B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本工作機器工業会(JMAA)/財団

法人 日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS B 1404の規格群には,次に示す部編成がある。

JIS B 1404-1 第1部:用語

JIS B 1404-2 第2部:試験方法

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 記号 ······························································································································ 1

5. 試験方法 ························································································································ 1

5.1 試験条件 ······················································································································ 1

5.2 コイルの温度上昇限度試験 ······························································································ 2

5.3 静止試験 ······················································································································ 2

5.4 トルク試験 ··················································································································· 4

5.5 動作特性試験 ··············································································································· 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1404-2:2005

電磁クラッチ及び電磁ブレーキ-

第2部:試験方法

Electromagnetic clutches and electromagnetic brakes−Part 2 : Test

methods

1. 適用範囲 この規格は,一直線上にある2軸の一方から他の軸へ,又は同心軸上にある駆動側から被

動側へトルクを伝達,遮断又は制動を行う電磁クラッチ及び電磁ブレーキ(以下,クラッチ・ブレーキと

いう。)の試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1404-1 電磁クラッチ及び電磁ブレーキ−第1部:用語

JIS C 1302 絶縁抵抗計

JIS K 2213 タービン油

JIS Z 8703 試験場所の標準状態

3. 定義 この規格で用いる主な用語の定義は,JIS B 1404-1による。

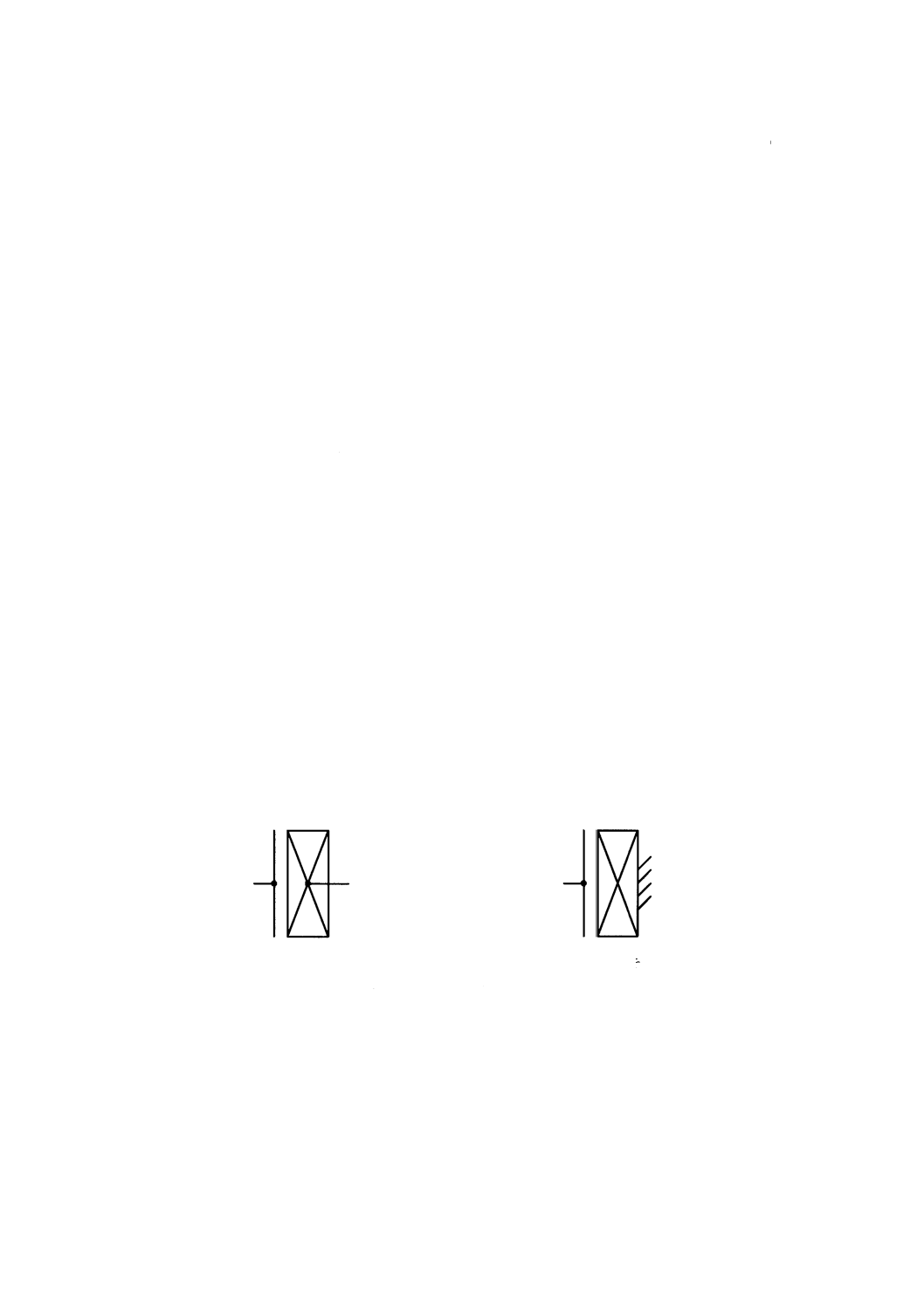

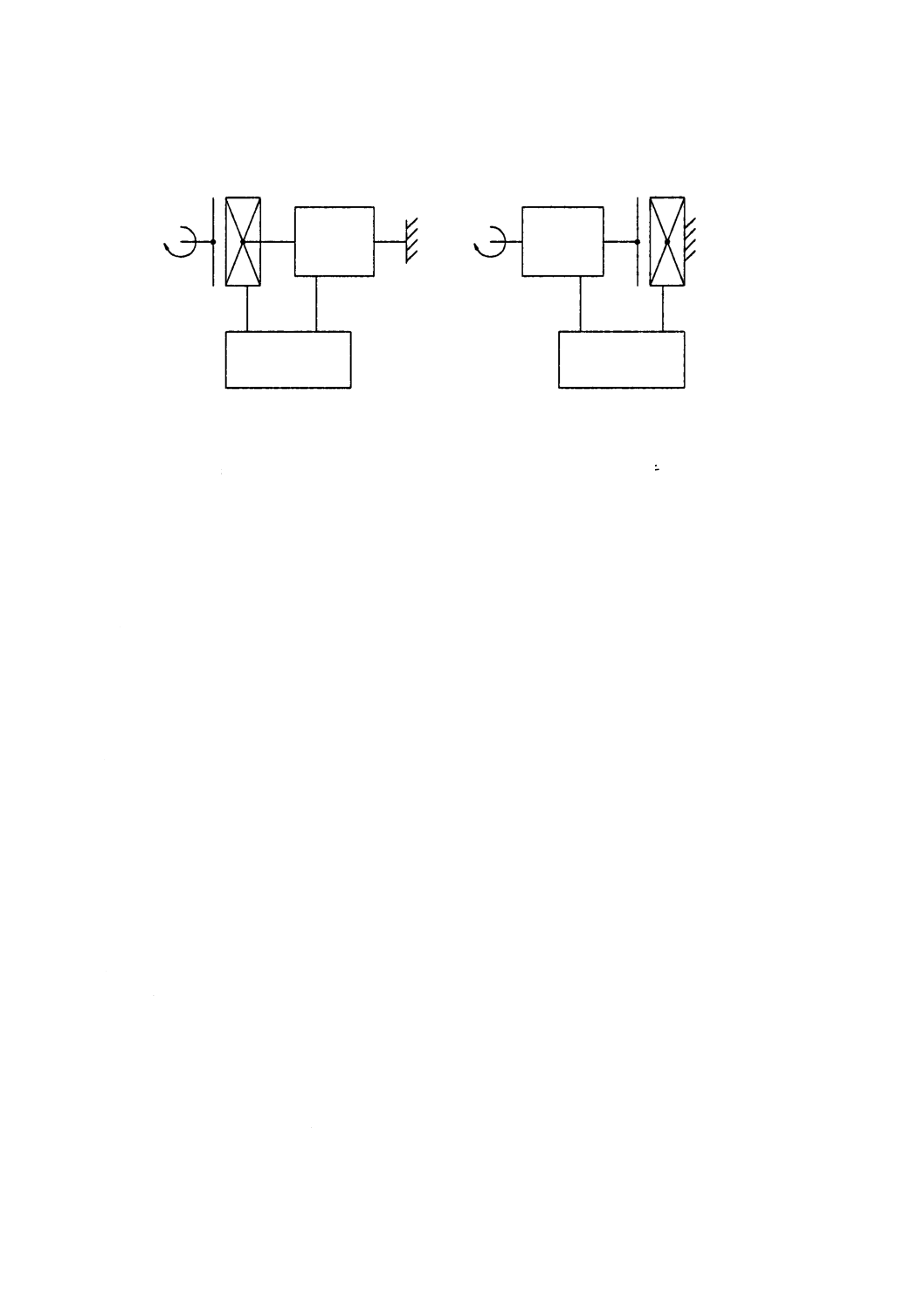

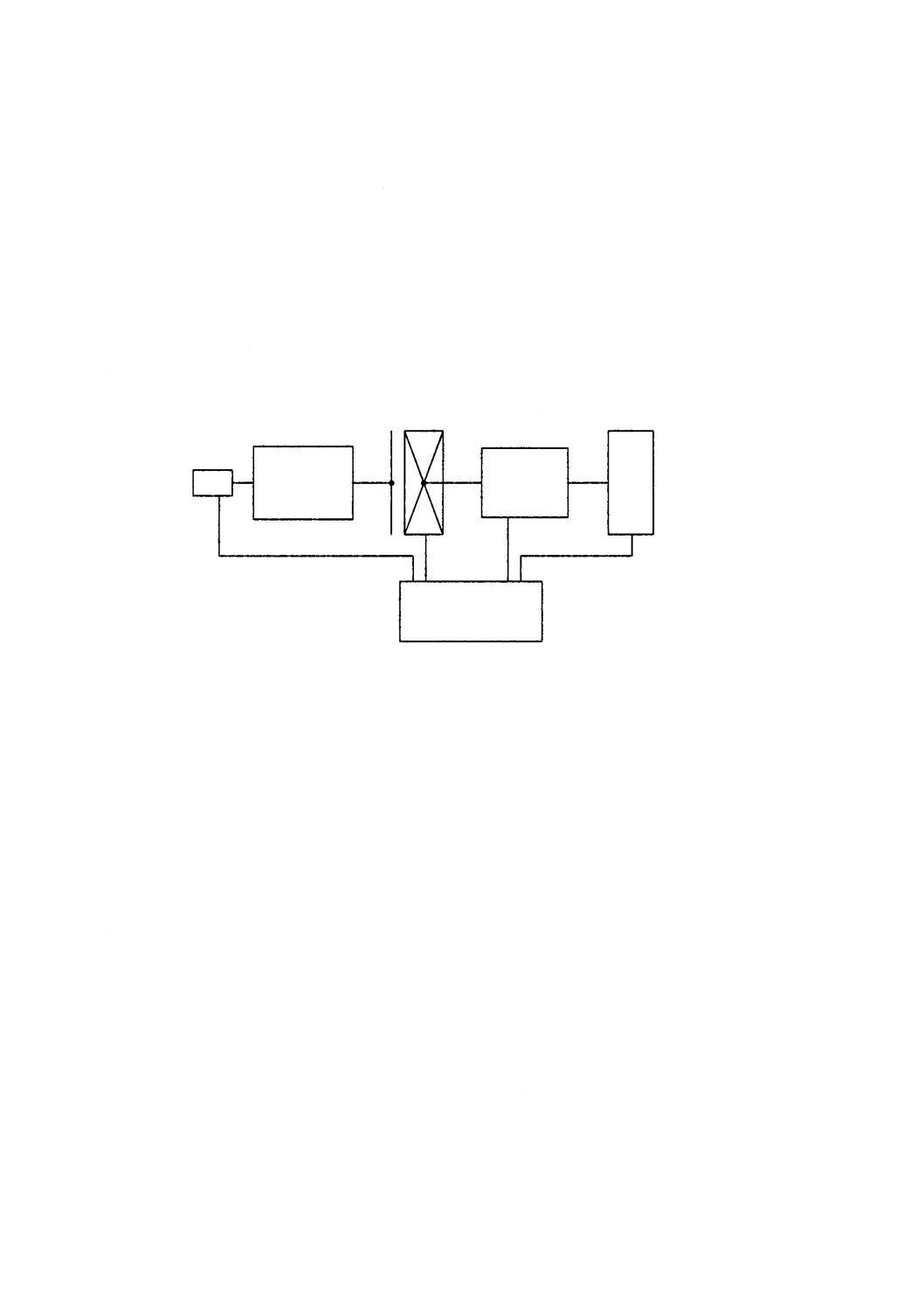

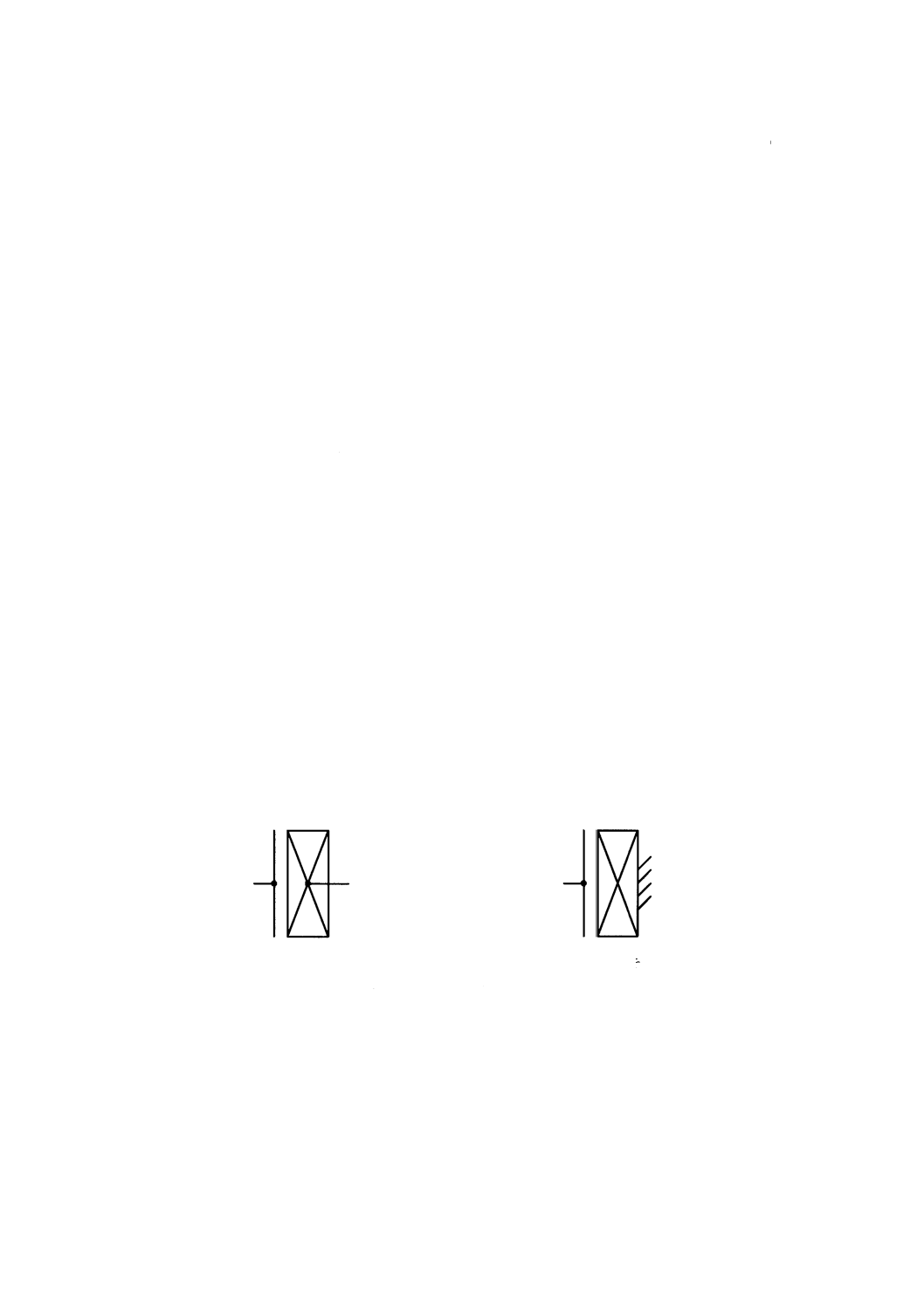

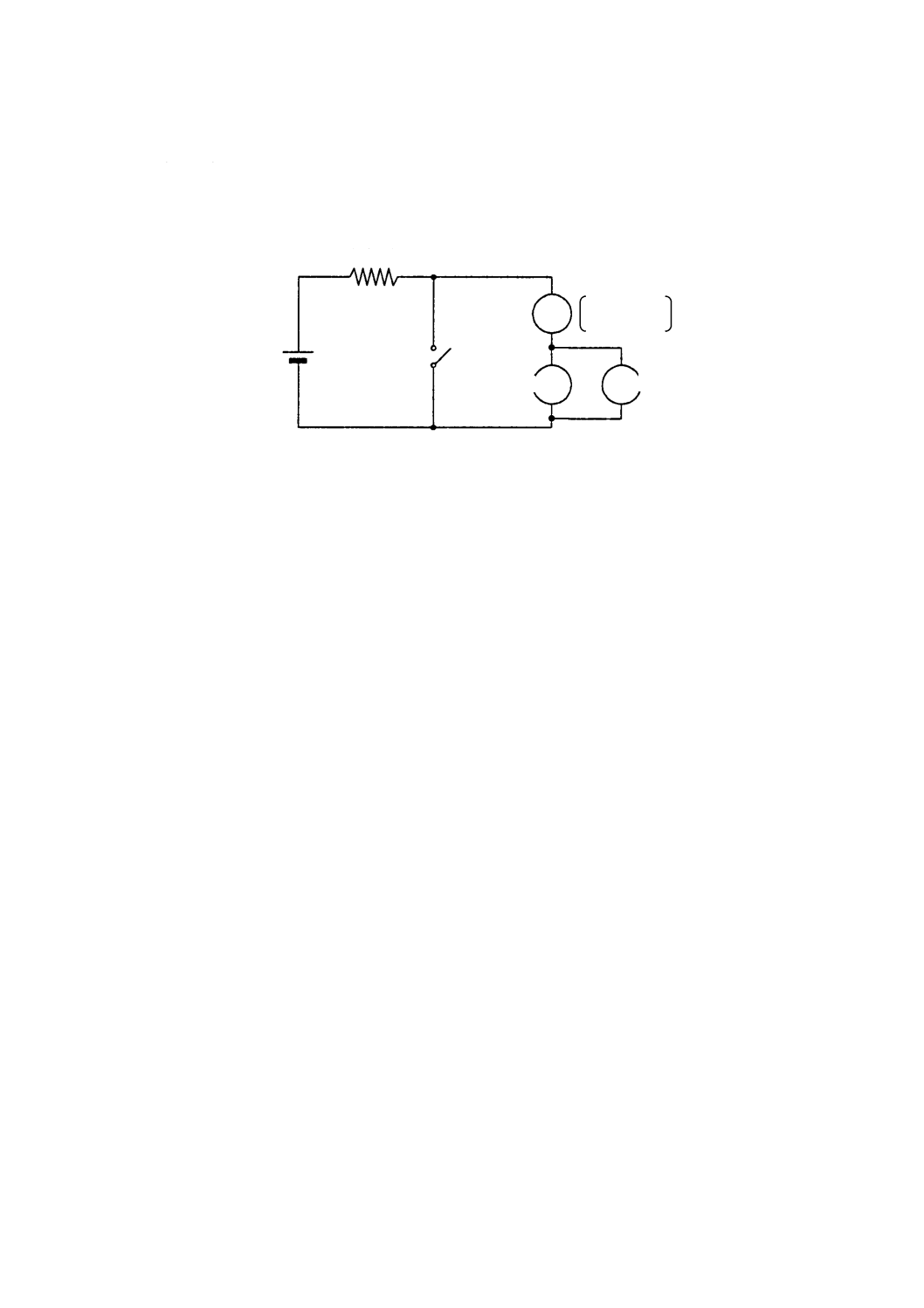

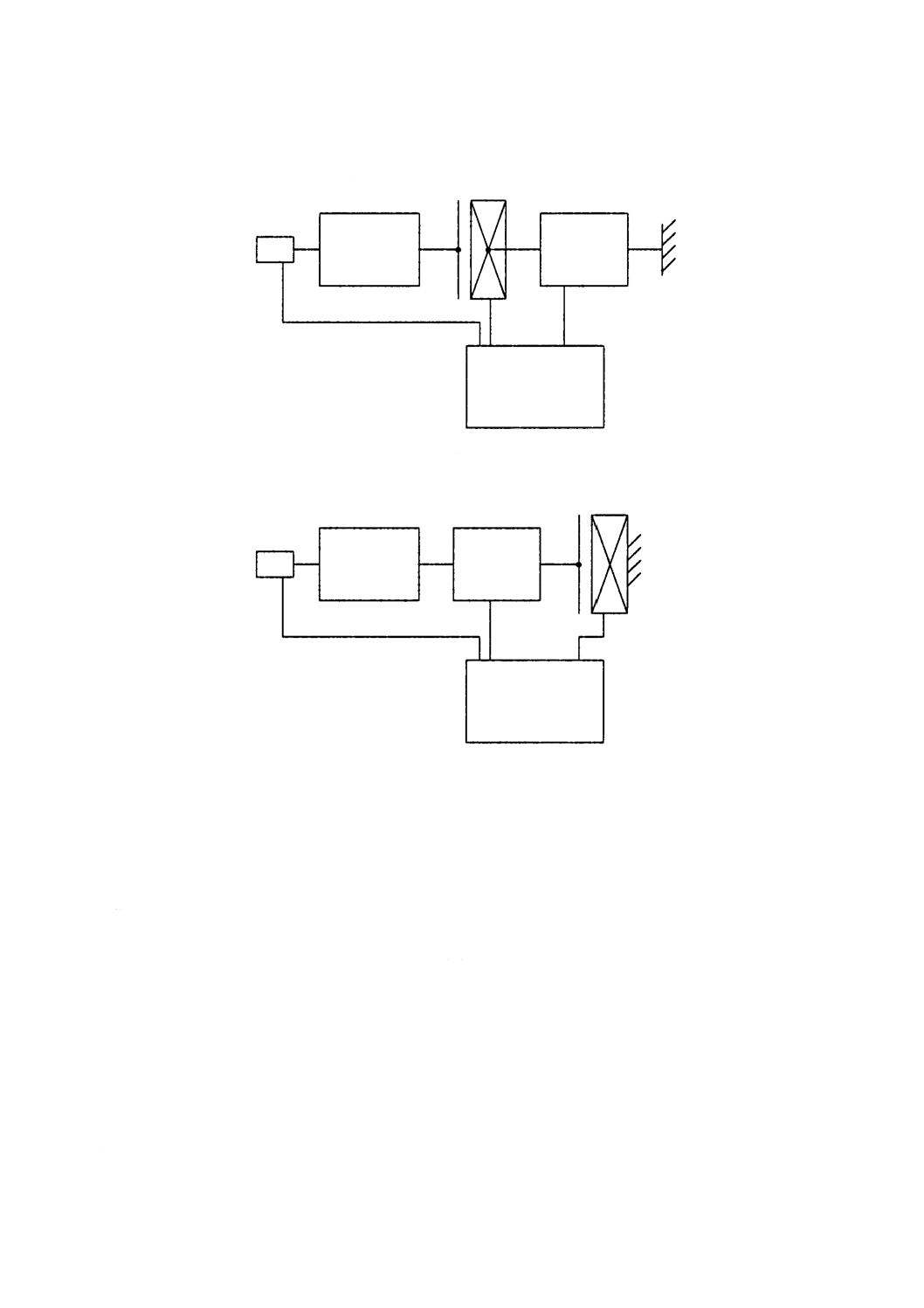

4. 記号 クラッチ・ブレーキの記号は,図1による。

クラッチ ブレーキ

図 1 クラッチ・ブレーキの記号

5. 試験方法 クラッチ・ブレーキの試験方法は,次による。

5.1

試験条件

5.1.1

使用電源 直流平滑電源,単相全波整流未平滑電源,単相半波整流未平滑電源などを使用し,その

種類を明確にする。

5.1.2

組付け状態 クラッチ・ブレーキを取り付ける回転軸は,水平組付け状態にして試験する。

2

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.3

温度・湿度 JIS Z 8703に規定する常温(5〜35 ℃)及び常湿(45〜85 %) で試験する。

備考 一般的には,常温及び常湿に近い状態で試験することができる。

5.1.4

試験場所 試験場所は,標高1 000 m以下とする。

5.1.5

潤滑 湿式の場合は,JIS K 2213に規定するタービン油1種のVG32又は同等の潤滑油を使用する。

油量については,静止時に外径の下部1/4程度が浸せき(漬)する油浴状態とする。また,試験前に十分

空転して摩擦板を均一な潤滑状態にする。

5.2

コイルの温度上昇限度試験

5.2.1

試験条件 クラッチ・ブレーキ単体を静止大気中又は同等の状態において,断熱材の上に放置して

試験する。

5.2.2

試験方法 定格電圧を加え,連続通電時のコイル温度上昇を抵抗法によって測定する。ただし,周

囲温度は40 ℃を超えてはならない。

抵抗法によるコイルの温度上昇値t(℃)は,コイルが銅線の場合にはコイルの抵抗の変化に基づいて,

次の式によって算出する。

2

1

2

a

1

1

a

1

(235

)

R

R

tt

t

t

t t

R

−

=−=

+

+−

ここに, t1: 試験の最初における周囲温度(℃)

t2: 試験直後のコイル温度(℃)

ta: 試験最終の周囲温度(℃)

R1: t1(℃)におけるコイルの抵抗値(Ω)

R2: t2(℃)におけるコイルの抵抗値(Ω)

ただし,|t1−ta|≦5(℃)でなければならない。

5.3

静止試験 静止試験は,絶縁抵抗試験,絶縁耐力試験並びにコイル時定数及びインダクタンスの測

定で行う。

5.3.1

絶縁抵抗試験

5.3.1.1 目的 絶縁抵抗試験は,絶縁耐力試験を行う前に,試験電圧を加えることの可否を確かめるため

に行う。

5.3.1.2 試験方法 コイルの温度上昇限度試験の直後に,クラッチ・ブレーキの充電部と非充電金属部と

の間の抵抗をJIS C 1302に規定するDC500 Vの絶縁抵抗計を使用して測定する。

5.3.2

絶縁耐力試験

5.3.2.1 目的 充電部と非充電金属部との間に,表1に規定する試験電圧を加えて,これに耐えることを

確かめる。

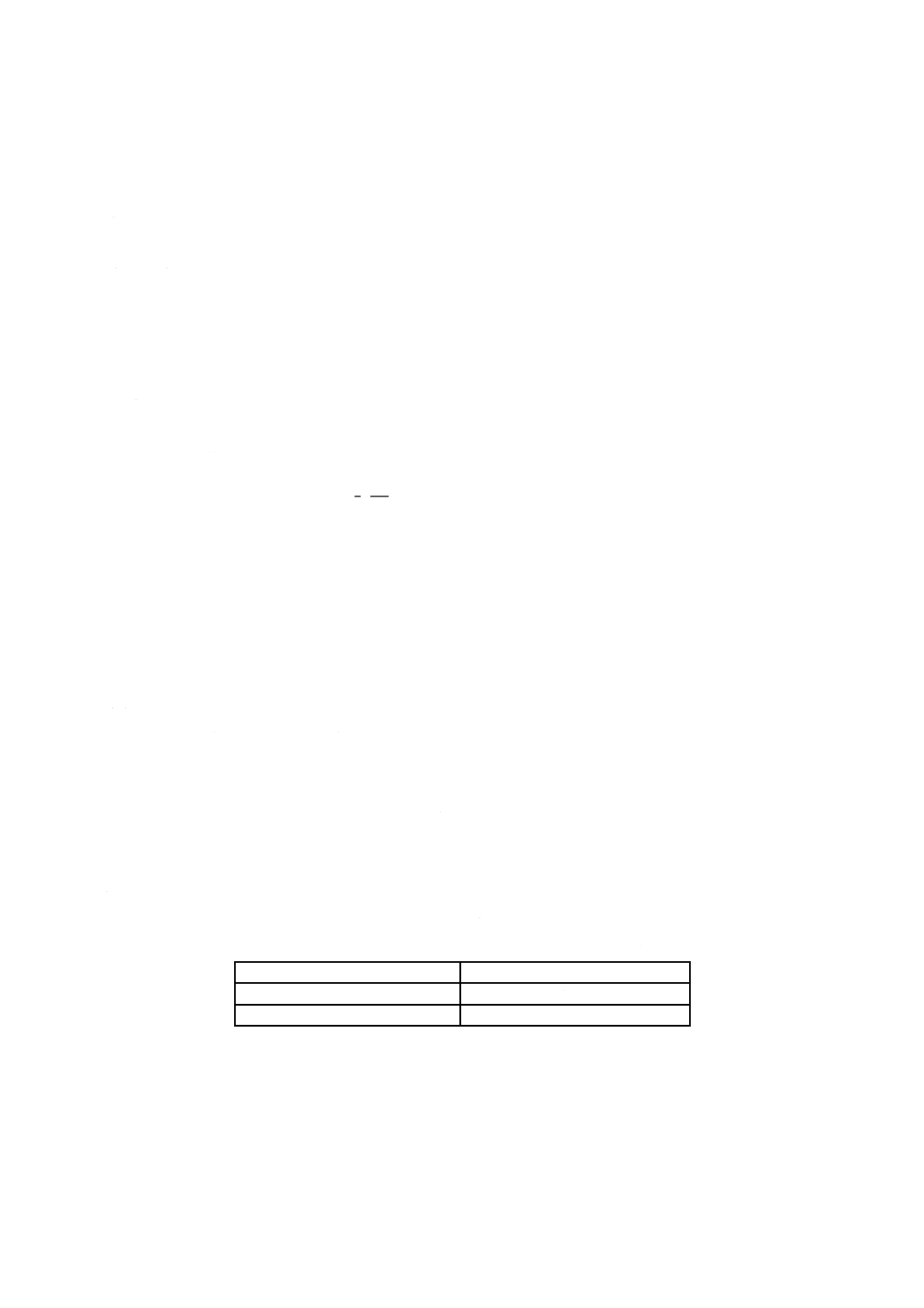

表 1 試験電圧

単位 V

定格電圧

試験電圧

60以下

1 000

60を超え220以下

1 500

5.3.2.2 試験方法 コイルの温度上昇限度試験の直後に,クラッチ・ブレーキが適切な絶縁抵抗をもって

いることを確かめた後に,充電部と非充電金属部との間に周波数50 Hz又は60 Hzの表1の交流試験電圧

を1分間加える(1)。

注(1) 受渡試験などで,数多くの製品について試験を行う場合には,冷状態で,表1に規定する試験

電圧の1.2倍の電圧を1秒間加え,この試験に代えることができる。

5.3.3

コイル時定数及びインダクタンスの測定

3

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.3.1 目的 クラッチ・ブレーキではコイルのインダクタンスによって,電気的遅れが生じるが,この

遅れを測定し,求める。

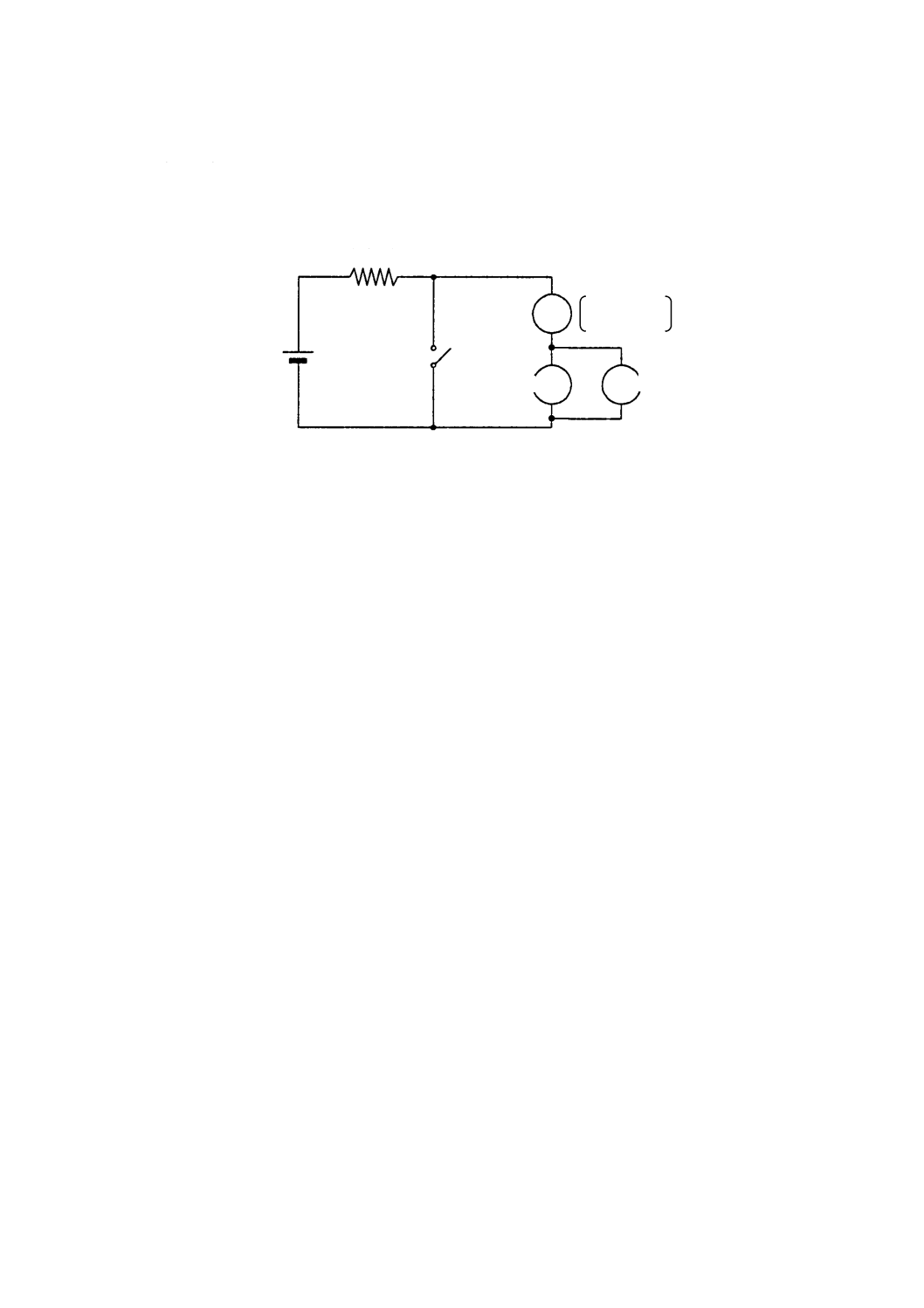

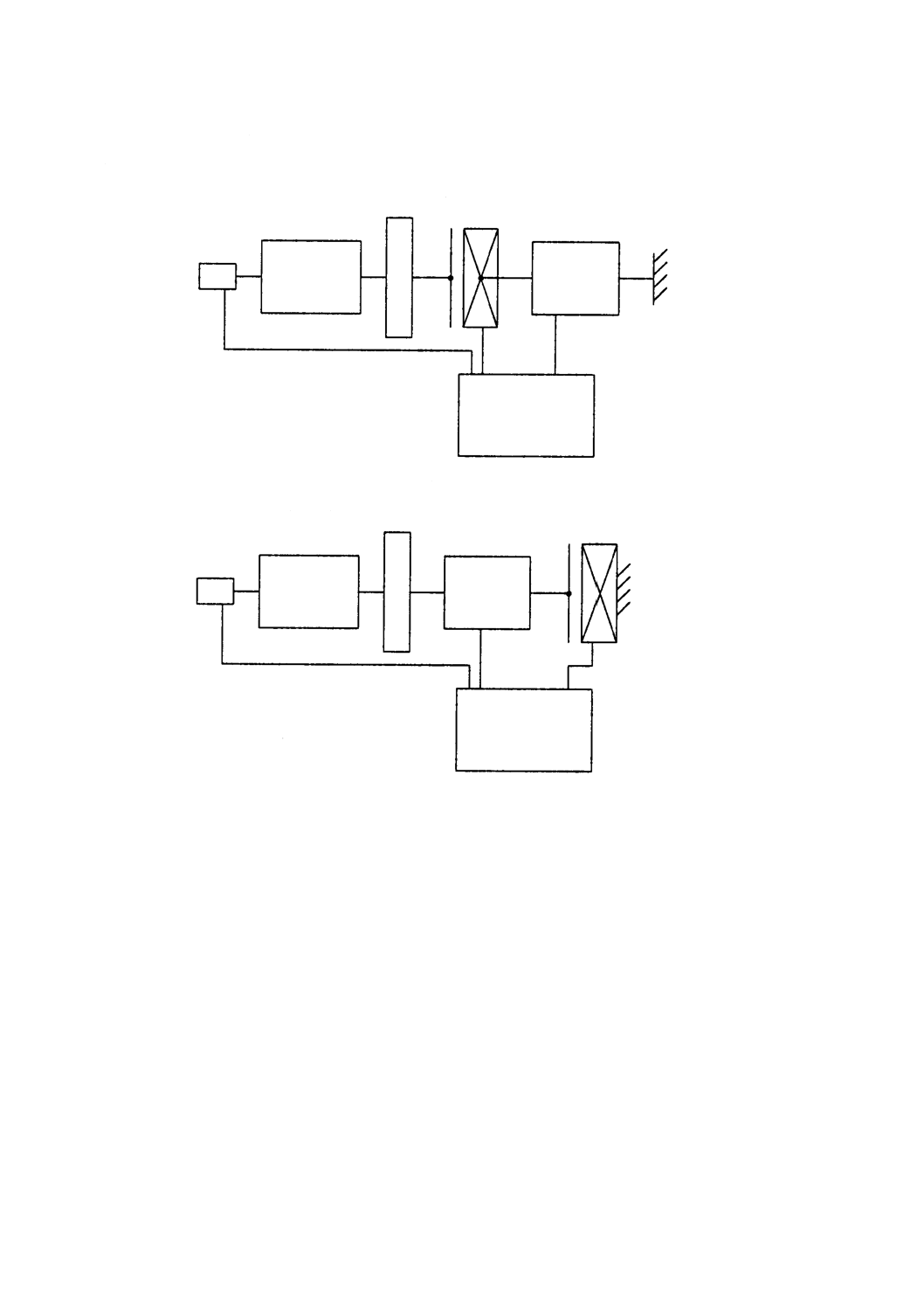

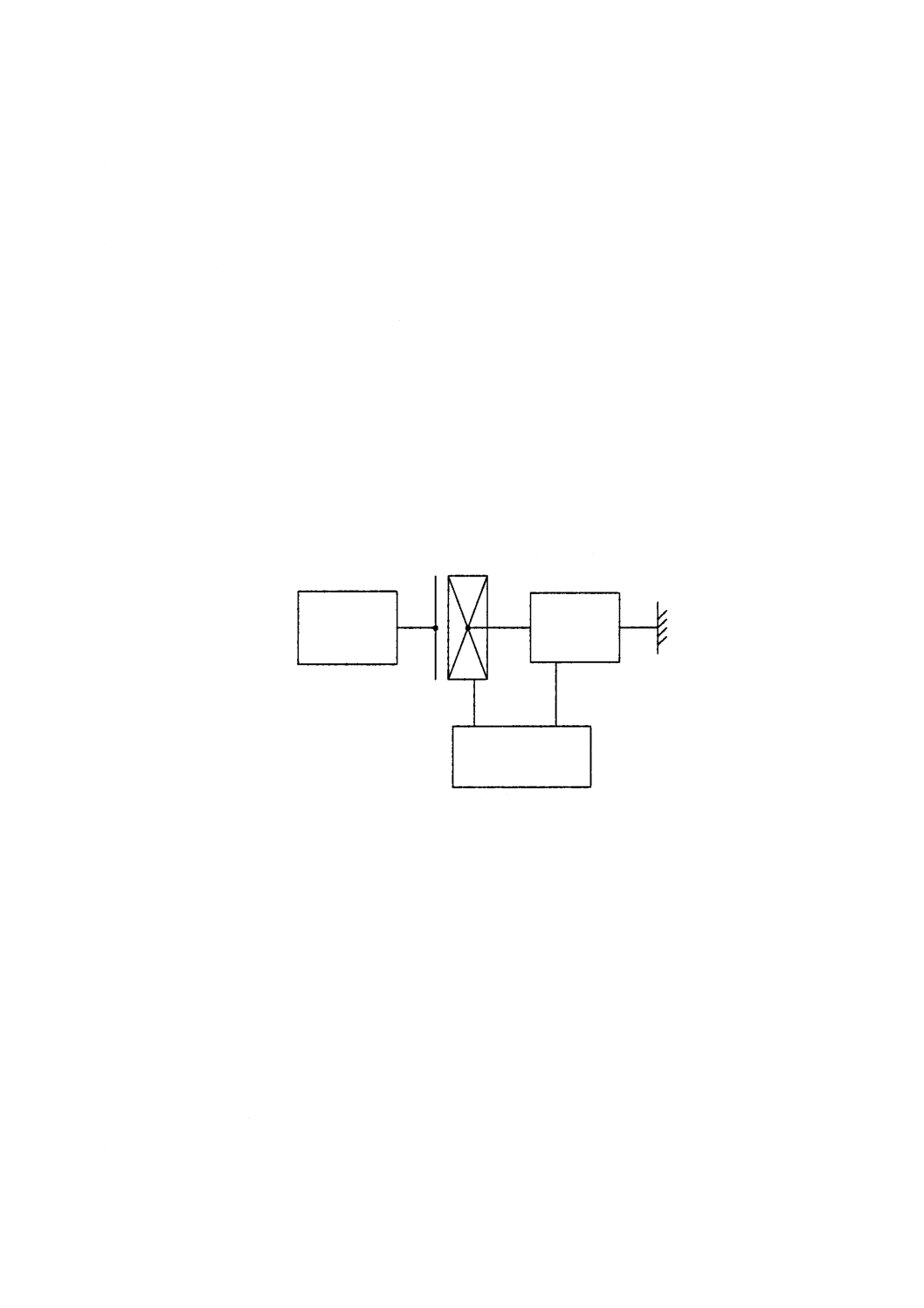

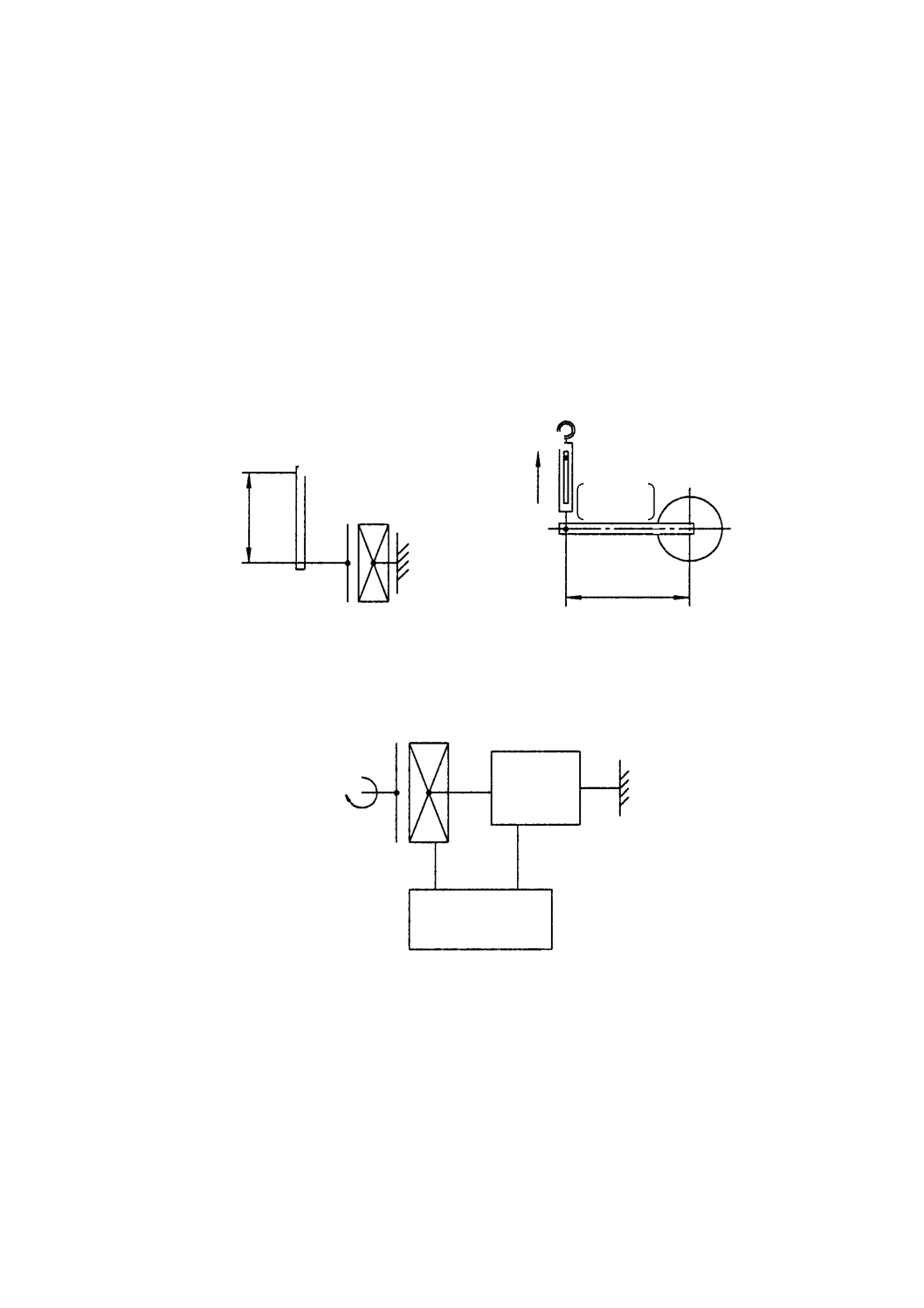

5.3.3.2 測定装置及び測定機器

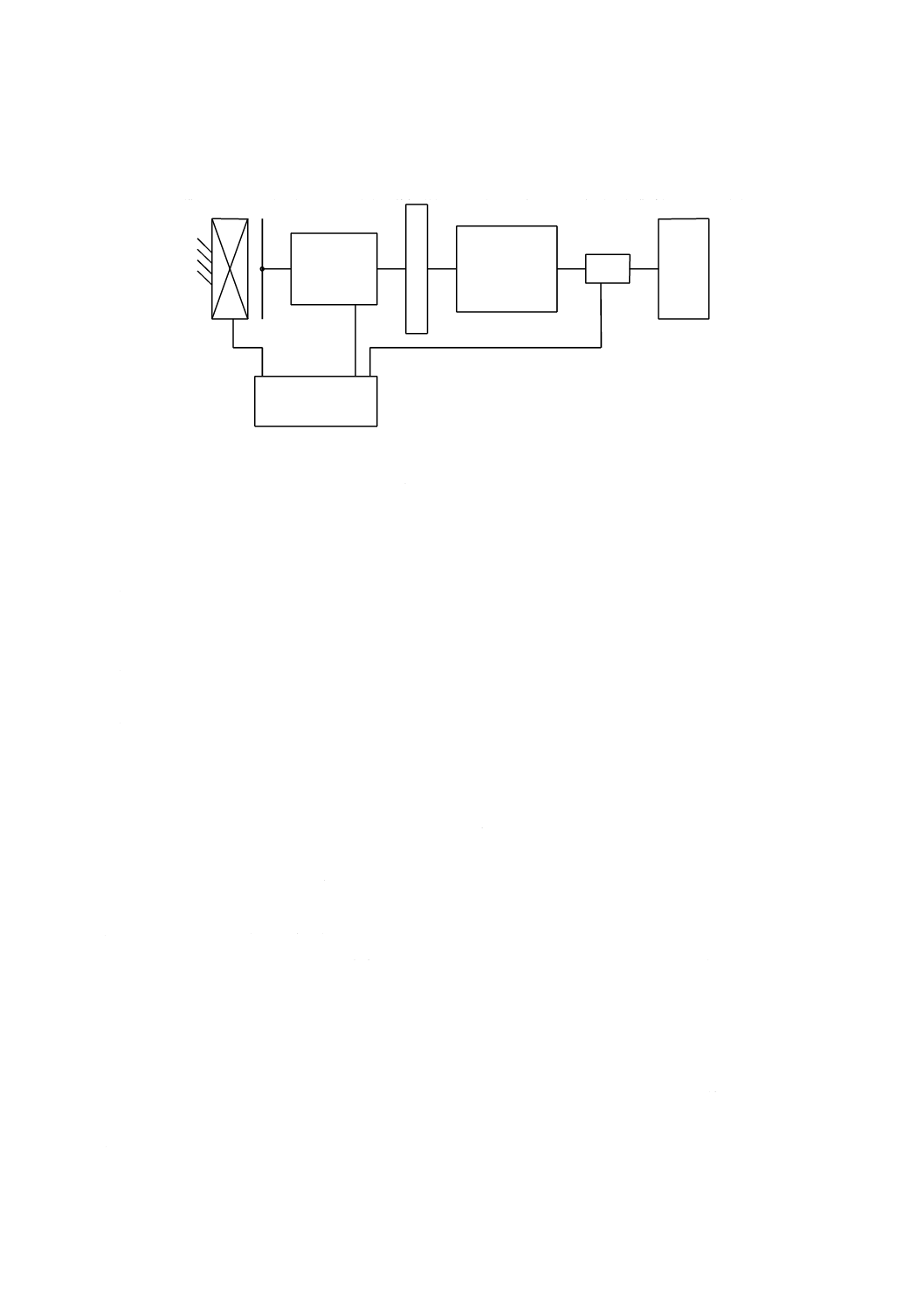

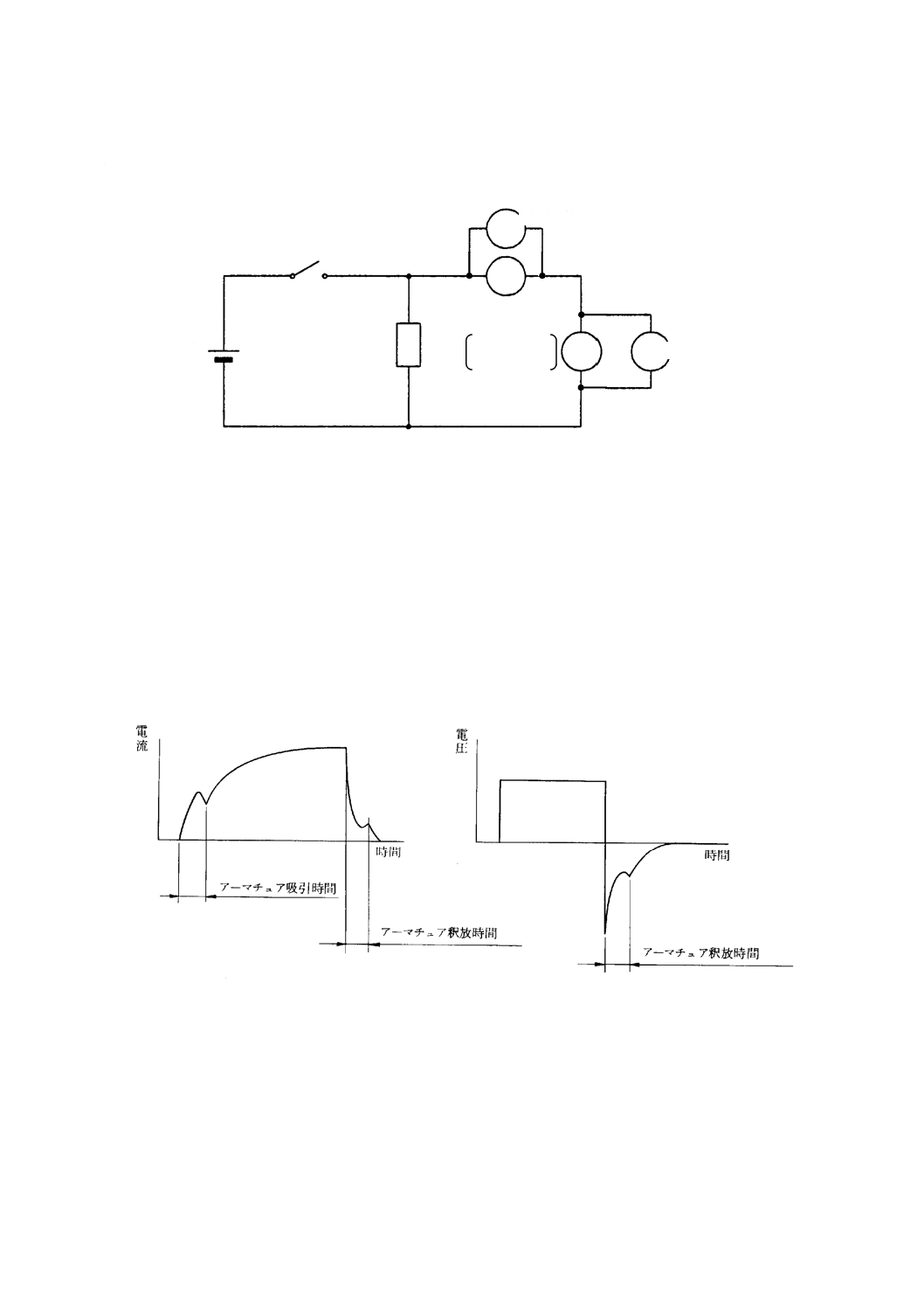

図 2 測定装置及び測定機器

5.3.3.3 測定方法 クラッチ・ブレーキを図2のように接続し,スイッチを投入したときの電流の変化を

連続的に測定し,記録する。時定数は,図3に示すように過渡特性図から求め,インダクタンスの算出は,

次の式による。

(抵抗器)

(スイッチ)

(記録計)

(検出抵抗)

直

流

電

源

クラッチ又は

ブレーキ

L = TR

ここに,L:インダクタンス(H)

T:時定数(s)

R:抵抗(Ω)

4

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

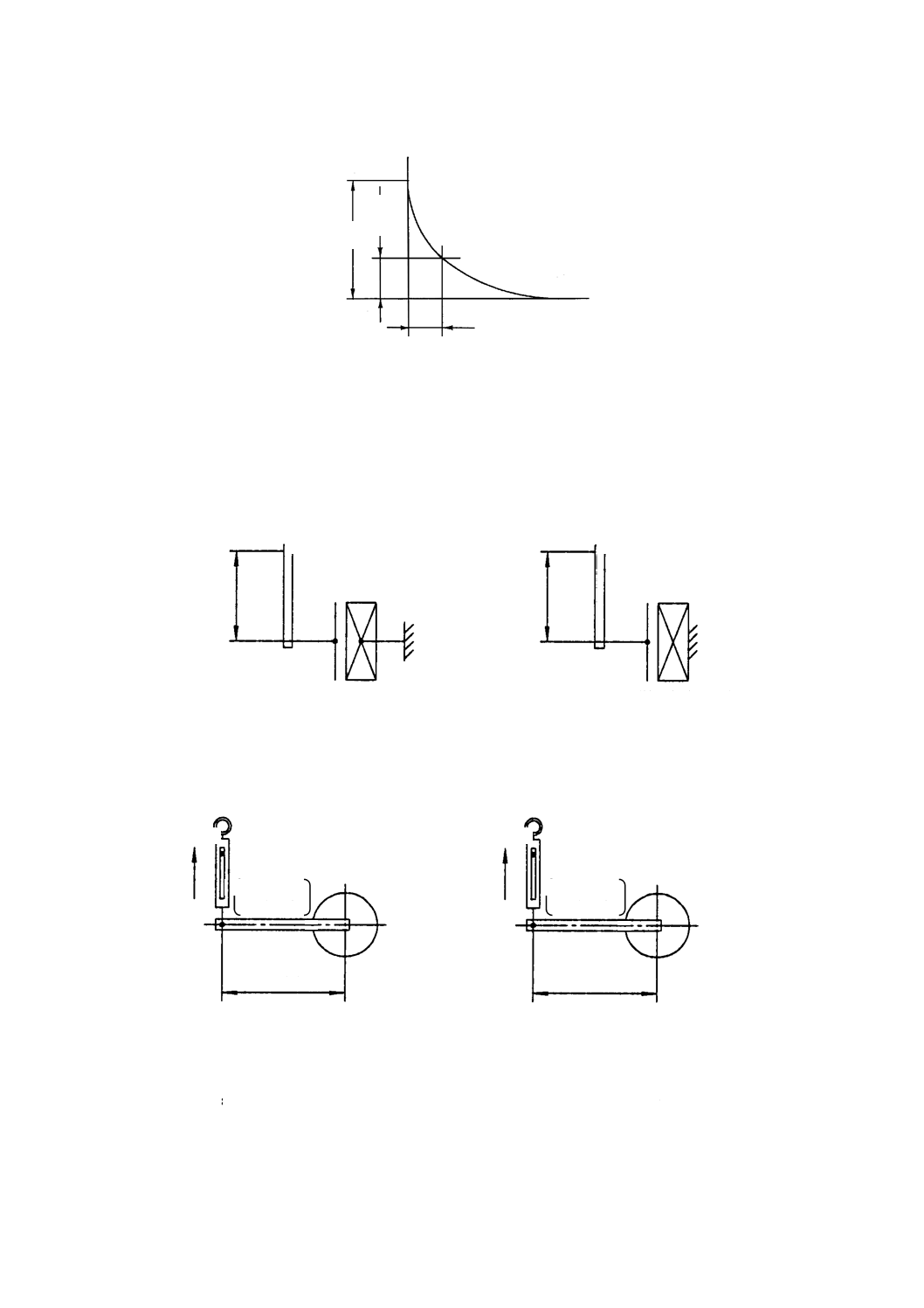

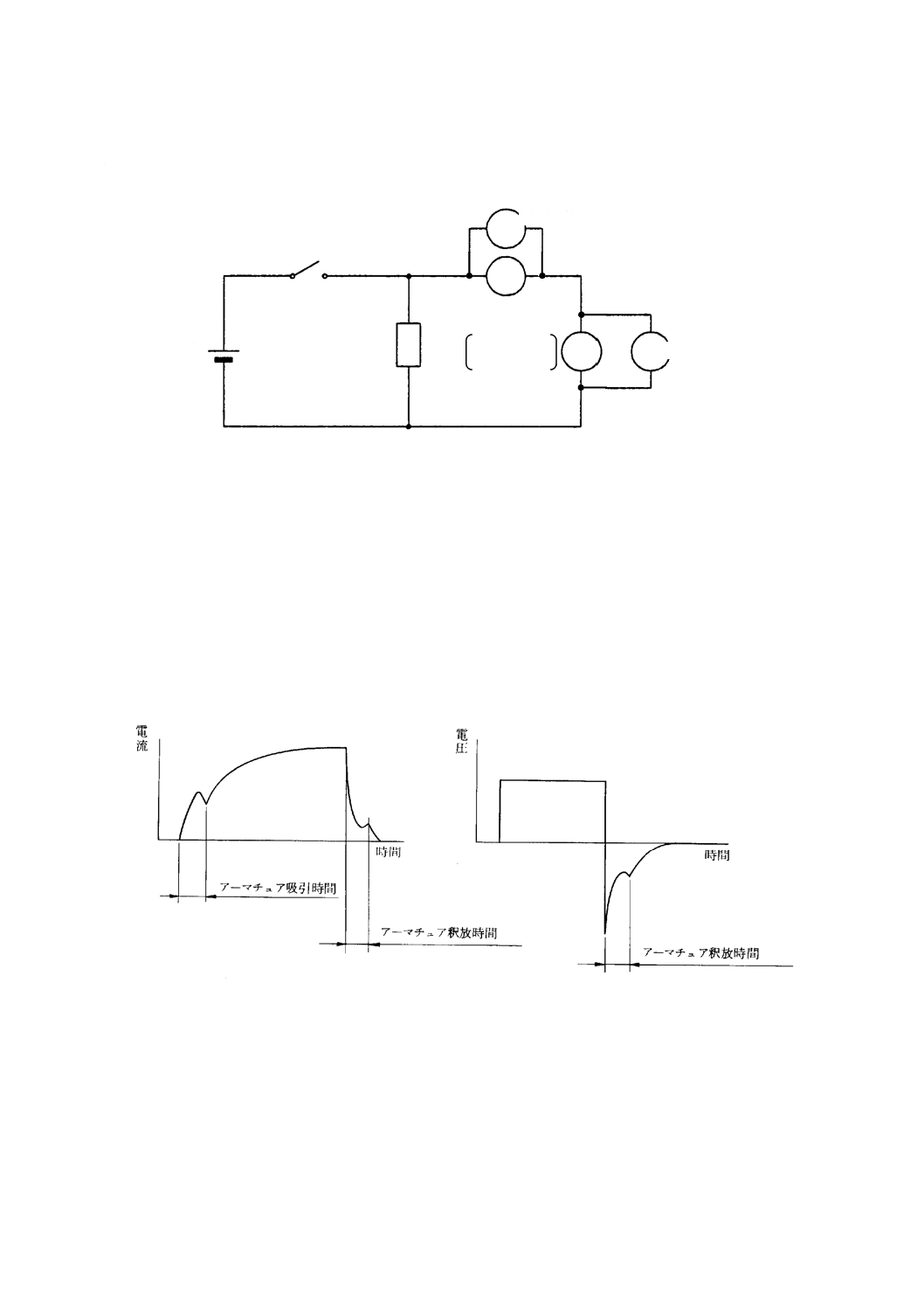

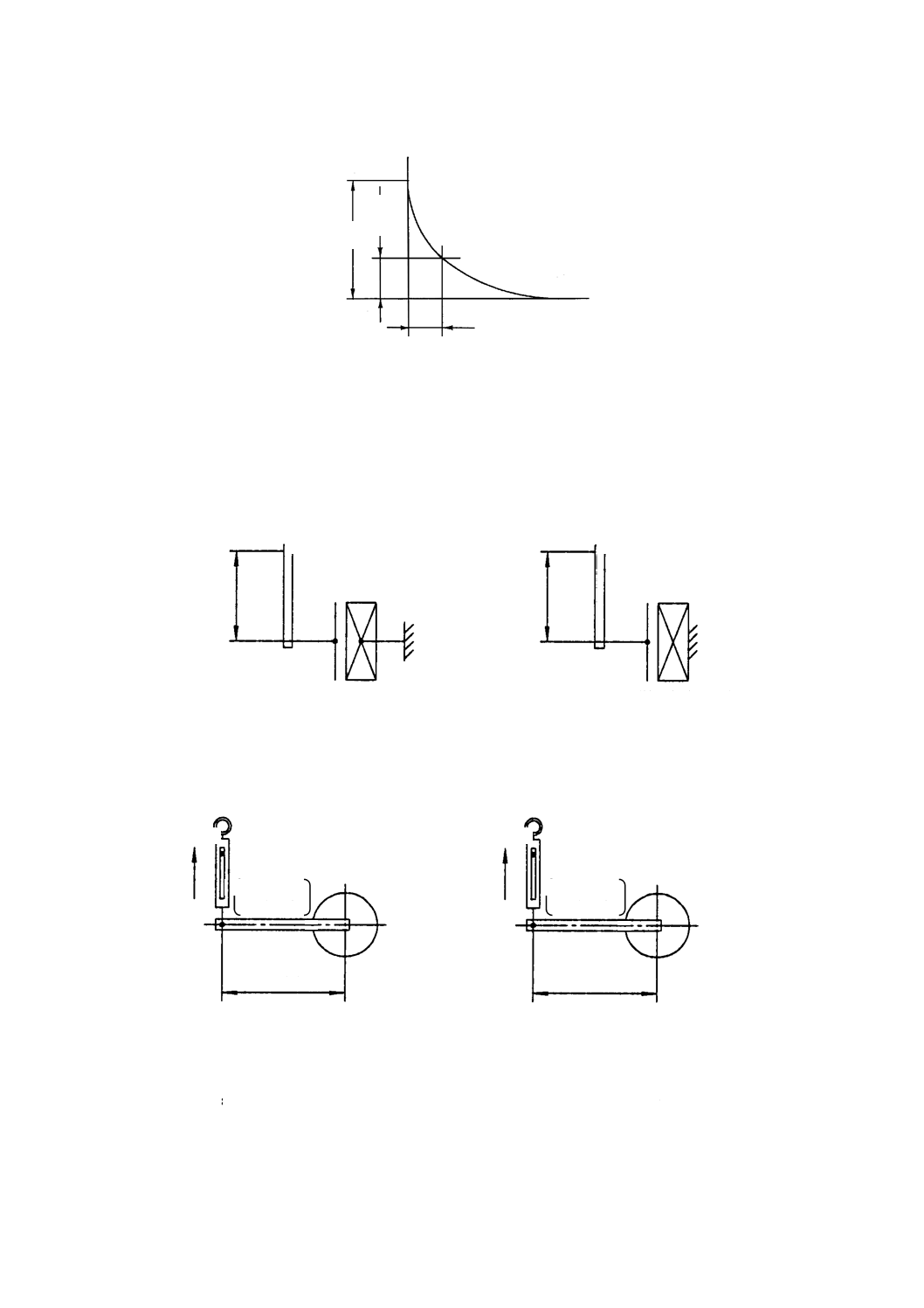

図 3 過渡特性図

5.4

トルク試験

5.4.1

静摩擦トルク 静摩擦トルクの測定方法には,トルク測定用アームによる方法及びトルク測定器に

よる方法がある。測定方法は,クラッチについて記述するが,ブレーキの場合も同様である。

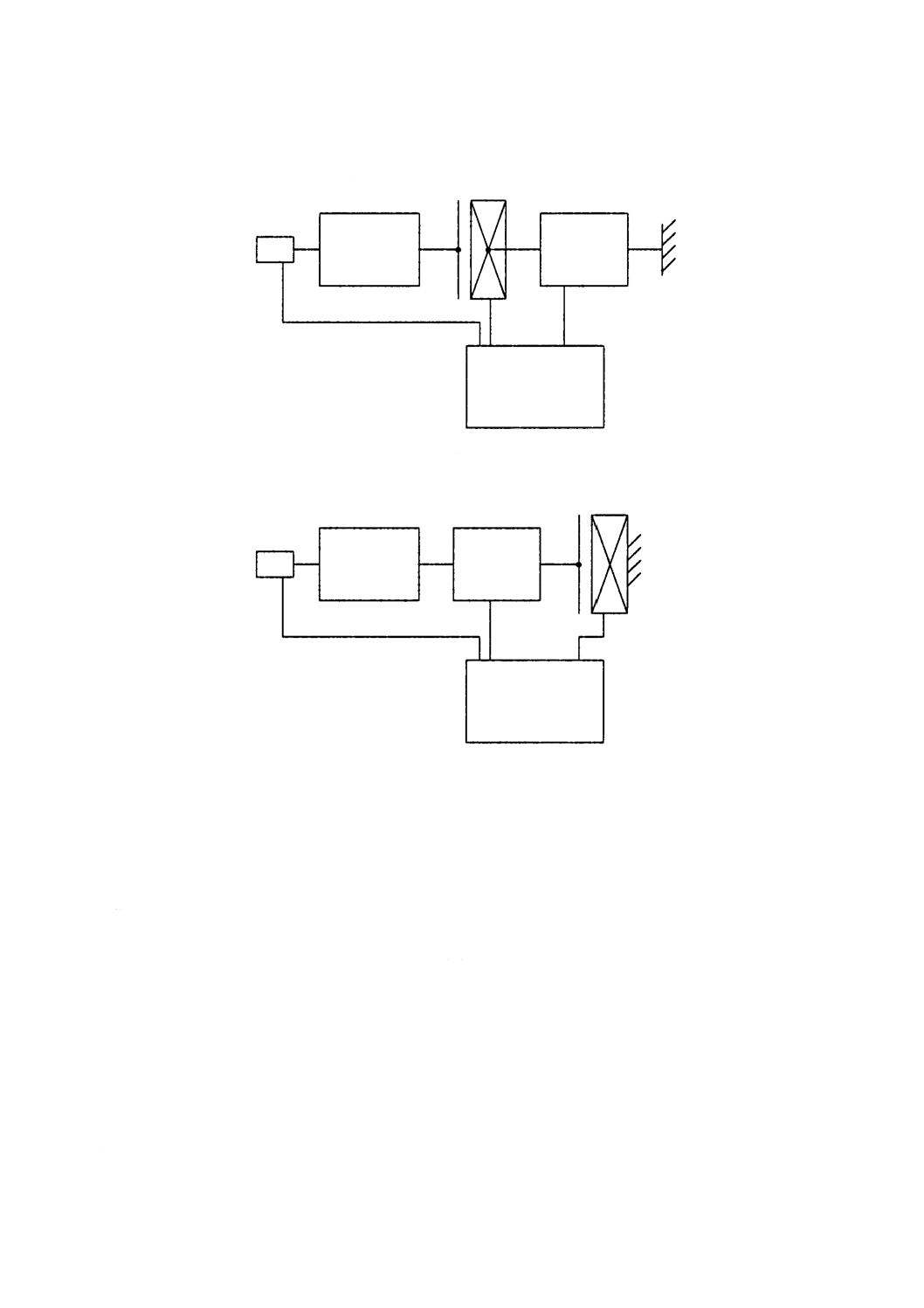

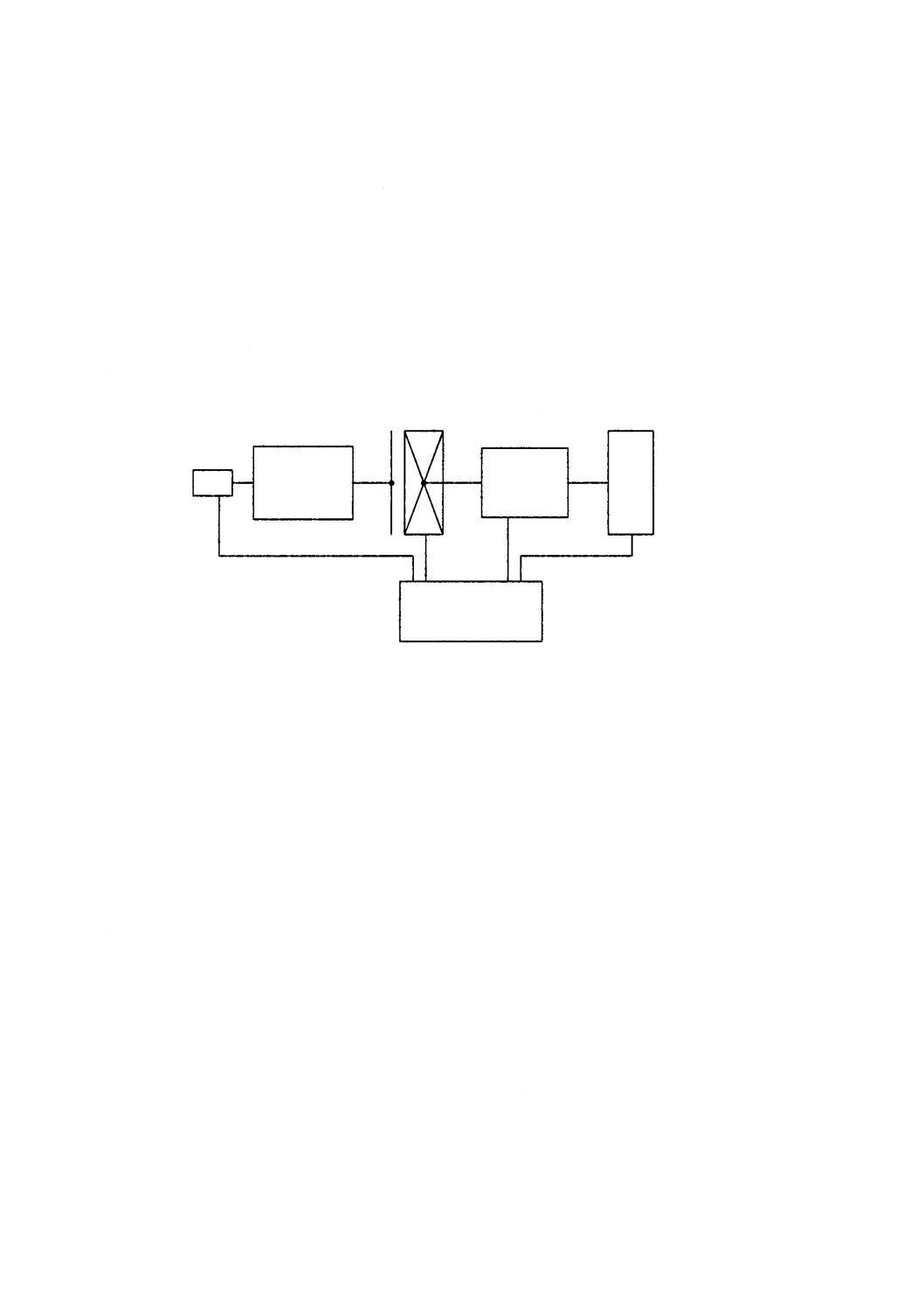

5.4.1.1 測定装置及び測定機器

a) トルク測定用アームによる測定(図4参照)

a) クラッチ b) ブレーキ

図 4 トルク測定用アームによる測定方法

時間

T

電

流

1

.0

0

.3

6

8

(被測定クラッチ)

(トルク測定用アーム)

l(m)

(被測定ブレーキ)

(トルク測定用アーム)

l(m)

P(N)

(被測定クラッチ)

l(m)

トルク測定用

アーム

P(N)

(被測定ブレーキ)

トルク測定用

アーム

l(m)

5

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

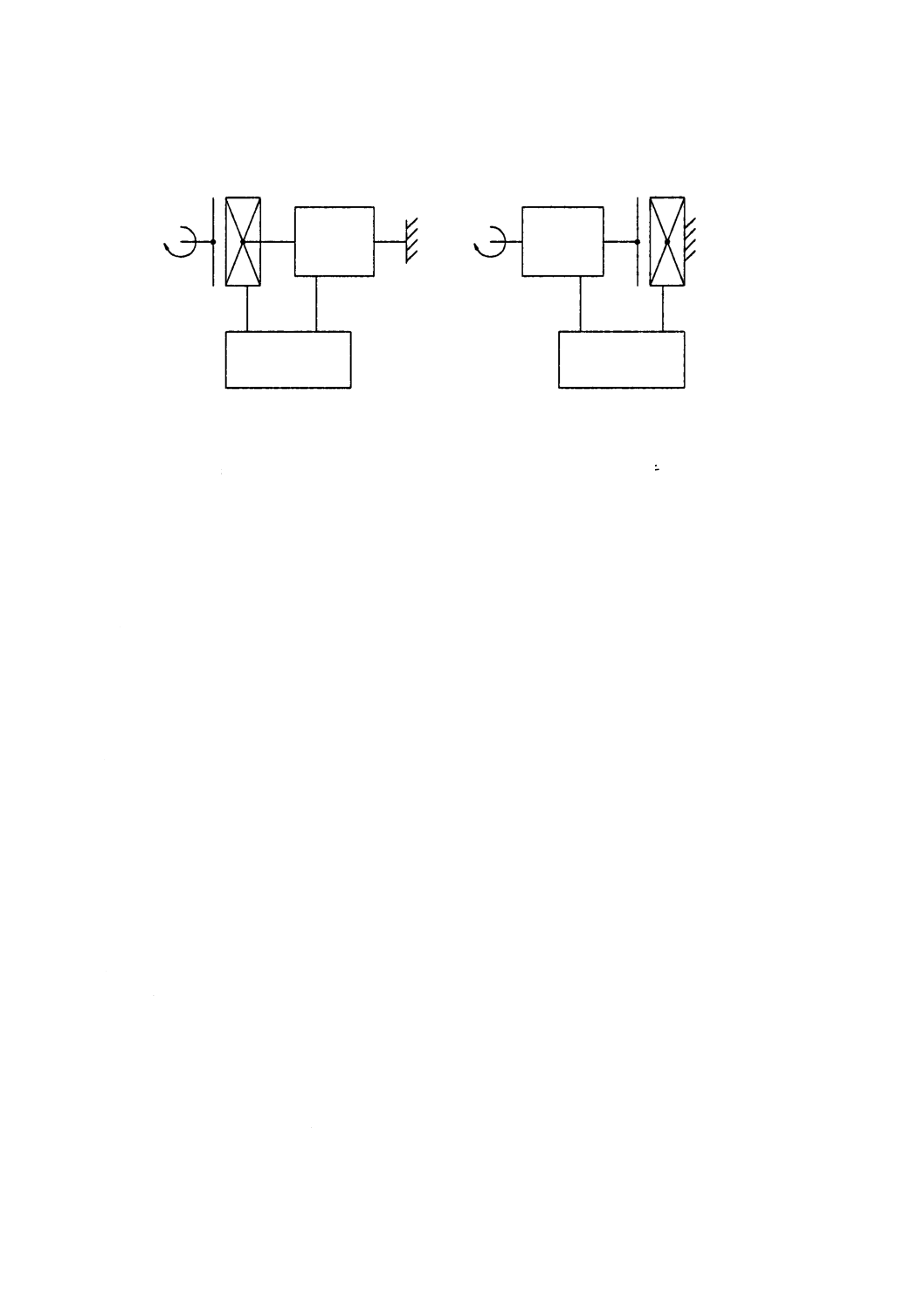

b) トルク測定器による測定(図5参照)

a) クラッチ b) ブレーキ

図 5 トルク測定器による測定方法

c) 測定機器

1) トルク測定用アーム:ばねばかりで荷重を測定するときに使用するアーム状の測定具。荷重に対し

て十分な剛性をもつものを使用する。

2) トルク測定器:測定する静摩擦トルクの大きさに対して適切なものを使用する。

3) 測定記録装置:十分な応答性をもったアンプ及びレコーダを使用する。

5.4.1.2 トルク測定用アームによる測定方法(図4参照)

a) クラッチの被動側を固定し,駆動側にトルク測定用アームを取り付ける。

b) クラッチに定格電流を通電し(無励磁作動形では電流を断ち),静止状態で駆動側と被動側とを完全に

連結する。

c) トルク測定用アームにばねばかりを回転方向に直角にかけ,徐々にばねばかりを引っ張り,クラッチ

がすべる直前のばねばかりが示す荷重値P (N) とアームの長さl (m) との積からトルクTを求める。

トルク T=P×l (N・m)

備考1. すべり始めた後の値を読み取ると,低速状態での動摩擦トルクとなる。

2. 測定に際しては,アーム荷重に対して静バランスをとるか,又は測定後にアーム荷重による

トルク補正をする。

5.4.1.3 トルク測定器による測定方法(図5参照)

a) クラッチの被動側をトルク測定器を介して固定する。

b) クラッチに定格電流を通電し(無励磁作動形では電流を断ち),静止状態で駆動側と被動側とを完全に

連結する。

c) 駆動側に徐々にトルクを加え,クラッチがすべり始める直前の値を読み取るか,測定記録装置に記録

する。

備考 すべり始めた後の値を読むと,低速状態での動摩擦トルクとなる。

5.4.2

動摩擦トルク 動摩擦トルクの測定方法には,慣性制動法及びスリップ法がある。測定方法は,ク

ラッチについて記述するが,ブレーキの場合も同様である。

(トルク測定器)

(被測定クラッチ)

(測定記録装置)

(トルク測定器) (被測定ブレーキ)

(測定記録装置)

6

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

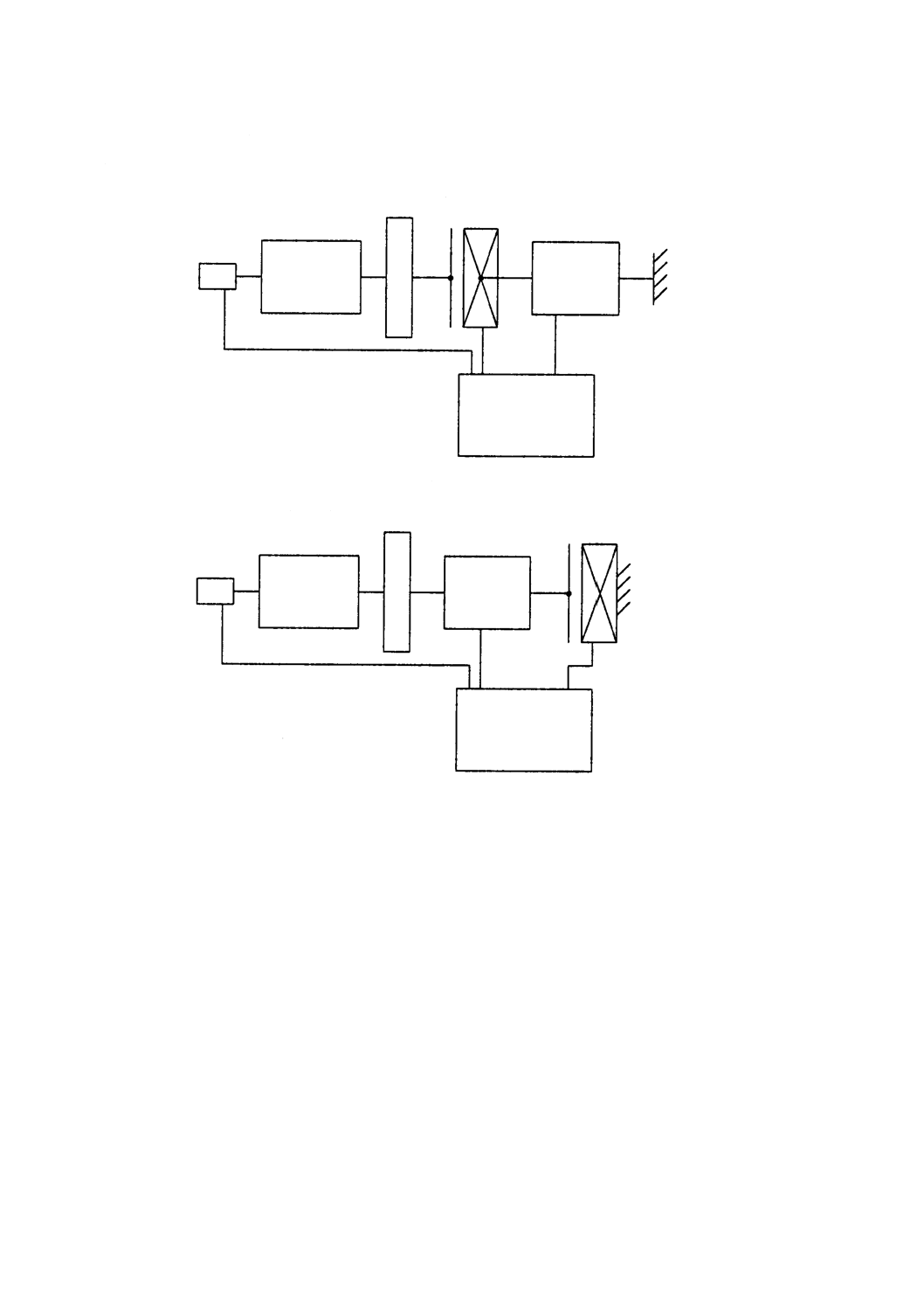

(駆動源)

(回転計)

(慣性体)

(トルク測定器)

(被測定クラッチ)

(測定記録装置)

(駆動源)

(回転計)

(慣性体)(トルク測定器)(被測定ブレーキ)

(測定記録装置)

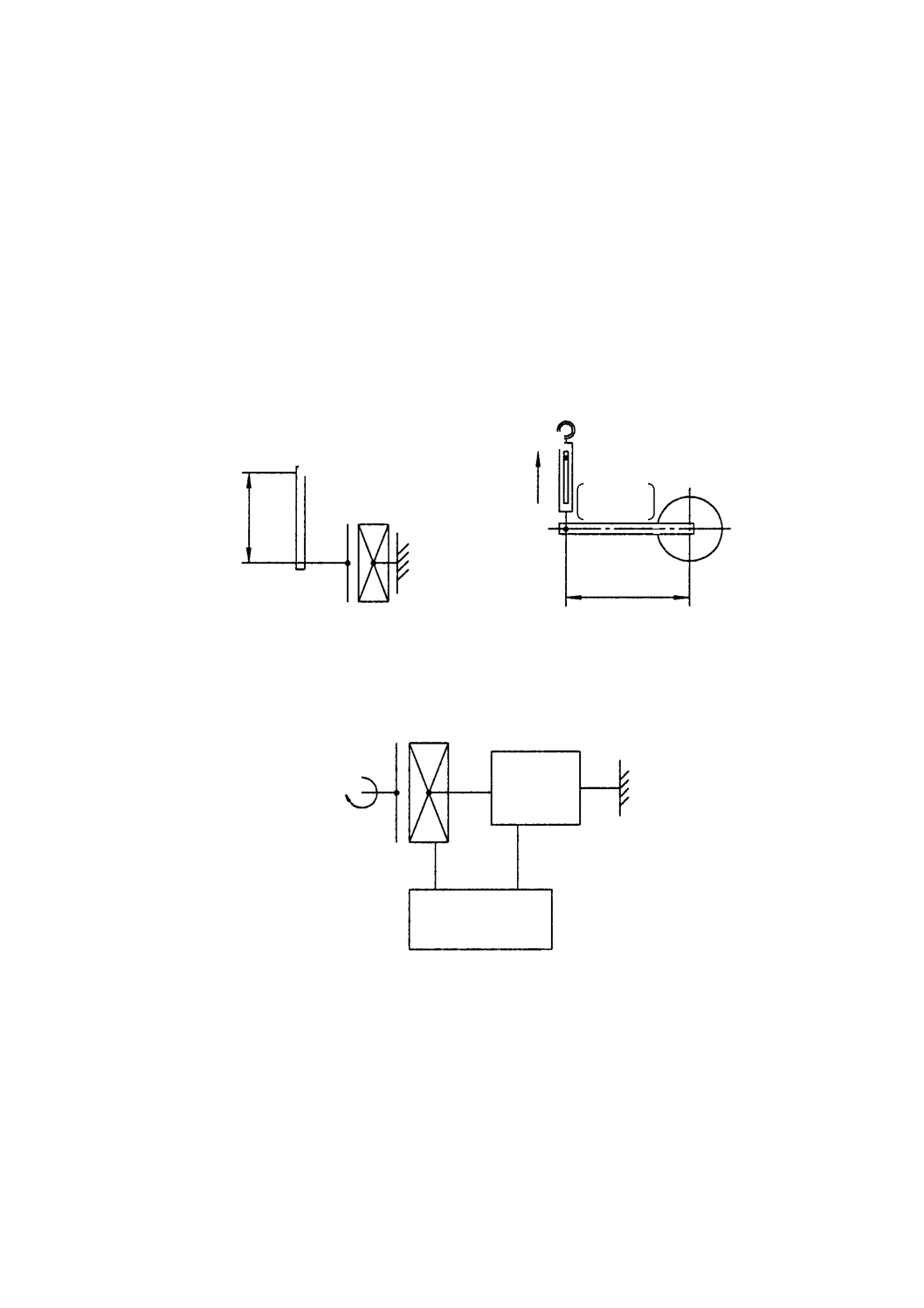

5.4.2.1 測定装置及び測定機器

a) 慣性制動法による測定(図6参照)

a) クラッチ

b) ブレーキ

図 6 慣性制動法による測定方法

7

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(トルク測定器)

(被測定クラッチ)

(駆動源)

(回転計)

(測定記録装置)

(駆動源)

(回転計)

(測定記録装置)

(トルク測定器)(被測定ブレーキ)

b) スリップ法による測定(図7参照)

a) クラッチ

b) ブレーキ

図 7 スリップ法による測定方法

c) 測定機器

1) 駆動源:被測定クラッチ・ブレーキに対して十分余裕あるモータ,減速機などを使用する。

2) トルク測定器:測定する動摩擦トルクの大きさに対して適切なものを使用する。

3) 回転計:タコジェネレータ又は非接触回転計を使用する。

4) 慣性体:実連結時間が,マイクロクラッチ・ブレーキの場合は0.5秒以上,その他のクラッチ・ブ

レーキの場合は2秒以上となるように回転速度に応じた慣性体を使用する。

5) 測定記録装置:十分な応答性をもったアンプ及びレコーダを使用する。

5.4.2.2 慣性制動法による測定方法(図6参照)

a) クラッチの被動側は,トルク測定器を介して固定する。駆動側に,慣性体を付け,モータを駆動し,

適切な回転速度を保つ。

b) モータの電源を切ると同時にクラッチに定格電流を通電して(無励磁作動形では電流を断ち),慣性体

を制動停止させたときのトルク及び回転速度を測定し,読み取る。

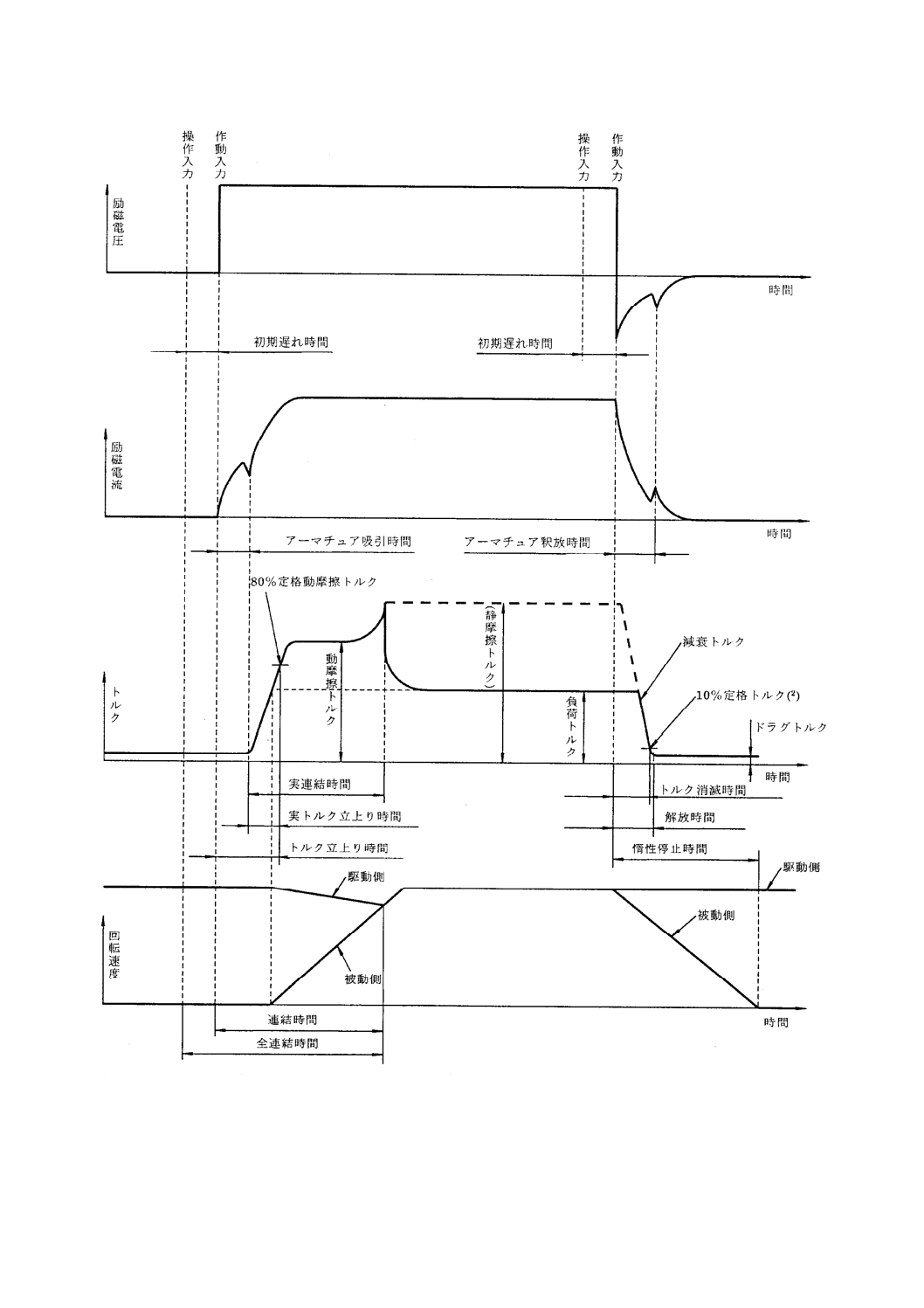

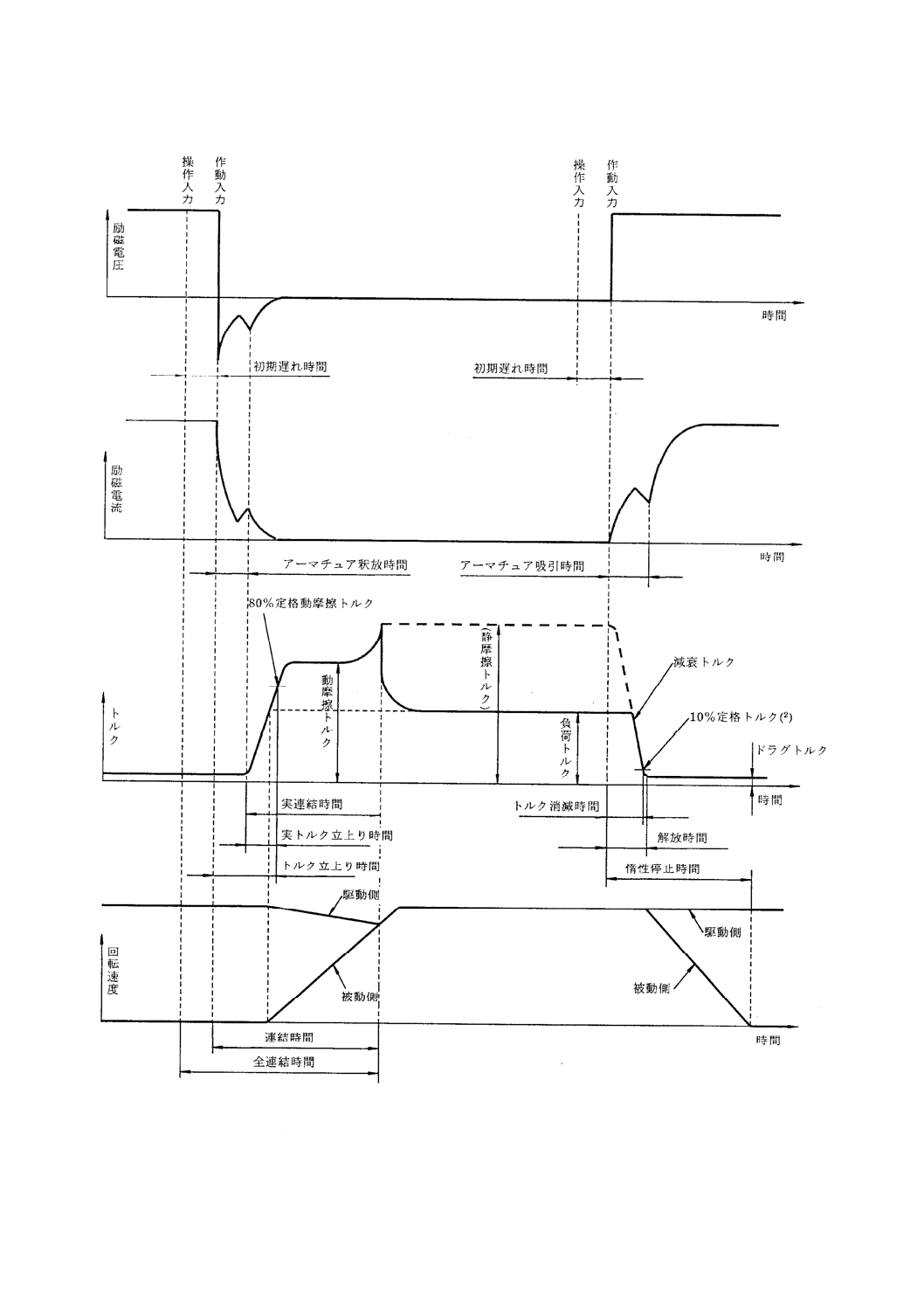

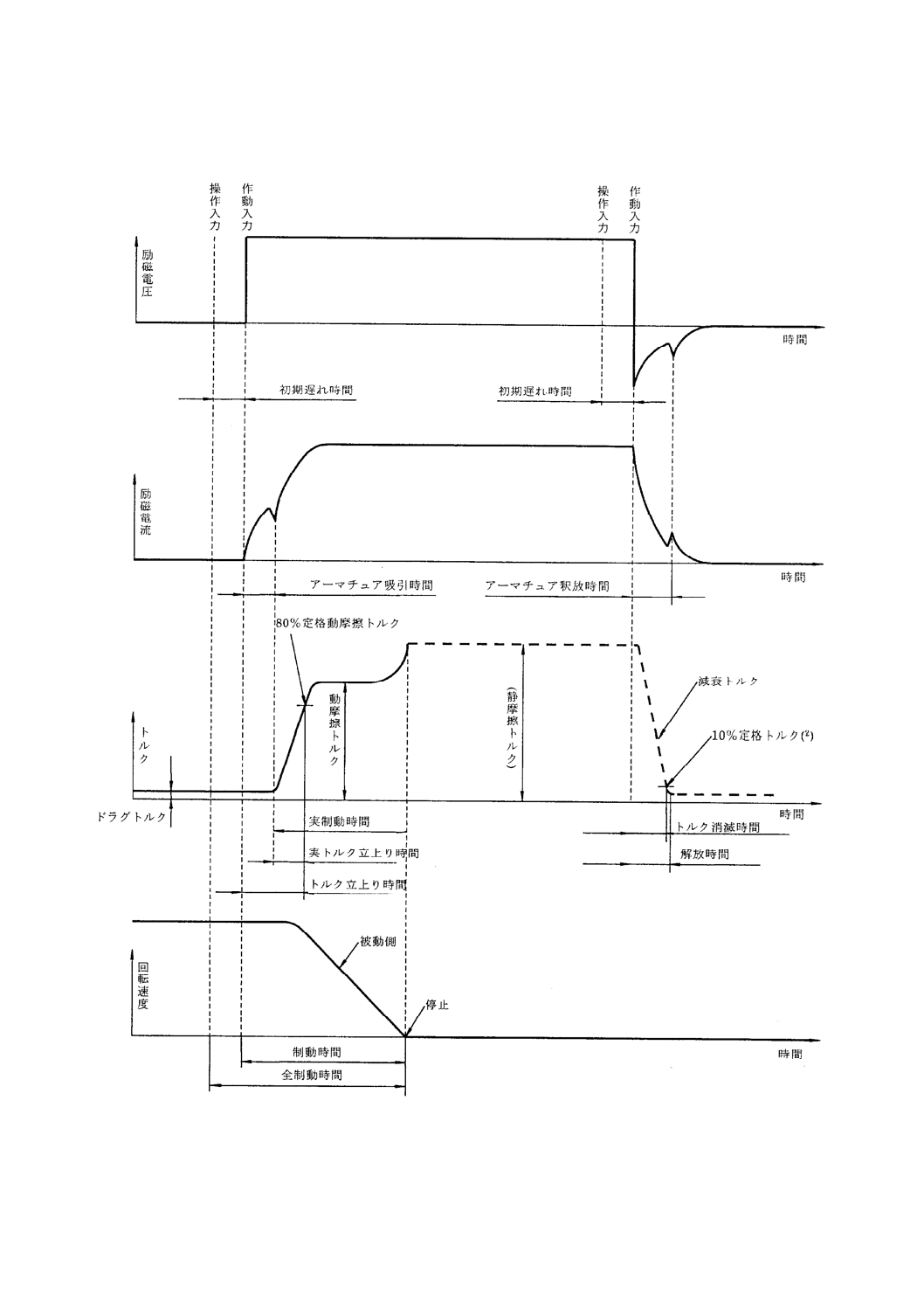

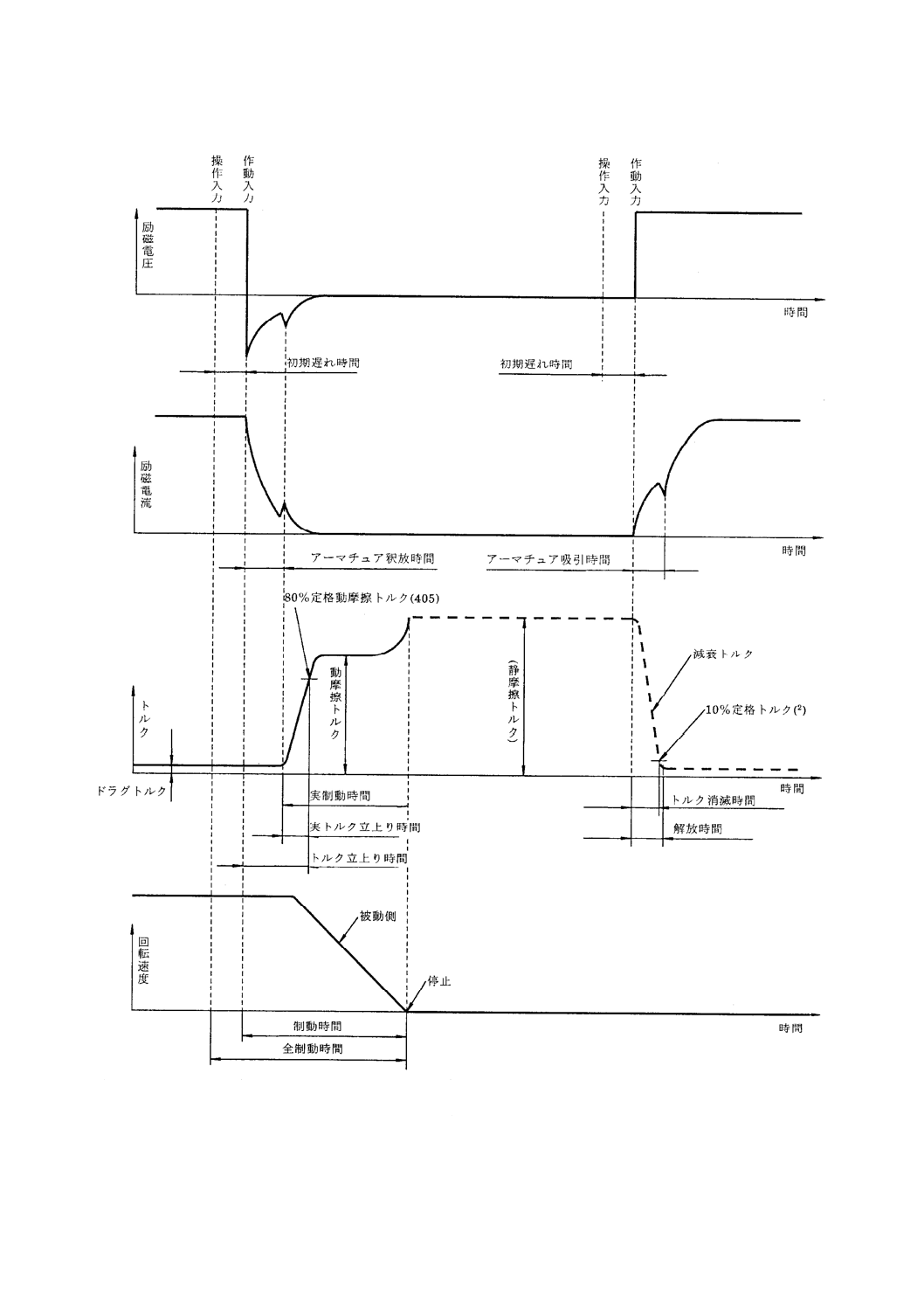

c) 付図1〜4のようにトルクの特性曲線から動摩擦トルクを読み取るか,又は慣性モーメント,回転速度

8

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び測定した実連結時間から,次の式によって平均動摩擦トルクを求め,これを動摩擦トルクとして

もよい。

a

ae

9.55

J

n

T

t

=

・

ここに, Ta: 平均動摩擦トルク (N・m)

J: 駆動側の慣性モーメント (kg・m2)

tae: 実連結時間 (s)

n: 回転速度 (min-1)

備考 この試験方法でクラッチの特性を測定する場合は,クラッチをブレーキとして使用し,慣性体

を制動させ特性を測定するが,慣性体を加速させる場合と周速の相対速度の変化過程が同じと

なるため,クラッチをブレーキとして試験しても差はない。

5.4.2.3 スリップ法による測定方法(図7参照)

a) クラッチの被動側は,トルク測定器を介して固定し,モータを駆動し適切な回転速度を保つ。

b) その状態でクラッチに定格電流を通電して(無励磁作動形では電流を断ち),強制的に滑らせたときに

発生するトルクを測定する。

c) 湿式の場合は,すべり速度が0.3 m/s〜3 m/sになるように回転速度を選ぶ。

d) スリップ時間は,マイクロクラッチ・ブレーキの場合は1秒以下,その他のクラッチ・ブレーキにつ

いても1秒程度とする。ただし,摩擦板の発熱に十分注意する。

5.4.3

平均動摩擦トルク

5.4.3.1 測定装置及び測定機器 5.4.2.1 a) の装置及び機器(図6)に負荷トルク発生器を追加して使用す

る。負荷慣性モーメント,回転速度,負荷トルクなどの負荷条件は受渡当事者間で決定する。

5.4.3.2 クラッチの場合(図6参照)

a) モータを駆動し,適切な回転速度を保った後,モータの電源を切ると同時に定格電流を通電して(無

励磁作動形では電流を断ち),慣性体を制動停止させたときの実連結時間を測定する。

b) 負荷慣性モーメント,回転速度及び実連結時間を使用して,次の式によって平均動摩擦トルクを算出

する。

a

ae

9.55

J

n

T

t

=

・

ここに, Ta: 平均動摩擦トルク (N・m)

J: 駆動側の慣性モーメント (kg・m2)

tae: 実連結時間 (s)

n: 回転速度 (min-1)

5.4.3.3 ブレーキの場合(図6参照)

a) ブレーキを解放した状態で,モータを駆動し,適切な回転速度を保つ。

b) モータの電源を切ると同時にブレーキに定格電流を通電して(無励磁作動形では電流を断ち),慣性体

を制動停止させたときの,実制動時間を測定する。

c) 負荷慣性モーメント,回転速度及び実制動時間を使用して,次の式によって平均動摩擦トルクを算出

する。

a

ab

9.55

J

n

T

t

=

・

ここに, Ta: 平均動摩擦トルク (N・m)

J: 被制動側の慣性モーメント (kg・m2)

9

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

tab: 実制動時間 (s)

n: 回転速度 (min-1)

5.4.4

ドラグトルク

5.4.4.1 測定装置及び測定機器 5.4.2.1 b) の装置及び機器(図7)と同じ装置及び機器を使用する。

5.4.4.2 測定方法(図7参照)

a) 励磁作動形では無励磁状態,無励磁作動形では励磁状態にする。

b) 駆動側を適切な回転速度で回転させ,そのときのトルクを測定する。

5.4.5

静止脱出トルク 静摩擦トルクの場合と同様に,トルク測定用アームによる方法及びトルク測定器

による方法がある。

5.4.5.1 測定装置及び測定機器

a) トルク測定用アームによる測定(図8参照)

図 8 トルク測定用アームによる測定方法

b) トルク測定器による測定(図9参照)

図 9 トルク測定器による測定方法

c) 測定機器 5.4.1.1の測定と同じ装置及び機器を使用する。

5.4.5.2 トルク測定用アームによる測定方法(図8参照)

a) クラッチの被動側を固定し,駆動側にトルク測定用アームを取り付ける。

b) クラッチに定格電流を通電し(無励磁作動形では電流を断ち),静止状態で駆動側と被動側とを完全に

かみ合わせる。

c) トルク測定用アームにばねばかりを回転方向に直角にかけ,徐々にばねばかりを引っ張り,歯が軸方

向に動き始める直前のばねばかりが示す荷重値P (N) とアームの長さl (m) との積からトルクTを求

(被測定クラッチ)

(トルク測定用アーム)

l(m)

P(N)

(被測定クラッチ)

l(m)

トルク測定用

アーム

(トルク測定器)

(被測定クラッチ)

(測定記録装置)

10

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

める。

5.4.5.3 トルク測定器による測定方法(図9参照)

a) クラッチの被動側をトルク測定器を介して固定する。

b) クラッチに定格電流を通電し(無励磁作動形では電流を断ち),駆動側と被動側とを完全にかみ合わせ

る。

c) 駆動側に徐々にトルクを加え,歯が軸方向に動き始める直前のトルクを読み取るか,又は測定記録装

置に記録する。

5.4.6

回転脱出トルク

5.4.6.1 測定装置及び測定機器

a) 測定装置

図 10 回転脱出トルクの測定方法

b) 測定機器

1) 駆動源:被測定クラッチ・ブレーキに対して十分余裕あるモータ,減速機などを使用する。

2) トルク測定器:測定する脱出トルクの大きさに対して適切なものを使用する。

3) 回転計:タコジェネレータ又は非接触回転計を使用する。

4) 負荷トルク発生器:測定しようとする脱出トルクに対して適切なものを使用する。回転速度に左右

されずに一定のトルクを発生する機器として一般に電磁パウダブレーキを使用する。

5) 測定記録装置:十分な応答性をもったアンプ及びレコーダを使用する。

5.4.6.2 測定方法(図10参照)

a) クラッチに定格電流を通電して(無励磁作動形では電流を断ち),被動側と駆動側とを完全にかみ合わ

せる。

b) 負荷トルク発生器を解放した状態で,モータを回転させる。

c) 適切な回転速度に達した後,負荷トルク発生器に通電して徐々にトルクを増大させ,歯が軸方向に動

き始める直前のトルクを測定する。

備考 回転脱出トルク測定の場合,歯の軸方向の動きを検知して脱出と同時に被測定クラッチ,負荷

トルク発生器又はモータへの通電を断ち,歯の損傷を防ぐ必要がある。

5.4.7

歯先連結トルク

5.4.7.1 測定装置及び測定機器 5.4.5の測定と同じ装置及び機器を使用する。

(駆動源)

(回転計)

(負荷トルク発生器)

(トルク測定器)

(被測定クラッチ)

(測定記録装置)

11

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.7.2 トルク測定用アームによる測定方法(図8参照)

a) クラッチの被動側を固定し,駆動側にトルク測定用アームを取り付ける。

b) クラッチに定格電流を通電し(無励磁作動形では電流を断ち),ツースクラッチの歯の先端どうしで連

結させる。

c) トルク測定用アームにばねばかりを回転方向に直角にかけ,徐々にばねばかりを引っ張り,クラッチ

がすべる直前のばねばかりが示す荷重値P (N) とアームの長さl (m) との積からトルクTを求める。

5.4.7.3 トルク測定器による測定方法(図9参照)

a) クラッチの被動側は,トルク測定器を介して固定する。

b) クラッチに定格電流を通電して(無励磁作動形では電流を断ち),ツースクラッチの歯の先端どうしで

連結させる。

c) 駆動側に徐々にトルクを加え,クラッチがすべり始める直前のトルクを読み取るか,又は測定記録装

置に記録する。

5.4.8

係合トルク

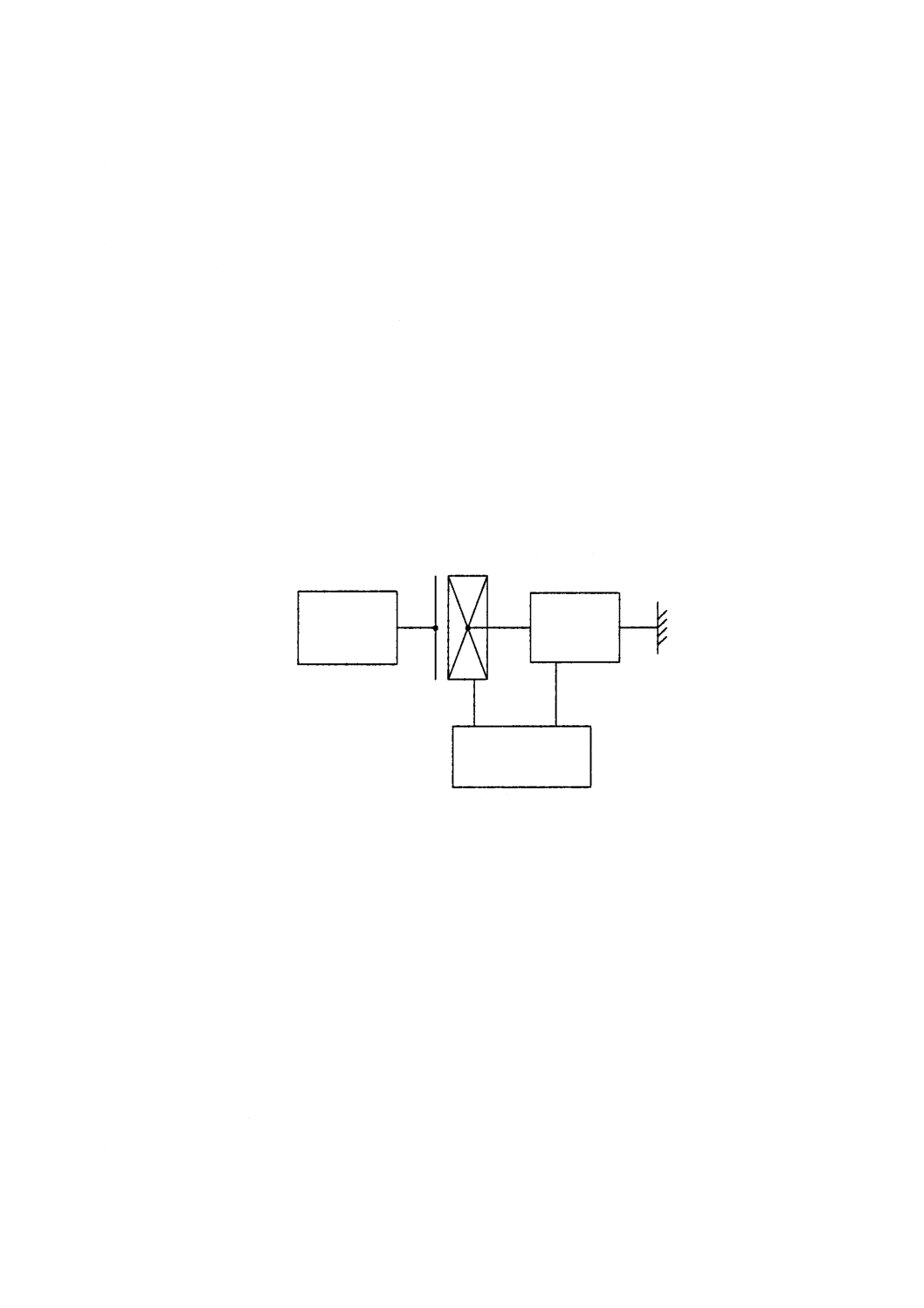

5.4.8.1 測定装置及び測定機器

a) 測定装置

図 11 係合トルクの測定方法

b) 測定機器

1) 駆動源:被測定クラッチ・ブレーキに対して十分余裕あるモータ,減速機などを使用する。

2) トルク測定器:測定する係合トルクの大きさに対して適切なものを使用する。

3) 測定記録装置:十分な応答性をもったアンプ及びレコーダを使用する。

5.4.8.2 測定方法(図11参照)

a) クラッチを解放した状態で,モータを駆動し,適切な回転速度に保つ。

b) クラッチに定格電流を通電し(無励磁作動形では電流を断ち),定位置でかみ合う前のトルクを測定す

る。

5.5

動作特性試験

5.5.1

アーマチュア吸引時間・釈放時間

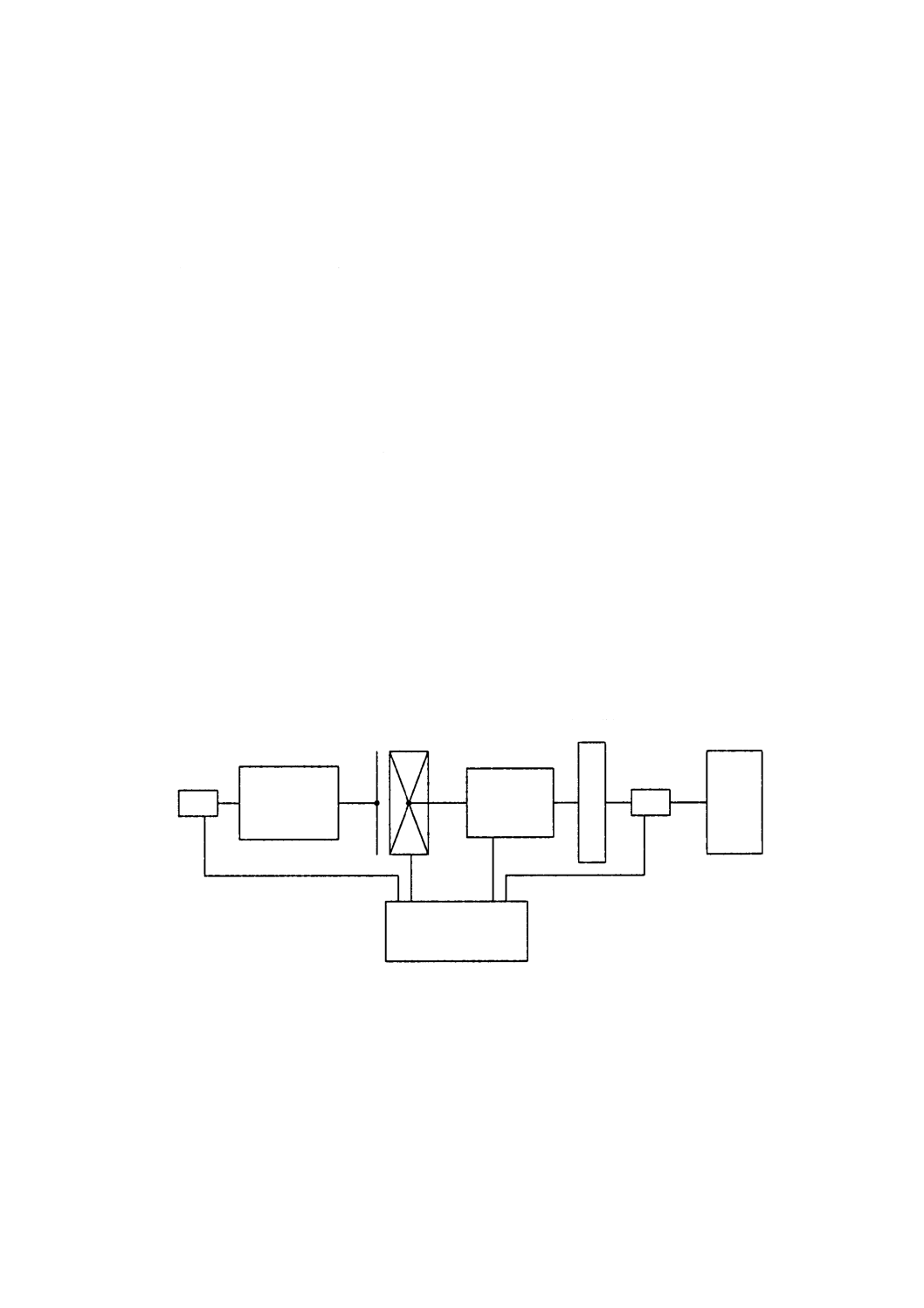

5.5.1.1 測定装置及び測定機器

a) 測定回路は,直流電源,スイッチ,クラッチ又はブレーキ,放電素子及び検出抵抗で構成する。

(駆動源)

(トルク測定器)

(被測定クラッチ)

(測定記録装置)

12

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 測定器及び検出抵抗の値は,回路の状態に影響を与えるものであってはならない。

c) 測定装置及び測定機器の結線は,図12による。

図 12 アーマチュア吸引時間・釈放時間の測定回路

5.5.1.2 測定方法 静止状態(非回転)で行う。

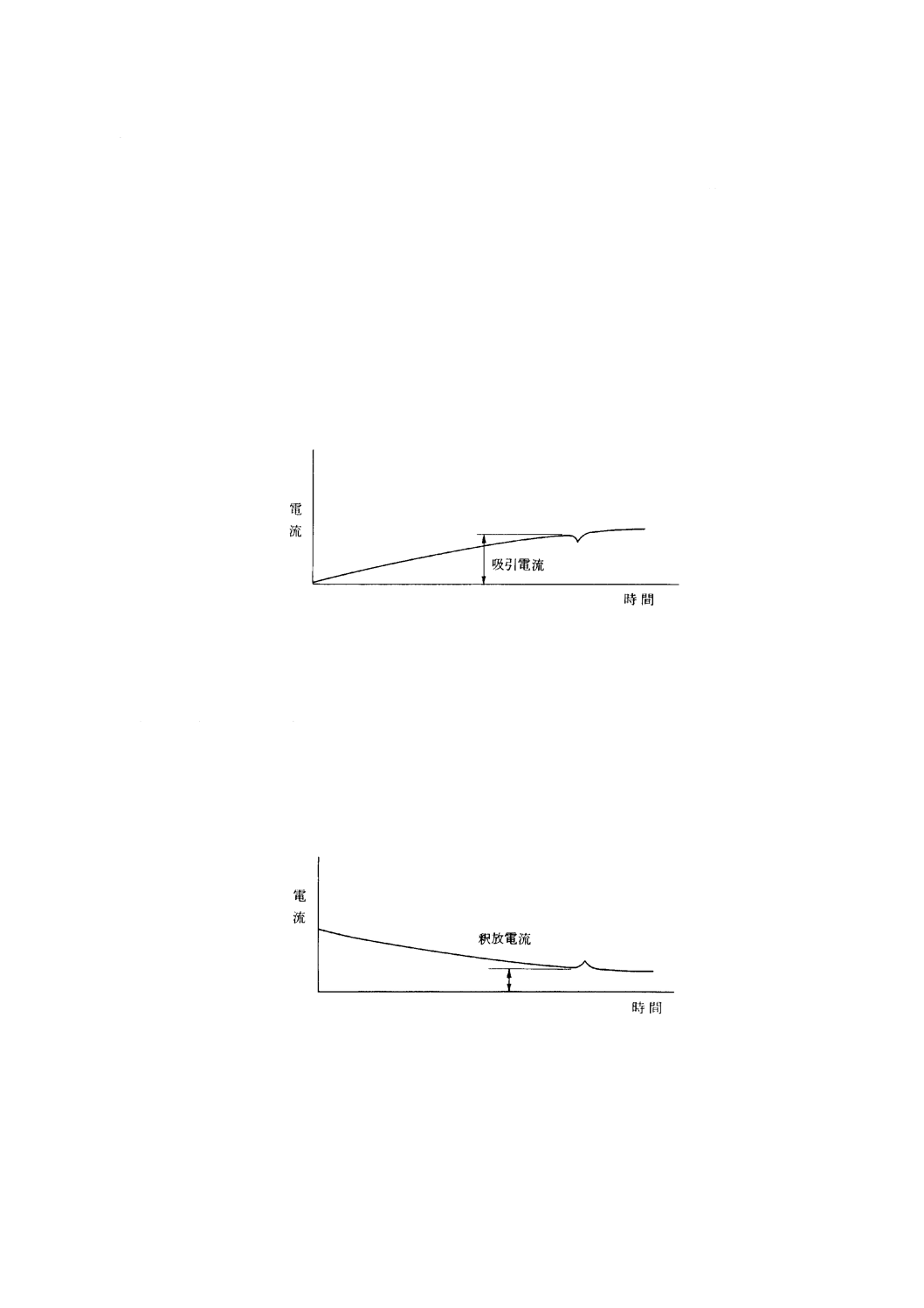

a) アーマチュア吸引時間 コイルに定格電流を通電し,電流の立ち上がり状態を測定する。図13に示す

ように,通電してから電流立上りの過程で瞬間的に下がった最下点までの時間を測定する。

b) アーマチュア釈放時間 コイルに定格電流を通電して,電流が定常状態になった後,電流を断つ。こ

のとき,電圧の減衰状態を測定する。図14に示すように,電圧を断つと逆起電圧が発生し,その後徐々

に復帰する。その復帰の過程で,電圧が瞬間的に下がった最下点までの時間を測定する。ツース形の

場合には,完全にかみ合わせた後に測定する。放電素子の種類(例えば,ダイオード)によって,ア

ーマチュア釈放時間を電圧波形で測定できない場合は,図13に示すように電流波形が瞬間的に変化す

る点までの時間を測定する。

図 13 電流波形

図 14 電圧波形

5.5.2

過渡応答特性試験1(トルク立上り時間・実トルク立上り時間)

5.5.2.1 測定装置及び測定機器 5.4.2.1 a) の測定と同じ装置及び機器を使用する。

5.5.2.2 測定方法(図6参照) 測定方法は,クラッチについて記述するが,ブレーキの場合も同様であ

る。

a) クラッチの被動側を固定し,慣性体を取り付けたモータを駆動して適切な回転速度に保つ。被動側と

固定部との間にトルク測定器を設置する。

(スイッチ)

(記録計)

直

流

電

源

クラッチ

又はブレーキ

(記録計)

放

電

素

子

(検出抵抗)

13

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(駆動源)

(回転計)

(負荷トルク発生器)

(慣性体)

(トルク測定器)

(被測定クラッチ)

(測定記録装置)

(回転計)

b) モータの電源を切ると同時に,クラッチに定格電流を通電して(無励磁作動形では電流を断ち),慣性

体を制動停止させ,クラッチのトルクの推移を測定する。

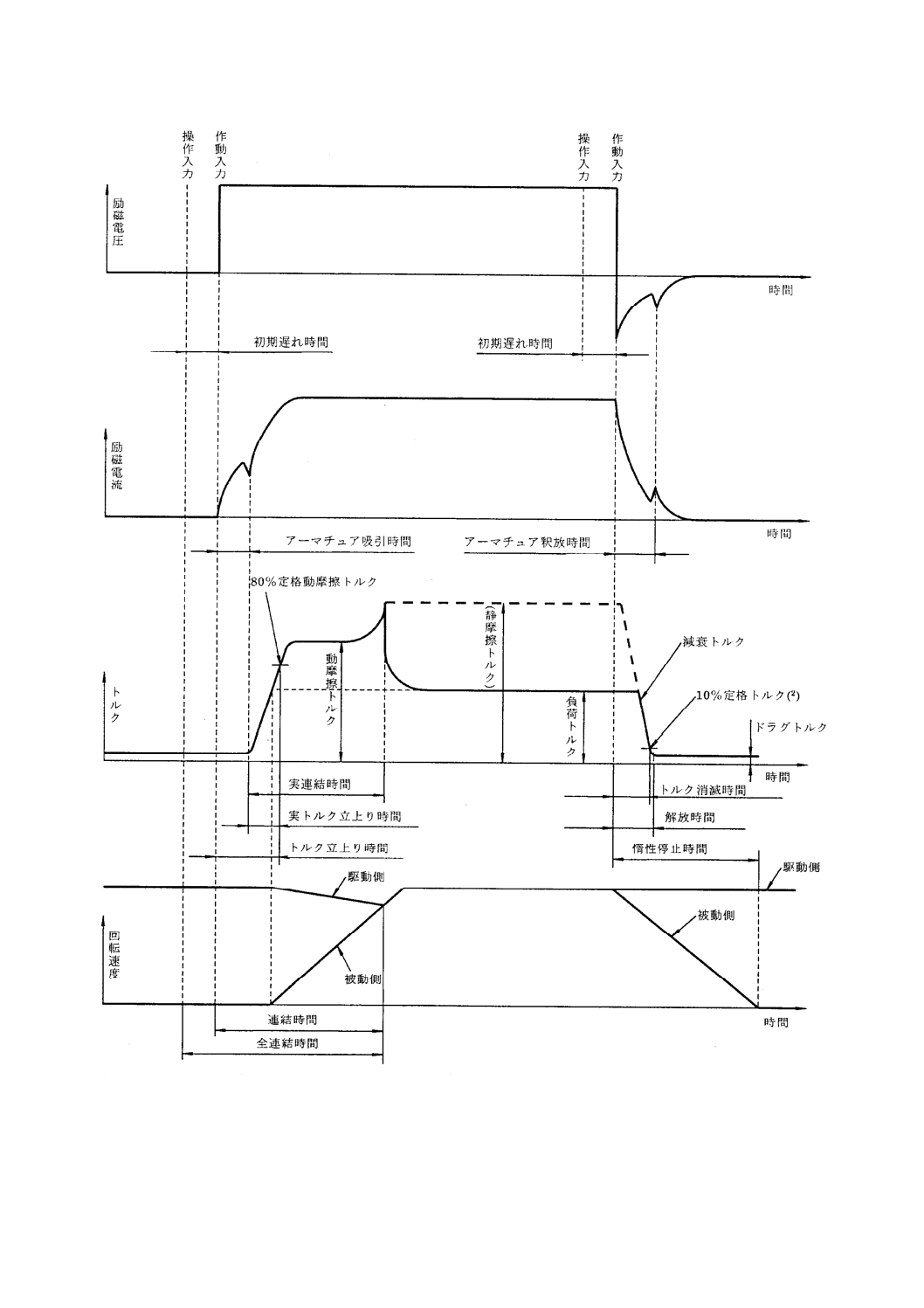

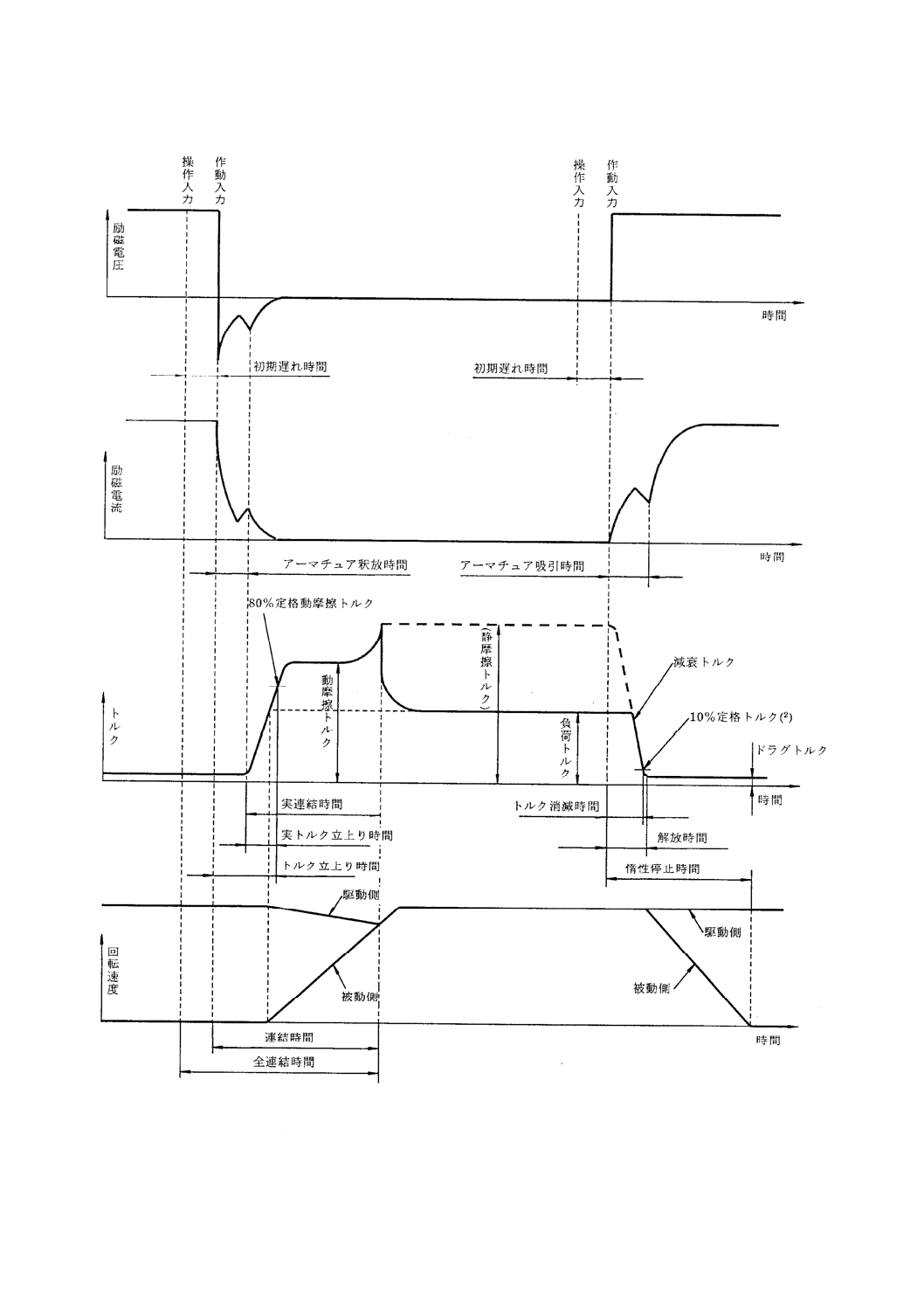

c) 通電して(無励磁作動形では電流を断って)からトルクが定格動摩擦トルクの80 %に達するまでの

時間をトルク立上り時間とする。ただし,制動時間が適切になるように(0.5〜2秒程度)慣性体と回

転速度とを設定する(付図1〜4参照)。

測定条件として,スイッチ遮断位置,放電素子などの回路内容を明確にする。

備考 この試験方法でクラッチの特性を測定する場合は,クラッチをブレーキとして使用し,慣性体

を制動させて特性を測定するが,慣性体を加速させる場合とは周速の変化過程が同じとなるた

め,クラッチをブレーキとして試験しても差はない。

5.5.3

過渡応答特性試験2(トルク消滅時間)

5.5.3.1 測定装置及び測定機器 5.4.2.1 b) の測定と同じ装置及び機器を使用する。

5.5.3.2 測定方法(図7参照) 測定方法は,クラッチについて記述するが,ブレーキの場合も同様である。

a) クラッチの被動側をトルク測定器を介して固定し,駆動側とともに装置に取り付ける。

b) クラッチに定格電流を通電して(無励磁作動形では電流を断って)結合後,駆動側にモータ及びその

他の手段(モータの代わりにトルク測定用アームなど)で定格トルクを加えた後通電を断つ。この間

のトルクの推移を測定する。

c) 通電を断ってから(無励磁作動形では,定格電流を通電してから),トルクが定格トルクの10 %に達

するまでの時間をトルク消滅時間とする(付図1〜4参照)。

測定条件として,スイッチ遮断位置,放電素子などの回路内容を明確にする。

5.5.4

過渡応答特性試験3(連結時間・実連結時間・惰性停止時間及び制動時間・実制動時間)

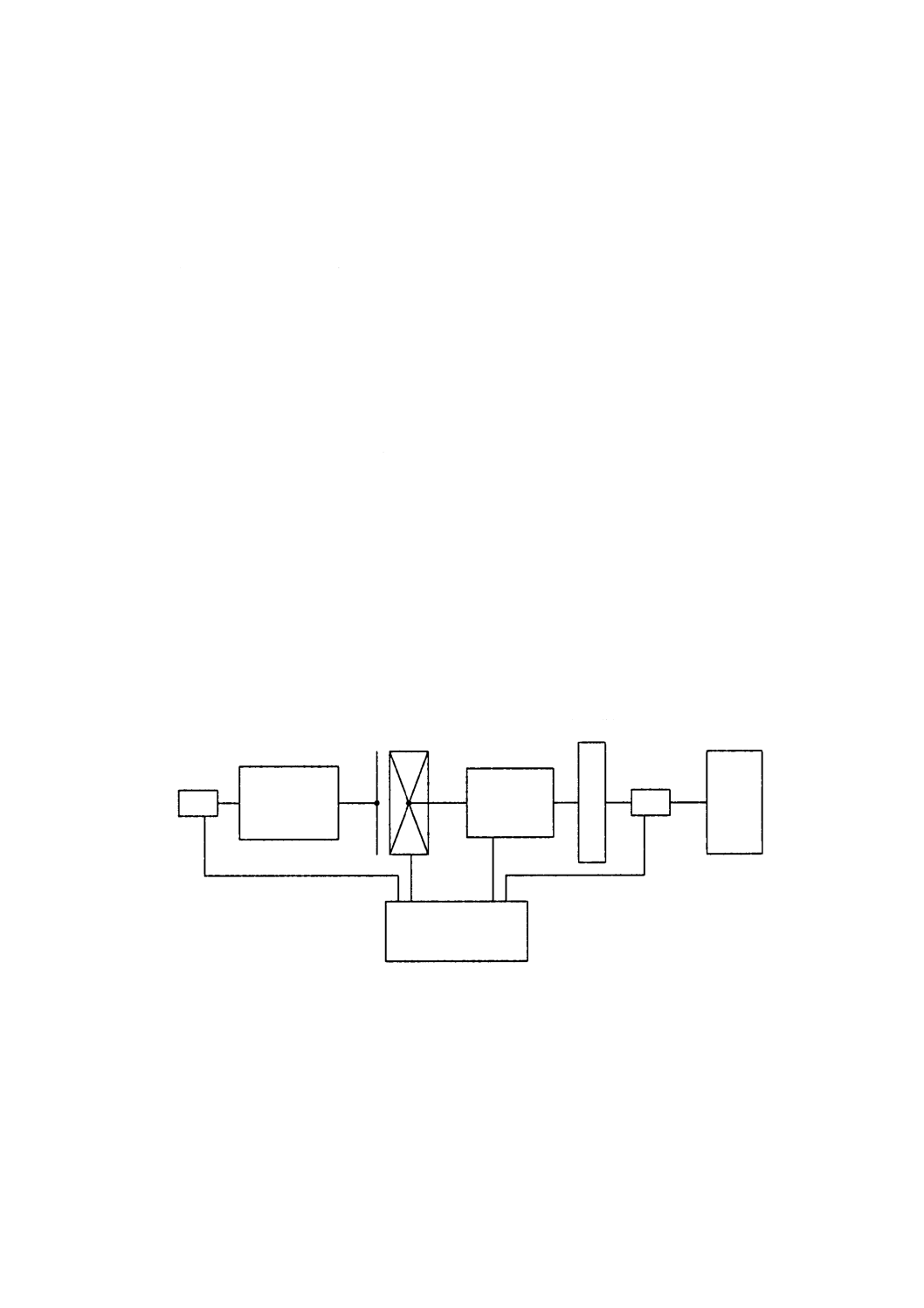

5.5.4.1 測定装置及び測定機器

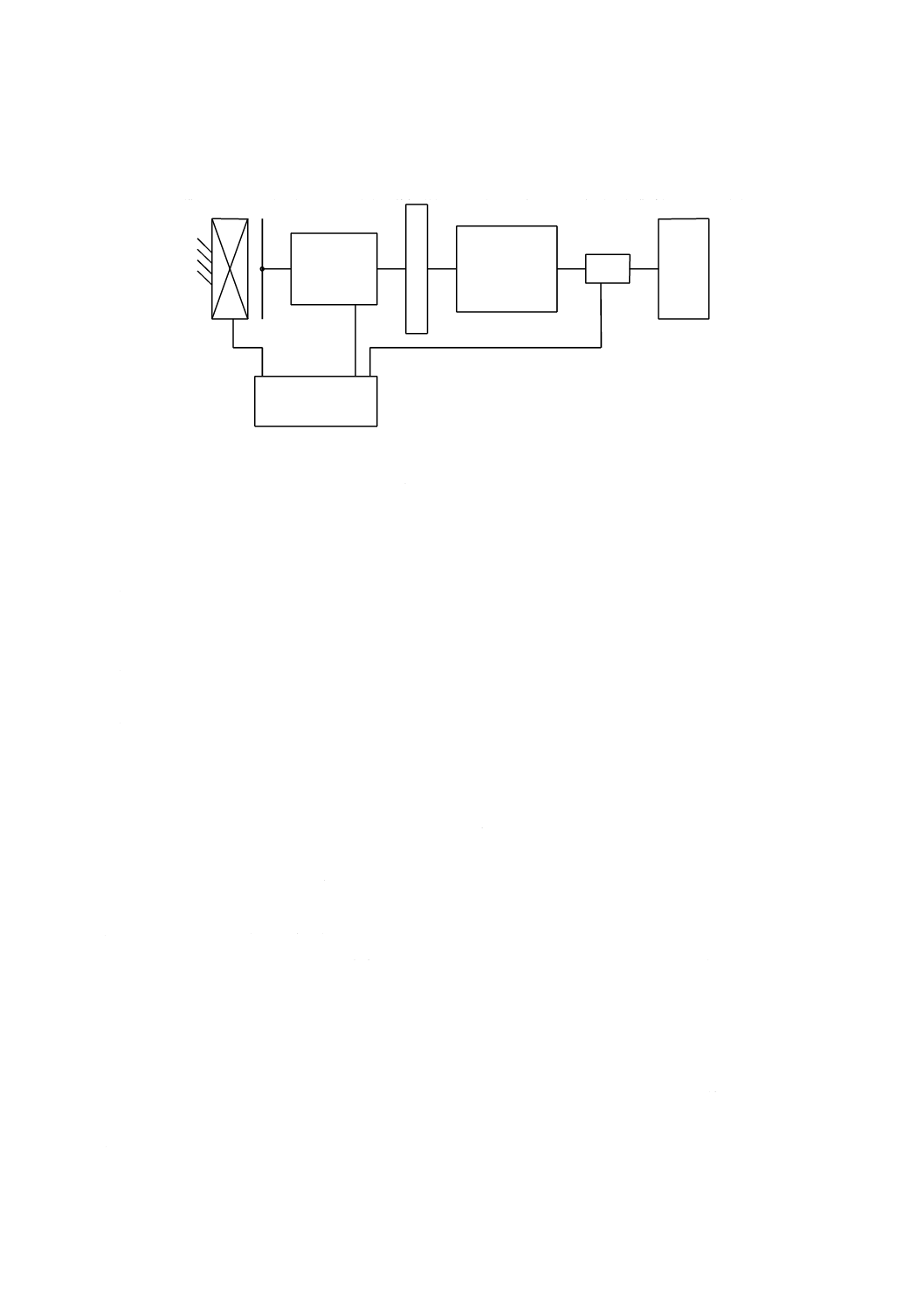

a) 過渡応答特性試験3の測定

a) クラッチ

図 15 過渡応答特性試験3の試験方法

14

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ブレーキ

図 16 過渡応答特性試験3の試験方法(続き)

b) 測定機器

1) 駆動源:被測定クラッチ・ブレーキに対して十分余裕あるモータ,減速機などを使用する。

2) トルク測定器:測定する動摩擦トルクの大きさに対して適切なものを使用する。

3) 回転計:タコジェネレータ又は非接触回転計を使用する。

4) 慣性体:クラッチの場合は被動側(ブレーキの場合は被制動側)の慣性モーメントの総和が,クラ

ッチ・ブレーキの性能として十分発揮できるものを使用する。

5) 負荷トルク発生器:測定しようとする動摩擦トルクに対して適切なものを使用する。回転速度に左

右されずに一定のトルクを発生する機器として一般に電磁パウダブレーキを使用する。

6) 測定記録装置:十分な応答性をもったアンプ及びレコーダを使用する。

備考 必要な場合には,負荷慣性モーメント,回転速度,負荷トルクなどの負荷条件は受渡当事者間

で決定する。

5.5.4.2 測定装置

a) 測定回路は,直流電源,スイッチ,クラッチ又はブレーキ,放電素子及び検出抵抗で構成する。

b) 測定器及び検出抵抗の値は,回路の状態に影響を与えるものであってはならない。

c) 測定装置及び測定機器の結線は,図12による。

5.5.4.3 測定方法

a) クラッチの場合(図15参照)

1) モータを駆動し,適切な回転速度に保った後,クラッチに定格電流を通電して(無励磁作動形では

電流を断ち),被動側回転速度がモータ回転速度に同期するまで慣性体を加速し,その状態の推移を

測定する。

2) その後,クラッチの通電を断ち(無励磁作動形では,定格電流を通電して),慣性体が停止するまで

測定する。

3) 測定記録装置で,付図1(無励磁作動形の場合は付図2)のような過渡応答特性曲線を記録し,連結

時間,実連結時間及び惰性停止時間を読み取る。

b) ブレーキの場合(図16参照)

(測定記録装置)

(被測定ブレーキ)(トルク測定器)(慣性体) (駆動源) (回転計)(負荷トルク発生器)

15

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) モータを駆動し,適切な回転速度に保った後,モータの電源を切ると同時にブレーキに定格電流を

通電して(無励磁作動形では通電を断ち),慣性体を制動停止させ,その状態の推移を測定する。

2) 測定記録装置で,付図3(無励磁作動形の場合は付図4)のような過渡応答特性曲線を記録し,制動

時間及び実制動時間を読み取る。

5.5.5

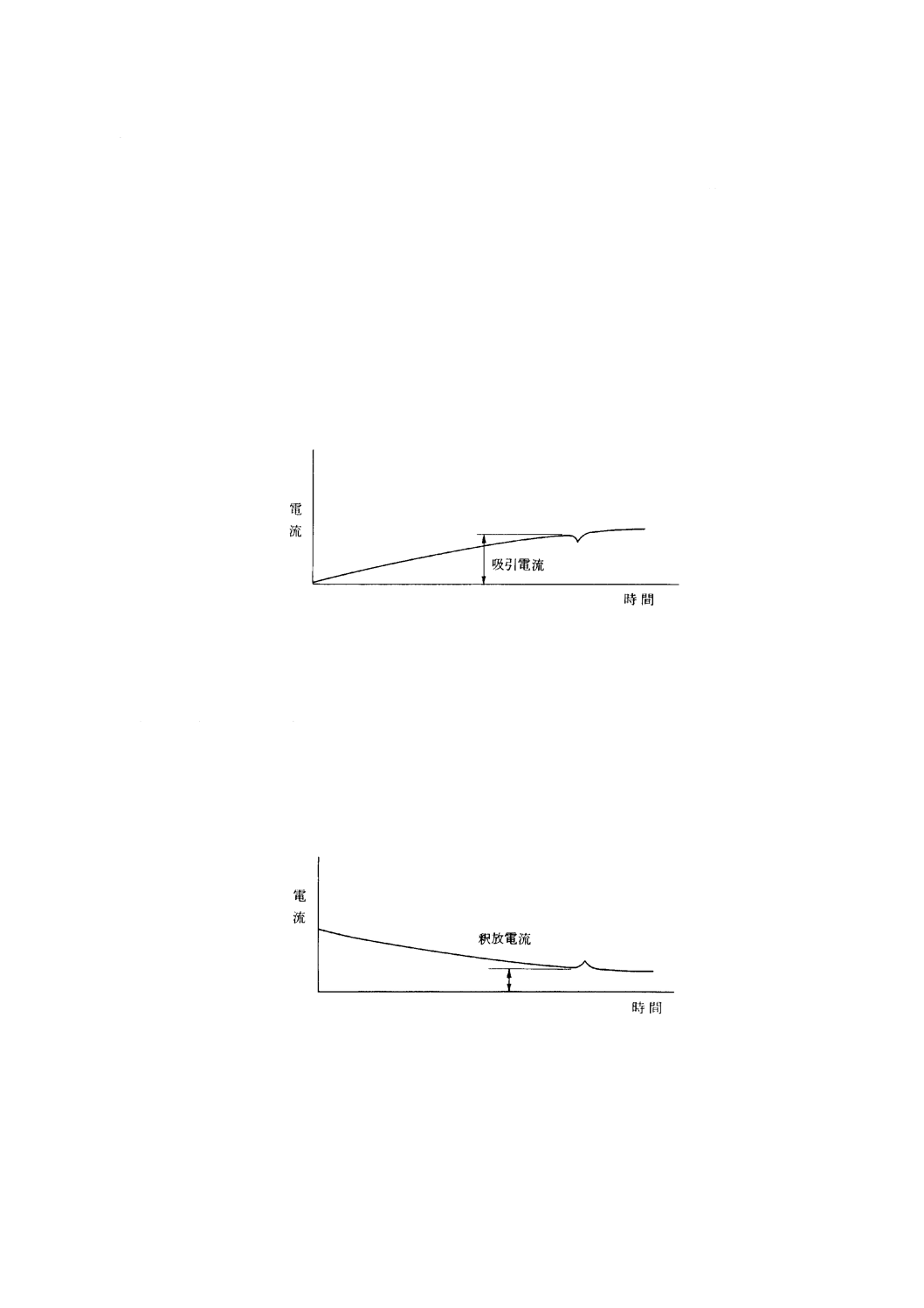

最低吸引電流・最低吸引電圧

5.5.5.1 測定装置及び測定機器 5.5.1.1の測定と同じ装置及び機器を使用する。

5.5.5.2 測定方法(図12参照) コイルに加える電圧を,0 Vから徐々に上昇させ,アーマチュアを吸引

した瞬間の電流及び電圧を読み取る。

電流の変化を記録し,読み取る場合は,アーマチュアを吸引する際に,電流が瞬間的に下がる最下点の

電流ではなく,図17に示す極大値を最低吸引電流とする。

吸引電圧は,コイル抵抗の温度変化の影響を受けるために参考値とし,温度の変化をほとんど受けない

電流値を測定値とする。

図 17 吸引電流

5.5.6

最高釈放電流・最高釈放電圧

5.5.6.1 測定装置及び測定機器 5.5.1.1の測定と同じ装置及び機器を使用する。

5.5.6.2 測定方法(図12参照) コイルに加える電圧を,定格電圧から徐々に下げ,アーマチュアを釈放

した瞬間の電流及び電圧を読み取る。

電流の変化を記録し,読み取る場合は,アーマチュアを釈放する際に,電流が瞬間的に上がる最上点の

電流ではなく,図18に示す極小値を最高釈放電流とする。

釈放電圧は,コイル抵抗の温度変化の影響を受けるため参考値とし,温度の変化をほとんど受けない電

流値を測定値とする。

図 18 釈放電流

16

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(2) 乾式の場合は静摩擦トルクとし,湿式の場合は動摩擦トルクとする。

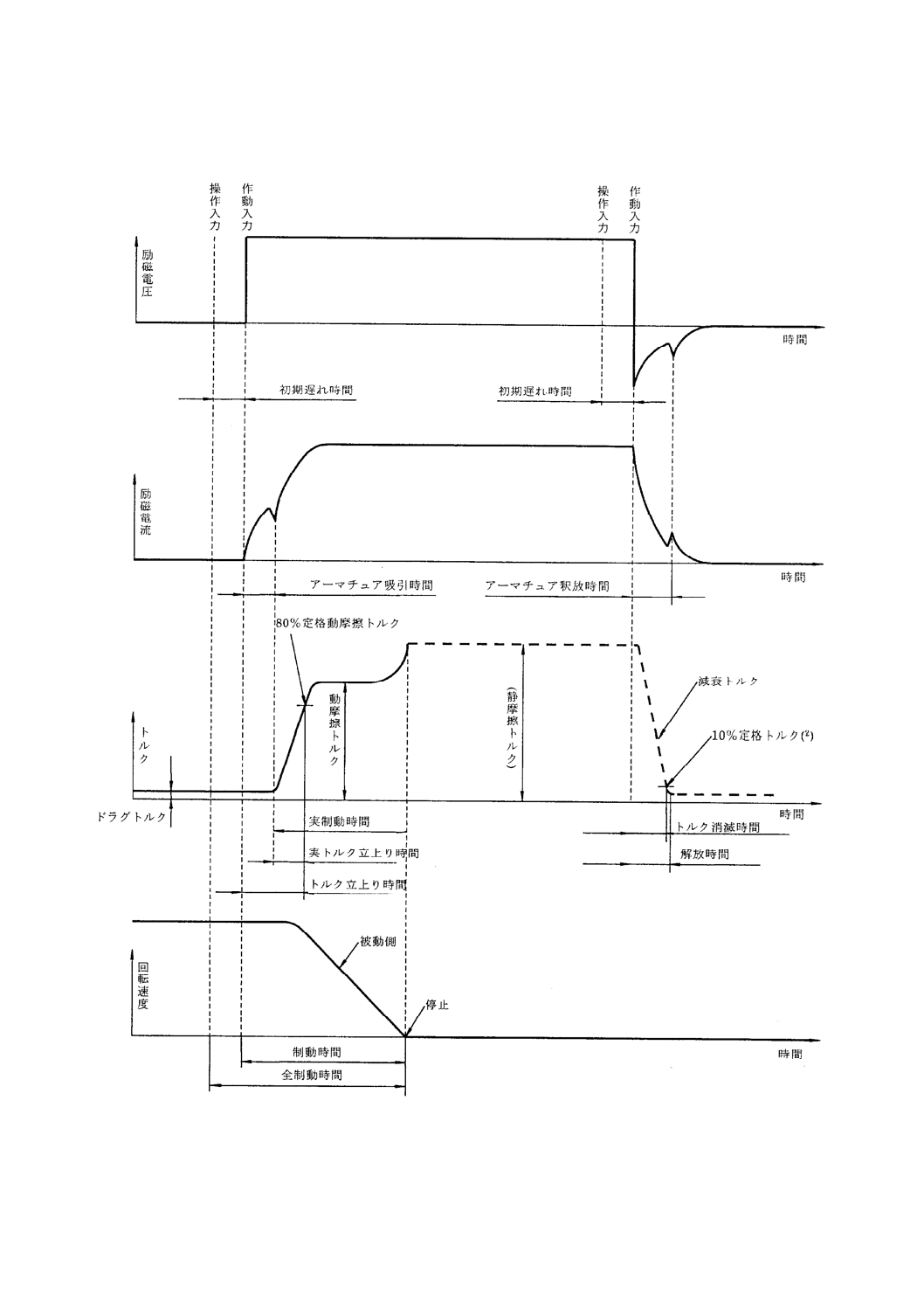

付図 1 励磁作動形クラッチ動作特性(摩擦形)

17

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(2) 乾式の場合は静摩擦トルクとし,湿式の場合は動摩擦トルクとする。

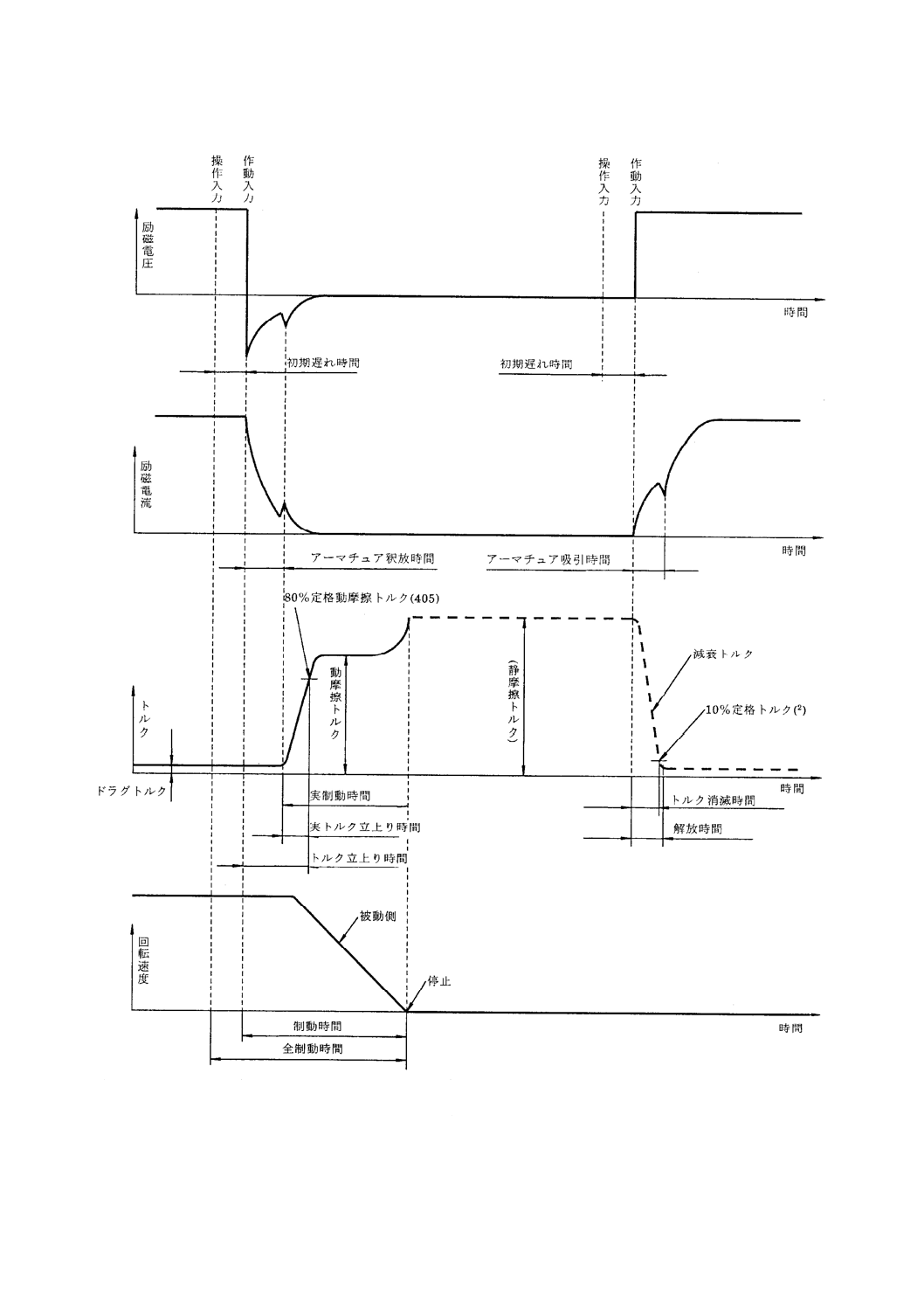

付図 2 無励磁作動形クラッチ動作特性(摩擦形)

18

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(2) 乾式の場合は静摩擦トルクとし,湿式の場合は動摩擦トルクとする。

付図 3 励磁作動形ブレーキ動作特性(摩擦形)

19

B 1404-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(2) 乾式の場合は静摩擦トルクとし,湿式の場合は動摩擦トルクとする。

付図 4 無励磁作動形ブレーキ動作特性(摩擦形)