B 1198:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 量記号···························································································································· 2

5 種類······························································································································· 2

6 製造ロット番号 ················································································································ 2

7 材料······························································································································· 2

8 形状及び寸法 ··················································································································· 3

9 機械的性質 ······················································································································ 4

10 外観 ····························································································································· 4

11 溶接後の性能 ················································································································· 4

12 試験 ····························································································································· 4

12.1 形状及び寸法 ··············································································································· 4

12.2 機械的性質 ·················································································································· 6

12.3 外観試験 ····················································································································· 6

12.4 溶接後の性能試験 ········································································································· 6

13 製品の呼び方 ················································································································· 6

14 検査 ····························································································································· 6

14.1 検査の種類及び検査項目 ································································································ 6

14.2 判定基準 ····················································································································· 7

15 表示 ····························································································································· 7

15.1 製品の表示 ·················································································································· 7

15.2 包装の表示 ·················································································································· 7

附属書A(規定)スタッドの溶接後の性能及び試験方法······························································· 8

B 1198:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鋼構

造協会(JSSC)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1198:1995は改正され,この規格に置き換えられた。

なお,平成24年2月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS B 1198:1995によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1198:2011

頭付きスタッド

Headed studs

1

適用範囲

この規格は,主として土木構造物及び建築構造物における鋼コンクリート複合構造のずれ止め又は鋼コ

ンクリート合成構造のずれ止めとして使用する鋼製の頭付きスタッド(以下,スタッドという。)の特性に

ついて規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS G 0320 鋼材の溶鋼分析方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS Z 2241 金属材料引張試験方法

JIS Z 3145 頭付きスタッド溶接部の曲げ試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

呼び長さ,L

スタッドを溶接した後の長さ。呼び長さ(L)に,3.3に定義する溶け代(WA)を加えた長さがスタッド

の全長となる(表3参照)。

3.2

スタッドベース

スタッドの溶接側の端部。

3.3

溶け代,WA

スタッドを溶接したときに溶融する部分。溶け代(WA)は,スタッド全長に含まれる(表3参照)。

2

B 1198:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

1検査ロット

スタッド材料に用いる鋼材の鋼材検査証明書(ミルシートともいう。)に記載される溶鋼番号,スタッド

の呼び名及び加工工程が同一な1製造ロット。

4

量記号

この規格で用いる主な量記号は,次による。

d

:軸径(mm)

D

:頭部直径(mm)

T

:頭部厚さ(mm)

L1

:全長又は溶接前の長さ(mm)

L

:呼び長さ(mm)

r

:首下の丸み(mm)

WA :溶け代(mm)

5

種類

スタッドの種類は,軸径(d)に対する呼び名によって区分し,表1による。

なお,表1に示した呼び長さ(L)は,代表的な長さを参考までに示したもので呼び長さ(L)を規定す

るものではない。呼び長さ(L)は,受渡当事者間の協定,注文者の指定又は注文書による。

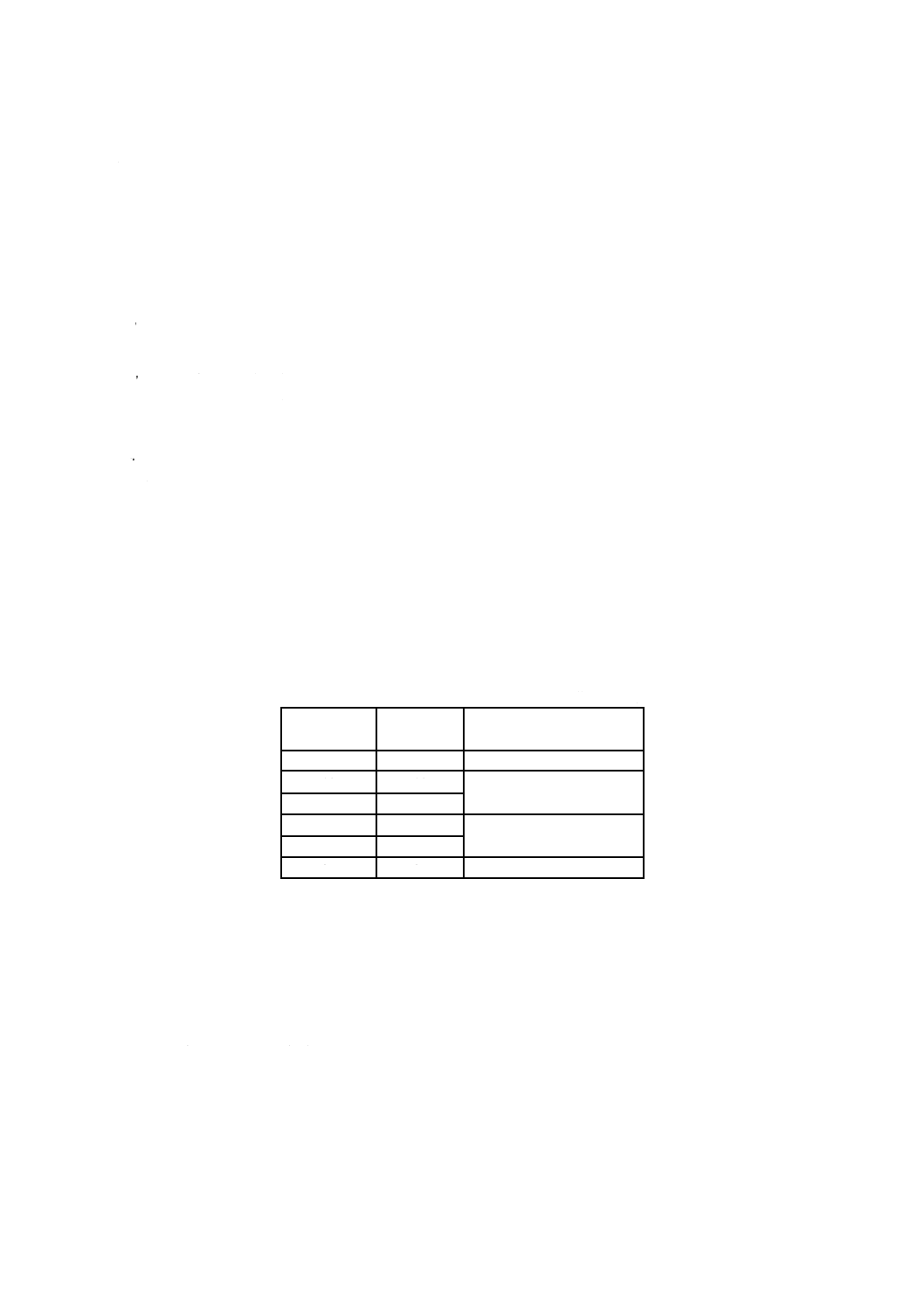

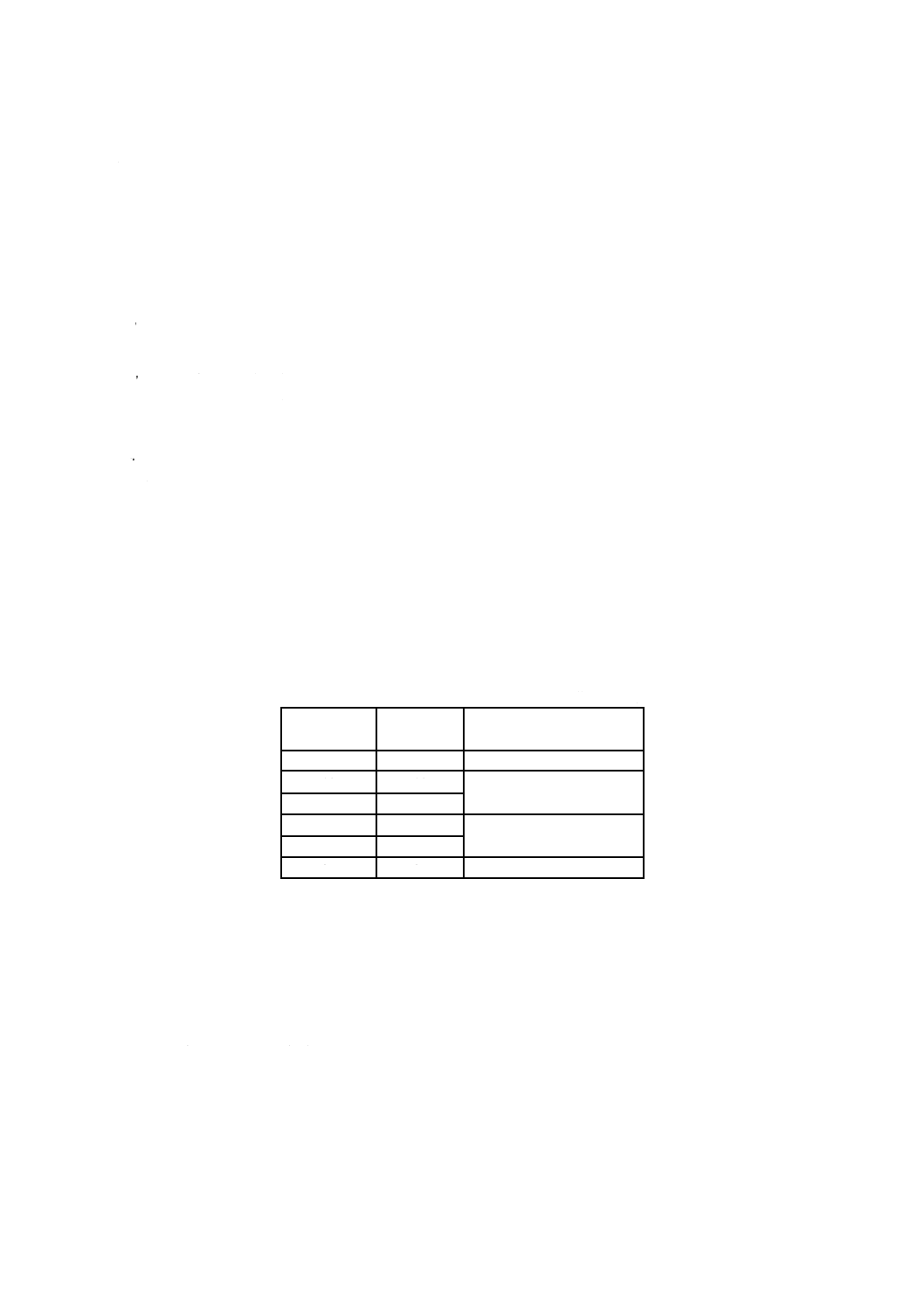

表1−種類

単位 mm

軸径(d)

呼び名

呼び長さ(L)

(参考)

10

10

50,80,100

13

13

80,100,120

16

16

19

19

80,100,130,150

22

22

25

25

120,150,170

6

製造ロット番号

製造ロット番号は,1製造ロットごとに番号又は符号を付記し,製品の識別に用いる。

7

材料

スタッドの材料は,圧延したシリコンキルド鋼又はアルミキルド鋼で,その化学成分は,表2に示すも

のでなければならない。化学成分は,JIS G 0320による分析方法を用いて分析した鋼材の鋼材検査証明書

の分析値が表2に適合していることを確認する。

3

B 1198:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

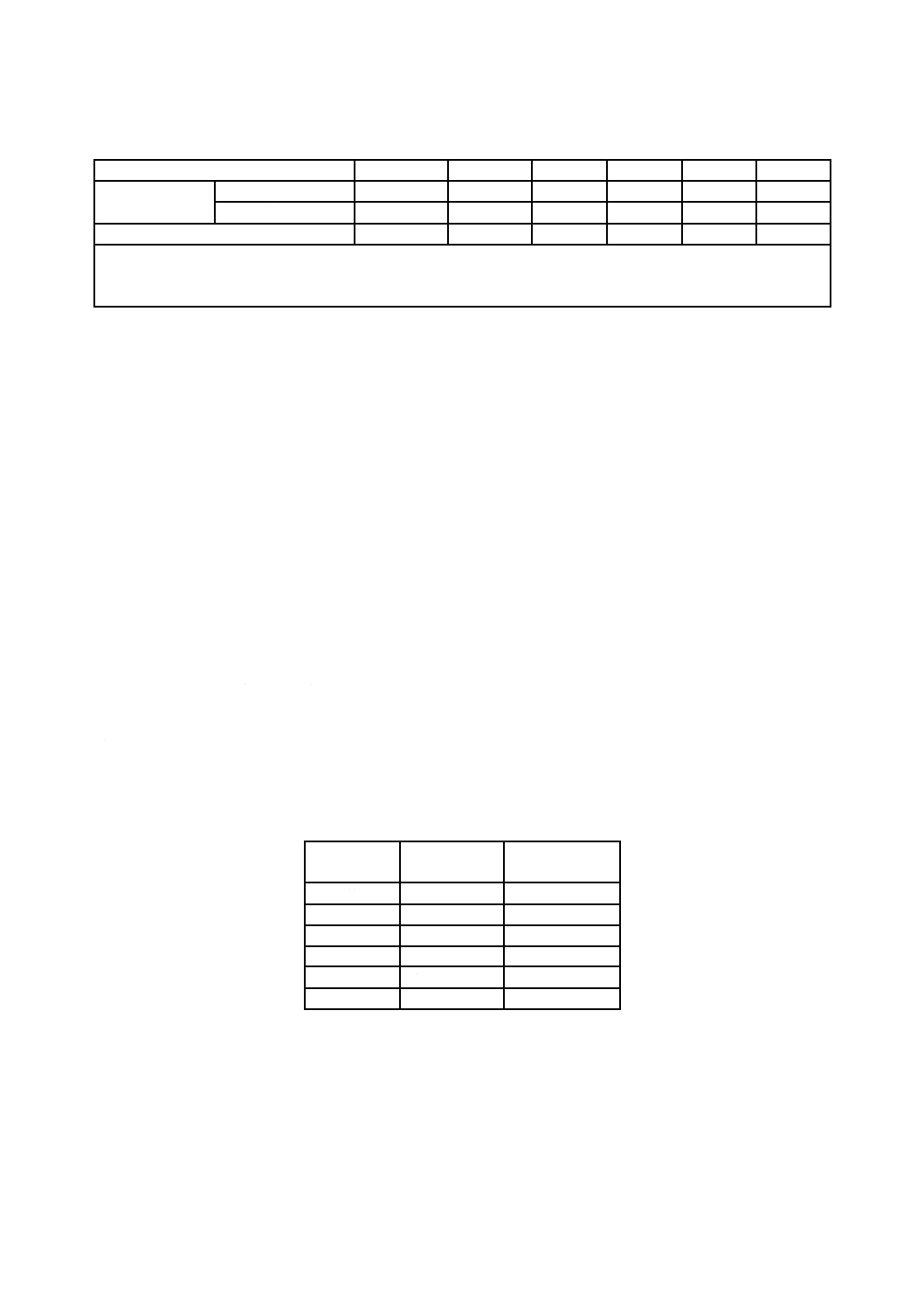

表2−化学成分

材料

化学成分 %

C

Si

Mn

P

S

Al

シリコンキルド鋼 0.20以下 0.15〜0.35 0.30〜0.90 0.040以下 0.040以下

−

アルミキルド鋼

0.20以下

0.10以下

0.30〜0.90 0.040以下 0.040以下 0.02以上

8

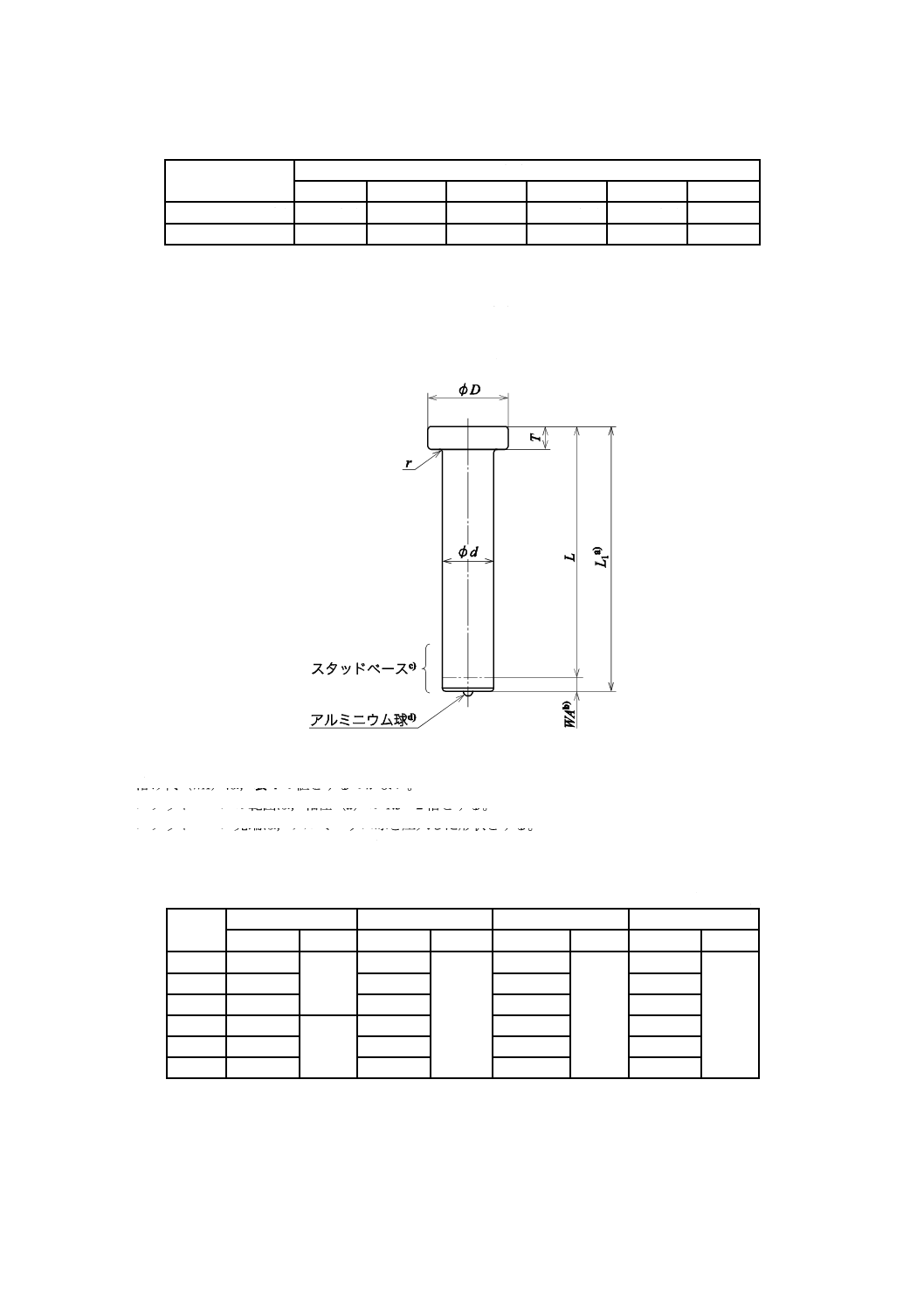

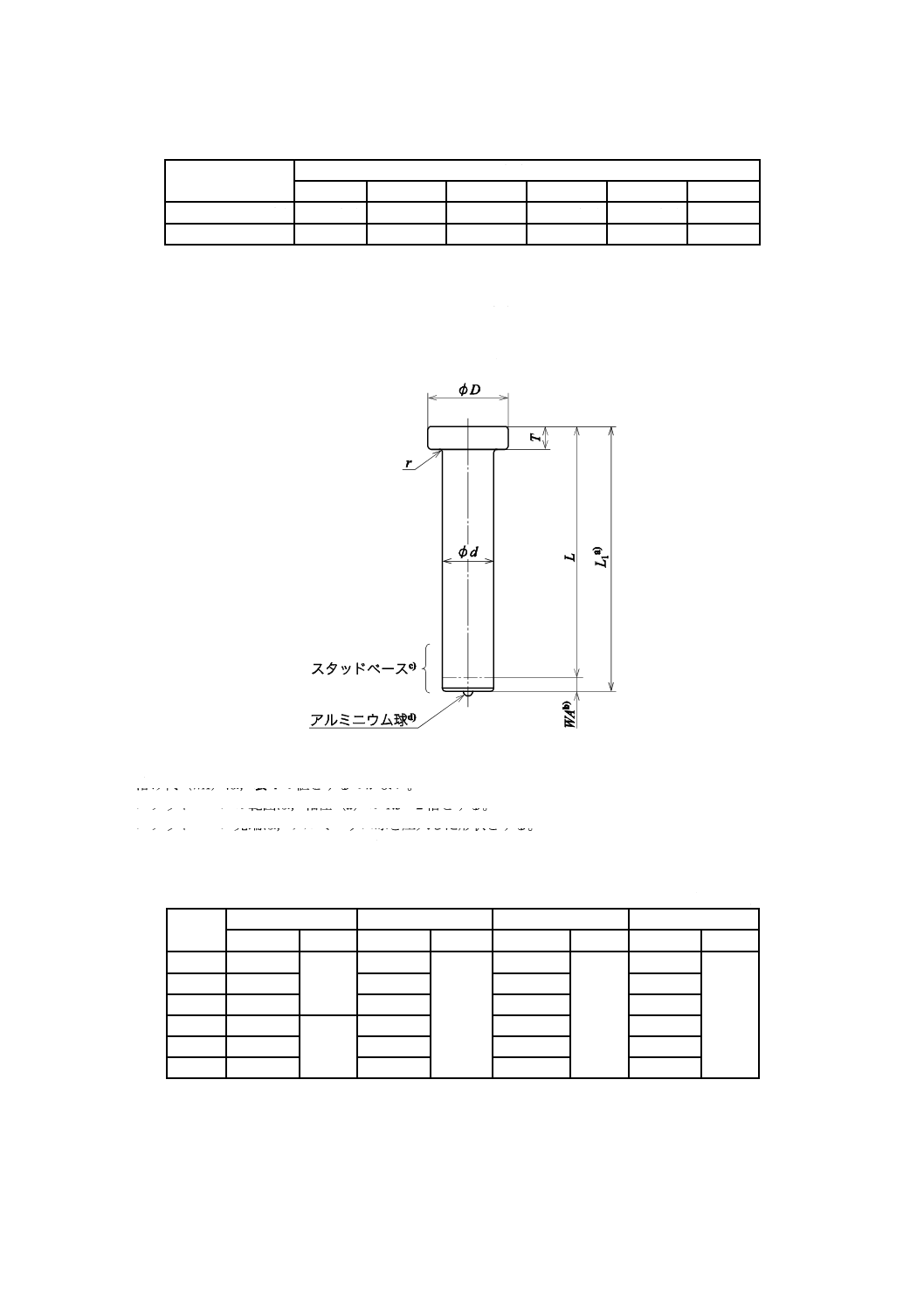

形状及び寸法

形状及び寸法は,12.1で測定したとき,表3の規定に適合しなければならない。

表3−形状及び寸法

注a) 全長(L1)は,呼び長さ(L)に溶接したときの溶け代(WA)を加えた長さとする。

b) 溶け代(WA)は,表4の値とするのがよい。

c) スタッドベースの範囲は,軸径(d)の1.5〜2倍とする。

d) スタッドベース先端は,アルミニウム球を圧入した形状とする。

なお,アルミニウム球は,材料がJIS H 4040に規定する1050Aで,直径2 mm〜6 mmのものとするのがよい。

単位 mm

呼び名

軸径(d)

頭部直径(D)

頭部厚さ(T)

首下の丸み(r)

基準寸法 許容差 基準寸法

許容差

基準寸法

許容差 基準寸法 許容差

10

10

±0.3

19

±0.3

7

−0.5

+1.0

1.5

±1.0

13

13

25

8

1.5

16

16

29

8

2.5

19

19

±0.4

32

10

2.5

22

22

35

10

3.0

25

25

41

12

3.0

4

B 1198:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−溶け代(WA)

単位 mm

軸径(d)

溶け代(WA)

10

3

13

3

16

4

19

4.5

22

5

25

5.5

9

機械的性質

機械的性質は,12.2で試験したとき,表5の規定に適合しなければならない。

表5−機械的性質

降伏点又は0.2 %耐力

N/mm2

引張強さ

N/mm2

伸び

%

235以上

400〜550

20以上

10 外観

外観は,12.3で試験したとき,次の規定に適合しなければならない。

a) スタッドの外観は,使用上有害な欠陥があってはならない。

b) スタッドベースの外観は,さびなどが付着してはならない。

11 溶接後の性能

スタッドの溶接後の性能は,附属書Aによる。

12 試験

12.1 形状及び寸法

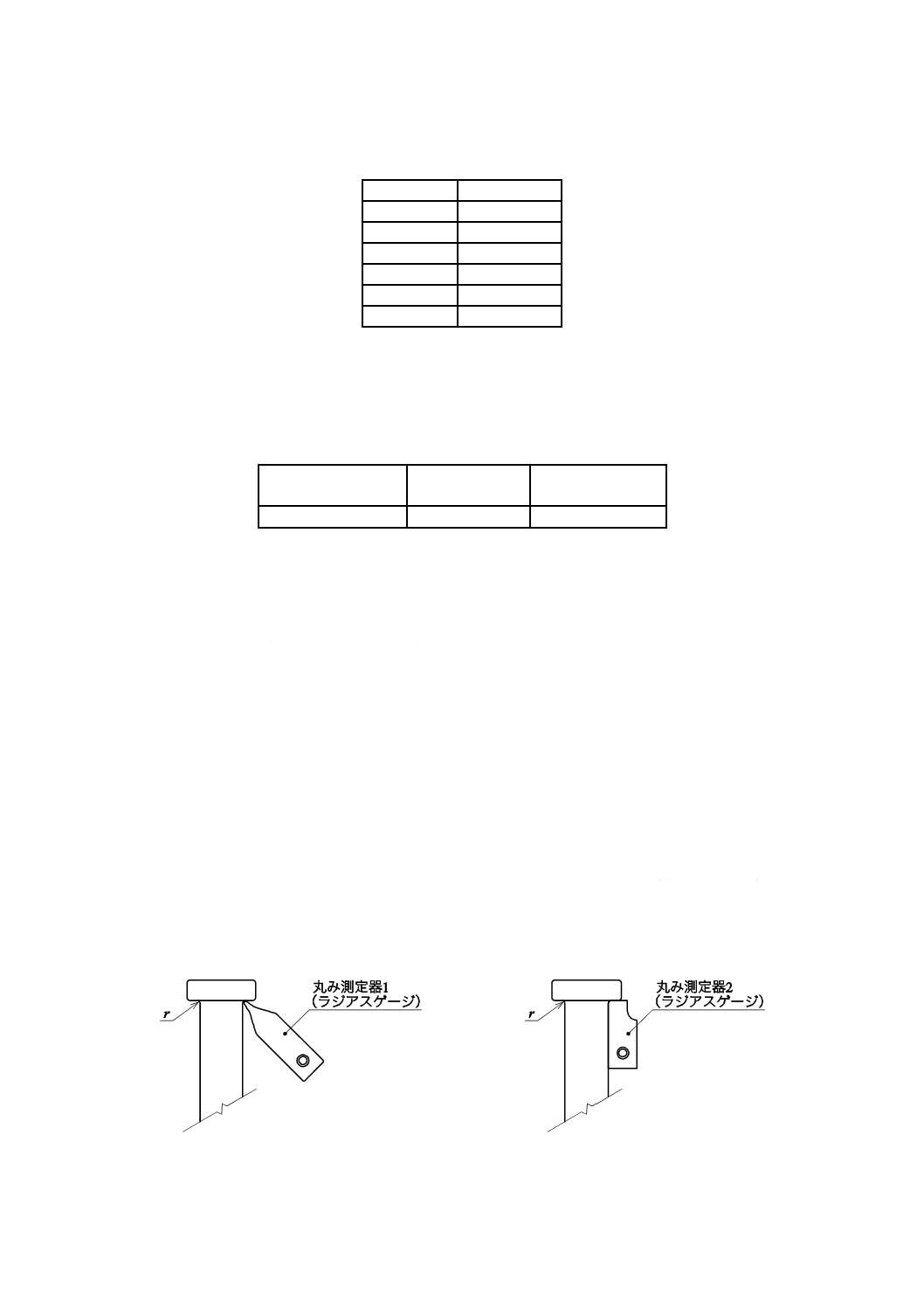

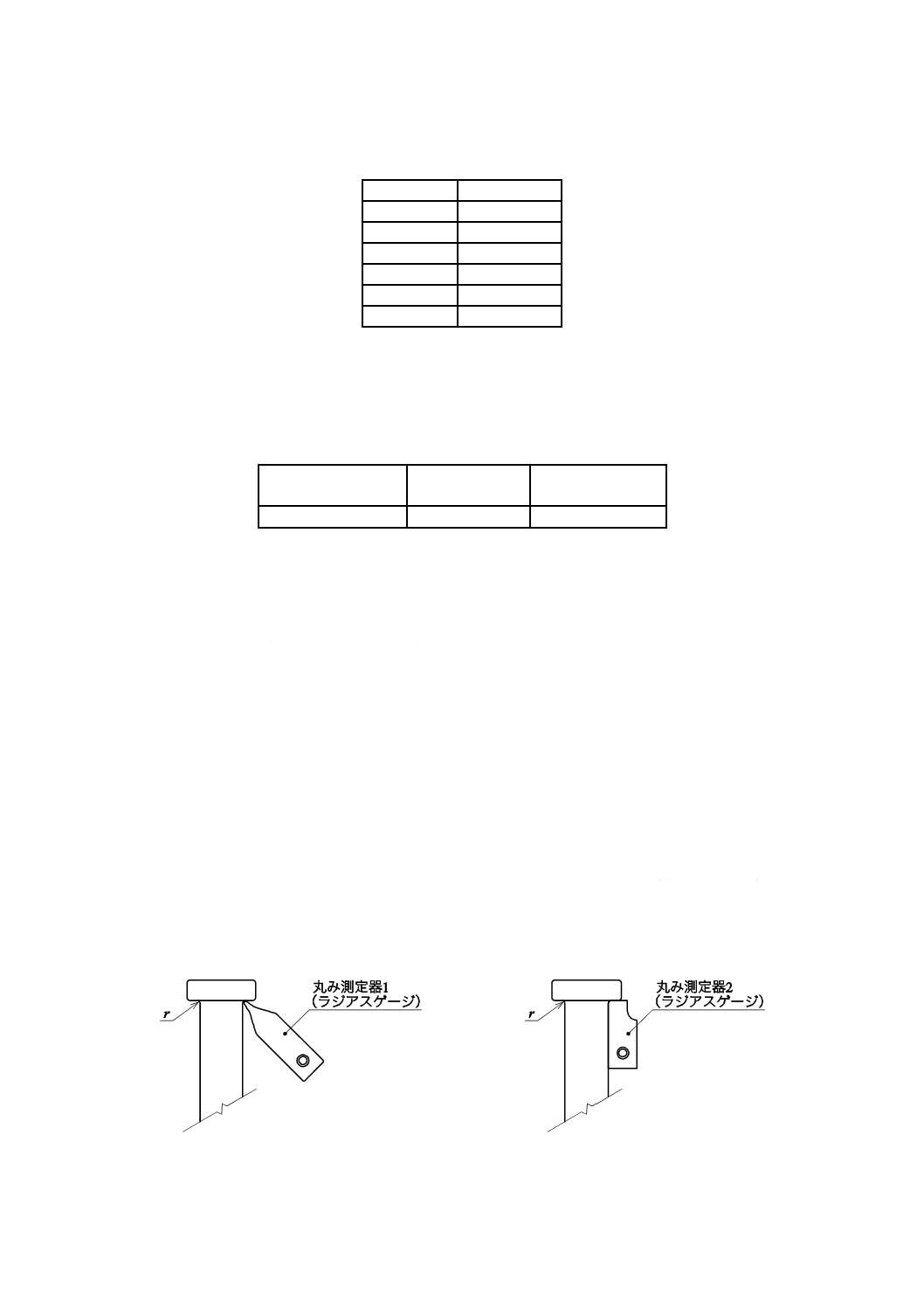

12.1.1 測定器

測定器は,次による。

a) 寸法測定器 JIS B 7507に規定する目量が0.05 mmのノギス,又はこれと同等の目量の測定器。

b) 丸み測定器 図1に示す,測定ピッチが0.5 mm単位の丸み測定器(ラジアスゲージともいう。)又は

これと同等の測定ピッチをもつ測定器。

図1−丸み測定器(ラジアスゲージ)の例

5

B 1198:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.1.2 形状及び寸法測定用試験片

試験片の数量は,1検査ロットごとに6本とする。

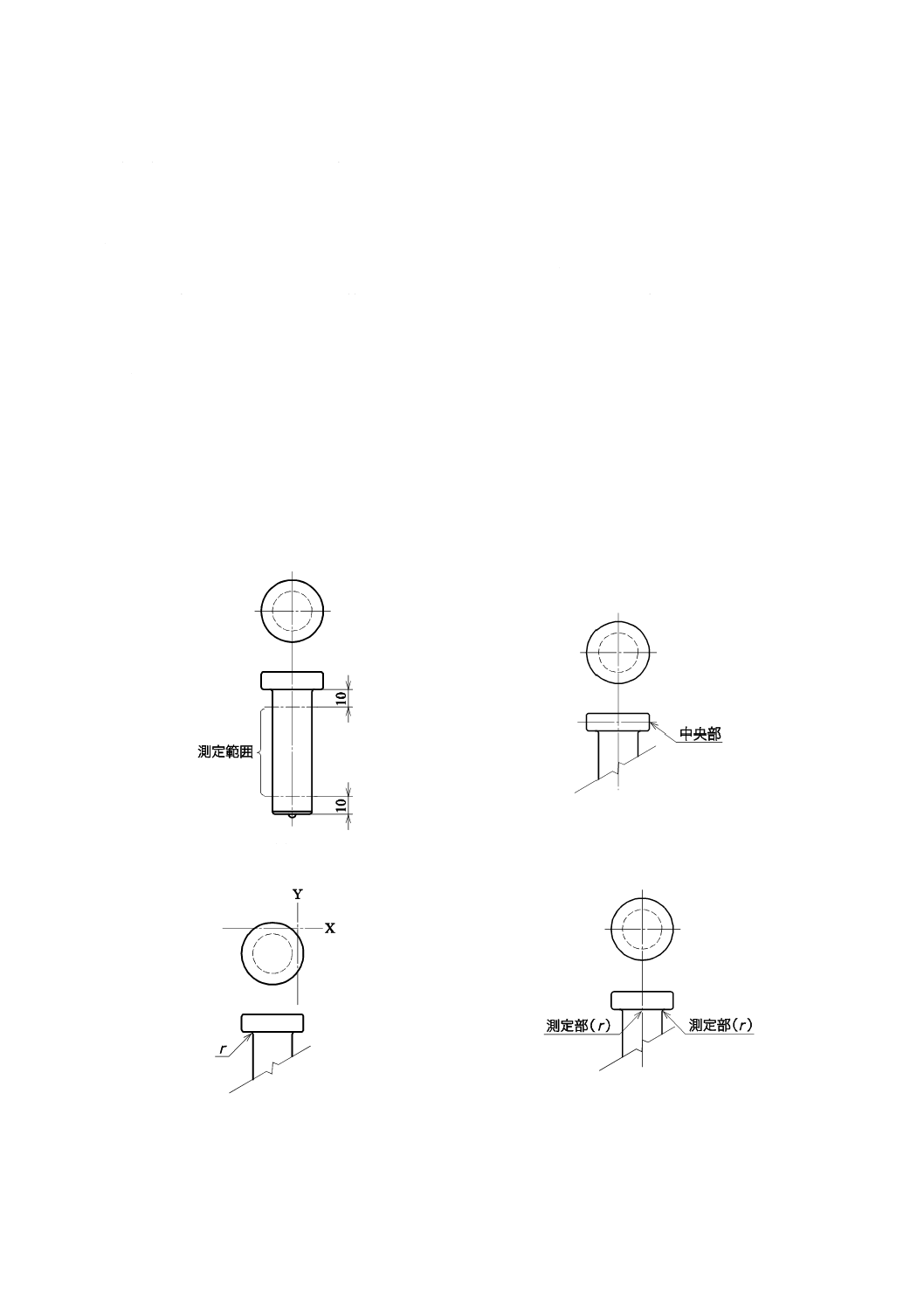

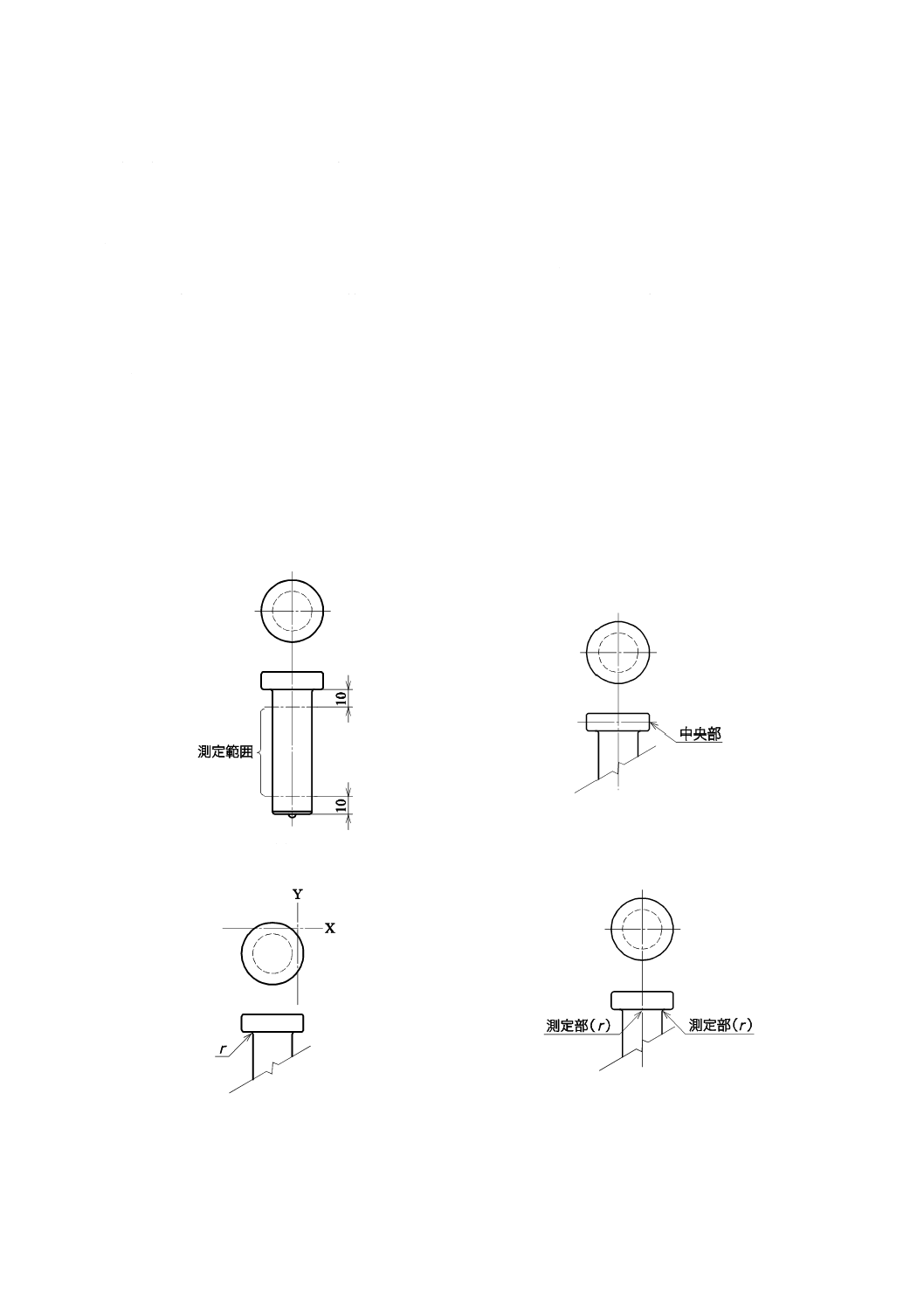

12.1.3 測定手順

測定手順は,次による。

a) 軸径(d)は,12.1.1 a)に規定した寸法測定器を用いて測定する。測定箇所は,図2に示すスタッドベ

ース端部及びスタッド頭部の首下側から10 mmまでの部分を除いた測定範囲内の中央部1か所で直交

する2方向とし,それぞれを四捨五入して小数点以下2位に丸めた値を測定値とする。

b) 頭部直径(D)は,12.1.1 a)に規定した寸法測定器を用いて測定する。測定箇所は,図3に示す頭部肉

厚部の中央部付近の直交する2方向とし,それぞれを四捨五入して小数点以下2位に丸めた値を測定

値とする。

c) 頭部厚さ(T)は,12.1.1 a)に規定した寸法測定器を用いて測定する。測定箇所は,図4に示す首下の

丸み(r)部から離れたX・Y方向の2方向とし,それぞれを四捨五入して小数点以下2位に丸めた値

を測定値とする。

d) 首下の丸み(r)は,12.1.1 b)に規定した丸み測定器を用いて測定する。測定箇所は,図5に示す首下

の丸み(r)の円弧中心の直交する2方向とする。

単位 mm

図2−軸径(d)の測定部

図3−頭部直径(D)の測定部

図4−頭部厚さ(T)の測定部

図5−首下の丸み(r)の測定部

6

B 1198:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.2 機械的性質

12.2.1 試験機

試験機は,JIS Z 2241の9.1(試験機)による。

12.2.2 試験片

試験片は,次による。

a) 試験片の数量は,1検査ロットごとに3本とする。

b) 試験片の寸法は,JIS Z 2241に規定する14A号試験片とする。ただし,つかみ部は,スタッドの軸径

(d)とする。

c) 製品から試験片が取れない場合は,1検査ロット内から試験片を採取する。

12.2.3 試験方法

スタッドの機械的性質は,JIS Z 2241に規定する試験方法による。

12.3 外観試験

外観試験は,次による。

a) 試験片の数量は,1検査ロットごとに6本とする。

b) スタッドの表面及びスタッドベースの外観試験は,目視による。

12.4 溶接後の性能試験

スタッドの溶接後の性能試験は,附属書Aによる。

13 製品の呼び方

製品の呼び方は,例に示すように規格番号又は規格名称,呼び名×指定事項1)の順とする。

例1 JIS B 1198−16×100

指定事項[呼び長さ(L)]

呼び名

規格番号

例2 頭付きスタッド−16×100

指定事項[呼び長さ(L)]

呼び名

規格名称

注1) 呼び長さ(L)。その他,受渡当事者間の協定,注文者の指定又は注文書による事項。

14 検査

14.1 検査の種類及び検査項目

製品の検査は,形式検査2)と受渡検査3)とに区分し,検査項目は,それぞれ次による。

なお,形式検査及び受渡検査の抜取検査方式は,合理的な抜取検査方式によるものとし,受渡当事者間

の協定による。

注2) 形式検査とは,製品の品質が,設計(新しく設計,改造又は生産条件が変更など)で示した全

ての特性を満足するかどうかを判定するための検査。

3) 受渡検査とは,既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場

合,必要と認める特性が満足するものであるかどうかを判定するための検査。

7

B 1198:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 形式検査項目

1) 機械的性質

2) 溶接後の性能

3) 形状及び寸法

4) 外観

b) 受渡検査項目

1) 形状及び寸法

2) 外観

14.2 判定基準

検査は,合理的な抜取検査方式によるものとし,箇条12によって試験を行い,箇条8〜箇条11の規定

に適合したものを合格とする。

15 表示

15.1 製品の表示

製品の表示は,規定しない。

15.2 包装の表示

スタッドの包装の外面に表示する事項は,次による。

a) 規格名称及び規格番号(N)4)

b) 呼び名

c) 指定事項[呼び長さ(L)]

d) 数量

e) 製造年月又はその略号

f)

製造ロット番号

g) 製造業者名又はその略号

注4) この規格に適合した製品については(N)を付記する。

8

B 1198:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

スタッドの溶接後の性能及び試験方法

A.1 用語及び定義

この附属書で用いる主な用語及び定義は,次による。

A.1.1

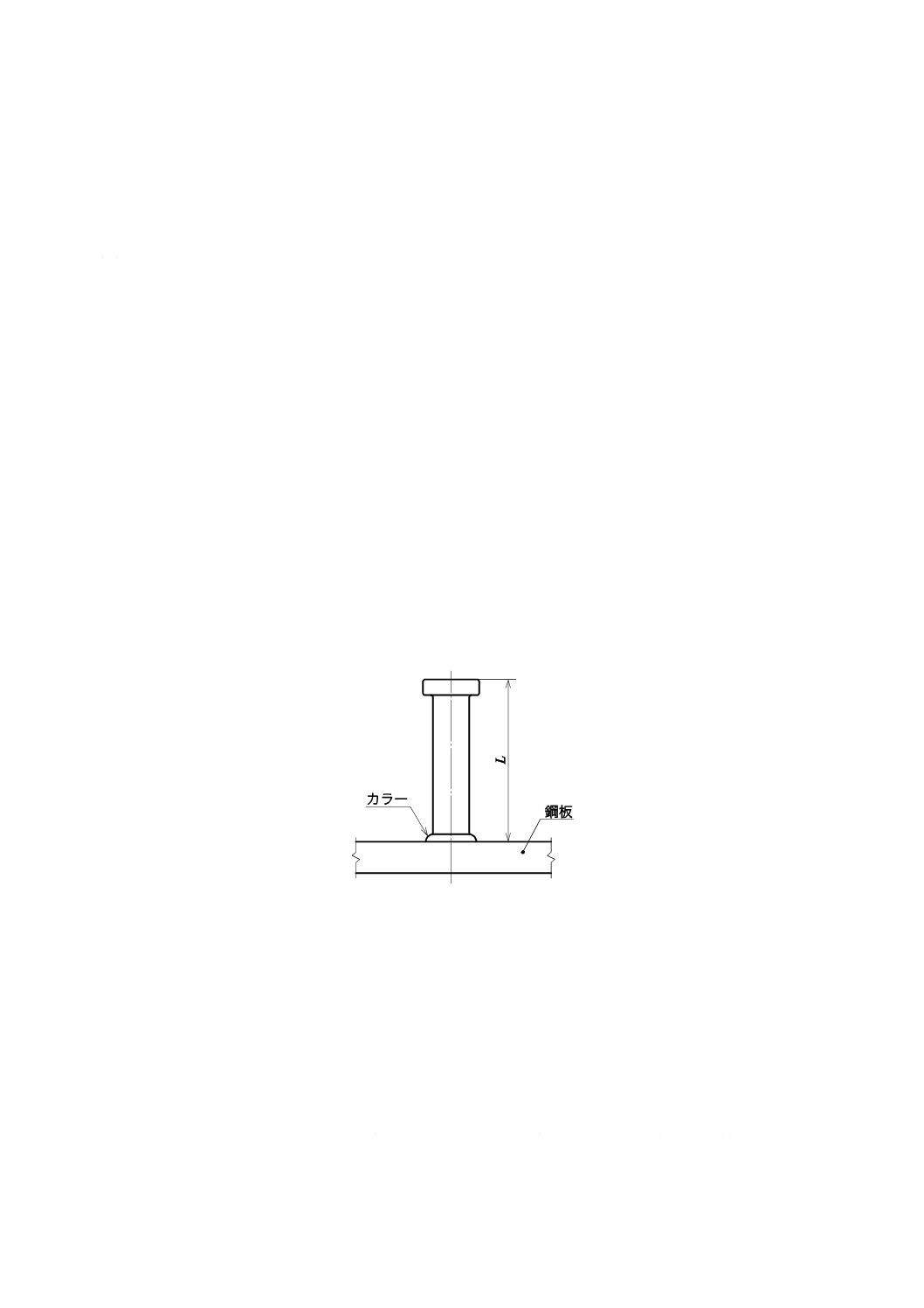

カラー

スタッド溶接中において,スタッド本体から溶け出した溶融金属が冷却され,スタッドベース付近の軸

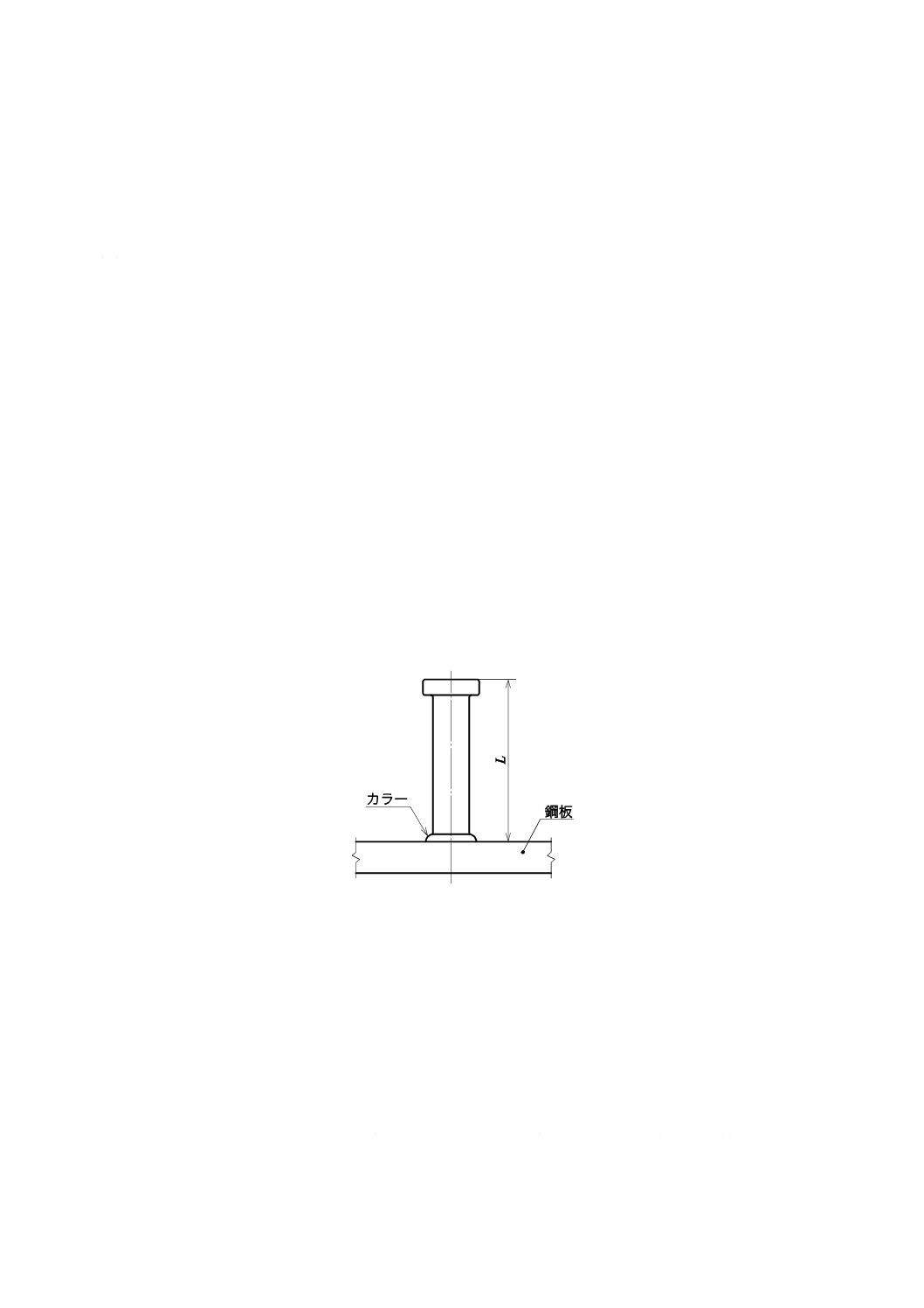

部外周を取り囲むように凝固したもの(図A.1参照)。

A.1.2

セラミックフェルール

スタッド溶接において,アーク発生中,スタッドベースへの空気供給を遮断し,溶接部に適切な形状の

カラーを形成させる磁器製又は焼結材製などの遮蔽物。

A.2 呼び長さ,L

図A.1に示す呼び長さ(L)は,A.5.2で測定したとき,受渡当事者間の協定,注文者の指定又は注文書

によらなければならない。

なお,呼び長さ(L)に対する許容差は,±2 mmでなければならない。

図A.1−溶接後のスタッド

A.3 スタッドの溶接後の外観

スタッドの溶接後の外観は,A.5.3で試験したとき,次の規定に適合しなければならない。

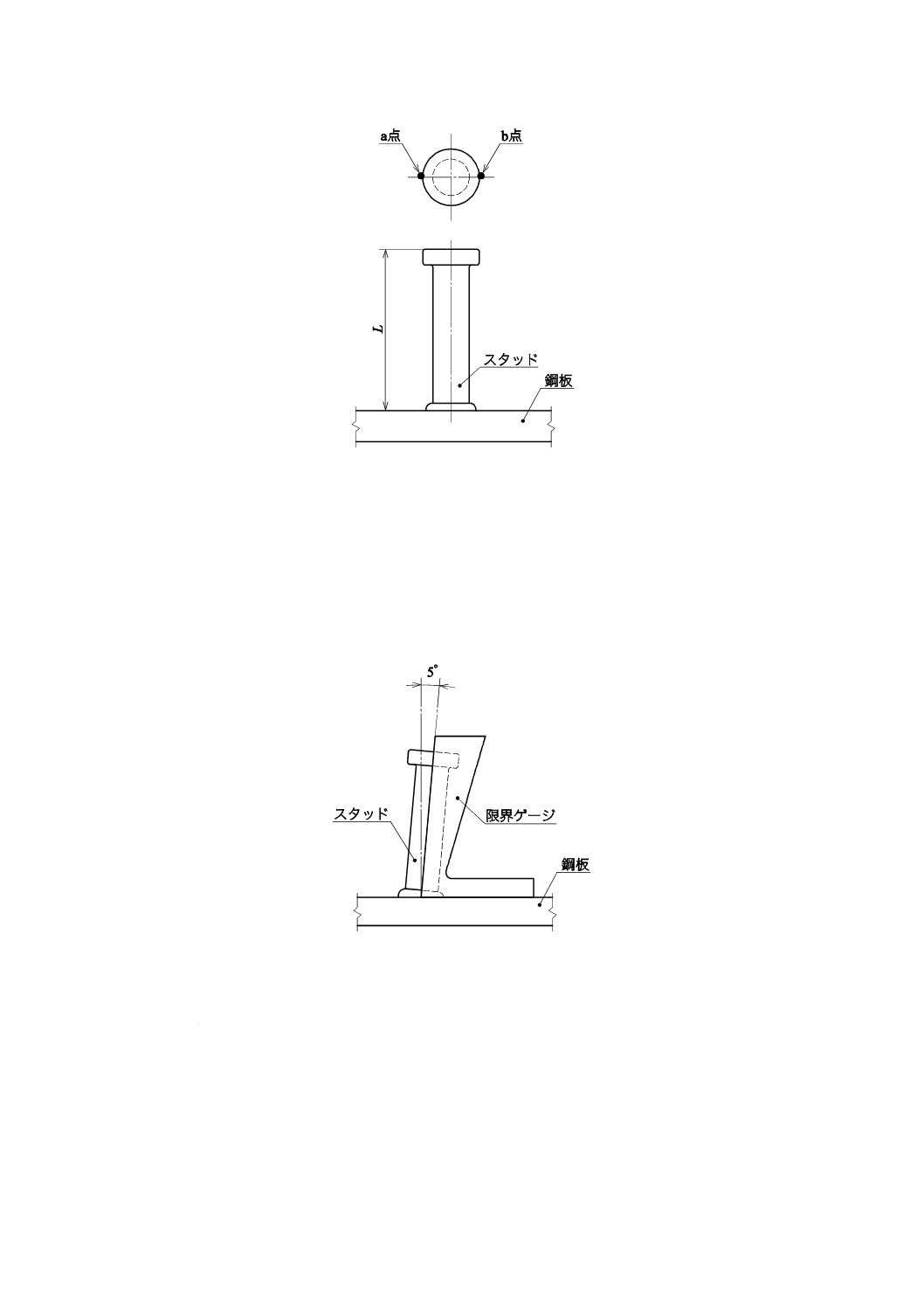

a) カラーは,スタッド軸部全周にわたって欠けがあってはならない。

b) スタッドの倒れは,5°以内でなければならない。

A.4 スタッドの溶接後の性能

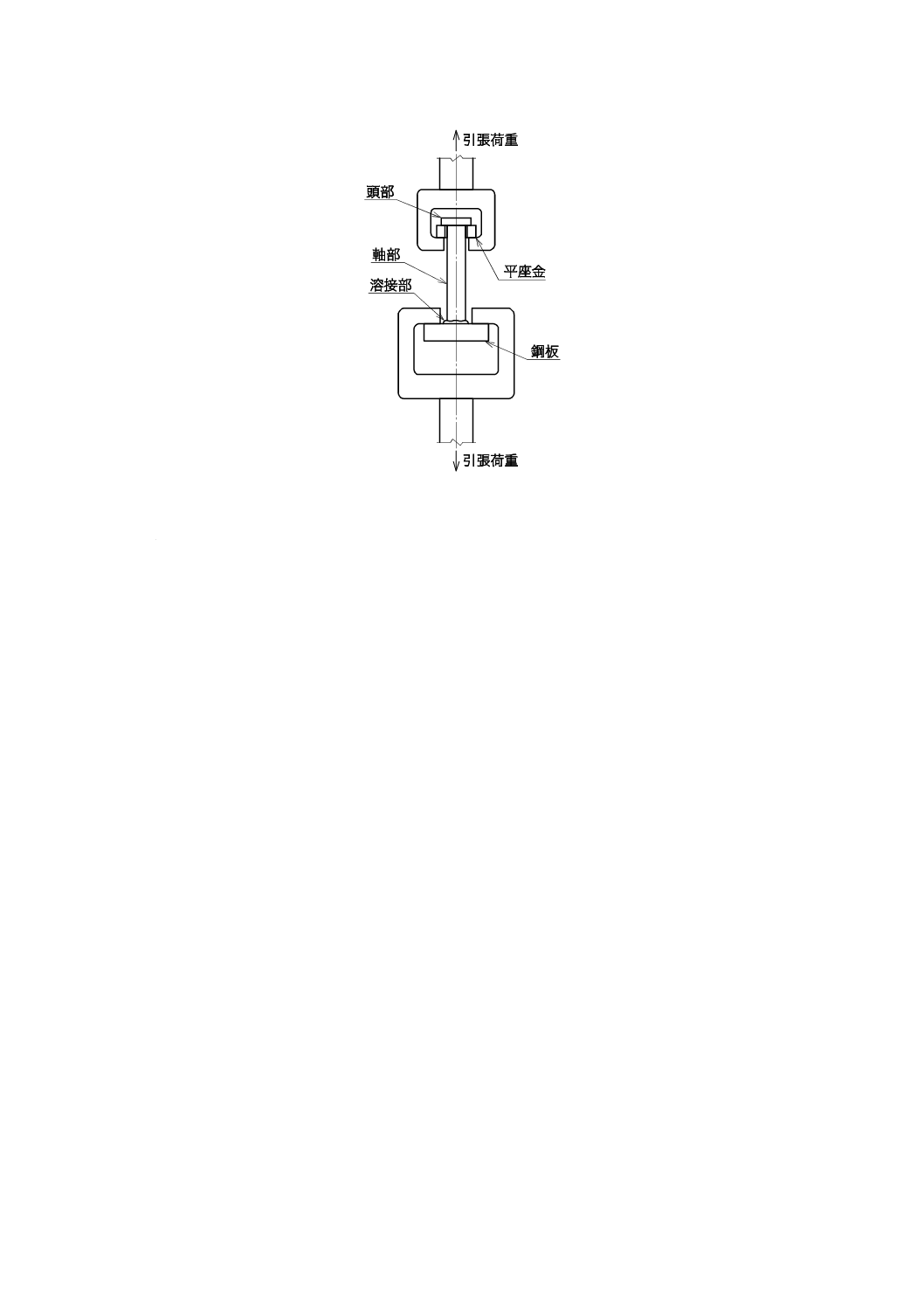

A.4.1 引張荷重

引張荷重は,A.5.4で試験したときの破断荷重で,表A.1に規定する引張荷重の最小値と最大値との間に

入らなければならない。また,溶接部で破断してはならない。

9

B 1198:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−溶接後の引張荷重

呼び名

10

13

16

19

22

25

引張荷重

kN

最小値

31.4

53.1

80.4

113

152

196

最大値

43.2

73.0

111

156

209

270

スタッド軸径(d)の公称断面積 mm2

78.5

133

201

284

380

491

この表の引張荷重の最小値及び最大値は,スタッド軸径(d)の公称断面積に,表5の引張強さの最小値400 N/mm2

及び最大値550 N/mm2を乗じた値である。スタッド軸径(d)の公称断面積は,表3の軸径(d)の基準寸法を用い,

πd 2/4で算出した。

A.4.2 曲げ延性

曲げ延性は,A.5.4で試験したとき,溶接後のスタッドの曲げ角度が30°未満でスタッドの軸部及び溶

接部で破断又は割れが生じてはならない。

A.5 試験

A.5.1 溶接試験片

溶接試験片は,次による。

a) スタッドの溶接後の呼び長さ(L)の測定及び外観の試験に用いるスタッドの溶接試験片の数量は,

スタッドの1検査ロットごとに6本とする。

なお,6本の溶接試験片は,呼び長さ(L)の測定及び外観の試験が終了後,引張荷重試験用及び曲

げ延性試験用に各3本ずつ割り当てる。

b) 試験片の形状及び寸法は,呼び名が22までのものはJIS Z 3145による。ただし,呼び名が25のスタ

ッドの溶接試験片に用いる鋼板の板厚は19 mm以上とする。

なお,鋼板を複数つなぎ合わせてもよい。ただし,試験片に用いる鋼板は,JIS G 3101に規定する

SS400,JIS G 3106に規定するSM400A又はJIS G 3106に規定するSM490Aのいずれかとする。

c) スタッドと鋼板との溶接は,表A.2に示す溶接条件を参考に,軸径(d)に対応するセラミックフェル

ールを用いて下向溶接姿勢で連続して行うものとする。

表A.2−溶接条件(参考)

軸径(d)

mm

溶接電流

A

溶接時間

(秒)

10

500〜750

0.4〜0.6

13

850〜950

0.5〜0.8

16

1 050〜1 300

0.6〜0.9

19

1 350〜1 650

0.7〜1.1

22

1 500〜1 900

0.8〜1.3

25

2 000〜2 300

0.9〜1.4

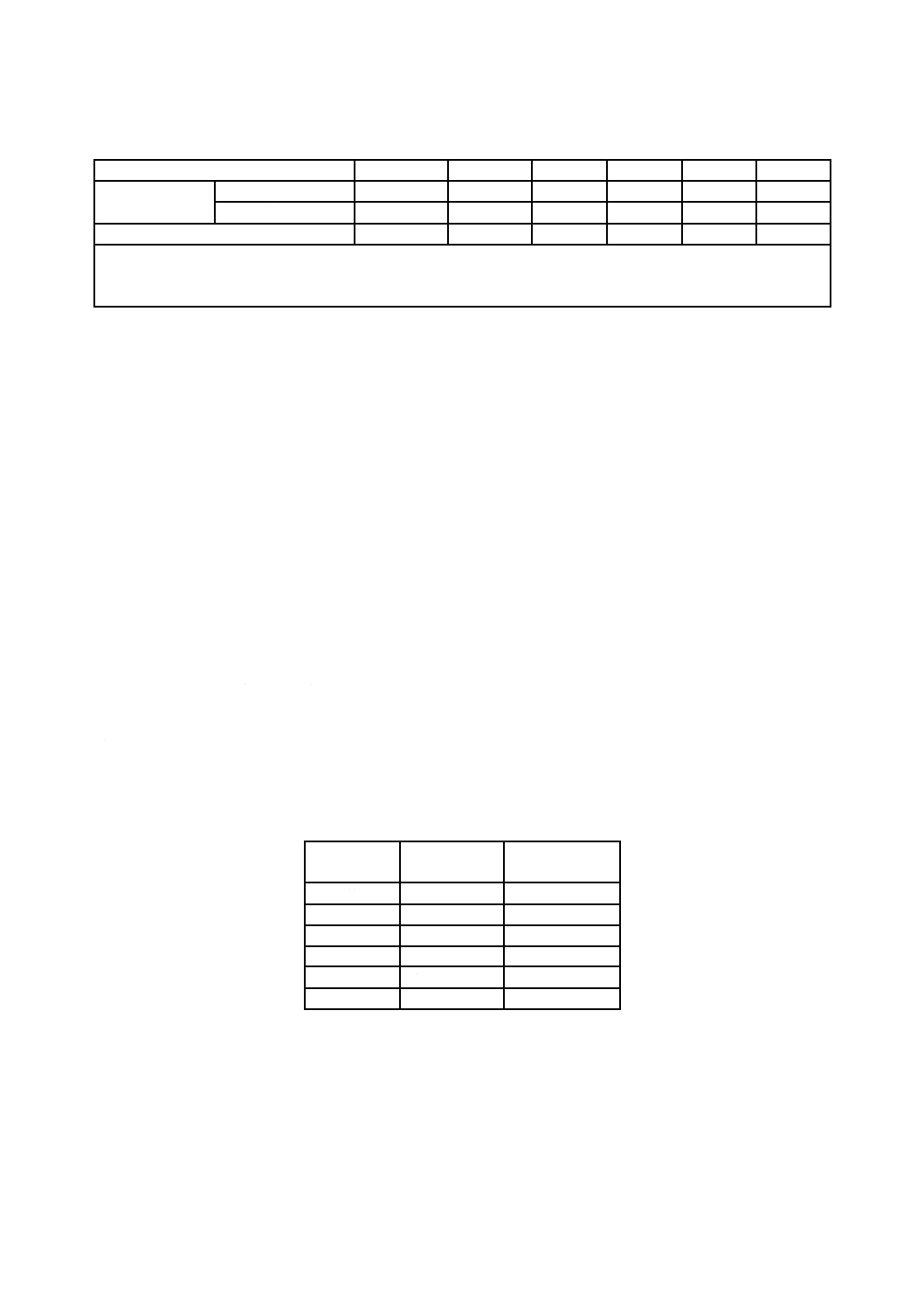

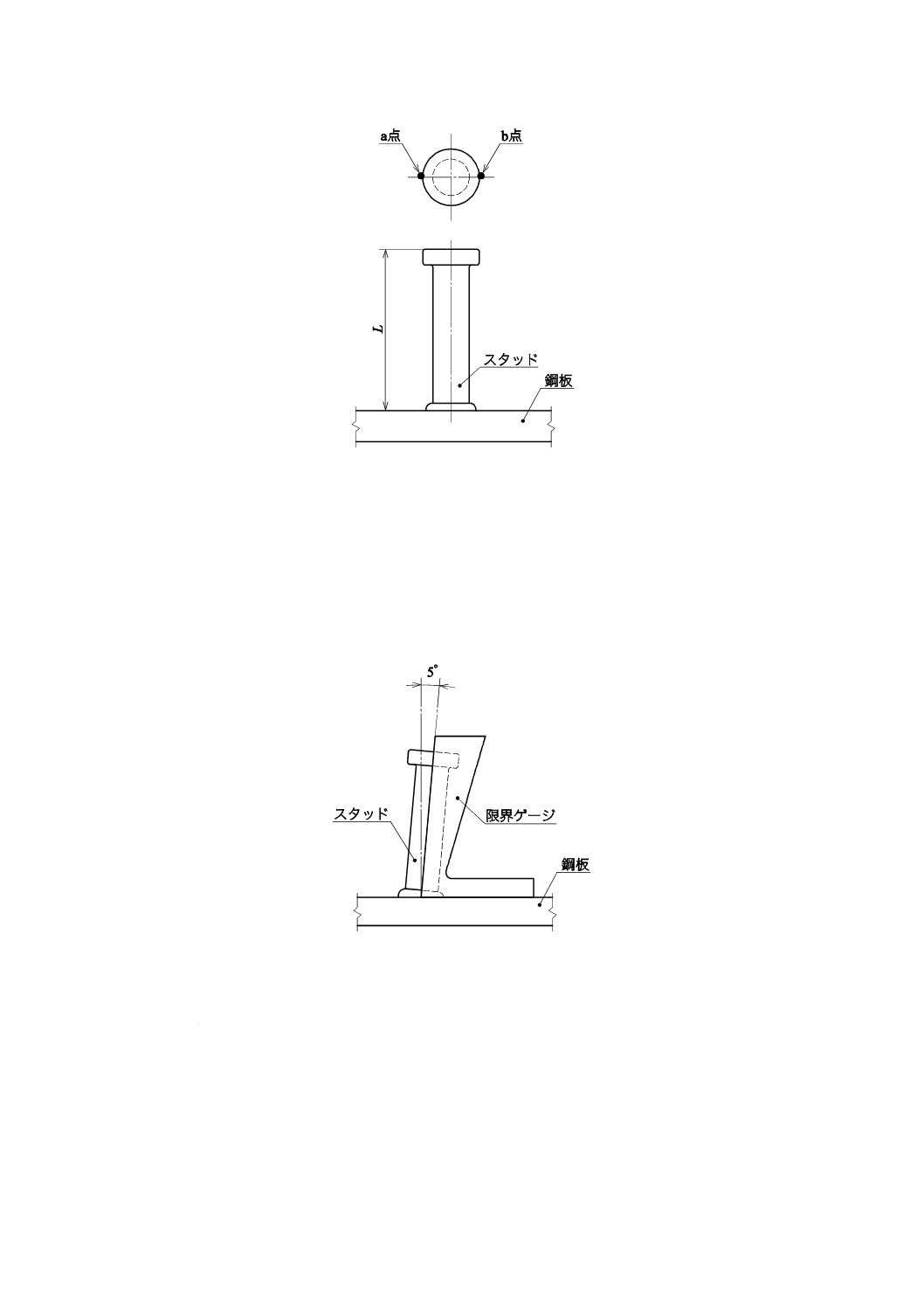

A.5.2 呼び長さ,L

呼び長さ(L)は,JIS B 7516に規定する等級1級,目量0.5 mmの金属製直尺,又はこれと同等の測定

精度をもつ測定器を用いて測定する。測定箇所は,図A.2に示すスタッド頭部の直径を構成するa点及び

b点の2点における長さとし,算術平均した値を四捨五入して小数点以下1位に丸めた値を測定値とする。

10

B 1198:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2−呼び長さ(L)の測定箇所

A.5.3 スタッドの溶接後の外観試験

スタッドの溶接後の外観試験は,次による。

a) カラーの外観試験は,目視による。

b) スタッドの倒れは,限界ゲージ又は測定ピッチが1°単位の角度計測器を用いて測定する。測定箇所

は,図A.3に示す倒れの最も大きい方向とする。

図A.3−スタッドの倒れ及び限界ゲージの例

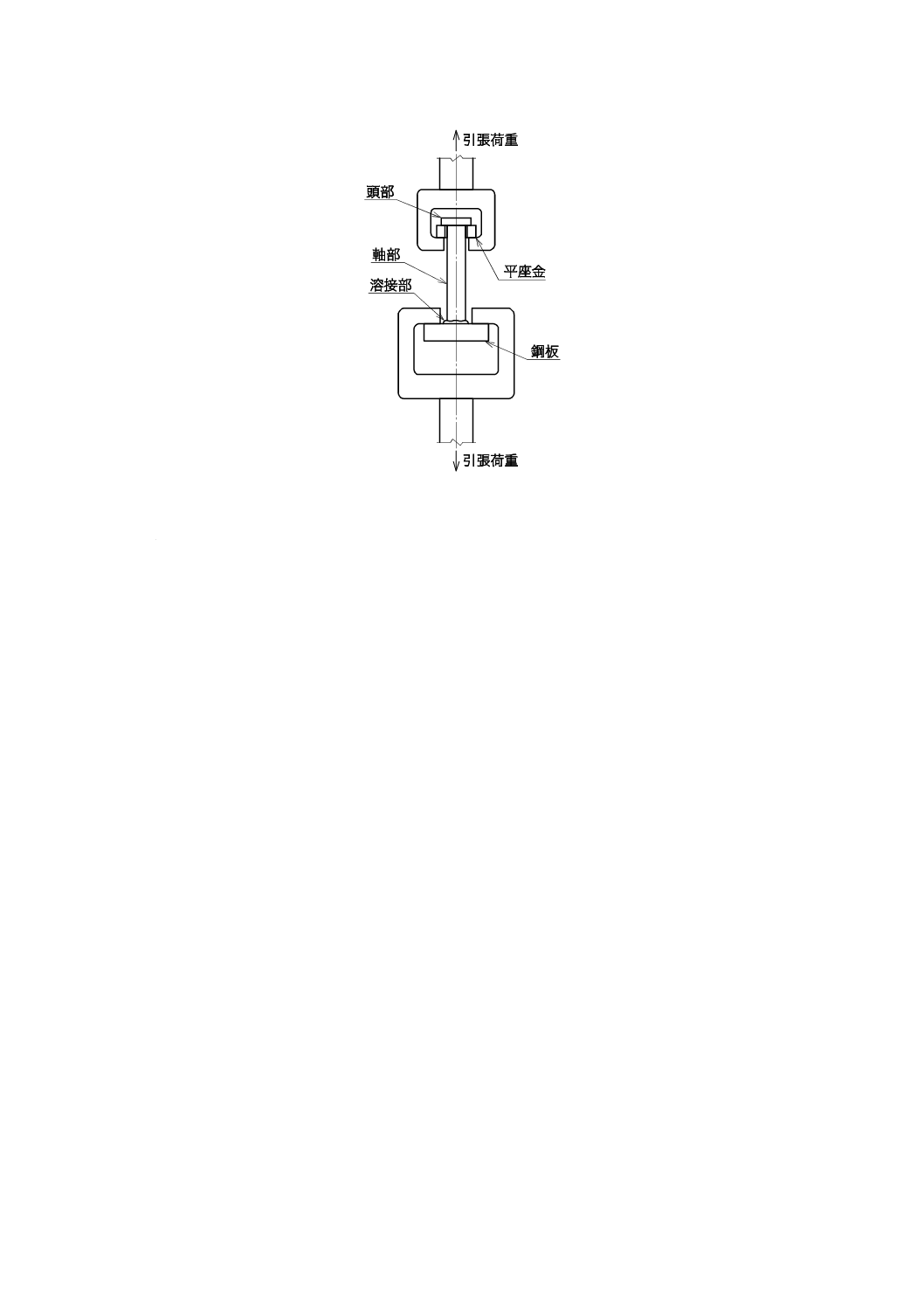

A.5.4 スタッドの溶接後の性能試験

スタッドの溶接後の性能試験は,次による。

a) 引張荷重の試験は,次による。

1) 試験機は,JIS Z 2241の9.1(試験機)による。

2) 引張荷重の試験方法は,JIS Z 2241の箇条10(試験条件)による。ただし,引張荷重のかけ方は,

図A.4を参照。

11

B 1198:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.4−引張荷重の試験方法の例

b) 曲げ延性の試験方法は,JIS Z 3145の3.(試験方法)による。