2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1168-1994

アイボルト

Eyebolts

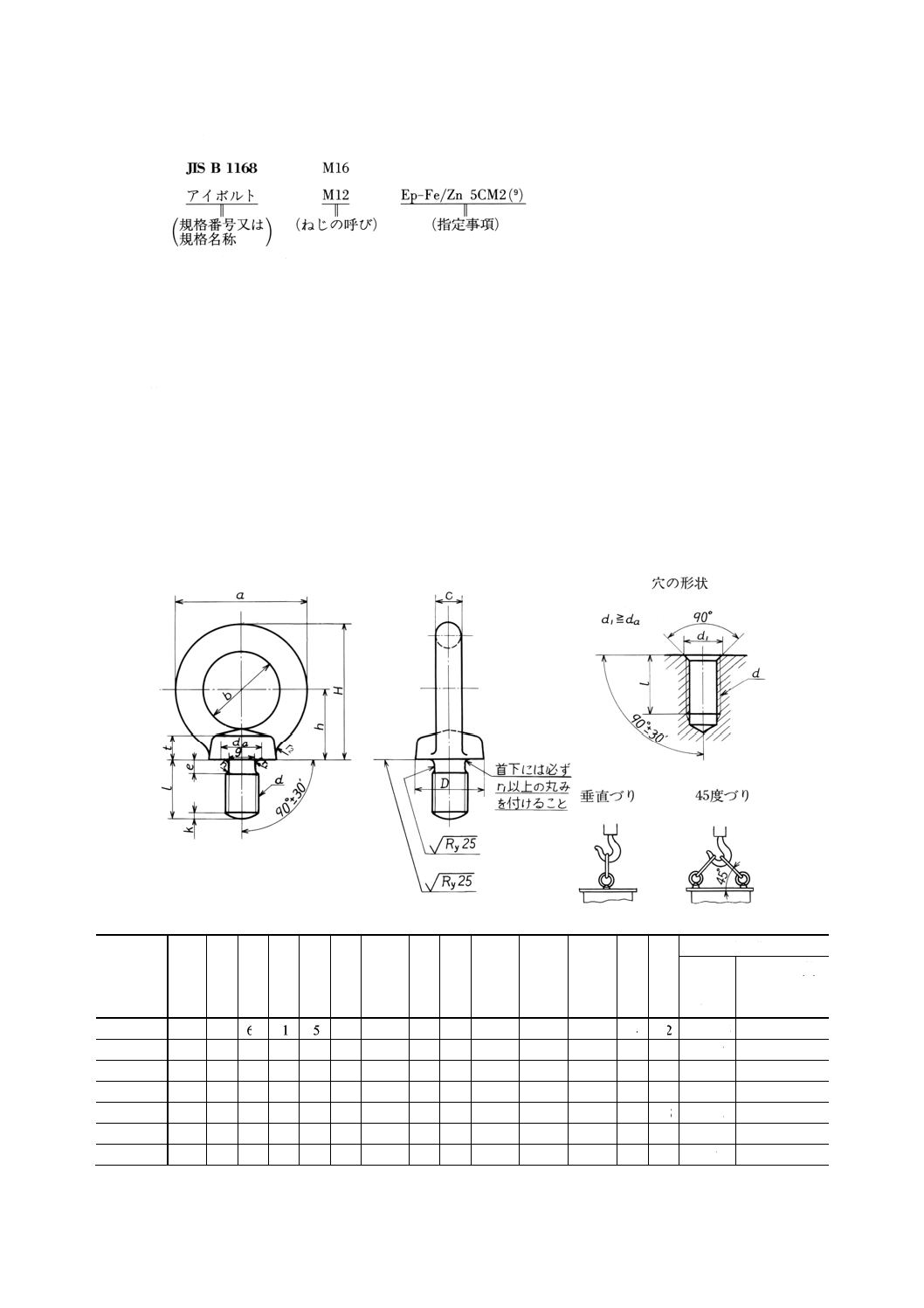

1. 適用範囲 この規格は,機械器具類のつり上げなど一般の荷役に用いるアイボルト(以下,ボルトと

いう。)について規定する。

備考 この規格の引用規格を,付表2に示す。

2. 使用荷重 ボルト1個による垂直づり及び2個による45度づり(1)の使用荷重は,付表1による。

注(1) 45度づりの場合は,ざぐりなどを施しボルトの座面が相手と密着し,2個のボルトのリングの向

きが,付表1の図のように同一平面内にあるときの使用荷重を示す。

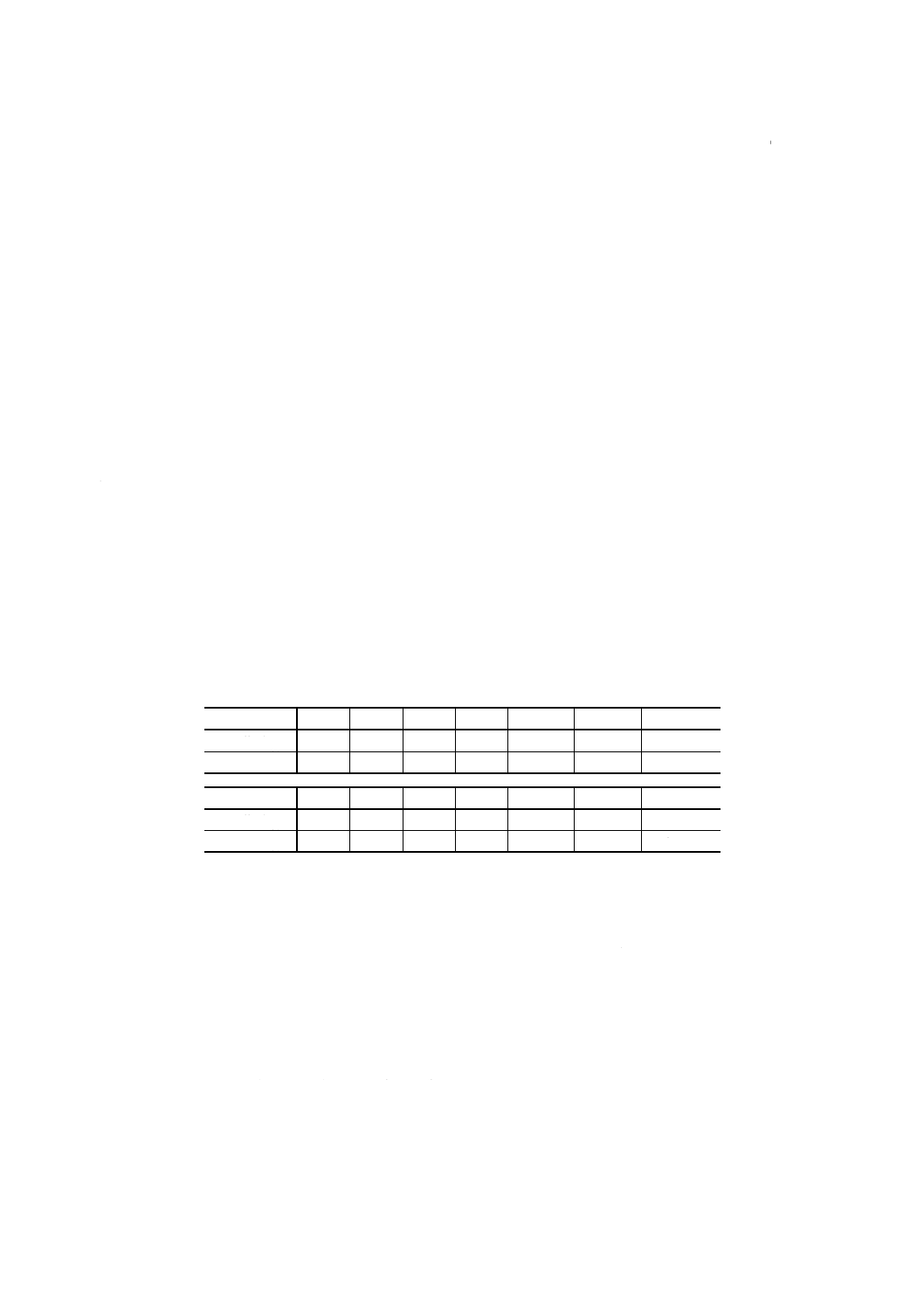

3. 機械的性質

3.1

保証荷重 ボルトは,10.1の規定によって試験したとき,表1の保証荷重以下で破断したり,また,

リングの部分に0.5%以上の永久変形が生じてはならない。

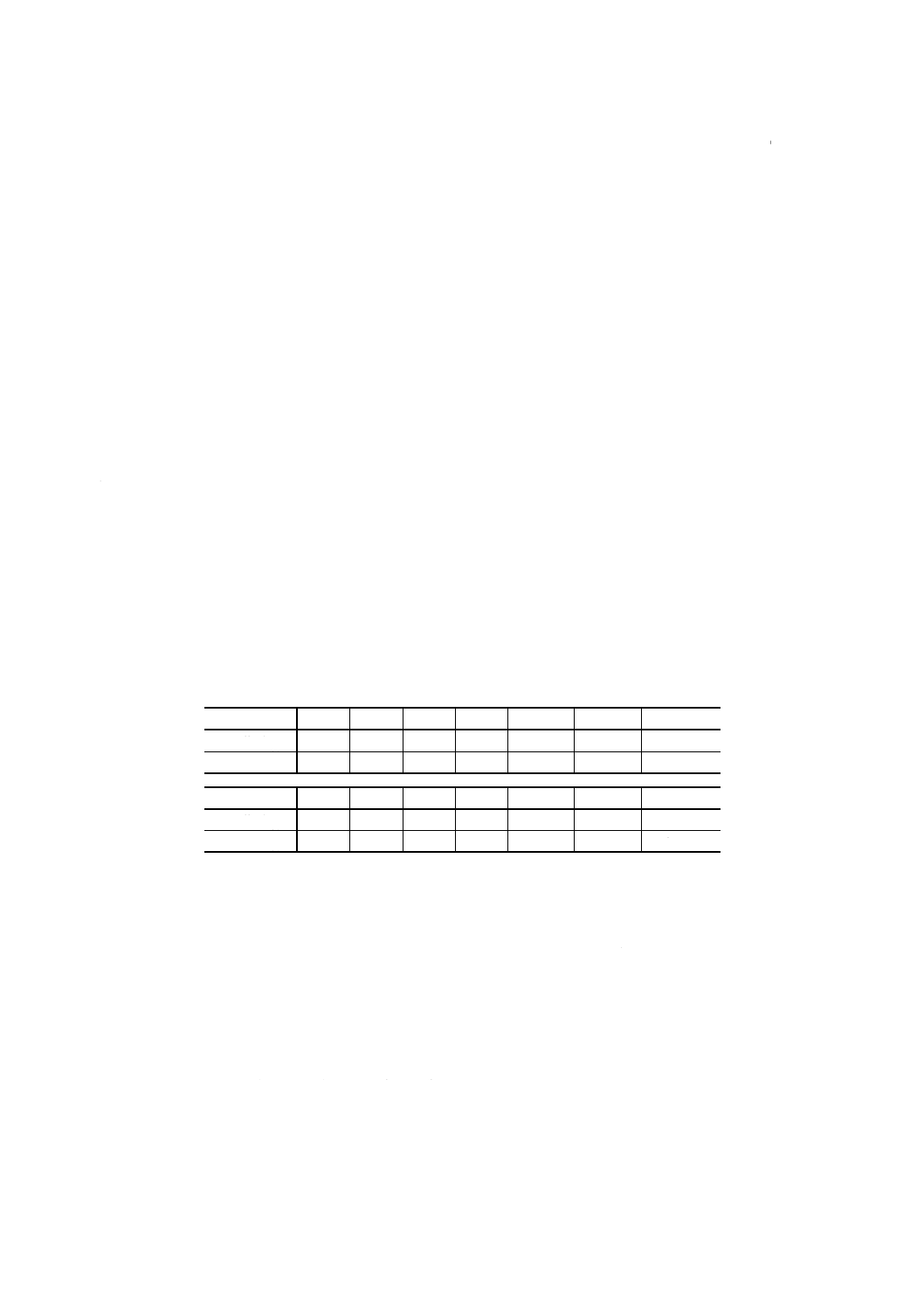

表1 保証荷重

単位 kN

ねじの呼び

M8

M10

M12

M16

M20

M24

M30

保証荷重(2)

2.35

4.41

6.47

13.24

18.54

27.95

44.13

引張荷重(3)

11.08

18.24

27.26

52.07

82.87

118.7

192.2

ねじの呼び

M36

M42

M48

M64

M80×6

M90×6

M100×6

保証荷重(2)

67.67

100.0

132.4

265

441

530

588

引張荷重(3)

282.4

390.3

517.8

956.2

1 550

2 020

2 550

注(2) 保証荷重は,使用荷重の3倍である。

(3) 引張荷重は,付表1で規定するねじの逃げ部 (g) が最小のとき,その逃げ

部に392 N/mm2の応力が加わる値である。

3.2

引張強さ ボルトは,10.2(1)の規定によって試験したとき,表1の引張荷重以下で破断してはなら

ない。ただし,ねじの呼びM42以上のボルトで10.2(1)の試験ができない場合は,10.2(2)の規定によって試

験したとき,ボルトの引張強さは,392 N/mm2以上でなければならない。

3.3

硬さ ボルトの硬さは,10.3の規定によって試験したとき,62HRB〜88HRBでなければならない。

なお,ボルトの表面には著しい脱炭があってはならない。

3.4

ミクロ組織 ボルトのミクロ組織は,10.4の規定によって試験したとき,正常な組織になっており,

帯状フェライトその他有害な欠陥がなく結晶粒度は,JIS G 0551の粒度番号5以上でなければならない。

4. 形状・寸法 ボルトの形状・寸法は,付表1による。

2

B 1168-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. ねじ ボルトのねじは,表2による。

表2 ねじ

ねじの呼び

ねじ

種類

等級

M8〜M64

JIS B 0205による。

JIS B 0209の6g又は2級。

M80×6〜M100×6

JIS B 0207による。

JIS B 0211の6g又は2級。

備考 めっきを施したねじの最大許容寸法は,4h又は1級おねじの最大許容

寸法とする。ただし,溶融めっきを施したねじの精度は,受渡当事者

間の協定による。

6. 表面状態 ボルトの表面は,座面及びねじ部の表面粗さが,JIS B 0601の25 μmRyその他の部分は50

μmRyで,使用上有害な割れ,きず,かえり,さびなどの表面欠陥があってはならない。

なお,表面欠陥の許容限界の基準は,特に指定のない限りJIS B 1041によるのがよい。

7. 材料 ボルトの材料は,JIS G 3101のSS400(4)又はJIS G 4051のS17C若しくはS20Cとする。

注(4) ボルトに用いるSS400はギルド鋼とし,とりべ分析によるPは0.040%以下,Sは0.045%以下の

ものとする。

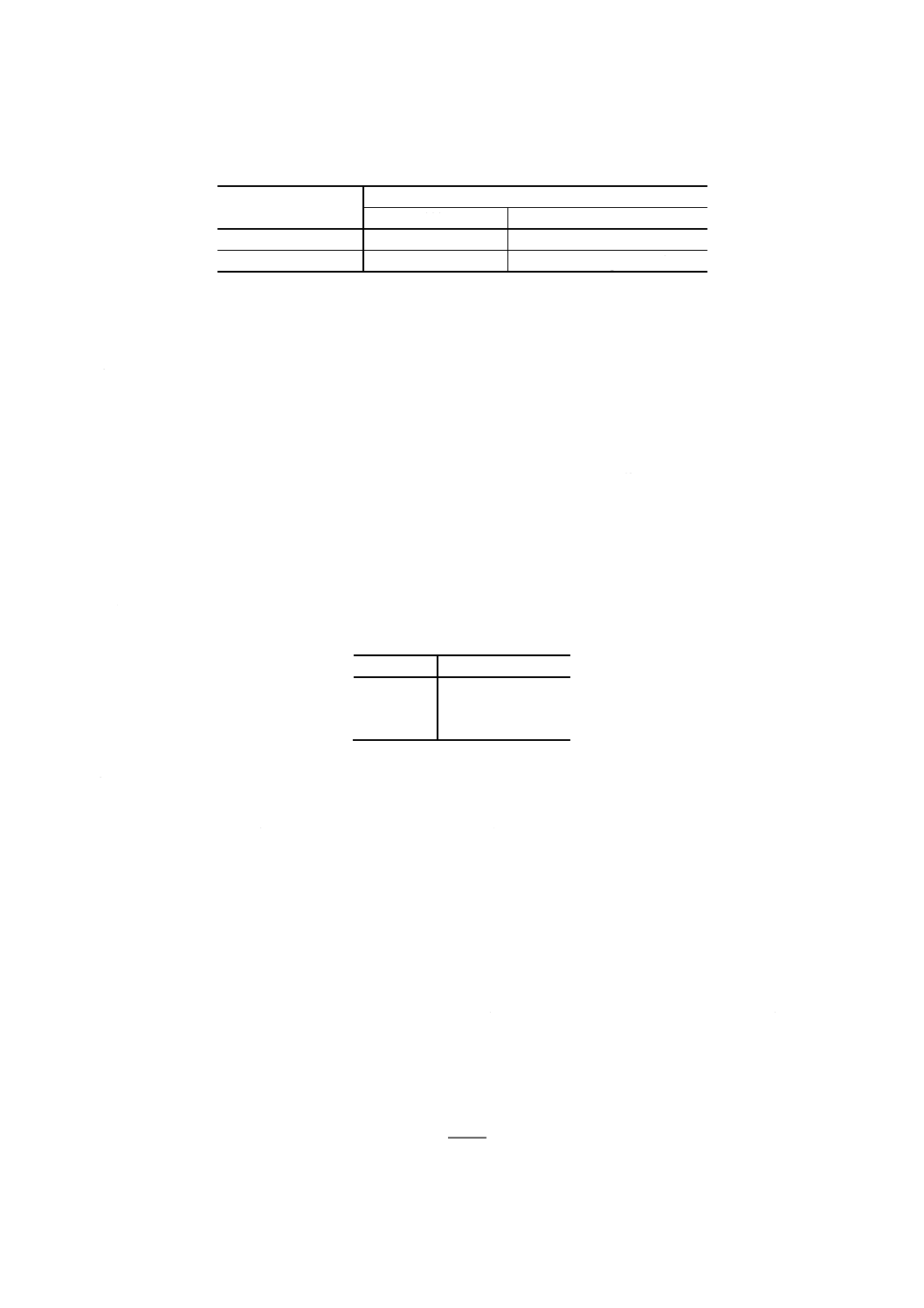

8. 製造方法 ボルトの製造は,鍛造によって成形した後,表3の温度で焼ならしを施してから機械加工

を行う。

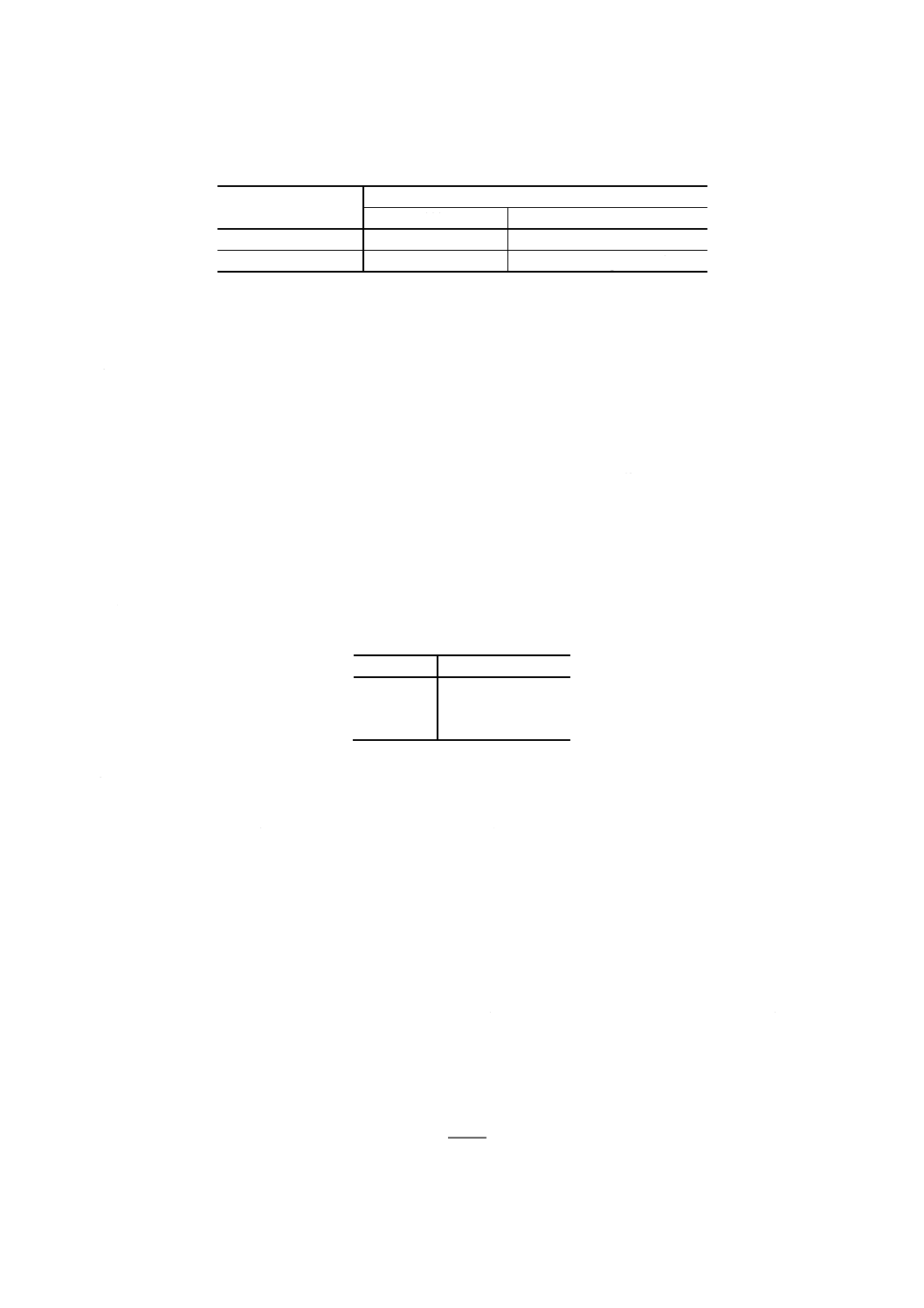

表3 焼ならし温度

材料

焼ならし温度

SS400

S17C

S20C

870〜920℃空冷

9. 表面処理 ボルトの表面は,機械加工を施した部分を除いて鍛造はだのまま又はショットブラストを

施した状態とし,めっきその他の表面処理を必要とする場合は指定する。

なお,電気めっきを施したものは,原則としてもろさ除去の処理を行う。

10. 機械的性質の試験方法

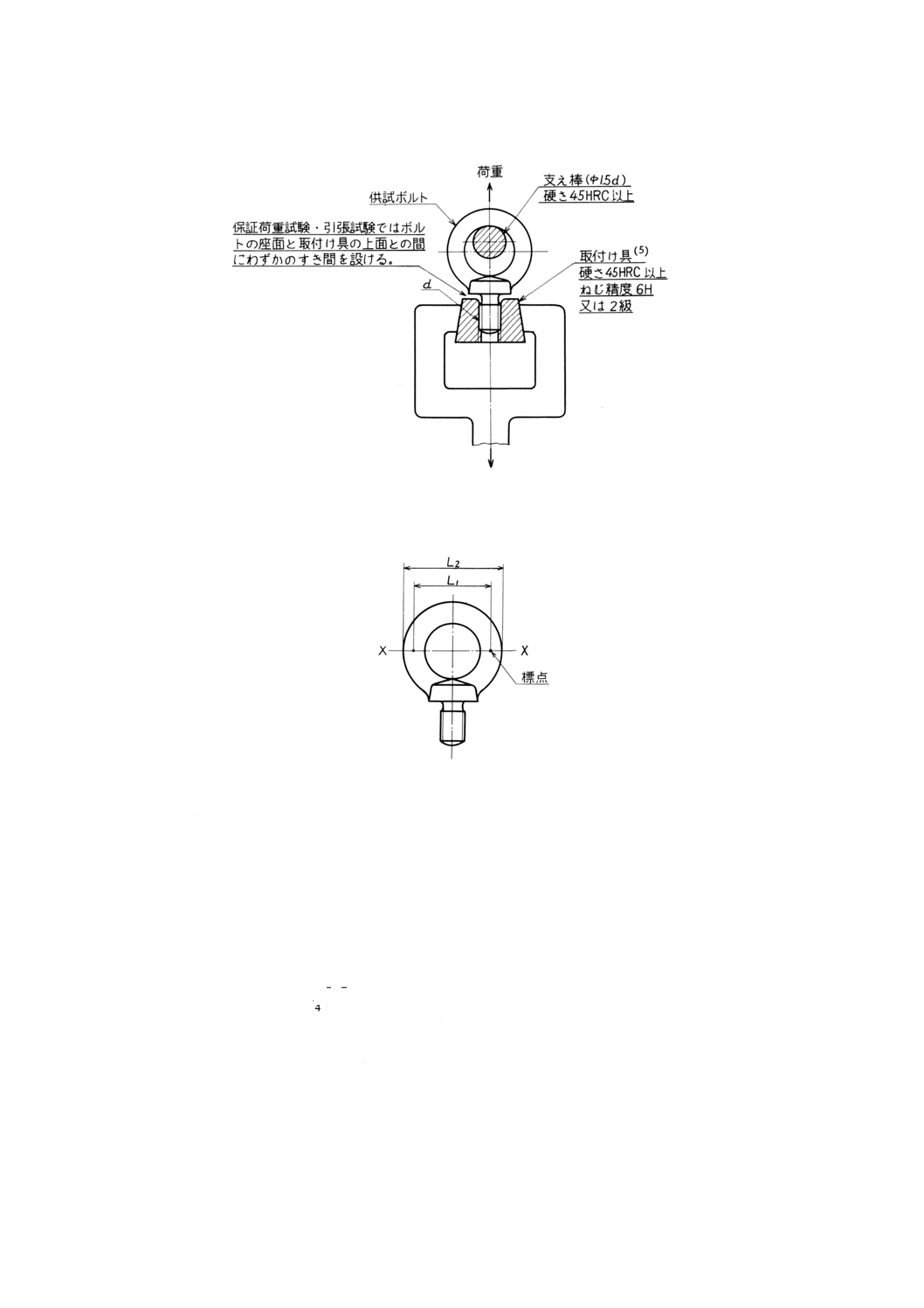

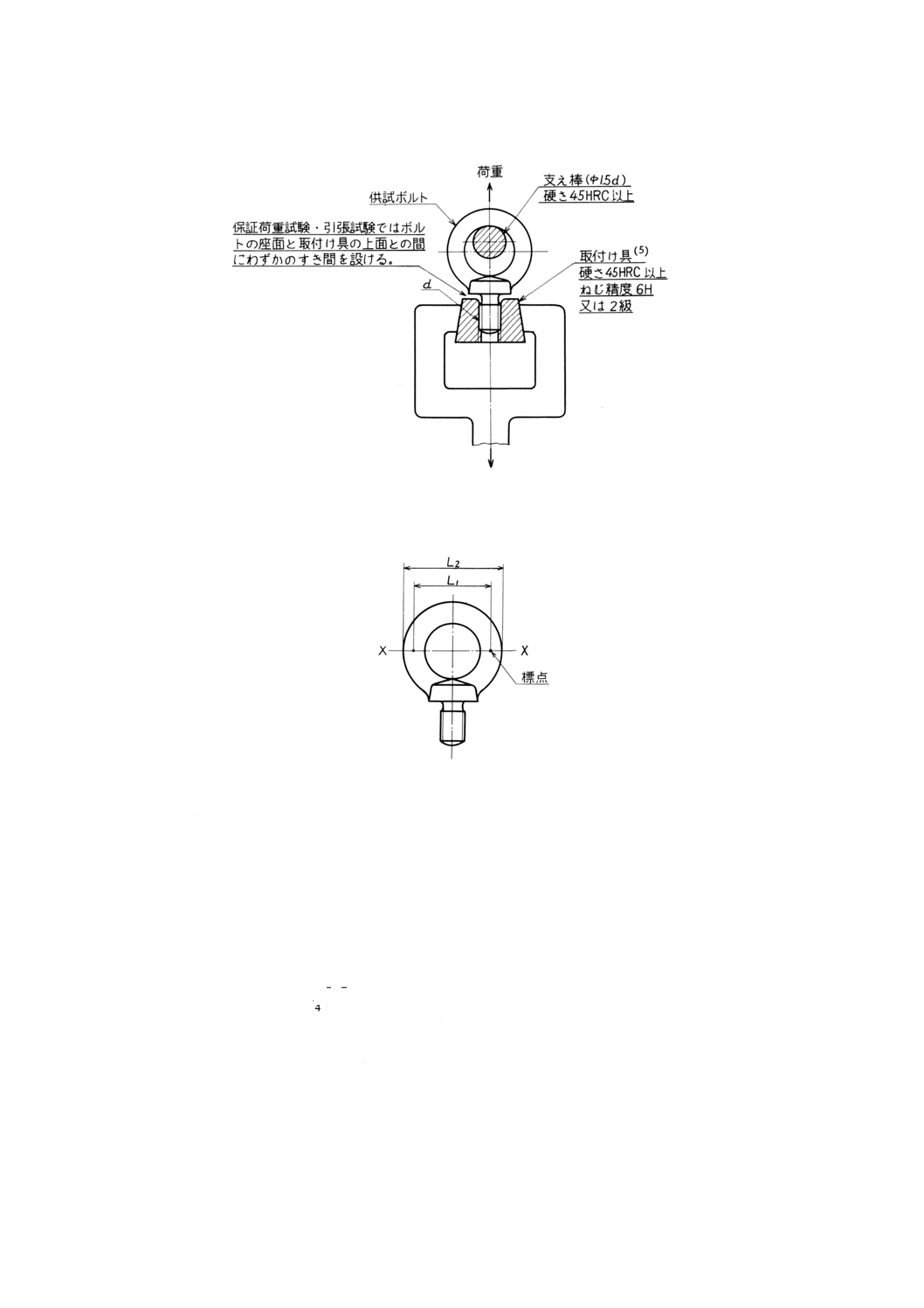

10.1 保証荷重試験 ボルトの保証荷重試験は,図1のようにめねじを切った取付け具をボルトに取り付

け,リングに直径1.5d(dはねじの呼び径)の支え棒を入れて,軸方向に引っ張り,表1に示す保証荷重

を15秒間加えたとき,ボルトが破断しないかどうか,また,その荷重を取り除いた後,リングに永久変形

がどの程度生じたかを調べる。

なお,永久変形の測定は,図2のようにリングのXX線上に付した標点間の寸法 (L1) 又はXX線上のリ

ング外径 (L2) を標点距離とし,それをノギス又はその他の長さ測定機によって試験前の標点距離 (L) を

測り,保証荷重を加えた後,同じ方法によって試験後の標点距離 (L′) を測り,次の式によって変形率を

求める。

リングの変形率 (%) =

100

×

′

−

L

L

L

3

B 1168-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 保証荷重試験及び引張試験

注(5) 取付け具は,ボルトの着脱を容易にするため,二つ割りにするのがよい。

図2 永久変形の測定

10.2 引張試験 ボルトの引張試験は,次の(1)による。ただし,ねじの呼びM42以上のもので,(1)の試験

ができない場合は,(2)によってもよい。

(1) ボルトの引張試験 この引張試験は,図1のように供試ボルトを取り付け,軸方向に引っ張りの荷重

を表1の引張荷重値まで徐々に加えて行う。

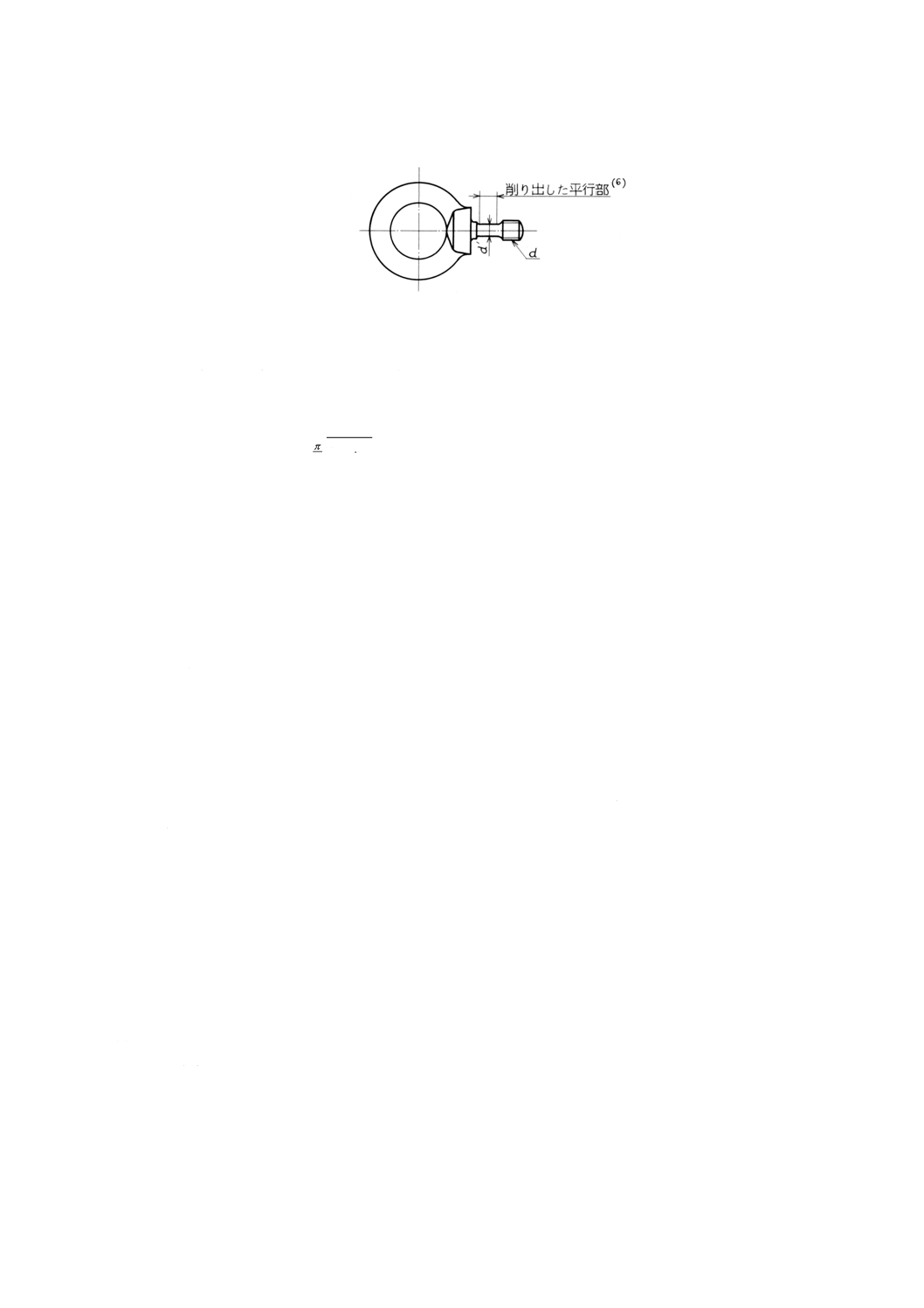

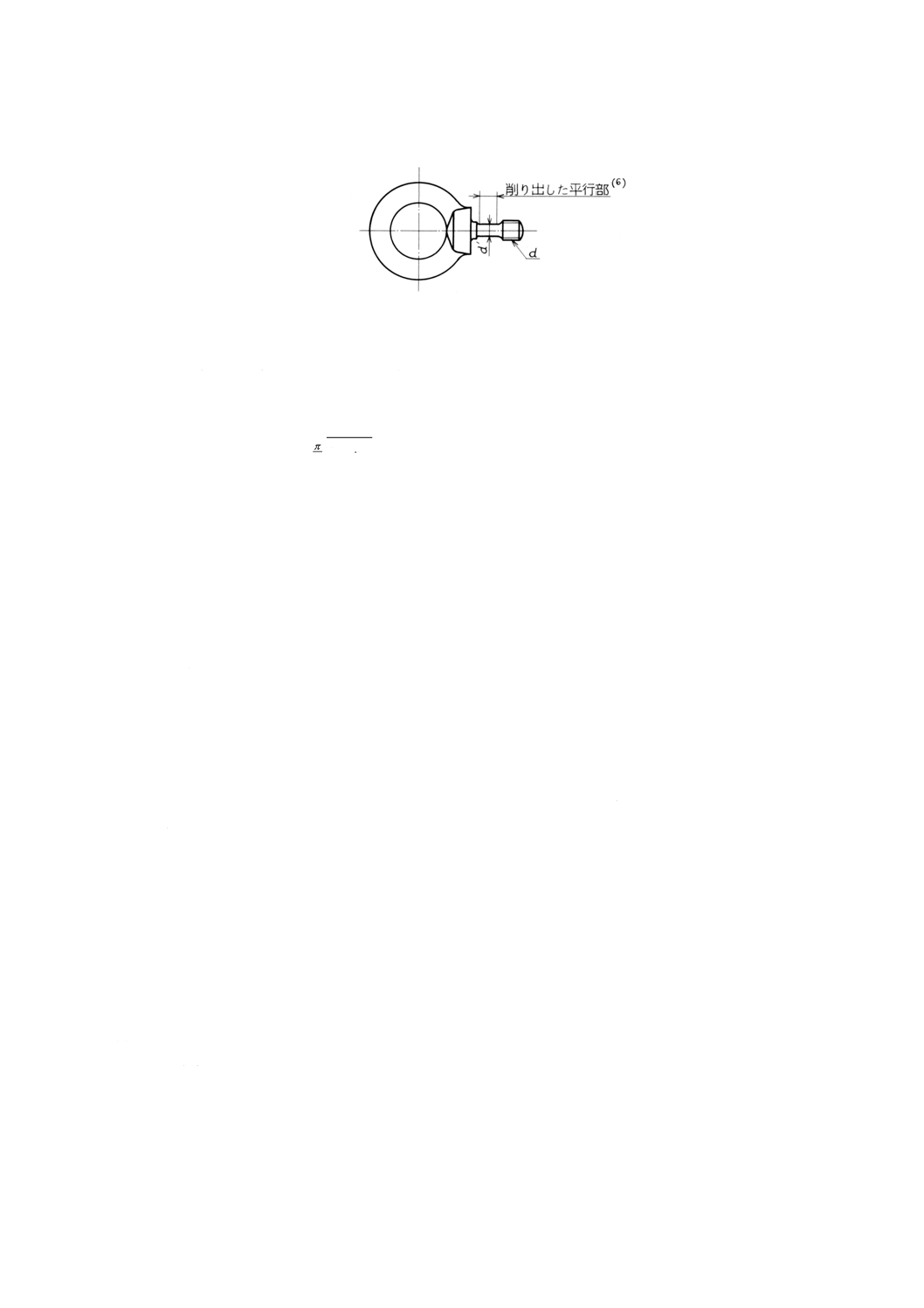

(2) 軸部を削ったボルトの引張試験 この引張試験は,供試ボルトの軸部を図3のように削ったものにつ

いて行う試験で,軸方向に引張の荷重を徐々に加えて行い,平行部が破断したときの荷重を求め,次

の式によって引張強さを求める。

2

4d

P

′

=π

σ

ここに,

σ: 引張強さ (N/mm2)

P: 引張荷重 (N)

d´: 削り出した平行部の径 (mm)

4

B 1168-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 軸部削り出し供試体

注(6) 削り出す平行部の長さは,0.5d程度とする。

参考 ボルトの最大引張荷重及び引張強さを求める必要がある場合は,10.2(1)に規定する方法によっ

てボルトが破断するまで荷重を増大して行う。

なお,ボルトがねじの逃げ部で破断した場合は,次の式によって引張強さを求める。

2

min

4

max

g

P

×

=π

σ

ここに,

σ: ねじの逃げ部の引張強さ (N/mm2)

Pmax: 最大引張荷重 (N)

gmin: 付表1で規定するgの最小値 (mm)

10.3 硬さ試験 ボルトの硬さ試験は,JIS Z 2245に規定する方法によって行い,ねじ部端面の中心部に

おける硬さを調べる。

なお,硬さの測定箇所は,受渡当事者間の協定によってリングの表面としてもよい。ただし,この場合

は,リングの表面を約1mm削り取ってから測定する。

10.4 ミクロ組織試験 ボルトのミクロ組織試験は,リングの中心円を含む縦断面を倍率100倍程度の顕

微鏡で観察する。この場合,切断面は研摩仕上げした後,硝酸アルコールの溶液で腐食させて行う。

また,結晶粒度は,JIS G 0551に規定する方法によって調べる。

11. 検査

11.1 検査の種類と検査の項目 ボルトの検査は,形式検査(7)と受渡検査(8)とに区分し,検査の項目は,

それぞれ次のとおりとする。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協定による。

注(7) 形式検査とは,製品の品質が設計で示されたすべての品質項目を満足するかどうかを判定する

ための検査をいう。

(8) 受渡検査とは,既に形式検査に合格したものと同じ設計・製造に係る製品の受渡しに際して,

必要と認められる品質項目が満足するものであるかどうかを判定するための検査をいう。

(1) 形式検査項目 形式検査として行う検査項目は,次による。

(a) 保証荷重検査

(b) 引張強さ検査

(c) 硬さ検査

(d) ミクロ組織検査

(e) 形状・寸法検査

(f) ねじ検査

5

B 1168-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(g) 表面状態検査

(h) 材料検査

(2) 受渡検査項目 受渡検査として行う検査項目は,次による。

(a) 保証荷重検査

(b) 硬さ検査

(c) 形状・寸法検査

(d) ねじ検査

(e) 表面状態検査

11.2 形式検査 ボルトの形式検査は,次による。

(1) 保証荷重検査 ボルトの保証荷重検査は,10.1に規定する方法で試験したとき,3.1の規定に適合しな

ければならない。

(2) 引張強さ検査 ボルトの引張強さ検査は,10.2に規定する方法で試験したとき,3.2の規定に適合しな

ければならない。

(3) 硬さ検査 ボルトの硬さ検査は,10.3に規定する方法で試験したとき,3.3の規定に適合しなければな

らない。

(4) ミクロ組織検査 ボルトのミクロ組織検査は,10.4に規定する方法で試験したとき,3.4の規定に適合

しなければならない。

(5) 形状・寸法検査 ボルトの形状・寸法検査は,直接測定,限界ゲージその他の方法で行い,4.の規定

に適合しなければならない。

(6) ねじ検査 ボルトのねじ検査は,JIS B 0251若しくはJIS B 0252に規定するねじ用限界ゲージ又はこ

れに代わるねじ検査器具によって行い,5.の規定に適合しなければならない。

なお,めっき(溶融めっきは除く)を施したねじに対する通りねじリングゲージは,4h又は1級用

のものを用いる。

(7) 表面状態検査 ボルトの表面状態検査は,目視によって行い,6.の規定に適合しなければならない。

ただし,表面粗さは,表面粗さ標準片(JIS B 0659参照)又は表面粗さ測定器(JIS B 0651参照)を

用いて検査する。

なお,表面欠陥の検査は,必要に応じてJIS G 0565又はJIS Z 2343に規定する方法によって行う。

(8) 材料検査 ボルトの材料検査は,原則として試験成績表による確認とし,とりべ分析による化学成分

が,7.に規定する材料のものに適合しなければならない。

11.3 受渡検査 ボルトの受渡検査は,次による。

(1) 保証荷重検査 保証荷重検査は,11.2の(1)による。ただし,受渡当事者間の協定により形式検査の保

証荷重検査の成績を確認することによって,この検査を省略してもよい。

(2) 硬さ検査 硬さ検査は,11.2の(3)による。

(3) 形状・寸法検査 形状・寸法検査は,11.2の(5)による。

(4) ねじ検査 ねじ検査は,11.2の(6)による。

(5) 表面状態検査 表面状態検査は,11.2の(7)による。

12. 包装 ボルトの包装は,ねじ部が損傷しないように適当な方法で保護しなければならない。

なお,めっきなどの表面処理を施さないボルトは,適当なさび止め油を塗布してから包装する。

6

B 1168-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

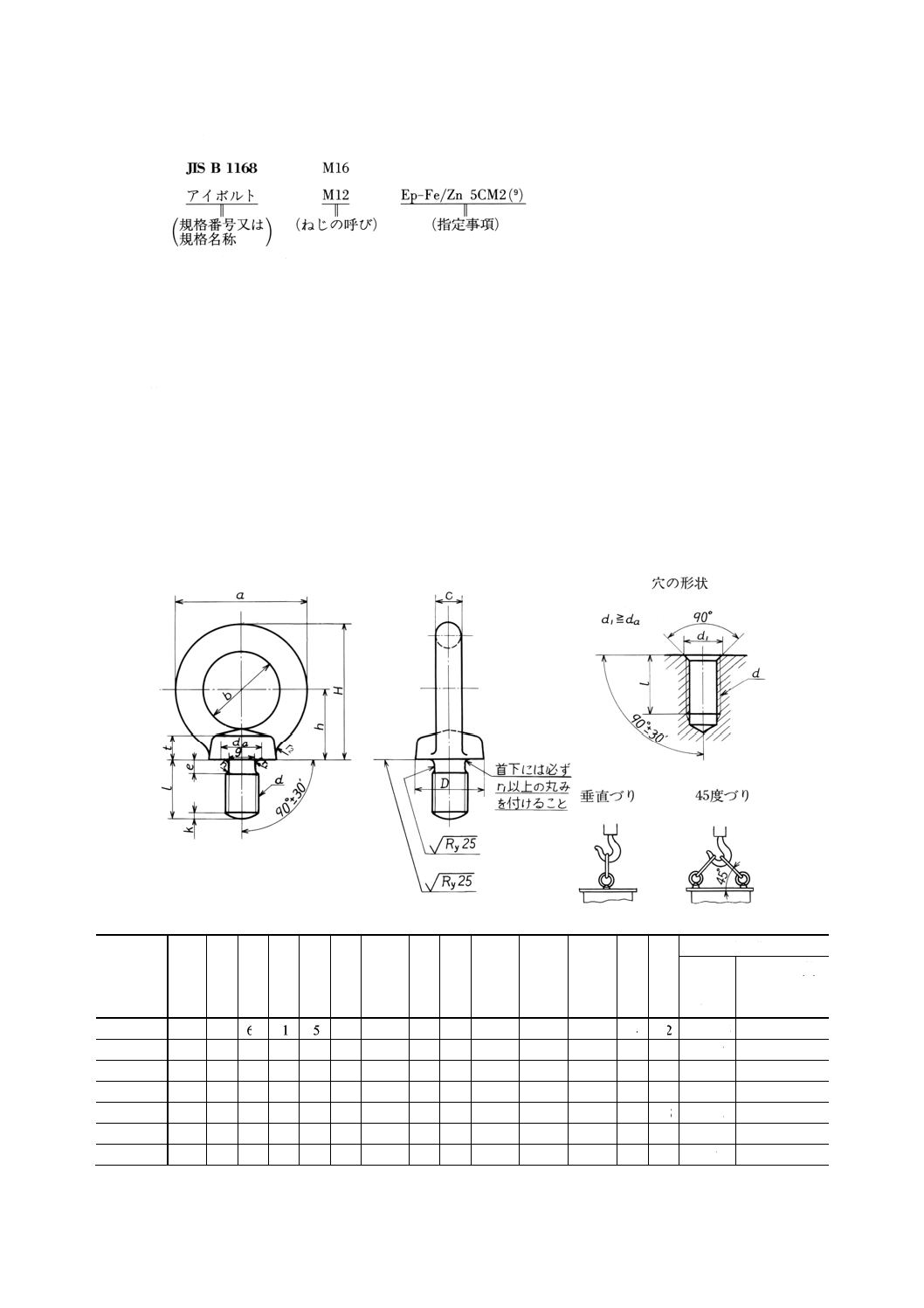

13. 製品の呼び方 ボルトの呼び方は,規格番号又は規格名称,ねじの呼び及び指定事項による。

例

注(9) この記号は,JIS H 8610に規定する2種の2級を示す。

14. 表示

14.1 製品の表示 ねじの呼びM16以上のボルトには,原則として座の円筒部又はその他適当な箇所にね

じの呼び(10)及び製造業者の略号を表示する。

注(10) ねじの呼びM80×6以上のものは,ピッチの表示を省略してよい。

14.2 包装の表示 ボルトの包装には,外面に次の事項を表示する。

(1) 規格名称

(2) ねじの呼び

(3) 数量・指定事項

(4) 製造業者名又はその登録商標

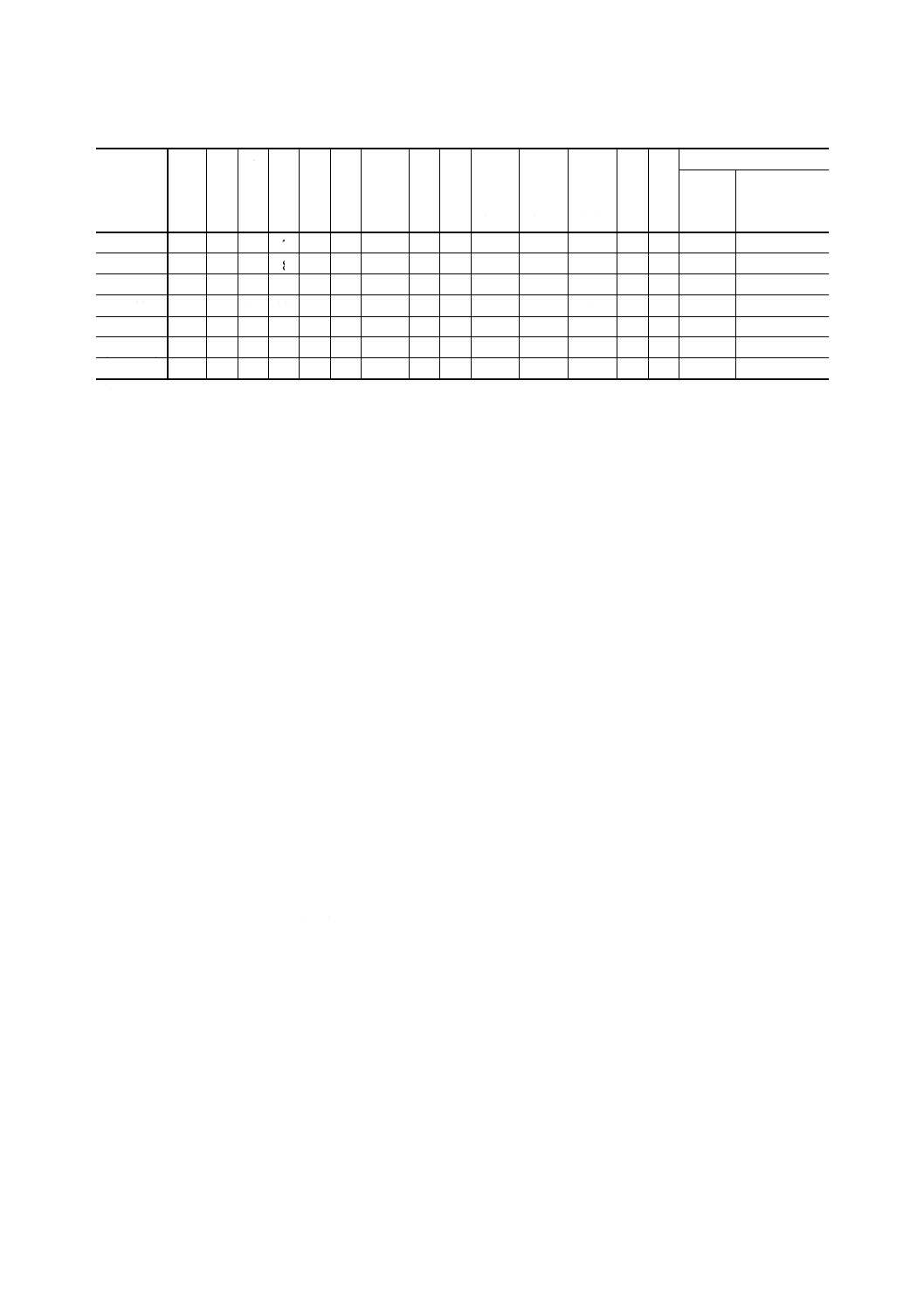

付表1 アイボルトの形状・寸法及び使用荷重

単位 mm

ねじの呼び

(d)

a

b

c

D

t

h

H

(参考)

l

e

g

(最小)

r1

(最小)

da

(最大)

r2

(約)

k

(約)

使用荷重

垂直づり

kN

45度づり(11)

(2個につき)

kN

M8

32.6 20 6.3 16 5 17 33.3 15 3 6

1

9.2 4 1.2 0.785

0.785

M10

41

25 8

20 7 21 41.5 18 4 7.7

1.2

11.2 4 1.5 1.47

1.47

M12

50

30 10

25 9 26 51

22 5 9.4

1.4

14.2 6 2

2.16

2.16

M16

60

35 12.5 30 11 30 60

27 5 13

1.6

18.2 6 2

4.41

4.41

M20

72

40 16

35 13 35 71

30 6 16.4

2

22.4 8 2.5 6.18

6.18

M24

90

50 20

45 18 45 90

38 8 19.6

2.5

26.4 12 3

9.32

9.32

M30

110

60 25

60 22 55 110

45 8 25

3

33.4 15 3.5 14.7

14.7

7

B 1168-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

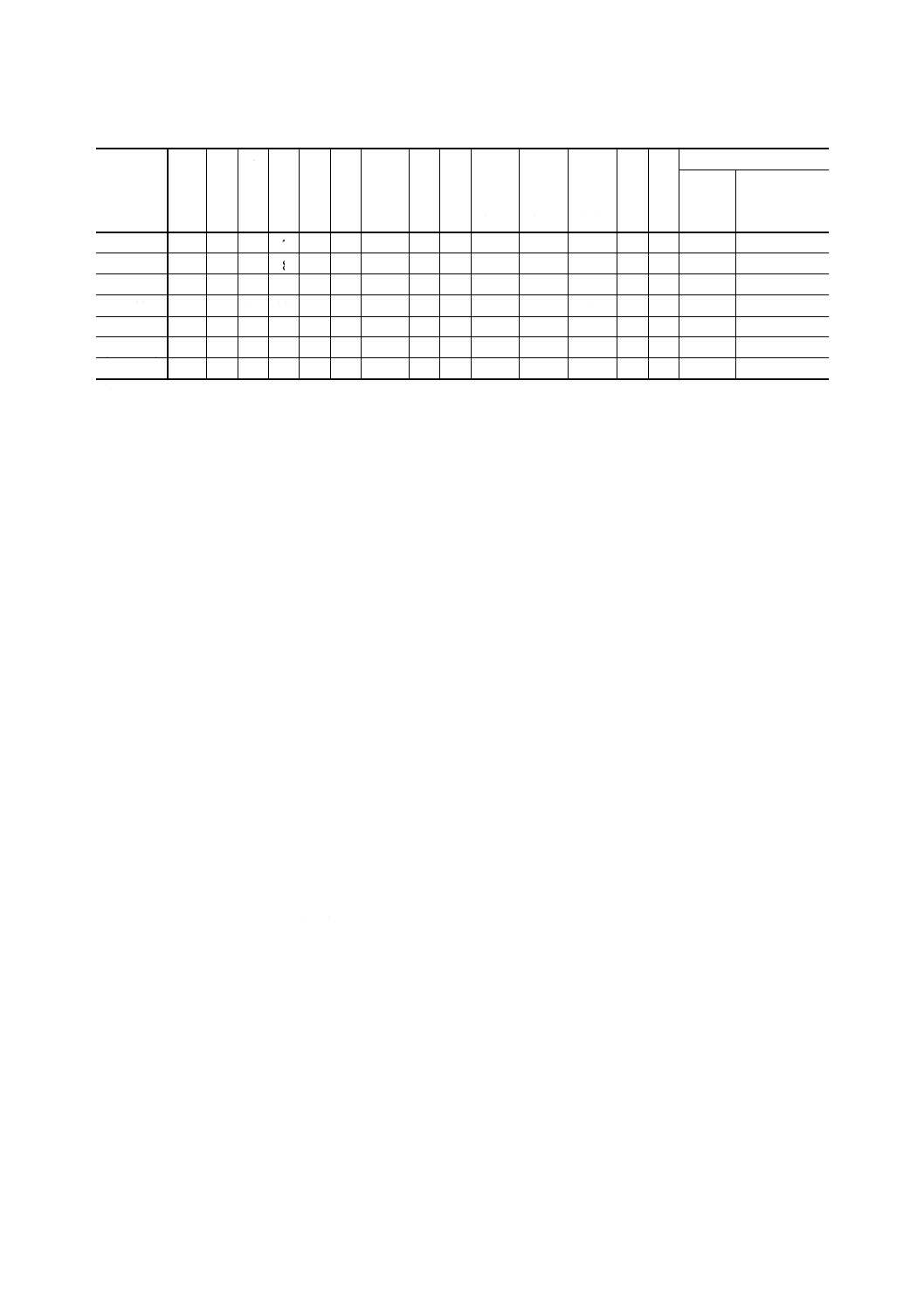

単位 mm

ねじの呼び

(d)

a

b

c

D

t

h

H

(参考)

l

e

g

(最小)

r1

(最小)

da

(最大)

r2

(約)

k

(約)

使用荷重

垂直づり

kN

45度づり(11)

(2個につき)

kN

M36

133

70 31.5 70 26 65 131.5 55 10 30.3

3

39.4 18 4

22.6

22.6

M42

151

80 35.5 80 30 75 150.5 65 12 35.6

3.5

45.6 20 4.5 33.3

33.3

M48

170

90 40

90 35 85 170

70 12 41

4

52.6 22 5

44.1

44.1

M64

210

110 50

110 42 105 210

90 14 55.7

5

71

25 6

88.3

88.3

M80×6 266

140 63

130 50 130 263

105 14 71

5

87

35 6

147

147

(M90×6) 302

160 71

150 55 150 301

120 14 81

5

97

35 6

177

177

M100×6 340

180 80

170 60 165 335

130 14 91

5

108

40 6

196

196

注(11) 45度づりの使用荷重は,ざぐりなどを施しボルトの座面が相手と密着し,2個のボルトのリングの向きが上図の

ように同一平面内にある場合に適用する。

備考1. ねじの呼びに括弧を付けたものは,なるべく用いない。

2. この表のlは,アイボルトを取り付けるめねじの部分が,鋳鉄又は鋼である場合に適用する寸法とする。

3. a, b, c, D, t及びhの許容差は,JIS B 0415の並級,l及びcの許容差は,JIS B 0405の粗級とする。

付表2 引用規格

JIS B 0205 メートル並目ねじ

JIS B 0207 メートル細目ねじ

JIS B 0209 メートル並目ねじの許容限界寸法及び公差

JIS B 0211 メートル細目ねじの許容限界寸法及び公差

JIS B 0251 メートル並目ねじ用限界ゲージ

JIS B 0252 メートル細目ねじ用限界ゲージ

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS B 0415 鋼の熱間型鍛造品公差(ハンマ及びプレス加工)

JIS B 0601 表面粗さ−定義及び表示

JIS B 0651 触針式表面粗さ測定器

JIS B 0659 比較用表面粗さ標準片

JIS B 1041 締結用部品−表面欠陥 第1部 一般要求のボルト,ねじ及び植込みボルト

JIS G 0551 鋼のオーステナイト結晶粒度試験方法

JIS G 0565 鉄鋼材料の磁粉探傷試験方法及び磁粉模様の分類

JIS G 3101 一般構造用圧延鋼材

JIS G 4051 機械構造用炭素鋼鋼材

JIS H 8610 電気亜鉛めっき

JIS Z 2245 ロックウェル硬さ試験方法

JIS Z 2343 浸透探傷試験方法及び浸透指示模様の分類

8

B 1168-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機械要素部会 つりボルト・ナット専門委員会 構成表(昭和50年3月1日改正のとき)

氏名

所属

(委員会長)

北 郷 薫

東京大学工学部

益 田 亮

相模工業大学工学部

逢 坂 國 一

工業技術院標準部

宇田川 鉦 作

日本ねじ研究協会

榎 本 善四郎

社団法人日本ねじ工業協会

岡 田 勝 一

浪速鉄工株式会社

國 本 静 夫

株式会社平戸製作所

張ケ谷 栄 次

株式会社平和螺子工業所

村 上 真一郎

村上工業株式会社

山 本 周 蔵

静香産業株式会社

喜 多 智慧夫

株式会社荏原製作所技術管理部

沢 畠 三 美

株式会社明電舎プラント部大崎工場

西 村 清

石川島播磨重工業株式会社生産技術部

野 沢 守

株式会社日立製作所日立工場技術部

平 松 精 一

東京芝浦電気株式会社府中工場情報システム部

山 口 直 洋

三菱重工業株式会社造機管理部

(専門委員)

中 村 智 男

日本ねじ研究協会

(事務局)

伊 東 厚

工業技術院標準部機械規格課

(事務局)

熊 川 誠 一

工業技術院標準部機械規格課(平成6年3月1日改正のとき)