B 1092:2006 (ISO 16426:2002)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ねじ研究協会(JFRI)/財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 16426:2002,Fasteners―Quality

assurance systemを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS B 1092:2005には,次に示す附属書がある。

附属書A(参考)ppm値を達成するための考察

B 1092:2006 (ISO 16426:2002)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 顧客が準備する情報 ········································································································· 3

5. 要求事項 ························································································································ 3

5.1 一般 ···························································································································· 3

5.2 トレーサビリティ ·········································································································· 4

5.3 ロット保全 ··················································································································· 4

5.4 引渡し ························································································································· 4

5.5 締結用部品の継続的改善 ································································································· 4

6. 責任の概要 ····················································································································· 4

6.1 製造業者の責任 ············································································································· 4

6.2 販売業者の責任 ············································································································· 4

6.3 使用者の責任 ················································································································ 5

7. 不適合ロットの処置 ········································································································· 5

7.1 一般 ···························································································································· 5

7.2 製造業者の選択 ············································································································· 5

7.3 使用者の選択 ················································································································ 5

7.4 販売業者の選択 ············································································································· 5

7.5 再検査 ························································································································· 5

附属書A(参考)ppm値を達成するための考察 ·········································································· 6

参考文献 ···························································································································· 10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1092:2006

(ISO 16426:2002)

締結用部品―品質保証システム

Fasteners―Quality assurance system

序文 この規格は,2002年に第1版として発行されたISO 16426,Fasteners―Quality assurance systemを翻

訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

この規格は,機械的締結用部品(以下,締結用部品という。)の品質の検出システム及び予防システムに

関する規格のうち,予防システムのものである。

− JIS B 1091は,受取時に与えられた合格品質水準(AQL)による締結用部品の統計的抜取りを基本

にした受入検査を扱い,主に顧客が用いることを意図した検出システムを規定している。

− JIS B 1092は,検証可能な品質保証システムの下で製造された完全にトレース可能な締結用部品を

対象とし,主に締結用部品の製造業者が用いることを意図した予防システムを規定している。

1. 適用範囲 この規格は,締結用部品の製造業者及び販売業者が対処する,締結用部品の品質保証シス

テムに関する要求事項について規定する。これらの要求事項は,指定された特性をゼロ欠陥に近づける目

的で,不適合締結用部品の製造を減らし,又は予防することを目指したものである。

この規格は,原材料の受取りから製造工程を経て出荷までの,販売業者又は使用者の要求事項を示す。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 16426:2002,Fasteners―Quality assurance system (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1045 締結用部品―水素ぜい化検出のための予荷重試験―平行座面による方法

備考 ISO 15330:1999 Fasteners―Preloading test for the detection of hydrogen embrittlement―Parallel

bearing surface methodが,この規格と一致している。

JIS B 1091 締結用部品―受入検査

備考 ISO 3269:2000 Fasteners―Acceptance inspectionが,この規格と一致している。

JIS Q 9000 品質マネジメントシステム―基本及び用語

備考 ISO 9000:2000 Quality management systems―Fundamentals and vocabularyが,この規格と一致

している。

3. 定義 この規格で用いる主な用語の定義は,次による。

2

B 1092:2006 (ISO 16426:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

先行品質計画(advanced quality planning) 工程故障モード影響解析(工程FMEA)及びコントロー

ルプランを含み,設計目的を,締結用部品の品質計画書の不可欠な要素である設計上の要求に置き換える

ことを容易にするプロセス。

3.2

変更(alter) 最初の製造の後,締結用部品の寸法形状,機械的性質又は性能特性を変えるような,

何らかの処置をする行為。

3.3

Cpk値(Cpk value) 正規分布形をもつ特性について,工程平均と最も近い仕様限界との差を,標準

偏差を単位として表した工程能力の尺度。

3.4

顧客(customer) 製品を受け取る組織又は人。(JIS Q 9000)

備考 顧客は,使用者又は販売業者のいずれでもあり得る。

3.5

混合(commingling) 同じ容器又は置場に,異なる製造ロットの同一締結用部品を混ぜること。

3.6

コントロールプラン(control plan) 工程及び製品の品質を管理し,最小化する手順を決める管理項

目を明確にした,締結用部品の製造プロセスの概要。

3.7

欠陥(defect) 意図された用途又は規定された用途に関連する要求事項を満たしていないこと。(JIS

Q 9000)

備考 欠陥がある締結用部品は,期待又は意図された用途に不適切なものとなる。

3.8

販売業者(仕入業者)[distributor(stockist)] ほかへの再販売を目的として,完成した締結用部品

を購入する次の3種類の組織又は人。

3.8.1

変更販売業者(alteration distributor) 引渡しに先立ち,締結用部品に変更を加える販売業者。

3.8.2

パススルー販売業者(pass-through distributor) 締結用部品の再包装又は変更を加えることなく,

締結用部品製造業者による包装の状態で,再販をする販売業者。

3.8.3

再包装販売業者(repackaging distributor) 引渡しに先立ち,締結用部品を再包装するだけの販売

業者。

3.9

締結用部品の特性(fastener characteristic) 締結用部品の寸法・形状・機械的性質又は性能の特徴。

3.10 締結用部品の品質保証システム(fastener quality assurance system) 締結用部品の寸法・形状・機械

的性質及び性能についての先行品質計画(3.1),継続的改善,欠陥予防及び工程内管理を含み,一般に,試

作品開発,初期生産及び量産についての項目を含む文書化されたコントロールプランの内容を組み入れた締

結用部品の製造システム。

3.11 ロットの混入(lot contamination) 締結用部品の製造ロットに,異なる締結用部品,異種の物体又は

製品が混ざること。

3.12 製造業者(manufacturer) 原材料を購入し,その材料を完成した締結用部品に変える組織。

3.13 製造ロット(manufacturing lot) 単一鋳造品の棒,線,線材又は板から製造され,同一又は類似の工

程を通して,同時に又は連続した時間にわたって,更に,場合によっては,同一の熱処理及び/又はめっき

工程で加工された,部品等級,強度区分及び寸法を含む単一名称の締結用部品の集まり。

備考1. 同一の熱処理又は表面処理の意味は,次による。

─ 連続した工程に対しては,いかなる設定変更もない同じ処理のサイクル。

─ 不連続な工程に対しては,全く同一の一連の負荷としての同じ処理のサイクル(バッチ)。

2. 製造ロットは,加工の目的のために幾つかの製造バッチに分割され,同じ製造ロットに再集合

される場合もある。

(JIS B 1045)

3

B 1092:2006 (ISO 16426:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.14 製造ロット番号(manufacturing lot number) 製造業者によって指定された固有の番号であって,既

に施された全工程を通して完成品から原材料の加熱又は溶解番号に至る完全なトレーサビリティを与える

もの。

3.15 不適合(non-conformity) 要求事項を満たしていないこと。(JIS Q 9000)

3.16 不適合締結用部品(non-conforming fastener) 一つ以上の不適合をもつ締結用部品。

3.17 百万個当たりの不適合割合(ppm)(non-conforming parts per million) 締結用部品の完成した製造ロ

ット中に含まれる百万個当たりの不適合部品の数。

3.18 製品の継続的改善(product continual improvement) 生産性,品質及び顧客満足を改善するという理

由で,変動,廃棄及び試験頻度を減少させることを考えた規律あるプロセス。

3.19 選択された製品特性(selected product characteristic) 締結用部品の組立及び/又は機能にとって重

大であって,顧客によって指定された特性。

3.20 供給者(supplier) 製品を提供する組織又は人。(JIS Q 9000)

備考 供給者は,製造業者又は販売業者のいずれでもあり得る。

3.21 トレース番号(trace number) 原製造業者及び製造ロット番号を明確にするための,販売業者が指定

するアルファベットと数字とを組み合わせたコード。

3.22 締結用部品のトレーサビリティ(traceability of fasteners) 発送,製造工程及び原材料に特有な加熱

番号を明らかにするために,完成品の履歴を,同一性の識別記録によって決定又は検証できること。

3.23 使用者(user) 組立,修理又は維持の目的で,締結用部品を購入するか又は他の方法で入手し,そ

れらを取り付ける組織又は人。

3.24 ゼロ欠陥の概念(zero defect conception) 与えられた締結用部品のロットの中に,期待又は意図した

使用目的を害するような欠陥をもつ締結用部品がない,という目標を確立する概念。

4. 顧客が準備する情報 顧客は,発注の時点において,この規格を指定しなければならない。

発注においては,意図された用途又は無理なく予想される用途と,その重要性の程度を考慮して,必要

なら,選択された締結用部品の特性を指定しなければならない。

5. 要求事項

5.1

一般 顧客が指定する選択された締結用部品の特性は,文書化されたコントロールプランに含めなけ

ればならない。このコントロールプランは,製造業者が用いる品質保証システムの一部となる。

製造業者及び顧客は,選択された締結用部品の特性ごとに,評価のための適切なppm値及び/又はCpk

値並びに方法について合意しておかなければならない。

締結用部品のその他の全特性に対して,製造業者は,自身が選択した品質計画書を用いてもよい。また,

顧客は,購入した締結用部品の適合のレベルを評価するために,JIS B 1091を根拠にしなければならない。

この規格の条件のもとで製造された締結用部品は,製造ロットを明確にして出荷しなければならない。

締結用部品は,発送文書上の種類及び/又は名称と一致しなければならない。発送文書には,少なくと

も締結用部品の名称及び製造ロット番号又はトレース番号を包含しなければならない。

包装のラベルは,締結用部品の種類及び/又は名称に関する必要な情報のほかに,製造業者の名称,若

しくは販売業者の名称又は識別票(原生産国を含む。),及び製造ロット番号又はトレース番号を包含しな

ければならない。

製造業者は,仕様書に対する締結用部品の適合性を証明するために,どの製造ロットに対しても証拠資

4

B 1092:2006 (ISO 16426:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

料の提出を可能にし,それは,少なくとも次の事項を包含していなければならない。

− 材料証明(化学成分)

− 熱処理(適用の場合)

− 機械的性質

− 性能特性(適用の場合)

− 寸法

− 仕上げ(適用の場合)

要求があった場合には,証拠資料を顧客に提出しなければならない。顧客が製造業者に対して製造ロッ

ト番号を要求した場合,製造業者は,顧客に対する販売の日から10年間は,製造ロットの全証拠資料を

提示できるようにしておかなければならない。使用者が,販売業者に対して製造ロット番号又はトレース

番号を要求した場合,販売業者は,使用者に対する販売の日から10年間は,製造ロットの全証拠資料を

提示できるようにしておかなければならない。

5.2

トレーサビリティ 締結用部品は,トレース可能でなければならない。製造業者は,顧客に対する販

売の日から少なくとも10年間,トレーサビリティ用の証拠資料を保存しなければならない。同様に,締結

用部品の変更及び/又は再包装をする責任関係者は,顧客に対する販売の日から少なくとも10年間,すべ

てのトレーサビリティを維持しなければならない。

疑義が生じた場合,供給者は,製造ロット番号に関係するすべての必要な情報が提出可能でなければな

らない。顧客は,原包装を開けることによって,その後のすべてのトレーサビリティに対する全責任を負

う。

5.3 ロット保全 ロットの完全な状態を維持するために,締結用部品の製造ロットを混合してはならない。

5.4

引渡し すべての締結用部品は,使用者との合意がない限り,供給者による原包装,かつ,未開封の

状態で使用者に引き渡されなければならない。特別のppm値及び/又はCpk値で製造された締結用部品は,

再包装をしてはならない。

5.5

締結用部品の継続的改善 選択された締結用部品の特性については,締結用部品の継続的改善によ

って達成されるべきppmレベルの状態にするため,使用者は,ある一定のロットから組立を通して見つけ

たすべての不適合部品を製造業者に返却することが望ましい。それらは,工程改善方法の知見を得るために,

製造業者によって分析されなければならない。

6. 責任の概要

6.1

製造業者の責任 製造業者は,次の事項を行わなければならない。

− 5.1によるすべての証拠資料の準備及び保全

− 5.2によるトレーサビリティの維持

− 5.3によるロット保全

6.2

販売業者の責任

6.2.1

一般 締結用部品の販売業者は,この規格に従う製造業者から購入した締結用部品の各ロットに対

して,ロットのトレーサビリティを維持しなければならない。

6.2.2

変更販売業者の責任 販売業者が変更を行う場合,それがいかなるものであっても,責任は,製造

業者から変更販売業者に移行する。

5

B 1092:2006 (ISO 16426:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3

再包装販売業者の責任 再包装販売業者は,ロットの混入防止及び製造業者が供給したすべての原

締結用部品の特性維持のために,検証可能な手順をもたなければならない。再包装販売業者が再包装を行

う場合,それがいかなるものであっても,再包装作業によって影響され得る特性についての責任は,製造

業者から再包装販売業者に移行する。

6.3

使用者の責任 使用者は,4.で要求されるすべての情報を提供しなければならない。

加えて,使用者は,この規格に従って購入する締結用部品の保全を確実にするために,慎重な対策を講

じなければならない。

7. 不適合ロットの処置

7.1

一般 処置についての記録は,締結用部品の供給者が保存しなければならない。

7.2

製造業者の選択 製造業者の製造設備において,不適合締結用部品を含んでいることが発見された締

結用部品ロットの処置について,製造業者は次の項目から一つを選ぶことができる。

− スクラップにする。

− 全数検査をし,発見した不適合部品を除去する。

− その不適合特性を修正するために,手直し又は再処理をする。

− 使用者に,不適合(一つ又は複数)について知らせ,不適合締結用部品の処置に関する要請を行う。

使用者が,指定の要求事項からの逸脱の程度が業務における締結用部品の使用又は性能に重要な影

響を及ぼさないと判断した場合には,生産の遂行又は出荷の都合上,使用者は,場合に応じて出荷

文書を承認することがある。

7.3 使用者の選択 経済的な影響を考慮し,引渡し後に不合格になった締結用部品ロットの処置について,

使用者は次の項目のいずれかを供給者と合意することができる。

− 指定の要求事項からの逸脱の程度が意図する業務におけるそれらの性能に重要な影響を及ぼさない

と判断した場合には,使用者は,その用途に対する部品又は締結用部品ロットの出荷を承認し,製

造業者に文書で助言を与える。

− スクラップにする。

− 全数検査をし,発見した不適合部品を除去する。

− 不適合特性を修正するために,手直し又は再処理をする。

− すべてを返却する。

供給者が販売業者である場合,手直し,検査などについては,締結用部品の製造業者と合意して行うの

がよい。

7.4

販売業者の選択 経済的な影響を考慮し,引渡し後に不合格になった締結用部品ロットの処置につい

て,販売業者は次の項目のいずれかを製造業者と合意することができる。

− スクラップにする。

− 全数検査をし,発見した不適合部品を除去する。

− 不適合特性を修正するために,手直し又は再処理をする。

− すべてを返却する。

7.5

再検査 手直し及び/又は再処理をしたすべての締結用部品ロットは,不適合として発見された特性

及び手直し又は再処理作業によって影響を受けるおそれのあるその他のすべての特性について再検査をし

なければならない。検査をした部品に不適合が発見されなければ,締結用部品のロットを適切なものとし

て,引渡し又は使用のために適合としてもよい。

6

B 1092:2006 (ISO 16426:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)ppm値を達成するための考察

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 締結用部品の製造における技術状態

A.1.1 大量生産の状況 締結用部品の品質について,顧客には買い手としての要求事項があるとしても,

大量生産にはそれに付随する特殊事情がある。今日,締結用部品の製造に用いられる機械(例えば,圧造機

及び転造盤)は,その形式,大きさ及び作業サイクル次第で,毎分60〜800個の生産を可能としている。製

造業者によって生産される部品の個数は,1日当たり数百万個にまで達し得るが,それには加工能力の維持

のために特別の方策が必要である。さらに,製造工程においては,部品は多数回にわたり別の容器に移し替

えられる訳であり,製造工程の連鎖(例えば,冷間圧造,ねじ転造,洗浄,焼入焼戻し,表面処理及び防食)

の長さに依存することになる移し替え操作回数が20回を超えることも珍しくないことが挙げられる。この

ような事情があるので,機械的損傷(特に,衝撃を受ける箇所における)を予防し,混入を回避するために,

特別の方策が取り入れられる。

ゼロ欠陥という品質目標は,今日の技術では実現させることができない。この品質目標に近づくために,

締結用部品の引渡し品質の評価基準を指定することによって,中間目標が決められる。この規格において

は,上記の基準は,指定された特性に対する百万個当たりの不適合部品数(ppm)及び/又は工程能力(Cpk )

を基に決められるものとしている。

A.1.2 製造工程の影響 ある特性に対する測定及び公差に関する要求は,適用される製造工程(冷間成形

工程,材料切断処理工程,熱処理工程など)に基づいてなされる。これを説明するために,幾つかの例を次

に示す。

締結用部品の製造においては,製造工程の多くで冷間成形法が用いられる。公差どおりにできるかどう

かは,使用する材料だけでなく,その他の多数にのぼる影響因子に依存する。例えば,開放ダイスで自由

成形した輪郭は,通常,密閉ダイスに原材料を充満させて成形した輪郭に対するのとは違い,公差どおり

になりにくい。ある種の冷間成形工程では,鋭角を避けることができるとは限らない。このような場合,

明確に定義した公差又は限界値を与えるということは,多くの場合に不可能である。

ねじ部品の製造においては,形状,寸法,表面粗さ,ねじ部の重なりなどに影響するねじ山成形法によ

って,ねじの仕上がり状態に差がある。

長さ対直径の比が大きいねじでは,曲がりが起こりやすい(特に,製造の最終段階に焼入焼戻しの熱処

理工程が含まれる場合)。適切な公差は,個々の部品と製造方法を考慮して指定されるものである。

腐食を防ぐために部品に皮膜を施す場合,皮膜の局部厚さの違いは避けられず,それは部品の種類形状,

寸法及び皮膜処理の方法によって変化し,局部の塩水噴霧耐食性に違いを生じることがある。このような

場合,締結用部品の種類,形状及び寸法に応じ,重要度の高い表面を選んで耐食性を評価する。出荷の前

に塩水噴霧試験を完了させることは,試験時間が数百時間を超えることがあるので,現実的でない。この

理由によって,耐食性は,工程内管理を利用する適切な生産管理手段によって保証される。この特性をppm

値によって評価することは,不可能である。同様なことは,摩擦係数の指定限界を満たすために,締結用

部品に潤滑油を塗布する場合にも当てはまる。そのような指定(例えば,μtot=0.08〜0.14)に対する適

合性は,工程内管理を利用する適切な生産管理手段によって保証できるか,無作為試験によって検査でき

7

B 1092:2006 (ISO 16426:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るかのいずれかだけである。

これらの例は,製造業者,販売業者及び使用者の間で緊密な協力が必要であることを示している。

A.2 再包装の考察 再包装は,異なる締結用部品又は異種部品が混入するおそれ,及び機械的損傷のおそ

れを増大させる。

A.3 不適合品の分類及び指定されたppm値を達成する方法 不適合品の三つの分類を,次に示す。

− 不適合特性をもつ締結用部品

− 異種部品又は混入部品(異なる締結用部品)

− 締結用部品以外の混入物(金属又は非金属)

ppm値の設定においては,特に合意がなければ,不適合特性をもつ締結用部品及び異なる締結用部品だ

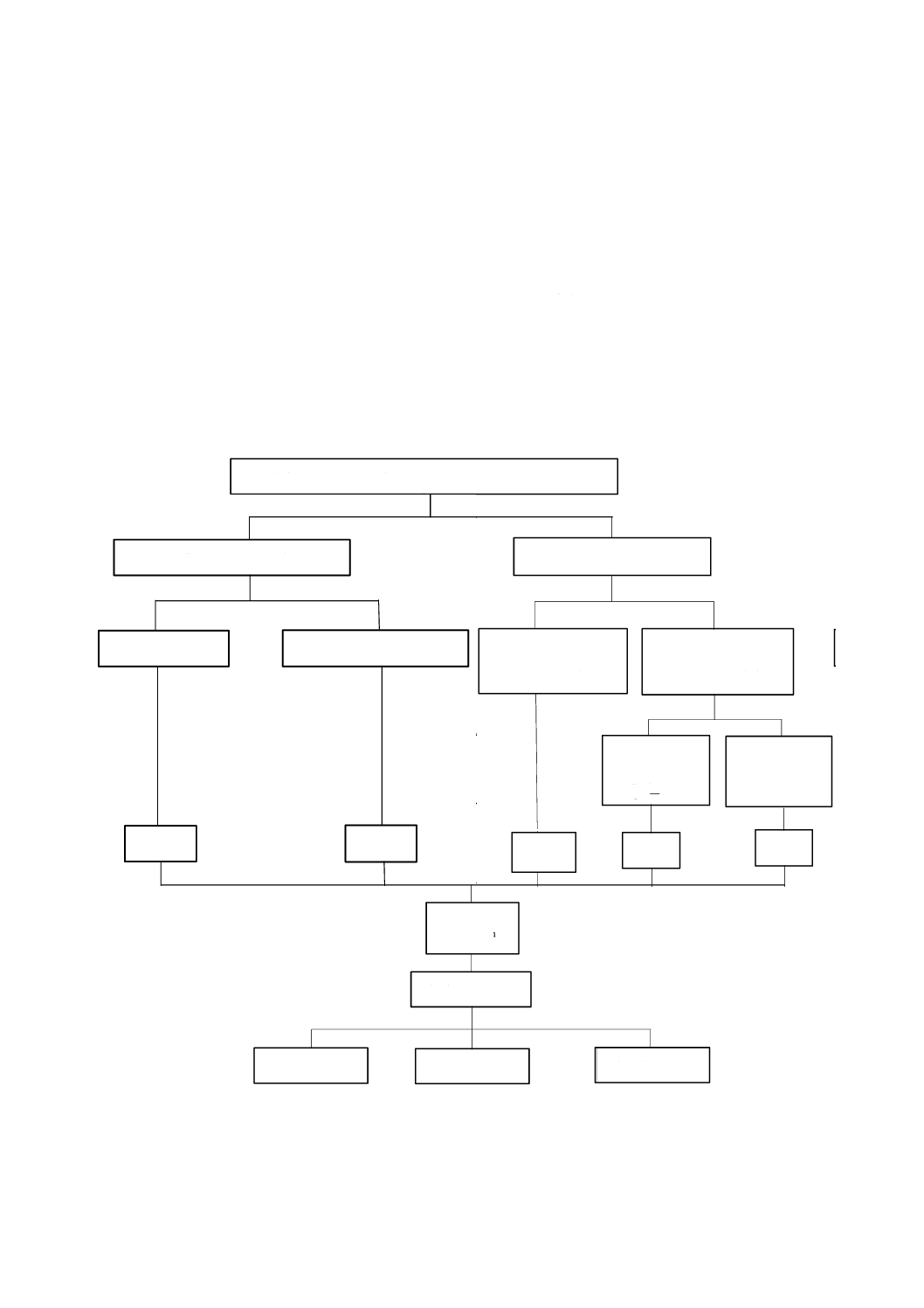

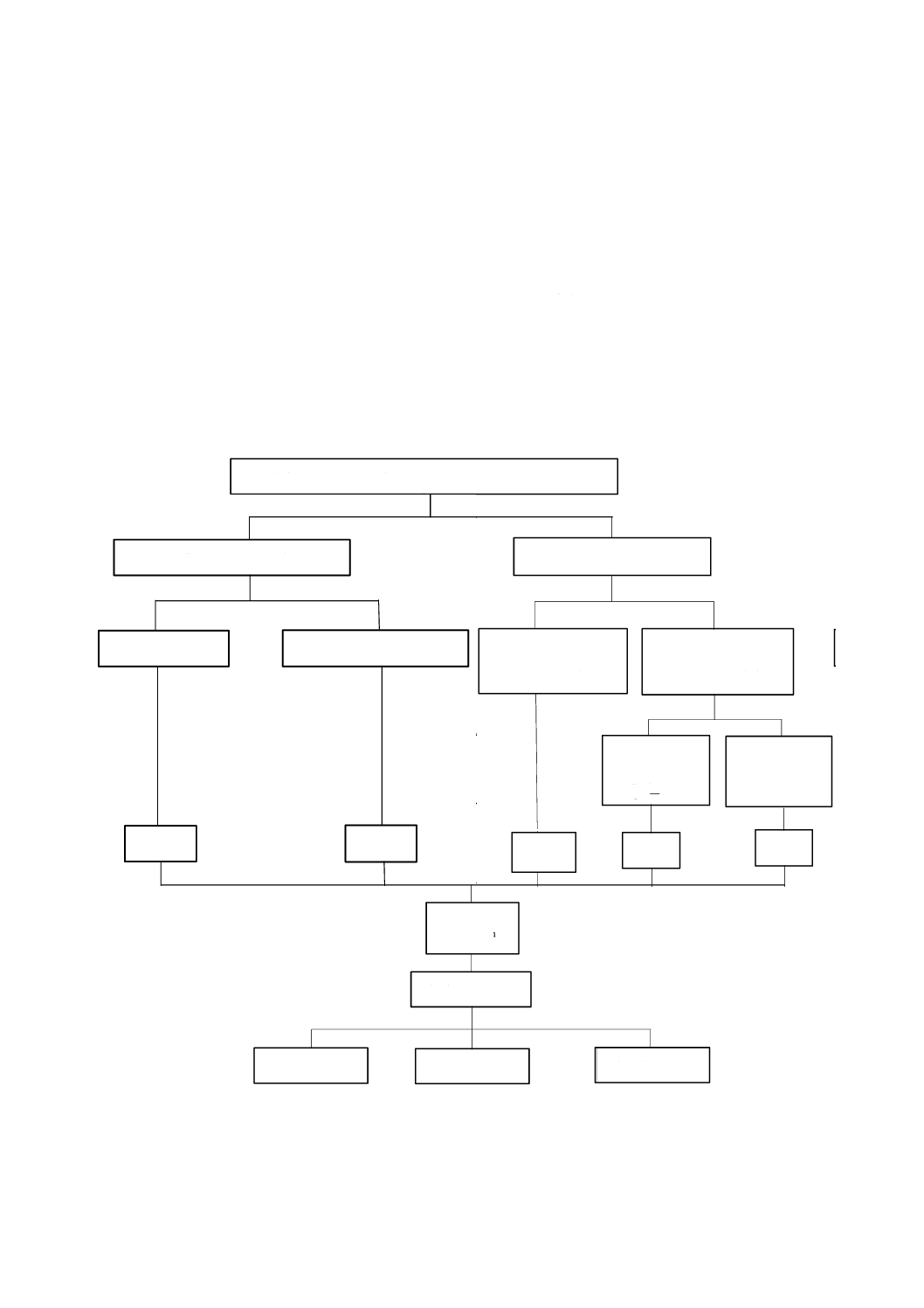

けを対象とすることが普通である。このことが,附属書A図 1に図式的に表示されている。

不適合特性をもつ締結用部品及び異種部品又は混入部品

不適合特性をもつ締結用部品

異種部品及び混入部品

非系統的工程特性に

起因する不適合

系統的工程特性に

起因する不適合

製造工程から

異なる製造工程から

SPC

例えば

Cpk ≧ 1.33

工程監視

例えば

無作為試験

ppm3

ppm2

Ppm1

ppm4

ppm5

5 ∑ppmn

1

指定のppm 値

無検査

全数手動検査

全数自動検査

附属書 A図 1 不適合品の分類及び指定のppm値を達成する方法

∑

5

1

ppm

ppm1

不適合特性をもつ締結用部品

非系統的工程特性に

起因する不適合

系統的工程特性に

起因する不適合

SPC

例えば

Cpk ≧ 1.33

工程監視

例えば

無作為試験

ppm3

ppm4

ppm5

異種部品及び混入部品

製造工程から

異なる製造工程から

ppm2

Ppm1

ppm1

8

B 1092:2006 (ISO 16426:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

異種部品又は混入部品は,製造業者の製造工程の連鎖若しくは別製造業者の製造工程の連鎖,又はその

他の原因のいずれかによる結果である。

寸法,形状及びその他の特性に不適合をもつ部品は,工程の非系統的又は系統的な特性によって発生す

る。

非系統的な工程の特性の例を次に示す。

− 原材料の割れ,地きず

− 線の溶接部

− 押出しダイスの散発的な欠け

− ねじ又はローレットがない部品のような,不足の特性をもつ部品

− リードに異常があるねじ

− 過度の皮膜材料が付いた内側駆動部形体など

系統的な工程の特性の例は,寸法及び/又は公差からの外れである。

非系統的な不適合が,統計的工程管理(SPC)によって認識できないのに対して,系統的な不適合は,

通常,SPCの適用によって抑制することができる。

SPCを適用しても,統計的な根拠によって,不適合をもつ締結用部品の引渡しがないという保証はでき

ない。例えば,一つの特性に対するCpk の値が1.33であるとした場合,締結用部品の99.994 %が,この特

定の特性に対して指定の範囲内であることを意味する。したがって,中央値をねらって製造しても,統計

的には,百万個の締結用部品に対して0〜60個の締結用部品が公差外れになることがある。

A.4 検査

A.4.1

一般 指定されたppm値を達成するために,次に示す検査方法の一つを適用してもよい。

なお,この場合の検査とは,特に選択された特性についての部品検査,及び不適合部品の除去を意味す

る。

A.4.2 自動検査 自動検査によって,一つ又は複数の特性の検査が可能である。経験によれば,自動検査

後において,ある一つの指定特性に関する不適合の残留水準は,平均で約10 ppmである。一つの自動検査

工程で,通常,四つ又は五つの特性が同時に検査される。したがって,このような場合の締結用部品につい

ては,不適合の残留水準は,平均で50 ppmになることが予想される。

A.4.3 手動検査 手動による全数検査後の残留ppm値は,自動検査をした場合の約10倍になることがあ

る。

A.4.4 検査の限界 全数検査ができないという理由で,製造業者による製造又は引渡しロットのppm値の

評価が現実的でない特性がある。これは,例えば,耐食性,引張強さ,摩擦係数を検査するためのトルク/

軸力試験のような,破壊試験を要する特性が当てはまる。そのような特性に対する要求は,文書化されたコ

ントロールプランに基づいて,適切な監視工程による方法で保証される。

使用目的に関して,特性が指定され,それが重要であるなら,すべての関係者には,ゼロ欠陥に近づけ

るための慎重な方法を取ることが望まれる。

A.5 品質基準確立のための特性例 製造業者と顧客とが,ppm値及び/又はCpk値を指定する際に,合意

に含ませてもよい特性の例を附属書A表 1に示す。

9

B 1092:2006 (ISO 16426:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A表 1 指定してもよい特性の例

寸法

機能及び形状

機械的及び物理的性質

長さ

ねじ

硬さ

ねじ部の長さ

内側駆動部の形体

引張強さ

ねじの直径

外側駆動部の形体

表面欠陥

フランジの直径

プリベリングトルク発生部

保証荷重

頭部の直径

形状及び位置の公差

円筒部の直径

パイロット先

頭部の高さ

座金の有無

ナットの高さ

内側駆動部形体の深さ

二面幅

対角距離

A.6 Cpk値確立のための制限 異種部品及び混入部品の場合には,それらが統計的分布をしないので,Cpk

値の指定はあり得ない。異種部品又は混入部品に対しては,ppm値だけを設定できる。

10

B 1092:2006 (ISO 16426:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO 9001:2000 Quality management systems−Requirements

備考 JIS Q 9001:2000(品質マネジメントシステム ― 要求事項)は,この規格と一致している。