B 1084:2007 (ISO 16047:2005)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び意味 ··················································································································· 3

5 試験の原理 ······················································································································ 4

5.1 一般事項 ······················································································································ 4

5.2 摩擦係数を求める試験 ···································································································· 5

5.3 トルク係数Kを求める試験 ······························································································ 5

5.4 比T/Fを求める試験 ······································································································· 5

6 装置······························································································································· 5

6.1 試験機 ························································································································· 5

6.2 試験片取付部 ················································································································ 6

7 試験用部品 ······················································································································ 6

7.1 一般事項 ······················································································································ 6

7.2 試験用座面板 ················································································································ 7

7.3 ボルトを試験する場合の試験用ナット ················································································ 8

7.4 ナットを試験する場合の試験用ボルト ················································································ 8

8 標準の条件での試験 ·········································································································· 9

9 特定の条件での試験 ·········································································································· 9

10 結果の評価 ···················································································································· 9

10.1 トルク係数Kの求め方 ·································································································· 9

10.2 総合摩擦係数μtotの求め方 ······························································································ 9

10.3 ねじ面の摩擦係数μthの求め方 ······················································································· 10

10.4 座面の摩擦係数μbの求め方 ··························································································· 10

10.5 降伏締付け軸力Fyの求め方 ··························································································· 10

10.6 降伏締付けトルクTyの求め方 ························································································ 10

10.7 極限締付け軸力Fuの求め方 ··························································································· 10

10.8 極限締付けトルクTuの求め方 ························································································ 11

11 試験結果の報告 ············································································································· 11

11.1 一般事項 ···················································································································· 11

11.2 供試締結用部品の記載 ·································································································· 11

11.3 試験用部品の記載 ········································································································ 12

11.4 試験機 ······················································································································· 12

11.5 試験片取付部 ·············································································································· 12

B 1084:2007 (ISO 16047:2005) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.6 環境条件 ···················································································································· 12

11.7 特定の条件 ················································································································· 12

11.8 試験結果 ···················································································································· 12

B 1084:2007 (ISO 16047:2005)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ねじ研究協会

(JFRI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1084:1990は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

B 1084:2007 (ISO 16047:2005) 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1084:2007

(ISO 16047:2005)

締結用部品−締付け試験方法

Fasteners−Torque/clamp force testing

序文

この規格は,2005年に第1版として発行されたISO 16047を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

1

適用範囲

この規格は,締結用ねじ部品及び関連部品の締付け特性値を求めるための試験方法について規定する。

この規格は,ねじの呼び径dが3〜39 mmの一般用メートルねじをもち,JIS B 1051及びJIS B 1052に

規定する機械的性質をもつ炭素鋼製及び合金鋼製のボルト,小ねじ,植込みボルト(以下,これらをボル

トという。)及びナットに適用する。また,この規格は,JIS B 0205-1に基づく一般用メートルねじの基準

山形をもつ,他のおねじ部品及びめねじ部品の組合せにも適用できる。

この規格は,引張力を受けない止めねじ及び類似のねじ部品,おねじ自身でめねじのねじ山を成形する

ねじ部品,並びに付加的な回り止め機能をもつねじ部品には適用しない。

特に指定がなければ,試験は室温で実施する。ただし,温度管理のもとで試験を実施する場合には,10

〜35 ℃の範囲の温度で行う。

この試験方法は,締結用ねじ部品及び関連部品の締付け特性値を決定するものである。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16047:2005,Fasteners−Torque/clamp force testing(IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

注記 対応国際規格:ISO 68-1:1998,ISO general purpose screw threads−Basic profile−Part 1 : Metric

screw threads(IDT)

JIS B 1001 ボルト穴径及びざぐり径

注記 対応国際規格:ISO 273:1979,Fasteners−Clearance holes for bolts and screws(MOD)

JIS B 1022 締結用部品の公差−第3部:ボルト,ねじ及びナット用の平座金−部品等級A及びC

注記 対応国際規格:ISO 4759-3:1991,Tolerances for fasteners−Part 3 : Plain washers for bolts, screws

and nuts with nominal thread diameters from 1 mm up to and including 150 mm−Product grades A

2

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

and C(IDT)

JIS B 1044 締結用部品−電気めっき

注記 対応国際規格:ISO 4042:1999,Fasteners−Electroplated coatings(IDT)

JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−第1部 : ボルト,ねじ及び植込みボルト

注記 対応国際規格:ISO 898-1:1999,Mechanical properties of fasteners made of carbon steel and alloy

steel−Part 1 : Bolts, screws and studs(IDT)

JIS B 1052 鋼製ナットの機械的性質

注記 対応国際規格:ISO 898-2:1992,Mechanical properties of fasteners−Part 2 : Nuts with specified

proof load values−Coarse thread及びISO 898-6:1994,Mechanical properties of fasteners−Part

6 : Nuts with specified proof load values−Fine pitch thread(全体評価:MOD)

JIS B 1176 六角穴付きボルト

注記 対応国際規格:ISO 4762:1997,Hexagon socket head cap screws(IDT)

JIS B 1180 六角ボルト

注記 対応国際規格:ISO 4014:1999,Hexagon head bolts−Product grades A and B,ISO 4017:1999,

Hexagon head screws−Product grades A and B及びISO 8765:1999,Hexagon head bolts with

metric fine pitch thread−Product grades A and B(全体評価:MOD)

JIS B 1181 六角ナット

注記 対応国際規格:ISO 4032:1999,Hexagon nuts, style 1−Product grades A and B,ISO 4033:1999,

Hexagon nuts, style 2−Product grades A and B,ISO 8673:1999,Hexagon nuts, style 1, with metric

fine pitch thread−Product grades A and B及びISO 8674:1999,Hexagon nuts, style 2, with metric

fine pitch thread−Product grades A and B(全体評価:MOD)

JIS B 1189 フランジ付き六角ボルト

注記 対応国際規格:ISO 15071:1999,Hexagon bolts with flange−Small series−Product grade A及び

ISO 15072:1999,Hexagon bolts with flange with metric fine pitch thread−Small series−Product

grade A(全体評価:MOD)

JIS B 1256 平座金

注記 対応国際規格:ISO 7089:1983, Plain washers−Normal series−Product grade A,ISO 7090:1983,

Plain washers, chamfered−Normal series−Product grade A,ISO 7091:1983,Plain washers−

Normal series−Product grade C,ISO 7092:1983,Plain washers−Small series−Product grade A,

ISO 7093:1983,Plain washers−Large series−Product grades A and C及びISO 7094:1983,Plain

washers−Extra large series−Product grade C(全体評価:MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

締付け力(clamp force)

締付けにおいて,ボルトの軸部に作用する軸方向引張力(軸力),又は被締結部材に作用する圧縮力。

ただし,特に両者を区別する必要がある場合には,前者を締付け軸力という。

3.2

降伏締付け軸力(yield clamp force)

3

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

締付けにおいて,組合せ応力下で,ボルトの円筒部又は遊びねじ部が降伏するときの締付け軸力の値。

3.3

極限締付け軸力(ultimate clamp force)

締付けにおいて,ボルトの破壊が起こるまでに,組合せ応力下で発生し得る最大の締付け軸力の値。

3.4

締付けトルク(tightening torque, wrenching torque, applied torque)

締付けにおいて,ナット又はボルト頭部に作用させるトルク。

3.5

降伏締付けトルク(yield tightening torque)

締付けにおいて,締付け軸力が降伏締付け軸力に達したときの締付けトルクの値。

3.6

ねじ部トルク(thread torque)

締付けにおいて,かみ合うねじ部を通してボルトの軸部に作用するトルク。

3.7

座面トルク(bearing surface friction torque)

締付けにおいて,座面を通して被締結部材に作用するトルク。

3.8

極限締付けトルク(ultimate tightening torque)

締付けにおいて,締付け軸力が極限締付け軸力に達したときの締付けトルクの値。

4

記号及び意味

この規格で用いる記号及びその意味は,表1による。

4

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

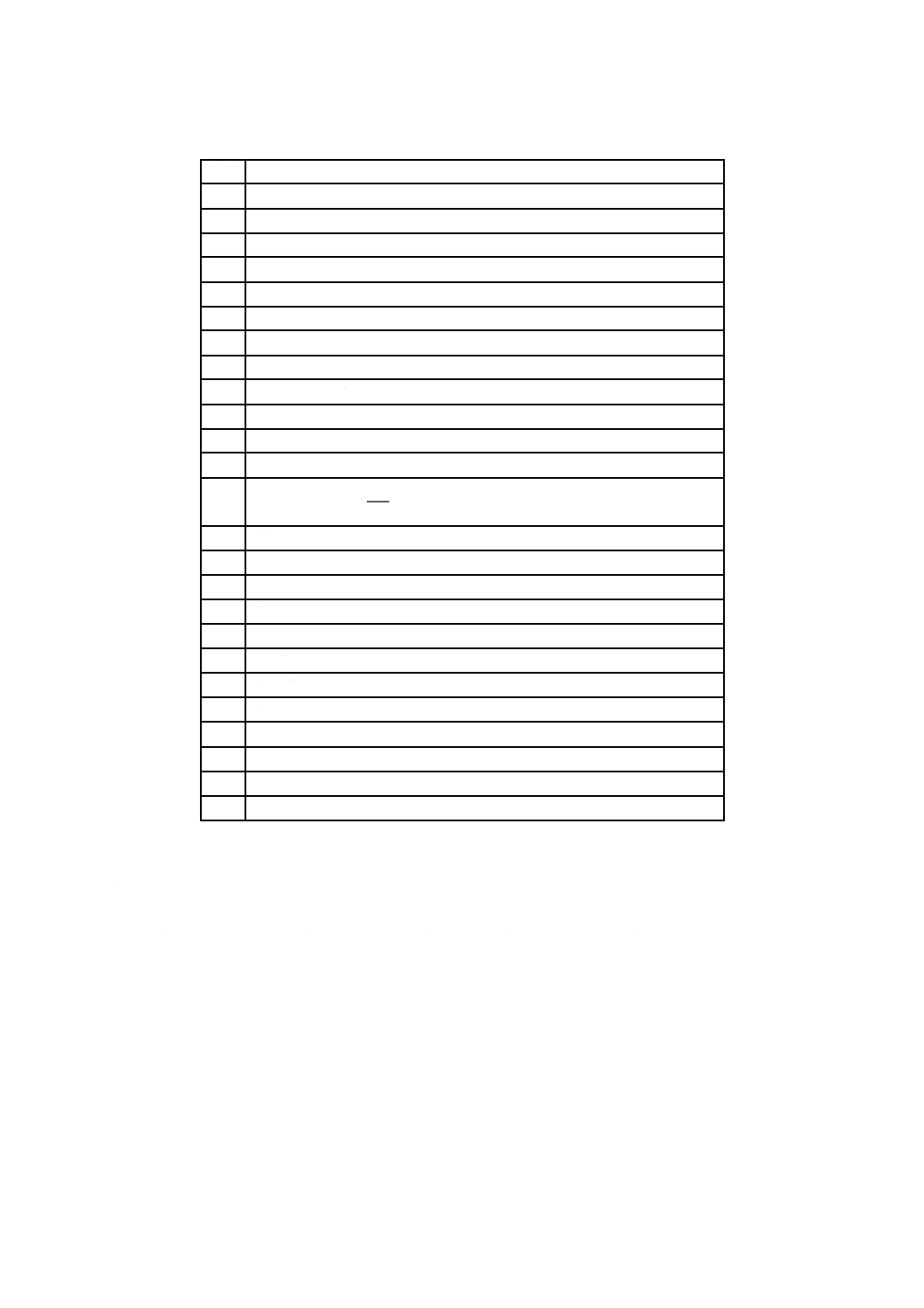

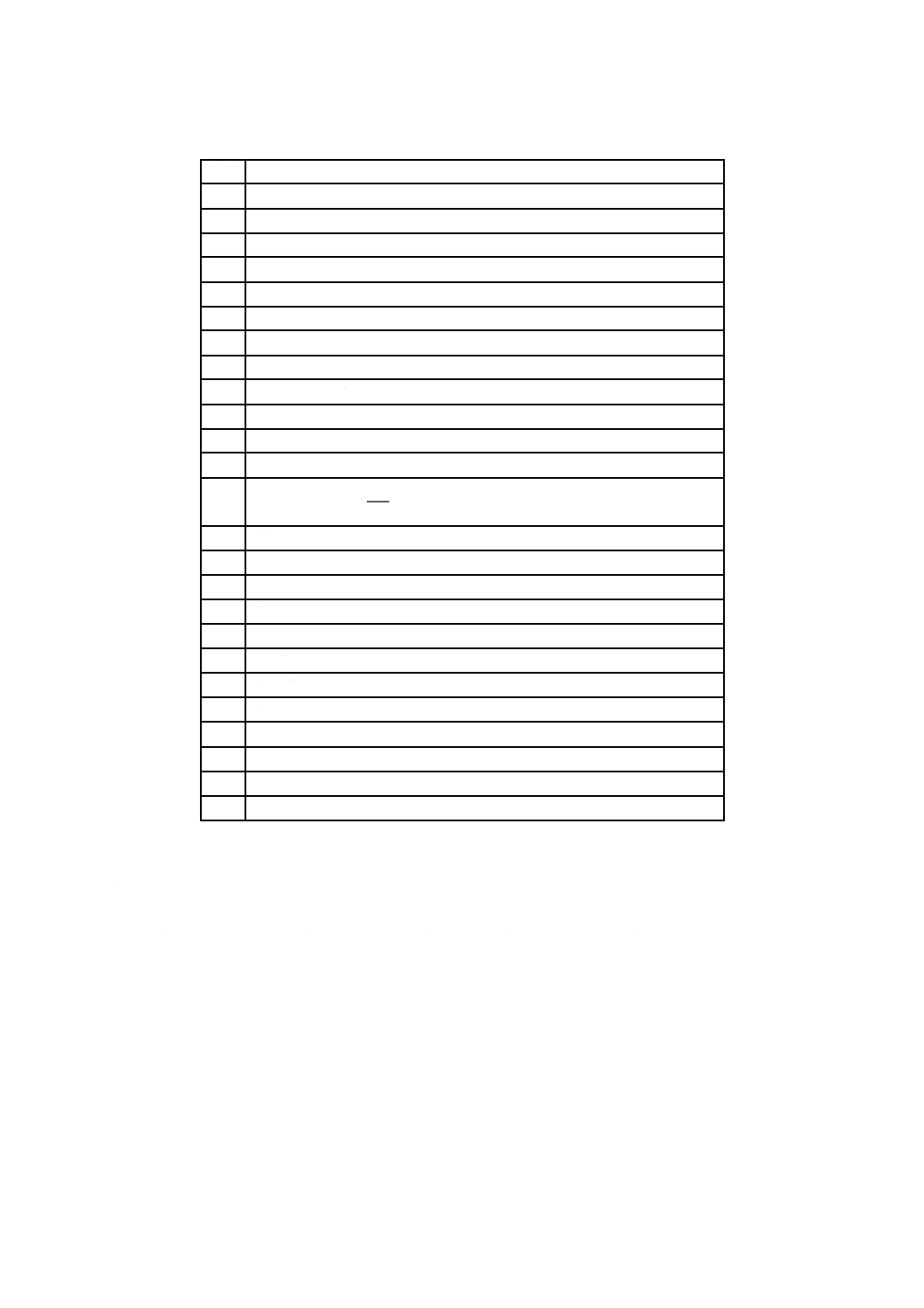

表1−記号及び意味

記号

意味

d

ねじの呼び径

d2

ねじの有効径の基準寸法

d4

試験装置の被締結板のボルト穴径

dh

試験用座面板のボルト穴径(基準寸法)

Db

ナット座面又はボルト頭部座面の摩擦に対する直径(計算値又は実測値)

Do

ナット座面又はボルト頭部座面の外径,dw, min又はdk, min(製品規格参照)

Dp

試験用座面板の平面部分の直径

F

締付け力(又は,締付け軸力)

Fp

JIS B 1051又はJIS B 1052のいずれかによる保証荷重

Fu

極限締付け軸力

Fy

降伏締付け軸力

h

試験用座面板の厚さ

K

トルク係数,

d

F

T

K=

Lc

締付け長さ

Lt

座面間の完全ねじ部の長さ

P

ねじのピッチ

T

締付けトルク

Tb

座面トルク

Tth

ねじ部トルク

Tu

極限締付けトルク

Ty

降伏締付けトルク

Θ

締付け回転角

μb

ナット座面又はボルト頭部座面の摩擦係数

μth

ねじ面の摩擦係数

μtot

総合摩擦係数

5

試験の原理

5.1

一般事項

ボルト及びナットから成る組立品に締付けトルクを着実に作用させて,締付け力を発生させ,トルク係

数,総合摩擦係数,ねじ面の摩擦係数,座面の摩擦係数,降伏締付け軸力,降伏締付けトルク,締付け回

転角及び極限締付け軸力を含む締付け特性値のうちの,一つ以上のものを測定及び/又は決定する。弾性

域においては,トルクと締付け力との間に線形関係が成り立つものとする。

注記 植込みボルトに対しては,ねじ面の摩擦係数だけを決定する。

試験の目的は,次による。

a) 標準の条件(箇条8参照),すなわち,7.2.2及び7.2.3に規定するタイプHH又はタイプHLの試験用

座面板を用い,7.3又は7.4に規定するような試験用ナット又は試験用ボルトを用いる条件での部品の

締付け特性値を求める。

5

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 特定の条件(箇条9参照)での部品の締付け特性値を求める。

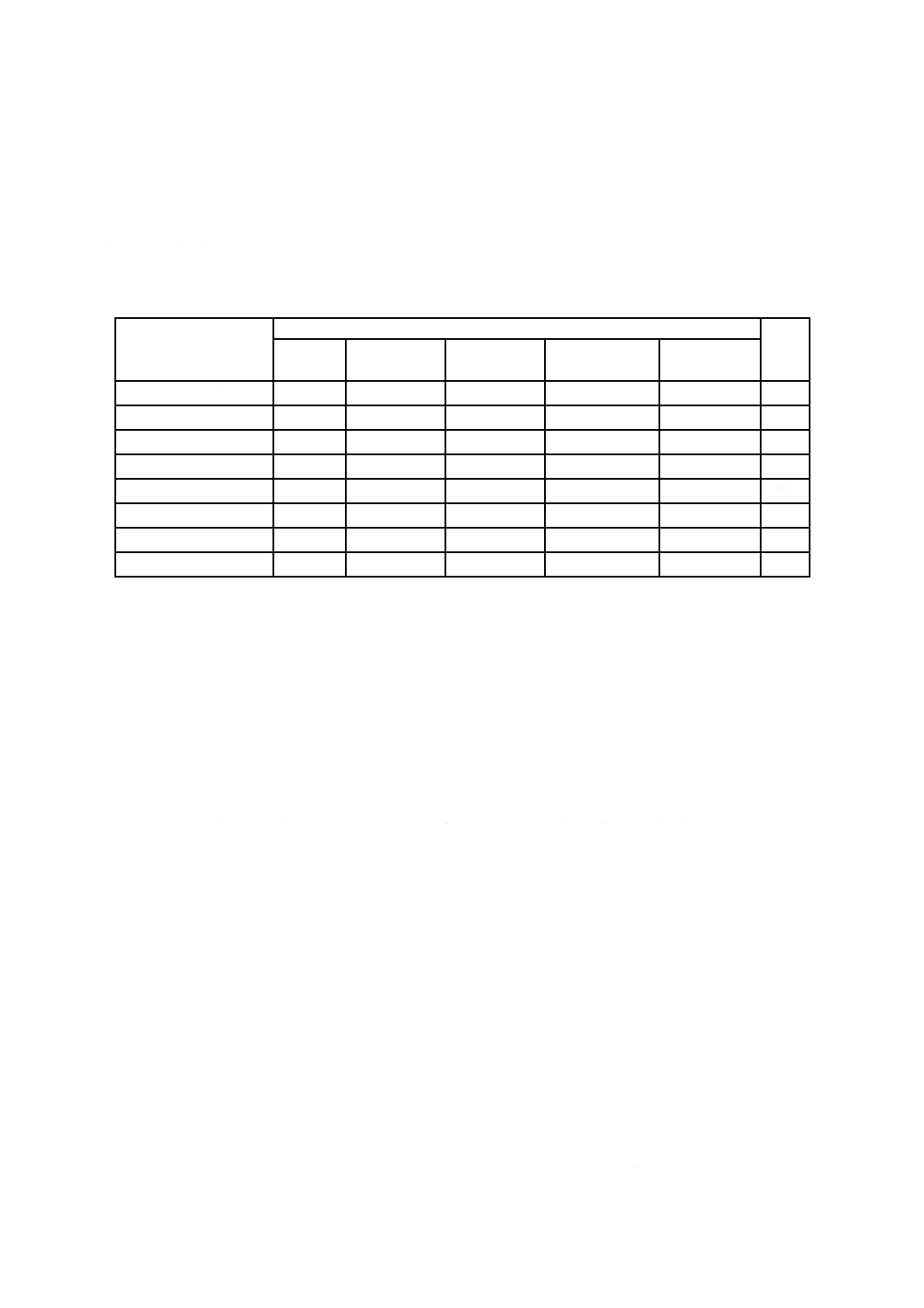

求めようとする締付け特性値と測定すべき項目との関係を,表2に示す。

異なる表面及び潤滑条件をもつねじ締結体のトルクと締付け力との関係の挙動の記述には,異なる方法

(5.2〜5.4参照)がある。

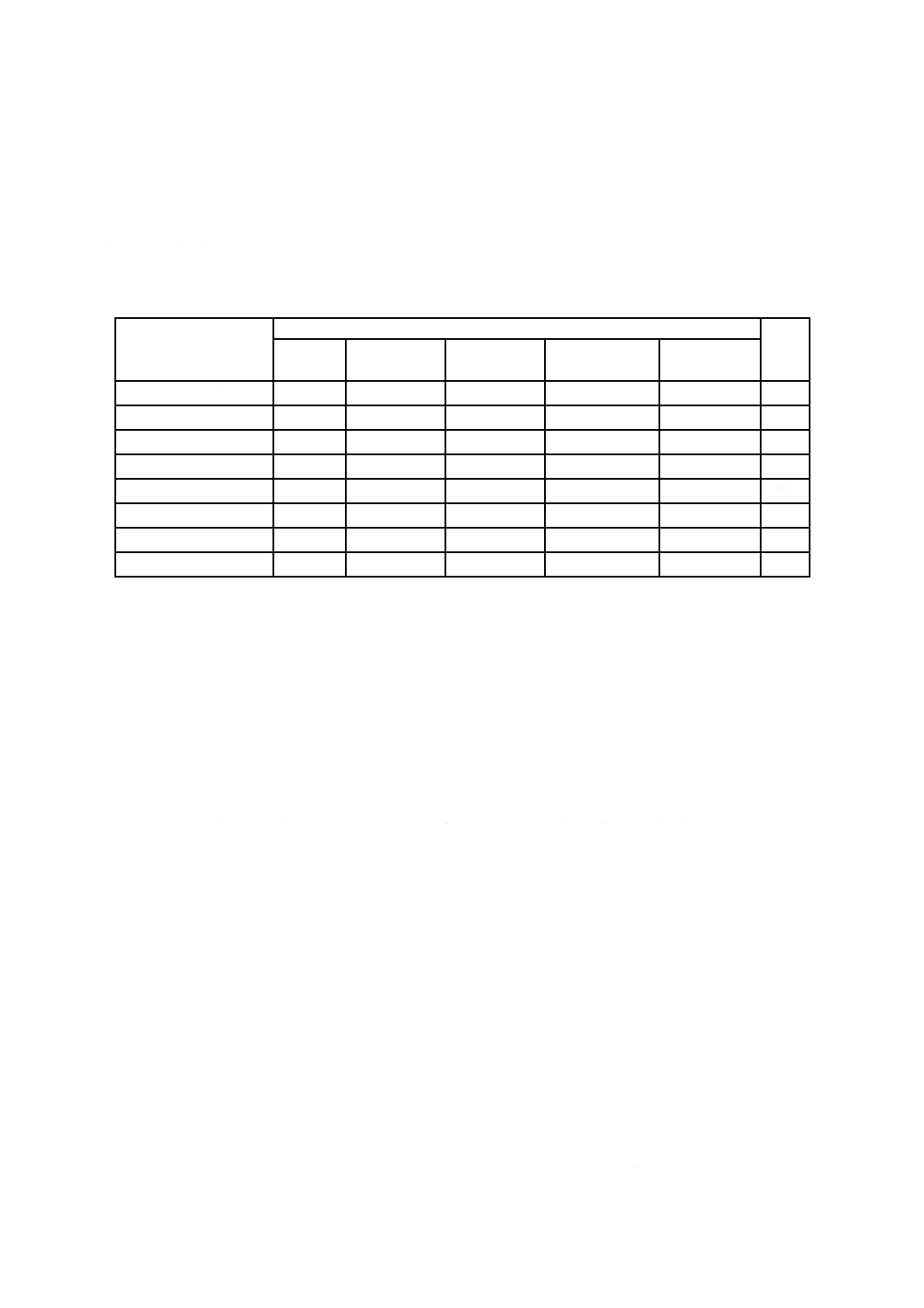

表2−締付け特性値を得るために必要な測定項目

求めようとする

締付け特性値

必要な測定項目

規定

箇条

締付け力

F

締付けトルク

T

ねじ部トルク

Tth

座面トルク

Tb

締付け回転角

Θ

トルク係数,K

○

○

─

─

─

10.1

総合摩擦係数,μtot

○

○

─

─

─

10.2

ねじ面の摩擦係数,μth

○

─

○

─

─

10.3

座面の摩擦係数,μb

○

─

─

○

─

10.4

降伏締付け軸力,Fy

○

─

─

─

○

10.5

降伏締付けトルク,Ty

○

○

─

─

○

10.6

極限締付け軸力,Fu

○

─

─

─

─

10.7

極限締付けトルク,Tu

○

○

─

─

─

10.8

5.2

摩擦係数を求める試験

締結用部品の形状及び寸法に関係なく,最も一般的な摩擦状態を記述するには,幾つかの摩擦係数(10.2

〜10.4参照)を求めることが有用である。摩擦係数は,測定した物理的特性値から計算する単位・次元の

ない数値であり,接触する表面の性状及び幾何学的形状に依存する。それに必要な測定は,締付け力及び

少なくとも二つの異なるトルクを検出するセンサをもたねばならず,かつ,すべての関連する幾何学的寸

法(d2,P,Db)を知る必要性があるので,比較的費用のかかるものになる。求めた摩擦係数は,同じ摩擦

条件をもつすべての寸法範囲での,締結用部品のトルクと締付け力との関係の計算に用いることができる。

5.3

トルク係数Kを求める試験

式K=T/(F d)(10.1参照)からトルク係数Kを求めるのであれば,測定はより簡単である。この式で寸

法に関係する記号はdである。これは,トルク係数Kの妥当性が一つの寸法に限定されることを意味する。

試験では,締付け力F及び締付けトルクTを測定する必要がある。トルク係数Kは,同じ摩擦条件,同じ

寸法d及び同じ幾何学的比例関係をもつ締結用部品だけに対して,トルクと締付け力との関係の計算に用

いることができる。

5.4

比T/Fを求める試験

最も単純で限定された方法は,トルクと締付け力との関係だけを測定することである。比T/Fは,試験

する特定の締結体だけに有効である。部品の寸法又は形状について,知る必要はない。

6

装置

6.1

試験機

試験機は,ナット又はボルト頭部に,自動又は手動で締付けトルク及び回転を与えられるものとし,特

に指示がなければ,表2に示す項目を測定するために,測定しようとする値に対し,±2 %以内の精度で

測定できる装置を備えているものとする。角度測定の精度は,±2 °又は測定値の±2 %のいずれか大き

6

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い値とする。疑義が生じた場合には,締付けは一定の回転速度をもつ制御された動力工具で行う。結果は,

電子的に記録する。

ロードセル及び試験片取付部を含む試験機のばね定数は,試験を通して一定であることが重要である。

6.2

試験片取付部

試験片取付部は,測定値に影響を及ぼすような永久変形又は位置ずれを起こすことなしに,締付け力と

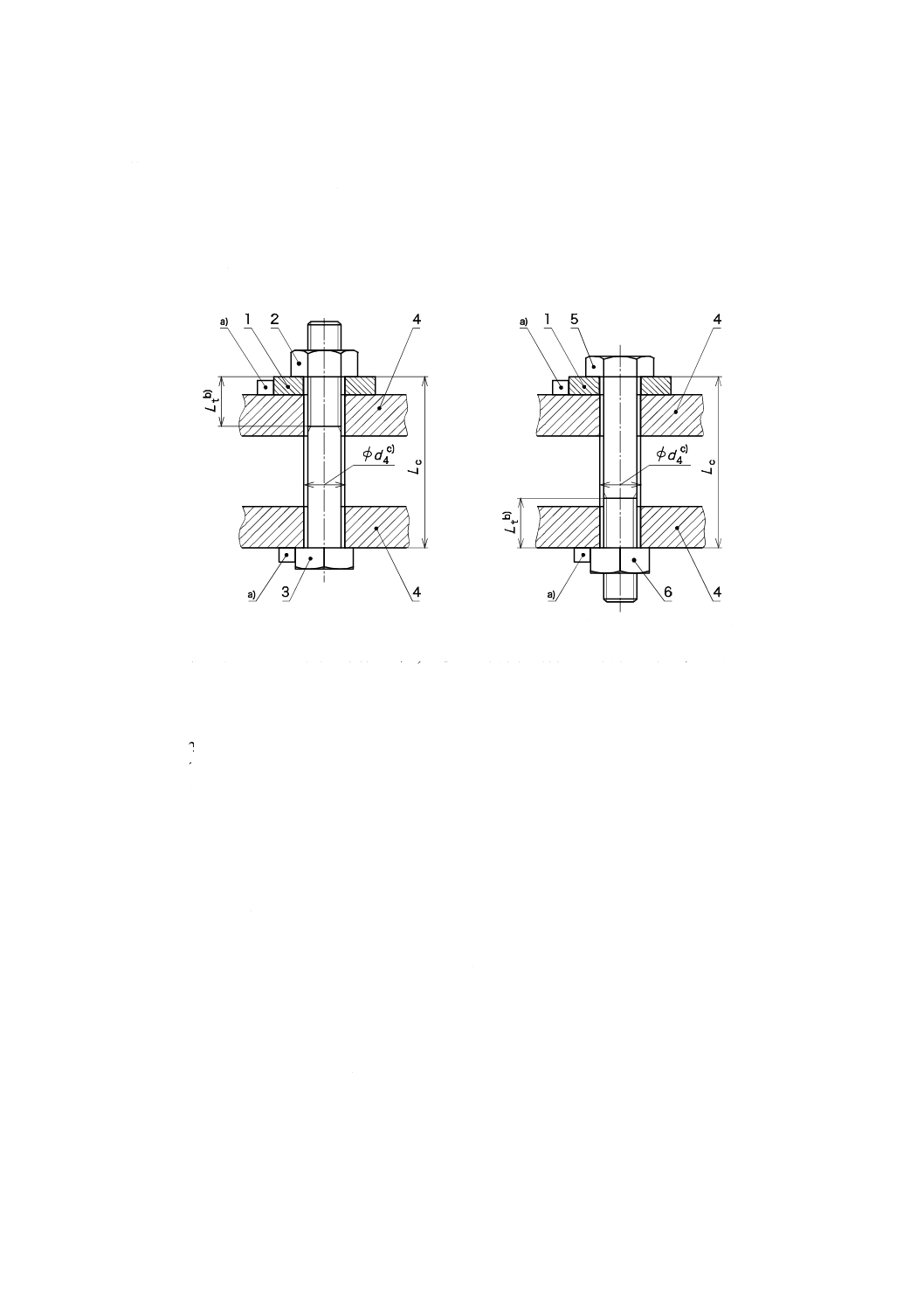

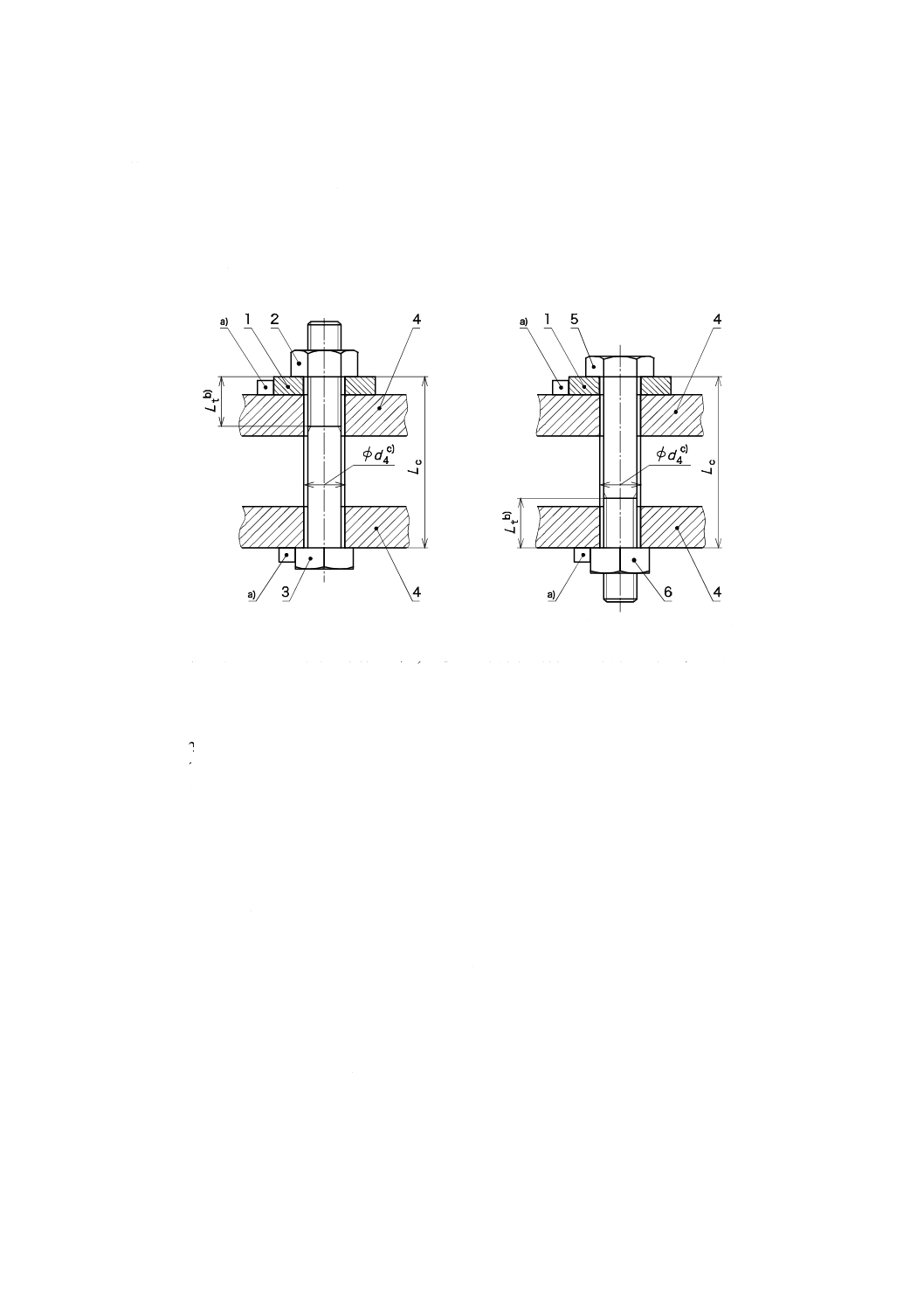

座面トルクとの組合せに耐えるものとする。図1に,試験片取付部の基本的要求事項を示す。

a) ナットを試験する場合 b) ボルトを試験する場合

植込みボルトを試験する場合には,a) に似た試験片取付部及び試験片のセット状態を用い

る。ただし,ナット側だけを試験するのがよい。試験する前に,植込み側は回転しないよう

にする。

1 試験用座面板

2 供試ナット

3 試験用ボルト

4 試験装置(被締結部材)

5 供試ボルト

6 試験用ナット

注a) 試験用座面板,及び試験用ボルトの頭部又は試験用ナットは,適切な方法によって回

り止めを施し,軸合わせを行う。

b) 降伏点締付け又は極限締付け力までの締付けの場合には,Ltは少なくとも d以上にす

るのがよい。

c) d4は,JIS B 1001の1級による。

図1−試験片取付部及び試験片のセット状態

7

試験用部品

7.1

一般事項

試験用部品とは,供試部品と組み合わせる部品である。

標準の条件でのボルト又はナットの試験では,規定された試験用部品(試験用ボルト,試験用ナット及

び試験用座面板)を用いる(図1参照)。これらの試験用部品は,7.2〜7.4に規定する。

試験用部品は,油脂,その他の汚れのこん(痕)跡を試験前にすべて取り除く。脱脂は,健康及び安全

7

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のための要求に適合する適切な溶液を用いて,超音波利用によって行う。論争のおそれがある場合には,

脱脂の方法を受渡当事者間で協定する。

7.2

試験用座面板

7.2.1

種類

高い硬さ(焼入焼戻しによる,タイプHH)又は低い硬さ(タイプHL)の試験用座面板を用いる。

発注のときに購入者から特別の指定がなければ,供給者は,試験用座面板の種類及び表面状態を経験に

よって選択する。

7.2.2

タイプHHの試験用座面板

硬さ:硬さは,50〜60 HRCとする。

表面粗さ:表面粗さは,Ra 0.5±0.3とする。

ボルト穴径:ボルト穴径dhは,JIS B 1001に基づく2級とし,面取りなし及び座ぐりなしとする。

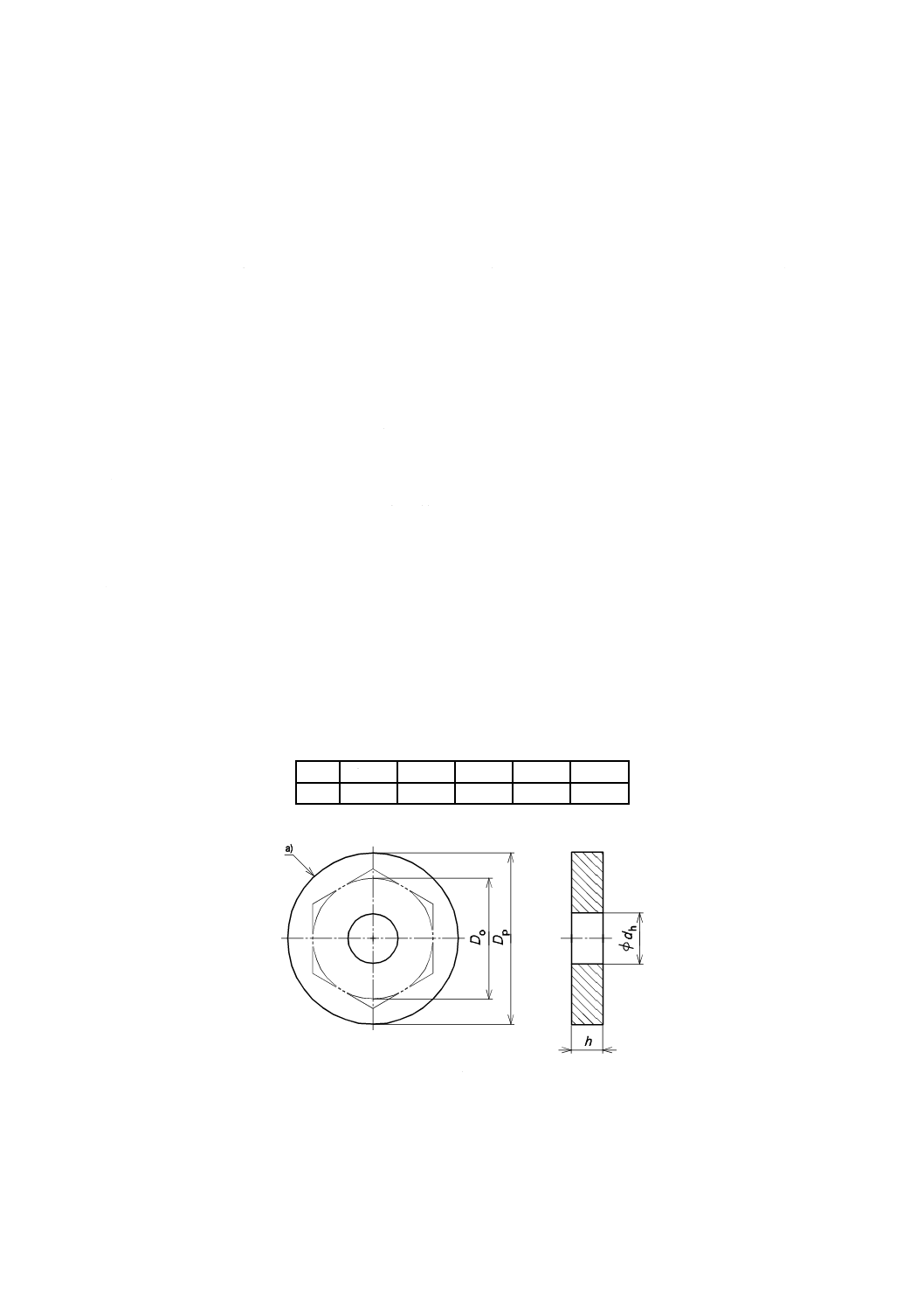

厚さ:試験用座面板の最小厚さhは,JIS B 1256に規定する大形−部品等級Aの平座金による。

製品1個内の厚さ変化量Δh:表3参照。製品1個内の厚さ変化量Δhの定義については, JIS B 1022参

照。

平面度公差:平面度公差は,JIS B 1022,部品等級Aによる。

表面状態:

a) 皮膜処理なしで,脱脂した表面。

b) JIS B 1044に基づくA1Jの電気亜鉛めっきで,油脂の付着がない表面。

試験用座面板は,ばりのない状態とする。

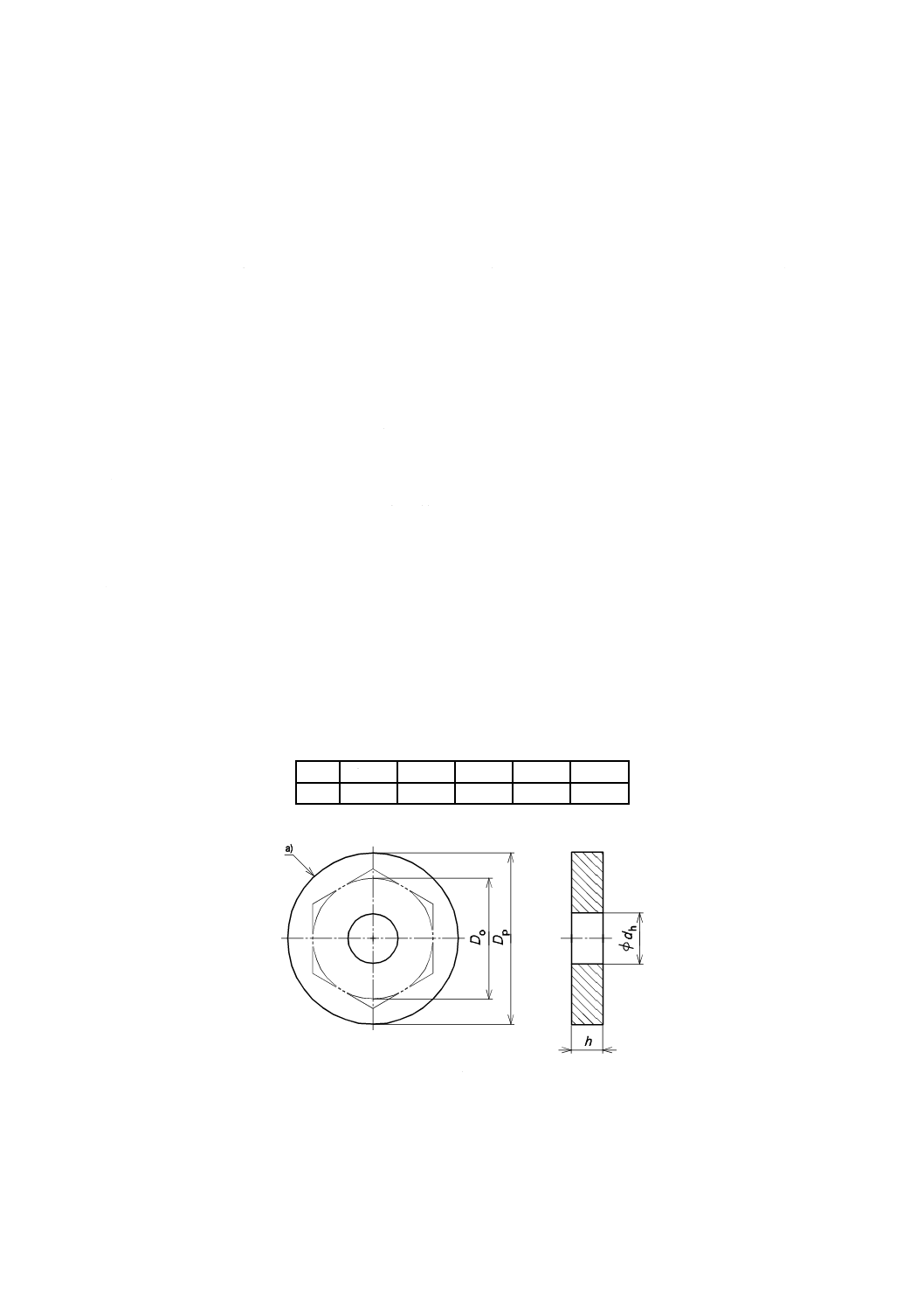

試験用座面板の基準寸法については,図2参照。

表3−製品1個内の厚さ変化量Δh

単位 mm

d

3〜5

6〜10

12〜20 22〜33

36

Δh

0.05

0.1

0.15

0.2

0.3

注a) 試験用座面板の外側の輪郭は,規定しない。ただし,

試験用座面板の平面部分の直径Dpは,試験をしようと

するボルト,ナット又は座金組込みねじの座金の座面

の外側直径Doより大きいものとする。

図2−タイプHH及びタイプHLの試験用座面板

8

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.3

タイプHLの試験用座面板

硬さ:硬さは,200〜300 HVとする。

表面粗さ:表面粗さの最大値は,JIS B 1256に規定する大形−部品等級Aの平座金に基づいて,厚さが

3 mm以下ではRa 1.6,厚さが3 mmを超え6 mm以下ではRa 3.2とする。

ボルト穴径:ボルト穴径dhは,JIS B 1001に基づく2級とし,面取りなし及び座ぐりなしとする。

厚さ:試験用座面板の最小厚さhは,JIS B 1256に規定する大形−部品等級Aの平座金による。

製品1個内の厚さ変化量Δh :表3参照。製品1個内の厚さ変化量Δhの定義については,JIS B 1022参

照。

平面度公差:平面度公差は,JIS B 1022,部品等級Aによる。

表面状態:

a) 皮膜処理なしで,脱脂した表面。

b) JIS B 1044に基づくA1Jの電気亜鉛めっきで,油脂の付着がない表面。

試験用座面板は,ばりのない状態とする。

試験用座面板の基準寸法については,図2参照。

7.3

ボルトを試験する場合の試験用ナット

強度区分10.9以下のボルトを試験する場合の試験用ナットは,JIS B 1181に規定するスタイル1とし,

強度区分10とする。強度区分12.9のボルトを試験する場合の試験用ナットは,JIS B 1181に規定するス

タイル2とし,強度区分12とする。

表面状態:

a) 皮膜処理なしで,脱脂した表面。

b) JIS B 1044に基づくA1Jの電気亜鉛めっきで,油脂の付着がない表面。

短いボルトの場合又は植込みボルトのナット側を試験する場合には,試験用ナットの代わりにタップ穴

があるブロックを用いる。はめあいねじ部の長さは,少なくとも0.8 dとする。

7.4

ナットを試験する場合の試験用ボルト

ナットを試験する場合の試験用ボルトは,JIS B 1176に規定する六角穴付きボルト,JIS B 1180に規定

する部品等級がA若しくはBの呼び径六角ボルト又は全ねじ六角ボルト,又はJIS B 1189の本体に規定す

るフランジ付き六角ボルトとし,試験されるナットの強度区分に対応する強度区分で8.8以上の強度区分

をもつものとする。ねじ山は,転造による。

表面状態:

a) 皮膜処理なしで,脱脂した表面。

b) JIS B 1044に基づくA1Jの電気亜鉛めっきで,油脂の付着がない表面。

供試ナットの種類によって変わるが,試験用ボルトの突出し長さは,ナットが試験用座面板に着座した

ときに2〜7ピッチとする。ねじ部長さは,ナットを締め付けたときに,完全なねじ山が締付け長さの間に

最低2ピッチあるようにする。試験用ボルトのねじ先は,面取り先とする。ねじ部には,締付けトルクに

影響を及ぼすばり及び/又は汚れがないようにする。

9

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

標準の条件での試験

この試験に対しては,6.1及び6.2に規定する試験機及び試験片取付部,並びに箇条7に基づく試験用部

品を用いる。

判定目的の場合には,めっき後24時間以内に部品を試験してはならない。試験片の温度は,試験室の温

度にする。

特に指示がなければ,試験用部品(試験用ボルト,試験用ナット及び試験用座面板)の使用は,一度だ

けとする。試験用座面板を再使用する試験を計画し実施する場合には,個々の試験用座面板の経歴を確実

に確認する。

試験用ボルトの頭部又は試験用ナットのいずれかは,何らかの方法によって試験片取付部の一方に固定

し,試験用座面板を試験片取付部の他方に固定する。試験片を試験片取付部に組み付け,ナット又はボル

ト頭部のうち,自由に回転できる方に締付けトルクを加えながら回転させる(図1参照)。

試験条件を確実に確認して(箇条11参照),試験を一定の条件で行う。特に指示がなければ,締付け回

転速度は,ねじの呼び径が3〜16 mmでは10〜40 min−1とし,16 mmを超え39 mm以下では5〜15 min−1

とする。回転速度は,一定とする。

9

特定の条件での試験

この試験に対しても,6.1及び6.2に規定する試験機及び試験片取付部を用いる。しかし,試験用ボルト,

試験用ナット及び試験用座面板,並びに締付け速度は,受渡当事者間で協定した特定の条件による。

7.2〜7.4に規定するもの以外の試験用部品を用いる場合には,それらを試験報告書に明確に記載する。

座金を組み込んだボルト又はナットを試験する場合には,例えば,試験の間座金を固定するかどうかな

ど,すべての試験条件について受渡当事者間で協定する。

10 結果の評価

10.1 トルク係数Kの求め方

トルク係数は,締付けトルクと締付け力との関係から,次の式によって求める。

d

F

T

K=

特に指示がなければ,供試部品又は試験用部品のいずれか低い方の保証荷重の75 %(0.75 Fp)の締付

け力に対応する点の値を求める。

10.2 総合摩擦係数μtotの求め方

次の計算式は,締付けトルクTに対するKellermann及びKlein [1]の式に基づいている。

×

×

×

×

×

×

×

×

4

154

.1

π

π

154

.1

2

1

h

o

b

2

th

2

th

d

D

μ

d

P

μ

d

μ

P

F

T

+

+

−

+

=

総合摩擦係数μtotは,締付けトルクと締付け力との比から,次の近似式によって求める。

b

2

tot

5.0

577

.0

π

2

D

d

P

F

T

μ

+

−

=

ただし,

10

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

h

o

b

d

D

D

+

=

注記 この近似による誤差は約1〜2 %で,この計算の目的に対して無視できる程度である。

Dbの実測値を用いる場合には,受渡当事者間で協定する。

総合摩擦係数は,ねじ締結体の異なる摩擦条件の比較のときだけに有用である。総合摩擦係数を求める

式は,ねじ面の摩擦係数と座面の摩擦係数とが等しいという仮定に基づいている。

特に指示がなければ,供試部品又は試験用部品のいずれか低い方の保証荷重の75 %(0.75 Fp)の締付け

力に対応する点の値を求める。

10.3 ねじ面の摩擦係数μthの求め方

ねじ面の摩擦係数は,ねじ部トルクと締付け力との関係から,次の近似式によって求める。

2

th

th

577

.0

π

2

d

P

F

T

μ

−

=

特に指示がなければ,供試部品又は試験用部品のいずれか低い方の保証荷重の75 %(0.75 Fp)の締付

け力に対応する点の値を求める。

注記 ねじ部トルクは,締付けトルク及び座面トルクの測定値から,次の式によって求めることもで

きる。

b

th

T

T

T

−

=

10.4 座面の摩擦係数μbの求め方

座面の摩擦係数は,座面トルクと締付け力との関係から,次の近似式によって求める。

F

D

T

μ

b

b

b

0.5

=

ただし,接触する座面が円環状の場合には,次の式を用いる。

2

h

o

b

d

D

D

+

=

Dbの実測値を用いる場合には,これを受渡当事者間で協定する。

特に指示がなければ,供試部品又は試験用部品のいずれか低い方の保証荷重の75 %(0.75 Fp)の締付

け力に対応する点の値を求める。

注記 座面トルクは,締付けトルク及びねじ部トルクの測定値から,次の式によって求めることもで

きる。

th

b

T

T

T

−

=

10.5 降伏締付け軸力Fyの求め方

降伏締付け軸力は,締付け力と締付け回転角との関係又は他の同等な関係から求める。降伏締付け軸力

を求める方法は幾つかあるが,採用する方法は受渡当事者間の協定による。

10.6 降伏締付けトルクTyの求め方

降伏締付けトルクは,降伏締付け軸力に達したときの締付けトルクを読み取ることによって求める。降

伏締付けトルクを求める方法は幾つかあるが,採用する方法は受渡当事者間の協定による。

10.7 極限締付け軸力Fuの求め方

極限締付け軸力は,試験の間に到達する締付け力の最大値を読み取ることによって求める。試験は,ね

11

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

じ部品が破断するまで継続するのがよいが,ねじ山のせん断破壊(ストリッピング)が起きたねじ部品を

取付具から取り外すことは容易でないので,最大締付け力に到達した後,直ちに試験を中止するのがよい。

10.8 極限締付けトルクTuの求め方

極限締付けトルクは,締付けトルクと締付け力との関係又はその他の同等な関係から,極限締付け軸力

に達したときの締付けトルクを読み取ることによって求める。試験は,ねじ部品が破断するまで継続する

のがよいが,ねじ山のせん断破壊(ストリッピング)が起きたねじ部品を取付具から取り外すことは容易

でないので,最大締付け力に到達した後,直ちに試験を中止するのがよい。

11 試験結果の報告

11.1 一般事項

締付け性能データを報告する場合には,試験条件を明確に定義し,報告書には次の項目の情報を含ませ

る。この規格との相違点は,明確に記載する。

11.2 供試締結用部品の記載

11.2.1 ボルト

必ず記載する情報

a) 規格品については,当該製品規格に規定する呼び方

b) Dbの計算値

c) 非規格品のねじ部品については,種類,強度区分,ねじのサイズ及び長さ

d) 表面処理

e) 潤滑

f)

ねじ山の製造方法

必要な場合に記載する情報

g) 機械的性質(引張強さ又は硬さの実測値)

h) 表面粗さ

i)

部品の製造方法

j)

その他の情報

11.2.2 ナット

必ず記載する情報

a) 規格品については,当該製品規格に規定する呼び方

b) Dbの計算値

c) 非規格品については,種類,強度区分,ねじのサイズ及びナットの高さ

d) 表面処理

e) 潤滑

f)

ねじ山の製造方法

必要な場合に記載する情報

g) 硬さの実測値

h) 表面粗さ

i)

部品の製造方法

j)

その他の情報

11.2.3 座金

12

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

必ず記載する情報

a) 規格品については,当該製品規格に規定する呼び方

b) 非規格品については,寸法及び公差

c) 表面状態

d) 硬さの実測値

必要な場合に記載する情報

e) 表面粗さ

f)

製造方法

g) その他の情報

11.3 試験用部品の記載

11.3.1 試験用ボルト

次のいずれかによる。

− 7.4の試験用ボルトに関する事項

− 特定の条件で試験する場合には,11.2.1の事項

11.3.2 試験用ナット

次のいずれかによる。

− 7.3の試験用ナットに関する事項

− 特定の条件で試験する場合には,11.2.2の事項

11.3.3 試験用座面板

次のいずれかによる。

− 7.2の試験用座面板に関する事項

− 特定の条件で試験する場合には,11.2.3の事項

11.4 試験機

次の情報を記載する。

a) 能力

b) 測定装置の形式及びそれらの容量

c) 締付け回転速度

d) 駆動(手動工具又は動力工具)

11.5 試験片取付部

次の情報を記載する。

a) 締付け長さLc

b) 座面間の完全ねじ部の長さLt

c) 駆動側部品(ボルト又はナット)

11.6 環境条件

次の情報を記載する。

a) 温度

b) 湿度

11.7 特定の条件

受渡当事者間の協定に基づく情報を記載する。

11.8 試験結果

13

B 1084:2007 (ISO 16047:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.8.1 測定した数値

次の情報を記載する。

a) 試験片の数

b) Dbの値(10.2又は10.4に基づく計算をしない場合)

c) 指定された締付け力におけるトルク又は指定されたトルクにおける締付け力

d) 締付け回転角(要求された場合)

11.8.2 求めた数値(要求されたもの)

次の情報を記載する。

a) トルク係数K

b) トルクと締付け力との関係T/F又はF/T

c) 総合摩擦係数μtot

d) ねじ面の摩擦係数μth

e) 座面の摩擦係数μb

11.8.3 その他の結果

次の情報を記載する。

a) 受渡当事者間の協定による結果

b) その他の特記事項

参考文献

[1] KELLERMANN, R. and KLEIN, H-C. Investigations on the influence of friction on the clamp force and the

tightening torque of bolted joints. R. Konstruktion, 2, 1955. Springer-Verlag. Berlin/Göttingen/Heidelberg