B 1083:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号及び意味 ··················································································································· 5

5 ねじ締付けの基礎 ············································································································· 5

5.1 トルクと締付け力との関係······························································································· 5

5.2 締付け回転角と締付け力との関係······················································································ 6

5.3 降伏締付け軸力 ············································································································· 6

5.4 降伏締付けトルク ·········································································································· 6

6 ねじの締付け管理方法 ······································································································· 6

6.1 一般事項 ······················································································································ 6

6.2 トルク法締付け ············································································································· 7

6.3 回転角法締付け ············································································································· 9

6.4 トルクこう配法締付け ··································································································· 11

附属書A(参考)ねじ面及び座面の摩擦係数に対するトルク係数の計算例 ······································ 13

附属書B(参考)ねじ面の摩擦係数に対する降伏締付け軸力の計算値 ············································ 15

B 1083:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ねじ研究協会

(JFRI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1083:1990は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1083:2008

ねじの締付け通則

General rules for tightening of threaded fasteners

序文

この規格は,ねじの締付け方法に関する我が国独自の規格として,JIS B 1084(ねじ部品の締付け試験

方法)とともに1990年に制定され,3回の確認を経て今日に至っている。

JIS B 1084:1990を基にしたISO 16047,Fasteners−Torque/clamp force testingが2005年に発行されたこと

に伴い,JIS B 1084は,2007年にISO 16047:2005との一致規格として改正され,規格の名称も“締結用部

品−締付け試験方法”に改められた。

今回の改正は,2007年に改正されたJIS B 1084との整合を図るためのものである。

なお,この規格に対応する国際規格は,現時点で制定されていない。

1

適用範囲

この規格は,締結用ねじ部品に対する代表的な締付け管理方法における締付け指標の目標値の決め方及

びそれに関連する事項について規定する。

この規格は,炭素鋼製及び合金鋼製のボルト,小ねじ,植込みボルト(以下,これらをボルトという。)

及びナットに適用する。また,この規格は,JIS B 0205-1に基づく一般用メートルねじの基準山形をもつ,

他のおねじ部品及びめねじ部品の組合せにも適用できる。

この規格は,植込みボルトの植込み側,引張力を受けない止めねじ及び類似のねじ部品,おねじ自身で

めねじのねじ山を成形するねじ部品,並びに付加的な回り止め機能をもつねじ部品には適用できない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0101 ねじ用語

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

JIS B 1084 締結用部品−締付け試験方法

JIS B 4650 手動式トルクレンチ

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0101によるほか,次による。

なお,用語の一部に丸括弧“( )”を付けてあるものは,この丸括弧内の用字を含めた用語及びそれを省

略した用語があることを示す。ただし,誤解のおそれがない場合及び複合語として用いる場合には,丸括

2

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

弧内の用字を省略した用語を優先する。

3.1

(ねじ)締付け(tightening)

おねじとめねじとをはめ合わせて,おねじ部品の軸部に引張力,被締結部材に圧縮力を与えること。

3.2

ねじ締結(thread clamping, bolting)

2個以上の品物(被締結部材)をボルトのおねじ部とナット又は品物に形成されためねじ部とをはめ合

わせ,ねじ締付けによって結合する方法又は結合した状態。

3.3

被締結部材(clamped part, clamped member)

ねじ締結によって結合する部材又は部品。

3.4

ねじ締結体(bolted joint)

ねじ締結部をもつ構造物全体又はねじ締結部を含む構造物の一部。

3.5

軸力(axial tension)

おねじ部品の軸部に作用している引張力。

3.6

締付け力(clamp force)

締付けにおいて,ボルトの軸部に作用する軸方向引張力(軸力),又は被締結部材に作用する圧縮力。

ただし,特に両者を区別する必要がある場合には,前者を締付け軸力という(JIS B 1084参照)。

3.7

初期締付け力(initial clamp force)

締付け作業終了直後の締付け力。ただし,紛らわしくない場合には,単に締付け力又は締付け軸力といっ

てもよい。

3.8

締付けトルク(tightening torque, wrenching torque, applied torque)

締付けにおいて,ナット又はボルト頭部に作用させるトルク(JIS B 1084参照)。

3.9

(締付け)回転角(tightening angle)

初期締付け力を生じさせるための,おねじ部品とめねじ部品との相対回転角。

3.10

弾性域締付け(elastic-region tightening)

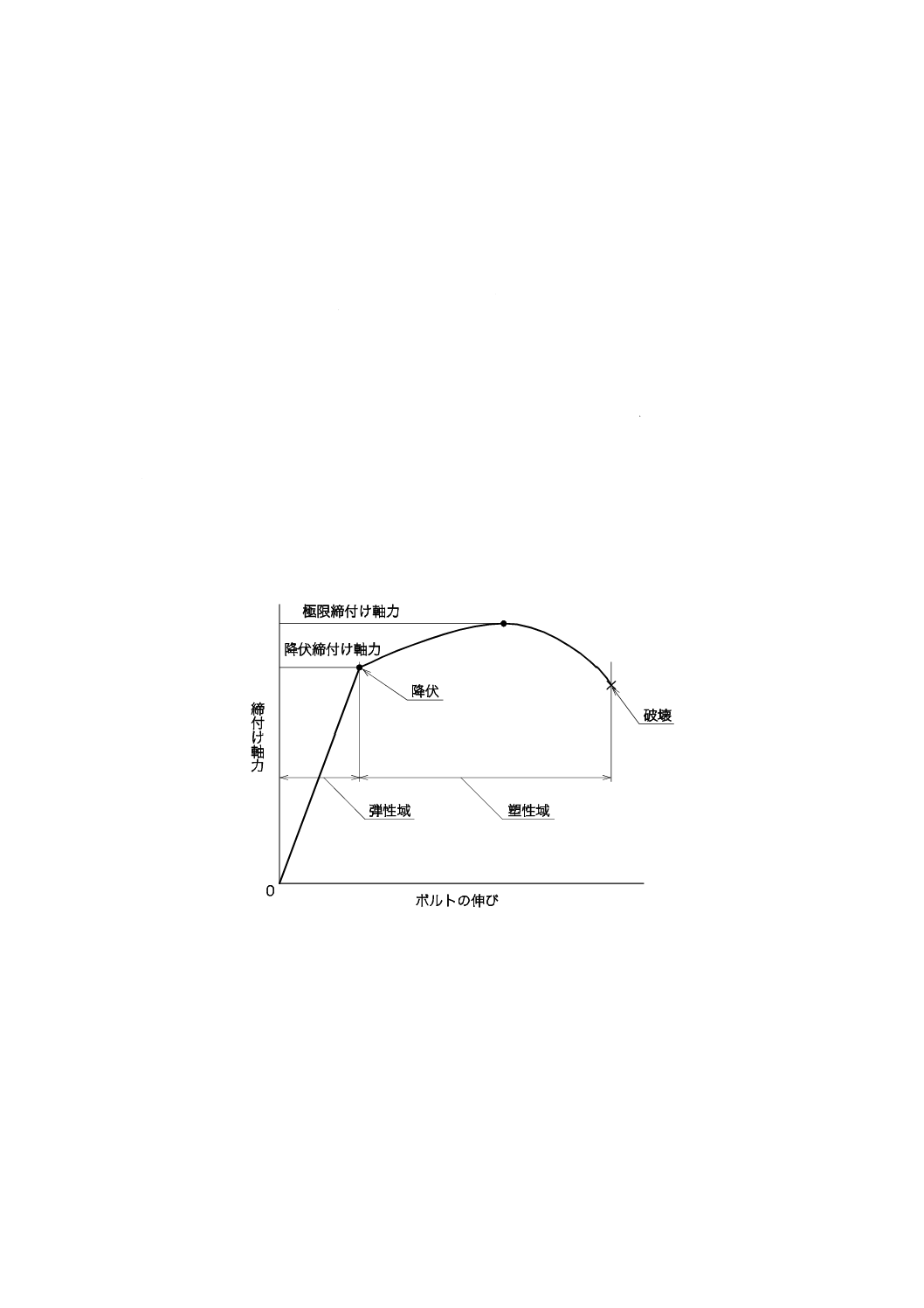

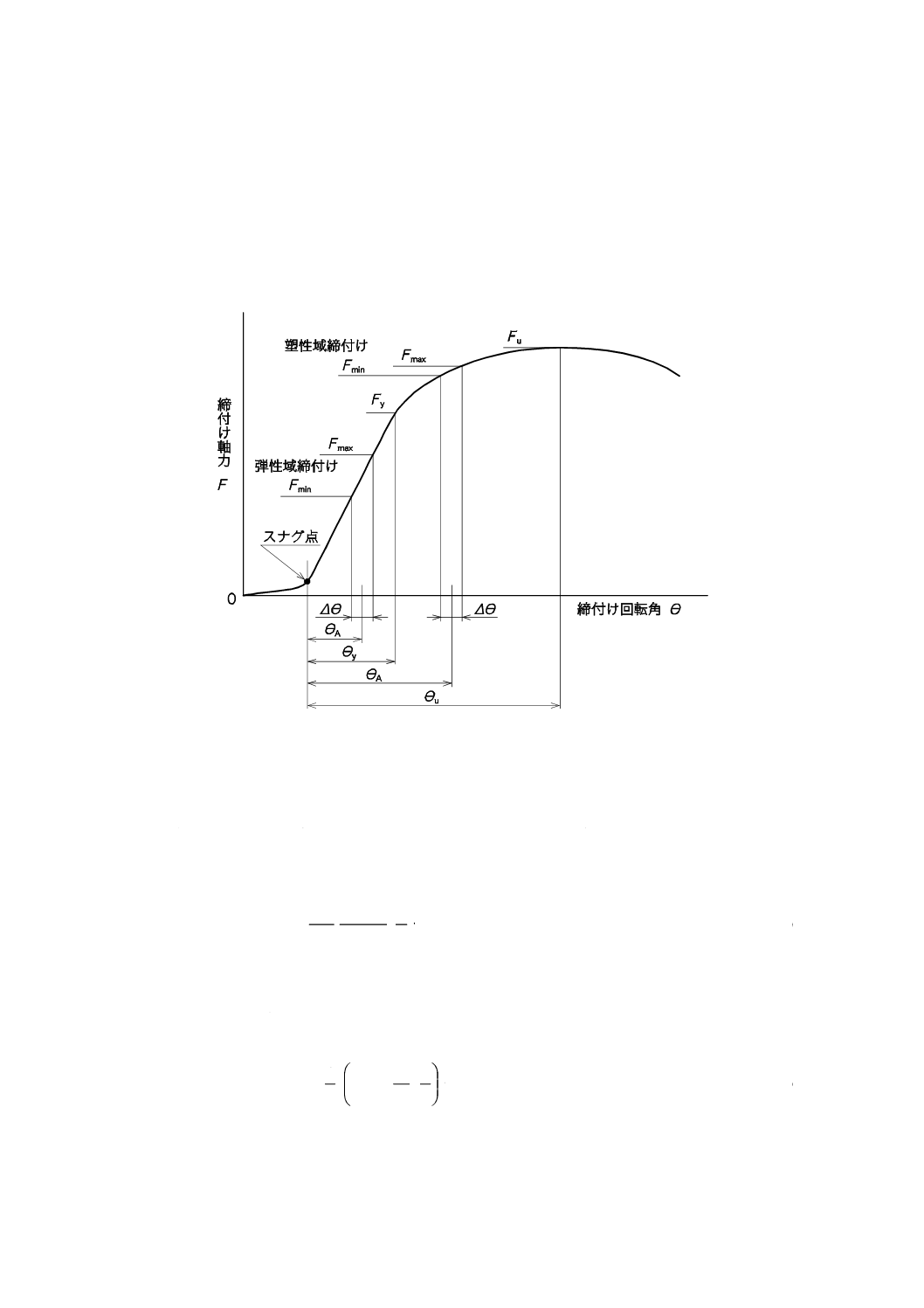

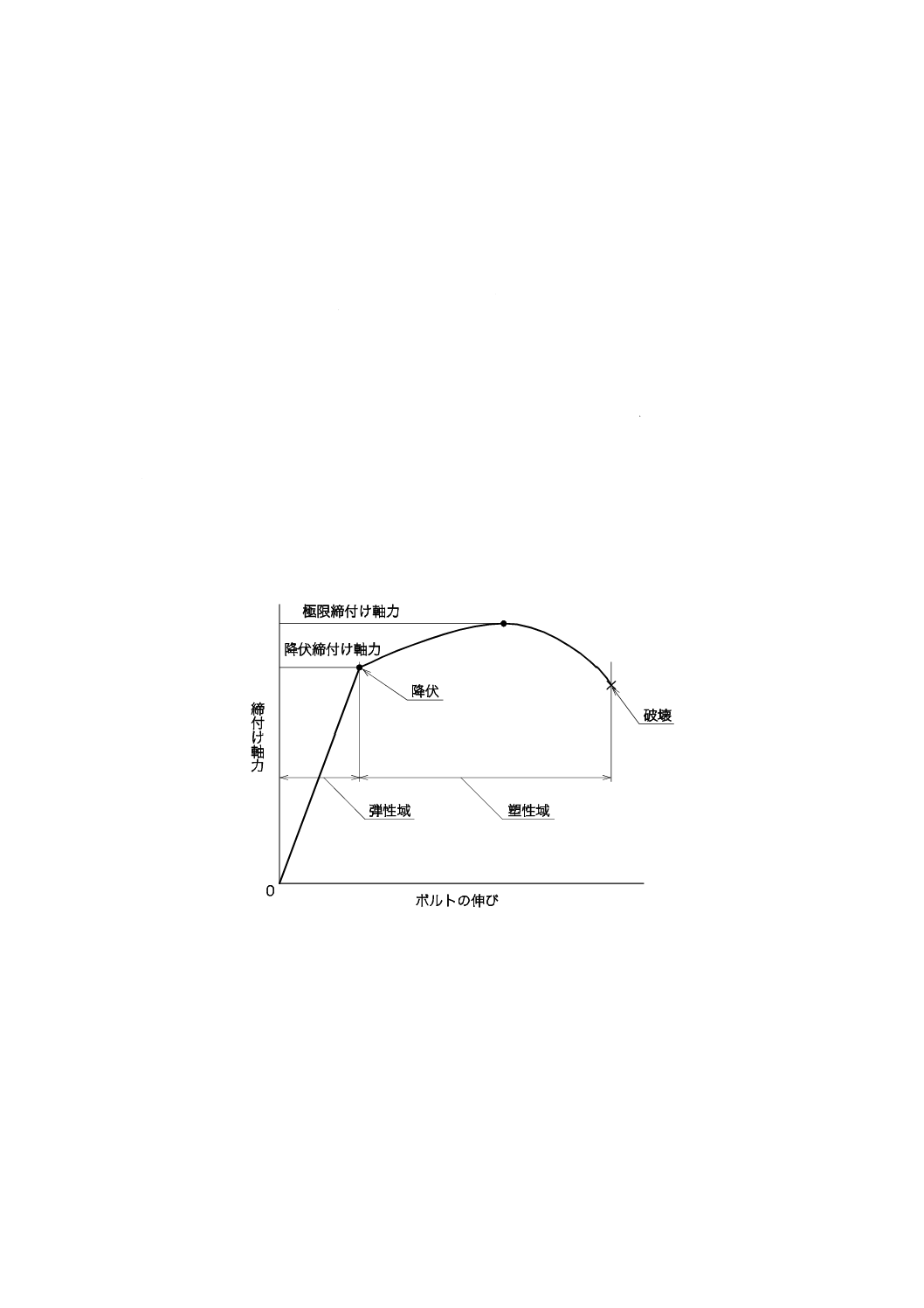

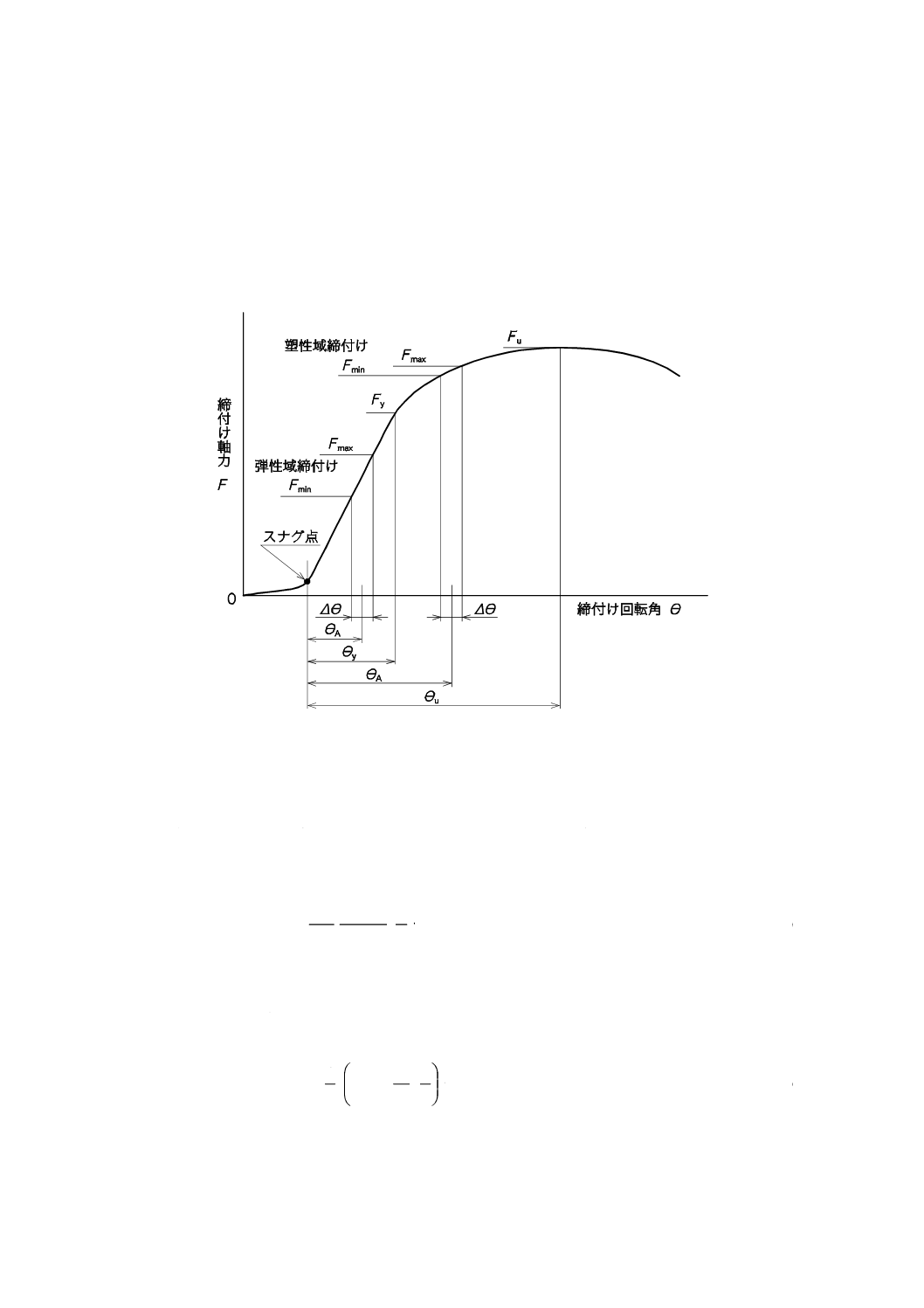

締付けによってボルトが降伏しない範囲の締付け(図1参照)。

3.11

塑性域締付け(plastic-region tightening)

締付けによってボルトが降伏し,極限締付け軸力に達するまでの範囲の締付け(図1参照)。

3.12

締付け管理(tightening control)

締付け作業における初期締付け力の管理。

3

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.13

締付け指標(tightening indices)

締付け力を管理するための特性(締付けトルク,締付け回転角,トルクこう配など)。

3.14

トルク(締付け)法(torque control method, calibrated wrench method)

締付けトルクを締付け指標として締付け管理を行う方法。

3.15

回転角(締付け)法(angle control method, turn-of-nut method)

締付け回転角を締付け指標として締付け管理を行う方法。

3.16

トルクこう配(締付け)法(torque gradient control method)

締付け回転角に対する締付けトルクのこう配を締付け指標として締付け管理を行う方法。

3.17

トルク係数(torque coefficient)

締付けトルクと締付け力との関係を表す比例定数。

3.18

ねじ部トルク(thread torque)

締付けにおいて,かみ合うねじ部を通してボルトの軸部に作用するトルク(JIS B 1084参照)。

3.19

座面トルク(bearing surface friction torque)

締付けにおいて,座面を通して被締結部材に作用するトルク(JIS B 1084参照)。

3.20

ねじ面の摩擦係数(coefficient of friction between threads)

おねじフランクとめねじフランクとの間の摩擦係数。

3.21

座面の摩擦係数(coefficient of friction between bearing surfaces)

ナット又はボルトの座面と被締結部材座面との間の摩擦係数。

3.22

締付け係数(tightening coefficient)

初期締付け力のばらつきを表すための,初期締付け力の最大値と最小値との比。

3.23

降伏締付け軸力(yield clamp force)

締付けにおいて,組合せ応力下で,ボルトの円筒部又は遊びねじ部が降伏するときの締付け軸力の値(図

1参照)(JIS B 1084参照)。

3.24

降伏締付けトルク(yield tightening torque)

締付けにおいて,締付け軸力が降伏締付け軸力に達したときの締付けトルクの値(JIS B 1084参照)。

3.25

極限締付け軸力(ultimate clamp force)

締付けにおいて,ボルトの破壊が起こるまでに,組合せ応力下で発生し得る最大の締付け軸力の値(図

4

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1参照)(JIS B 1084)。

3.26

締付け特性値(tightening characteristics)

締付けに関与する変数(トルク係数,総合摩擦係数,ねじ面の摩擦係数,座面の摩擦係数,降伏締付け

軸力,降伏締付けトルク,締付け回転角,極限締付け軸力など)の値。

3.27

ボルトのばね定数(stiffness of bolt, spring constant of bolt)

ボルト・ナット結合体の座面に作用する引張力(軸力)の変化とボルトの軸方向変形量(伸び)との比。

3.28

被締結部材の圧縮ばね定数

(compressive stiffness of clamped parts, compressive spring constant of clamped parts)

被締結部材の座面に作用する圧縮力の変化と被締結部材座面間の軸方向変形量(縮み)との比。

3.29

スナグトルク(snag torque)

回転角締付け法において,座面を密着させるのに必要な締付けトルク。

図1−ボルトの伸びと締付け軸力との関係

5

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

記号及び意味

この規格で用いる主な記号及びその意味は,表1による。

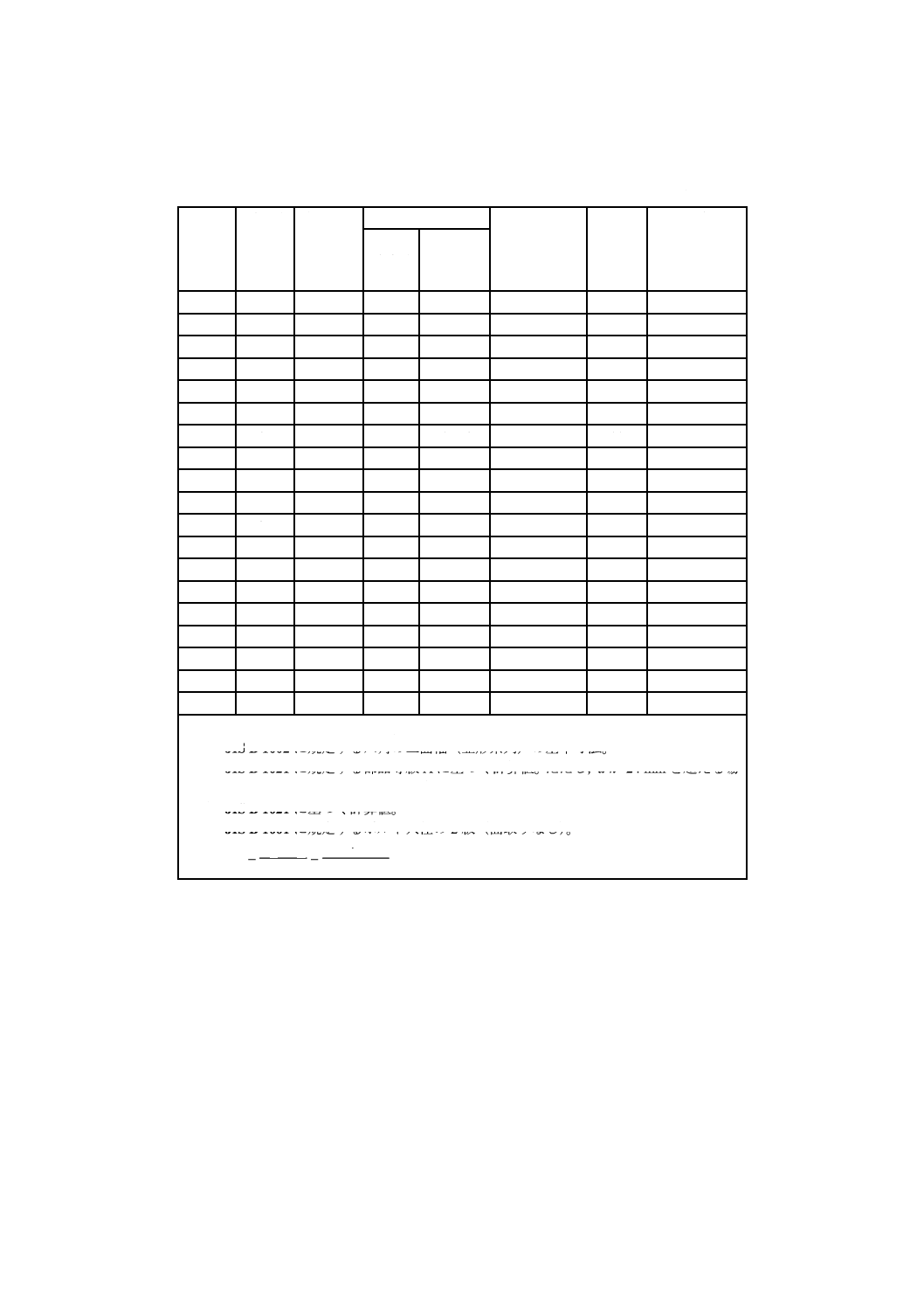

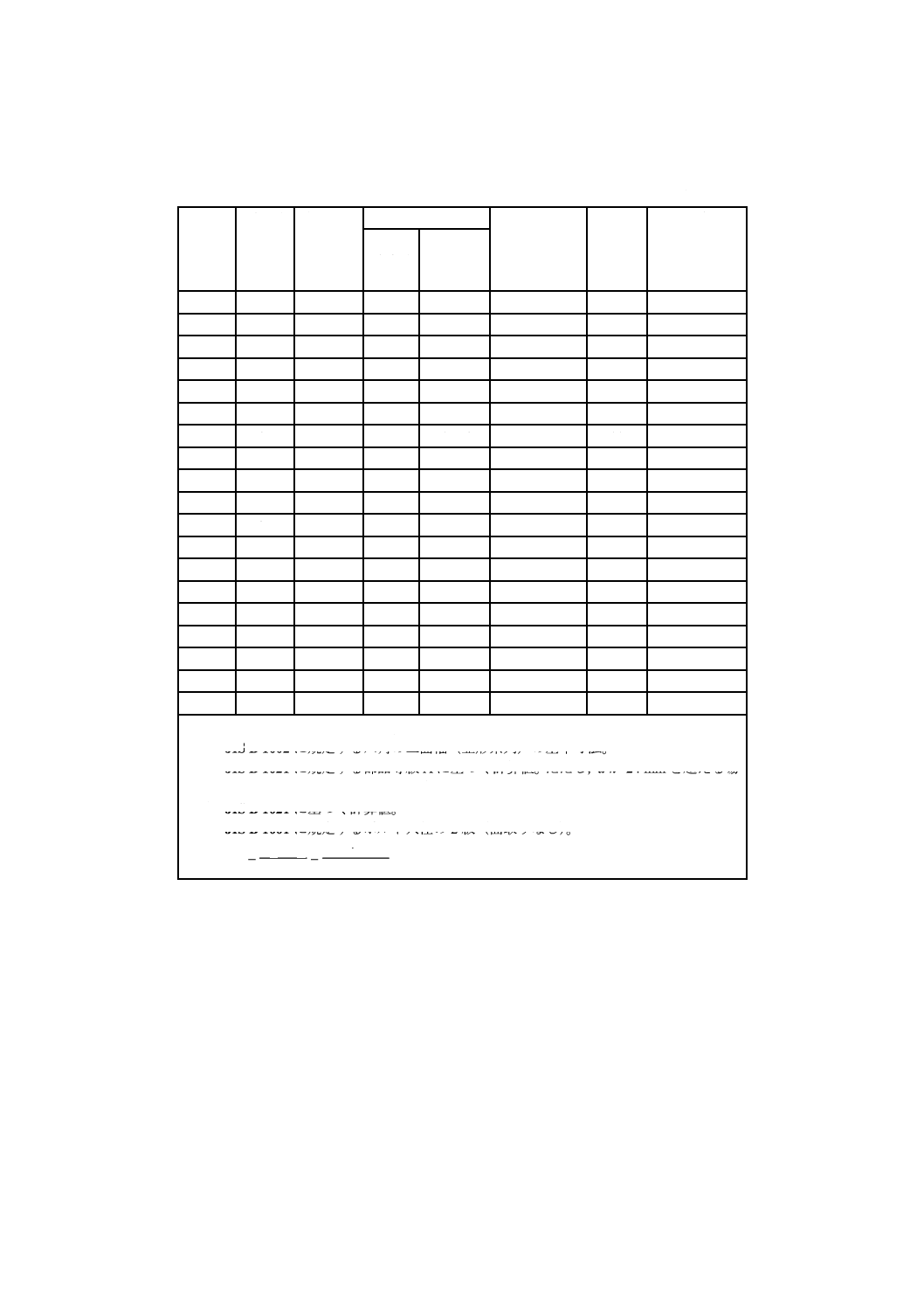

表1−記号及び意味

記号

意味

As

ねじの有効断面積

Db

座面の摩擦に対する直径(計算値又は実測値)

Do

ナット座面又はボルト頭部座面の外径,dw, min又はdk, min(製品規格参照)

d

ねじの呼び径

d2

ねじの有効径の基準寸法

dAs

ねじの有効断面積に等しい面積をもつ円の直径

dh

ボルト穴径

F

初期締付け力又は締付け力

FA

目標締付け力

FH

設計段階で指示する締付け力の上限値

FL

設計段階で指示する締付け力の下限値

Fu

極限締付け軸力

Fy

降伏締付け軸力

K

トルク係数

Kb

ボルトのばね定数

Kc

被締結部材の圧縮ばね定数

P

ねじのピッチ

Q

締付け係数

ReL

ボルトの下降伏点

Rp0.2

ボルトの0.2 %耐力

T

締付けトルク

TA

目標締付けトルク

TS

スナグトルク

Tb

座面トルク

Tth

ねじ部トルク

Ty

降伏締付けトルク

η

Θ−F線図における弾性域のこう配

Θ

ボルト頭部とナットとの相対締付け回転角(単位 度)

ΘA

回転角法において,スナグ点を起点とした目標締付け回転角(単位 度)

Θu

回転角法において,極限締付け軸力の値に対応する,スナグ点を起点とした締付け回転角(単位 度)

Θy

回転角法において,降伏締付け軸力の値に対応する,スナグ点を起点とした締付け回転角(単位 度)

μb

座面の摩擦係数

μth

ねじ面の摩擦係数

5

ねじ締付けの基礎

5.1

トルクと締付け力との関係

弾性域締付けにおける締付けトルクと締付け力との関係は,次の式(1)による。

d

F

K

T

T

T

=

+

=

b

th

··································································· (1)

6

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

+

+

=

b

b

2

th

0.5

0.577

2

1

D

μ

d

μ

π

P

d

K

········································ (2)

+

=

2

th

th

0.577

2

d

μ

π

P

F

T

······················································· (3)

b

b

b

2

D

μ

F

T=

··········································································· (4)

接触する座面が円環状の場合には,式(5)による。

2

h

o

b

d

D

D

+

=

·········································································· (5)

注記 ねじ面の摩擦係数μth及び座面の摩擦係数μbに対するトルク係数Kの計算例を,表A.1に示す。

5.2

締付け回転角と締付け力との関係

締付け回転角と締付け力との関係が線形である場合,弾性域締付けにおける締付け回転角と締付け力と

の関係は,次の式(6)による。

+

=

c

b

1

1

360

K

K

P

F

Θ

····························································· (6)

5.3

降伏締付け軸力

全断面が降伏するものとすれば,ボルトのねじ部が最弱断面である呼び径ボルト及び有効径ボルトの降

伏締付け軸力Fyは,式(7)によって求めた値になる。

2

2

th

s

s

y

y

0.577

2

3

3

1

+

+

=

d

μ

π

P

d

A

σ

F

A

··································· (7)

ここに, σy: ボルトの下降伏点ReLの最小値

又はボルトの0.2 %耐力Rp0.2の最小値

なお,ボルトの円筒部が最弱断面である伸びボルトの降伏締付け軸力は,式(7)を用い,式中のdAs 及び

Asをそれぞれ最弱断面の直径及び断面積に置き換えて求めた値になる。

5.4

降伏締付けトルク

5.3の降伏締付け軸力に対応する降伏締付けトルクTyは,式(8)によって求めた値になる。

d

F

K

T

y

y=

·············································································· (8)

注記 ねじ面の摩擦係数μthに対する降伏締付け軸力Fyの計算値を,表B.1に示す。

6

ねじの締付け管理方法

6.1

一般事項

ねじ締結体に対する締付け管理方法の選択は,締付け方法個々の特性を十分に理解した上で,設計で指

示された初期締付け力のばらつきの許容範囲(締付け係数などで示される。),締付け力の大きさ,締付け

の領域などを基に行わなければならない。表2に代表的なねじ締付け管理方法,及びそれらを選択する目

安としての締付け力のばらつきの程度(Qで表す。)を示す。

7

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−代表的なねじ締付け管理方法

締付け管理方法

締付け指標

締付けの領域

締付け係数

Q a)(参考値)

トルク法

締付けトルク

弾性域

1.4〜3

回転角法

締付け回転角

弾性域

1.5〜3

塑性域

1.2

トルクこう配法

締付け回転角に対する締付け

トルクのこう配

弾性限界

1.2

注a) 実際の締付け力のばらつきは,それぞれの締付け方法に関与する幾つかの固有

な因子によって大きく変化するために,その範囲を厳密に示すことはできない

(6.2.1,6.3.1及び6.4.1参照。)。

6.2

トルク法締付け

6.2.1

トルク法の特性

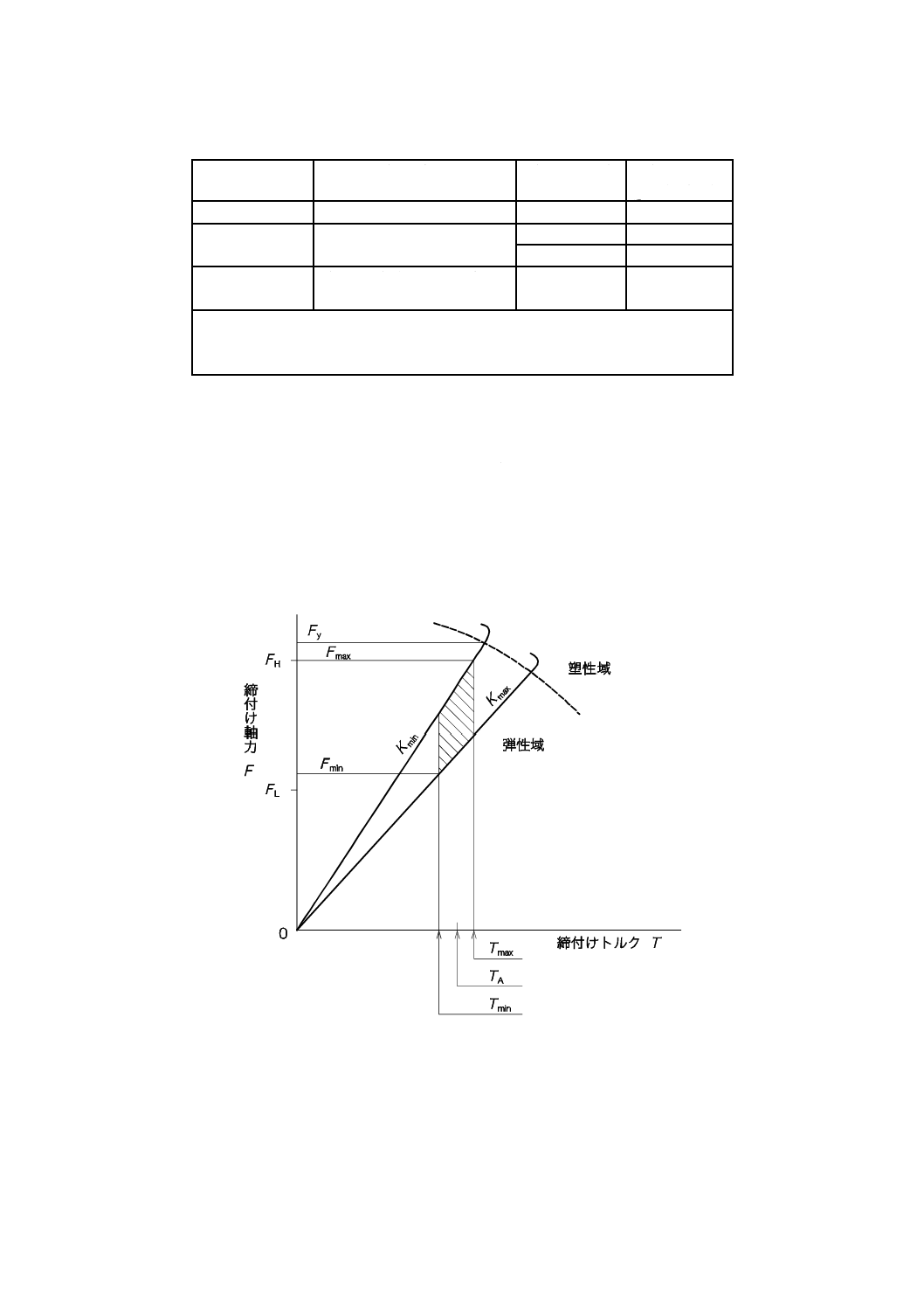

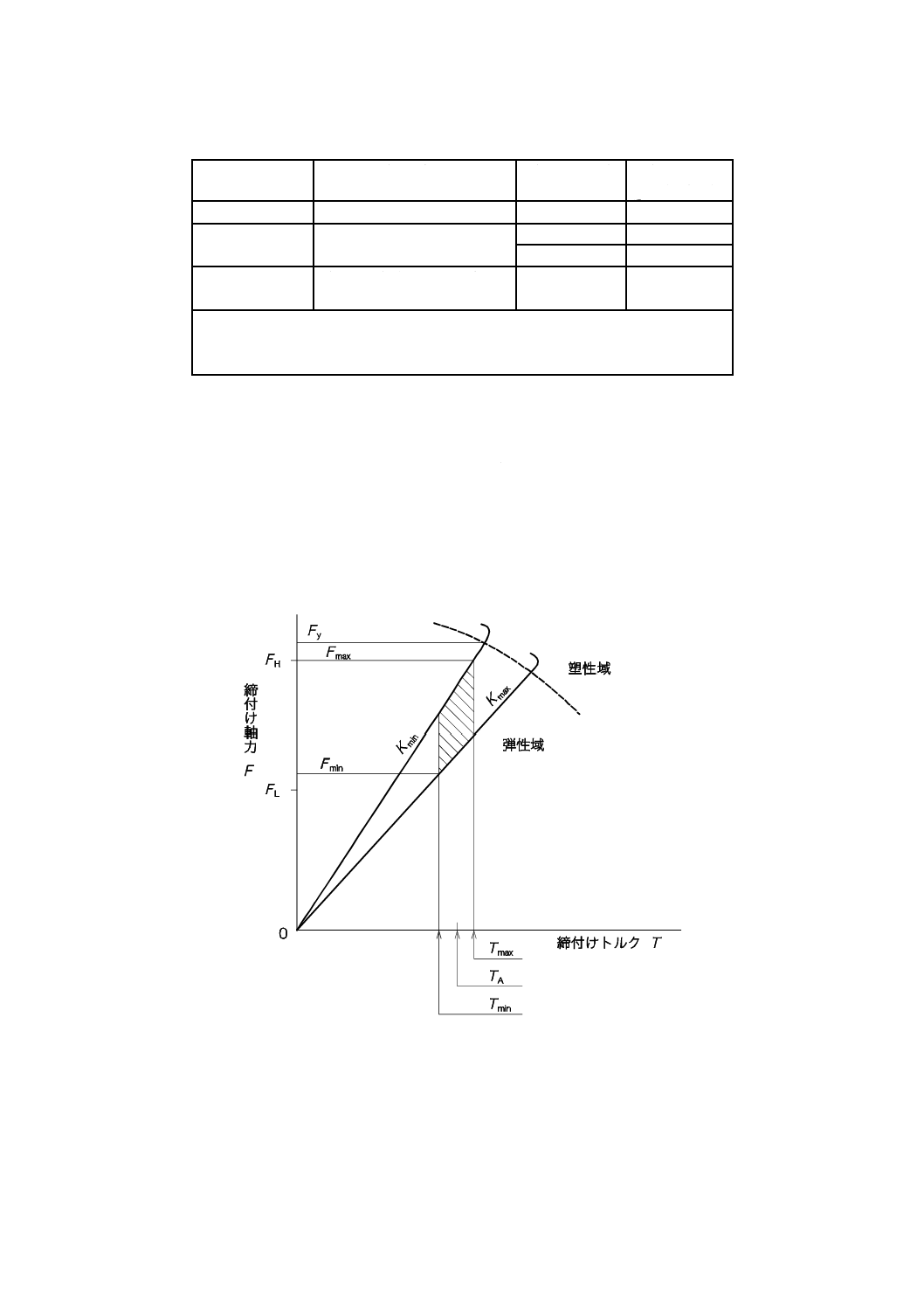

トルク法は,5.1に示した締付けトルクと締付け力との線形関係を利用した締付け管理方法である(図2

参照)。この方法は,締付け作業時に締付けトルクTだけを管理するために,特殊な締付け用具を必要と

しない作業性に優れた簡便な方法である。しかし,締付けトルクの90 %前後はねじ面及び座面の摩擦に

よって消費されるため,初期締付け力のばらつきは,締付け作業時の摩擦特性の管理の程度によって大き

く変化する。

図2−締付けトルクと締付け軸力との関係(トルク法締付け)

6.2.2

トルク法における締付け指標の目標値

トルク法における締付け指標の目標値(目標締付けトルクTA)を決める代表的な方法を,次に示す。

各締付け特性値を実験で求める場合には,JIS B 1084の箇条9(特定の条件での試験)に規定する特定

の条件での試験方法を適用し,試験条件が実際の状態と同じになるように管理する。

8

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2.1

締付け力の下限値及び上限値が与えられている場合

設計段階で,締付け力の下限値(FL)及び上限値(FH)が示されている場合には,次の手順による。

a) 実験によってトルク係数を推定して求める場合

1) 各試料のトルク係数(K)をJIS B 1084に規定する方法で求め,統計的手法を用いて,トルク係数の最

小値(Kmin)及び最大値(Kmax)を推定する。

2) 締付け用具,締付け停止などによる締付けトルクのばらつき±δT % 1) を考慮し,KmaxとKminとの

比の値が式(9)の条件を満足するかどうかを確認する。

min

max

K

K

≦

Q

δ

δ

+

−

100

1

100

1

T

T

································································ (9)

ここに,

L

H

F

F

Q=

················································································ (10)

式(9)の条件を満足しない場合には,例えば潤滑剤の種類を変更するなど,KmaxとKminとの比の値

を小さくする方策を取る。

注1) δTには,トルクレンチなどの目盛誤差が含まれているが,JIS B 4650では,トルクの誤差

率を±3 %(ダイヤル形の精密級では±1 %)としている。

3) 目標締付けトルクTAを,式(11)で求める。

+

=

100

1

T

H

min

A

δ

d

F

K

T

·······································································(11)

b) 既存のトルク係数のデータを利用して求める場合 ねじ部品及び被締結部材の表面状態・潤滑条件が

実際の状態と同じであるとみなされる場合には,既存のトルク係数のデータを利用することができる。

1) 既存のデータから,トルク係数の最小値(Kmin)及び最大値(Kmax)を見積もる。

2) 締付け用具,締付け停止などによる締付けトルクのばらつき±δT % 2) を考慮し,KmaxとKminとの

比の値が式(9)の条件を満足するかどうかを確認する。

式(9)の条件を満足しない場合には,例えばμth及びμbのばらつきが小さい種類の潤滑剤に変更す

るなどの方策を取る。

注2)

6.2.2.1 a) 2)の注1) を参照。

3) 目標締付けトルクTAを式(11)で求める。

c) 既存の摩擦係数のデータを利用して求める場合 ねじ部品及び被締結部材の表面状態及び潤滑条件が

実際の状態と同じであるとみなされる場合には,JIS B 1084に規定する方法で求めた摩擦係数のデー

タを利用することができる。

1) 座面の摩擦に対する直径DbをJIS B 1084に規定する方法で求める。

2) 既存のデータから,ねじ面の摩擦係数の最小値(μth, min)及び最大値(μth, max),並びに座面の摩擦係数の

最小値(μb, min)及び最大値(μb, max)を見積もる。

3) 式(12)及び式(13)によってトルク係数の最小値(Kmin)及び最大値(Kmax)を求める。

9

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

+

+

=

b

min

b,

2

min

th,

min

0.5

0.577

2

1

D

μ

d

μ

π

P

d

K

························· (12)

+

+

=

b

max

b,

2

max

th,

max

0.5

0.577

2

1

D

μ

d

μ

π

P

d

K

························ (13)

4) 締付け用具,締付け停止などによる締付けトルクのばらつき±δT % 3) を考慮し,KmaxとKminとの

比の値が式(9)の条件を満足するかどうかを確認する。

式(9)の条件を満足しない場合には,例えばμth及びμbのばらつきが小さい種類の潤滑剤に変更す

るなどの方策を取る。

注3) 6.2.2.1 a) 2)の注1) を参照。

5) 目標締付けトルクTAを式(11)で求める。

6.2.2.2

高い締付け力を与えたい場合

トルク法によって,なるべく高い締付け力を与えたい場合4) には,次の手順による。

注4) 締付け力の上限値(FH)を,降伏締付け軸力(σyの規格値を用いて計算した場合)として与えて

いる場合に対応する。

a) 6.2.2.1 c)を参照して,ねじ部品及び被締結部材の表面状態・潤滑条件に対するねじ面の摩擦係数の最

小値(μth, min)及び座面の摩擦係数の最小値(μb, min)を見積もる。

b) 1)で見積もったμth, minを用いて式(14)によって降伏締付け軸力Fyを求める。ただし,σyは規格値を用

いる。

2

2

min

th,

s

s

y

y

0.577

π

2

3

3

1

+

+

=

d

μ

P

d

A

σ

F

A

································ (14)

ここに,

σy: ボルトの下降伏点ReLの最小値

又はボルトの0.2 %耐力Rp0.2の最小値

c) 1)で見積もったμth, min及びμb, minを用いて式(12)によってトルク係数の最小値(Kmin)を求める。

d) 締付け用具,締付け停止などによる締付けトルクのばらつき±δT % 5) を見込んで目標締付けトルク

TAを式(15)によって求める。

+

=

100

1

T

y

min

A

δ

d

F

K

T

······································································ (15)

注5) 6.2.2.1 a) 2)の注1) を参照。

6.2.3

トルク法に用いる締付け用具

JIS B 4650で規定するプレート形,ダイヤル形,プレセット形及び単能形の手動式トルクレンチ又はこ

れと同等以上の性能をもつ手動式若しくは動力式のレンチを用いる。

6.3

回転角法締付け

6.3.1

回転角法の特性

回転角法は,ボルト頭部とナットとの相対締付け回転角Θを締付け指標として初期締付け力を管理する

方法で,弾性域締付け及び塑性域締付けの両方に用いることができる(図3参照)。

Θ−F曲線のこう配が急な場合は,回転角の設定誤差による締付け力のばらつきが大きくなる。そのた

め,弾性域締付けでは,被締結部材及びボルトの剛性が高い場合に不利になる。一方,塑性域締付けでは,

10

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

初期締付け力のばらつきは,主として締付け時のボルトの降伏締付け軸力Fyに依存し,回転角誤差の影響

を受けにくく,そのボルトの能力を最大限に利用できる(より高い締付け力が得られる。)という利点をも

つが,ボルトのねじ部又は円筒部が塑性変形を起こすため,ボルトの延性が小さい場合及びボルトを再使

用する場合には注意を要する。

過剰な締付け力によって被締結部材に不都合が生じるおそれがある場合には,使用するボルトの降伏点

(又は耐力)及び引張強さの上限値を規定しなければならない。

図3−締付け回転角と締付け軸力との関係(回転角法締付け)

6.3.2

回転角法における締付け指標の目標値

回転角法における締付け指標の目標値(目標締付け回転角ΘA)を決める代表的な方法を,次に示す。

a) 弾性域締付けの場合 回転角法によって,弾性域締付けを行う場合には,次の手順による。

1) 弾性域のこう配ηの値を,実測によるΘ−F線図の直線部分の傾きから読み取るか,又はボルトの

ばね定数Kb及び被締結部材の圧縮ばね定数Kcを用いて,式(16)によって推定する。

)

(

360

c

b

c

b

K

K

K

K

P

η

+

=

··································································· (16)

2) 弾性域における線形領域(Θ−F線図の直線部)の中で,なるべく小さい締付け力を作用させるた

めの締付けトルク(スナグトルクTS)の値を6.2.2.1に示す方法に準じて求める。

3) 式(17)又はΘ−F線図によって,スナグトルクを作用させた点(スナグ点と呼ぶ。)を起点とした目

標締付け回転角ΘAを求める。

−

=

d

K

T

F

η

Θ

m

S

A

A

1

····························································· (17)

ただし,式(17)におけるKmは,トルク係数の平均的な値とし,FAは目標締付け力とする。締付け力

の下限値(FL)及び上限値(FH)が与えられている場合は,FAとしてその範囲内の値を選ぶ。

11

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 塑性域締付けの場合 回転角法によって,塑性域締付けを行う場合には,次の手順による。

1) 式(7)又はΘ−F線図などの締付け特性線図によって降伏締付け軸力Fyを推定する。

2) 弾性域のこう配ηの値を,実測によるΘ−F線図の直線部分の傾きから読み取るか,又はボルトの

ばね定数Kb及び被締結部材の圧縮ばね定数Kcを用いて,式(16)によって推定する。

3) 弾性域における線形領域(Θ−F線図の直線部)の中で,なるべく小さい締付け力を作用させるた

めの締付けトルク(スナグトルクTS)の値を6.2.2.1に示す方法に準じて求める。

4) 式(18)又はΘ−F線図によって,1)で推定した降伏締付け軸力の値Fyに対応する締付け回転角Θyを,

スナグ点を起点として求める。

−

=

d

K

T

F

η

Θ

m

S

y

y

1

······························································ (18)

5) Θ−F線図などによって,極限締付け軸力の値Fuに対応する締付け回転角Θuの最小値を,スナグ点

を起点として推定する。

6) スナグ点を起点とした目標締付け回転角ΘAは,式(19)を目安として選ぶ。

y

Θ≦

A

Θ≦

)

(

2

1

u

y

Θ

Θ+

···························································· (19)

6.3.3

回転角法に用いる締付け用具

回転角の検出には,角度割出し目盛板(分度器),電気的な検出器などを用いる。

塑性域締付けの場合は,ボルト頭部又はナットの形状を利用した目視による角度管理が可能な場合もあ

る。

スナグトルクを作用させるには,6.2.3に示したトルクレンチを用いるのが望ましい。

6.4

トルクこう配法締付け

6.4.1

トルクこう配法の特性

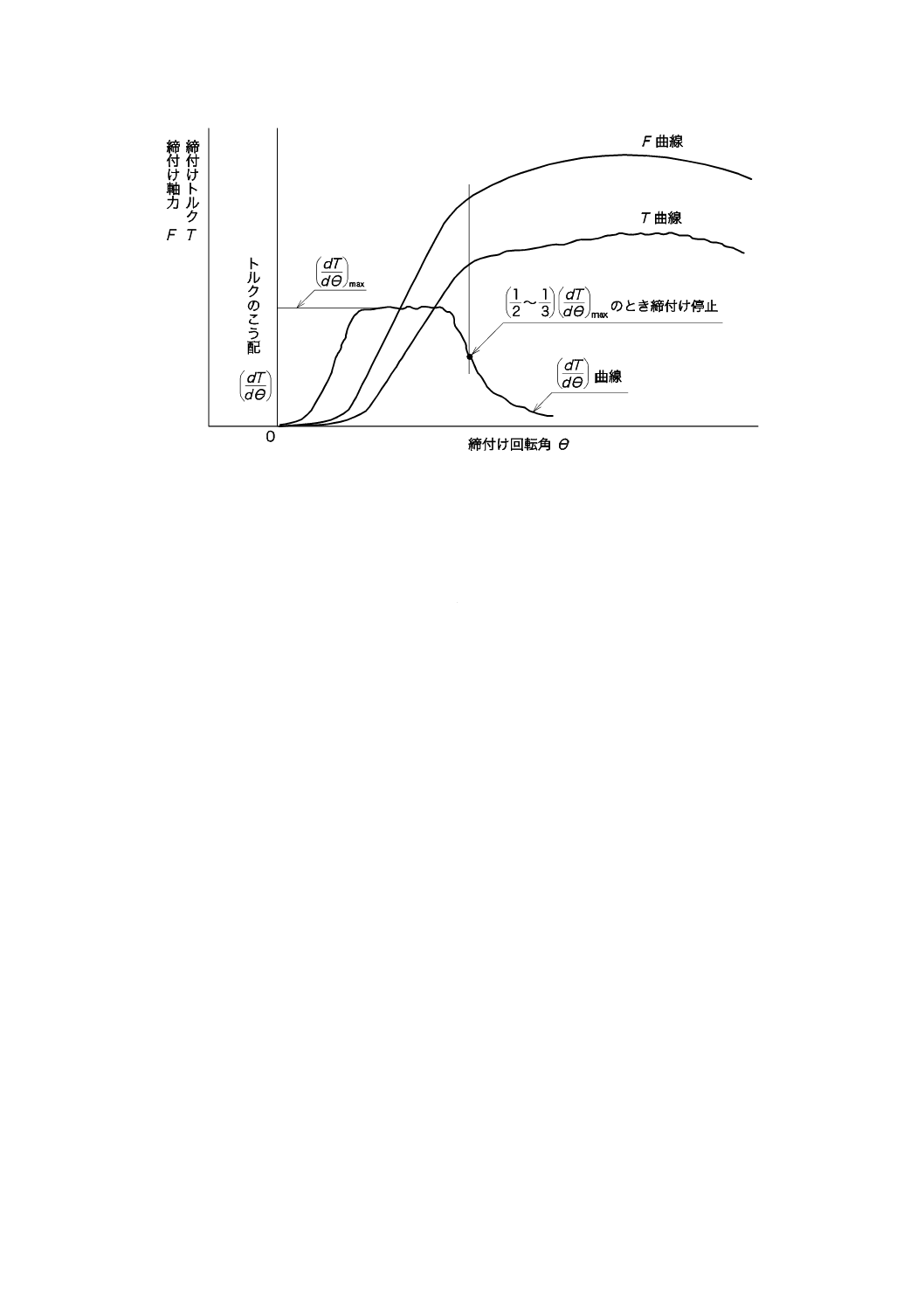

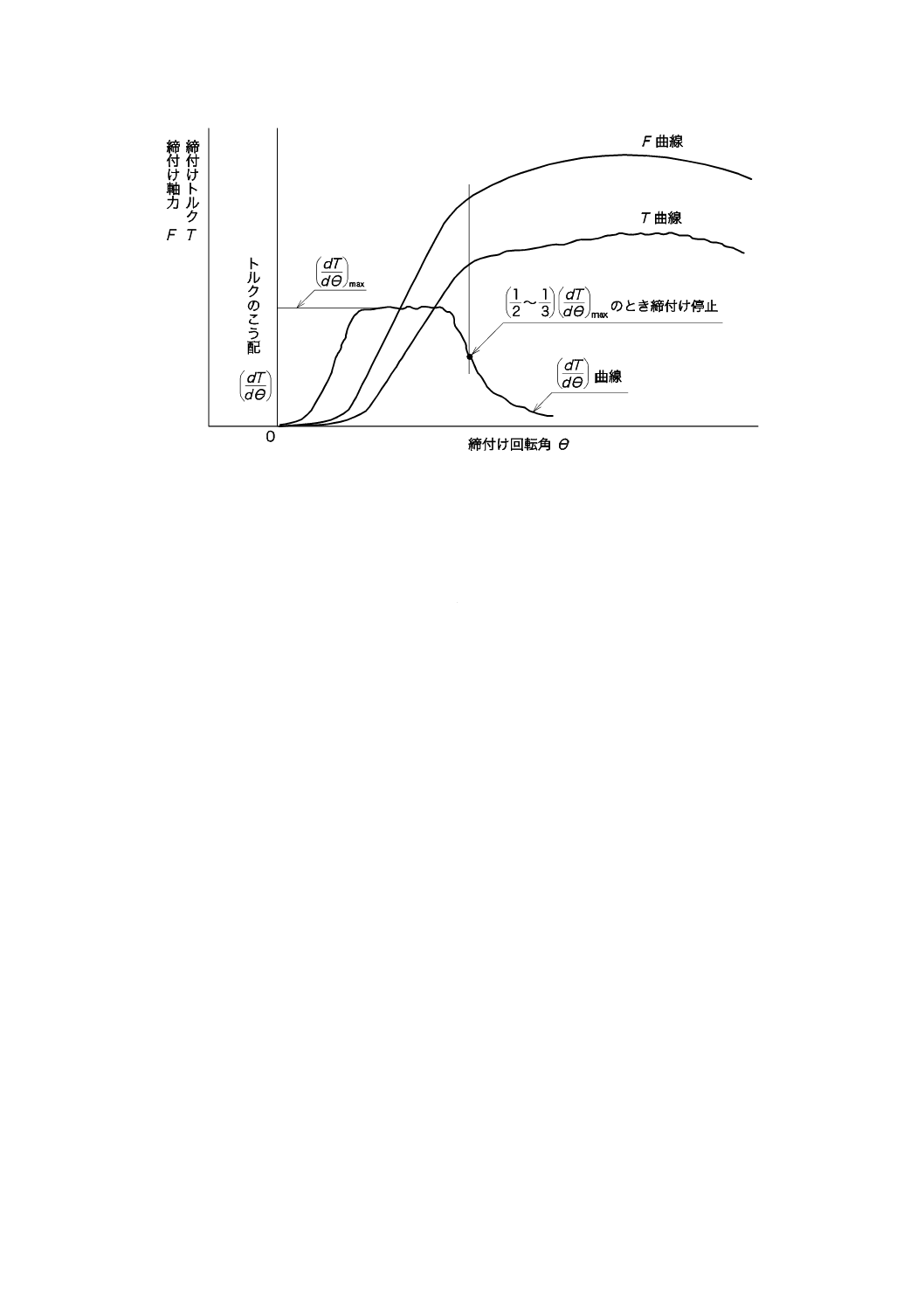

トルクこう配法は,Θ−T曲線(図4参照)のこう配(dT/dΘ)を検出し,それを締付け指標として初期締

付け力を管理する方法で,通常はそのボルトの降伏締付け軸力が初期締付け力の目標値となる。この締付

け法は,一般に初期締付け力のばらつきを小さくし,かつ,そのボルトの弾性域を最大限に利用しようと

する場合に用いる。ただし,初期締付け力の値を管理するためには,塑性域の回転角法の場合と同様,ボ

ルトの降伏点又は耐力について十分な管理を行う必要がある。

トルクこう配法は,塑性域の回転角法締付けと比較して,ボルトの延性及び再使用性が問題になること

は少ない。

12

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−締付け回転角に対する締付け軸力及び締付けトルクの関係(トルクこう配法締付け)

6.4.2

トルクこう配法における締付け指標の目標値

トルクこう配法における締付け指標 [トルクこう配(dT/dΘ) ] の目標値は,最大トルクこう配(dT/dΘ) max

の1/2〜1/3程度に選ぶ。締付けトルク及び回転角のサンプリング間隔は,締付け力の値に影響を及ぼさな

いように小さくとることが必要であるが,Θ−T曲線の微視的な変化を平均化できる程度の間隔がよい。

6.4.3

トルクこう配法に用いる締付け用具

締付け時に締付けトルク及び回転角を同時に検出し,更にそれらのこう配を計算・比較する必要がある

ため,電気的な検出器,マイクロコンピュータなどの演算装置を内蔵した用具が必要である。

13

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ねじ面及び座面の摩擦係数に対する

トルク係数の計算例

序文

この附属書は,ねじ面及び座面の摩擦係数に対するトルク係数の計算例を記載するものであって,規定

の一部ではない。

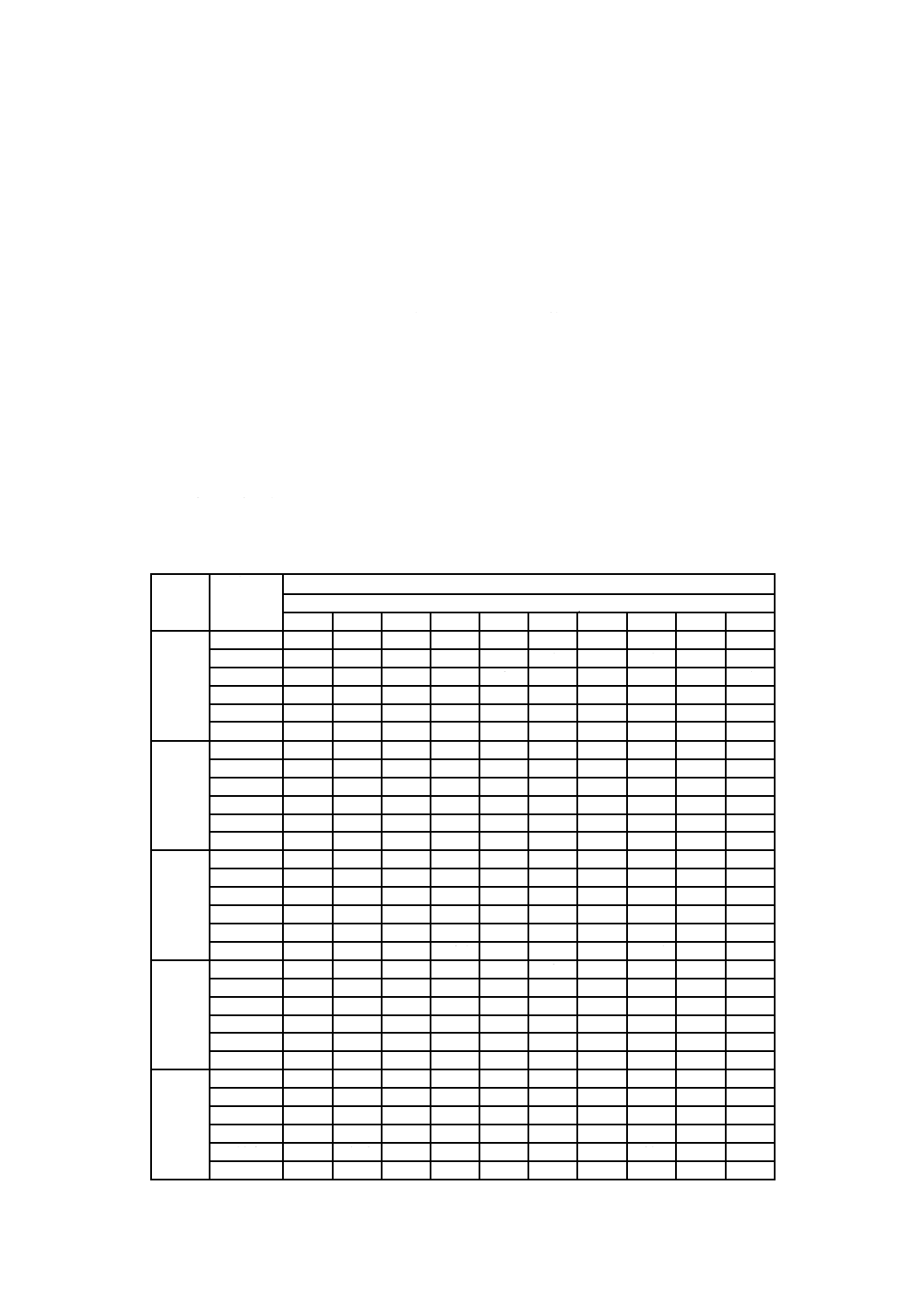

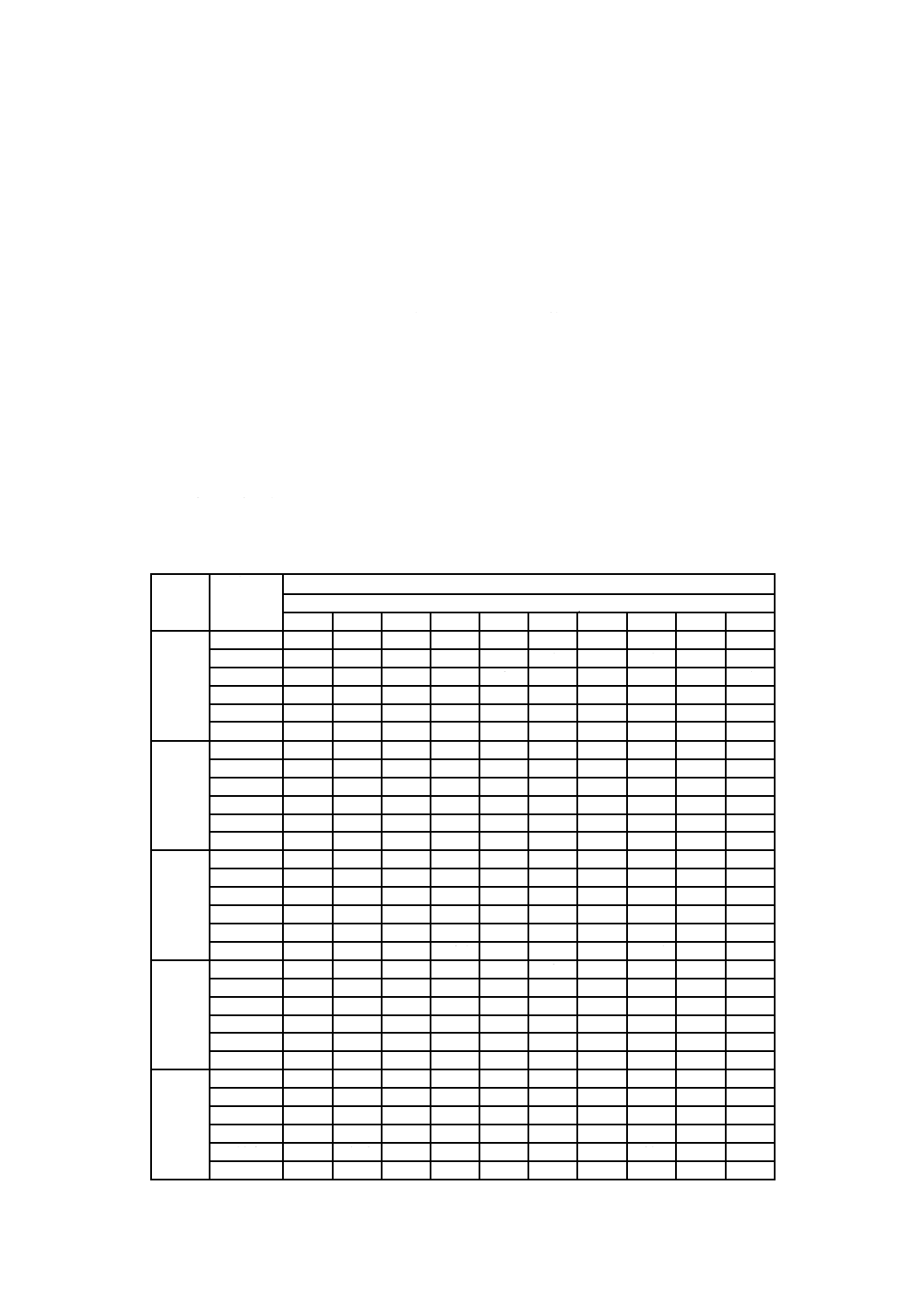

A.1 ねじ面及び座面の摩擦係数に対するトルク係数の計算例

ねじ面の摩擦係数μth及び座面の摩擦係数μbに対するトルク係数Kの計算例を,表A.1に示す。これら

の計算例は,式(2)によって求めたものである。

なお,計算には,表A.2に示す値を用いている。また,トルク係数Kの計算例は,それぞれのねじの呼

び径に対するKの平均値を示している。

表A.1−ねじ面の摩擦係数μth及び座面の摩擦係数μbに対するトルク係数Kの計算例

−並目ねじ,六角ボルト・ナットの場合

μb

μth

0.08

0.10

0.12

0.15

0.20

0.25

0.30

0.35

0.40

0.45

0.08

0.115

0.127

0.140

0.159

0.191

0.222

0.254

0.286

0.317

0.349

0.10

0.125

0.138

0.150

0.169

0.201

0.233

0.264

0.296

0.328

0.359

0.12

0.136

0.148

0.161

0.180

0.212

0.243

0.275

0.307

0.338

0.370

0.15

0.151

0.164

0.177

0.196

0.227

0.259

0.291

0.322

0.354

0.386

0.20

0.178

0.190

0.203

0.222

0.254

0.285

0.317

0.349

0.380

0.412

0.25

0.204

0.217

0.229

0.248

0.280

0.312

0.343

0.375

0.407

0.438

0.30

0.230

0.243

0.256

0.275

0.306

0.338

0.370

0.401

0.433

0.465

0.35

0.256

0.269

0.282

0.301

0.332

0.364

0.396

0.427

0.459

0.491

0.40

0.283

0.295

0.308

0.327

0.359

0.390

0.422

0.454

0.485

0.517

0.45

0.309

0.322

0.334

0.353

0.385

0.417

0.448

0.480

0.512

0.543

14

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−トルク係数Kを求めるための補助表

−並目ねじ,並形系列二面幅の場合

単位 mm

ねじの

呼び径

d

ピッチ

P

有効径a)

d2

二面幅

ボルト頭部

座面の外径d)

dw, min

ボルト

穴径e)

dh

座面の摩擦に

対する直径f)

Db

基準

寸法b)

s

最小値c)

smin

3

0.5

2.675

5.5

5.32

4.57

3.4

3.985

3.5

0.6

3.110

6

5.82

5.07

3.9

4.485

4

0.7

3.545

7

6.78

5.88

4.5

5.190

5

0.8

4.480

8

7.78

6.88

5.5

6.190

6

1

5.350

10

9.78

8.88

6.6

7.740

8

1.25

7.188

13

12.73

11.63

9

10.315

10

1.5

9.026

16

15.73

14.63

11

12.815

12

1.75

10.863

18

17.73

16.63

13.5

15.065

14

2

12.701

21

20.67

19.64

15.5

17.570

16

2

14.701

24

23.67

22.49

17.5

19.995

18

2.5

16.376

27

26.67

25.34

20

22.670

20

2.5

18.376

30

29.67

28.19

22

25.095

22

2.5

20.376

34

33.38

31.71

24

27.855

24

3

22.051

36

35.38

33.61

26

29.805

27

3

25.051

41

40

38

30

34.000

30

3.5

27.727

46

45

42.75

33

37.875

33

3.5

30.727

50

49

46.55

36

41.275

36

4

33.402

55

53.8

51.11

39

45.055

39

4

36.402

60

58.8

55.86

42

48.930

注a) JIS B 0205-4に規定する有効径の基準寸法。

b) JIS B 1002に規定する六角の二面幅(並形系列)の基準寸法。

c) JIS B 1021に規定する部品等級Aに基づく計算値。ただし,dが24 mmを超える場

合には,部品等級Bに基づく計算値。

d) JIS B 1021に基づく計算値。

e) JIS B 1001に規定するボルト穴径の2級(面取りなし)。

f)

2

2

h

min

w,

h

o

b

d

d

d

D

D

+

=

+

=

15

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ねじ面の摩擦係数に対する

降伏締付け軸力の計算値

序文

この附属書は,ねじ面の摩擦係数に対する降伏締付け軸力の計算値を記載するものであって,規定の一

部ではない。

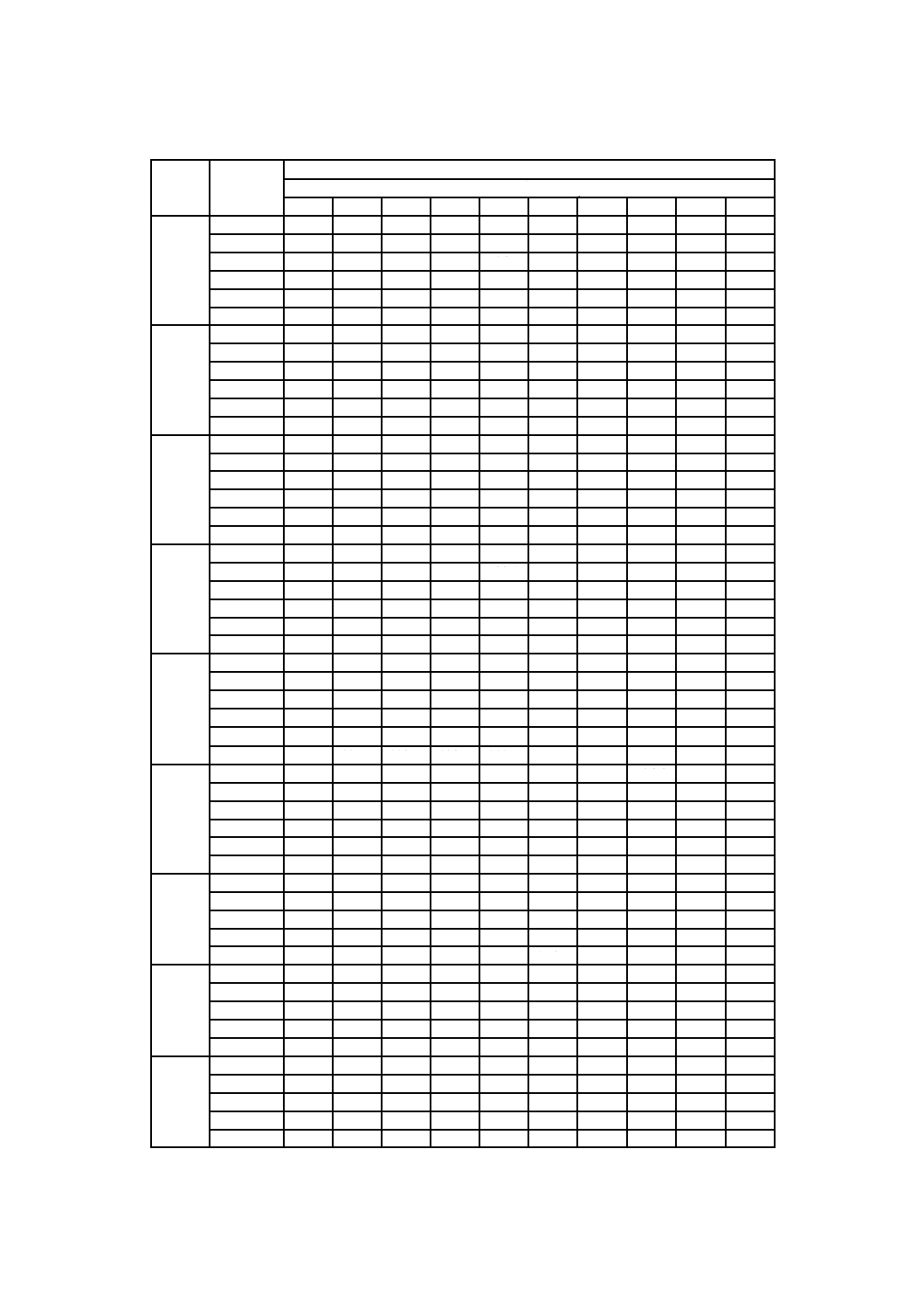

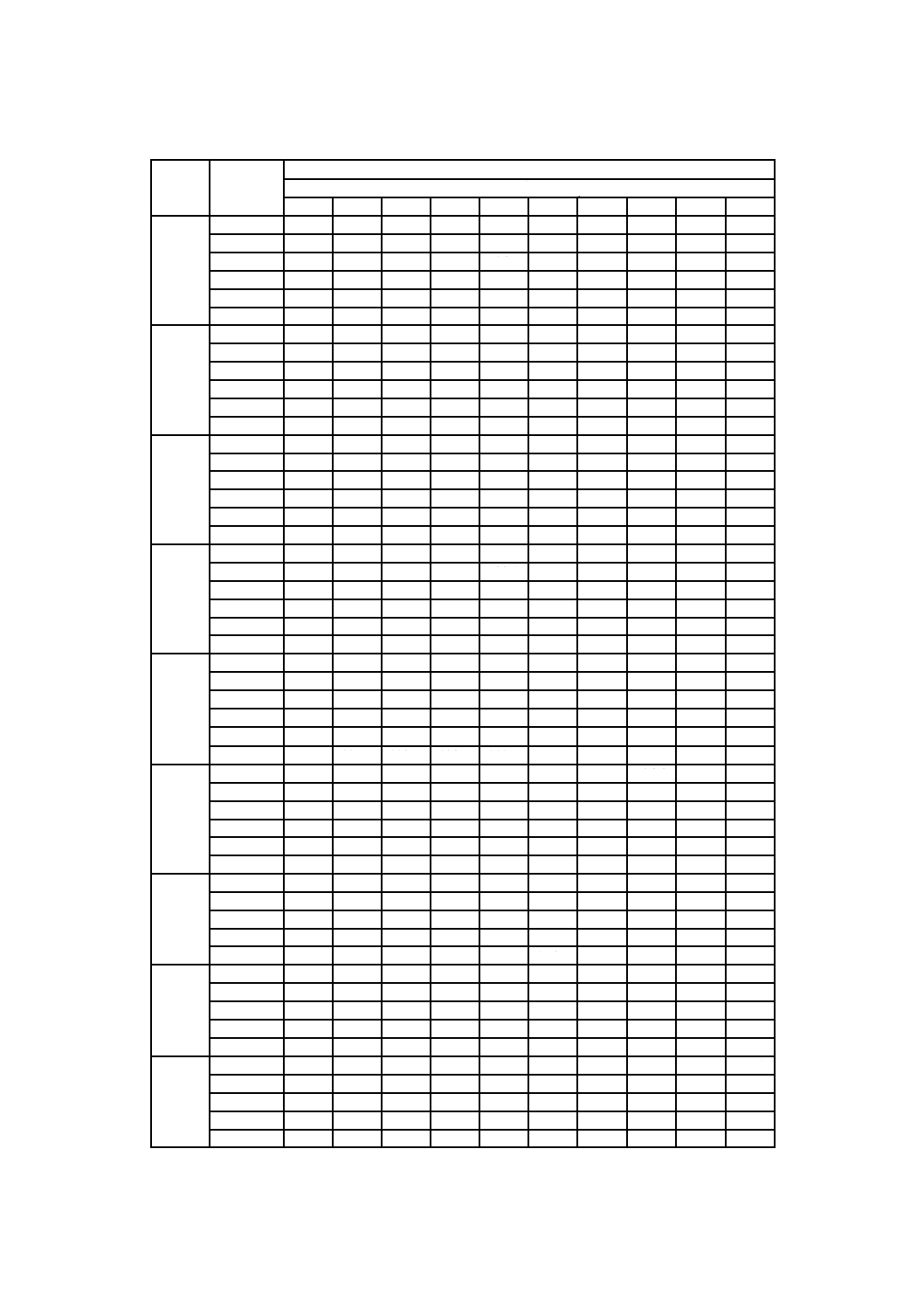

B.1

ねじ面の摩擦係数に対する降伏締付け軸力の計算値

ねじ面の摩擦係数μthに対する降伏締付け軸力Fyの計算値(並目ねじの場合)を,表B.1に示す。

なお,降伏締付け軸力Fyは,式(7)によって計算した値である。ただし,σyはJIS B 1051で規定する下

降伏点の最小値(ReL)又は0.2 %耐力の最小値(Rp0.2),AsはJIS B 1082で規定する有効断面積の値,d2はJIS

B 0205-4で規定する有効径の基準寸法の値を用いている。

表B.1−ねじ面の摩擦係数μthに対する降伏締付け軸力Fyの計算値(並目ねじの場合)

ねじの

呼び

強度区分

Fy kN

ねじ面の摩擦係数μth

0.08

0.10

0.12

0.15

0.20

0.25

0.30

0.35

0.40

0.45

M3

4.8

1.6

1.5

1.5

1.4

1.3

1.2

1.1

1.1

1.0

0.9

6.8

2.2

2.2

2.1

2.0

1.9

1.7

1.6

1.5

1.4

1.3

8.8

3.0

2.9

2.8

2.7

2.5

2.3

2.2

2.0

1.8

1.7

9.8

3.3

3.3

3.2

3.1

2.8

2.6

2.4

2.2

2.1

1.9

10.9

4.4

4.3

4.2

4.0

3.7

3.4

3.2

2.9

2.7

2.5

12.9

5.1

5.0

4.9

4.7

4.3

4.0

3.7

3.4

3.2

2.9

M3.5

4.8

2.1

2.1

2.0

1.9

1.8

1.7

1.5

1.4

1.3

1.2

6.8

3.0

2.9

2.9

2.7

2.5

2.3

2.2

2.0

1.9

1.7

8.8

4.0

3.9

3.8

3.6

3.4

3.1

2.9

2.7

2.5

2.3

9.8

4.5

4.4

4.3

4.1

3.8

3.5

3.2

3.0

2.8

2.6

10.9

5.9

5.7

5.6

5.4

5.0

4.6

4.2

3.9

3.6

3.4

12.9

6.9

6.7

6.5

6.3

5.8

5.4

5.0

4.6

4.3

4.0

M4

4.8

2.7

2.7

2.6

2.5

2.3

2.1

2.0

1.8

1.7

1.6

6.8

3.9

3.8

3.7

3.5

3.3

3.0

2.8

2.6

2.4

2.2

8.8

5.2

5.0

4.9

4.7

4.4

4.0

3.7

3.4

3.2

3.0

9.8

5.8

5.7

5.5

5.3

4.9

4.5

4.2

3.9

3.6

3.3

10.9

7.6

7.4

7.2

6.9

6.4

5.9

5.5

5.1

4.7

4.4

12.9

8.9

8.7

8.4

8.1

7.5

6.9

6.4

5.9

5.5

5.1

M5

4.8

4.5

4.4

4.3

4.1

3.8

3.5

3.2

3.0

2.8

2.6

6.8

6.3

6.2

6.0

5.8

5.4

5.0

4.6

4.2

3.9

3.6

8.8

8.4

8.2

8.0

7.7

7.1

6.6

6.1

5.6

5.2

4.9

9.8

9.5

9.2

9.0

8.7

8.0

7.4

6.9

6.4

5.9

5.5

10.9

12.4

12.1

11.8

11.3

10.5

9.7

9.0

8.3

7.7

7.1

12.9

14.5

14.1

13.8

13.2

12.3

11.4

10.5

9.7

9.0

8.4

M6

4.8

6.3

6.2

6.0

5.8

5.3

4.9

4.6

4.2

3.9

3.6

6.8

8.9

8.7

8.5

8.1

7.5

7.0

6.4

6.0

5.5

5.1

8.8

11.9

11.6

11.3

10.8

10.1

9.3

8.6

7.9

7.4

6.8

9.8

13.4

13.0

12.7

12.2

11.3

10.5

9.7

8.9

8.3

7.7

10.9

17.4

17.0

16.6

15.9

14.8

13.7

12.6

11.7

10.8

10.1

12.9

20.4

19.9

19.4

18.6

17.3

16.0

14.8

13.7

12.7

11.8

16

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

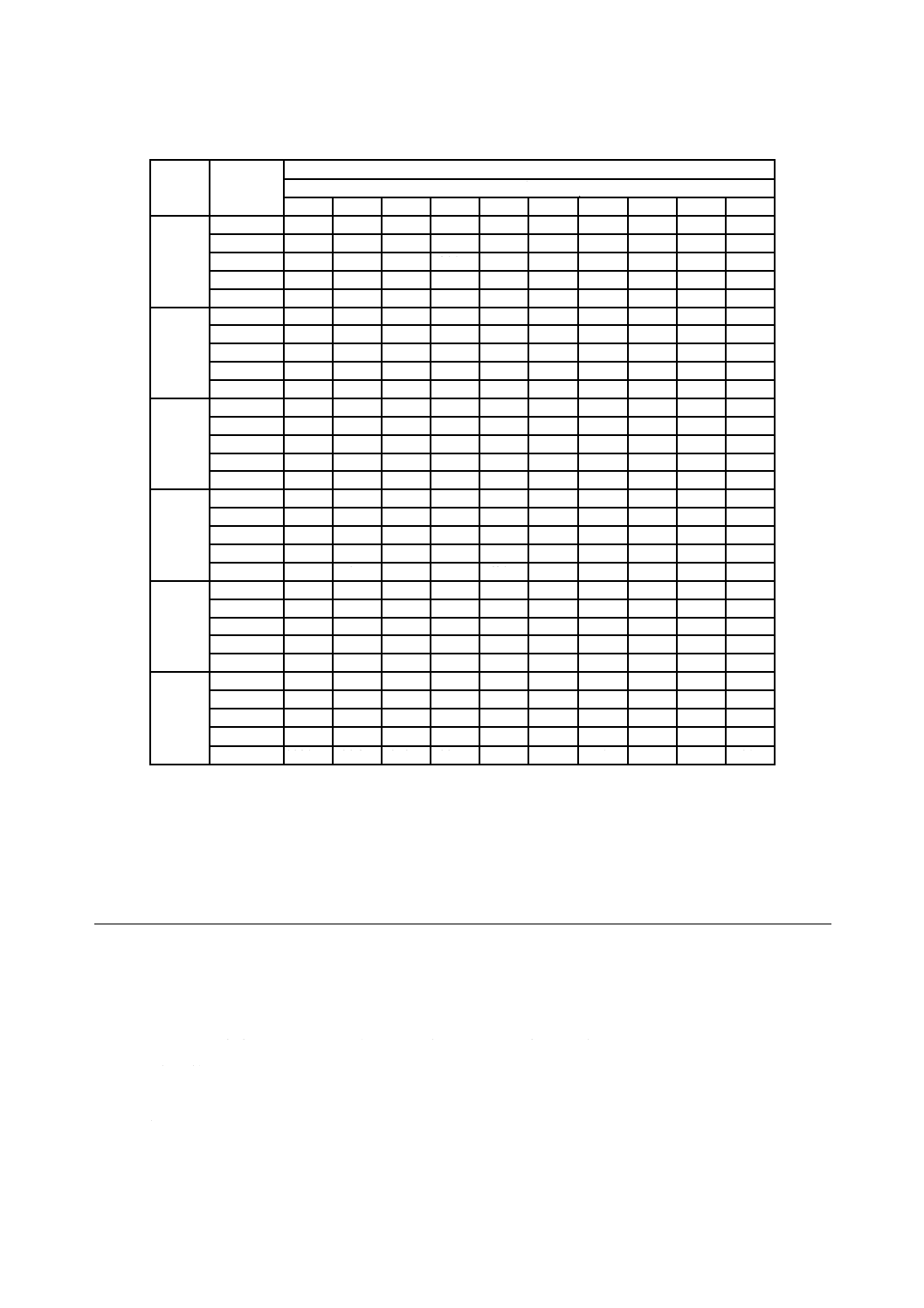

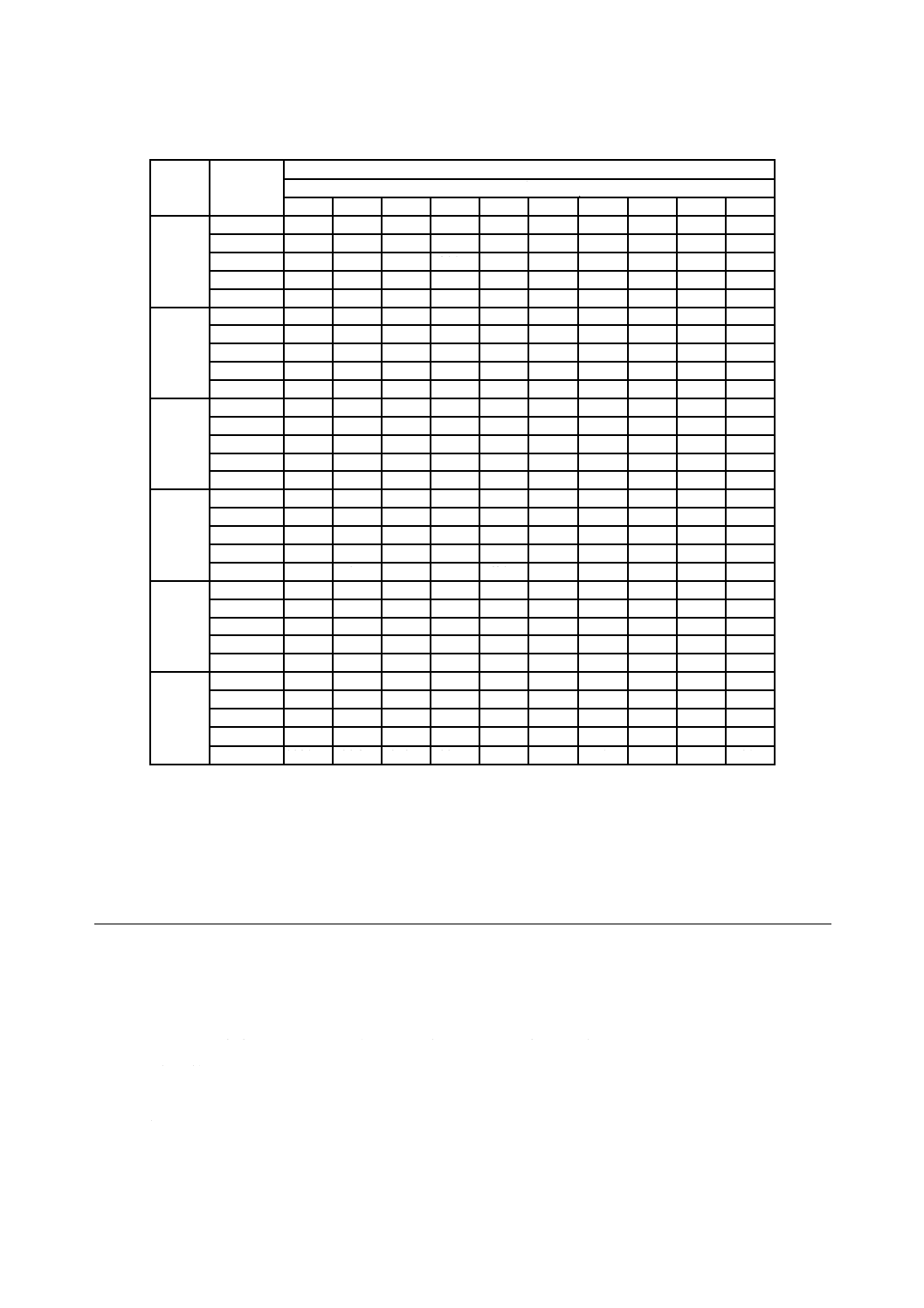

表B.1−ねじ面の摩擦係数μthに対する降伏締付け軸力Fyの計算値(並目ねじの場合)(続き)

ねじの

呼び

強度区分

Fy kN

ねじ面の摩擦係数μth

0.08

0.10

0.12

0.15

0.20

0.25

0.30

0.35

0.40

0.45

M7

4.8

9.2

9.0

8.7

8.4

7.8

7.2

6.7

6.2

5.7

5.3

6.8

12.9

12.6

12.3

11.9

11.0

10.2

9.4

8.7

8.1

7.5

8.8

17.2

16.9

16.5

15.8

14.7

13.6

12.6

11.6

10.8

10.0

9.8

19.4

19.0

18.5

17.8

16.5

15.3

14.2

13.1

12.1

11.3

10.9

25.3

24.8

24.2

23.2

21.6

20.0

18.5

17.1

15.9

14.7

12.9

29.6

29.0

28.3

27.2

25.3

23.4

21.6

20.0

18.5

17.2

M8

4.8

11.5

11.3

11.0

10.6

9.8

9.1

8.4

7.7

7.2

6.7

6.8

16.3

15.9

15.5

14.9

13.8

12.8

11.8

10.9

10.1

9.4

8.8

21.7

21.2

20.7

19.9

18.4

17.1

15.8

14.6

13.5

12.6

9.8

24.4

23.9

23.3

22.3

20.8

19.2

17.7

16.4

15.2

14.1

10.9

31.9

31.2

30.4

29.2

27.1

25.1

23.2

21.4

19.9

18.5

12.9

37.3

36.5

35.6

34.1

31.7

29.3

27.1

25.1

23.2

21.6

M10

4.8

18.3

17.9

17.5

16.8

15.6

14.4

13.3

12.3

11.4

10.6

6.8

25.9

25.3

24.7

23.7

22.0

20.4

18.8

17.4

16.2

15.0

8.8

34.5

33.7

32.9

31.6

29.4

27.2

25.1

23.2

21.5

20.0

9.8

38.8

37.9

37.0

35.5

33.0

30.6

28.2

26.1

24.2

22.5

10.9

50.7

49.5

48.3

46.4

43.1

39.9

36.9

34.1

31.6

29.4

12.9

59.3

58.0

56.6

54.3

50.4

46.7

43.2

39.9

37.0

34.4

M12

4.8

26.7

26.1

25.5

24.5

22.7

21.0

19.4

18.0

16.7

15.5

6.8

37.7

36.8

35.9

34.5

32.1

29.7

27.5

25.4

23.6

21.9

8.8

50.2

49.1

47.9

46.0

42.8

39.6

36.6

33.9

31.4

29.2

9.8

56.5

55.3

53.9

51.8

48.1

44.5

41.2

38.1

35.3

32.8

10.9

73.8

72.2

70.4

67.6

62.8

58.2

53.8

49.7

46.1

42.9

12.9

86.4

84.4

82.4

79.1

73.5

68.1

62.9

58.2

54.0

50.2

M14

4.8

36.4

35.6

34.8

33.4

31.0

28.7

26.6

24.6

22.8

21.2

6.8

51.5

50.3

49.1

47.2

43.8

40.6

37.5

34.7

32.2

29.9

8.8

68.6

67.1

65.5

62.9

58.4

54.1

50.0

46.2

42.9

39.8

9.8

77.2

75.5

73.6

70.7

65.7

60.8

56.2

52.0

48.2

44.8

10.9

101

98.5

96.1

92.3

85.8

79.4

73.4

67.9

63.0

58.5

12.9

118

115

112

108

100

92.9

85.9

79.5

73.7

68.5

M16

4.8

50.1

49.1

47.9

46.1

42.9

39.7

36.8

34.0

31.6

29.3

6.8

70.8

69.3

67.6

65.1

60.6

56.1

51.9

48.1

44.6

41.4

8.8

94.3

92.4

90.2

86.7

80.8

74.8

69.2

64.1

59.4

55.2

9.8

106

104

101

97.6

90.8

84.2

77.9

72.1

66.8

62.1

10.9

139

136

132

127

119

110

102

94.1

87.3

81.1

12.9

162

159

155

149

139

129

119

110

102

94.9

M18

4.8

61.0

59.6

58.2

55.9

52.0

48.1

44.5

41.2

38.2

35.5

6.8

86.1

84.2

82.1

78.9

73.4

67.9

62.8

58.1

53.9

50.1

8.8

118

116

113

109

101

93.4

86.3

79.9

74.1

68.8

10.9

169

165

161

155

144

133

123

114

105

98.1

12.9

197

193

188

181

168

156

144

133

123

115

M20

4.8

78.2

76.6

74.8

71.9

66.9

62.0

57.4

53.1

49.2

45.8

6.8

110

108

106

102

94.5

87.5

81.0

75.0

69.5

64.6

8.8

152

149

145

140

130

120

111

103

95.6

88.8

10.9

216

212

207

199

185

171

159

147

136

127

12.9

253

248

242

233

217

201

186

172

159

148

M22

4.8

97.1

95.1

92.9

89.4

83.3

77.2

71.5

66.2

61.3

57.0

6.8

137

134

131

126

118

109

101

93.4

86.6

80.5

8.8

189

185

180

174

162

150

139

128

119

111

10.9

268

263

257

247

230

214

198

183

170

158

12.9

314

308

301

289

270

250

231

214

198

184

17

B 1083:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−ねじ面の摩擦係数μthに対する降伏締付け軸力Fyの計算値(並目ねじの場合)(続き)

ねじの

呼び

強度区分

Fy kN

ねじ面の摩擦係数μth

0.08

0.10

0.12

0.15

0.20

0.25

0.30

0.35

0.40

0.45

M24

4.8

113

110

108

104

96.4

89.4

82.7

76.5

70.9

66.0

6.8

159

156

152

146

136

126

117

108

100

93.1

8.8

219

214

209

201

187

173

160

149

138

128

10.9

312

305

298

286

267

247

229

212

196

182

12.9

365

357

349

335

312

289

267

248

230

213

M27

4.8

147

144

141

136

126

117

108

100

93.1

86.5

6.8

208

204

199

192

178

165

153

142

131

122

8.8

286

280

274

263

245

227

211

195

181

168

10.9

407

399

390

375

349

324

300

278

257

239

12.9

476

467

456

439

409

379

351

325

301

280

M30

4.8

180

176

172

165

154

143

132

122

113

105

6.8

254

248

243

233

217

202

187

173

160

149

8.8

349

341

334

321

299

277

256

237

220

205

10.9

497

486

475

457

426

395

365

338

314

291

12.9

581

569

556

535

498

462

427

396

367

341

M33

4.8

223

219

214

206

192

178

165

152

141

131

6.8

315

309

302

290

271

251

232

215

200

185

8.8

433

424

415

399

372

345

320

296

274

255

10.9

617

604

591

569

530

492

455

421

391

363

12.9

722

707

691

665

620

575

533

493

457

425

M36

4.8

262

257

251

242

225

209

193

179

166

154

6.8

370

362

354

341

318

295

273

252

234

218

8.8

509

498

487

469

437

405

375

347

322

299

10.9

725

710

694

668

622

577

534

494

458

426

12.9

848

831

812

781

728

675

625

578

536

499

M39

4.8

314

308

301

290

270

251

232

215

199

185

6.8

443

434

425

409

381

354

328

303

281

261

8.8

610

597

584

562

524

487

450

417

387

359

10.9

868

851

832

801

747

693

641

594

551

512

12.9

1020

996

973

937

874

811

751

695

644

599

参考文献

[1] JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

[2] JIS B 1001 ボルト穴径及びざぐり径

[3] JIS B 1002 二面幅の寸法

[4] JIS B 1021 締結用部品の公差−第1部:ボルト,ねじ,植込みボルト及びナット−

部品等級A,B及びC

[5] JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−第1部:ボルト,ねじ及び植込みボルト

[6] JIS B 1052 鋼製ナットの機械的性質

[7] JIS B 1082 ねじの有効断面積及び座面の負荷面積