B 1071:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 測定項目························································································································· 2

4 測定方法························································································································· 3

4.1 ねじ ···························································································································· 3

4.2 寸法公差付き形体 ·········································································································· 5

4.3 幾何公差付き形体 ········································································································· 14

附属書A(参考)トリロールジグ(一例) ··············································································· 23

B 1071:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ねじ研究協会

(JFRI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1071:1985は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1071:2010

締結用部品−精度測定方法

Fasteners-Methods of verification for size and geometry

1

適用範囲

この規格は,JIS B 1021に基づいて,締結用部品に与えられた寸法公差及び幾何公差に関する特性の測

定方法について規定する。

測定方法は,実測による方法,ゲージによる方法又は比較による方法とする。

注記 被測定部品の軸部を保持して回転させるために使用するジグの例を附属書Aに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0251 メートルねじ用限界ゲージ

JIS B 1012 ねじ用十字穴

JIS B 1013 皿頭ねじ−頭部の形状及びゲージによる検査

JIS B 1015 おねじ部品用ヘクサロビュラ穴

JIS B 1016 六角穴のゲージ検査

JIS B 1021 締結用部品の公差−第1部:ボルト,ねじ,植込みボルト及びナット−部品等級A,B

及びC

JIS B 1194 六角穴付き皿ボルト

JIS B 7153 測定顕微鏡

JIS B 7184 測定投影機

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7515 シリンダゲージ

JIS B 7516 金属製直尺

JIS B 7520 指示マイクロメータ

JIS B 7524 すきまゲージ

JIS B 7533 てこ式ダイヤルゲージ

JIS B 7540 Vブロック

JIS B 7544 デプスマイクロメータ

2

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

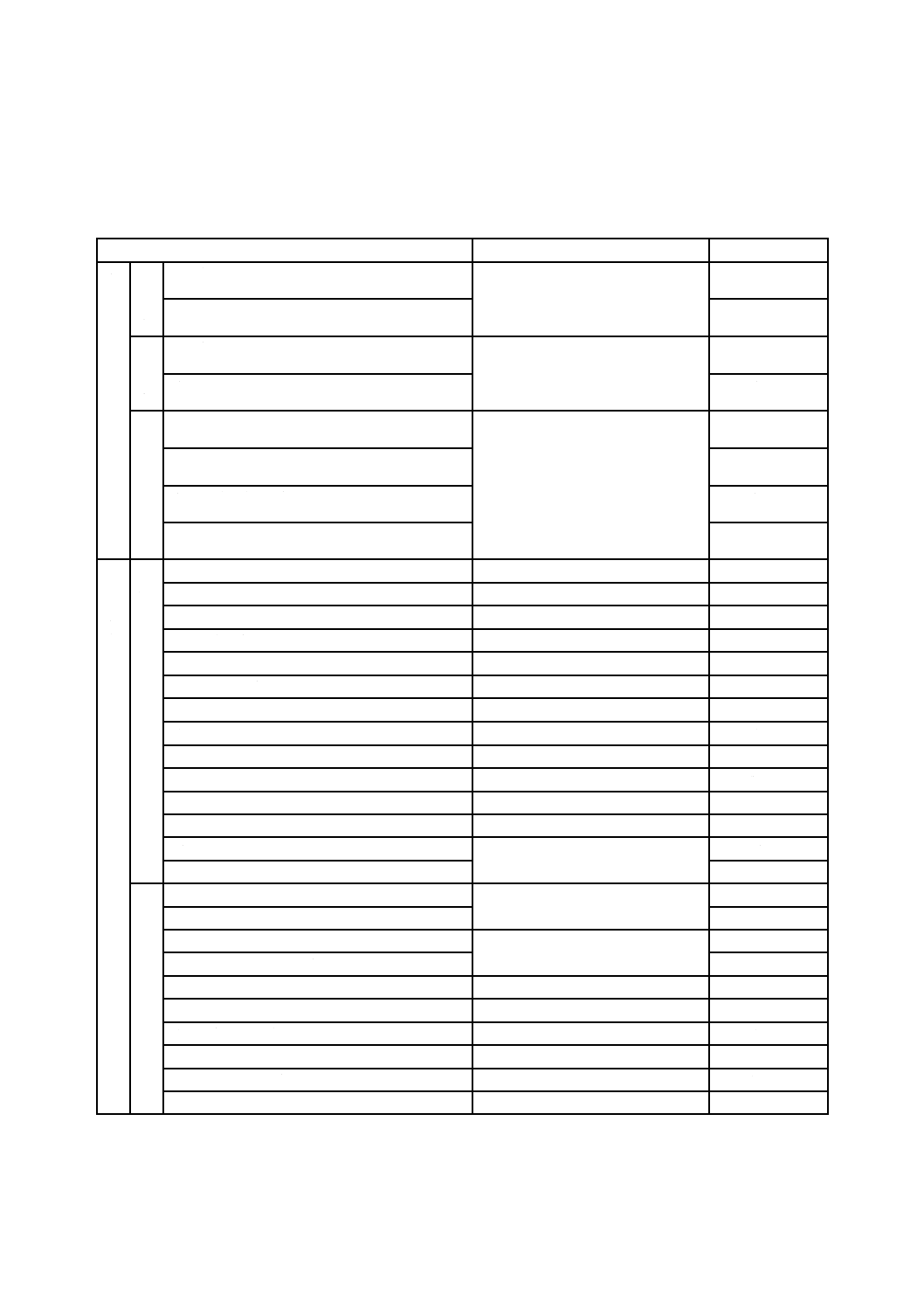

3

測定項目

締結用部品の特性値に対する測定で対象とする項目(以下,測定項目という。)は,表1による。

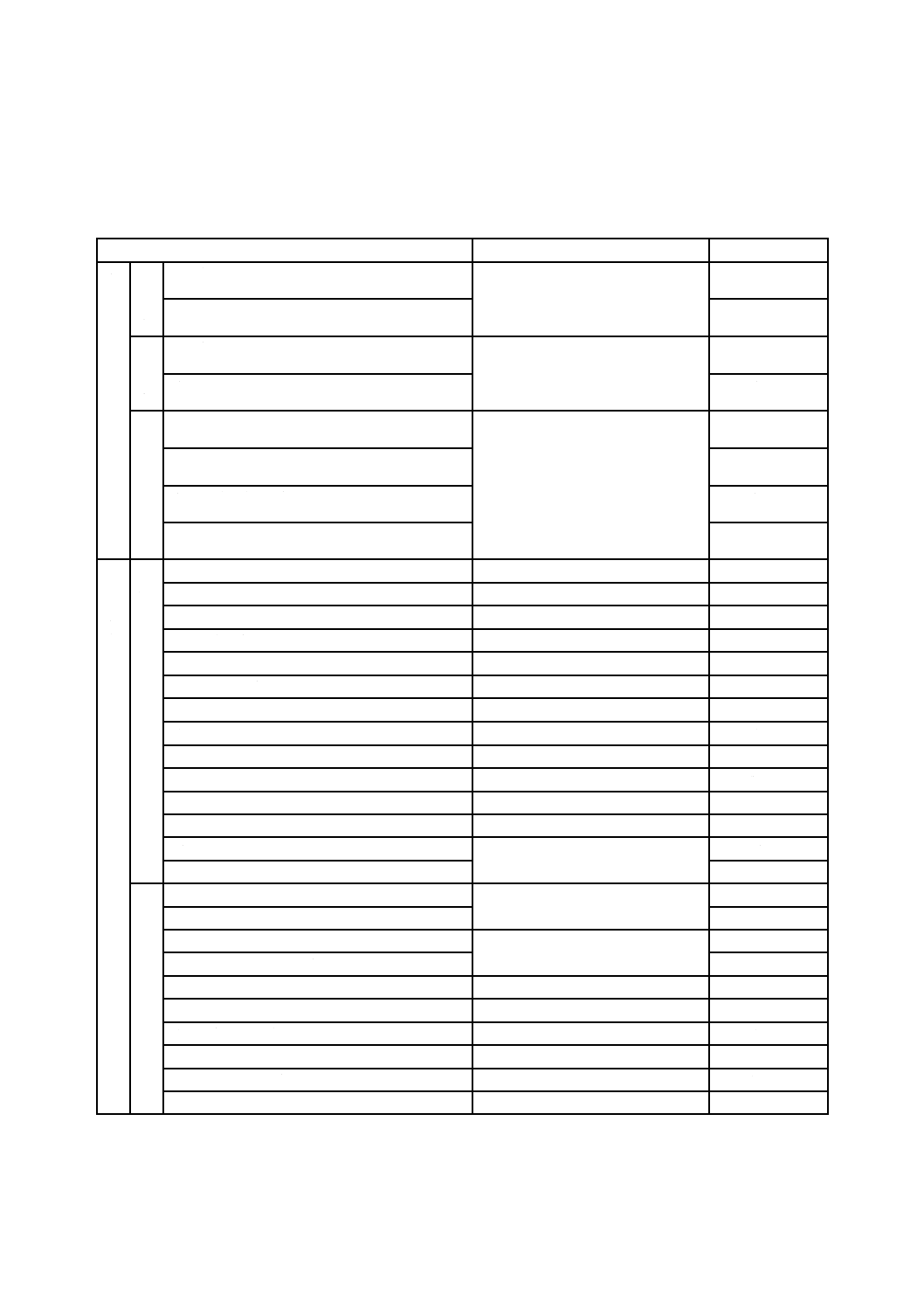

表1−測定項目

測定項目

JIS B 1021の箇条

測定方法

1

ね

じ

1.1

め

ね

じ

a) 有効径

4.1.2

4.1.1 a) による。

b) 内径

4.1.1 b) による。

1.2

お

ね

じ

a) 有効径

3.1.2

4.1.2 a) による。

b) 外径

4.1.2 b) による。

1.3

タ

ッ

ピ

ン

ね

じ

a) 外径

5.1.1

4.1.3 a) による。

b) 谷の径

4.1.3 b) による。

c) 山頂切取りの幅

4.1.3 c) による。

d) ねじ先の形状

4.1.3 d) による。

2

寸

法

公

差

付

き

形

体

2.1

外

側

寸

法

a) ねじ部長さ

3.1.4.5

4.2.1 a) による。

b) 長さ

3.1.4.4,5.1.3.3

4.2.1 b) による。

c) 二面幅

3.1.3.1.1,4.1.3.1,5.1.2.1.1

4.2.1 c) による。

d) 対角距離

3.1.3.1.2,4.1.3.2,5.1.2.1.2

4.2.1 d) による。

e) 頭部の高さ

3.1.3.1.3,3.1.4.2,5.1.2.1.3,5.1.3.2

4.2.1 e) による。

f) ナットの高さ

4.1.4.1,4.1.5.1

4.2.1 f) による。

g) 頭部及びナットの有効高さ

3.1.3.1.4,4.1.4.2,4.1.5.1,5.1.2.1.4

4.2.1 g) による。

h) 頭部の直径

3.1.4.1,5.1.3.1

4.2.1 h) による。

i) 円筒部径

3.1.4.6

4.2.1 i) による。

j) 座面の径

3.1.4.3,4.1.4.3

4.2.1 j) による。

k) 座の高さ

3.1.4.3,4.1.4.3

4.2.1 k) による。

l) 首下移行円の径

3.1.4.3

4.2.1 l) による。

m) 溝付きナットのキャッスル部の径

4.1.5.1

4.2.1 m) による。

n) 溝付きナットの溝底から座面までの距離

4.2.1 n) による。

2.2

内

側

寸

法

a) 六角穴の二面幅

3.1.3.2.1

4.2.2 a) による。

b) 六角穴の対角距離

4.2.2 b) による。

c) すりわりの幅

3.1.3.2.2,5.1.2.2.1

4.2.2 c) による。

d) すりわりの側面の傾き

4.2.2 d) による。

e) 十字穴

3.1.3.2.4,5.1.2.2.3

4.2.2 e) による。

f) ヘクサロビュラ穴

3.1.3.2.5,5.1.2.2.4

4.2.2 f) による。

g) 六角穴の深さ

3.1.3.2.3

4.2.2 g) による。

h) すりわりの深さ

3.1.3.2.3,5.1.2.2.2

4.2.2 h) による。

i) ナットのねじ部の面取り

4.1.4.3

4.2.2 i) による。

j) 溝付きナットの溝の幅

4.1.5.1

4.2.2 j) による。

3

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−測定項目(続き)

測定項目

JIS B 1021の箇条

測定方法

3

幾

何

公

差

付

き

形

体

3.1

お

ね

じ

部

品

a) 外側形体(締付け部の形体)

3.2.1.1.1,5.2.1.1

4.3.1 a) による。

b) 内側形体(締付け部の形体)

3.2.1.1.2

4.3.1 b) による。

c) 軸部に対する外側形体の位置度

3.2.1.2,5.2.1.2

4.3.1 c) による。

d) 軸部に対するすりわりの位置度

4.3.1 d) による。

e) 軸部に対する十字穴の位置度

4.3.1 e) による。

f) 軸部に対する内側形体の位置度

3.2.1.2

4.3.1 f) による。

g) 軸部に対する円形の頭部の位置度

3.2.2.1,5.2.2.1

4.3.1 g) による。

h) ねじ部に対する割りピン穴の位置度

3.2.2.1

4.3.1 h) による。

i) ねじ部に対する(半)棒先の位置度

4.3.1 i) による。

j) ねじ部に対する円筒部の位置度

4.3.1 j) による。

k) 軸部の真直度

3.2.2.2,5.2.2.3

4.3.1 k) による。

l) 軸部に対する座面の軸方向全振れ

3.2.2.3,5.2.2.2

4.3.1 l) による。

m) 軸部に対するねじ先端面の軸方向全振れ

3.2.2.3

4.3.1 m) による。

n) ねじ部に対するねじ先円すい面の円周振れ 3.2.2.1

4.3.1 n) による。

o) 座面の形状からの偏差

3.2.2.4

4.3.1 o) による。

3.2

め

ね

じ

部

品

a) 外側形体(締付け部の形体)

4.2.1.1

4.3.2 a) による。

b) ねじ部に対する六角側面の位置度

4.2.1.2

4.3.2 b) による。

c) ねじ部に対する四角側面の位置度

4.3.2 c) による。

d) ねじ部に対する円形外周部の位置度

4.2.2.1

4.3.2 d) による。

e) ねじ部に対する割りピン溝の位置度

4.3.2 e) による。

f) ねじ部に対する座面の軸方向全振れ

4.2.2.2

4.3.2 f) による。

g) 座面の形状からの偏差

4.2.2.3

4.3.2 g) による。

4

測定方法

4.1

ねじ

4.1.1

めねじ

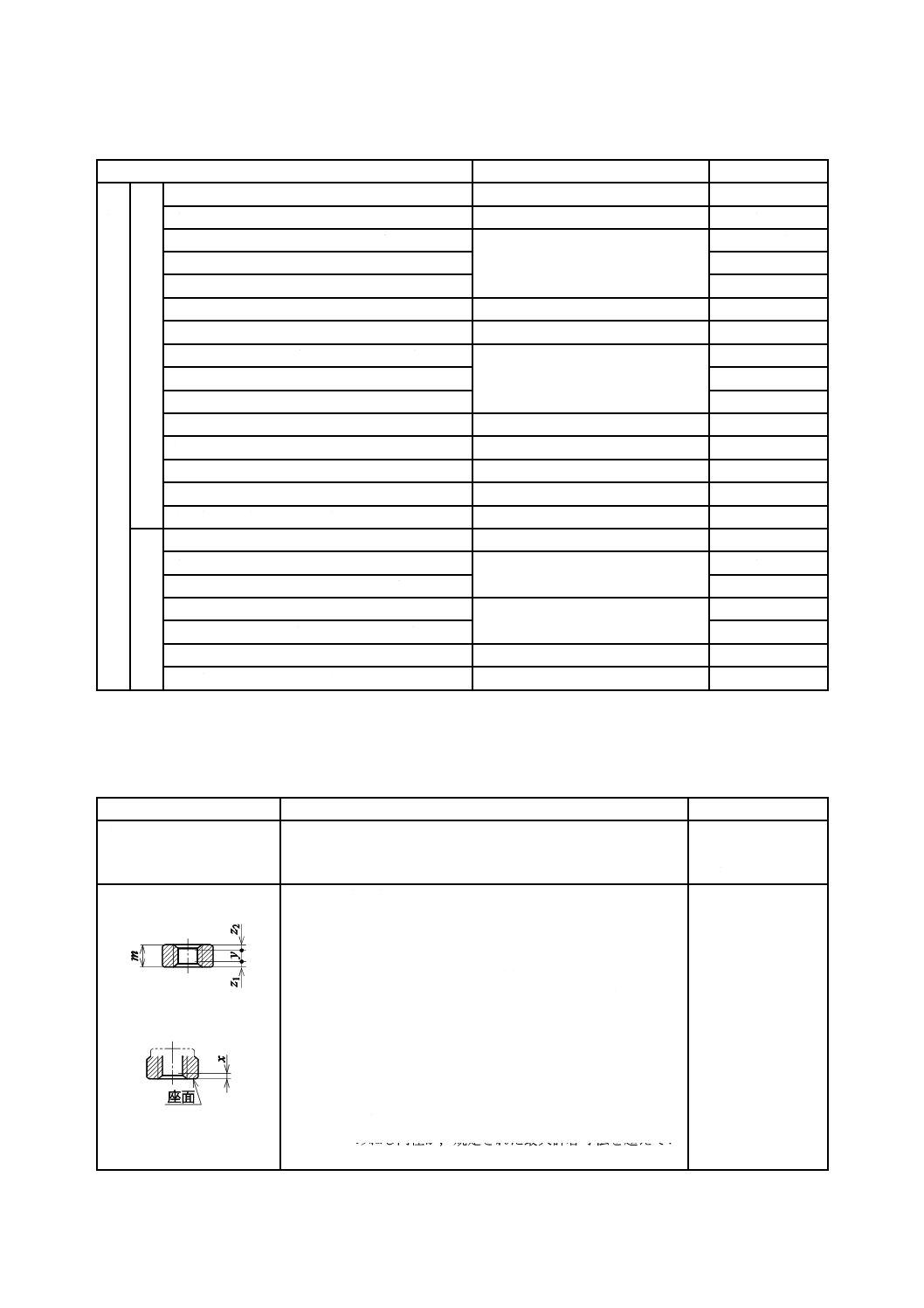

測定項目

測定方法

測定器具の例

a) 有効径

めねじの有効径(D2)は,その公差域クラスに対応する通り・

止りのねじプラグゲージを用い,JIS B 0251に規定する方法に

よって調べる。

・JIS B 0251による

ねじプラグゲー

ジ

b) 内径

a) 有効内径部

b) 不完全内径部

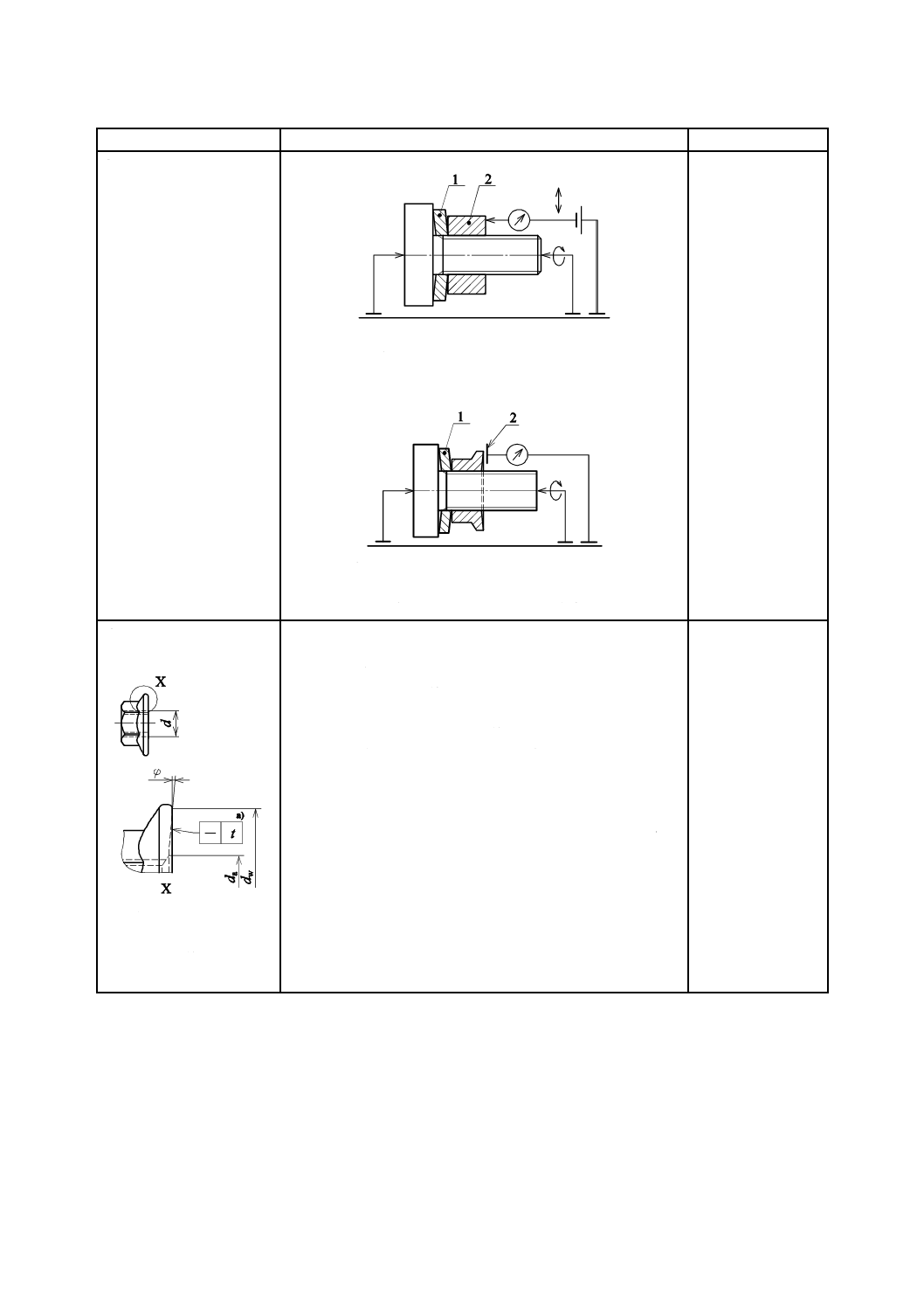

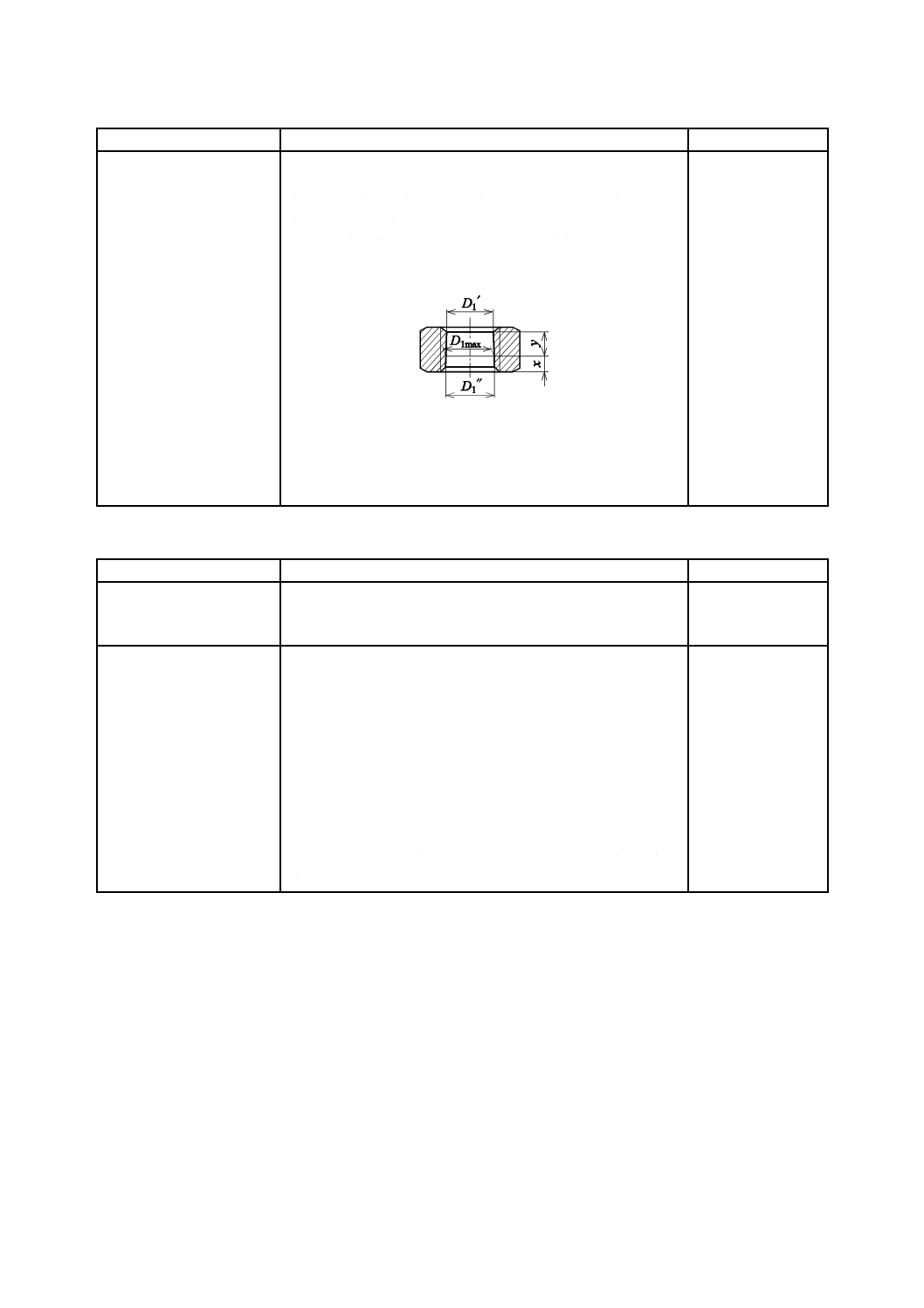

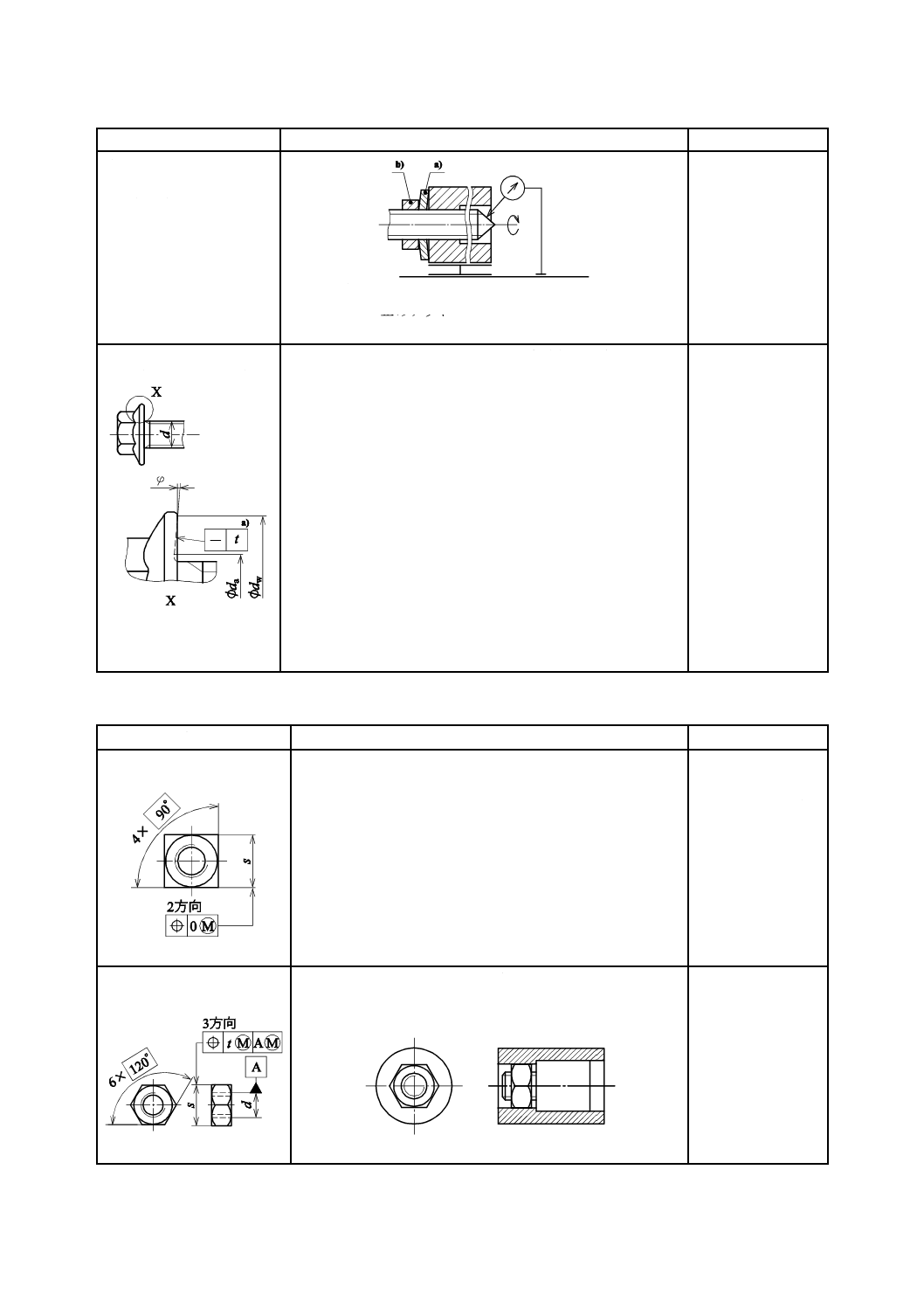

図1

方法1:ゲージによる方法

めねじ内径(D1)は,その公差域クラスに対応する通り・止

りのプレーンプラグゲージを用い,JIS B 0251に規定する方法

によって調べる。

ナットの有効内径部1) の長さ(y)は,プレーン止り側プラ

グゲージがナットの両面から入った長さの和(z1+z2)をナット

の実測高さ(m)から差し引いた値とする。

なお,プリベリングトルク形ナットにおける不完全内径部2)

の長さ(x)は,プレーン止り側プラグゲージがナットの座面か

ら入った長さとする。

注1) めねじ内径が,規定された許容域内にある部分[図

1 a) 参照]。

2) めねじ内径が,規定された最大許容寸法を超えてい

る部分[図1 b) 参照]。

・JIS B 0251による

プレーンプラグ

ゲージ

4

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

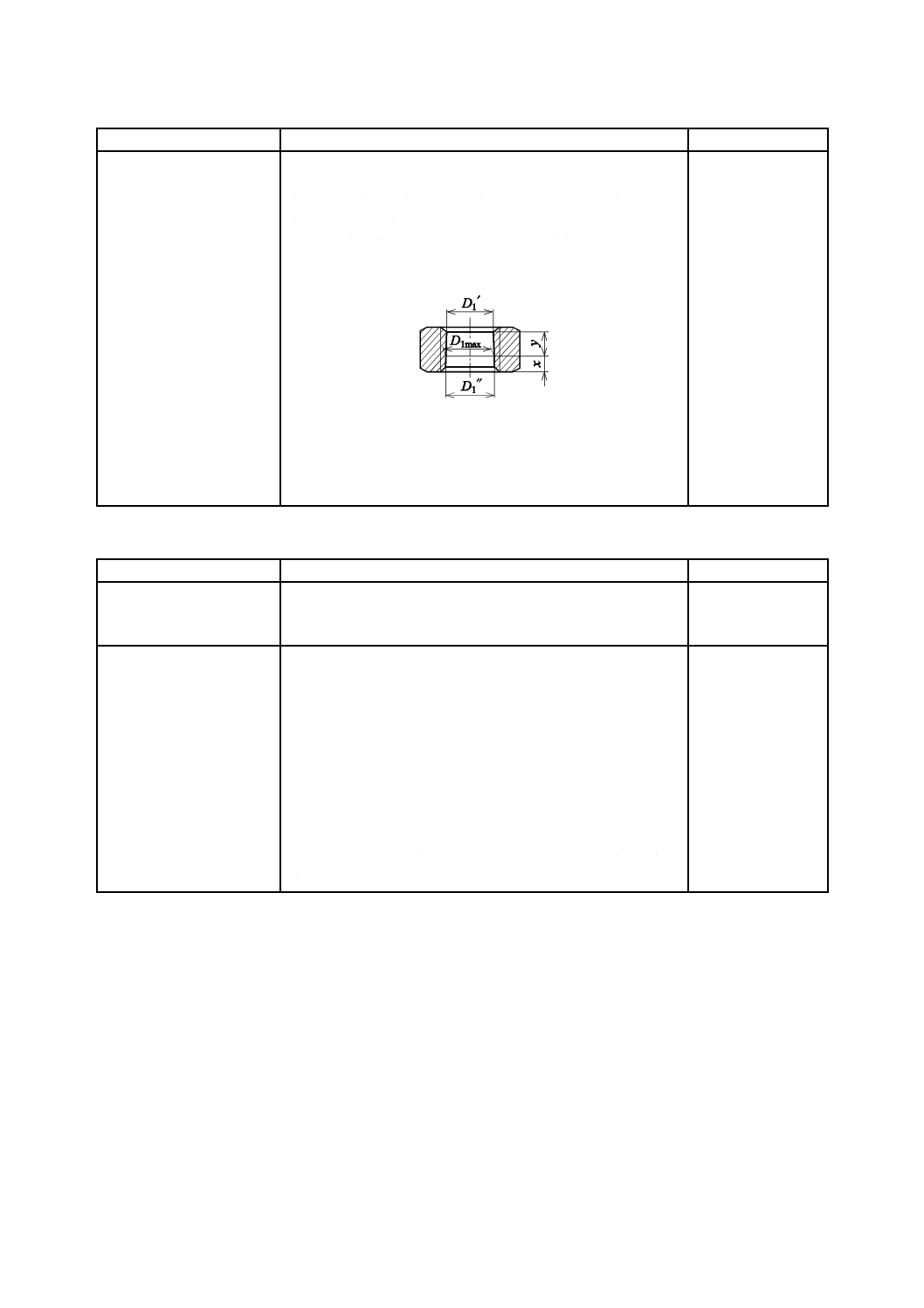

b) 内径(続き)

方法2:実測による方法

めねじ内径(D1)は,その公差域クラスに対応した内径の許

容限界に見合う測定器(例えば,ノギス)を用い,直交する二

方向について測定する。

なお,有効内径部の長さ(y)及び不完全内径部の長さ(x)

については,実測によって得られた内径変化の状態図(図2参

照)から求める。

注記 D1′ 及びD1″ は,実測による内径の

最小及び最大寸法。D1 maxは,めね

じの公差域クラスごとに規定され

た内径の最大許容寸法。

図2−内径変化の状態図

・JIS B 7507による

ノギス

4.1.2

おねじ

測定項目

測定方法

測定器具の例

a) 有効径

おねじの有効径(d2)は,その公差域クラスに対応する通り・

止りのねじリングゲージ又はこれに代わるねじ用限界ゲージ

を用い,JIS B 0251に規定する方法によって調べる。

・JIS B 0251による

ねじリングゲー

ジ

b) 外径

方法1:ゲージによる方法

おねじ外径(d)は,その公差域クラスに対応する通り・止

りのプレーンリングゲージ又は通り・止りのプレーン挟みゲー

ジを用い,JIS B 0251に規定する方法によって調べる。

方法2:実測による方法

おねじ外径(d)は,外側マイクロメータ若しくは指示マイ

クロメータ又はこれらに代わる測定器を用い,直交する二方向

について測定する。

なお,おねじ外径の測定位置は,ねじ部の中央付近とするが,

ねじ部が長い場合は,先及び元の2か所について測定するのが

よい。ただし,ねじ先端からの2ピッチ分及び不完全ねじ部を

除く。

・JIS B 0251による

プレーンリング

ゲージ又はプレ

ーン挟みゲージ

・JIS B 7502による

外側マイクロメ

ータ

・JIS B 7520による

指示マイクロメ

ータ

5

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.3

タッピンねじ

測定項目

測定方法

測定器具の例

a) 外径

タッピンねじの外径(d1)は,外側マイクロメータ,指示マイ

クロメータ,測定顕微鏡,測定投影機又はこれらに代わる測定

器で測定する。

・JIS B 7502による

外側マイクロメ

ータ

・JIS B 7520による

指示マイクロメ

ータ

・JIS B 7153による

測定顕微鏡

・JIS B 7184による

測定投影機

b) 谷の径

タッピンねじの谷の径(d2)は,測定顕微鏡,測定投影機又は

これらに代わる測定器で測定する。

・JIS B 7153による

測定顕微鏡

・JIS B 7184による

測定投影機

c) 山頂切取りの幅

タッピンねじの山頂切取りの幅(c)は,測定顕微鏡,測定投

影機又はこれらに代わる測定器で測定する。

d) ねじ先の形状

タッピンねじのねじ先の形状(角度又はd3)は,測定顕微鏡,

測定投影機又はこれらに代わる測定器で測定する。

4.2

寸法公差付き形体

4.2.1

外側寸法

測定項目

測定方法

測定器具の例

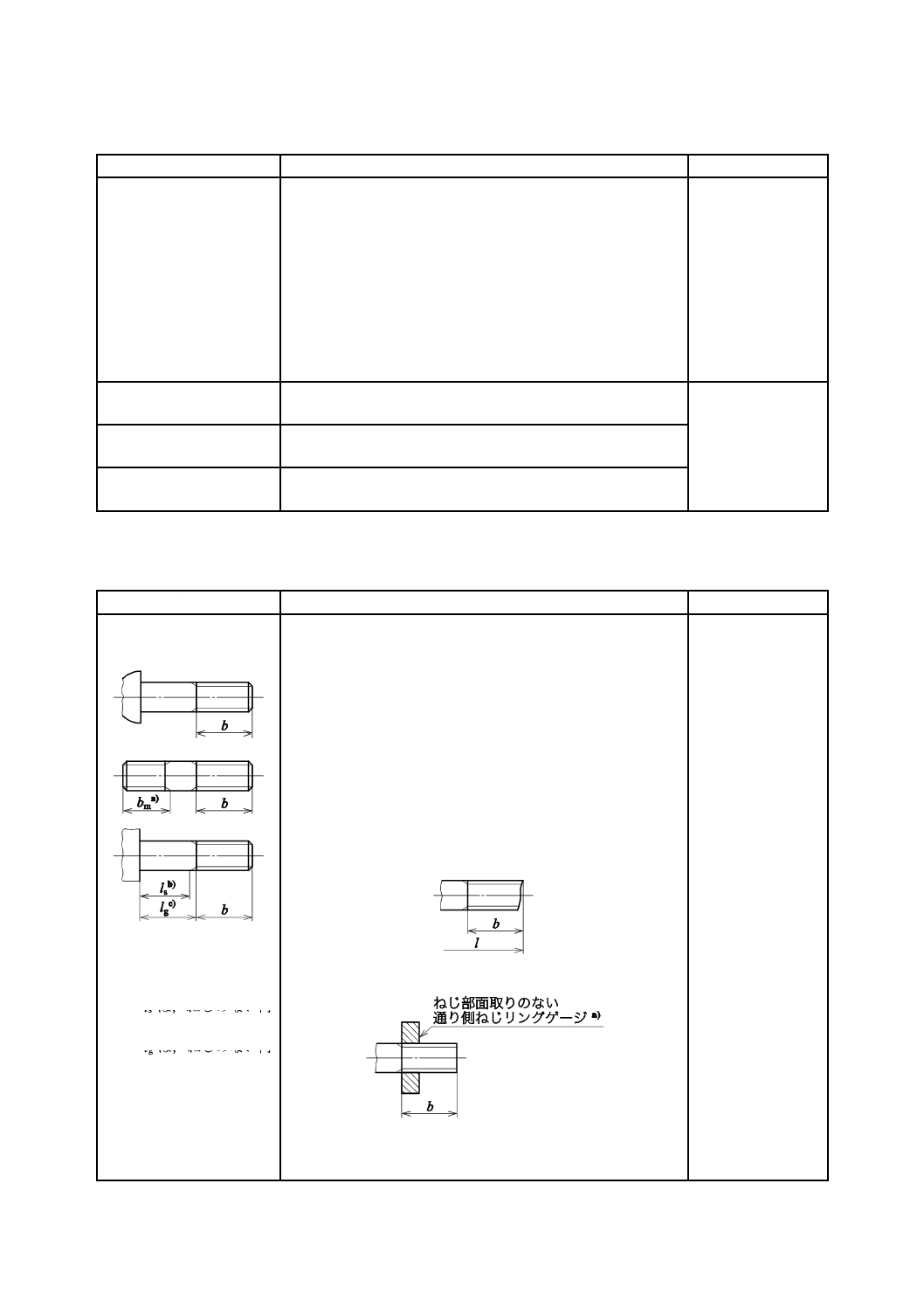

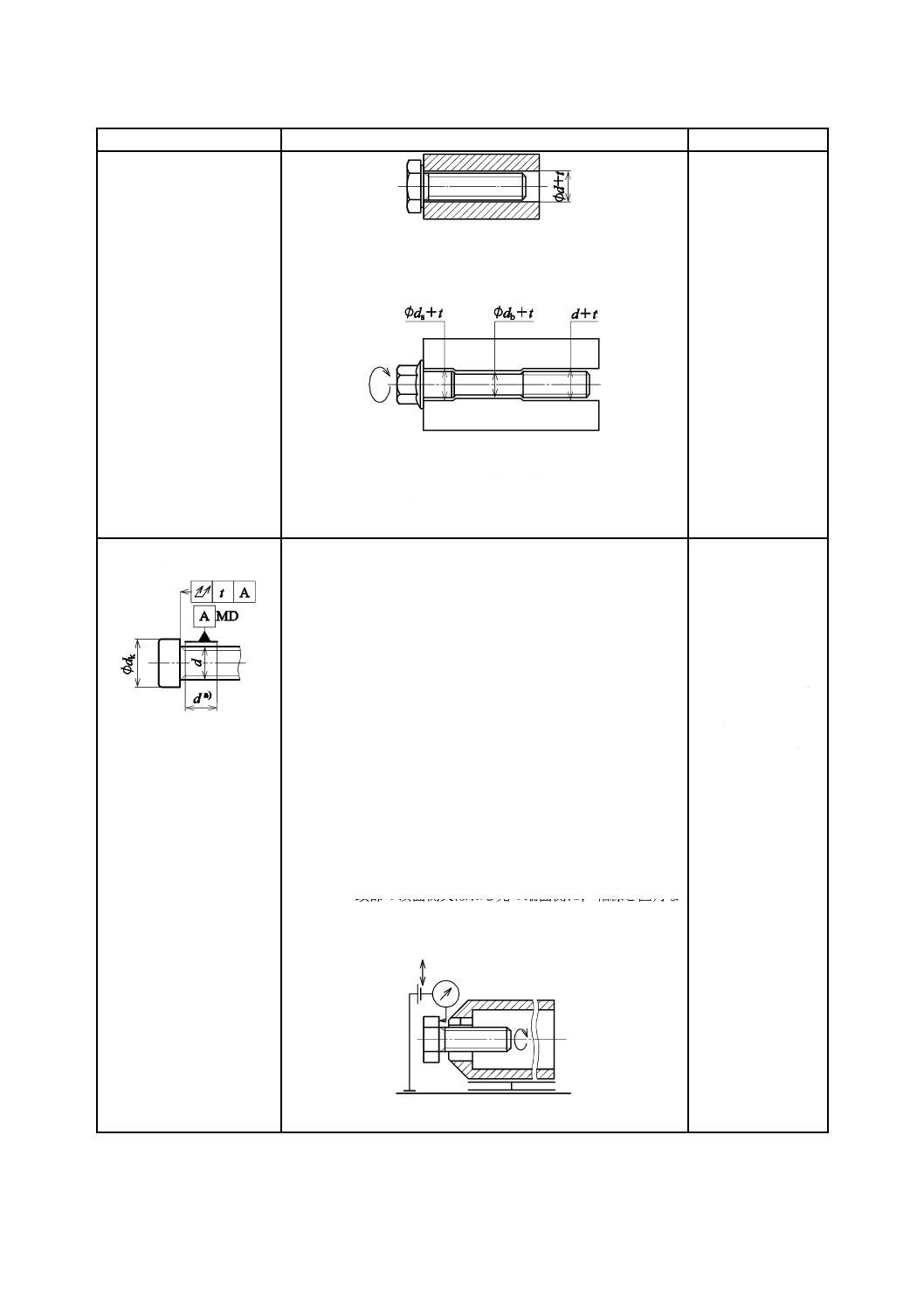

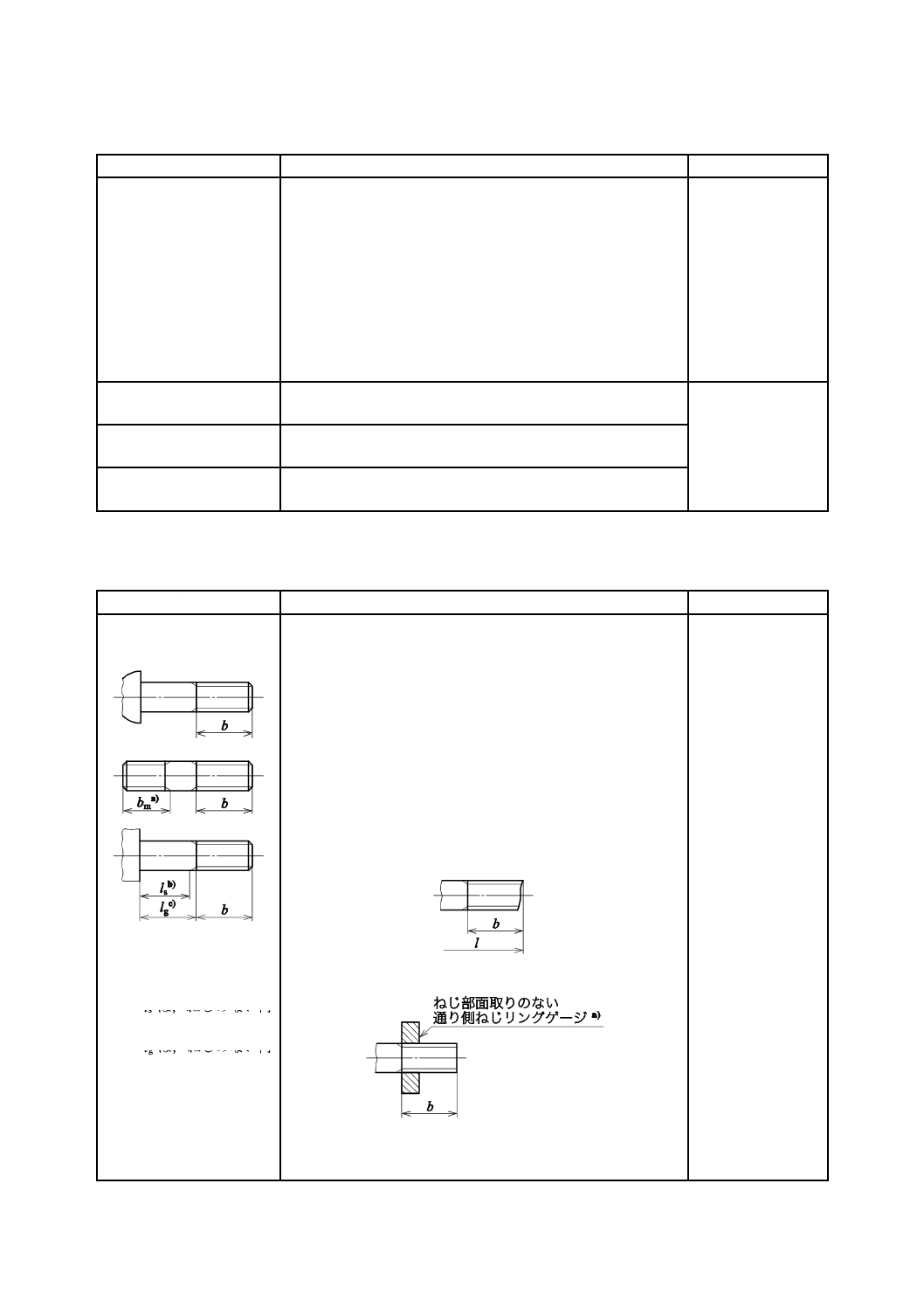

a) ねじ部長さ(図3のb,

bm,ls及びlg)

注a) bmは,植込みボルト

の植込み側ねじ部の

長さ。

b) lsは,ねじのない円

筒部の長さ。

c) lgは,ねじのない円

筒部(ねじの切終り

部を含む。)の長さ。

図3

ねじ部の長さ(b)は,ねじ先端から不完全ねじ部までの寸法

を金属製直尺,ノギス又はこれらに代わる測定器で測定する。

この場合,ねじ先の端面が斜めになっているものは,端部の起

点を最長点とする(図4参照)。

なお,完全ねじ部と不完全ねじ部との境界は,通り側ねじリ

ングゲージが止まった点(図5参照)又はこれに相当する点と

する。

植込みボルトの植込み側ねじ部の長さ(bm)は,bの測定に用

いた測定器で,ねじ端面から不完全ねじ部の終りまでの寸法を

測定する。

ねじのない円筒部の長さ(ls及びlg)は,bの測定に用いた測定

器で,ボルトの座面から測定する。

図4−ねじ先の端部の起点

注a) ねじ部面取りがある通り側ねじリングゲージを用いる場

合は,その寸法がb寸法に含まれないようにする。

図5−完全ねじ部と不完全ねじ部との境界

・JIS B 7516による

金属製直尺

・JIS B 7507による

ノギス

6

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

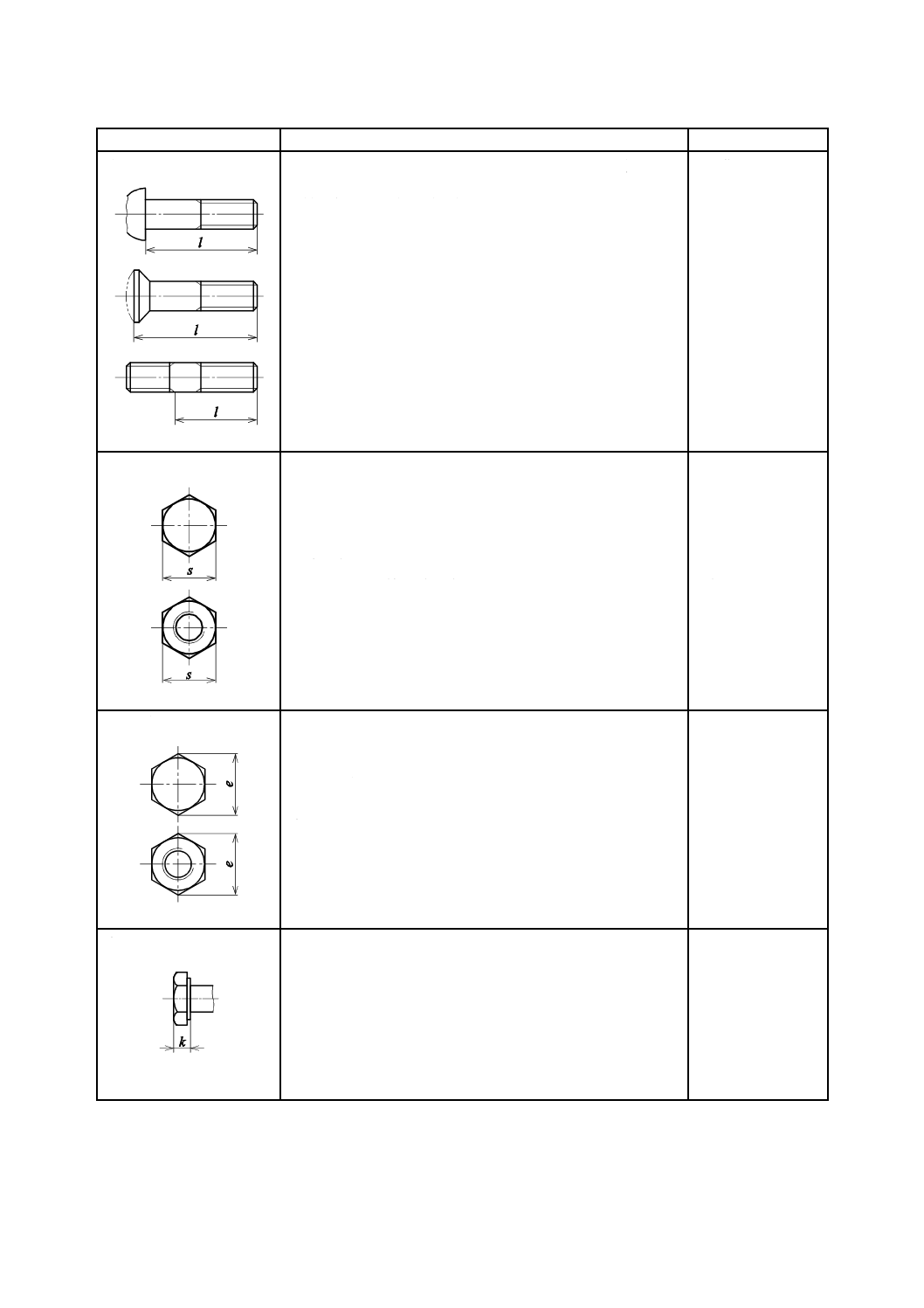

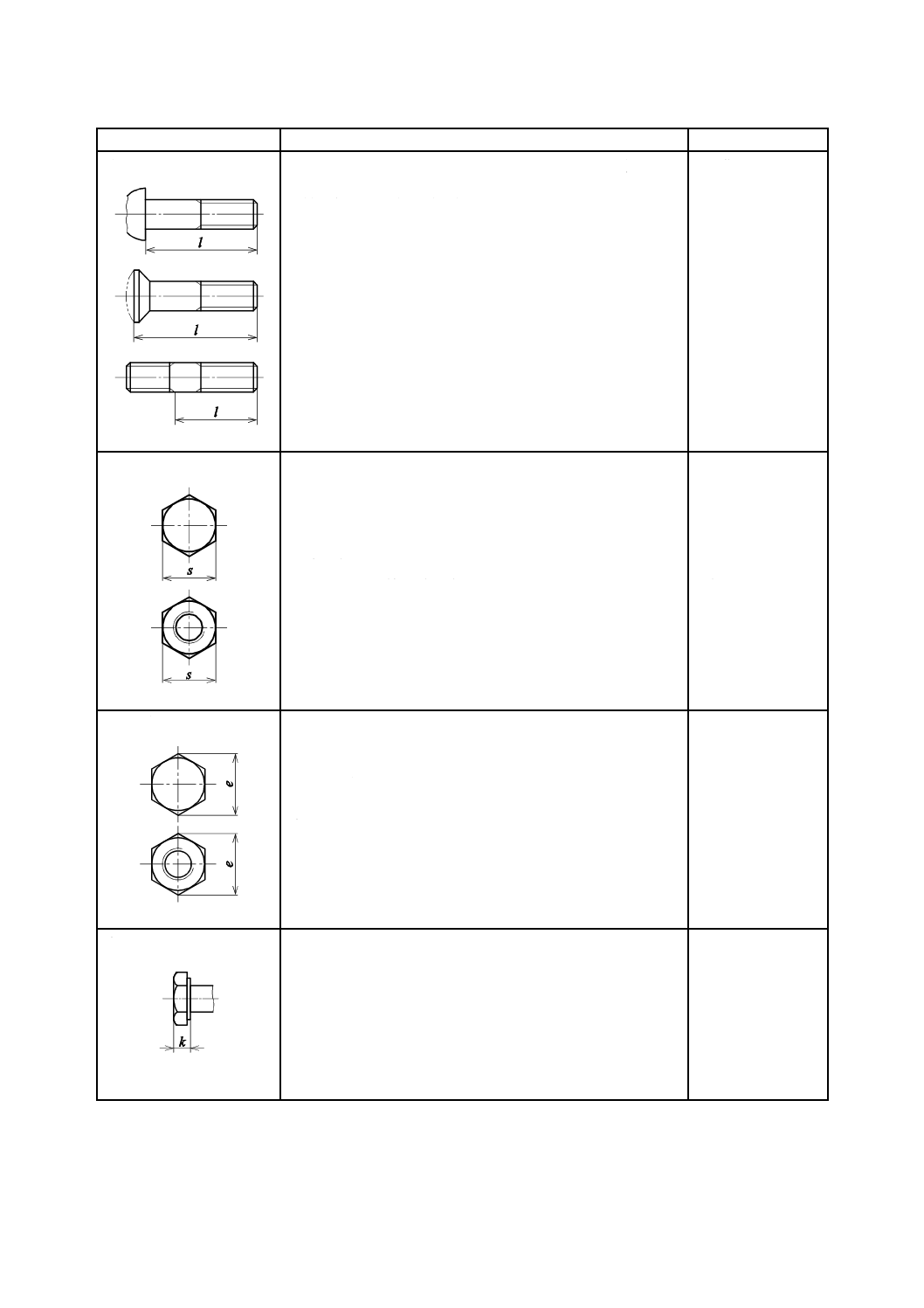

b) 長さ(図6のl)

図6

長さ(l)は,ねじ部長さ(b)に準じて測定する[4.2.1 a) 参照]。

なお,ねじ先の端面が斜めになっているものは,端部の起点

を最長点とする(図4参照)。

・JIS B 7516による

金属製直尺

・JIS B 7507による

ノギス

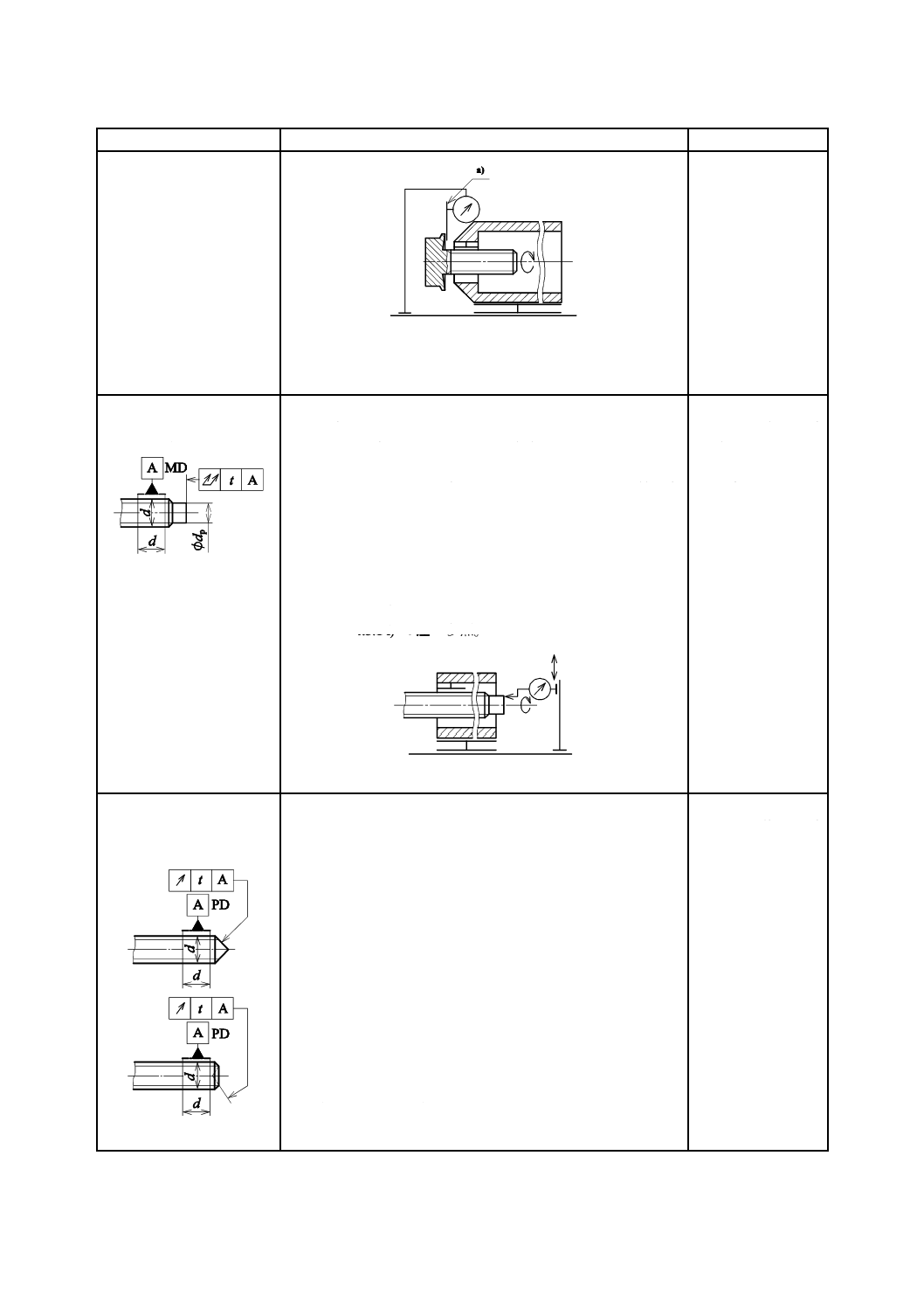

c) 二面幅(図7のs)

図7

方法1:実測による方法

二面幅(s)は,ノギス,外側マイクロメータ,指示マイクロ

メータ又はこれらに代わる測定器で測定する。

方法2:ゲージによる方法

二面幅(s)は,その許容限界寸法に対応した通り・止りの挟

みゲージで調べる。

なお,通り側挟みゲージの代わりに,JIS B 1021の図C.1又

は図C.3に基づく総形のゲージを用いてもよい。

・JIS B 7507による

ノギス

・JIS B 7502による

外側マイクロメ

ータ

・JIS B 7520による

指示マイクロメ

ータ

・挟みゲージ

・総形のゲージ

d) 対角距離(図8のe)

図8

方法1:実測による方法

対角距離(e)は,二面幅(s)に準じて測定する[4.2.1 c) の

方法1参照]。

方法2:ゲージによる方法(eminを調べる場合)

対角距離(emin)は,その寸法に対応した挟みゲージで調べ

る。

・挟みゲージ

e) 頭部の高さ(図9のk)

a)

図9

方法1:ゲージによる方法

座面と平行で,首下移行円の径より大きい頂面をもつ頭部

[図9 a) 参照]の高さ(k)は,その許容限界寸法に対応した

通り・止りの挟みゲージで調べる。

皿頭及び丸皿頭[図9 b) 参照]の高さ(k)は,JIS B 1013

に規定する皿ゲージで調べる。ただし,六角穴付き皿ボルトの

場合は,JIS B 1194に規定する皿ゲージで調べる。

・挟みゲージ

・JIS B 1013に規定

する皿ゲージ

・JIS B 1194に規定

する皿ゲージ

7

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

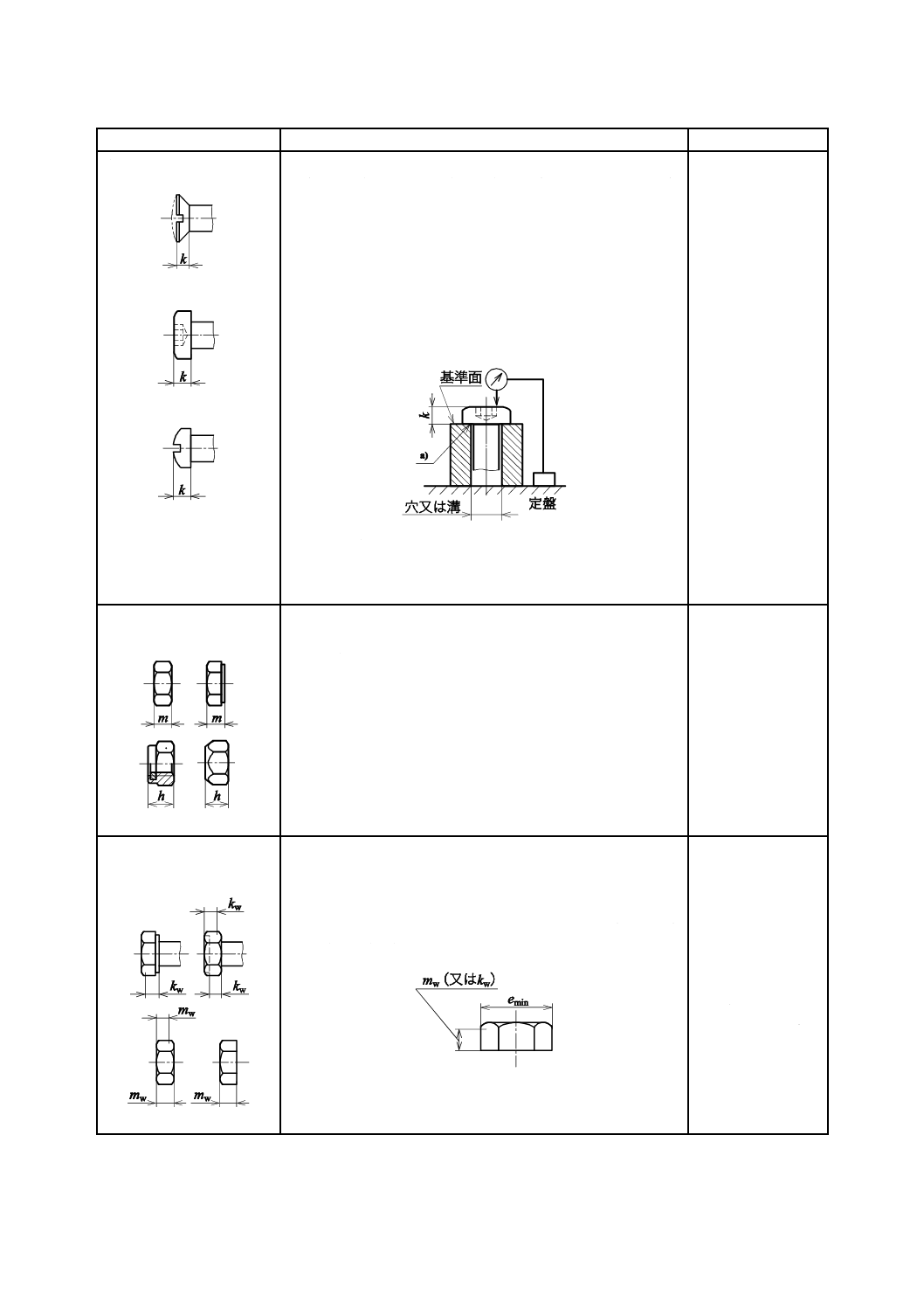

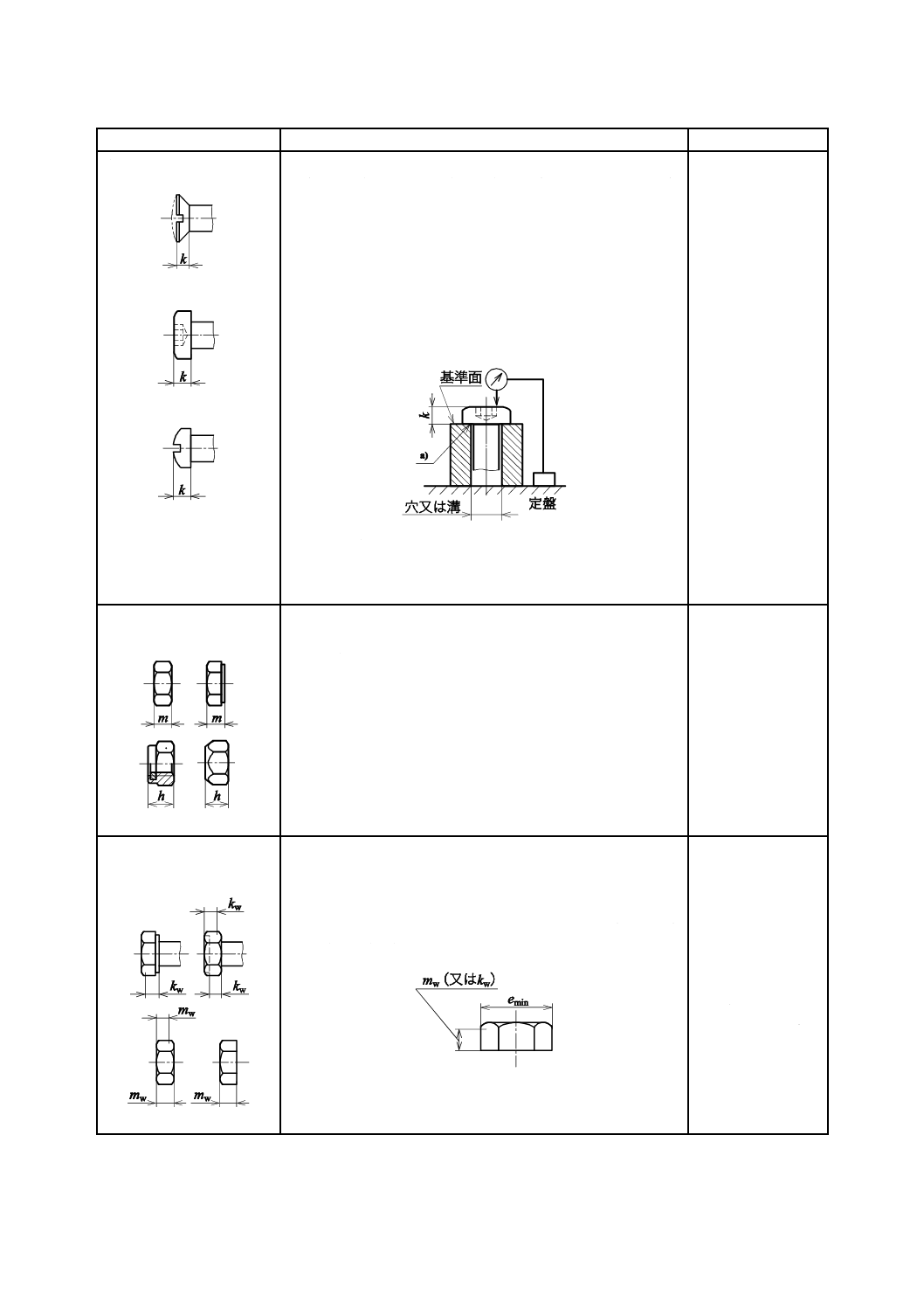

e) 頭部の高さ(続き)

b)

c)

d)

図9(続き)

方法2:実測による方法

座面と平行で,首下移行円の径より大きい頂面をもつ頭部

[図9 a) 参照]の高さ(k)は,二面幅(s)に準じて測定する

[4.2.1 c) の方法1参照]。

二面幅(s)に準じた測定ができない頭[図9 c) 参照]及び

頂面に丸みがある頭[図9 d) 参照]の場合には,図10に示す

例によって,座面から頂面までの寸法をダイヤルゲージ又はこ

れに代わる測定器で測定する。

なお,頂面に丸みがある頭の場合には,ダイヤルゲージの測

定子は,平板状のもの(図34参照)又は平面状のものとする。

注a) 穴又は溝の角部は,首下丸み部と

干渉しないように面取りを施す。

図10−実測による頭部の高さの測定例

・JIS B 7503による

ダイヤルゲージ

f) ナットの高さ(図11の

m及びh)

図11

方法1:実測による方法

ナットの高さ(m及びh)は,二面幅(s)に準じて測定する

[4.2.1 c) の方法1参照]。

方法2:ゲージによる方法

ナットの高さ(m及びh)は,その許容限界寸法に対応した

通り・止りの挟みゲージで調べる。

・挟みゲージ

g) 頭部及びナットの有効

高さ(図12のkw及び

mw)

図12

方法1:実測による方法

六角ボルト及び六角ナットの有効高さ(kw及びmw)は,ノ

ギス,マイクロメータ,測定投影機などで対角距離の最小許容

値(emin)が存在する点を検出して,その点から座面までの寸

法をノギス,マイクロメータ又はこれらに代わる測定器で測定

する(図13参照)。

図13−実測による有効高さの測定例

・JIS B 7507による

ノギス

・JIS B 7502による

外側マイクロメ

ータ

・JIS B 7520による

指示マイクロメ

ータ

・JIS B 7184による

測定投影機

8

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

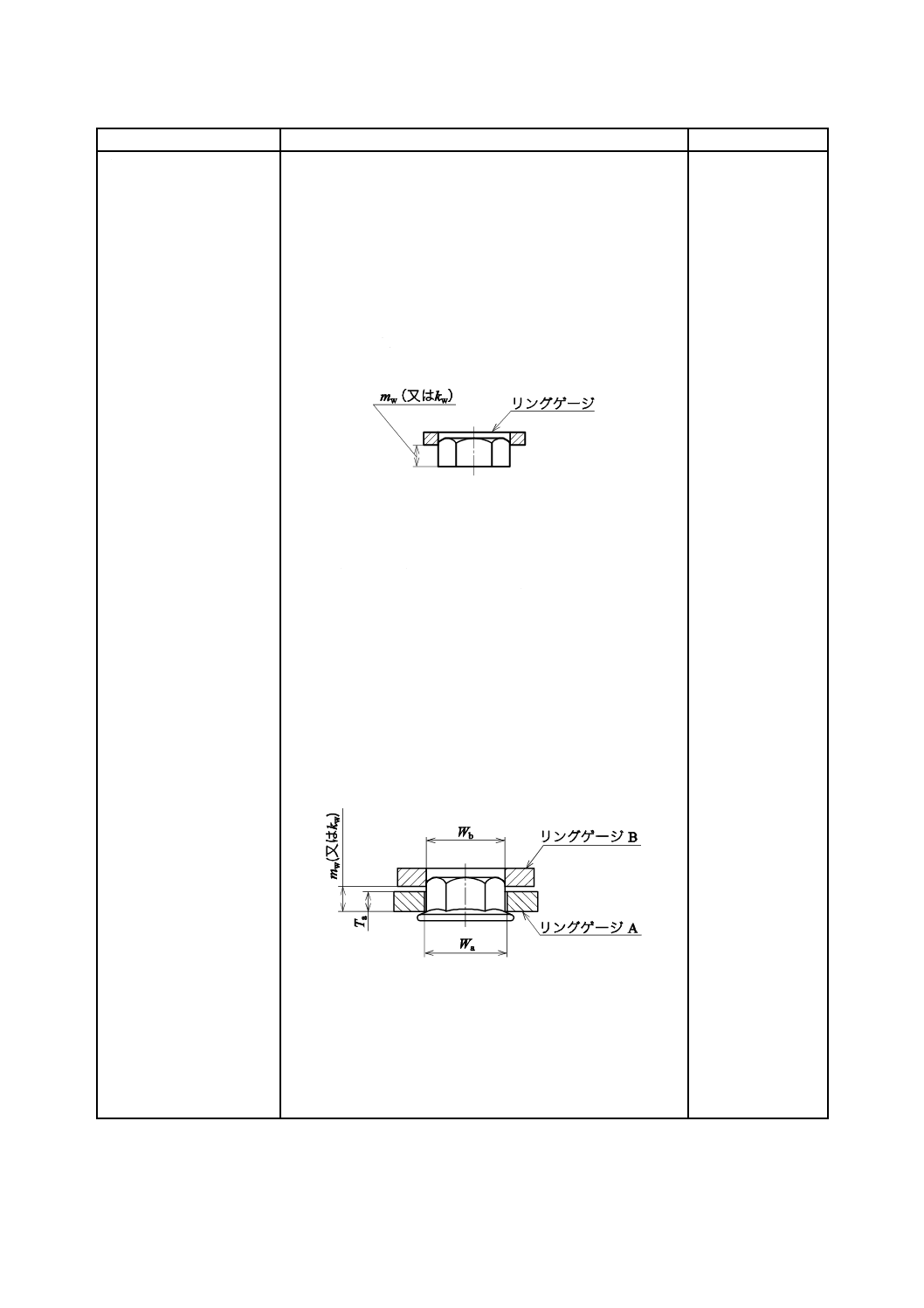

g) 頭部及びナットの有効

高さ(続き)

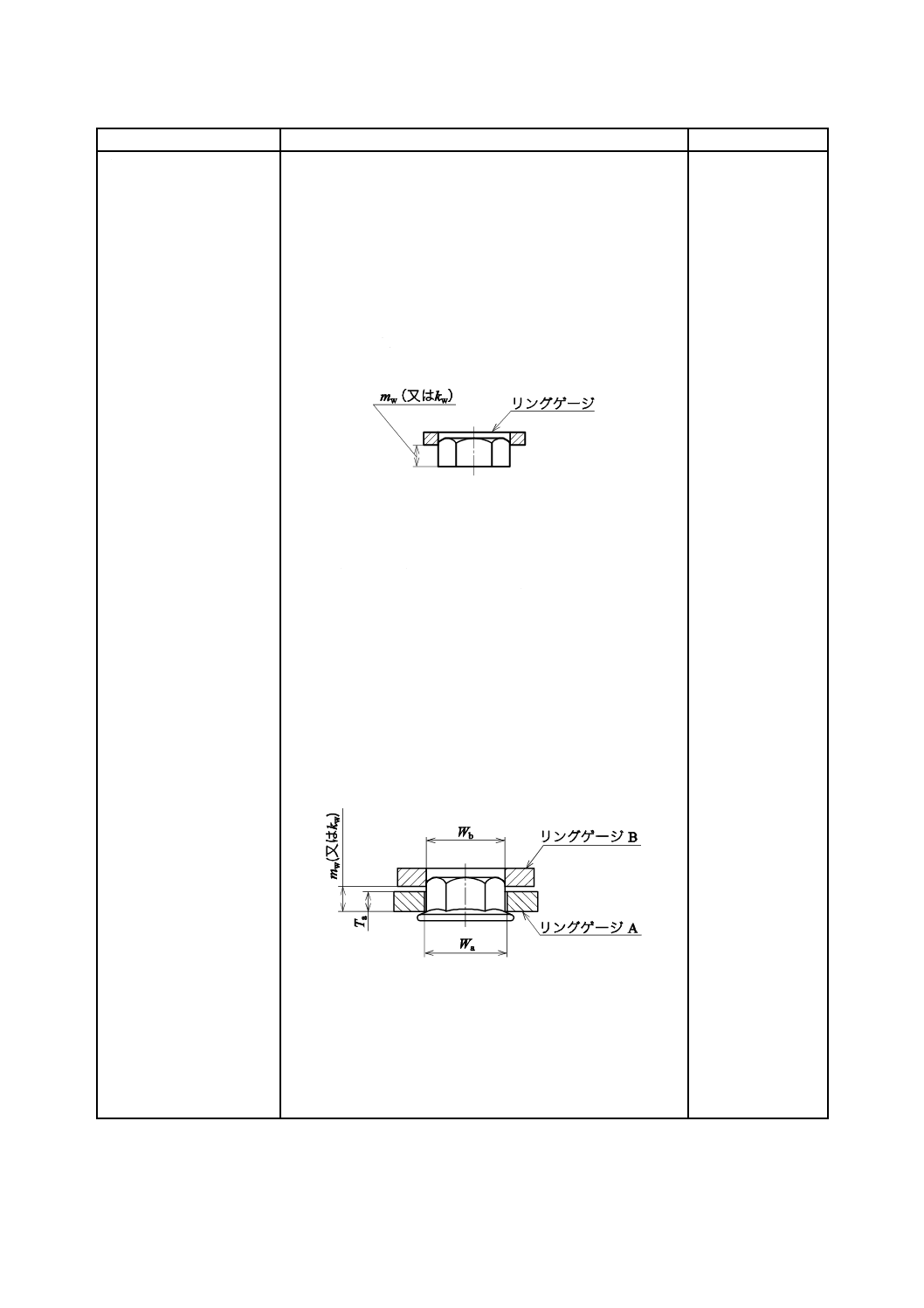

方法2:実測にゲージを併用する方法

六角ボルト及び六角ナットの有効高さ(kw及びmw)は,リ

ングゲージ3) で対角距離の最小許容値(emin)が存在する点を

検出して,そのゲージの下面から座面までの寸法をノギス,ダ

イヤルゲージ又はこれらに代わる測定器で測定する(図14参

照)。この場合,リングゲージは,軸線に対して傾かないよう

に入れる。

注3) JIS B 1123の附属書,JIS B 1189の附属書1及びJIS

B 1190の附属書1では,リングゲージの内径を

emin (mm)とし,内径の角は直角であって丸み

及び面取りがあってはならないとしている。

図14−有効高さの測定にゲージを併用する例

・JIS B 7503による

ダイヤルゲージ

・JIS B 7507による

ノギス

・リングゲージ

方法3:専用ゲージによる方法

フランジ付き六角ボルト及びフランジ付き六角ナットの有

効高さ(kw及びmw)は,図15に示すA及びBの二つのリング

ゲージ4) で調べる。フランジ部分に着座させたリングゲージA

と,頂面に載せたリングゲージBとが接触してはならない。

なお,リングゲージBは,軸線と直角になるように載せる。

注4) 次の規格では,リングゲージの寸法を図15のように

規定している。

JIS B 1127の附属書A

JIS B 1189の附属書A

JIS B 1190の附属書A

JIS B 1199-3の附属書1

JIS B 1199-4の附属書1

Wa min=e理論(mm)

Wa max=Wa min+0.01(mm)

Wb max=emin−0.01(mm)

Wb min=Wb max−0.01(mm)

Ta max=mw min又はTa max=kw min(mm)

Ta min=Ta max−0.01(mm)

図15−有効高さの測定にゲージを使用する例

・リングゲージ

+0.008

0

9

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

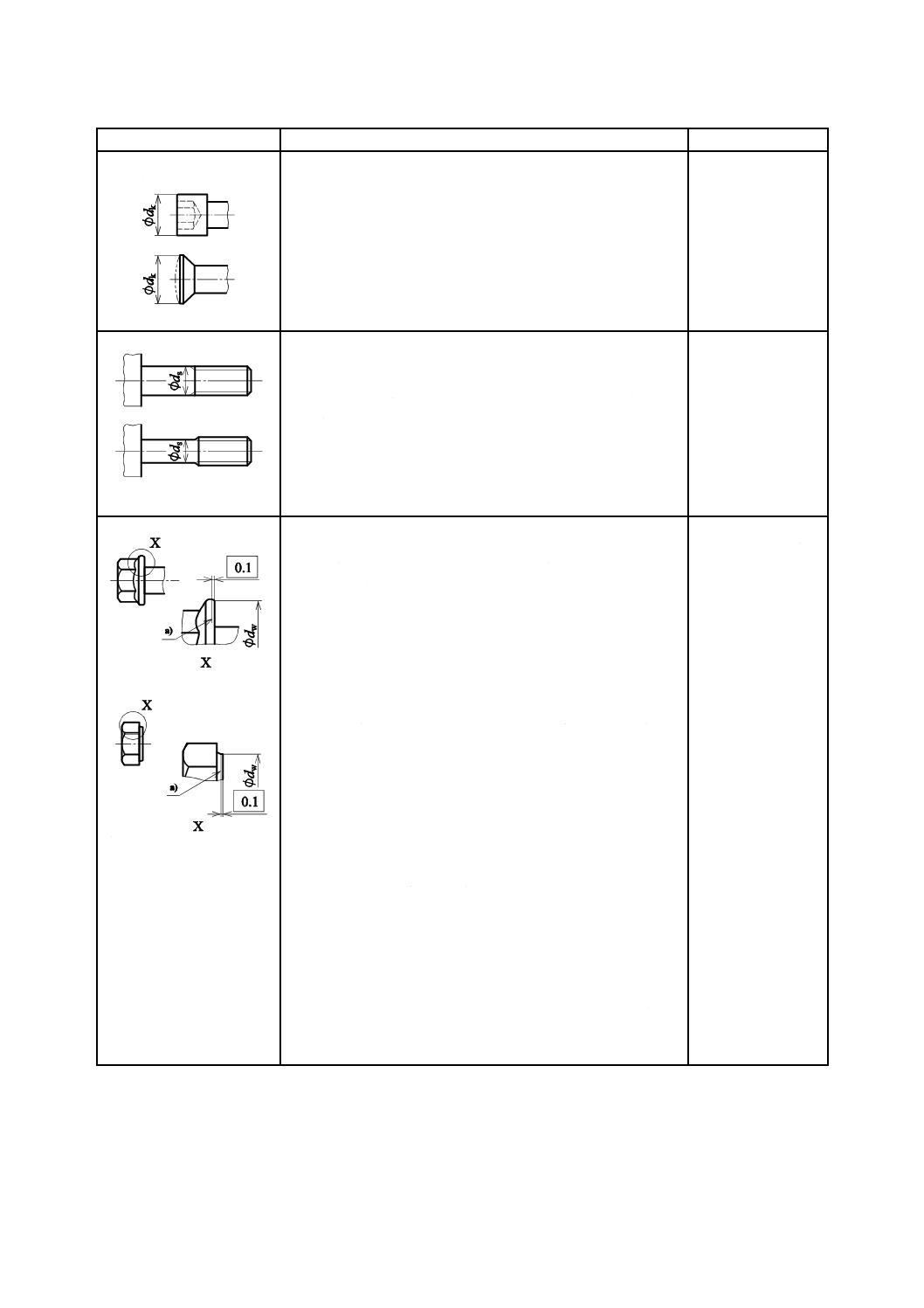

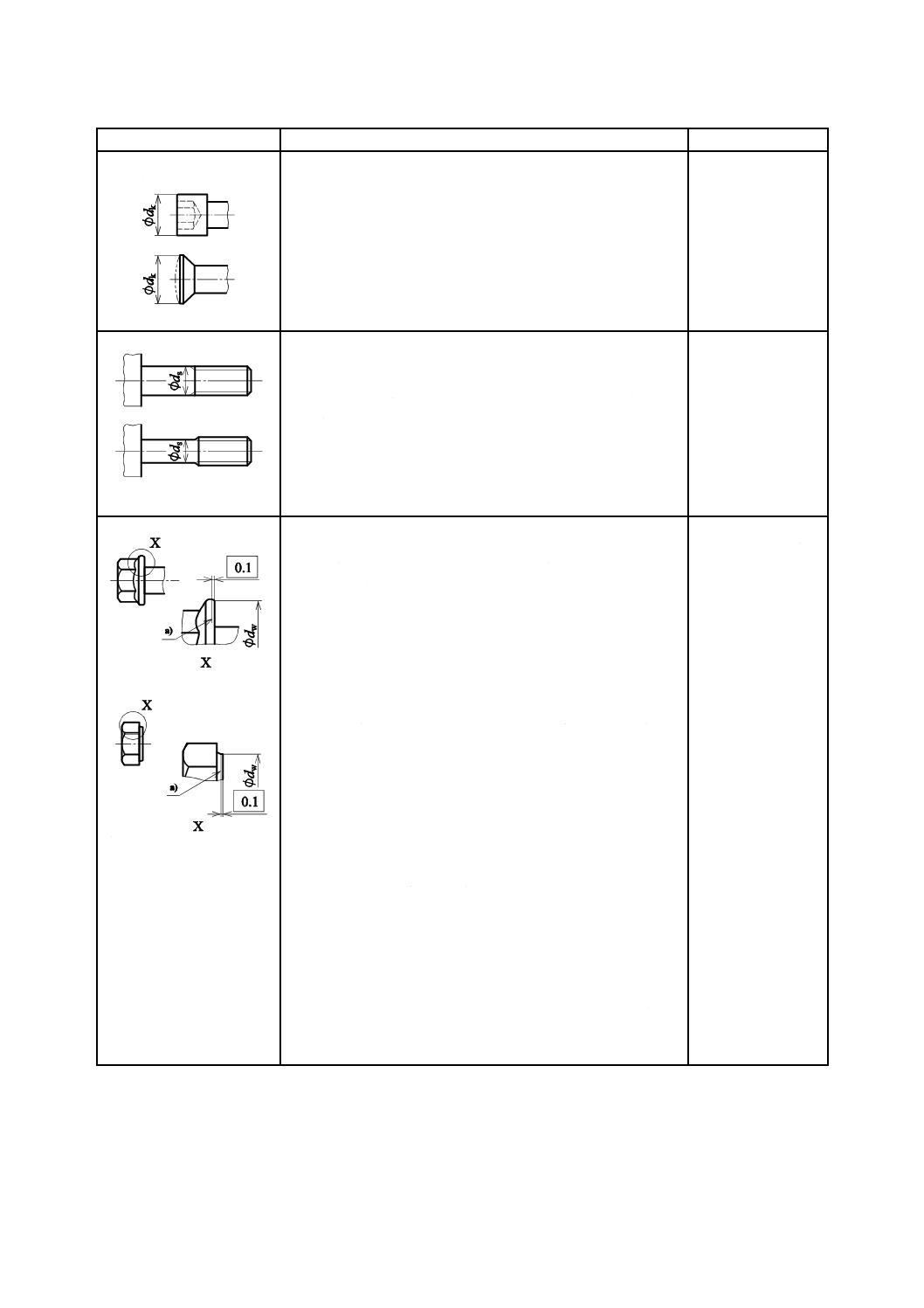

h) 頭部の直径(図16の

dk)

図16

方法1:実測による方法

頭部の直径(dk)は,二面幅(s)の測定方法に準じて測定す

る[4.2.1 c) の方法1参照]。

方法2:ゲージによる方法

頭部の直径(dk)は,その許容限界寸法に対応した通り・止

りの挟みゲージ又はリングゲージで調べる。

なお,皿頭及び丸皿頭の直径(dk)の最小寸法については,

JIS B 1013に規定するリングゲージで調べる。

・挟みゲージ又はリ

ングゲージ

・JIS B 1013による

リングゲージ

i) 円筒部径(図17のds)

図17

方法1:実測による方法

円筒部の直径(ds)は,二面幅(s)の測定方法に準じて測定

する[4.2.1 c) の方法1参照]。

なお,dsの測定位置は,その中央付近とするが,円筒部が長

い場合には,ねじ部側及び頭部側の2か所について測定するの

がよい。

方法2:ゲージによる方法

円筒部の直径(ds)は,その許容限界寸法に対応した通り・

止りの挟みゲージで調べる。

・挟みゲージ

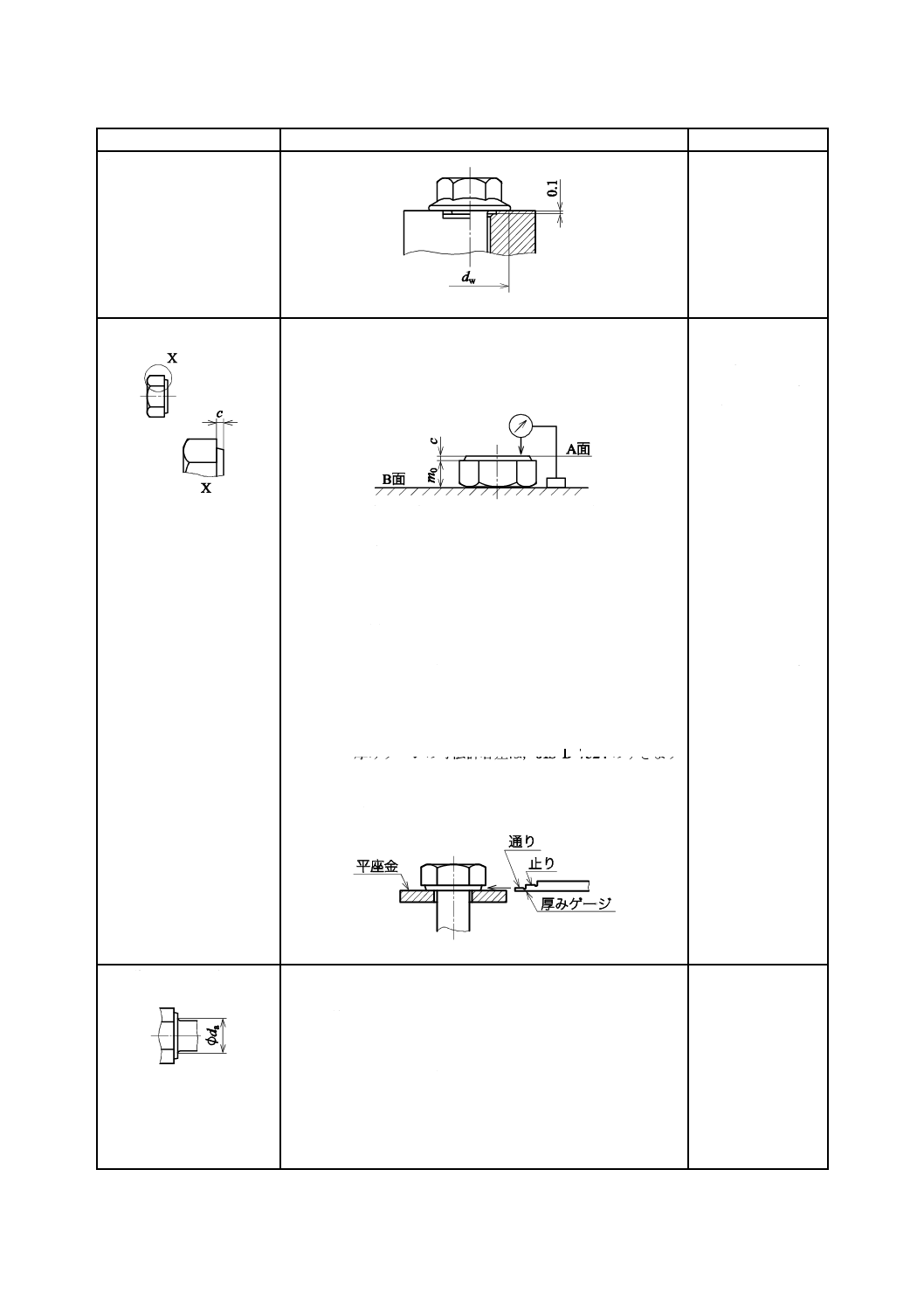

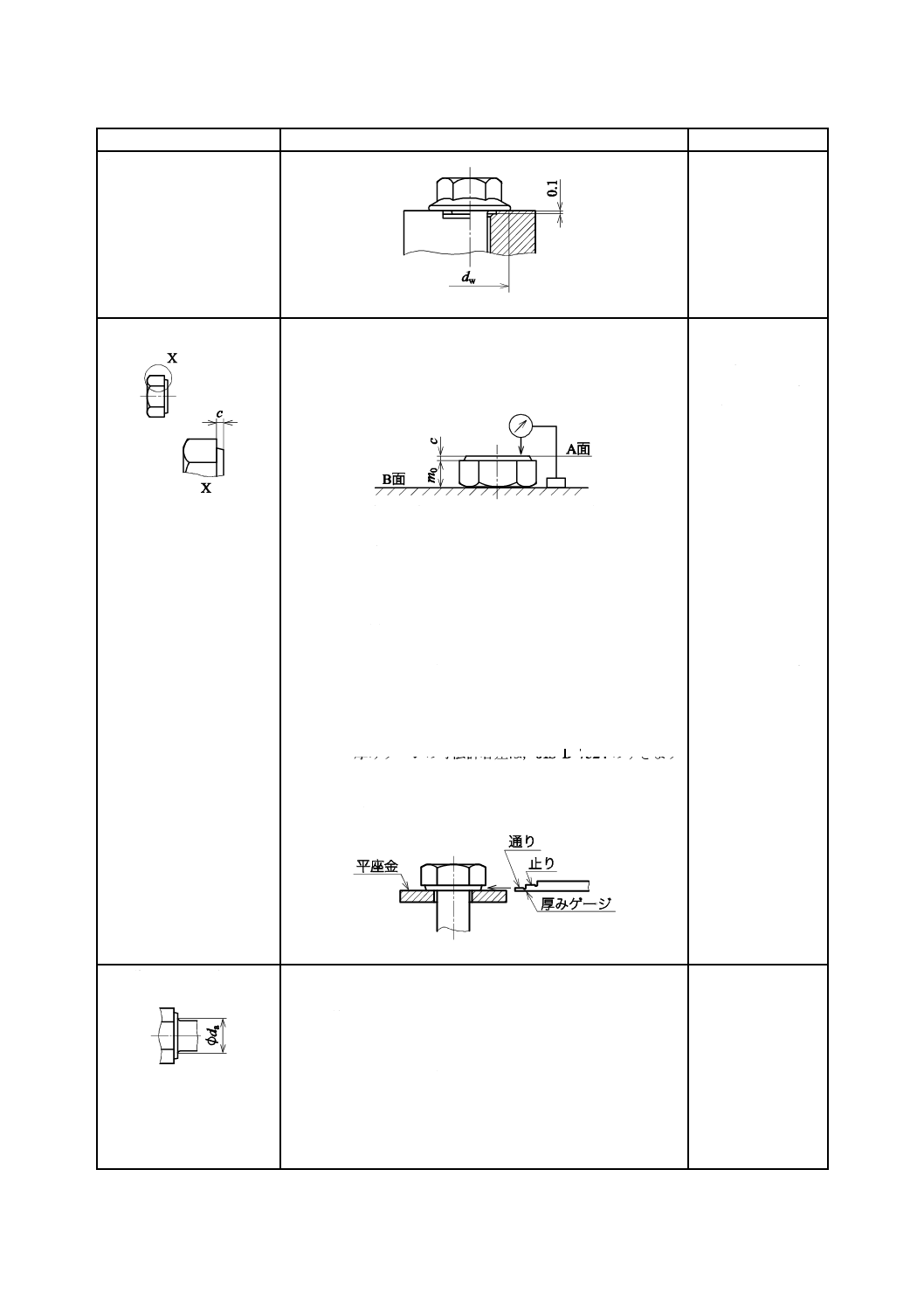

j) 座面の径(図18のdw)

注a) dwに対する基準位置

図18

方法1:実測による方法

座面の径(dw)は,測定投影機で次によって測定する。

基準線に,座面の影を合わせる。基準線が被測定物の内側に

なるよう軸線方向に0.1 mm移動させた後,基準線と座面外周

の影との交点から座面の径(dw)を求める。

方法2:実測による方法

座面の径(dw)は,輪郭形状測定機で次の手順によって測定

する。

手順1 おねじ部品の場合には,測定の妨げにならないよう

に軸部を切除する。

手順2 先端の丸み半径が0.025 mmの測定子を用い,実際の

座面の径(dw)を超える範囲の,座面の軸線を通る

直径方向の輪郭形状線を得る。

なお,輪郭形状線の内周側には,おねじ部品の場

合は,首下丸み部を可能な限界まで含めるものとし,

めねじ部品の場合は,ねじ部の面取り部を含める。

手順3 座面から内側に0.1 mm入った直線と,輪郭形状線と

の交点から,座面の直径(dw)を求める。

注記 座面の輪郭形状線は,おねじ部品の場合には,首下

移行円の径[4.2.1 l) 参照]及び座面の形状からの偏

差[4.3.1 o) 参照],めねじ部品の場合には,ナット

のねじ部の面取り[4.2.2 i) 参照]及び座面の形状か

らの偏差[4.3.2 g) 参照]の測定にも用いる。

方法3:ゲージによる方法

座面の径(dw)は,直径又は幅がdwで,0.1 mmの段差をも

つ機能ゲージ(図19参照)で調べる。座面は,機能ゲージの

段差の底面と接触してはならない。

・JIS B 7184による

測定投影機

・輪郭形状測定機

・機能ゲージ

10

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

j) 座面の径(続き)

図19−機能ゲージによる座面の径の検証例

k) 座の高さ(図20のc)

図20

方法1:実測による方法

座の高さ(c)は,ノギス又はこれに代わる測定器で測定する。

なお,座の高さ(c)は,ダイヤルゲージを用い,図21に示

す方法によって測定してもよい。

注記 測定上の基準は,A面又はB面のいずれでもよい。

ただし,B面を基準にした場合は,ダイヤルゲージ

の読みからm0を差し引いた値をcとする。

図21−実測による座の高さの測定例

・JIS B 7507による

ノギス

・JIS B 7503による

ダイヤルゲージ

方法2:ゲージによる方法

座の高さ(c)は,次によって調べる。

六角部の対角距離よりも外径の大きい平座金5) 又はこれに

代わる平板を座面に密着させる。その上面から六角部下面まで

の寸法を,座の高さ(c)の許容限界寸法に対応した通り・止り

の厚みゲージ6) と比較する(図22参照)。

注5) 平座金は,JIS B 1256によるのがよい。

6) 厚みゲージの寸法許容差は,JIS B 7524のすきまゲ

ージに準じるのがよい。

なお,JIS B 7524のすきまゲージを厚みゲージに

準用してもよい。

図22−ゲージによる座の高さの測定

・平座金又は平板

・厚みゲージ

・JIS B 7524による

すきまゲージ

l)

首下移行円の径(図23

のda)

図23

方法1:実測による方法

首下移行円の径(da)の測定には,4.2.1 j) の方法2で得た輪

郭形状線を用いる。

首下移行円の径(da)は,輪郭形状線の座面を表す直線と首

下丸みを表す円弧との交点から求める。

方法2:ゲージ又はノギスによる方法(da maxを調べる場合)

首下移行円の径(da max)は,その寸法に対応した挟みゲージ

を用い,被測定部品のdaと比較する。又は,最大許容寸法に目

盛りを合わせたノギスを用い,被測定部品のdaと比較する。

なお,ゲージの口には,丸み又は面取りがあってはならない。

・挟みゲージ

・JIS B 7507による

ノギス

11

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

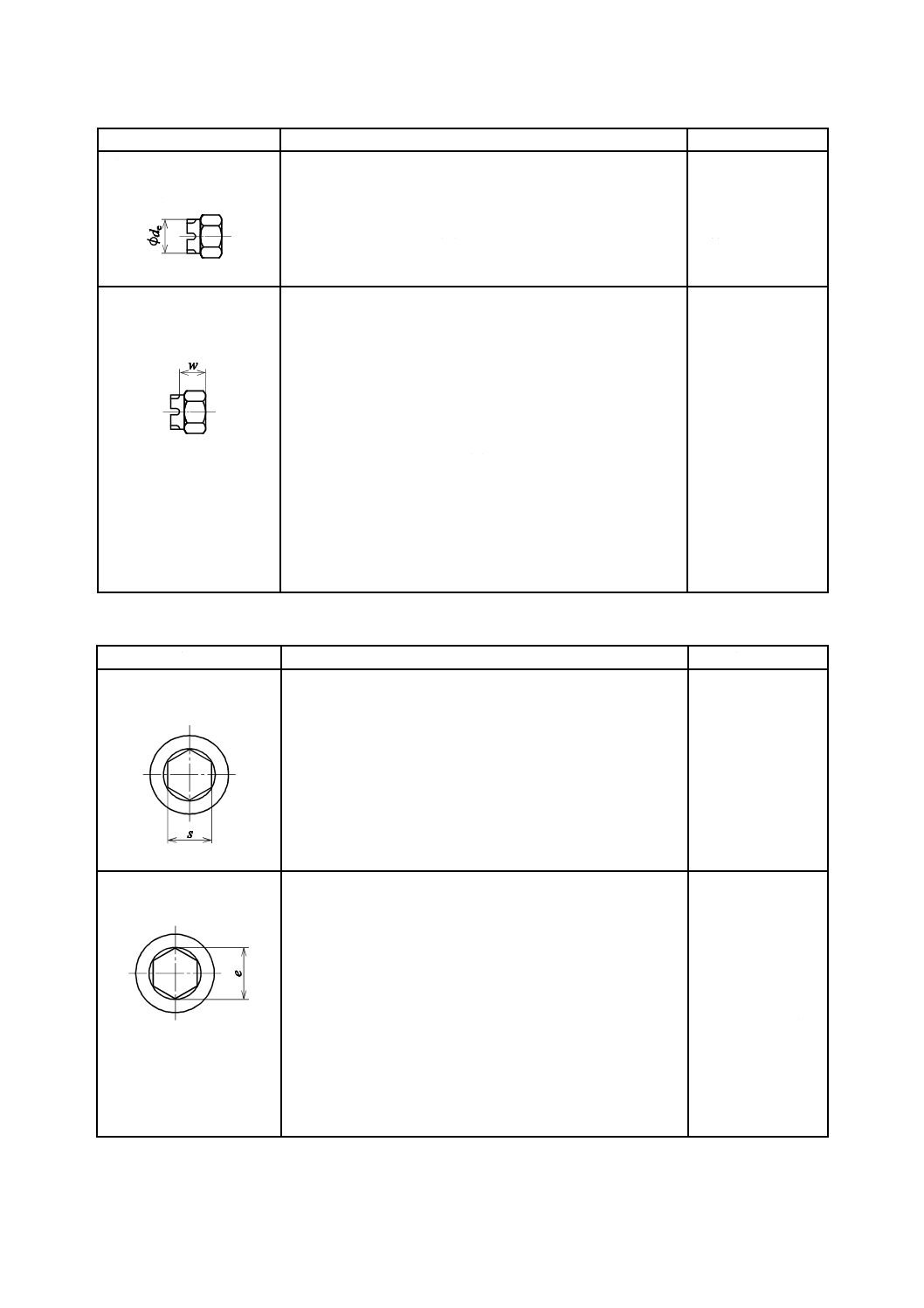

m) 溝付きナットのキャ

ッスル部の径(図24

のde)

図24

方法1:実測による方法

キャッスル部の直径(de)は,二面幅(s)に準じて測定する

[4.2.1 c) の方法1参照]。

方法2:ゲージによる方法

キャッスル部の直径(de)は,その許容限界寸法に対応した

通り・止りの挟みゲージで調べる。

・挟みゲージ

n) 溝付きナットの溝底

から座面までの距離

(図25のw)

図25

方法1:実測による方法

溝底から座面までの距離(w)は,ノギスで測定する。この

場合,溝底と接触する外側用ジョーの断面は,溝底と接触する

ように丸めるか又は角ばらせる7)。また,外側用ジョーが溝の

幅より厚い場合には,ジョーの厚さを修正する。

注7) 測定結果に影響しない程度の細い幅をもつ平面は,

許容される。

方法2:実測による方法

溝底から座面までの距離(w)は,先端に溝の幅より小さい

丸みの球面をもつ測定子をダイヤルゲージに取り付け,それを

用いて測定する。座面を下にしてナットを定盤に置き,定盤(基

準面)から溝底までの高さを測定する。

なお,溝底から座面までの距離(w)がダイヤルゲージの測

定範囲を超える場合には,高さ寸法が既知のブロック(ゲージ)

との比較測定をする。

・JIS B 7507による

ノギス

・JIS B 7503による

ダイヤルゲージ

・JIS B 7533による

てこ式ダイヤル

ゲージ

4.2.2

内側寸法

測定項目

測定方法

測定器具の例

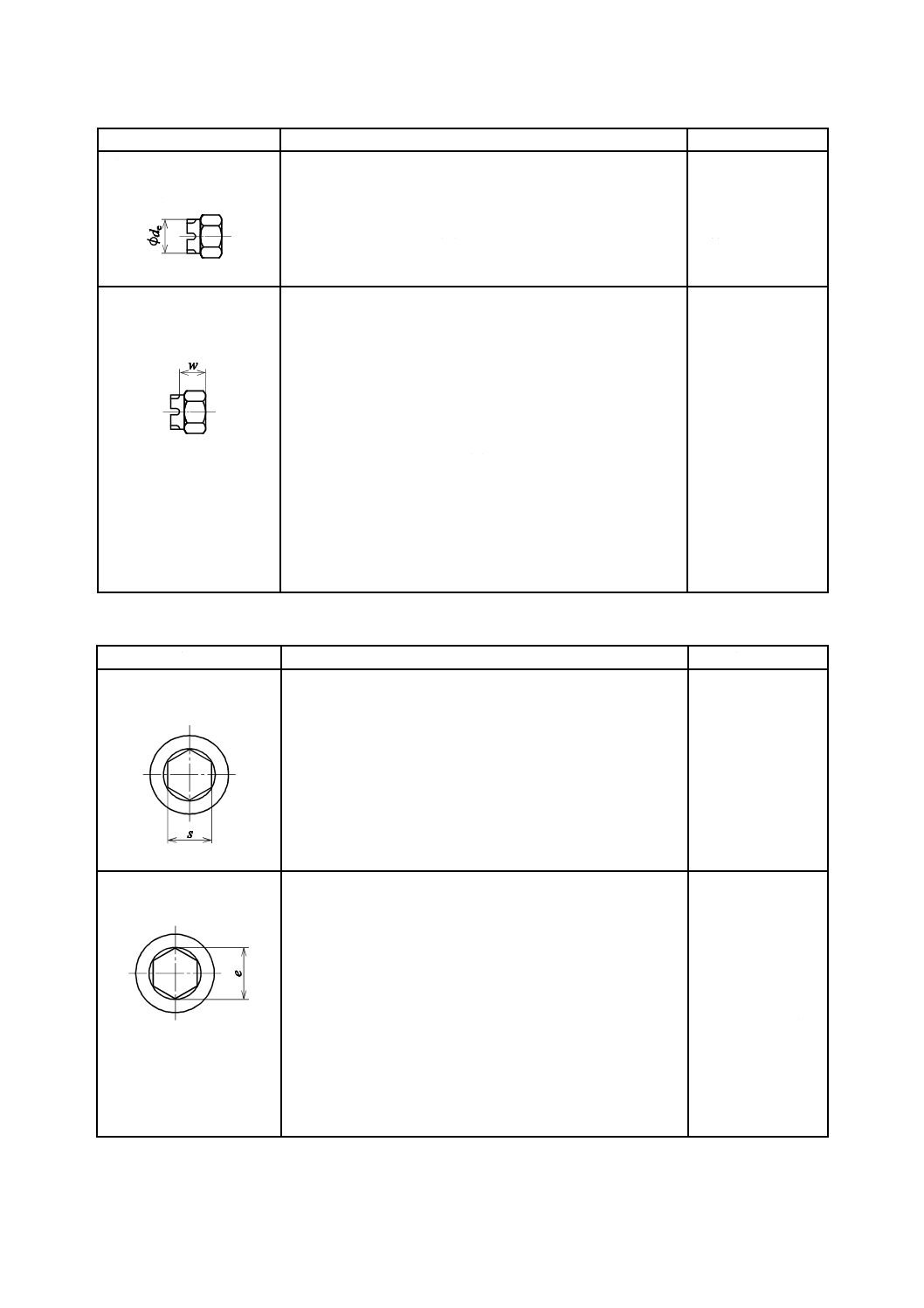

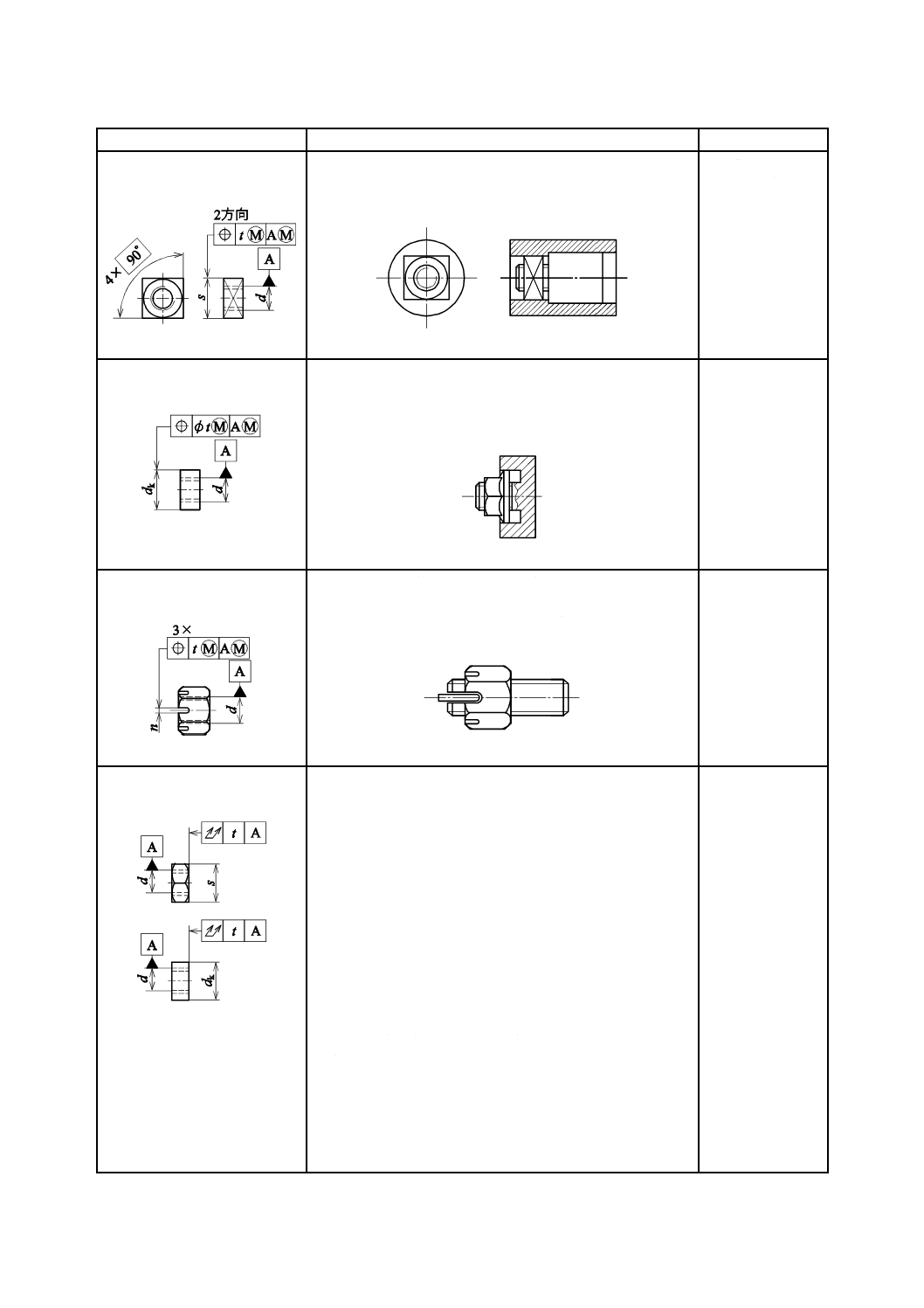

a) 六角穴の二面幅(図26

のs)

図26

方法1:実測による方法

六角穴の二面幅(s)は,ノギス,シリンダゲージ又はこれら

に代わる測定器で測定する。

方法2:板ゲージによる方法

六角穴の二面幅(s)は,その許容限界寸法に対応した通り・

止りの板ゲージで調べる。

方法3:六角穴用ゲージによる方法

六角穴の二面幅(s)は,その許容限界寸法に対応した通り・

止りの六角穴用ゲージで調べる。

・JIS B 7507による

ノギス

・JIS B 7515による

シリンダゲージ

・板ゲージ

・JIS B 1016による

六角穴用ゲージ

b) 六角穴の対角距離(図

27のe)

図27

方法1:実測による方法

六角穴の対角距離(e)は,六角穴の二面幅(s)の測定方法

に準じて測定する[4.2.2 a) の方法1参照]。ただし,測定器の

接触測定子は,六角穴のすみに当たるような形状とする。

なお,eの測定には,測定顕微鏡,測定投影機などを用いて

もよい。

方法2:六角穴用ゲージによる方法(eminを調べる場合)

六角穴の対角距離(emin)は,4.2.2 a) の方法3に示す六角穴

用通り側ゲージで調べる。

方法3:ゲージによる方法(eminを調べる場合)

六角穴の対角距離(emin)は,その寸法に対応した板ゲージ

で調べる。ただし,板ゲージの両側面は,六角穴の辺と干渉し

ないように面取りをする(図28参照)。

・JIS B 7153による

測定顕微鏡

・JIS B 7184による

測定投影機

・JIS B 1016による

六角穴用ゲージ

・板ゲージ

12

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

b) 六角穴の対角距離(続

き)

図28−板ゲージの例

c) すりわりの幅(図29

のn)

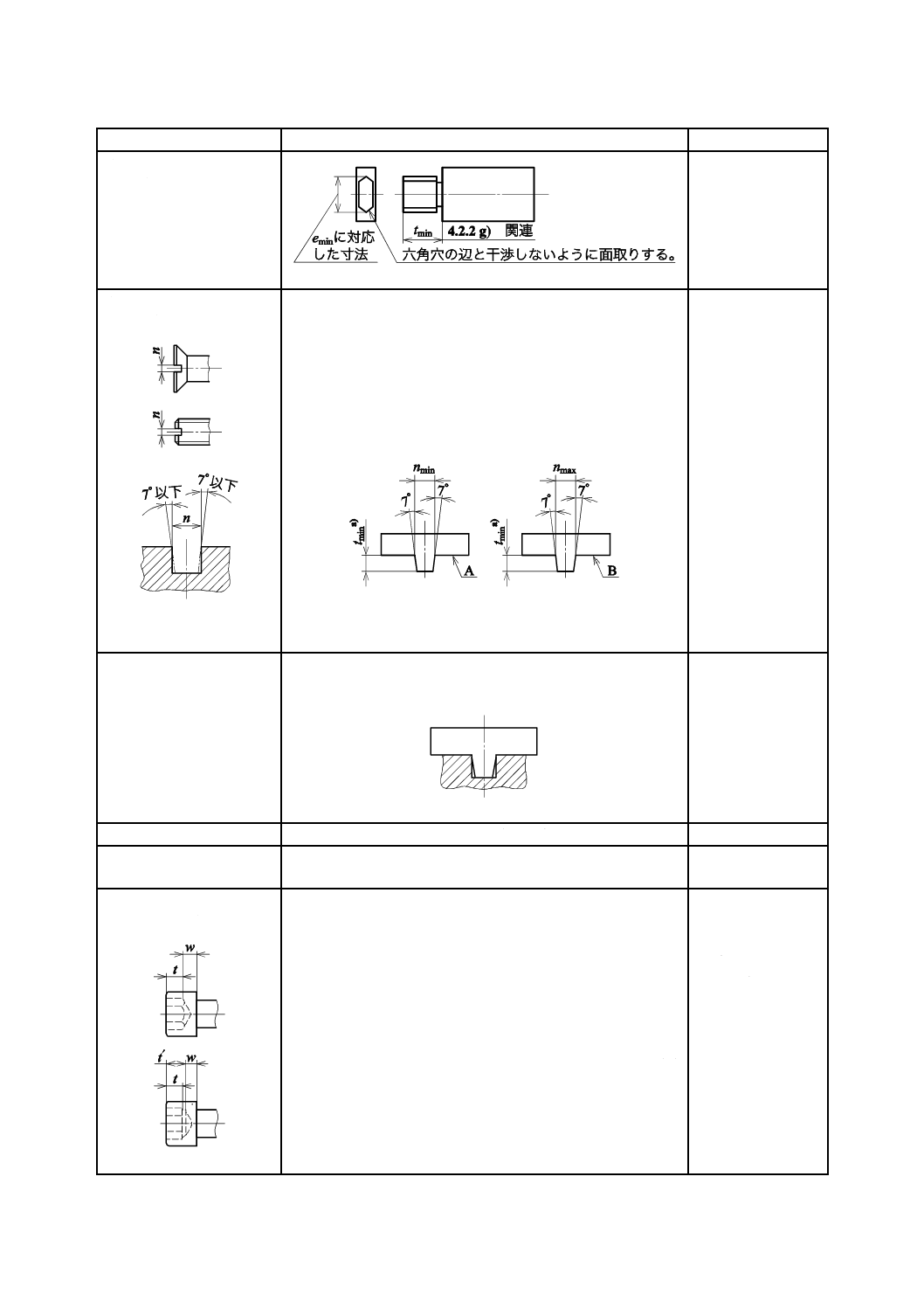

図29

方法1:実測による方法

すりわりの幅(n)は,ノギス,すきまゲージ又はこれらに

代わる測定器で測定する。

方法2:ゲージによる方法

すりわりの幅(n)は,その許容限界寸法に対応した通り・

止りの形状ゲージで調べる(図30参照)。

通り側形状ゲージは,A面が製品と接触しなければならない。

止り側形状ゲージは,B面が製品と接触してはならない。

a) 通り側

b) 止り側

注a) tmin:すりわりの深さの最小許容寸法

図30−形状ゲージの例

・JIS B 7507による

ノギス

・JIS B 7524による

すきまゲージ

・形状ゲージ

d) すりわりの側面の傾き

(図29参照)

すりわりの側面の傾き(7°以下)は,図30に示す通り側形状

ゲージを用い,すりわりの側面の傾きをゲージとのすきまで比

較する(図31参照)。

図31−形状ゲージによる比較測定の例

・形状ゲージ

e) 十字穴

十字穴の測定は,JIS B 1012に規定する方法によって行う。

f) ヘクサロビュラ穴

ヘクサロビュラ穴の測定は,JIS B 1015に規定する方法によっ

て行う。

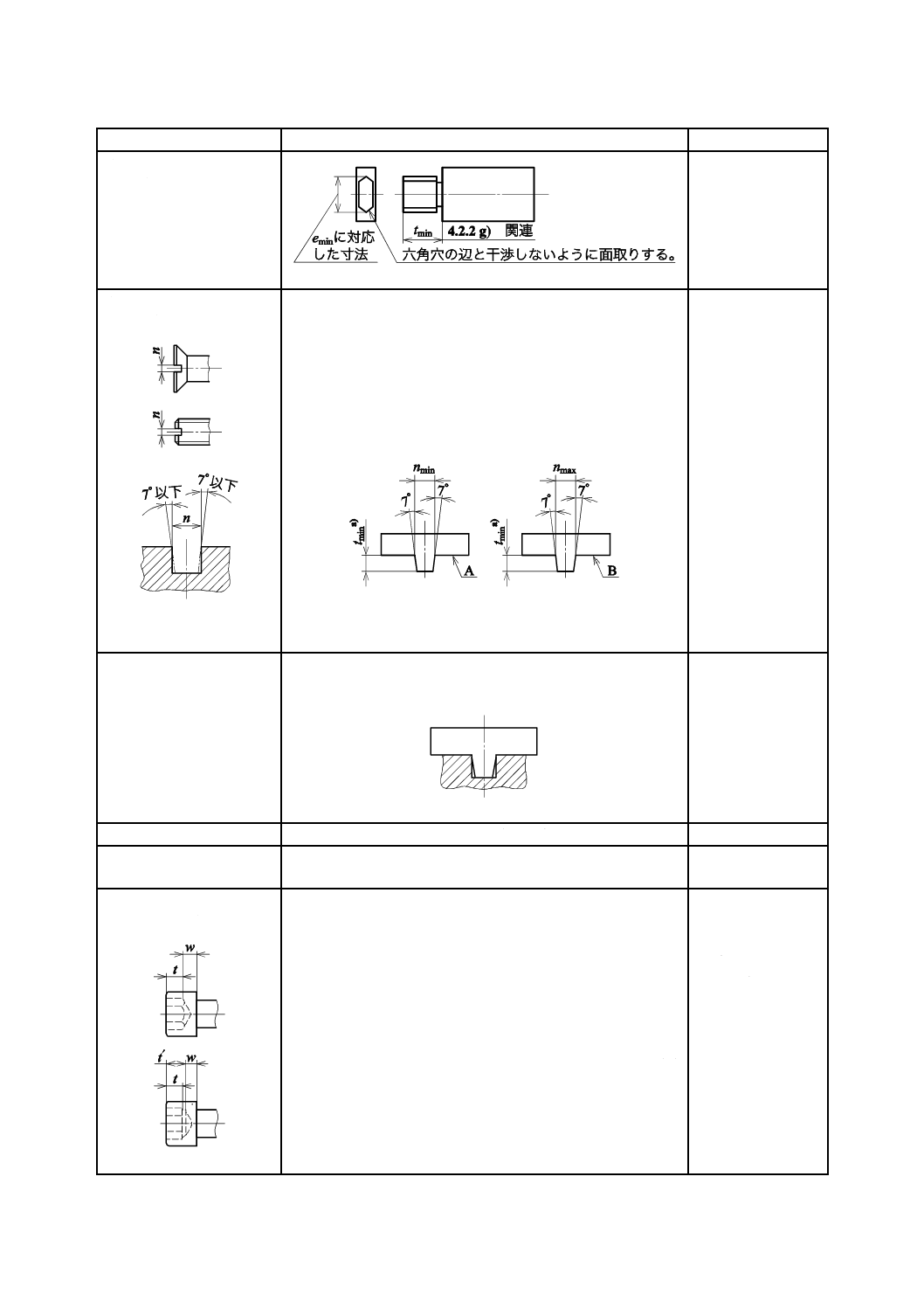

g) 六角穴の深さ(図32

のt及びw)

図32

1) 六角穴の深さ(t)の測定

方法1:実測による方法

六角穴の深さ(t)は,デプスバー付きのノギス,デプスマイ

クロメータ又はこれらに代わる測定器で測定する。ただし,こ

の場合における測定器の測定子は,六角穴のすみ部に当たるよ

うにする。

方法2:実測による方法

六角穴の深さ(t)は,十字穴の深さ又はヘクサロビュラ穴の

深さの測定方法に準じて,ダイヤルゲージで測定する[4.2.2 e)

及び4.2.2 f) 参照]。この場合,測定子の形状・寸法は,JIS B 1016

による六角穴用通り側ゲージによる。ただし,六角部の長さ(C)

は,任意とする。また,測定子の先端部には,面取りを施さな

い。

・JIS B 7507による

デプスバー付き

のノギス

・JIS B 7544による

デプスマイクロ

メータ

・JIS B 7503による

ダイヤルゲージ

13

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

g) 六角穴の深さ(続き) 方法3:ゲージによる方法(tminを調べる場合)

六角穴の最小深さ(tmin)は,図28に示す板ゲージの差し込

み部長さを,六角穴の深さ(t)の最小許容寸法に対応した寸法

とし,それを深さのゲージにして調べる。

2) 六角穴の底から座面までの距離(w)の測定 六角穴の底

から座面までの距離(w)は,4.2.1 e) の方法2によって実測し

た頭部の高さ(k)から,実測した六角穴の深さ(t)を差し引

いて求める。

なお,六角穴の底部がきり底の場合には,ドリル加工穴の深

さ(t′)を六角穴の深さの測定方法に準じて測定し,この値を

実測した頭部の高さ(k)から差し引いて求める。

・板ゲージ

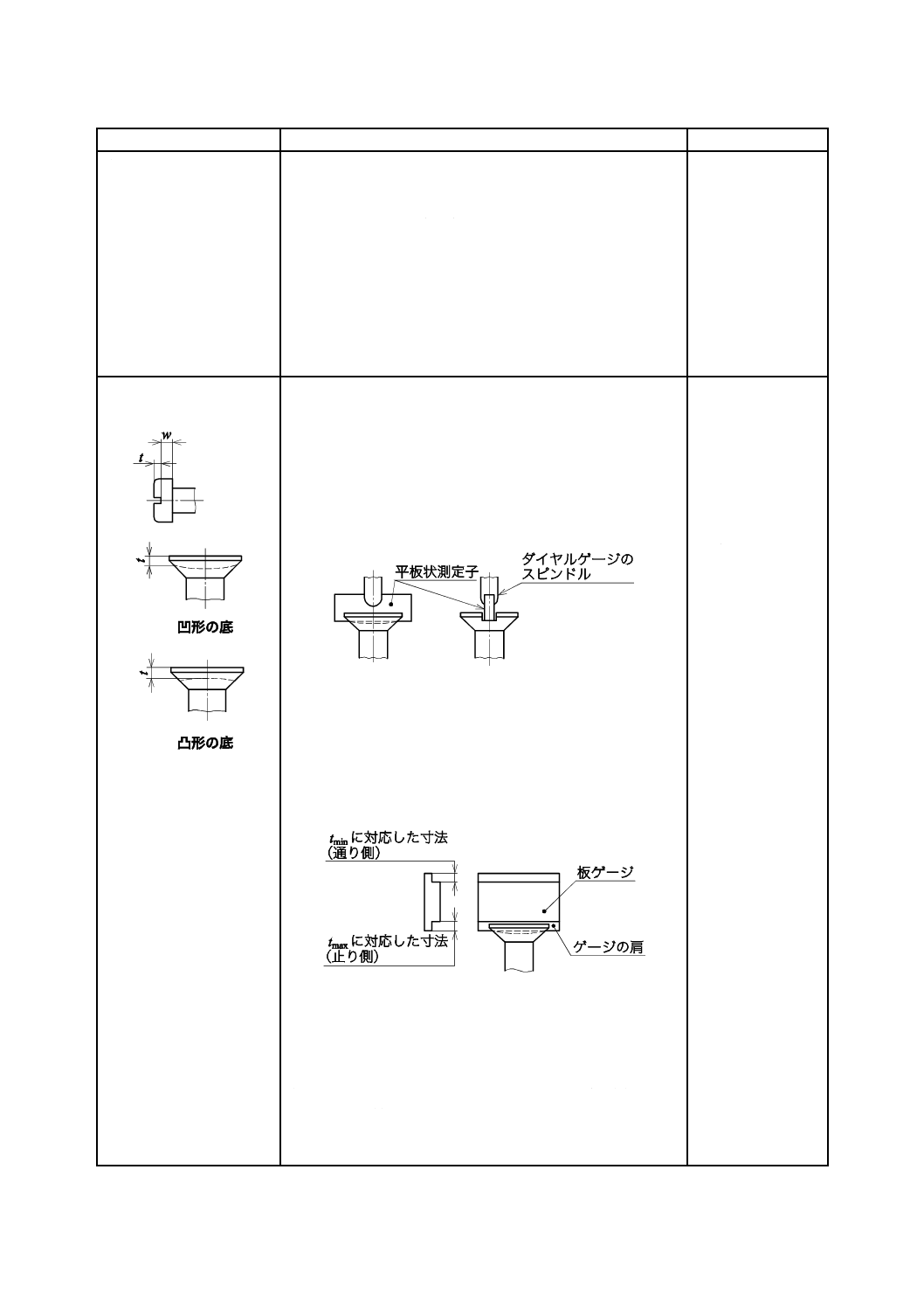

h) すりわりの深さ(図33

のt及びw)

図33

1) すりわりの深さ(t)の測定

方法1:実測による方法

すりわりの深さ(t)は,ダイヤルゲージに平板状の測定子を

取り付け,それを用いて測定する。この場合,平板状測定子の

幅は,すりわりの全長にわたるものとする(図34参照)。

なお,すりわりが大きい場合は,デプスバー付きのノギス,

デプスマイクロメータなどで測定してもよいが,この場合,測

定子は,すりわり深さの最も浅い部分に当たるようにする。

図34−実測によるすりわりの深さの測定例

・JIS B 7503による

ダイヤルゲージ

・JIS B 7507による

デプスバー付き

のノギス

・JIS B 7544による

デプスマイクロ

メータ

方法2:ゲージによる方法

すりわりの深さ(t)は,その許容限界寸法に対応した通り・

止りの板ゲージ(図35参照)で調べる。

なお,最大許容寸法(tmax)の規定がない部品には,止り側

板ゲージを適用しない。

図35−板ゲージによるすりわりの深さの測定例

・板ゲージ

2) すりわりの底から座面までの距離(w)の測定 すりわり

の底から座面までの距離(w)は,溝付きナットの溝底から座

面までの距離の測定方法に準じて測定する[4.2.1 n) の方法2

参照]。ただし,すりわりの底から座面までの距離(w)は,す

りわり深さの最も深い部分から座面までとする。

・JIS B 7507による

ノギス

・JIS B 7503による

ダイヤルゲージ

・JIS B 7533による

てこ式ダイヤル

ゲージ

14

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

i)

ナットのねじ部の面取

り(図36のα及びda)

図36

方法1:実測による方法

ナットのねじ部の面取りの測定には,4.2.1 j) の方法2で得

た輪郭形状線を用いる。

ねじ部の面取り角度(α)は,面取り部を表す直線から求め

る。

面取りの直径(da)は,座面を表す直線と面取り部を表す直

線との交点から求める。

方法2:ゲージ又はノギスによる方法(da maxを調べる場合)

面取り円の径(da max)は,その寸法に対応した挟みゲージを

用い,被測定部品のdaと比較する。又は,最大許容寸法に目盛

を合わせたノギスを用い,被測定部品のdaと比較する。

なお,ゲージの口には,丸み及び面取りがあってはならない。

・挟みゲージ

・JIS B 7507による

ノギス

j) 溝付きナットの溝の幅

(図37のn)

図37

方法1:実測による方法

溝付きナットの溝の幅(n)は,六角穴の二面幅(s)の測定

方法に準じて測定する[4.2.2 a) の方法1参照]。

方法2:板ゲージによる方法

溝付きナットの溝の幅(n)は,その許容限界寸法に対応し

た通り・止りの板ゲージで調べる。

・JIS B 7507による

ノギス

・板ゲージ

4.3

幾何公差付き形体

4.3.1

おねじ部品

測定項目

測定方法

測定器具の例

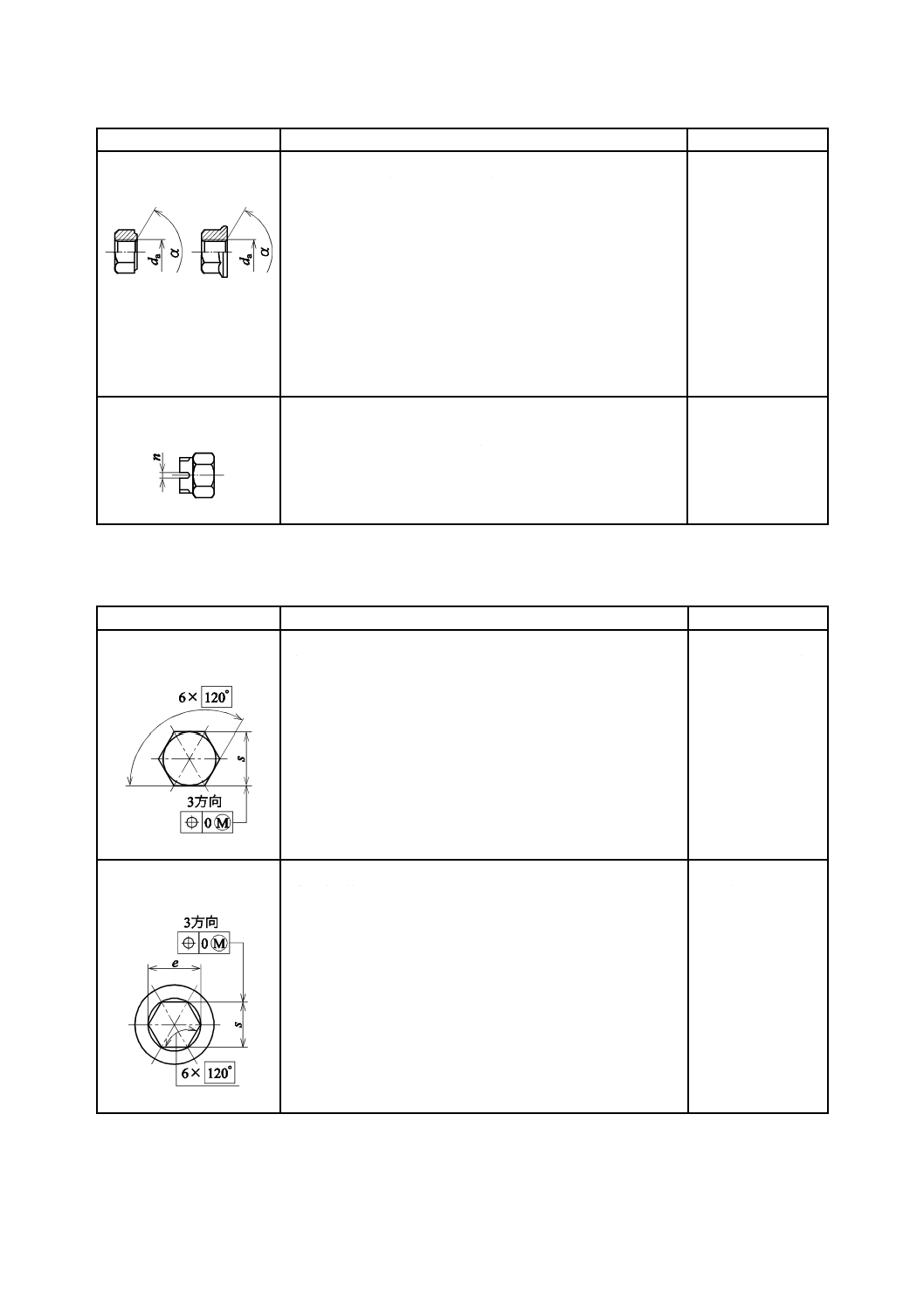

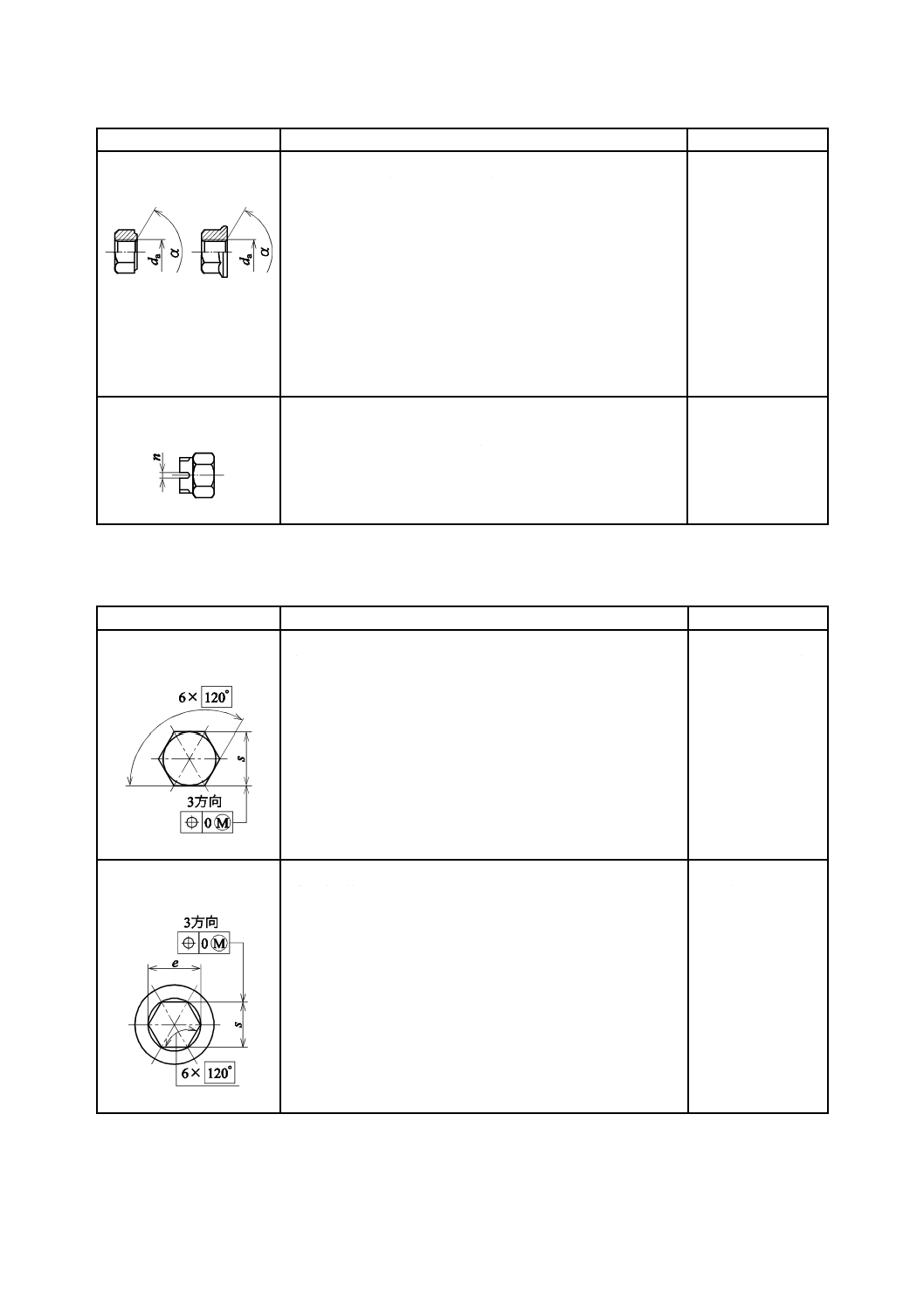

a) 外側形体(締付け部の

形体)

図38

外側形体(締付け部の形体,図38参照)は,総形のゲージで

検証する。

・JIS B 1021の図C.1

又は図C.3に基づ

く総形のゲージ

b) 内側形体(締付け部の

形体)

図39

内側形体(締付け部の形体,図39参照)は,六角穴用通り側

ゲージで検証する。

・JIS B 1016による

六角穴用通り側

ゲージ

15

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

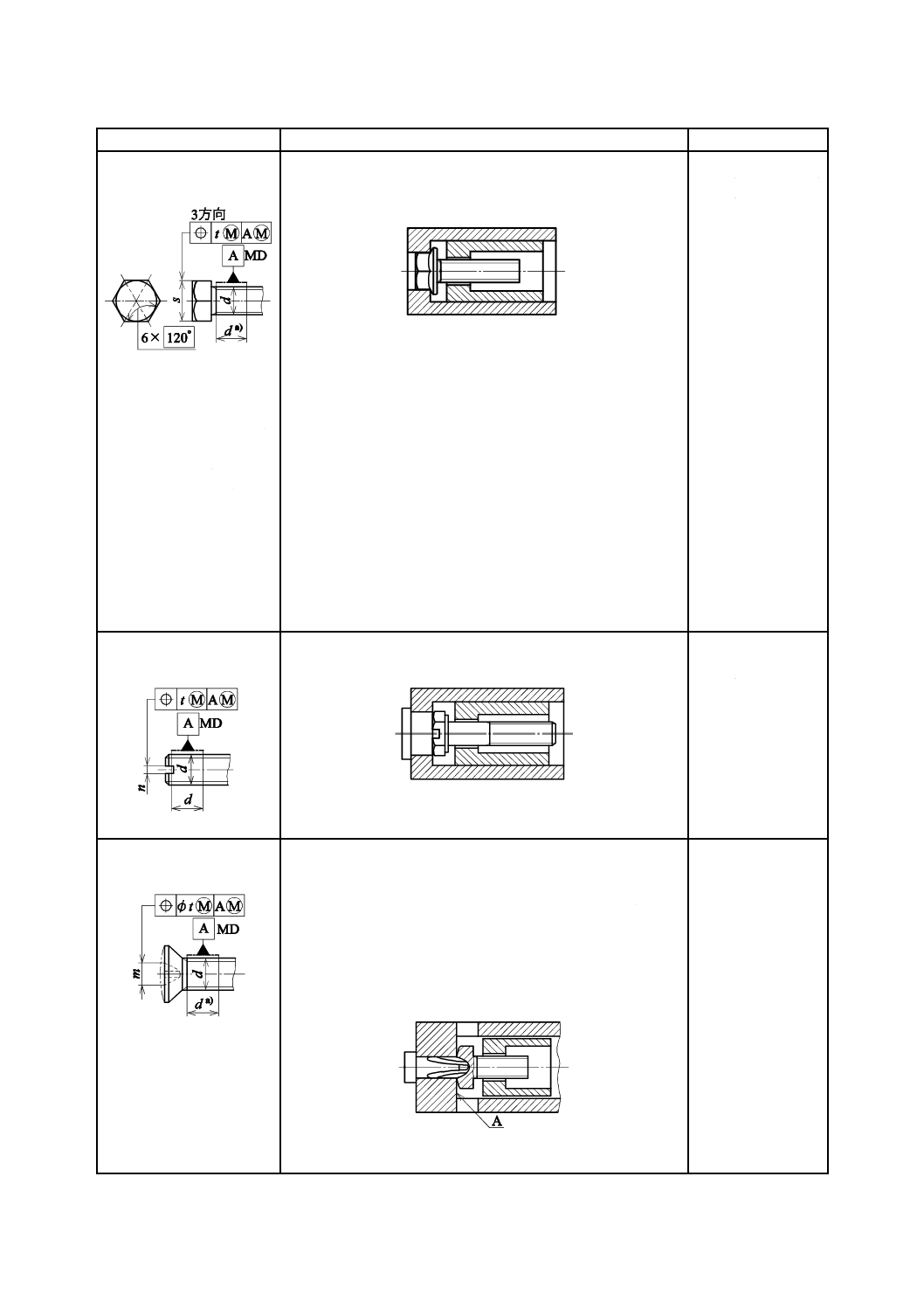

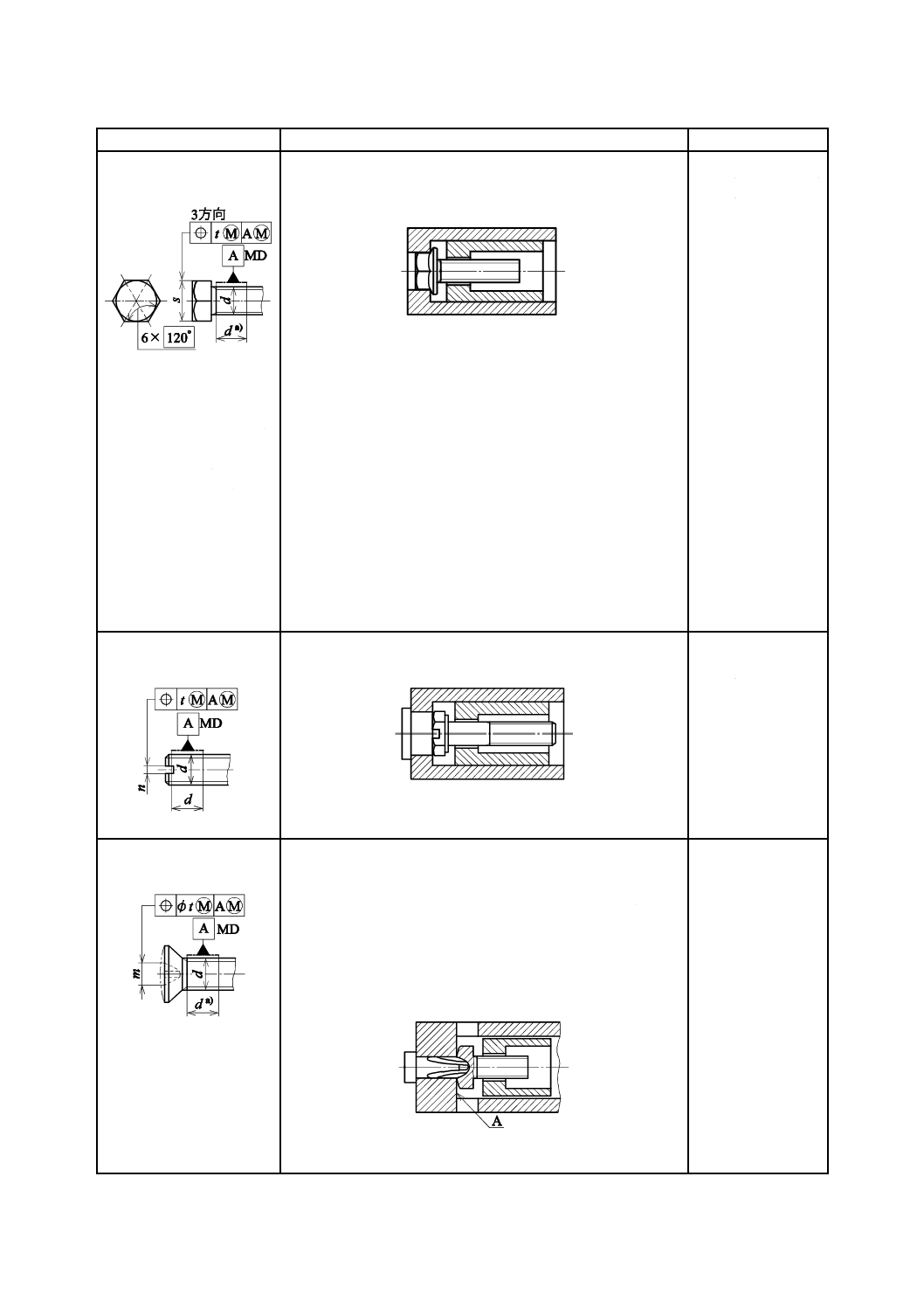

c) 軸部に対する外側形体

の位置度(図40のt)

注a) 座面からデータムA

までの距離は,0.5 d

以下とする。ただし,

タッピンねじの場合

は,1 d以下とする。

また,データムA

は,すべて円筒部に

あるか,すべてねじ

部にあるようにし,

ねじ部の切終わり部

及び首下丸み部を含

ませない。

図40

軸部に対する外側形体の位置度(t)は,機能ゲージで検証する。

フランジ付き六角ボルトの六角頭の位置度の検証例を,図41

に示す。

図41−機能ゲージによるフランジ付き六角ボルトの

六角頭の位置度の検証例

・JIS B 1021の図C.4

に基づく機能ゲ

ージ

d) 軸部に対するすりわり

の位置度(図42のt)

図42

軸部に対するすりわりの位置度(t)は,機能ゲージで検証する。

六角ボルトのすりわりの位置度の検証例を,図43に示す。

図43−機能ゲージによる六角ボルトの

すりわりの位置度の検証例

・JIS B 1021の図C.6

に基づく機能ゲ

ージ

e) 軸部に対する十字穴の

位置度(図44のt)

注a) 図40の注a) 参照。

図44

軸部に対する十字穴の位置度(t)は,機能ゲージで検証する。

チーズ小ねじの十字穴の位置度の検証例を,図45に示す。頭

部の頂面(頂面が丸い場合は,頂面と十字穴の入り口とが実際

に交差する点)は,機能ゲージのA面と接触しなければならな

い。

なお,JIS B 1012に規定するH形十字穴及びS形十字穴の位

置度(t)は,図46に示す機能ゲージで検証してもよい。この

場合,十字穴の食い付き用ゲージは,十字穴に食い付かなけれ

ばならない。

図45−機能ゲージによるチーズ小ねじの

十字穴の位置度の検証例

・JIS B 1021の図C.7

に基づく機能ゲ

ージ

16

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

e) 軸部に対する十字穴の

位置度(続き)

1 十字穴の食い付き用ゲージ

注a) ゲージの内径は,ねじ外径の最大実体寸法を内径と

する円筒径穴である。

図46−機能ゲージによるH形十字穴又はS形十字穴をもつ

チーズ小ねじの十字穴の位置度の検証例

・機能ゲージ

・JIS B 1012に基づ

く十字穴の食い

付き用ゲージ

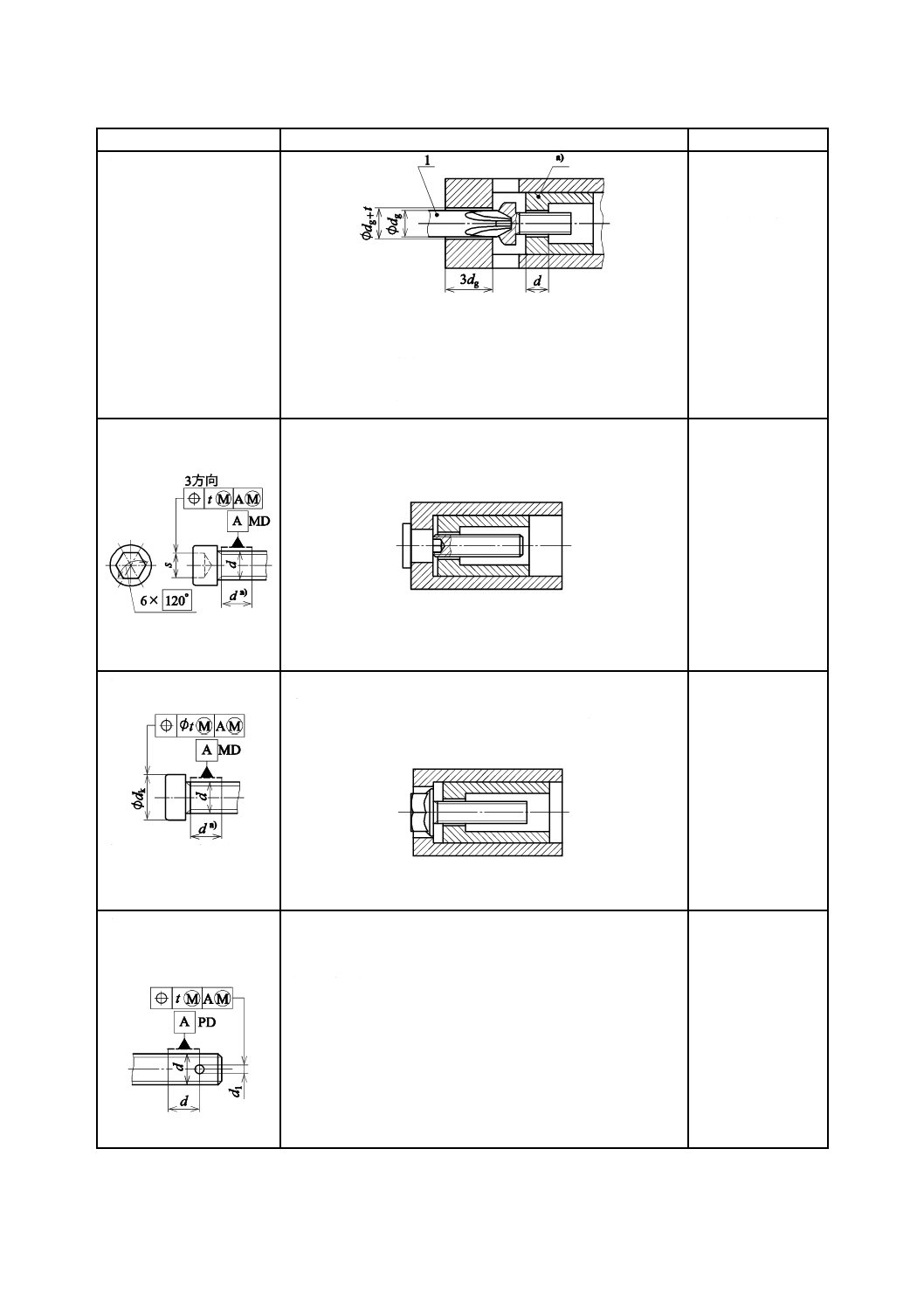

f) 軸部に対する内側形体

の位置度(図47のt)

注a) 図40の注a) 参照。

図47

軸部に対する内側形体の位置度(t)は,機能ゲージで検証する。

六角穴付き止めねじの六角穴の位置度の検証例を,図48に

示す。

図48−機能ゲージによる六角穴付き止めねじの

六角穴の位置度の検証例

・JIS B 1021の図C.5

に基づく機能ゲ

ージ

g) 軸部に対する円形の頭

部の位置度(図49のt)

注a) 図40の注a) 参照。

図49

軸部に対する円形の頭部の位置度(t)は,機能ゲージで検証す

る。

フランジ付き六角ボルトのフランジ外径の位置度の検証例を,

図50に示す。

図50−機能ゲージによるフランジ付き六角ボルトの

フランジ外径の位置度の検証例

・JIS B 1021の図C.8

に基づく機能ゲ

ージ

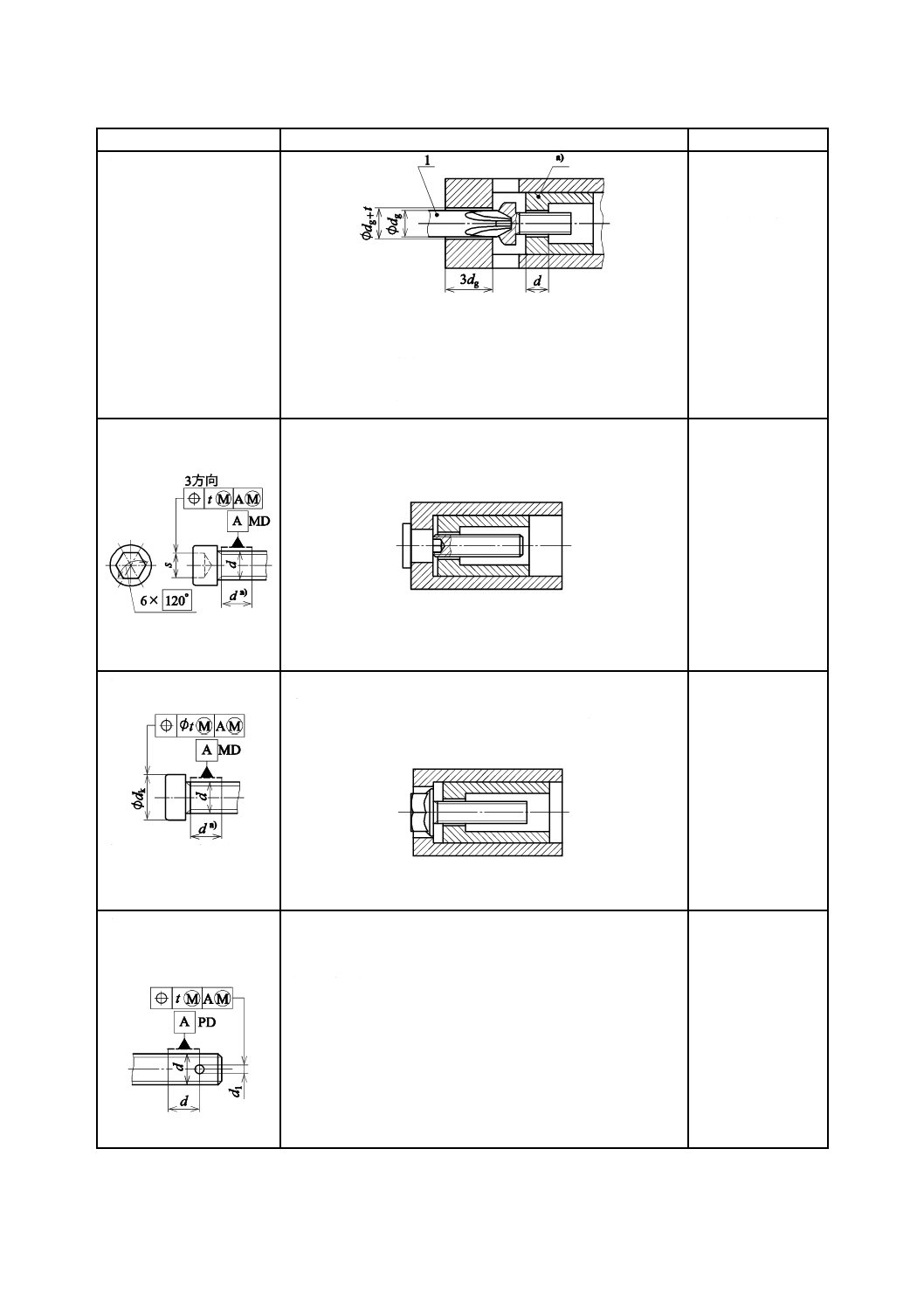

h) ねじ部に対する割りピ

ン穴の位置度(図51

のt)

図51

ねじ部に対する割りピン穴の位置度(t)は,位置度測定用溝及

び通り側ねじリングゲージのねじに等しいねじをもつ専用ゲ

ージに被測定部品をねじ込み,検査用ピンを用いて検証する

(図52参照)。

・専用ゲージ及び検

査用ピン

17

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

h) ねじ部に対する割りピ

ン穴の位置度(続き)

注a) 検査用ピン径(dl′):割りピン穴径の最大実体寸法

b) 溝の幅(S):dl′+t

図52−専用ゲージ及びピンによる

割りピン穴の位置度の検証例

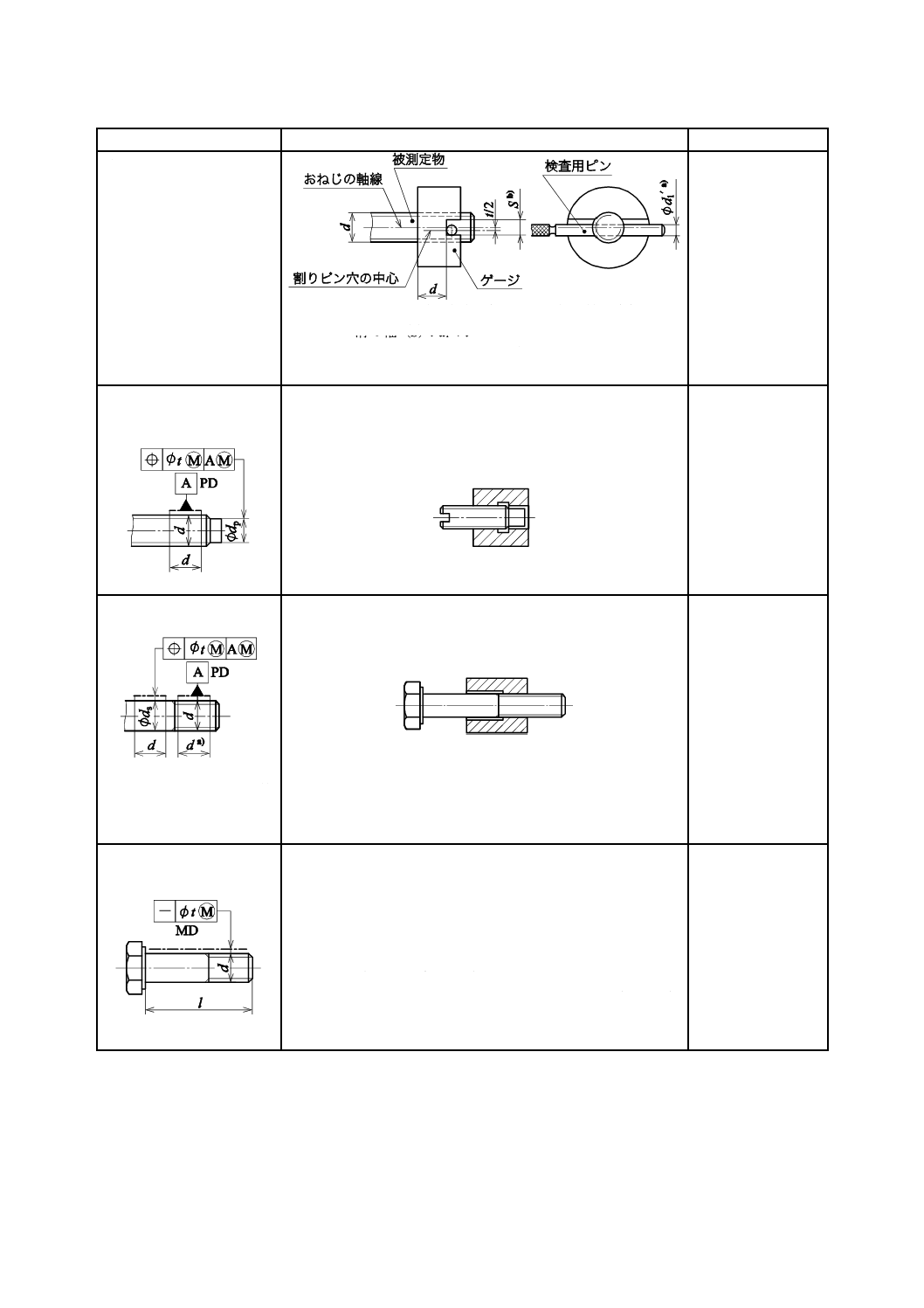

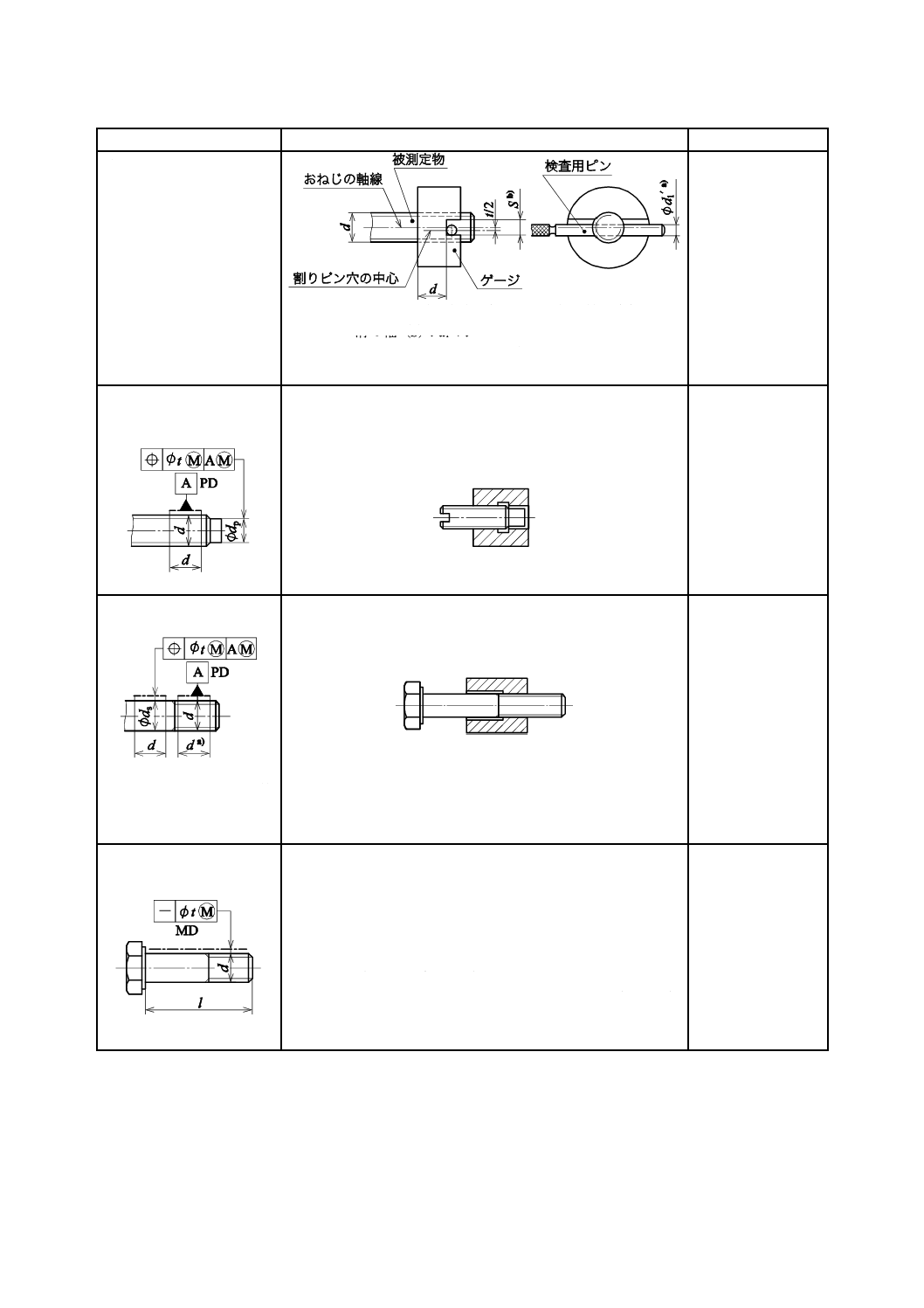

i)

ねじ部に対する(半)

棒先の位置度(図53の

t)

図53

ねじ部に対する(半)棒先の位置度(t)は,機能ゲージで検証

する。

すりわり付き止めねじの棒先の位置度の検証例を,図54に示

す。

図54−機能ゲージによるすりわり付き止めねじの

棒先の位置度の検証例

・JIS B 1021の図

C.10に基づく機

能ゲージ

j) ねじ部に対する円筒部

の位置度(図55のt)

注a) データムAは,

できるだけ円筒

部近くにとる。

図55

ねじ部に対する円筒部の位置度(t)は,機能ゲージで検証す

る。

六角ボルトの円筒部の位置度の検証例を,図56に示す。

図56−機能ゲージによる六角ボルトの

円筒部の位置度の検証例

・JIS B 1021の図

C.13に基づく機

能ゲージ

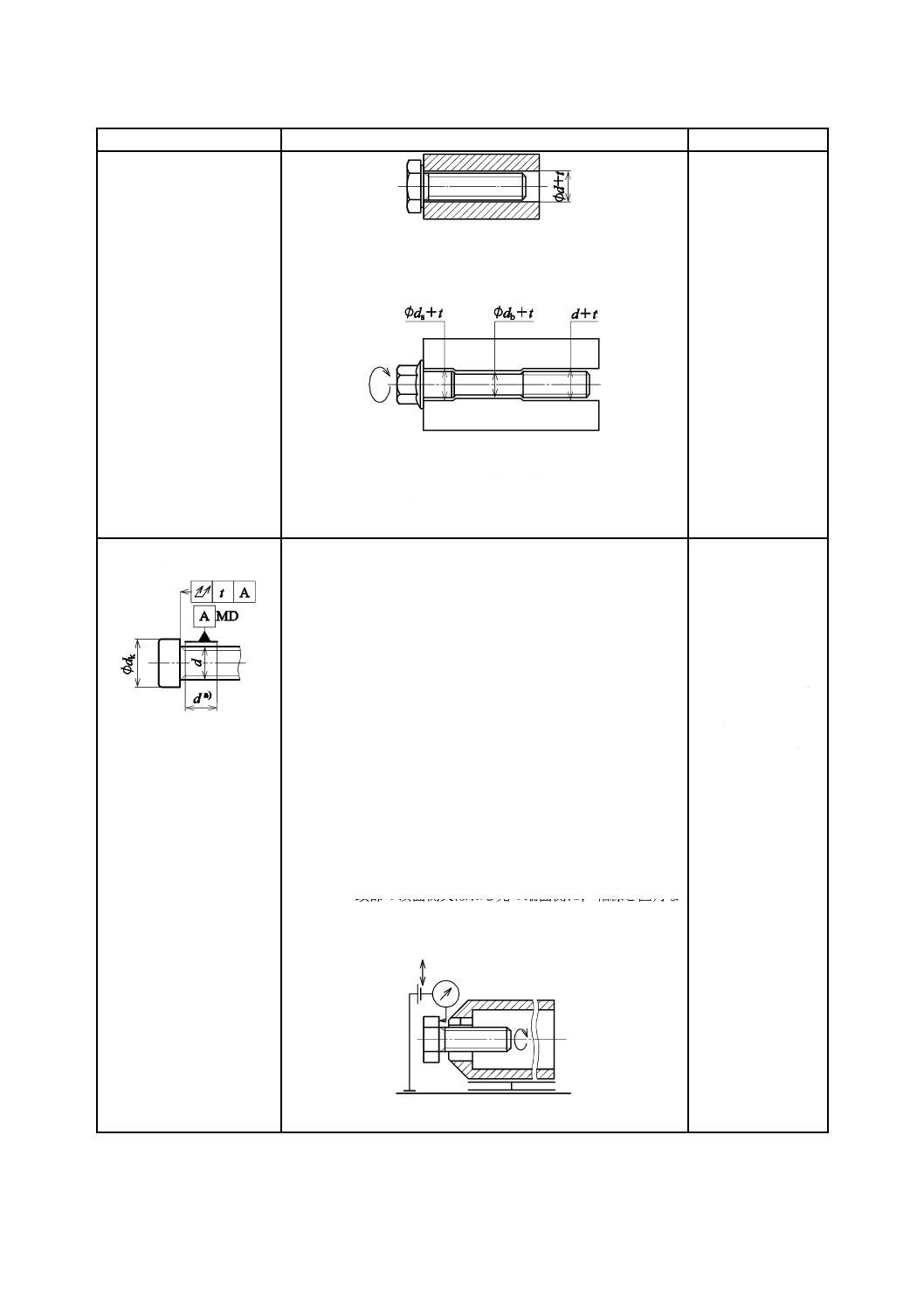

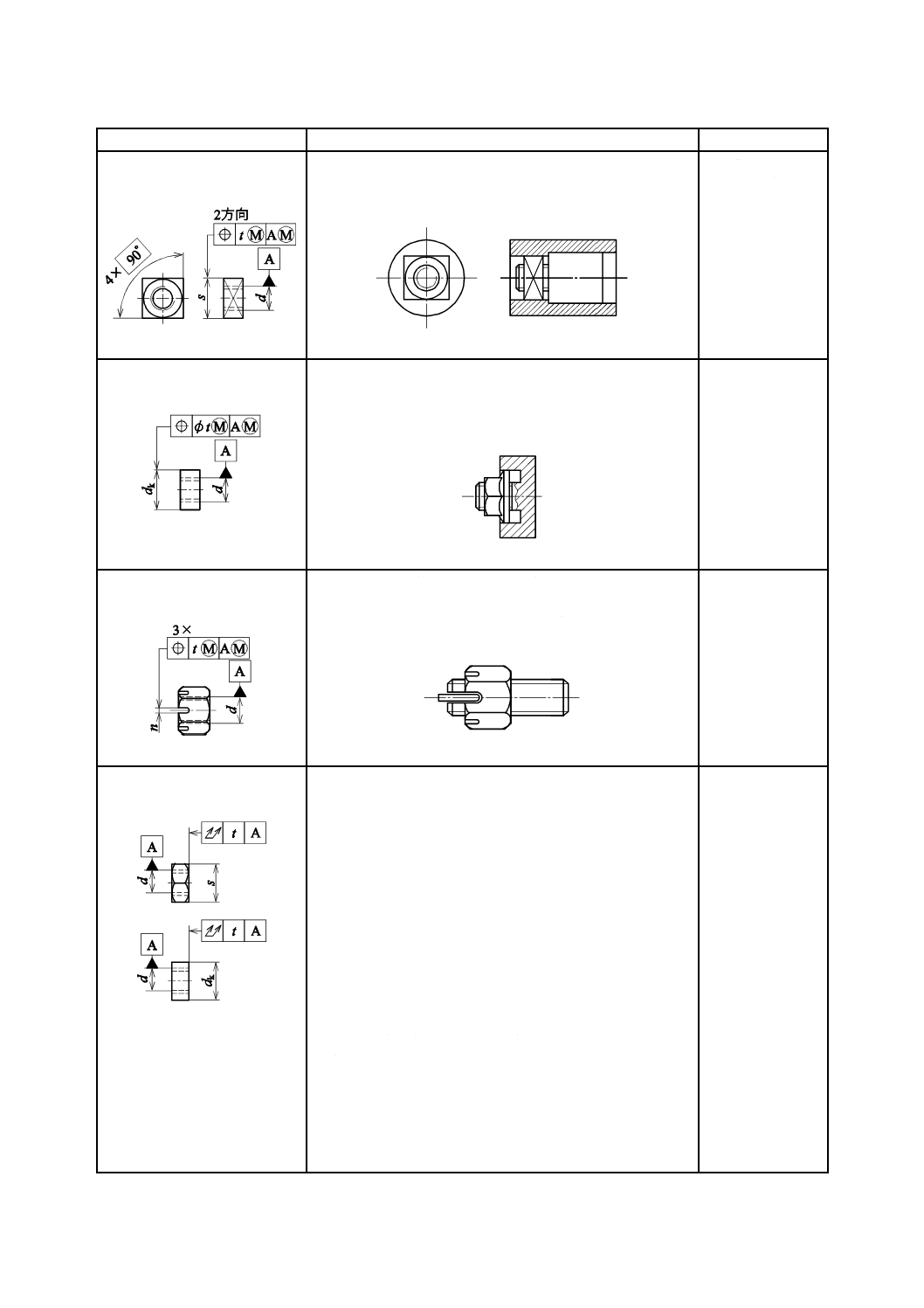

k) 軸部の真直度(図57の

t)

図57

軸部の真直度(t)は,機能ゲージで検証する。

全ねじボルト及び呼び径ボルトの場合には,円筒形のゲージ穴

に被測定部品を通して調べる。全ねじ六角ボルトの軸部の真直

度の検証例を,図58に示す。

伸びボルト及び有効径ボルトの場合には,対向させた2枚の平

行板の間で被測定部品を回転させて調べる。平行板の形状及び

間隔は,測定をするボルトの軸部の形状及び幾何公差に従うも

のとする。2枚の平行板を用いたフランジ付き六角ボルトの軸

部の真直度の検証例を,図59に示す。

・JIS B 1021の図

C.24に基づく機

能ゲージ

18

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

k) 軸部の真直度(続き)

注記 dは,おねじ外径の最大実体寸法。

図58−機能ゲージによる全ねじ六角ボルトの

軸部の真直度の検証例

注記1 dsは,円筒部外径の最大実体寸法。

注記2 dbは,ねじ転造ブランク径の最大実体寸法。

注記3 dは,おねじ外径の最大実体寸法。

図59−機能ゲージ(平行板)によるフランジ付き

六角ボルトの軸部の真直度の検証例

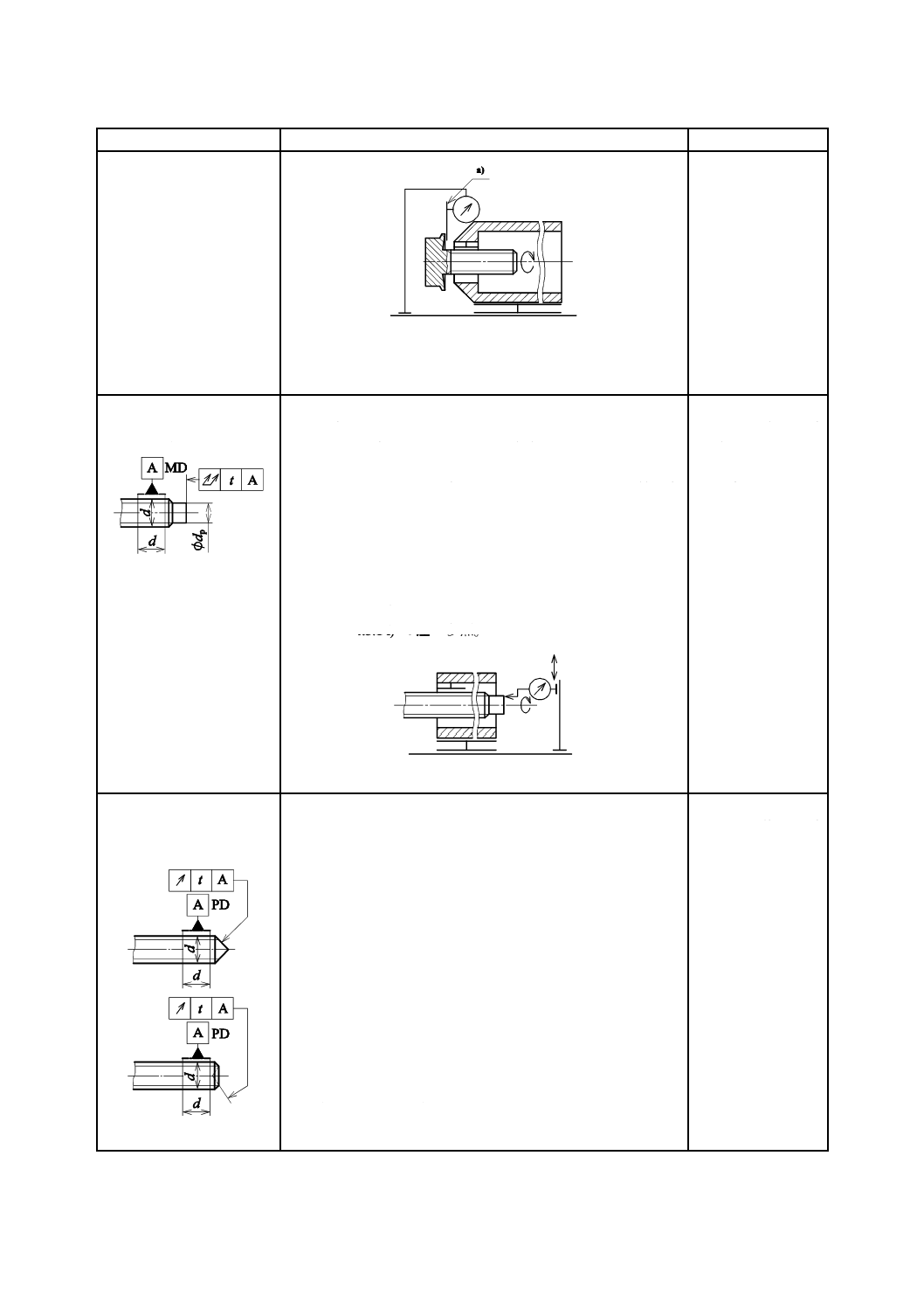

l)

軸部に対する座面の軸

方向全振れ(図60のt)

注a) 図40の注a) 参照。

図60

軸部に対する座面の軸方向全振れ(t)は,次の手順によって測

定する。

手順1 三つめ(爪)チャック,コレットチャック,Vブロ

ック,トリロールジグ8) 又はこれらに代わるジグで

データムを保持する。

手順2 被測定部品の座面にダイヤルゲージをセットして,

被測定部品を回す。このとき,被測定部品が軸線方

向に移動しないようにする9)。

手順3 ダイヤルゲージの振れを読み,その値を座面の軸方

向全振れ(t)の測定値とする。

測定範囲は,直径0.8 dkの円内とする。ただし,フランジ付き

ボルトの場合は,半径方向の直線上の最高点を連ねた線上とす

る。

六角ボルトの座面の軸方向全振れの測定例を,図61に示す。

フランジ付き六角ボルトの座面の軸方向全振れの測定例を,図

62に示す。

注8) 附属書A参照。

9) 頭部の頂面側又はねじ先の端面側に,軸線と直角な

平面が得られるようにVブロックなどを置き,これ

に被測定部品を当てて回すとよい。

図61−六角ボルトの座面の軸方向全振れの測定例

・JIS B 1021の図

C.14に基づく三

つめ(爪)チャッ

ク又はコレット

チャック

・JIS B 7540による

Vブロック

・トリロールジグ

・JIS B 7503による

ダイヤルゲージ

・JIS B 7533による

てこ式ダイヤル

ゲージ

19

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

l)

軸部に対する座面の軸

方向全振れ(続き)

注a) 直定規アンビル

図62−フランジ付き六角ボルトの座面の

軸方向全振れの測定例

m) 軸部に対するねじ先端

面の軸方向全振れ(図

63のt)

図63

軸部に対するねじ先端面の軸方向全振れ(t)は,次の手順によ

って測定する。

手順1 Vブロック,トリロールジグ8) 又はこれらに代わる

ジグでデータムを保持する。

手順2 ねじ先端面にダイヤルゲージをセットして,被測定

部品を回す(図64参照)。このとき,被測定部品が

軸線方向に移動しないようにする9)。

手順3 ダイヤルゲージの振れを読み,その値をねじ先端面

の軸方向全振れ(t)の測定値とする。

測定範囲は,直径0.8 dpの円内とする。

注8) 4.3.1 l) の注8) 参照。

9) 4.3.1 l) の注9) 参照。

図64−ねじ先端面の軸方向全振れの測定例

・JIS B 1021の図

C.12に基づくジ

グ

・JIS B 7540による

Vブロック

・JIS B 7503による

ダイヤルゲージ

・JIS B 7533による

てこ式ダイヤル

ゲージ

・トリロールジグ

n) ねじ部に対するねじ先

円すい面の円周振れ

(図65のt)

図65

ねじ部に対するねじ先円すい面の円周振れ(t)は,次の手順に

よって測定する。

手順1 通り側ねじリングゲージのねじに等しいねじ及びそ

の軸線と同軸の外径円筒をもつ専用ジグにデータム

をねじ込んだ後,データムを専用ジグに固定する。

この場合,データムの固定には,皿ばね座金及び止

めナットを用いるのがよい。

手順2 被測定部品を固定した専用ジグを,Vブロック又は

これに代わるジグで保持する。

手順3 ねじ先部の円すい面に対して垂直にダイヤルゲージ

をセットして,専用ジグを被測定部品と共に回す(図

66参照)。このとき,被測定部品が軸線方向に移動

しないようにする9)。

手順4 ダイヤルゲージの振れを読み,その値をねじ先円す

い面の円周振れ(t)の測定値とする。

注9) 4.3.1 l) の注9) 参照。

・JIS B 1021の図

C.11に基づくジ

グ

・JIS B 7540による

Vブロック

・JIS B 7503による

ダイヤルゲージ

・JIS B 7533による

てこ式ダイヤル

ゲージ

20

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

n) ねじ部に対するねじ先

円すい面の円周振れ

(続き)

注a) 皿ばね座金

b) 止めナット

図66−ねじ先円すい面の円周振れの測定例

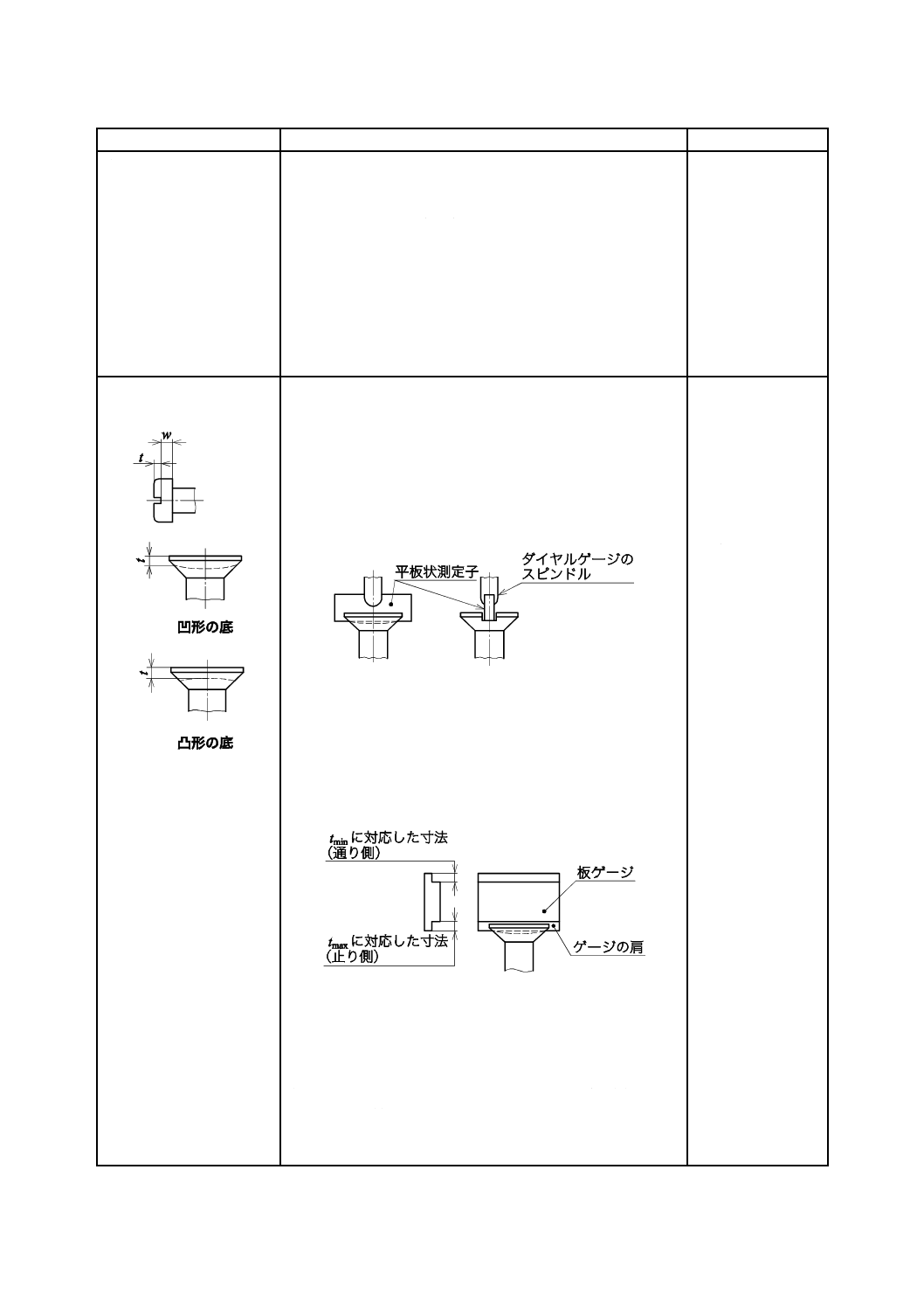

o) 座面の形状からの偏差

(図67のφ及びt)

注a) da maxとdw minとの間

の半径方向の線。

図67

1) 座面の角度(φ)の測定 座面の角度(φ)の測定には,4.2.1

j) の方法2で得た輪郭形状線を用いる。

座面の角度(φ)は,da maxと0.8×dw minとの間の輪郭形状線

の最小二乗法による直線から求める。

2) 座面の真直度(t)の測定 座面の真直度(t)の測定には,

4.2.1 j) の方法2で得た輪郭形状線を用いる。

輪郭形状線を互いに平行な二つの直線で挟み,その間隔を座

面の真直度(t)の測定値とする。ただし,平行な二つの直線の

方向は,上記1) で求めた最小二乗法による直線の方向と同じ

とする。

測定範囲は,da maxから0.8×dw minの間とするが,0.8×dw min

の外側が凸形状になっている場合には,その高さも測定値に含

める。

4.3.2

めねじ部品

測定項目

測定方法

測定器具の例

a) 外側形体(締付け部の形

体)

図68

外側形体(締付け部の形体,図68参照)は,総形のゲージで

検証する。

・JIS B 1021の図C.1

又は図C.3に基づ

く総形のゲージ

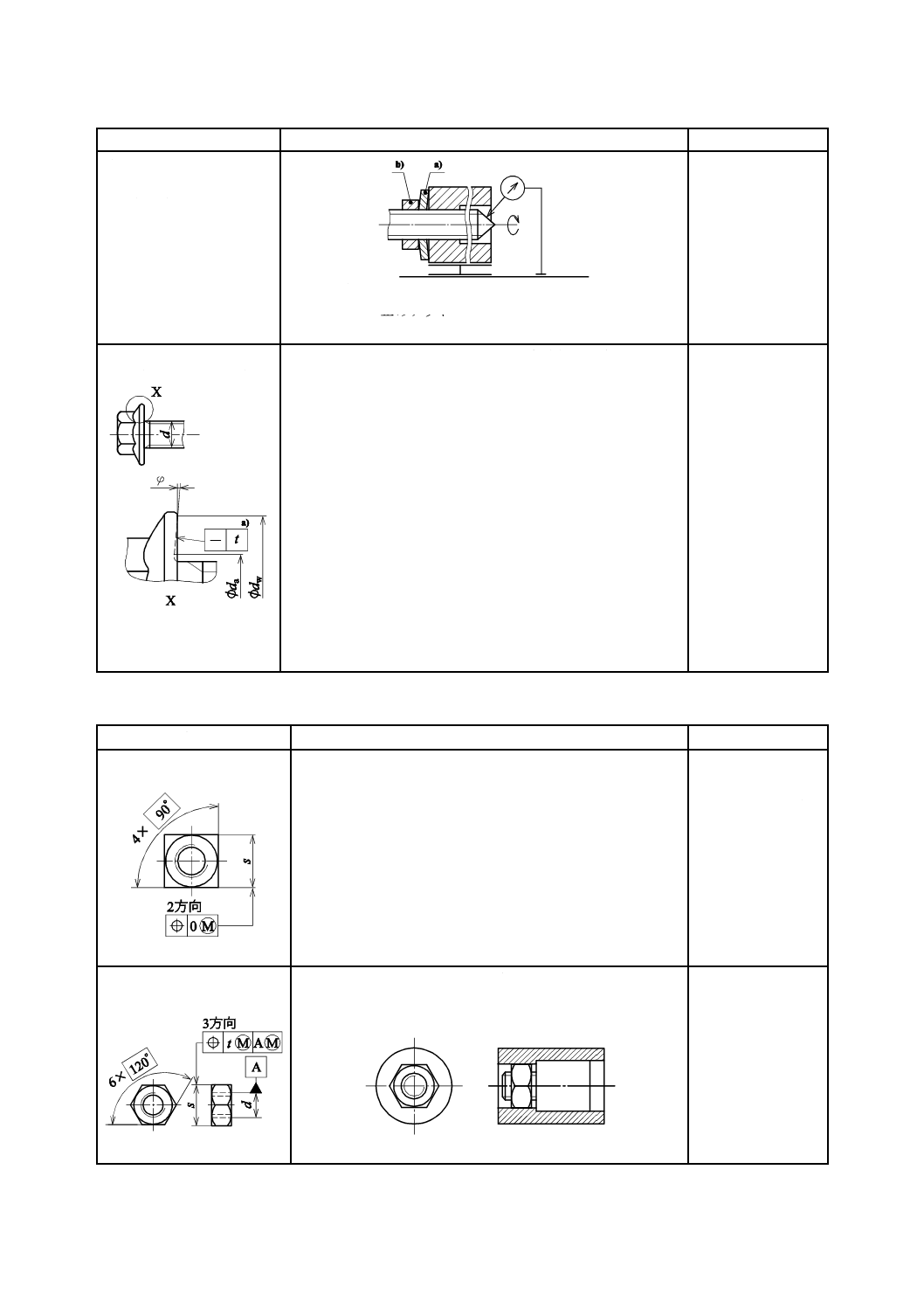

b) ねじ部に対する六角側

面の位置度(図69のt)

図69

ねじ部に対する六角側面の位置度(t)は,機能ゲージで検証

する。

六角ナットの六角側面の位置度の検証例を,図70に示す。

図70−機能ゲージによる六角側面の位置度の検証例

・JIS B 1021の図

C.17に基づく機

能ゲージ

21

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

c) ねじ部に対する四角側面

の位置度(図71のt)

図71

ねじ部に対する四角側面の位置度(t)は,機能ゲージで検

証する。

四角ナットの四角側面の位置度の検証例を,図72に示す。

図72−機能ゲージによる四角側面の位置度の検証例

・JIS B 1021の図

C.18に基づく機

能ゲージ

d) ねじ部に対する円形外周

部の位置度(図73のt)

図73

ねじ部に対する円形外周部の位置度(t)は,機能ゲージで

検証する。

フランジ付き六角ナットのフランジの円形外周部の位置度

の検証例を,図74に示す。

図74−機能ゲージによる円形外周部の位置度の検証例

・JIS B 1021の図

C.19に基づく

機能ゲージ

e) ねじ部に対する割りピン

溝の位置度(図75のt)

図75

ねじ部に対する割りピン溝の位置度(t)は,機能ゲージで

検証する。

溝付き六角ナットの割りピン溝の位置度の検証例を,図76

に示す。

図76−機能ゲージによる割りピン溝の位置度の検証例

・JIS B 1021の図

C.20に基づく

機能ゲージ

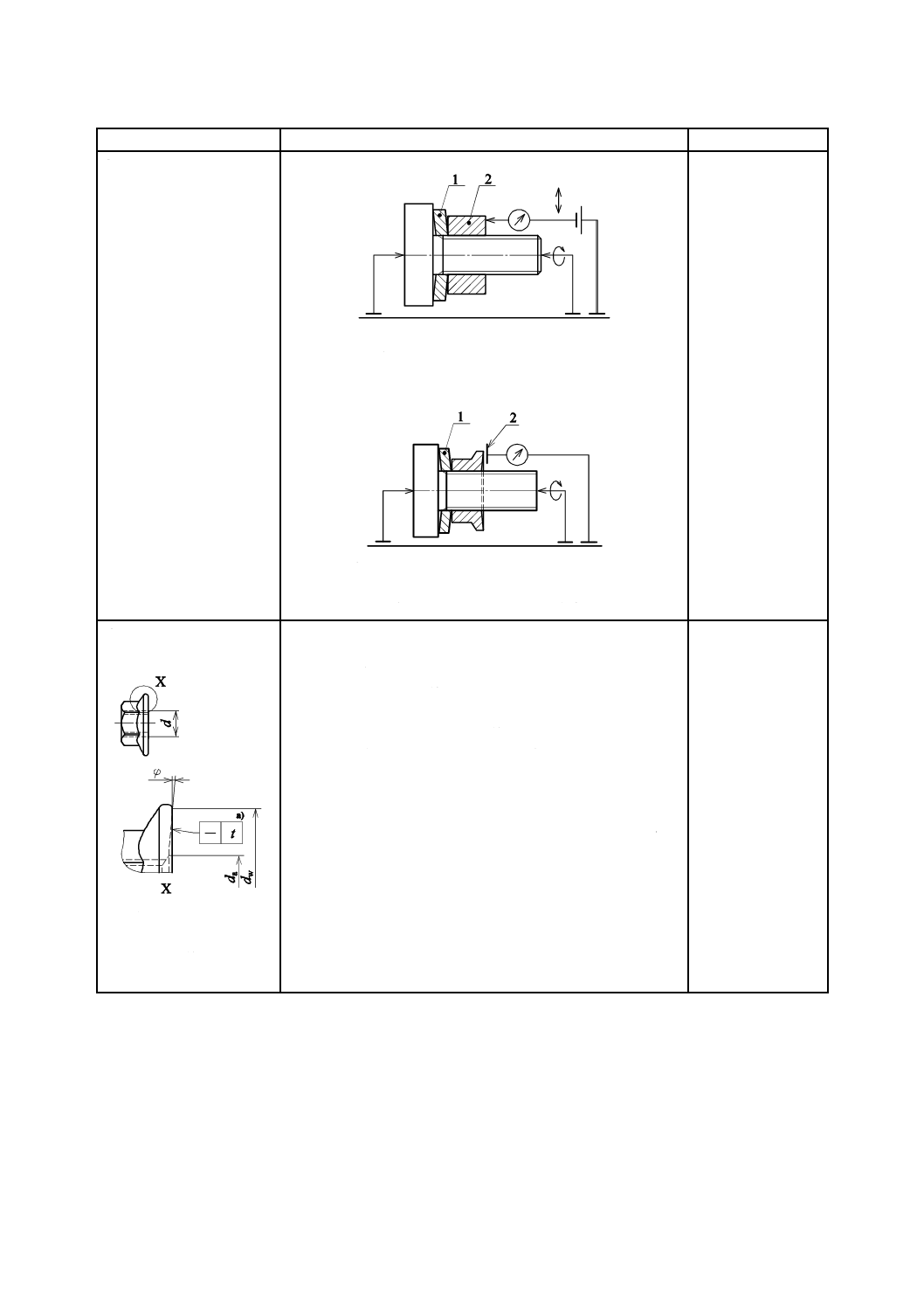

f) ねじ部に対する座面の軸

方向全振れ(図77のt)

図77

ねじ部に対する座面の軸方向全振れ(t)は,次の手順によ

って測定する。

手順1 通り側ねじプラグゲージのねじに等しいねじ及び

その軸線と直角な座面をもつ専用ジグにデータム

をねじ込んだ後,データムを専用ジグに固定する。

この場合,データムの固定には,専用ジグの座面

と被測定部品との間に,皿ばね座金を入れるのが

よい。

手順2 被測定部品を固定した専用ジグを,両センタで保

持する。

手順3 被測定部品の座面にダイヤルゲージをセットし

て,専用ジグを被測定部品と共に回す。

手順4 ダイヤルゲージの振れを読み,その値を座面の軸

方向全振れ(t)の測定値とする。

測定範囲は,直径0.8 s又は0.8 dkの円内とする。ただし,フ

ランジ付きナットの場合は,半径方向の直線上の最高点を連

ねた線上とする。

ナットの座面の軸方向全振れの測定例を,図78に示す。

フランジ付きナットの座面の軸方向全振れの測定例を,図79

に示す。

・JIS B 1021の図

C.21

又は図

C.22に基づく

専用ジグ

・JIS B 7503によ

るダイヤルゲー

ジ

22

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目

測定方法

測定器具の例

f) ねじ部に対する座面の

軸方向全振れ(続き)

1 皿ばね座金

2 被測定部品

図78−ナットの座面の軸方向全振れの測定例

1 皿ばね座金

2 直定規アンビル

図79−フランジ付きナットの座面の軸方向全振れの測定例

g) 座面の形状からの偏差

(図80のφ及びt)

注a) da maxとdw minと

の間の半径方向

の線。

図80

1) 座面の角度(φ)の測定 座面の角度(φ)の測定には,4.2.1

j) の方法2で得た輪郭形状線を用いる。

座面の角度(φ)は,da maxと0.8×dw minとの間の輪郭形状線

の最小二乗法による直線から求める。

2) 座面の真直度(t)の測定 座面の真直度(t)の測定には,

4.2.1 j) の方法2で得た輪郭形状線を用いる。

輪郭形状線を互いに平行な二つの直線で挟み,その間隔を座

面の真直度(t)の測定値とする。ただし,平行な二つの直線の

方向は,上記1)で求めた最小二乗法による直線の方向と同じと

する。

測定範囲は,da maxから0.8×dw minの間とするが,0.8×dw min

の外側が凸形状になっている場合には,その高さも測定値に含

める。

23

B 1071:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

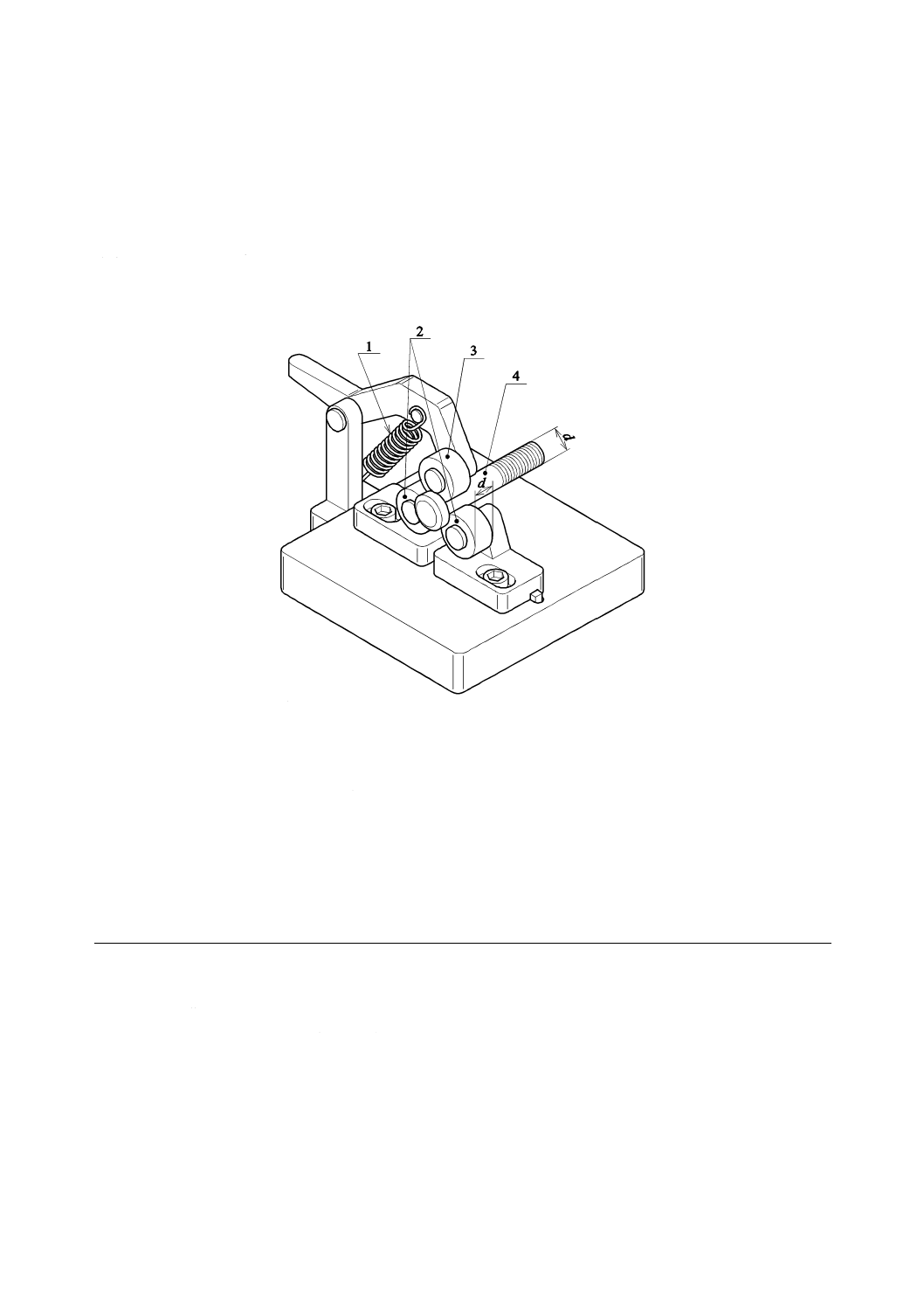

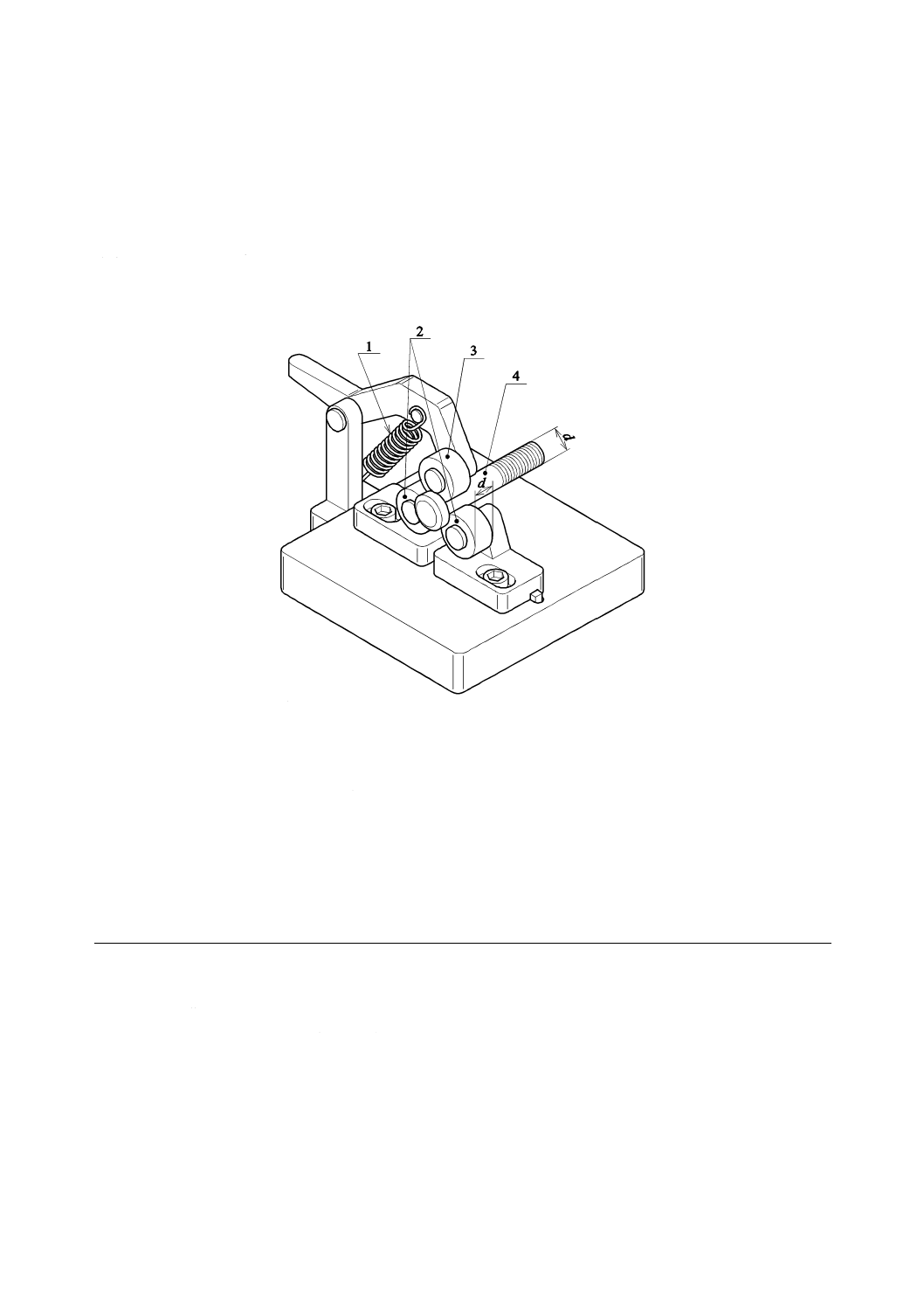

附属書A

(参考)

トリロールジグ(一例)

A.1 トリロールジグの例

被測定部品の軸部を保持して回転させるために使用するトリロールジグの例を,図A.1に示す。

1 保持ばね

2 フラットロール

3 押えロール

4 被測定部品

注記 dは,ねじの呼び径を表す。

図A.1−トリロールジグの例

参考文献 JIS B 1123 六角タッピンねじ

JIS B 1127 フランジ付き六角タッピンねじ

JIS B 1189 フランジ付き六角ボルト

JIS B 1190 フランジ付き六角ナット

JIS B 1199-3 プリベリングトルク形ナット−第3部:非金属インサート付きフランジ付き六角

ナット

JIS B 1199-4 プリベリングトルク形ナット−第4部:全金属製フランジ付き六角ナット

JIS B 1256 平座金