B 1055:2015 (ISO 2702:2011)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 材料······························································································································· 1

4 要求事項························································································································· 2

4.1 金属学的要求事項 ·········································································································· 2

4.2 機械的要求事項 ············································································································· 2

5 受渡し···························································································································· 2

6 試験方法························································································································· 2

6.1 金属学的要求事項に対する試験方法··················································································· 2

6.2 機械的要求事項に対する試験方法······················································································ 3

B 1055:2015 (ISO 2702:2011)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ねじ研究協会

(JFRI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1055:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1055:2015

(ISO 2702:2011)

熱処理を施した鋼製タッピンねじ−機械的性質

Heat-treated steel tapping screws-Mechanical properties

序文

この規格は,2011年に第3版として発行されたISO 2702を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,ねじ部がJIS B 1007によるST2.2〜ST9.5の熱処理を施した鋼製のタッピンねじ(以下,タ

ッピンねじという。)の特性及び試験方法について規定する。

注記1 ねじ部がJIS B 1007によらない1種〜4種の鋼製タッピンねじの機械的性質は,JIS B 1122

の附属書JCを参照。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2702:2011,Heat-treated steel tapping screws−Mechanical properties(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1007 タッピンねじのねじ部

注記 対応国際規格:ISO 1478:1999,Tapping screws thread(IDT)

JIS B 1058 締結用部品の機械的性質 第7部 呼び径1〜10 mmのボルト及びねじのねじり強さ試験

及び最小破壊トルク

注記 対応国際規格:ISO 898-7:1992,Mechanical properties of fasteners−Part 7: Torsional test and

minimum torques for bolts and screws with nominal diameters 1 mm to 10 mm(IDT)

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1:2005,Metallic materials−Vickers hardness test−Part 1: Test method

(MOD)

3

材料

タッピンねじは,冷間圧造加工及び表面硬化を施すのに適した鋼を用いて製造しなければならない。

2

B 1055:2015 (ISO 2702:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

要求事項

4.1

金属学的要求事項

4.1.1

表面硬さ

熱処理後の最小表面硬さは,450 HV0.3とする(JIS Z 2244参照)。

4.1.2

硬化層深さ

硬化層深さは,表1による。

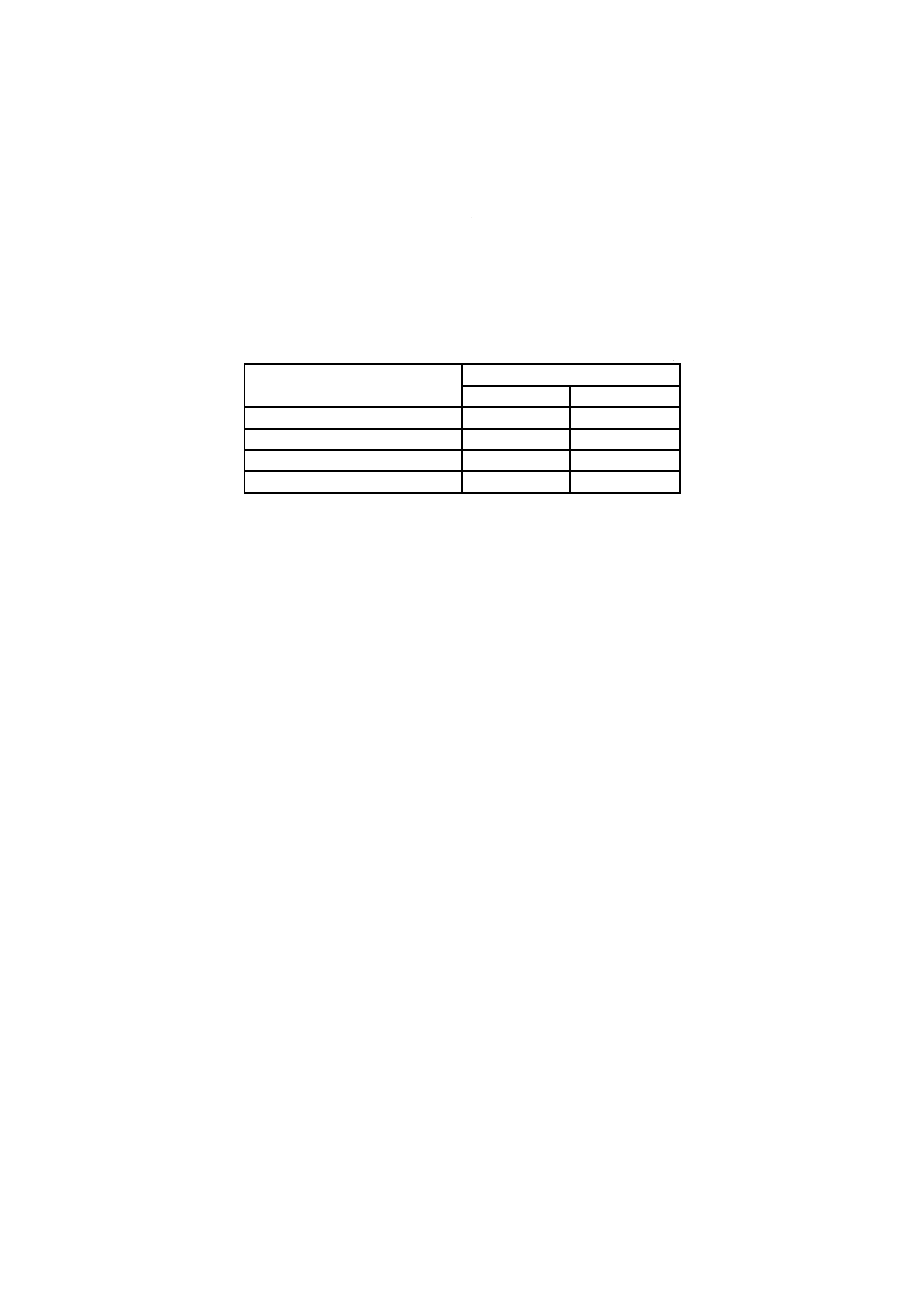

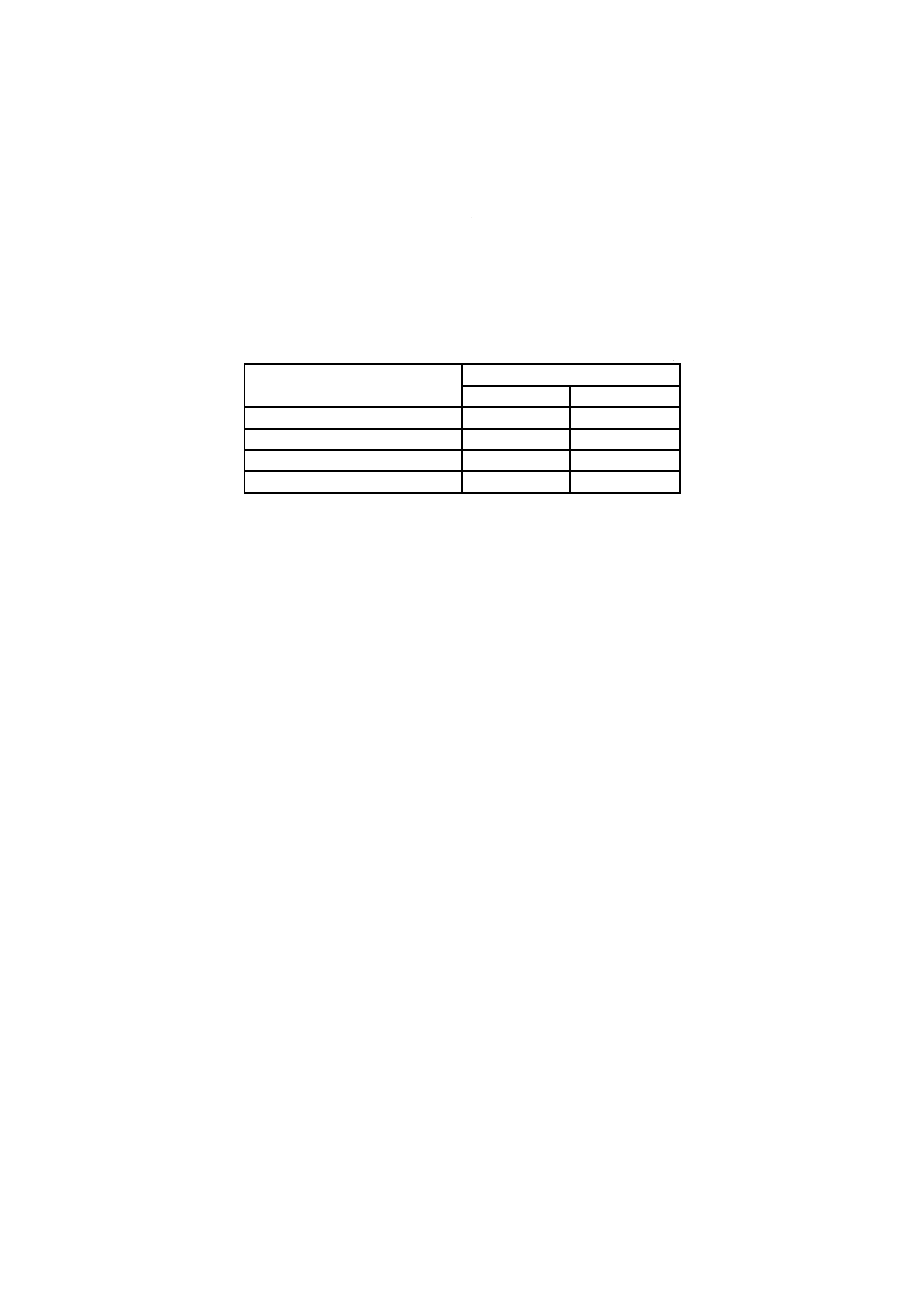

表1−硬化層深さ

単位 mm

ねじの呼び

硬化層深さ

最小

最大

ST2.2,ST2.6

0.04

0.10

ST2.9,ST3.3,ST3.5

0.05

0.18

ST3.9,ST4.2,ST4.8,ST5.5

0.10

0.23

ST6.3,ST8,ST9.5

0.15

0.28

4.1.3

心部硬さ

熱処理後の心部硬さは,次による。

ねじの呼びST3.9以下のものは,270 HV5〜370 HV5

ねじの呼びST4.2以上のものは,270 HV10〜370 HV10

4.1.4

ミクロ組織

ミクロ組織には,表面硬化層と心部との間に,帯状のフェライト層があってはならない。

4.2

機械的要求事項

4.2.1

ねじ込み性

タッピンねじは,6.2.1によって試験用鋼板にねじ込んだとき,タッピンねじのねじ山が変形することな

く,めねじを試験用鋼板に成形することができるものでなければならない。

4.2.2

ねじり強さ

タッピンねじは,6.2.2によって試験したとき,タッピンねじを破壊させるトルクが,表3に規定する最

小値以上のねじり強さをもっていなければならない。

5

受渡し

通常の受渡試験は,ねじ込み試験,ねじり強さ試験及び心部硬さ試験だけでよいが,疑義が生じた場合

の判定目的に対しては,この規格が規定する全ての要求事項を満足しなければならない。

6

試験方法

6.1

金属学的要求事項に対する試験方法

6.1.1

表面硬さ試験

表面硬さ試験は,JIS Z 2244によって行う。

測定の位置は,できるだけ頭部の平らな面とする。

6.1.2

硬化層深さ試験

硬化層の深さは,ねじ山の頂と谷底とのほぼ中間点のフランク面から測定する。ただし,ねじの呼び

3

B 1055:2015 (ISO 2702:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ST3.9以下のものに対しては,谷底部を測定する。

判定目的に対しては,試験力2.94 Nのビッカース硬さによる微小硬さとし,正しく用意された金属顕微

鏡試験片の軸心を含むねじ部の縦断面を測定する。硬化層の深さは,心部の実測硬さより30 HV大きい値

に対する表面からの距離とする。

6.1.3

心部硬さ試験

心部硬さ試験は,JIS Z 2244によって行う。測定の位置は,ねじの先端から十分離れた平行ねじ部を,

軸線に対して直角に切断した横断面の谷底と軸心とのほぼ中間点とする。

6.1.4

ミクロ組織試験

ミクロ組織試験は,金属組織学的試験によって行う。

6.2

機械的要求事項に対する試験方法

6.2.1

ねじ込み試験

供試品のねじ(表面処理の有無に関係なく,受領したときの状態のまま)を,平行ねじ部の一山が完全

に通過するまで試験用鋼板にねじ込む。

試験用鋼板は,炭素含有量0.23 %を超えない低炭素鋼板とし,その硬さは,JIS Z 2244による硬さで130

HV10〜170 HV10とする。試験用鋼板の厚さは,表2による。

試験用鋼板の穴は,表2の穴径を満足するドリル加工穴,パンチ穴をドリルで再加工した穴,又はリー

マ加工穴とする。

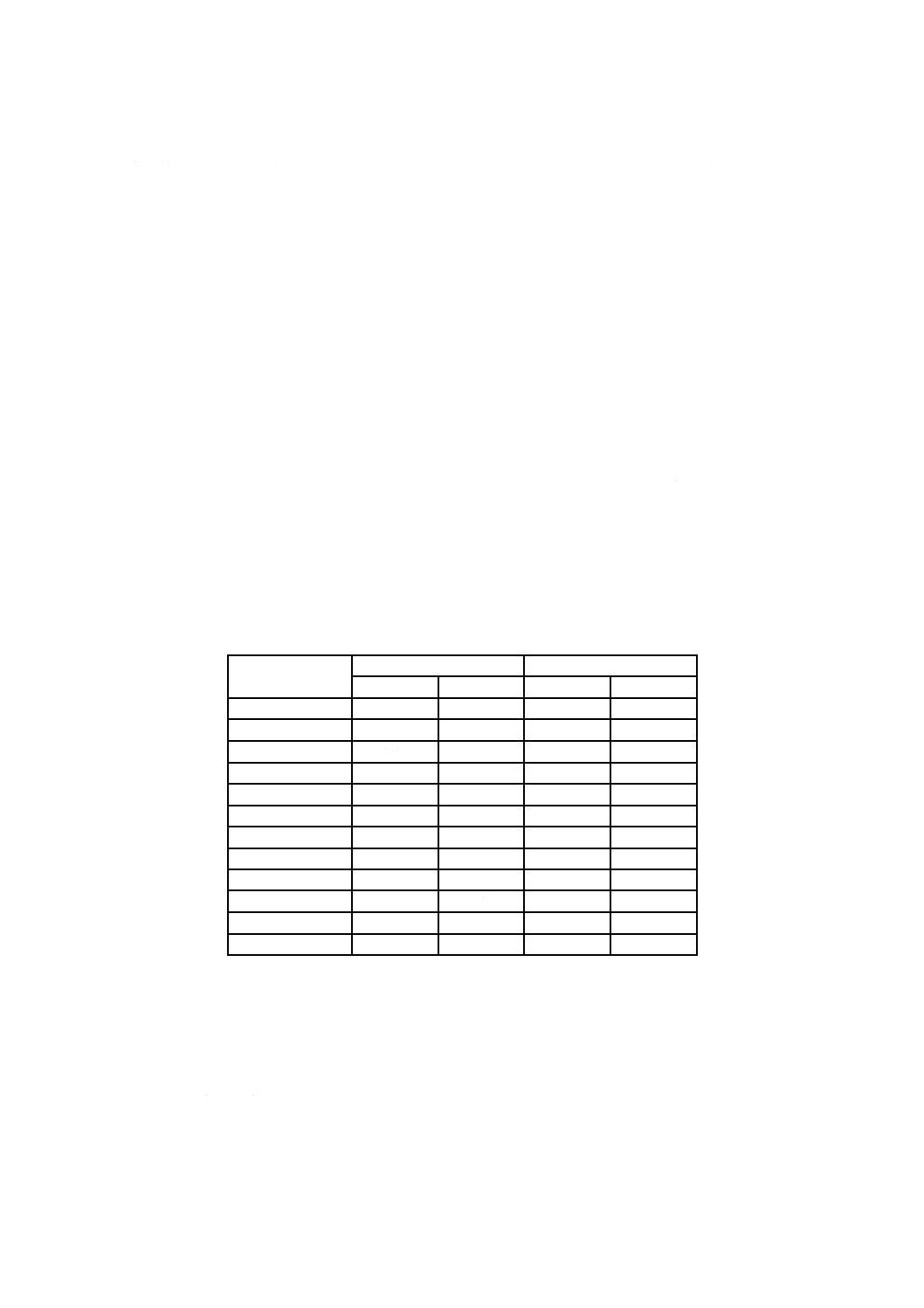

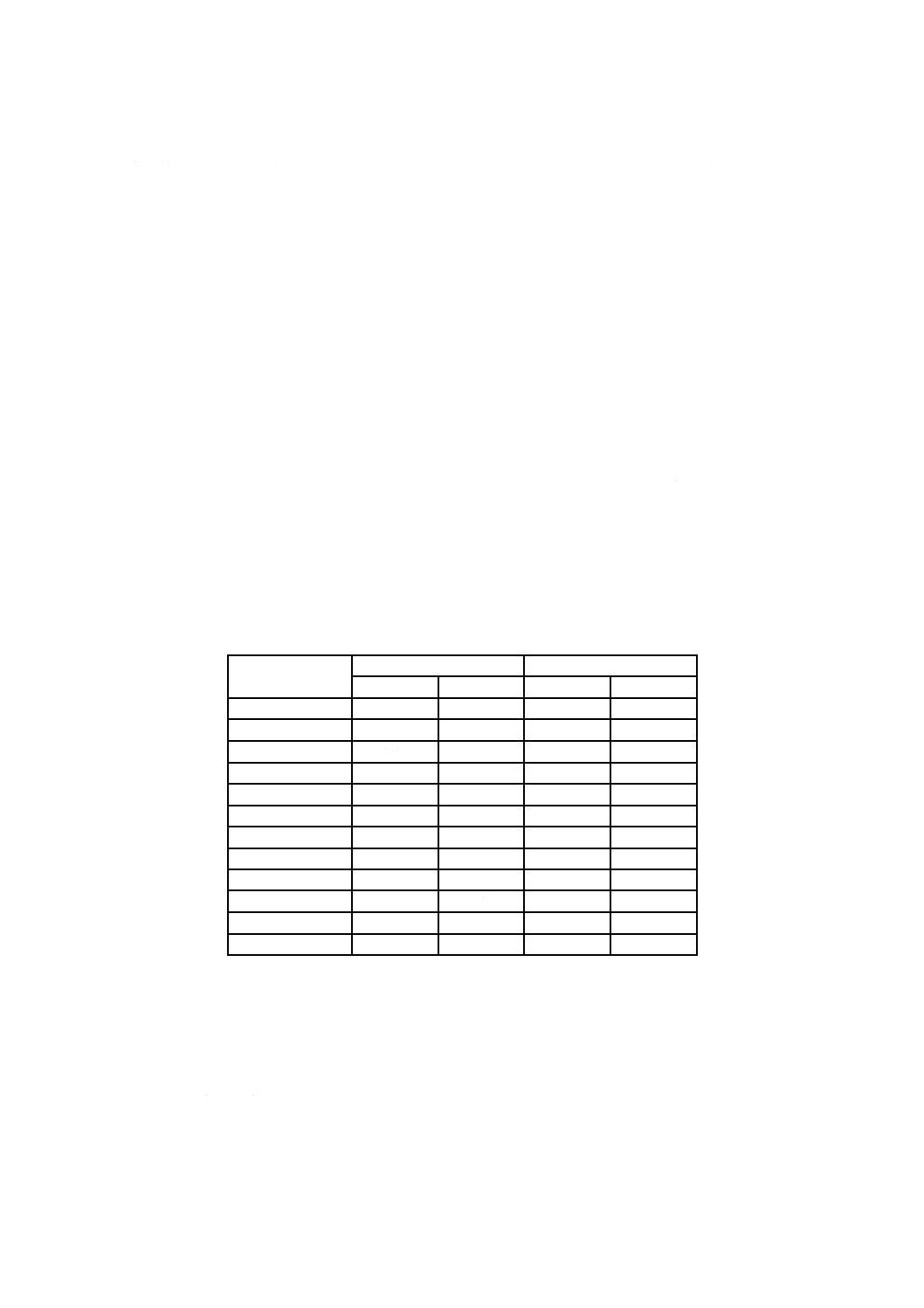

表2−ねじ込み試験用鋼板の厚さと穴径

単位 mm

ねじの呼び

厚さ

穴径

最小

最大

最小

最大

ST2.2

1.17

1.30

1.905

1.955

ST2.6

1.17

1.30

2.185

2.235

ST2.9

1.17

1.30

2.415

2.465

ST3.3

1.17

1.30

2.68

2.73

ST3.5

1.85

2.06

2.92

2.97

ST3.9

1.85

2.06

3.24

3.29

ST4.2

1.85

2.06

3.43

3.48

ST4.8

3.10

3.23

4.015

4.065

ST5.5

3.10

3.23

4.735

4.785

ST6.3

4.67

5.05

5.475

5.525

ST8

4.67

5.05

6.885

6.935

ST9.5

4.67

5.05

8.270

8.330

購入者に渡った後にめっきされたねじの場合(又は購入者の管理の下で他でめっきされたねじの場合),

ねじの製造業者は,めっきに起因するねじの破損に対しては責任がない。そのような場合,ねじの製造業

者は,ねじの破損が何らかの後処理に起因しないことが証明される場合だけに責任をもつ。めっきを剝が

したねじは,供試品とみなすことができない。

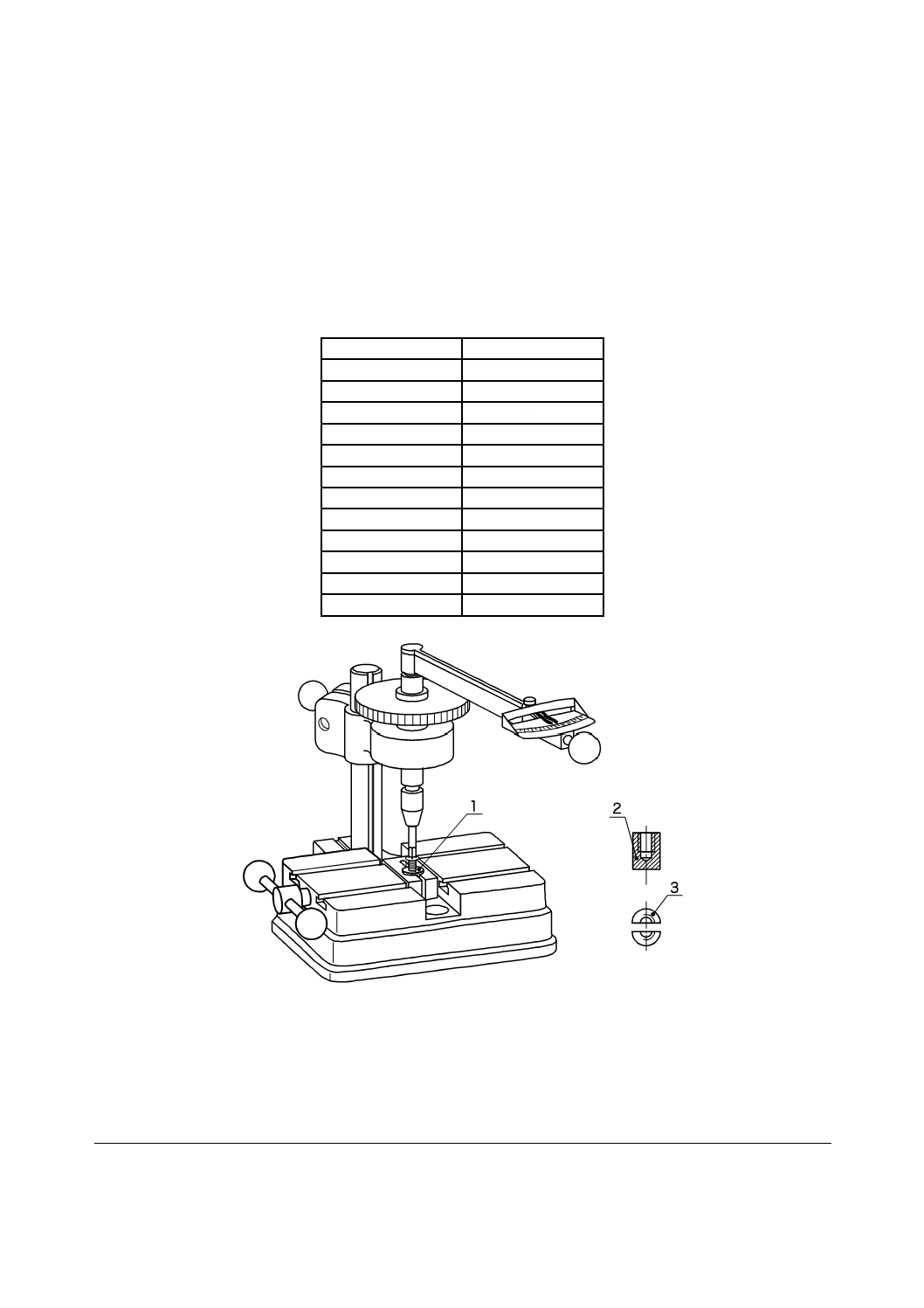

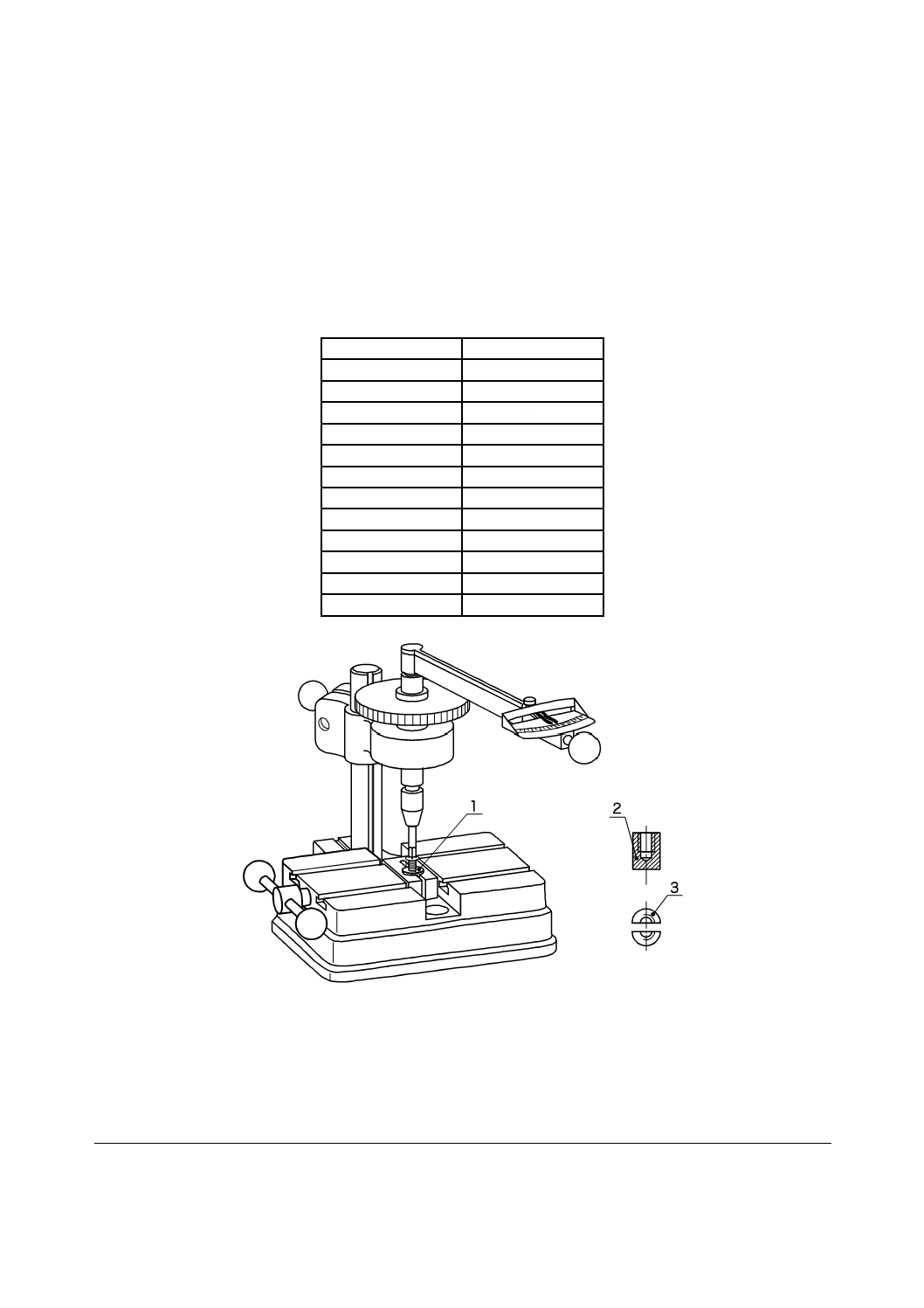

6.2.2

ねじり強さ試験

供試品のタッピンねじ(表面処理の有無に関係なく,受領したときの状態のまま)の軸は,そのねじ部

に適合する半割りねじ付きダイス又はそれに代わるつかみジグに固定する。その際,ねじの固定部分にき

4

B 1055:2015 (ISO 2702:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ずを付けずに,平行ねじ部の二山以上がつかみジグの外側に残り,かつ,テーパ部を除いた平行ねじ部の

二山以上がつかみジグの中にあるように固定する。ねじ先部を除く部分で破壊が起こることを保証するよ

うな袋穴の深さであれば,固定ジグ(図1参照)の代わりに袋穴付きねじインサートを用いてもよい。

校正された適切なトルク測定器(JIS B 1058の3.2.2による。)によって,ねじが破壊するまでトルクを

加える。ねじは,表3に与えられる最小ねじり強さの要求を満たさなければならない。

表3−ねじり強さ

単位 N・m

ねじの呼び

最小ねじり強さ

ST2.2

0.45

ST2.6

0.9

ST2.9

1.5

ST3.3

2.0

ST3.5

2.7

ST3.9

3.4

ST4.2

4.4

ST4.8

6.3

ST5.5

10.0

ST6.3

13.6

ST8

30.5

ST9.5

68.0

1 半割りねじ付きダイス又はねじインサート

2 袋穴付きねじインサート

3 半割りねじ付きダイス

図1−ねじり強さ試験装置(例)

参考文献 JIS B 1122 十字穴付きタッピンねじ