B 1052-2:2014 (ISO 898-2:2012)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 記号及び意味 ··················································································································· 3

4 表し方···························································································································· 3

4.1 ナットのスタイルの表し方 ······························································································ 3

4.2 強度区分の表し方 ·········································································································· 3

4.3 ナットのスタイル及び強度区分と呼び径の範囲との関係 ························································ 3

5 ボルト・ナット結合体の設計 ······························································································ 4

6 材料······························································································································· 5

7 機械的性質 ······················································································································ 6

8 検査······························································································································· 8

8.1 製造業者による検査 ······································································································· 8

8.2 供給者による検査 ·········································································································· 8

8.3 購入者による検査 ·········································································································· 8

9 試験方法························································································································· 8

9.1 保証荷重試験 ················································································································ 8

9.2 硬さ試験 ····················································································································· 11

9.3 表面の健全性試験 ········································································································· 12

10 表示 ···························································································································· 12

10.1 一般 ·························································································································· 12

10.2 製造業者の識別記号 ····································································································· 12

10.3 強度区分の表示 ··········································································································· 12

10.4 識別 ·························································································································· 13

10.5 左ねじの表示 ·············································································································· 14

10.6 包装の表示 ················································································································· 14

附属書A(参考)ナットの設計原理 ························································································ 15

附属書B(参考)保証荷重試験用マンドレルのねじの許容限界寸法 ··············································· 17

参考文献 ···························································································································· 19

B 1052-2:2014 (ISO 898-2:2012)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ねじ研究協会

(JFRI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1052-2:2009は改正され,この規格に置き換えられ,また,JIS B 1052-6:2009は廃

止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 1052の規格群には,次に示す部編成がある。

JIS B 1052-2 第2部:強度区分を規定したナット−並目ねじ及び細目ねじ

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1052-2:2014

(ISO 898-2:2012)

炭素鋼及び合金鋼製締結用部品の機械的性質−

第2部:強度区分を規定したナット−

並目ねじ及び細目ねじ

Mechanical properties of fasteners made of carbon steel and alloy steel-

Part 2: Nuts with specified property classes-

Coarse thread and fine pitch thread

序文

この規格は,2012年に第3版として発行されたISO 898-2を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1

適用範囲

この規格は,10 ℃〜35 ℃の環境温度範囲で試験を行ったときの炭素鋼及び合金鋼製のナットの機械的

及び物理的性質について規定する。この規格の要求事項に適合するナットは,環境温度範囲で評価するの

で,高温及び/又は低温では,規定の機械的及び物理的性質を満足しないことがある。

注記1 この規格で規定するナットは,−50 ℃〜+150 ℃の温度範囲で使用する。−50 ℃より低い

温度及び+150 ℃を超えて+300 ℃までの温度範囲については,個々の適用状況に対して適

切な選択を行うために,締結用部品の材料の専門家からの助言を受けることを推奨する。

注記2 低温及び高温における鋼材の選択及び適用に関する情報は,例えばEN 10269,ASTM F2281

及びASTM A320/A320Mから得ることができる。

この規格は,次の条件のナットに適用する。

− 炭素鋼及び合金鋼製のもの

− M5〜M39の並目ねじ及びM8×1〜M39×3の細目ねじのもの

− JIS B 0205-1による一般用メートルねじのもの

− JIS B 0205-2及びJIS B 0205-3による呼び径とピッチとの組合せのもの

− 保証荷重試験力を含む強度区分を規定したもの

− 異なるスタイルのナット[低ナット(スタイル0),並高さナット(スタイル1),高ナット(スタイル

2)]のもの(4.1参照)

− ナットの高さmが0.45D以上のもの

− 丸ナットの外径又は二面幅sが1.45D以上のもの(附属書A参照)

− JIS B 1051による強度区分をもつおねじ部品と組み合わせるもの

溶融亜鉛めっきを施したナットについては,JIS B 1048を参照。

2

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格は,次に示すような特性に対する要求については規定しない。

− プリべリング性能(JIS B 1056参照)

− トルク/締付け力の性能(試験方法については,JIS B 1084参照)

− 溶接性

− 耐食性

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 898-2:2012,Mechanical properties of fasteners made of carbon steel and alloy steel−Part 2:

Nuts with specified property classes−Coarse thread and fine pitch thread(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

注記 対応国際規格:ISO 68-1:1998,ISO general purpose screw threads−Basic profile−Part 1: Metric

screw threads(IDT)

JIS B 0205-2 一般用メートルねじ−第2部:全体系

注記 対応国際規格:ISO 261:1998,ISO general purpose metric screw threads−General plan(IDT)

JIS B 0205-3 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

注記 対応国際規格:ISO 262:1998,ISO general purpose metric screw threads−Selected sizes for screws,

bolts and nuts(IDT)

JIS B 1042 締結用部品−表面欠陥 第2部:ナット

注記 対応国際規格:ISO 6157-2:1995,Fasteners−Surface discontinuities−Part 2: Nuts(IDT)

JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−強度区分を規定したボルト,小ねじ及び

植込みボルト−並目ねじ及び細目ねじ

JIS B 1092 締結用部品−品質保証システム

注記 対応国際規格:ISO 16426:2002,Fasteners−Quality assurance system(IDT)

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1:2004,Metallic materials−Verification of static uniaxial testing

machines−Part 1: Tension/compression testing machines−Verification and calibration of the

force-measuring system(MOD)

JIS Z 2241 金属材料引張試験方法

注記 対応国際規格:ISO 6892-1:2009,Metallic materials−Tensile testing−Part 1: Method of test at

room temperature(MOD)

JIS Z 2243 ブリネル硬さ試験−試験方法

注記 対応国際規格:ISO 6506-1:2005,Metallic materials−Brinell hardness test−Part 1: Test method

(MOD)

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1: 2005,Metallic materials−Vickers hardness test−Part 1: Test method

3

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(MOD)

JIS Z 2245 ロックウェル硬さ試験−試験方法

注記 対応国際規格:ISO 6508-1:2005,Metallic materials−Rockwell hardness test−Part 1: Test method

(scales A, B, C, D, E, F, G, H, K, N, T)(MOD)

3

記号及び意味

この規格では,次の記号を用いる。

D

ナットのねじの呼び径,mm

dh 供試体取付具の穴径,mm

F

試験力,N

h

供試体取付具の厚さ,mm

m

ナットの高さ,mm

P

ねじのピッチ,mm

s

ナットの二面幅,mm

4

表し方

4.1

ナットのスタイルの表し方

ナットの高さによって,3種類のスタイルとする。

− 高ナット(スタイル2):ナットの高さの最小値が約0.9D又は0.9Dを超えるもの(表A.1参照)

− 並高さナット(スタイル1):ナットの高さの最小値が0.8D以上のもの(表A.1参照)

− 低ナット(スタイル0):ナットの高さの最小値が0.45D以上0.8D未満のもの

4.2

強度区分の表し方

4.2.1

一般

この規格で適用可能な全ての要求事項を満足するナットの強度区分の製品への表示及び包装への表示は,

箇条10による。

4.2.2

並高さナット(スタイル1)及び高ナット(スタイル2)

並高さナット(スタイル1)及び高ナット(スタイル2)の強度区分は,組み合わせて使用することがで

きるおねじ部品の最大の強度区分の左側の数字と同一の数字一つで表示する。

4.2.3

低ナット(スタイル0)

低ナット(スタイル0)の強度区分は,次に示す二つの数字で表示する。

a) 最初の数字は,4.2.2による並高さナット(スタイル1)及び高ナット(スタイル2)に比べて負荷能

力が低下しており,そのため過大な負荷が作用したときねじ山のせん断破壊(ストリッピング)が起

こることを示すため,0とする。

b) 2番目の数字は,熱処理された試験用マンドレルで試験する場合の保証荷重応力の公称値(単位MPa)

の1/100を意味する。

注記 保証荷重応力は,保証荷重試験力をおねじの有効断面積で除した値である。

4.3

ナットのスタイル及び強度区分と呼び径の範囲との関係

ナットのスタイル及び強度区分と呼び径の範囲との関係を,表1に示す。

4

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

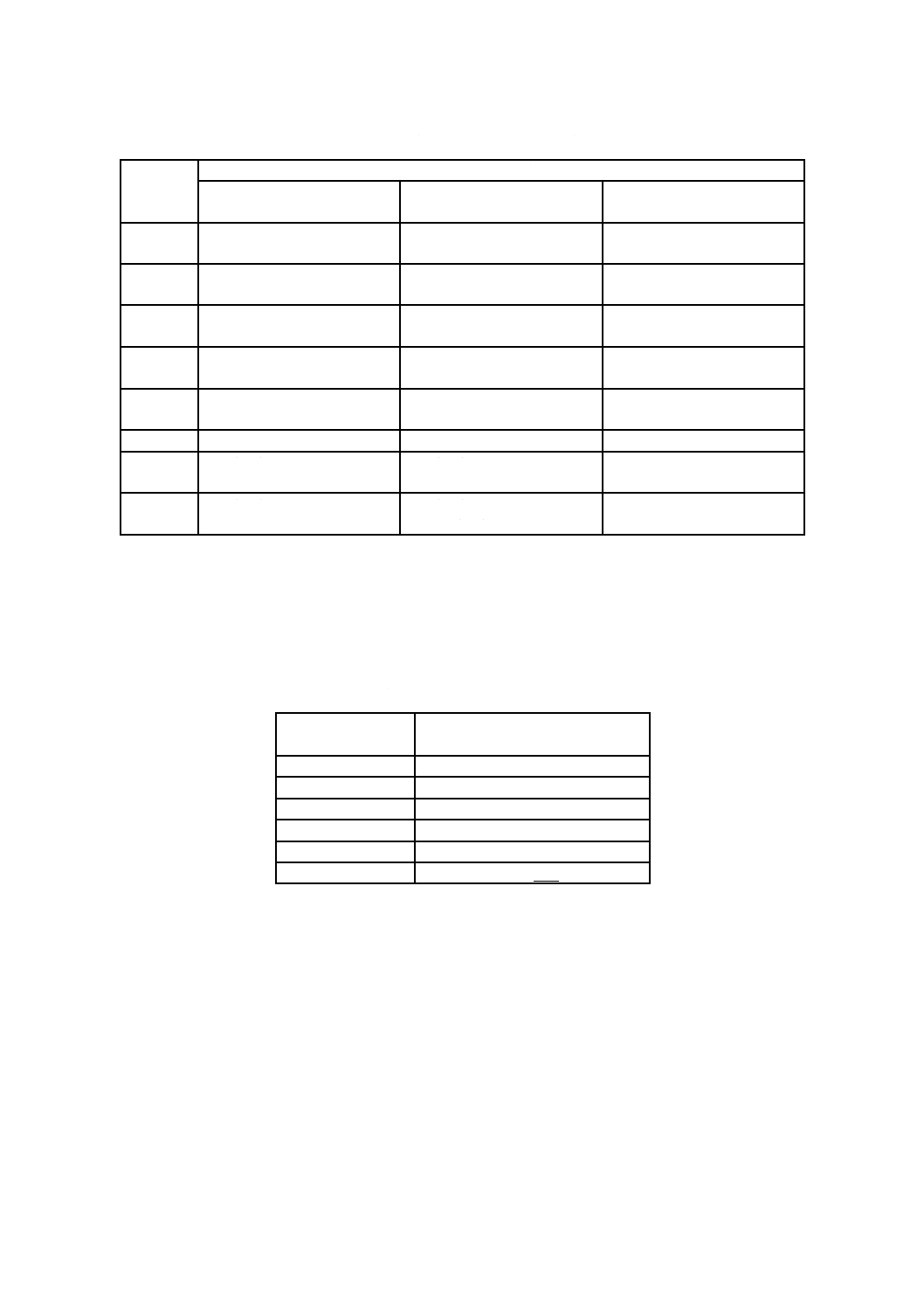

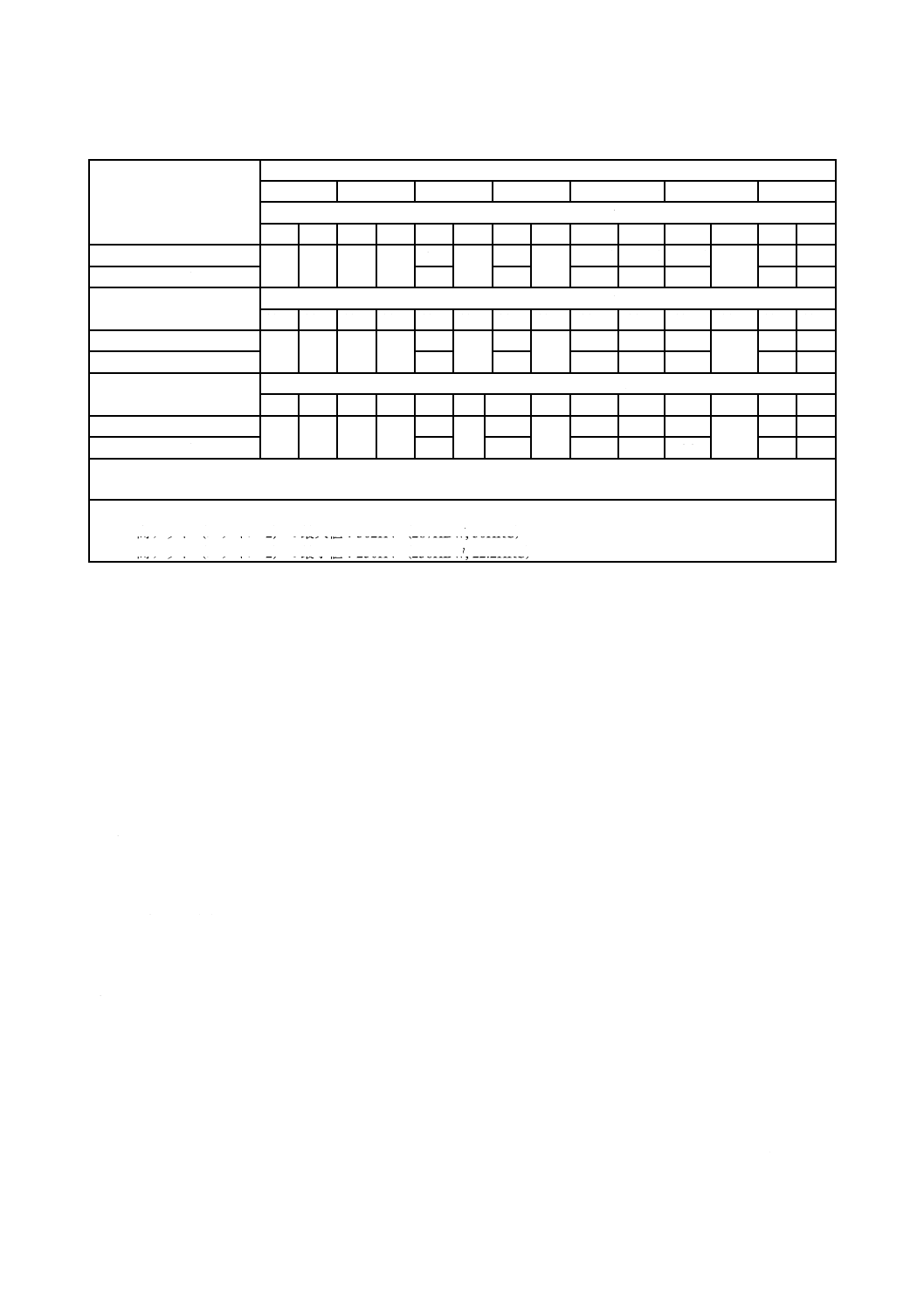

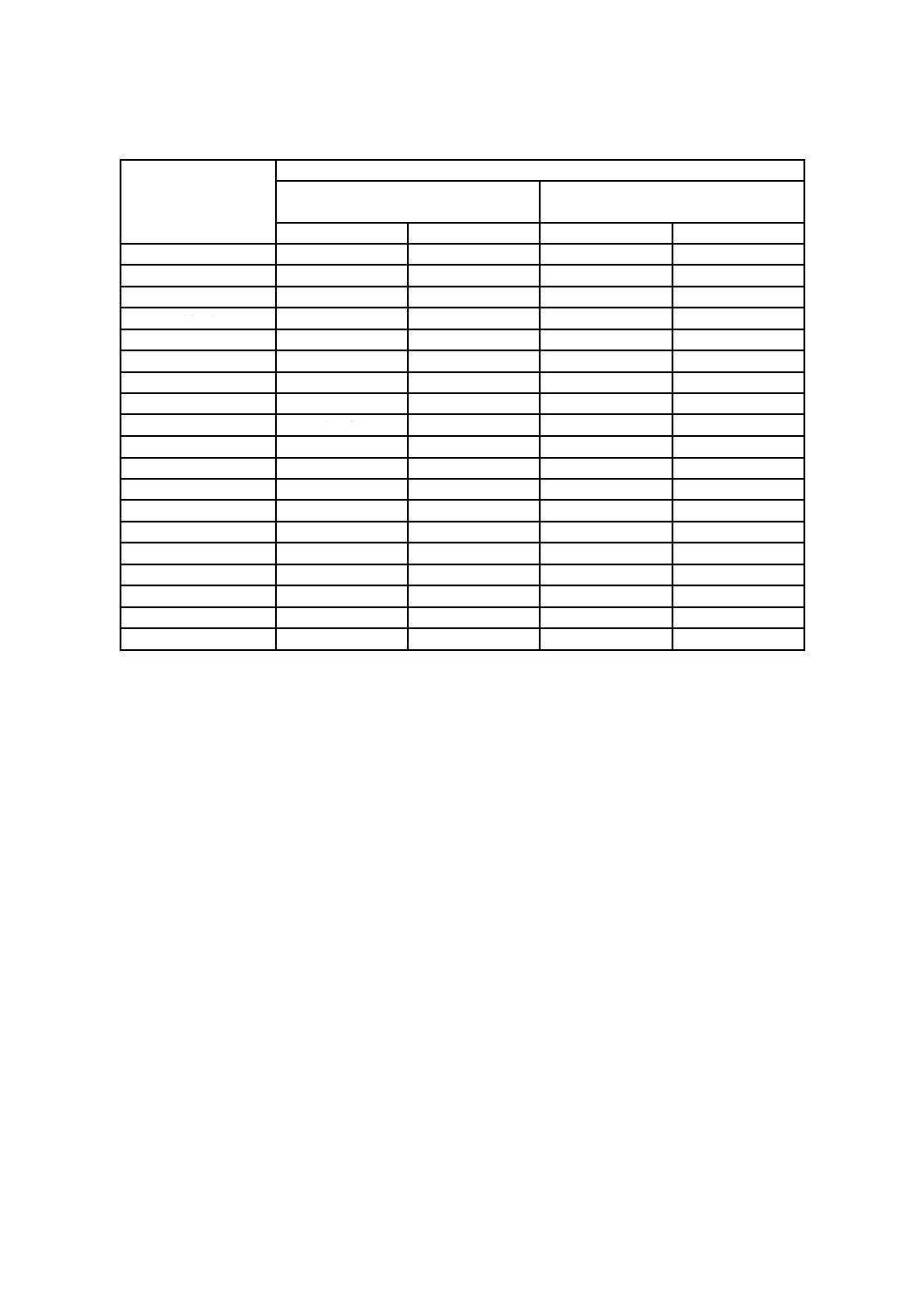

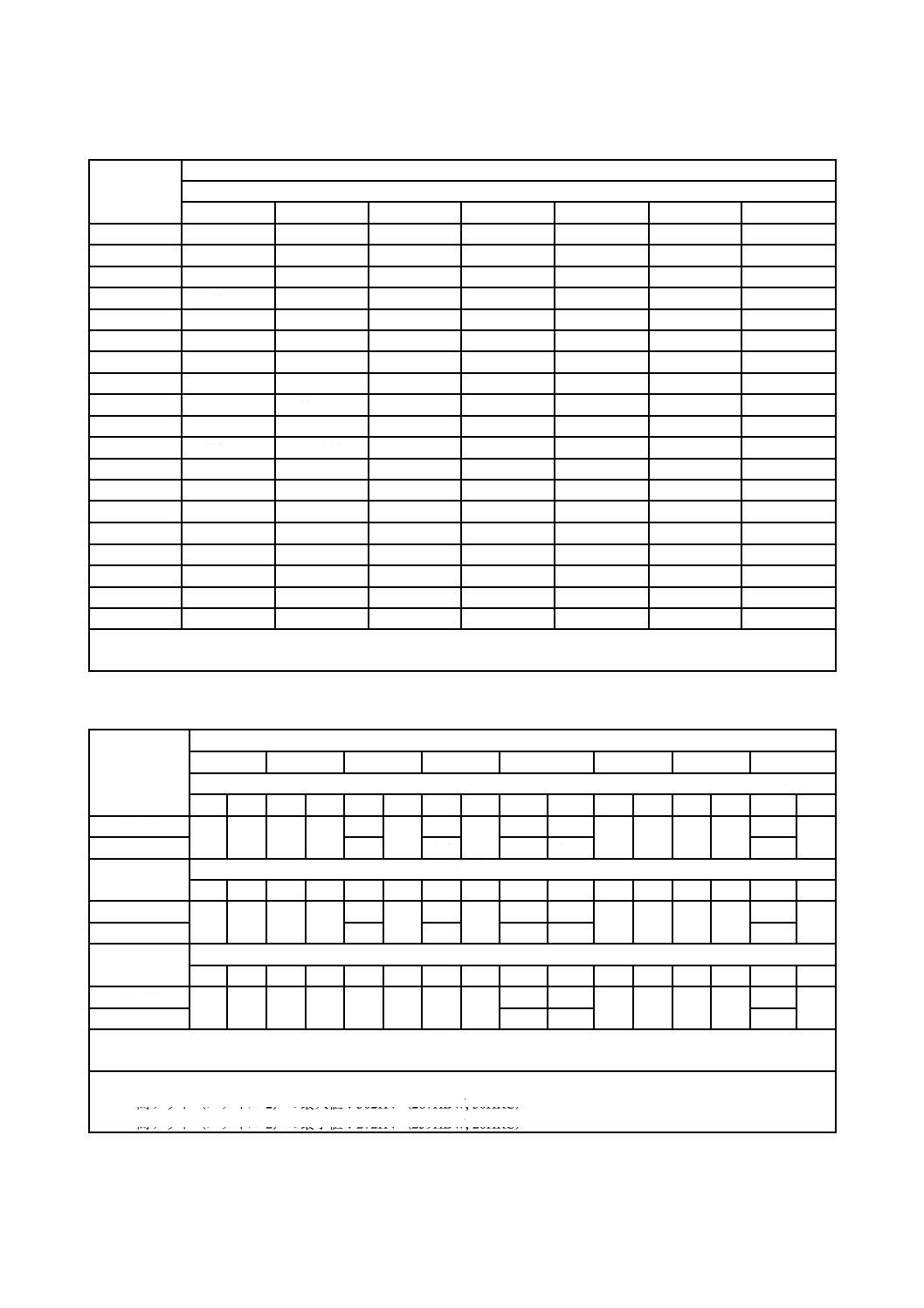

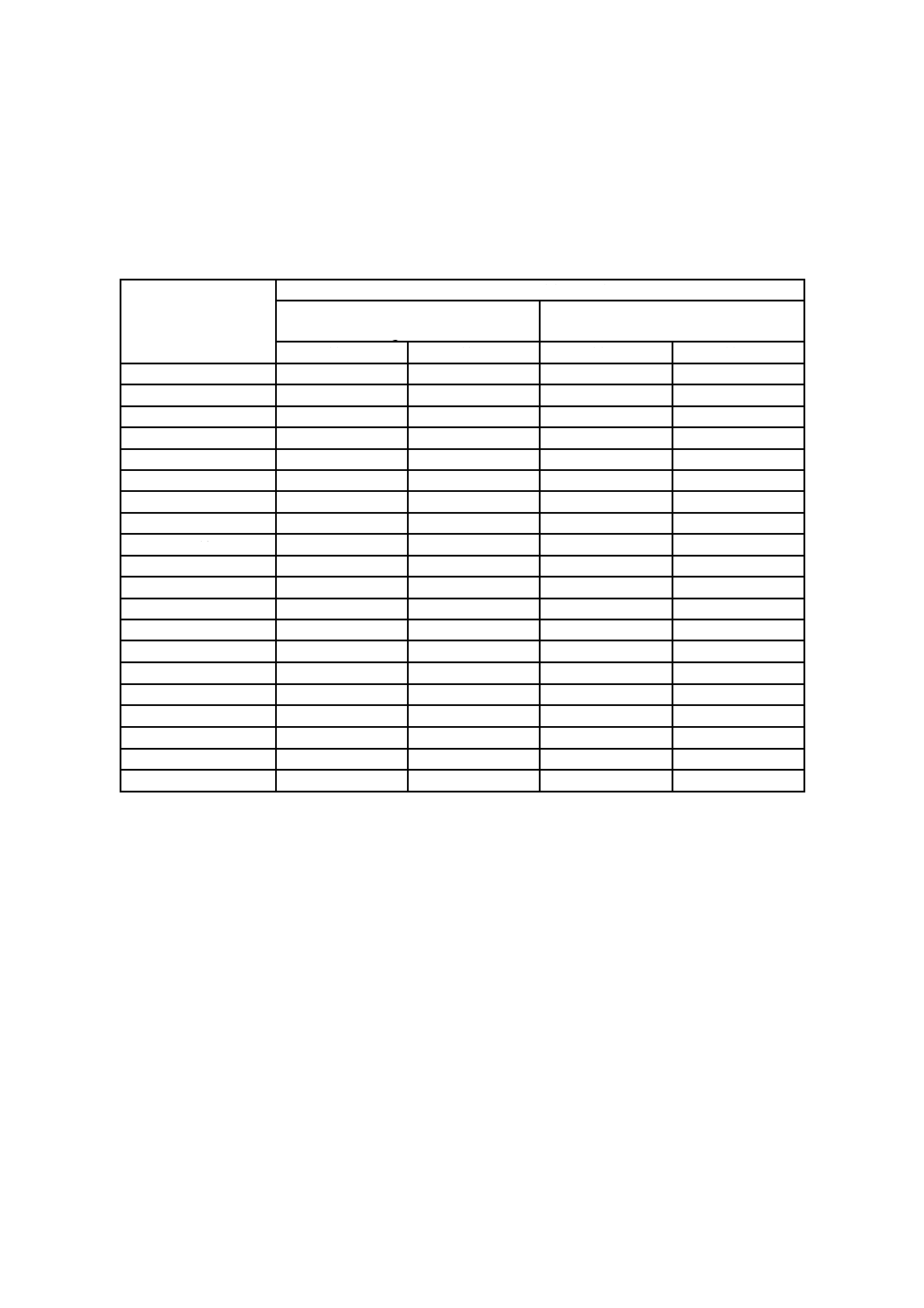

表1−ナットのスタイル及び強度区分とねじの呼び径の範囲との関係

強度区分

ナットのねじの呼び径Dの範囲

並高さナット(スタイル1)

高ナット(スタイル2)

低ナット(スタイル0)

04

−

−

M5≦D≦M39

M8×1≦D≦M39×3

05

−

−

M5≦D≦M39

M8×1≦D≦M39×3

5

M5≦D≦M39

M8×1≦D≦M39×3

−

−

6

M5≦D≦M39

M8×1≦D≦M39×3

−

−

8

M5≦D≦M39

M8×1≦D≦M39×3

M5≦D≦M39

M8×1≦D≦M39×3

−

9

−

M5≦D≦M39

−

10

M5≦D≦M39

M8×1≦D≦M16×1.5

M5≦D≦M39

M8×1≦D≦M39×3

−

12

M5≦D≦M16

M5≦D≦M39

M8×1≦D≦M16×1.5

−

5

ボルト・ナット結合体の設計

ナットの基本設計原理及びボルト・ナット結合体の負荷特性に関しては,附属書Aを参照。

並高さナット(スタイル1)及び高ナット(スタイル2)は,表2に従っておねじ部品と組み合わせる。

低い強度区分のナットを,より高い強度区分のナットに換えてもよい。

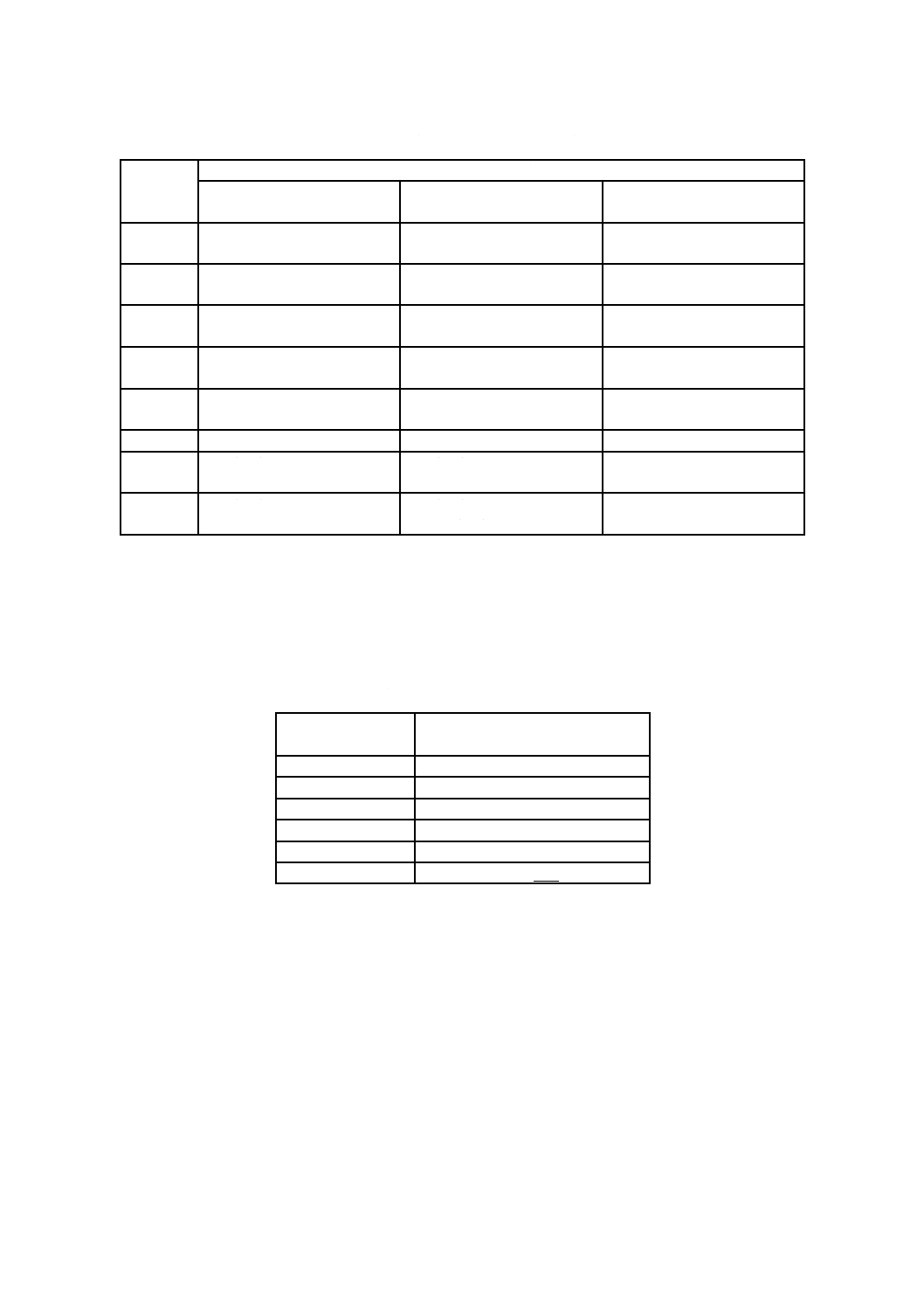

表2−並高さナット(スタイル1)及び高ナット(スタイル2)とおねじ部品の強度区分との組合せ

ナットの強度区分

組み合わせて用いることのできる

おねじ部品の最大強度区分

5

5.8

6

6.8

8

8.8

9

9.8

10

10.9

12

12.9/12.9

基礎となる寸法許容差が公差域クラス6Hの場合の0より大きいナット(例えば,溶融亜鉛めっきナッ

トなどの6AZ,6AX)では,ねじ山のせん断破壊(ストリッピング)強度の低下が起こる。低ナット(ス

タイル0)は,並高さナット及び高ナットに比べて負荷能力が減少しており,ねじ山のせん断破壊を防止

するような設計とはなっていない。

低ナットをダブルナットとして用いる場合は,並高さナット又は高ナットを組み合わせて使用する。組

付け作業は,最初に低ナットで締付けを行い,次に低ナットに対して,並高さナット又は高ナットを締め

付ける。

5

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

材料

ナットの強度区分に対する材料及び熱処理(焼入焼戻し)の有無は,表3による。

並目ねじの強度区分 05,8[並高さナット(スタイル1),D>M16],10及び12は,焼入焼戻しを施

す。

細目ねじの強度区分 05,6(D>M16),8[並高さナット(スタイル1)],10及び12は,焼入焼戻し

を施す。

化学成分は,関係する日本工業規格に従って評価する。

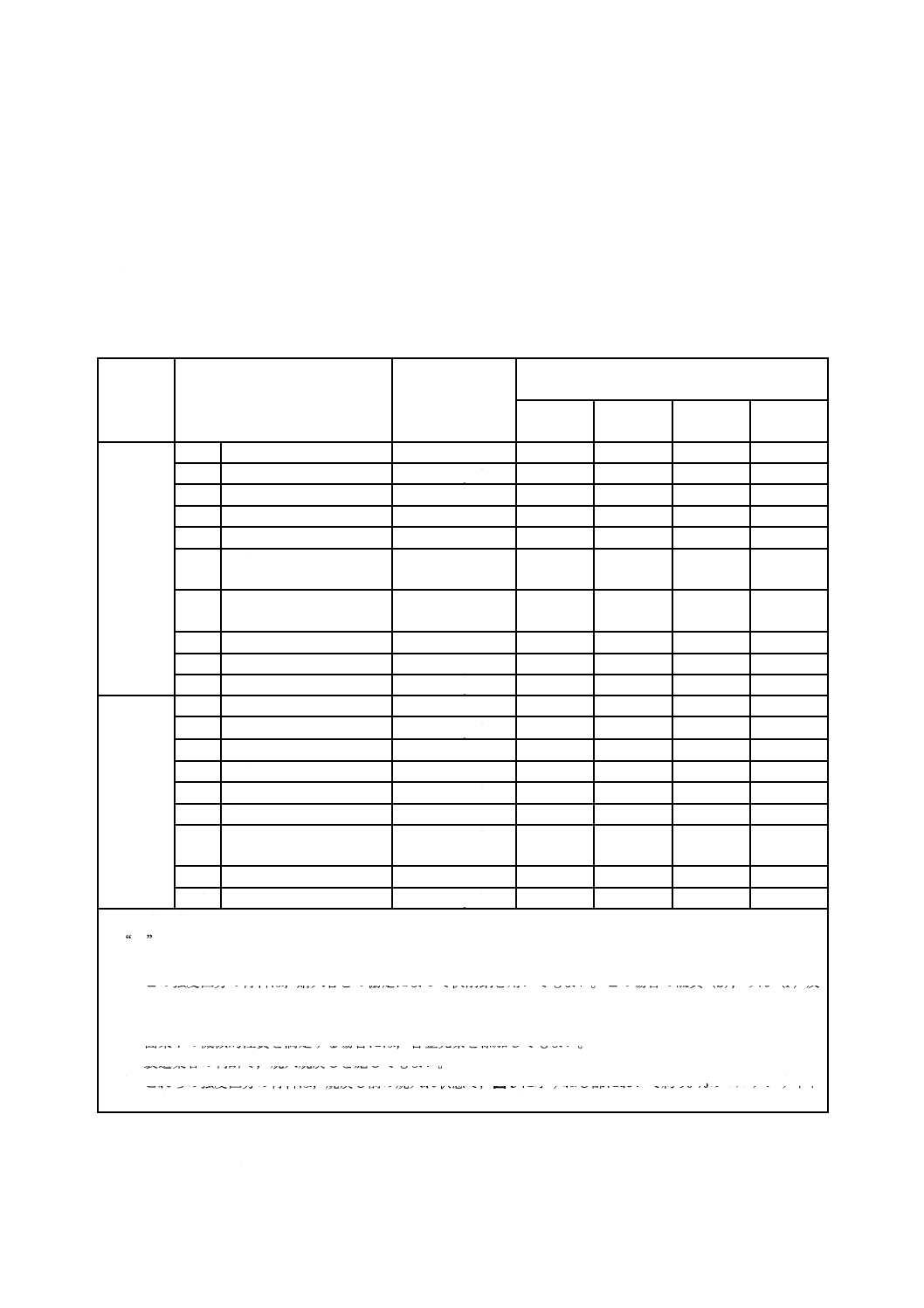

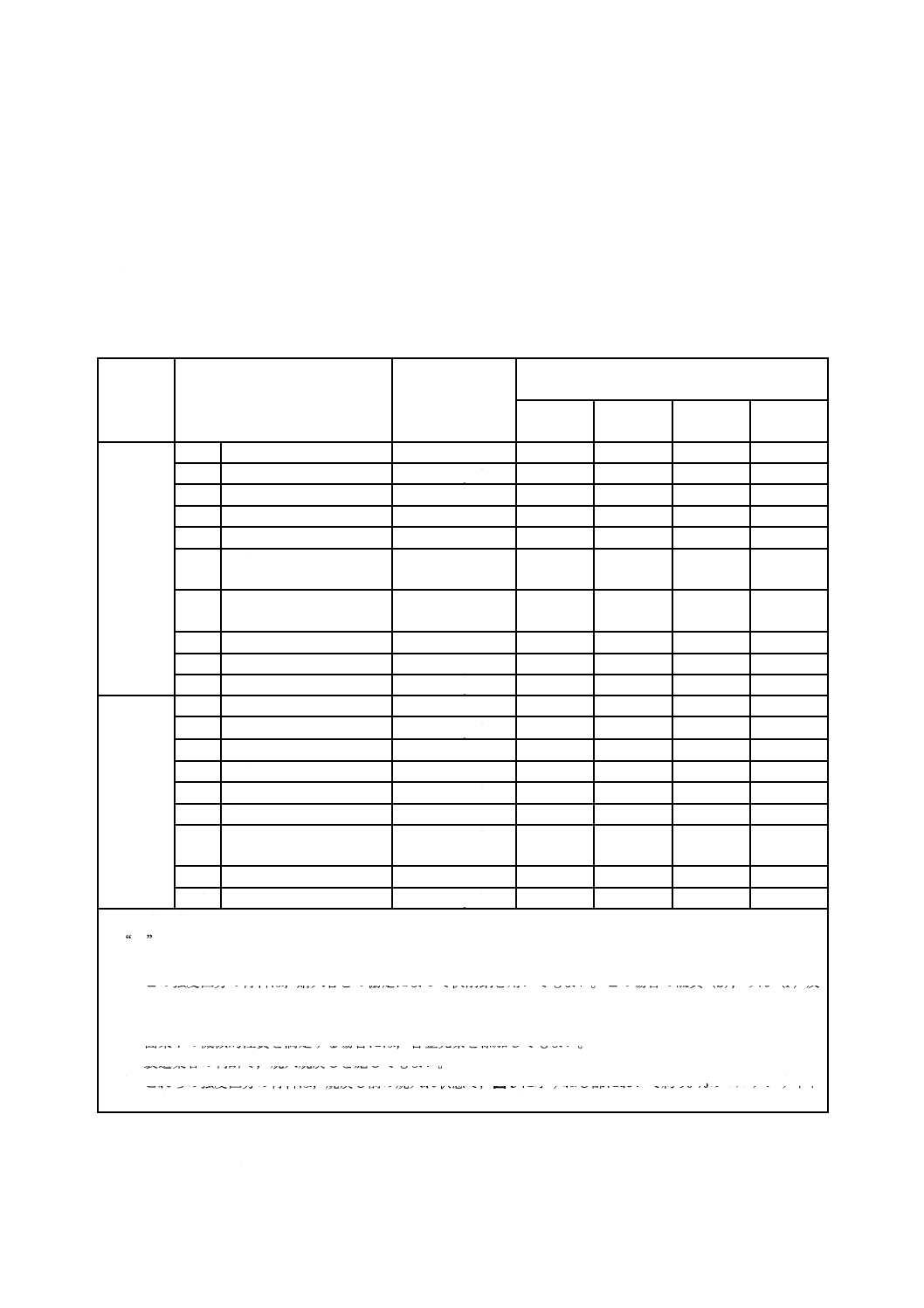

表3−鋼材

ねじ

強度区分

材料及び熱処理

化学成分

(溶鋼分析値%)a)

C

最大

Mn

最小

P

最大

S

最大

並目ねじ

04 c)

炭素鋼d)

0.58

0.25

0.060

0.150

05 c)

炭素鋼 QT e)

0.58

0.30

0.048

0.058

5 b)

炭素鋼d)

0.58

−

0.060

0.150

6 b)

炭素鋼d)

0.58

−

0.060

0.150

8

高ナット(スタイル2)

炭素鋼d)

0.58

0.25

0.060

0.150

8

並高さナット(スタイル

1) D≦M16

炭素鋼d)

0.58

0.25

0.060

0.150

8 c)

並高さナット(スタイル

1) D>M16

炭素鋼 QT e)

0.58

0.30

0.048

0.058

9

炭素鋼d)

0.58

0.25

0.060

0.150

10 c)

炭素鋼 QT e)

0.58

0.30

0.048

0.058

12 c)

炭素鋼 QT e)

0.58

0.45

0.048

0.058

細目ねじ

04 b)

炭素鋼d)

0.58

0.25

0.060

0.150

05 c)

炭素鋼 QT e)

0.58

0.30

0.048

0.058

5 b)

炭素鋼d)

0.58

−

0.060

0.150

6 b)

D≦M16

炭素鋼d)

0.58

−

0.060

0.150

6 b)

D>M16

炭素鋼 QT e)

0.58

0.30

0.048

0.058

8

高ナット(スタイル2)

炭素鋼d)

0.58

0.25

0.060

0.150

8 c)

並高さナット(スタイル

1)

炭素鋼 QT e)

0.58

0.30

0.048

0.058

10 c)

炭素鋼 QT e)

0.58

0.30

0.048

0.058

12 c)

炭素鋼 QT e)

0.58

0.45

0.048

0.058

QT:焼入焼戻し

“−” 規定値なし

注a) 疑義が生じた場合には,製品分析値を適用する。

b) この強度区分の材料は,購入者との協定によって快削鋼を用いてもよい。この場合の硫黄(S),りん(P)及

び鉛(Pb)の最大含有量は,次による。

S:0.34 %,P:0.11 %,Pb:0.35 %

c) 箇条7の機械的性質を満足する場合には,合金元素を添加してもよい。

d) 製造業者の判断で,焼入焼戻しを施してもよい。

e) これらの強度区分の材料は,焼戻し前の焼入れ状態で,図3に示すねじ部において約90 %のマルテンサイト

組織となるように,十分な焼入れ性をもつようにしなければならない。

注記 特定の化学元素の制限又は禁止に関する国家規格についても,それぞれの国又は地域で考慮す

る必要がある。

6

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

機械的性質

強度区分が規定されたナットは,製造工程中の試験及び最終検査のいずれとも,環境温度範囲(10 ℃〜

35 ℃)において,箇条9で規定された方法で試験を行ったときは,保証荷重試験力(表4及び表5)及び

硬さ(表6及び表7)に関する要求事項を満足しなければならない。

焼入焼戻しを施さないナットの場合には,更に9.2.4.2に示す規定を適用する。

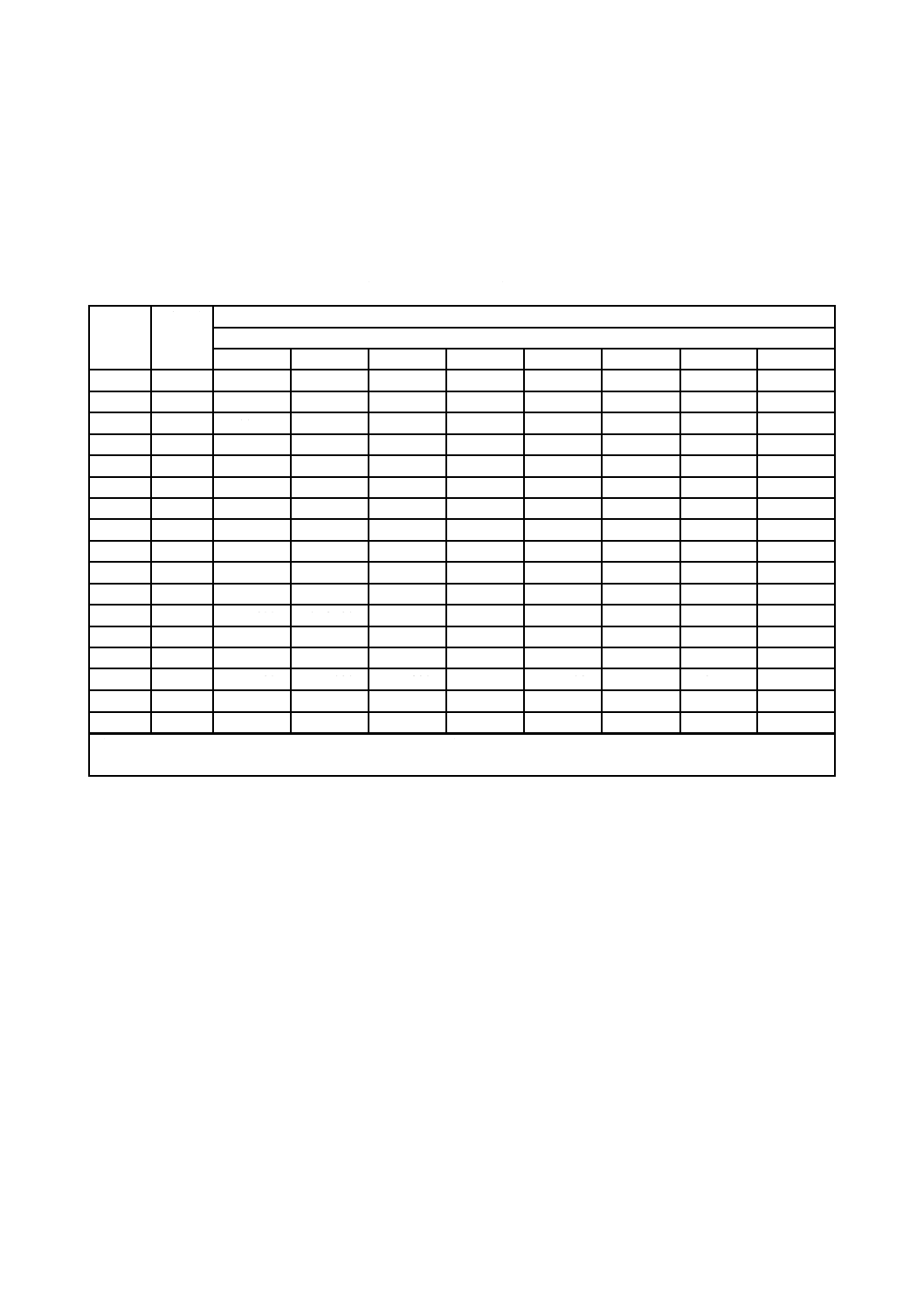

表4−並目ねじのナットの保証荷重試験力

ねじ

の呼び

D

ピッチ

P

保証荷重試験力a),N

強度区分

04

05

5

6

8

9

10

12

M5

0.8

5 400

7 100

8 250

9 500

12 140

13 000

14 800

16 300

M6

1

7 640

10 000

11 700

13 500

17 200

18 400

20 900

23 100

M7

1

11 000

14 500

16 800

19 400

24 700

26 400

30 100

33 200

M8

1.25

13 900

18 300

21 600

24 900

31 800

34 400

38 100

42 500

M10

1.5

22 000

29 000

34 200

39 400

50 500

54 500

60 300

67 300

M12

1.75

32 000

42 200

51 400

59 000

74 200

80 100

88 500

100 300

M14

2

43 700

57 500

70 200

80 500

101 200

109 300

120 800

136 900

M16

2

59 700

78 500

95 800

109 900

138 200

149 200

164 900

186 800

M18

2.5

73 000

96 000

121 000

138 200

176 600

176 600

203 500

230 400

M20

2.5

93 100

122 500

154 400

176 400

225 400

225 400

259 700

294 000

M22

2.5

115 100

151 500

190 900

218 200

278 800

278 800

321 200

363 600

M24

3

134 100

176 500

222 400

254 200

324 800

324 800

374 200

423 600

M27

3

174 400

229 500

289 200

330 500

422 300

422 300

486 500

550 800

M30

3.5

213 200

280 500

353 400

403 900

516 100

516 100

594 700

673 200

M33

3.5

263 700

347 000

437 200

499 700

638 500

638 500

735 600

832 800

M36

4

310 500

408 500

514 700

588 200

751 600

751 600

866 000

980 400

M39

4

370 900

488 000

614 900

702 700

897 900

897 900

1035 000

1171 000

注a) 低ナット(スタイル0)を用いる場合には,完全な負荷能力をもつナットに対する保証荷重試験力よりも低い力

でねじ山がせん断破壊することを考慮する必要がある(附属書A参照)。

7

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

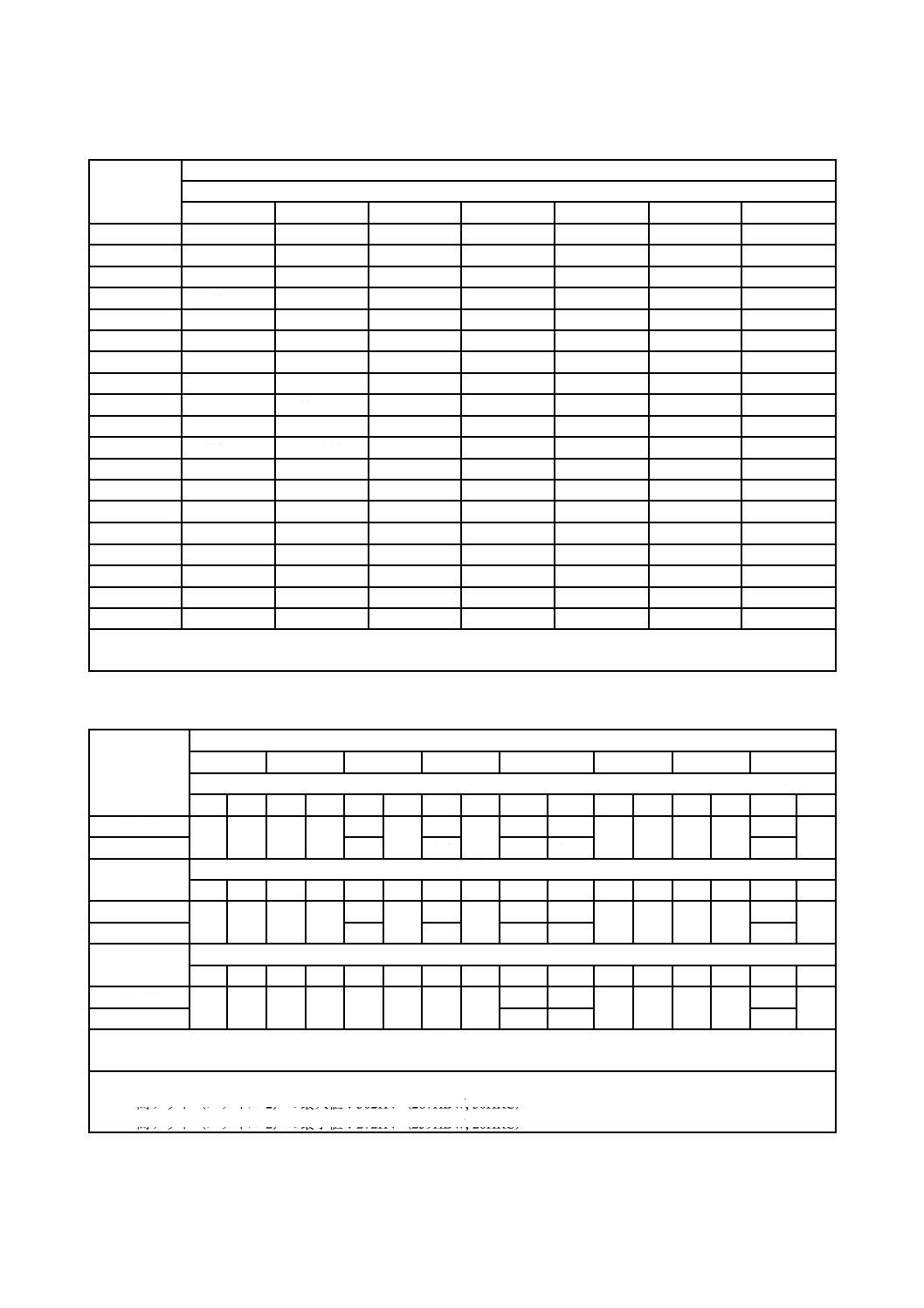

表5−細目ねじのナットの保証荷重試験力

ねじの

呼び

D×P

保証荷重試験力a),N

強度区分

04

05

5

6

8

10

12

M8×1

14 900

19 600

27 000

30 200

37 400

43 100

47 000

M10×1.25

23 300

30 600

44 200

47 100

58 400

67 300

73 400

M10×1

24 500

32 200

44 500

49 700

61 600

71 000

77 400

M12×1.5

33 500

44 000

60 800

68 700

84 100

97 800

105 700

M12×1.25

35 000

46 000

63 500

71 800

88 000

102 200

110 500

M14×1.5

47 500

62 500

86 300

97 500

119 400

138 800

150 000

M16×1.5

63 500

83 500

115 200

130 300

159 500

185 400

200 400

M18×2

77 500

102 000

146 900

177 500

210 100

220 300

−

M18×1.5

81 700

107 500

154 800

187 000

221 500

232 200

−

M20×2

98 000

129 000

185 800

224 500

265 700

278 600

−

M20×1.5

103 400

136 000

195 800

236 600

280 200

293 800

−

M22×2

120 800

159 000

229 000

276 700

327 500

343 400

−

M22×1.5

126 500

166 500

239 800

289 700

343 000

359 600

−

M24×2

145 900

192 000

276 500

334 100

395 500

414 700

−

M27×2

188 500

248 000

351 100

431 500

510 900

535 700

−

M30×2

236 000

310 500

447 100

540 300

639 600

670 700

−

M33×2

289 200

380 500

547 900

662 100

783 800

821 900

−

M36×3

328 700

432 500

622 800

804 400

942 800

934 200

−

M39×3

391 400

515 000

741 600

957 900

1123 000

1112 000

−

注a) 低ナット(スタイル0)を用いる場合には,完全な負荷能力をもつナットに対する保証荷重試験力よりも低い力

でねじ山がせん断破壊荷重することを考慮する必要がある(附属書A参照)。

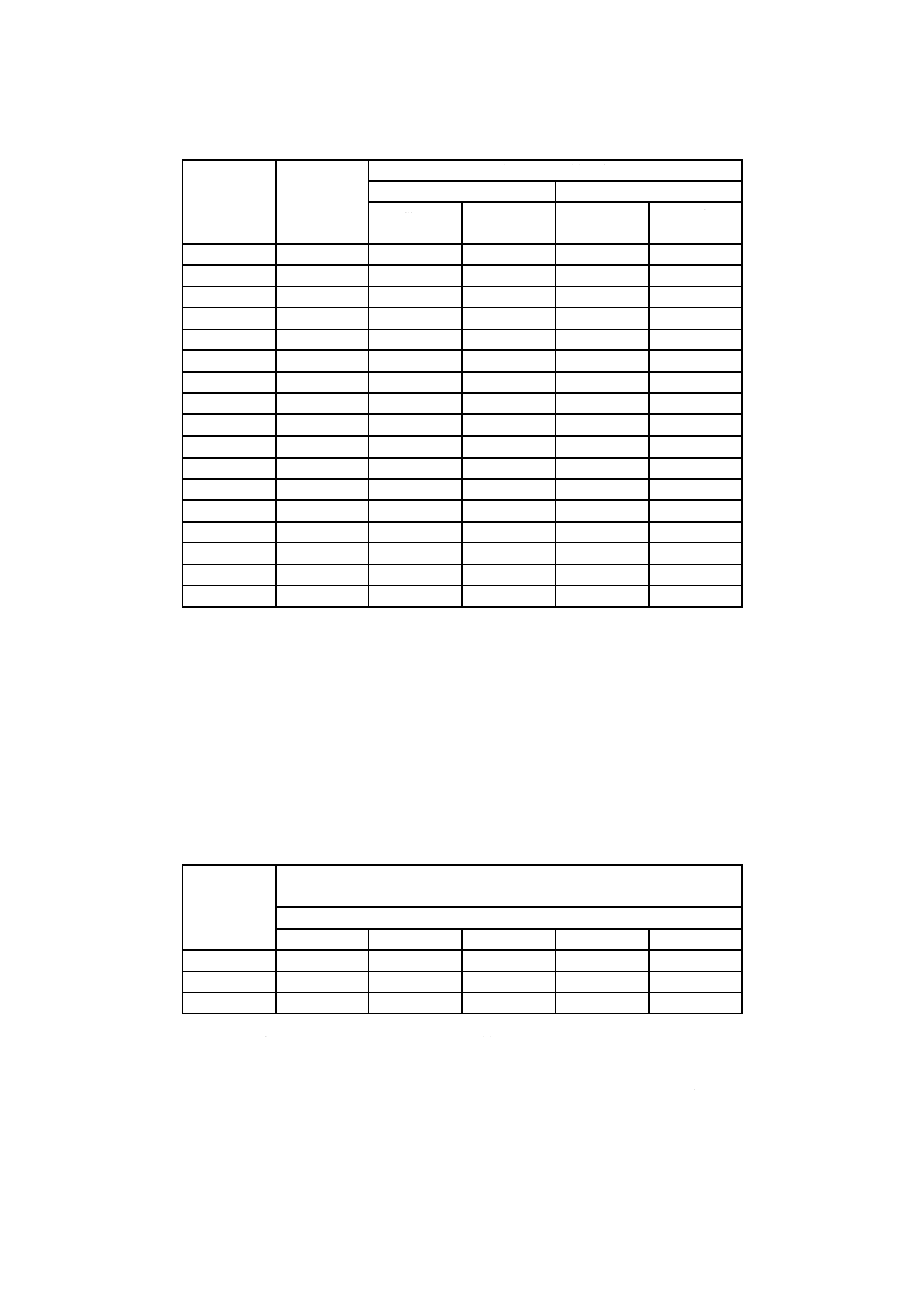

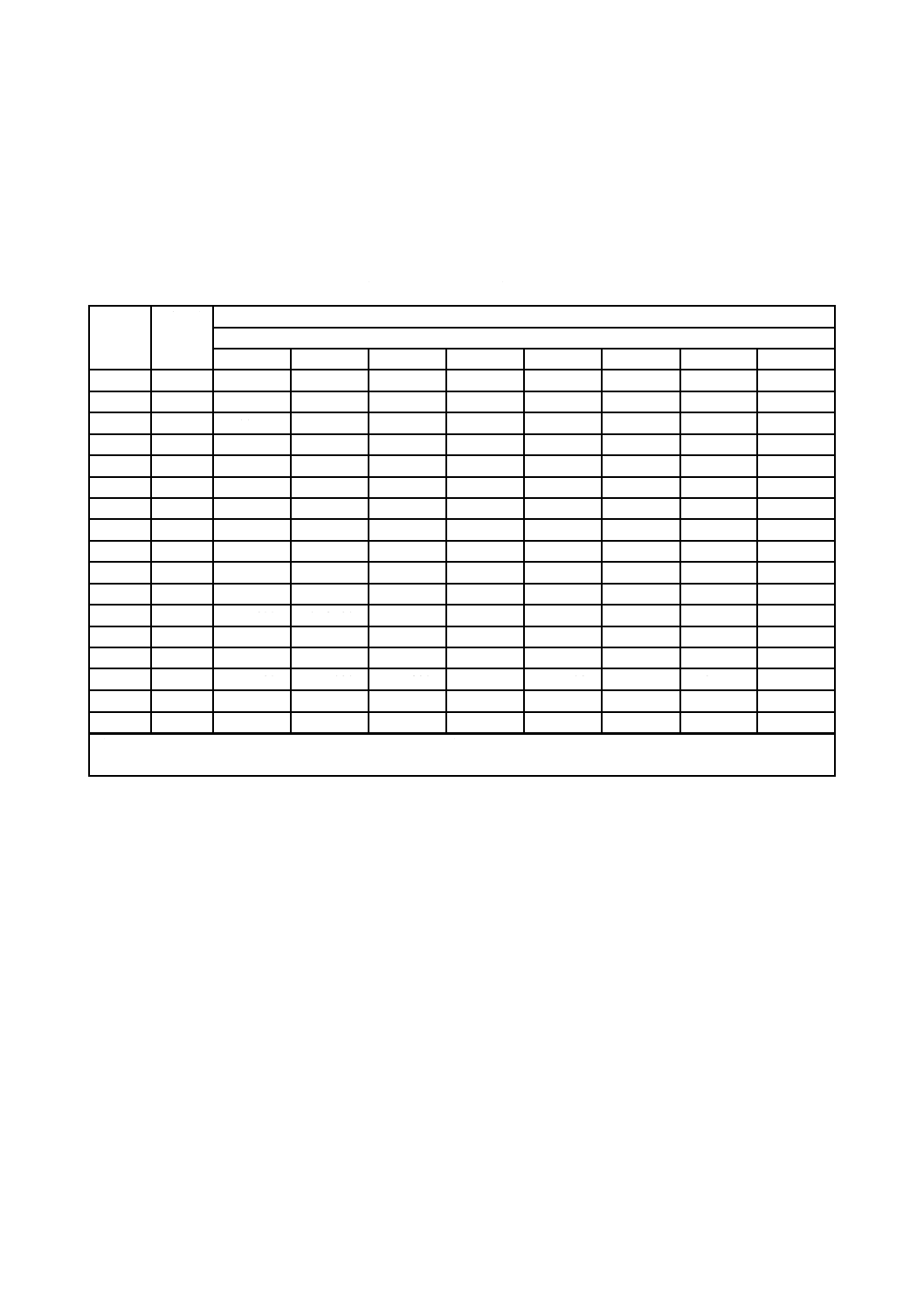

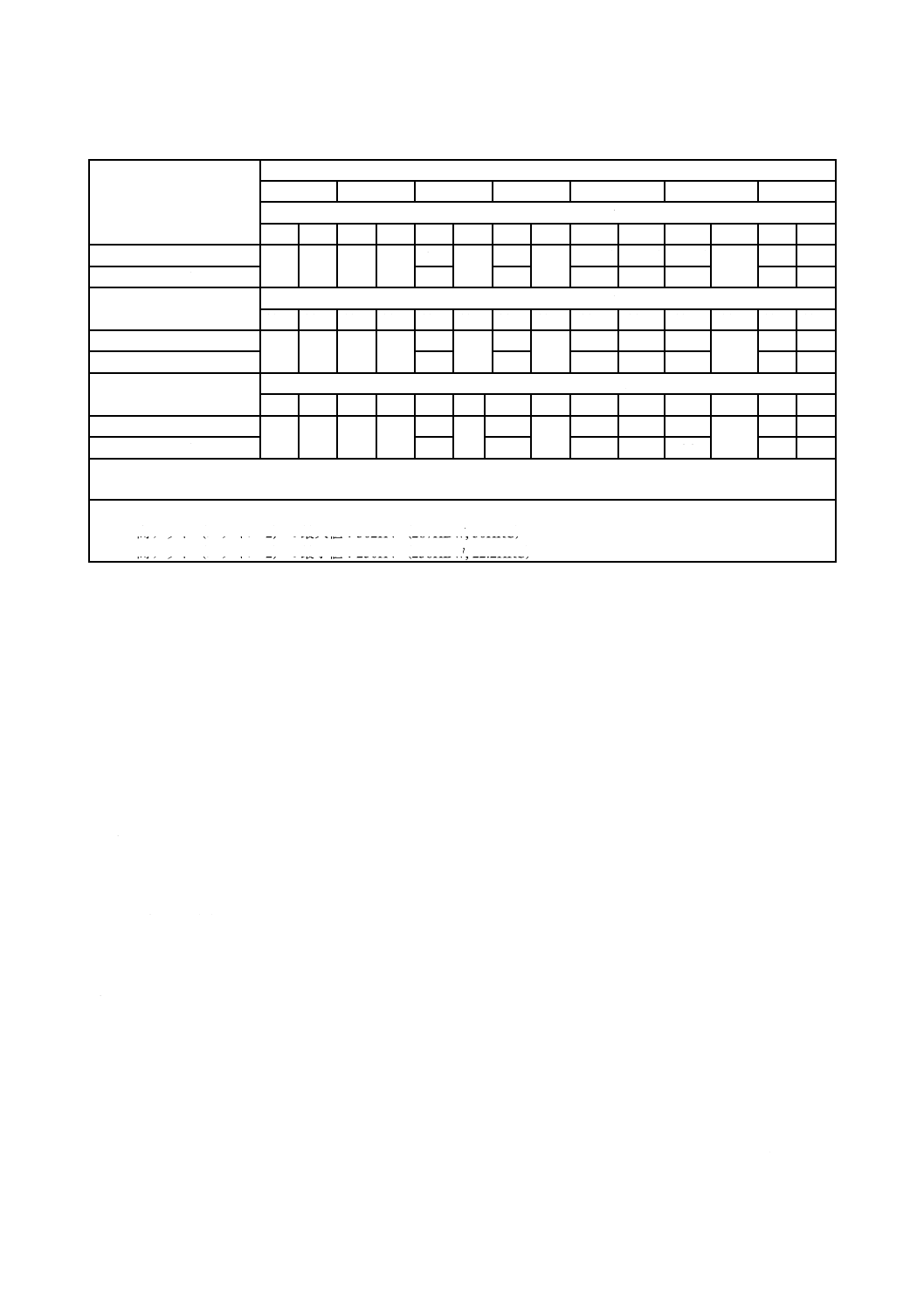

表6−並目ねじのナットの硬さ

ねじの呼び

D

強度区分

04

05

5

6

8

9

10

12

ビッカース硬さ,HV

最小 最大 最小 最大 最小 最大 最小 最大 最小

最大 最小 最大 最小 最大 最小 最大

M5≦D≦M16 188

302

272

353

130

302

150

302

200

302

188

302

272

353

295 c) 353

M16<D≦M39

146

170

233 a) 353 b)

272

ブリネル硬さ,HBW

最小 最大 最小 最大 最小 最大 最小 最大 最小

最大 最小 最大 最小 最大 最小 最大

M5≦D≦M16 179

287

259

336

124

287

143

287

190

287

179

287

259

336

280 c) 336

M16<D≦M39

139

162

221 a) 336 b)

259

ロックウェル硬さ,HRC

最小 最大 最小 最大 最小 最大 最小 最大 最小

最大 最小 最大 最小 最大 最小 最大

M5≦D≦M16

−

30

26

36

−

30

−

30

−

30

−

30

26

36

29 c)

36

M16<D≦M39

−

36 b)

26

表面の健全性は,JIS B 1042に適合しなければならない。

ビッカース硬さ試験を受入れの判定試験方法とする(9.2.4参照)。

注a) 高ナット(スタイル2)の最小値:180HV(171HBW)

b) 高ナット(スタイル2)の最大値:302HV(287HBW; 30HRC)

c) 高ナット(スタイル2)の最小値:272HV(259HBW; 26HRC)

8

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

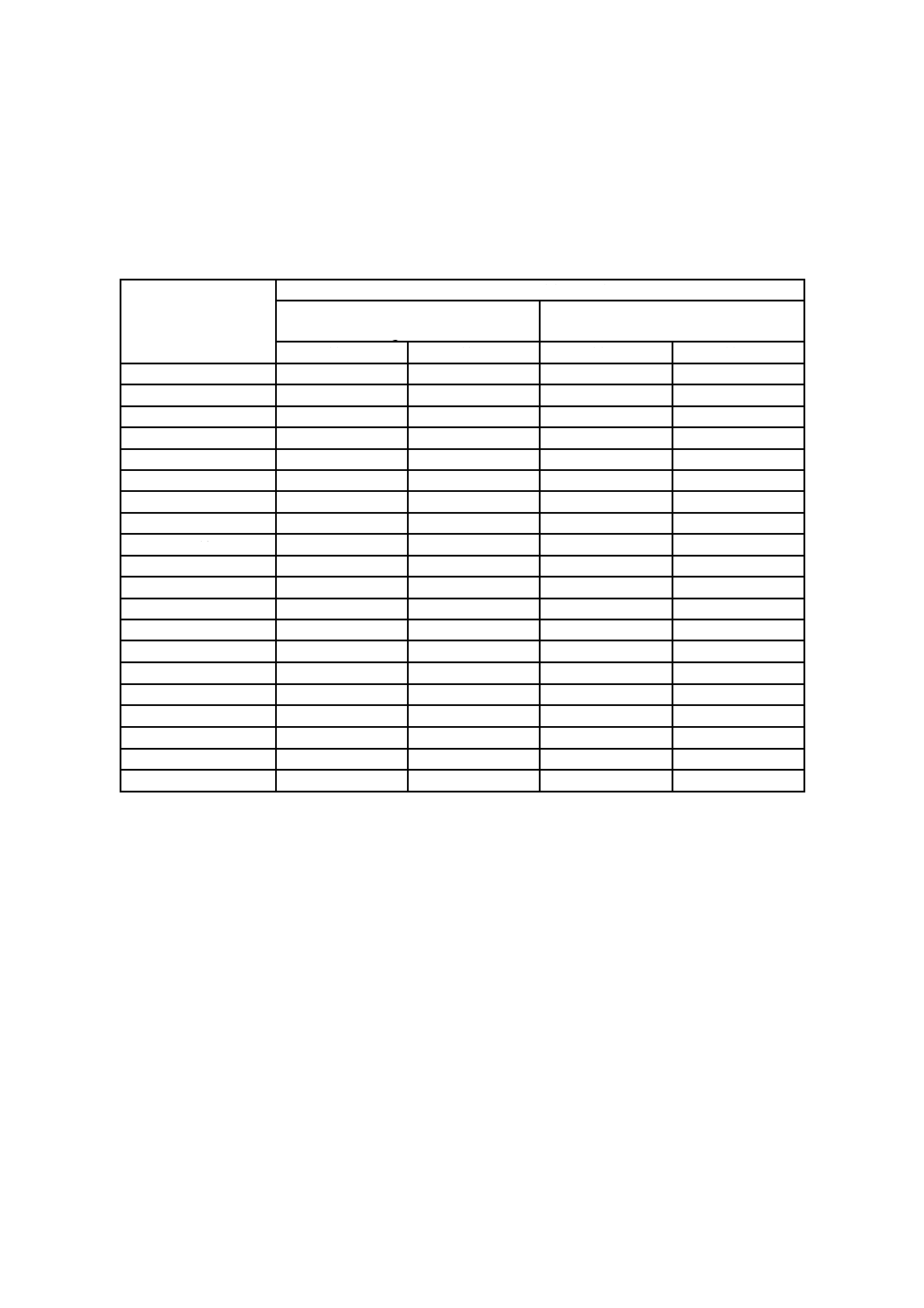

表7−細目ねじのナットの硬さ

ねじの呼び

D×P

強度区分

04

05

5

6

8

10

12

ビッカース硬さ,HV

最小 最大 最小 最大 最小 最大 最小 最大 最小

最大

最小

最大 最小 最大

M8×1≦D≦M16×1.5

188

302

272

353

175

302

188

302

250 a) 353 b) 295 c) 353

295

353

M16×1.5<D≦M39×3

190

233

295

353

260

−

−

ブルネル硬さ,HBW

最小 最大 最小 最大 最小 最大 最小 最大 最小

最大

最小

最大 最小 最大

M8×1≦D≦M16×1.5

179

287

259

336

166

287

179

287

238 a) 336 b) 280 c) 336

280

336

M16×1.5<D≦M39×3

181

221

280

336

247

−

−

ロックウェル硬さ,HRC

最小 最大 最小 最大 最小 最大 最小 最大 最小

最大

最小

最大 最小 最大

M8×1≦D≦M16×1.5

−

30

26

36

−

30

−

30

22,2 a) 36 b)

29 c)

36

29

36

M16×1.5<D≦M39×3

−

−

29,2

36

24

−

−

表面の健全性は,JIS B 1042に適合しなければならない。

ビッカース硬さ試験を受入れの判定試験方法とする(9.2.4参照)。

注a) 高ナット(スタイル2)の最小値:195HV(185HBW)

b) 高ナット(スタイル2)の最大値:302HV(287HBW; 30HRC)

c) 高ナット(スタイル2)の最小値:250HV(238HBW; 22.2HRC)

8

検査

8.1

製造業者による検査

この規格は,製造業者がそれぞれの製造ロットに対して,どの試験を行ったらよいかを指示していない。

適切な工程内検査を選択して実施することは,製造業者の責任である。これらの試験・検査は,JIS B 1092

を参照するのが望ましい。

疑義が生じた場合には,箇条9による試験方法を適用する。

8.2

供給者による検査

供給者は,供給するナットが表3〜表7に規定する機械的及び物理的性質を満足するならば,供給者の

選択する方法(製造業者の定期的な評価,製造業者から試験結果の確認,ナット試験)でナットを検査し

てもよい。

疑義が生じた場合には,箇条9による試験方法を適用する。

8.3

購入者による検査

購入者は,箇条9に指定された試験・検査方法を用いて,供給されたナットを検査してもよい。

疑義が生じた場合には,箇条9による試験方法を適用する。

9

試験方法

9.1

保証荷重試験

9.1.1

一般

保証荷重試験は,次の二つの手順からなる。

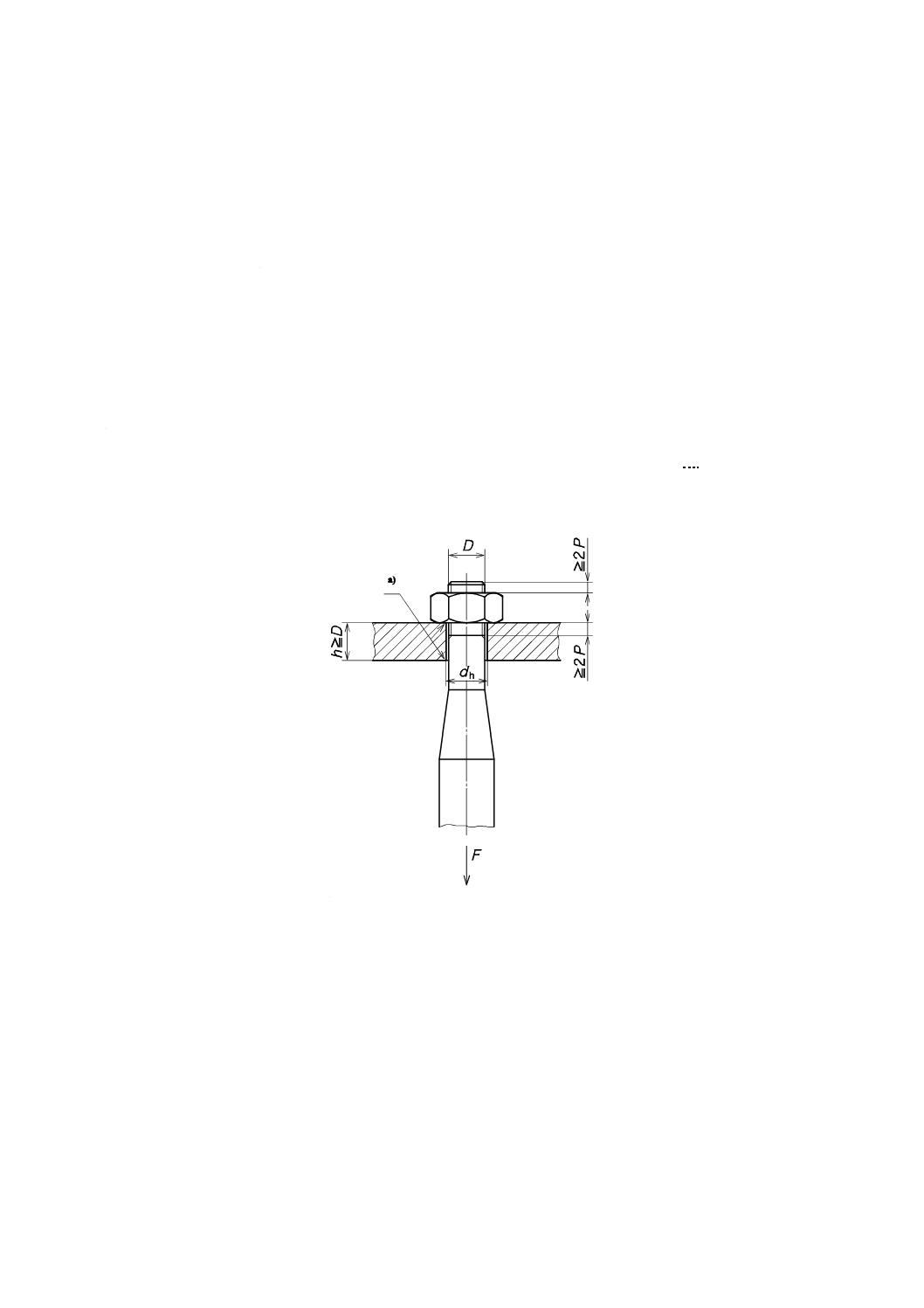

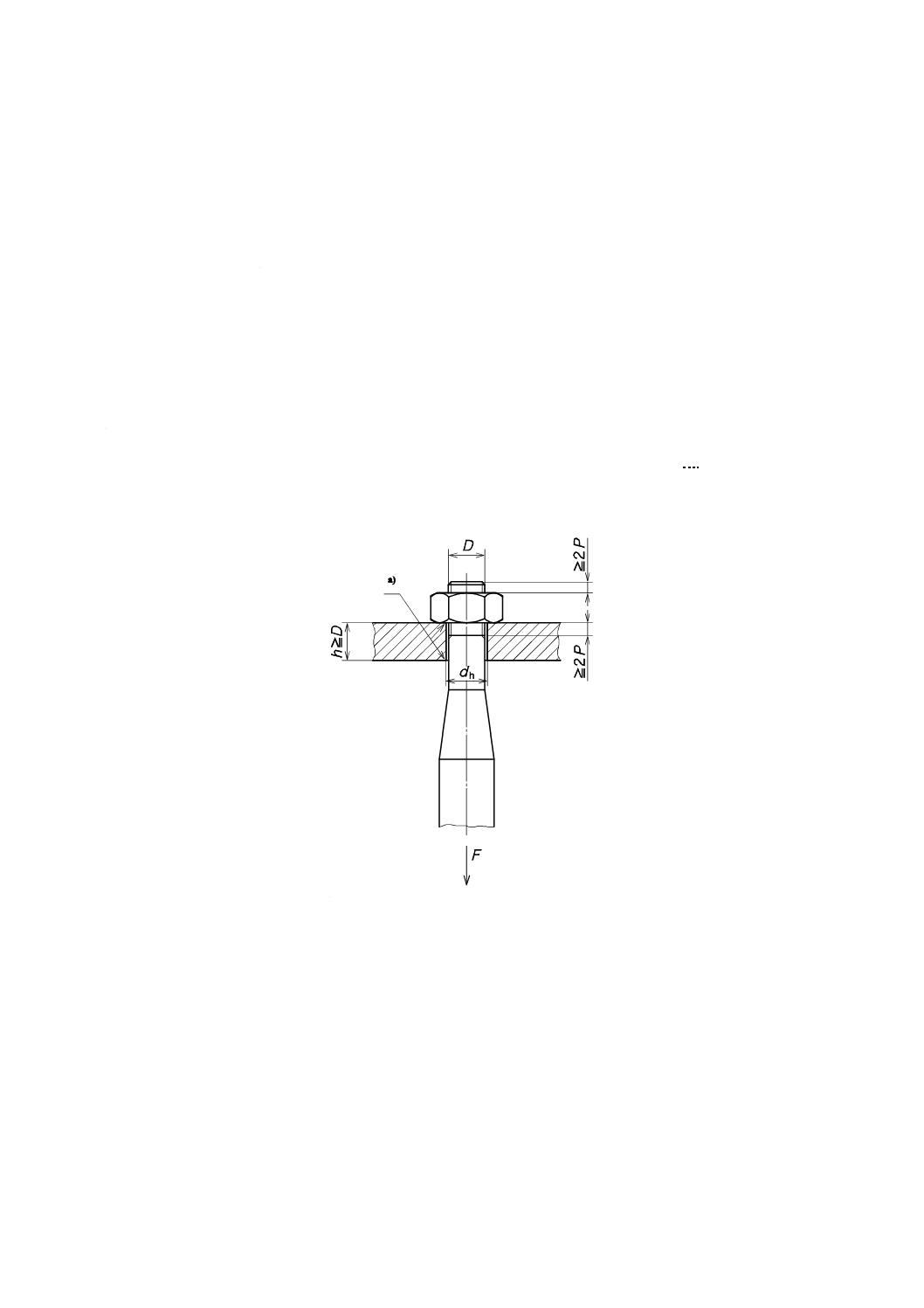

a) 試験用マンドレルを用いて,規定された保証荷重試験力を負荷する(図1及び図2参照)。

b) 保証荷重試験力によってナットのねじ山が損傷したかどうかチェックする。

注記 プリべリングトルク形ナットの保証荷重試験の追加の手順については,JIS B 1056を参照。

9

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.2

適用

この試験は,M5〜M39の並目ねじ及びM8×1〜M39×3の細目ねじの全ての強度区分のナットに適用す

る。

9.1.3

装置

引張試験機は,JIS B 7721の1級又はそれ以上の性能のものとする。ナットに軸方向以外の力が加わら

ないように,例えば,自動調心形の取付具を使用する。

9.1.4

試験器具

供試体取付具及び試験用マンドレルは,次の事項を満足しなければならない。

a) 供試体取付具の硬さ:45HRC以上

b) 供試体取付具の厚さh:1D以上

c) 供試体取付具の穴径dh:表8による。

d) 熱処理したマンドレルの硬さ:45HRC〜50HRC

e) 試験用マンドレルのねじの公差域クラス:ねじの公差域クラスは,5h6gとする(JIS B 0209-3を参照)。

ただし,外径の最大許容寸法は,最小許容寸法に6gの外径公差の1/4を加えた値とする。表B.1及び

表B.2に,ねじの寸法を示す。

注a) 鋭利な角があってはならない。

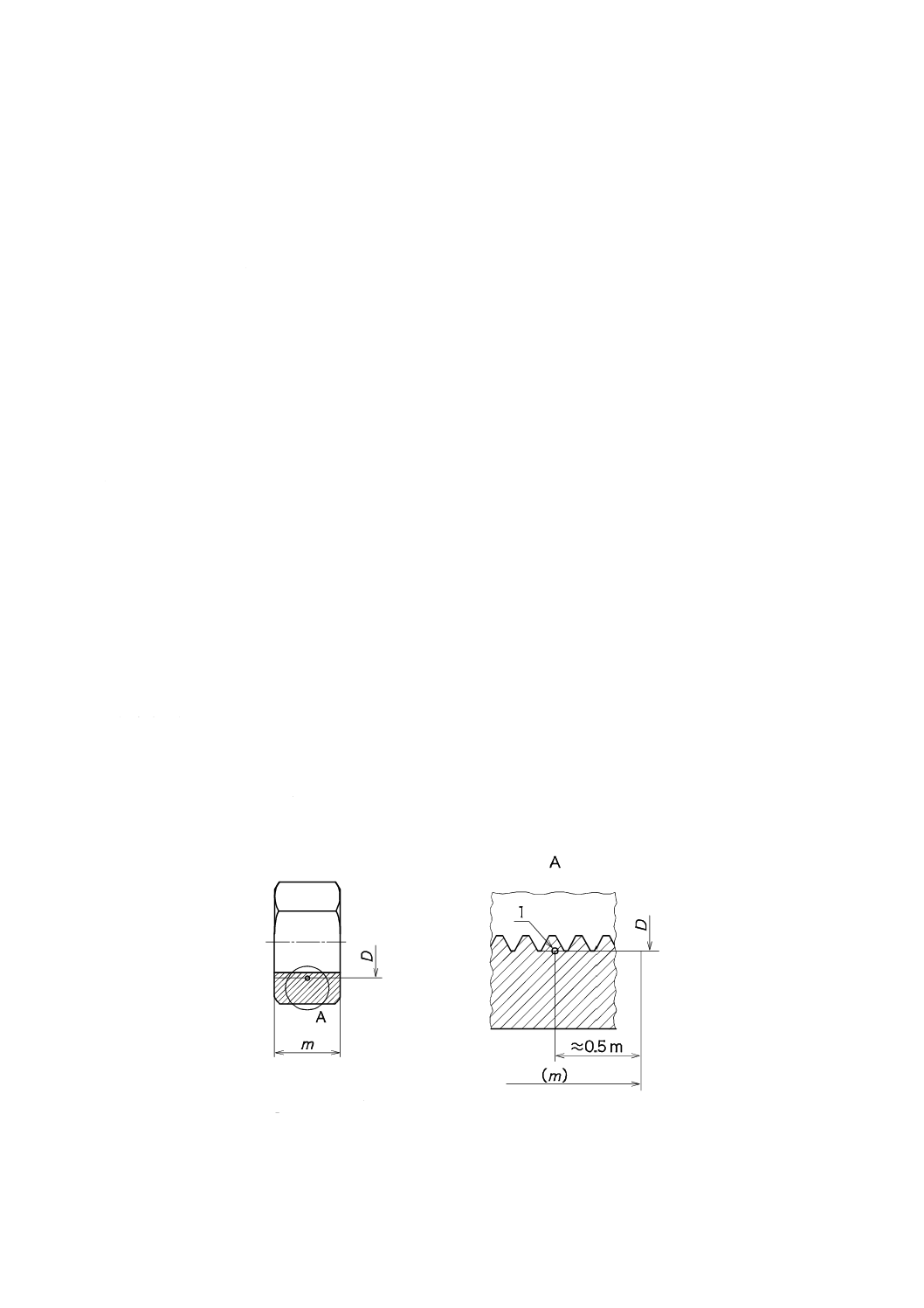

図1−軸方向引張りによる保証荷重試験

10

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

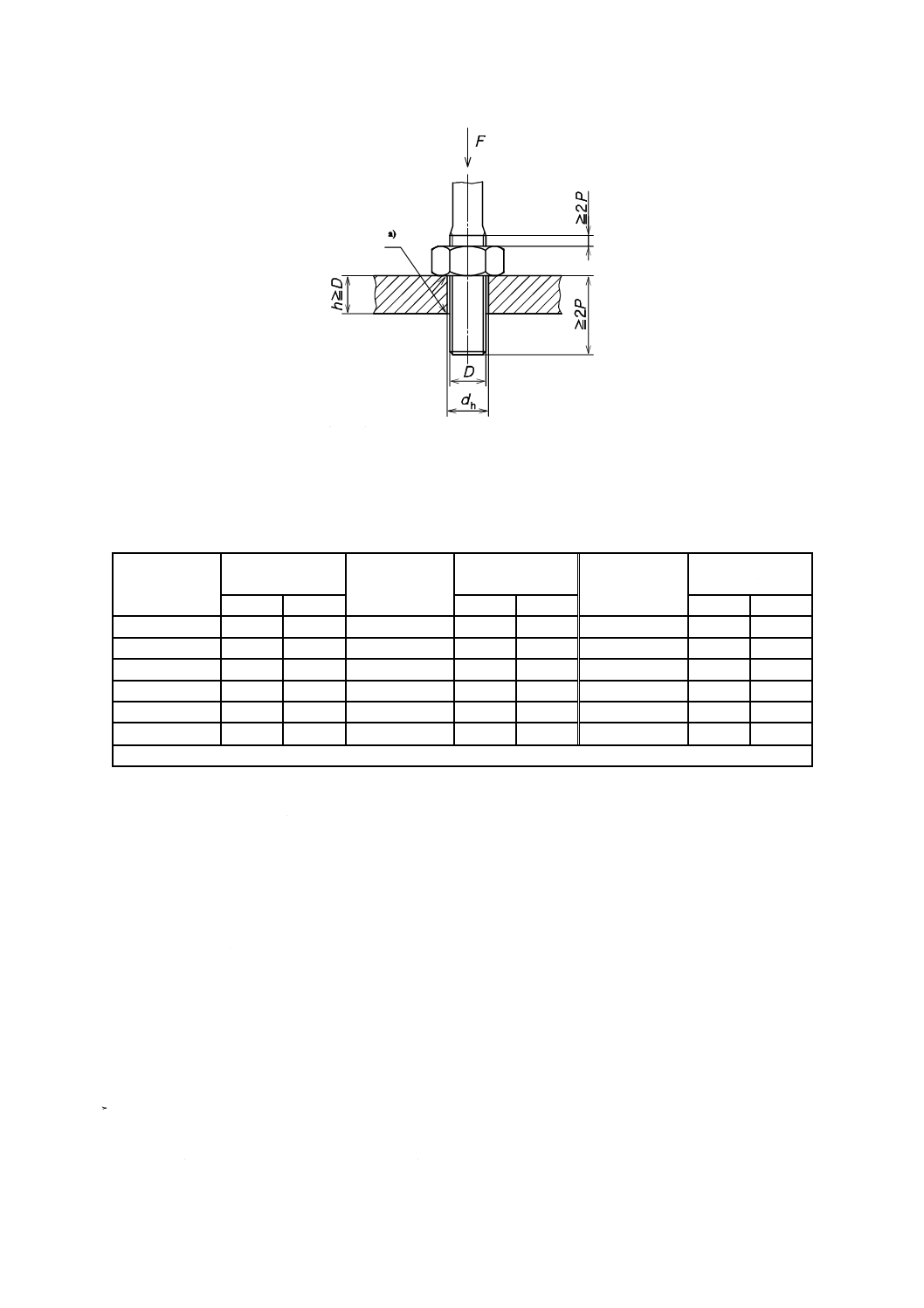

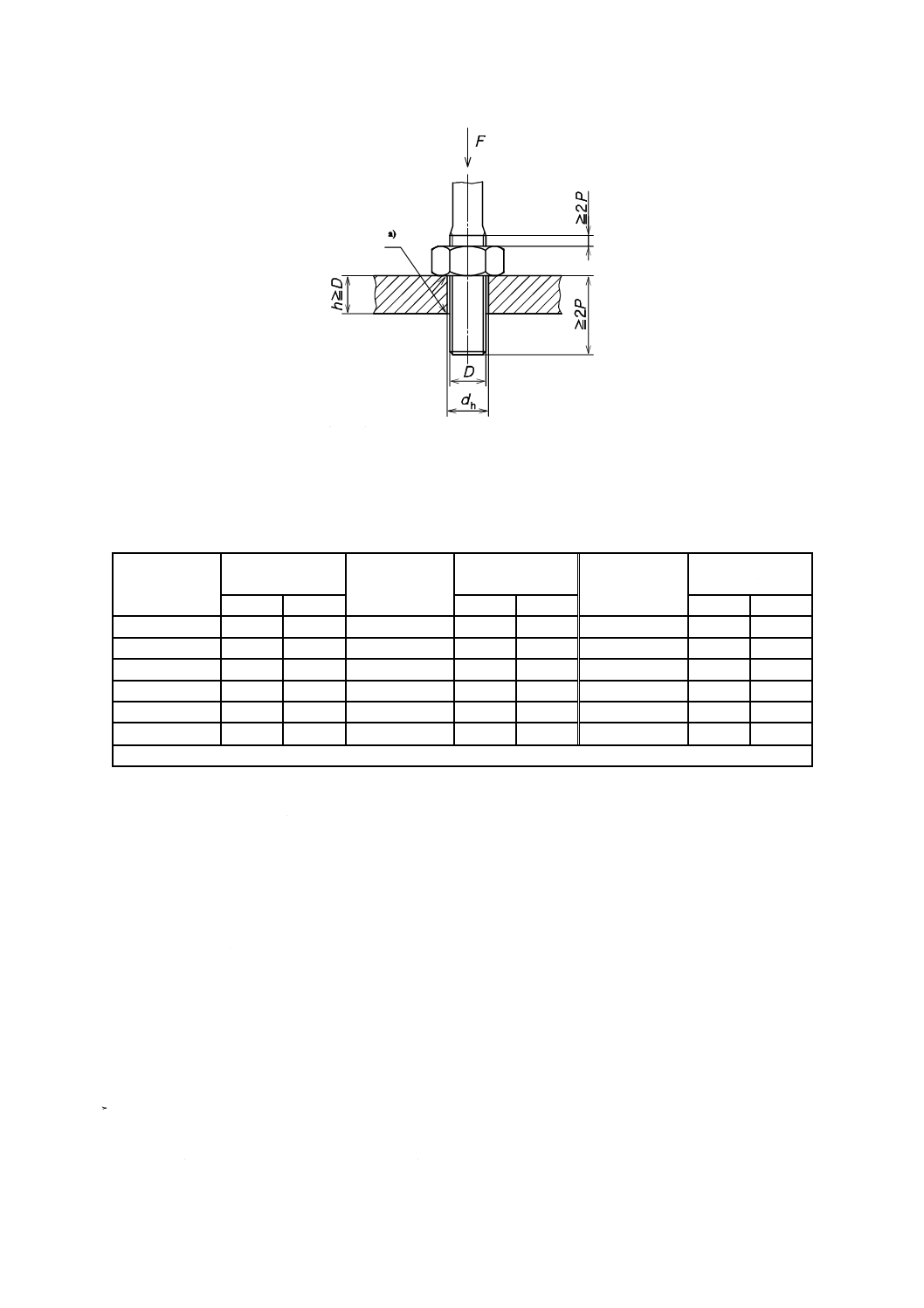

注a) 鋭利な角があってはならない。

図2−軸方向圧縮による保証荷重試験

表8−供試体取付具の穴径

単位 mm

ねじの呼び径

D

穴径

dh a)

ねじの呼び径

D

穴径

dh a)

ねじの呼び径

D

穴径

dh a)

最小

最大

最小

最大

最小

最大

5

5.030

5.115

14

14.050

14.160

27

27.065

27.195

6

6.030

6.115

16

16.050

16.160

30

30.065

30.195

7

7.040

7.130

18

18.050

18.160

33

33.080

33.240

8

8.040

8.130

20

20.065

20.195

36

36.080

36.240

10

10.040

10.130

22

22.065

22.195

39

39.080

39.240

12

12.050

12.160

24

24.065

24.195

−

−

−

注a) dhは,基準寸法をD,公差域クラスをD11として求めた値(JIS B 0401-2参照)。

9.1.5

試験手順

ナットは,受け取った状態で試験する。

ナットは,図1又は図2に示すように試験用マンドレルに取り付ける。

軸方向引張試験又は軸方向圧縮試験は,JIS Z 2241に基づいて行う。試験速度は,無負荷状態における

クロスヘッドの速度で,3 mm/minを超えないように行う。

並目ねじのナットに対して表4,細目ねじのナットに対して表5の保証荷重試験力を負荷した後,15秒

間保持し,その後除荷する。

保証荷重試験力の超過は,最小化するように注意する。

ナットを試験用マンドレルから指で外す。この場合,ナットを戻し初める際に,手動のレンチが必要と

なる場合があるが,レンチの使用は最初の半回転までしか許容されない。

試験用マンドレルのねじ山は,ナットの試験1回ごとに検査する。試験中に試験用マンドレルのねじ山

が損傷を受けた場合には,その試験は無効とし,適合した別の試験用マンドレルを用いて新たに試験を行

う。

9.1.6

試験結果

ナットの破壊又はナットのねじ山のせん断破壊が起こらなかったことを記録する。

11

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ナットの戻し初めの半回転は手動のレンチを用いてもよいが,その後は指でねじ戻すことができたこと

を記録する。

9.1.7

要求事項

表4又は表5に規定する保証荷重試験力の負荷によって,ナットの破壊又はナットのねじ山のせん断破

壊が生じてはならない。

保証荷重試験力を除荷した後,ナットが指でマンドレルから外すことができなければならない(必要な

場合,初めの半回転までは,手動のレンチを用いてもよい。)。

疑義が生じた場合には,図1による軸方向引張試験を受入判定試験方法とする。

9.2

硬さ試験

9.2.1

適用

この試験は,全てのサイズ及び強度区分のナットに適用する。

9.2.2

試験方法

硬さは,次のビッカース,ブリネル又はロックウェル硬さ試験によって求めることができる。

a) ビッカース硬さ試験は,JIS Z 2244による。

b) ブリネル硬さ試験は,JIS Z 2243による。

c) ロックウェル硬さ試験は,JIS Z 2245による。

9.2.3

試験手順

9.2.3.1

硬さを求める際の試験力

ビッカース硬さ試験の最小試験力は,98 Nとする。

ブリネル硬さ試験の試験力は,30D2/0.102 Nとする。

9.2.3.2

表面で求められる硬さ

日常の検査では,めっき及びその他の表面皮膜を取り除き,適切な準備を施したナットの座面の片側で

硬さ試験を行う。

120°ずつ離れた3か所の硬さを測定し,その平均値を硬さ値とする。

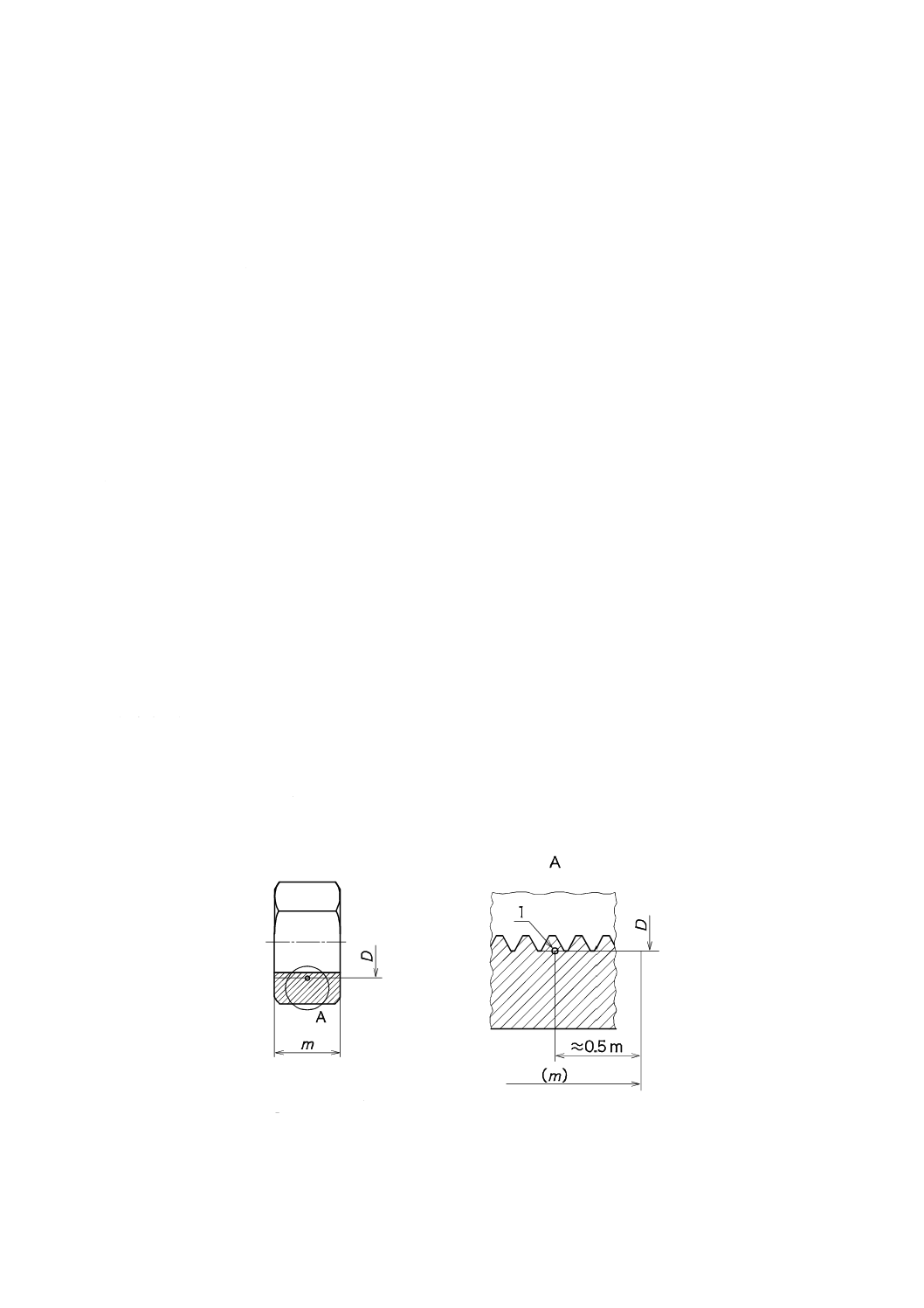

9.2.3.3

軸断面で求められる硬さ

硬さ試験は,ナットの軸線を通る縦断面で行う。測定位置はナットの高さmの1/2程度の位置で,でき

るだけナットの谷の径に近い位置とする(図3参照)。

1

硬さの測定位置

図3−ナットの高さの中央部分における硬さの測定位置

12

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.4

要求事項

9.2.4.1

焼入焼戻しを施したナット

9.2.3.2による表面で求められる硬さは,並目ねじに対しては表6,細目ねじに対しては表7に規定する

要求事項を満足しなければならない。

疑義が生じた場合は,次による。

a) 9.2.3.2による表面で求められる硬さに対しては,試験力98 N(HV10)のビッカース硬さ試験を判定

試験方法とし,表6又は表7に規定する要求事項を満足しなければならない。

b) 9.2.3.3による軸断面で求めるナットの高さの中央部の硬さに対しては,ビッカース硬さ試験を判定試

験方法とし,表6又は表7に規定する要求事項を満足しなければならない。

9.2.4.2

焼入焼戻しを施さないナットの硬さ

焼入焼戻しを施さないナットの硬さは,表6又は表7による最大値を超えてはならない。

疑義が生じた場合の判定試験方法は,9.2.3.3によるビッカース硬さ試験とする。

9.1.7による保証荷重試験の要求事項を満足している場合には,9.2.3.2又は9.2.3.3によって試験を行った

とき,最小硬さの要求事項を満足しない場合であっても,それをロット棄却の理由としてはならない。

9.3

表面の健全性試験

表面の健全性に対する試験は,JIS B 1042による。

10 表示

10.1 一般

この規格の全ての要求事項を満足したナットにだけ4.2で規定する強度区分の表し方を適用し,それら

は,10.2〜10.6に従って表示しなければならない。

製造業者の判断で,表9で規定する時計方式による記号を用いてもよい。

10.2 製造業者の識別記号

製造業者の識別記号は,強度区分を表示する全てのナットに対して,製造工程中に施さなければならな

い。強度区分の表示を施さないナットでも,製造業者の識別記号の表示を施すことを推奨する。

販売業者独自の識別表示が施されたナットに対しては,この販売業者を製造業者とみなす。

10.3 強度区分の表示

10.3.1 一般

10.3.2〜10.5による強度区分の表示記号は,この規格に従って製造された全てのナットに適用し,製造時

にくぼみ加工又は刻印によって表示しなければならない。

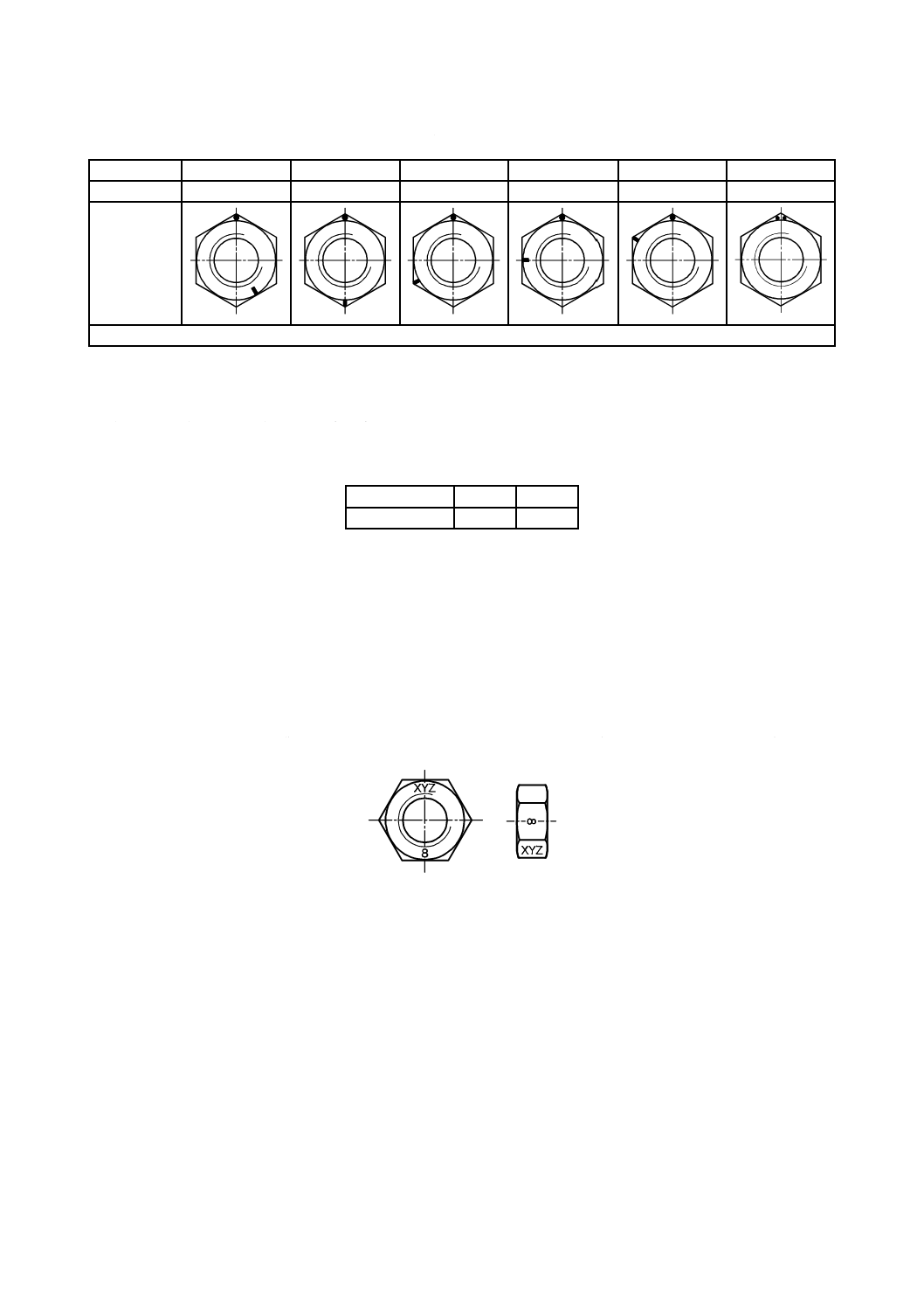

10.3.2 並高さナット(スタイル1)及び高ナット(スタイル2)

並高さナット(スタイル1)及び高ナット(スタイル2)の強度区分の表示記号は,表9の第2欄による。

小さなナット又は表示場所が小さい場合には,表9の第3欄の時計式表示記号を用いる。

13

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

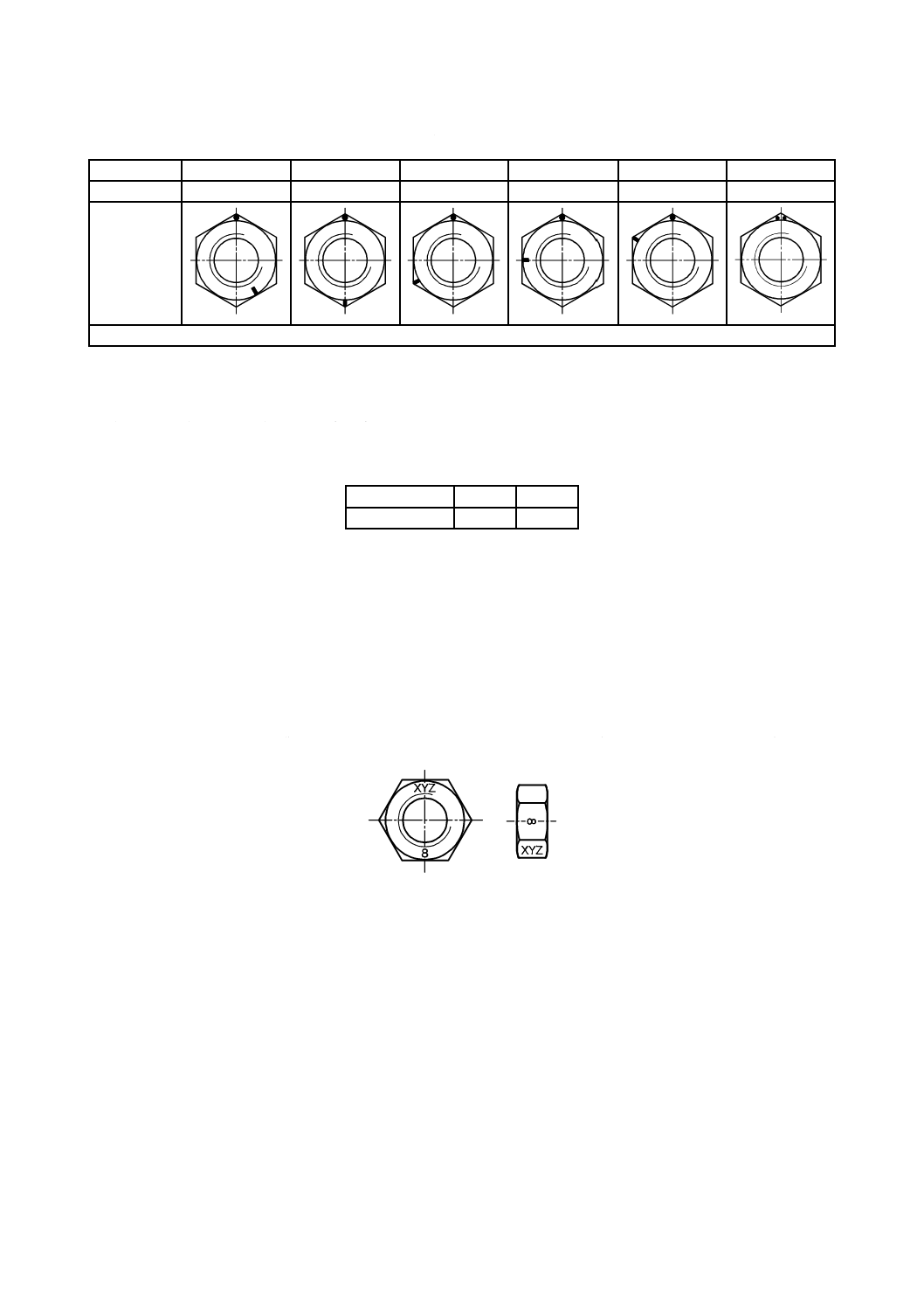

表9−並高さナット(スタイル1)及び高ナット(スタイル2)の強度区分の表示記号

強度区分

5

6

8

9

10

12

表示記号

5

6

8

9

10

12

数字による

表示記号の

代わりに用

いる時計方

式による表

示記号a)

注a) 12時の位置(基準マーク)は,製造業者の識別番号又は丸点で表示する。

10.3.3 低ナット(スタイル0)

低ナット(スタイル0)の強度区分の表示記号は,表10による。

低ナット(スタイル0)には,時計式表示を用いない。

表10−低ナット(スタイル0)の強度区分の表示記号

強度区分

04

05

表示記号

04

05

10.4 識別

10.4.1 六角ナット

六角ナット(フランジ付きナット,プリべリング形などを含む。)の場合には,強度区分及び製造業者識

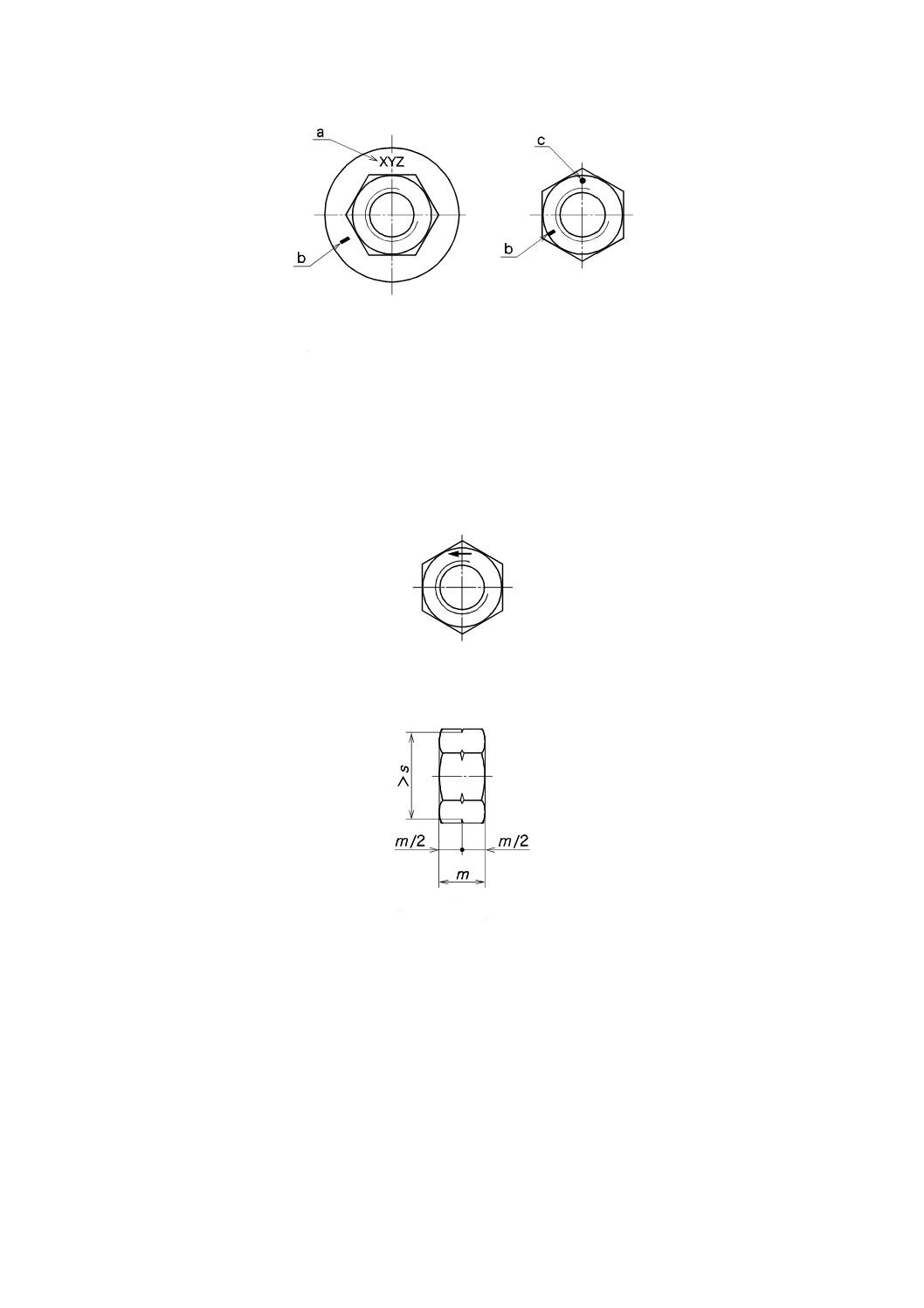

別記号を表示する。図4及び図5に例を示す。

表示は,全ての強度区分のナットに施す。

表示は,ナットの側面又は座面にくぼみ加工又は刻印で施すか,外周の面取り部に浮出しで施す。浮出

しの場合,表示が座面より突き出してはならない。

フランジ付きナットで,製造工程中にナットの頂面に表示できない場合には,フランジ上面に施す。

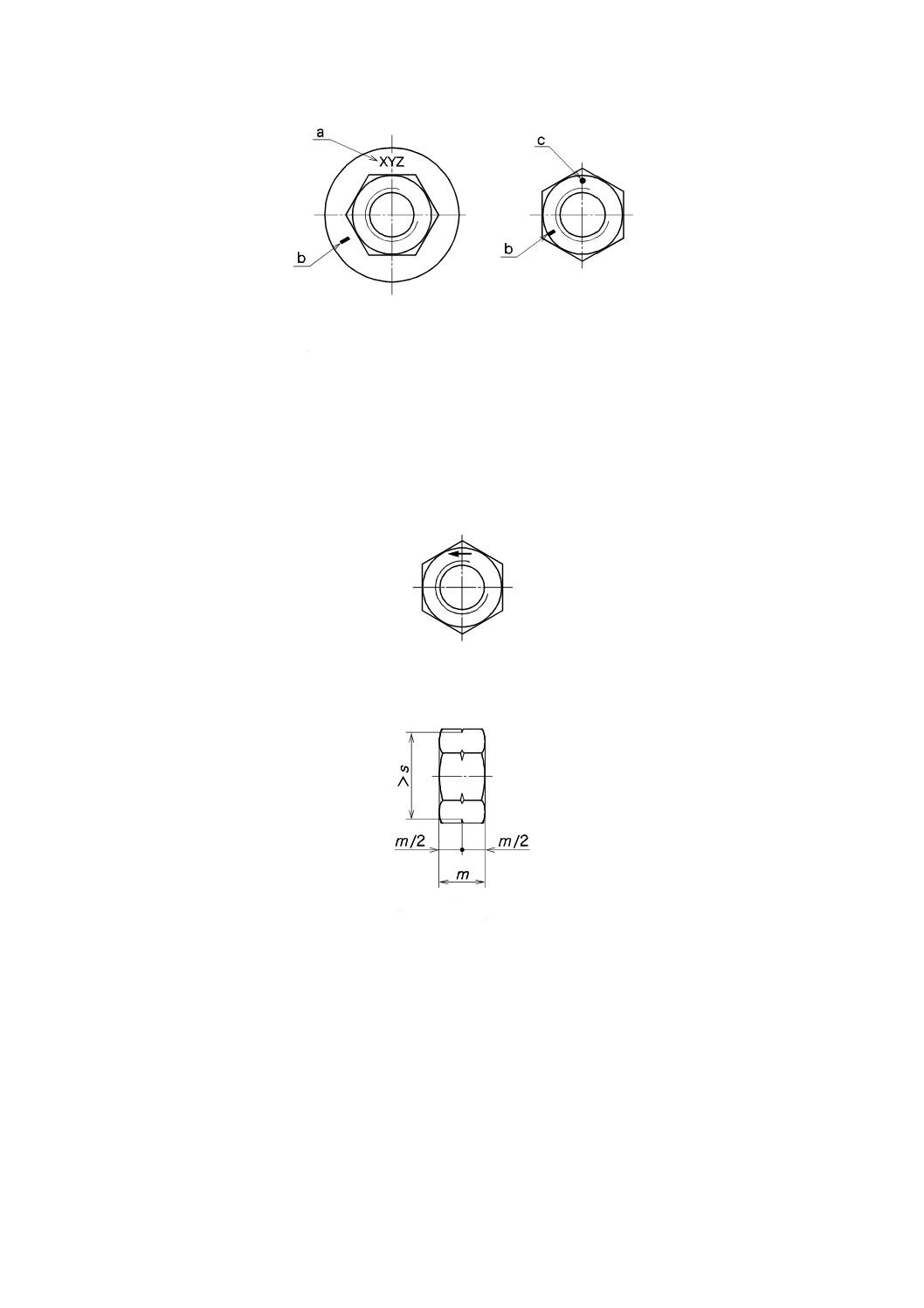

図4−数字による表示記号の例

14

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

製造業者の識別記号

b

強度区分

c

丸点は製造業者の識別記号に代えてもよい。

図5−時計方式による表示記号(代替記号)の例

10.4.2 ほかの種類のナット

購入者から要求があった場合,ほかの種類のナットについても10.4.1と同様の表示方法を用いる。

10.5 左ねじの表示

左ねじのナットには,座面のいずれか一つの面に図6の矢印記号をくぼみ加工で表示する。

図6−左ねじの表示

左ねじには,図7のような切欠きによる表示を用いてもよい。

s

二面幅

m ナットの高さ

図7−切欠きによる左ねじの表示

10.6 包装の表示

全ての種類の全てのサイズのナットに対して,個々の包装には,表示を施す(例えば,ラベルによって)。

包装の表示には,JIS B 1092に規定する製造ロット番号,製造業者及び/又は販売業者の識別,並びに

表9又は表10による強度区分の表示記号を含めなければならない。

15

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ナットの設計原理

A.1 ナットの設計の基本原理

ねじ締結体は,基本的に二つの(被締結)部材からなり,それらの一端に取り付けられるおねじ部品(ボ

ルト又は小ねじ)と他端に取り付けられるめねじ部品又はナットによって締め付けられる。

JIS B 1051に規定する所定の強度区分のボルト,小ねじ又は植込みボルト,及びこの規格に従ってそれ

らと組み合わせることのできる強度区分の並高さナット又は高ナットで締結される最適なねじ締結体では,

ボルトの強度を最大限利用することで,最大の締付け力を作用させることができる。締め過ぎの場合,破

壊はボルトの遊びねじ部で起こり,それは締付け時の破損の明らかな目印となる。

ボルト・ナット結合体に引張力が作用する場合,その破壊モードは,次の3種類の破壊荷重のうち,最

も小さい値となるものと対応している。

a) ナットねじ山のせん断破壊(ストリッピング)荷重

b) ボルト,小ねじ又は植込みボルトのねじ山のせん断破壊(ストリッピング)荷重

c) ボルト,小ねじ又は植込みボルトの破断荷重(ボルトの破断は,ボルト・ナット結合体に過大な負荷

(引張力)が作用した場合に意図される破壊モードである)

これら3種類の荷重は,主として次の要因に依存する。

− ナットの硬さ,有効な完全ねじ部の長さ,直径,ピッチ,及びねじの公差域クラス

− ボルトの硬さ,直径,ピッチ及びねじの公差域クラス

さらに,これら3種類の破壊荷重は,互いに関連している。例えば,ボルトの硬さを増加させると,ナ

ットのせん断破壊荷重を増加させることができる。硬さは,ナットの機能を左右するじん(靭)性とも関

連しているため,それぞれの強度区分で,硬さの上限を規定する。

種々の条件下でのせん断破壊荷重を計算するための論理的な基礎事項は,Alexanderの論文[12]で構築され

た。広範囲な実験は,現実的な結果を提示し,Alexander理論の正しさを示した。有限要素法(FEM)を基

にした計算を含む実際的な研究[13]によって,Alexander理論が確認されている。

3種類のスタイルのナット(4.1参照)は,その高さによって区別している。このことによって,製造業

者がある特定の強度区分のナットを作る際に,要求する性質を満足させるために,少ない材料で焼入焼戻

しを施す方法及びより多くの材料を使って追加の熱処理を行わない方法の2種類を選択できる(表A.1参

照)。

ナットの設計原理に関する詳細な技術情報については,ISO/TR 16224を参照。

16

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

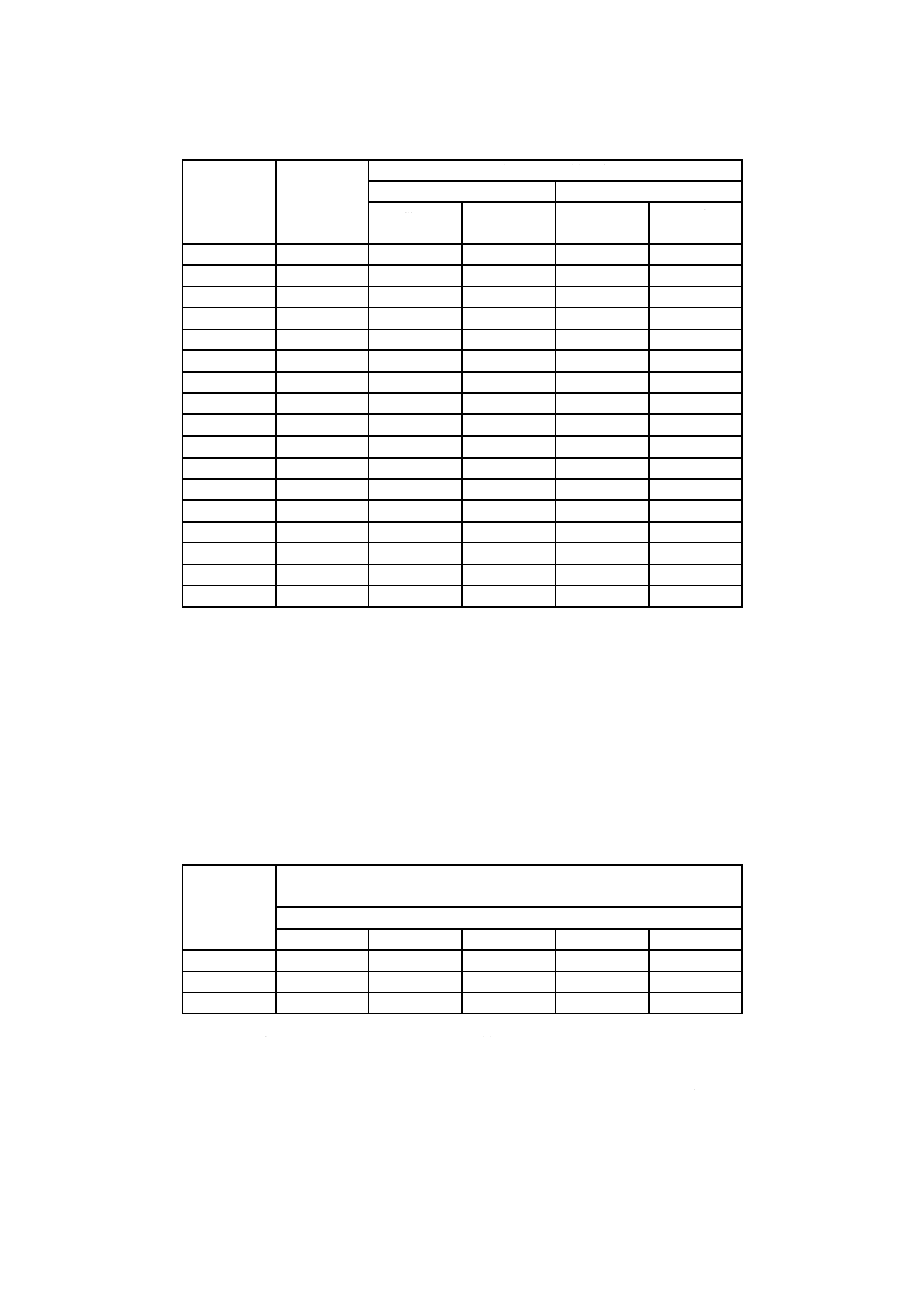

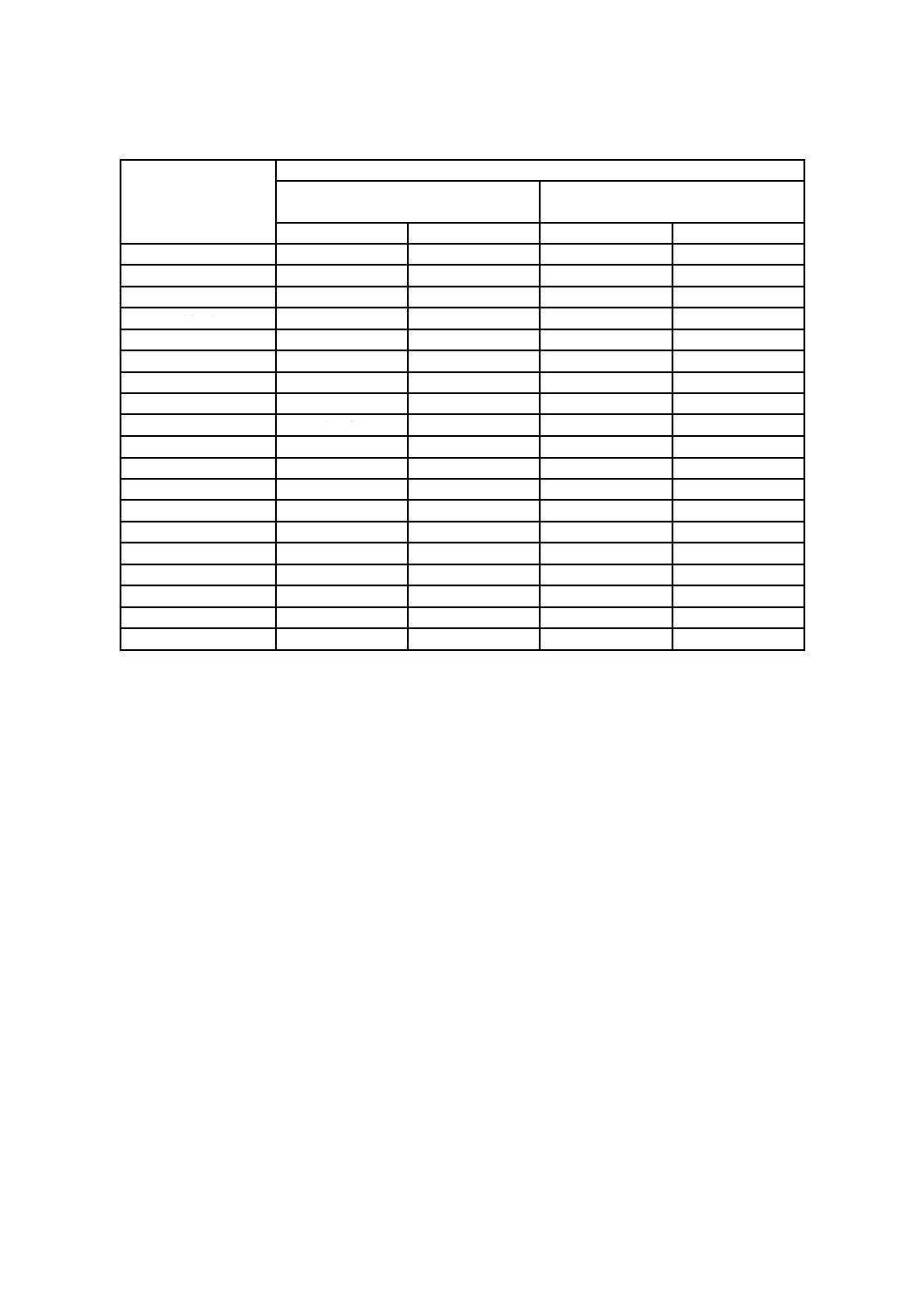

表A.1−六角ナットの最小高さ

ねじの呼び

D

二面幅

s

mm

六角ナットの最小高さ

並高さナット(スタイル1)

高ナット(スタイル2)

mmin

mm

mmin/D

mmin

mm

mmin/D

M5

8

4.40

0.88

4.80

0.96

M6

10

4.90

0.82

5.40

0.90

M7

11

6.14

0.88

6.80

0.98

M8

13

6.44

0.81

7.14

0.90

M10

16

8.04

0.80

8.94

0.89

M12

18

10.37

0.86

11.57

0.96

M14

21

12.10

0.86

13.40

0.96

M16

24

14.10

0.88

15.70

0.98

M18

27

15.10

0.84

16.90

0.94

M20

30

16.90

0.85

19.00

0.95

M22

34

18.10

0.82

20.50

0.93

M24

36

20.20

0.84

22.60

0.94

M27

41

22.50

0.83

25.40

0.94

M30

46

24.30

0.81

27.30

0.91

M33

50

27.40

0.83

30.90

0.94

M36

55

29.40

0.82

33.10

0.92

M39

60

31.80

0.82

35.90

0.92

A.2 M 5未満及びM 39を超えるサイズのナット

ボルト・ナット結合体の機械的性質は,JIS B 1181に規定する六角ナットの寸法に基づいて,M 5〜M 39

のサイズの締結用ねじ部品について最適化されている。一般に,小さいサイズのボルト・ナット結合体で

は,P/Dの値が大きくなるため,より低い硬さ及び/又はより小さいナット高さ比(m/D)でよい。

ただし,JIS B 1181で規定するM 5未満のナットは,最小ナット高さmminが0.8D未満であり,Alexander

理論による設計原理に従うには低すぎるため,これらのナットが,ねじ山のせん断破壊のモードを避ける

ためには,より高い値の硬さが必要となる(表A.2参照)。

表A.2−M 5未満のサイズの並高さナット(スタイル1)に対して推奨される最小ビッカース硬さ

ねじ

D

ナットの最小ビッカース硬さ

HV

強度区分

5

6

8

10

12

M3

151

178

233

284

347

M3.5

157

184

240

294

357

M4

147

174

228

277

337

また,JIS B 1181で規定するM 39を超えるナットは,最小ナット高さmminが0.8D未満であり,Alexander

理論による設計原理に従うには低すぎるため,この規格では,これらのナットの機械的性質を定義してお

らず,JIS B 1181でも強度区分が規定されていない(機械的性質は,受渡当事者間の協定による。)。

17

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

保証荷重試験用マンドレルのねじの許容限界寸法

表B.1−保証荷重試験用マンドレルのねじの許容限界寸法−並目ねじ

ねじの呼び

D

マンドレル(並目ねじ)

外径

(公差域クラス6gの下から1/4の範囲)

有効径

(公差域クラス5h)

最大

最小

最大

最小

M3

2.901

2.874

2.675

2.615

M3.5

3.385

3.354

3.110

3.043

M4

3.873

3.838

3.545

3.474

M5

4.864

4.826

4.480

4.405

M6

5.839

5.794

5.350

5.260

M7

6.839

6.794

6.350

6.260

M8

7.813

7.760

7.188

7.093

M10

9.791

9.732

9.026

8.920

M12

11.767

11.701

10.863

10.745

M14

13.752

13.682

12.701

12.576

M16

15.752

15.682

14.701

14.576

M18

17.707

17.623

16.376

16.244

M20

19.707

19.623

18.376

18.244

M22

21.707

21.623

20.376

20.244

M24

23.671

23.577

22.051

21.891

M27

26.671

26.577

25.051

24.891

M30

29.628

29.522

27.727

27.557

M33

32.628

32.522

30.727

30.557

M36

35.584

35.465

33.402

33.222

M39

38.584

38.465

36.402

36.222

18

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−保証荷重試験用マンドレルのねじの許容限界寸法−細目ねじ

ねじの呼び

D×P

マンドレル(細目ねじ)

外径

(公差域クラス6gの下から1/4の範囲)

有効径

(公差域クラス5h)

最大

最小

最大

最小

M8×1

7.839

7.794

7.350

7.260

M10×1.25

9.813

9.760

9.188

9.093

M10×1

9.839

9.794

9.350

9.260

M12×1.5

11.791

11.732

11.026

10.914

M12×1.25

11.813

11.760

11.188

11.082

M14×1.5

13.791

13.732

13.026

12.911

M16×1.5

15.791

15.732

15.026

14.914

M18×2

17.752

17.682

16.701

16.569

M18×1.5

17.791

17.732

17.026

16.914

M20×2

19.752

19.682

18.701

18.569

M20×1.5

19.791

19.732

19.026

18.914

M22×2

21.752

21.682

20.701

20.569

M22×1.5

21.791

21.732

21.026

20.914

M24×2

23.752

23.682

22.701

22.569

M27×2

26.752

26.682

25.701

25.569

M30×2

29.752

29.682

28.701

28.569

M33×2

32.752

32.682

31.701

31.569

M36×3

35.671

35.577

34.051

33.891

M39×3

38.671

38.577

37.051

36.891

19

B 1052-2:2014 (ISO 898-2:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

[2] JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

[3] JIS B 0401-2 寸法公差及びはめあいの方式−第2部:穴及び軸の公差等級並びに寸法許容差の表

[4] JIS B 1048 締結用部品−溶融亜鉛めっき

[5] JIS B 1056 プリベリングトルク形鋼製ナット−機械的性質及び性能

[6] JIS B 1084 締結用部品−締付け試験方法

[7] JIS B 1181 六角ナット

[8] ISO/TR 16224,Technical aspects of nut design

[9] EN 10269,Steels and nickel alloys for fasteners with specified elevated and/or low temperature properties

[10] ASTM A320/A320M,Standard Specification for Alloy-Steel and Stainless Steel Bolting for

Low-Temperature Service

[11] ASTM F2281,Standard Specification for Stainless Steel and Nickel Alloy Bolts, Hex Cap Screws, and Studs,

for Heat Resistance and High Temperature Applications

[12] Alexander, E.M., Analysis and design of threaded assemblies. 1977 SAE Transactions, Paper No. 770420

[13] Hagiwara. M., Hiroaki, S. Verification of the Design Concept in Bolt/Nut Assemblies for the revision of ISO

898-2 and ISO 898-6, Journal of Advanced Mechanical Design, Systems, and Manufacturing, vol.1, no. 5,

2007, pp. 755−762.