B 1051:2014 (ISO 898-1:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 4

4 記号及び意味 ··················································································································· 5

5 強度区分の表し方 ············································································································· 6

6 材料······························································································································· 7

7 機械的及び物理的性質 ······································································································· 8

8 試験方法の適用 ··············································································································· 12

8.1 一般 ··························································································································· 12

8.2 おねじ部品の負荷能力 ··································································································· 13

8.3 製造業者による検査 ······································································································ 13

8.4 供給者による検査 ········································································································· 13

8.5 購入者による検査 ········································································································· 13

8.6 おねじ部品のグループ及び機械加工試験片のグループにおいて適用可能な試験 ························· 14

9 試験方法 ························································································································ 20

9.1 ボルト及び小ねじのくさび引張試験 ·················································································· 20

9.2 おねじ部品の引張強さRmを求めるための引張試験 ······························································ 24

9.3 フルサイズのおねじ部品の破断伸びAf及び0.004 8d耐力Rpfを求めるための引張試験 ················ 26

9.4 頭部の形状的要因によって遊びねじ部で破断が予期されないボルト及び小ねじの引張試験 ·········· 28

9.5 伸び軸をもつおねじ部品の引張試験 ·················································································· 29

9.6 おねじ部品の保証荷重試験······························································································ 30

9.7 機械加工試験片の引張試験······························································································ 32

9.8 頭部打撃試験 ··············································································································· 34

9.9 硬さ試験 ····················································································································· 35

9.10 脱炭試験 ···················································································································· 37

9.11 浸炭試験 ···················································································································· 39

9.12 再焼戻し試験 ·············································································································· 40

9.13 ねじり試験 ················································································································· 41

9.14 機械加工試験片の衝撃試験 ···························································································· 41

9.15 表面欠陥検査 ·············································································································· 42

10 表示 ···························································································································· 42

10.1 一般 ·························································································································· 42

10.2 製造業者の識別記号 ····································································································· 42

10.3 完全な負荷能力をもつおねじ部品の表示及び識別 ······························································ 43

B 1051:2014 (ISO 898-1:2013) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.4 形状的要因によって負荷能力が低いおねじ部品の表示及び表示記号 ······································ 46

10.5 包装の表示 ················································································································· 46

附属書A(参考)引張強さと破断伸びとの関係 ········································································· 47

附属書B(参考)高温におけるおねじ部品の機械的性質 ······························································ 48

附属書C(参考)フルサイズおねじ部品の破断伸びAf ································································ 49

B 1051:2014 (ISO 898-1:2013)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ねじ研究協会

(JFRI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1051:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1051:2014

(ISO 898-1:2013)

炭素鋼及び合金鋼製締結用部品の機械的性質−

強度区分を規定したボルト,小ねじ及び

植込みボルト−並目ねじ及び細目ねじ

Mechanical properties of fasteners made of carbon steel and alloy steel-

Bolts, screws and studs with specified property classes-

Coarse thread and fine pitch thread

序文

この規格は,2013年に第5版として発行されたISO 898-1を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,10 ℃〜35 ℃の環境温度範囲で試験を行ったときの炭素鋼及び合金鋼製のボルト,小ねじ

及び植込みボルト(以下,これらを総称する場合は,おねじ部品という。)の機械的及び物理的性質につい

て規定する。この規格の要求事項に適合するおねじ部品は,環境温度範囲で評価するので,高温(附属書

B参照)及び/又は低温では,規定の機械的及び物理的性質を満足しないことがある。

注記1 この規格で規定するおねじ部品は,−50 ℃〜+150 ℃の温度範囲で使用する。−50 ℃より

低い温度及び+150 ℃を超えて+300 ℃までの温度範囲については,個々の適用状況に対し

て適切な選択を行うために,締結用部品の材料の専門家からの助言を受けることを推奨する。

注記2 低温及び高温における鋼材の選択及び適用に関する情報は,例えばEN 10269,ASTM F2281

及びASTM A320/A320Mから得ることができる。

ボルト及び小ねじの頭部の形状によっては,頭部のせん断面積がねじの有効断面積に比較して小さくな

ることがあるので,この規格の引張り又はねじりの要求事項を満足しないことがある。これらには,低頭

及び皿頭のボルト並びに小ねじが含まれる(8.2参照)。

この規格は,次の条件のおねじ部品に適用する。

− 炭素鋼製及び合金鋼製のもの

− JIS B 0205-1による一般用メートルねじのもの

− M1.6〜M39の並目ねじ及びM8×1〜M39×3の細目ねじのもの

− JIS B 0205-2及びJIS B 0205-3による呼び径とピッチとの組合せのもの

− JIS B 0209-1,JIS B 0209-2及びJIS B 0209-4による公差のもの

引張力を受けない止めねじ及び類似のおねじ部品には適用しない(JIS B 1053参照)。

また,次に示すような特性に対する要求については規定しない。

2

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 溶接性

− 耐食性

− 耐せん断性

− トルク又は締付け力の性能(試験方法については,JIS B 1084参照)

− 耐疲労性

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 898-1:2013,Mechanical properties of fasteners made of carbon steel and alloy steel−Part 1: Bolts,

screws and studs with specified property classes−Coarse thread and fine pitch thread(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0143 締結用部品−ねじ部品の寸法の記号及び意味

注記 対応国際規格:ISO 225:2010,Fasteners−Bolts, screws, studs and nuts−Symbols and descriptions

of dimensions(IDT)

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

注記 対応国際規格:ISO 68-1:1998,ISO general purpose screw threads−Basic profile−Part 1: Metric

screw threads(IDT)

JIS B 0205-2 一般用メートルねじ−第2部:全体系

注記 対応国際規格:ISO 261:1998,ISO general purpose metric screw threads−General plan(IDT)

JIS B 0205-3 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

注記 対応国際規格:ISO 262:1998,ISO general purpose metric screw threads−Selected sizes for screws,

bolts and nuts(IDT)

JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

注記 対応国際規格:ISO 724:1993,ISO general-purpose metric screw threads−Basic dimensions(IDT)

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

注記 対応国際規格:ISO 965-1:1998,ISO general-purpose metric screw threads−Tolerances−Part 1:

Principles and basic data(IDT)

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−中(は

めあい区分)

注記 対応国際規格:ISO 965-2:1998,ISO general purpose metric screw threads−Tolerances−Part 2:

Limits of sizes for general purpose external and internal screw threads−Medium quality(IDT)

JIS B 0209-4 一般用メートルねじ−公差−第4部:めっき後に公差位置H又はGにねじ立てをした

めねじと組み合わせる溶融亜鉛めっき付きおねじの許容限界寸法

注記 対応国際規格:ISO 965-4:1998,ISO general purpose metric screw threads−Tolerances−Part 4:

Limits of sizes for hot-dip galvanized external screw threads to mate with internal screw threads

tapped with tolerance position H or G after galvanizing(IDT)

JIS B 1001 ボルト穴径及びざぐり径

3

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 273:1979,Fasteners−Clearance holes for bolts and screws(MOD)

JIS B 1041 締結用部品−表面欠陥 第1部 一般要求のボルト,ねじ及び植込みボルト

注記 対応国際規格:ISO 6157-1:1988,Fasteners−Surface discontinuities−Part 1: Bolts, screws and

studs for general requirements(IDT)

JIS B 1043 締結用部品−表面欠陥 第3部 特殊要求のボルト,ねじ及び植込みボルト

注記 対応国際規格:ISO 6157-3:1988,Fasteners−Surface discontinuities−Part 3: Bolts, screws and

studs for special requirements(IDT)

JIS B 1044 締結用部品−電気めっき

注記 対応国際規格:ISO 4042:1999,Fasteners−Electroplated coatings(IDT)

JIS B 1046 締結用部品−非電解処理による亜鉛フレーク皮膜

注記 対応国際規格:ISO 10683:2000,Fasteners−Non-electrolytically applied zinc flake coatings(IDT)

JIS B 1048 締結用部品−溶融亜鉛めっき

注記 対応国際規格:ISO 10684:2004,Fasteners−Hot dip galvanized coatings(IDT)

JIS B 1052-2 炭素鋼及び合金鋼製締結用部品の機械的性質−第2部:強度区分を規定したナット−並

目ねじ及び細目ねじ

注記 対応国際規格:ISO 898-2:2012,Mechanical properties of fasteners made of carbon steel and alloy

steel−Part 2: Nuts with specified property classes−Coarse thread and fine pitch thread(IDT)

JIS B 1053 炭素鋼及び合金鋼製締結用部品の機械的性質−硬さ区分を規定した止めねじ及び類似の

おねじ部品−並目ねじ及び細目ねじ

注記 対応国際規格:ISO 898-5:2012,Mechanical properties of fasteners made of carbon steel and alloy

steel−Part 5: Set screws and similar threaded fasteners with specified hardness classes−Coarse

thread and fine pitch thread(IDT)

JIS B 1058 締結用部品の機械的性質 第7部 呼び径1〜10 mmのボルト及びねじのねじり強さ試験

及び最小破壊トルク

注記 対応国際規格:ISO 898-7:1992,Mechanical properties of fasteners−Part 7: Torsional test and

minimum torques for bolts and screws with nominal diameters 1 mm to 10 mm(IDT)

JIS B 1084 締結用部品−締付け試験方法

注記 対応国際規格:ISO 16047:2005,Fasteners−Torque/clamp force testing(IDT)

JIS B 1092 締結用部品−品質保証システム

注記 対応国際規格:ISO 16426:2002,Fasteners−Quality assurance system(IDT)

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1:2004,Metallic materials−Verification of static uniaxial testing

machines−Part 1 : Tension/compression testing machines−Verification and calibration of the

force-measuring system(MOD)

JIS Z 2241 金属材料引張試験方法

注記 対応国際規格:ISO 6892-1:2009,Metallic materials−Tensile testing−Part 1: Method of test at

room temperature(MOD)

JIS Z 2242 金属材料のシャルピー衝撃試験方法

注記 対応国際規格:ISO 148-1:2003,Metallic materials−Charpy pendulum impact test−Part 1: Test

method(MOD)

4

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 2243 ブリネル硬さ試験−試験方法

注記 対応国際規格:ISO 6506-1:2005,Metallic materials−Brinell hardness test−Part 1: Test method

(MOD)

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1:2005,Metallic materials−Vickers hardness test−Part 1: Test method

(MOD)

JIS Z 2245 ロックウェル硬さ試験−試験方法

注記 対応国際規格:ISO 6508-1:2005,Metallic materials−Rockwelll hardness test−Part 1: Test method

(scales A, B, C, D, E, F, G, H, K, N, T)(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

おねじ部品(finished fastener)

全製造工程が完了した,表面皮膜があるもの又はないもので,かつ完全な負荷能力があるもの又は形状

的要因によって負荷能力が低いもので,試験のための加工を施していないおねじをもったねじ部品。

3.2

機械加工試験片(machined test piece)

材料の特性を評価するために,おねじ部品から機械加工された試験片。

3.3

フルサイズおねじ部品(full-size fastener)

ds>d若しくはds≒dの円筒部をもつおねじ部品,又は円筒部をもたないおねじをもったねじ部品。

注記 記号ds及びdの意味は,箇条4による。

3.4

有効径おねじ部品(fastener with reduced shank)

ds≒d2の円筒部をもつおねじ部品。

注記 記号ds及びd2の意味は,箇条4による。

3.5

伸び軸をもつおねじ部品(fastener with waisted shank)

ds<d2の円筒部をもつおねじ部品。

注記 記号ds及びd2の意味は,箇条4による。

3.6

生地金属の硬さ(base metal hardness)

浸炭又は脱炭を示す硬さの上昇又は下降(軸の中心部から外周方向に走査したとき)が見られる表面近

傍の直前の硬さ。

3.7

浸炭(carburization)

生地金属の炭素量に対して表面の炭素量が増加する状態。

3.8

脱炭(decarburization)

5

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

おねじ部品の表面における炭素が減少する状態。

3.9

部分脱炭(partial decarburization)

焼戻しマルテンサイトが僅かに見え,隣接した生地金属より明らかに低い硬さを示す程度まで,炭素の

一部が減少した脱炭で,金属組織にフェライト粒が見えない状態。

3.10

フェライト脱炭(ferritic decarburization)

焼戻しマルテンサイトが僅かに見え,隣接した生地金属より明らかに低い硬さを示す程度まで,炭素の

一部が減少した脱炭で,フェライト粒又は境界の組織が金属組織で確認できる状態。

3.11

完全脱炭(complete decarburization)

ほとんどの炭素が減少した状態で,明らかに判別できるフェライト粒が金属組織で確認できる状態。

4

記号及び意味

この規格で,用いる主な記号及び意味は,JIS B 0143及びJIS B 0209-1によるほか,次による。

A

機械加工試験片の破断伸び,%

Af

フルサイズおねじ部品の破断伸び

As,nom ねじの有効断面積,mm2

Ads

伸び軸の断面積,mm2

b

ねじ部長さ,mm

bm

植込みボルトのねじ部(植込み側)の長さ,mm

d

ねじの呼び径,mm

d0

機械加工試験片の径,mm

d1

おねじの谷の径の基準寸法,mm

d2

おねじの有効径の基準寸法,mm

d3

おねじの谷の径,mm

da

丸み移行円の径(座面の内側の径),mm

dh

くさび及びブロックのボルト穴径,mm

ds

円筒部径,mm

E

ねじ山の非脱炭部の高さ,mm

Fm

極限引張力,N

Fm,min 最小極限引張力,N

FP

保証荷重試験力,N

Fpf

フルサイズおねじ部品において,0.004 8dの比例しない伸びが生じたときの力,N

G

ねじ山の完全脱炭層の深さ,mm

H

とがり山の高さ,mm

H1

最大実体状態におけるねじ山の高さ,mm

k

頭部の高さ,mm

kv

衝撃強さ,J

l

呼び長さ,mm

6

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l0

負荷前のおねじ部品の全長,mm

l1

最初の負荷を除荷した後の全長,mm

l2

2度目の負荷を除荷した後の全長,mm

ls

円筒部長さ,mm

lt

植込みボルトの全長,mm

lth

遊びねじ部長さ,mm

Lc

機械加工試験片の平行部の長さ,mm

Lo

機械加工試験片の標点距離,mm

Lt

機械加工試験片の全長,mm

Lu

機械加工試験片の破断後の最終標点距離,mm

ΔLp

塑性伸び,mm

MB

破壊トルク,N・m

P

ねじのピッチ,mm

r

肩部の丸み半径,mm

ReL

機械加工試験片の下降伏応力,MPa

Rm

引張強さ,MPa

Rp0.2 機械加工試験片において0.2 %の比例しない伸びが生じたときの応力(0.2 %耐力),MPa

Rpf

フルサイズおねじ部品において0.004 8dの比例しない伸びが生じたときの応力(0.004 8d耐力),

MPa

s

二面幅,mm

S0

機械加工試験片の引張試験前の断面積,mm2

Sp

保証荷重応力,MPa

Su

機械加工試験片の破断後の最小断面積,mm2

Z

機械加工試験片の絞り,%

α

くさび引張試験におけるくさびの角度

β

頭部打撃試験におけるブロックの角度

nom 呼びの値であることを表す下付き添字

max

最大値であることを表す下付き添字

min

最小値であることを表す下付き添字

5

強度区分の表し方

おねじ部品の強度区分を表す記号は,次に示すように,点で区切られた二つの数字で構成する(表1〜

表3参照)。

a) 点の左側の数字は,1桁又は2桁の数字からなり,それらは,呼び引張強さRm,nomをMPaで表した数

値(表3の番号1)の1/100の値を示す。

b) 点の右側の数字は,表1に示すように,呼び降伏応力と呼び引張強さRm,nomとの比(降伏応力比とい

う)の10倍の値を示す。表3(番号2〜4)による呼び降伏応力を次に示す。

− 呼び下降伏応力ReL,nom

− 呼び0.2 %耐力Rp0.2,nom

− 呼び0.004 8d耐力Rpf,nom

7

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

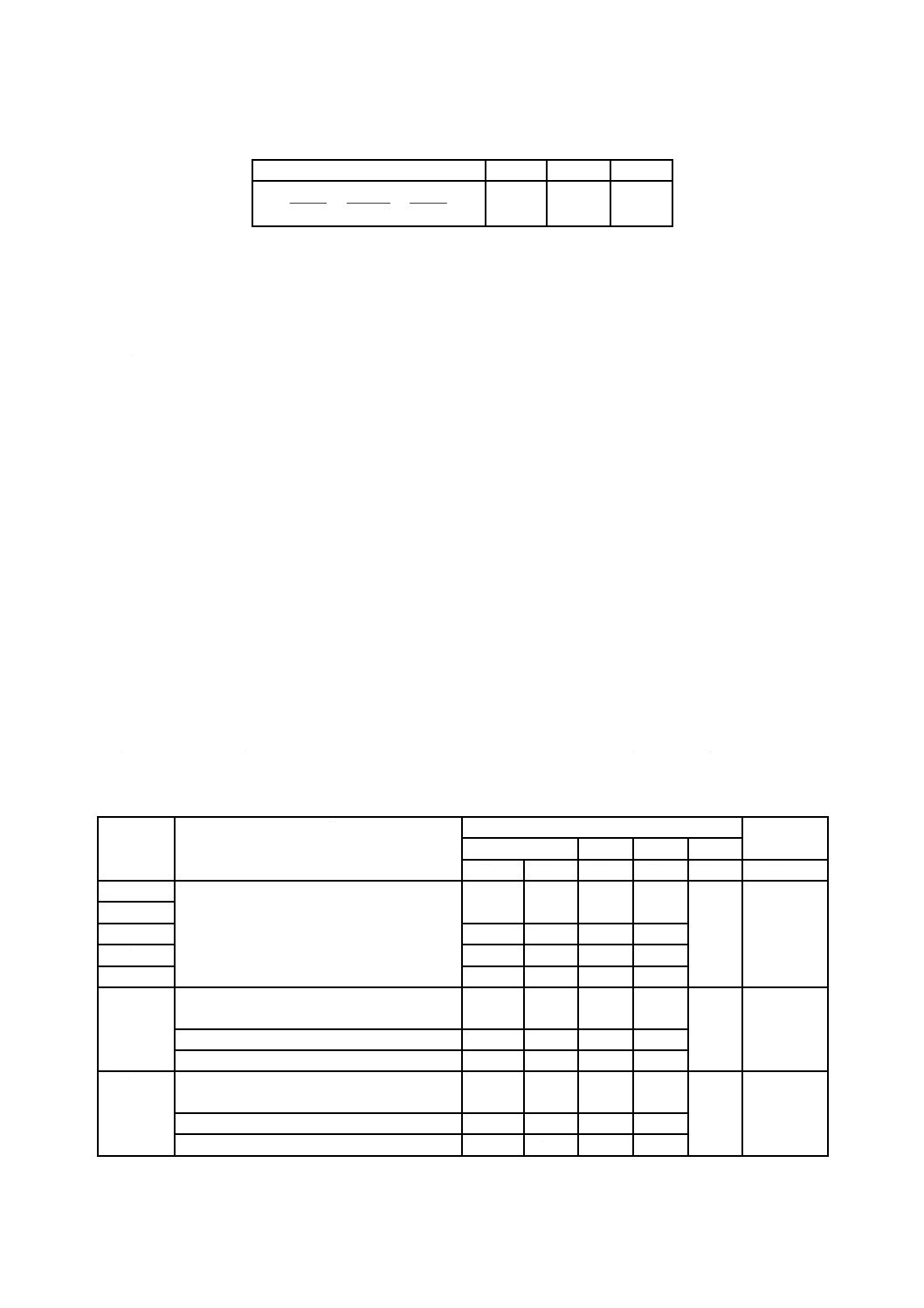

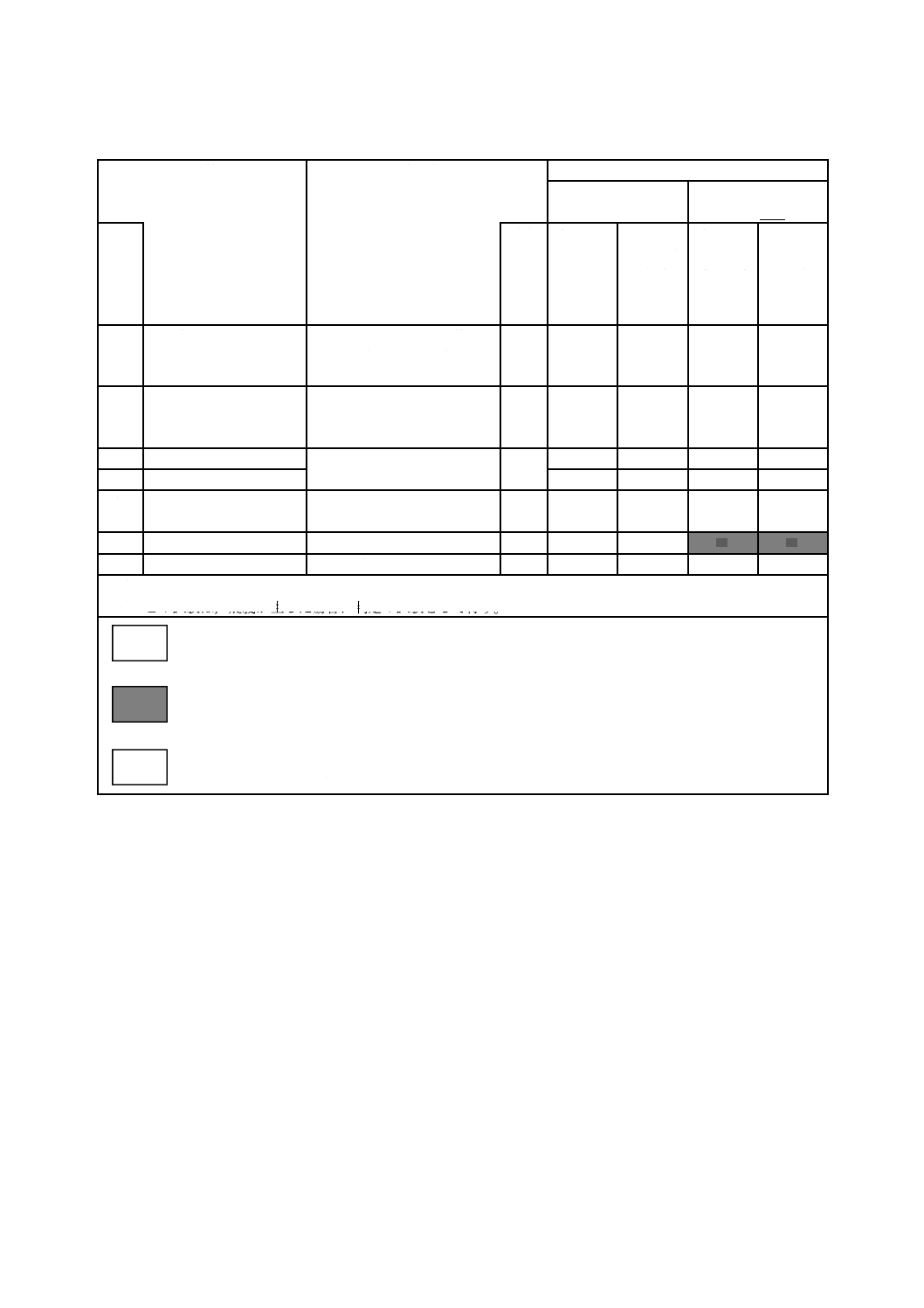

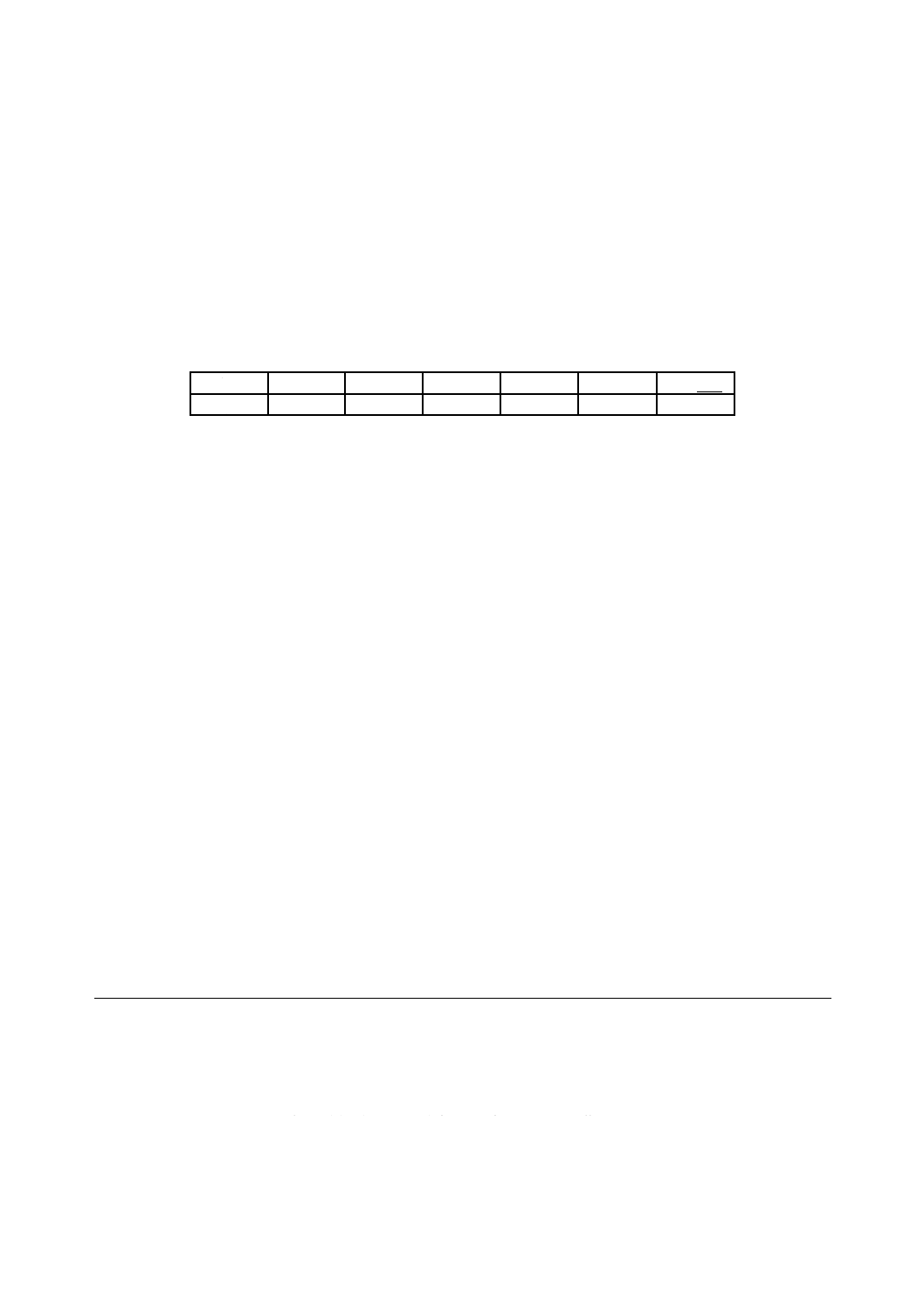

表1−降伏応力比

強度区分記号の点の右側の数字

.6

.8

.9

nom

m,

nom

pf,

nom

m,

nom

p0.2,

nom

m,

nom

eL,

R

R

R

R

R

R

,

,

0.6

0.8

0.9

c) 強度区分表示の左側にゼロが付いたものは,負荷能力が低いおねじ部品を示す(8.2及び10.4参照)。

例1 呼び引張強さRm,nomが800 MPaで,降伏応力比が0.8のおねじ部品の強度区分の表示記号は,

8.8となる。

例2 強度区分8.8の材料特性であるが,負荷能力が低いおねじ部品の強度区分の表示記号は,08.8

となる。

呼び引張強さに降伏応力比を乗じると,呼び降伏応力(単位は,MPa)となる。

強度区分の製品への表示及び包装への表示は,10.3及び10.5による。負荷能力が低いおねじ部品に対す

る表示記号は,10.4による。

この規格の適用範囲を外れた寸法(例えば,d>39 mm)であっても,表2及び表3の要求事項を満たし

ていれば,この規格の表示体系を適用してもよい。

各々の強度区分における呼び引張強さと破断伸びとの関係を,附属書Aに示す。

6

材料

おねじ部品の各強度区分に対する,鋼材の化学成分の限界及び最低焼戻し温度は,表2による。化学成

分は,関係する日本工業規格に従って評価する。

注記 特定の化学元素の制限又は禁止に関する国家規格についても,それぞれの国又は地域で考慮す

る必要がある。

溶融亜鉛めっきを施すおねじ部品については,JIS B 1048の材料に関する追加要求を適用する。

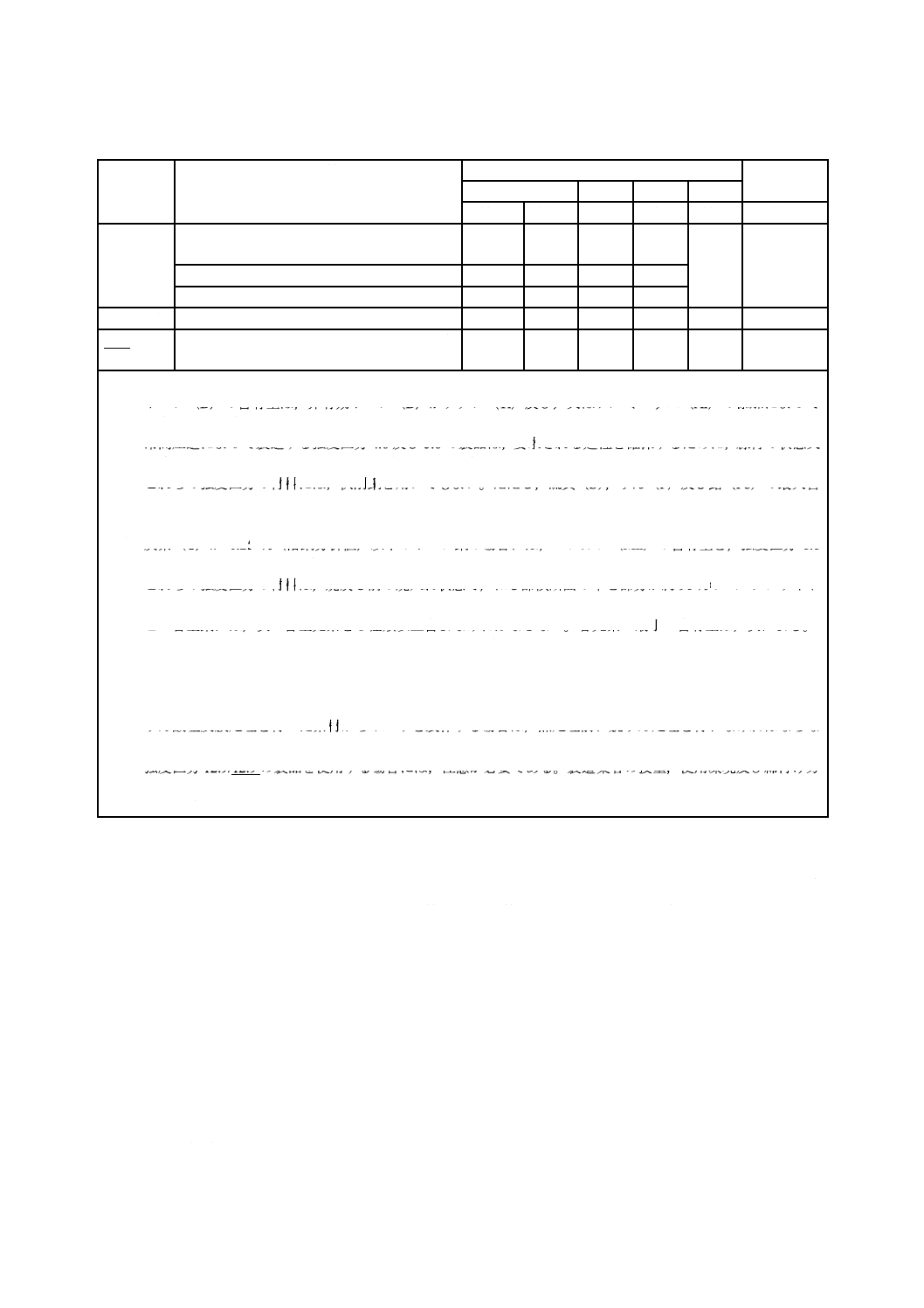

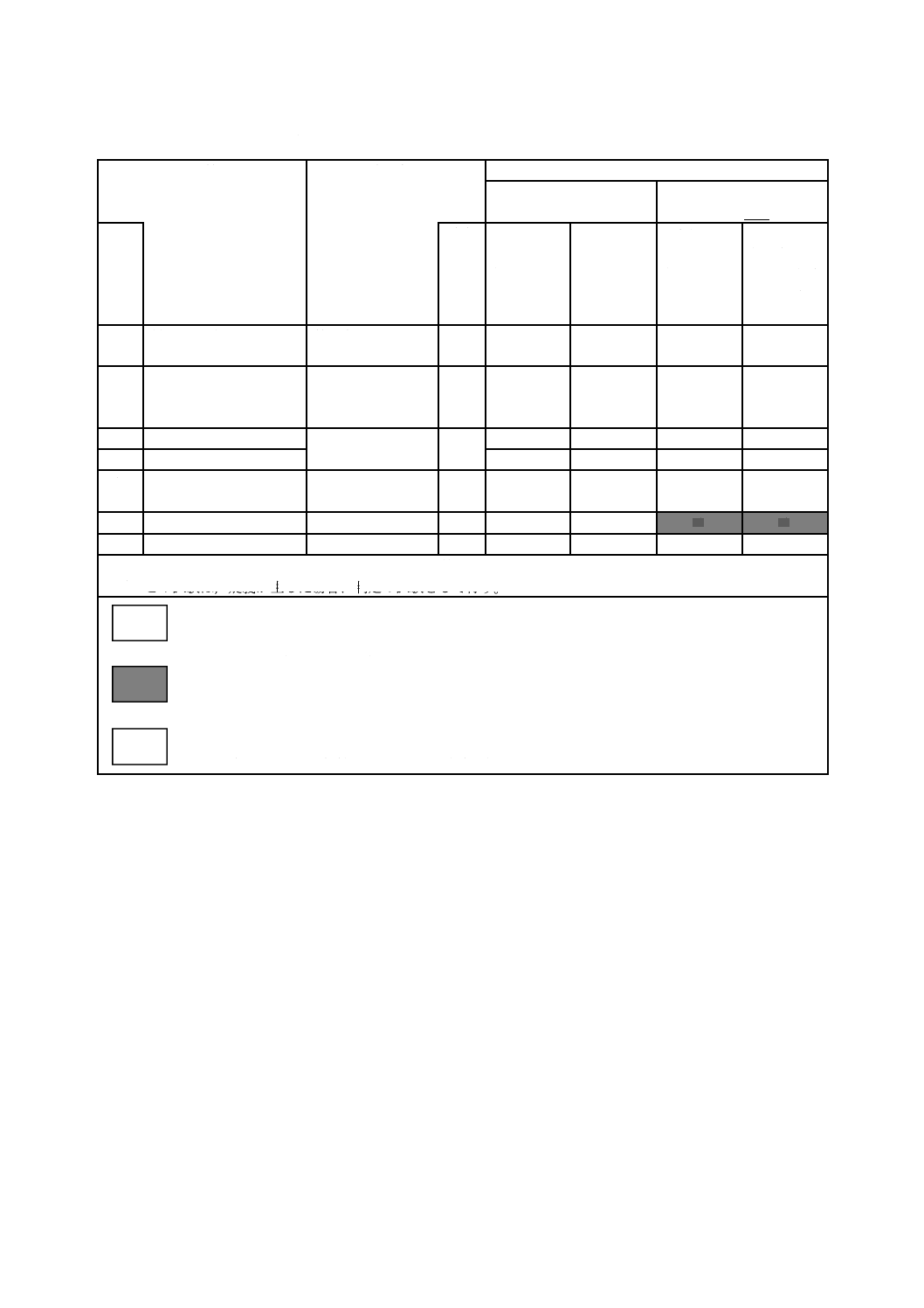

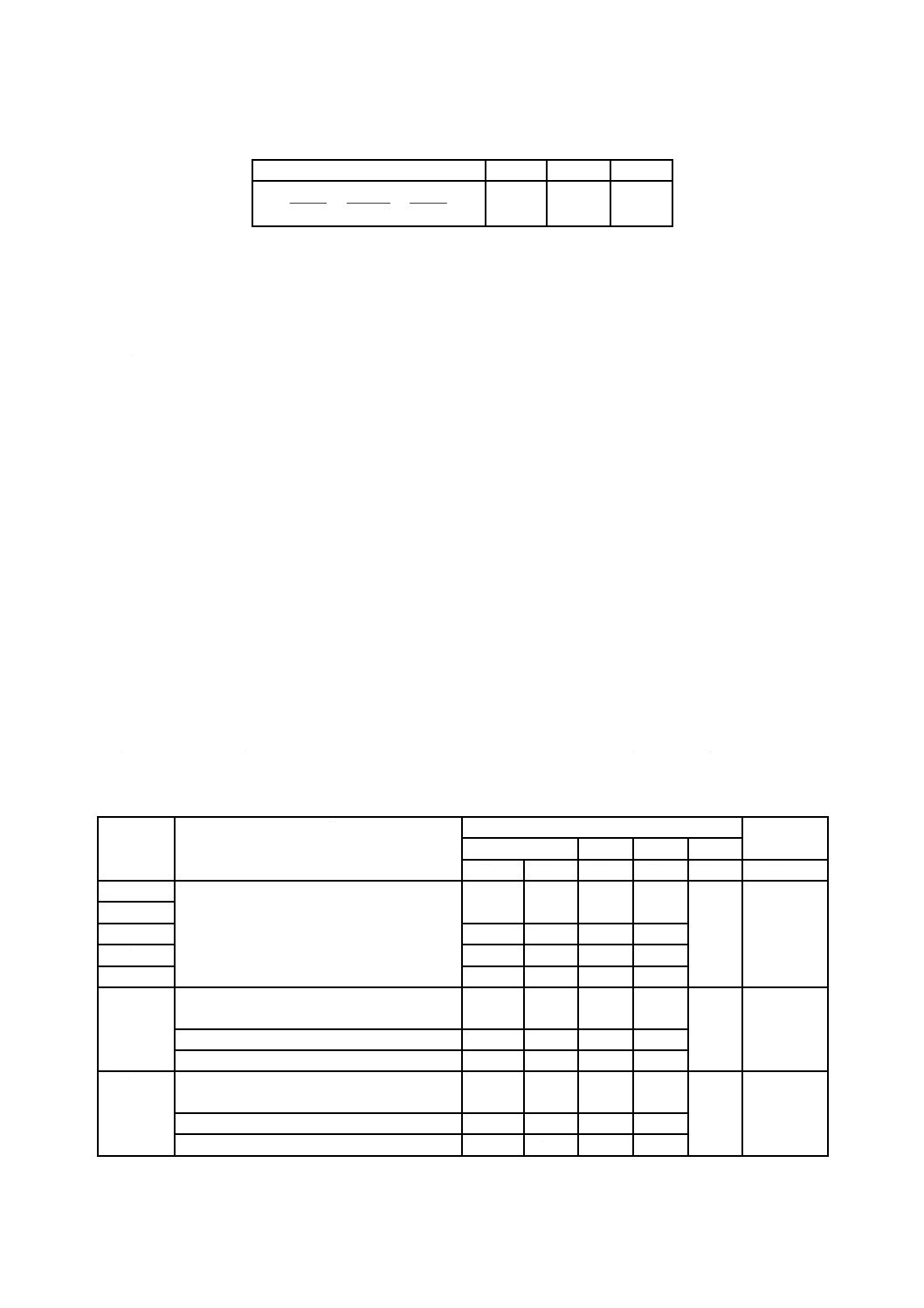

表2−鋼材

強度

区分

材料及び熱処理

化学成分(溶鋼分析値,%)a)

焼戻し温度

℃

C

P

S

B b)

最小

最大

最大

最大

最大

最低

4.6 c), d)

炭素鋼又は添加物入り炭素鋼

−

0.55

0.050

0.060

−

−

4.8 d)

5.6 c)

0.13

0.55

0.050

0.060

5.8 d)

−

0.55

0.050

0.060

6.8 d)

0.15

0.55

0.050

0.060

8.8 f)

添加物(例えば,B,Mn,Cr)入り炭素鋼,

焼入焼戻し

0.15 e)

0.40

0.025

0.025

0.003

425

炭素鋼,焼入焼戻し

0.25

0.55

0.025

0.025

合金鋼g),焼入焼戻し

0.20

0.55

0.025

0.025

9.8 f)

添加物(例えば,B,Mn,Cr)入り炭素鋼,

焼入焼戻し

0.15 e)

0.40

0.025

0.025

0.003

425

炭素鋼,焼入焼戻し

0.25

0.55

0.025

0.025

合金鋼g),焼入焼戻し

0.20

0.55

0.025

0.025

8

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−鋼材(続き)

強度

区分

材料及び熱処理

化学成分(溶鋼分析値,%)a)

焼戻し温度

℃

C

P

S

B b)

最小

最大

最大

最大

最大

最低

10.9 f)

添加物(例えば,B,Mn,Cr)入り炭素鋼,

焼入焼戻し

0.15 e)

0.40

0.025

0.025

0.003

425

炭素鋼,焼入焼戻し

0.25

0.55

0.025

0.025

合金鋼g),焼入焼戻し

0.20

0.55

0.025

0.025

12.9 f), h), i)

合金鋼g),焼入焼戻し

0.30

0.50

0.025

0.025

0.003

425

12.9 f), h), i)

添加物(例えば,B,Mn,Cr,Mo)入り炭

素鋼,焼入焼戻し

0.28

0.50

0.025

0.025

0.003

380

注a) 疑義が生じた場合には,製品分析値を適用する。

b) ボロン(B)の含有量は,非有効ボロン(B)がチタン(Ti)及び/又はアルミニウム(Al)の添加によって

制御される条件で,0.005 %まで許容する。

c) 冷間圧造によって製造する強度区分4.6及び5.6の製品は,要求される延性を確保するために,線材の状態又

は冷間圧造の後に熱処理を行わなければならない場合がある。

d) これらの強度区分の材料には,快削鋼を用いてもよい。ただし,硫黄(S),りん(P)及び鉛(Pb)の最大含

有量は次による。

S:0.34 %,P:0.11 %,Pb:0.35 %

e) 炭素(C)が0.25 %(溶鋼分析値)以下のボロン鋼の場合には,マンガン(Mn)の含有量を,強度区分8.8

のものに対しては0.6 %以上,9.8及び10.9のものに対しては0.7 %以上にしなければならない。

f) これらの強度区分の材料は,焼戻し前の焼入れ状態で,ねじ部横断面の中心部分が約90 %のマルテンサイト

組織となるような十分な焼入性がなければならない。

g) この合金鋼には,次の合金元素を1種類以上含まなければならない。各元素の最小の含有量は,次による。

クロム(Cr)0.30 %,ニッケル(Ni)0.3 %,モリブデン(Mo)0.20 %,バナジウム(V)0.10 %

なお,上記の合金元素を2〜4種類組合せて含有させる場合で,個々の元素の含有量が上記の最小量より小

さくなる場合には,鋼種区分の判別に用いる限界値は,組み合わせて用いる各元素に対する上記限界値の合

計の70 %とする。

h) りん酸塩皮膜処理を行った素材からボルトを製作する場合は,熱処理前に脱りん処理を行わなければならな

い。また,白色のりん濃化層がないことを適切な観察方法で確認しなければならない。

i) 強度区分12.9/12.9の製品を使用する場合には,注意が必要である。製造業者の技量,使用環境及び締付け方

法を考慮しなければならない。環境によっては,めっきをしないおねじ部品でも,めっきをしたものと同様

な遅れ破壊を生じるおそれがある。

7

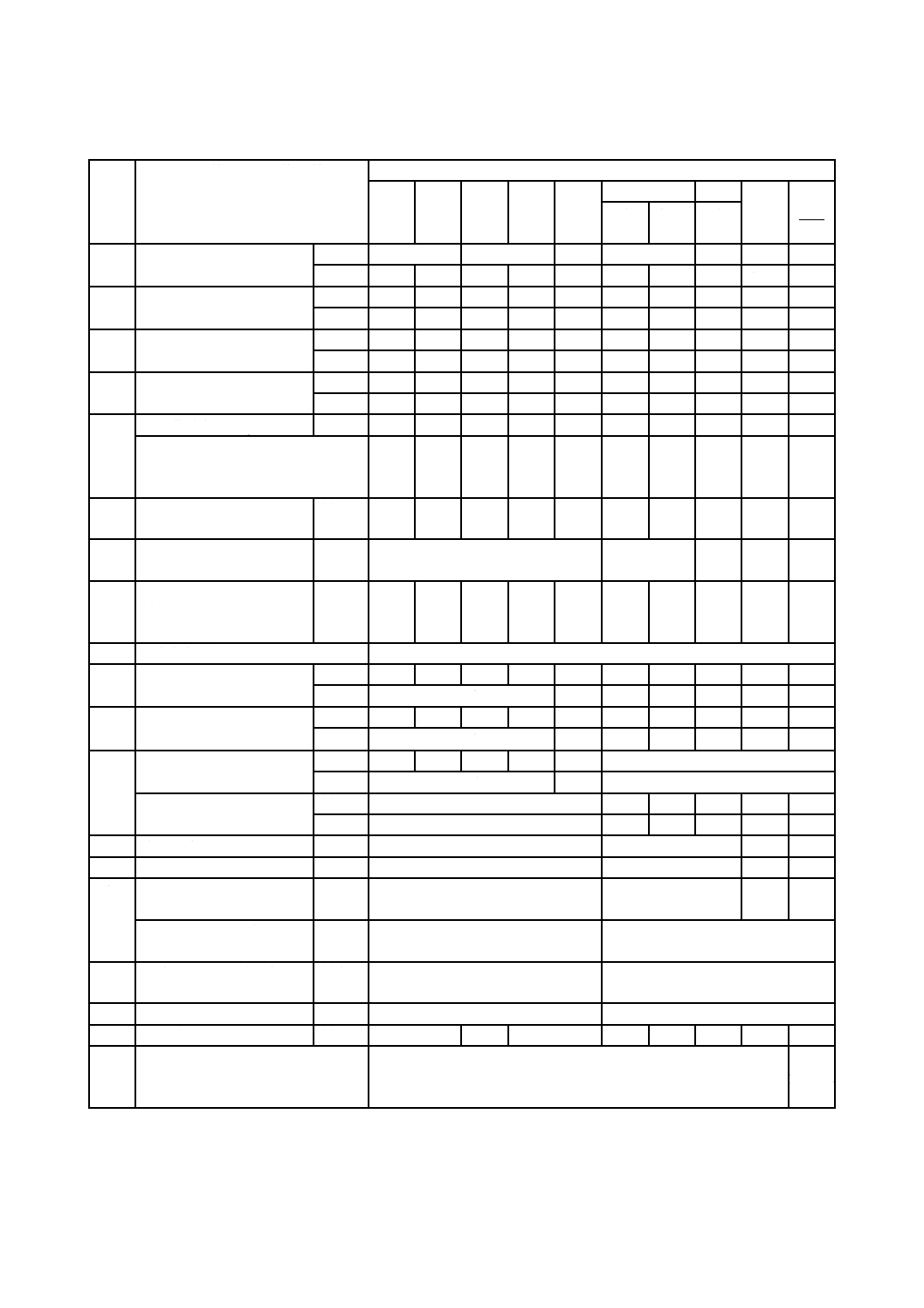

機械的及び物理的性質

強度区分が規定されたおねじ部品は,製造工程中の試験及び最終検査の試験のいずれとも,10 ℃〜35 ℃

の環境温度範囲1) において,表3〜表7の機械的及び物理的性質を満足しなければならない。

さまざまな種類及び寸法のおねじ部品が,表3及び表4〜表7の性質を満足しているかどうかを検証す

るための試験方法の適用については,箇条8に示す。

注記1 おねじ部品の材料特性が,表2及び表3で規定する全ての要求を満足していても,形状的要

因によって負荷能力が低いおねじ部品(8.2,9.4及び9.5参照)の種類がある。

注記2 この規格では,多くの強度区分が規定されているが,この全ての強度区分が,全てのおねじ

部品に適用されることを意味するものではない。強度区分の適用基準については,この規格

を引用する製品規格で決まる。規格化されていないおねじ部品に対しては,できる限り類似

のおねじ部品の規格値を適用するのがよい。

注1) 衝撃強さは,−20 ℃で試験を行う(9.14参照)。

9

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

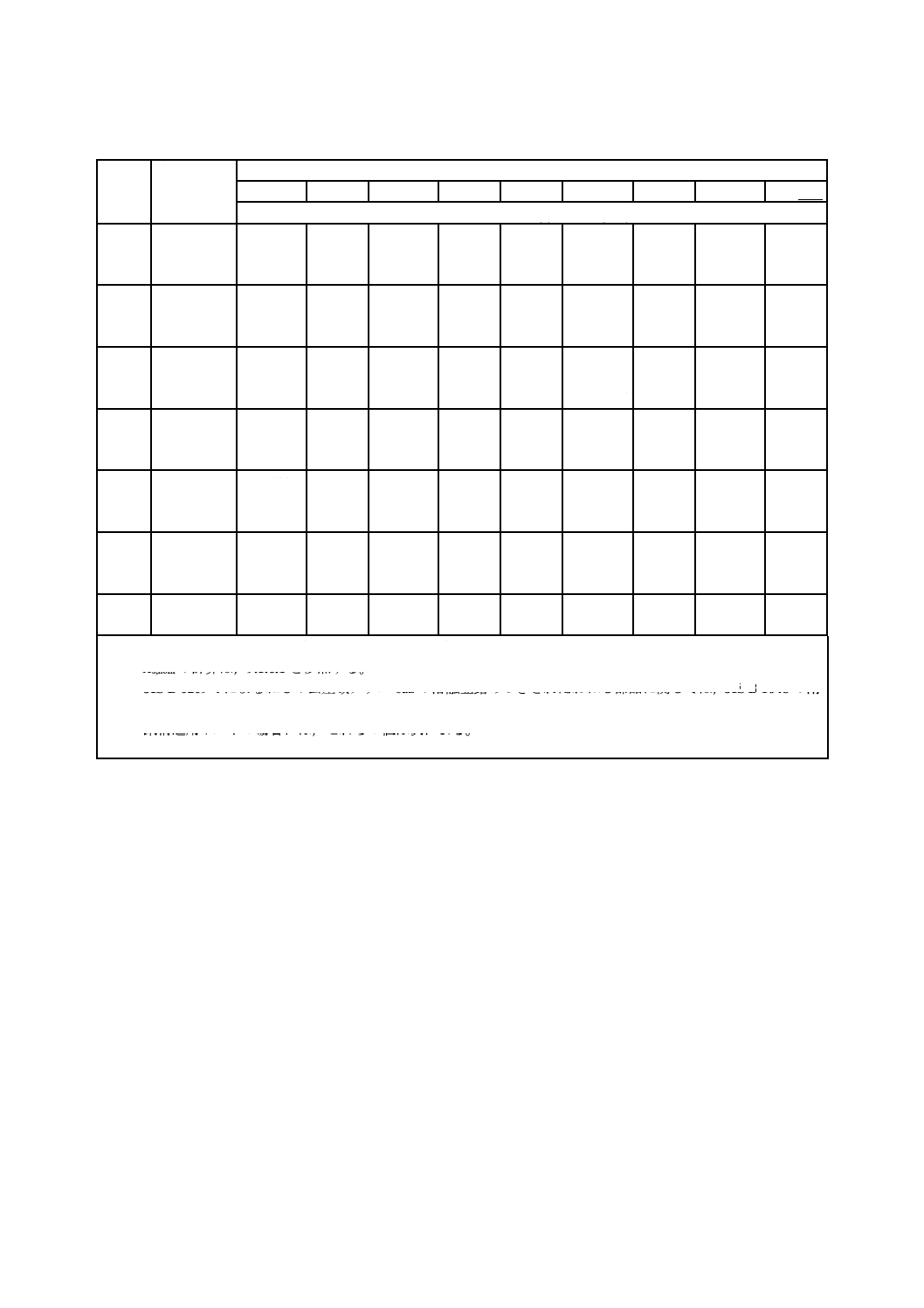

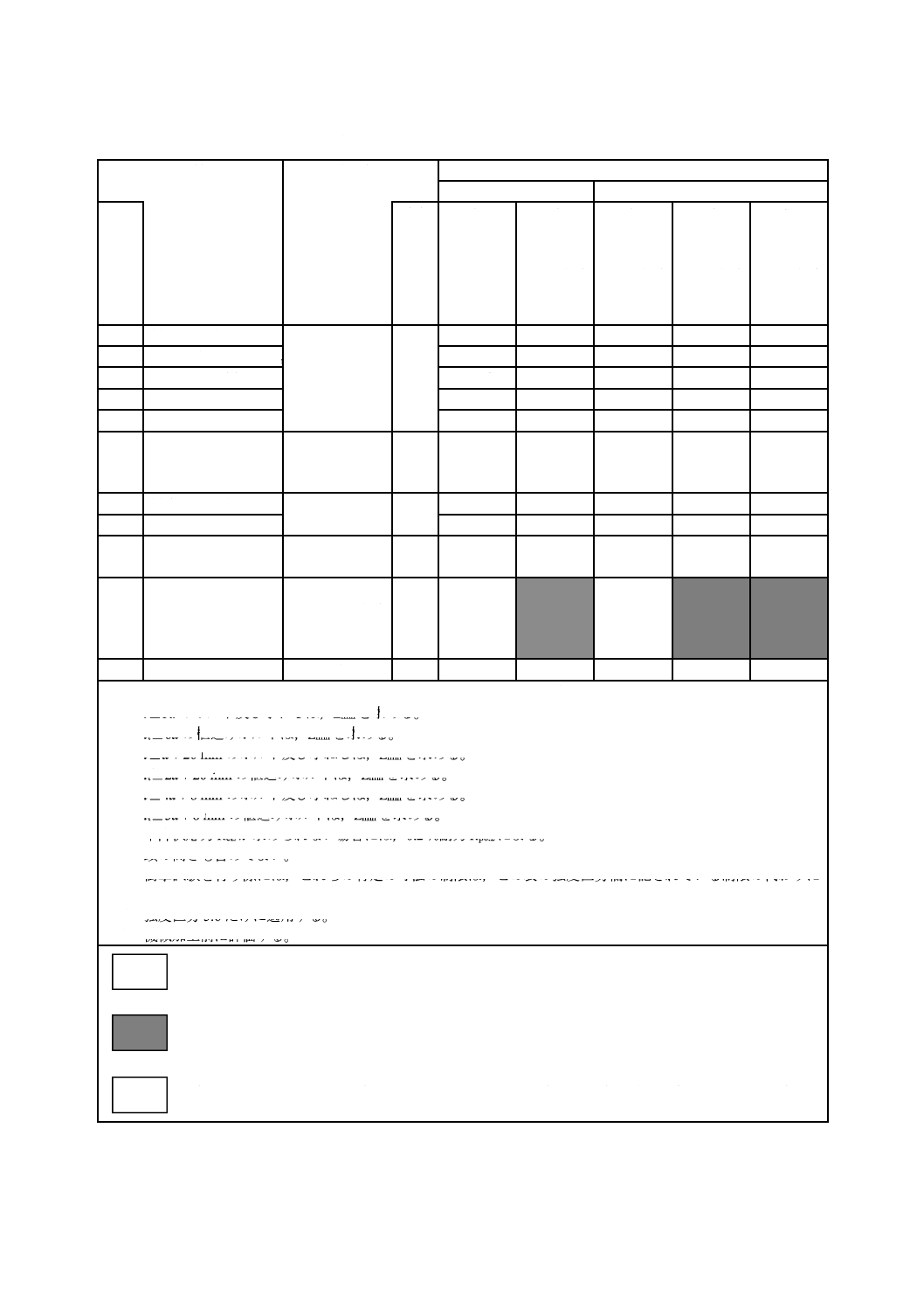

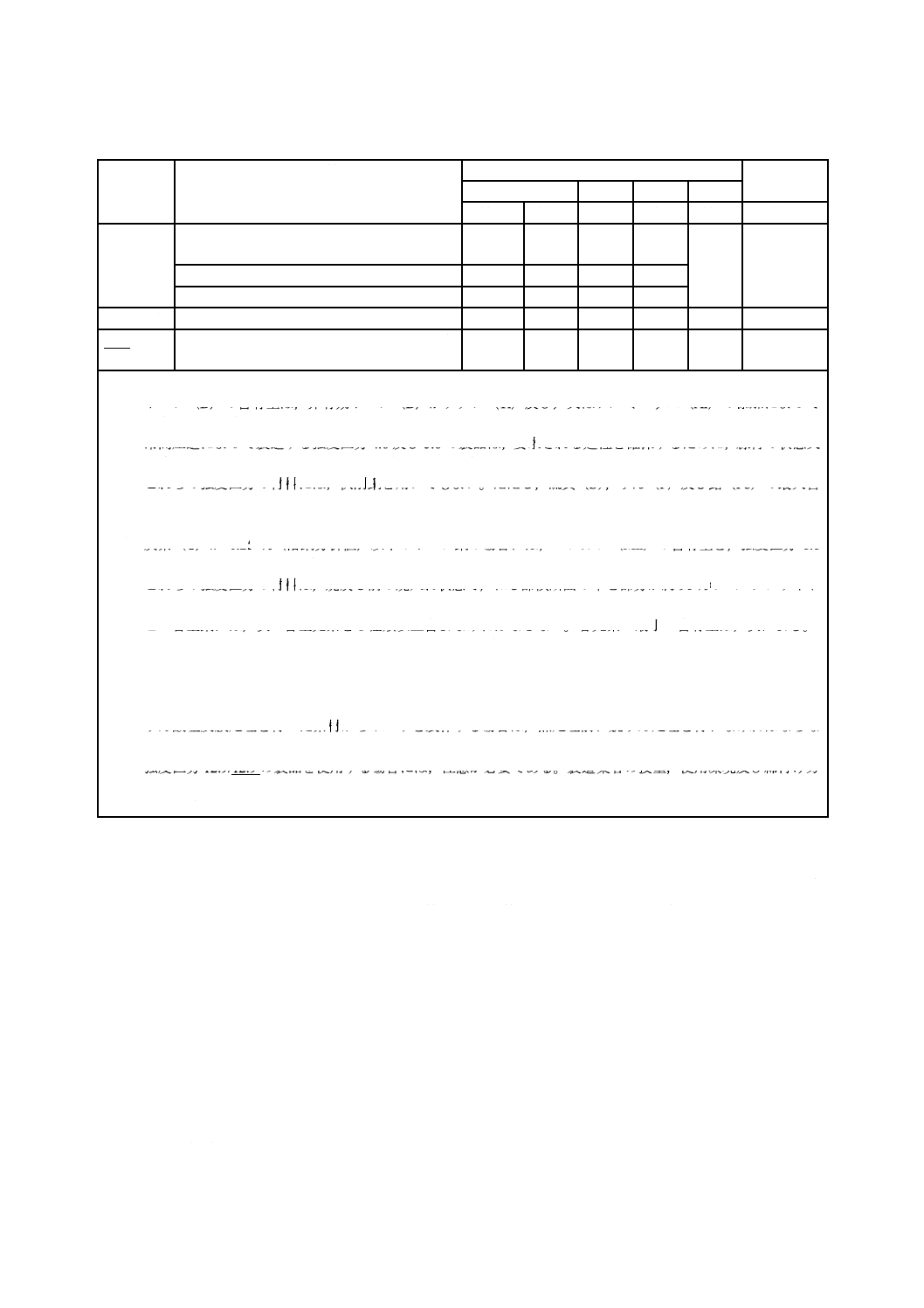

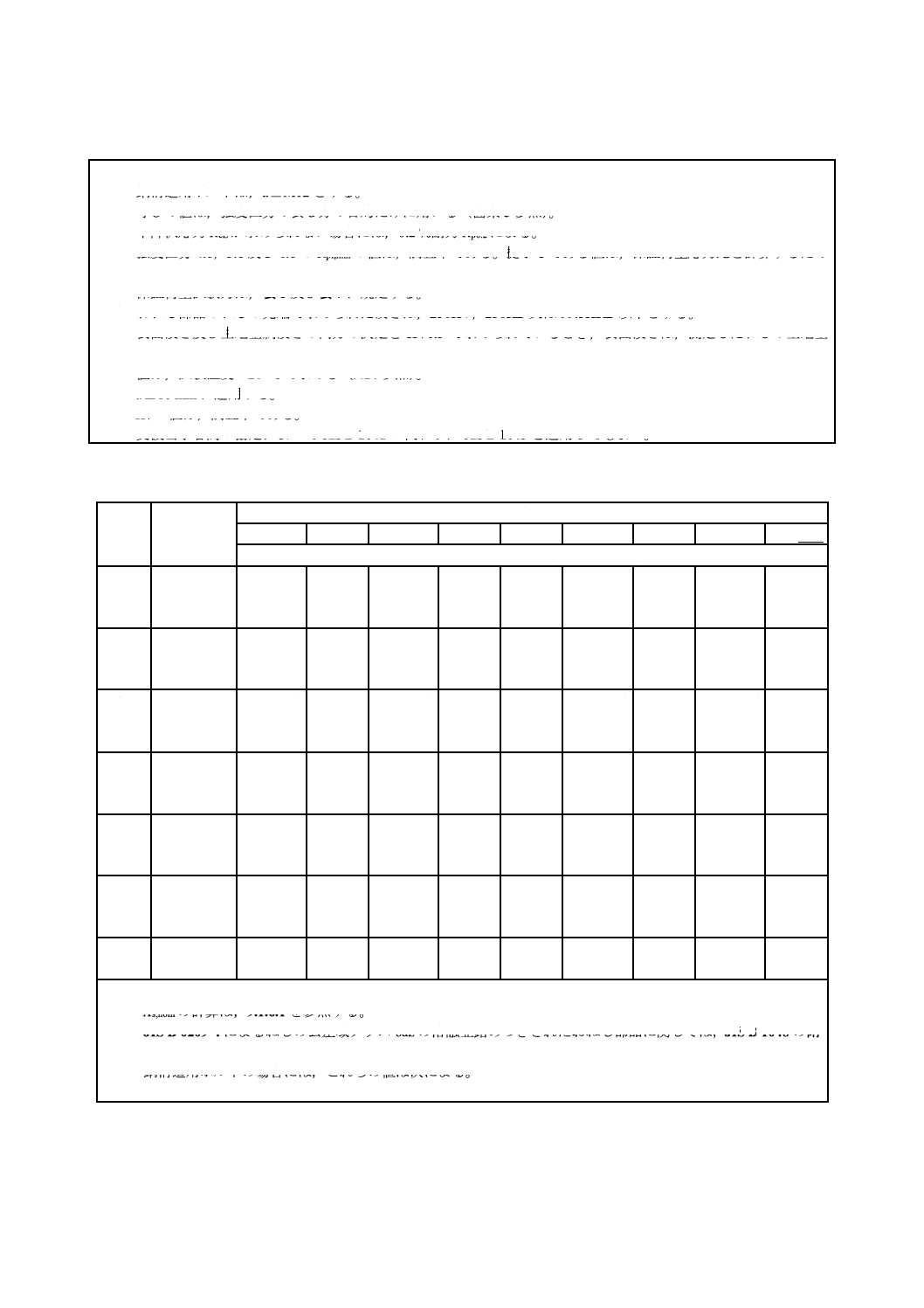

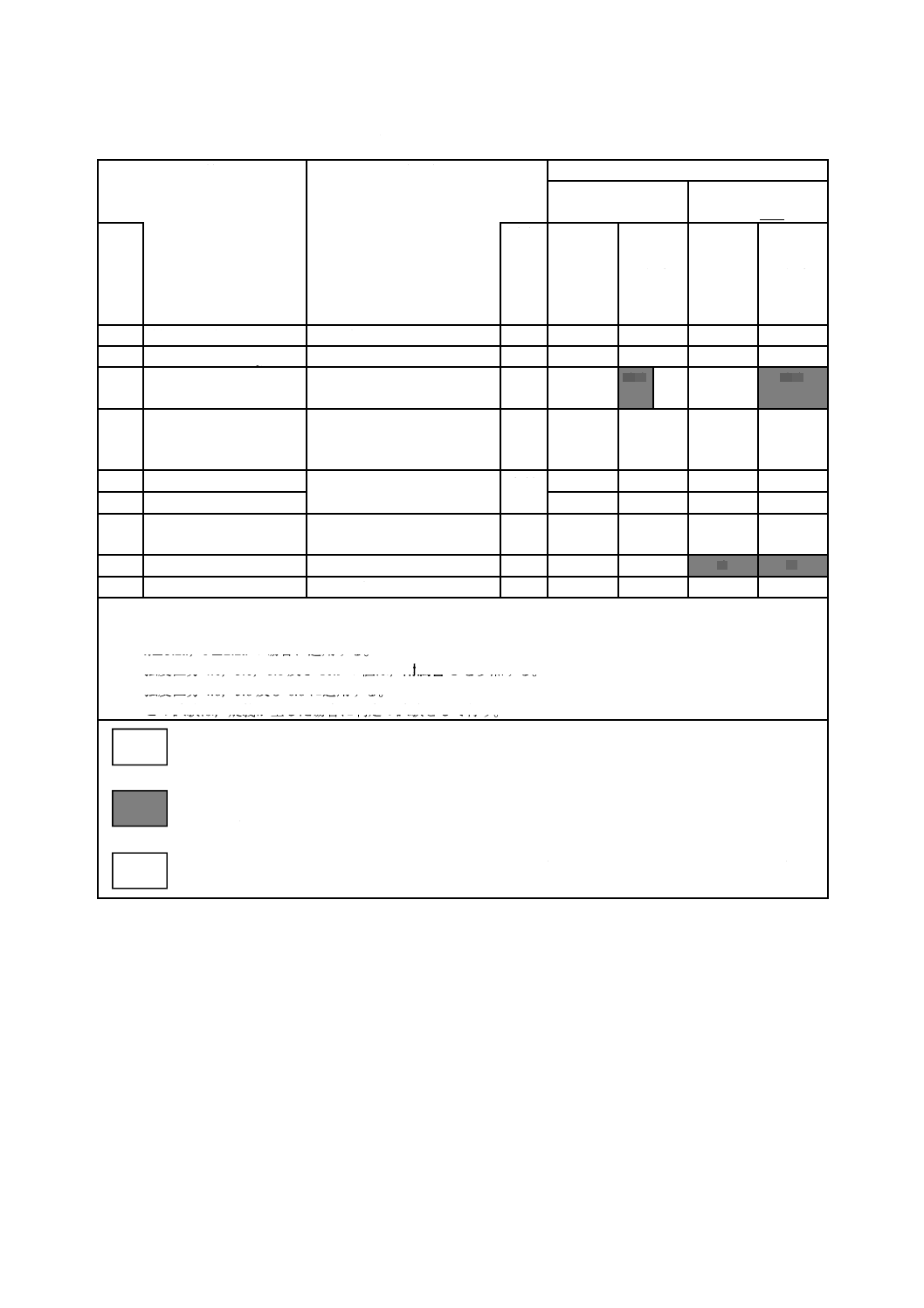

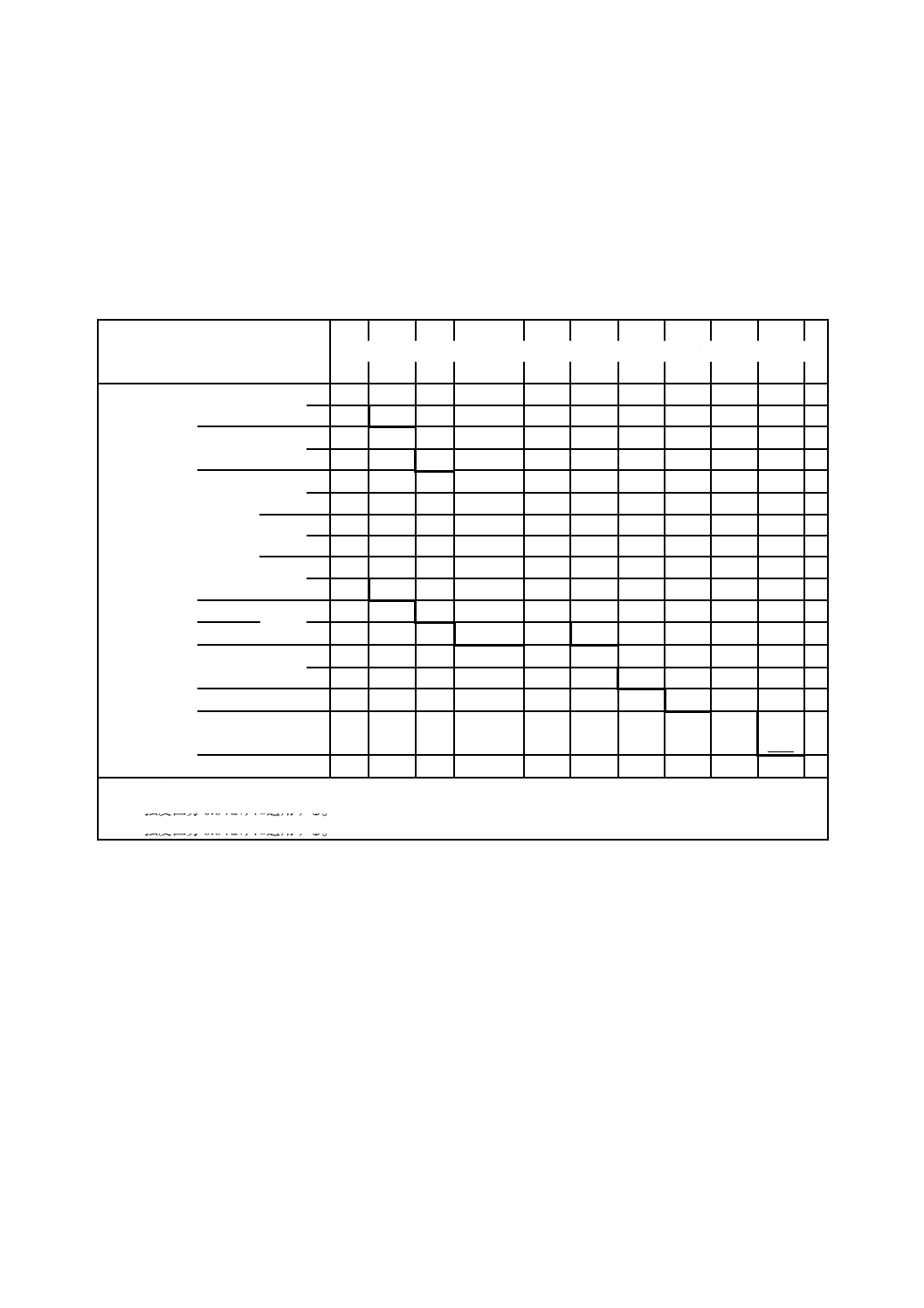

表3−おねじ部品の機械的及び物理的性質

番号

機械的又は物理的性質

強度区分

4.6

4.8

5.6

5.8

6.8

8.8

9.8

10.9

12.9/

12.9

d≦16

mma)

d>16

mmb)

d≦16

mm

1

引張強さ,Rm,MPa

呼びc)

400

500

600

800

900

1 000 1 200

最小

400

420

500

520

600

800

830

900

1 040 1 220

2

下降伏応力,ReLd),MPa

呼びc)

240

−

300

−

−

−

−

−

−

−

最小

240

−

300

−

−

−

−

−

−

−

3

0.2 %耐力,Rp0.2,MPa

呼びc)

−

−

−

−

−

640

640

720

900

1 080

最小

−

−

−

−

−

640

660

720

940

1 100

4

フルサイズおねじ部品の

0.004 8d耐力,Rpf,MPa

呼びc)

−

320

−

400

480

−

−

−

−

−

最小

−

340 e)

−

420 e) 480 e)

−

−

−

−

−

5

保証荷重応力,Sp f),MPa

呼び

225

310

280

380

440

580

600

650

830

970

保証荷重応力比 Sp,nom/ReL,min

Sp,nom/Rp0.2,min

Sp,nom/Rpf,min

0.94

0.91

0.93

0.90

0.92

0.91

0.91

0.90

0.88

0.88

6

機械加工試験片の破断伸

び,A,%

最小

22

−

20

−

−

12

12

10

9

8

7

機械加工試験片の絞り,

Z,%

最小

−

52

48

48

44

8

フルサイズおねじ部品の

破断伸び,Af(附属書C参

照)

最小

−

0.24

−

0.22

0.20

−

−

−

−

−

9

頭部打撃強さ

破壊してはならない

10

ビッカース硬さ,HV

F≧98 N

最小

120

130

155

160

190

250

255

290

320

385

最大

220 g)

250

320

335

360

380

435

11

ブリネル硬さ,HBW

F=30D2/0.102

最小

114

124

147

152

181

245

250

286

316

380

最大

209 g)

238

316

331

355

375

429

12

ロックウェル硬さ,HRB

最小

67

71

79

82

89

−

最大

95.0 g)

99.5

−

ロックウェル硬さ,HRC

最小

−

22

23

28

32

39

最大

−

32

34

37

39

44

13

表面硬さHV0.3

最大

−

−

390

435

14

非浸炭部HV0.3

最大

−

h)

h)

h)

15

ねじ山の非脱炭部の高さ,

E,mm

最小

−

1/2 H1

2/3

H1

3/4

H1

ねじ山の完全脱炭層の深

さ,G,mm

最大

−

0.015

16

再焼戻し後の硬さの低下,

HV

最大

−

20

17

破壊トルク,MB,N・m

最小

−

JIS B 1058による。

18

衝撃強さ,KV i), j),J

最小

−

27

−

27

27

27

27

k)

19

表面状態

JIS B 1041 l)による。

JIS B

1043に

よる。

10

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−おねじ部品の機械的及び物理的性質(続き)

注a) 鋼構造用ボルトには,適用しない。

b) 鋼構造用ボルトは,d≧M12とする。

c) 呼びの値は,強度区分の表し方の目的だけに用いる(箇条5参照)。

d) 下降伏応力ReLが求められない場合には,0.2 %耐力Rp0.2による。

e) 強度区分4.8,5.8及び6.8のRpf,minの値は,調査中である。提示してある値は,保証荷重応力比を計算するため

だけに表示している。これらの値は,試験値ではない。

f) 保証荷重試験力は,表5及び表7に規定する。

g) おねじ部品のねじの先端で求められた硬さは,250HV,238HB又は99.5HRB以下とする。

h) 表面硬さ及び生地金属硬さの両方の決定をHV0.3で求められているとき,表面硬さは,測定したねじの生地金

属硬さよりもビッカース硬さで30ポイントを超えて大きくてはならない(9.11参照)。

i) 値は,試験温度−20 ℃で求める(9.14参照)。

j) d≧16 mmに適用する。

k) KVの値は,調査中である。

l) 受渡当事者間の協定によってJIS B 1041の代わりにJIS B 1043を適用してもよい。

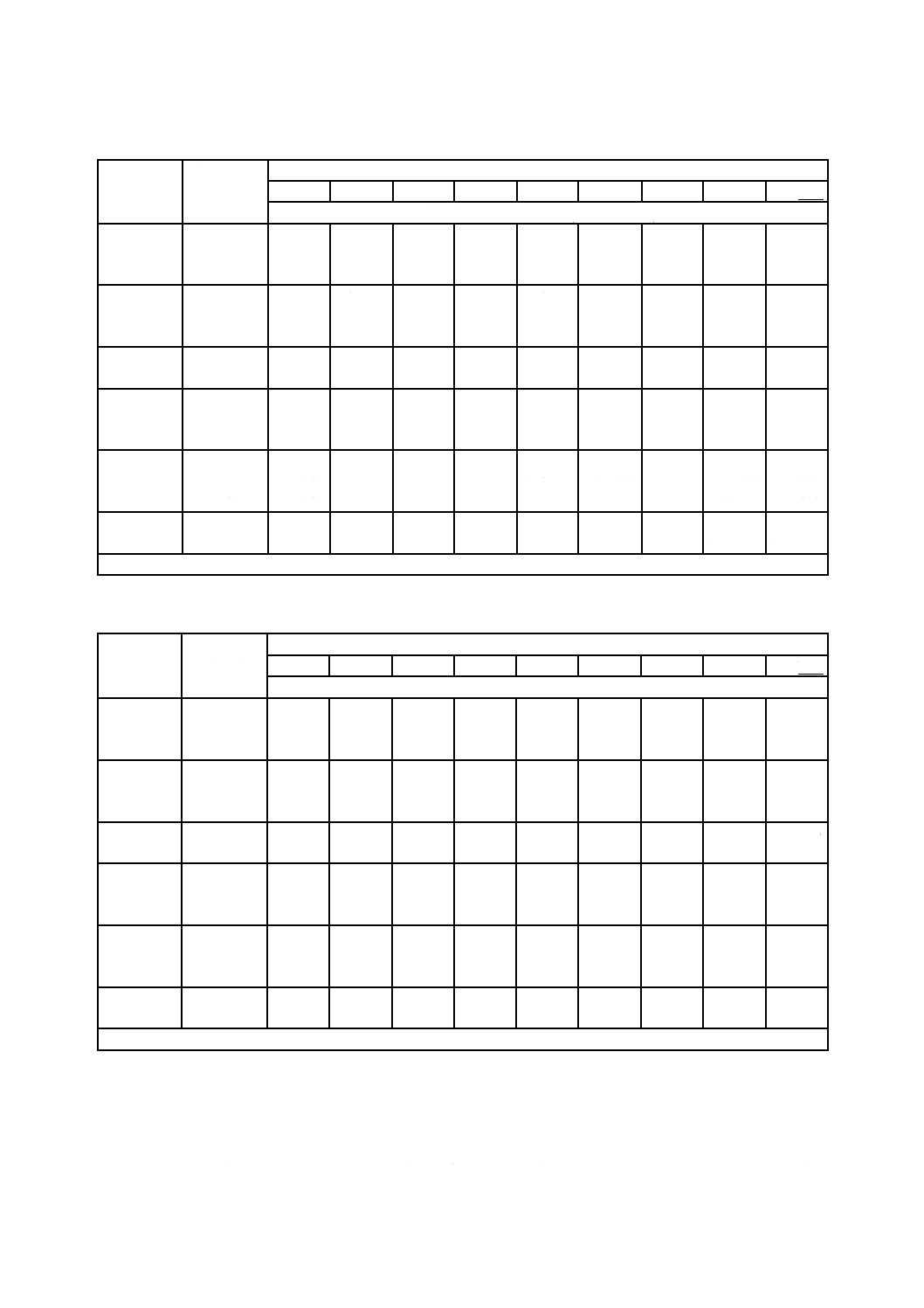

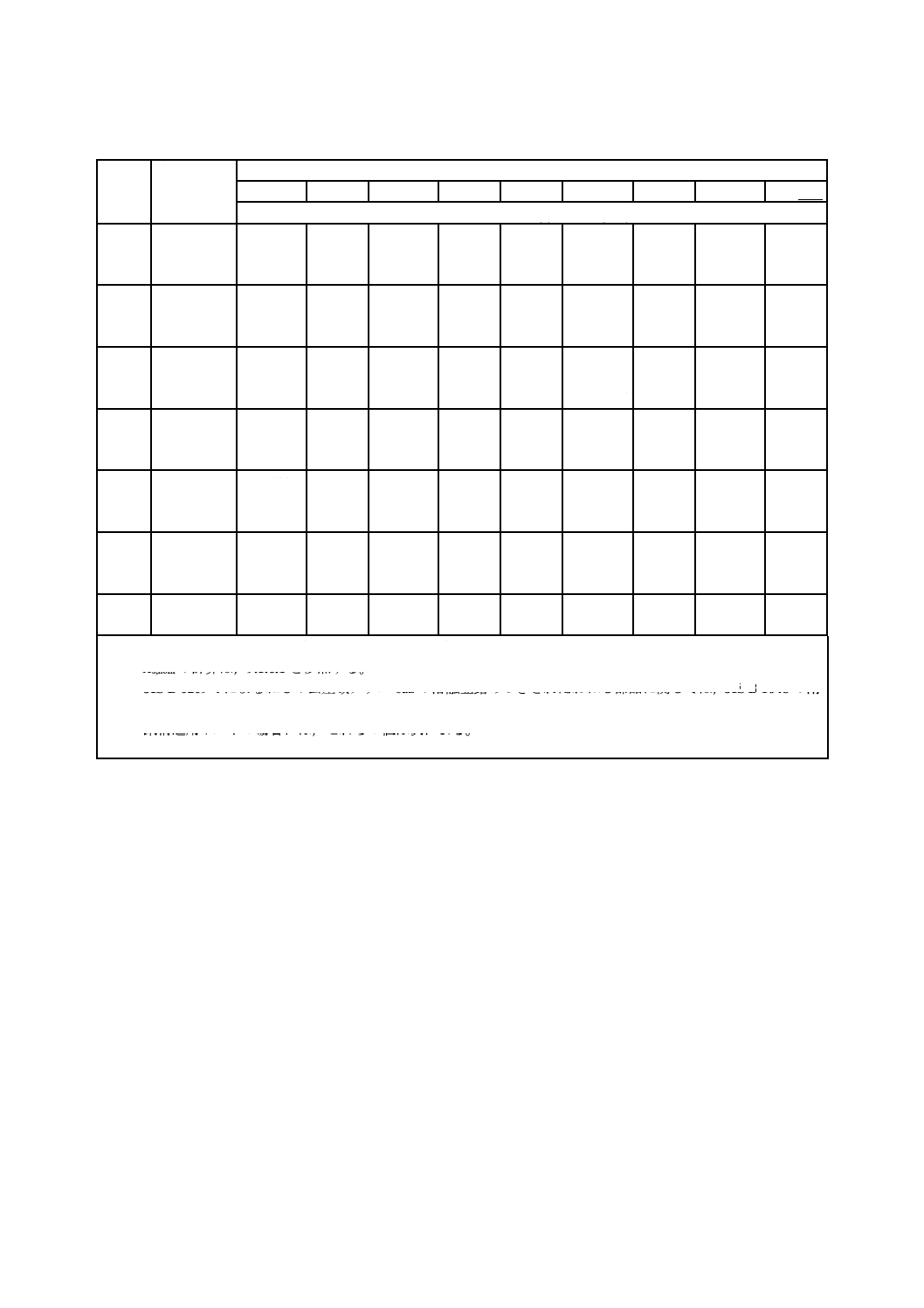

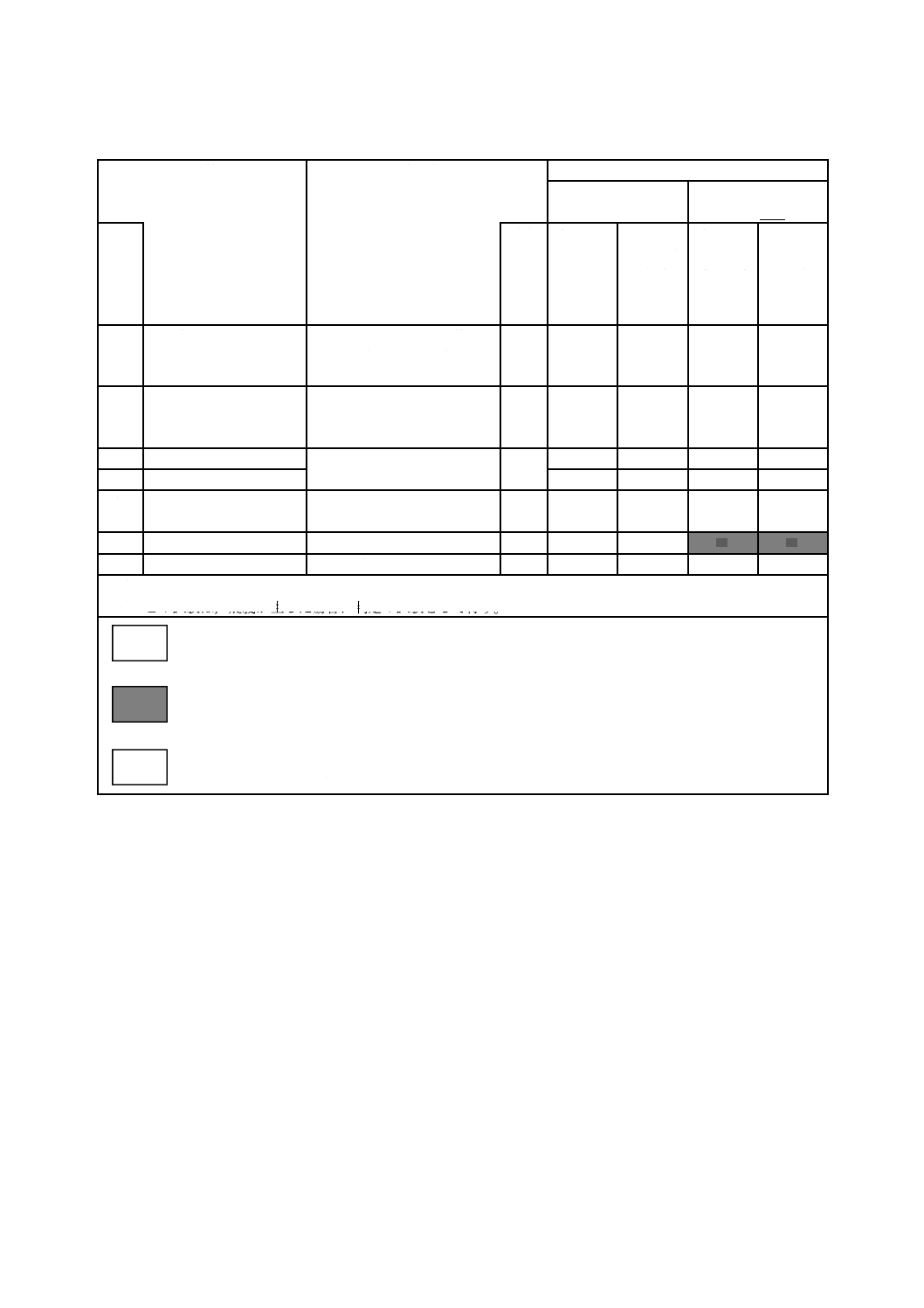

表4−最小極限引張力−並目ねじ

ねじの

呼びa)

d

有効断面積,

As,nom b)

mm2

強度区分

4.6

4.8

5.6

5.8

6.8

8.8

9.8

10.9

12.9/12.9

最小極限引張力,Fm,min(As,nom×Rm,min) N

M3

5.03

2010

2110

2510

2620

3020

4020

4530

5230

6140

M3.5

6.78

2710

2850

3390

3530

4070

5420

6100

7050

8270

M4

8.78

3510

3690

4390

4570

5270

7020

7900

9130

10700

M5

14.2

5680

5960

7100

7380

8520

11350

12800

14800

17300

M6

20.1

8040

8440

10000

10400

12100

16100

18100

20900

24500

M7

28.9

11600

12100

14400

15000

17300

23100

26000

30100

35300

M8

36.6

14600 c)

15400

18300 c)

19000

22000

29200 c)

32900

38100 c)

44600

M10

58

23200 c)

24400

29000 c)

30200

34800

46400 c)

52200

60300 c)

70800

M12

84.3

33700

35400

42200

43800

50600

67400 d)

75900

87700

103000

M14

115

46000

48300

57500

59800

69000

92000 d) 104000 120000

140000

M16

157

62800

65900

78500

81600

94000 125000 d) 141000 163000

192000

M18

192

76800

80600

96000

99800 115000 159000

−

200000

234000

M20

245

98000

103000 122000

127000 147000 203000

−

255000

299000

M22

303

121000

127000 152000

158000 182000 252000

−

315000

370000

M24

353

141000

148000 176000

184000 212000 293000

−

367000

431000

M27

459

184000

193000 230000

239000 275000 381000

−

477000

560000

M30

561

224000

236000 280000

292000 337000 466000

−

583000

684000

M33

694

278000

292000 347000

361000 416000 576000

−

722000

847000

M36

817

327000

343000 408000

425000 490000 678000

−

850000

997000

M39

976

390000

410000 488000

508000 586000 810000

−

1020000 1200000

注a) ねじの呼びにピッチが示されていないものは,並目ねじである。

b) As,nomの計算は,9.1.6.1を参照する。

c) JIS B 0209-4によるねじの公差域クラス6azの溶融亜鉛めっきされたおねじ部品に関しては,JIS B 1048の附

属書Aに規定されている値を適用する。

d) 鋼構造用ボルトの場合には,これらの値は次による。

67 400 N→70 000 N(M12),92 000 N→95 500 N(M14),125 000 N→130 000 N(M16)

11

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

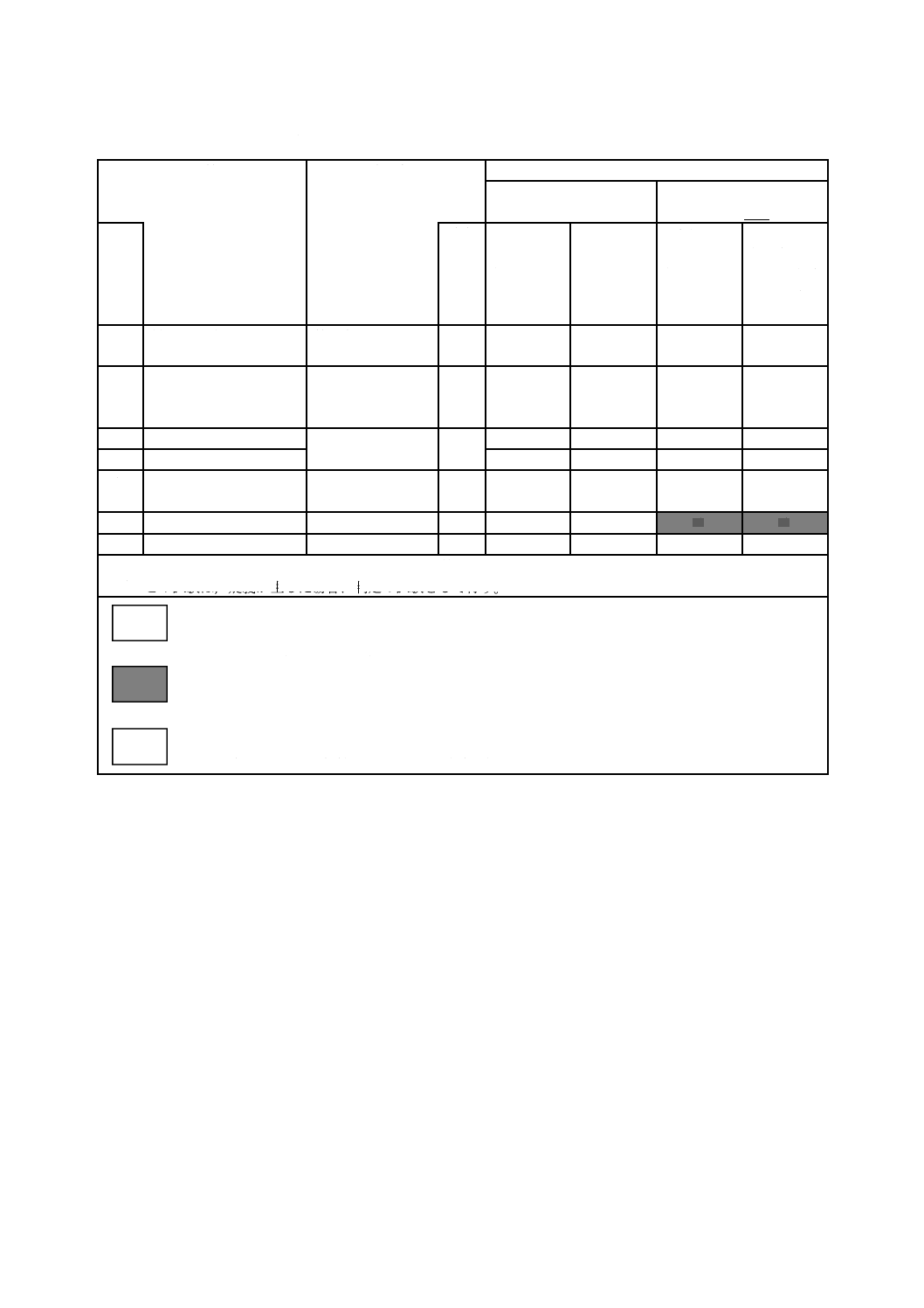

表5−保証荷重試験力−並目ねじ

ねじの

呼びa)

d

有効断面積,

As,nom b)

mm2

強度区分

4.6

4.8

5.6

5.8

6.8

8.8

9.8

10.9

12.9/12.9

保証荷重試験力,Fp(As,nom×Sp,nom) N

M3

5.03

1130

1560

1410

1910

2210

2920

3270

4180

4880

M3.5

6.78

1530

2100

1900

2580

2980

3940

4410

5630

6580

M4

8.78

1980

2720

2460

3340

3860

5100

5710

7290

8520

M5

14.2

3200

4400

3980

5400

6250

8230

9230

11800

13800

M6

20.1

4520

6230

5630

7640

8840

11600

13100

16700

19500

M7

28.9

6500

8960

8090

11000

12700

16800

18800

24000

28000

M8

36.6

8240 c)

11400

10200 c)

13900

16100

21200 c)

23800

30400 c)

35500

M10

58

13000 c)

18000

16200 c)

22000

25500

33700 c)

37700

48100 c)

56300

M12

84.3

19000

26100

23600

32000

37100

48900 d)

54800

70000

81800

M14

115

25900

35600

32200

43700

50600

66700 d)

74800

95500

112000

M16

157

35300

48700

44000

59700

69100

91000 d) 102000 130000

152000

M18

192

43200

59500

53800

73000

84500 115000

−

159000

186000

M20

245

55100

76000

68600

93100 108000 147000

−

203000

238000

M22

303

68200

93900

84800

115000 133000 182000

−

252000

294000

M24

353

79400

109000

98800

134000 155000 212000

−

293000

342000

M27

459

103000

142000 128000

174000 202000 275000

−

381000

445000

M30

561

126000

174000 157000

213000 247000 337000

−

466000

544000

M33

694

156000

215000 194000

264000 305000 416000

−

576000

673000

M36

817

184000

253000 229000

310000 359000 490000

−

678000

792000

M39

976

220000

303000 273000

371000 429000 586000

−

810000

947000

注a) ねじの呼びにピッチが示されていないものは,並目ねじである。

b) As,nomの計算は,9.1.6.1を参照する。

c) JIS B 0209-4によるねじの公差域クラス6azの溶融亜鉛めっきされたおねじ部品に関しては,JIS B 1048の附

属書Aに規定されている値を適用する。

d) 鋼構造用ボルトの場合には,これらの値は次による。

48 900 N→50 700 N(M12),66 700 N→68 800 N(M14),91 000 N→94 500 N(M16)

12

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

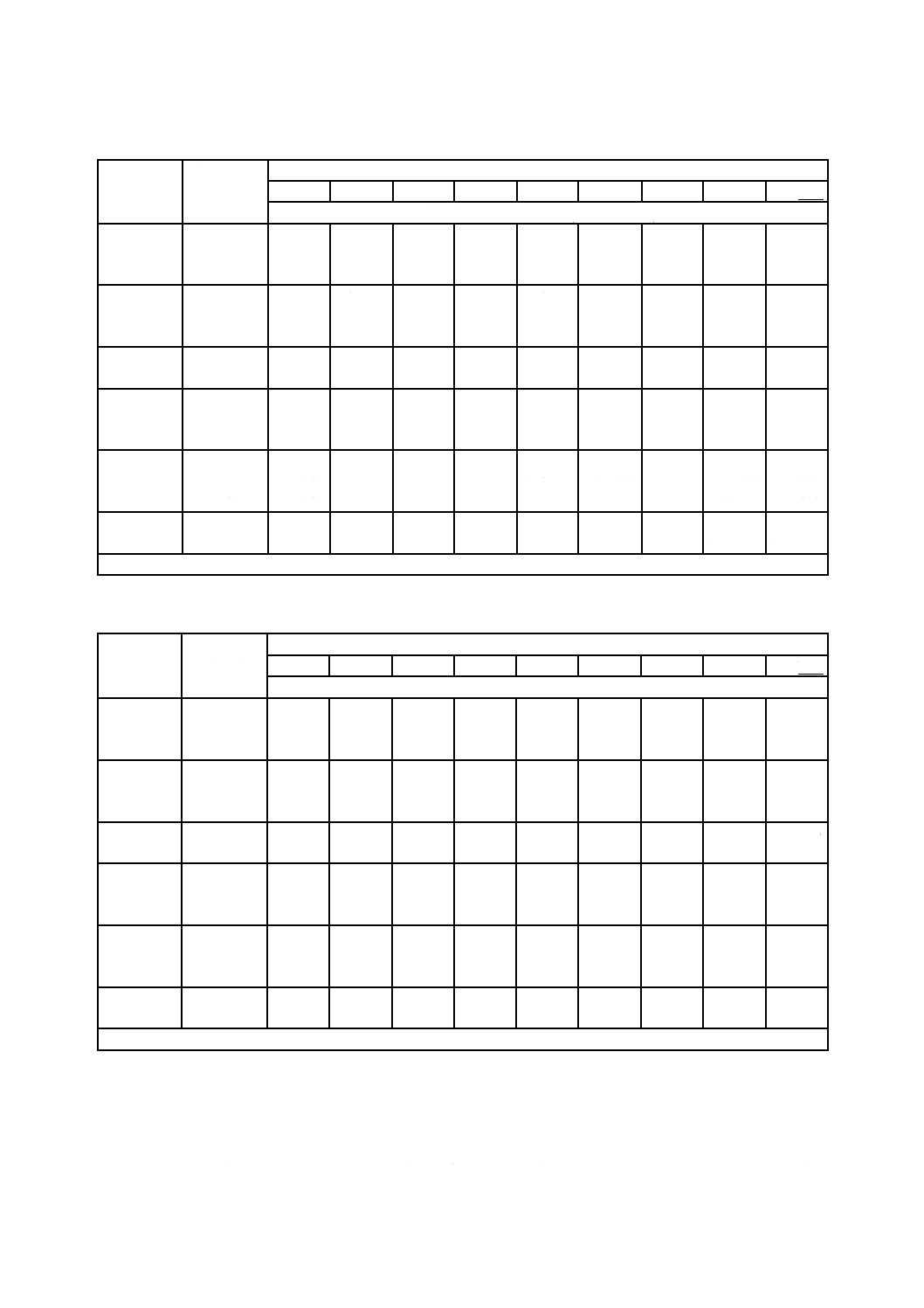

表6−最小極限引張力−細目ねじ

ねじの

呼び

d×P

有効断面積,

As,nom a)

mm2

強度区分

4.6

4.8

5.6

5.8

6.8

8.8

9.8

10.9

12.9/12.9

最小極限引張力,Fm,min(As,nom×Rm,min) N

M8×1

39.2

15 700

16 500

19 600

20 400

23 500

31 360

35 300

40 800

47 800

M10×1.25

61.2

24 500

25 700

30 600

31 800

36 700

49 000

55 100

63 600

74 700

M10×1

64.5

25 800

27 100

32 300

33 500

38 700

51 600

58 100

67 100

78 700

M12×1.5

88.1

35 200

37 000

44 100

45 800

52 900

70 500

79 300

91 600 107 000

M12×1.25

92.1

36 800

38 700

46 100

47 900

55 300

73 700

82 900

95 800 112 000

M14×1.5

125

50 000

52 500

62 500

65 000

75 000 100 000 112 000 130 000 152 000

M16×1.5

167

66 800

70 100

83 500

86 800 100 000 134 000 150 000 174 000 204 000

M18×1.5

216

86 400

90 700 108 000 112 000 130 000 179 000

−

225 000 264 000

M20×1.5

272

109 000 114 000 136 000 141 000 163 000 226 000

−

283 000 332 000

M22×1.5

333

133 000 140 000 166 000 173 000 200 000 276 000

−

346 000 406 000

M24×2

384

154 000 161 000 192 000 200 000 230 000 319 000

−

399 000 469 000

M27×2

496

198 000 208 000 248 000 258 000 298 000 412 000

−

516 000 605 000

M30×2

621

248 000 261 000 310 000 323 000 373 000 515 000

−

646 000 758 000

M33×2

761

304 000 320 000 380 000 396 000 457 000 632 000

−

791 000 928 000

M36×3

865

346 000 363 000 432 000 450 000 519 000 718 000

−

900 000 1 055 000

M39×3

1030

412 000 433 000 515 000 536 000 618 000 855 000

−

1 070 000 1 260 000

注a) As,nomの計算は,9.1.6.1を参照する。

表7−保証荷重試験力−細目ねじ

ねじの

呼び

d×P

有効断面積,

As,nom a)

mm2

強度区分

4.6

4.8

5.6

5.8

6.8

8.8

9.8

10.9

12.9/12.9

保証荷重試験力,Fp(As,nom×Sp,nom) N

M8×1

39.2

8820

12200

11000

14900

17200

22700

25500

32500

38000

M10×1.25

61.2

13800

19000

17100

23300

26900

35500

39800

50800

59400

M10×1

64.5

14500

20000

18100

24500

28400

37400

41900

53500

62700

M12×1.5

88.1

19800

27300

24700

33500

38800

51100

57300

73100

85500

M12×1.25

92.1

20700

28600

25800

35000

40500

53400

59900

76400

89300

M14×1.5

125

28100

38800

35000

47500

55000

72500

81200 104000 121000

M16×1.5

167

37600

51800

46800

63500

73500

96900 109000 139000 162000

M18×1.5

216

48600

67000

60500

82100

95000 130000

−

179000 210000

M20×1.5

272

61200

84300

76200 103000 120000 163000

−

226000 264000

M22×1.5

333

74900 103000

93200 126000 146000 200000

−

276000 323000

M24×2

384

86400 119000 108000 146000 169000 230000

−

319000 372000

M27×2

496

112000 154000 139000 188000 218000 298000

−

412000 481000

M30×2

621

140000 192000 174000 236000 273000 373000

−

515000 602000

M33×2

761

171000 236000 213000 289000 335000 457000

−

632000 738000

M36×3

865

195000 268000 242000 329000 381000 519000

−

718000 839000

M39×3

1030

232000 319000 288000 391000 453000 618000

−

855000 999000

注a) As,nomの計算は,9.1.6.1を参照する。

8

試験方法の適用

8.1

一般

表3に規定するおねじ部品の機械的及び物理的性質に対する試験は,FF及びMPの二つの試験グループ

に分類する。FFグループは,おねじ部品の試験に適用し,MPグループは,おねじ部品の材料特性の試験

13

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に適用する。おねじ部品の種類によって,FFグループはFF1,FF2,FF3及びFF4の試験シリーズに,MP

グループはMP1及びMP2の試験シリーズに分けることができる。しかし,寸法及び/又は負荷能力の理

由によって,表3に規定する全ての機械的及び物理的性質が全ての種類の全ての寸法のおねじ部品につい

て試験できるわけではない。

8.2

おねじ部品の負荷能力

8.2.1

完全な負荷能力をもつおねじ部品

完全な負荷能力をもつおねじ部品は,試験シリーズFF1,FF2又はMP2による引張試験を行ったとき,

次に示す状態になる。

a) 破断

− ds>d2のおねじ部品では,遊びねじ部で破断する。

− ds≒d2のおねじ部品では,遊びねじ部又は円筒部で破断する。

b) 表4又は表6で規定する最小極限引張力Fm,minを満足する。

8.2.2

形状的要因によって負荷能力が低いおねじ部品

負荷能力が低いおねじ部品は,この規格で規定した強度区分の材料特性をもっているが,製品の形状的

要因のために試験シリーズFF1,FF2又はMP2による引張試験において,負荷能力に関する要求を満足し

ない。

負荷能力が低いおねじ部品は,試験シリーズFF3又はFF4による引張試験において,通常,遊びねじ部

で破断しない。

おねじ部品の負荷能力がねじ部の極限引張力より低い形状のねじ部品は,次の2種類である。

a) ボルト及び小ねじの頭部形状

− 外側駆動形体をもつ又はもたない低頭

− 内側駆動形体をもつ低い丸頭又は円筒形状の頭

− 内側駆動形体をもつ皿頭

b) この規格の負荷能力の値を適用せずに,特別の用途のために設計された軸形状をもつおねじ部品。例

えば,伸び軸をもつボルト。

試験シリーズFF3(表10参照)は,上記のa)のおねじ部品に対して適用し,試験シリーズFF4(表11

参照)は,b)のおねじ部品に対して適用する。

8.3

製造業者による検査

この規格によるおねじ部品は,表8〜表11に規定する実施可能な試験を行い,表3〜表7の要求を満足

しなければならない。

この規格は,製造業者がそれぞれの製造ロットに対して,どの試験を行うのがよいか指示していない。

製造ロットが全ての要求を満足していることを保証するために,適切な工程内検査を選択して実施するこ

とは,製造業者の責任である。

疑義が生じた場合には,箇条9による試験方法を適用する。

8.4

供給者による検査

供給者は,供給するおねじ部品が表3〜表7に規定する機械的及び物理的性質を満足するならば,供給

者の選択する方法でおねじ部品を検査してもよい。

疑義が生じた場合には,箇条9による試験方法を適用する。

8.5

購入者による検査

購入者は,8.6の適切な試験シリーズから選択した試験を用いて,供給されたおねじ部品を検査してもよ

14

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

疑義が生じた場合には,箇条9による試験方法を適用する。

8.6

おねじ部品のグループ及び機械加工試験片のグループにおいて適用可能な試験

8.6.1

一般

箇条9による試験方法が適用される試験シリーズFF1〜FF4,MP1及びMP2は,それぞれ表8〜表13に

よる。

表8〜表11の試験シリーズFF1〜FF4は,おねじ部品を対象とした試験であり,次のように区別される。

− FF1:完全な頭部強さをもち,ds>d2又はds≒d2である完全な負荷能力をもつボルト及び小ねじの諸性

質を求めるための試験(表8参照)。

− FF2:ds>d2又はds≒d2である完全又は伸び軸(完全な負荷能力をもつ)の植込みボルトの諸性質を求

めるための試験(表9参照)。

− FF3:ds>d2又はds≒d2であるが,次の形状的要因によって負荷能力が低下したボルト及び小ねじの諸

性質を求めるための試験(表10参照)。

1) 外側駆動形体をもつ又はもたない低頭のボルト又は小ねじ

2) 内側駆動形体をもつ低い丸頭又は円筒形状の頭のボルト又は小ねじ

3) 内側駆動形体をもつ皿頭のボルト又は小ねじ

− FF4:この規格で規定する完全な負荷能力が要求されない,又は期待できない適用のために特別に設

計されたおねじ部品の諸性質を求めるための試験で,例えば,ds<d2である伸び軸(負荷能力が低下

している)をもつおねじ部品の試験(表11参照)。

表12及び表13の試験シリーズMP1及びMP2は,それぞれ,おねじ部品の材料の性質及び/又はプロ

セス開発のための試験である。試験シリーズFF1〜FF4も,この目的に用いることができる。

− MP1:おねじ部品の材料の性質を求めるための試験及び/又はプロセス開発のための試験で,機械加

工試験片を用いる(表12参照)。

− MP2:ds>d2若しくはds≒d2である完全な負荷能力をもつおねじ部品の材料の性質を求めるための試

験及び/又はプロセス開発のための試験である(表13参照)。

8.6.2

適用

おねじ部品のグループによる試験方法の適用は,それぞれ表8〜表13による。

8.6.3

試験結果の受渡し

購入者から,規定の試験結果を含む報告書を要求された場合には,箇条9に規定する試験方法によって

表8〜表13から選択した試験を行わなければならない。購入者が要求する特定の試験は,受渡当事者間で

注文時に協定しなければならない。

15

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

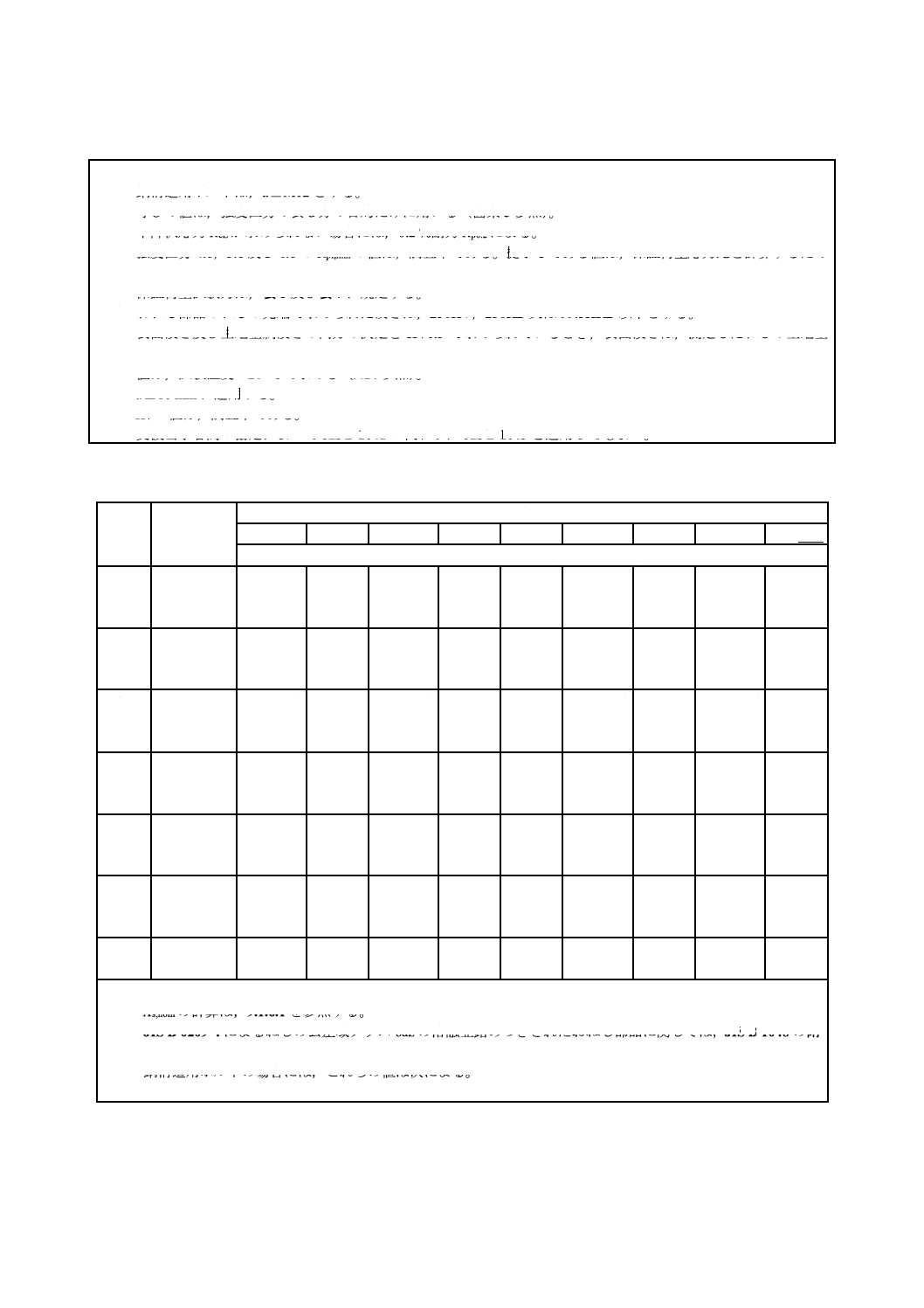

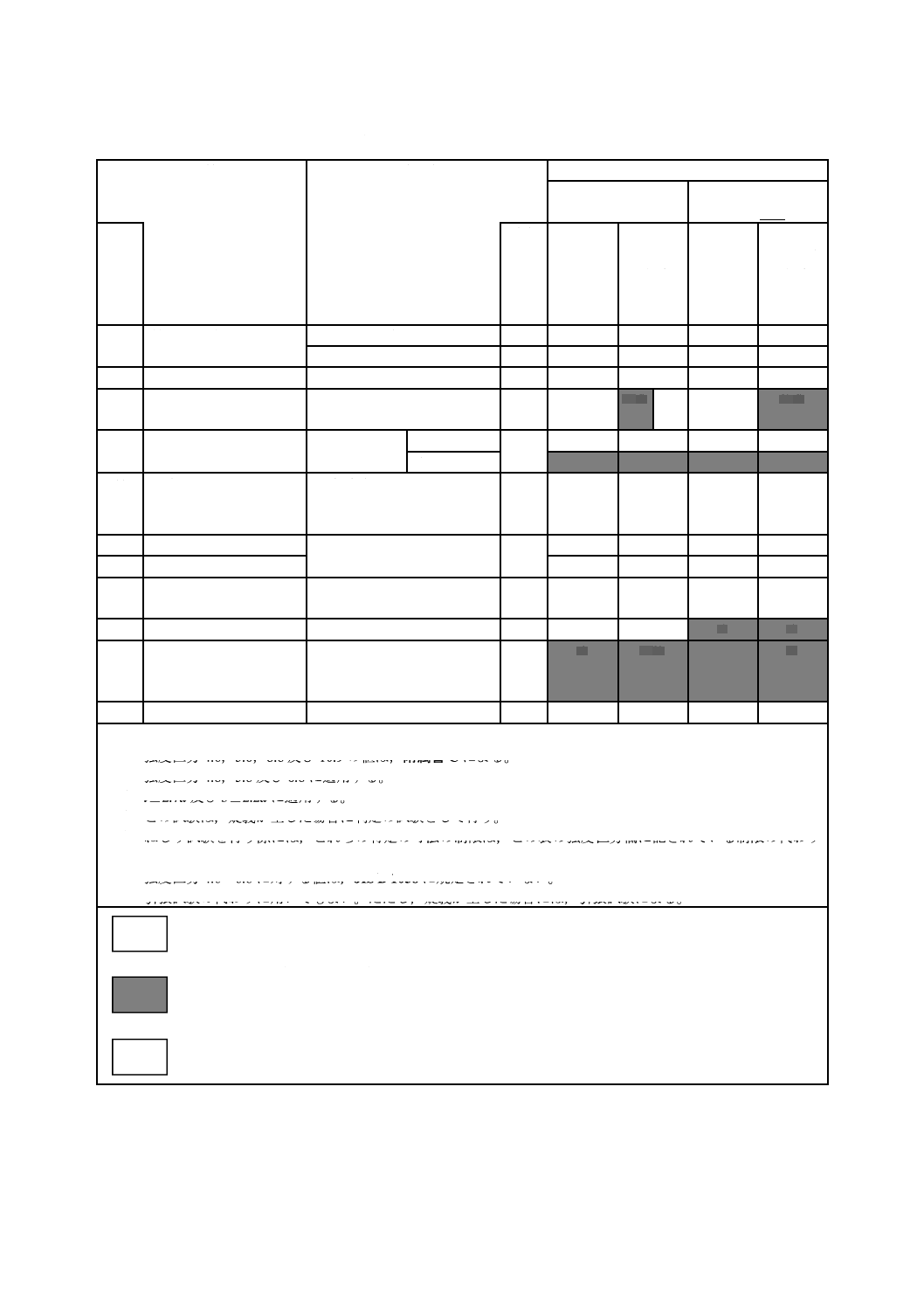

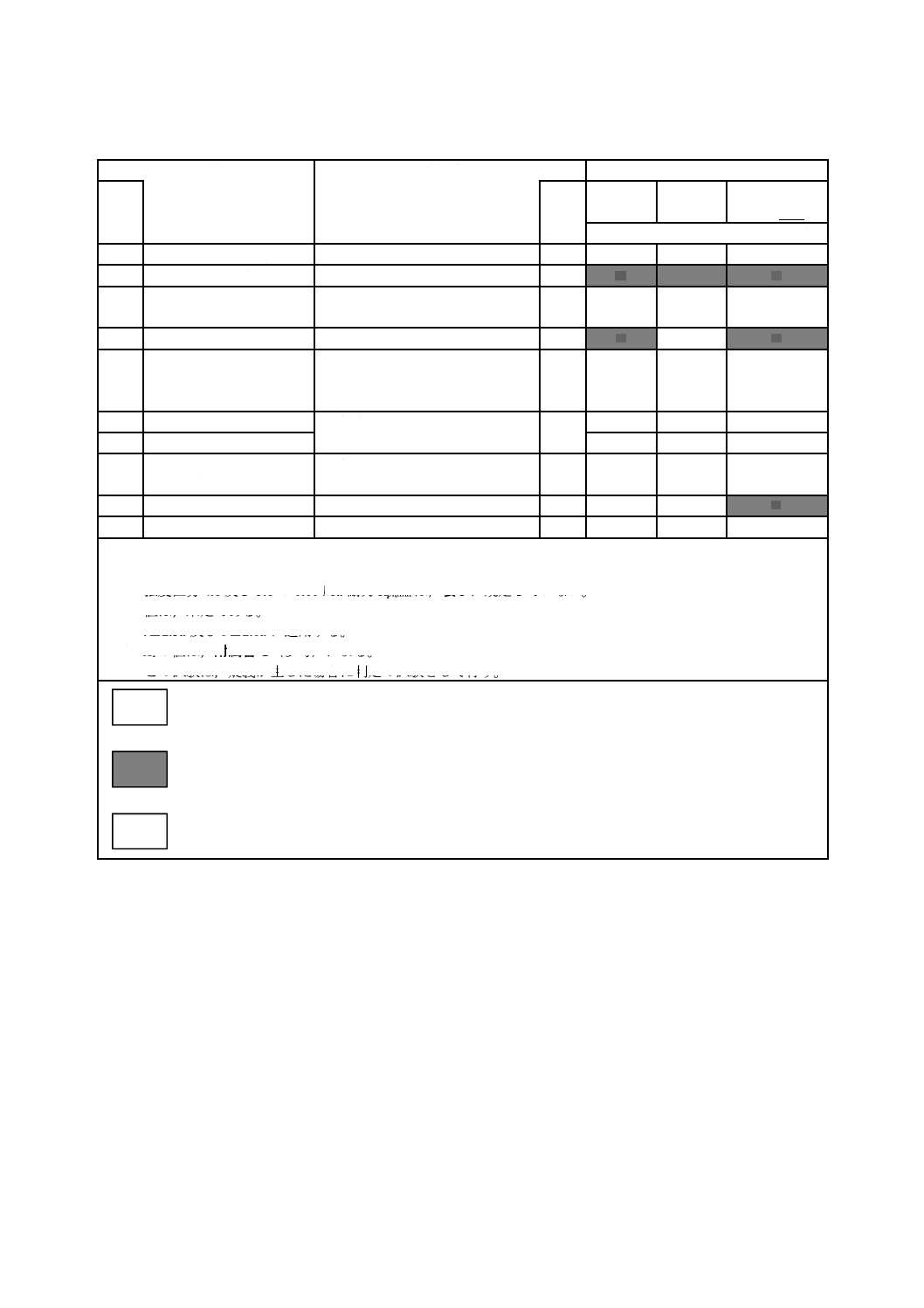

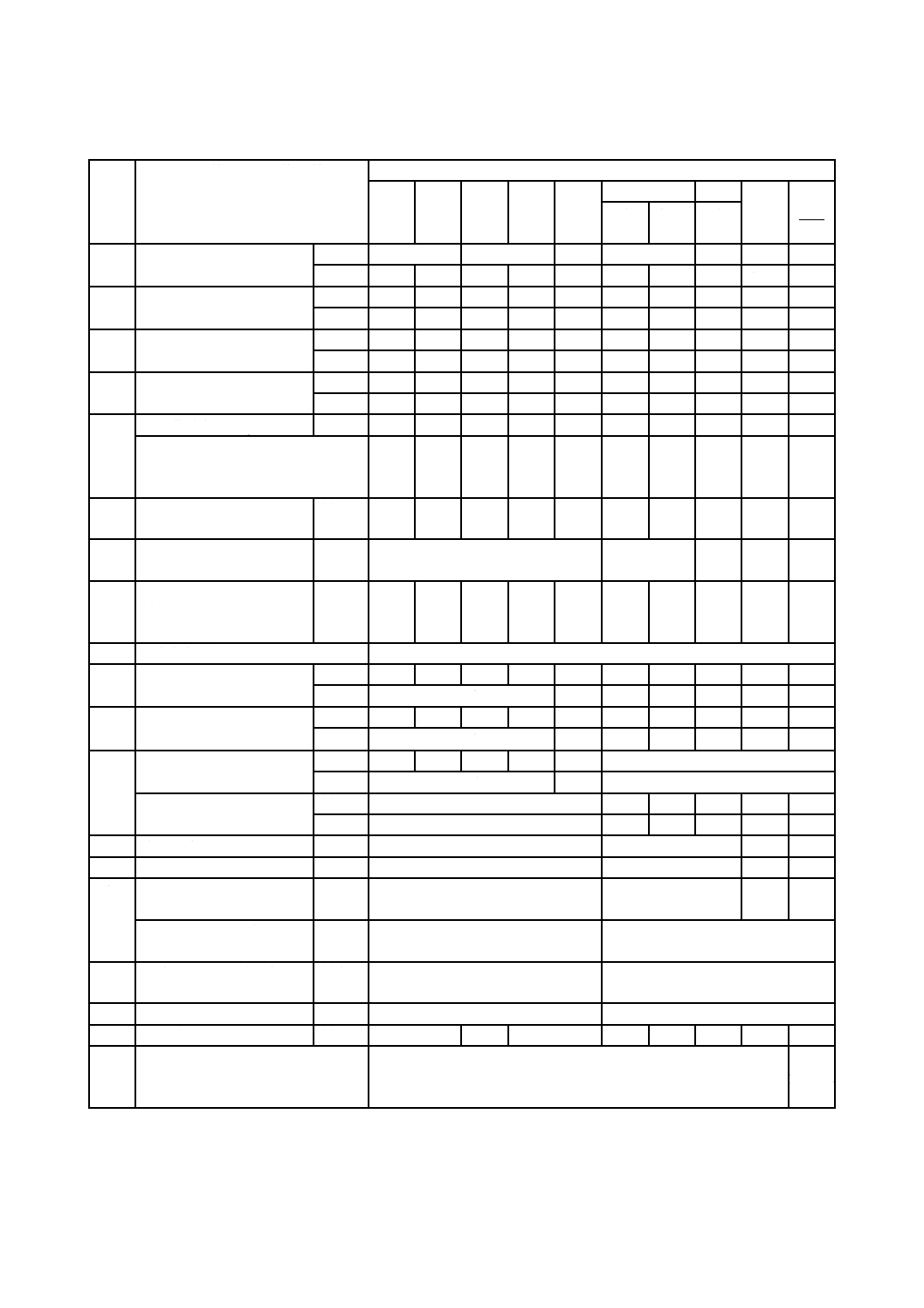

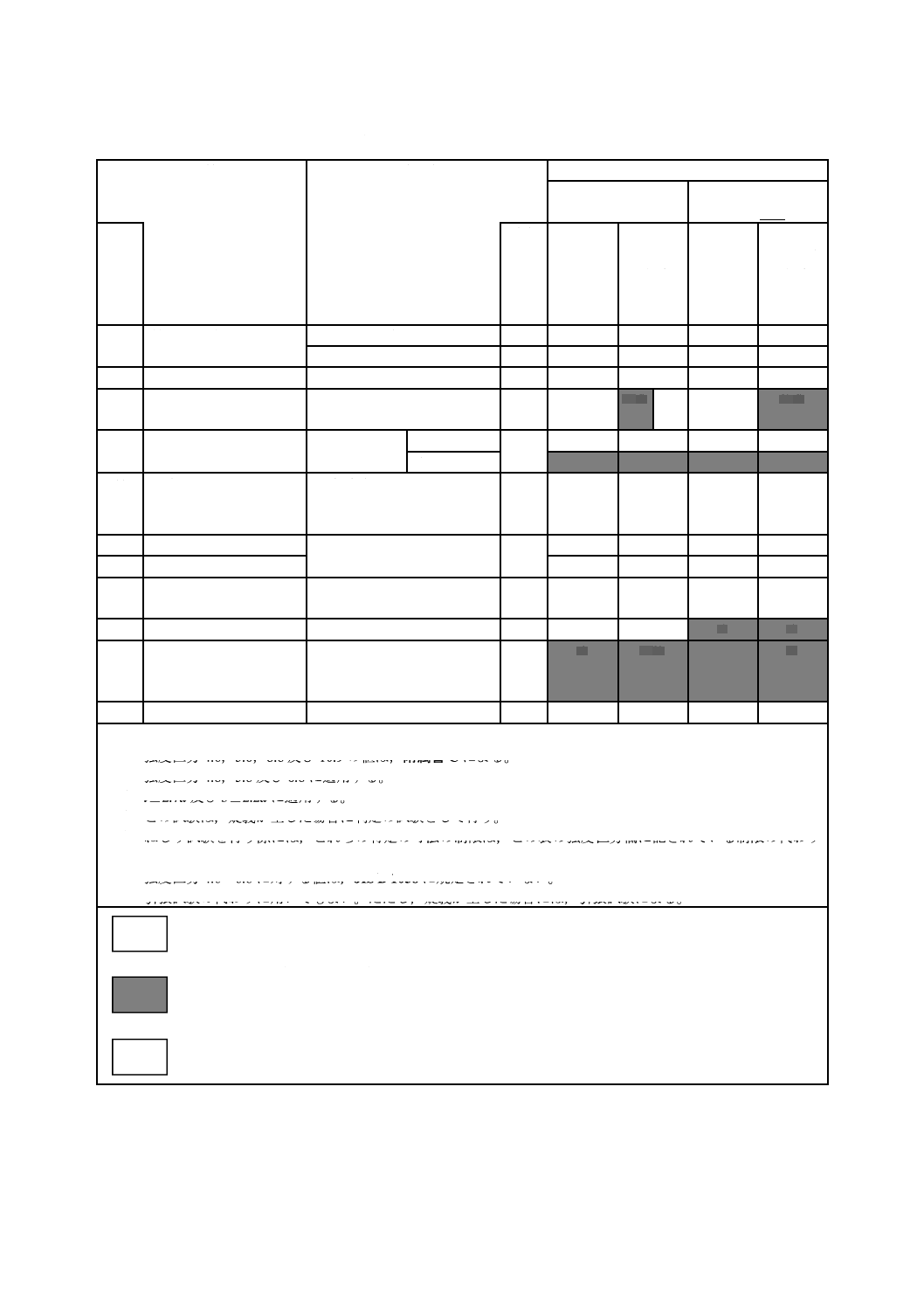

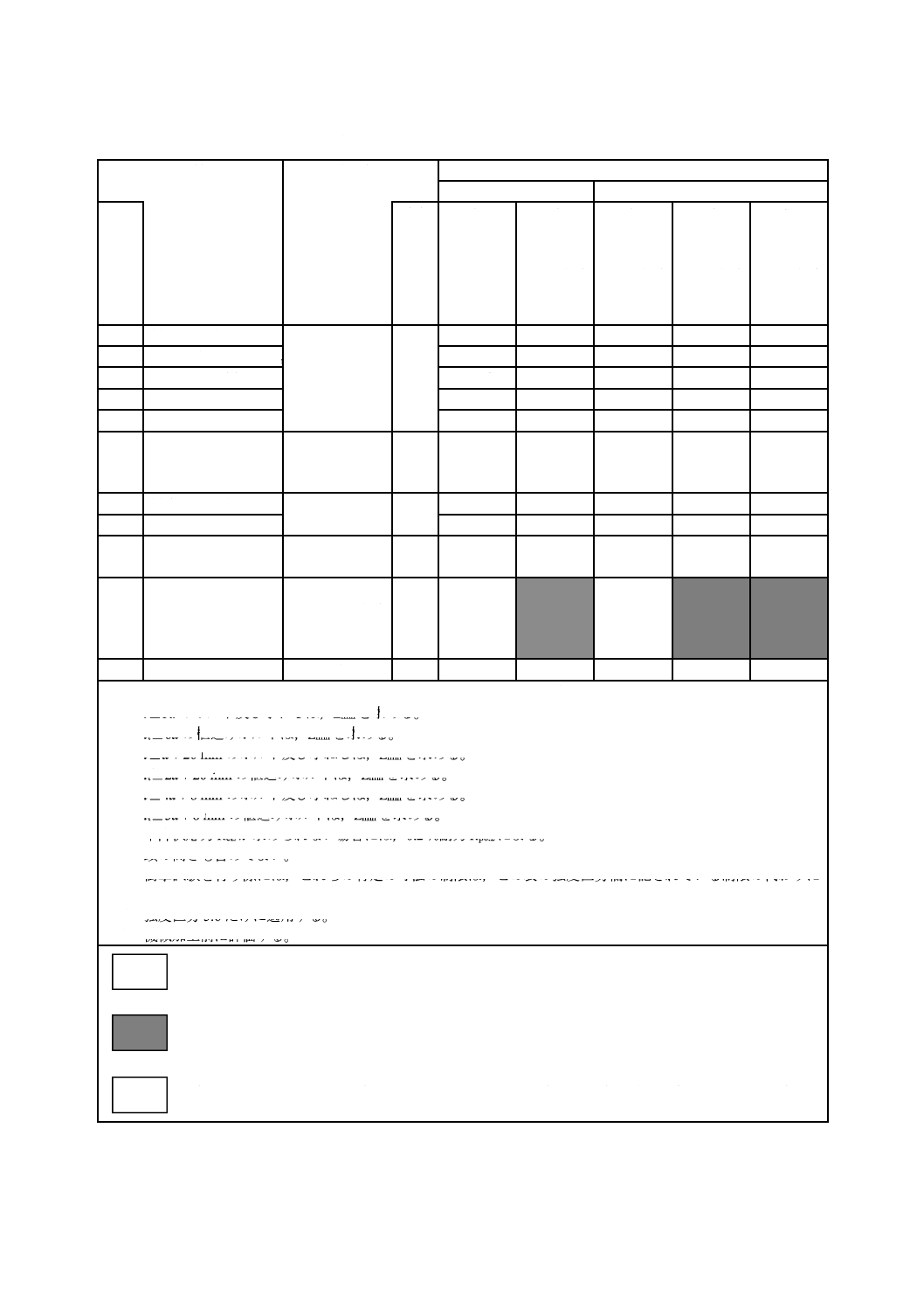

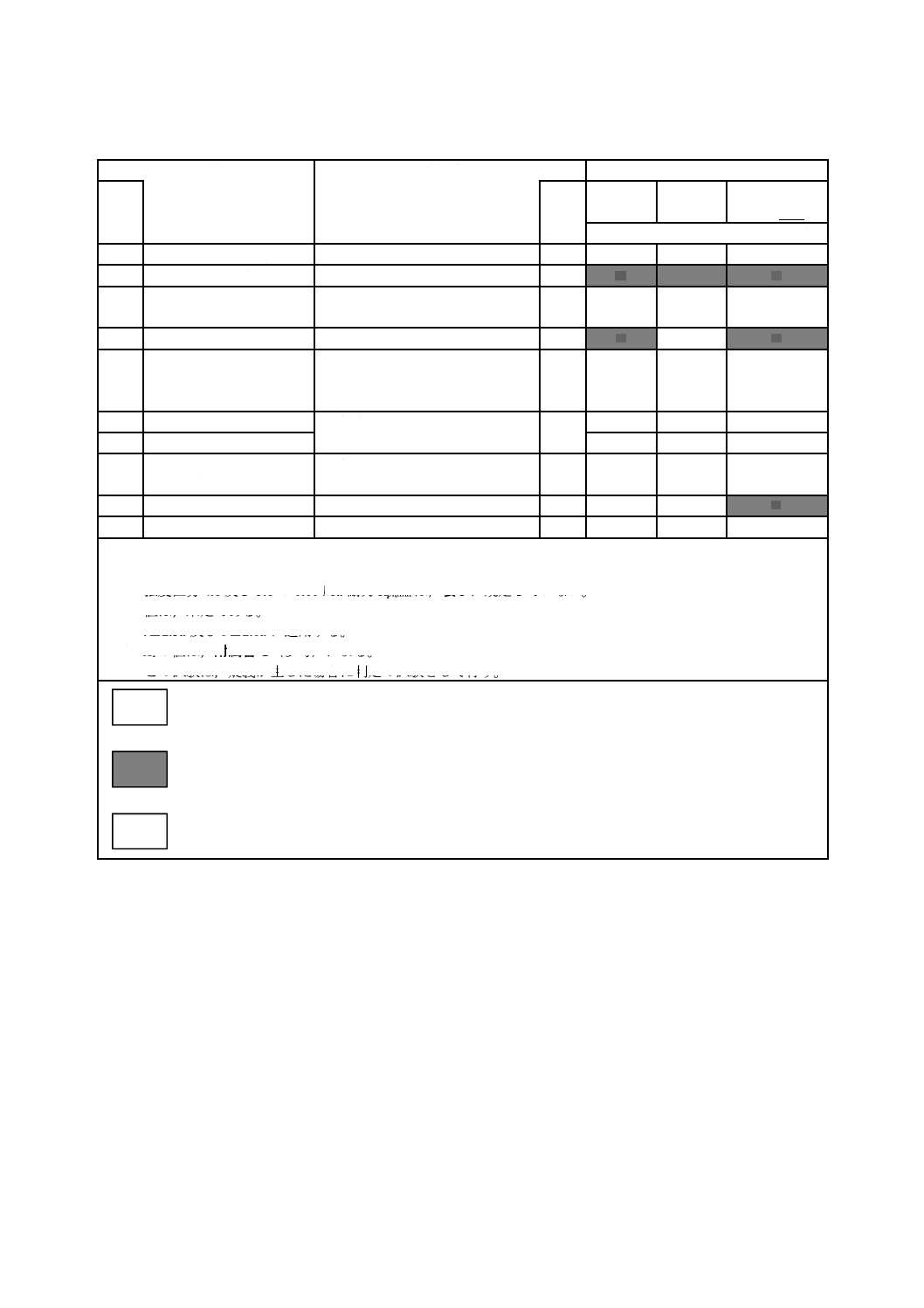

表8−試験シリーズFF1−完全な負荷能力をもつボルト及び小ねじ

性質

試験方法

強度区分

4.6,4.8,5.6,5.8,

6.8

8.8,9.8,10.9,

12.9/12.9

番号

(表3

参照)

箇条

番号

d<3 mm

又は

l<2.5d

又は

b<2.0d

d≧3 mm,

l≧2.5d

及び

b≧2.0d

d<3 mm

又は

l<2.5d

又は

b<2.0d

d≧3 mm,

l≧2.5d

及び

b≧2.0d

1

最小引張強さ,Rm,min

くさび引張試験

9.1

NF

a)

NF

a)

引張試験

9.2

NF

a)

NF

a)

5

保証荷重応力,Sp,nom

保証荷重試験

9.6

NF

NF

8

最小破断伸び,Af,min

フルサイズおねじ部品の引

張試験

9.3

NF

b), d)

c), d)

NF

b), d)

9

頭部打撃強さ

頭部打撃試験

d≦10 mm

1.5d≦l<3d

9.8

l≧3d

10

11

12

硬さ

硬さ試験

9.9

13

最大表面硬さ

浸炭試験

9.11

NF

NF

14

非浸炭部

NF

NF

15

非脱炭部の高さ

完全脱炭層の深さ

脱炭試験

9.10

NF

NF

16

再焼戻し後の硬さ低下

再焼戻し試験

9.12

NF

NF

e)

e)

17

最小破壊トルク,MB,min ねじり試験

1.6 mm≦d≦10 mm,

b≧1d+2P f)

9.13

g)

g), h)

h)

19

表面状態

表面欠陥検査

9.15

注a) d≧3 mm,l≧2d及びb<2dのおねじ部品は,9.1.5及び9.2.5を参照する。

b) 強度区分4.6,5.6,8.8及び10.9の値は,附属書Cによる。

c) 強度区分4.8,5.8及び6.8に適用する。

d) l≧2.7d及びb≦2.2dに適用する。

e) この試験は,疑義が生じた場合に判定の試験として行う。

f) ねじり試験を行う際には,これらの特定の寸法の制限は,この表の強度区分欄に記されている制限の代わり

に適用する。

g) 強度区分4.6〜6.8に対する値は,JIS B 1058に規定されていない。

h) 引張試験の代わりに用いてもよい。ただし,疑義が生じた場合には,引張試験による。

適用可:試験は箇条9に従って実施可能であり,疑義が生じた場合,試験は箇条9に従って行う。

適用可であるが,特に要求があった場合に実施:代替試験(例えば,引張試験の代替としてねじり試

験),製品規格で要求された試験又は購入者の要求による試験(例えば,衝撃試験)で,箇条9に従っ

て実施可能である。

適用不可:おねじ部品の形状及び/又は寸法の要因(例えば,試験に際して短すぎる,頭がない)で

試験ができないか,又は特定の種類のおねじ部品だけに適用する試験(例えば,焼入焼戻しを施した

おねじ部品に対する試験)であるので,試験を行わない。

NF

16

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−試験シリーズFF2−完全な負荷能力をもつ植込みボルト

性質

試験方法

強度区分

4.6,4.8,5.6,5.8,

6.8

8.8,9.8,10.9,

12.9/12.9

番号

(表3

参照)

箇条

番号

d<3 mm

又は

l<2.5d

又は

b<2.0d

d≧3 mm,

l≧2.5d

及び

b≧2.0d

d<3 mm

又は

l<2.5d

又は

b<2.0d

d≧3 mm,

l≧2.5d

及び

b≧2.0d

1

最小引張強さ,Rm,min

引張試験

9.2

NF

a)

NF

a)

5

保証荷重応力,Sp,nom

保証荷重試験

9.6

NF

NF

8

最小破断伸び,Af,min

フルサイズおねじ部品の引

張試験

9.3

NF

b), c)

b), d)

NF

b), c)

10

11

12

硬さ

硬さ試験

9.9

13

最大表面硬さ

浸炭試験

9.11

NF

NF

14

非浸炭部

NF

NF

15

非脱炭部の高さ

完全脱炭層の深さ

脱炭試験

9.10

NF

NF

16

再焼戻し後の硬さ低下

再焼戻し試験

9.12

NF

NF

e)

e)

19

表面状態

表面欠陥検査

9.15

注a) 植込み側のねじ部bmで破断する場合には,Rm,minの代わりに最小硬さを適用する。その代わりに,9.7による

機械加工試験片を用いた引張試験で引張強さRmを求めてもよい。

b) lt≧3.2d,b≧2.2dの場合に適用する。

c) 強度区分4.6,5.6,8.8及び10.9の値は,附属書Cを参照する。

d) 強度区分4.8,5.8及び6.8に適用する。

e) この試験は,疑義が生じた場合に判定の試験として行う。

適用可:試験は箇条9に従って実施可能であり,疑義が生じた場合,試験は箇条9に従って行う。

適用可であるが,特に要求があった場合に実施:代替試験(例えば,引張試験の代替としてねじり試

験),製品規格で要求された試験又は購入者の要求による試験(例えば,衝撃試験)で,箇条9に従

って実施可能である。

適用不可:おねじ部品の形状及び/又は寸法の要因(例えば,試験に際して短すぎる,頭がない)で

試験ができないか,又は特定の種類のおねじ部品だけに適用する試験(例えば,焼入焼戻しを施した

おねじ部品に対する試験)であるので,試験を行わない。

NF

17

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

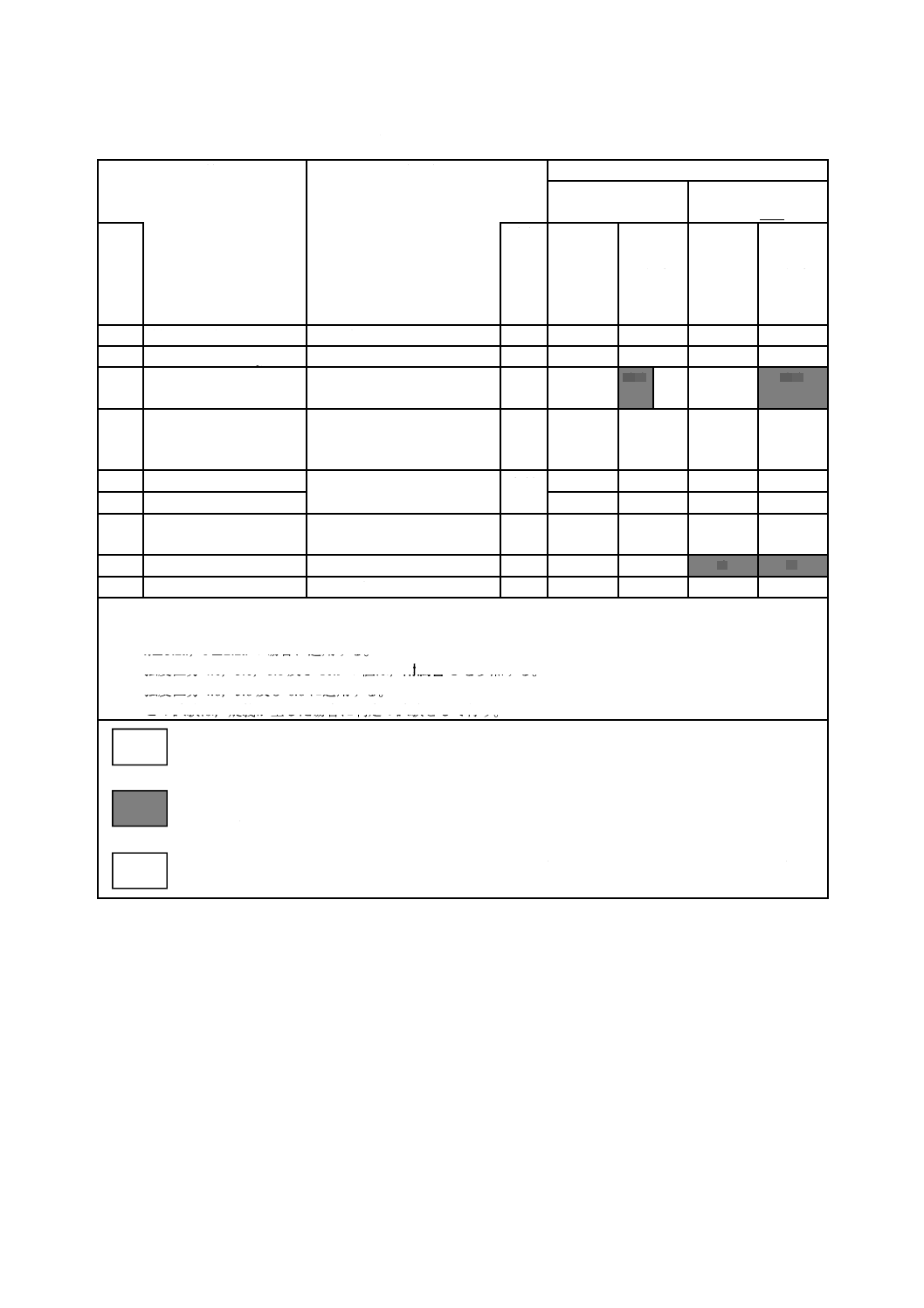

表10−試験シリーズFF3−頭部の形状的要因によって負荷能力が低いボルト及び小ねじ

性質

試験方法

強度区分

4.6,4.8,5.6,5.8,

6.8

8.8,9.8,10.9,

12.9/12.9

番号

(表3

参照)

箇条

番号

d<3 mm

又は

l<2.5d

又は

b<2.0d

d≧3 mm,

l≧2.5d

及び

b≧2.0d

d<3 mm

又は

l<2.5d

又は

b<2.0d

d≧3 mm,

l≧2.5d

及び

b≧2.0d

a)

最小極限引張力

頭部の形状によって,遊びね

じ部で破断しないボルト及

び小ねじの引張試験

9.4

NF

a)

NF

a)

10

11

12

硬さ

硬さ試験

9.9

13

最大表面硬さ

浸炭試験

9.11

NF

NF

14

非浸炭部

NF

NF

15

非脱炭部の高さ

完全脱炭層の深さ

脱炭試験

9.10

NF

NF

16

再焼戻し後の硬さ低下

再焼戻し試験

9.12

NF

NF

b)

b)

19

表面状態

表面欠陥検査

9.15

注a) 最小極限引張力は,関連する製品規格を参照する。

b) この試験は,疑義が生じた場合に判定の試験として行う。

適用可:試験は箇条9に従って実施可能であり,疑義が生じた場合,試験は箇条9に従って行う。

適用可であるが,特に要求があった場合に実施:代替試験(例えば,引張試験の代替としてねじり試

験),製品規格で要求された試験又は購入者の要求による試験(例えば,衝撃試験)で,箇条9に従

って実施可能である。

適用不可:おねじ部品の形状及び/又は寸法の要因(例えば,試験に際して短すぎる,頭がない)で

試験ができないか,又は特定の種類のおねじ部品だけに適用する試験(例えば,焼入焼戻しを施した

おねじ部品に対する試験)であるので,試験を行わない。

NF

18

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−試験シリーズFF4−負荷能力が低いおねじ部品(例えば,伸び軸をもつボルト)

性質

試験方法

強度区分

4.6,5.6

8.8,9.8,10.9,

12.9/12.9

番号

(表3

参照)

箇条

番号

d<3 mm

又は

伸び軸長さ

<3ds又は

b<d

d≧3 mm,

伸び軸長さ

≧3ds及び

b≧d

d<3 mm

又は

伸び軸長さ

<3ds又は

b<d

d≧3 mm,

伸び軸長さ

≧3ds及び

b≧d

1

最小引張強さ,Rm,min

伸び軸をもつおね

じ部品の引張試験

9.5

NF

a)

NF

a)

10

11

12

硬さ

硬さ試験

9.9

13

最大表面硬さ

浸炭試験

9.11

NF

NF

14

非浸炭部

NF

NF

15

非脱炭部の高さ

完全脱炭層の深さ

脱炭試験

9.10

NF

NF

16

再焼戻し後の硬さ低下

再焼戻し試験

9.12

NF

NF

b)

b)

19

表面状態

表面欠陥検査

9.15

注a) Rmは,伸び軸の断面積Ads(=πdS2/4)を用いて算出される。

b) この試験は,疑義が生じた場合に判定の試験として行う。

適用可:試験は箇条9に従って実施可能であり,疑義が生じた場合,試験は箇条9に従って行う。

適用可であるが,特に要求があった場合に実施:代替試験(例えば,引張試験の代替としてねじり試

験),製品規格で要求された試験又は購入者の要求による試験(例えば,衝撃試験)で,箇条9に従

って実施可能である。

適用不可:おねじ部品の形状及び/又は寸法の要因(例えば,試験に際して短すぎる,頭がない)で

試験ができないか,又は特定の種類のおねじ部品だけに適用する試験(例えば,焼入焼戻しを施した

おねじ部品に対する試験)であるので,試験を行わない。

NF

19

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−試験シリーズMP1−機械加工試験片によって求められる材料の性質

性質

試験方法

強度区分

4.6,5.6

8.8,9.8,10.9,12.9/12.9

番号

(表3

参照)

箇条

番号

3≦d<

4.5 mm,

d0<d3,min,

b≧d及び

l≧6.5d

a)

d≧

4.5 mm,

d0≧3 mm,

b≧d及び

l≧d+

26 mm a)

3≦d<

4.5 mm,

d0<d3,min,

b≧d及び

l≧6.5d

a), b), c)

4.5≦d<

16 mm,

d0≧d3,min,

b≧d及び

l≧d+

26 mma), d), e)

d>

16 mm,

d0≧0.75ds,

b≧d及び

l≧5.5d+

8 mma), f), g)

1

最小引張強さ,Rm,min 機械加工試験

片の引張試験

9.7

2

最小下降伏点,ReL,min

h)

h)

NF

NF

NF

3

最小0.2 %耐力,Rp0.2

NF h)

NF h)

NF

6

最小破断伸び,Amin

7

最小絞り,Zmin

NF

NF

10

11

12

硬さ

硬さ試験

9.9

13

最大表面硬さ

浸炭試験

9.11

NF

NF

14

非浸炭部

NF

NF

15

非脱炭部の高さ

完全脱炭層の深さ

脱炭試験

9.10

NF

NF

18

最小衝撃強さ,

Kv,min

衝撃試験

d≧16 mm及び

l i)又はlt≧55

mm j)

9.14

NF

k)

NF

19

表面状態l)

表面欠陥検査

9.15

注a) 植込みボルトの全長の最小値を求める際には,長さの式に1dを加算する。

b) l≧5dのボルト及び小ねじは,Zminを求める。

c) lt≧6dの植込みボルトは,Zminを求める。

d) l≧d+20 mmのボルト及び小ねじは,Zminを求める。

e) lt≧2d+20 mmの植込みボルトは,Zminを求める。

f) l≧4d+8 mmのボルト及び小ねじは,Zminを求める。

g) lt≧5d+8 mmの植込みボルトは,Zminを求める。

h) 下降伏応力ReLが求められない場合には,0.2 %耐力Rp0.2による。

i) 頭の高さも含めてよい。

j) 衝撃試験を行う際には,これらの特定の寸法の制限は,この表の強度区分欄に記されている制限の代わりに

適用する。

k) 強度区分5.6だけに適用する。

l) 機械加工前に評価する。

適用可:試験は箇条9に従って実施可能であり,疑義が生じた場合,試験は箇条9に従って行う。

適用可であるが,特に要求があった場合に実施:代替試験(例えば,引張試験の代替としてねじり試

験),製品規格で要求された試験又は購入者の要求による試験(例えば,衝撃試験)で,箇条9に従

って実施可能である。

適用不可:おねじ部品の形状及び/又は寸法の要因(例えば,試験に際して短すぎる,頭がない)で

試験ができないか,又は特定の種類のおねじ部品だけに適用する試験(例えば,焼入焼戻しを施した

おねじ部品に対する試験)であるので,試験を行わない。

NF

20

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

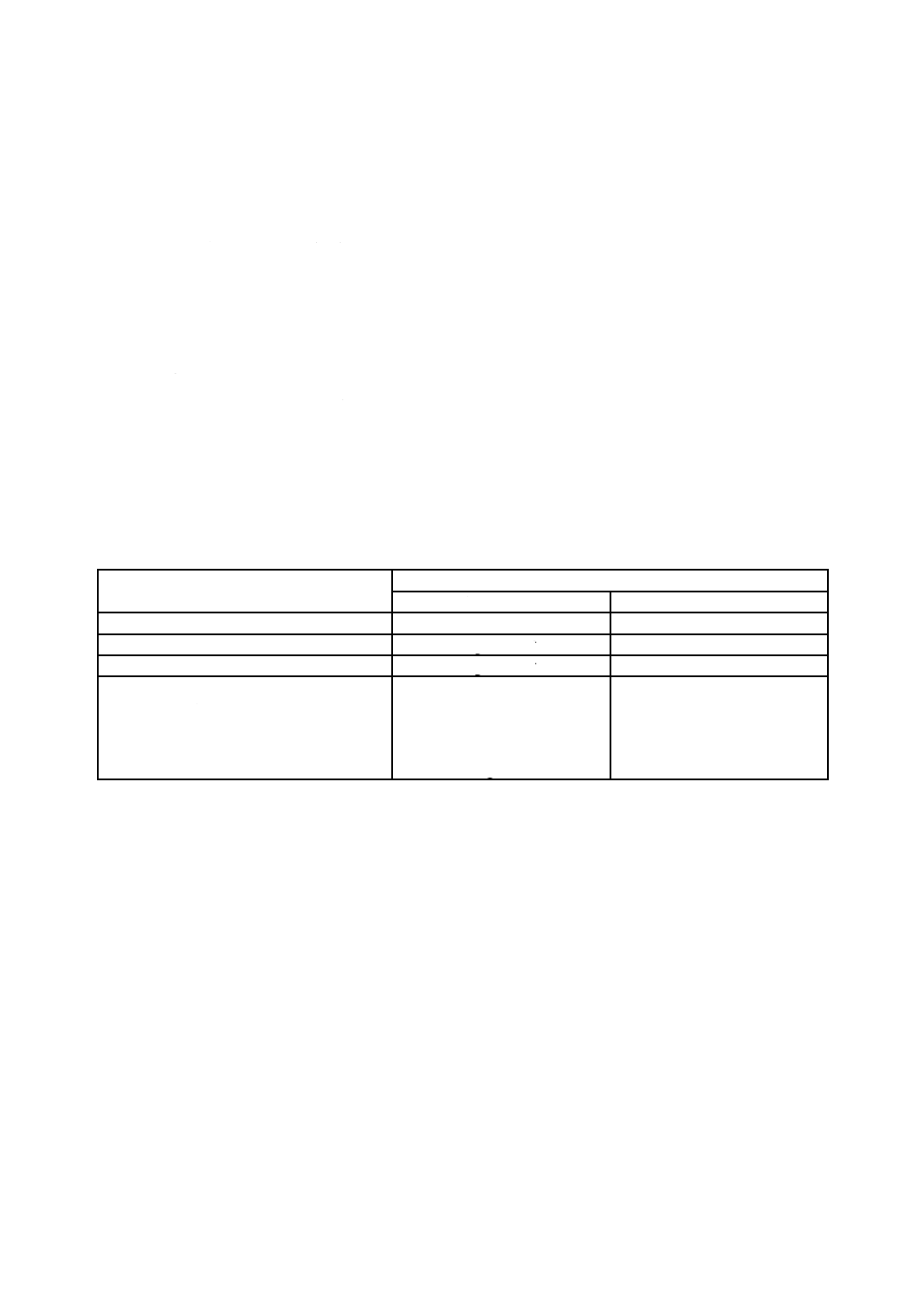

表13−試験シリーズMP2−完全な負荷能力をもつおねじ部品によって求められる材料の性質

性質

試験方法

強度区分

番号

(表3

参照)

箇条

番号

4.6,5.6

4.8,5.8,

6.8

8.8,9.8,10.9,

12.9/12.9

d≧3 mm,l≧2.7d a)及びb≧2.2d

1

最小引張強さ,Rm,min

完成したおねじ部品の引張試験

9.2

d)

d)

d)

4

最小0.004 8d耐力,Rpf,min フルサイズおねじ部品の引張試験

9.3

b)

c)

5

保証荷重応力,Sp,nom

完成したおねじ部品の保証荷重試

験

9.6

d)

d)

d)

8

最小破断伸び,Af,min

フルサイズおねじ部品の引張試験

9.3

e)

e)

10

11

12

硬さ

硬さ試験

9.9

13

最大表面硬さ

浸炭試験

9.11

NF

NF

14

非浸炭部

NF

NF

15

非脱炭部の高さ

完全脱炭層の深さ

脱炭試験

9.10

NF

NF

16

再焼戻し後の硬さ低下

再焼戻し試験

9.12

NF

NF

f)

19

表面状態

表面欠陥検査

9.15

注a) 植込み側のねじ部の強さがナット側より大きい植込みボルト,又はlt≧3.2dの全ねじの植込みボルトに適用す

る。

b) 強度区分4.6及び5.6の0.004 8d耐力Rpf,minは,表3に規定していない。

c) 値は,未定である。

d) l≧2.5d及びb≧2.0dに適用する。

e) Afの値は,附属書C(参考)による。

f) この試験は,疑義が生じた場合に判定の試験として行う。

適用可:試験は箇条9に従って実施可能であり,疑義が生じた場合,試験は箇条9に従って行う。

適用可であるが,特に要求があった場合に実施:代替試験(例えば,引張試験の代替としてねじり試

験),製品規格で要求された試験又は購入者の要求による試験(例えば,衝撃試験)で,箇条9に従

って実施可能である。

適用不可:おねじ部品の形状及び/又は寸法の要因(例えば,試験に際して短すぎる,頭がない)で

試験ができないか,又は特定の種類のおねじ部品だけに適用する試験(例えば,焼入焼戻しを施した

おねじ部品に対する試験)であるので,試験を行わない。

9

試験方法

9.1

ボルト及び小ねじのくさび引張試験

9.1.1

一般

この引張試験の目的は,次の機械的性質を同時に求めることである。

− ボルト及び小ねじの引張強さRm

− 頭部と円筒部又は頭部とねじ部との間の移行域の健全性

9.1.2

適用

この試験は,次の条件のフランジ付き又はなしのボルト及び小ねじに適用する。

− 平らな座面又は刻みを付けた座面

− ねじ部より頭部が強い

− 円筒部より頭部が強い

NF

21

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 円筒部の径dsが,ds>d2又はds≒d2

− 呼び長さlが,l≧2.5d

− ねじ部長さbが,b≧2.0d

− b<2dの鋼構造用ボルト

− ねじの呼び径dが,3 mm≦d≦39 mm

− 全強度区分

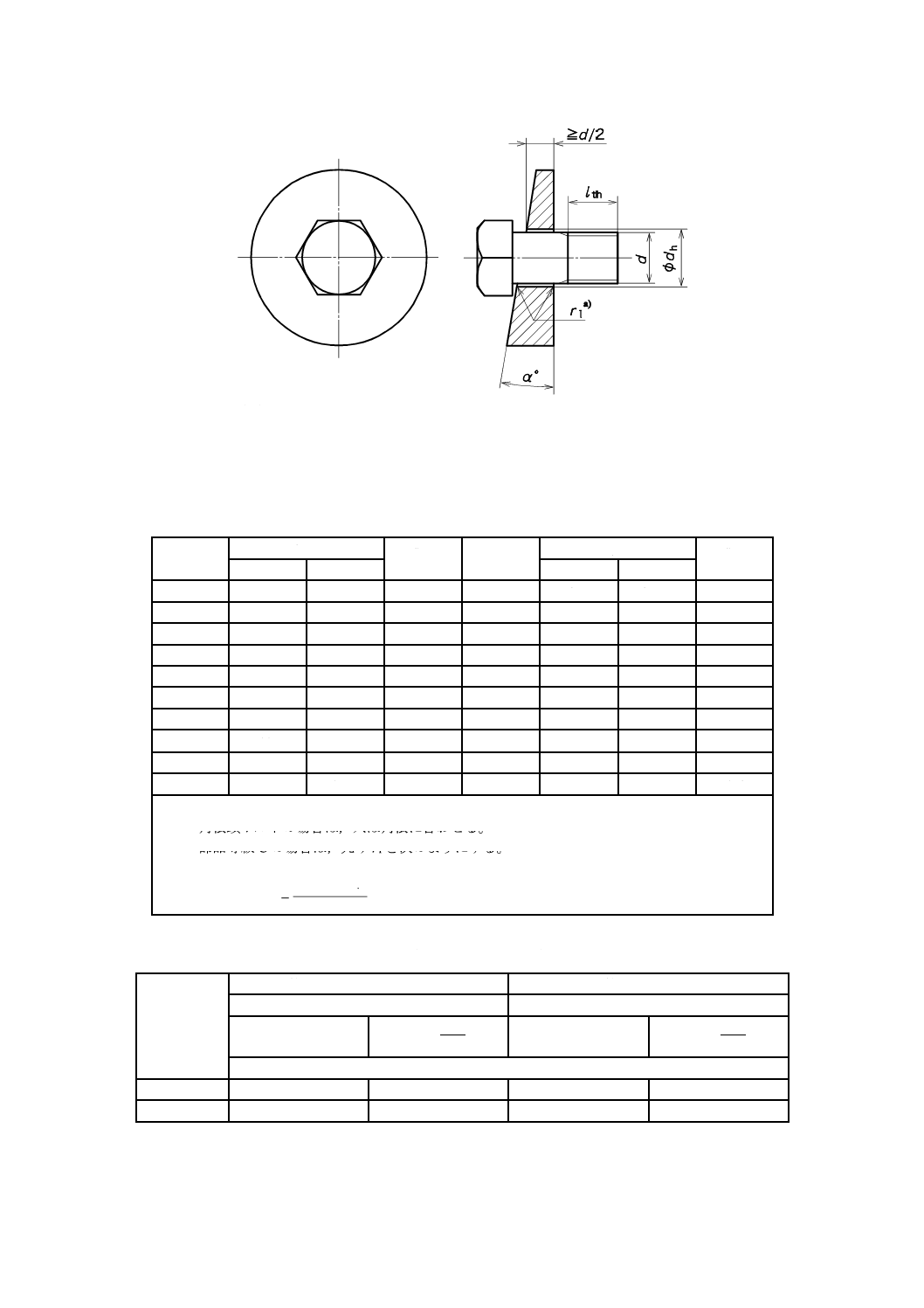

9.1.3

装置

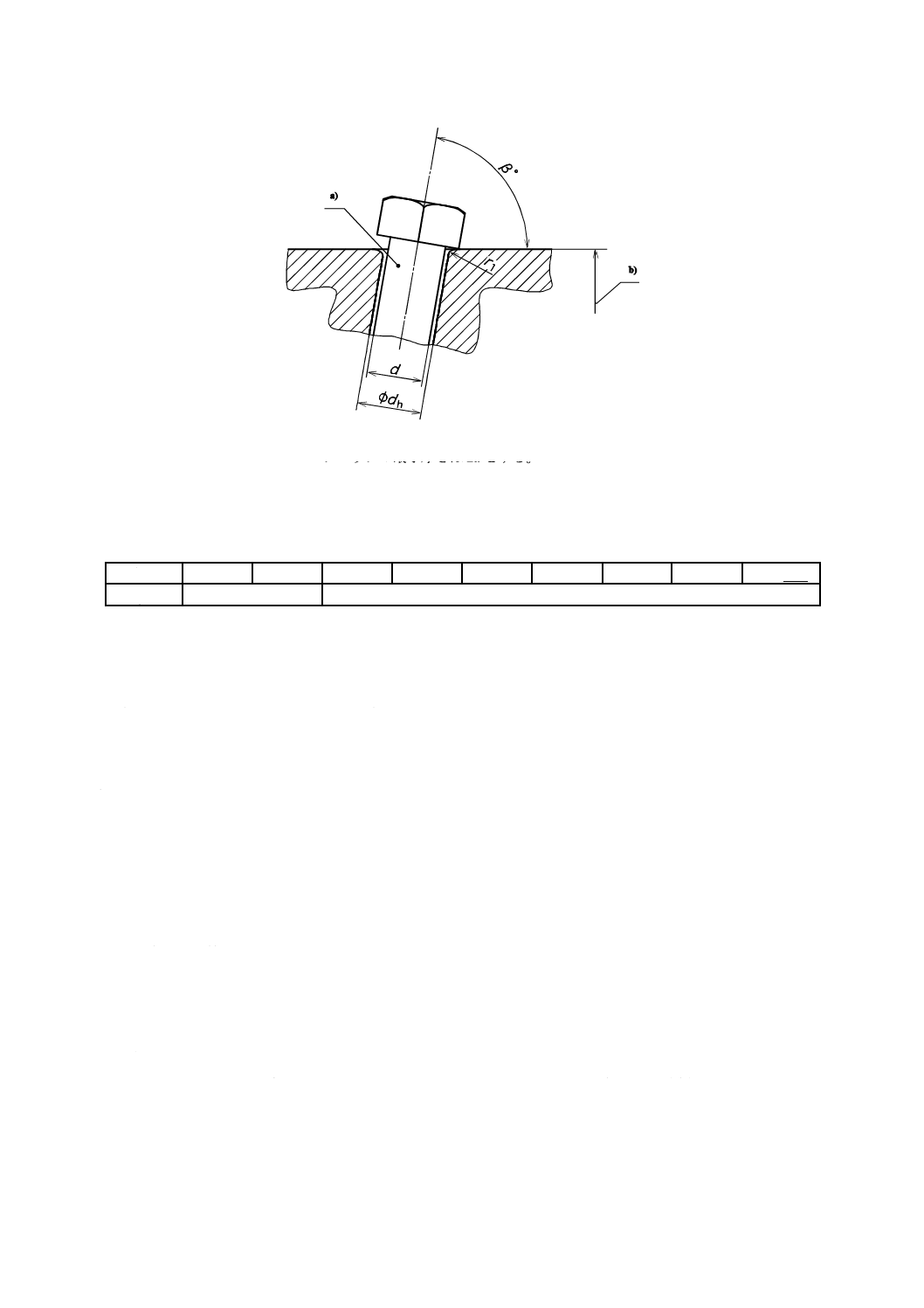

引張試験機は,JIS B 7721による。図1及び表16に規定されているくさび角度αの効果を変えるような

供試体取付け具は,使用してはならない。

9.1.4

試験器具

供試体取付け具,くさび及びアダプタは,次の事項を満足しなければならない。

− 硬さが45HRC以上

− めねじアダプタのねじの公差域クラスは,表14による。

− ボルト穴径dhは,表15による。

− くさびは,図1,表15及び表16による。

表14−めねじアダプタのねじの公差域クラス

おねじ部品の仕上げ

ねじの公差域クラス

表面処理前のおねじ部品のねじ

めねじアダプタのねじ

製造された状態

6h,6g

6H

JIS B 1044による電気めっき

6g,6e,6f

6H

JIS B 1046による亜鉛フレーク皮膜

6g,6e,6f

6H

ねじ立て後,次の公差域クラスとなるナット

と組み合うJIS B 1048による溶融亜鉛めっき

− 6H

− 6AZ

− 6AX

6az

6g,6h

6g,6h

6H

6AZ

6AX

頭部と円筒部又はねじ部との間の移行域に曲げが確実に発生するように,試験器具は十分な剛性がなけ

ればならない。

22

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 丸み又は45°面取り(表15参照)

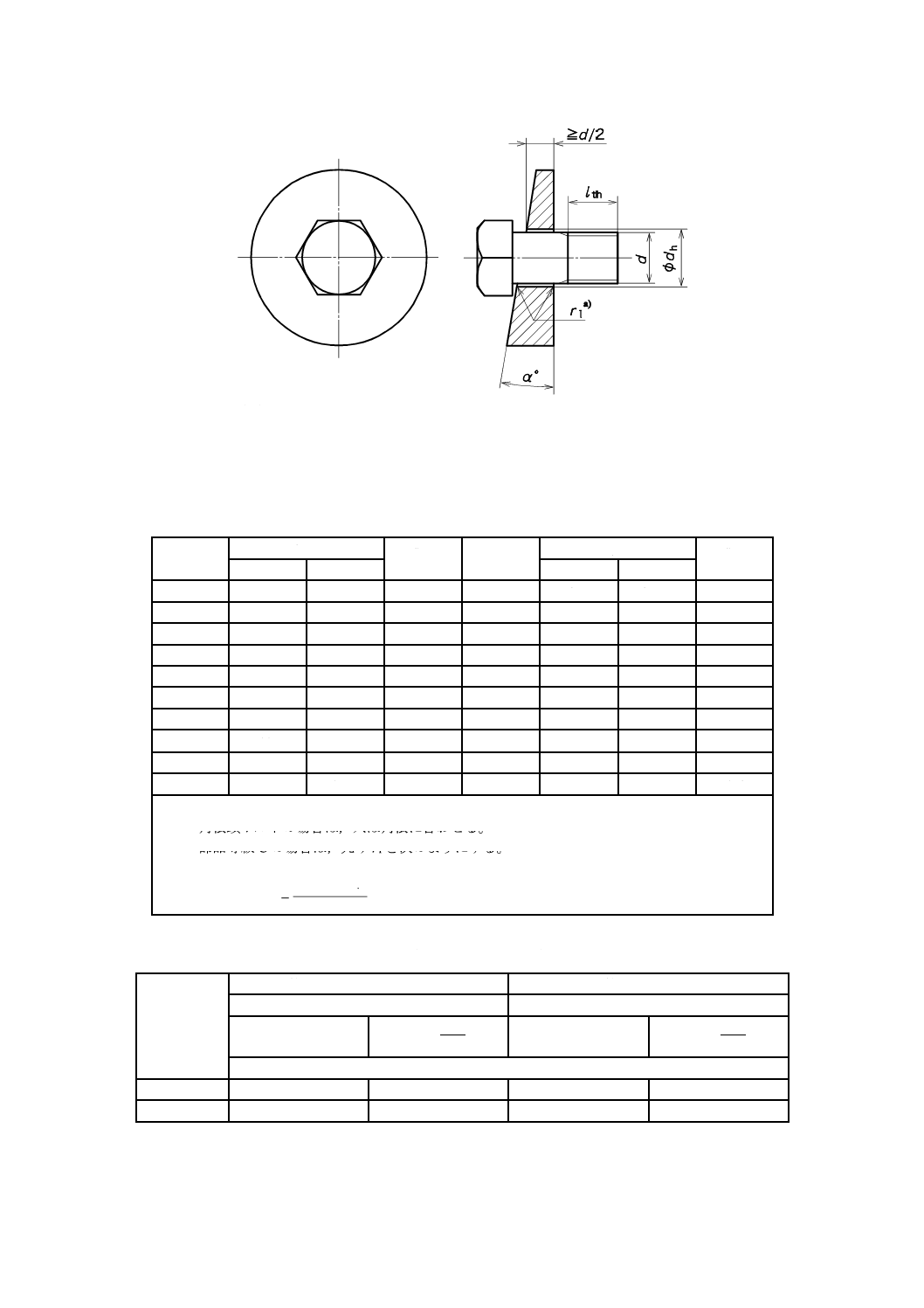

図1−ボルトのくさび引張試験

表15−くさびのボルト穴径及び丸み

単位 mm

呼び径

d

dh a), b)

r1 c)

呼び径

d

dh a), b)

r1 c)

最小

最大

最小

最大

3

3.4

3.58

0.7

16

17.5

17.77

1.3

3.5

3.9

4.08

0.7

18

20

20.33

1.3

4

4.5

4.68

0.7

20

22

22.33

1.6

5

5.5

5.68

0.7

22

24

24.33

1.6

6

6.6

6.82

0.7

24

26

26.33

1.6

7

7.6

7.82

0.8

27

30

30.33

1.6

8

9

9.22

0.8

30

33

33.39

1.6

10

11

11.27

0.8

33

36

36.39

1.6

12

13.5

13.77

0.8

36

39

39.39

1.6

14

15.5

15.77

1.3

39

42

42.39

1.6

注a) JIS B 1001の2級による。

b) 角根頭ボルトの場合は,穴は角根に合わせる。

c) 部品等級Cの場合は,丸みr1を次のようにする。

r1=rmax+0.2

ここに,

2

min

s,

max

a,

max

d

d

r

−

=

表16−くさび引張試験用くさびの角度α

呼び径

d

mm

円筒部長さlsが2d以上のもの

全ねじ及び円筒部長さlsが2d未満のもの

適用する強度区分

適用する強度区分

4.6,4.8,5.6,5.8,

6.8,8.8,9.8,10.9

12.9/12.9

4.6,4.8,5.6,5.8,

6.8,8.8,9.8,10.9

12.9/12.9

α±30′

3≦d≦20

10°

6°

6°

4°

20<d≦39

6°

4°

4°

4°

頭部座面の径が1.7dを超えるボルト及び小ねじで,くさび引張試験に合格しなかった場合は,頭部座面

23

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

径が1.7dになるまで機械加工し,表16に規定されたくさび角度で再試験をしてもよい。また,頭部座面

の径が1.9dを超えるボルト及び小ねじでは,10°のくさびの代わりに6°のくさびを用いてもよい。

9.1.5

試験手順

おねじ部品は,受け取った状態で試験する。

9.1.4に規定するくさびは,図1に示すようにボルト又は小ねじの頭部座面の下にセットする。力が作用

する遊びねじ部長さlthは,1d以上とする。

ねじ部長さの短い鋼構造用ボルトの場合のくさび引張試験では,遊びねじ部長さlthを1d未満としても

よい。

くさび引張試験は,JIS Z 2241に基づいて行う。無負荷状態におけるクロスヘッド試験速度は,25 mm/min

を超えてはならない。

くさび引張試験は,ボルト又は小ねじが破断するまで続けなければならない。

極限引張力Fmを測定する。

9.1.6

試験結果

9.1.6.1

引張強さRmの求め方

9.1.6.1.1

方法

引張強さRmの計算は,ねじの有効断面積As,nom及び試験によって測定した極限引張力Fmから次の式に

よる。

nom

s,

m

m

A

F

R=

ここに,

2

3

2

nom

s,

2

4

π

+

=

d

d

A

ここに,

d2: JIS B 0205-4によるおねじ有効径の基準寸法

d3: おねじの谷の径

6

1

3

H

d

d

−

=

ここに,

d1: JIS B 0205-4によるおねじの有効径の基準寸法

H: JIS B 0205-1によるとがり山の高さ

ねじの有効断面積As,nomの値は,表4及び表6に示す。

9.1.6.1.2

要求事項

ds>d2のボルト及び小ねじ,全ねじのボルト及び小ねじは,破断が遊びねじ部で発生しなければならな

い。

ds≒d2のボルト及び小ねじは,破断が遊びねじ部又は円筒部で発生しなければならない。

Rmは,表3の規定を満足しなければならない。Fmは,表4及び表6に規定する最小極限引張力Fm,min

を満足しなければならない。

注記 呼び径が小さなものでは,ねじの有効断面積と実際の応力面積との差が大きくなる。硬さを工

程管理に使用する場合,最小極限引張力を満足させるために,小径のものの硬さを表3に規定

する最小硬さの値より大きくしなければならないことがある。

9.1.6.2

頭部と円筒部,又は頭部とねじ部との間の移行域の健全性の求め方(要求事項)

破断は,頭部で発生してはならない。

ねじのない円筒部をもつボルト及び小ねじは,破断が頭部と軸部との移行域で生じてはならない。

24

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全ねじのものでは,破断を引き起こす亀裂が遊びねじ部で発生し,破断する前に,その亀裂が頭部とね

じ部との移行域又は頭部へ延び広がる場合がある。

9.2

おねじ部品の引張強さRmを求めるための引張試験

9.2.1

一般

この引張試験の目的は,おねじ部品の引張強さRmを求めることである。

この試験は,9.3で規定する試験を兼ねることができる。

9.2.2

適用

この試験は,次の条件のおねじ部品に適用する。

− ねじ部より頭部が強いボルト及び小ねじ

− 円筒部より頭部が強いボルト及び小ねじ

− 円筒部径dsが,ds>d2又はds≒d2

− 呼び長さlが,l≧2.5dのボルト及び小ねじ

− ねじ部長さbが,b≧2d

− ねじ部長さbが,b<2dの鋼構造用ボルト

− 全長ltが,lt≧3dの植込みボルト

− ねじの呼び径dが,3 mm≦d≦39 mm

− 全強度区分

9.2.3

装置

引張試験機は,JIS B 7721による。供試体に軸方向以外の力が加わらないように,例えば,自動調心形

の供試体取付具を使用する。

9.2.4

試験器具

供試体取付具及びアダプタは,次の事項を満足しなければならない。

− 硬さが45HRC以上

− ボルト穴径dhは,表15による。

− めねじアダプタのめねじの公差域クラスは,表14による。

25

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

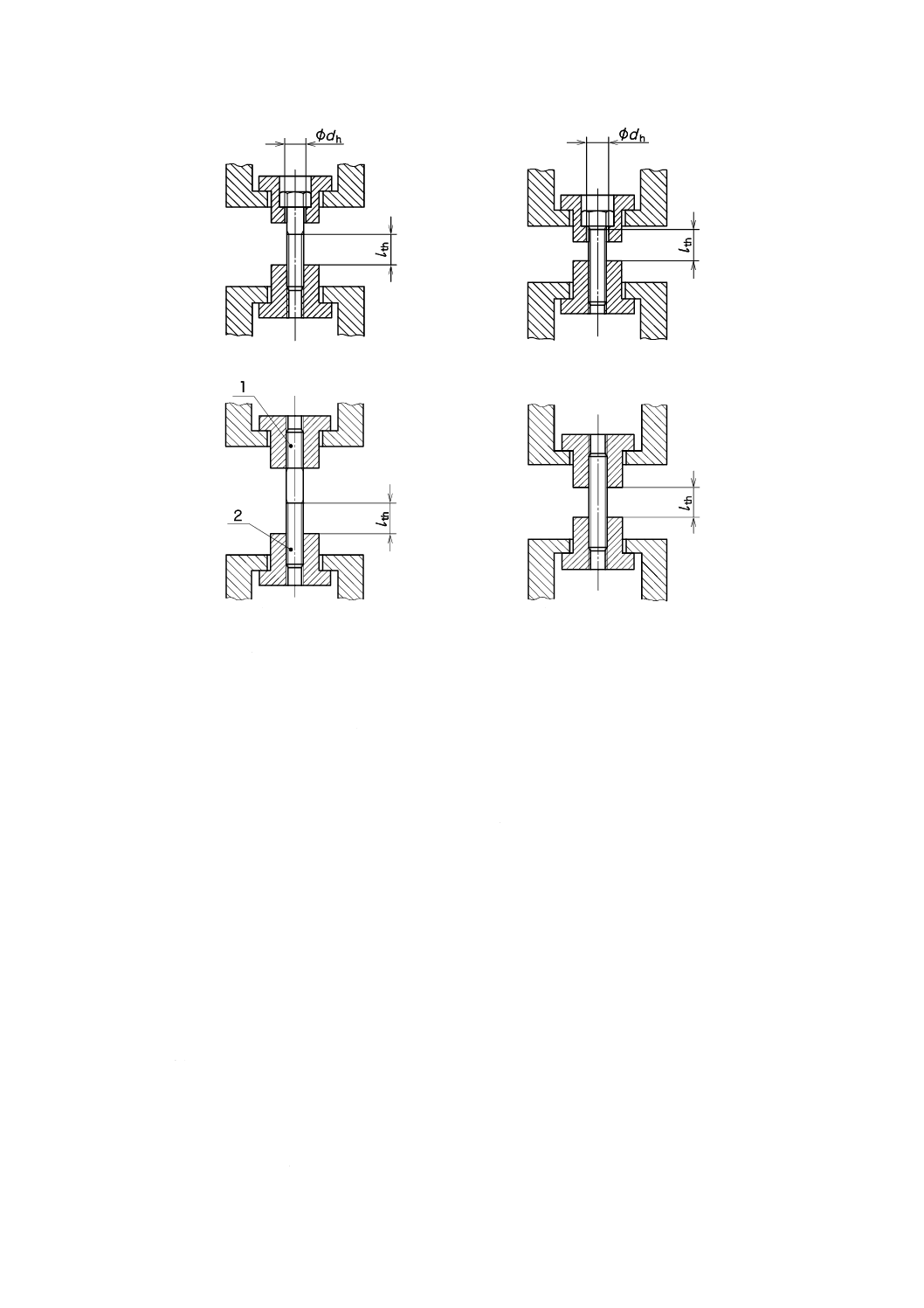

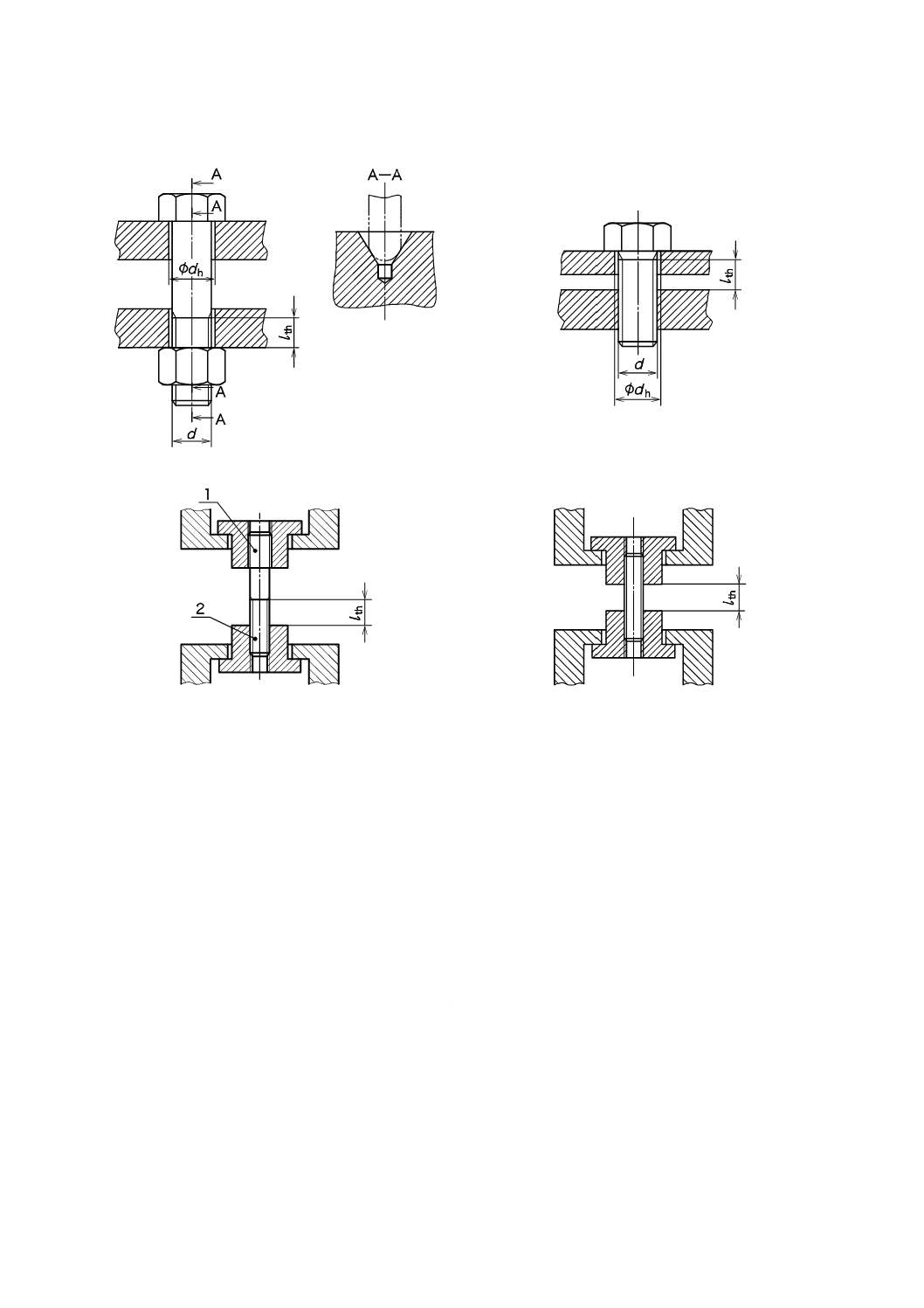

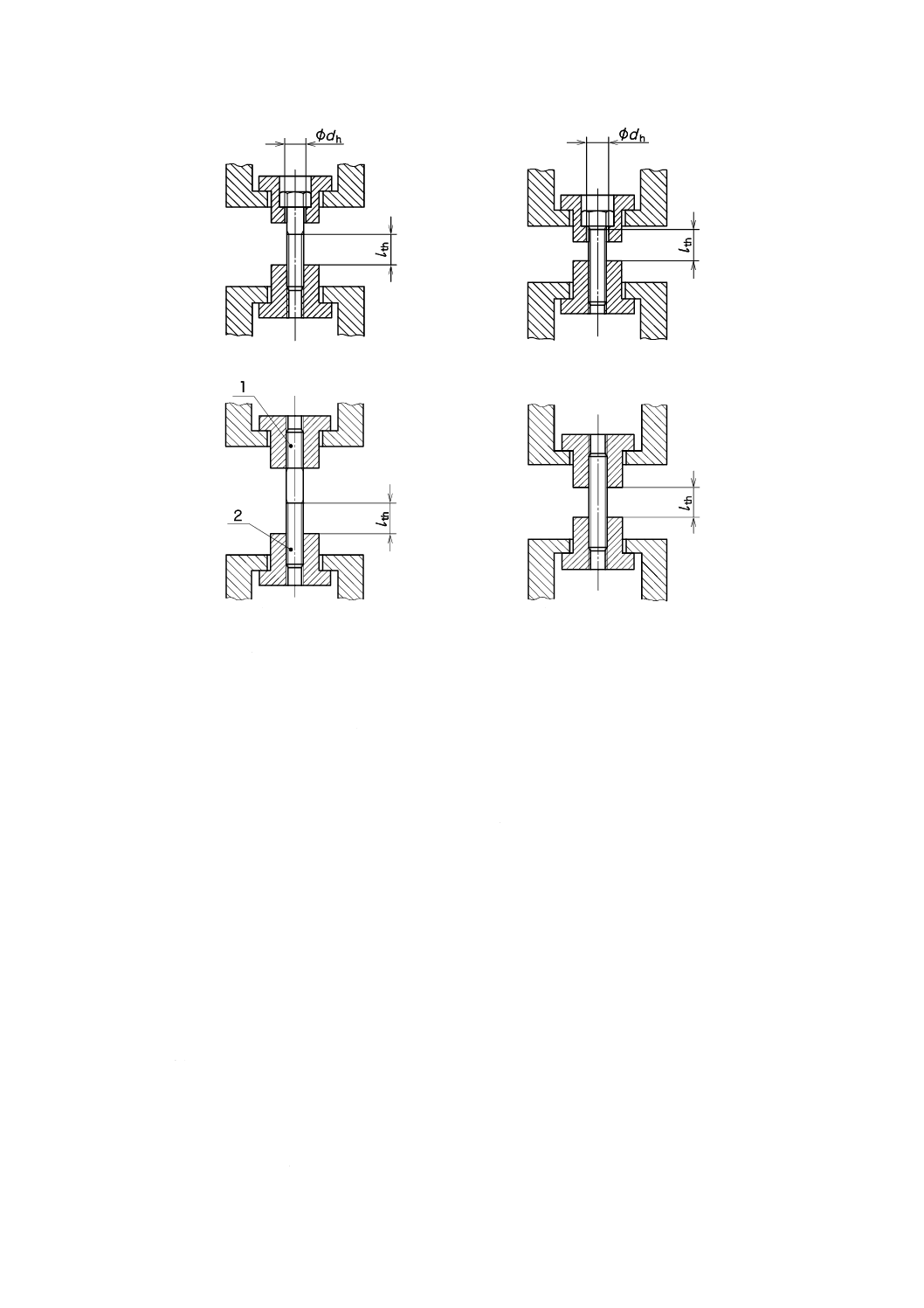

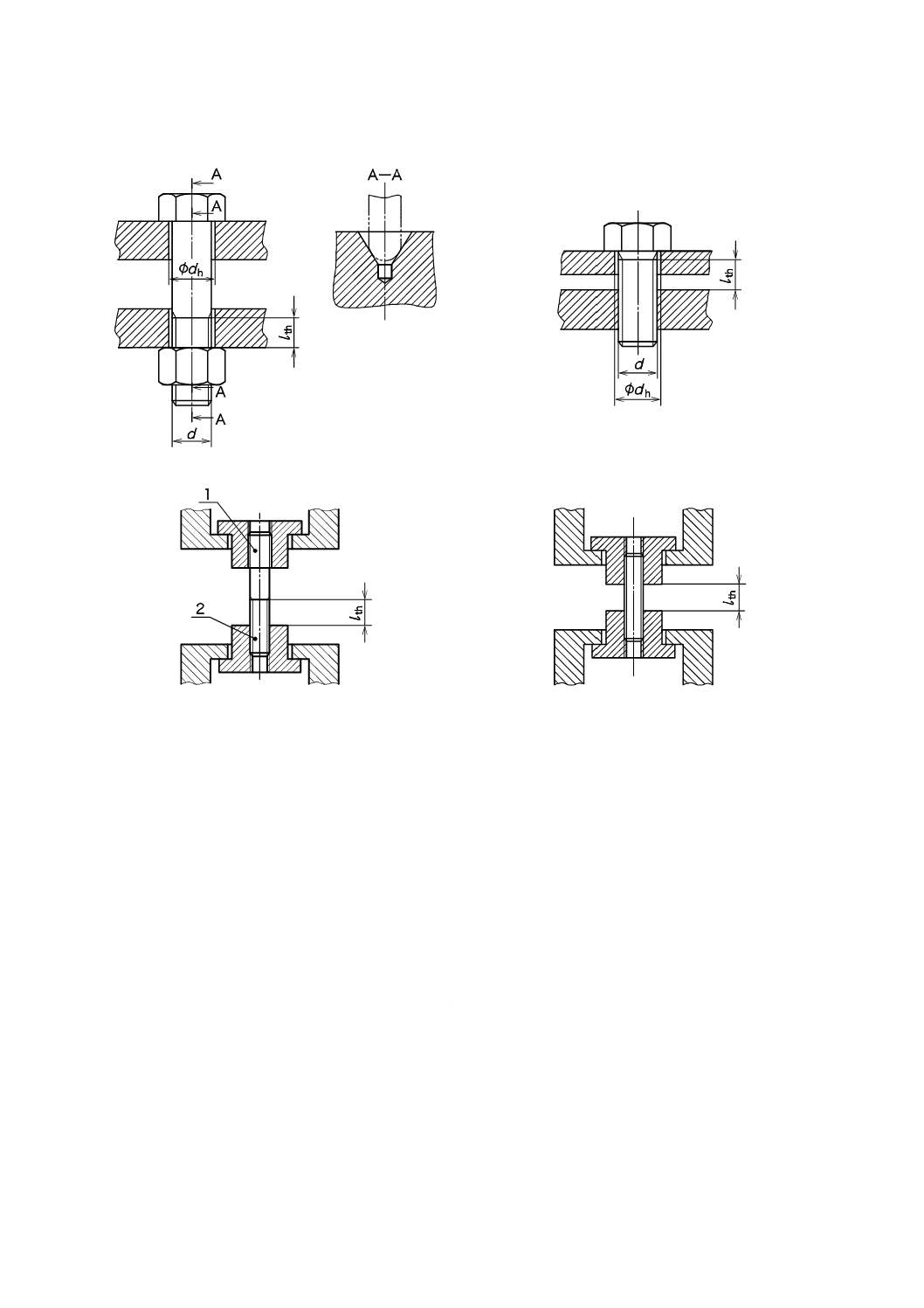

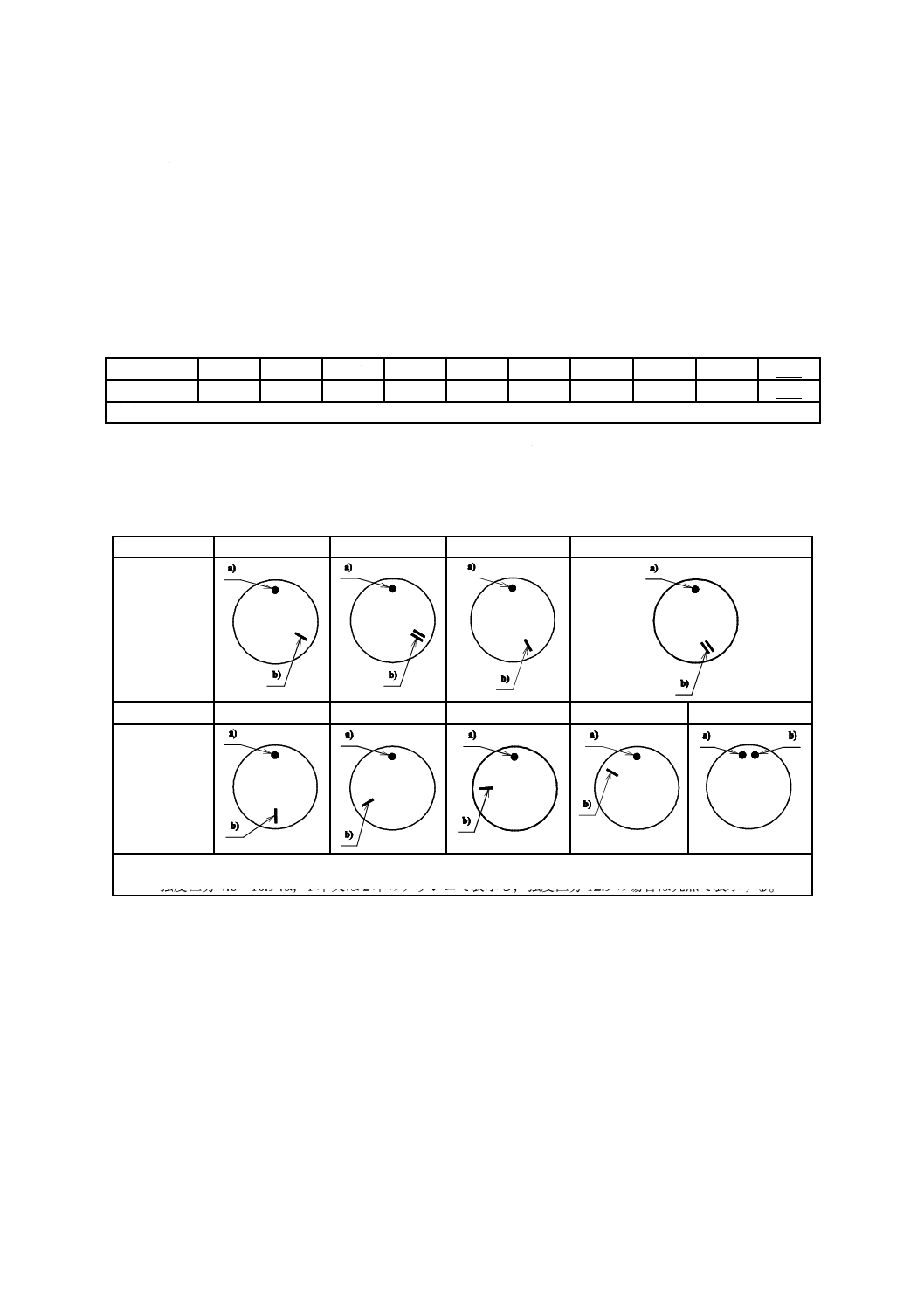

a) 呼び径六角ボルト

b) 全ねじボルト

c) 植込みボルト

d) 全ねじ植込みボルト

1

植込み側

2

ナット側

dh ボルト穴径

lth 遊びねじ部長さ

図2−フルサイズおねじ部品に対する引張試験のセット状態の例

9.2.5

試験手順

おねじ部品は,受け取った状態で試験する。

ボルト及び小ねじを,図2のa)及びb)に示すようにアダプタに取り付ける。植込みボルトは,図2のc)

及びd)に示すように二つのめねじアダプタに取り付ける。ねじのはめあい長さは,1d以上とする。

力が作用する遊びねじ部長さlthは,1d以上とする。

ただし,この試験を9.3の試験と兼ねて行う場合には,力が作用する遊びねじ部長さlthは,1.2dとする。

ねじ部長さの短い鋼構造用ボルトの場合には,遊びねじ部長さlthを1d未満として試験をしてもよい。

引張試験は,JIS Z 2241に基づいて行う。無負荷状態のクロスヘッドで求める試験速度は,25 mm/min

を超えてはならない。

引張試験は,おねじ部品が破断するまで続けなければならない。

極限引張力Fmを測定する。

9.2.6

試験結果

9.2.6.1

方法

計算方法は,9.1.6.1による。

9.2.6.2

要求事項

ds>d2のおねじ部品は,破断が遊びねじ部で発生しなければならない。

26

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ds≒d2のおねじ部品は,破断が遊びねじ部又は円筒部で発生しなければならない。

全ねじのものでは,破断を引き起こす亀裂が遊びねじ部で発生し,破断する前に,その亀裂が頭とねじ

部との移行域又は頭部へ延び広がる場合がある。

Rmは,表3の規定を満足しなければならない。Fmは,表4及び表6に規定する最小極限引張力Fm,min

を満足しなければならない。

注記 呼び径が小さなものでは,ねじの有効断面積と実際の応力面積との差が大きくなる。硬さを工

程管理に使用する場合,最小極限引張力を満足させるために,小径のものの硬さを表3に規定

する最小硬さの値より大きくしなければならないことがある。

9.3

フルサイズのおねじ部品の破断伸びAf及び0.004 8d耐力Rpfを求めるための引張試験

9.3.1

一般

この引張試験の目的は,次の機械的性質を同時に求めることである。

− フルサイズおねじ部品の破断伸びAf

− フルサイズおねじ部品の0.004 8d耐力Rpf

この試験は,9.2で規定する試験を兼ねることができる。

9.3.2

適用

この試験は,次の条件のおねじ部品に適用する。

− ねじ部より頭部が強いボルト及び小ねじ

− 円筒部より頭部が強いボルト及び小ねじ

− 円筒部径dsが,ds>d又はds≒d

− 呼び長さlが,l≧2.7dのボルト及び小ねじ

− ねじ部長さbが,b≧2.2d

− 全長ltが,lt≧3.2dの植込みボルト

− ナット側より植込み側が強い植込みボルト

− ねじの呼び径dが,3 mm≦d≦39 mm

− 全強度区分

9.3.3

装置

引張試験機は,JIS B 7721による。供試体に軸方向以外の力が加わらないように,例えば,自動調心形

の供試体取付け具を使用する。

9.3.4

試験器具

供試体取付け具及びアダプタは,次の事項を満足しなければならない。

− 硬さが45HRC以上

− ボルト穴径dhは,表15による。

− めねじアダプタのめねじの公差域クラスは,表14による。

試験装置は,0.004 8dの比例しない伸びを生じさせる力Fpf又は破断伸びAfを求める際に影響するよう

な変形を避けるために,十分な剛性をもったものとする。

9.3.5

試験手順

おねじ部品は,受け取った状態で試験する。

ボルト及び小ねじを,図2のa)及びb)に示すようにアダプタに取り付ける。植込みボルトは,図2のc)

及びd)に示すように二つのめねじアダプタに取り付ける。ねじのはめあい長さは,1d以上とする。

力が作用する遊びねじ部長さlthは,1.2dとする。

27

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 lth=1.2dにセットするための方法として,次の方法が提案されている。

最初に,めねじアダプタへおねじ部品の不完全ねじ部までねじ込む。次に,lth=1.2dに相当するピッチ

分だけおねじ部品を回してめねじアダプタから抜き出す。

引張試験は,JIS Z 2241に基づいて行う。無負荷状態のクロスヘッドで求める試験速度は,0.004 8dの

伸びを生じる力Fpfに達するまでは10 mm/minを超えてはならず,それ以降は25 mm/minを超えてはなら

ない。

おねじ部品の伸びに対する試験力Fを,適切な電子機器(例えば,マイクロプロセッサ)によるか又は

直接,おねじ部品が破断するまで連続的に測定し,試験力−伸び曲線を求める(JIS Z 2241参照)。

容認される正確な図示による測定のために,曲線のスケールは,弾性域における直線の勾配(曲線の直

線部)が試験力軸に対して30°と45°との間になるようにセットするのがよい。

9.3.6

試験結果

9.3.6.1

破断伸びAfの求め方

9.3.6.1.1

方法

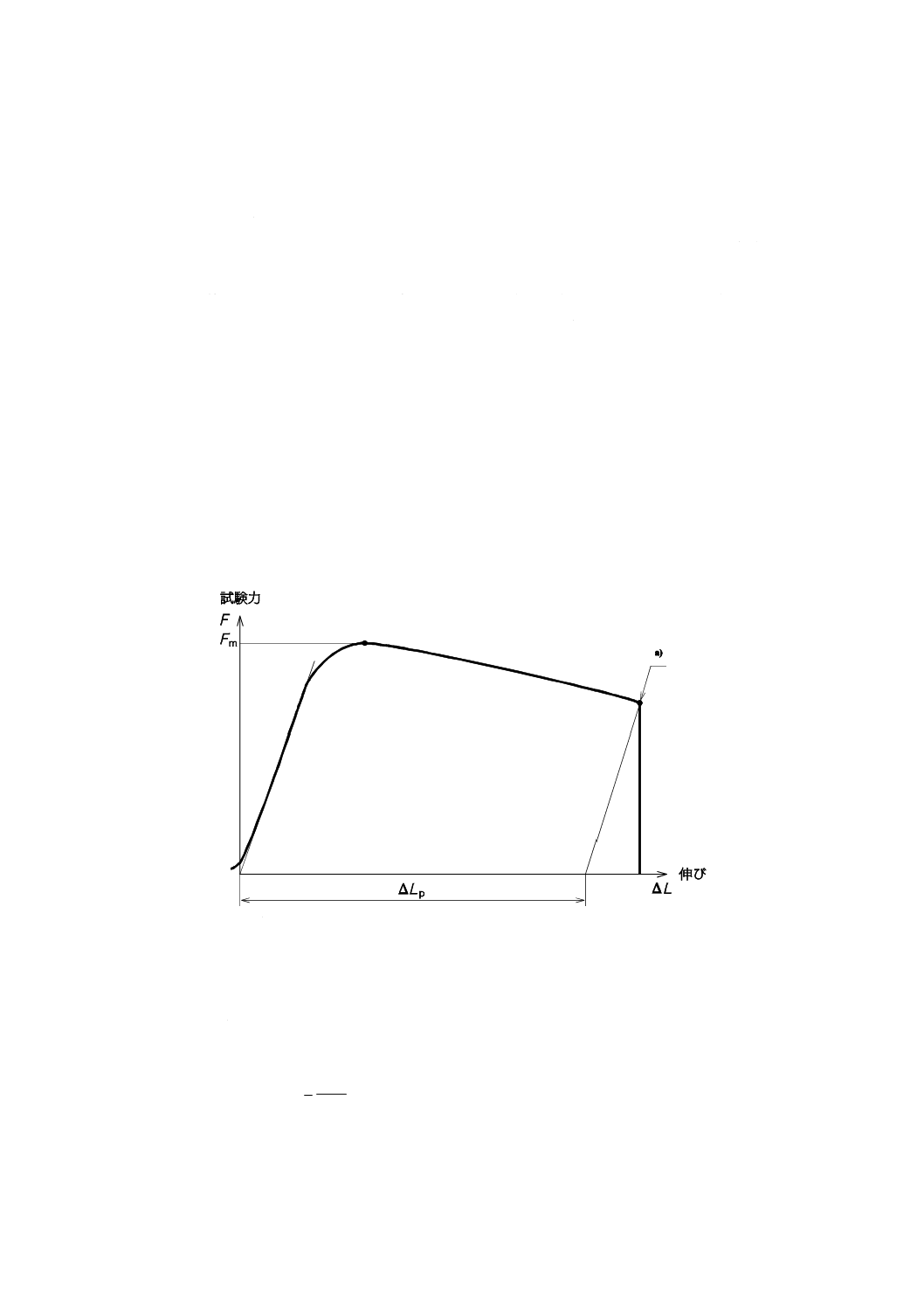

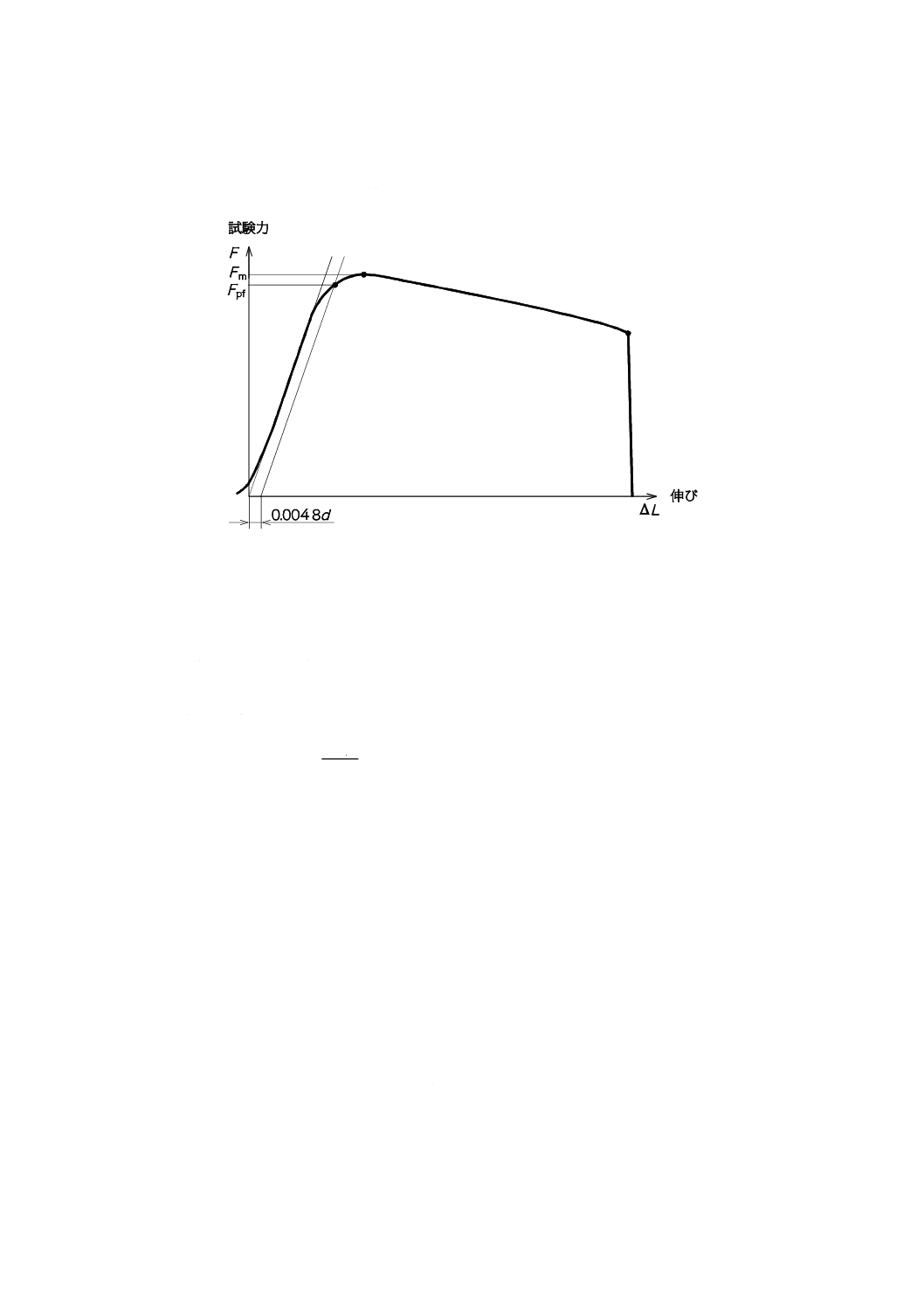

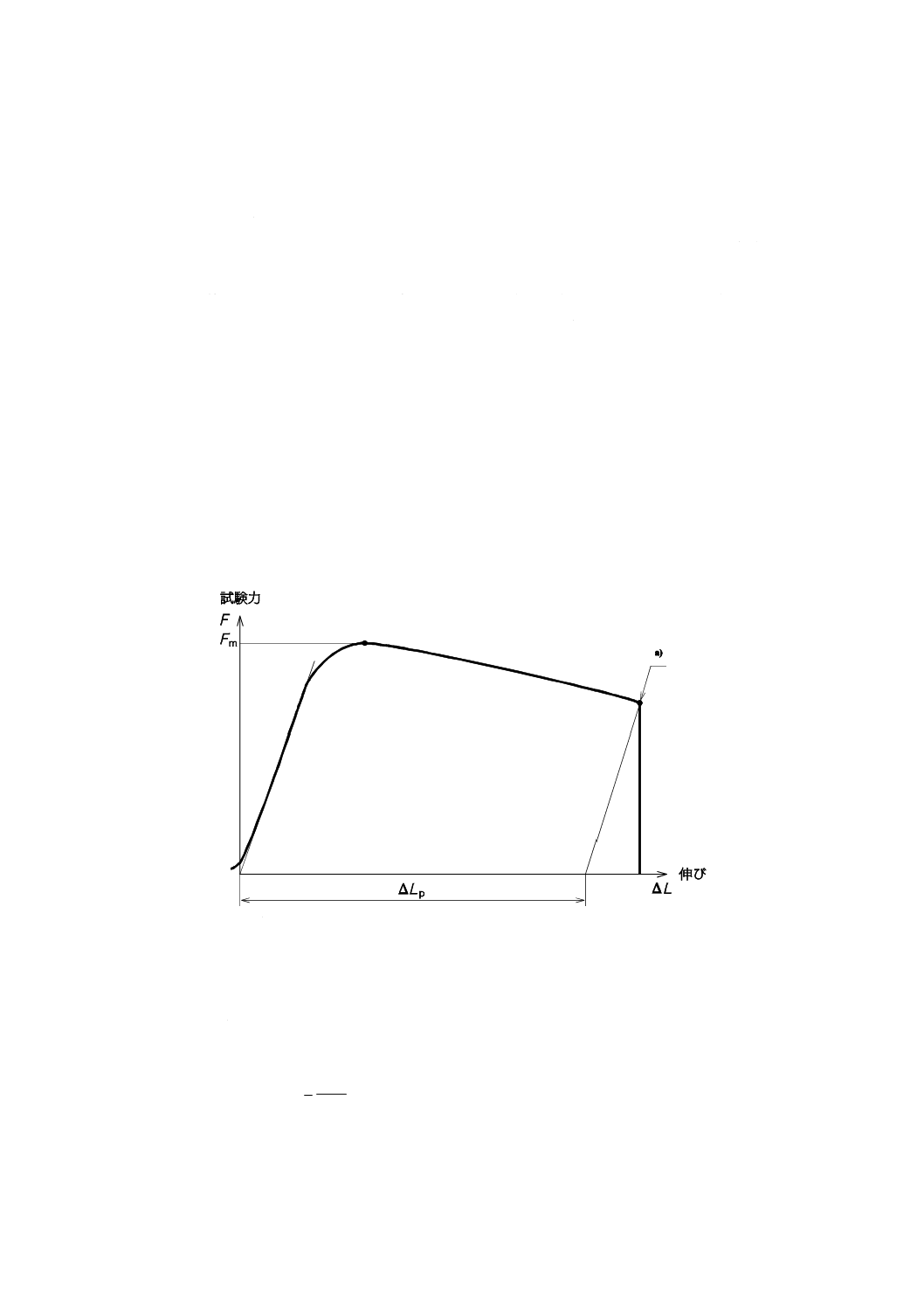

塑性伸びΔLpは,自動的又は図示的方法によって描いた試験力−伸び曲線から直接読み取る(図3参照)。

弾性域に対応する部分(曲線の直線部)の勾配を求める。弾性域における勾配の直線と平行な直線とが

破断点を通るように描き,その直線が伸び軸と交差する点を求める(図3参照)。塑性伸びΔLpは,図3

に示すように,伸びの軸上で求める。

注a) 破断点

図3−破断伸びAfを求めるための試験力−伸び曲線

弾性域の曲線において,直線部分が明瞭でない場合には,弾性域の勾配は,0.4Fp及び0.7Fpに対応する

2点の値を結ぶ直線の勾配として求める。ここで,Fpは,表5及び表7に規定する保証荷重試験力である。

フルサイズおねじ部品の破断伸びAfの計算は,次式による。

d

L

A

2.1

Δp

f=

9.3.6.1.2

要求事項

強度区分4.8,5.8及び6.8のおねじ部品のAfは,表3の規定を満足しなければならない。

28

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.6.2

0.004 8d耐力Rpfの求め方

9.3.6.2.1

方法

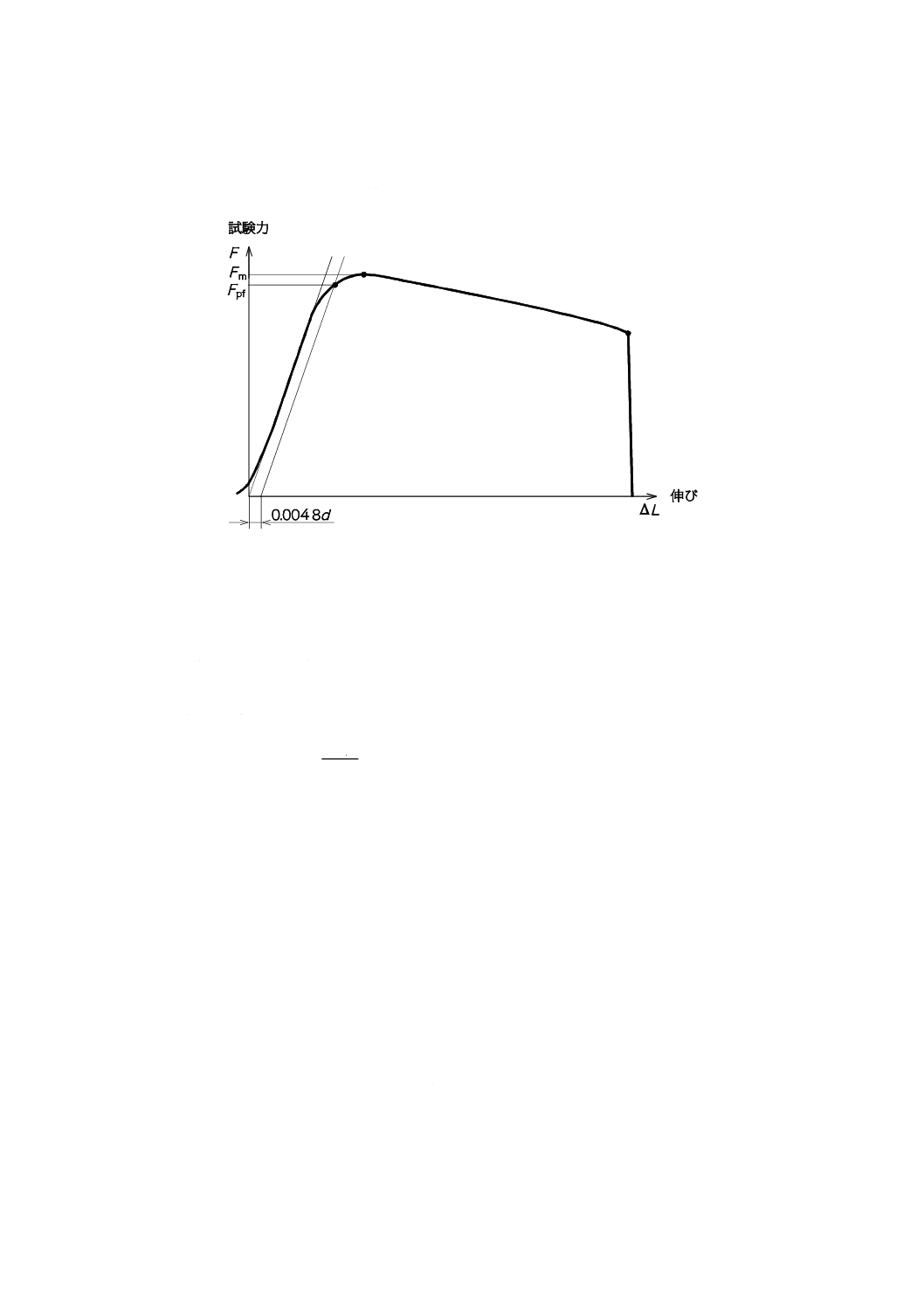

0.004 8d耐力Rpfは,試験力−伸び曲線から直接求める(図4参照)。

図4−0.004 8d耐力Rpfを求めるための試験力−伸び曲線

弾性域における直線(曲線の直線部)の勾配と平行な直線を,伸び軸の上において0.004 8dの点を通る

ように描く。この直線と試験力−伸び曲線との交点の試験力をFpfとして決定する。

注記 0.004 8dは,1.2dの0.4 %である。

弾性域の曲線において,直線部分が明瞭でない場合には,弾性域の勾配は,0.4Fp及び0.7Fpに対応する

2点の値を結ぶ直線の勾配として求める。ここで,Fpは,表5及び表7に規定する保証荷重試験力である。

フルサイズおねじ部品の0.004 8d耐力Rpfの計算は,次式による。

nom

s,

pf

pf

A

F

R=

ここに,As,nomは,9.1.6.1による。

9.3.6.2.2

要求事項

要求事項は,規定していない。

注記1 Rpfの規定値は,調査中である。情報については,表3[番号4の注e)]を参照する。

注記2 フルサイズおねじ部品の試験によって得られる降伏応力の値は,機械加工試験片による場合

と異なり,製造方法,試験方法及びサイズの影響によって変化する。

9.4

頭部の形状的要因によって遊びねじ部で破断が予期されないボルト及び小ねじの引張試験

9.4.1

一般

この引張試験の目的は,負荷能力が低下した,すなわち頭部の形状的要因によって遊びねじ部で破断が

予期されないボルト及び小ねじの極限引張力Fmを求めることである(8.2参照)。

9.4.2

適用

この試験は,次の条件のボルト及び小ねじに適用する。

− 頭部の形状的要因によって遊びねじ部で破断が予期されないもの

− 円筒部径dsが,ds>d2又はds≒d2

− 呼び長さlが,l≧2.5d

29

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ねじ部長さbが,b≧2d

− ねじの呼び径dが,3 mm≦d≦39 mm

− 全強度区分

9.4.3

装置

引張試験機は,JIS B 7721による。供試体に軸方向以外の力が加わらないように,例えば,自動調心形

の供試体取付け具を使用する。

9.4.4

試験器具

供試体取付け具及びアダプタは,次の事項を満足しなければならない。

− 硬さが45HRC以上

− ボルト穴径dhは,表15による。

− めねじアダプタのめねじの公差域クラスは,表14による。

9.4.5

試験手順

ボルト及び小ねじは,受け取った状態で試験する。

ボルト及び小ねじを,図2のa)及びb)に示すようにアダプタに取り付ける。

力が作用する遊びねじ部長さlthは,1dとする。

引張試験は,JIS Z 2241に基づいて行う。無負荷状態のクロスヘッドで求める試験速度は,25 mm/min

を超えてはならない。

引張試験は,ボルト及び小ねじが破断するまで続けなければならない。

極限引張力Fmを測定する。

9.4.6

試験結果−要求事項

極限引張力Fmは,関連する製品規格又は他の仕様で規定する最小極限引張力を満足しなければならな

い。

9.5

伸び軸をもつおねじ部品の引張試験

9.5.1

一般

この引張試験の目的は,伸び軸をもつおねじ部品の引張強さRmを求めることである(8.2参照)。

9.5.2

適用

この試験は,次の条件のおねじ部品に適用する。

− 円筒部径dsが,ds<d2

− 伸び軸部の長さが,3ds以上(図6のLc参照)

− ねじ部長さbが,b≧1d

− ねじの呼び径dが,3 mm≦d≦39 mm

− 強度区分が,4.6,5.6,8.8,9.8,10.9及び12.9/12.9

9.5.3

装置

引張試験機は,JIS B 7721による。供試体に軸方向以外の力が加わらないように,例えば,自動調心形

の供試体取付け具を使用する。

9.5.4

試験器具

供試体取付け具及びアダプタは,次の事項を満足しなければならない。

− 硬さが45HRC以上

− ボルト穴径dhは,表15による。

− めねじアダプタのめねじの公差域クラスは,表14による。

30

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5.5

試験手順

おねじ部品は,受け取った状態で試験する。

ボルト及び小ねじを,図2のa)に示すようにアダプタに取り付ける。植込みボルトは,図2のc)に示す

ように二つのめねじアダプタに取り付ける。ねじのはめあい長さは,1d以上とする。

引張試験は,JIS Z 2241に基づいて行う。無負荷状態のクロスヘッドで求める試験速度は,25 mm/min

を超えてはならない。

引張試験は,おねじ部品が破断するまで続けなければならない。

極限引張力Fmを測定する。

9.5.6

試験結果

9.5.6.1

方法

引張強さRmの計算は,伸び軸の断面積Adsと試験によって測定した極限引張力Fmとから次の式による。

ds

m

m

A

F

R=

ここに,

2

s

ds

4

πd

A=

9.5.6.2

要求事項

破断は,おねじ部品の伸び軸部で発生しなければならない。

Rmは,表3の規定を満足しなければならない。

9.6

おねじ部品の保証荷重試験

9.6.1

一般

保証荷重試験は,次の二つの作業から構成される。

− 製品に規定の引張りの保証荷重試験力を負荷する(図5参照)。

− 負荷した保証荷重試験力によって永久伸びが生じたかどうかを測定する。

9.6.2

適用

この試験は,次の条件のおねじ部品に適用する。

− ねじ部より頭部が強いボルト及び小ねじ

− 円筒部より頭部が強いボルト及び小ねじ

− 円筒部径dsが,ds>d2又はds≒d2

− 呼び長さlが,l≧2.5dのボルト及び小ねじ

− ねじ部長さbが,b≧2d

− 全長ltが,lt≧3dの植込みボルト

− ねじの呼び径dが,3 mm≦d≦39 mm

− 全強度区分

9.6.3

装置

引張試験機は,JIS B 7721による。供試体に軸方向以外の力が加わらないように,例えば,自動調心形

の供試体取付け具を使用する。

9.6.4

試験器具

供試体取付け具及びアダプタは,次の事項を満足しなければならない。

− 硬さが45HRC以上

− ボルト穴径dhは,表15による。

31

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− めねじアダプタのめねじの公差域クラスは,表14による。

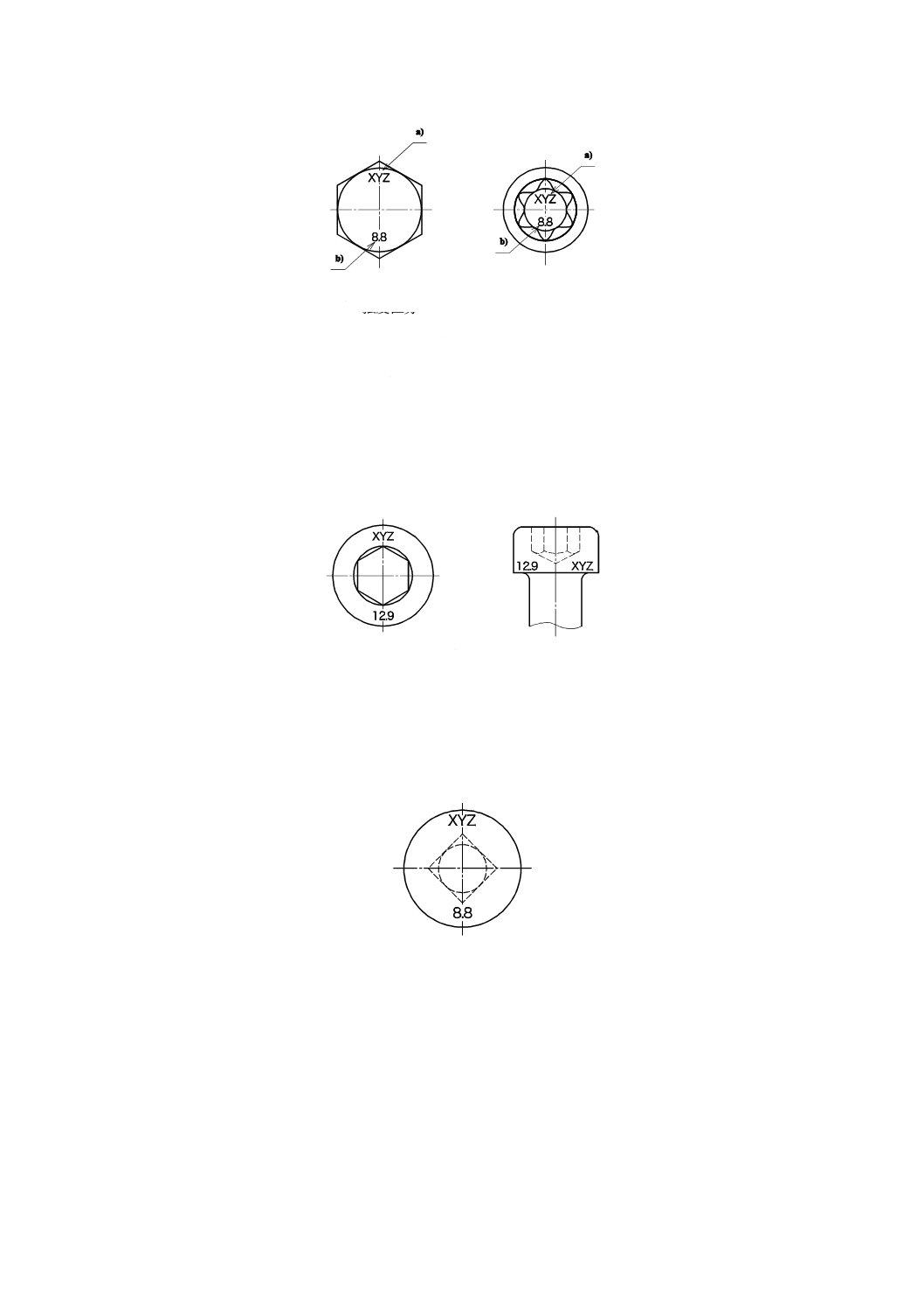

a) ボルトの試験装置の例

b) 全ねじボルトの試験装置の例

c) 植込みボルトの試験装置の例

d) 全ねじ植込みボルトの試験装置の例

1

植込み側

2

ナット側

dh ボルト穴径

lth 遊びねじ部長さ

A−Aは,測定子の先端とおねじ部品の端面にドリル加工した円すい形状の穴との接触が“円すい面に対して球”と

した例である。他の適切な方法を用いてもよい。

図5−保証荷重試験のセット状態の例

9.6.5

試験手順

おねじ部品は,受け取った状態で試験する。

おねじ部品の端面には,例えば,図5のA−Aに示すような適切な加工をする。長さの測定は,球面の

アンビルをもった測定器によるか又は他の適切な方法によって行わなければならない。温度の影響による

測定誤差を最小限にとどめるために手袋又は挟み道具を用いる。保証荷重試験力を負荷する前におねじ部

品の全長l0を測定する。

試験されるおねじ部品を,図5のa) 又はb) に示すようにアダプタに取り付ける。植込みボルトの場合

には,図5のc) 又はd)に示すように二つのめねじアダプタを用いる。ねじのはめあい長さは,1d以上と

する。

力が作用する遊びねじ部長さlthは,1dとする。

注記 lth=1dにセットするための方法として,次の方法が提案されている。

32

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最初に,めねじアダプタへおねじ部品の不完全ねじ部までねじ込む。次に,lth=1dに相当するピッチ分

だけおねじ部品を回してめねじアダプタから抜き出す。

表5又は表7に規定する保証荷重試験力を,おねじ部品の軸方向に負荷する。

無負荷状態のクロスヘッドで求める試験速度は,3 mm/minを超えてはならない。保証荷重試験力を,15

秒間保持する。

負荷した保証荷重試験力を除去した後のおねじ部品の全長l1を測定する。

9.6.6

試験結果−要求事項

測定誤差の許容値が±12.5 µmの範囲内で,負荷した保証荷重試験力を除去した後のおねじ部品の全長

l1は,保証荷重試験力を負荷する前のおねじ部品の全長l0と同一でなければならない。

保証荷重試験力を最初に負荷する際に,真直度,ねじのがたつき,測定の不確かさなどによる変量が,

おねじ部品の見かけ上の伸びとして表れることがある。その場合には,表5又は表7に規定する保証荷重

試験力より3 %大きい保証荷重試験力を用いて,9.6.5に従って再度試験を行う。

測定誤差の許容値が±12.5 µmの範囲内で,2回目の保証荷重試験力を除去した後のおねじ部品の全長l2

は,2回目の保証荷重試験力を負荷する前のおねじ部品の全長l1と同一でなければならない。

9.7

機械加工試験片の引張試験

9.7.1

一般

この引張試験の目的は,次の機械的性質を求めることである。

− 引張強さRm

− 下降伏応力ReL又は0.2 %耐力Rp0.2

− 破断伸びA

− 絞りZ

9.7.2

適用

この試験は,次の条件のおねじ部品に適用する。

a) 機械加工試験片とするボルト及び小ねじ

− ねじの呼び径dが,3 mm≦d≦39 mm

− ねじ部長さbが,b≧1d

− Aを求める場合には,呼び長さl≧6d0+2r+2d(図6参照)

− Zを求める場合には,呼び長さl≧4d0+2r+2d(図6参照)

b) 機械加工試験片とする植込みボルト

− ねじの呼び径dが,3 mm≦d≦39 mm

− ねじ部長さbが,b≧1d

− Aを求める場合には,全長lt≧6d0+2r+2d(図6参照)

− Zを求める場合には,全長lt≧4d0+2r+2d(図6参照)

c) 強度区分が4.6,5.6,8.8,9.8,10.9及び12.9/12.9

注記 機械加工試験片は,頭部の形状的要因によって負荷能力が低いボルト及び小ねじから,頭部が

断面積S0の円筒部より強くなるように作成する。円筒部径dsが,d2未満のおねじ部品について

も同じである(8.2参照)。

強度区分4.8,5.8及び6.8のおねじ部品(加工硬化したおねじ部品)は,フルサイズ状態で引張試験を

行う(9.3参照)。

33

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

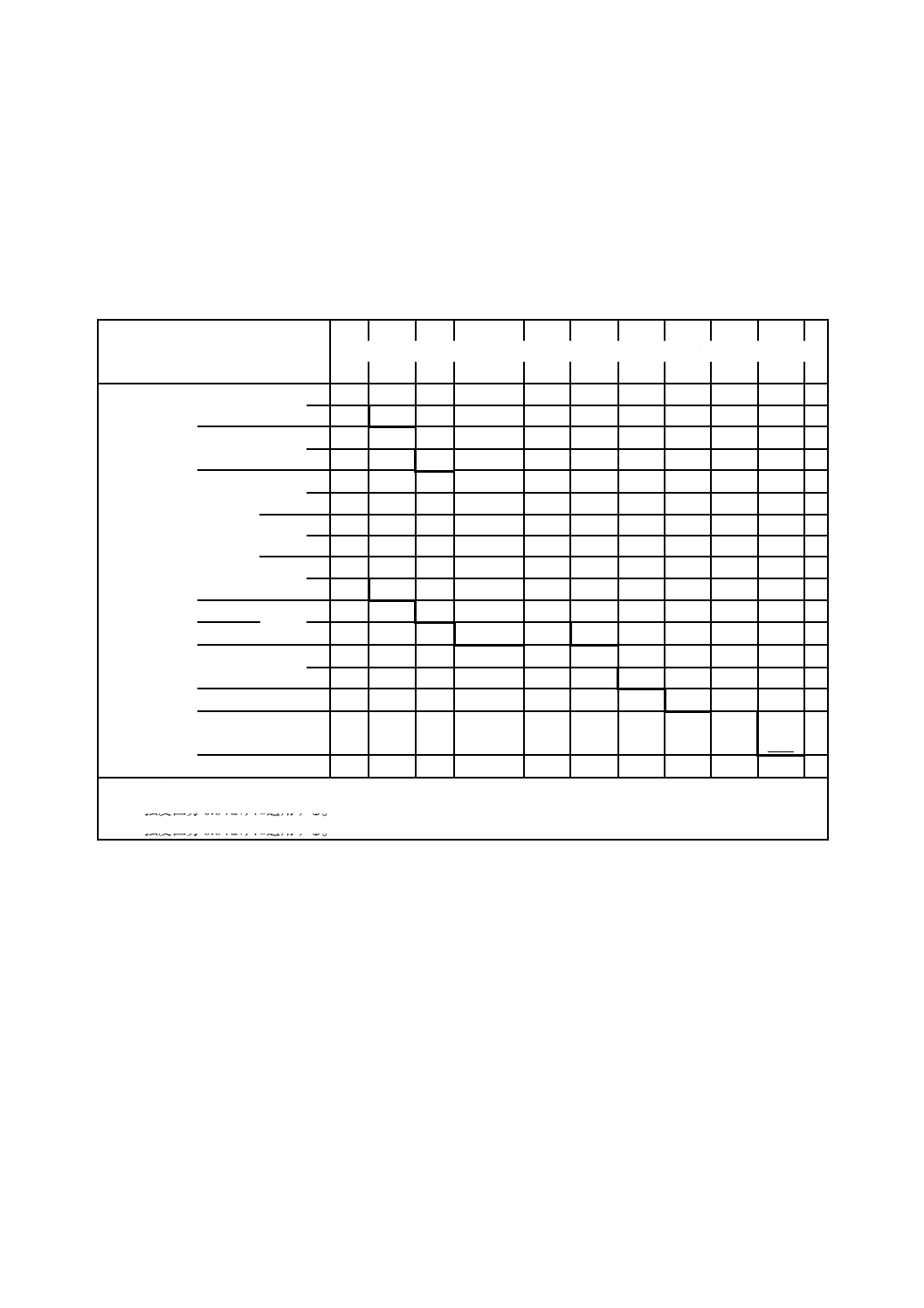

9.7.3

装置

引張試験機は,JIS B 7721による。供試体に軸方向以外の力が加わらないように,例えば,自動調心形

の供試体取付け具を使用する。

9.7.4

試験器具

供試体取付け具及びアダプタは,次の事項を満足しなければならない。

− 硬さが45HRC以上

− ボルト穴径dhは,表15による。

− めねじアダプタのめねじの公差域クラスは,表14による。

9.7.5

機械加工試験片

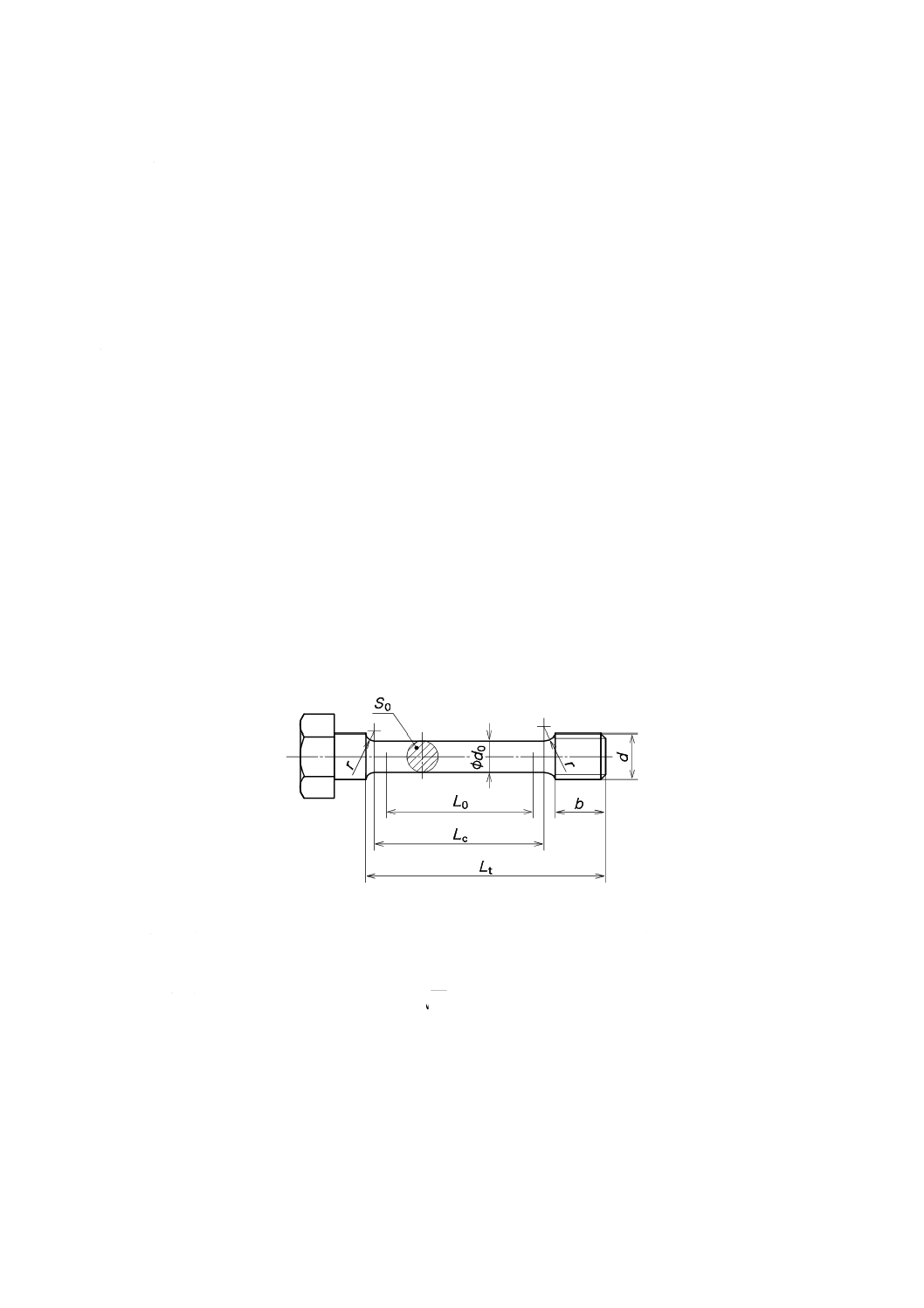

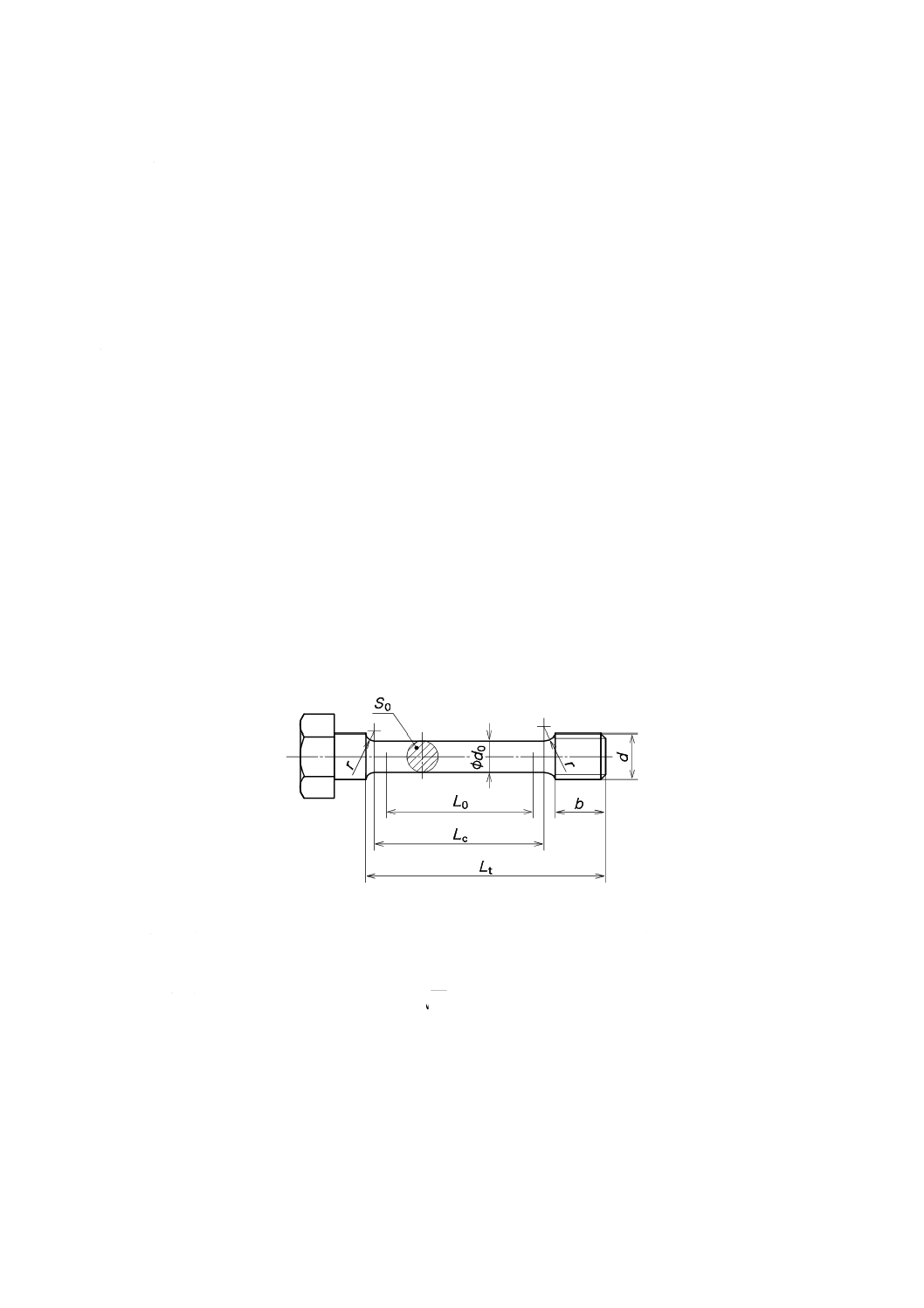

試験片は,受け取った状態のおねじ部品から機械加工する。図6に示すように機械加工した試験片を引

張試験に用いる。

機械加工試験片の径d0は,d3,min以下とする。ただし,d0は,可能な限り3 mm以上とする。

ねじの呼び径dが16 mmを超える焼入焼戻しされたおねじ部品から試験片を削り出す場合には,試験片

の径d0は,元の直径から25 %(元の断面積の約44 %)以上細くしてはならない。植込みボルトから試験

片を削り出す場合には,両端に1d以上のねじ部長さを確保する。

9.7.6

試験手順

引張試験は,JIS Z 2241に基づいて行う。無負荷状態のクロスヘッドで求める試験速度は,下降伏応力

ReL又は0.2 %耐力Rp0.2に対応する試験力に達するまでは10 mm/minを超えてはならず,それ以降は,25

mm/minを超えてはならない。

引張試験は,機械加工試験片が破断するまで続けなければならない。

極限引張力Fmを測定する。

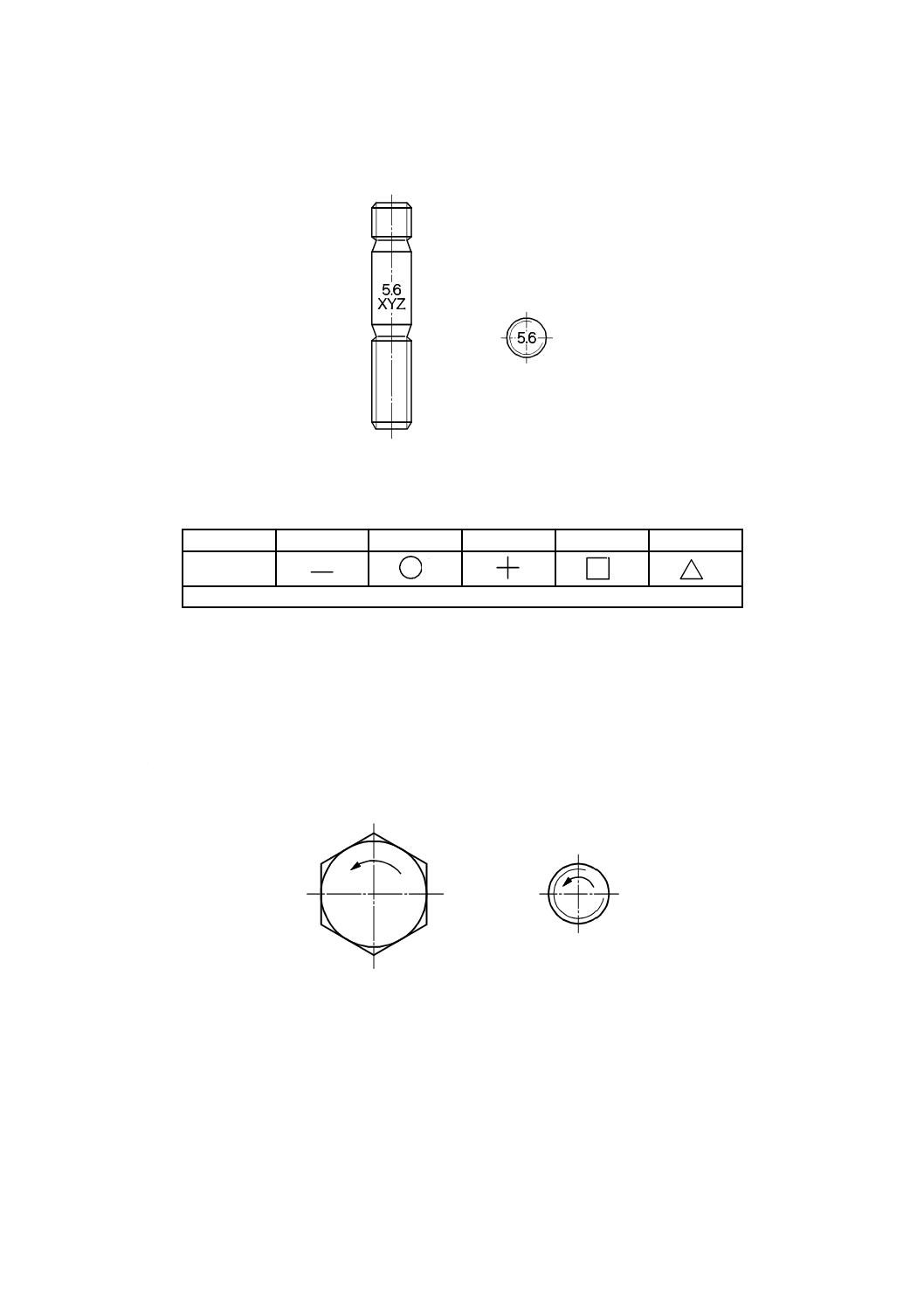

d

ねじの呼び径

d0 機械加工試験片の径(d0<d3,minただし,可能な限り

d0≧3 mm)

b

ねじ部長さ(b≧d)

L0 機械加工試験片の標点距離

− 破断伸びを求める場合:L0=5d0(又は,

0

65

.5

S)

− 絞りを求める場合:L0≧3d0

Lc 機械加工試験片の平行部長さ(L0+d0)

Lt 機械加工試験片の全長(Lc+2r+b)

S0 機械加工試験片の試験前の断面積

r

肩部の丸み半径(r≧4 mm)

図6−引張試験用の機械加工試験片

34

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.7.7

試験結果

9.7.7.1

方法

次の機械的性質は,JIS Z 2241の方法によって求める。

a) 引張強さRm

0

m

m

S

F

R=

b) 下降伏応力ReL又は0.2 %耐力Rp0.2

c) L0が5d0以上である機械加工試験片の破断伸びA

100

0

0

u

×

−

=

L

L

L

A

ここに,Luは,機械加工試験片の破断後の最終標点距離である(JIS Z 2241参照)。

d) L0が3d0以上である機械加工試験片の絞りZ

100

0

u

0

×

−

=

S

S

S

Z

ここに,Suは,機械加工試験片の破断後の最小断面積である。

9.7.7.2

要求事項

次の事項は,表3の規定を満足しなければならない。

− 引張強さRm

− 下降伏応力ReL又は0.2 %耐力Rp0.2

− 破断伸びA

− 絞りZ

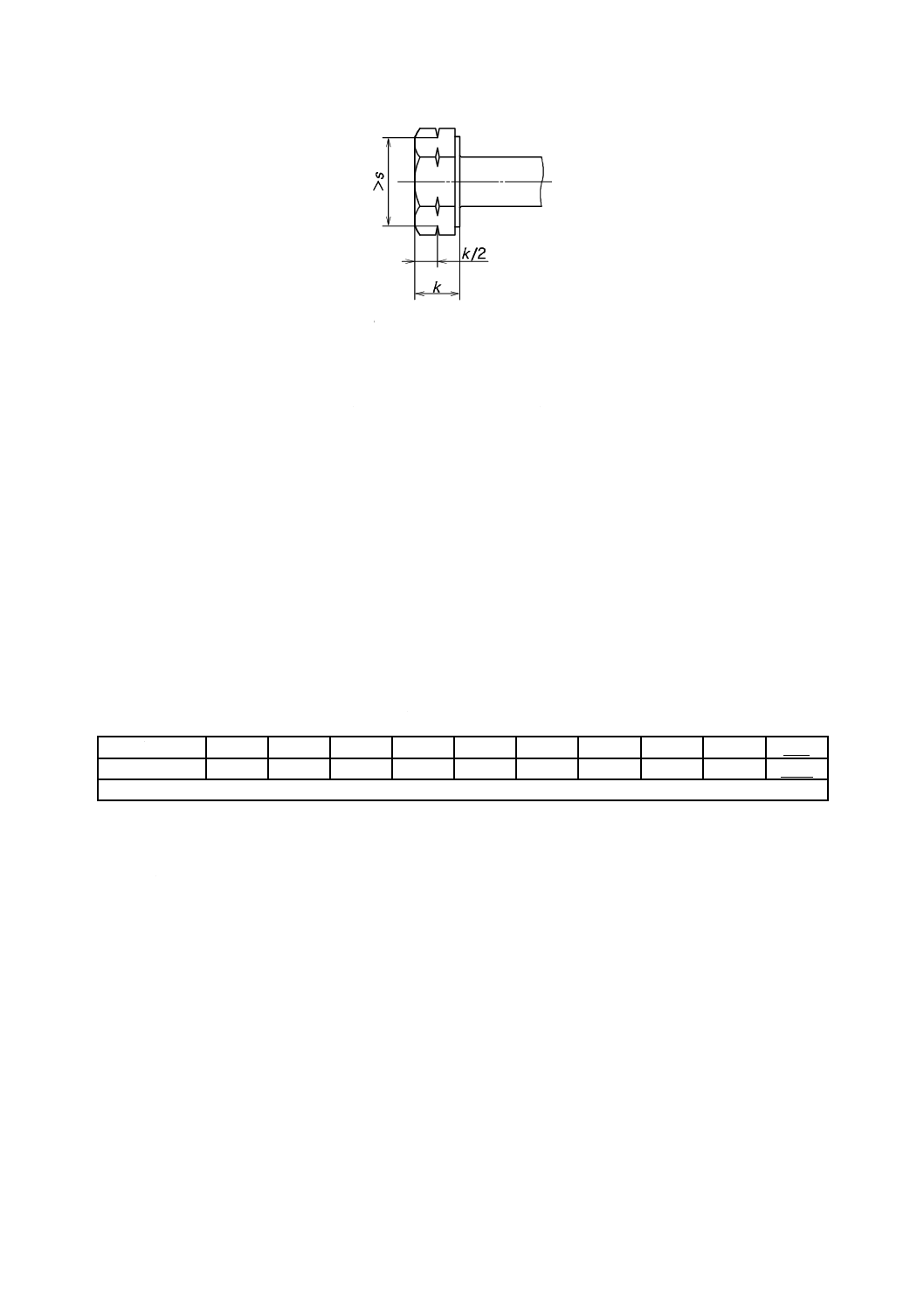

9.8

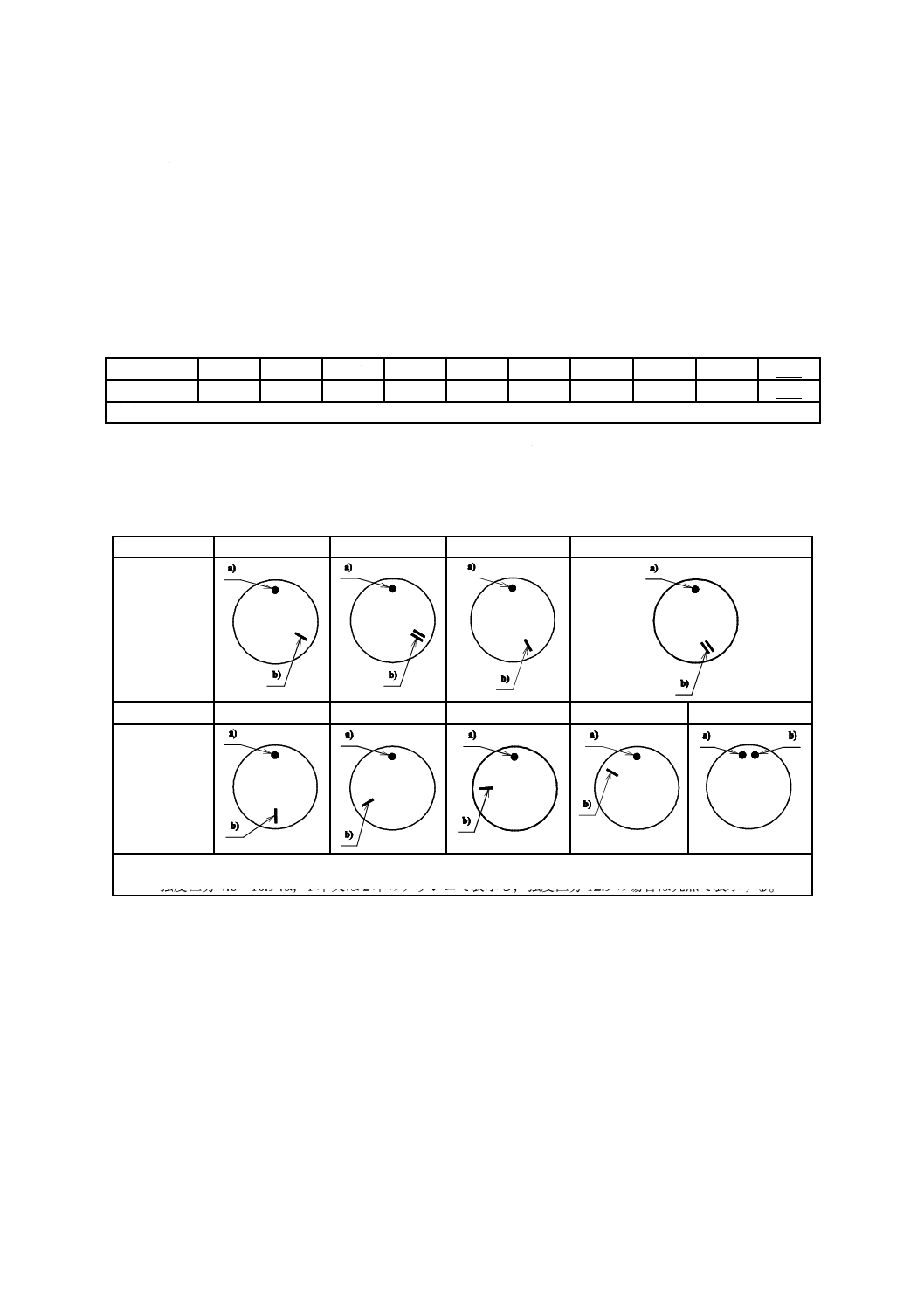

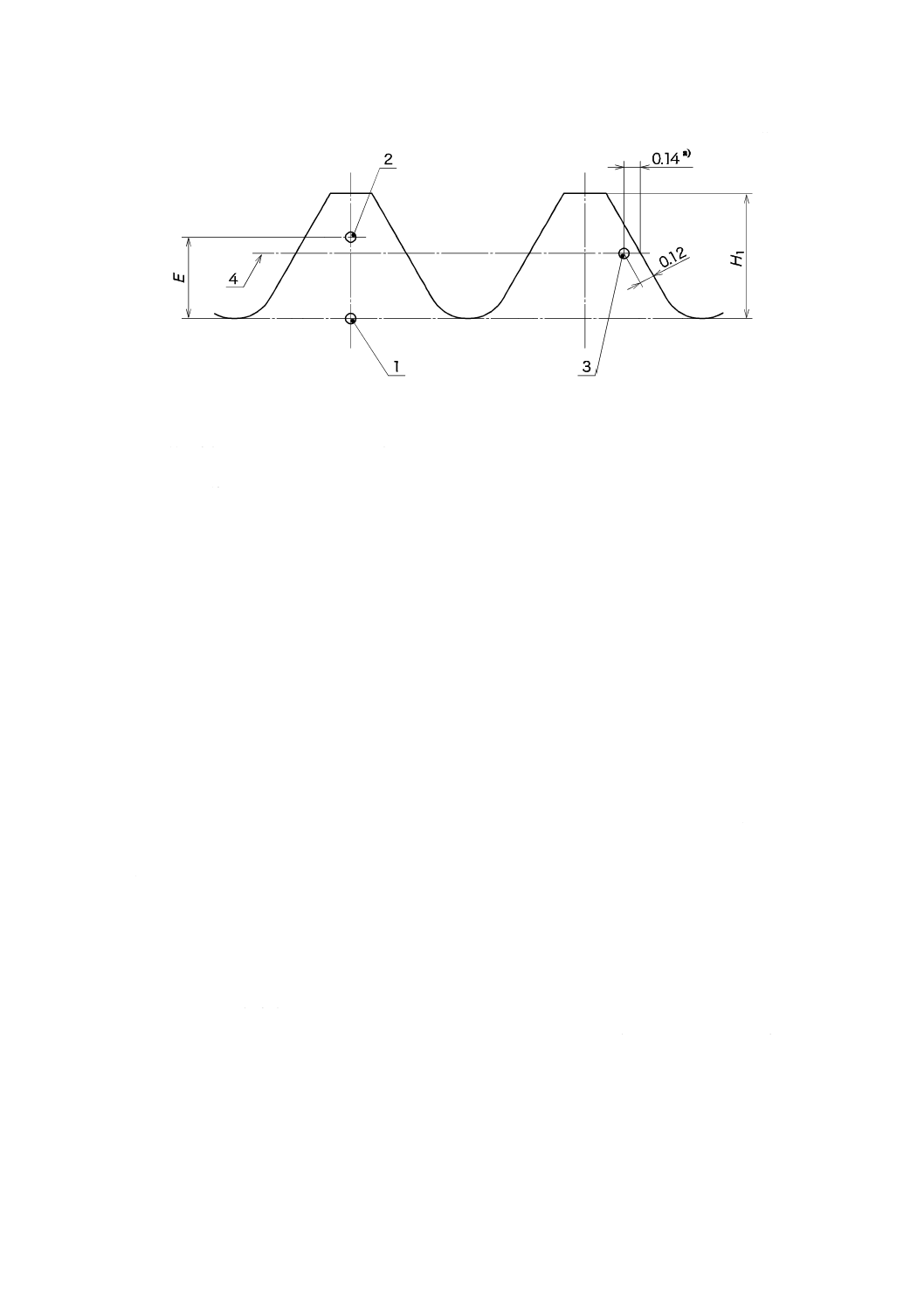

頭部打撃試験

9.8.1

一般

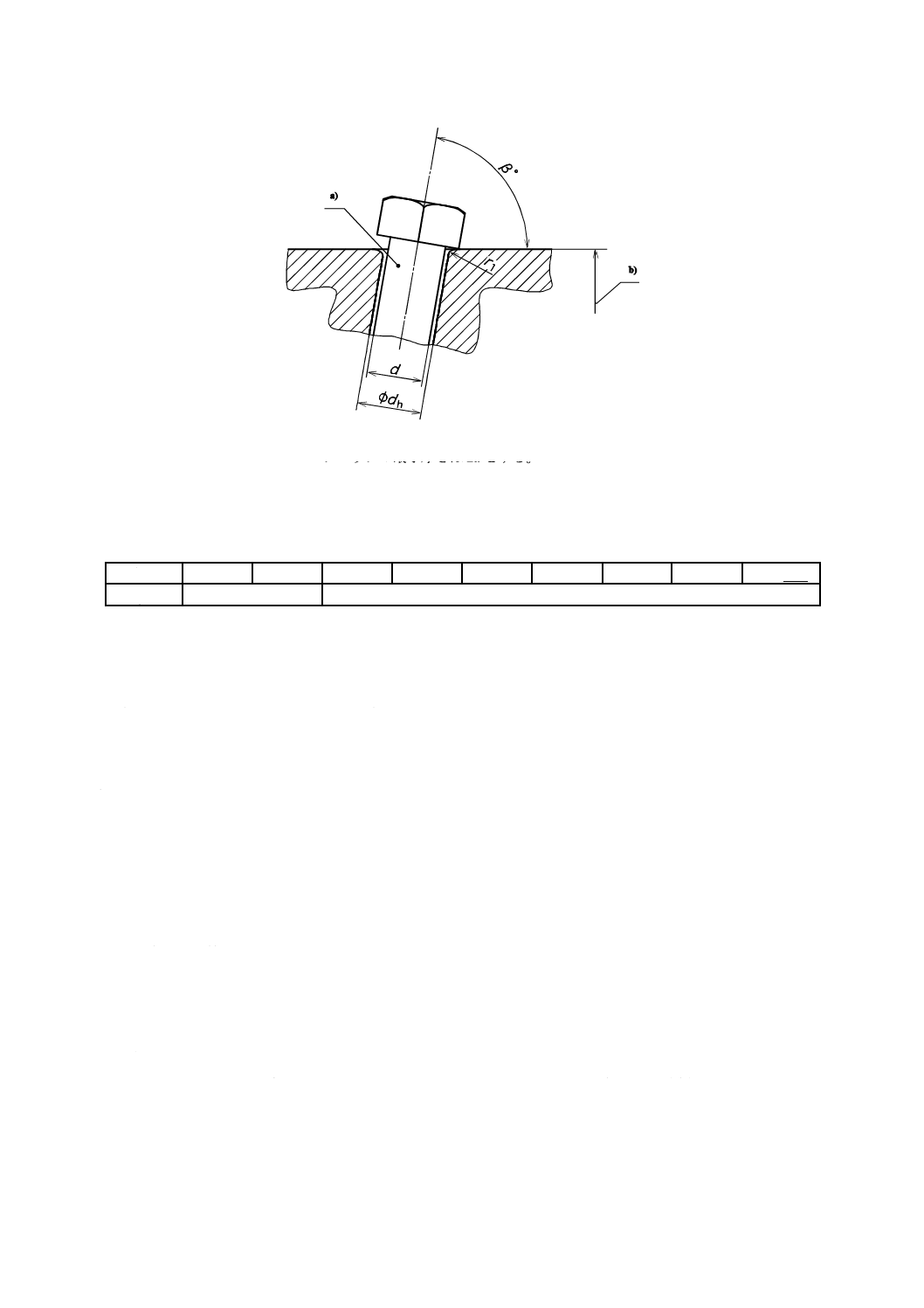

頭部打撃試験は,与えられた角度をもったブロックに挿入されたボルト及び小ねじの頭部を打撃するこ

とによって,頭部と円筒部又は頭部とねじ部との間の移行域の健全性を確認することを目的とする。

注記 この試験は,ボルト及び小ねじの呼び長さが短くて,くさび引張試験ができない場合に行う。

9.8.2

適用

この試験は,次の条件のボルト及び小ねじに適用する。

− 頭部がねじ部より強い

− 呼び長さlが,l≧1.5d

− ねじの呼び径dが,d≦10 mm

− 全ての強度区分

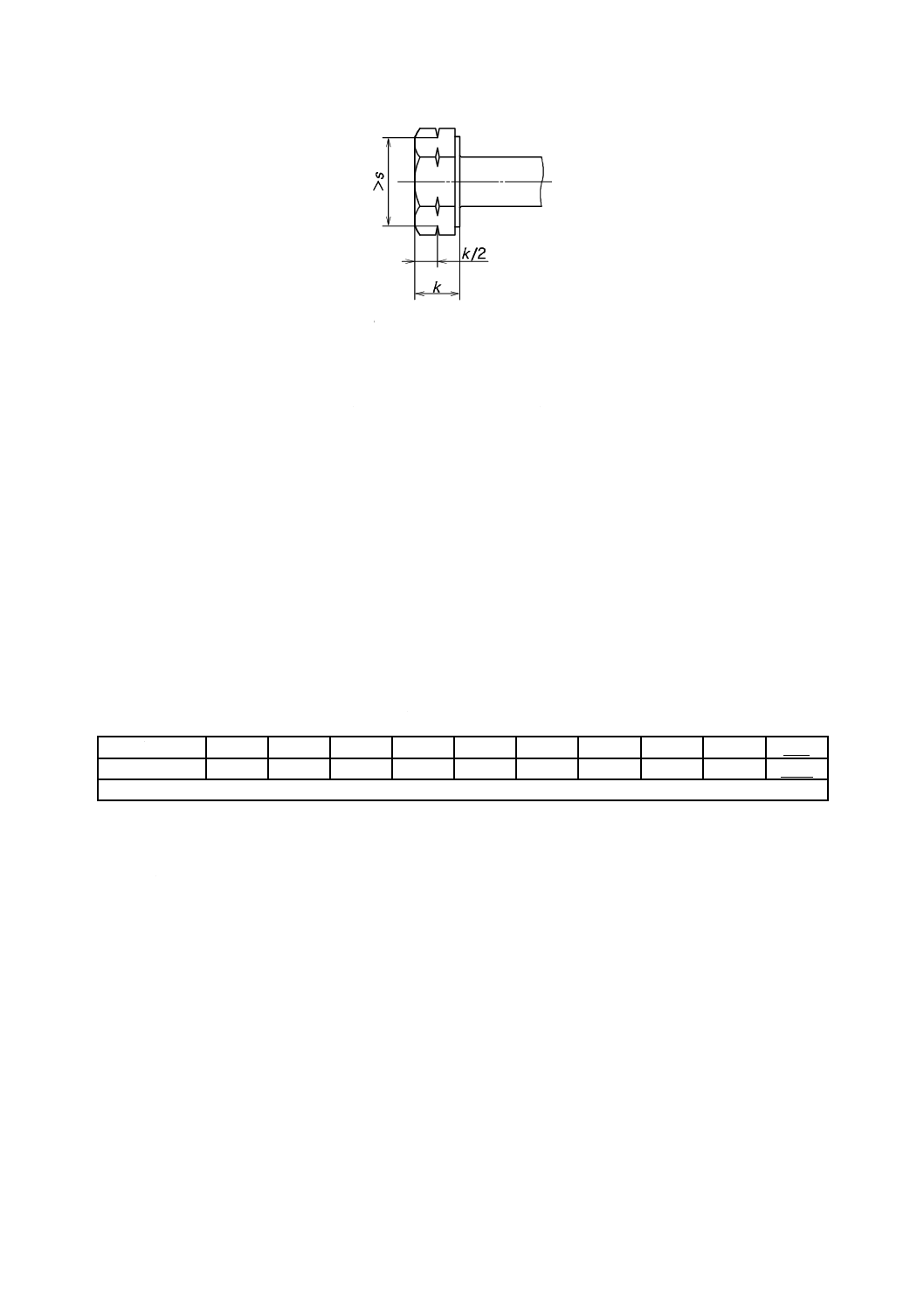

9.8.3

試験器具

図7に示すブロックは,次の事項を満足しなければならない。

− 硬さが45HRC以上

− ボルト穴径dh及び丸みr1は,表15による。

− 厚さが,2d以上

− 角度βは,表17による。

35

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) l≧1.5d

b) ブロックの最小厚さは2dとする。

図7−頭部打撃試験のための試験器具

表17−頭部打撃試験のためのブロックの角度β

強度区分

4.6

5.6

4.8

5.8

6.8

8.8

9.8

10.9

12.9/12.9

β

60°

80°

9.8.4

試験手順

ボルト及び小ねじは,受け取った状態で試験する。

頭部打撃試験は,図7に示す試験器具を使用する。

ブロックは,しっかりと固定する。ブロックに差し込んだボルト又は小ねじの頭部をハンマで何回か打

撃して(90°−β)だけ曲げる。角度βは,表17による。

曲げた後のボルト及び小ねじの観察は,8〜10倍に拡大して行う。

9.8.5

試験結果−要求事項

頭部と円筒部との間の移行域に亀裂があってはならない。

全ねじのボルト及び小ねじの場合は,打撃によって頭部側の第1ねじ山に割れ目が生じても,頭部が切

り離されなければ合格とする。

9.9

硬さ試験

9.9.1

一般

硬さ試験の目的は,次の二つである。

− 引張試験が実施できない全てのおねじ部品に対して,おねじ部品の硬さを求めること。

− 引張試験(9.1,9.2,9.5及び9.7を参照)が実施できるおねじ部品に対して,規定の最大硬さを超え

ていないことを調べるためにおねじ部品の硬さを求めること。

注記 硬さと引張強さとの間には,直接的な関係はないかもしれない。最大硬さの値は,理論的な最

大強さという考え以外の理由によって決められている[例えば,ぜい(脆)化を避けるため]。

硬さは,おねじ部品のねじ部の軸直角断面(9.9.4.2参照)又は適切な表面(9.9.4.3参照)のいずれかで

求めることができる。

36

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.9.2

適用

この試験は,次の条件のおねじ部品に適用する。

− 全ての呼び径

− 全ての強度区分

9.9.3

試験方法

硬さは,ビッカース,ブリネル又はロックウェルの硬さ試験によって求めることができる。

a) ビッカース硬さ試験 ビッカース硬さ試験は,JIS Z 2244による。

b) ブリネル硬さ試験 ブリネル硬さ試験は,JIS Z 2243による。

c) ロックウェル硬さ試験 ロックウェル硬さ試験は,JIS Z 2245による。

9.9.4

試験手順

9.9.4.1

一般

硬さ試験のためのおねじ部品は,受け取った状態とする。

9.9.4.2

ねじ部の軸直角断面で求められる硬さ

注記 用語“内部の硬さ”は,一般にこの試験方法で求めた硬さを指す。

軸直角断面は,ねじ部の先端から1dの位置とし,測定する表面は適切な前処理を行う。

硬さは,ねじの軸心を中心とする半径が0.25dの円の領域で測定する(図8参照)。

1

ねじの軸心

2

半径が0.25dの円の領域

図8−硬さを求めるための半径が0.25dの円の領域

9.9.4.3

表面で求められる硬さ

表面における硬さは,めっき及びその他の表面皮膜を取り除いた頭部の平らな表面,おねじ部品の端面

又は円筒部で求める。

この方法は,日常の検査に用いてもよい。

9.9.4.4

硬さを求める際の試験力

ビッカース硬さ試験の最小試験力は,98 Nとする。

ブリネル硬さ試験の試験力は,30D2/0.102 Nとする。

9.9.5

要求事項

引張試験ができないおねじ部品の硬さ及び引張試験の際に遊びねじ部長さlthが1dに満たない鋼構造用

ボルトの硬さは,表3に規定する硬さの値の範囲内でなければならない。

遊びねじ部長さlthが1d以上で引張試験ができるおねじ部品及び機械加工試験片で引張試験ができる伸

びボルトの硬さは,表3に規定する硬さの最大値を超えてはならない。

強度区分4.6,4.8,5.6,5.8及び6.8のおねじ部品では,9.9.4.3によってねじの先端で求めた硬さが,表

3に規定する硬さの最大値を超えてはならない。

焼入焼戻しを施したおねじ部品では,半径が0.25dの円の領域内(図8参照)で求めた硬さの値にビッ

37

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カース硬さで30ポイントを超える差があった場合には,マルテンサイトの含有90 %の要求[表2の注f)

参照]が達成されているかどうか調べる。

強度区分4.8,5.8及び6.8の加工硬化したおねじ部品では,9.9.4.2によって求めた硬さが,表3に規定

する硬さの値の範囲内になければならない。

疑義が生じた場合には,ビッカース硬さ試験によって,9.9.4.2で規定するねじ部の軸直角断面における

硬さを求める方法を,判定の試験に用いる。

9.10 脱炭試験

9.10.1 一般

脱炭試験の目的は,焼入焼戻しを施したおねじ部品の表面が脱炭しているか否かを検出すること及び完

全脱炭層の深さを求めることである。

注記 炭素量の消失(脱炭)は,表3の規定限度を超えると,ねじ山の強度が低下して,破損の原因

となることがある。

脱炭に関する性質は,次の二つの方法を使用して求める。

− 顕微鏡による方法(9.10.2参照)

− 硬さによる方法(9.10.3参照)

顕微鏡による方法は,完全脱炭層の深さG,フェライト脱炭の有無,及び生地金属の高さEを求めるた

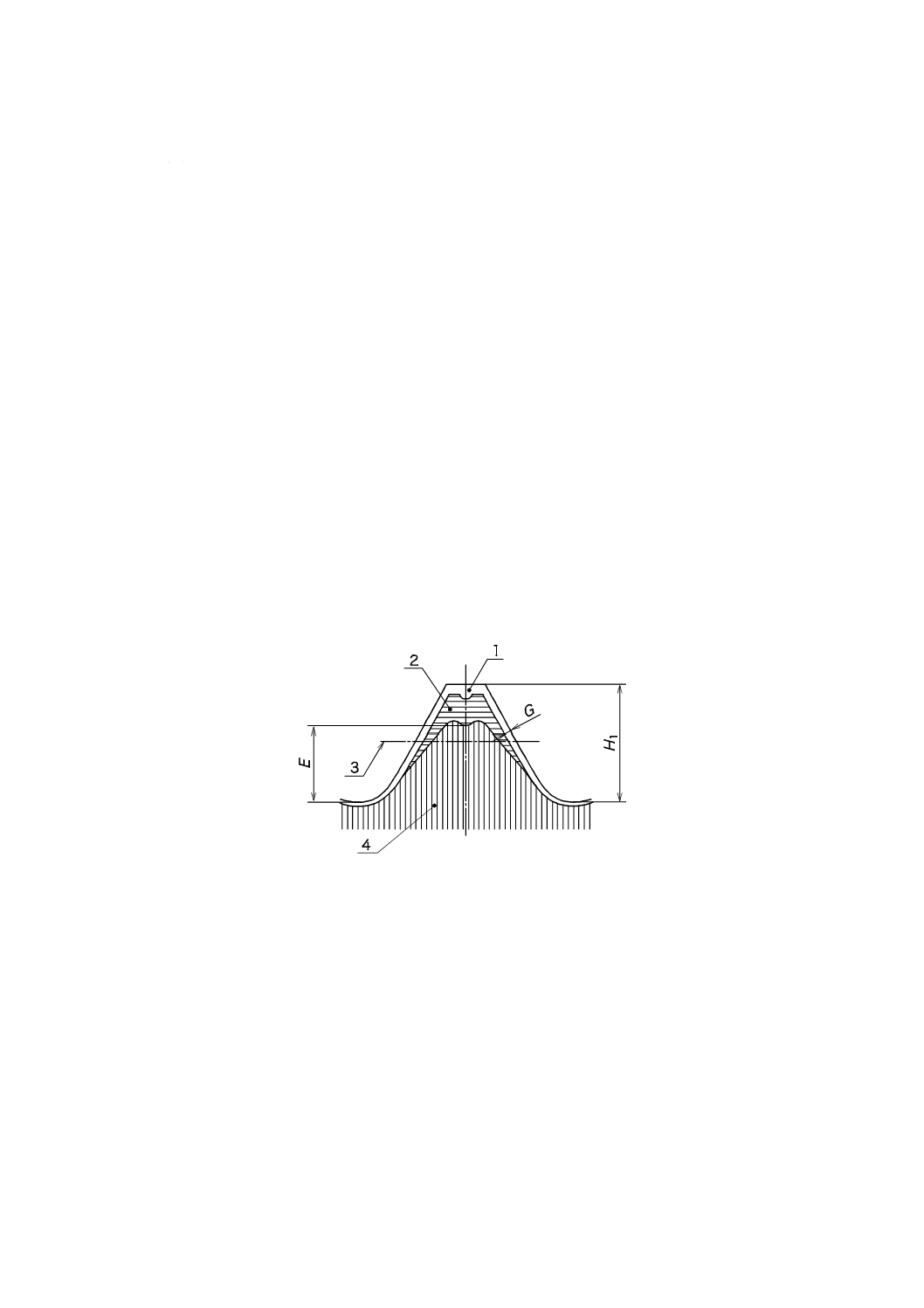

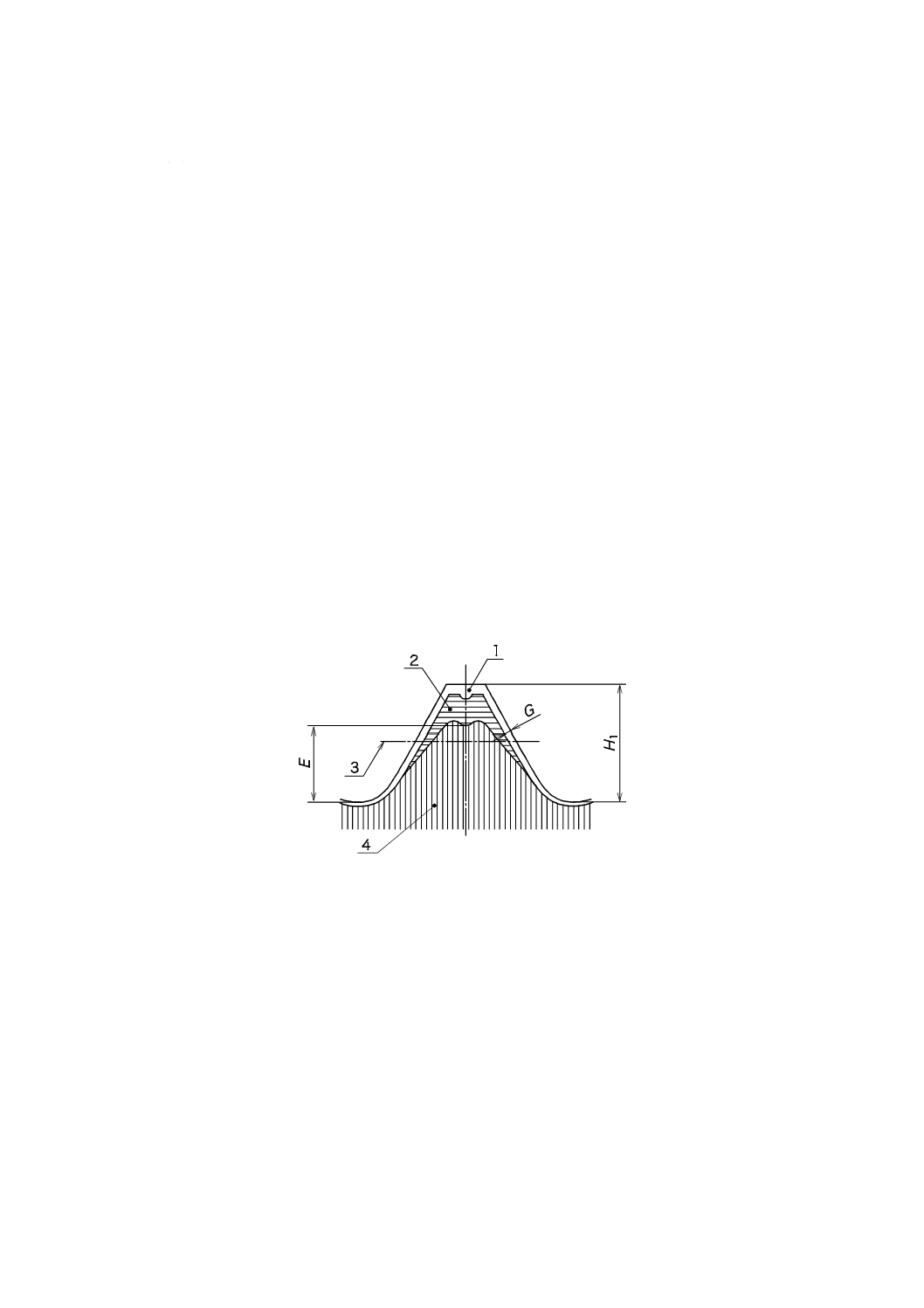

めに使用する(図9参照)。

硬さによる方法は,微小硬さによって,生地金属の最小高さEの要求事項が満たされているかどうかを

求めること及び脱炭の検出のために使用する(図10参照)。

1

完全脱炭

2

部分脱炭又はフェライト脱炭

3

ピッチ線

4

生地金属

E

ねじ山の非脱炭部の高さ

G ねじ山の完全脱炭層の深さ

H1 最大実体状態におけるねじ山の高さ

図9−脱炭層

9.10.2 顕微鏡による方法

9.10.2.1 適用

この方法は,次の条件のおねじ部品に適用する。

− 全ての呼び径

− 強度区分が,8.8,9.8,10.9及び12.9/12.9

9.10.2.2 試験片の準備

試験片は,全ての熱処理作業が終わったおねじ部品から採取する。表面処理を施したものは,皮膜を除

38

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

去する。

ねじ部の先端から約1dの位置におけるねじ部の軸心を含む長手方向の軸断面を削り出し,それを試験片

とする。試験片をプラスチックに埋め込むか又は他の方法によって固定する。固定後,適切な金属学的処

理方法に従って,表面を研削及び研磨する。

注記 脱炭によって生じる微細組織の変化を調べるには,3 %ナイタル(濃硝酸のエチルアルコール

溶液)によってエッチングするのがよい。

9.10.2.3 試験手順

試験片を顕微鏡にセットする。特別な協定がない場合には,倍率100倍の顕微鏡を用いる。

顕微鏡が,すりガラスのスクリーン付き種類である場合には,脱炭部の程度をスケールによって直接測

定する。接眼鏡で測定する場合には,十字線又は尺度目盛をもつ種類のものを用いる。

9.10.2.4 要求事項

完全脱炭がある場合には,その深さGの最大値が表3の規定を満足しなければならない。非脱炭部の高

さEは,表18の規定を満足しなければならない。さらに,脱炭部が図9の生地金属(4の層)の中にあっ

てはならない。

図9の2の層においてフェライト脱炭は,ないことが望ましいが,9.10.3.4に規定された硬さの要求事項

を満足している場合,そのことで受入拒否の理由にしてはならない。

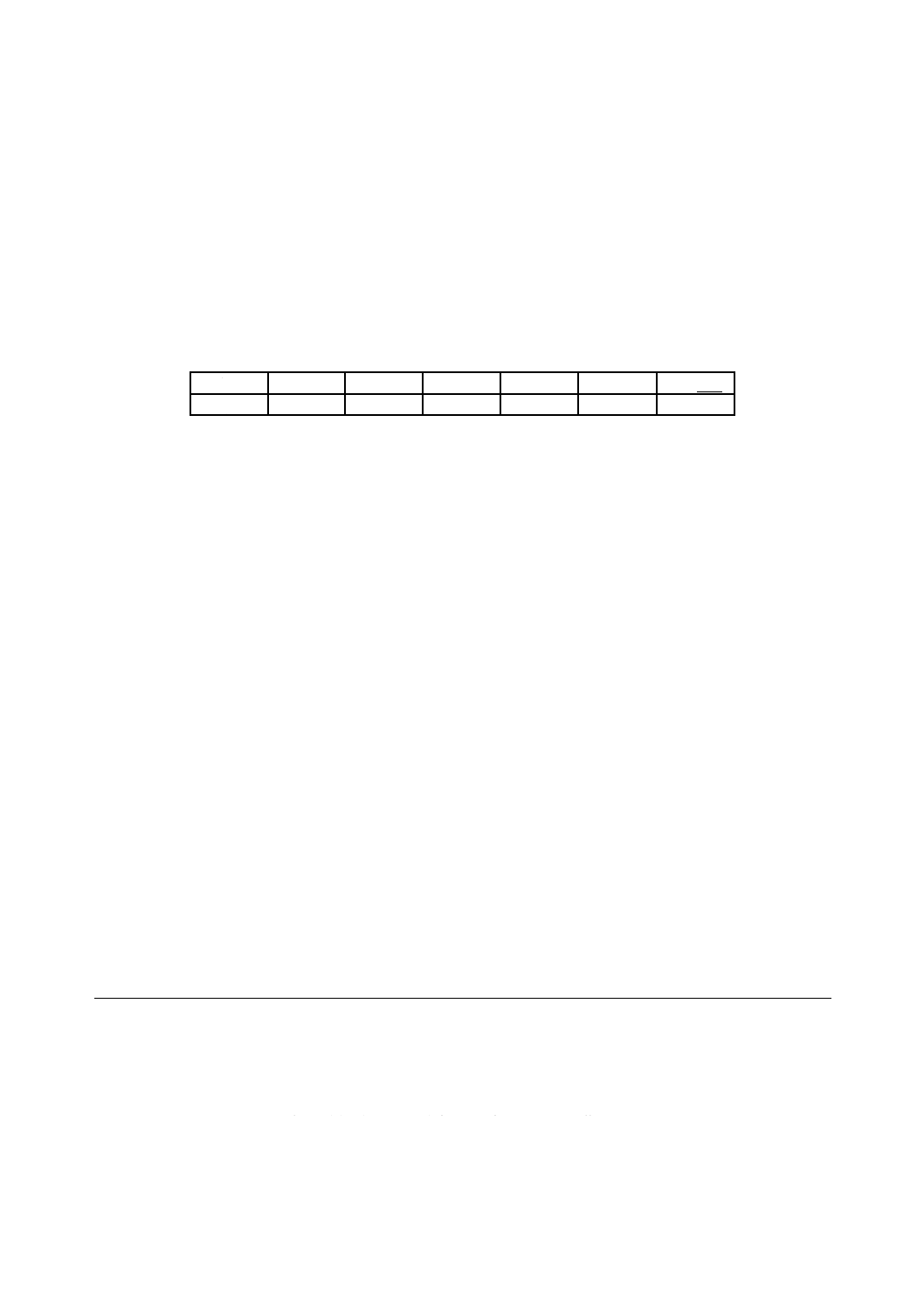

表18−最大実体におけるおねじ山の高さH1及びねじ山の非脱炭部の最小高さEmin

単位 mm

ねじのピッチ

P a)

0.5

0.6

0.7

0.8

1

1.25

1.5

1.75

2

2.5

3

3.5

4

H1

0.307 0.368 0.429 0.491 0.613 0.767 0.920 1.074 1.227 1.534 1.840 2.147 2.454

強度

区分

8.8,9.8 Eminb) 0.154 0.184 0.215 0.245 0.307 0.384 0.460 0.537 0.614 0.767 0.920 1.074 1.227

10.9

0.205 0.245 0.286 0.327 0.409 0.511 0.613 0.716 0.818 1.023 1.227 1.431 1.636

12.9/12.9

0.230 0.276 0.322 0.368 0.460 0.575 0.690 0.806 0.920 1.151 1.380 1.610 1.841

注a) ピッチPが1.25 mm未満のものは,顕微鏡による方法だけとする。

b) 表3の番号14の仕様を基に計算した値である。

9.10.3 硬さによる方法

9.10.3.1 適用

この方法は,次の条件のおねじ部品に適用する。

− ピッチPが,P≧1.25 mm

− 強度区分が,8.8,9.8,10.9及び12.9/12.9

9.10.3.2 試験片の準備

試験片は,9.10.2.2に従って準備する。ただし,エッチング及び皮膜の除去は必要ない。

9.10.3.3 試験手順

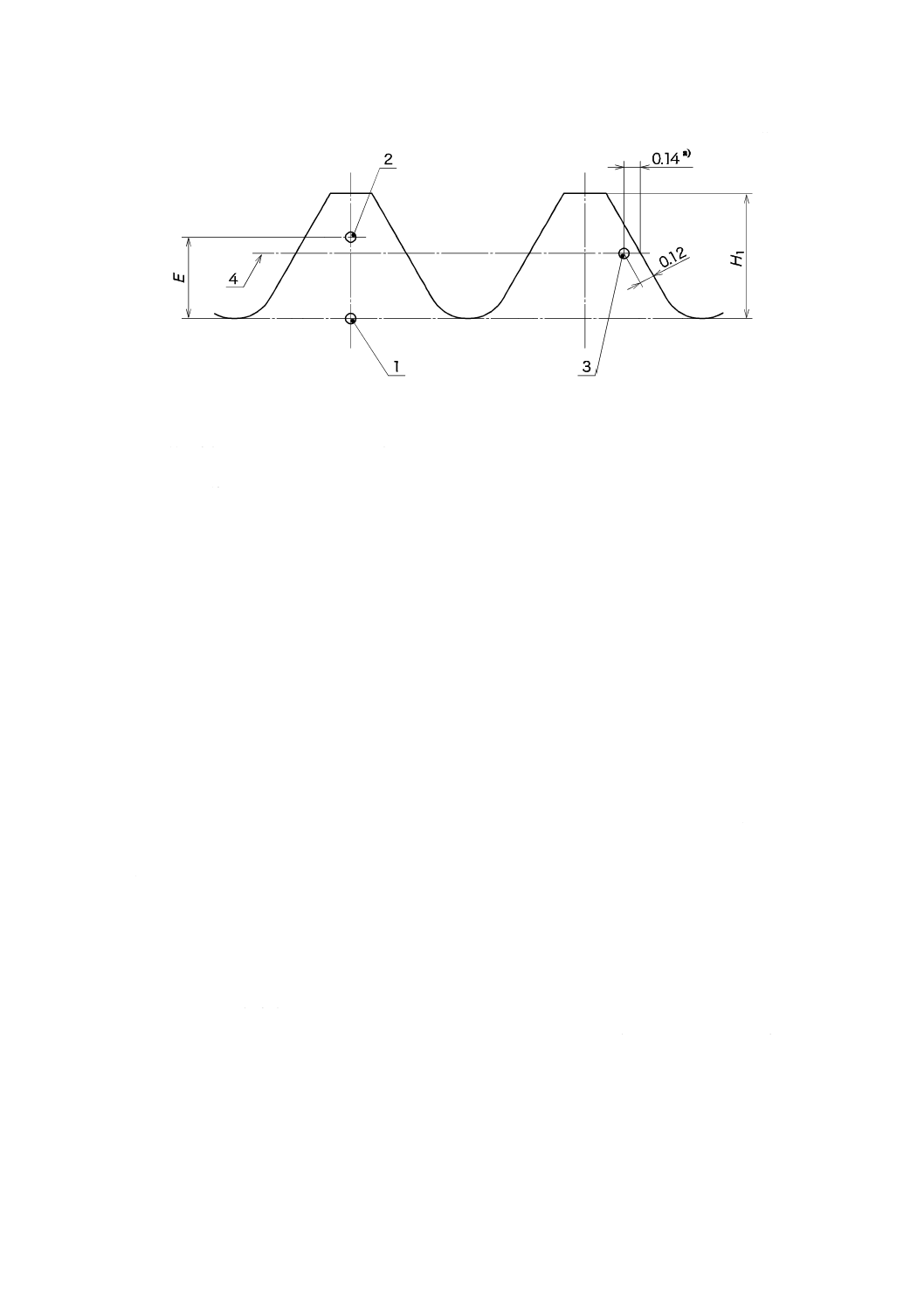

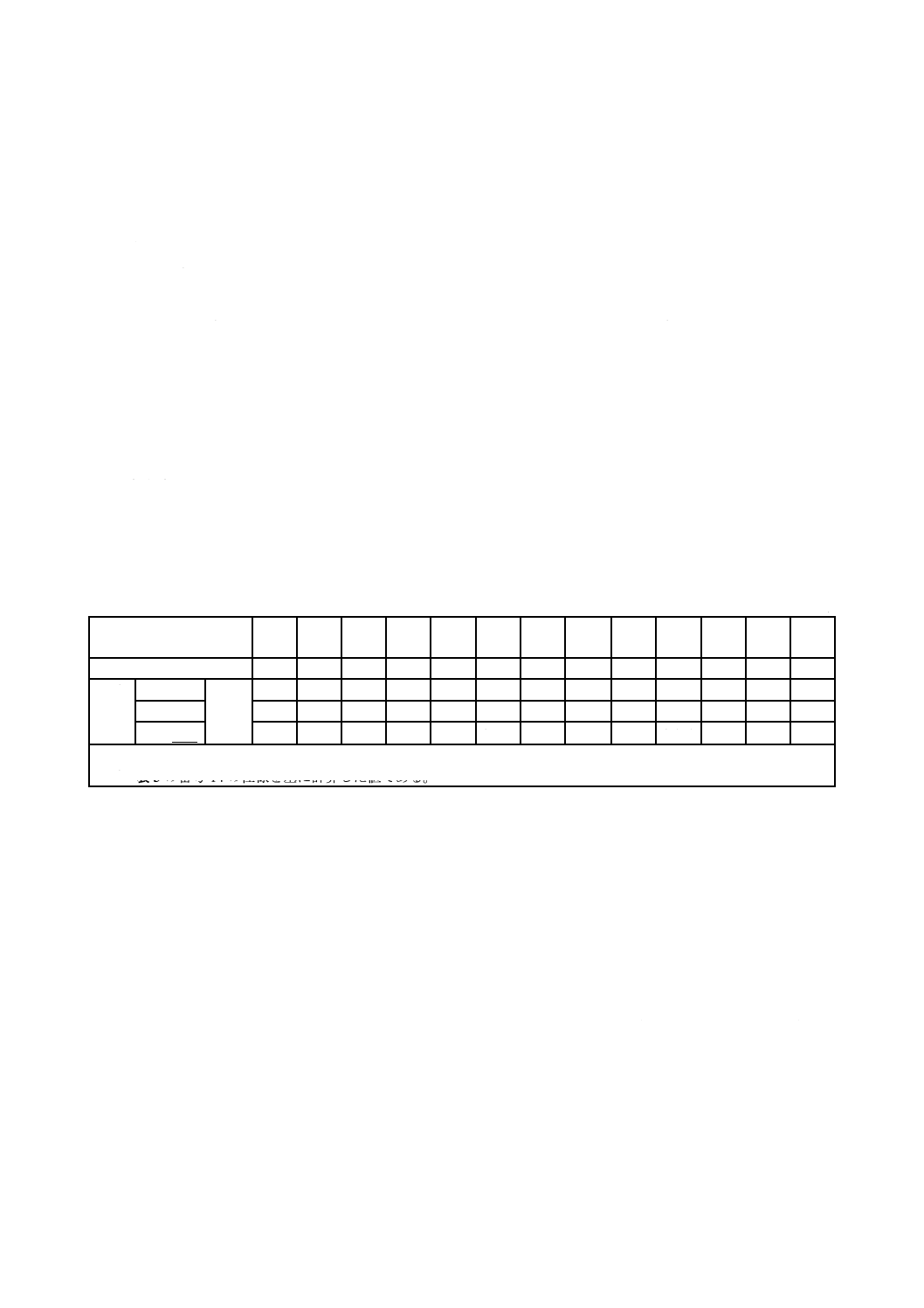

図10に示す点1及び点2でビッカース硬さを求める。試験力は,2.942 N(ビッカース硬さHV0.3)と

する。

39

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

脱炭なし:HV(2)≧HV(1)−30

浸炭なし:HV(3)≦HV(1)+30

E

ねじ山の非脱炭部の高さ,mm

H1

最大実体におけるおねじねじ山の高さ,mm

1,2,3 測定点(1は,基準となる点)

4

ピッチ線

注a) 0.14 mmは,ピッチ線上の距離として換算した値である。

図10−脱炭試験及び浸炭試験における硬さの求め方

9.10.3.4 要求事項

表18で規定するEminの点(図10の点2)で測定したビッカース硬さHV(2)は,図10で示す点1で測定

したビッカース硬さHV(1)より30ポイント小さい値以上でなければならない。非脱炭部の高さEは,表

18に規定されている要求事項を満足しなければならない。

注記 硬さによる方法では,表3で規定する完全脱炭層の深さGの最大値を超えるかどうかを判定す

ることはできない。

9.11 浸炭試験

9.11.1 一般

浸炭試験の目的は,焼入焼戻しを施したおねじ部品の表面が,熱処理の間に浸炭していないことを判定

することである。生地金属部の硬さの値と表面硬さの値との差は,表面層の浸炭状態の評価に有効である。

さらに,表面硬さの最大値は,強度区分10.9及び12.9/12.9の硬さを超えてはならない。

注記 浸炭によって表面の硬さが増大すると,有害なぜい(脆)化又は耐疲労特性の低下を生じる。

浸炭によって生ずる表面の硬さの増大と,熱処理による硬さの増大又は熱処理後のねじ転造などの冷間

加工による硬さの増大とは,注意深く区別する必要がある。

浸炭は,次のいずれかの方法によって決定する。

− 軸断面における硬さ試験

− 表面における硬さ試験

ねじのピッチPが1.25 mm以上のおねじ部品において,疑義が生じた場合には,9.11.2による軸断面に

おける硬さ試験を判定の試験の方法とする。

9.11.2 軸断面における硬さ試験による方法

9.11.2.1 適用

この方法は,次の条件のおねじ部品に適用する。

− ピッチPが,P≧1.25 mm

40

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 強度区分が,8.8,9.8,10.9及び12.9/12.9

9.11.2.2 試験片の準備

試験片は,9.10.2.2に従って準備する。ただし,エッチング及び皮膜の除去は必要ない。

9.11.2.3 試験手順

図10に示す点1及び点3でビッカース硬さを求める。試験力は,2.942 N(ビッカース硬さHV0.3)と

する。

試験片が9.10.3.3による試験で使用したものと同じである場合には,点3の硬さは,点1及び点2で硬

さを求めたねじ山と隣接するねじ山のピッチ線上で求める。

9.11.2.4 要求事項

点3で測定したビッカース硬さHV(3)の値は,点1で測定したビッカース硬さHV(1)より30ポイント大

きい値以下でなければならない。ビッカース硬さで30ポイントを超える増大は,浸炭とみなす。この要求

に加えて,表面硬さは表3に規定されたように強度区分10.9に対しては390HV0.3,及び12.9/12.9に対し

ては435HV0.3を超えてはならない。

9.11.3 表面硬さ試験による方法

9.11.3.1 適用

この方法は,次の条件のおねじ部品に適用する。

− 全ての呼び径

− 強度区分が,8.8,9.8,10.9及び12.9/12.9

9.11.3.2 試験片の準備

おねじ部品の頭部又は先端の適切な表面を,測定値の再現性を確保すると同時に,元の表面層の特性を

維持する程度に,最小の研削及び研磨によって仕上げる。

軸直角断面は,ねじ部の先端から1dの位置とし,測定する表面は,適切な前処理を行う。

9.11.3.3 試験手順

表面硬さは,9.9.4.3の規定に従って準備した表面で求める。

生地金属の硬さは,軸直角断面(軸直角断面の場所及び準備については9.9.4.2による。)で求める。

いずれの方法でも,硬さを求める際の試験力は,2.942 N(ビッカース硬さHV0.3)とする。

9.11.3.4 要求事項

求められた表面硬さの値は,生地金属の硬さよりビッカース硬さで30ポイントを超えて大きくてはなら

ない。ビッカース硬さで30ポイントを超える増大は,浸炭とみなす。この要求に加えて,表面硬さは表3

に規定されたように強度区分10.9に対しては390HV0.3,及び12.9/12.9に対しては435HV0.3を超えては

ならない。

9.12 再焼戻し試験

9.12.1 一般

再焼戻し試験は,熱処理工程において焼戻しが,規定の最低焼戻し温度以上で行われたかどうかを確認

することを目的とする。

この試験は,疑義が生じた場合の判定の試験である。

9.12.2 適用

この試験は,次の条件のおねじ部品に適用する。

− 全ての呼び径

− 強度区分が,8.8,9.8,10.9及び12.9/12.9

41

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.12.3 試験手順

9.9.4.2の規定に従って1個のおねじ部品に対して,3点の測定を行いビッカース硬さを求める。

このおねじ部品を,表2で規定された最低焼戻し温度より10 ℃低い温度で30分間保持する再焼戻しを

行う。再焼戻し後に,再焼戻し前に硬さを求めたのと同じ面で,新たに3点の測定を行いビッカース硬さ

を求める。

9.12.4 要求事項

再焼戻し前後のおねじ部品で決定した,それぞれ3点のビッカース硬さの平均値を比較する。再焼戻し

後のおねじ部品の硬さが,再焼戻し前のおねじ部品の硬さよりビッカース硬さで20ポイント以上小さくな

ってはならない。

9.13 ねじり試験

9.13.1 一般

ねじり試験の目的は,ボルト及び小ねじの破壊トルクMBを求めることである。

9.13.2 適用

この試験は,次の条件のボルト及び小ねじに適用する。

− ねじ部より頭部が強いボルト及び小ねじ

− 円筒部径dsが,ds≒d2又はds>d2

− ねじ部長さbが,b≧1 d+2P

− ねじの呼び径dが,1.6 mm≦d≦10 mm

− 全強度区分

注記 JIS B 1058には,強度区分4.6,4.8,5.6,5.8及び6.8についての規定はない。

9.13.3 装置及び試験器具

装置及び試験器具はJIS B 1058による。

9.13.4 試験手順

ボルト及び小ねじは,受け取った状態で試験する。

少なくとも1dのねじ部がJIS B 1058に規定する試験器具の固定具にかみ合うようにボルト又は小ねじ

を固定する。固定具と頭部又は円筒部との間の遊びねじ部長さlthは,2P以上とする。トルクは,連続的

に増加させる方法で加える。

注記 関連する基礎的研究の結果,JIS B 1058:1995で規定されている遊びねじ部長さの値とかみ合い

長さの値とが入れ替わっていることが分かった。

9.13.5 試験結果

9.13.5.1 方法

破壊トルクの決定の方法は,JIS B 1058による。

9.13.5.2 要求事項

破壊トルクに対する要求事項は,JIS B 1058による。

疑義が生じた場合には,次による。

− 引張試験ができないボルト及び小ねじの場合は,9.9に規定する硬さ試験が判定のための試験となる

− 引張試験ができるボルト及び小ねじの場合は,引張試験が判定のための試験となる

9.14 機械加工試験片の衝撃試験

9.14.1 一般

衝撃試験は,規定された低温域で衝撃力を加え,おねじ部品の材料のじん(靭)性を検査することを目

42

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

的とする。この試験は,製品規格で要求されている場合又は受渡当事者間で協定された場合だけに適用す

る。

9.14.2 適用

この試験は,次の条件のおねじ部品に適用する。

− 呼び径dが,16 mm以上

− ボルトの全長(頭部を含む)が,55 mm以上

− 植込みボルトの全長ltが,55 mm以上

− 強度区分が,5.6,8.8,9.8,10.9及び12.9/12.9

9.14.3 装置及び試験器具

装置及び試験器具はJIS Z 2242による。

9.14.4 機械加工試験片

試験片は,受け取った状態のおねじ部品から機械加工する。

機械加工試験片は,JIS Z 2242に規定するシャルピーVノッチ試験片とする。試験片は,おねじ部品の

表面にできるだけ近くまた,できるだけねじ部から採取し,軸心に平行に削り出す。試験片の切欠きのな

い側面は,おねじ部品の表面に近い側にする。

9.14.5 試験手順

機械加工試験片を−20 ℃で一定に保持する。衝撃試験は,JIS Z 2242に基づいて行う。

9.14.6 要求事項

−20 ℃の温度で試験したとき,衝撃強さは,表3の規定を満足しなければならない。

注記 この規格の規定と異なる試験温度及び衝撃強さの値が,製品規格又は製造業者と購入者間との

協定によって規定できる。

9.15 表面欠陥検査

表面欠陥は,受け取った状態のおねじ部品で検査する。

強度区分4.6〜10.9のおねじ部品に対する表面欠陥の検査は,JIS B 1041の規定による。製造業者と購入

者間との協定によってJIS B 1043を適用してもよい。

強度区分12.9/12.9のおねじ部品に対する表面欠陥の検査は,JIS B 1043の規定による。

試験シリーズMP1(箇条8参照)の場合の表面欠陥の検査は,機械加工前のおねじ部品で行う。

10 表示

10.1 一般

この規格によって製造されたおねじ部品は,箇条5の強度区分の表し方を適用し,10.2及び10.3又は10.4

の規定によって表示を行わなければならない。しかし,箇条5の強度区分の表し方及び10.3又は10.4に

よる表示は,この規格の全ての要求事項を満たす場合だけに適用する。

製品規格で特別の規定がない場合には,製品の頭部頂面に施した凸形の表示の高さは,製品の頭部高さ

の寸法に含めない。

10.2 製造業者の識別記号

製造業者の識別記号の表示は,強度区分を表示する全てのおねじ部品に対して,製造工程中に施さなけ

ればならない。強度区分の表示を施さないおねじ部品でも,製造業者の識別記号の表示を施すことを推奨

する。

販売業者の独自の識別表示があるおねじ部品に対し,販売業者を製造業者とみなす。

43

B 1051:2014 (ISO 898-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 完全な負荷能力をもつおねじ部品の表示及び識別

10.3.1 一般

この規格によって製造された完全な負荷能力をもつおねじ部品には,10.3.2,10.3.3及び10.3.4によって

表示を施す。

表示記号は,10.3.2,10.3.3及び10.3.4で定めた範囲で製造業者の選択による。

10.3.2 強度区分の表示記号

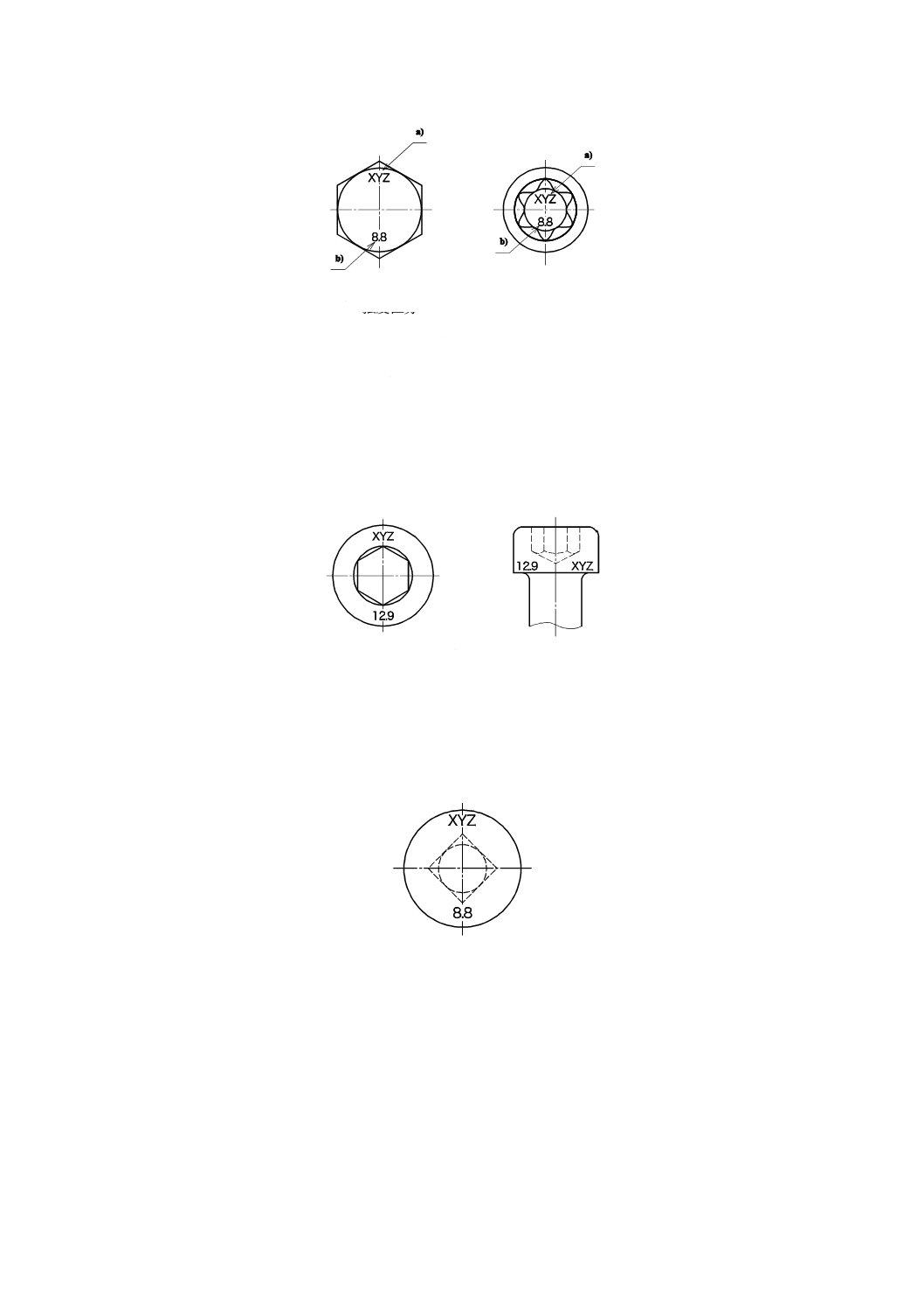

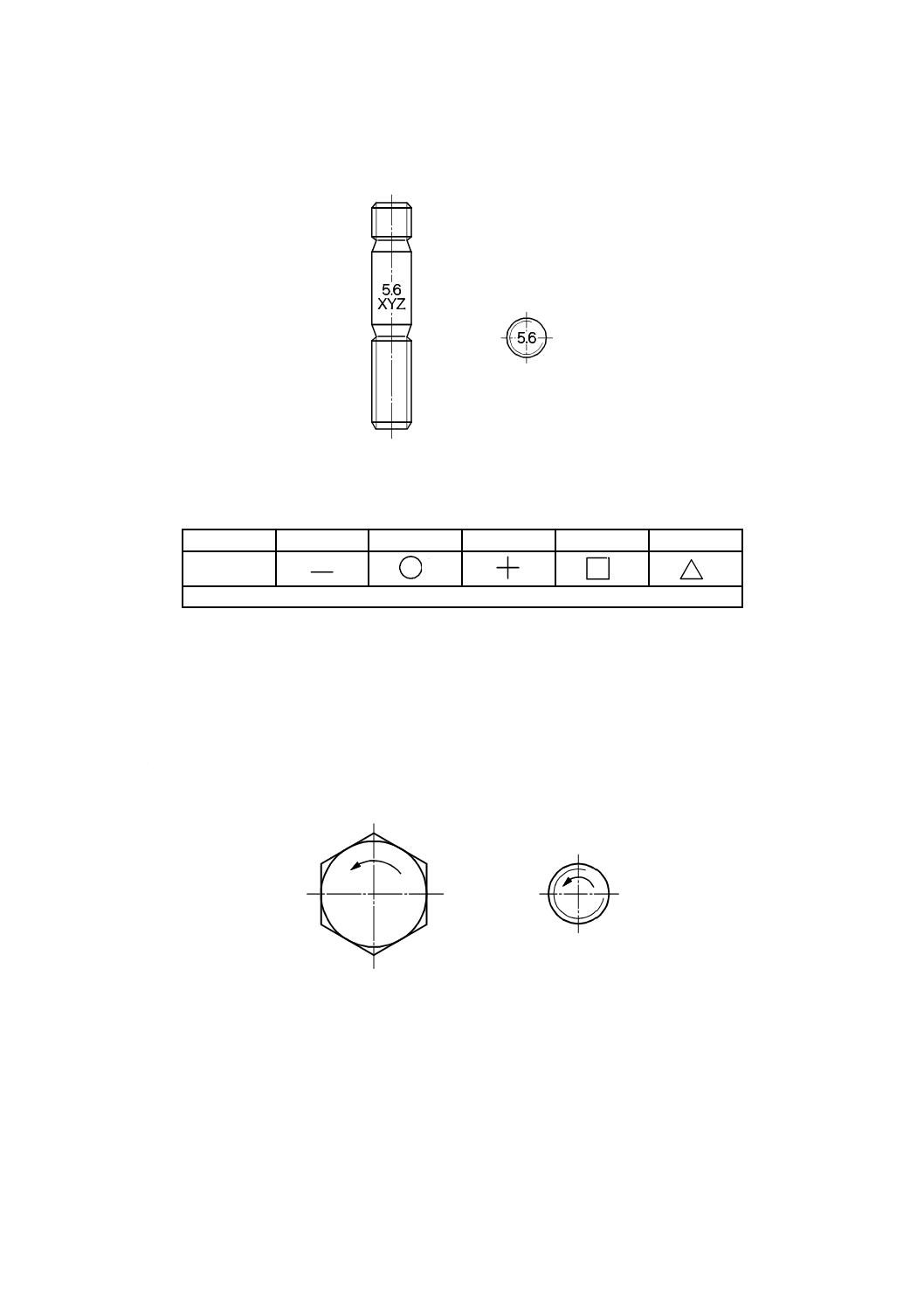

強度区分の表示記号は,表19による。

表19−完全な負荷能力をもつおねじ部品に対する表示記号

強度区分

4.6

4.8

5.6

5.8

6.8

8.8

9.8

10.9

12.9

12.9

表示記号a)

4.6

4.8

5.6

5.8

6.8

8.8

9.8

10.9

12.9

12.9

注a) 表示記号中の点“.”は,省略してもよい。