B 1044 : 2001 (ISO 4042 : 1999)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ねじ研究協会

(JFRI) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,

JIS B 1044 : 1993は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4042 : 1999 (Fasteners−Electroplated

coatings) を基礎として用いた。

JIS B 1044には,次に示す附属書がある。

附属書A(参考) 水素ぜい化除去

附属書B(参考) 金属皮膜の塩水噴霧耐食性能

附属書C(参考) 厚めっきを実施するために採用できる手順に関する手引き

附属書D(規定) バッチ平均厚さの算定

附属書E(規定) ねじ部品の電気めっきのための呼び方のコード,システムA

附属書F(参考) 皮膜の呼び方の例

附属書G(参考) ボルト,ねじ及びナットの表面積

B 1044 : 2001 (ISO 4042 : 1999)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 寸法要求事項及びゲージ検査 ····························································································· 2

4.1 電気めっき前の寸法要求事項 ···························································································· 2

4.2 電気めっき後の寸法要求事項 ···························································································· 3

5. その他の要求事項 ············································································································ 3

6. 水素ぜい化除去 ··············································································································· 3

7. 耐食性 ··························································································································· 3

8. 木ねじ,タッピンねじ及びスレッドフォーミングねじへの適用 ················································ 4

9. 皮膜厚さの規定 ··············································································································· 4

10. 皮膜厚さの測定 ············································································································· 4

10.1 局部厚さ ····················································································································· 4

10.2 バッチ平均厚さ ············································································································ 8

10.3 試験方法に関する協定 ··································································································· 8

11. 厚さ試験のためのサンプリング ························································································· 8

12. 電気めっき発注時の要求事項 ···························································································· 8

13. 呼び方 ························································································································· 8

附属書A(参考) 水素ぜい化除去 ························································································· 9

附属書B(参考) 金属皮膜の塩水噴霧耐食性能 ······································································ 11

附属書C(参考) 厚めっきを実施するために採用できる手順に関する手引き ······························· 13

附属書D(規定) バッチ平均厚さの算定··············································································· 14

附属書E(規定) ねじ部品の電気めっきのための呼び方のコード,システムA ···························· 16

附属書F(参考) 皮膜の呼び方の例 ····················································································· 18

附属書G(参考) ボルト,ねじ及びナットの表面積 ································································ 19

文献 ································································································································· 21

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1044 : 2001

(ISO 4042 : 1999)

締結用部品−電気めっき

Fasteners−Electroplated coatings

序文 この規格は,1999年に第2版として発行されたISO 4042 (Fasteners−Electroplated coatings) を翻訳

し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,鋼製又は銅合金製の電気めっき締結用部品に対する寸法要求事項を規定する。

この規格は,皮膜厚さを規定し,高強度又は高い硬さの締結用部品並びに表面硬化処理された締結用部

品の水素ぜい化除去に対する推奨を与える。

この規格は,主にねじ部をもつ締結用部品の電気めっきに関するものであるが,その他のねじ部品にも

適用してよい。自身で相手めねじを切削又は成形するねじへの適用については,8.に示す。

この規格の規定は,座金及びピンのようなねじをもたない部品にも適用してよい。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4042 : 1999 Fasteners−Electroplated coatings (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

備考 ISO 965-1 : 1998, ISO general-purpose metric screw threads−Tolerances−Part 1 : Principles and

basic dataが,この規格と一致している。

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−中(は

めあい区分)

備考 ISO 965-2 : 1998, ISO general purpose metric screw threads−Tolerances−Part 2 : Limits of sizes

for general purpose external and internal screw threads−Medium qualityが,この規格と一致

している。

JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

備考 ISO 965-3 : 1998, ISO general purpose metric screw threads−Tolerances−Part 3 : Deviations for

constructional screw threadsが,この規格と一致している。

JIS B 0251 メートルねじ用限界ゲージ

備考 ISO 1502 : 1996, ISO general-purpose metric screw threads−Gauges and gaugingからの引用事項

2

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,この規格の該当事項と同等である。

JIS B 1045 締結用部品−水素ぜい化検出のための予荷重試験−平行座面による方法

備考 ISO 15330 : 1999, Fasteners−Preloading test for the detection of hydrogen embrittlement−Parallel

bearing surface methodが,この規格と一致している。

JIS B 1091 締結用部品−受入検査

備考 ISO 3269 : 1989 Fasteners−Acceptance inspectionが,この規格と一致している。

ISO 1456 : 1988 Metallic coatings−Electrodeposited coatings of nickel plus chromium and of copper plus

nickel plus chromium

ISO 1458 : 1988 Metallic coatings−Electrodeposited coatings of nickel

ISO 2064 : 1996 Metallic and other inorganic coatings−Definitions and conventions concerning the

mea-surement of thickness

ISO 2081 : 1986 Metallic coatings−Electroplated coatings of zinc on iron or steel

ISO 2082 : 1986 Metallic coatings−Electroplated coatings of cadmium on iron or steel

ISO 4520 : 1981 Chromate conversion coatings on electroplated zinc and cadmium coatings

ISO 9227 : 1990 Corrosion tests in artificial atmospheres−Salt spray tests

ISO 9587 : 1999 Metallic and other inorganic coatings−Pretreatments of iron or steel for reduce the risk of

hydrogen embrittlement

3. 定義 この規格で用いる主な用語の定義は,ISO 2064に規定する定義(特に,対象面,測定面,局部

厚さ及び最小局部厚さの定義)及びJIS B 1091によるほか,次による。

3.1

バッチ (batch) 同時に,一緒に加工される同じ製造ロットからの全く同一な締結用部品の集まり。

3.2

連続生産 (production run) 皮膜処理技術又は成分において,いかなる変更もなく連続加工される部

品のバッチ。

3.3

バッチ平均厚さ (batch average thickness) バッチの部品の表面に,皮膜が一様に分布しているもの

として計算された平均厚さ。

3.4

ベーキング (baking) 水素ぜい化の危険を最小(限度)にするために,与えられた温度で一定の時

間で部品を加熱する工程。

3.5

ベーキング保持時間 (baking duration) 部品が規定された温度に完全に達してから,その温度に保

持される時間。

4. 寸法要求事項及びゲージ検査

4.1

電気めっき前の寸法要求事項 めっき前の部品は,ねじ山又は他の形体が通常のねじより厚い皮膜

を施すことを許容するために特別に製造される場合を除いて,適用可能なら該当する規格に,又は指定さ

れている他の規格に従うものとする。

JIS B 0209-1,JIS B 0209-2及びJIS 0209-3によるメートルねじに適用することができる皮膜厚さは,ね

じそれ自身及び次の公差位置による基礎となる寸法許容差に依存する。

− おねじに対しては,g,f及びe

− めねじに対しては,G,又は要求された場合には,H

これらの公差位置は,電気めっき前に適用する。

3

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

電気めっき後の寸法要求事項 めっき後,メートルねじは,おねじに対しては公差位置h,めねじに

対しては公差位置Hの通りねじゲージを用いて,JIS B 0251によるゲージ検査を受けるものとする。

製品のその他の寸法の規定は,めっき前だけに適用する。

備考 比較的厚いめっきは,内側駆動のように小さい公差の寸法に影響する場合があるので,注意す

る必要がある。このような場合は,供給業者と購入者との間の合意がなければならない。

メートルねじに対して推奨される皮膜の適用は,関係しているねじの基礎となる寸法許容差,すなわち,

ピッチ及び公差位置によって制限される。皮膜によって,おねじでは基準線(基準寸法)を上側に超えて

はならない。また,めねじでは基準線の下側に入ってはならない。このことは公差位置Hのめねじに対し

ては,公差域が基準寸法まで占められていない場合にだけ,わずかの皮膜厚さの適用が許されることを意

味する。

5. その他の要求事項 電気めっきの外観,密着性,延性,耐食性などは,皮膜に関する関係規格(ISO 1456,

ISO 1458, ISO 2081及びISO 2082)による。

6. 水素ぜい化除去 部品が次のような場合には,水素ぜい化による破損の危険がある。

− 高強度又は高い硬さをもち,若しくは表面硬化されていて,

− 水素を吸蔵し,

− 引張応力を受けるもの。

心部又は表面硬さが320HVを超えている場合,ぜい化が管理されている工程を確かめるために,水素ぜ

い化を検出する試験,例えば,JIS B 1045に基づく平行座面による方法を用いて工程検査を実施しなけれ

ばならない。ぜい化が発見されたならば,ベーキング(附属書A参照)の導入のような製造工程の変更が

必要である。

365HVを超える硬さの締結用部品に対しては,危険をどのような方法で管理するかを成文化した同意書

が,顧客と製造業者との間に存在しなければならない。同意書が存在しないならば,製造業者は,水素ぜ

い化の危険を減らすために,この推薦された方法に従って部品を処理する。

水素ぜい化の完全な除去は,保証することができない。水素ぜい化の発生を低く押さえたいならば,代

わりの手順を検討することが望ましい。

備考 水素ぜい化の低減の方法を開発するための調査を続けている。

7. 耐食性 電気めっき皮膜の耐食性は,本質的にその厚さに依存する。皮膜厚さの増大に加えて,耐食

性を増加させるために,亜鉛及びカドミウム皮膜の上にクロメート処理を指定することができる。

他の金属及び材料との接触,湿潤の頻度と時間及び使用温度は,皮膜耐食性能に影響することがある。

選択が不確定の場合は,専門家のアドバイスが絶対必要となる。

鉄素地上の亜鉛及びカドミウム皮膜は,素地材よりも陽電気を帯びていない(電位が低い)ので,陰極

防食を与える。対照的に,ニッケル及びクロム皮膜は,素地材よりも陽電気を帯びている(電位が高い)

ので,きずついたり,ピットがある所は部分的な腐食を強める場合がある。

カドミウム皮膜は,ISO 2082に示す。

亜鉛皮膜は,ISO 2081に示す。

ニッケル皮膜は,ISO 1458に示す。

ニッケル+クロムと銅+ニッケル+クロム皮膜は,ISO 1456に示す。

4

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クロメート皮膜は,ISO 4520に示す。

備考 金属皮膜の塩水噴霧耐食性能の情報を,附属書Bに示す。

8. 木ねじ,タッピンねじ及びスレッドフォーミングねじへの適用 推奨される皮膜のすべては,木ねじ,

タッピンねじ,ドリルねじ及びスレッドフォーミングねじのような,自身で相手めねじを切削又は成形す

るねじに適用してもよい。表1のバッチ平均厚さの最大値は,ほかに規定がなければ無視してもよい。

9. 皮膜厚さの規定 めっきに関係する規格で推奨されている呼び皮膜厚さに対する局部厚さ及びバッチ

平均厚さを,表1に示す。

電気めっきされたねじ山の組付け時の干渉の危険を減少させるため,皮膜厚さは,ねじ山の基礎となる

寸法許容差の1/4を超えてはならない。それらの値は,表2に規定してある。

備考 厚めっきに対する手引きを,附属書Cに示す。

10.に規定する方法の一つによって測定した有効皮膜厚さは,表1の値に適合しなければならない。

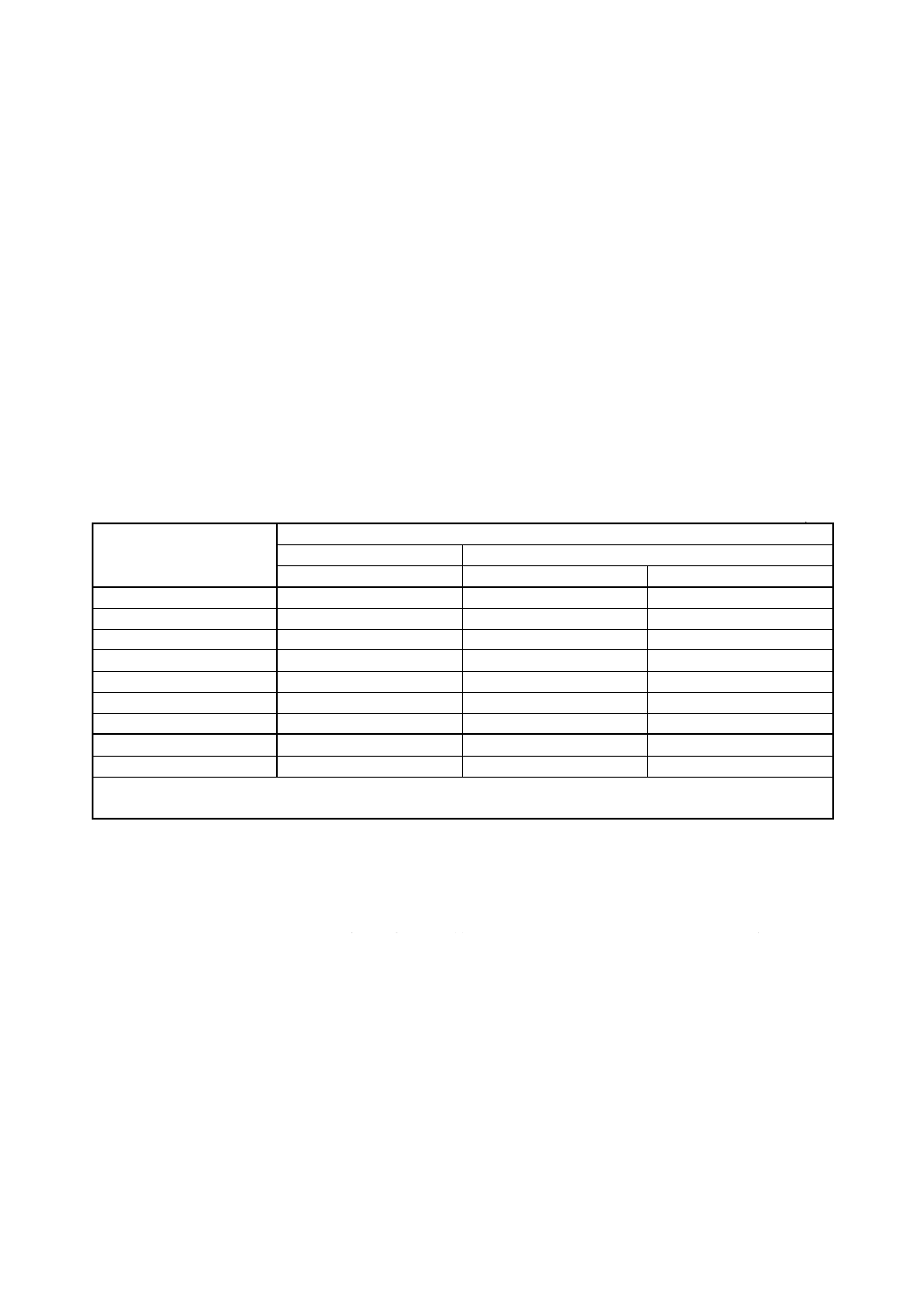

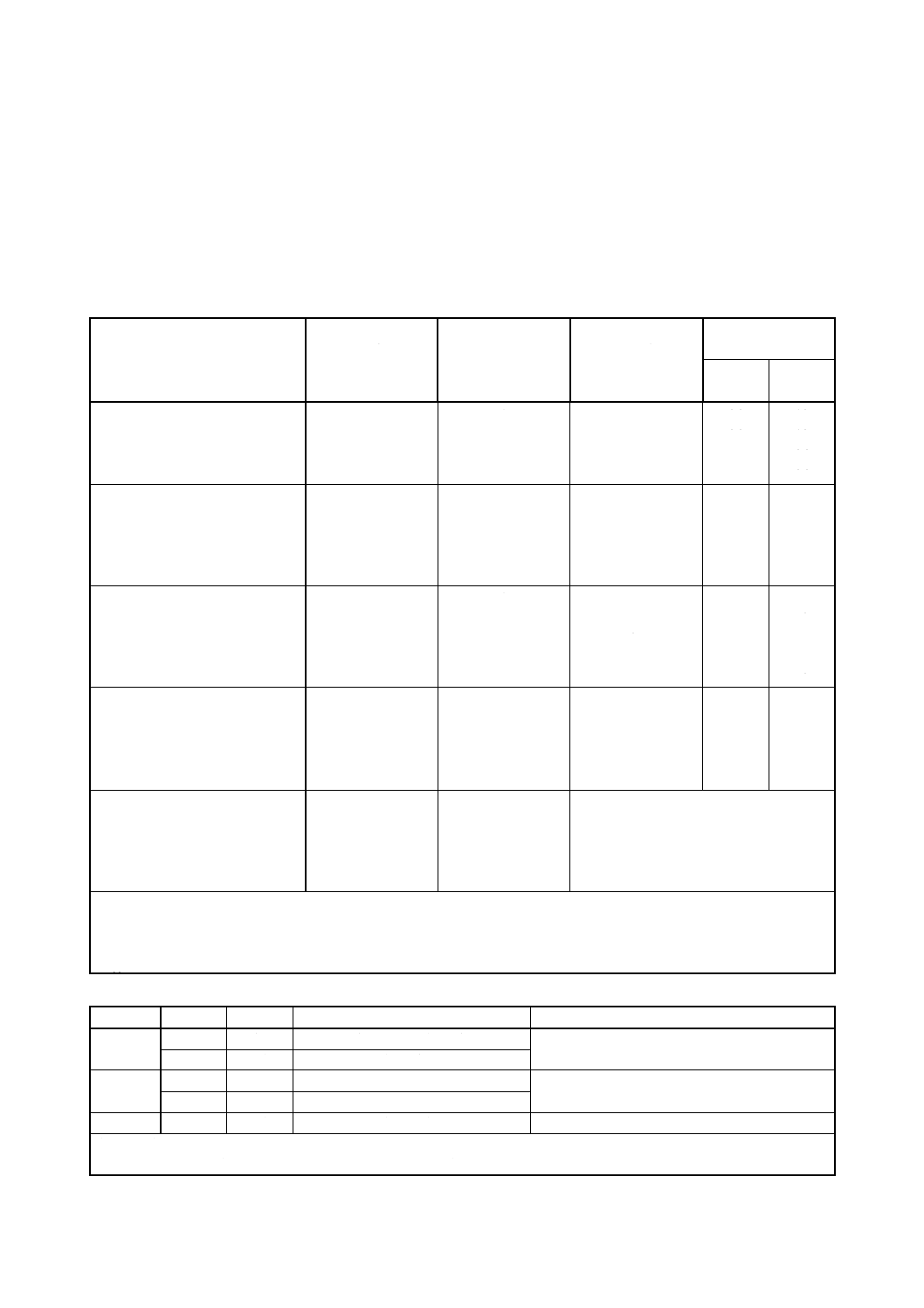

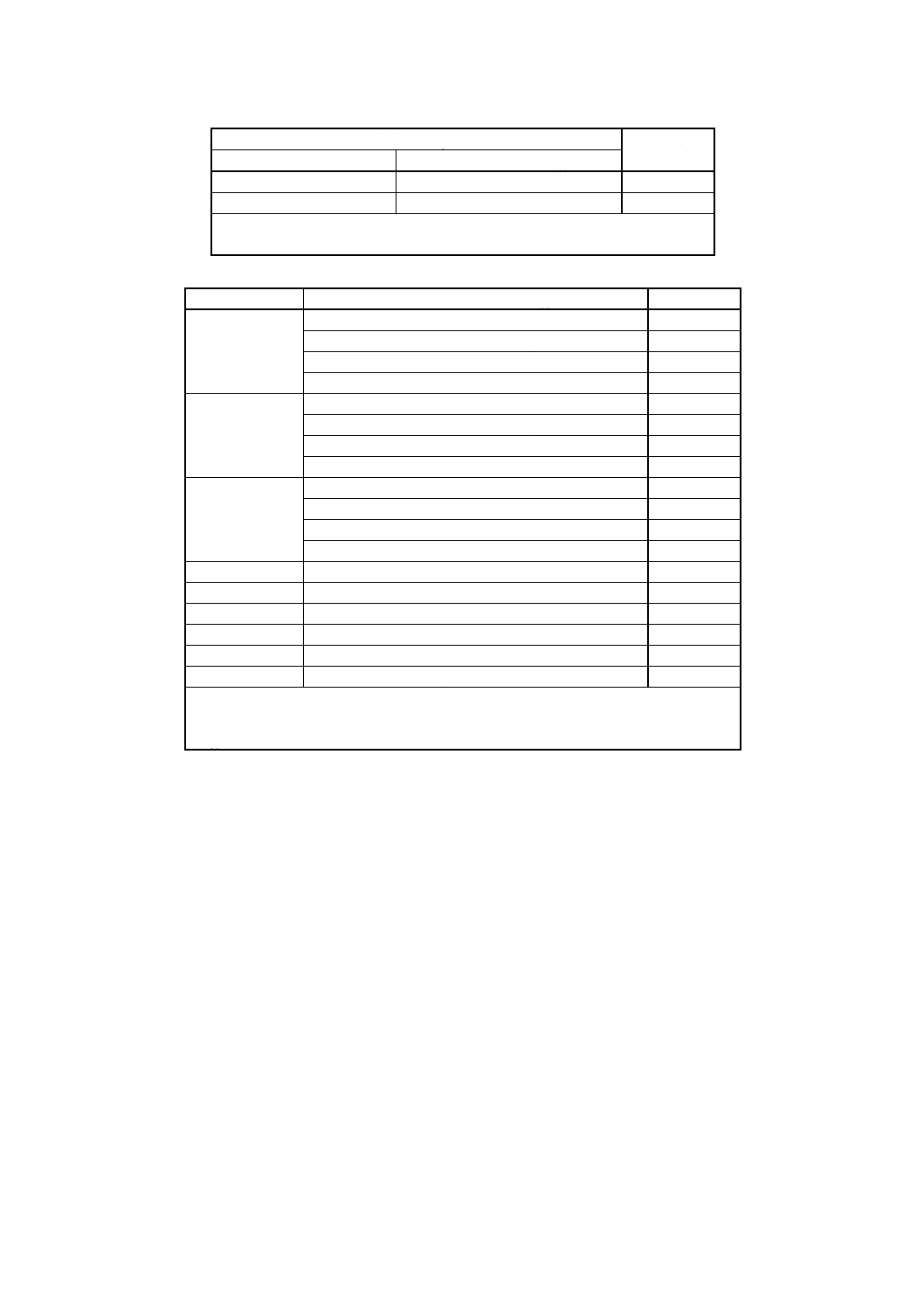

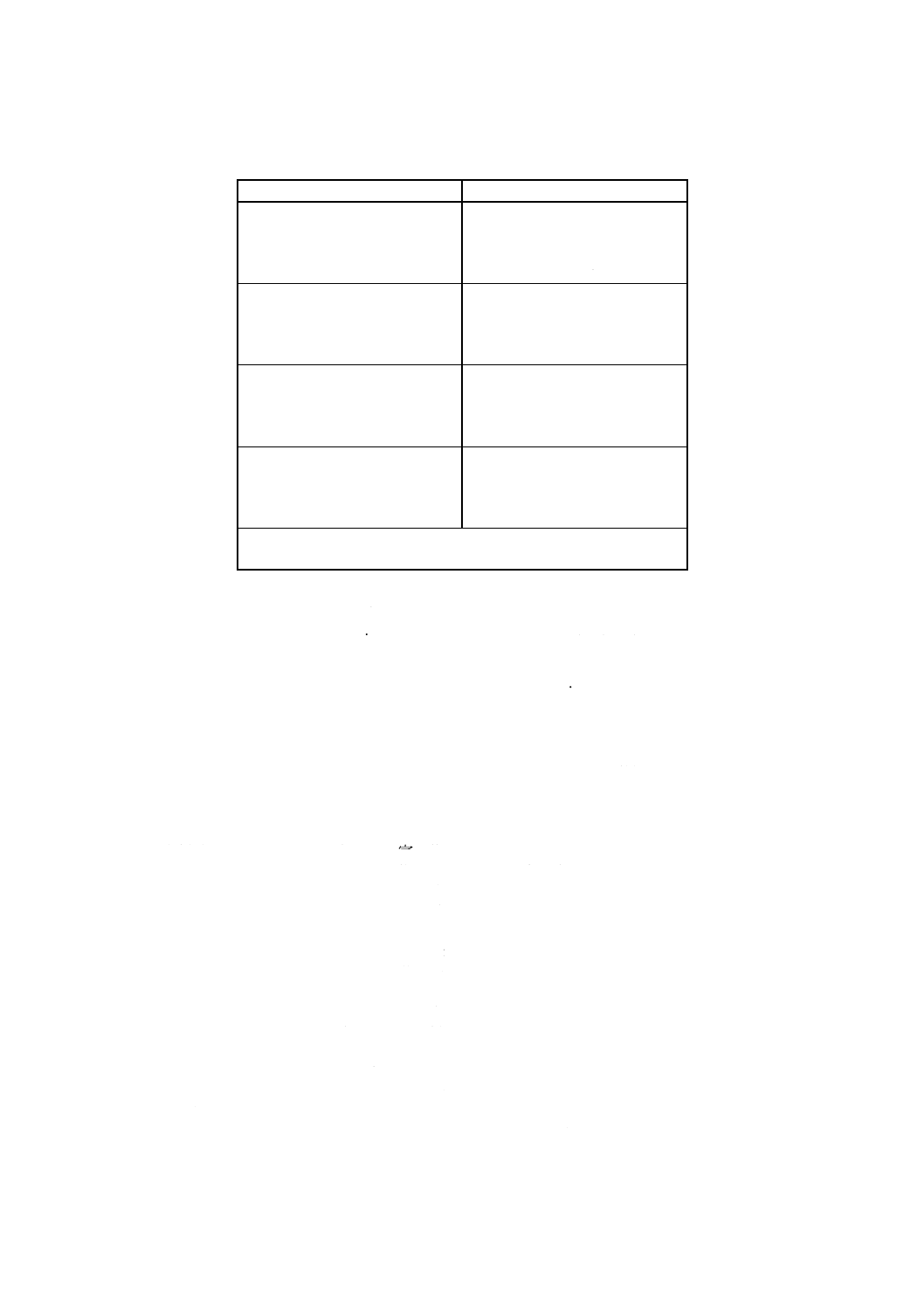

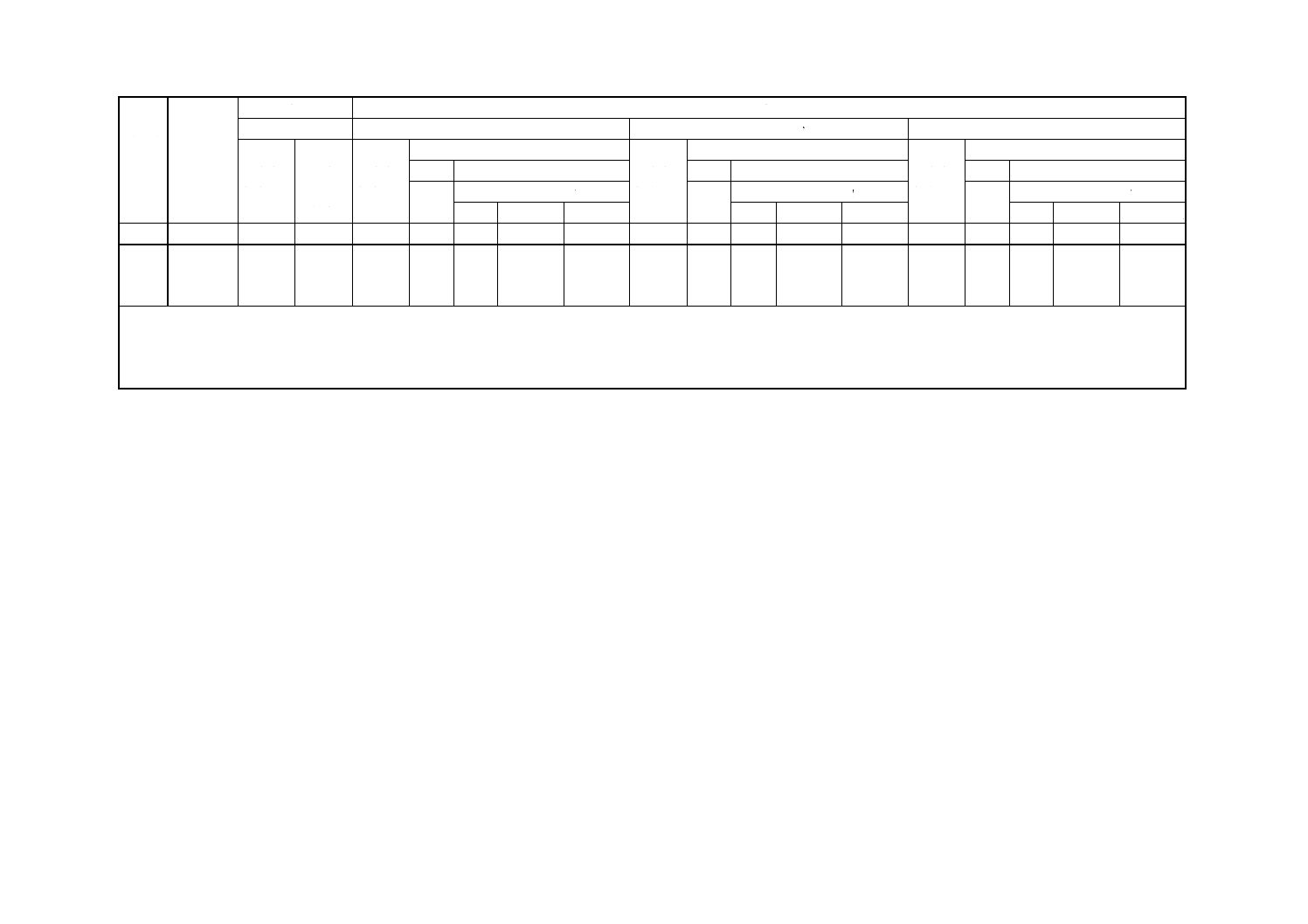

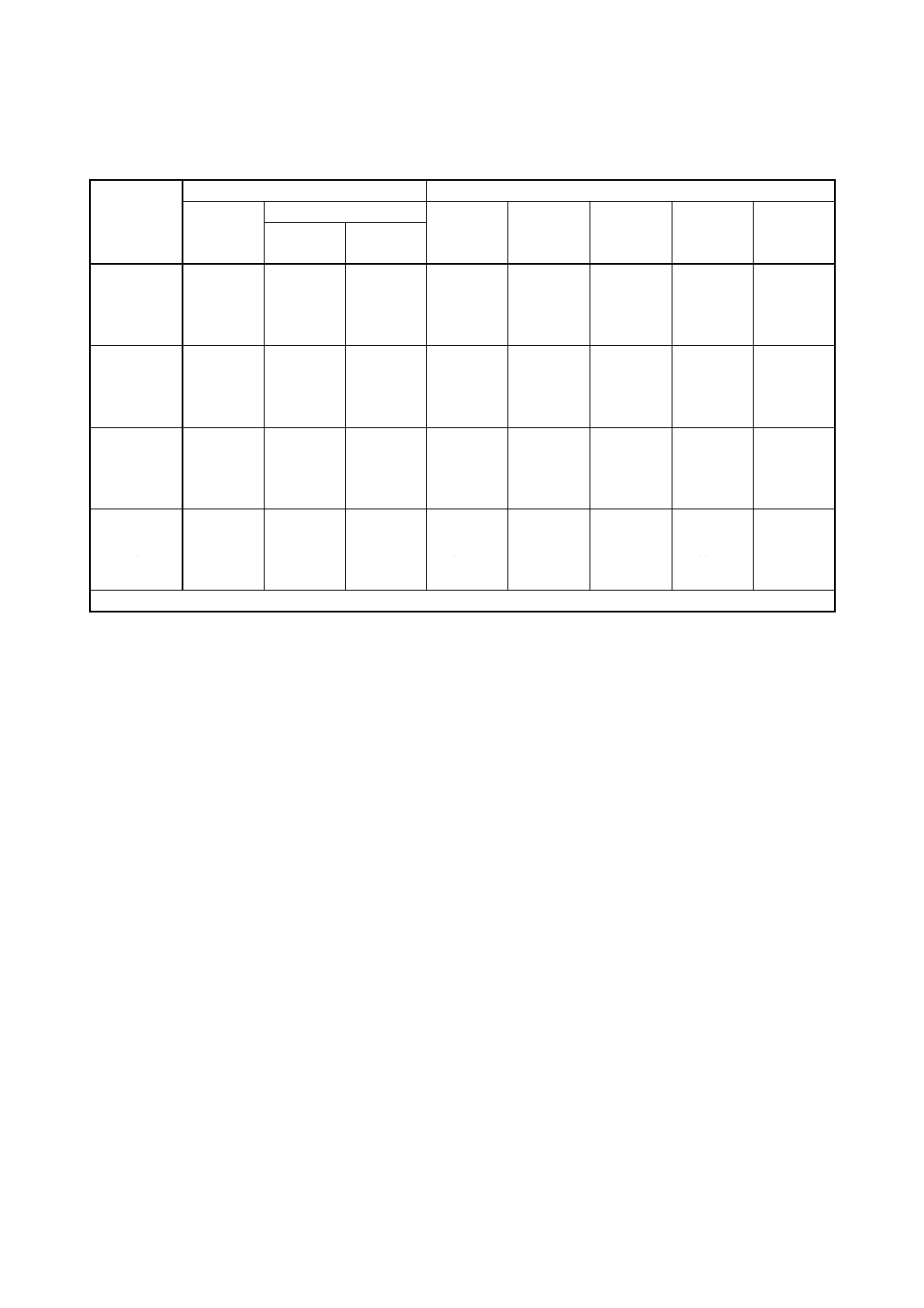

表1 皮膜厚さ

単位 μm

呼び皮膜厚さ

有効皮膜厚さ

局部厚さ(1)

バッチ平均厚さ(2)

最小

最小

最大

3

3

3

5

5

5

4

6

8

8

7

10

10

10

9

12

12

12

11

15

15

15

14

18

20

20

18

23

25

25

23

28

30

30

27

35

注(1) 局部厚さの測定は,10.1を参照。

(2) バッチ平均厚さの測定は,10.2を参照。

バッチ平均厚さを測定する場合,呼び長さl>5dのねじ部品には,表1で規定するより小さい呼び厚さ

を適用する(表2参照)。

10. 皮膜厚さの測定

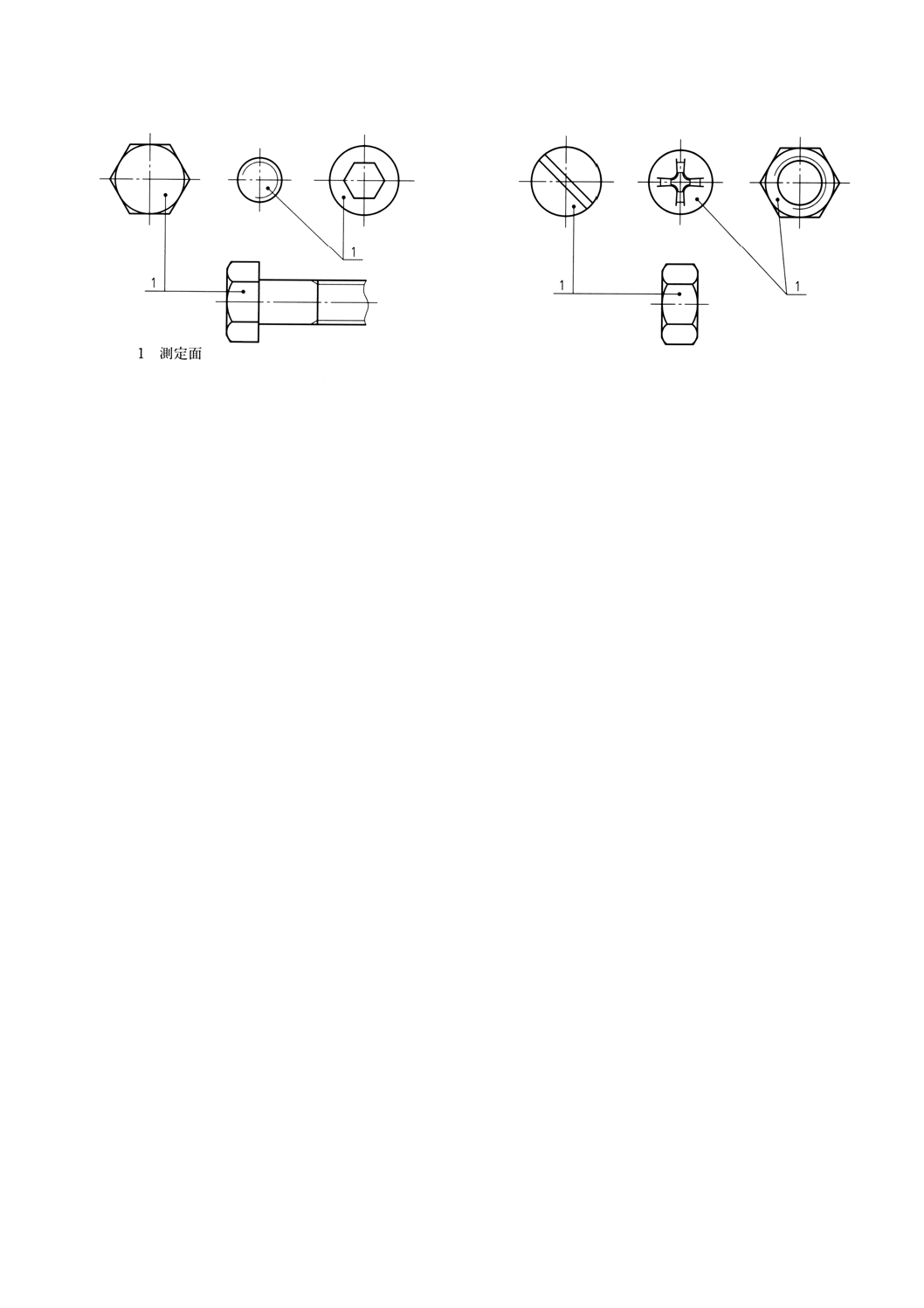

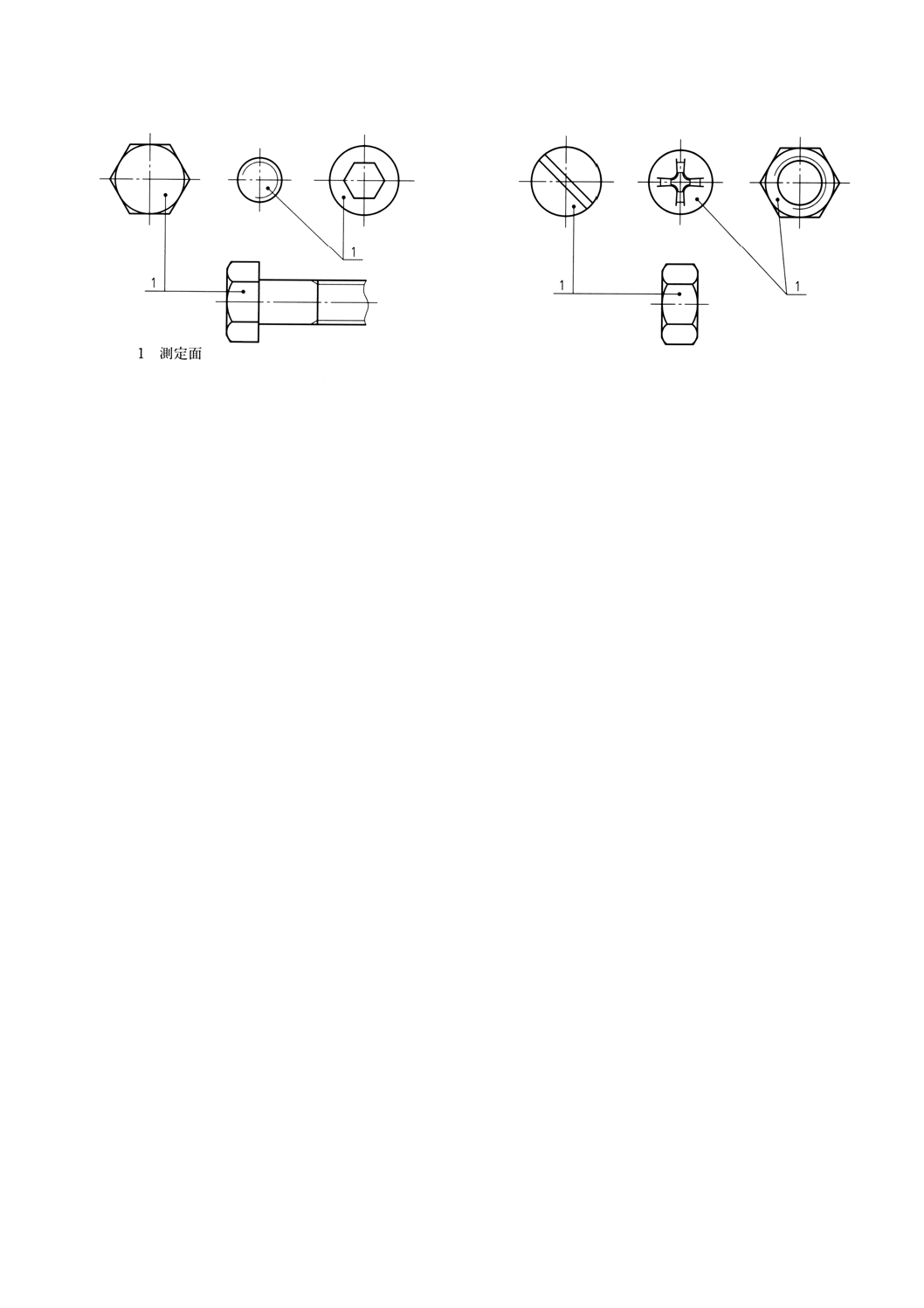

10.1 局部厚さ 局部厚さは,発注時に規定された最小厚さより小さくてはならない。また,適用されて

いる皮膜に対する規格に規定する方法の一つを用いて測定する。ボルト,ねじ及びナットの皮膜厚さは,

図1に示す試験対象面についてだけ測定する。

5

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 締結用部品の局部皮膜厚さ測定のための測定面

6

B

1

0

4

4

:

2

0

0

1

(I

S

O

4

0

4

2

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

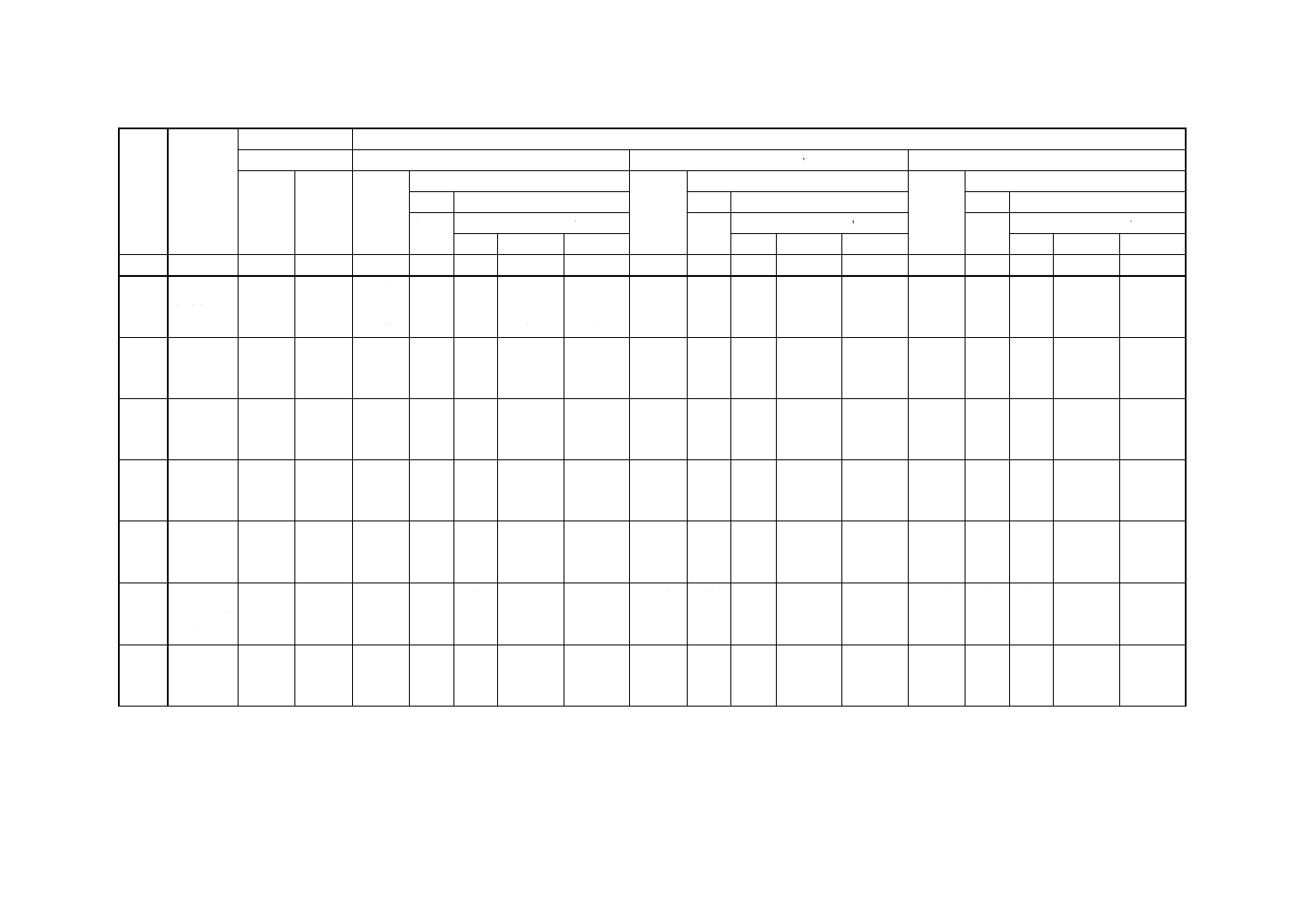

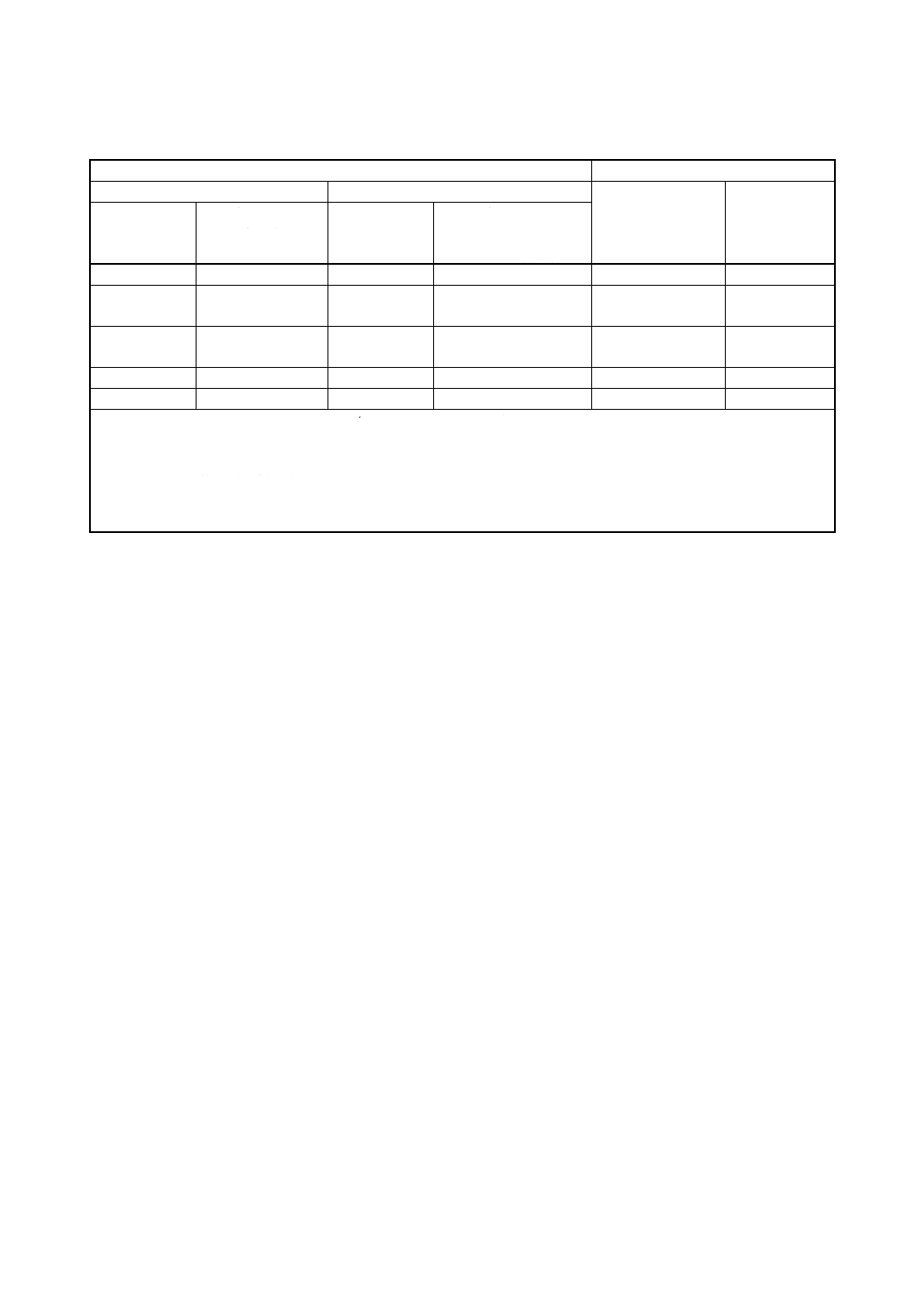

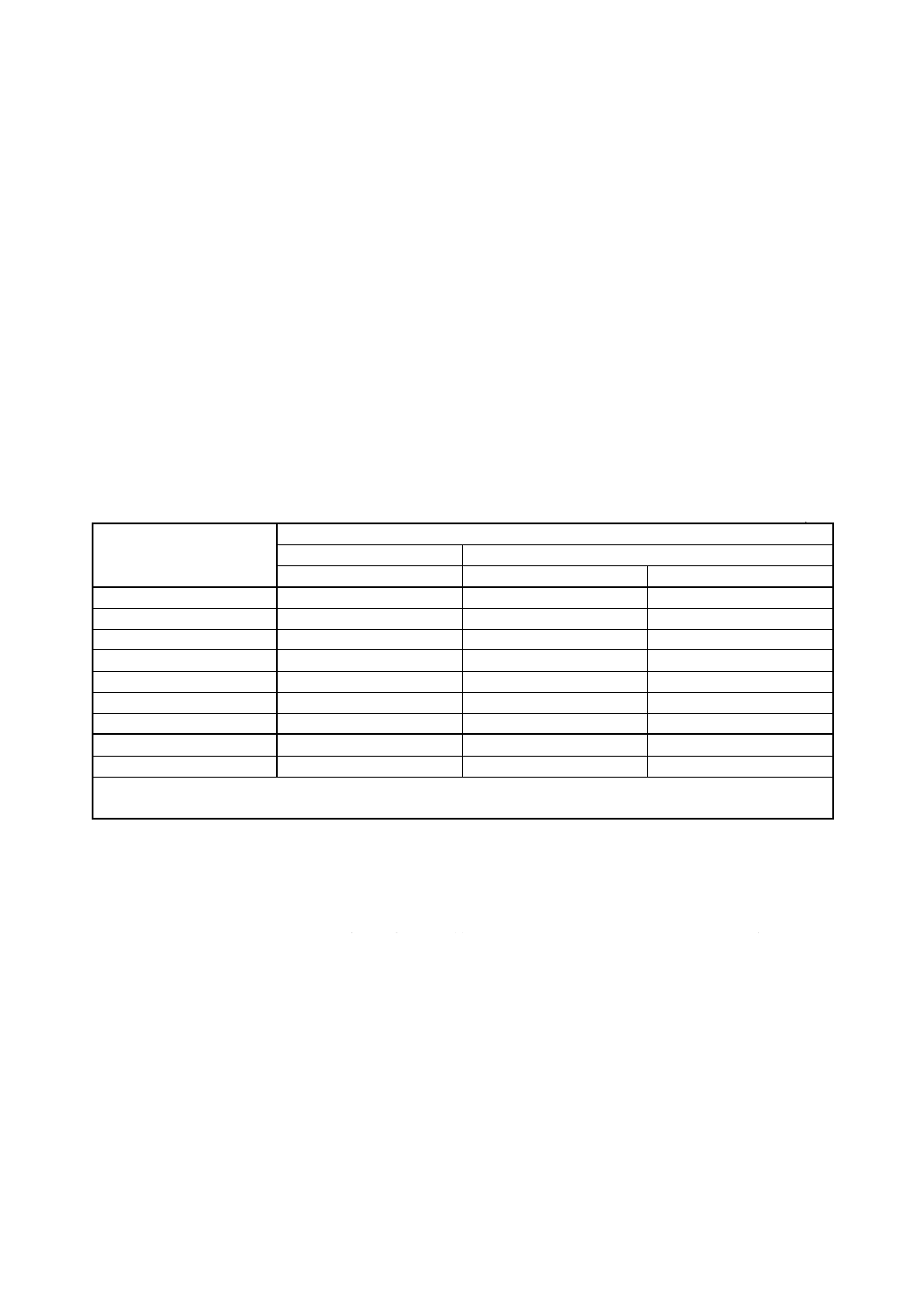

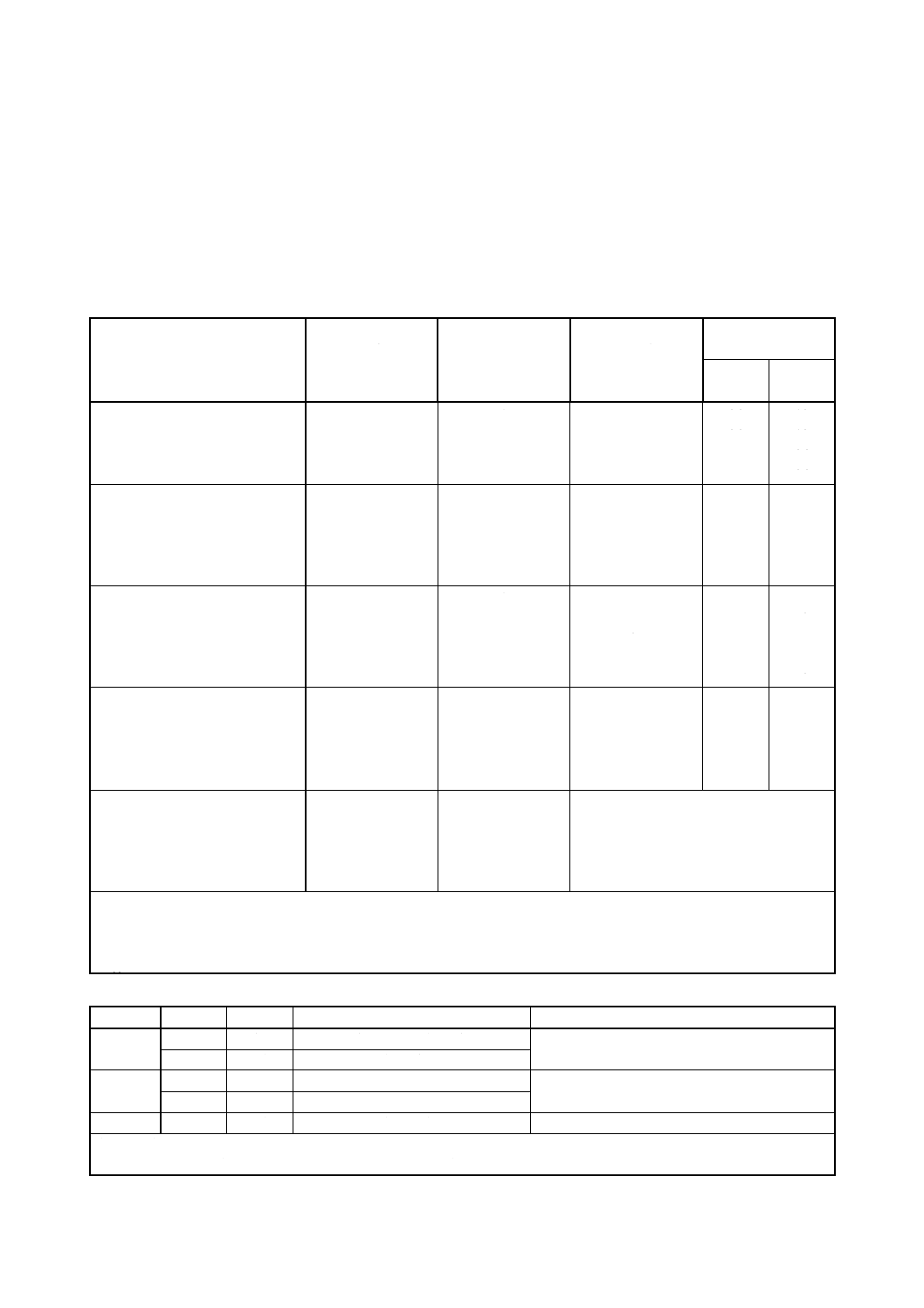

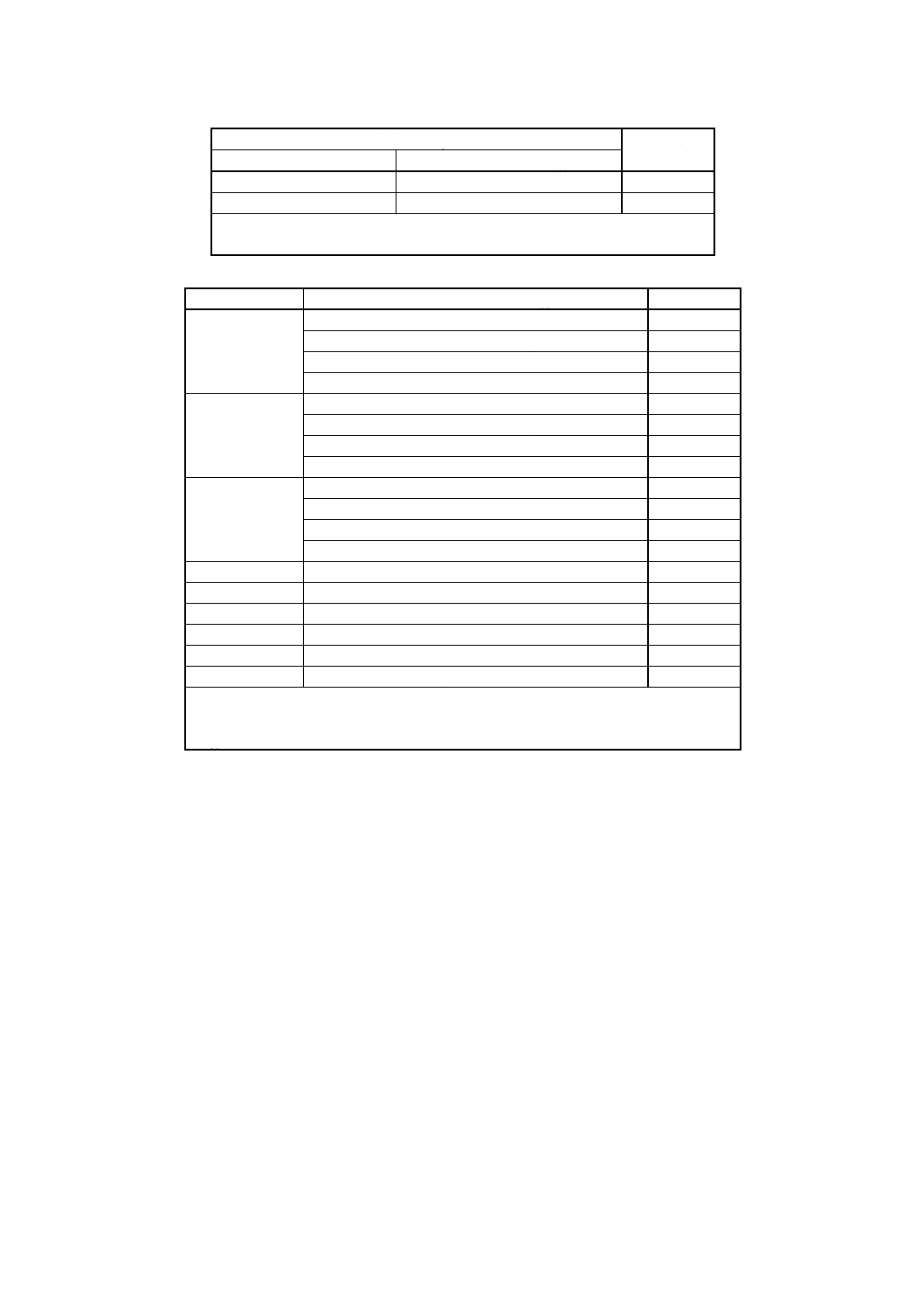

表2 メートルねじに対する皮膜厚さの上限値

ピッチ

P

ねじの

呼び径(3)

d

めねじ

おねじ

公差位置 G

公差位置 g

公差位置 f

公差位置 e

基礎とな

る寸法許

容差

呼び皮膜

厚さ

最大

基礎とな

る寸法許

容差

呼び皮膜厚さ 最大

基礎とな

る寸法許

容差

呼び皮膜厚さ 最大

基礎とな

る寸法許

容差

呼び皮膜厚さ 最大

(4)

(5)

(4)

(5)

(4)

(5)

全呼び

長さ

呼び長さ l

全呼び

長さ

呼び長さ l

全呼び

長さ

呼び長さ l

l≦5d 5d<l≦10d 10d<l≦15d

l≦5d 5d<l≦10d 10d<l≦15d

l≦5d 5d<l≦10d 10d<l≦15d

mm

mm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

0.2

+17

3

−17

3

3

3

3

0.25

1 ; 1.2

+18

3

−18

3

3

3

3

0.3

1.4

+18

3

−18

3

3

3

3

0.35

1.6 (1.8)

+19

3

−19

3

3

3

3

−34

8

8

5

5

0.4

2

+19

3

−19

3

3

3

3

−34

8

8

5

5

0.45

2.5 (2.2)

+20

5

−20

5

5

3

3

−35

8

8

5

5

0.5

3

+20

5

−20

5

5

3

3

−36

8

8

5

5

−50

12

12

10

8

0.6

3.5

+21

5

−21

5

5

3

3

−36

8

8

5

5

−53

12

12

10

8

0.7

4

+22

5

−22

5

5

3

3

−38

8

8

5

5

−56

12

12

10

8

0.75

4.5

+22

5

−22

5

5

3

3

−38

8

8

5

5

−56

12

12

10

8

0.8

5

+24

5

−24

5

5

3

3

−38

8

8

5

5

−60

15

15

12

10

1

6 (7)

+26

5

−26

5

5

3

3

−40

10

10

8

5

−60

15

15

12

10

1.25

8

+28

5

−28

5

5

5

3

−42

10

10

8

5

−63

15

15

12

10

1.5

10

+32

8

−32

8

8

5

5

−45

10

10

8

5

−67

15

15

12

10

1.75

12

+34

8

−34

8

8

5

5

−48

12

12

8

8

−71

15

15

12

10

2

16 (14)

+38

8

−38

8

8

5

5

−52

12

12

10

8

−71

15

15

12

10

2.5

20 (18 ; 22)

+42

10

−42

10

10

8

5

−58

12

12

10

8

−80

20

20

15

12

3

24 (27)

+48

12

−48

12

12

8

8

−63

15

15

12

10

−85

20

20

15

12

3.5

30 (33)

+53

12

−53

12

12

10

8

−70

15

15

12

10

−90

20

20

15

15

4

36 (39)

+60

15

−60

15

15

12

10

−75

15

15

15

12

−95

20

20

15

15

4.5

42 (45)

+63

15

−63

15

15

12

10

−80

20

20

15

12

−100

25

25

20

15

7

B

1

0

4

4

:

2

0

0

1

(I

S

O

4

0

4

2

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

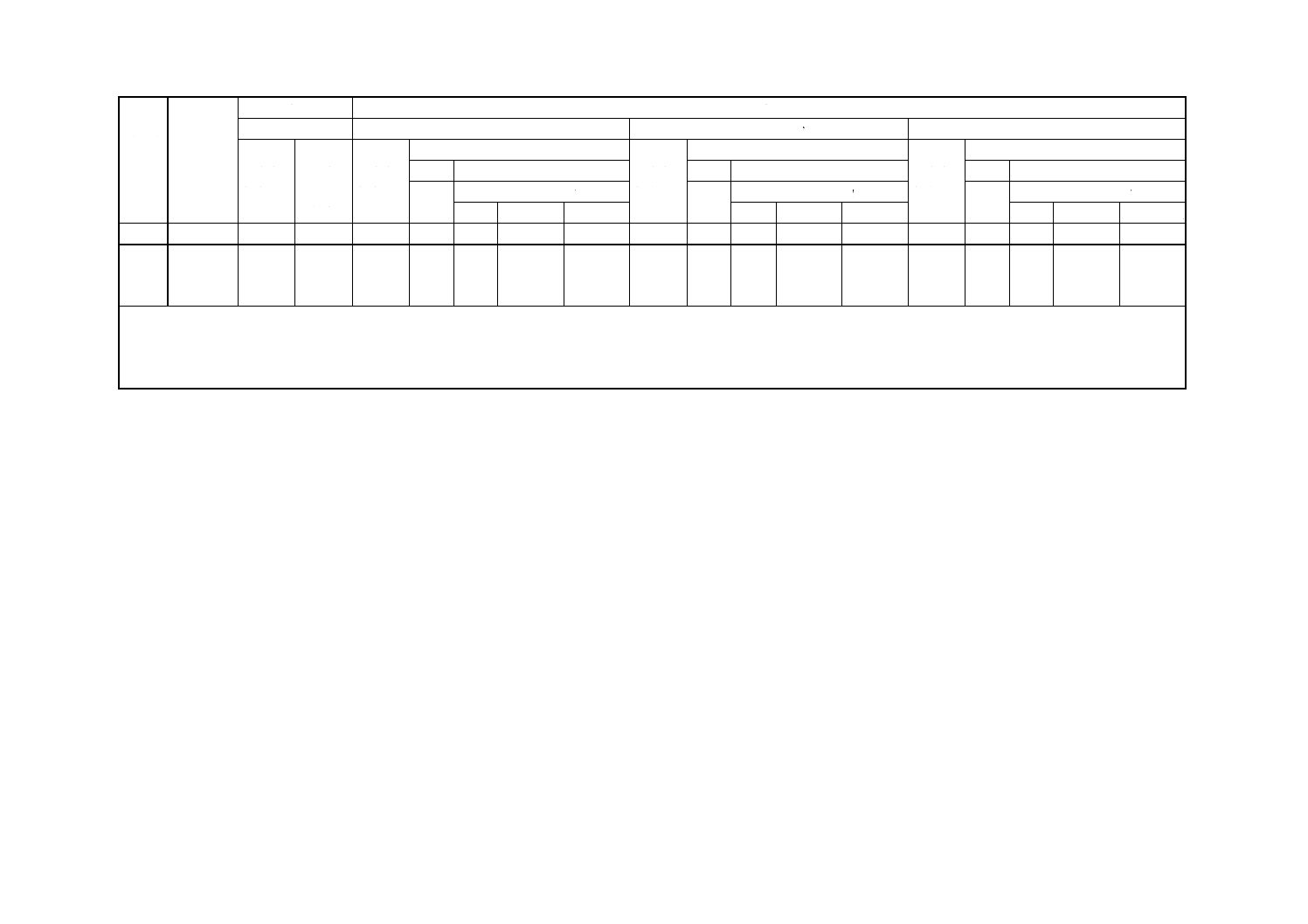

ピッチ

P

ねじの

呼び径(3)

d

めねじ

おねじ

公差位置 G

公差位置 g

公差位置 f

公差位置 e

基礎とな

る寸法許

容差

呼び皮膜

厚さ

最大

基礎とな

る寸法許

容差

呼び皮膜厚さ 最大

基礎とな

る寸法許

容差

呼び皮膜厚さ 最大

基礎とな

る寸法許

容差

呼び皮膜厚さ 最大

(4)

(5)

(4)

(5)

(4)

(5)

全呼び

長さ

呼び長さ l

全呼び

長さ

呼び長さ l

全呼び

長さ

呼び長さ l

l≦5d 5d<l≦10d 10d<l≦15d

l≦5d 5d<l≦10d 10d<l≦15d

l≦5d 5d<l≦10d 10d<l≦15d

mm

mm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

μm

5

48 (52)

+71

15

−71

15

15

12

10

−85

20

20

15

12

−106

25

25

20

15

5.5

56 (60)

+75

15

−75

15

15

15

12

−90

20

20

15

15

−112

25

25

20

15

6

64

+80

20

−80

20

20

15

12

−95

20

20

15

15

−118

25

25

20

15

注(3) 便宜上,並目ねじの呼び径を示している。値を決定する特性は,ねじのピッチである。

(4) 局部厚さ測定の合意がある場合の,呼び皮膜厚さの最大値。

(5) バッチ平均厚さ測定の合意がある場合の,呼び皮膜厚さの最大値。

備考 厚めっき用に特別に製造されるねじ山に適用できる基礎となる寸法許容差の追加分は,表C.1に示してある。

8

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 バッチ平均厚さ バッチ平均厚さは,附属書Dに規定する方法で測定する。めっきされたねじが適

切な通りゲージ(H又はh)で合格であれば,バッチ平均厚さの最大値の超過は,不合格と判定する理由

にはならない。

10.3 試験方法に関する協定 ほかに取決めがない限り,局部厚さを測定する。

備考 ほとんどのねじ及びボルトは,大量にバレルでめっきされるので,その結果最大皮膜厚さは常

に部品の両端に現れる。この現象は,直径に比べてねじ又はボルトの長さが長くなるほど増加

し,規定のピッチサイズによって受け入れられる皮膜厚さを減少させる傾向にある。

11. 厚さ試験のためのサンプリング 厚さ試験のためのサンプリングは,JIS B 1091の要求に従って実施

する。

12. 電気めっき発注時の要求事項 この規格によってねじ部品の電気めっきを発注する場合には,次の事

項をめっき業者に通知する。

a) 皮膜の呼び及び必要ならば,要求したい皮膜の規格。

b) 部品の材料及びその条件,例えば,めっき工程によって影響を受けるかもしれない熱処理,硬さ又は

他の性質。

c) 電気めっき前の応力除去が必要ならば,そのための応力除去条件。

d) 必要ならば,水素ぜい化(6.参照)の危険に対してとられる予防策。

e) 必要ならば,バッチ平均厚さ測定(10.参照)の選択。

f)

部分電気めっき又はねじ寸法縮小のための任意の要求事項。

g) 光沢又は無光沢の指示:指定されない限り,光沢仕上げが供給される。

h) 補助皮膜の要求,例えば,潤滑剤。

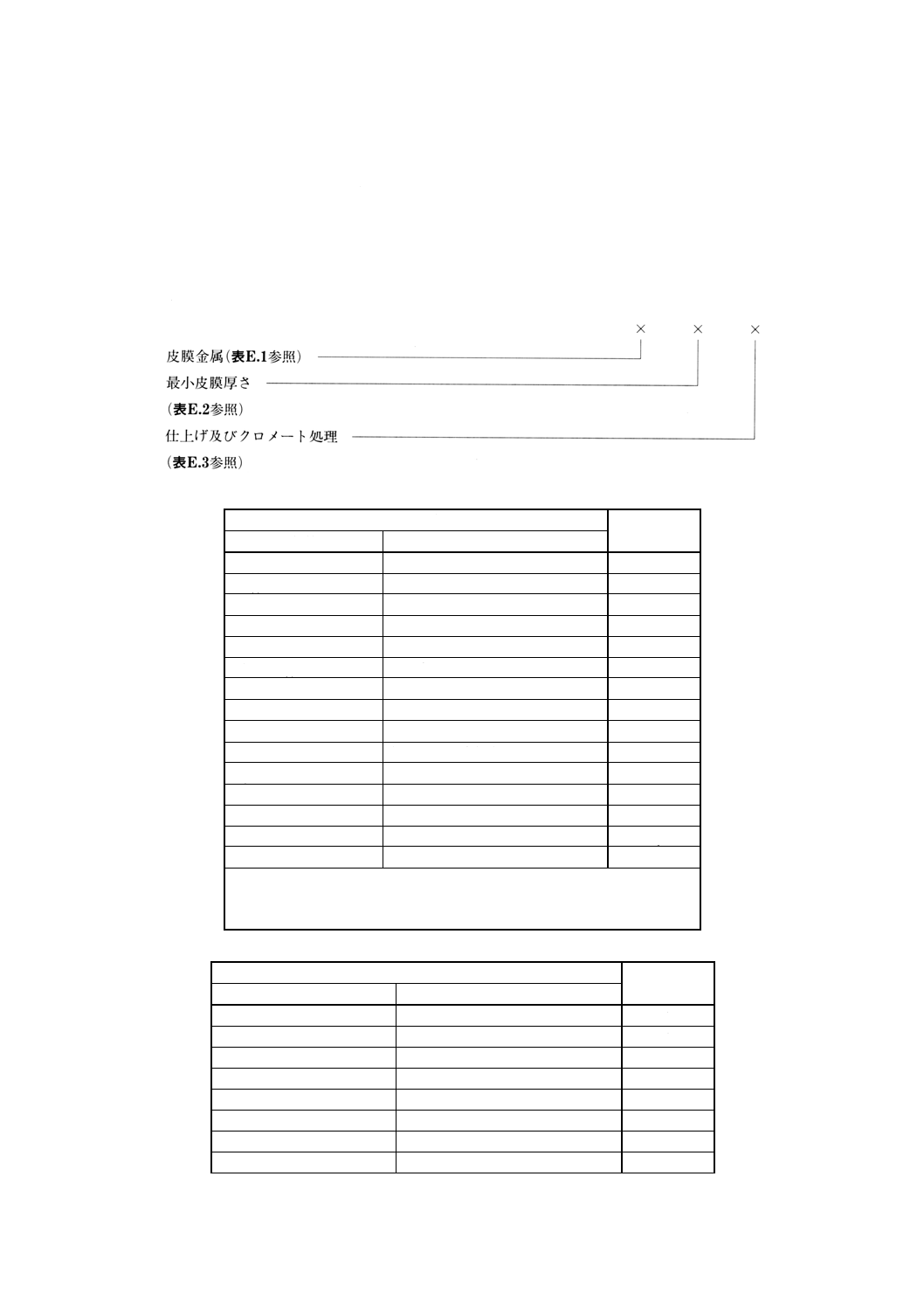

13. 呼び方 締結用部品の製品の呼び方は,それぞれの製品規格によって規定される。表面皮膜の呼び方

は,ISO 8991[1] の規定に従って製品の呼び方に追加するものとし,それは,次による。

− システムA:附属書Eによるコードシステムを参照するか,又は

− システムB:ISO 1456 (nickel-chromium and copper-nickel-chromium),ISO 2081 (zinc),ISO 2082

(cadmium) 及びISO 4520 (chromate conversion coatings) で記述する皮膜種別コードを参照する。

皮膜の呼び方の例は,附属書Fを参照。

9

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 水素ぜい化除去

A.1 序文

備考1. 次の二つの段落は,本質的にはISO 9588 : 1999(文献 [2] 参照)の序文である。

水素原子が,鋼及び特定の他の金属,例えば,アルミニウム合金やチタン合金に侵入すると,合金の降

伏点どころか通常の設計強度よりも十分に低い応力が負荷されたときに,延性や荷重負荷能力の損失,き

裂(通常は,顕微鏡でも見えないくらいの割れとして)又は破滅的なぜい性破壊を引き起こすことがある。

この現象は,一般的な引張試験によって測定したときに,ほとんど延性の損失を示さない合金鋼において

起こり,それはまた,よく水素誘発型遅れぜい性破壊,水素応力き裂又は水素ぜい化と呼ばれる。水素は,

熱処理,ガス浸炭,洗浄,酸洗い,りん酸処理,電気めっき処理,自己触媒処理の間,及び結果として陰

極保護反応又は腐食反応を生じる使用環境において侵入することがある。水素は,また,製造中にも侵入

するかもしれない。例えば,溶接又はろう付け加工の間はもちろん,不適切な潤滑剤の分解によって転造

加工,機械加工及びドリル加工の間にも侵入することがある。熱処理に続く機械加工,研削加工,冷間成

形加工又は冷間伸直加工された部品は,特に水素ぜい化損傷を受けやすい。

研究の結果は,定められた試験において,水素ぜい化に対するあらゆる材料の感受性は,その水素トラ

ップの数(トラップのタイプと有効性)に直接関係していることを示している。そのため,めっきを施す

金属とめっきの順序はもちろん,ベーキング工程での温度−時間関係は,鋼の成分と構造によるところが

ある。付け加えて,ほとんどの高強度鋼にとっては,ベーキング加工の有効性は,時間と温度の減少とと

もに急速に低下する。

備考2. “トラップ”とは,水素原子が結合するかもしれない鋼構造(例えば,介在物,異質の原子,

転位,その他)内の特定のや(冶)金学的場所をいう。このように結合した水素は,もはや

高応力の領域に自由に移動できず,ぜい性破壊の開始に寄与することはない。トラップには,

可逆的又は不可逆的があるかもしれない。詳細は,Troiano教授の論文 [3] を参照。

締結用部品がもろくなる理由は,多数ある。全製造工程は,ぜい化の可能性が最小限になるよう,ある

程度制御されなければならない。この附属書は,締結用部品の電気めっきのための製造工程の間,水素ぜ

い化の可能性を減少させる手順の例を与えるものである。

A.2 応力除去 冷間加工で,硬さ320HV又はそれ以上に硬化され,電気めっきされる締結用部品は,応力

除去工程が有効な場合がある。この工程は,A.3に定義する洗浄工程を適用する前に行うのがよい。その

工程に対して適用できる温度と時間は,関係する部品の設計,製造及び熱処理条件に従って変化するし,

もしもその工程が12.に従って要求されるならば,めっき加工業者に知らせるものとする。熱処理に続く機

械加工,研削加工,冷間成形加工又は冷間伸直加工された320HV以上の硬さの部品は,ISO 9587によっ

て処理するのが望ましい。

応力除去は,残留応力を故意に生じさせた場合,例えば熱処理後に転造したねじの場合には好ましくな

い場合がある。

A.3 洗浄工程 電気めっき後にぜい化をもたらす鋼の水素吸蔵は,洗浄工程によって引き起こされること

がある。

10

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特に協定していない限りは,320HV又はそれ以上の硬さに熱処理又は加工硬化された部品は,抑制され

た酸によって,若しくはアルカリ性の又は機械的な工程で洗浄する。抑制された酸に浸す時間は,受け取

ったときの表面状態による。また,最短時間が望ましい。

備考 抑制された酸とは,鋼の腐食と水素吸収を減らすために適切な反応抑制剤を酸に加えたものを

いう。

熱処理又は冷間加工された硬さ385HV以上の部品若しくは強度区分12.9以上の部品は,酸洗いしない

ほうがよい。特別な前処理はドライホーニング (dry honing),アブレッシブブラスト (abrasive blasting) 又

はアルカリによるさび除去のような酸を使わない方法を用いるのが好ましい。

鋼製部品は,電気めっきのための洗浄に対して最短の浸せき時間で準備された表面で供給されるのが望

ましい。

A.4 めっき工程 熱処理又は加工硬化された硬さ365HV以上の締結用部品にとっては,高陰極効率電気め

っき溶液が好ましい。

A.5 ベーキング工程 硬さが増大するに従って,冷間加工の程度が増大するに従って,また,鋼製部品の

炭素及び/又はその他の特定の元素の含有量が増大するに従って,水素の溶解度,その結果として酸洗い

若しくは電気めっきの工程において,吸蔵される水素の量は増加する。同時に,ぜい性破壊を引き起こし

得る水素の臨界量は,減少する。

電気めっき後のベーキング工程の有益な効果は,鋼中の水素の流出及び/又は鋼中での逆行できないト

ラップによる水素の除去である。

部品は,クロメート処理の前に,電気めっき後4時間以内,できるなら1時間以内に200〜230℃の部品

温度でベーキングを行う。最高温度は,めっき材料と基部材料のタイプを考慮することが望ましい。特定

のめっき,例えば,すずの場合並びに幾つかの部品の物理的特性は,この温度によって不利な影響を受け

る場合がある。そのような場合には,より低い温度とより長い温度の継続が要求される。このことは,購

買者と供給者との間の同意が望ましい。

めっき厚さの増加とともに,水素除去の困難さも増加する。めっきがわずか2〜5μmの厚さのときの中

間ベーキング工程の導入は,水素ぜい化の危険を減少させることがある。

使用者は,それらが効果的であることが示されるならば,ぜい化減少のための他の条件を使用すること

に同意してもよい。

推奨されるベーキングが,すべての場合に完全に水素ぜい化を防ぐと想定しないほうがよい。ある部品

に対して,効果的であると分かっているならば,代わりのベーキング時間と温度が使われてもよいが,そ

の部品がもともと焼戻しされた温度より高い温度でベーキングを行わないほうがよい。一般に,より低い

ベーキング温度は,温度におけるより長い時間を必要とする。幾つかの鋼の化学成分は,加工条件との組

合せで,水素ぜい化に対するより高い感受性を引き起こすことがある。より大きな径の締結用部品は,小

さな径のものより感受性が小さい。

この規格の発行のときには,正確なベーキング保持時間を与えることができなかった。8時間が,ベー

キング保持時間の典型的な例と考えられる。しかしながら,部品のタイプ及びサイズ,部品形状,機械的

性質,使用された洗浄工程及びめっき工程に従って,200〜230℃における2〜24時間の範囲のベーキング

保持時間が適切となり得る。

11

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

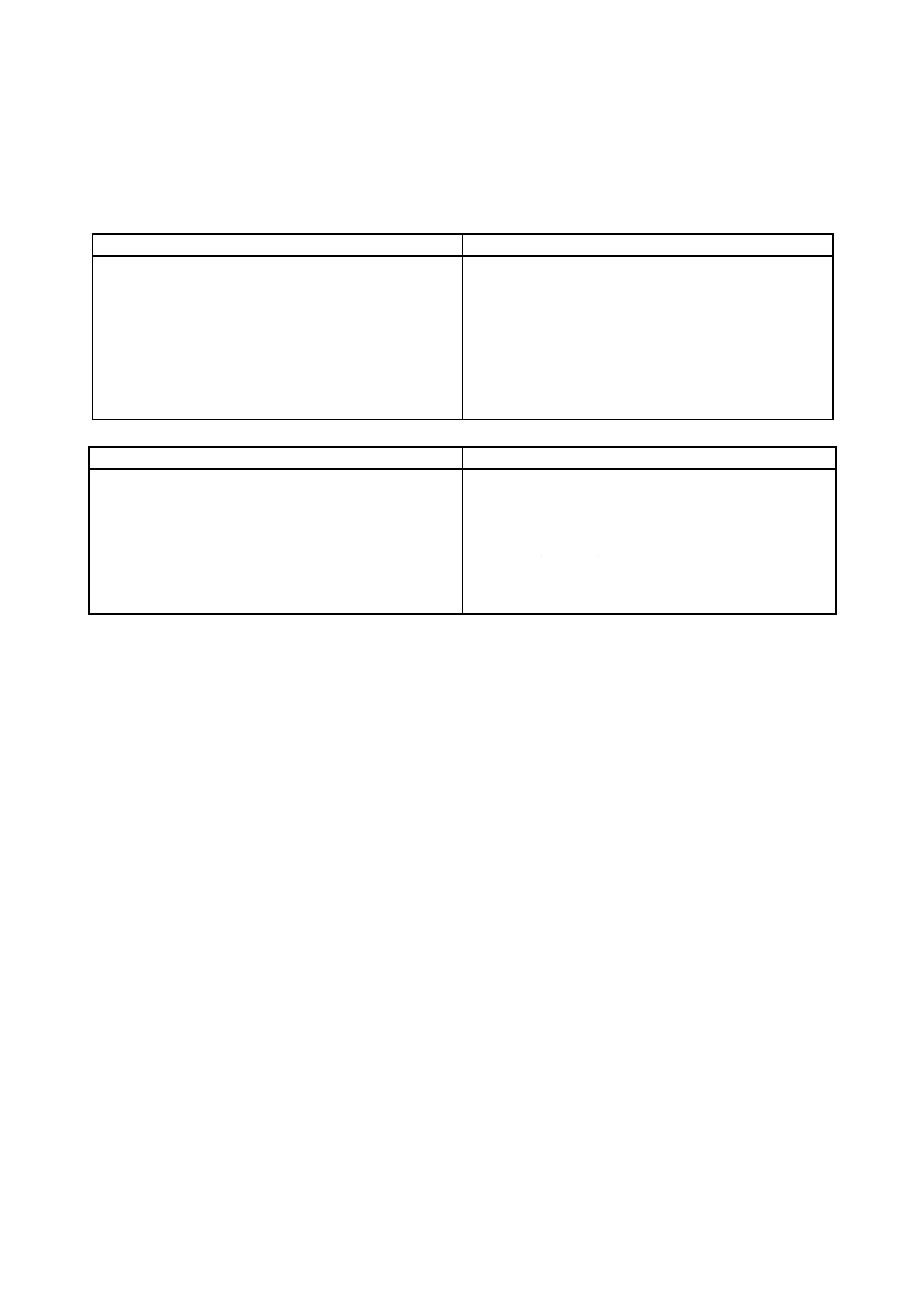

附属書B(参考) 金属皮膜の塩水噴霧耐食性能

この附属書は,ISO 9227による塩水噴霧試験条件でのクロメート処理された亜鉛及びカドミウム皮膜の

塩水噴霧耐食性能(表B.1及び表B.2参照)並びにニッケル及びニッケル/クロム皮膜の耐食性能(表B.3

参照)の情報を示す。

表B.1 亜鉛及びカドミウムの中性塩水噴霧耐食性能

皮膜に対する呼び方のコード(1)

[システムB(2)]

呼び皮膜

厚さ

μm

クロメート

処理の呼び方(3)

白色生成物

の発生

h

赤さびの発生

Cd

h

Zn

h

Fe/Zn又はFe/Cd3c1A

Fe/Zn又はFe/Cd3c1B

Fe/Zn又はFe/Cd3c2C

Fe/Zn又はFe/Cd3c2D

3(4)

A

B

C

D

2

6

24

24

24

24

36

36

12

12

24

24

Fe/Zn又はFe/Cd5c1A

Fe/Zn又はFe/Cd5c1B

Fe/Zn又はFe/Cd5c2C

Fe/Zn又はFe/Cd5c2D

Fe/Zn又はFe/Cd5Bk

5

A

B

C

D

Bk

6

12

48

72

12

48

72

120

168

−

24

36

72

96

−

Fe/Zn又はFe/Cd8c1A

Fe/Zn又はFe/Cd8c1B

Fe/Zn又はFe/Cd8c2C

Fe/Zn又はFe/Cd8c2D

Fe/Zn又はFe/Cd8Bk

8

A

B

C

D

Bk

6

24

72

96

24

96

120

168

192

120

48

72

120

144

72

Fe/Zn又はFe/Cd12c1A

Fe/Zn又はFe/Cd12c1B

Fe/Zn又はFe/Cd12c2C

Fe/Zn又はFe/Cd12c2D

Fe/Zn又はFe/Cd12Bk

12

A

B

C

D

Bk

6

24

72

96

24

144

192

240

264

192

72

96

144

168

96

Fe/Zn又はFe/Cd25c1A

Fe/Zn又はFe/Cd25c1B

Fe/Zn又はFe/Cd25c2C

Fe/Zn又はFe/Cd25c2D

Fe/Zn又はFe/Cd25Bk

25

A

B

C

D

Bk

データが利用できない。

注(1) 亜鉛皮膜に対しては,ISO 2081の種別コード参照。カドミウム皮膜に対しては,ISO 2082の種別コード参照。

(2) 呼び方のコードシステムは,13.参照。

(3) クロメート処理の呼び方は,表B.2による。

(4) 薄い皮膜は,クロメート皮膜の生成を阻害する。

表B.2 クロメート処理の呼び方

クラス

呼び方

タイプ

タイプの外観

耐食性能

1

A

透明

時々うす青気味で無色,透明

わずかな耐食性,例えば,搬送中のさび防止又

は程度の低い腐食環境に対する耐食性。

B

白色

わずかなにじ色で透明

2

C

にじ色 黄金色のにじ色

かなりの耐食性,ある種の有機の気体に対する

耐食性を含む。

D

無光沢 褐色のオリーブグリーン又は青銅色

Bk(5)

黒色

わずかなにじ色の黒色

いろいろな程度の耐食性能

注(5) 黒色皮膜は,タイプAからDに加えて可能である。

備考 この表は,黒色処理を追加してISO 4520 : 1981を修正したものである。

12

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3 ニッケル及びニッケル/クロム皮膜の塩水噴霧耐食性能

皮膜に対する呼び方のコード(6)[システムB(7)]

重要な表面上の赤さびの発生

銅又は銅合金素地

鉄系素地

中性塩水噴霧試験

(NSS)(10)

キャス試験

(CASS)

ニッケル(8)

ニッケル+クロム

(8),(9)

ニッケル(8)

ニッケル+クロム

又は銅+ニッケル

+クロム(8),(9)

Cu/Ni 3b

Cu/Ni 3b Cr r

Fe/Ni 5b

Fe/Ni 5b Cr

−

−(11)

Cu/Ni 5b

Cu/Ni 5b Cr r

Fe/Ni 10b

Fe/Ni 10b Cr

Fe/Cu 10Ni 5b Cr r

12h

−(11)

Cu/Ni 10b

Cu/Ni 10b Cr r

Fe/Ni 20b

Fe/Ni 20b Cr

Fe/Cu 20Ni 10b Cr r

48h

−(11)

Cu/Ni 20b

Cu/Ni 20b Cr r

Fe/Ni 30b

Fe/Ni 30b Cr

−

8h

推奨できない

Cu/Ni 30d Cr r

推奨できない

Fe/Ni 40d Cr

−

16h

注(6) ニッケル皮膜に対しては,ISO 1456 : 1988の種別コードを参照。

(7) 呼び方のコードシステムは,13.参照。

(8) “b”は,光沢ニッケルを示し,“d”はダブルニッケルを示す。

(9) “r”は,普通(通常)最小厚さ0.3μmのクロムを示す。

(10) 中性塩水噴霧試験は,Ni/Crに対しては通常規定しない。

(11) 低皮膜グレードに対するCASS試験の性能時間は,短すぎて意味がない。

13

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 厚めっきを実施するために採用

できる手順に関する手引き

C.1 ねじ寸法の修正 耐食性を向上させるために表2の値より厚いめっきが必要な場合,又は反対に,表

2よりも小さいピッチのねじ部品にめっきが必要な場合には,特別の限界寸法及び公差でねじを製造する

必要がある。

表2の適用最小ピッチ限界は,個々のねじ山の公差に対し,おねじでは最小限界寸法,めねじでは最大

限界寸法付近に範囲を狭くすれば小さくできる。このことは,より大きな基礎となる寸法許容差,又は公

差位置Hの場合に,存在しない寸法許容差を与えることになる。その代わりに,より大きな基礎となる寸

法許容差を得るために,公差域全体の位置を変えることもできる。

特定のピッチ及び皮膜厚さに対する基礎となる寸法許容差の最小値は,表C.1による。

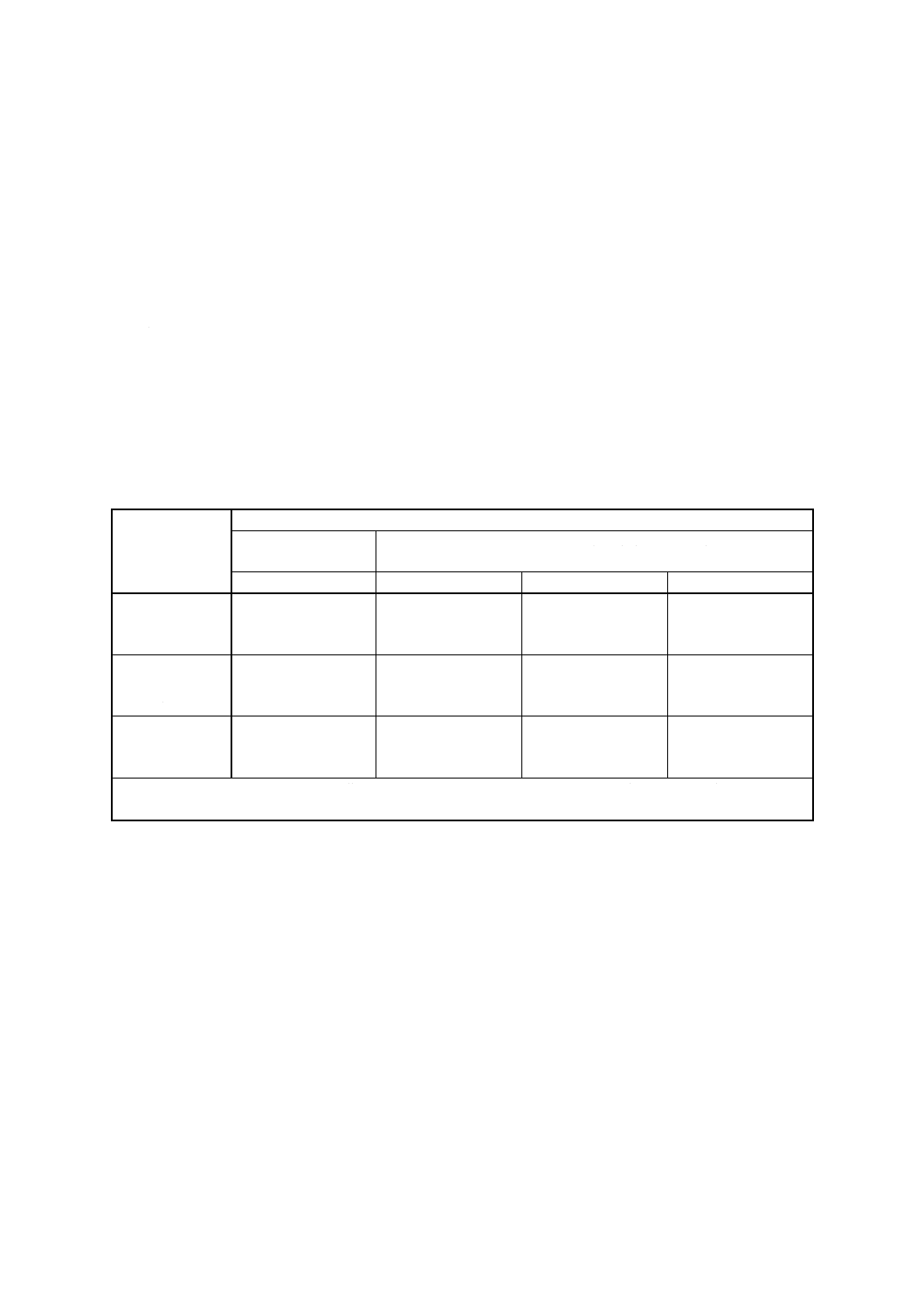

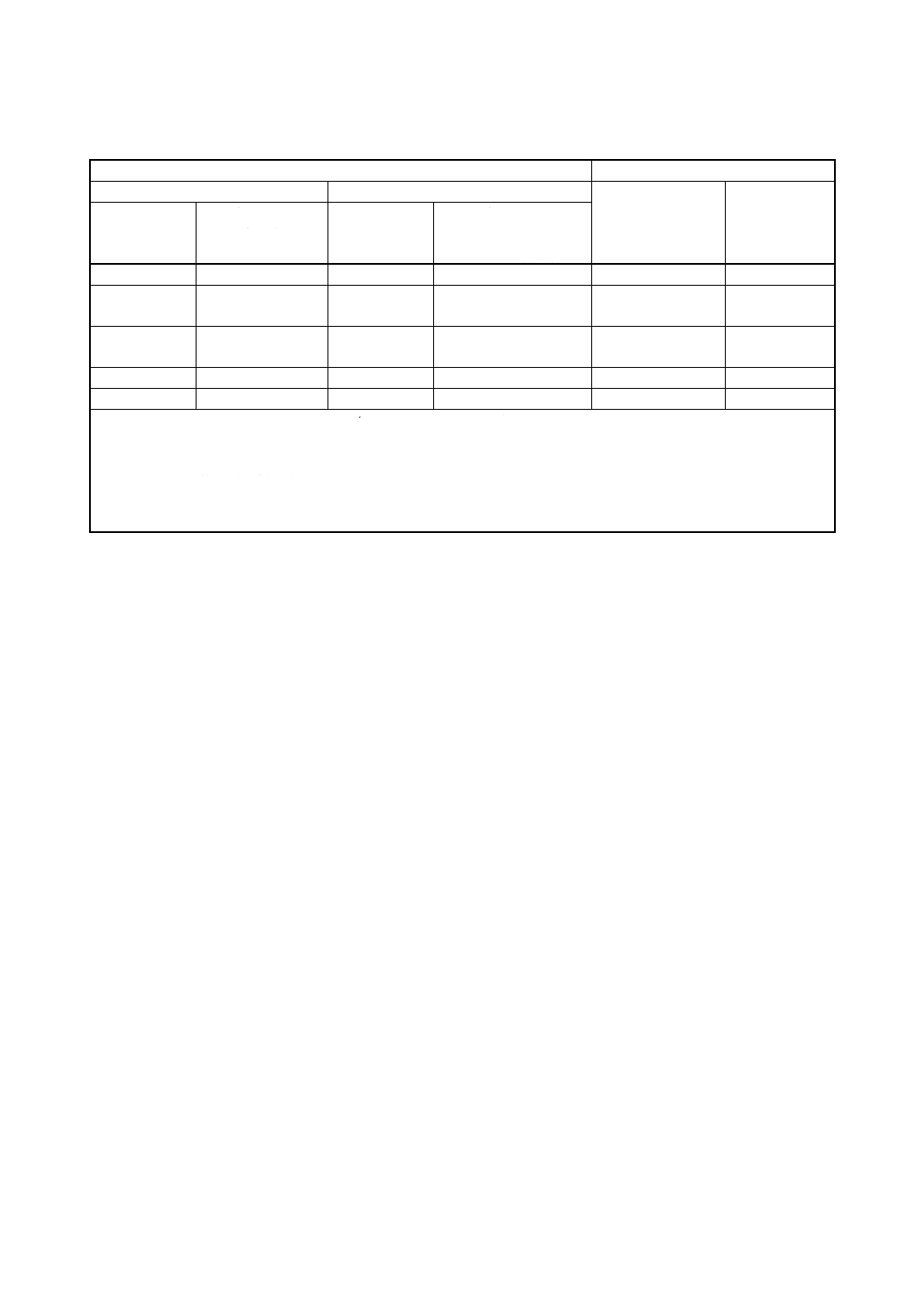

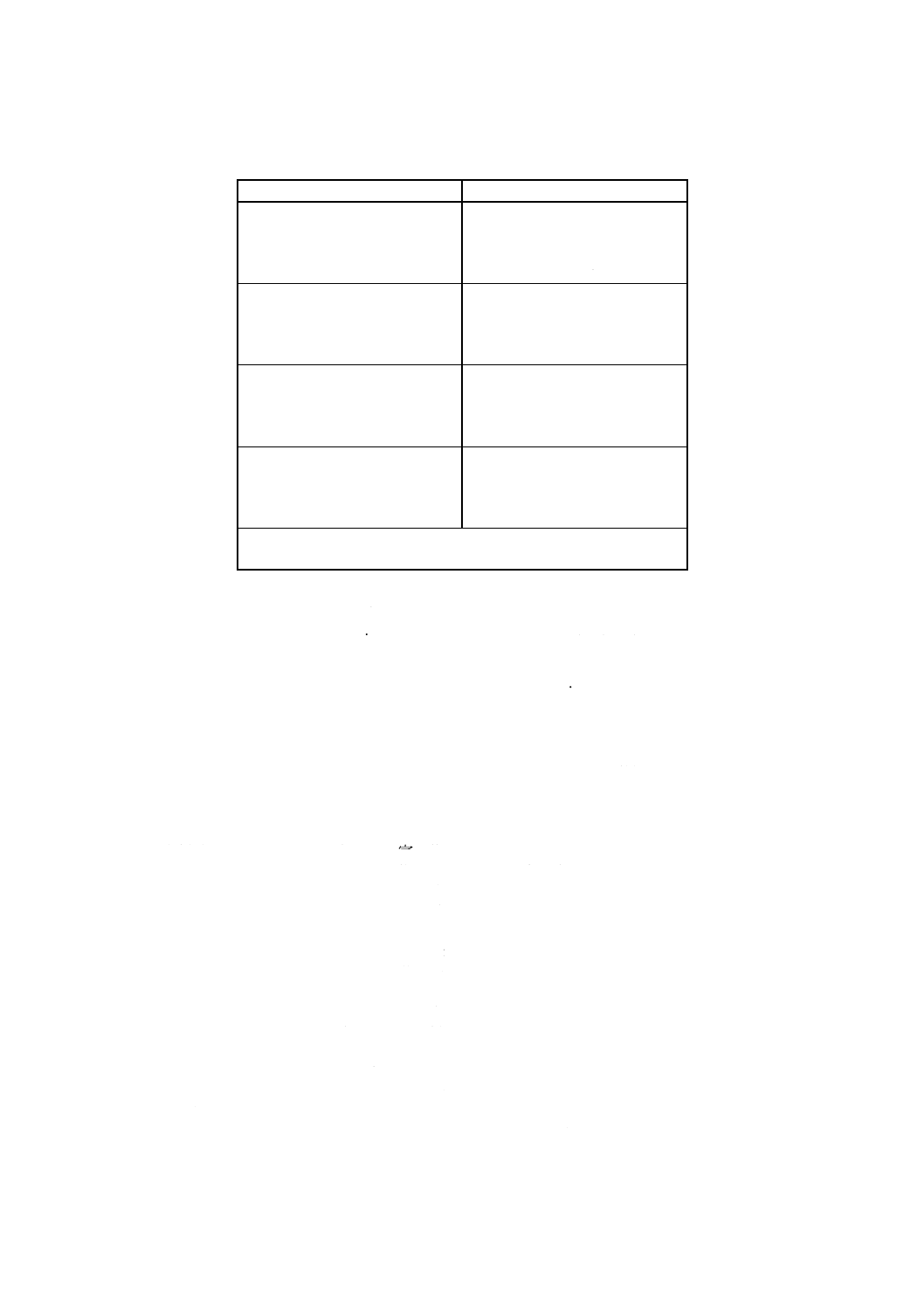

表C.1 標準よりも厚いめっきを施すために必要な基礎となる寸法許容差の最小値

皮膜厚さ

μm

基礎となる寸法許容差の最小値 μm

局部厚さ測定の

合意がある場合

バッチ平均厚さ測定の合意がある場合

全呼び長さ

l≦5d

5d<l≦10d

10d<l≦15d

3

5

8

12

20

32

12

20

32

15

25

40

18

30

48

10

12

15

40

48

60

40

48

60

50

60

75

60

72

90

20

25

30

80

100

120

80

100

120

100

125

150

120

150

180

備考 厚いめっきのための大きい基礎となる寸法許容差によって,ひっかかりの高さがかなり減少するおそれ

があるため,その適用は,受渡当事者間の協定による。

C.2 部分めっき 例えば,ボルトの頭部,袋ナットなど,締結用部品の一部に厚めっきが必要な場合には,

しばしば部分めっきが行われる。この場合,それぞれの部分に適用する皮膜厚さを規定することが望まし

い。

14

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(規定) バッチ平均厚さの算定

D.1 カドミウムめっき及び亜鉛めっきに対する算定

D.1.1 手順 部品のサンプルを有機溶剤で脱脂し,完全に乾燥させた後

000

10

1の精度で質量を測定する。次

に,部品を必要なはく離剤の中に完全に浸し,液がすべての面に行き渡るように部品を混ぜ合わせる。発

泡が終わった後,部品を取り出し,直ちに流水で洗浄し,遊離した付着物を取り除くために柔らかい布で

ふき取る。清浄なアセトンに浸し,取り出して完全に乾燥させ,再び質量を測定する。

D.1.2 試薬 はく離剤の成分は,次による。

− 塩酸(1.16g/ml≦p≦1.18g/ml)

: 800ml

− 純水

: 200ml

− 三酸化アンチモン

: 20g

D.1.3 計算

D.1.3.1 バッチ平均厚さ (μm) の計算は,次による。

バッチ平均厚さ=

(

)

A

m

m

K

1

0−

×

ここに,

K: 付着金属の密度に依存した係数

=

g

p

K

/

cm

000

10

3

m0: サンプルのはく離前の質量 (g)

m1: サンプルのはく離後の質量 (g)

A: サンプルの部品の総表面積 (cm2)

D.1.3.2 Kの値は,次による。

− カドミウムめっきに対しては,カドミウムの密度pを8.6g/cm3と仮定して,K=1 160とする。

− 亜鉛めっきに対しては,亜鉛の密度pを7.1g/cm3と仮定して,K=1 410とする。

D.2 ニッケルめっき及びニッケルクロムめっきに対する算定

D2.1 手順 部品のサンプルを有機溶剤で脱脂し,完全に乾燥させた後

000

10

1の精度で質量を測定する。締

結用部品のバッチがクロムめっきされている場合には,はく離剤Aに浸し,かくはんすることによってク

ロムを取り除く。はく離剤は2分以内でクロムを溶解し,その後感知できるガスの発生はなくなる。D.2.1.1

又はD.2.1.2に示す方法によってニッケルをはく離する前に,部品を素早く取り出し,水洗する。

D.2.1.1 鋼素地上のニッケルめっき 75℃から85℃の間に保持されたはく離剤B(D.2.2参照)は,部品を

かくはんすることによって,30分で7.5μmのニッケルめっきを完全にはく離する。下地皮膜の銅もはく離

するが,その厚さが0.5μmを超えないならば,ニッケルとして計算してよい。

D.2.1.2 銅又は銅合金素地上のニッケルめっき 80℃から90℃の間に保持されたはく離剤C(D.2.2参照)

は,約10分間で2.5μmのニッケルめっきを完全にはく離し,ガスの発生がなくなることによって完全な

はく離が示される。部品は通常,細い銅線でこの溶液中につるす。

ニッケルめっきが完全に溶解されたらすぐに部品を取り出し,水で十分に洗浄し,ふき取り,清浄なア

セトンに浸す。乾燥させた後,前と同様に再び質量を測定する。

15

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.2.2 試薬 はく離剤は,次による。

a) はく離剤A

− 三酸化アンチモン:120g/l

− 塩酸(p>1.16g/ml) 1lの溶液を作る。

b) はく離剤B

− メタニトロベンゼンスルホン酸ナトリウム:65g

− 水酸化ナトリウム:10g

− シアン化ナトリウム:100g

1lの水溶液を作る。

c) はく離剤C

− 正りん酸(p≒1.75g/ml)

備考 熱い酸と水とが接触するのは危険である。蒸発によって失われた水を補給するのは,溶液が冷

えてから行うのがよい。

ニッケルの専用化学はく離剤は,素地金属の腐食が無視できる場合(すなわち,素地金属のはく離が0.5

μm以下)にだけ使用してもよい。

D.2.3 計算 バッチ平均厚さ (μm) の計算は,次の式による。

バッチ平均厚さ=

(

)

A

m

m

K

1

0−

×

ここに, K=10 000/p=1 120,ニッケルの密度をp=8.9g/cm3と仮定すれば,

m0: サンプルのはく離前の質量 (g)

m1: サンプルのはく離後の質量 (g)

A: サンプルの部品の総表面積 (cm2)

表面積Aは,附属書G(参考)によって求める。

16

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

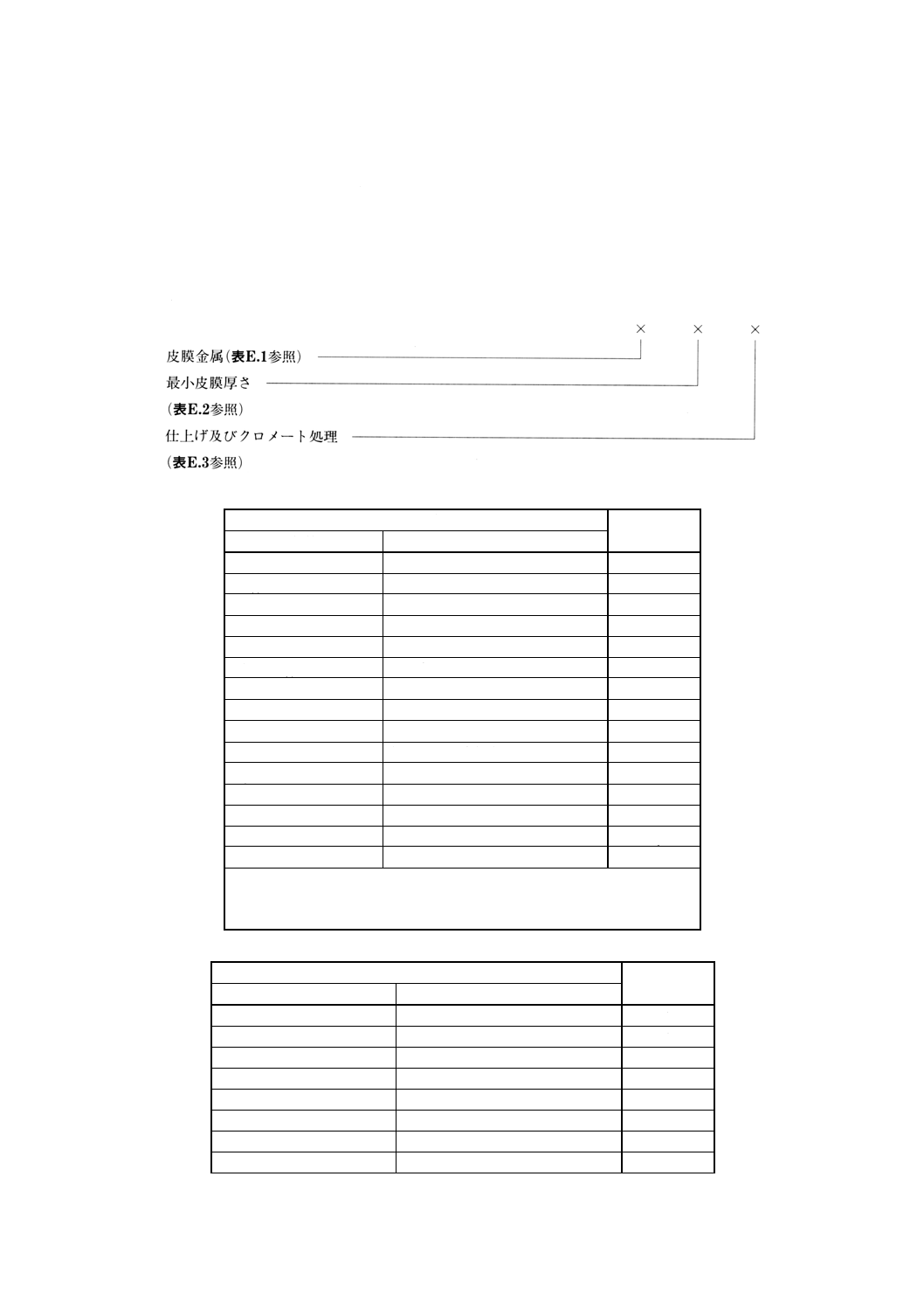

附属書E(規定) ねじ部品の電気めっきのための

呼び方のコード,システムA

備考 呼び方のコードシステムは,13.参照。

E.1 コードシステムA 電気めっきのためのコードシステムは,次による。

表E.1 皮膜金属/合金

皮膜金属/合金

呼び方

記号

成分

Zn

亜鉛

A

Cd(1)

カドミウム

B

Cu

銅

C

CuZn

黄銅

D

Ni b

ニッケル

E

Ni b Cr r(2)

ニッケル−クロム

F

CuNi b

銅−ニッケル

G

CuNi b Cr r(2)

銅−ニッケル−クロム(3)

H

Sn

すず

J

CuSn

銅−すず(青銅色)

K

Ag

銀

L

CuAg

銅−銀

N

ZnNi

亜鉛−ニッケル

P

ZnCo

亜鉛−コバルト

Q

ZnFe

亜鉛−鉄

R

注(1) カドミウムの使用を制限又は禁止される国もある。

(2) ISO種別コードは,ISO 1456参照。

(3) クロムめっきの厚さは,約0.3μm。

表E.2 皮膜厚さ(付着物厚さの合計)

皮膜厚さ μm

呼び方

1種類の皮膜金属

2種類の皮膜金属(4)

皮膜厚さを要求しない

−

0

3

−

1

5

2+3

2

8

3+5

3

10

4+6

9

12

4+8

4

15

5+10

5

20

8+12

6

17

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

皮膜厚さ μm

呼び方

1種類の皮膜金属

2種類の皮膜金属(4)

25

10+15

7

30

12+18

8

注(4) 厚さは,最上層の皮膜として普通厚さ0.3μmのクロムを除いて,最初及

び2番目の皮膜金属のすべての組み合わせとして規定される。

表E.3 仕上げ及びクロメート処理

仕上げ

クロメート処理による不動態化(5):特徴色

呼び方

無光沢

無色

A

うす青色から青味がかったにじ色(6)

B

黄金色から黄土色,にじ色

C

オリーブ色から黄褐色

D

半光沢

無色

E

うす青色から青味がかったにじ色(6)

F

黄金色から黄土色,にじ色

G

オリーブ色から黄褐色

H

光沢

無色

J

うす青色から青味がかったにじ色(6)

K

黄金色から黄土色,にじ色

L

オリーブ色から黄褐色

M

高光沢

無色

N

任意

B,C又はDと同色

P

無光沢

黒褐色から黒色

R

半光沢

黒褐色から黒色

S

光沢

黒褐色から黒色

T

すべての仕上げ

クロメート処理なし(7)

U

注(5) 不動態化処理は,亜鉛めっき又はカドミウムめっきだけに可能である。

(6) 亜鉛めっきだけに適用する。

(7) このような皮膜の例:A5U

E.2 呼び方

例 電気亜鉛めっき(表E.1のA),最小皮膜厚さ5μm(表E.2の2),仕上げ“光沢”で黄金色のに

じ色のクロメート処理(表E.3のL)を施した六角ボルトJIS B 1180-M10×60-8.8の呼び方は,次

による。

六角ボルトJIS B 1180−ISO 4014−M10×60-8.8−A2L

備考1. 皮膜厚さの最小値を明示する必要がない場合には,表E.2による呼び記号“0”を,例えば,

A0Pのように記入するのがよい。M1.6未満のねじ部品又はほかの非常に小さい製品に対して

も記号“0”を用いる。

2. 例えば,グリース又は油の塗布など,ほかの処理が要求される場合,事前に合意しておくの

が望ましい。適用できる場合には,その処理を呼びの本体に加えてもよい。

18

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F(参考) 皮膜の呼び方の例

例1. 電気亜鉛めっき,膜厚8μm,黄金色のにじ色の光沢クロメート処理皮膜

システムAによる呼び方:A3L

システムBによる呼び方:Fe/Zn8c2C

ここに,

− Aは,Znを示す。

− 3は,8μmのコード番号

− Lは,黄金色のにじ色の光沢クロメート化成皮膜を示

す。

ここに,

− Feは,素地の金属を示す。

− Znは,コーティング皮膜の金属を示す。

− 8は,最小膜厚さ(単位μm)

− cは,クロメート化成皮膜を示す。

− 2は,クロメート化成皮膜のクラス

− Cは,クロメート化成皮膜のタイプ

例2. 電気ニッケルめっき,膜厚20 μm,光沢プラス通常のクロム皮膜 (0.3μm)

システムAによる呼び方:F6J

システムBによる呼び方:Fe/Ni 20b Cr r

ここに,

− Fは,膜厚0.3μmのニッケルクロム皮膜を示す。

− 6は,20μmのコード番号

− Jは,無色の光沢を示す。

ここに,

− Feは,素地の金属を示す。

− Niは,コーティング皮膜の金属を示す。

− 20は,ニッケルの最小膜厚さ(単位μm)

− bは,光沢を示す。

− Crは,クロム皮膜を示す。

− rは,通常を意味する(すなわち,0.3μm)

19

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

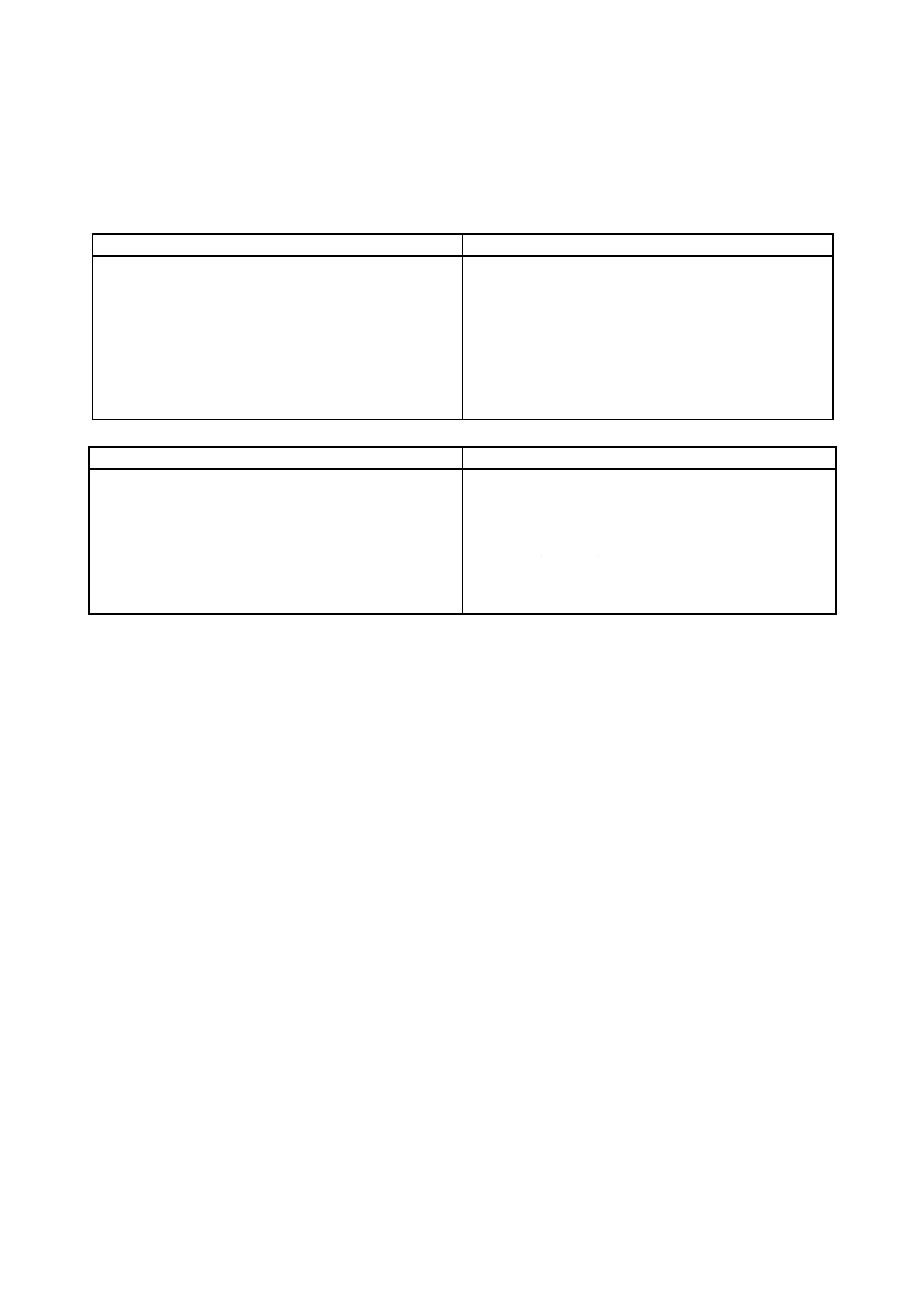

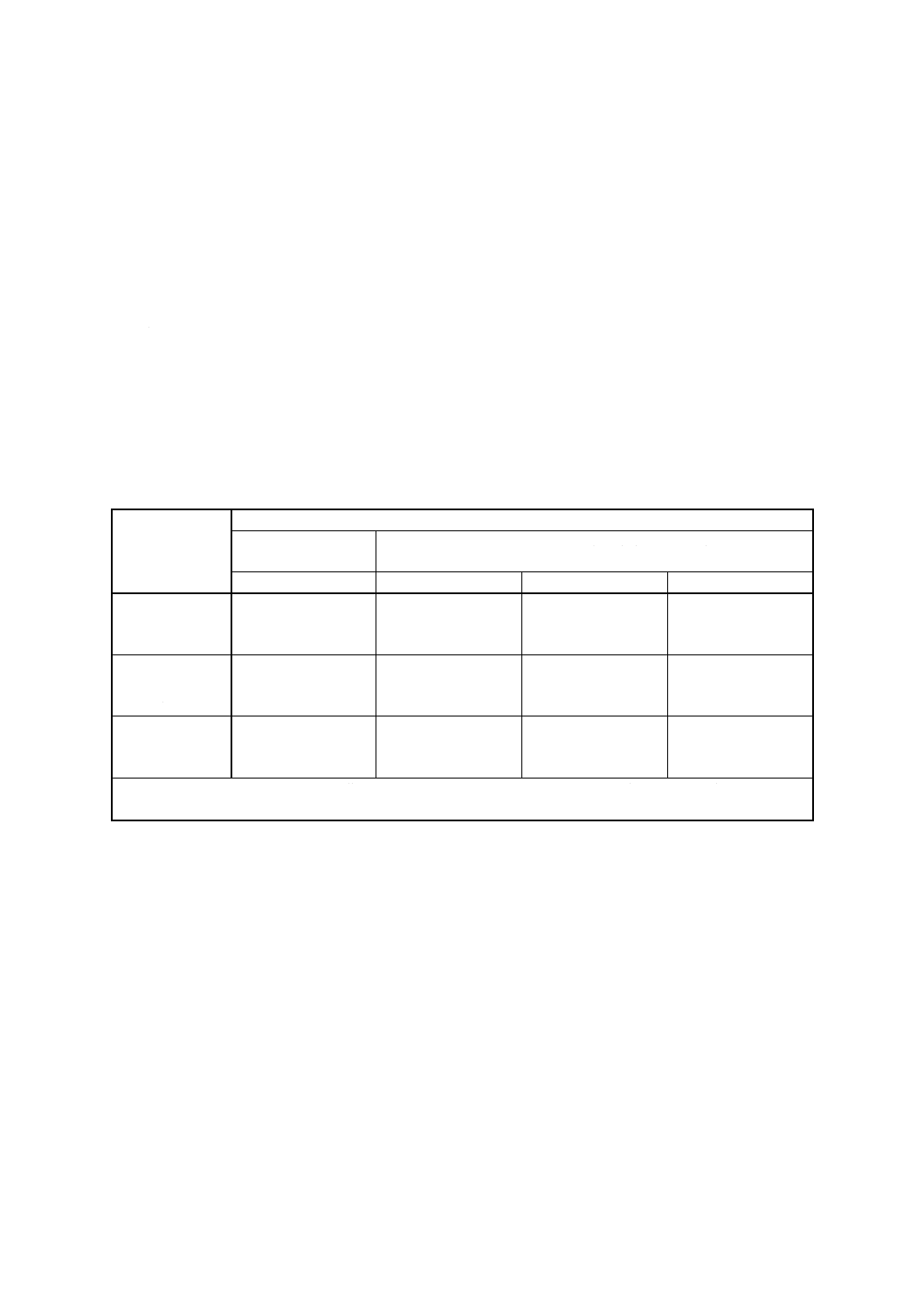

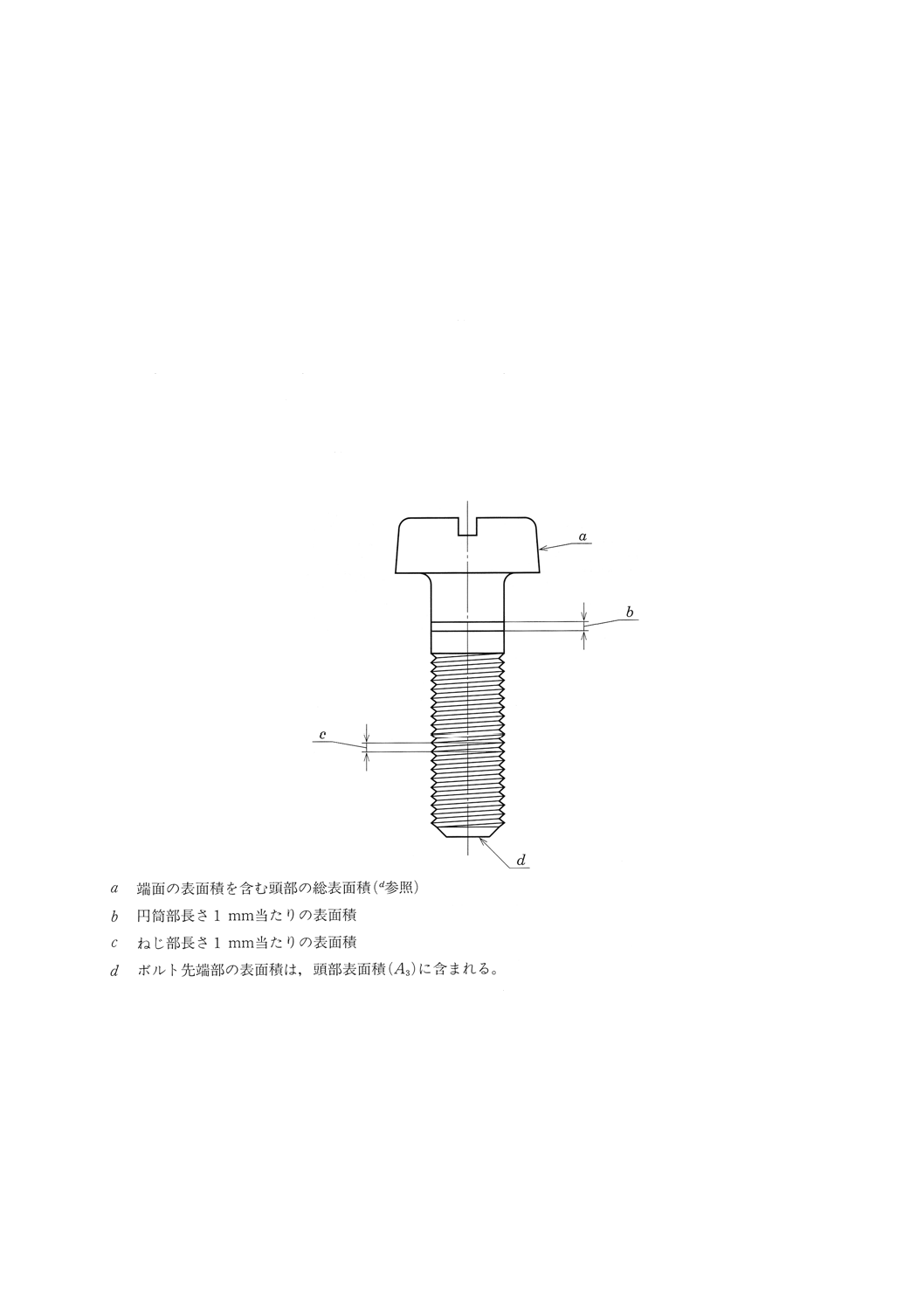

附属書G(参考) ボルト,ねじ及びナットの表面積

この附属書は,附属書D(参考)によるバッチ平均膜厚さの決定に必要とするボルト,ねじ及びナット

の表面積の概算を行うための手引書である。

備考 表G.1及び表G.2の表面積は,受渡当事者間の合意がある場合だけに適用する。

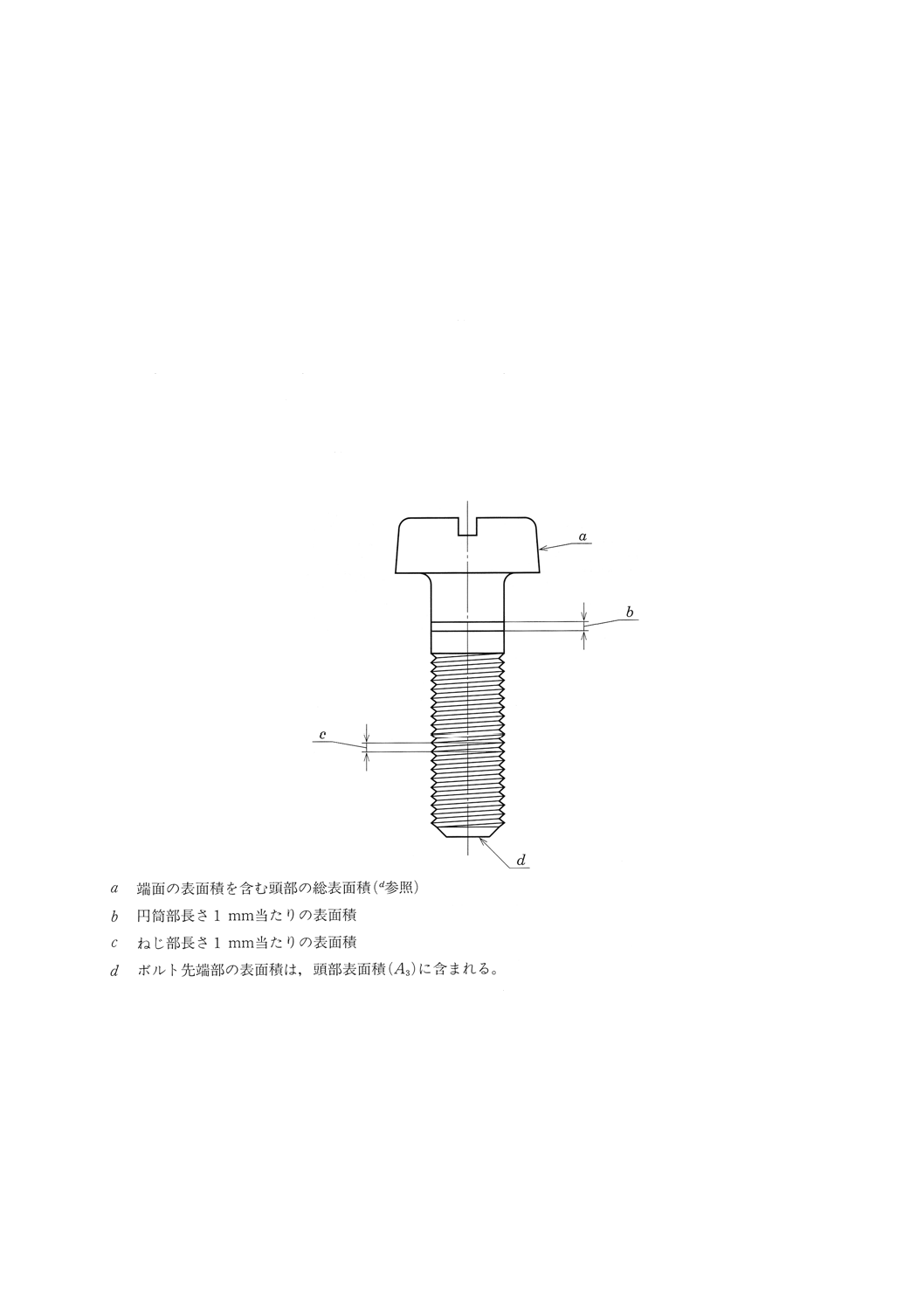

G.1 ボルト及びねじ ボルト及びねじの総表面積を算出するためには,次の特性値が必要である(図G.1

参照)。

− ボルト及びねじのねじ部の長さ1mm当たりの表面積A1

− ボルト及びねじの円筒部の長さ1mm当たりの表面積A2

− 頭部の表面積A3(ボルト先端の表面積も含む。)

総表面積Aは,次の式によって算出する。

A=A1×ねじ部長さ+A2×円筒部長さ+A3

図G.1 表面積

ねじが切削で成形されている場合,ねじのない円筒部の直径は,ねじ部外径(呼び径)とほぼ等しい。

ねじが転造で成形されている場合,ねじのない円筒部の直径は,ねじ部有効径(有効径ボルトの場合)

又はねじ部外径(呼び径ボルトの場合)とほぼ等しい。

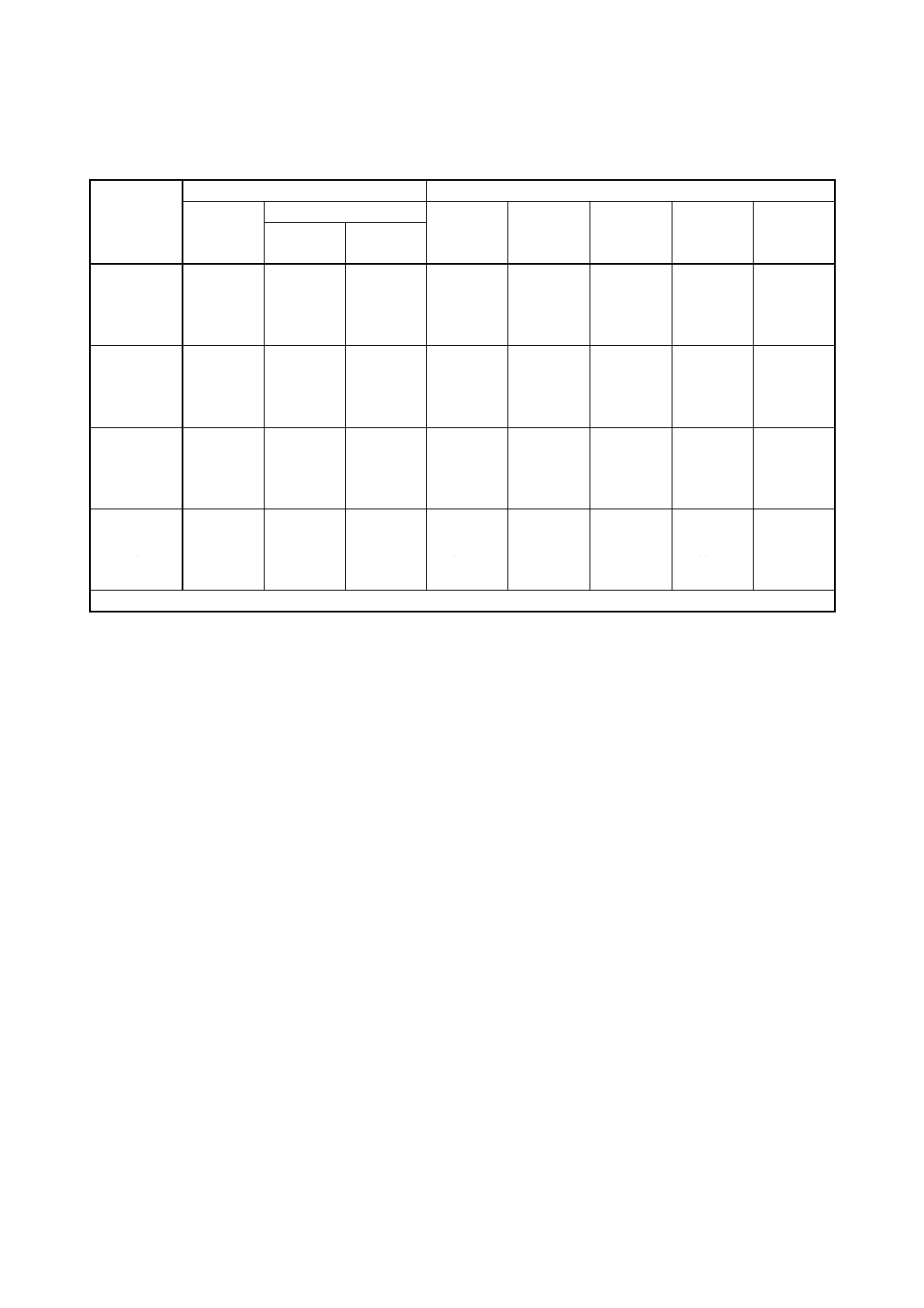

軸部及び頭部形状別のA1,A2及びA3の表面積の値を,表G.1に示す。

20

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

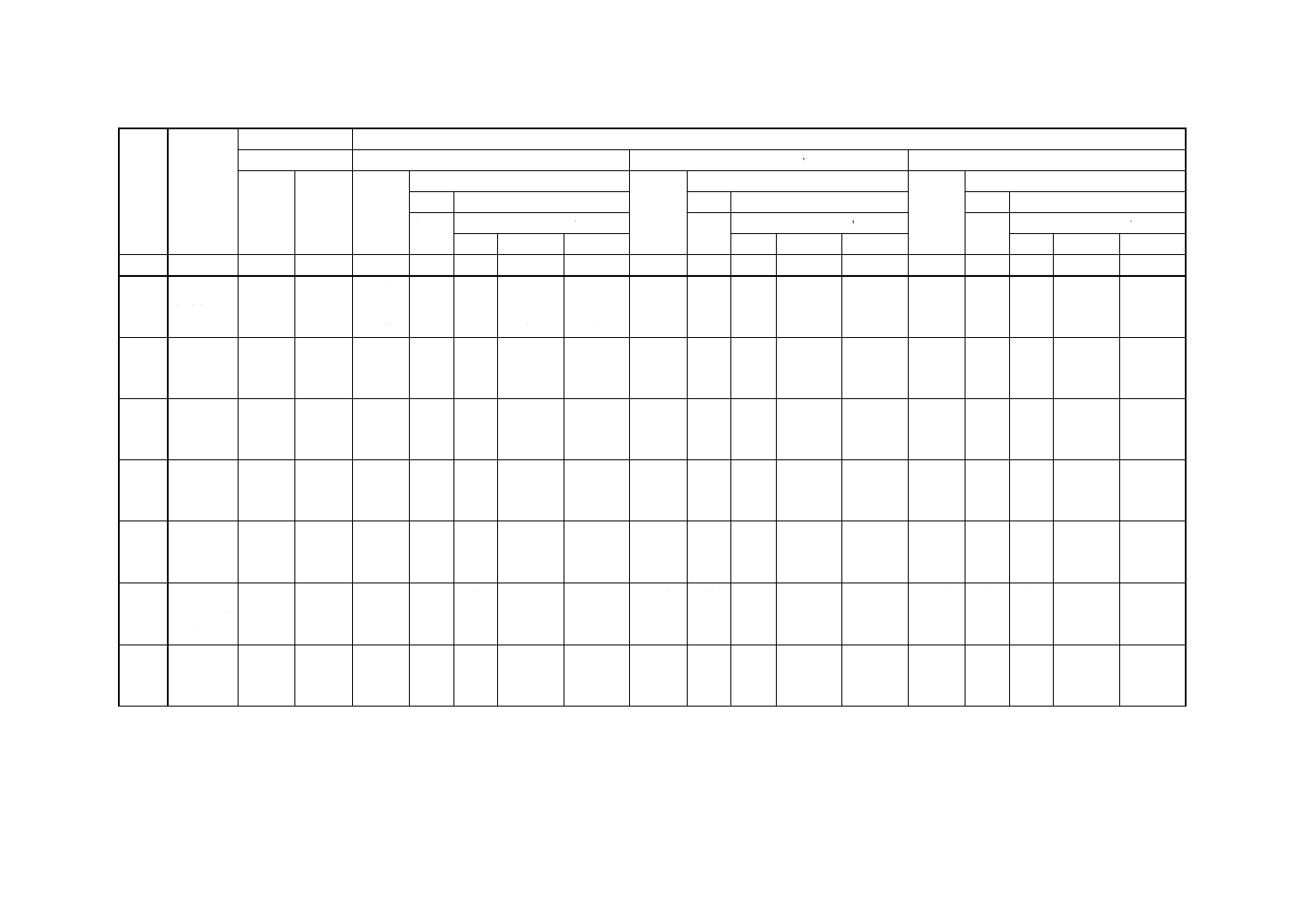

表G.1 ボルト及びねじの表面積

単位 mm2

ねじ径

(並目ねじ)

長さ 1 mm当たりの面積

頭部の面積 A3

ねじ部 A1

(並目)

ねじのない円筒部 A2

皿頭

丸皿頭

なべ頭

チーズ頭

六角頭

呼び径

有効径

(並目)

M1.6

7.34

5.03

4.32

20.4

22.1

−

19.3

29.7

M2

9.31

6.27

5.44

32.6

35.5

−

32.0

47.1

M2.2

10.21

6.91

5.99

37.8

40.9

−

37.3

−

M2.5

11.81

7.85

6.91

49.9

54.1

56.4

47.0

72.2

M3

14.32

9.42

8.36

66.7

72.2

78.3

72.8

91.0

M3.5

16.65

11.00

9.75

85.8

93.0

110.4

91.4

−

M4

18.97

12.57

11.10

118.8

128.6

144.9

120.3

152.9

M4.5

21.49

14.15

12.55

128.1

138.6

182.2

162.1

−

M5

23.98

15.70

14.02

167.7

181.6

225.2

184.1

297.7

M6

28.62

18.85

16.71

241.8

261.2

319.6

258.3

312.2

M8

38.48

25.15

22.43

429.8

464.6

577.9

439.4

541.3

M10

48.31

31.42

28.17

671.5

725.8

901.8

666.0

905.8

M12

58.14

37.63

33.98

990.5

1 064

−

864

1 151

M14

67.97

43.99

39.45

1 257

1 357

−

1 158

1 523

M16

78.69

50.27

45.67

1 720

1 859

−

1 509

1 830

M18

87.63

56.54

50.88

2 075

2 240

−

1 913

2 385

備考 M18を超えるもの又は細目ねじのボルト及びねじは,当分利用できないので,適切な計算をするのがよい。

G.2 ナット 六角ナット スタイル1の表面積を,表G.2に示す。

めねじの皮膜分布を完全に均一とすることは困難であり,皮膜の大部分は,ナット両端の第一ねじ山に

偏ってしまうため,電気めっきの適用を目的としたナットの有効表面積は,通常,実際の表面積よりも小

さくなる。

したがって,この附属書の目的からナットの表面積の計算は,ドリル穴加工もタップによるねじ切りも

ないむくのものとした。

21

B 1044 : 2001 (ISO 4042 : 1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表G.2 六角ナット スタイル1の表面積

単位 mm2

ねじ径

表面積 A

M1.6

32.2

M2

49.7

M2.2

−

M2.5

77.4

M3

95.9

M3.5

−

M4

163.2

M4.5

−

M5

221.3

M6

345.8

M8

585.8

M10

971.0

M12

1 282

M14

1 676

M16

2 078

M18

2 678

備考 M18を超えるもの又はスタイル2のナットは,当分利用できな

いので,適切な計算をするのがよい。

文献

[1] ISO 8991 : 1986, Designation system for fasteners

[2] ISO 9588 : 1999, Metallic and other inorganic coatings−Post-coating treatments of iron or steel to reduce the

risk of hydrogen embrittlement

[3] TROIANO, A, R., The role of hydrogen and other interstitials in the mechanical behavior of metals,

Transactions of the American Society of Metals, Vol.52, 1960, p.54

JIS B 1044 原案作成委員会 構成表

氏名

所属

(委員長)

吉 本 勇

東京工業大学名誉教授

(幹事)

田 中 誠之助

株式会社佐賀鉄工所

田 原 一

株式会社佐賀鉄工所

(委員)

大 橋 宣 俊

湘南工科大学

根 本 俊 雄

東京大学大学院

穐 山 貞 治

経済産業省産業技術環境局

橋 本 進

財団法人日本規格協会

谷 口 良 憲

トヨタ自動車株式会社

来 住 健

いすゞ自動車株式会社

八 賀 聡 一

社団法人日本工作機械工業会

佐 藤 知 志

ボルト・サトウナベ株式会社

西 山 信 夫

メイラ株式会社

鈴 木 孝 昌

株式会社青山製作所

岩 崎 幸 和

日本パワーファスニング株式会社

安 斎 克 茂

株式会社朝日メッキ

小 林 満

有限会社小林鍍金工業所

(事務局)

中 村 智 男

日本ねじ研究協会

(文責 田原 一)