B 1042 : 1998 (ISO 6157-2 : 1995)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS B 1042-1994は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1042 : 1998

(ISO 6157-2 : 1995)

締結用部品−表面欠陥

第2部:ナット

Fasteners−Surface discontinuities−Part 2 : Nuts

序文 この規格は,1995年に第1版として発行されたISO 6157-2, Fasteners−Surface discontinuities−Part 2 :

Nutsを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“備考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,ナットの各種表面欠陥に対する許容限界を規定する。

この規格は,ねじ部品規格に規定がない場合,又は受渡当事者間の協定がない場合には,次のナットに

適用する。

− ねじの呼び径5〜39mm

− 部品等級A及びB

− JIS B 1052の附属書1及び附属書2によるすべての強度区分

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 0601 表面粗さ−定義及び表示

備考 ISO 468 : 1982, Surface roughness−Parameters, their values and general rules for specifying

requirementsからの引用事項は,この規格の該当事項と同等である。

JIS B 1052 鋼製ナットの機械的性質

備考 ISO 898-2 : 1992, Mechanical properties of fasteners−Part 2 : Nuts with specified proof load values

−Coarse threads及びISO 898-6 : 1994, Mechanical propeities of fasteners−Part 6 : Nuts with

specified proof load values−Fine pitch threadsからの引用事項は,この規格の該当事項と同

等である。

JIS B 1056 プリベリングトルク形戻り止め鋼製ナットの機械的性質及び性能

備考 ISO 2320 : 1983, Prevailing torque type steel hexagon nuts−Mechanical and performance properties

からの引用事項は,この規格の該当事項と同等である。

JIS B 1091 締結用部品−受入検査

備考 ISO 3269 : 1988, Fasteners−Acceptance inspectionが,この規格と一致している。

JIS B 1086 ナットの拡張試験

備考 ISO 10484 : 1997, Widening test on nutsが,この規格と一致している。

JIS B 1085 ナットの円すい形保証荷重試験

2

B 1042 : 1998 (ISO 6157-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 10485 : 1991,Cone proof load test on nutsが,この規格と一致している。

3. 表面欠陥の種類,原因,外観及び限界 表面欠陥が,この箇条に示す許容限界内であっても,JIS B 1052

の附属書1及び附属書2,並びにJIS B 1056に規定される機械的性質及び性能の最小値の要求を満足しな

ければならない。さらに,それぞれのねじ部品規格の寸法要求事項も満足しなければならない。

備考1. 3.に示される図は例にすぎない。他の形式のナットにも同様に適用される

2. 個々の図の中には,表面欠陥を明りょうにするために誇張して示したものもある。

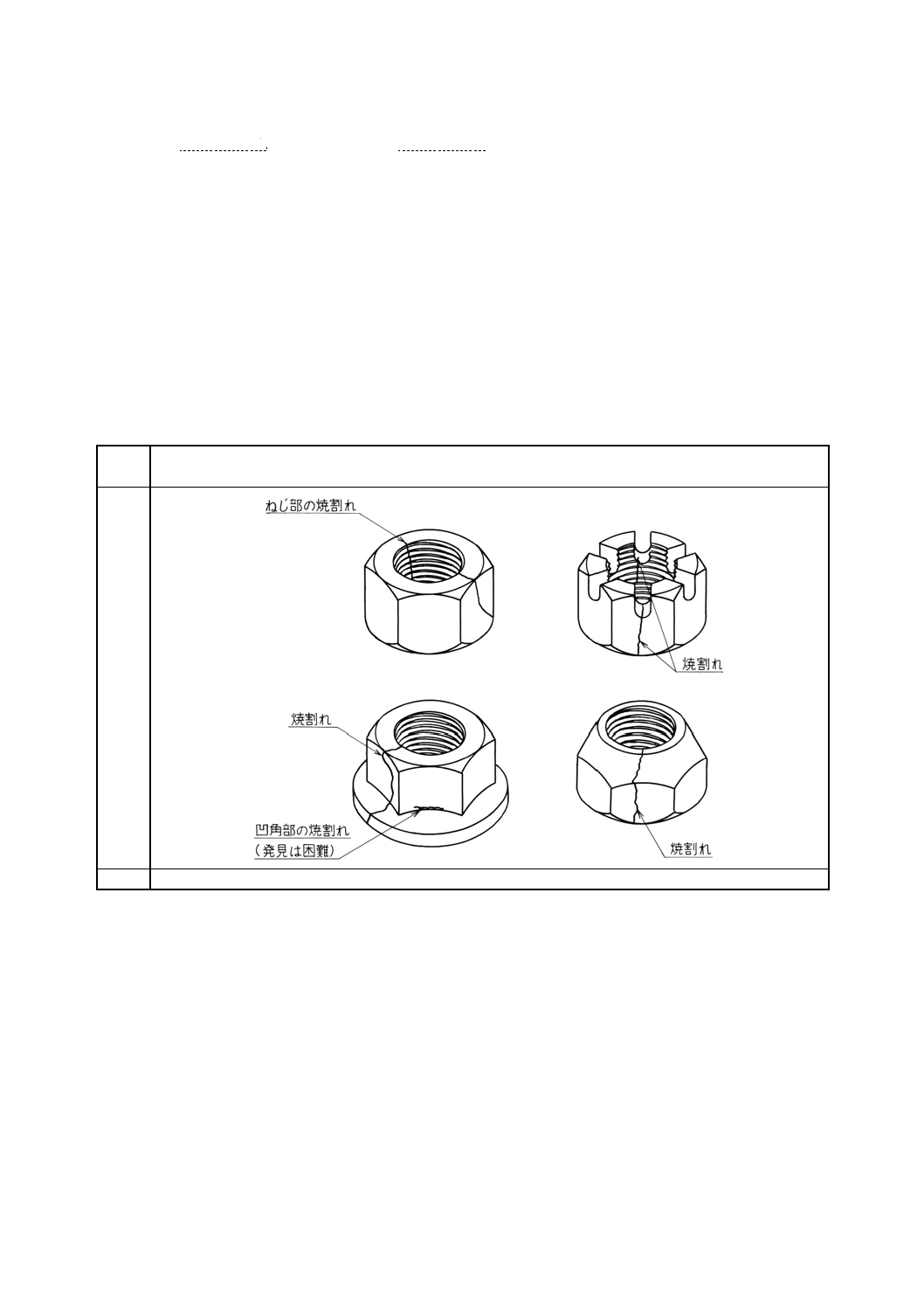

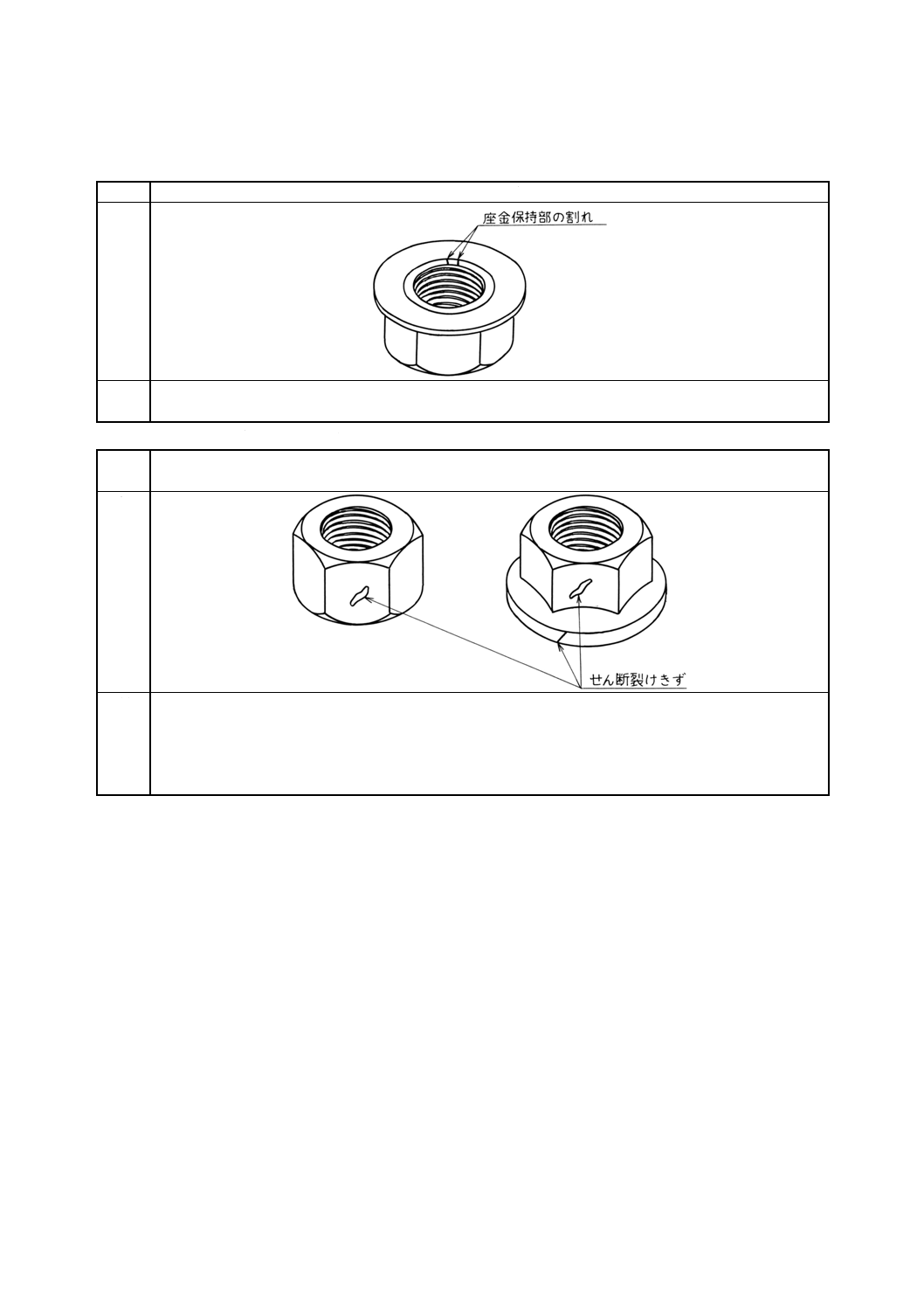

3.1

割れ (Crack) 割れは結晶粒界に沿うか横切る結晶学的な破壊であって,介在物に沿って進むこと

もある。通常,割れは鍛造若しくは他の成形工程,又は熱処理の間に金属が過大な応力を受けることによ

って発生するか,又は素材の中に既に存在している。

部品が著しい再加熱を受けると,普通,割れは酸化膜によって変色する。

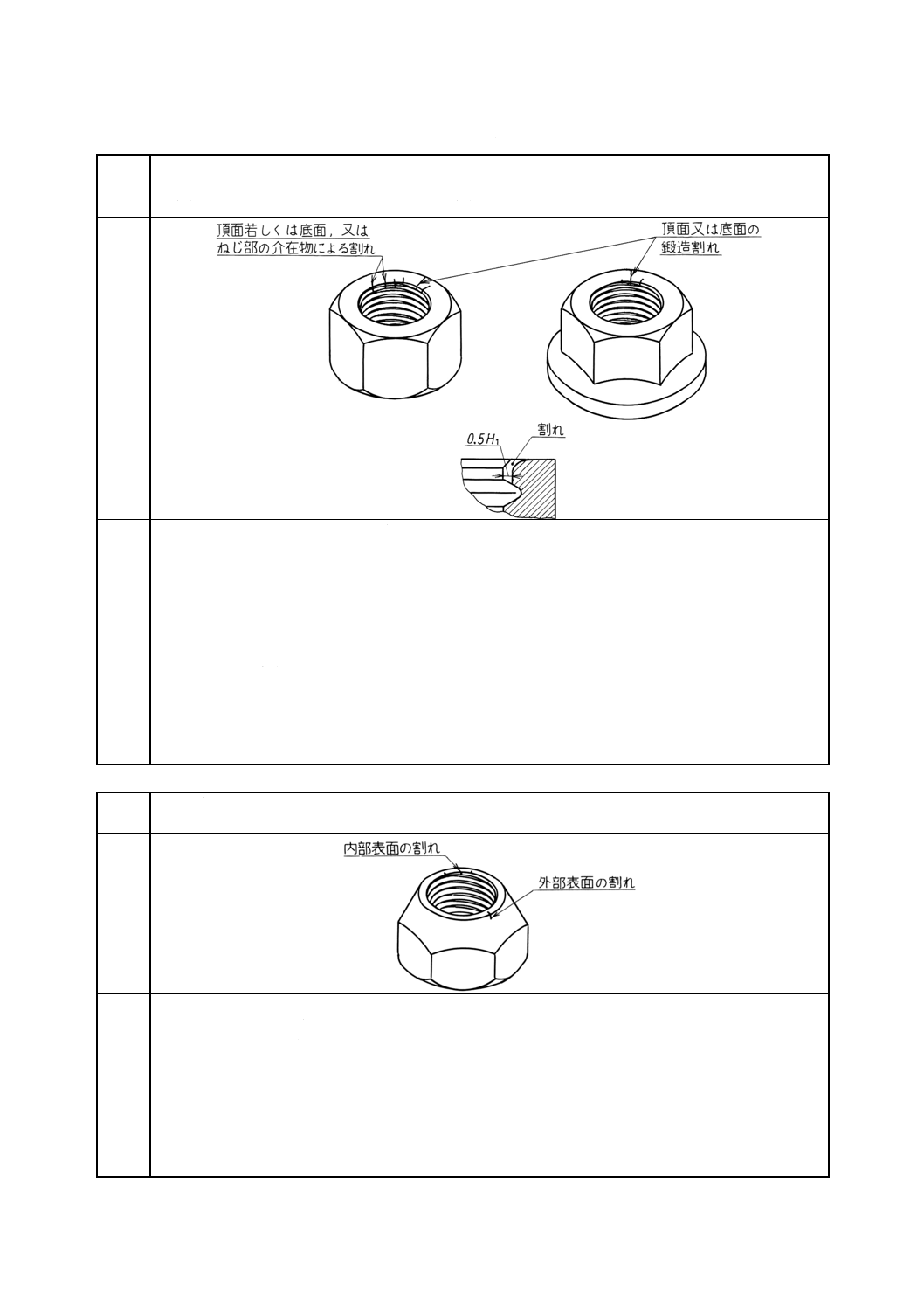

3.1.1

焼割れ (Quench crack)

原因

焼割れは,過度の熱応力及び変態応力によって,焼入れ時に発生する。焼割れは通常,ナットの表面を,

不規則な経路で進行する。

外観

限界

いかなる深さ,いかなる長さ,又はいかなる場所の焼割れでも許容されない。

3

B 1042 : 1998 (ISO 6157-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

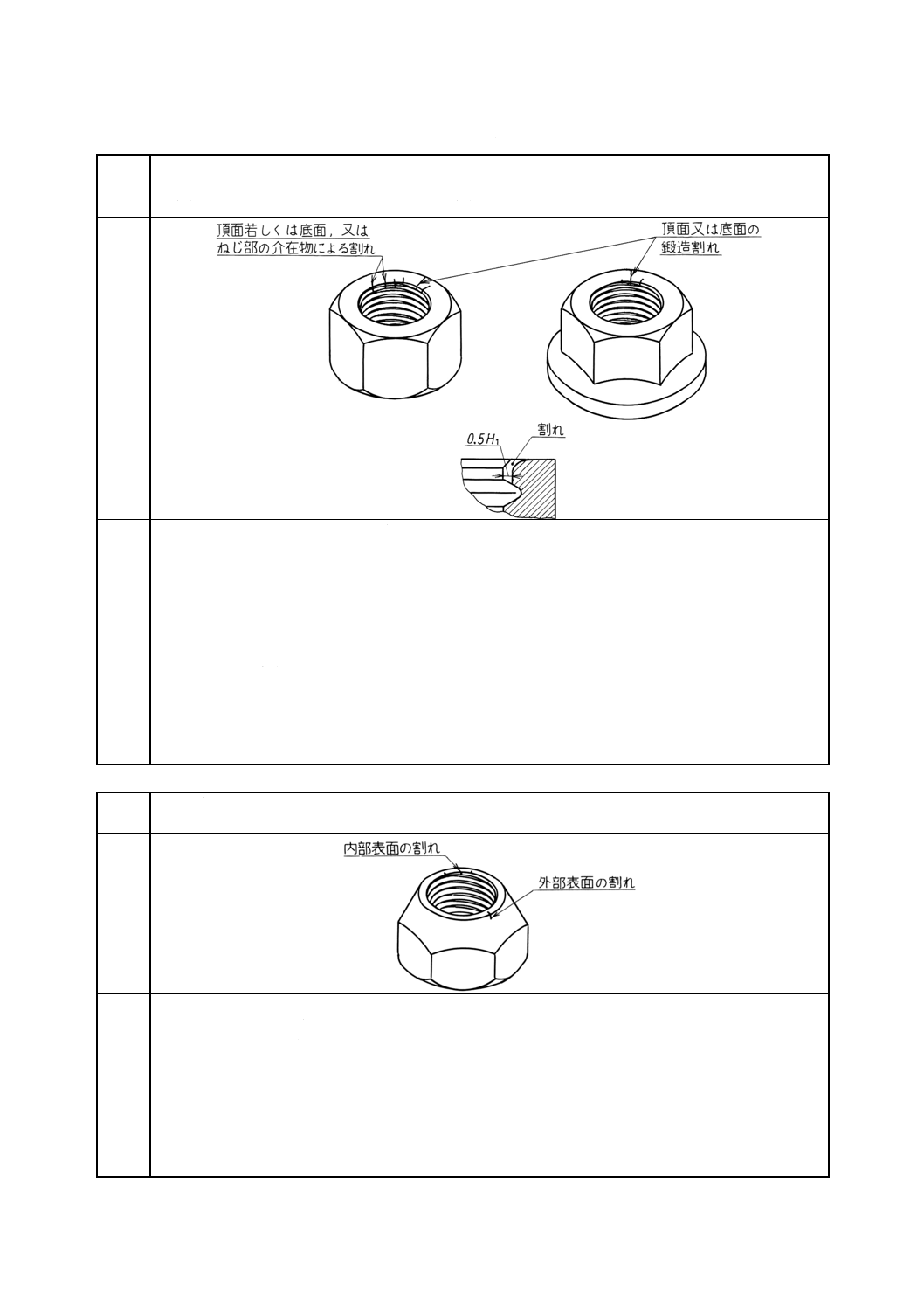

3.1.2

鍛造割れ (Forging crack) 及び介在物割れ (Inclusion crack)

原因

鍛造割れは,切断又は鍛造時に発生し,ナットの頂面及び底面,又はこれらの平面と側面の交線上だけに

位置する。

介在物割れは,素材が本来もっている非金属介在物によって生じる。

外観

限界

頂面及び底面にある割れは,次の場合に許容される。

− 座面の幅全体を横断する割れが2個以下で,その深さがいずれも0.05dを超えないもの。

− 完全ねじ部の最初の一山を越えてねじ部へ延びていないもの。

− 完全ねじ部の最初の一山における割れの深さが0.5H1を超えないもの。

ここに,

d=ねじの呼び径

dw=座面の直径

H1=ねじ山の高さ

H1=0.541P

ただし,Pはねじのピッチ

s=二面幅

フランジ付きナットの場合には,s-dw間の領域にある割れは許容されない。

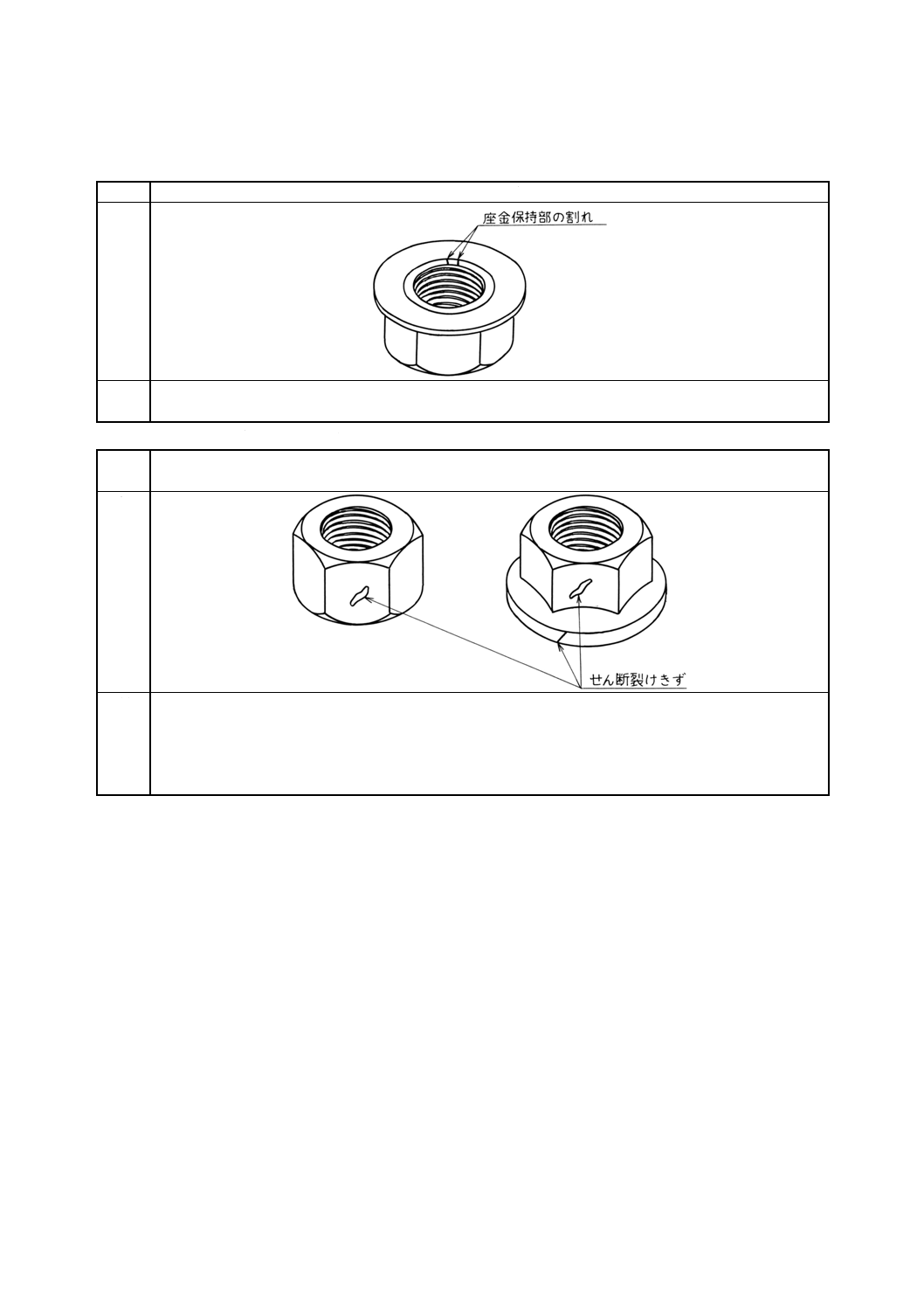

3.1.3

全金属製プリベリングトルク形戻り止めナットのプリベリングトルク発生部の割れ

原因

全金属製プリベリングトルク形戻り止めナットのプリベリングトルク発生部の割れは,切断時若しくは鍛

造時,又はかしめ工程で,外部表面又は内部表面のいずれかに発生する。

外観

限界

鍛造工程で生じたプリベリングトルク発生部の割れは,すべての機械的要求事項及び機能的要求事項が満

足され,かつ,次の場合に許容される。

− 面取り円の幅全体に延びる割れが2個以下で,その深さがいずれも0.05dを超えないもの。

− 完全ねじ部の最初の一山を越えてねじ部へ延びていないもの。

− 完全ねじ部の最初の一山における割れの深さが0.5H1を超えないもの。

ここに,

d=ねじの呼び径

H1=ねじ山の高さ(3.1.2参照)

かしめ工程で生じたプリベリングトルク発生部の割れは許容されない。

4

B 1042 : 1998 (ISO 6157-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.4

座金組込ナットの座金保持部の割れ 座金保持部の割れは,座金をナットに保持させるための金属

の口金又はハブに発生する割れである。

原因

座金保持部の割れは,座金の組付け工程で,口金又はハブに圧力を作用させるときに発生する。

外観

限界

座金保持部の割れは,座金の保持目的で使用される口金又はハブの部分だけに限定し,座金が確実に保持

され,自由に回転できる場合には許容される。

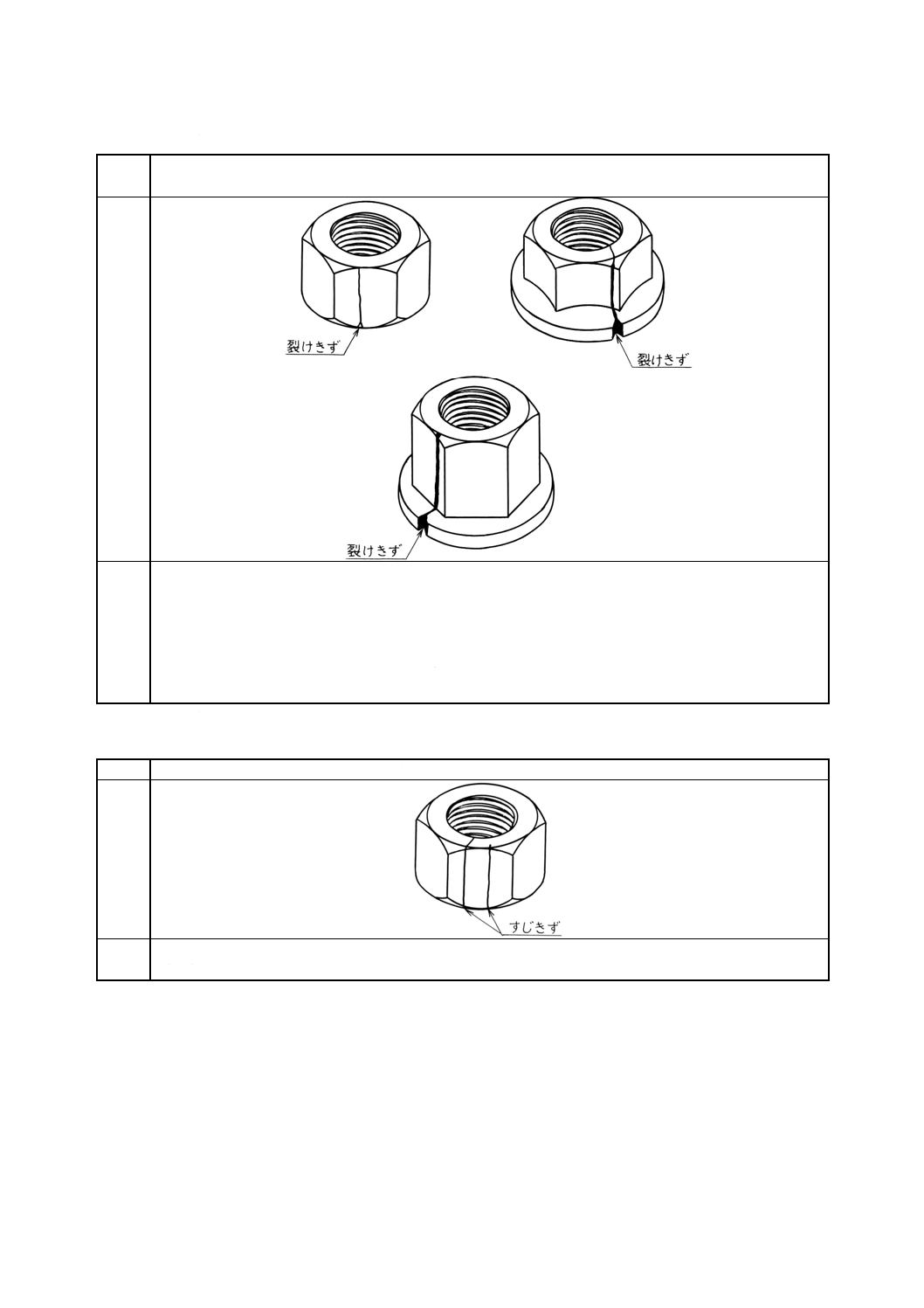

3.2

せん断裂けきず (Shear burst) せん断裂けきずは,金属の表面における開口である。

原因

せん断裂けきずは,例えば鍛造時に,ナットの外部表面及びフランジ付きナットの外周部に発生する。

せん断裂けきずは,ナットの軸と約45°の方向の平面内にある。

外観

限界

六角ナットの側面に生じたせん断裂けきずは,ナットの座面又はフランジ付きナットの面取り円まで到達

してはならない,側面の2平面の交線上に生じたせん断裂けきずのために,対角距離が規格の最小値より

小さくなってはならない。

フランジ付きナットのフランジ円周部のせん断裂けきずは,それが座面の直径dwの最小値を超えて延び

ていなければ許容される。

5

B 1042 : 1998 (ISO 6157-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

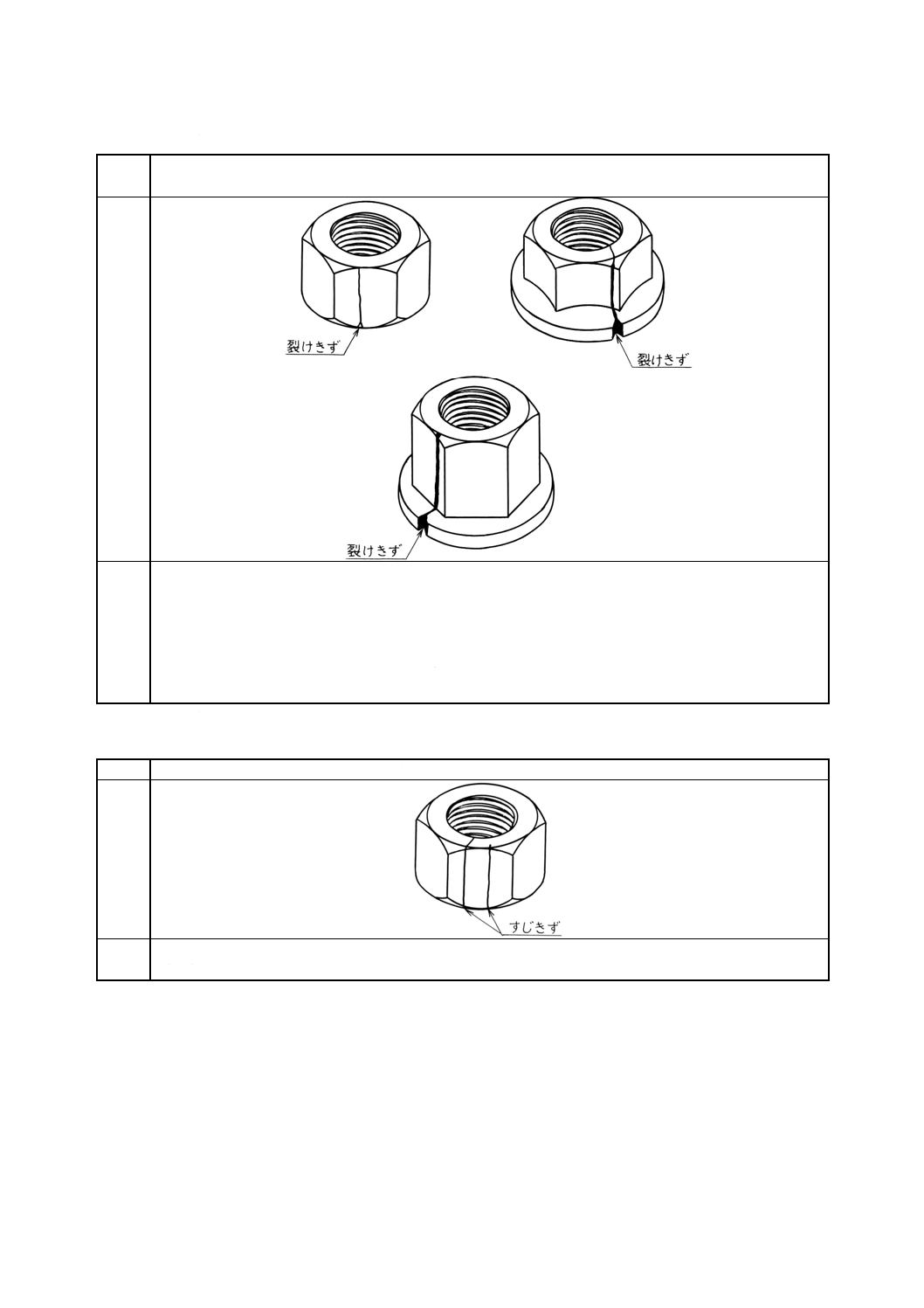

3.3

裂けきず (Burst) 裂けきずは,金属の表面における開口である。

原因

裂けきずは,例えば鍛造時に,ナットの外部表面及びフランジ付きナットの外周部に,素材の表面欠陥の

ために発生する。

外観

限界

裂けきずが素材に起因するすじきずと関連して発生する場合,すじきずは面取り円にまで延びてもよいが

(3.4参照),裂けきずでは許されない。

側面の2平面の交線上に生じた裂けきずのために,対角距離が規格の最小値より小さくなってはならな

い。

側面と頂面又は底面との交線上の裂けきずの幅は, (0.25±0.02s) mm(sは二面幅)を超えてはならない。

フランジ付きナットのフランジ円周部の裂けきずは,それが座面の直径dwの最小値を超えて延びておら

ず,かつ,その幅が0.08dc(dcはフランジの径)を超えていなければ許容される。

3.4

すじきず (Seam) すじきずは,材料の中の溶着していない開いたしわ状の,軸方向の表面欠陥で

ある。

原因

すじきずは普通,そのねじ部品の素材自体が本来もっているものである。

外観

限界

すじきずは,すべてのサイズのねじに対して,表面からの深さが0.05d(dはねじの呼び径)を超えなけれ

ば許容される。

6

B 1042 : 1998 (ISO 6157-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

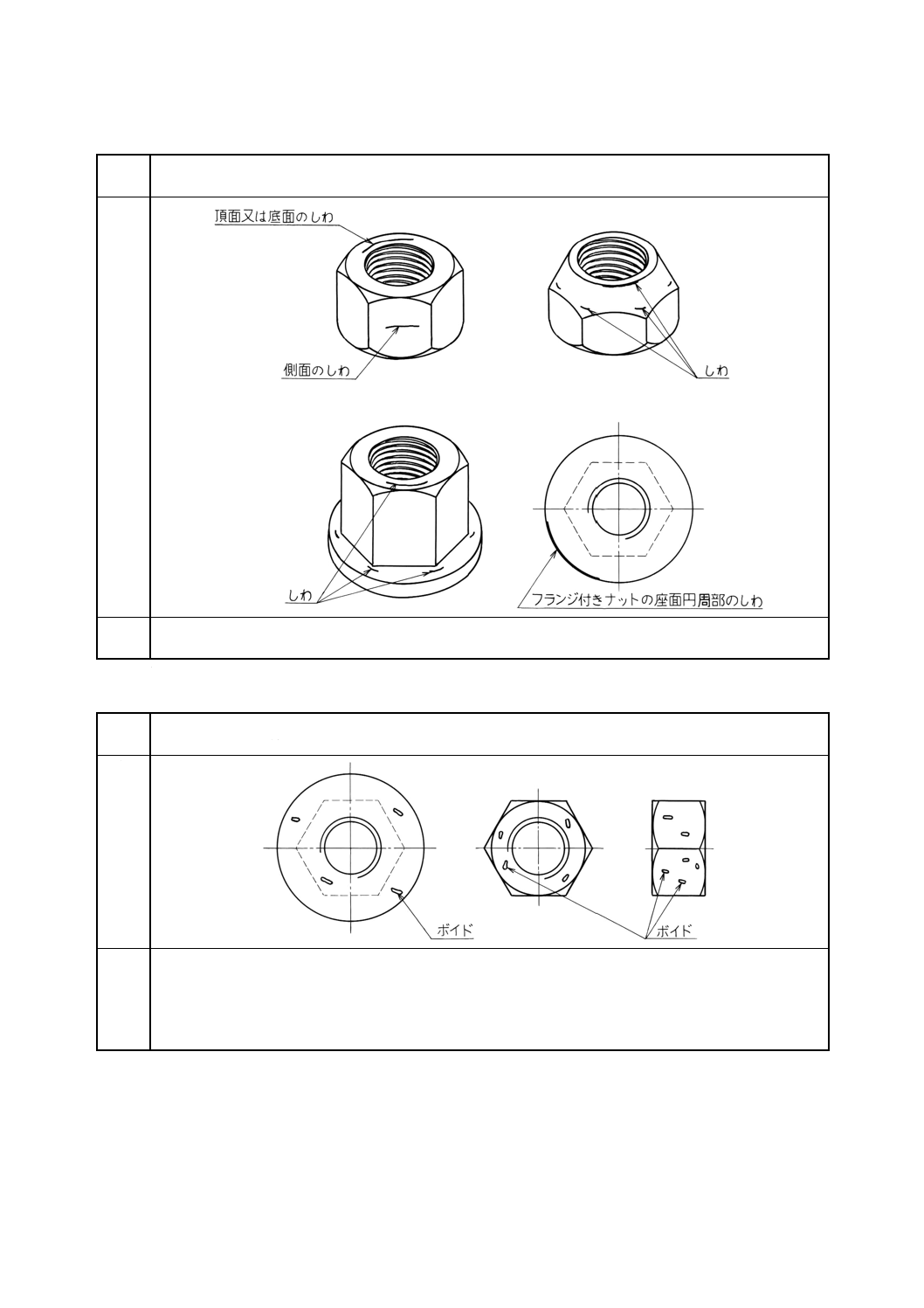

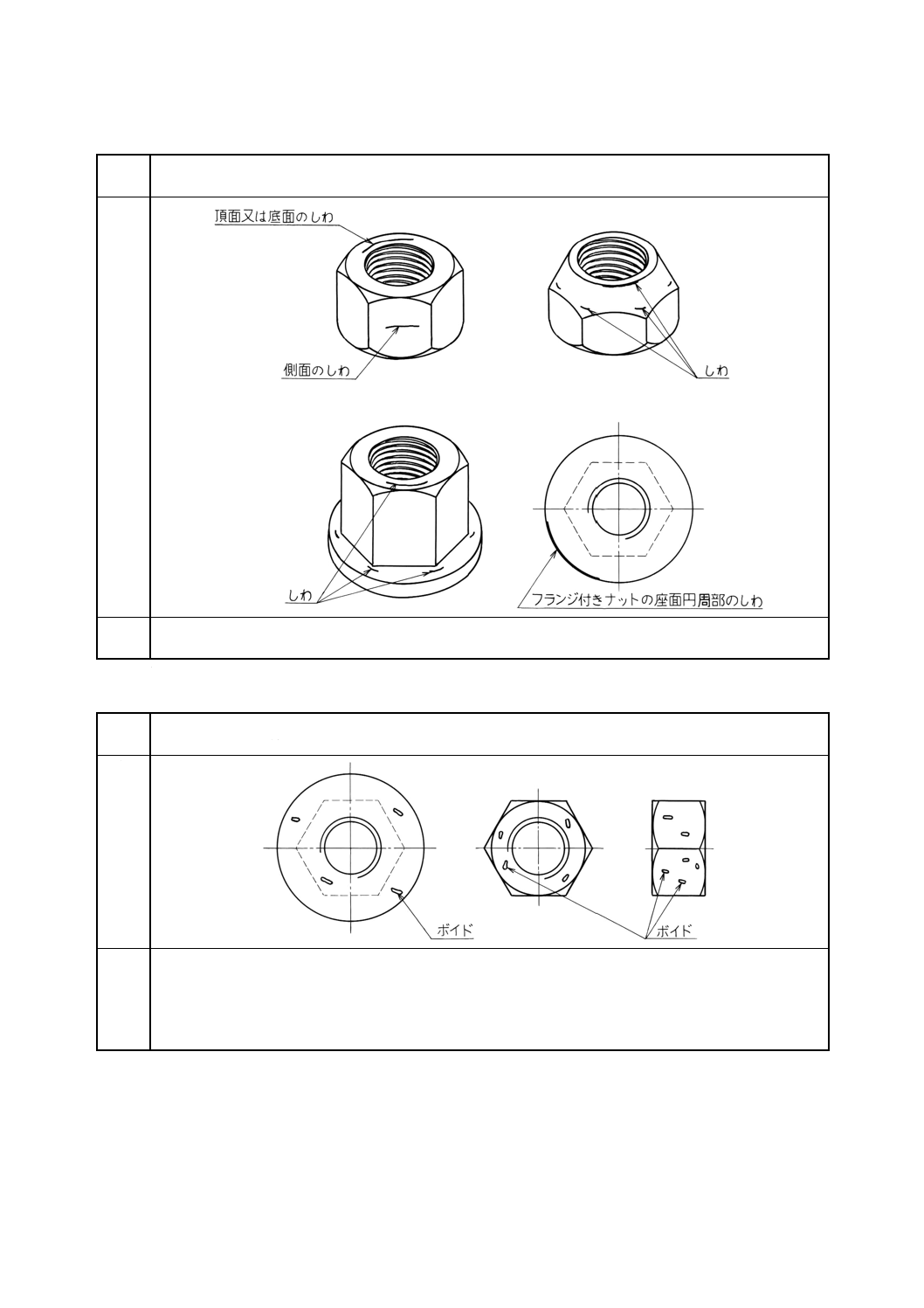

3.5

しわ (Fold) しわは,鍛造時にナットの表面に生じる金属の重なり合いである。

原因

しわは,ナットの鍛造時に,材料の移動によって直径が変化する部分若しくはその付近,又はナットの頂

面若しくは底面に形成される。

外観

限界

しわは許容されるが,フランジ付きナットのフランジ円周部と座面の交線上のしわは,座面へ延びてはな

らない。

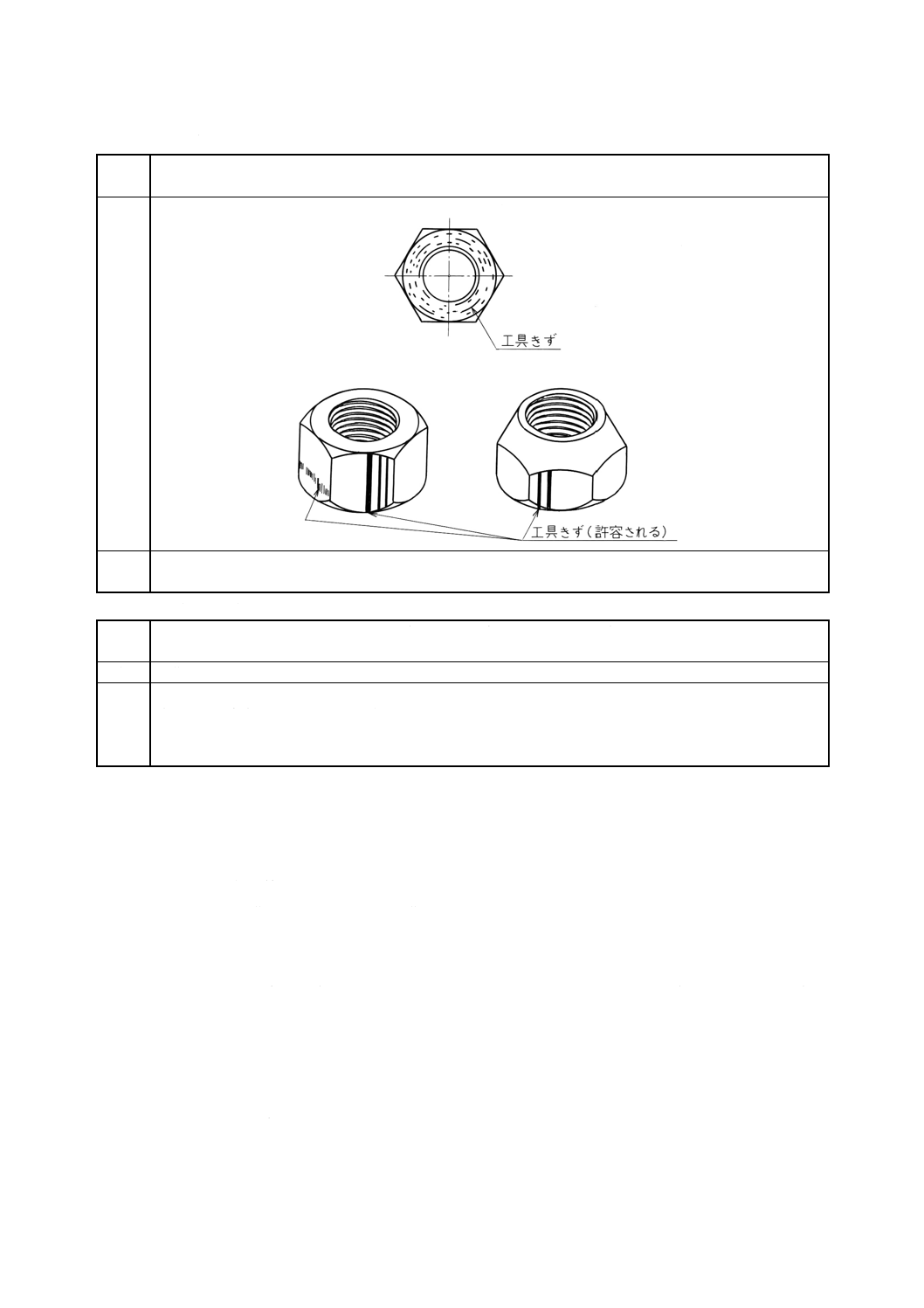

3.6

ボイド (Void) ボイドは,鍛造又は据込み時に,金属が充満しきれなかったことによって起こるナ

ットの表面の浅い穴又はくぼみである。

原因

ボイドは,せん断時の欠けくずのこん跡か又は素材上のさびの形成によって発生する。このようなボイド

は据込み工程では縮小しない。

外観

限界

ボイドの深さh :

h≦0.02d(dはねじの呼び径):最大0.25mm

座面にあるボイドの総面積:

d≦24mmのナットに対しては,座面面積の5%を超えてはならない。

d>24mmのナットに対しては,座面面積の10%を超えてはならない。

7

B 1042 : 1998 (ISO 6157-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

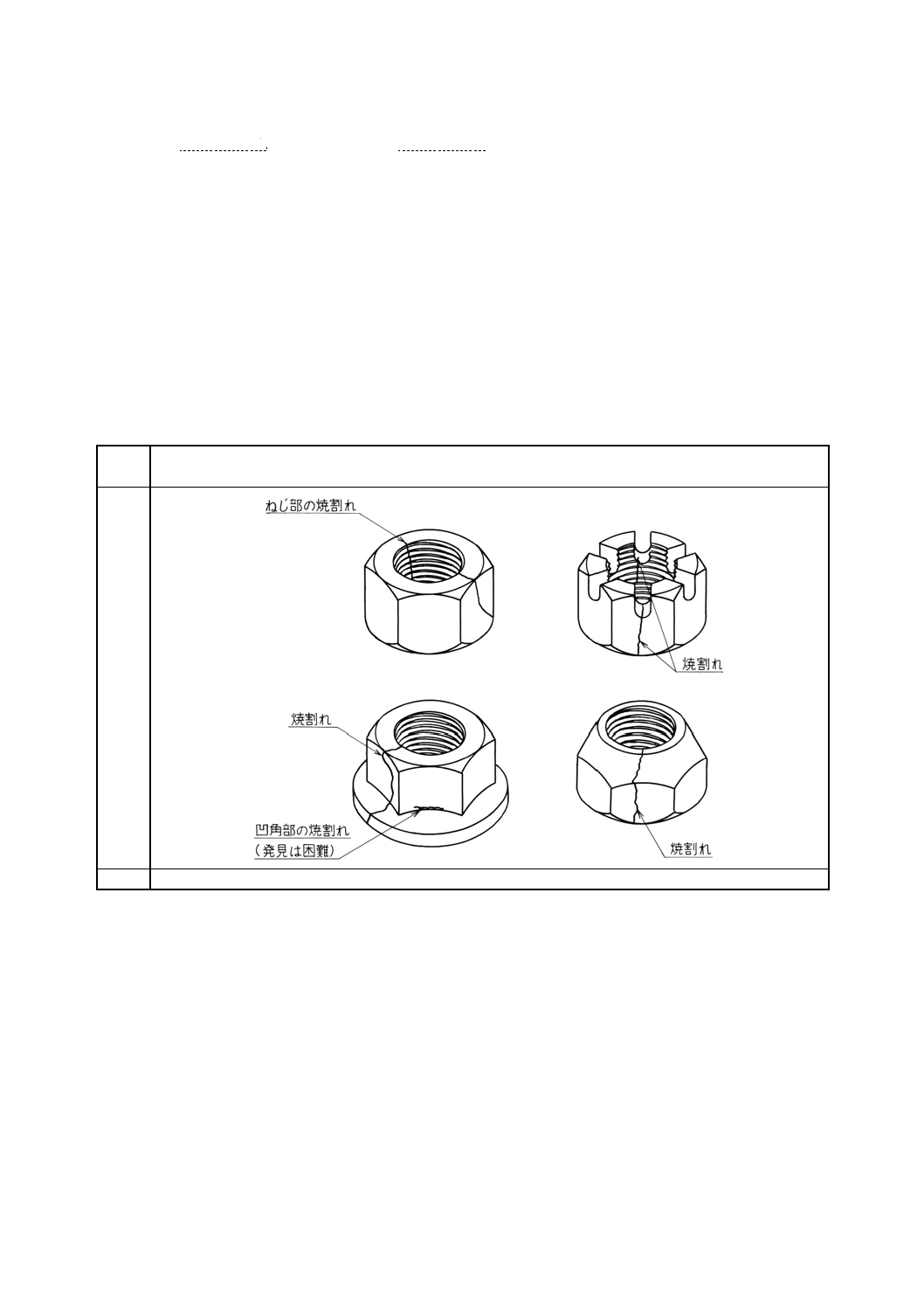

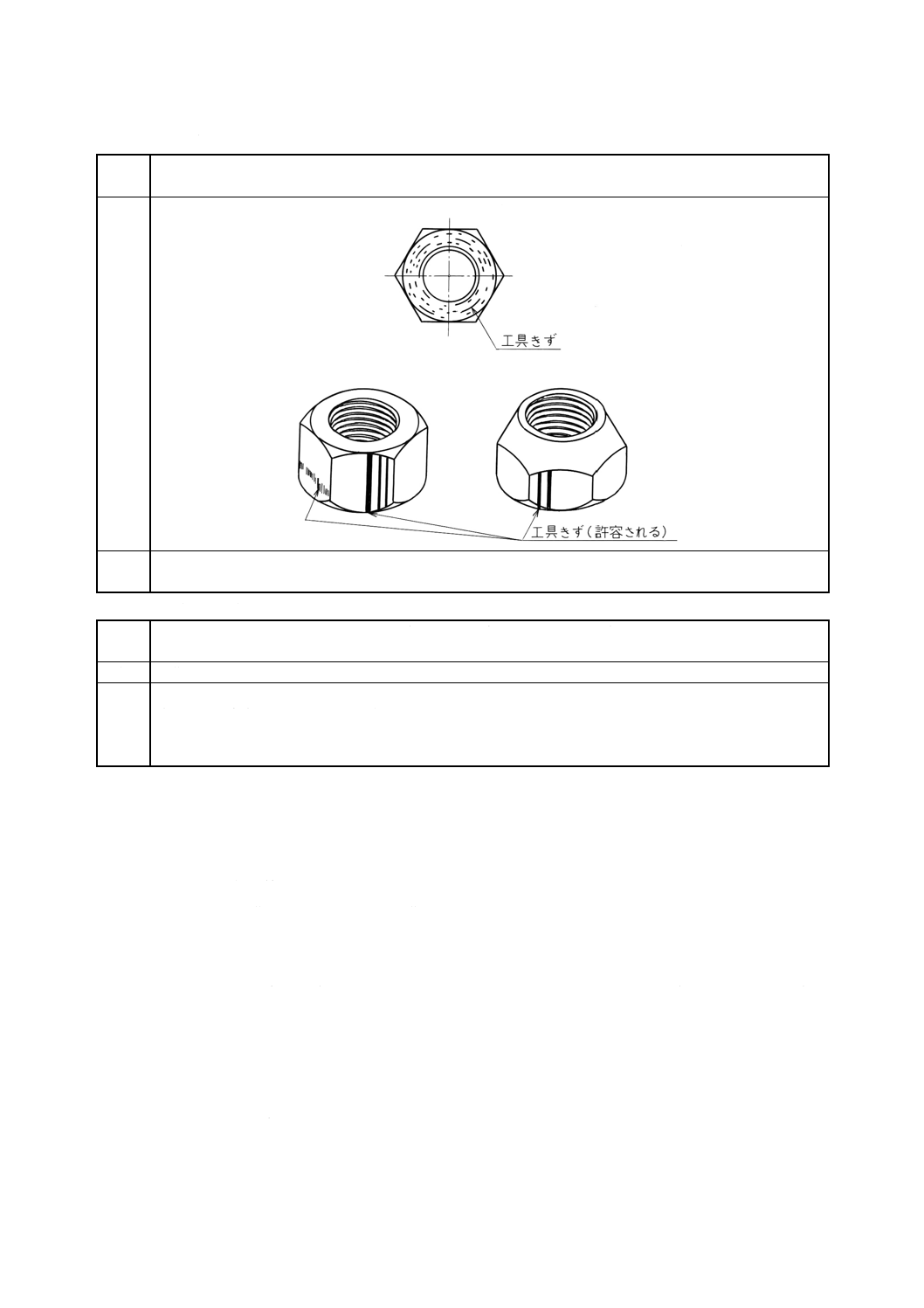

3.7

工具きず (Tool mark) 工具きずは,直線又は円弧状の,ごく浅い溝である。

原因

工具きずは,被加工物と製造工具の相対運動によって生じる。

工具きずは,大抵の場合,長さ方向に引き延ばされるか,又は円弧状となる。

外観

限界

座面上の工具きずは,JIS B 0601によって試験したとき,表面粗さRa=3.2μmを超えてはならない。その他

の表面上の工具きずは許容される。

3.8

損傷 (Damage) 損傷は,ナットの任意の表面のへこみである。

原因

損傷[例えば,へこみ (dent) ,すりきず (scrape) ,打こん (nick) 及び溝 (gouge)]は,取扱いや輸送作業

時に,外からの作用によって生じる。

外観

損傷には,決まった幾何形状,位置又は方向はなく,外からの作用として識別できる。

限界

上に述べたような損傷は,使用性を損なわない限り,不合格と判定する理由とはならない。(3.の最初に規

定される要求事項も参照すること。)。

必要があれば,輸送中に生じる許容できない損傷を避けるため,特別な包装及び取扱い手順を用いても

よい。

4. 検査及び評価方法 サンプルの抜取りは,以下の手順を用いて,JIS B 1091によって実施する。

4.1

日常的受入検査 日常的な受入目的に対しては,製品がこの規格に合致するかどうかを確認するた

めに目視検査の一連の手順を用いてもよい。

4.2

非破壊試験 代表的なサンプルをJIS B 1091に従ってロットから抜き取り,倍率10倍の目視判定試

験,又は例えば磁気探傷試験若しくは渦流探傷試験のような他の適当な試験のいずれかを実施する。許容

できない表面欠陥が見つからなければ,そのロットは合格とする。使用者が全数検査を要求する場合には,

契約時にそのことを申し立てる。

4.3

破壊試験 表面の皮膜を除去した後,許容限界を超えるおそれがある表面欠陥が発見された場合に

は,破壊試験(JIS B 1085及びJIS B 1086参照)のために,最も重大な欠陥を有する部品を選ぶ。

4.4

判定試験 疑義が生じた場合の判定目的に対しては,ナットはJIS B 1086による拡張試験に合格し

なければならない。受渡当事者間の合意があれば,拡張試験のほかに,JIS B 1086による円すい形保証荷

重試験を実施してもよい。

4.5

評価 いずれかの製品に,目視検査で,焼割れ若しくはプリベリングトルク発生部のかしめ割れ,

又は限界を超える欠陥が発見されれば,そのロットは不合格と判定する。

8

B 1042 : 1998 (ISO 6157-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いずれかの部品が,4.3及び4.4に規定される適当な破壊試験に合格しなかった場合,そのロットは不合

格と判定する。

JIS B 1042(締結用部品−表面欠陥 第2部:ナット)改正原案作成委員会 構成表

氏名

所属

(委員長)

吉 本 勇

東京工業大学名誉教授

(幹事)

萩 原 正 弥

名古屋工業大学

大 橋 宣 俊

湘南工科大学

中 嶋 誠

通商産業省機械情報産業局

本 間 清

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

稲 葉 元 成

新 井 正

日産自動車株式会社

華 井 智加朗

トヨタ自動車株式会社

田 仁 哲

社団法人日本工作機械工業会

辻 義 克

社団法人日本電機工業会

深 沢 一 男

株式会社フカサワ

田 中 誠之助

株式会社佐賀鉄工所

山 田 輝 一

株式会社フセラシ

高 橋 利 夫

株式会社サトーラシ

山 下 徳 郎

株式会社浅川製作所

伊 藤 隆 彦

株式会社青山製作所

中 村 智 男

日本ねじ研究協会

(解説作成者)

萩 原 正 弥