B 1021:2003 (ISO 4759-1:2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ねじ研究協会

(JFRI)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1021:1985は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4759-1:2000,Tolerances for fasteners

―Part 1:Bolts, screws, studs and nuts―Product grades A, B and Cを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 1021には,次に示す附属書がある。

附属書A(参考)公差

附属書B(参考)寸法及び公差を付けた締結用部品の例

附属書C(参考)ゲージ及び測定装置の例

B 1021:2003 (ISO 4759-1:2000)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. メートルねじをもつボルト,ねじ及び植込みボルトの公差 ······················································ 4

3.1 寸法公差 ······················································································································ 4

3.2 幾何公差 ····················································································································· 13

4. メートルねじをもつナットの公差 ······················································································ 26

4.1 寸法公差 ····················································································································· 26

4.2 幾何公差 ····················································································································· 32

5. タッピンねじの公差 ········································································································ 37

5.1 寸法公差−部品等級A···································································································· 37

5.2 幾何公差−部品等級A···································································································· 41

附属書A(参考)公差 ·········································································································· 45

附属書B(参考)寸法及び公差を付けた締結用部品の例 ······························································ 47

附属書C(参考)ゲージ及び測定装置の例················································································ 50

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1021:2003

(ISO 4759-1:2000)

締結用部品の公差―

第1部:ボルト,ねじ,植込みボルト及びナット―

部品等級A,B及びC

Tolerances for fasteners―

Part 1:Bolts, screws, studs and nuts―Product grades A, B and C

序文 この規格は,2000年に第2版として発行されたISO 4759-1:2000,Tolerances for fasteners―Part 1:

Bolts, screws, studs and nuts―Product grades A, B and Cを翻訳し,技術的内容及び規格票の様式を変更するこ

となく作成した日本工業規格である。

1. 適用範囲 この規格は,一般用メートルねじをもつ部品等級A,B及びCのボルト,ねじ,植込ボル

ト及びナット,並びに部品等級Aのタッピンねじに対する公差の選択について規定する。

備考1. 部品等級は公差の大きさに関連し,等級Aが最も厳しく,等級Cが最もゆるい。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4759-1:2000, Tolerances for fasteners―Part 1:Bolts, screws, studs and nuts―Product grades

A, B and C (IDT)

ねじ部以外の公差は,JIS B 0401-1及びJIS B 0401-2に規定されている寸法公差及びはめあいの方式か

ら選択する。メートルねじの公差は,JIS B 0209-3に規定されている公差域クラスの系列から選択する。

タッピンねじのねじ部の公差は,JIS B 1007による。

形状及び位置の公差は,JIS B 0021,JIS B 0023及びJIS B 0024に規定されている表示方式によって表

す。

この規格に規定されている公差は,ほかに規定がなければ,めっき前の締結用部品に適用する(JIS B

1044を参照)。

この規格に規定されている公差から逸脱することは,正当な技術的理由がある部品規格においてだけ許

される。

この規格における公差要求と部品規格におけるそれとの間に相違がある場合には,部品規格が優先する。

標準化されていない締結用部品にも,この規格を用いることを推奨する。

この規格における寸法及び公差の単位は,mmである。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

2

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0021 製品の幾何特性仕様(GPS)―幾何公差表示方式―形状,姿勢,位置及び振れの公差表示

方式

備考 ISO/DIS 1101:1996,Geometrical product specifications (GPS)−Geometrical tolerancing−

Tolerancing of form, orientation, location and run-outが,この規格と一致している。

JIS B 0023 製図―幾何公差表示方式―最大実体公差方式及び最小実体公差方式

備考 ISO 2692:1988,Technical drawings−Geometrical tolerancing−Maximum material principleが,

この規格と一致している。

JIS B 0024 製図―公差表示方式の基本原則

備考 ISO 8015:1985,Technical drawings−Fundamental tolerancing principleが,この規格と一致して

いる。

JIS B 0143 ねじ部品各部の寸法の呼び及び記号

備考 ISO 225:1983,Fasteners−Bolts, screws, studs and nuts−Symbols and designation of dimensionsか

らの引用事項は,この規格の該当事項と同等である。

JIS B 0209-3 一般用メートルねじ―公差―第3部:構造体用ねじの寸法許容差

備考 ISO 965-3:1988,ISO general purpose metric screw threads−Tolerances−Part 3:Deviations for

constructional screw threadsが,この規格と一致している。

JIS B 0401-1 寸法公差及びはめあいの方式―第1部:公差,寸法及びはめあいの基礎

備考 ISO 286-1:1988,ISO system of limits and fits−Part 1:Bases of tolerances, deviations and fitsが,

この規格と一致している。

JIS B 0401-2 寸法公差及びはめあいの方式―第2部:穴及び軸の公差等級並びに寸法許容差の表

備考 ISO 286-2:1988,ISO system of limits and fits−Part 2:Tables of standard tolerance grades and limit

deviations for holes and shaftsが,この規格と一致している。

JIS B 1005 メートルねじをもつ一般用おねじ部品の首下丸み

備考 ISO 885:2000,General purpose bolt and screws−Metric series−Radii under the headが,この規

格と一致している。

JIS B 1007 タッピンねじのねじ部

備考 ISO 1478:1999,Tapping screws thread からの引用事項は,この規格の該当事項と同等である。

JIS B 1012 ねじ用十字穴

備考 ISO 4757:1983,Cross recesses for screws からの引用事項は,この規格の該当事項と同等であ

る。

JIS B 1013 皿頭ねじ―頭部の形状及びゲージによる検査

備考 ISO 7721:1983,Countersunk head screws−Head configuration and gaugingが,この規格と一致

している。

JIS B 1015 おねじ部品用ヘクサロビュラ穴

備考 ISO 10664:1999,Hexalobular internal driving feature for bolts and screwsが,この規格と一致し

ている。

JIS B 1044 締結用部品―電気めっき

備考 ISO 4042:1999,Fasteners−Electroplated coatingsが,この規格と一致している。

JIS B 1123 六角タッピンねじ

備考 ISO 1479:1983,Hexagon head tapping screwsからの引用事項は,この規格の該当事項と同等

3

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

である。

JIS B 1126 つば付き六角タッピンねじ

備考 ISO 7053:1992,Hexagon washer head tapping screwsが,この規格と一致している。

JIS B 1127 フランジ付き六角タッピンねじ

備考 ISO 10509:1992,Hexagon flange head tapping screwsが,この規格と一致している。

JIS B 1181 六角ナット

備考 ISO 4032:1999,Hexagon nuts, style 1−Product grades A and Bからの引用事項は,この規格の

該当事項と同等である。

JIS B 1194 六角穴付き皿ボルト

備考 ISO 10642:1997,Hexagon socket countersunk head screwsが,この規格と一致している。

4

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. メートルねじをもつボルト,ねじ及び植込みボルトの公差

3.1

寸法公差 寸法の呼び及び記号は,JIS B 0143による。

形体

部品等級に対する公差

摘要

A

B

C

3.1.1 公差の水準

軸部及び座面

それ以外の形体

精(close)

精(close)

精(close)

粗(wide)

粗(wide)

粗(wide)

3.1.2 おねじ

6 g

6 g

8 g

(ただし,強度区

分8.8以上に対し

ては,6 gとする。)

特定の部品及び皮膜

を施す部品のねじ山

に対しては,他の公

差域クラスをそれぞ

れの部品規格で規定

する場合がある。

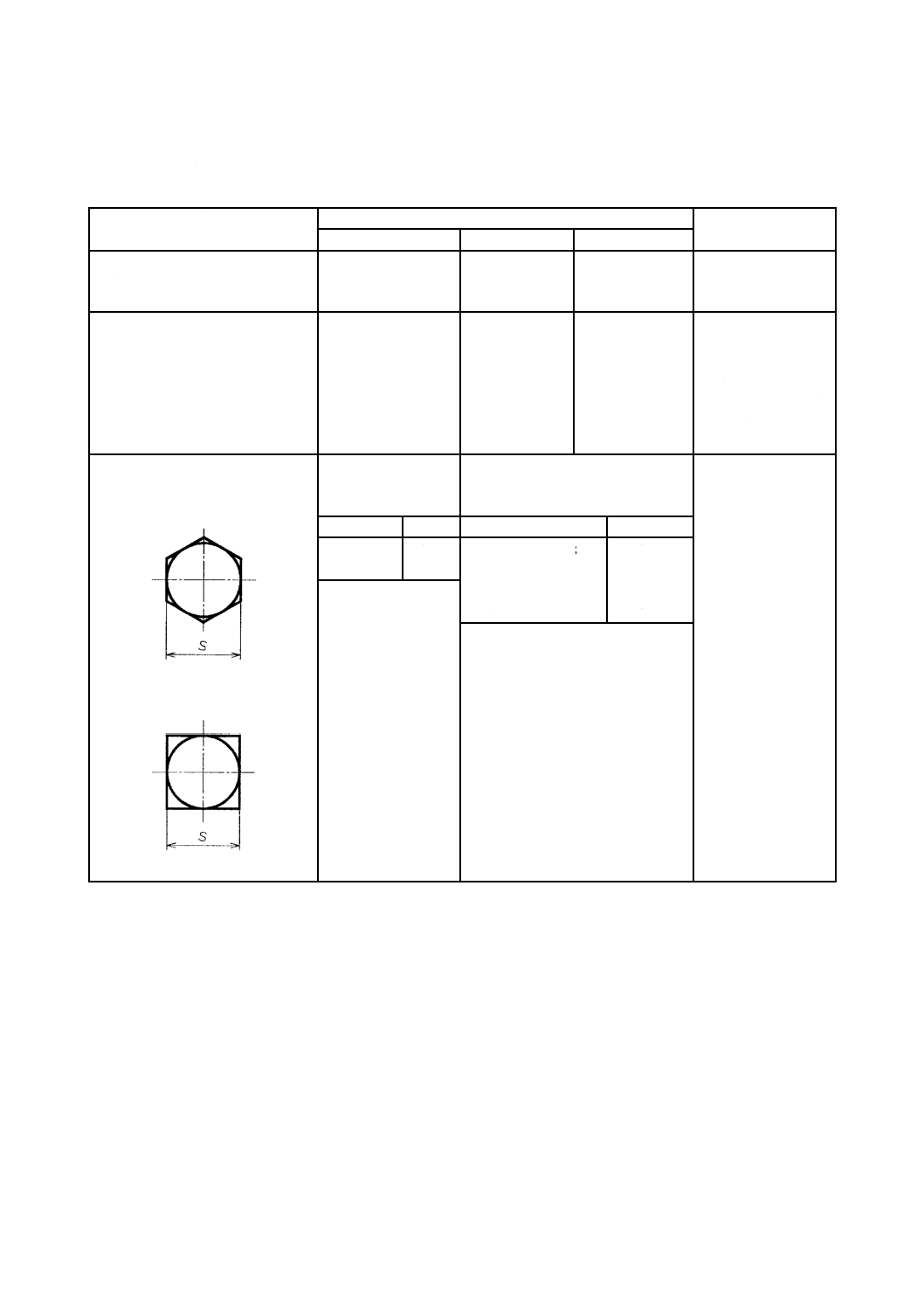

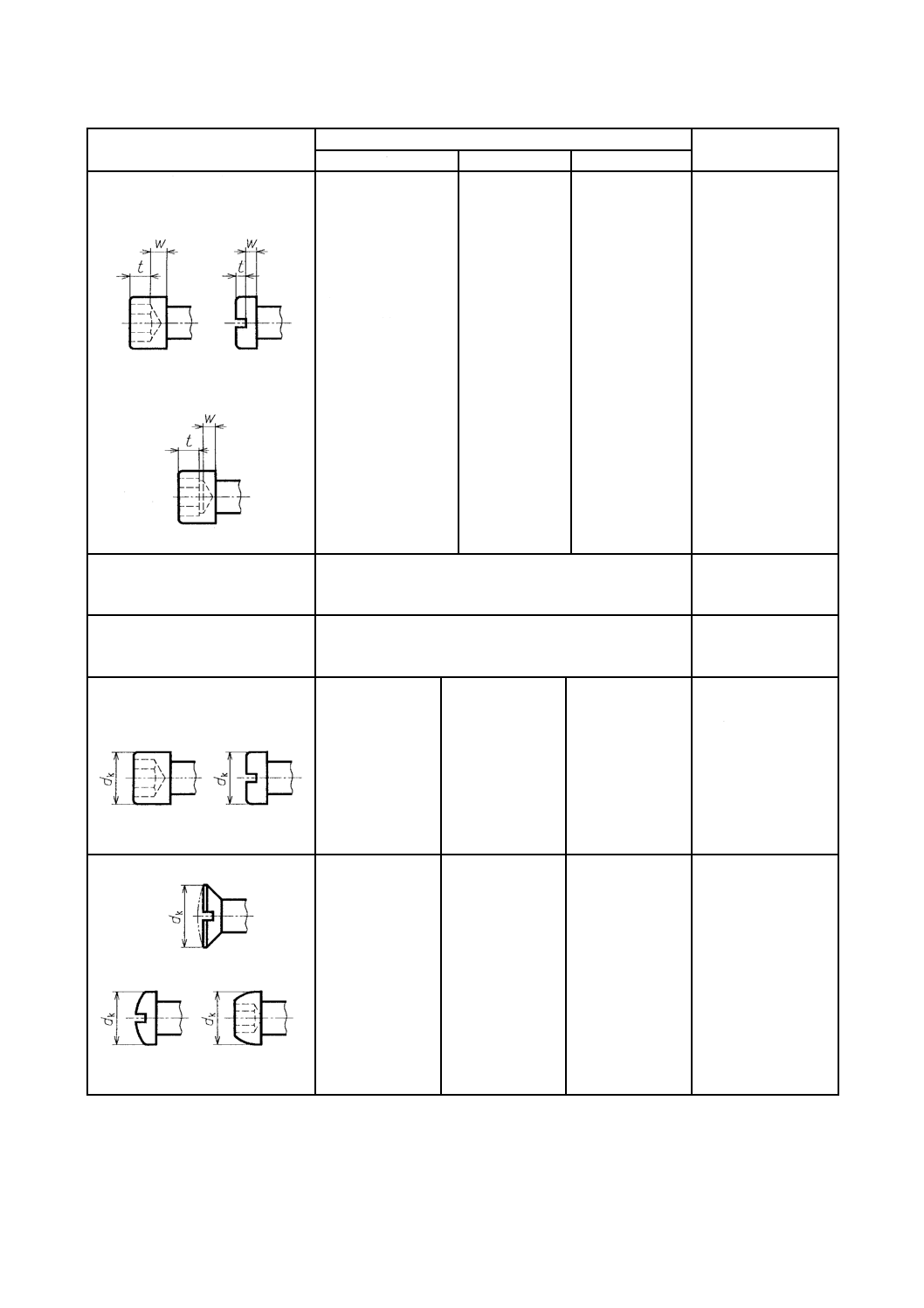

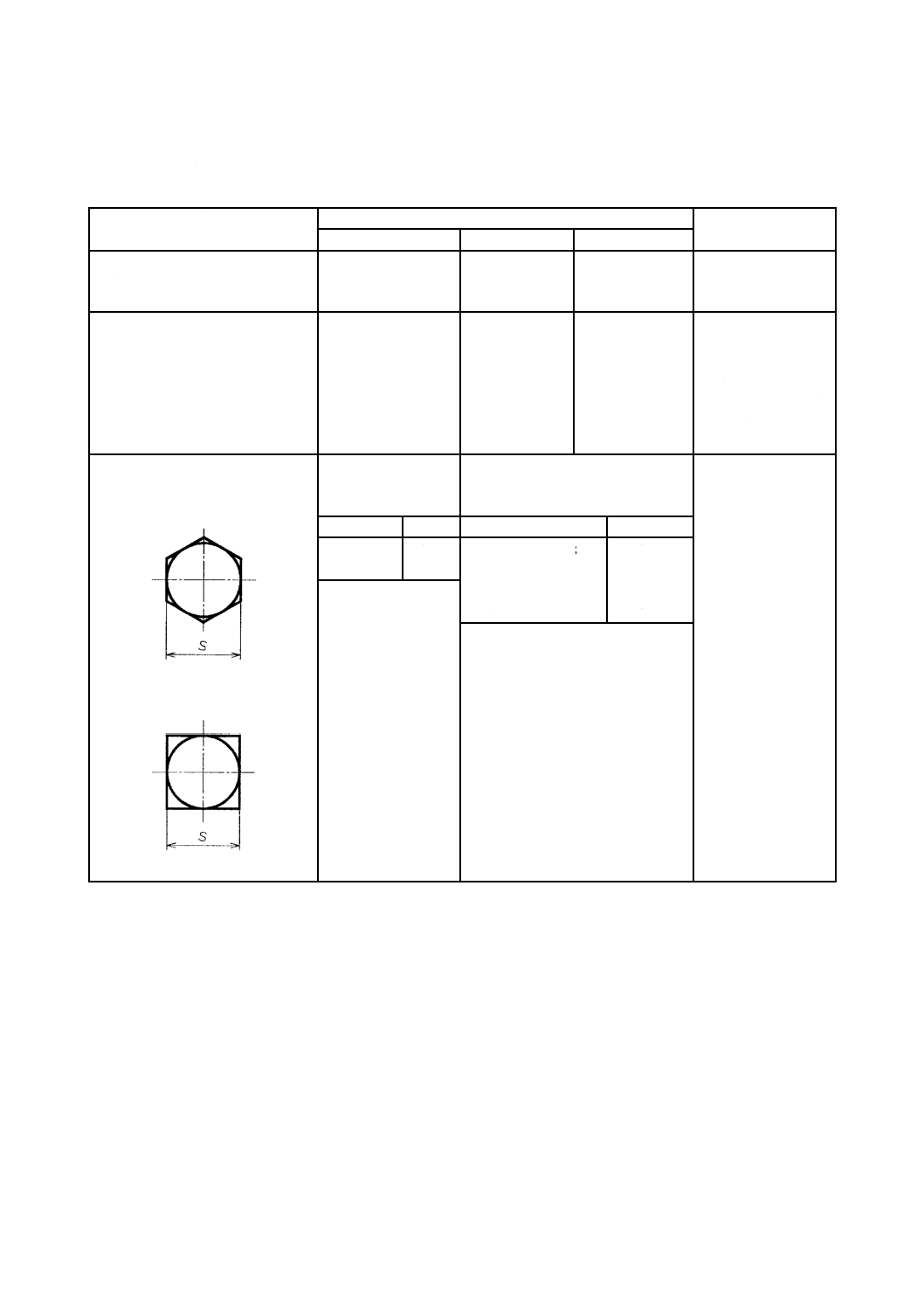

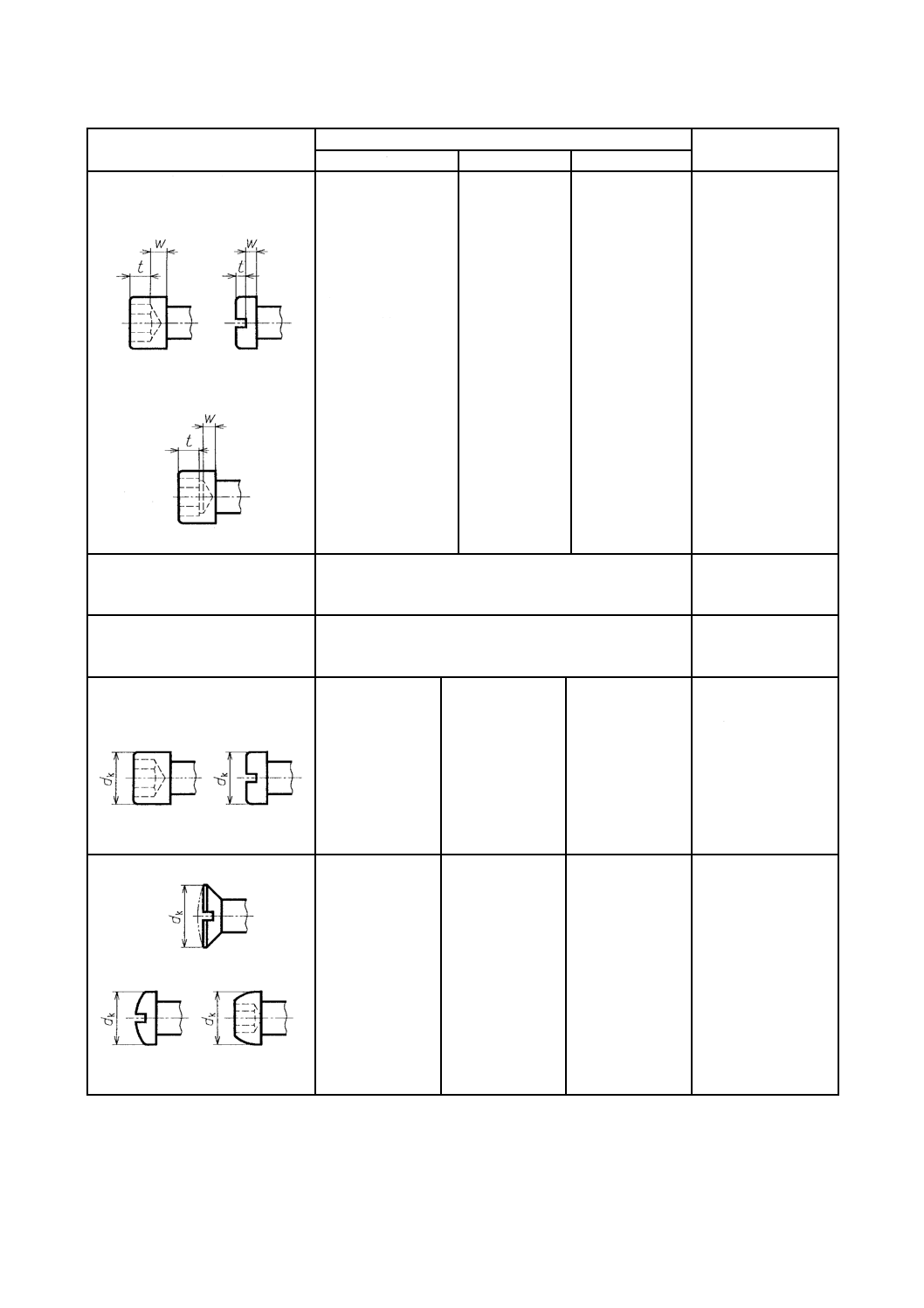

3.1.3 締付け部の形体

3.1.3.1 外側形体

3.1.3.1.1 二面幅

図1

図2

s

許容差

s

許容差

≦30

h13

≦ 18

h14

>30

h14

> 18 ≦ 60

h15

> 60 ≦180

h16

>180

h17

5

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

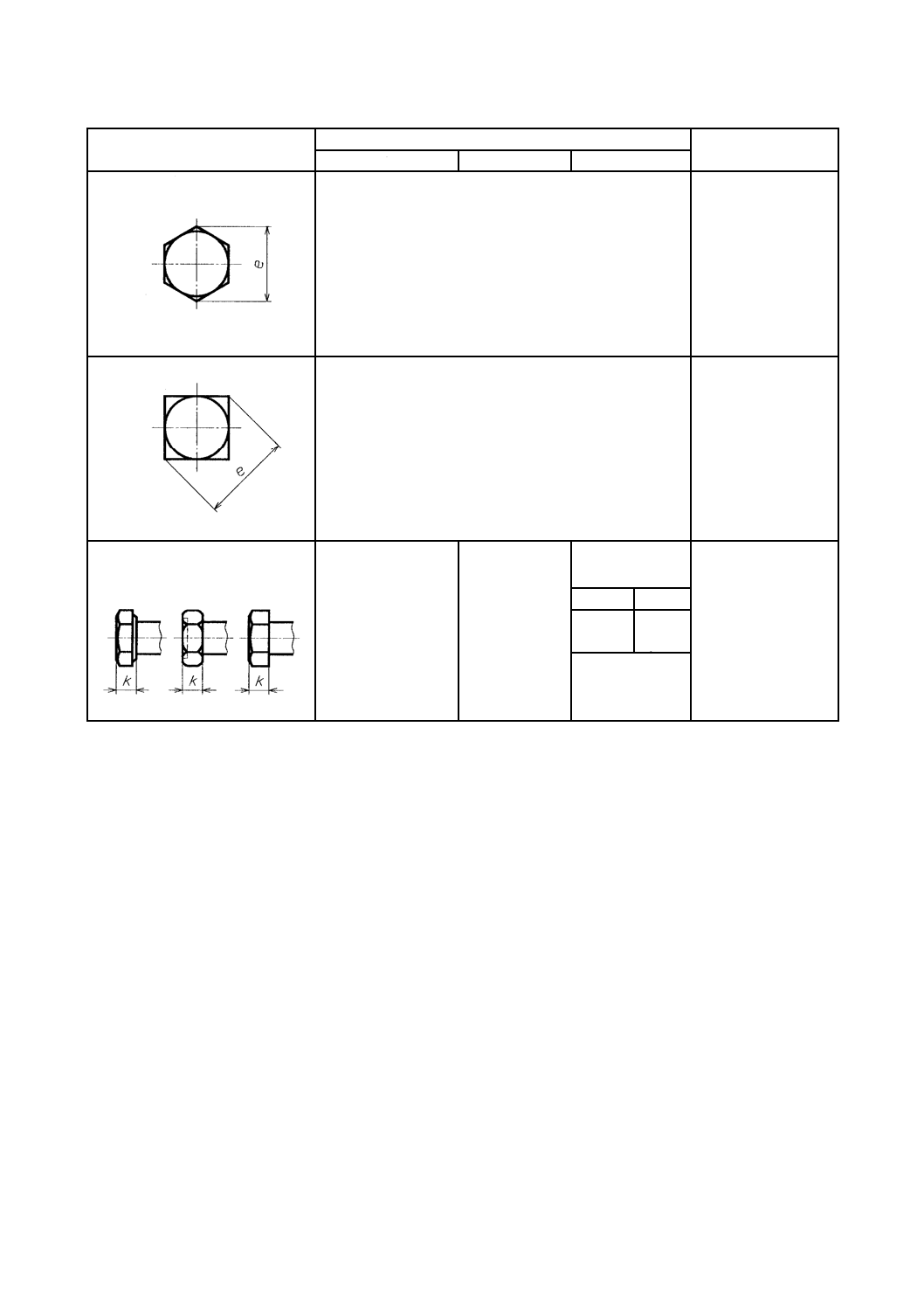

3.1.3.1.2 対角距離

図3

e min=1.13s min

ただし,フランジ付きのボルト及びねじ,並びにトリミン

グをしない冷間加工によるものの頭部には,次の値を適用

する。

e min=1.12s min

図4

e min=1.3s min

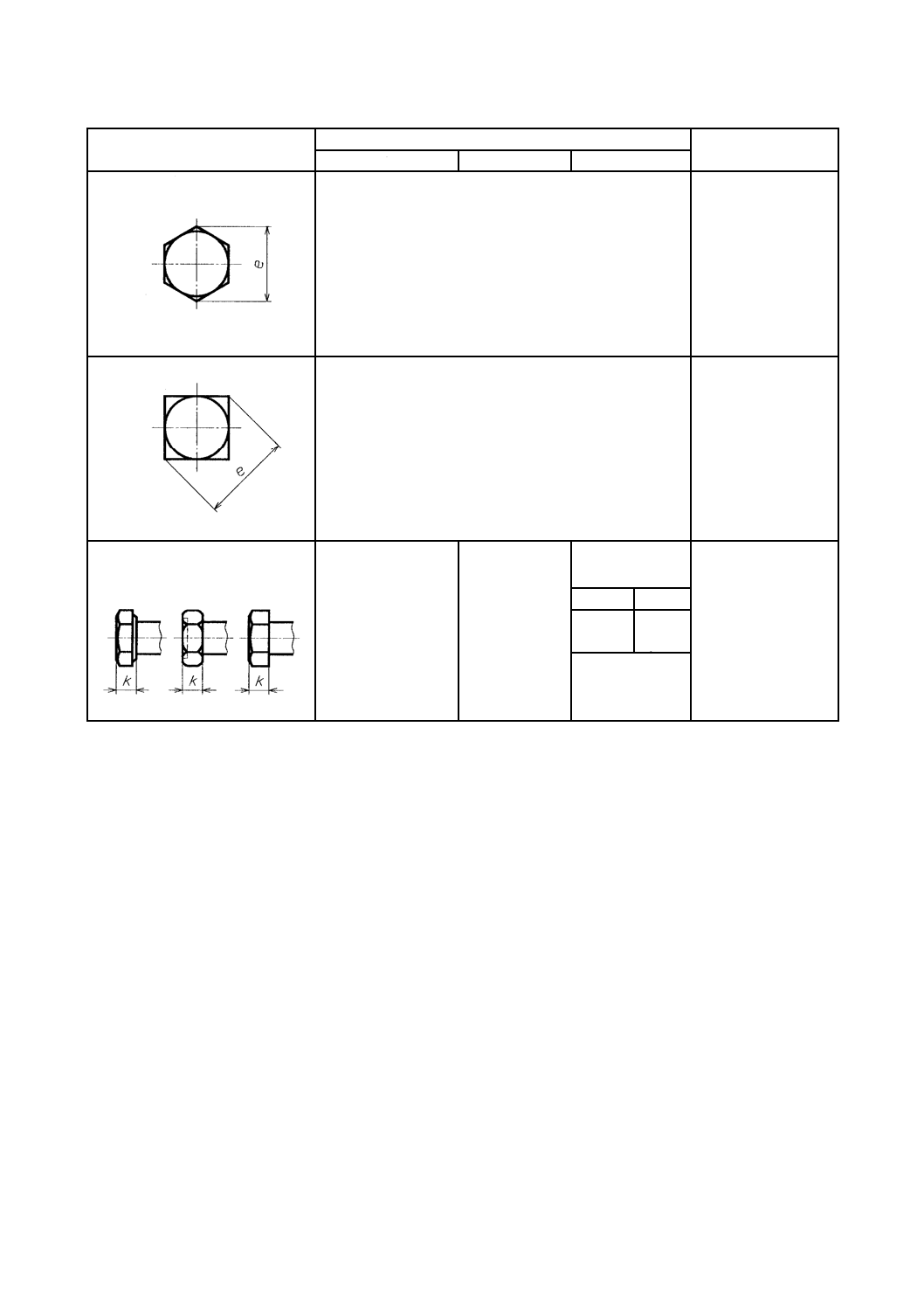

3.1.3.1.3 頭部の高さ

図5

js14

js15

k

許容差

<10

js16

≧10

js17

6

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

図 6

フランジ付き六角ボルト及びねじに対するkは,

最大値だけが定義される。

3.1.3.1.4 頭部の有効高さ

図 7

kw(1) min= 0.7k min

kw は,e min を満足す

る範囲の高さで,該

当する部品規格に規

定される面取り部,

座面部 又は丸み部分

を除いたものとす

る。

kw minの式は,図示し

た部品だけに適用す

る。

注(1) 記号kw を,以

前に用いてい

たk ′の代わ

りに用いる。

(2) ゲージ検査に

関しては,部品

規格の附属書

Aを参照する。

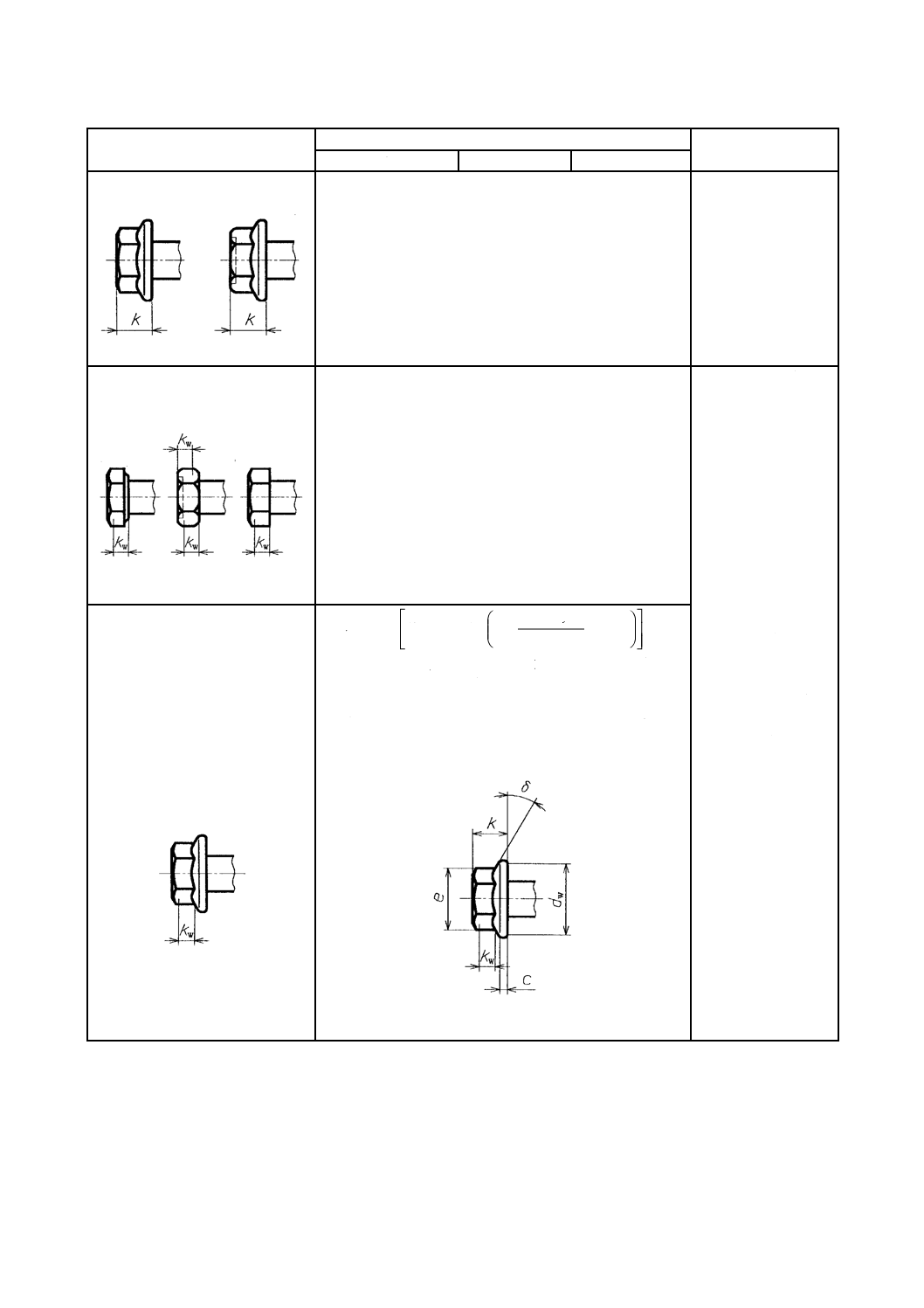

図 8

max

min

min

max

2

min

tan

2

)

15

IT

(

7.0

)

(

δ

e

d

x

k

k

w

w

−

+

−

−

=

x はc min×1.25 又は c min+0.4 のいずれか大きい方,

δ はフランジ上面の角度とする。

kw (1),k ,dw ,e ,c 及びδは,JIS B 0143による。

図8 a)

7

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

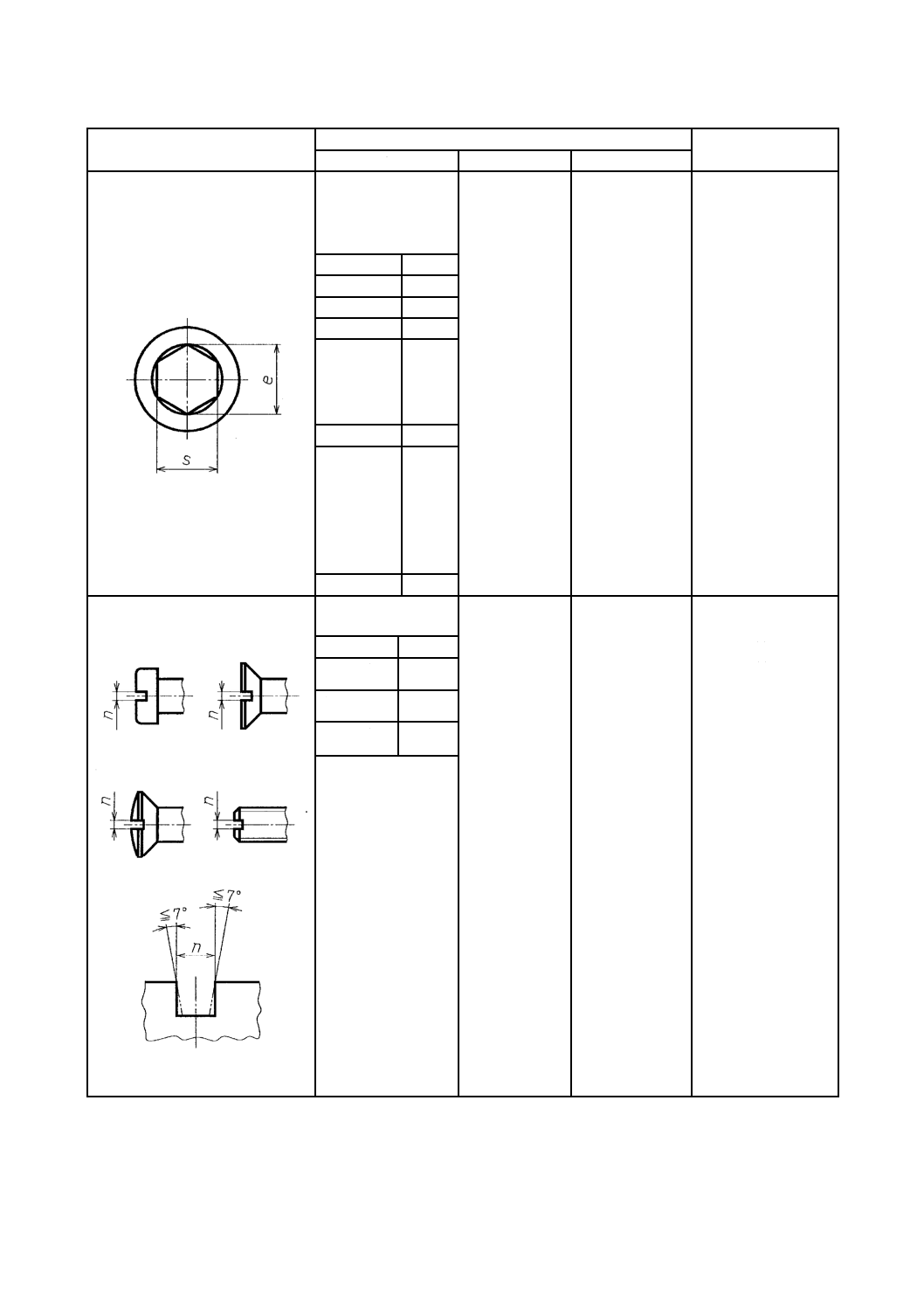

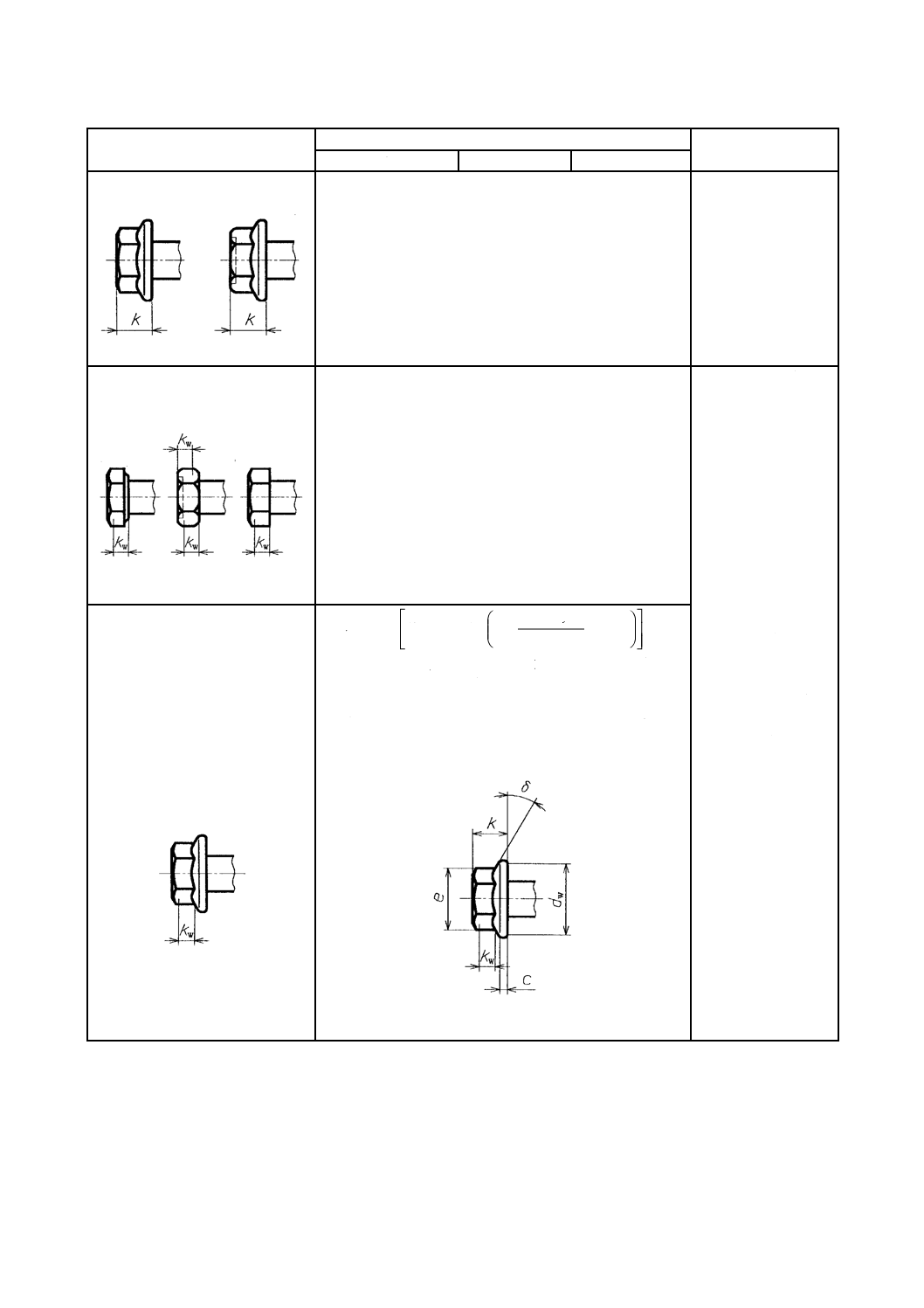

3.1.3.2 内側形体

3.1.3.2.1 六角穴

図 9

e min=1.14s min

―

―

s

許容差

0.7

EF8

0.9

JS9

1.3

K9

1.5

D11

2

2.5

3

4

E11

5

E12

6

8

10

12

14

>14

D12

3.1.3.2.2 すりわり

図10

―

―

公差域は,次による。

n ≦ 1 に対して C13

n > 1 に対して C14

n

許容差

≦1

+0.20

+0.06

>1 ≦3

+0.31

+0.06

>3 ≦6

+0.37

+0.07

8

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

3.1.3.2.3 六角穴及びすりわりの深

さ

図11

六角穴及びすりわり

の深さは,最小値だ

けが部品規格に規定

されている。

それは,最小の壁の

厚さw によって制限

される。

―

―

現在のところ,一般

に適用できる公差は

規定されていない。

3.1.3.2.4 十字穴

ゲージ沈み深さ以外のすべての寸法については,JIS B

1012による。ゲージ沈み深さについては,該当する部品規

格による。

3.1.3.2.5 ヘクサロビュラ穴

ゲージ沈み深さ以外のすべての寸法については,JIS B

1015による。ゲージ沈み深さについては,該当する部品規

格による。

3.1.4 その他の形体

3.1.4.1 頭部の直径

図12

h13 (3)

―

―

注(3) ローレット付

きの頭部に対

しては,±IT13

とする。

図13

h14

―

―

皿頭のねじに対して

は,JIS B 1013 又は

JIS B 1194によって,

頭部の直径と高さを

総合的に検査する。

9

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

3.1.4.2 頭部の高さ

(六角頭を除く)

図14

≦ M5:h13

> M5:h14

―

―

図15

皿頭のねじに対するkは,部品規格において最大値だけが

定義される。

皿頭のねじに対して

は,JIS B 1013又は

JIS B 1194によって,

頭部の直径と高さを

総合的に検査する。

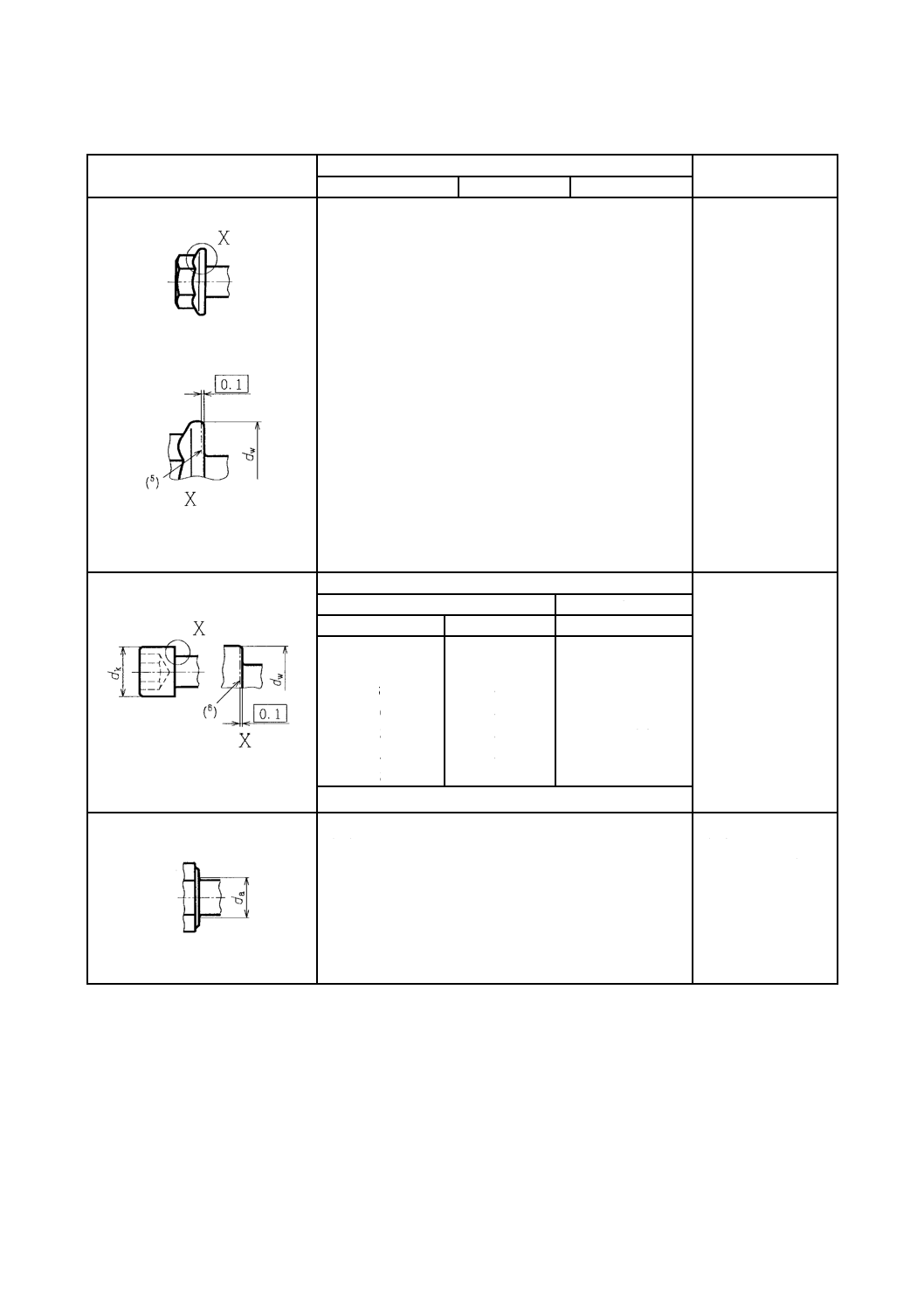

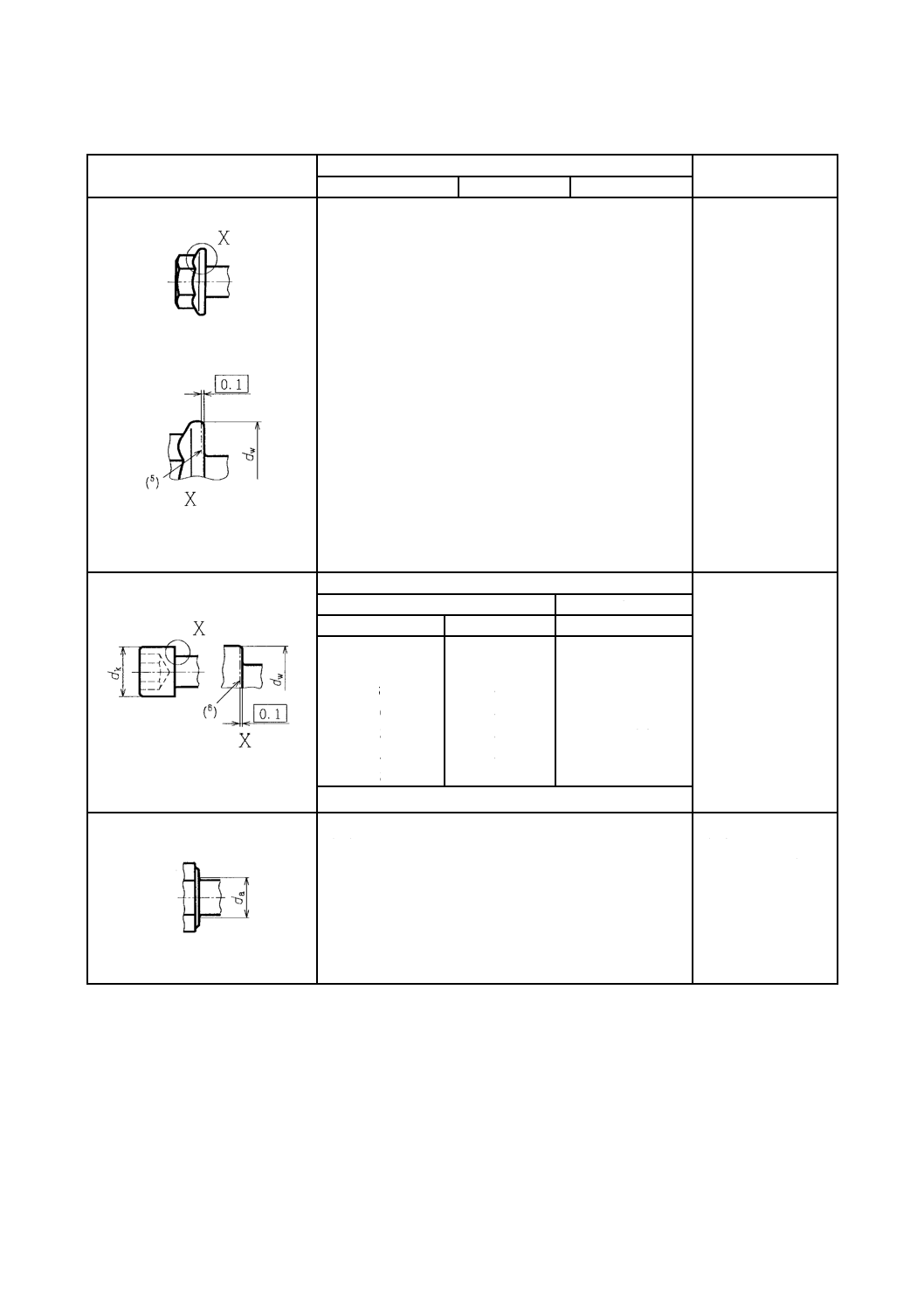

3.1.4.3 座面の径及び座の高さ

注(4) dwに対する基準位置。

図16

部品等級Cの部品に

対しては,座がなく

てもよい。

二面幅

dw

最小

最大

< 21

s min−IT16

s 実寸法

≧ 21

0.95s min

ねじの呼び径

c

最小

最大

≧ 1.6 ≦ 2.5

0.10

0.25

> 2.5 ≦ 4

0.15

0.40

> 4 ≦ 6

0.15

0.50

> 6 ≦14

0.15

0.60

>14 ≦36

0.20

0.80

>36

0.30

1.0

10

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

注(5) dwに対する基準位置。

図17

dw は,部品規格において最小値だけが定義される。

注(6) dwに対する基準位置。

図18

部品等級Aだけに対

して適用する。

ねじの呼び径

dw

を超え

以 下

最 小

2.5

dk min− 0.14

2.5

5

dk min− 0.25

5

10

dk min− 0.4

10

16

dk min− 0.5

16

24

dk min− 0.8

24

36

dk min− 1

36

―

dk min− 1.2

図19

逃げ溝のない部品に対するda は,JIS B 1005による。

逃げ溝付きの部品に

対するda は,該当す

る部品規格を参照。

11

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

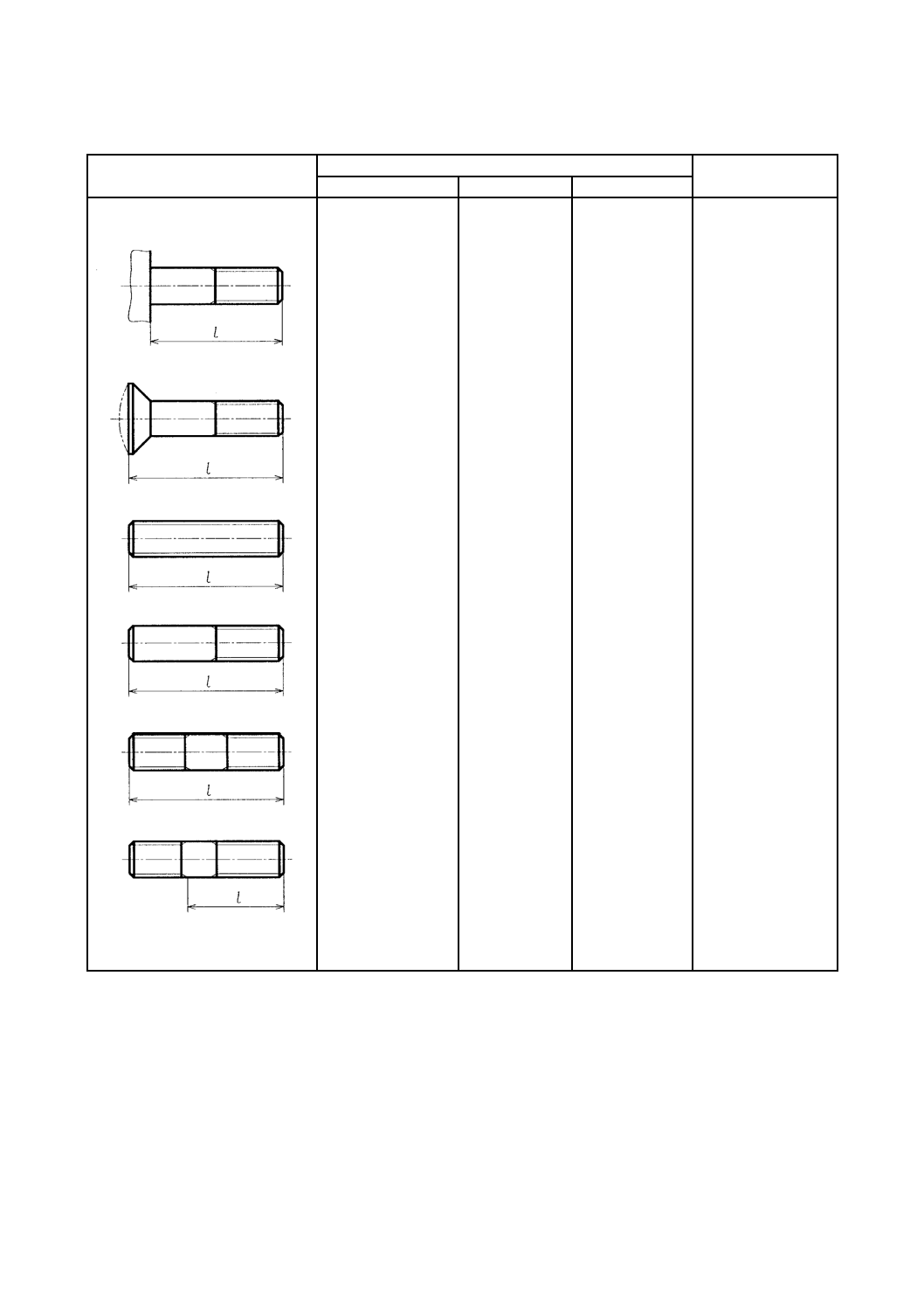

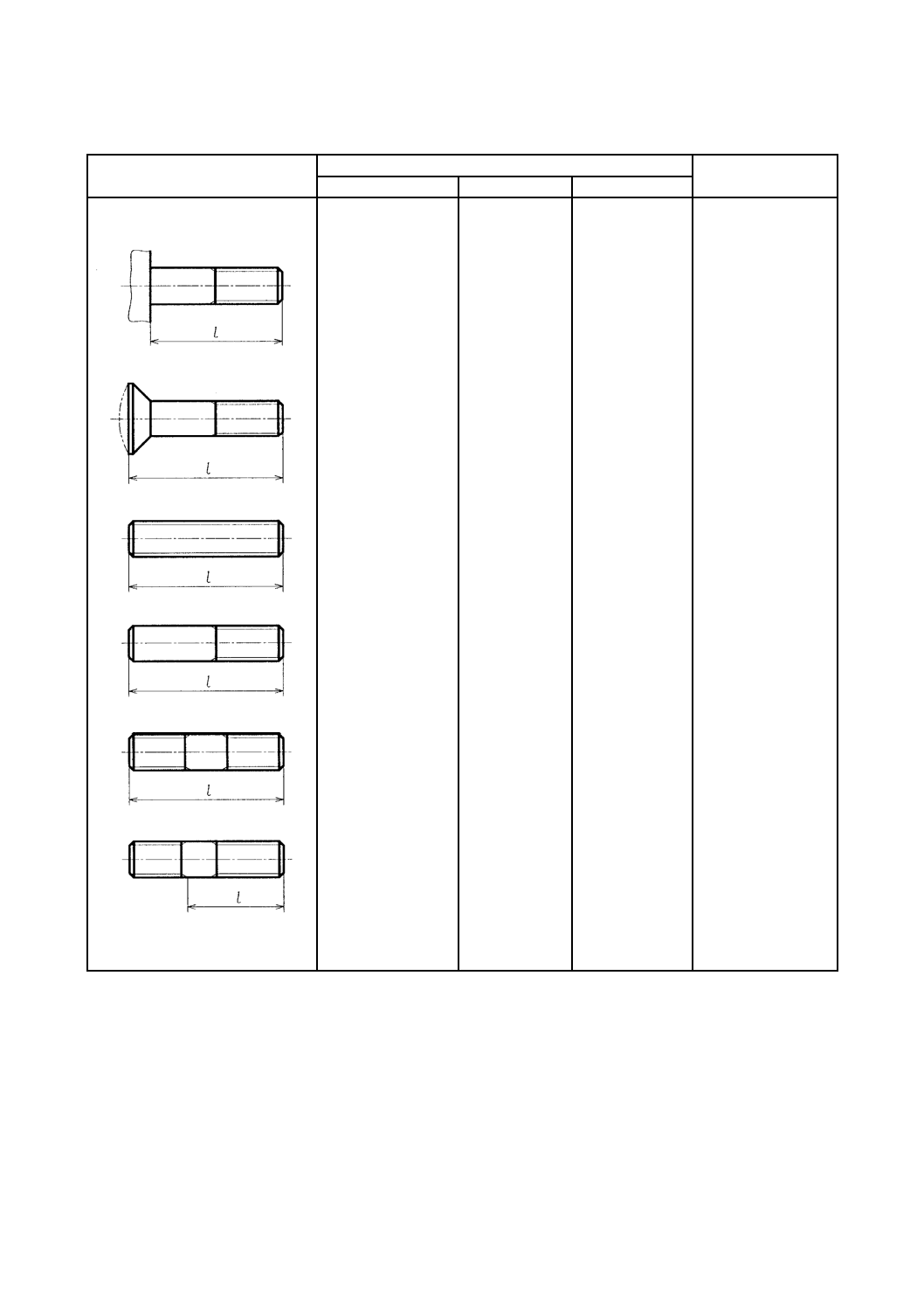

3.1.4.4 長さ

図20

js15

js17

l≦150:js17

l>150:±IT17

12

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

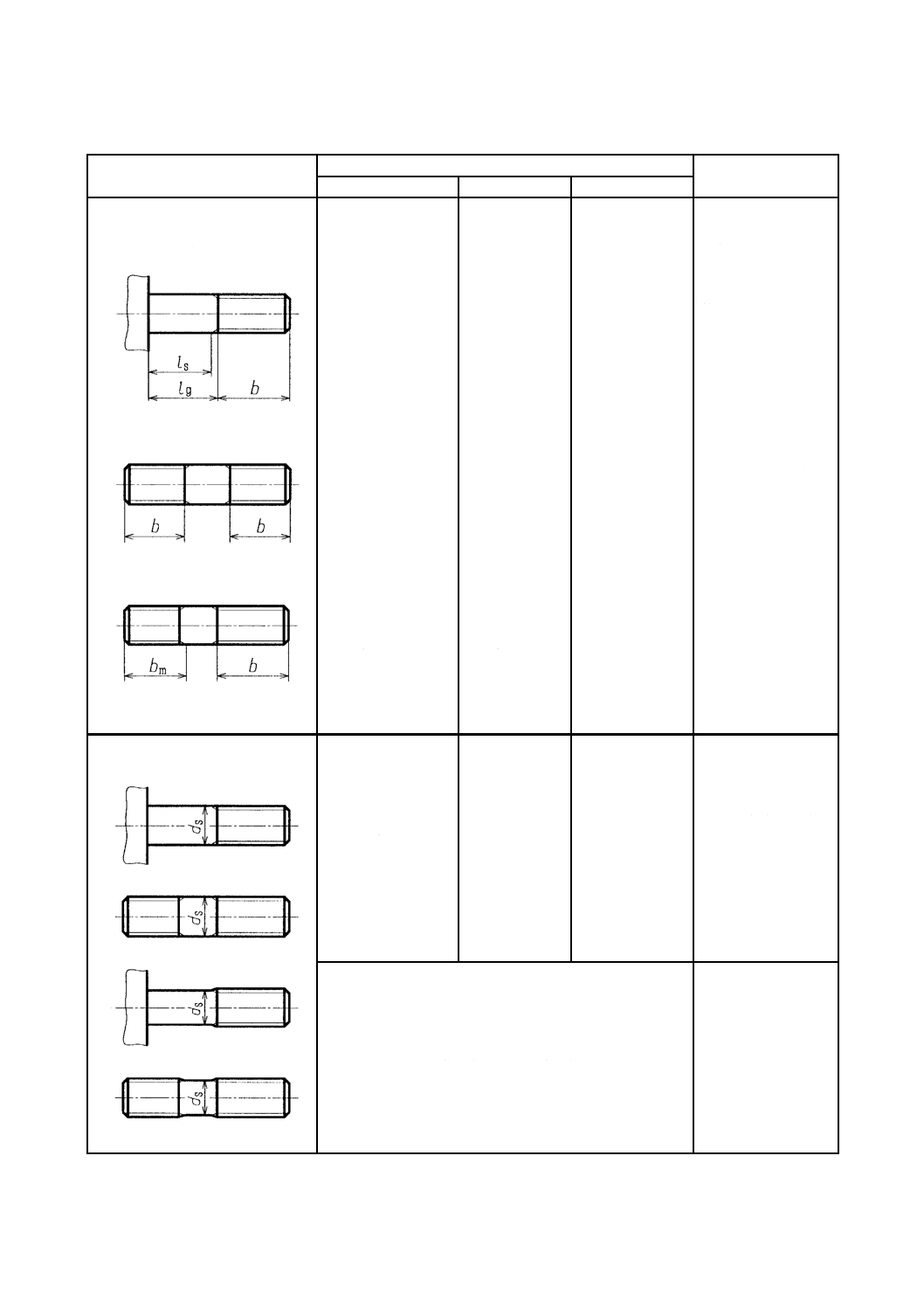

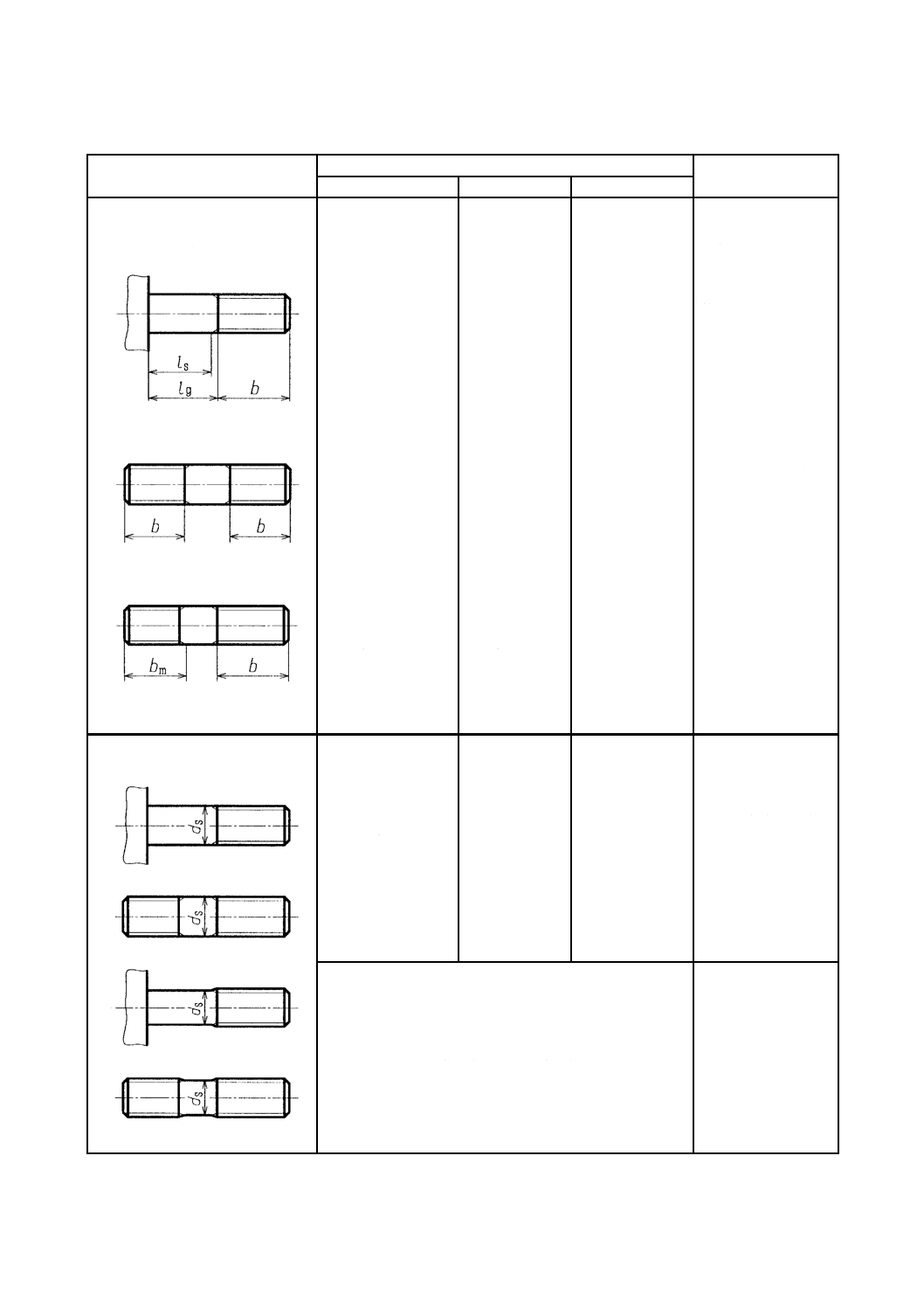

3.1.4.5 ねじ部長さ

ボルト

両ねじボルト(タイロッド)

植込みボルト

図21

bP

20

+

bP

20

+

bP

20

+

bm js16

bP

20

+

bP

20

+

bP

20

+

bm js17

bP

20

+

bP

20

+

bP

20

+

bm js17

Pは,ねじのピッチ

である。

lsは,ねじのない円

筒部の最小長さであ

る。

lgは,ねじのない円

筒部(ねじの切終わ

り部を含む。)の最大

長さであって,最小

の締付け長さ

(clamping length)で

ある。

寸法bに関する+2P

という許容差は,ls

及びlgが部品規格に

規定されていない場

合にだけ適用する。

bmは,植込みボルト

の植込み側の長さで

ある。

3.1.4.6 円筒部径

図22

h13

h14

±IT15

この許容差は,首下

丸み部及びねじの切

終わり部には適用さ

れない。

円筒部径≒ねじの有効径

13

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

幾何公差 JIS B 0021及びJIS B 0023によれば,図23〜57に規定する公差は,必ずしも生産,測定

又はゲージ検査の特定の方法を意味しない。

有効径円筒の軸がデータムとして指定され,例えば通常の転造ねじの場合のように,有効径円筒の軸に

対する外径円筒軸の同軸度が無視できる程小さい場合には,外径円筒の軸線をデータムとする場合もある。

JIS B 0021によれば,データムがねじの軸線である場合には,MDという記号は,データムが外径円筒

の軸線であるということを指示する。

JIS B 0023による最大実体公差方式が用いられている。

形体

部品等級に対する公差 t

摘要

A

B

C

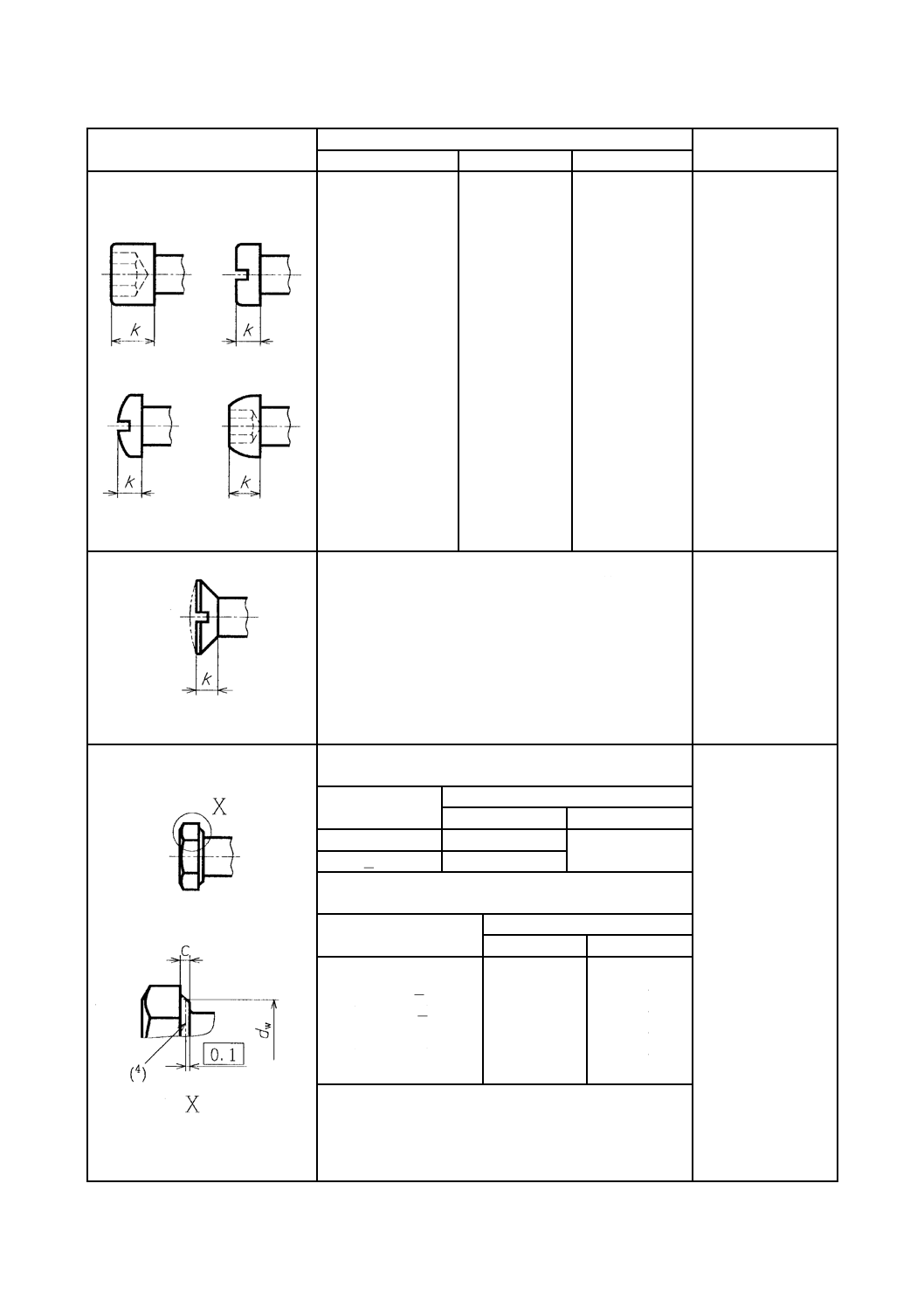

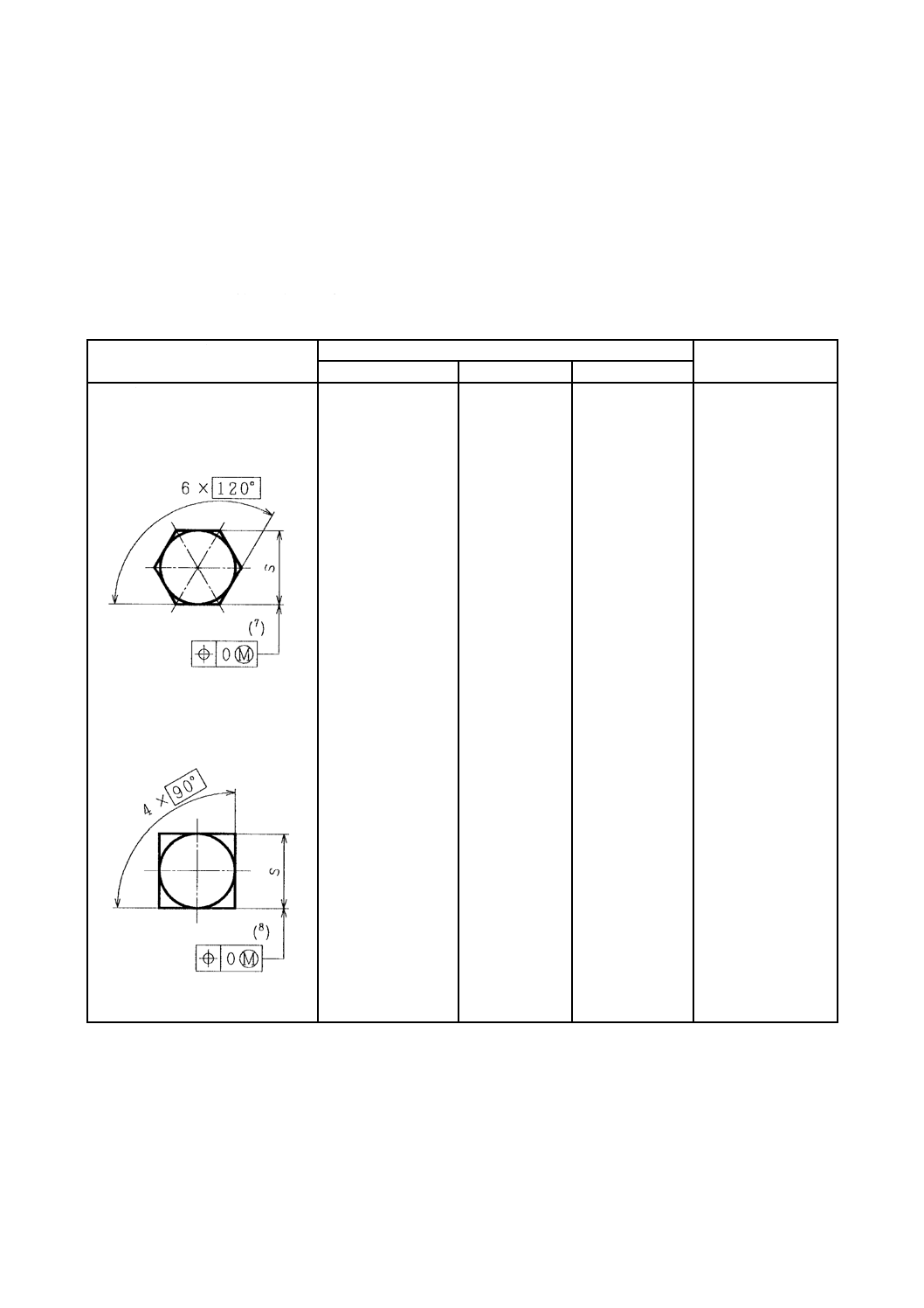

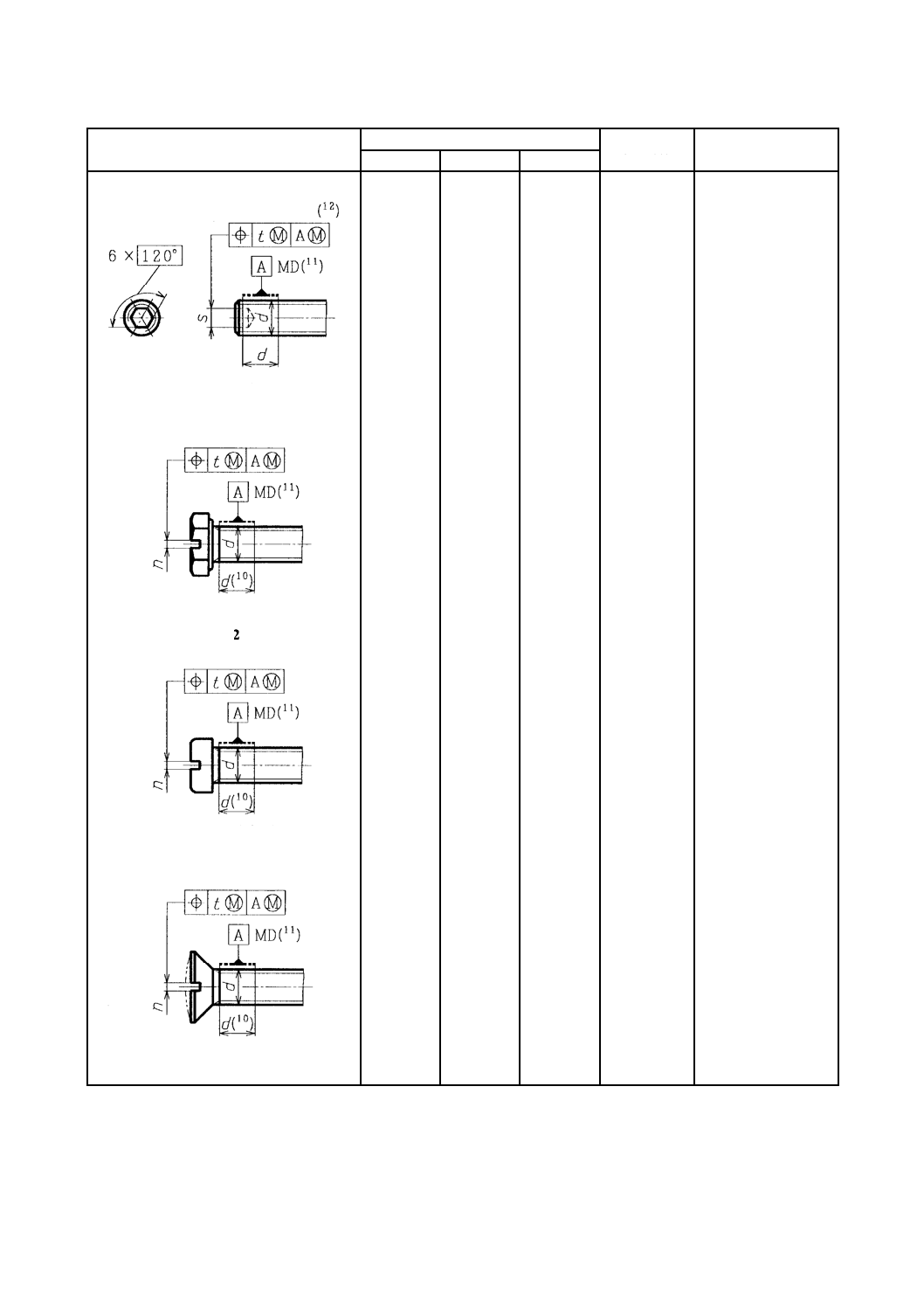

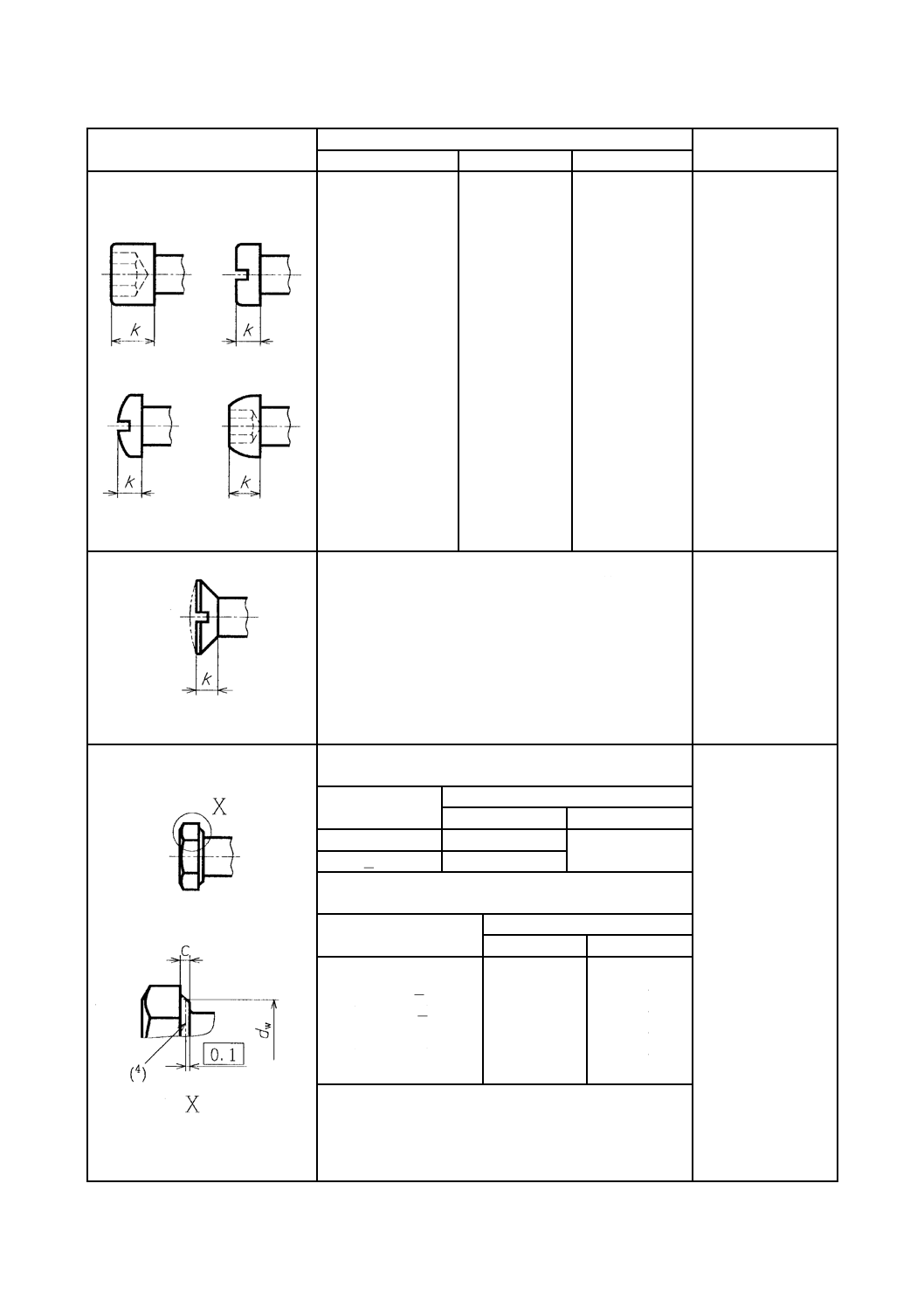

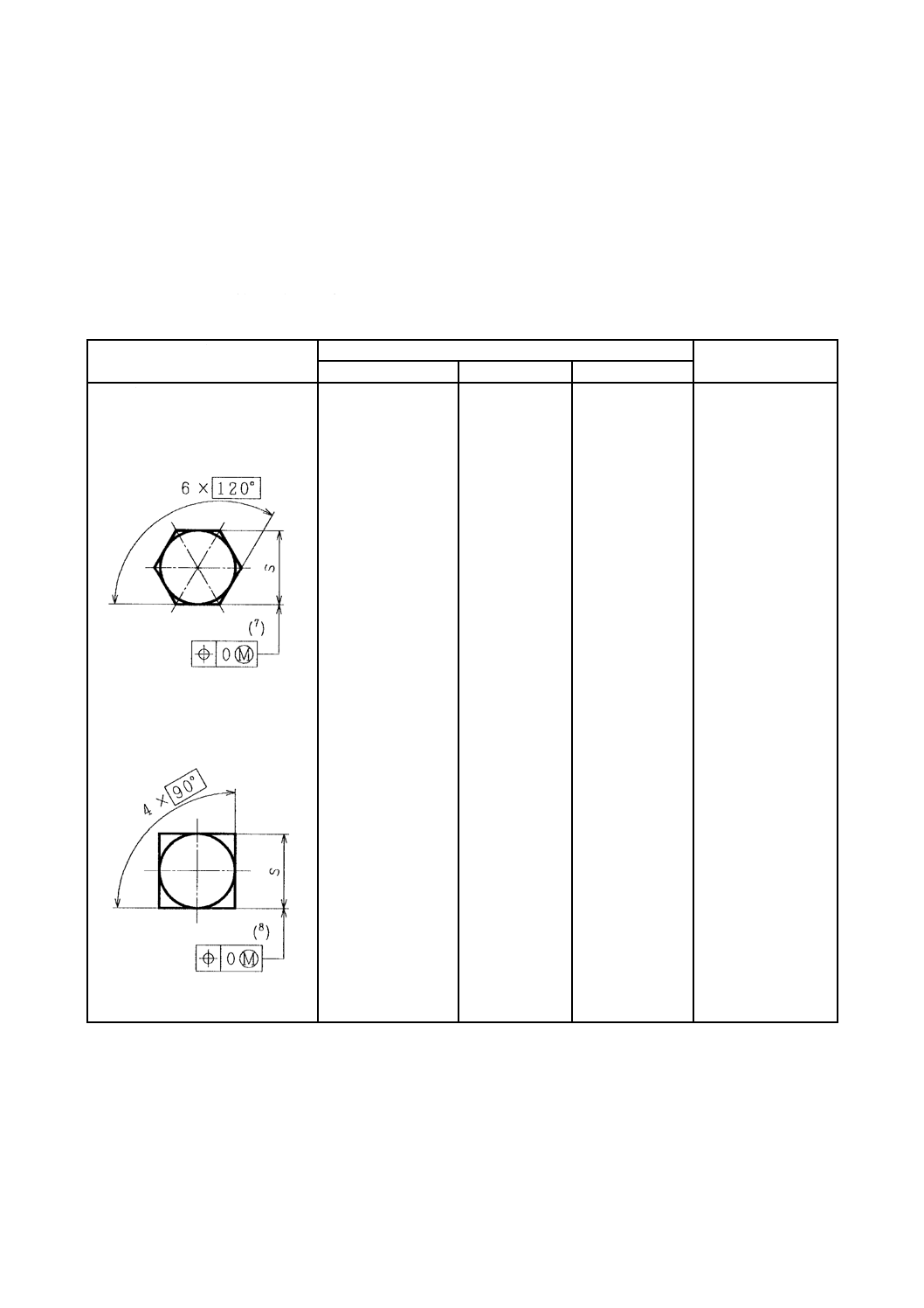

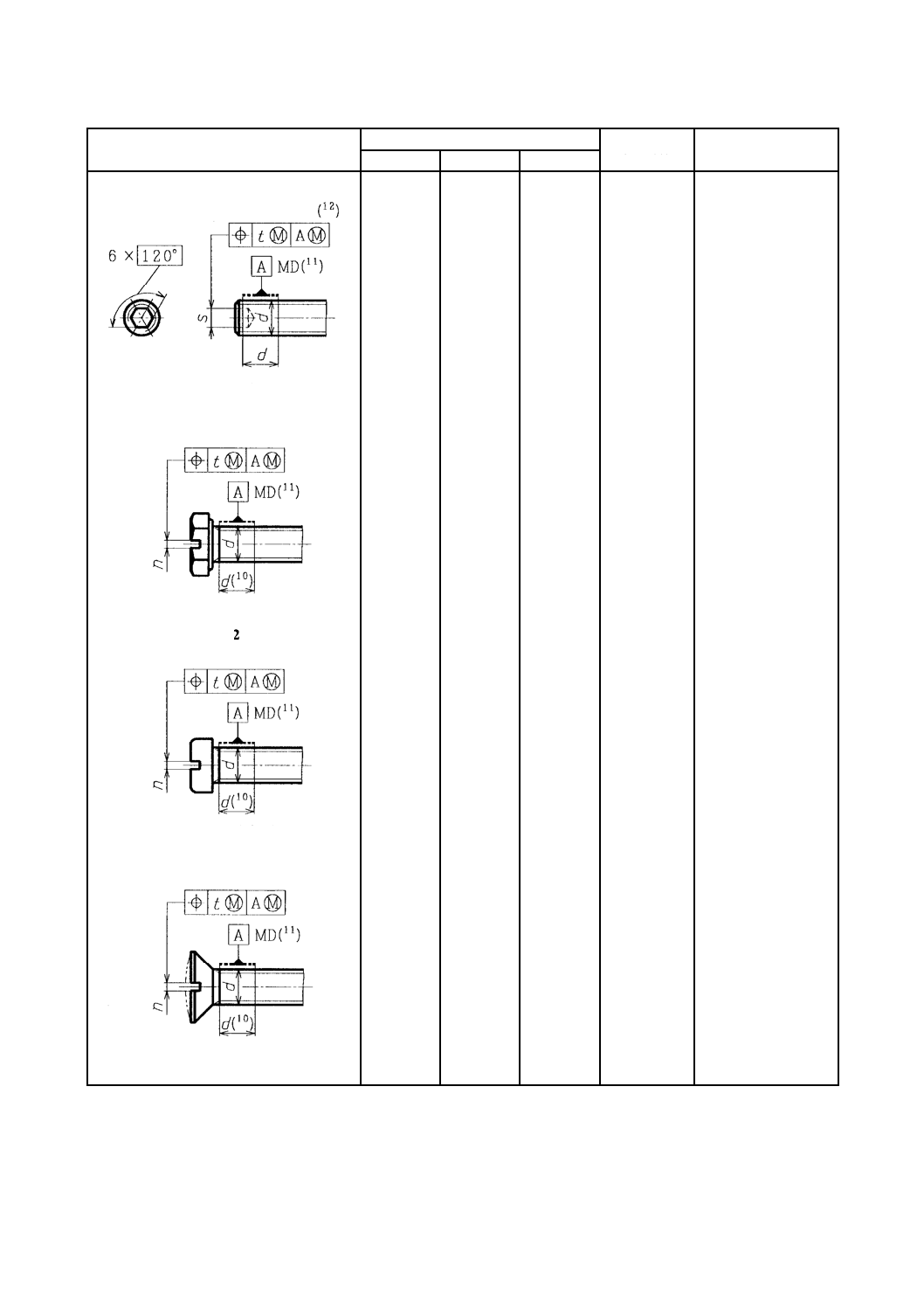

3.2.1 締付け部の形体

3.2.1.1 形状

3.2.1.1.1 外側形体

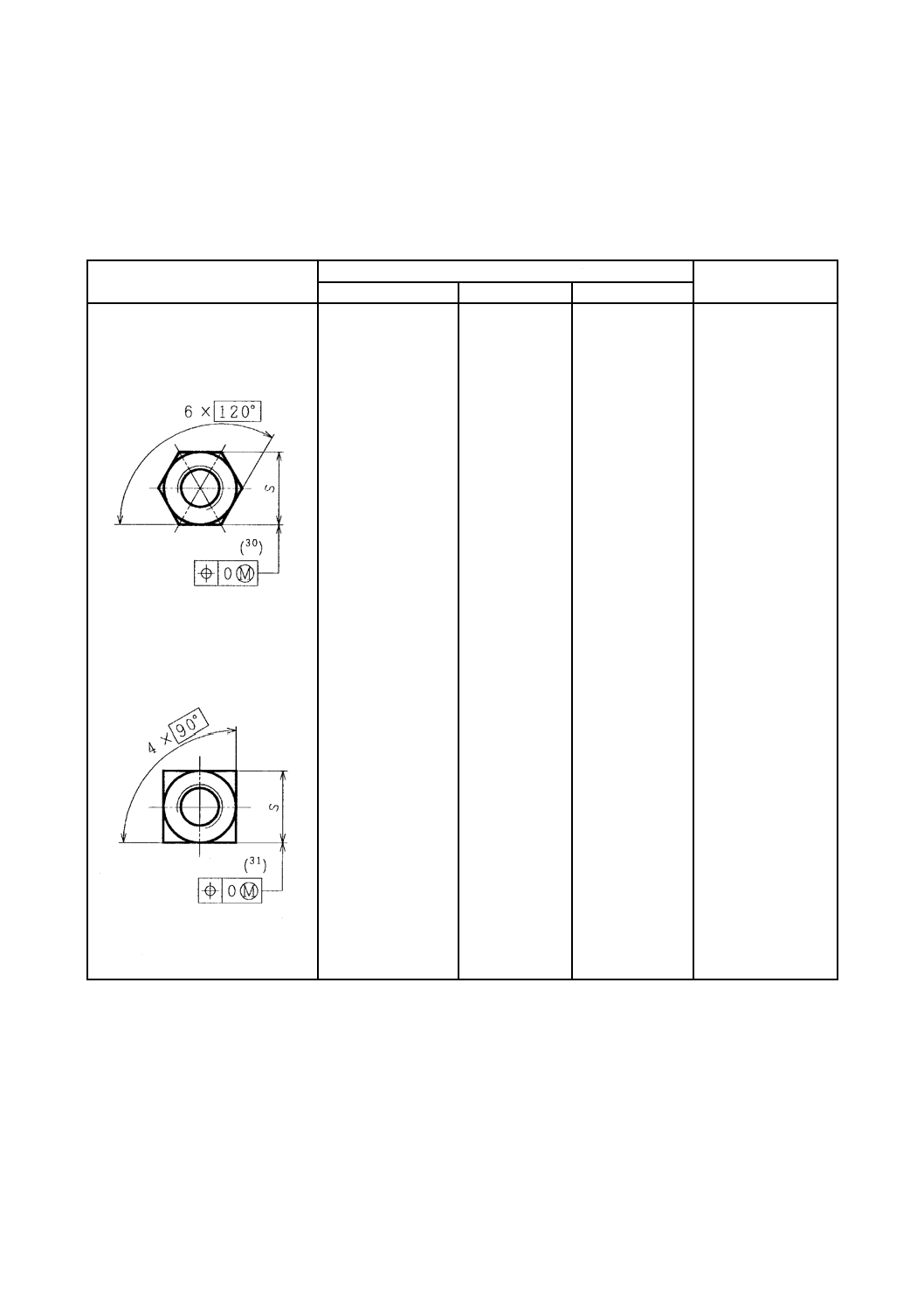

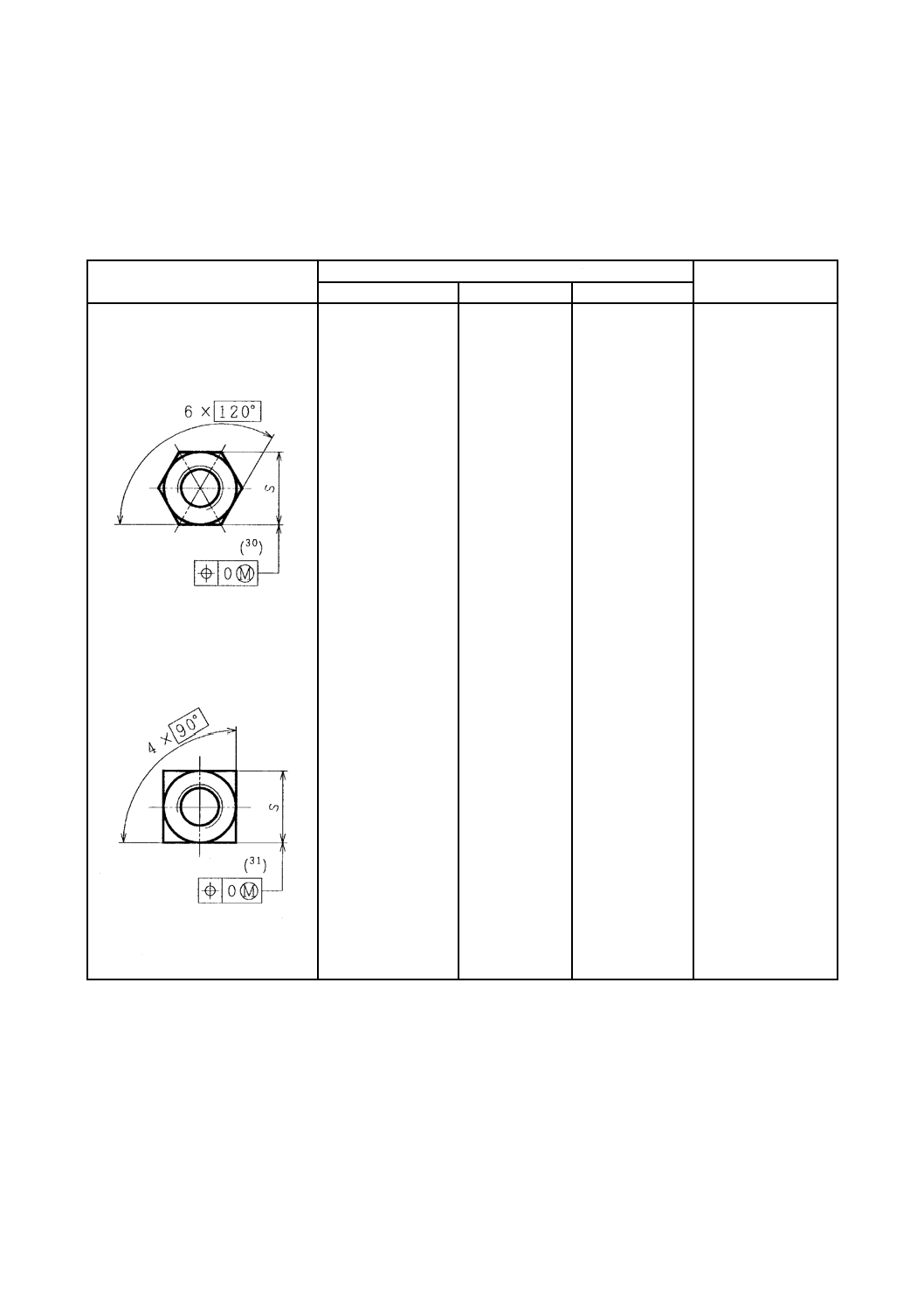

注(7) 3方向に適用。

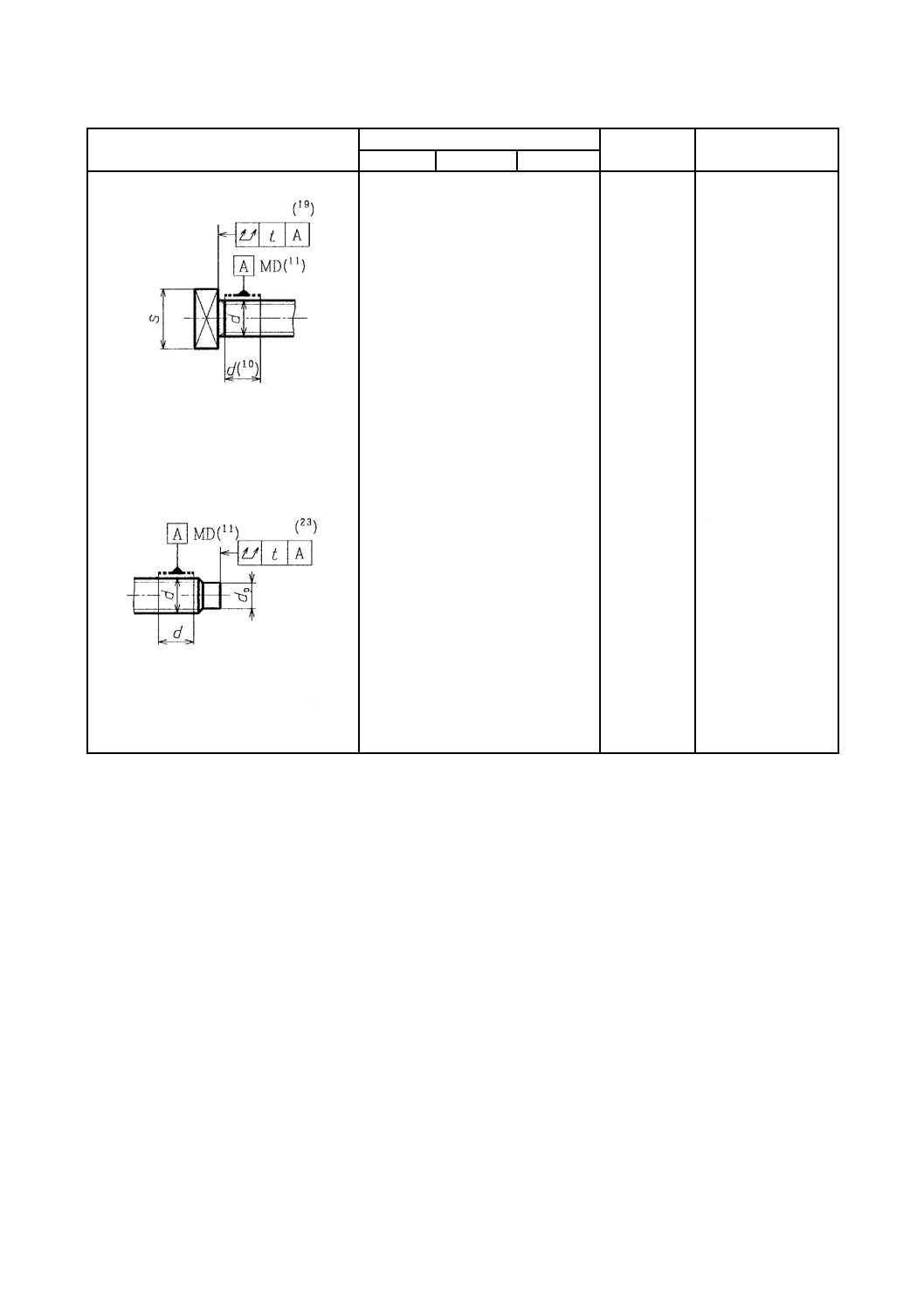

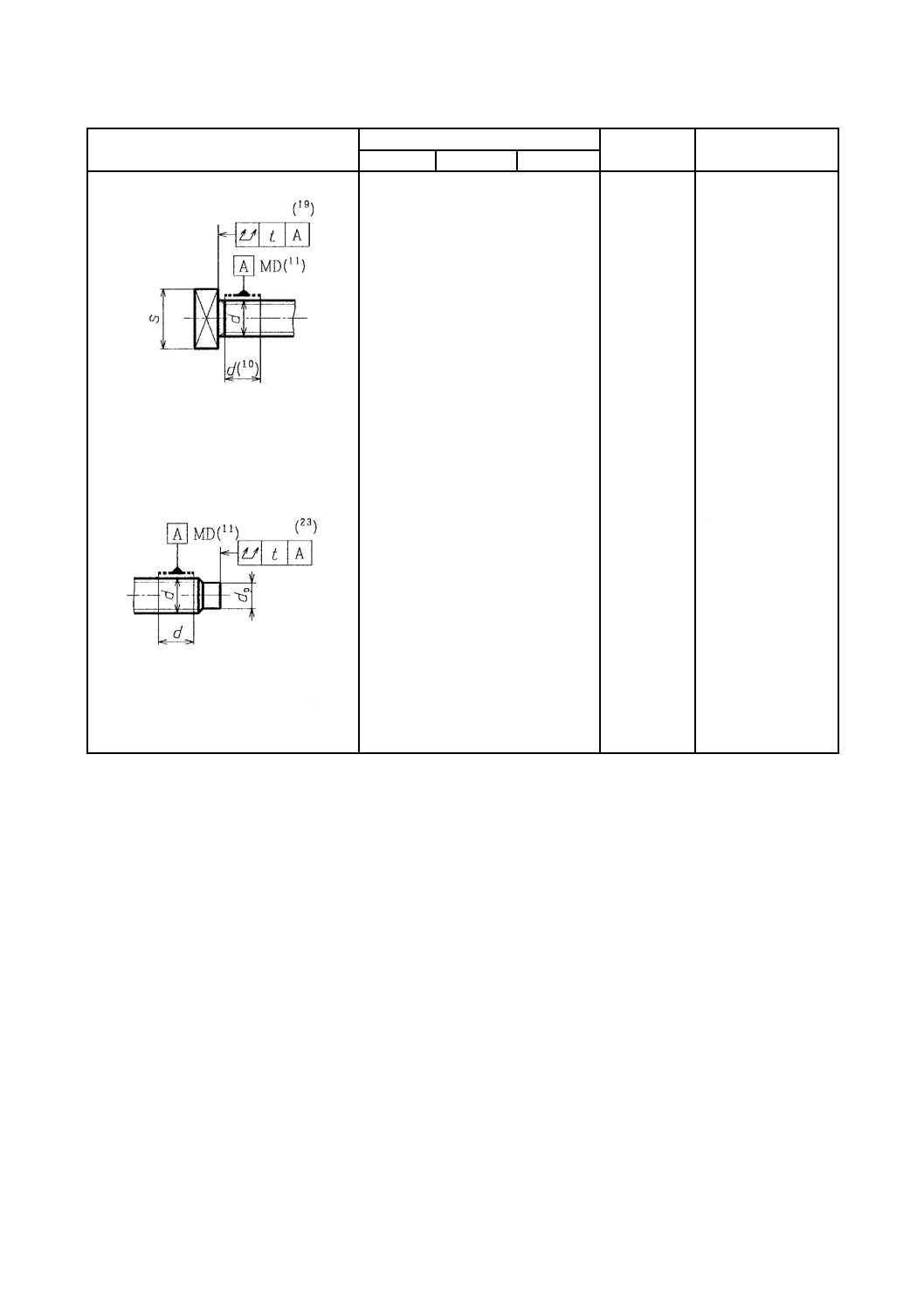

図23

注(8) 2方向に適用。

図24

14

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

3.2.1.1.2 内側形体

注(9) 3方向に適用。

図25

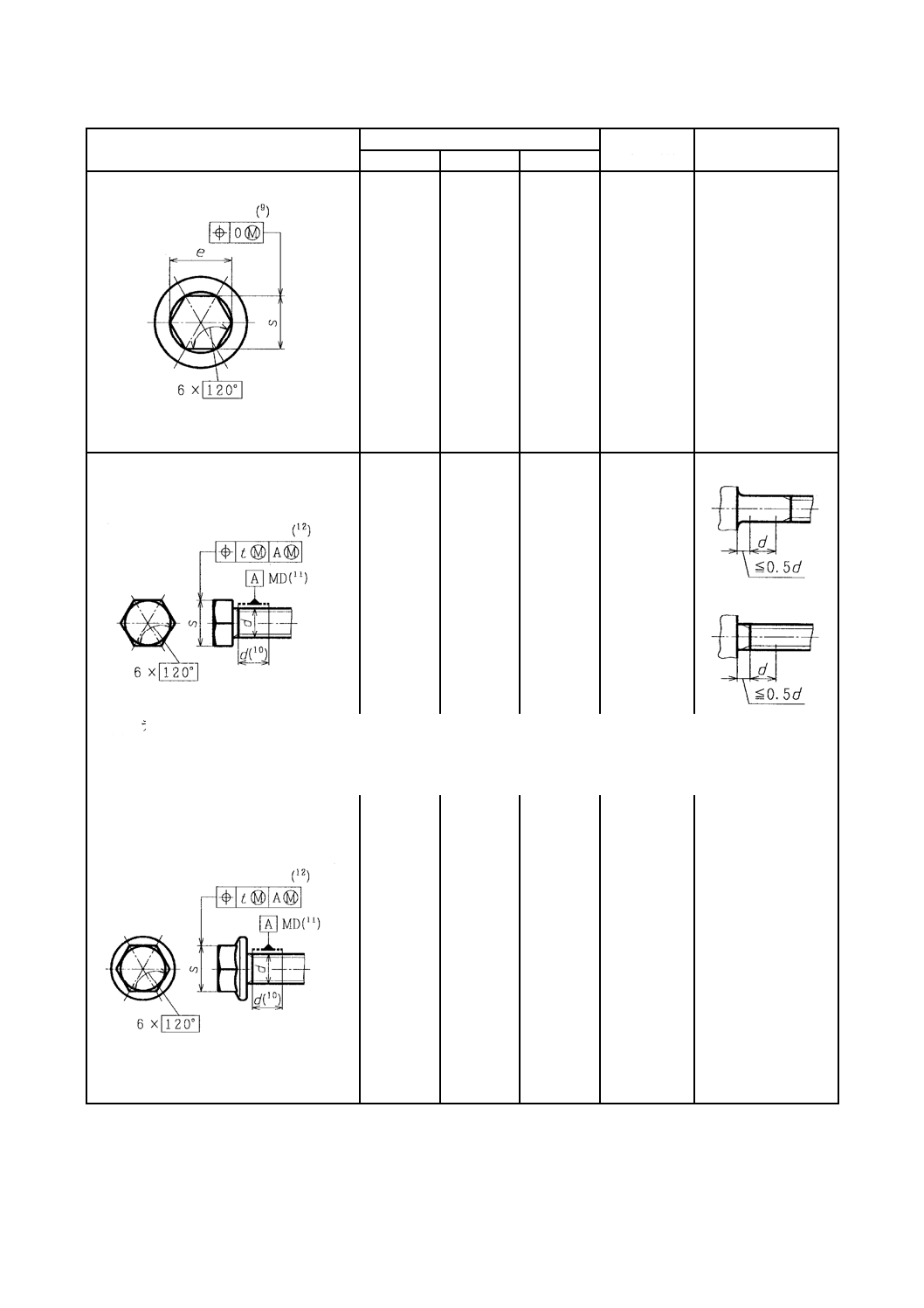

3.2.1.2 位置度公差

2 IT13

2 IT14

2 IT15

s

注(10) データムAは,できるだけ頭部座面の近くにとり,座面からの距離は0.5d以下とする。また,すべて円筒部に

あるか,すべてねじ部にあるようにし,ねじの切終わり部及び首下丸み部を含ませない。

(11) MDは,公差がねじの外径円筒の軸線に対して与えられるということを意味する(JIS B 0021参照)。

(12) 3方向に適用。

図26

注(10),(11),(12) 図26の注参照。

図27

2 IT13

2 IT14

―

s

15

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

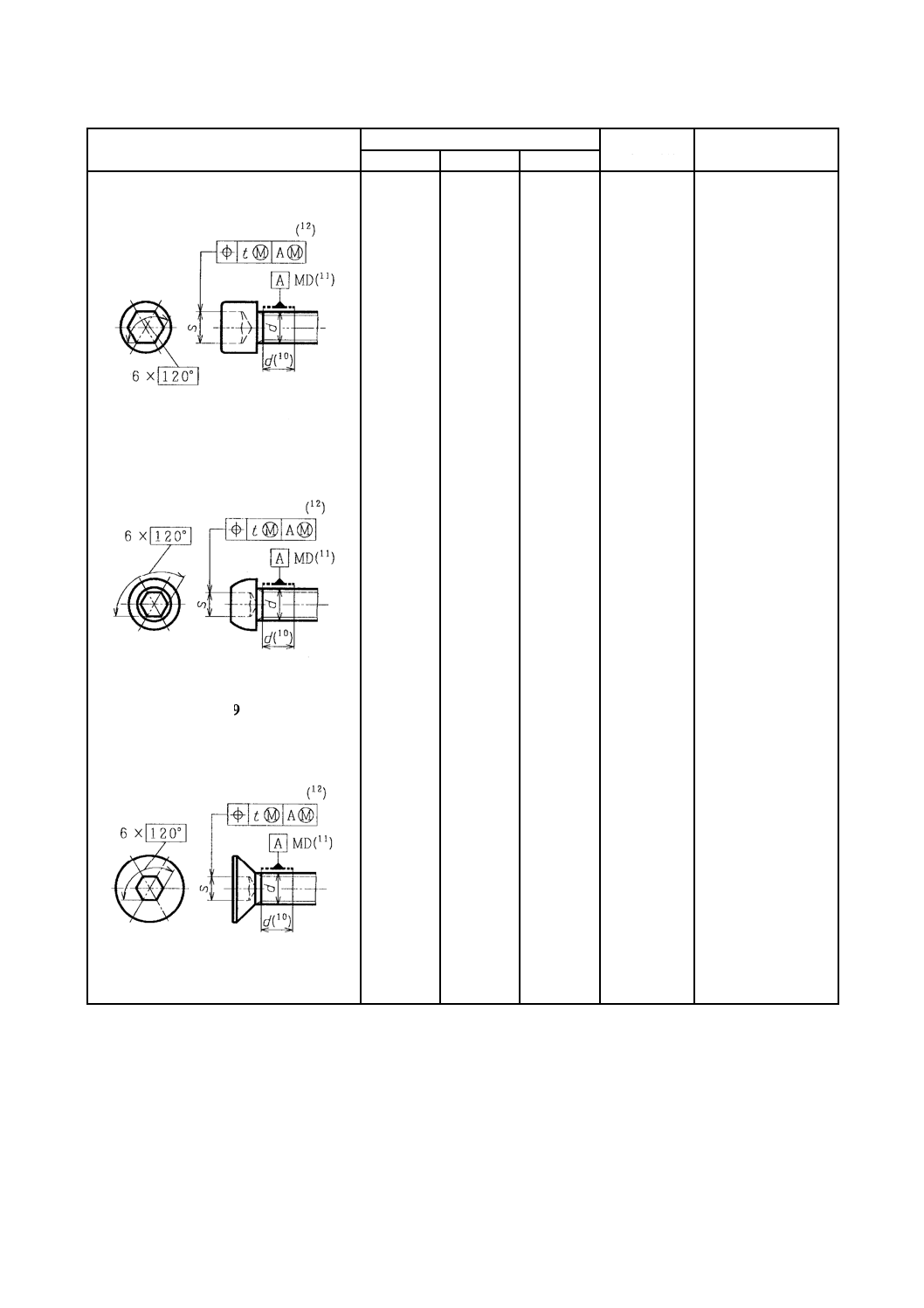

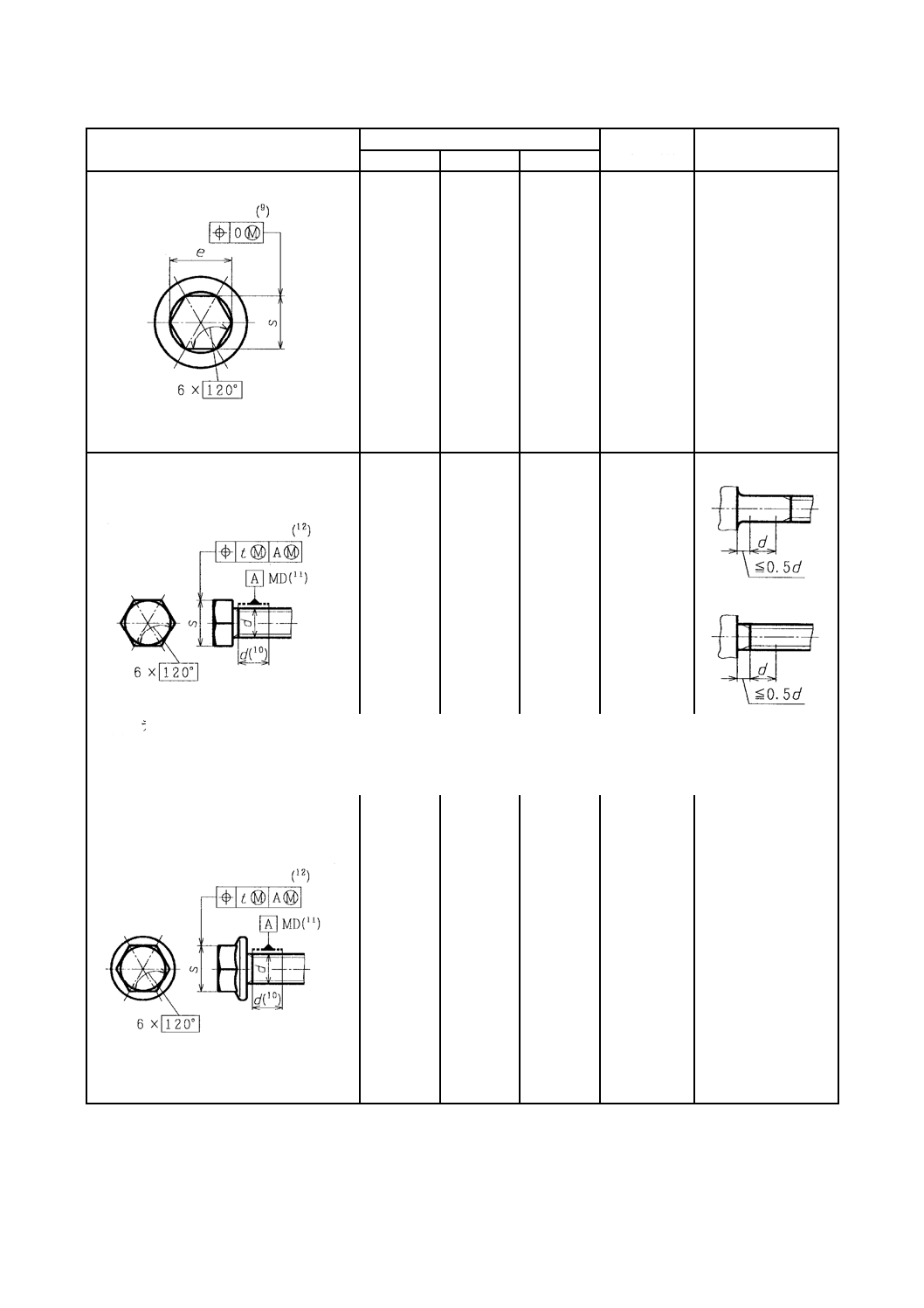

注(10),(11),(12) 図26の注参照。

図28

注(10),(11),(12) 図26の注参照。

図29

注(10),(11),(12) 図26の注参照。

図30

2 IT13

2 IT13

2 IT13

―

―

―

―

―

―

d

d

d

16

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

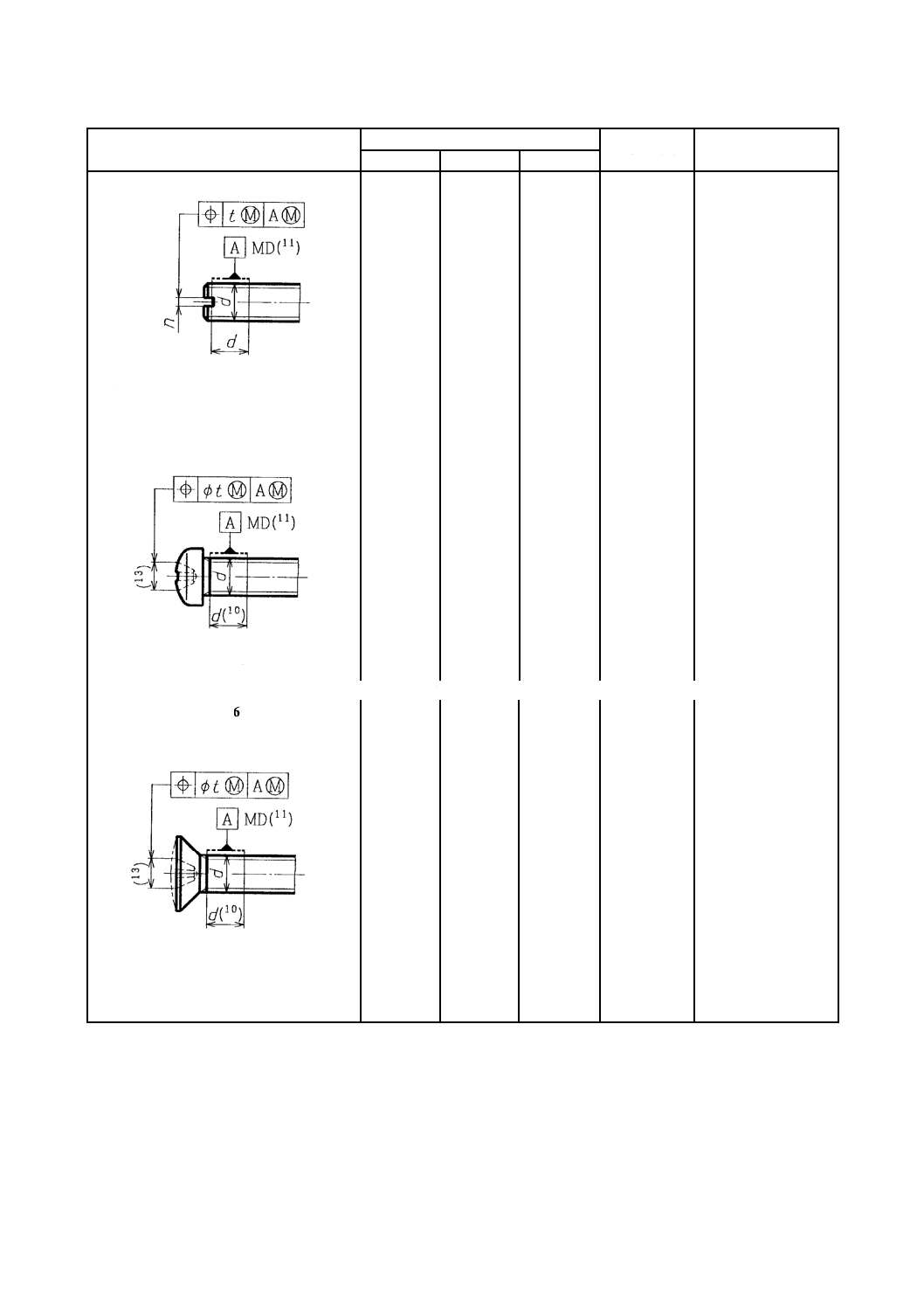

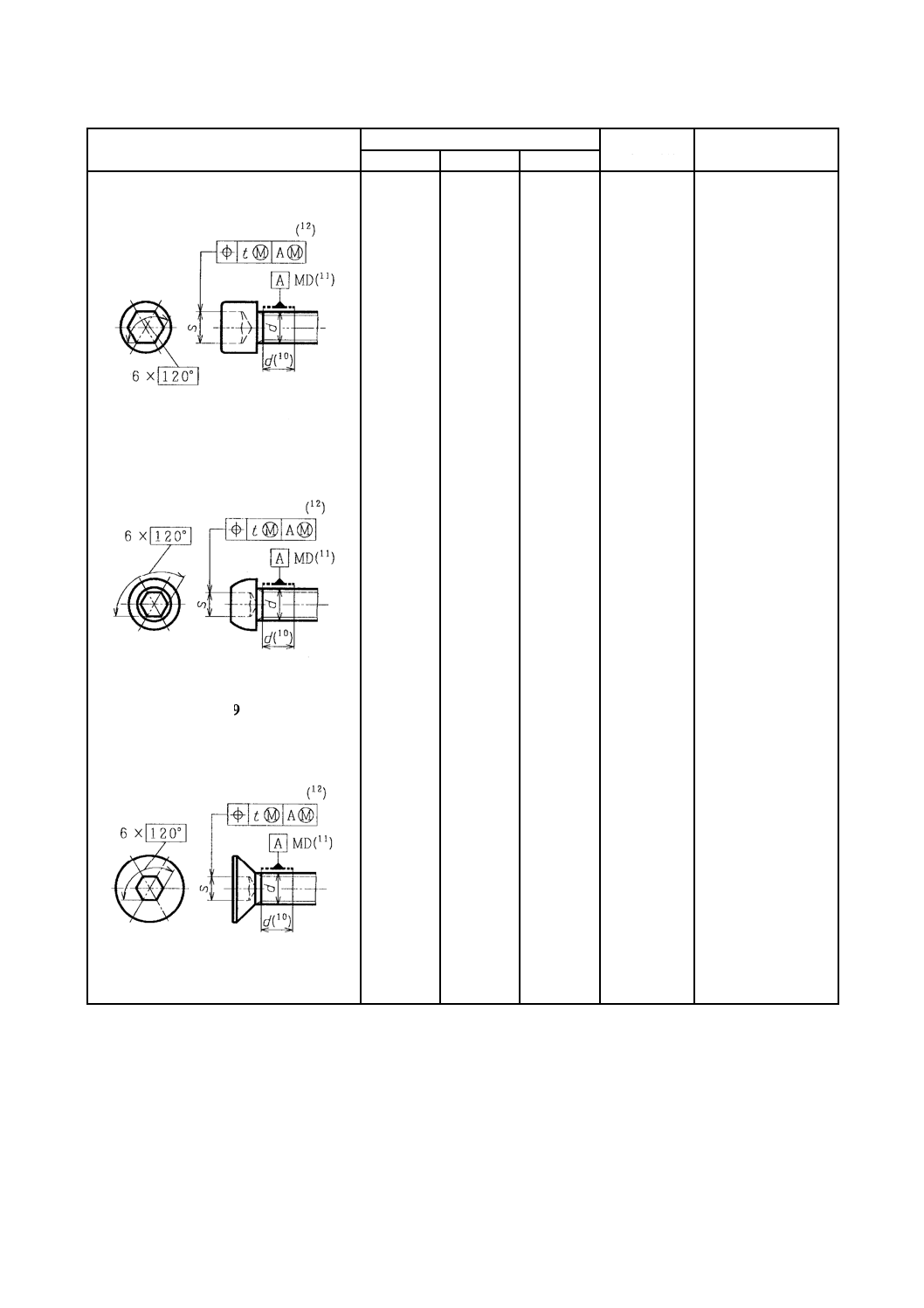

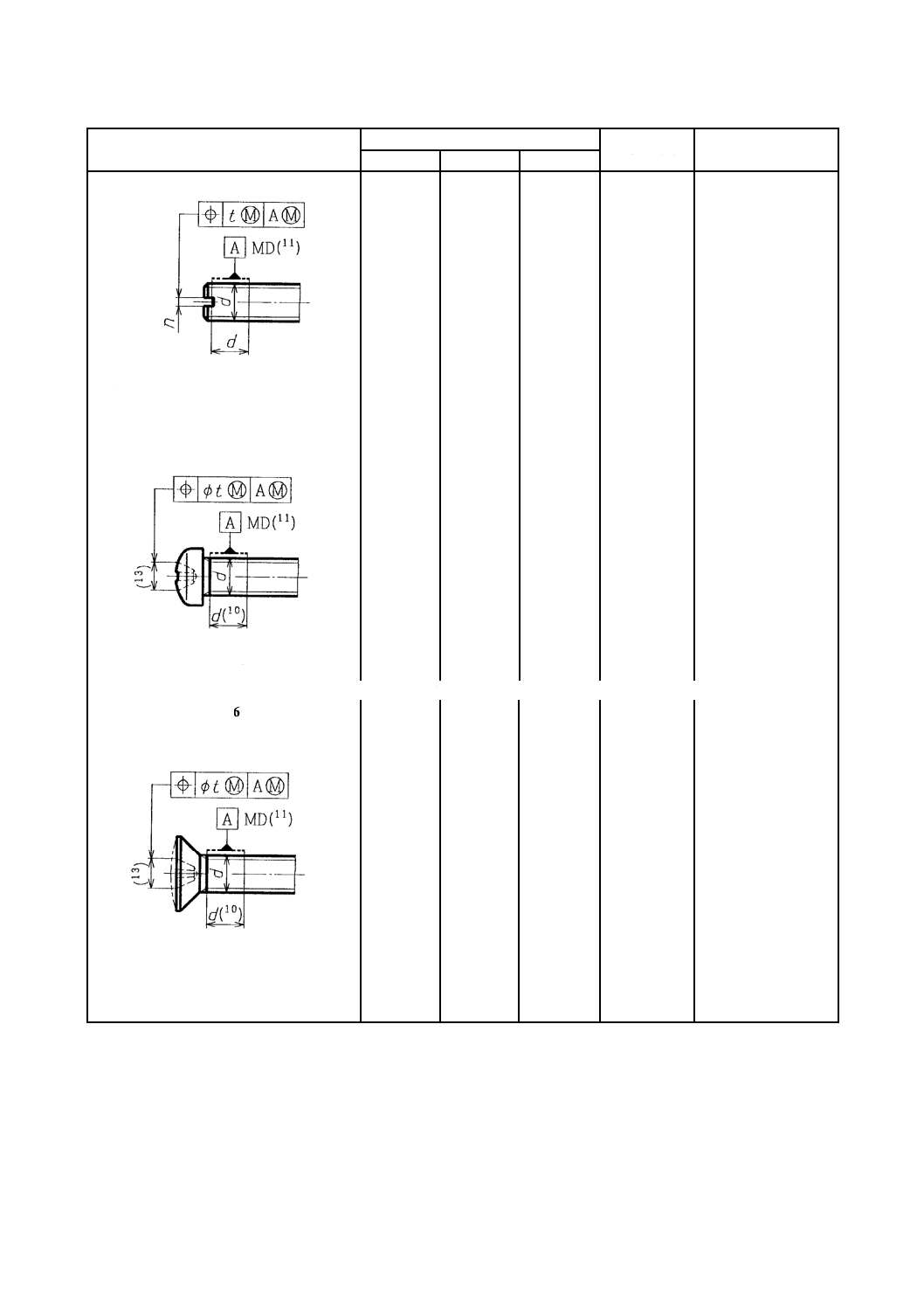

注(11),(12) 図26の注参照。

図31

注(10),(11) 図26の注参照。

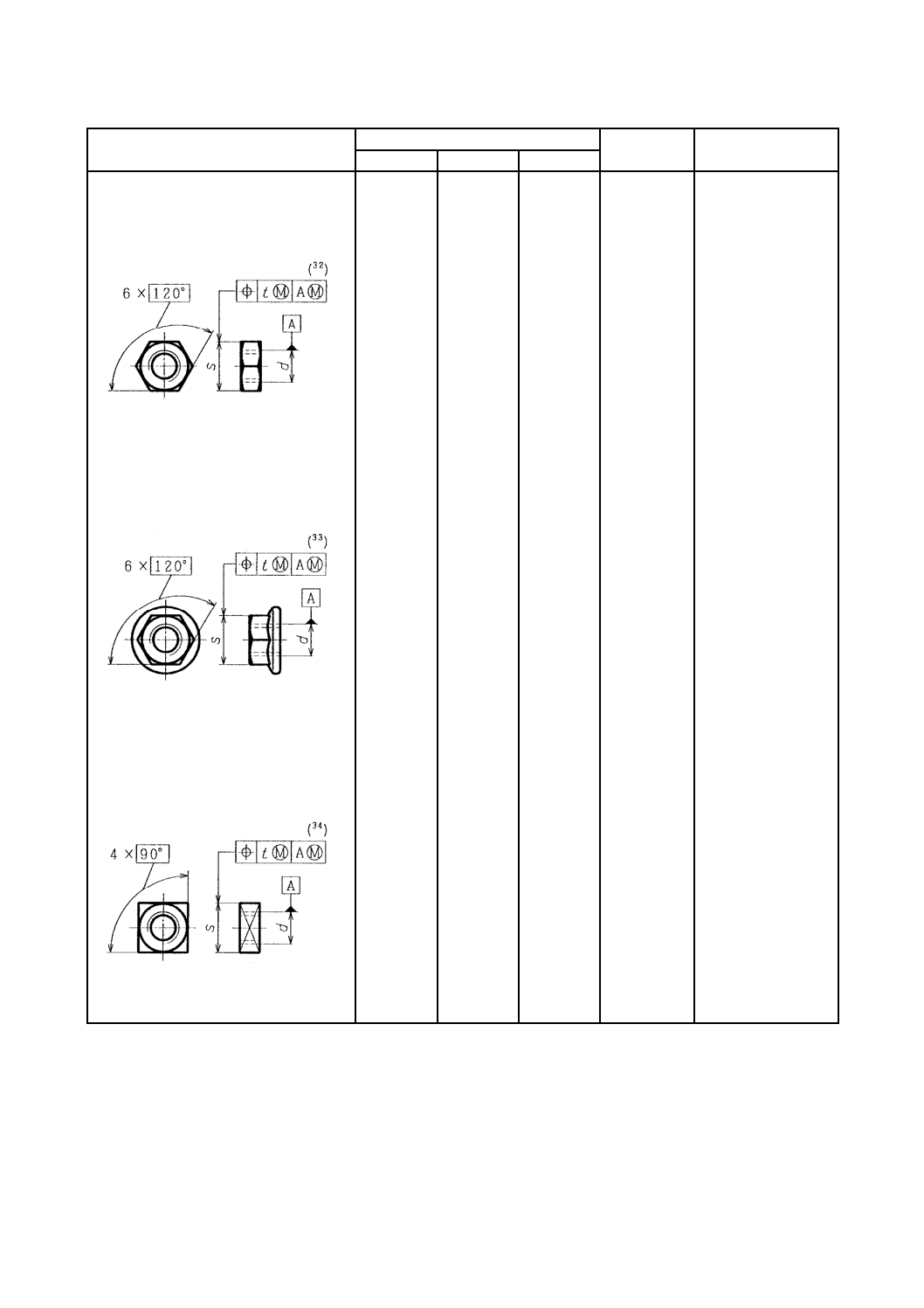

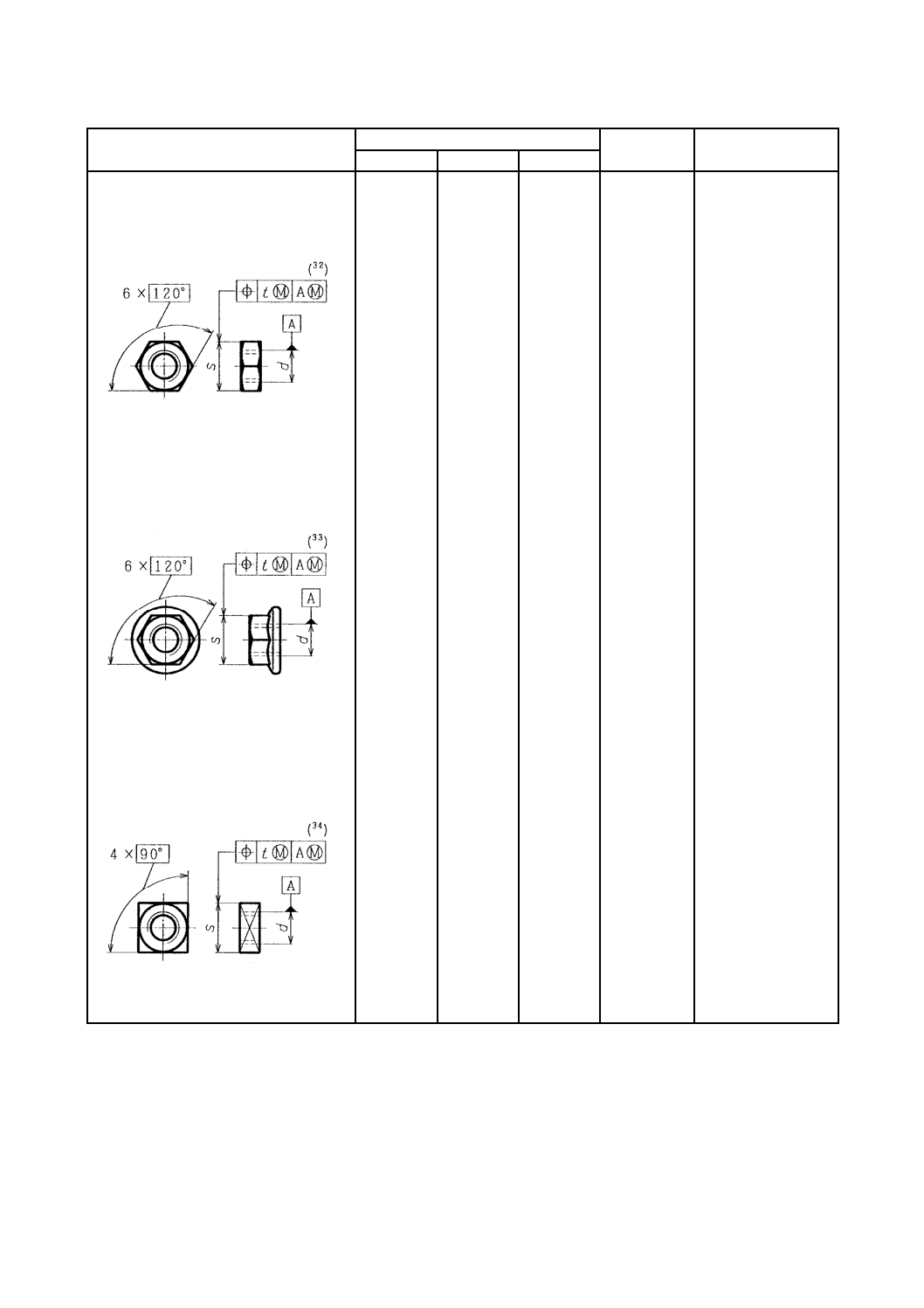

図32

注(10),(11) 図26の注参照。

図33

注(10),(11) 図26の注参照。

図34

2 IT12

2 IT12

2 IT12

2 IT12

―

2 IT13

2 IT13

2 IT13

―

2 IT14

2 IT14

2 IT14

d

d

d

d

17

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

注(11) 図26の注参照。

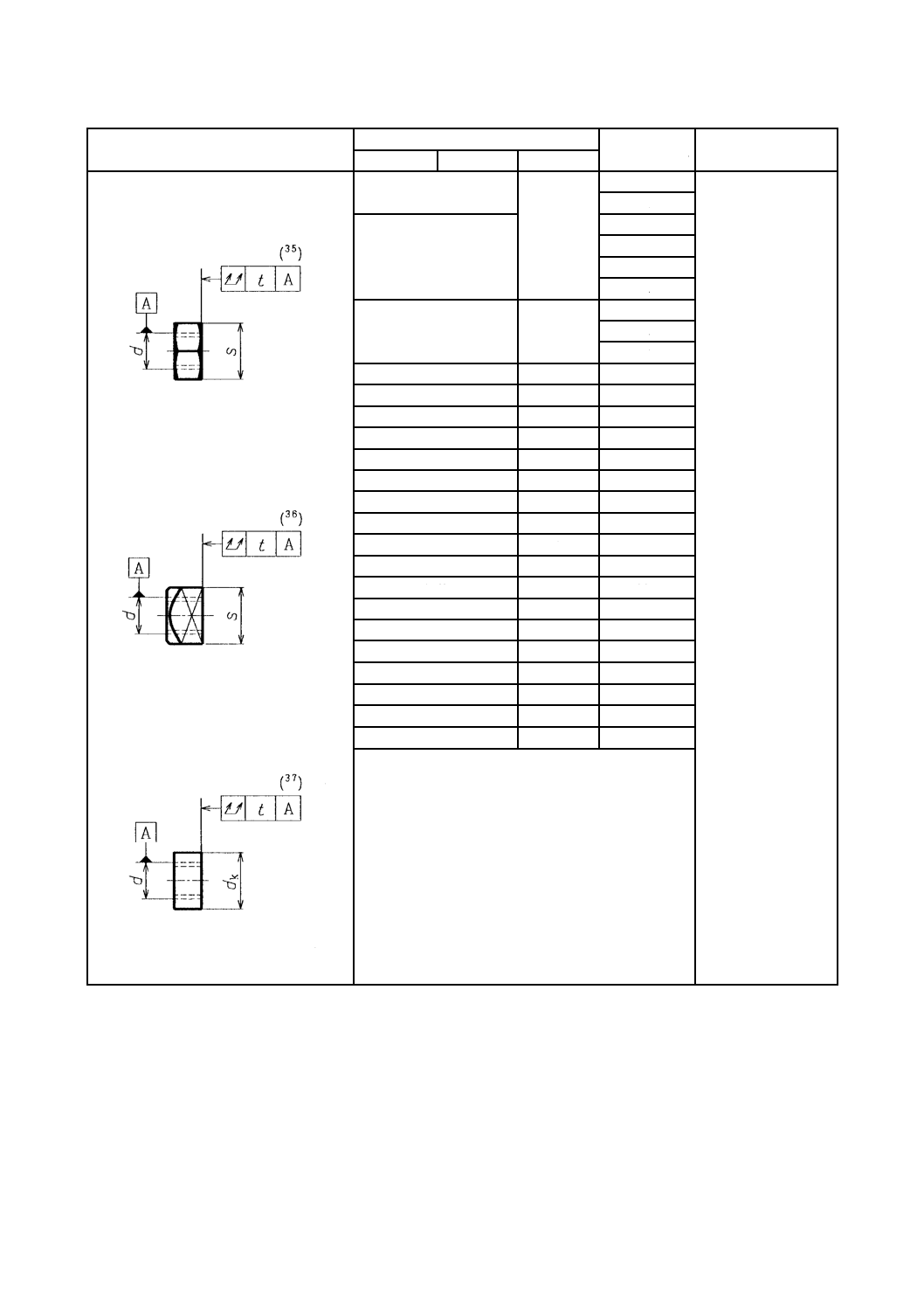

図35

注(10),(11) 図26の注参照。

2 IT12

2 IT13

―

―

―

―

d

d

(13) 合否判定の目的には,十字穴の位置度はJIS B 1012による沈みゲージを用いる。

図36

注(10),(11) 図26の注参照。

(13) 図36の注参照。

図37

2 IT13

―

―

d

18

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

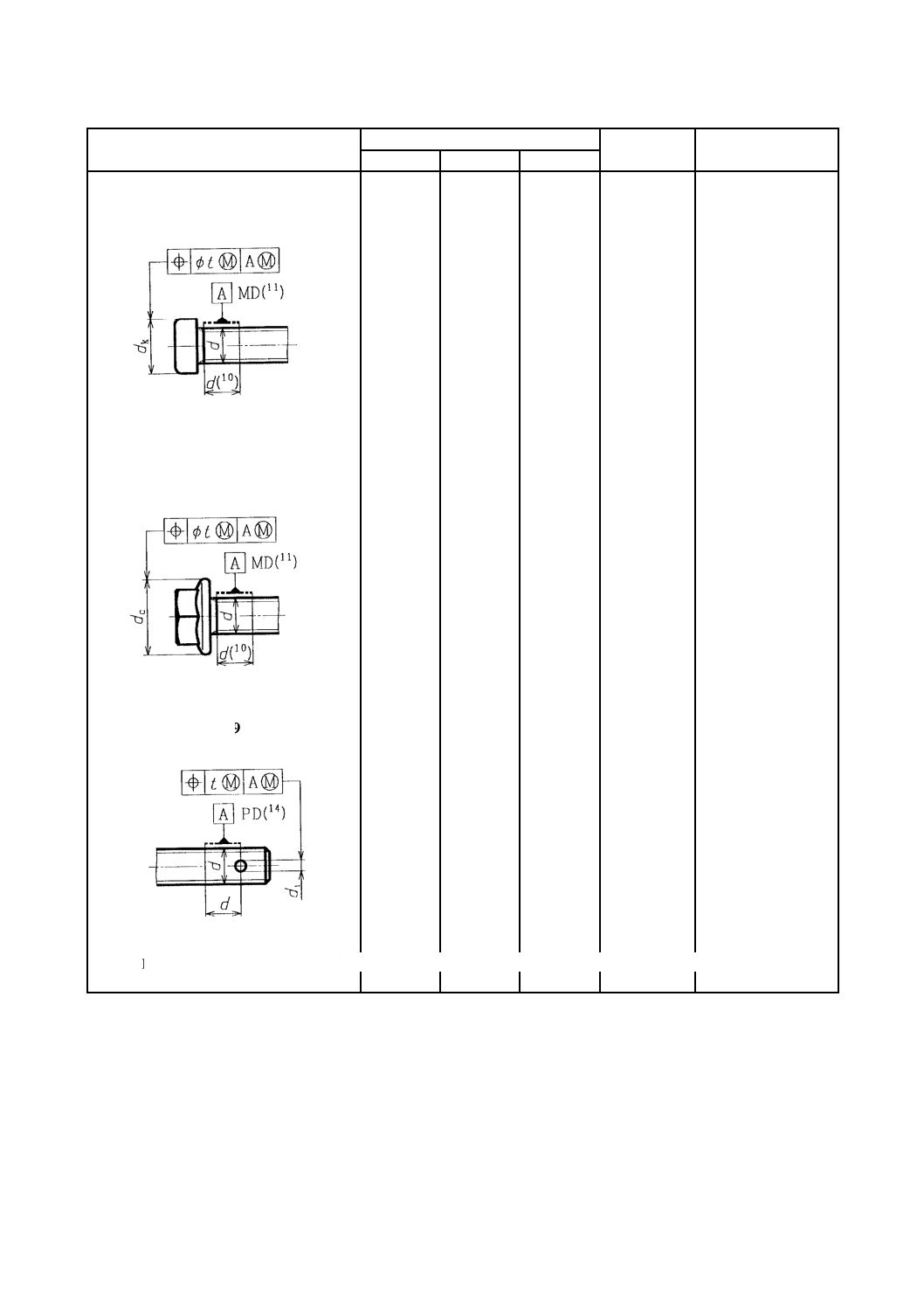

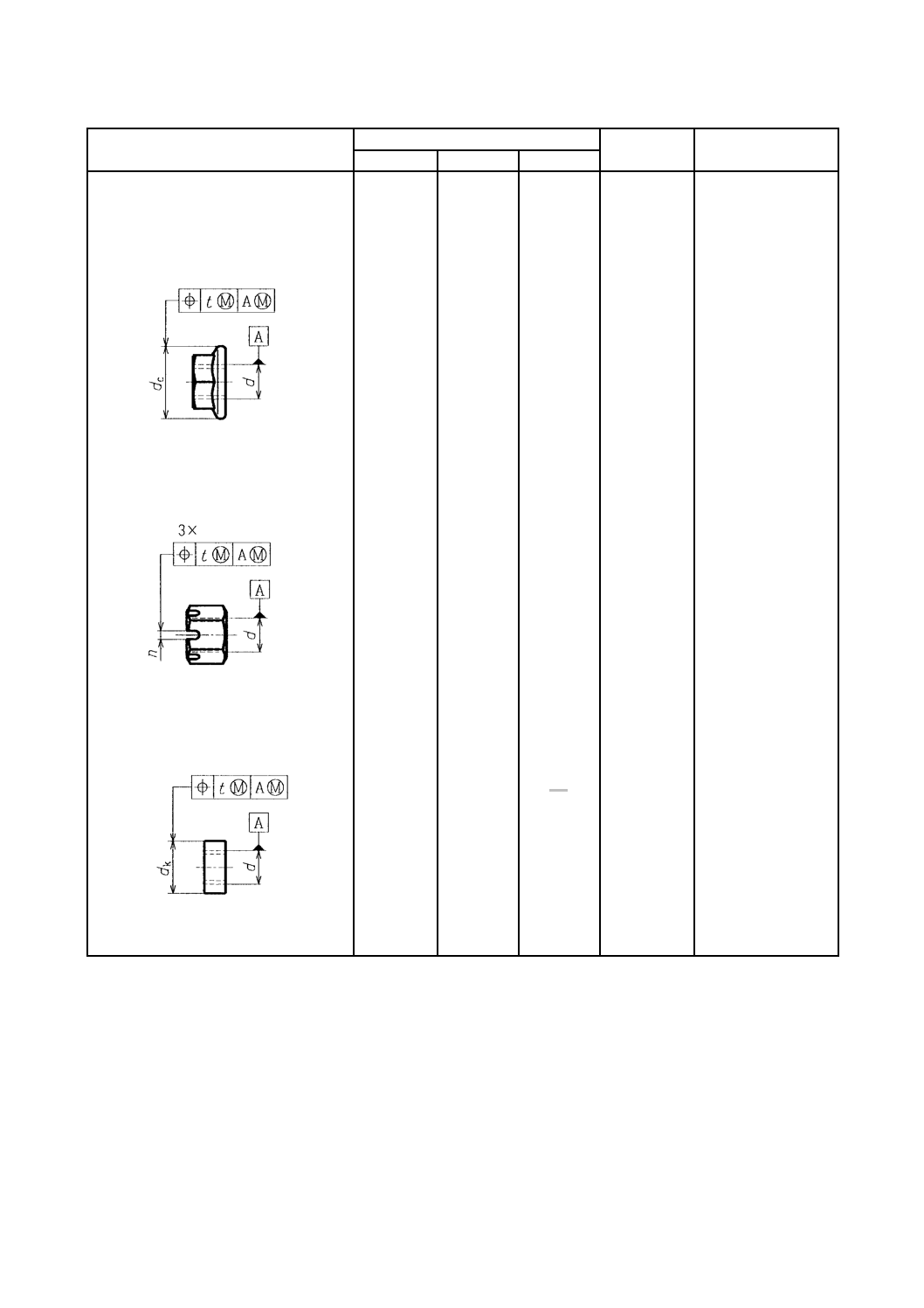

3.2.2 その他の形体

3.2.2.1 位置度公差及び円周振れ公差

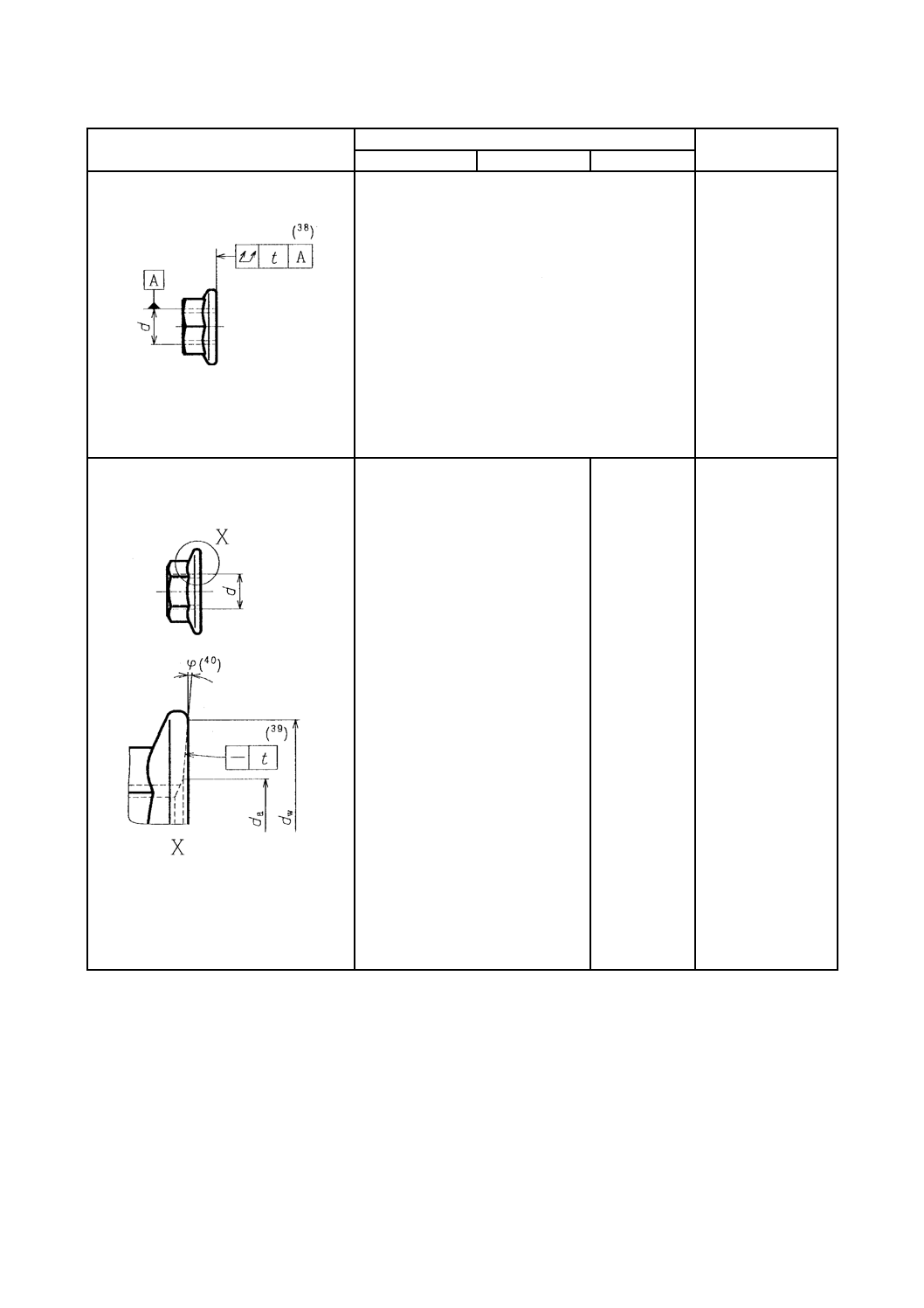

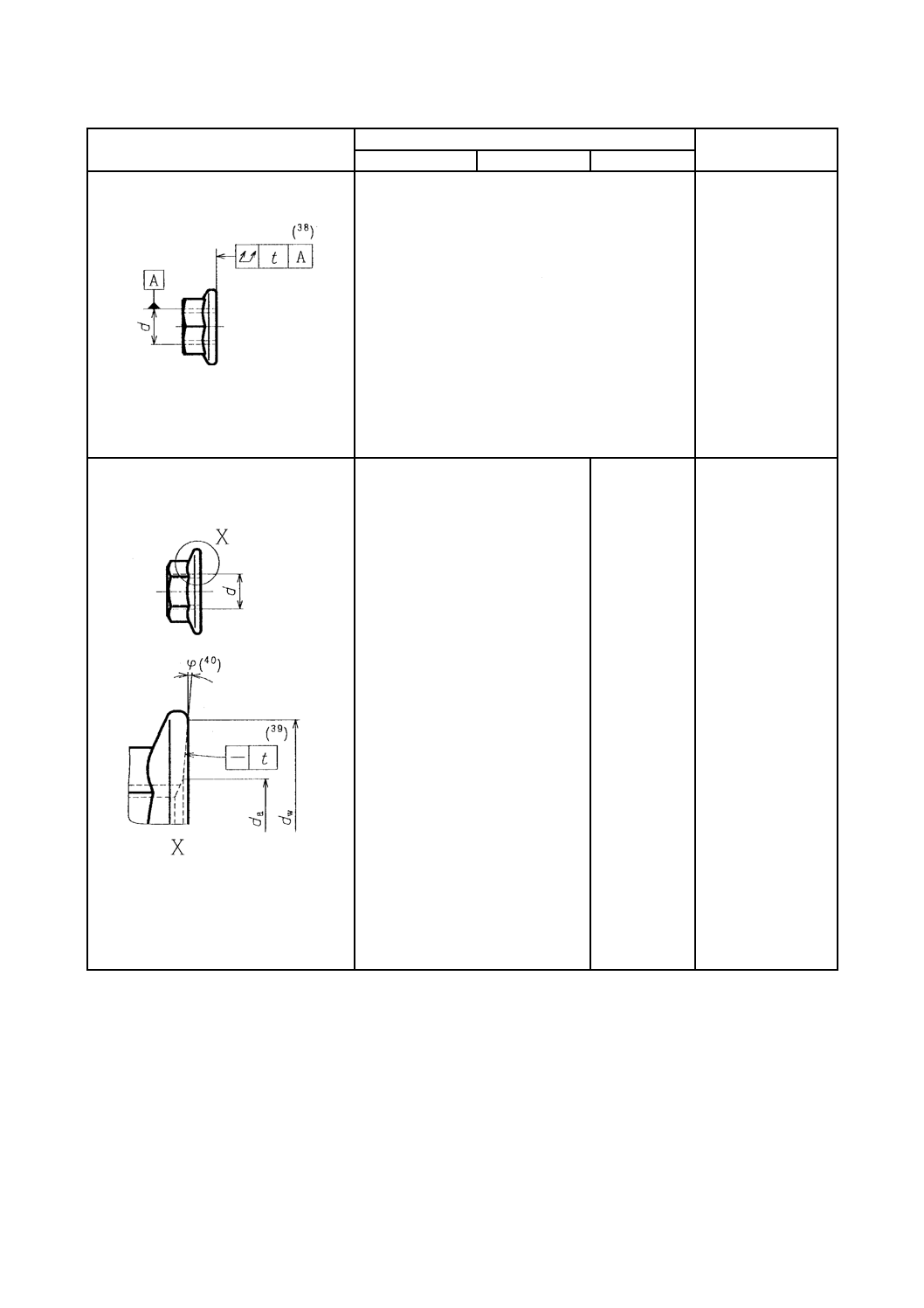

注(10),(11) 図26の注参照。

図38

注(10),(11) 図26の注参照。

図39

2 IT13

2 IT13

2 IT13

2 IT14

2 IT14

2 IT14

2 IT15

―

2 IT15

dk

dc

d

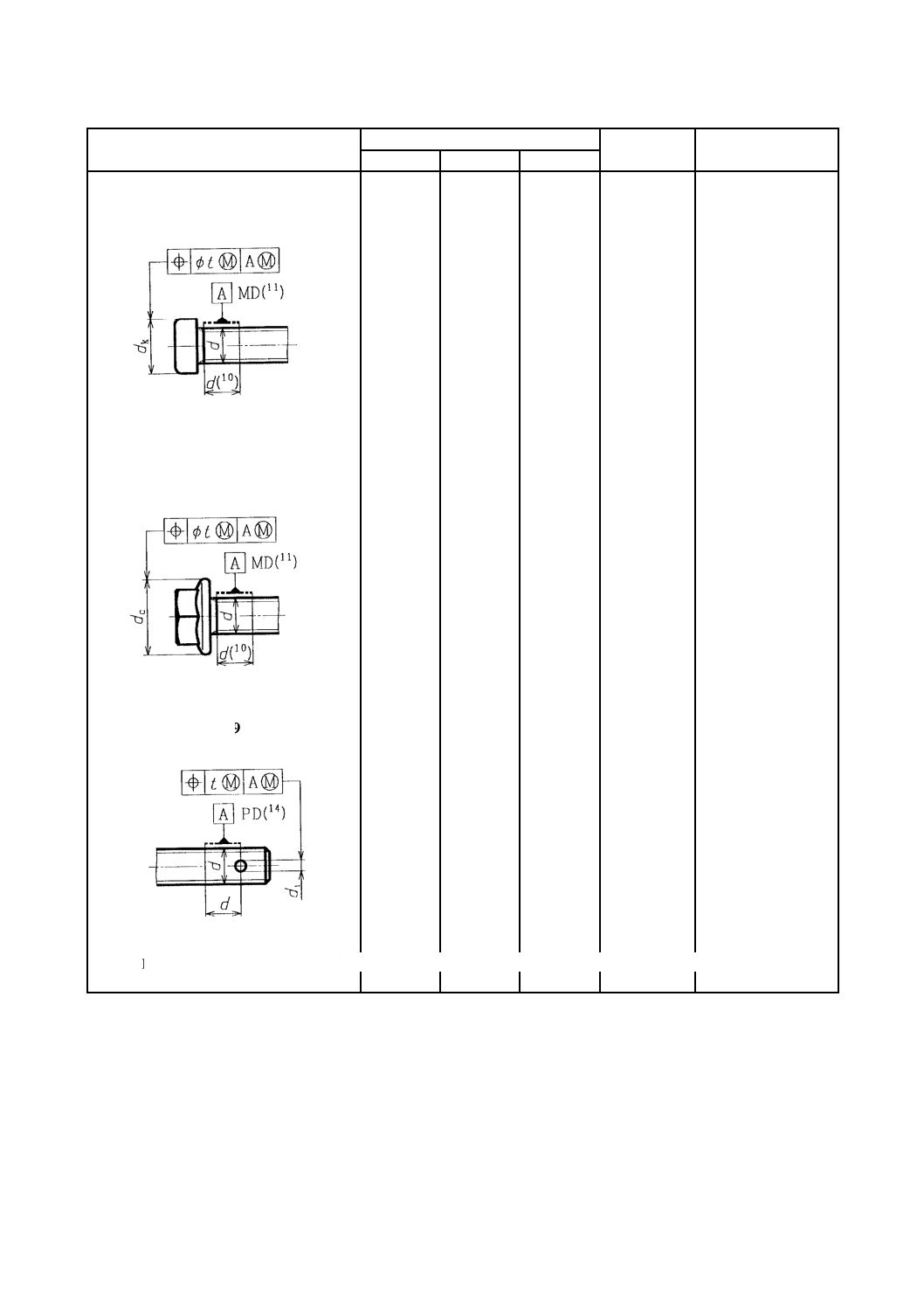

注(14) PDは,公差が有効径円筒の軸線に対して与えられるということを意味する(JIS B 0021参照)。

図40

19

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

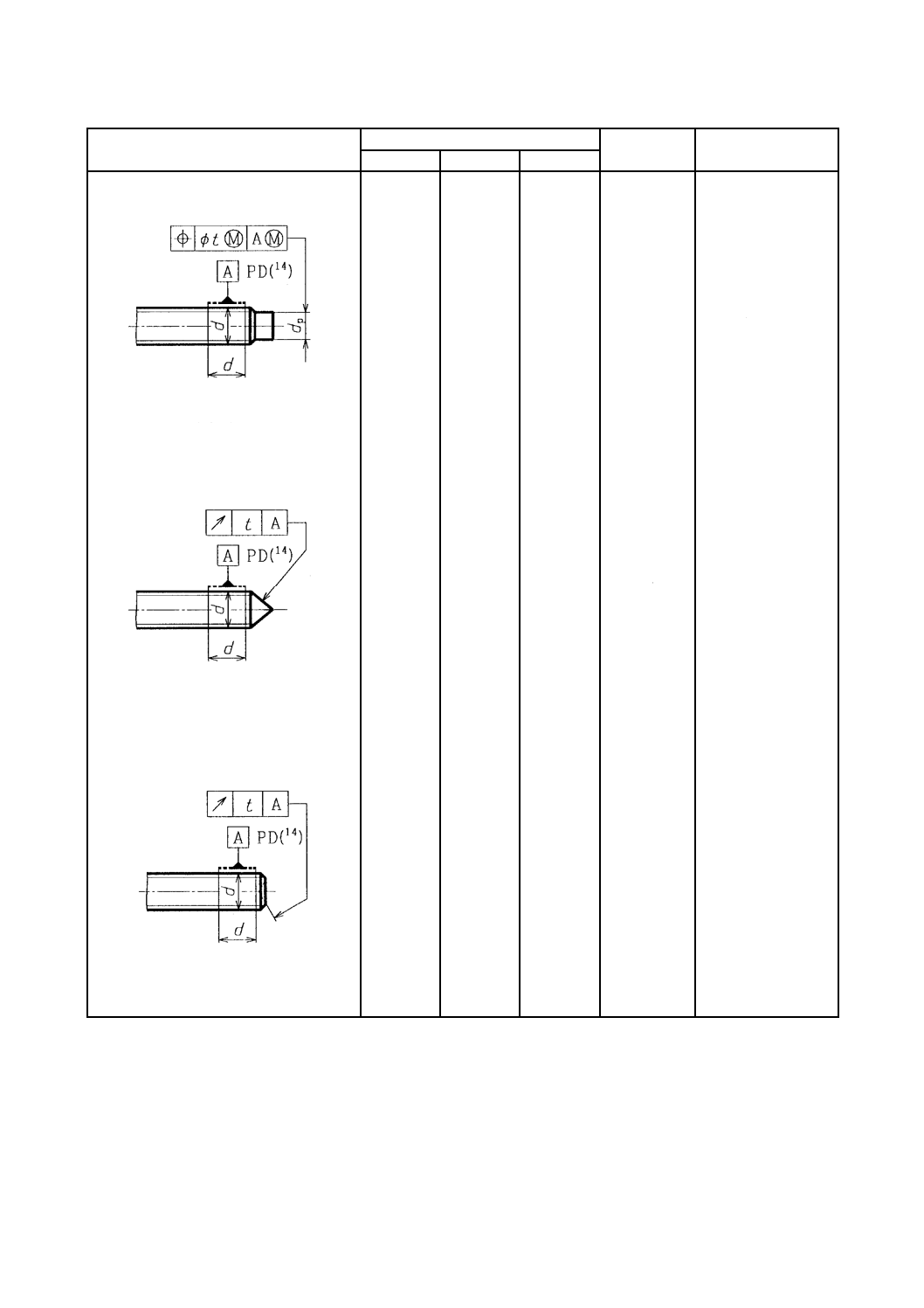

注(14) 図40の注参照。

図41

注(14) 図40の注参照。

図42

注(14) 図40の注参照。

図43

IT13 (15)

2 IT13 (16)

IT13

IT13

―

―

―

―

―

―

d

d

d

注(15) 止めねじに対

して。

(16) 他のすべての

部品に対し

て。

20

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

注(14) 図40の注参照。

図44

注(14) 図40の注参照。

2 IT13

IT13

2 IT14

IT14

2 IT15

IT15

d

d

(17) データムAは,できるだけ円筒部に近くとる。ただし,ねじの切終わり部を避ける。

図45

注(14) 図40の注参照。

IT13

IT14

―

d

(18) データムA及びBは,できるだけ円筒部に近くとる。ただし,ねじの切終わり部を避ける。

図46

21

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

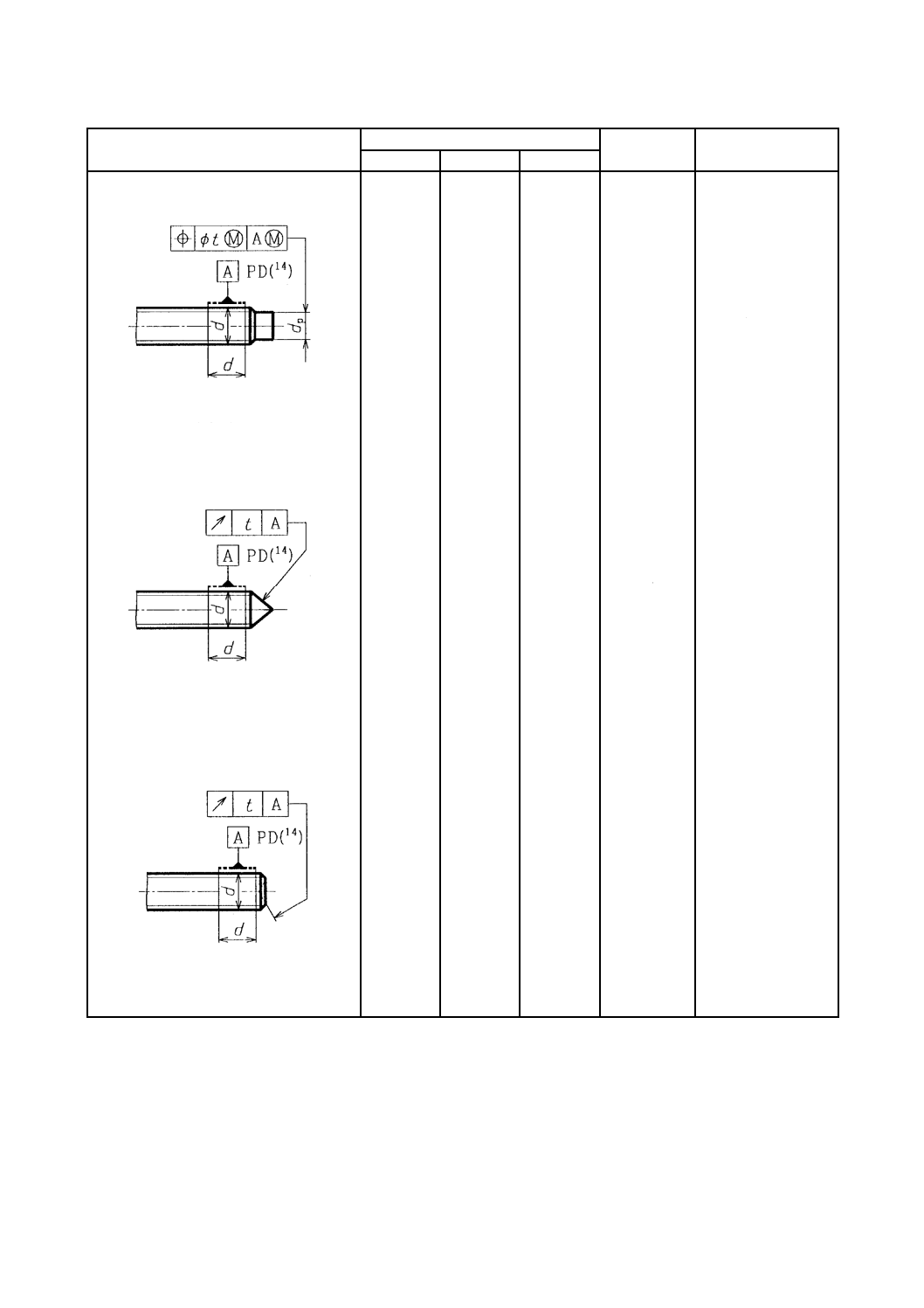

3.2.2.2 真直度

d

≦8

t = 0.002 l+0.05

>8

t = 0.002 5 l+0.05

注(11) 図26の注参照。

図47

d

≦8

t = 0.002 l+0.05

>8

t = 0.002 5 l+0.05

注(11) 図26の注参照。

図48

d

―

≦8

t = 0.002 l+0.05

>8

t = 0.002 5 l+0.05

注(11) 図26の注参照。

図49

d

≦

8

:

t

=

2

(

0.

0

02

l

+

0.

05

)

d

>

8

:

t

=

2

(

0.

0

02

5

l

+

0.

0

5)

d

≦

8

:

t

=

2

(

0.

00

2

l

+

0

.0

5

)

d

>

8

:

t

=

2

(

0.

00

2

5

l

+

0

.0

5

)

22

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法d

摘要

A

B

C

注(11) 図26の注参照。

図50

3.2.2.3 全振れ

注(10),(11) 図26の注参照。

(19) 直径0.8sの円内に対して適用。

図51

注(10),(11) 図26の注参照。

(20) 直径0.8dkの円内に対して適用。

図52

0.04

―

1.6

部品等級A及びBに

対する公差tは,次

式による。

≦M39:

t =1.2d・tan 1°

>M39:

t = 1.2d・tan 0.5°

部品等級Cに対する

公差tは,等級A及

びBに対する公差の

2倍にする。

2

0.08

2.5

3

3.5

4

0.15

0.3

5

6

7

0.17

0.34

8

0.21

0.42

10

0.25

0.50

12

0.29

0.58

14

0.34

0.68

16

0.38

0.76

18

0.42

0.84

20

0.46

0.92

22

0.50

1.00

24

0.57

1.14

27

0.63

1.26

30

0.69

1.38

33

0.76

1.52

36

0.82

1.64

39

0.44

0.88

42

0.47

0.94

45

0.50

1

48

0.55

1.1

52

d

≦

8

:

t

=

2

(

0.

0

02

l

+

0.

05

)

d

>

8

:

t

=

2

(

0.

00

2

5

l

+

0

.0

5

)

23

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法d

摘要

A

B

C

注(10),(11) 図26の注参照。

(21) 直径0.8dkの円内に対して適用。

図53

注(10),(11) 図26の注参照。

(22) 半径方向の直線上の最高点を連

ねた線。

図54

0.04

―

1.6

図51及び 図52

参照。

フランジ付きボルト

の場合には,F形座

面及びU形座面に適

用する。

2

0.08

2.5

3

3.5

4

0.15

0.3

5

6

7

0.17

0.34

8

0.21

0.42

10

0.25

0.50

12

0.29

0.58

14

0.34

0.68

16

0.38

0.76

18

0.42

0.84

20

0.46

0.92

22

0.50

1.00

24

0.57

1.14

27

0.63

1.26

30

0.69

1.38

33

0.76

1.52

36

0.82

1.64

39

0.44

0.88

42

0.47

0.94

45

0.50

1

48

0.55

1.1

52

24

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

注(10),(11) 図26の注参照。

(19) 図51の注参照。

図55

注(11) 図26の注参照。

(23) 直径0.8dpの円内に対して適用。

図56

tは,図51〜54を参照。

tの基準とな

る寸法は,図

51〜54を参

照。

棒先だけに対してで

あって,パイロット先

に対してではない。

25

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

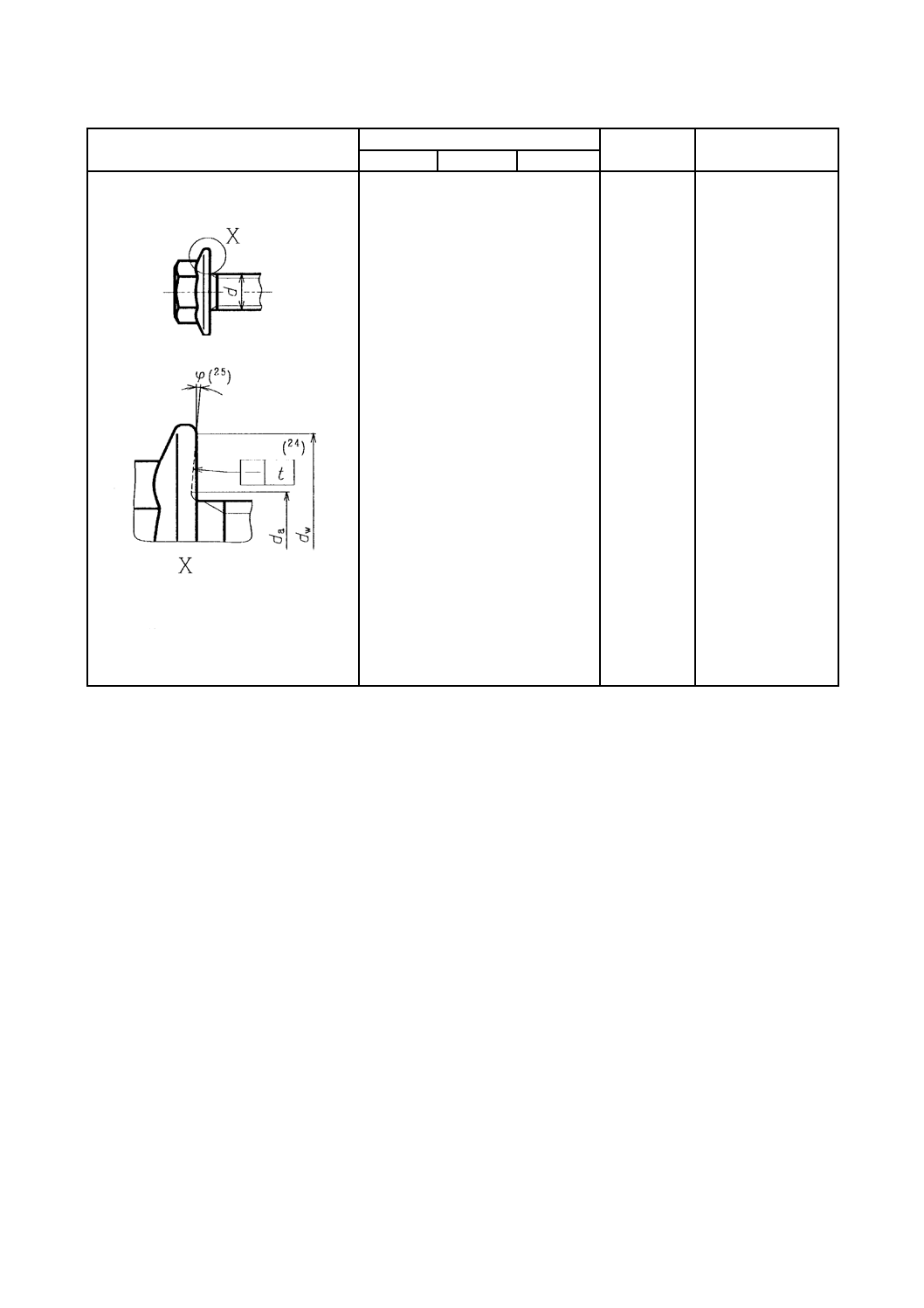

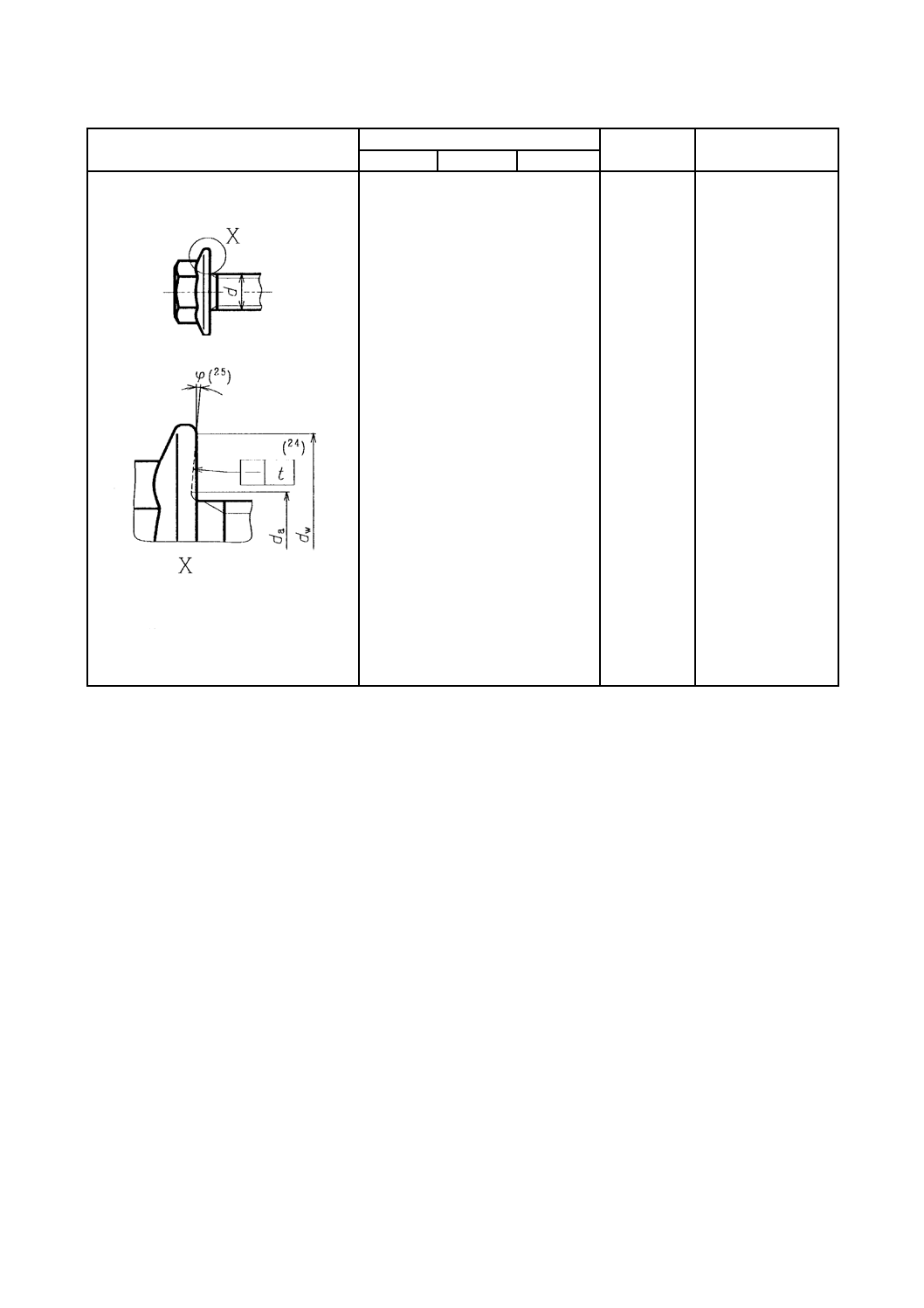

3.2.2.4 座面の形状からの偏差

注(24) da maxとdw minとの間の半径方向の

線。

(25) 部品規格による。

図57

0.005d

d

26

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

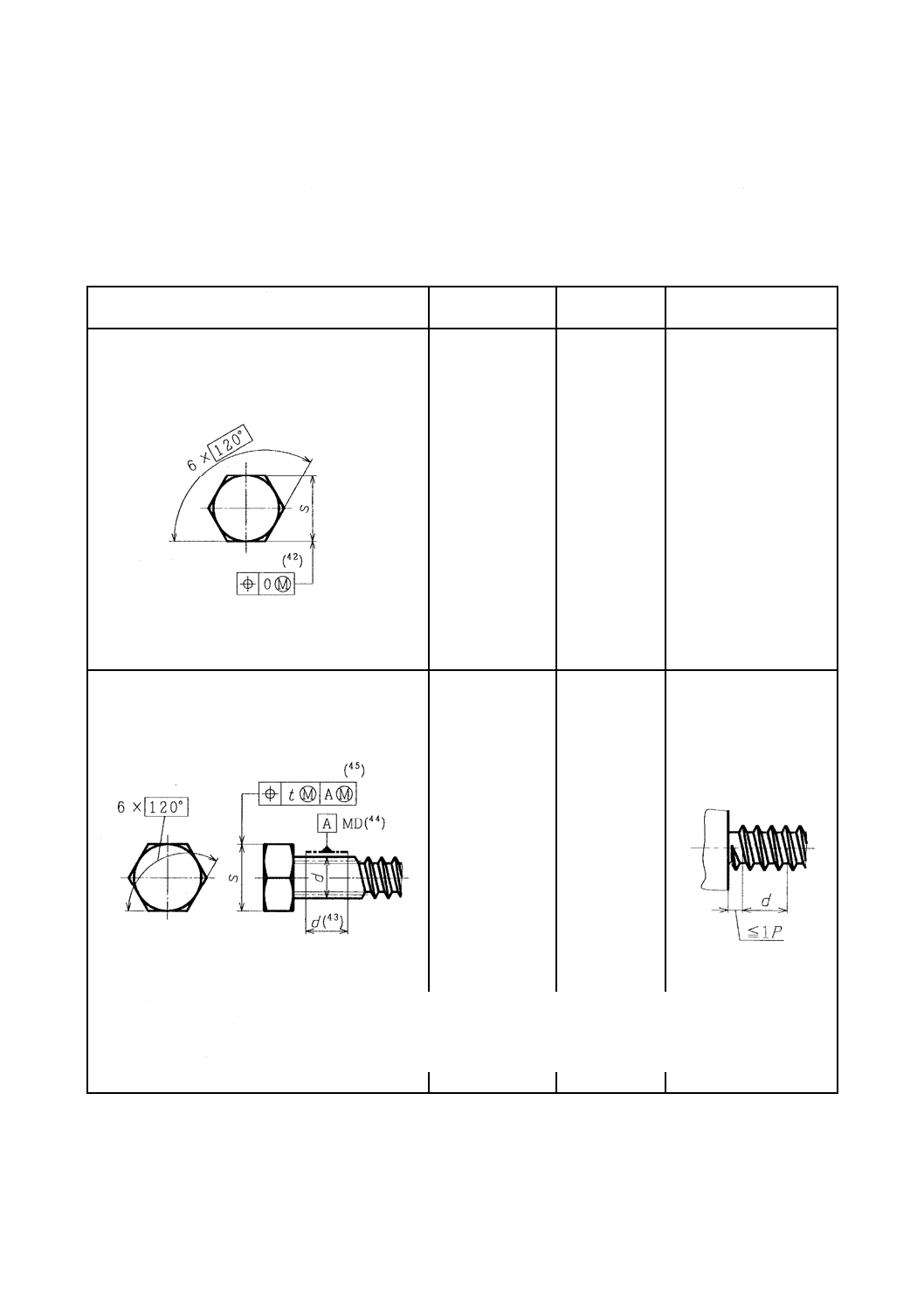

4. メートルねじをもつナットの公差

4.1

寸法公差

備考 寸法の呼び及び記号は,JIS B 0143による。

形体

部品等級に対する公差

摘要

A

B

C

4.1.1 公差の水準

座面

それ以外の形体

精(close)

精(close)

精(close)

粗(wide)

粗(wide)

粗(wide)

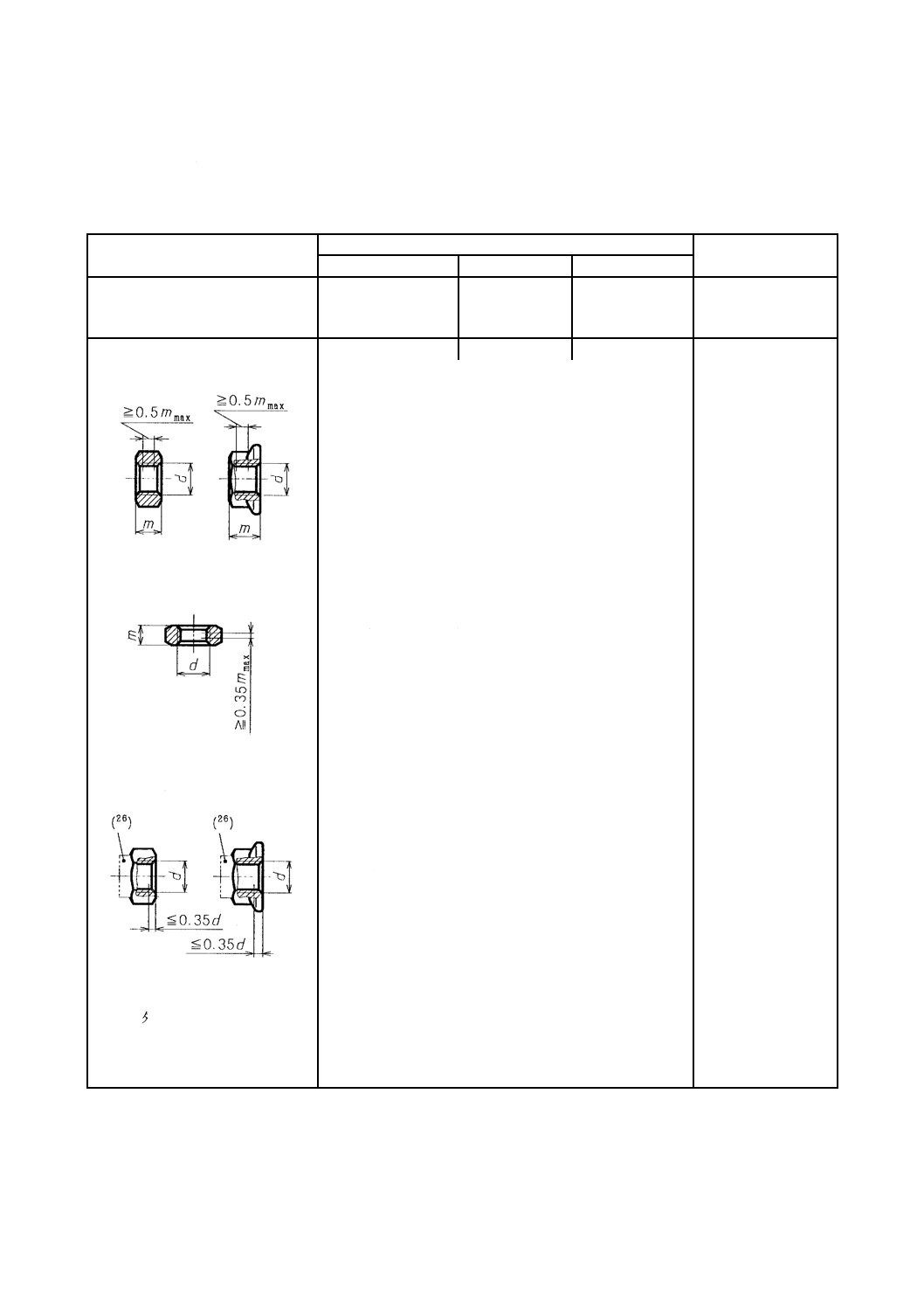

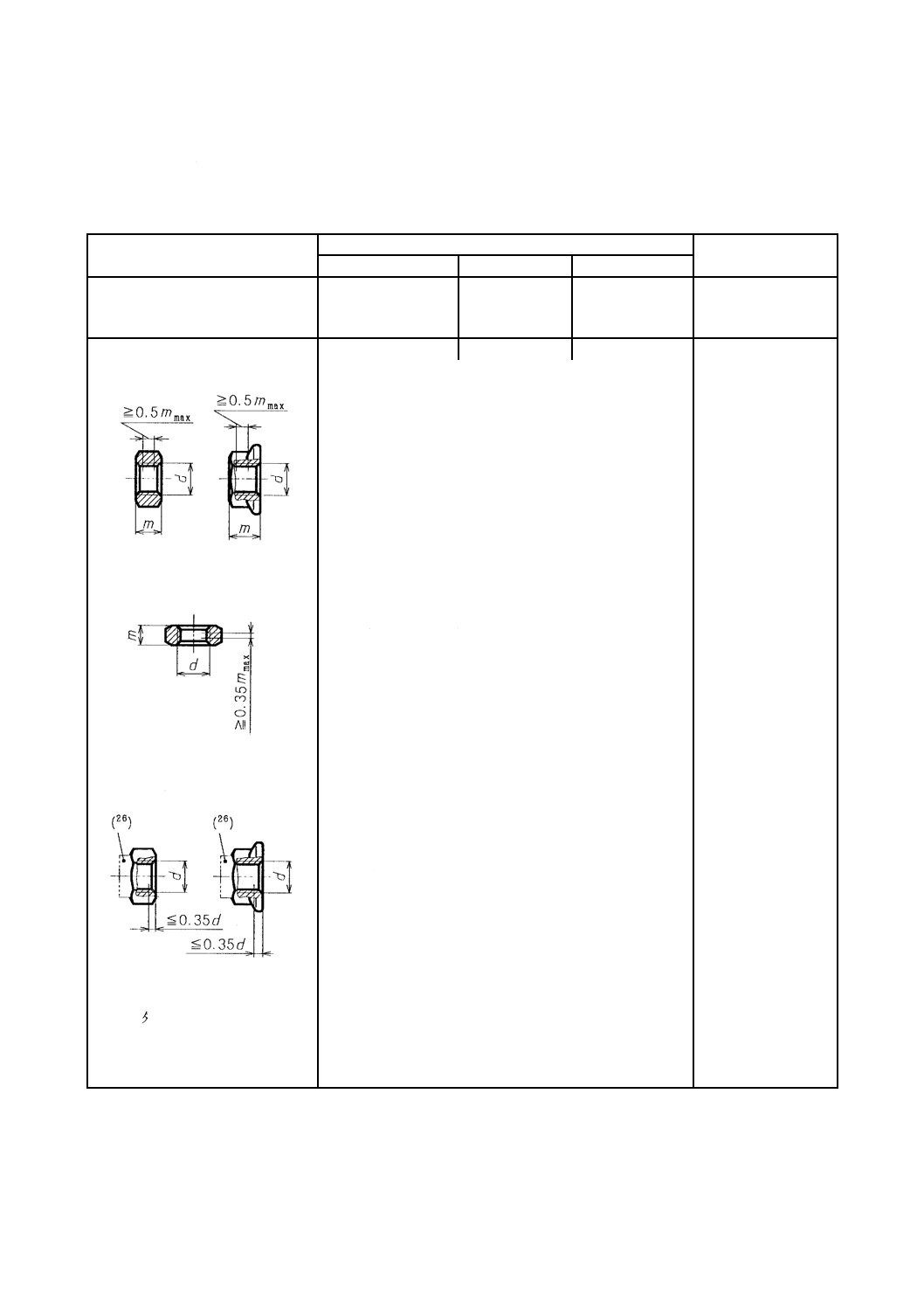

4.1.2 めねじ

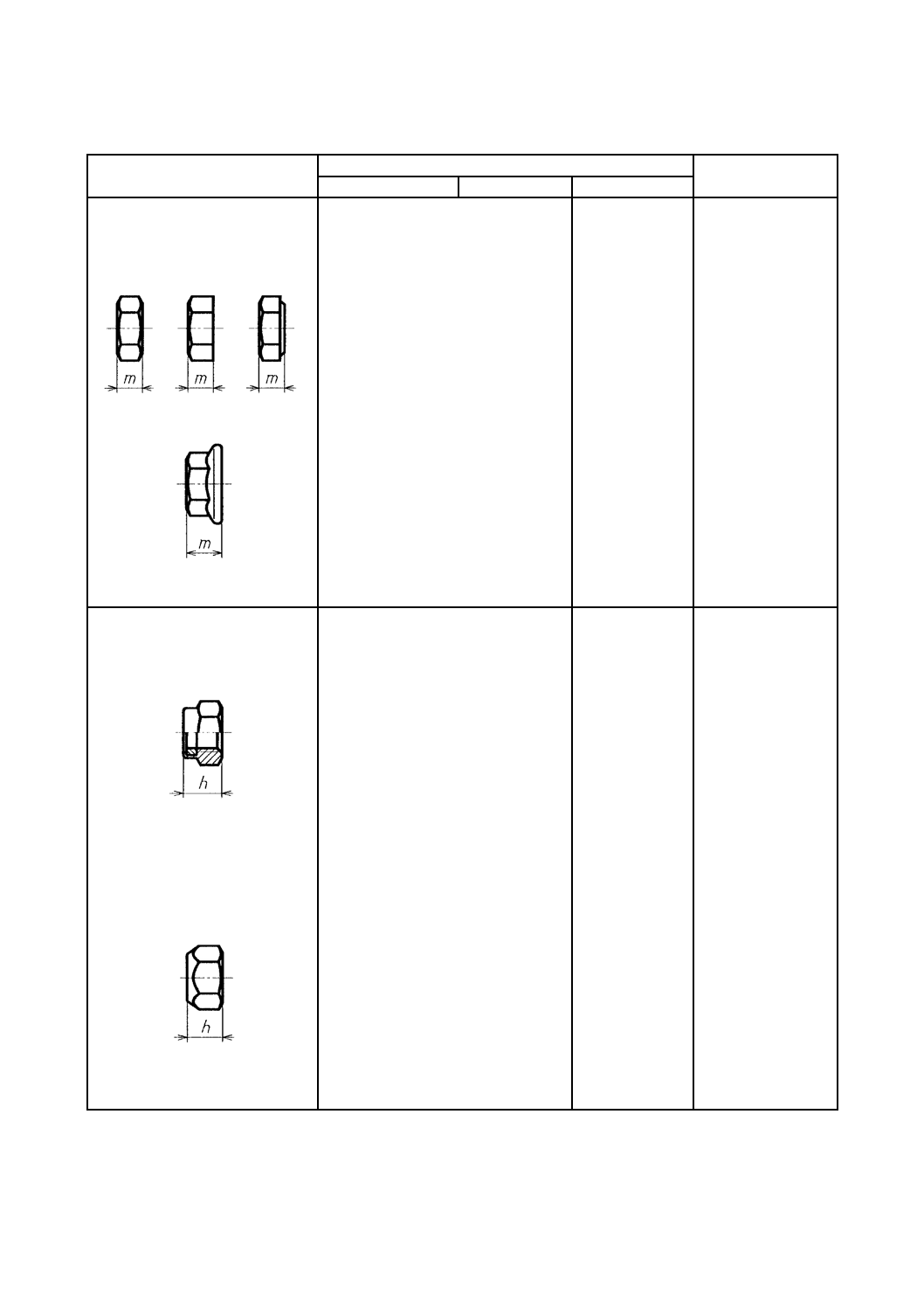

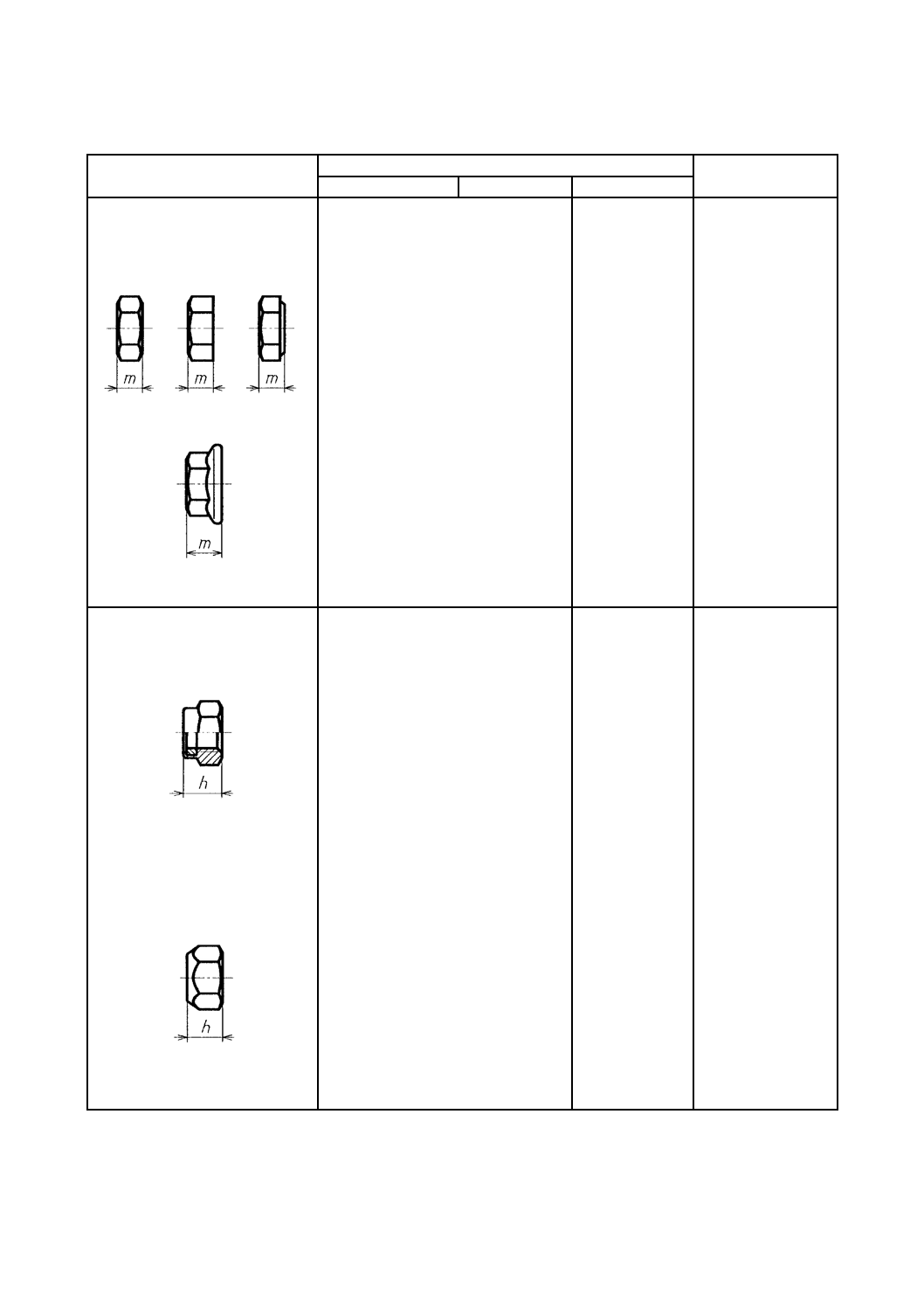

注(26) 外形は,プリベリングトル

ク形ナットの形状によっ

て異なる。

図58

6H

6H

7H

特定の部品及び皮膜

を施す部品のねじ山

に対しては,他の公

差域クラスをそれぞ

れの部品規格で規定

する場合がある。

m≧0.8dの高さのナットでは,少なくとも0.5 mmaxの範囲

で,めねじ内径が規定された公差域内になければならない

(≧M3のサイズに対してだけ)。

0.5d ≦m <0.8dの高さのナットでは,少なくとも0.35

mmaxの範囲で,めねじ内径が規定された公差域内になけれ

ばならない。

プリベリングトルク形ナットでは,プリベリングトルク発

生部を含まない側の端面から0.35d以下の高さ範囲で,め

ねじ内径が規定された公差域を超えてもよい。

27

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

4.1.3 締付け部の形体

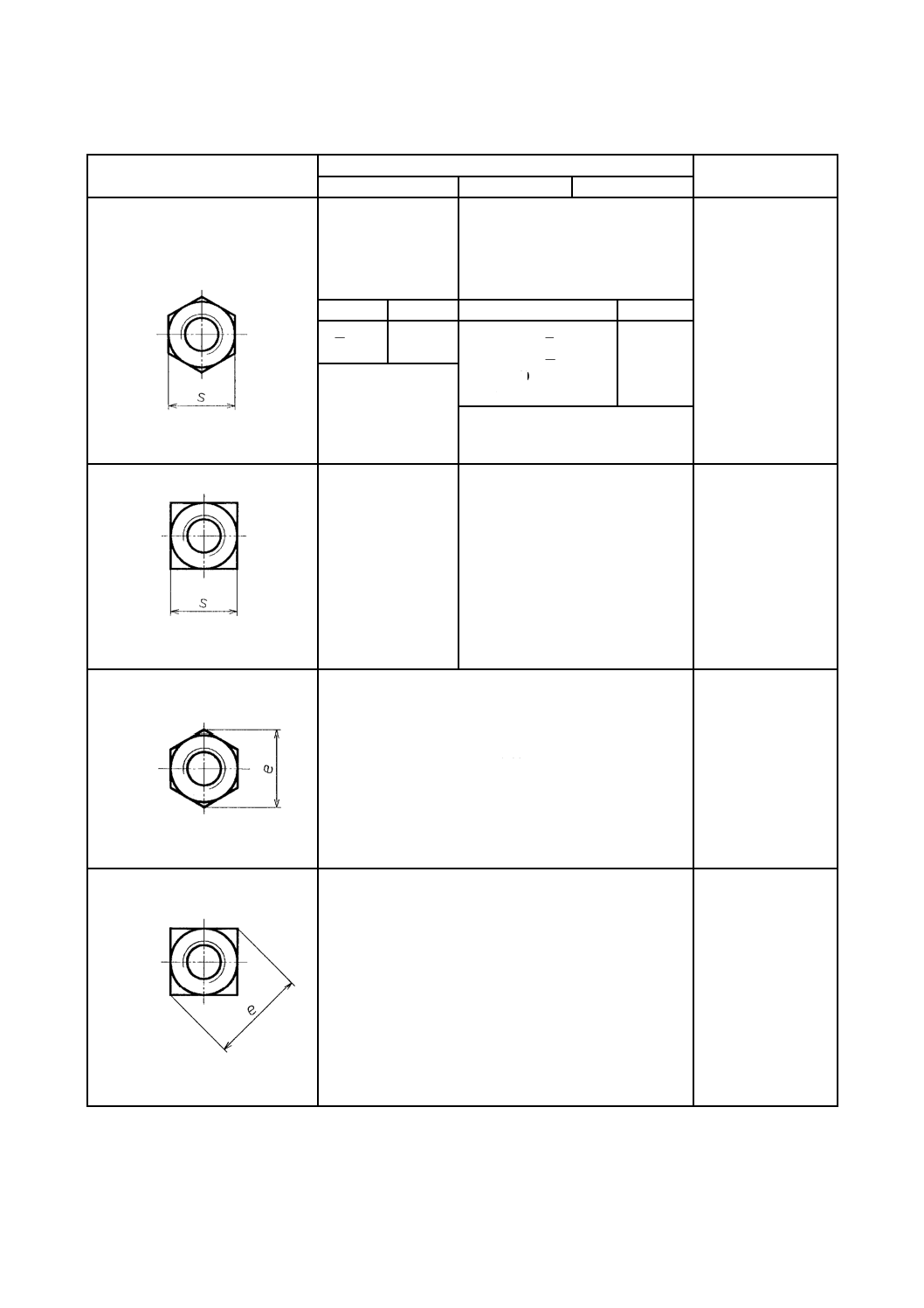

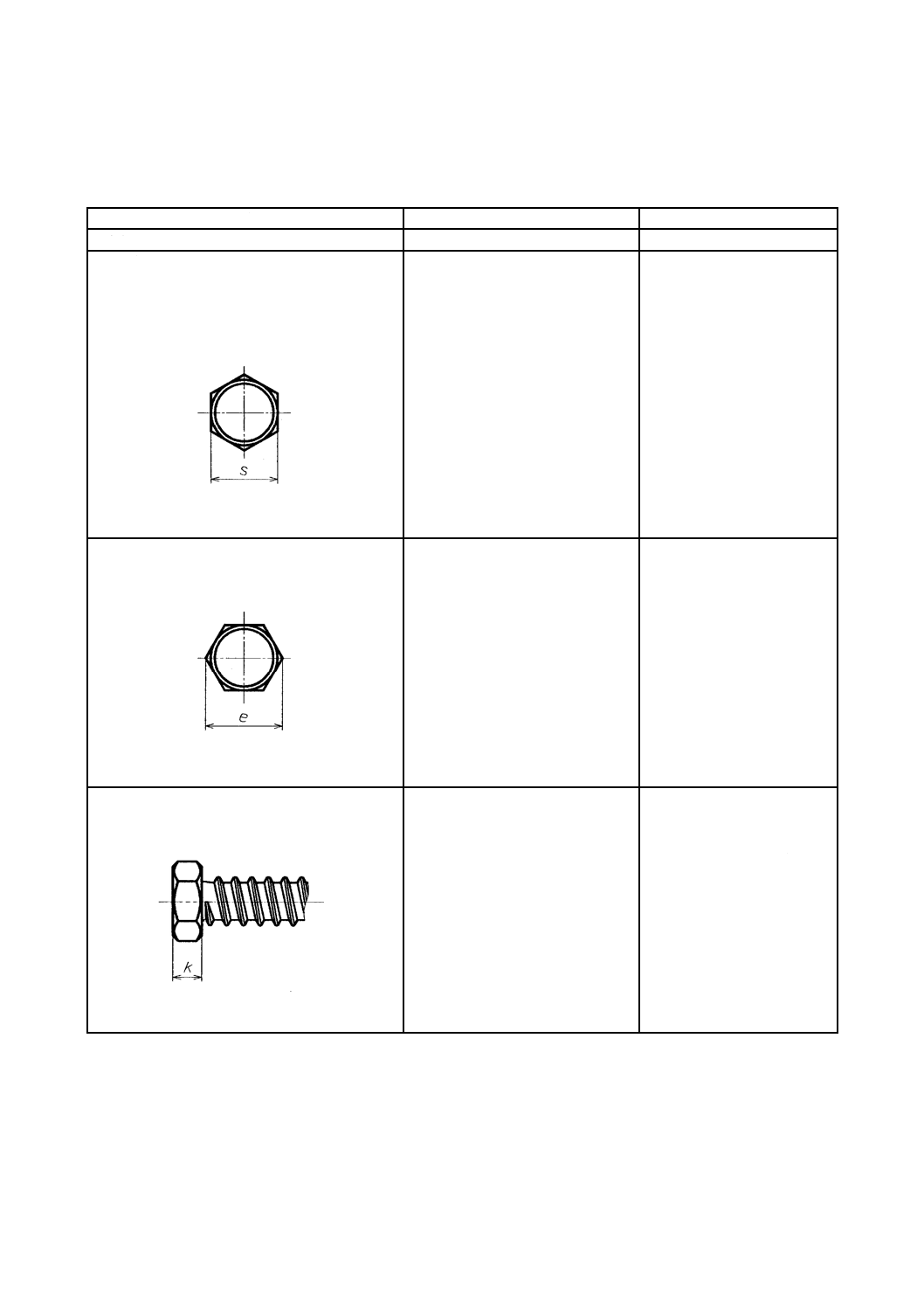

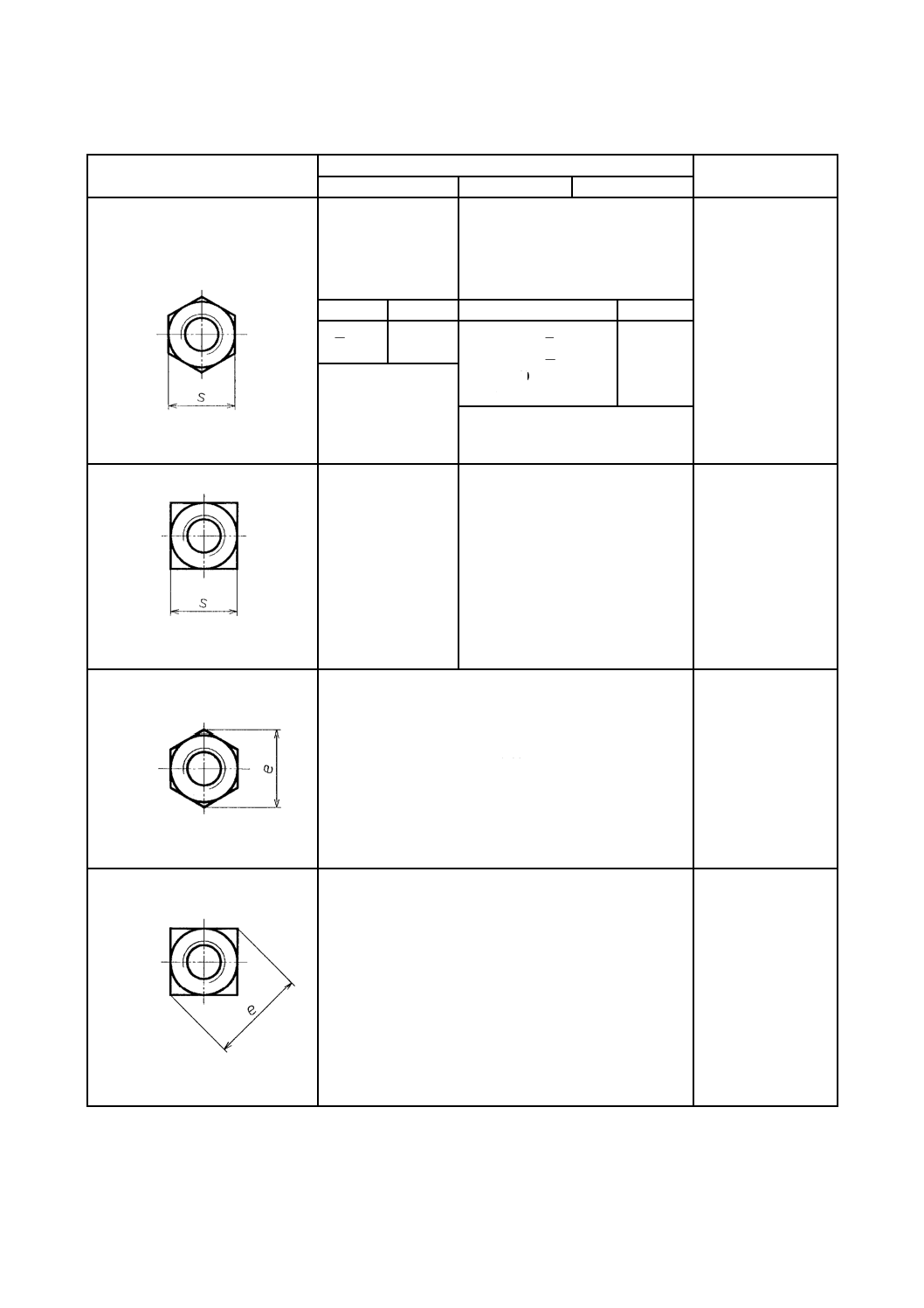

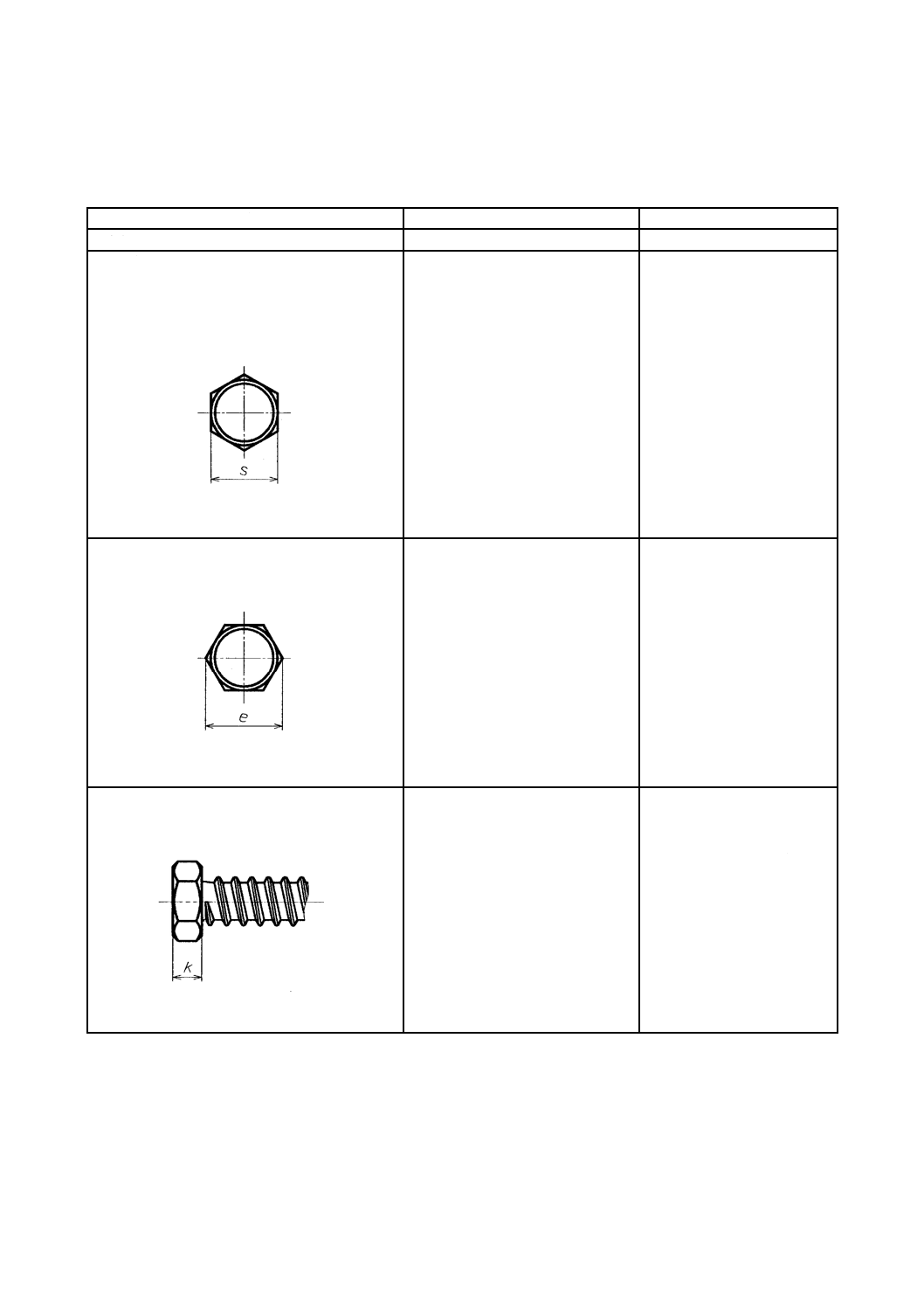

4.1.3.1 二面幅

図59

s

許容差

s

許容差

≦ 30

h13

≦ 18

h14

> 30

h14

> 18 ≦ 60

h15

> 60 ≦180

h16

>180

h17

図60

図59参照。

図59参照。

4.1.3.2 対角距離

図61

emin=1.13 smin

図62

emin=1.3 smin

28

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

4.1.4 その他の形体

4.1.4.1 ナットの高さ

図63

d ≦12 mm:h14

12 mm<d ≦18 mm:h15

d >18 mm:h16

h17

溝付きナットに関し

ては,4.1.5.1を参照。

プリベリングトルク形ナット

(非金属インサート付)

プリベリングトルク形全金属製六

角ナット

図64

hの寸法公差は,部品規格による。

29

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

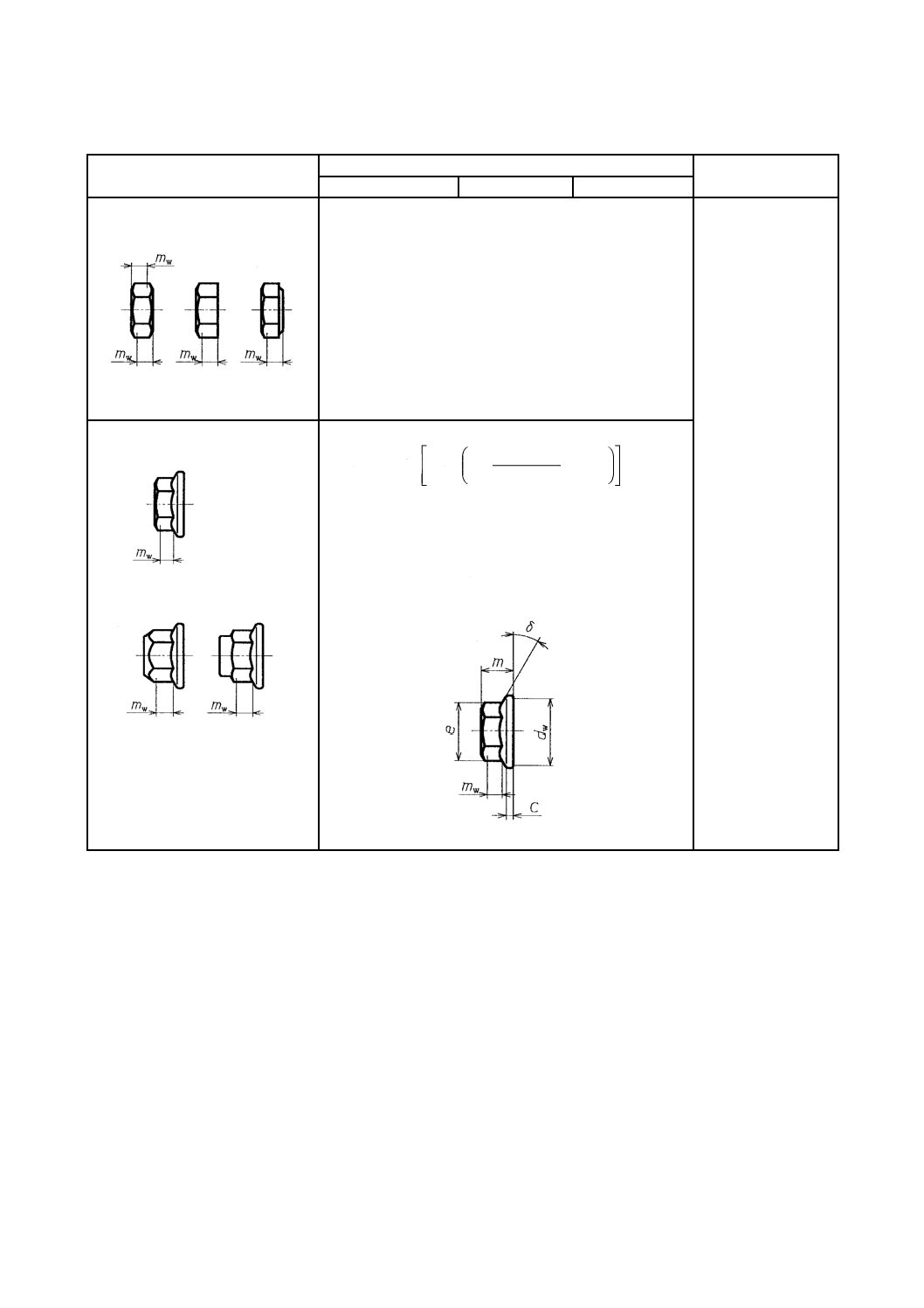

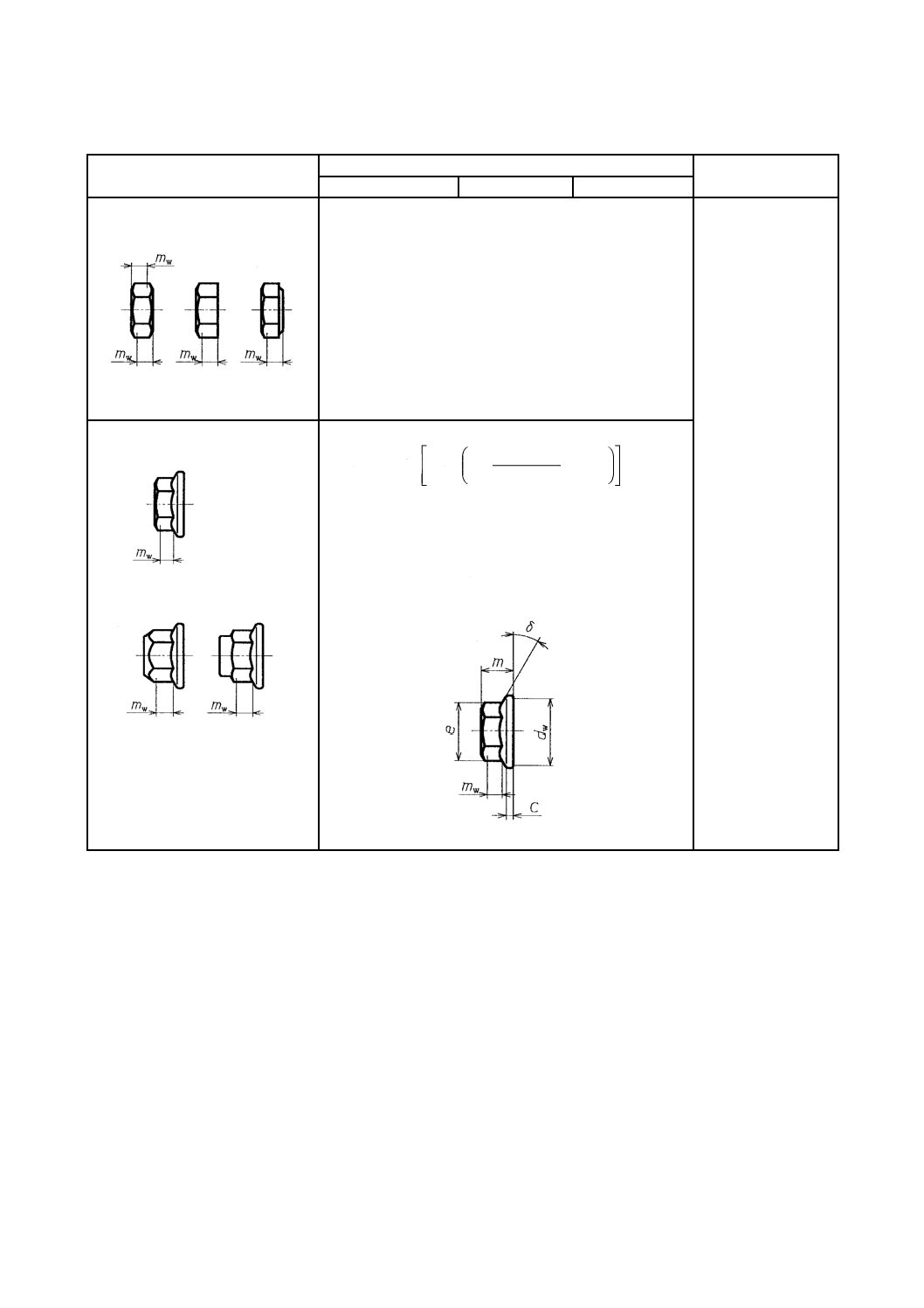

4.1.4.2 ナットの有効高さ

図65

mw(27)min=0.8 m min

mwは,e minを満足す

る範囲の高さで,該

当する部品規格に規

定される面取り部,

座面部又は丸み部分

を除いたものとす

る。

mw minの式は,図示し

た部品だけに適用す

る。

注(27) 記号mwを,以

前に用いてい

たm′の代わ

りに用いる。

(28) ゲージ検査に

関しては,部

品規格の附属

書Aを参照す

る。

図66

×

max

min

min

w

min

28

min

w

tan

2

8.0

)

(

δ

−

+

−

=

e

d

x

m

m

x はcmin×1.25又はcmin+0.4のいずれか大きい方,δはフ

ランジ上面の角度とする。

mw (27),m,dw ,e,c 及びδは,JIS B 0143による。

30

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

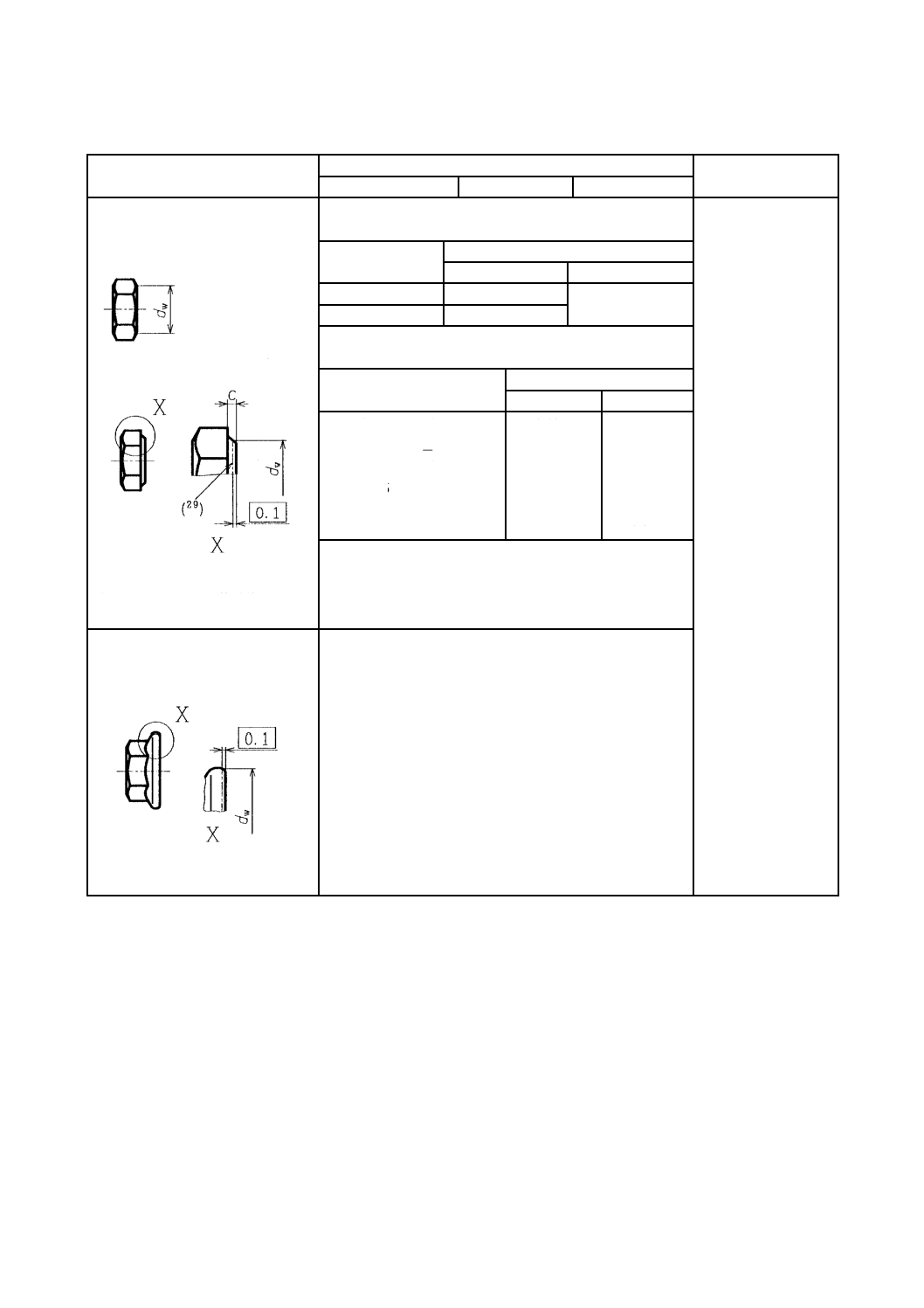

4.1.4.3 座面の径及び座の高さ

注(29) d wに対する基準位置

図67

対称部品の場合に

は,要求事項は両側

に適用する。

二面幅

dw

最小

最大

<21

s min−IT16

s 実寸法

≧21

0.95s min

ねじの呼び径

C

最小

最大

≧ 1.6 ≦ 2.5

0.10

0.25

> 2.5 ≦ 4

0.15

0.40

> 4 ≦ 6

0.15

0.50

> 6 ≦14

0.15

0.60

>14 ≦36

0.2

0.8

>36

0.3

1.0

図68

フランジ付六角ナットに対するdw minは,部品規格による。

31

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差

摘要

A

B

C

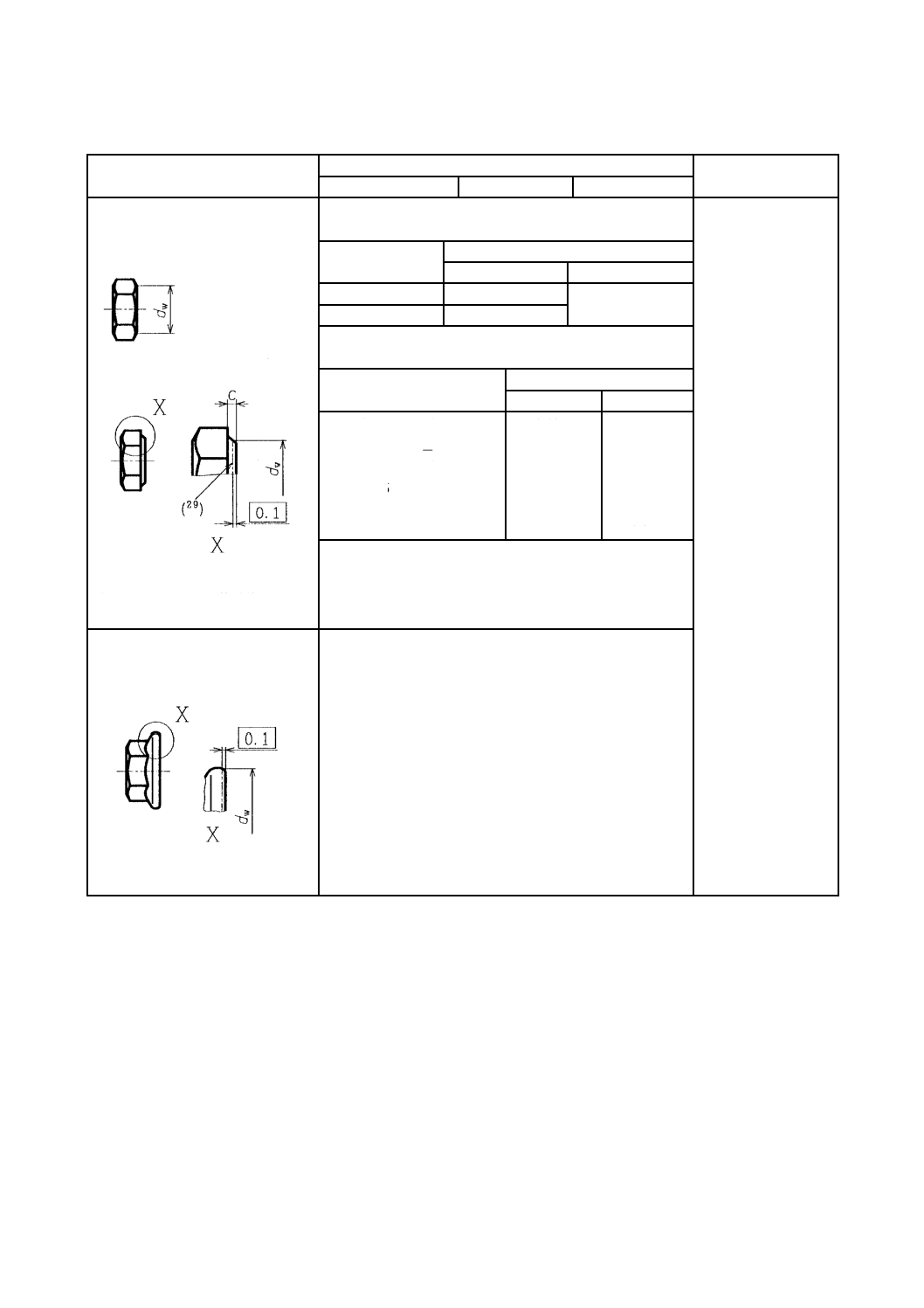

α=90°〜120°

図69

対称部品の場合に

は,要求事項は両側

に適用する。

ねじの呼び径

da

最小

最大

≦5

d

1.15d

>5 ≦8

d + 0.75

>8

1.08d

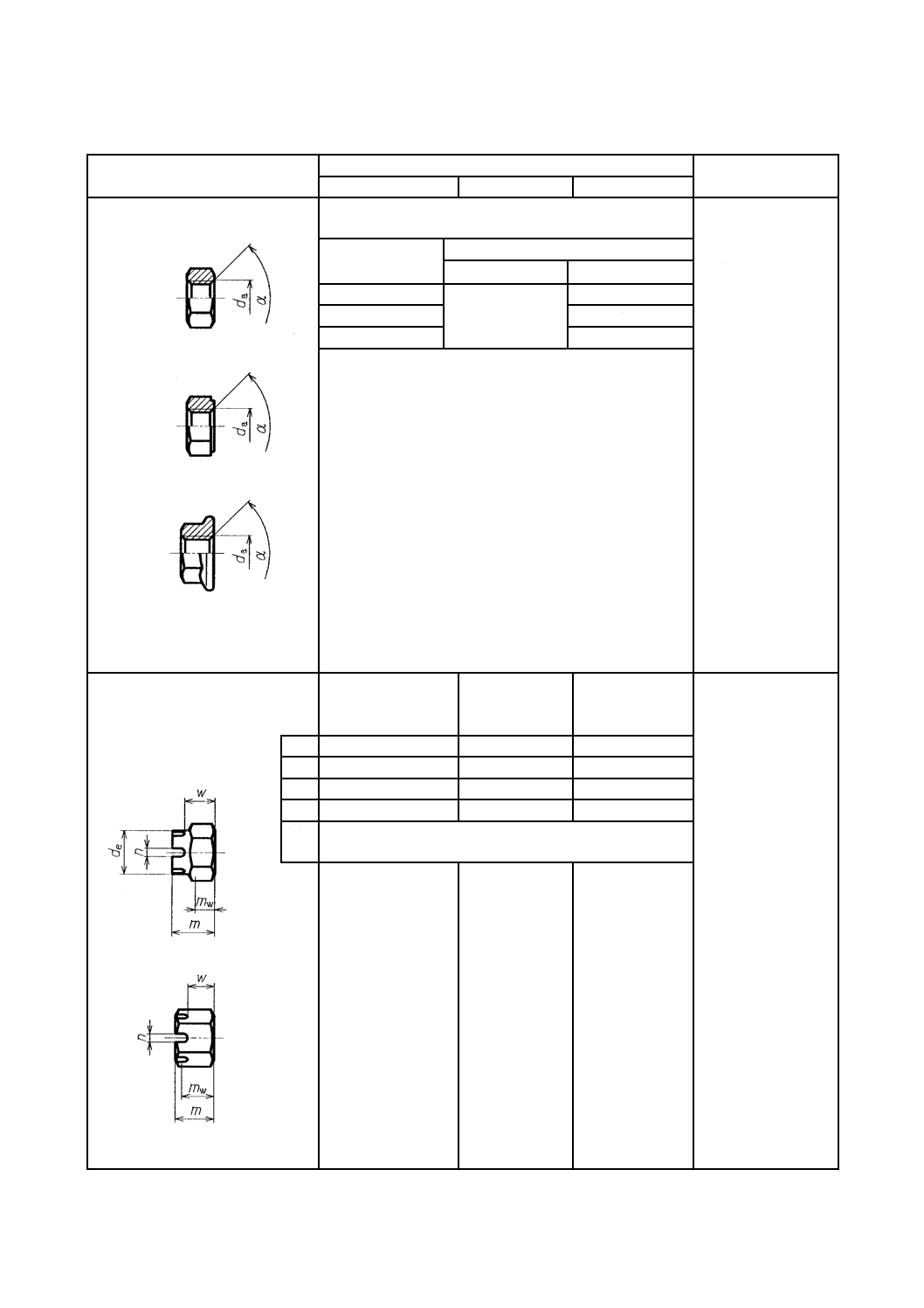

4.1.5 特別な部品

4.1.5.1 溝付きナット

図70

de

h14

h15

h16

m

h14

h15

h17

n

H14

H14

H15

w

h14

h15

h17

mw

スタイル1の六角ナットに対するmwの値を参照する。

(JIS B 1181参照。)

32

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

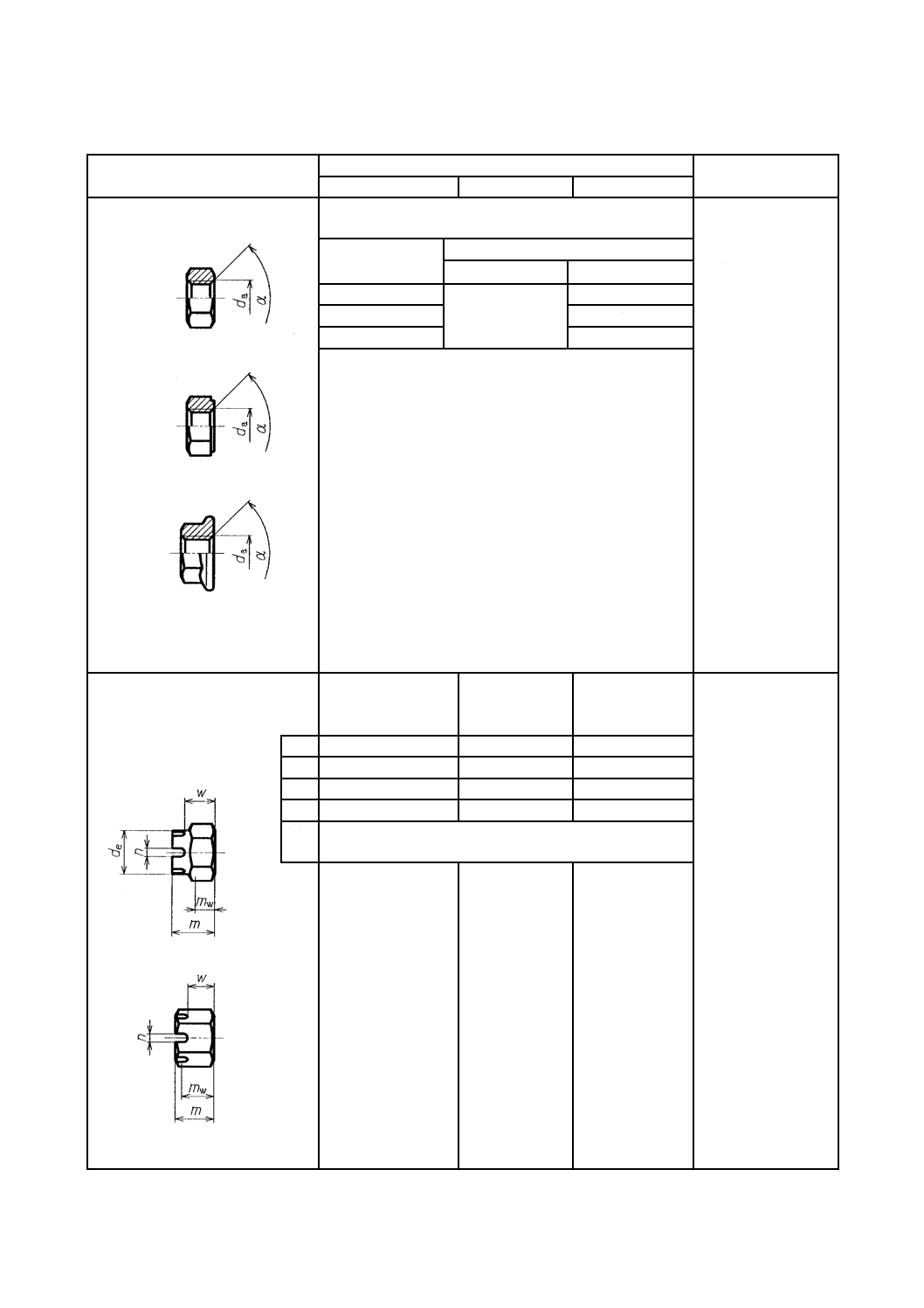

4.2

幾何公差 JIS B 0021及びJIS B 0023によれば,図71〜83に規定する公差は,必ずしも生産,測定

又はゲージ検査の特定の方法を意味しない。

ナットのねじ山がデータムとして用いられる場合には,有効径をデータム軸線を設定する。

JIS B 0023による最大実体公差方式が用いられている。

形体

部品等級に対する公差 t

摘要

A

B

C

4.2.1 締付け部の形体

4.2.1.1 形状

注(30) 3方向に適用。

図71

注(31) 2方向に適用。

図72

33

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

4.2.1.2 位置度

注(32) 3方向に適用。

図73

注(33) 3方向に適用。

図74

注(34) 2方向に適用。

図75

2 IT13

2 IT13

2 IT13

2 IT14

2 IT14

2 IT14

2 IT15

―

2 IT15

s

s

s

34

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法

摘要

A

B

C

4.2.2 その他の形体

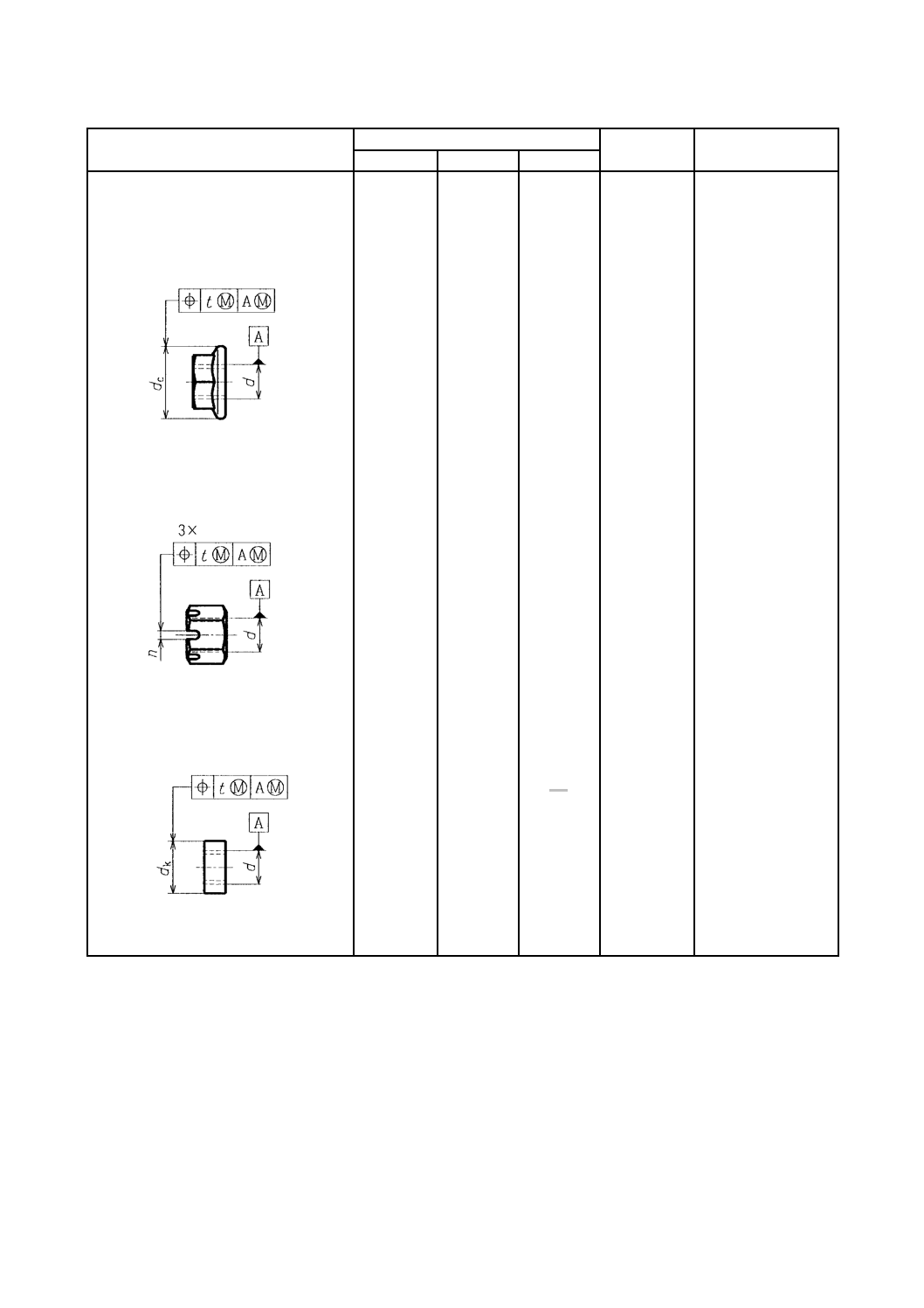

4.2.2.1 位置度

図76

図77

図78

2 IT14

2 IT13

2 IT13

2 IT15

2 IT14

2 IT14

―

2 IT15

―

dc

d

dk

35

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

公差tの基準

となる寸法d

摘要

A

B

C

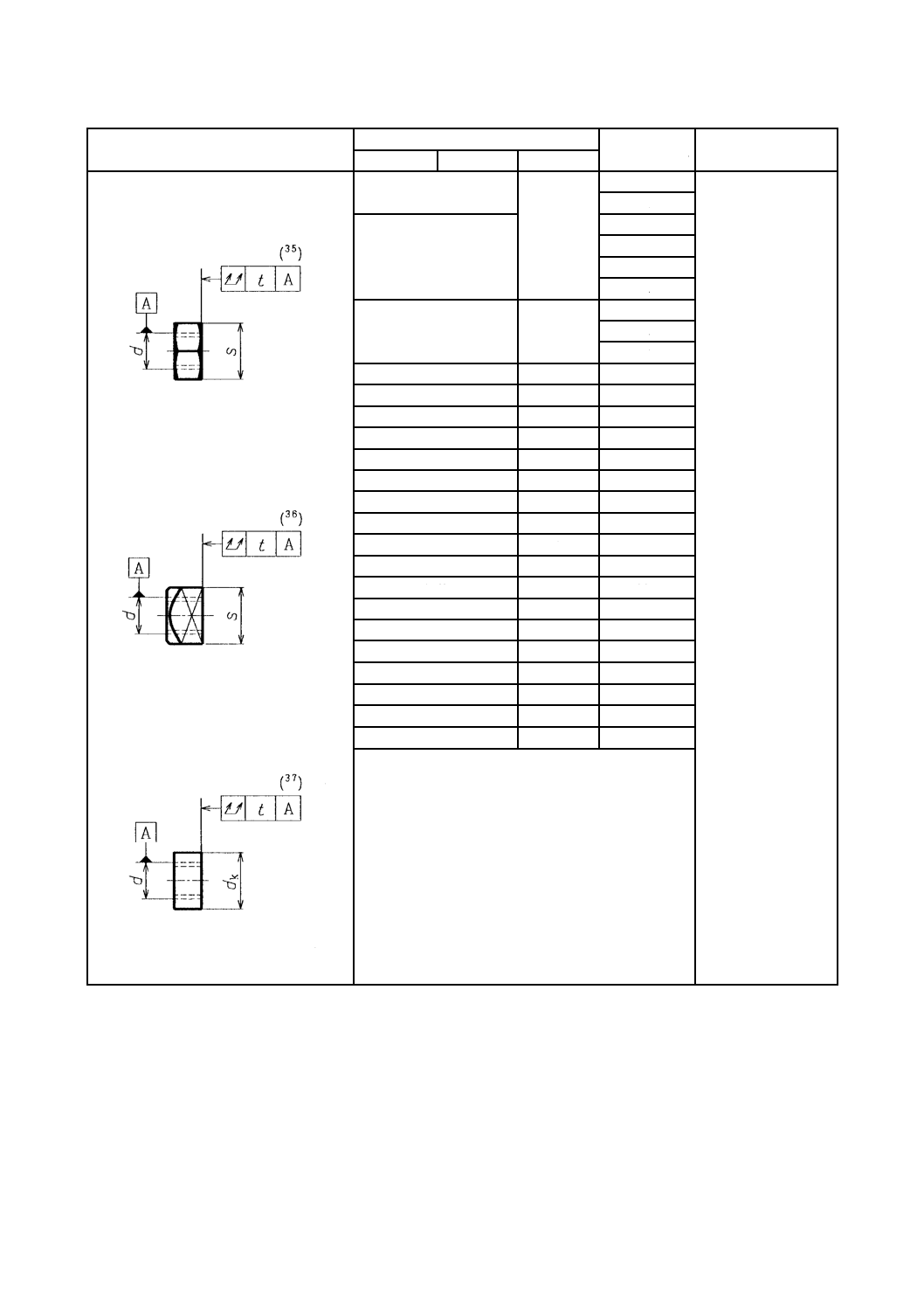

4.2.2.2 全振れ

注(35) 直径0.8sの円内に対して適用。

図79

注(36) 直径0.8sの円内に対して適用。

図80

注(37) 直径0.8dkの円内に対して適用。

図81

0.04

−

1.6

対称部品の場合に

は,全振れの要求事

項は両側の座面に適

用する。

2

0.08

2.5

3

3.5

4

0.15

0.3

5

6

7

0.17

0.34

8

0.21

0.42

10

0.25

0.50

12

0.29

0.58

14

0.34

0.68

16

0.38

0.76

18

0.42

0.84

20

0.46

0.92

22

0.50

1

24

0.57

1.14

27

0.63

1.26

30

0.69

1.38

33

0.76

1.52

36

0.82

1.64

39

0.44

0.88

42

0.47

0.94

45

0.50

1

48

0.55

1.1

52

36

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

部品等級に対する公差 t

摘要

A

B

C

注(38) 半径方向の直線上の最高点を連

ねた線。

図82

図79,図80及び図81を参照。

4.2.2.3 座面の形状からの偏差

注(39) da maxとdw minとの間の半径方向

の線。

(40) 部品規格による。

図83

0.005d

37

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

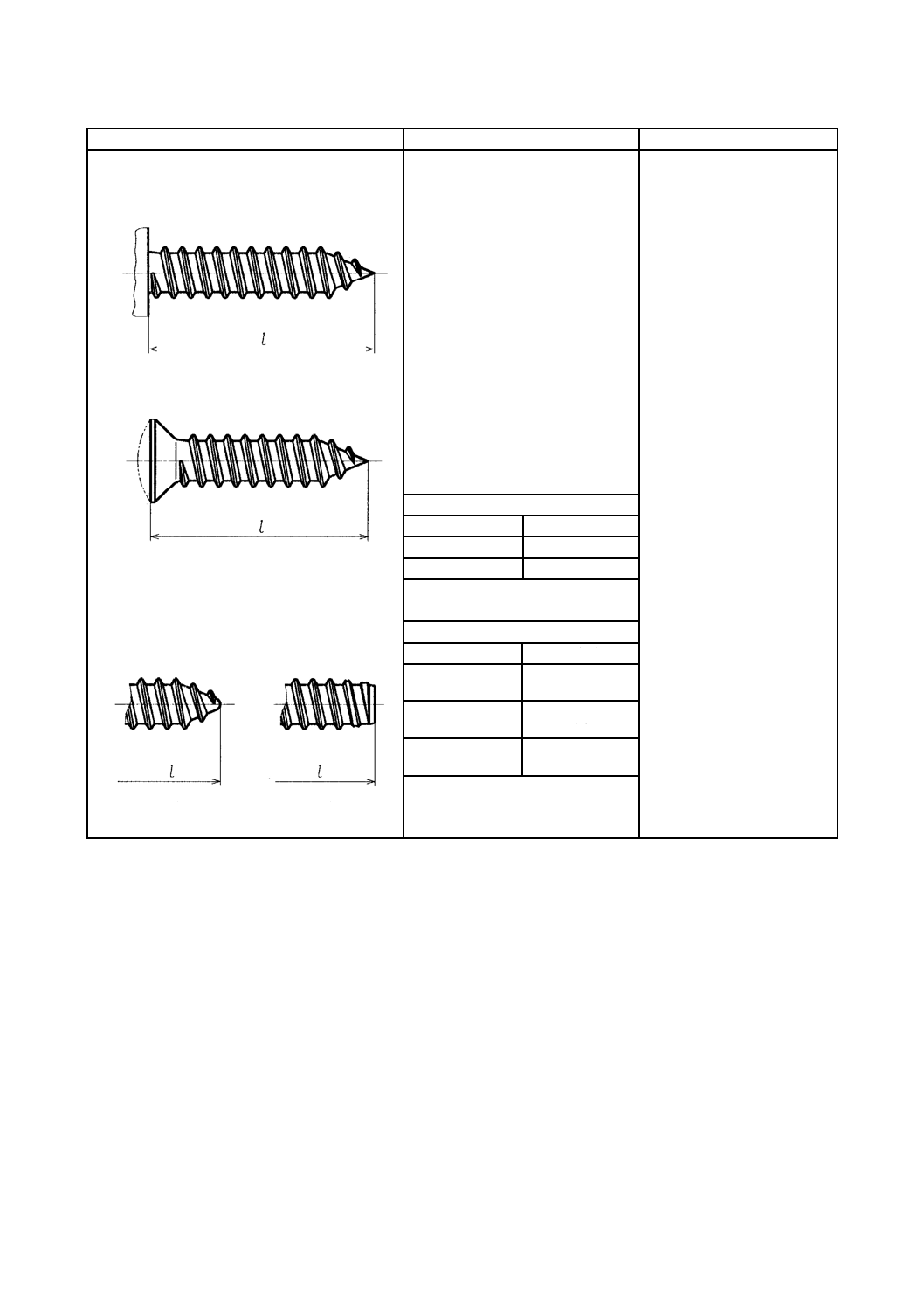

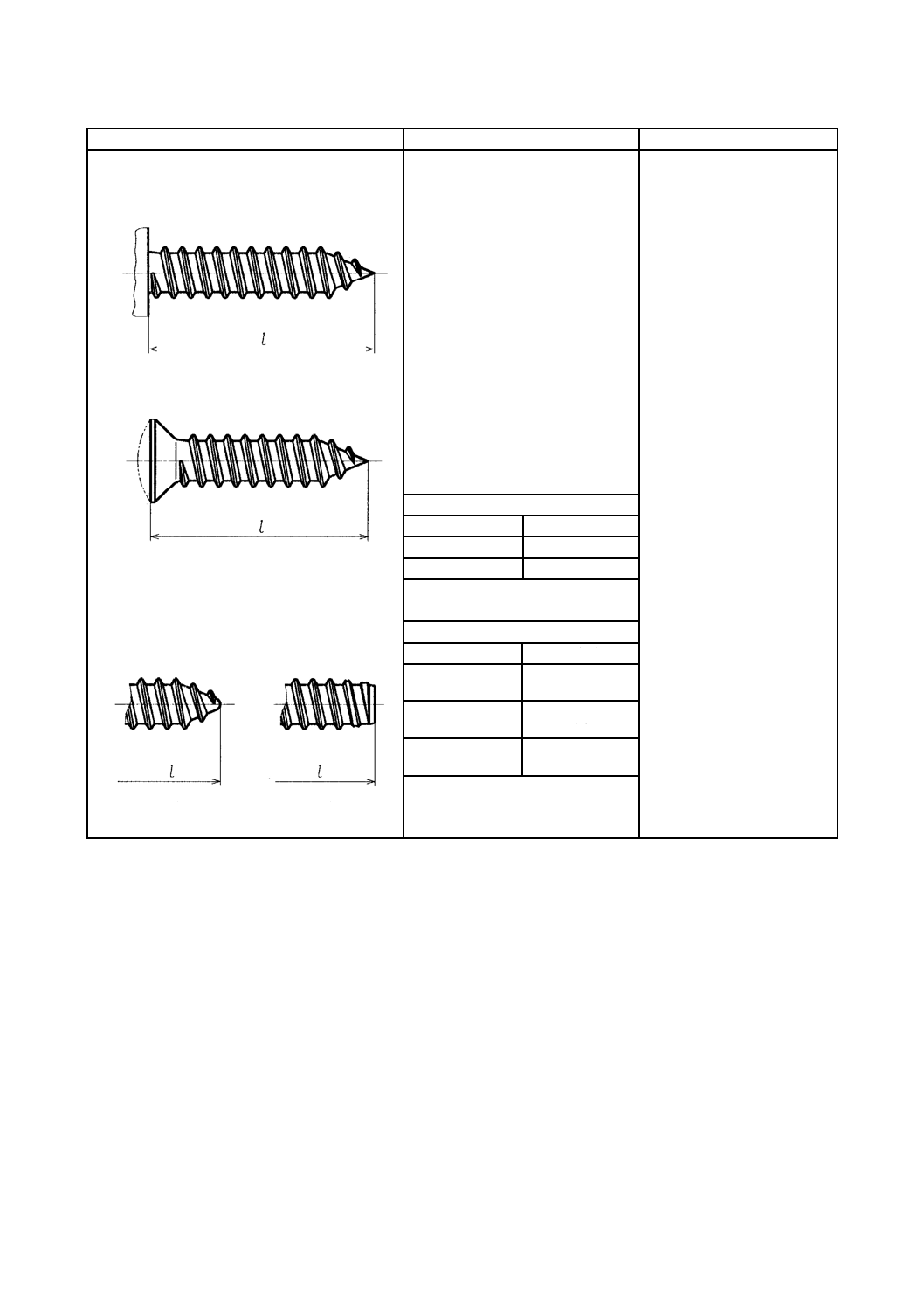

5. タッピンねじの公差

5.1

寸法公差−部品等級A 寸法の呼び及び記号は,JIS B 0143による。

形体

公差

摘要

5.1.1 ねじ部

JIS B 1007の本体による。

5.1.2 締付け部の形体

5.1.2.1 外側形体

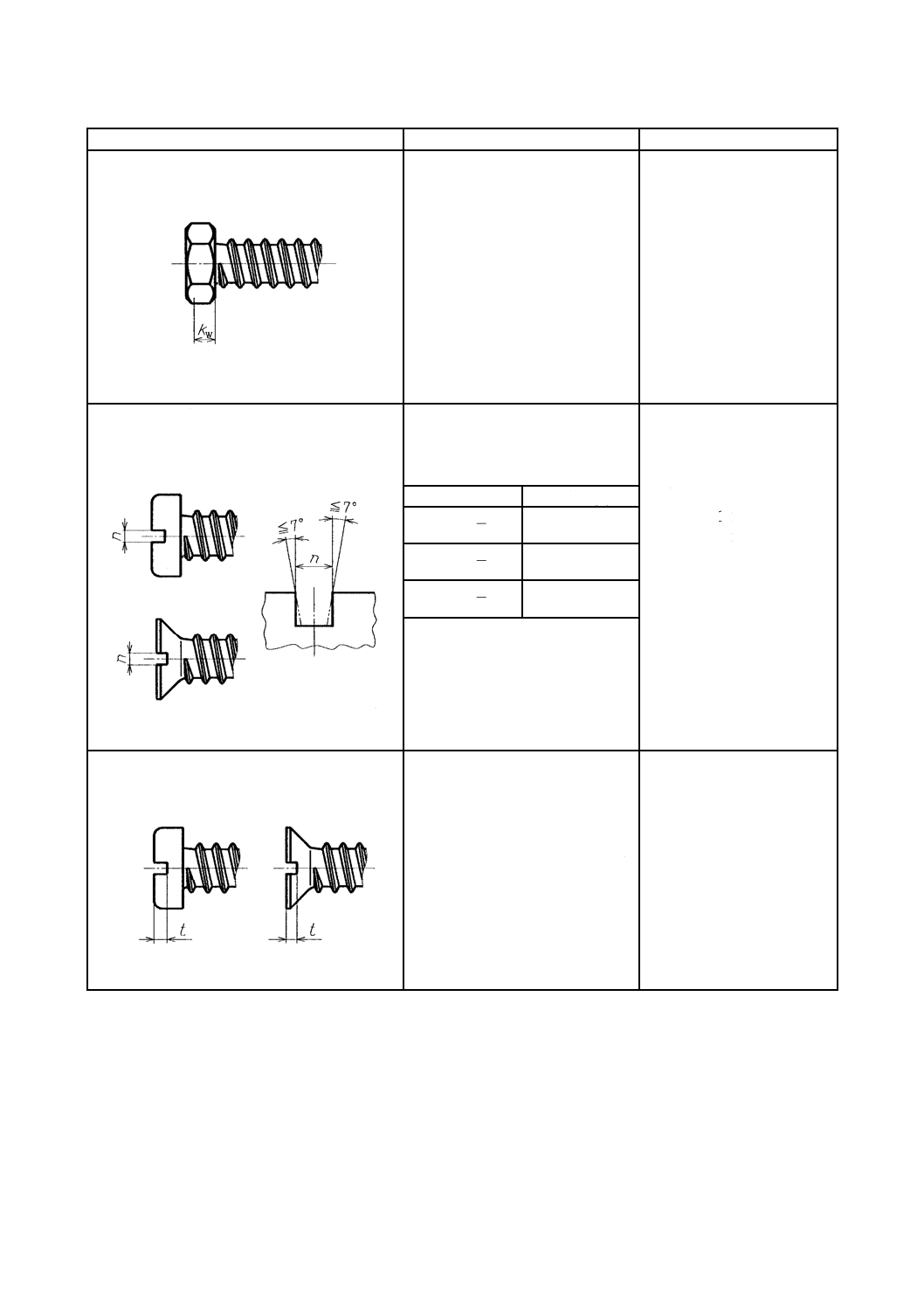

5.1.2.1.1 二面幅

図84

h13

5.1.2.1.2 対角距離

図85

e min=1.12s min

5.1.2.1.3 頭部高さ

図86

JIS B 1123の本体による。

フランジ付き及びつば付き六

角タッピンねじについては,

それぞれJIS B 1126及びJIS

B 1127による。

38

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

公差

摘要

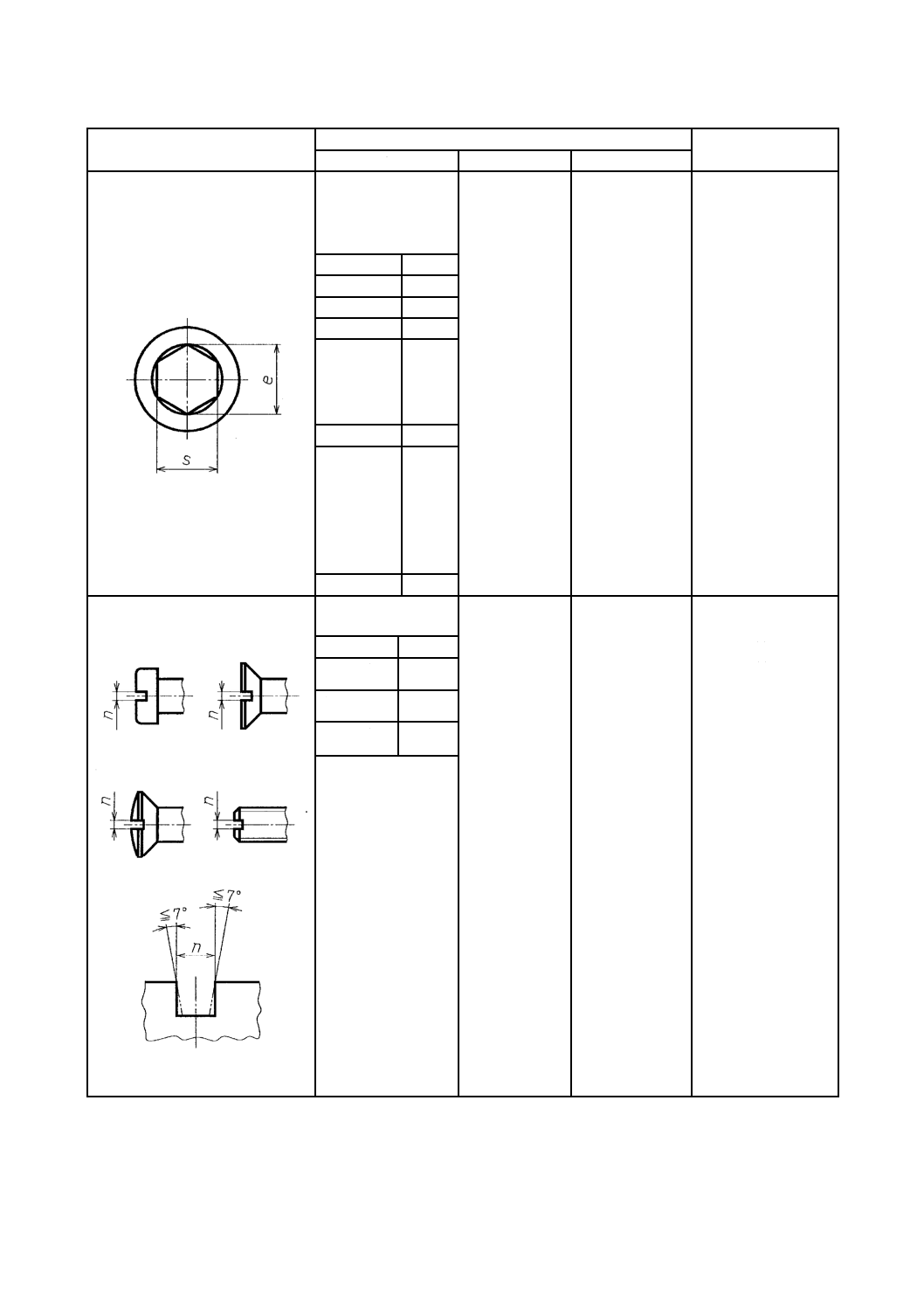

5.1.2.1.4 有効高さ

図87

kw min=0.7k min

フランジ付き及びつば付き六

角タッピンねじについては,

それぞれJIS B 1126及びJIS

B 1127による。

記号kwを,以前に用いて

いたk ′の代わりに用い

る。

5.1.2.2 内側形体

5.1.2.2.1 すりわりの幅

図88

注(41) 公差域は,次による。

n ≦ 1 に対してC13

n > 1 に対してC14

n

許容差(41)

≦ 1

+0.20

+0.06

> 1 ≦ 3

+0.31

+0.06

> 3 ≦ 6

+0.37

+0.07

5.1.2.2.2 すりわりの深さ

図89

すりわりの深さは,部品規格に規定

されている。

39

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

公差

摘要

5.1.2.2.3 十字穴

ゲージ沈み深さ以外のすべての寸

法については,JIS B 1012による。

ゲージ沈み深さについては,該当す

る部品規格による。

5.1.2.2.4 ヘクサロビュラ穴

ゲージ沈み深さ以外のすべての寸

法については,JIS B 1015による。

ゲージ沈み深さについては,該当す

る部品規格による。

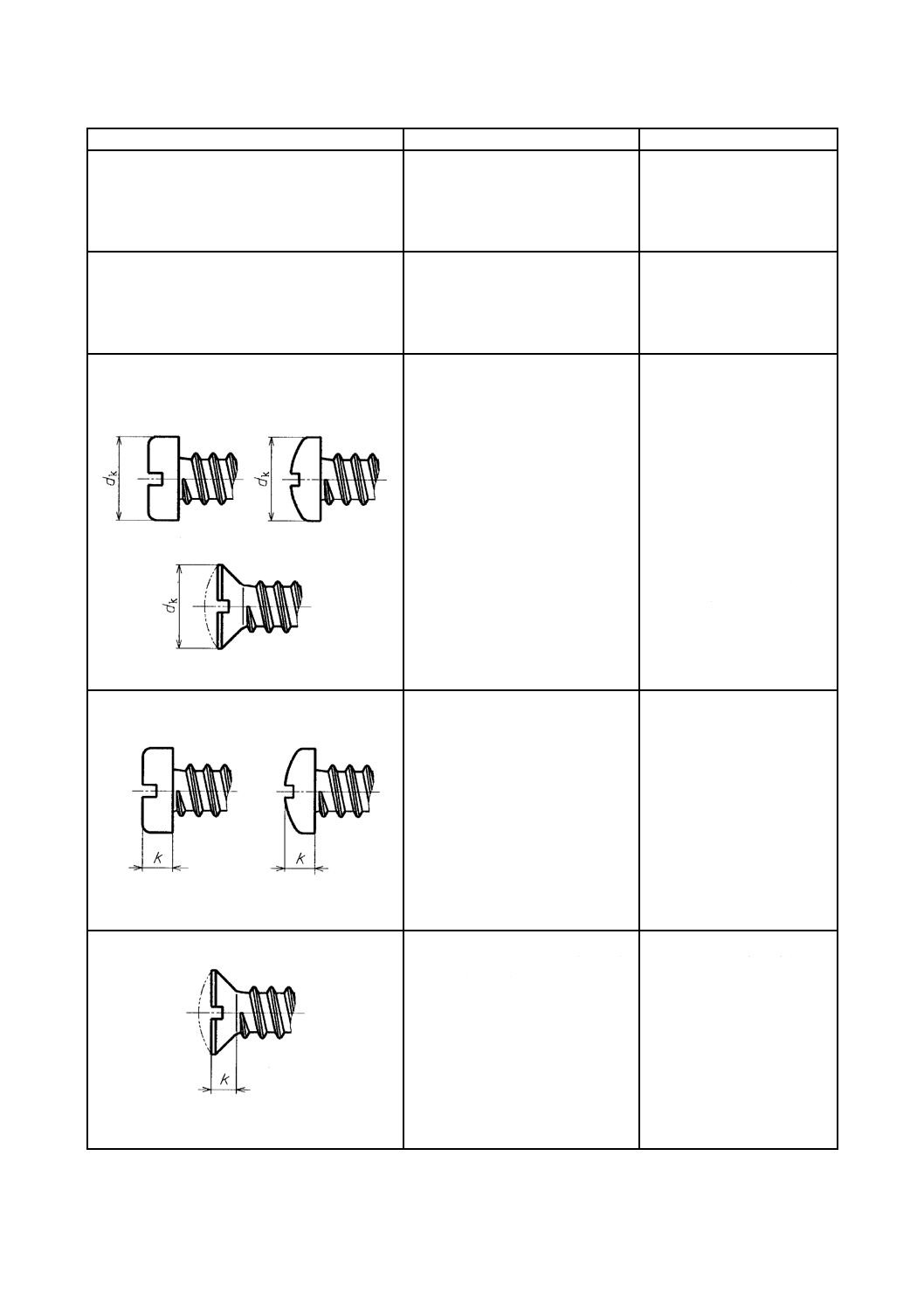

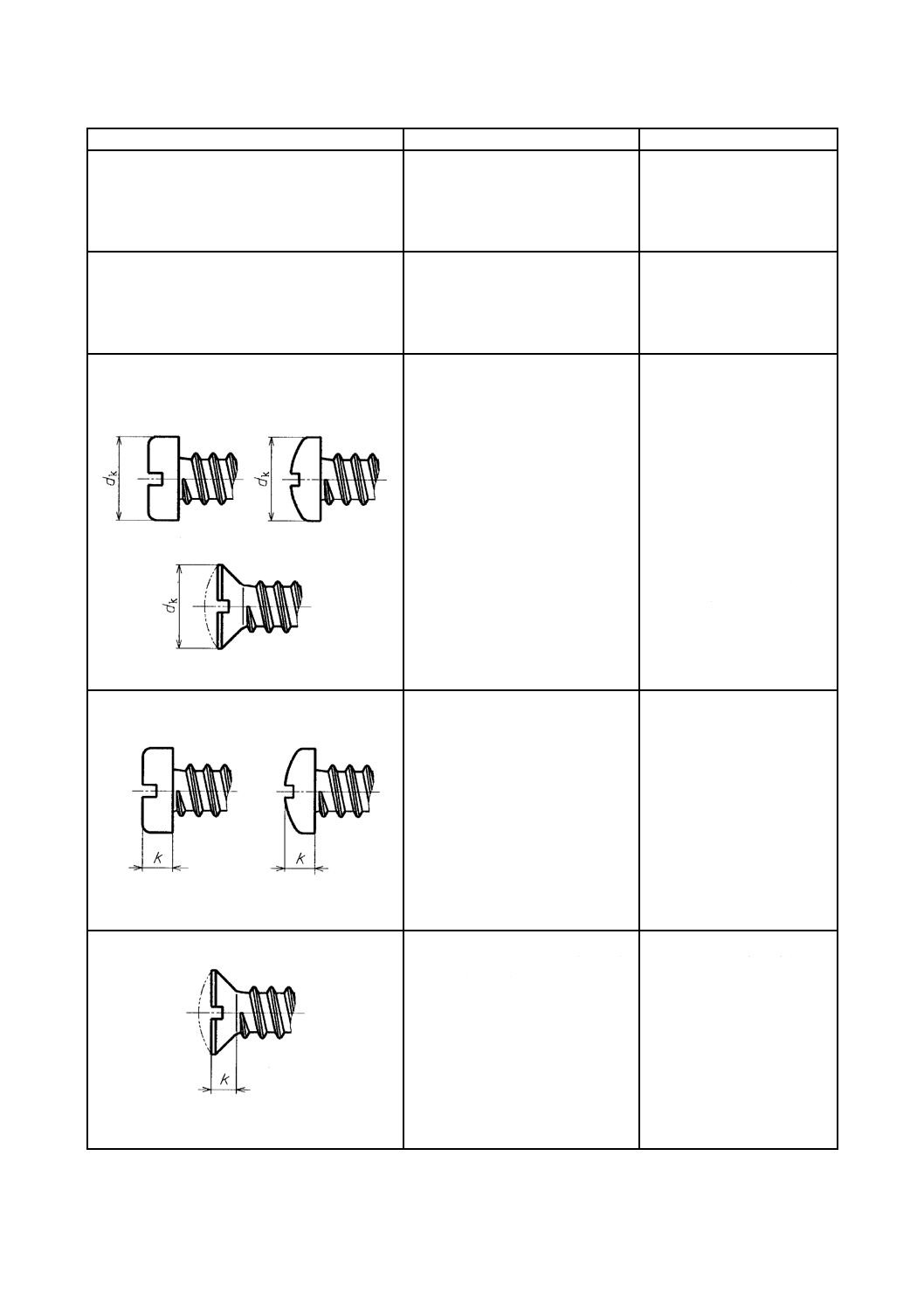

5.1.3 その他の形体

5.1.3.1 頭部の直径

図90

h14

皿頭のねじの頭部の直径及び

高さの組合せ検査は,JIS B

1013による。

5.1.3.2 頭部高さ

図91

h14

図92

皿頭のねじに対するkは,部品規格

による(最大値)。

皿頭のねじの頭部の直径,及

び高さの組合せ検査は,JIS B

1013による。

40

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

公差

摘要

5.1.3.3 長さ

C形

R形 F形

図93

C及びR形

l

許容差

≦25

±0.8

>25

±1.3

F形

l

許容差

≦19

0

−0.8

>19 ≦38

0

−1.3

>38

0

−1.5

41

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

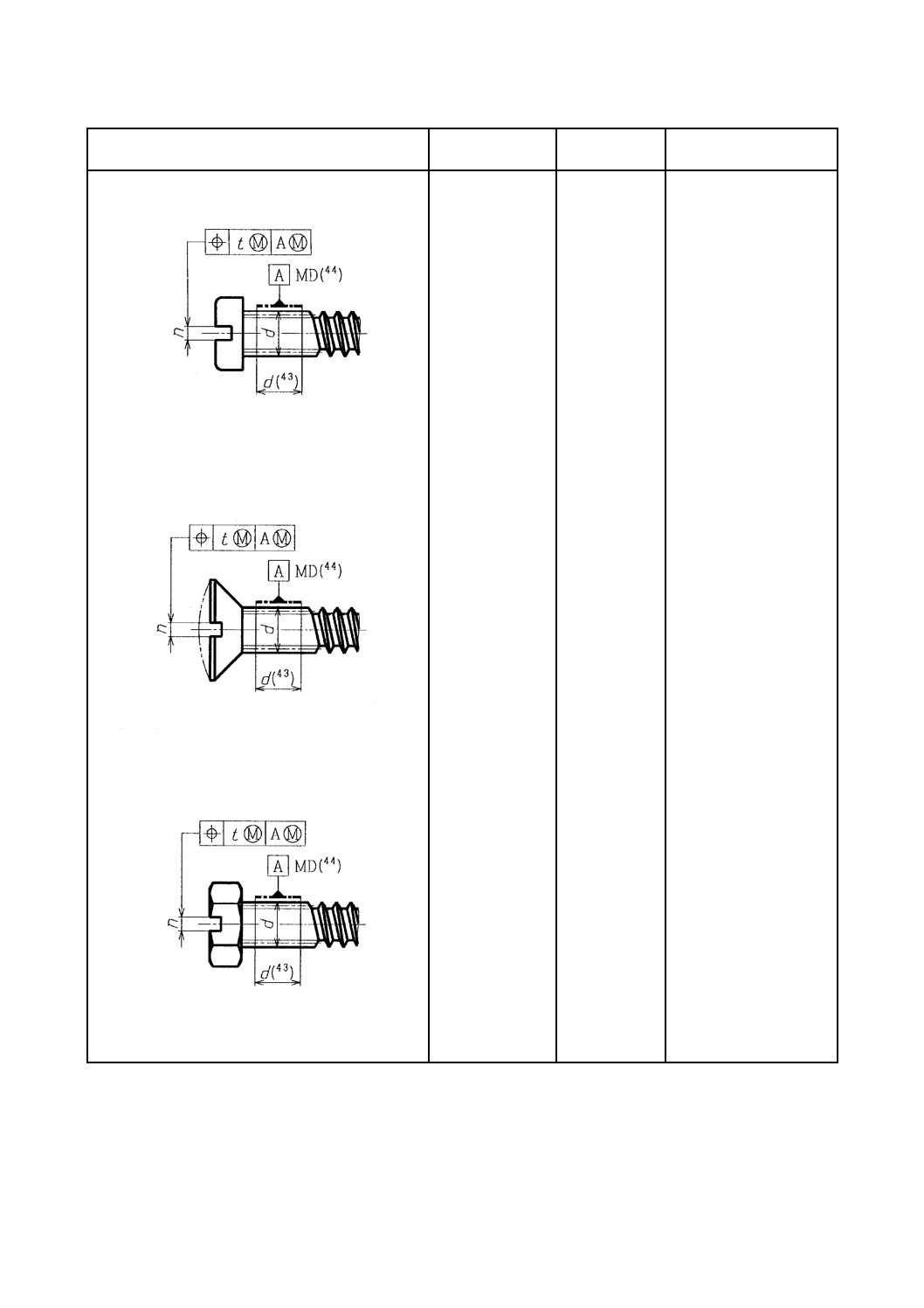

5.2

幾何公差−部品等級A JIS B 0021及びJIS B 0023によれば,図94〜104に指示する形状及び位置

の公差は,必ずしも生産,測定又はゲージ検査の特定の方法を意味しない。

タッピンねじのねじ山が,データム又は公差付き形体として指示される場合には,その軸線は,ねじの

外径から決定される。

JIS B 0023による最大実体公差方式が用いられている。

形体

公差t

公差tの基準

となる寸法

摘要

5.2.1 締付け部の形体

5.2.1.1 形状

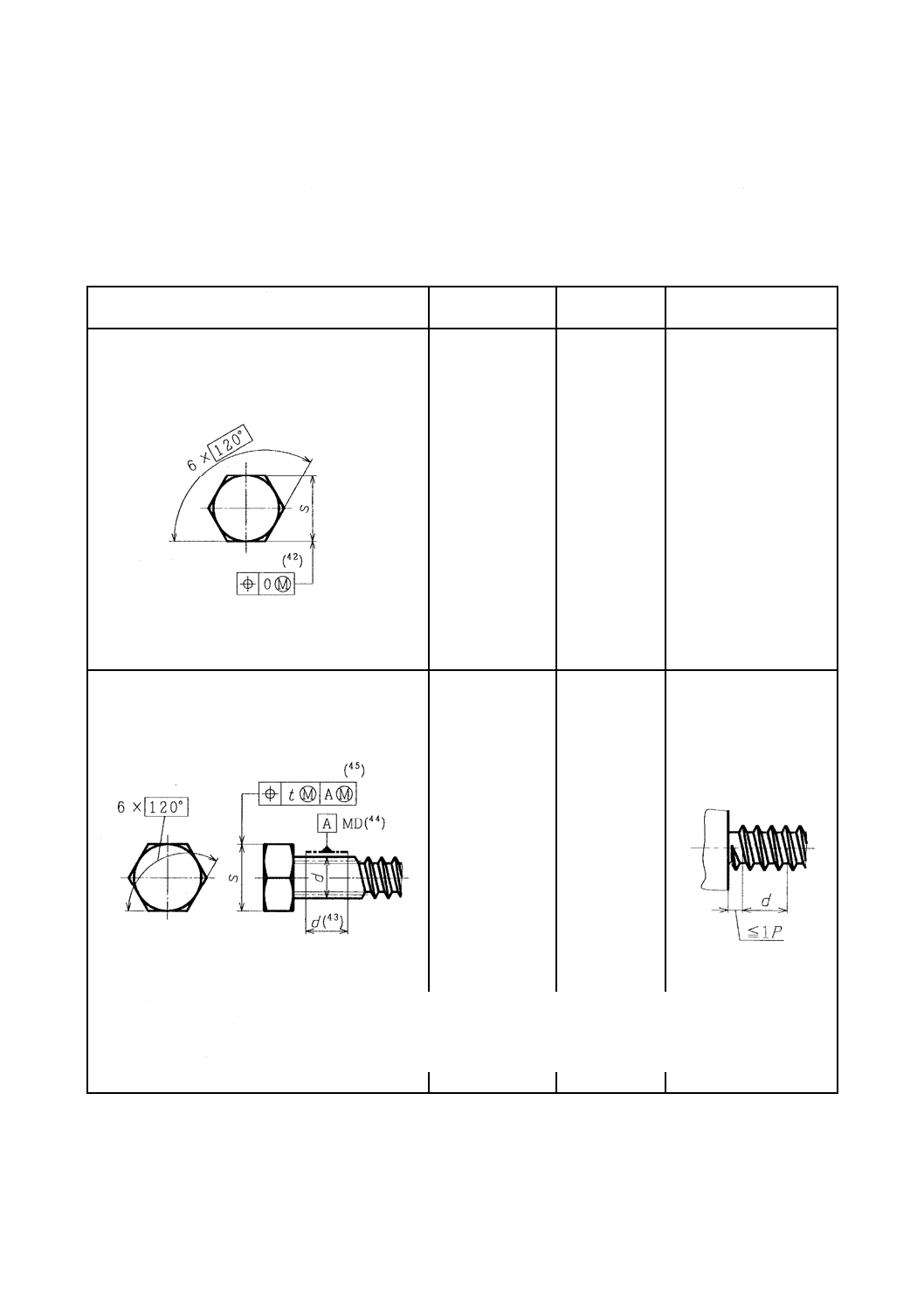

注(42) 3方向に適用。

図94

5.2.1.2 位置度

2 IT13

s

注(43) データムAは,できるだけ頭部座面の近くにとり,座面からの距離は1P以下とする。ねじの切終わり部及び

首下丸み部を含ませない。

(44) MDは,公差がねじの外径円筒の軸線に対して与えられるということを意味する(JIS B 0021参照)。

(45) 3方向に適用。

図95

42

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

公差t

公差t の基準

となる寸法

摘要

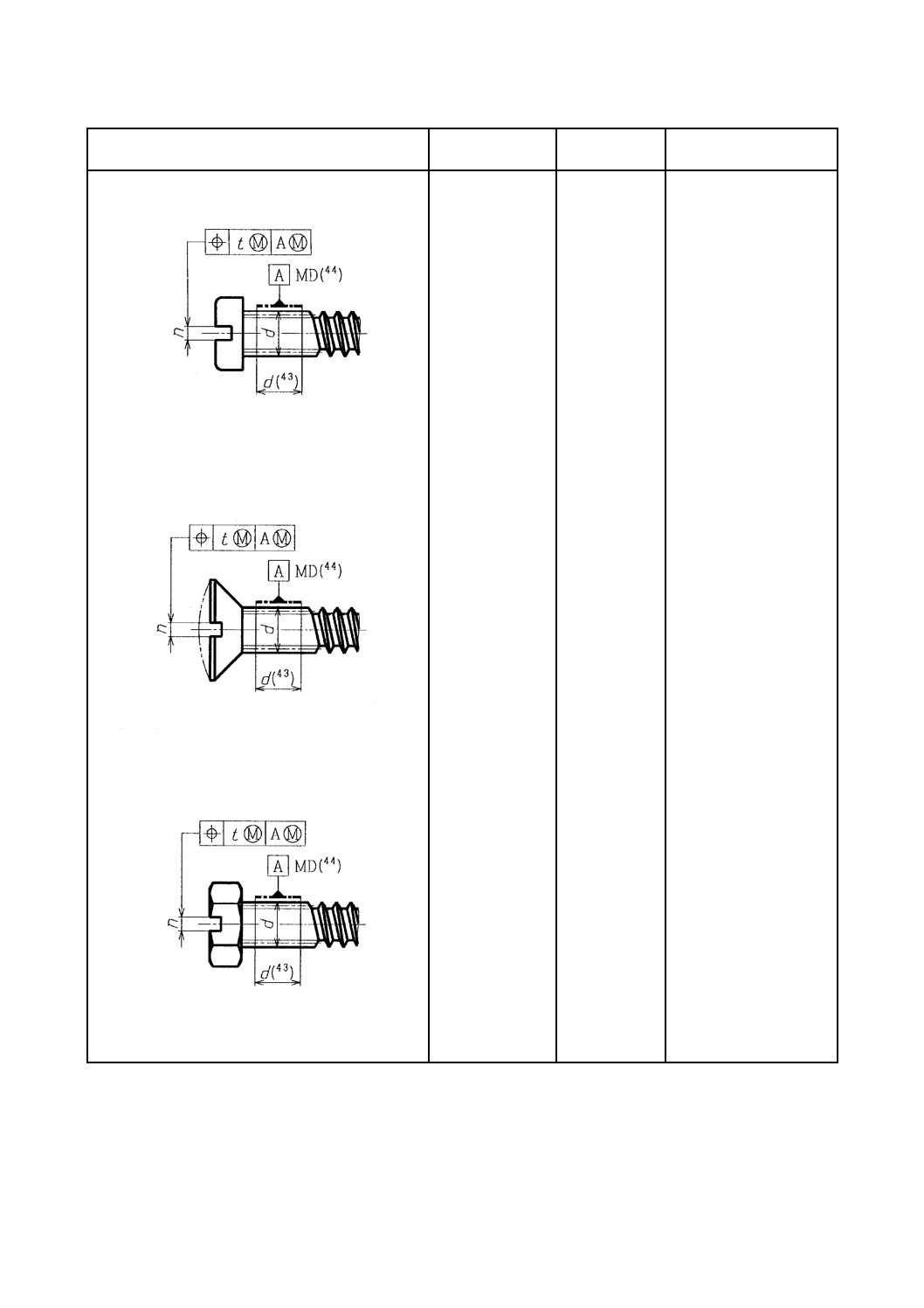

注(43),(44) 図95の注参照。

図96

注(43),(44) 図95の注参照。

図97

注(43),(44) 図95の注参照。

図98

2 IT12

2 IT12

2 IT12

d

d

d

43

B 1021:2003 (ISO 4759-1:2000)

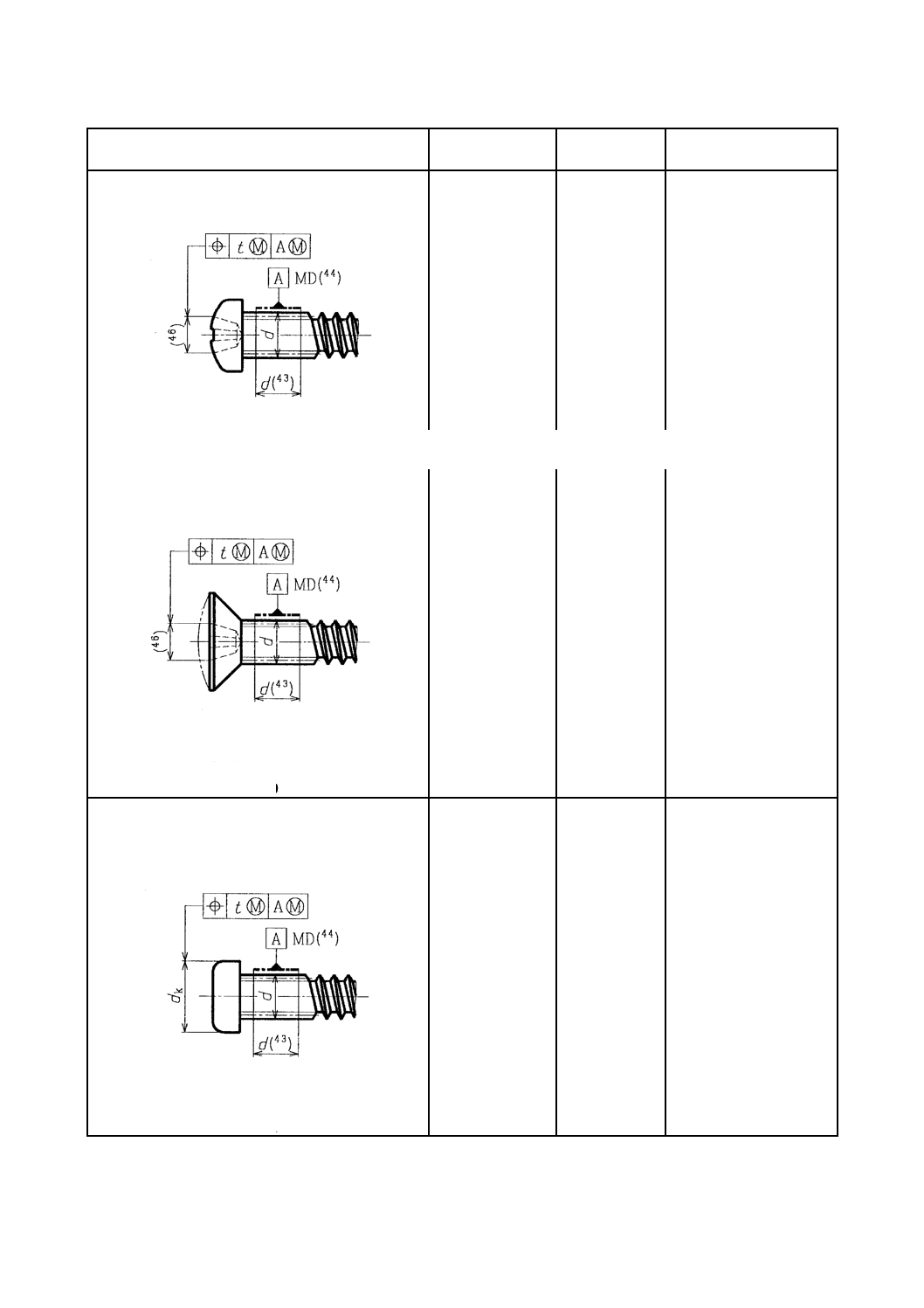

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

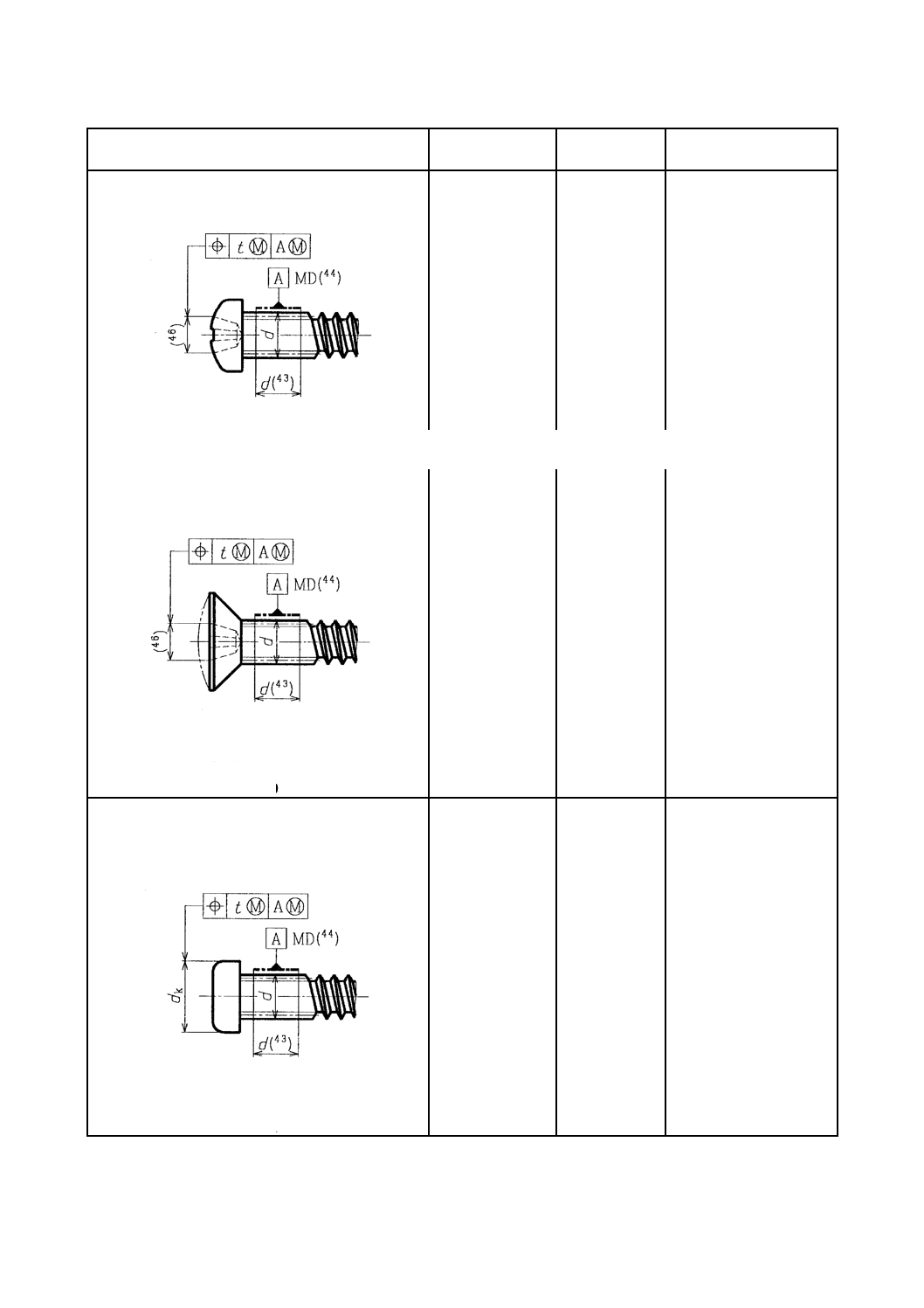

形体

公差t

公差t の基準

となる寸法

摘要

2 IT13

d

注(43),(44) 図95の注参照。

(46) 合否判定の目的には,十字穴の位置度はJIS B 1012による沈みゲージを用いる。

図99

注(43),(44) 図 95の注参照。

(46) 図99の注参照。

図 100

2 IT13

d

5.2.2 その他の形体

5.2.2.1 位置度

注(43),(44) 図95の注参照。

図 101

2 IT13

dk

44

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形体

公差t

公差t の基準

となる寸法

摘要

5.2.2.2 全振れ

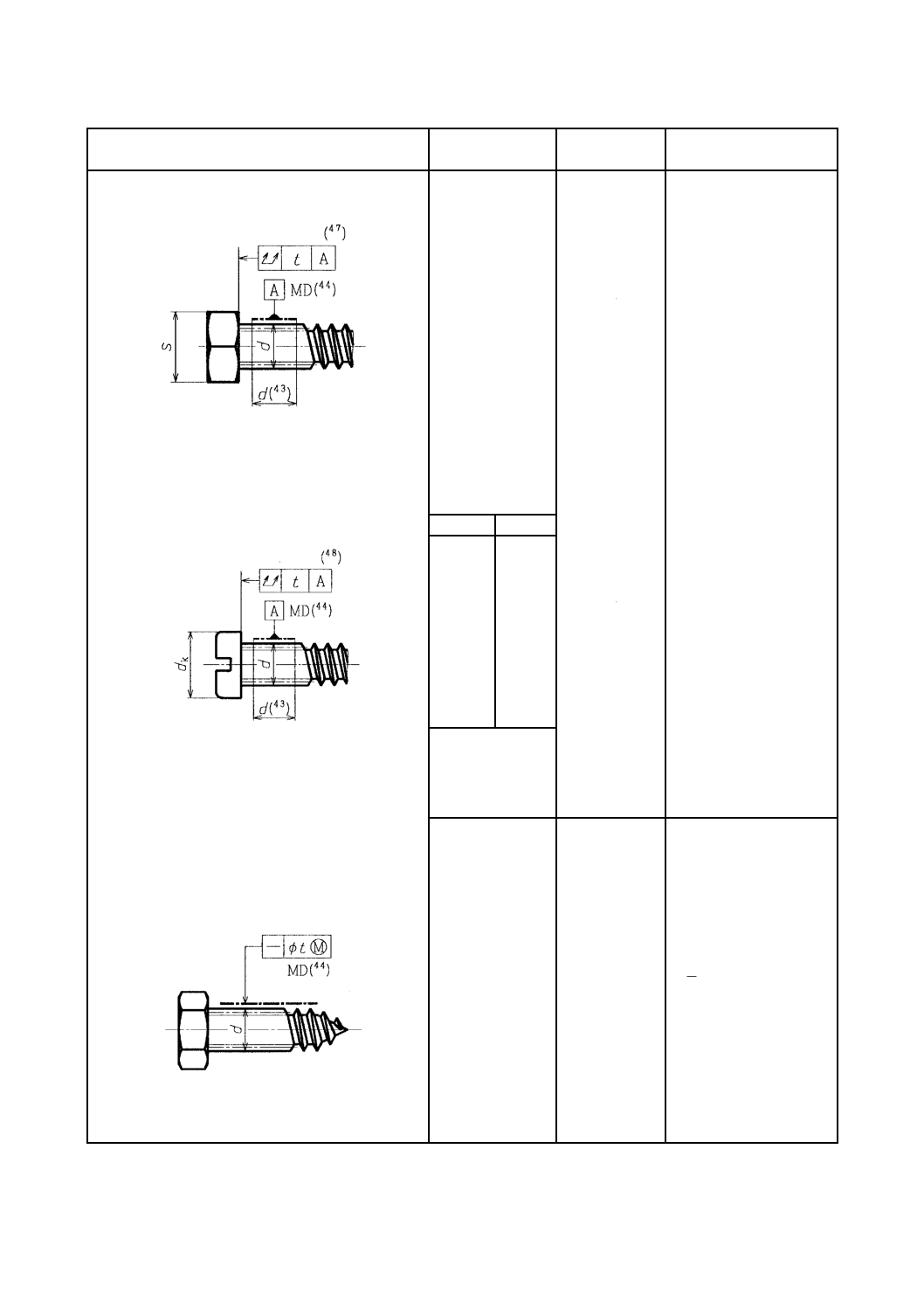

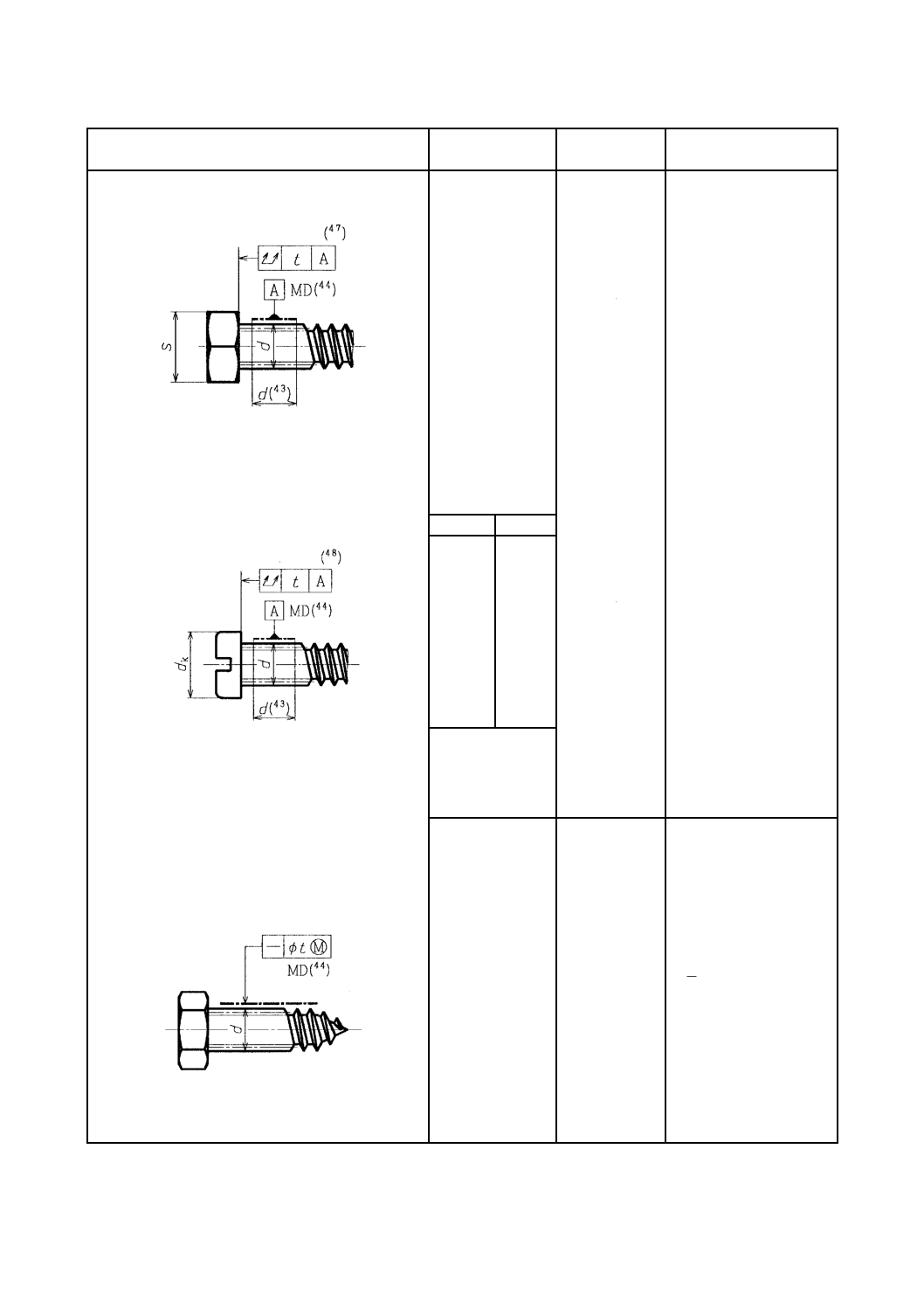

注(43),(44) 図95の注参照。

(47) 直径0.8sの円内に対して適用。

図102

注(43),(44) 図95の注参照。

(48) 直径0.8dk の円内に対して適用。

図103

5.2.2.3 真直度

注(44) 図95の注参照。

図104

d

d

公差t は,次式による。

t ≒ 1.2d ×tan 2°

d

t

ST2.2

0.08

ST2.9

0.16

ST3.5

0.16

ST4.2

0.16

ST4.8

0.3

ST5.5

0.3

ST6.3

0.3

ST8

0.34

ST9.5

0.42

t =0.003 l+0.05

―

l ≦ 20dに対して適用す

る。

45

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

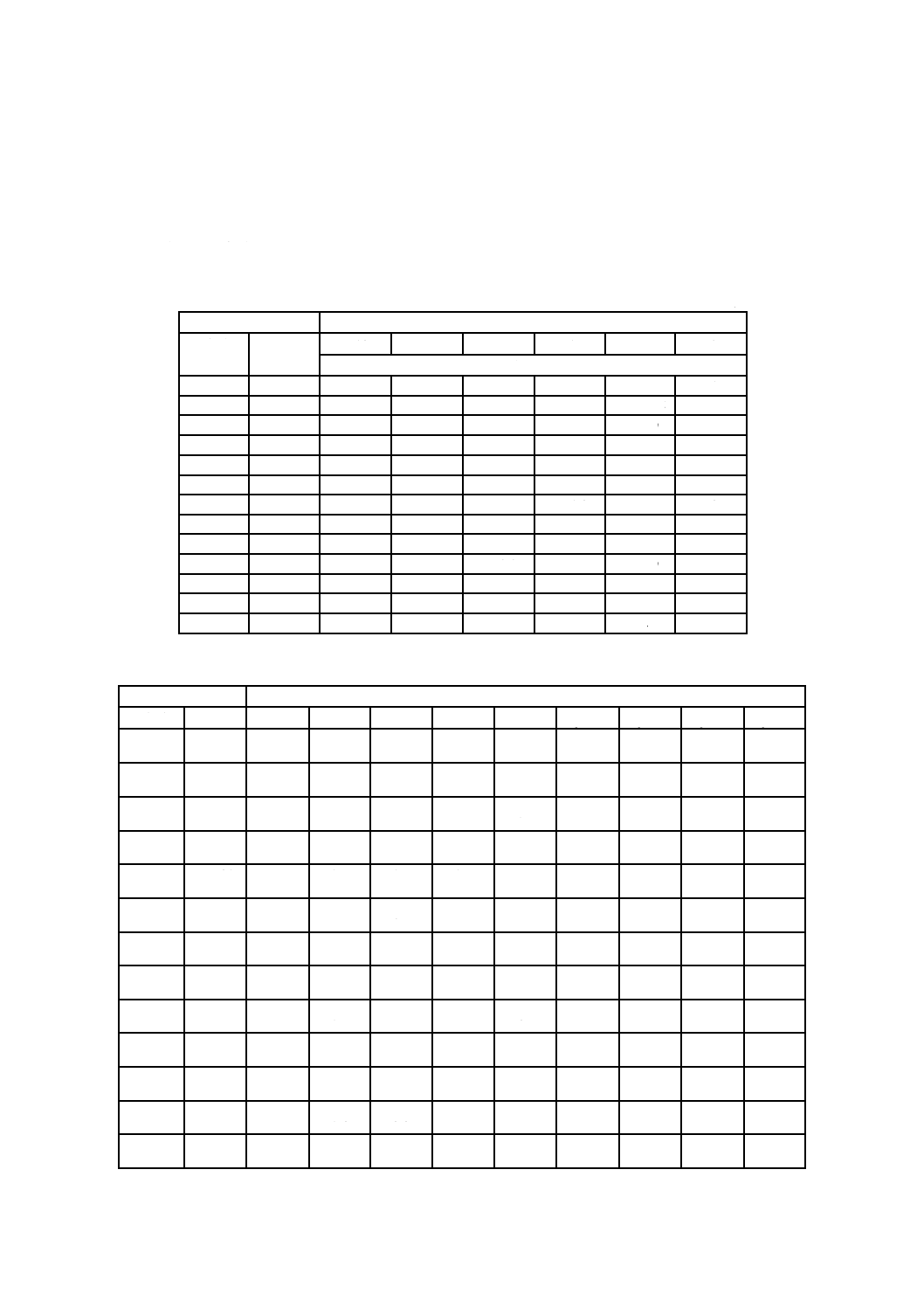

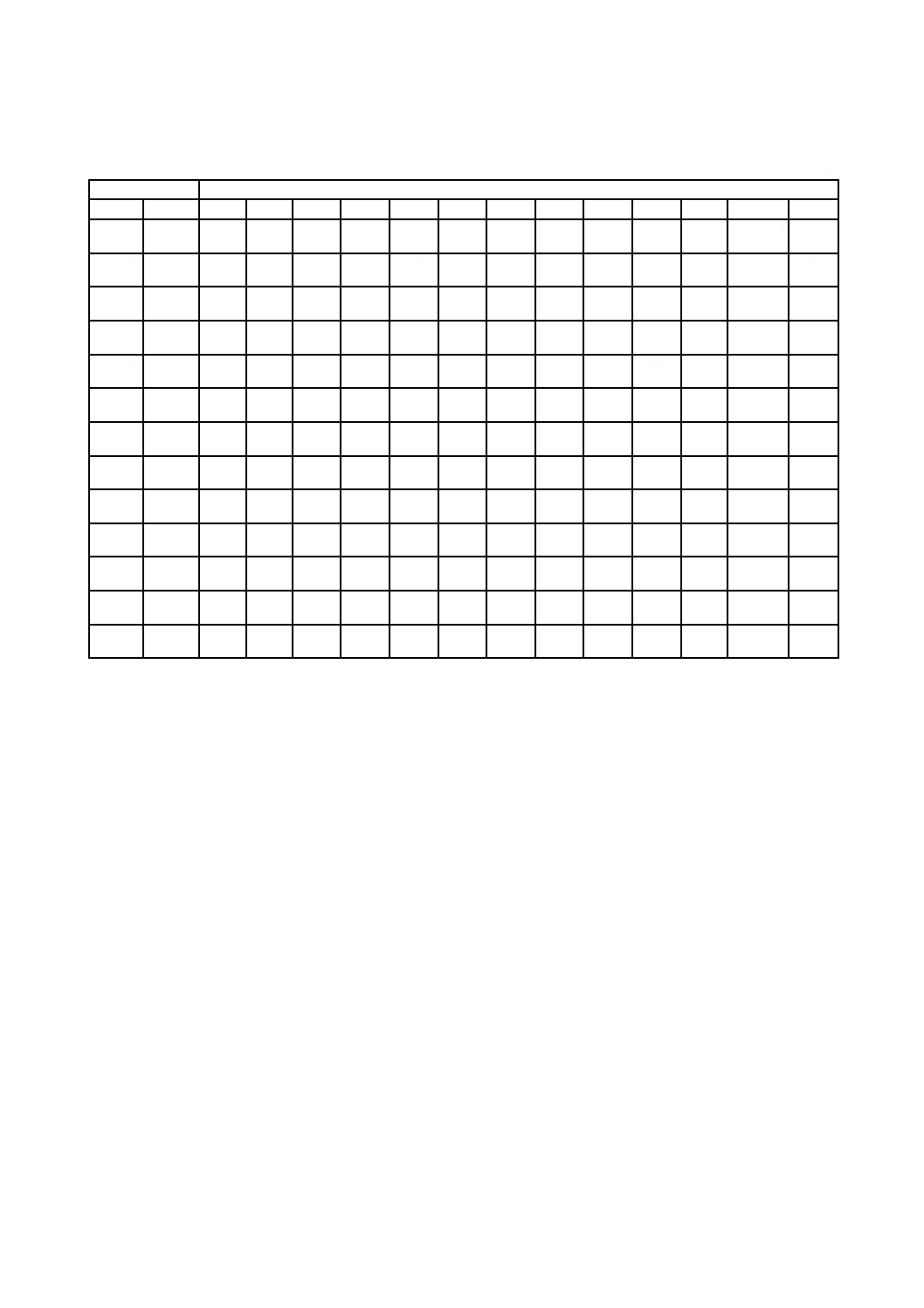

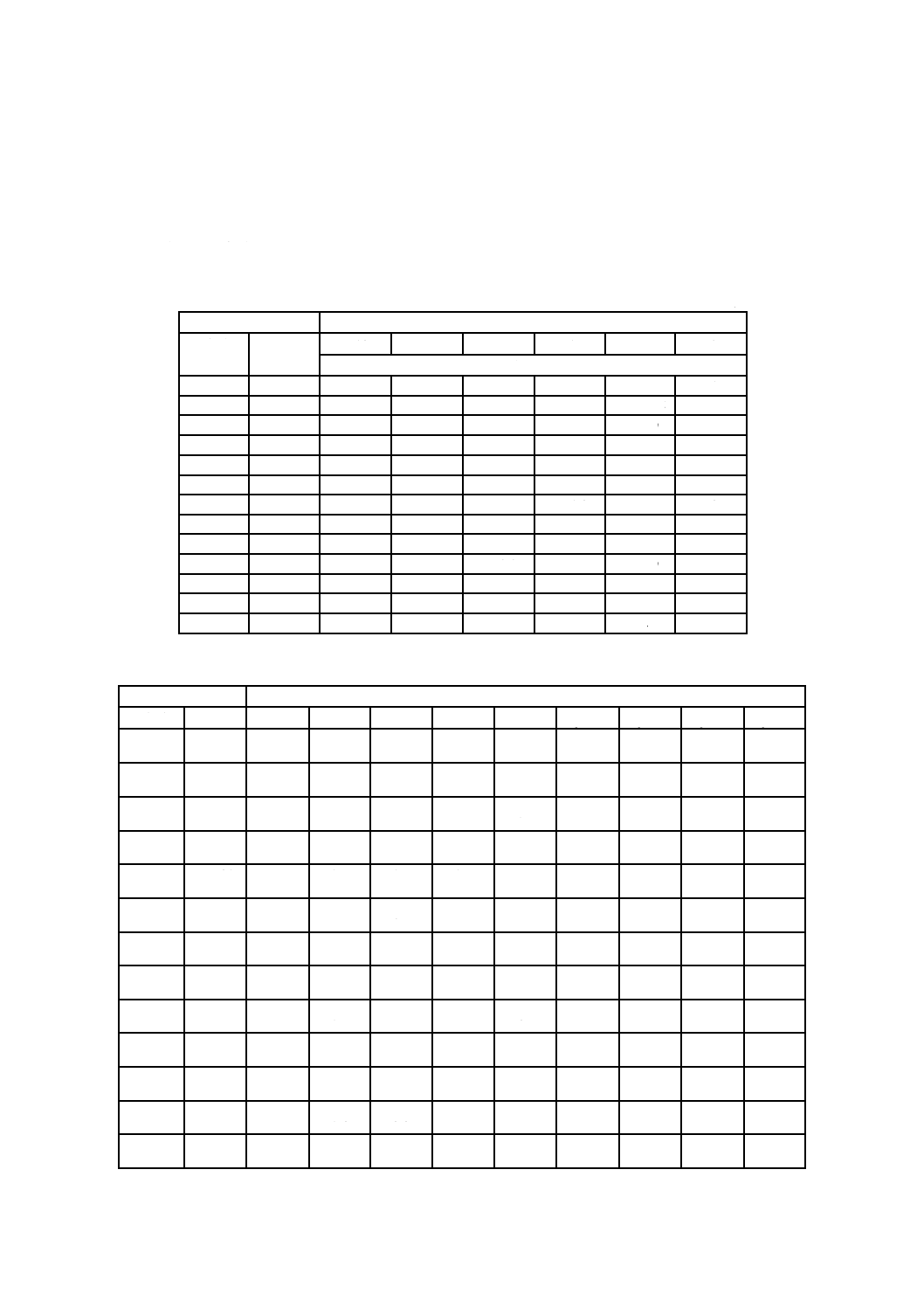

附属書A(参考)公差

IT公差等級に対する公差の数値を表A.1に,軸及び穴の許容差をそれぞれ表A.2及び表A.3に示す。こ

れらの公差及び許容差は,JIS B 0401-1及びJIS B 0401-2による。

附属書A表 1 500 mmまでの基準寸法に対する公差ITの数値

単位 mm

基準寸法

公差等級

を超え

以下

IT12

IT13

IT14

IT15

IT16

IT17

公 差

3 0.1

0.14

0.25

0.4

0.6

1

3

6 0.12

0.18

0.3

0.48 0.75 1.2

6

10 0.15

0.22

0.36

0.58 0.9

1.5

10

18 0.18

0.27

0.43

0.7

1.1

1.8

18

30 0.21

0.33

0.52

0.84 1.3

2.1

30

50 0.25

0.39

0.62

1

1.6

2.5

50

80 0.3

0.46

0.74

1.2

1.9

3

80

120 0.35

0.54

0.87

1.4

2.2

3.5

120

180 0.4

0.63

1

1.6

2.5

4

180

250 0.46

0.72

1.15

1.85 2.9

4.6

250

315 0.52

0.81

1.3

2.1

3.2

5.2

315

400 0.57

0.89

1.4

2.3

3.6

5.7

400

500 0.63

0.97

1.55

2.5

4

6.3

附属書A表 2 軸に対する寸法許容差

単位 mm

基準寸法

寸法許容差

を超え

以下

h13

h14

h15

h16

h17

js14

js15

js16

js17

3

0

−0.14

0

−0.25

0

−0.4

0

−0.6

0

−1

±0.125 ±0.2

±0.3

±0.5

3 6

0

−0.18

0

−0.3

0

−0.48

0

−0.75

0

−1.2

±0.15

±0.24

±0.375 ±0.6

6 10

0

−0.22

0

−0.36

0

−0.58

0

−0.9

0

−1.5

±0.18

±0.29

±0.45

±0.75

10 18

0

−0.27

0

−0.43

0

−0.7

0

−1.1

0

−1.8

±0.215 ±0.35

±0.55

±0.9

18 30

0

−0.33

0

−0.52

0

−0.84

0

−1.3

0

−2.1

±0.26

±0.42

±0.65

±1.05

30 50

0

−0.39

0

−0.62

0

−1

0

−1.6

0

−2.5

±0.31

±0.5

±0.8

±1.25

50 80

0

−0.46

0

−0.74

0

−1.2

0

−1.9

0

−3.0

±0.37

±0.6

±0.95

±1.5

80 120

0

−0.54

0

−0.87

0

−1.4

0

−2.2

0

−3.5

±0.435 ±0.7

±1.1

±1.75

120 180

0

−0.63

0

−1

0

−1.6

0

−2.5

0

−4

±0.5

±0.8

±1.25

±2

180 250

0

−0.72

0

−1.15

0

−1.85

0

−2.9

0

−4.6

±0.575 ±0.925 ±1.45

±2.3

250 315

0

−0.81

0

−1.3

0

−2.1

0

−3.2

0

−5.2

±0.65

±1.05

±1.6

±2.6

315 400

0

−0.89

0

−1.4

0

−2.3

0

−3.6

0

−5.7

±0.7

±1.15

±1.8

±2.85

400 500

0

−0.97

0

−1.55

0

−2.5

0

−4

0

−6.3

±0.775 ±1.25

±2

±3.15

46

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

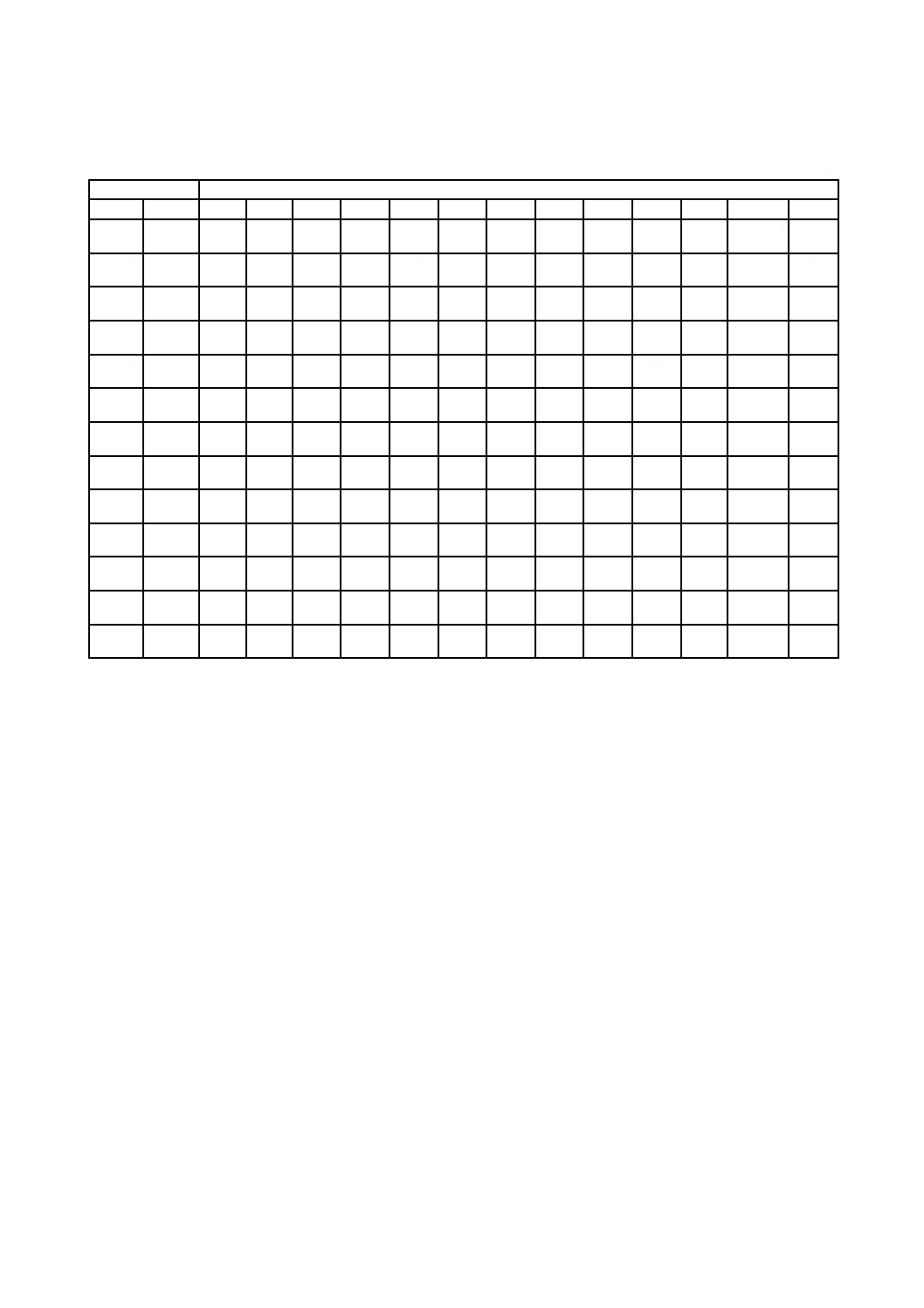

附属書A表 3 穴に対する寸法許容差

単位 mm

基準寸法

寸法許容差

を超え

以下

C13

C14

D9

D10

D11

D12

EF8

E11

E12

H14

H15

JS9

K9

3

+0.2

+0.06

+0.31

+0.06

+0.045

+0.02

+0.06

+0.02

+0.08

+0.02

+0.12

+0.02

+0.024

+0.01

+0.074

+0.014

+0.114

+0.014

+0.25

0

+0.4

0

±0.012 5 0

−0.025

3

6

+0.25

+0.07

+0.37

+0.07

+0.06

+0.03

+0.078

+0.03

+0.105

+0.03

+0.15

+0.03

+0.032

+0.014

+0.095

+0.02

+0.14

+0.02

+0.3

0

+0.48

0

±0.015

0

−0.03

6

10

+0.13

+0.04

+0.19

+0.04

+0.04

+0.018

+0.115

+0.025

+0.175

+0.025

+0.36

0

+0.58

0

±0.018

0

−0.036

10

18

+0.23

+0.05

+0.142

+0.032

+0.212

+0.032

+0.43

0

+0.7

0

18

30

+0.275

+0.065

+0.52

0

+0.84

0

30

50

+0.33

+0.08

+0.62

0

+1

0

50

80

+0.4

+0.1

+0.74

0

+1.2

0

80

120

+0.47

+0.12

+0.87

0

+1.4

0

120

180

+1

0

+1.6

0

180

250

+1.15

0

+1.85

0

250

315

+1.3

0

+2.1

0

315

400

+1.4

0

+2.3

0

400

500

+1.55

0

+2.5

0

47

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

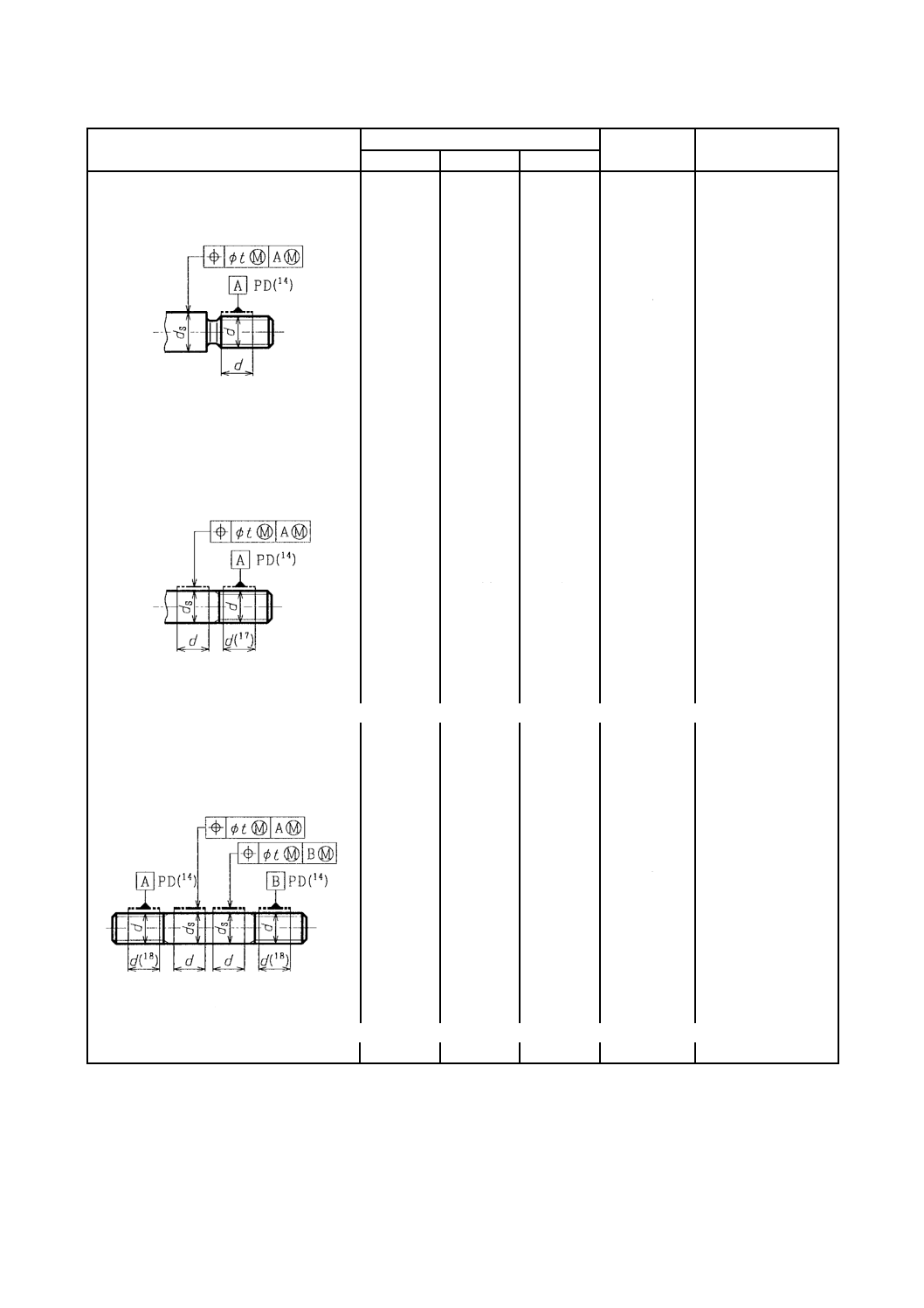

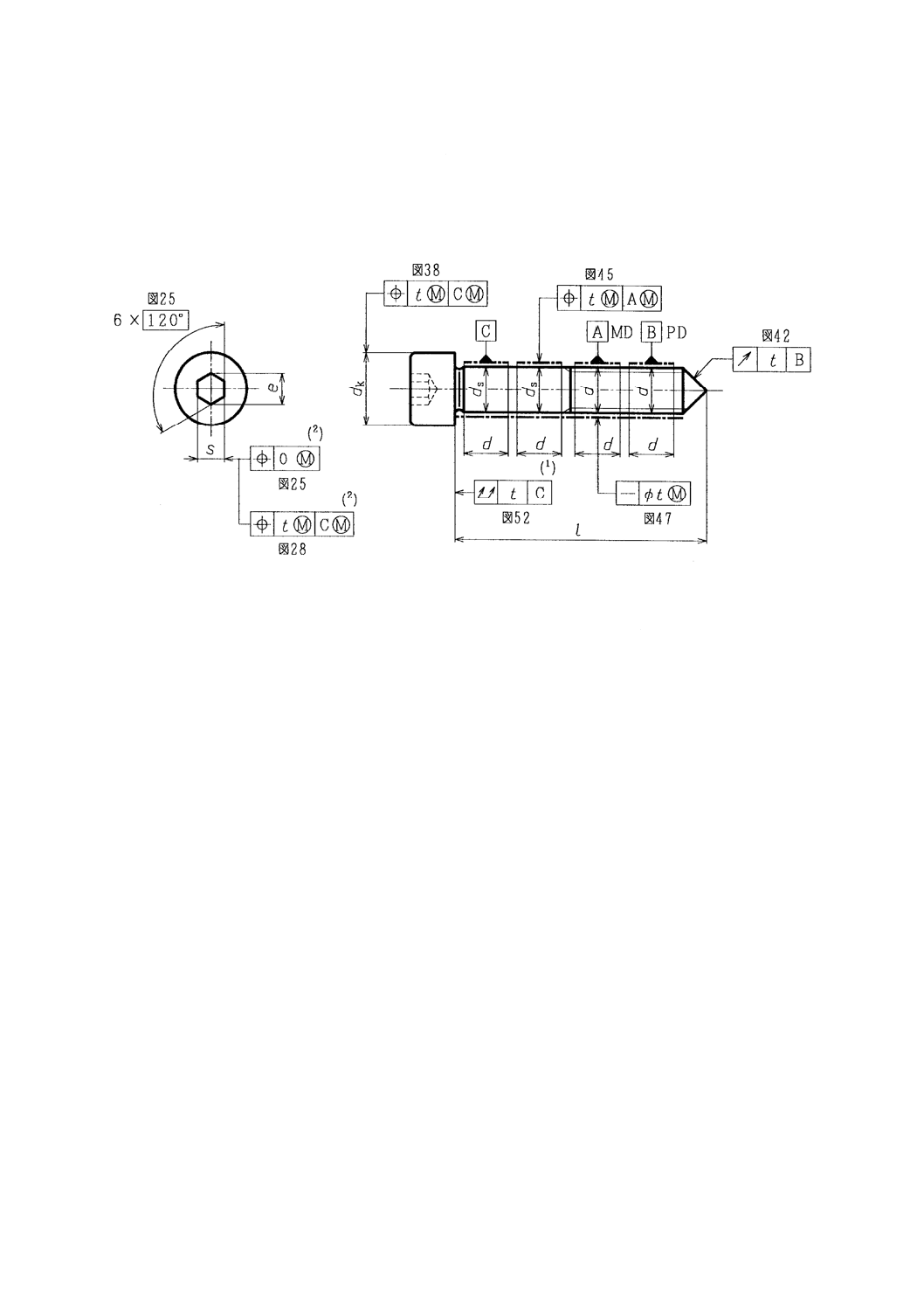

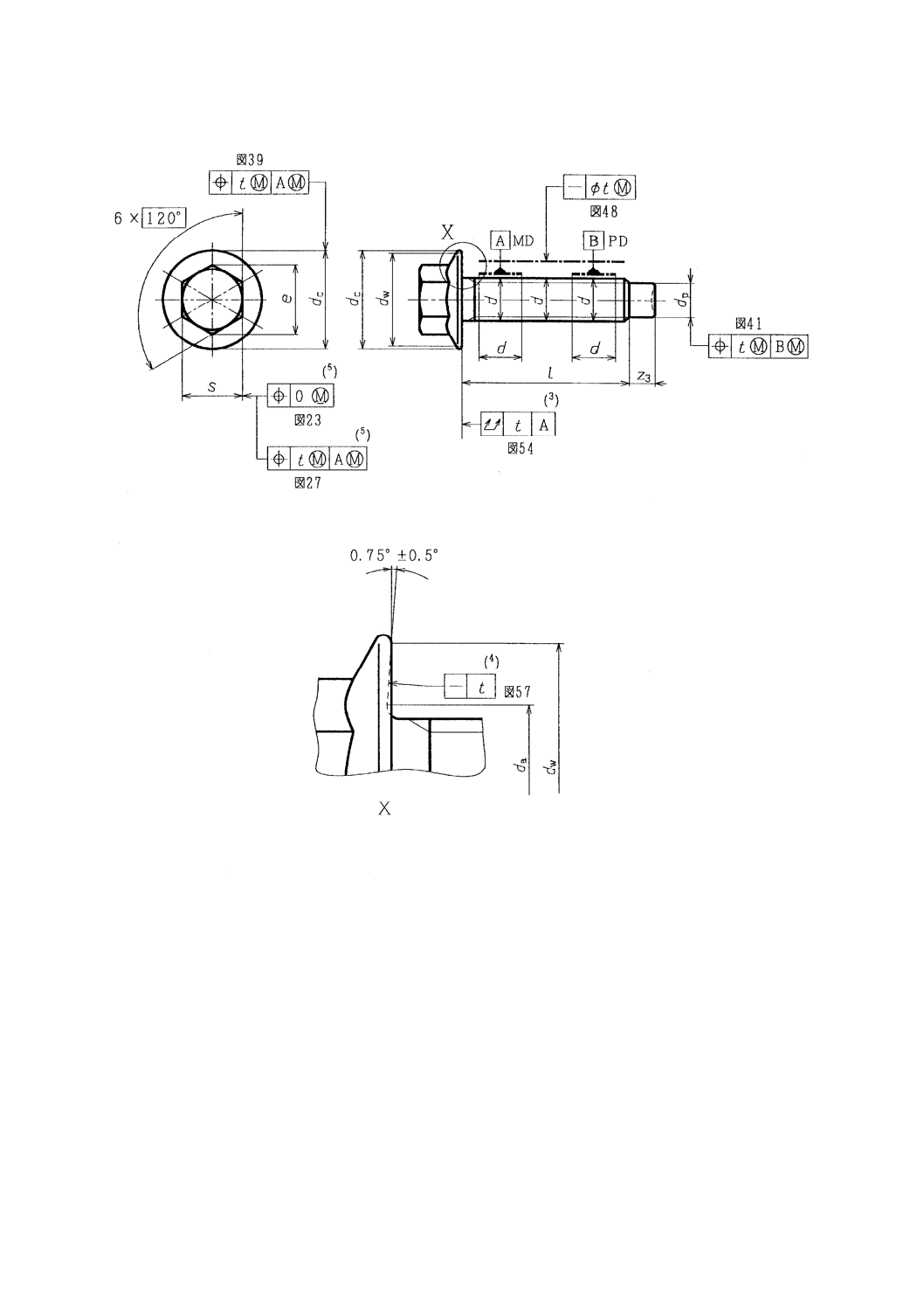

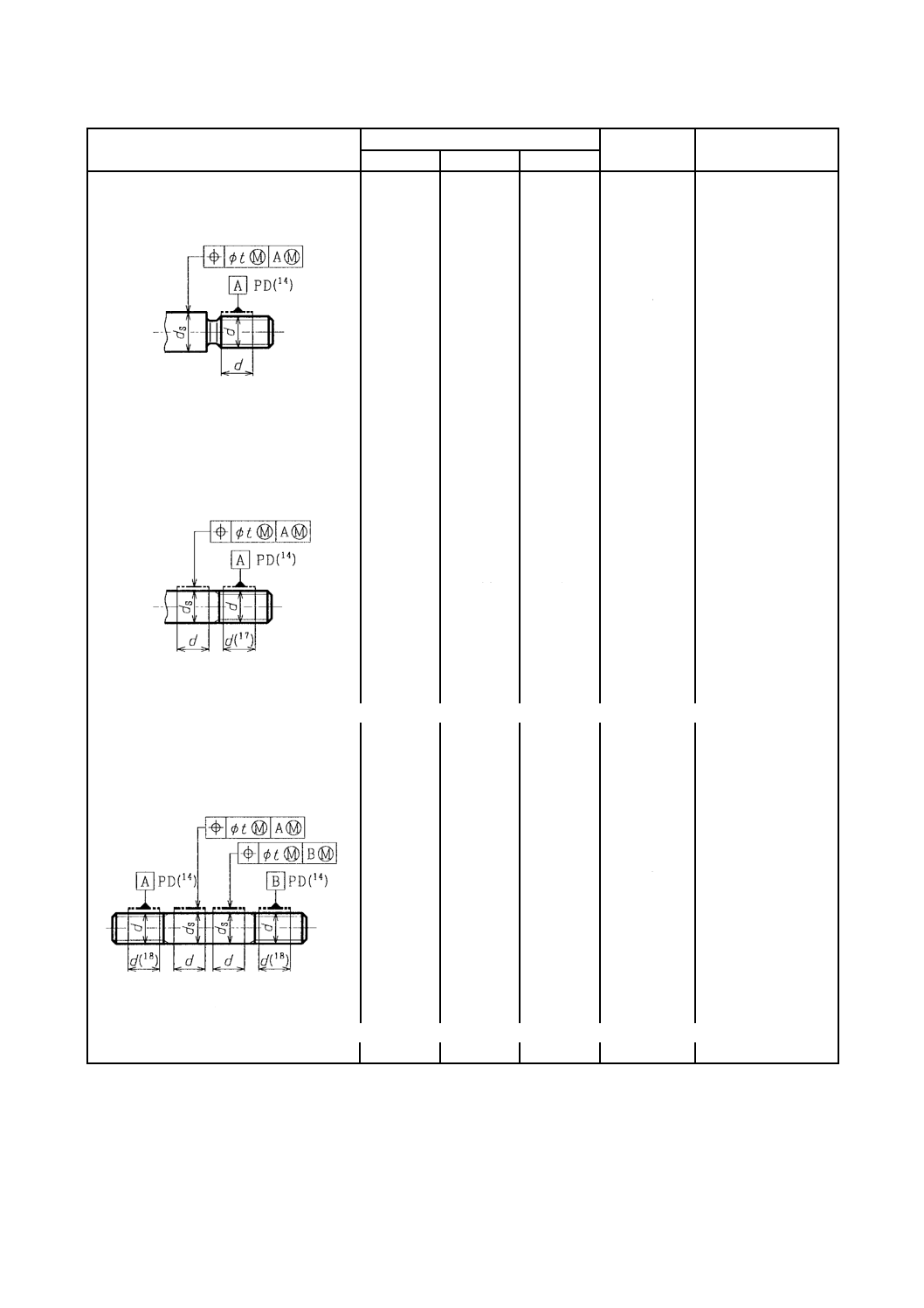

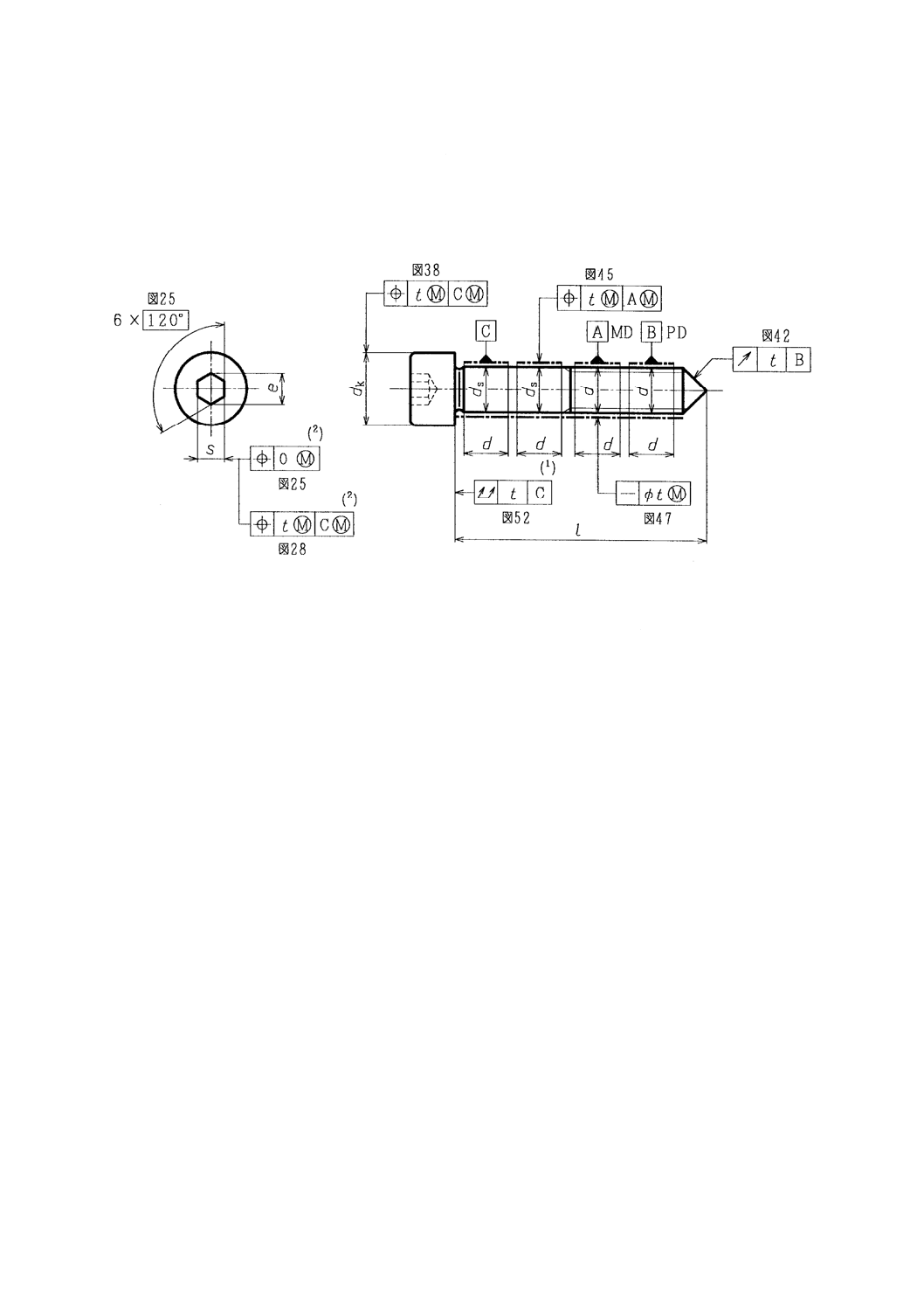

附属書B(参考)寸法及び公差を付けた締結用部品の例

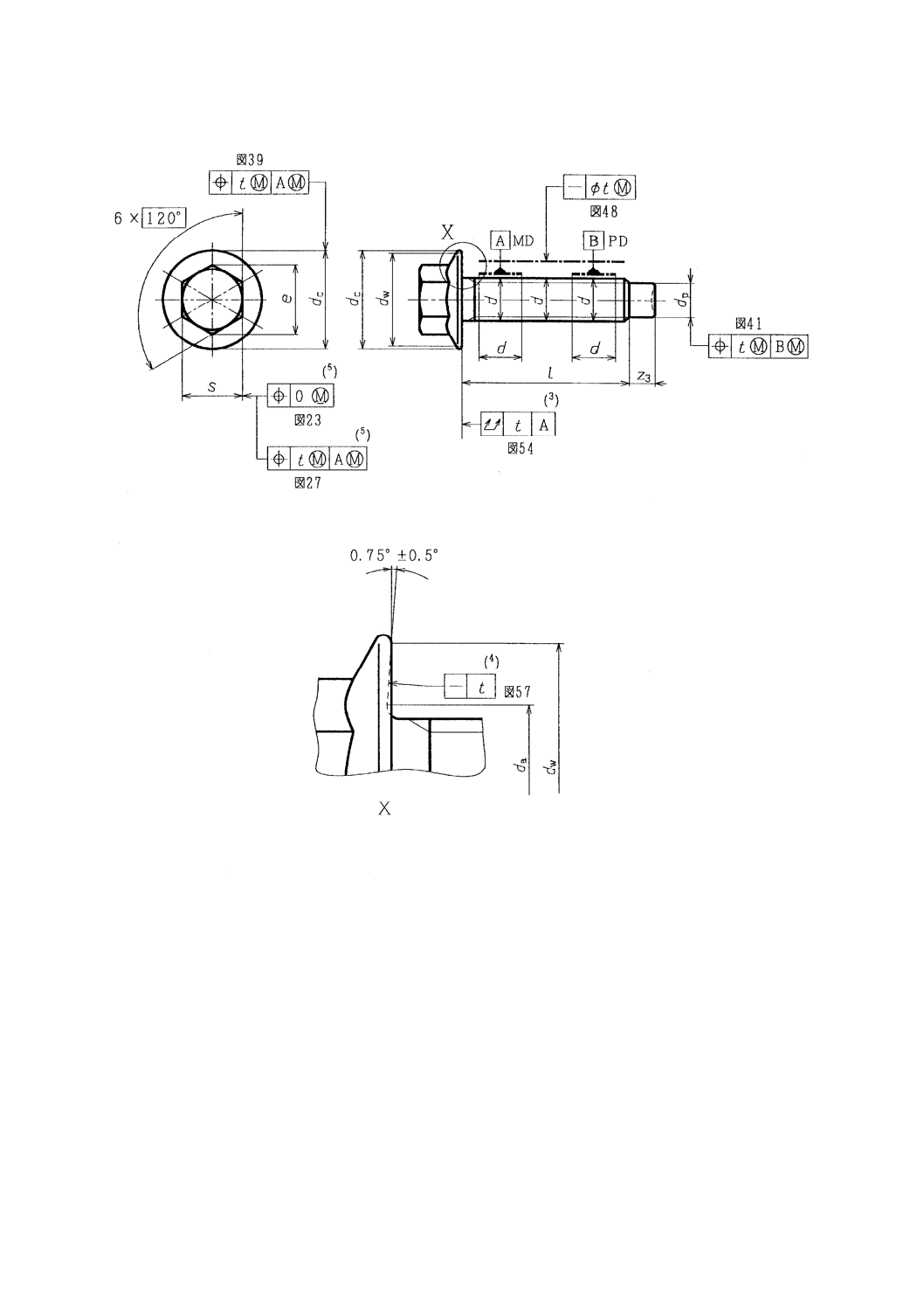

注(1) 直径0.8dkの円内に対して適用。

(2) 3方向に適用。

附属書B図 1 円筒部及び全とがり先をもった六角穴付きボルトの例

48

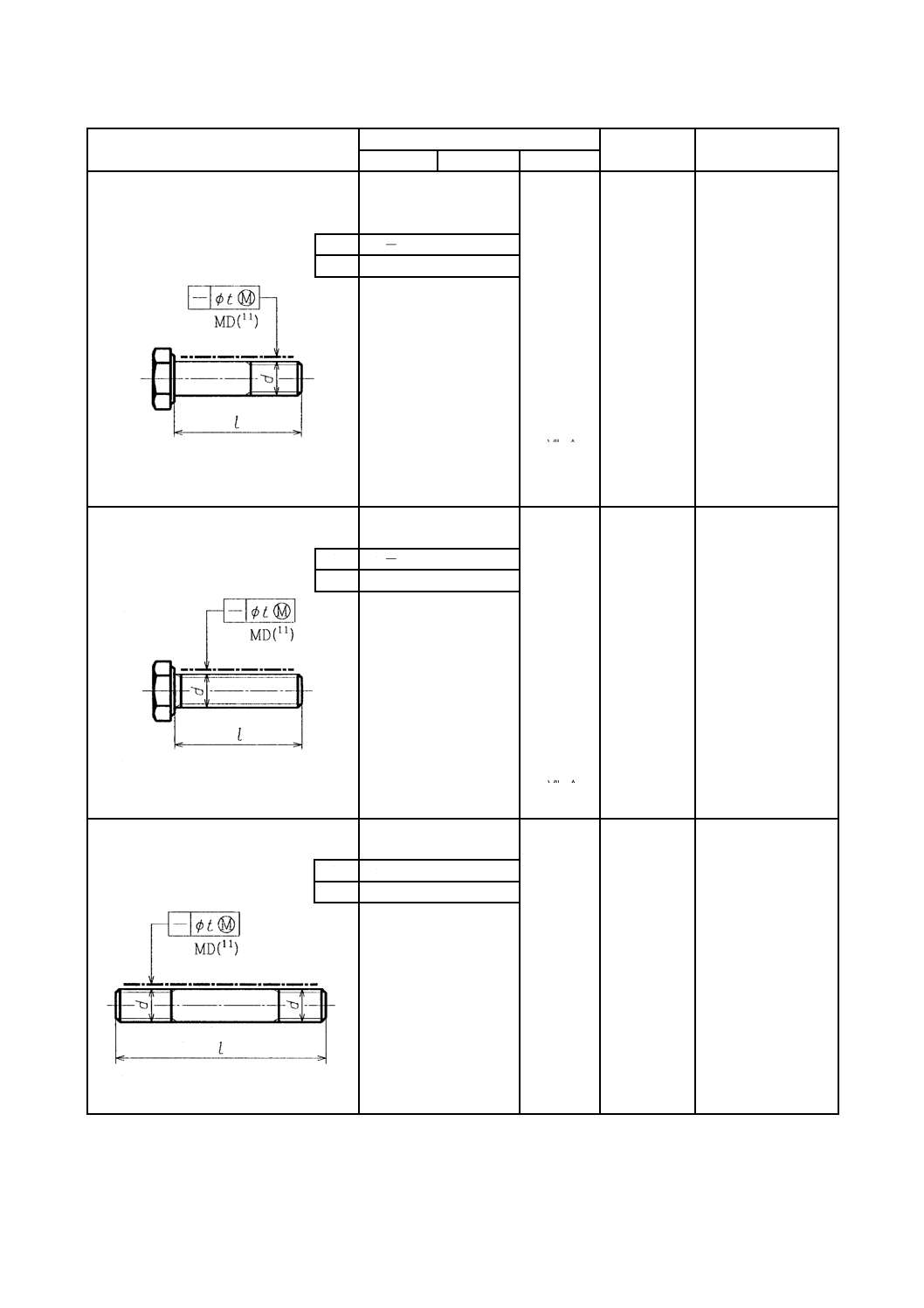

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3) 半径方向の直線上の最高点を連ねた線。

(4) da maxとdw minとの間の半径方向の線。

(5) 3方向に適用。

附属書B図 2 フランジ付き及びパイロット先付き六角ボルトの例

49

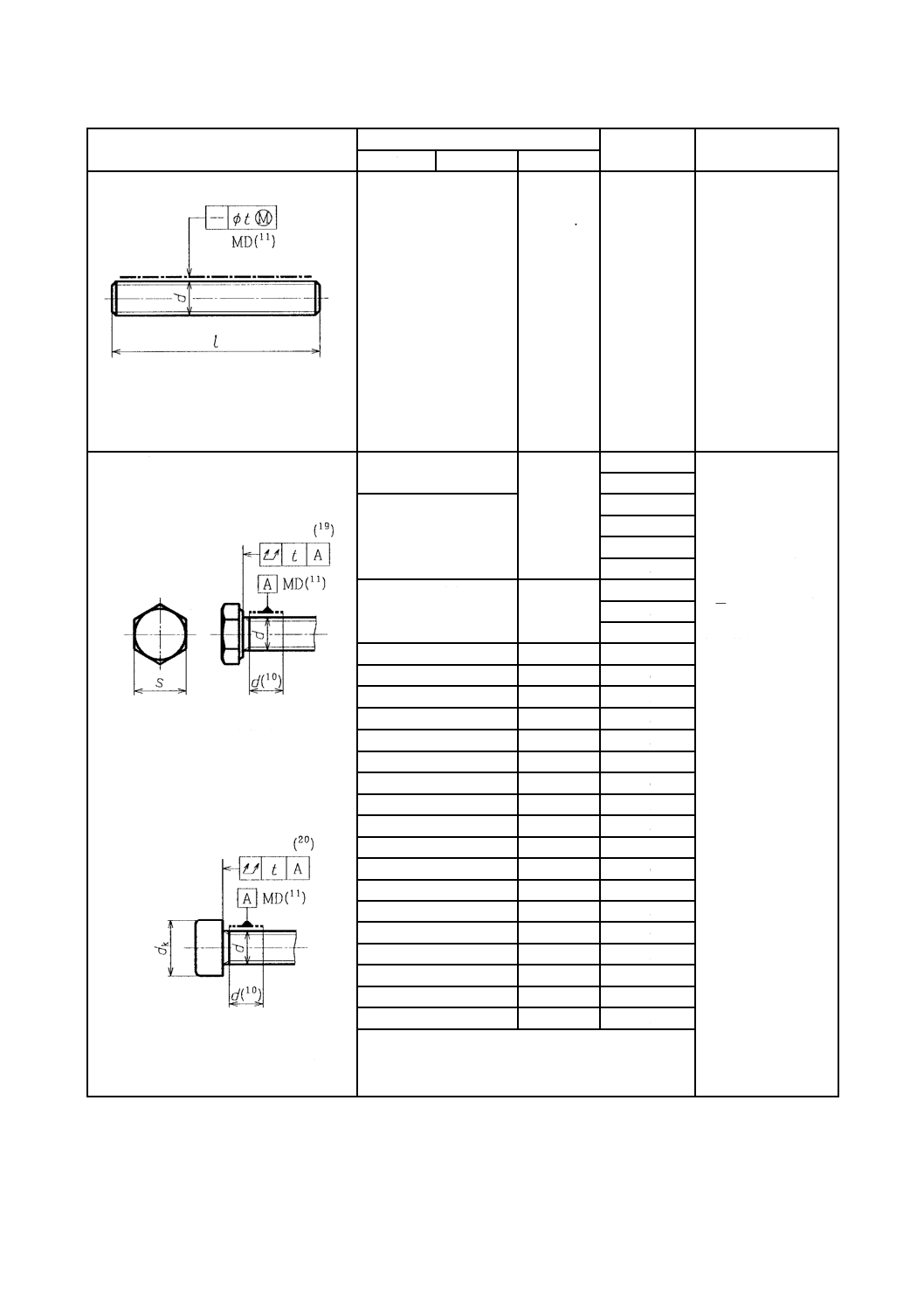

B 1021:2003 (ISO 4759-1:2000)

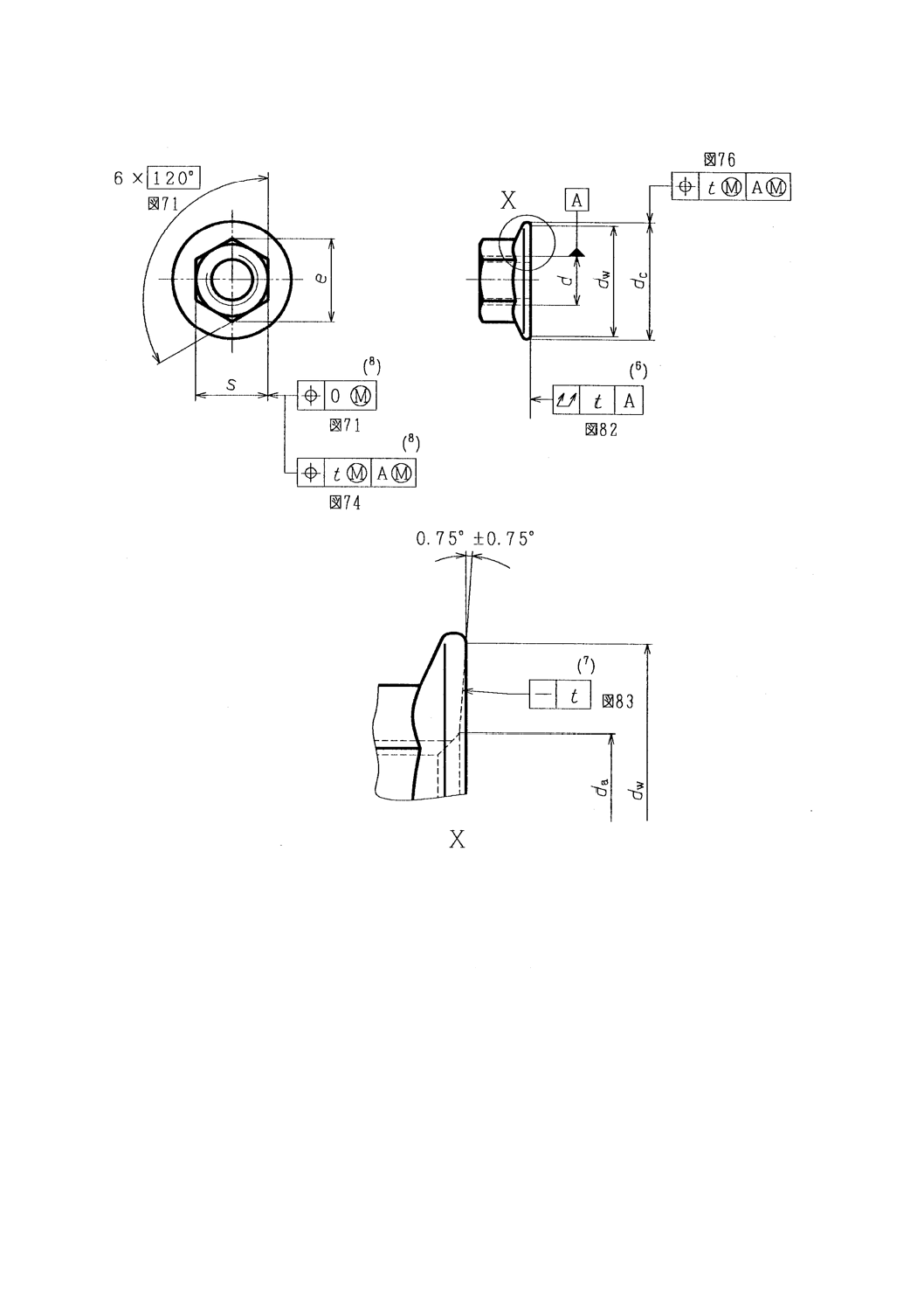

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

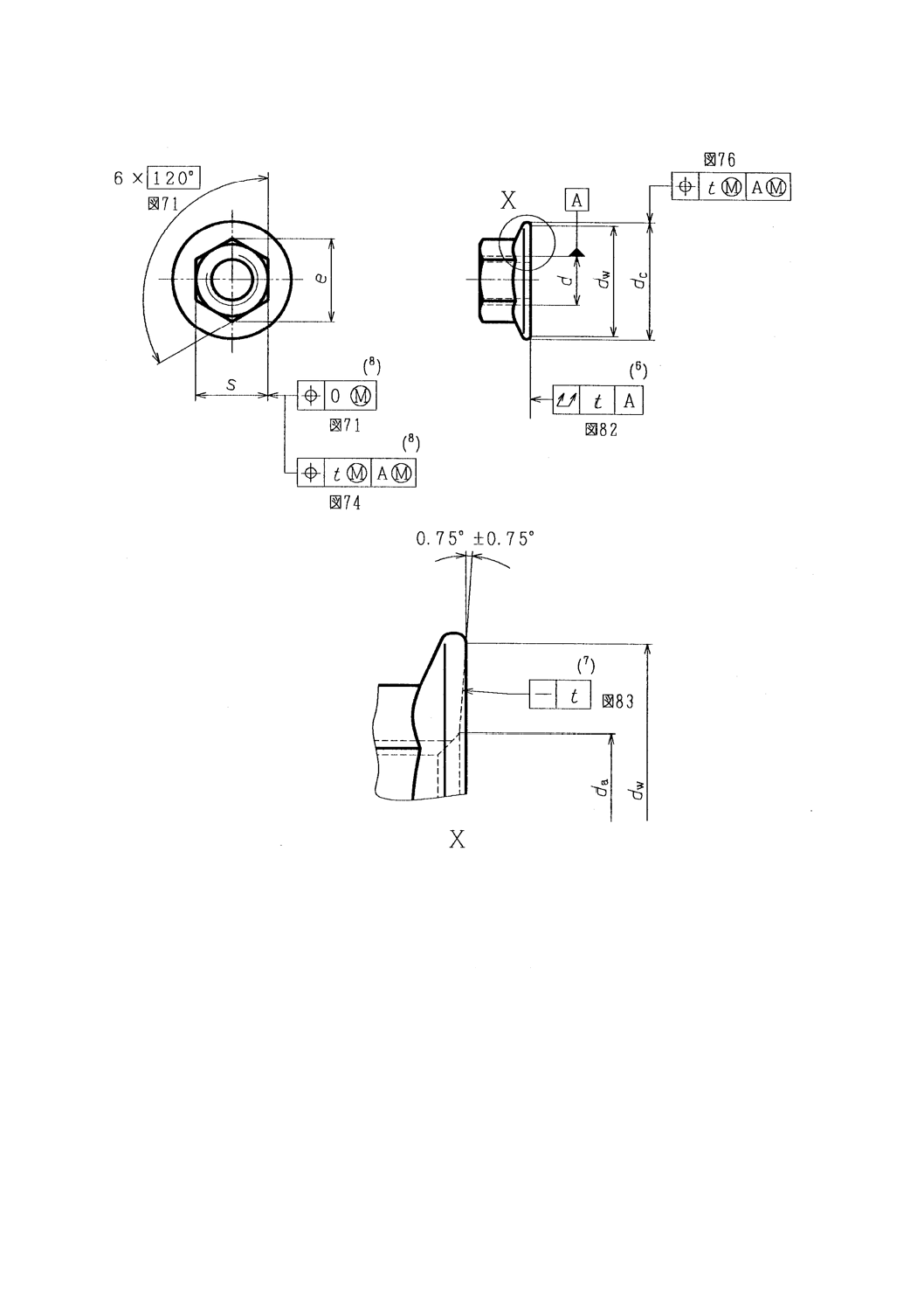

注(6) 半径方向の直線上の最高点を連ねた線。

(7) da maxとdw minとの間の半径方向の線。

(8) 3方向に適用。

附属書B図 3 フランジ付き六角ナットの例

50

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)ゲージ及び測定装置の例

C.1 適用 この附属書は,この規格の本体に規定されている公差に合格しているかどうかを検証できるゲ

ージ及び測定装置の例を示す。

ゲージ及び測定装置のねじは,通りねじゲージの許容限界内になければならない。案内は,検査の間に

案内によって生じる誤差が加工物公差tに比較して無視できる(例えば,tの10 %以下である。)ような

正確さをもたなければならない。

データムに◯

Mで指示される最大実体公差方式が適用されない場合には,次による。

− データムがおねじの場合には,この規格の本体に規定されているように,外径円筒の軸線(MDの指

示がある場合)又は有効径円筒の軸線(PDの指示がある場合)がデータムである。データムが外径

円筒の軸線である場合には,部品を三爪チャックでくわえてもよい。

− データムがめねじの場合には,この附属書の例では,ナットは皿ばね座金を介して締め付けられる。

別の方法として,ゆるいテーパのついたおねじをもつマンドレルを用いることができる。

− データムがねじのない円筒部又はタッピンねじ山の場合には,形体の寸法にかかわらず,三爪チャッ

クでくわえてもよい。

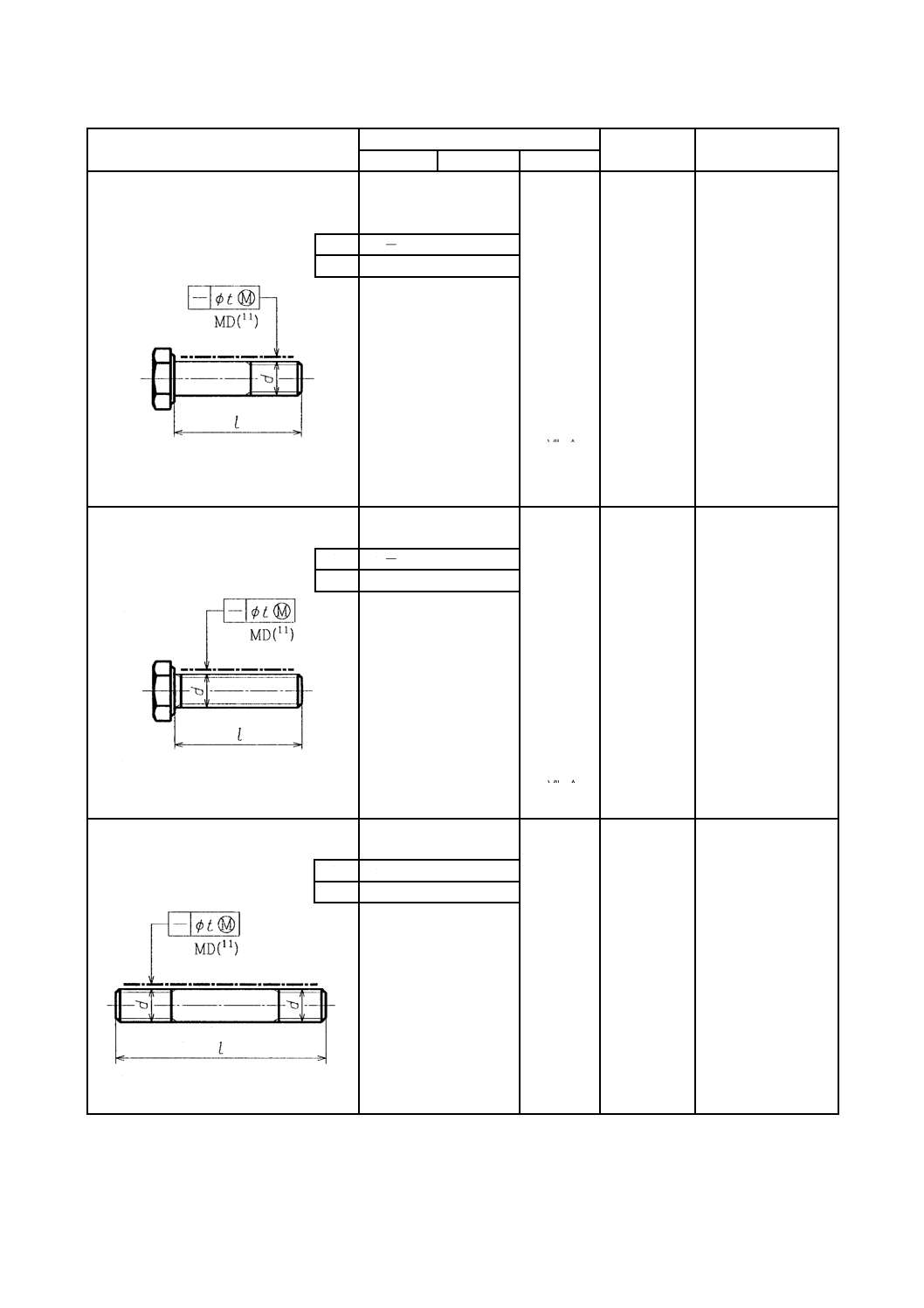

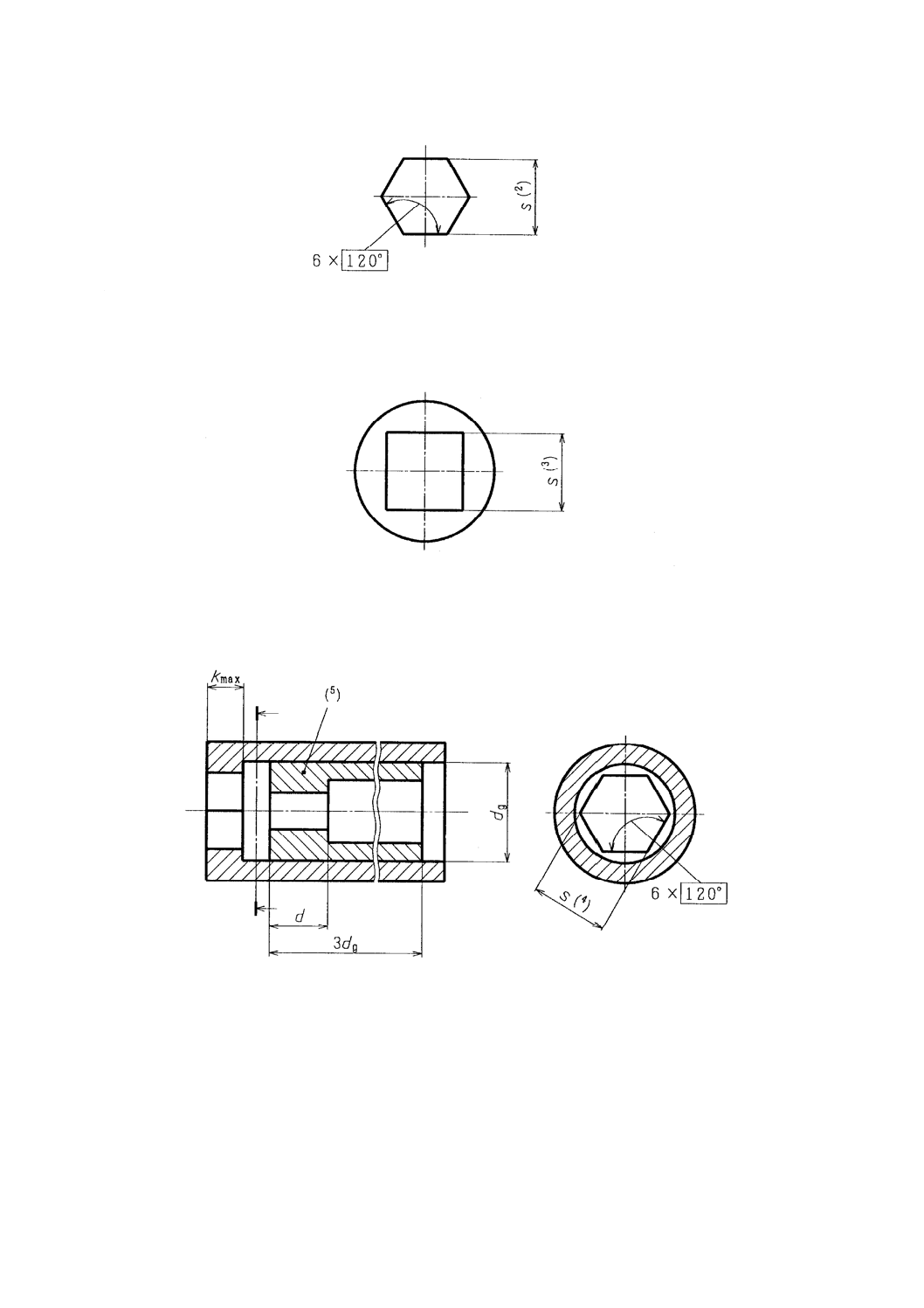

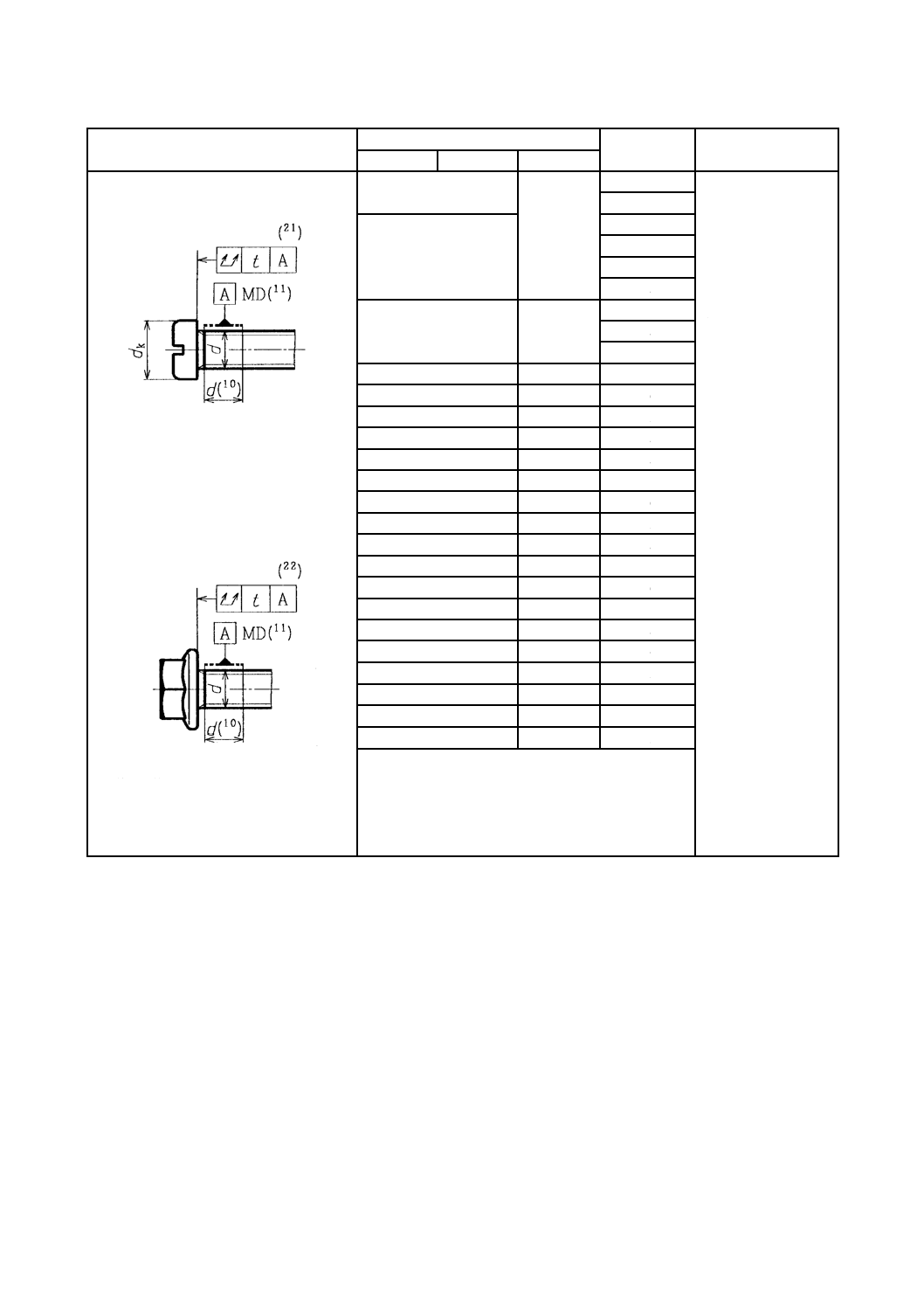

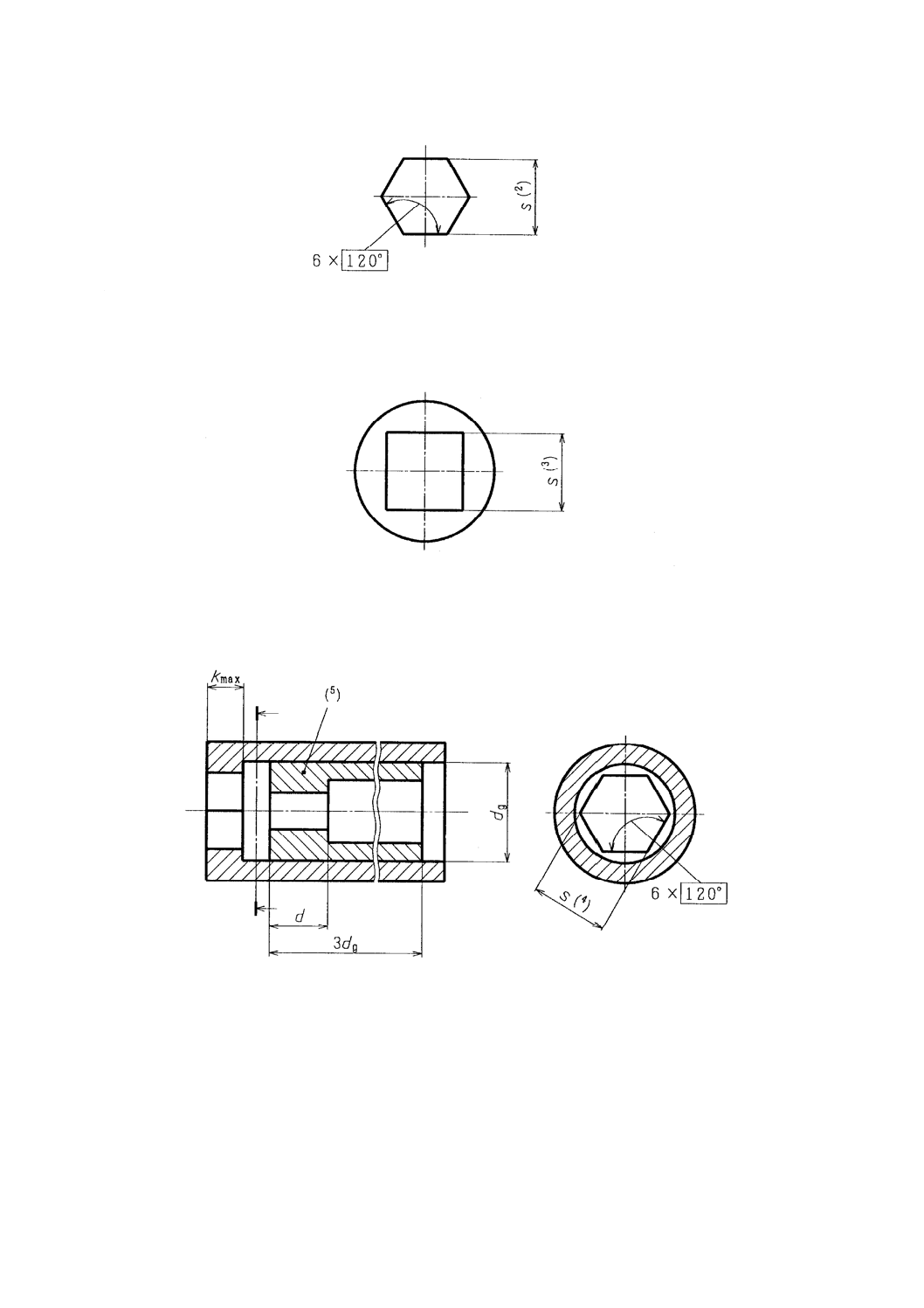

C.2 ゲージ及び測定装置

備考 この附属書に示すすべてのゲージは,通りゲージである。直径dgがある場合には,ゲージ製作

者がdgの値を選ぶのがよい。

この附属書に示すゲージ及び測定装置は,3.2,4.2及び5.2に規定している幾何特性の検証に用いること

を意図している。

どの公差を,どのゲージ又は測定装置で検証するかを明らかにするために,ゲージ及び測定装置の一つ

ずつを,この規格の本体における一つ又は幾つかの図に割り当てている。

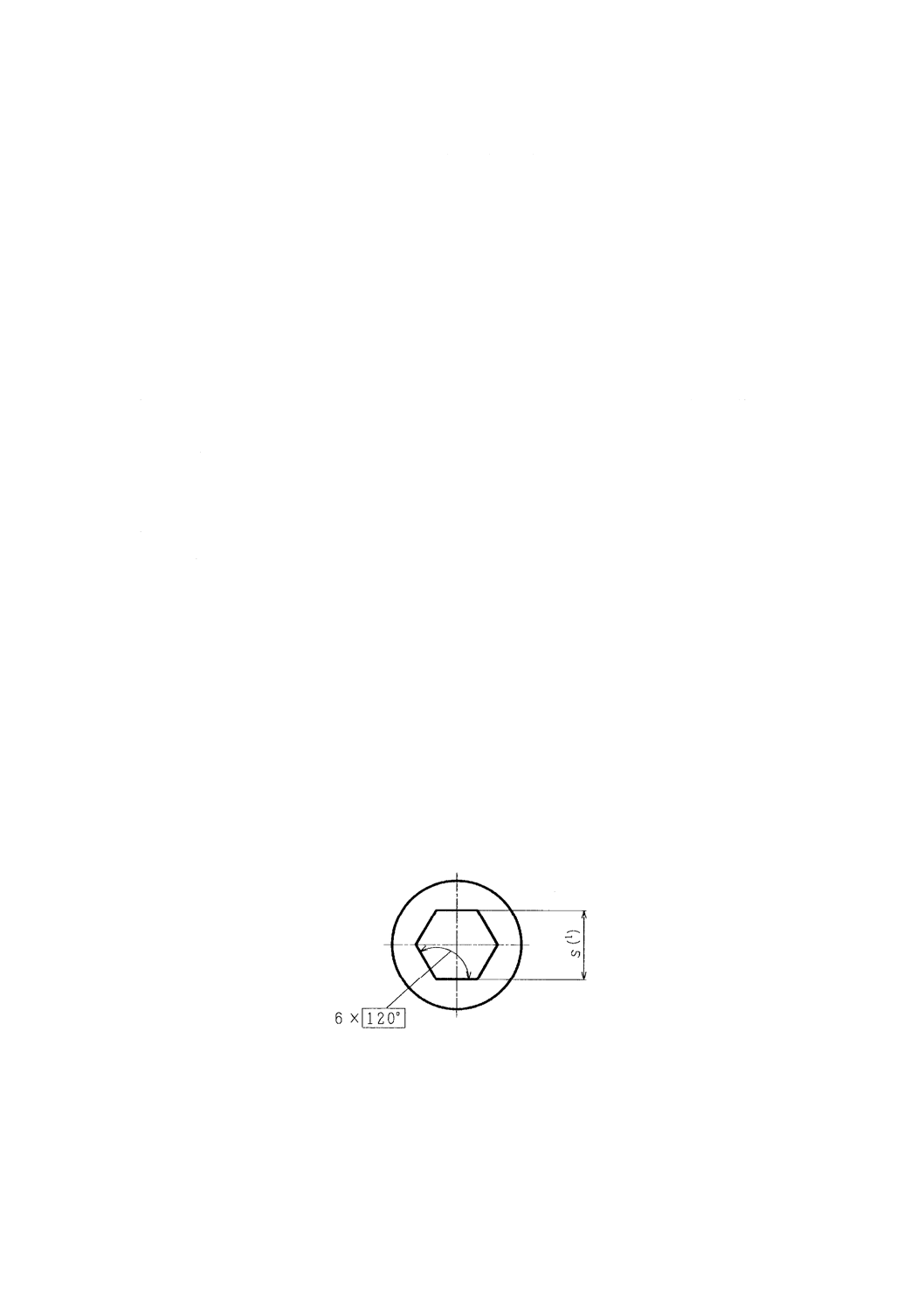

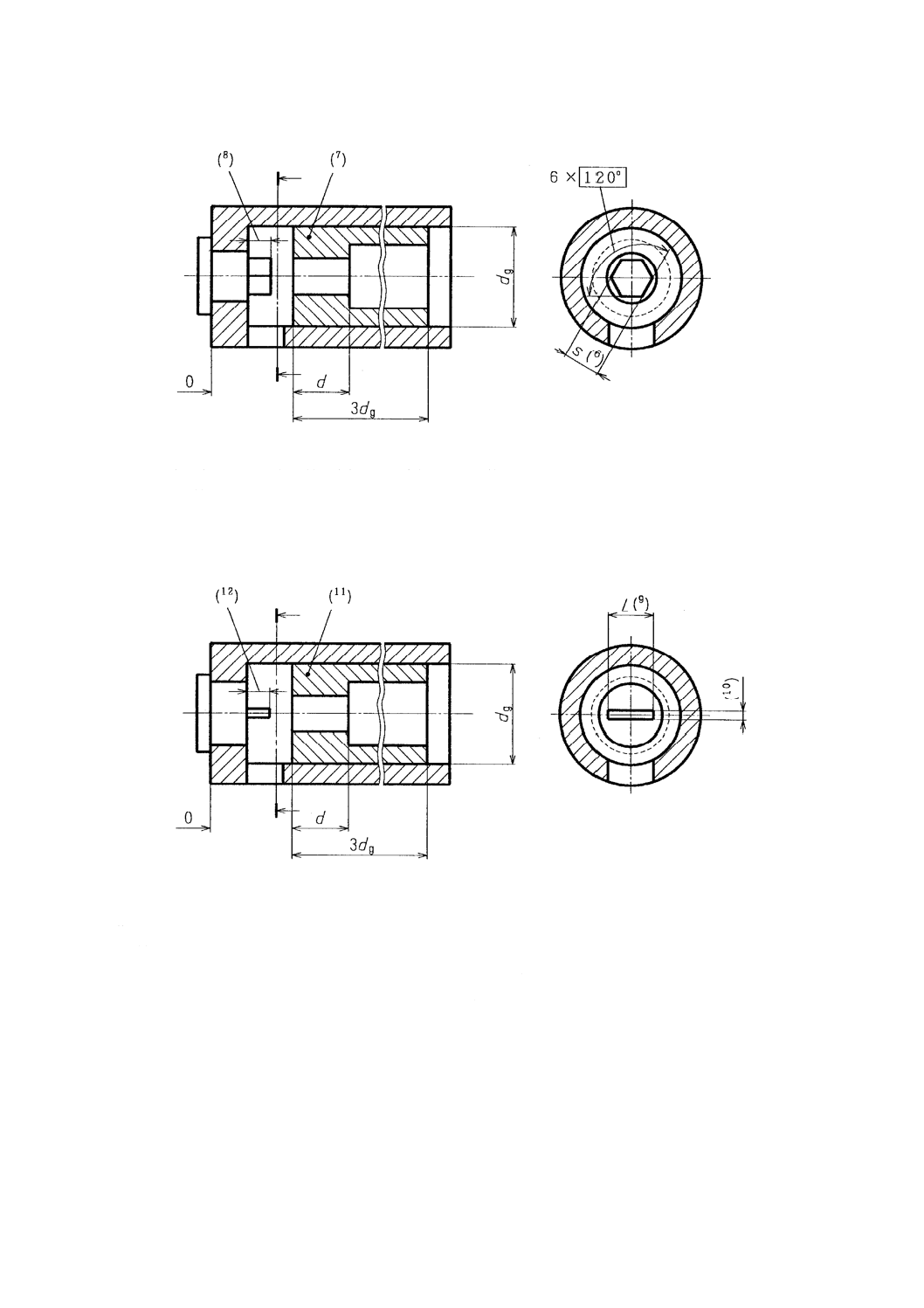

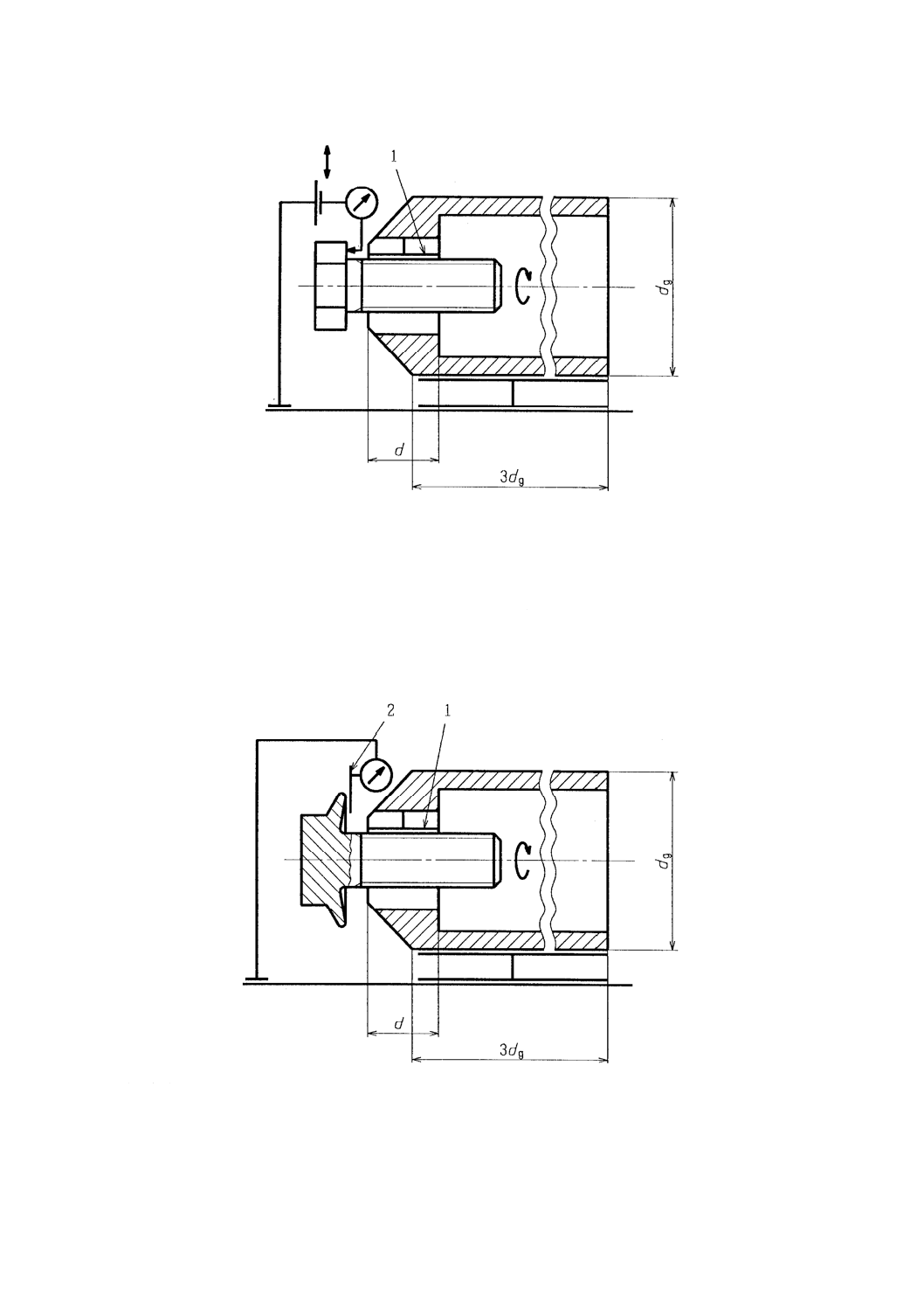

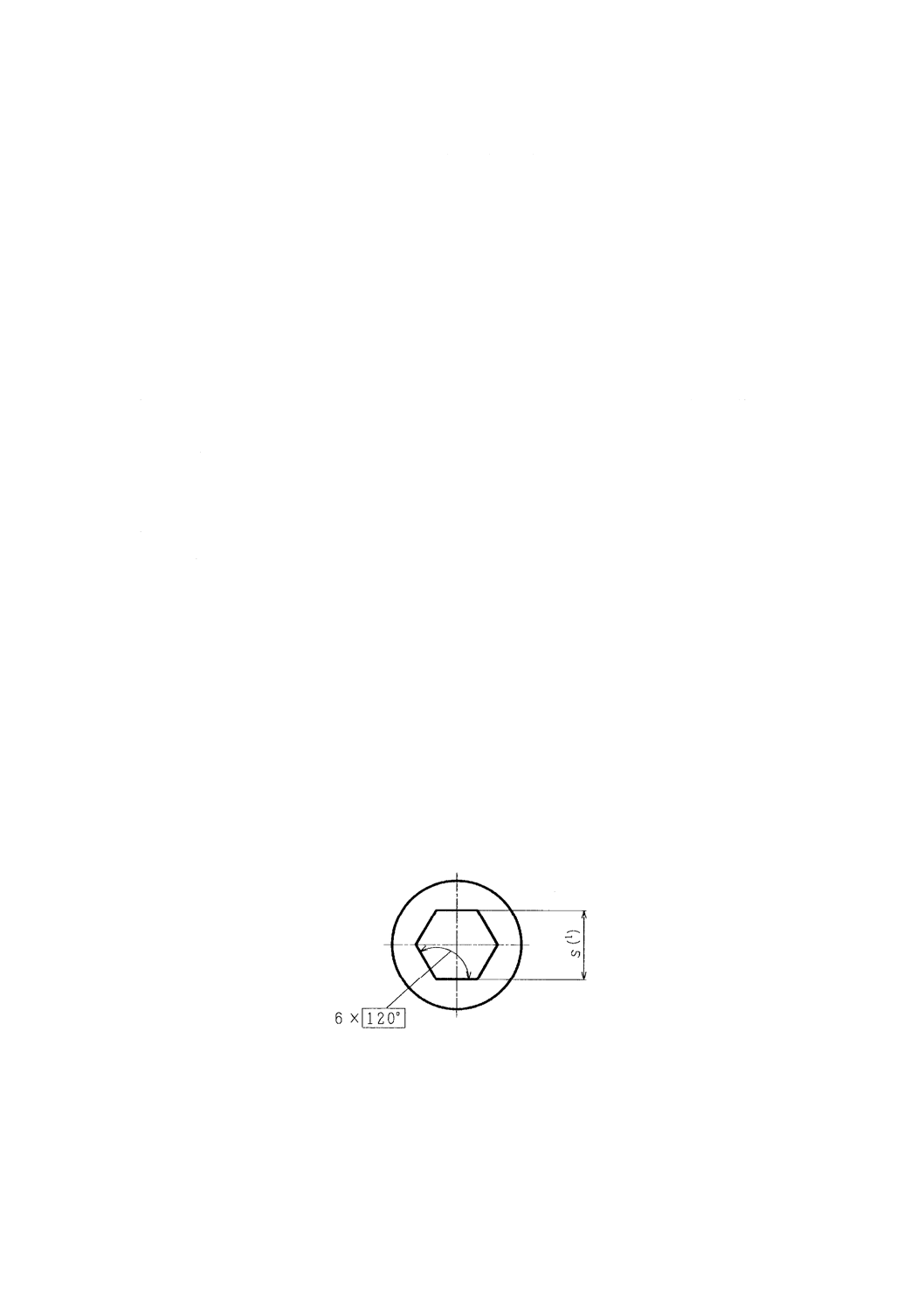

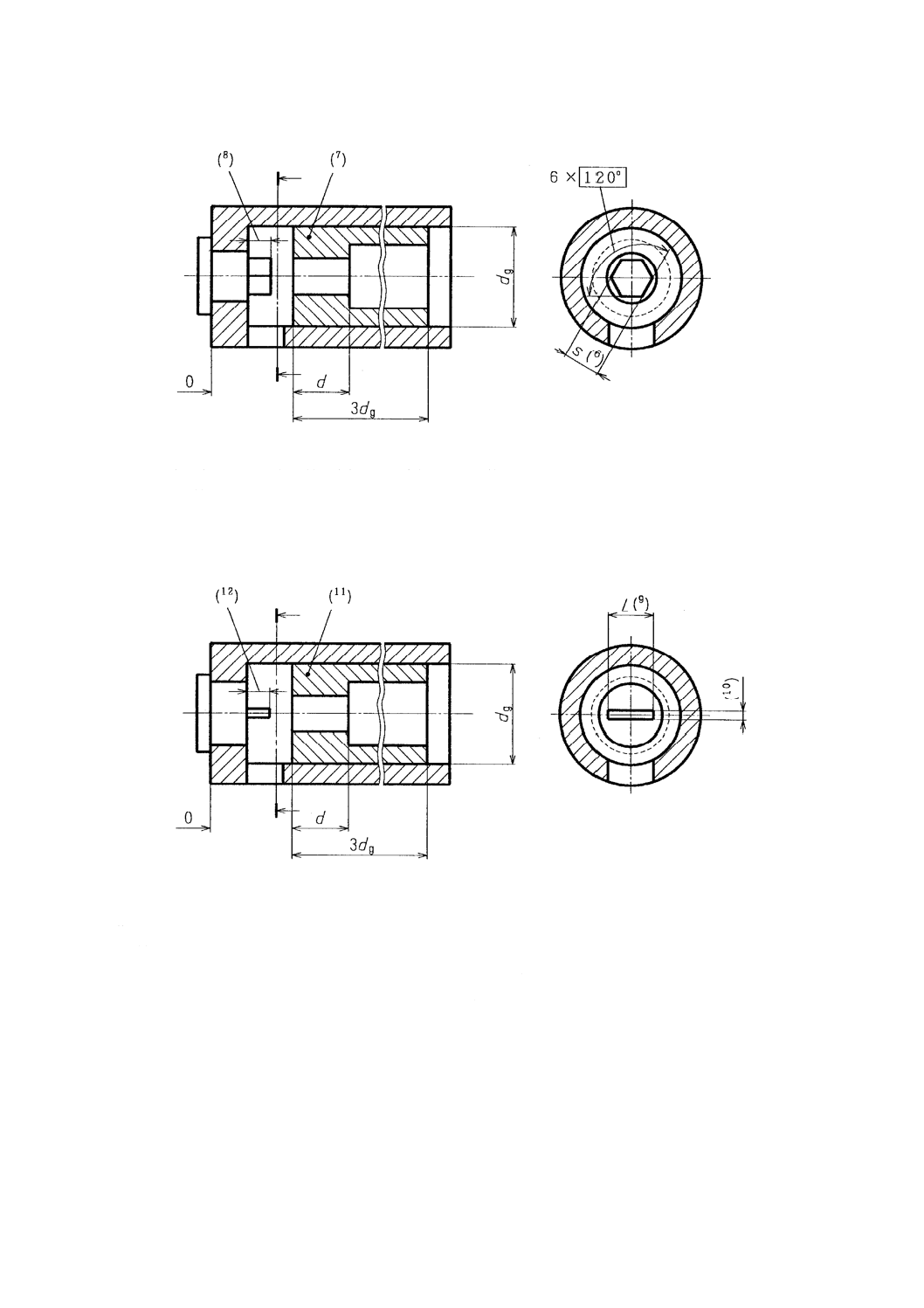

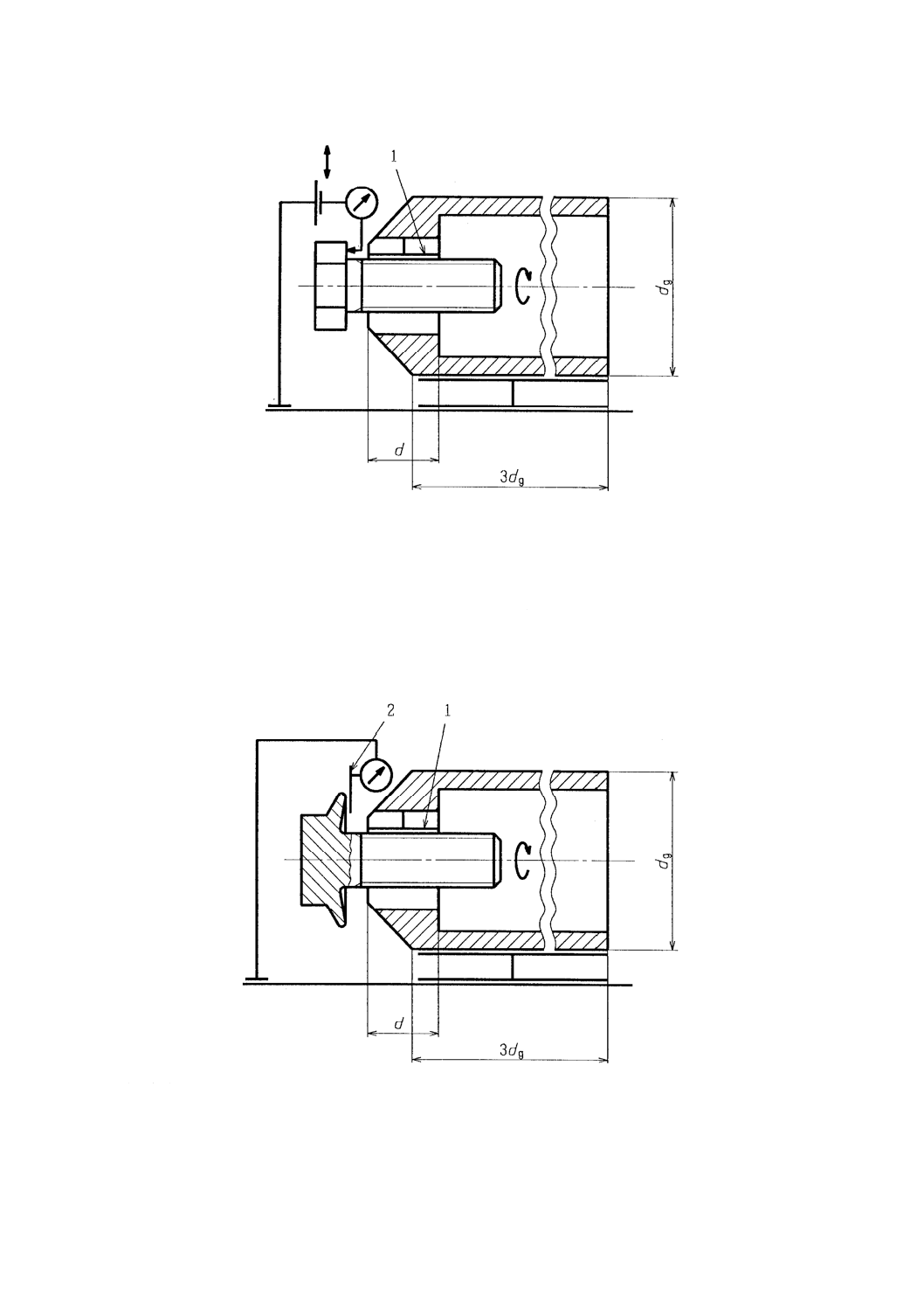

注(1) 最大実体寸法。

附属書C図 1 図23,図71及び図94に規定する形状を検証するためのゲージ

51

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

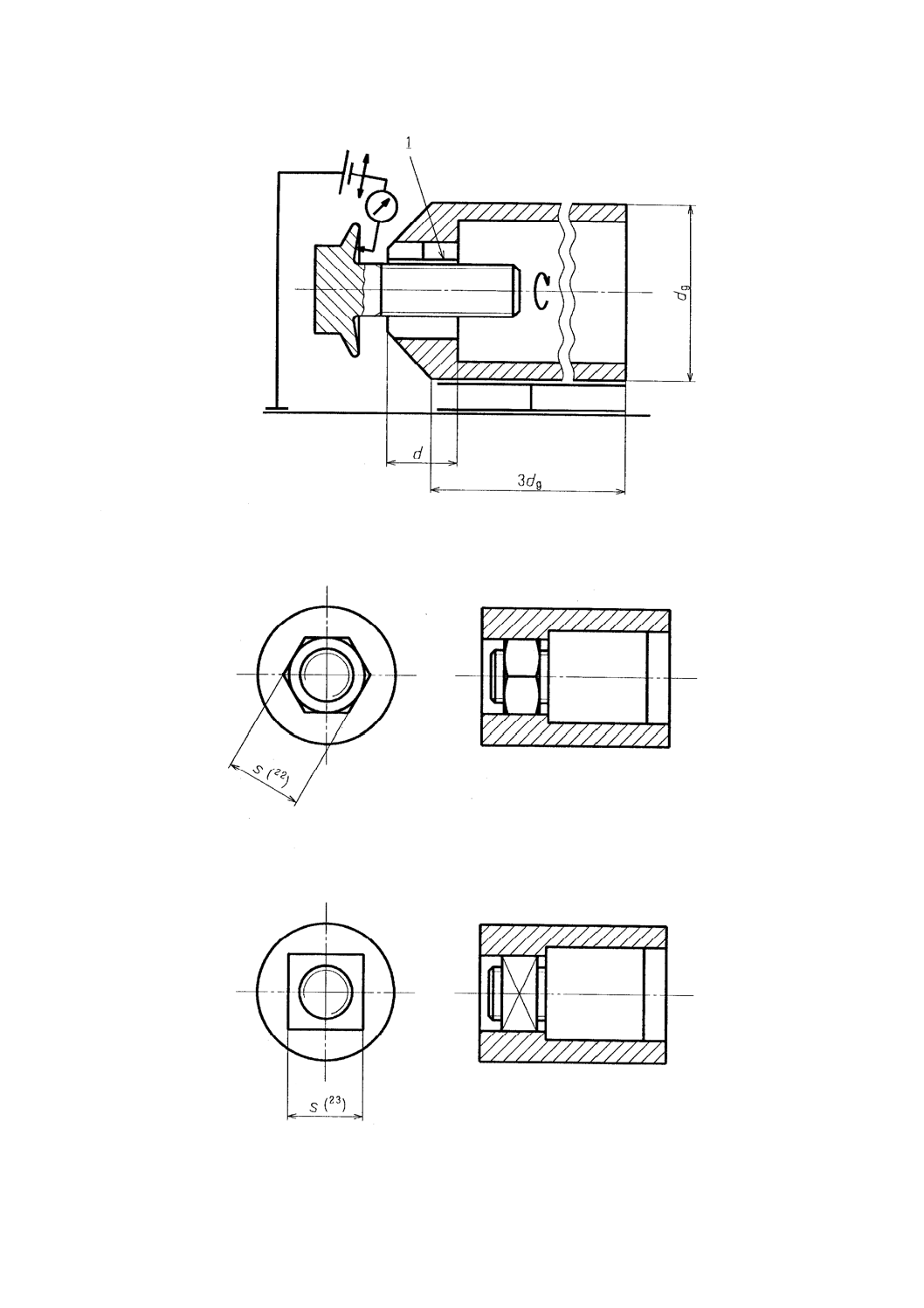

注(2) 最大実体寸法=実行寸法。

附属書C図 2 図25に規定する形状を検証するためのゲージ

注(3) 最大実体寸法。

附属書C図 3 図24及び図72に規定する形状を検証するためのゲージ

注(4) 最大実体寸法 +t 。

(5) 通りゲージは,ねじ外径の最大実体寸法を内径とする円筒形穴である。

附属書C図 4 図26,図27及び図95に規定する位置度公差の検証するためのゲージ

52

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

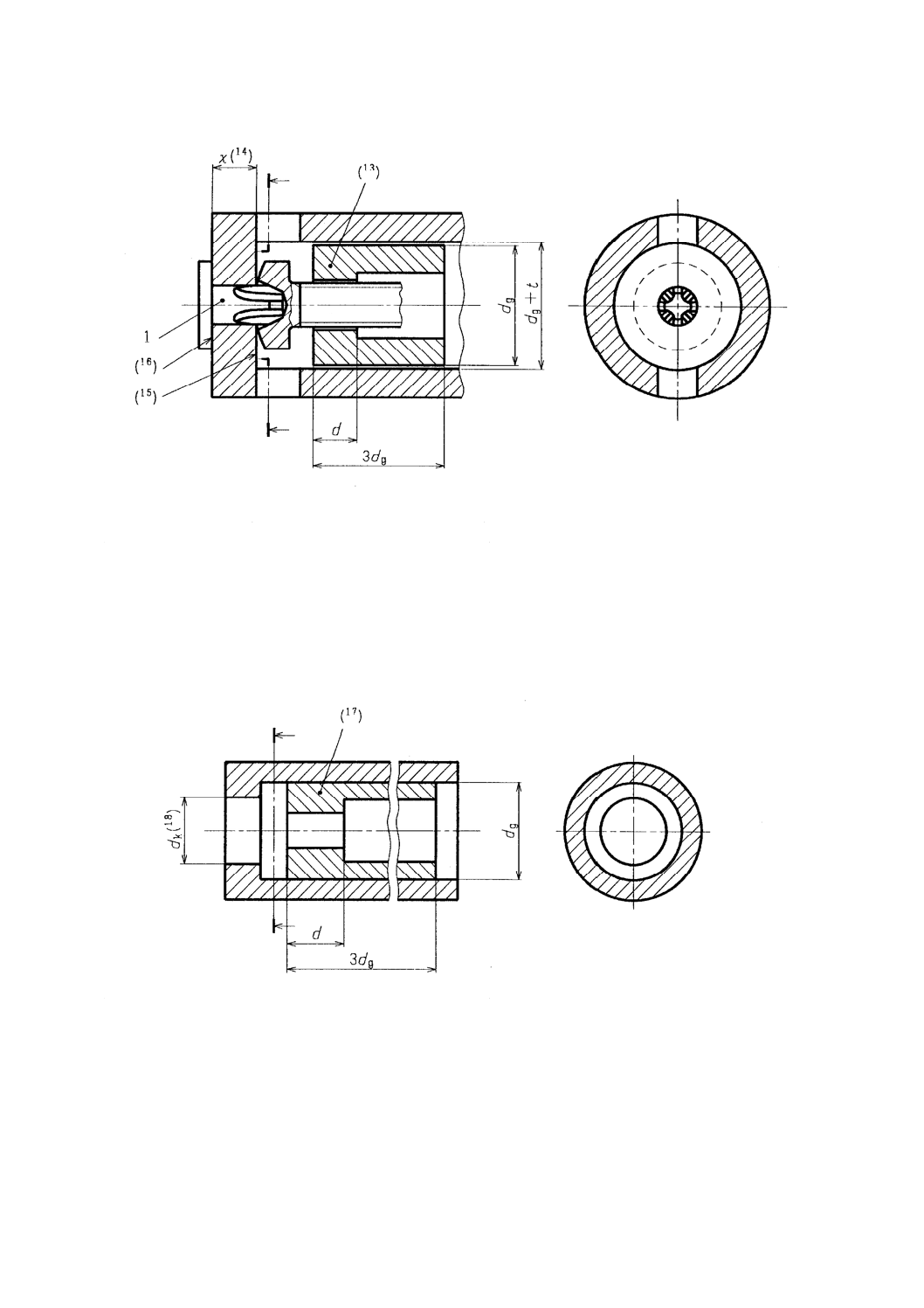

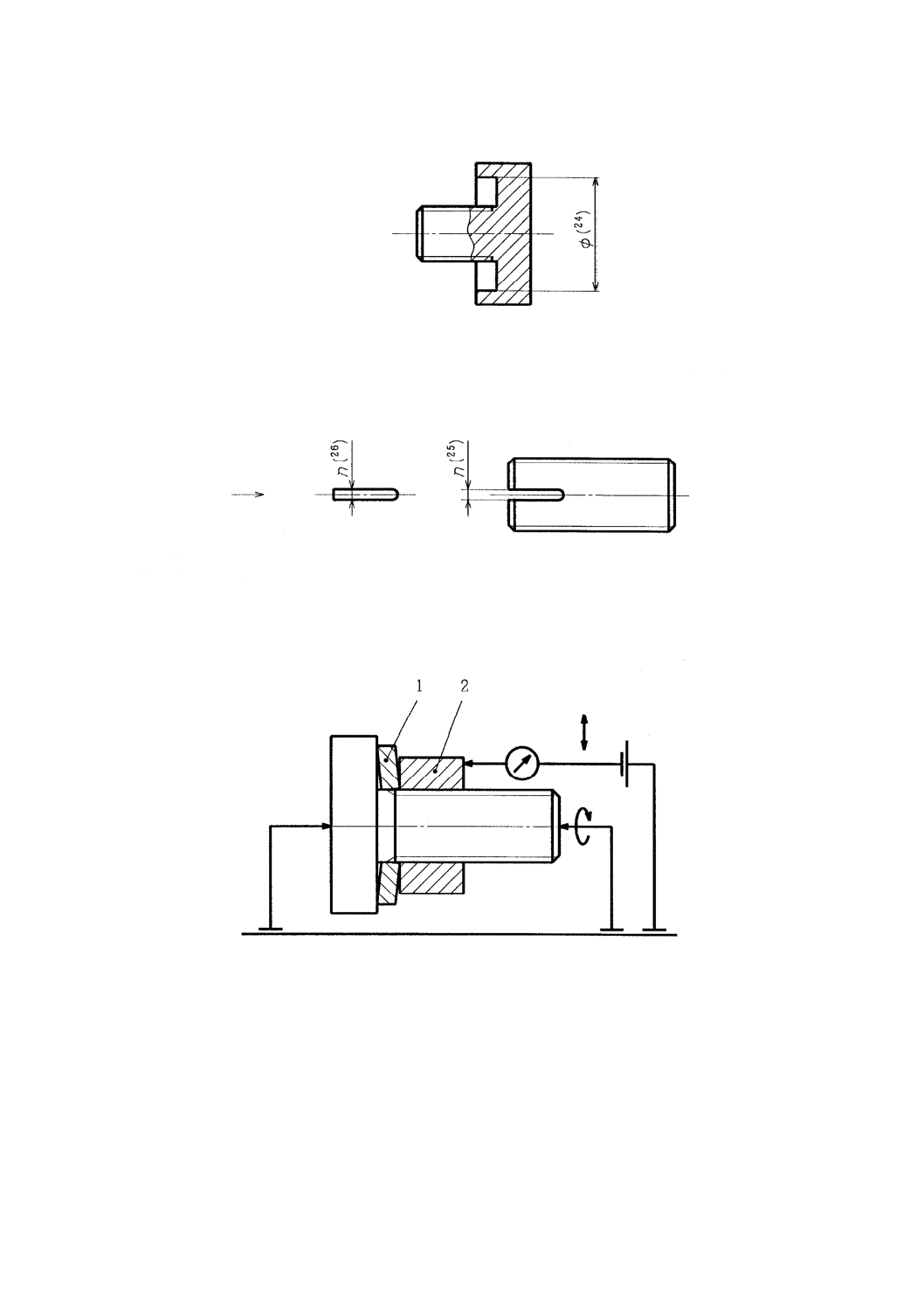

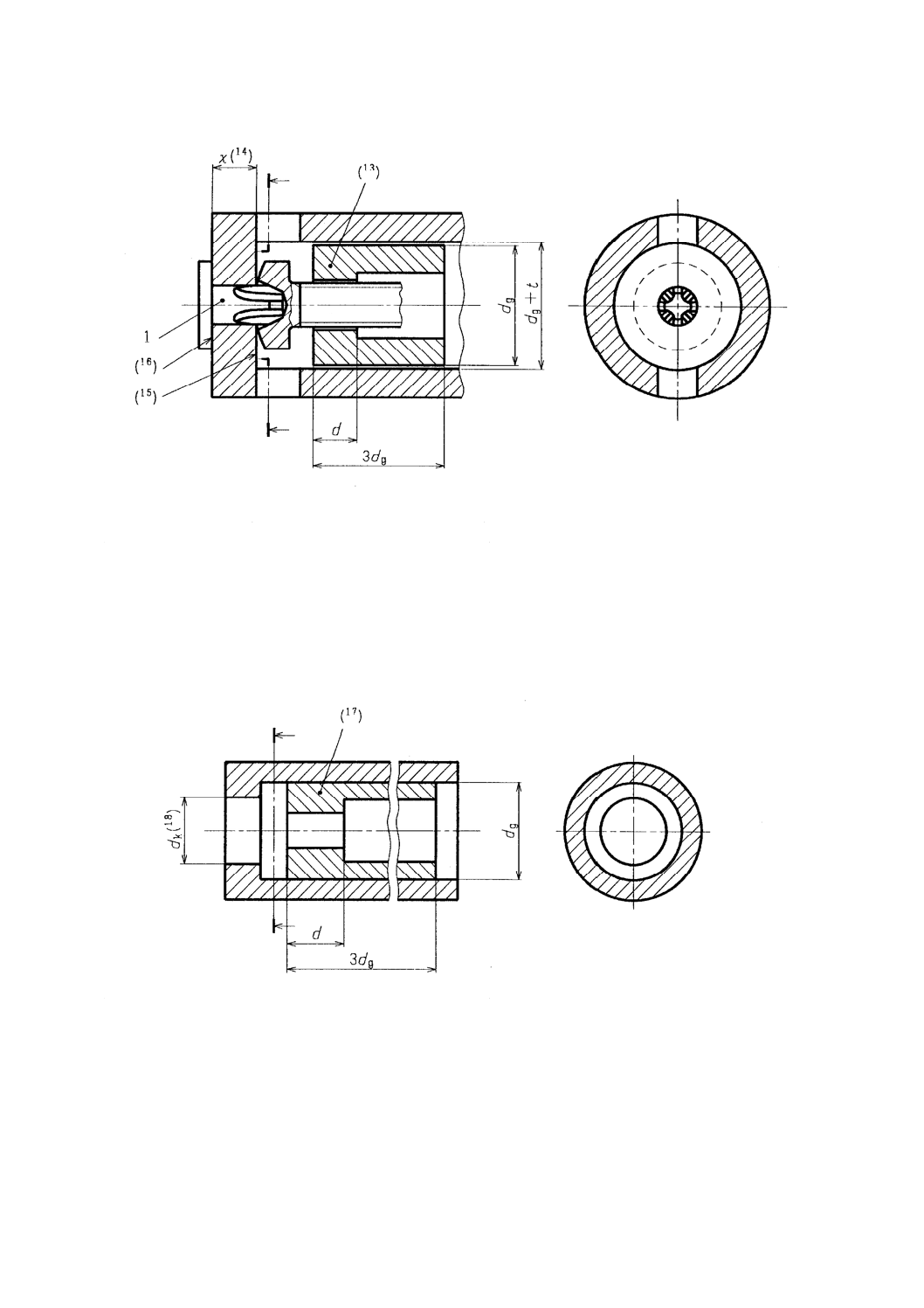

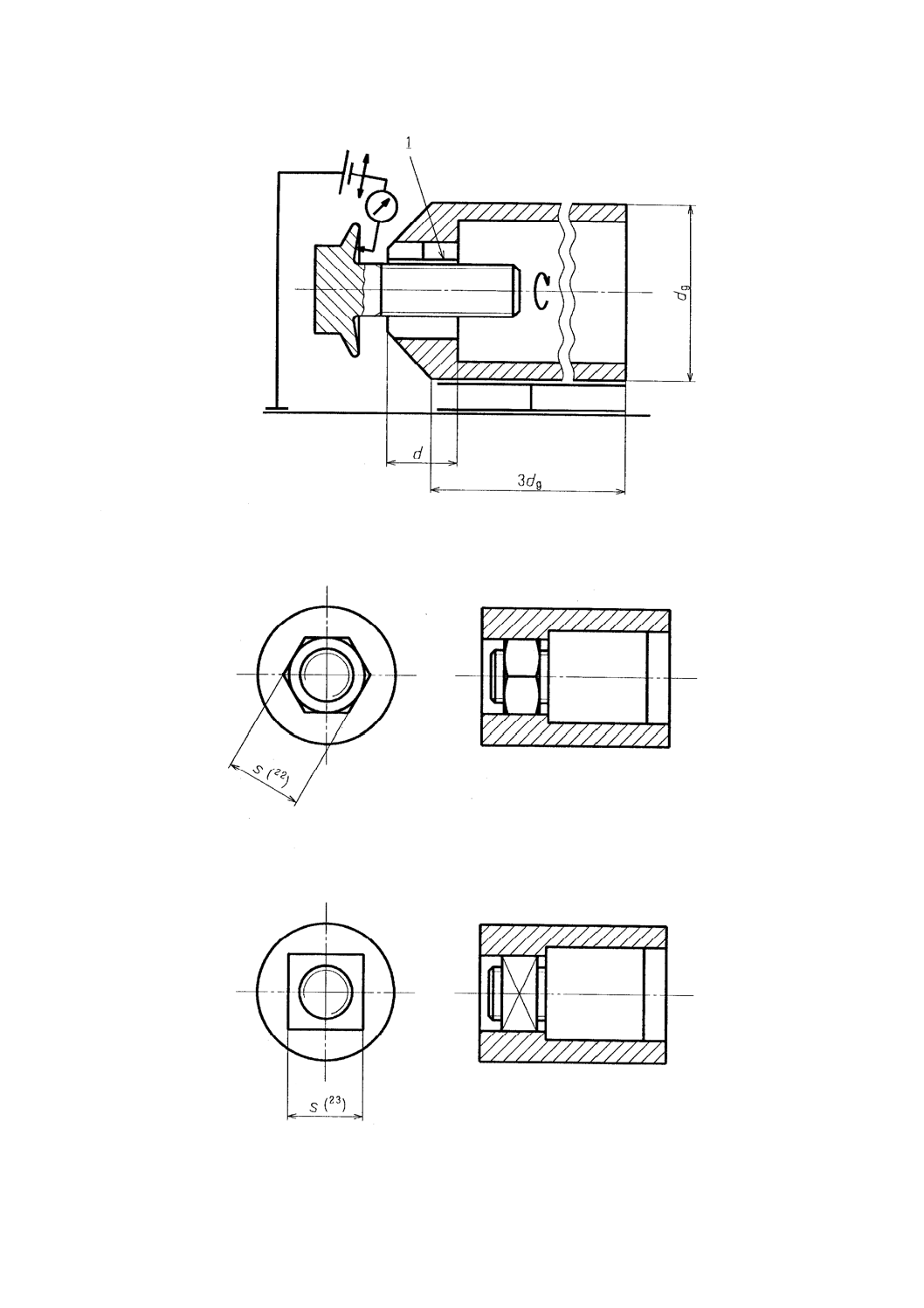

注(6) 最大実体寸法 −t 。

(7) 通りゲージは,ねじ外径の最大実体寸法を内径とする円筒形穴である。

(8) 六角穴の最小深さ。

附属書C図 5 図28,図29,図30及び図31に規定する位置度を検証するためのゲージ

注(9) L>s(図32及び図98参照);L>dk(図33,図34,図96及び図97参照);L>d(図35参照)

(10) 最大実体寸法 −t 。

(11) 通りゲージは,ねじ外径の最大実体寸法を内径とする円筒形穴である。

(12) 最小すりわり深さ。

附属書C図 6 図32,図33,図34,図35,図96,図97及び図98に規定する位置度を検証するためのゲ

ージ

53

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

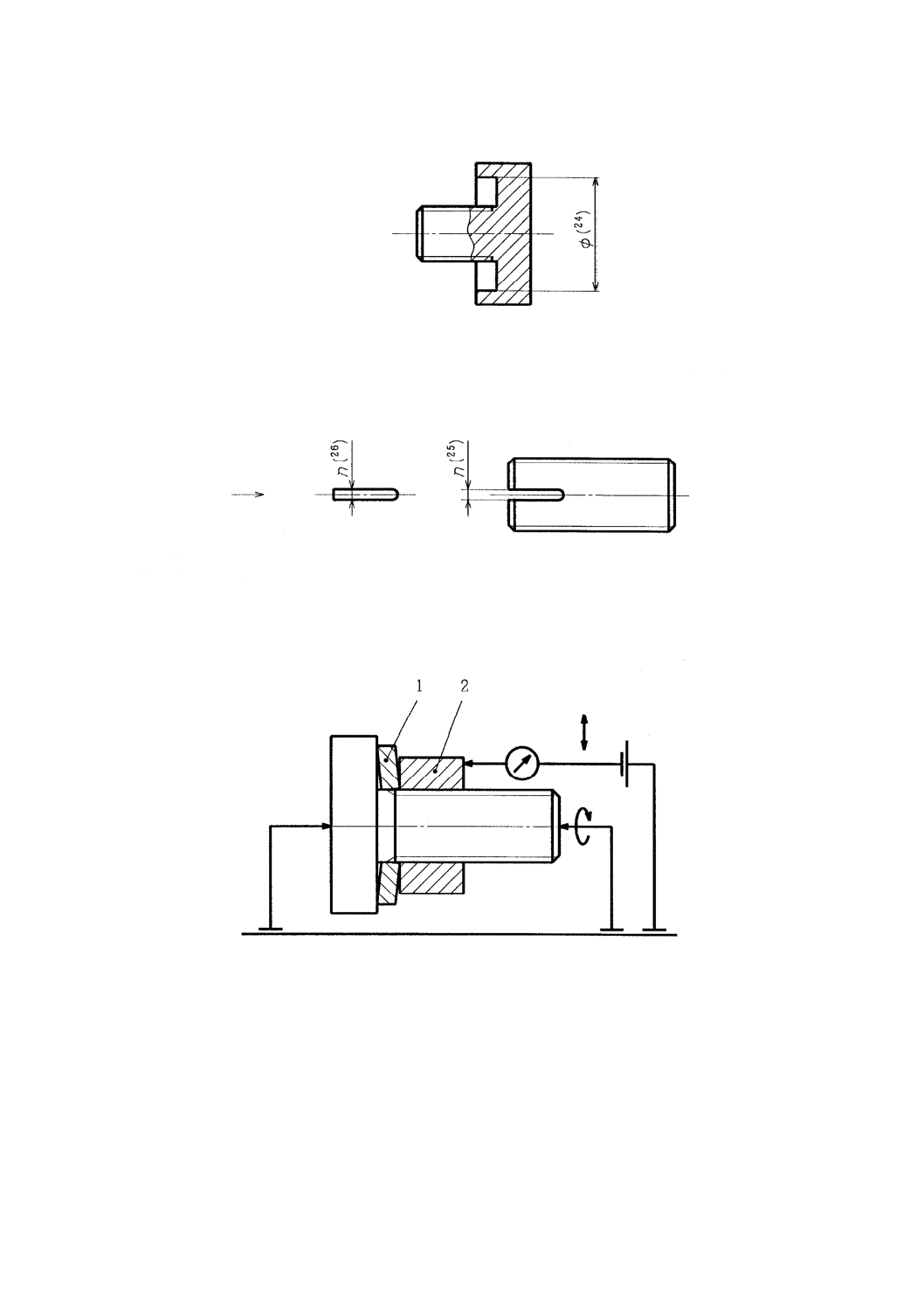

1 ゲージピンは,JIS B 1012による。

備考 このゲージは,十字穴の寸法を検査しない。例えば,十字穴の寸法が許容限界を超えていることを確認しない。

注(13) 通りゲージは,ねじ外径の最大実体寸法を内径とする円筒形穴である。

(14) xは,ゲージピンの長さ及び十字穴のゲージ沈み深さに対する要求によって決まる。

(15) 最初の接触。

(16) 接触しなければならない。

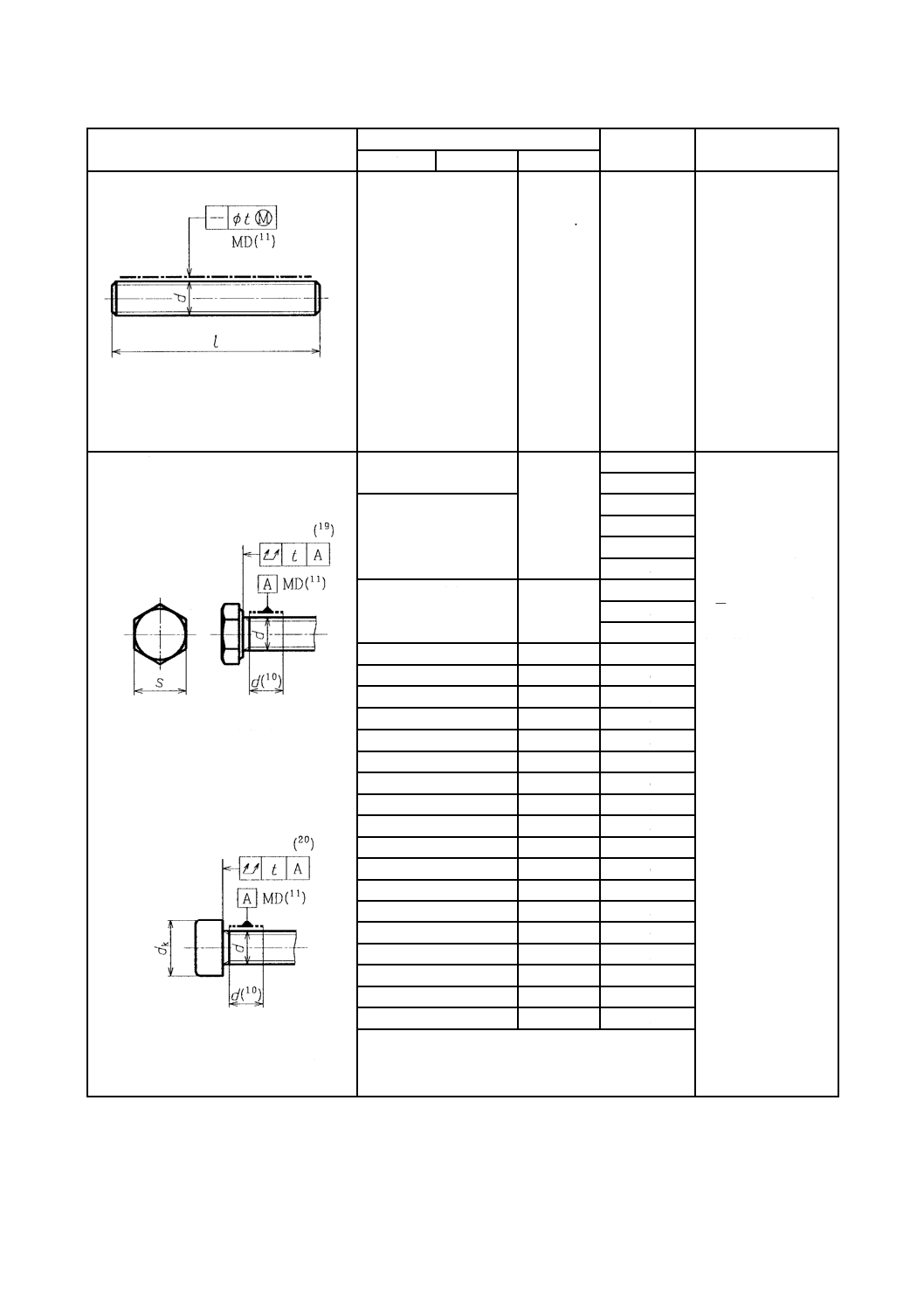

附属書C図 7 図36,図37,図99及び図100に規定する位置度を検証するためのゲージ

注(17) 通りゲージは,ねじ外径の最大実体寸法を内径とする円筒形穴である。

(18) 最大実体寸法 +t 。

附属書C図 8 図38,図39及び図101に規定する位置度を検証するためのゲージ

54

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

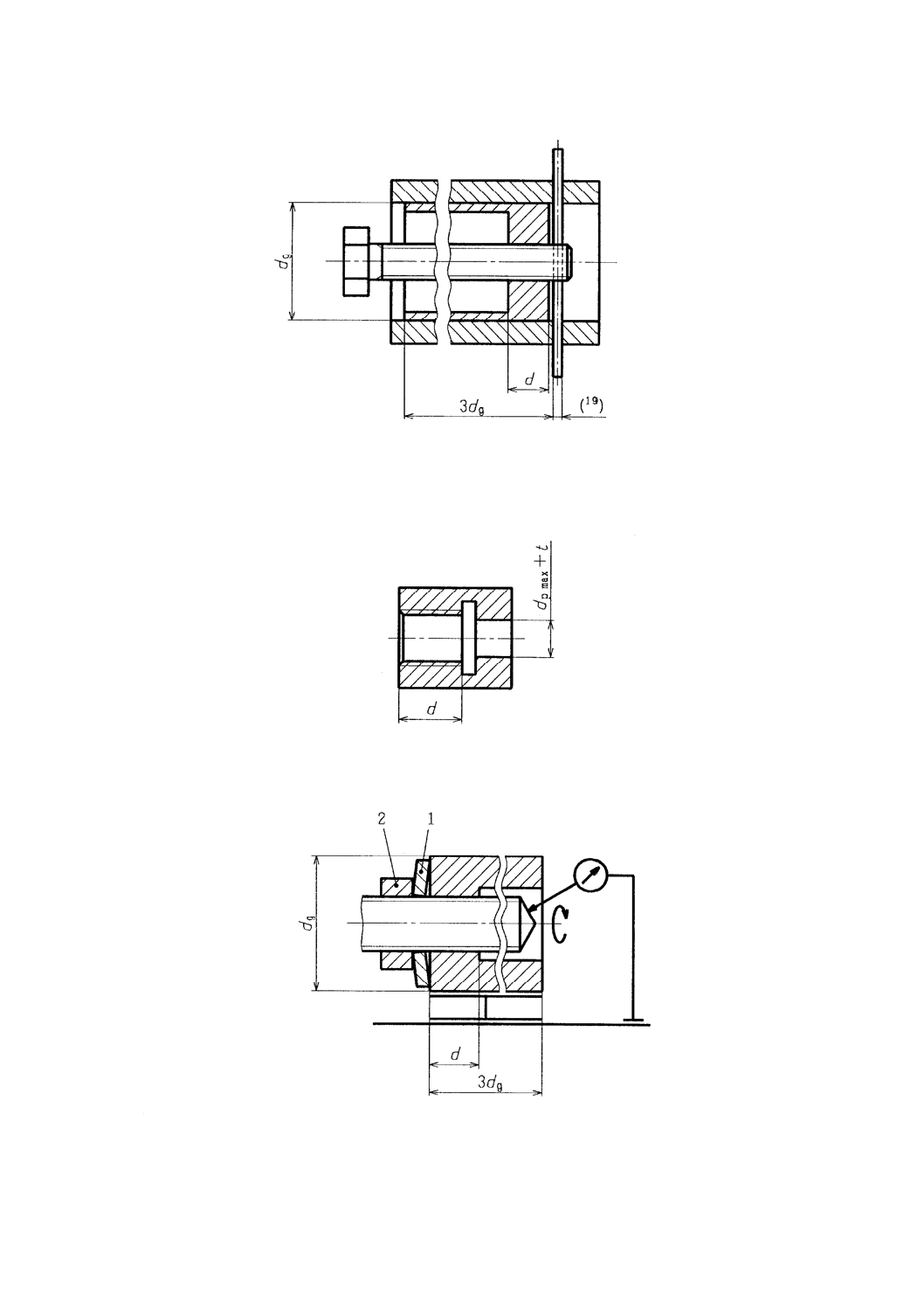

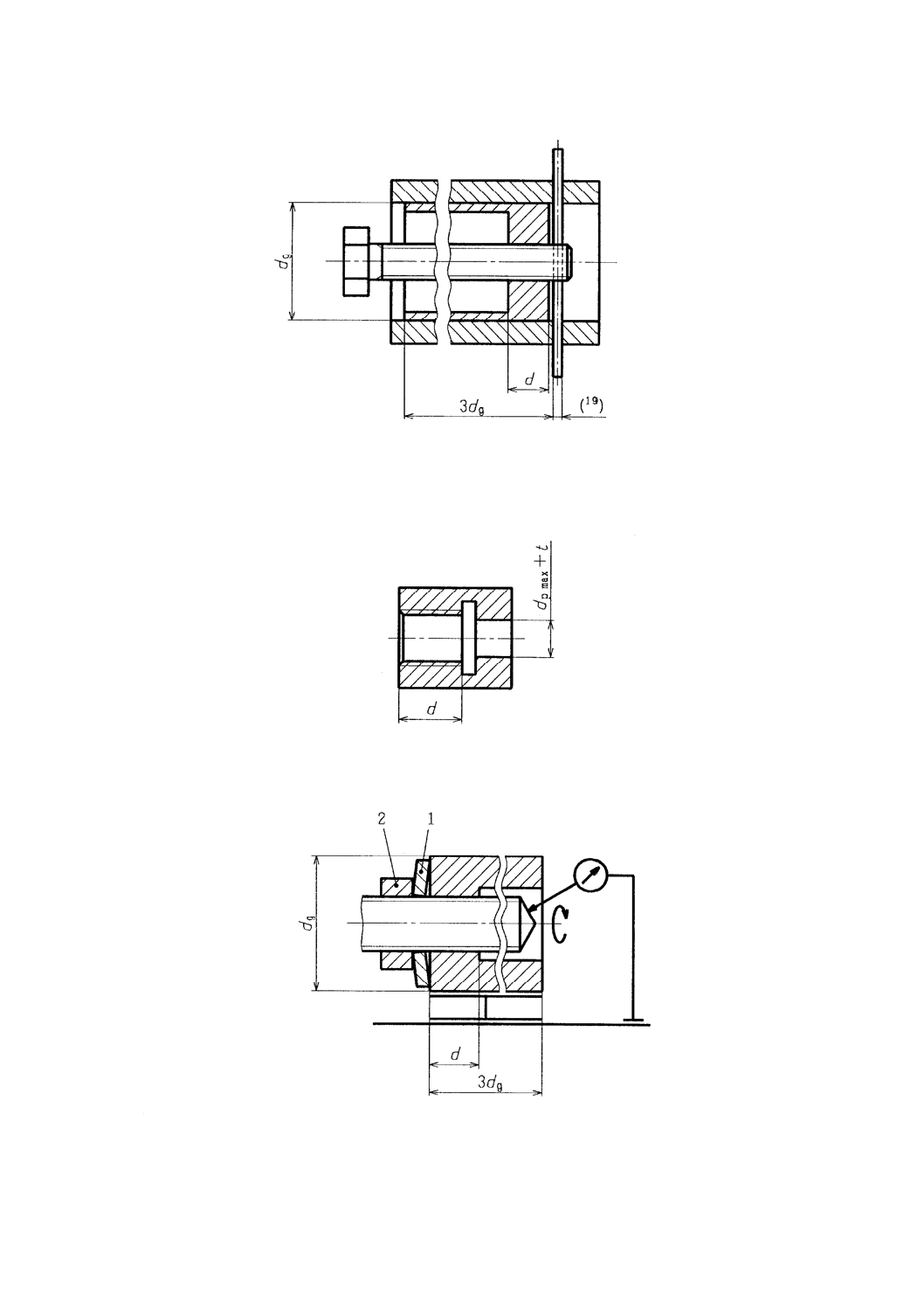

注(19) 最大実体寸法 −t 。

附属書C図 9 図40に規定する位置度を検証するためのゲージ

附属書C図 10 図41に規定する位置度を検証するためのゲージ

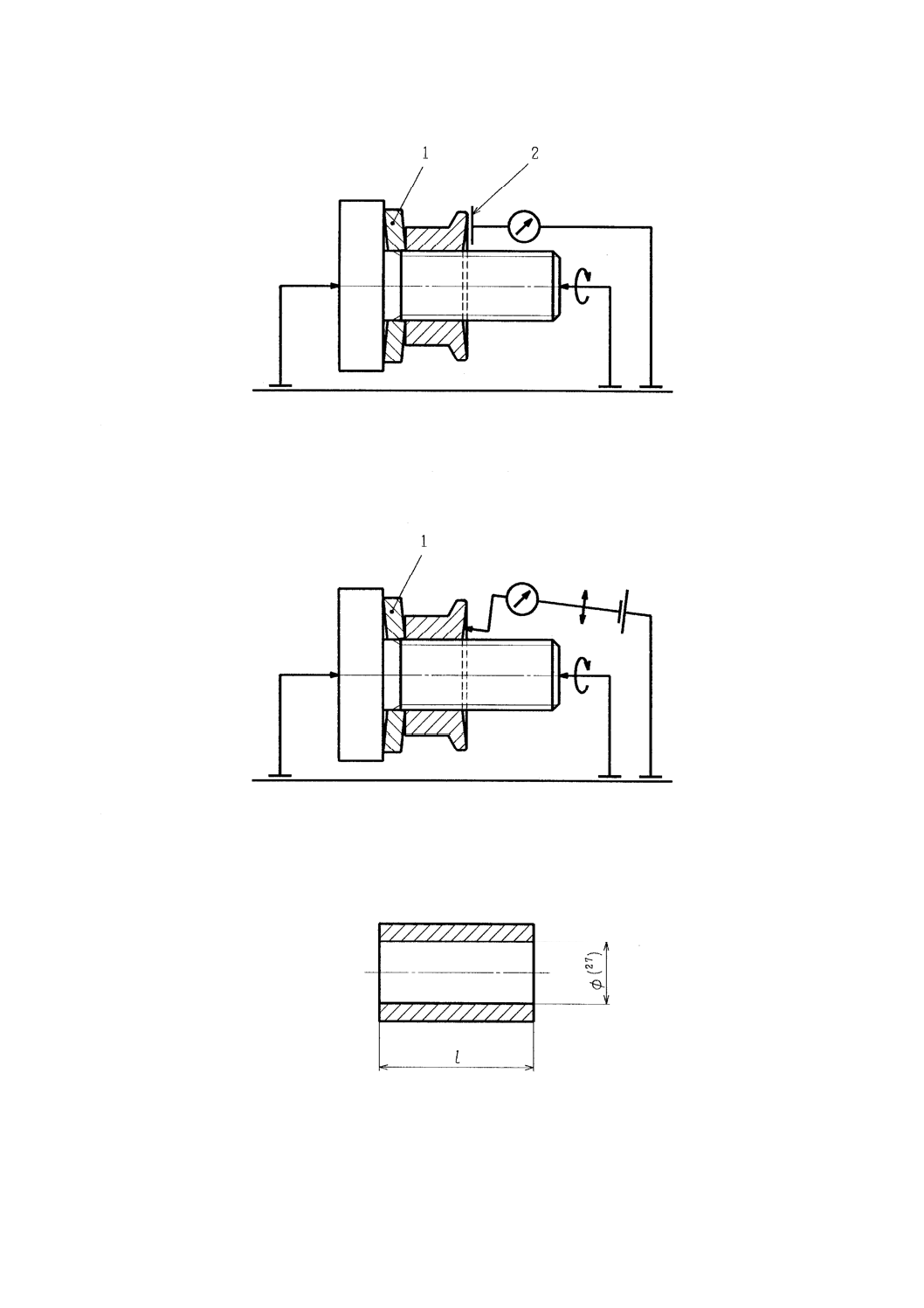

1 皿ばね座金。

2 止めナット。

附属書C図 11 図42及び図43に規定する円周振れを検証するための測定装置

55

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 三つめ(爪)チャック。

附属書C図 12 図56に規定する全振れを検証するための測定装置

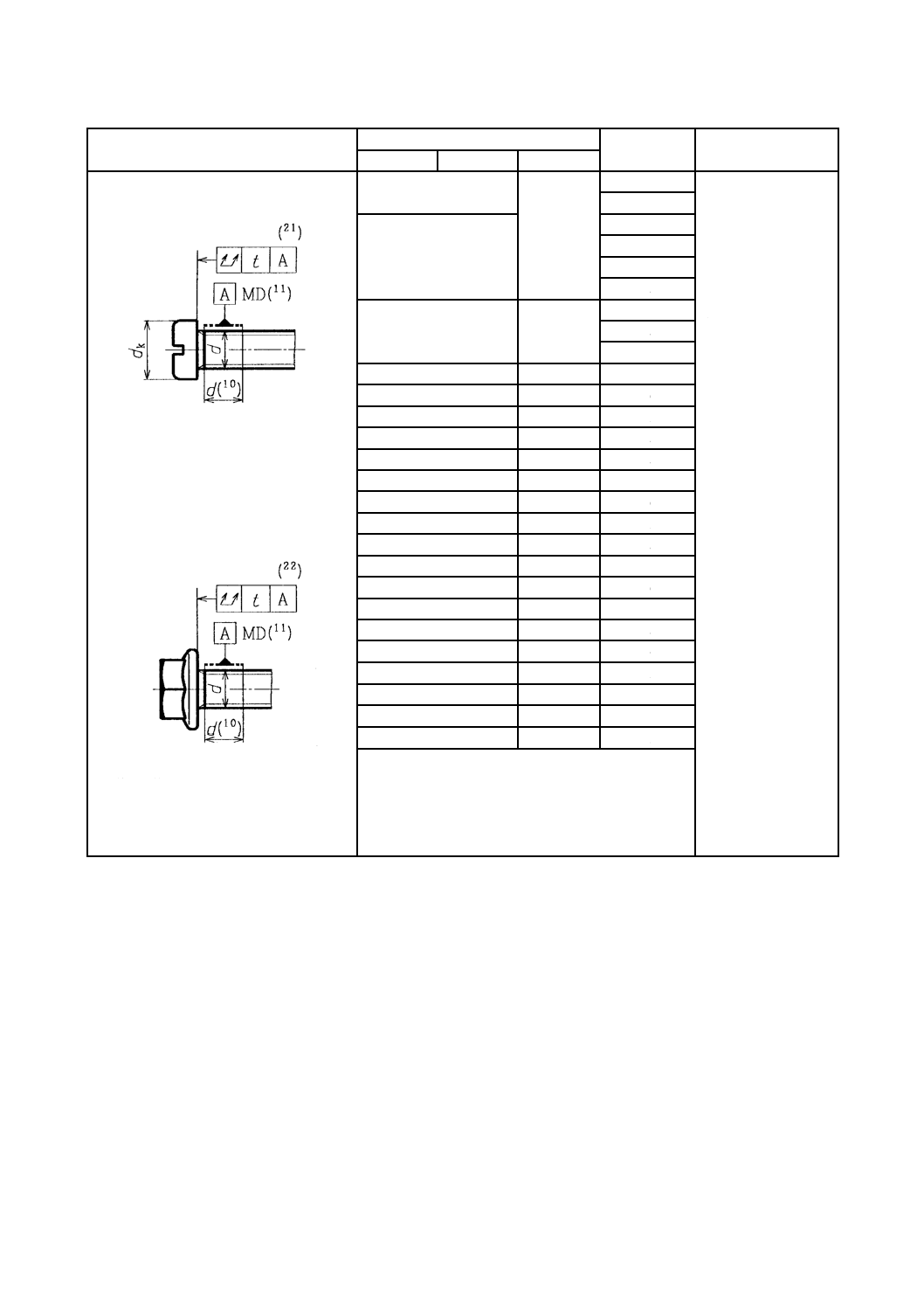

注(20) lは,データム形体と公差を付けた形体の端面との間隔による。

(21) 最大実体寸法 +t 。

附属書C図 13 図44,図45及び図46に規定する位置度を検証するためのゲージ

56

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

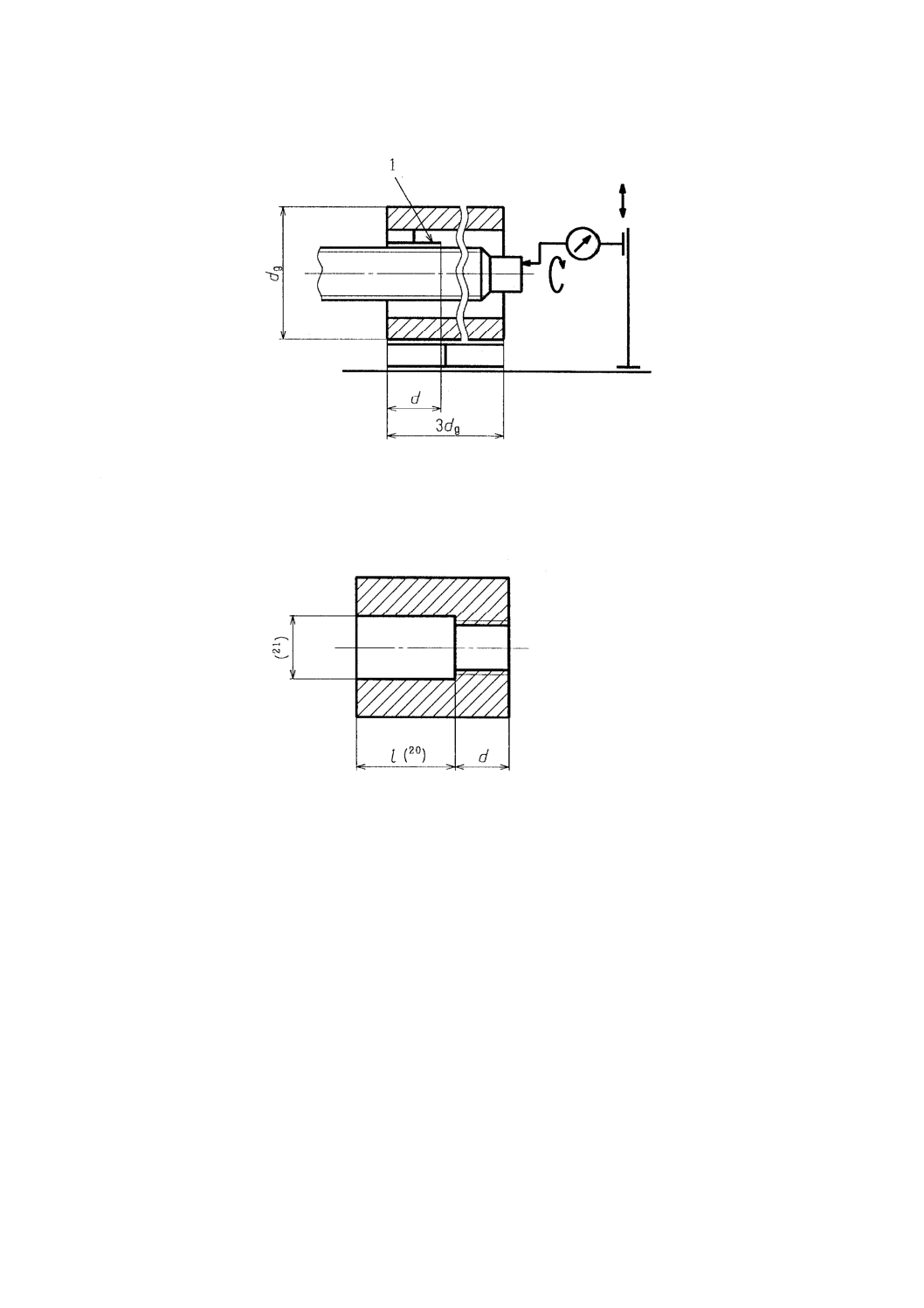

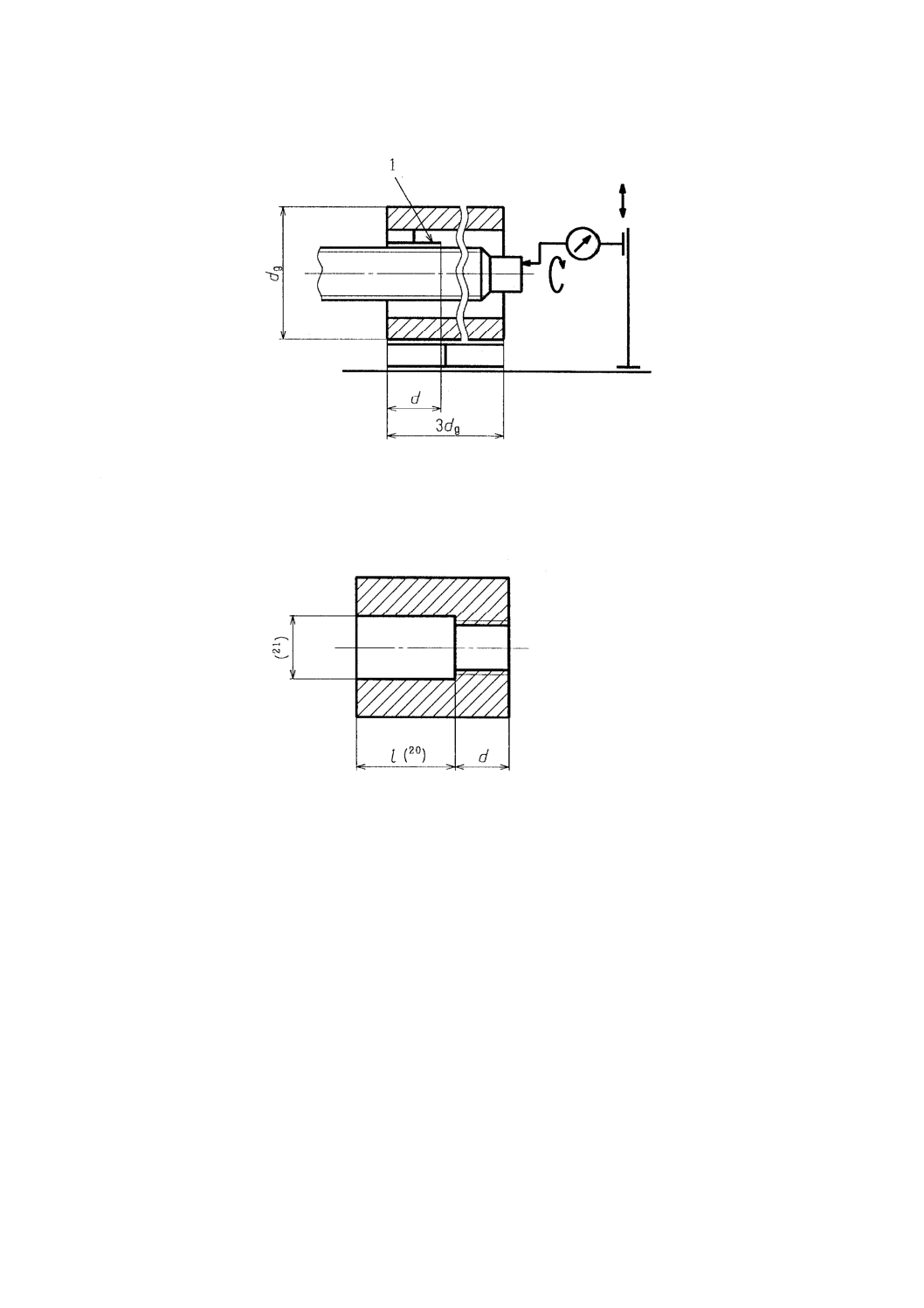

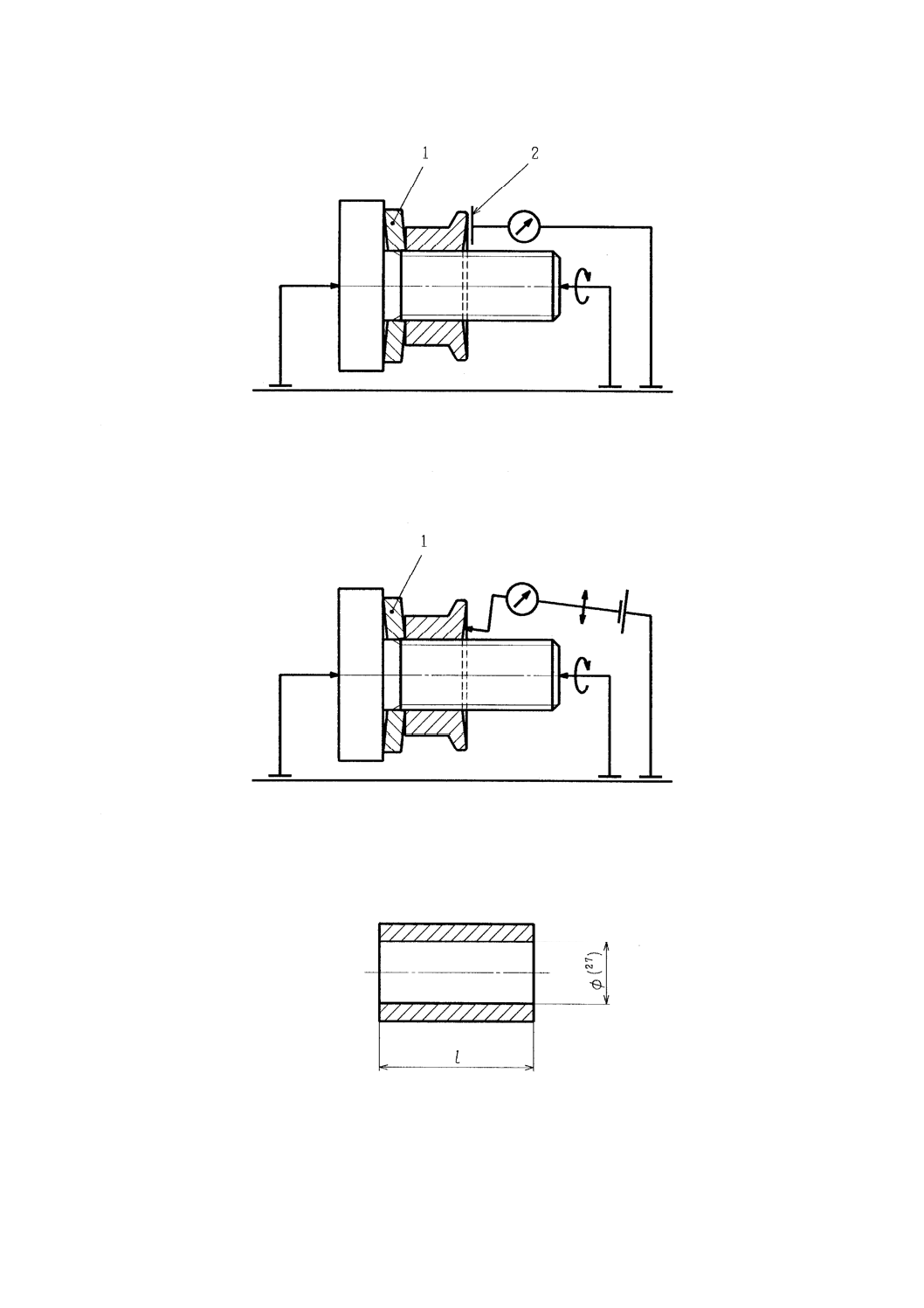

1 三つめチャック。

附属書C図 14 図51,図52,図53,図55,図102及び図103に規定する全振れ(直角度)を

検証するための測定装置

1 三つめチャック。

2 直定規アンビル。

附属書C図 15 図54に規定する全振れ(直角度)を検証するための測定装置

57

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 三つめチャック。

附属書C図 16 図57に規定する座面の形状を検証するための測定装置

注(22) 最大実体寸法 +t 。

附属書C図 17 図73及び図74に規定する位置度を検証するためのゲージ

注(23) 最大実体寸法 +t 。

附属書C図 18 図75に規定する位置度を検証するためのゲージ

58

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(24) 最大実体寸法 +t 。

附属書C図 19 図76及び図78に規定する位置度を検証するためのゲージ

注(25) 最大実体寸法。

(26) 最大実体寸法 −t 。

附属書C図 20 図77に規定する位置度を検証するためのゲージ

1 皿ばね座金。

2 被測定部品。

附属書C図 21 図79,図80及び図81に規定する全振れ(直角度)を検証するための測定装置

59

B 1021:2003 (ISO 4759-1:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 皿ばね座金。

2 直定規アンビル。

附属書C図 22 図82に規定する全振れ(直角度)を検証するための測定装置

1 皿ばね座金。

附属書C図 23 図83に規定する座面の形状を検証するための測定装置

注(27) 最大実体寸法 +t 。

附属書C図 24 図47,図48,図49,図50及び図104に規定する真直度を検証するためのゲージ