B 0911 : 2000 (ISO 10814 : 1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本規格協会 (JSA) から工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,通商産業大

臣が制定した日本工業規格である。

JIS B 0911 : 2000には,次に示す附属書がある。

附属書A(参考) ポーラプロット(ナイキスト線図)手法の例

附属書B(参考) モード感度による分類の例

附属書C(参考) 参考文献

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 0911 : 2000

(ISO 10814 : 1996)

機械振動−不釣合い変化の

起きやすさ及び不釣合い感度

Mechanical vibration−Susceptibility and sensitivity of

machines to unbalance

序文 この規格は,1996年に第1版として発行されたISO 10814,Mechanical vibration−Susceptibility and

sensitivity of machines to unbalanceを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にない事項である。

不釣合い以外の振動の要因がなければ,ISO 1940-1及びISO 11342に記述されているような製造過程での

ロータの釣合わせだけでも,通常現地で運転中の許容振動レベルを十分に達成できる。一方,受入試験時

に更に釣合わせを必要とすることがある。それに加えてある機械では受入試験後にも時々又は頻繁にフィ

ールドバランシングが必要となることがある。

受入試験での振動レベルが不満足な場合は,釣合わせ方法が不適切か組立ミスが原因であることが多い。

その他の重要な原因としては,組み合わされ機械の不釣合いに対する感度があまりにも高すぎることがあ

る。そして通常なら許容される比較的小さな残留不釣合いによっても振動が生じる。

振動レベルが満足できないときは,最初の処置としてフィールドバランシングによって振動を低減するこ

とを試みることが多い。比較的小さい修正おもりで大きな振動を減少できたとすると,それはその機械の

不釣合いに対する感度が高すぎることを示している。例えば,危険速度が通常の運転速度に近く,系の減

衰が小さければこのようなことが起きる可能性がある。

不釣合いの変化が起きやすい機械では,現地での再釣合わせを頻繁に必要とすることが多い。この変化は

摩耗や温度,質量,剛性,減衰などが運転中変化することで起きる場合がある。

不釣合い及びその他の状態が本質的に一定な機械では,その時々の釣合わせの微調整で十分目的を達成で

きる。釣合わせの微調整以上のことが必要となるとしたら,危険速度,減衰又は他のパラメータを変える

ために機械を改造する必要がある。その判断のために,機械の不釣合いに対する感度の許容値を規定する

必要性がある。

機械の感度の再現性は幾つかの要因の影響を受け,運転中に変化する可能性がある。ある熱動力機械,特

にスリーブ軸受を用いた機械は,蒸気圧力,蒸気温度,蒸気の部分送入,油温などのような幾つかの運転

パラメータによって変化するモード振動特性をもっている。電気機械では,励磁電流のような別のパラメ

ータが振動挙動に影響することがある。一般に,機械の振動特性はロータの結合状態を含んだ構造の特徴

や基礎を含んだ支持条件に影響される。後者は,例えば,摩耗やき裂によって経年的に変化することに注

意すべきである。

この規格では,不釣合いによって発生する軸1回転に1回の振動だけを扱う。一方,不釣合いだけが軸1

2

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回転に1回の振動の原因でないことに注意すべきである。

1. 適用範囲

1.1

この規格は,不釣合いに対する機械の振動の感度を求める方法を定め,運転速度に対する危険速度

の近接の度合いの関数として感度の評価の指針を提供する。

不釣合いの変化の起きやすさに対して,幾つかの機械をグループ分けすることもこの規格に含まれてい

る。また,幾つかの特定の機械についてどのような感度の数値を適用するかについての推奨案を示す。

1.2

機械を4.に示す三つのタイプに分類し,それぞれのグループの感度の値を5.に示す。この感度の値

は単純な系の機械で,できれば全運転速度範囲内に一つだけ危険速度をもつような機械に適用すべきもの

である。複数の危険速度が互いに十分に(例えば,20%以上)離れていれば,運転速度範囲内に多くの危

険速度をもつ機械にも適用できるであろう。

ここに提案した感度の数値は,特定の機械グループの受取り基準を提供することを意図したのではなく,

むしろ重大な配慮不足や過度又は実現不可能な要求を避けるための指針を与えることを意図した。例えば,

感度のより正確な測定が必要となるような特別な場合には,詳細な検討を行ううえでこの数値が役立つ。

推奨する数値を参考として適切な対策をすれば,ほとんどの場合,満足な運転状態が期待できる。

これらの感度の数値に対して考慮するだけでは,必ずしも運転中の規定された振動値を超えないことを

保証できない。振動の原因は,この規格のテーマ以外に数多くあることを認識しなければならない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによってこの規格の規定の一部を構成する。

これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成す

るものであって,その後の改正版・追補には適用しない。

ISO 1925 : 1990 Mechanical vibration−Balancing−Vocabulary

ISO 2041 : 1990 Vibration and shock−Vocabulary

3. 定義 この規格で用いる主な用語の定義は,ISO 1925及びISO 2041によるほか,次による。

3.1

不釣合い変化の起きやすさの指標 (Susceptibility to unbalance) 機械がある運転期間中に顕著な不

釣合い変化を発生する程度を示す指標。

3.2

不釣合い感度 (Sensitivity to unbalance) 不釣合い変化に対する振動応答の尺度。

備考 これは,次の3.2.1,3.2.2に示す二つの方法で数値的に表現される。

3.2.1

局所感度 (Local sensitivity) 特定の速度で回転するロータ上の特定の軸方向位置の不釣合い変化

の大きさに対する,ある特定の測定位置での変位又は速度のベクトル変化の大きさの比。

局所感度は,次のように表される。

r

k

n

k

U

S

S

∆

∆

=

,

·············································································· (1)

ここに,

k

S

∆

: k面における1回転1回の振動の変化

r

U

∆

: r面に付加した試しおもりの変化量

(又は組合せ試しおもりの変化)

備考 局所感度は“影響係数”とも呼ぶ。それは有次元の量である。

3

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.2

モード感度 (Modal sensitivity) Mn モード偏心(モード不釣合いをモード質量で割ったもの)の変

化量に対するモード変位ベクトルの変化量の比であり,それは無次元量である。

実際のモード感度の決定においては,顕著なモード成分を抽出する必要がある。

n次モードでの不釣合いによる機械の加振に対するモード感度は,次のように示される。

2

2

2

2

2

4

1

+

−

=

n

n

n

n

n

M

ω

Ω

ξ

ω

Ω

ω

Ω

··············································· (2)

ここに, Ω: 回転速度

ωn: n次の不減衰危険速度

ζn: n次モードの減衰比

回転速度が危険速度に等しい状況下でMnは,1/ (2ζn) に近くなる。

減衰の少ない系においては,危険速度における最大感度をQnと表示する。Qnは減衰の大きさだけに影

響される。

備考 モード感度は,n次モードの振動倍率とも呼ばれる。

4. 機械の不釣合い変化の起きやすさ分類

4.1

タイプI:不釣合い変化の起きやすさが小 このタイプの機械は,運転中の顕著な不釣合い変化が発

生する可能性が低いものである。典型的な例として,支持系に比べ大きなロータ質量をもち,クリーンな

環境で運転され,ほとんど摩耗せず,温度変化によってもロータの変形がほとんどないロータをもつよう

な機械。

例 製紙機械のロール,印刷機ロール,高速真空ポンプ。

4.2

タイプII:不釣合い変化の起きやすさが中 このタイプの機械は,大きな温度変化及び/又は中程

度の摩耗の環境の中で運転されるようなロータで,運転中に顕著な不釣合い変化が発生する可能性が中程

度のものである。

例 クリーンな媒体の中で使るポンプ,電機子,ガスタービン,蒸気タービン,産業用小形ターボ発

電機,ターボ圧縮機。

4.3

タイプIII:不釣合い変化の起きやすさが大 このタイプの機械は,たい(堆)積物がたまるような

送風機,汚泥の中で運転されるポンプ,摩耗又は腐食性の雰囲気中で運転されるロータなどのように運転

中に顕著な不釣合い変化が起きやすいものである。

例 遠心分離機,ファン,スクリューコンベア,ハンマーミル。

5. モード感度の値

5.1

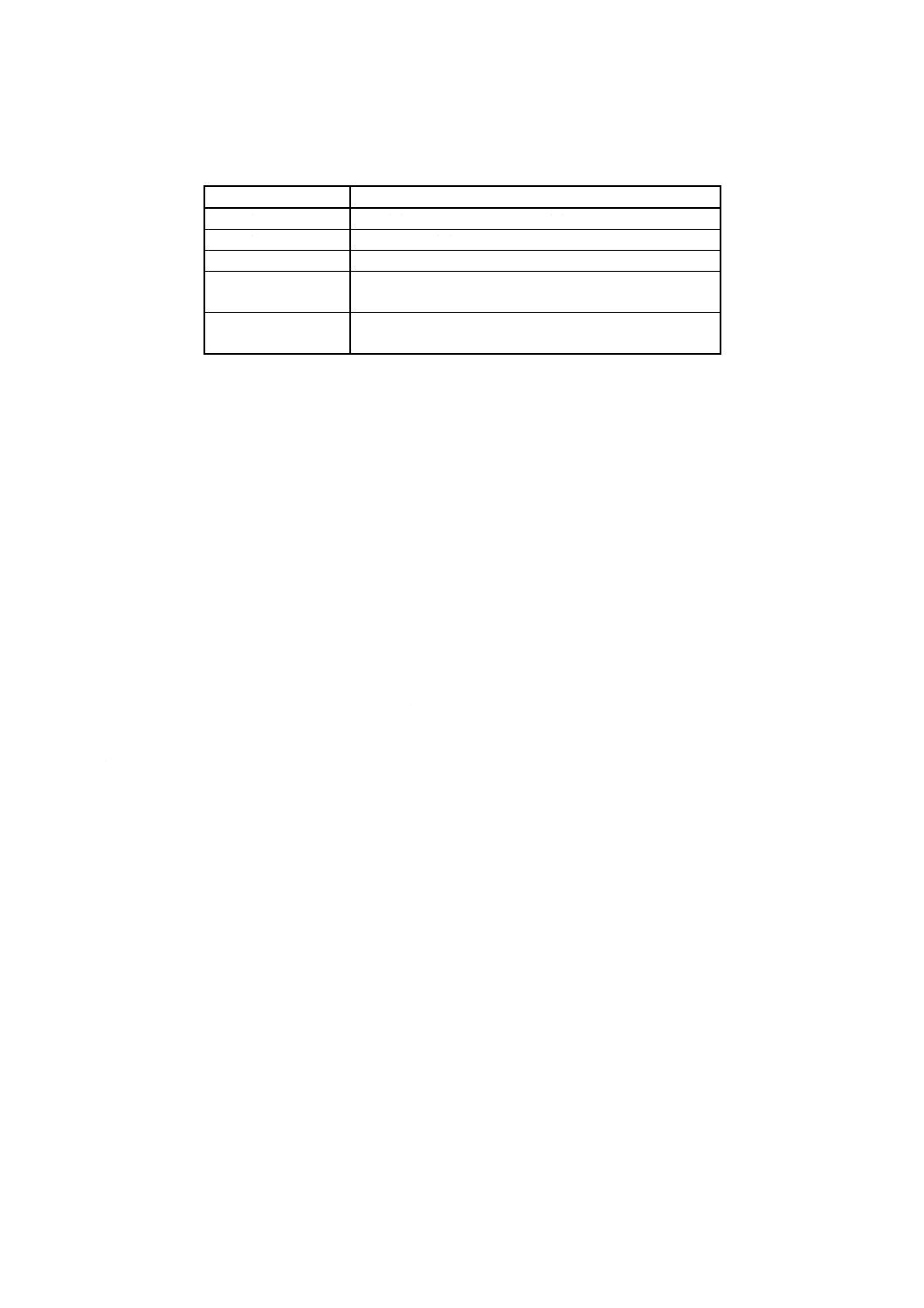

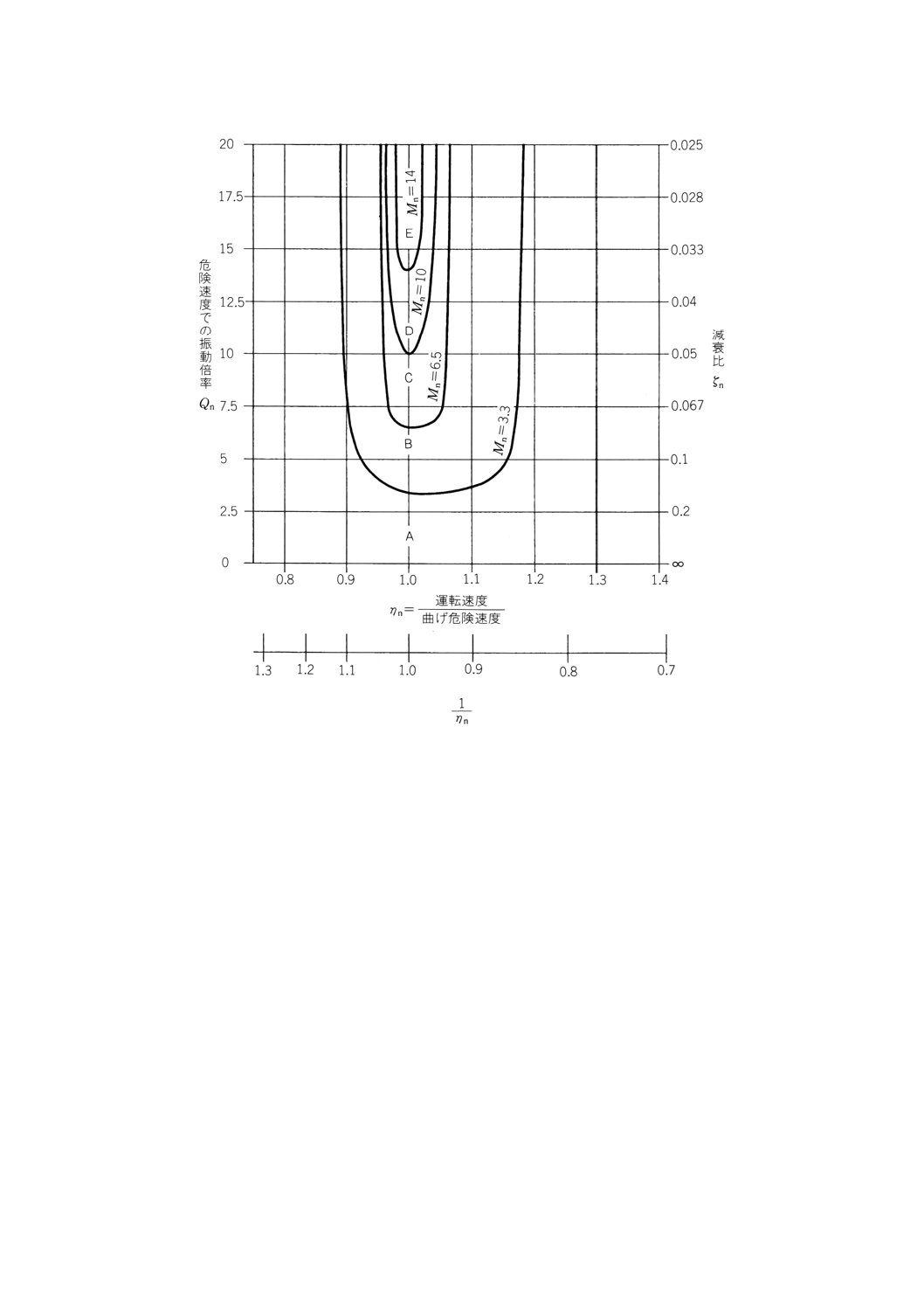

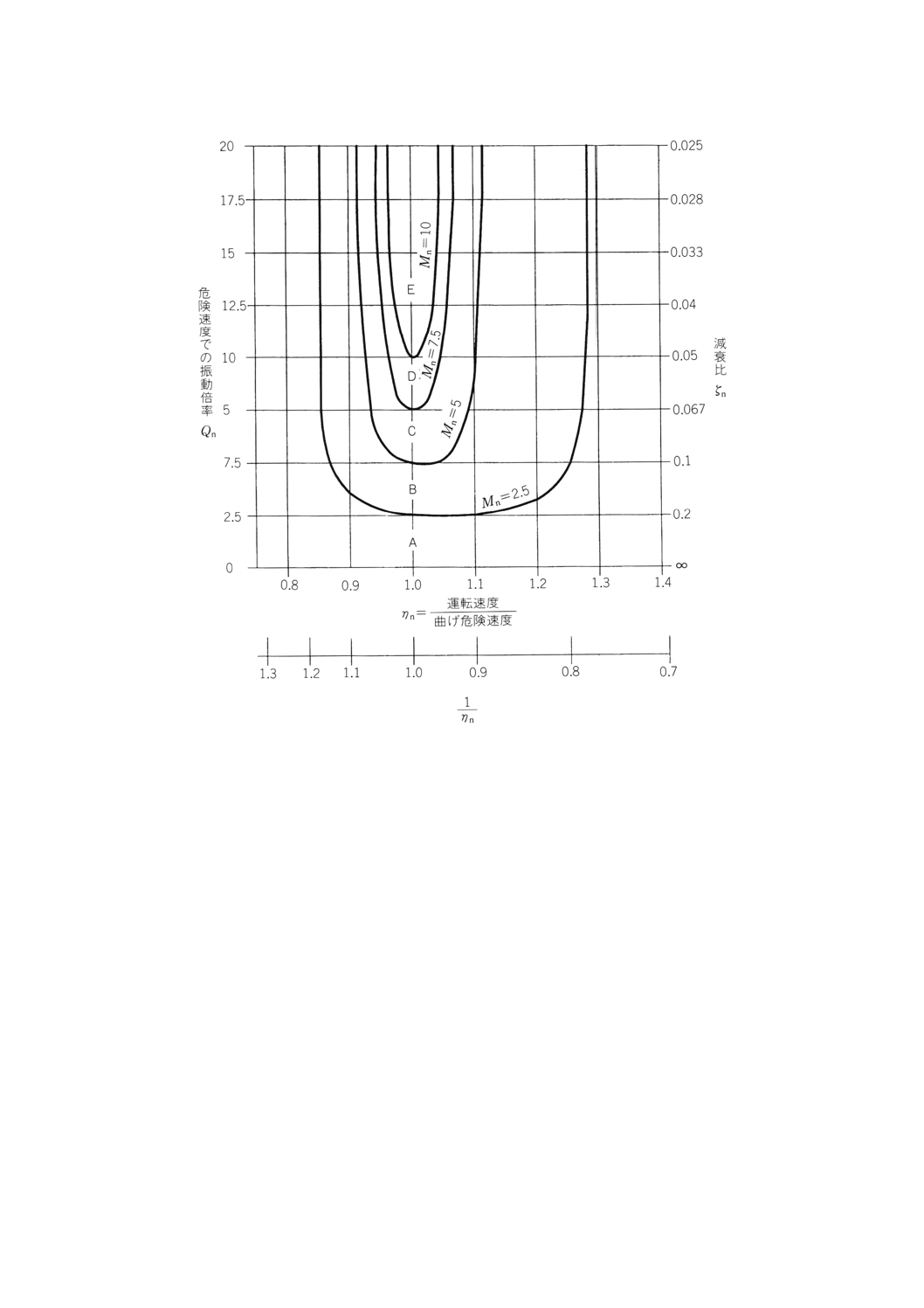

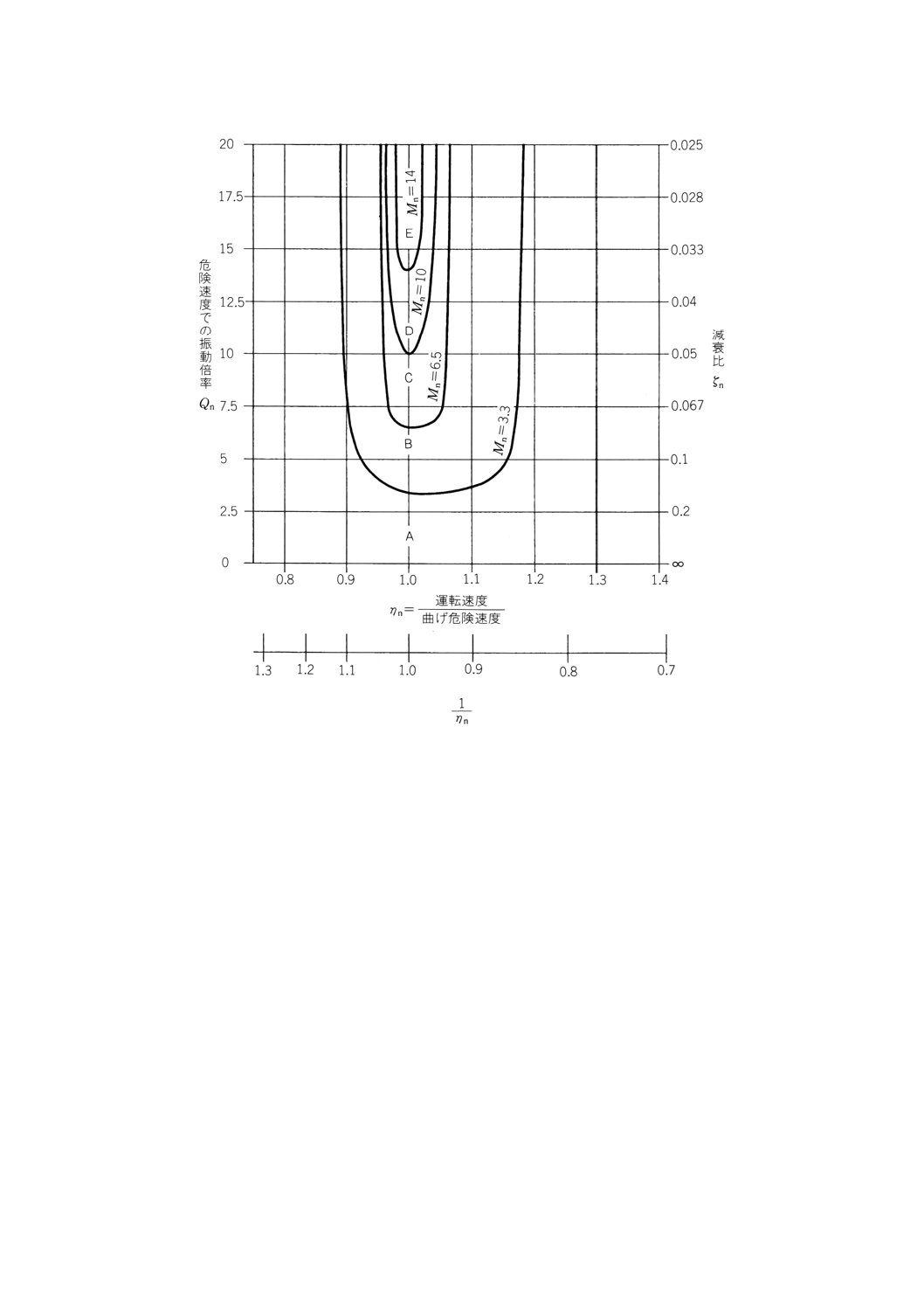

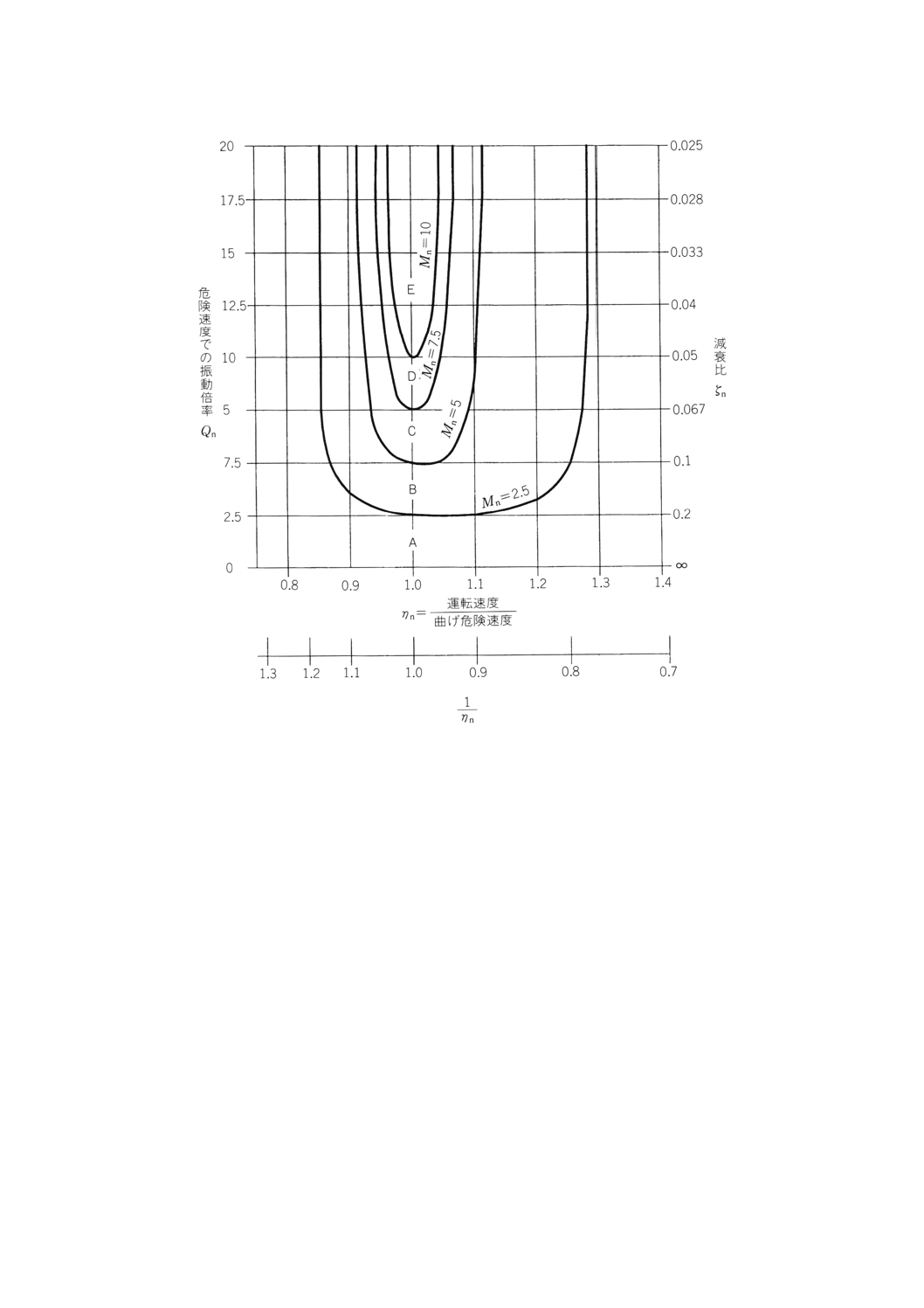

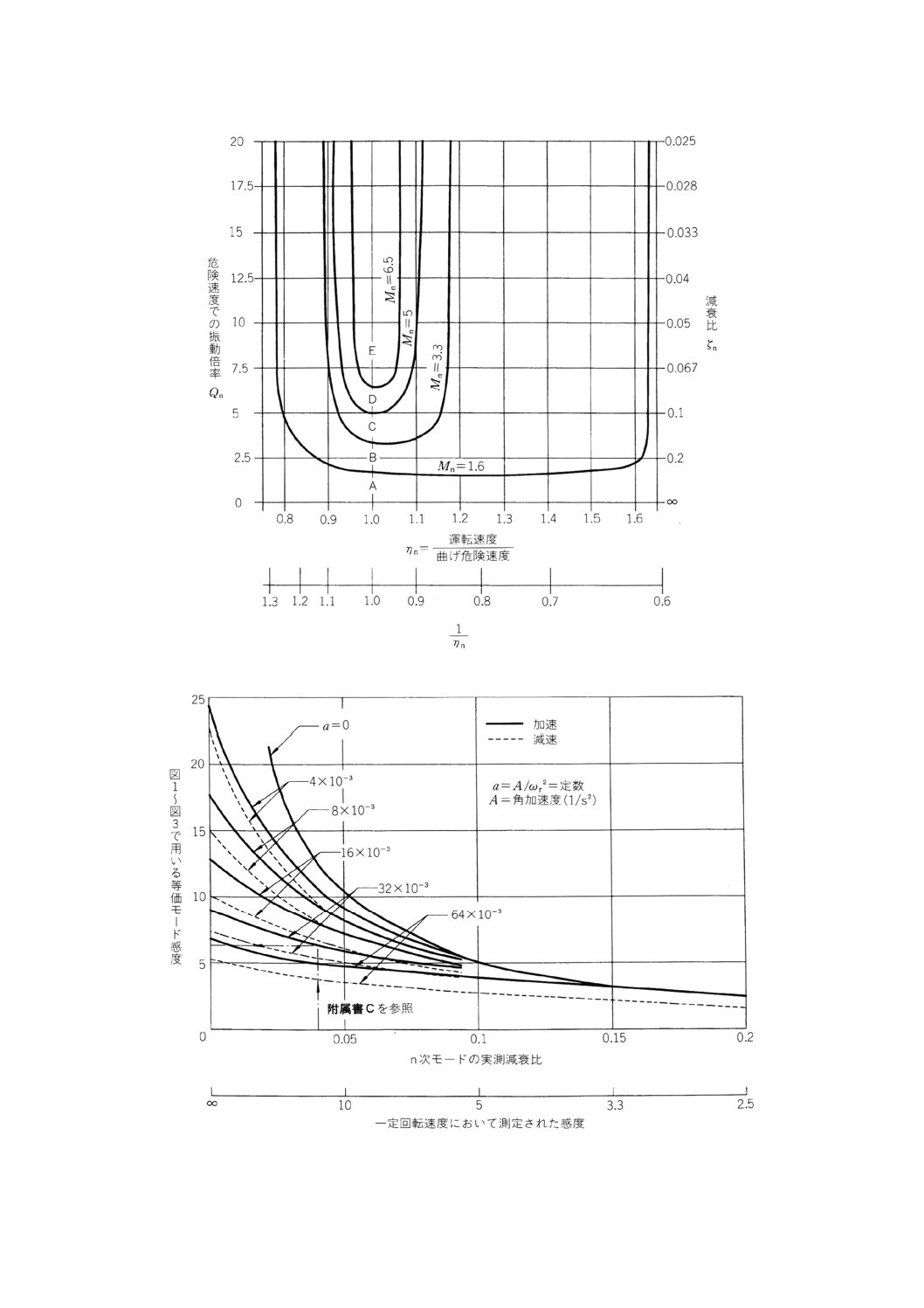

A〜Eまでのモード感度の領域 図1〜3に,モード感度の分類を機械システムの危険速度付近での

運転速度に対して示す。領域の境界線は危険速度の近くの運転速度での振動倍率が一定の値となるように

設定している。図1〜3中の曲線は式(2)から導いた。領域の境界値は不釣合い変化の起きやすさの分類に

よって異なる(同じ感度領域では,タイプIの機械よりタイプIIIの機械の方が必要とされる減衰比は大き

くなる。)。

感度領域に対応する一般的な運転状況を,表1に示す。

4

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1〜3の使用例を附属書Bに示す。

表1

モード感度の領域

予想される運転状況

A:感度が非常に低い

危険速度でも振動が小さく,危険速度を見つけるのが難しい。

B:感度が低い

振動は小さく安定している。

C:感度が中程度

許容できる。振動は中程度で若干変化しやすい。

D:感度が高い

不釣合いに対して感度が高い。

フィールドバランシングが必要となることが多い。

E:感度が非常に高い

不釣合いに対して感度が高すぎる。

避けるべきである。

5.2

モード感度の特性

5.2.1

領域Aが理論的には最も望ましいように見えるが,費用や適用性を考慮すると,より高いモード

感度で運転することが必要な場合がある。

5.2.2

高性能な機械(例えば,計画保守間隔が短いものなど。)では高いモード感度が許される。

5.2.3

フィールドバランシングが容易でないか又は経済的でない機械に対してはモード感度の低い値を

採用するのがよい。

5.2.4

感度を考慮するだけでは,必ずしも機械のすべての部分の振動が許容値を超えないということを保

証できない(7.及び8.参照)。

5.3

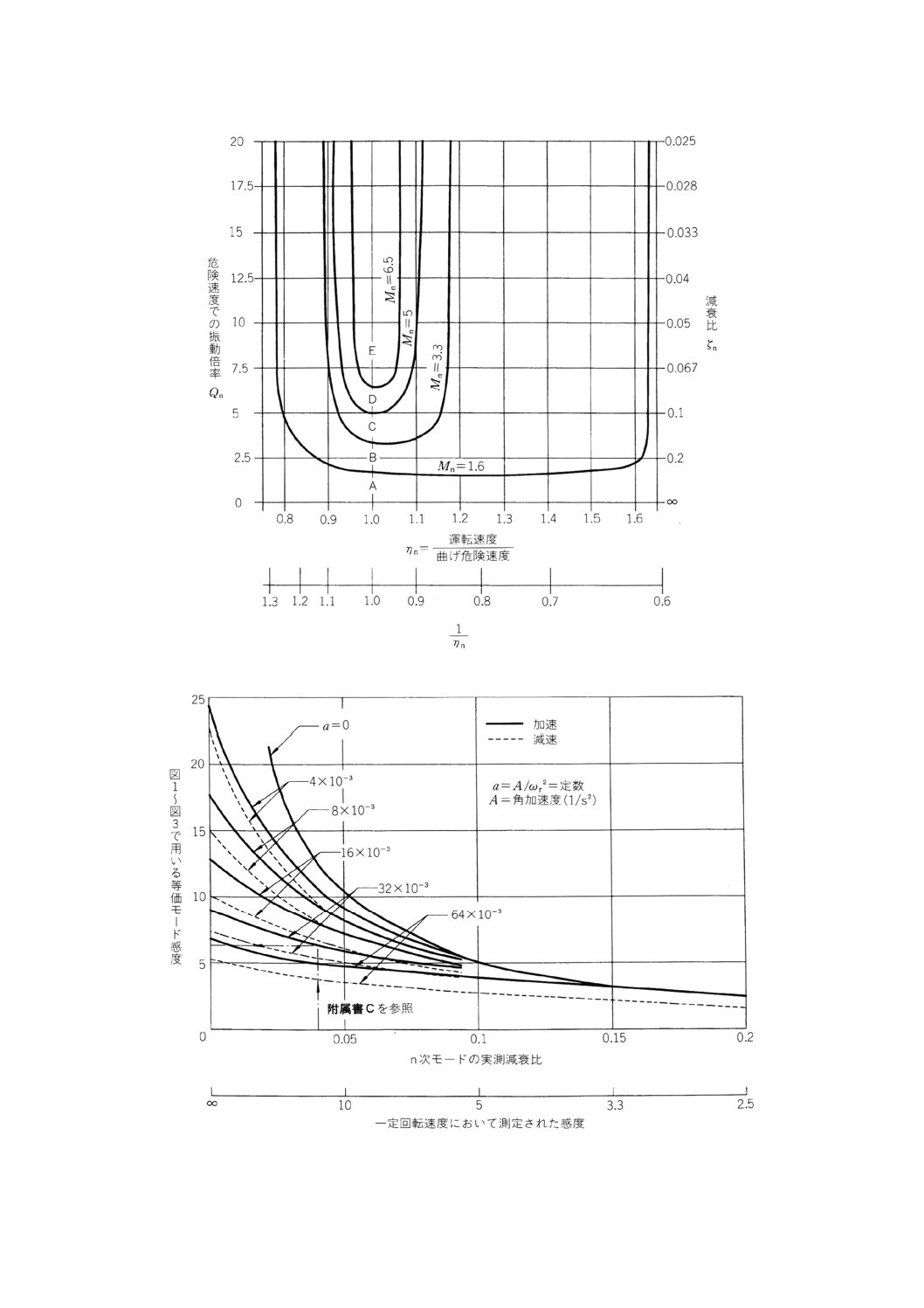

加速中のロータ 危険速度を常に急速に通過する機械では定常共振振幅に達しないので,より高い

モード感度が許容される。起動,停止の少ない機械にも高いモード感度が許容される。

図4には1自由度系に対して回転加速度の関数として,モード感度の低減度合いを示す。しかし,実際

に使われている加速率では,この効果は小さく無視することができる。

図1〜3は,徐々に回転数を変化させるロータに対しての値であり,図1〜3を使う前に次の項目を考慮

し図4によってモード感度の低減度合いを計算してもよい。

a) 一定加速度で危険速度を通過すると仮定する。

b) 可能な場合,できるだけ危険速度の近くで定常状態でモード感度を測定しなければならない。

c) 急速な加速中,又は減速中の最大振幅は,応答の遅れのために危険速度と異なるところで発生する。

5

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 タイプIの機械のA〜Eのモード感度領域

6

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 タイプIIの機械のA〜Eのモード感度領域

7

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 タイプIIIの機械のA〜Eのモード感度領域

図4 減衰比と回転加速度の関数としてのモード感度の低減度合い

8

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 運転条件下で危険速度の近くでのモード感度を実験的に求める方法 6.1に示すポーラプロットの手

法を使うために,1回転に1回の振動を,通常,振幅と位相とで測定する。もし,振幅だけしか測定でき

ない場合は,6.2に示す手法を使わなければならない。

6.1

ポーラプロット*(ナイキスト線図)手法 すべての危険速度において,不釣合いに対する感度は系

の減衰に強く依存している。減衰そのものは多くパラメータに依存しているので,モード感度の測定はそ

の機械の通常の運転状態にできるだけ近い状態,例えば,通常の運転温度で実施することを推奨する。

多くの場合,ある危険速度近くでの系の応答は対応するモードについてだけ顕著に発生するので,その

特性は等価な1自由度系としてモデル化できる。このような状況の下で危険速度及び減衰比は回転数変化

率が小さい場合,回転速度上昇中又は下降中の測定によって得ることができる。

n次モードの振動と等価な1自由度系には,次の関係が適用できる。

2

45

2

45

Ω

ω

Ω

ω

−

×

=

n

n

n

Q

······································································ (3)

ここに,

Qn: 最大モード感度でありロータの回転速度が危険速度

に等しいとき (Ω=ωn) のMnの値に等しい。

Ω45又はΩ135: 危険速度から位相角が±45°となる回転速度である。

この手法の例を附属書Aに示す。

ある条件の下で,振幅と位相のポーラプロットの形状は,お互いの近傍に幾つかのモードが存在するこ

とによって複雑な形になる場合がある。そのような場合にはモード感度は,着目しているモードだけを加

振する組合せおもりをロータに付加することによって評価することができる。この手法は,組合せ試しお

もりの応答だけを表す差のベクトル,すなわち,おもり付加前後の応答ベクトル差に対して適用される。

モードの節の位置にセンサを付けたとき以外は,任意の1回転1回の振動データをこの手法に対して使う

ことができる。振幅の大きい場所に付けられたセンサからのデータがより正確な結果を与える。

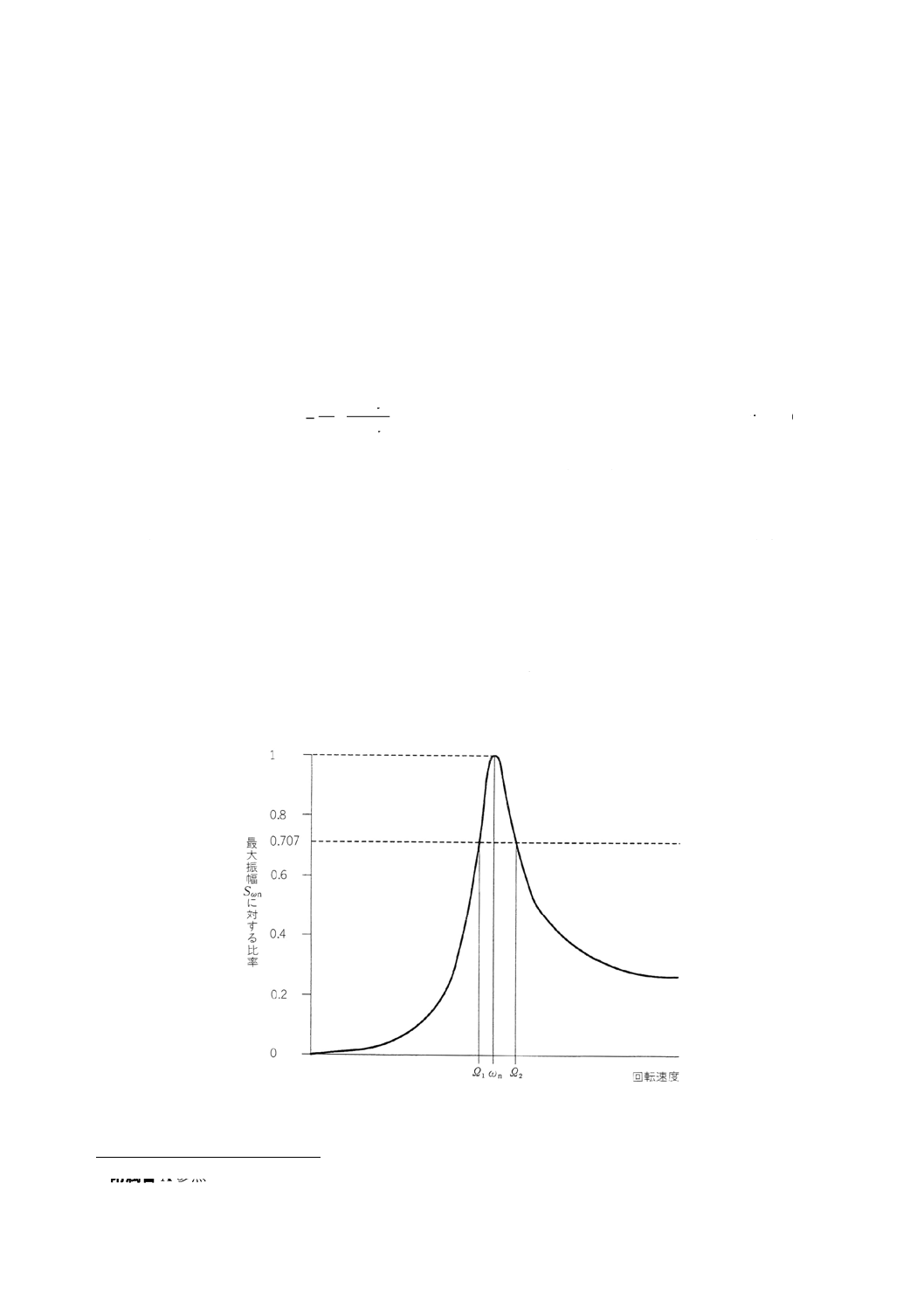

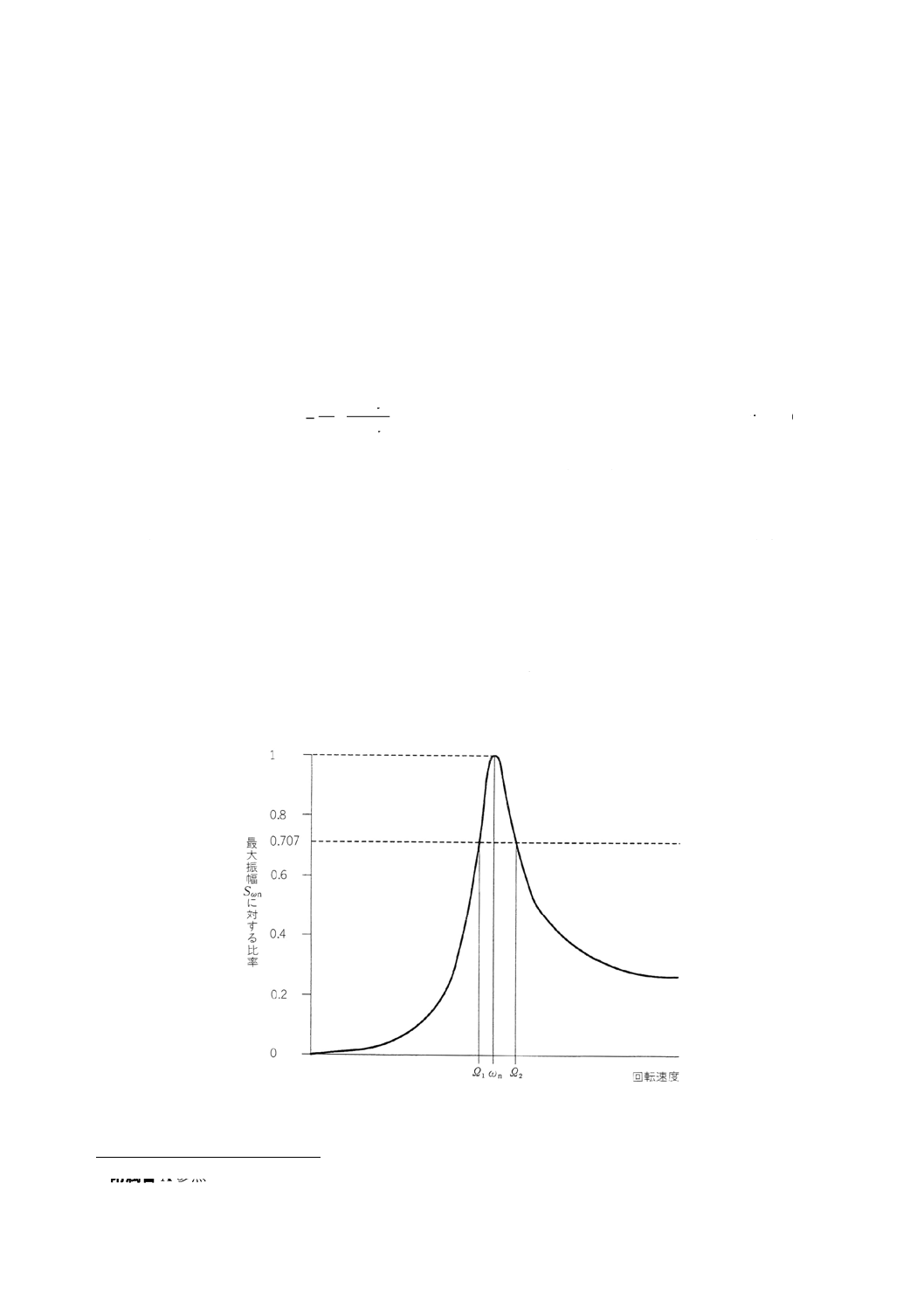

6.2

共振応答曲線(ボード線図)手法 もし,回転速度に対する1回転1回の振動の振幅のデータしか

得られない場合は,振動倍率Qnは図5の手法によって求められる。

図5 モード感度を求めるための共振応答曲線(ボード線図)手法

もし,ωnを最大振幅Sωnに対応するロータの回転数とし,Ω1とΩ2が最大振幅の0.707の変位に対応する

* 附属書A参照

9

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回転速度とすると振動倍率は

1

2Ω

Ω

ω

−

=

n

n

Q

··········································································· (4)

この手法は,減衰比が小さすぎたり,近接のモードの影響が著しい共振曲線の場合では精度に限界があ

る。この場合には,6.1に説明した組合せ試しおもりの使用が有効である。

測定器の応答速度やサンプル点数の不足なども問題となり得る。

7. 局所感度の値 多くの場合,例えば,オーバーハング部をもつロータ,すきまに制限があるロータや

危険速度に近い速度で運転されるロータにおいて,運転速度範囲の危険速度を含む種々の運転速度に対し

て局所感度(影響係数)に注目する必要がある。

機械上で測定された局所感度の大きさは,測定面の位置や試しおもりの軸方向位置の関数である。すな

わち,局所感度は,与えられたロータの回転速度において一つの値しかもたないモード感度とは異なる。

特定回転速度での,その測定点の振幅が規定された場合,局所感度を測定するだけでよい。したがって,

着目する位置と回転速度において測定された感度は,次の比で評価される。

釣合い

運転中に許容される不

許容振幅

備考 許容振幅と許容不釣合いは,それぞれISO 10816-1とISO 11342で求めることができる。

別の方法として,機械の受渡当事者間で合意した許容振幅及び許容不釣合いの値を使ってもよい。機械

の回転速度,回転速度/危険速度などの運転パラメータを考慮し,上記の公式に対し係数 (≦1.0) を適用

することによって,最大許容局所感度の限界を与えてもよい。

使用回転速度時よりも回転上昇中,下降中の方が大きい振動を許容することが一般的である。したがっ

て,振幅が許容値を超えないならば,使用回転速度以外では大きい局所感度を許容することができる。

8. 局所感度を実験的に求める方法 局所感度の値の測定において,着目するモードと回転数に対し,最

大の振動応答を与え,かつ,試しおもりを付加すことが容易なロータの面を可能な限り使うことが推奨さ

れる。

8.1

定格運転の準備を行う。

8.2

目標のデータ収録回転速度Ωで機械を運転する。この回転速度は,危険速度に一番近い運転回転速度

がしばしば選ばれる。振動及び他の主要なパラメータが定常値になるまで待つ。合意された測定面 (x) で

1回転1回の振動を測定する。この測定の間,振動の状態に影響を与える可能性のある回転速度,負荷な

どの機械のパラメータを可能な限り一定に保つことが望ましい。

8.3

合意された修正面 (r) に単一の試しおもり

r

U

∆

を取り付ける。このおもりは,8.2の中で測定された

振動状態を変化させるに十分な大きさのものにしなければならない。このおもりは,機械が運転される任

意の速度で過大な振動を生じさせない大きさにすべきである。組合せ試しおもりを付加することが必要な

場合がある。

8.4

8.2と同じ条件で振動を測定する

8.5

各々の測定面に対して8.2及び8.4で測定された値のベクトル差を計算する。これは

k

S

∆

である。こ

の値を試し,おもりの値

r

U

∆

で割った値が不釣合いに対する局所感度である。

10

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

r

k

r

k

U

S

S

∆

∆

=

,

この値Sk, rはデータを収録した回転速度に対する値である。

系の線形性及び測定値の再現性を十分に確認しなければならない。

9. 不釣合い感度の解析 適切な実測データが得られないならば,回転上昇中又は使用中に危険速度を通

過したり,危険速度に接近する状態の振動を数値解析で求めることが有効である。

この解析には,次の数学的モデル及び計算手順を含むであろう。

a) ロータ及び支持系の剛性,質量,減衰特性

b) ロータの回転数の関数として軸受とシールの剛性及び減衰

c) 固有振動数及び対応するモード形状の計算

d) モード減衰比の計算

e) ロータの特定軸方向位置及び特定の不釣合い平面に対する局所感度の計算

計算の際不釣合いは,着目するモードに対して適切な平面に付加しなければならない。例えば,1次モ

ードに対しては不釣合いはスパン中央付近に,2次モードに対しては両端に逆相に付加する。さらに,局

所感度の値は実測値と比較できるように計算する。

関連規格 JIS B 0153 : 1985 機械振動・衝撃用語

11

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) ポーラプロット(ナイキスト線図)手法の例

序文 この附属書(参考)は,ポーラプロット(ナイキスト線図)について記述したものであり,規定の

一部ではない。

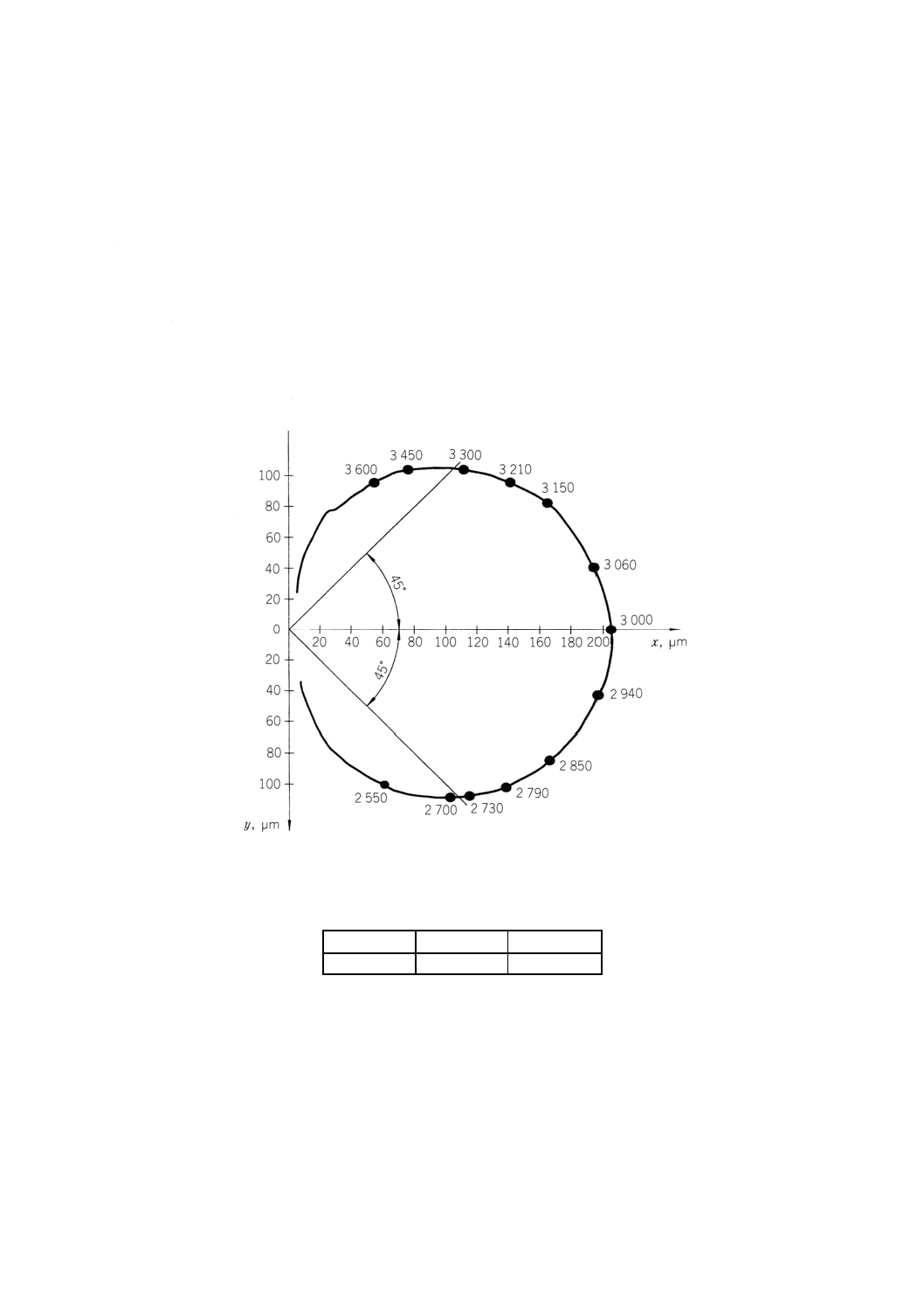

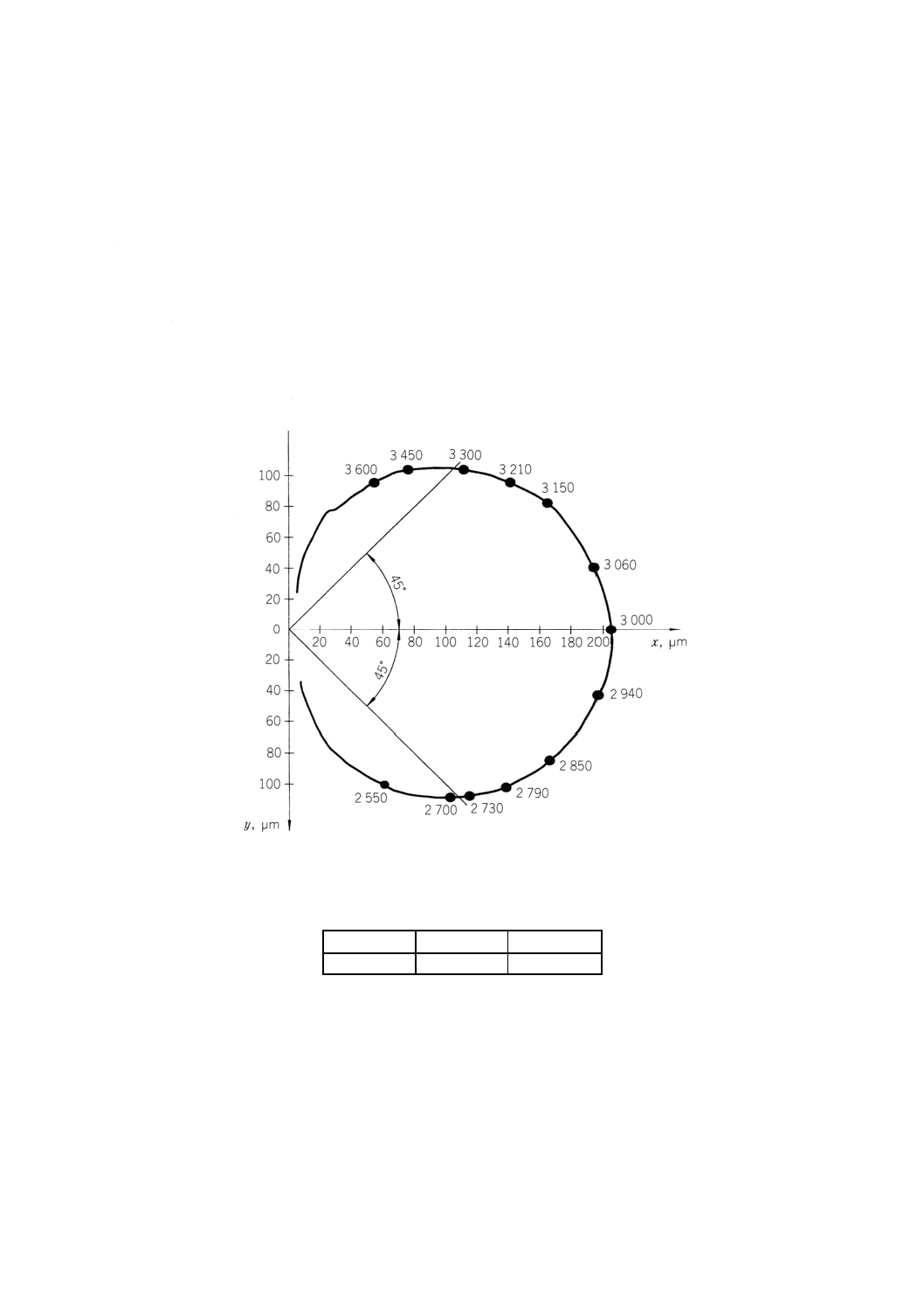

ポーラプロット(附属書A図1)の中で異なる複数の点でデータを読み取り,附属書A表1に示す。読

み取ったデータの解析から,1次の危険速度はN1=3 000r/minであり,位相差が45°になるのは2 710r/min

であることが分かる。振動倍率Q1は式(3)から計算できる。

もし1次と2次の危険速度がお互いに近い場合,又はその他の共振が重なっている場合,各モード特性

を評価するために,更に高度な手法の適用が必要である。

附属書A図1 危険速度通過時の振動振幅及び位相角のポーラプロット

附属書A表1

N1

N45°

Q1

3 000r/min

2 710r/min

4.91

12

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) モード感度による分類の例

序文 この附属書(参考)は,モード感度による分類の例について記述したものであり,規定の一部では

ない。

B.1 例1. 機械:ガスタービン(タイプII)

使用回転速度:3 000r/min一定

1次危険速度:2 730r/min

ゆっくりとした加速で使用

現地における実測減衰比:ζ=0.04

備考 危険速度は運転回転速度に非常に近いので,Qnの値が減衰比を測定するために用いられた (Qn

=12.5)。

ここに,η1=3 000/2 730=1.1

図2からこの機械は中感度の領域Cにあることが分かる。

B.2 例2. 同一機械で3 000r/minまでの可変速運転とする。

この場合には,使用回転速度領域の中に1次危険速度を含んでいるので,η1=1.0である。

図2からこの機械は感度が非常に高い領域Eにあることが分かる。

B.3 例3. 同一機械で1 000r/min〜30 000r/minまでt=1.161秒(1)で加速する場合

A=π (30 000−1 000) /30×1.161=2 615s-2

これから(附属書A図1参照)

3

2

10

32

60

2

730

2

615

2

−

×

=

×

=

π

a

実測による減衰はζ=0.04(減衰比は危険速度に等しい一定した回転速度で,又はゆっくりした加速度で

危険速度を通過するときに測定したもの。)。

図4から等価モード感度はQ1=6.3(減衰比ζ=0.08相当)であることが分かる。

この例では,η=1.0の危険速度は通過するだけである。

図2からこの機械は危険速度の通過に対し領域C(中程度の感度)の中であることが分かる。

注(1) この数値は,実際的ではないが計算手順説明のため用いた。

13

B 0911 : 2000 (ISO 10814 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 参考文献

[1] ISO 1940-1 : 1986, Mechanical vibration−Balance quality requirements of rigid rotors−Part 1 :

Determination of permissible residual unbalance

[2] ISO 1940−2 : −(1), Mechanical vibration−Balance quality requirements of rigid rotors−Part 2 : Balance

errors

[3] ISO 7919-1 : 1996, Mechanical vibration of non-reciprocating machines−Measurements on rotating shafts and

evaluation criteria−Part 1 : General guidelines

[4] ISO 10816-1 : 1995, Mechanical vibration−Evaluation of machine vibrations by measurements on

non-rotating parts−Part 1 : General guidelines

[5] ISO 11342 : 1994, Mechanical vibration−Methods and criteria for the mechanical balancing of flexible rotors

[6] API 612, Special Purpose Steam Turbines for Refinery Services

[7] API 617, Centrifugal Compressors for General Refinery Services

[8] SHIRAKI, K. and KANKI, H.(2) A new vibration criteria for high speed/large capacity turbomachinery.

Proceed-ings of Eighth Turbomachinery Symposium, 1979

[9] WUTSDORFF, P. Meβtechnische Untersuchungen leistungsabhangiger Schwingungen an Getriebetubinen. VDI

−Berichte, 536, 1984, pp.91-104

注(1) 発行予定

備考 1997年に発行されている。

注(2) 日本語版の参考文献として,白木万博,神吉博ほか,回転機械の新しい危険速度評価法,三菱

重工技報,Vol.16, No.2, 1979がある。

原案作成委員会 構成表

氏名

所属

(委員長)

神 吉 博

神戸大学工学部

(幹事)

黒 橋 道 也

株式会社神戸製鋼所事業機械本部

(委員)

岩 壺 卓 三

神戸大学工学部

江 口 真 人

株式会社荏原総合研究所振動技術開発室

小 野 京 右

東京工業大学工学部

岸 郁 朗

富士電機株式会社生産技術研究所

古 池 治 孝

川崎重工業株式会社明石技術研究所

小 林 正 生

石川島播磨重工業株式会社技術研究所

榊 田 均

株式会社東芝重電技術研究所

鷺 澤 忍

富士電機株式会社生産技術研究所

佐 藤 一 男

株式会社日立製作所電力重機開発本部

富 沢 正 雄

三菱電機株式会社先端技術総合研究所

中 川 栄 一

東京商船大学商船学部

橋 本 進

財団法人日本規格協会技術部

八 田 勲

工業技術院標準部

松 下 修 巳

防衛大学機械工学研究室

安 田 千 秋

三菱重工業株式会社高砂研究所

(事務局)

中 嶌 勉

社団法人日本機械学会