B 0170:2020

(1)

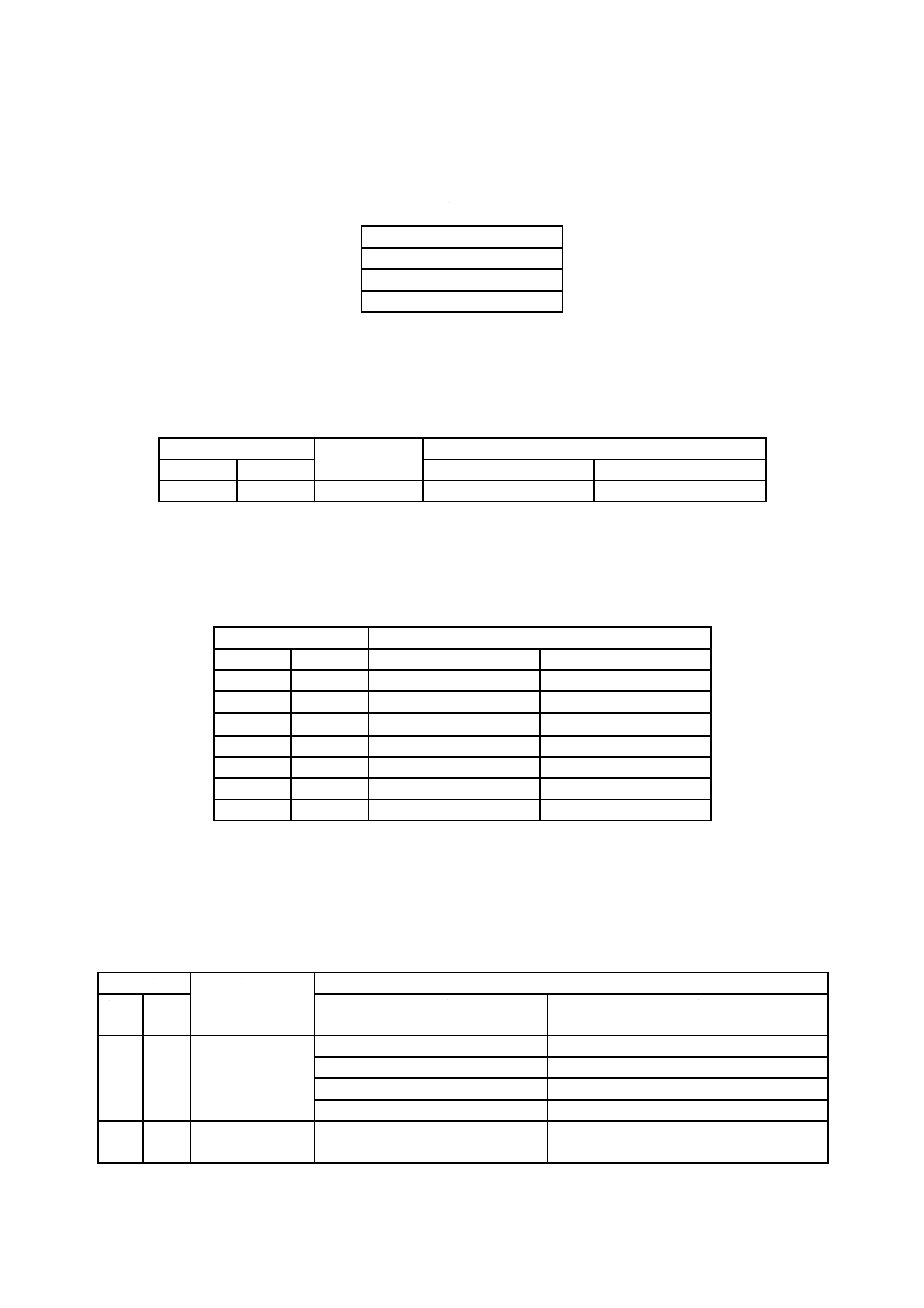

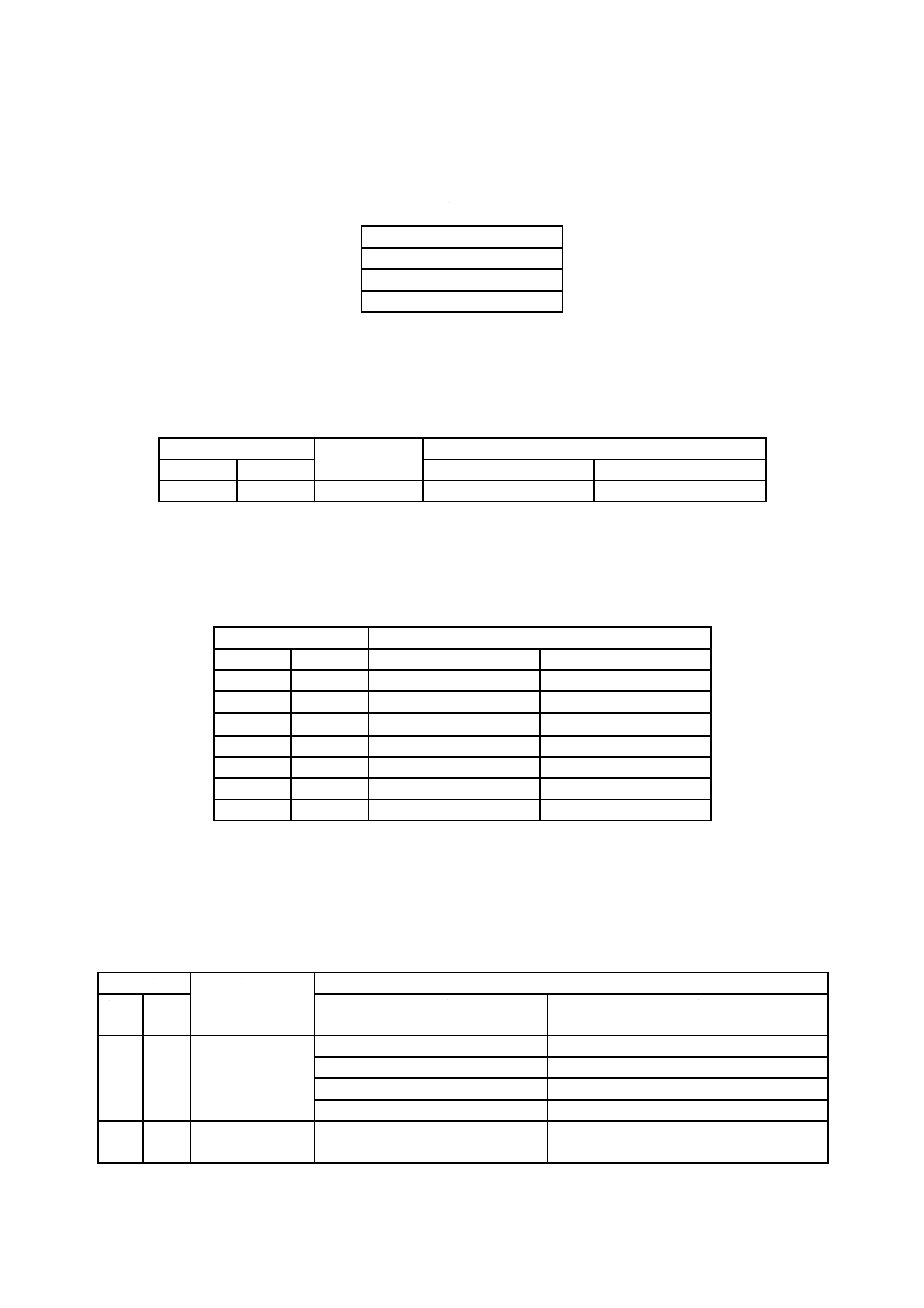

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 分類······························································································································· 1

4 用語及び定義 ··················································································································· 1

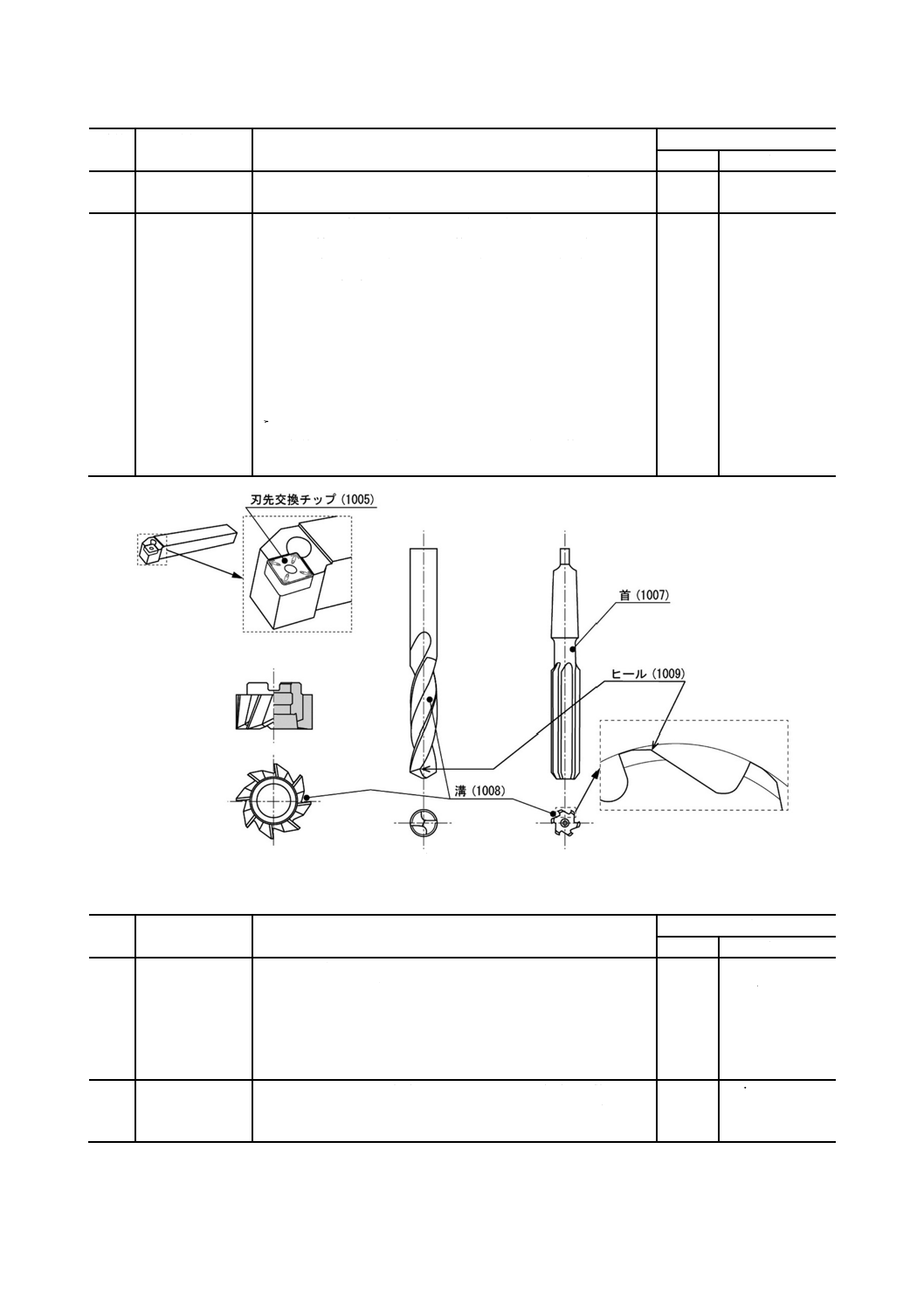

4.1 工具の種類 ··················································································································· 2

4.2 工具の部分の名称及び刃部の要素······················································································ 4

4.3 基準方式 ······················································································································ 9

4.4 刃部の角 ····················································································································· 14

4.5 切削作用 ····················································································································· 19

4.6 刃部の損傷 ·················································································································· 27

附属書A(参考)改正した内容 ······························································································ 29

B 0170:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本機械工具

工業会(JTA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改正す

べきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。

これによって,JIS B 0170:1993は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 0170:2020

切削工具用語(基本)

Cutting tools-Vocabulary-Common terms

1

適用範囲

この規格は,切削工具1)(以下,工具という。)に共通の基本的な用語及びその定義について規定する。

注記 この規格は,1982年に第2版として発行されたISO 3002-1及びAmendment:1992並びに1984

年に第1版として発行されたISO 3002-3及びISO 3002-4を参考として作成した(参考文献[11],

[13]及び[14])。

なお,変更の内容を一覧表にその説明を付けて附属書Aに示す。

注1) 主として金属切削用として用いられ,加工時に切りくずの出る工具の総称。

2

引用規格

この規格に引用規格はない。

3

分類

工具の基本的な用語の分類は,次による。

a) 工具の種類

1) 切削運動による分類

2) 用途による分類

3) 刃部の材料及び表面処理による分類

4) 構造による分類

5) 取付方法による分類

b) 工具の部分の名称及び刃部の要素

c) 基準方式

d) 刃部の角

e) 切削作用

f)

刃部の損傷

4

用語及び定義

用語及び定義は,4.1〜4.6による。用語の一部に括弧を付けてあるものは,括弧の中の用字を省略して

もよい。

注記 図は一例を示すものであって,形状及び大きさを規定するものではない。

なお,図中の括弧内の数字は,この規格の用語の番号を示す。

2

B 0170:2020

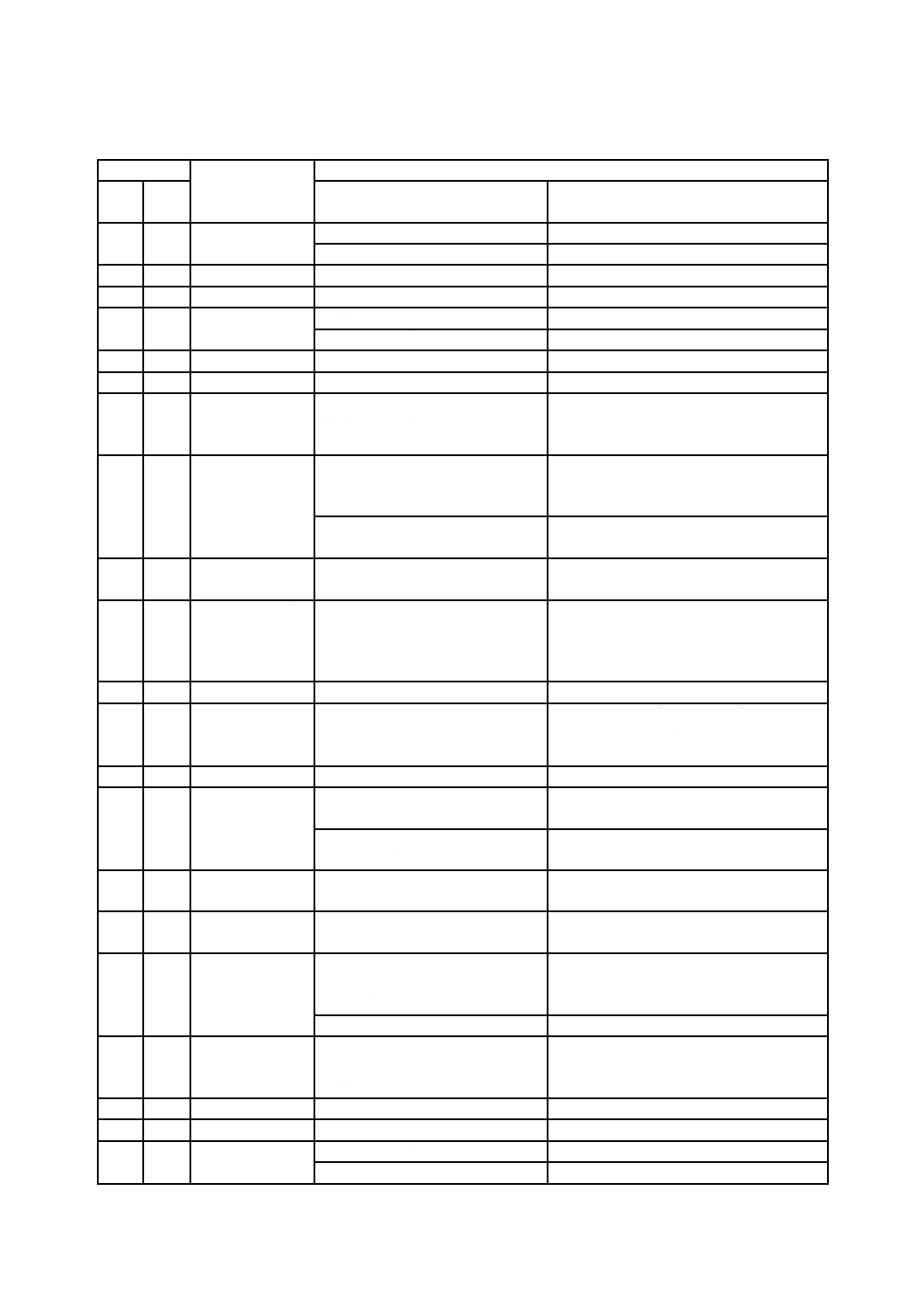

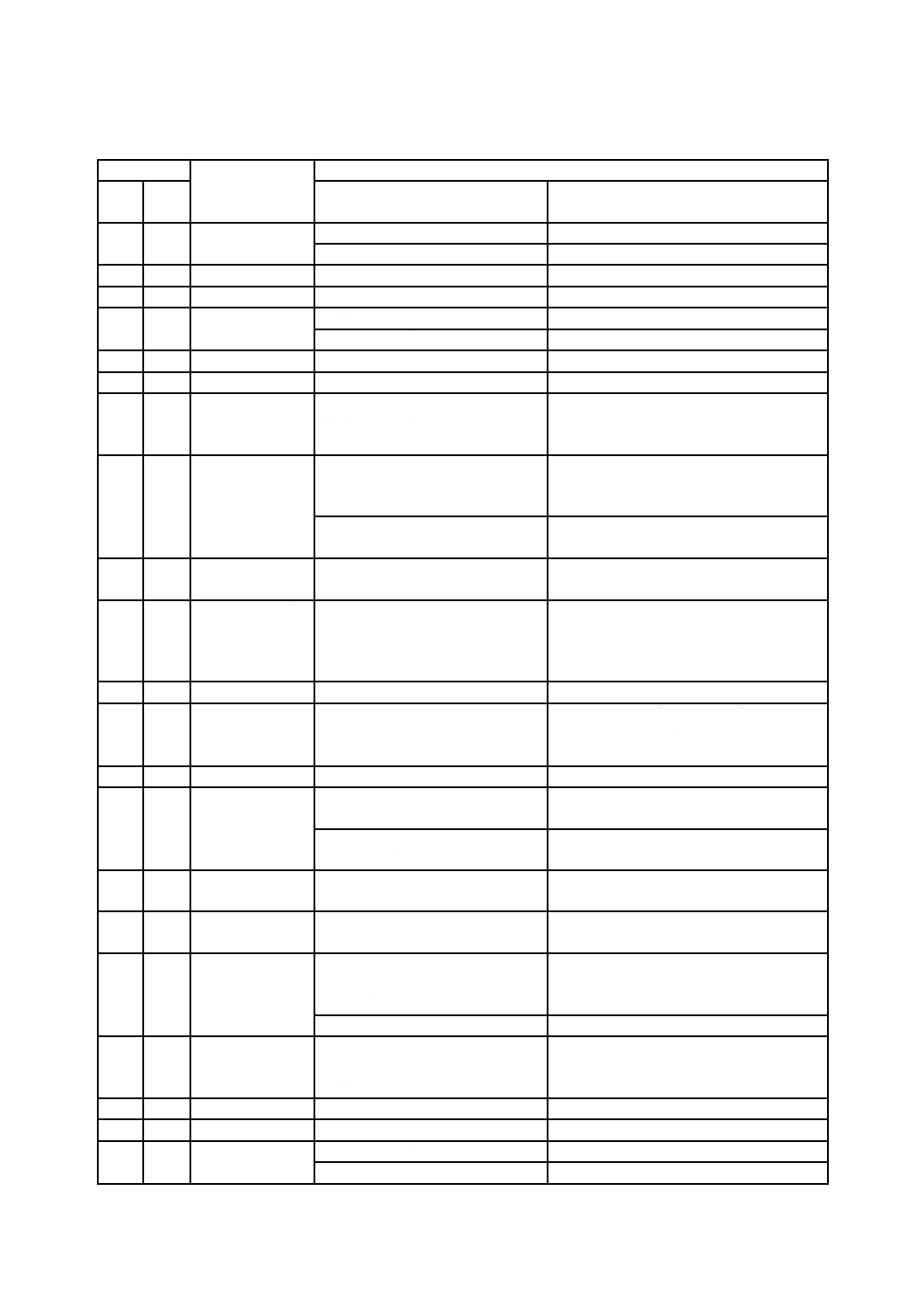

4.1

工具の種類

4.1.1

切削運動による分類

番号

用語

定義

対応英語(参考)

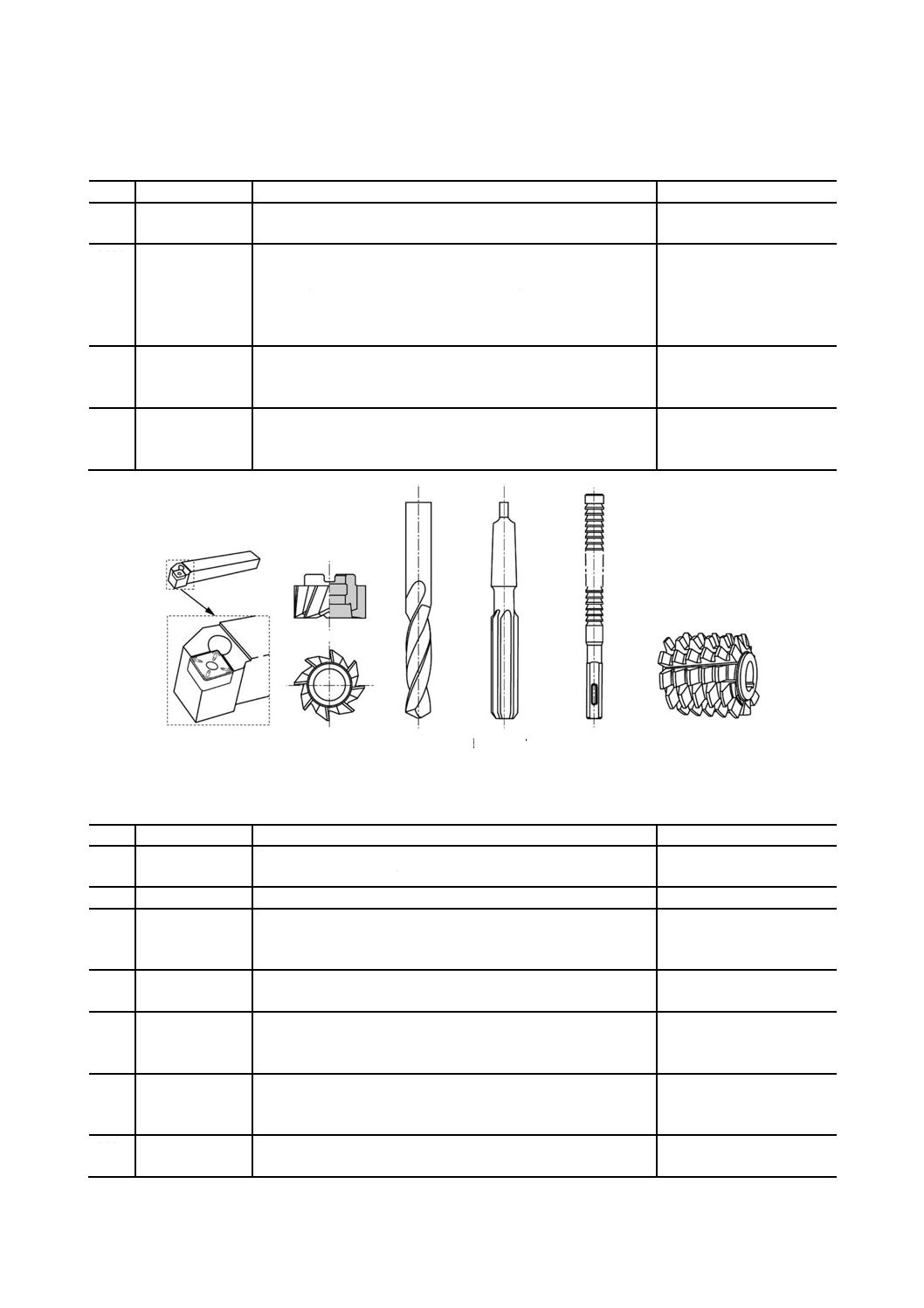

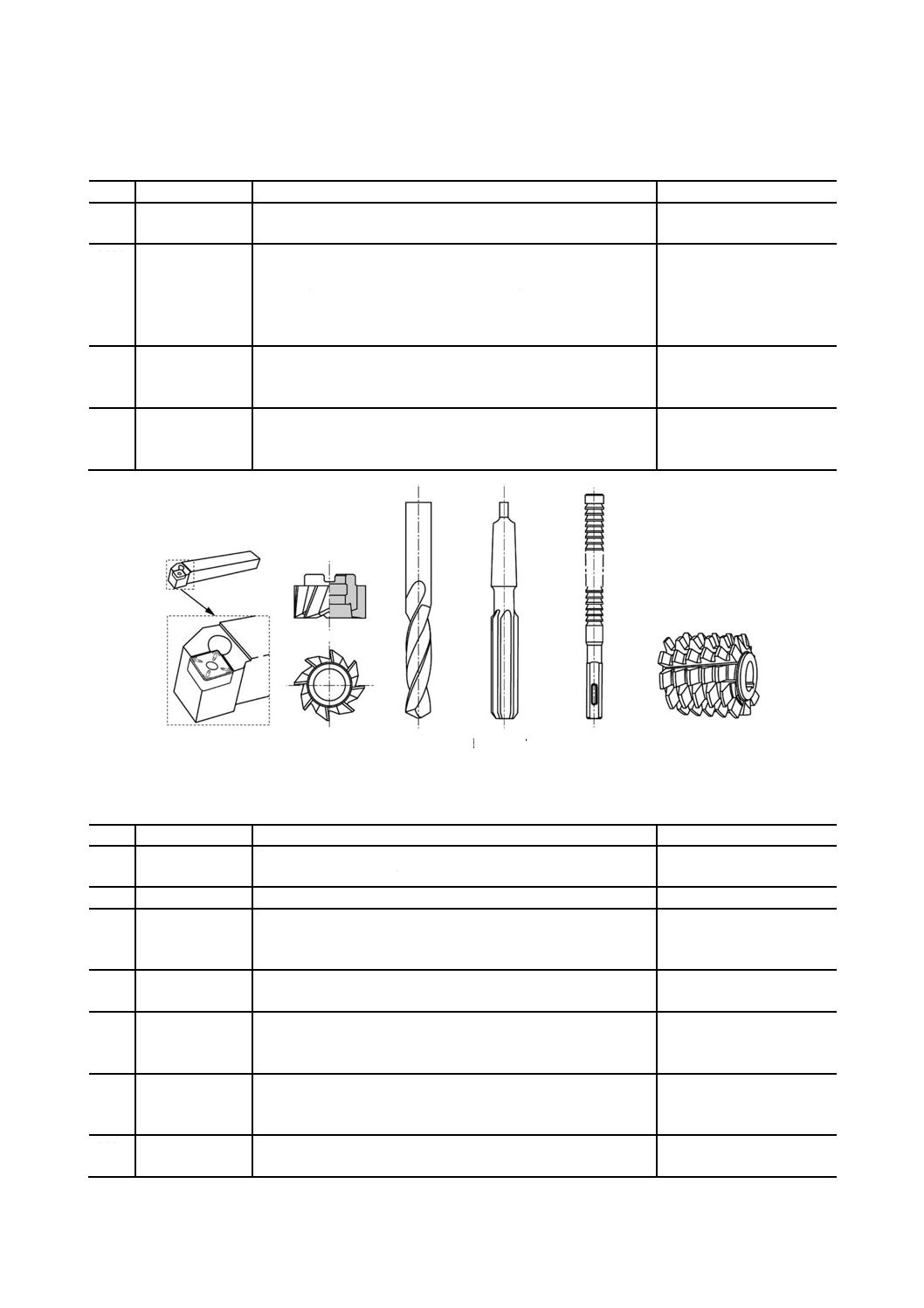

0001

旋削工具

工具を固定し,工作物を回転させて使用する工具。

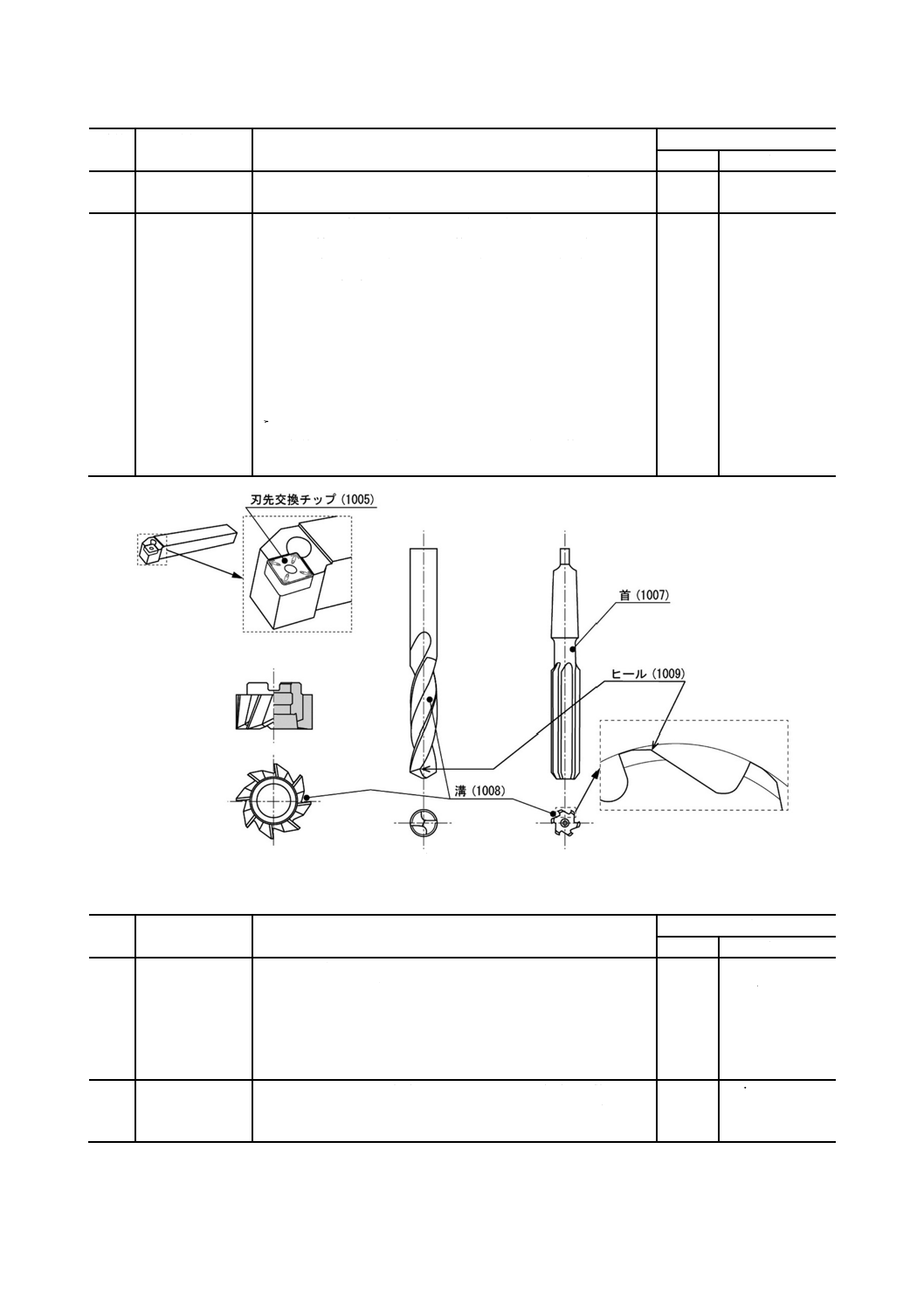

注記 旋盤などに用いる(バイトなど)(図1参照)。

turning tool

0002

転削工具

工作物を固定し,工具を回転させて使用する工具。回転工具と

もいう。

注記 ボール盤,フライス盤,マシニングセンタなどに用いる

(フライス,ドリル,リーマ,エンドミル,タップなど)

(図1参照)。

rotating tool

0003

直動工具

工具又は工作物を直線運動させて使用する工具。

注記 平削り盤,形削り盤,ブローチ盤などに用いる(バイト,

ブローチなど)(図1参照)。

longitudinal motion tool

0004

創成工具

工作物と工具とに創成運動を与えて使用する工具。

注記 ホブ,ピニオンカッタ,ラックカッタなどの歯切工具(図

1参照)。

generating tool

a) バイト

b) フライス c) ドリル d) リーマ e) ブローチ f) 歯切工具(ホブ)

図1−切削工具例

4.1.2

用途による分類

番号

用語

定義

対応英語(参考)

0101

バイト

旋盤,中ぐり盤,平削り盤,形削り盤,立て削り盤などに使用

し,シャンク又はボディの端に切れ刃をもつ工具。

single point tool

0102

ドリル

工作物に穴をあける工具。

drill

0103

穴加工工具

工作物の穴を加工する工具。

注記 リーマ,ボーリングバイト,ファインボーリングバイト

など。

boring tool

0104

リーマ

あらかじめあけられた穴を正確に仕上げ,同時に滑らかな仕上

げ面を得ようとする場合に用いる工具。

reamer

0105

フライス(工具) 工作物の表面,溝又は肩削りを行う工具。

注記 エンドミル,外刃フライス,片角フライス,平フライス,

正面フライスなど。

milling tool

0106

歯切工具

歯車及びこれに類似の形状のもの(例えば,スプライン軸,ス

プロケットなど)の歯溝を加工する工具。

注記 ホブ,ピニオンカッタ,インボリュートフライスなど。

gear cutting tool

0107

ブローチ

荒刃と仕上刃とを組み合わせた多数の切れ刃を寸法順に配列

した工具。主としてブローチ盤に取り付けて使用する。

broach

3

B 0170:2020

番号

用語

定義

対応英語(参考)

0108

ねじ切り工具

工作物にねじ溝を加工する工具。

注記 タップ,ねじ切りダイス,チェーザ,ねじ切りフライス

など。

threading tool

0109

切断工具

工作物を切断する工具。

注記 ハクソー,バンドソー,メタルソーなど。

cut-off tool

0110

軽切削工具

切込み深さが比較的小さい加工で使用する工具。一般に中仕上

げ工具又は仕上げ工具として使用する。

light cut tool

0111

重切削工具

切込み深さ又は送り量が大きな加工で使用する工具。

heavy cut tool

0112

荒削り工具

荒削り工程で使用する工具。一般に,切込み深さ又は送り量が

大きく,重切削に耐えられる形状及び寸法とし,切りくず処理

を考慮した形状が多い。

rough cut tool

0113

中仕上げ工具

中仕上げ工程で使用する工具。

semi finishing tool

0114

仕上げ工具

仕上げの工程で使用する工具。一般には良好な切削仕上げ面又

は加工寸法精度が得られるよう考慮されている。

finishing tool

0115

超仕上げ工具

超仕上げの工程で使用する工具。鏡面が得られるように考慮さ

れている。

super finishing tool

0116

総形工具

切れ刃の輪郭と対象工作物との形状が同一の工具。

formed tool

4.1.3

刃部の材料及び表面処理による分類

番号

用語

定義

対応英語(参考)

0201

炭素工具鋼工具

刃部の材料に炭素工具鋼を使用した工具。

carbon tool steel tool

0202

合金工具鋼工具

刃部の材料に合金工具鋼を使用した工具。

alloy tool steel tool

0203

高速度(工具)

鋼工具

刃部の材料に高速度工具鋼を使用した工具。

high speed (tool) steel tool

0204

超硬(合金)工

具

刃部の材料に超硬合金(超硬合金,サーメット,超微粒超硬合

金,及びそれらに炭化物,窒化物,酸化物などを被覆した合金)

を使用した工具(JIS B 4053参照)。

carbide tool,

cemented carbide tool

0205

サーメット工具

刃部の材料にサーメット(チタン炭窒化物などを主体とした焼

結体)を使用した工具。

cermet tool

0206

コーティング工

具

刃部の材料の表面に,炭化物,窒化物,酸化物,ダイヤモンド

などを一層又は多層に,化学的又は物理的に被覆させた工具材

料を使用した工具。

coated tool

0207

セラミック工具

刃部の材料にセラミックス(酸化アルミニウム,窒化けい素な

ど)焼結体を使用した工具。

ceramic tool

0208

超硬質(工具)

材料工具

刃部の材料に超硬質工具材料[超硬合金,セラミックス,ダイ

ヤモンド及び窒化ほう素(cBN)の焼結体]を使用した工具(JIS

B 4053参照)。

hard material tool

0209

表面処理工具

刃部の材料(高速度鋼工具などの)表面に,窒化,酸化,窒化

酸化処理などを施した工具。

surface treated tool

0210

電着工具

刃部の材料の表面に,ダイヤモンド又はcBNと(砥)粒を一

層又は多層に電着させた工具。

electro-plated tool

4.1.4

構造による分類

番号

用語

定義

対応英語(参考)

0301

ソリッド工具

刃部とボディ又はシャンクとを一体の工具材料で作った工具。

むく工具ともいう。

solid tool

0302

溶接工具

a) ボディとシャンクとを突き合わせて溶接した工具。

b) ボディとシャンクとを摩擦圧接で接合した工具。

a) butt welded tool

b) friction welded tool

0303

ろう付け工具

ボディをシャンクにろう付けした工具。付刃工具ともいう。

blazed tool

4

B 0170:2020

番号

用語

定義

対応英語(参考)

0304

付刃工具

(つけはこうぐ)

切れ刃として超硬合金その他の材料のチップをろう付けした

工具。

tipped tool

0305

先むく工具

ボディの先端からある長さの部分だけを,むくの工具材料をろ

う付けした工具。

注記 シャンクタイプ工具に多い。

top solid tool

0306

差込工具

ボディをシャンクに差し込んで,ろう付け,圧入などの方法で

接合した工具。

注記 シャンクタイプ工具に多い。

inserted tool

0307

組立工具

二つ以上の部品を機械的に組み立てた工具。

built-up tool,

assembled tool

0308

植刃工具

ブレードをボディに機械的に取り付けた工具。

inserted blade tool

0309

刃先交換工具

刃先交換チップをボディに機械的に取り付け,刃先を交換可能

にした工具。

indexable insert tool

0310

調整工具

外径,直径,高さ,幅などが機械的に調節できる工具。

adjustable tool

0311

組合せ工具

二つ以上の工具を組み合わせて使用する工具。

interlocking tool,

combination tool

0312

単刃工具

(たんばこうぐ)

一つの切れ刃で切削する工具。

single point tool

0313

多刃工具

(たじんこうぐ)

複数の切れ刃で切削する工具。

注記 多くのドリル,エンドミル,ホブ,ブローチ,タップな

ど。

multi-point tool

4.1.5

取付方法による分類

番号

用語

定義

対応英語(参考)

0401

シャンクタイプ

工具

ホルダ又は直接工作機械に取り付けるシャンクをもつ工具。

注記 シャンクには,ストレートシャンク,テーパシャンク,

角シャンク,ダブテールシャンクなどがある。

shank type tool

0402

ボアタイプ工具

アーバ又は直接工作機械に取り付ける穴(ボア)をもつ工具。

注記 穴には,プレイン穴,ドライブ穴付き穴,キー溝付き穴,

端面キー溝付き穴,ねじ付き穴,テーパ穴などがある。

bore type tool

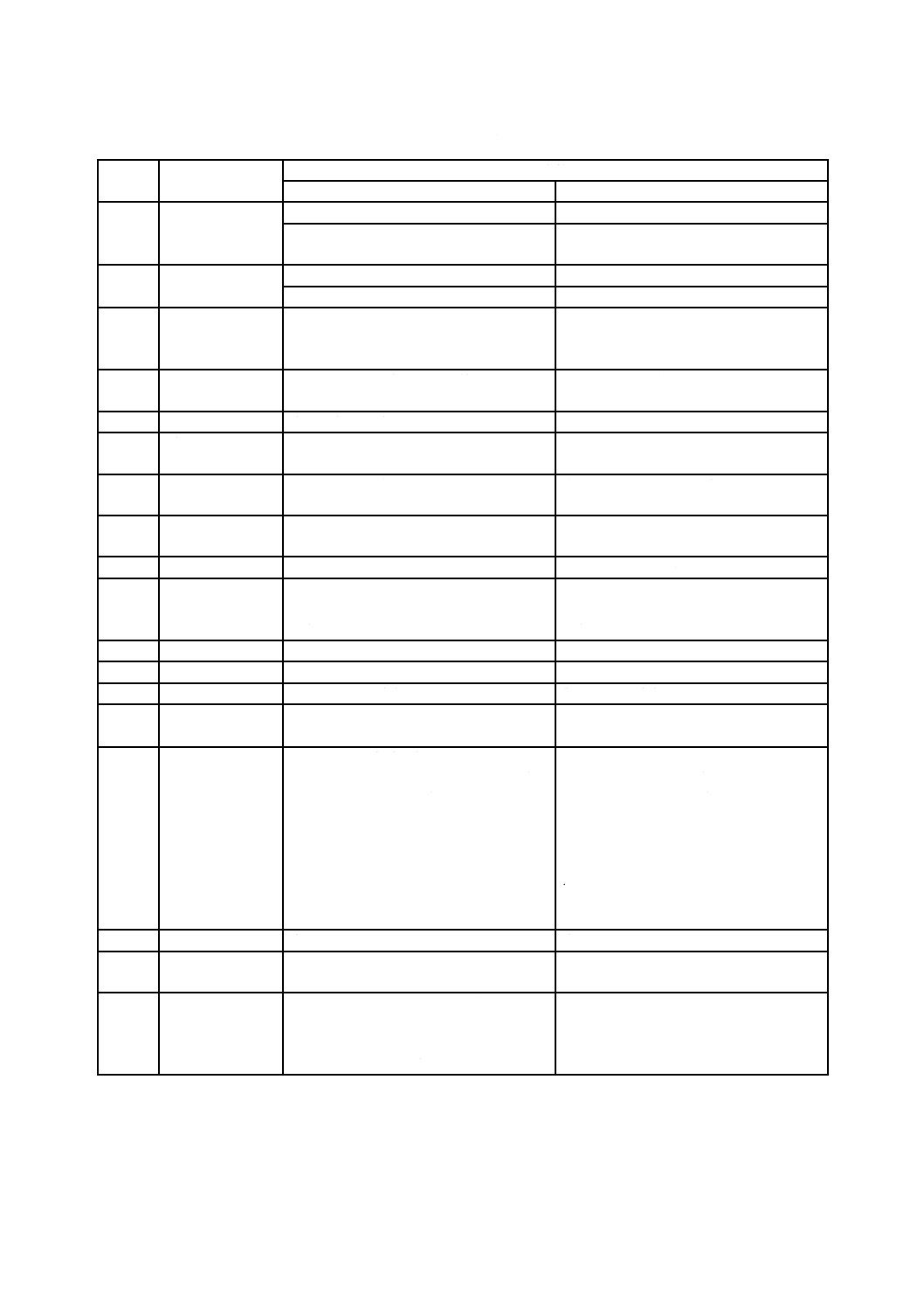

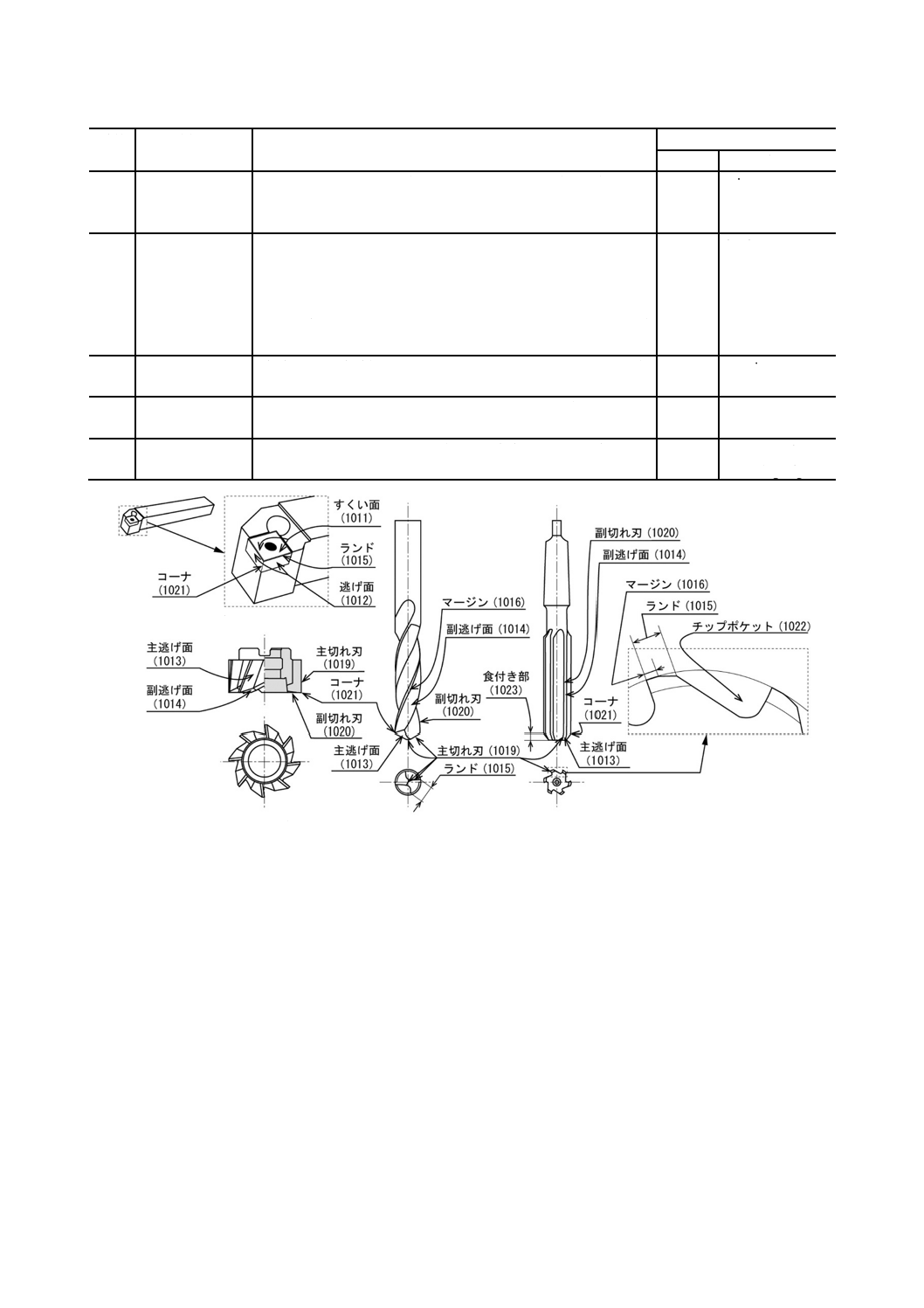

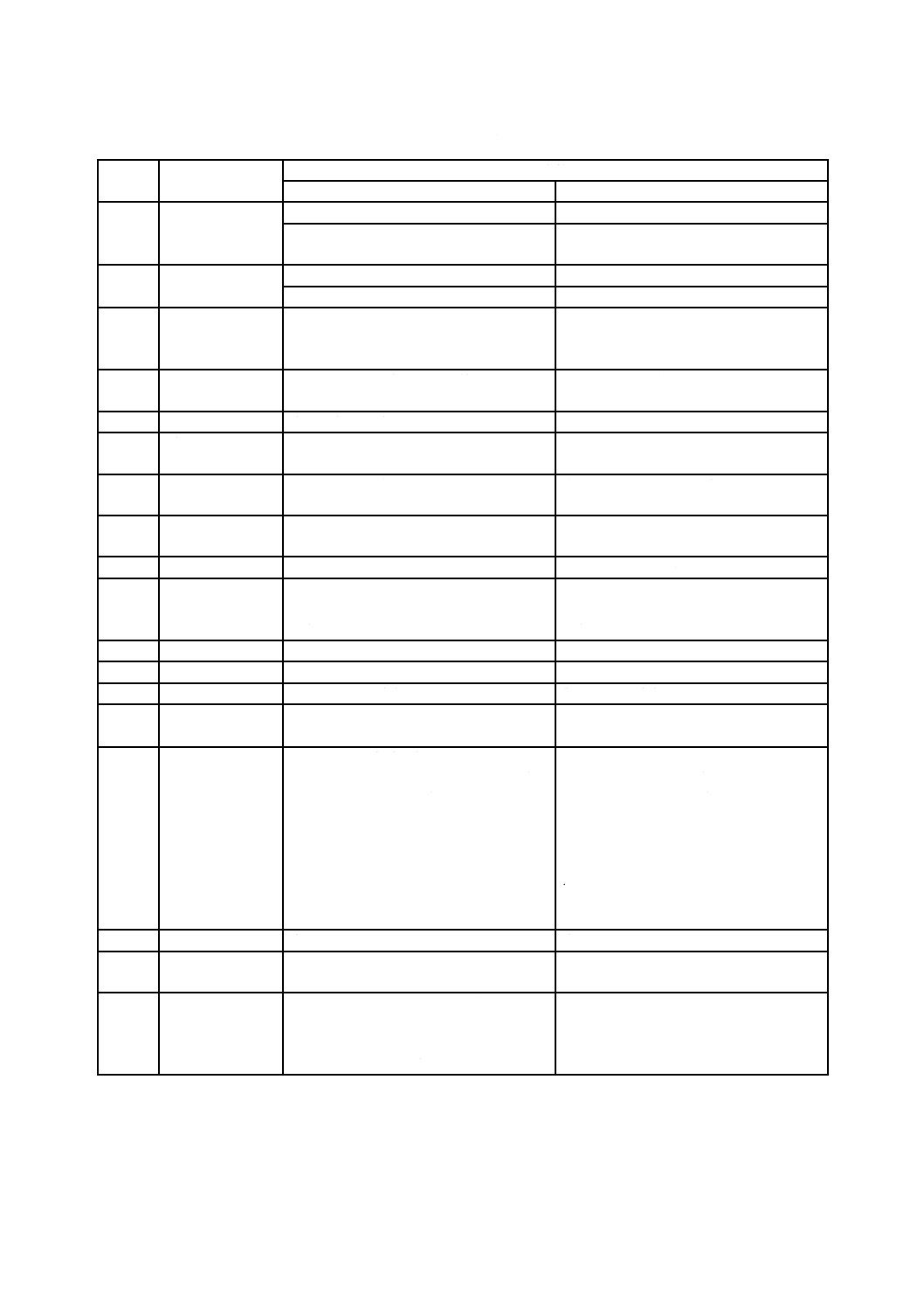

4.2

工具の部分の名称及び刃部の要素

番号

用語

定義

参考

量記号

対応英語

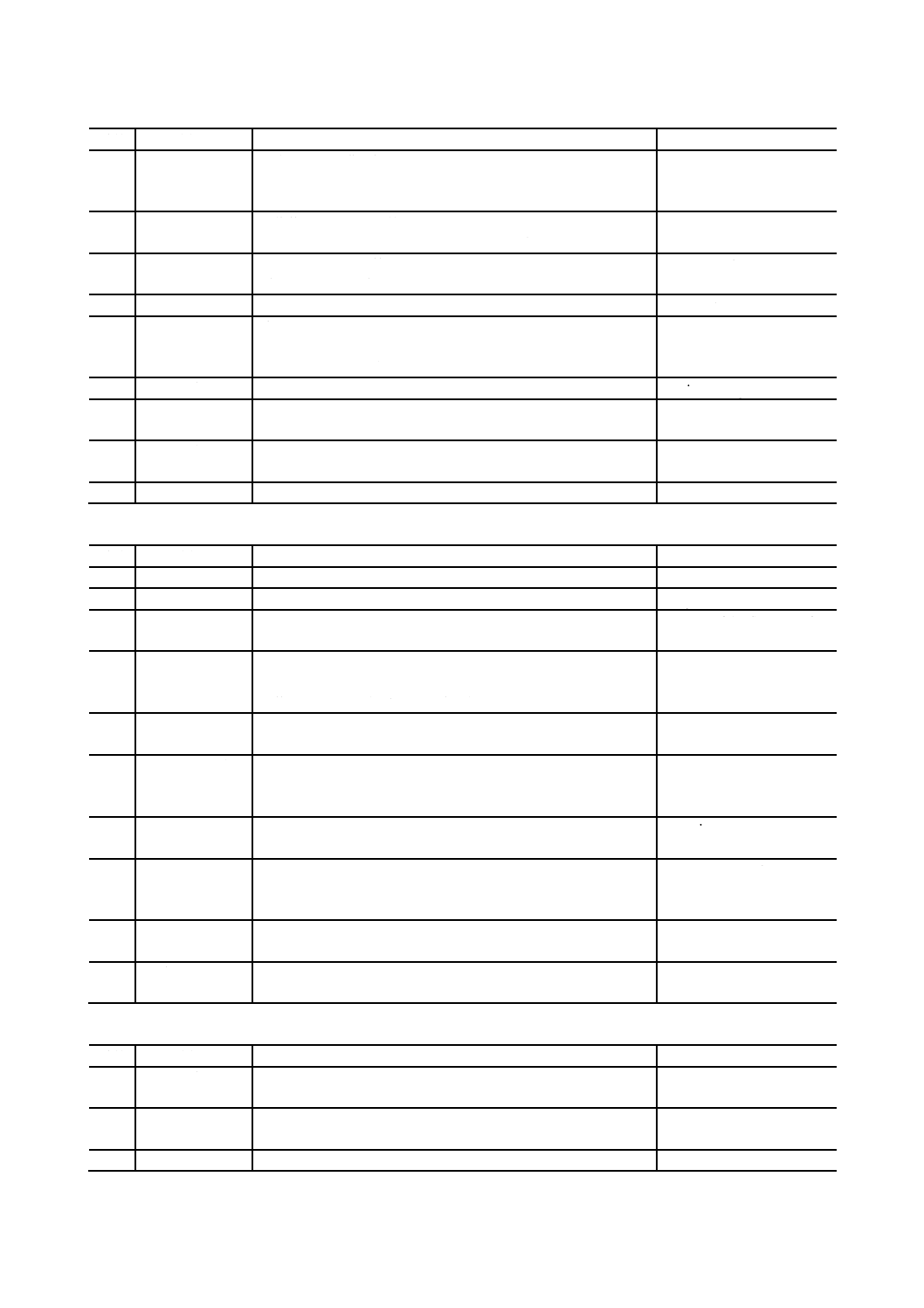

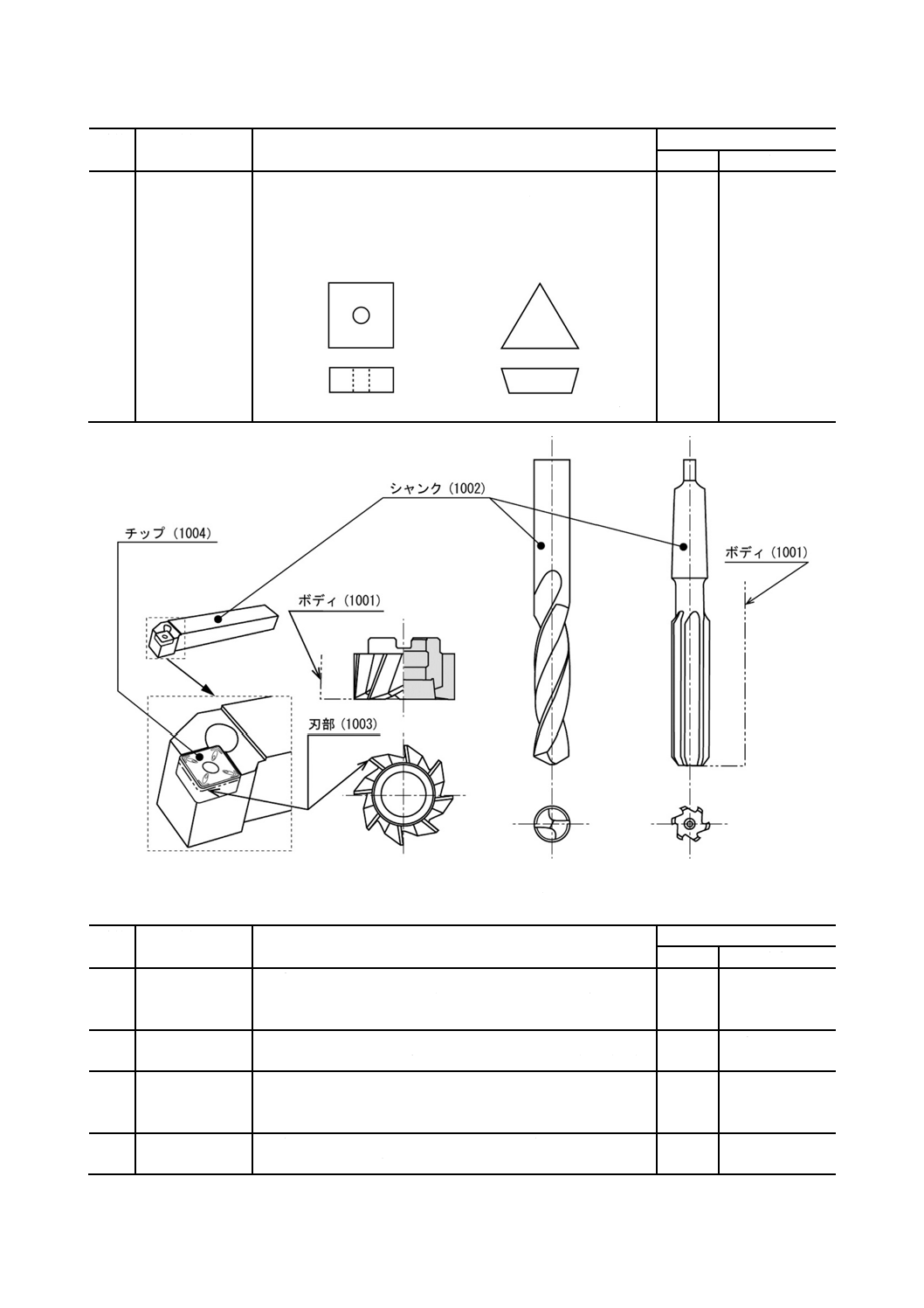

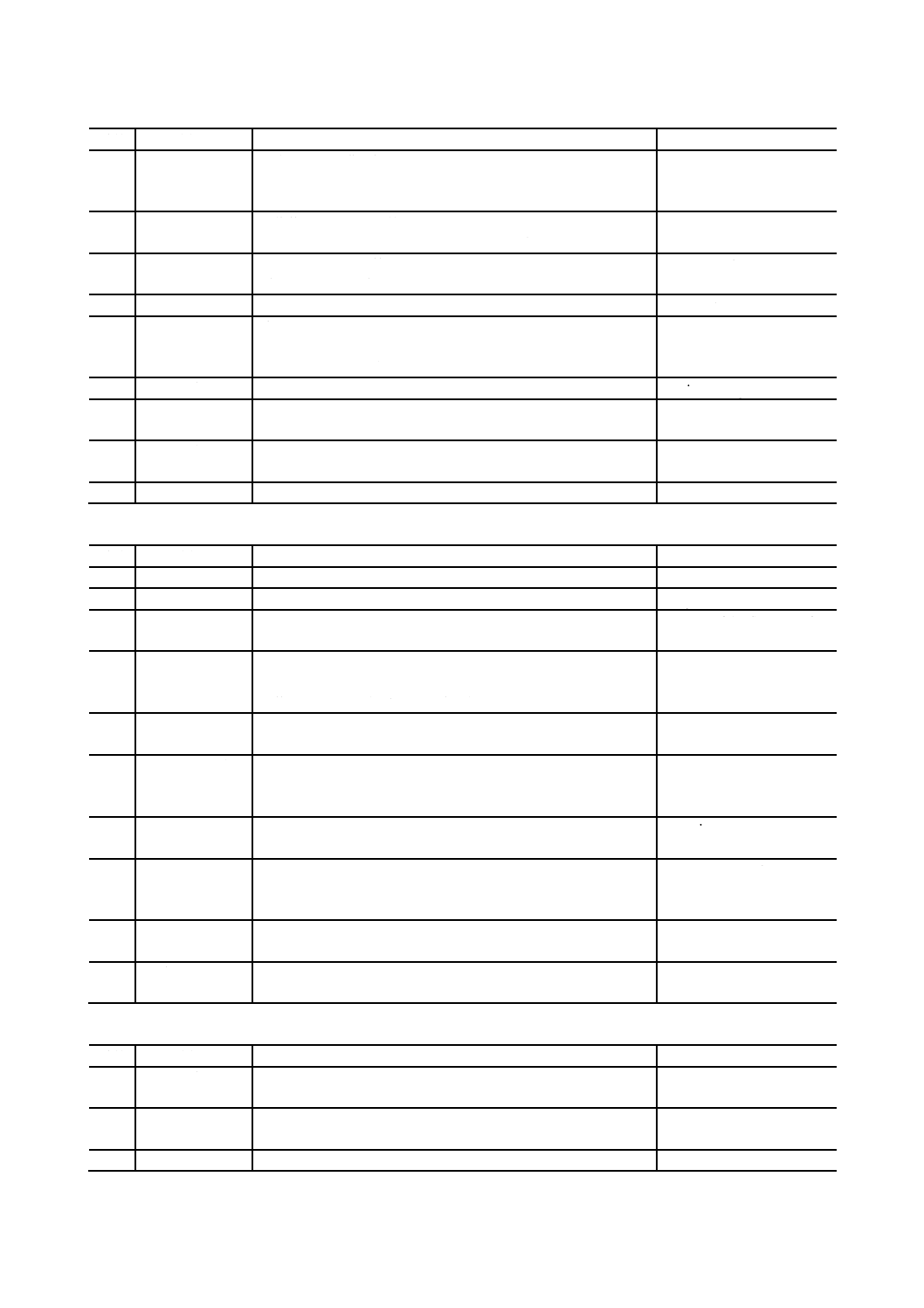

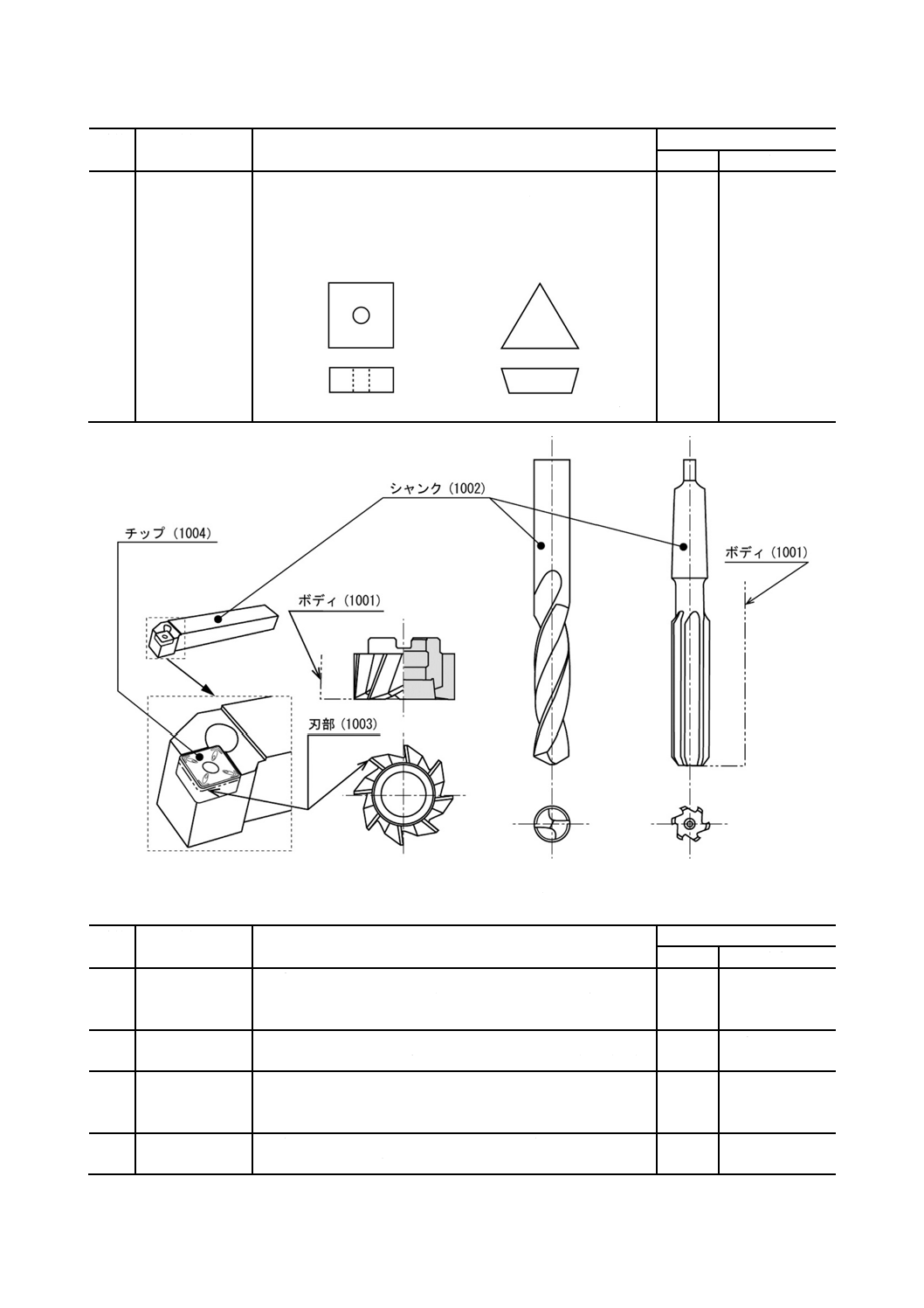

1001

ボディ

工具の基幹部。それ自身が切れ刃を形成するか,又はブレード

若しくはチップを保持する部分を含めた全体(図2参照)。

−

body

1002

シャンク

工具の柄部。使用に際してはこれを保持する(図2参照)。

−

shank

1003

刃部

工具の切削に直接あずかる部分。切れ刃,すくい面及び逃げ面

からなる(図2参照)。

−

cutting part

1004

チップ

ボディ又はシャンクに取り付けて使用する刃部材料。その一部

に切れ刃を形成する(図2参照)。インサートともいう。

−

tip,

insert

5

B 0170:2020

番号

用語

定義

参考

量記号

対応英語

1005

刃先交換チップ

機械的にボディに取り付けられ,一つの切れ刃が工具寿命に達

したとき,他のコーナ又は他のチップに交換することで再研削

することなく,そのまま作業が継続できるようにしたチップ。

通常は複数の切れ刃をもつ。

注記 次に示すタイプがある(3023及び3024参照)。

ネガティブレーキタイプ

ボジティブレーキタイプ

−

indexable insert

a) バイト

b) フライス

c) ドリル

d) リーマ

図2−工具の部分の名称 その1

番号

用語

定義

参考

量記号

対応英語

1006

ブレード

ボディに機械的に保持されて刃部を構成する比較的長めのチ

ップ又は台金にチップを固着したもの。インサートブレードと

もいう。

−

blade,

insert blade

1007

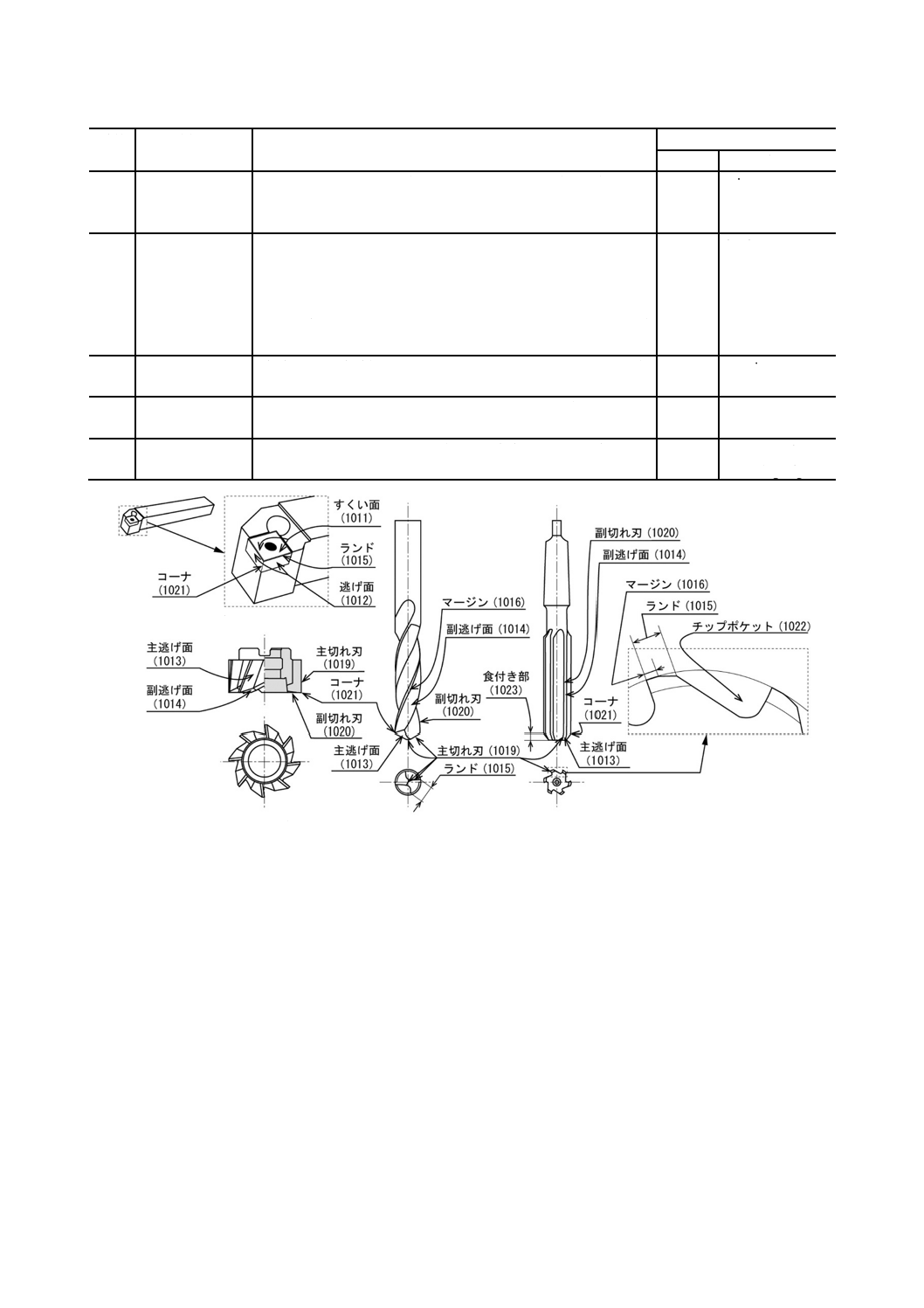

首(部)

工具の製作上又は使用上の必要によって,シャンク以外の部分

に設けたくびれた部分。ネック又はリセスともいう(図3参照)。

−

neck,

recess

1008

溝

逃げ面の最後部にあるヒールの後ろのへこんだ部分(図3参

照)。

注記 切りくず排出のためのチップポケットになる。

−

flute

1009

ヒール

逃げ面の後ろに溝がある工具において,逃げ面の最後部,すな

わち,溝とのつなぎとなる部分(図3参照)。

−

heel

6

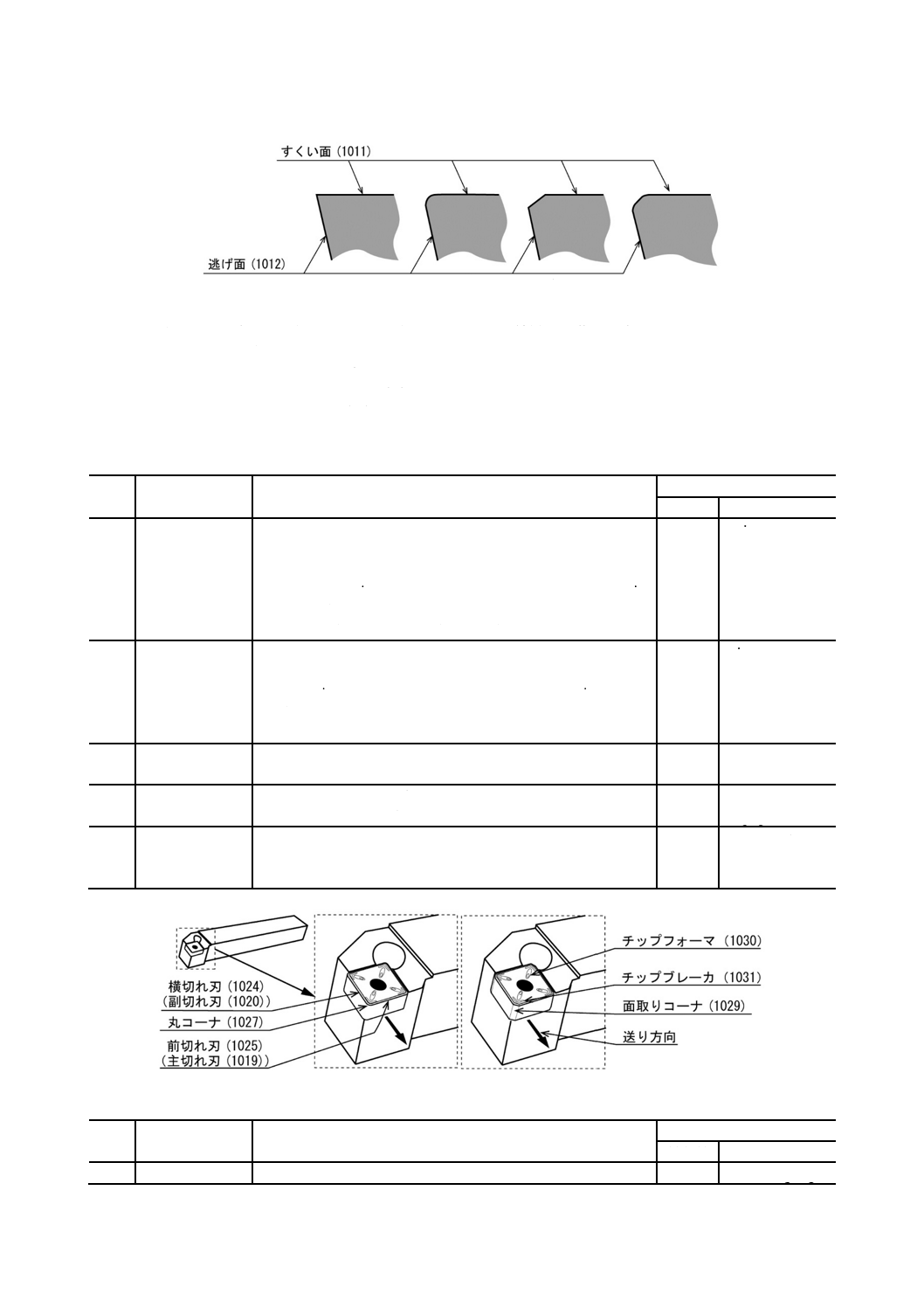

B 0170:2020

番号

用語

定義

参考

量記号

対応英語

1010

バックテーパ

シャンクの長手方向の送り運動に対して工具に逃げを与える

ために設けたテーパ(フライスを除く。)。

−

back taper

1011

すくい面

工具の切削を営む主体となる面(図4参照)。切りくずは,こ

の面上を擦過する。すくい面が複数の面からなる場合は,切れ

刃に近い方から順に第一すくい面(first rake face),第二すくい

面(second rake face),第三すくい面(third rake face)などとい

う。幅の狭い第一すくい面はランドともいう。

これらのすくい面は,特に指定がないときは主切れ刃に関係す

るものを指す。

主切れ刃と副切れ刃とに分ける必要がある場合には,主切れ刃

につながるすくい面を主すくい面(major rake face)といい,副

切れ刃につながるすくい面を副すくい面(minor rake face)とい

う。

例 主第二すくい面(major second rake face)。副第一すくい面

(minor first rake face)。

−

face,

rake face

b) フライス

c) ドリル

d) リーマ

図3−工具の部分の名称 その2

番号

用語

定義

参考

量記号

対応英語

1012

逃げ面

切削仕上げ面との不必要な接触を避けるために逃がした面(図

4参照)。逃げ面が複数の面からなる場合は,切れ刃に近い方か

ら順に第一逃げ面(first flank),第二逃げ面(second flank)な

どという。幅の狭い第一逃げ面はランドともいう。

これらの逃げ面は,特に指定がないときは,主切れ刃に関係す

るものを指す。

−

flank,

relief

1013

主逃げ面

主切れ刃につながる逃げ面(図4参照)。主逃げ面が複数の面

からなるときは,主切れ刃に近い方から順に第一主逃げ面(first

major flank),第二主逃げ面(second major flank)などという。

−

major flank

a) バイト

7

B 0170:2020

番号

用語

定義

参考

量記号

対応英語

1014

副逃げ面

副切れ刃につながる逃げ面(図4参照)。副逃げ面が複数の面

からなるときは,副切れ刃に近い方から順に第一副逃げ面(first

minor flank),第二副逃げ面(second minor flank)などという。

−

minor flank

1015

ランド

a) 溝をもつ工具の,切れ刃からヒールまでの堤状の幅をもっ

た部分[図4 d)参照]。

b) すくい面上に切れ刃に沿って設けた幅が狭い帯状の面[図

4 a)参照]。

c) 逃げ面上に切れ刃に沿って設けた幅が狭い帯状の面。逃げ

角を付けないことが多い。

−

land

1016

マージン

逃げ面上の,逃げ角の付いていない部分[図4 c) 及び図4 d) 参

照]。

−

margin

1017

切れ刃

刃部構成要素の一つで,すくい面と逃げ面との交線又はりょう

(稜)線を形成する部分。

−

cutting edge

1018

切れ刃の状態

工具材種,工具形状,使用用途などを考慮して処理を施した切

れ刃の状態(図5参照)。

−

condition of

cutting edge

b) フライス

c) ドリル

d) リーマ

図4−工具の部分の名称 その3

a) バイト

8

B 0170:2020

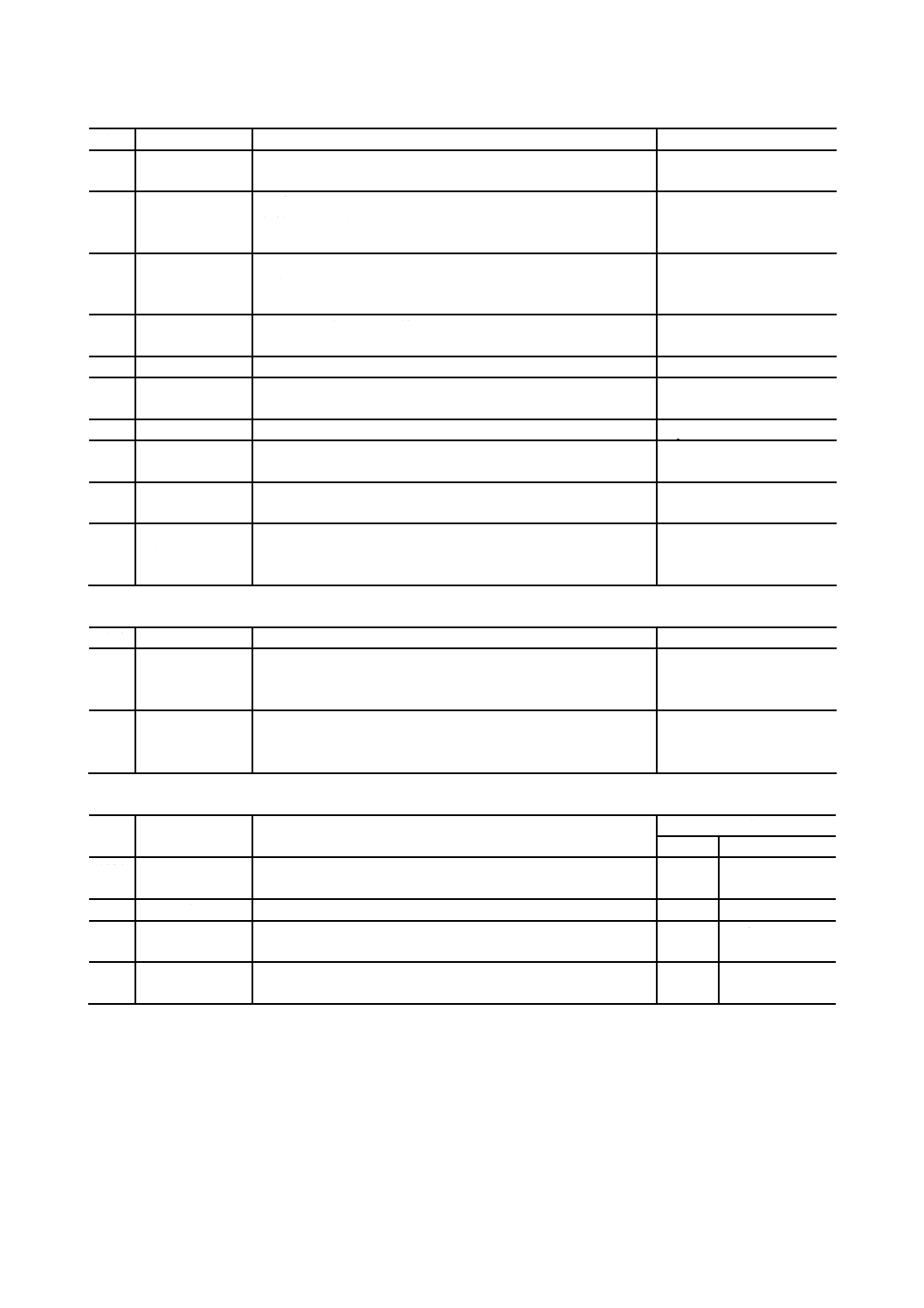

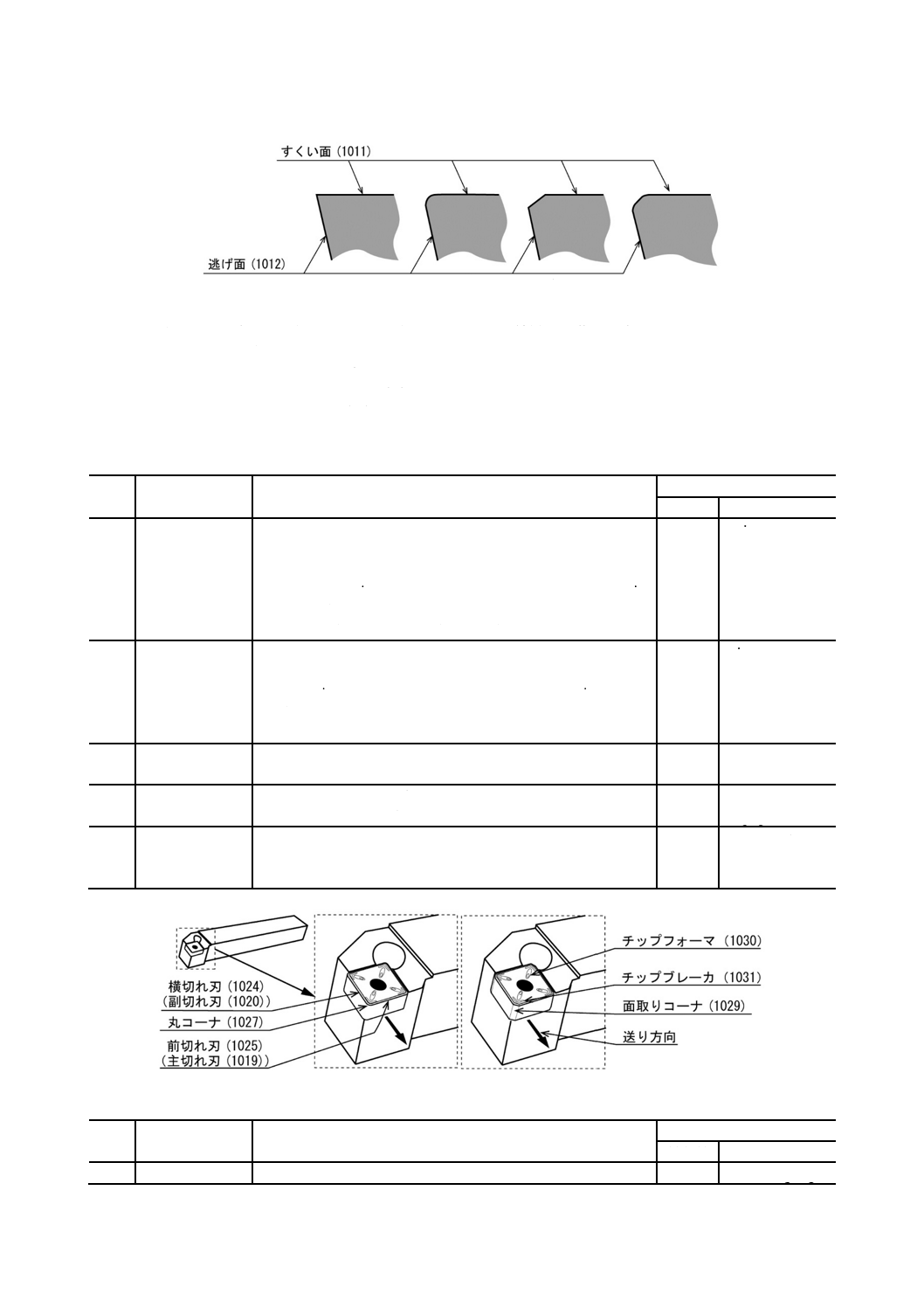

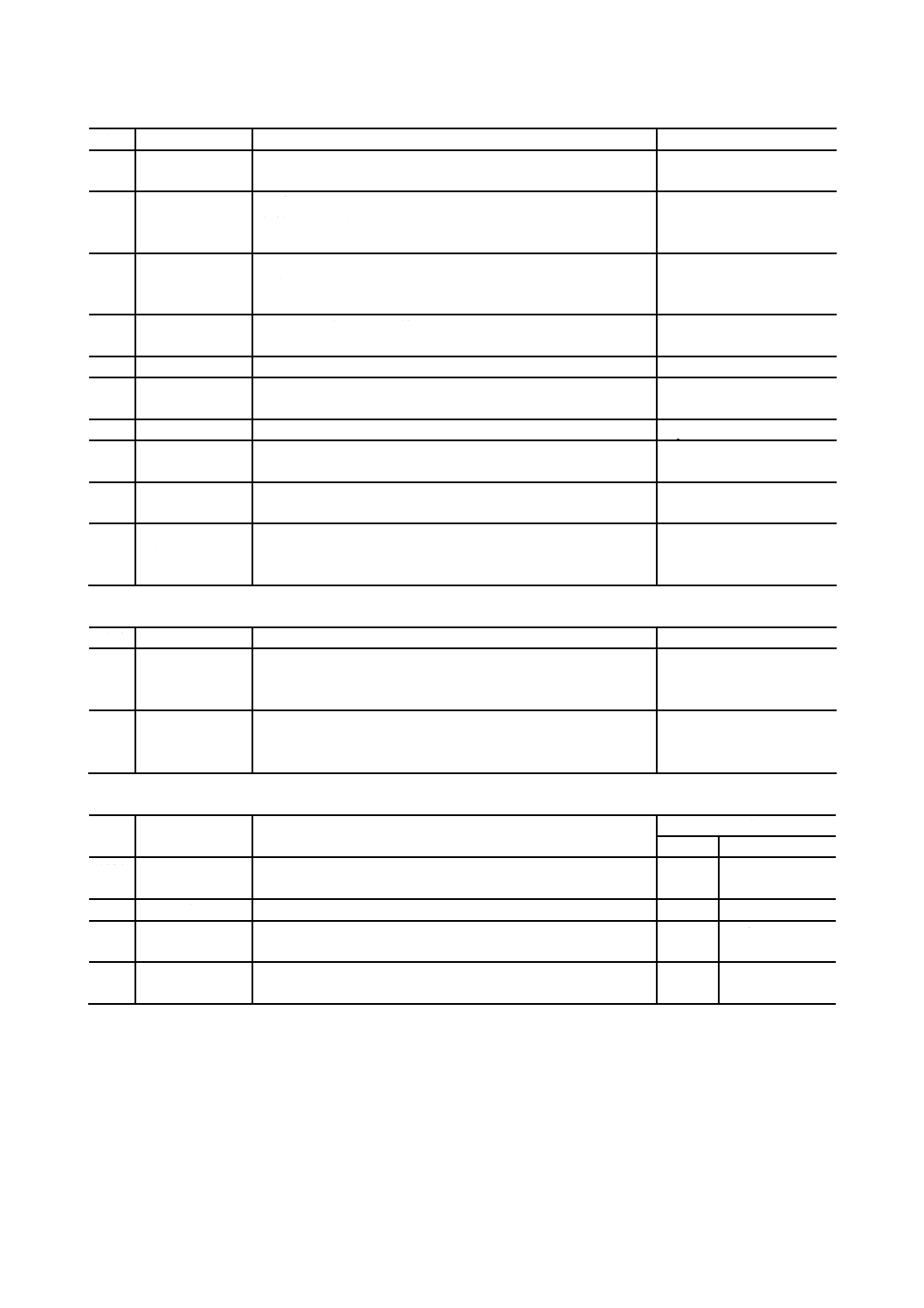

a) シャープ切れ刃 b) 丸切れ刃 c) 角度切れ刃 d) 複合切れ刃

注記 切れ刃の状態は一般に次の形状がある。

a) シャープ切れ刃(sharp cutting edge):特に処理をせず鋭利な状態を維持した切れ刃。

b) 丸切れ刃(rounded cutting edge):すくい面側と逃げ面側とを円弧で結んだ切れ刃。

c) 角度切れ刃(chamfered cutting edge):すくい面側と逃げ面側とをある角度で直線的に結んだ切れ刃。

d) 複合切れ刃(chamfered and rounded cutting edge):すくい面側と逃げ面側とをある角度で直線的に結

び,かつ,すくい面側と逃げ面側とのそれぞれのかどの片側又は両側を丸めた切れ刃。

図5−切れ刃の状態

番号

用語

定義

参考

量記号

対応英語

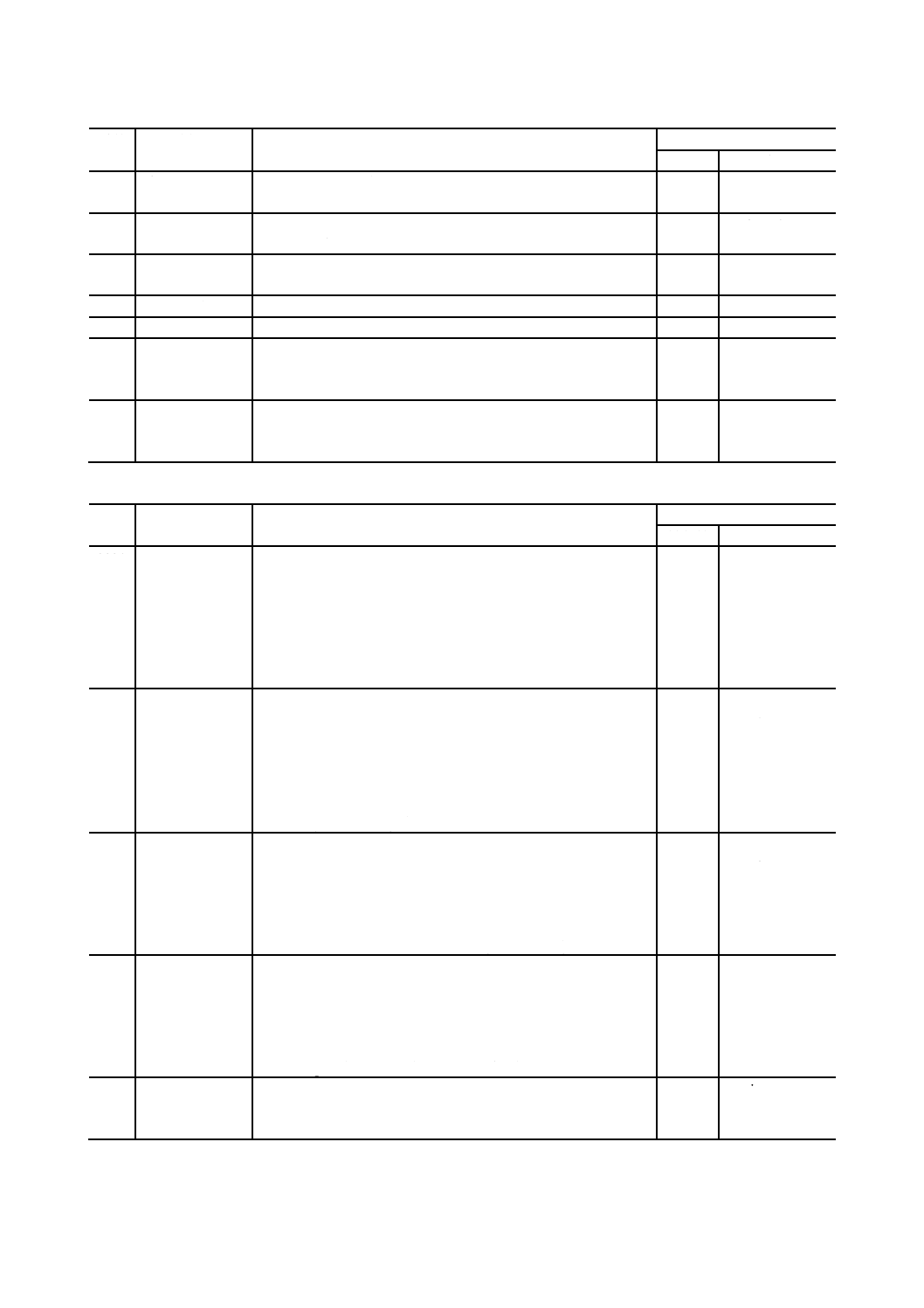

1019

主切れ刃

切削作用において,切りくず生成に主な役割を果たす切れ刃

(図4及び図6参照)。

主切れ刃が複数ある場合には,コーナに近い方から順に第一主

切れ刃(first major cutting edge),第二主切れ刃(second major

cutting edge)などという。

バイトでは前切れ刃という(図6参照)。

−

major cutting

edge

1020

副切れ刃

切れ刃のうち主切れ刃を除く部分(図3及び図4参照)。副切

れ刃が複数ある場合には,コーナに近い方から順に第一副切れ

刃(first minor cutting edge),第二副切れ刃(second minor cutting

edge)などという。

バイトでは横切れ刃という(図6参照)。

−

minor cutting

edge

1021

コーナ

一つの切れ刃と他の切れ刃とがつながる角(かど)の,比較的

小範囲の切れ刃部分(図4及び図6参照)。

−

corner

1022

チップポケット

切削中の切りくずの生成,収容及び排出を容易にするために工

具に設けた溝又はくぼみ(図4参照)。

−

chip pocket,

chip space

1023

食付き部

工具の工作物に食い付く部分,又は切削しながら工具自身を案

内する部分(図4参照)。

面取りをした形状の場合は,チャンファともいう。

−

leading part,

bevel lead,

chamfer

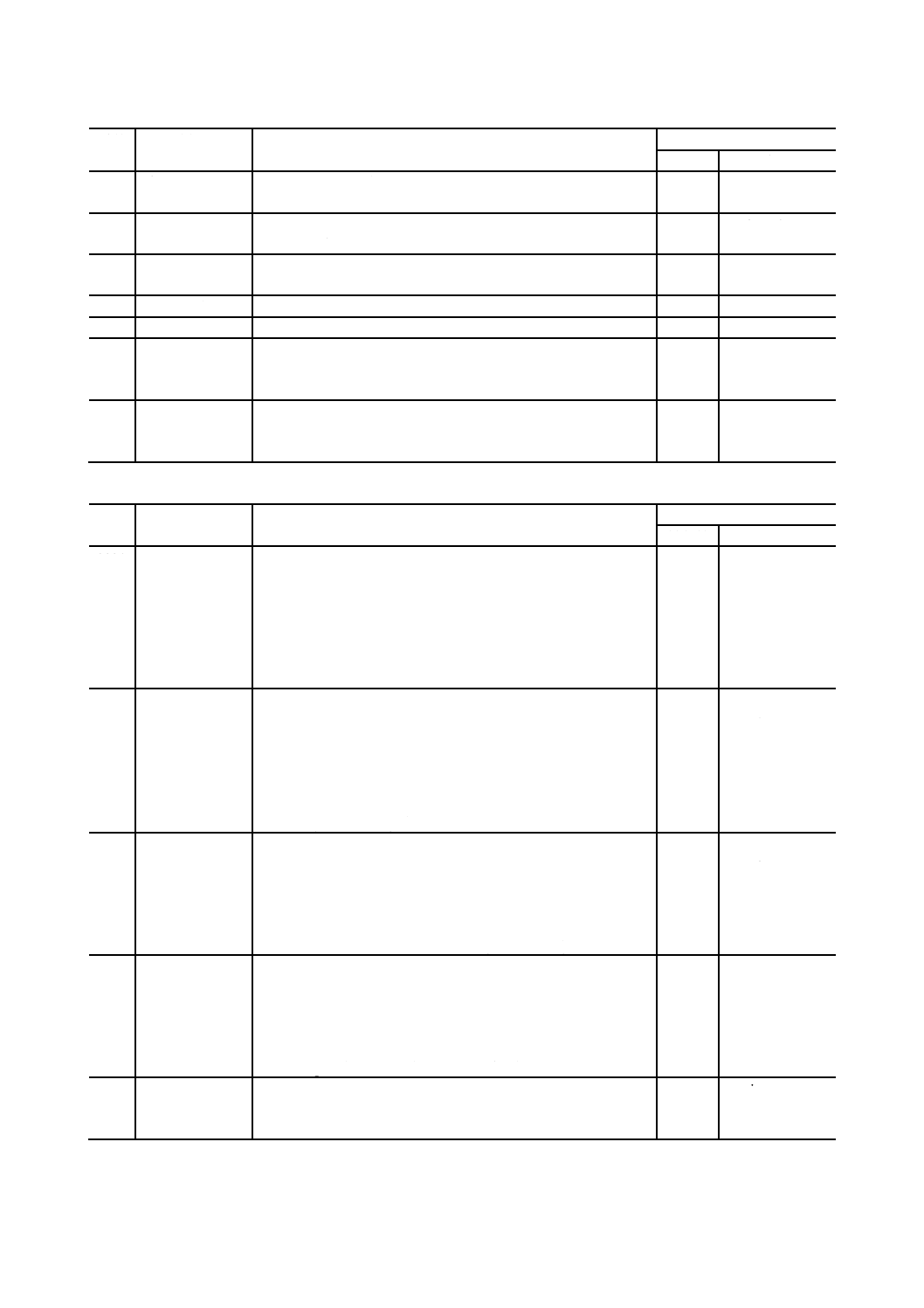

図6−刃先交換チップの各部の名称

番号

用語

定義

参考

量記号

対応英語

1024

横切れ刃

一般に切削仕上げ面から遠ざかる側の切れ刃(図6参照)。

−

side cutting edge

9

B 0170:2020

番号

用語

定義

参考

量記号

対応英語

1025

前切れ刃

一般に切削仕上げ面を生成する切れ刃又はそれに近い側の切

れ刃(図6参照)。

−

end cutting edge

1026

切れ刃の丸み

すくい面から逃げ面につながるかどの部分に生じる丸み。製作

上生じるごく微小な丸みと切削に伴って生じる丸みとがある。

−

cutting edge

roundness

1027

丸コーナ

丸みを付けたコーナ(図6参照)。ノーズともいう。

−

rounded corner,

nose

1028

コーナ半径

丸コーナの丸みの呼び半径。基準面内で測定した値で表す。

r,rε

corner radius

1029

面取りコーナ

直線状に面取りしたコーナ(図6参照)。

−

chamfered corner

1030

チップフォーマ

切削によって,工作物から分離して流出する切りくずを,適当

な形状に変形させる目的で,すくい面に設けた溝形,障壁など

の障害物(図6参照)。

−

chip former

1031

チップブレーカ

切削によって,工作物から分離して流出する切りくずを長手方

向又は幅方向に適当な小片に破断させることを目的として,す

くい面又は逃げ面に設けた溝,障壁などの障害物(図6参照)。

−

chip breaker

4.3

基準方式

番号

用語

定義

参考

量記号

対応英語

2001

基準方式

刃部の諸角を切削作用との関連において定義するときの基準

とする方式。基準方式としては,工具自身に基準をおく工具系

基準方式,切削作用に基準をおく作用系基準方式及び工具が取

り付けられる工作機械に基準をおく機械系基準方式の3方式が

ある。

注記 この規格では,機械系基準方式については,規定してい

ない。

−

reference systems

2002

工具系基準方式

工具の製作,測定及び取付けの便宜上,シャンク,工具の回転

軸などを基として,想定した主運動,送り運動及び切込み運動

の方向に基づいて,切れ刃の一点を通る基準となる面及び軸を

設定し,刃部の諸角を定義する方式。

切れ刃の一点が副切れ刃の上にあることを特に区別する必要

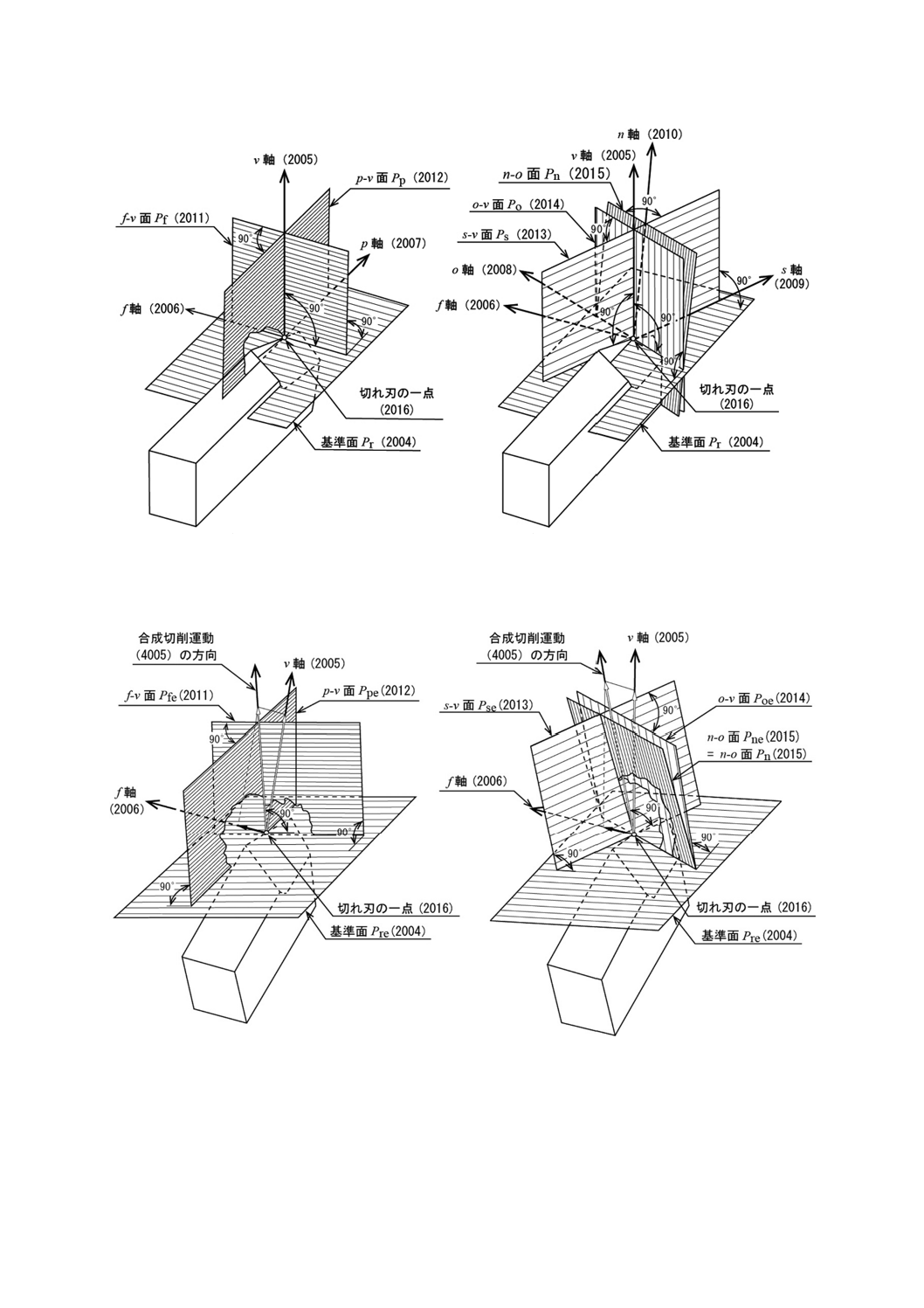

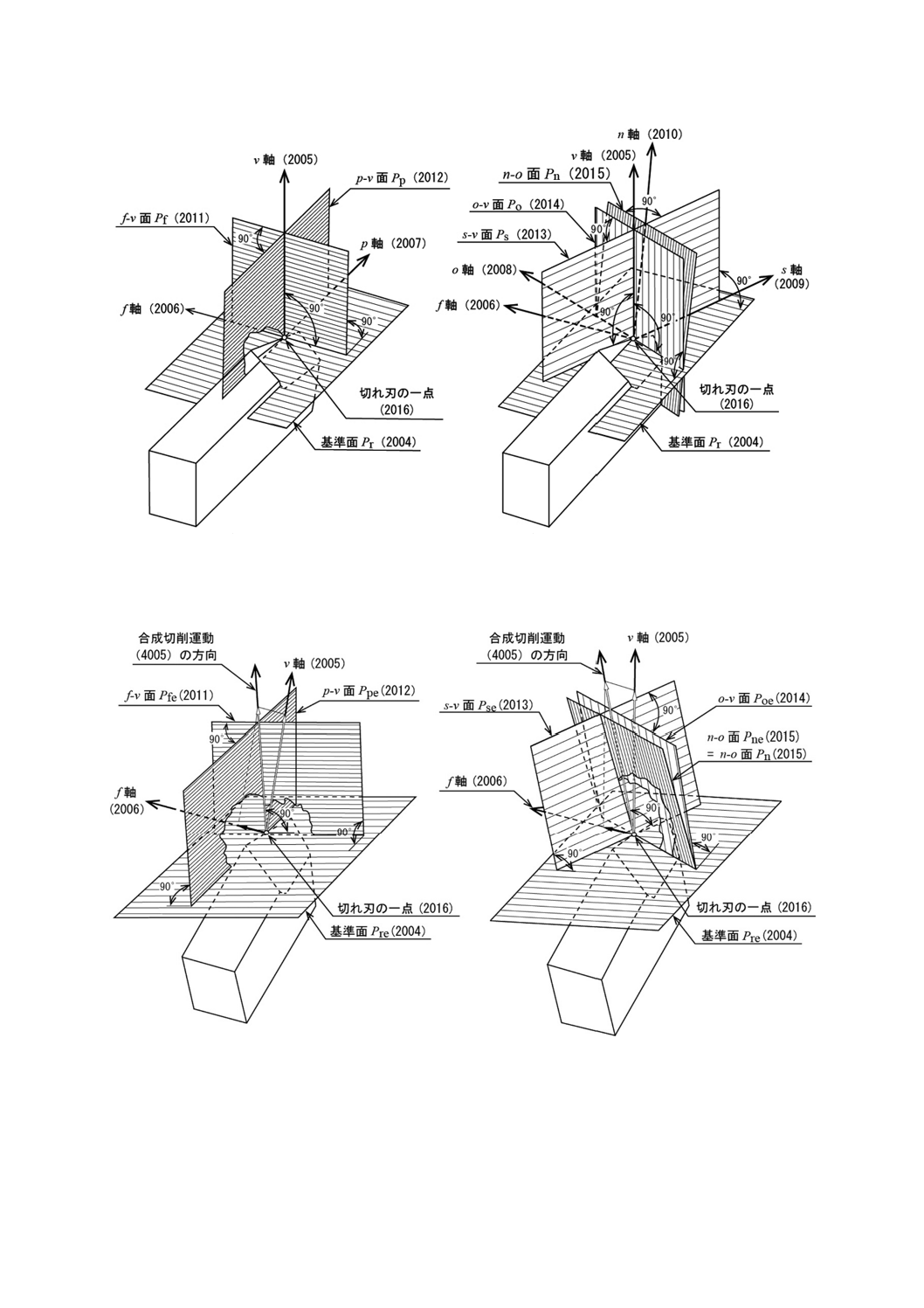

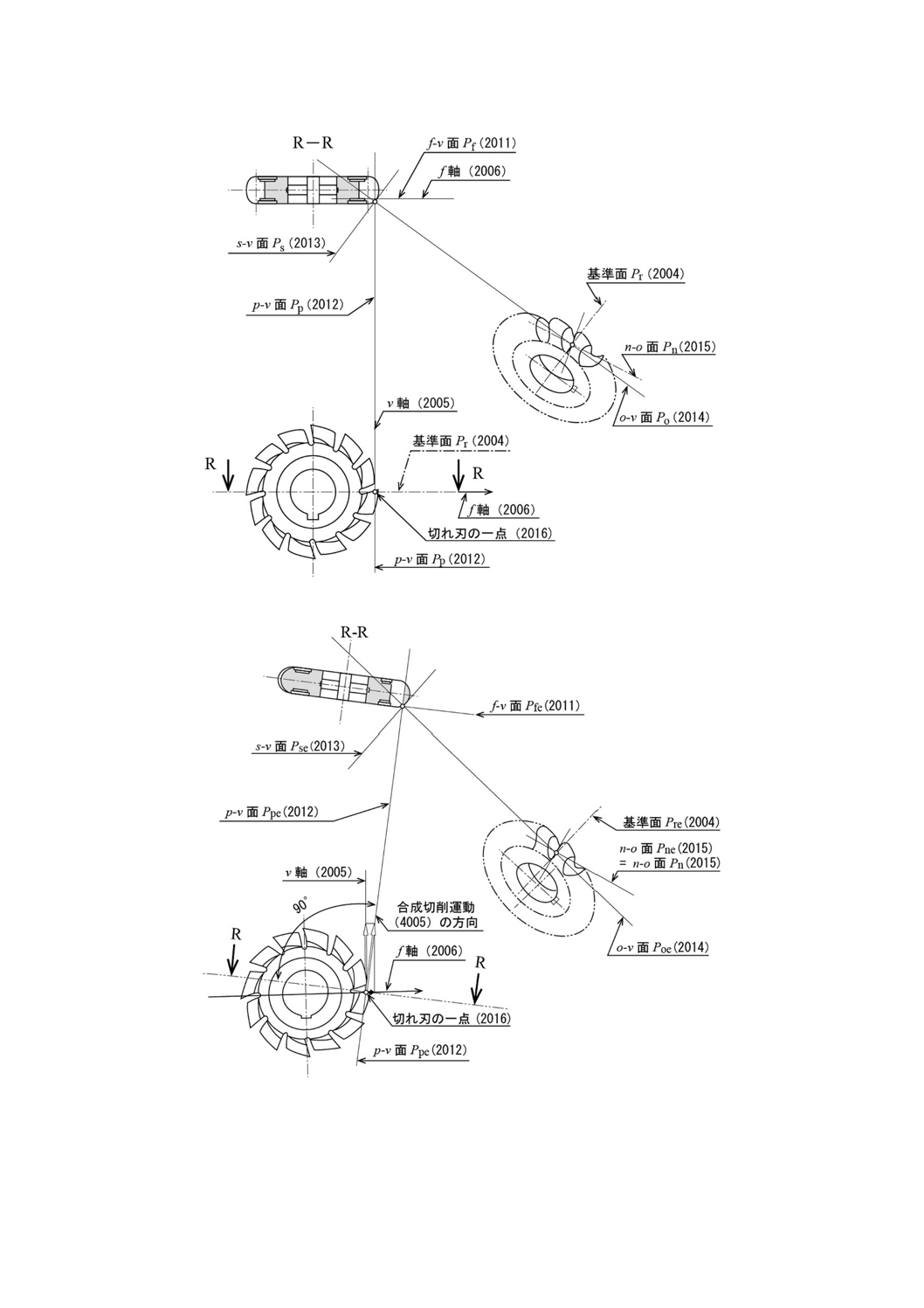

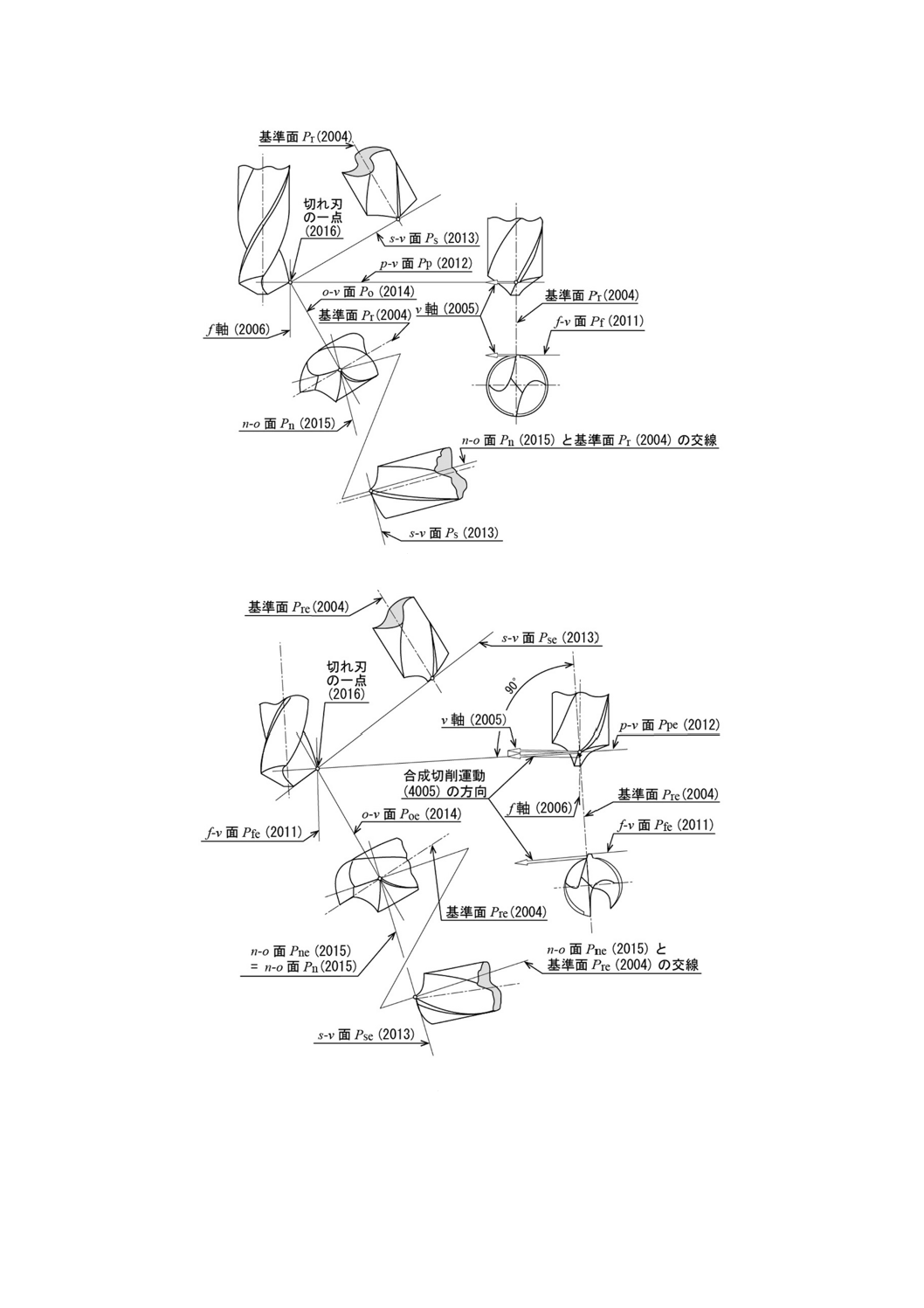

があるときは,面,軸及び角を表す記号にダッシュを付ける[図

7,図9 a)及び図10 a) 参照]。

−

tool-in-hand

system

2003

作用系基準方式

切削中の主運動と送り運動とを合成した合成切削運動の方向

を基として,切れ刃の一点を通る基準となる面及び軸を設定

し,刃部の諸角を定義する方式。

作用系基準方式による場合は,面,軸及び角を表す用語の前に

“作用系”を付け,記号には添字eを付けて,工具系基準方式

によるものと区別する[図8,図9 b)及び図10 b) 参照]。

−

tool-in-use

system

2004

基準面

刃部の諸角を定義するために基準とする面。切れ刃の一点を通

る面として設定する。工具系基準方式では,主運動方向に垂直

な面とし,作用系基準方式では,主運動と送り運動とを合成し

た合成切削運動の方向に垂直な面とする。前者を工具系基準面

(tool reference plane)といい,後者を作用系基準面(working

reference plane)という(図7〜図10参照)。

Pr

reference plane

2005 v軸

切れ刃の一点を通り,主運動の向きに取った軸。刃部の諸角を

定義するために必要な面を設定する基準となる(図7〜図10

参照)。

−

v-axis

10

B 0170:2020

番号

用語

定義

参考

量記号

対応英語

2006 f 軸

切れ刃の一点を通り,送り運動の向きに取った軸(図7〜図10

参照)。刃部の諸角を定義するために必要な面を設定する補助

となる。

−

f-axis

2007 p軸

切れ刃の一点を通り,切込み運動の向きに取った軸[図7 a)参

照]。刃部の諸角を定義するために必要な面を設定する補助と

なる。

−

p-axis

2008 o軸

切れ刃の一点を通り,v軸に直交し,かつ,基準面(Pr)への

切れ刃の投影に垂直な軸[図7 b) 参照]。

−

o-axis

2009 s軸

切れ刃の一点を通り,基準面(Pr)への切れ刃の投影に接する

軸[図7 b) 参照]。

−

s-axis

2010 n軸

切れ刃の一点を通り,o軸に直交し,かつ,切れ刃に直交する

軸[図7 b) 参照]。

−

n-axis

2011

f-v面

f軸及びv軸を含む平面,すなわち,切れ刃の一点を通り,主

運動の方向と送り運動の方向とで定まる平面[図7 a),図8 a),

図9及び図10参照]。

Pf

working

plane

2012 p-v面

p軸及びv軸を含む平面,すなわち,切れ刃の一点を通り,基

準面(Pr)に垂直で,かつ,f-v面に垂直な平面[図7 a),図8 a),

図9及び図10参照]。

Pp

back plane

2013 s-v面

s軸及びv軸を含む平面,すなわち,切れ刃の一点において切

れ刃に接し,かつ,基準面(Pr)に垂直な平面[図7 b),図8 b),

図9及び図10参照]。

Ps

cutting edge

plane

2014 o-v面

o軸及びv軸を含む平面,すなわち,切れ刃の一点を通り,基

準面(Pr)に垂直で,かつ,基準面(Pr)への切れ刃に投影に

垂直な平面[図7 b),図8 b),図9及び図10参照]。

Po

orthogonal plane

2015 n-o面

n軸及びo軸を含む平面,すなわち,切れ刃の一点において切

れ刃に直交する平面[図7 b),図8 b),図9及び図10参照]。

この面は基準方式の相違によって異なる面となることはない。

Pn

cutting edge

normal plane

2016

切れ刃の一点

例えば,刃先の工具又は作業角度を定義するために刃先の任意

の部分で選択された点(図7〜図17参照)。

選択された点は,主切れ刃上にあっても副切れ刃上にあっても

よい。

注記 選択された点が副切刃上に位置する場合,それが分かる

ように面及び角度にダッシュ“ʼ”を付ける(3001参照)。

−

selected point on

the cutting

edge

11

B 0170:2020

a) p軸のあるもの

b) o軸,n軸及びs軸のあるもの

図7−バイトの工具系基準方式

a) f-v面及びp-v面のあるもの

b) s-v面,o-v面及びn-o面のあるもの

図8−バイトの作用系基準方式

12

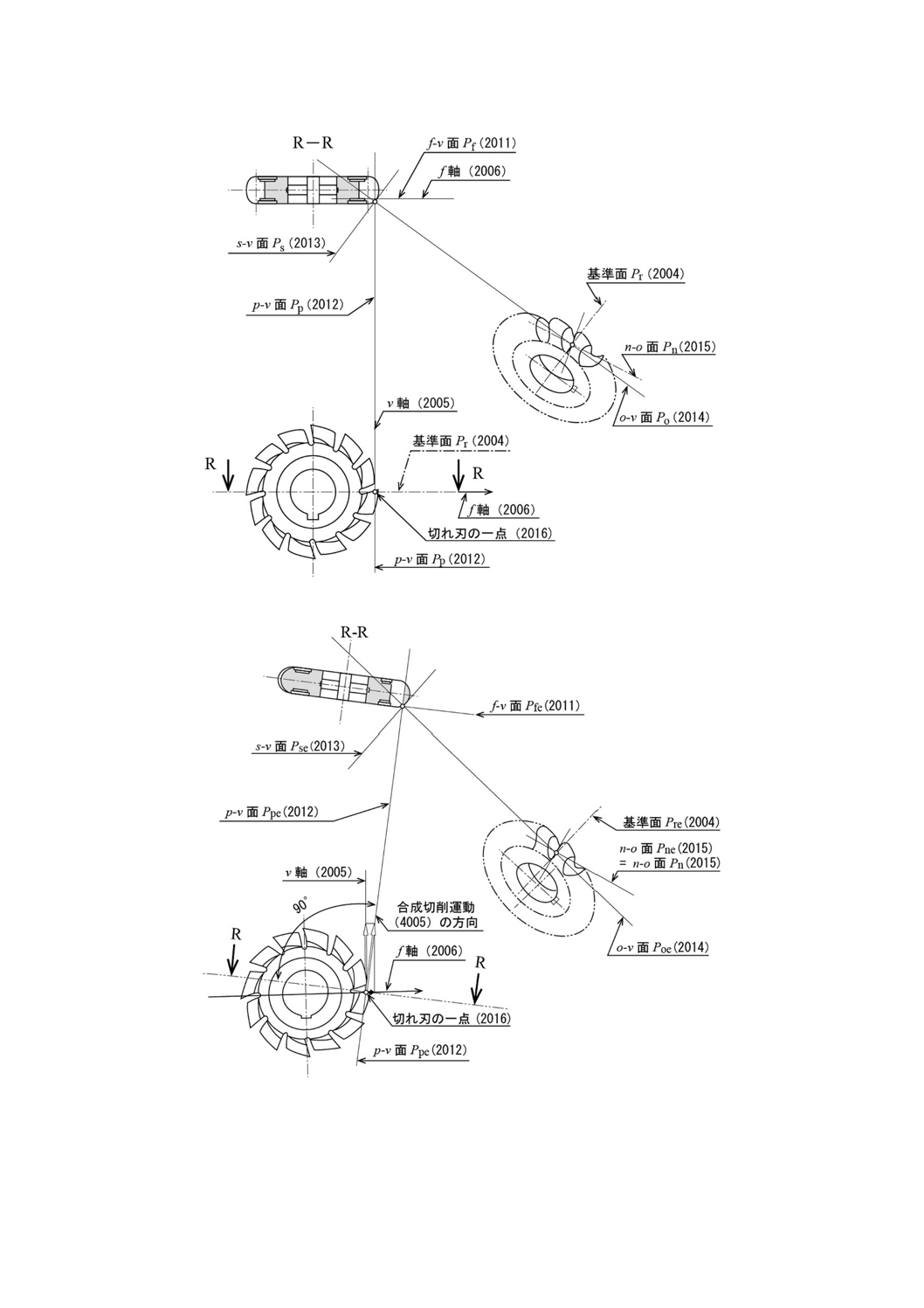

B 0170:2020

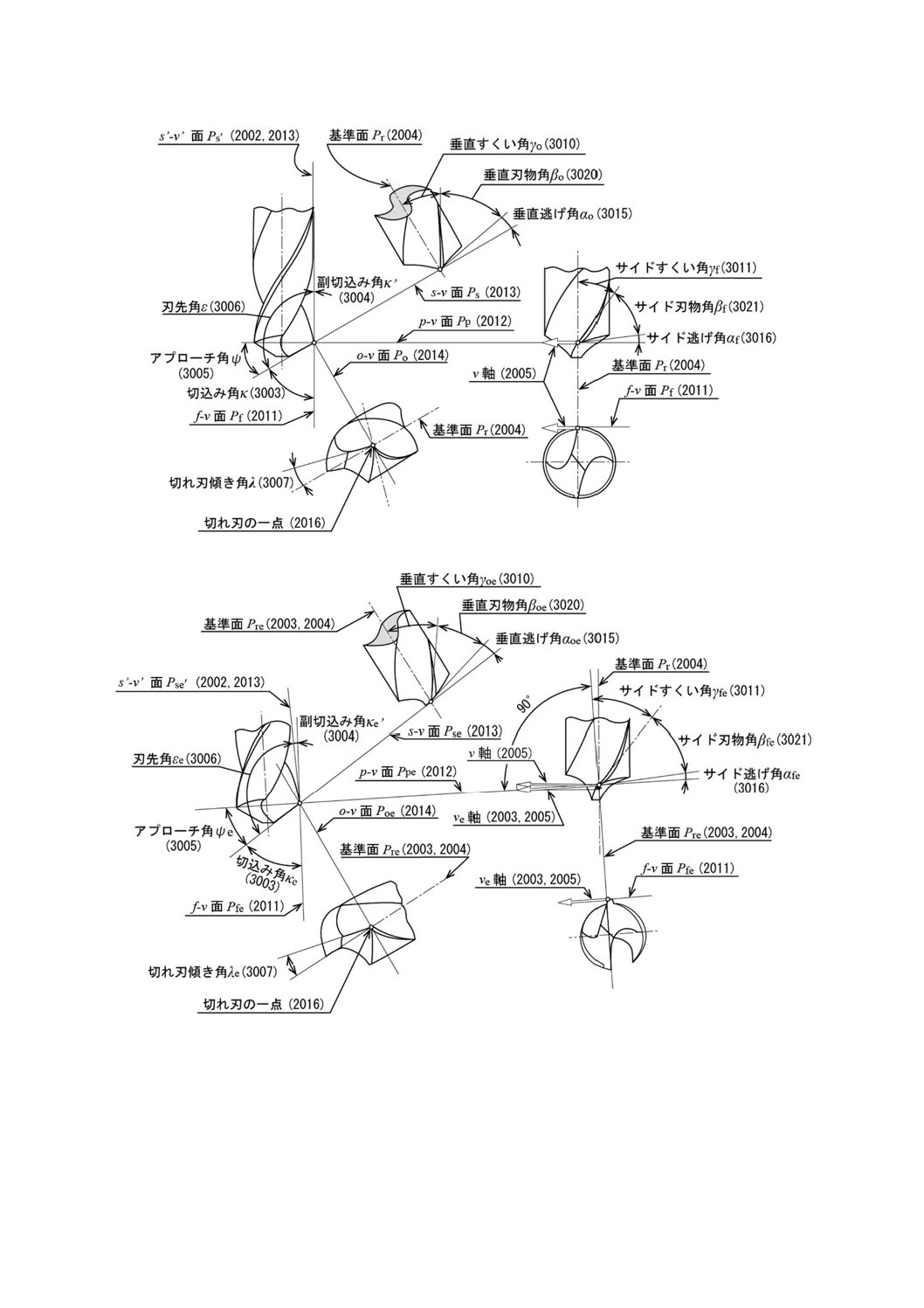

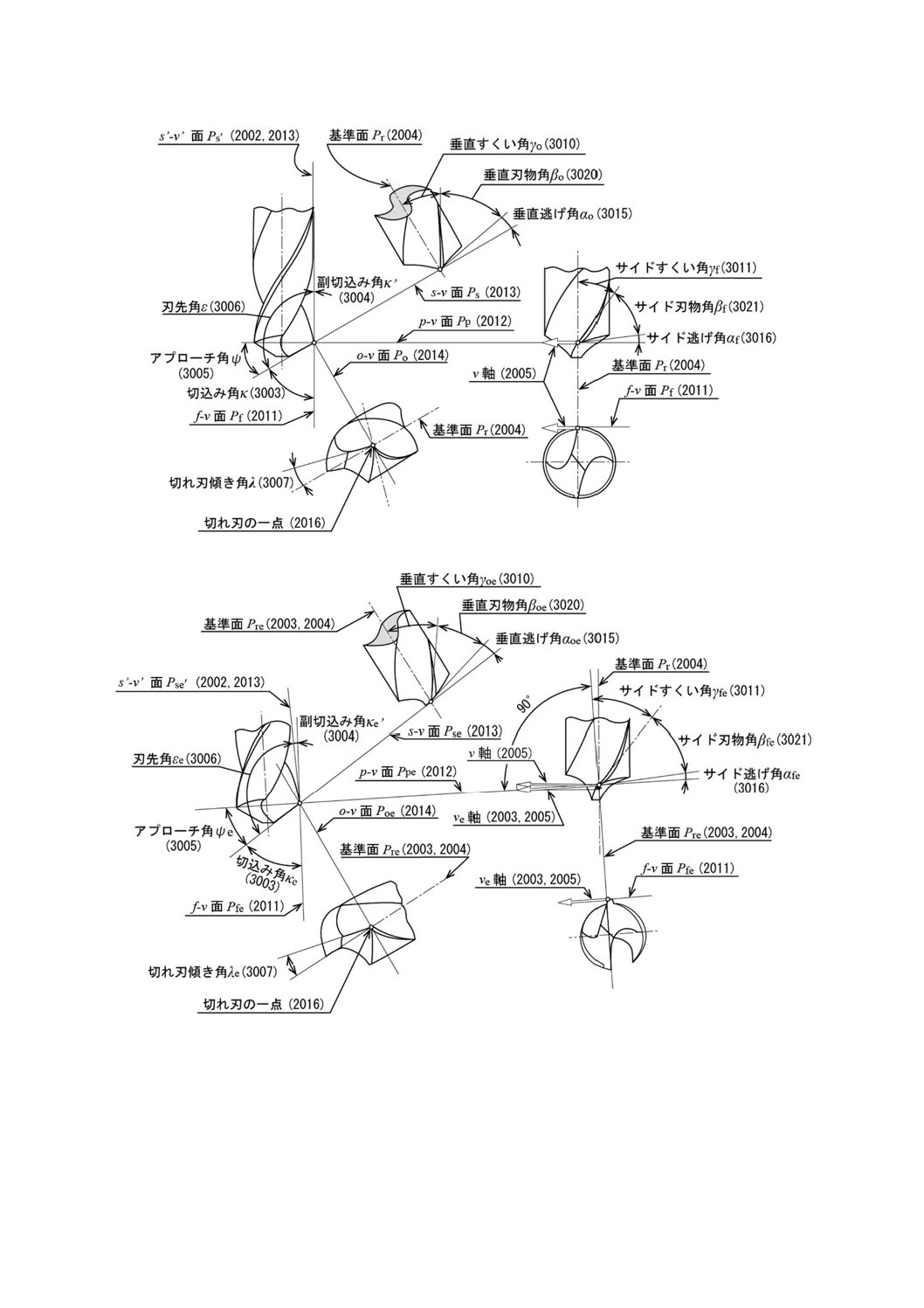

a) 工具系基準方式

b) 作用系基準方式

図9−外刃フライスの基準方式

13

B 0170:2020

a) 工具系基準方式

b) 作用系基準方式

図10−ドリルの基準方式

14

B 0170:2020

4.4

刃部の角

番号

用語

定義

参考

量記号

対応英語

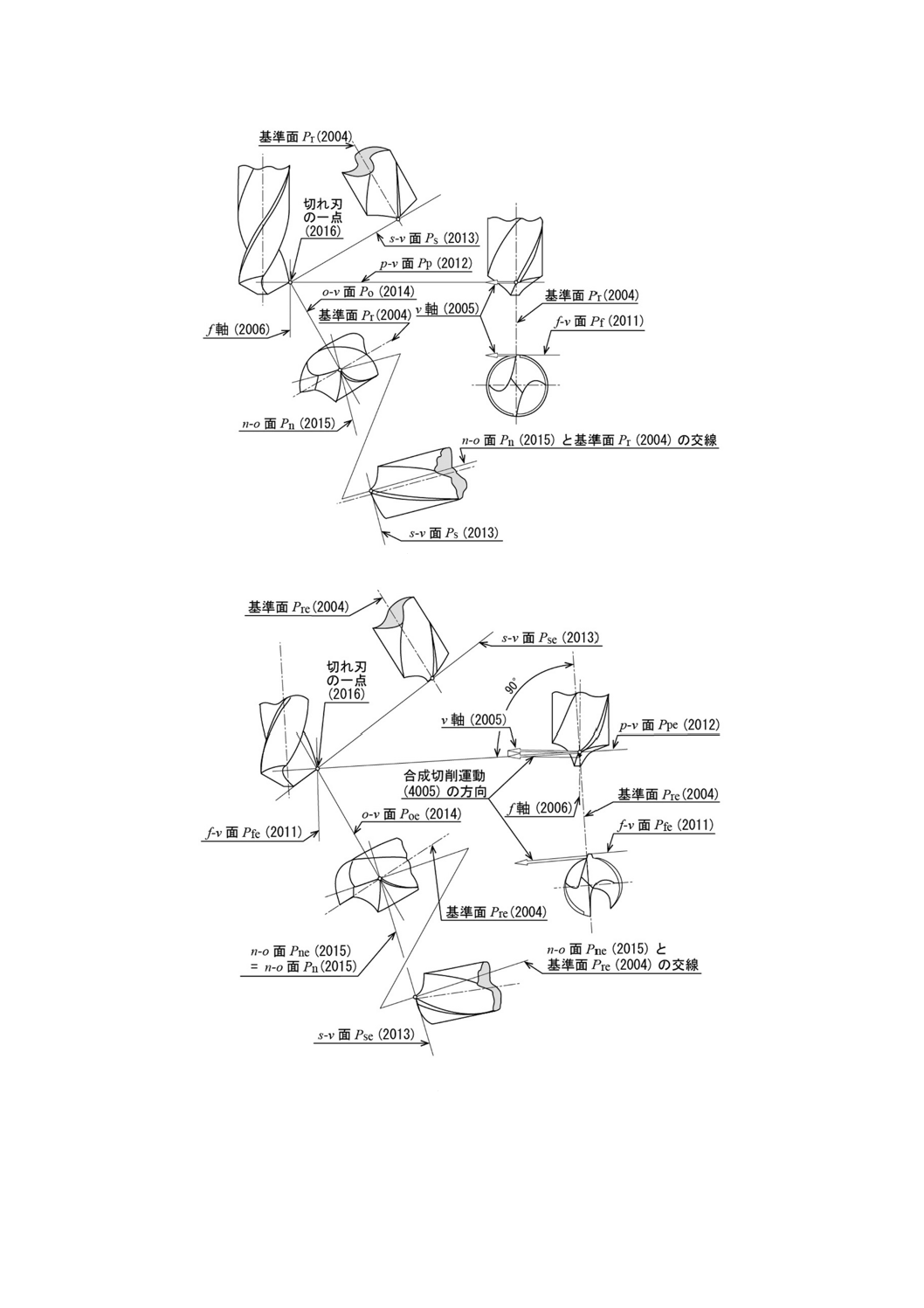

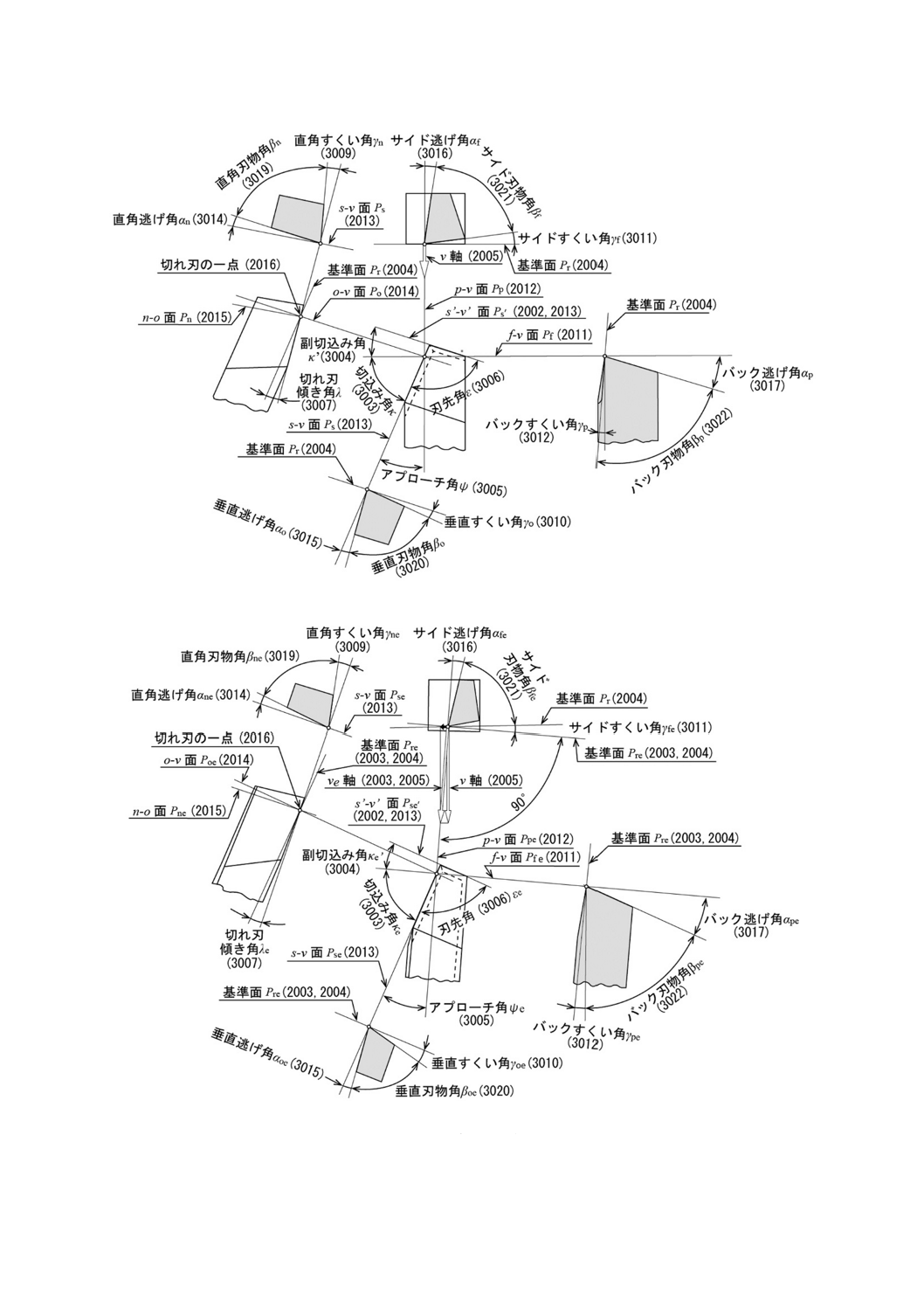

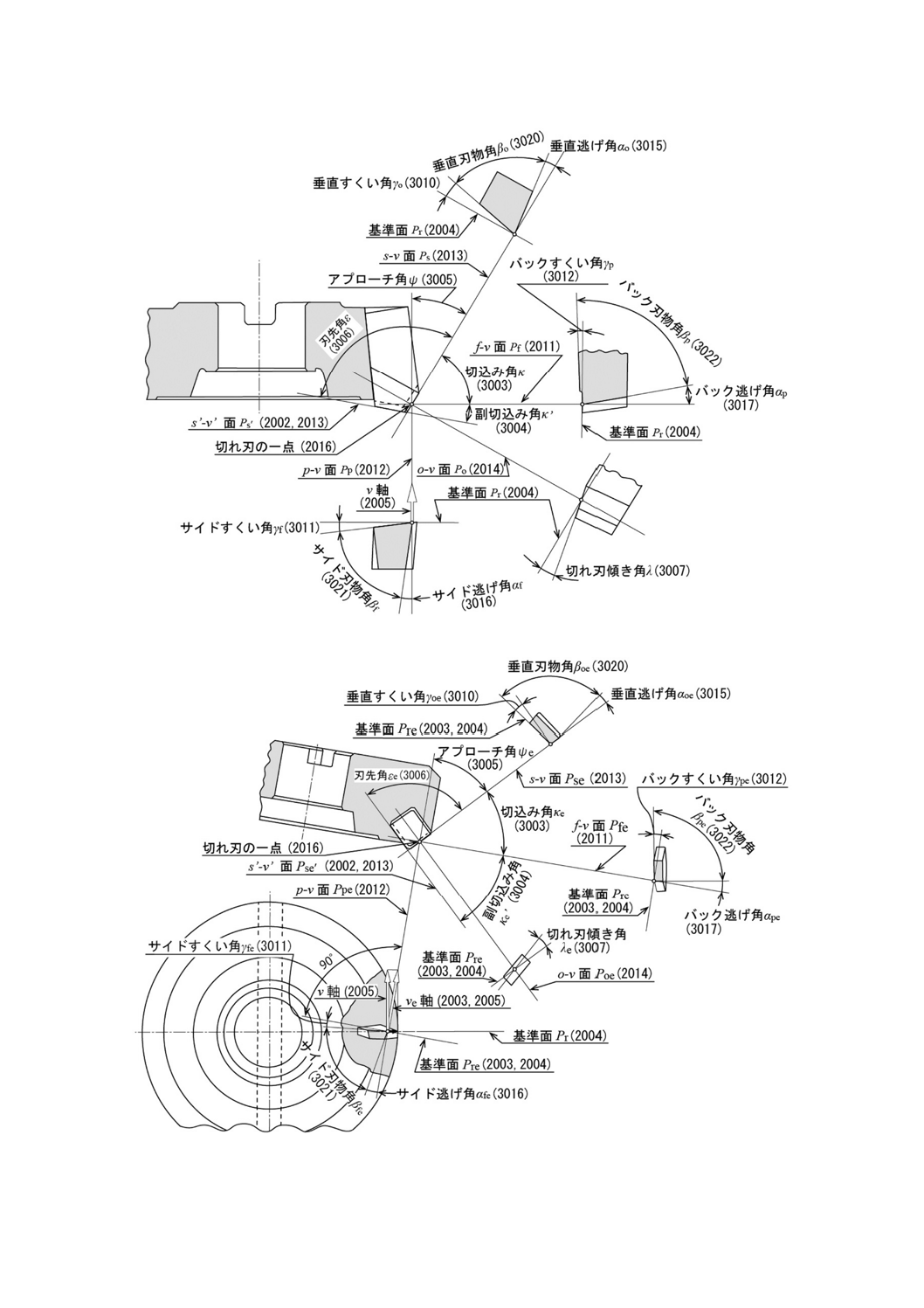

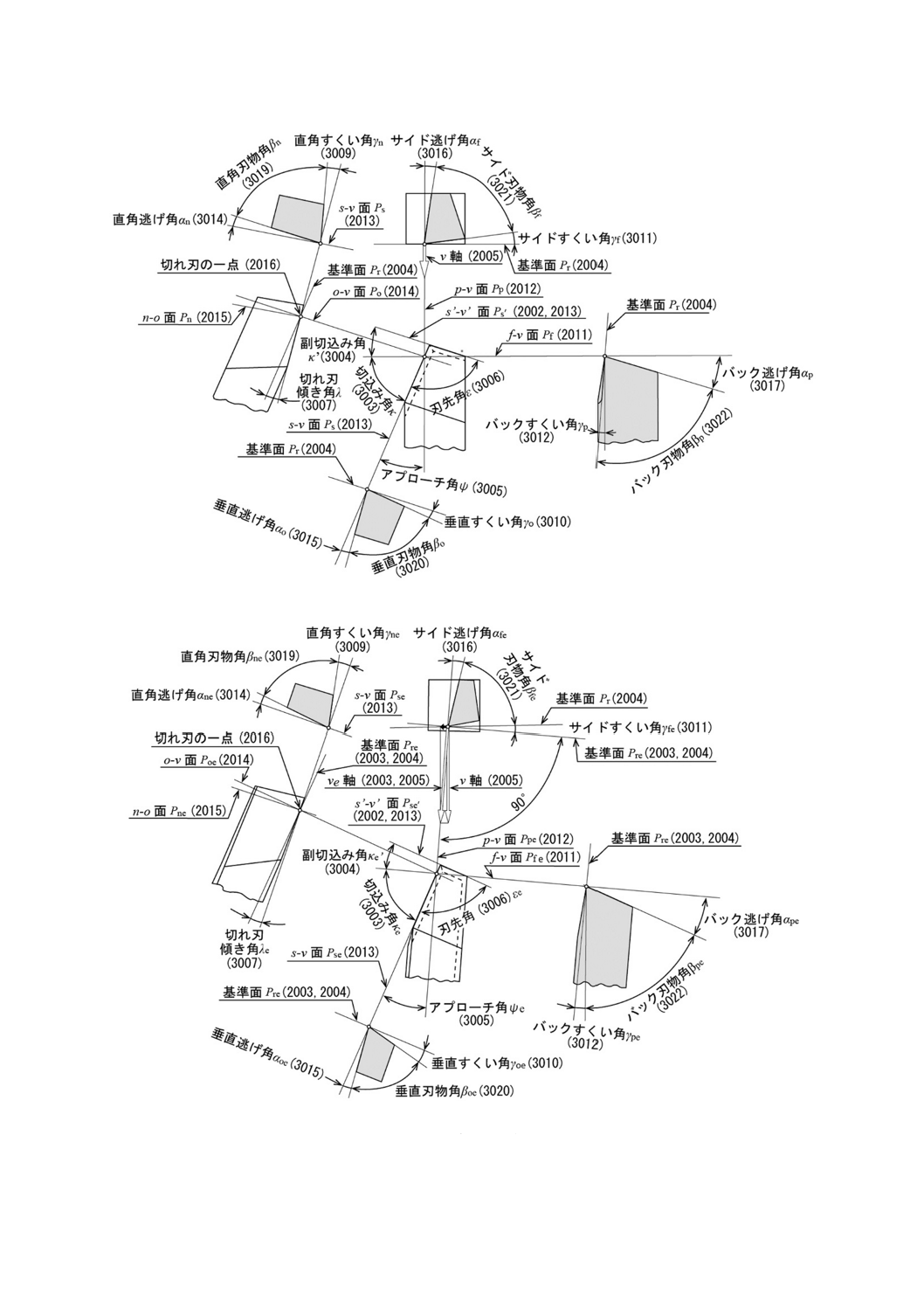

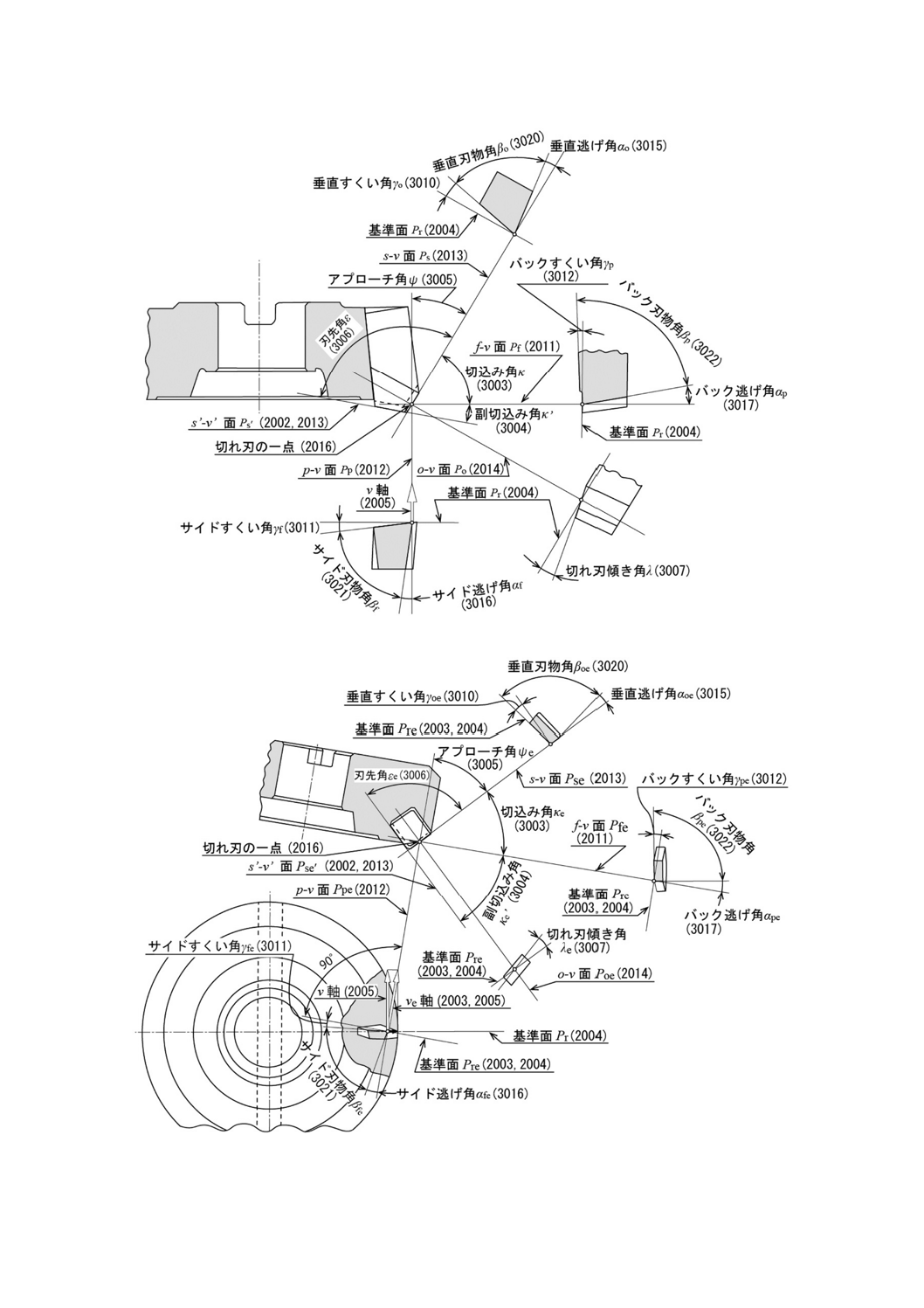

3001

工具系角

工具の製作,測定,取付けなどの便宜上,工具系基準方式によ

って定義する刃部の角の総称。工具系基準面を基準とする。副

切れ刃にある角を特に区別する必要があるときは,角を表す記

号にダッシュを付ける[図11 a),図12 a)及び図13 a) 参照]。

−

tool angles

3002

作用系角

切削作用を考察する便宜上,作用系基準方式によって定義する

刃部の角の総称。作用系基準面を基準とする。作用系角である

ことを明らかにするために,用語の前に"作用系"を付け,記号

には添字eを付けて工具系角と区別する[図11 b),図12 b)及

び図13 b) 参照]。

−

working angles

3003

切込み角

基準面(Pr)上で測ったs-v面(Ps)とf-v面(Pf)とが成す角

度(図11〜図13,図18及び図19参照)。

κ

cutting edge

angle

3004

副切込み角

基準面(Pr)上で測ったs'-v面(P's)とf-v面(Pf)とが成す角。

バイトでは前切れ刃角,正面フライスでは正面切れ刃角ともい

う(図11〜図13参照)。

κʼ

minor cutting

edge angle

3005

アプローチ角

基準面(Pr)上で測ったs-v面(Ps)とp-v面(Pp)とが成す角

(図11〜図13参照)。

ψ

approach angle,

lead angle

3006

刃先角

基準面(Pr)上で測った隣合う直線切れ刃が形成する角,すな

わち,s-v面(Ps)とs'-v面(P's)とが成す実体側の角(図11

〜図13参照)。

ε

included angle

3007

切れ刃傾き角

s-v面(Ps)への切れ刃の投影と基準面(Pr)とが成す角(図

11〜図13参照)。

λ

cutting edge

inclination

3008

すくい角

基準面(Pr)に対するすくい面の傾きを表す角。

γ

rake angle,

rake

3009

直角すくい角

基準面(Pr)に対するすくい面の傾きを表す角で,n-o面(Pn)

が基準面(Pr)及びすくい面と交わって得られるそれぞれの交

線が挟む角(図11参照)。

γn

normal rake,

normal rake angle

3010

垂直すくい角

基準面(Pr)に対するすくい面の傾きを表す角で,o-v面(Po)

が基準面(Pr)及びすくい面と交わって得られるそれぞれの交

線が挟む角(図11〜図13参照)。

γo

orthogonal rake,

orthogonal rake

angle,

true rake

3011

サイドすくい角

基準面(Pr)に対するすくい面の傾きを表す角で,f-v面(Pf)

が基準面(Pr)及びすくい面と交わって得られるそれぞれの交

線が挟む角(図11〜図13参照)。

γf

side rake,

side rake angle

3012

バックすくい角

基準面(Pr)に対するすくい面の傾きを表す角で,p-v面(Pp)

が基準面(Pr)及びすくい面と交わって得られるそれぞれの交

線が挟む角(図11及び図12参照)。

γp

back rake,

back rake angle

3013

逃げ角

切削仕上げ面に対する逃げ面の傾きを表す角。

α

clearance angle

3014

直角逃げ角

s-v面(Ps)に対する逃げ面の傾きを表す角で,n-o面(Pn)が

s-v面(Ps)及び逃げ面と交わって得られるそれぞれの交線が

挟む角(図11参照)。

αn

normal clearance,

normal clearance

angle

3015

垂直逃げ角

s-v面(Ps)に対する逃げ面の傾きを表す角で,o-v面(Po)が

s-v面(Ps)及び逃げ面と交わって得られるそれぞれの交線が

挟む角(図11〜図13参照)。

横切れ刃に対する垂直逃げ角を横逃げ角,前切れ刃に対する垂

直逃げ角を前逃げ角という。

αo

orthogonal

clearance,

orthogonal

clearance angle

15

B 0170:2020

番号

用語

定義

参考

量記号

対応英語

3016

サイド逃げ角

s-v面(Ps)に対する逃げ面の傾きを表す角で,f-v面(Pf)が

s-v面(Ps)及び逃げ面と交わって得られるそれぞれの交線が

挟む角(図11〜図13参照)。

αf

side clearance,

side clearance

angle

3017

バック逃げ角

s-v面(Ps)に対する逃げ面の傾きを表す角で,p-v面(Pp)が

s-v面(Ps)及び逃げ面と交わって得られるそれぞれの交線が

挟む角(図11及び図12参照)。

αp

back clearance,

back clearance

angle

3018

刃物角

すくい面と逃げ面とが成す角。

β

wedge angle

3019

直角刃物角

すくい面と逃げ面とが成す角で,n-o面(Pn)がすくい面及び

逃げ面と交わって得られるそれぞれの交線が挟む角(図11参

照)。この角は基準方式の相違によって異なる角となることは

ない。

βn

normal wedge

angle

3020

垂直刃物角

すくい面と逃げ面とが成す角で,o-v面(Po)がすくい面及び

逃げ面と交わって得られるそれぞれの交線が挟む角(図11〜図

13参照)。

βo

orthogonal wedge

angle

3021

サイド刃物角

すくい面と逃げ面とが成す角で,f-v面(Pf)がすくい面及び逃

げ面と交わって得られるそれぞれの交線の挟む角(図11〜図

13参照)。

βf

side wedge angle

3022

バック刃物角

すくい面と逃げ面とが成す角で,p-v面(Pp)がすくい面及び

逃げ面と交わって得られるそれぞれの交線が挟む角(図11及

び図12参照)。

βp

back wedge angle

3023

ネガティブレー

キ

すくい角が0及び負となること(1005参照)。ネガともいう。

工具によって,次のようになる。

a) 刃先交換チップでは,ボディに取り付けたとき,すくい角

が負になるもので,主切れ刃及びコーナ部の逃げ角は0°

となるもの。

b) フライス工具では,サイドすくい角及びバックすくい角が

負となるもの。

−

negative rake

3024

ポジティブレー

キ

すくい角が正となること(1005参照)。ポジともいう。工具に

よって,次のようになる。

a) 刃先交換チップでは,ボディに取り付けたとき,すくい角

が正になるもので,主切れ刃及びコーナ部に逃げ角がつい

たもの。

b) フライス工具では,サイドすくい角及びバックすくい角が

正となる場合に用いられるもの。

−

positive rake

16

B 0170:2020

a) 工具系角

b) 作用系角

図11−バイトの角

17

B 0170:2020

a) 工具系角

b) 作用系角

図12−フライスの角

18

B 0170:2020

a) 工具系角

b) 作用系角

図13−ドリルの角

19

B 0170:2020

4.5

切削作用

番号

用語

定義

参考

量記号

単位

対応英語

4001

主運動

工作機械によって与えられる,工作物と工具との間の

切りくず生成のための相対運動で,送り運動の成分を

除いたもの(図14〜図17参照)。

この運動によって,工作物は相対的に工具のすくい面

に接近し,切削が行われる。切削作用が行われる最も

主要な運動であって,一般に切削に消費される総動力

の中で,この運動に関するものの占める割合が最も多

い。

主運動の向きは,工作物が静止し工具が運動するもの

として定める。

主運動は,旋盤では工作物の回転運動として,ボール

盤及びフライス盤では工具の回転運動として,平削り

盤ではテーブルの長手方向運動として与えられる。

−

−

primary motion

4002

切削速度

切れ刃の一点における工具と工作物との相対運動の

速度の主運動方向の成分(図14〜図17参照)。

vc

m/s,

m/min

cutting speed

4003

送り運動

工作機械によって与えられる工作物と工具との間の

切りくず生成のための相対運動で,主運動に加えて工

具を工作物に送り込んで切削を継続するために必要

な運動(図14〜図18参照)。

工作物の(切削)仕上げ面に所要の形状を与えるため

に必要な運動も送り運動である。

送り運動の向きは,工作物が静止し工具が運動するも

のとして定める。

ブローチ加工の場合は,ここで定義する送り運動は必

要としない。

−

−

feed motion

4004

送り速度

切れ刃の一点における工具と工作物との相対運動の

速度の,送り運動の方向の成分(図14〜図17参照)。

平削りのように送りが中断する場合は,送り速度はな

い。

vf

mm/min feed speed

4005

合成切削運動

主運動と送り運動とが同時に行われるときの運動の

合成(図14,図16及び図17参照)。

合成切削運動の向きは,工作物が静止し工具が運動す

るものとして定める。

−

−

resultant cutting

motion

4006

合成切削速度

合成切削運動の方向の切削速度(図14,図16及び図

17参照)。

ve

m/s,

m/min

resultant cutting

speed

4007

送り運動角

主運動と送り運動とが同時に行われる場合の二つの

運動の向きが成す角(図14〜図17参照)。

φ

−

feed motion

angle

4008

合成切削速度角

主運動の向きと合成切削運動の向きとが成す角(図

14,図16及び図17参照)。

η

−

resultant cutting

speed angle

4009

送り量

送り速度の方向への工具の単位移動量(図18参照)。

工具又は工作物の1回転当たり又は1工程当たりの移

動量で表す。

f

mm/rev,

mm/

stroke

feed per

revolution,

feed per stroke

4010

一刃当たりの送

り量

(ひとはあたり

のおくりりょ

う)

多刃工具(ブローチを除く)における送り速度の方向

への工具の単位移動量(図19参照)。工具の一刃1回

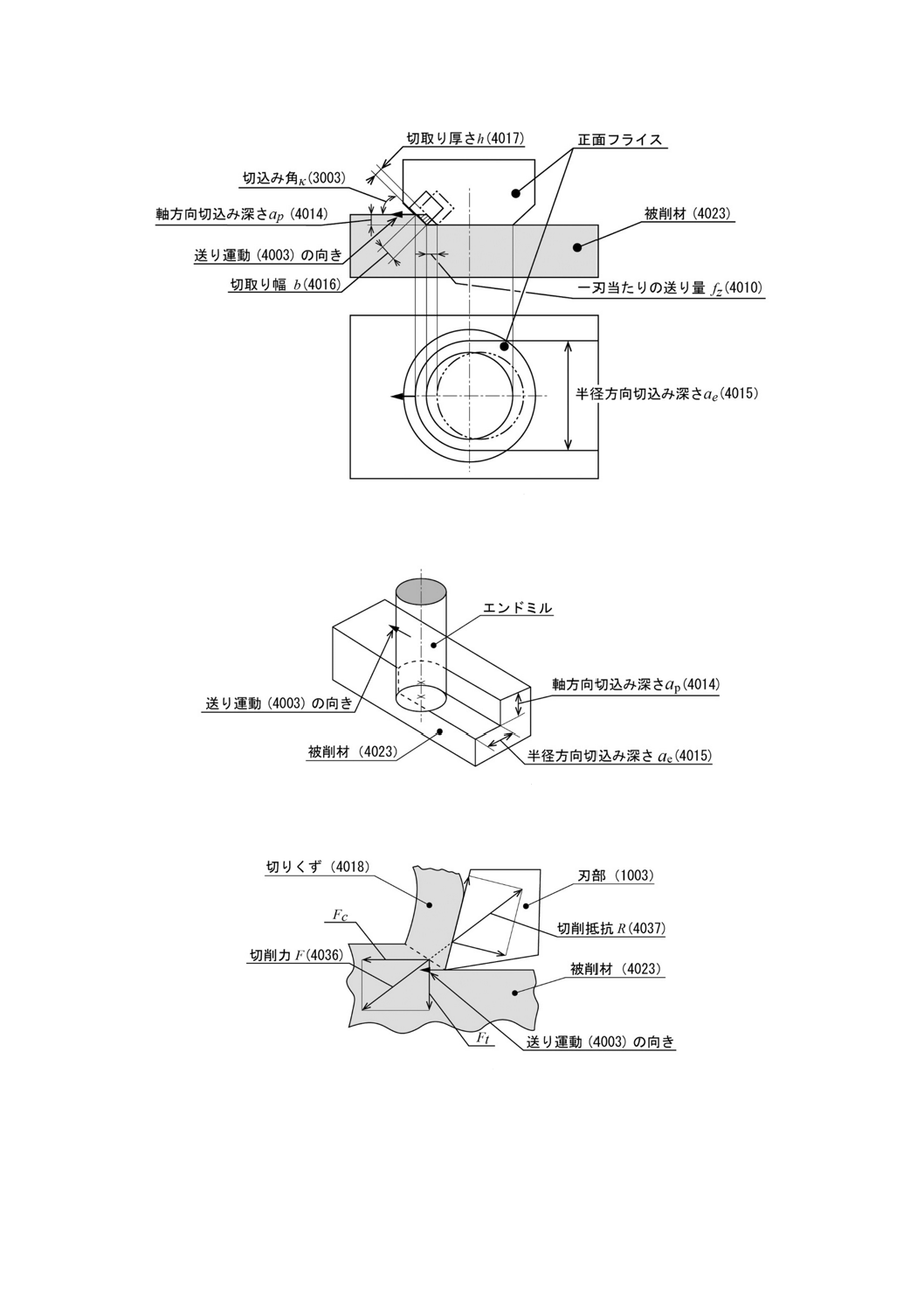

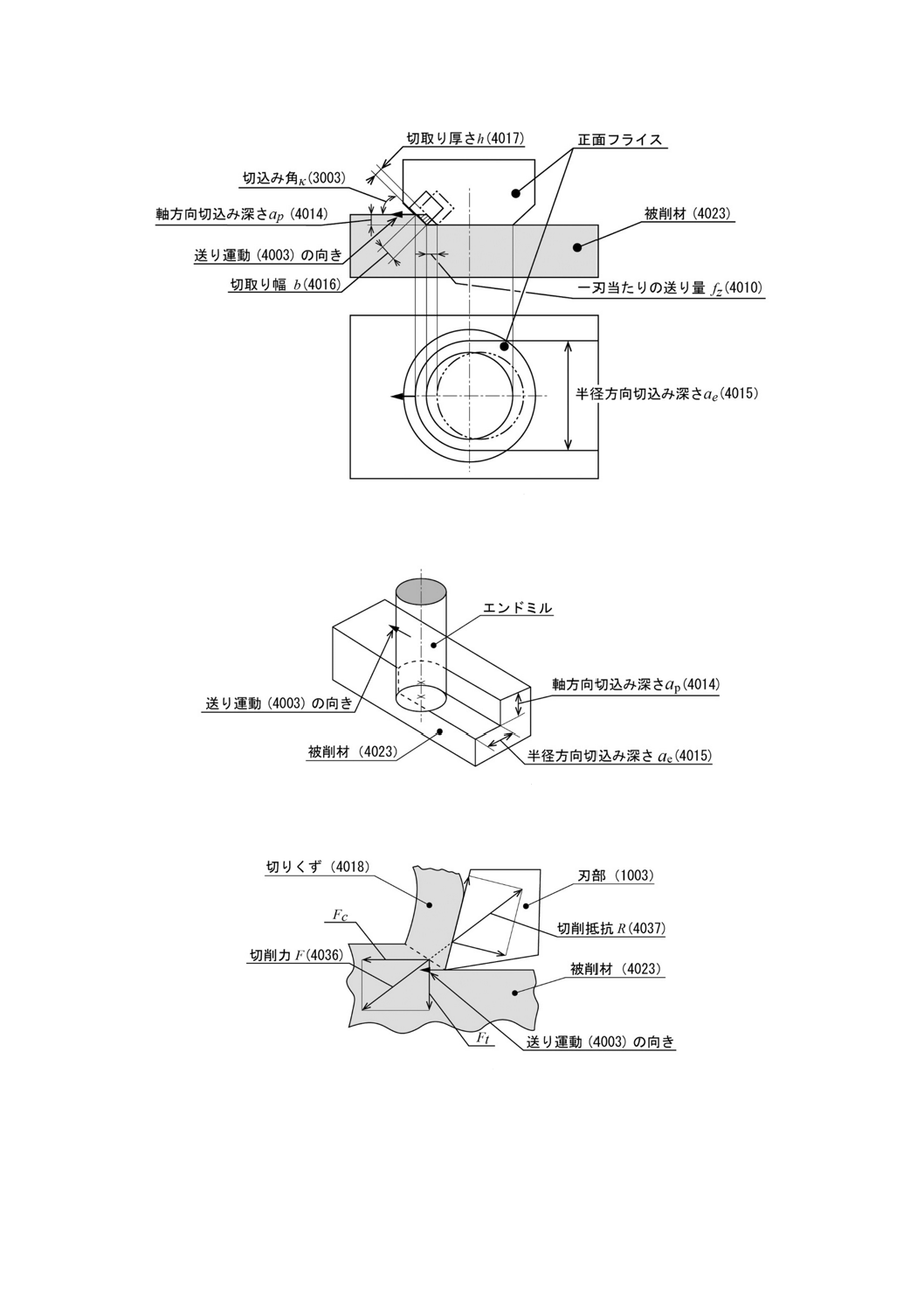

転当たりの移動量,すなわち,送り量を刃(tooth)の

数で除した値。mm/t(mm per tooth)で表す。

fz

mm

feed per tooth

20

B 0170:2020

番号

用語

定義

参考

量記号

単位

対応英語

4011

送り

送り速度,送り量及び一刃当たりの送り量の総称。

−

−

feed,

feed rate

4012

切込み運動

取り代を設定するために,工具を工作物に切り込ませ

る運動。

切削中に継続して行われる切込み運動に類似の運動

は,送り運動とする。

−

−

depth setting

motion

4013

切込み深さ

被削面から工具が切り込んだ量(図18参照)。

a

mm

depth of cut

4014

軸方向切込み深

さ

工具の軸方向の切込み深さ(図19及び図20参照)。

ap

mm

axial depth of

cut

4015

半径方向切込み

深さ

工具の半径方向の切込み深さ(図19及び図20参照)。

ae

mm

radial depth of

cut

4016

切取り幅

基準面(Pr)への主切れ刃の投影に沿って測った,削

られる部分の幅(図18及び図19参照)。直線切れ刃

の場合は,

κ

a

b

sin

=

ここに,b: 切取り幅

a: 切込み深さ

κ: 切込み角

b

mm

nominal width

of cut

4017

切取り厚さ

基準面(Pr)への主切れ刃の投影に垂直に測った,削

られる部分の厚さ(図18及び図19参照)。

h

mm

nominal

thickness of

cut,

undeformed

chip thickness

4018

切りくず

切削作用によって工作物から取り除かれた工作物の

小片。

−

−

chip

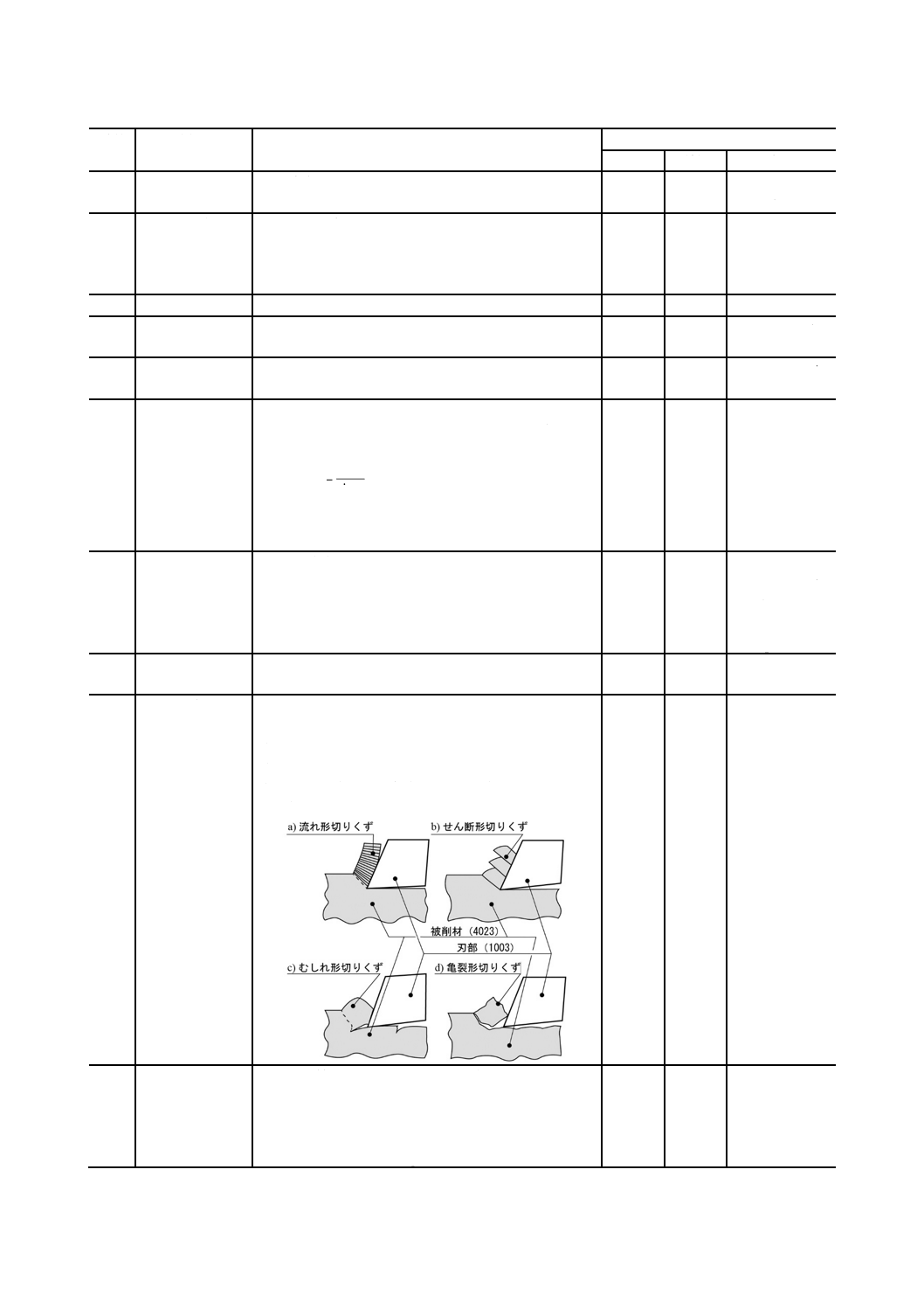

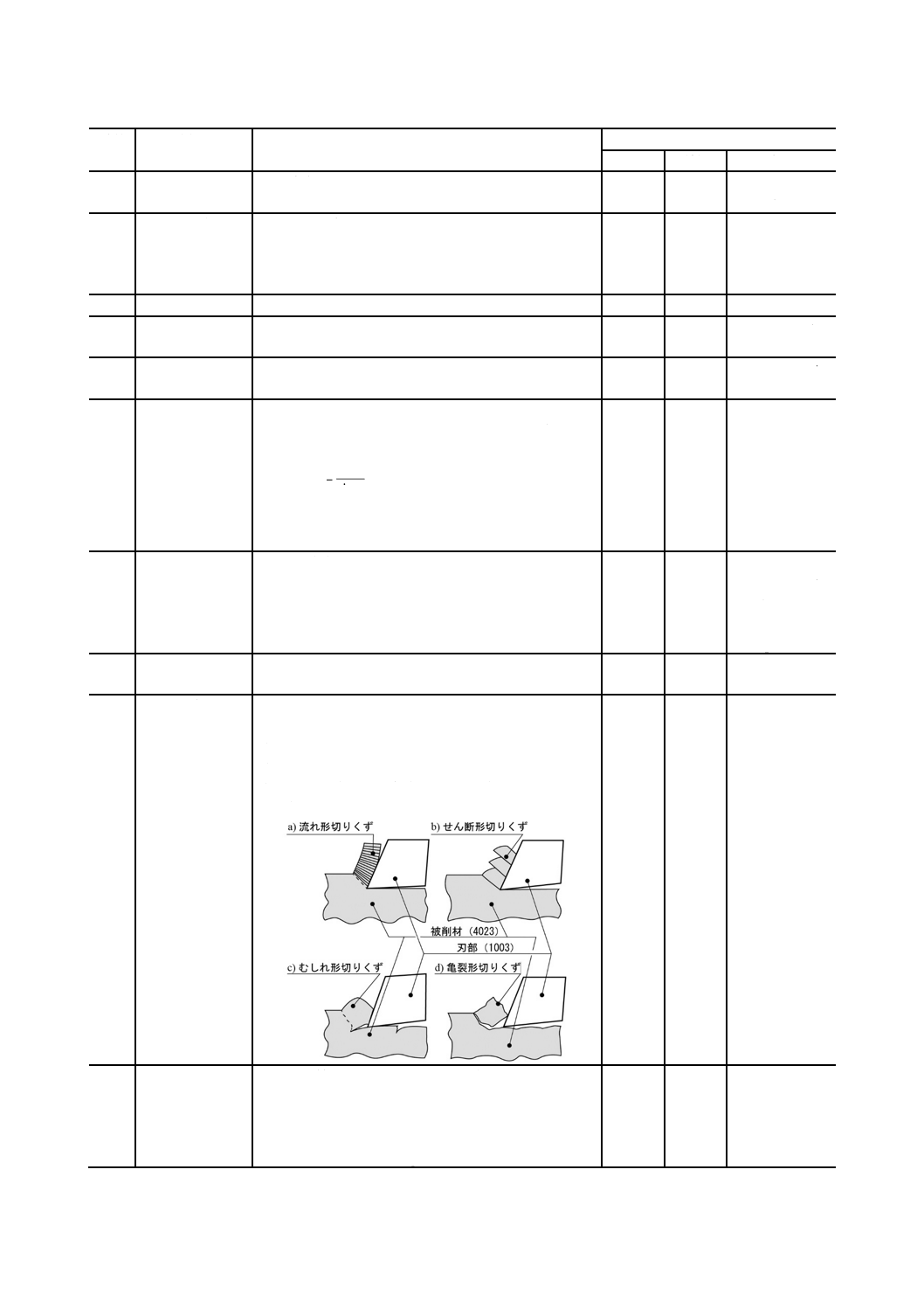

4019

切りくず形態

切りくず生成機構の分類に基づく切りくずの形態。一

般に,次のように分類する。

a) 流れ形切りくず(flow type chip)

b) せん断形切りくず(shear type chip)

c) むしれ形切りくず(tear type chip)

d) 亀裂形切りくず(crack type chip)

−

−

type of chip

4020

凝着

切削中に被削材の一部が刃部に付着することで2種類

の金属固体が原子間隔程度に接近するときに生じる

結合。

凝着には,圧力凝着[圧着(pressure adhesion)]及び

温度凝着[溶着(welding)]がある。

−

−

adhesion

21

B 0170:2020

番号

用語

定義

参考

量記号

単位

対応英語

4021

構成刃先

金属切削において,切削中に被削材の一部が加工硬化

によって母材よりも著しく硬い変質物となって刃部

に堆積凝着したもの。

−

−

built-up edge

4022

工作物

切削加工中の物及び切削加工で作られた物。加工物と

もいう。

−

−

workpiece

4023

被削材

工作物の材料。

−

−

work material,

workpiece

material

4024

被削面

工作物の加工前の表面(図18参照)。

−

−

work surface

4025

(切削)仕上げ

面

切削加工で生成された工作物の表面(図18参照)。

−

−

machined

surface,

finished surface

4026

仕上げ面の品位

仕上げ面の幾何学的性状(粗さ及びうねり),仕上げ

面の材質的性状(加工変質層,残留応力及び化合物被

膜)などの総称。

−

−

surface quality

4027

仕上げ面粗さ

仕上げ面の表面粗さ。

注記 表面粗さの表示法には,算術平均粗さ(Ra),

最大高さ粗さ(Rz)及び十点平均粗さ(Rzjis)

がある。

−

μm

surface

roughness

4028

加工変質層

切削加工によって仕上げ面の表面又は表面からある

深さまで被削材の母材と異なった性質をもつ層。加工

変質層は,外的な元素又は物質の吸着による変質層,

結晶組織の変質及び応力分布状態の乱れ(残留応力

層)に大別される。

−

−

flow layer,

damaged layer,

deformed layer

4029

残留応力

切削加工によって仕上げ面表層部に残った応力。

−

−

residual stress

4030

残留ひずみ

切削加工によって仕上げ面表層部に残った塑性ひず

み。

−

−

residual strain

4031

取り代

被削面から仕上げ面までの削り取られた総量。

−

μm,

mm

stock amount

4032

拡大量

切削加工された仕上げ面の寸法と工具の切込み寸法

との差。一般に,穴加工についていう。拡大代ともい

う。

注記 切削加工された仕上げ面の寸法と工具の切込み

寸法との差が負の場合は,縮み量ともいう。

−

μm,

mm

over size

4033

被削性

被削材の削りやすさ。一般には,次の内容で評価され

る被削材の性質。

a) 工具の損傷による工具寿命

b) 加工された工作物の形状精度

c) 仕上げ面の品位

d) 切削抵抗又は切削動力

e) 切りくず処理性

−

−

machinability

22

B 0170:2020

番号

用語

定義

参考

量記号

単位

対応英語

4034

被削性指数

種々の被削材の被削性を数値で表したもの。

注記 被削材の評価は,評価内容,工作機械,切削条

件などで変化し,全ての条件に共通の被削性の

指数化は難しいが,一般に次の方法を用いる。

t

t100

v

'

v

MR =

vt: 硫黄複合快削鋼(SUM21相当)の

工具寿命がt分となる切削速度

(m/s)

v't: 被削材の工具寿命がt分となる切

削速度(m/s)

MR

−

machinability

ratio,

machinability

rating,

machinability

index

4035

工具寿命

切削によって,切れ刃が工具寿命判定基準による寿命

点に達するまでの正味切削時間,正味切削距離(正味

切削長さ)又は正味切削個数。

注記 工具寿命の表し方の例を,次に示す。括弧内の

記号は,工具寿命の判定基準を示す。

例 T(VB): 逃げ面摩耗(VB)によって判定した切削

時間の工具寿命

T(KT): クレータ摩耗の深さ(KT)によって判定

した切削時間の工具寿命

L: 逃げ面摩耗(VB)によって判定した切削

距離の工具寿命

Nw: 逃げ面摩耗(VB)によって判定した切削

個数の工具寿命

T

L

Nw

min

m

個

tool life

4036

切削力

切りくず生成の際,工具が工作物に及ぼす力(図21

参照)。

注記 二次元切削の場合は,切削力は主分力Fcと背分

力Ftとの2方向の力の成分からなる。

F

N

cutting force

4037

切削抵抗

切りくず生成の際,工具が工作物から受ける力(図21

参照)。

R

N

cutting

resistance

4038

切削動力

切削を行うために必要とする動力。

Pc

N・m,

kW

cutting power

4039

切削熱

切削作用によって生じる熱。

Q

J

cutting heat

4040

切削温度

切削熱に基づく刃部,仕上げ面表層部及び切りくずの

温度。

θ

℃

cutting

temperature

4041

高温切削

被削材を高温状態にして行う切削方法。

−

−

hot machining

4042

低温切削

被削材を低温状態にして行う切削方法。

−

−

cold machining

4043

乾式切削

切削油剤を用いない切削方法。

−

−

dry cutting

4044

湿式切削

切削油剤を用いた切削方法。

−

−

wet cutting

4045

MQL切削

微量潤滑油をミスト状にして局所的に切削点へ供給

して行う切削方法。

−

−

minimum

quantity

lubrication

cutting

4046

連続切削

切削を連続的に行う切削形式。多くの旋削加工が連続

切削で,連続的に切りくずが生成される。

−

−

continuous

cutting

4047

断続切削

切削を断続的に行う切削形式。多くのフライス加工が

断続切削で,切りくずが断続的に生成される。

−

−

interrupted

cutting

23

B 0170:2020

番号

用語

定義

参考

量記号

単位

対応英語

4048

振動切削

工作機械上で工具又は工作物を振動させ,刃物と工作

物との瞬間的な衝突などによって小刻みに切削する

こと。

−

−

vibration cutting

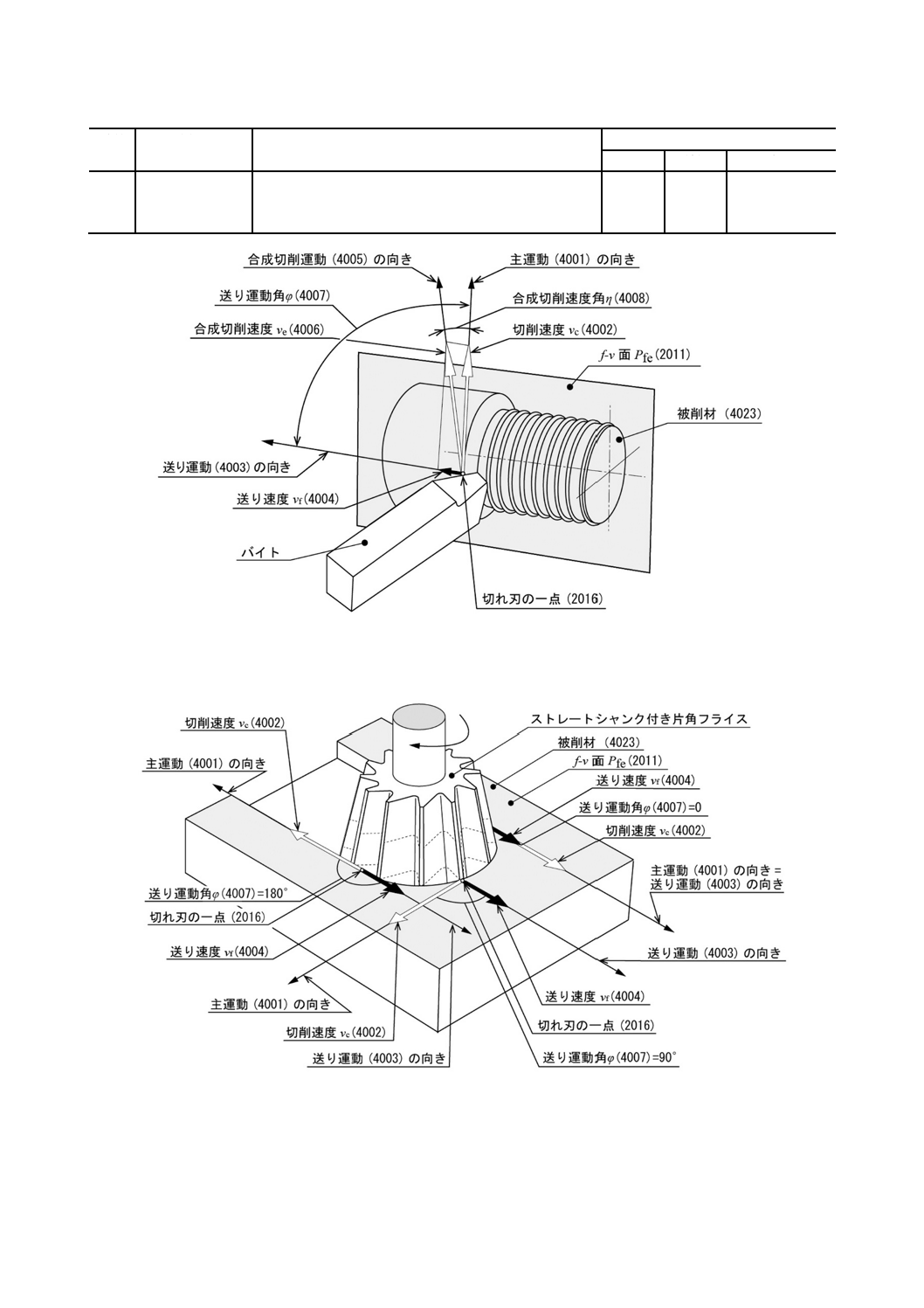

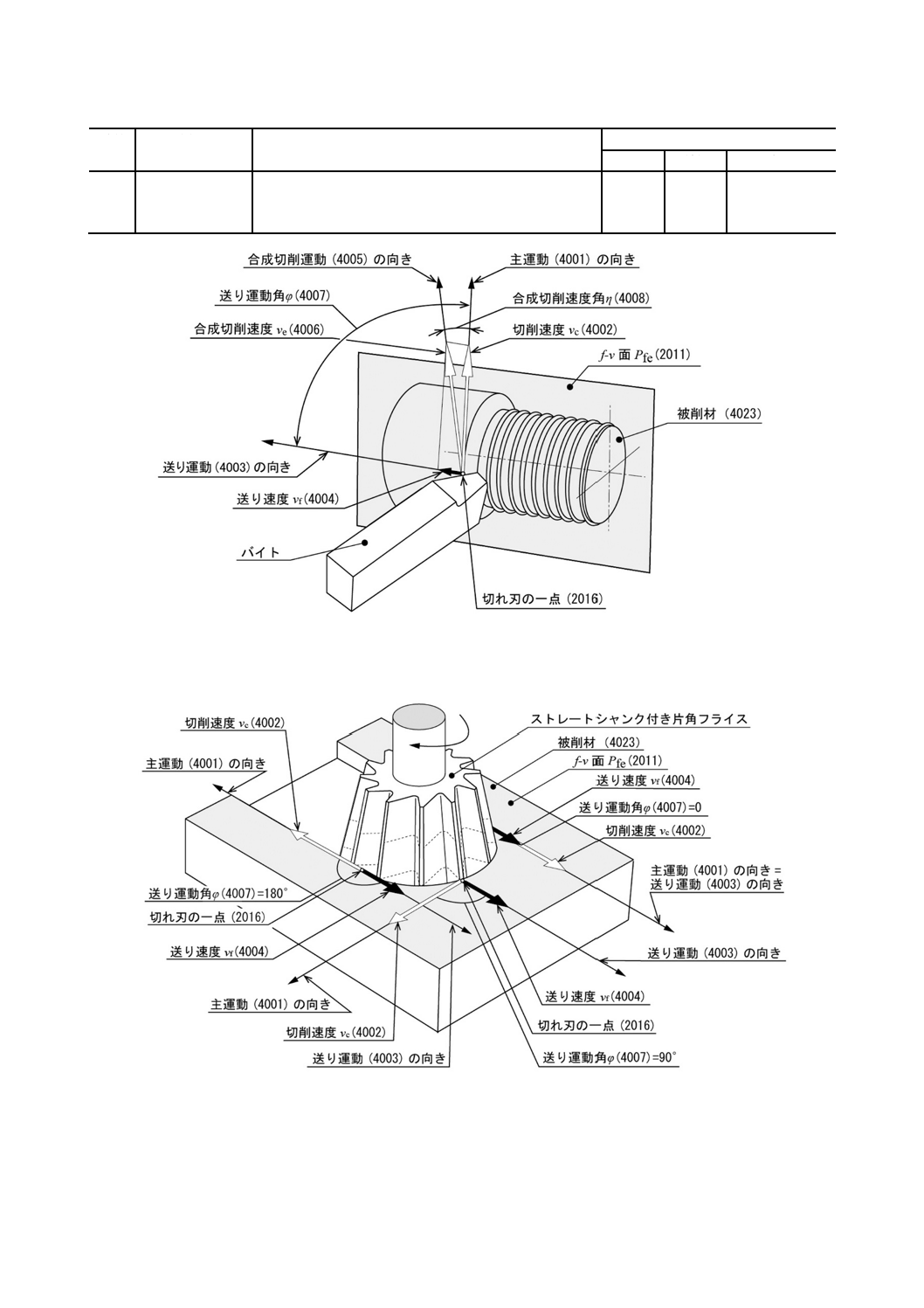

図14−工具−工作物の運動(バイト)

図15−切れ刃の3点における工具−工作物の運動(ストレートシャンク付き片角フライス)

24

B 0170:2020

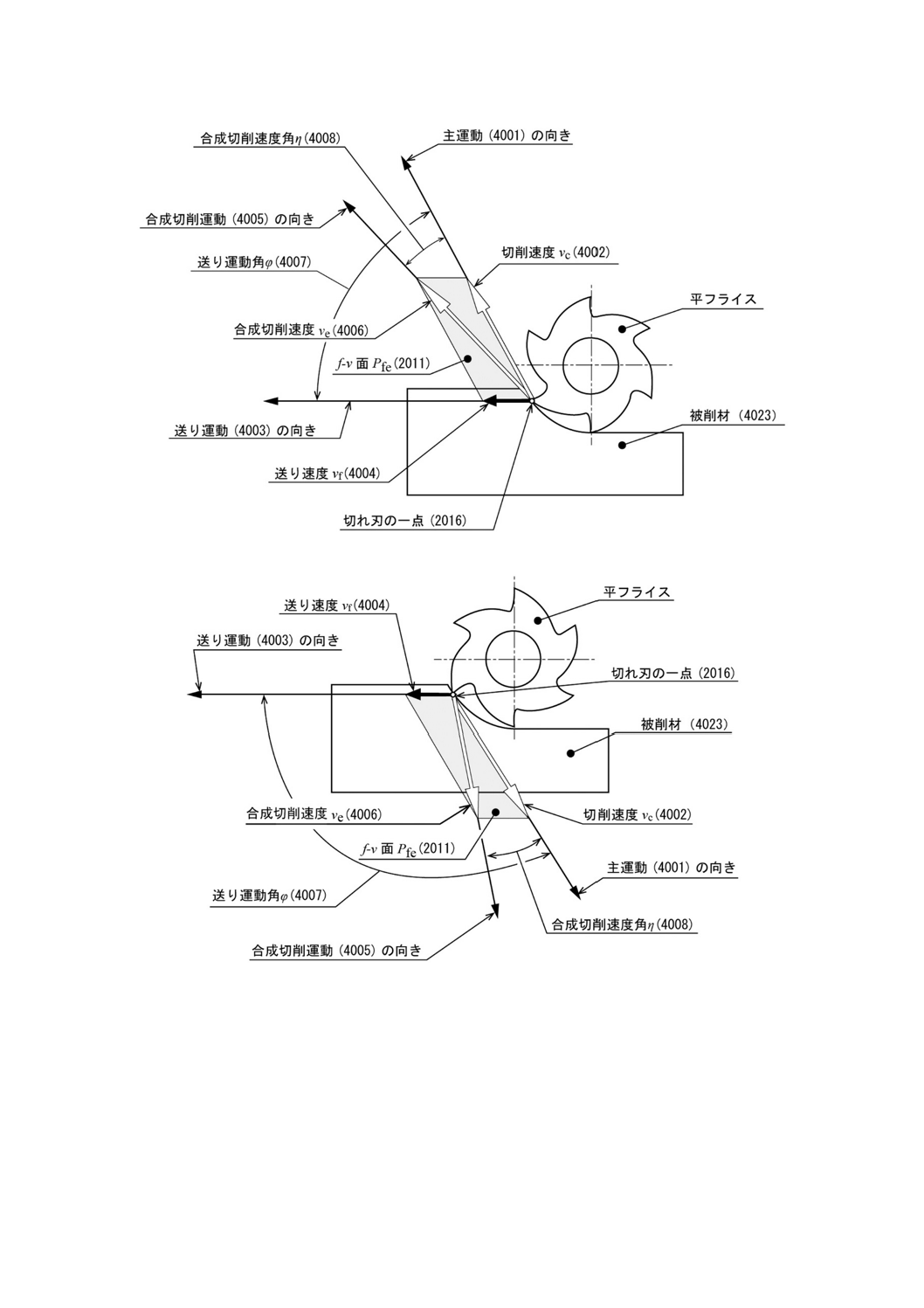

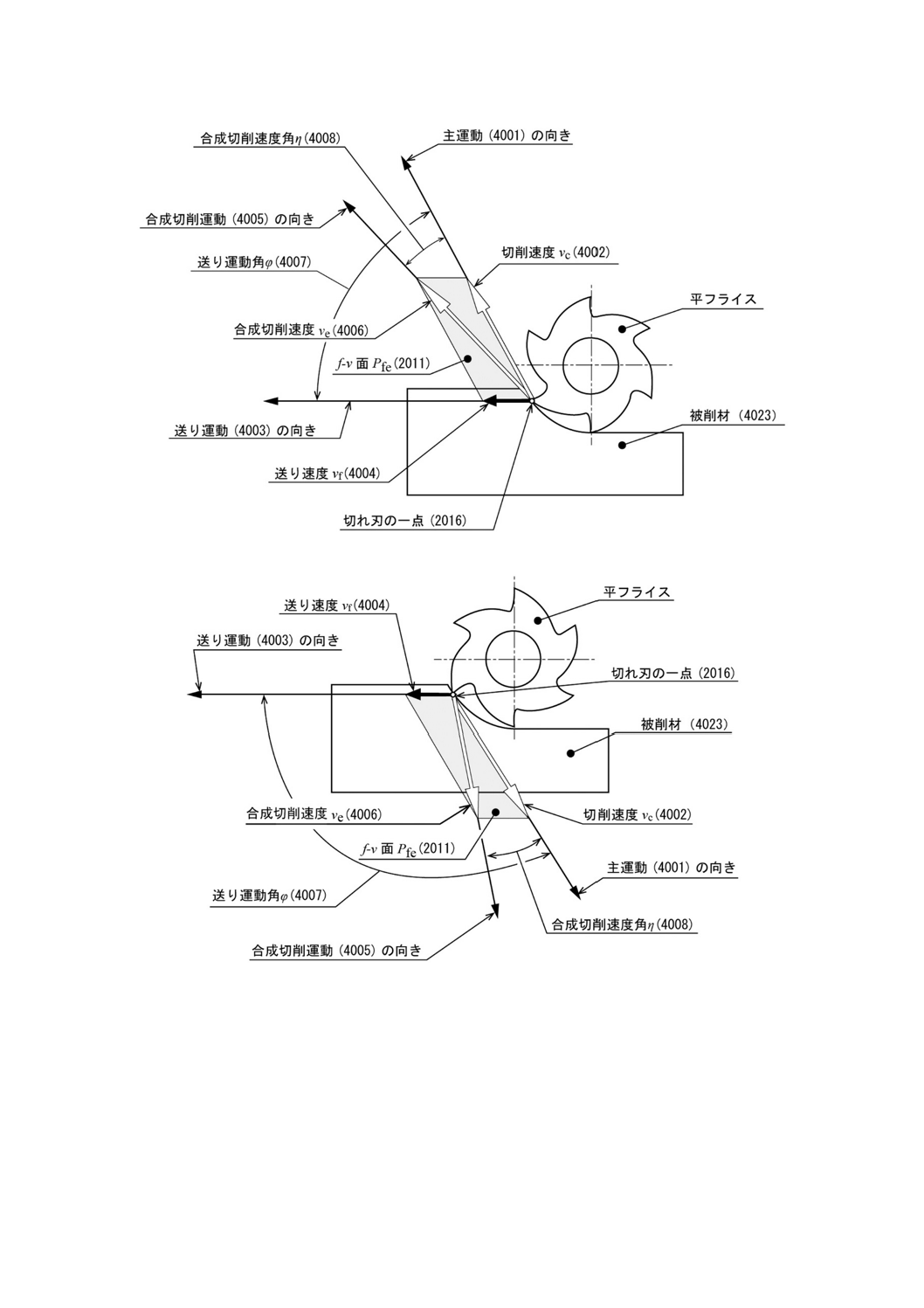

a) 平フライス アップカット

b) 平フライス ダウンカット

図16−工具−工作物の運動(平フライス)

25

B 0170:2020

図17−工具−工作物の運動(ドリル)

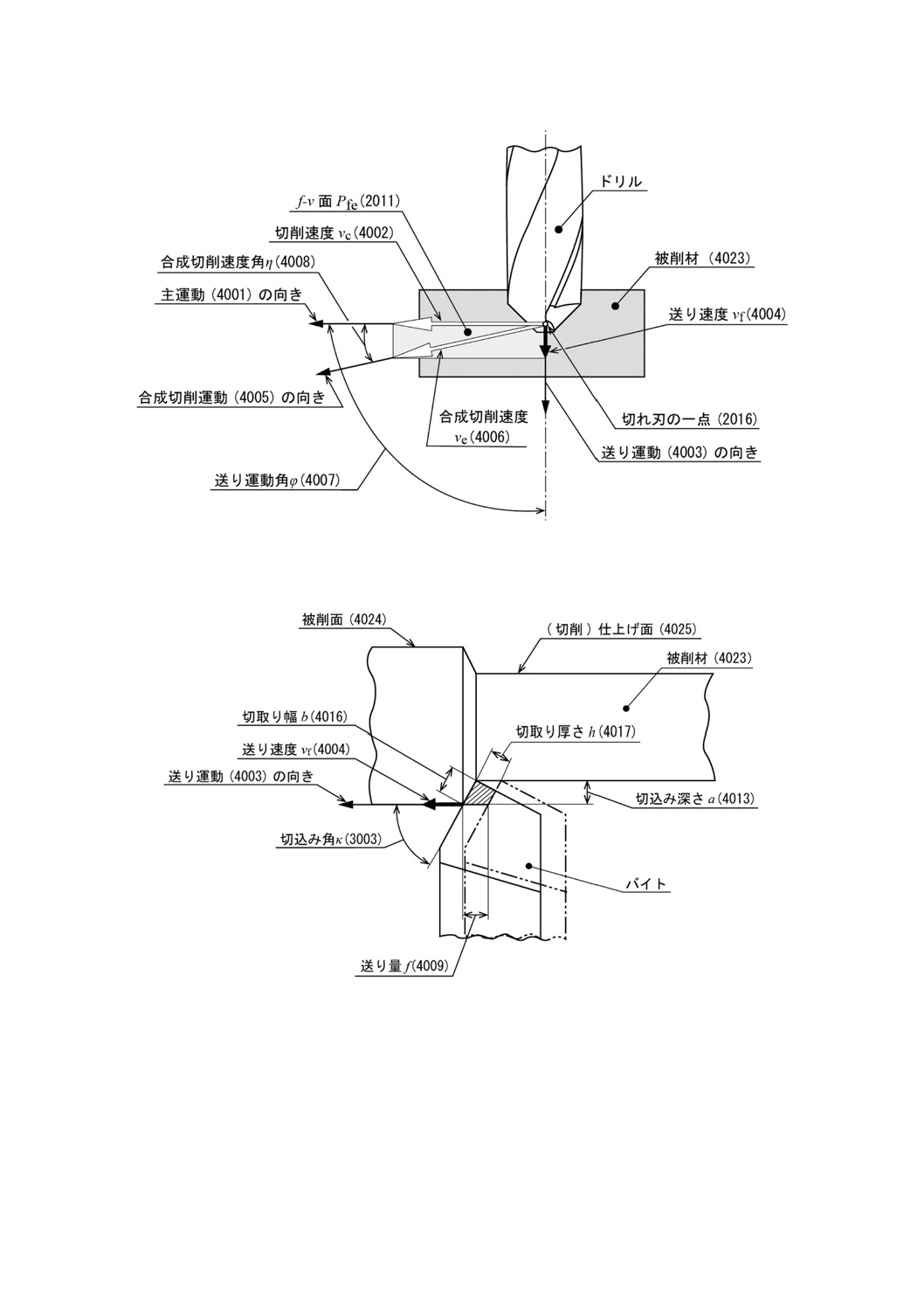

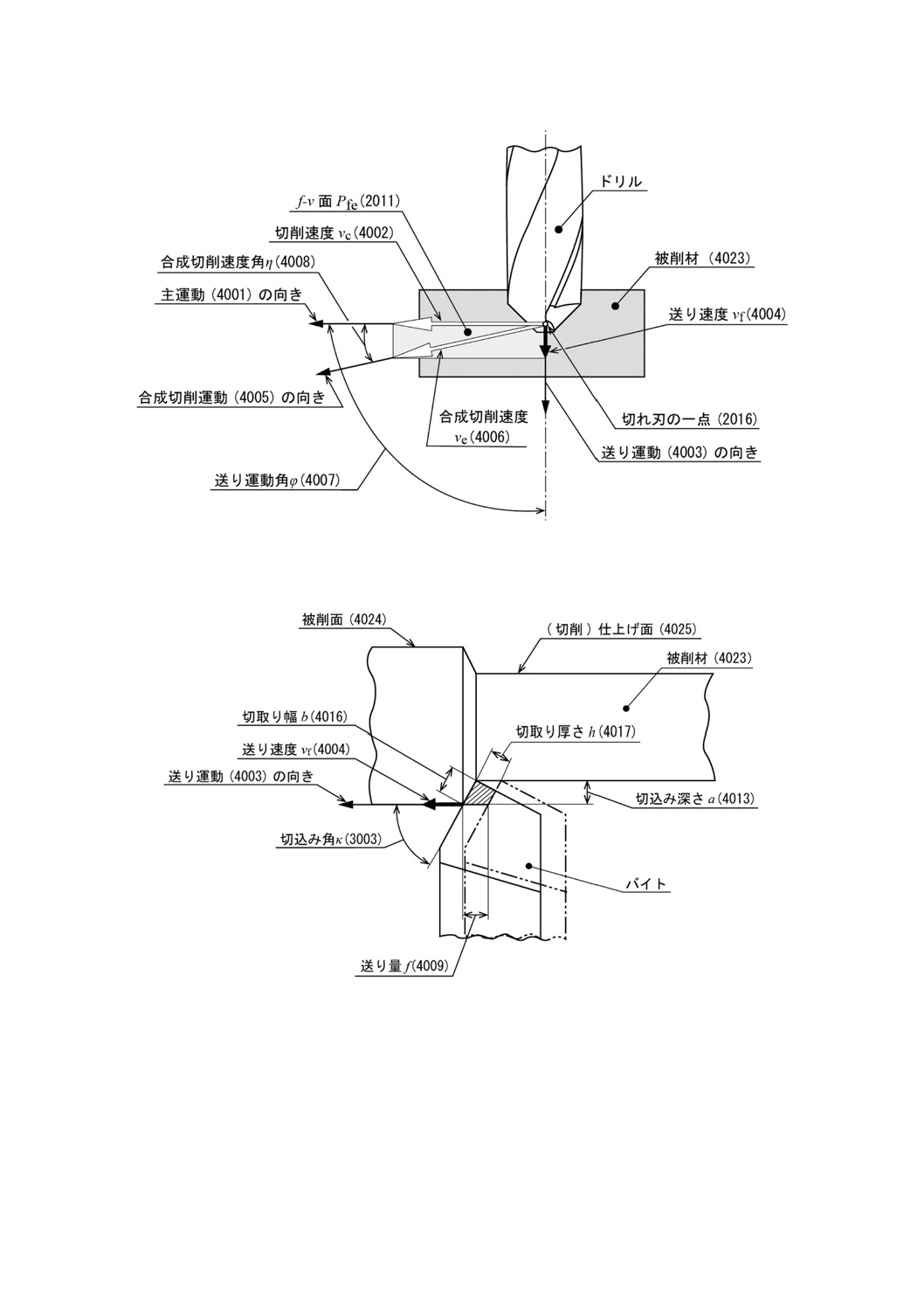

図18−送り量,切込み深さ,切取り厚さ及び切込み幅(バイト)

26

B 0170:2020

図19−送り量,切込み深さ,切取り厚さ及び切込み幅(正面フライス)

図20−切込み深さ(エンドミル)

図21−切削力及び切削抵抗

27

B 0170:2020

4.6

刃部の損傷

番号

用語

定義

参考

量記号

単位

対応英語

5001

摩耗

切削によって生じた漸進的な刃部の減耗。

−

−

wear

5002

逃げ面摩耗

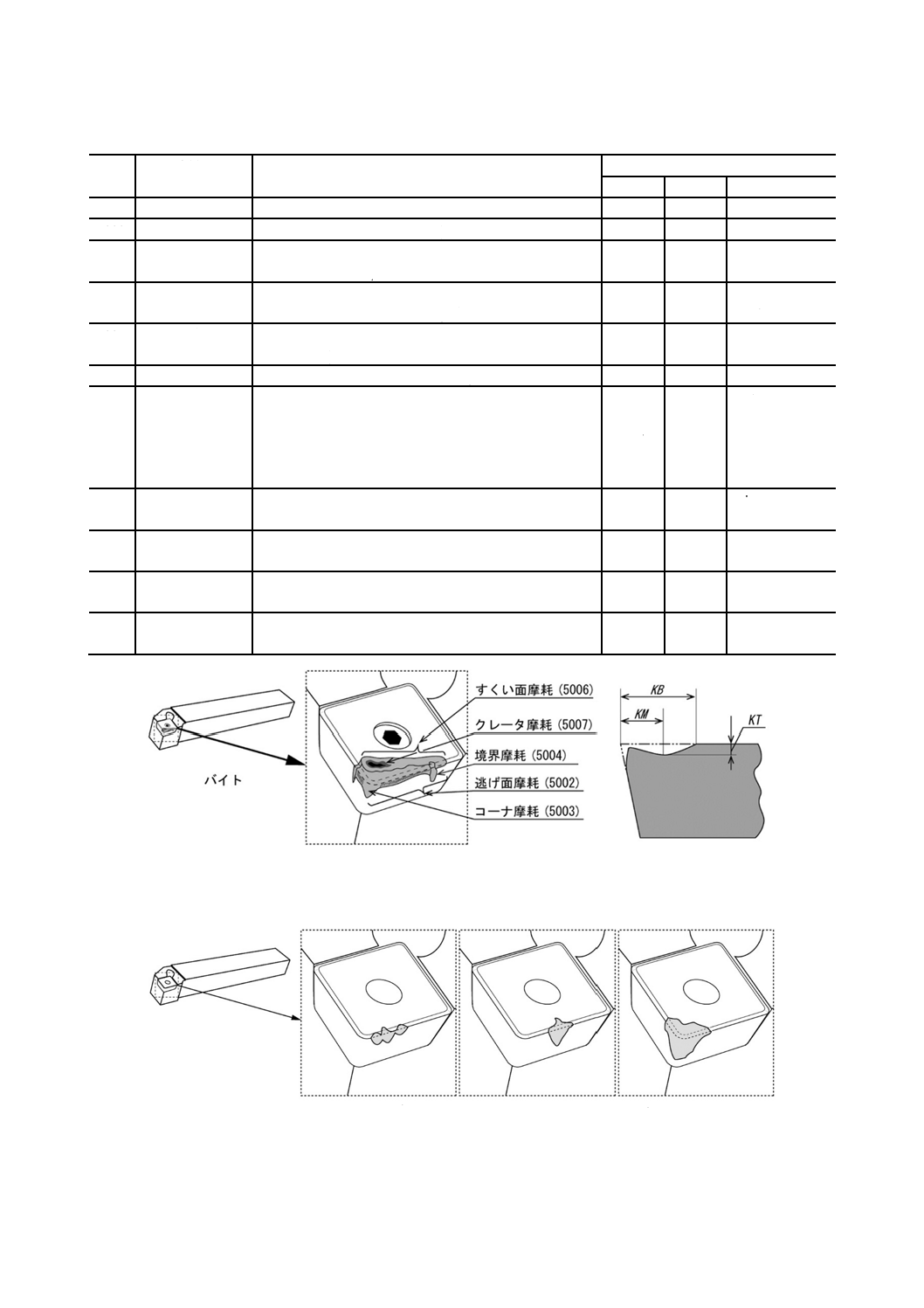

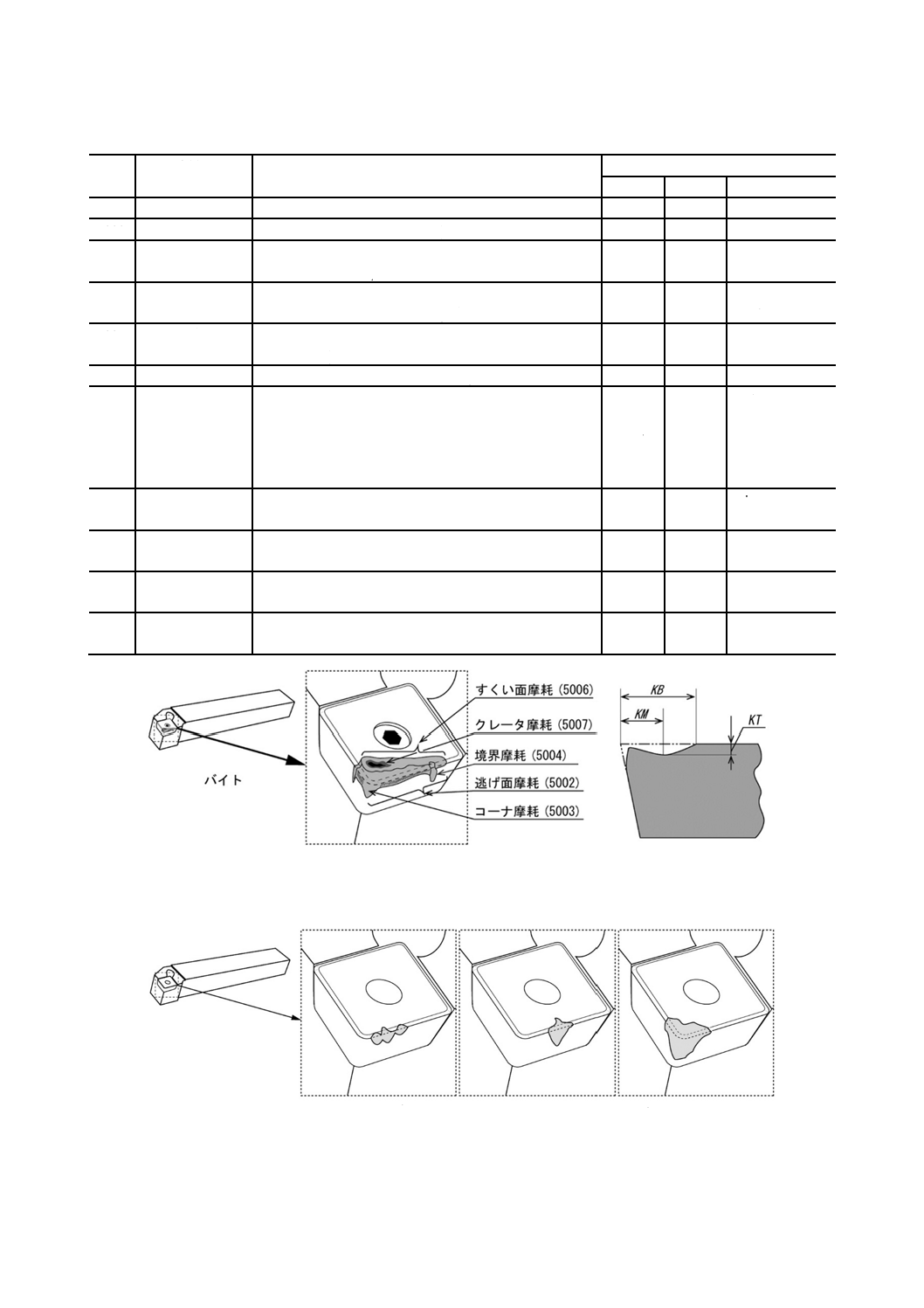

逃げ面に生じる摩耗[図22 a) 参照]。

VB

mm

flank wear

5003

コーナ(逃げ面)

摩耗

逃げ面摩耗のうち,コーナに生じる摩耗。ノーズ摩耗

ともいう[図22 a) 参照]。

VBC

mm

corner wear

5004

境界(逃げ面)

摩耗

逃げ面摩耗のうち,切削部と非切削部との境界に生じ

る細長い溝状の摩耗[図22 a) 参照]。

VBN

mm

boundary wear,

notch wear

5005

平均逃げ面摩耗

(幅)

コーナ及び境界の摩耗を除く逃げ面摩耗の幅の平均

値[図22 a) 参照]。

VBB

mm

average width

of flank wear

5006

すくい面摩耗

すくい面上に生じる摩耗[図22 a) 参照]。

−

−

face wear

5007

クレータ摩耗

すくい面摩耗のうち,くぼみが生じる摩耗[図22 a)

及び図22 b) 参照]。

KT:くぼみの最深部の深さ

KB:刃先からくぼみ部の長さ

KM:刃先からくぼみの最深部までの長さ

KT

KB

KM

mm

mm

mm

crater (wear)

5008

マイクロチッピ

ング

切削によって切れ刃に生じたごく小さな欠け。

−

−

micro chipping

5009

チッピング

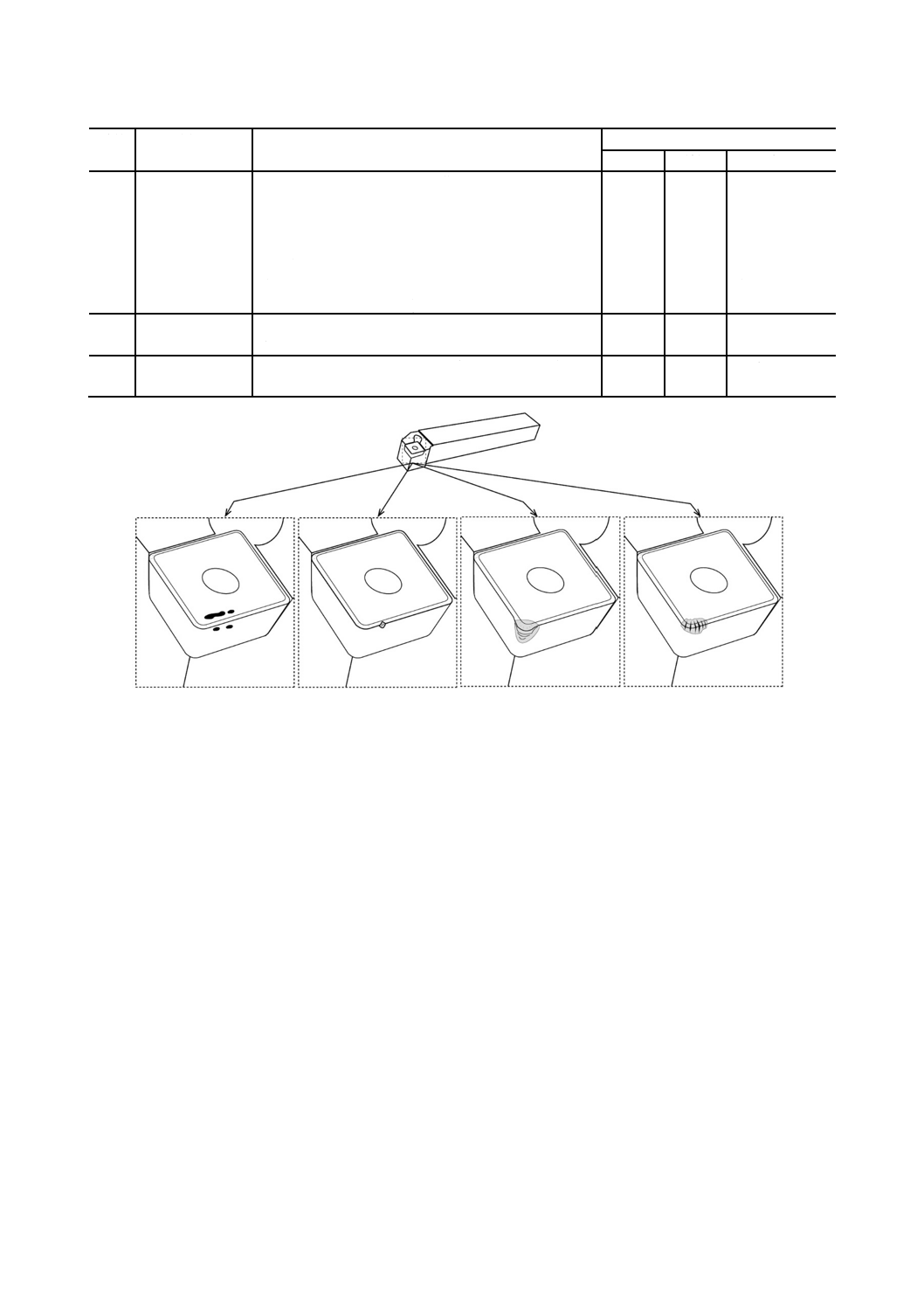

切削によって切れ刃に生じた小さな欠け[図23 a) 参

照]。

−

−

chipping

5010

欠損

切削によって切れ刃に生じた大きな欠け[図23 b) 参

照]。通常,欠損が生じると切削が困難となる。

−

−

fracture

5011

破損

切削によって刃部,チップの全体に及ぶ破壊[図23 c)

参照]。通常,破損が生じると切削不能となる。

−

−

breakage

a) 刃部の摩耗形態

b) クレータ摩耗の断面図

図22−刃部の摩耗形態

a) チッピング(5009)

b) 欠損(5010)

c) 破損(5011)

図23−刃部の損傷形態 その1

28

B 0170:2020

番号

用語

定義

参考

量記号

単位

対応英語

5012

剝離

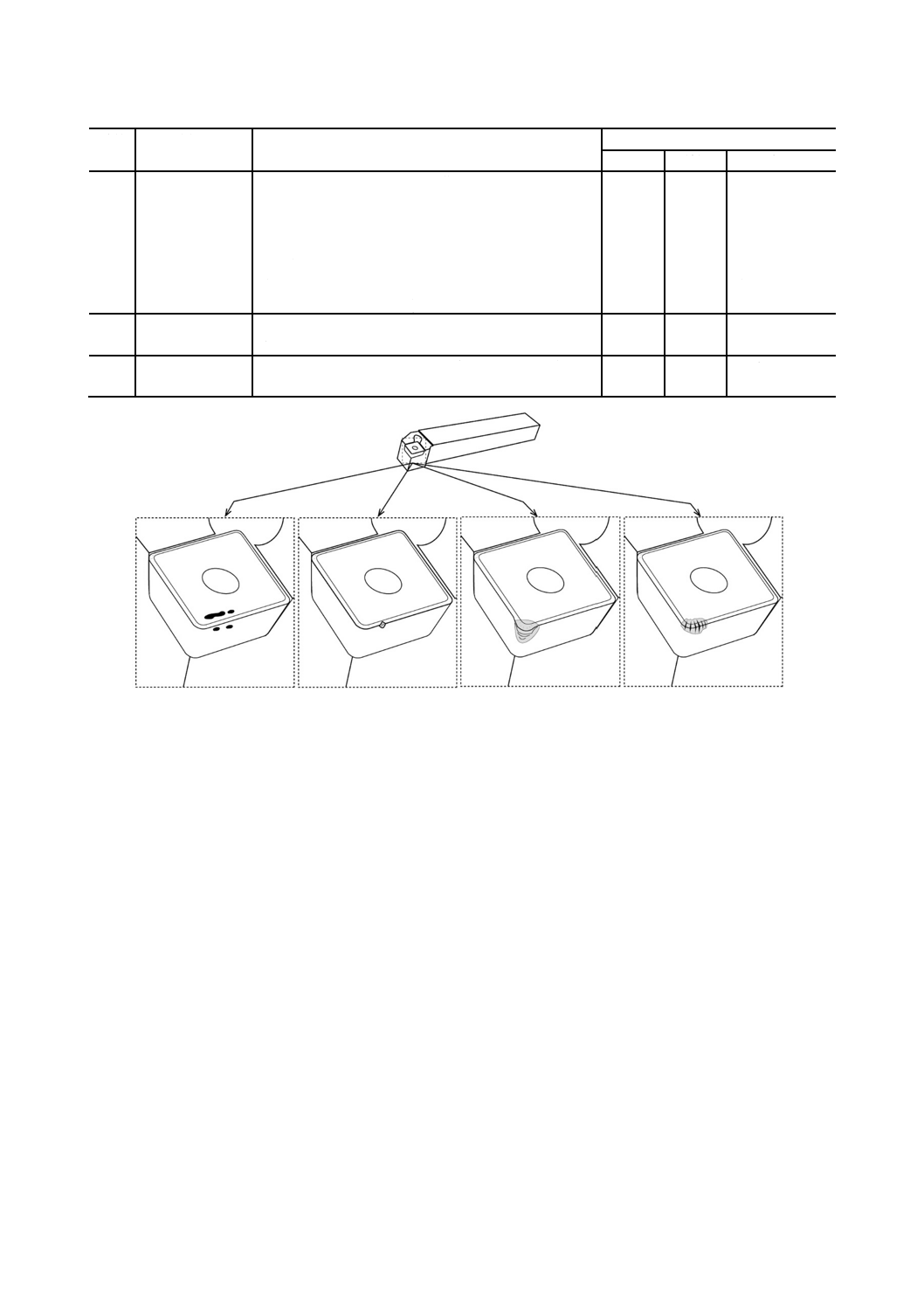

工具表面の一部が剝がれる損傷。

a) コーティングしていない工具の場合,切りくずが

工具すくい面を擦過する際に,工具表面に凝着し,

この部分をむしり取るために生じる剝がれ[図24

a) 参照]。

b) コーティング工具の場合,切削によって生じた被

膜の剝がれ[図24 b) 参照]。

−

−

a) flaking

b) peeling off

5013

塑性変形

切削によって刃部に生じた原形に戻らない変形[図24

c) 参照]。

−

−

plastic

deformation

5014

亀裂

切削によって刃部に生じたひび割れ[図24 d) 参照]。

クラックともいう。

−

−

crack

a) 剝離[5012 a)]

b) 剝離[5012 b)]

c) 塑性変形(5013)

d) 亀裂(5014)

図24−刃部の損傷形態 その2

29

B 0170:2020

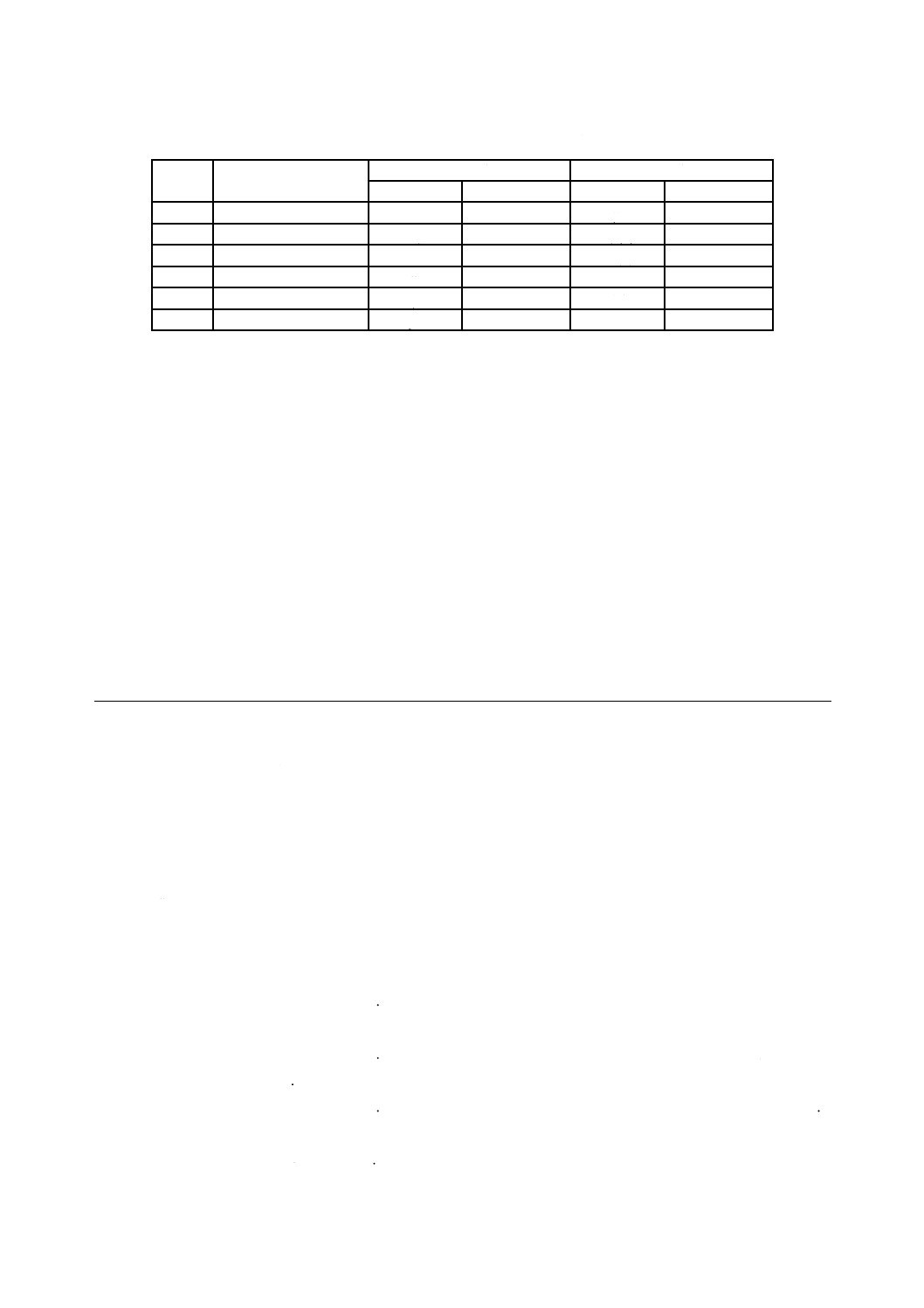

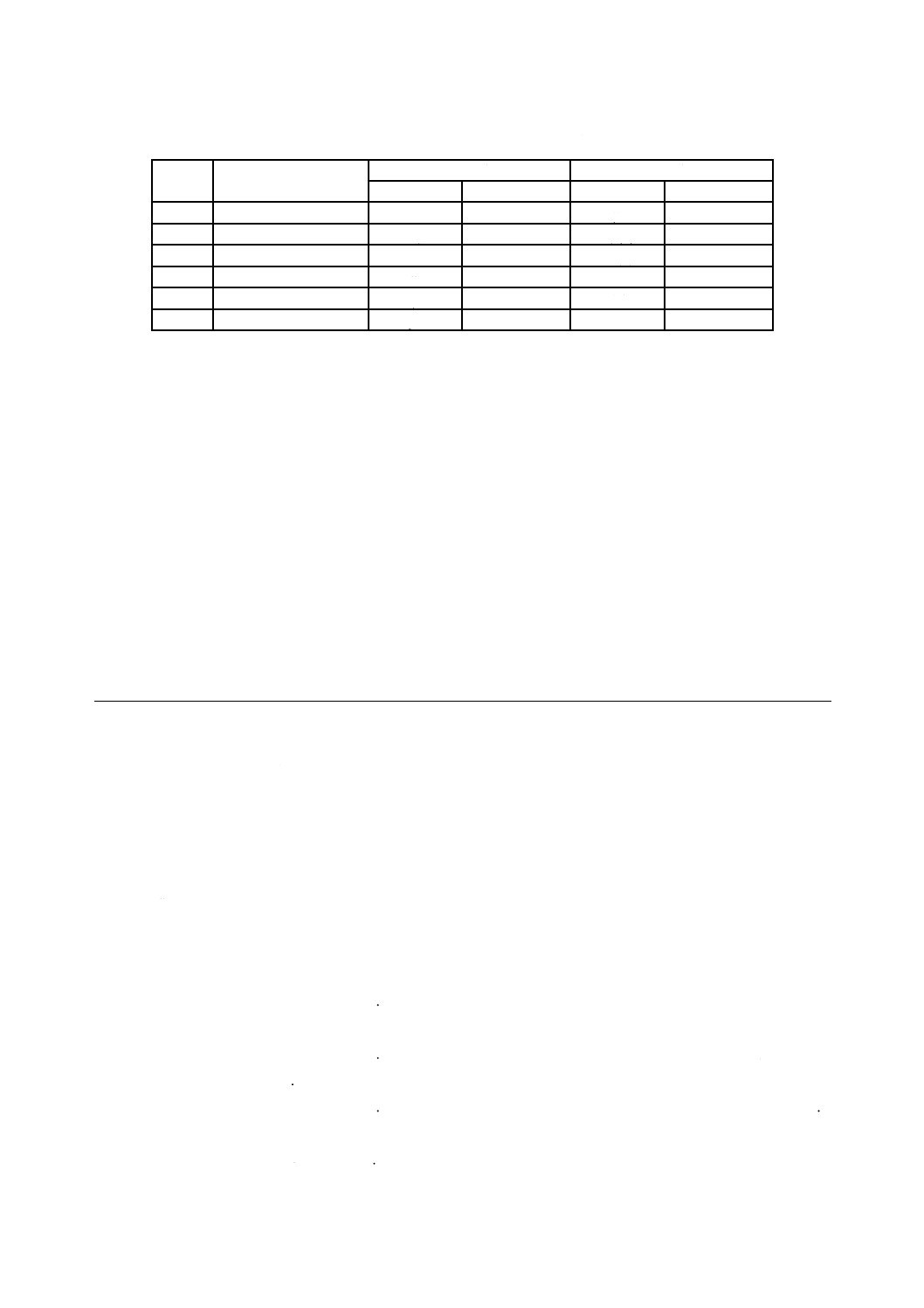

附属書A

(参考)

改正した内容

この附属書では,JIS B 0170:1993(以下,旧規格という。)から改正した内容を示す。

A.1 用語及び定義並びにその記載順

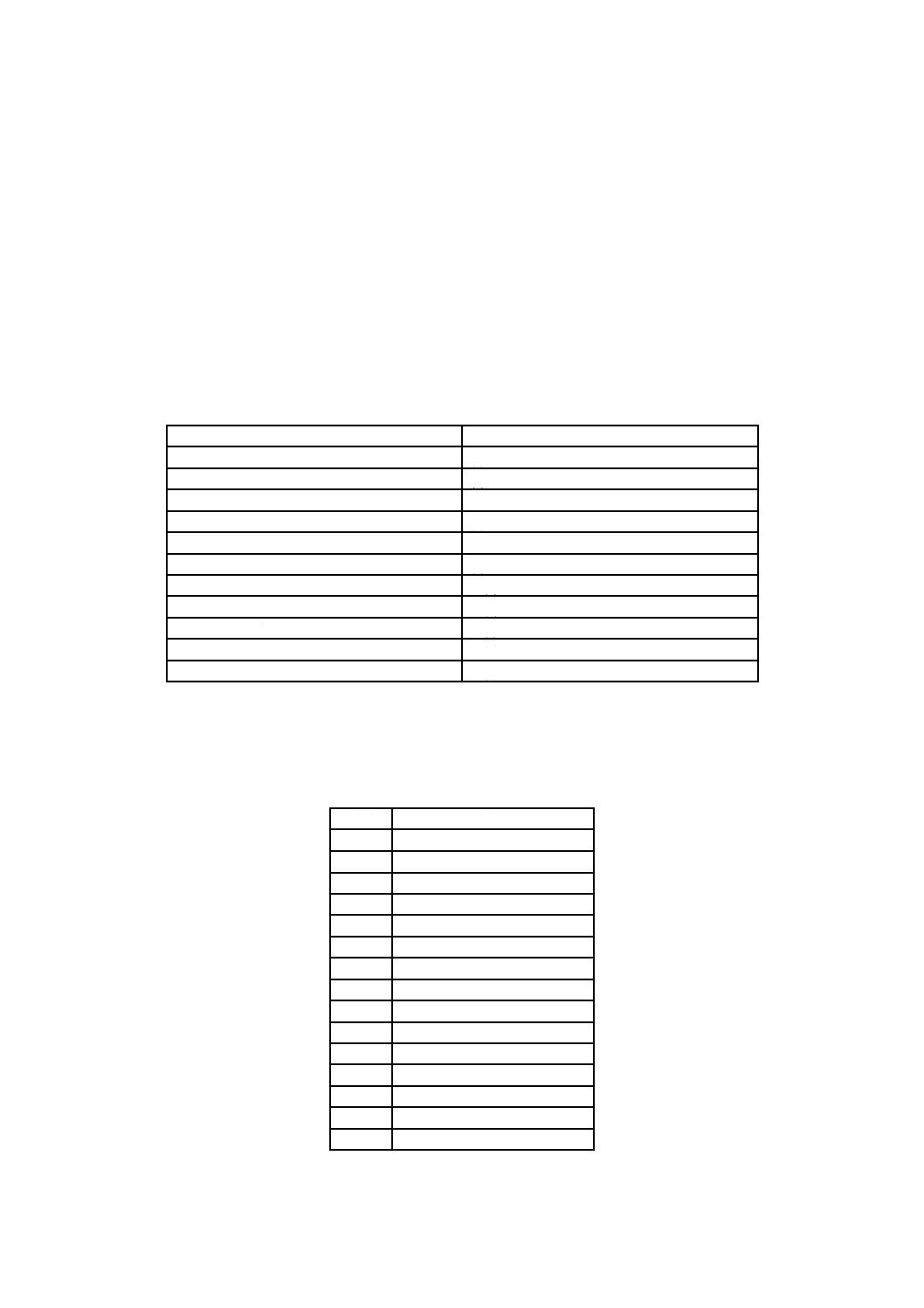

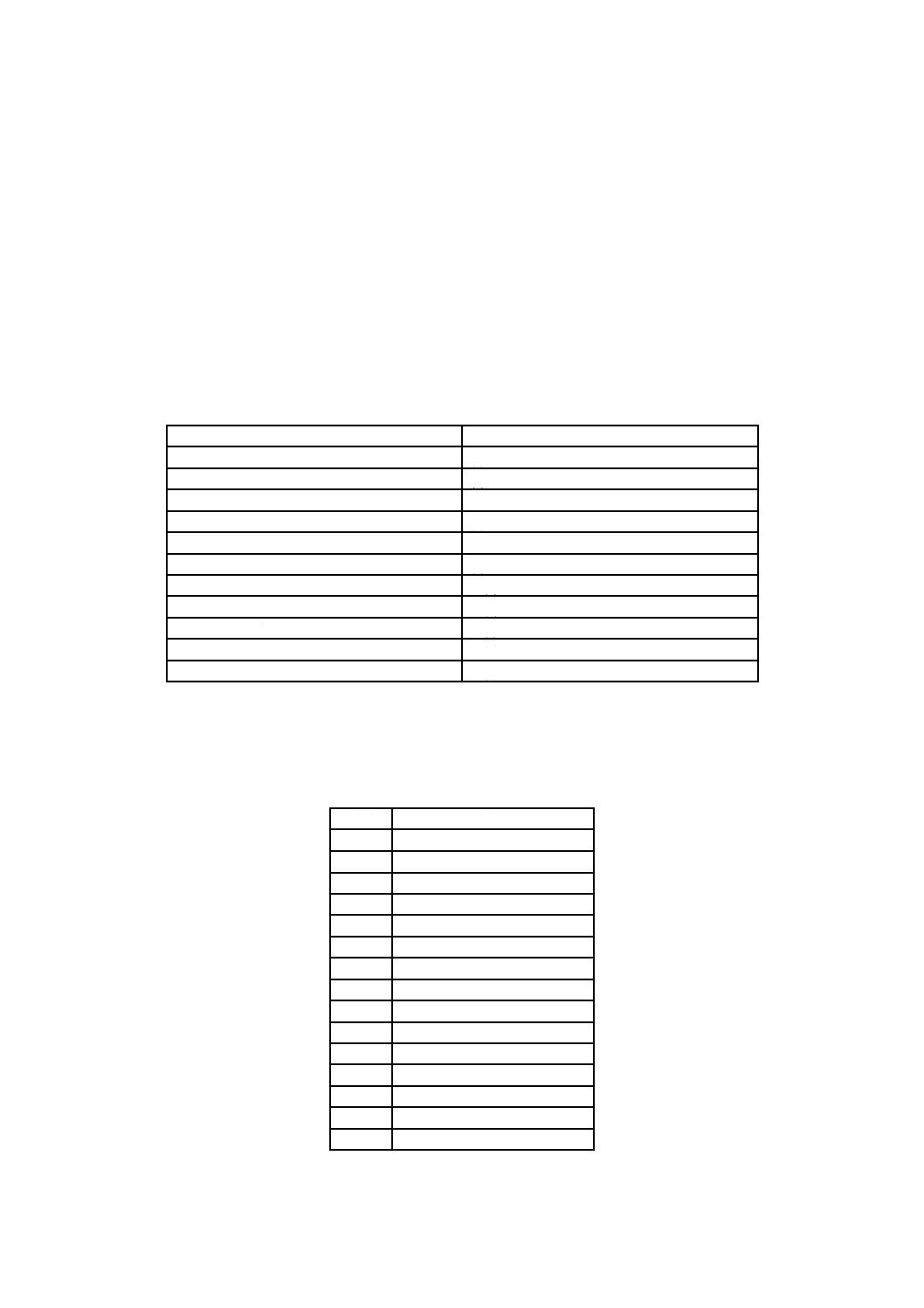

用語の記載順を,表A.1のように変更した。これによって,旧規格の(6)は,その用語の番号が全て変更

となっている。

表A.1−用語及び定義の記載順

この規格

旧規格

4.1

工具の種類

(1) 切削工具の部分の名称及び刃部の要素

4.1.1

切削運動による分類

(2) 基準方式

4.1.2

用途による分類

(3) 刃部の角

4.1.3

刃部の材料及び表面処理による分類

(4) 切削作用

4.1.4

構造による分類

(5) 刃部の損傷

4.1.5

取付方法による分類

(6) 切削工具の種類

4.2

工具の部分の名称及び刃部の要素

(a) 刃部の材料及び表面処理による分類

4.3

基準方式

(b) 構造による分類

4.4

刃部の角

(c) 切削運動による分類

4.5

切削作用

(d) 取付方法による分類

4.6

刃部の損傷

(e) 機能又は用途による分類

A.2 追加した用語

追加した用語を,表A.2に示す。

表A.2−追加した用語

番号

用語

0101

バイト

0102

ドリル

0104

リーマ

0105

フライス(工具)

0107

ブローチ

0208

超硬質(工具)材料工具

0210

電着工具

0307

組立工具

2016

切れ刃の一点

3023

ネガティブレーキ

3024

ポジティブレーキ

4010

一刃当たりの送り量

4042

低温切削

4045

MQL切削

4048

振動切削

30

B 0170:2020

A.3 旧規格から用語及び定義を削除した用語

削除した用語を,表A.3に示す。

表A.3−用語及び定義を削除した用語

用語

窒化ほう素工具

ダイヤモンド工具

クランプ工具

A.4 旧規格から分類を変更した用語

分類を変更した用語を,表A.4に示す。

表A.4−分類を変更した用語及びその内容

番号

用語

分類

この規格

旧規格

この規格

旧規格

0004

6508

創成工具

切削運動による分類

機能又は用途による分類

A.5 旧規格から用語名称を変更した用語

用語自体を変更したものを,表A.5に示す。

表A.5−用語名称を変更した用語

番号

用語

この規格

旧規格

この規格

旧規格

0301

6201

ソリッド工具

むく工具

0303

6203

ろう付け工具

ろう付工具

0306

6206

差込工具

差込み工具

0309

6209

刃先交換工具

スローアウェイ工具

1001

1001

ボディ

ボデー

1005

1005

刃先交換チップ

スローアウェイチップ

4032

4031

拡大量

拡大代

A.6 旧規格から定義を変更した用語

定義を変更した用語を,表A.6に示す。

なお,この表では,定義の主な変更箇所だけを抽出して,対比表としている。

表A.6−定義を変更した用語及びその主な内容

番号

用語

定義

この

規格

旧

規格

この規格

旧規格

0002

6302 転削工具

マシニングセンタ

ホブ盤

歯切工具を削除

歯切工具

エンドミルを追加

−

リーマを追加

−

0004

6508 創成工具

創成運動を与えて使用する工具。

創成運動を与えて,工作物の形状を加工す

ることを目的として作った工具。

31

B 0170:2020

表A.6−定義を変更した用語及びその主な内容(続き)

番号

用語

定義

この

規格

旧

規格

この規格

旧規格

0108

6512 ねじ切り工具

ねじ溝を加工する工具。

ねじ山を加工する工具。

ねじ切りフライスを追加

−

0110

6501 軽切削工具

で使用する工具。

を目的として作った工具。

0111

6502 重切削工具

が大きな加工で使用する工具。

を大きくする目的で作った工具。

0112

6503 荒削り工具

で使用する工具。

で使用することを目的として作った工具。

右の記載を削除

重切削工具ともいう。

0114

6505 仕上げ工具

で使用する工具。

で使用することを目的として作った工具。

0115

6506 超仕上げ工具

で使用する工具。

で使用することを目的として作った工具。

0116

6507 総形工具

切れ刃の輪郭と対象工作物との形

状が同一の工具。

切れ刃の輪郭を工作物の形状の一部に移

し与えて加工することを目的として作っ

た工具。成形工具ともいう。

0204

6104 超硬(合金)工具 超硬合金,サーメット,超微粒超硬

合金,及びそれらに炭化物,窒化物,

酸化物などを被覆した合金

炭化タングステンを主体とした焼結体

右の記載を削除

硬質相粒の平均粒径が1 μm以下のものを

超微粒子超硬合金という。

0205

6105 サーメット工具

チタン炭窒化物などを主体とした

焼結体

チタン化合物,タンタル化合物又はニオブ

化合物を主体とした焼結体

0206

6110 コーティング工

具

右の記載を削除

被覆工具,コーテッド工具ともいう。

備考 被覆材としては,炭化チタン,窒化

チタン,炭化窒化チタン,酸化アル

ミニウム,ダイヤモンドなどがある。

0207

6106 セラミック工具

焼結体を使用した工具。

を使用した工具。

0209

6109 表面処理工具

刃部の材料(高速度鋼工具などの)

表面に,窒化,酸化,窒化酸化処理

などを施した工具。

刃部の材料に,窒化,酸化,窒化酸化処理

などの表面処理を施した工具。

0301

6201 ソリッド工具

むく工具ともいう。

ソリッド工具ともいう。

0302

6202 溶接工具

a) ボディとシャンクとを突き合

わせて溶接した工具。

(1) 刃部の材料を,ボデー又はシャンクに

溶接した工具。

b) ボディとシャンクとを摩擦圧

接で接合した工具。

(2) ボデーとシャンクとを溶接した工具。

シャンクタイプ工具に多い。

0303

6203 ろう付け工具

ボディをシャンクにろう付けした

工具。付刃工具ともいう。

刃部の材料をボデー又はシャンクにろう

付けした工具。

0304

6204 付刃工具

切れ刃として超硬合金その他の材

料のチップをろう付けした工具。

チップをボデーに溶接又はろう付けなど

した工具。

0305

6205 先むく工具

ボディの先端からある長さの部分

だけを,むくの工具材料をろう付け

した工具。

刃部の先端からある長さの部分だけを,む

くの工具材料で作った工具。

右の記載を削除

付け刃工具

0309

6209 刃先交換工具

刃先交換チップをボディに機械的

に取り付け,刃先を交換可能にした

工具。

スローアウェイチップをボデー又はシャ

ンクに機械的に取り付けたクランプ工具。

0312

6212 単刃工具

右の記載を削除

備考 バイトなど。

0313

6213 多刃工具

エンドミル,ホブ

フライス,歯切工具

0402

6402 ボアタイプ工具

右の記載を削除

アーバタイプ工具ともいう。

右の記載を削除

締付け用ボルト穴付き穴

32

B 0170:2020

表A.6−定義を変更した用語及びその主な内容(続き)

番号

用語

定義

この規格

旧規格

1004

チップ

刃部材料

刃物材料の小片

その一部に切れ刃を形成する。インサー

トともいう。

その一部に刃部を形成する。

1005

刃先交換チップ

切れ刃

刃部

右の記載を削除

使捨てチップともいう。

1009

ヒール

逃げ面の後ろに溝がある工具において,

逃げ面の最後部,すなわち,溝とのつな

ぎとなる部分。

溝がある工具において,逃げ面と溝との

つなぎとなる部分。

1017

切れ刃

すくい面と逃げ面との交線又はりょう

(稜)線を形成する部分。

すくい面が逃げ面につながる部分。

1021

コーナ

右の記載を削除

ノーズともいう。

4003

送り運動

ブローチ加工の場合は,ここで定義する

送り運動は必要としない。

ブローチ加工の場合は,ここで定義する

送り運動はない。

4009

送り量

右の記載を削除

多刃工具では,1刃1回転当たりの移動量

を1刃当たりの送りという。

4011

送り

送り速度,送り量及び一刃当たりの送り

量の総称。

送り速度及び送り量の総称。

4019

切りくず形態

むしれ形切りくず

むしり形切りくず

4020

凝着

凝着には,圧力凝着[圧着(pressure

adhesion)]及び温度凝着[溶着(welding)]

がある。

凝着には,圧着(圧力凝着,pressure

adhesion)と溶着(温度凝着,welding)と

がある。

4031

取り代

右の記載を削除

1回の切込みによって削り取られる量。

4032

拡大量

縮み量ともいう。

縮み代ともいう。

4033

被削性

工作物の形状精度

製品の形状精度

4034

被削性指数

硫黄複合快削鋼

工具寿命がt分となる

硫黄快削鋼

t分工具寿命

4035

工具寿命

T(VB): 逃げ面摩耗(VB)によって判

定した切削時間の工具寿命

T(KT): クレータ摩耗(KT)の深さに

よって判定した切削時間の

工具寿命

L: 逃げ面摩耗(VB)によって判

定した切削距離の工具寿命

NW: 逃げ面摩耗(VB)によって判

定した切削個数の工具寿命

T(VB): 逃げ面摩耗によって判定し

た工具寿命(min)

T(KT): すくい面摩耗によって判定

した工具寿命(min)

L(VB): 逃げ面摩耗によって判定し

た工具寿命(m)

NW(VB): 逃げ面摩耗によって判定し

た工具寿命(個)

5001

摩耗

漸進的な刃部の減耗

漸進的な減耗

5003

コーナ

(逃げ面)摩耗

コーナに生じる摩耗

コーナ部に生じる摩耗

5012

剝離

工具表面の一部が剝がれる損傷。

切りくずが工具すくい面を擦過する際

に,工具表面に凝着し,この部分をむし

り取るために生じる剝がれ。

切削によって刃部に生じたりん(鱗)片

状の損失。

A.7 旧規格から量記号を追加又は変更した用語

量記号を追加又は変更した用語を,表A.7に示す。

33

B 0170:2020

表A.7−量記号を追加又は変更した用語及びその内容

番号

用語

この規格

旧規格

量記号

単位

量記号

単位

1028

コーナ半径

r,rε

−

γε

−

4002

切削速度

vc

m/s,m/min

Vc (V)

m/s,m/min

4004

送り速度

vf

mm/min

Vf (F)

mm/min

4006

合成切削速度

ve

m/s,m/min

Ve

m/s,m/min

4007

送り運動角

φ

−

Ψ

−

4010

一刃当たりの送り量

fz

mm/t

−

−

A.8 図

図は,用語の近くになるべく配置するようにしつつ,全て新しく作成し,その中に4.1.2の用語を除いて,

用語,番号及び量記号のあるものはそれらを記載した。また,4.3及び4.4については,工具系と作用系と

を比較できる配置とした。

参考文献

[1] JIS B 0107 バイト用語

[2] JIS B 0171 ドリル用語

[3] JIS B 0172 フライス用語

[4] JIS B 0173 リーマ用語

[5] JIS B 0174 歯切工具用語

[6] JIS B 0175 ブローチ用語

[7] JIS B 0176-1 ねじ加工工具用語−第1部:タップ

[8] JIS B 0176-2 ねじ加工工具用語−第2部:ねじ切りダイス

[9] JIS B 0176-3 ねじ加工工具用語−第3部:チェーザ

[10] JIS B 4053 切削用超硬質工具材料の使用分類及び呼び記号の付け方

[11] ISO 3002-1:1982,Basic quantities in cutting and grinding−Part 1: Geometry of the active part of cutting

tools−General terms, reference systems, tool and working angles, chip breakers及びAmendment 1:1992

[12] ISO 3002-2:1982,Basic quantities in cutting and grinding−Part 2: Geometry of the active part of cutting

tools−General conversion formulae to relate tool and working angles

[13] ISO 3002-3:1984,Basic quantities in cutting and grinding−Part 3: Geometric and kinematic quantities in

cutting

[14] ISO 3002-4:1984,Basic quantities in cutting and grinding−Part 4: Forces, energy, power