B 0004:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本ばね

工業会(JSMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 0004:1995は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS B 0004には、次に示す附属書がある。

附属書A(参考) 幾何公差の図示方法

JIS C 0068:1995

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. ばねの図示方法 ··············································································································· 1

4.1 ばねの種類及びその例 ···································································································· 1

4.2 基準状態 ······················································································································ 2

4.3 表現方法 ······················································································································ 2

4.4 その他 ························································································································· 2

5. 要目表の表示方法 ············································································································ 2

付属書A(参考) 幾何公差の図示方法 ················································································· 39

1

B 0004:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 0004:2007

ばね製図

Technical representation of springs

1. 適用範囲 この規格は,ばねの図示方法及び設計・製作仕様の表示方法について規定する。

備考 ばね及びばね要素は,他の機械要素部品と異なり,所定の力を作用させたときの寸法又は所定

の寸法にしたときの発生力を指定して設計・製作することが多いので,単なる寸法形状だけの

表示では不十分である。このため,この規格では主な技術仕様を合わせて表示することとして

いる。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0001 機械製図

JIS B 0103 ばね用語

JIS Z 8114 製図用語

ISO 2162-1 Technical product documentation - Springs - Part 1: Simplified representation

3. 定義 この規格で用いる主な用語の定義は,JIS B 0103及びJIS Z 8114によるほか,次による。

a) 要目表 図には表現しにくい設計及び製作仕様の詳細を,所定の項目について記載した表の慣用名。

4. ばねの図示方法

4.1 ばねの種類及びその例 例示するばねの種類及びその例は,次による。ばねの図示方法は,JIS B 0001

によるほか,付図1〜53による。

a) 圧縮コイルばね(熱間成形,冷間成形)(付図1〜12)

b) 引張コイルばね(付図13〜15)

c) ねじりコイルばね(付図16〜18)

d) 重ね板ばね(付図19〜25)

e) トーションバー(付図26及び付図27)

f)

スタビライザ(付図28)

g) 竹の子ばね(付図29及び付図30)

h) 渦巻きばね(付図31〜34)

i)

皿ばね(付図35及び付図36)

j)

止め輪(付図37〜41,付図48〜51)

k) 座金(付図42〜47)

l)

スプリングピン(付図52及び付図53)

B 0004:2007

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

基準状態 ばねを図示する場合,基準状態は,次による。

a) ばねは,一般的に力の作用がない状態を図示し,自由寸法が参考値の場合,括弧を付けて示す。

b) 所定寸法に変形させたときの力,又は所定の力を与えたときの寸法を指定する場合には,図にその旨

を明記し,指定する力又は指定する寸法を記入する。また,必要な場合は,力の方向と作用位置とを

太い矢印で示す。また,必要に応じて参考図を付け,指定寸法時の力,指定力における寸法など,表

示の文言と力との図示方法を示す。

c) 重ね板ばねは,一般にばね板が直線状に変形した状態を図示し,図にその旨を明記する。また,力の

作用がない状態を二点鎖線で示す。

4.3 表現方法 表現方法は,次による。

a) ばねのすべての部分を図示する場合は,JIS B 0001による。ただし,コイルばねの正面図はらせん状

にせず直線とし,有効部から座の部分への遷移領域も直線による折れ線で示す。

b) 同一形状の部分が連続するばねにおいて一部を省略するときは,省略する部分のばね材料の断面中心

位置を細い一点鎖線で示す。

c) ばねの形状だけを簡略に表す場合には,ばね材料の中心線だけを太い実線で書く。

4.4 その他 必要な場合,ばねに成形加工する前の材料の形状の形状・寸法を,展開図として示す。ば

ねと他の部品を組み合わせた機構を表す場合には,ばね材の断面だけを表してもよい(付図12参照)。

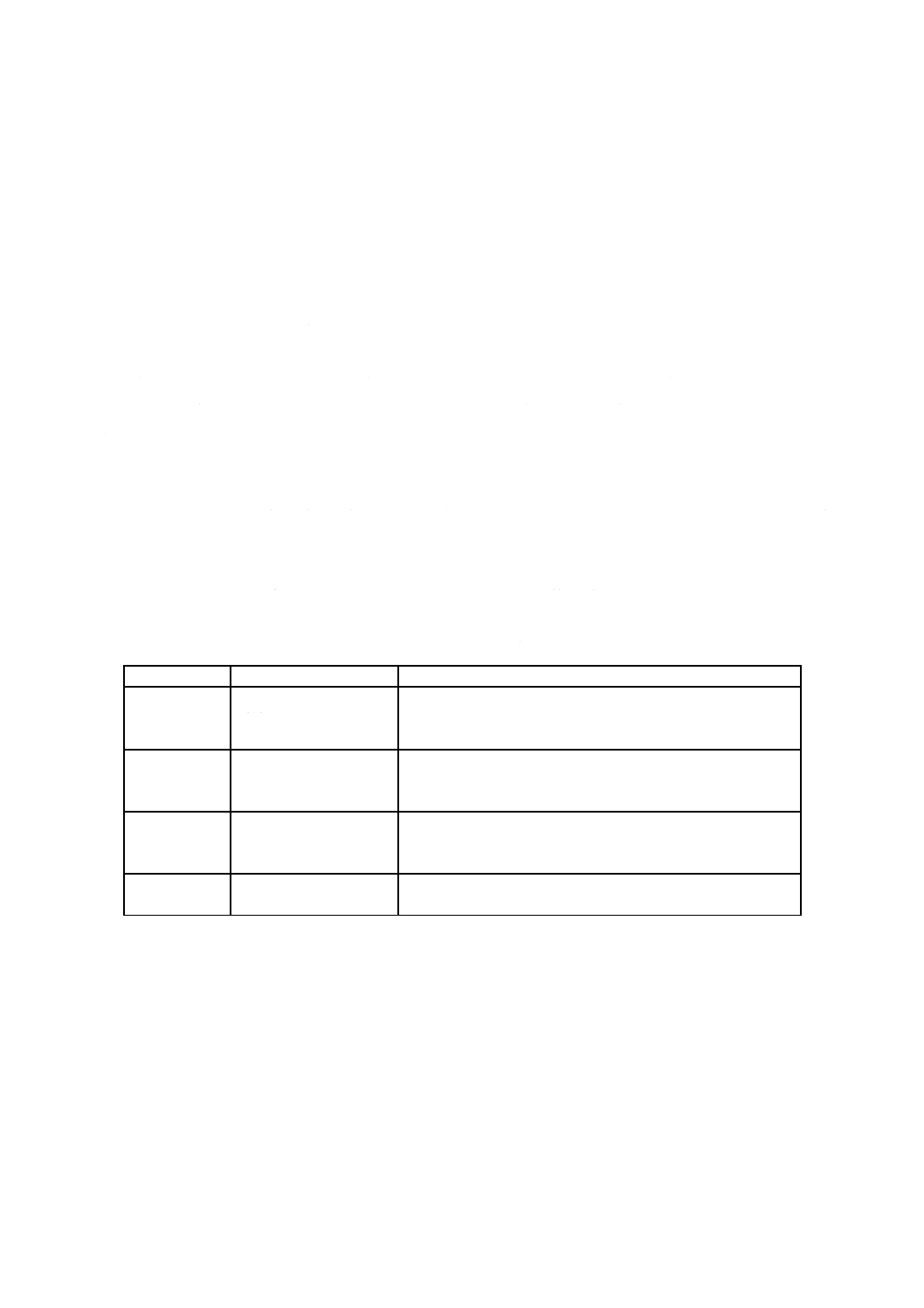

5. 要目表の表示方法 表1に示す項目について表示する。代表的なばねについての表示例を,付図1〜

53に示す。

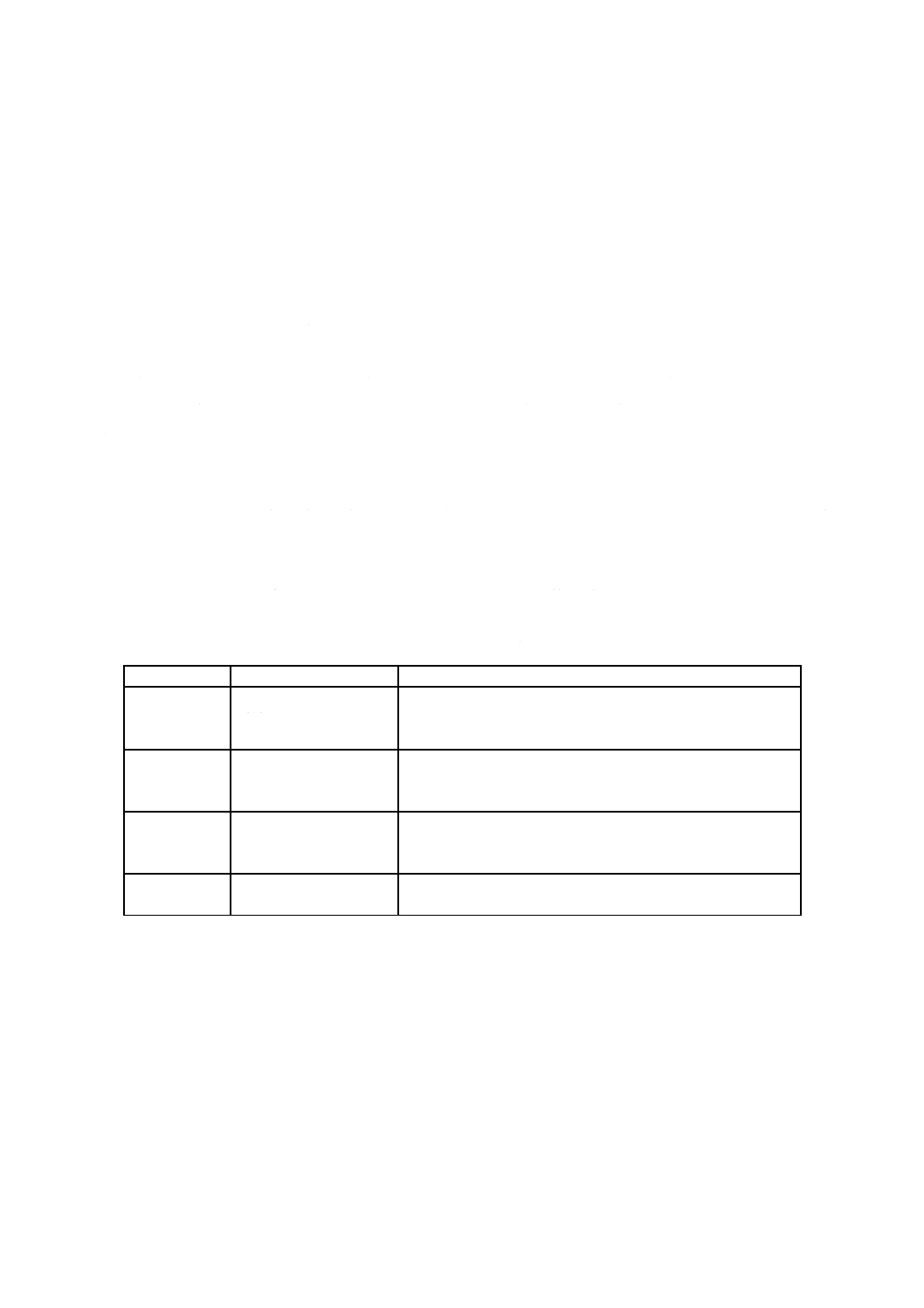

表 1 表示する技術仕様の項目

仕様の区分

項目

具体例

材料

名称,材質

寸法

その他

規格記号,硬さ

線径又は板厚

表面加工など

寸法形状

寸法

形状

その他

コイル径(平均径,外径,内径),自由高さ,密着高さ

巻数(総巻数,座巻数,有効巻数),巻き方向,ピッチ

コイル端部の形状,コイル外側面の傾きなど

指定条件

ばね特性

(複数あってもよい。)

指定作用力を加えたときの寸法

指定寸法に変形したときの作用力

指定条件での応力

その他

ばね成形後の処理

ばねの使用環境など

表面加工,セッチング,防せい(錆)処理

使用温度,作用力の種類(繰返し),など

備考 表の項目は実態に合わせ,細分化して具体的に記述する。例えば,コイルばねのコイル径は,平均

径と指定する外径(又は内径)とに分けて表示したり,ねじりコイルばねでは,自由高さではなく

自由角度を表示するなどである。指示条件の項目も,実態に合わせて表示する。詳細は,4.1を参照。

B 0004:2007

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

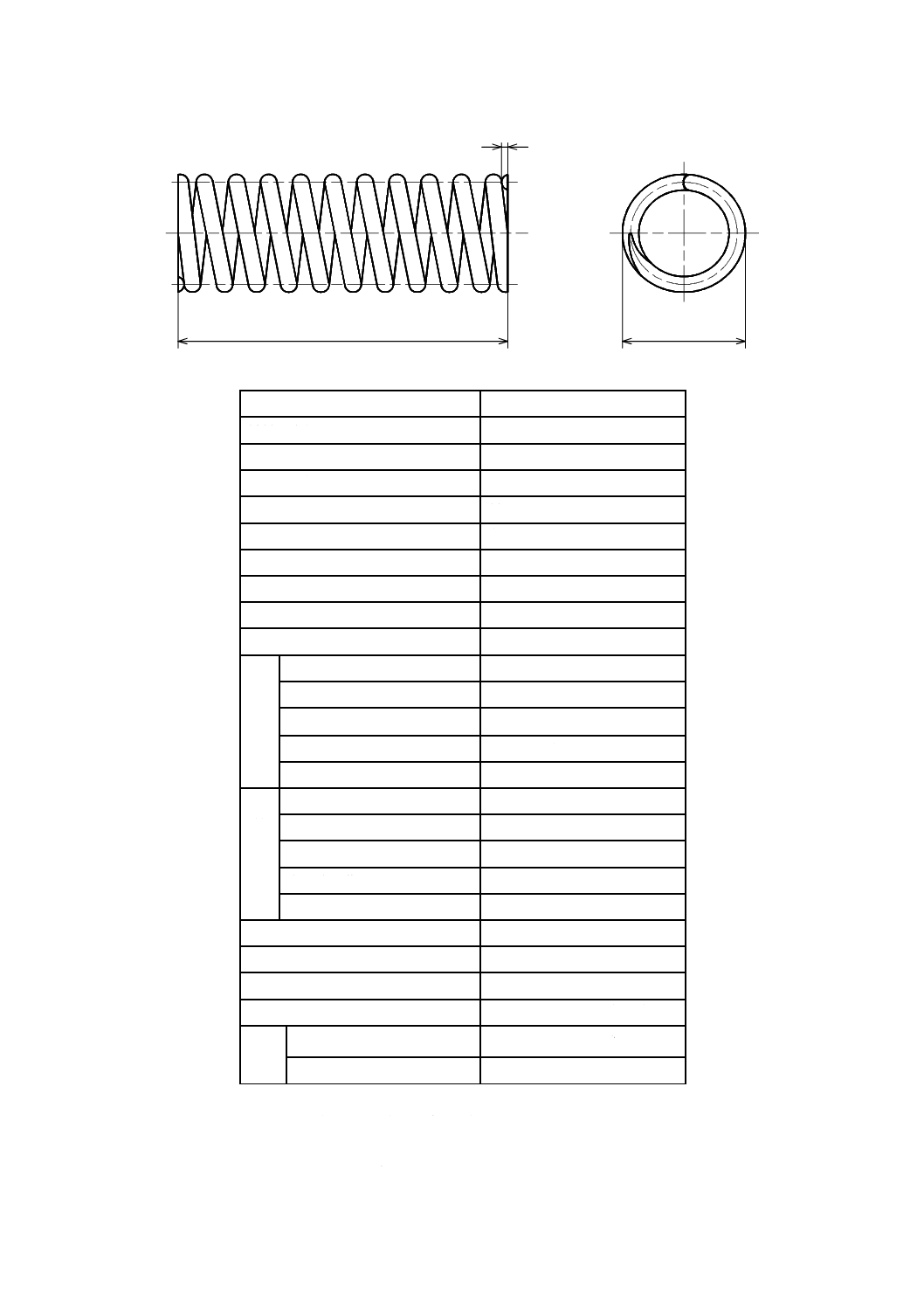

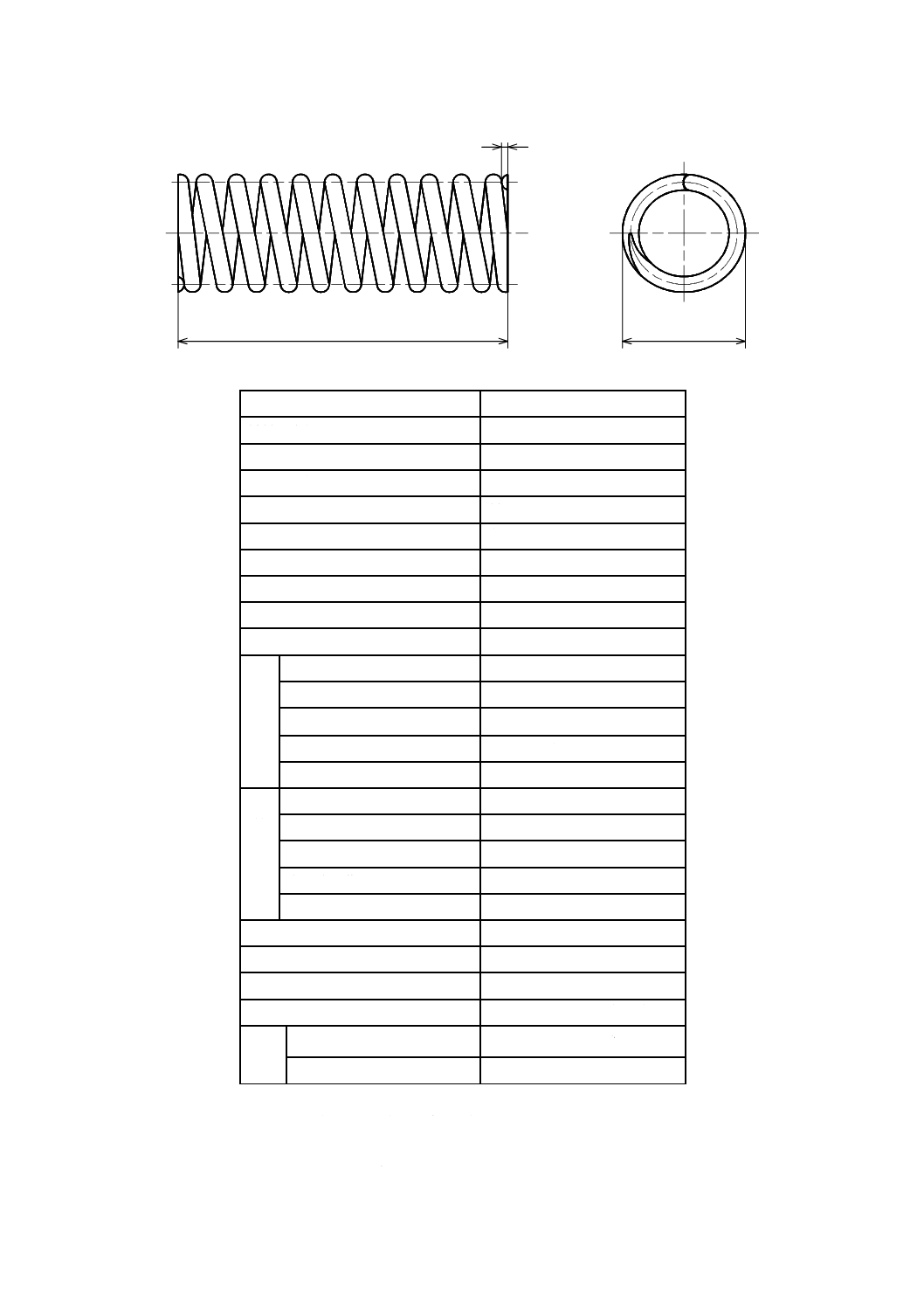

要目表

材料

SWOSC-V

材料の直径

mm

4

コイル平均径

mm

26

コイル外径

mm

30±0.4

総巻数

11.5

座巻数

各1

有効巻数

9.5

巻方向

右

自由高さ

mm

(80)

ばね定数

N/mm

15.0

指

定

荷重

N

−

荷重時の高さ

mm

−

高さ

mm

70

高さ時の荷重

N

150±10 %

応力

N/mm2

191

最

大

圧

縮

荷重

N

−

荷重時の高さ

mm

−

高さ

mm

55

高さ時の荷重

N

375

応力

N/mm2

477

密着高さ

mm

(44)

先端厚さ

mm

(1)

コイル外側面の傾き

mm

4以下

コイル端部の形状

クローズドエンド(研削)

表面

処理

成形後の表面加工

ショットピーニング

防せい処理

防せい油塗布

備考1. その他の要目:セッチングを行う。

2. 用途又は使用条件:常温,繰返し荷重

3. 1 N/mm2=1 MPa

付図 1 圧縮コイルばね(外観図)

(80)

30±0.4

単位mm

B 0004:2007

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

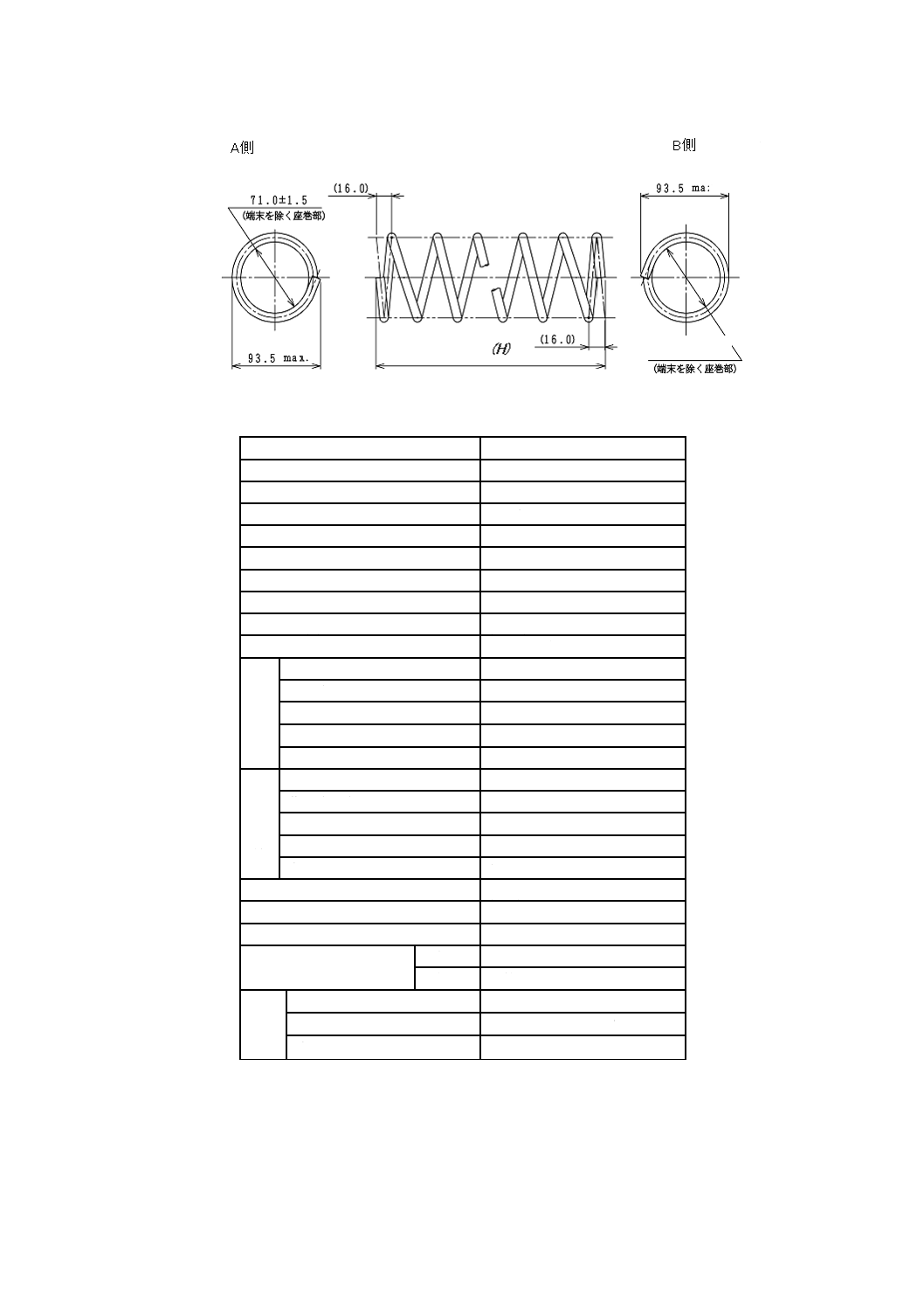

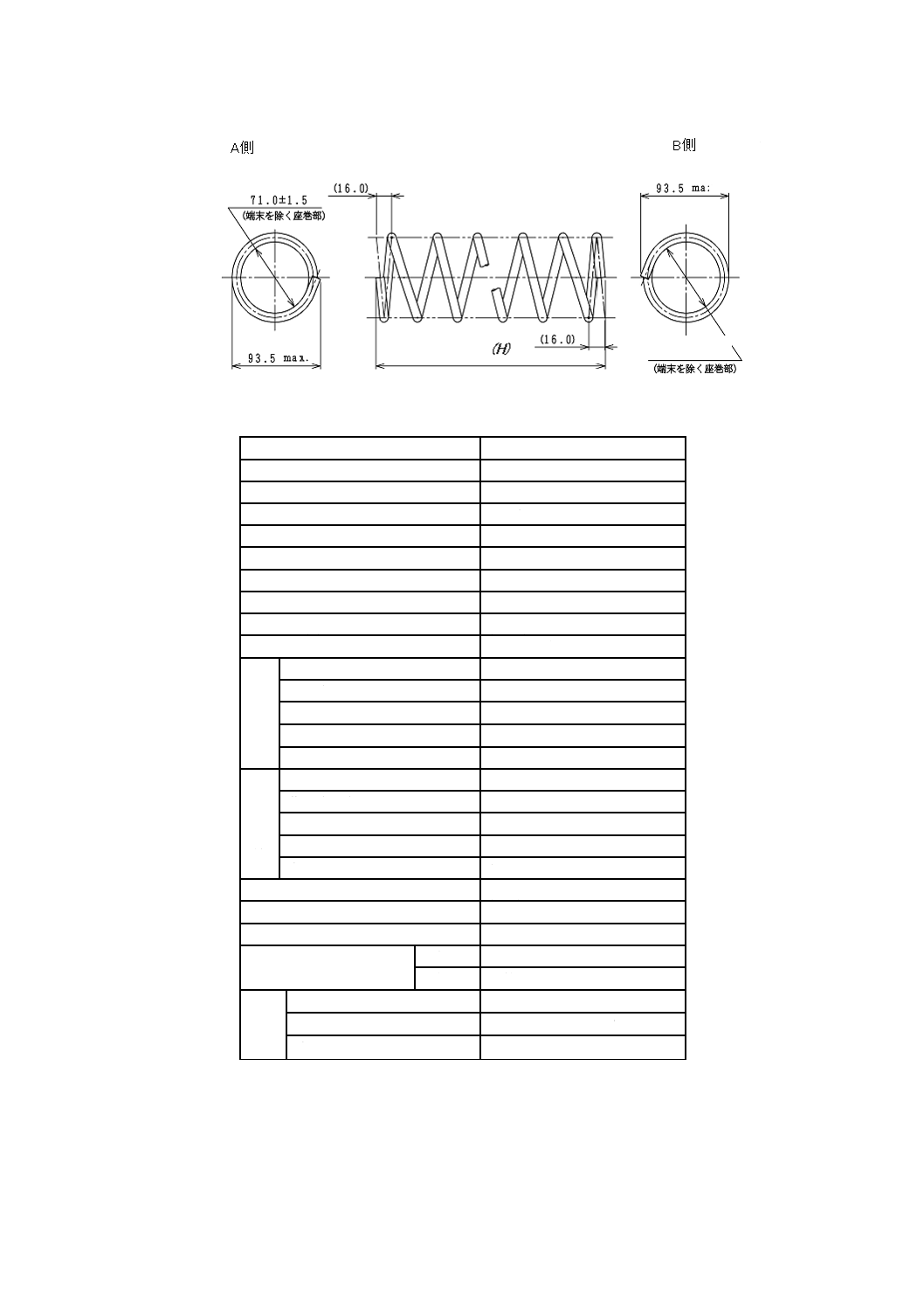

要目表

材料

SUP9

材料の直径

mm

9.0

コイル平均径

mm

80

コイル内径

mm

71.0±1.5

総巻数

(6.5)

座巻数

A側:0.75,B側:0.75

有効巻数

5.13

巻方向

右

自由高さ(H)

mm

(238.5)

ばね定数

N/mm

24.5±5 %

指

定

荷重

N

−

荷重時の高さ

mm

−

高さ

mm

152.5

高さ時の荷重

N

2 113±123

応力

N/mm2

687

最

大

圧

縮

荷重

N

−

荷重時の高さ

mm

−

高さ

mm

95.5

高さ時の荷重

N

3 510

応力

N/mm2

1 142

密着高さ

mm

(79.0)

コイル外側面の傾き

mm

11.9以下

硬さ

HBW

388〜461

コイル端部の形状

A側

切放し,ピッチエンド

B側

切放し,ピッチエンド

表面

処理

材料の表面加工

研削

成形後の表面加工

ショットピーニング

防せい処理

黒色粉体塗装

備考1. その他の要目:セッチングを行う。

2. 用途又は使用条件:常温,繰返し荷重

3. 横弾性係数=78 450 N/mm2

4. 1 N/mm2=1 MPa

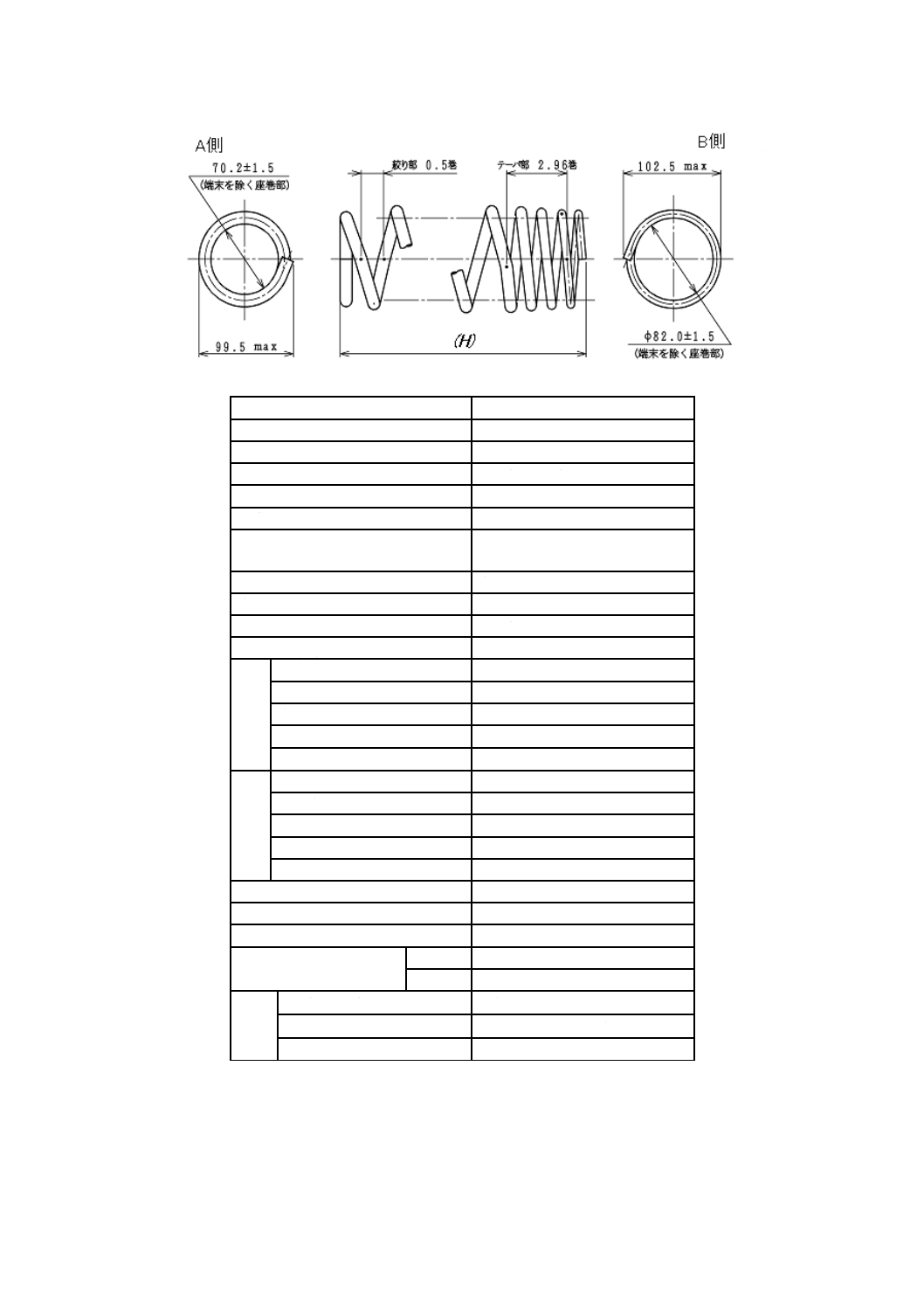

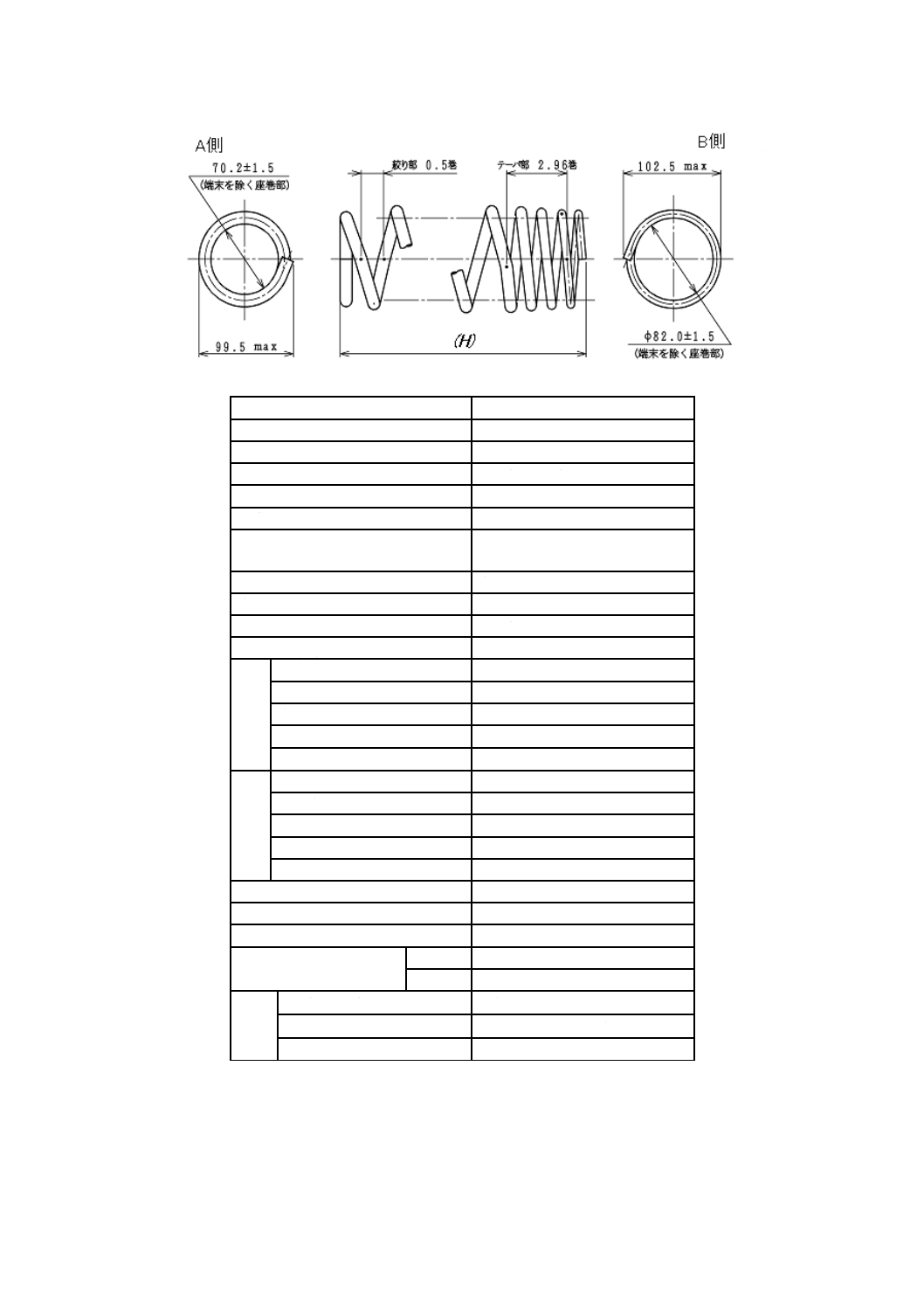

付図 2 圧縮コイルばね

φ71.0±1.5

単位mm

.

.

B 0004:2007

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

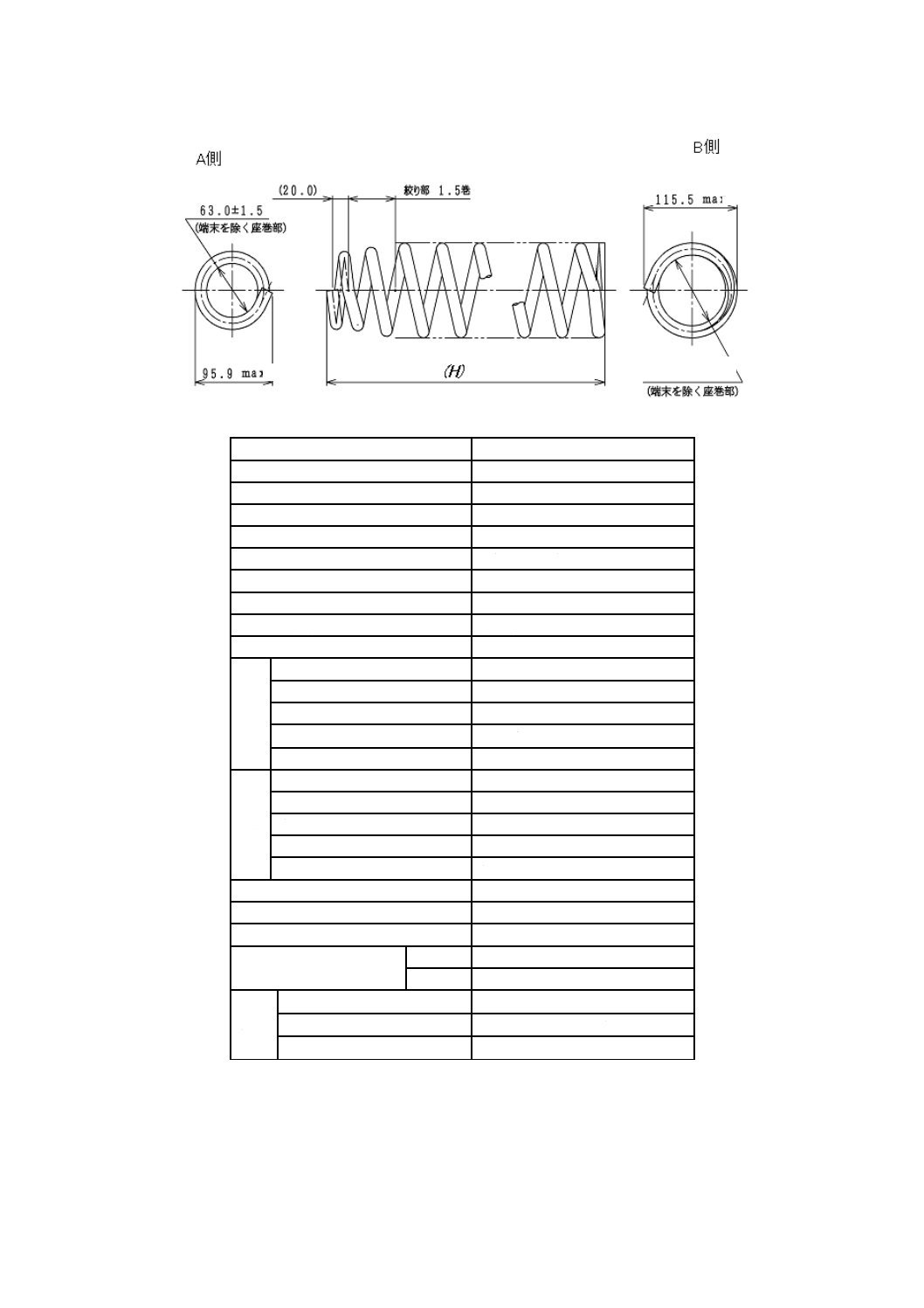

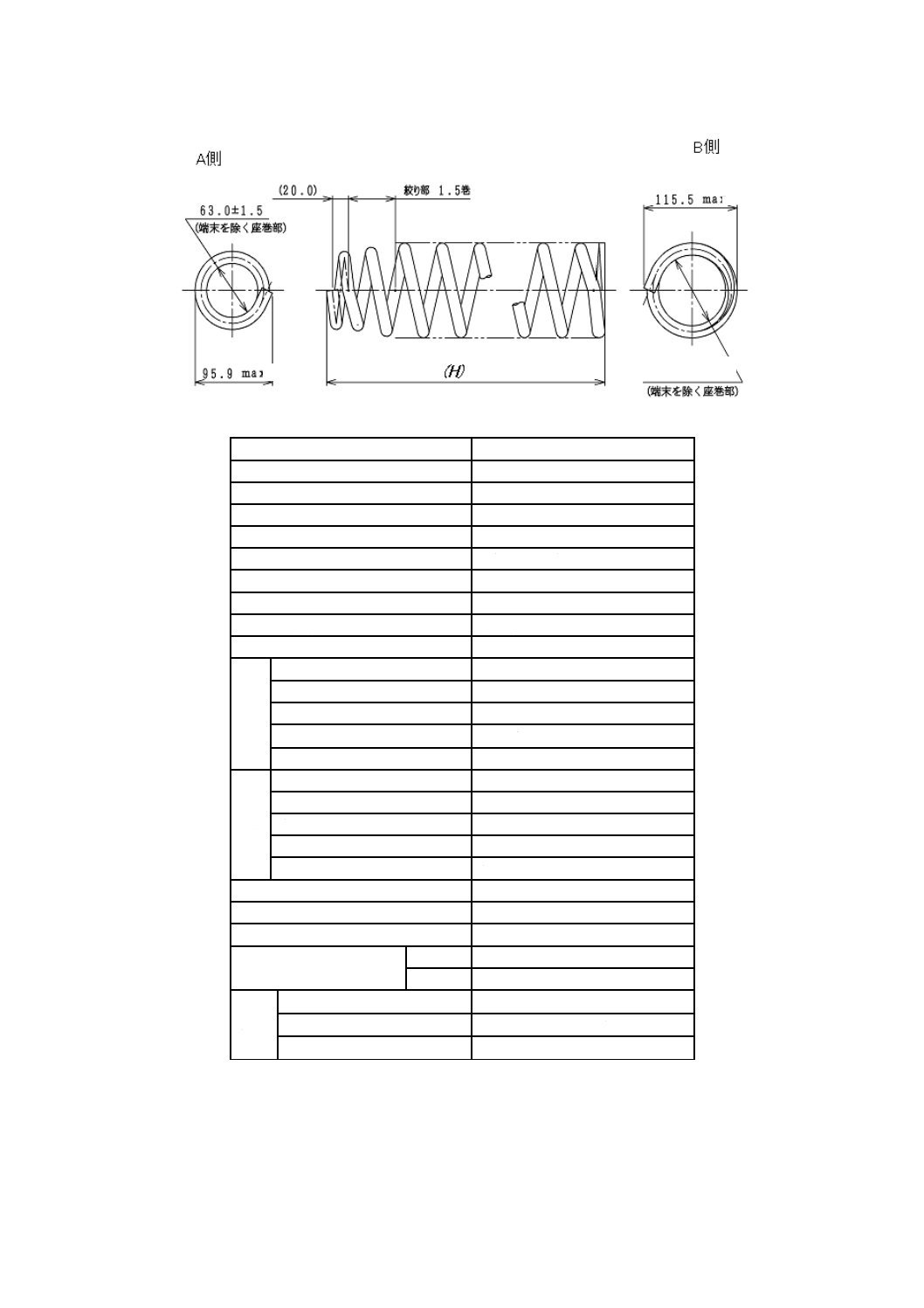

要目表

材料

SUP9

材料の直径

mm

14.2

コイル平均径

mm

77.2−96.8

コイル内径

mm

63.0±1.5(82.6±1.5)

総巻数

(9.0)

座巻数

A側:1,B側:1

有効巻数

7.19(1.50±5.69) 円すい+等径部

巻方向

右

自由高さ(H)

mm

(341.5)

ばね定数

N/mm

64.7±5 %

指

定

荷重

N

−

荷重時の高さ

mm

−

高さ

mm

226.5

高さ時の荷重

N

7 453±324

応力

N/mm2

782

最

大

圧

縮

荷重

N

−

荷重時の高さ

mm

−

高さ

mm

168.5

高さ時の荷重

N

11 206

応力

N/mm2

1 176

密着高さ

mm

(138.0)

コイル外側面の傾き

mm

17.0以下

硬さ

HBW

388〜461

コイル端部の形状

A側

切放し,ピッチエンド

B側

テーパ,ピッチエンド

表面

処理

材料の表面加工

研削

成形後の表面加工

ショットピーニング

防せい処理

黒色粉体塗装

備考1. その他の要目:セッチングを行う。

2. 用途又は使用条件:常温,繰返し荷重

3. 横弾性係数=78 450 N/mm2

4. 1 N/mm2=1 MPa

付図 3 圧縮コイルばね

φ82.6±1.5

単位mm

.

.

B 0004:2007

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

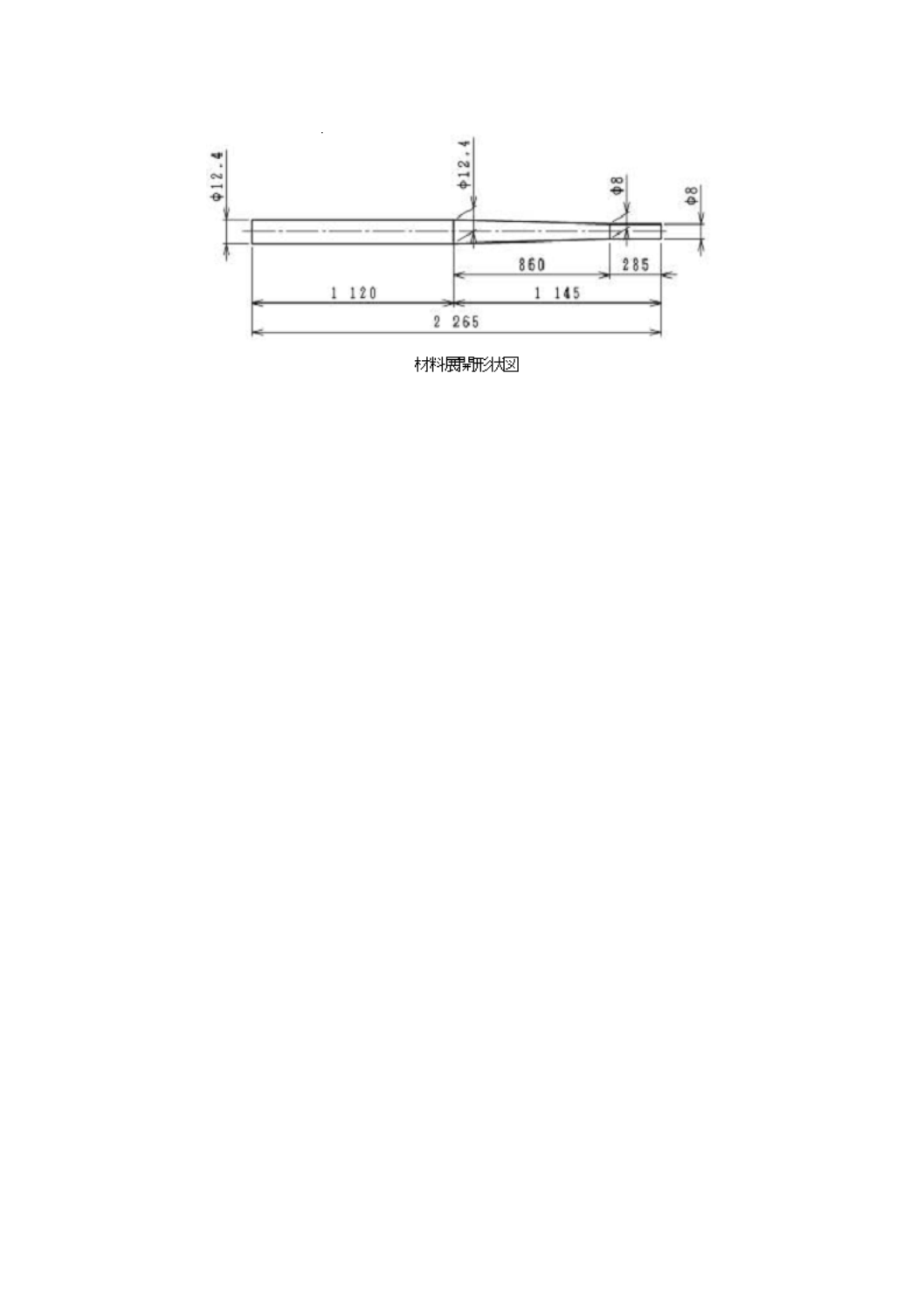

要目表

材料

SUP9

材料の直径

mm

12.4−12.4−8.0

コイル平均径

mm

82.6−94.4−90.0

コイル内径

mm

70.2±1.5(82±1.5)

総巻数

(8.35)

座巻数

A側:1,B側:1

有効巻数

6.35(0.50+2.89+2.96)

円すい+等径+テーパ部

巻方向

右

自由高さ(H)

mm

(256.0)

ばね定数(K1)

N/mm

27.0±7 %

ばね定数(K2)

N/mm

83.4±10 %

指

定

荷重

N

−

荷重時の高さ

mm

−

高さ

mm

195.0

高さ時の荷重

N

2 370±417

応力

N/mm2

357

最

大

圧

縮

荷重

N

−

荷重時の高さ

mm

−

高さ

mm

144.0

高さ時の荷重

N

6 624

応力

N/mm2

997

密着高さ

mm

(109.0)

コイル外側面の傾き

mm

12.8以下

硬さ

HBW

388〜461

コイル端部の形状

A側

切放し,フラットエンド

B側

切放し,ピッチエンド

表面

処理

材料の表面加工

研削

成形後の表面加工

ショットピーニング

防せい処理

黒色粉体塗装

備考1. その他の要目:セッチングを行う。

2. 用途又は使用条件:常温,繰返し荷重

3. 横弾性係数=78 450 N/mm2

4. 1 N/mm2=1 MPa

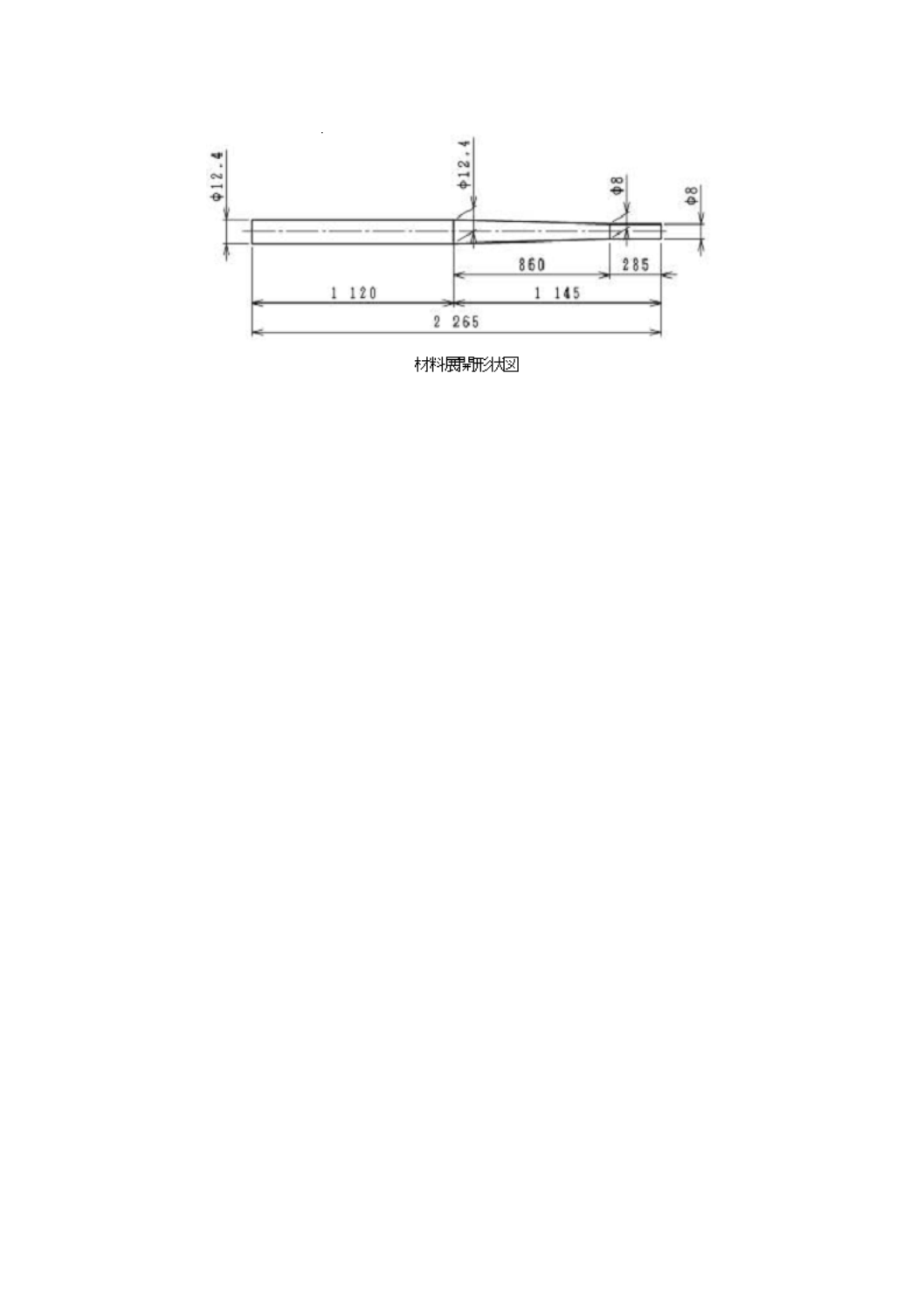

付図 4 圧縮コイルばね

単位mm

B 0004:2007

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 4 圧縮コイルばね(続き)

単位mm

B 0004:2007

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

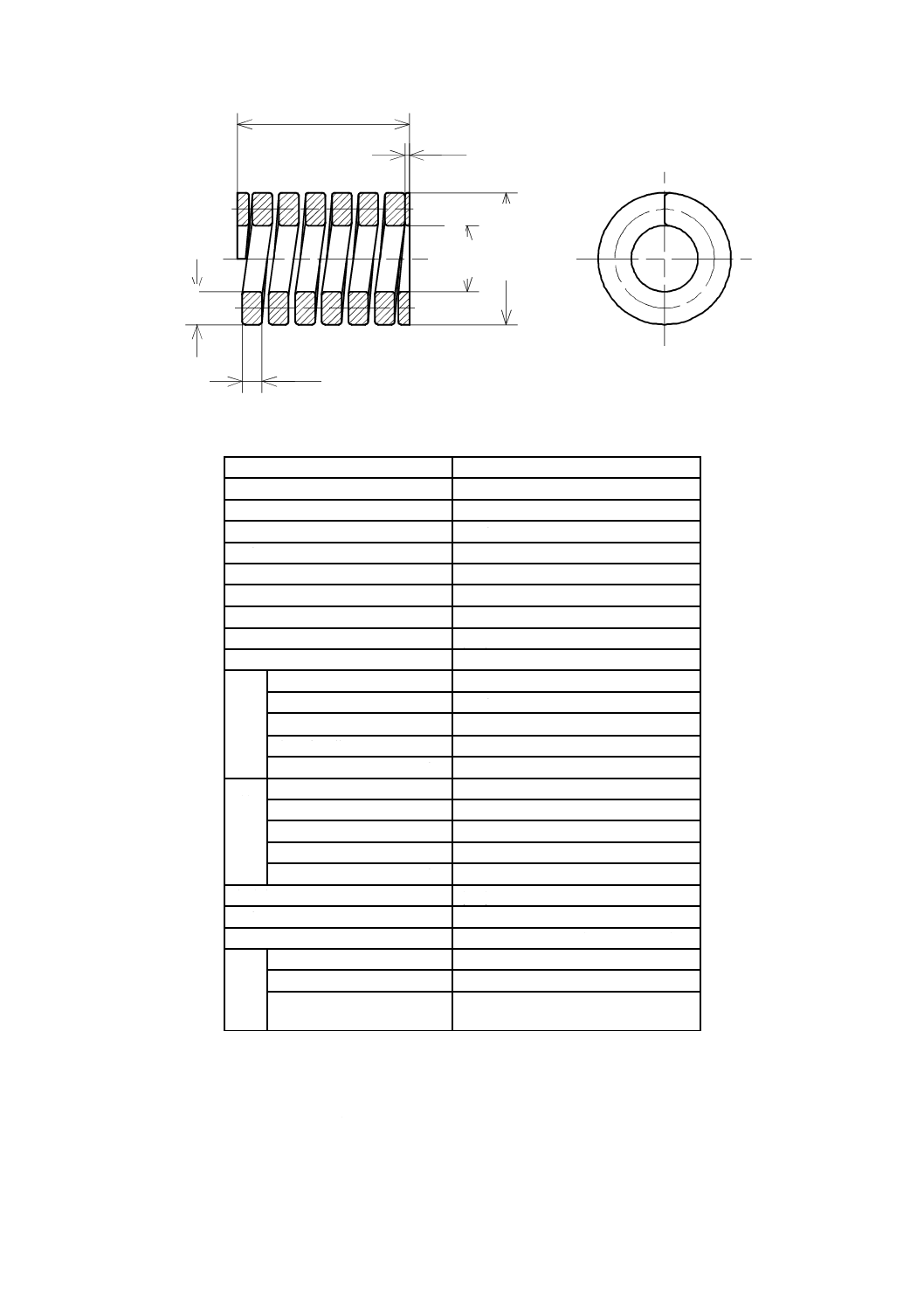

要目表

材料

SUP9

材料の寸法

mm

41.3×26.2

コイル平均径

mm

123.8

コイル外径

mm

165±2

総巻数

7.25±0.25

座巻数

各0.75

有効巻数

5.75

巻方向

右

自由高さ

mm

(235)

ばね定数

N/mm

1 570

指

定

荷重

N

49 000

荷重時の高さ

mm

203±3

高さ

mm

−

高さ時の荷重

N

−

応力

N/mm2

596

最

大

圧

縮

荷重

N

73 500

荷重時の高さ

mm

188

高さ

mm

−

高さ時の荷重

N

−

応力

N/mm2

894

密着高さ

mm

(177)

硬さ

HBW

388〜461

コイル端部の形状

クローズドエンド(テーパ後研削)

表

面

処

理

材料の表面加工

研削

成形後の表面加工

ショットピーニング

防せい処理

黒色エナメル塗装

備考1. その他の要目:セッチングを行う。

2. 用途又は使用条件:常温,繰返し荷重

3. 1 N/mm2=1 MPa

付図 5 圧縮コイルばね(断面図)

26.2

6.5

φ

1

6

5±

2

(235)

(φ

82

.4

)

4

1

.3

単位mm

B 0004:2007

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

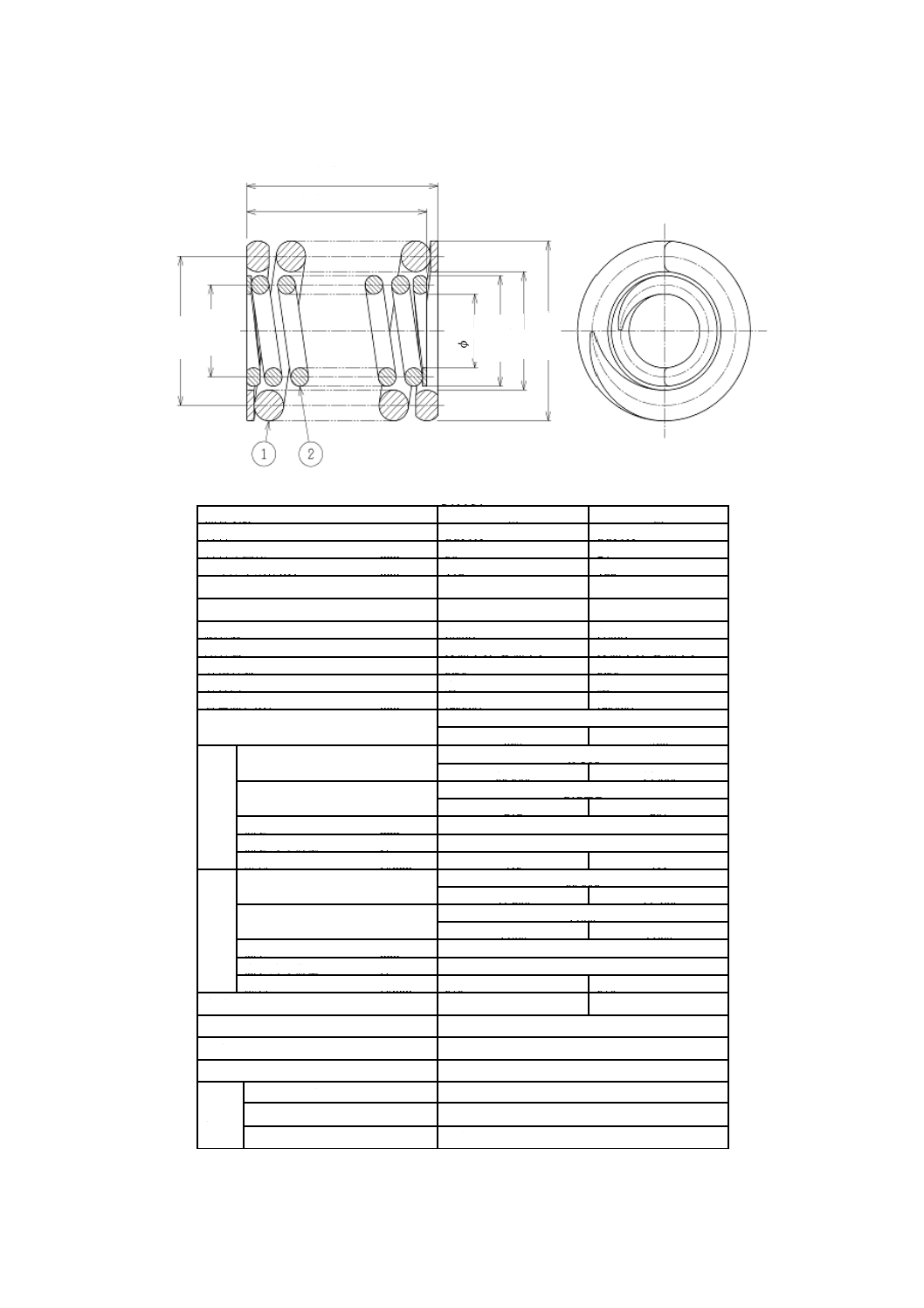

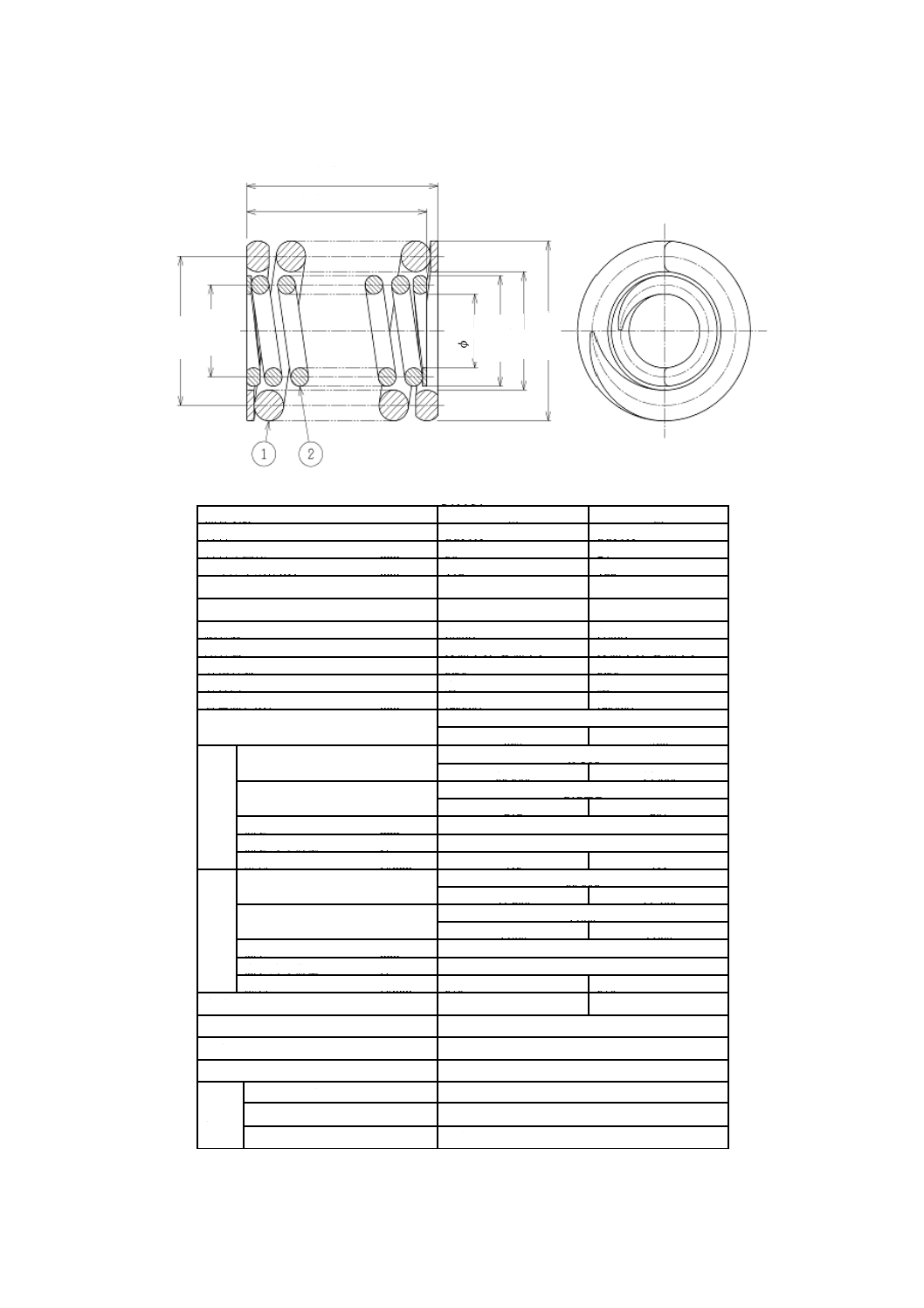

要目表

照合No.

①

②

材料

SUP9A

SUP9A

材料の直径

mm

38

24

コイル平均径(D)

mm

192

122

コイル内径(Di)

mm

2

1

154+−

98

コイル外径(Do)

mm

230

1

2

146+−

総巻数

(5.50)

(7.50)

座巻数

A側:1,B側:1

A側:1,B側:1

有効巻数

3.50

5.50

巻方向

右

左

自由高さ(H)

mm

(255.0)

(250.0)

ばね定数

N/mm

1 151

825

326

指

定

荷重

N

49 500

35 500

14 000

荷重時の高さ

mm

212±2

212

207

高さ

mm

−

高さ時の荷重

N

−

応力

N/mm2

413

411

最

大

圧

縮

荷重

N

68 600

49 200

19 400

荷重時の高さ

mm

195.5

195.5

190.5

高さ

mm

−

高さ時の荷重

N

−

応力

N/mm2

573

570

密着高さ

mm

(190.0)

(185.0)

コイル外側面の傾き

mm

5.0以下

硬さ

HBW

388〜461

コイル端部の形状

テーパエンド

表面

処理

材料の表面加工

研削

成形後の表面加工

ショットピーニング

防せい処理

黒色塗装

(H1)

(H2)

φ

D

1

φ

D

2

φ

D

i2

φ

D

o

2

φ

D

i1

φ

D

o

1

付図 6 圧縮コイルばね(断面図)

単位mm

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. その他の要目:セッチングを行う。

2. 用途又は使用条件:常温,繰返し荷重

3. 荷重試験は,②に5 mmのライナを入れて行う。

4. 1 N/mm2=1 MPa

付図 6 圧縮コイルばね(続き)

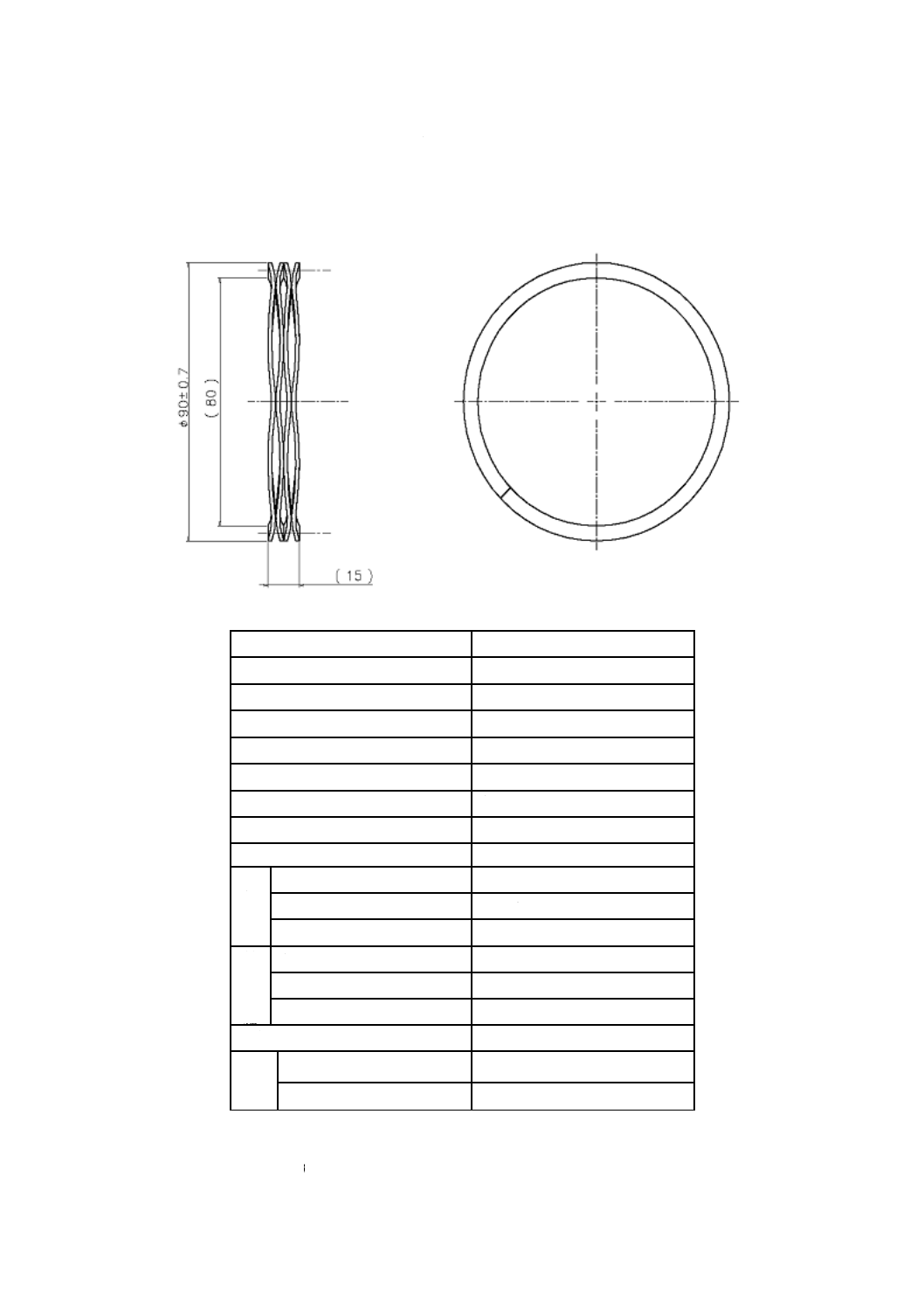

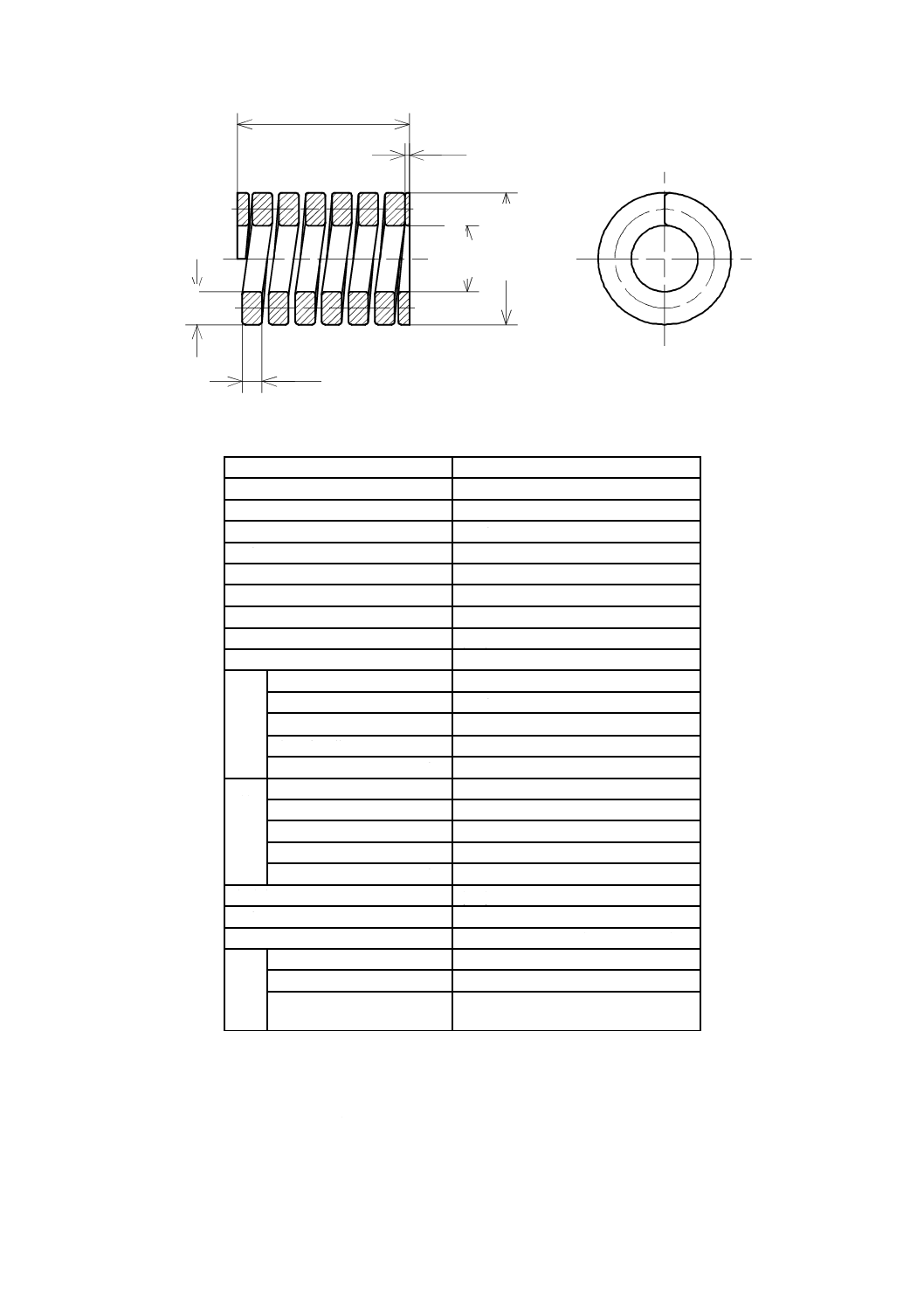

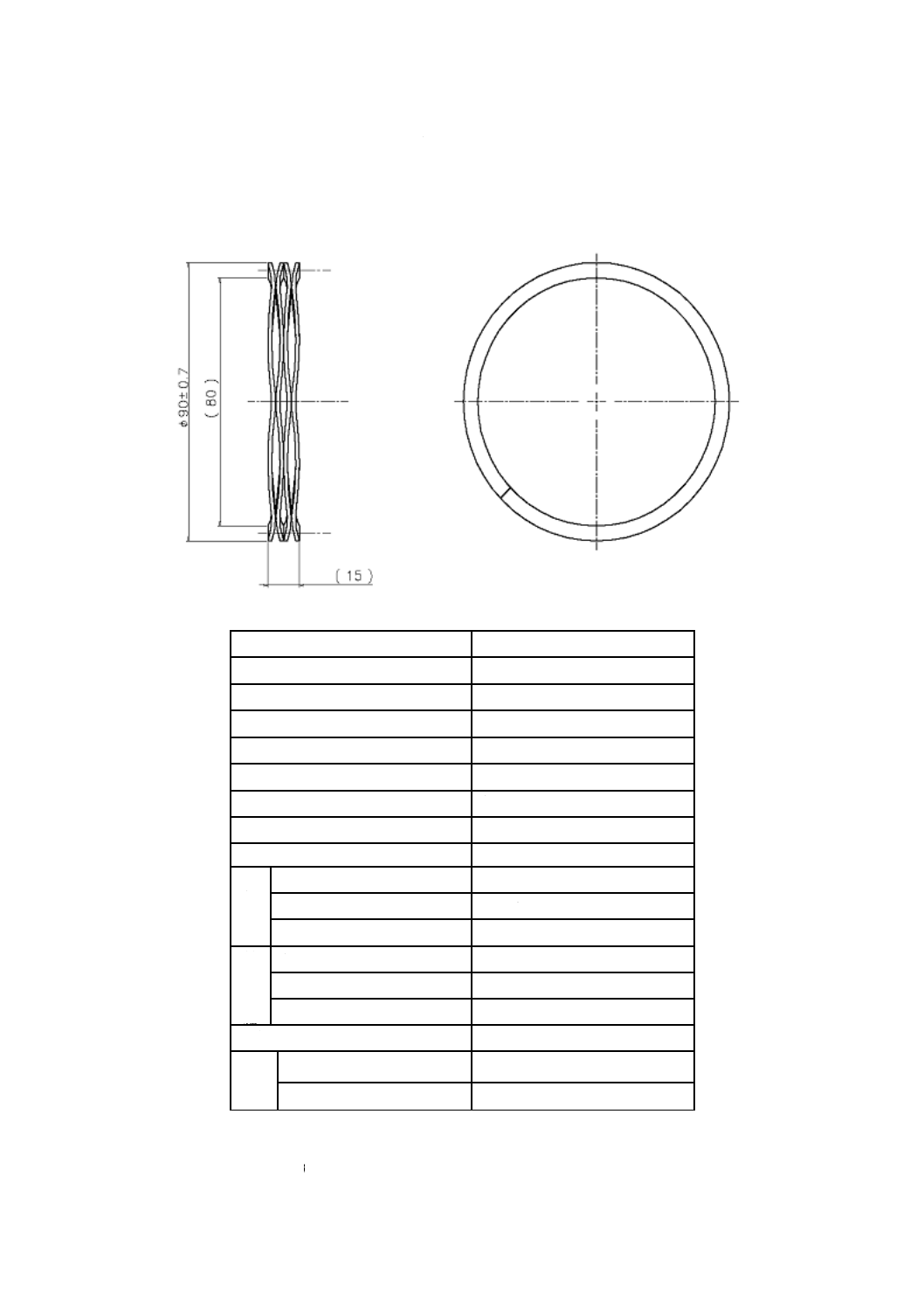

要目表

材料

SWC

板厚

mm

1.5

板幅

mm

5

外径

mm

90±0.7

内径

mm

(80)

高さ

(15)

巻方向

右

有効巻数

4

山数

5.5

指

定

高さ

mm

10

荷重

N

208.8±31.3

応力

N/mm2

744.5

最

大

圧

縮

高さ

mm

7.5

荷重

N

(313.2)

応力

N/mm2

(1 116.7)

硬さ

HV

400〜500

表面

処理

成形後の表面加工

−

防せい処理

防せい油塗布

備考 1 N/mm2=1 MPa

付図 7 圧縮コイルばね(コイルドウェーブスプリング)

単位mm

B 0004:2007

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

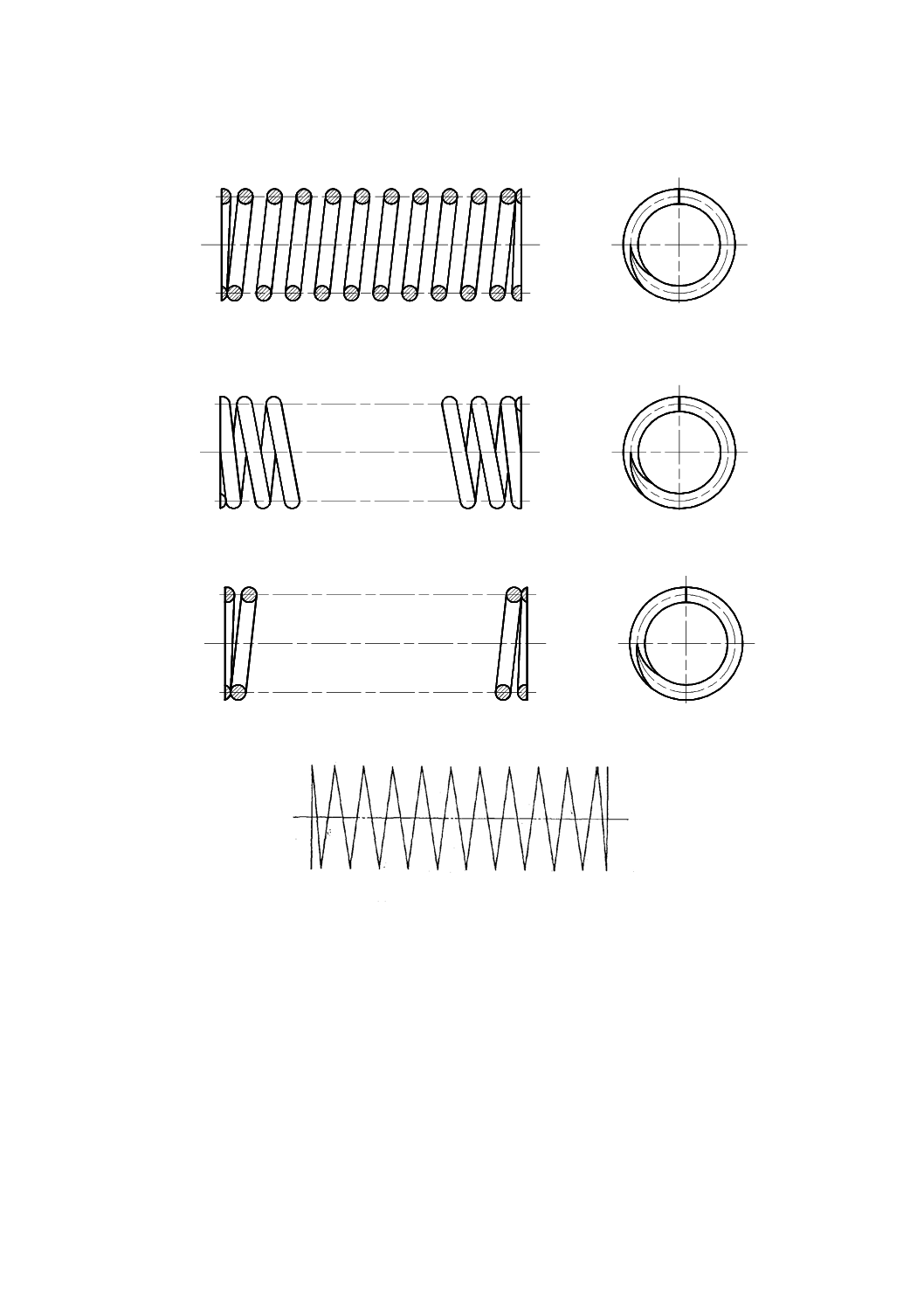

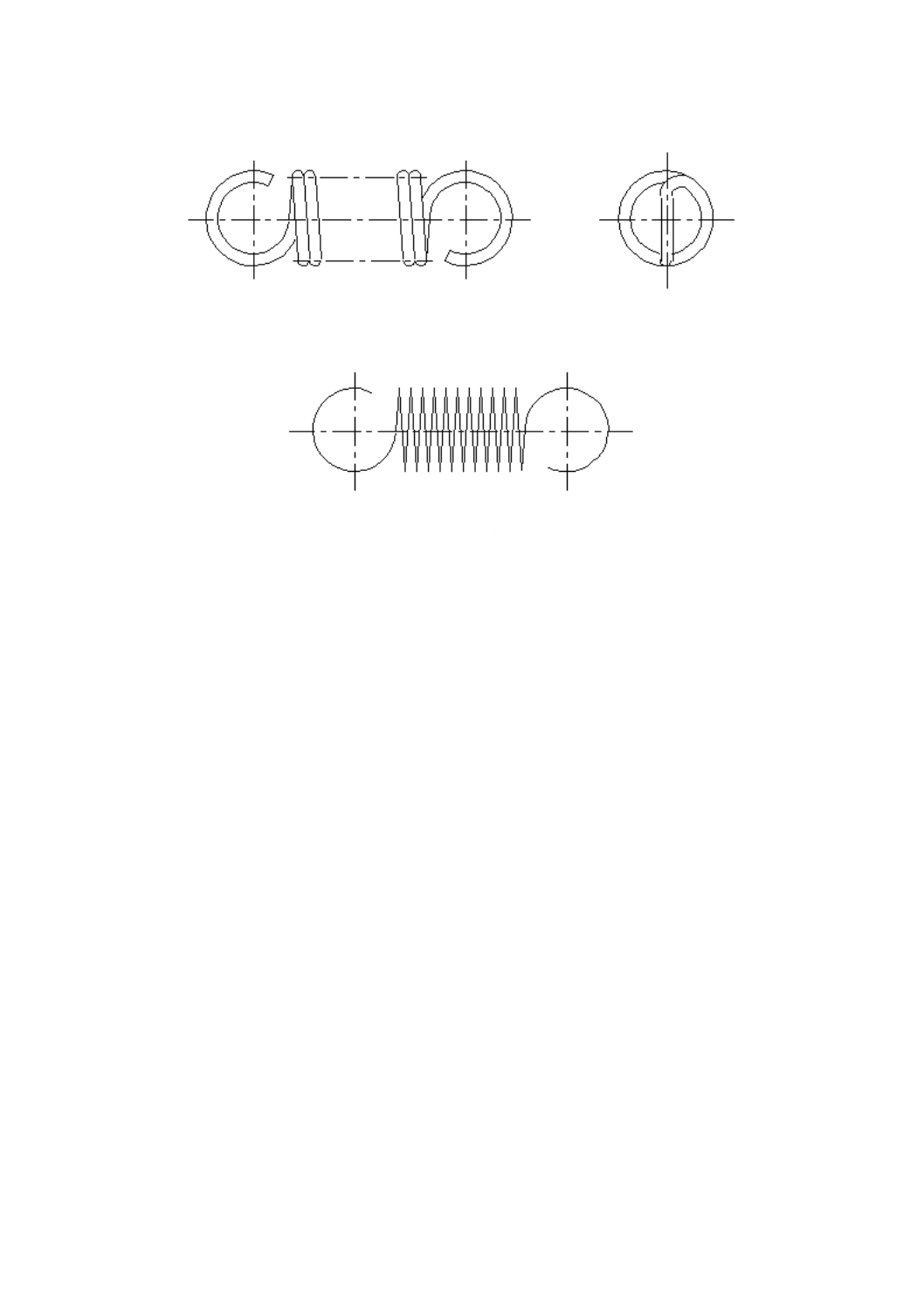

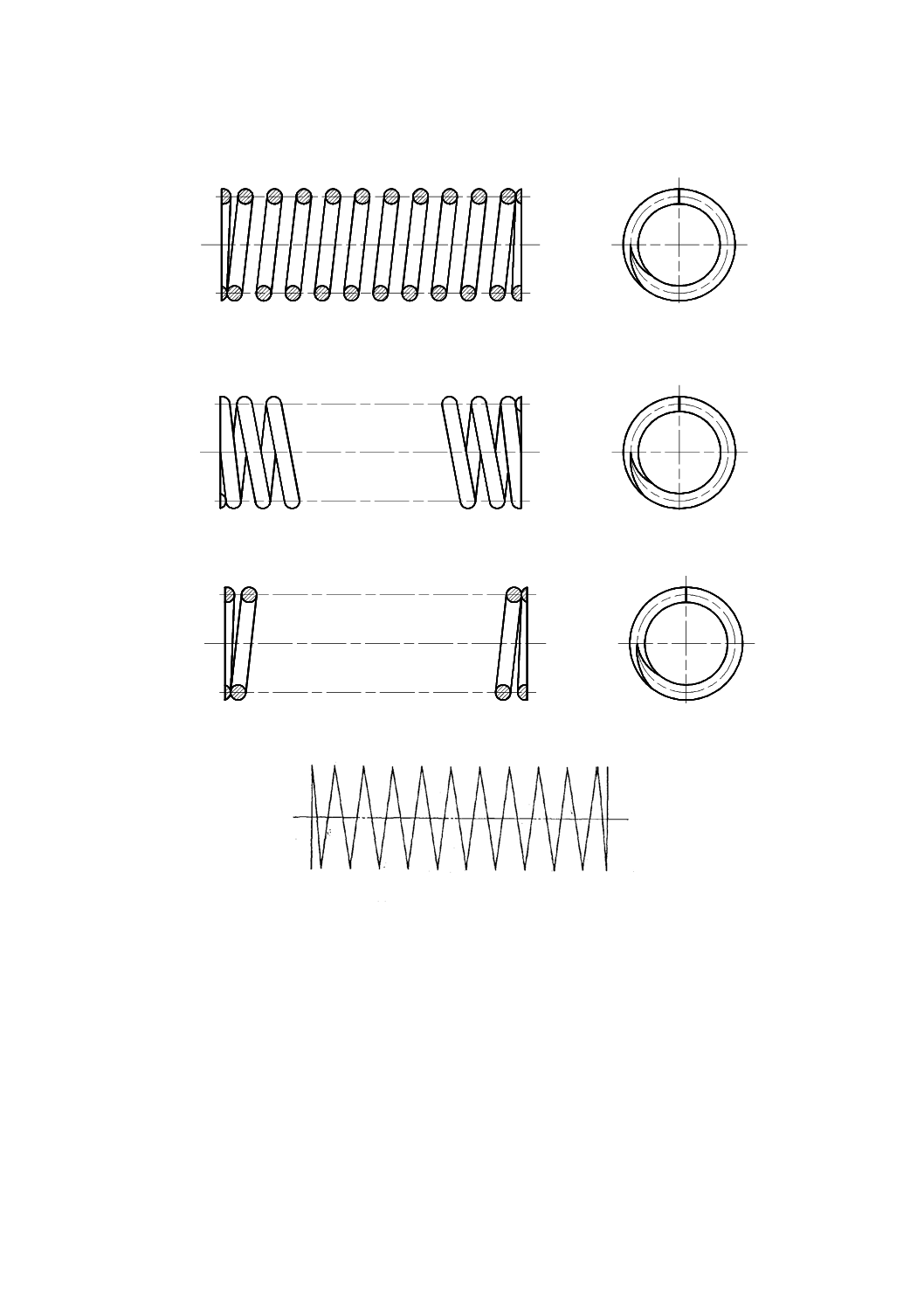

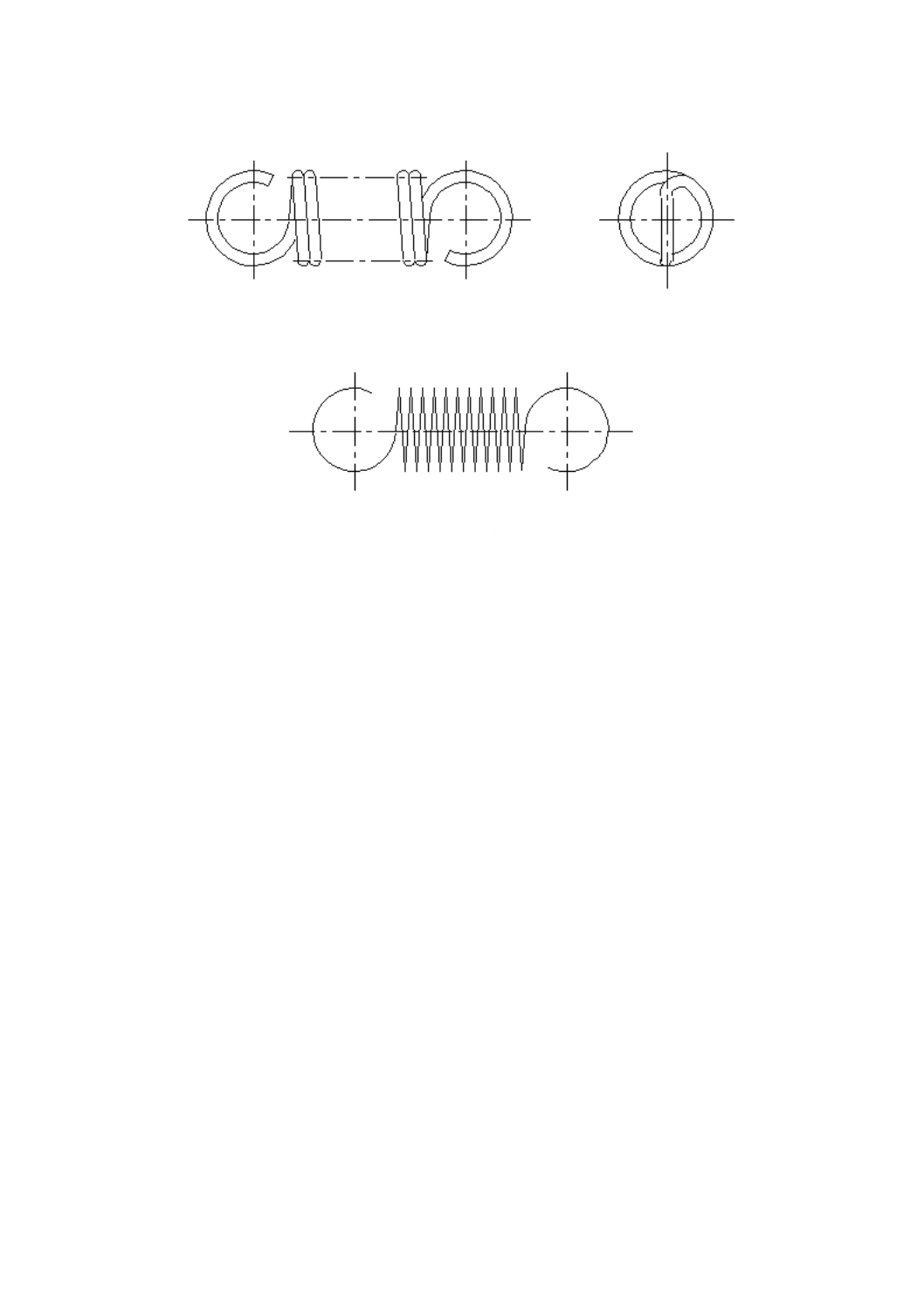

付図 8 圧縮コイルばね(断面図)

付図 9 圧縮コイルばね(付図1の一部省略図)

付図 10 圧縮コイルばね(付図9の断面図)

付図 11 圧縮コイルばね(簡略図)

B 0004:2007

12

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

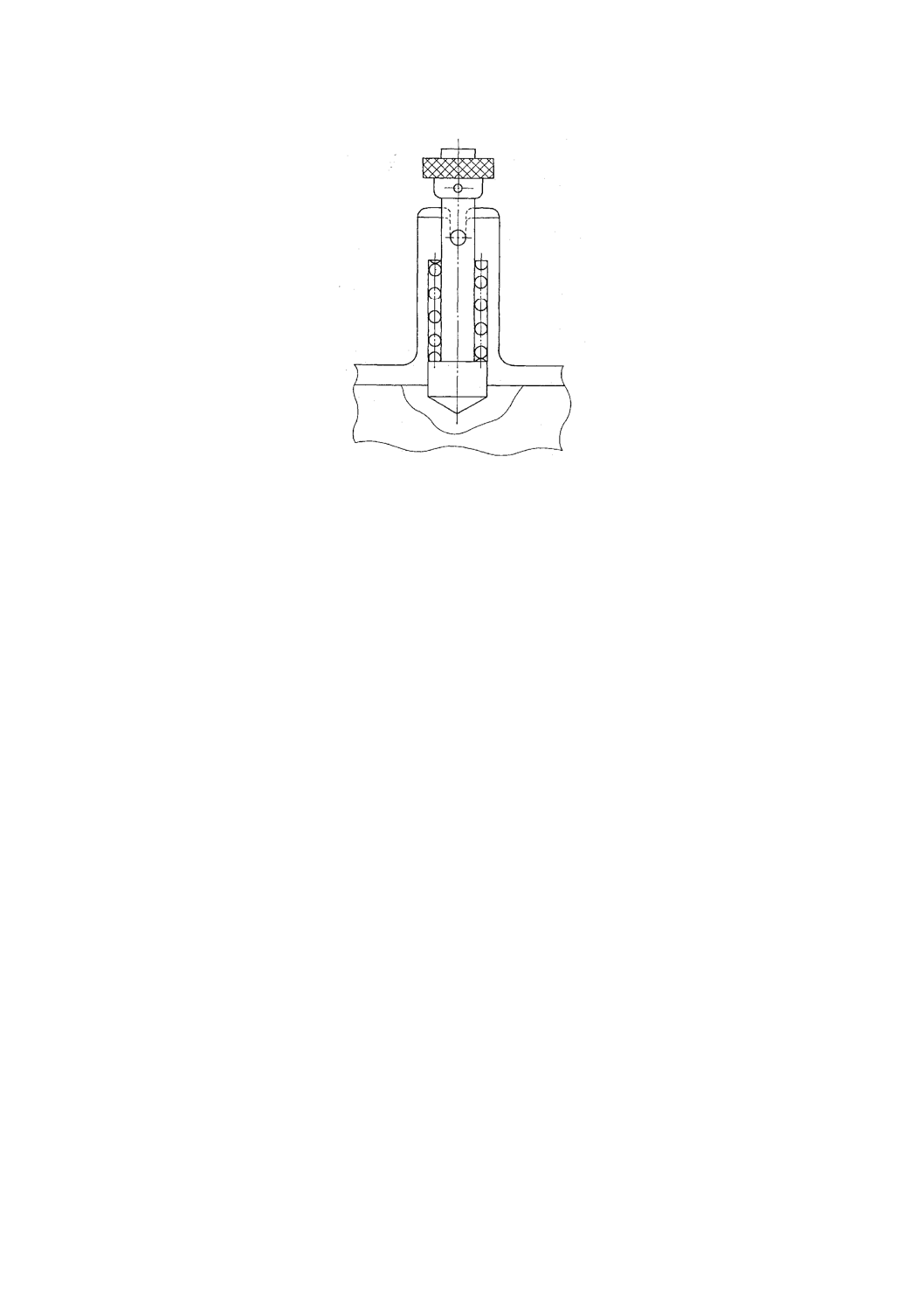

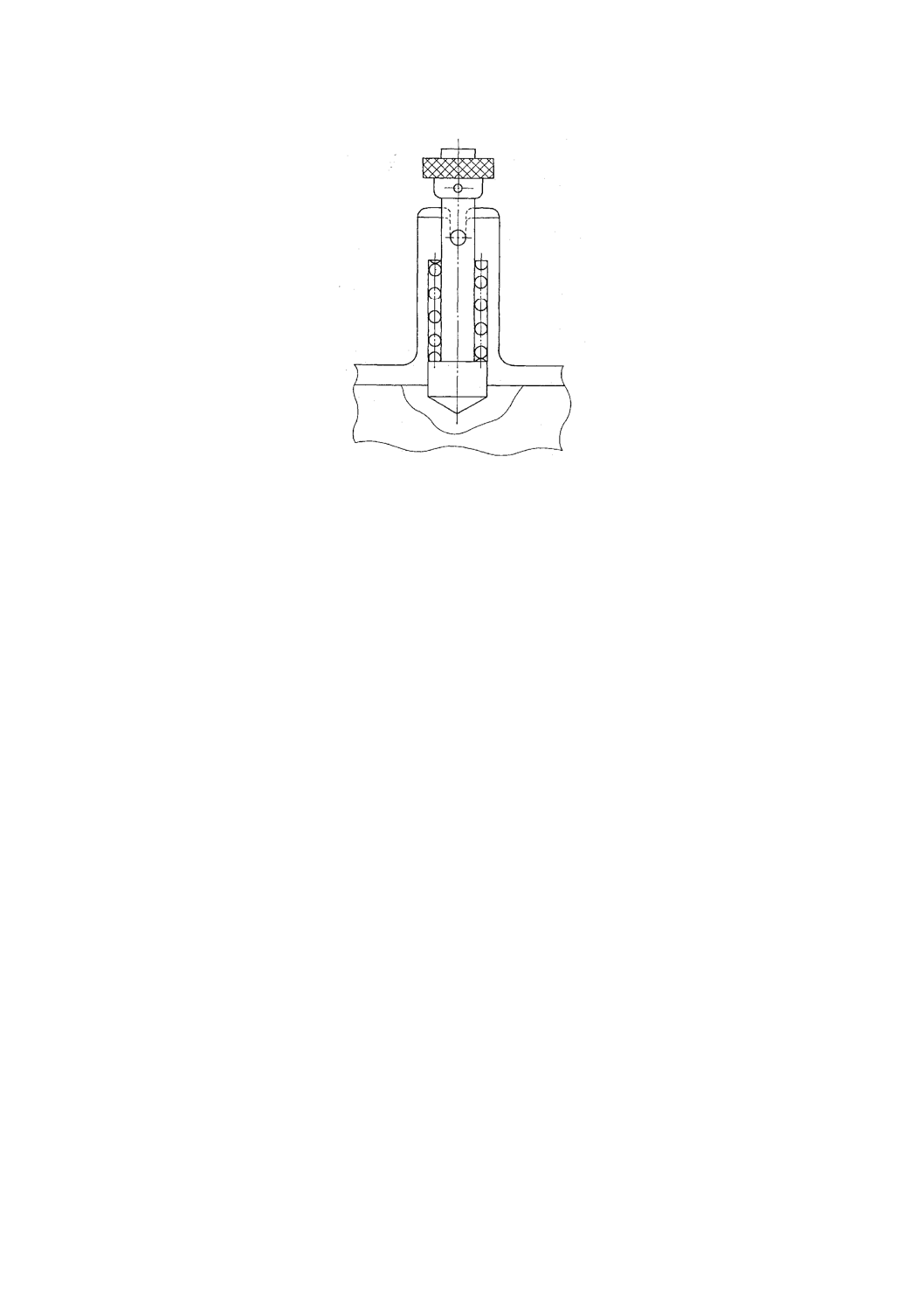

付図 12 組立図中の圧縮コイルばね簡略図

B 0004:2007

13

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

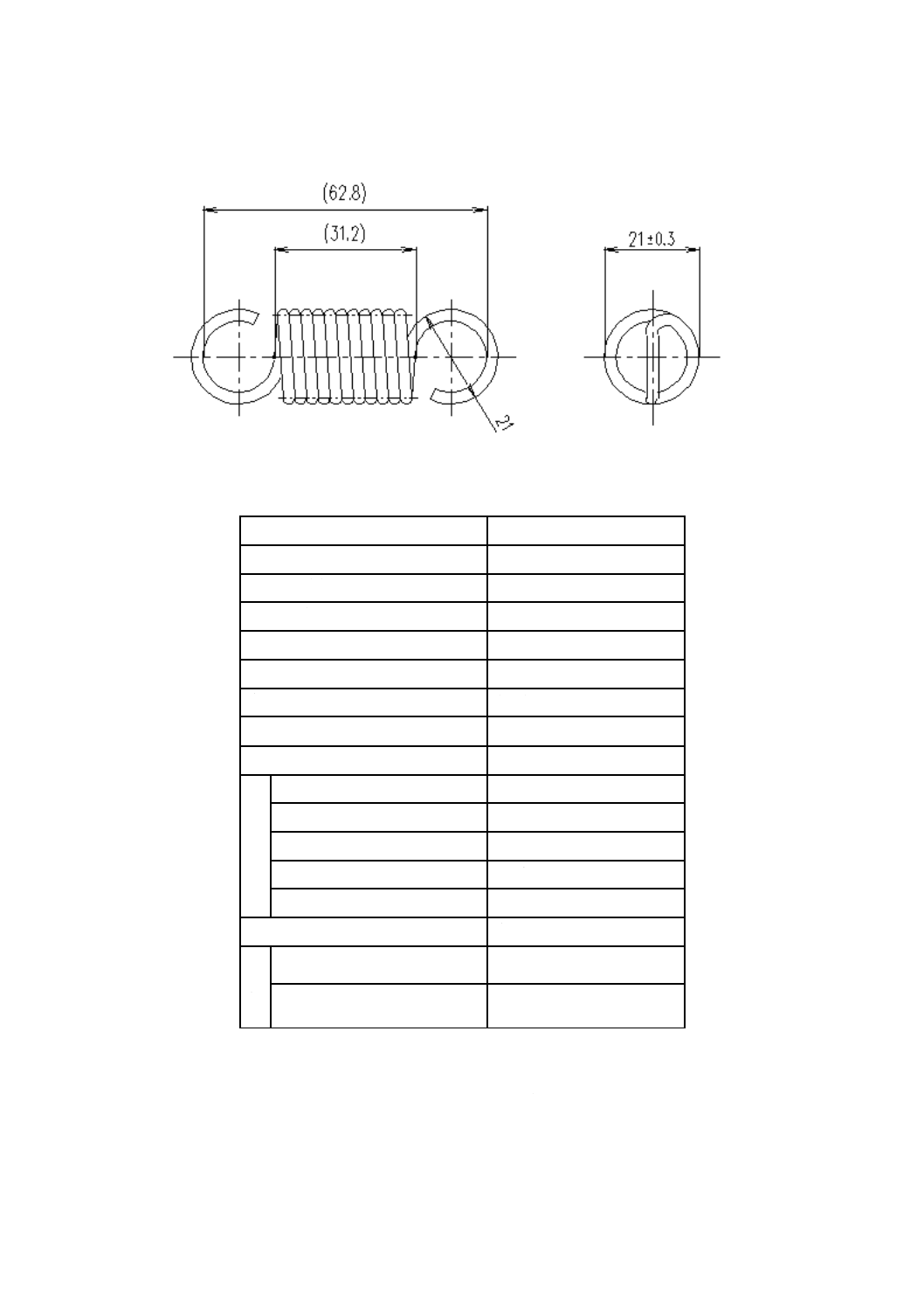

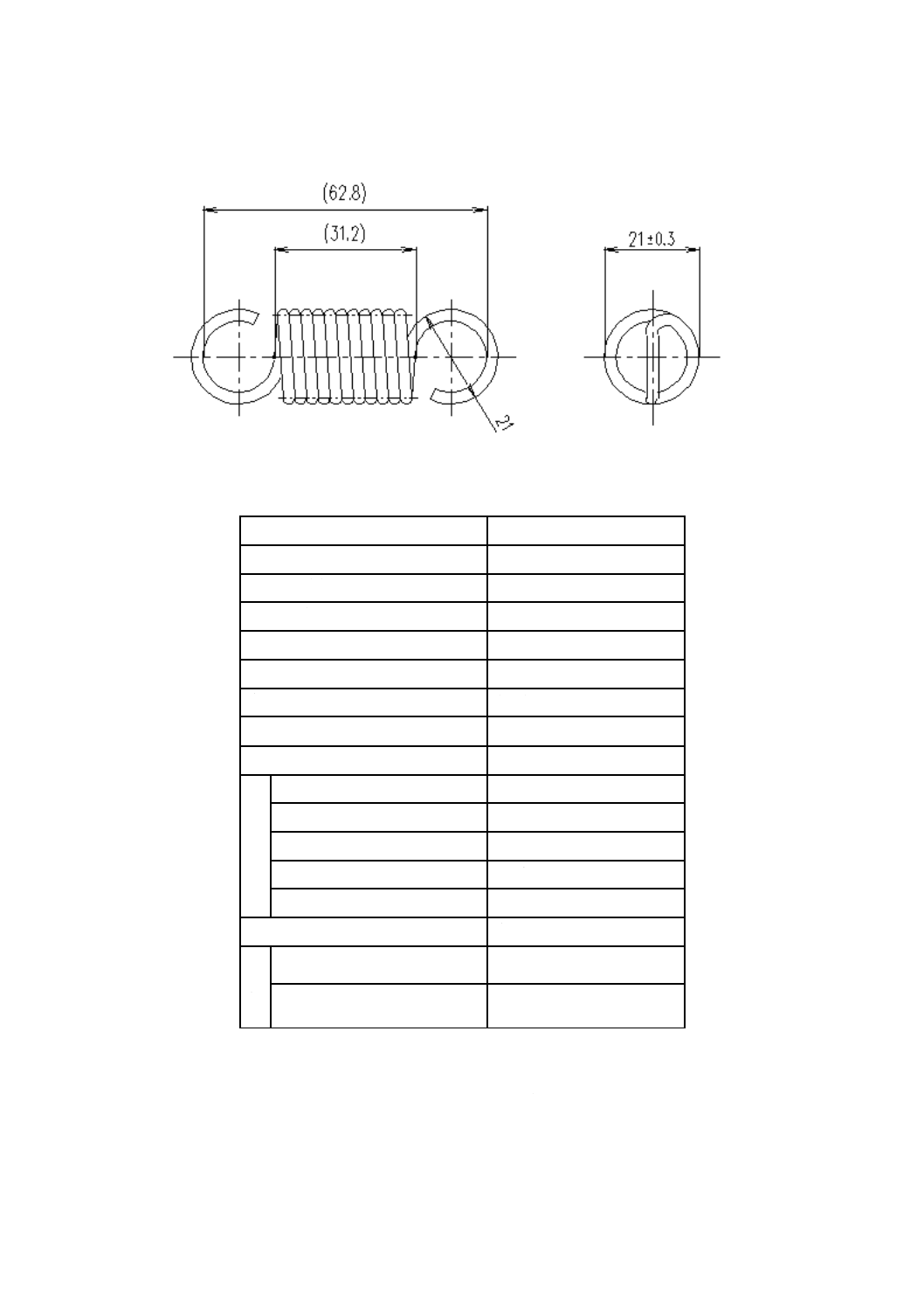

要目表

材料

SW-C

材料の直径

mm

2.6

コイル平均径

mm

18.4

コイル外径

mm

21±0.3

総巻数

11.5

巻方向

右

自由長さ

mm

(62.8)

ばね定数

N/mm

6.26

初張力

N

(26.8)

指

定

荷重

N

−

荷重時の長さ

mm

−

長さ

mm

86

長さ時の荷重

N

172±10 %

応力

N/mm2

555

フック形状

丸フック

表

面

処

理

成形後の表面加工

−

防せい処理

防せい油塗布

備考1. 用途又は使用条件:屋内,常温

2. 1 N/mm2=1 MPa

付図 13 引張コイルばね

単位mm

B 0004:2007

14

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 14 引張コイルばね(一部省略図)

付図 15 引張コイルばね(簡略図)

B 0004:2007

15

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

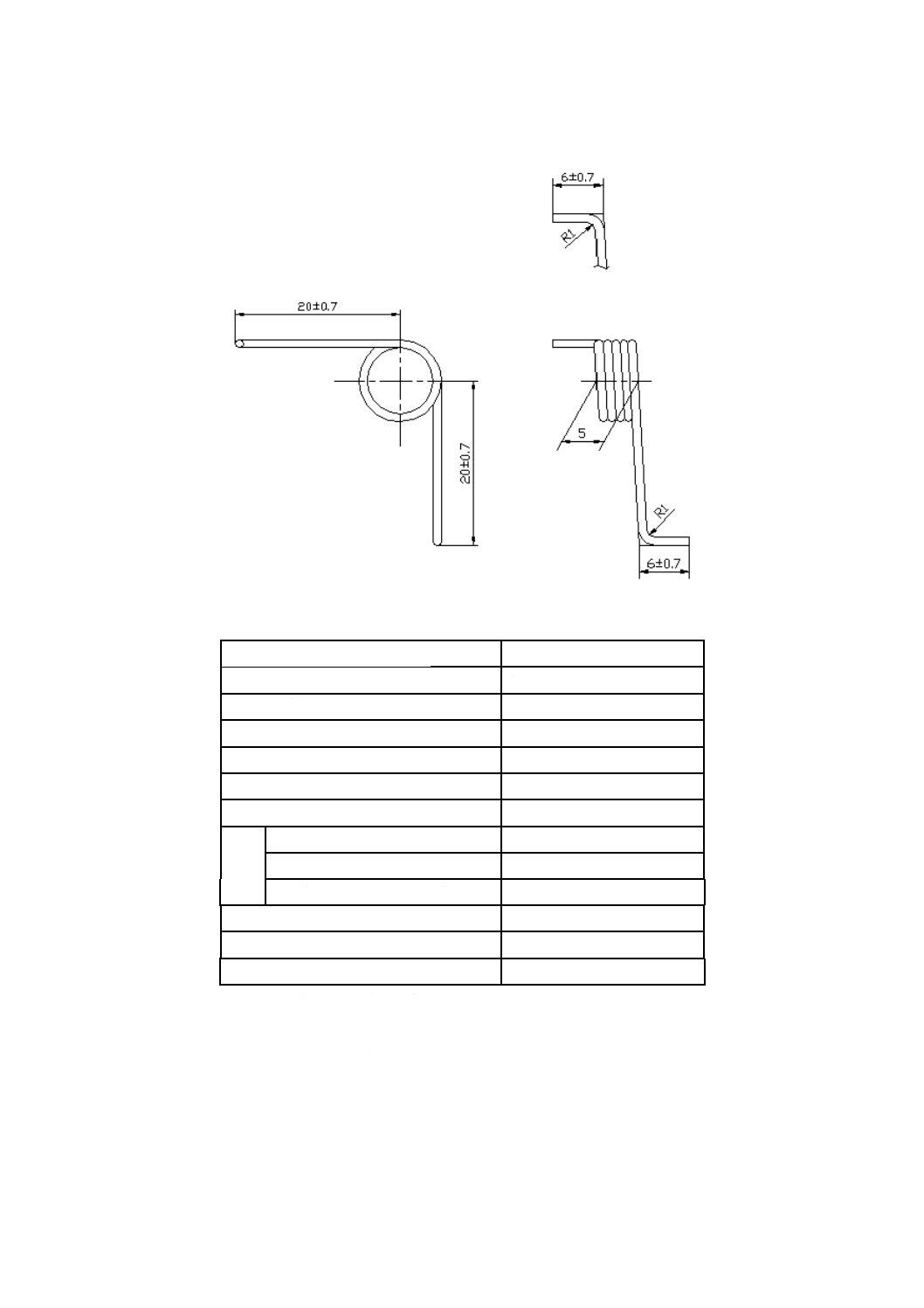

要目表

材料

SUS304-WPB

材料の直径

mm

1

コイル平均径

mm

9

コイル内径

mm

8±0.3

総巻数

4.25

巻方向

右

自由角度

度

90±15

指

定

ねじれ角

度

−

ねじれ角時のトルク

N・mm

−

(参考)計画ねじれ角

度

−

案内棒の直径

mm

6.8

使用最大トルク時の応力

N/mm2

−

表面処理

−

備考1. 用途又は使用条件:常温,繰返し荷重

2. 1 N/mm2=1 MPa

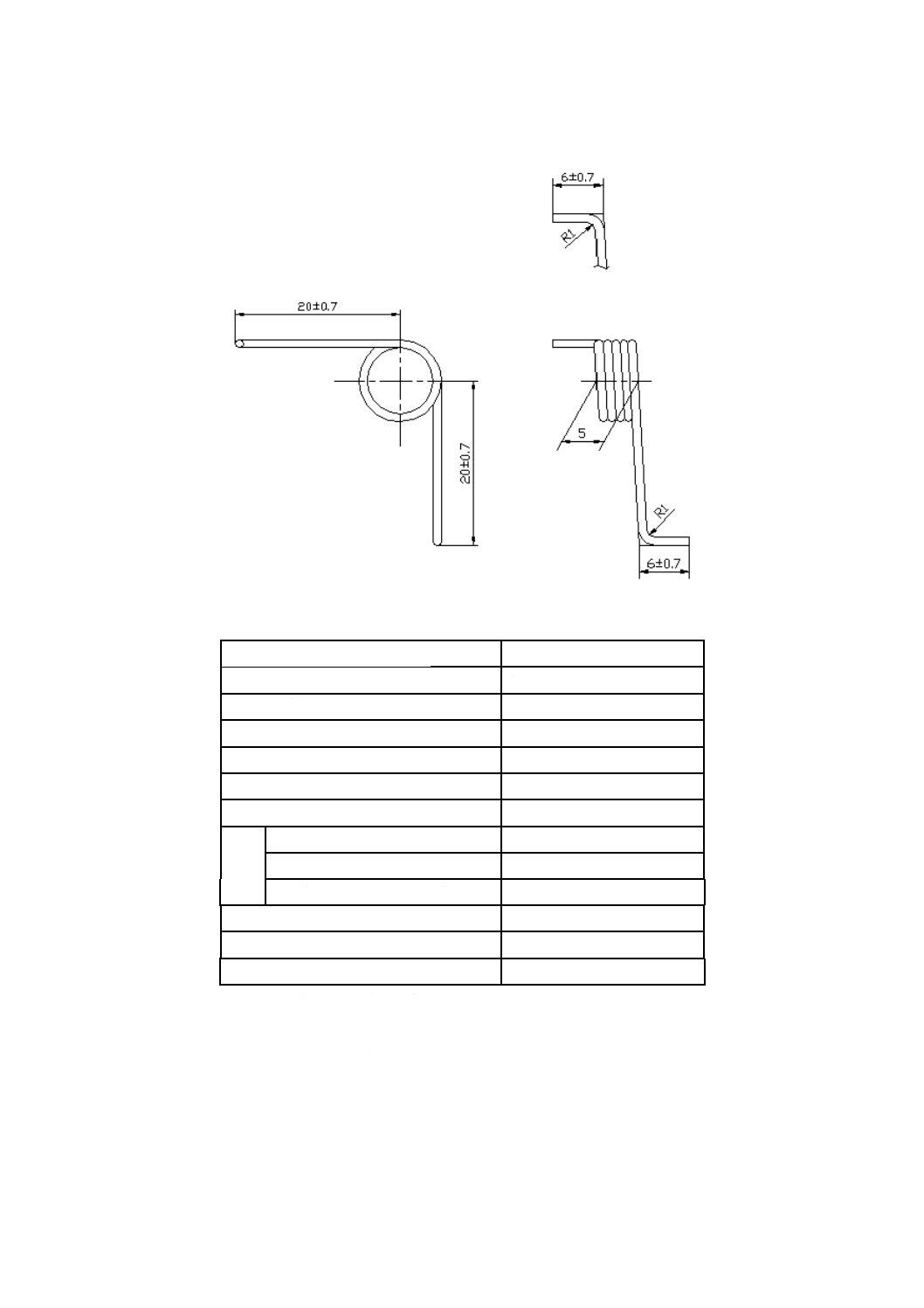

付図 16 ねじりコイルばね

単位mm

B 0004:2007

16

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

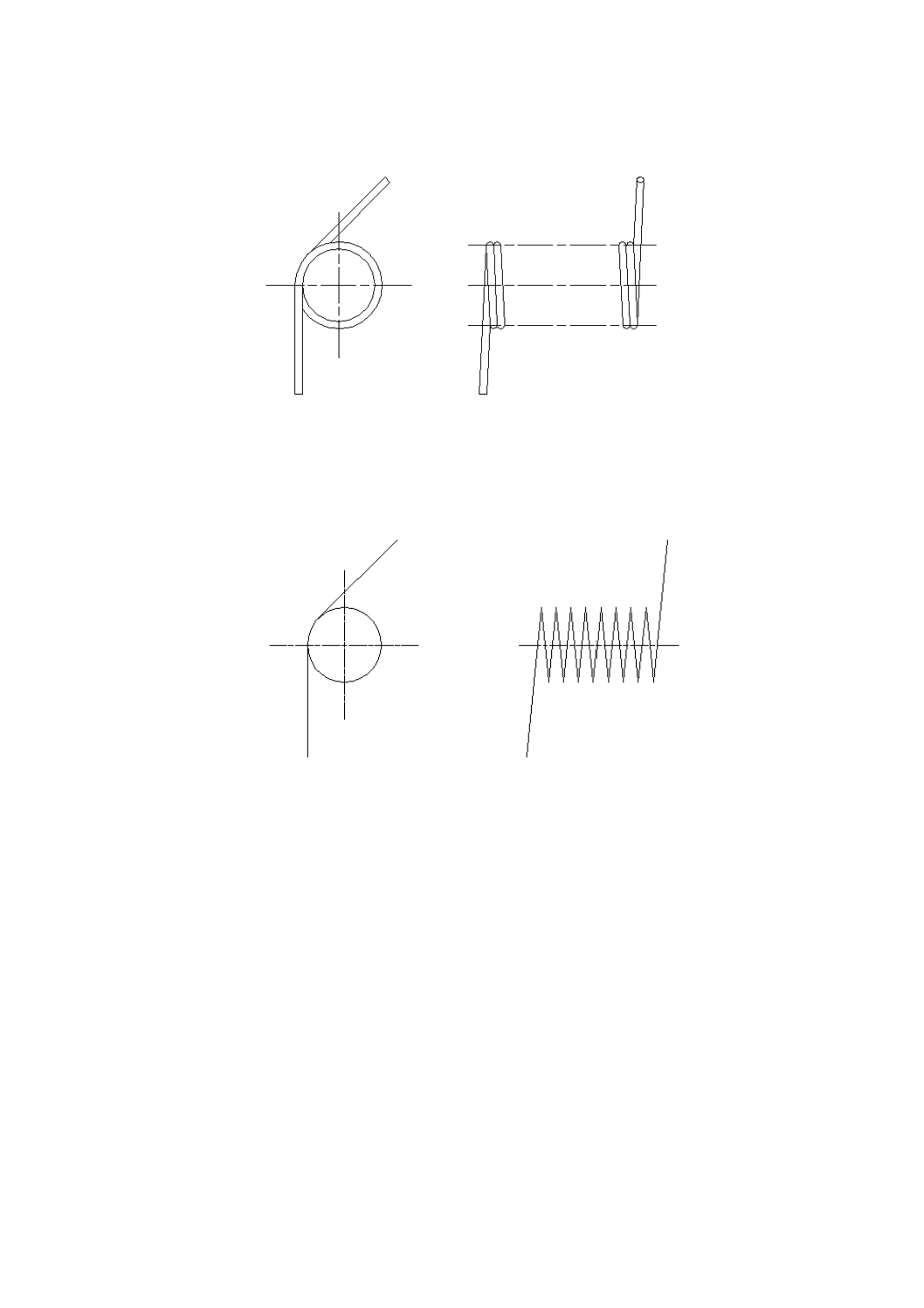

付図 17 ねじりコイルばね(一部省略図)

付図 18 ねじりコイルばね(簡略図)

B 0004:2007

17

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

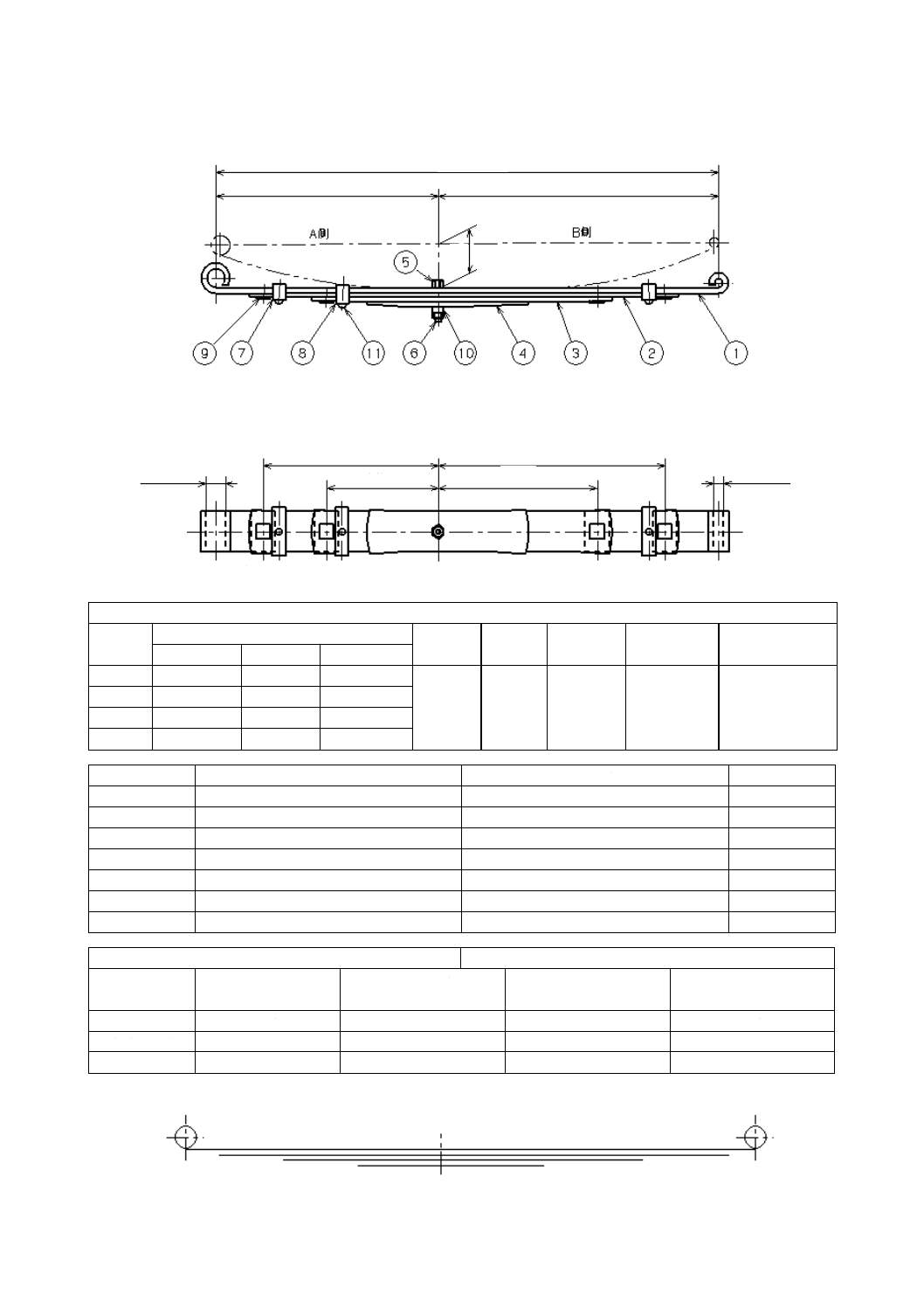

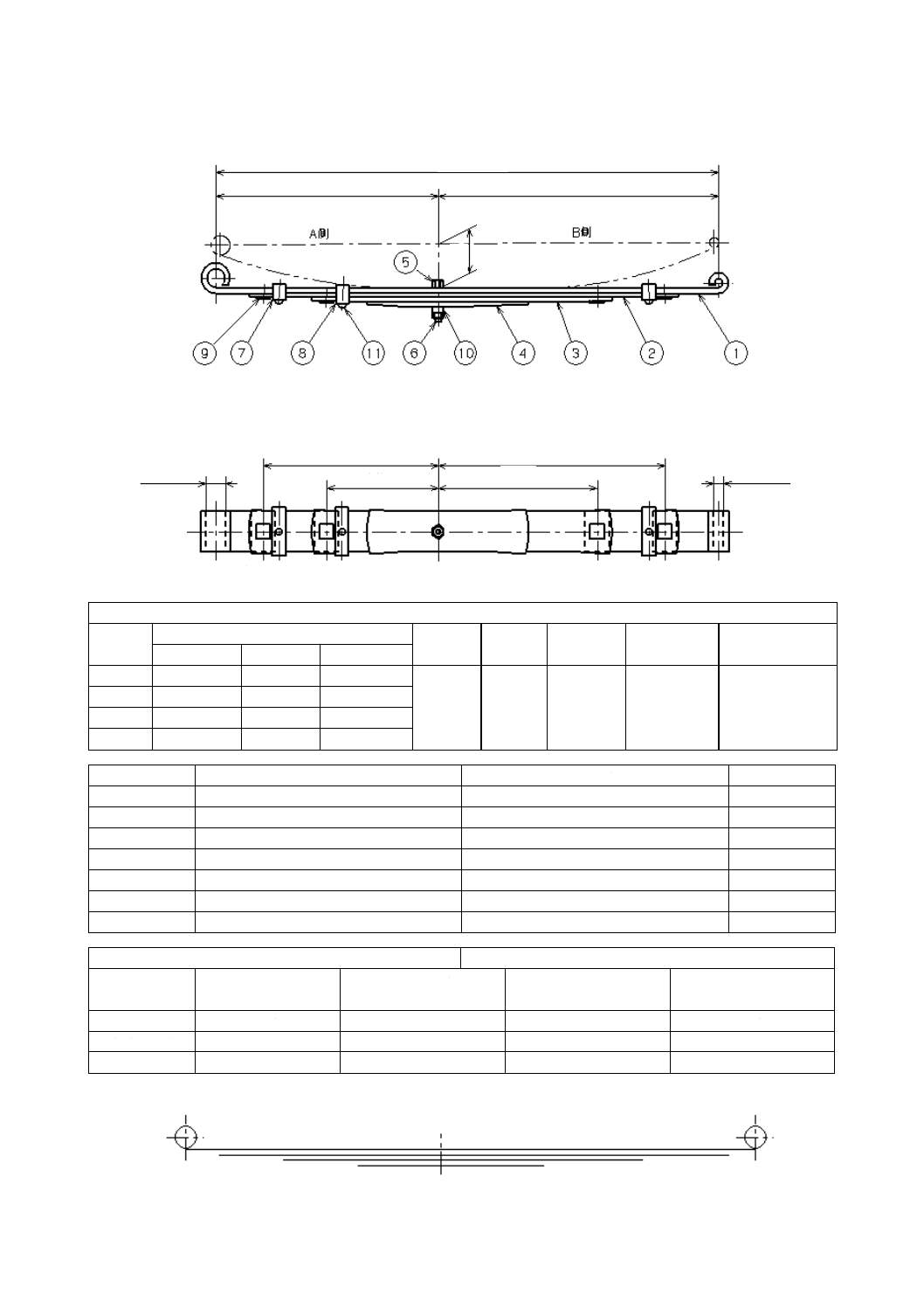

展開形状図

要目表

ばね板(JIS G 4801 Bタイプ断面)

番号

展開長さmm

板幅

mm

材料

硬さ

HBW

表面処理

LA(A側)

LB(B側)

計

1

916

916

1 832

90

SUP9A

388〜461

ショットピーニング

後ジンクリッチペイ

ント塗布

2

950

765

1 715

3

765

765

1 530

番号

部品番号

名称

個数

4

センタボルト

1

5

ナット,センタボルト

1

10

インタリーフ

3

11

スペーサ

1

項目

単体時

取付時(Uボルトピッチ 110 mm)

ばね定数 N/mm

250

ばね定数 N/mm

265

荷重

N

高さH

mm

スパン

mm

応力

N/mm2

荷重

N

高さH

mm

スパン

mm

応力

N/mm2

無荷重時

0

180

−

0

0

175

−

0

指定荷重時

22 000

92±6

1 498

535

22 000

92

1 498

535

試験荷重時

37 010

32

−

900

37 010

35

−

900

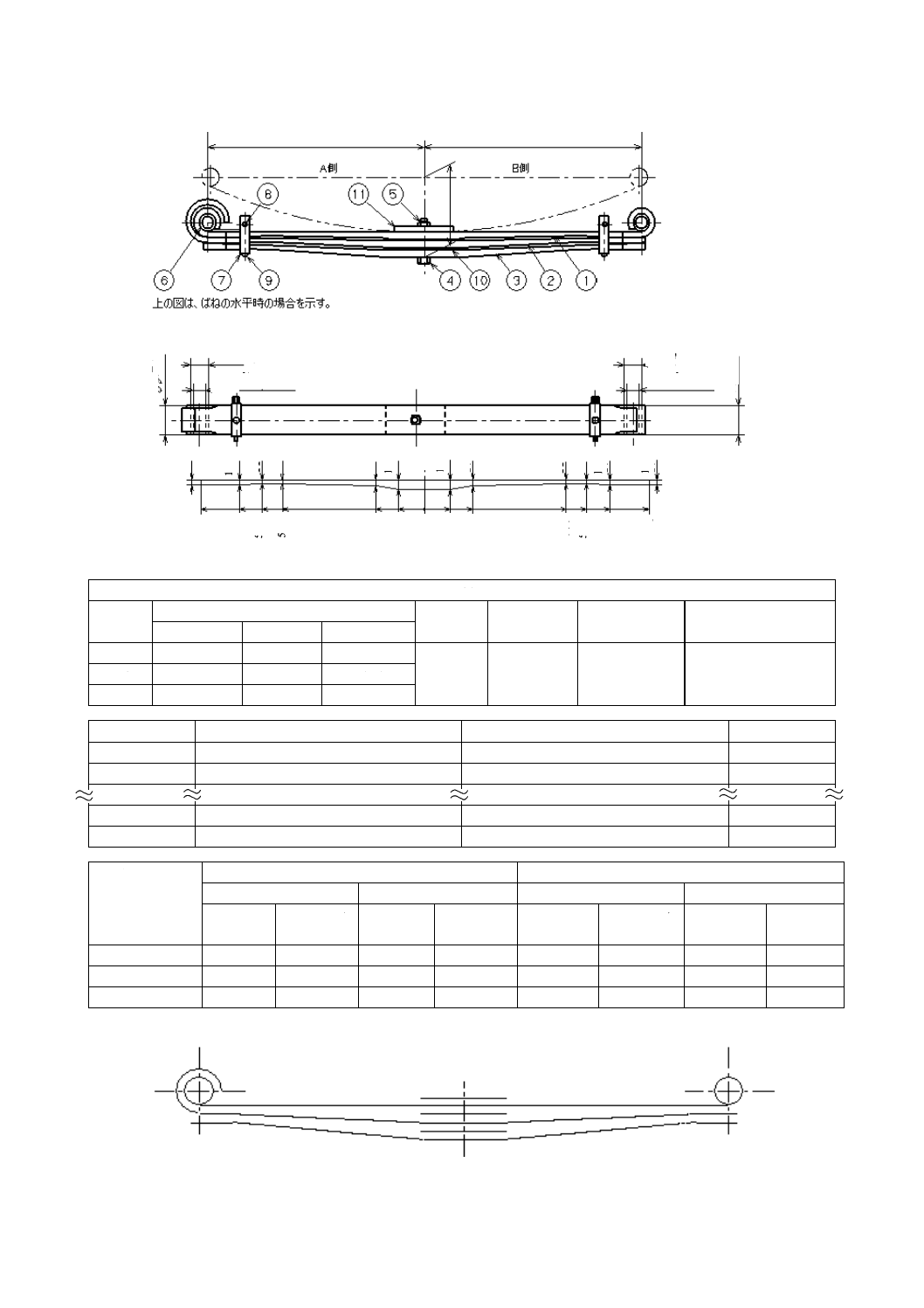

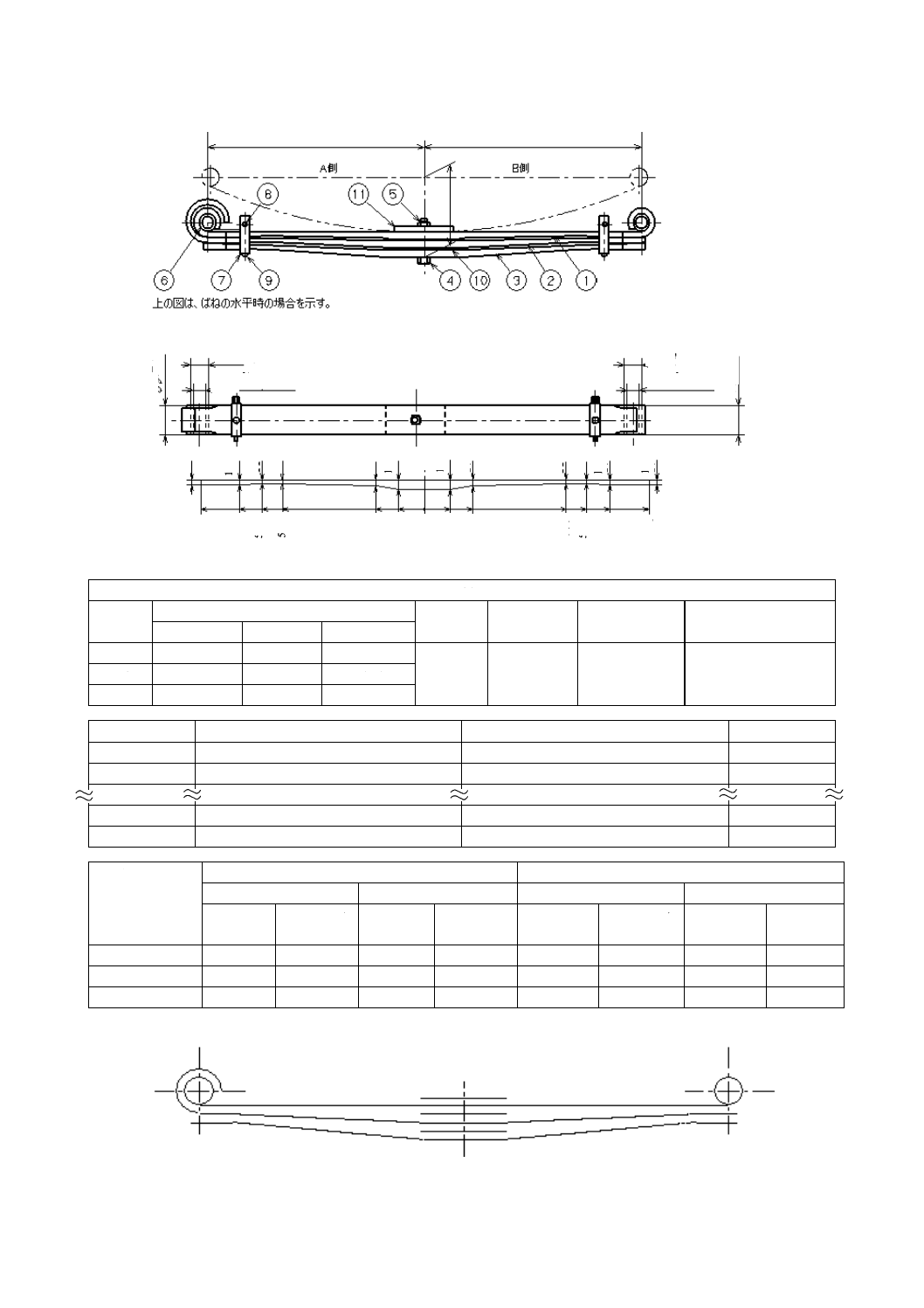

付図 19 テーパリーフスプリング

750±2.5

750

H

φ38

φ30

+0.08

0

8

9

φ38

φ30

+0.08

0

8

9

0

−

0

.5

1

3

1

3

11

11

1

7

1

9

1

9

1

7

11

11

1

3

1

3

L

A

6

3

0

5

8

0

5

3

0

11

0

8

0

0

8

0

11

0

5

3

0

5

8

0

6

3

0

L

B

単位mm

0

−

0

.5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 20 テーパリーフスプリング(簡略図)

この図は,ばね水平時の場合を示す。

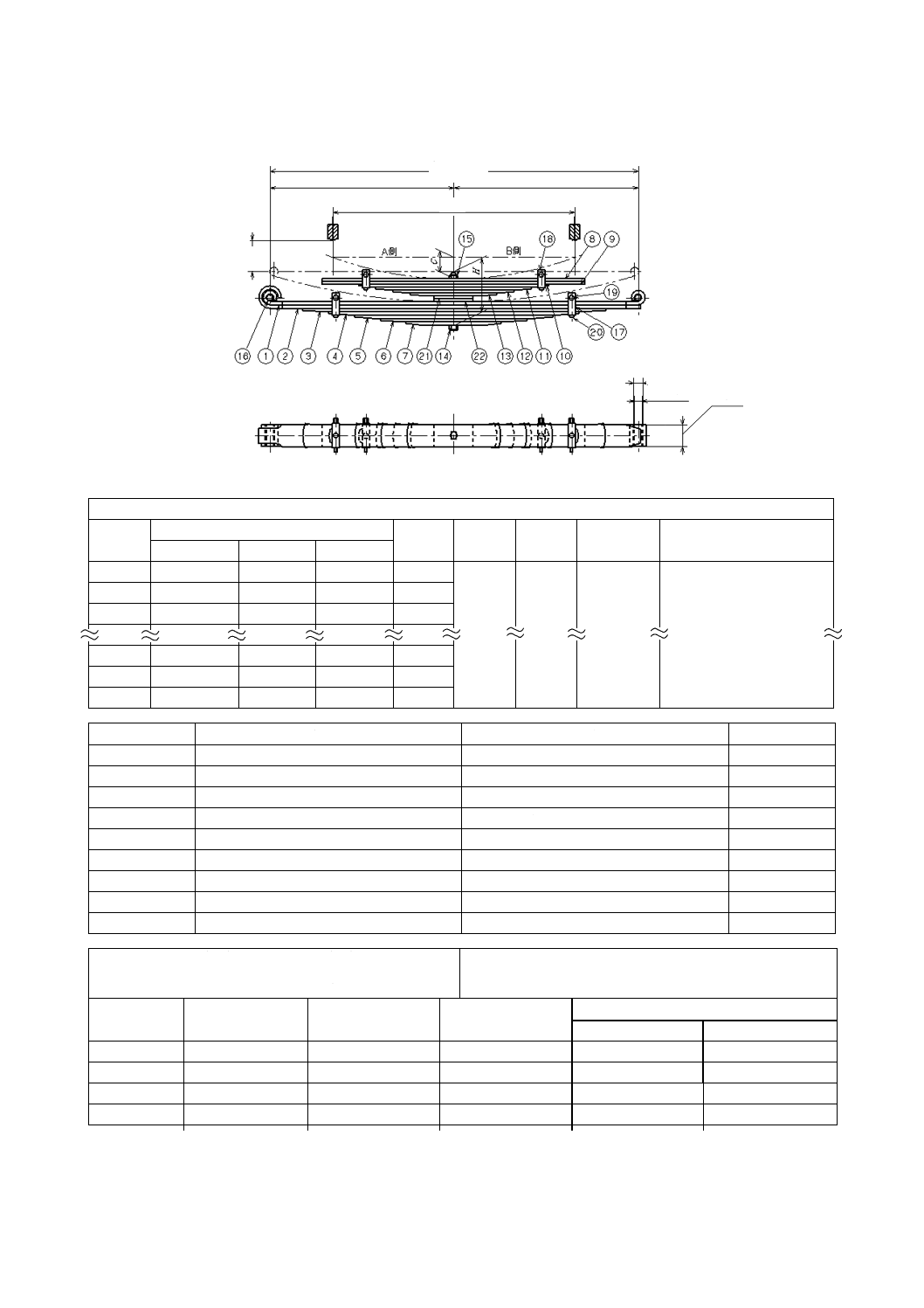

要目表

ばね板(JIS G 4801 Bタイプ断面)

番号

展開長さmm

板厚

mm

板幅

mm

材料

硬さ

HBW

表面処理

A側

B側

計

1

676

748

1 424

6

60

SUP6

388〜461

ショットピー

ニング後ジン

クリッチペイ

ント塗布

2

430

550

980

3

310

390

700

4

160

205

365

番号

部品番号

名称

個数

5

センタボルト

1

6

ナット,センタボルト

1

7

クリップ

2

8

クリップ

1

9

ライナ

4

10

ディスタンスピース

1

11

リベット

3

ばね定数N/mm

1 556

荷重

N

反りC

mm

スパン

mm

応力

N/mm2

無荷重時

0

112

−

0

指定荷重時

2 300

6±5

1 152

451

試験荷重時

5 100

−

−

1 000

付図 21 重ね板ばね

1 150±3.5

500±2.0

650

C

φ50±0.5

400

260

360

520

φ24±0.5

単位mm

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

19

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 22 重ね板ばね(簡略図)

この図は,ばね水平時の場合を示す。

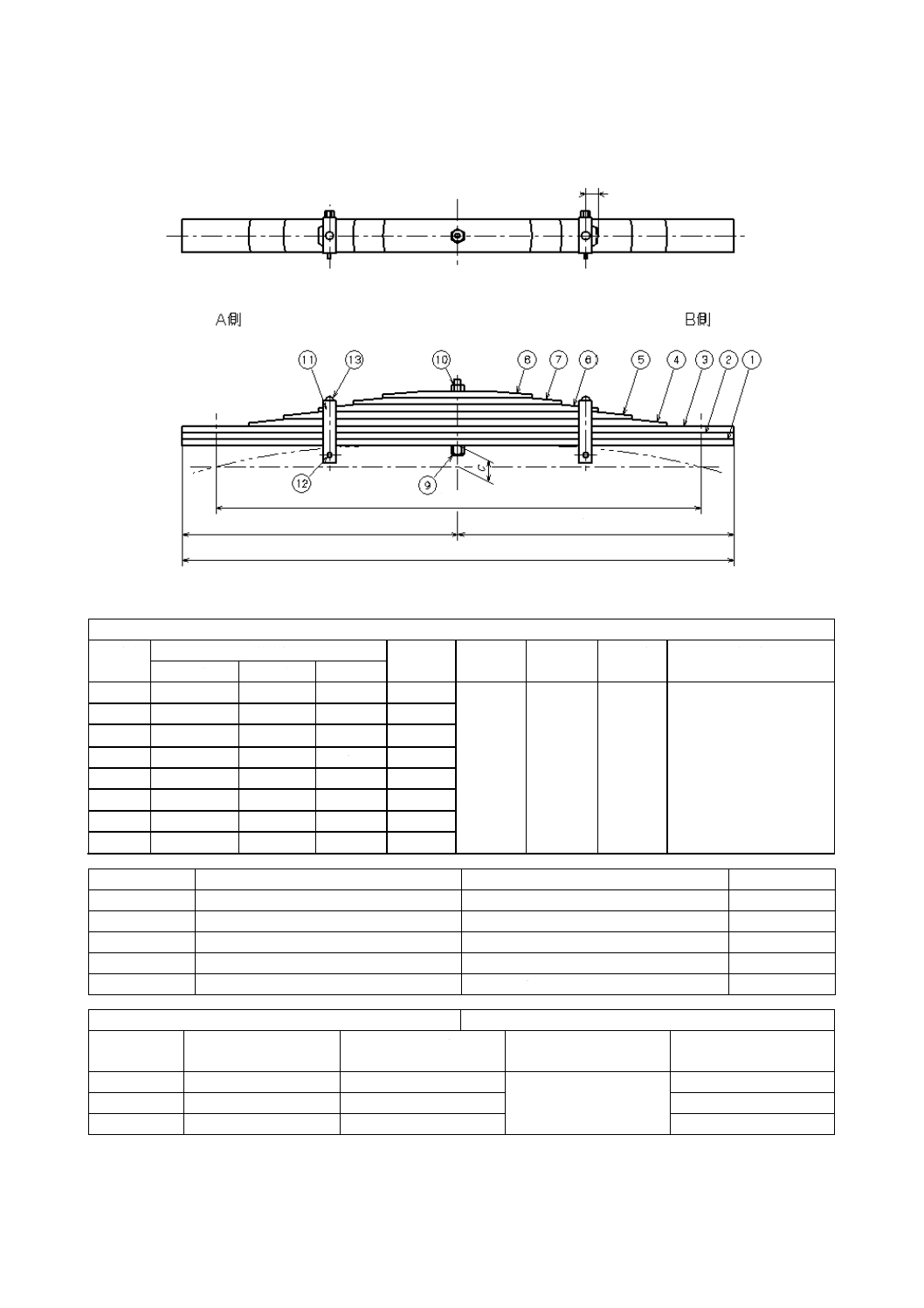

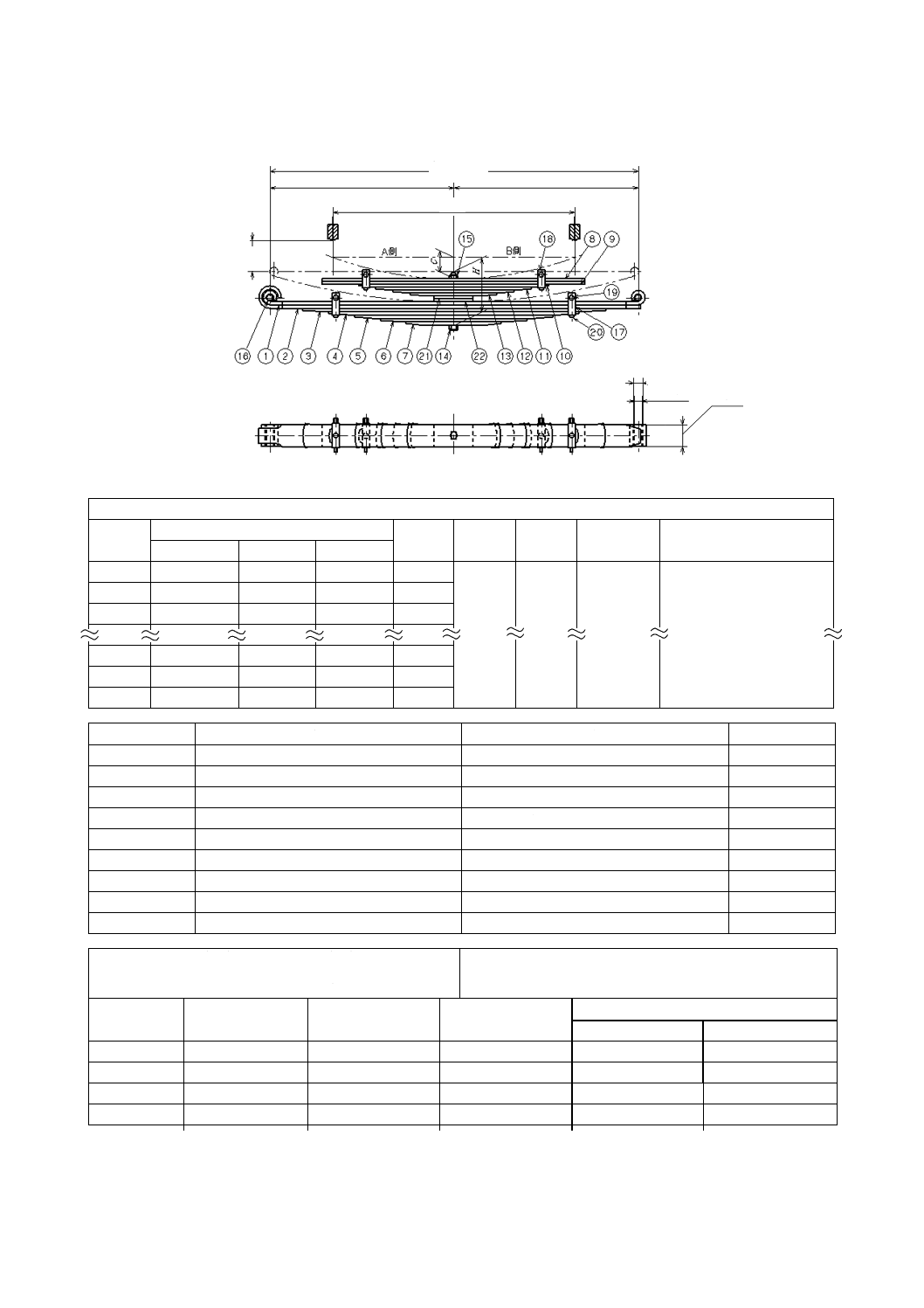

要目表

ばね板(JIS G 4801 Bタイプ断面)

番号

展開長さmm

板厚

mm

板幅

mm

材料

硬さ

HBW

表面処理

A側

B側

計

1

787

787

1 574

11

90

SUP9

388〜461

ショットピーニング後ジ

ンクリッチペイント塗布

2

820

655

1 475

11

3

545

545

1 090

11

11

350

350

700

12

12

250

250

500

12

13

145

145

290

11

番号

部品番号

名称

個数

14

センタボルト

1

15

ナット,センタボルト

1

16

ブシュ

2

17

クリップ

2

18

クリップ

2

19

クリップボルト

4

20

リベット

4

21

スペーサ

1

22

スペーサ

1

ばね定数 N/mm 親ばね

子ばね

合計

187

642

829

荷重

N

親ばね

高さH mm

子ばね

反りC mm

応力N/mm2

親ばね

子ばね

無荷重時

0

112

47

0

0

指定荷重時

5 520

83

47

188

0

交会点

7 100

75

47

242

0

試験荷重時

56 570

15

−13

623

885

備考1. 完成塗装:黒色塗装

2. 1 N/mm2=1 MPa

1 300±4.5

650±2.5

650

900

φ31

φ25 +0.08

0

3

.5

単位mm

69 0

-0.5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

20

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 23 親子ばね

この図は,ばね水平時の場合を示す。

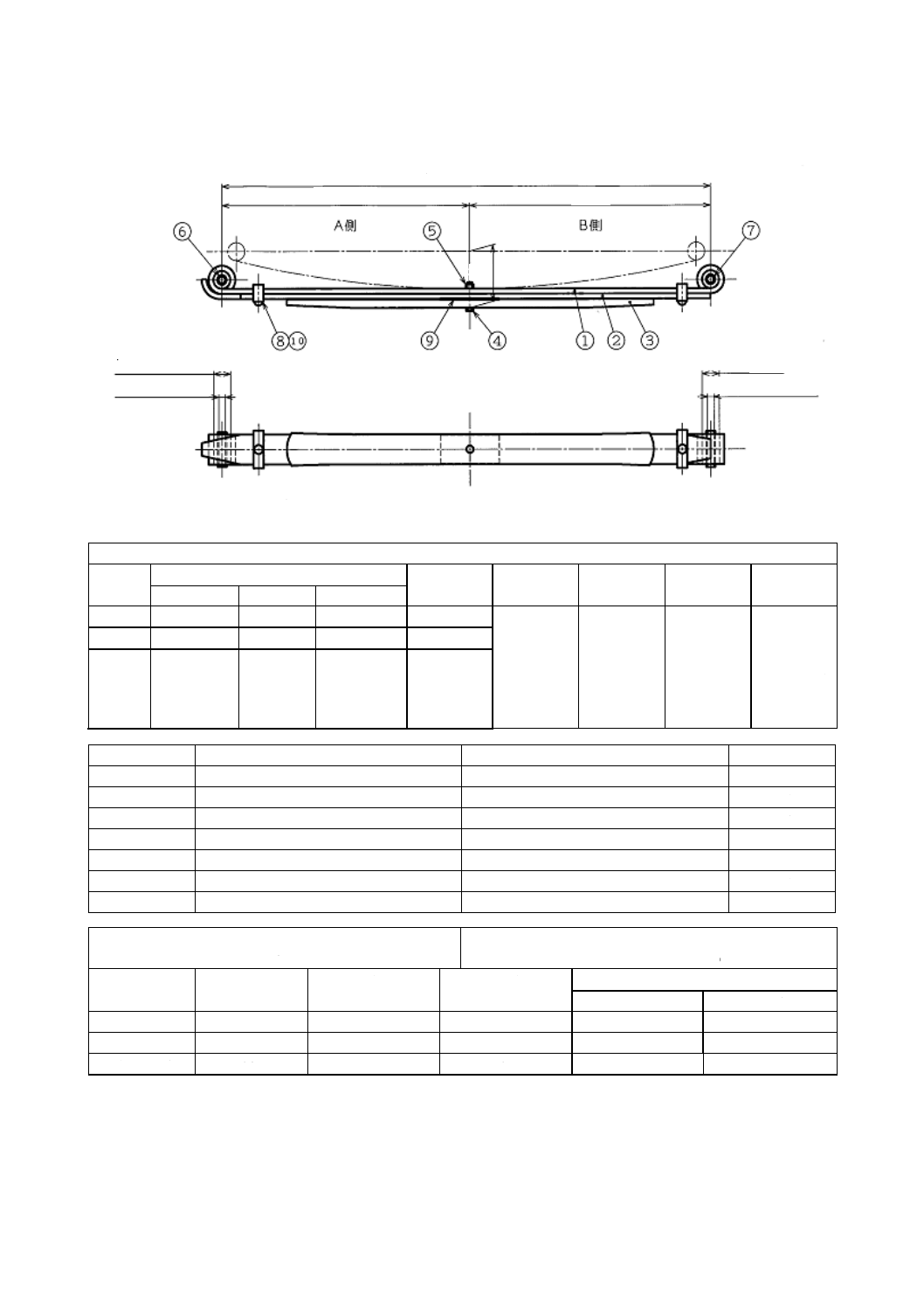

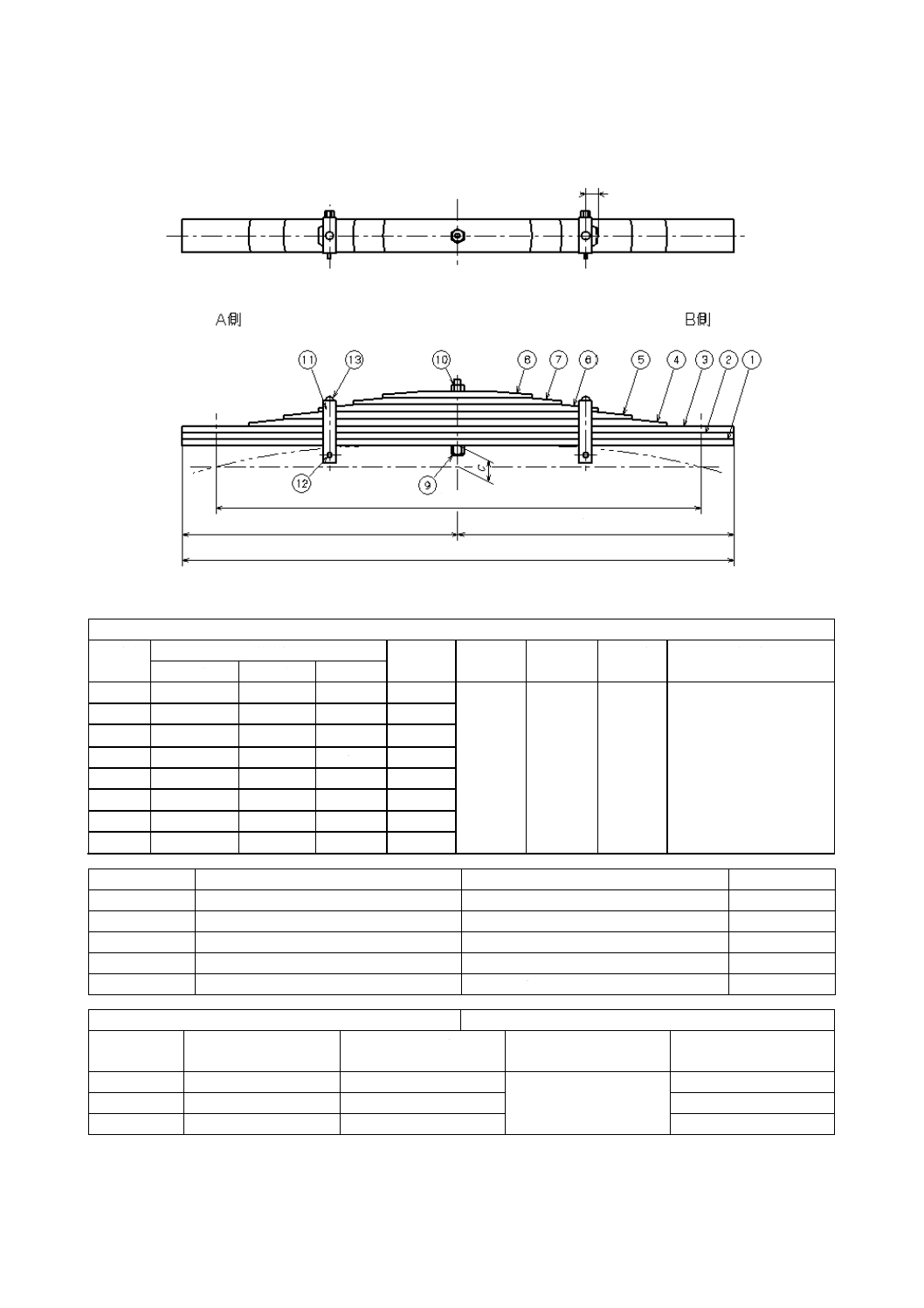

要目表

ばね板(JIS G 4801 Bタイプ断面)

番号

展開長さmm

板厚

mm

板幅

mm

材料

硬さ

HBW

表面処理

A側

B側

計

1

675

675

1 350

16

90

SUP9A

388〜

461

ショットピーニング後

ジンクリッチペイント

塗布

2

675

675

1 350

16

3

675

675

1 350

16

4

510

510

1 020

19

5

430

430

860

19

6

350

350

700

19

7

270

270

540

19

8

190

190

380

19

番号

部品番号

名称

個数

9

センタボルト

1

10

ナット,センタボルト

1

11

クリップ

2

12

クリップボルト

2

13

リベット

2

ばね定数 N/mm

1 556

荷重

N

反りC

mm

スパン

mm

応力

N/mm2

無荷重時

0

38

1 200

0

指定荷重時

59 140

0

463

試験荷重時

114 900

−36

900

備考1. 完成塗装:黒色塗装

2. 1 N/mm2=1 MPa

30

1 200

1 350

675

675

単位mm

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

21

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 24 両スライドタイプ重ね板ばね

この図は,ばね水平時の場合を示す。

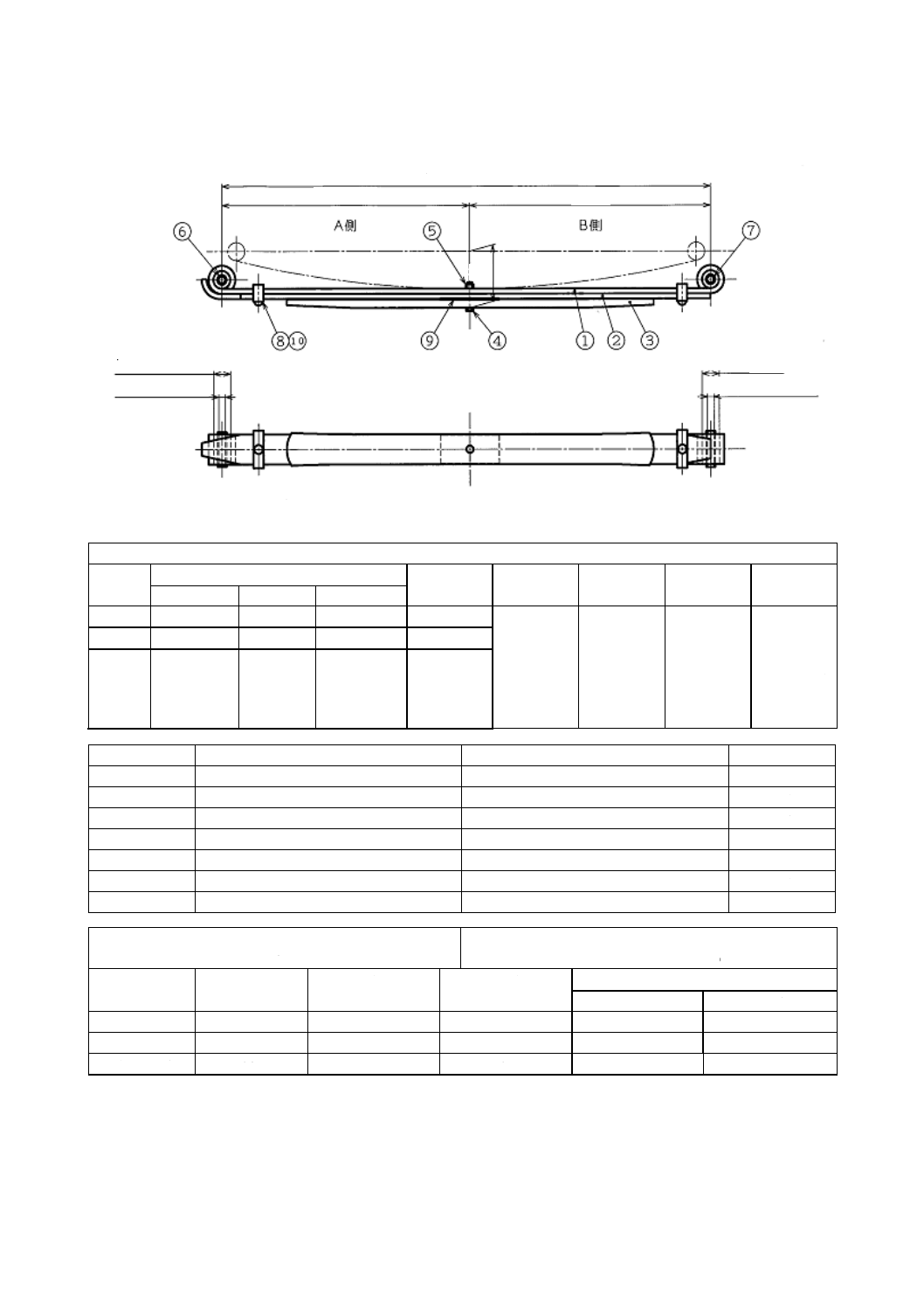

要目表

ばね板(JIS G 4801 Bタイプ断面)

番号

展開長さmm

板厚

mm

板幅

mm

材料

硬さ

HBW

表面処理

A側

B側

計

1

780

760

1 540

12

70

SUP9A

388〜461

ショット

ピーニン

グ後ジン

クリッチ

ペイント

塗布

2

677

590

1 267

12

3

450

450

900

20

番号

部品番号

名称

個数

4

センタボルト

1

5

ナット,センタボルト

1

6

ブシュ

1

7

ブシュ

1

8

クリップ

2

9

センタスペーサ

1

10

リベット

2

ばね定数

N/mm

0〜3 970 N間 115

17 340 N〜 399

荷重

N

反りC

mm

スパン

mm

応力N/mm2

親ばね

子ばね

無荷重時

0

87

1 195

0

0

指定荷重時

2 410

66.0±5.5

1 200

215

0

試験荷重時

24 900

−16.5

1 200

853

985

備考1. 完成塗装:黒色塗装

2. 1 N/mm2=1 MPa

付図 25 プログレッシブ重ね板ばね

1 200±3.5

610±2

590

φ42 +0.1

0

φ16.15±0.13

φ42 +0.1

0

φ16.15±0.13

H

単位mm

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

22

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

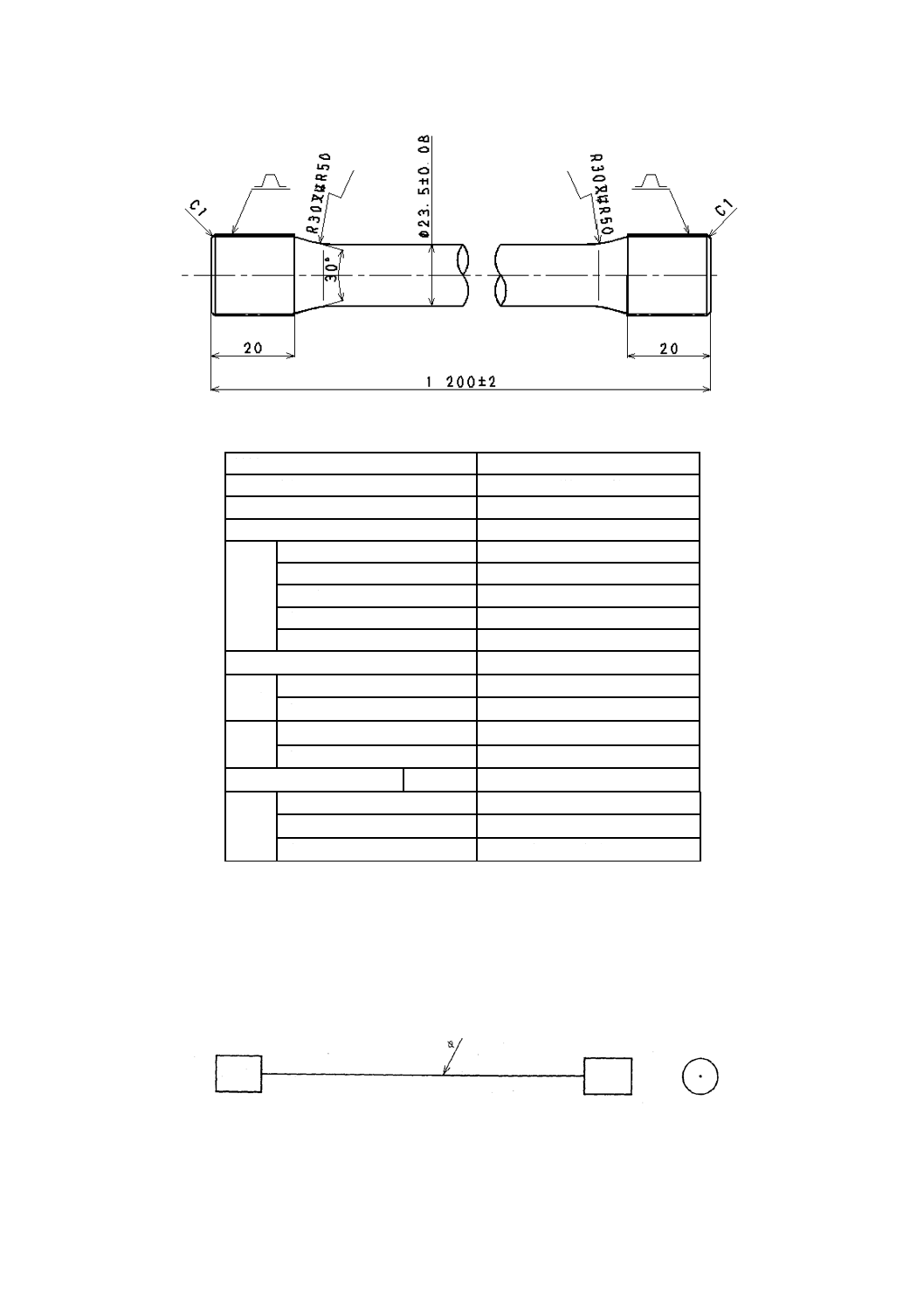

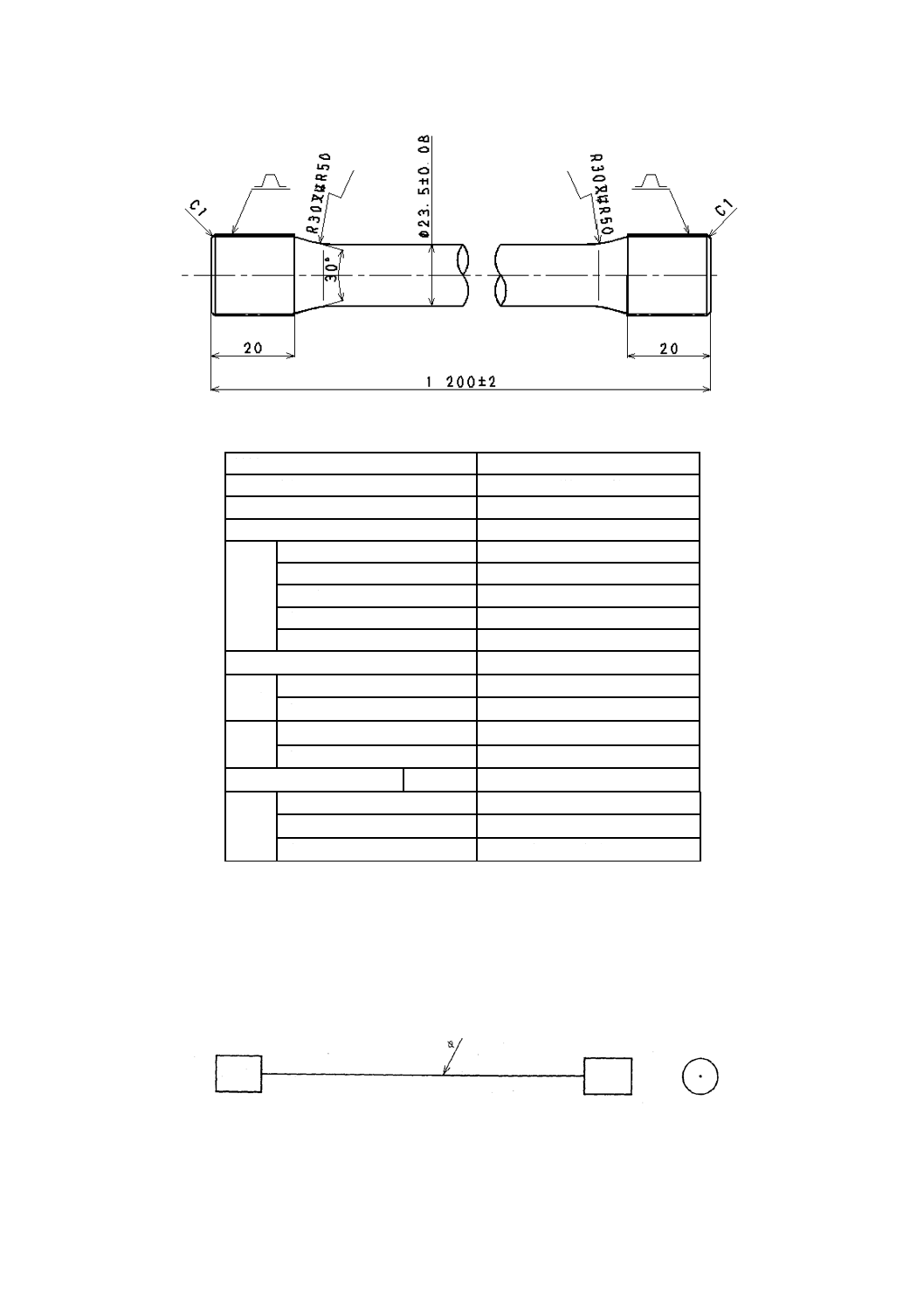

要目表

材料

SUP12

バーの直径

mm

23.5±0.08(熱処理前)

バーの長さ

mm

1 200±2

つかみ部の長さ

mm

20

つ

か

み

部

の

形

状

寸

法

形状

インボリュートセレーション

モジュール

0.75

圧力角

度

45

歯数

40

大径

mm

30.75

ばね定数

N・m/度

35.8

標準

トルク

N・m

1 270

応力

N/m m2

500

最大

トルク

N・m

2 190

応力

N/m m2

855

硬さ

HBW

415〜495

表面

処理

材料の表面加工

研削

成形後の表面加工

ショットピーニング

防せい処理

りん酸塩処理後粉体塗装

備考1. その他の要目:セッチングを行う(セッチング方向を指定する場

合は,方向を明記する。)。

2. 粉体塗装は,セレーション部を除く。

3. 1 N/mm2=1 MPa

付図 26 トーションバー

付図 27 トーションバー(簡略図)

単位mm

B 0004:2007

23

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

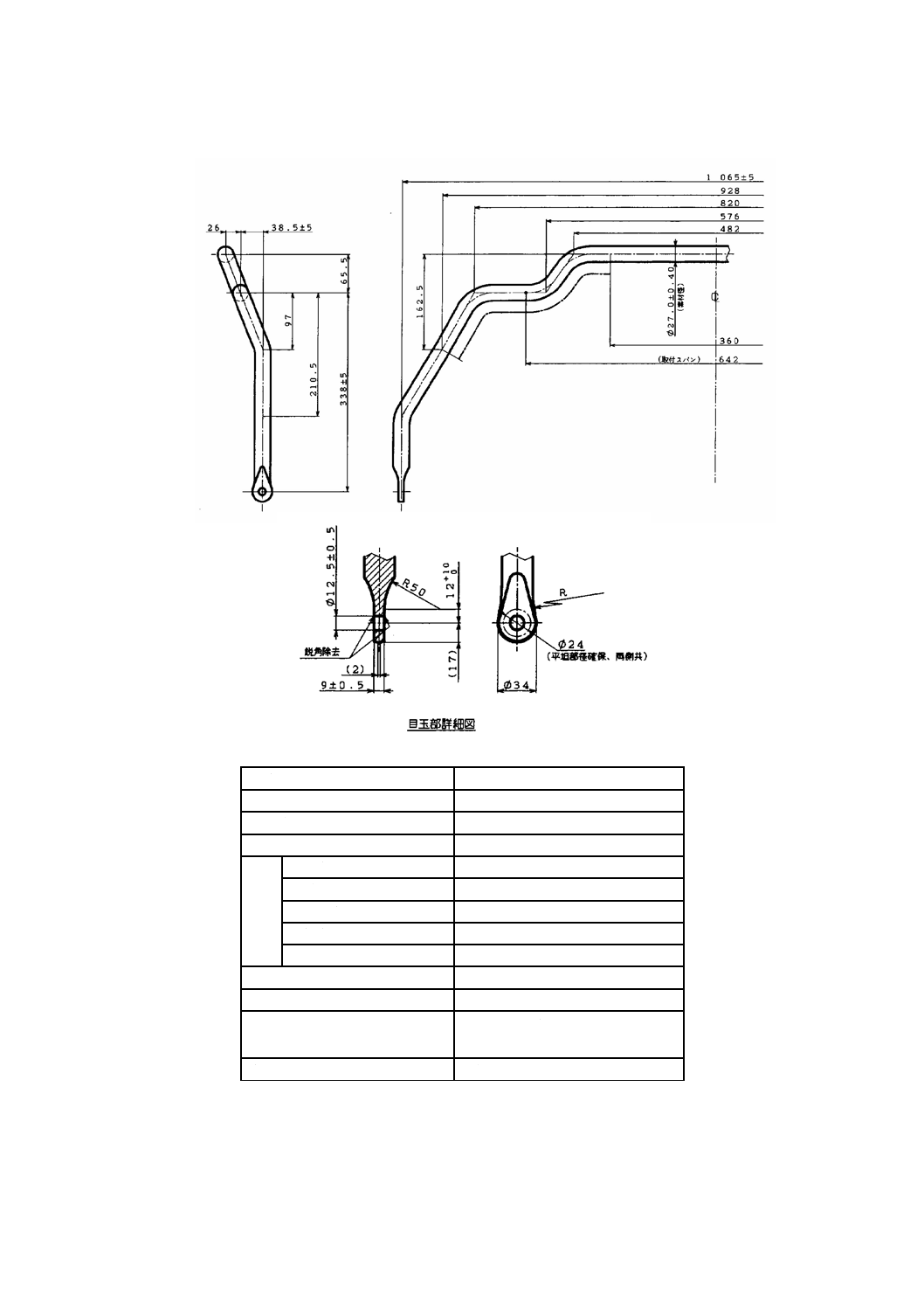

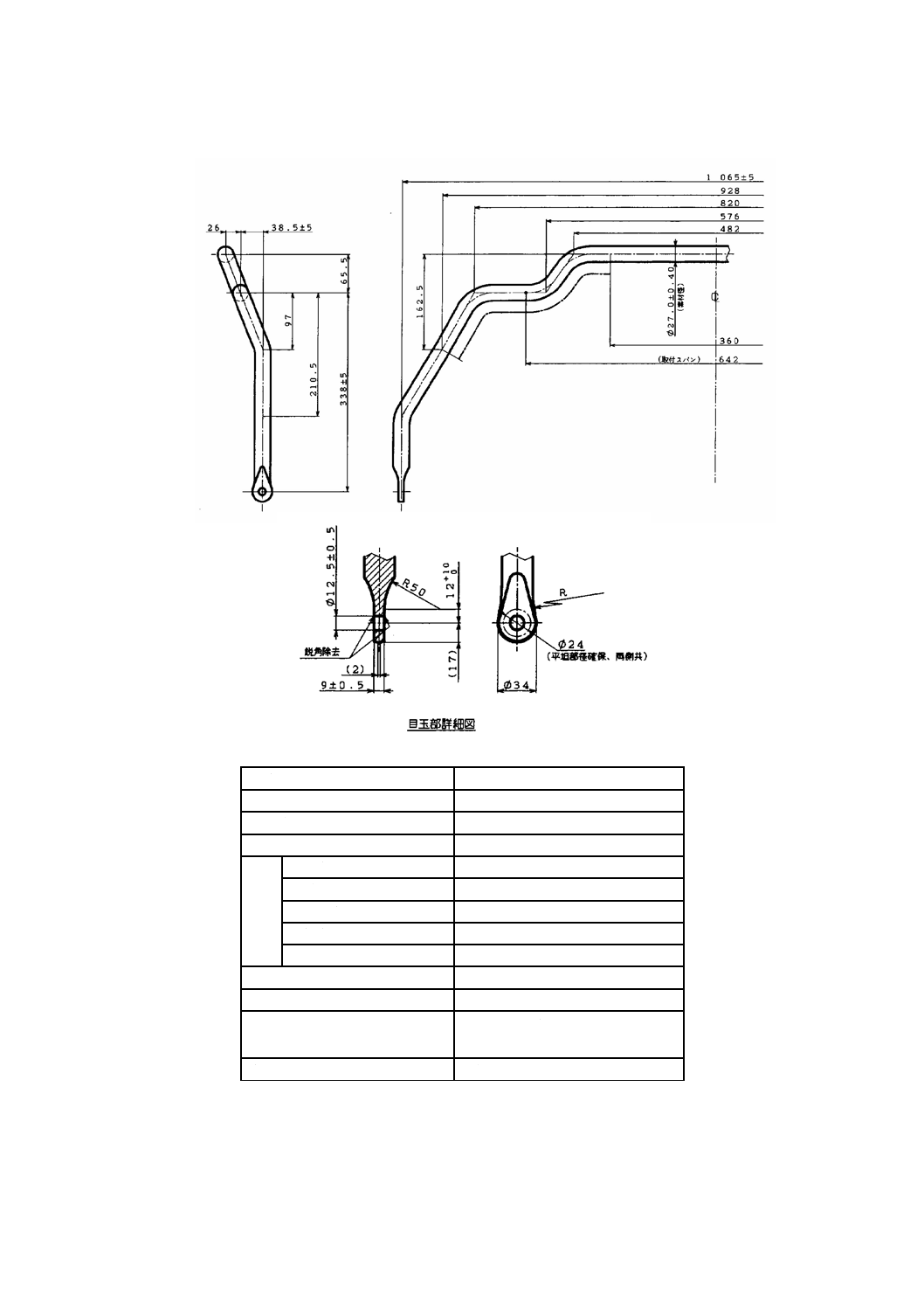

要目表

材料

S48C

材料の直径

mm

φ 27±0.4

展開長

mm

1 616

ばね定数

N/mm 32.2

指

定

相対変位

mm

166

曲げ応力

MPa

905

せん断応力

MPa

520

肩部応力

MPa

918

支持点応力

MPa

846

硬さ

HBW

241〜321

ショットピーニング

一点鎖線間は確実に実施する。

曲げR

指示なき曲げRは中で

実R55とする。

防せい処理

黒色塗装

備考 1 N/mm2=1 MPa

付図 28 スタビライザ

単位mm

B 0004:2007

24

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

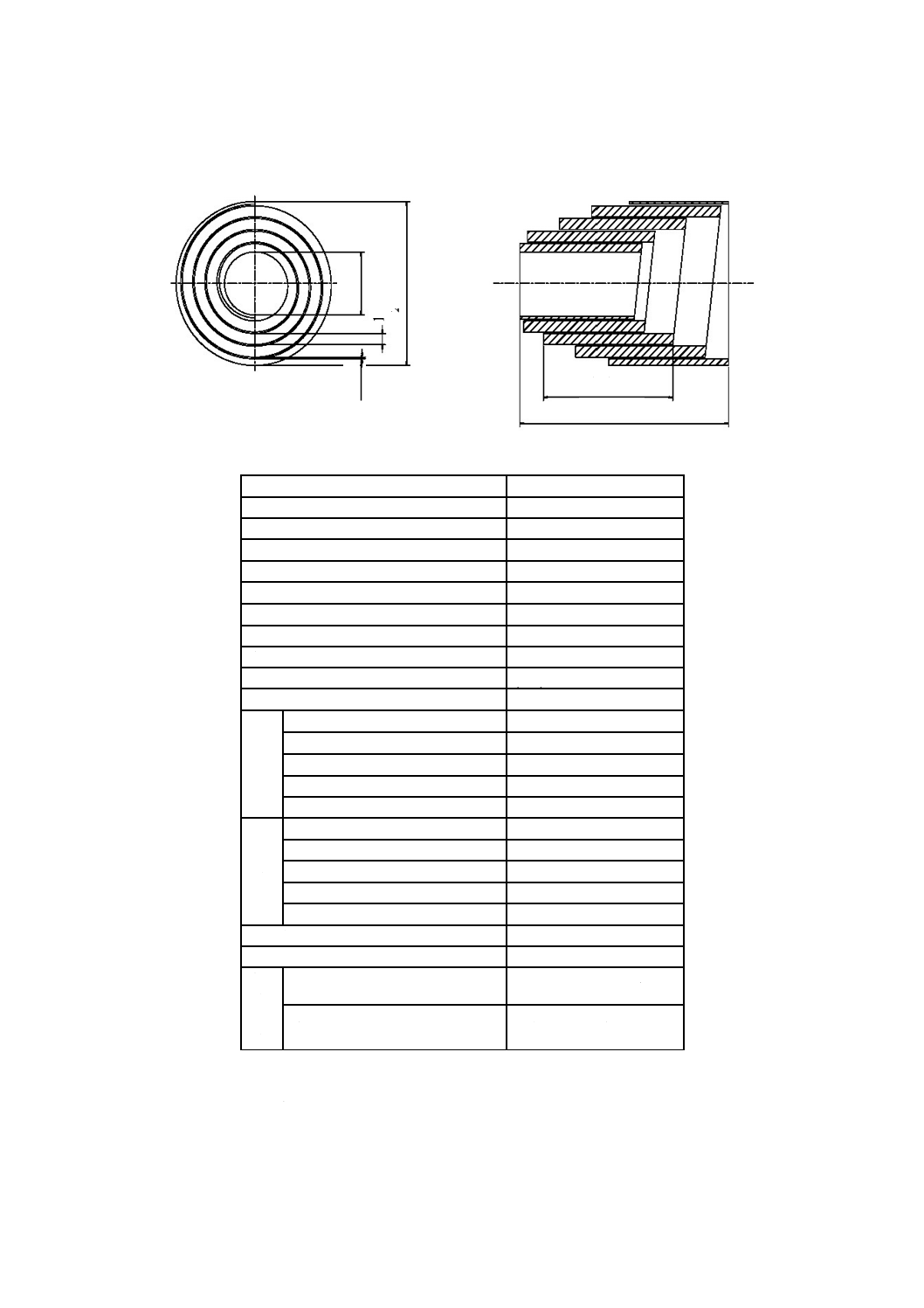

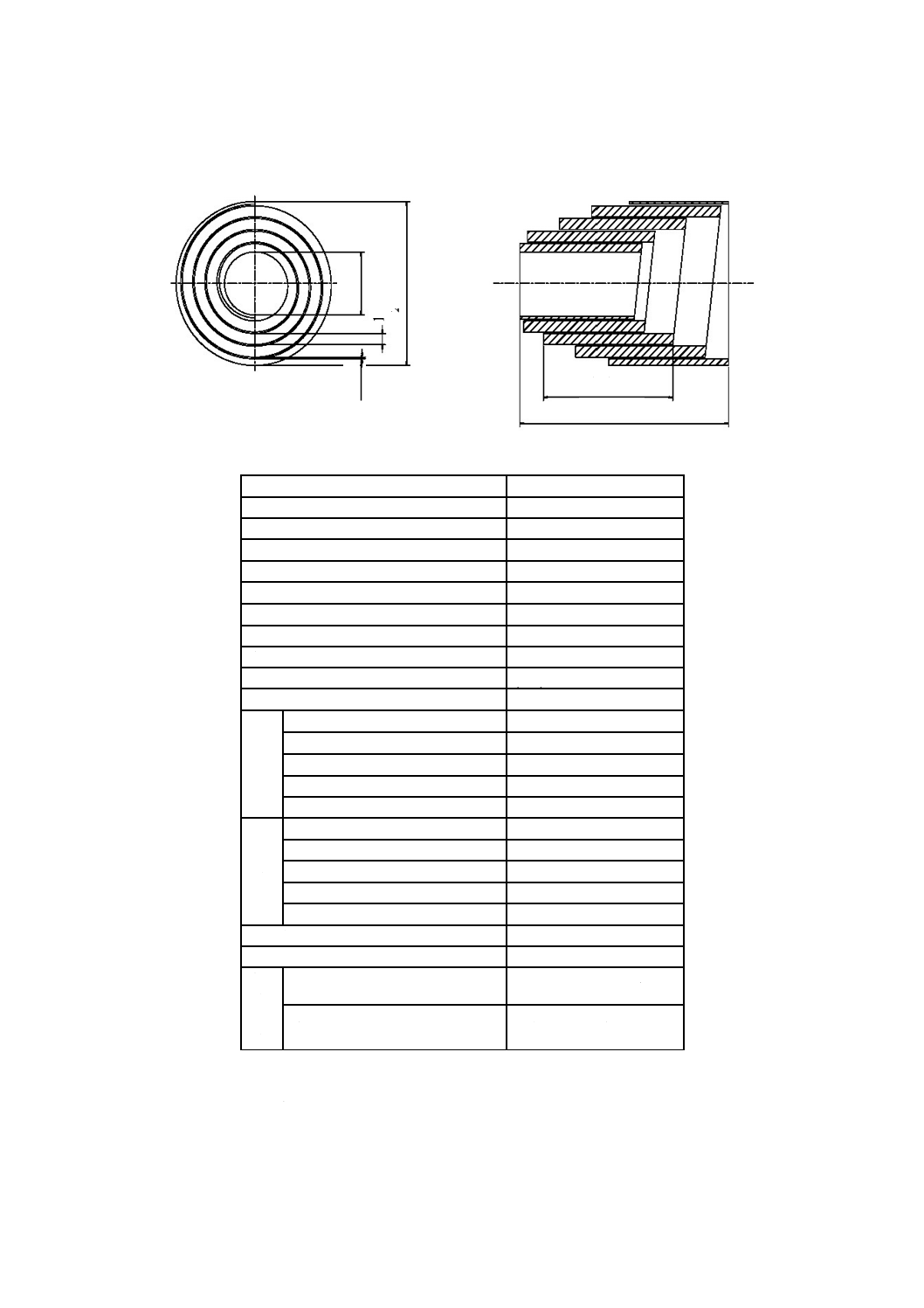

要目表

材料

SUP9又はSUP9A

板厚

mm

14

板幅

mm

170

内径

mm

80±2

外径

mm

208±6

総巻数

4.5

座巻数

各0.75

有効巻数

3

巻方向

右

自由高さ

mm

(275)

ばね定数(初接着まで)

N/mm

1 290

指

定

荷重

N

−

荷重時の高さ

mm

−

高さ

mm

245

高さ時の荷重

N

39 230±15 %

応力

N/mm2 390

最

大

圧

縮

荷重

N

−

荷重時の高さ

mm

−

高さ

mm

194

高さ時の荷重

N

111 800

応力

N/mm2 980

初接着荷重

N

85 710

硬さ

HBW

388〜461

表

面

処

理

成形後の表面処理

ショットピーニング

防せい処理

黒色エナメル塗装

備考1. その他の要目:セッチングを行う。

2. 用途又は使用条件:常温,繰返し荷重

3. 1 N/mm2=1 MPa

付図 29 竹の子ばね

(275)

170

8

0

±

2

2

0

8

±

6

1

4

2

単位mm

B 0004:2007

25

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

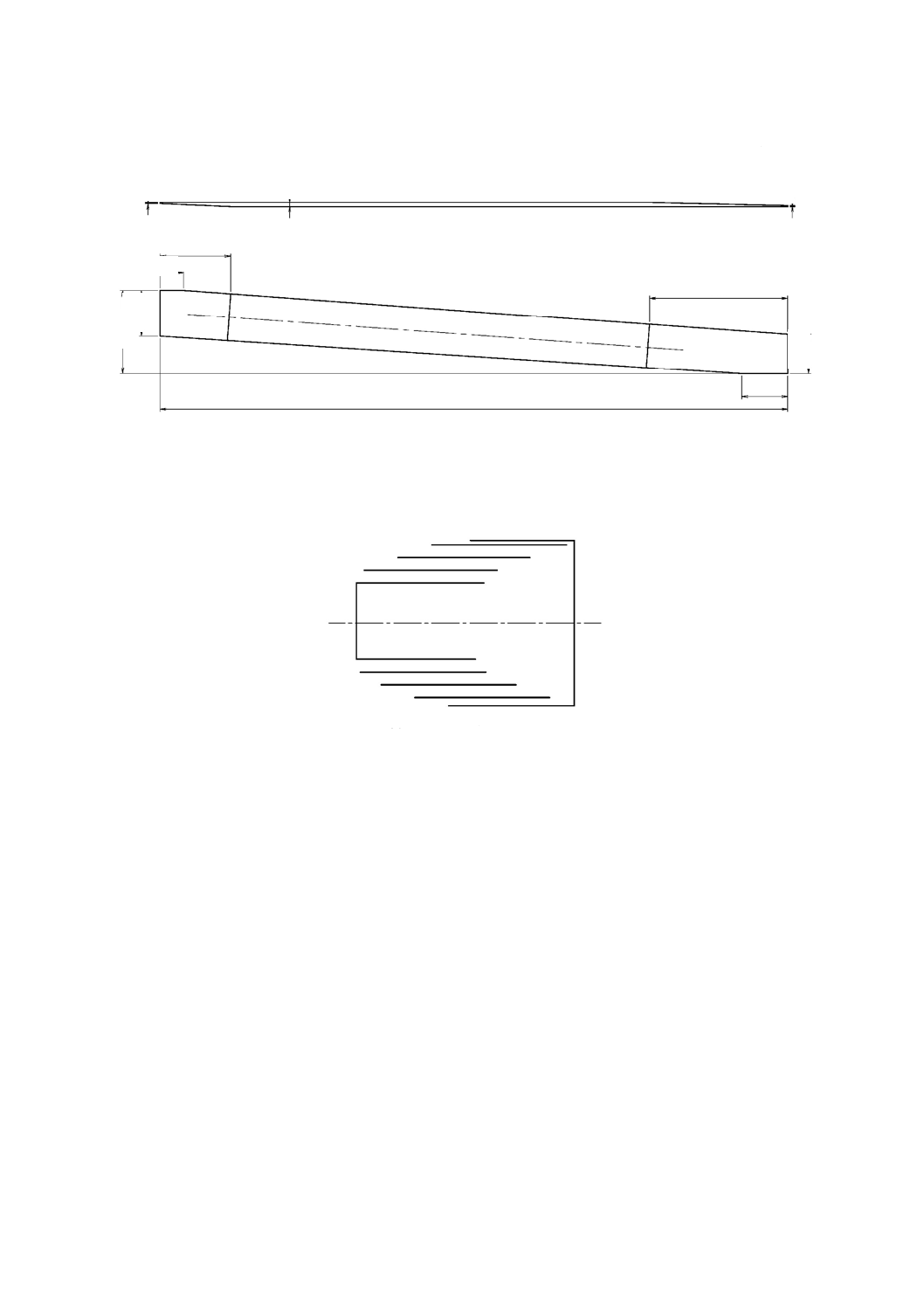

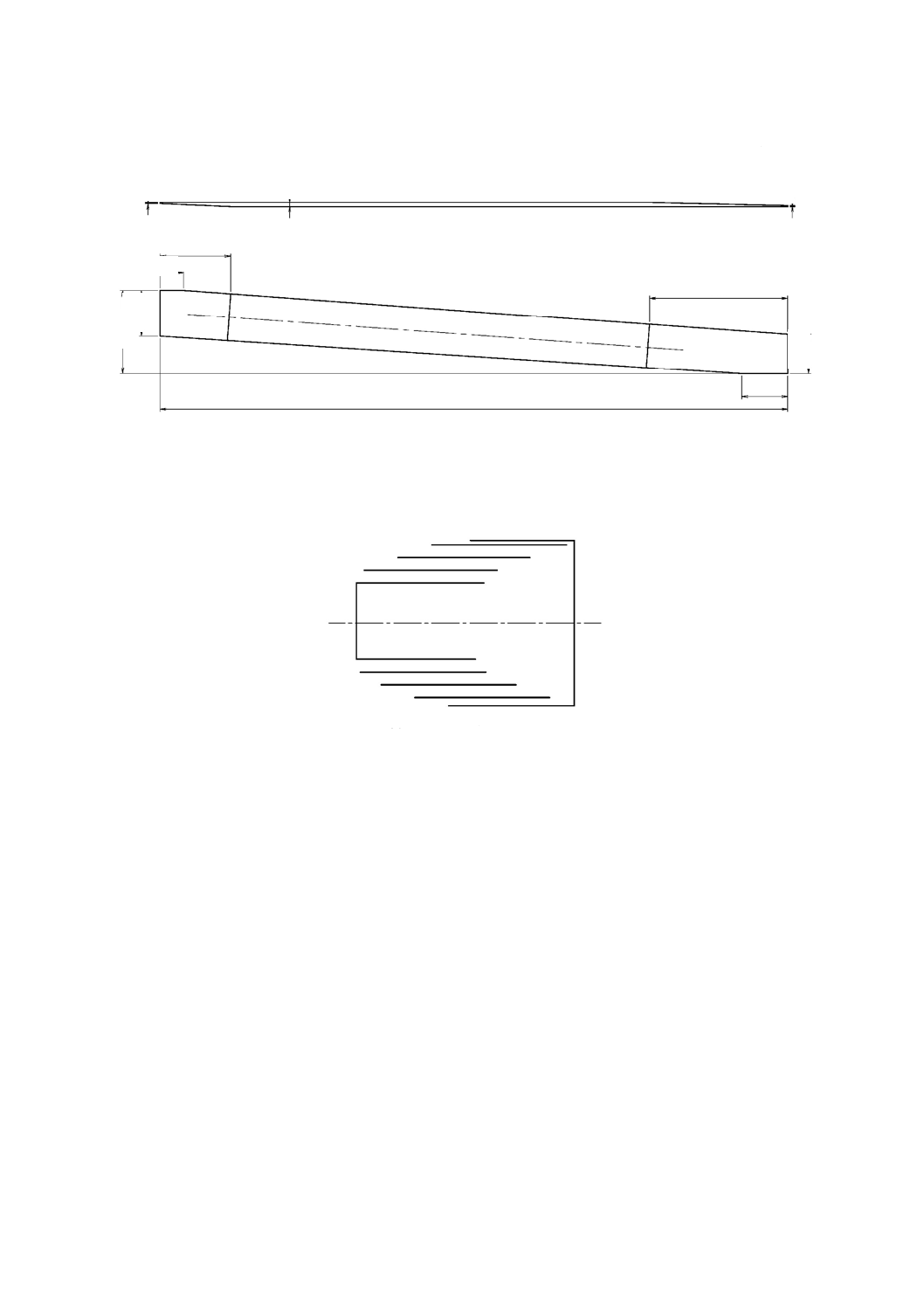

材料展開形状図

付図29 竹の子ばね(続き)

付図 30 竹の子ばね(簡略図)

235

78

460

2 085

153

1

3

1

3

.5

3

.5

1

4

1

5

0

2

7

5

単位mm

B 0004:2007

26

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

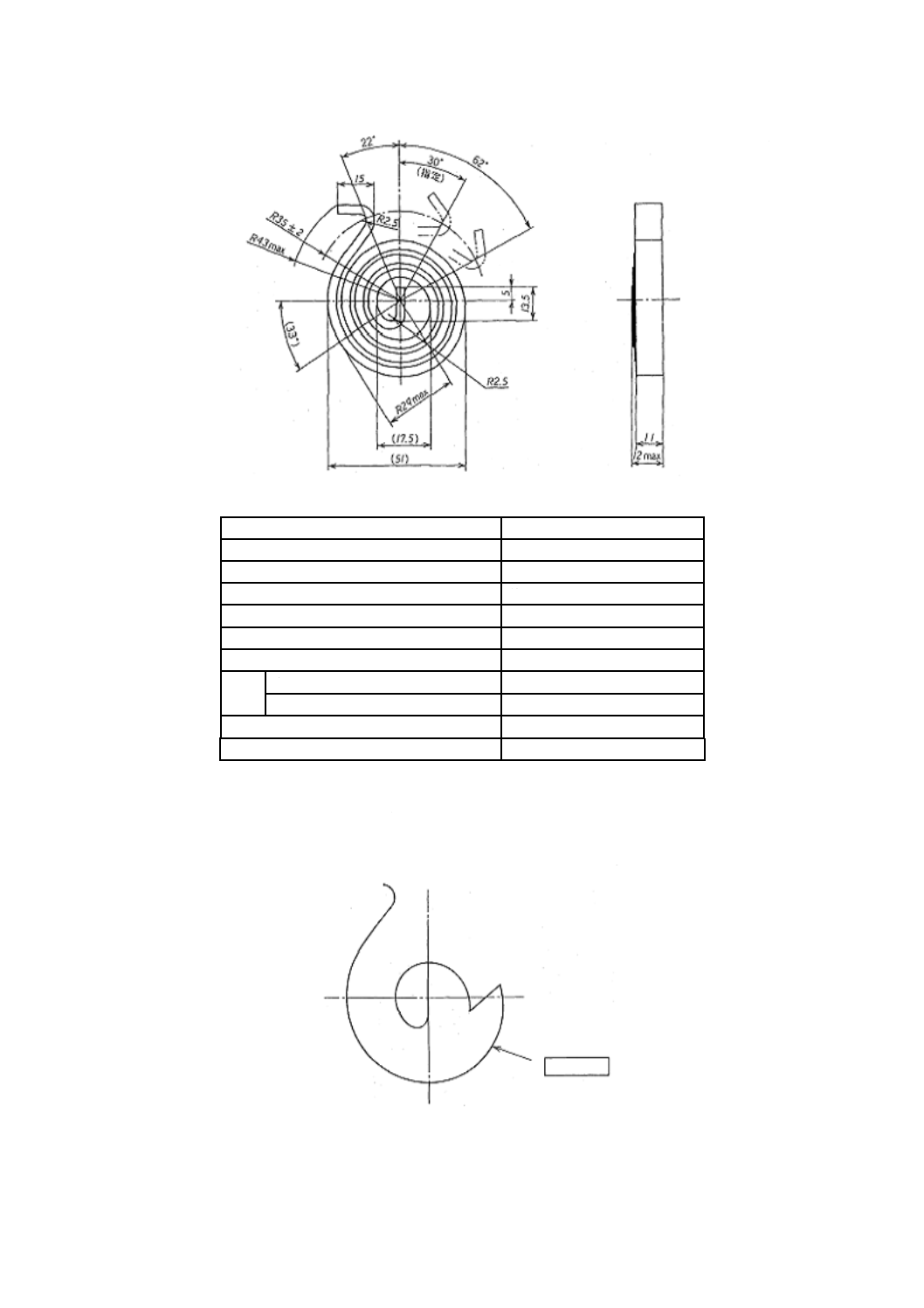

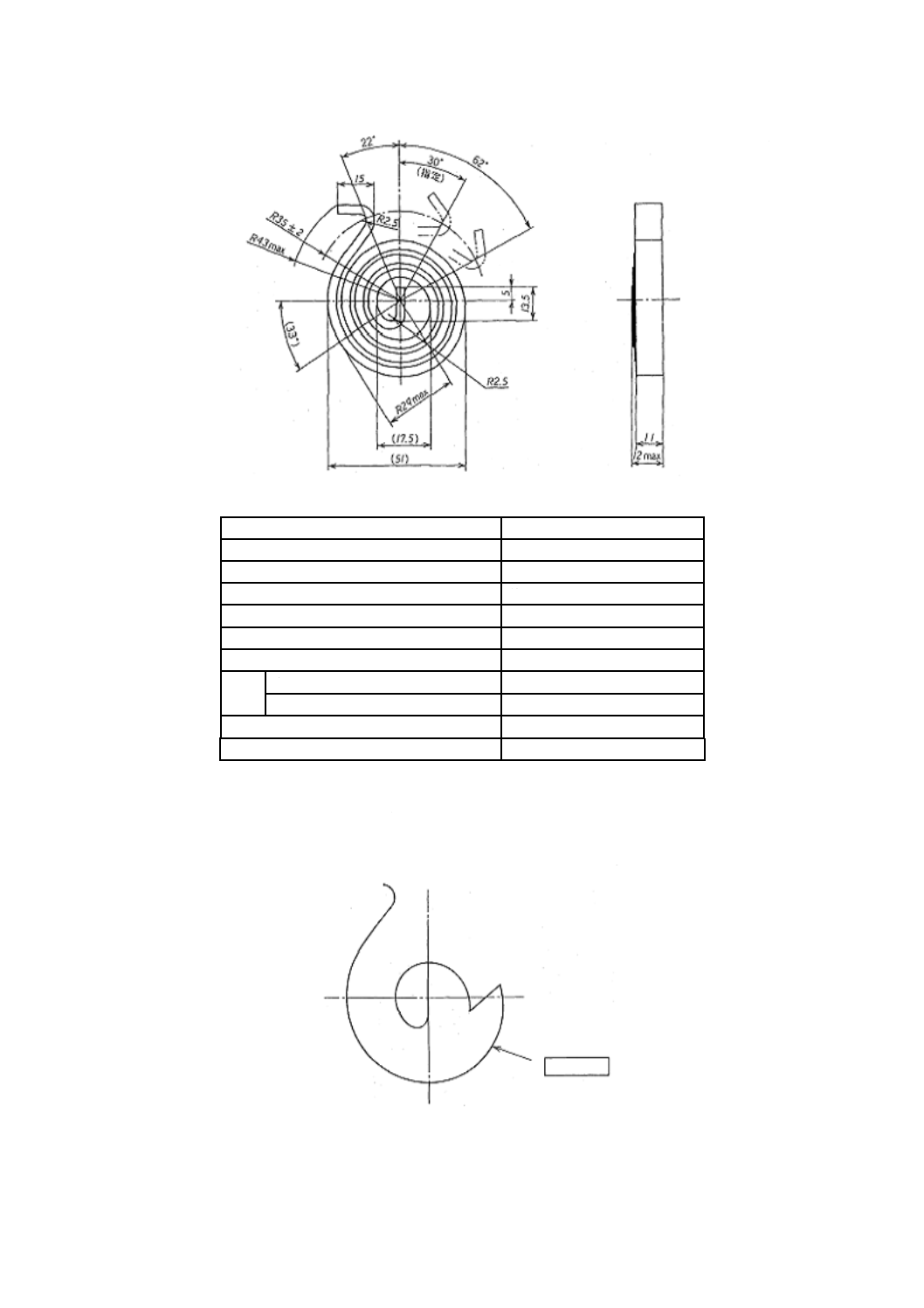

要目表

材料

SWRH62A

板厚

mm

3.4

板幅

mm

11

巻数

約3.3

全長

mm

410

軸径

mm

φ14

使用範囲

度

30〜62

指

定

トルク

N・mm

7.9±1.2

応力

N/mm2

764

硬さ

HRC

35〜43

表面処理

りん酸塩処理

備考 1 N/mm2=1 MPa

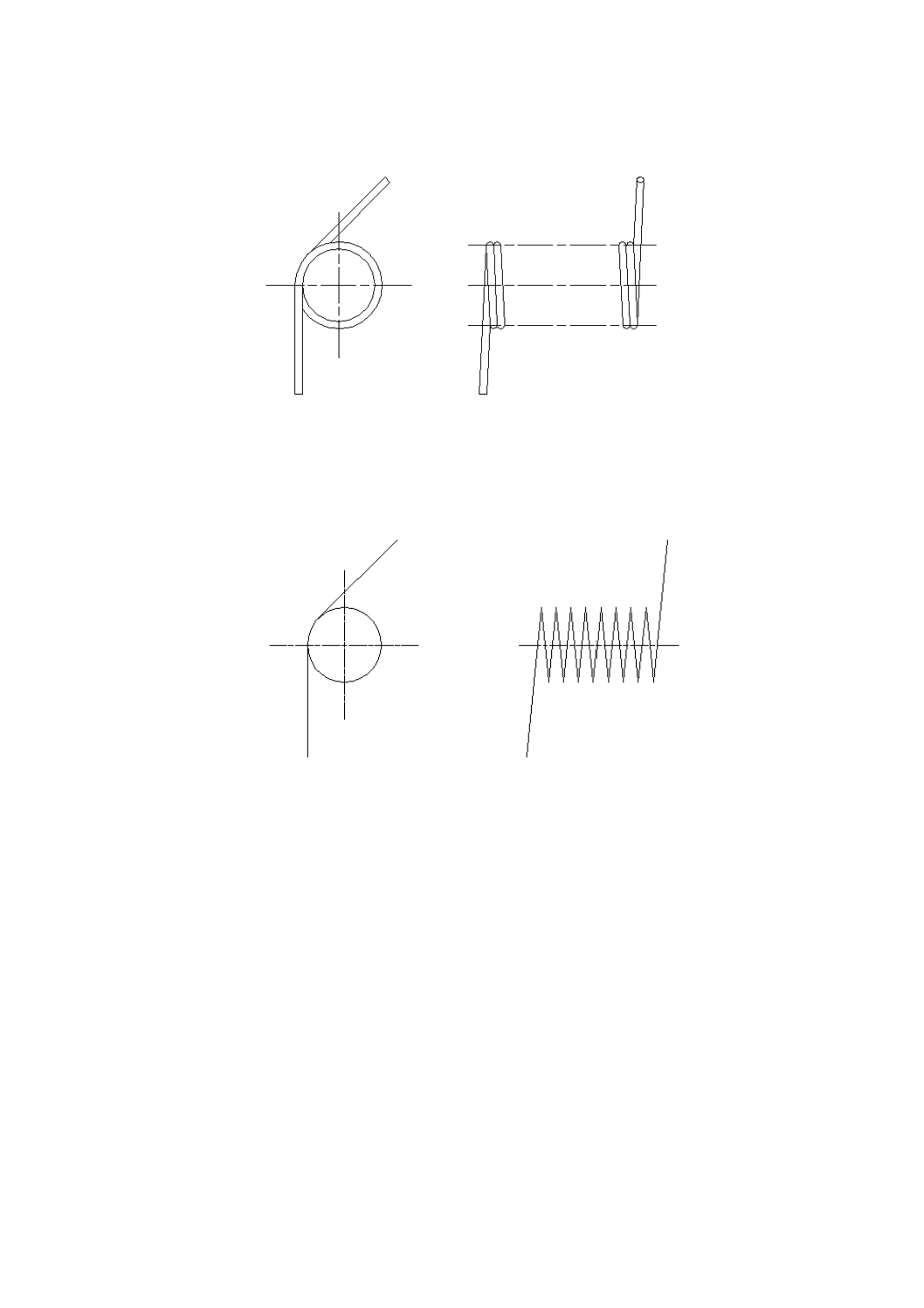

付図 31 渦巻きばね

付図 32 渦巻きばね(簡略図)

単位mm

B 0004:2007

27

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

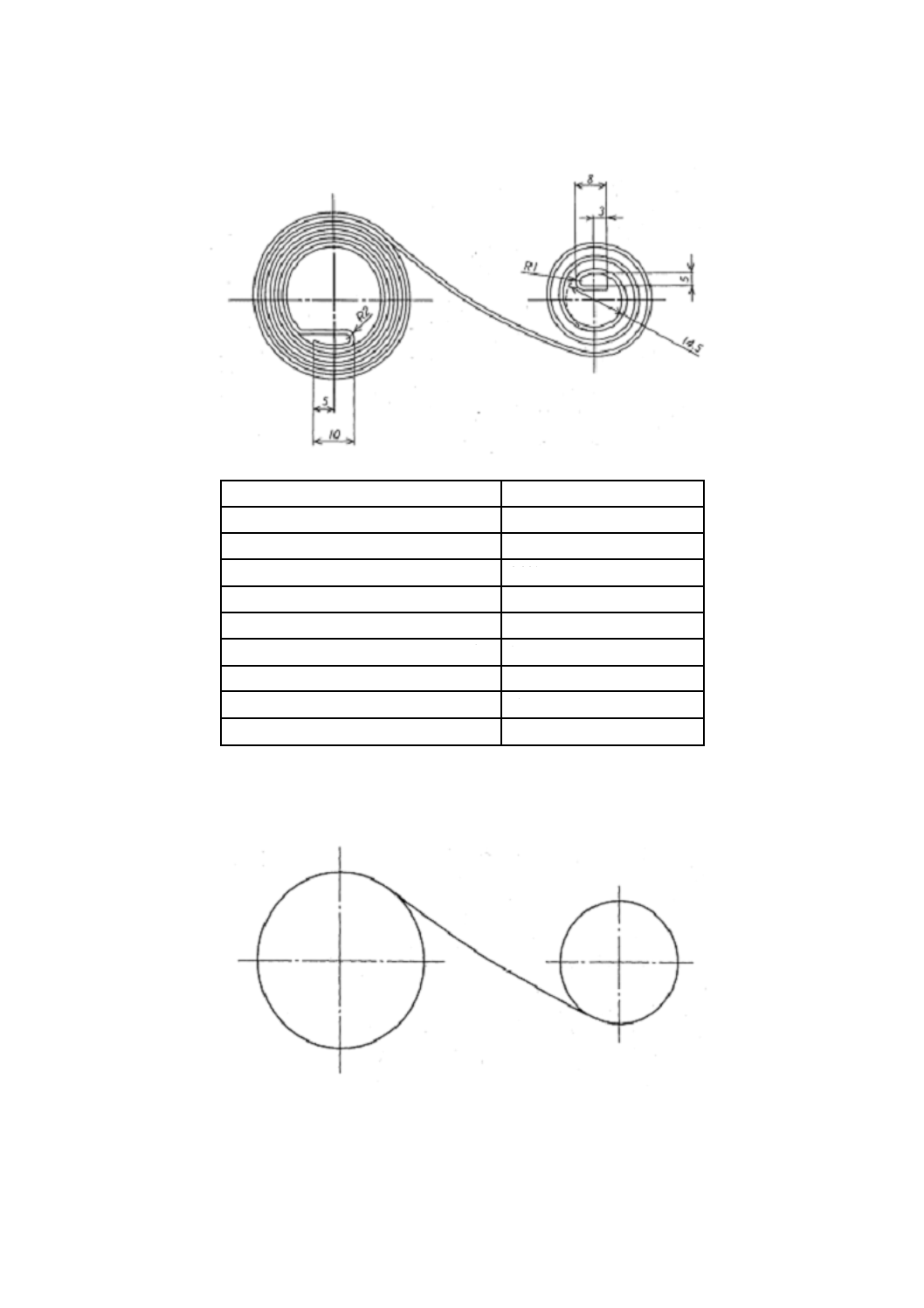

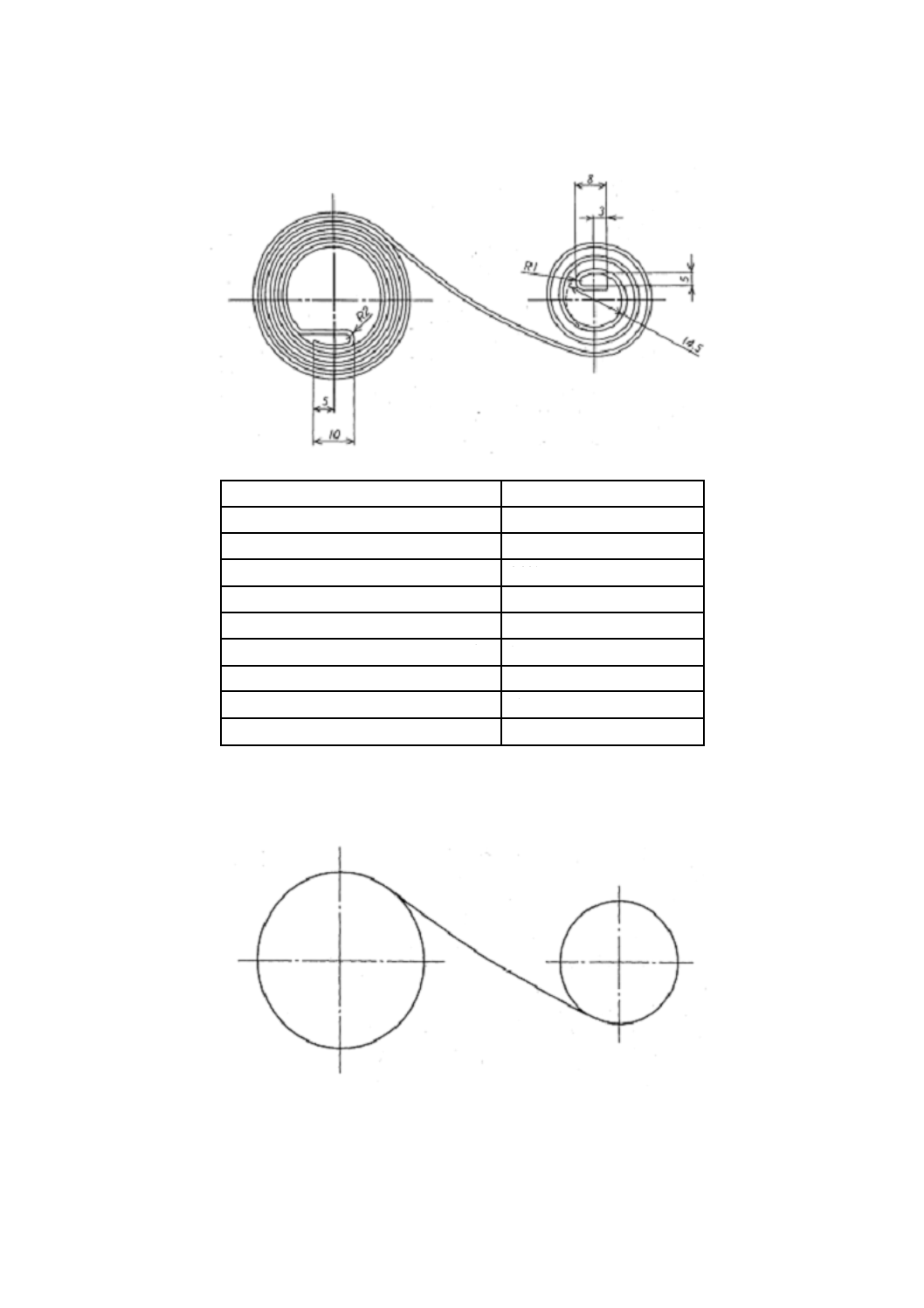

要目表

材料

SUS301−CSP

板厚

mm

0.2

板幅

mm

7.0

全長

mm

4 000

硬さ

HV

490以上

10回転時の巻戻しトルク

N・mm

69.6

10回転時の応力

N/mm2

1 486

巻軸径

mm

14

香箱内径

HRC

50

表面処理

−

備考 1 N/mm2=1 MPa

付図 33 S字形渦巻きばね

付図 34 S字形渦巻きばね(簡略図)

単位mm

B 0004:2007

28

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

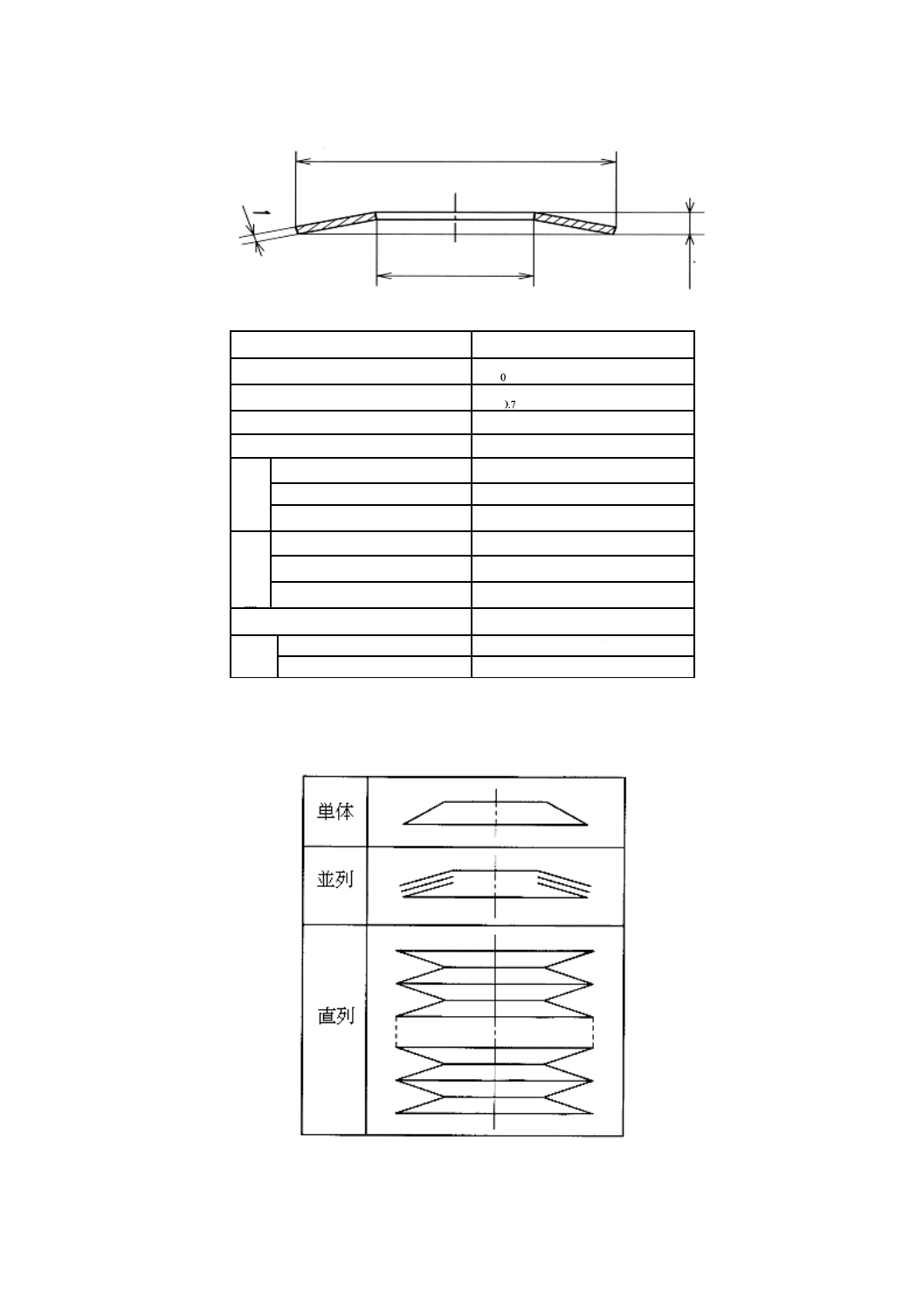

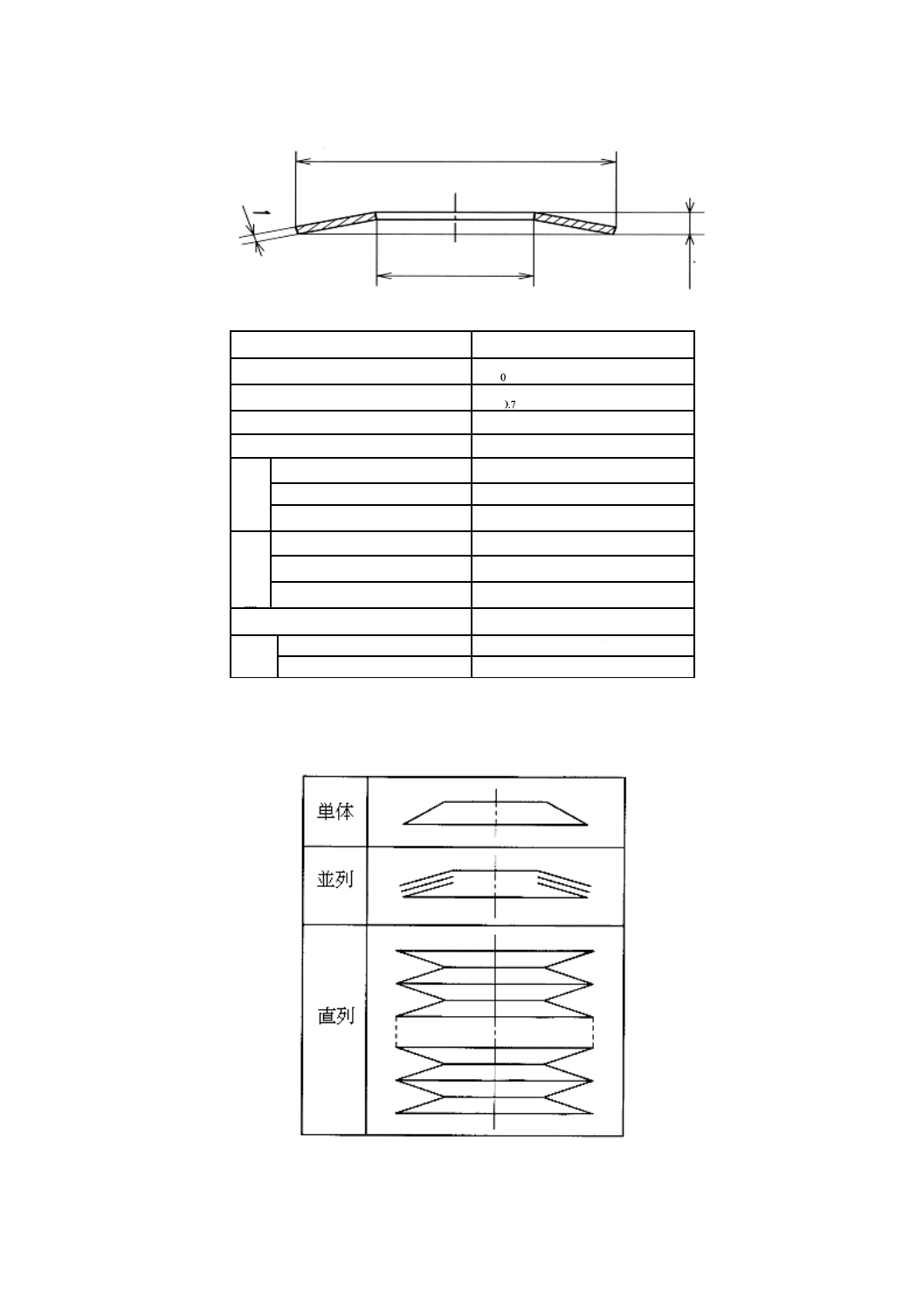

要目表

材料

SK5−CSP

内径

mm

4.00

30+

外径

mm

07.0

60−

板厚

mm

1

高さ

mm

1.8

指

定

たわみ

mm

1

荷重

N

766

応力

N/mm2

1 100

最

大

圧

縮

たわみ

mm

1.4

荷重

N

752

応力

N/mm2

1 410

硬さ

HV

400〜800

表面

処理

成形後の表面加工

ショットピーニング

防せい処理

防せい油塗布

備考 1 N/mm2=1 MPa

付図 35 皿ばね

付図 36 皿ばね(簡略図)

φ60 0

−0.7

φ30 +0.4

0

1

.8

単位mm

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

29

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

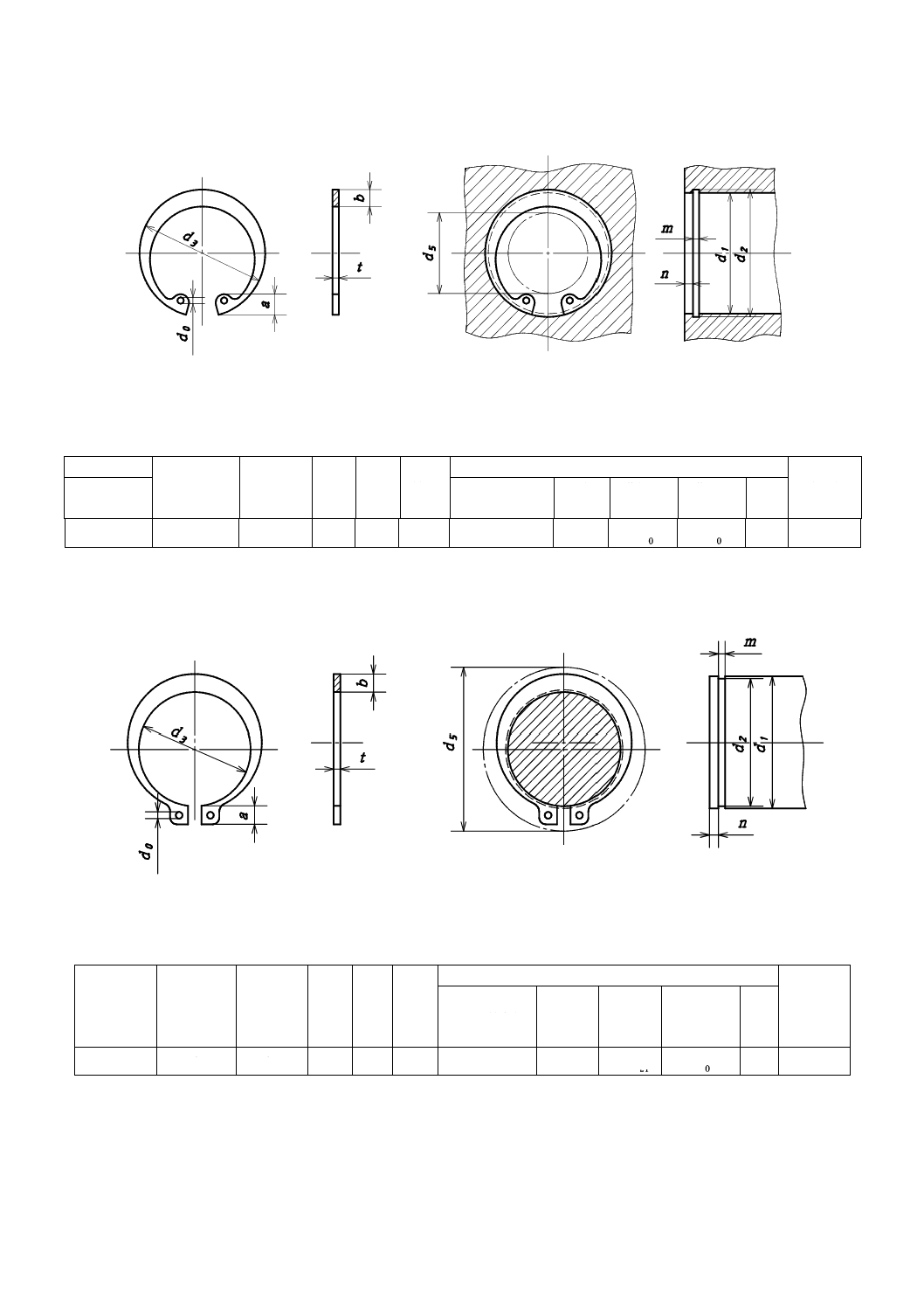

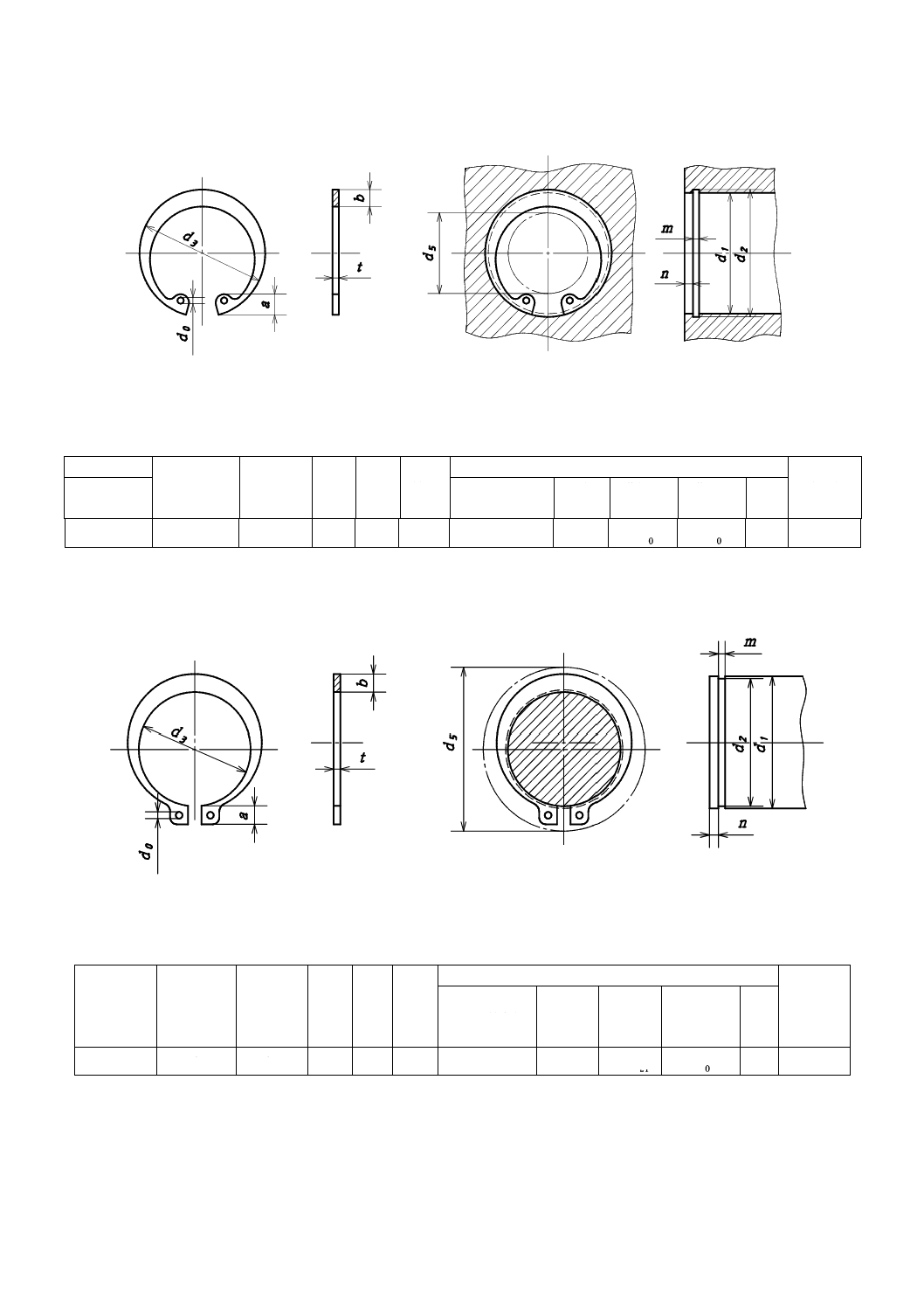

要目表

単位 mm

材料

外径d3

板厚t

幅b

約

幅a

約

幅d0

最小

適用する穴(参考)

硬さ

(HV)

はめるときの内

周の最小径d5

小径

d1

溝径d2

溝幅m

幅n

SK−5CSP

20.5±0.20

1.0±0.05

2.5

4.0

2

11

20

21.0

21

.00+

1.15

14

.00+

1.5

434〜560

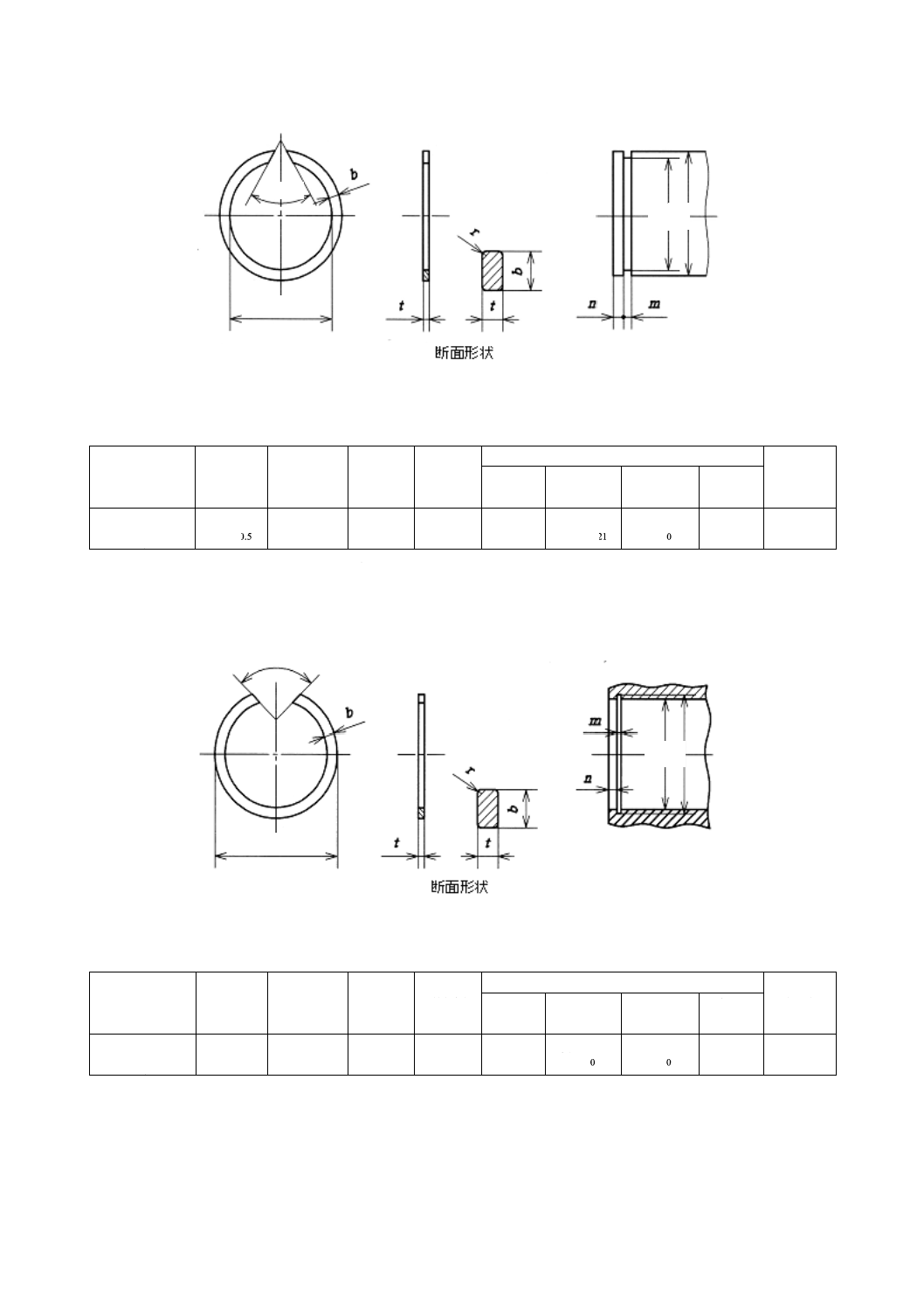

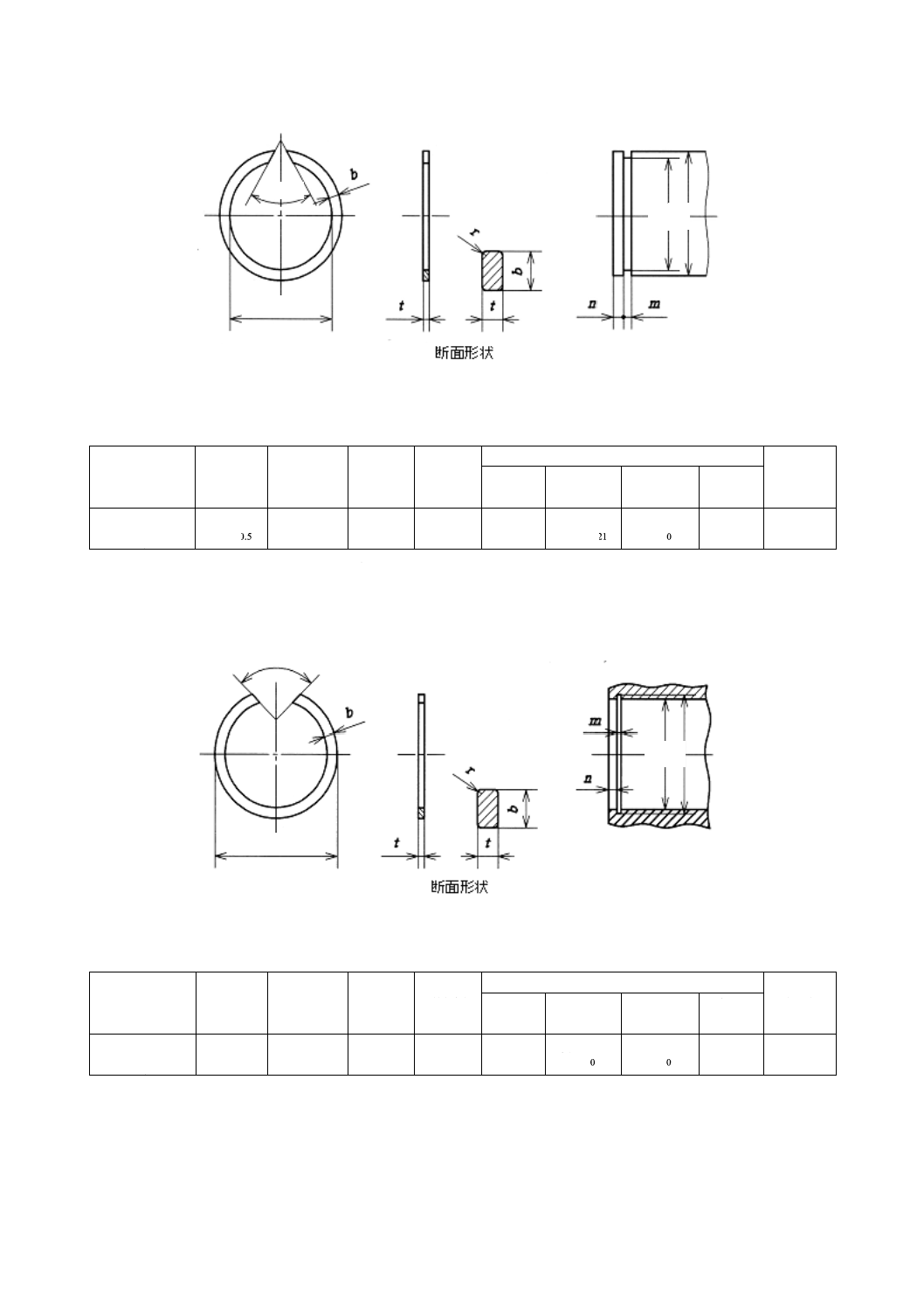

付図 37 C形止め輪穴用

要目表

単位 mm

材料

内径d3

板厚t

幅b

約

幅a

約

幅d0

最小

適用する穴(参考)

硬さ

(HV)

はめるときの

外周の最大径

d5

外径d1

溝径d2

溝幅m

幅n

SK−5CSP 18.5±0.20 1.2±0.05

2.7

3.9

2

28

20

19021

.0

−

1.35

14

.00

+

1.5

434〜560

付図 38 C形止め輪軸用

B 0004:2007

30

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

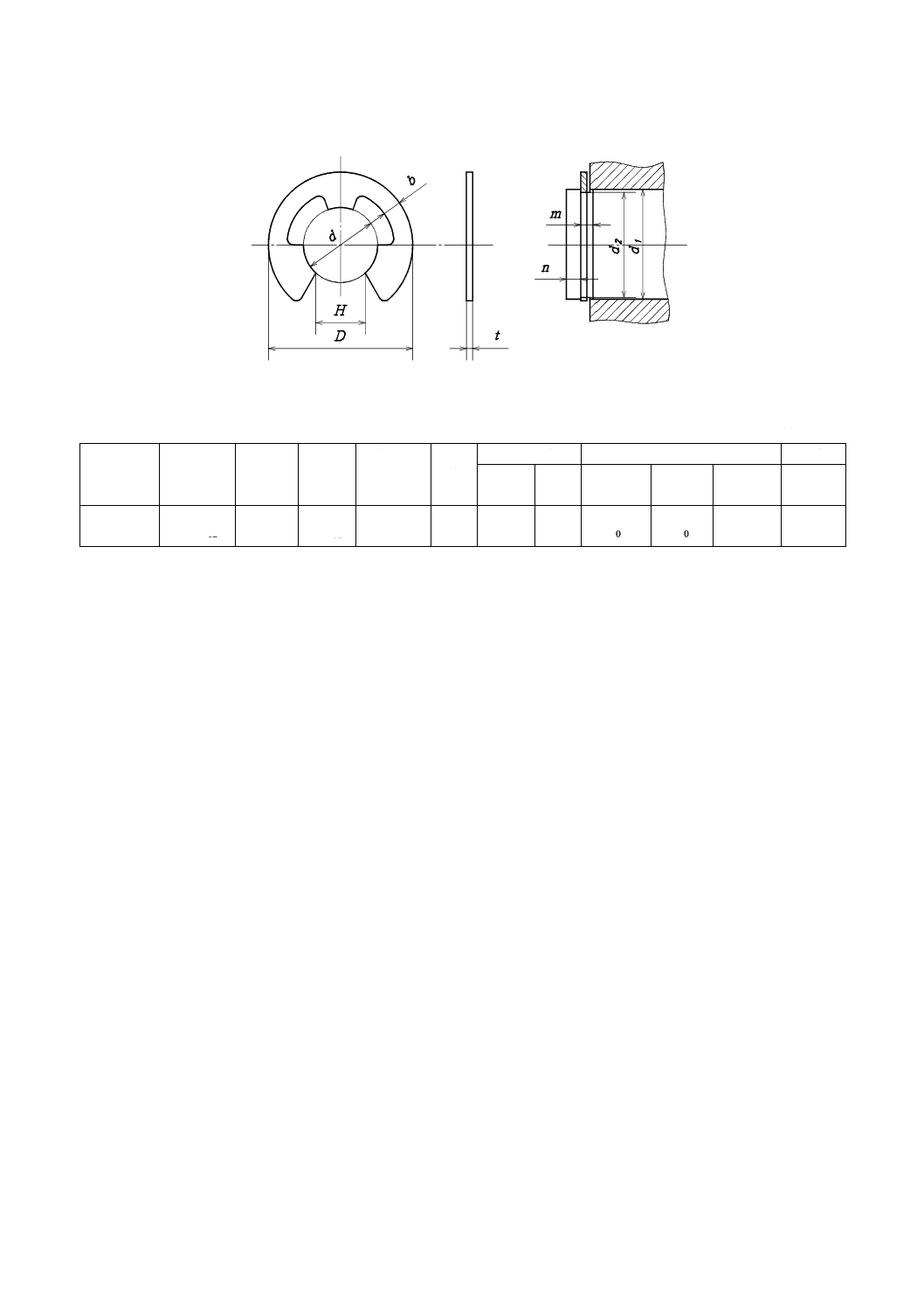

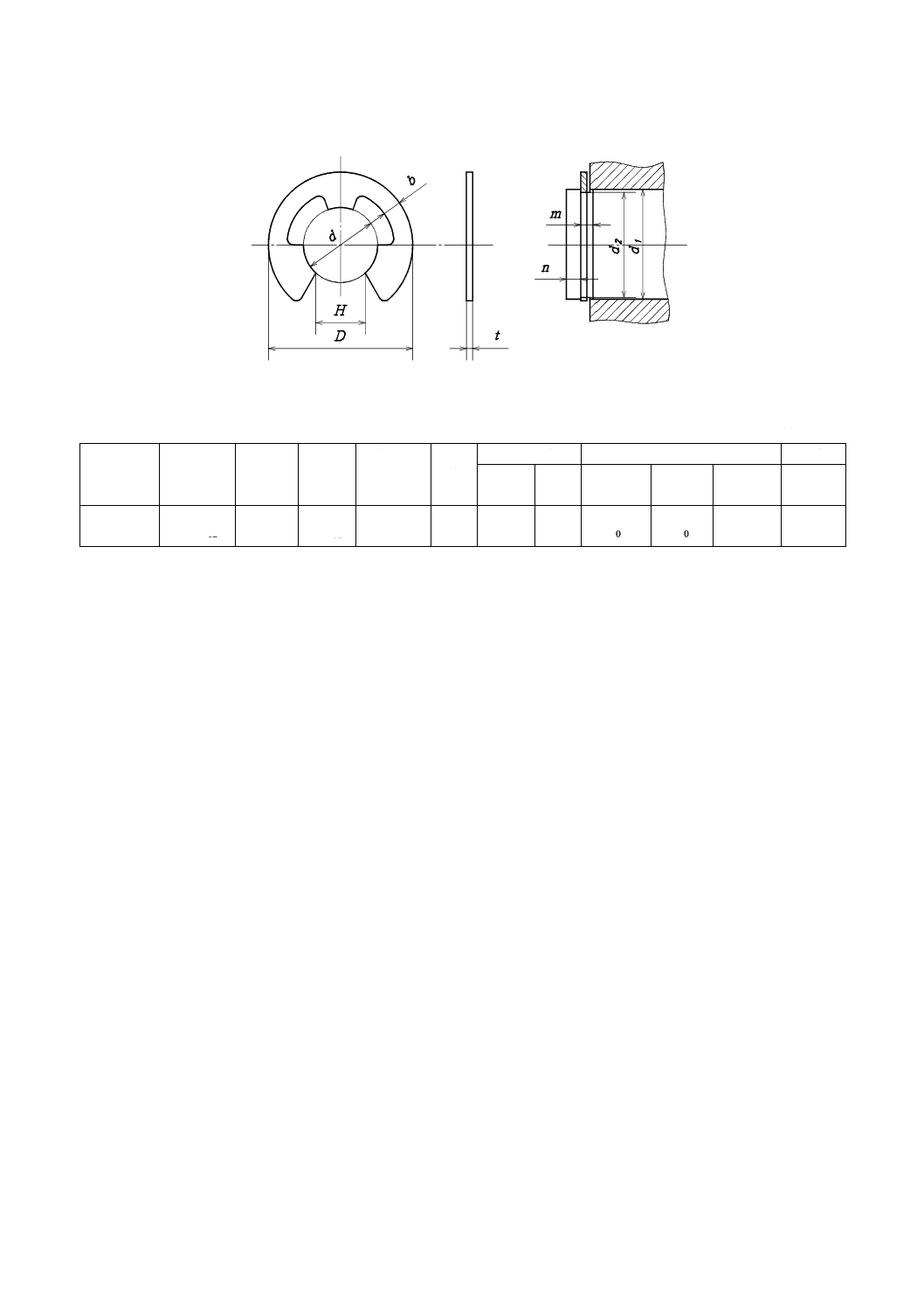

要目表

単位 mm

材料

内径d3

板厚t

幅b

r

(最大)

適用する軸(参考)

硬さ

(HV)

大径d1

溝径d2

溝幅m

幅n

(最小)

SWRH62(A,

B)

05.0

1.

28

−

1.6±0.07

2.8±0.1

0.5

30

021

.0

6.

28

−

1.75

14

.00

+

1.5

392〜513

付図 39 C形同心止め輪軸用

要目表

単位 mm

材料

内径d3

板厚t

幅b

r

(最大)

適用する軸(参考)

硬さ

(HV)

大径d1

溝径d2

溝幅m

幅n

(最小)

SWRH62(A,

B)

31.910

+

1.2

2±0.1

0.3

30

21

.00

4.

31

+

14

.00

35

.1

+

1.5

392〜513

付図 40 C形同心止め輪穴用

d3

約60°

d

1

d

2

約90°

d3

d

2

d

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

31

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

要目表

単位 mm

材料

内径d

外径D

幅H

板厚t

幅b

約

d1の区分

適用する軸(参考)

硬さ

を超え 以下

軸径d2

幅m

幅n

(最小)

(HV)

SK−5CSP

6.0012

.0

−

12±0.2

5.203.0

−

0.8±0.04

1.4

7.0

9.0

6.0

095

.00

+

0.9

10

.00

+

1.2

434〜

560

付図 41 E形止め輪用

B 0004:2007

32

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

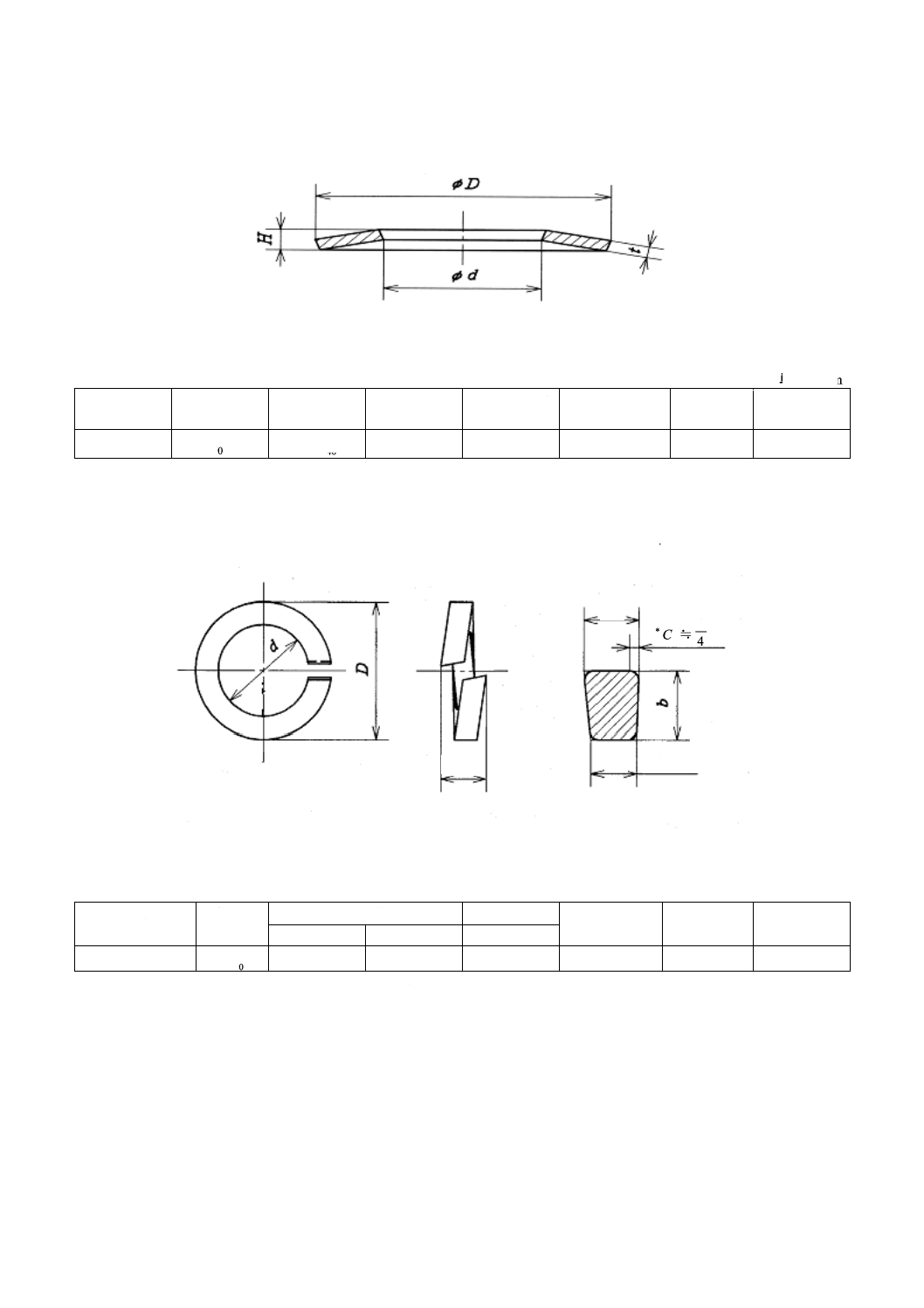

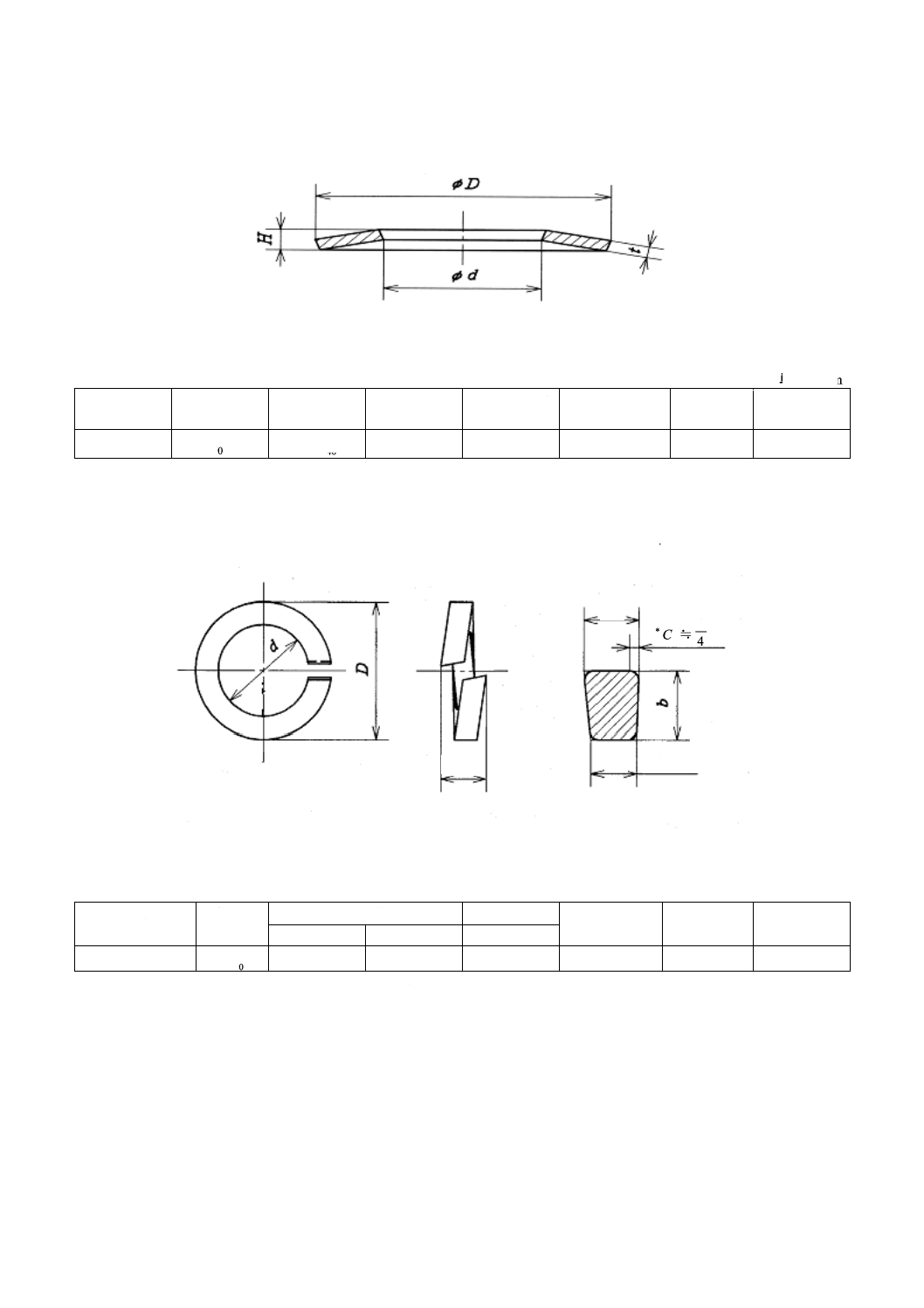

要目表

(軽荷重用) 単位 mm

材料

内径d

外径D

板厚t

基準高さH

試験後の高さ

(最小)

試験荷重

(kN)

硬さ

(HV)

SK−5CSP

17

35

.

00

+

30040

.0

−

3.5±0.1

3.5

3.1

32.4

392〜484

付図 42 皿ばね座金1種の形状・寸法

要目表

単位 mm

材料

内径d

断面寸法(最小)

外径(最大) 試験後の自由

高さ(最小)

試験荷重

(kN)

硬さ

(HV)

幅b

板厚t

D

SWRH62(A, B)

10.2

5.00

+

3.7

2.5

18.4

4.2

11.8

412〜513

付図 43 ばね座金一般用の形状・寸法

注* 面取り又は丸み

約2 t

外径側

T1

T2

* C ≒4t

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

33

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

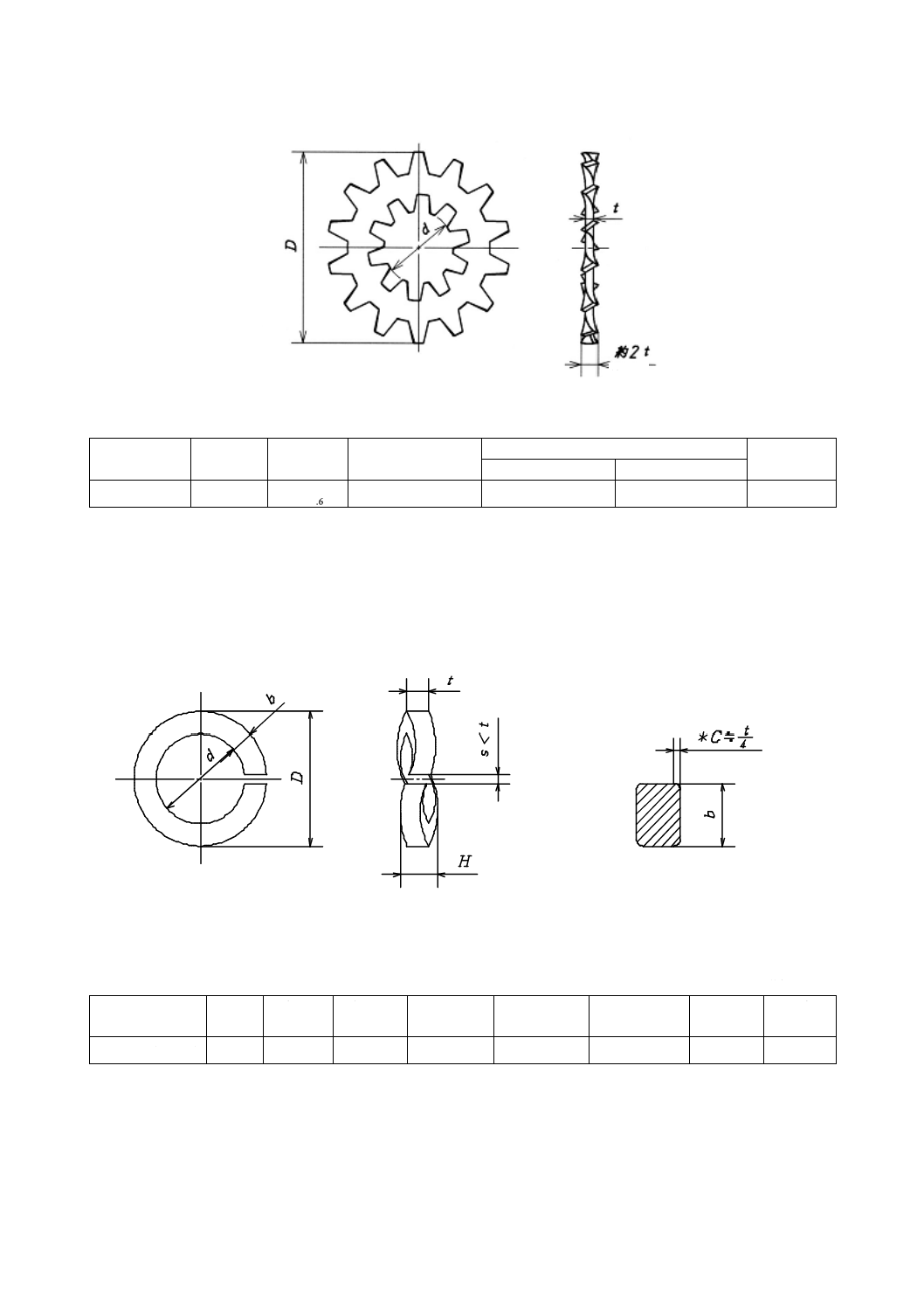

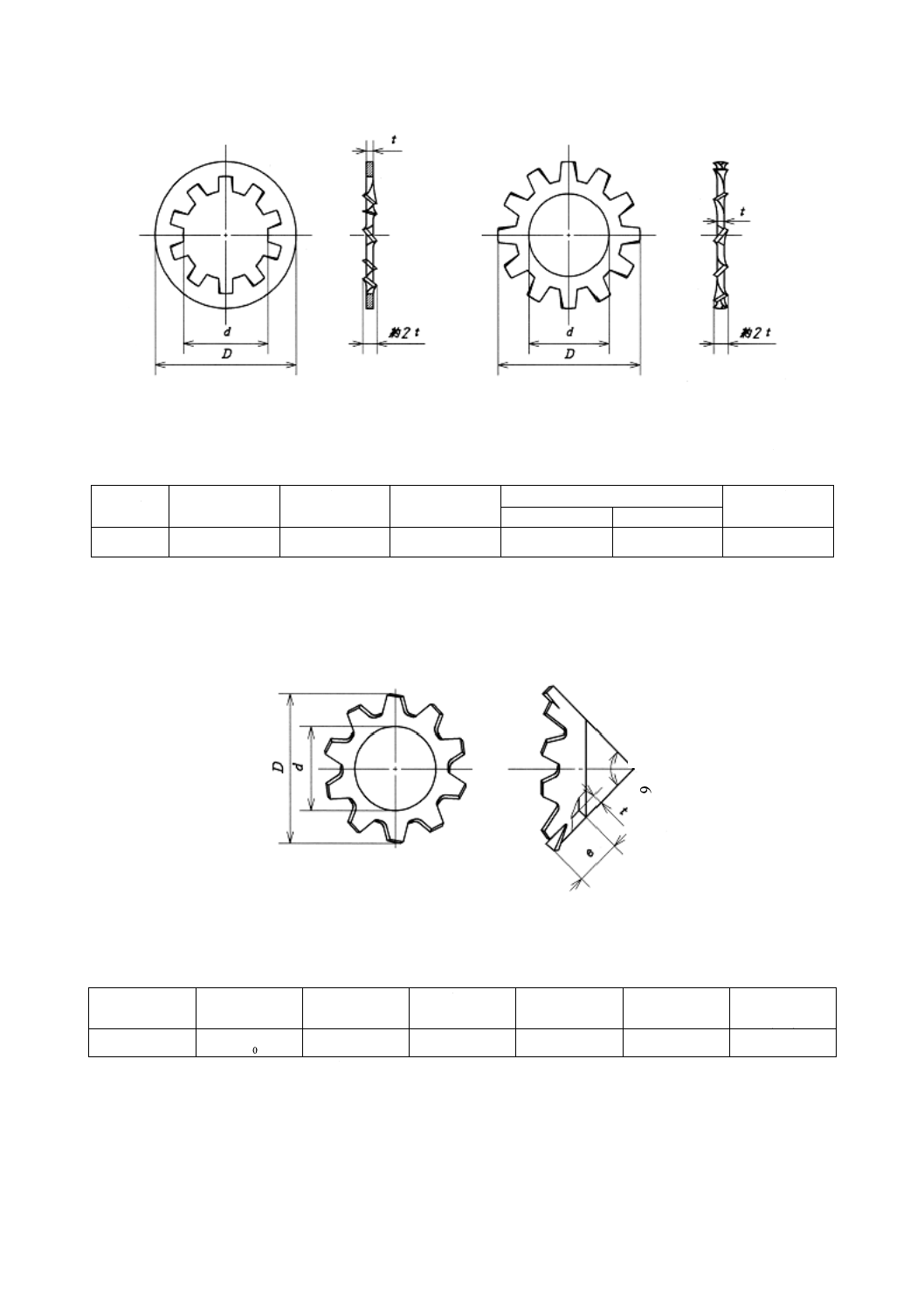

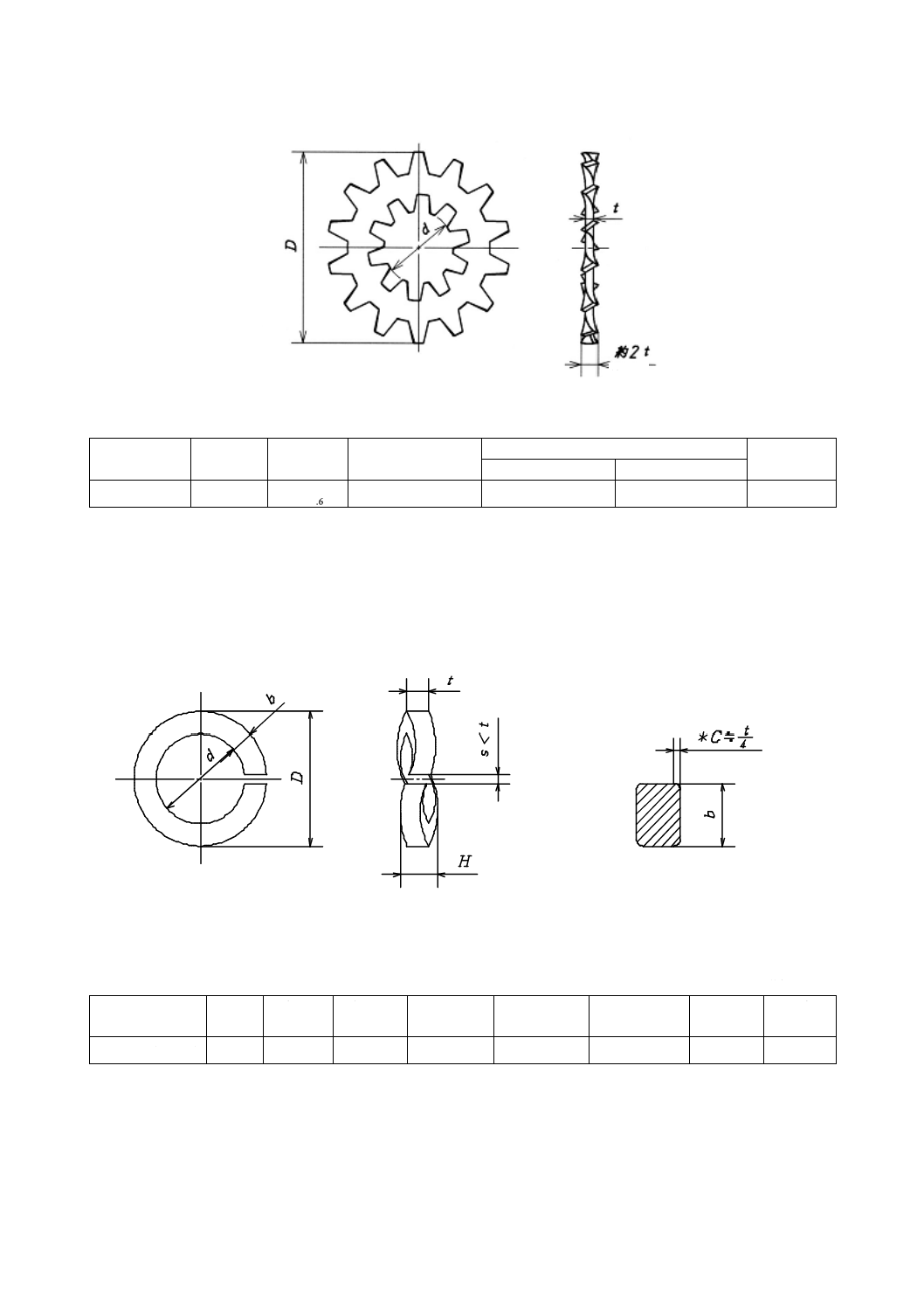

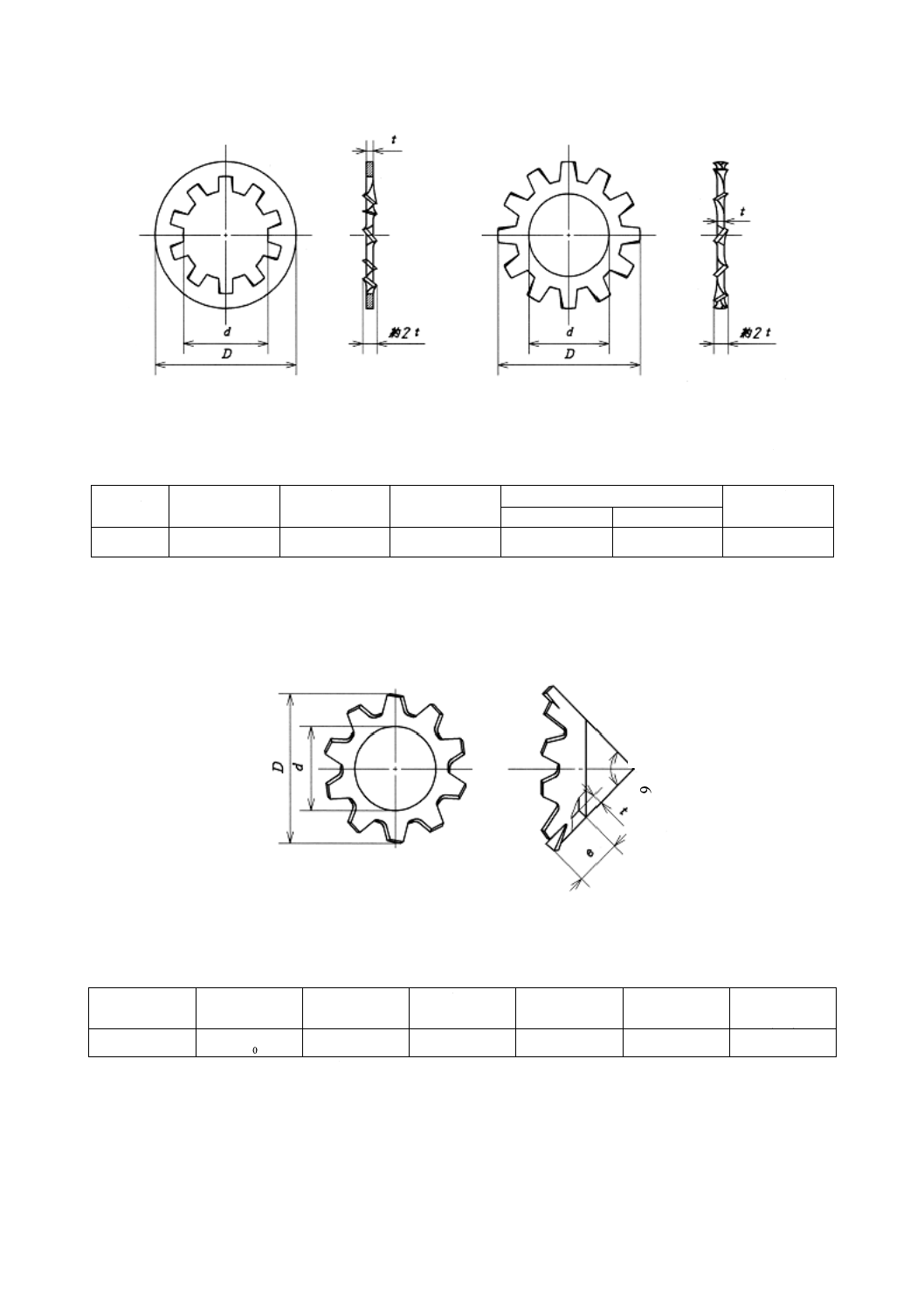

要目表

材料

内径d

外径D

板厚t

歯数(1)

硬さ

HV

内歯

外歯

S60CM

12.5

4.0

0

+

29

06.

0

−

1±0.055

10

14

392〜513

注(1) 歯数は推奨値を示したもので,多少増減があってもよい。

付図 44 歯付き座金(内外歯形)

要目表

単位 mm

材料

内径d

幅b

板厚t

外径(最大)

D

高さ(約1.5t)

H

試験後の自由

高さ(最小)

試験荷重

(kN)

硬さ

HV

SWRH62(A, B) 10

6.0

0

+

3.5±0.2

1.8±0.15

18.4

2.7

2.16

23.5

412〜513

付図 45 波形ばね座金

約2 t

注* 面取り又は丸み

B 0004:2007

34

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

内歯形(A) 外歯形(B)

単位 mm

要目表

材料

内径d

外径D

板厚t

歯数(2)

硬さ

(HV)

内歯形

外歯形

S60CM

12.5

4.0

0

+

21

0

6.

0

−

1±0.055

10

12

392〜513

注(2) 歯数は推奨値を示したもので,多少増減があってもよい。

付図 46 歯付き座金(内歯形,外歯形)

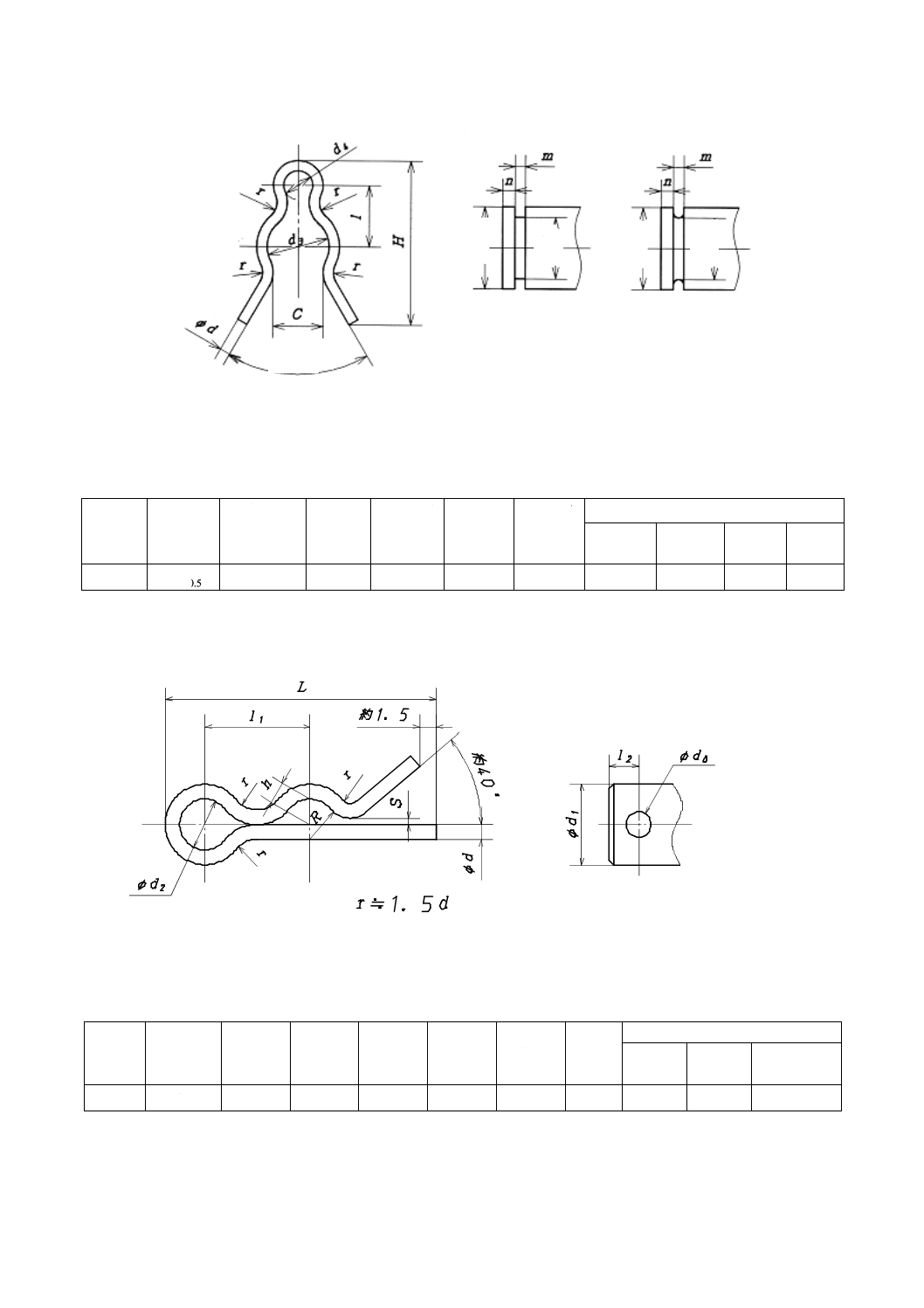

要目表

単位 mm

材料

内径d

外径(約)D

幅e

板厚t

歯数(3)

硬さ

(HV)

S60CM

6.4

3.00

+

12

3.8

0.5±0.035

10

392〜513

注(3) 歯数は推奨値を示したもので,多少増減があってもよい。

付図 47 歯付き座金(皿形)

+

4

°

0

°

9

0

°

B 0004:2007

35

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

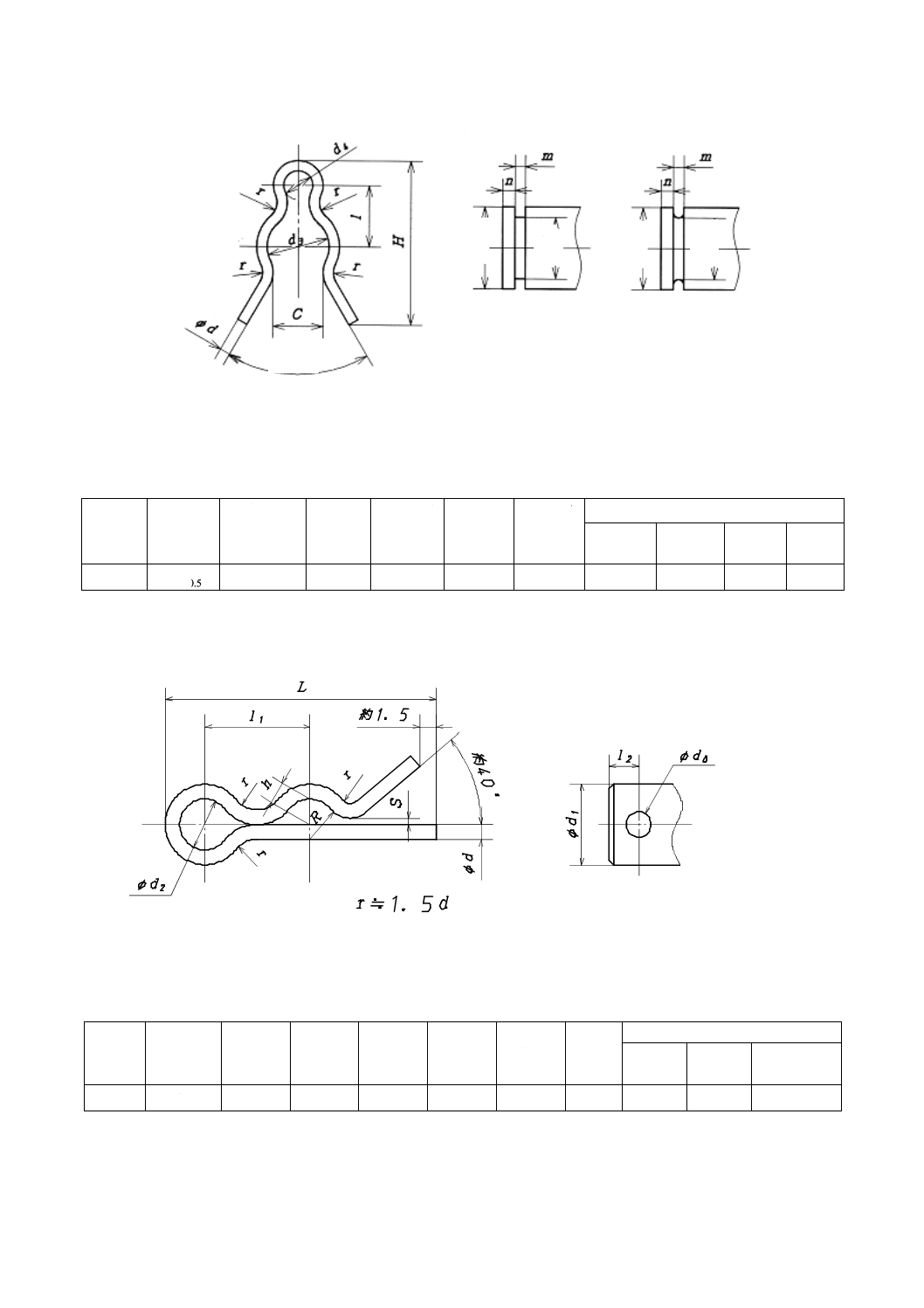

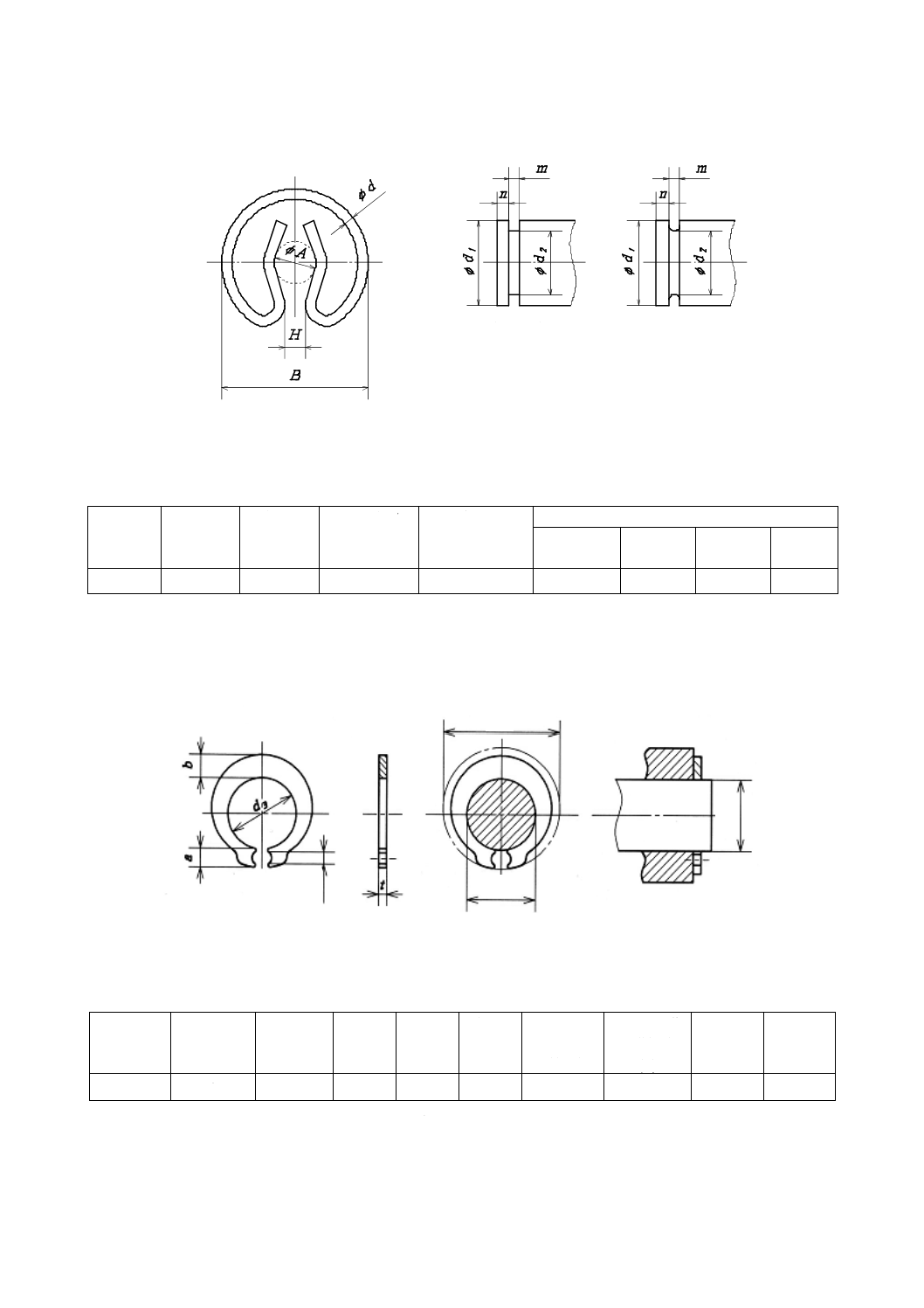

要目表

単位 mm

材料

内径d3

線径d

小径d4

約

ピッチl

約

幅C

最大

長さH

約

適用する軸(参考)

外径d1

軸径d2

溝幅m

幅n

最小

SW−B

05.0

3.6

−

0.9±0.02

3.2

6.1

4.4

16.3

8.0

6.8

1.1

1.5

付図 48 スナップリテーナタイプ ピンの形状・寸法

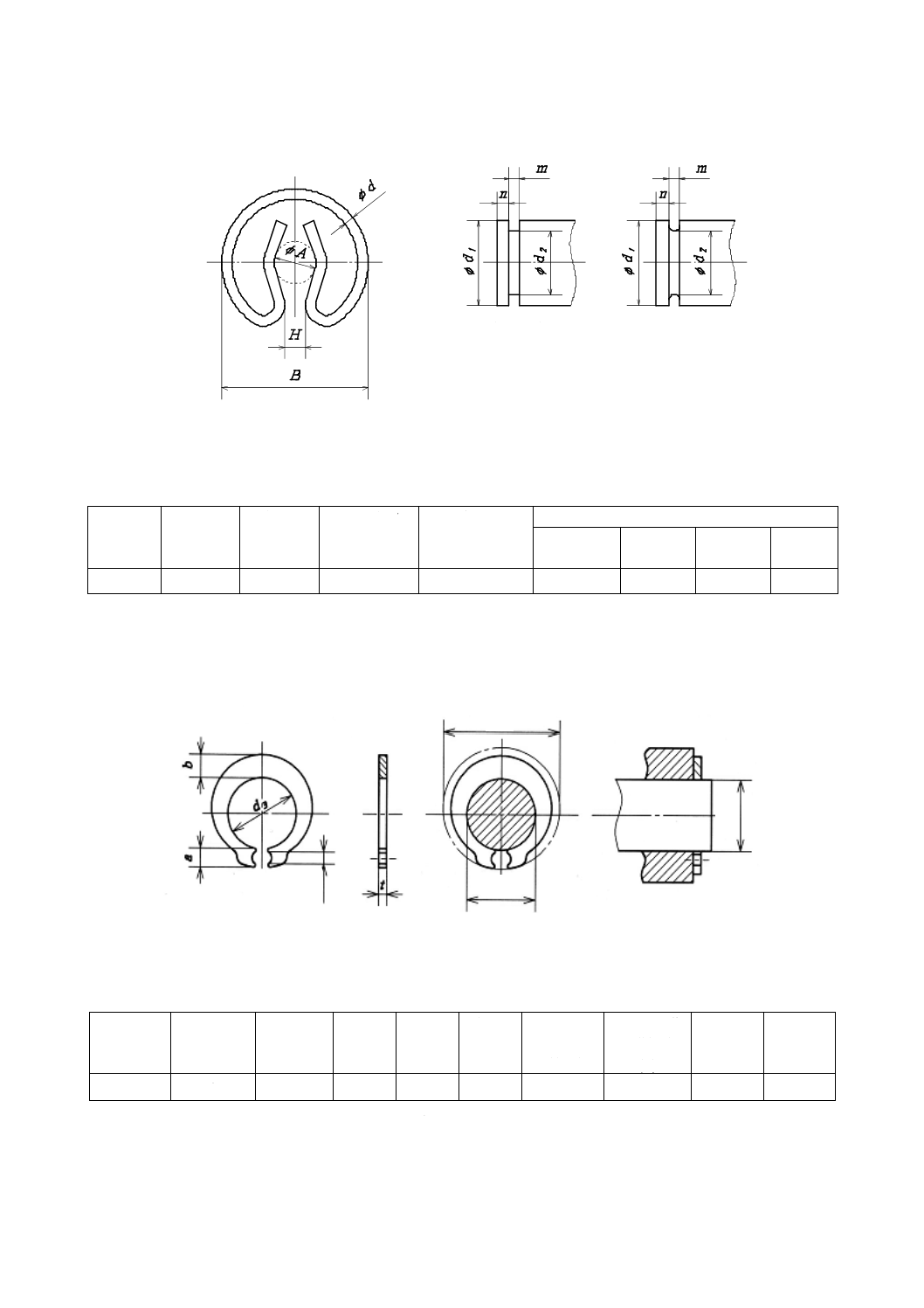

要目表

単位 mm

材料

外径d

内径d2

約

ピッチl

約

R

高さh

約

すき間S

最大

長さL

約

適用する軸(参考)

軸径d1

孔径d0

端面距離l2

最小

SW−B

1.8±0.03

5.4

12.2

5.0

3.2

0.9

32.6

10.0

2.2

6.0

付図 49 円弧部抜け止めタイプ ピンの形状・寸法

r ≒ 2 d

約60°

φd2

参考図 適用する軸

φ

d

1

(角形溝)

(R形溝)

φ

d

2

φ

d

2

φ

d

1

参考図 適用する軸及び孔

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

36

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

要目表

単位 mm

材料

内径A

線径B

ピッチH

線径d

適用する軸(参考)

大径d1

軸径d2

溝幅m

幅n

最小

SW−B

2.75±0.3

11.3±0.8

0.75±0.35

0.9±0.02

5.0

3.5

1.0

2.5

付図 50 クリップリングタイプ ピンの形状・寸法

要目表

単位 mm

材料

内径d3

板厚t

幅b

約

幅a

約

径d0

約

参考d5

軸はめ時

の最大径

スラスト荷

重(最小)

(N)

適用する

軸

(参考)

硬さ

(HV)

SK−5CSP

4.75±0.03

0.8±0.04

2.2

2.9

1.3

11.0

76.49

5±0.03

458〜528

付図 51 グリップ止め輪

d5は,軸にはめるときの最大径

(R形溝)

d5

d1

d

0

d

1

参考図 適用する軸

(角形溝)

(R形溝)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 0004:2007

37

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

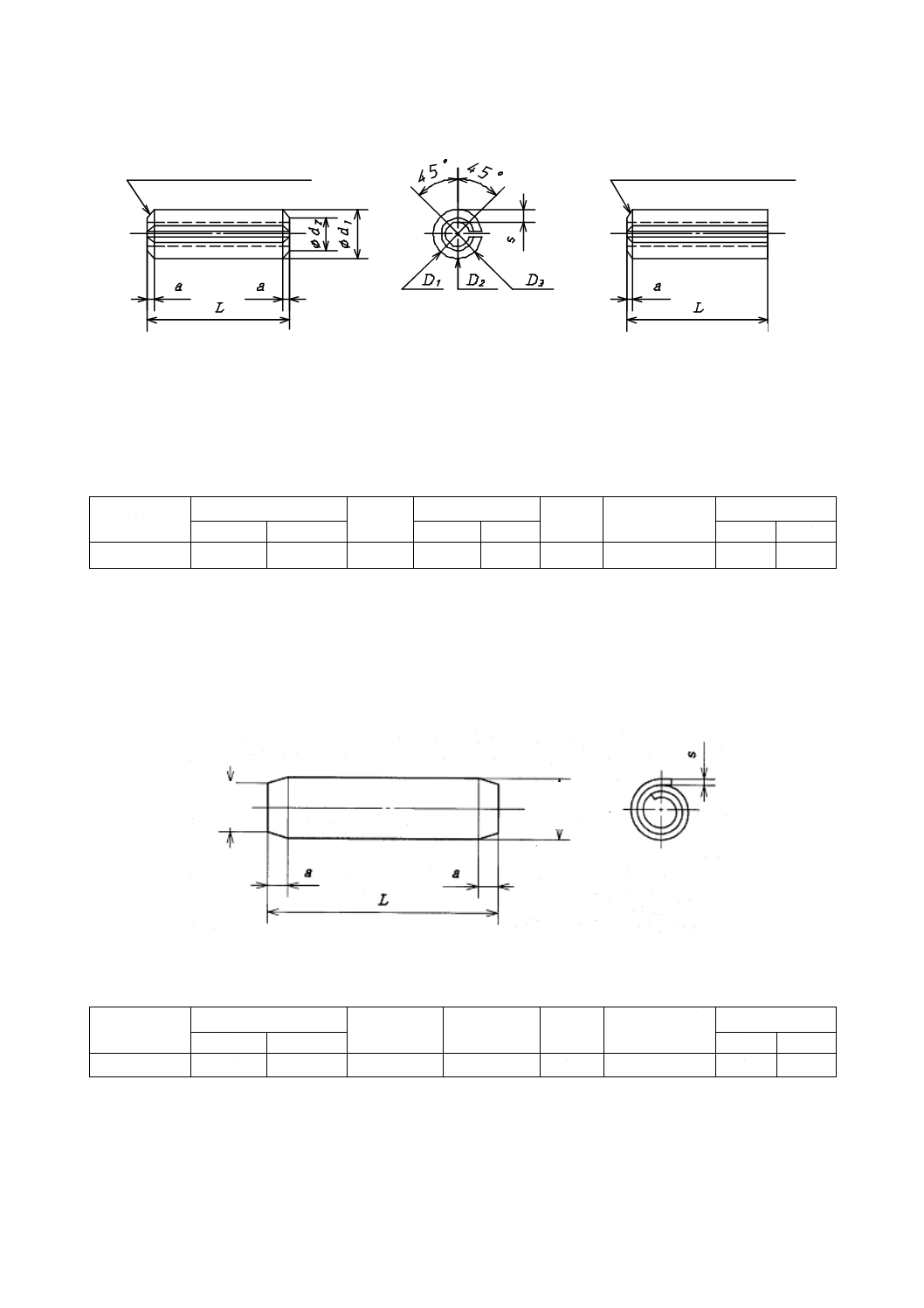

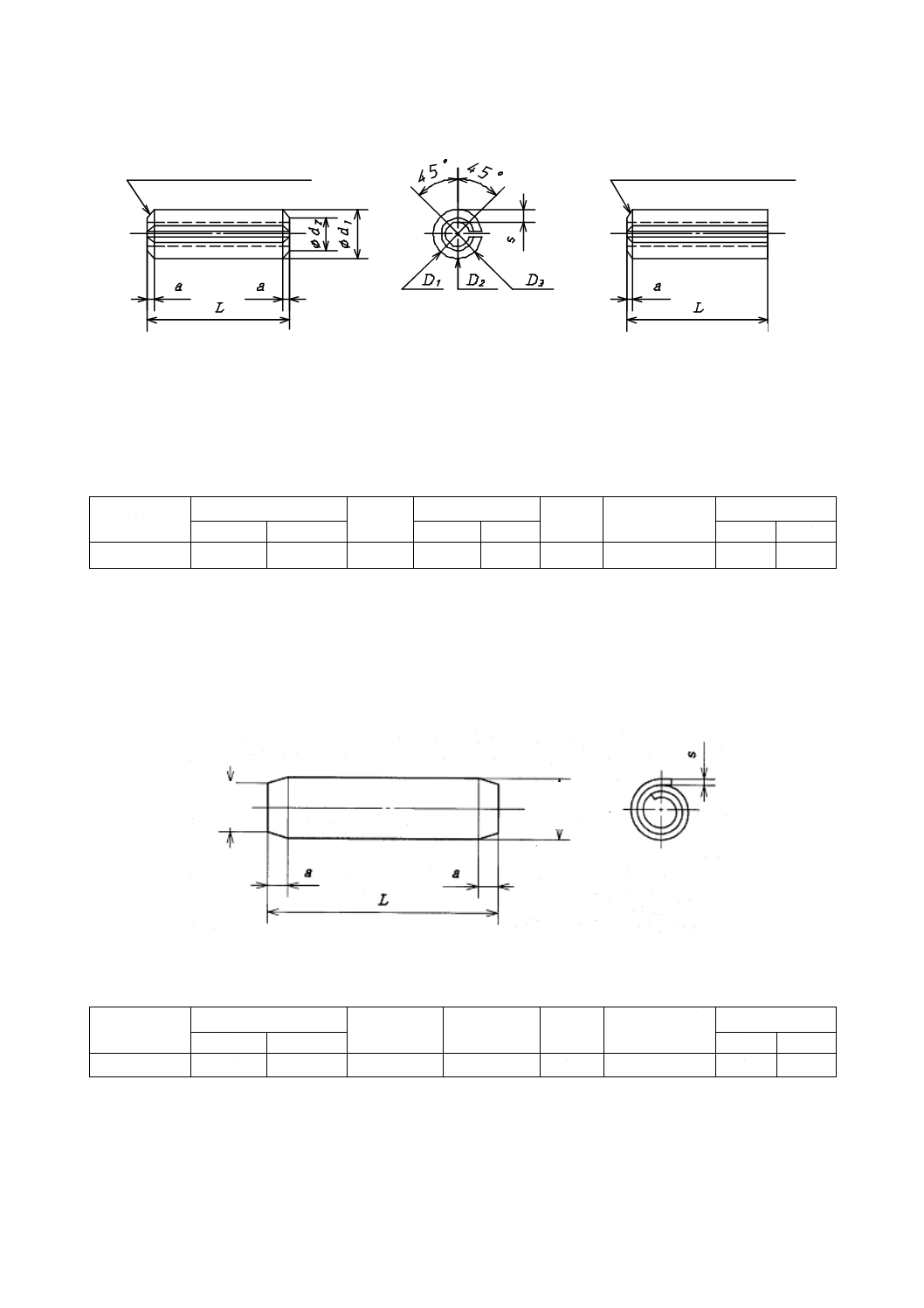

備考 d1の最大は,スプリングピンの円周上における最大値とし,d1の最小はD1,D2及びD3の3か所の平均値とす

る。

要目表

単位 mm

材料

大径d1

面取りa

面取り径d2

厚さs

二重せん断強

さ(kN)(最小値)

長さL

最小

最大

最小

最大

最小

最大

鋼製

10.5

10.9

6.5

2.0

2.4

2

70.16

19.5

20.5

付図 52 溝付きスプリングピン

要目表

単位 mm

材料

取付け前d1

取付け前d2

(参考)

面取りa

厚さs

二十せん断強

さ(kN)(最小値)

長さL

最小

最大

最小

最大

鋼製

10.3

10.65

9.75

2.5

1.1

64

19.5

20.5

付図 53 二重巻きスプリングピン

φ

d

1

φ

d

2

面取り形状 (W形)

片面取り (V形)

面取りの形状は任意とする。

面取りの形状は任意とする。

B 0004:2007

38

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS G 3506 硬鋼線材

JIS G 3521 硬鋼線

JIS G 3560 ばね用オイルテンパー線

JIS G 3561 弁ばね用オイルテンパー線

JIS G 4313 ばね用ステンレス鋼帯

JIS G 4314 ばね用ステンレス鋼線

JIS G 4801 ばね鋼鋼材

JIS G 4802 ばね用冷間圧延鋼帯