B 0003:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 歯車の図示 ······················································································································ 2

4.1 部品図の要目表及び図の記入事項······················································································ 2

4.2 図示方法 ······················································································································ 2

附属書A(参考)参考文献 ···································································································· 19

B 0003:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本歯車

工業会(JGMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 0003:1989は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 0003:2012

歯車製図

Technical drawings-Gears

序文

この規格は,1956年に制定され,その後5回の改正を経て今日に至っている。前回の改正は1989年に

行われたが,その後関連する規格が改正されたので,これに対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,一般の機械に用いる次の8種類の歯車製造のための製図について規定する。

なお,この規格は,歯車特有の事項について規定したもので,歯車の図面に含まれる一般事項について

は,JIS B 0001,JIS B 0021及びJIS B 0031による。

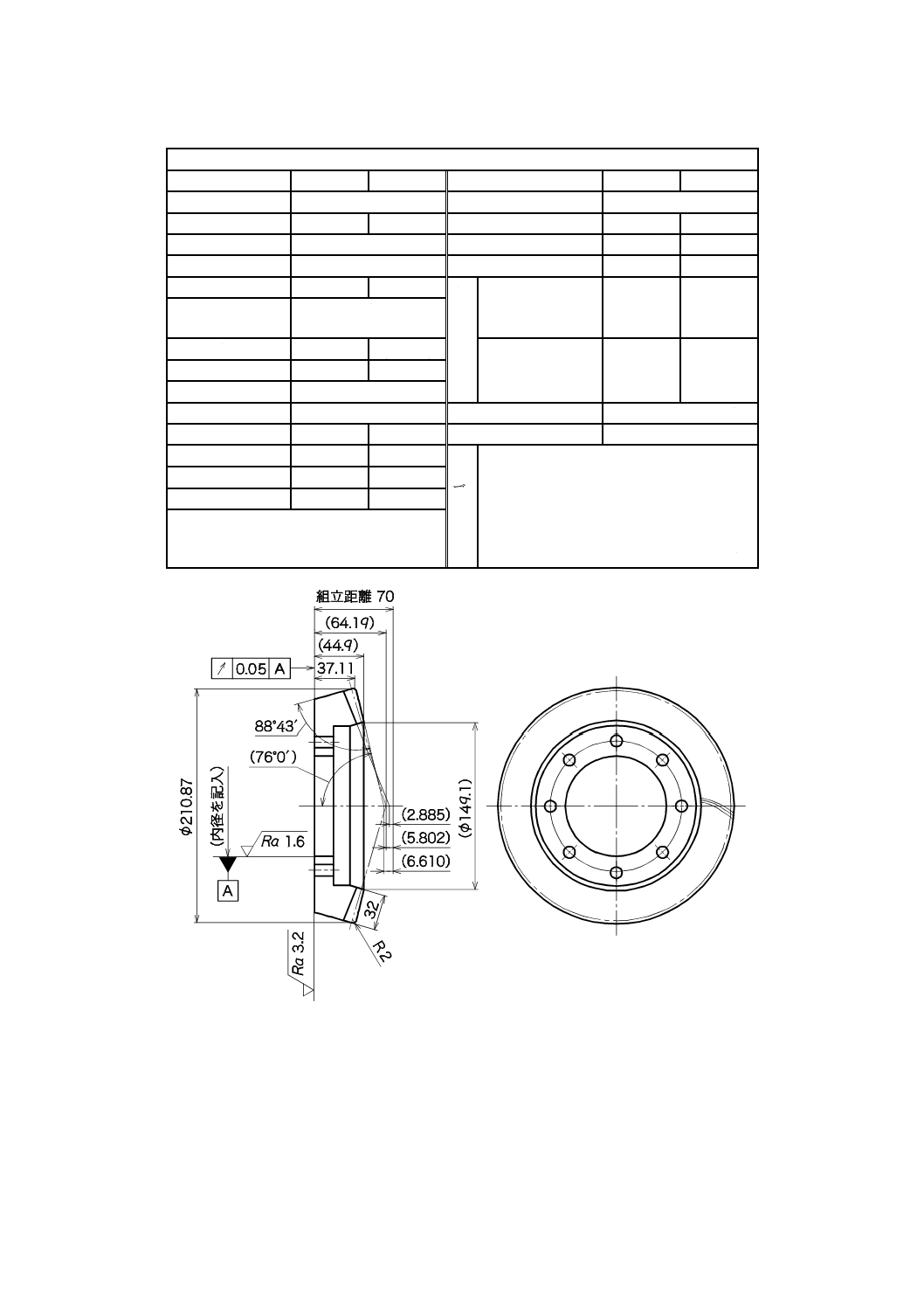

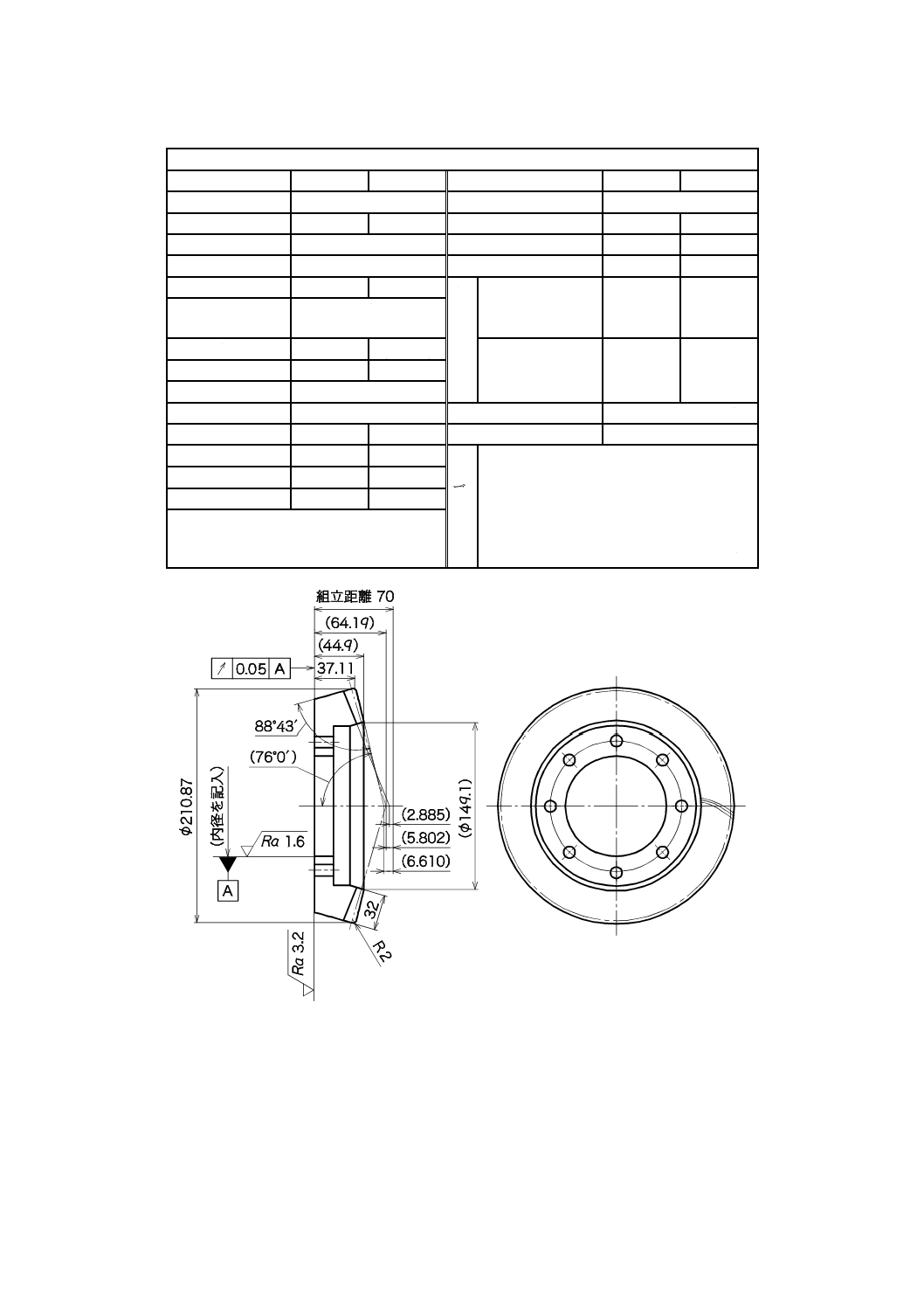

a) 平歯車(図1)

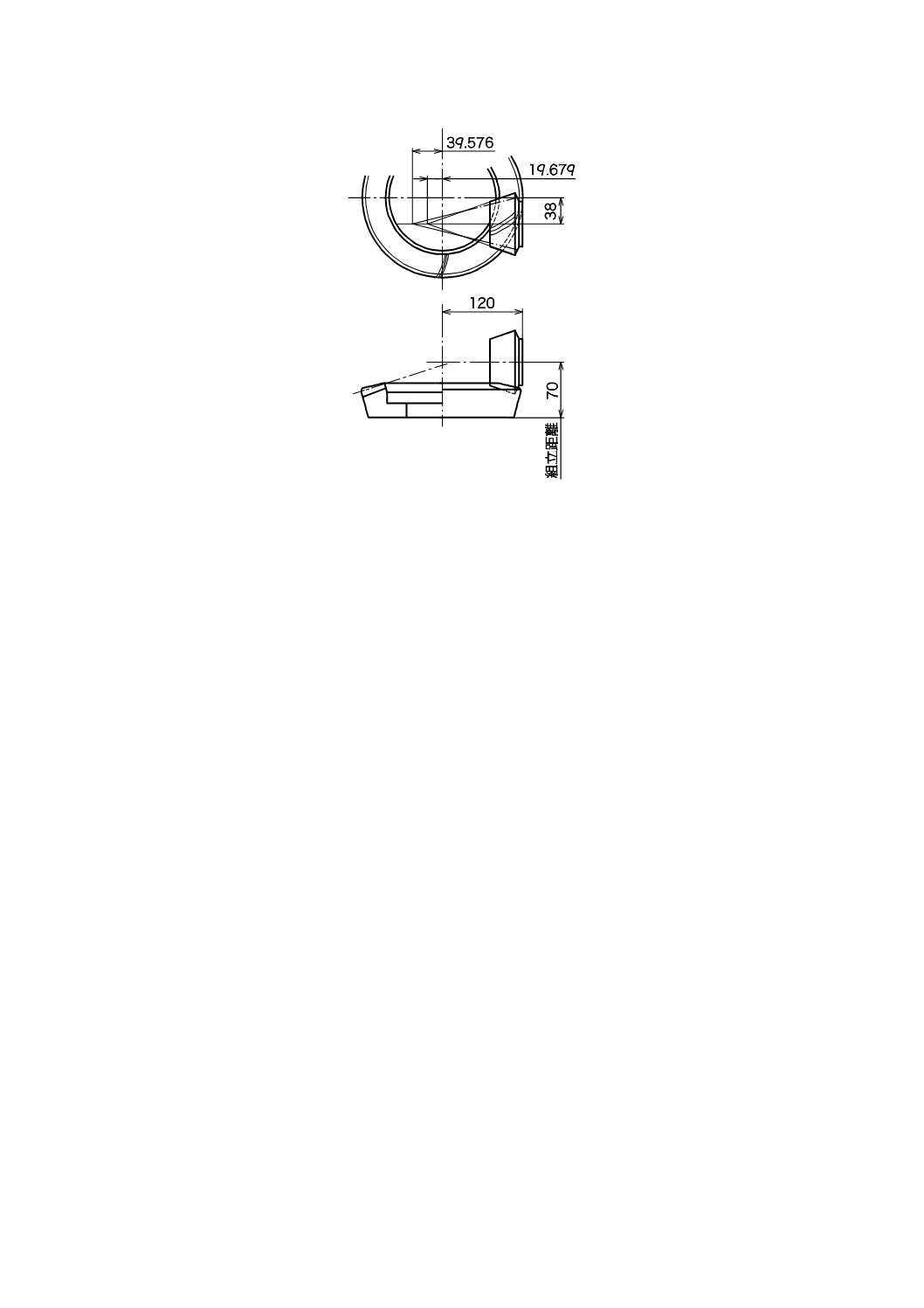

b) はすば歯車(図2及び図3)

c) やまば歯車(図4)

d) ねじ歯車(図5)

e) すぐばかさ歯車(図6)

f)

まがりばかさ歯車(図7)

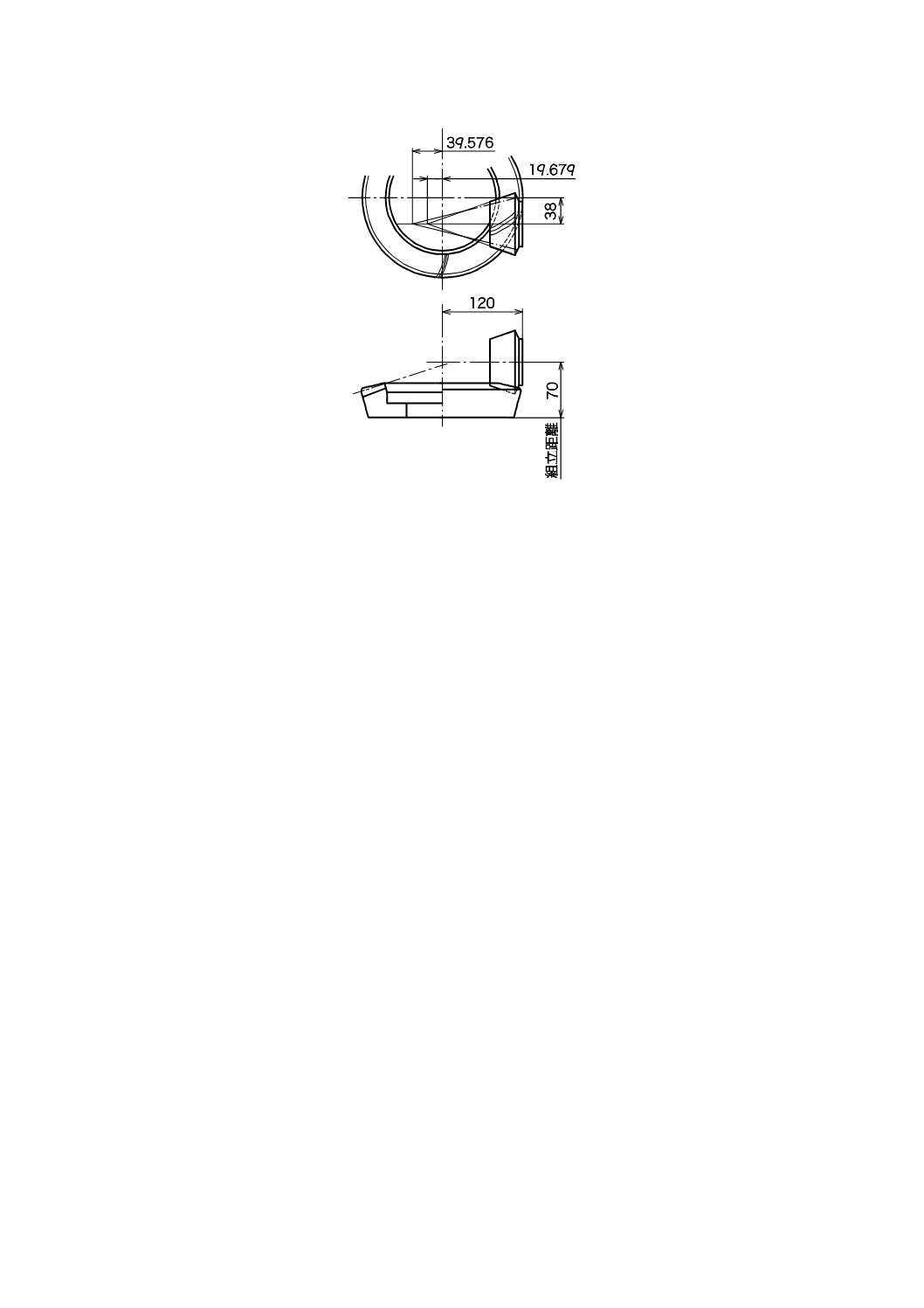

g) ハイポイドギヤ(図8)

h) ウォーム及びウォームホイール(図9及び図10)

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0001 機械製図

JIS B 0021 製品の幾何特性仕様(GPS)−幾何公差表示方式−形状,姿勢,位置及び振れの公差表示

方式

JIS B 0031 製品の幾何特性仕様(GPS)−表面性状の図示方法

JIS B 0102:1999 歯車用語−幾何学的定義

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0102による。

2

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

歯車の図示

4.1

部品図の要目表及び図の記入事項

歯車の部品図は,要目表及び図を併用し,それぞれの記入事項は,次による。

a) 要目表には,歯車諸元を記入する。必要に応じて,加工,組立て,検査などに関する事項を記入する。

JIS B 1701-1及びJIS B 1701-2,また,精度については,JIS B 1702-1,JIS B 1702-2,JIS B 1702-3及

びJIS B 1704を参照。

b) 図には,要目表に記載された事項から決定できない寸法を記載する。また,必要に応じて基準面を記

入する。

c) 材料,熱処理,硬さなどに関する事項は,必要に応じて要目表の注記欄又は図中に適宜記入する。

d) 図1〜図10に,各種歯車の部品図の例を示す。形状,数値,注記内容などは,全て例示であり,歯車

特有の寸法以外は,記入を省略したものもある。

注記 バックラッシについては,JIS B 1705及び日本歯車工業会規格JGMA 1103-01に,また,歯

当たりについては,JGMA 1002-01に例が記載されている。

なお,要目表にある*印を付けた事項は,必要に応じて記入する。

e) この規格の図の寸法には,寸法許容差を省略したものがあるが,実際の図面には,必要な寸法許容差

を全て記入する必要がある。

4.2

図示方法

4.2.1

線の用い方

線の用い方は,次による。

a) 歯先円は,太い実線で表す。

b) 基準円は,細い一点鎖線で表す。

c) 歯底円は,細い実線で表す。ただし,軸に直角な方向から見た図(以下,主投影図という。)を断面で

図示するときは,歯底の線は太い実線で表す(図1〜図8,図10及び図15参照)。

なお,歯底円は記入を省略してもよく,特に,かさ歯車及びウォームホイールの軸方向から見た図

では,原則として省略する(図6〜図8及び図10参照)。

d) 歯すじ方向は,通常3本の細い実線で表す[図4,図5,図7〜図9,図16 a)〜c),図18 a),図19 d),

図19 e)及び図20 a)参照]。

e) 主投影図を断面で図示するときは,外はすば歯車の歯すじ方向は,紙面から手前の歯の歯すじ方向3

本の細い二点鎖線で表す(図2)。内はすば歯車の歯すじ方向は,3本の細い実線で表す(図3参照)。

4.2.2

歯面形状の詳細の図示

歯面形状の詳細の図示については,図2に示す。

4.2.3

歯厚の詳細及び寸法測定方法の図示

歯厚の詳細及び寸法測定方法を明示する必要があるときは,図面中に図示する。その一例を図11に示す。

4.2.4

歯の面取りの図示

歯の面取りの図示については,その一例を,図12に示す。

4.2.5

歯の位置の図示

歯の位置を明示する必要があるときは,図13及び図14の例による。

4.2.6

かみ合う歯車の図示

かみ合う一対の歯車の図示は,図15の例による。かみ合い部の歯先円は,共に太い実線で表す。主投影

図を断面で図示するときは,かみ合い部の一方の歯先円を示す線は,細い破線又は太い破線で表す。

3

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,かみ合う歯車の簡略図は,図16〜図20の例による。

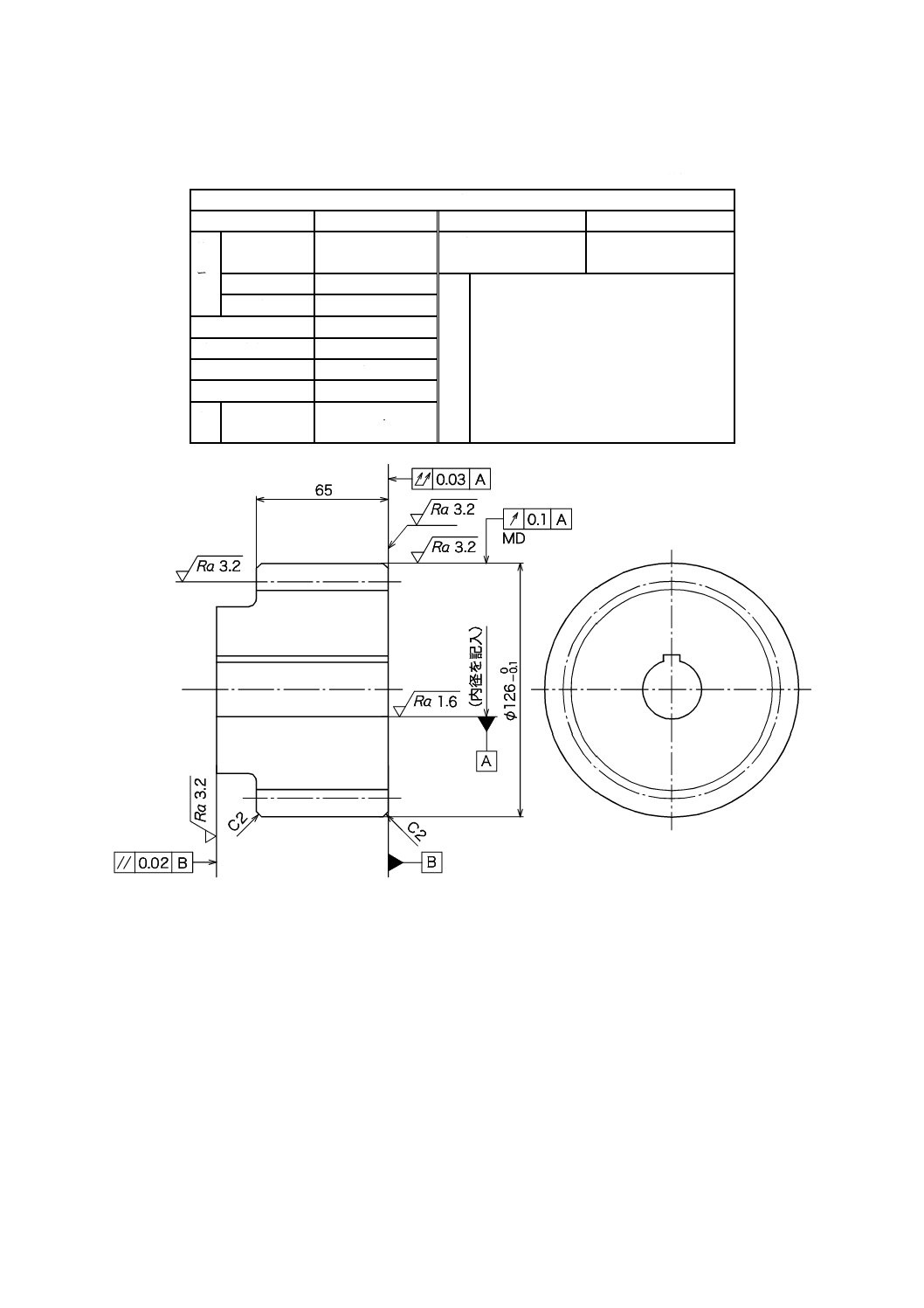

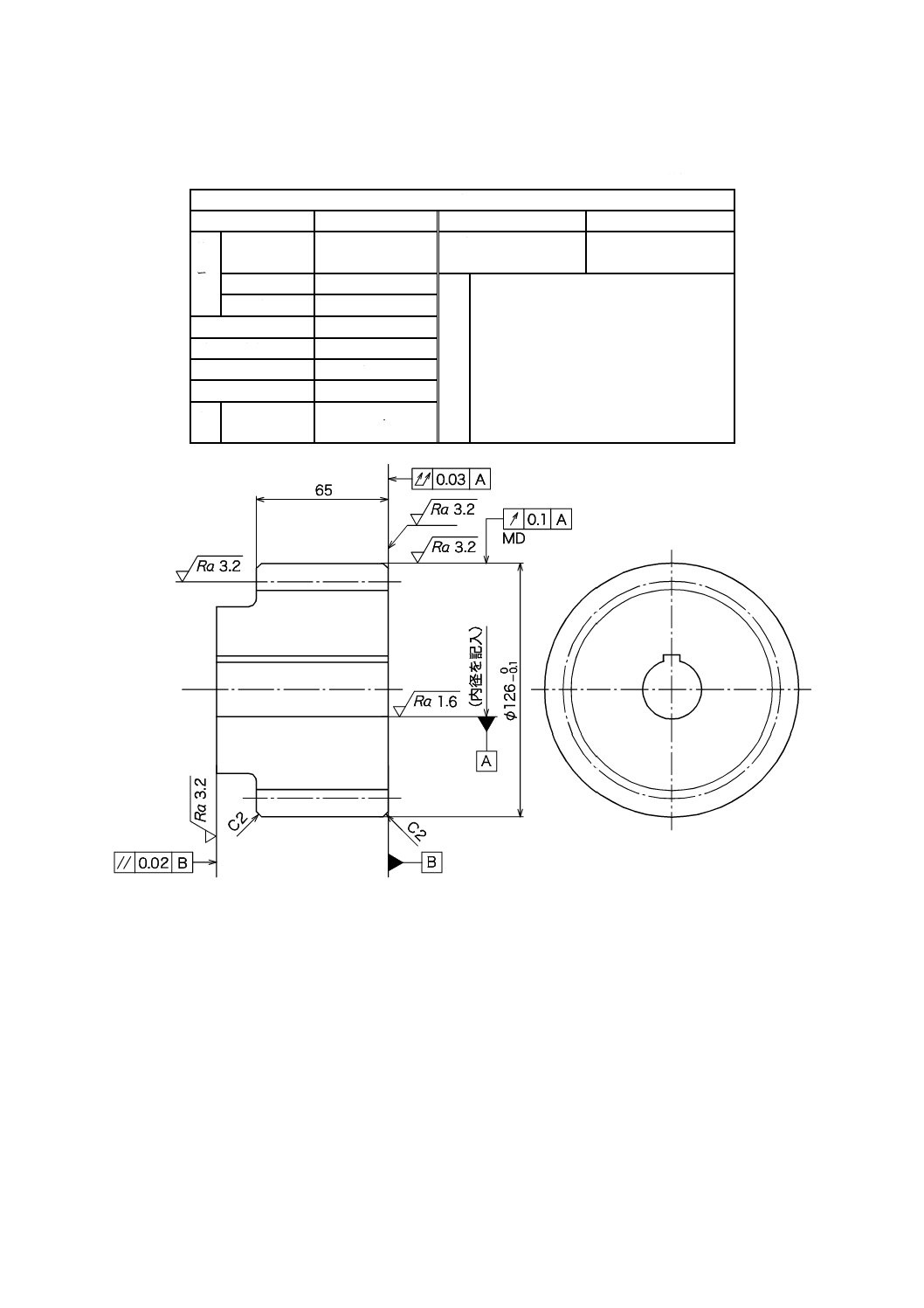

単位 mm

平歯車

歯車歯形

転位

仕上方法

ホブ切り

基

準

ラ

ッ

ク

歯形

並歯

精度

JIS B 1702-1 7級

JIS B 1702-2 8級

モジュール

6

参

考

デ

ー

タ

相手歯車歯数

50

相手歯車転位量

0

中心距離

207

バックラッシ

0.20〜0.89

材料

熱処理

硬さ

圧力角

20°

歯数

18

基準円直径

108

転位量

+3.16

全歯たけ

13.34

歯

厚

またぎ歯厚

47.96

08

.0

38

.0

−−

(またぎ歯数=3)

図1−平歯車

4

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

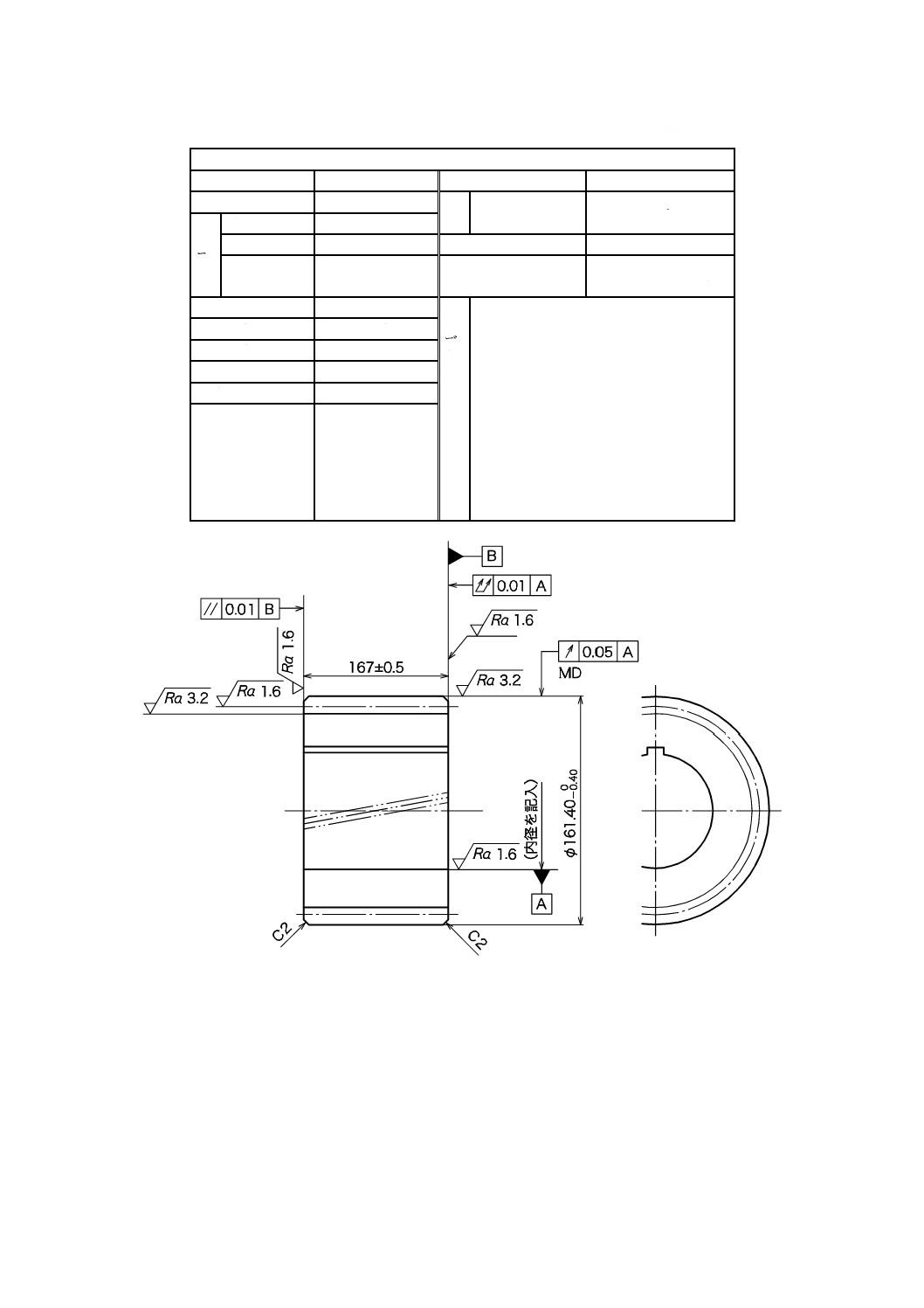

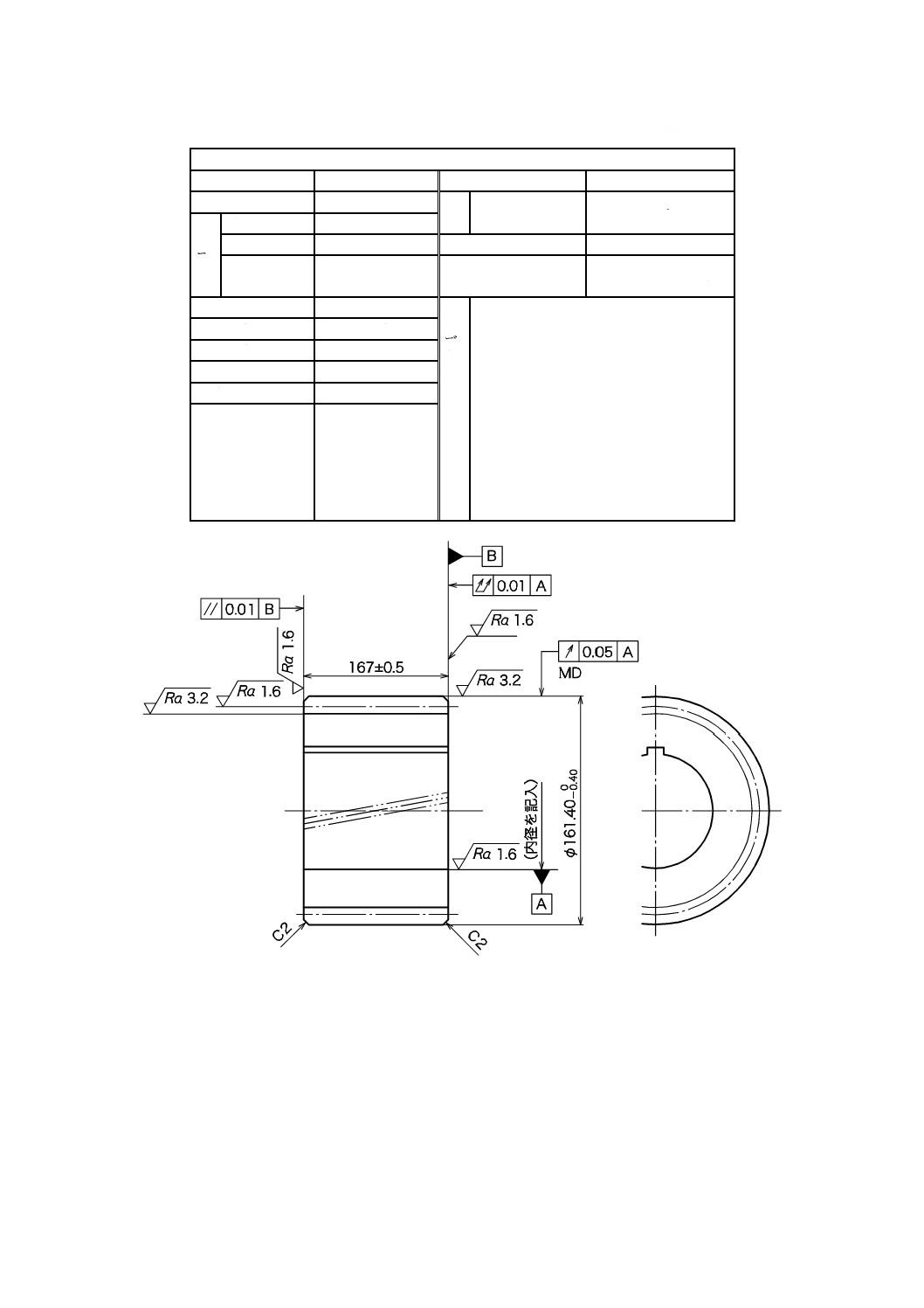

単位 mm

はすば歯車

歯車歯形

転位

転位係数

+0.11

歯形基準平面

歯直角

歯

厚

またぎ歯厚

62.45

08

.0

18

.0

−−

(またぎ歯数=5)

基

準

ラ

ッ

ク

歯形

並歯

モジュール

4.5

仕上方法

研削仕上

圧力角

20°

精度

JIS B 1702-1 5級

JIS B 1702-2 5級

歯数

32

参

考

デ

ー

タ

相手歯車歯数

105

相手歯車転位係数

0

中心距離

324.61

基礎円直径

141.409

材料

SNCM415

熱処理

浸炭焼き入れ

硬さ(表面)

HRC 55〜61

有効硬化層深さ

0.8〜1.2

バックラッシ

0.2〜0.42

歯形修整及びクラウニングを両歯面に

施す。

ねじれ角

18.0°

ねじれ方向

左

基準円直径

151.411

全歯たけ

10.13

図2−はすば歯車

5

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

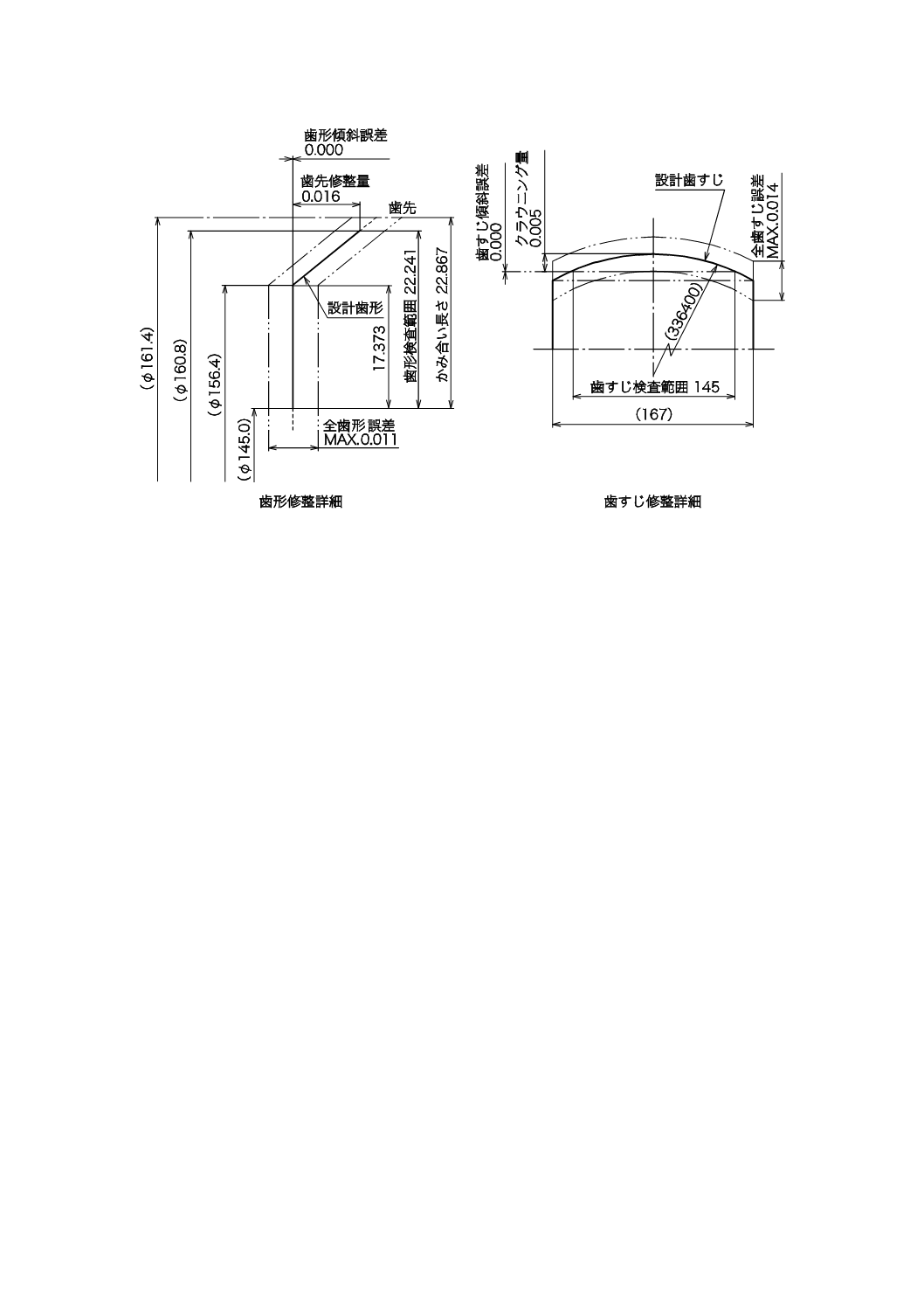

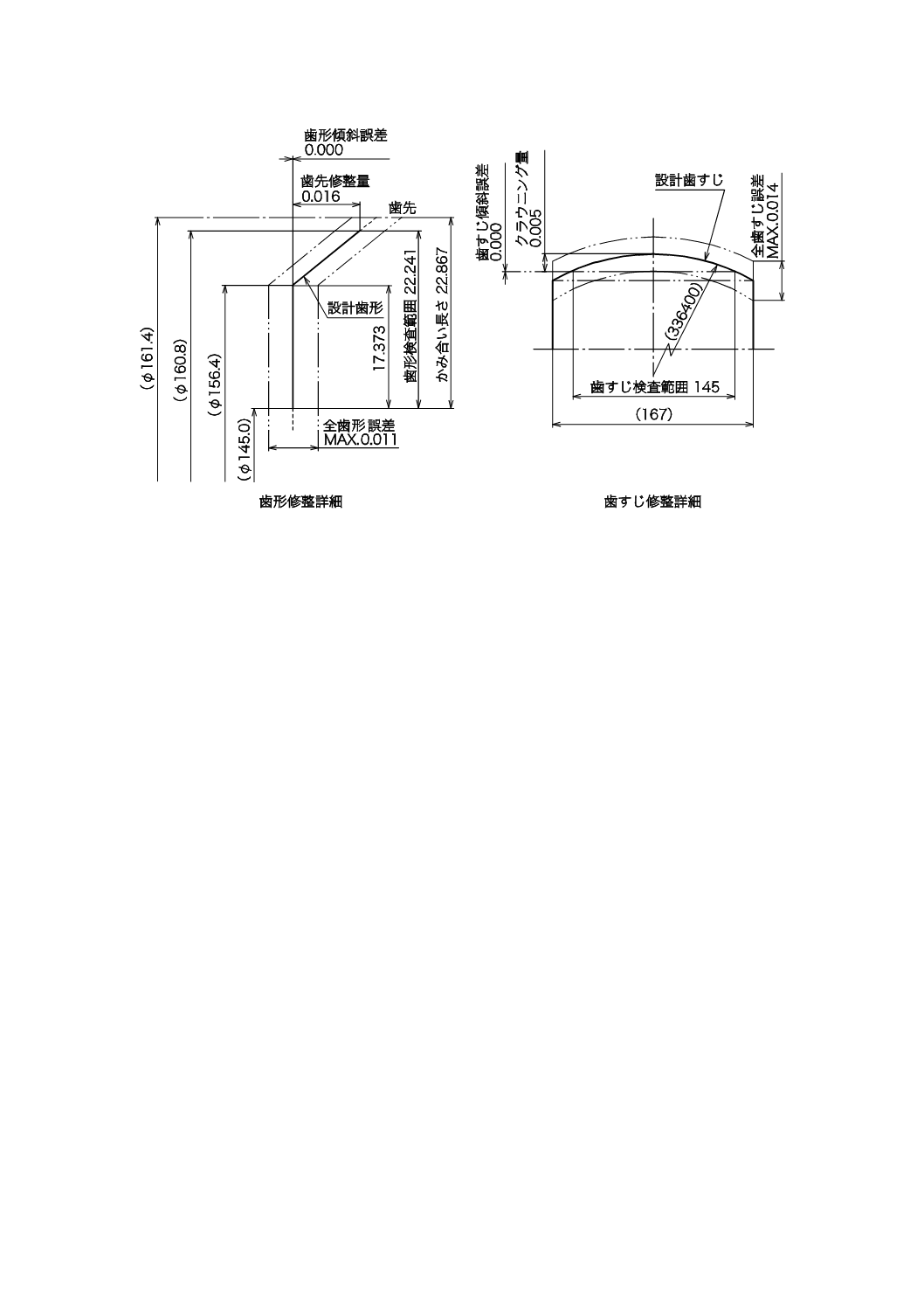

図2−はすば歯車(続き)

6

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

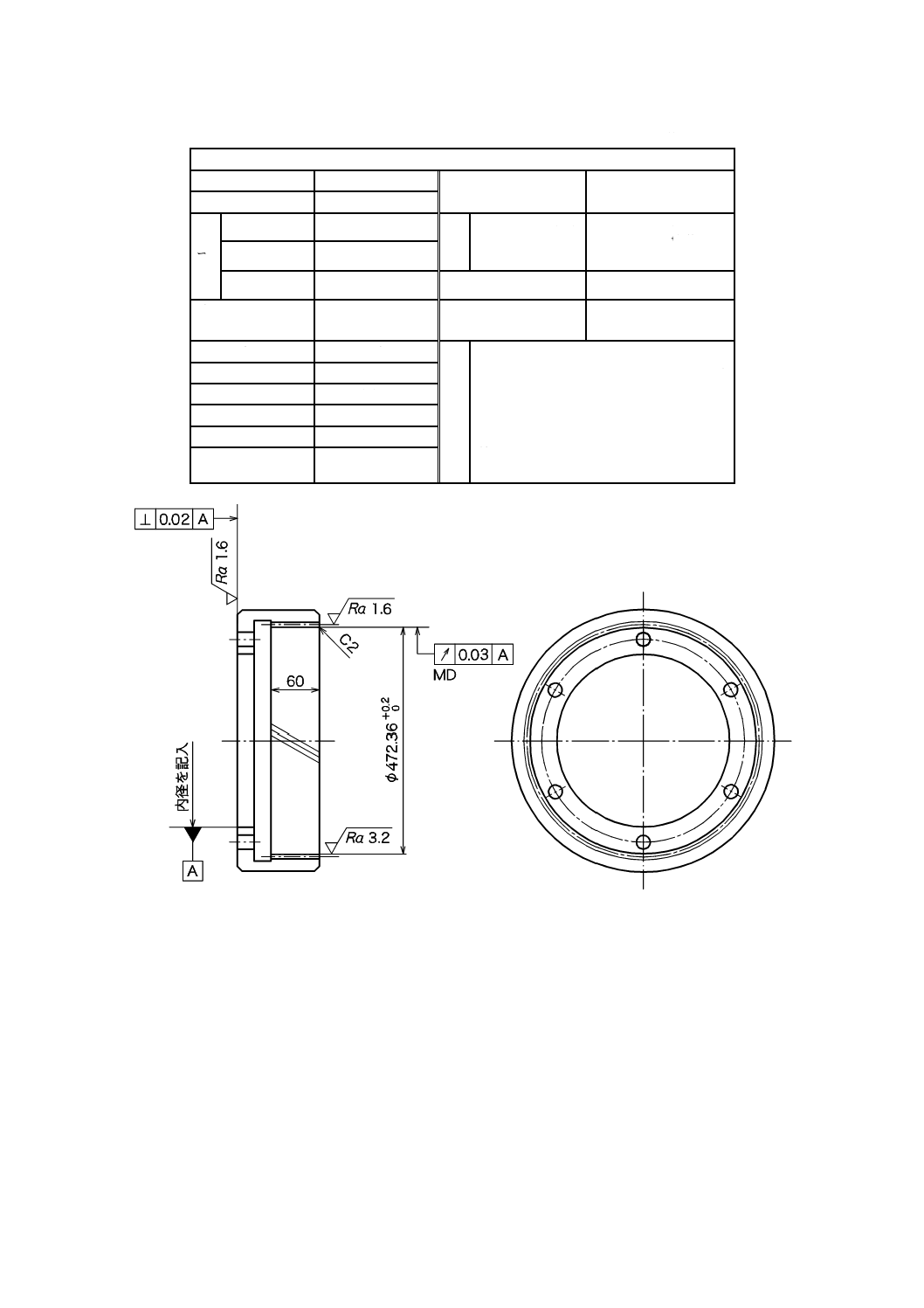

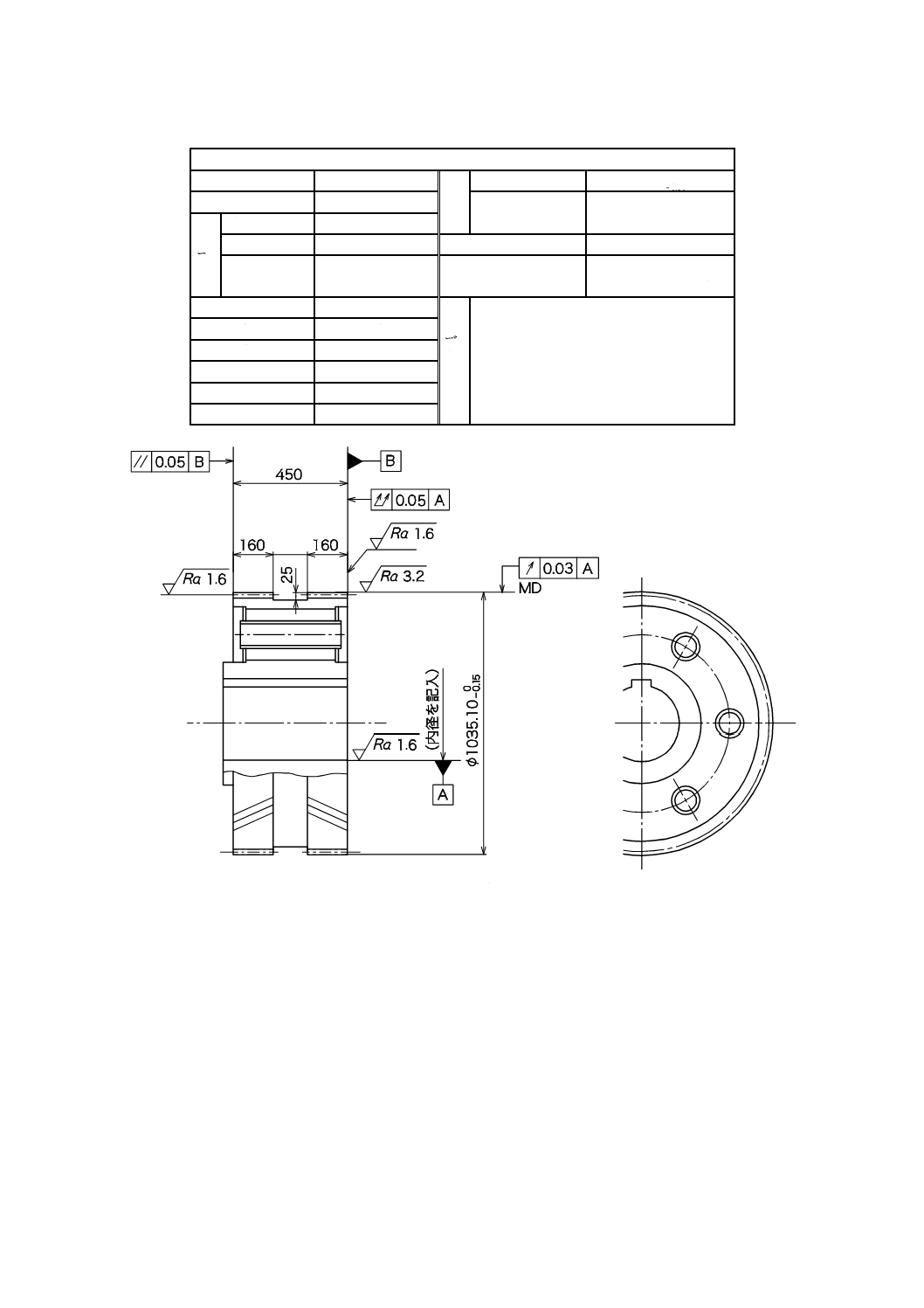

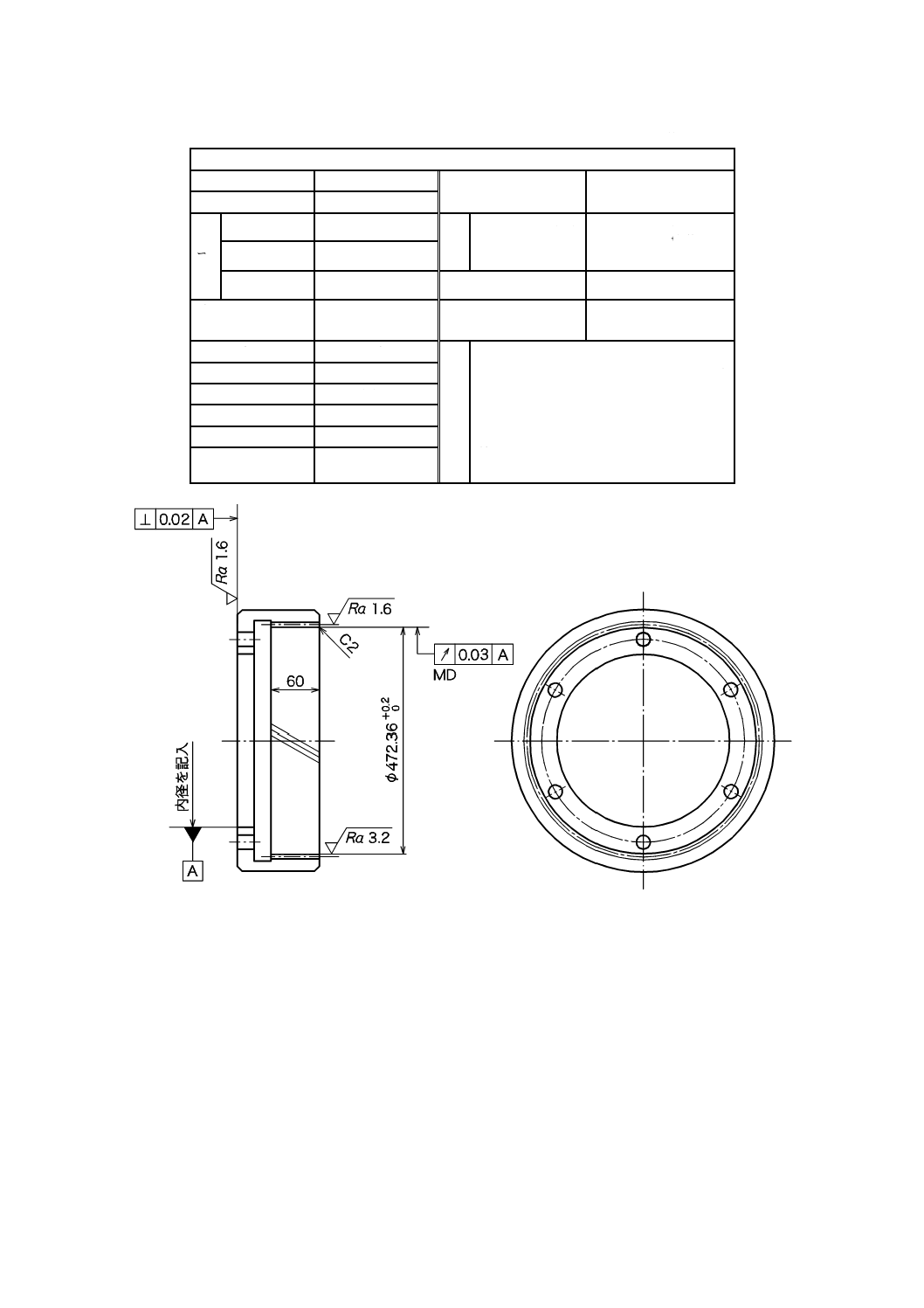

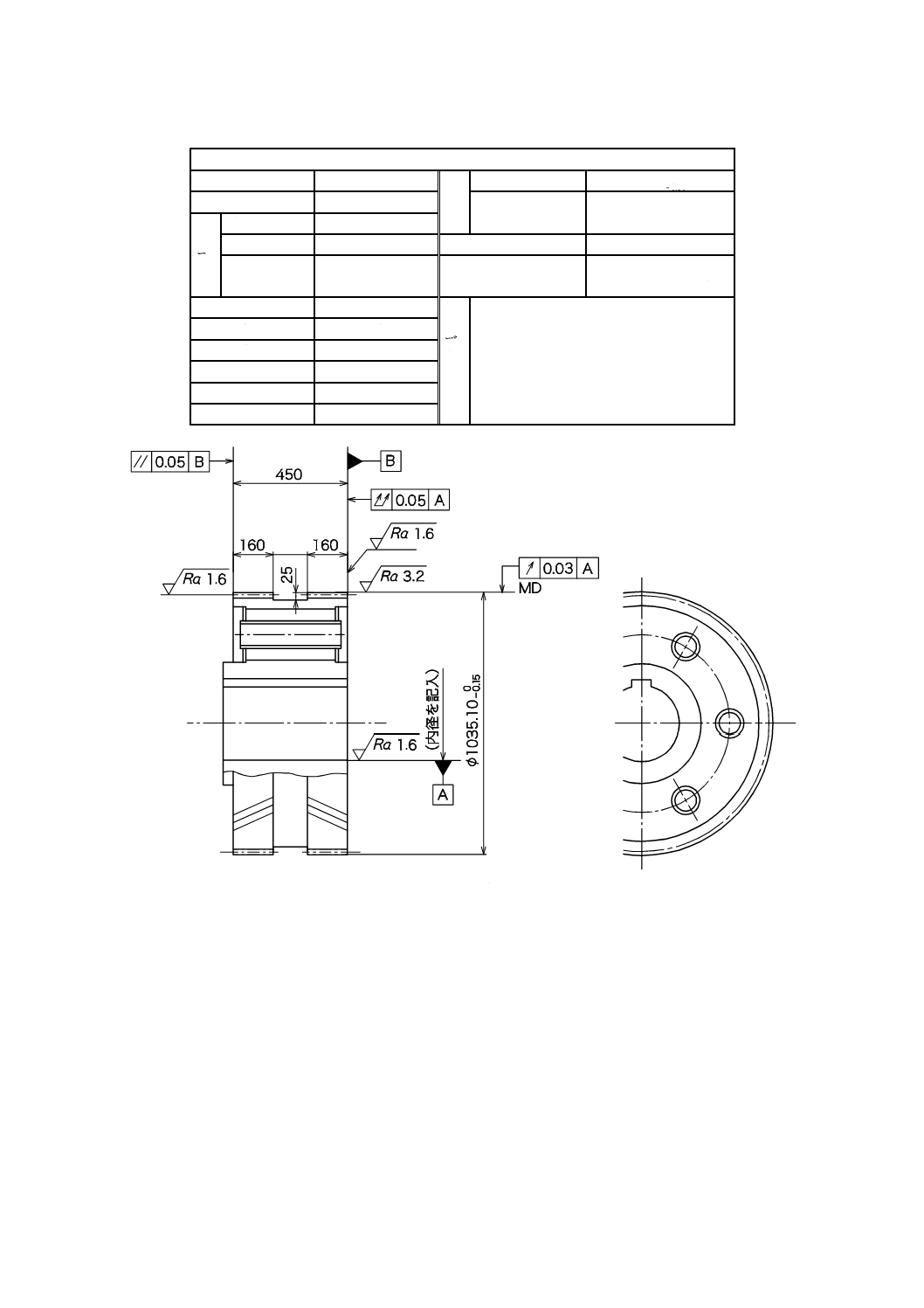

単位 mm

内はすば歯車

歯車歯形

標準

転位係数

0

歯形基準平面

歯直角

基

準

ラ

ッ

ク

歯形

並歯

歯

厚

オーバピン(玉)

寸法

470.088

953

.0

582

.0

++

(玉径=7.000)

モジュール

4

圧力角

20°

仕上方法

ピニオンカッタ切り

歯数

104

精度

JIS B 1702-1 8級

JIS B 1702-2 9級

ねじれ角

30°

参

考

デ

ー

タ

相手歯車歯数

38

相手歯車転位係数

0

中心距離

152.420

バックラッシ

0.47〜0.77

材料

S45C

熱処理

焼入焼戻し

硬さ

HB 201〜269

*リード

2 613.805

ねじれ方向

図示

基準円直径

480.355

全歯たけ

9.00

図3−内はすば歯車

7

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

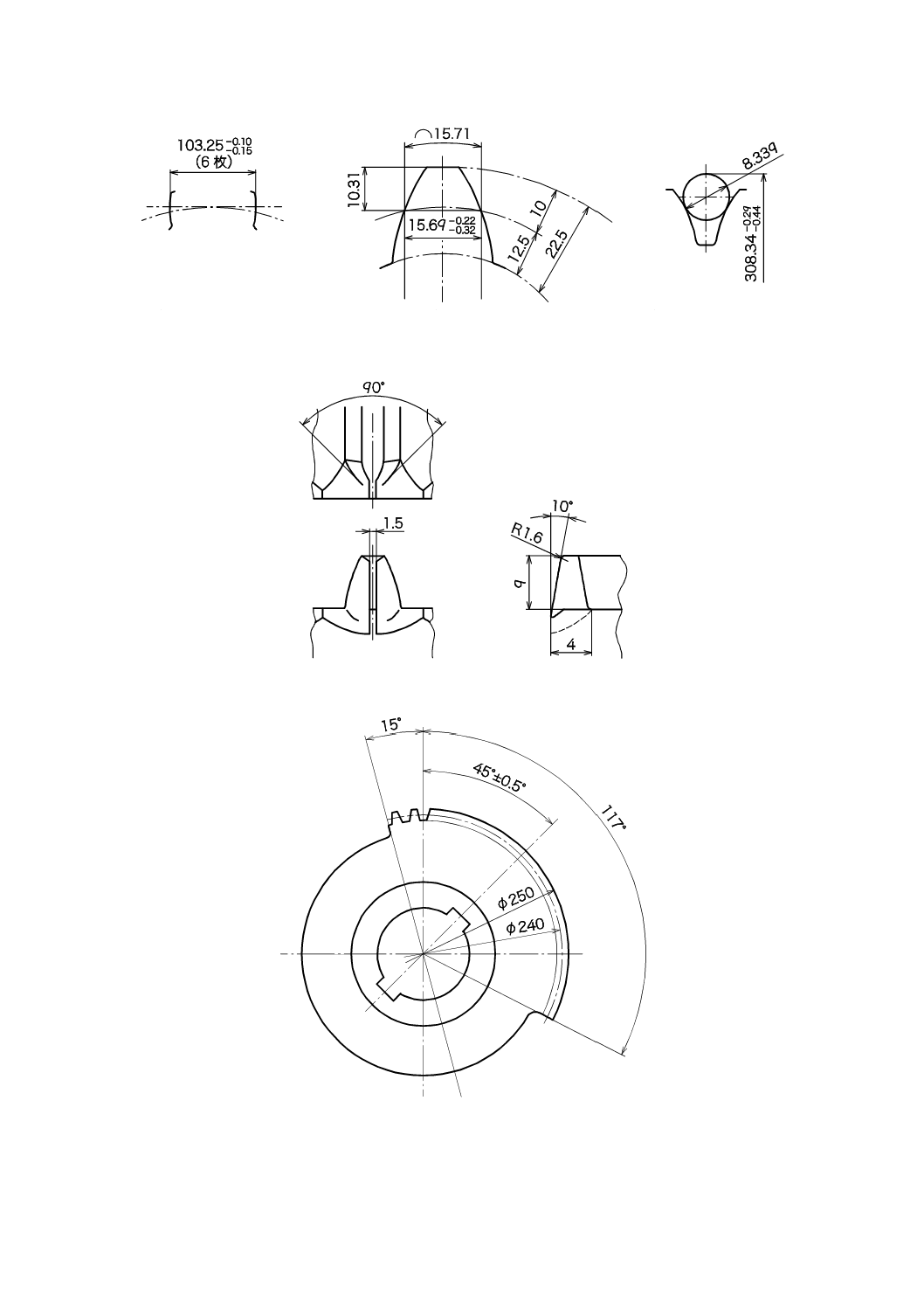

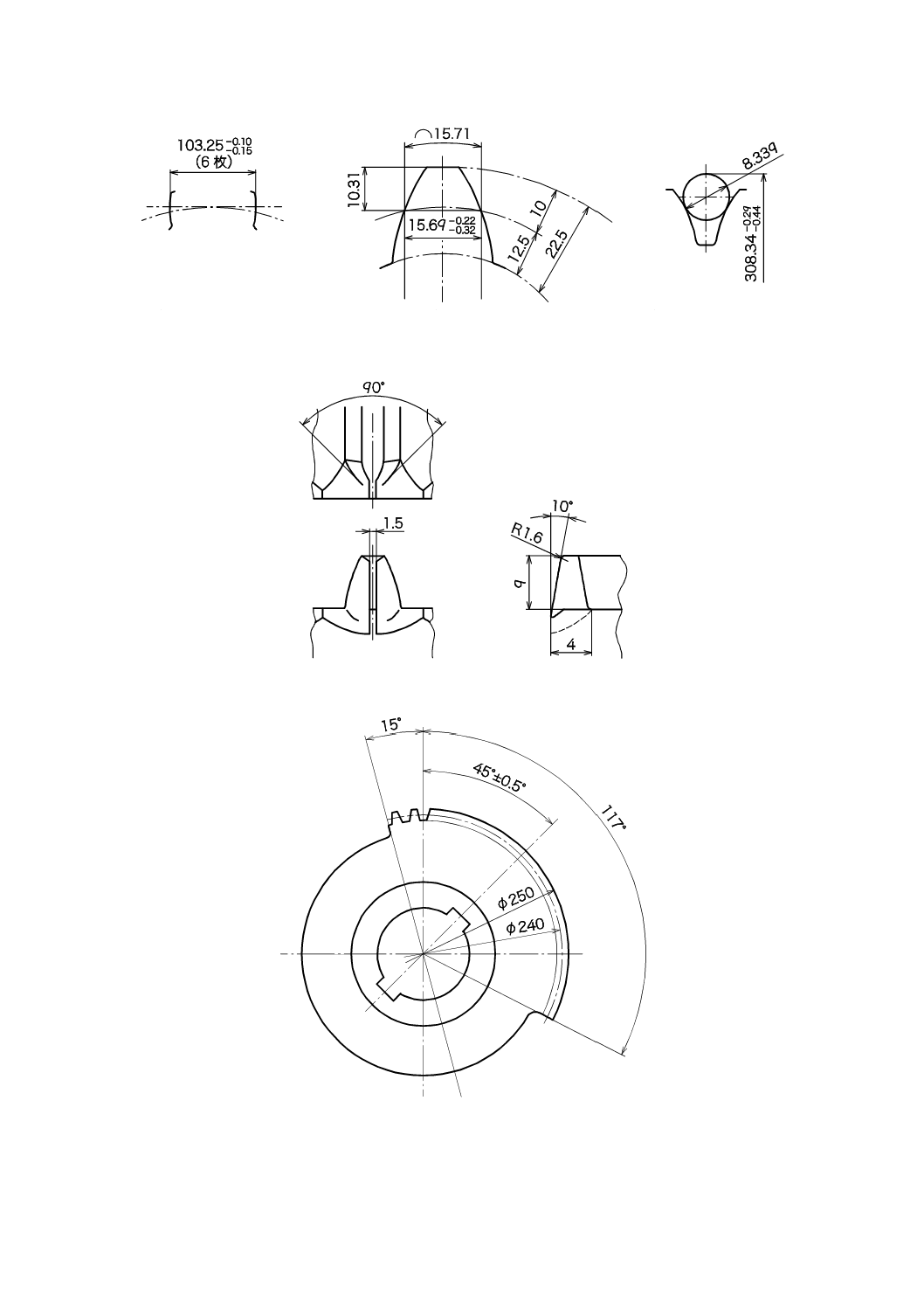

やまば歯車

歯車歯形

標準

歯

厚

歯直角弦歯厚

15.71

15

.0

50

.0

−−

歯形基準平面

歯直角

弦歯たけ

10.05

基

準

ラ

ッ

ク

歯形

並歯

モジュール

10

仕上方法

ホブ切り

圧力角

20°

精度

JIS B 1702-1 8級

JIS B 1702-2 8級

歯数

92

参

考

デ

ー

タ

相手歯車歯数

20

中心距離

617.89

バックラッシ

0.3〜0.85

材料

熱処理

硬さ

ねじれ角

25°

ねじれ方向

図示

*リード

基準円直径

1 015.11

全歯たけ

22.5

図4−やまば歯車

8

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ねじ歯車

区別

小歯車 (大歯車)区別

小歯車

(大歯車)

歯車歯形

標準

歯

厚

またぎ歯厚

(歯直角)

歯形基準平面

歯直角

弦歯厚

(歯直角)

基

準

ラ

ッ

ク

歯形

並歯

オーバピン

(玉)寸法

41.13

12

.0

20

.0

−−

(玉径=3.4)

モジュール

2

仕上方法

ホブ切り

圧力角

20°

精度

JIS B 1702-1 8級

JIS B 1702-2 7級

歯数

13

(26)

参

考

デ

ー

タ

バックラッシ

0.11〜0.4

軸角

90°

ねじれ角

45°

(45°)

ねじれ方向

右

基準円直径

36.769

(73.539)

図5−ねじ歯車

9

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

すぐばかさ歯車

区別

大歯車 (小歯車)区別

大歯車

(小歯車)

モジュール

6

歯

厚

測定位置

外端歯先円部

圧力角

20°

弦歯厚

8.06

10

.0

15

.0

−−

歯数

48

(27)

弦歯たけ

4.14

軸角

90°

仕上方法

切削

基準円直径

288

(162)

精度

JIS B 1704 8級

歯たけ

13.13

参

考

デ

ー

タ

バックラッシ

0.2〜0.5

歯当たり

JGMA 1002-01 区分B

材料

SCM 420 H

熱処理

有効硬化層深さ

0.9〜1.4

硬さ(表面)

HRC 60±3

歯末のたけ

4.11

歯元のたけ

9.02

外端円すい距離

165.22

基準円すい角

60°39′ (29°21′)

歯底円すい角

57°32′

歯先円すい角

62°28′

図6−すぐばかさ歯車

10

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

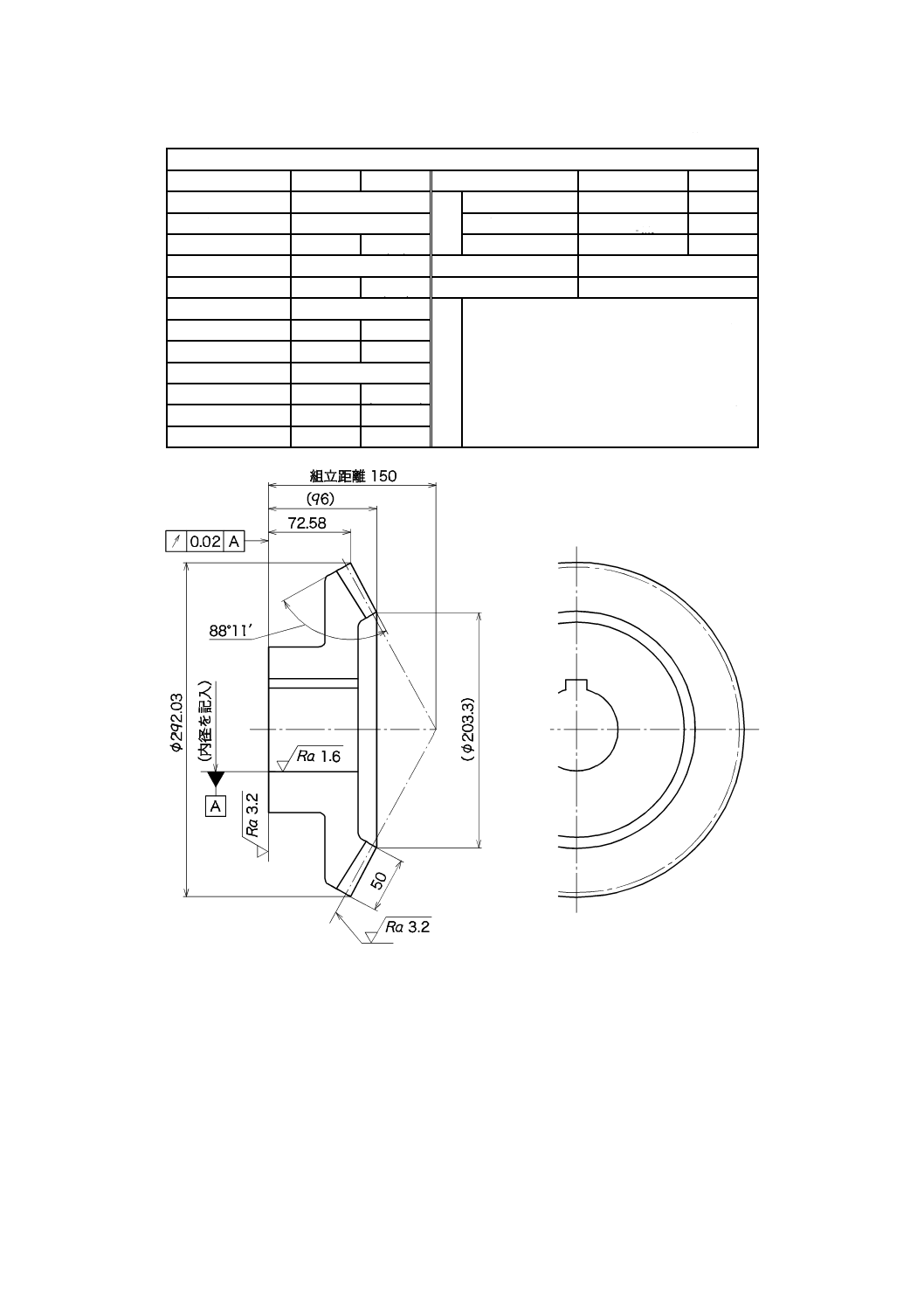

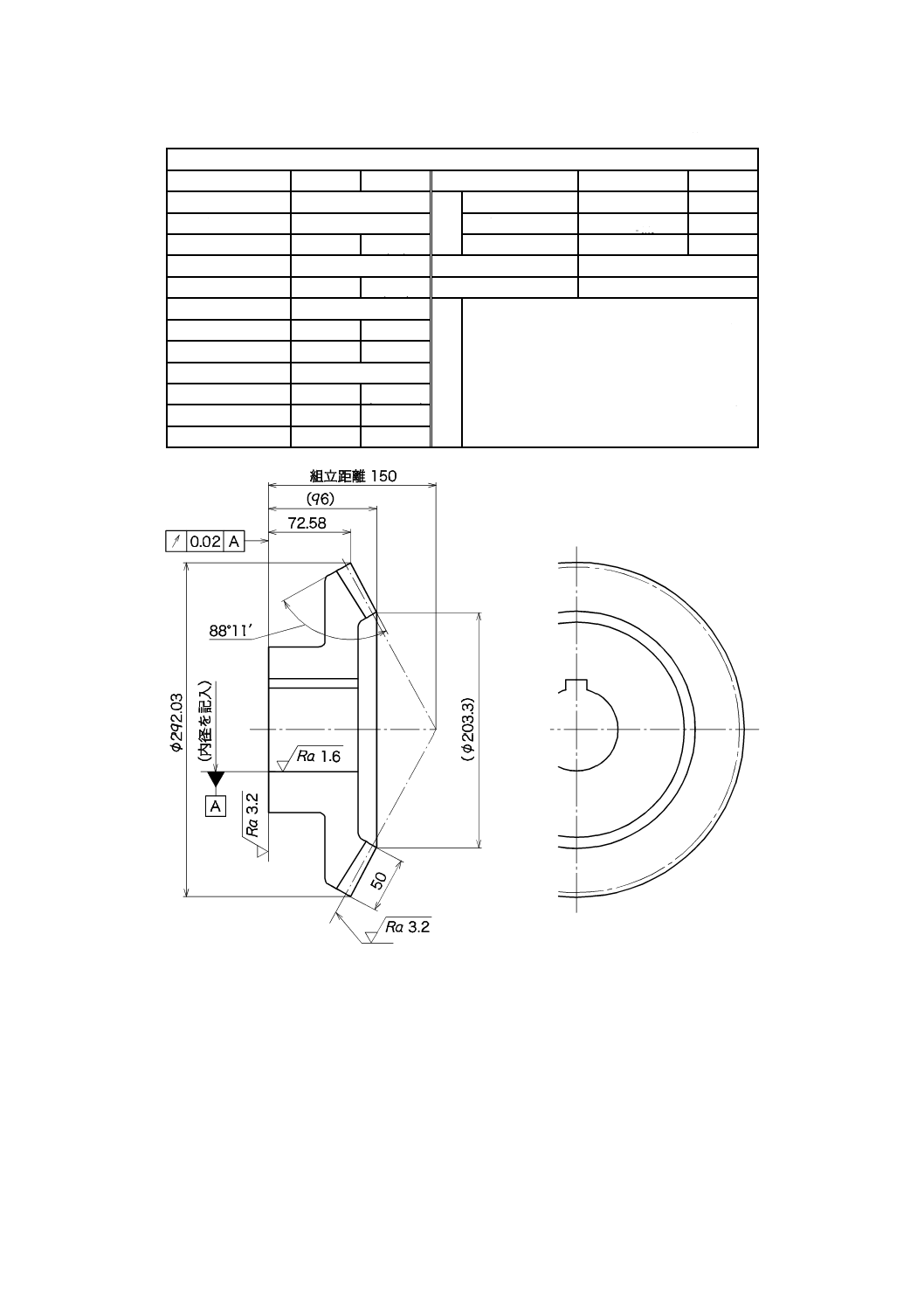

単位 mm

まがりばかさ歯車

区別

大歯車

(小歯車) 区別

大歯車

(小歯車)

歯切方法

スプレードブレード法 外端円すい距離

159.41

カッタ直径

304.8

基準円すい角

60°24′

(29°36′)

モジュール

6.3

歯底円すい角

57°27′

圧力角

20°

歯先円すい角

62°09′

歯数

44

(25)

歯

厚

測定位置

外端歯先円部

軸角

90°

円弧歯厚

8.06

ねじれ角

35°

仕上方法

研削

ねじれ方向

右

精度

JIS B 1704 6級

基準円直径

277.2

参

考

デ

ー

タ

バックラッシ

0.18〜0.23

材料

SCM 420 H

熱処理

浸炭焼入焼戻し

有効硬化層深さ

1.0〜1.5

硬さ(表面)

HRC 60±3

歯たけ

11.89

歯末のたけ

3.69

歯元のたけ

8.20

図7−まがりばかさ歯車

11

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

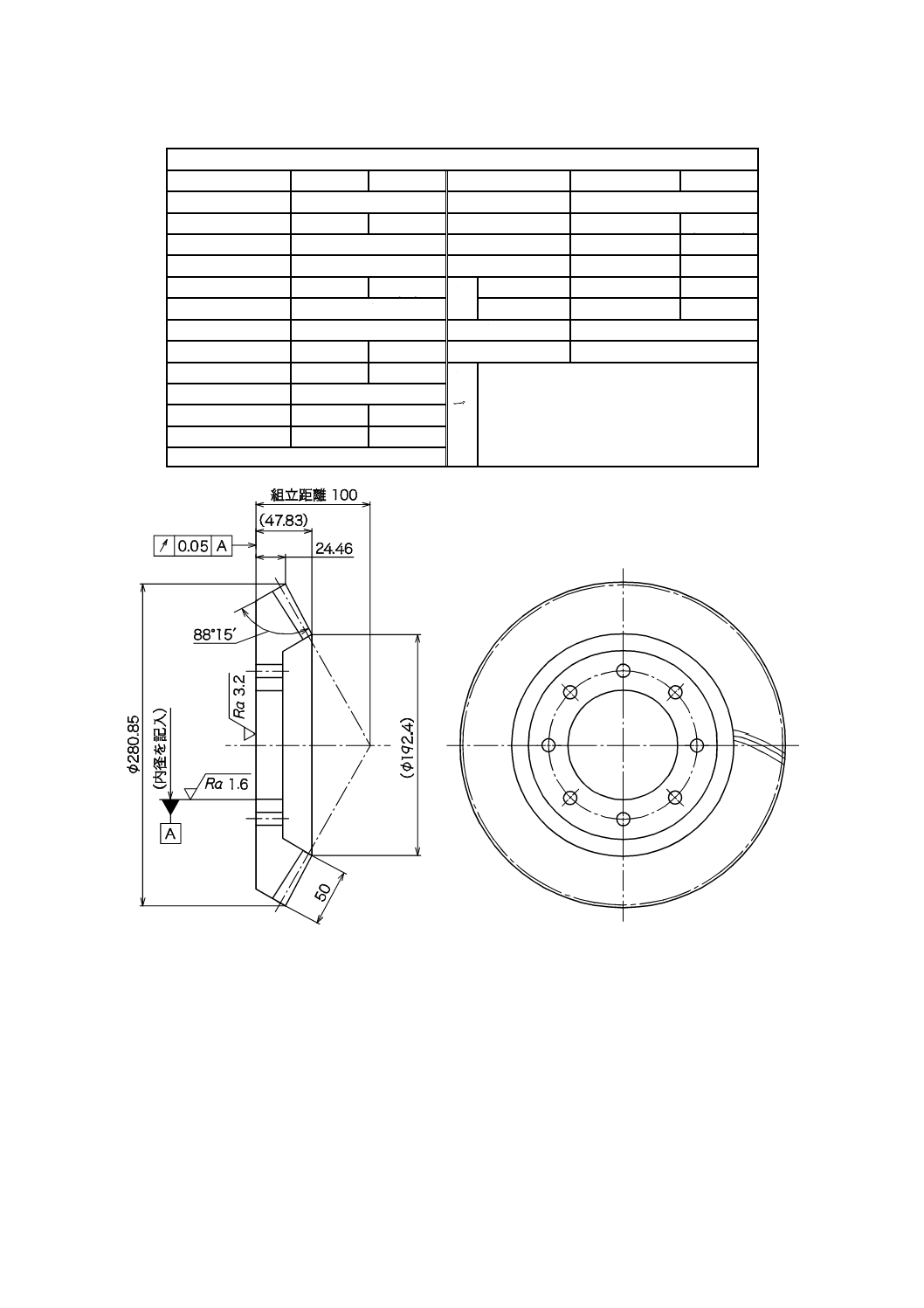

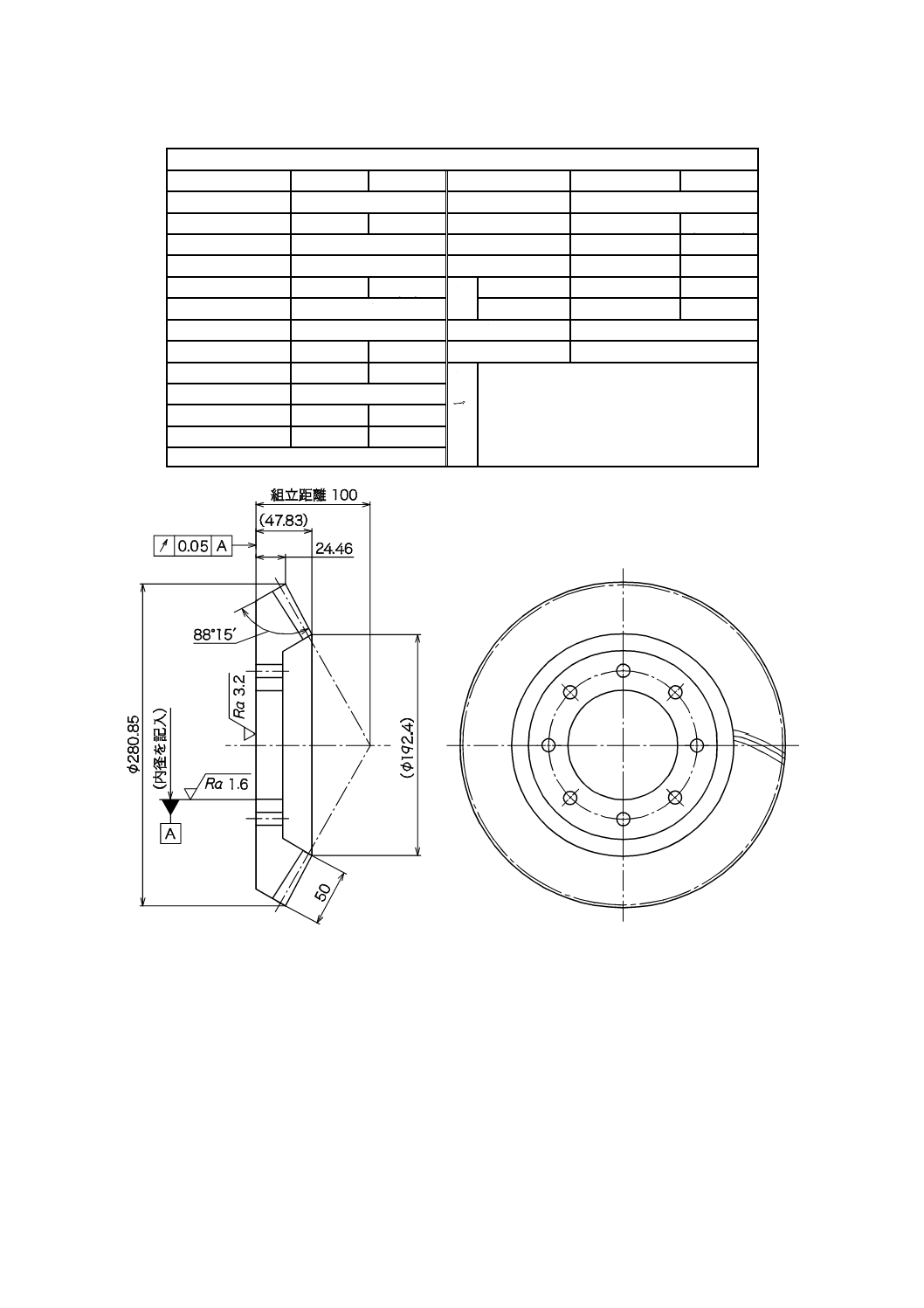

単位 mm

ハイポイドギヤ

区別

大歯車

(小歯車) 区別

大歯車

(小歯車)

歯切方法

成形歯切法

外端円すい距離

108.85

カッタ直径

228.6

基準円すい角

74°43′

モジュール

5.12

歯底円すい角

68°25′

圧力角の和

42.3°

歯先円すい角

76°0′

歯数

41

歯

厚

測定位置

外端歯先

円部から

16

軸角

90°

ねじれ角

26°25′

(50°0′)

弦歯厚

(歯直角)

弦歯たけ

4.148

1.298

ねじれ方向

右

オフセット量

38

オフセット方向

下

仕上方法

ラッピング仕上げ

基準円直径

210

精度

JIS B 1704 6級

歯たけ

10.886

参

考

デ

ー

タ

バックラッシ

0.15〜0.25

歯当たり

JGMA 1002-01 区分B

材料

SCM 420 H

熱処理

浸炭焼入焼戻し

有効硬化層深さ

0.8〜1.3

硬さ(表面)

HRC 60±3

歯末のたけ

1.655

歯元のたけ

9.231

図8−ハイポイドギヤ

12

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−ハイポイドギヤ(続き)

13

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

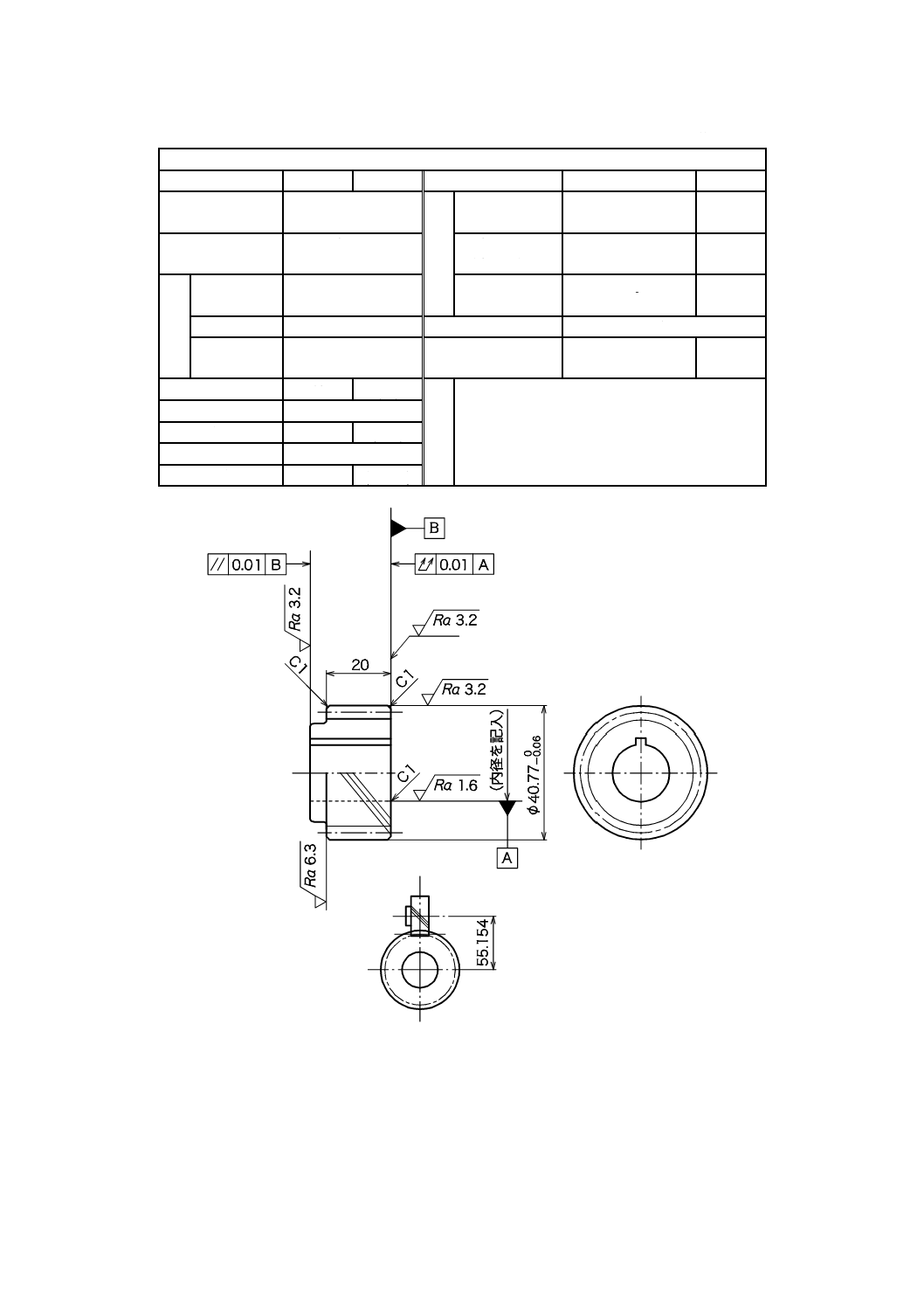

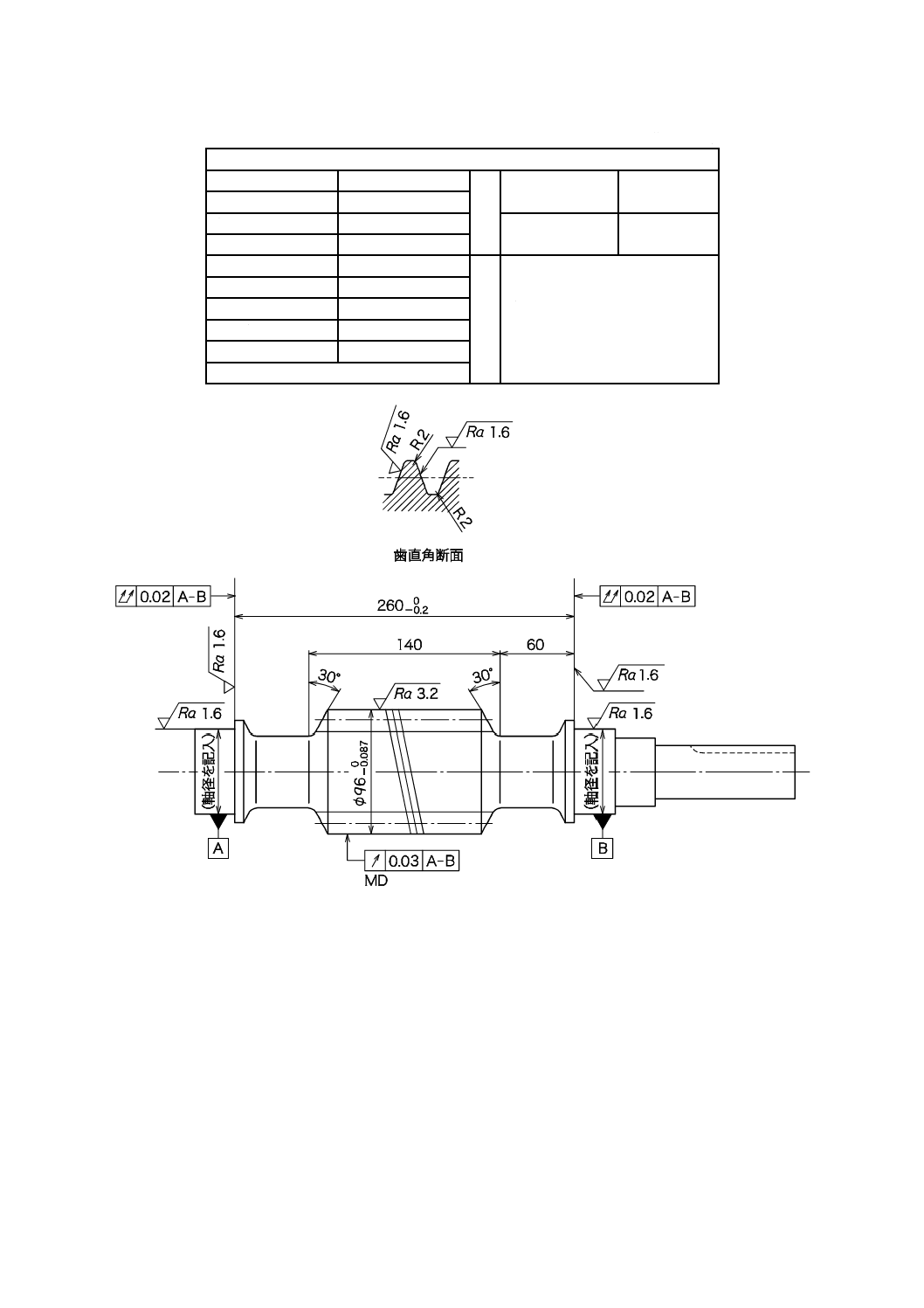

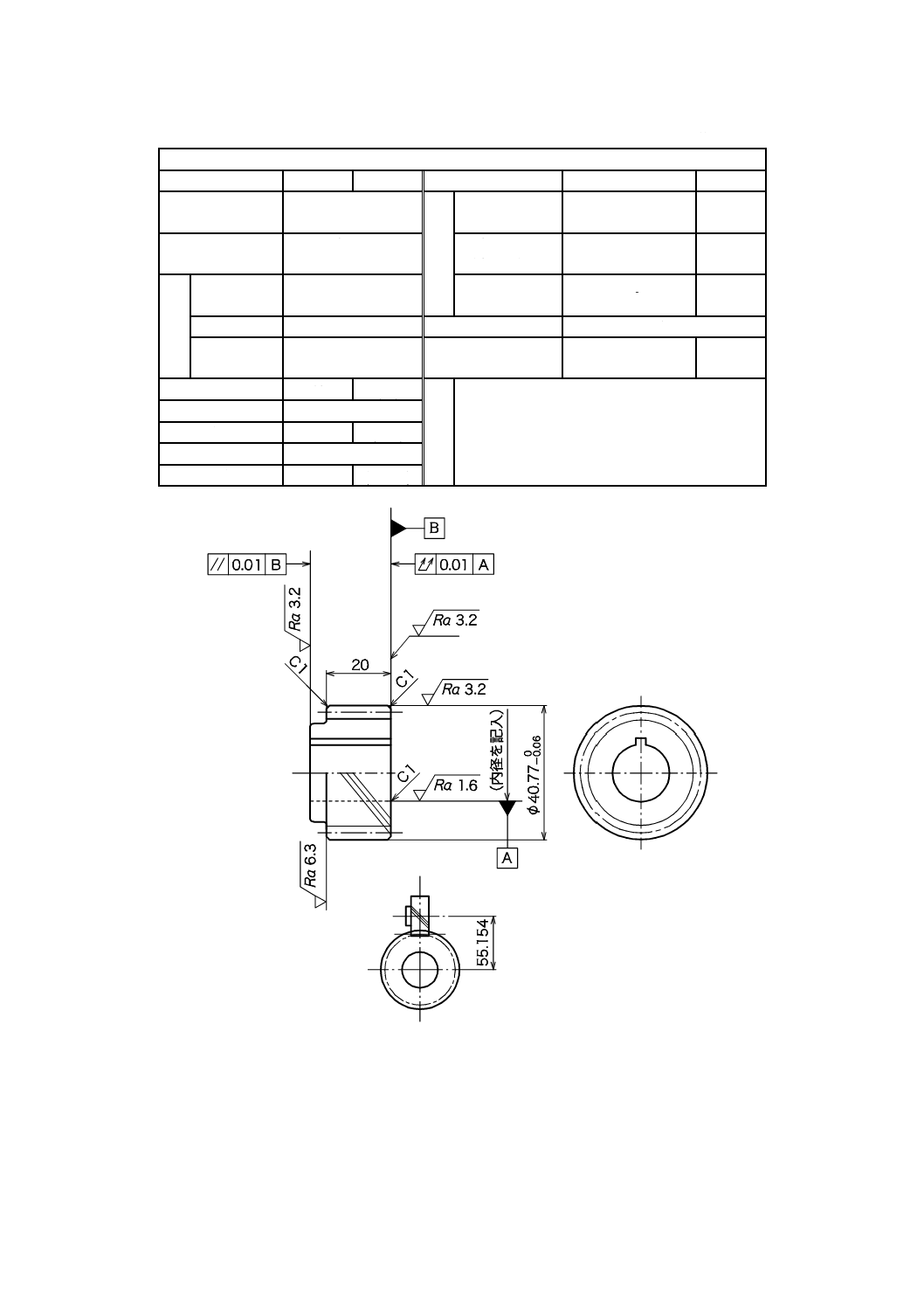

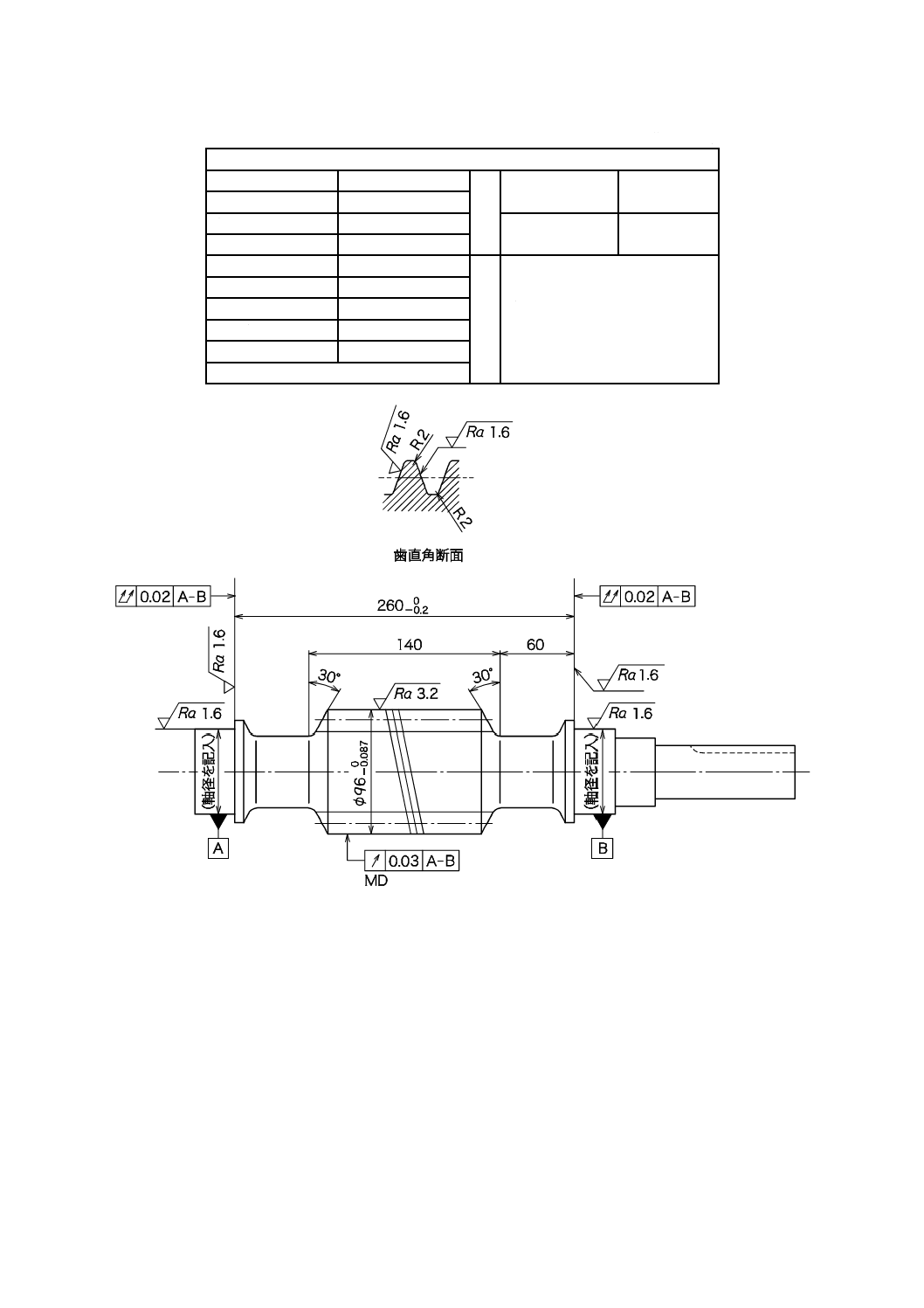

単位 mm

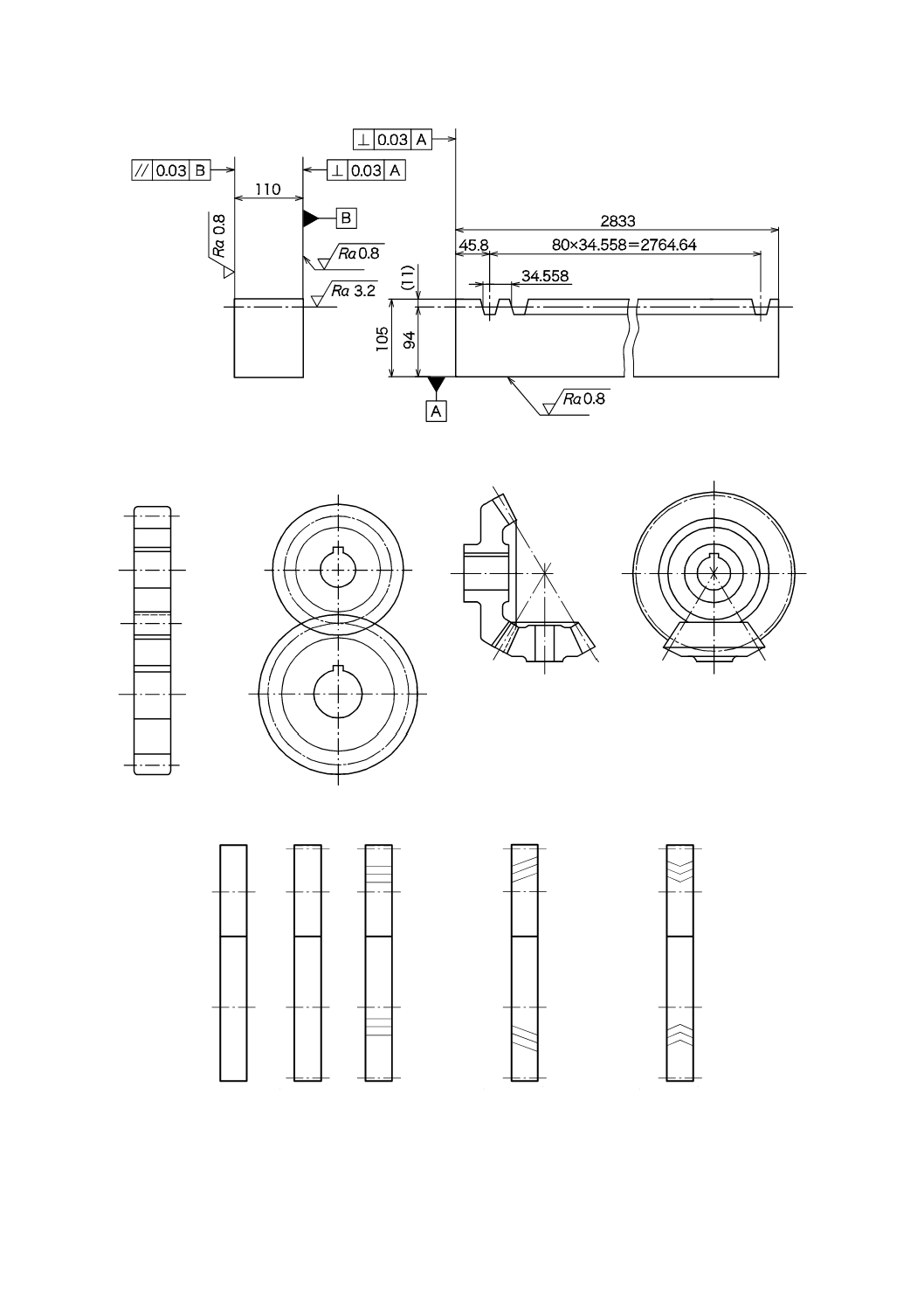

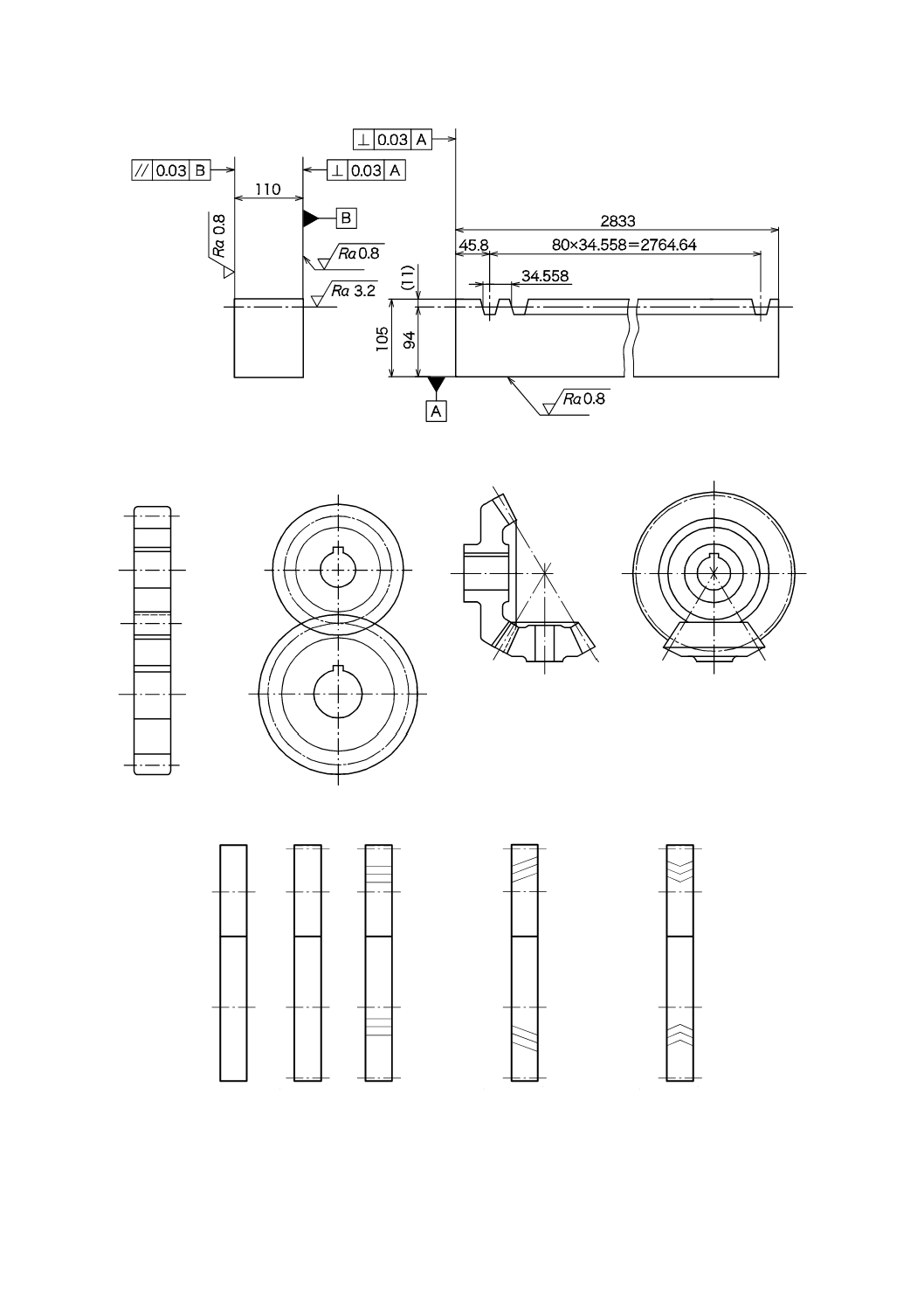

ウォーム

歯形

K形

歯

厚

弦歯厚(歯直角)

12.32015

.0

−

軸方向モジュール

8

弦歯たけ

8.018

条数

2

オーバピン寸法

ピン径

ねじれ方向

右

基準円直径

80

参

考

デ

ー

タ

バックラッシ

0.21〜0.35

中心距離

200

歯当たり JGMA 1002-01 区分B

材料

S 48 C

熱処理

歯面高周波焼入れ

硬さ(表面)

HRC 50〜55

直径係数

10.00

進み角

11°18′36″

仕上方法

研削

*精度

図9−ウォーム

14

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

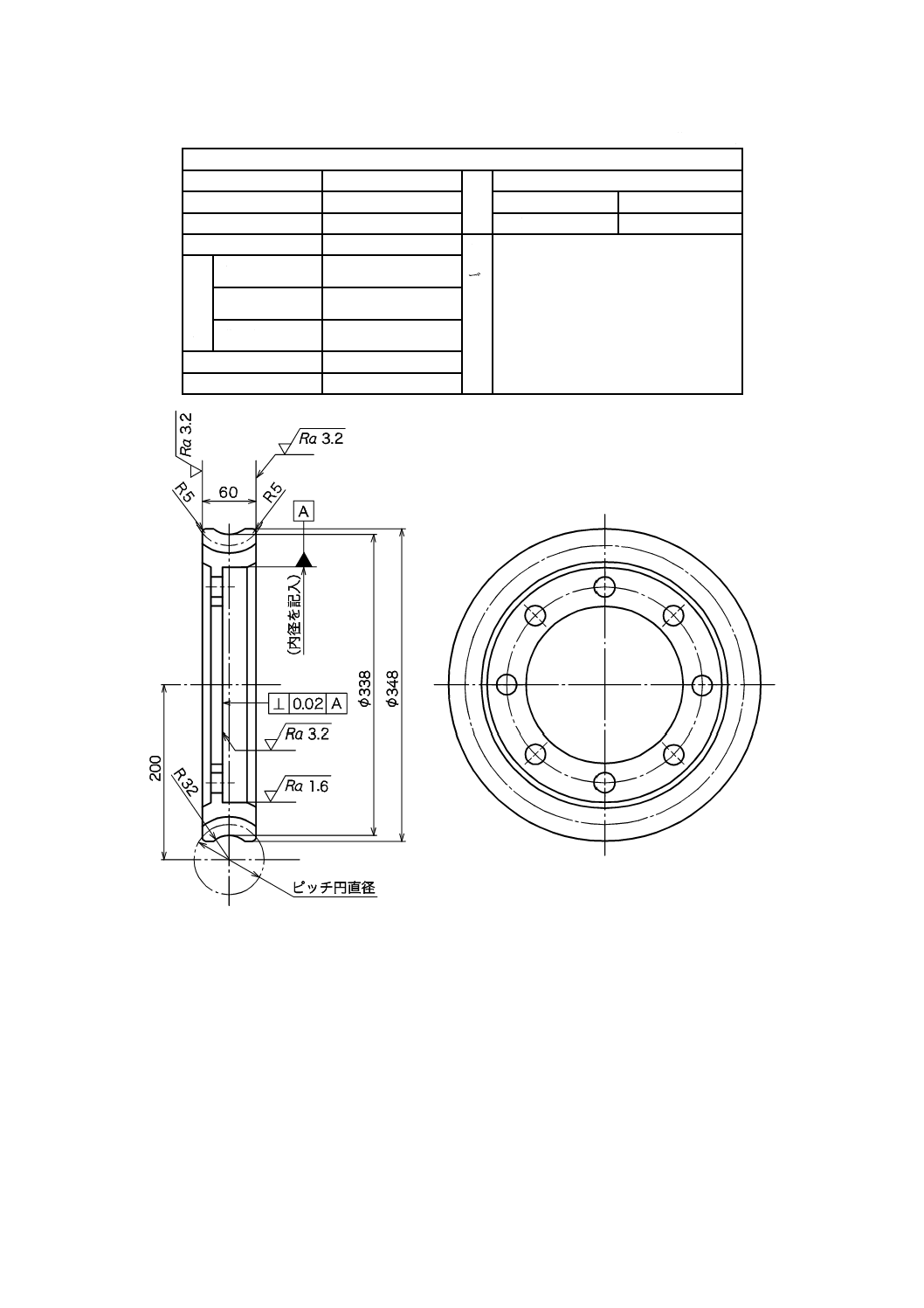

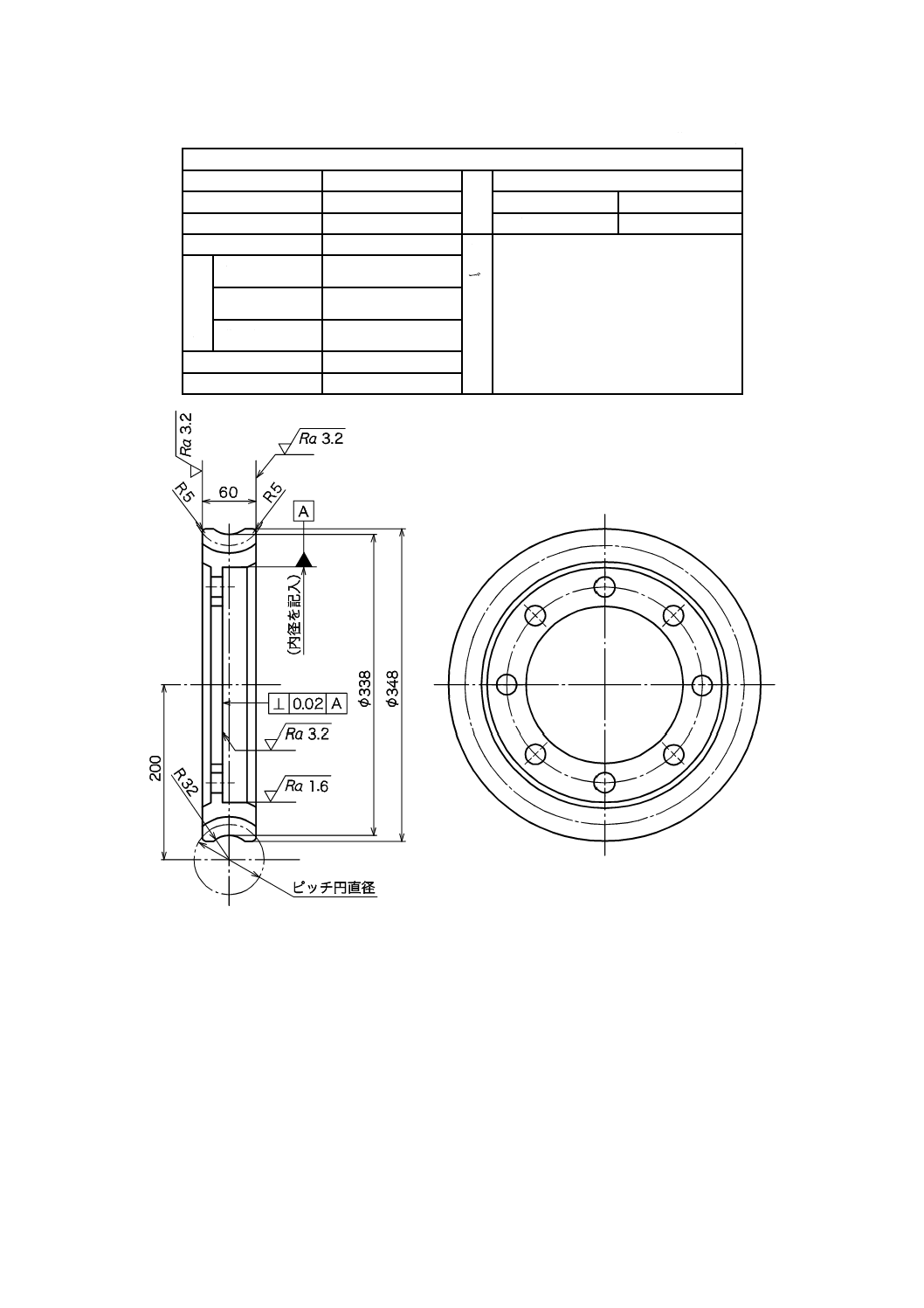

単位 mm

ウォームホイール

相手ウォーム歯形

K形

歯

厚

(参考)

軸方向モジュール

8

弦歯厚(歯直角)

13.12

歯数

40

弦歯たけ

8.12

基準円直径

320

参

考

デ

ー

タ

バックラッシ

0.21〜0.35

(ピッチ円周方向)

転位量

0

歯当たり

JGMA 1002-01 区分B

材料

PBC 2B

相

手

ウ

ォ

ー

ム

条数

2

ねじれ方向

右

進み角

11°18′36″

仕上方法

ホブ切り

*精度

図10−ウォームホイール

15

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

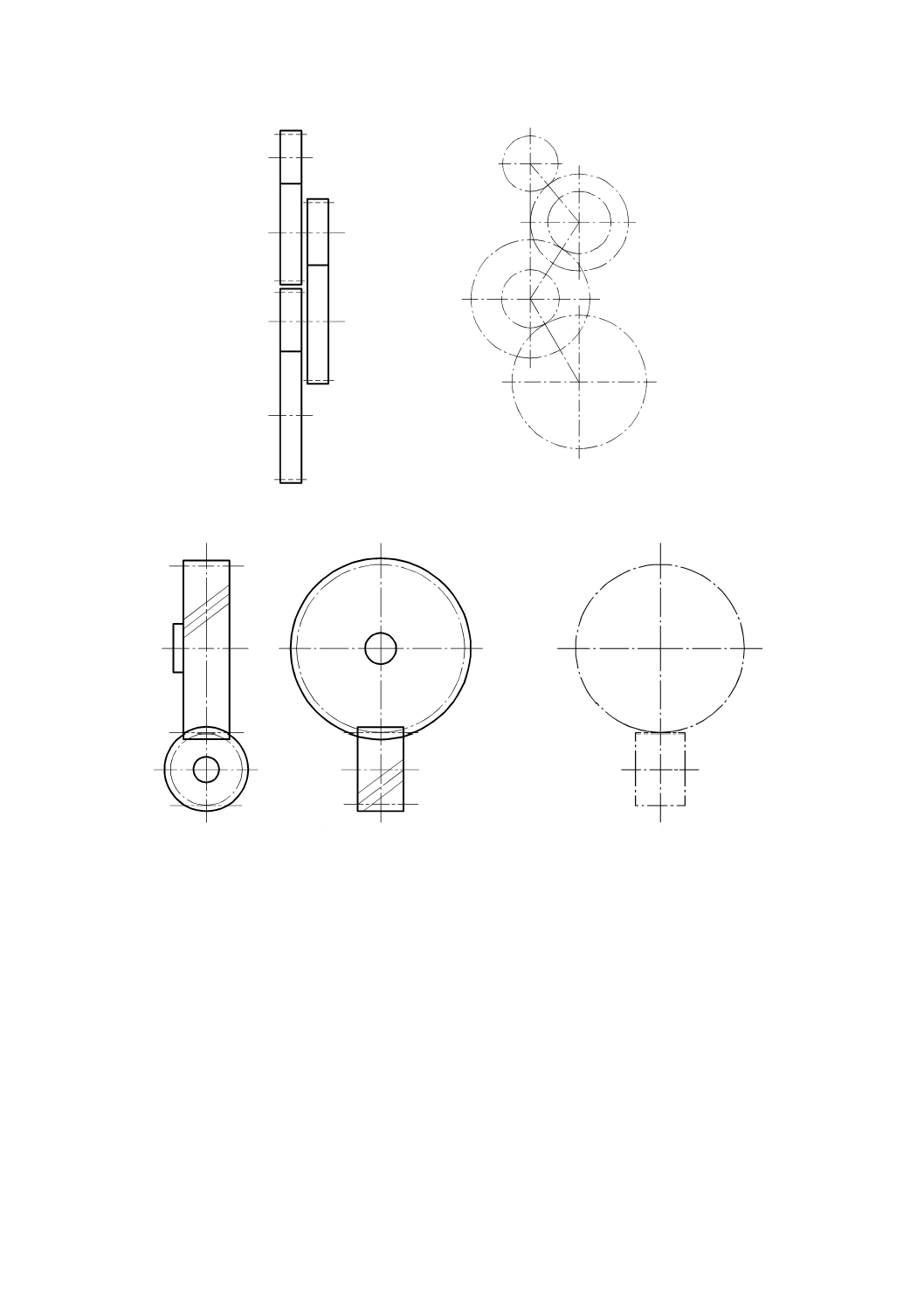

a) またぎ歯厚

b) 円弧歯厚

c) オーバピン(玉)寸法

図11−歯厚の詳細及び寸法測定方法

図12−歯の面取り

図13−セクタ歯車

16

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

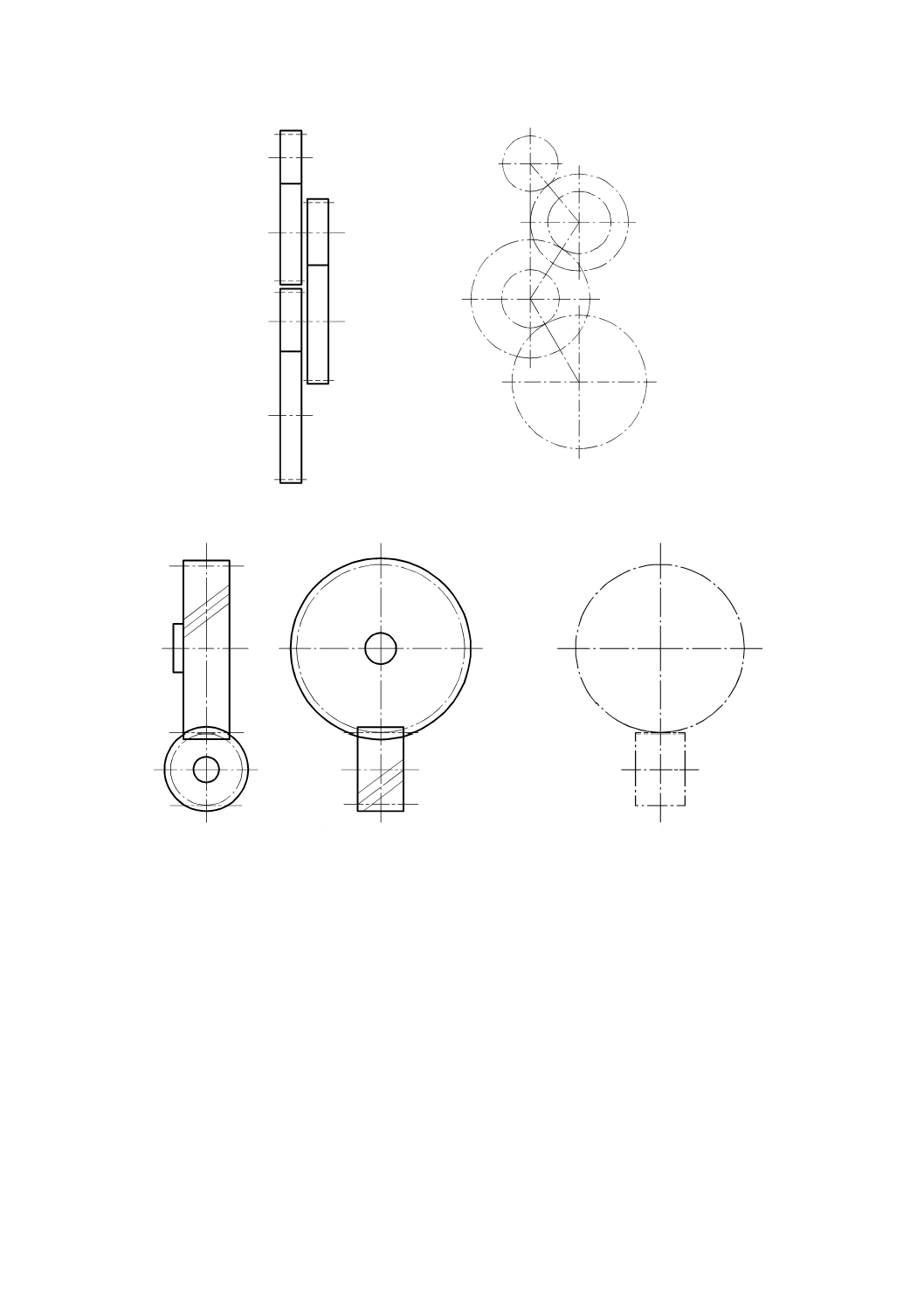

図14−ラック

図15−かみ合う一対の歯車

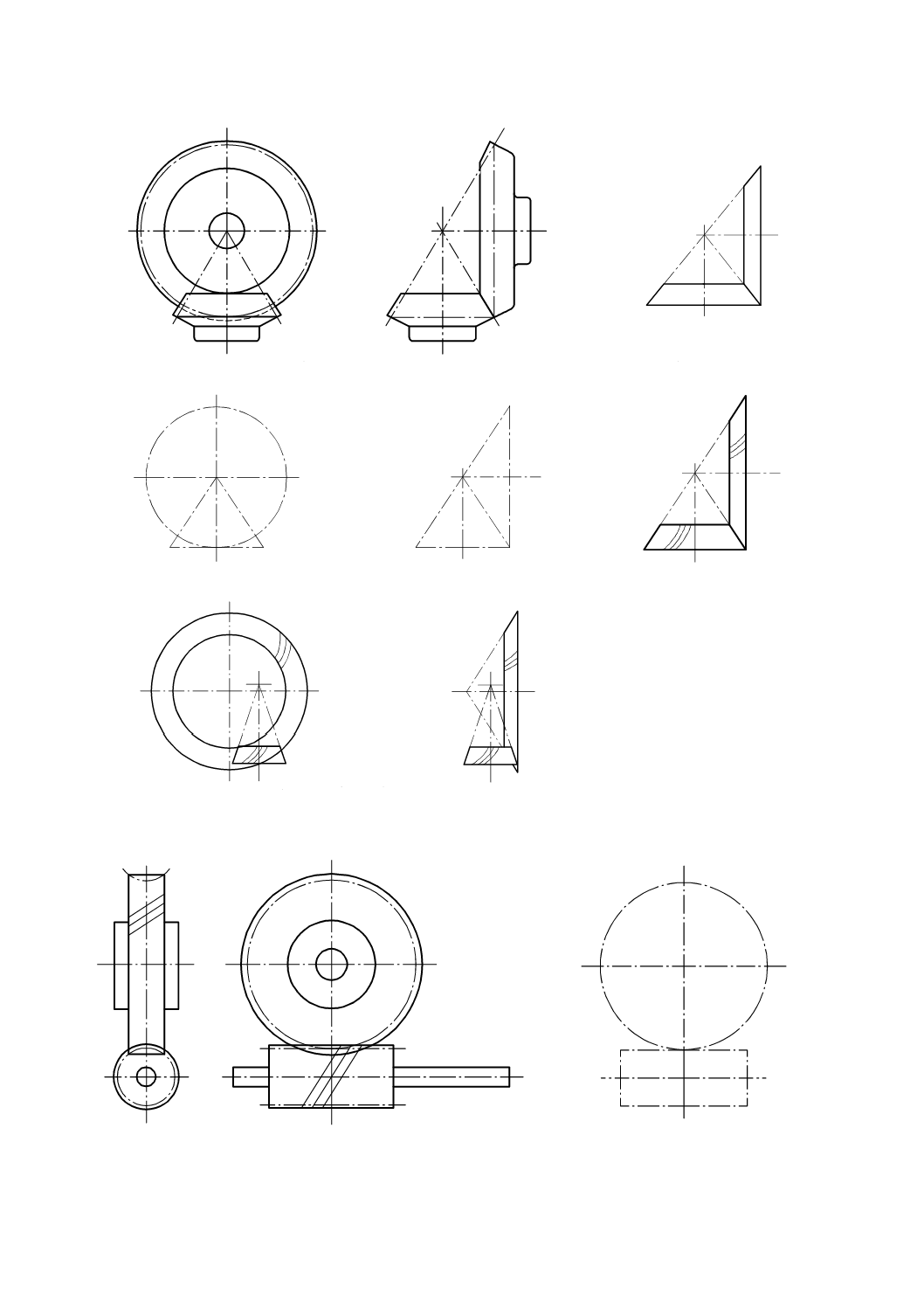

a) 平歯車

b) はすば歯車

c) やまば歯車

図16−かみ合う一対の歯車の簡略図

17

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17−一連の平歯車の簡略図

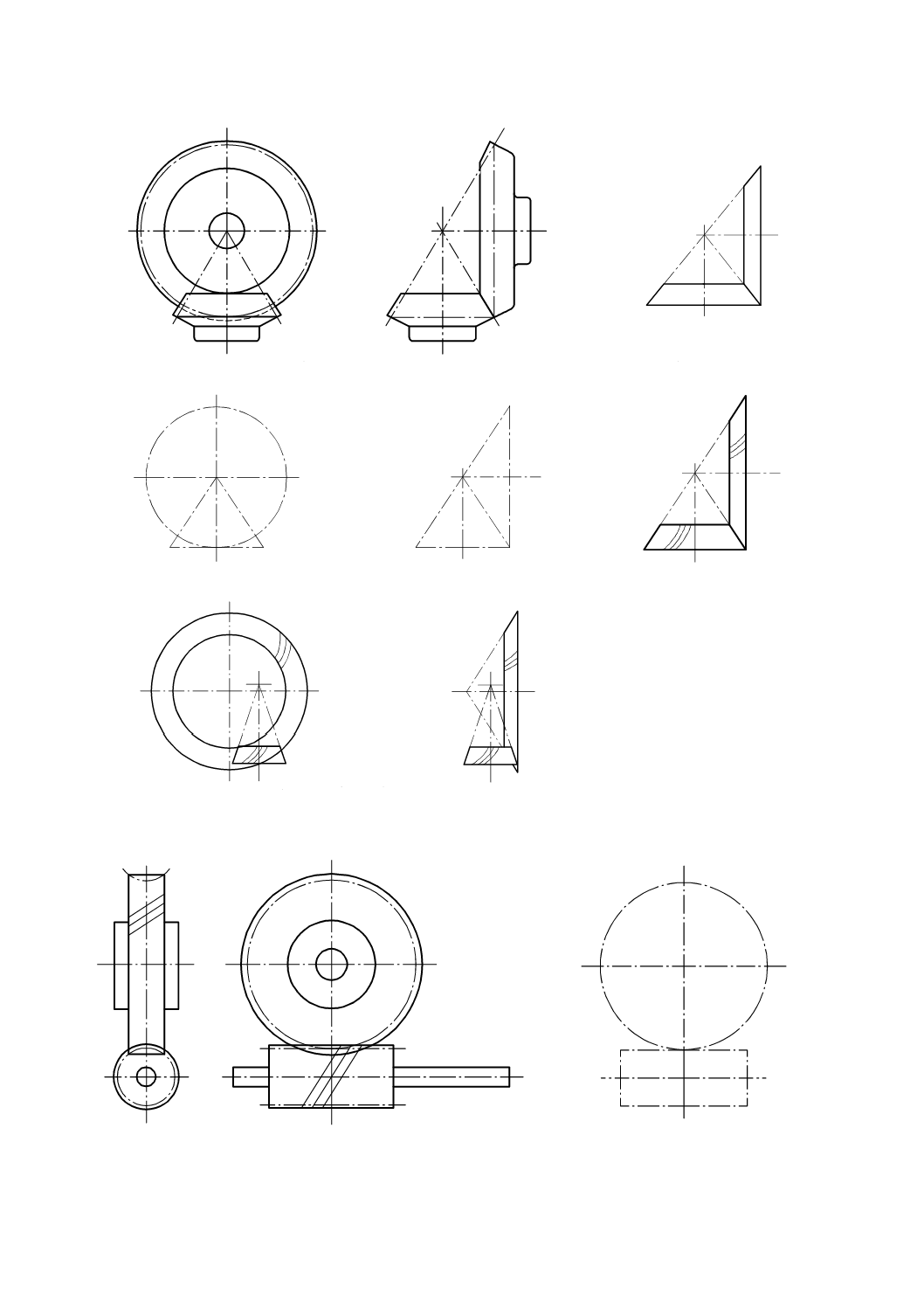

a)

b)

図18−かみ合うねじ歯車の簡略図

18

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) かさ歯車

b) かさ歯車

c) かさ歯車

d) まがりばかさ歯車

e) ハイポイドギヤ

図19−かみ合うかさ歯車の簡略図

a)

b)

図20−かみ合うウォーム及びウォームホイールの簡略図

19

B 0003:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

参考文献

JIS B 1701-1 円筒歯車−インボリュート歯車歯形−第1部:標準基準ラック歯形

JIS B 1701-2 円筒歯車−インボリュート歯車歯形 第2部:モジュール

JIS B 1702-1 円筒歯車−精度等級 第1部:歯車の歯面に関する誤差の定義及び許容値

JIS B 1702-2 円筒歯車−精度等級 第2部:両歯面かみ合い誤差及び歯溝の振れの定義並びに精度許容

値

JIS B 1702-3 円筒歯車−精度等級−第3部:射出成形プラスチック歯車の歯面に関する誤差及び両歯面

かみ合い誤差の定義並びに精度許容値

JIS B 1704 かさ歯車の精度

JIS B 1705 かさ歯車のバックラッシ

JIS B 1723 円筒ウォームギヤの寸法

JGMA 1002-01 歯車の歯当たり

JGMA 1103-01 歯車精度−平歯車及びはすば歯車のバックラッシ並びに歯厚