A 9521:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

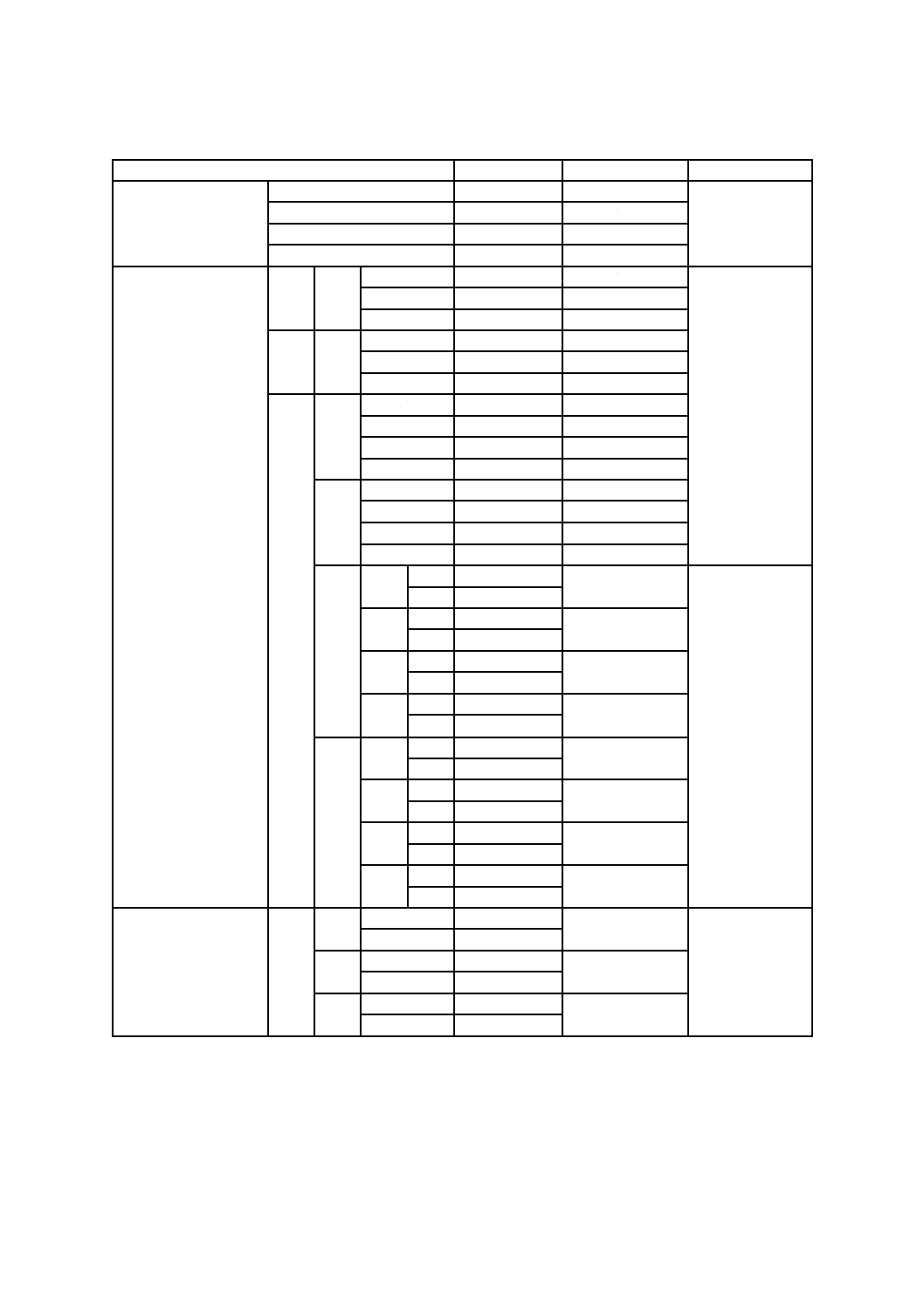

目 次

ページ

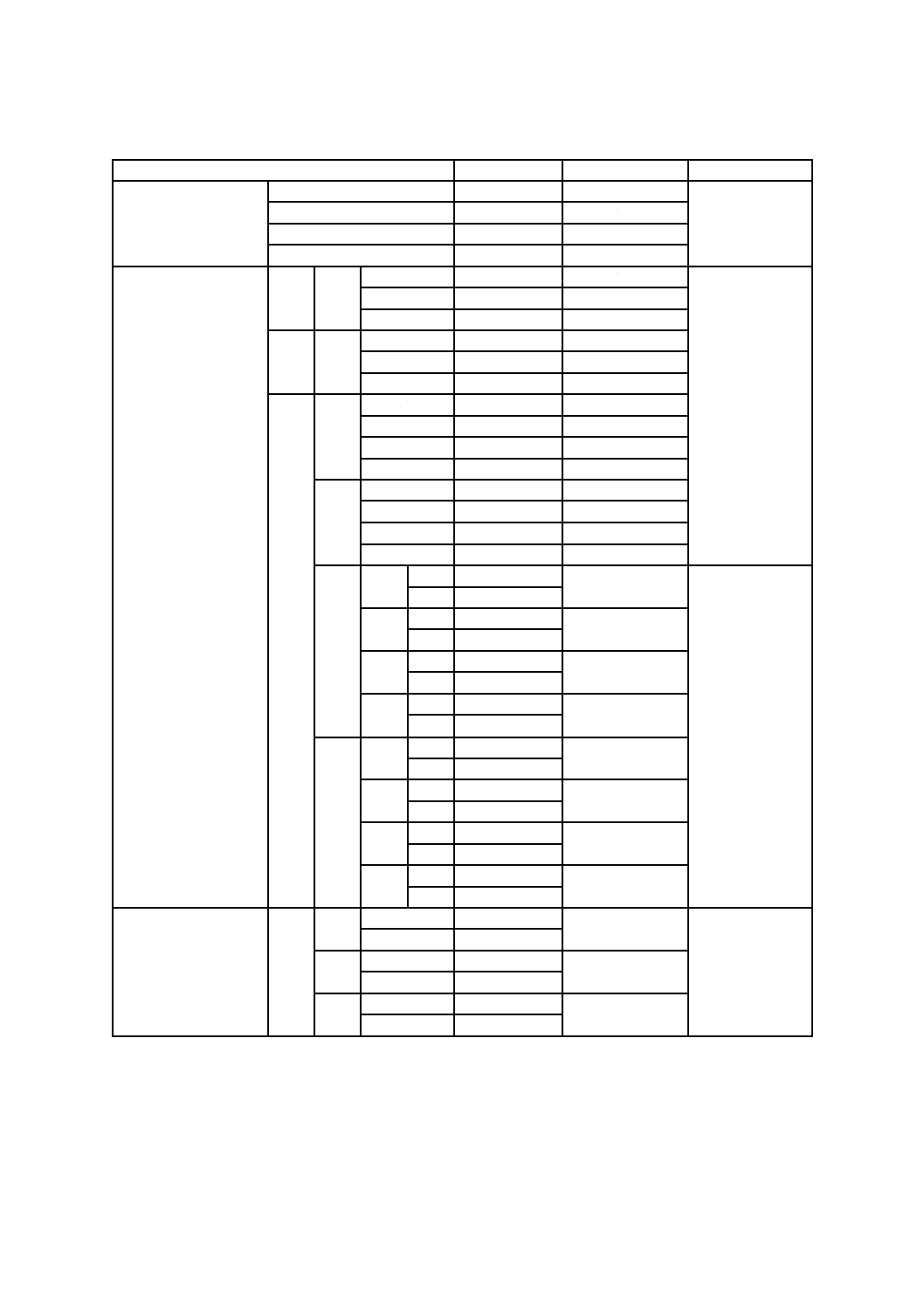

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び製品記号 ············································································································· 3

4.1 種類 ···························································································································· 3

4.2 製品記号 ······················································································································ 5

5 品質······························································································································· 9

5.1 特性 ···························································································································· 9

5.2 寸法 ··························································································································· 15

5.3 外観 ··························································································································· 17

6 試験······························································································································ 17

6.1 試験場所及び試験前の状態調節 ······················································································· 17

6.2 試料の採取及び試験片の作製 ·························································································· 17

6.3 数値の丸め方 ··············································································································· 18

6.4 外観 ··························································································································· 18

6.5 寸法 ··························································································································· 18

6.6 ホルムアルデヒド放散特性 ····························································································· 21

6.7 熱伝導率 ····················································································································· 23

6.8 密度 ··························································································································· 24

6.9 透湿係数 ····················································································································· 26

6.10 圧縮強さ ···················································································································· 26

6.11 曲げ強さ ···················································································································· 26

6.12 燃焼性 ······················································································································· 27

6.13 吸水量 ······················································································································· 27

6.14 吸水厚さ膨張率 ··········································································································· 27

6.15 含水率 ······················································································································· 28

6.16 熱抵抗 ······················································································································· 28

7 検査······························································································································ 28

7.1 検査の種類及び検査項目 ································································································ 28

7.2 判定基準 ····················································································································· 30

8 表示······························································································································ 30

附属書A(規定)外被材の発熱性試験及びその評価方法 ····························································· 31

附属書B(規定)異形断熱材 ································································································· 35

附属書C(規定)燃焼性試験方法 ··························································································· 38

附属書D(規定)吸水試験方法 ······························································································ 42

A 9521:2017 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書E(規定)異形断熱材の熱抵抗の求め方 ·········································································· 43

附属書F(規定)部分異形断熱材の熱抵抗 ················································································ 45

附属書G(参考)異形断熱材の熱抵抗の評価方法 ······································································ 46

附属書H(参考)部分異形断熱材の熱抵抗評価方法の設定根拠 ···················································· 50

附属書I(参考)技術上重要な改正に関する新旧対照表 ······························································ 53

A 9521:2017

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS A 9521:2014は改正され,この規格に置き換えられた。

なお,平成30年3月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 9521:2014によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 9521:2017

建築用断熱材

Thermal insulation materials for buildings

1

適用範囲

この規格は,住宅及び建築物において,主として常温で使用する断熱材(以下,断熱材という。)につい

て規定する。ただし,冷凍倉庫など特殊な温湿度環境下で使用する保温材並びに住宅及び建築物の設備機

器,配管などに使用する保温材には適用しない。

この規格は,発泡プラスチック断熱材にあっては,発泡剤としてフロン類1) を使用しない断熱材とする。

なお,技術上重要な改正に関する旧規格との対照を附属書Iに示す。

注1) フロン類とは,ハイドロフルオロカーボン(HFC),クロロフルオロカーボン(CFC)及びハイ

ドロクロロフルオロカーボン(HCFC)を指し,HFO-1233 zd,HFO-1336 mzzに代表されるハイ

ドロフルオロオレフィン(HFO)は該当しない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0202 断熱用語

JIS A 1324 建築材料の透湿性測定方法

JIS A 1412-1 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法)

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

JIS A 1420 建築用構成材の断熱性測定方法−校正熱箱法及び保護熱箱法

JIS A 1423 赤外線放射温度計による放射率の簡易測定方法

JIS A 1901 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放散

測定方法−小形チャンバー法

JIS A 1902-1 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放

散量測定におけるサンプル採取,試験片作製及び試験条件−第1部:ボード類,壁紙及び床材

JIS A 1902-4 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放

散量測定におけるサンプル採取,試験片作製及び試験条件−第4部:断熱材

JIS A 2102-2 窓及びドアの熱性能−熱貫流率の計算−第2部:フレームの数値計算方法

JIS A 6111 透湿防水シート

JIS A 6930 住宅用プラスチック系防湿フィルム

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

2

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 7201-2 プラスチック−酸素指数による燃焼性の試験方法−第2部:室温における試験

JIS K 7220 硬質発泡プラスチック−圧縮特性の求め方

JIS K 7221-2 硬質発泡プラスチック−曲げ試験−第2部:曲げ特性の求め方

JIS K 7222 発泡プラスチック及びゴム−見掛け密度の求め方

JIS K 7225 硬質発泡プラスチック−水蒸気透過性の求め方

JIS P 3401 クラフト紙

JIS Z 0208 防湿包装材料の透湿度試験方法(カップ法)

JIS Z 1514 ポリエチレン加工紙

JIS Z 1520 はり合せアルミニウムはく

JIS Z 1702 包装用ポリエチレンフィルム

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0202によるほか,次による。

3.1

断熱材

断熱の目的で使用される材料であり,23 ℃における熱伝導率が0.065 W/(m・K)以下のもの。

注記 JIS A 0202の定義を変更している。

3.2

基材

断熱材において,断熱性能を発揮するために不可欠な部分。繊維系断熱材では繊維状多孔材料部分,発

泡プラスチック断熱材では発泡体部分などをいう。

3.3

外被材

人造鉱物繊維断熱材の防湿,放射,保護,施工性の向上などを目的として基材の外部を覆うもの。

注記 JIS A 0202の定義を変更している。

3.4

面材

発泡プラスチック断熱材の基材の表面又は裏面に一体化されたシート状又はフィルム状の材料。

3.5

成形面材

面材のうち,断熱材製造時に基材と一体となる基材成形上必要な面材。

3.6

スキン層

発泡プラスチック断熱材の発泡時に断熱材の表面に成形される基材の樹脂層。

3.7

発泡プラスチック異形断熱材

施工を容易にするなどの目的で,溝,凹凸などを設けて製造される発泡プラスチック断熱材(相じゃく

3

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

り加工品及びさねはぎ加工品は除く。)。以下,異形断熱材という。

注記 異形断熱材には,板状の製品を切削加工して製造する製品,及び異形形状に成形された型内で

発泡させた製品がある。施工時に突き合わせて厚さが均一となる,相じゃくり加工品及びさね

はぎ加工品は,表4に示す板状のものに区分される。

3.8

圧縮包装

呼び厚さに対して,厚さを10 %以上圧縮した包装。

4

種類及び製品記号

4.1

種類

断熱材は,次のとおり区分する。

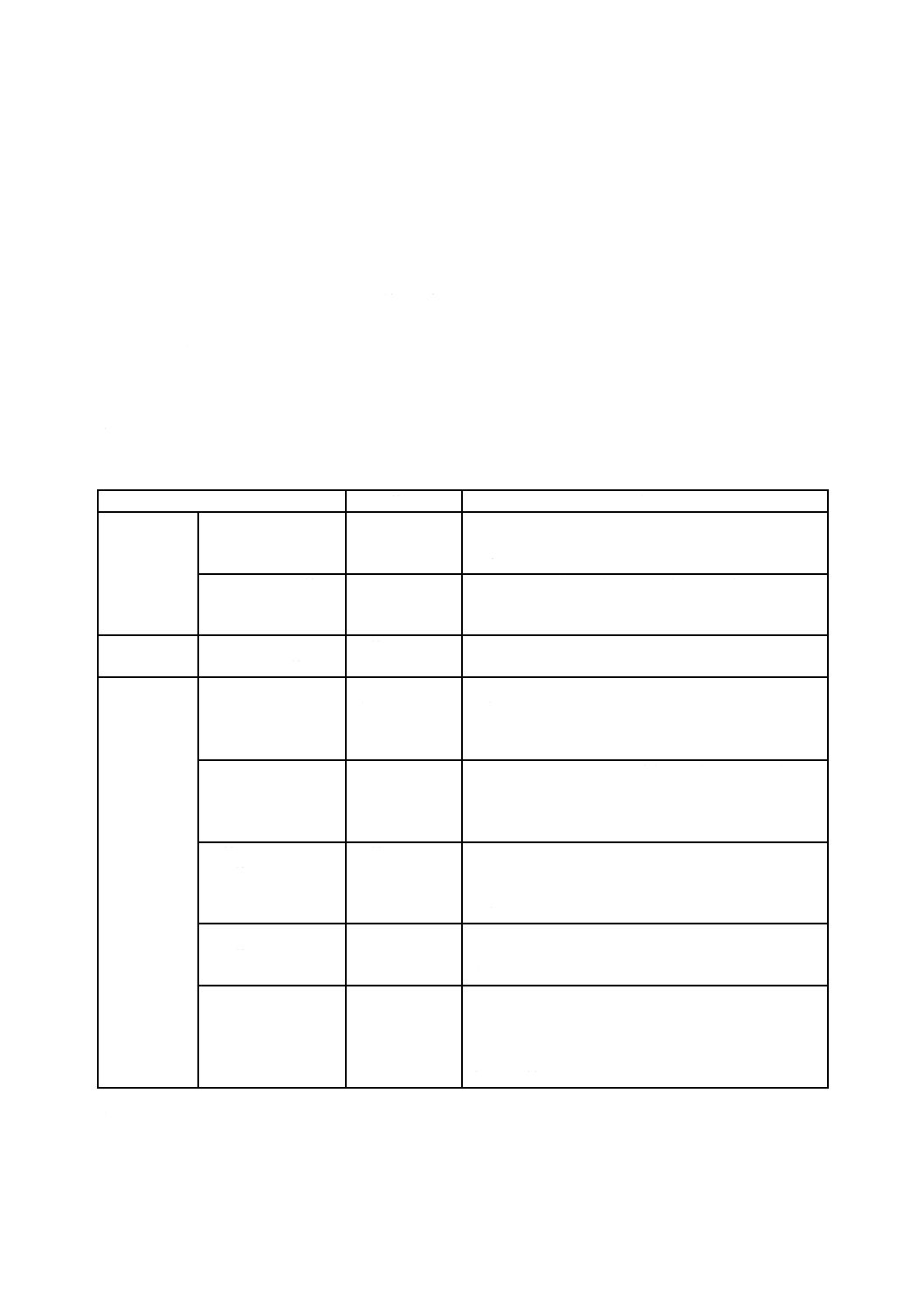

a) 基材による区分 断熱材の基材による区分は,表1による。

表1−基材による区分

種類

基材

説明

人造鉱物繊維

断熱材

グラスウール断熱材

グラスウール

ガラス原料及びガラスを溶融し,繊維化したものをバイ

ンダを用いて成形した断熱材。必要に応じて外被材を用

いる。

ロックウール断熱材

ロックウール

石灰及びけい酸を主成分とする高炉スラグ及び鉱物など

を溶融し,繊維化したものをバインダを用いて成形した

断熱材。必要に応じて外被材を用いる。

有機繊維断熱

材

インシュレーション

ファイバー断熱材

木質繊維

主に木材などの植物繊維を成形した断熱材。

発泡プラスチ

ック断熱材

ビーズ法ポリスチレ

ンフォーム断熱材

ビーズ法ポリス

チレンフォーム

ポリスチレン又はその共重合体に発泡剤,難燃剤(HBCD

を含まない。)及び添加剤を加えた発泡性ビーズを型内発

泡成形又は発泡成形したブロックから切り出した断熱

材。必要に応じて面材を用いる。

押出法ポリスチレン

フォーム断熱材

押出法ポリスチ

レンフォーム

ポリスチレン又はその共重合体に発泡剤,難燃剤(HBCD

を含まない。)及び添加剤を溶融混合し,連続的に押出発

泡成形した断熱材,又は押出発泡成形したブロックから

切り出した断熱材。必要に応じて面材を用いる。

硬質ウレタンフォー

ム断熱材

硬質ウレタンフ

ォーム

ポリイソシアネート,ポリオール及び発泡剤を主剤とし

て,発泡成形した断熱材,発泡成形したブロックから切

り出した断熱材,又は成形面材の間で発泡させ一体化し

た成形面材付きの断熱材。必要に応じて面材を用いる。

ポリエチレンフォー

ム断熱材

ポリエチレンフ

ォーム

ポリエチレン又はその共重合体に発泡剤及び添加剤を混

合して,発泡成形した断熱材。必要に応じて面材を用い

る。

フェノールフォーム

断熱材

フェノールフォ

ーム

レゾール樹脂,発泡剤及び硬化剤を主剤として,成形面

材の間で発泡させ,サンドイッチ状に成形した成形面材

付きの断熱材又はレゾール樹脂,発泡剤及び硬化剤を主

剤として,発泡成形した成形面材なしの断熱材。必要に

応じて面材を用いる。

b) 包装による区分 断熱材の包装方法による区分は,表2による。ただし,圧縮包装しないものは記号

を省略してもよい。

4

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−包装による区分

包装方法

記号

圧縮包装したもの

L

圧縮包装しないもの

H

c) 外被材,面材又はスキン層による区分 断熱材の外被材,面材又はスキン層による区分は,表3によ

る。

表3−外被材,面材又はスキン層による区分

種類

外被材,面材又は

スキン層の種類

記号

説明

人造鉱物繊維

断熱材

輝面外被材付き

F

輝面外被材(輝面をもつ外被材):JIS Z 1520に規定するはり合せア

ルミニウムはく,金属蒸着プラスチックフィルムなどで,JIS A 1423

によって求めた放射率εが0.2以下のもの。

防湿外被材付き

V

防湿材(防湿を主目的にする外被材):JIS Z 1702によるポリエチレ

ンフィルム,JIS A 6930によるプラスチック系防湿フィルムその他

アスファルト防水紙などで,JIS Z 0208又はこれと同等以上の精度

をもつ試験装置を用いた試験方法によって求めた透湿度が24時間

当たり75 g/m2以下のもの。このときの試験条件は,JIS Z 0208で規

定する条件Aとする。

その他外被材付き

C

その他外被材(その他保護及び施工性を主目的とする外被材):JIS A

6111による透湿防水シート,JIS P 3401によるクラフト紙,穴あき

ポリエチレン,ガラス繊維不織布,寒冷しゃ(紗)などの布類など。

外被材,面材,スキ

ン層なし

N

−

発泡プラスチ

ック断熱材

透湿性面材付き

S

透湿性面材:JIS P 3401に規定するクラフト紙,ポリエステル不織

布,ポリプロピレン不織布,無機質充塡ガラス繊維不織布,ガラス

繊維不織布など。

非透湿性面材付き

P

非透湿性面材:JIS Z 1514に規定するポリエチレン加工紙,JIS Z

1520に規定するはり合せアルミニウムはく,又はこれと同等以上の

品質のもの。

スキン層付き

X

−

外被材,面材,スキ

ン層なし

N

−

外被材は,附属書Aに規定する外被材の発熱性試験及びその評価方法によって,総発熱量及び最高発熱速度の基

準を満たすことを確認したものを用いる。

人造鉱物繊維断熱材は,室内側,室外側の順に記号を並べる。

例1 室内片側輝面外被材付き・室外側防湿外被材付き:FV

例2 両側防湿外被材付き:VV

発泡プラスチック断熱材は,表裏両面が同じ面材の場合は一つの記号で表し,異なる場合は記号を並べる。

例1 両側透湿面材付き:S,両側非透湿面材付き:P,両側スキン層付き:X

例2 片側透湿面材付き・片側非透湿面材付き:SP,片側非透湿面材付き:PN

d) 形状による区分 発泡プラスチック断熱材において,板状の製品及び異形断熱材の区分は表4による

ものとし,異形断熱材は表7に示す製品記号の末尾に形状による区分の記号を加える。

5

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−形状による区分

発泡プラスチック断熱材の形状

記号

板状のもの

なし

異形断熱材

Z

施工時に突き合わせて厚さが均一となる,相じゃくり加

工品及びさねはぎ加工品の区分は,板状のものとする。

4.2

製品記号

断熱材の種類及び製品記号は,表5〜表7による。

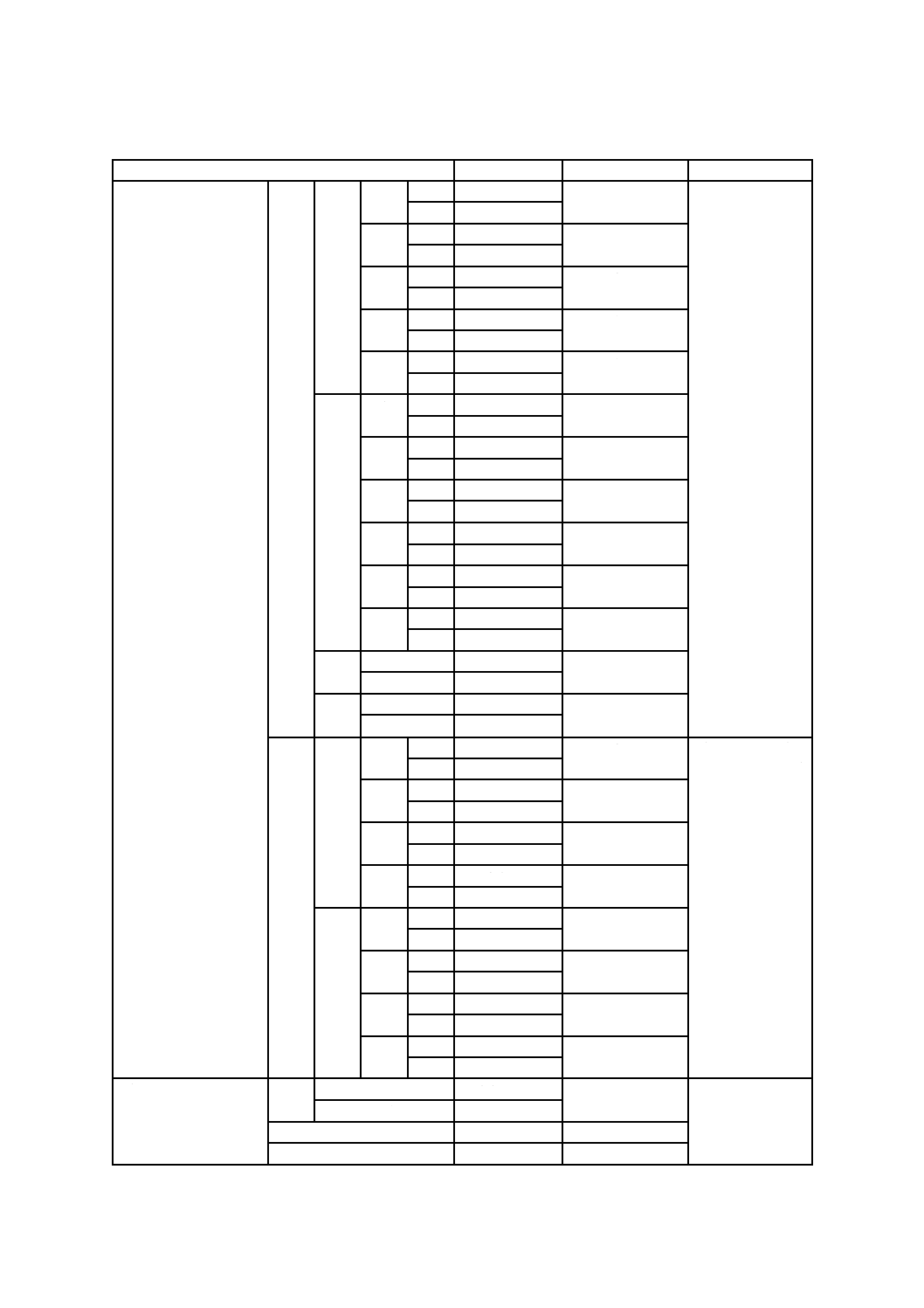

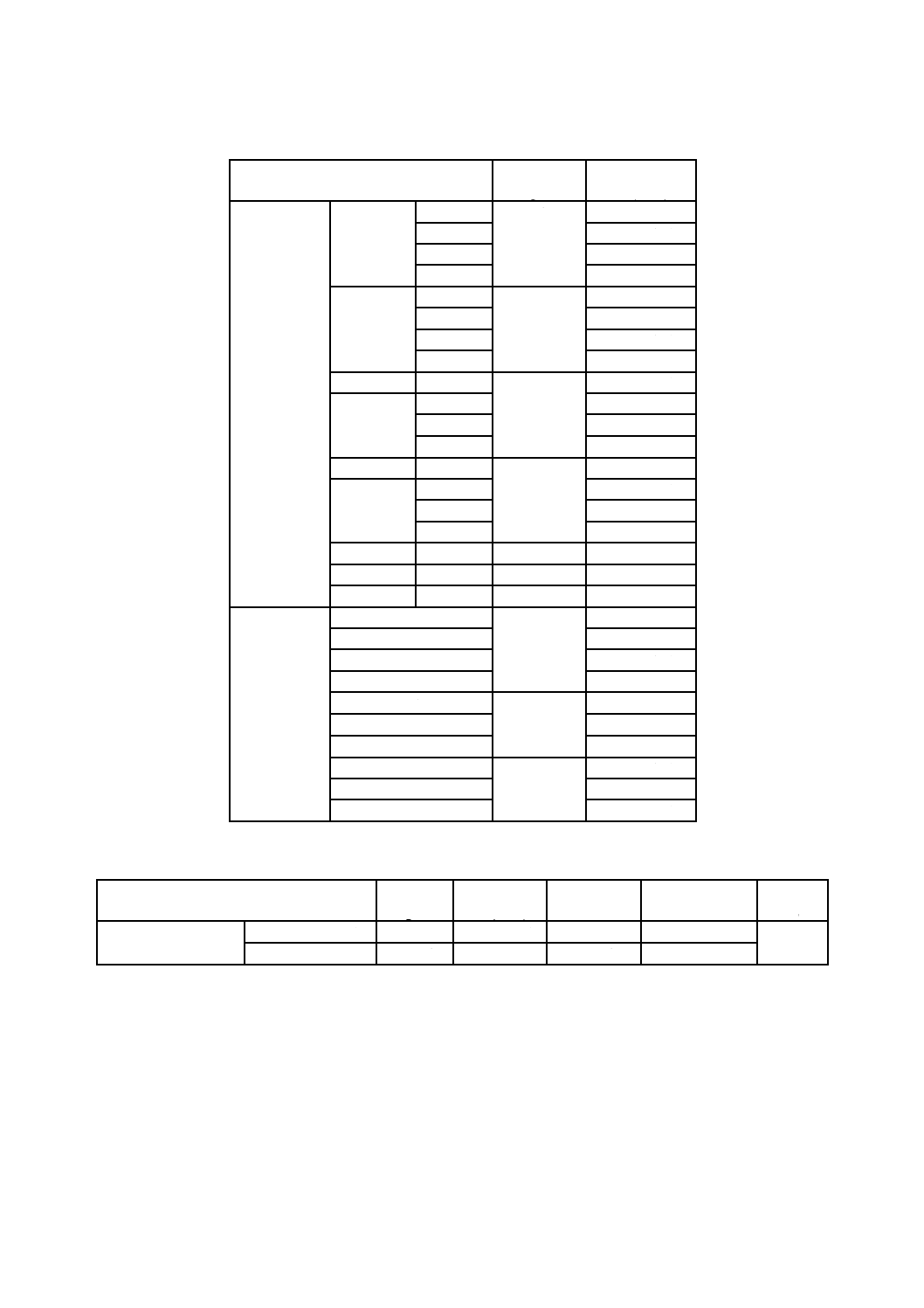

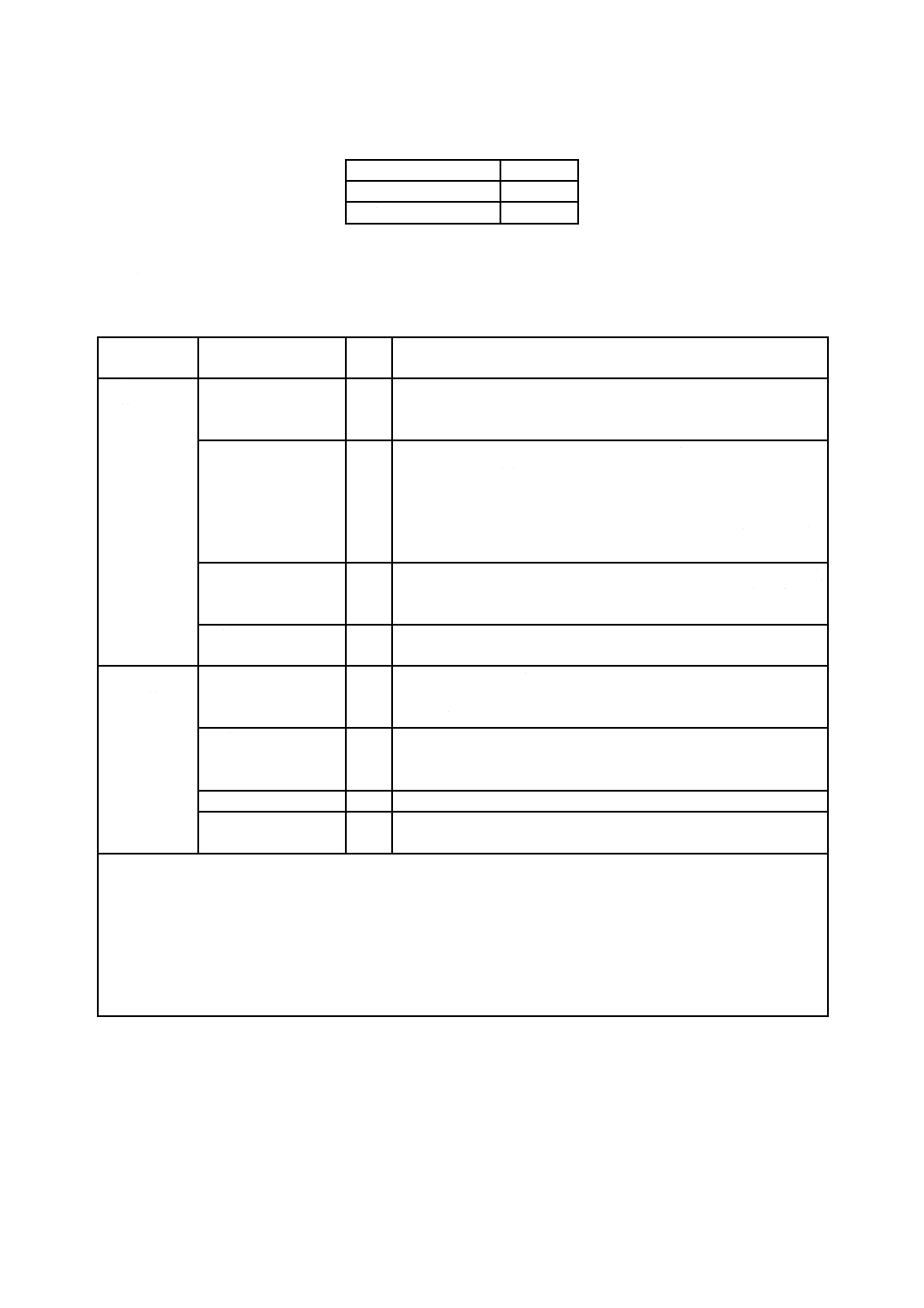

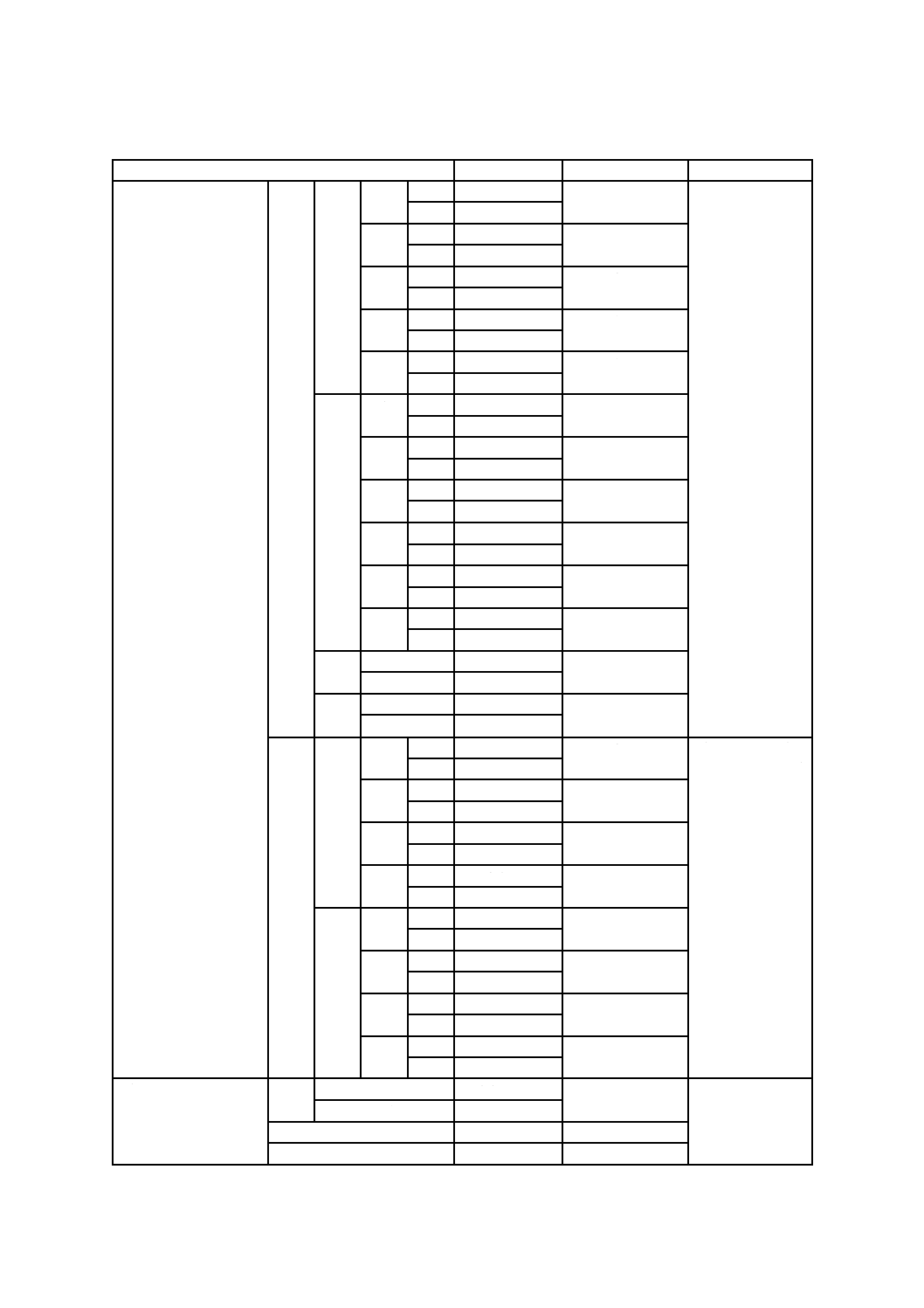

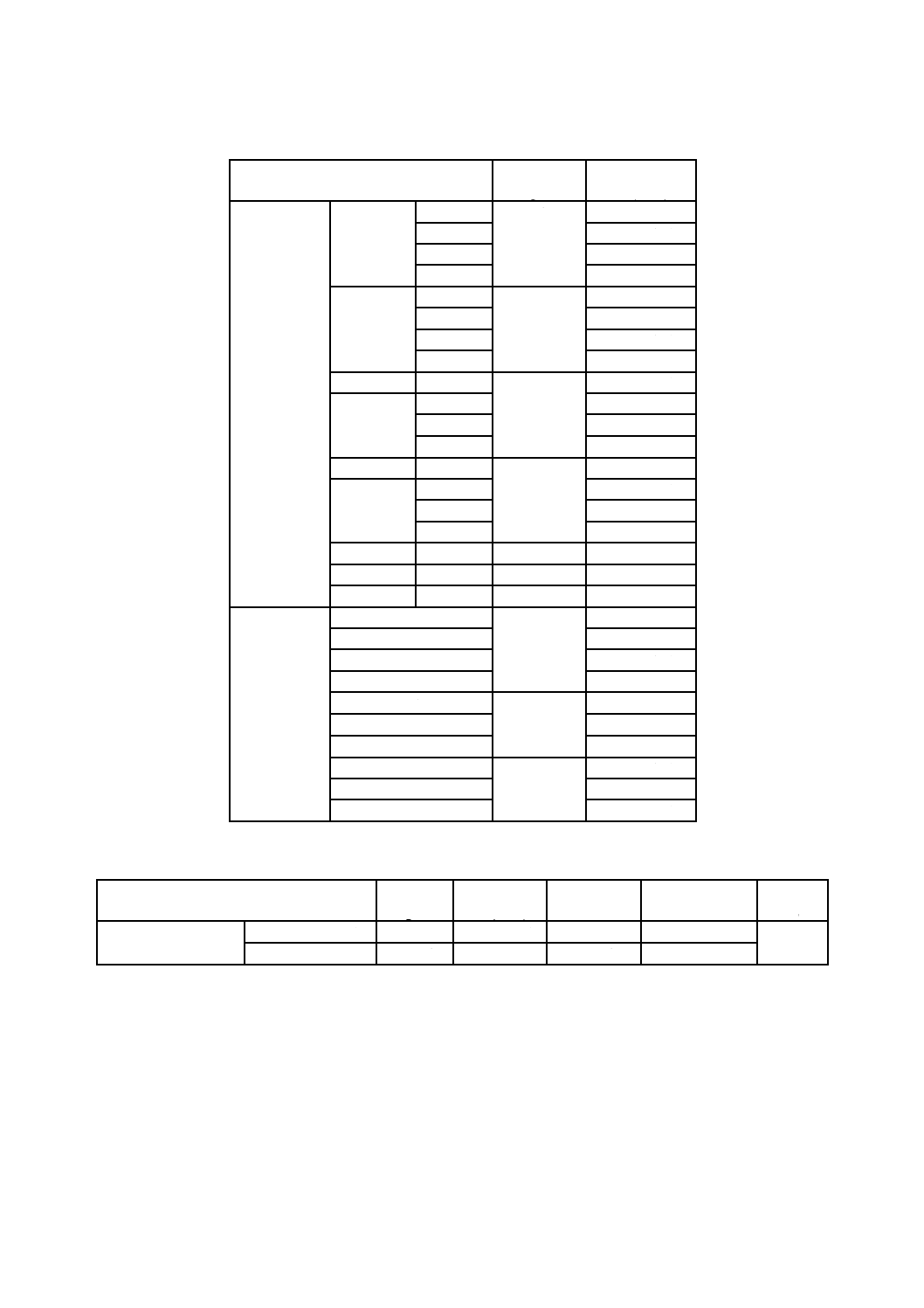

表5−人造鉱物繊維断熱材の種類及び製品記号

種類

製品記号

熱伝導率の記号

包装に

よる区分

外被材に

よる区分

グラスウール

断熱材

通常品

10-50

GW10-50

λ50

L

H

FF

FV

FC

FN

VF

VV

VC

VN

CF

CV

CC

CN

NF

NV

NC

NN

10-49

GW10-49

λ49

10-48

GW10-48

λ48

高性能品

HG10-47

GWHG10-47

λ47

HG10-46

GWHG10-46

λ46

HG10-45

GWHG10-45

λ45

HG10-44

GWHG10-44

λ44

HG10-43

GWHG10-43

λ43

通常品

12-45

GW12-45

λ45

12-44

GW12-44

λ44

高性能品

HG12-43

GWHG12-43

λ43

HG12-42

GWHG12-42

λ42

HG12-41

GWHG12-41

λ41

高性能品

HG14-38

GWHG14-38

λ38

HG14-37

GWHG14-37

λ37

通常品

16-45

GW16-45

λ45

16-44

GW16-44

λ44

高性能品

HG16-38

GWHG16-38

λ38

HG16-37

GWHG16-37

λ37

HG16-36

GWHG16-36

λ36

通常品

20-42

GW20-42

λ42

20-41

GW20-41

λ41

20-40

GW20-40

λ40

高性能品

HG20-38

GWHG20-38

λ38

HG20-37

GWHG20-37

λ37

HG20-36

GWHG20-36

λ36

HG20-35

GWHG20-35

λ35

HG20-34

GWHG20-34

λ34

通常品

24-38

GW24-38

λ38

高性能品

HG24-36

GWHG24-36

λ36

HG24-35

GWHG24-35

λ35

HG24-34

GWHG24-34

λ34

HG24-33

GWHG24-33

λ33

6

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−人造鉱物繊維断熱材の種類及び製品記号(続き)

種類

製品記号

熱伝導率の記号

包装に

よる区分

外被材に

よる区分

グラスウール

断熱材

高性能品

HG28-35

GWHG28-35

λ35

HG28-34

GWHG28-34

λ34

HG28-33

GWHG28-33

λ33

通常品

32-36

GW32-36

λ36

高性能品

HG32-35

GWHG32-35

λ35

HG32-34

GWHG32-34

λ34

HG32-33

GWHG32-33

λ33

高性能品

HG36-34

GWHG36-34

λ34

HG36-33

GWHG36-33

λ33

HG36-32

GWHG36-32

λ32

HG36-31

GWHG36-31

λ31

高性能品

HG38-34

GWHG38-34

λ34

HG38-33

GWHG38-33

λ33

HG38-32

GWHG38-32

λ32

HG38-31

GWHG38-31

λ31

通常品

40-36

GW40-36

λ36

高性能品

HG40-34

GWHG40-34

λ34

HG40-33

GWHG40-33

λ33

HG40-32

GWHG40-32

λ32

通常品

48-35

GW48-35

λ35

高性能品

HG48-33

GWHG48-33

λ33

HG48-32

GWHG48-32

λ32

HG48-31

GWHG48-31

λ31

通常品

64-35

GW64-35

λ35

通常品

80-33

GW80-33

λ33

通常品

96-33

GW96-33

λ33

ロックウール

断熱材

LA

RWLA

λ45

LB

RWLB

λ43

LC

RWLC

λ41

LD

RWLD

λ39

MA

RWMA

λ38

MB

RWMB

λ37

MC

RWMC

λ36

HA

RWHA

λ36

HB

RWHB

λ35

HC

RWHC

λ34

表6−有機繊維断熱材の種類及び製品記号

種類

製品記号

熱伝導率の記号

インシュレーション

ファイバー断熱材

ファイバーマット

IM

λ40

ファイバーボード

未研磨板

DIB

λ52

研磨板

DIBP

7

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

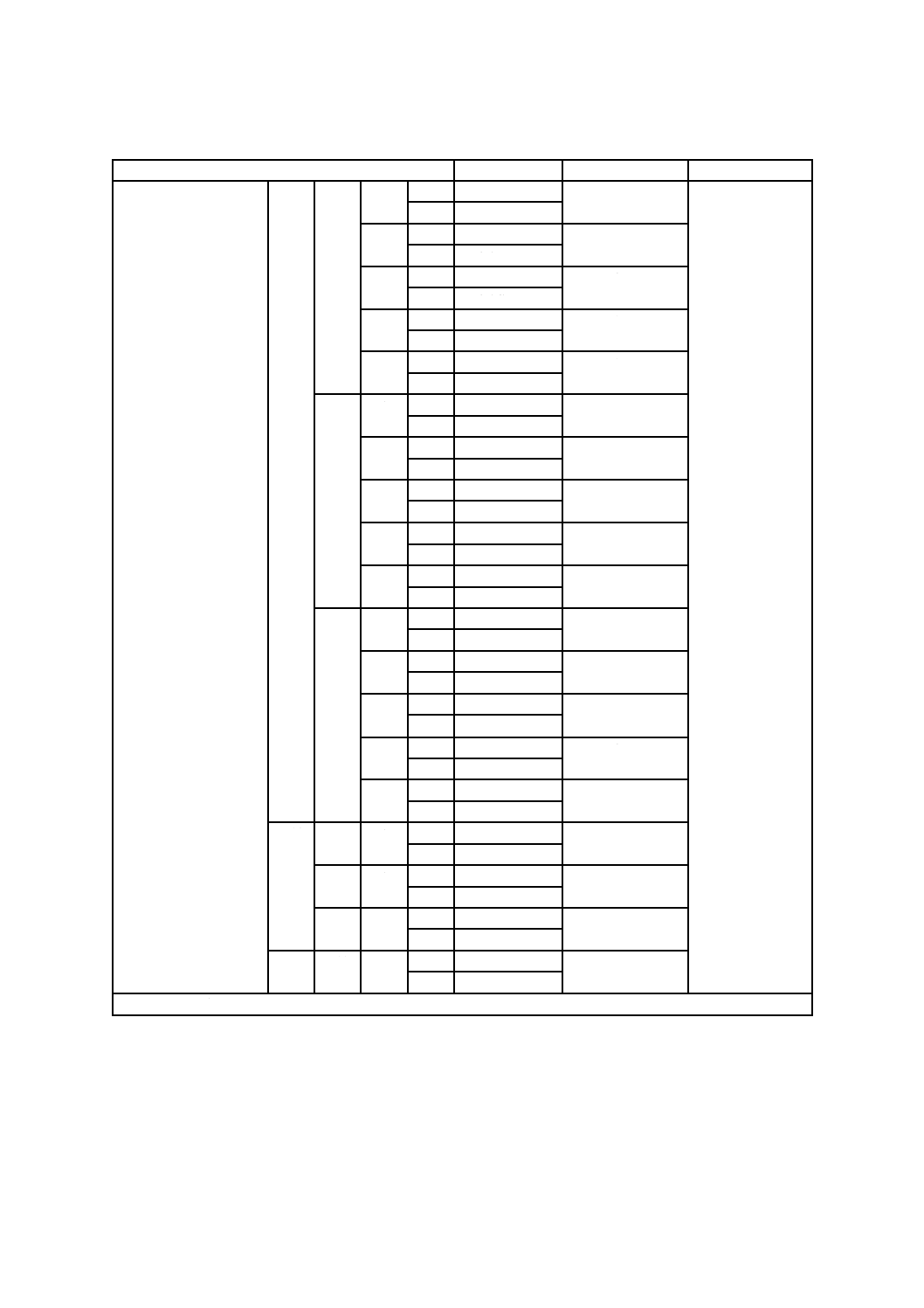

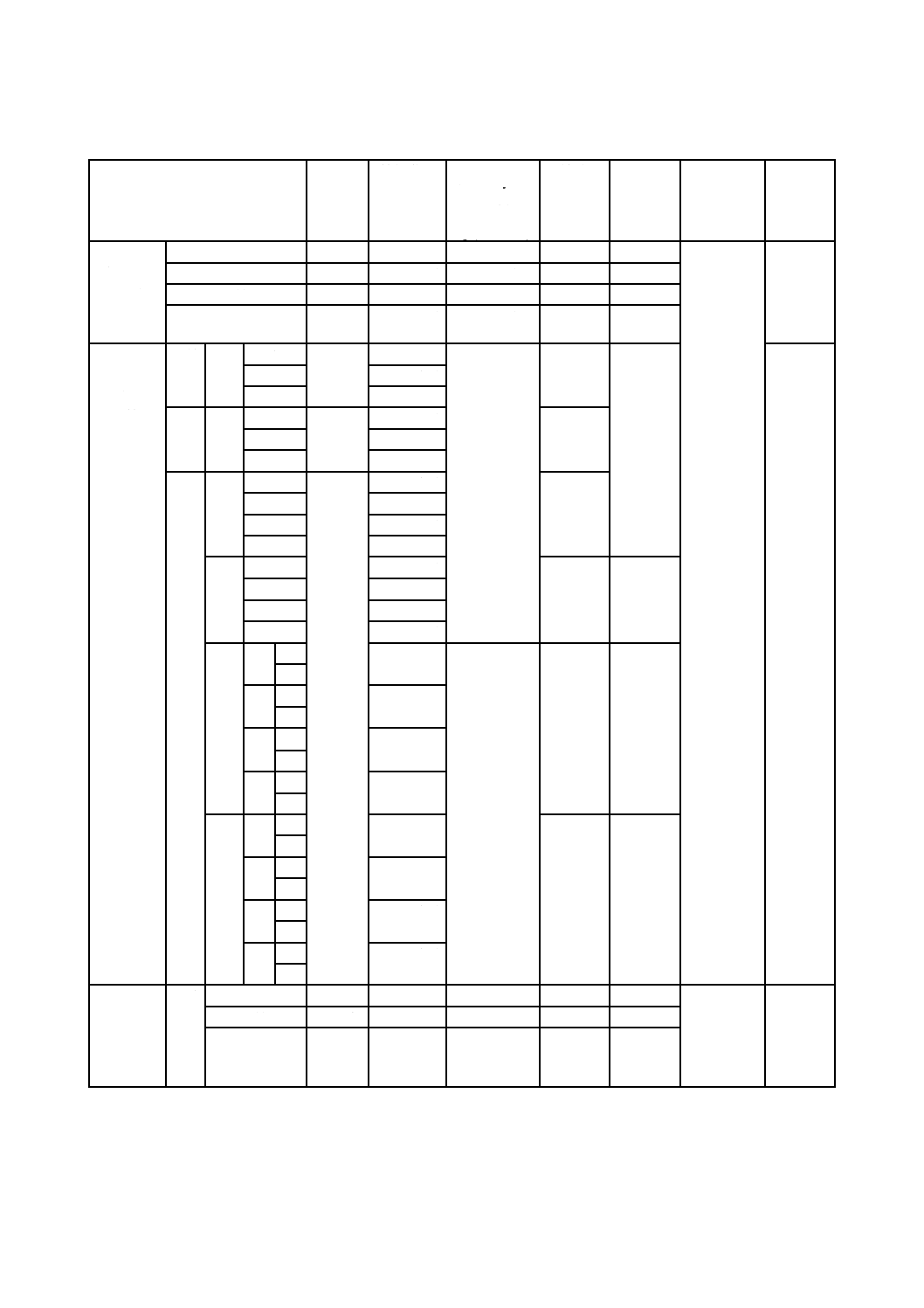

表7−発泡プラスチック断熱材の種類及び製品記号

種類

製品記号

熱伝導率の記号

備考

ビーズ法

ポリスチレンフォーム

断熱材

1号

EPS1

λ34

2号

EPS2

λ36

3号

EPS3

λ38

4号

EPS4

λ41

押出法

ポリスチレンフォーム

断熱材

1種

b

A

XPS1bA

λ40

スキン層なし

B

XPS1bB

λ38

C

XPS1bC

λ36

2種

b

A

XPS2bA

λ34

B

XPS2bB

λ32

C

XPS2bC

λ30

3種

a

A

XPS3aA

λ28

B

XPS3aB

λ26

C

XPS3aC

λ24

D

XPS3aD

λ22

b

A

XPS3bA

λ28

B

XPS3bB

λ26

C

XPS3bC

λ24

D

XPS3bD

λ22

a

A

I

XPS3aAI

λ28

スキン層付き

II

XPS3aAII

B

I

XPS3aBI

λ26

II

XPS3aBII

C

I

XPS3aCI

λ24

II

XPS3aCII

D

I

XPS3aDI

λ22

II

XPS3aDII

b

A

I

XPS3bAI

λ28

II

XPS3bAII

B

I

XPS3bBI

λ26

II

XPS3bBII

C

I

XPS3bCI

λ24

II

XPS3bCII

D

I

XPS3bDI

λ22

II

XPS3bDII

硬質ウレタンフォーム

断熱材

1種

1号

I

PUF1.1I

λ29

外皮材,面材,ス

キン層なし

II

PUF1.1II

2号

I

PUF1.2I

λ24

II

PUF1.2II

3号

I

PUF1.3I

λ25

II

PUF1.3II

8

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

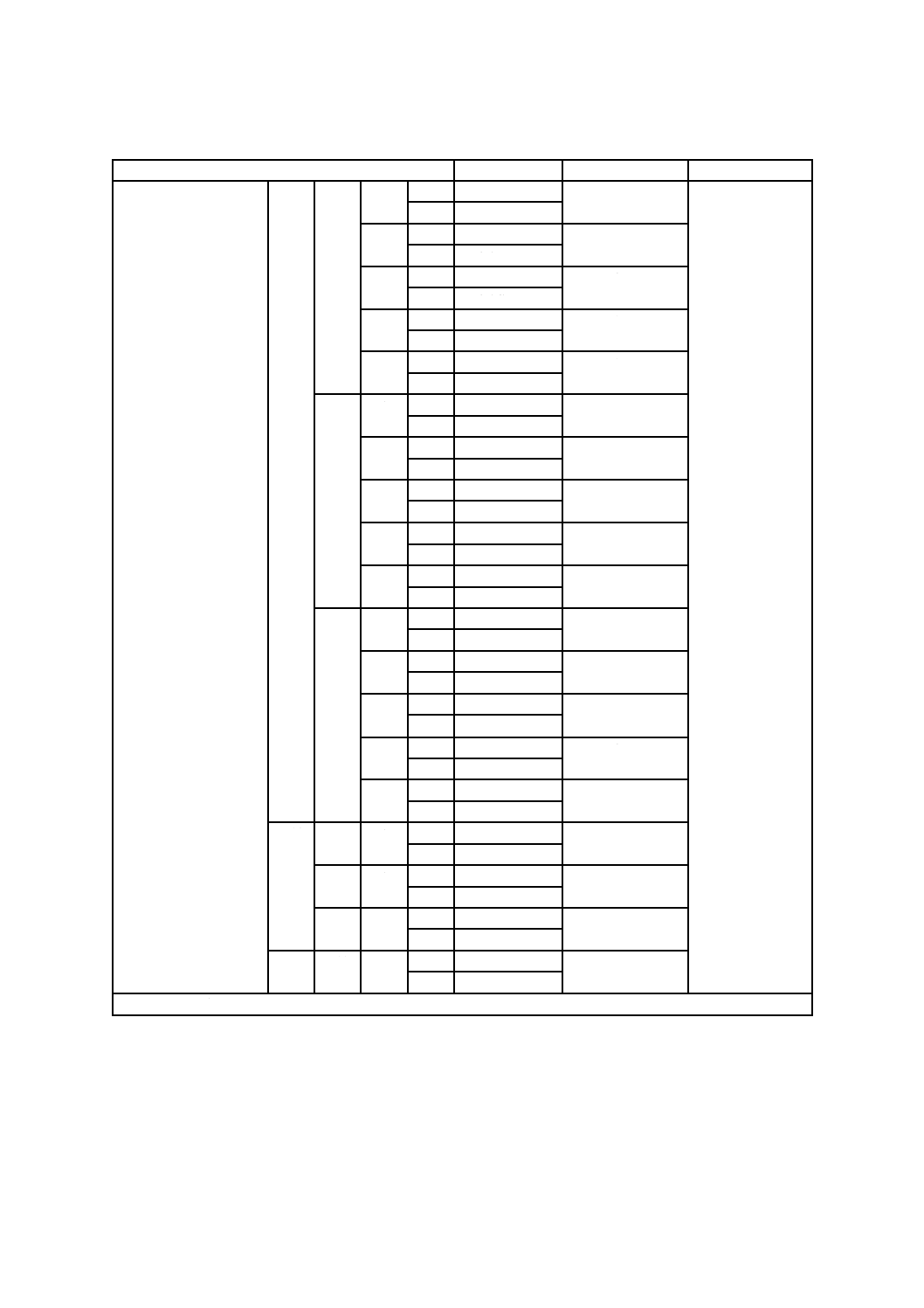

表7−発泡プラスチック断熱材の種類及び製品記号(続き)

種類

製品記号

熱伝導率の記号

備考

硬質ウレタンフォーム

断熱材

2種

1号

A

I

PUF2.1AI

λ23

非透湿性面材付

き

II

PUF2.1AII

B

I

PUF2.1BI

λ22

II

PUF2.1BII

C

I

PUF2.1CI

λ21

II

PUF2.1CII

D

I

PUF2.1DI

λ20

II

PUF2.1DII

E

I

PUF2.1EI

λ19

II

PUF2.1EII

2号

A

I

PUF2.2AI

λ24

II

PUF2.2AII

B

I

PUF2.2BI

λ23

II

PUF2.2BII

C

I

PUF2.2CI

λ22

II

PUF2.2CII

D

I

PUF2.2DI

λ21

II

PUF2.2DII

E

I

PUF2.2EI

λ20

II

PUF2.2EII

F

I

PUF2.2FI

λ19

II

PUF2.2FII

3号

I

PUF2.3I

λ27

II

PUF2.3II

4号

I

PUF2.4I

λ28

II

PUF2.4II

3種

1号

A

I

PUF3.1AI

λ26

透湿性面材,透湿

性面材及び非透

湿性面材付き

II

PUF3.1AII

B

I

PUF3.1BI

λ25

II

PUF3.1BII

C

I

PUF3.1CI

λ24

II

PUF3.1CII

D

I

PUF3.1DI

λ23

II

PUF3.1DII

2号

A

I

PUF3.2AI

λ26

II

PUF3.2AII

B

I

PUF3.2BI

λ25

II

PUF3.2BII

C

I

PUF3.2CI

λ24

II

PUF3.2CII

D

I

PUF3.2DI

λ23

II

PUF3.2DII

ポリエチレンフォーム

断熱材

1種

1号

PE1.1

λ42

2号

PE1.2

2種

PE2

λ38

3種

PE3

λ34

9

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−発泡プラスチック断熱材の種類及び製品記号(続き)

種類

製品記号

熱伝導率の記号

備考

フェノールフォーム断

熱材

1種

1号

A

I

PF1.1AI

λ22

II

PF1.1AII

B

I

PF1.1BI

λ21

II

PF1.1BII

C

I

PF1.1CI

λ20

II

PF1.1CII

D

I

PF1.1DI

λ19

II

PF1.1DII

E

I

PF1.1EI

λ18

II

PF1.1EII

2号

A

I

PF1.2AI

λ22

II

PF1.2AII

B

I

PF1.2BI

λ21

II

PF1.2BII

C

I

PF1.2CI

λ20

II

PF1.2CII

D

I

PF1.2DI

λ19

II

PF1.2DII

E

I

PF1.2EI

λ18

II

PF1.2EII

3号

A

I

PF1.3AI

λ22

II

PF1.3AII

B

I

PF1.3BI

λ21

II

PF1.3BII

C

I

PF1.3CI

λ20

II

PF1.3CII

D

I

PF1.3DI

λ19

II

PF1.3DII

E

I

PF1.3EI

λ18

II

PF1.3EII

2種

1号

A

I

PF2.1AI

λ36

II

PF2.1AII

2号

A

I

PF2.2AI

λ34

II

PF2.2AII

3号

A

I

PF2.3AI

λ28

II

PF2.3AII

3種

1号

A

I

PF3.1AI

λ35

II

PF3.1AII

異形断熱材は製品記号の末尾に-Zを加える。

5

品質

5.1

特性

特性は,6.6〜6.16に規定する試験を行ったとき,表8〜表11に適合しなければならない。また,異形断

熱材の特性はB.3.1による。ただし,ホルムアルデヒド放散特性において,ユリア樹脂系,メラミン樹脂

系,フェノール樹脂系,レゾルシノール樹脂系,ホルムアルデヒド系防腐剤,メチロール基含有モノマー,

10

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ロンガリット系触媒などのホルムアルデヒドを放散する材料を使用していない製品は,6.6の試験は行わず

にF☆☆☆☆としてもよい。

注記 ここでいう製品とは,外被材,面材及びそれを接着する接着剤を含むそのものをいう。

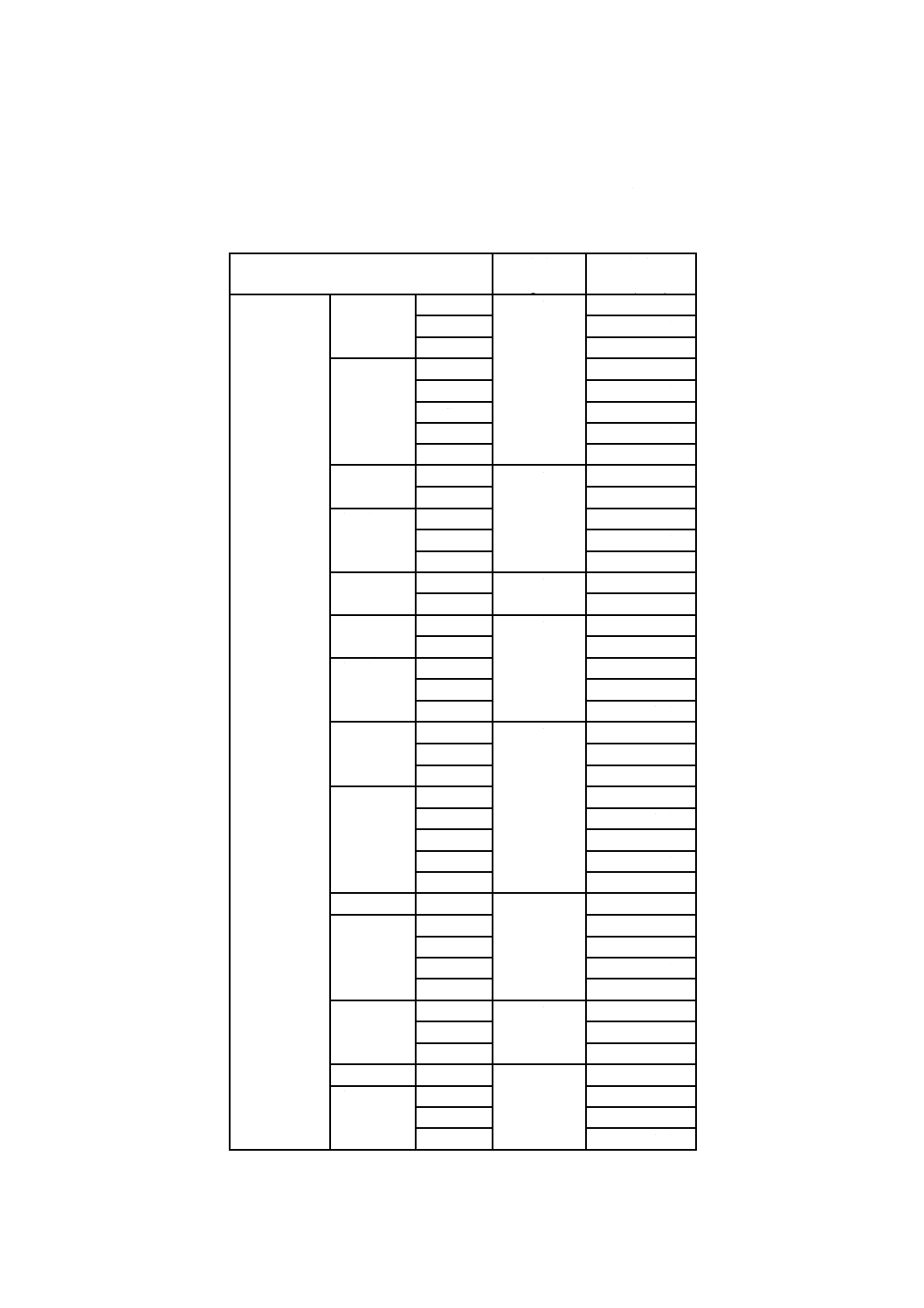

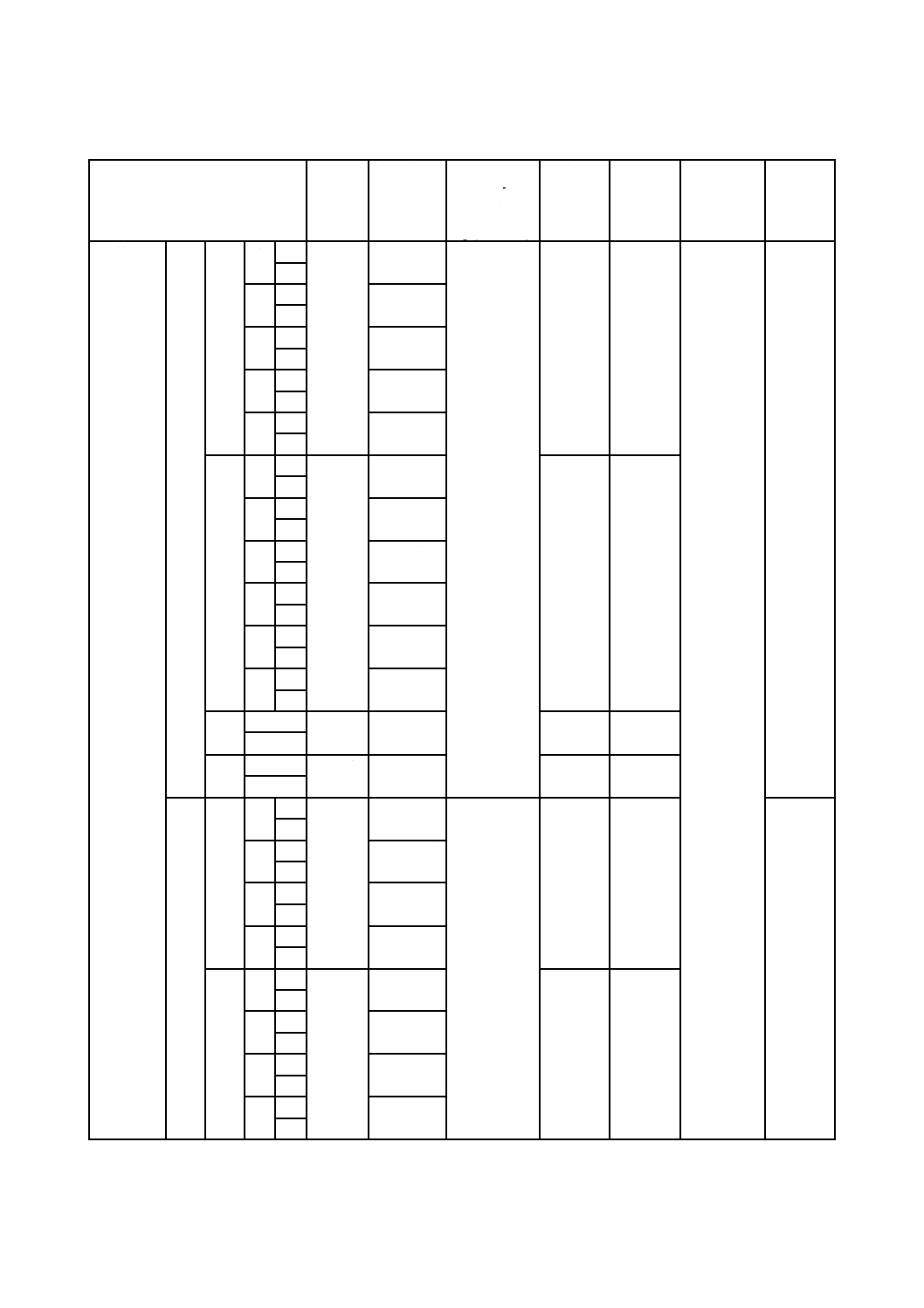

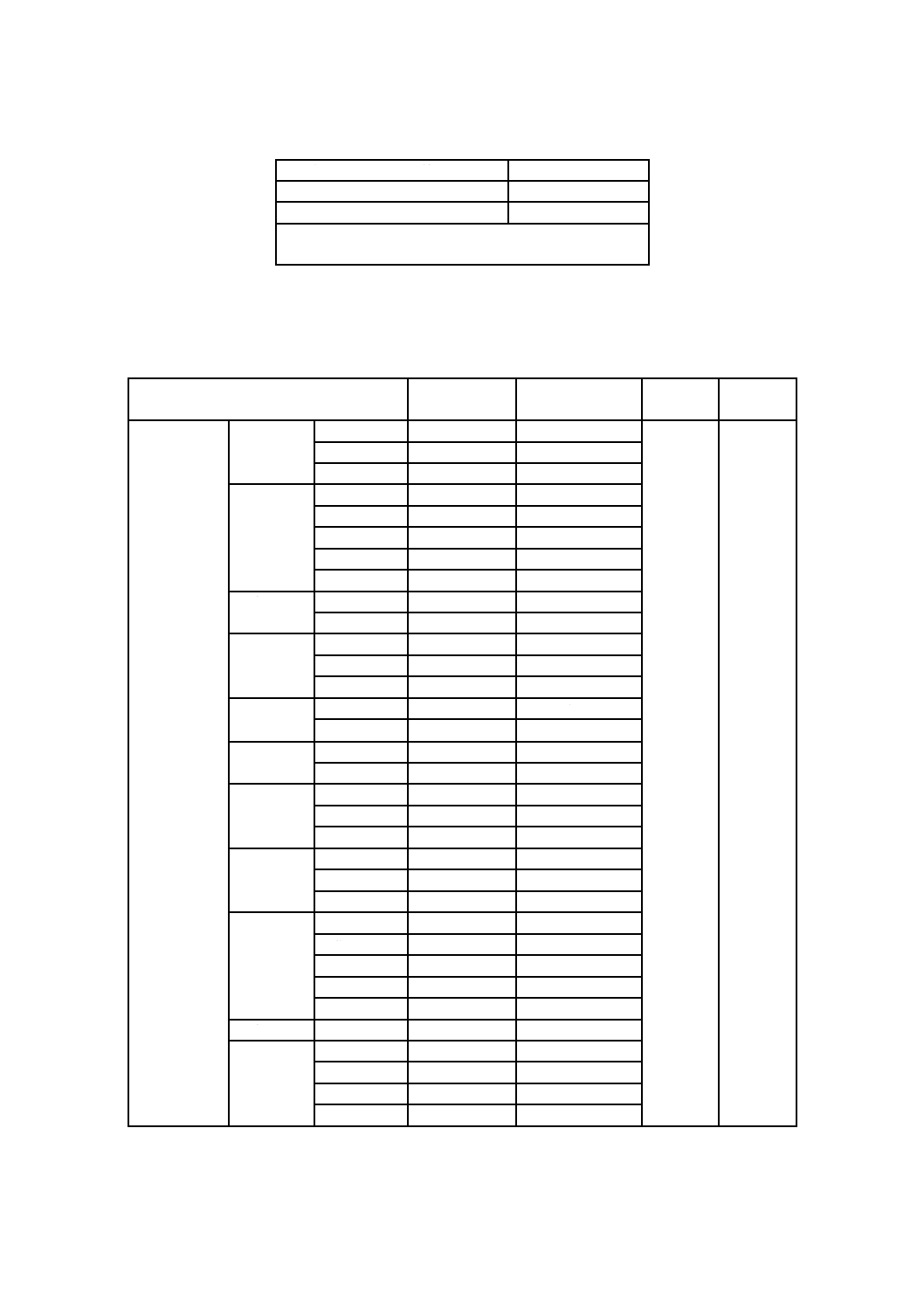

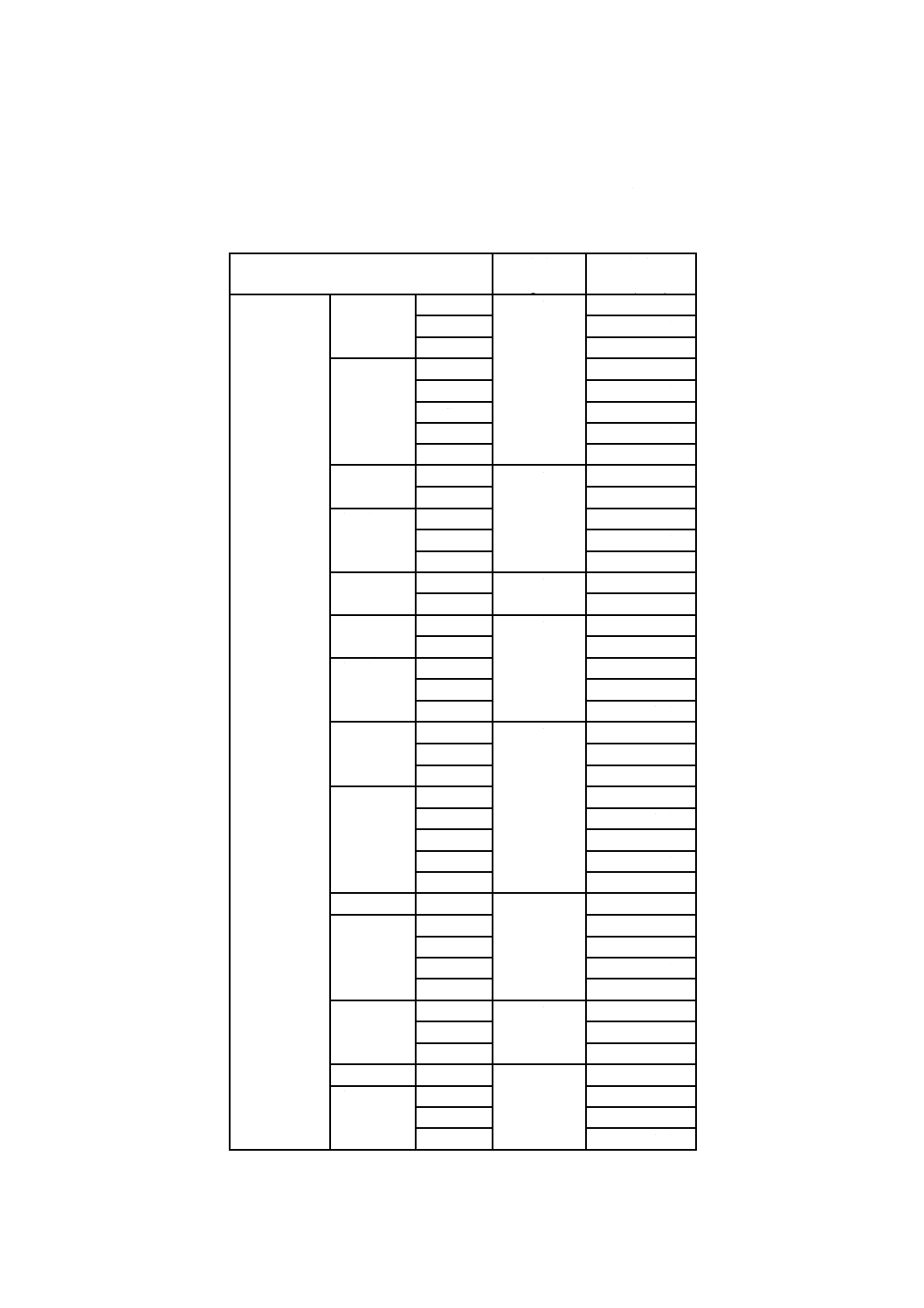

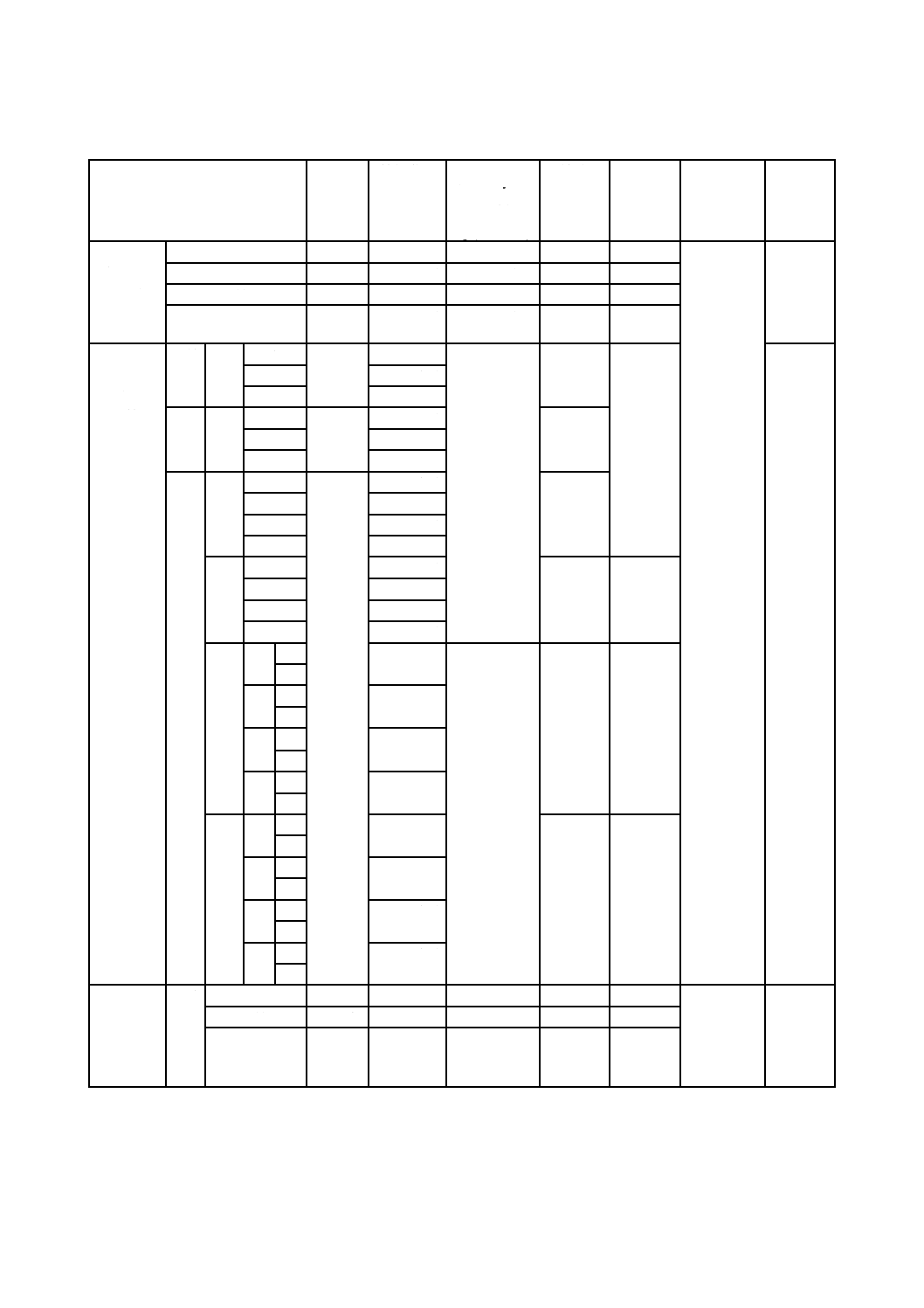

表8−人造鉱物繊維断熱材の特性

種類

密度

kg/m3

熱伝導率

W/(m・K)

グラスウール

断熱材

通常品

10-50

10±2

0.050以下

10-49

0.049以下

10-48

0.048以下

高性能品

HG10-47

0.047以下

HG10-46

0.046以下

HG10-45

0.045以下

HG10-44

0.044以下

HG10-43

0.043以下

通常品

12-45

12±2

0.045以下

12-44

0.044以下

高性能品

HG12-43

0.043以下

HG12-42

0.042以下

HG12-41

0.041以下

高性能品

HG14-38

14±2

0.038以下

HG14-37

0.037以下

通常品

16-45

16±2

0.045以下

16-44

0.044以下

高性能品

HG16-38

0.038以下

HG16-37

0.037以下

HG16-36

0.036以下

通常品

20-42

20±2

0.042以下

20-41

0.041以下

20-40

0.040以下

高性能品

HG20-38

0.038以下

HG20-37

0.037以下

HG20-36

0.036以下

HG20-35

0.035以下

HG20-34

0.034以下

通常品

24-38

24±2

0.038以下

高性能品

HG24-36

0.036以下

HG24-35

0.035以下

HG24-34

0.034以下

HG24-33

0.033以下

高性能品

HG28-35

28±4

0.035以下

HG28-34

0.034以下

HG28-33

0.033以下

通常品

32-36

32±4

0.036以下

高性能品

HG32-35

0.035以下

HG32-34

0.034以下

HG32-33

0.033以下

11

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−人造鉱物繊維断熱材の特性(続き)

種類

密度

kg/m3

熱伝導率

W/(m・K)

グラスウール

断熱材

高性能品

HG36-34

36±4

0.034以下

HG36-33

0.033以下

HG36-32

0.032以下

HG36-31

0.031以下

高性能品

HG38-34

38±4

0.034以下

HG38-33

0.033以下

HG38-32

0.032以下

HG38-31

0.031以下

通常品

40-36

40±4

0.036以下

高性能品

HG40-34

0.034以下

HG40-33

0.033以下

HG40-32

0.032以下

通常品

48-35

48±4

0.035以下

高性能品

HG48-33

0.033以下

HG48-32

0.032以下

HG48-31

0.031以下

通常品

64-35

64±6

0.035以下

通常品

80-33

80±7

0.033以下

通常品

96-33

96±9

0.033以下

ロックウール

断熱材

LA

24以上

0.045以下

LB

0.043以下

LC

0.041以下

LD

0.039以下

MA

30以上

0.038以下

MB

0.037以下

MC

0.036以下

HA

60以上

0.036以下

HB

0.035以下

HC

0.034以下

表9−有機繊維断熱材の特性

種類

密度

kg/m3

熱伝導率

W/(m・K)

曲げ強さ

N/cm2

吸水厚さ膨張率

%

含水率

%

インシュレーション

ファイバー断熱材

ファイバーマット

30以上

0.040以下

規定しない

規定しない

5以上

13以下

ファイバーボード

150以上

0.052以下

0.5以上

10以下

12

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−発泡プラスチック断熱材の特性

種類

密度

kg/m3

熱伝導率

W/(m・K)

透湿係数

(厚さ25 mm

の場合)

ng/(m2・s・Pa)

圧縮強さ

N/cm2

曲げ強さ

N/cm2

燃焼性

吸水量

g/100 cm2

ビーズ法

ポリスチ

レンフォ

ーム断熱

材

1号

30以上 0.034以下

145以下

16以上

32以上

3秒以内に

炎が消え

て,残じん

がなく,か

つ,燃焼限

界指示線を

越えて燃焼

しない

1.0以下

2号

25以上 0.036以下

205以下

12以上

25以上

3号

20以上 0.038以下

250以下

8以上

18以上

4号

15以上 0.041以下

290以下

5以上

10以上

押出法ポ

リスチレ

ンフォー

ム断熱材

1種

b

A

20以上 0.040以下

145以下

16以上

20以上

0.01以下

B

0.038以下

C

0.036以下

2種

b

A

25以上 0.034以下

18以上

B

0.032以下

C

0.030以下

3種

a

A

25以上 0.028以下

10以上

B

0.026以下

C

0.024以下

D

0.022以下

b

A

0.028以下

20以上

25以上

B

0.026以下

C

0.024以下

D

0.022以下

a

A

I

0.028以下

55以下

10以上

20以上

II

B

I

0.026以下

II

C

I

0.024以下

II

D

I

0.022以下

II

b

A

I

0.028以下

20以上

25以上

II

B

I

0.026以下

II

C

I

0.024以下

II

D

I

0.022以下

II

硬質ウレ

タンフォ

ーム断熱

材

1種

1号

35以上 0.029以下

185以下

20以上

25以上

燃焼時間

120秒以内

で,かつ,

燃焼長さが

60 mm以下

3.0以下

2号

35以上 0.024以下

185以下

20以上

25以上

3号

25以上 0.025以下

225以下

10以上

15以上

13

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−発泡プラスチック断熱材の特性(続き)

種類

密度

kg/m3

熱伝導率

W/(m・K)

透湿係数

(厚さ25 mm

の場合)

ng/(m2・s・Pa)

圧縮強さ

N/cm2

曲げ強さ

N/cm2

燃焼性

吸水量

g/100 cm2

硬質ウレ

タンフォ

ーム断熱

材

2種 1号

A

I

35以上 0.023以下

40以下

10以上

25以上

規定しない

II

B

I

0.022以下

II

C

I

0.021以下

II

D

I

0.020以下

II

E

I

0.019以下

II

2号

A

I

25以上 0.024以下

8以上

15以上

II

B

I

0.023以下

II

C

I

0.022以下

II

D

I

0.021以下

II

E

I

0.020以下

II

F

I

0.019以下

II

3号

I

35以上 0.027以下

10以上

25以上

II

4号

I

25以上 0.028以下

8以上

15以上

II

3種 1号

A

I

35以上 0.026以下

185以下

10以上

25以上

5.0以下

II

B

I

0.025以下

II

C

I

0.024以下

II

D

I

0.023以下

II

2号

A

I

35以上 0.026以下

8以上

15以上

II

B

I

0.025以下

II

C

I

0.024以下

II

D

I

0.023以下

II

14

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−発泡プラスチック断熱材の特性(続き)

種類

密度

kg/m3

熱伝導率

W/(m・K)

透湿係数

(厚さ25 mm

の場合)

ng/(m2・s・Pa)

圧縮強さ

N/cm2

曲げ強さ

N/cm2

燃焼性

吸水量

g/100 cm2

ポリエチ

レンフォ

ーム断熱

材

1種

1号

10以上 0.042以下

30以下

2以上

規定し

ない

規定しない

2.0以下

2号

55以下

2種

20以上 0.038以下

30以下

3種

10以上 0.034以下

150以下

フェノー

ルフォー

ム断熱材

1種 1号

A

I

45以上 0.022以下

60以下

15以上

25以上

酸素指数

28以上

4.0以下

II

B

I

0.021以下

II

C

I

0.020以下

II

D

I

0.019以下

II

E

I

0.018以下

II

2号

A

I

25以上 0.022以下

60以下

10以上

15以上

酸素指数

28以上

5.0以下

II

B

I

0.021以下

II

C

I

0.020以下

II

D

I

0.019以下

II

E

I

0.018以下

II

3号

A

I

15以上 0.022以下

100以下

5以上

10以上

酸素指数

26以上

5.0以下

II

B

I

0.021以下

II

C

I

0.020以下

II

D

I

0.019以下

II

E

I

0.018以下

II

2種 1号

A

I

45以上 0.036以下

145以下

15以上

25以上

酸素指数

28以上

4.0以下

II

2号

A

I

35以上 0.034以下

10以上

20以上

5.0以下

II

3号

A

I

25以上 0.028以下

7以上

15以上

II

3種 1号

A

I

13以上 0.035以下

1以上

2以上

10以下

II

15

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−ホルムアルデヒド放散特性

種類

区分

記号

ホルムアルデヒド放散速度

グラスウール断熱材

ロックウール断熱材

フェノールフォーム断熱材

F☆☆☆☆等級 F☆☆☆☆

5 μg/(m2・h)以下

F☆☆☆等級

F☆☆☆

20 μg/(m2・h)以下

インシュレーションファイバー断熱材

ビーズ法ポリスチレンフォーム断熱材

押出法ポリスチレンフォーム断熱材

硬質ウレタンフォーム断熱材

ポリエチレンフォーム断熱材

F☆☆☆☆等級 F☆☆☆☆

5 μg/(m2・h)以下

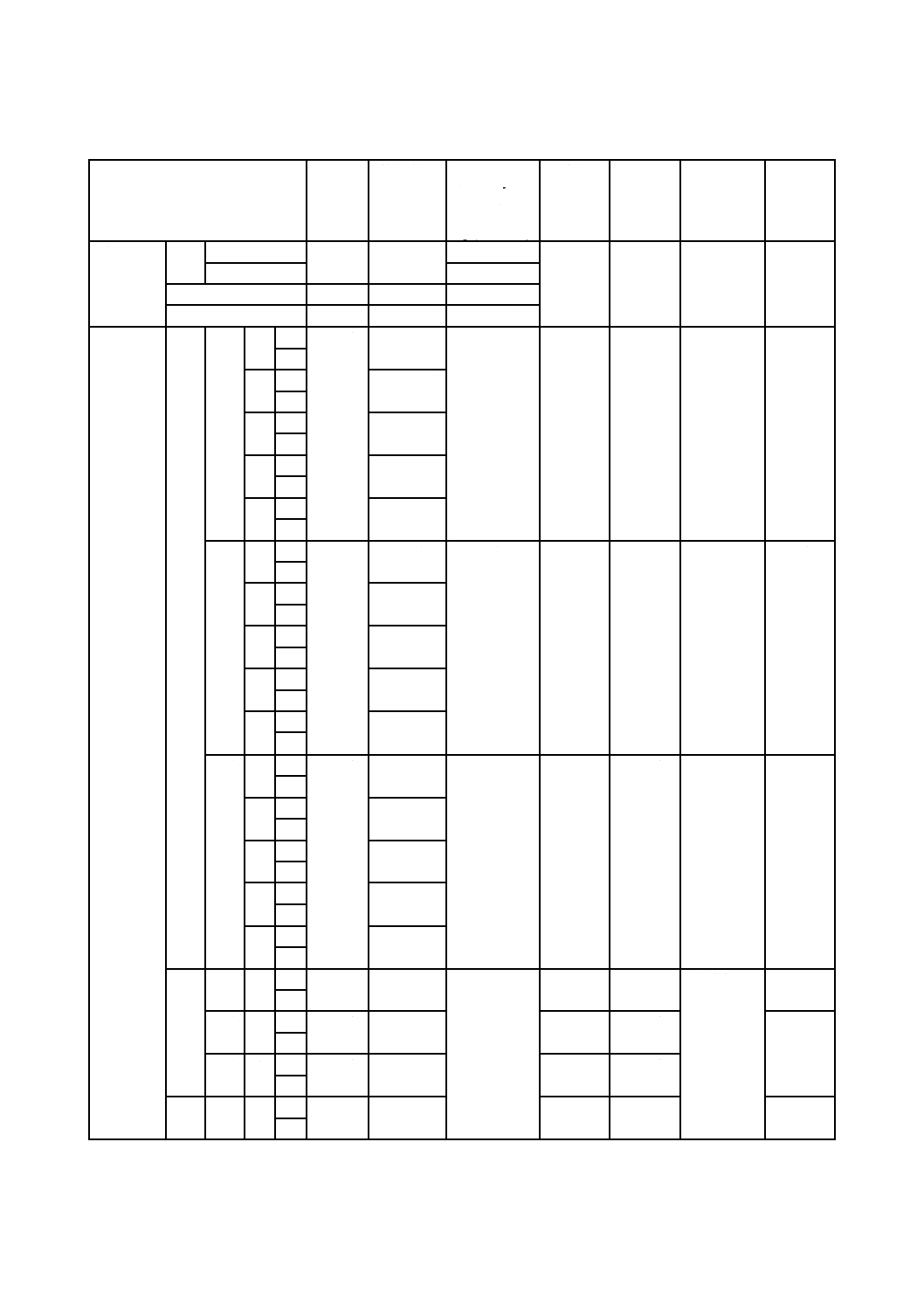

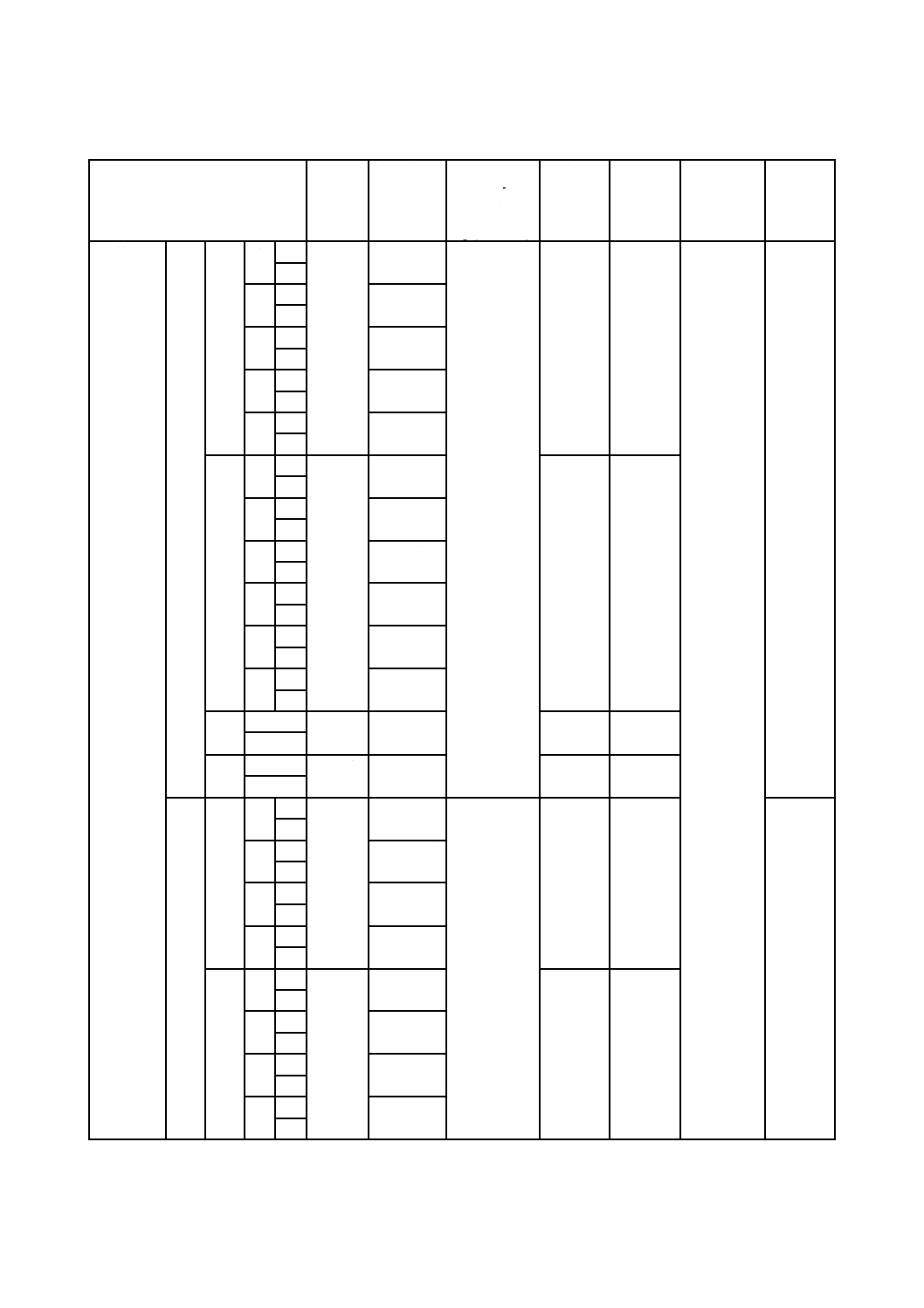

5.2

寸法

5.2.1

厚さ

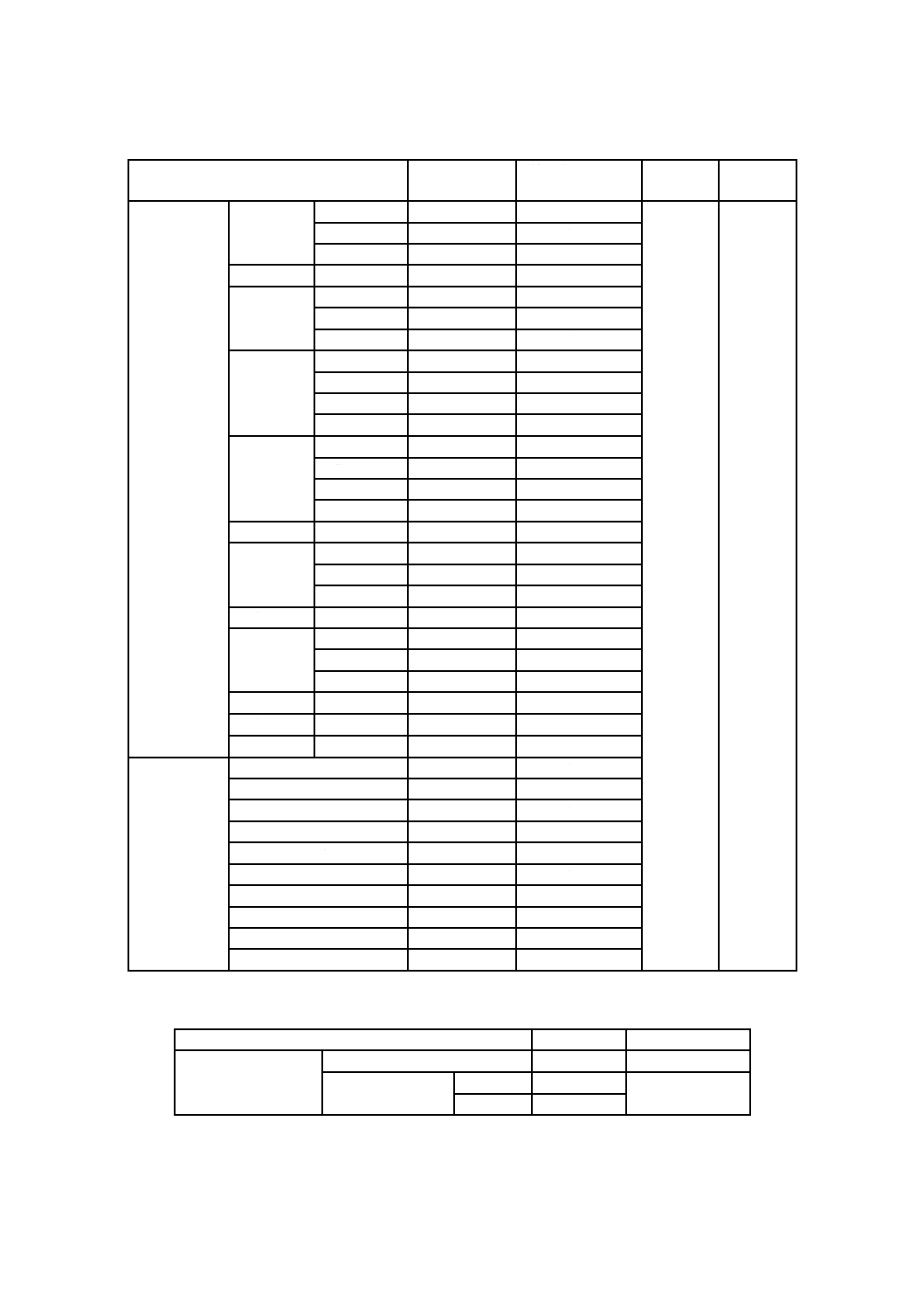

厚さの範囲は,表12のとおりとし,厚さの許容差は6.5に規定する試験を行ったとき,表12に適合し

なければならない。また,異形断熱材の厚さは附属書Bによる。

なお,製造業者は,製品の厚さを表12に規定する厚さの範囲から選び,呼び厚さとする。

表12−厚さ

単位 mm

種類

包装による区分

厚さの範囲

呼び厚さに対する

許容差

グラスウール断熱材

圧縮包装し

たもの

板状品

50以上 200以下

+規定しない,0

ロール品

50以上 200以下

圧縮包装し

ないもの

板状品

20以上 150以下

+3,0

ロックウール断熱材

圧縮包装したもの

50以上 200以下

+規定しない,0

圧縮包装しないもの

20以上 150以下

+5,−3

インシュレーシ

ョンファイバー

断熱材

ファイバー

マット

区分なし

10以上

20未満

±2.0

20以上

30未満

±3.0

30以上 200以下

+5,−3

ファイバー

ボード

10以上

30未満

未研磨板±1.5,研磨板±1.0

30以上

60以下

未研磨板±2.0,研磨板±1.0

ビーズ法ポリスチレンフォーム

断熱材

区分なし

10以上

50以下

+2,0

50超

300以下

+2,0

300超

600以下

+3,0

押出法ポリスチレンフォーム

断熱材

区分なし

5以上 160以下

スキン層なし+2,0

スキン層あり:

I種の場合:+2,−1

II種の場合:+2,0

硬質ウレタンフォーム断熱材

区分なし

5以上

20以下

I種の場合:±2

II種の場合:+2,0

20超

150未満

±2

150以上 300以下

I種の場合:±5

II種の場合:+5,0

16

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−厚さ(続き)

単位 mm

種類

包装による区分

厚さの範囲

呼び厚さに対する

許容差

ポリエチレンフォーム断熱材

区分なし

5以上

10未満

+1.5,−1.0

10以上

25未満

+2.0,−1.5

25以上

50未満

+3.0,−1.5

50以上

90未満

+4.0,−2.5

90以上

+5,−3

フェノールフォーム断熱材

区分なし

5以上 100以下

I種の場合:+2,−1

II種の場合:+2,0

100超

300以下

I種の場合:+3,−1

II種の場合:+3,0

5.2.2

幅及び長さ

幅及び長さの範囲は,表13のとおりとし,幅及び長さの許容差は6.5に規定する試験を行ったとき,表

13に適合しなければならない。また,異形断熱材の幅及び長さは,附属書Bによる。

なお,製造業者は,製品の寸法(幅及び長さ)を表13に規定する寸法(幅及び長さ)の範囲から選ぶこ

ととする。

表13−幅及び長さ

単位 mm

種類

包装による区分

幅

長さ

寸法の

範囲

寸法に対する

許容差

寸法の

範囲

寸法に対する

許容差

グラスウール断熱材

圧縮包装し

たもの

板状品

40以上

1 200以下

+20,0

40以上

3 000以下

+規定しない,0

ロール

品

40以上

1 200以下

3 000以上

33 000以下

圧縮包装し

ないもの

板状品

40以上

1 200以下

+8,0

40以上

3 000以下

+規定しない,0

ロックウール断熱材

圧縮包装したもの

250以上

1 000以下

+20,0

800以上

33 000以下

+規定しない,0

圧縮包装しないもの

250以上

1 000以下

+8,0

800以上

11 000以下

+規定しない,0

インシュレ

ーションフ

ァイバー断

熱材

ファイバ

ーマット

−

200以上

2 000以下

±5

360以上

2 000以下

±5

ファイバ

ーボード

455以上

1 820以下

±4

1 210以上

3 030以下

±4

ビーズ法ポリスチレン

フォーム断熱材

−

10以上

6 000以下

1 000未満:±8

1000以上:±10

10以上

6 000以下

1 000未満:±8

1 000以上:±10

押出法ポリスチレンフ

ォーム断熱材

100以上

2 000以下

1 000未満:±5

1 000以上:±8

100以上

4 000以下

1 000未満:±8

1 000以上:±10

硬質ウレタンフォーム

断熱材

30以上

2 000以下

1 000未満:±8

1 000以上:±10

1 00以上

15 000以下

1 000未満:±8

1 000以上:±10

ポリエチレンフォーム

断熱材

20以上

1 000以下

500未満:±10

500以上:±15

150以上

2 000以下

1 000未満:+30,0

1 000以上:+50,0

フェノールフォーム断

熱材

20以上

3 000以下

1 000未満:±4

1 000以上:±5

150以上

6 000以下

1 000未満:±4

1 000以上:±5

17

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

外観

外観は,6.4に規定する試験を行ったとき,使用上支障となるきず,汚れ,欠けなどがあってはならない。

6

試験

6.1

試験場所及び試験前の状態調節

6.1.1

人造鉱物繊維断熱材

試験片は,常温常湿で保管された製品から抽出し,6.2.1によって試験片を作製する。ただし,ホルムア

ルデヒド放散特性試験片については,6.6.1 a) の規定による。寸法及び密度の試験は,常温常湿で行う。

熱伝導率の試験は,周囲の温度が試験片の平均温度23±1 ℃と同等になるように管理できる恒温容器に納

めた装置で行う。また,ホルムアルデヒド放散特性の試験場所については,JIS A 1901の箇条7(試験条

件)の規定による。

6.1.2

有機繊維断熱材

試験片は,気乾状態のもの又は温度20±2 ℃,湿度(65±5) %で,質量が恒量に達したものを用いる。

なお,気乾状態とは,試験片を通風の良い室内に7日間以上放置したもの,製造上で含水率が調整され

た材料,又は製品出荷状態と同等の含水率であることが確保されたものとする。また,恒量とは,24時間

ごとの質量を測定し,その変化率が0.1 %以下になったもの,又は変化量の測定が困難な場合には,合理

的な方法によって恒量であることを確認したものとする。ただし,ホルムアルデヒド放散特性試験は6.6.2

による。

6.1.3

発泡プラスチック断熱材

試験片の状態調節及び試験場所は,次による。ただし,ホルムアルデヒド放散特性試験は6.6.3による。

a) 試験場所は,JIS K 7100に規定する標準温度状態3級(温度23±5 ℃)及び標準湿度状態3級[相対

湿度(

20

10

50+−) %]に保持する。

b) 試験片は,試験前にa) と同じ温度及び相対湿度に16時間以上保持する。

6.2

試料の採取及び試験片の作製

6.2.1

人造鉱物繊維断熱材

試料は,通常,製品から抜き取り,試験片は原寸2) 試料若しくは試料の周辺部を除く中央部分から切り

出したもの,又は製品と同一製造条件で製造されたものとする。

試料の数量は,板状に包装する製品の場合は,1包装から3枚以上とし,ロール状に包装する製品の場

合は,1包装とする。ただし,グラスウール断熱材については,板状及びロール状に包装する製品のいず

れの場合も5枚以上採取できるように必要な包装数から抽出する。ただし,ホルムアルデヒド放散特性試

験を除く。

注2) 原寸とは,製品そのままの大きさをいう。

6.2.2

有機繊維断熱材

試料は,通常,製品から抜き取り,試験片は,原寸試料又は試料の周辺部を除く中央部分から切り出し

たものとする。ただし,ホルムアルデヒド放散特性試験を除く。

6.2.3

発泡プラスチック断熱材

発泡プラスチック断熱材の試料の採取及び試験片の作製は,次による。

a) ロットは,形式検査に合格したものと同じ設計・製造条件によって連続して製造された製品を1ロッ

トとする。

b) 試料は,製品から採取するものとし,成形面材を除く面材付き製品は,面材を取り除いたもの又は面

18

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

材を取り付ける前のものを試料とする。ただし,ホルムアルデヒド放散特性試験においては面材の有

無によらず製品から採取したものを試料とし,6.6.3 a) によって試験片を作製する。

なお,試料から必要な大きさの試験片を作製することができない場合は,試験片を作製できる大き

さに製品と同一条件で製造されたものを試料としてもよい。

c) 試験片の数は,各試験での試験片の項目に記載がなければ,1個とする。

6.3

数値の丸め方

数値の丸め方は,特に規定のない限り,四捨五入とし,表8〜表13の特性又は寸法の桁に丸める。

6.4

外観

外観は,目視などによる。

6.5

寸法

6.5.1

人造鉱物繊維断熱材

人造鉱物繊維断熱材の寸法は,次によって測定する。

a) 試験片 試験片は,6.2.1による。

b) 測定器 測定器は,次による。

1) 幅及び長さの測定には,JIS B 7516に規定する金属製直尺を用いて,1 mmの単位で測定する。ただ

し,長さが1 000 mm以上の場合は,JIS B 7512に規定する鋼製巻尺を用いてもよい。

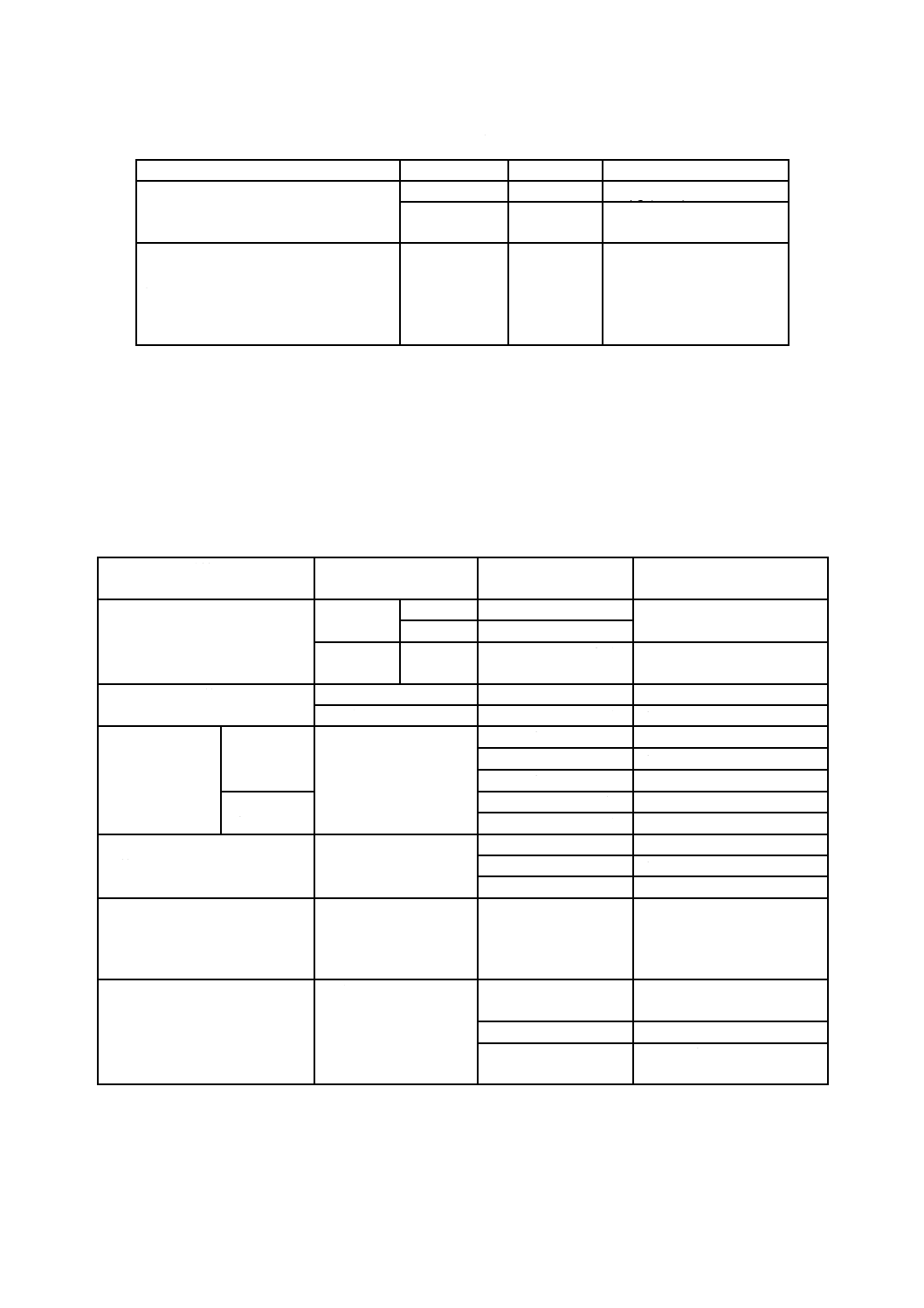

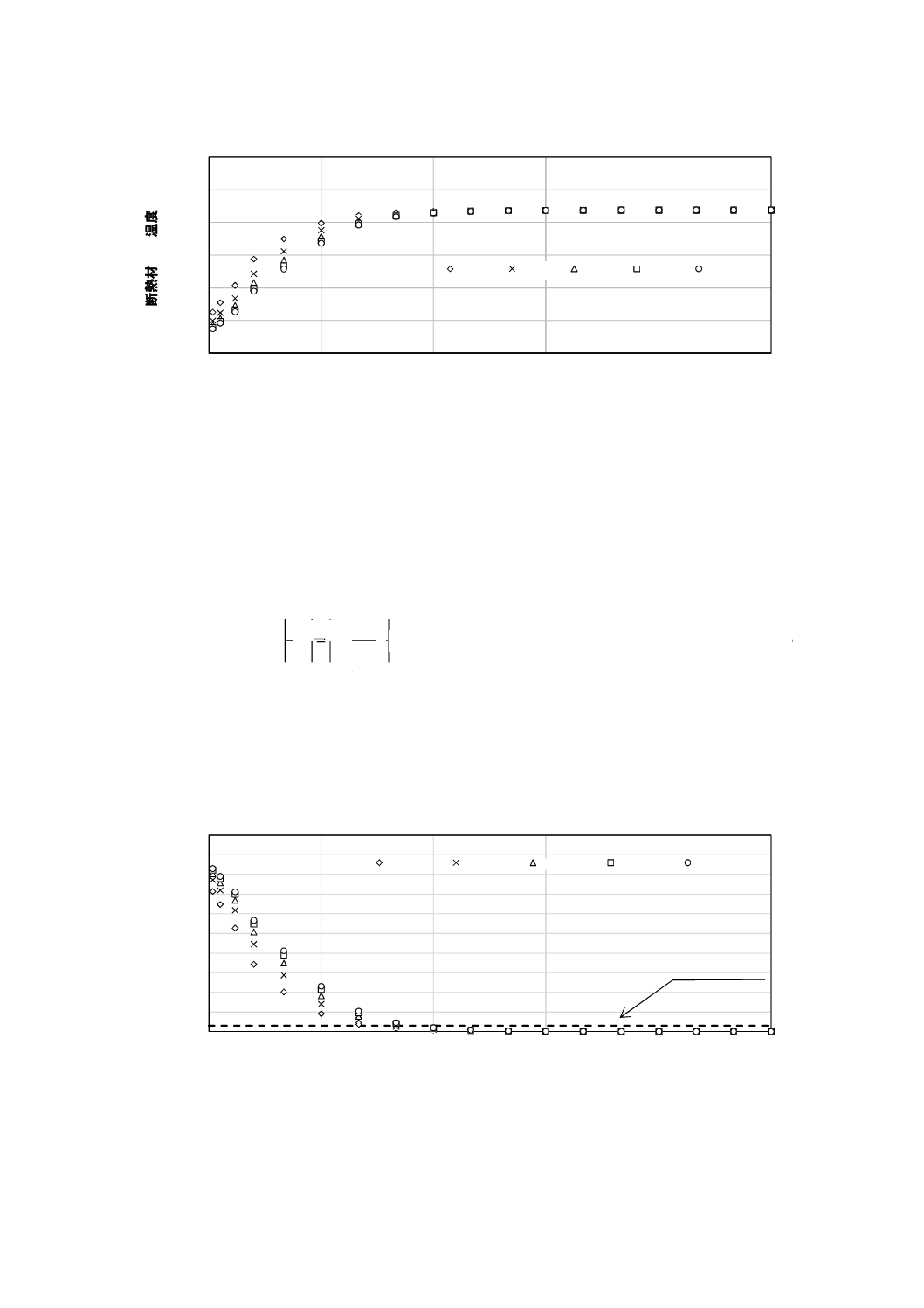

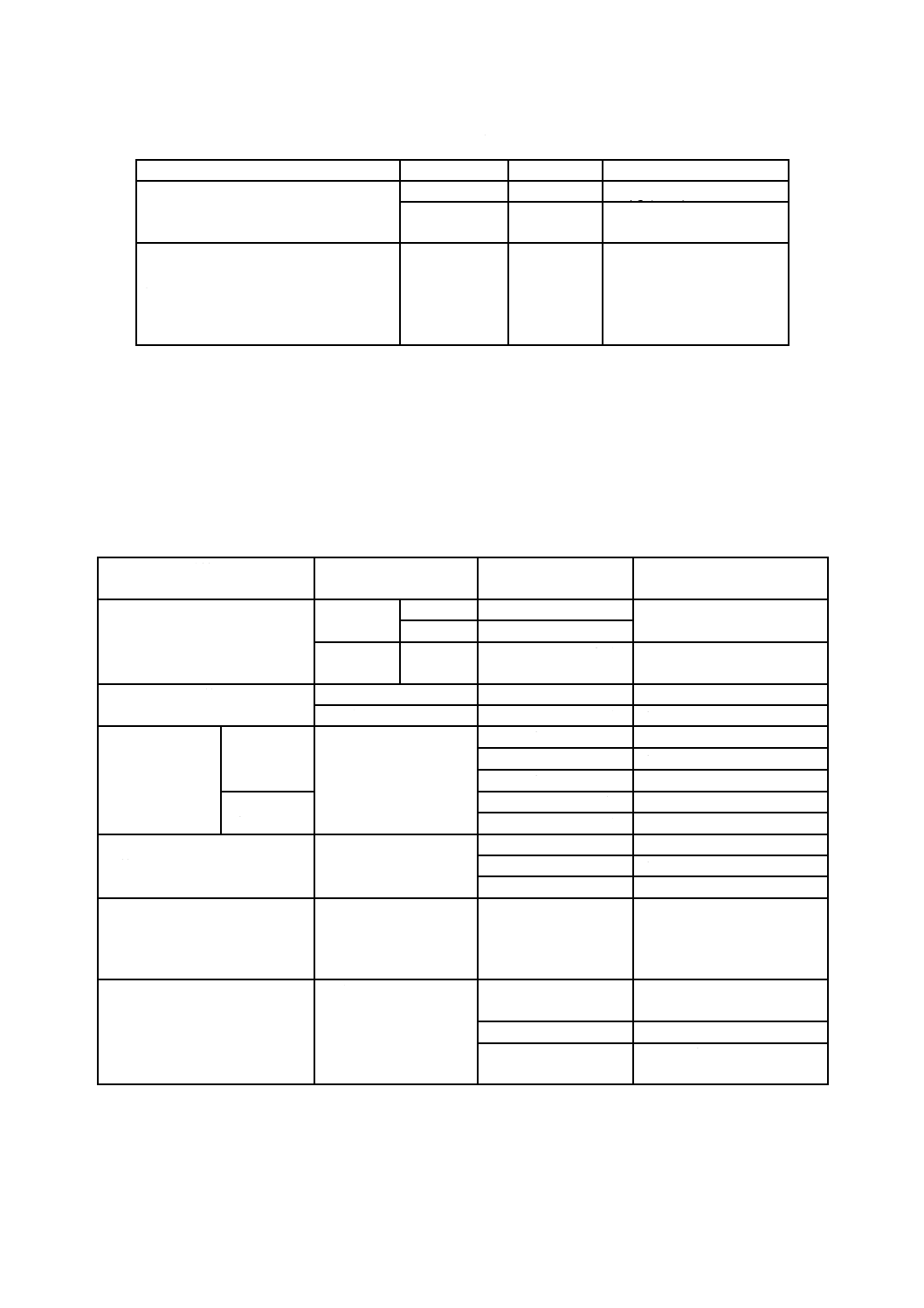

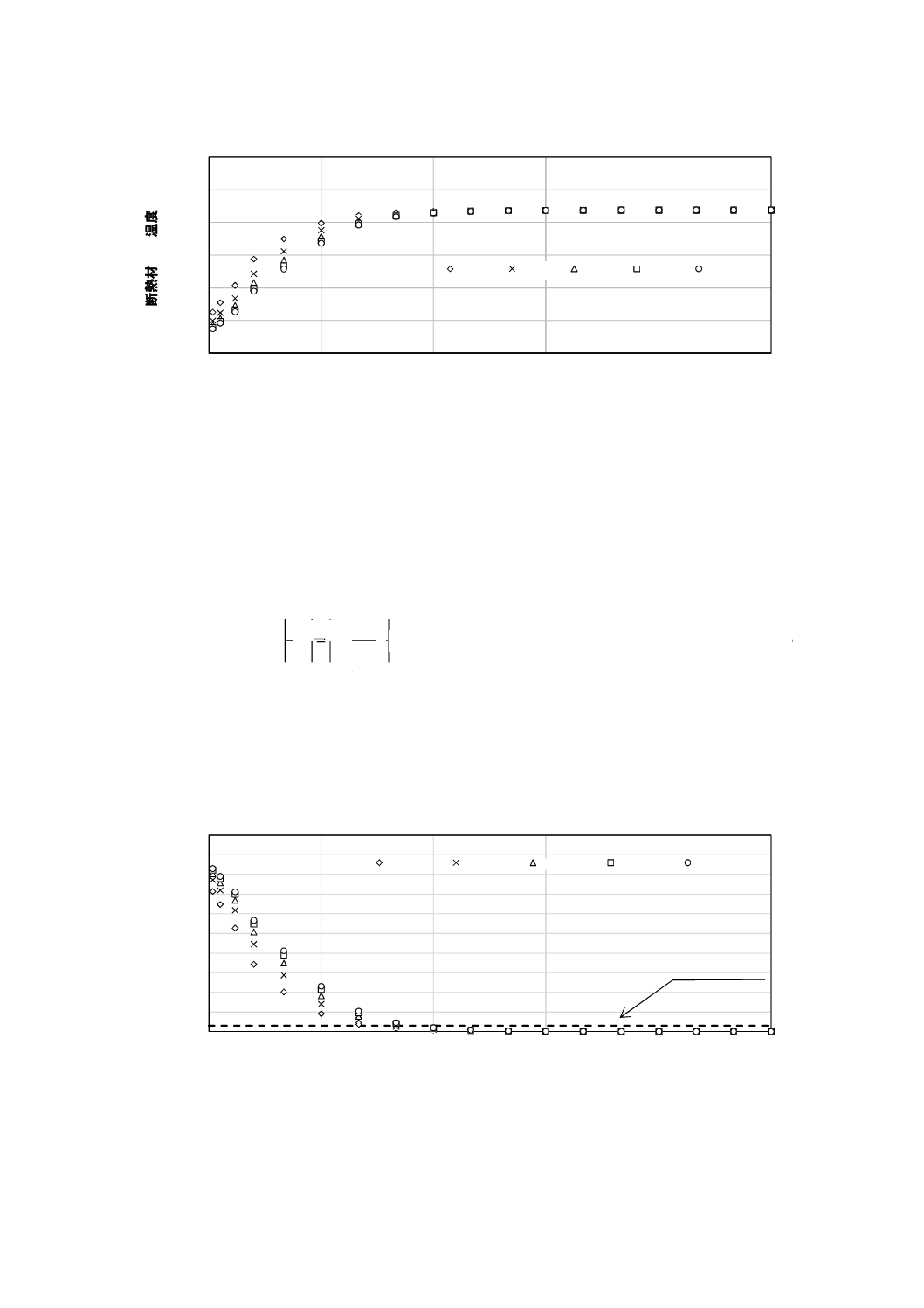

2) 厚さの測定には,図1に示すような厚さ測定用プレート及び針を用いる。厚さ測定用プレートの質

量は100±1 gとし,荷重板の大きさは(150 mm±1 mm×150 mm±1 mm)とする。

3) 厚さ測定用プレートから突き出した針の長さの測定は,JIS B 7516に規定する金属製直尺,若しく

はJIS B 7507に規定するノギス,又はこれと同等の精度をもつノギスを用いる。

4) 2)に規定した針の代わりにJIS B 7507に規定するM形ノギス又は同等の精度をもつノギスのデプス

バーを用いてもよい。

なお,厚さは,0.5 mmの単位で測定する。

単位 mm

厚さ測定用プレートの例

針の例

図1−厚さ測定用プレート及び針の例

19

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 測定手順 測定手順は,次による。

1) 幅及び長さの測定手順

1.1) 外被材付き製品の幅及び長さの測定は,外被材を取り除いてから行う。ただし,外被材を取り除

くことによって寸法が変化する場合は,そのまま測定する。

1.2) 長さが1 000 mm未満の試験片の長さの測定は,a) に規定した試験片の周辺から100 mm以上内側

でそれぞれ各辺に平行に2か所ずつb) に規定した測定器を用いて1 mmの読取り精度で測定し,

その平均値とする。製品寸法上それが難しい場合には,中央部を測定する。また,試験片の幅寸

法の測定も同様の手順で行う。

1.3) 長さ1 000 mm以上の試験片の長さの測定は,b) に規定した測定器を用いて10 mmの読取り精度

で製品中央部を1か所測定する。

2) 厚さの測定手順

2.1) 試験片は,化粧合板などの硬質平板の上に置き測定する。

2.2) 圧縮包装したものについては,厚さの復元を促すため,試験片の幅方向の両端を手で持ち,水平

方向に波打つようによく振って,4時間経過した後に測定する。ただし,長さの長い試験片で床に

触れずに振ることが難しい場合には,適切な長さに切断して振っても差し支えない。

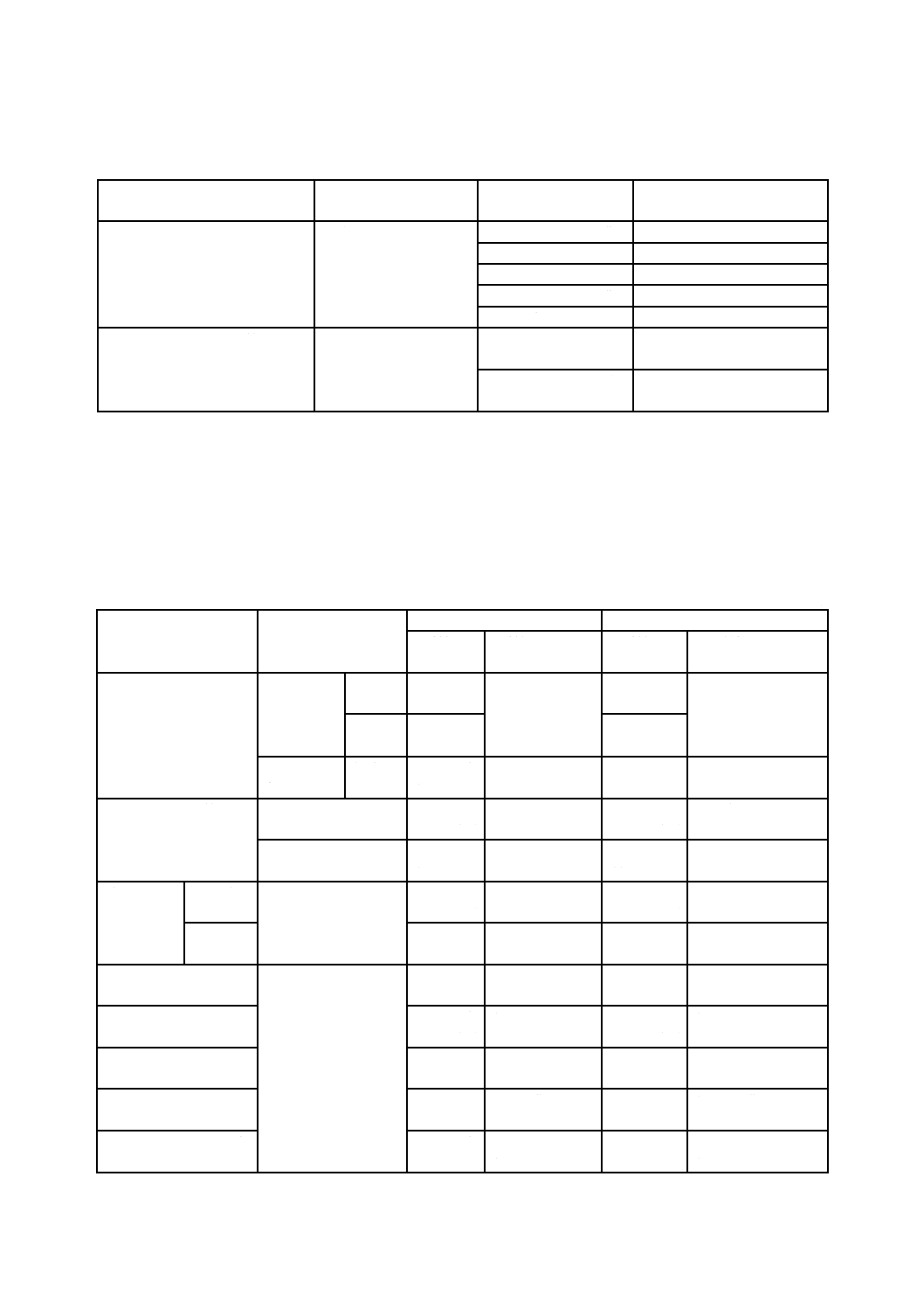

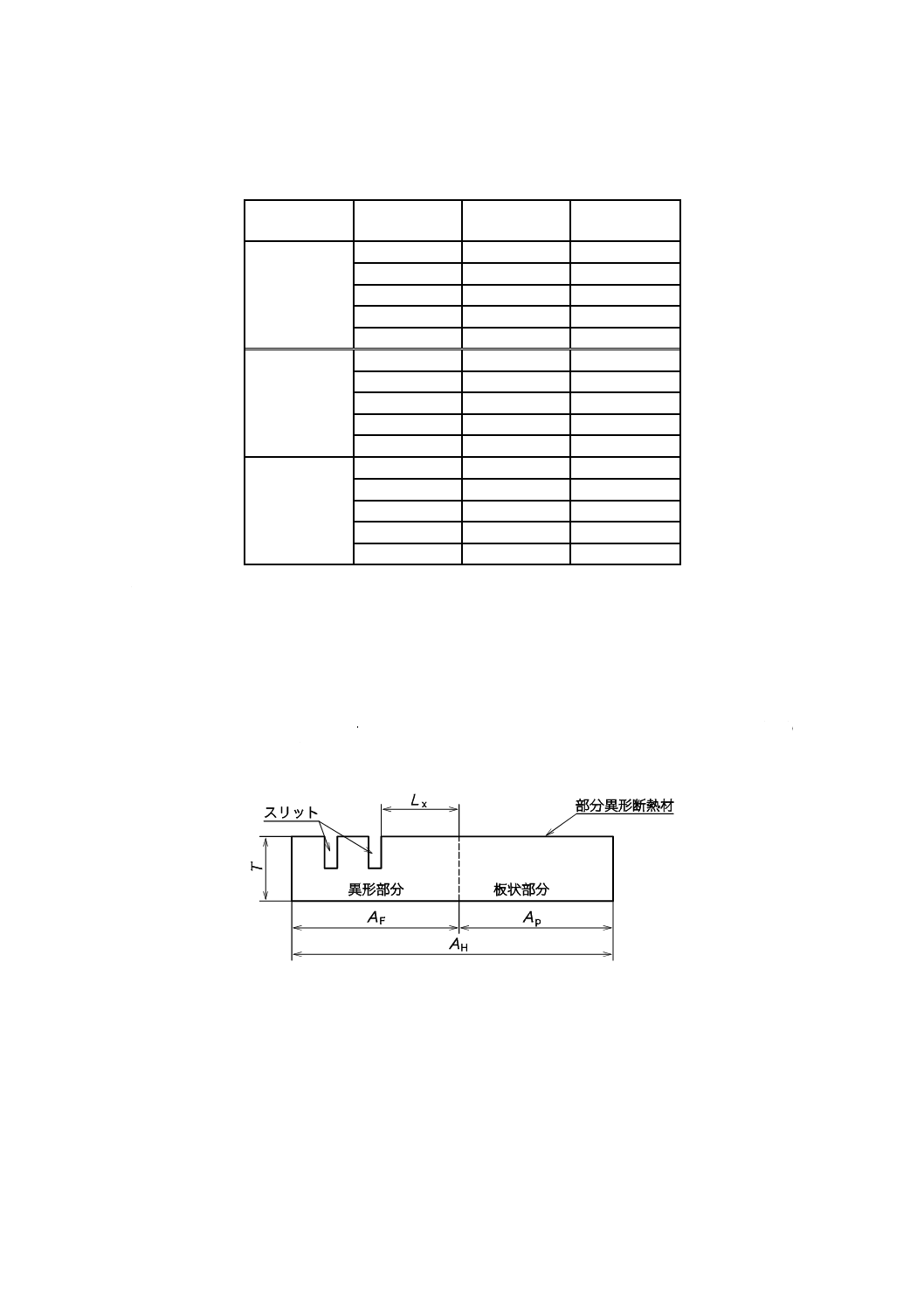

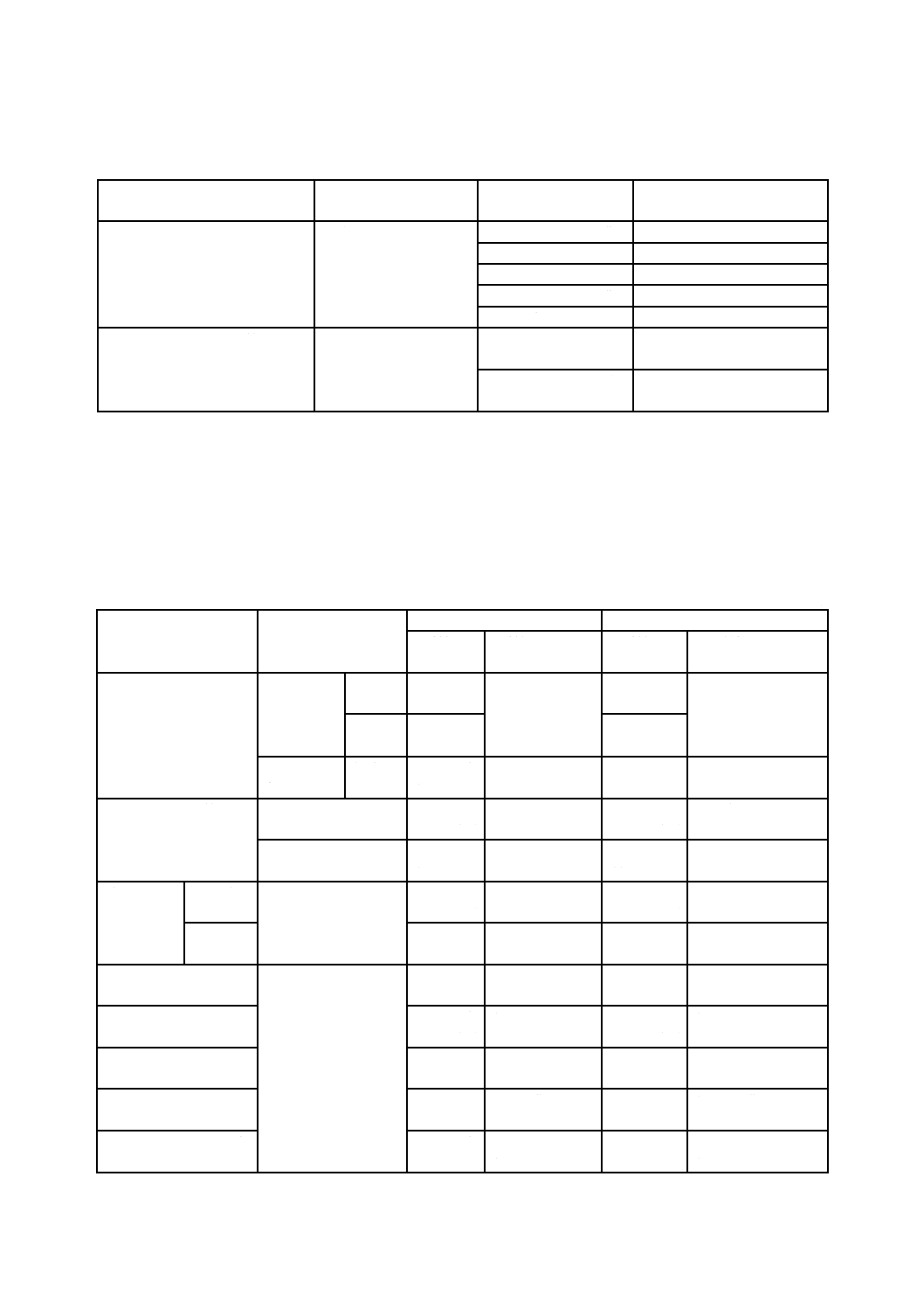

2.3) 厚さの測定箇所は,図2に示すように試験片の端から100 mm以上内側になる位置で,試験片全体

を代表するようにほぼ均等に分布した5か所以上とし,厚さは平均値とする。外被材のあるもの

は,厚さ測定箇所にあらかじめ測定用の孔を外被材にあけてもよい。

単位 mm

図2−板状試験片の厚さ測定位置の例

2.4) b) 2) に規定した厚さ測定用プレートに針を挿入し,針先が荷重板から試験片の厚さ以上突き出し

た状態を維持しながら,針先を2.3) で規定した測定箇所に合わせ,針を試験片に垂直に2.1) の硬

質平板に届くまで挿入する。2.3) で外被材に測定用の穴をあけた試験片は,その孔を通して針を

垂直に挿入する。試験片に挿入した針を保持したまま,針に沿って厚さ測定用プレートを試験片

上に静かに下ろす。

2.5) 1分間以上経過して厚さ測定用プレートの沈下が止まった後,厚さ測定用プレートから突出した針

を指などで固定した状態で厚さ測定用プレートを試験片から外す。ただし,ロックウール断熱材

の場合は,針挿入時の外圧で厚さが変化しにくいので,2.3) で規定した測定箇所に厚さ測定用プ

レートを設置して安定した後,針を挿入してもよい。

2.6) b) に規定した測定器を用いて厚さ測定用プレート下面から突き出した針の長さを0.5 mmまで測

定する。

20

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.7) 外被材のある製品の断熱材の厚さ測定の手順は,次による。

2.7.1) 外被材を含んだ厚さを,2.1)〜2.6) によって測定する。

2.7.2) 外被材の厚さを,JIS B 7502に規定するマイクロメータを用いて,接着剤のついていない部分を

1か所選び,0.1 mmの精度で測定する。

2.7.3) 外被材のある製品の断熱材の厚さは,2.7.1) の測定値から2.7.2) の測定値を減じた値とする。た

だし,2.7.2) の測定値が0.1 mm以下の場合には,2.7.1) で測定した値を外被材のある製品の断

熱材の厚さとする。

6.5.2

有機繊維断熱材

有機繊維断熱材の寸法は,次によって測定する。

a) 試験片 試験片は,6.2.2による。

b) 測定器 幅及び長さは,1 mm以上の精度をもつ測定器を用いる。また,厚さの測定は,0.05 mm以上

の精度をもつ測定器を用いる。

c) 測定手順 測定手順は,次による。

1) 幅及び長さの測定箇所は,周辺から約100 mm内側3)で,それぞれ各辺に平行に幅及び長さを2か

所ずつ測定し,その平均値とする。

注3) 測定対象の辺に直行する辺の幅及び/又は長さが300 mm未満の場合は,辺の中央で幅及

び/又は長さを測定し,その値を幅及び/又は長さとしてよい。

2) 厚さは,試験体の周辺から15 mm以上内側の4点を測り,4点の平均値とする。この場合,測定器

が試料の表面に接する部分は,直径6 mm以上の円とする。

6.5.3

発泡プラスチック断熱材

発泡プラスチック断熱材の寸法は,次によって測定する。

なお,異形断熱材の寸法はB.3.2による。

a) 試験片 試験片は,試料のままとする。

b) 測定器 寸法は,JIS B 7516に規定する金属製直尺又はJIS B 7512に規定する鋼製巻尺を使用して1

mmの単位で測定する。ただし,100 mm以下の厚さにおいては,JIS B 7507に規定するノギス又は同

等の精度をもつノギスを使用して0.1 mmの単位で測定する。

c) 測定手順 寸法の測定は,次による。

1) 幅及び長さは,それぞれ長さ及び幅方向の両端から50 mm〜100 mmの範囲で各1か所,計2か所

について測定し,その平均値を製品の幅及び長さとする。ただし,製品の幅又は長さが200 mm以

下の場合は,中央1か所を測定し,幅又は長さとする。

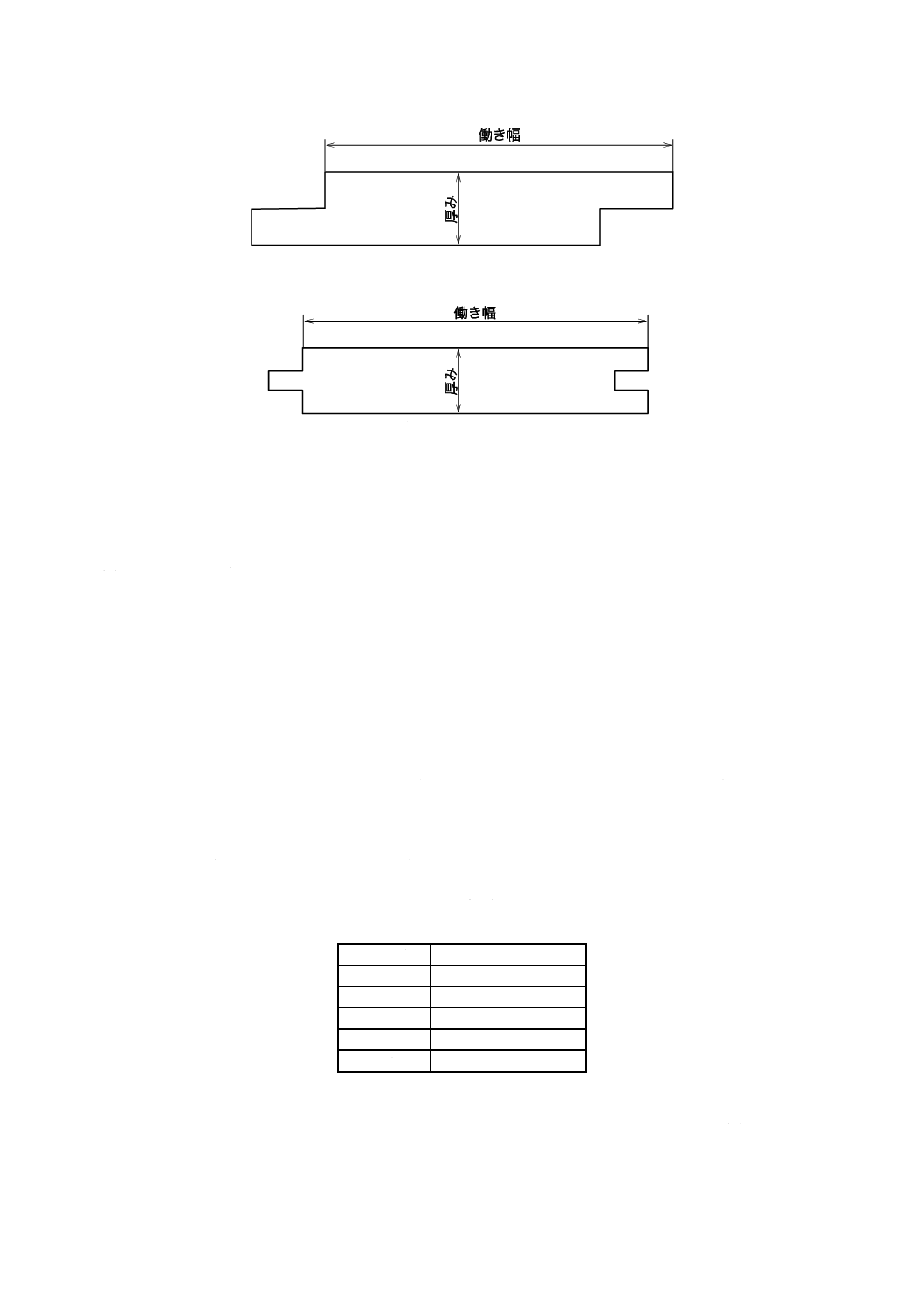

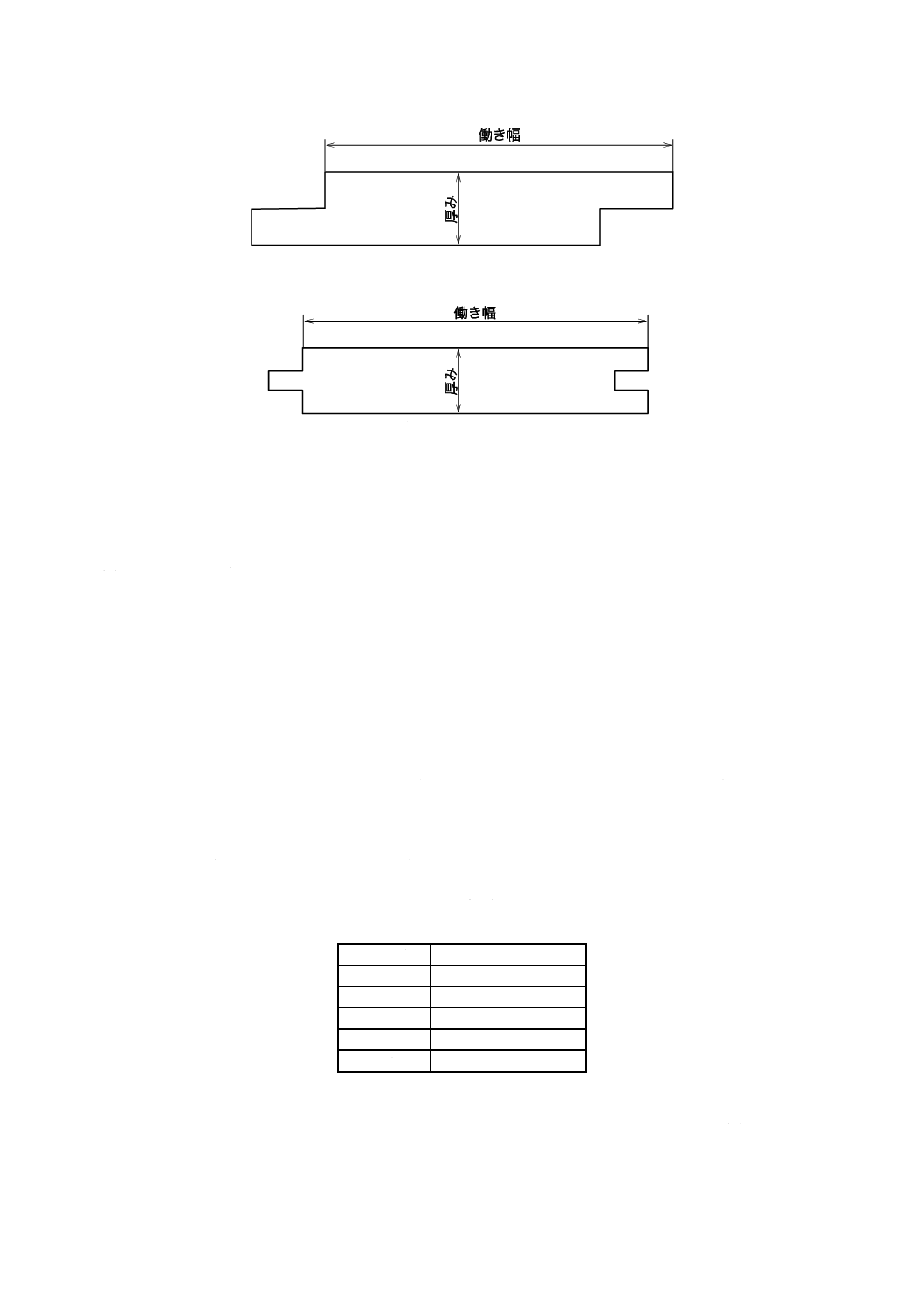

なお,相じゃくり加工品及びさねはぎ加工品の幅及び長さは,図3に示す働き幅とする。

21

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) さねはぎ加工品

図3−働き幅

2) 厚さは,幅方向の両端から20 mm〜100 mmの範囲で各1点と残りを2等分した範囲から1か所以

上の計3か所以上について測定し,その平均値を製品厚さとする。ただし,測定する辺が400 mm

未満の場合は,中央1か所について測定し,製品厚さとしてもよい。

6.6

ホルムアルデヒド放散特性

6.6.1

人造鉱物繊維断熱材

人造鉱物繊維断熱材のホルムアルデヒド放散特性試験は,次による。

a) 試験片 試験片は,次による。

1) 試験片作製のためのサンプル採取及び試験片作製は,JIS A 1902-4によるほか,次による。

2) 6.2.1によって製品から必要な包装数を抽出し,試験片の全表面積とb) に規定する試験装置の容積

との比率(以下,試料負荷率という。)が10 m2/m3以下になるように試験片の寸法を算出し,切り

出して作製する。この場合,試験片の全表面積とは,試験片の厚さ面を含む全表面積とする。

3) 製品厚さが50 mmを超えるもので試料負荷率を10 m2/m3以下として試験を行う場合は,厚さを50

mmに圧縮した試験片を用いてもよい。このとき,試料負荷率算定に用いる表面積は,圧縮前の製

品呼び厚さでの表面積とする。

注記 試験装置の容積が20 L,試料負荷率が10 m2/m3の場合の試験片の寸法例を,表14に示す。

表14−試料負荷率10 m2/m3の試験片の寸法例

単位 mm

呼び厚さ

幅×長さ×試験片数

100

145×145×2個

75

162×162×2個

60

172×172×2個

55

175×175×2個

50

179×179×2個

4) 切り出した試験片は,直ちに試験に供する。ただし,やむを得ず試験まで試験片を保管する場合,

又は外部機関に試験を委託するために移送する場合の試験片の保護は,いずれもJIS A 1902-4の規

定による。

a) 相じゃくり加工品

22

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 試験片の作製及び包装は,1時間以内に終了しなければならない。

b) 試験装置 ホルムアルデヒド放散特性試験装置は,JIS A 1901の箇条6(器具)による。

c) 試験方法 試験方法は,次による。

1) ホルムアルデヒド放散特性試験は,JIS A 1901の箇条11(試験方法)による。ただし,測定条件は,

JIS A 1902-4の箇条7(測定条件)による。また,試料負荷率は10 m2/m3以下とする。

2) a) に規定した試験片をそのままb) に規定したホルムアルデヒド放散特性試験装置(以下,小形チ

ャンバーという。)内に静置し,試験を開始する。

3) 試験開始後7日以内に,JIS A 1901の箇条11に規定する捕集管を用いて小形チャンバーからの排出

空気を2回捕集する。捕集は,時間を空けずに連続して行うのがよい。

4) 捕集した排出空気をそれぞれJIS A 1901の箇条12(分析方法)に規定する分析方法を用いてホルム

アルデヒド濃度を求め,その濃度を小形チャンバー内のホルムアルデヒド濃度とする。

5) 小形チャンバー内のホルムアルデヒド濃度がいずれかでも100 μg/m3を超える場合は,試験片の寸

法を修正するなどして試料負荷率を試験開始のときよりも小さくし,再度2) から試験を行い,小

形チャンバー内のホルムアルデヒド濃度がいずれも100 μg/m3以下になるまで繰り返す。

6) 小形チャンバー内のホルムアルデヒド濃度がいずれも100 μg/m3以下である場合は,JIS A 1901の箇

条12及び箇条13(放散速度の算出及び結果の表現方法)によって放散速度を求める。

7) 放散速度は,2回の平均値を求め,四捨五入して整数に丸め,μg/(m2・h)の単位で表す。

6.6.2

有機繊維断熱材

有機繊維断熱材のホルムアルデヒド放散特性試験は,次による。

a) 試験片 試験片は,次による。

1) 試験片作製のためのサンプル採取及び試験片作製は,JIS A 1902-1の箇条4(サンプルの採取,包装

及び保管)及び箇条5(試験片の作製)を参照する。

2) 製品から1包装抽出し,試料負荷率が2.2 m2/m3以下になるように試験片の寸法を算出し,切り出し

て作製する。この場合,試験片の表面積は,ファイバーマットの場合は,試験片の厚さ面を含む全

表面積とし,ファイバーボードの場合は厚さ面(小口面)を除いた表裏面の両表面積とする。試料

負荷率が2.2 m2/m3の場合の寸法例を,表15に示す。

表15−試料負荷率2.2 m2/m3の試験片の寸法例

単位 mm

種類

幅×長さ×試験片数

ファイバーマット

厚さ100

79×79×1個

ファイバーボード

厚さ9〜60

147×147×1個

3) ファイバーボード試験片の小口面は,試験に影響しないアルミニウムテープなどでシールする。

4) 切り出した試験片は,直ちに試験に供する。ただし,やむを得ず試験まで試験片を保管する場合,

又は外部機関に試験を委託するために移送する場合の試験片の保護は,試験片からのホルムアルデ

ヒド放散を防ぐため,例えば,光沢面を外側にしたアルミニウムはくで包み,更にポリエチレン製

の袋で密封し,常温常湿下で保管する。

なお,試験片の作製及び包装は,1時間以内に終了するように行う。

b) 試験装置 ホルムアルデヒド放散特性試験装置は,6.6.1 b) による。

23

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験方法 試験方法は,次による。

1) ホルムアルデヒド放散特性試験は,JIS A 1901の箇条11による。ただし,測定条件は,JIS A 1902-1

の箇条7(測定条件)によるものとし,試料負荷率は2.2 m2/m3とする。

2) a) に規定した試験片をそのままb) に規定した小形チャンバー内に静置し,試験を開始する。

3) 試験開始後7日以内に,JIS A 1901の箇条11に規定する捕集管を用いて小形チャンバーからの排出

空気を2回捕集する。捕集は,時間を空けずに連続して行うのがよい。

4) 捕集した排出空気をそれぞれJIS A 1901の箇条12に規定する分析方法を用いてホルムアルデヒド

濃度を求め,その濃度を小形チャンバー内のホルムアルデヒド濃度とする。

6.6.3

発泡プラスチック断熱材

発泡プラスチック断熱材のホルムアルデヒド放散特性試験は,次による。

a) 試験片 試験片は,次による。

1) 試料は,通常の手順で製造・包装され常温常湿で保管された製品とし,かつ,製造後7日以内のも

のを1包装抽出する。ここでいう製造後とは,製造工程から取り出したものを寸法安定化のために,

工場出荷前に一定期間保管したものをいう。試料負荷率が2.2 m2/m3になるように試験片の寸法を算

出し,試料から切り出して試験片とする。試験片の表面積は,試験片の厚さ面(小口面)を除いた

表裏面の両表面積とする。ただし,異形断熱材は凹凸を含む実表面積がもっとも大きくなる部分を

切り出して試験片とする。試料負荷率から試験片の寸法を算出する時の表面積は試験片の厚さ面(小

口面)を除く表面及び裏面の投影面積の和とする。

なお,小口面は,試験に影響しないアルミニウムテープなどでシールする。

2) 切り出した試験片は,直ちに試験に供する。ただし,外部機関に試験を委託する場合は,試験に供

するまでの保存期間中(4週間を限度とする。)に,試験片からのホルムアルデヒド放散を防ぐ方法

はJIS A 1902-4による。例えば,光沢面を外側にしたアルミニウムはくで包み,更にポリエチレン

製の袋で密封し,常温常湿下で保管する。

なお,試験片の作製及び包装は,1時間以内に終了するように行う。

b) 試験装置 ホルムアルデヒド放散特性試験装置は,6.6.1 b) による。

c) 試験方法 試験方法は,次による。

1) ホルムアルデヒド放散特性試験方法は,JIS A 1901の箇条11による。ただし,換気回数は0.5±0.05

回/hとする。

2) a) によって作製した試験片をそのまま小形チャンバー内に静置し,試験を開始する。試験開始後7

日(168時間)直後にチャンバーからの排出空気を1回採取して放散速度を求める。

3) チャンバー内のホルムアルデヒド濃度が100 μg/m3を超える場合には,試料負荷率を小さくするこ

とによって,チャンバー内のホルムアルデヒド濃度を100 μg/m3以下となる条件で試験しなければ

ならない。

6.7

熱伝導率

6.7.1

人造鉱物繊維断熱材

人造鉱物繊維断熱材の熱伝導率測定は,JIS A 1412-1又はJIS A 1412-2のいずれかによるほか,次によ

る。

a) 試験片 試験片は,6.2.1による。

b) 試験方法 試験方法は,次による。

1) 熱伝導率は,平均温度23±1 ℃での値とする。ただし,グラスウール断熱材については,呼び厚さ

24

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を用いる。ロックウール断熱材については,圧縮包装していない断熱材の場合は,6.5.1によって測

定した厚さを用い,圧縮包装した断熱材の場合には,呼び厚さを用いる。

2) 熱伝導率の値は,四捨五入によって小数点以下3桁に丸めた値とする。

なお,試料のばらつきを考慮し,試験片3枚以上の測定値を平均し,四捨五入によって小数点以

下3桁に丸めた値としてもよい。

6.7.2

有機繊維断熱材

有機繊維断熱材の熱伝導率測定は,JIS A 1412-1又はJIS A 1412-2のいずれかによるほか,次による。

a) 試験片 試験片は,6.2.2による。

b) 試験方法 試験方法は,次による。

1) 熱伝導率は,平均温度23±1 ℃での値とする。

2) 熱伝導率の値は,四捨五入によって小数点以下3桁に丸めた値とする。

6.7.3

発泡プラスチック断熱材

発泡プラスチック断熱材の熱伝導率測定は,JIS A 1412-1又はJIS A 1412-2のいずれかによるほか,次

による。

a) 試験片 試験片は,6.2.3による。

なお,成形面材及びスキン層付きの試料は,成形面材及びスキン層が付いたものを試験片とする。

密度20 kg/m3以下の製品については,JIS A 1412-1のJB.3(材料の伝熱特性を測定するための最小

厚さを求める手順)又はJIS A 1412-2の1.8.3 b)(材料の熱特性を求めるための最小厚さ)に留意し,

試験片最小厚さを決定する。

b) 試験方法 試験方法は,次による。

1) 熱伝導率は,平均温度23±1 ℃の値とする。

2) 熱伝導率は,1) で求めた値を四捨五入によって小数点以下3桁に丸めた値とする。

6.8

密度

6.8.1

人造鉱物繊維断熱材

人造鉱物繊維断熱材の密度測定は,次による。

a) 試験片 試験片は,6.2.1によるものとし,試験片の寸法は原寸又は1 m2以上とする。

b) 測定器 測定器は,次による。

1) 幅及び長さの測定には,6.5.1 b) に規定した測定器を用いる。

2) 質量の測定には,表16に規定した測定精度をもつはかりを用いる。

c) 試験方法 試験方法は,次による。

1) 幅及び長さは,外被材のあるものは外被材を取り除いてb) 1) に規定した測定器を用いて測定する。

2) 質量は,外被材のあるものは外被材を取り除いてb) 2) に規定したはかりを用いて測定する。ただ

し,外被材の接着剤塗布量を含む質量があらかじめ分かっているものは,外被材が付いた状態で測

定し,外被材の接着剤塗布量を含む質量を差し引く。

3) 密度(ρ)は,a) に規定する試験片について質量(M)及び体積(V)から,式(1)によって求めた値

を平均し,小数点以下第1位を四捨五入して求めた整数とする。

なお,試験片の体積を求める場合,試験片の厚さは呼び厚さを用い,幅及び長さはc) 1) に規定

する方法による。

V

M

ρ=

···················································································· (1)

25

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

ρ: 密度(kg/m3)

M: 質量(kg)

V: 体積(m3)

表16−質量の測定精度(人造鉱物繊維の場合)

試験片の質量

kg

はかりの最小目盛

g

5 以上

50以下

1 以上

5 未満

10以下

0.5 以上

1 未満

5以下

0.5 未満

1以下

6.8.2

有機繊維断熱材

有機繊維断熱材の密度測定は,次による。

a) 試験片 試験片は,製品厚さのまま試料の周辺部を除く中央部分から幅100 mm,長さ100 mmの寸法

で採取する。製品から抽出する数量は,1枚の製品から1枚とする。

b) 測定器 測定器は,次による。

1) 幅及び長さの測定には,6.5.2 b) に規定した測定器を用いる。

2) 質量の測定には,0.1 gの精度で測定できるはかりを用いる。

c) 試験方法 密度(ρ)は,幅,長さ及び厚さをそれぞれ2か所測定し,それぞれについての平均値を求

め試験片の幅,長さ及び厚さとし,体積(V)を求める。次に,質量(M)を測定し,式(1)によって

求める。

なお,厚さは0.05 mm,幅及び長さは0.1 mm,質量は0.1 gの精度まで測定し,密度は1 kg/m3単位

まで算出する。

6.8.3

発泡プラスチック断熱材

発泡プラスチック断熱材の密度測定は,JIS K 7222によるほか,次による。

a) 試験片 試験片は,6.2.3 b) の試料のまま測定するか,又は厚さは試料のままとし,幅及び長さを約

100 mm×100 mm又は約200 mm×200 mmの試験片を切り出し測定する。

b) 試験装置 試験装置は,JIS K 7222の4.(測定器具)による。

c) 試験方法 密度は,試験片3個の平均とし,四捨五入によって整数に丸めた値とする。また,成形面

材付き試験片の密度は,式(2)によって求めた試験片3個の密度の平均値とし,四捨五入によって整数

に丸めた値とする。

なお,質量は0.1 g以下,体積は各寸法を0.1 mm以下の単位で測定し求める。また,面材の質量及

び体積は,各試験片から取り外したもの,又は試験片に一体化されている面材と同一条件で製造され

たものについて測定する。ただし,面材の質量及び体積があらかじめ分かっているものは,その値を

用いてもよい。

g

g

V

V

m

m

ρ

−

−

=

··············································································· (2)

ここに,

ρ: 密度(kg/m3)

m: 試験片の質量(kg)

mg: 試験片の面材の質量(kg)

V: 試験片の体積(m3)

Vg: 試験片の面材の体積(m3)

26

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9

透湿係数

透湿係数の測定は,JIS K 7225,又はJIS A 1324の5.2(カップ法)のいずれかによるほか,次による。

なお,JIS K 7225による場合は,JIS K 7225で定義される“水蒸気透過度”を“透湿係数”とする。

a) 試験片 試験片は,次による。

1) 試験片は6.2.3 b) の試料から切り出して作製する。ただし,成形面材及びスキン層付きの試料は,

成形面材及びスキン層が付いたものを試験片とする。

2) 試験片の厚さは,25±2 mmとする。

b) 試験装置 試験装置はJIS K 7225の5.(装置及び材料),又はJIS A 1324の5.2.1(測定用器具)のい

ずれかによる。

c) 試験方法 試験方法は,次による。

1) 透湿係数の測定は,JIS K 7225の8.(操作)又はJIS A 1324の5.2.2(測定方法)とする。

2) 試験条件は,温度23±1 ℃,相対湿度は低湿度側を(

2

0

0+) %とし高湿度側を(50±2) %とする。

3) 透湿係数が小さい試料又は吸湿性のある試験片は,試験容器に吸湿剤を入れないで同じ方法によっ

て試験片を取り付ける。これをブランクカップとする。ブランクカップを他の試験体とともに試験

し,そのブランクカップの質量の増減を求め,試験体の質量に加減して質量を補正する。

4) 透湿係数は,JIS K 7225では試験片5個の平均値,JIS A 1324では試験片3個の平均値とし,四捨

五入によって整数に丸めた値とする。

6.10 圧縮強さ

圧縮強さの測定は,JIS K 7220によるほか,次による。ただし,試験片の数は3個とし,平均値を圧縮

強さとする。

a) 試験片 試験片は,次による。

1) 試験片は,6.2.3 b) の試料からJIS K 7220の7.(試験片)によって作製する。

なお,成形面材及びスキン層付きの試料は,成形面材及びスキン層が付いたものを試験片とする。

ただし,その厚さは,10 mm以上で試験片の幅又は直径以下の範囲とする。

2) 試料の厚さが50 mmに満たない場合は,試験片の厚さを試料厚さとしてもよい。

b) 試験装置 試験装置はJIS K 7220の6.(装置)による。

c) 試験方法 試験方法は,次による。

1) 圧縮強さの測定は,JIS K 7220の8.(操作)による。

2) ポリエチレンフォーム保温材は,試験速度を10 mm/minとし,変形率25 %時の圧縮応力を圧縮強さ

とする。

6.11 曲げ強さ

6.11.1 有機繊維断熱材

曲げ強さの測定は,JIS K 7221-2によるほか,次による。

a) 試験片 試験片は,6.2.2の試料からJIS K 7221-2の5.(試験片)によって所定の寸法に切り出して

作製する。製品から抽出する数量は,一枚の板から一枚とする。試験片の数は3個とする。

1) 試験片の厚さは25±2 mmとする。

2) 試験片幅は50 mmから2 t(tは試験片の厚さ)までとする。

3) たわみが大きい材質で試験片の長さが長い場合,試験中に装置から外れる可能性があるため,試験

片の長さはスパン(L)プラス50 mm以上とする。

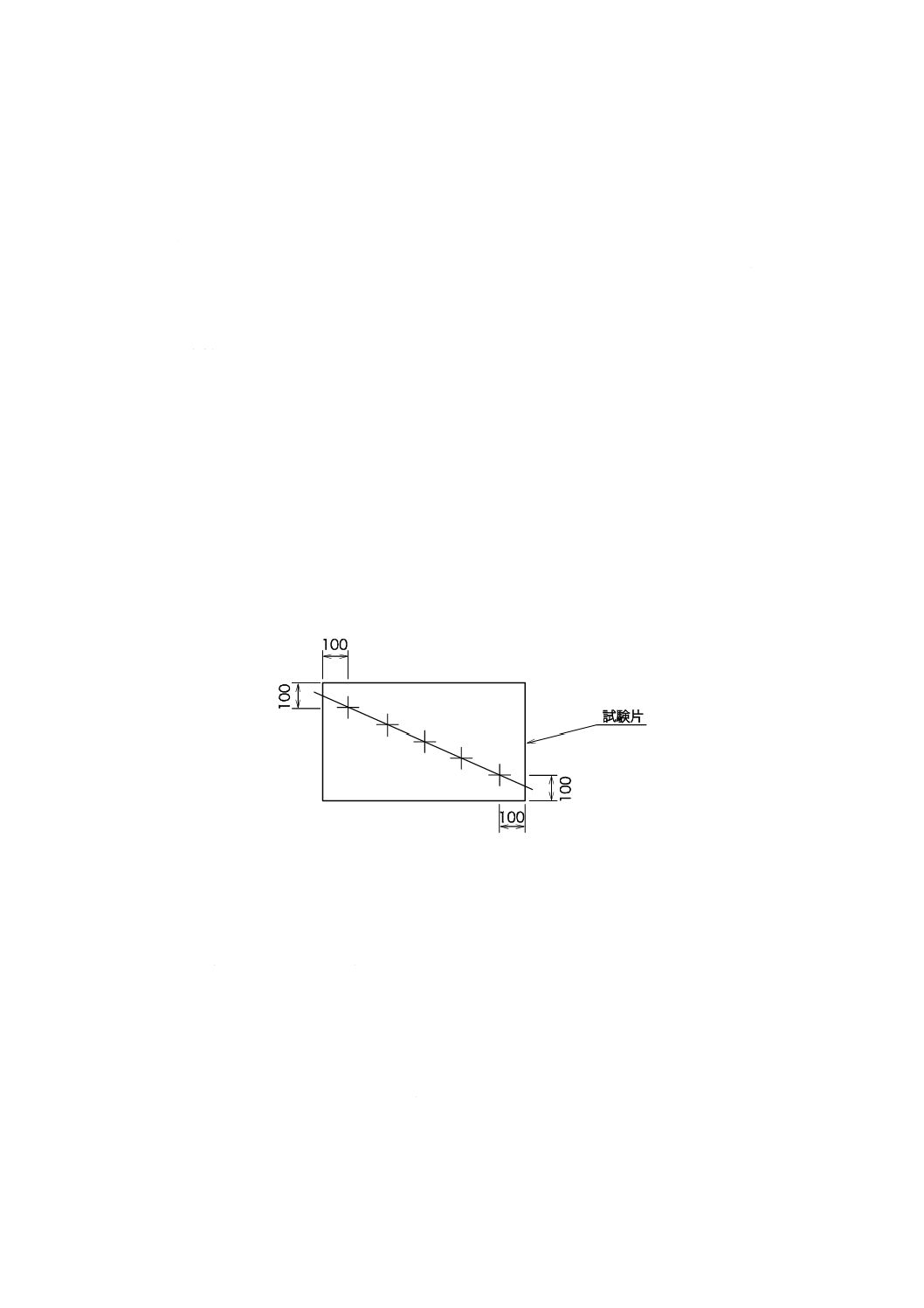

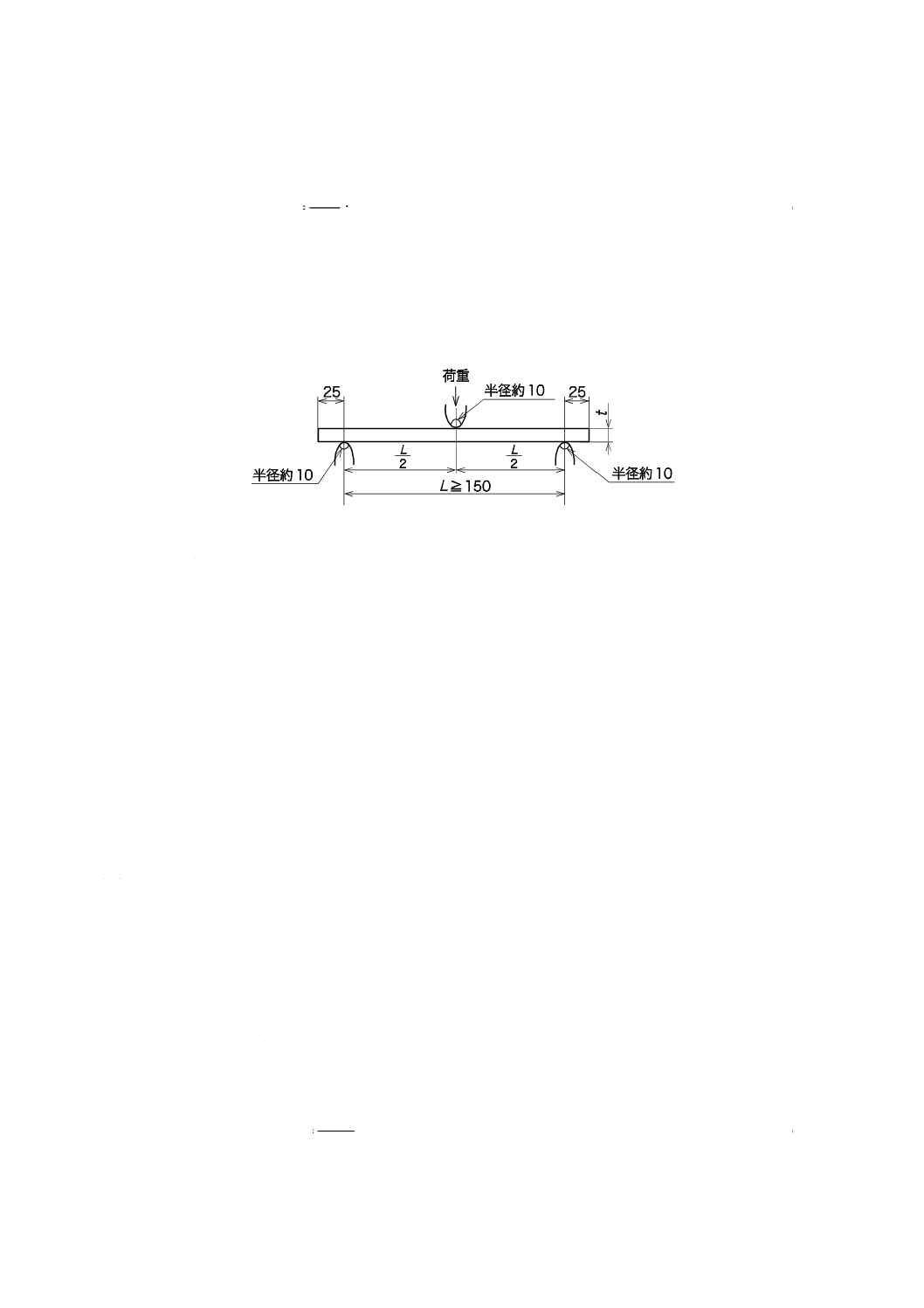

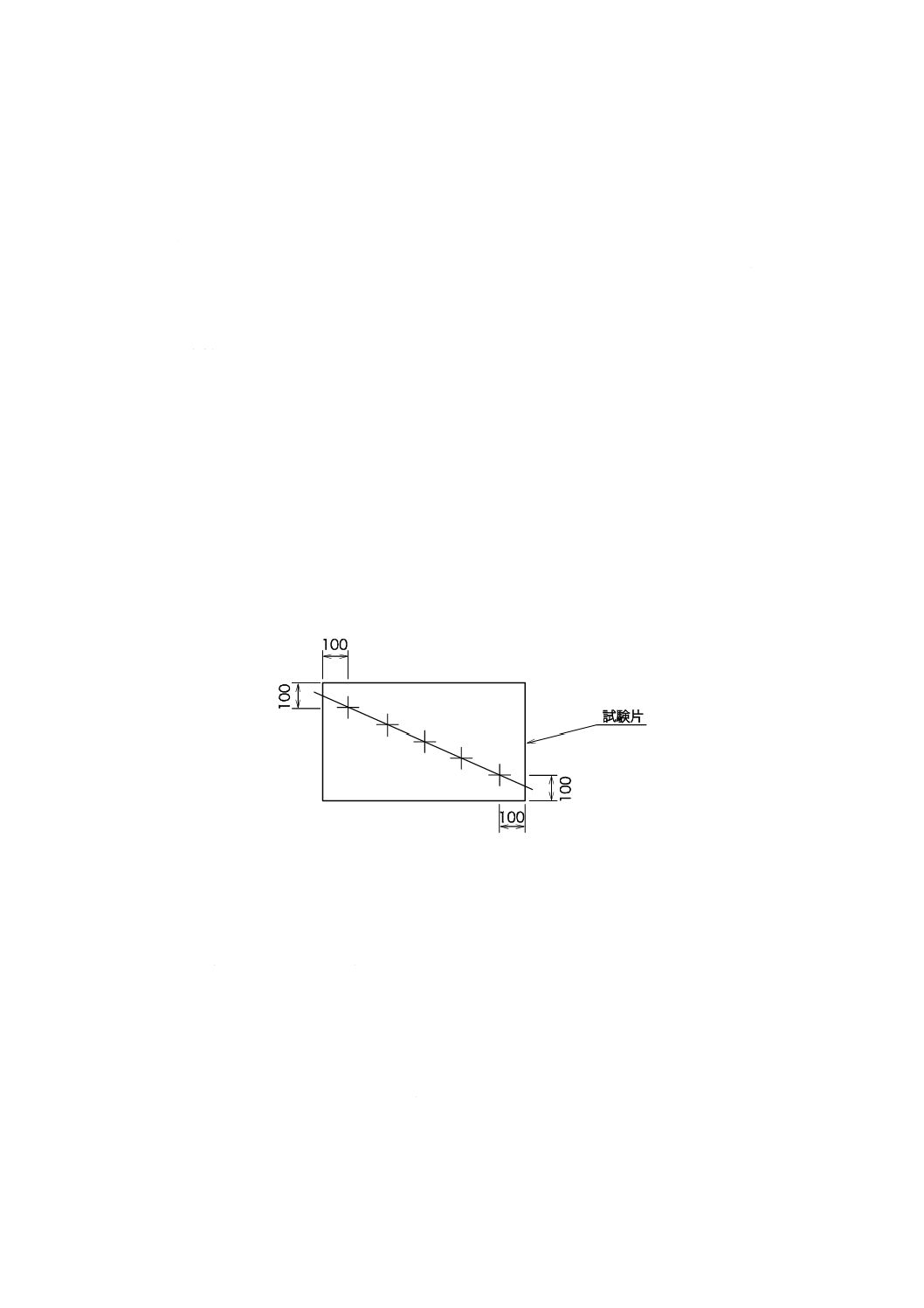

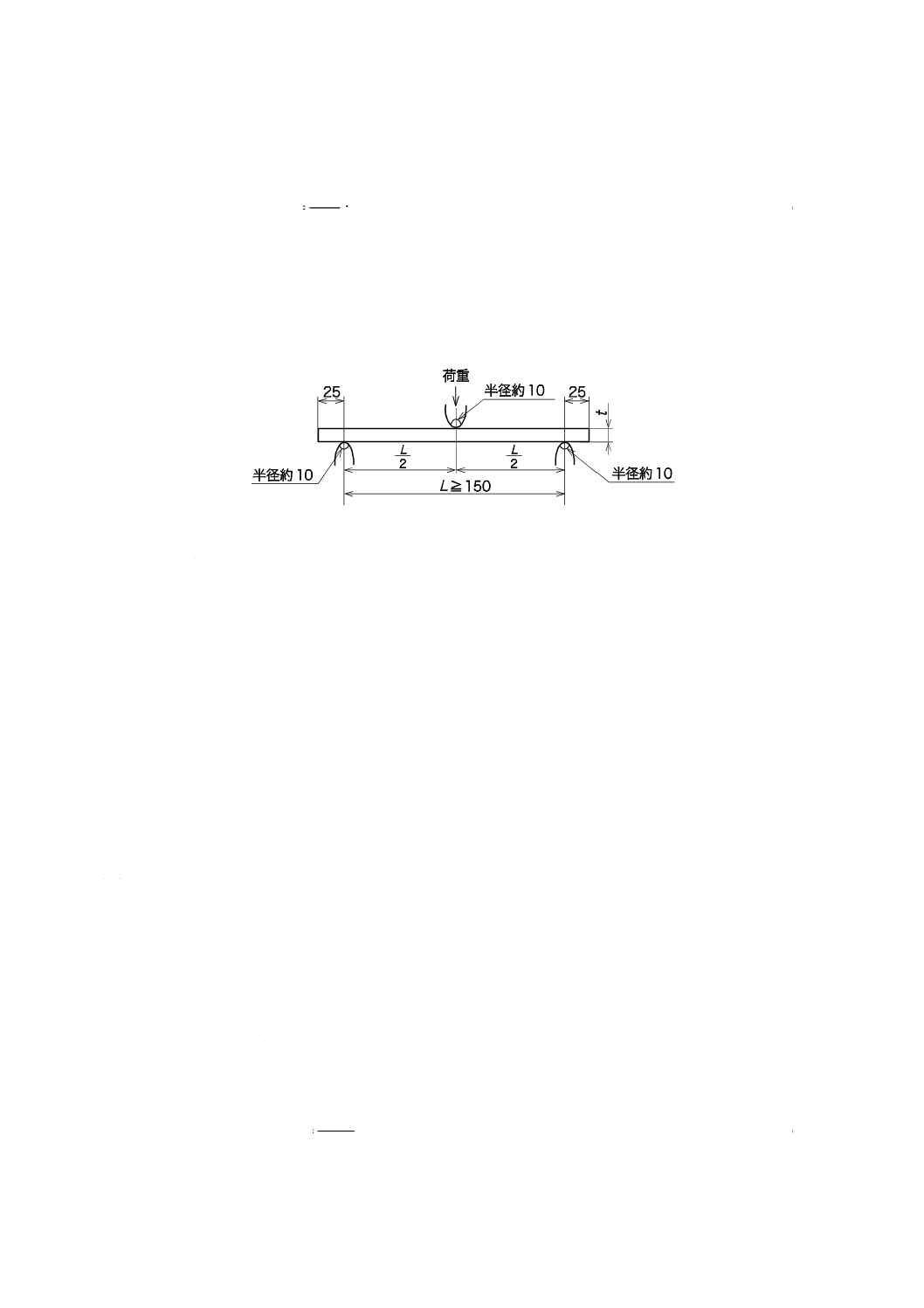

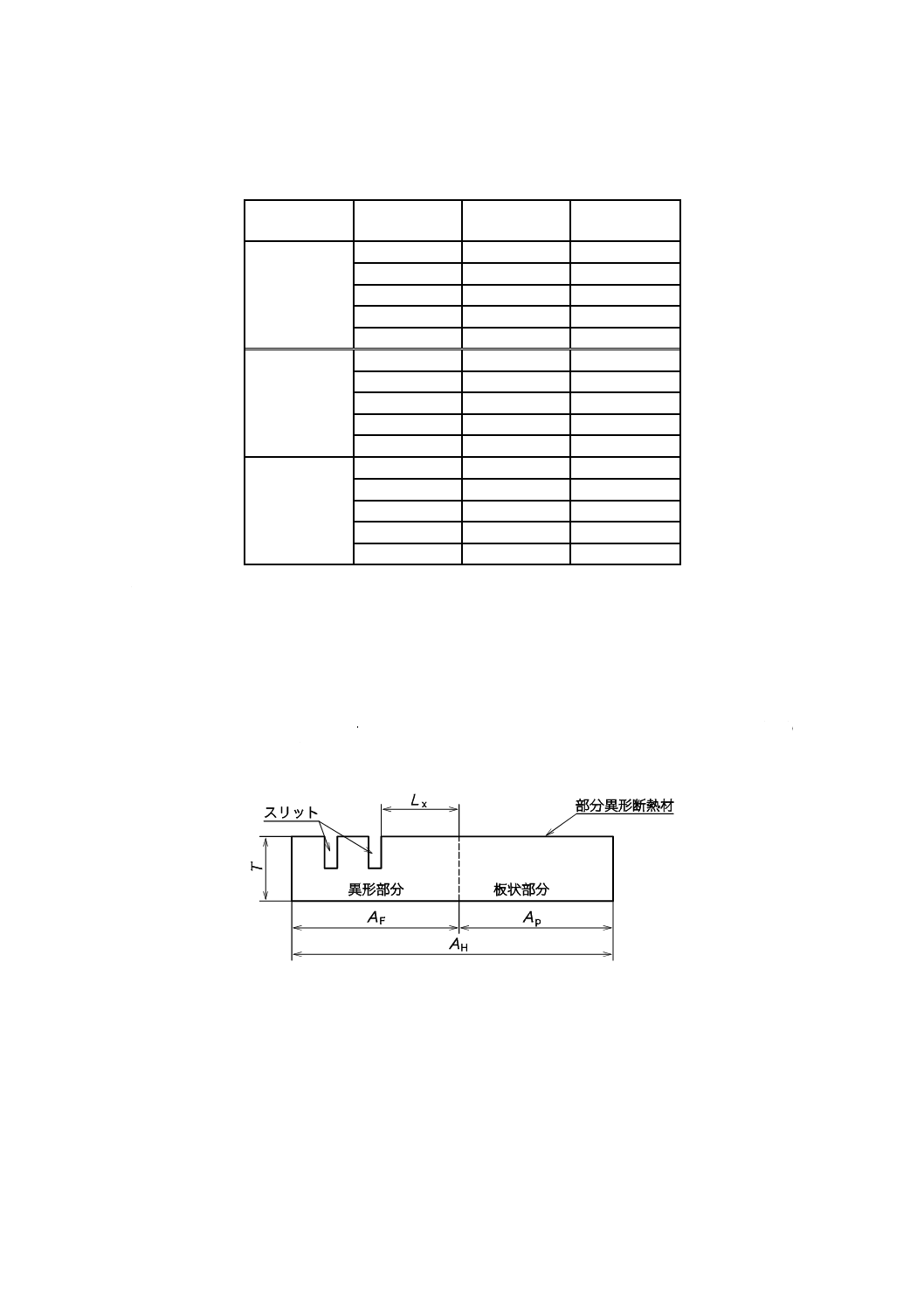

b) 試験装置及び試験方法 図4に示す試験装置を用いて,試験片の表面から平均変形速度約10 mm/min

27

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の荷重を加え,その最大荷重(P)を測定し,式(3)によって求める。

なお,曲げ強さ(σ)は,縦方向と横方向との試験の結果のいずれか小さい方の値とする。

2

2

3

bt

PL

σ=

·················································································· (3)

ここに,

σ: 曲げ強さ(N/cm2)

P: 最大荷重(N)

L: スパン(cm)

b: 試験片の幅(cm)

t: 試験片の厚さ(cm)

単位 mm

図4−曲げ強さ試験装置例

6.11.2 発泡プラスチック断熱材

曲げ強さの測定は,JIS K 7221-2によるほか,次による。

a) 試験片 試験片は6.2.3 b) の試料からJIS K 7221-2の5.(試験片)によって所定寸法に切り出して作

製する。試験片の数は3個とする。

1) 試験片の厚さは25±2 mmとする。

なお,成形面材付きの試料は,成形面材が付いたものを試験片とする。

2) 所定の厚さの試料が取れない場合は15 mm〜38 mmの範囲の厚さで,かつ,JIS K 7221-2の5.(試

験片)に規定する長さ,幅,及び支点間距離を満足する条件で試験片を作製する。

b) 試験装置 JIS K 7221-2の4.(装置)による。

c) 試験方法 JIS K 7221-2の7.(操作)によって試験し,3個の平均値を曲げ強さとする。

6.12 燃焼性

燃焼性の試験は,附属書Cによる。

6.13 吸水量

吸水量の試験は,附属書Dによる。

6.14 吸水厚さ膨張率

吸水厚さ膨張率(TS)の試験は,次による。

a) 試験片は,製品厚さのままとし,試料の周辺部を除く中央部分から幅50 mm,長さ50 mmの寸法で採

取する。製品から抽出する数量は,1枚の板から1枚とする。

b) あらかじめ,試験片の中央部の厚さを0.05 mmの精度までJIS B 7503に規定するダイヤルゲージ又は

JIS B 7502に規定するマイクロメータで測定し,これを20±1 ℃の水中に水面下約30 mmに水平に置

き,2時間浸した後,取り出して水分を拭き取り,厚さを測定し,式(4)によって算出する。

100

1

1

2

×

−

=

t

t

t

TS

········································································ (4)

ここに,

TS: 吸水厚さ膨張率(%)

28

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t1: 吸水前の厚さ(mm)

t2: 吸水後の厚さ(mm)

6.15 含水率

含水率の試験は,次による。

a) 試験片は,製品厚さのままとし,試料の周辺部を除く中央部分から幅100 mm長さ100 mmの寸法で

採取する。製品から抽出する数量は,1枚の板から1枚とする。

b) 含水率(MC)は,試験前の質量(m1)を測定した試験片を103±2 ℃の空気乾燥器に入れ,恒量とな

ったときの質量(m0)を測定し,式(5)によって小数点以下第1位まで算出して求める。

100

)

(

0

0

1

×

−

=

m

m

m

MC

·································································· (5)

ここに, MC: 含水率(%)

m0: 乾燥後の質量(g)

m1: 乾燥前の質量(g)

6.16 熱抵抗

熱抵抗は,次に示すとおり,熱伝導率及び厚さを用いて計算する。熱抵抗の計算方法は,次による。

なお,異形断熱材の熱抵抗は附属書Eとし,部分異形断熱材の場合は附属書Fによる。また,異形断熱

材の評価の基本的な考え方を附属書Gに示す。

a) 熱伝導率(λ)は,表8〜表10に規定する値の上限値を用いる。

b) 厚さ(d)は,表12の呼び厚さで,製品に許容される最小厚さとする。

c) 熱抵抗(R)は,次の式(6)によって求め,四捨五入によって小数点以下1桁に丸めた値とする。

λ

d

R=

····················································································· (6)

ここに,

R: 熱抵抗(m2・K/W)

d: 断熱材厚さ(m)

λ: 熱伝導率[W/(m・K)]

7

検査

7.1

検査の種類及び検査項目

検査は,形式検査4) と受渡検査5) とに区分し,検査の項目は,それぞれ次による。

なお,形式検査及び受渡検査の抜取検査方式は,合理的な抜取方式によるものとし,抜取方式は,受渡

当事者間の協議による。

注4) 形式検査とは,製品の品質が,設計で示す全ての特性を満足しているかどうかを判定するため

の検査であり,製造設備の新設及び変更,生産条件の変更などを行ったときに実施する検査。

5) 受渡検査とは,既に形式検査に合格したものと同じ設計・製造による断熱材の受渡しをする場

合,必要と認める特性が満足するものであるかどうかを判定するための検査。

a) 形式検査項目

1) 人造鉱物繊維断熱材

1.1) 熱伝導率

1.2) 熱抵抗

1.3) ホルムアルデヒド放散特性

1.4) 密度

29

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.5) 寸法

1.6) 外観

2) 有機繊維断熱材

2.1) 熱伝導率

2.2) 熱抵抗

2.3) ホルムアルデヒド放散特性

2.4) 含水率

2.5) 曲げ強さ

2.6) 吸水厚さ膨張率

2.7) 密度

2.8) 寸法

2.9) 外観

3) 発泡プラスチック断熱材

3.1) 熱伝導率(異形断熱材を除く。)

3.2) 熱抵抗

3.3) ホルムアルデヒド放散特性

3.4) 透湿係数

3.5) 圧縮強さ

3.6) 曲げ強さ(ポリエチレンフォーム断熱材は除く。)

3.7) 燃焼性(硬質ウレタンフォーム断熱材2種及びポリエチレンフォーム断熱材は除く。)

3.8) 吸水量

3.9) 密度

3.10) 寸法

3.11) 外観

b) 受渡検査項目

1) 人造鉱物繊維断熱材

1.1) 外観

1.2) 寸法

1.3) 密度

2) 有機繊維断熱材

2.1) 形状

2.2) 外観

2.3) 寸法

2.4) 密度

2.5) 含水率

2.6) 曲げ強さ(ファイバーマットは除く。)

2.7) 吸水厚さ膨張率(ファイバーマットは除く。)

3) 発泡プラスチック断熱材

3.1) 外観

3.2) 寸法

30

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3) 密度

3.4) 圧縮強さ(ビーズ法ポリスチレンフォーム断熱材及び硬質ウレタンフォーム断熱材,異形断熱材

を除く。)

7.2

判定基準

検査は,箇条6に規定した試験を行ったとき,箇条5の規定を満足するものを合格とする。

8

表示

この規格の全ての要求事項に適合した製品又はその包装には,次の事項を表示しなければならない。た

だし,g)は省略してもよい。また,h)についても圧縮包装しないものは,省略してもよい。さらに,表示

は1荷造単位ごとに表示してもよい。また,熱抵抗の記号は表17による。

a) 規格名称又は規格番号

b) 種類又は製品記号

c) ホルムアルデヒド放散特性

d) 熱伝導率又は熱伝導率の記号

e) 熱抵抗又は熱抵抗の記号

f)

呼び寸法(厚さ,幅,長さ)

g) 外被材,面材又はスキン層による区分の記号

h) 包装による区分の記号

i)

製造年月又はその略号

j)

製造業者名又はその略号

k) その他,必要な事項

表17−熱抵抗の呼び方を示す記号

記号

熱抵抗

m2・K/W

R0.1

0.1以上

…

…

R2.1

2.1以上

…

…

以下同様に,0.1刻みで区分する。

以下同様に,0.1の単位で区分する。

人造鉱物繊維断熱材においては,a)〜k) に加えて,次の事項を表示する。また,人造鉱物繊維断熱材に

おいては,b)〜h) の表示は項目順に行うものとし,その表示例を例1及び例2に示す。

例1 GWHG16-38 F☆☆☆☆ λ38 R2.8 105×435×2 880 L VC

例2 RWMA F☆☆☆☆ λ38 R2.6 100×425×1 360 L VC

l)

取扱い上の注意事項

1) 雨水にぬらさない。

2) 施工の際,空気層は屋外に設けるようにする。

3) 防湿外被材付きの場合は,防湿外被材を室内側に向ける。

31

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

外被材の発熱性試験及びその評価方法

A.1 一般

外被材の発熱性試験は,A.2に規定する試験片について,A.3に規定する試験装置を用いて,A.4に規定

する条件を与え,A.5に規定する測定を行い,A.6に示す基準によって判定する。

A.2 試験片

試験片は,次による。

a) 試験片は,外被材を基材の上に置いたもの,又は製品から切り出したものとする。

b) 試験片は,同種類の外被材を用いる基材又は断熱材製品の中で,最も密度の高いものを代表として選

定する。外被材は,同種類の外被材の中で最も厚いものを用いる。

c) 試験片の個数は3個とする。

d) 試験片の形状及び寸法は,1辺の大きさが99±1 mmの正方形で厚さを50 mmとする。ただし,試験

片の厚さが厚い場合には,厚さが50 mmとなるように,また,薄い場合には,試験片と同じ密度の基

材を裏側に充塡することによって厚さを調整したものを用いる。

e) 試験片は,試験前に温度23±2 ℃,相対湿度50±5 %で一定質量になるように養生する。

A.3 試験装置

試験装置は,円すい(錐)状に形作られたふく(輻)射電気ヒータ,点火用プラグ,ふく(輻)射熱遮

蔽板,試験体ホルダー,ガス濃度分析装置及びガス流量の測定のできる排気システム,熱流計などで構成

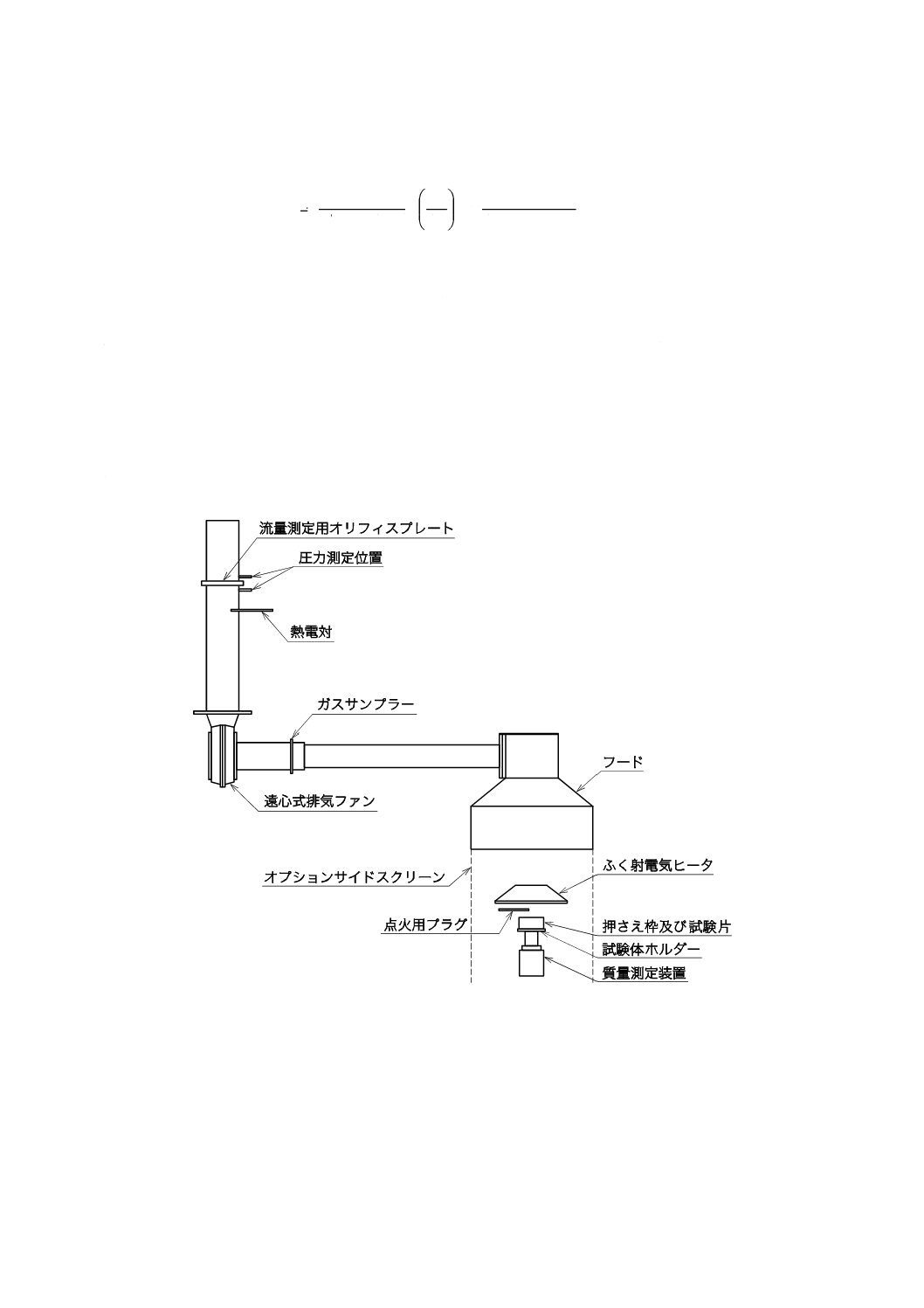

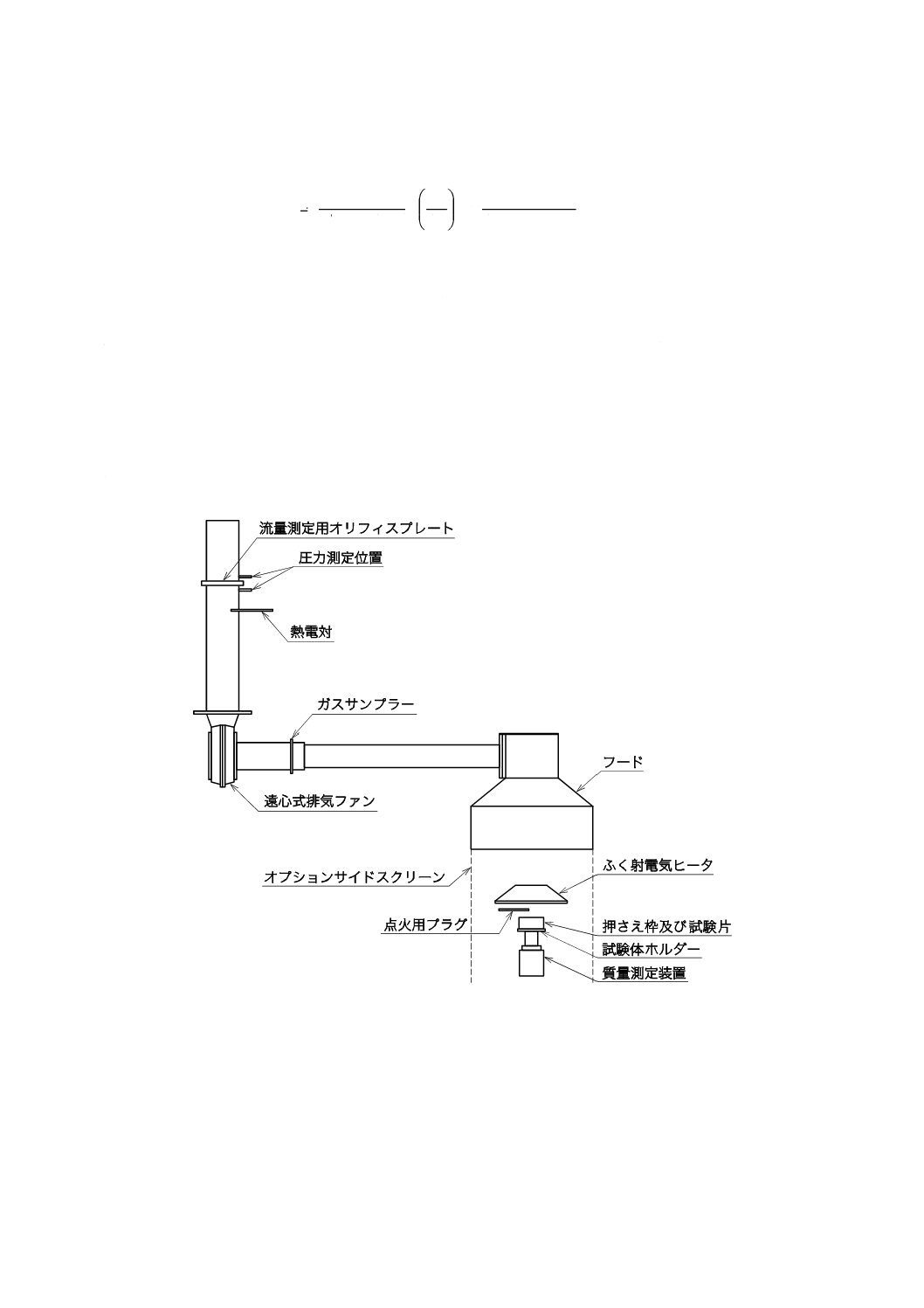

し,次による(図A.1)。

a) ふく(輻)射電気ヒータは,50 kW/m2のふく(輻)射熱を試験体表面に均一な照射が安定してできる

ものとする。

b) ふく(輻)射熱遮蔽板は,試験開始前のふく(輻)射熱から試験体を保護できるものとする。

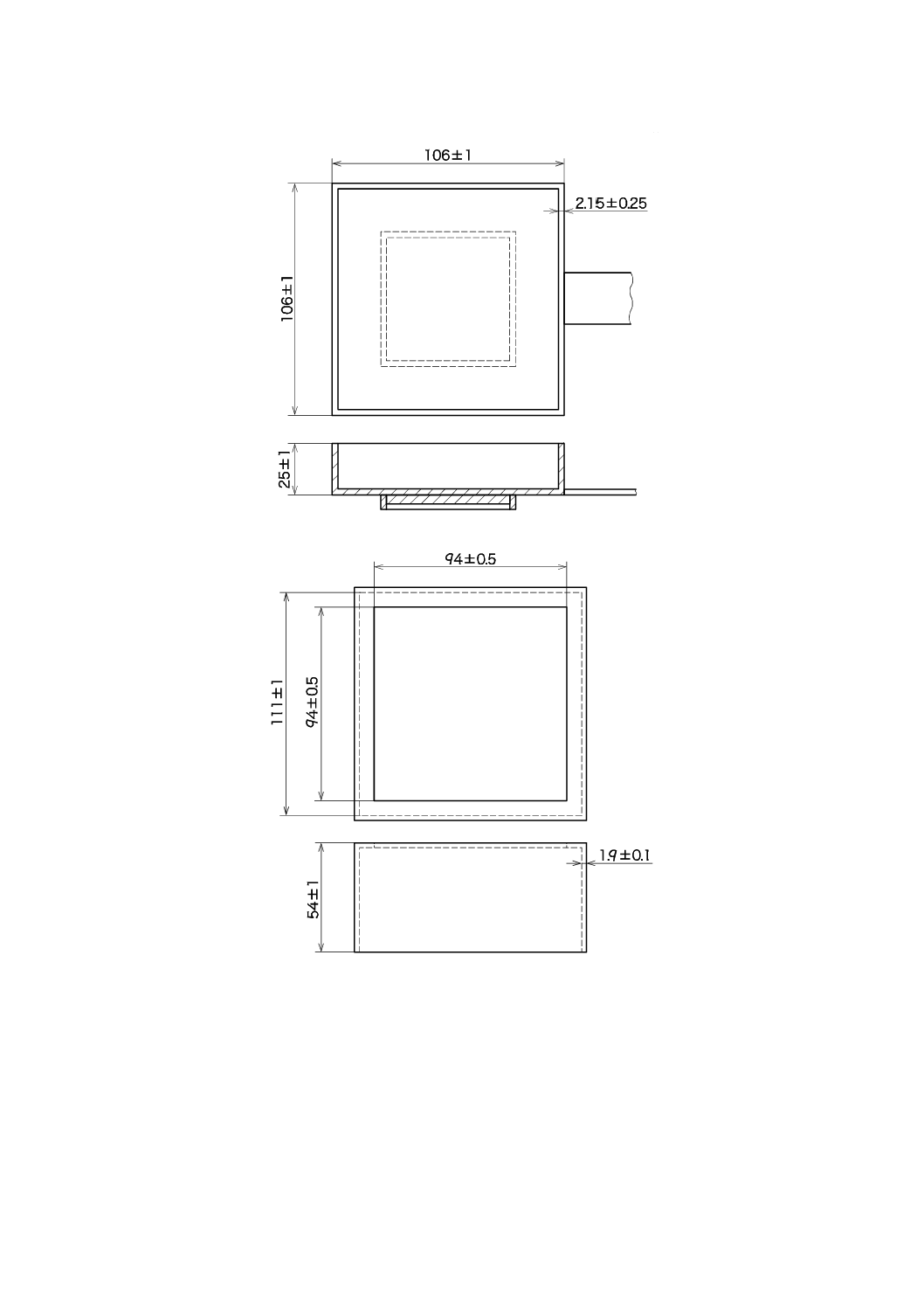

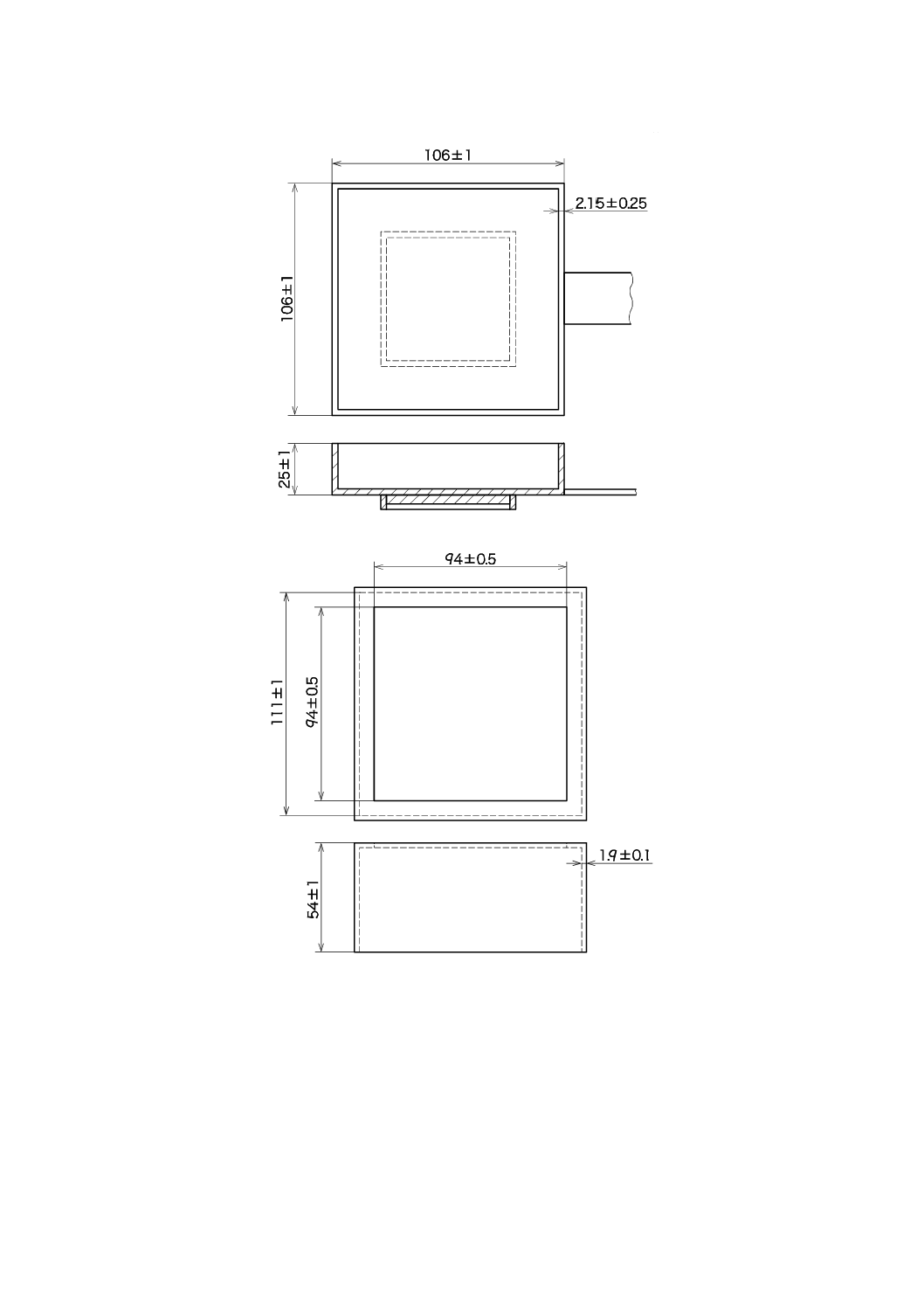

c) 試験体ホルダーは,外寸で1辺106±1 mmの正方形で,深さが25±1 mmの大きさで,厚さが2.15±

0.25 mmのステンレス鋼製で,上部には1辺94.0±0.5 mmの正方形の開口を中央部に設けるものとす

る[図A.2 a)]。押さえ枠は,内寸で1辺111±1 mmの正方形で,深さが54±1 mmのステンレス鋼製

とする[図A.2 b)]。

d) 排気システムは,試験温度で有効に機能する遠心式排気ファン,フード,通風口,排気ダクト,オリ

フィスプレート流量メータなどを備えているものとする。フード下端部と試験体表面との距離は,210

±50 mmとし,その状態での排気システムの排気装置は,標準温度及び標準圧力に換算した流量が

0.024 m3/s以上とする。排気流量の測定のために,内径57±3 mmのオリフィスをフードとダクトとの

間に設ける。排気ガス採取を目的として,12個の直径2.2±0.1 mmの穴のあるリングサンプラーをフ

ードから685±15 mmの位置に,穴が流れと反対の方向に向くように取り付ける。また,排気ガスの

温度を,オリフィスから上流100±5 mmの位置の排気ダクトの中心部で測定する。オリフィスは,流

量の測定に影響を及ぼさない位置に設置する。

e) ガス分析装置は,排気ガス中の酸素,一酸化炭素,及び二酸化炭素の濃度を連続的に正確に測定でき

32

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るものとする。

f)

点火プラグは,10 kVの変圧器,誘導式コイルシステムなどから電力を供給できるものとする。スパ

ークの電極間距離は,3±0.5 mmとし,電極の位置は,通常,試験体の中心軸上13±2 mmとする。

g) 熱流計は,100±10 kW/m2まで測定可能なシュミット・ボルダー型を用いる。熱流計の熱感知部は,

直径12.5 mmの円形で,表面のふく(輻)射率は0.95±0.05とする。

A.4 試験条件

試験条件は,次による。

a) 試験時間は,試験体表面にふく(輻)射熱が照射され,同時に電気スパークが作動してからとする。

ただし,明らかに燃焼が持続しなくなったときには,測定を終了することができるものとする。

b) 試験片は,側面及び裏面を厚さ0.025 mm以上,0.04 mm以下のアルミニウムはくで包んで押さえ枠に

入れ,更に裏面側に無機繊維(公称厚さ13 mm,密度65 kg/m3)を充塡してから,試験体ホルダーに

押し込む。

c) 試験中は,ふく射電気ヒータから試験体の表面に50 kW/m2のふく(輻)射熱を照射する。

d) 排気ガス流量を0.024±0.002 m3/sに調節する。

e) 試験開始までは,ふく(輻)射熱遮蔽板によって,試験体がふく(輻)射熱を受けないようにする。

f)

ふく(輻)射熱遮蔽板を移動する前に,点火用プラグを所定の位置に設定する。

A.5 測定

測定は,次による。

a) 酸素,一酸化炭素及び二酸化炭素の濃度を5秒以内の間隔で測定する。

b) 発熱速度(q&)は,次の式によって算出する。

(

)

(

)

298

2

O

2

O

2

O

0

1.5

1.105

1.10

V

X

X

X

E

q

&

&

×

−

−

=

ここに,

q&: 発熱速度(kW)

298

V&: 25 ℃におけるダクト内流量(m3/s)

E: 単位体積酸素消費量当たりの発熱量(kJ/m3)(17.2×103 kJ/m3

を用いる)

X0O2: 1分間のベースライン測定による酸素濃度の平均値(ppm)

XO2: 酸素分析装置からの実測値(ppm)

25 ℃におけるダクト内流量(298

V&)は,次の式によって算出する。

350

)

Δ(

5.0

298

Te

p

C

V

×

=

&

ここに,

298

V&: 25 ℃におけるダクト内流量(m3/s)

C: オリフィス係数(m1/2・g1/2・K1/2)

∆p: オリフィス流量差圧(Pa)

Te: オリフィス流量計でのガスの絶対温度(K)

単位面積当たりの発熱速度(''

q&)は,次の式によって算出する。

sA

q

''

q

&

&=

ここに,

''

q&: 単位面積当たりの発熱速度(kW/m2)

As: 試験体の初期の暴露面積(0.008 8 m2)

33

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C(オリフィス係数)は,規定の排気流速の下で,A.5に規定する測定で発熱速度がqA=5±0.5 kWに相

当する流量のメタンを燃焼させたときの酸素濃度(XO2)及び差圧(∆p)から次の式によって算出する。

(

)

2

O

2

O

5.0

0

c

b

5

209

.0

5.1

105

.1

Δ

10

.1

/

Δ

X

X

p

Te

r

h

q

C

−

−

×

×

×

=

ここに,

C: オリフィス係数(m1/2・g1/2・K1/2)

qb: 供給されるメタンの発熱速度(kW)

∆hc/r0: 酸素消費量当たりの発熱量(メタンの場合は12.54×103

kJ/kg)

Te: オリフィス流量計でのガスの絶対温度(K)

c) 総発熱量は,発熱速度の経時変化(発熱速度曲線)から台形積分法によって算出する。

A.6 判定

試験の結果,各試験体が次の判定基準を満足する場合に合格とする。

a) 加熱開始後5分間の総発熱量が,8 MJ/m2以下である。

b) 加熱開始後5分間,最高発熱速度が,10秒以上継続して200 kW/m2を超えない。

図A.1−試験装置概要

34

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 試験体ホルダー

b) 押さえ枠の詳細図

図A.2−試験体ホルダー及び押さえ枠

35

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

異形断熱材

B.1

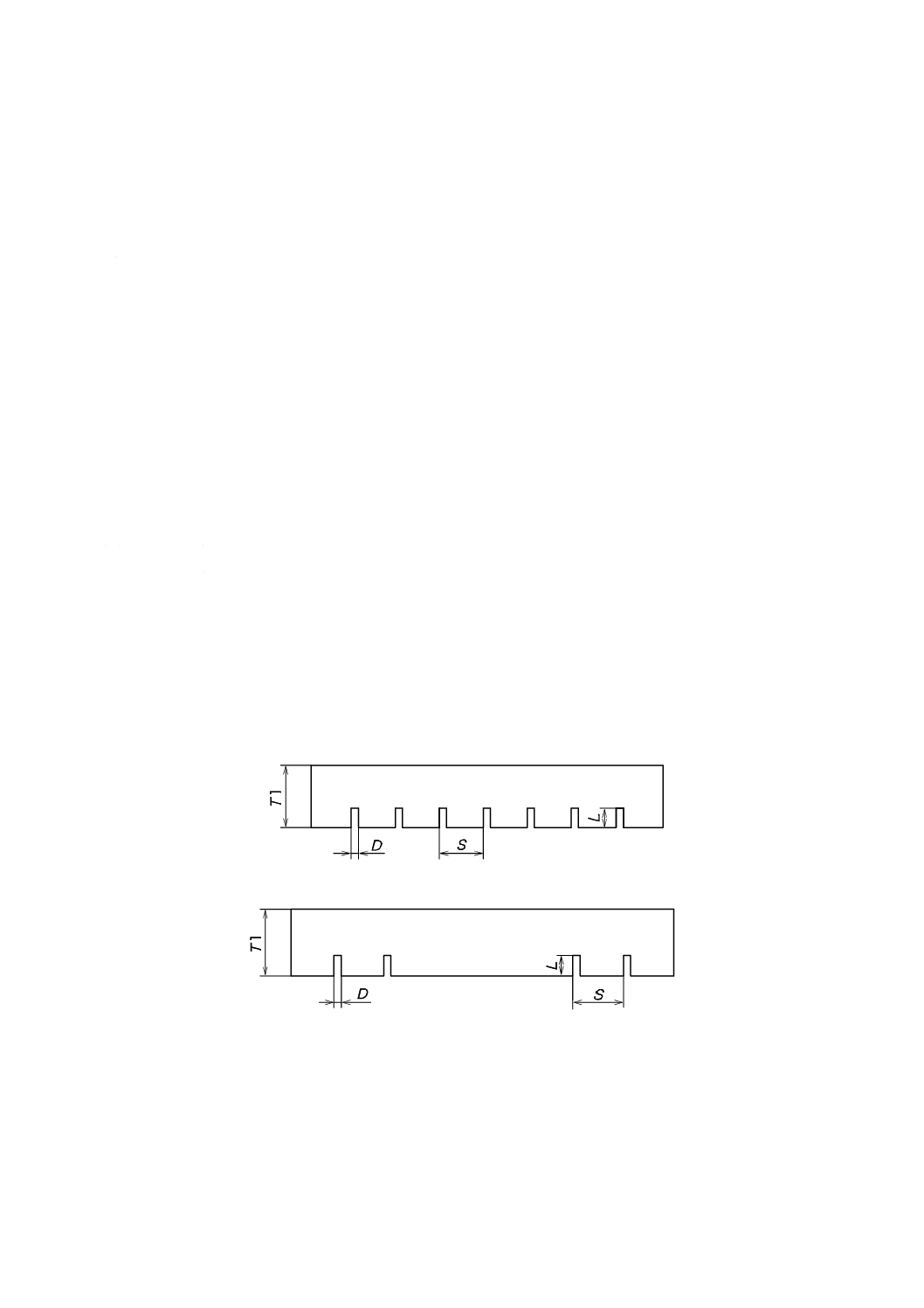

一般

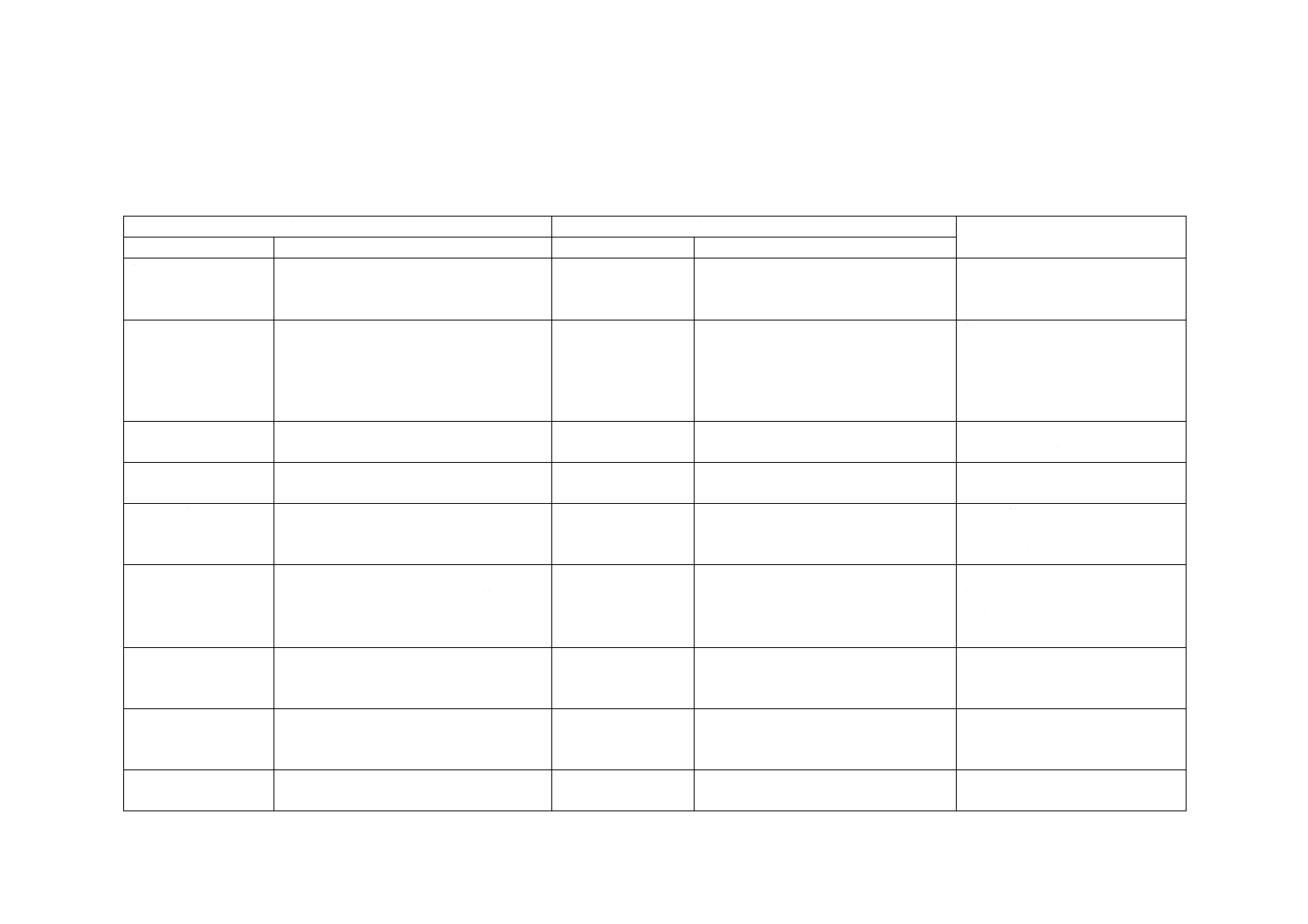

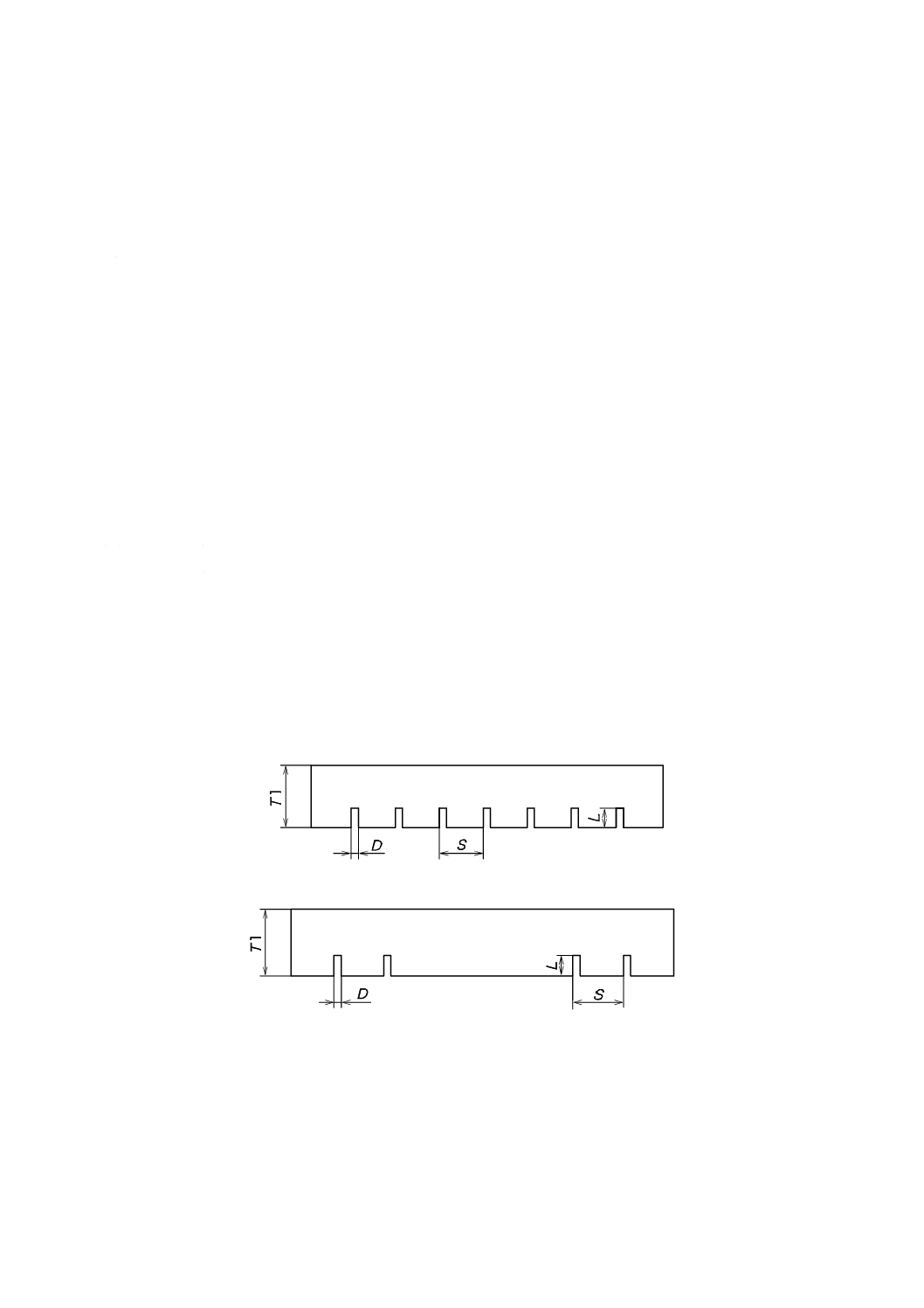

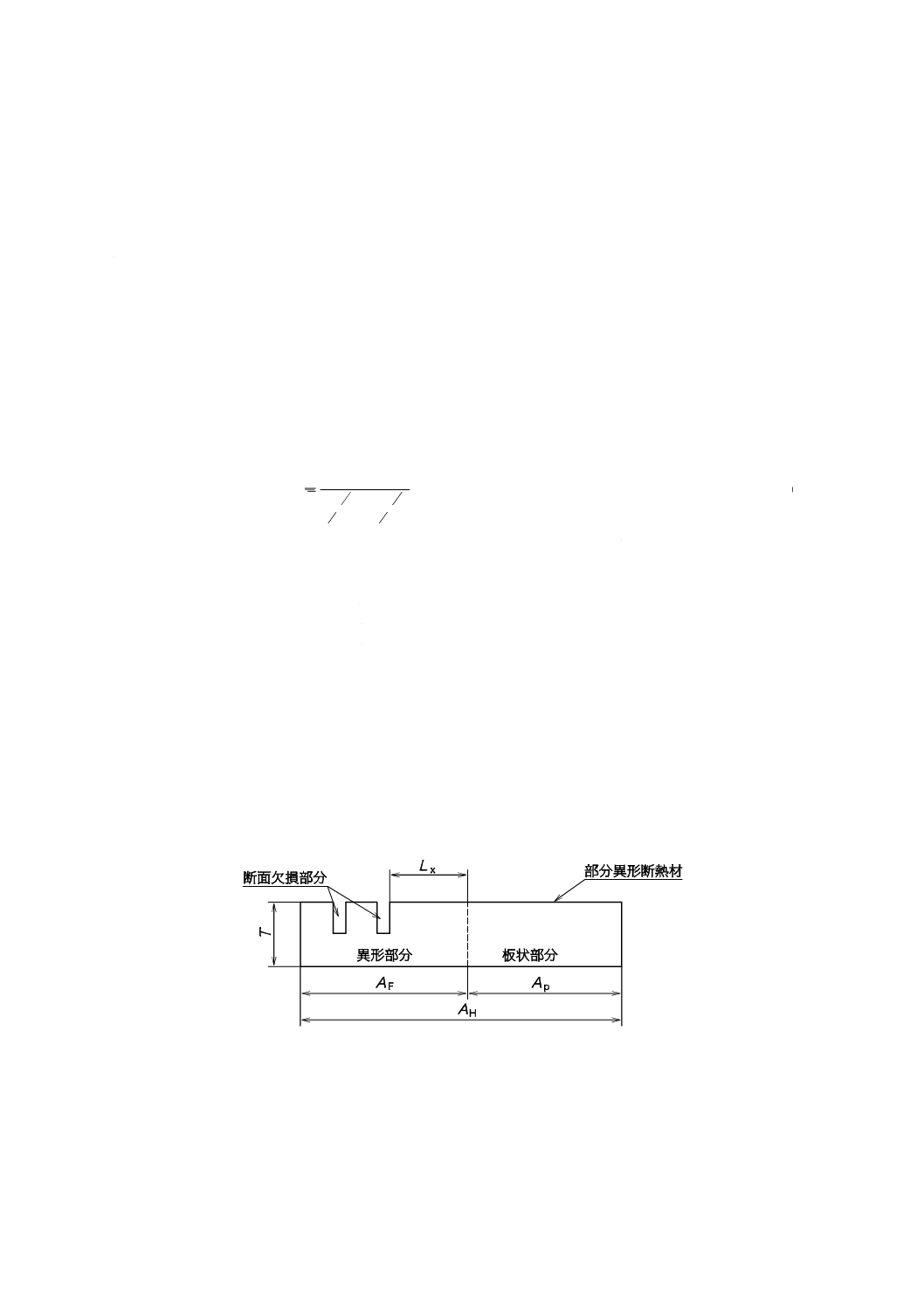

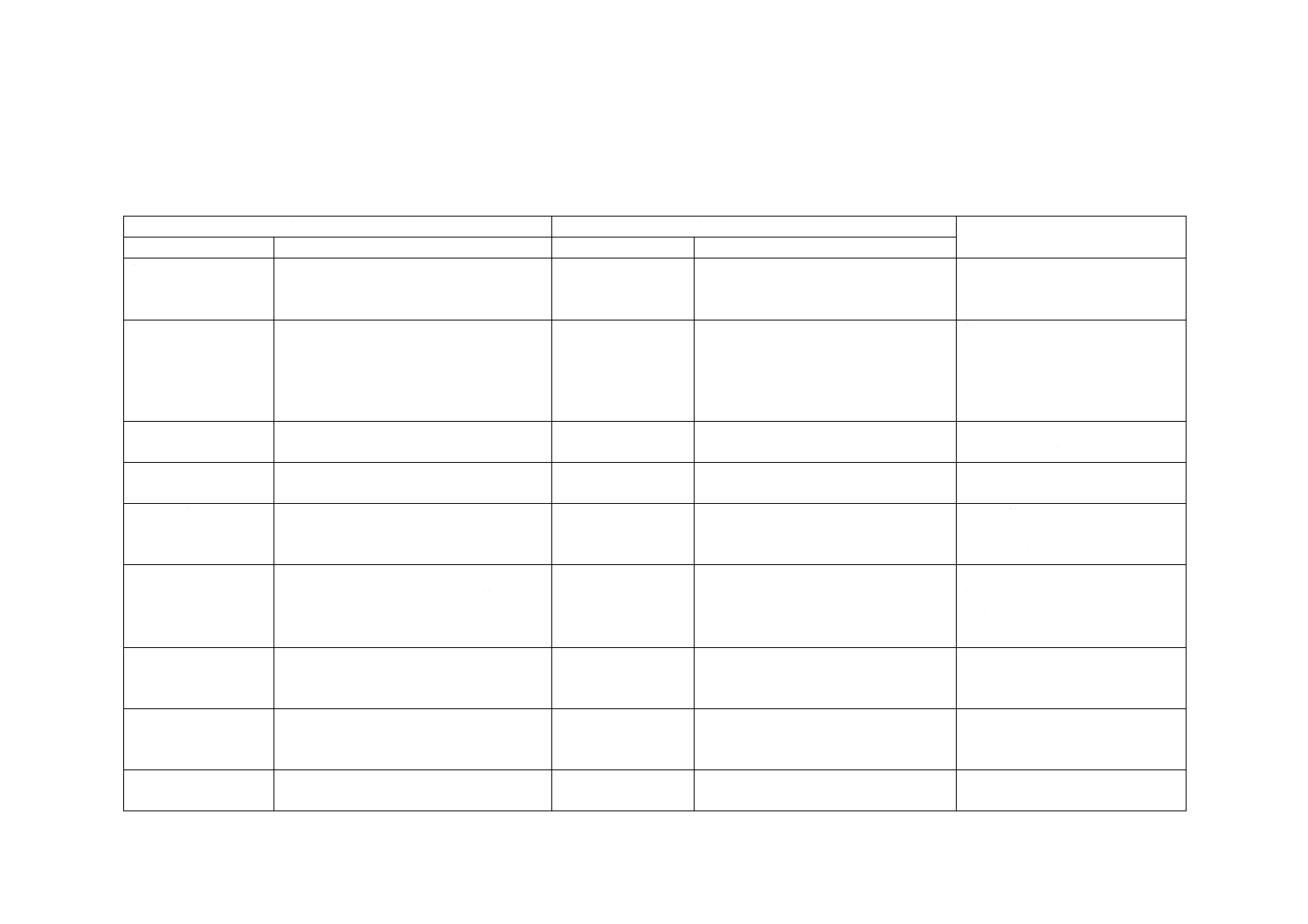

この附属書は,異形断熱材について規定する。ここで規定する異形断熱材は図B.1に示す断面形状の製

品とする。

B.2

種類及び製品記号

異形断熱材の種類及び製品記号は,表7による。

B.3

品質

B.3.1 特性

ホルムアルデヒド放散特性及び熱抵抗を除く異形断熱材の特性は,切削加工前の製品,又は製品と同一

条件で製造された直方体の断熱材の特性とし,6.7〜6.15に規定する試験を行ったとき,表10及び表11に

適合しなければならない。

ホルムアルデヒド放散特性は,製品にて試験を行うものとし,6.6.3に規定する試験を行ったとき表10

に適合しなければならない。

熱抵抗は,E.2によって得られた値とする。

B.3.2 寸法

異形断熱材の寸法は,B.4.1に規定する試験を行ったとき,表B.1に適合しなければならない。

溝など凹凸部の寸法は図B.1示す寸法とする。

なお,製造業者は,表B.1に規定する寸法の範囲から凹凸の寸法を選ぶこととする。

b)

図B.1−異形断熱材の断面形状及び寸法測定箇所

a)

36

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e)

断面形状

説明

a)

製品の長さ方向又は幅方向のいずれか一方向に,断熱材の片面全体に

均等な間隔で均等な形状の切欠き加工成形をしたもの

b)

製品の長さ方向又は幅方向のいずれか一方向に,断熱材の片面の両端

部近傍だけに均等な間隔で均等な形状の切欠き加工成形をしたもの

c)

製品の長さ方向又は幅方向のいずれか一方向に,断熱材の両面全体に

均等な間隔で均等な形状の切欠き加工成形をしたもの

d)

製品の長さ方向又は幅方向のいずれか一方向に,断熱材の両面の両端

部近傍だけに均等な間隔で均等な形状の切欠き加工成形をしたもの

e)

製品の長さ方向又は幅方向のいずれか一方向に,勾配をもつ加工成形

をしたもの

図B.1−異形断熱材の断面形状及び寸法測定箇所(続き)

表B.1−寸法及び寸法許容差

寸法の名称と記号

寸法の範囲

寸法に対する

許容差

厚さ(T1,T2)

15〜160

2 0

溝の幅(D)

100以下

0

−1

溝の深さ(L)

T1の4/5以下

0

−2

凹部及び凸部の合計幅(S)

15以上

+2 0

c)

d)

37

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3.3 外観

外観は,6.3に規定する試験を行ったとき,使用上支障となるきず,汚れ,欠けなどがあってはならない。

B.4

試験

B.4.1 寸法

異形断熱材の寸法は,次によって測定する。

a) 試験片 試験片は試料のままとする。

b) 測定器 6.5.3 b) による。

c) 測定手順 寸法の測定は,次による。

1) 6.5.3 c) 1) による。

2) 厚さは,製品の最大厚さとし,1か所以上測定する。1か所の場合はその値,2か所以上測定する場

合はその平均値を厚さとする。

3) 凹凸部は,形状ごとに図B.1に示す各寸法を1か所以上測定する。1か所の場合はその値,2か所以

上測定する場合はその平均値を寸法とする。

38

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

燃焼性試験方法

C.1 一般

この附属書は,発泡プラスチック断熱材の燃焼性試験方法について規定する。ただし,ポリエチレンフ

ォーム断熱材及び硬質ウレタンフォーム断熱材の2種には適用しない。

C.2 試験方法

燃焼性の測定は,次の試験方法A,試験方法B又は試験方法Cによる。

なお,各試験方法を適用する断熱材の種類を表C.1に示す。

表C.1−燃焼性試験方法及び適用する断熱材の種類

試験方法

断熱材の種類

試験方法A

ビーズ法ポリスチレンフォーム断熱材

押出法ポリスチレンフォーム断熱材

試験方法B

硬質ウレタンフォーム断熱材1種

試験方法C

フェノールフォーム断熱材

C.2.1 試験方法A

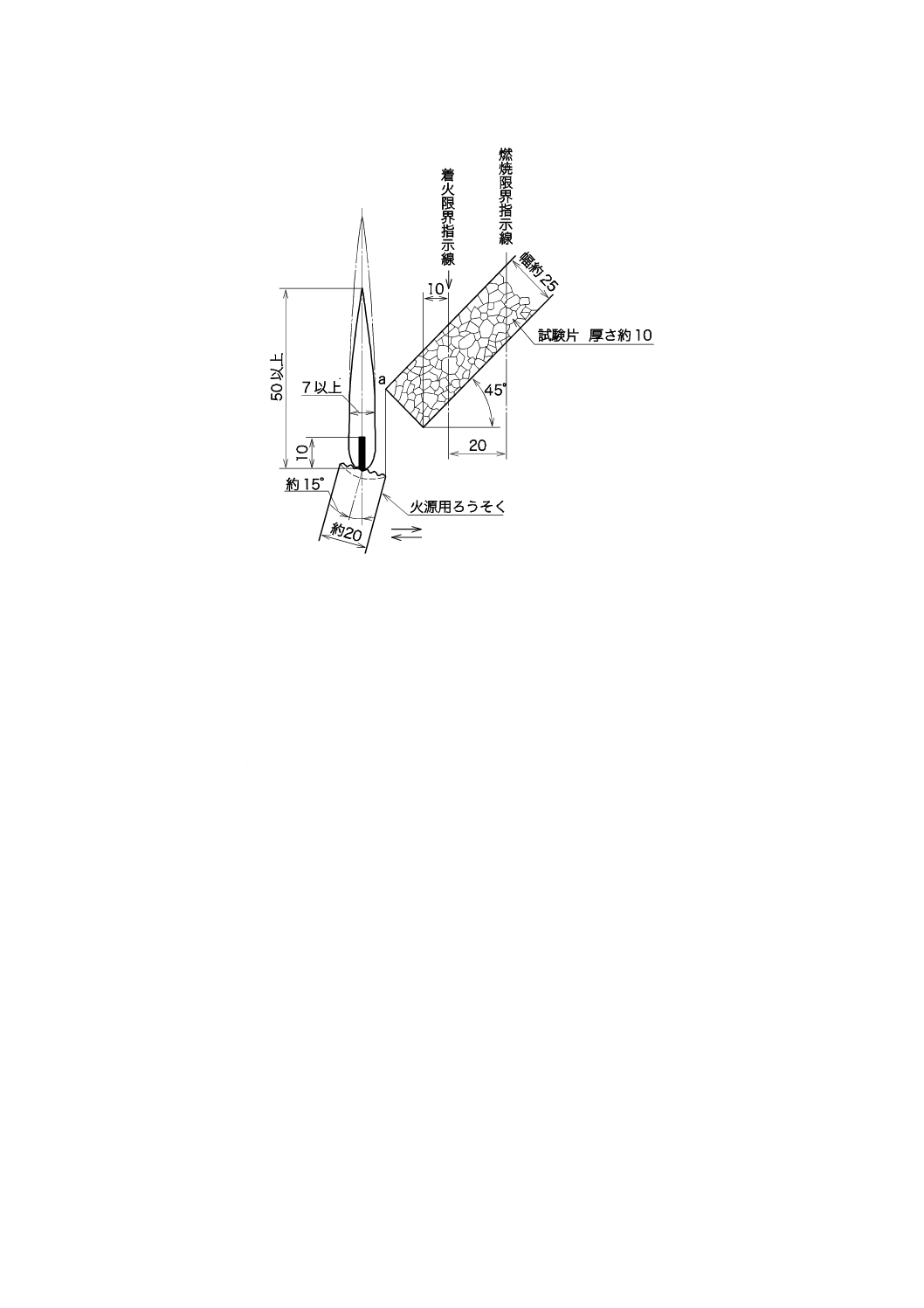

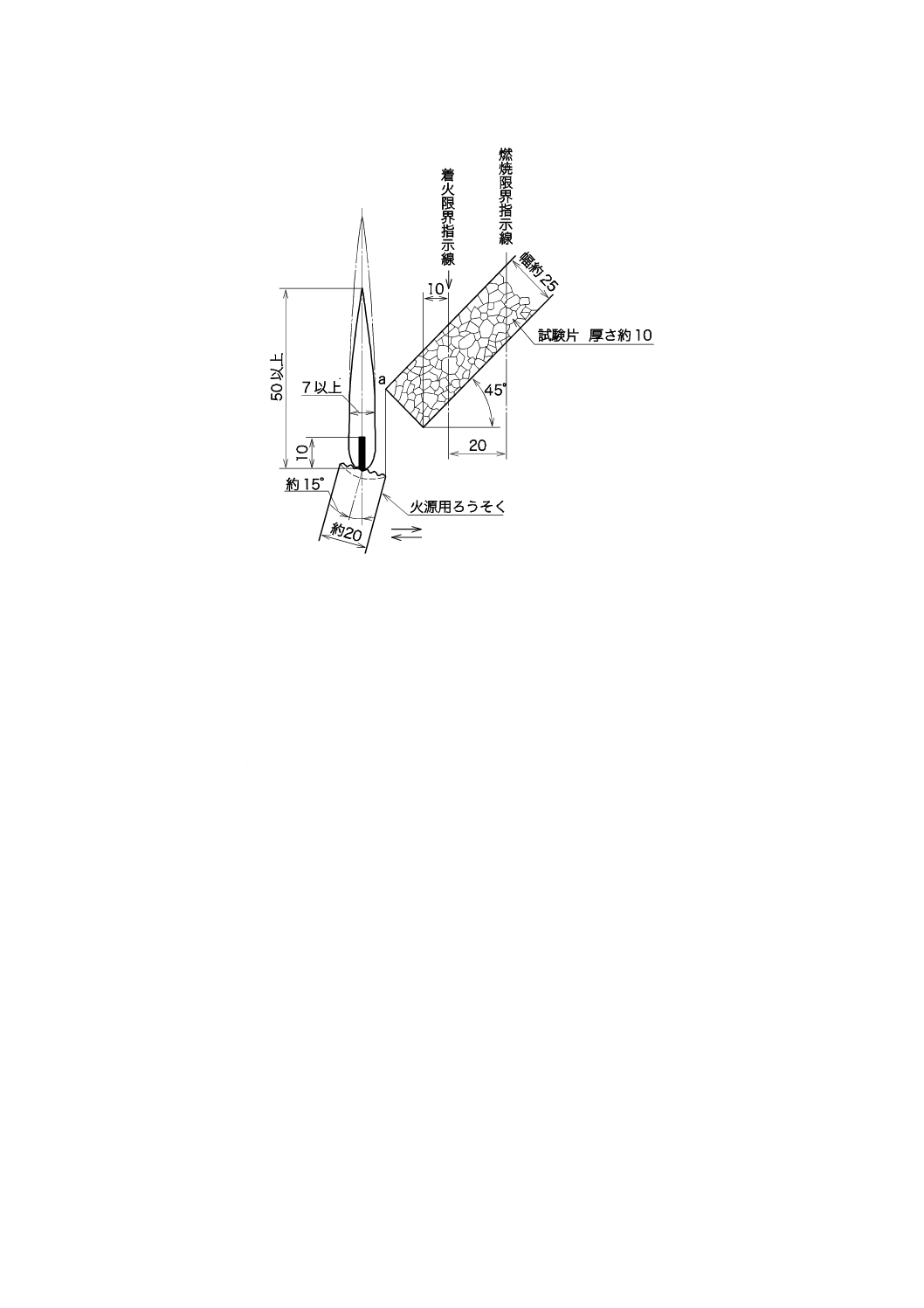

試験方法Aは,ビーズ法ポリスチレンフォーム断熱材及び押出法ポリスチレンフォーム断熱材に適用し,

次のとおりとする。

a) 試験片は,厚さ約10 mm,長さ約200 mm及び幅約25 mmとし,試料から5個切り出す。

次に,この試験片に図C.1に示すような着火限界指示線及び燃焼限界指示線を付ける。

39

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図C.1−燃焼性試験

b) 火源用ろうそくは,太さ約20 mm,定常燃焼時,芯の長さ約10 mmのとき,炎の長さ50 mm以上,

太さ約7 mm以上となるものを用いる。

c) 試験片及び火源用ろうそくが図C.1に示す関係になるようにする。ろうそくは,容易に水平方向に移

動できるようにして,芯を鉛直に立て,所定の炎であることを確認する。

揺れていない炎を試験片のa端(図C.1参照)に当て,約5秒間かけてろうそくを等速度で着火限

界指示線まで水平に移動させる。

着火限界指示線に達したら,炎を手早く後退させ,その瞬間から炎が消えるまでの時間(秒)を測

定し,残じんの有無,及び試験片の燃焼の停止位置を確認する。試験片5個の消炎時間の平均値を求

める。

C.2.2 試験方法B

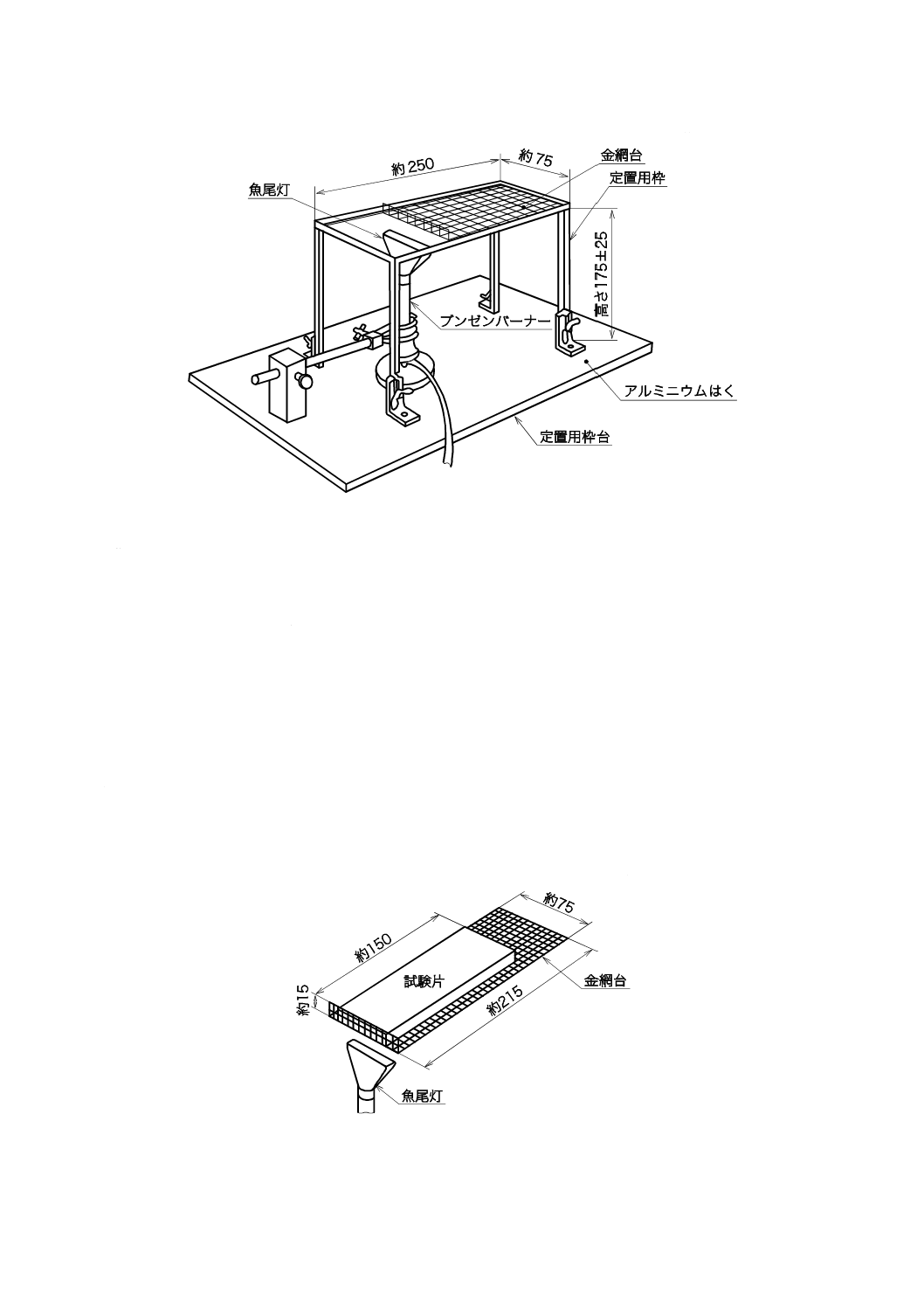

試験方法Bは,硬質ウレタンフォーム断熱材1種に適用し,次のとおりとする。

a) 試験片は,厚さ約13 mm,長さ約150 mm,幅約50 mmとし,試料から5個切り出す。

なお,試料の厚さが13 mm未満である場合は,試料の厚さをそのまま用いる。

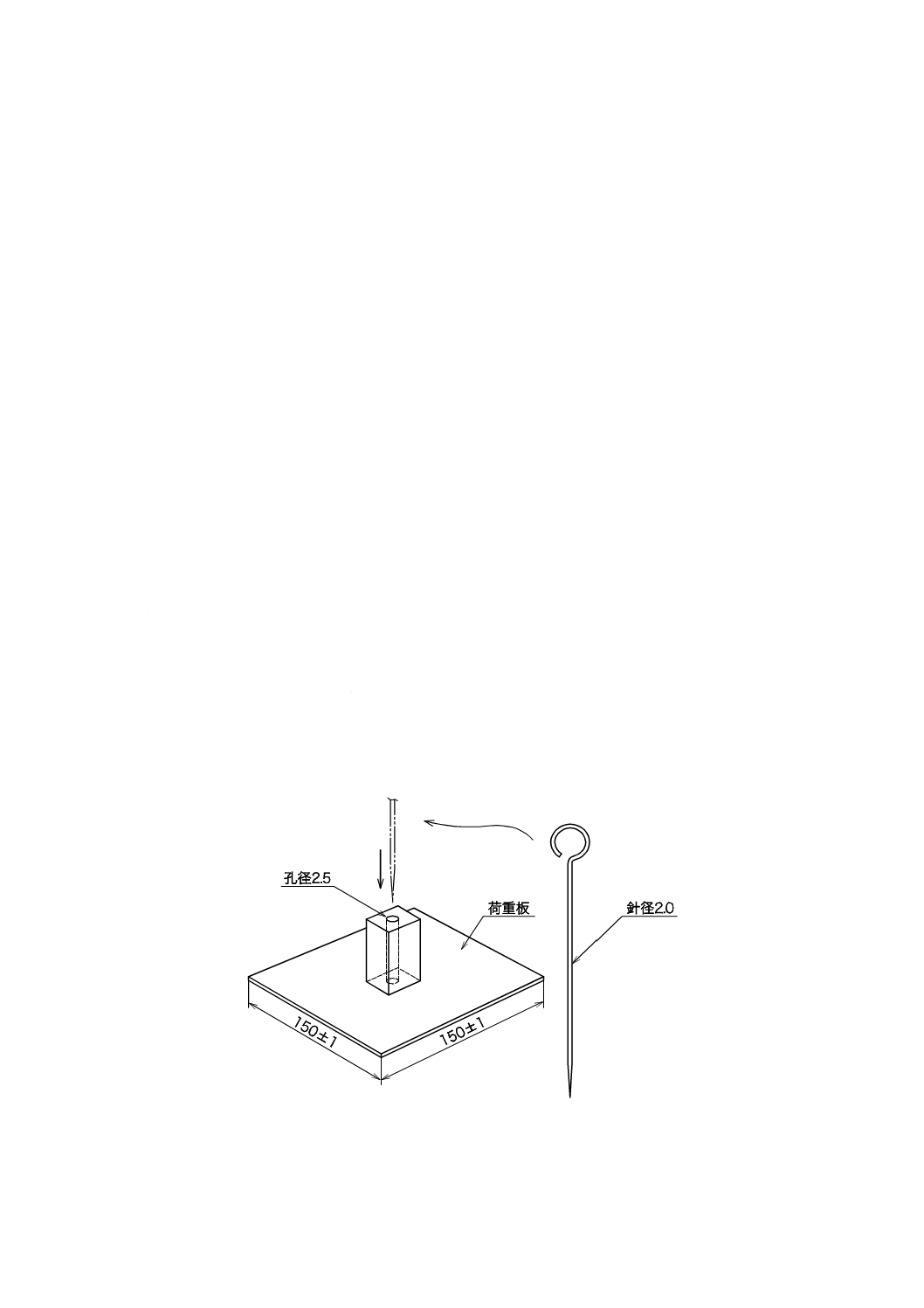

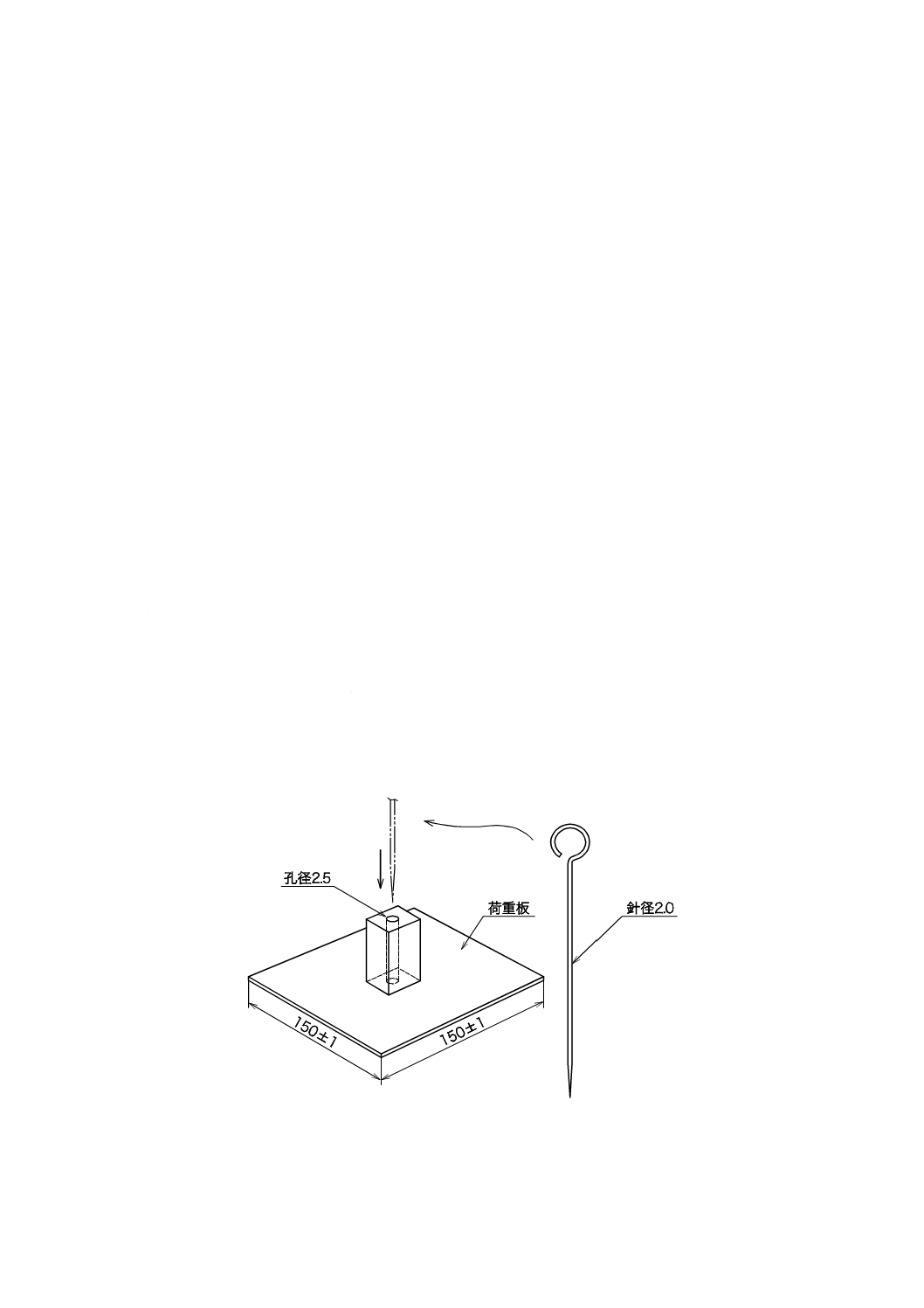

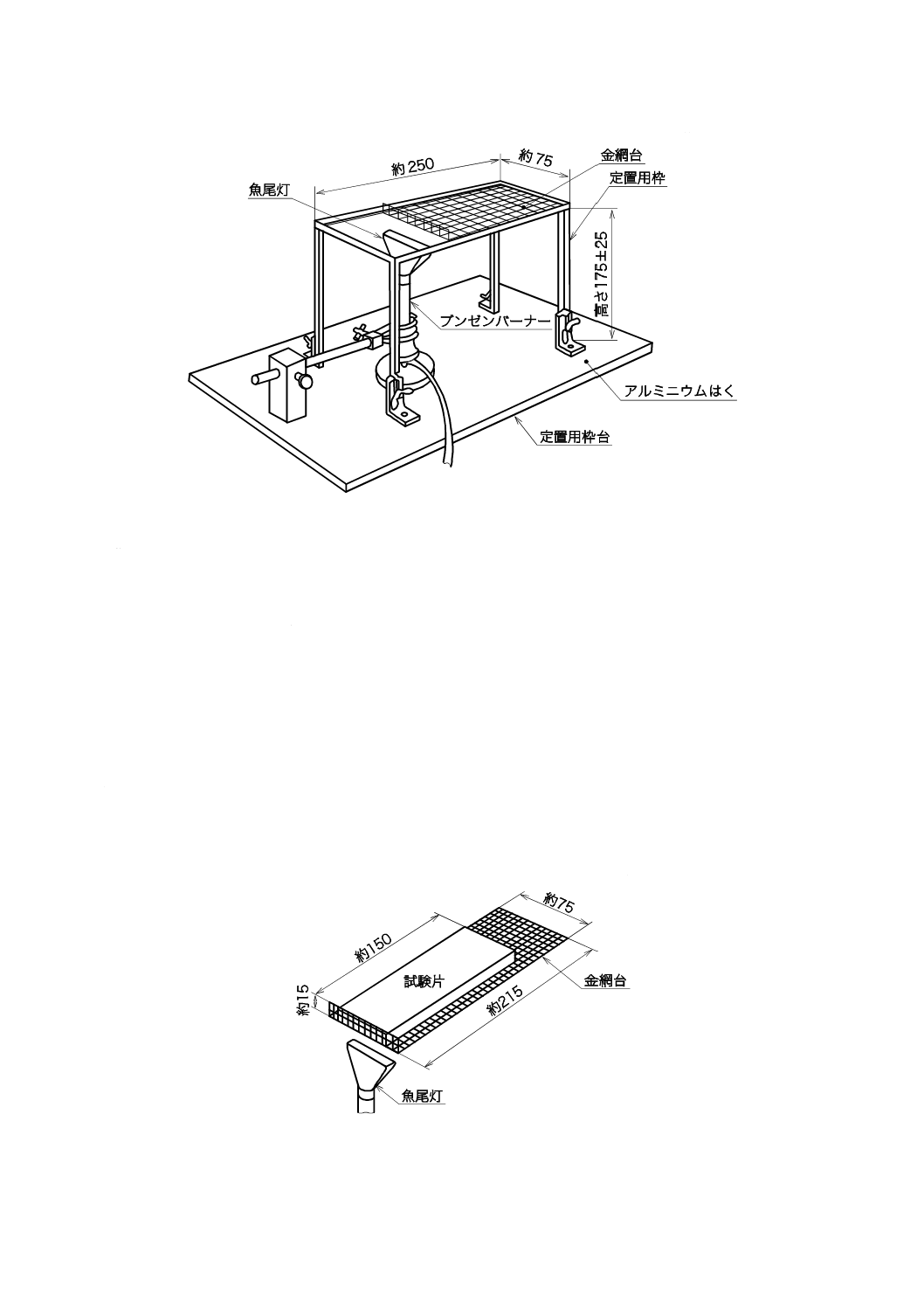

b) 試験装置は,図C.2に示すように,魚尾灯付きブンゼンバーナー,試験片定置用枠(以下,定置用枠

という。)及び定置用枠を固定する台(以下,定置用枠台という。)から構成する。

40

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図C.2−試験装置の例

1) 定置用枠は,縦約75 mm,横約250 mm及び高さ175±25 mmとする。

なお,高さは,魚尾灯の頂部から13±1 mm離すことができるものとする。

2) 定置用枠台は,その上面をアルミニウムはくで覆ったものとする。

3) 定置用枠の上には,線径0.8 mm及び網目寸法6.5 mm程度の金網を,縦75 mm及び横215 mmの大

きさとして,縦の端を15 mm直角に曲げた状態にし,図C.2に示すように置き,試験片を載せる台

(以下,金網台という。)とする。

4) ブンゼンバーナーには,幅48 mmの魚尾灯を備える。ブンゼンバーナーの燃料は,プロパンガスと

する。

5) 試験装置は,ドラフト内に備える。

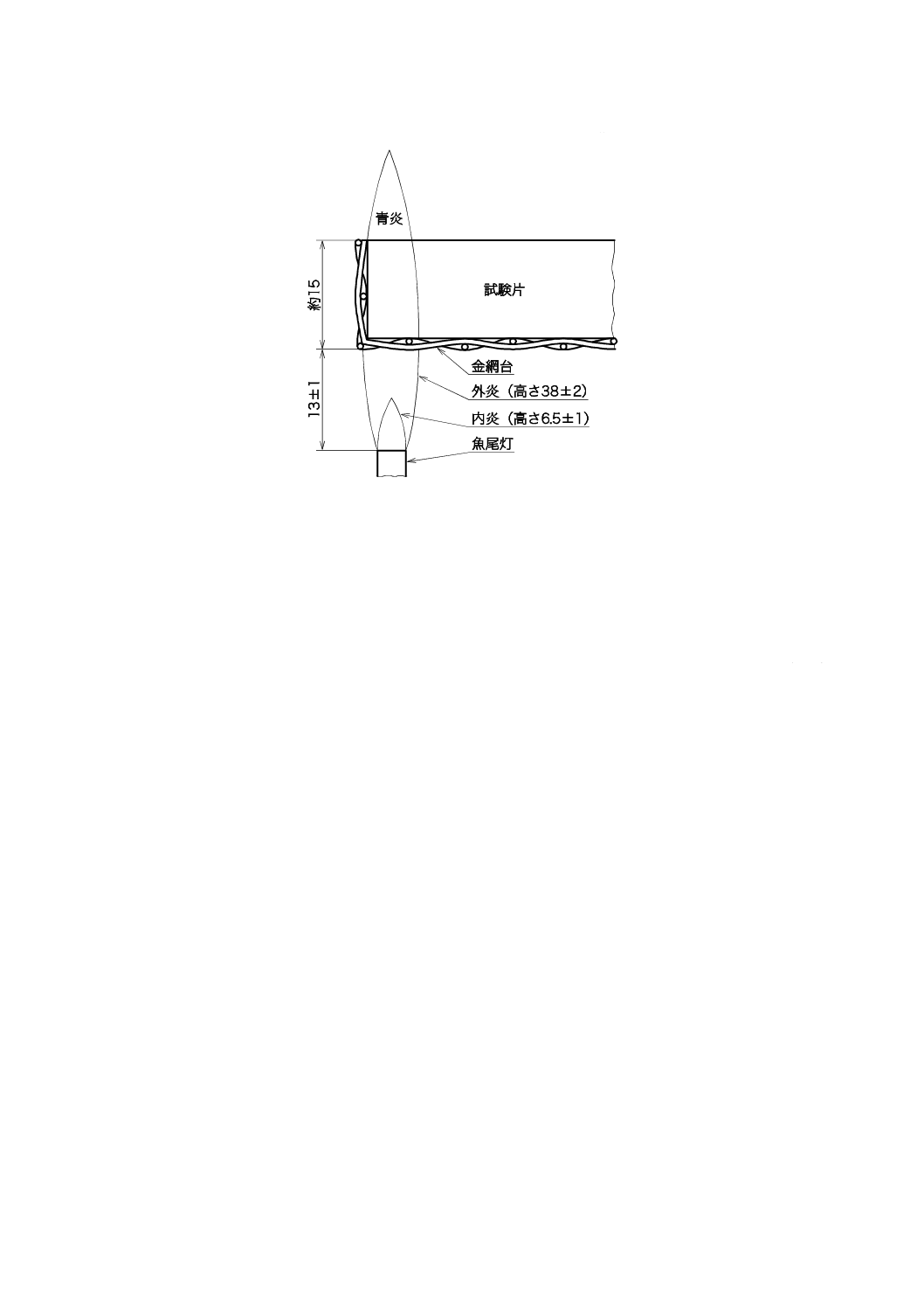

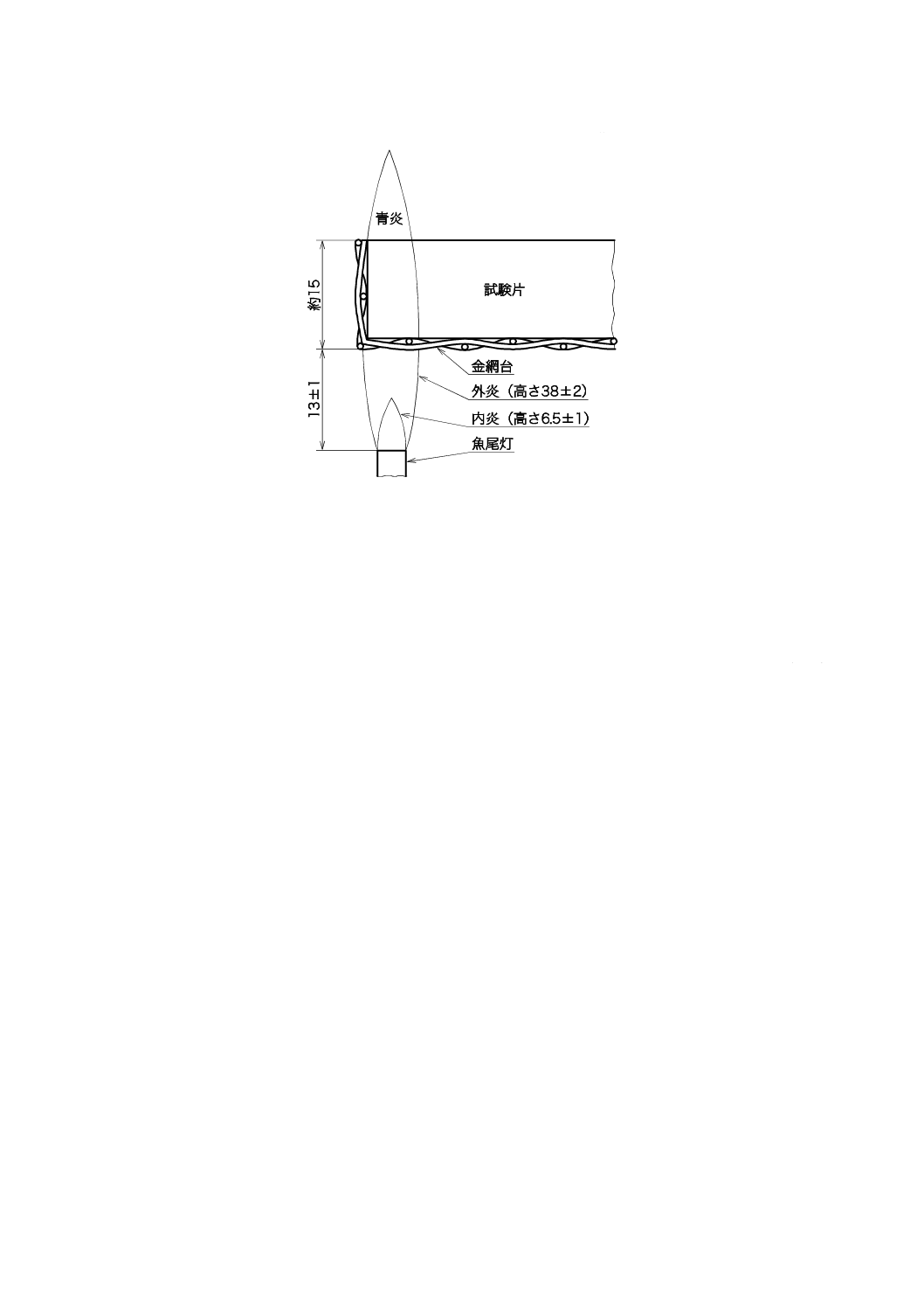

c) 試験片を,図C.3に示すように金網台の上に載せ,内炎6.5±1 mm及び外炎38±2 mmのブンゼンバ

ーナーの炎を図C.4に示すように試験片に当てる。炎を60秒間当てた後,ブンゼンバーナーを試験片

から150 mm以上離す。

単位 mm

図C.3−試験片の置き方

41

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図C.4−炎の当て方

d) 試験片に炎を当ててから試験片の炎が消えるまでの時間(秒)及び試験片の燃えた部分の長さ(単位:

ミリメートル)を測定する。試験片5個の平均値を求める。

e) 定置用枠台のアルミニウムはく及び金網台は,試験を行うごとに新しいものに取り替える。

また,魚尾灯の頂部も試験ごとに十分に清掃する。

C.2.3 試験方法C

試験方法Cは,フェノールフォーム断熱材に適用し,試験方法はJIS K 7201-2によるものとし,試験片

は基材から切り出し,その型はIIとする。

42

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

吸水試験方法

D.1 一般

発泡プラスチック断熱材の吸水量の試験は,次の試験方法A又は試験方法B(アルコール法)による。

D.2 試験片

試験片は6.2.3 b) の試料から,厚さ約25 mm,幅約100 mm及び長さ約100 mmの試験片を3個切り出

し,寸法を0.1 mmの単位で測定する。スキン層又は成形面材のある試料及び厚さが25 mmに満たない試

料は,そのまま試験片としてもよい。

D.3 試験方法A

この試験方法は,ビーズ法ポリスチレンフォーム断熱材,硬質ウレタンフォーム断熱材,ポリエチレン

フォーム断熱材及びフェノールフォーム断熱材に適用する。

a) 試験方法

1) 試験片を23±3 ℃の清水の入った容器の水面下50 mmに完全に埋没するように浸せきし,10秒間

経過後に試験片を取り出し,鉛直から30°傾斜した網目寸法が約3 mmの金網に載せて30秒間放

置させた後,質量を0.01 gの単位で測定し,これを基準質量とする。次に,再び清水に浸せきし,

24時間吸水させた後,基準質量測定のときと同じ方法で質量を測定する。

2) 表面積100 cm2当たりの吸水量(Wa)を,式(D.1)によって求める。

100

0

1

a

×

−

=

A

m

m

W

··································································· (D.1)

ここに,

Wa: 吸水量(g/100 cm2)

m0: 基準質量(g)

m1: 最終吸水後の質量(g)

A: 全表面積(cm2)

3) 吸水量は,試験片3個の平均値を四捨五入によって小数点以下2桁に丸めた値とする。

D.4 試験方法B(アルコール法)

この試験方法は,押出法ポリスチレンフォーム断熱材に適用する。

a) 試験方法

1) 試験片を23±3 ℃の清水の入った容器の水面下50 mmに完全に埋没するように浸せきし,10秒間

経過後に試験片を取り出し,試験片の表面水分をガーゼなどで拭き取り,エタノール中に10秒浸せ

きし,再び表面をガーゼなどで拭き取り,60分間放置した後,質量を0.01 gの単位で測定し,これ

を基準質量とする。次に,再び清水に浸せきし,24時間吸水させた後,基準質量測定のときと同じ

方法で質量を測定する。

2) 表面積100 cm2当たりの吸水量(Wa)を,式(D.1)によって求める。

3) 吸水量は,試験片3個の平均値を四捨五入によって小数点以下2桁に丸めた値とする。

43

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

異形断熱材の熱抵抗の求め方

E.1

一般

この附属書は,異形断熱材の熱抵抗の求め方について規定する。異形断熱材の熱抵抗は,製品の形状ご

とに異なるため,この附属書において規定した熱抵抗の求め方によって求められた熱抵抗を製品の熱抵抗

とする。附属書Gに異形断熱材の熱抵抗についての考え方を示す。

E.2

熱抵抗の求め方

熱抵抗は,次に示すA法,B法及びC法のいずれかの方法で求める。

a) A法 A法は,製品の熱貫流抵抗の測定値から熱抵抗を求める。この方法は,図B.1に示す,片面又

は両面に表面に対して垂直方向に設けられたスリット状,凹凸状の切欠きがある製品,又は均一な勾

配をもつ製品に適用する。

1) 異形断熱材の製品から切り出した試験片を試験片Aとする。

2) 試験片Aの切削加工前の同一ロットの製品,又は製品と同様の製造条件にて作製した同一の厚さの

直方体のものを試験片Bとする。

3) JIS A 1420によって,試験片Aの熱貫流抵抗RTAを測定する。ただし,JIS A 1420の附属書Bを用

いる場合は,熱抵抗が2.5 m2・K/W以下,厚さは100 mm以下とする。

なお,平均測定温度は23 ℃(低温側=13 ℃,高温側=33 ℃)又は10 ℃(低温側0 ℃,高温

側20 ℃)とする。

4) JIS A 1420によって,試験片Bの熱貫流抵抗RTB,表面と裏面との表面熱伝達抵抗の合計値RSBを測

定する。

5) 試験片Bの熱伝導率λBを式(E.1)によって求める。

)

(

SB

TB

B

B

R

R

T

λ

−

=

····································································· (E.1)

ここに, RTB: 試験片Bの熱貫流抵抗(m2・K/W)

RSB: 試験片Bの表面と裏面との表面熱伝達抵抗の合計(m2・K/W)

TB: 試験片Bの厚さ(m)

6) 試験片Aの,みなし熱抵抗RFAを式(E.2)によって求める。

RFA=RTA−RSB ········································································ (E.2)

ここに, RFA: 試験片Aの,みなし熱抵抗(m2・K/W)

RTA: 試験片Aの熱貫流抵抗(m2・K/W)

RSB: 試験片Bの表面と裏面との表面熱伝達抵抗の合計(m2・K/W)

7) 形状補正係数αを式(E.3)によって求める。

SB

TB

FA

R

R

R

α

−

=

········································································ (E.3)

8) 試験片と同一製品における,表10に規定する熱伝導率の最大値をλFとして,式(E.4)によって求め

た値RXAを四捨五入し,小数点以下1桁に丸めた値を熱抵抗とする。

B

C

F

B

BA

XA

T

T

α

λ

λ

R

R

×

×

×

=

···························································· (E.4)

44

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, RXA: 異形断熱材の熱抵抗(m2・K/W)

RBA: 試験片Bの熱抵抗(m2・K/W)

λF: 製品に規定する熱伝導率の最大値[W/(m・K)]

TC: 製品に許容される最小厚さ(m)

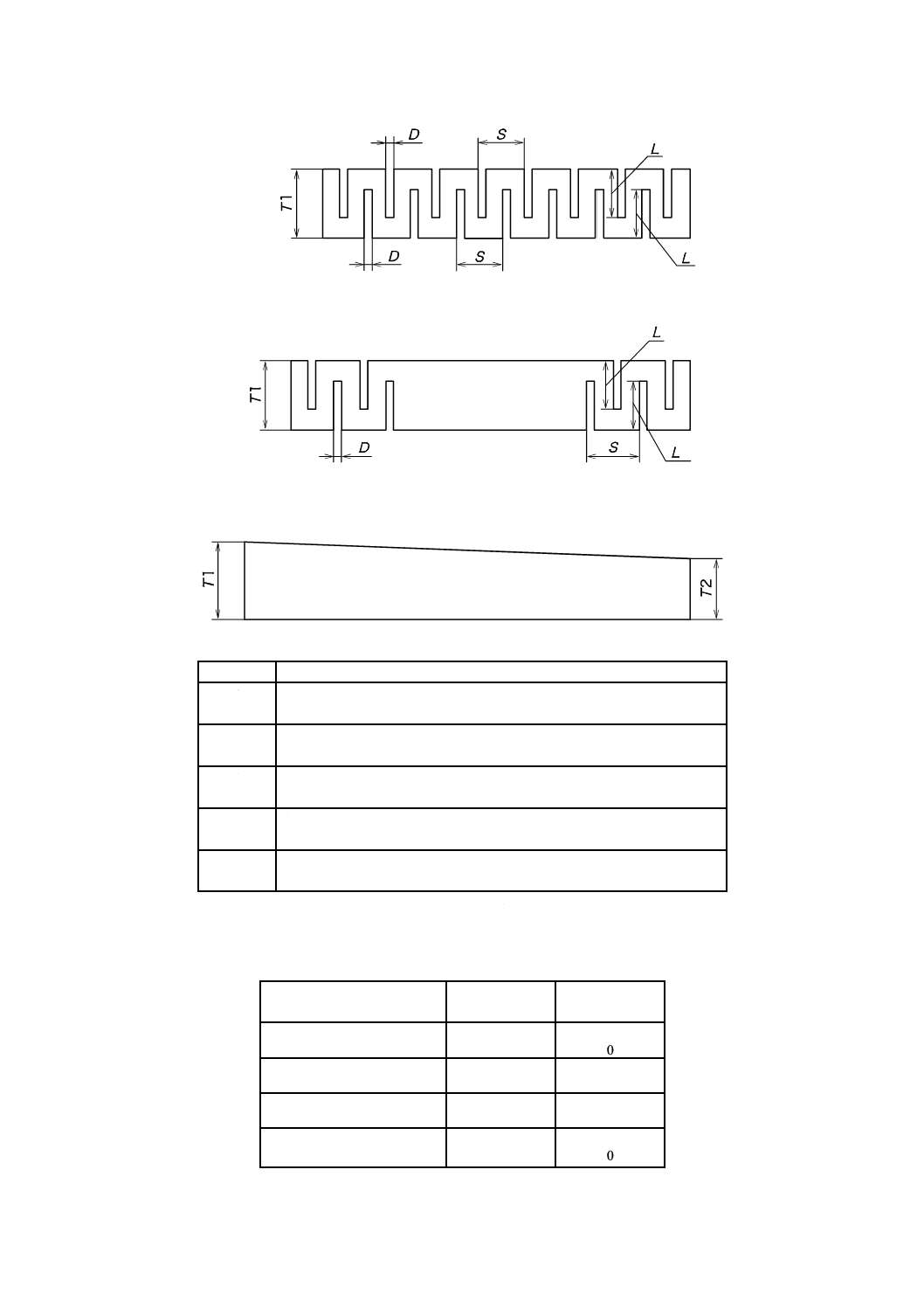

b) B法 B法は計算によって熱抵抗を求める。この方法は,図B.1のa)に示す,片面又は両面に均一な

スリット状,凹凸状の切欠きがあり,かつ,そのスリットの幅が等しく表面に対して垂直方向に設け

られた製品に適用する。

なお,両端部など製品の一部に同様のスリット状の切欠きのある異形断熱材の熱抵抗は,附属書F

による。

1) 熱抵抗RFBは,B.3.2の寸法T1,L,及び表10に規定する製品の熱伝導率の最大値λFから,式(E.5)

〜式(E.8)によって求めた値を四捨五入し,小数点以下1桁に丸めた値とする。

000

1

1

F

AB

×

−

=λ

L

T

R

······································································ (E.5)

000

1

F

BB

×

=λL

R

······································································ (E.6)

∑

×

+

=

n

f

R

R

R

)

(

BBn

BBn

AB

FB

······················································· (E.7)

)

12

35

000

1(

000

1

)

(

B

BBn

d

Dn

Sn

Dn

Sn

f

×

−

×

−

×

×

−

=

··································· (E.8)

ただし,fBB≦0の場合,fBB=0とする。

ここに,

T1: 製品の厚さ(mm)

L: 凹部の厚さ(mm)

λF: 製品の熱伝導率の最大値[W/(m・K)]

RAB: 凸部を除く部分の熱抵抗(m2・K/W)

RBB: 凸部の熱抵抗(m2・K/W)

RFB: 異形断熱材の熱抵抗(m2・K/W)

fBB: 熱抵抗低下補正係数

n: 凹部の数

Dn: 凹部の幅(mm)(適用範囲:15〜100)

Sn: 凹凸の間隔(mm)(適用範囲15〜200)

dB: 凹部の深さ(mm)(適用範囲:0〜60)

c) C法 C法は簡易計算に基づく方法であり,異形断熱材の最低厚さから熱抵抗を求める。この方法は,

全ての異形断熱材に適用可能である。

1) 熱抵抗RFは式(E.9)によって求めた値を小数点以下1桁に丸めた値とする。

なお,最低厚さは,異形断熱材の表面と裏面を隔てる部分で最小となる寸法dminとし,表B.1の

厚さから溝の深さの最大値を差し引いた寸法とする。また,熱抵抗算出に用いる熱伝導率λaは,切

削加工を行う前,又は製品と同等の製造条件で作製した製品の熱伝導率の規定値とし,表10による。

a

min

F

λ

d

R=

············································································· (E.9)

ここに, dmin: 異形断熱材の表面と裏面とを隔てる部分で最少となる寸法

(m)

λa: 熱伝導率[W/(m・K)]

45

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

部分異形断熱材の熱抵抗

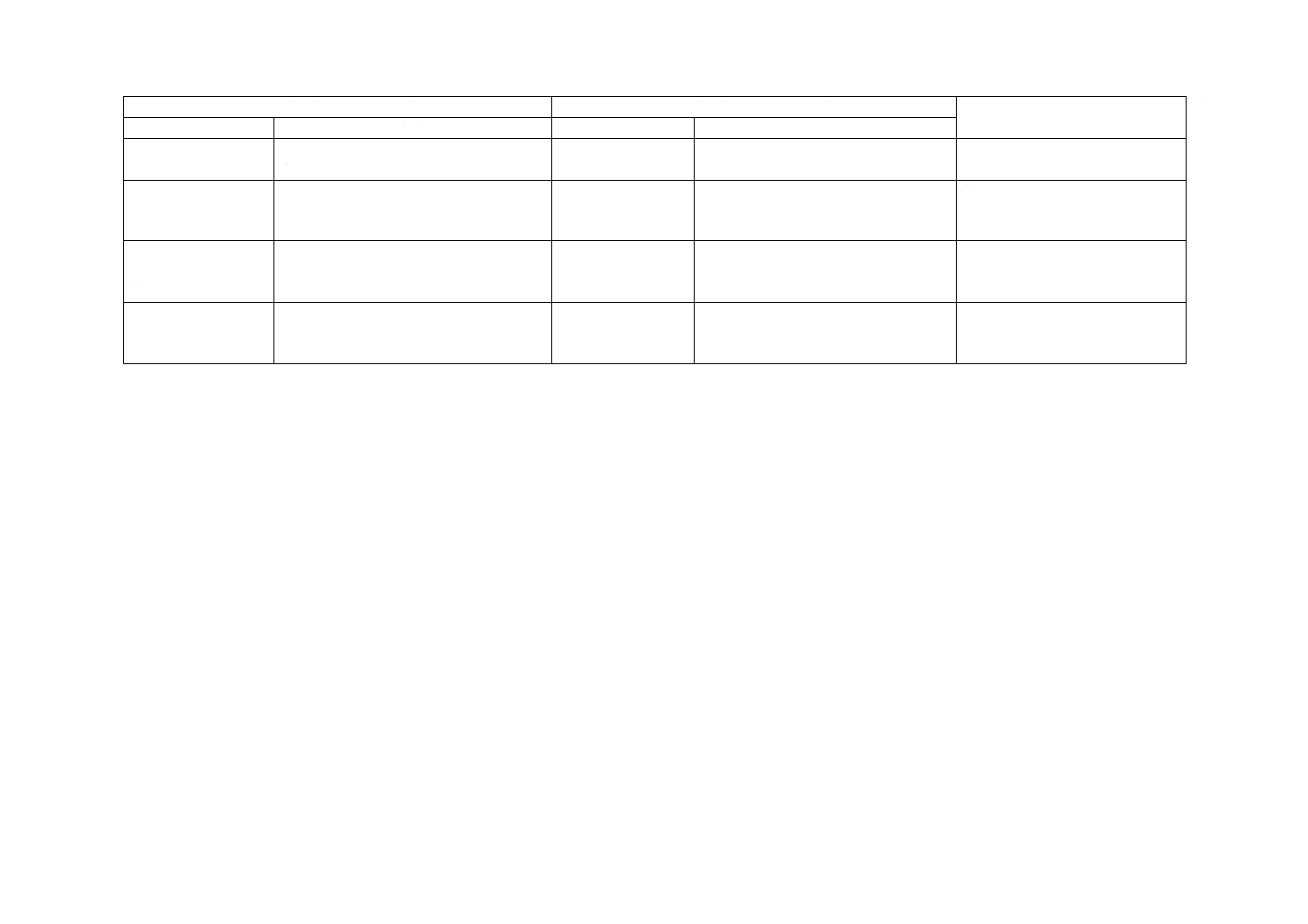

F.1

一般

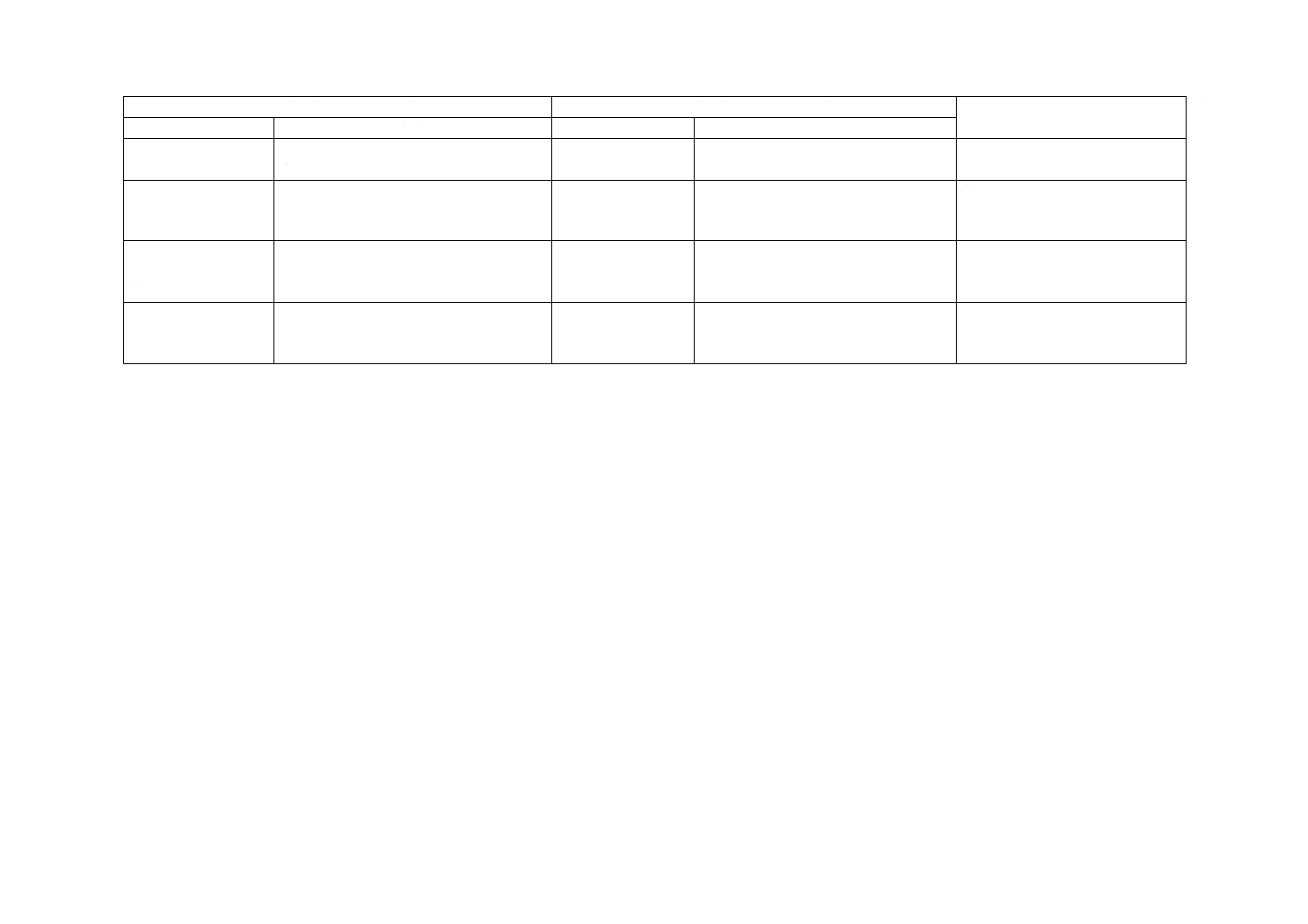

両端部など製品の一部に均一なスリット状の切欠きのある異形断熱材(以下,部分異形断熱材という。)

の熱抵抗は,次の計算方法によって求める。

なお,この計算方法の考え方を附属書Hに示す。

F.2

計算方法

部分異形断熱材の熱抵抗RHは,次の式で求めた値を小数点以下1桁に丸めた値とする。

なお,板状部分の長さAP及び異形部分の長さAFは,F.3に示す方法で決定する。

F

F

P

P

H

H

R

A

R

A

A

R

+

=

·································································· (F.1)

ここに,

RH: 部分異形断熱材の,みなし熱抵抗(m2・K/W)

RP: 板状部分の,みなし熱抵抗(m2・K/W)

RF: 異形部分の,みなし熱抵抗(m2・K/W)

AH: 部分異形断熱材全体の長さ(m)

AP: 板状部分の長さ(m)

AF: 異形部分の長さ(m)

F.3

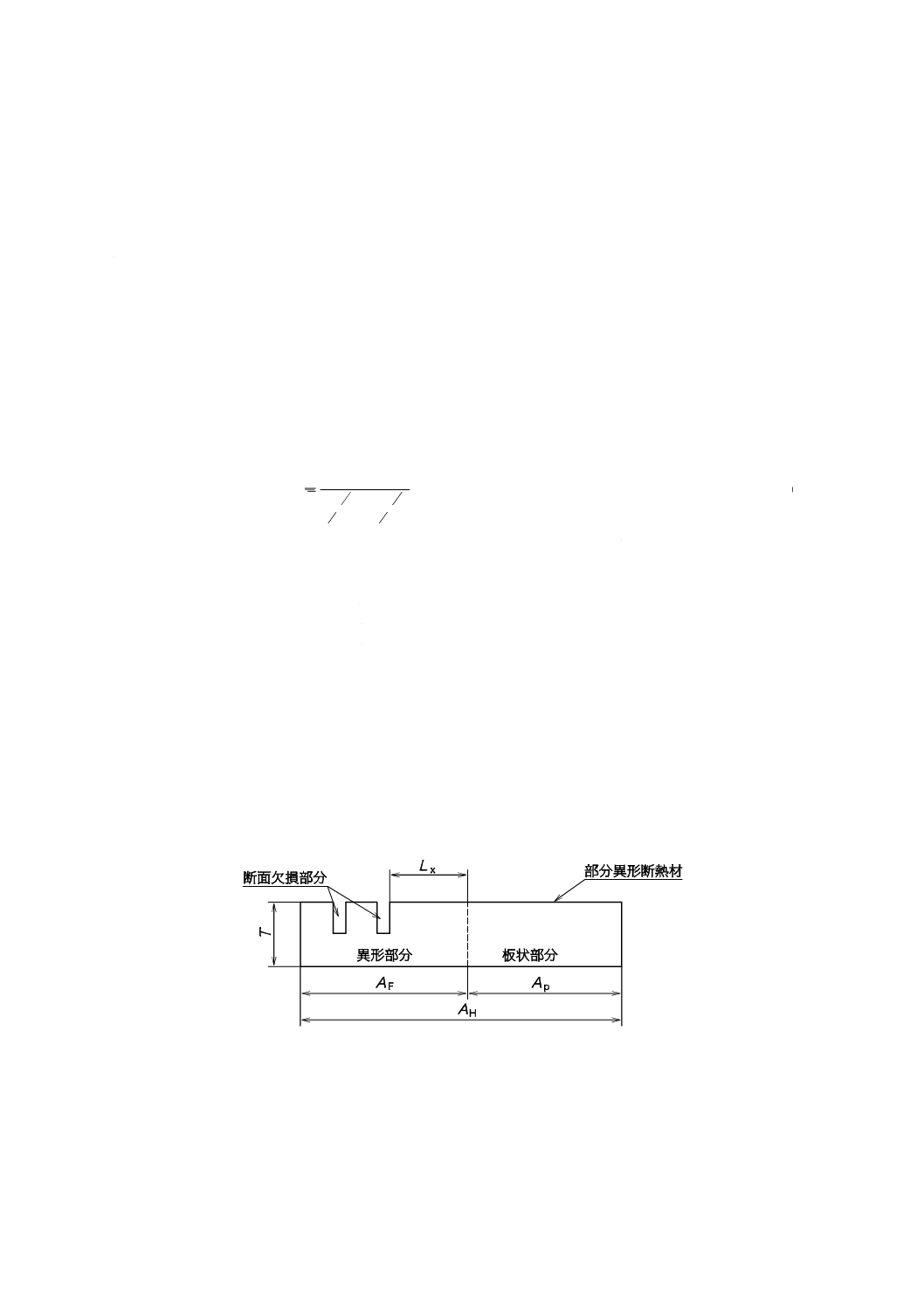

異形部分と板状部分との境界

異形部分と板状部分との境界は,板状部分側の断面欠損部分端部(以下,“断面欠損部分端部”という。)

からの距離LXの位置とする。距離LXは,次の式によって求める。

LX=2T

ここに,

LX: 断面欠損部分端部からの距離(m)

T: 断熱材の厚さ(m)

図F.1−異形部分と板状部分との境界のイメージ図

46

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

異形断熱材の熱抵抗の評価方法

G.1

一般

異形断熱材の熱抵抗を評価するに当たっての課題は,次のことがある。

− 異形形状のものの熱抵抗を測定によって評価する方法が定まっていない。

− 数値計算(多次元の熱伝導計算など)から熱抵抗を算出することも考えられるが,異形断熱材の表面

は凹凸が多く均一の厚さでないことから,表面近傍の気流の影響が把握できなければ,適切な計算結

果が得られない。

附属書Bで規定した異形断熱材の熱抵抗の評価方法は,実性能よりも安全側,すなわち,熱抵抗を小さ

めに評価するように配慮をして定めたものであり,ここに評価の基本となる考え方を示す。

G.2

熱抵抗の評価方法

G.2.1 A法

A法は,実測値から熱抵抗を求める方法であり,JIS A 1420に基づく測定方法である。

JIS A 1420による測定では,異形断熱材の熱貫流抵抗は測定できるものの,熱抵抗を直接測定すること

ができないことから,JIS A 1420によって異形断熱材の熱貫流抵抗RTAを測定し,RTAから内部と外部との

表面熱伝達抵抗の合計RSBを差し引くことによって,異形断熱材の熱抵抗を求める。

異形断熱材の場合,内部と外部との表面熱伝達抵抗の合計RSBを精緻に評価することは極めて困難であ

るので,安全側に簡単に評価する方法として,JIS A 1420によって対象とする異形断熱材と同じ特性の板

状の試験片を用いて測定した表面熱伝達抵抗値を用いることとする。このとき,異形断熱材と板状の試験

片における,内部と外部との表面熱伝達抵抗の合計の差の分だけ,実性能とかい離すると言える。

G.2.2 B法

B法は実測値ではなく,計算から熱抵抗を求める方法であり,基本的な計算式は式(G.1)に示すとおりで

ある。

∑

+

=

n

f

R

R

R

Bn

Bn

A

F

································································ (G.1)

ここに,

RA: スリットがない層の熱抵抗(m2・K/W)

RBn: スリットがある場合のn層目の熱抵抗(m2・K/W)

fBn: スリットがある場合のn層目の二次元又は三次元熱流による

熱抵抗低下補正係数

n: スリット層の数

47

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

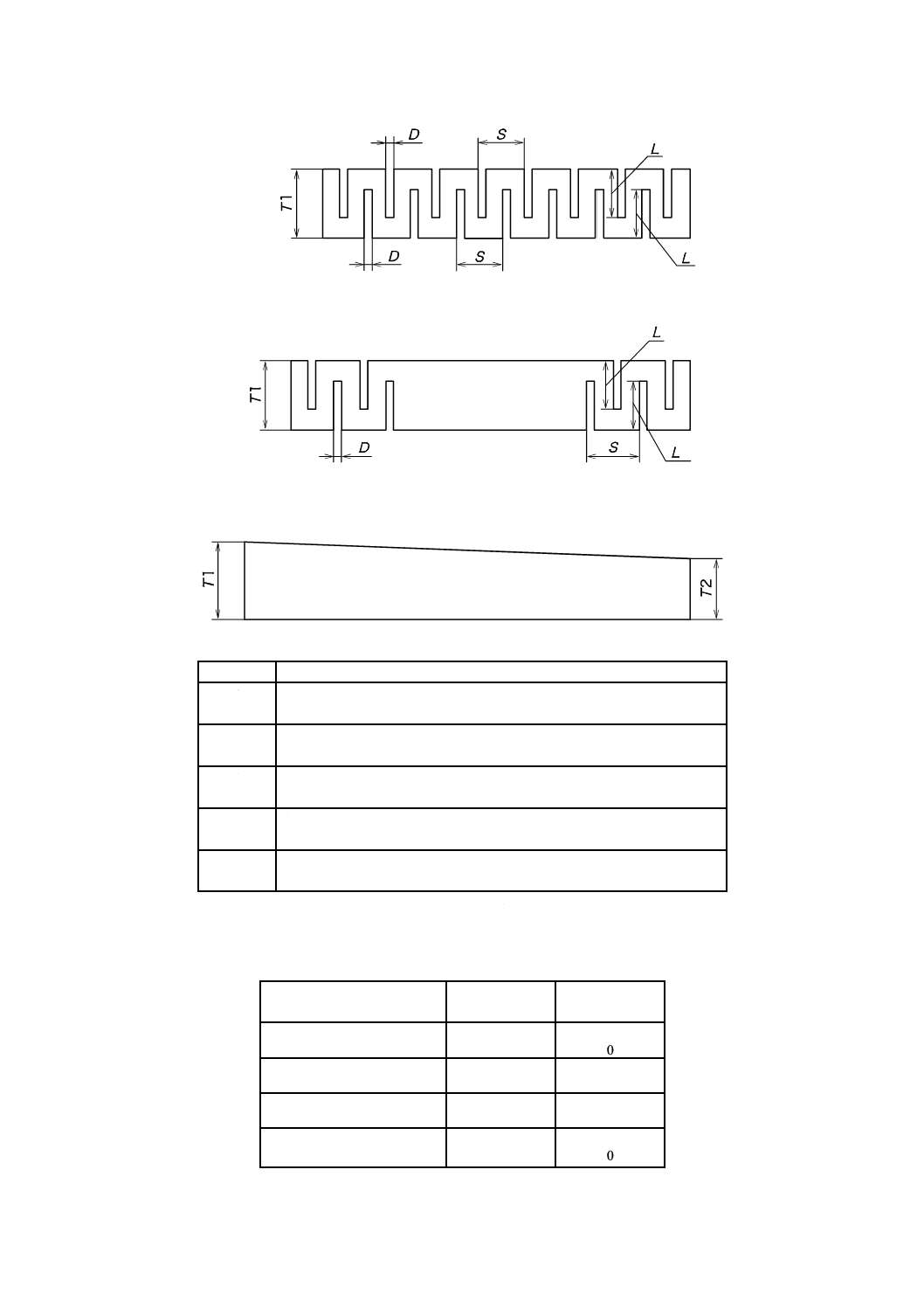

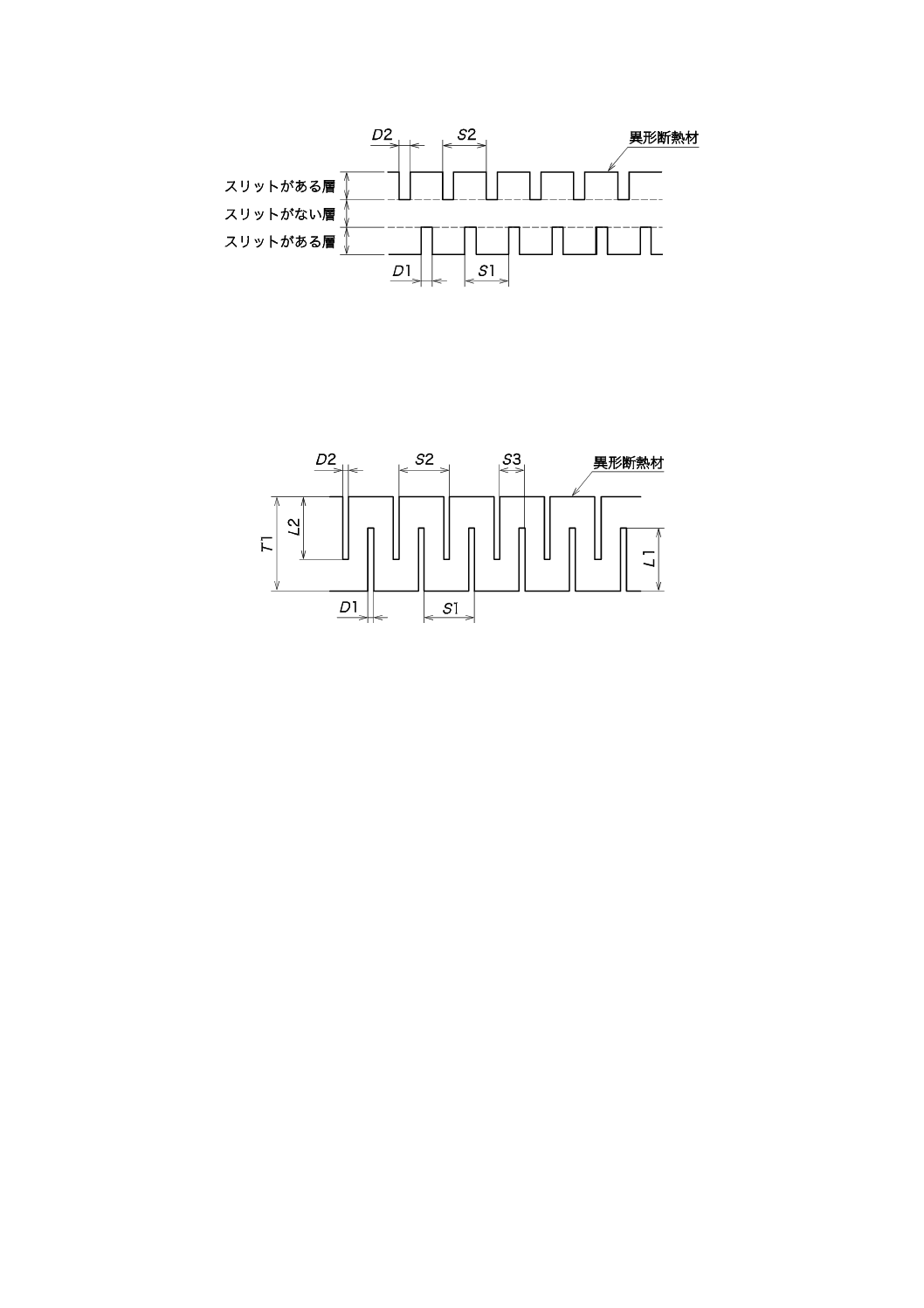

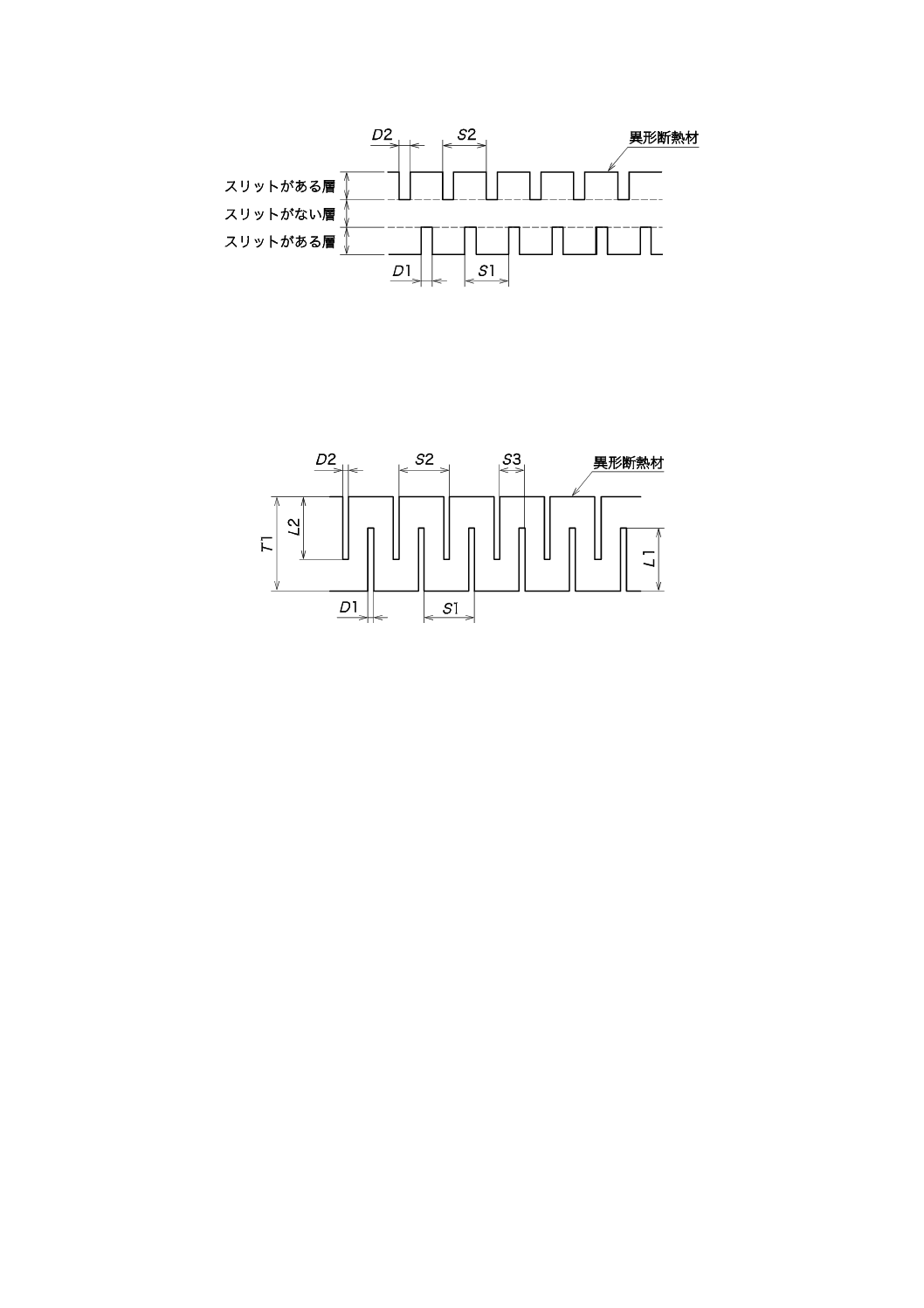

図G.1−B法のイメージ図

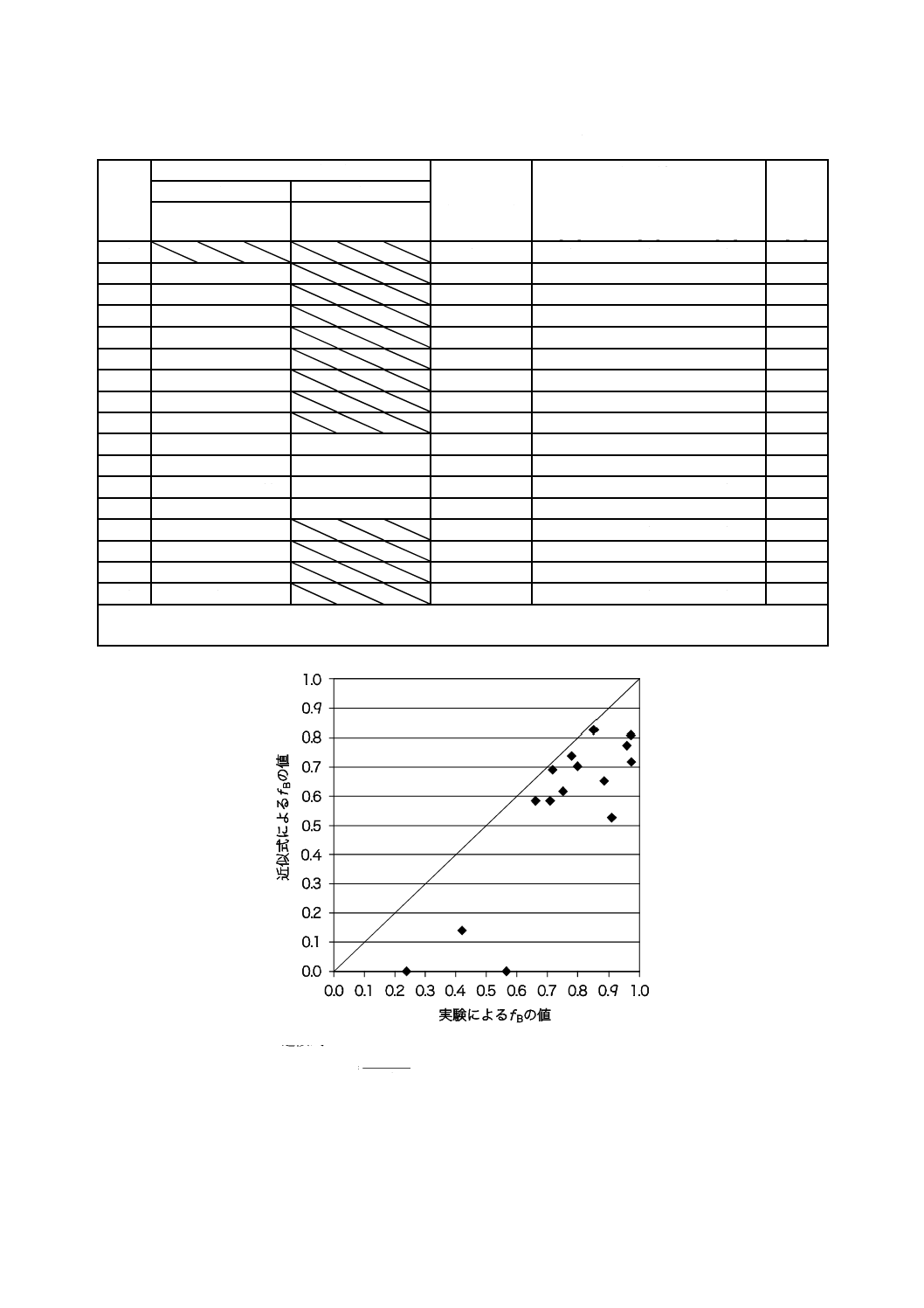

熱抵抗低下補正係数fBBについては,実験データを基に近似式を作成している。

異形断熱材の熱抵抗RFは,スリットがない層の断熱材熱抵抗RA以上になると考察し,式(G.1)を仮定し

た上で,表G.1に示す異形断熱材のみなし熱抵抗測定データをもとに,安全側で近似する式を導入した。

表G.1は,図G.2に示す押出法ポリスチレンフォームの異形断熱材を用いて行ったものである。

図G.2−みなし熱抵抗測定に用いた異形断熱材の寸法

48

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

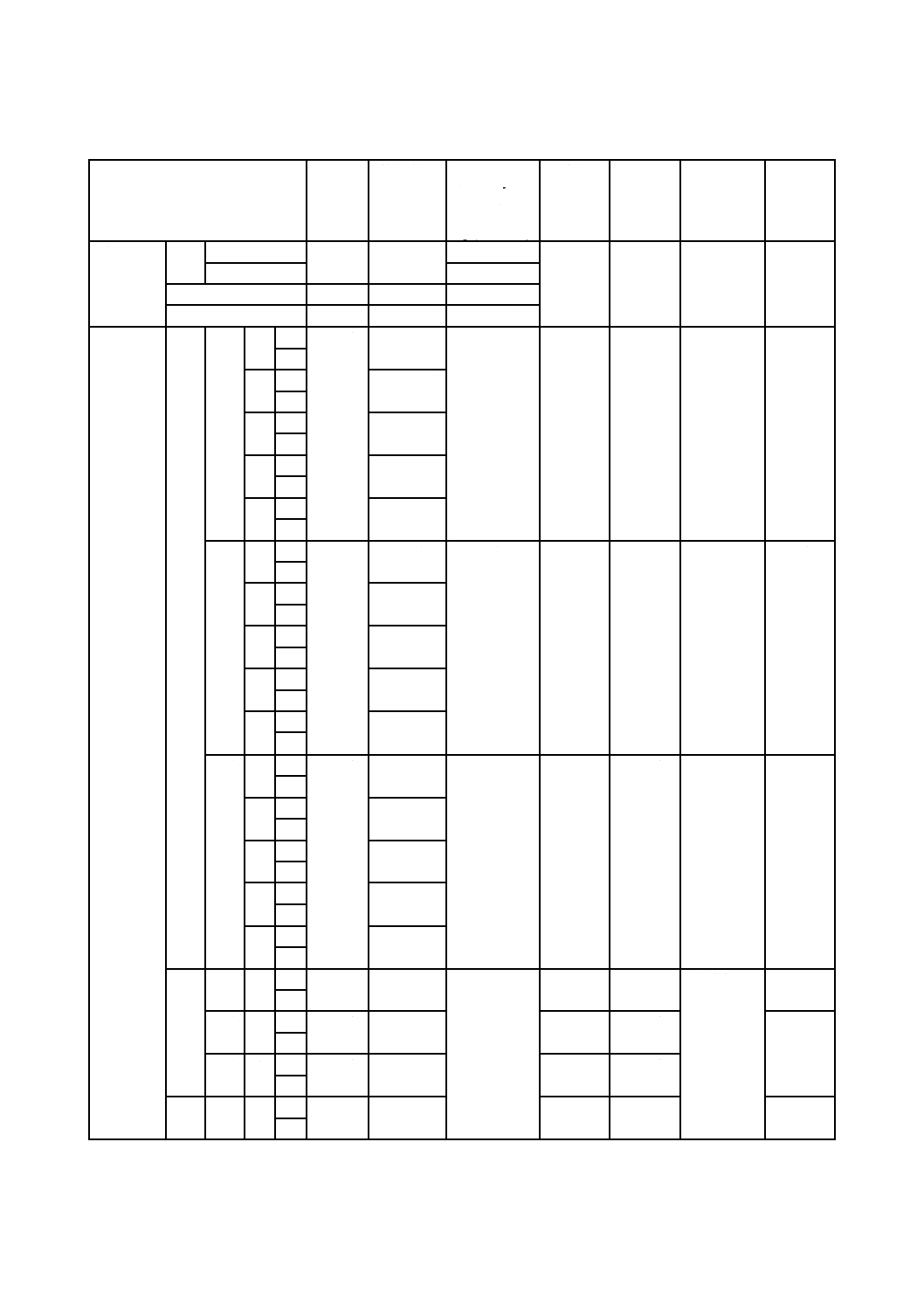

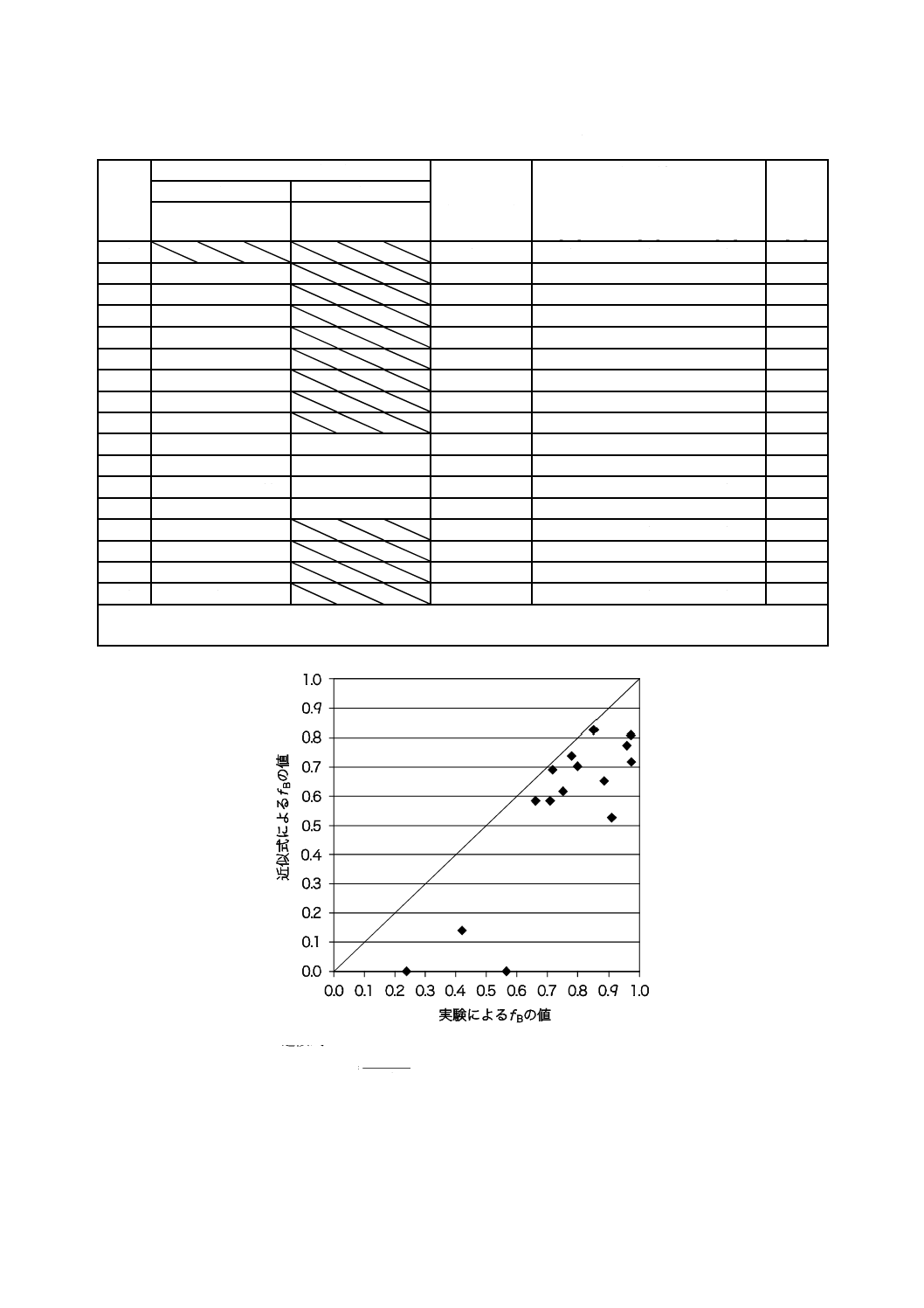

表G.1−異形断熱材の,みなし熱抵抗データ

仕様

No.

スリット形状(mm)

みなし熱抵抗

RF

(JIS A 1420)

(m2・K/W)

(S1-D1)/S1

[−]

(S2-D2)/S2

[−]

(S3-D1)/S3

[−]

fB

[−]

面1

面2

D1

S1

L1

D2

S2

L2

No.1

0.77

1

1

1

−

No.2

1.5

15

10

0.71

0.900

1

1

0.854

No.3

1.5

15

19

0.71

0.900

1

1

0.976

No.4

3

15

10

0.71

0.800

1

1

0.961

No.5

3

15

20

0.62

0.800

1

1

0.886

No.6

4

15

10

0.66

0.733

1

1

0.783

No.7

4

15

20

0.54

0.733

1

1

0.754

No.8

5

15

10

0.65

0.667

1

1

0.803

No.9

5

15

20

0.50

0.667

1

1

0.713

No.10

2

15

10

2

15

10

0.69

0.867

0.869

1

0.974

No.11

2

15

21

2

15

22

0.64

0.867

0.869

0.736

1.027

No.12

5

15

11

5

15

10

0.49

0.667

0.672

1

0.719

No.13

5

15

20

5

15

21

0.28

0.667

0.672

0.339

0.664

No.14

10

110

10

0.79

0.900

1

1

0.912

No.15

40

140

10

0.67

0.690

1

1

0.567

No.16

100

200

10

0.59

0.450

1

1

0.238

No.17

4

15

60

0.91

0.740

1

1

0.422

断熱材は押出法ポリスチレンフォーム1種bAを使用し,厚さ(T1)はNo.1からNo.16までは30 mm,No.17は

75 mmである。

近似式

)

12

35

000

1(

000

1

)

(

B

BBn

d

Dn

Sn

Dn

Sn

f

×

−

×

−

×

×

−

=

ただし,fBB≦0の場合,fBB=0とする。

図G.3−異形断熱材の熱抵抗補正係数

49

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

fBの値はスリット幅に依存するため,E.2 b)に示すB法はスリット幅,かつ,スリット間隔が等しい異

形断熱材にだけ適用可能である。

G.2.3 C法

C法は,B法と同様に実測値ではなく,計算によって熱抵抗を求める方法である。B法は計算に手間が

かかる上に適用範囲が限られる。そこで,簡易で適用範囲が広い方法として,C法を定めている。C法で

は,スリットなどが存在する凹凸部分の断熱材の厚さを考慮せずに熱抵抗を算出するため,計算は簡単で

あるが,A法及びB法よりも熱抵抗が小さく評価される傾向がある。

50

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

部分異形断熱材の熱抵抗評価方法の設定根拠

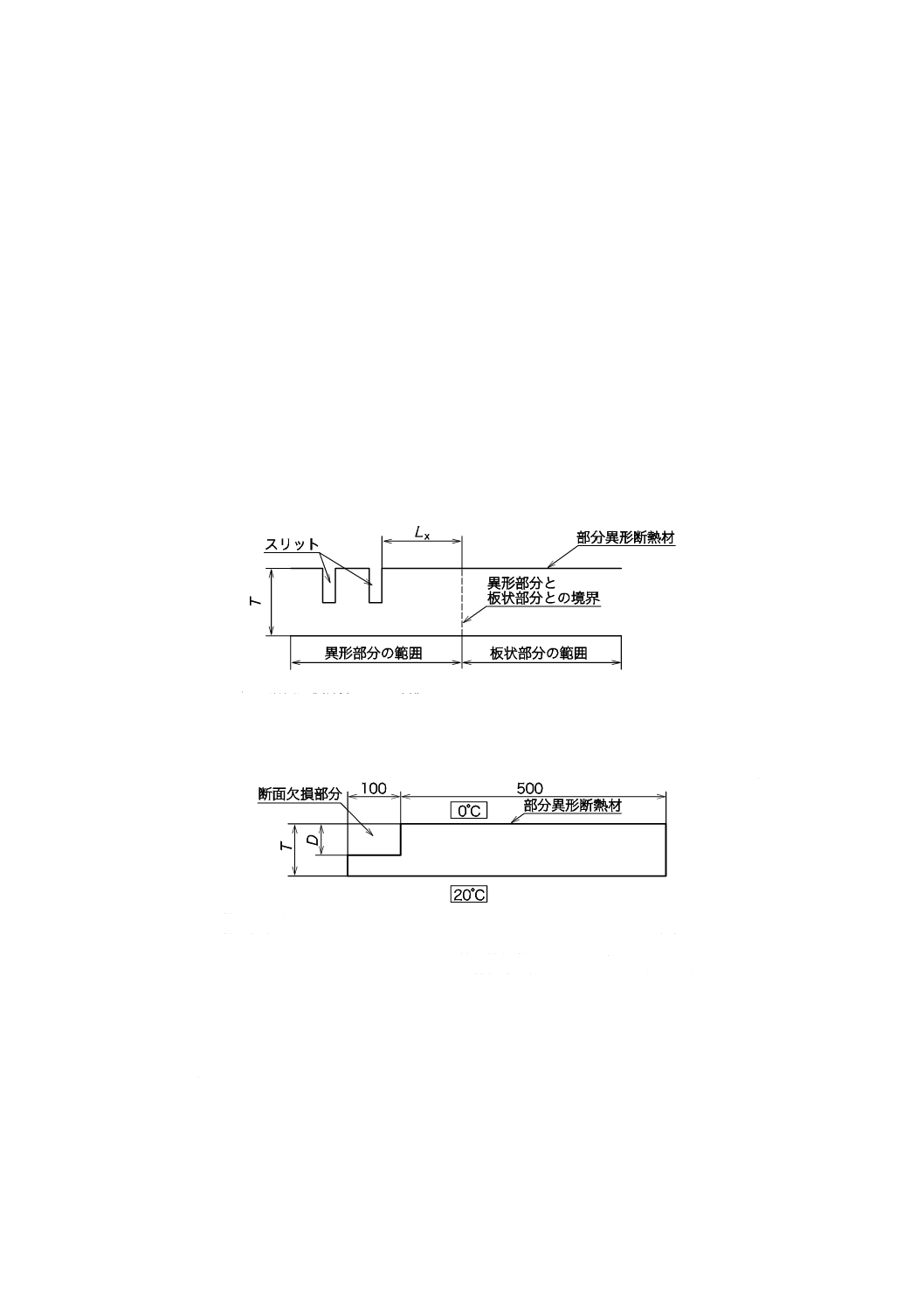

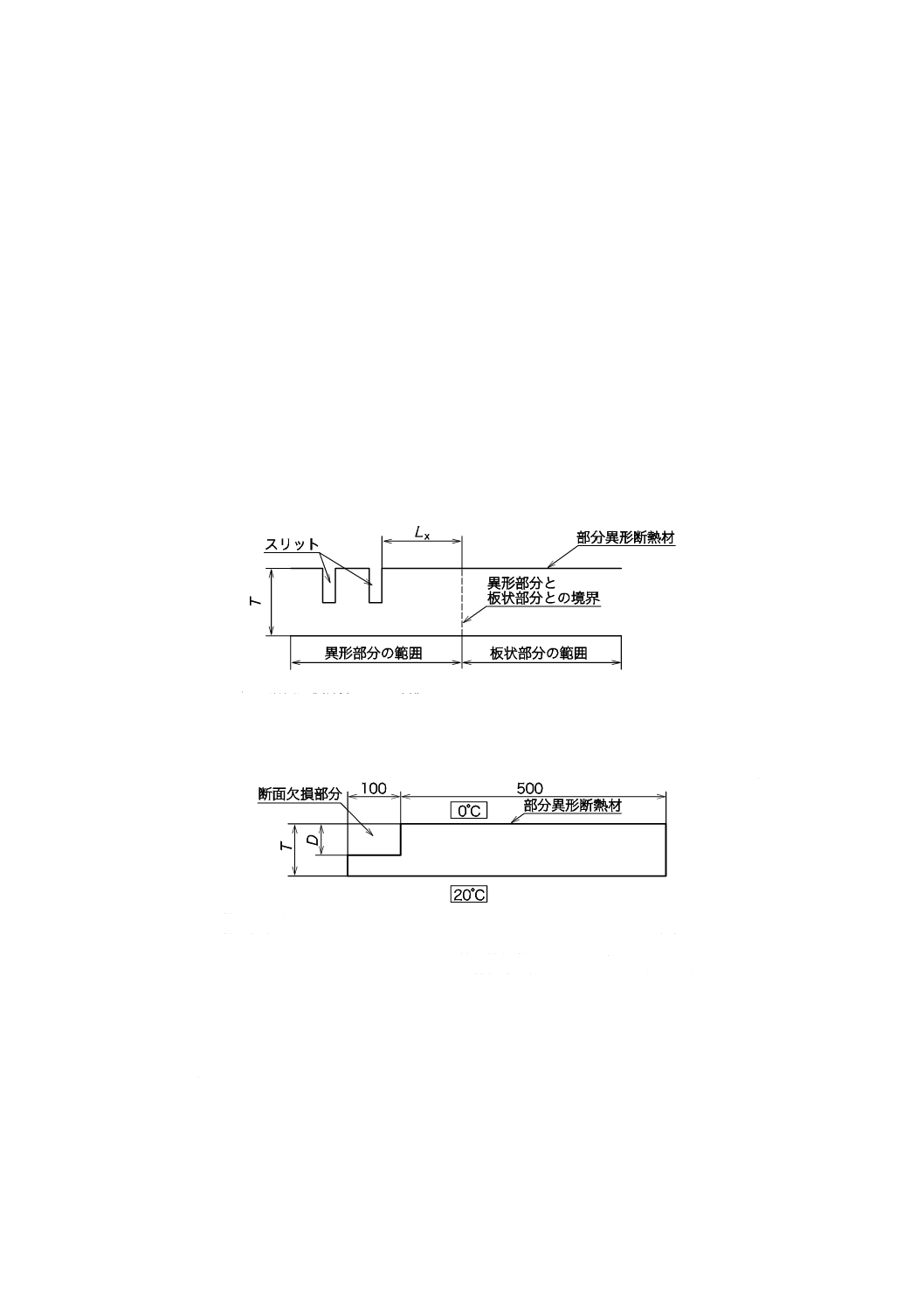

H.1 一般

附属書Fに規定する部分異形断熱材の熱抵抗RHを求めるために,異形部分と異形ではない部分との境

界を設定する方法について,基本的な考え方を示す。

H.2 異形部分と板状部分との境界

部分異形断熱材の断面欠損部分は,断面欠損がない部分にも熱的影響を与える。図H.1に示す部分異形

断熱材を仮定した場合,断熱材の表面温度は,断面欠損部分端部からの距離LXが大きくなるほど断面欠損

による熱的影響は減少し,やがて異形でない板状の部分の表面温度と同一になる。このような特性を用い

て定常2次元伝熱計算によって断面欠損による熱的影響を受ける範囲を確認することで断面欠損部分端部

からの距離LXを算出する式H.2を定めた。

LX 断面欠損部分からの距離

図H.1−異形部分と板状部分との境界の考え方

単位 mm

T

断熱材の厚さ(30 mmに固定)

D 断熱欠損部分の深さ(mm)

計算条件

境界温度:外気側:0 ℃,室内側:20 ℃

断熱材熱伝導率:0.042 W/m・K

表面熱伝達抵抗:0.10 m2・K/W(両面共)

図H.2−定常2次元伝熱計算に用いた計算モデル及び計算条件

定常2次元伝熱計算による断熱材の表面温度分布の計算結果を図H.3に示す。断面欠損部からの距離L

が長いほど温度は一定値(T=30 mmのときは2.2 ℃)に近づき,ある程度の距離に達すると温度変化は

極めて微小となりやがて一定の温度となる。この計算結果を基に温度が一定とみなすことができる地点(断

面欠損部分端部からの距離LX)を設定した。

51

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.0

0.5

1.0

1.5

2.0

2.5

3.0

0

30

60

90

120

150

断

熱

材

表

面

温

度

[℃

]

断面欠損部分端部からの距離L[㎜]

断熱材表面温度の分布

D=10㎜

D=15㎜

D=20㎜

D=25㎜

D=29㎜

図H.3−断熱材表面温度の分布(T=30 mmのとき)

H.3 断面欠損部分端部からの距離

断面欠損部分端部からの距離LXは,断熱材表面からの熱流量を評価指標として断熱材表面からの境界空

間への熱流量が一定となる地点の熱流量をQC,断面欠損部分端部からの距離L地点における断熱材表面

からの境界空間への熱流量をQXとしたときのQCとQXとの熱流差が±3 %以内となることを評価基準に定

めた[式(H.1)]。許容基準の数値0.03はJIS A 2102-2の2次元数値計算方法に用いるプログラム精度確認

のための評価基準を用いた。

(許容基準)

≦0.03

C

X

C

C

Q

Q

Q

Q

Q

−

=

∆

·············································· (H.1)

ここに, ΔQ: 温度一定地点と断面欠損部分端部からの距離L地点の熱流量

の差(W)

QC: 材表面からの境界空間への熱流量が一定となる地点の熱流量

(W)

QX: 断熱欠損部分端部からの距離L地点における材表面から境界

空間への熱流量(W)

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1.0

0

30

60

90

120

150

⊿

Q

/QC

[-

]

L[㎜]

⊿Q/QCの分布

D=10㎜

D=15㎜

D=20㎜

D=25㎜

D=29㎜

図H.4−ΔQ/QCの分布(T=30 mmのとき)

表H.1は定常2次元伝熱計算を用いて断熱材の厚さT,断面欠損部分の深さD,断面欠損部分端部から

の距離Lを変動要素としたときの断熱材の厚さTと断面欠損部分端部からの距離LXの相関関係を確認し

許容基準=0.03

52

A 9521:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た結果である。相関関係を確認する指標はLXとTが比例関係にあるものと仮定してLX/Tを用いた。

表H.1−TとLXとの相関関係

T

(mm)

D

(mm)

LX

(mm)

指標

LX/T

30

10

50

1.7

15

50

1.7

20

60

2.0

25

60

2.0

29

60

2.0

60

20

80

1.3

30

90

1.5

40

90

1.5

50

100

1.7

59

100

1.7

90

30

110

1.2

45

120

1.3

60

130

1.4

75

140

1.6

89

140

1.6

計算の結果,指標LX/Tは最大値が2.0以下となることから異形断熱材における断面欠損部分端部からの

距離LXを求める式(H.2)を定めた。これによって異形部分と板状部分の境界を特定することができる。

なお,式(H.2)は2次元的熱流を前提に求められた式であることから適用は熱流が2次元的であるものに

限定される。例えば,3次元的熱流で求める仕様への適用はできない。図H.5に異形とみなす部分と異形