A 9504:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 3

5.1 特性 ···························································································································· 3

5.2 寸法 ···························································································································· 4

5.3 外観 ···························································································································· 7

6 試験······························································································································· 7

6.1 保温板,フェルト,波形保温板,保温帯及びブランケットの寸法············································ 7

6.2 保温板,フェルト,波形保温板,保温帯及びブランケットの密度············································ 9

6.3 保温筒の寸法,密度及び直角度 ······················································································· 10

6.4 熱伝導率 ····················································································································· 10

6.5 熱間収縮温度 ··············································································································· 10

6.6 繊維の平均太さ ············································································································ 11

6.7 粒子の含有率 ··············································································································· 11

6.8 ホルムアルデヒド放散特性 ····························································································· 11

6.9 外観 ··························································································································· 12

7 検査······························································································································ 12

7.1 検査の種類及び検査項目 ································································································ 12

7.2 判定基準 ····················································································································· 13

8 製品の呼び方·················································································································· 13

9 表示······························································································································ 14

附属書A(規定)保温筒の寸法,密度及び直角度の測定方法 ······················································· 15

附属書B(規定)熱間収縮温度を決定するための試験方法 ·························································· 18

附属書C(参考)技術上重要な改正に関する新旧対照表 ····························································· 21

A 9504:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

保温保冷工業協会(JTIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。これによって,JIS A 9504:2011は改正され,この規格に置き換えられた。

なお,平成30年3月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 9504:2011によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 9504:2017

人造鉱物繊維保温材

Man made mineral fibre thermal insulation materials

1

適用範囲

この規格は,工場,発電所,焼却炉などの工業用設備,建築物の空気調和衛生設備などの保温又は保冷

に使用される,人造鉱物繊維保温材(以下,保温材という。)について規定する。

なお,技術上重要な改正に関する旧規格との対照を,附属書Cに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0202 断熱用語

JIS A 1412-1 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法)

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

JIS A 1412-3 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第3部:円筒法

JIS A 1901 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放散

測定方法−小形チャンバー法

JIS A 1902-4 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放

散量測定におけるサンプル採取,試験片作製及び試験条件−第4部:断熱材

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 7522 繊維製巻尺

JIS B 7526 直角定規

JIS C 1602 熱電対

JIS G 3452 配管用炭素鋼鋼管

JIS H 3300 銅及び銅合金の継目無管

JIS H 4160 アルミニウム及びアルミニウム合金はく

JIS R 3414 ガラスクロス

JIS Z 1520 はり合せアルミニウムはく

JIS Z 8703 試験場所の標準状態

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

2

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0202によるほか,次による。

3.1

人造鉱物繊維保温材,保温材

ロックウール保温材及びグラスウール保温材の総称。

3.2

ロックウール保温材

石灰及びけい酸を主成分とする高炉スラグ,鉱物などを溶融し,繊維化したもの(以下,ロックウール

という。)を用いて作られた保温材。

3.3

グラスウール保温材

ガラス原料及びガラスを溶融し,繊維化したもの(以下,グラスウールという。)を用いて作られた保温

材。

3.4

外被材

防湿,補強,表面保護などの目的で保温材を被覆する材料。ガラスクロス,はり合せアルミニウムはく,

アルミガラスクロスなどの,布又はフィルム状の材料,及び亀甲金網,メタルラスなどの,金網状の材料。

3.5

圧縮包装

呼び厚さに対して,厚さを10 %以上圧縮した包装。

4

種類

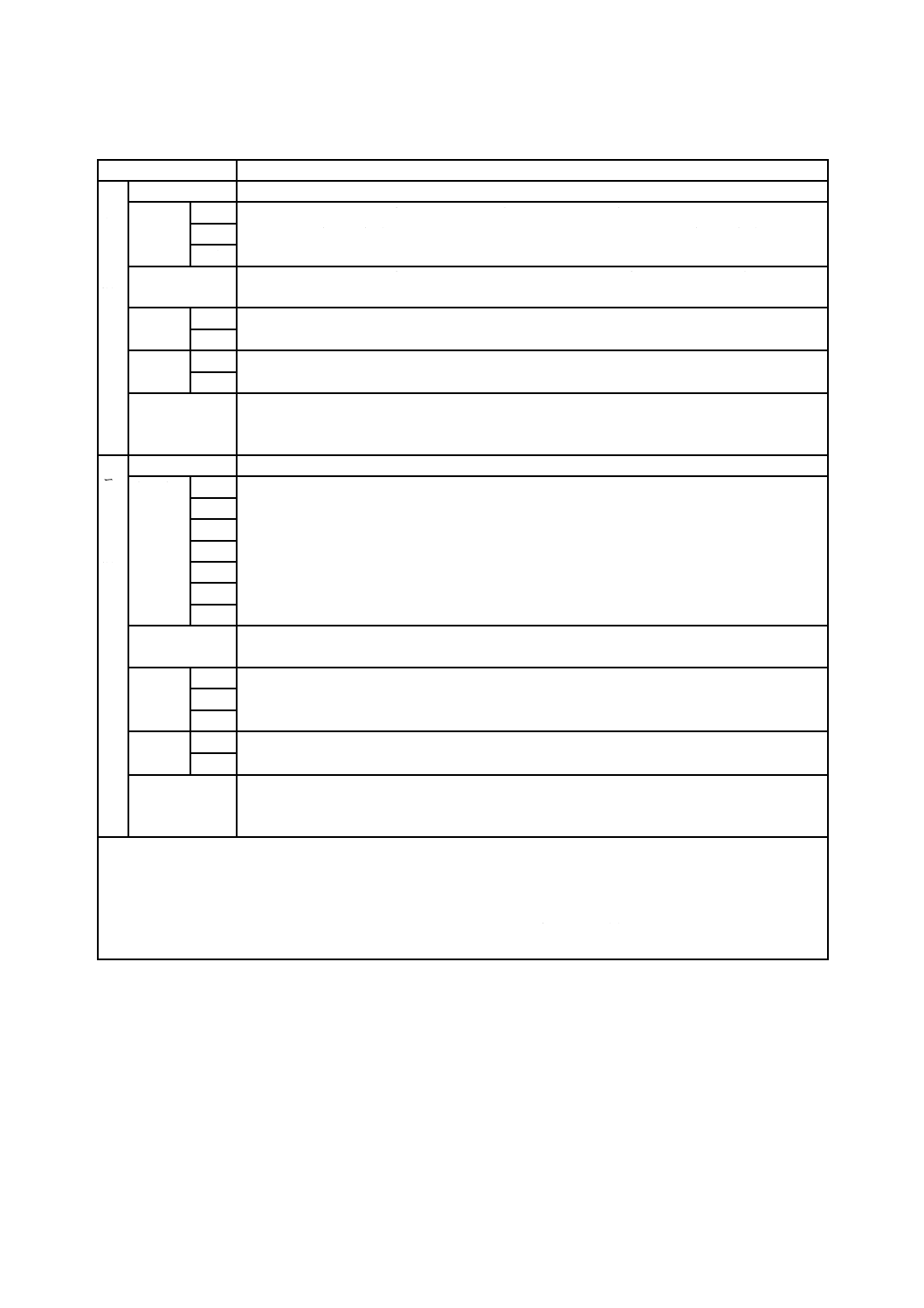

保温材の種類は,表1による。

3

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

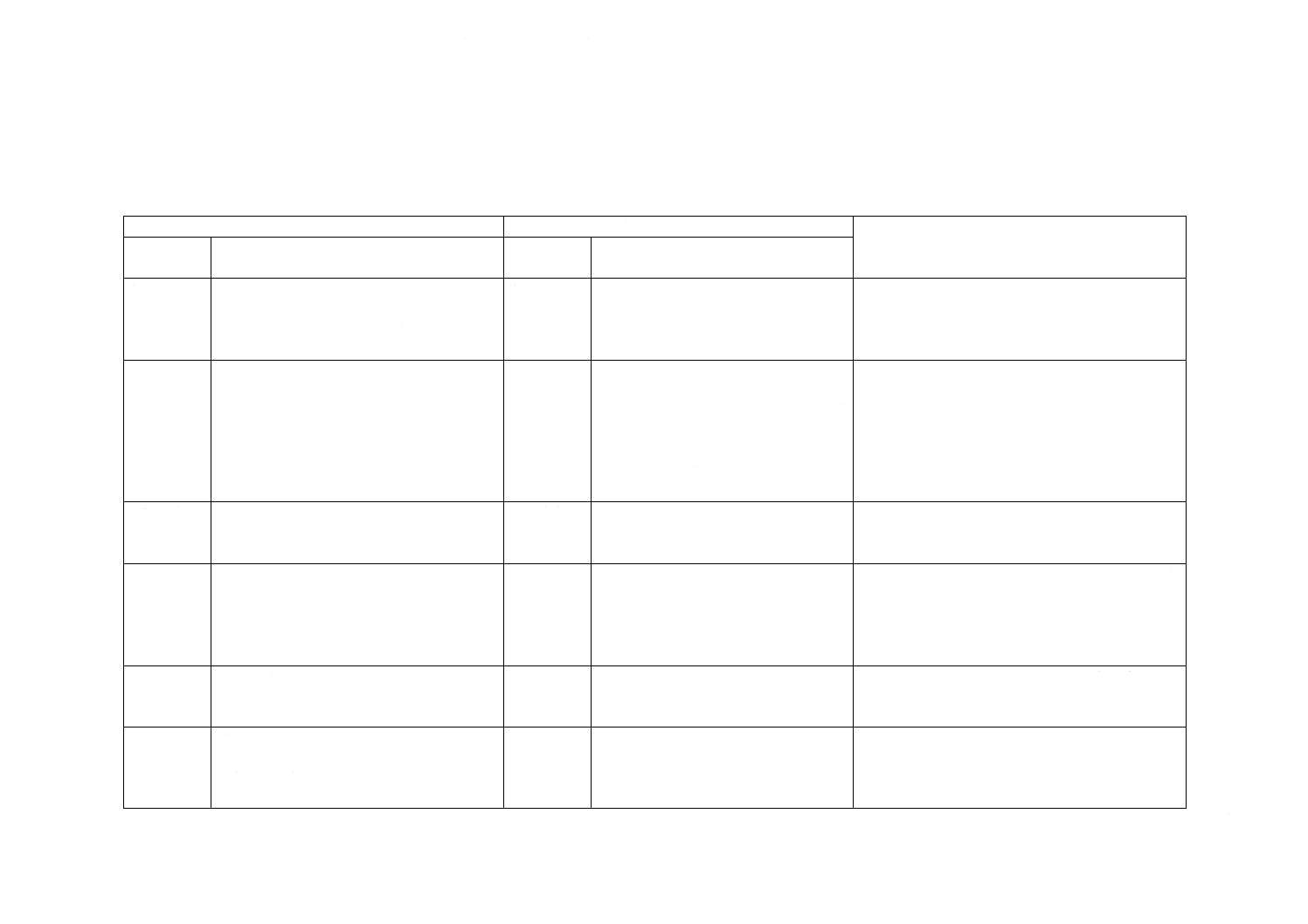

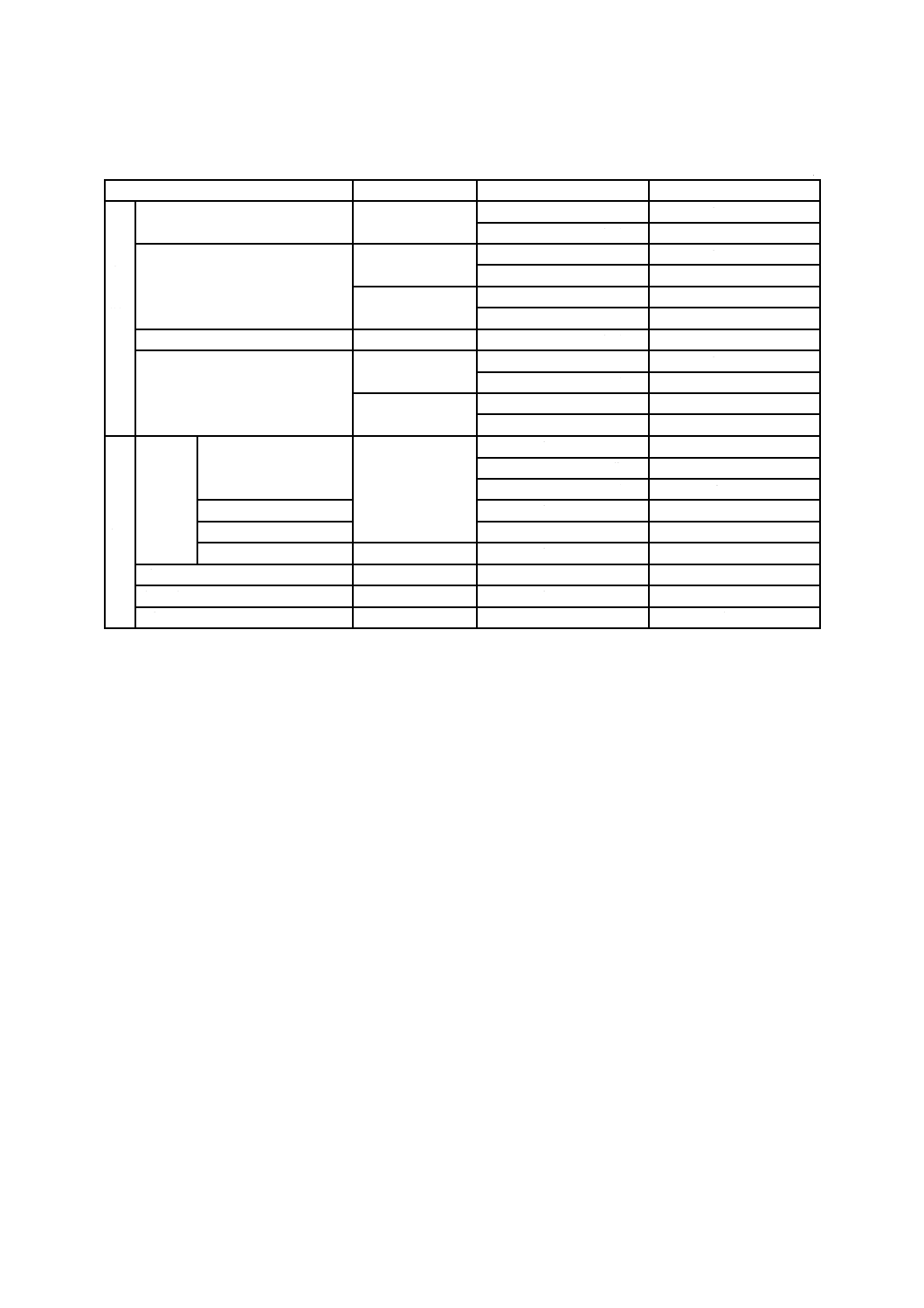

表1−種類

種類

説明

ロ

ッ

ク

ウ

ー

ル

保

温

材

ウール

ロックウールを綿状にしたもの。

保温板

1号

ロックウールにバインダを用いて板状に成形したもの。用途に応じて表面に布若しくはフィ

ルム状の外被材を被覆したもの,又は全面を布若しくはフィルム状の外被材で被覆したもの。

密度によって1号〜3号に区分する。

2号

3号

フェルト

ロックウールにバインダを用いて弾力性のあるフェルト状に成形したもの。用途に応じて表

面に布又はフィルム状の外被材を被覆したもの。

保温帯

1号

ロックウール保温板を一定幅に切り取り,これをそろえて縦に並べ,布又はフィルム状の外

被材を片面に張り付けて板状にしたもの。密度によって1号及び2号に区分する。

2号

ブラン

ケット

1号

ロックウール保温板を金網状の外被材で被覆したもの。密度によって1号及び2号に区分す

る。

2号

保温筒

ロックウールにバインダを用いて円筒状に成形したもの。用途に応じて布又はフィルム状の

外被材を被覆したもの。

なお,長さ方向に沿って,切れ目を入れるか,又は複数に分割してもよい。

グ

ラ

ス

ウ

ー

ル

保

温

材

ウール

グラスウールを綿状にしたもの。

保温板

24K

グラスウールにバインダを用いて板状に成形したもの。用途に応じて表面に布若しくはフィ

ルム状の外被材を被覆したもの,又は全面を布若しくはフィルム状の外被材で被覆したもの。

密度によって7種類に区分する。

32K

40K

48K

64K

80K

96K

波形保温板

グラスウールにバインダを用いて波形に折り曲げて,曲面に添うように成形し,布又はフィ

ルム状の外被材を片面に張って仕上げたもの。

保温帯

A

グラスウール保温板を一定幅に切り取り,これをそろえて縦に並べ,布又はフィルム状の外

被材を片面に張り付けて板状にしたもの。密度によってA〜Cに区分する。

B

C

ブラン

ケット

A

グラスウール又はグラスウール保温板を金網状の外被材で被覆したもの。密度によってA及

びBに区分する。

B

保温筒

グラスウールにバインダを用いて円筒状に成形したもの。用途に応じて布又はフィルム状の

外被材を被覆したもの。

なお,長さ方向に沿って,切れ目を入れるか,又は複数に分割してもよい。

− 外被材に使用するガラスクロスの基材は,JIS R 3414によるか,又はこれと同等の性能をもつものとする。

− 外被材に使用するはり合せアルミニウムはくは,JIS Z 1520によるか,又はこれと同等の性能をもつものとす

る。

− 外被材に使用するアルミニウムはくは,JIS H 4160によるか,又はこれと同等の性能をもつものとする。

− 保温帯及び波形保温板に使用する外被材は,引張強さ20 N/cm以上のものを用いる。

− ロックウールを“RW”,グラスウールを“GW”と表示してもよい。

5

品質

5.1

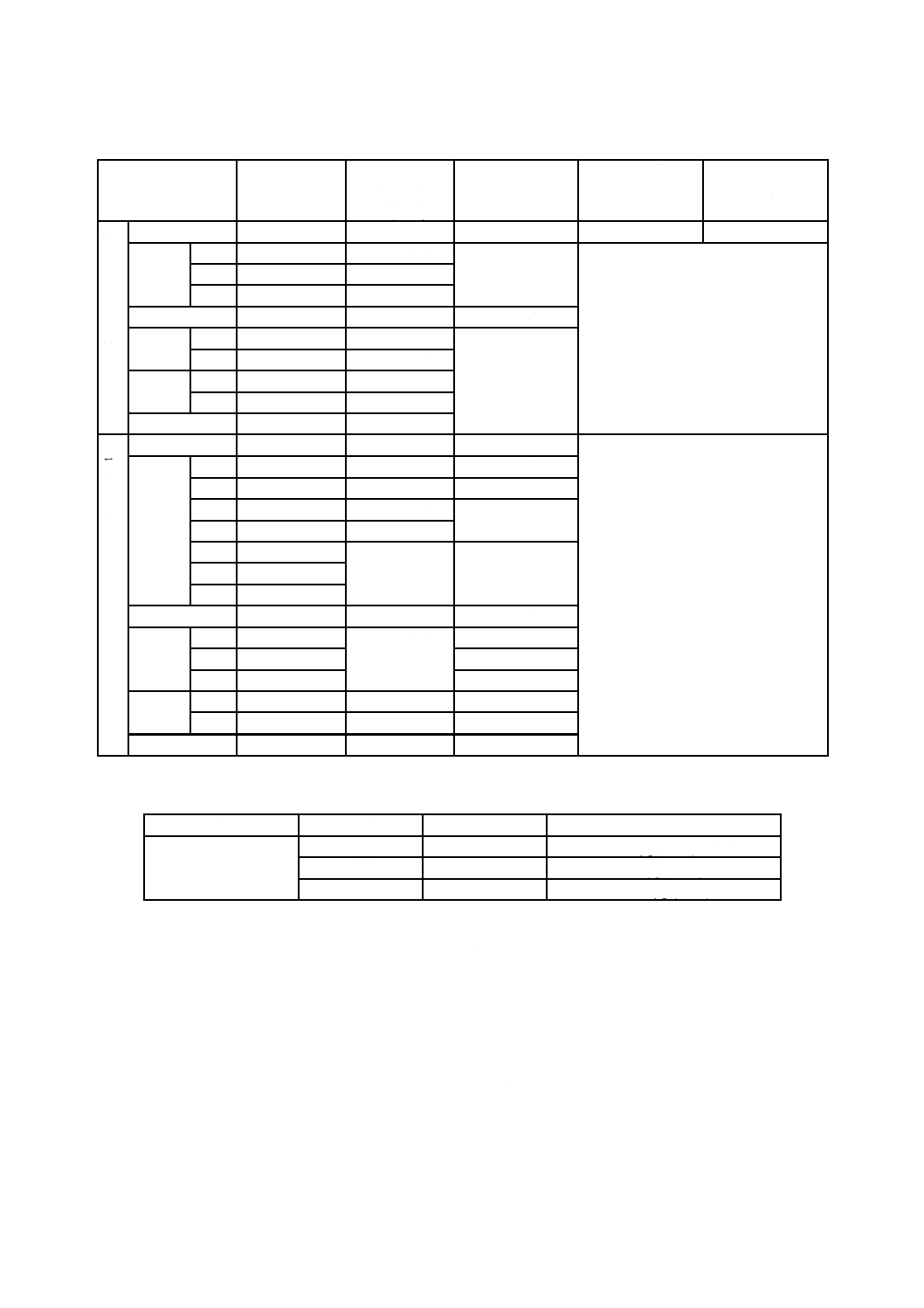

特性

保温材の特性は,6.2〜6.9に規定する試験を行ったとき,表2及び表3に適合しなければならない。た

だし,ホルムアルデヒド放散特性は,表3に示す等級にて表すものとする。

なお,ユリア樹脂系,メラミン樹脂系,フェノール樹脂系,レゾルシノール樹脂系,ホルムアルデヒド

系防腐剤,メチロール基含有モノマー,ロンガリット系触媒などのホルムアルデヒドを放散する材料を使

用していない製品は,6.8の試験は行わずにF☆☆☆☆等級としてもよい。

4

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

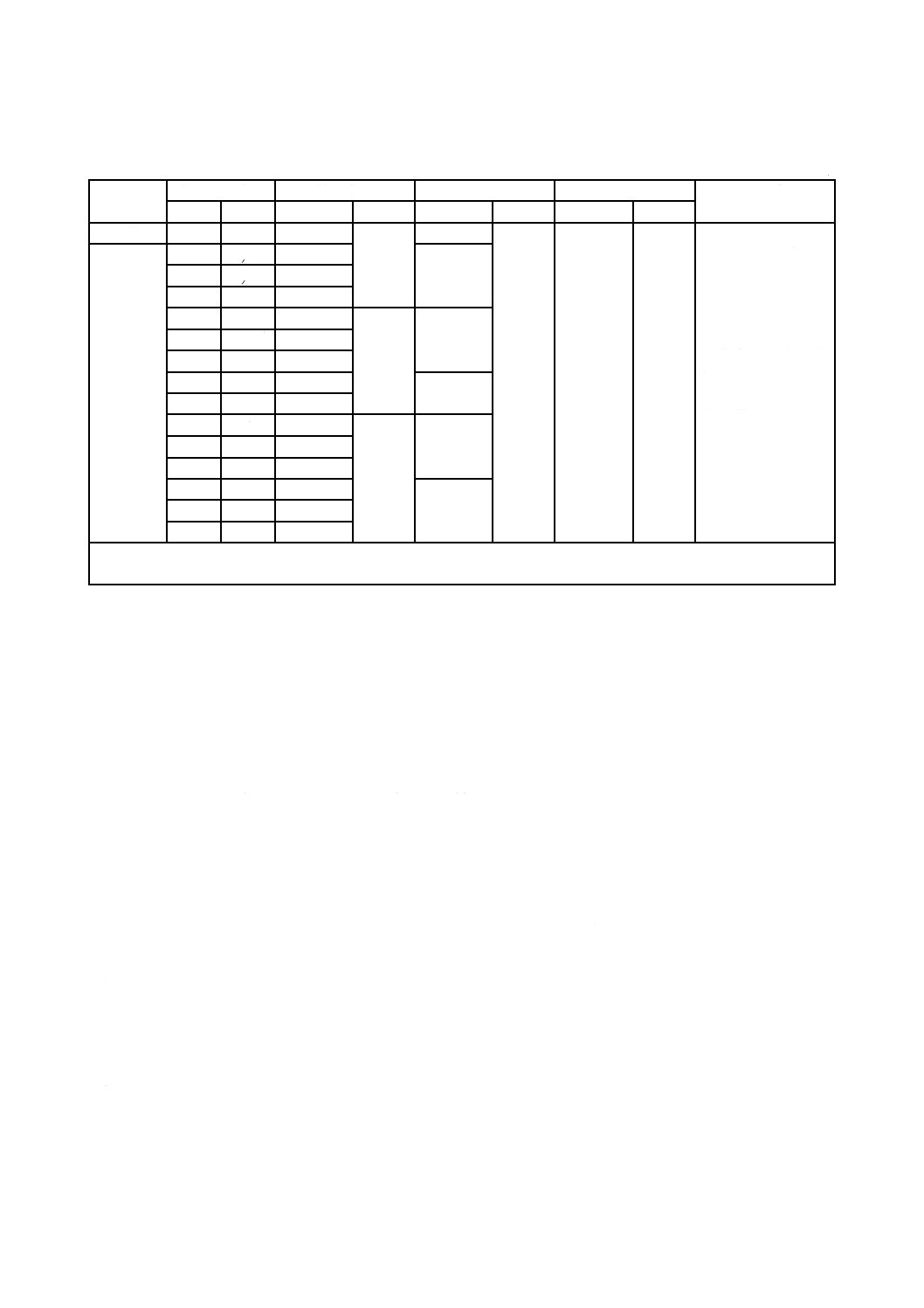

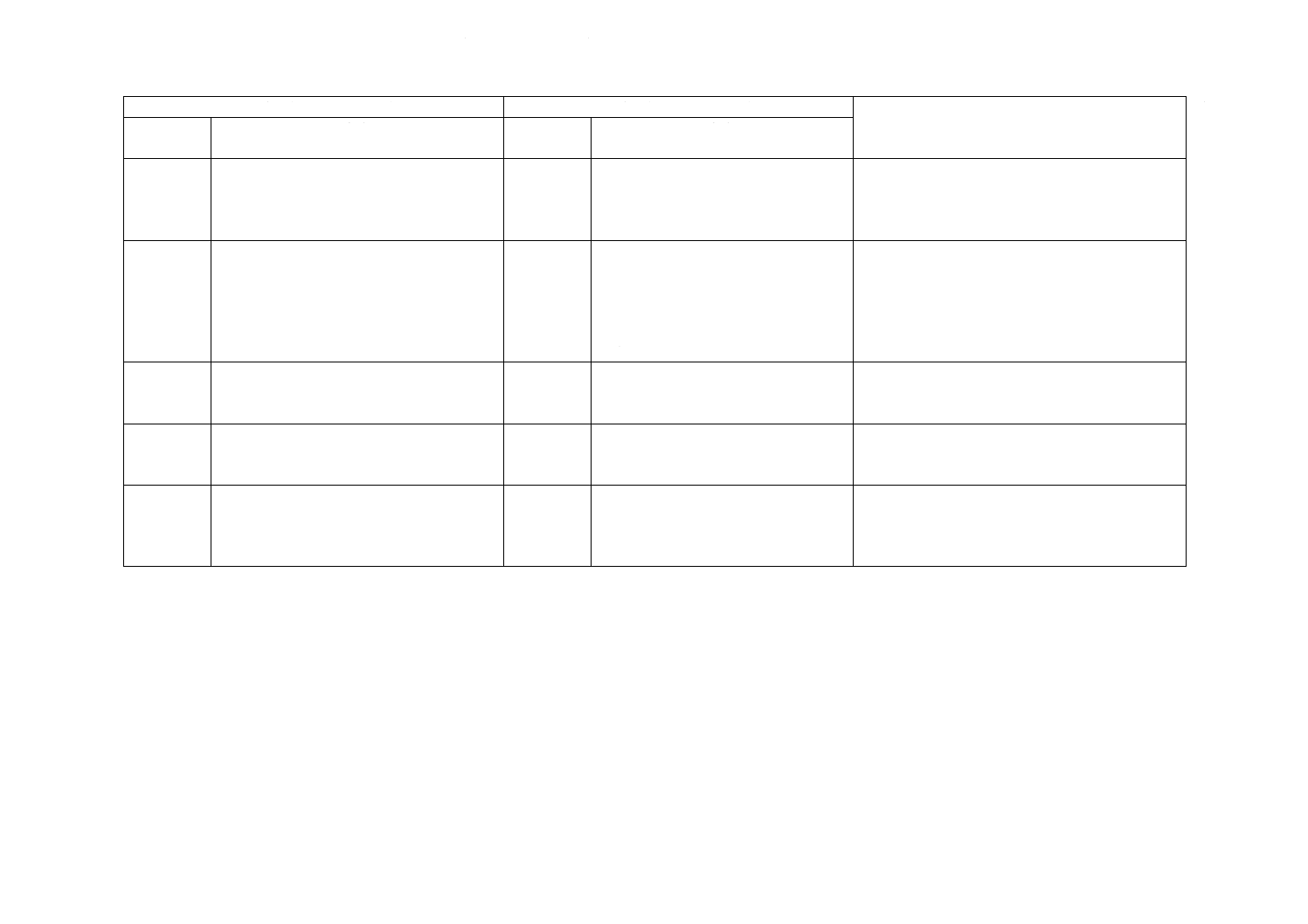

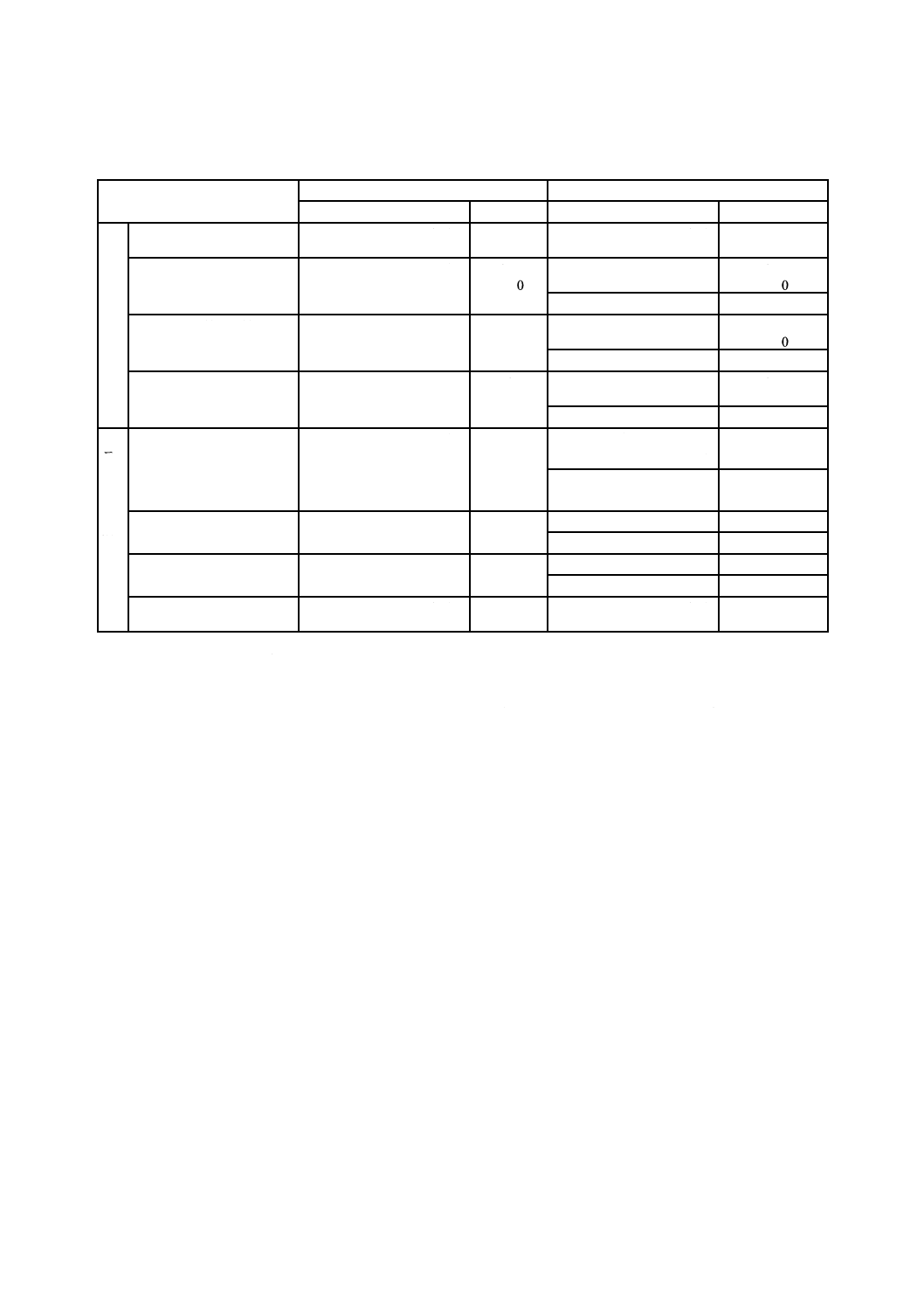

表2−特性

種類

密度

kg/m3

熱伝導率

(70 ℃)

W/(m・K)

熱間収縮温度

℃

繊維の平均太さ

μm

粒子の含有率

%

ロ

ッ

ク

ウ

ー

ル

保

温

材

ウール

−

0.044以下

650以上

7以下

4以下

保温板

1号

40〜100

0.044以下

600以上

−

2号

101〜160

0.043以下

3号

161〜300

0.044以下

フェルト

20〜70

0.049以下

400以上

保温帯

1号

40〜100

0.052以下

600以上

2号

101〜160

0.049以下

ブラン

ケット

1号

40〜100

0.044以下

2号

101〜160

0.043以下

保温筒

40〜200

0.044以下

グ

ラ

ス

ウ

ー

ル

保

温

材

ウール

−

0.042以下

400以上

−

保温板

24K

22〜26

0.049以下

250以上

32K

28〜36

0.046以下

300以上

40K

37〜44

0.044以下

350以上

48K

45〜52

0.043以下

64K

58〜70

0.042以下

400以上

80K

73〜87

96K

88〜105

波形保温板

37〜105

0.050以下

350以上

保温帯

A

22〜36

0.052以下

250以上

B

37〜52

350以上

C

58〜105

400以上

ブラン

ケット

A

24〜40

0.048以下

350以上

B

41〜120

0.043以下

400以上

保温筒

45〜90

0.043以下

350以上

表3−ホルムアルデヒド放散特性

種類

区分

記号

特性

ロックウール保温材

グラスウール保温材

F☆☆☆☆等級

F☆☆☆☆

放散速度が5 μg/(m2・h) 以下

F☆☆☆等級

F☆☆☆

放散速度が20 μg/(m2・h) 以下

F☆☆等級

F☆☆

放散速度が120 μg/(m2・h) 以下

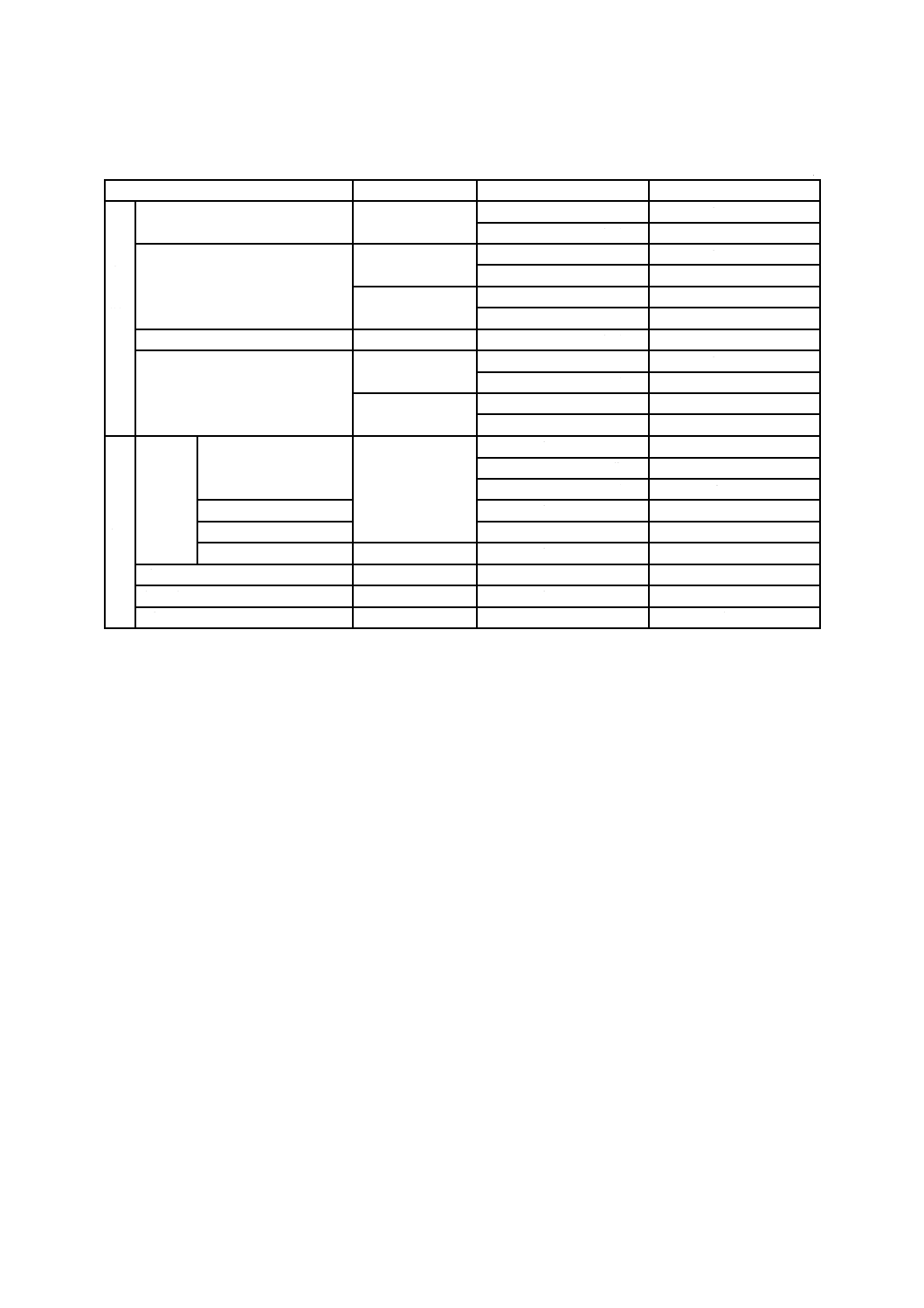

5.2

寸法

5.2.1

保温板,フェルト,波形保温板,保温帯及びブランケットの寸法

5.2.1.1

厚さ

保温板,フェルト,波形保温板,保温帯及びブランケットの厚さは,6.1に規定する試験を行ったとき,

表4に適合しなければならない。製造業者は,表4に規定する厚さの範囲から製品の厚さを選び,呼び厚

さとする。

なお,表4に示す厚さを超える寸法は,受渡当事者間の協定によって定めてもよいが,この場合の許容

差は表4に規定する呼び厚さに対する許容差の最大の値以内とする。

5

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

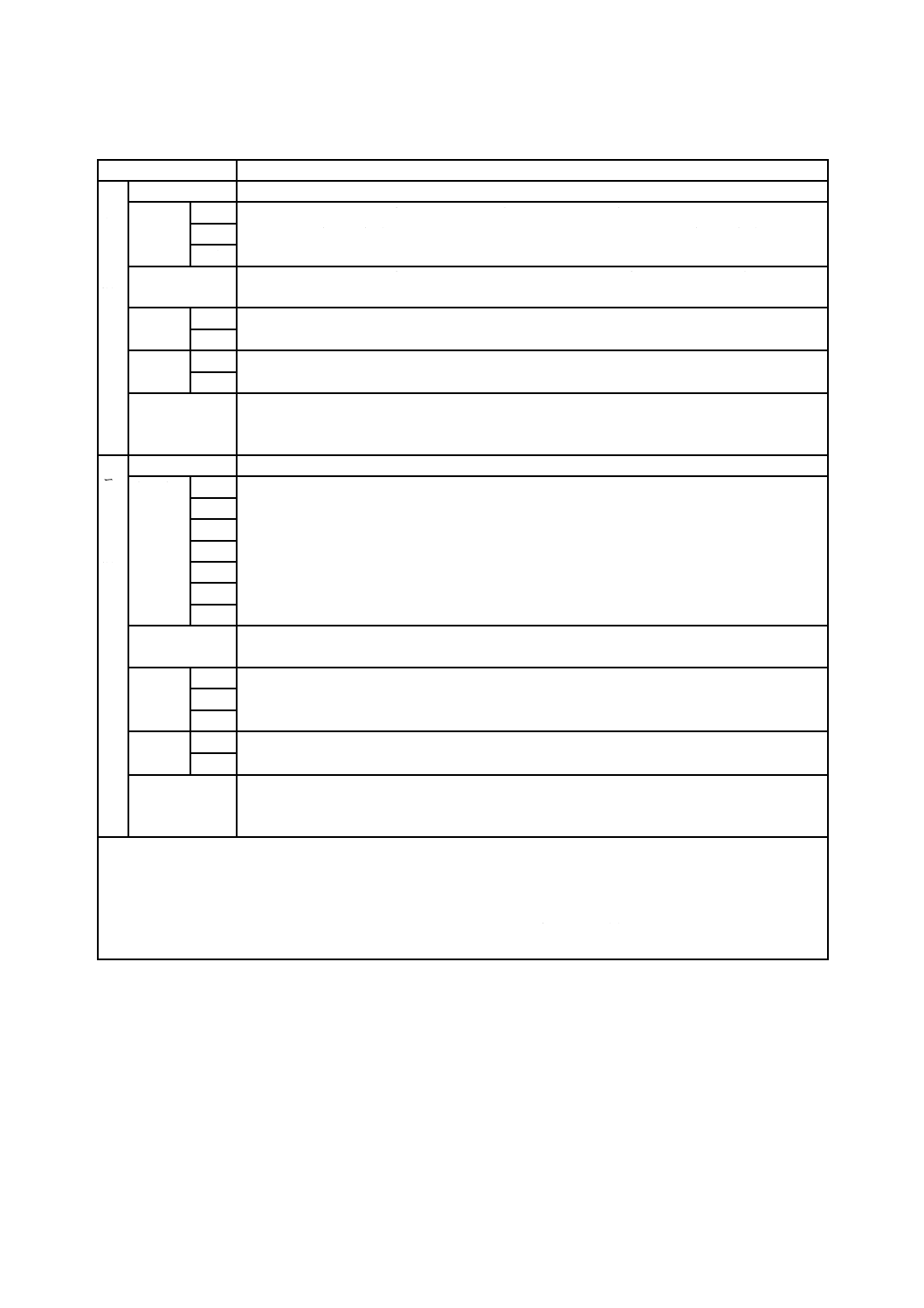

表4−厚さ

単位 mm

種類

圧縮包装の有無

厚さの範囲

呼び厚さに対する許容差

ロ

ッ

ク

ウ

ー

ル

保

温

材

保温板 1号,2号,3号

なし

25以上, 50未満

+5,−2

50以上, 100以下

+5,−3

フェルト

なし

25以上, 50未満

+5,−2

50以上, 100以下

+5,−3

有

25以上, 50未満

+規定なし,−2

50以上, 100以下

+規定なし,−3

保温帯 1号,2号

なし

25以上, 75以下

+4,−2

ブランケット 1号,2号

なし

25以上, 50未満

+5,−2

50以上, 100以下

+5,−3

有

25以上, 50未満

+規定なし,−2

50以上, 100以下

+規定なし,−3

グ

ラ

ス

ウ

ー

ル

保

温

材

保温板

24K

なし

25以上, 50未満

+5,0

50以上, 100未満

+8,0

100以上, 150以下

+10,0

32K,40K,48K,64K

15以上, 100以下

+3,−2

80K,96K

12以上, 50以下

±2

24K,32K,40K

有

25以上, 100以下

+規定なし,0

波形保温板

なし

25以上, 75以下

+4,−2

保温帯 A,B,C

なし

25以上, 100以下

+4,−2

ブランケット A,B

なし

25以上, 100以下

+規定なし,0

5.2.1.2

幅及び長さ

保温板,フェルト,波形保温板,保温帯及びブランケットの幅及び長さは,6.1に規定する試験を行った

とき,表5に適合しなければならない。製造業者は,表5に規定する幅及び長さの寸法の範囲から製品の

幅及び長さを選ぶものとする。

なお,表5に示す幅及び長さを超える寸法は,受渡当事者間の協定によって定めてもよいが,この場合

の許容差は表5に規定する幅又は長さに対する許容差の最大の値以内とする。

6

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

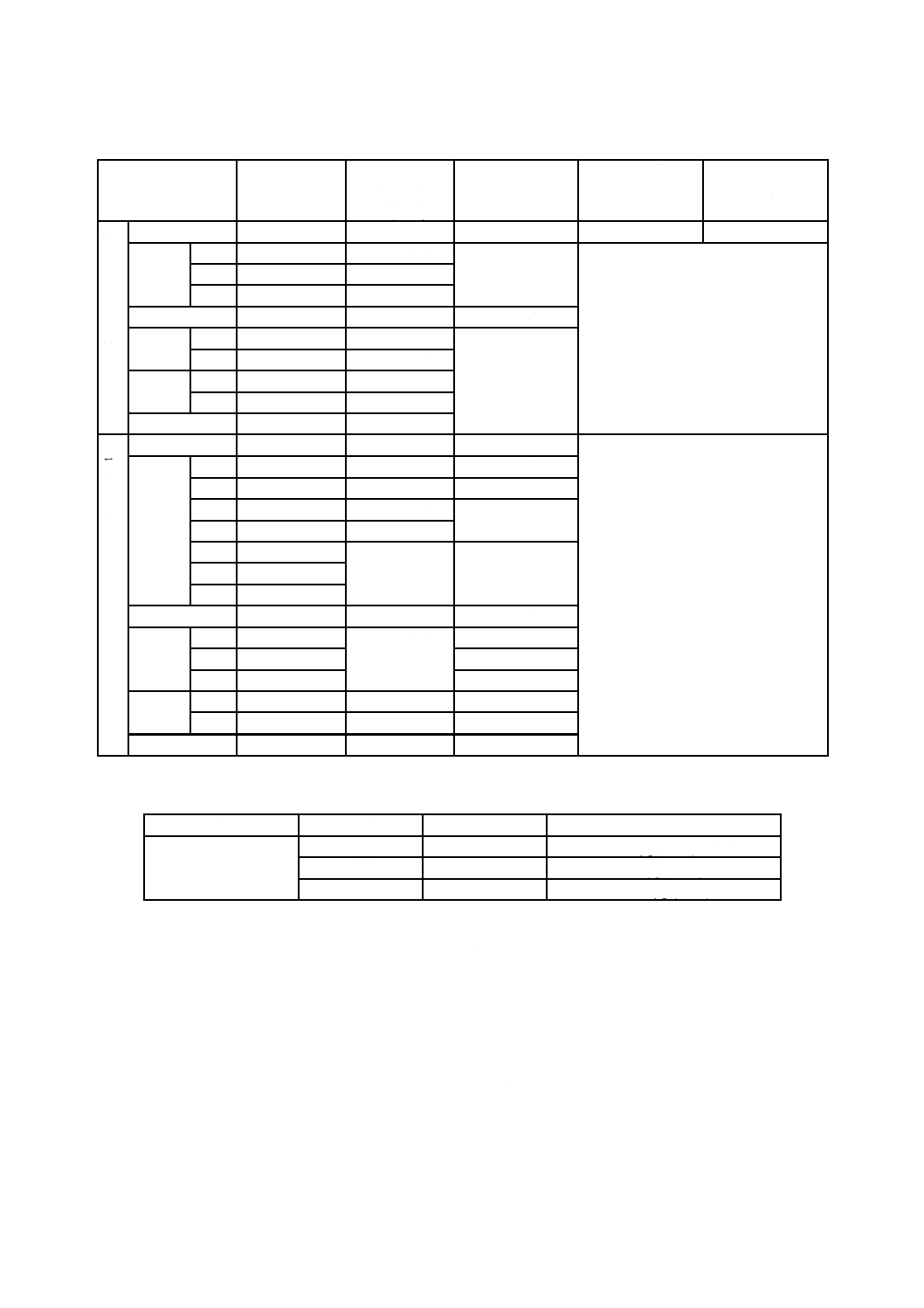

表5−保温板,フェルト,波形保温板,保温帯及びブランケットの幅及び長さ

単位 mm

種類

幅

長さ

寸法

許容差

寸法

許容差

ロ

ッ

ク

ウ

ー

ル

保

温

材

保温板 1号,2号,3号

455以上

605以下

+5

−3

910以上 1210以下

+15

−3

フェルト

455以上

910以下

+10 0

910以上 5500未満

+30 0

5500以上 16500以下

+規定なし,0

保温帯 1号,2号

500以上

605以下

+10

−5

1000以上 2500未満

+30 0

2500以上 3650以下

+規定なし,0

ブランケット 1号,2号

500以上

605以下

+5

−3

910以上 2000未満

+15

−3

2000以上 5000以下

+規定なし,0

グ

ラ

ス

ウ

ー

ル

保

温

材

保温板 24K,32K,40K,

48K,64K,80K,96K

40以上 1000以下

+10

−3

圧縮包装なし

300以上 3000以下

+10

−3

圧縮包装あり

300以上 33000以下

+規定なし,0

波形保温板

500以上

910以下

±15

910以上 1000未満

±20

1000以上 10000以下

+規定なし,0

保温帯 A,B,C

500以上

910以下

±15

910以上 1000未満

±20

1000以上 10000以下

+規定なし,0

ブランケット A,B

500以上

910以下

+10

−3

910以上 1000以下

+10

−3

5.2.2

保温筒の寸法及び直角度

保温筒の寸法は,6.3に規定する試験を行ったとき,表6に適合しなければならない。

なお,表6に規定した基準寸法及び呼び厚さ以外の保温筒の寸法は,受渡当事者間の協定によって定め

てもよいがこの場合の許容差は,表6による。

7

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

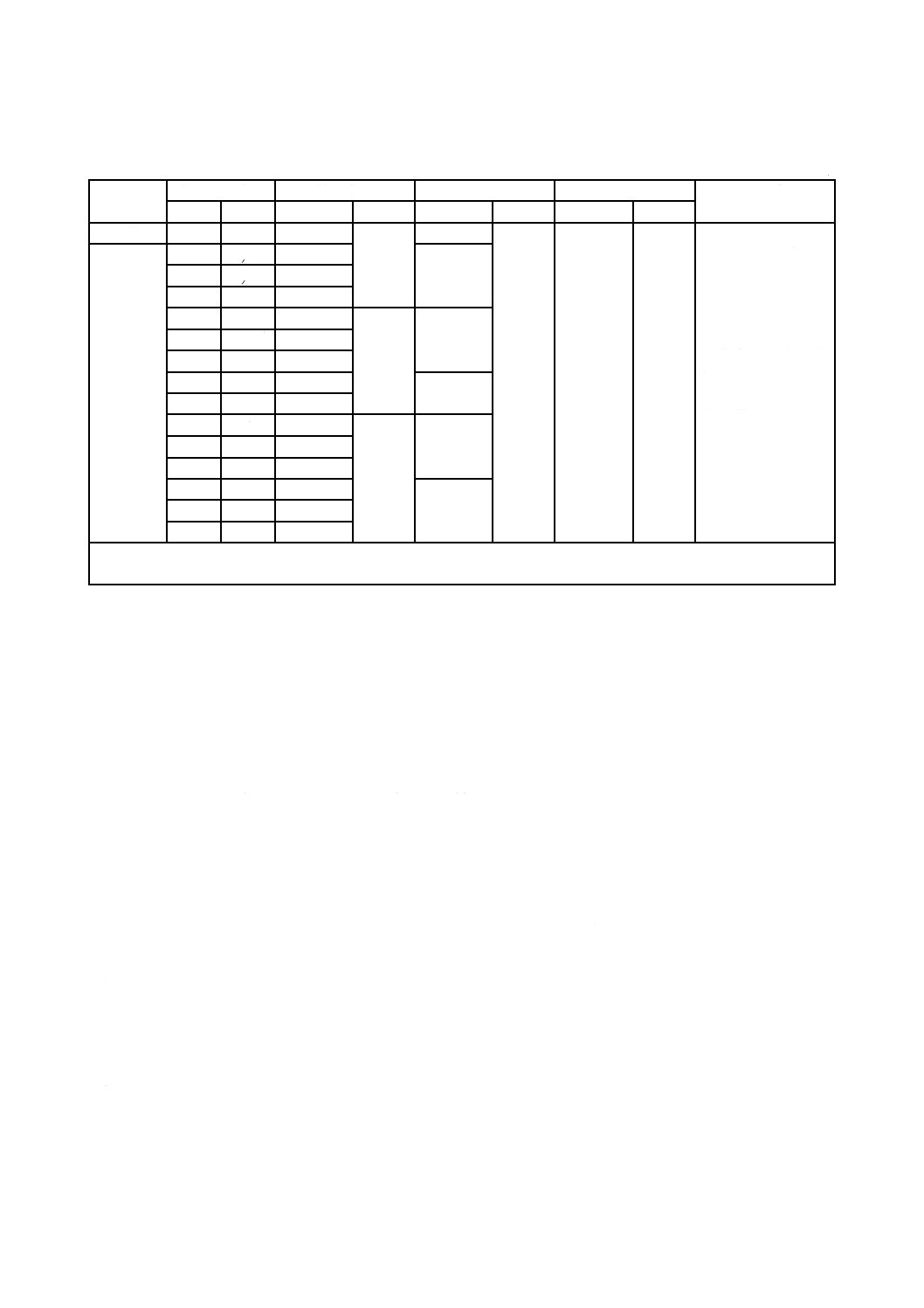

表6−保温筒の寸法

単位 mm

保温する

管の種類

筒の呼び方a)

筒の内径

厚さ

長さ

直角度

A

B

基準寸法

許容差

呼び厚さ

許容差

基準寸法

許容差

銅管

10C

3/8C

16

+2

−1

20,25

+3

−2

1 000

+5

−3

附属書Aによって

測定した直角度が,

外径の2 %を四捨五

入によって整数に

した値又は5 mmの

いずれか大きい方

を超えてはならな

い。

なお,外径は筒の内

径の基準寸法と呼

び厚さの和とする。

鋼管

15

2

1

22

20,25,30

20

4

3

27

25

1

34

32

14

1

43

+3

−1

20,30,40

40

12

1

49

50

2

61

65

22

1

76

20,40

80

3

89

100

4

114

+4

−1

25,40

125

5

140

150

6

165

200

8

216

40,50

250

10

267

300

12

319

注a) 筒の呼び方は,JIS H 3300又はJIS G 3452の呼び径による。ただし,銅管に使用する種類については,鋼管と

区別するため呼び径の末尾にCを付ける。

5.3

外観

外観は,6.9に規定する試験を行ったとき,使用上支障となるきず,汚れ及び欠けがあってはならない。

6

試験

6.1

保温板,フェルト,波形保温板,保温帯及びブランケットの寸法

6.1.1

試験片

試験片は,次による。

a) 幅及び長さの測定に用いる試験片は,製品から抽出したものとする。

b) 厚さの測定に用いる試験片は,製品から抽出したもの,又は製品から450 mm×450 mm以上の大きさ

に切り出したものとする。

6.1.2

測定器

測定器は,次による。

a) 幅及び長さの測定には,JIS B 7516に規定する目量0.5 mmの金属製直尺又はJIS B 7512に規定する

目量1 mmの鋼製巻尺を用いる。

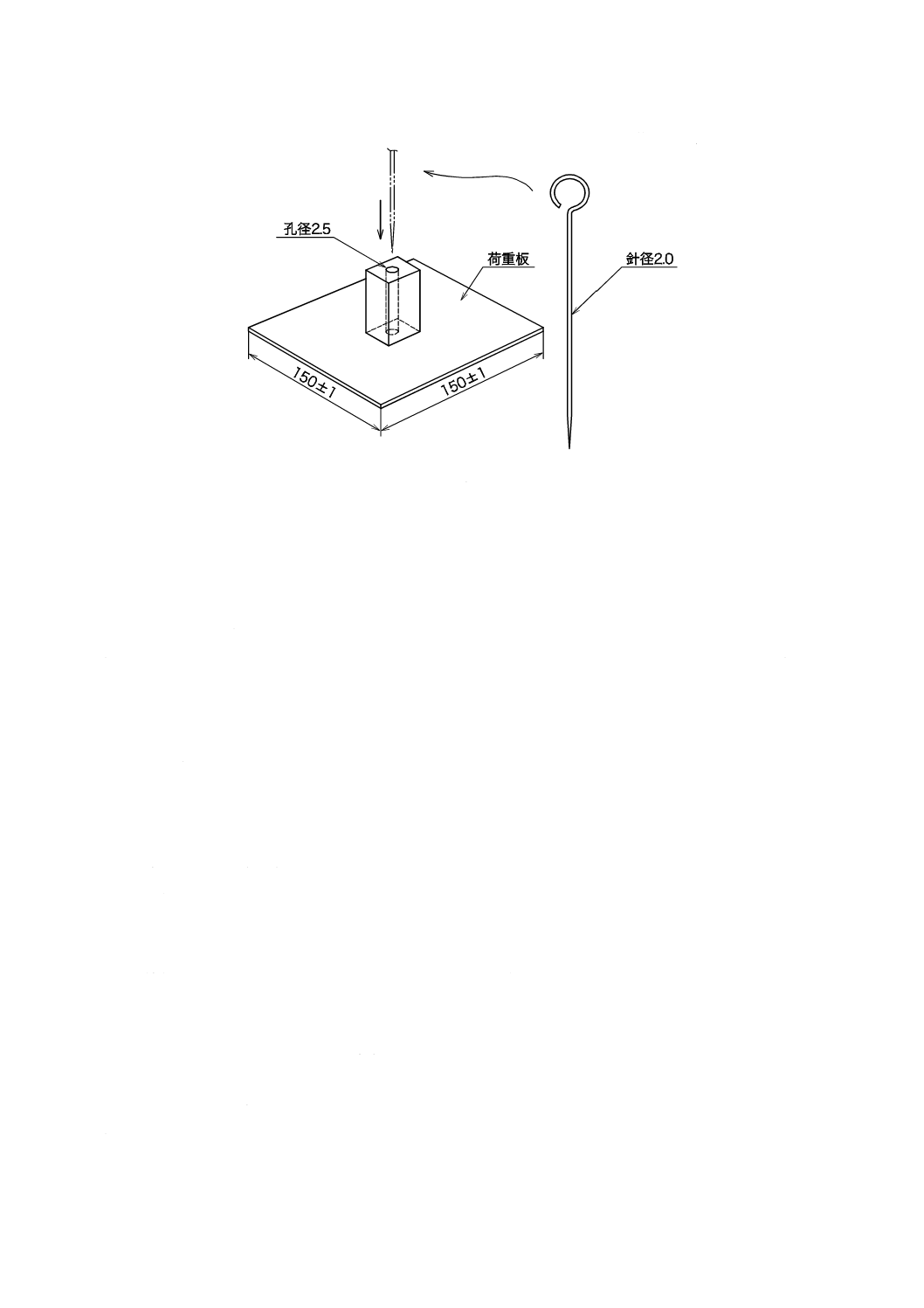

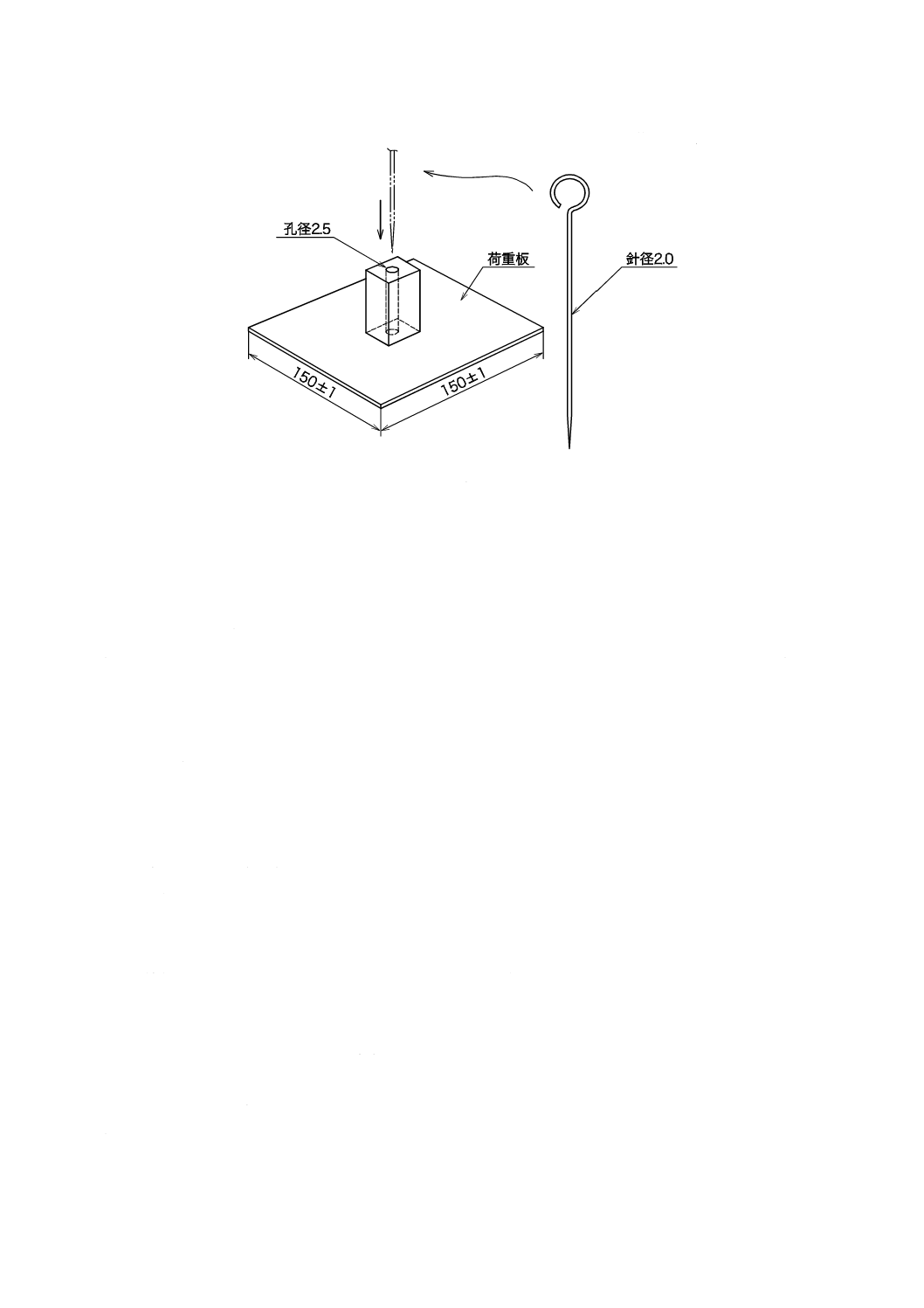

b) 厚さの測定には,図1に示すような厚さ測定用プレート及び針を用いる。厚さ測定用プレートの質量

は100±1 gとし,荷重板の大きさは(150 mm±1 mm×150 mm±1 mm)とする。

c) 厚さ測定用プレートから突出した針の長さの測定は,JIS B 7516に規定する目量0.5 mmの金属製直尺

若しくはJIS B 7507に規定する目量0.1 mmのノギス,又はこれと同等の精度をもつノギスを用いる。

d) b) に規定した針の代わりにJIS B 7507に規定するM形ノギス又は同等の精度をもつM形ノギスのデ

プスバーを用いてもよい。

8

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

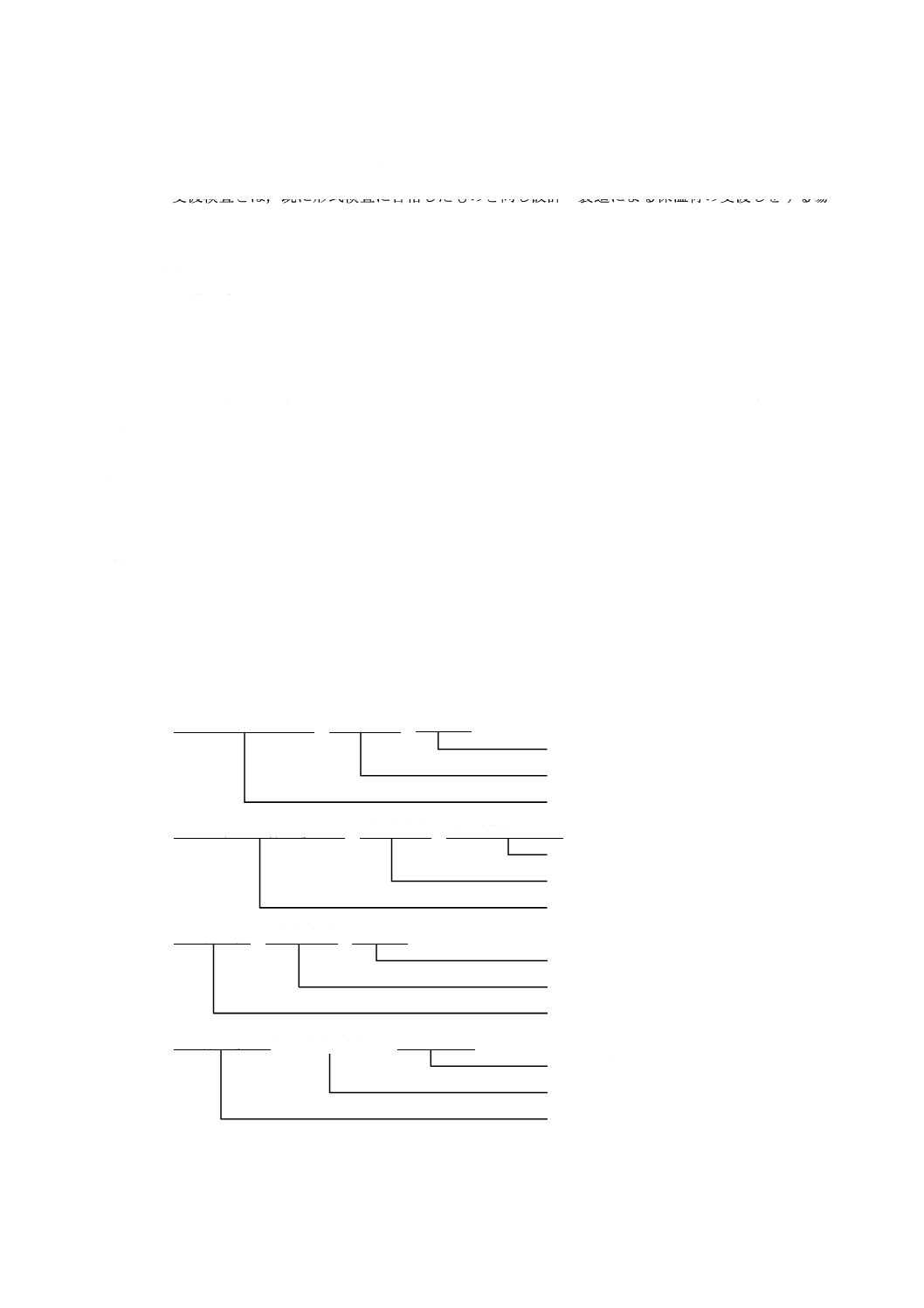

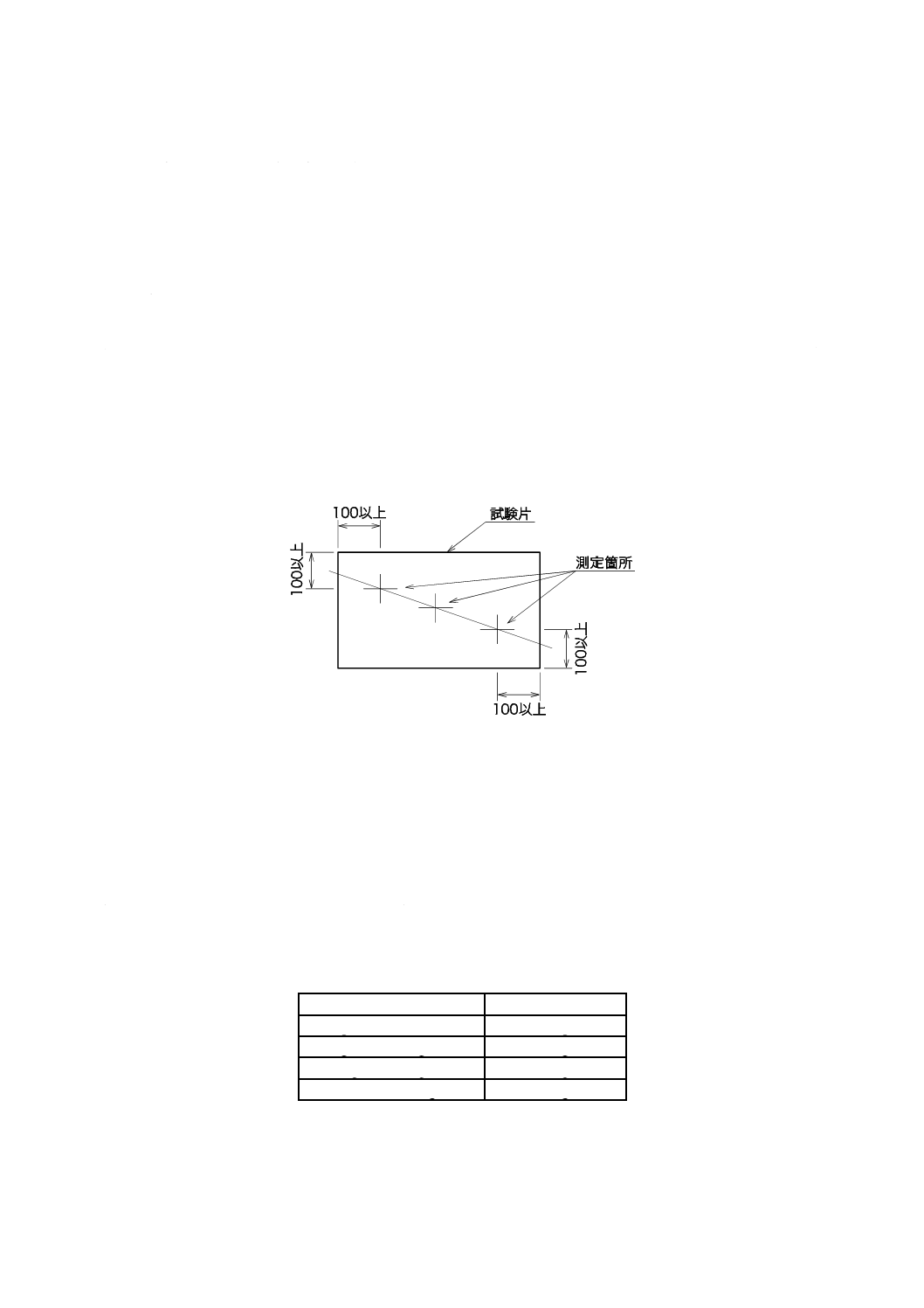

厚さ測定用プレートの例

針の例

図1−厚さ測定用プレート及び針の例

6.1.3

測定手順

6.1.3.1

幅及び長さ

幅及び長さの測定手順は,次による。

a) 金網状の外被材があるものは外被材を取り除いてから,また,波形保温板,保温帯及びブランケット

は,平らに広げ,張力をかけない状態で測定する。

b) 6.1.1に規定した試験片の周辺から100 mm以上内側でそれぞれ各辺に平行に2か所ずつ6.1.2 a) に規

定した測定器を用いて1 mmの読取り精度で測定し,その平均値を四捨五入によって整数としたもの

を幅及び長さとする。製品寸法上それが難しい場合は,中央部1か所を測定する。

c) 3 000 mm以上の寸法の測定は,試験片中央部1か所を6.1.2 a) に規定した測定器を用いて10 mmの読

取り精度で測定する。

6.1.3.2

厚さ

厚さの測定手順は,次による。

a) 試験片は,化粧合板などの硬質平板の上に置き測定する。金網状の外被材があるものは,外被材を取

り除いたものを試験片とする。

b) 圧縮包装したものは,厚さの復元を促すため試験片の幅方向の両端を手で持ち,水平方向に波打つよ

うによく振って4時間経過した後測定する。ただし,長さの長い試験片で床に触れずに振ることが難

しい場合には,450 mm以上で適切な長さに切断して振ってもよい。

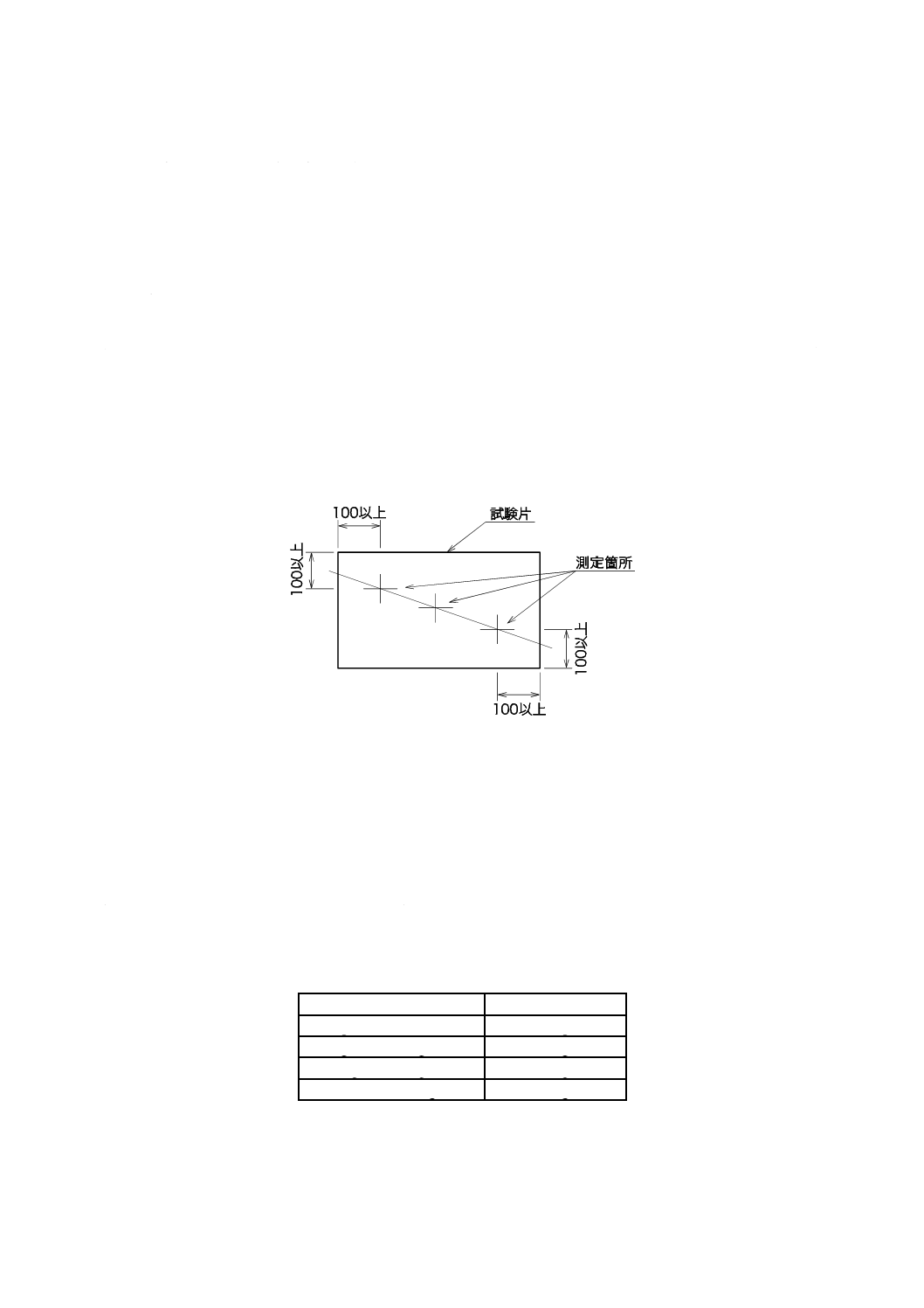

c) 圧縮包装したもの,していないもの共に,厚さの測定箇所は,図2に示すように厚さ測定用プレート

の中心が試験片の端から100 mm以上内側になる位置で,試験片全体を代表するようにほぼ均等に分

布した3か所以上とする。ただし,製品寸法上それが難しい場合には,幅及び長さを裁断する前の同

一製造条件で作製した450 mm×450 mm以上の寸法のもの,又は製品を450 mm×450 mm以上の寸法

になるように敷詰めて並べたものを試験片とする。外被材のあるものは,厚さ測定箇所にあらかじめ

測定用の孔を外被材にあける。

d) 6.1.2 b) に規定した厚さ測定用プレートが試験片に接触しないように保持したまま,針を厚さ測定用

プレートの孔を通して試験片に硬質平板に届くまで垂直に挿入する。外被材のある試験片では,c) で

9

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

開けた外被材の孔を通して針を垂直に挿入する。試験片に挿入した針を保持したまま,針に沿って厚

さ測定用プレートを試験片上に静かに下ろす。

e) 厚さ測定用プレートから突き出した針を指などで固定した状態で厚さ測定用プレートを試験片から外

す。ただし,グラスウール保温材の場合は,針挿入時の外圧で試験片が圧縮されやすいため,厚さ測

定用プレートを1分間程度保持し復元させた後に試験片から外す。

f)

6.1.2 c) に規定した金属製直尺又はノギスを用いて荷重板下面から突き出した針の長さを0.5 mmまで

測定する。ただし,針の代わりに用いた6.1.2 d) に規定したM形ノギスのデプスバーを用いて厚さを

測定してもよい。

g) 外被材のある製品は,外被材の厚さを,JIS B 7502に規定する目量が0.05 mmのマイクロメータを用

いて,はり合わせてある接着剤の付いていない部分を1か所選び,0.1 mmの読取り精度で測定し,f) で

測定した値から外被材の厚さを減じた値を厚さの測定値とする。ただし,外被材の厚さが0.1 mm以

下の場合は,f) で測定した値を厚さの測定値とする。

h) 厚さは全ての測定箇所における測定値の平均値とし,四捨五入によって整数に丸める。

単位 mm

図2−板状試験片の厚さ測定位置の例

6.2

保温板,フェルト,波形保温板,保温帯及びブランケットの密度

6.2.1

試験片

試験片は,製品から抽出したもの,又は製品から1 m2以上の大きさに切り出したものとする。

6.2.2

測定器

密度測定に用いる測定器は,次による。

a) 試験片の幅及び長さの測定器は,6.1.2 a) に規定した測定器を用いる。

b) 試験片の質量の測定器は,表7に規定した最小目盛をもつはかりを用いる。

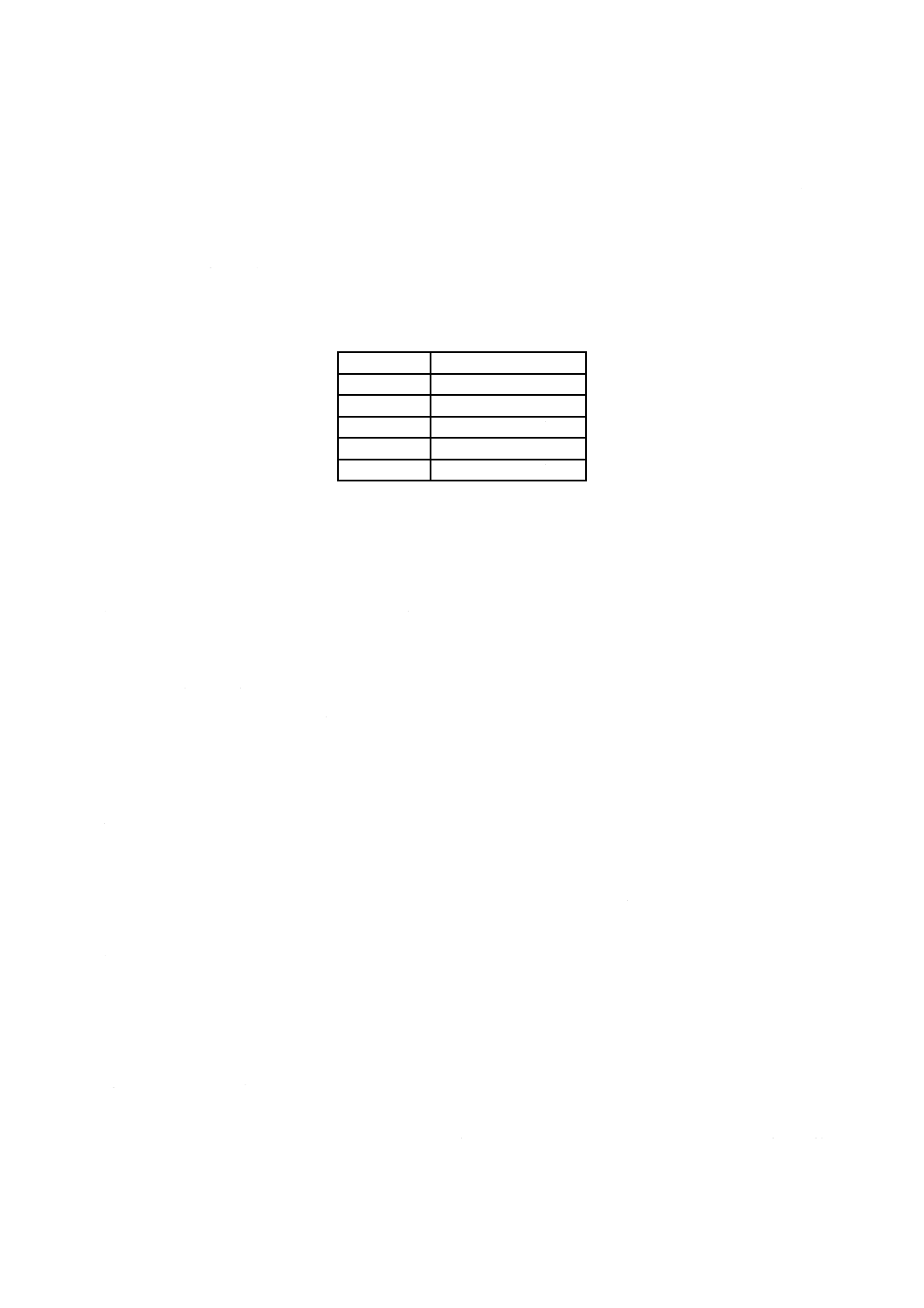

表7−試験片の質量及びはかりの最小目盛

試験片の質量

はかりの最小目盛

5 kg以上

50 g

1 kg以上

5 kg未満

10 g

0.5 kg以上 1 kg未満

5 g

0.5 kg未満

1 g

6.2.3

測定手順

密度の測定手順は,次による。

10

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片の幅及び長さは,6.1.3に規定する方法によって測定した値とする。

b) 試験片の質量(m)は,はかりの最小目盛にて測定した値とする。ただし,金網状の外被材のある製

品は外被材を取り除いて測定する。また,布,又はフィルム状の外被材のある製品のうち,接着剤を

含む質量があらかじめ分かっているものは,外被材が付いた状態で測定し,外被材の接着剤塗布量を

含む質量を差し引く。

c) 試験片の体積は,a) で求めた試験片の幅及び長さを用いて計算によって体積を求め,その値を試験片

の体積(V)とする。ただし,体積の計算に用いる試験片の厚さは,呼び厚さとする。

d) 密度(ρ)は,式(1)によって求め,四捨五入によって整数に丸めた値とする。

V

m

=

ρ

····················································································· (1)

ここに,

ρ: 密度(kg/m3)

m: 質量(kg)

V: 体積(m3)

6.3

保温筒の寸法,密度及び直角度

保温筒の寸法測定,密度測定及び直角度測定は,附属書Aによる。

6.4

熱伝導率

6.4.1

試験片

熱伝導率の試験片は,次による。

a) ロックウール保温材のウールの試験片は,密度が150 kg/m3,グラスウール保温材のウールの試験片は,

密度が64 kg/m3に調整したものを用いる。

b) 保温板,フェルト,波形保温板,保温帯及びブランケットの試験片は,製品から切り出したものとす

る。試験片を製品から切り出すことができない場合は,製品と同一の製造条件で製造した製品を試験

片としてもよい。

c) 外被材の付いた製品は,外被材を取り外して試験片を切り出す。外被材が接着されている製品など,

外被材だけを取り外すことができない製品は,製品と同一の製造条件によって製造した外被材のない

製品から試験片を切り出してもよい。

d) 保温筒は,JIS A 1412-3の8.(試験体)によるか又は保温筒と同一条件で製造した保温板を試験片と

してもよい。

6.4.2

試験方法

熱伝導率の試験方法は,次による。

a) ウール,保温板,フェルト,波形保温板,保温帯及びブランケットの試験方法は,JIS A 1412-1又は

JIS A 1412-2のいずれかによるものとし,保温筒の試験方法は,JIS A 1412-3によるものとする。

なお,6.4.1 d) において,保温筒と同一条件で製造した保温板を試験片とする場合は,保温板の試

験方法を用いる。

b) 熱伝導率は平均温度70

5

0

+ ℃での値とする。

c) 厚さは,呼び厚さとする。ただし,試験片の厚さを6.1.3.2によって測定し,呼び厚さに満たない試験

片については試験片の厚さとする。

6.5

熱間収縮温度

熱間収縮温度の試験は,附属書Bによる。

11

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

繊維の平均太さ

6.6.1

試験片

繊維の平均太さの試験片は,製品の3か所からそれぞれ約20 gの試料を採り,更にそれぞれの試料から

20本の繊維を採ったものとする。

6.6.2

測定器

測定器は,繊維の外径を0.5 μmの精度で測定できる測微接眼装置を備えた顕微鏡又はこれと同等以上の

性能をもつ拡大鏡とする。

6.6.3

測定手順

繊維の外径を6.6.2に規定した測定器を用いて測定し,その平均値を四捨五入によって整数に丸めた値を

繊維の平均太さとする。

6.7

粒子の含有率

6.7.1

試験片

粒子の含有率の測定に用いるロックウール保温材のウールの試験片は,製品から約100 gを採取したも

のとする。

6.7.2

測定器

測定器は,次による。

a) 最小目盛が0.1 gのはかり。

b) JIS Z 8801-1に規定する公称目開きが500 μmの金属製網ふるい。

6.7.3

測定手順

粒子の含有率の測定手順は,次による。

a) 試験片の質量を6.7.2 a) に規定したはかりを用いて測定し,その値を試験片の質量(m0)とする。

b) 試験片を十分水洗いし,6.7.2 b) に規定した金属製網ふるいの上に残ったものを105 ℃以上で乾燥し,

6.7.2 a) に規定したはかりを用いてその質量を測定し,粒子の質量(m1)とする。

c) 粒子の含有率(SC)は,式(2)によって求め,四捨五入によって整数に丸めた値とする。

100

0

1

C

×

=mm

S

··········································································· (2)

ここに,

SC: 粒子の含有率(%)

m1: 粒子の質量(g)

m0: 試験片の質量(g)

6.8

ホルムアルデヒド放散特性

6.8.1

試験片

ホルムアルデヒド放散特性試験片は,次による。ただし,金網状の外被材が付いた製品は,外被材を取

り除いたものを試験片とする。

a) 試験片作製のためのサンプル採取及び試験片作製は,JIS A 1902-4による。ただし,試験片の寸法は

b)による。

b) 試験片は,製品から1包装抽出し,試験片の厚さ面を含む全表面積と6.8.2に規定する試験装置の容積

との比率(以下,試料負荷率という。)が10 m2/m3以下になるように試験片の寸法を算出し,切り出

して作製する。

c) 製品厚さが50 mmを超えるもので試料負荷率を10 m2/m3以下として試験を行う場合は,厚さを50 mm

に圧縮した試験片を用いてもよい。このとき,試料負荷率算定に用いる表面積は,圧縮前の製品呼び

12

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

厚さでの表面積とする。試験装置(6.8.2参照)の容積が20 L,試料負荷率10 m2/m3の場合の試験片の

寸法例を表8に示す。

d) 切り出した試験片は,直ちに試験しなければならない。ただし,やむを得ず試験まで試験片を保管す

る場合,又は外部機関に試験を委託するために移送する場合の試験片の保護は,いずれもJIS A 1902-4

の規定による。

e) 試験片の作製及び包装は,1時間以内に終了しなければならない。

表8−試料負荷率10 m2/m3の試験片の寸法例

単位 mm

呼び厚さ

幅×長さ×試験片数

100

145×145×2個

75

162×162×2個

60

172×172×2個

55

175×175×2個

50

179×179×2個

6.8.2

試験装置

ホルムアルデヒド放散特性試験装置は,JIS A 1901の箇条6(器具)による。

6.8.3

試験手順

ホルムアルデヒド放散特性試験手順は,次による。

a) ホルムアルデヒド放散特性試験は,JIS A 1901の箇条11(試験方法)による。ただし,試験条件は,

JIS A 1902-4の箇条7(測定条件)による。ただし,試料負荷率は6.8.1 b)による。

b) 6.8.1に規定した試験片をそのまま6.8.2に規定した試験装置(以下,小形チャンバーという。)内に静

置し,試験を開始する。

c) 試験開始後7日以内に,JIS A 1901の箇条11に規定する捕集管を用いて小形チャンバーからの排出空

気を1回捕集する。

d) 捕集した排出空気をJIS A 1901の箇条12(分析方法)に規定する分析方法を用いてホルムアルデヒド

濃度を求め,その濃度を小形チャンバー出口のホルムアルデヒド濃度とする。

e) 小形チャンバー出口のホルムアルデヒド濃度が100 μg/m3を超える場合は,試験片の寸法を修正する

などして試料負荷率を試験開始のときより小さくし,再度b) から試験を行い,小形チャンバー出口

のホルムアルデヒド濃度が100 μg/m3以下になるまで繰り返す。

f)

小形チャンバー出口のホルムアルデヒド濃度が100 μg/m3以下である場合は,JIS A 1901の箇条12及

び箇条13(放散速度の算出及び結果の表現方法)によって放散速度を求める。

g) 放散速度は,四捨五入によって整数に丸め,μg/(m2・h)の単位で表す。

6.9

外観

外観は,使用上支障となるきず,汚れ及び欠けの有無を目視で調べる。

7

検査

7.1

検査の種類及び検査項目

検査は,形式検査1)と受渡検査2)とに区分し,検査の項目は,それぞれ次による。

なお,形式検査及び受渡検査の抜取検査方式は,合理的な抜取方式によるものとし,受渡当事者間の協

定によって定めてもよい。

13

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) 形式検査とは,保温材の品質が,設計(新しく設計又は生産条件が変更など)で示した全ての

特性を満足するかどうかを判定するための検査。

2) 受渡検査とは,既に形式検査に合格したものと同じ設計・製造による保温材の受渡しをする場

合,必要と認める特性が満足するものであるかどうかを判定するための検査。

a) 形式検査項目は,次による。

1) 熱伝導率

2) 熱間収縮温度

3) 繊維の平均太さ

4) 粒子の含有率

5) ホルムアルデヒド放散特性

6) 寸法(保温筒を除く製品は,幅,長さ及び厚さ,保温筒は,長さ,厚さ,内径及び直角度)

7) 密度

8) 外観

b) 受渡検査項目は,次による。

1) 寸法(保温筒を除く製品は,幅,長さ及び厚さ,保温筒は長さ,厚さ,内径及び直角度)

2) 密度

3) 外観

7.2

判定基準

検査は,箇条6に規定した試験を行ったとき,箇条5の規定に適合したものを合格とする。

8

製品の呼び方

製品の呼び方を,例1〜例5に示す。

例1 ロックウール保温筒 F☆☆☆☆ 200A-50

筒の呼び方−呼び厚さ(表6参照)

ホルムアルデヒド放散特性(表3参照)

種類

例2 グラスウール保温板32K F☆☆☆☆−50 1 000×2 000

呼び厚さ 幅×長さ(表5参照)

ホルムアルデヒド放散特性(表3参照)

種類

例3 GW保温筒 F☆☆☆☆ 100A-25

筒の呼び方−呼び厚さ(表6参照)

ホルムアルデヒド放散特性(表3参照)

種類

例4 RW保温板1号 F☆☆☆☆−50 605×910

呼び厚さ 幅×長さ(表5参照)

ホルムアルデヒド放散特性(表3参照)

種類

14

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例5 RWウール F☆☆☆☆

ホルムアルデヒド放散特性(表3参照)

種類

9

表示

この規格の全ての要求事項に適合した製品又は包装には,次の事項を表示しなければならない。

a) 規格名称又は規格番号

b) 製品の呼び方

c) 製造年月又はその略号

d) 製造業者名又はその略号

e) 包装には,1包装内の保温材の数量

15

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

保温筒の寸法,密度及び直角度の測定方法

A.1 一般

この附属書は,保温筒の内径,外径,厚さ,長さ,密度及び直角度(長さ方向の軸に対する端末の90°

からの偏差)を測定するための手順を規定する。

A.2 試験片

試験片は,通常,製品から無作為に抜き取ったものとする。外被材のあるものは外被材を除いたものを

試験片とする。ただし,外被材が接着されている製品など,外被材だけを取り外すことができない製品は,

製品と同一の製造条件によって製造した外被材のない製品を試験片としてもよい。

A.3 測定器

測定器は,次による。

a) JIS B 7516に規定する目量が0.5 mmの金属製直尺。

b) JIS B 7512に規定する目量が1 mmの鋼製巻尺。

なお,鋼製巻尺の代わりにJIS B 7522に規定する目量が1 mmの繊維製巻尺を用いてもよい。

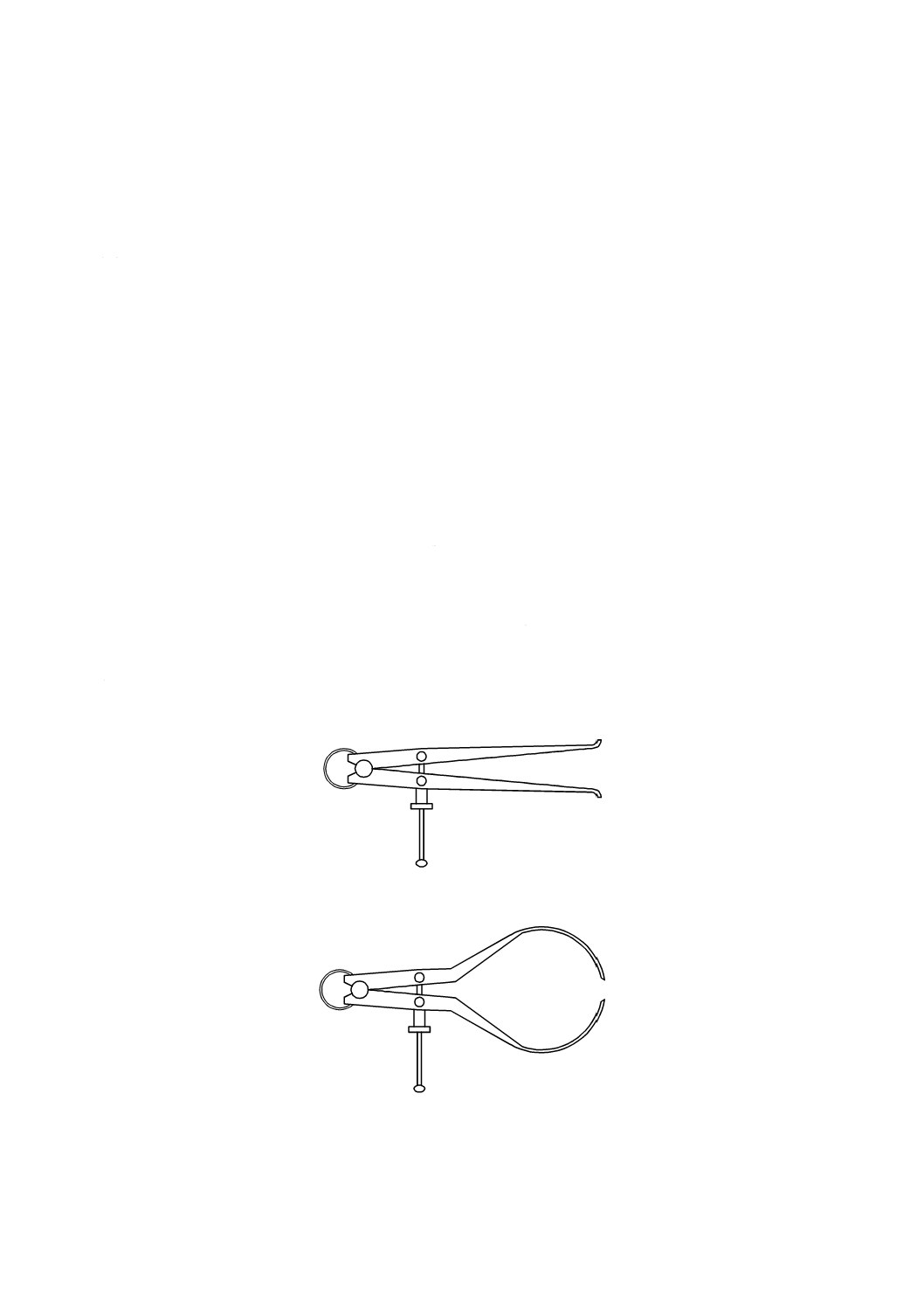

c) 図A.1に示すような内側キャリパス及びJIS B 7507に規定する目量が0.1 mmのノギス。

d) 図A.2に示すような外側キャリパス及びJIS B 7507に規定する目量が0.1 mmのノギス。

e) 最小目盛が1 g以下のはかり。

f)

JIS B 7526に規定する長さ500 mm以上の鋼製直角定規。

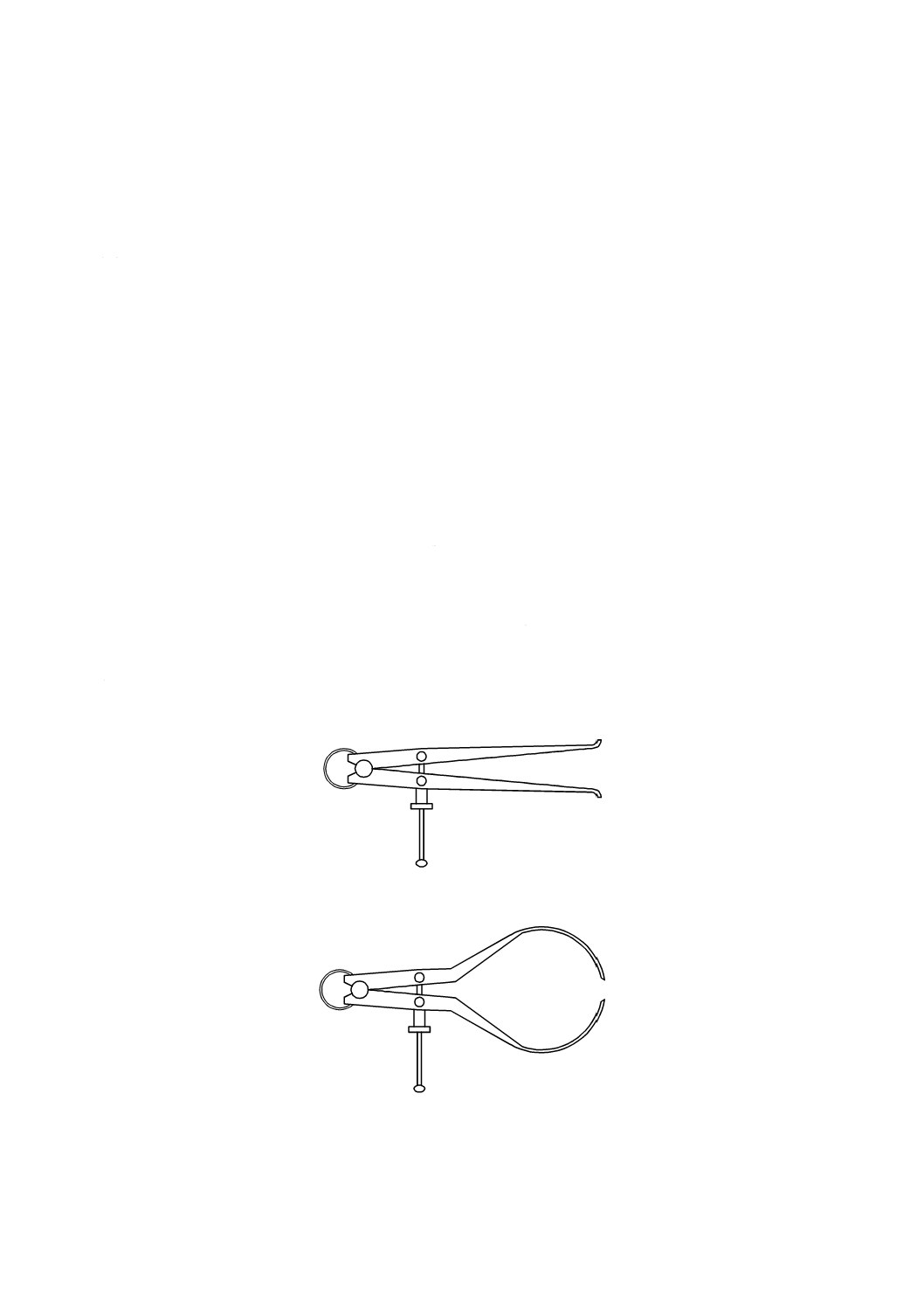

図A.1−内側キャリパスの例

図A.2−外側キャリパスの例

16

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 測定手順

A.4.1 内径

内径は,A.2に規定した試験片の両端をA.3 a) に規定した測定器又はA.3 c) に規定した測定器を用いて,

90°離れた2か所を測定し,平均値を四捨五入によって整数に丸めた値とする。

なお,測定するときには,測定器による圧力で保温筒が変形しないことを目視で確認する。

A.4.2 外径

外径は,A.2に規定した試験片の両端の90°離れた2か所をA.3 a) に規定した測定器又はA.3 d) に規

定した測定器で測定し,平均値を四捨五入によって整数に丸めた値とするか,又は両端から100 mmの点

及び中央部をA.3 b) に規定した測定器を用いて外周を測定し円周率で除した値の平均値を四捨五入によ

って整数に丸めた値とする。測定中には,長さ方向の継ぎ目は閉じておく。

A.4.3 厚さ

厚さは,次のいずれかの方法によって求める。

a) A.4.1及びA.4.2で測定した内径(d0)及び外径(d1)のそれぞれの平均値から,厚さ(t)を式(A.1)

によって求め,四捨五入によって整数に丸めた値とする。

2

0

1

d

d

t

−

=

············································································· (A.1)

ここに,

t: 厚さ(mm)

d1: 外径(mm)

d0: 内径(mm)

b) 試験片の両端の外周及び中央部の外周に等分に位置した四つの場所を,A.3 d) に規定した測定器を用

いて試験片の厚さを直接測定した値の平均値を四捨五入によって整数に丸めた値を厚さとする。ただ

し,この場合には,試験片の厚さが外側キャリパスによる圧力で変わらないことを目視で確認する。

A.4.4 長さ

保温筒の長さは,試験片の外面両端で相対する2か所を,A.3 a) に規定した測定器又はA.3 b) に規定し

た測定器を用いて測定し,その平均値を四捨五入によって整数に丸めた値とする。

A.4.5 密度

密度の算出は,次による。

a) A.2に規定した試験片を,A.3 e) に規定したはかりを用いて測定し,その値を試験片の質量(m)とす

る。

b) A.2に規定した試験片の体積(V)は,試験片の長さ(l)をA.4.4に規定した方法によって,試験片の

内径(d0)をA.4.1に規定した方法によって及び試験片の外径(d1)をA.4.2に規定した方法によって

それぞれ測定し,式(A.2)によって算出する。

l

d

d

V

×

−

×

=

4

)

(

π

2

0

2

1

································································ (A.2)

ここに,

V: 体積(m3)

l: 長さ(m)

d1: 外径(m)

d0: 内径(m)

c) 密度(ρ)は,式(A.3)によって求め,四捨五入によって整数に丸めた値とする。

V

m

ρ=

·················································································· (A.3)

17

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

ρ: 密度(kg/m3)

m: 質量(kg)

V: 体積(m3)

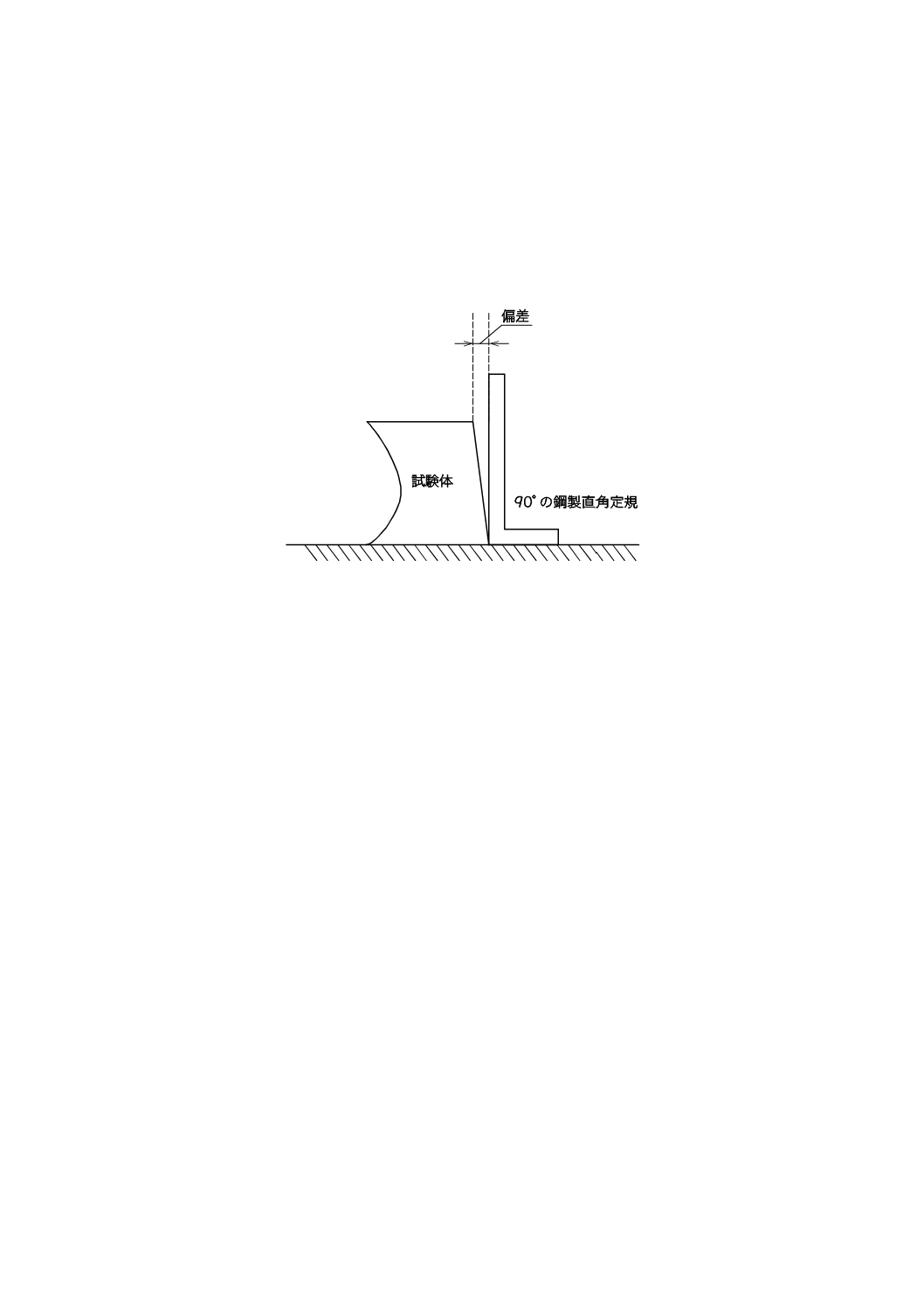

A.4.6 直角度

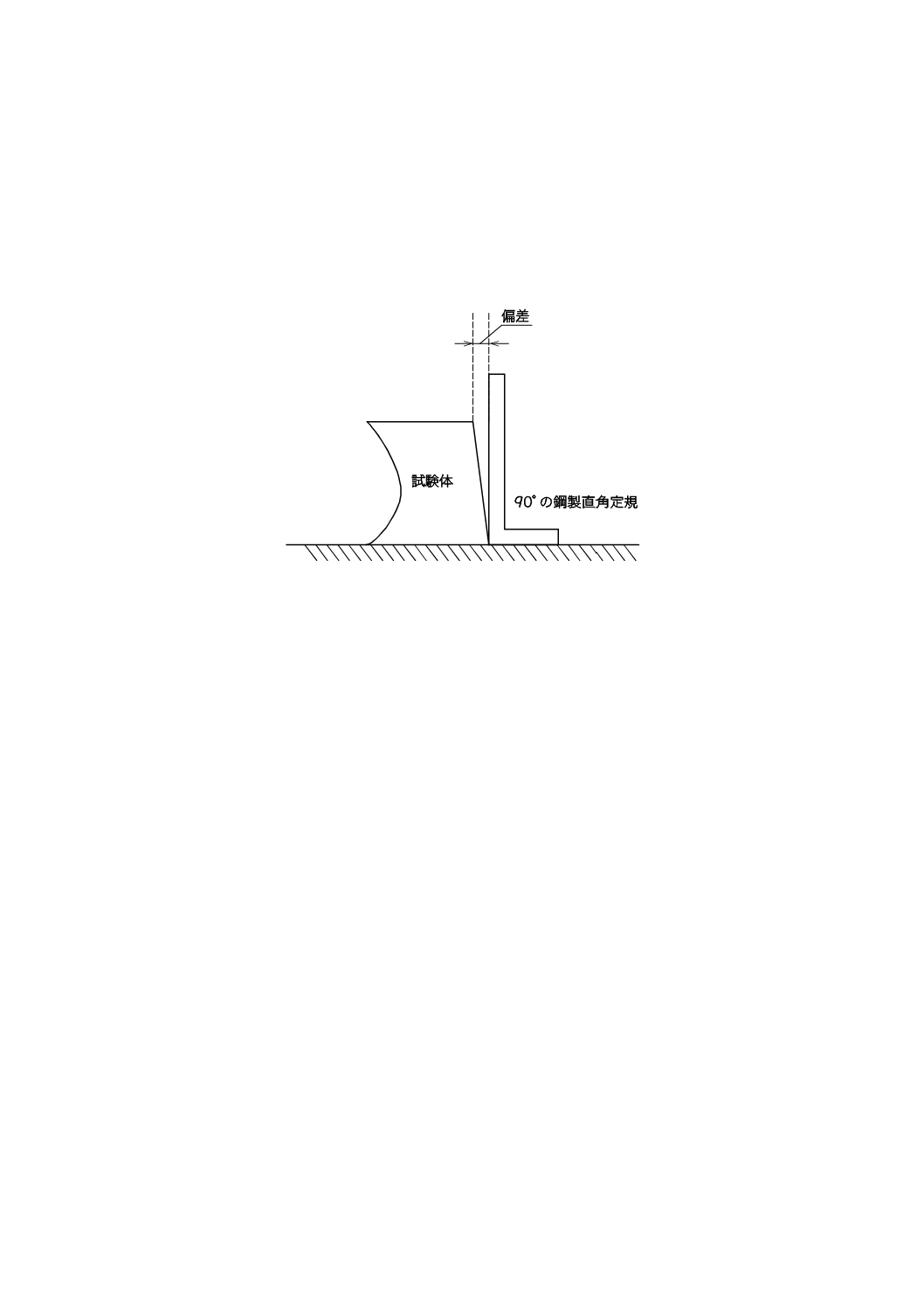

直角度は,A.2に規定した試験片の両端を平らな面の上に置き,図A.3に示すような保温筒の端末にA.3

f) に規定した測定器を当て,A.3 a) に規定した測定器で偏差を測定する。直角度は,試験片を長さ方向の

軸周りに回転して,両端の90°からの最大偏差を求め,四捨五入によって整数にした値とする。

図A.3−直角からの偏差の測定

18

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

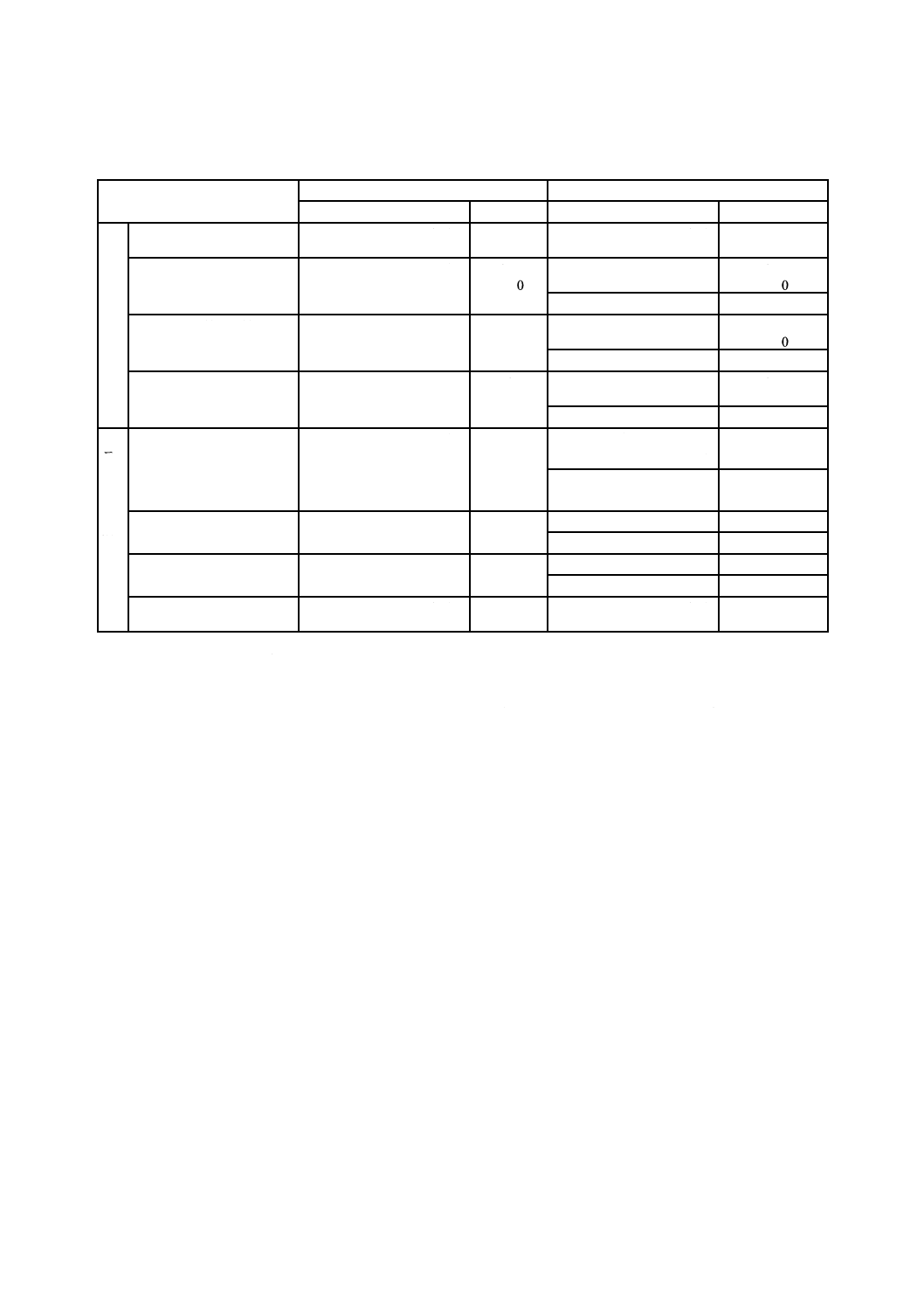

附属書B

(規定)

熱間収縮温度を決定するための試験方法

B.1

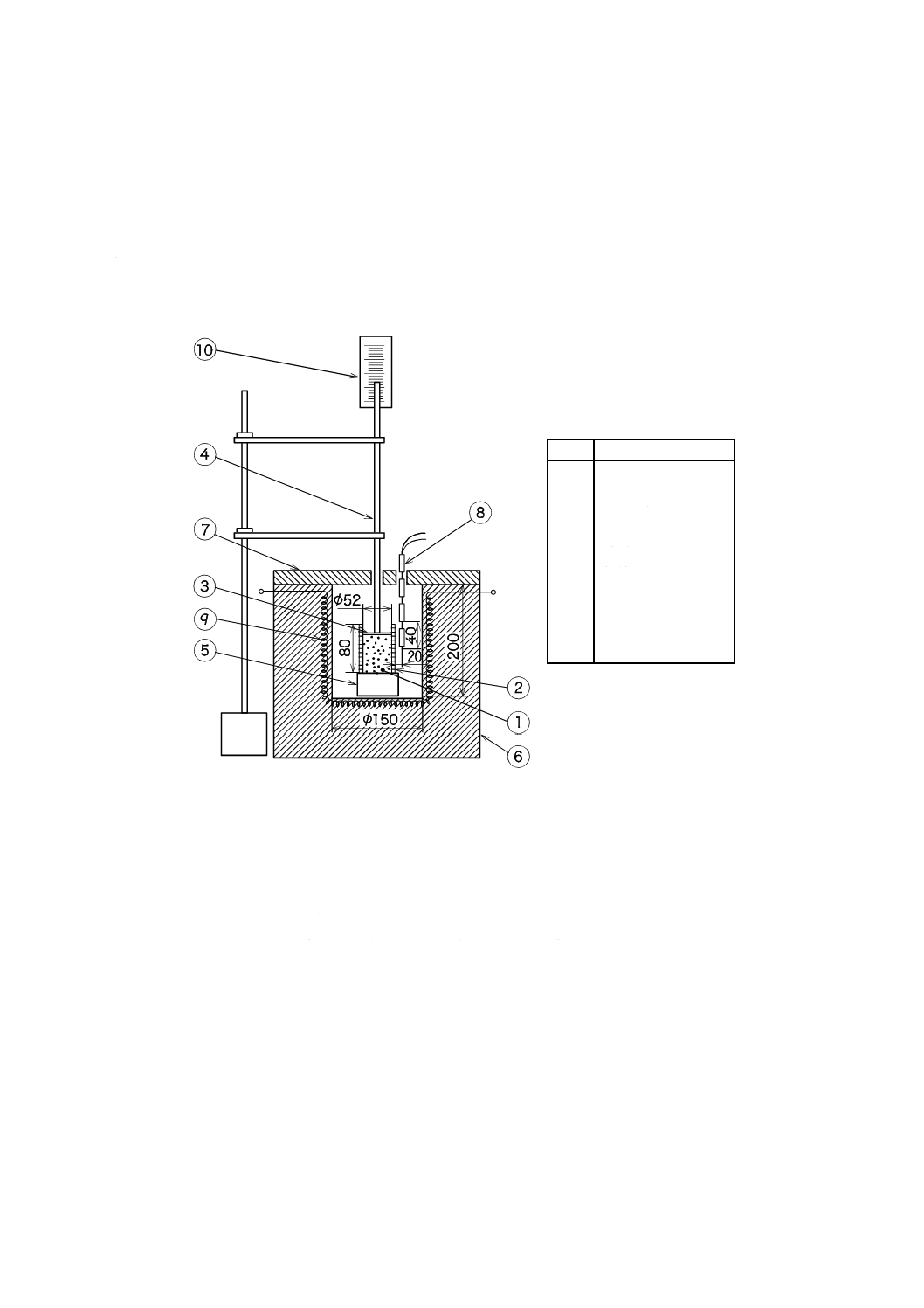

試験装置

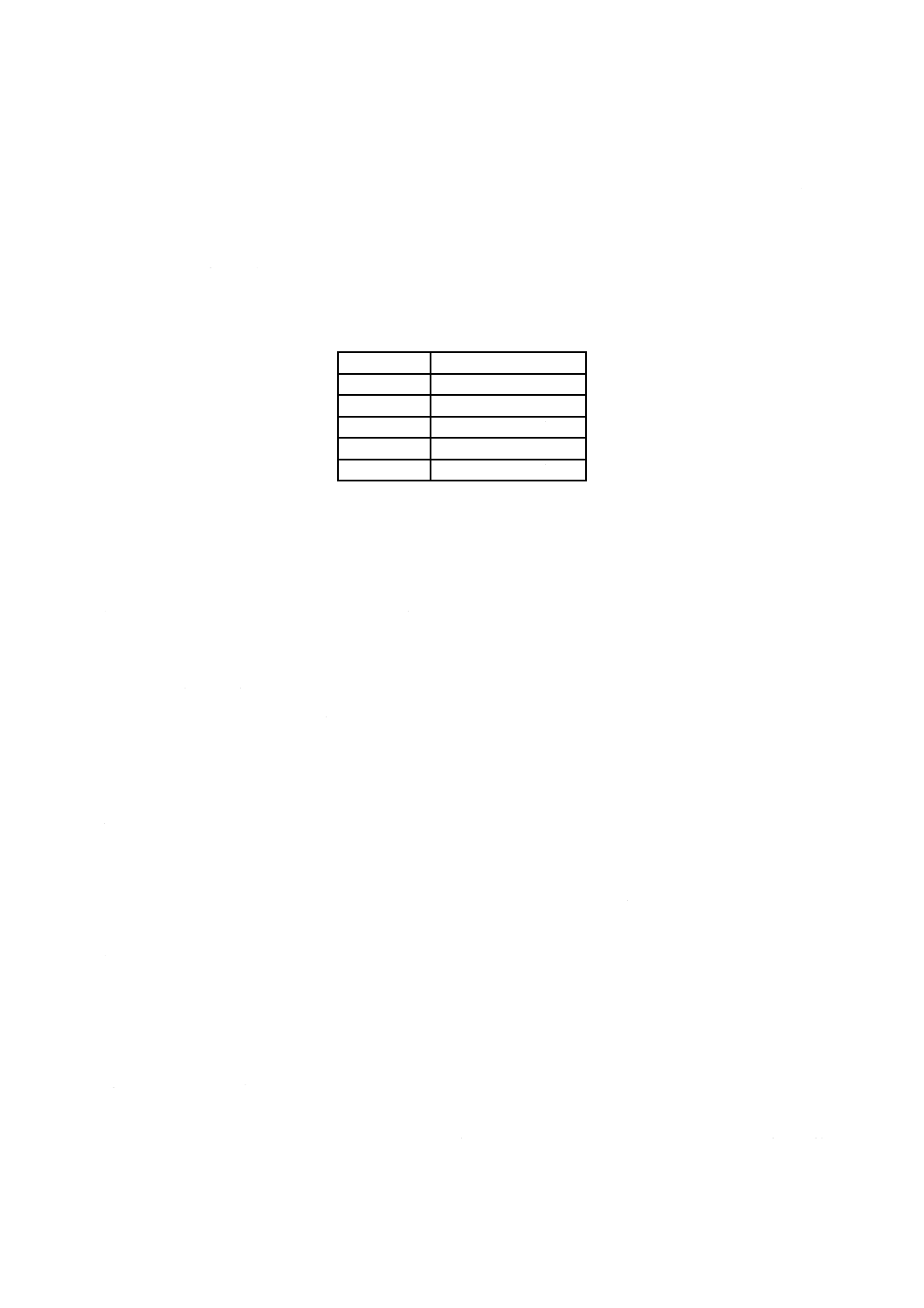

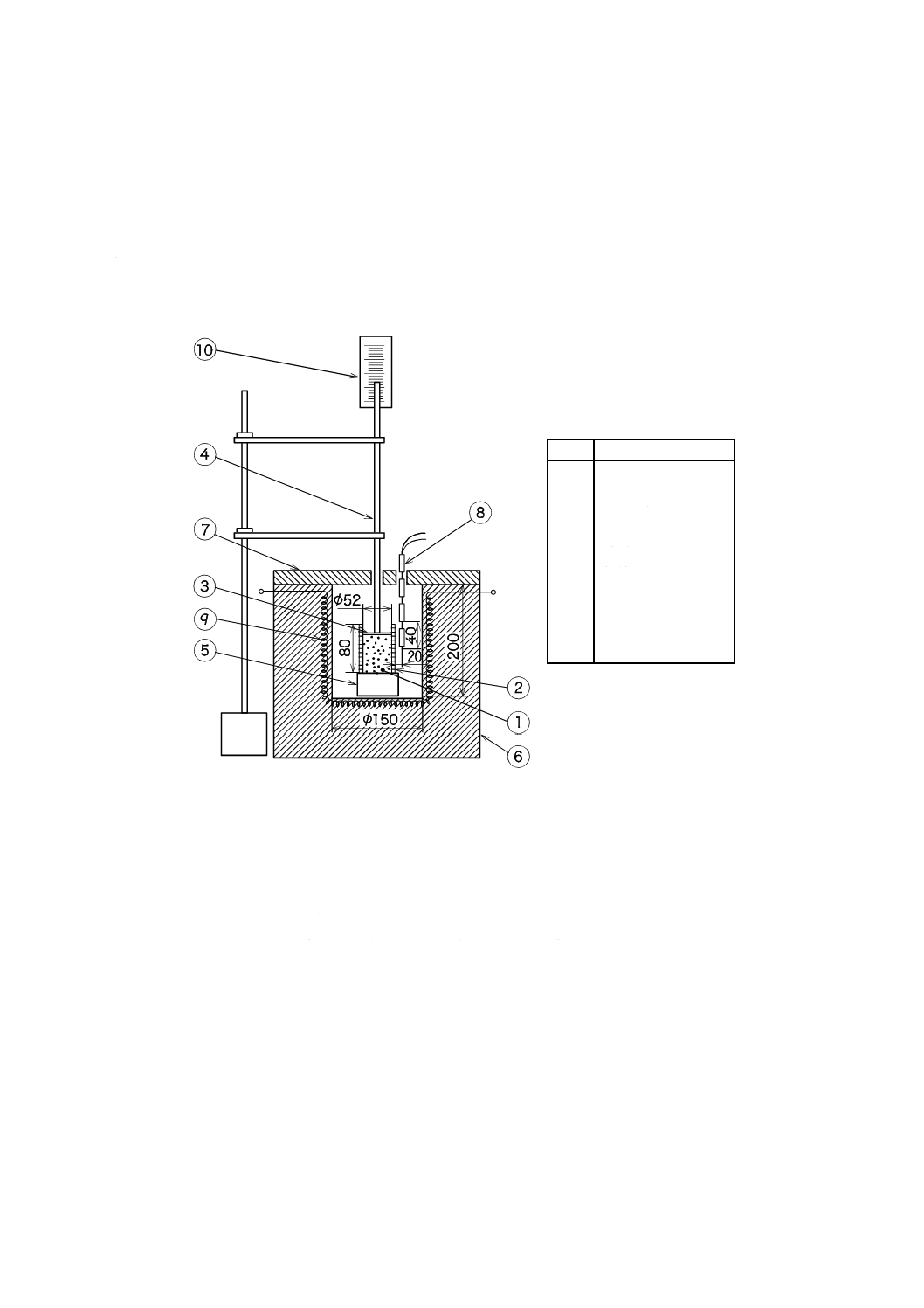

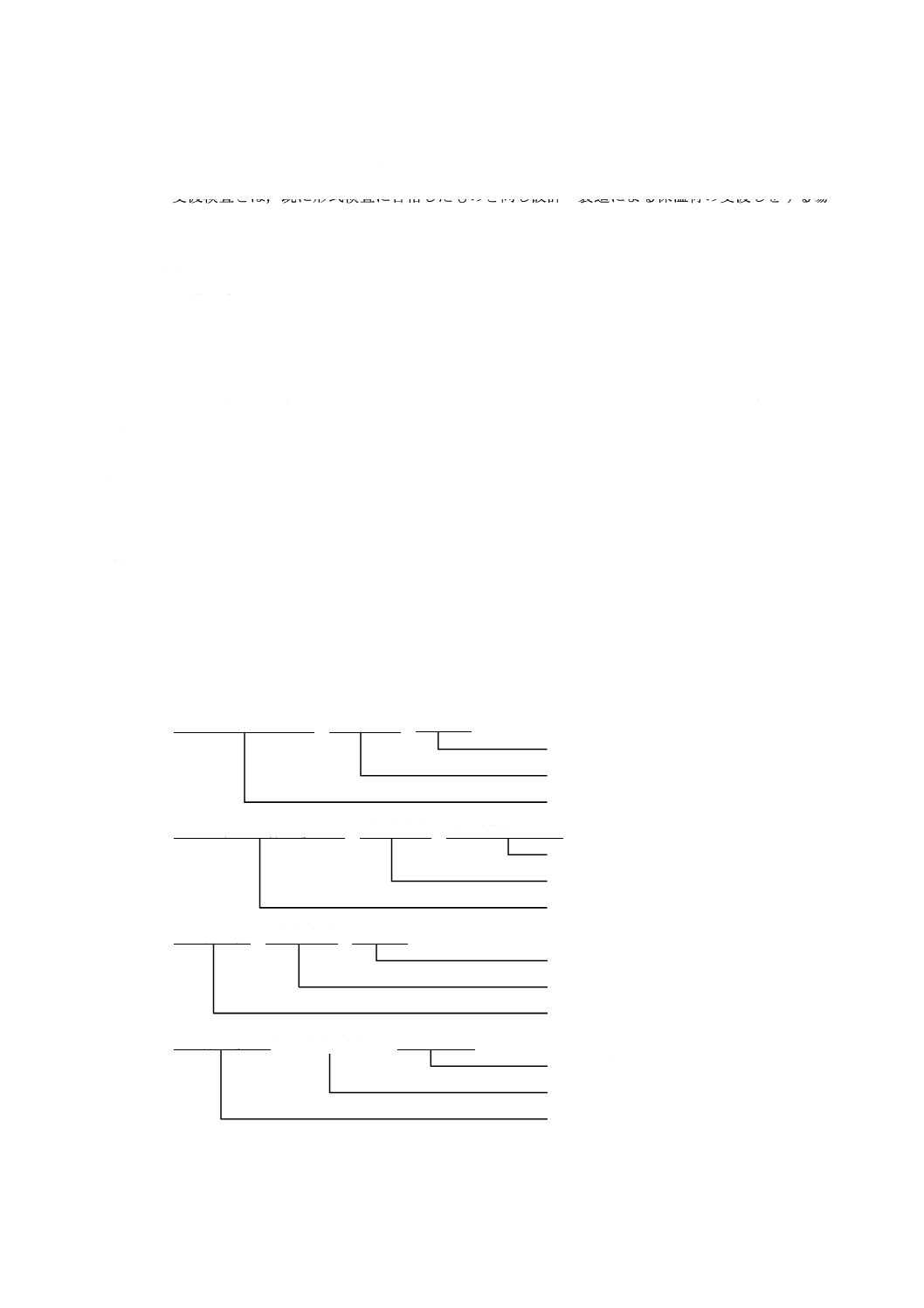

熱間収縮温度試験装置の構造は,図B.1による。

単位 mm

No.

名称

①

②

③

④

⑤

⑥

⑦

⑧

⑨

⑩

試験片

加熱容器(金属製)

おもり板

測定棒

試料台

加熱炉

加熱炉蓋

熱電対

発熱体

長さ測定器

図B.1−熱間収縮温度試験装置

B.2

試験片

試験片は,次による。

a) 試料は,製品から1包装抽出し,板状に包装する製品の場合は,1包装から1枚とし,ロール状に包

装する製品の場合には,1包装を抽出したものとする。ただし,外被材のあるものは,外被材を除い

たものを試料とする。外被材が接着されている製品など,外被材だけを取り外すことができない製品

は,製品と同一の製造条件によって製造した外被材のない製品から試験片を切り出してもよい。

なお,B.2 b) に示す試験片を切り出すことができない寸法の製品においては,製品と同一条件で製

造した試料を用いてもよい。

b) ロックウール保温材及びグラスウール保温材の保温板,フェルト,波形保温板,保温帯及びブランケ

ットの試験片は,a) に規定した試料から直径47〜50 mm,厚さ50〜80 mmの寸法に切り出したもの

とする。また,保温筒の試験片は,保温筒と同一条件で製造した保温板から上記寸法に切り出したも

のとする。

c) ロックウール保温材のウール及びグラスウール保温材のウールの試験片は,抽出した1包装からロッ

19

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クウール保温材のウールは,150 kg/m3の密度で,グラスウール保温材のウールは64 kg/m3の密度で,

b) で規定した寸法に調整したものとする。

B.3

測定器

測定器は,次による。

a) 加熱容器は52±2 mmの内径をもつ,高さ80 mm以上の円筒とし,その材質は,試験中に変形を生じ

ないものとする。ただし,b) に規定するおもり板の動きを束縛しない寸法でなければならない。

b) おもり板及び測定棒は,試験中に変形を生じないもので,石英のように線膨張率が小さな材質のもの

が望ましい。おもり板は,加熱容器の内径寸法との差が5 mm以内の小さな直径をもつ,厚さ8 mm

以下の円盤とし,おもり板と測定棒との合計質量が98±5 gとなるように調整したものを用いる。

c) 長さ測定器は,JIS B 7516に規定する目量が0.5 mmの金属製直尺を用いる。

なお,長さ測定器を用いる代わりに電気式変位計等を用いてもよい。ただし,このとき変位計の質

量が測定棒及びおもり板に加わる場合には,変位計も含めて測定棒及びおもり板の質量をb) の規定

に適合するように調整する。

d) 加熱炉は,表2に規定する熱間収縮温度から200 ℃低い温度までは5 ℃/分,その後は3 ℃/分の

割合で昇温ができるものとする。

e) 熱電対は,JIS C 1602に規定するK熱電対又はR熱電対で,許容差の分類でクラス2以上の精度をも

つもの,又はこれらと同等以上の精度をもつものとする。熱電対の位置は,垂直方向では加熱容器の

中央部,水平方向では加熱容器の外面から約20 mm離れたところとする。

f)

試料台は,試験中変形及び割れを生じない剛性をもつものとする。

B.4

試験方法

試験方法は,次による。試験片は2個とする。

a) 試験開始前に,試験片の質量とおもり板及び測定棒とを載せる前の試験片の厚さから,試験片の密度

を求める。

b) B.3 a) に規定した加熱容器の中に,B.2に規定する試験片を入れ,試験片の上にB.3 b) に規定するお

もり板及び測定棒を載せる。おもり板は,加熱容器の内壁に触れないように設置する。

c) 測定棒先端の高さをB.3 c) に規定する長さ測定器を用いて0.5 mmの読取り精度で測定する。

d) B.3 d) に規定した加熱炉を加熱し,B.3 e) に規定した熱電対によって炉内温度を測定する。

e) 加熱開始から10分,又はこれ以下の間隔で炉内温度及び測定棒の先端の高さを測定する。表2に規定

する熱間収縮温度から50 ℃低い温度以上では,これらを3分間,又はそれ以下の間隔で測定する。

f)

熱膨張による測定棒,おもり板及び試料台の伸びを補正するため,あらかじめ炉内温度に対する測定

棒,おもり板及び試料台の伸びを測定して補正曲線を作成する。このときの測定では,試験片は設置

せずおもり板を加熱容器に設置し,その上に測定棒を載せる。

g) e) で測定した所定の測定時間での測定棒先端位置の測定値からこの補正曲線の同じ温度のときの測

定棒の位置の値を減じることによって補正を行う。

h) 厚さの収縮率(%)は,JIS Z 8703に規定する常温において,おもり板及び測定棒を載せたときの試

験片の厚さ(t0)及び加熱中の試験片の厚さ(t1)をB.3 c) に規定する長さ測定器で測定し,式(B.1)

によって求める。

20

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

0

1

0

×

−

=

∆

t

t

t

t

······································································ (B.1)

ここに,

∆t: 厚さの収縮率(%)

t0: 室温において,おもり板及び測定棒を載せたときの試験片の

厚さ(mm)

t1: 加熱中の試験片の厚さ(mm)

i)

次に,炉内温度に対する厚さの収縮率のグラフから厚さの収縮率が10 %のときの炉内温度を求める。

j)

熱間収縮温度は,i) で求めた炉内温度の試験片2個の平均値とし,四捨五入によって整数に丸め,セ

ルシウス度(℃)の単位で表す。

21

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 9504:2017)

旧規格(JIS A 9504:2011)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

3 用語及び

定義

人造鉱物繊維保温材,ロックウール保温材,

グラスウール保温材,外被材及び圧縮包装を

定義している。外被材として亀甲金網及びメ

タルラスなどを金網状の外被材の例とした。

3 用語及び

定義

人造鉱物繊維,ウール,保温板,フェ

ルト,波形保温板,保温帯,ブランケ

ット,保温筒,呼び厚さ及び圧縮包装

を定義している。

箇条4(種類)の表1に説明が記載されている用語

を削除し,必要な用語を追加した。

4 種類

ロックウールブランケットを“ロックウール

保温板を金網状の外被材で被覆したもの”,

グラスウールブランケットを“グラスウール

又はグラスウール保温板を金網状の外被材

で被覆したもの”とし,外被材の例としてメ

タルラスを削除した。

4 種類

4.2 形状に

よる種類

ロックウールブランケット及びグラス

ウールブランケットの形状を“ウール

を金網,メタルラスなどの外被材で補

強して板状にしたもの”とし,表2の

注d)において,外被材に使用するメタ

ルラスを“JIS A 5505によるか,又はこ

れと同等な性能をもつもの”と規定。

JIS A 5505が2014年に改正され,外被材として主

に使用しているメタルラスである平ラス0号が同

JISから削除されたことに対応するため。

なお,今後も継続して平ラス0号と同等形状,同

等性能のメタルラスを使用する。

5.2 寸法

保温板,フェルト,波形保温板,保温帯,及

びブランケットの寸法を範囲で規定(表4

及び表5)。

5.3 寸法

保温板,フェルト,波形保温板,保温

帯,及びブランケットの寸法を値で規

定(表6〜表8)。

多種の寸法が市場に出回ってきたことに対応する

ため。

6.1.2 測定

器

厚さ測定用プレートから突出した針の長さ

の測定に用いる測定器の一つとして,“JIS B

7507に規定する目量0.1 mmのノギス”のほ

か,“これと同等の精度をもつノギス”も使

用できるように規定。

6.1.2 測定

器

荷重板から突出した針の長さの測定に

用いる測定器の一つとして,“JIS B

7507に規定する目量0.1 mmのノギス”

を用いることを規定。

通常の品質管理などで,JIS B 7507と同等の精度

をもつノギスを使用していることに対応するた

め。

6.1.3 測定

手順

6.1.3.1 b) において,幅が小さい製品の寸法

測定方法を規定した。

6.1.3 測定

手順

規定していない。

グラスウール保温板の幅を40 mm以上に改正した

ことによって,旧規格では幅が小さい製品の寸法

測定ができないため,その測定方法を規定した。

6.4.1 試験

片

b) において,“試験片を製品から切り出すこ

とができない場合は,製品と同一の製造条件

で製造した製品を試験片としてもよい”こと

を規定。

6.4.1 試験

片

規定していない。

試験装置の測定限界を超える大きさの製品の試験

ができなかったため,それらに対応できるように

規定した。

2

A

9

5

0

4

:

2

0

1

7

22

A 9504:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 9504:2017)

旧規格(JIS A 9504:2011)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.4.1 試験

片

c) において,“外被材だけを取り外すことが

できない製品は,製品と同一の製造条件によ

って製造した外被材のない製品から試験片

を切り出してもよい”ことを規定。

6.4.1 試験

片

“外被材のあるものは外被材を取り除

いたものを試験片とする。”と規定し,

外被材だけを取り外すことができない

製品について言及していない。

外被材が接着してある製品は,外被材を取り外す

と保温材の繊維も剝がれるなどの不都合があるた

め,外被材だけを取り外すことができない製品へ

の対応を明確にした。

6.4.2 試験

方法

c) において,厚さを呼び厚さに統一し,呼

び厚さに満たない試験片は製品厚さとした。

6.4.3 試験

手順

a) において,“保温板及びブランケッ

トは,呼び厚さまで圧縮して”熱伝導

率を試験すること,保温板及びブラン

ケット以外の製品は選択した試験片の

熱伝導率試験方法のJISによることを

規定。

寸法規格にマイナス許容差があり,呼び厚さに満

たない製品の測定ができないことに対応するた

め。

6.8.1 試験

片

“金網状の外被材が付いた製品は,外被材を

取り除いたものを試験片とする”ことを規

定。

6.8.1 試験

片

金網状の外被材が付いた製品に関する

規定はしていない。

金網状の外被材は,ホルムアルデヒド放散特性に

影響を与えないため,それを取り除いたものを試

験片とすることを明確にした。

6.8.3 試験

手順

c) において,“小形チャンバーからの排出空

気を1回捕集する”ことを規定。

6.8.3 試験

手順

c) において,“小形チャンバーからの排

出空気を2回捕集する”ことを規定。

旧規格では,小形チャンバーからの排出空気を2

回捕集することを規定していたが,2回の結果に有

意な差が生じないため,捕集回数を1回とした。

A.2 試験片 “外被材だけを取り外すことができない製

品は,製品と同一の製造条件によって製造し

た外被材のない製品を試験片としてもよい”

ことを規定。

B.2 試験片 “外被材のあるものは外被材を除いた

ものを試験片とする。”と規定し,外被

材だけを取り外すことができない製品

について言及していない。

外被材が接着してある製品は,外被材を取り外す

と保温材の繊維も剝がれるなどの不都合があるた

め,外被材だけを取り外すことができない製品へ

の対応を明確にした。

2

A

9

5

0

4

:

2

0

1

7