A 9402:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 形状······························································································································· 2

5 記号······························································································································· 2

6 品質······························································································································· 2

6.1 外観 ···························································································································· 2

6.2 性能 ···························································································································· 2

7 寸法及び許容差 ················································································································ 3

8 材料······························································································································· 3

8.1 再生プラスチック ·········································································································· 3

8.2 副資材 ························································································································· 3

8.3 再生プラスチック含有率 ································································································· 3

9 試験······························································································································· 3

9.1 試験の一般条件 ············································································································· 3

9.2 寸法の測定 ··················································································································· 4

9.3 反りの測定 ··················································································································· 5

9.4 圧縮荷重試験 ················································································································ 5

9.5 横方向荷重試験 ············································································································· 6

9.6 引抜き試験 ··················································································································· 7

9.7 落下試験 ······················································································································ 8

9.8 耐候性試験 ··················································································································· 9

9.9 表面滑り試験 ················································································································ 9

10 検査方法 ······················································································································· 9

10.1 検査の種類及び検査項目 ································································································ 9

10.2 判定基準 ···················································································································· 10

11 表示 ···························································································································· 10

A 9402:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人建材試験センター(JTCCM)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 9402:2007

再生プラスチック製駐車場用車止め

Recycled plastics buffers for parking

1

適用範囲

この規格は,再生プラスチックを主な材料とし,必要に応じて増量材,補強材,添加剤などの副資材を

加えた材料を用いて成形した駐車場用車止め(以下,“車止め”という。)について規定する。

なお,対象とする車両は,車両総質量が5 000 kg以下の車両とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS A 1454 高分子系張り床材試験方法

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 7534 金属製角度直尺

JIS C 1602 熱電対

JIS L 0804 変退色用グレースケール

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8704 温度測定方法−電気的方法

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015抜取検査システム序論

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

再生プラスチック

製造業者の工場において,あらかじめ成形,押出しなどによって加工した後,その同じ工場内で再加工

する裁ち落とし又は不合格となった成形品から調整した熱可塑性プラスチック(狭義の再生プラスチッ

ク:単純再生),最初の製造業者以外によって産業廃棄プラスチックから調整した熱可塑性プラスチック(再

加工プラスチック:複合再生)及び清浄し,かつ,粉砕した廃棄物品から調整した熱可塑性プラスチック

(再利用プラスチック)の総称。

2

A 9402:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

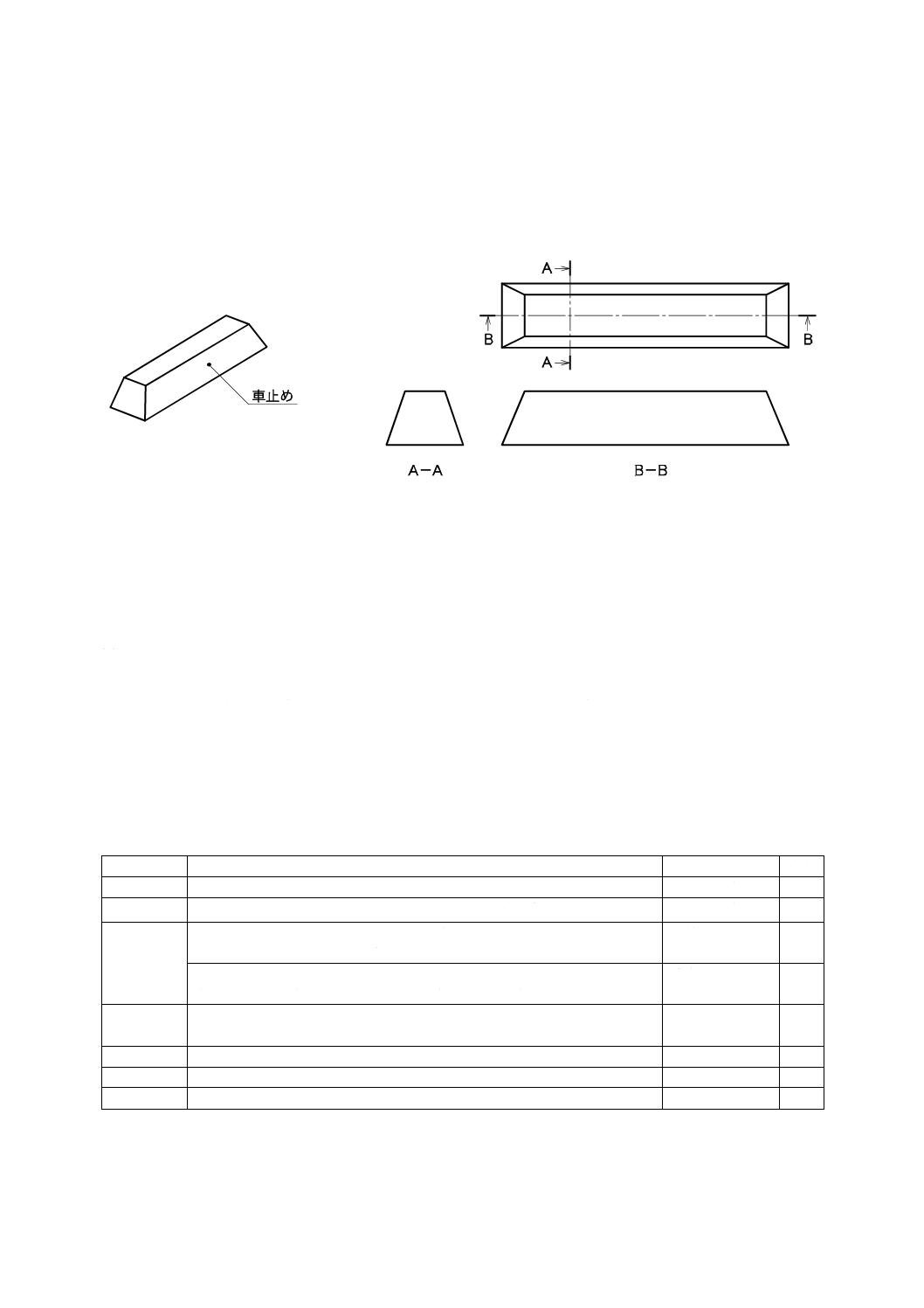

4

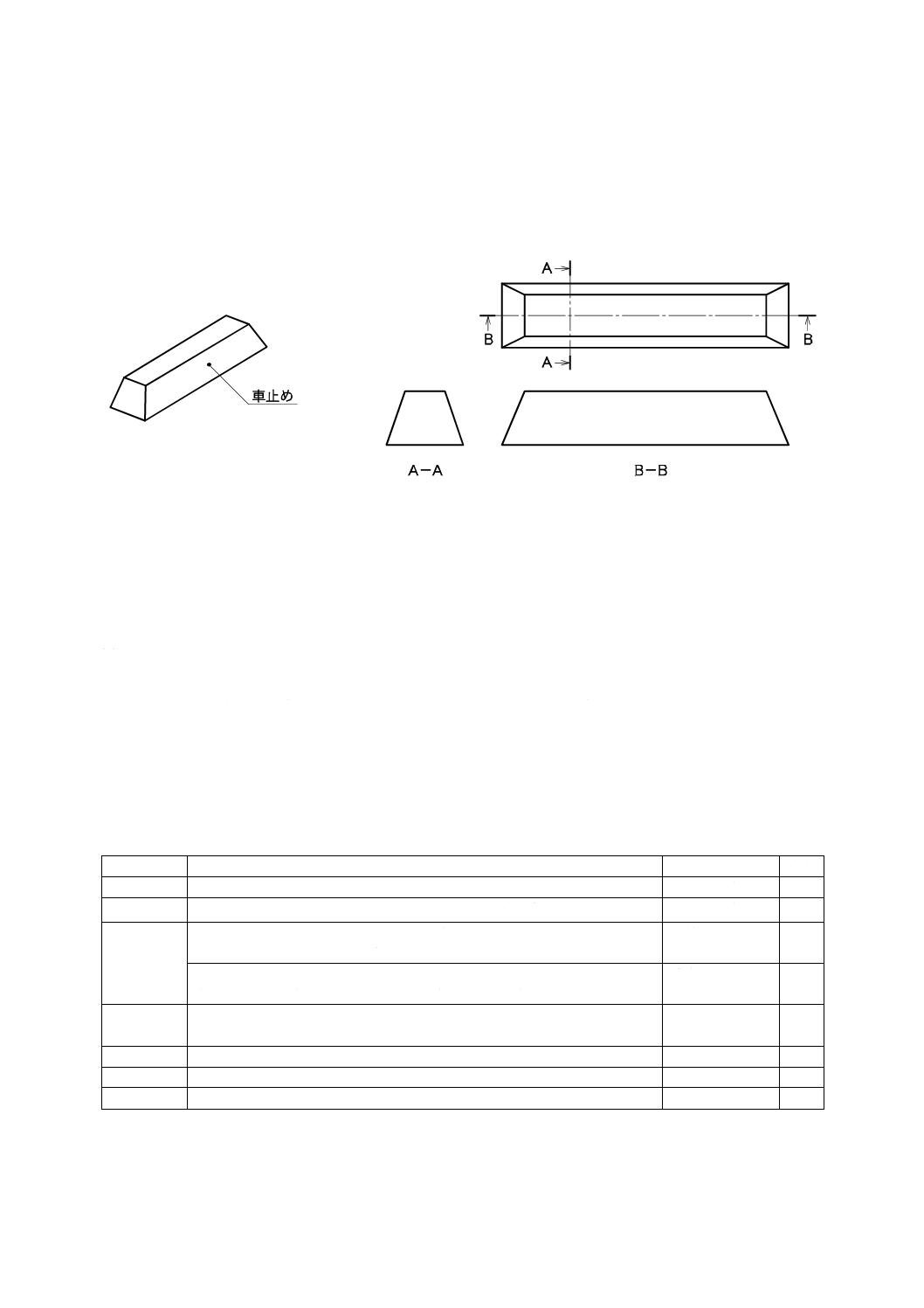

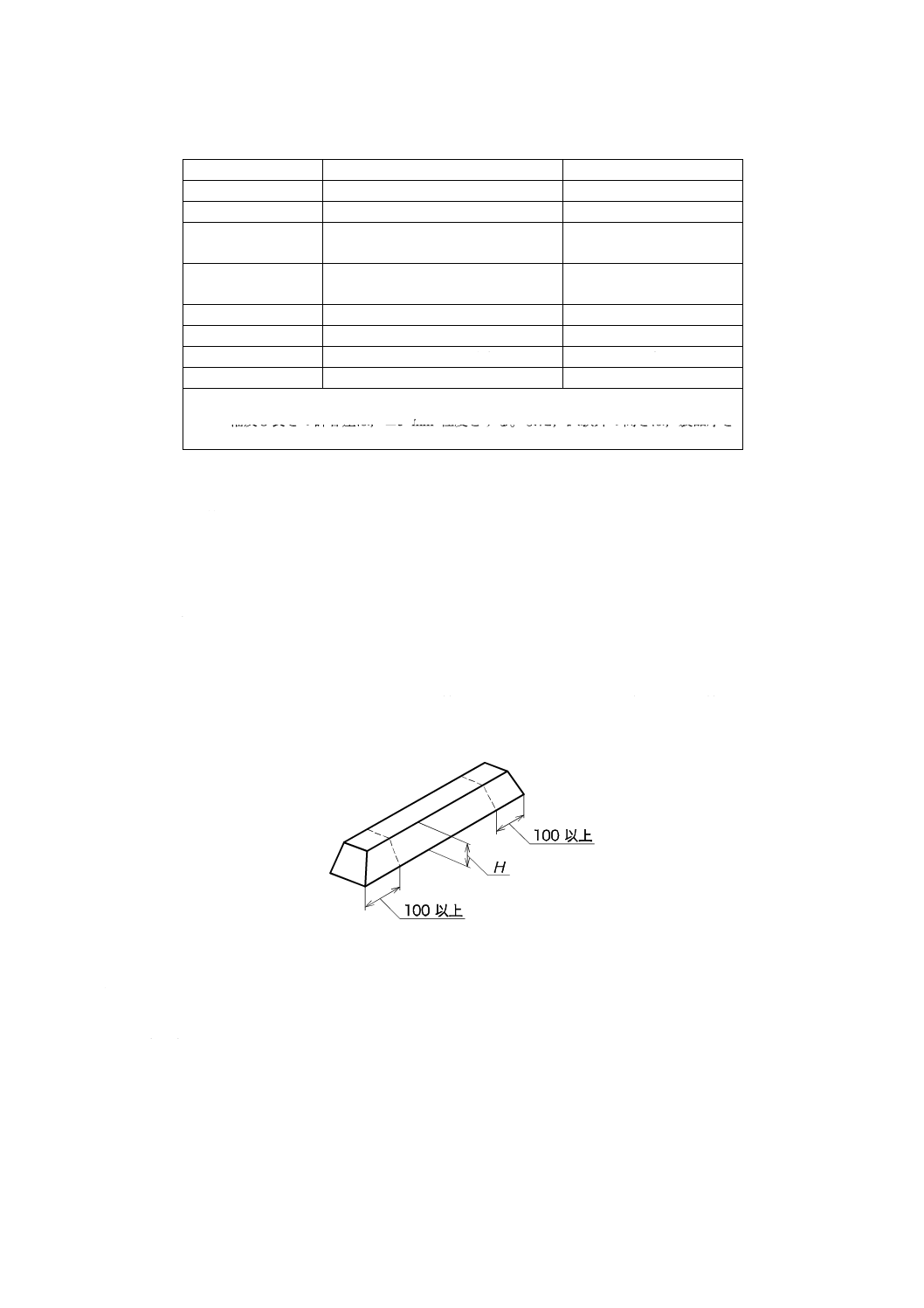

形状

車止めの形状は,通常図1に示す台形とする。また,車止めを路面に設置するときの固定箇所は,2か

所以上とする。

なお,図1以外の形状のもの,路面への設置方法及び取付け用ボルト孔の位置は,受渡当事者間の協議

による。

図1−車止めの形状(例)

5

記号

車止めの記号は,形状によらず“RPB”とする。

6

品質

6.1

外観

車止めの外観は,表面に使用上支障となる汚れ,きず,ひび,割れ及び欠けがあってはならない。

なお,車止めの色及び反射板は,視認性を考慮し,受渡当事者間の協議によって駐車場の環境に適した

ものとする。

6.2

性能

車止めの性能は,箇条9によって試験し,表1の規定に適合しなければならない。

表1−車止めの性能

性能項目

性能

試験方法

箇条

寸法

表2に規定する車止めの寸法に適合している。

寸法の測定

9.2

反り

表2に規定する車止めの底面長さlに対して0.5 %以内とする。

反りの測定

9.3

耐荷重性

−20 ℃〜−25 ℃及び50 ℃〜55 ℃の条件で,車止めに鉛直方向から20

kNを載荷したとき,著しい変形,ひび,割れ及び欠けがない。

圧縮荷重試験

9.4

−20 ℃〜−25 ℃及び50 ℃〜55 ℃の条件で,車止めの側面に対して鉛直

方向に10 kNを載荷したとき,著しい変形,ひび,割れ及び欠けがない。

横方向荷重試験

9.5

耐引抜き

荷重性

車止めに取付け用ボルトを取り付け,10 kNで取付け用ボルトを引っ張っ

たとき,取付け用ボルト取付部にひび,割れ及び欠けがない。

引抜き試験

9.6

耐衝撃性

高さ1 mから車止めを自然落下させたとき,ひび,割れ及び欠けがない。 落下試験

9.7

耐候性

グレースケール3号以上とし,ひび,割れ及び欠けがない。

耐候性試験

9.8

表面滑り性 湿潤時のC.S.R値が0.5以上とする。

表面滑り試験

9.9

3

A 9402:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

寸法及び許容差

車止めの寸法は9.2によって測定し,寸法及び許容差は表2による。

表2−寸法

単位 mm

高さH

底面長さl

底面幅b

110±10

600±15

140±10

8

材料

8.1

再生プラスチック

再生プラスチックは,組成物及び付着物に人体及び環境に有害な影響を及ぼすものを,有害量含まない

ことを試験によって確認したものを使用する。また,車止めに使用する再生プラスチックは,再リサイク

ル可能な素材とする。

なお,有害物質に関する試験項目及び試験方法は,“土壌の汚染に係る環境基準について”(平成3年8

月23日環境庁告示第46号)による。

8.2

副資材

増量材,補強材,添加剤などの副資材は,製品の品質及び環境に有害な影響を与えるものを,有害量含

んではならない。

8.3

再生プラスチック含有率

車止めに含まれる再生プラスチックは,車止めの質量の70 %以上とする。

なお,再生プラスチック含有率は,次の式による。

100

m

m

c

×

B

P

R=

ここに,

Rc: 再生プラスチック含有率(%)

Pm: 再生プラスチックの質量(kg)

Bm: 車止めの質量(kg)

9

試験

9.1

試験の一般条件

9.1.1

試験場所の温湿度条件

外観及び寸法の測定を行う試験場所の温湿度条件は,JIS Z 8703の20 ℃ 15級(20 ℃±15 ℃)及び

65 % 20級(65±20)%とする。

9.1.2

試験体及び試験片

試験体及び試験片のそれぞれの寸法及び個数は,表3による。

なお,試験片は車止めの中央部から採取する。

注記 中央部において規定寸法の試験片を採取できないときは,規定の試験片形状の相似形で最大限

採取できる寸法のもので試験を行う。

4

A 9402:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−試験体及び試験片のそれぞれの寸法及び個数

試験項目

寸法

個数

寸法

製品寸法

3体

反り

製品寸法

3体

圧縮荷重試験

製品寸法

表1に規定する温度条件

に対し,それぞれ3体

横方向荷重試験

製品寸法

表1に規定する温度条件

に対し,それぞれ3体

引抜き試験

製品寸法

3体

落下試験

製品寸法

3体

耐候性試験

試験片a)(幅70 mm×長さ150 mm)

3個

表面滑り試験

試験片b)(幅100 mm×長さ200 mm)

3個

注a) 試験片の高さは,10mm以下とする。

b) 幅及び長さの許容差は,±5 mm程度とする。また,試験片の高さは,製品厚さ

とする。

9.1.3

数値の丸め方

測定値及び計算値を丸める場合の数値の丸め方は,JIS Z 8401によって整数とする。

9.1.4

ロットの決め方

ロットの大きさは,JIS Z 9015-0による。

9.2

寸法の測定

寸法の測定は,次による。

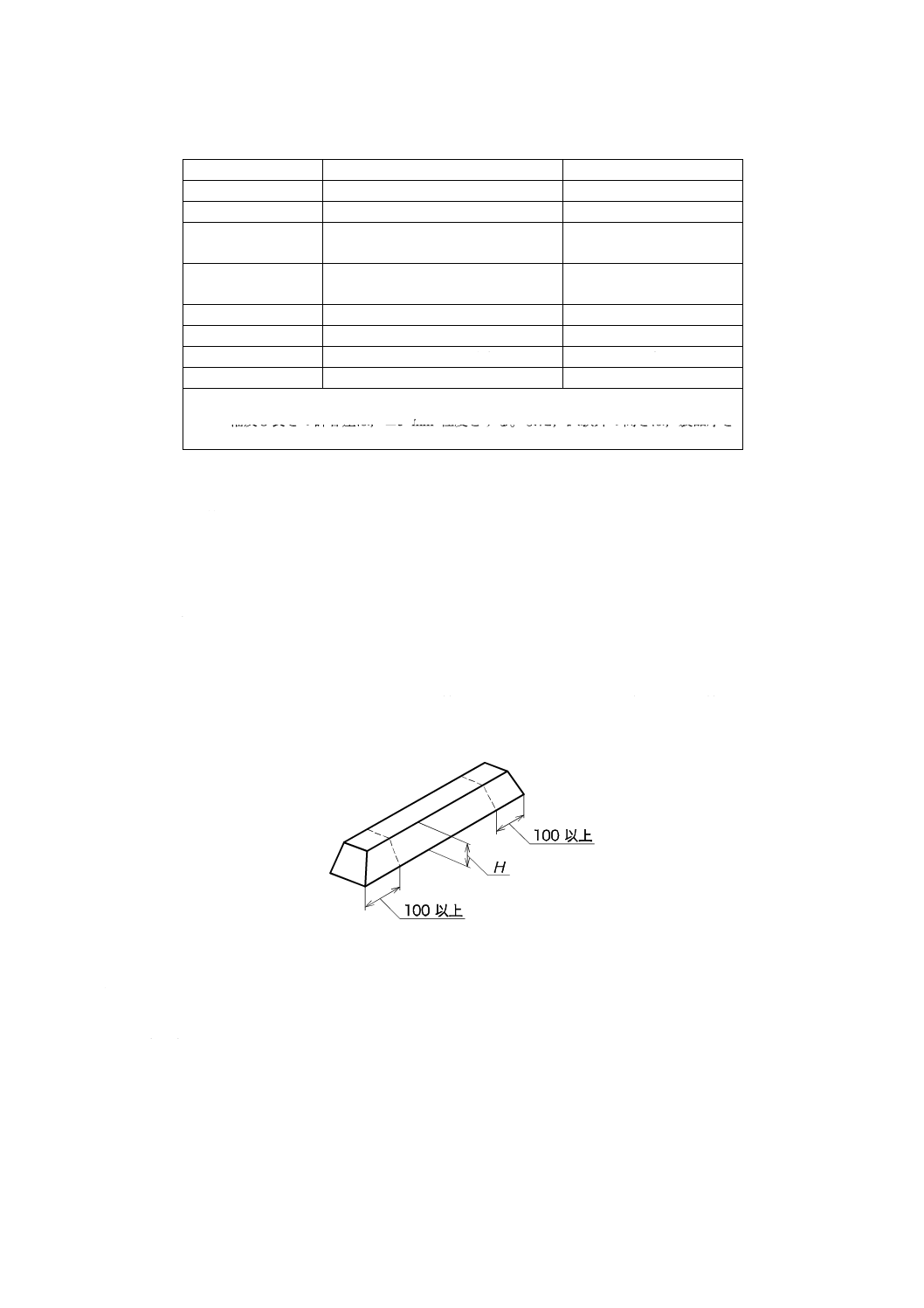

a) 高さ JIS B 7507に規定するノギス又はこれと同等以上の測定精度をもつ測定器を用いて,図2に示

す試験体の端(長さ方向)から100 mm以上内側における高さを2点測定し,その平均値を車止め高

さHとする。ただし,車止め上面に表示を目的とした凹凸模様がある場合は,その箇所を避けて平滑

な面を測定する。

単位 mm

図2−高さの測定位置

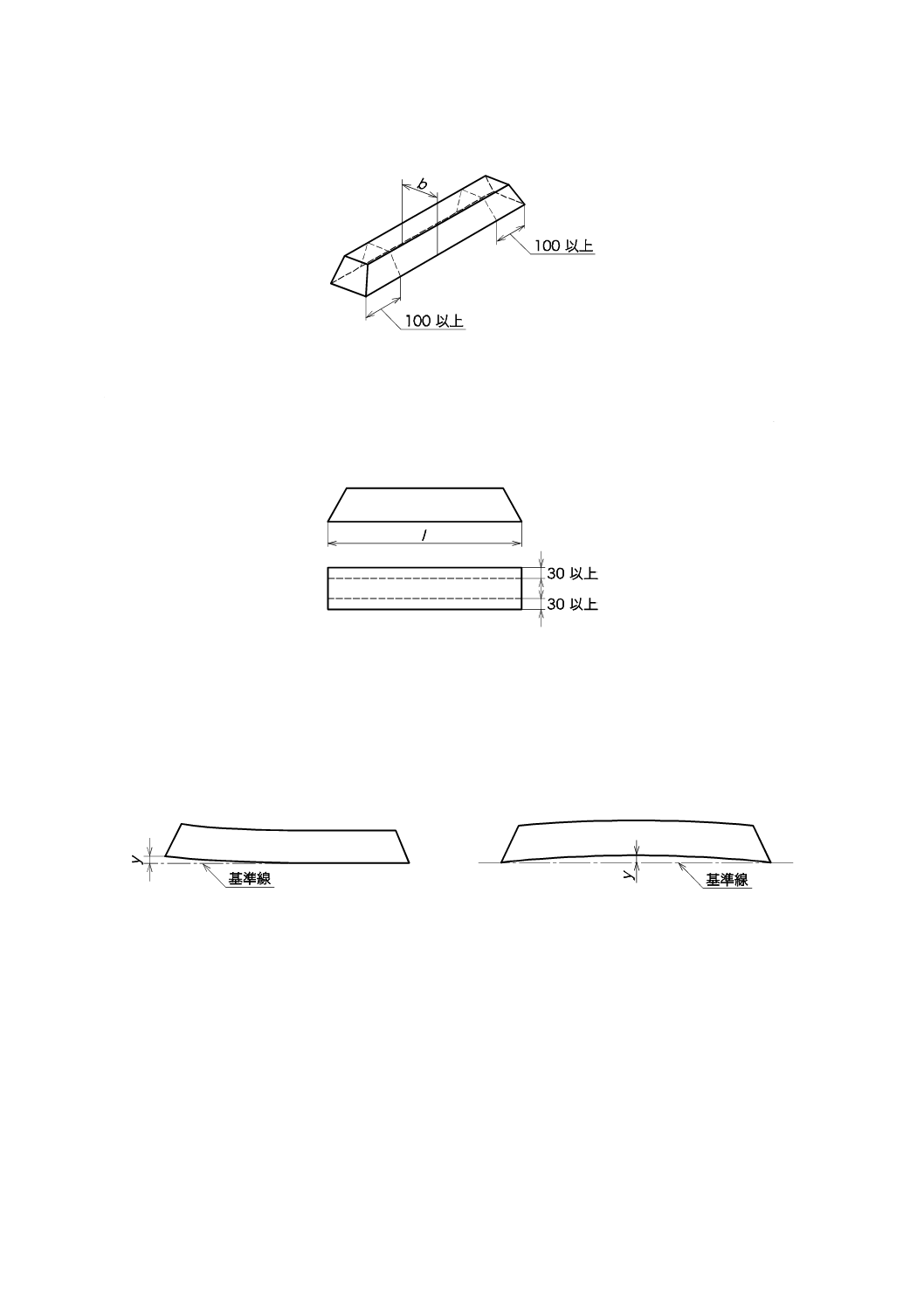

b) 底面幅 JIS B 7507に規定するノギス又はこれと同等以上の測定精度をもつ測定器を用いて,図3に

示す試験体の端(長さ方向)から100 mm以上内側における底面幅を2点測定し,その平均値を車止

め底面幅bとする。

5

A 9402:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−底面幅の測定位置

c) 底面長さ JIS B 7512に規定する鋼製巻尺若しくはJIS B 7516に規定する金属製直尺,又はこれと同

等以上の測定精度をもつ測定器を用いて,図4に示す試験体の端(幅方向)から30 mm以上内側にお

ける底面長さを2点測定し,その平均値を車止め底面長さlとする。

単位 mm

図4−底面長さの測定位置

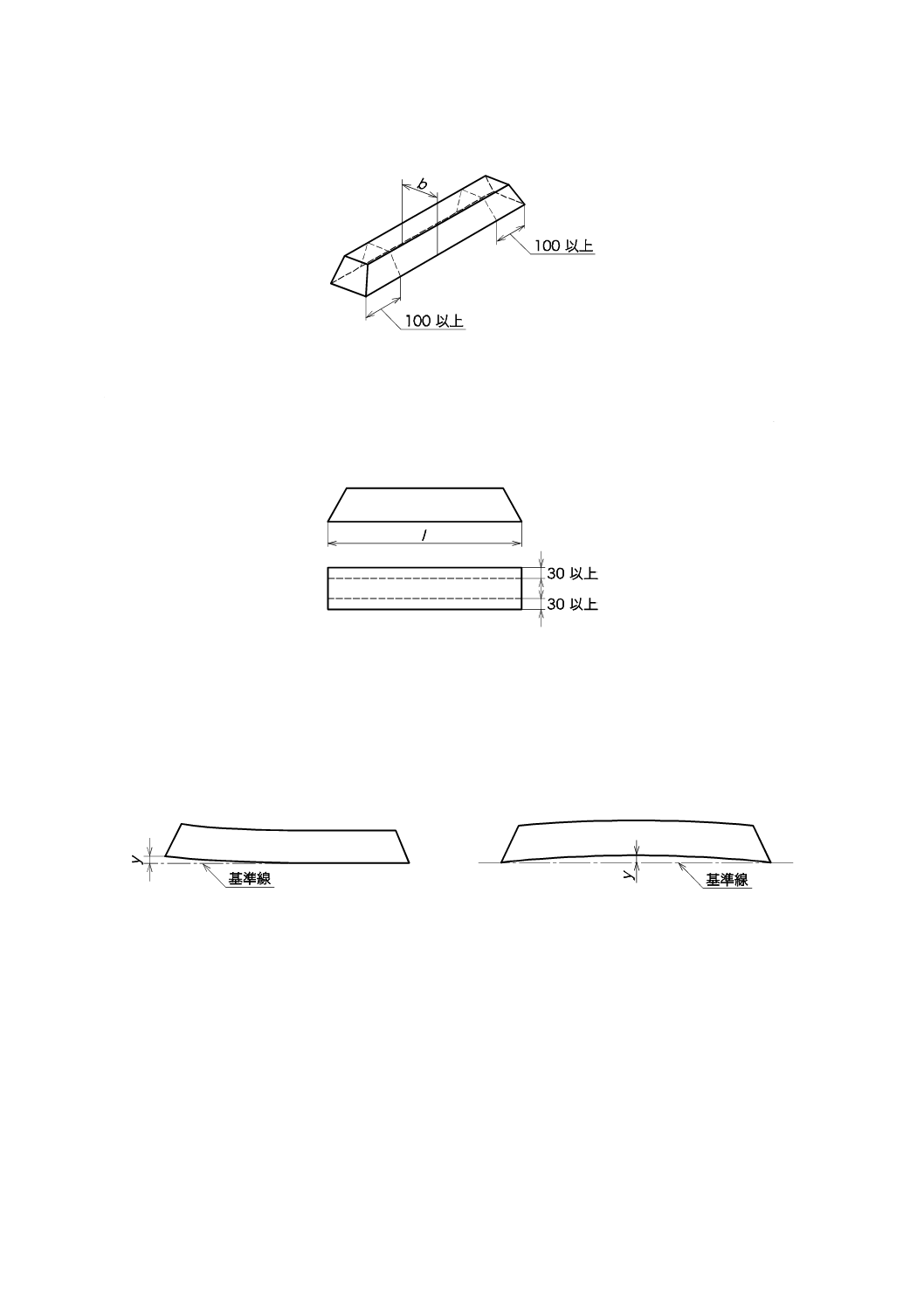

9.3

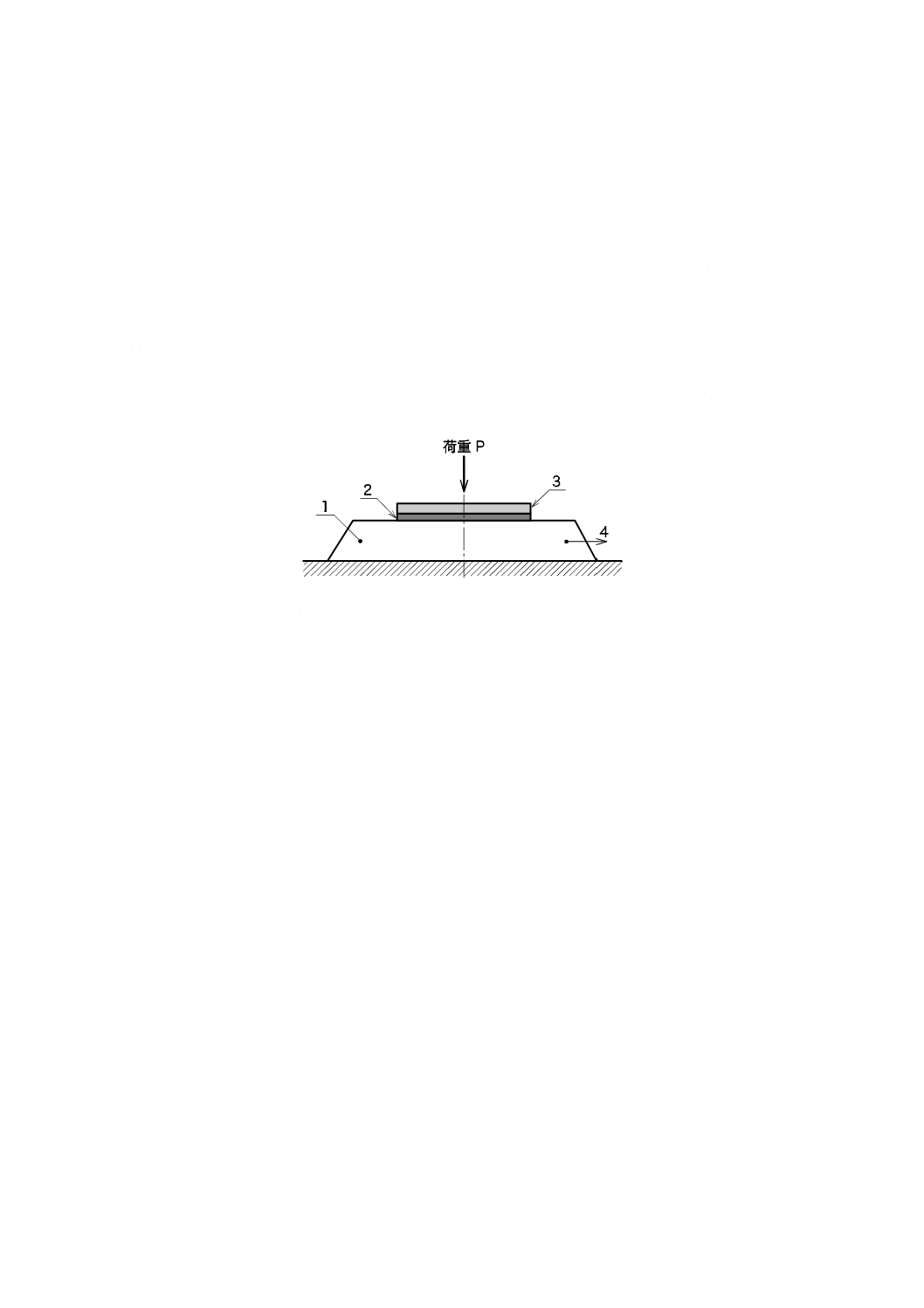

反りの測定

試験体を定盤に置き,JIS B 7507に規定するノギス若しくはJIS B 7534に規定する金属製角度直尺,又

はこれと同等以上の測定精度をもつ測定器を用いて,図5に示す試験体と定盤とのすき間yが最大となる

箇所を測定する。

図5−反りの測定

9.4

圧縮荷重試験

9.4.1

試験装置

試験装置は,試験体に一定の変位速度で荷重を加えることのできる荷重試験機とする。また,荷重計は

0.5 kNの精度で計測できるものとする。

9.4.2

熱電対

熱電対は,JIS C 1602に規定する熱電対,又はこれと同等以上の性能をもつものとする。

9.4.3

試験体の状態

試験体は,試験開始前の24時間以上,規定の温度条件となるよう養生する。ただし,養生するときの温

度は,低温の場合は−30 ℃以下,高温の場合は60 ℃以上であることが望ましい。

6

A 9402:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

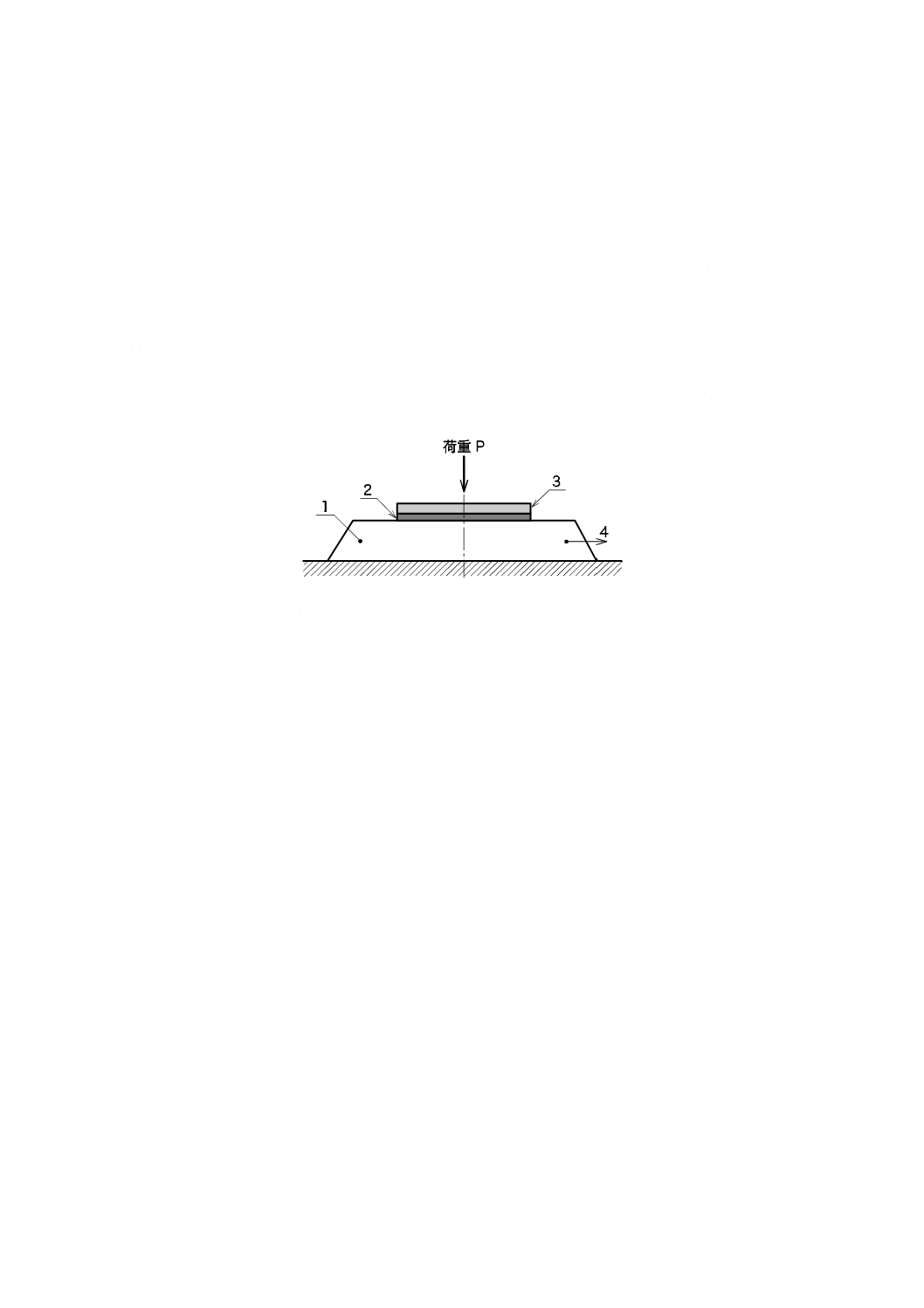

9.4.4

試験方法

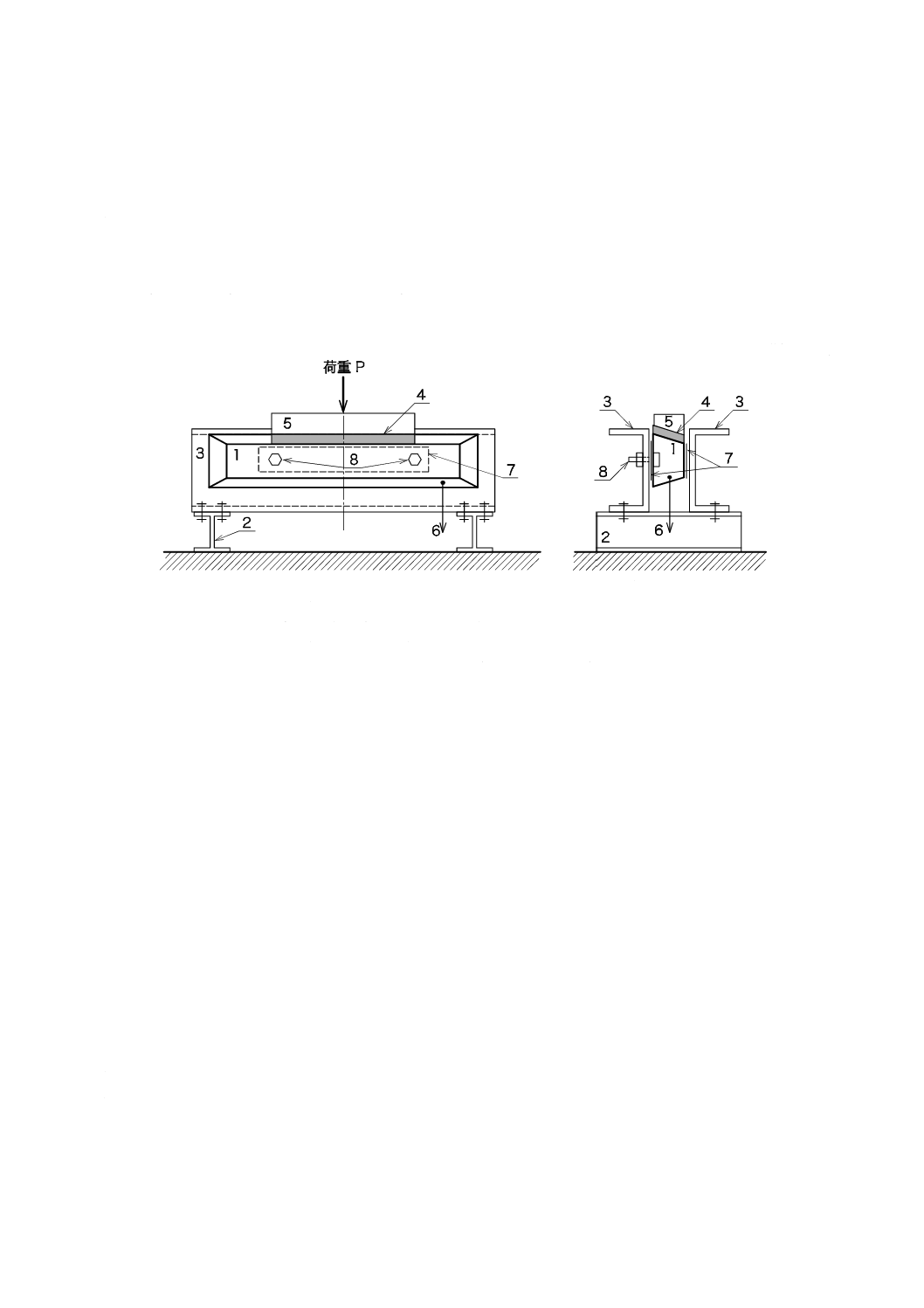

圧縮荷重試験方法は,次による。

a) 試験体の加圧部以外の任意の箇所に深さ40 mm程度,直径2 mm程度の穴をあけ,熱電対を試験体内

部に取り付ける。温度は,JIS Z 8704に規定する方法によって測定する。

注記 熱電対は,養生を行う前に試験体へ取り付けておくことが望ましい。

b) 試験体を平らな定盤の上に置く。試験体の中央部に硬質のゴム板を載せ,その上に鋼板を置く(図6

参照)。

c) 鉛直方向への加力は,試験体の温度が表1に規定する温度に達したときに開始する。変位速度は,

10 mm±1 mm/minとし,荷重を20 kNに達するまで加える。

d) 規定の荷重に達した後,素早く荷重を除荷する。

e) 荷重除荷後の試験体の加圧部の変形,ひび,割れ及び欠けの有無を目視によって観察する。

単位 mm

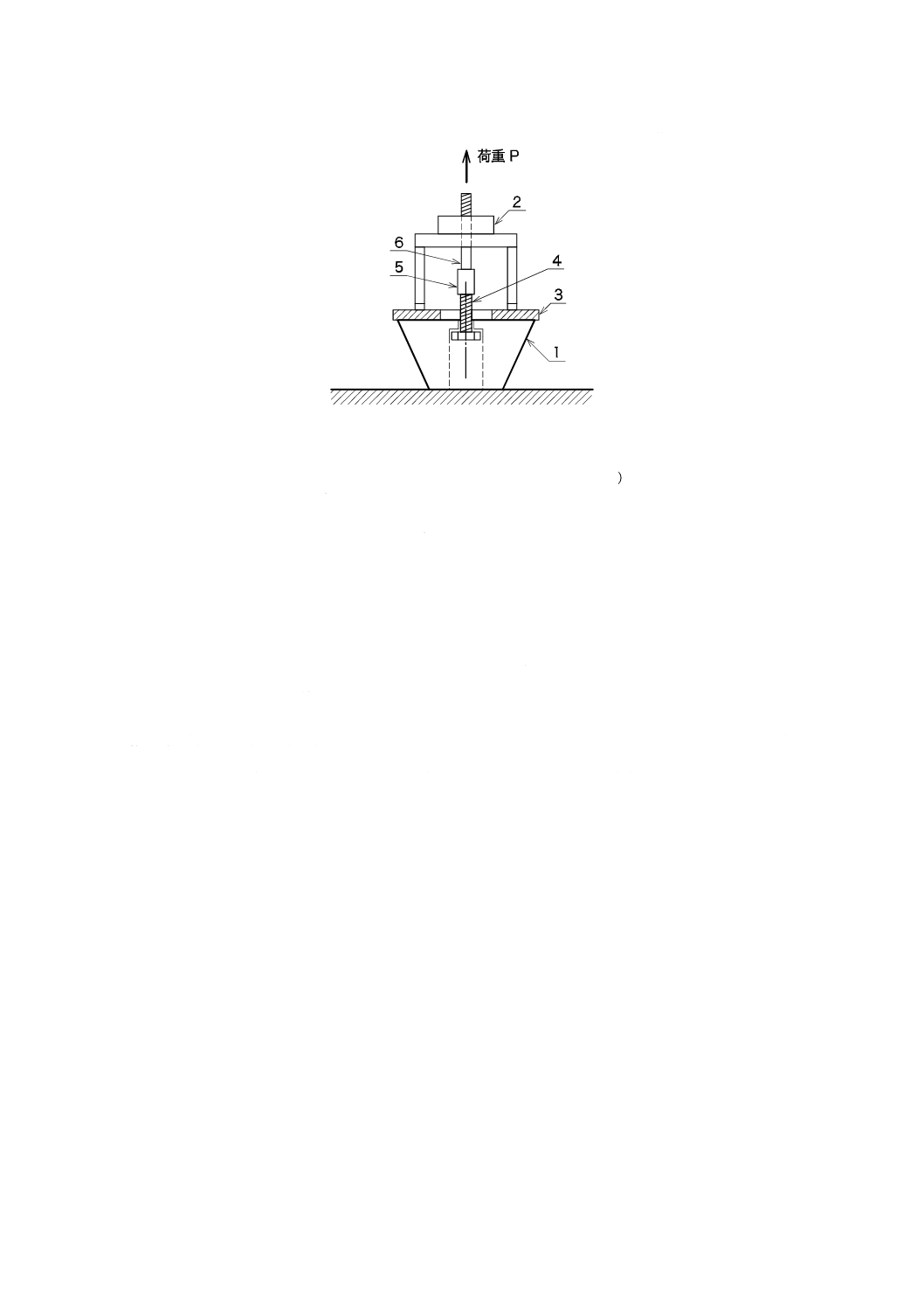

1 試験体

2 ゴム板(長さ360×幅100×厚さ10,硬度Hs60〜Hs70程度)

3 鋼板(長さ360,幅100×厚さ25)

4 熱電対

図6−圧縮荷重試験(例)

9.5

横方向荷重試験

9.5.1

試験装置

試験装置は,試験体に一定の変位速度で荷重を加えることのできる荷重試験機とする。また,荷重計は,

0.5 kNの精度で計測できるものとする。

9.5.2

熱電対

熱電対は,JIS C 1602に規定する熱電対,又はこれと同等以上の性能をもつものとする。

9.5.3

試験体の状態

試験体は,試験開始前の24時間以上,規定の温度条件となるよう養生する。ただし,養生するときの温

度は,低温の場合は−30 ℃以下,高温の場合は60 ℃以上であることが望ましい。

9.5.4

試験方法

横方向荷重試験方法は,次による。

a) 試験体の加圧部以外の任意の箇所に深さ40 mm程度,直径2 mm程度の穴をあけ,熱電対を試験体内

部に取り付ける。温度は,JIS Z 8704に規定する方法によって測定する。

注記 熱電対は,養生を行う前に試験体へ取り付けておくことが望ましい。

b) 支持台の上に試験体固定台を載せ,支持台と固定する(図7参照)。

c) 試験体固定台に試験体を取り付け,取り付け用ボルトで固定する。また,試験体固定台と試験体上面

7

A 9402:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び下面の接触面での摩擦を軽減させるため,ふっ素樹脂板など摩擦抵抗の少ないものを間に挟み込

む。

なお,定盤から試験体最下端までの高さは,車止め底面幅b以上とする。

d) 試験体の中央部に硬質のゴム板を載せ,その上に木製の加力用ジグを置く。

e) 鉛直方向への加力は,試験体の温度が表1に規定する温度に達したときに開始する。変位速度は,

10 mm±1 mm/minとし,荷重を10 kNに達するまで加える。

f)

規定の荷重に達した後,素早く荷重を除荷する。

g) 荷重除荷後の試験体加圧部の変形,ひび,割れ及び欠けの有無を目視によって観察する。

単位 mm

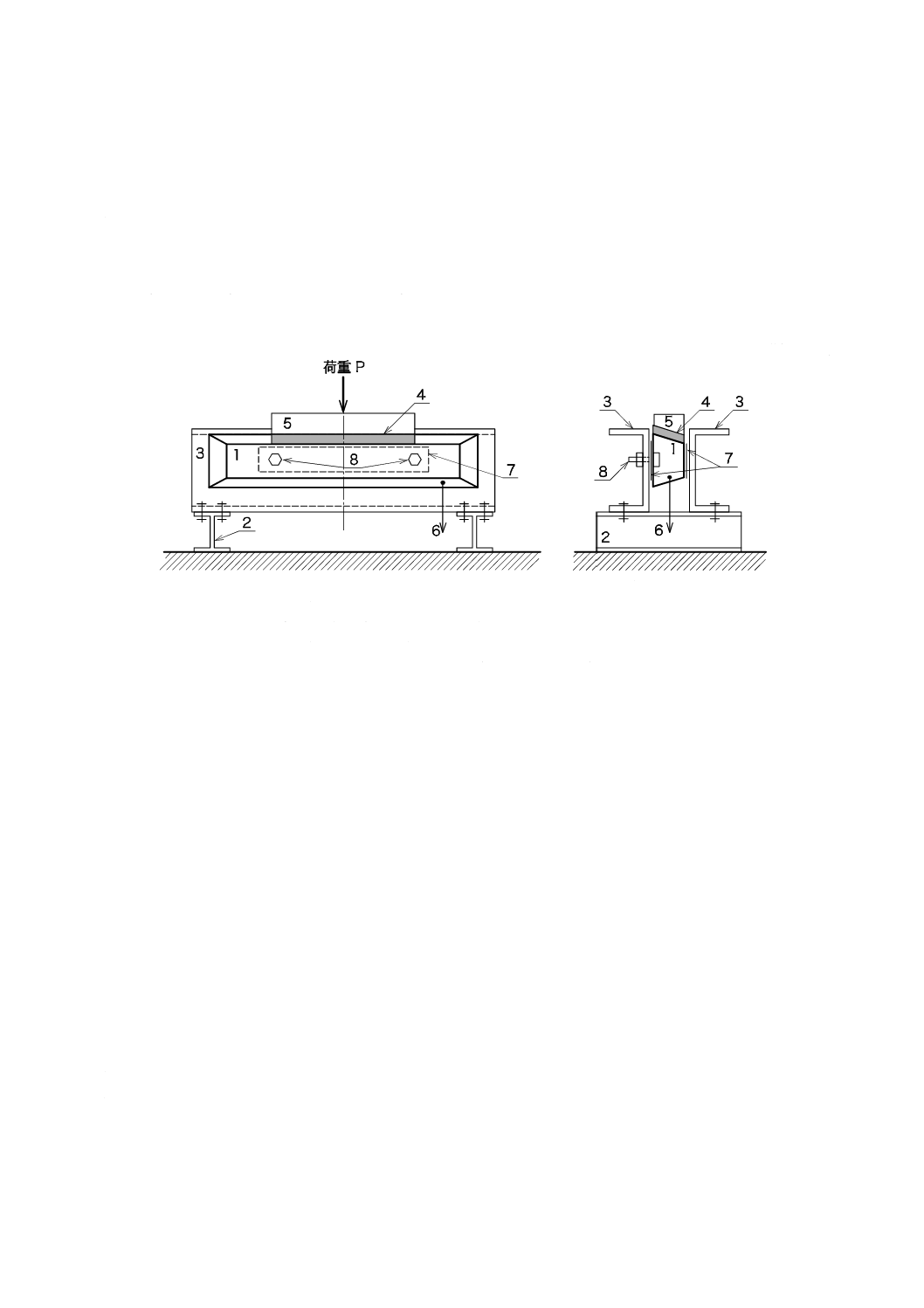

a) 正面図

b) 側面図

1 試験体

2 支持台(H型鋼−150×150など)

3 試験体固定台(溝型鋼−300×90など)

4 ゴム板(長さ360×厚さ10,硬度Hs60〜Hs70程度)

5 加力用ジグa)(長さ360)

6 熱電対

7 ふっ素樹脂板など

8 取付け用ボルト

注a) 設置したときに,上面が水平となるように加工する。

図7−横方向荷重試験(例)

9.6

引抜き試験

9.6.1

試験装置

試験装置は,引抜き荷重に対して十分な剛性をもつ脚部,引抜き荷重を脚部に伝える反力台,引張り荷

重値を測定する計測部及び引張り荷重を発生させる荷重部から構成され,一定の速度で引っ張ることがで

きる機能をもつもの又はこれと同等以上な性能をもつ試験装置とする。

9.6.2

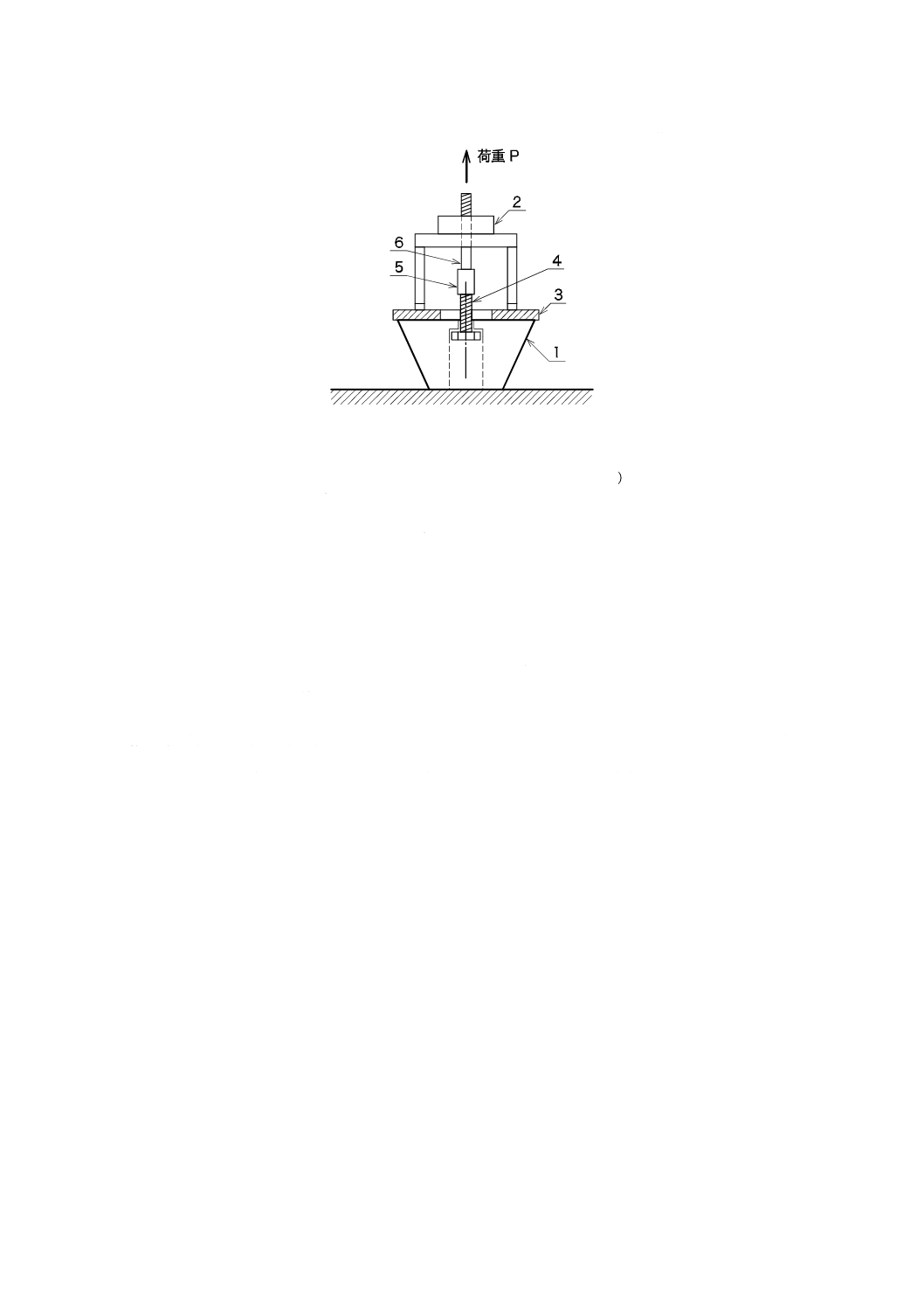

試験方法

引抜き試験方法は,次による。

a) 試験体に取付け用ボルトを取り付け,底面が上になるように平らな定盤などの上に置く(図8参照)。

b) 試験体底面に鋼板を載せ,取付け用ボルトが孔の中心となるように鋼板の位置を調整する。

c) 試験装置を鋼板の上に載せ,取付け用ボルト及びテンションバーをカップリングで接続する。

d) 引抜き荷重を10 kNまで載荷したとき,取付け用ボルト取付け孔のひび,割れ及び欠けの有無を目視

によって観察する。

8

A 9402:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 車止め

2 引抜き試験装置

3 鋼板(200×200×16,中央φ 80±5の孔あき)

4 取付け用ボルト

5 カップリング

6 テンションバー

図8−引抜き試験(例)

9.7

落下試験

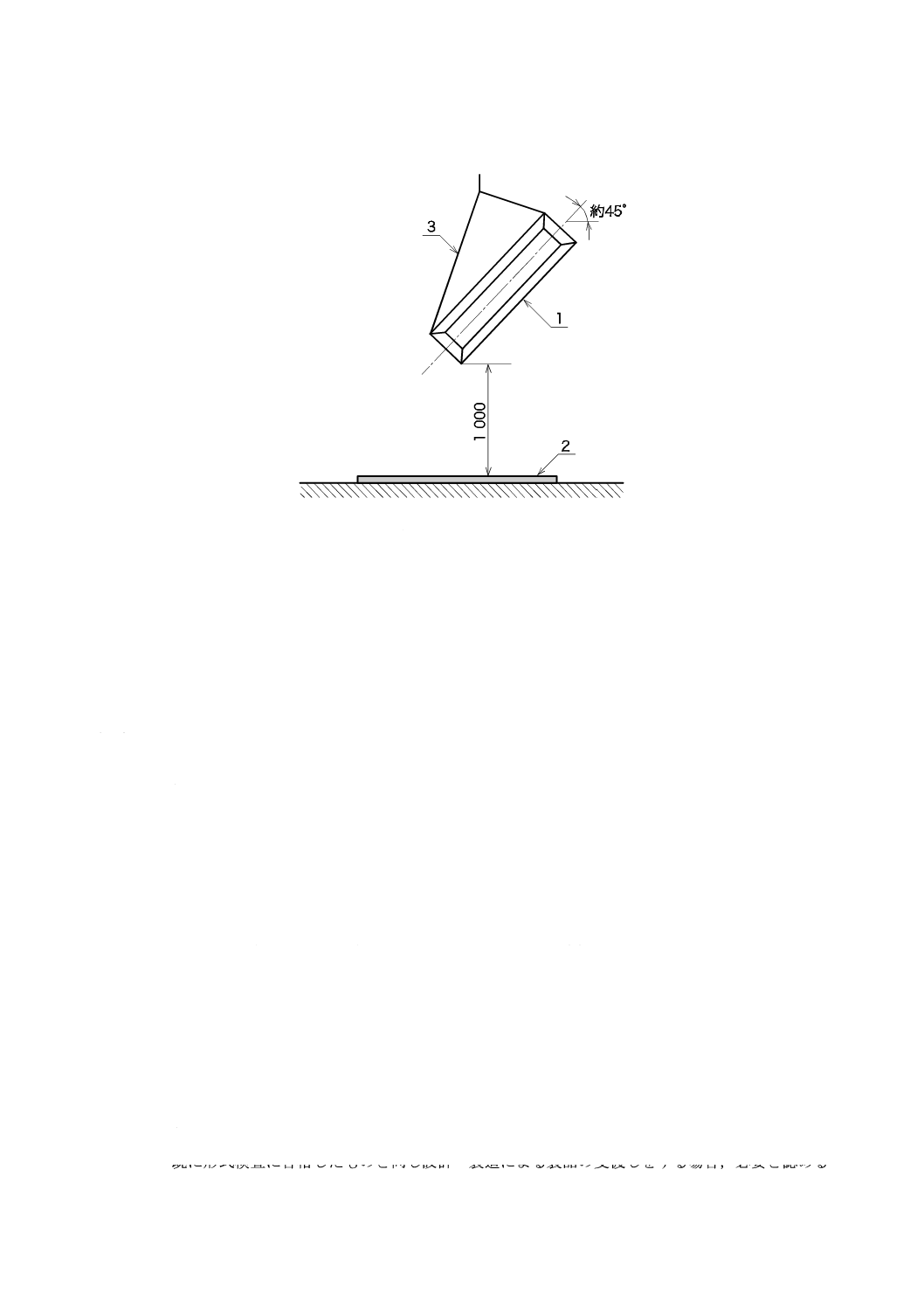

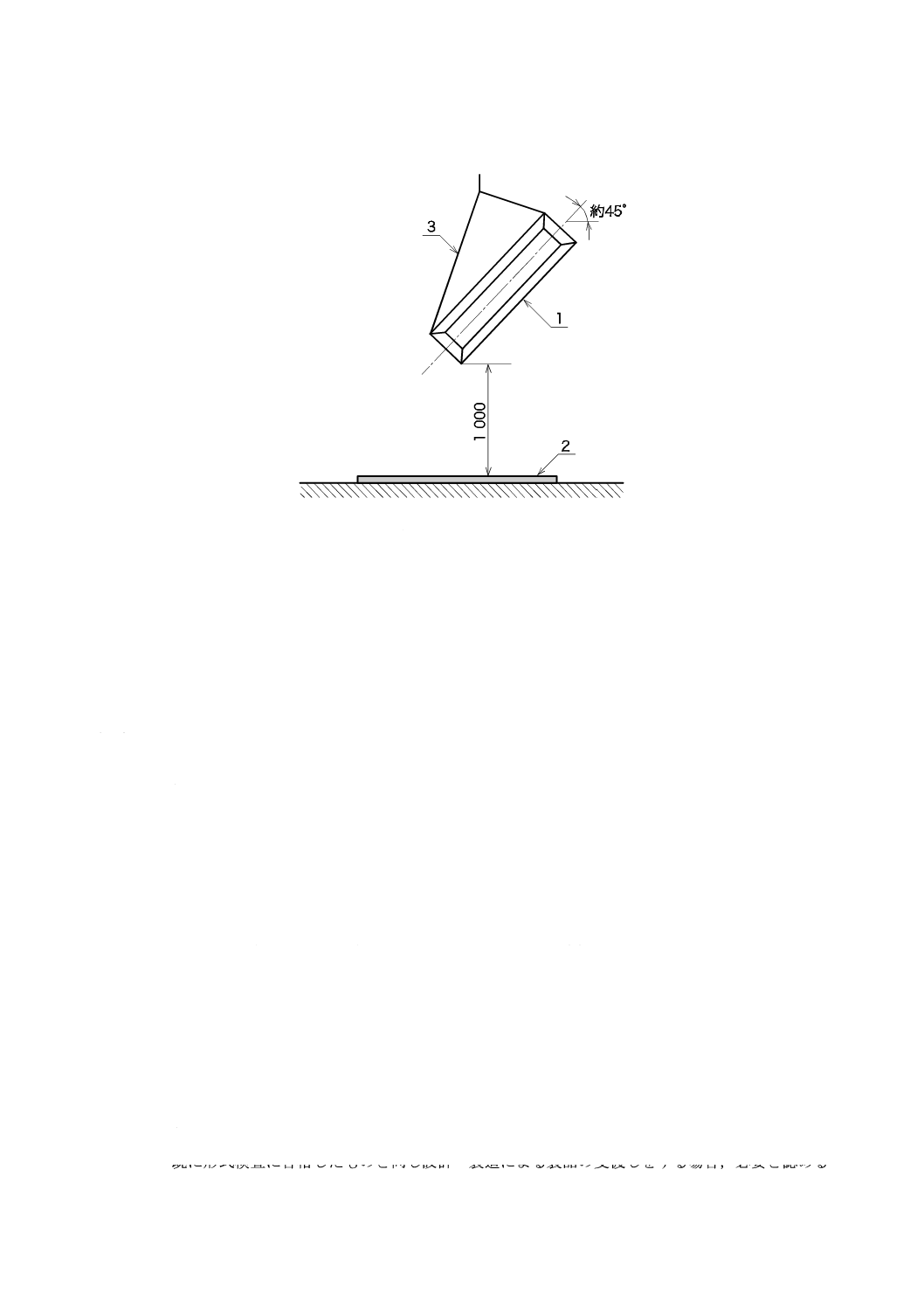

落下試験方法は,次による。

a) コンクリート床などの平らな面の上に厚さ12 mm以上の鋼板を置く。

b) 試験体の長さ方向の中心線と水平とのなす角が約45度となるように,試験体をひも(紐)でつり下げ

る。また,試験体の最下端から鋼板までの距離が1 000 mm±10 mmとなるように高さを調整し,試験

体を静止させる(図9参照)。

c) ひもを切断し試験体を落下させた後,試験体のひび,割れ及び欠けの有無を目視によって確認する。

9

A 9402:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 試験体

2 鋼板(厚さ12以上)

3 ひも

図9−落下試験

9.8

耐候性試験

9.8.1

試験装置

JIS A 1415の4.(試験方法の種類)に規定するキセノンアーク光源(WX-A形)による。

9.8.2

試験方法

JIS A 1415の6.1(キセノンアーク光源による暴露試験方法)に規定する試験方法によって,連続して

400時間照射を行った後,9.1.1に規定する場所に24時間静置する。JIS L 0804に規定するグレースケール

3号以上を用いて,ひび,割れ及び欠けの有無を目視によって観察する。

9.9

表面滑り試験

9.9.1

試験装置

JIS A 1454の6.14(滑り性試験)a)に規定する滑り試験機による。

9.9.2

試験方法

試験片の表面をJIS A 1454の6.14 c) 3)によって湿潤させた後,JIS A 1454の6.14 d)に規定する試験方法

によって,試験片の滑り抵抗を測定する。

10 検査方法

10.1 検査の種類及び検査項目

車止めの検査は,形式検査1)と受渡検査2)とに区分し,検査の項目は,それぞれ次による。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協定による。

注1) 製品の品質が,設計で示したすべての特性を満足するかどうかを判定するための検査。

2) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

10

A 9402:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性が満足するものであるかどうかを判定するための検査。

a) 形式検査項目

1) 外観検査

2) 形状・寸法及び反り検査

3) 耐荷重性検査

4) 耐引抜き荷重性検査

5) 耐衝撃性検査

6) 耐候性検査

7) 表面滑り性検査

b) 受渡検査項目

1) 外観検査

2) 形状・寸法及び反り検査

3) 耐衝撃性検査

10.2 判定基準

検査は,箇条6及び箇条7の各項目に適合したものを合格とする。

11 表示

車止め及びこん包に,容易に消えない方法で,次の事項を表示しなければならない。

なお,表示は,車止めを設置後,確認できない箇所であってもよい。

a) 製造業者名又はその略号

b) 製造番号又はその略号(ロット番号)

c) 製造年月日又はその略号

d) 規格の番号及び製品の記号

e) 製品の形状