A 8972:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 斜面・法面工事用仮設設備の構成 ························································································ 2

4.1 一般 ···························································································································· 2

4.2 一般性能 ······················································································································ 4

5 墜落防護設備の構成 ·········································································································· 4

5.1 親綱設備及び墜落防護さく(柵)設備 ················································································ 4

5.2 一般性能 ······················································································································ 4

5.3 構造 ··························································································································· 10

5.4 試験方法 ····················································································································· 13

6 昇降・歩廊設備の構成 ······································································································ 19

6.1 昇降・歩廊設備 ············································································································ 19

6.2 一般性能 ····················································································································· 19

6.3 構造 ··························································································································· 27

6.4 試験方法 ····················································································································· 32

7 機械構台設備の構成 ········································································································· 36

7.1 機械構台設備 ··············································································································· 36

7.2 一般性能 ····················································································································· 36

7.3 構造 ··························································································································· 39

7.4 試験方法 ····················································································································· 39

8 装備機材 ························································································································ 40

8.1 一般性能 ····················································································································· 40

9 製造······························································································································ 40

10 検査 ···························································································································· 41

11 表示 ···························································································································· 41

12 取扱い及び経年管理の注意事項 ························································································ 41

附属書A(規定)斜面・法面工事用仮設設備施工標準································································· 42

A.1 適用範囲 ····················································································································· 42

A.2 斜面・法面工事用仮設設備の設置・施工 ··········································································· 42

A.2.1 墜落防護設備 ············································································································ 42

A.2.2 昇降・歩廊設備·········································································································· 44

A.2.3 機械構台設備 ············································································································ 48

A.3 機械構台設備を施工するに当たっての設計図書の作成 ························································· 50

A 8972:2008 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

A.3.1 施工図の作成 ············································································································ 50

A.3.2 設計標準 ·················································································································· 51

A.3.3 強度検討報告書の作成································································································· 61

A.3.4 機械構台設備の強度検討報告書の作成の例 ······································································ 62

A.4 点検 ··························································································································· 62

A.4.1 労働安全衛生規則 第567条に定める点検 ······································································· 62

A.4.2 点検者の指名 ············································································································ 62

A.4.3 点検の実施 ··············································································································· 62

A.4.4 点検の報告と記録······································································································· 62

附属書B(規定)斜面・法面工事用仮設設備使用標準 ································································· 63

B.1 適用範囲 ····················································································································· 63

B.2 使用 ··························································································································· 63

B.2.1 墜落防護設備 ············································································································· 63

B.2.2 昇降・歩廊設備 ·········································································································· 65

B.2.3 機械構台設備 ············································································································· 69

附属書C(参考)機械構台設備の強度検討報告書の作成例 ··························································· 74

C.1 機械構台設備の強度検討報告書の作成例 ··········································································· 74

C.1.1 一般 ························································································································ 74

C.1.2 設計方針など ············································································································ 75

C.1.3 部材の性能 ··············································································································· 76

C.1.4 基本設計荷重 ············································································································ 76

C.1.5 強度検討 ·················································································································· 80

附属書D(参考)参考文献 ···································································································· 90

A 8972:2008

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,全国仮設安全事業協同組合 (ACCESS)及び財

団法人日本規格協会 (JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,厚生労働大臣,経済産業大臣及び国土交通大臣が制定した日本工業規格で

ある。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣,国土交通大臣及び日本工業

標準調査会は,このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出

願に係る確認について,責任はもたない。

A 8972:2008 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8972:2008

斜面・法面工事用仮設設備

Temporary facilities for slope protection works

序文

この規格は,斜面・法面工事を安全に施工するために具備する仮設設備などについて規定したものであ

る。

斜面・法面工事は,様々な斜度をもつ傾斜面という特殊な状況と,多様に変化する地盤など厳しい自然

環境の中で実施される工事であり,作業中に墜落・滑落など労働災害の発生,工事用機材を搭載する仮設

構台の倒壊などの危険を伴う。これらの労働災害及び事故を事前に防止するために,この規格は斜面・法

面工事用の“仮設設備”と,それに付随する“装備機材”の性能及び品質について規定した。

さらに,この規格には仮設設備及び機材の設置作業に当たって二重の安全性を確保するために,“施工標

準”及び“使用標準”を併せて明示した。

なお,対応国際規格は現時点では制定されていない。

1

適用範囲

この規格は,地滑り対策,砂防,治山,ダムなどの工事において,がけ(崖)・斜面・急傾斜地及び法面

に使用する斜面・法面工事用仮設設備及び装備機材(以下,“斜面・法面工事用仮設設備”という。)並び

にそれらの施工方法及び使用方法について規定する。ただし,品質特性について規定するのは,墜落防護

設備に区分する親綱設備,墜落防護さく(柵)並びに昇降・歩廊設備に区分する昇降設備,歩廊設備及び

機械構台設備に区分する機械作業構台,機械移動構台,機械仮受構台である。

なお,施工方法は,施工標準とし,使用方法は,使用標準として附属書に規定する。

注記 この規格は,斜面・法面工事用仮設設備の特性並びにその施工方法及び使用方法について規定

するものであるが,その特性にかかわる規定は,斜面・法面工事用仮設設備全般にわたる特性

は規定しておらず,この規格によって足場全体及び装備機材単体の適合性評価を行うことは意

図していない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8951 鋼管足場

JIS A 8962 つま先板

JIS G 3444 一般構造用炭素鋼鋼管

JIS M 7624 安全帯

2

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

斜面・法面工事

がけ(崖)・斜面・急傾斜地及び法面における,切土工,盛土工,法枠工,植栽工,アンカー埋設工,ボ

ーリング工などの工事。

3.2

構台

工事用機械類を載せるために,床材,根太,大引きなどで形成する部分。

3.3

装備機材

二段手すり,手すり枠,上桟,中桟,つま先板,兼用ネット,メッシュシート及び垂直養生ネットの総

称。

3.4

システム足場

定形寸法の専用部材を用いて組み立てられる足場。代表的な足場としては,くさび緊結式システム足場

がある。

3.5

単管足場

単管とクランプとを用いて組み立てられる足場。単管とは単管足場用鋼管をいい,JIS G 3444に規定さ

れている一般構造用炭素鋼鋼管のSTK500とし,単管の寸法が外径48.6 mm,肉厚2.5 mmのもので,防せ

い(錆)効果のあるめっきを施したもの。

3.6

施工図

施工(組立・解体)のために作成する図面をいい,図面に示された部材の寸法,取付位置,根太の配置

などは,強度検討によって確認されたもの。

3.7

法方向

斜面又は法面の縦方向(斜面又は法面に沿った上下方向)。

3.8

展開方向

斜面又は法面の横方向。

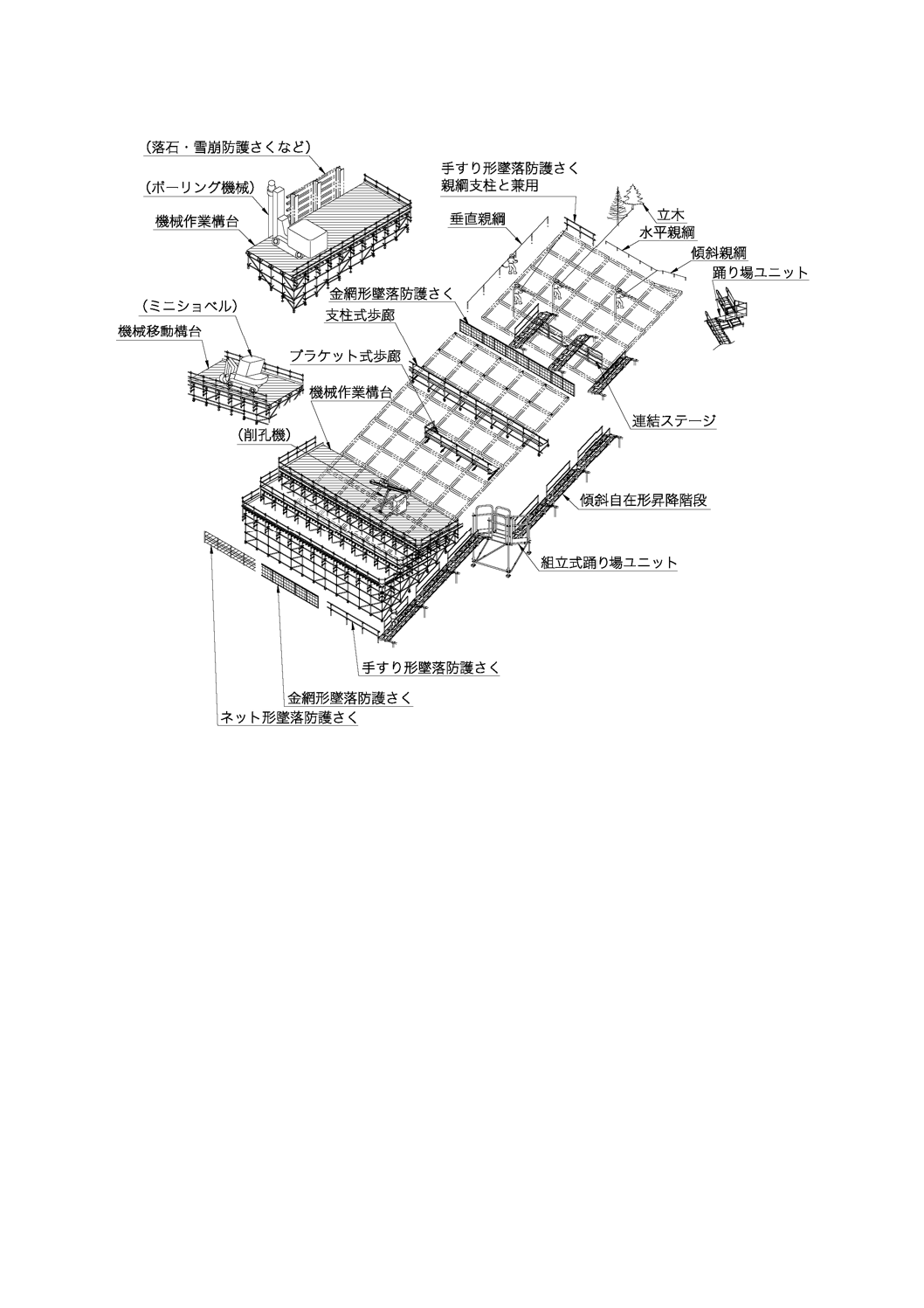

4

斜面・法面工事用仮設設備の構成

4.1

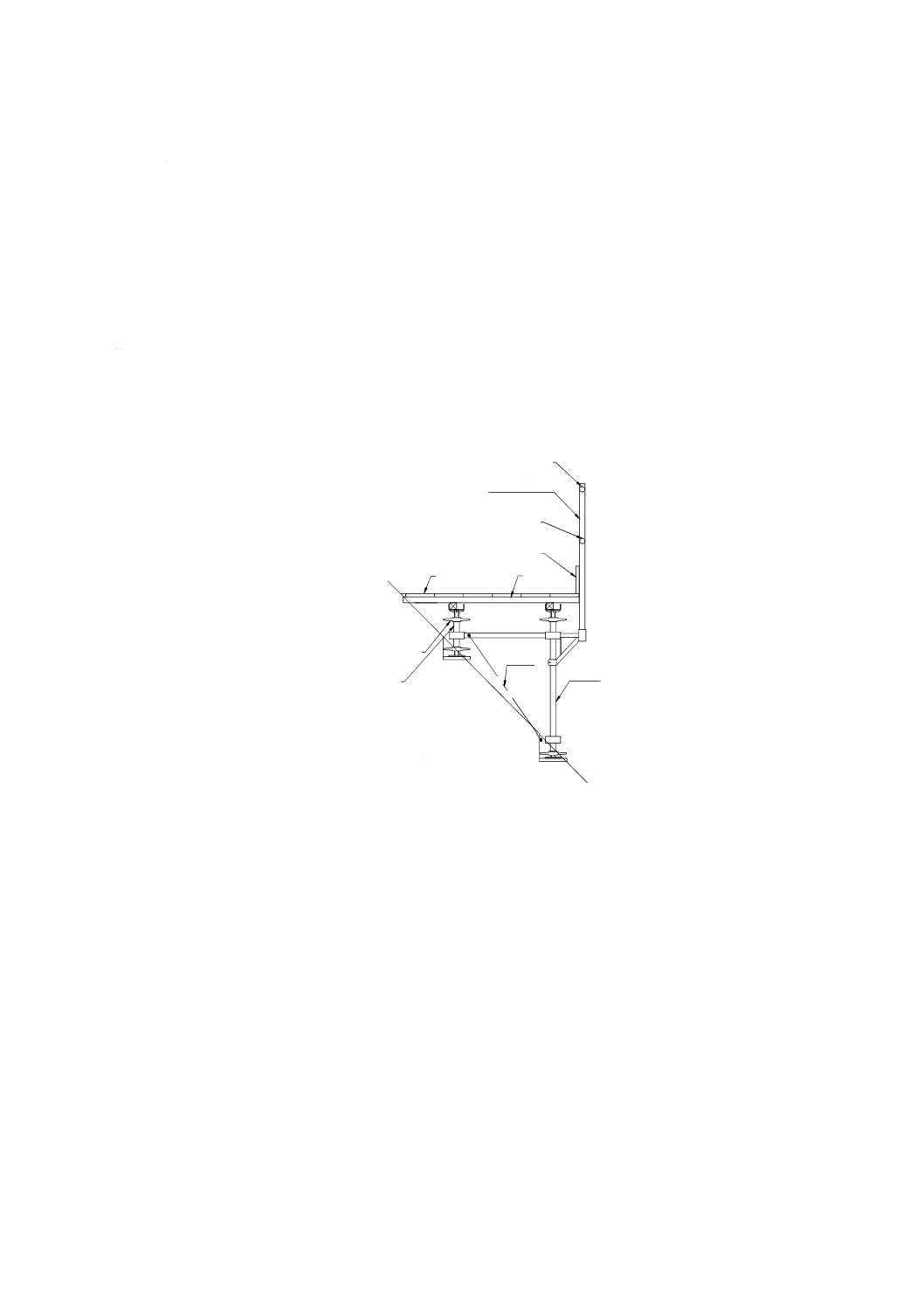

一般

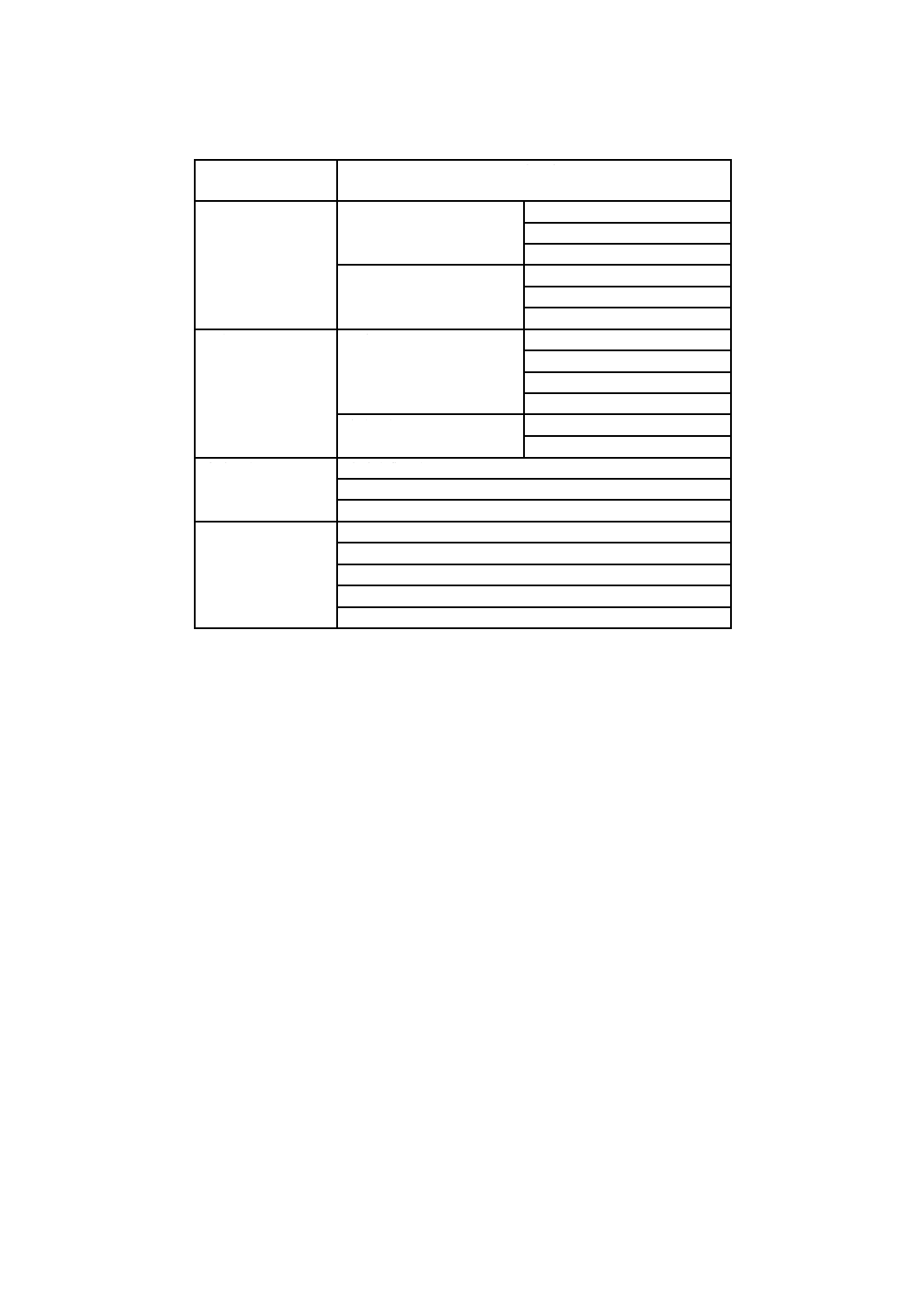

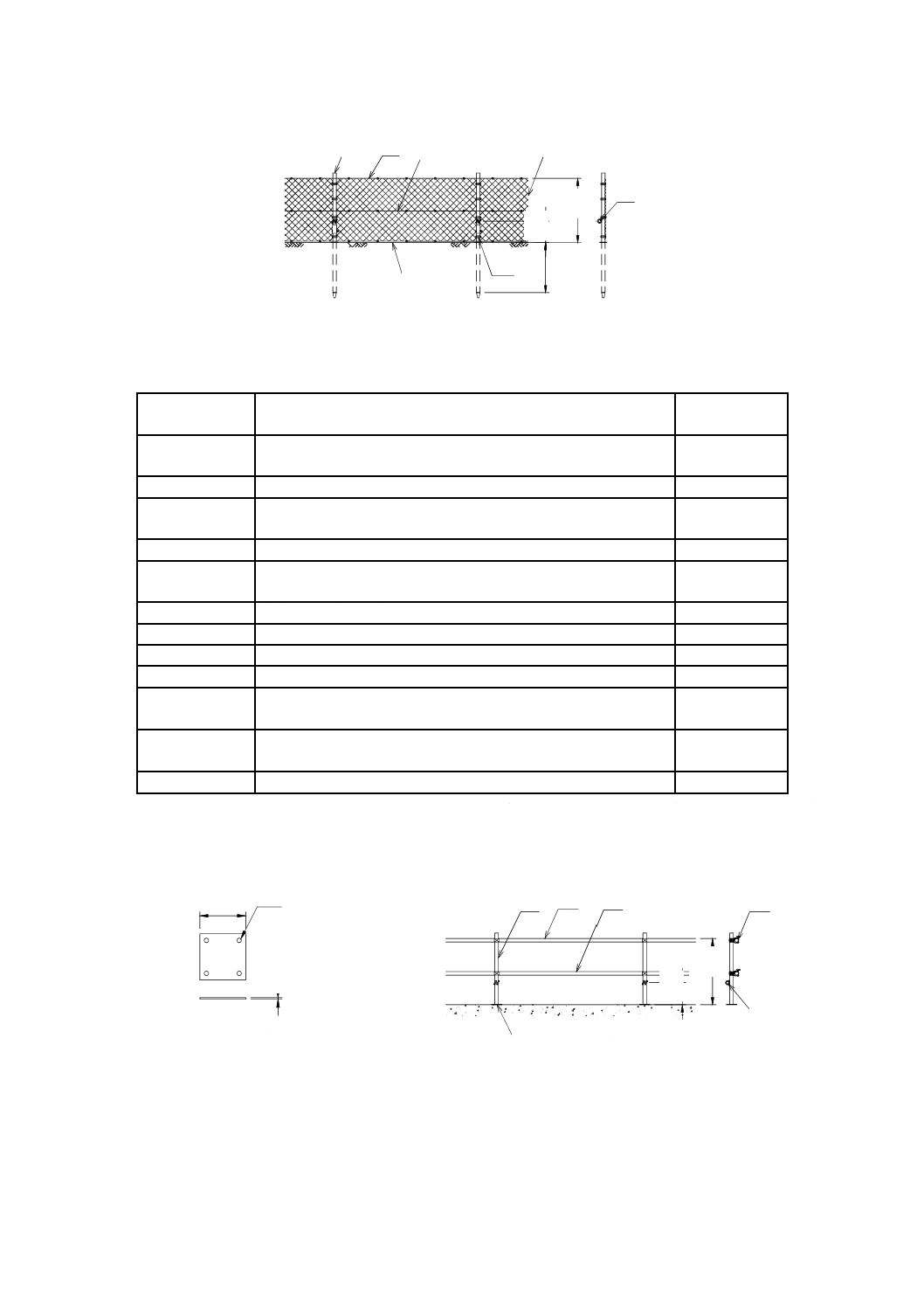

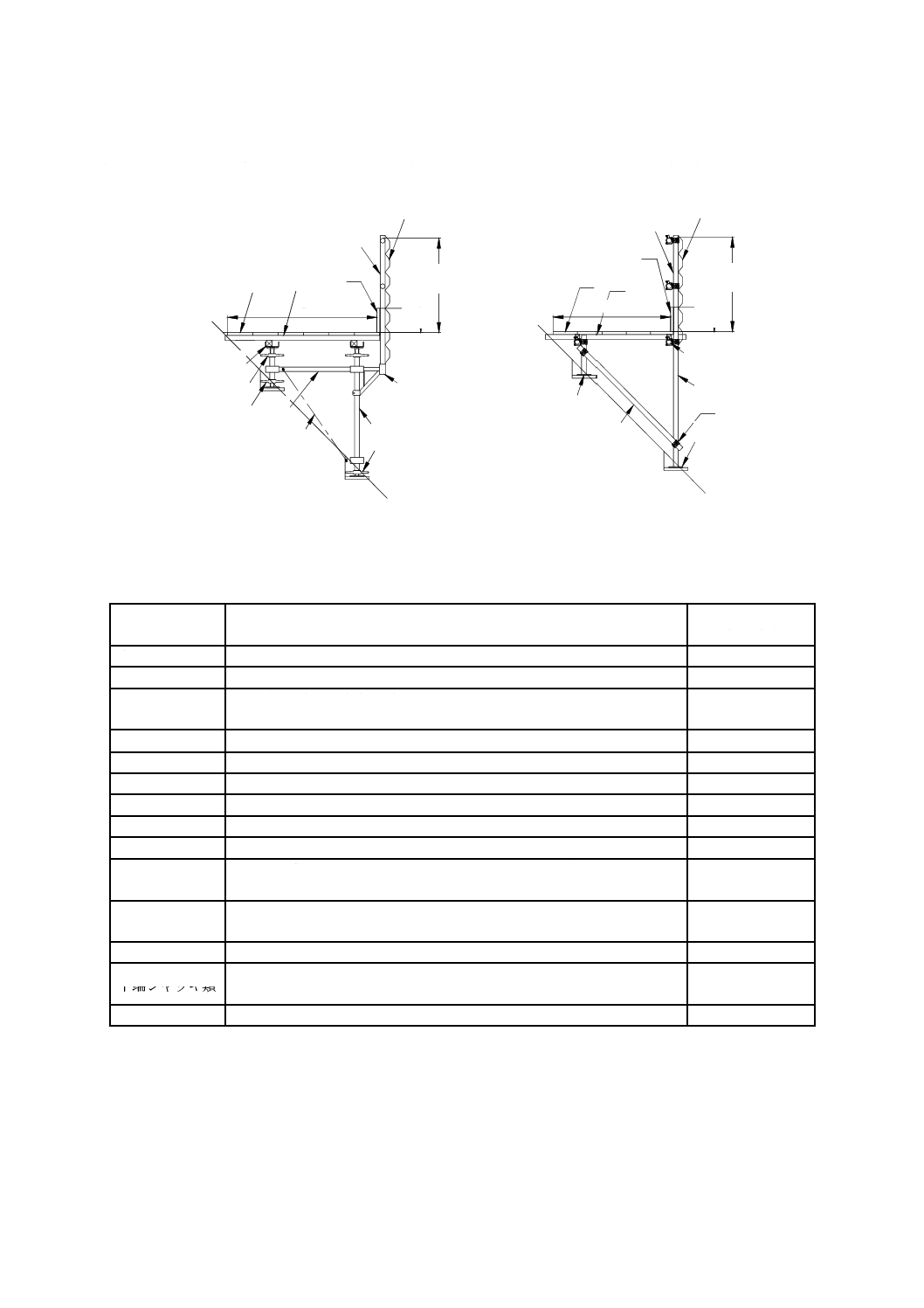

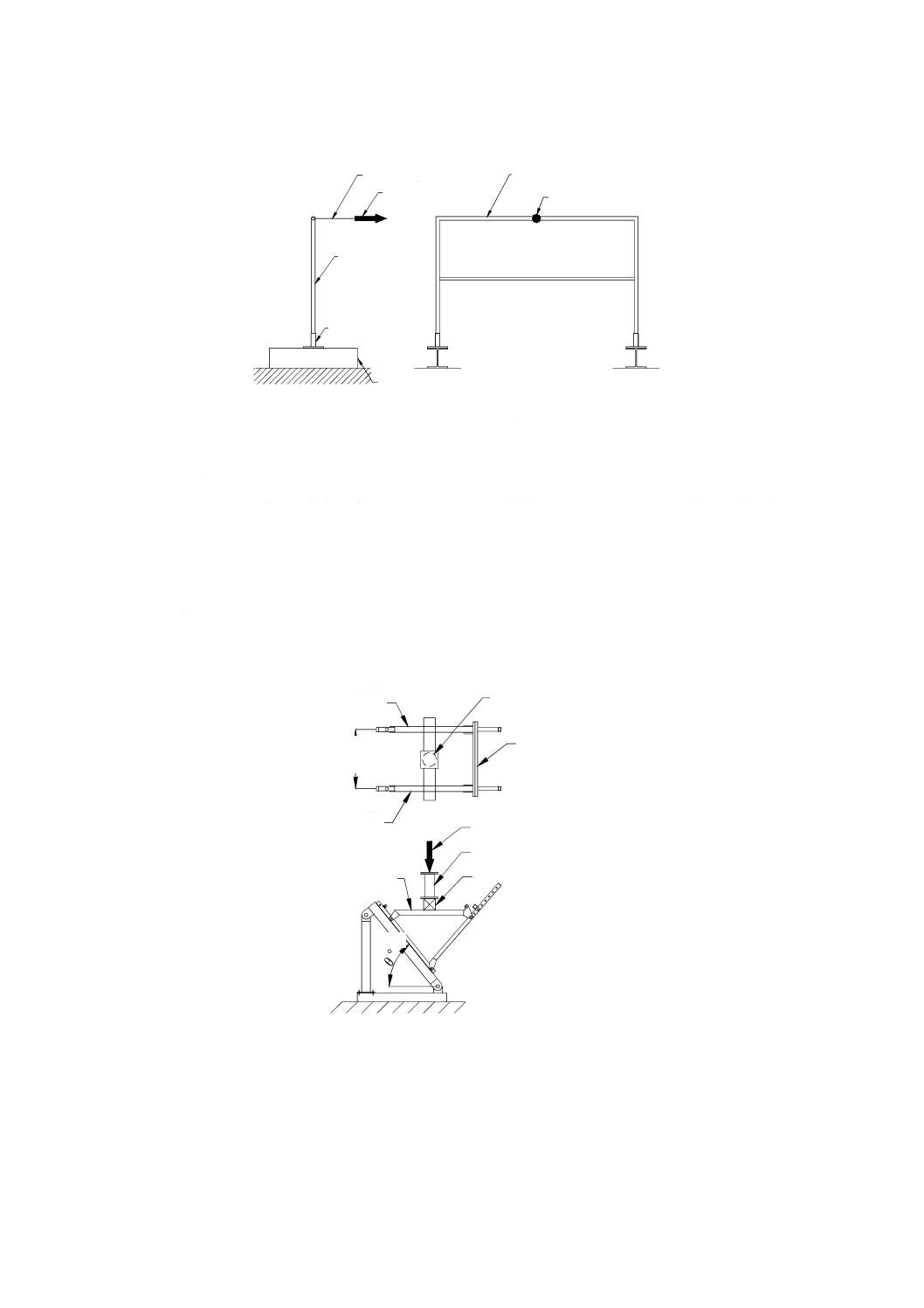

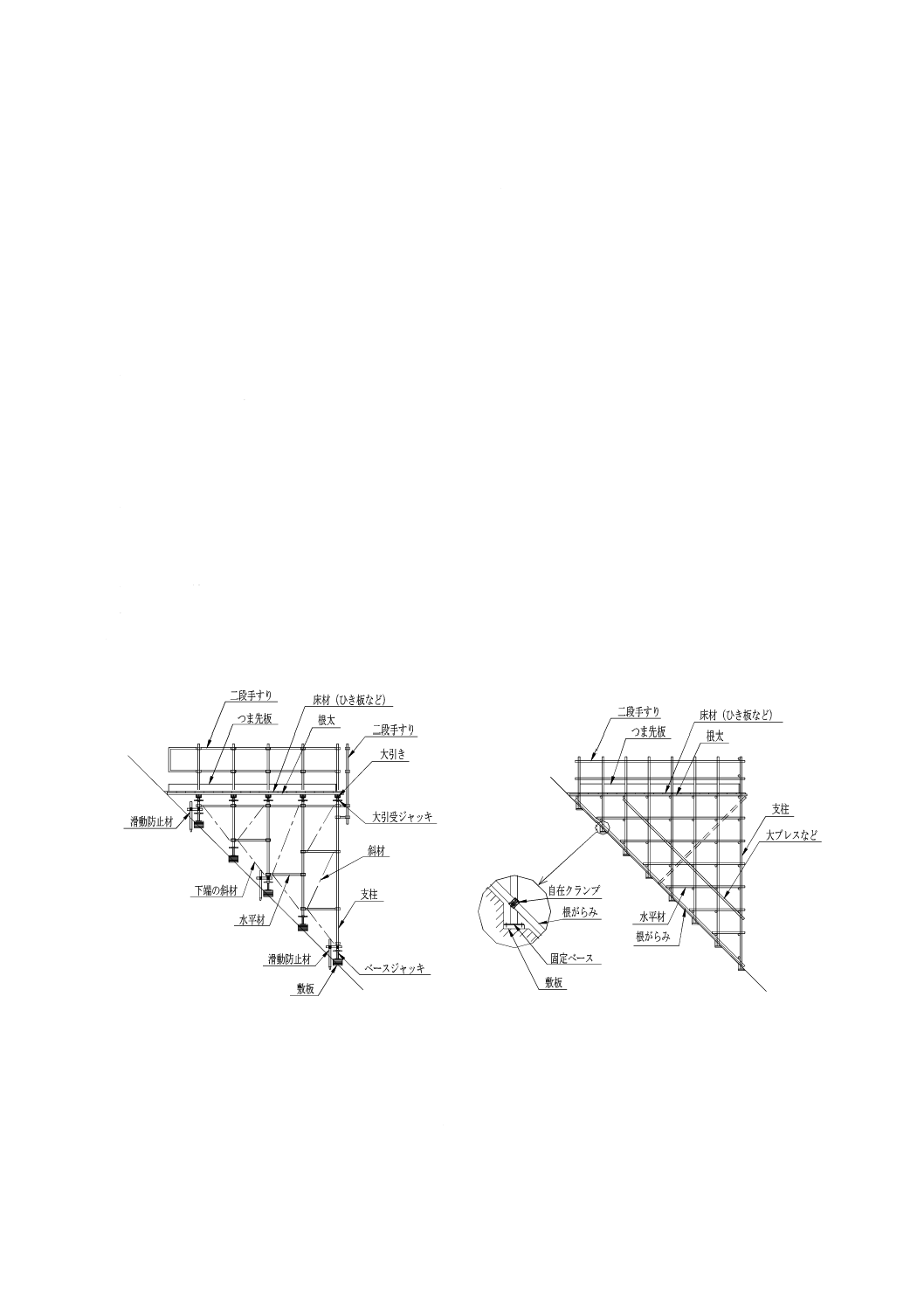

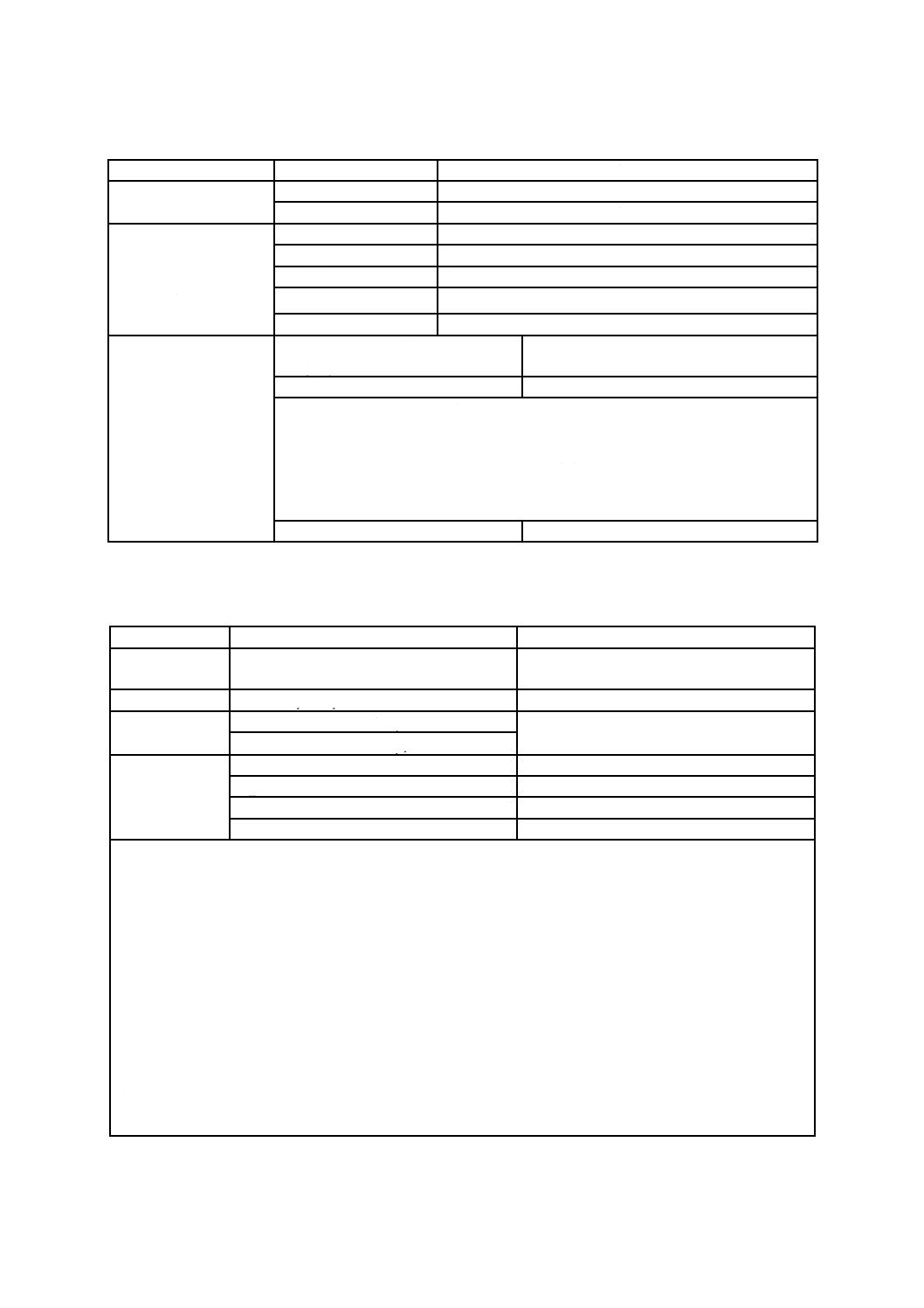

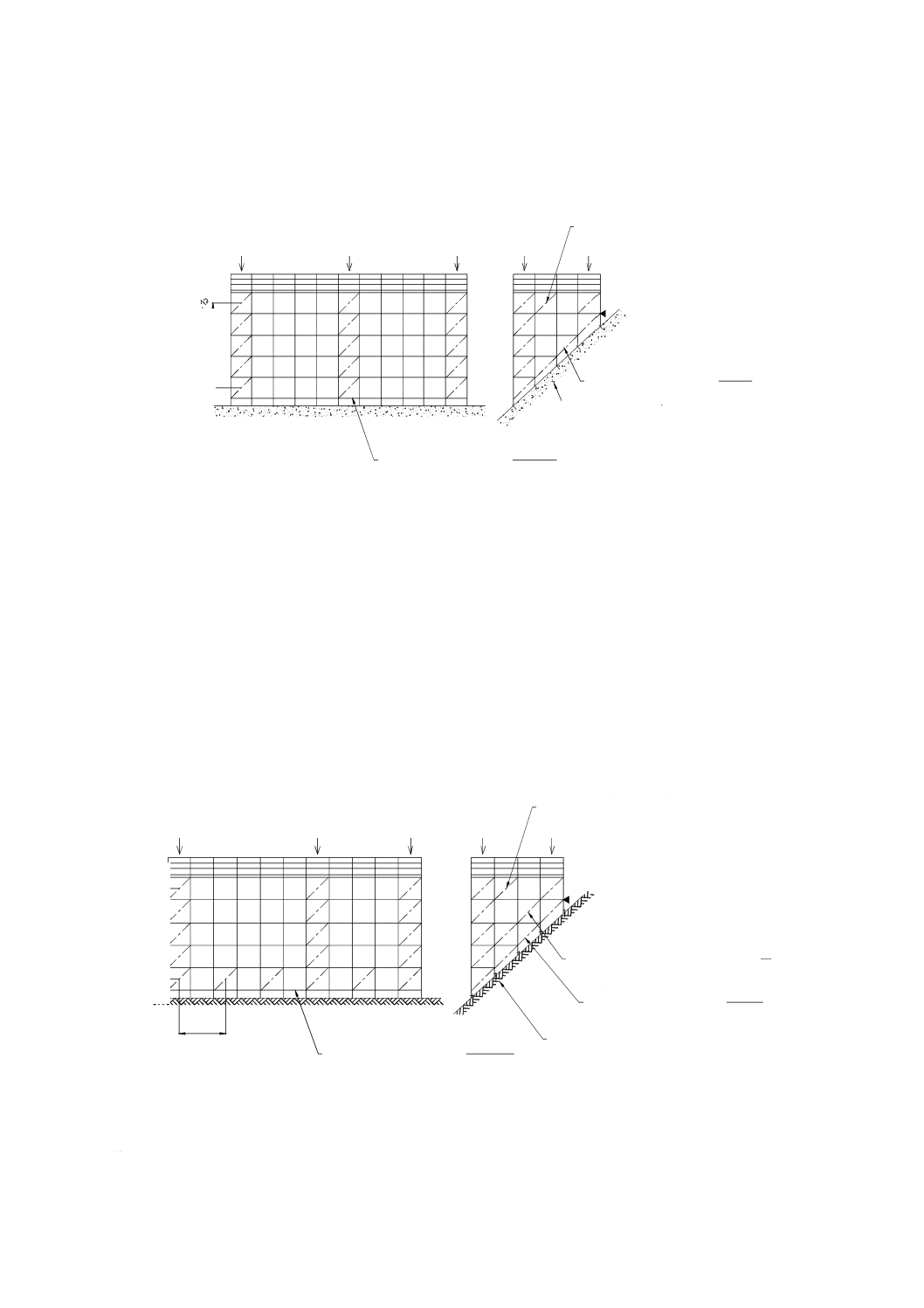

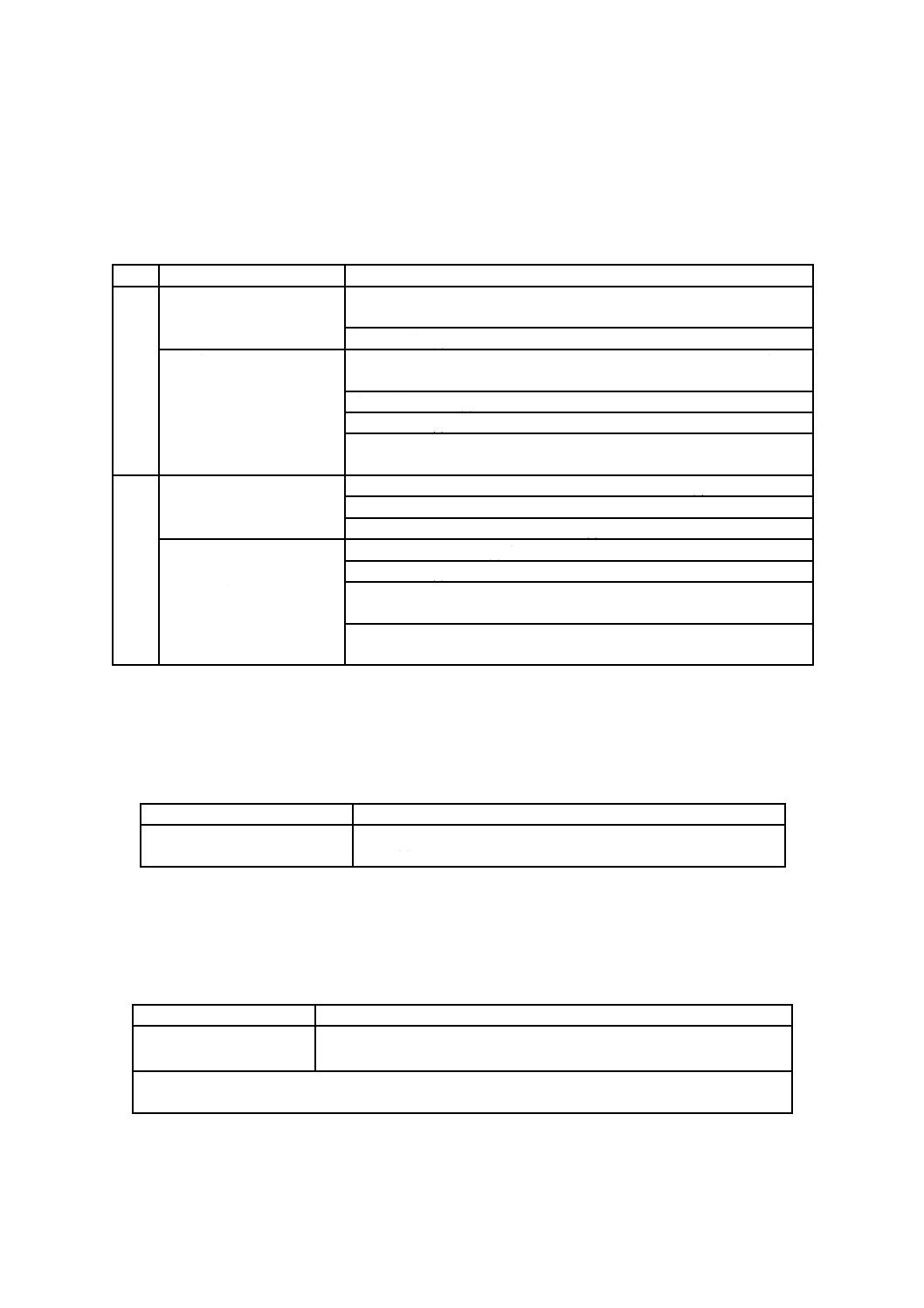

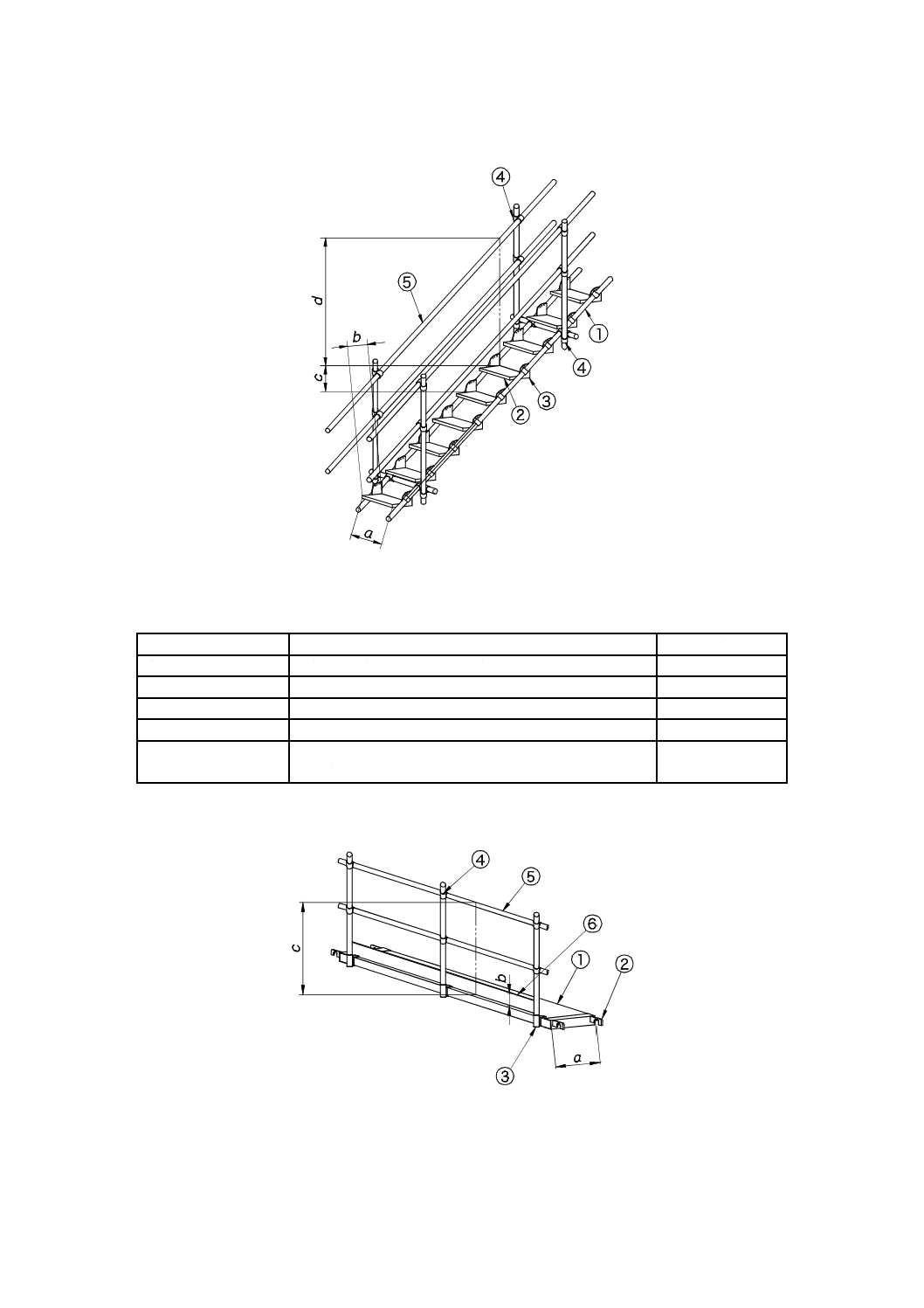

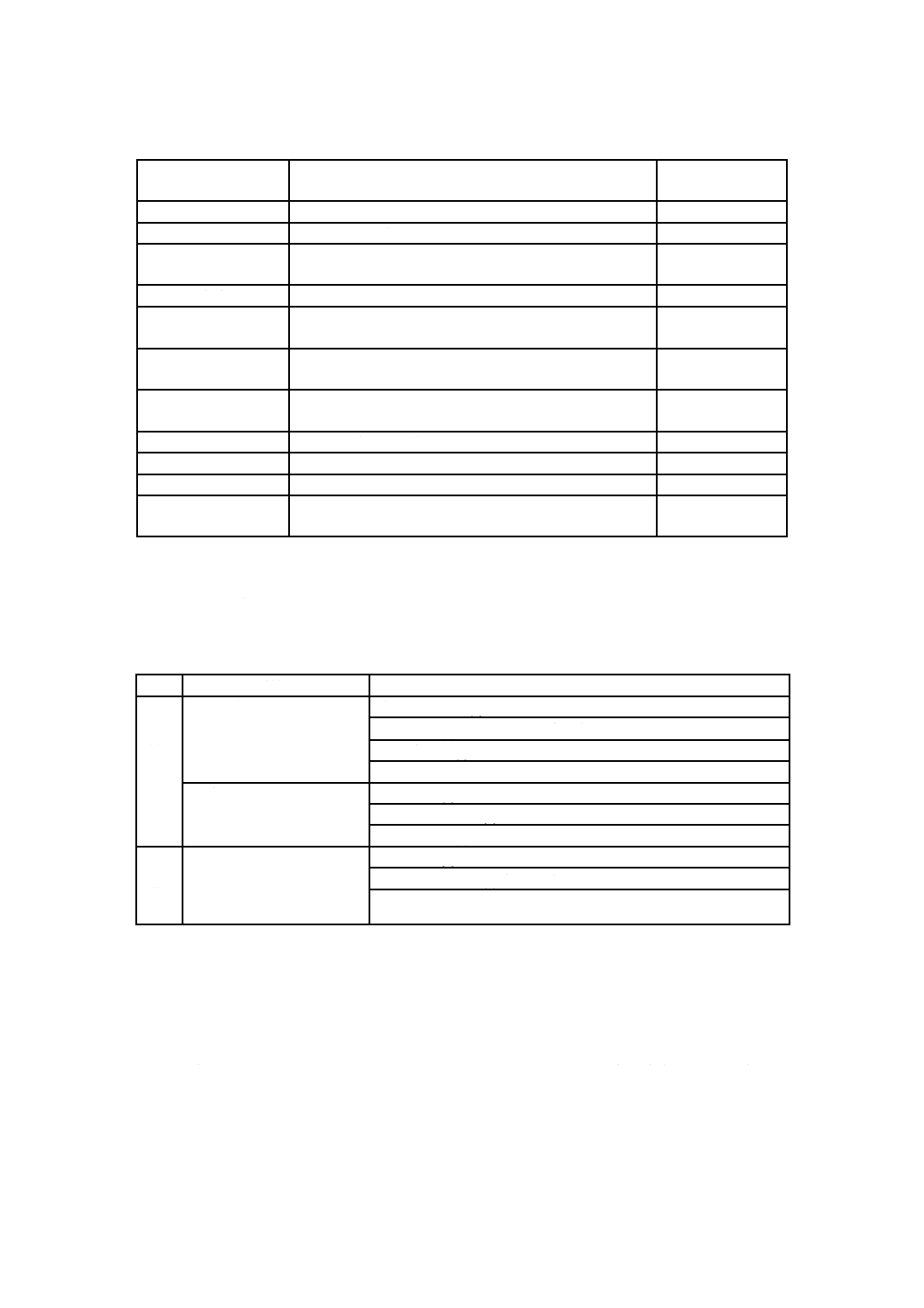

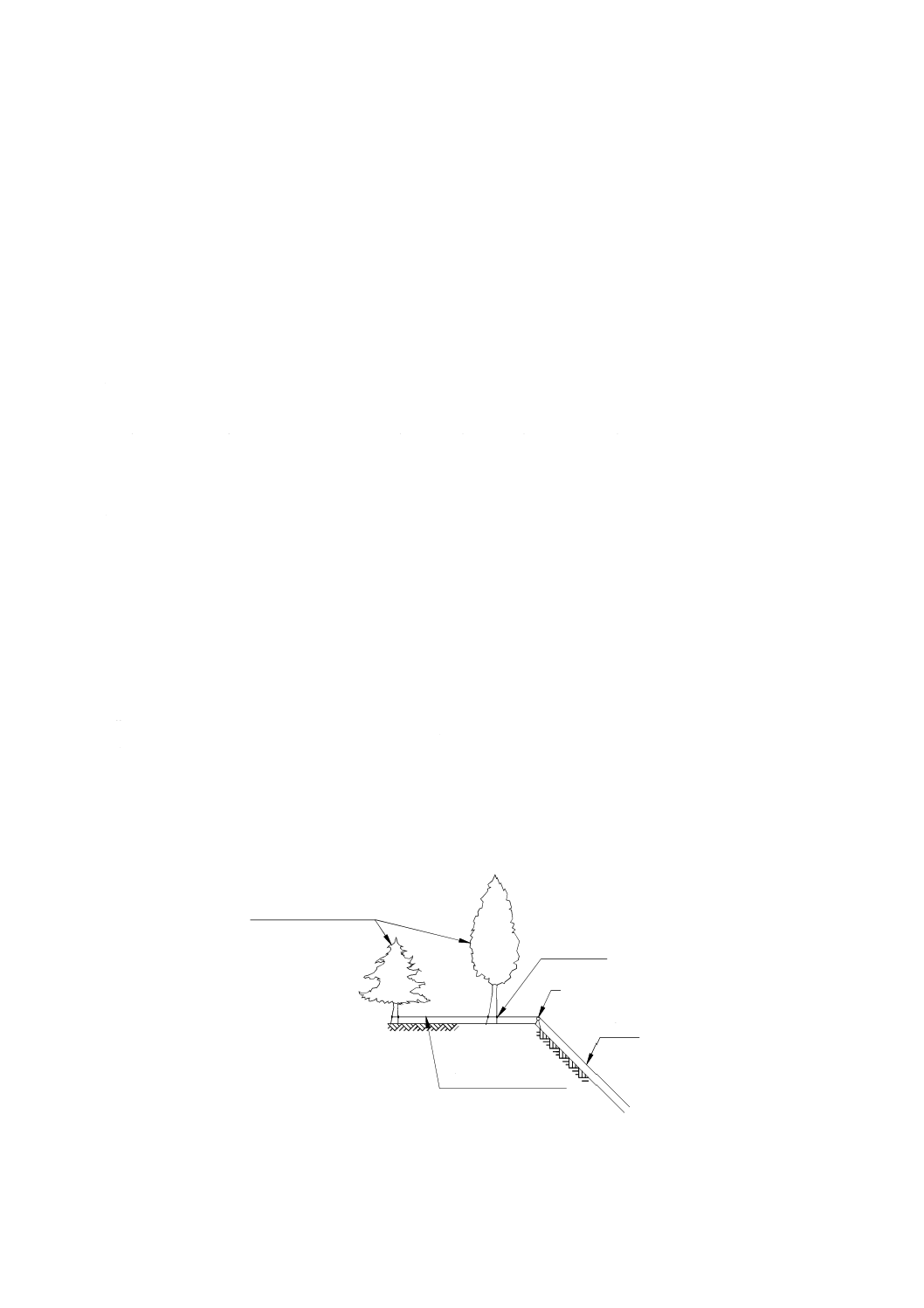

斜面・法面工事用仮設設備の構成は,表1に示す墜落防護設備,昇降・歩廊設備及び機械構台設備並び

に装備機材に区分し,装備機材は,これらの設備との組合せによって構成する(図1参照)。

3

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

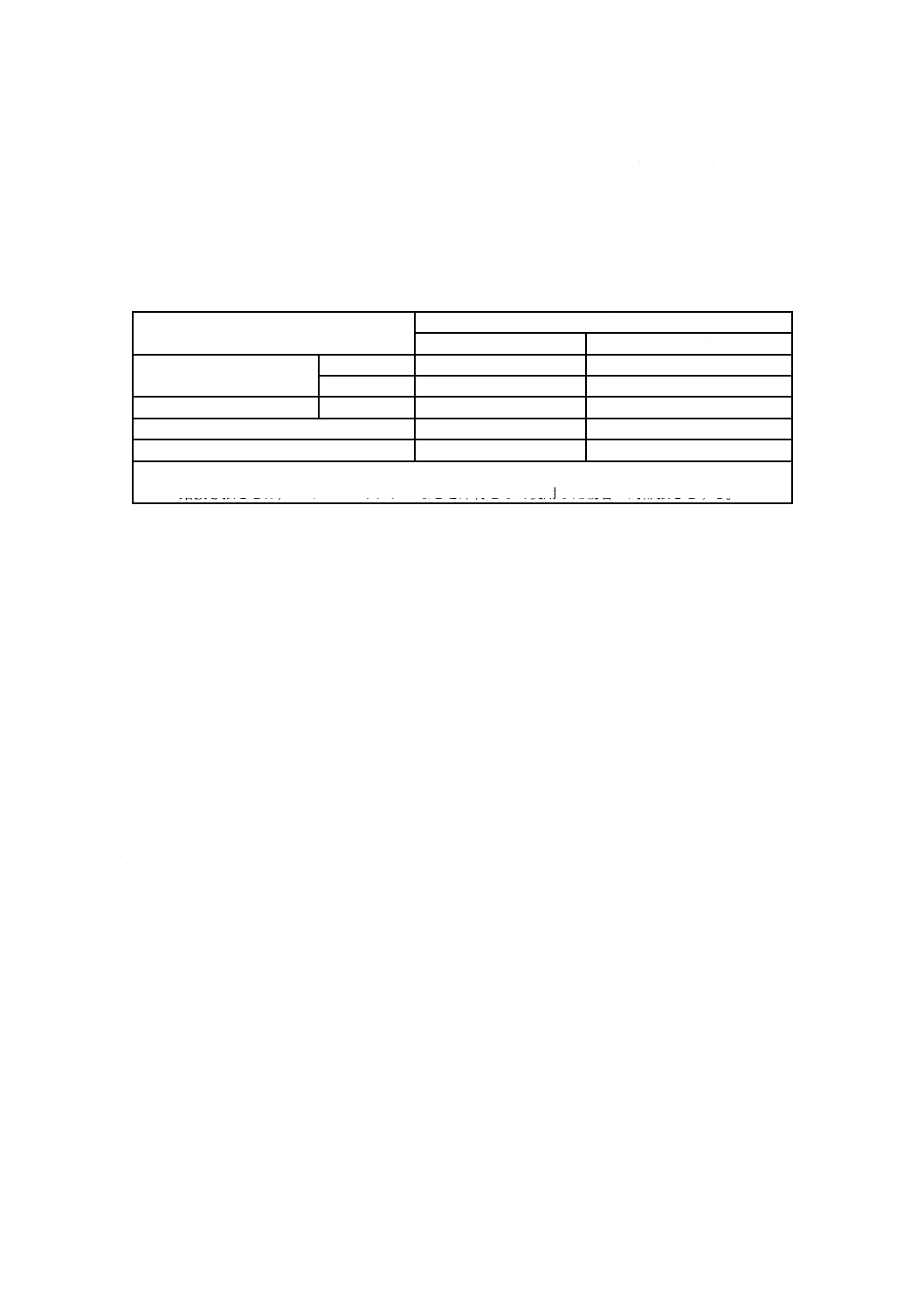

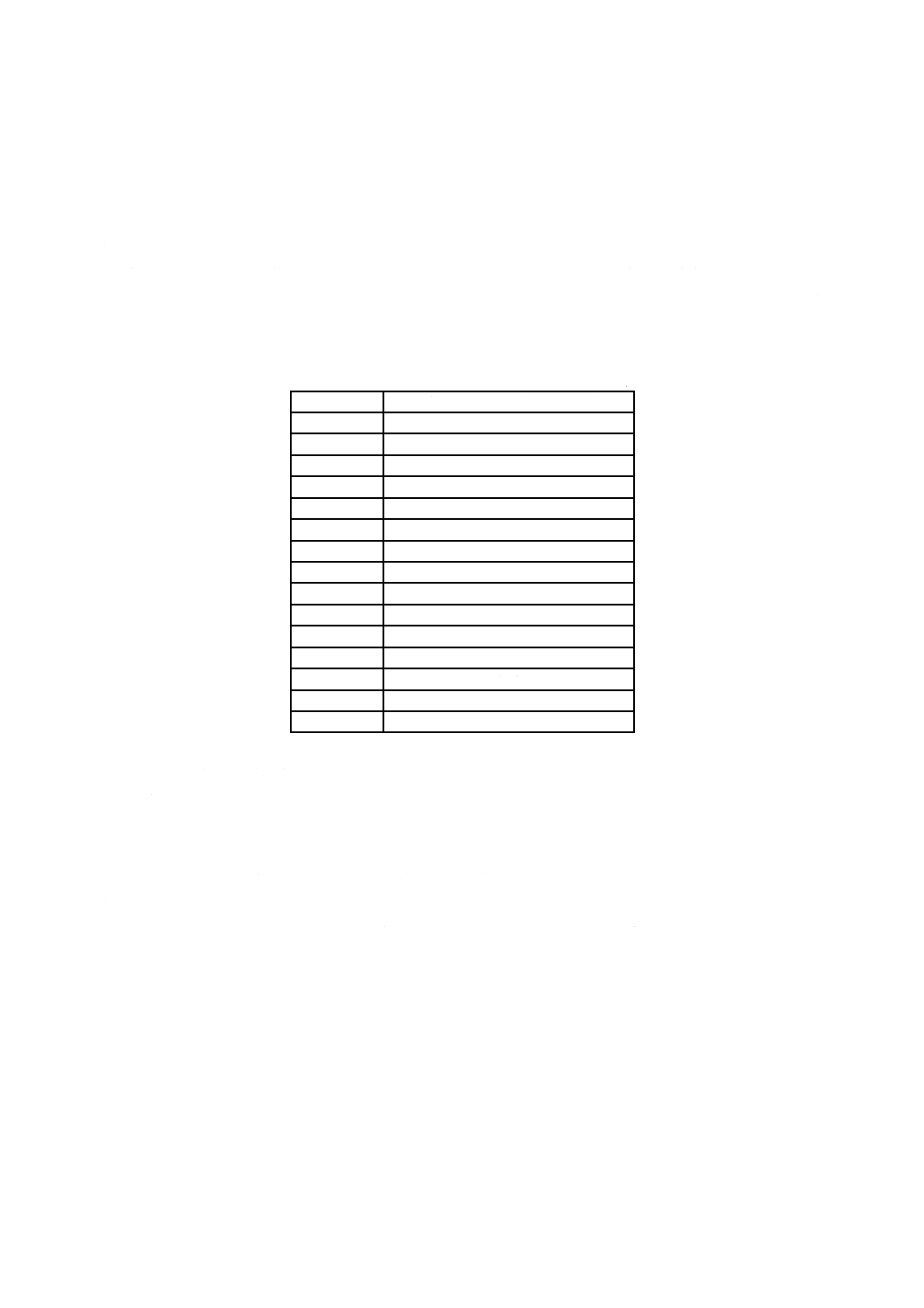

表1−構成

区分

構成要素

墜落防護設備

親綱設備

水平親綱

傾斜親綱

垂直親綱

墜落防護さく(柵)設備

手すり形墜落防護さく(柵)

金網形墜落防護さく(柵)

ネット形墜落防護さく(柵)

昇降・歩廊設備

昇降設備

傾斜自在形昇降階段

組立式傾斜形昇降階段

連結ステージ

踊り場ユニット

歩廊設備

支柱式歩廊

ブラケット式歩廊

機械構台設備

機械作業構台

機械移動構台

機械仮受構台

装備機材

手すり枠

つま先板

兼用ネット

メッシュシート

親綱

4

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

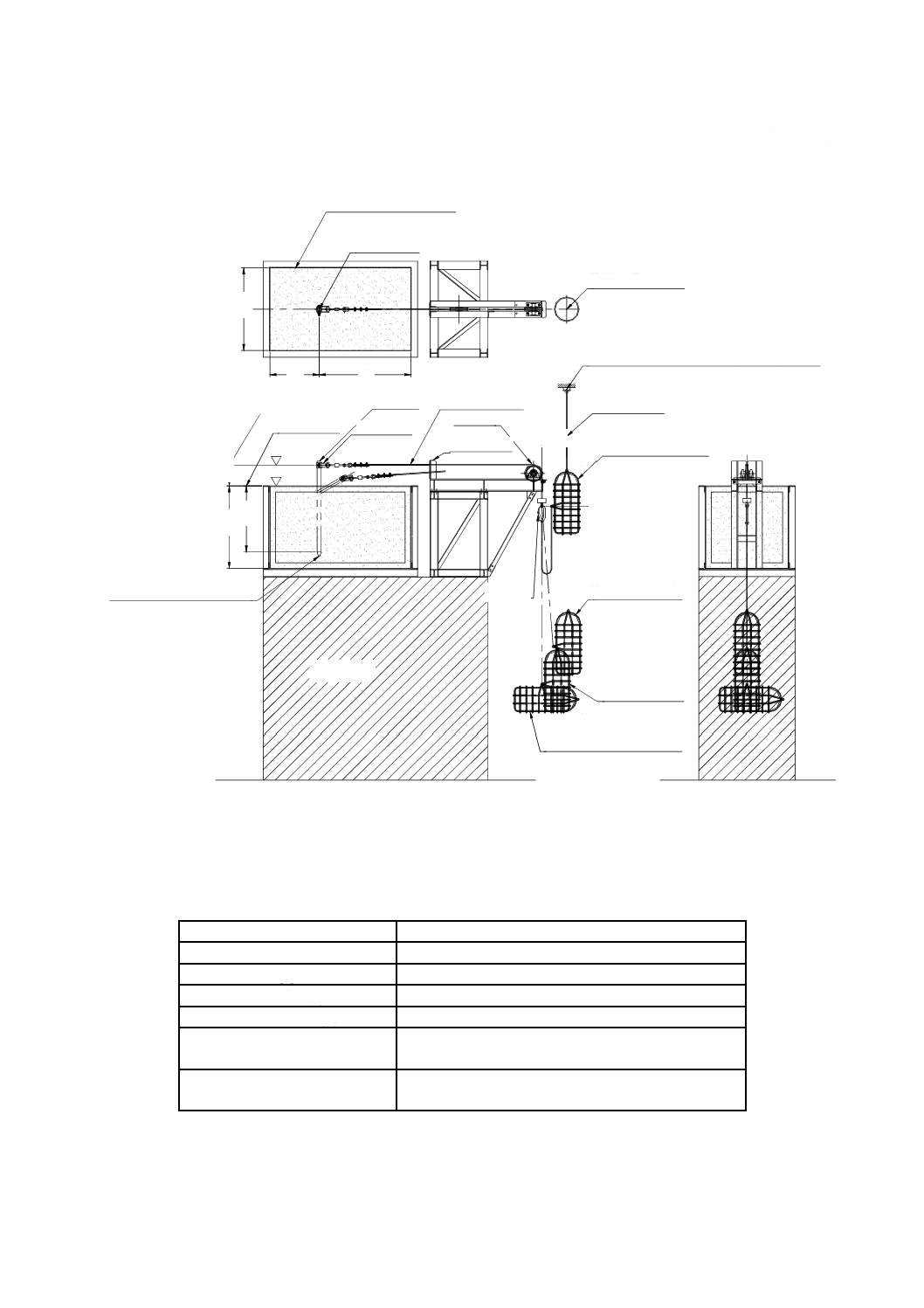

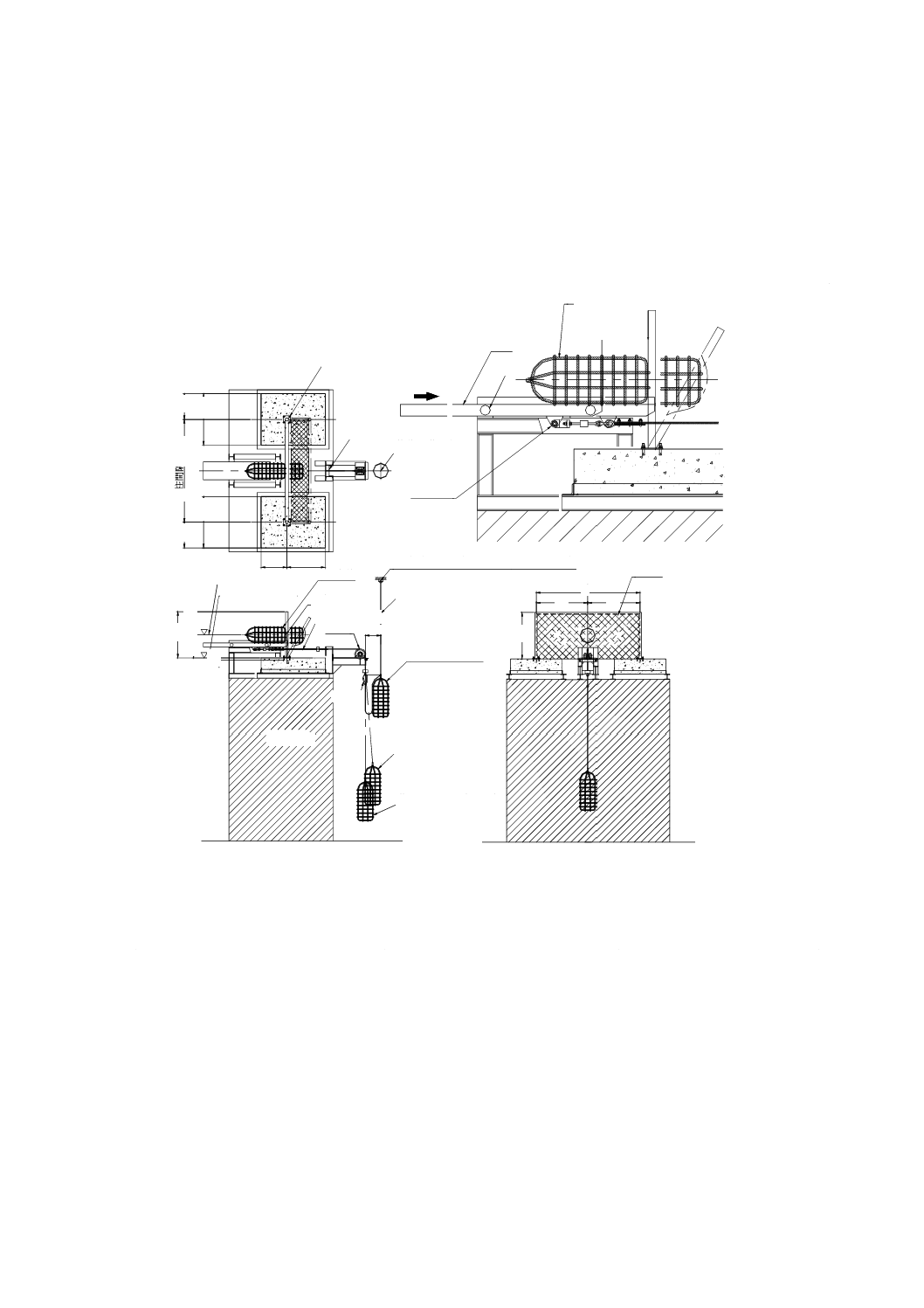

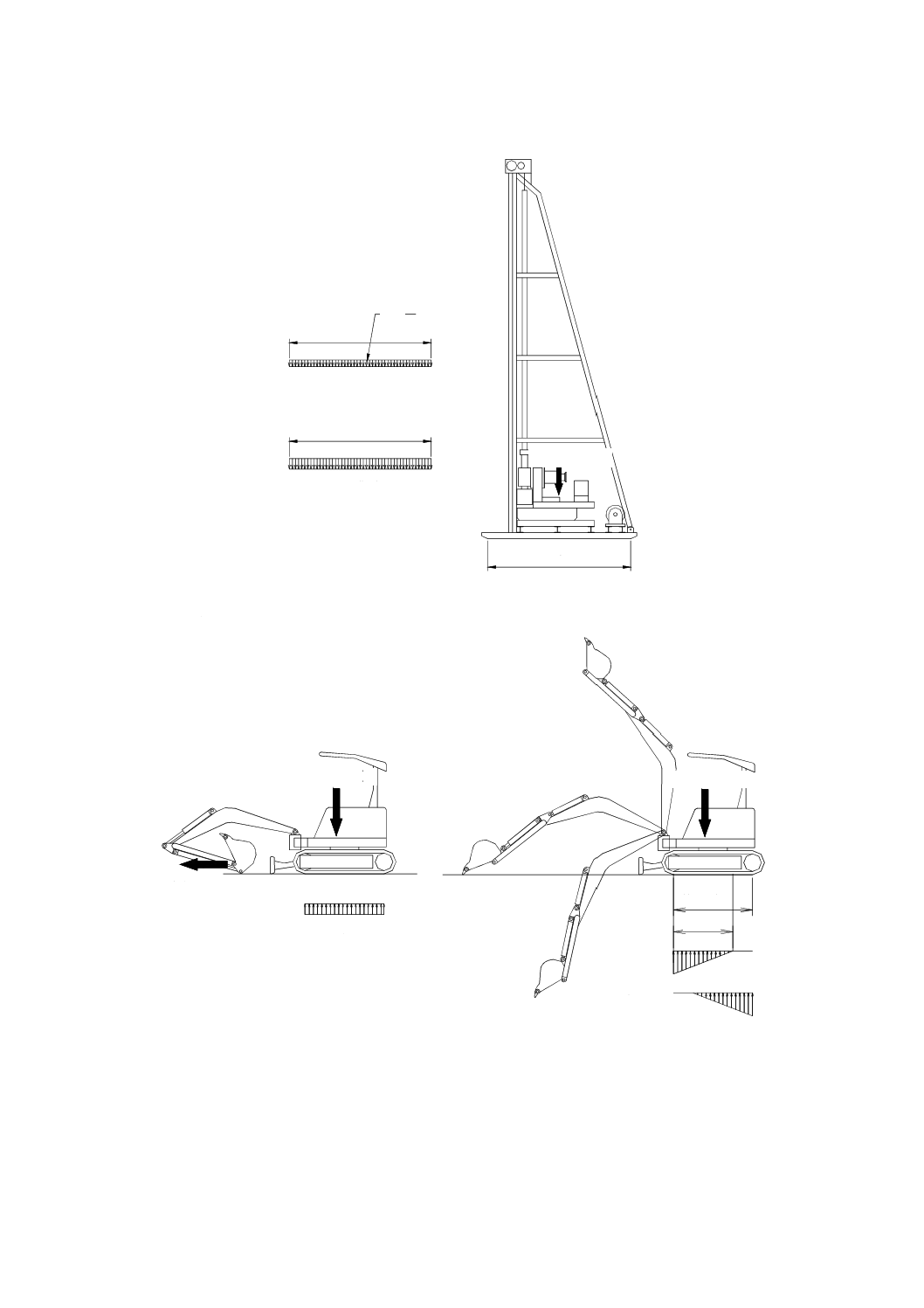

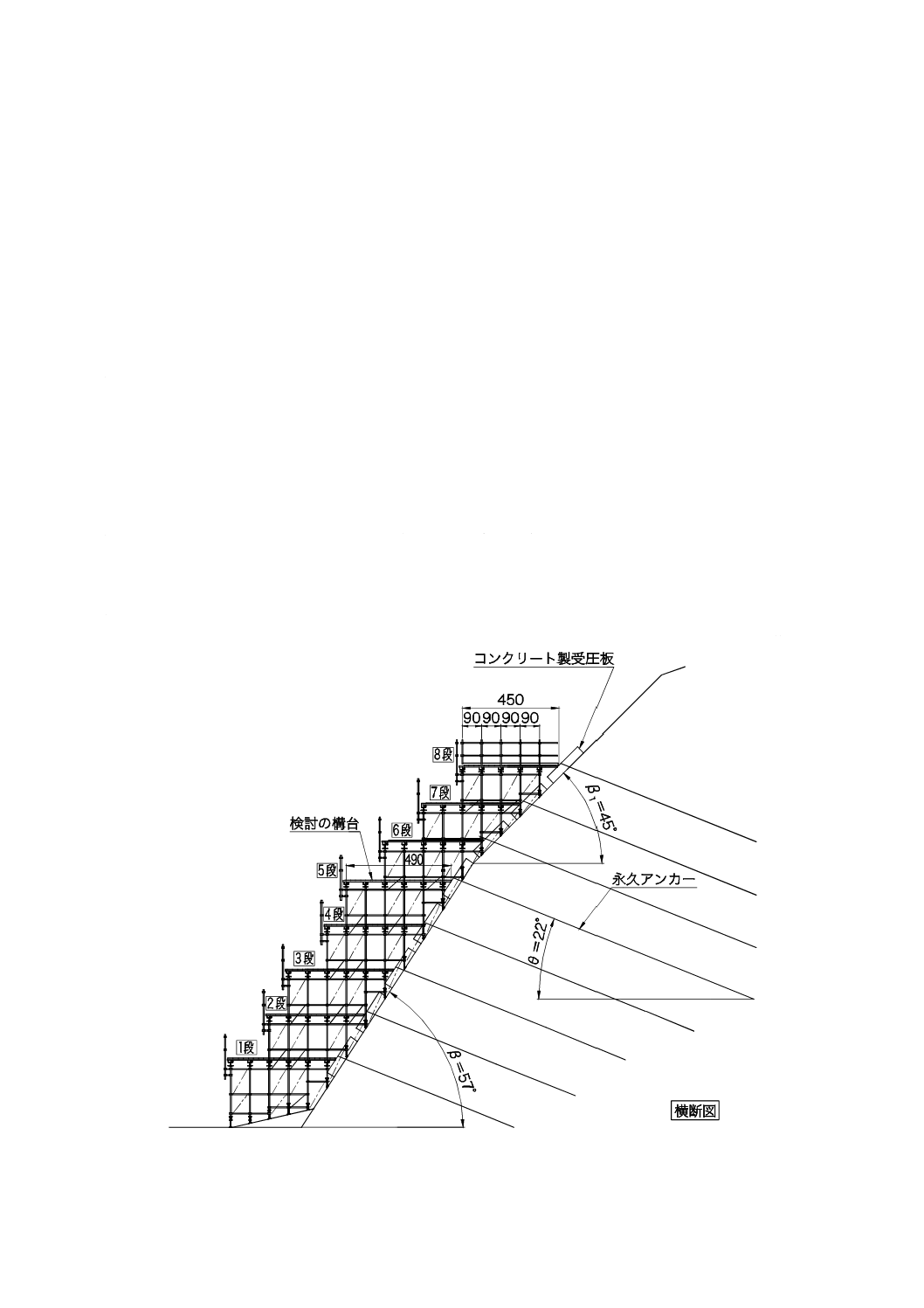

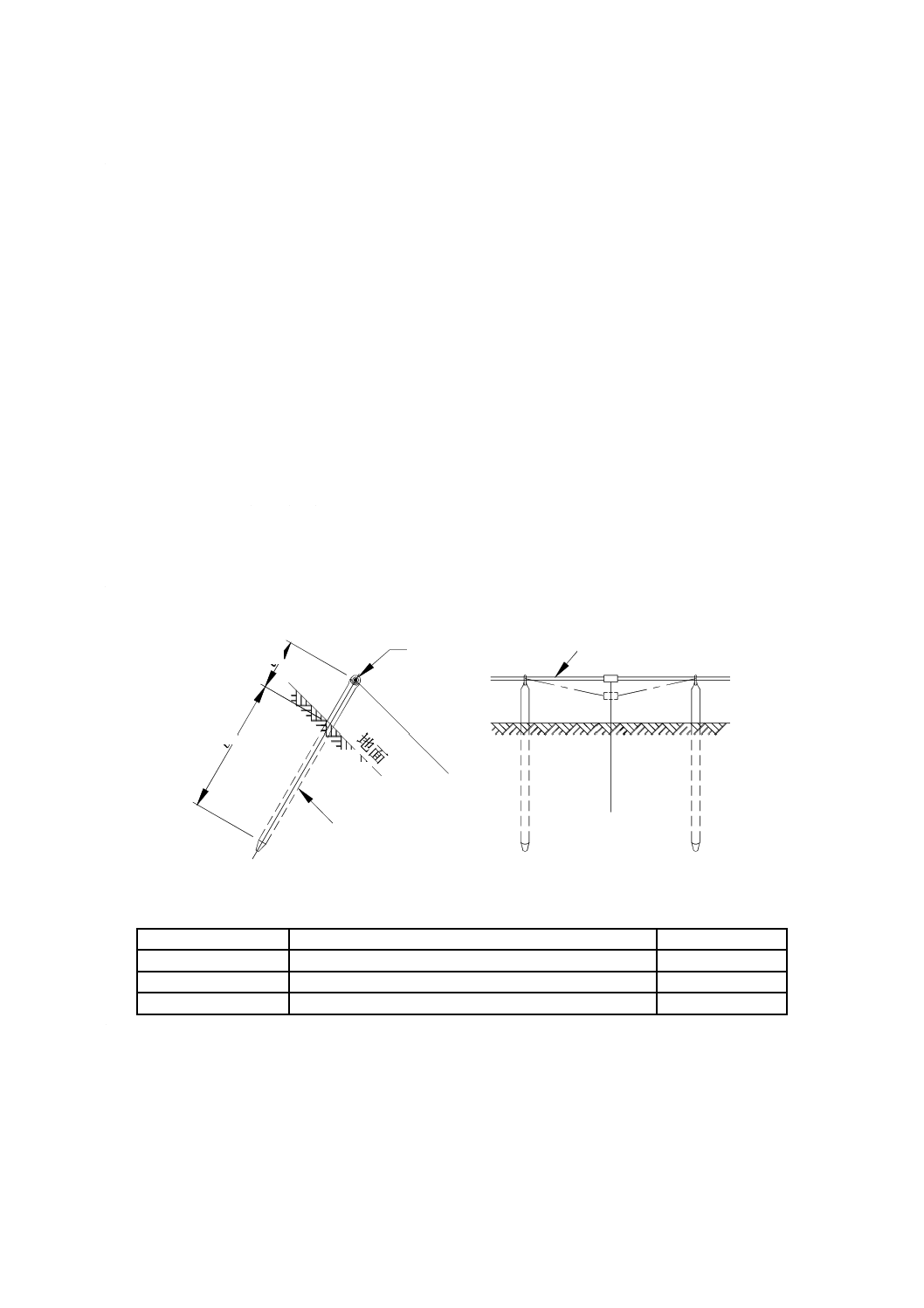

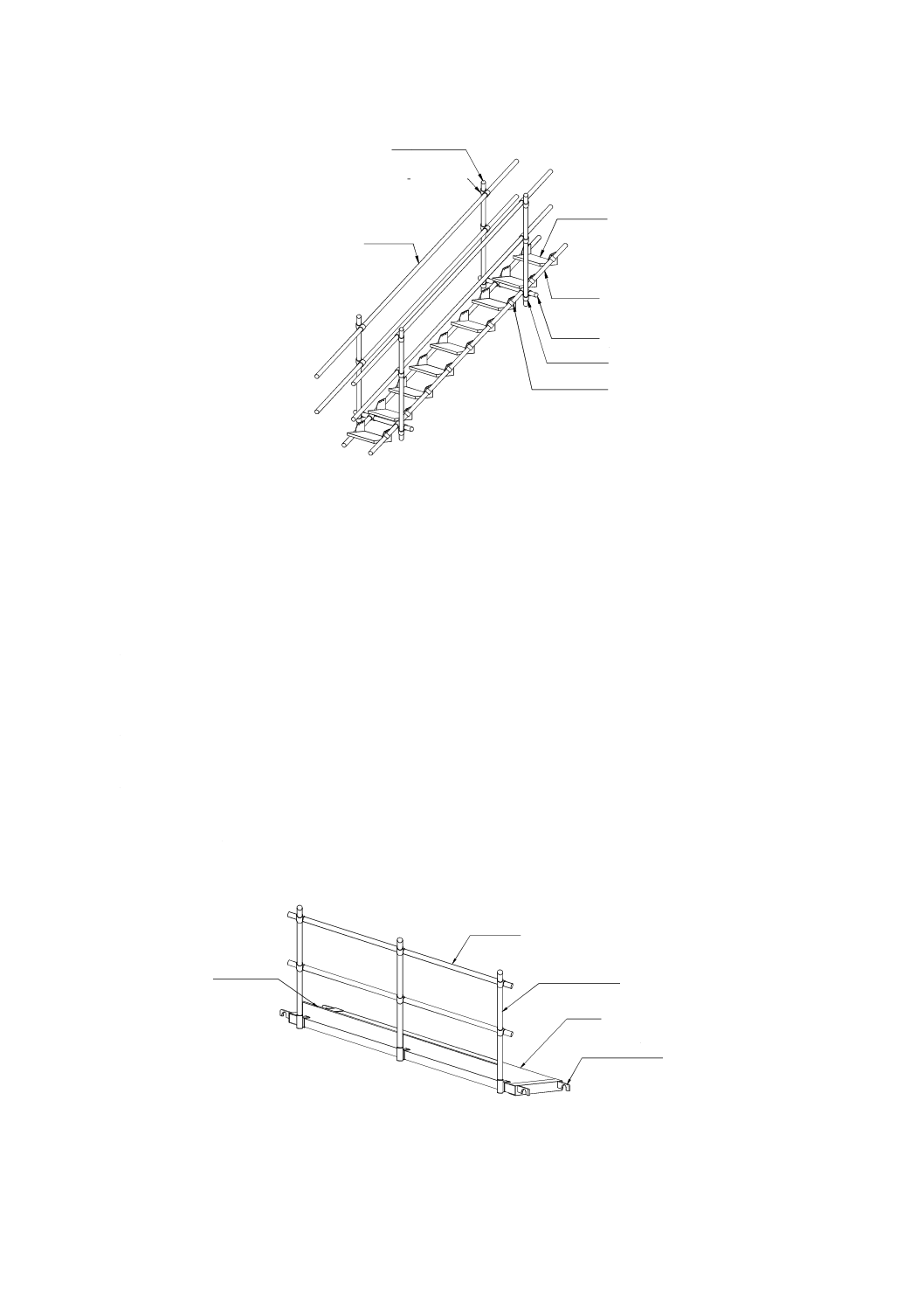

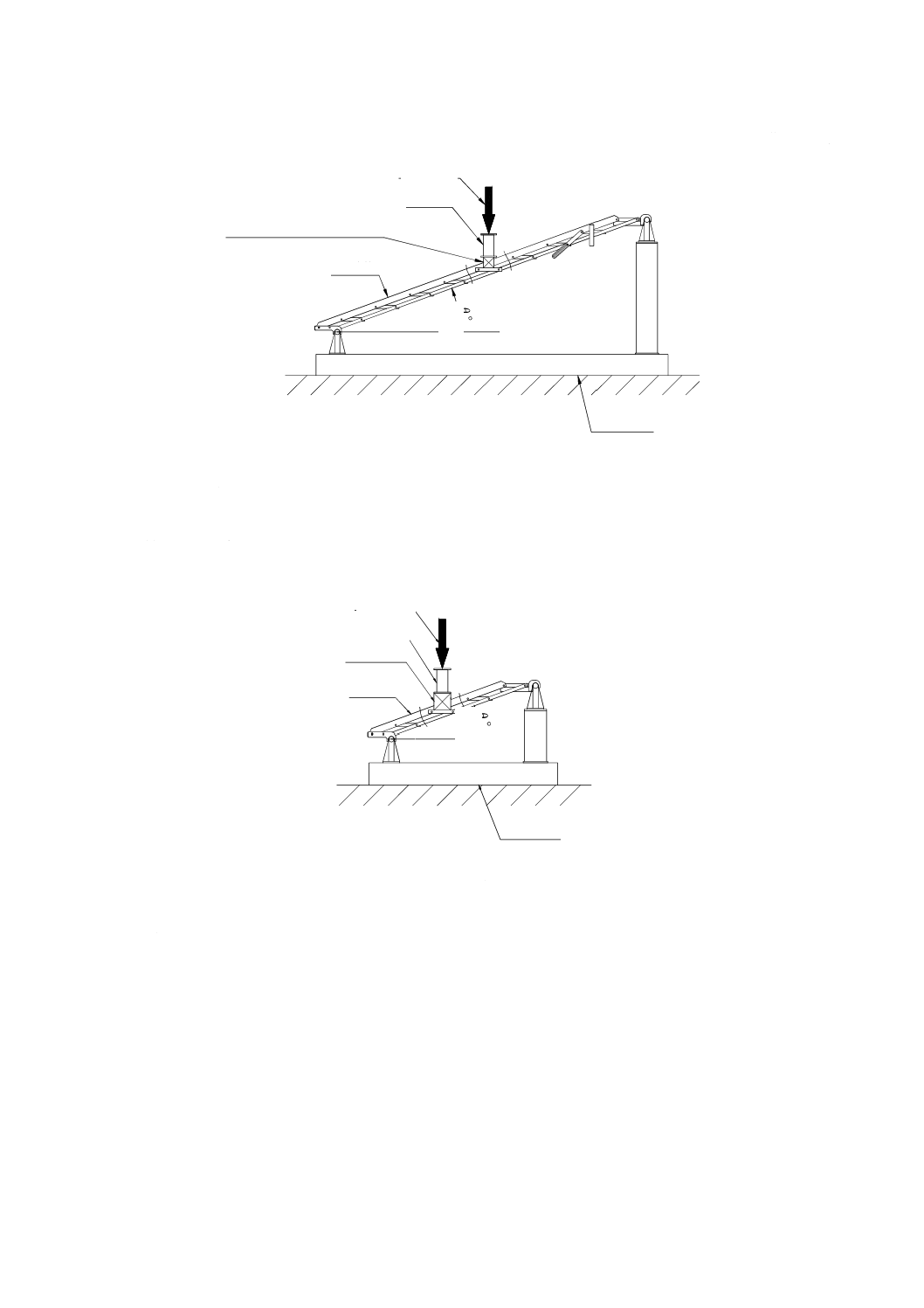

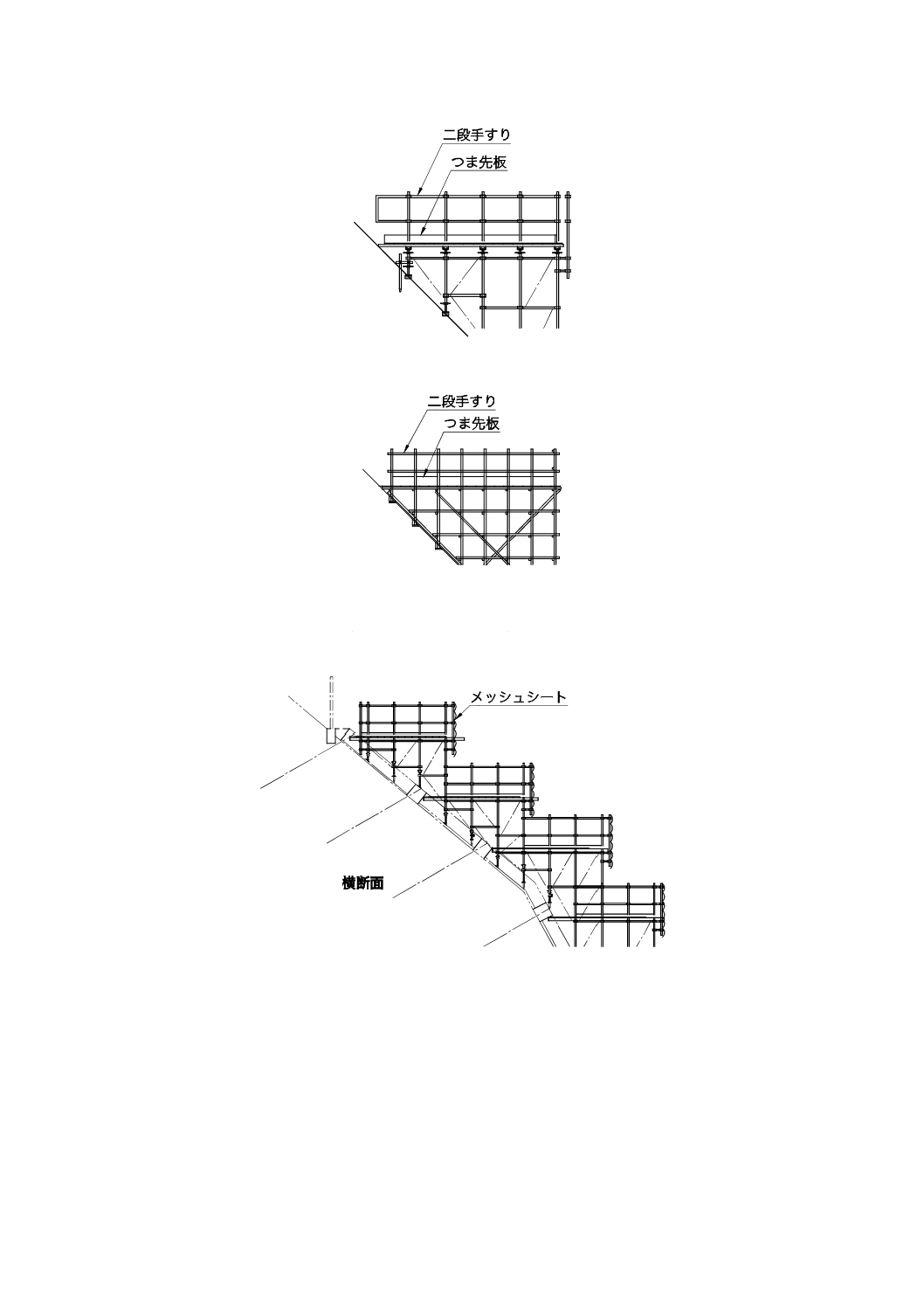

図1−斜面・法面工事用仮設設備の使用例

4.2

一般性能

斜面・法面工事用仮設設備の各構成要素の性能は,5.2.4,6.2.4及び7.2.4の規定を満足しなければなら

ない。各構成要素のうち,規定のないものについては,その周囲の構成要素との関係において十分な強度

をもつものとする。

なお,ねずみ鋳鉄,ダイカストなどによる材料は,使用してはならない。

5

墜落防護設備の構成

墜落防護設備は,親綱設備及び墜落防護さく設備に区分し,親綱設備には,水平親綱,傾斜親綱及び垂

直親綱が,墜落防護さく(柵)には,手すり形墜落防護さく(柵),金網形墜落防護さく(柵)及びネット

形墜落防護さく(柵)がある。

5.1

親綱設備及び墜落防護さく(柵)設備

5.2

一般性能

4.2に準じる。

5.2.1

種類

種類は,次による。

5

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.1.1

親綱設備

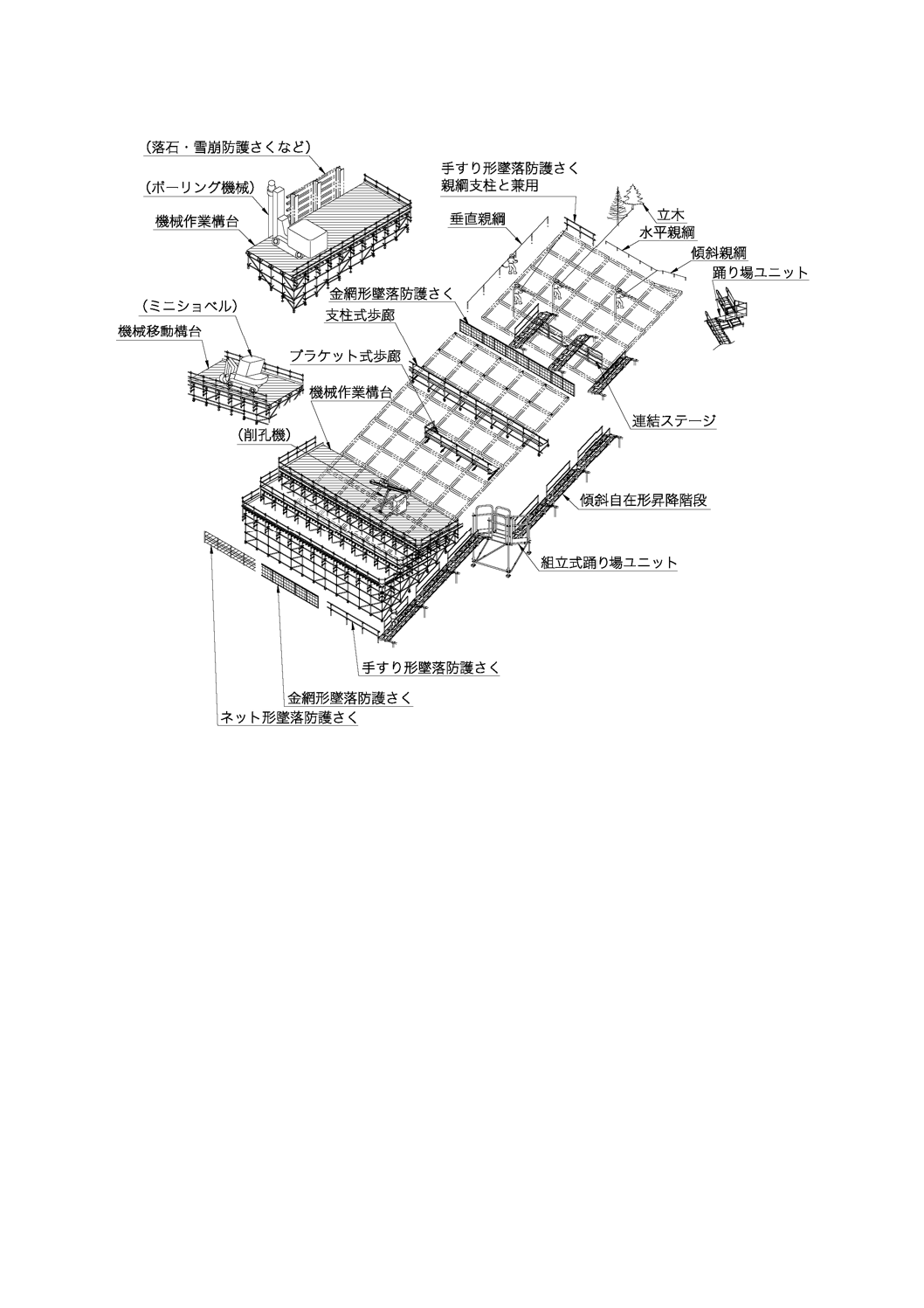

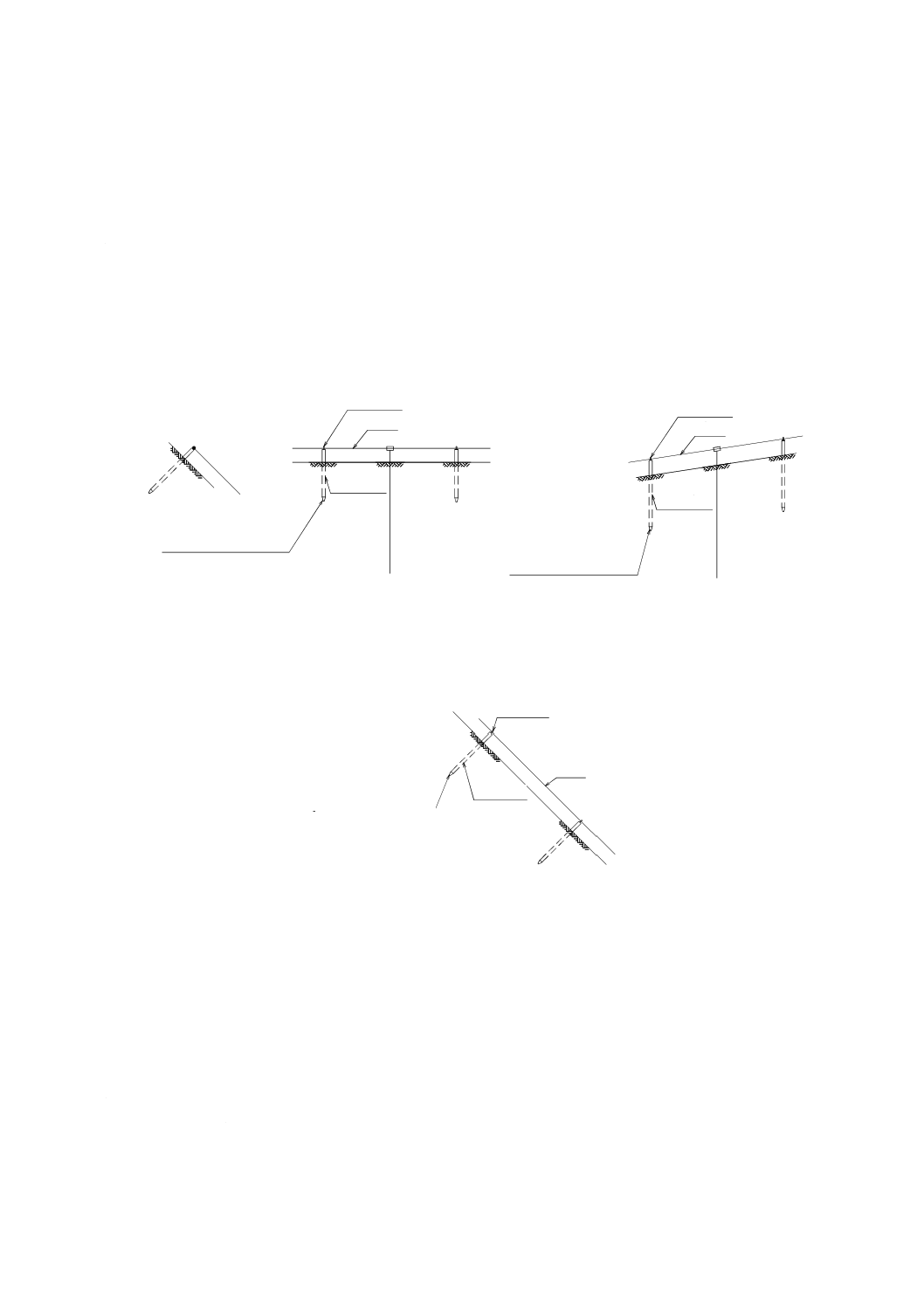

a) 水平親綱 親綱を展開方向へ水平に設置し,その取付部である親綱支柱は,地中に根入れして固定す

るもの(図2及び図10参照)及びコンクリート基礎などにボルトで固定するものの2種類がある。

b) 傾斜親綱 親綱を展開方向の傾斜に合わせて設置し,その取付部である親綱支柱は地中に根入れして

固定するもの(図11参照)及びコンクリート基礎などにボルトで固定するものの2種類がある。

c) 垂直親綱 親綱を法方向の傾斜面に沿って設置し,その取付部である親綱支柱は地中に根入れして固

定するもの(図12参照)及びコンクリート基礎などにボルトで固定するものの2種類がある。

5.2.1.2

墜落防護さく(柵)設備

a) 手すり形墜落防護さく(柵) 支柱に上桟,中桟を取り付けた構造のもので,地中に根入れして固定

するもの(図4参照)及びコンクリート基礎などにボルトで固定するものの2種類がある(図7参照)。

b) 金網形墜落防護さく(柵) 支柱と金網枠に金網を取り付けた構造のもので,地中に根入れして固定

するもの(図5参照)及びコンクリート基礎などにボルトで固定するものの2種類がある(図8参照)。

c) ネット形墜落防護さく(柵) 支柱に縁綱を固定し,それに兼用ネットなどを取り付けた構造のもの

で,地中に根入れして固定するもの(図6参照)及びコンクリート擁壁などにボルトで固定するもの

の2種類がある(図9参照)。

5.2.2

構成部材

5.2.2.1

親綱設備

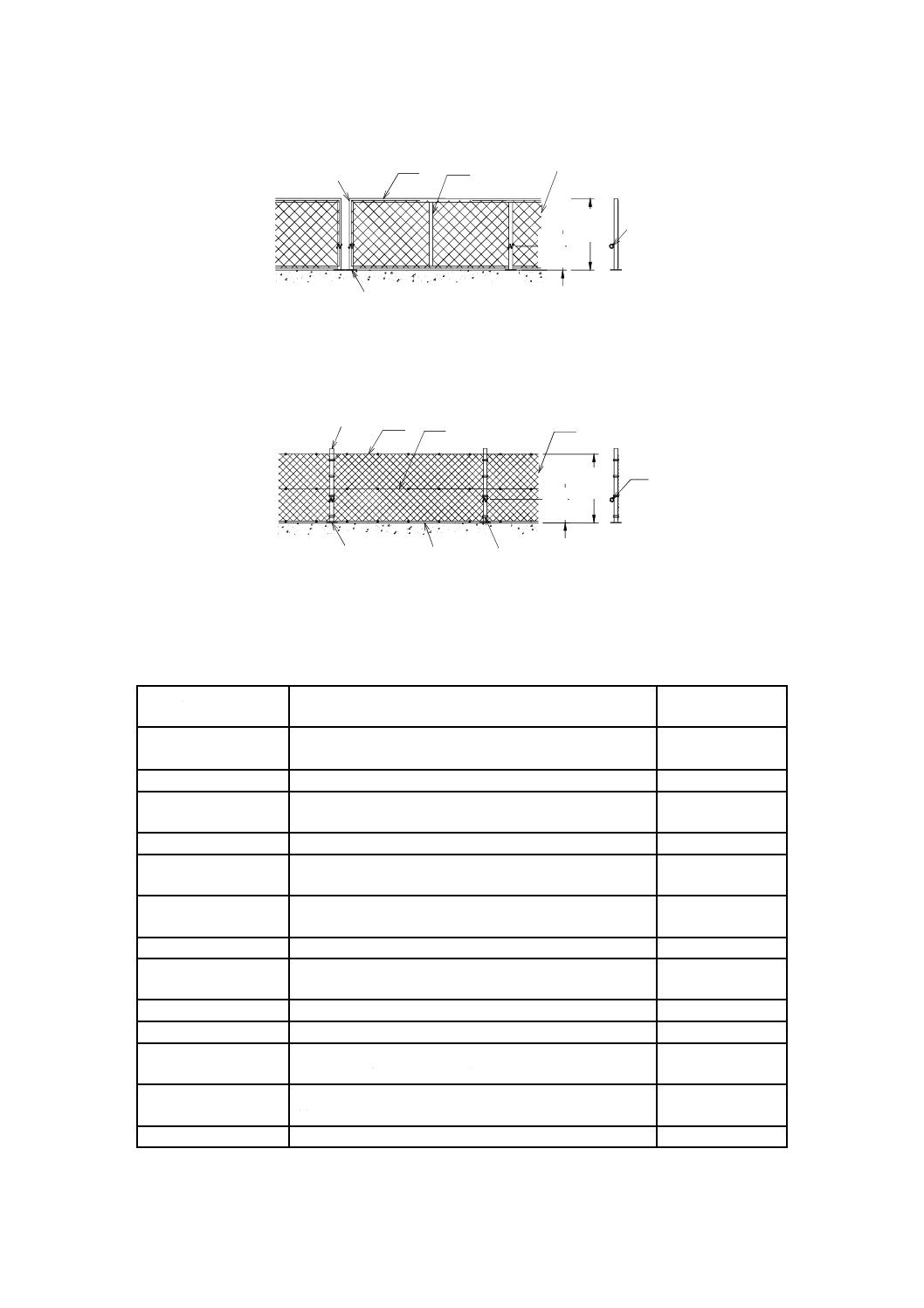

a) 親綱支柱を根入れによって固定する方法のもの 構成部材の名称及びその機能は,表2による(図2

参照)。

b

a

②

地

面

③

①

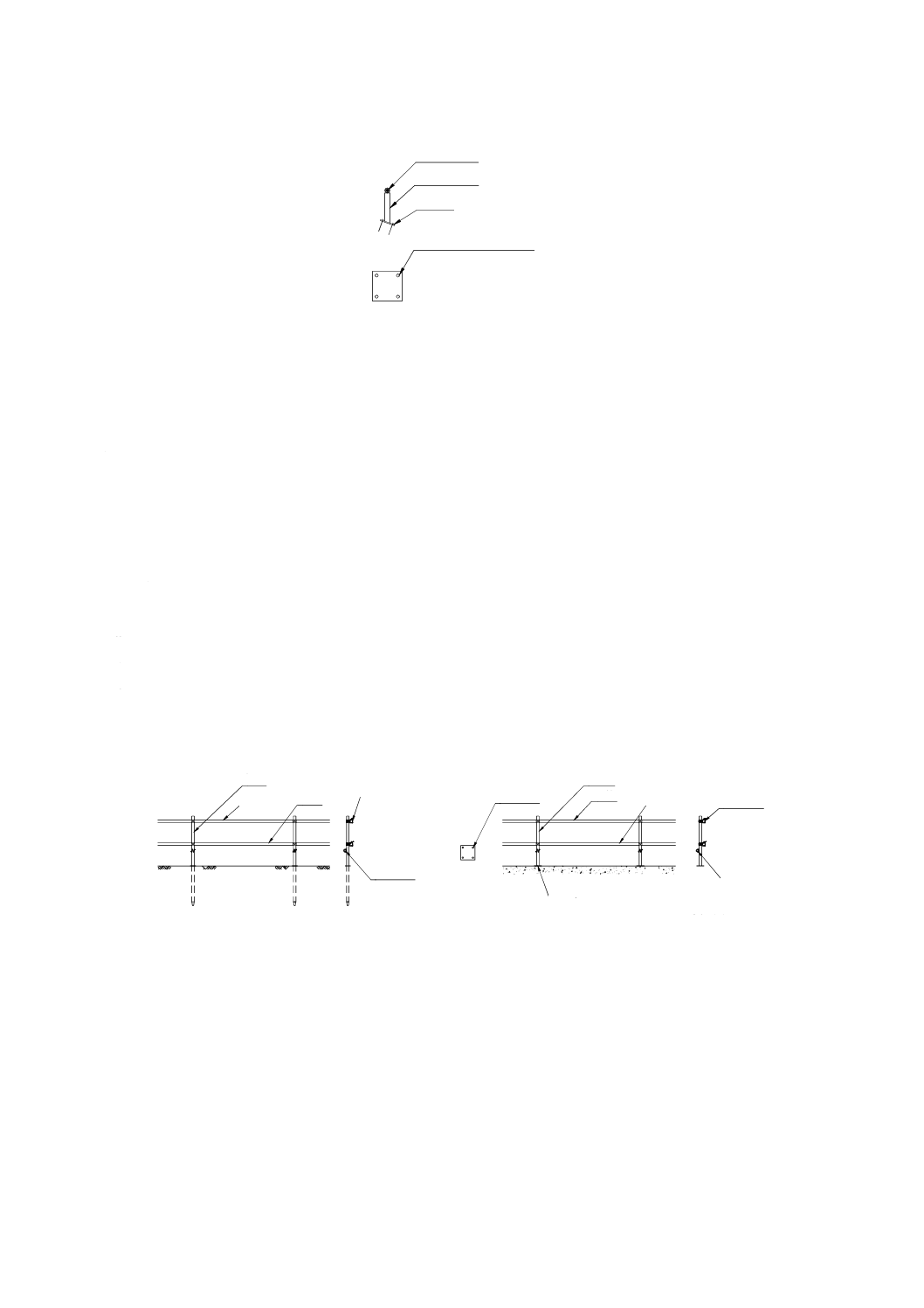

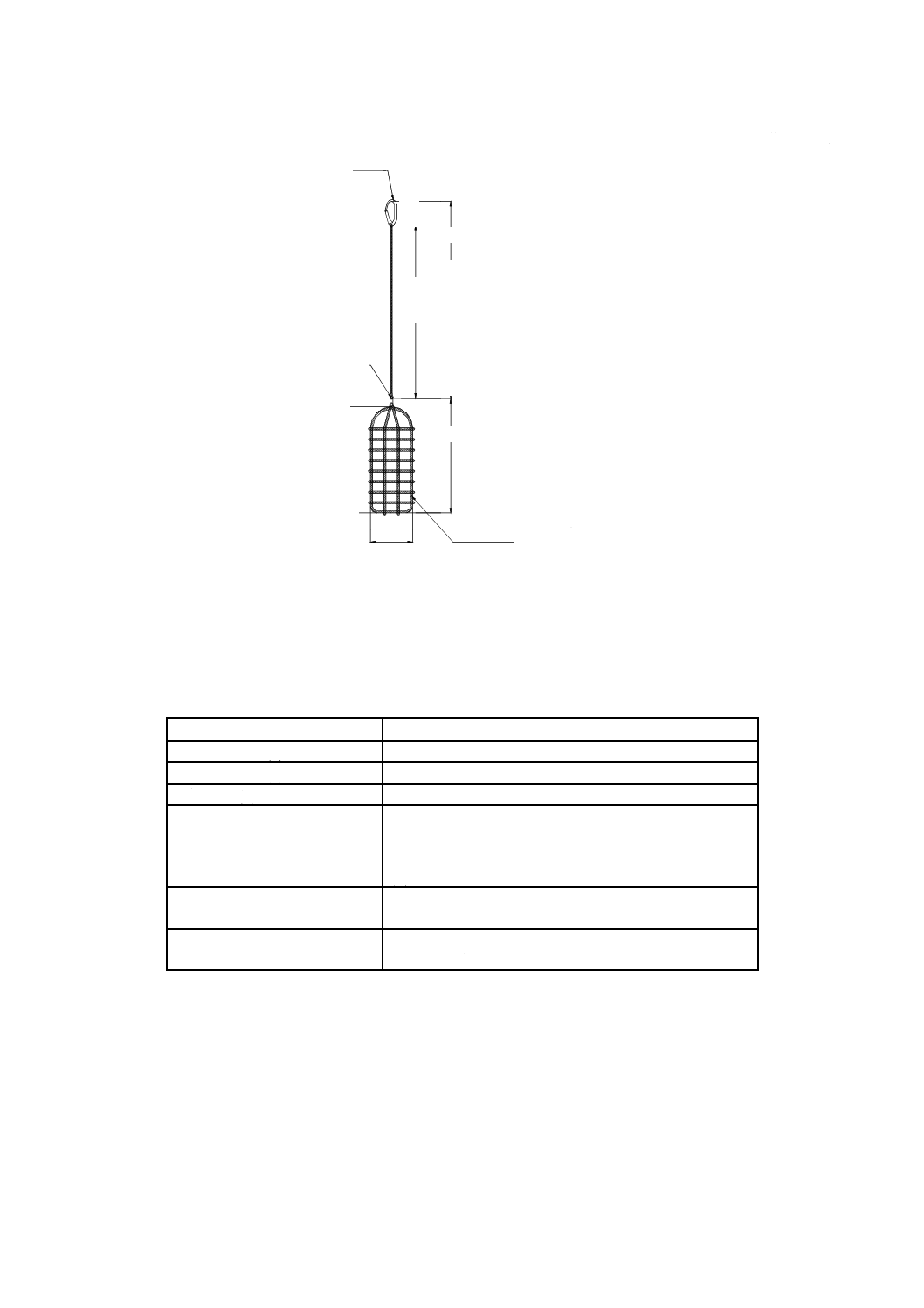

図2−構成部材の例

表2−部材の名称及びその機能

部材の名称

機能

図2の表示番号

親綱

安全帯のフックなどを取り付けるロープ

①

親綱支柱

親綱を支持,固定する支柱

②

固定金具

親綱支柱に親綱を固定する金具

③

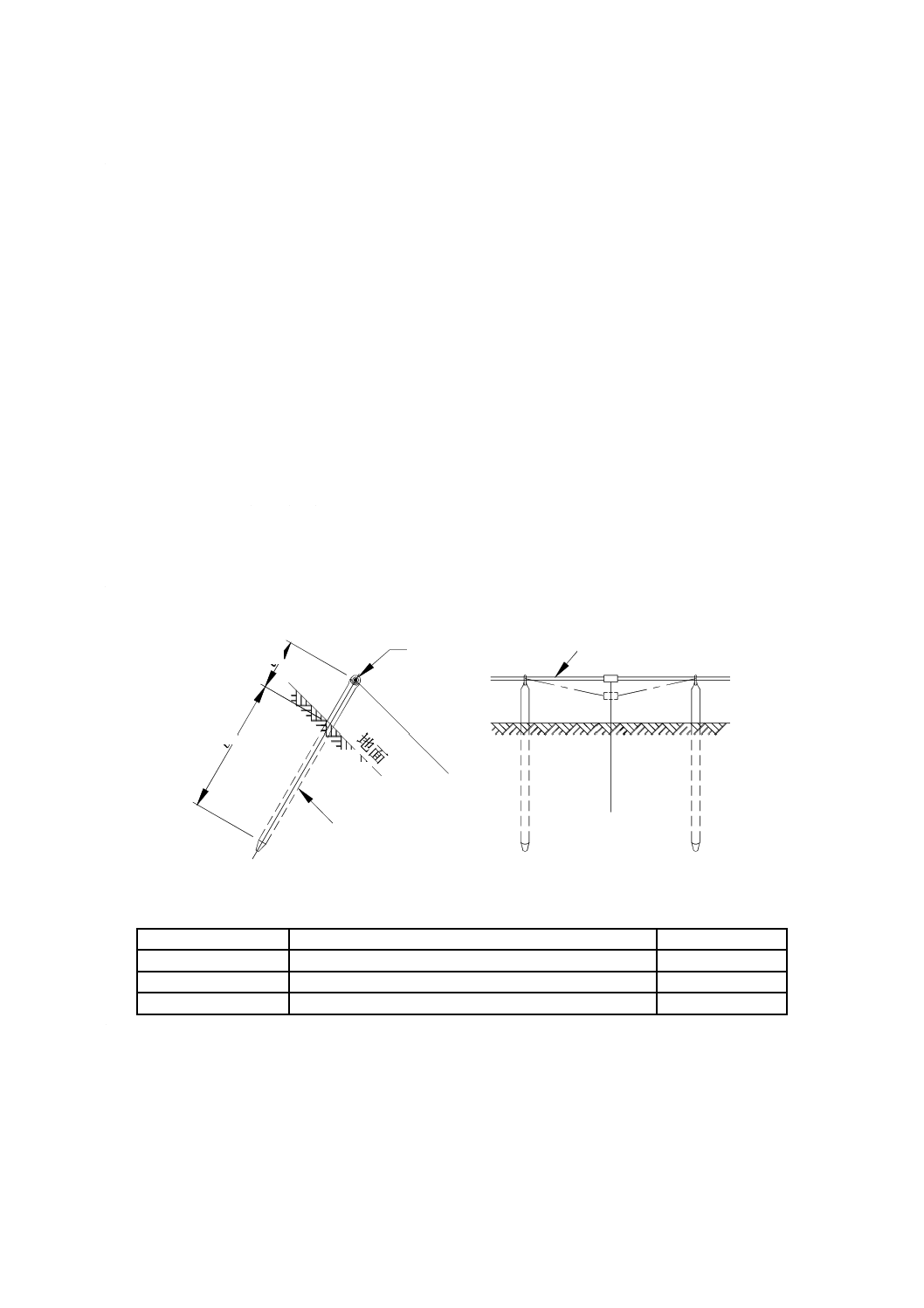

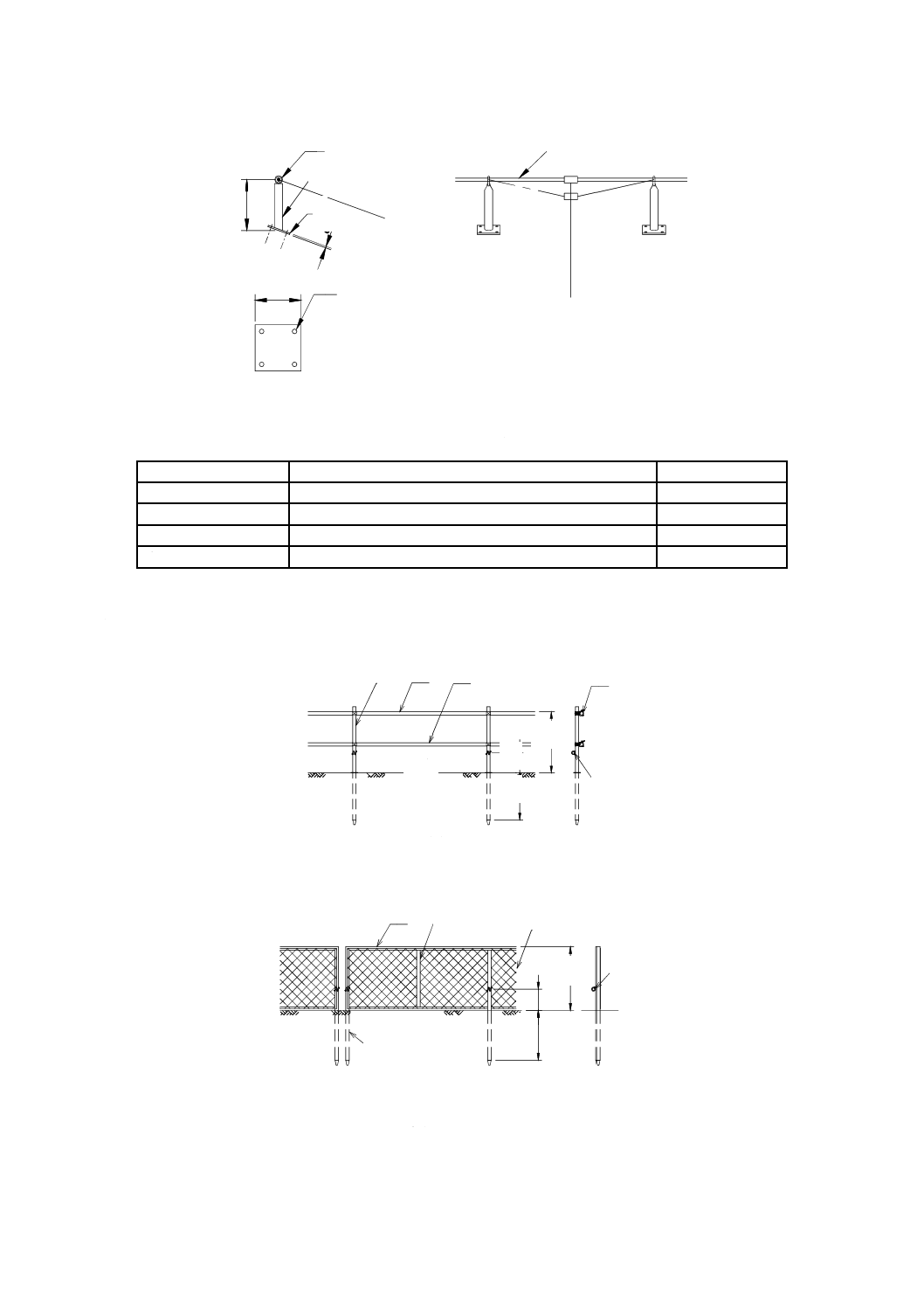

b) 親綱支柱をボルトによって固定する方法のもの 構成部材の名称及びその機能は,表3による(図3

参照)。

6

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c

b

④ 座板詳細

φd

a

④

②

③

①

図3−構成部材の例

表3−部材の名称及びその機能

部材の名称

機能

図3の表示番号

親綱

安全帯のフックなどを取り付けるロープ

①

親綱支柱

親綱を支持,固定する支柱

②

固定金具

親綱支柱に親綱を固定する金具

③

座板

く(躯)体とボルト固定できるように穴を設けた金属板

④

5.2.2.2

墜落防護さく(柵)設備

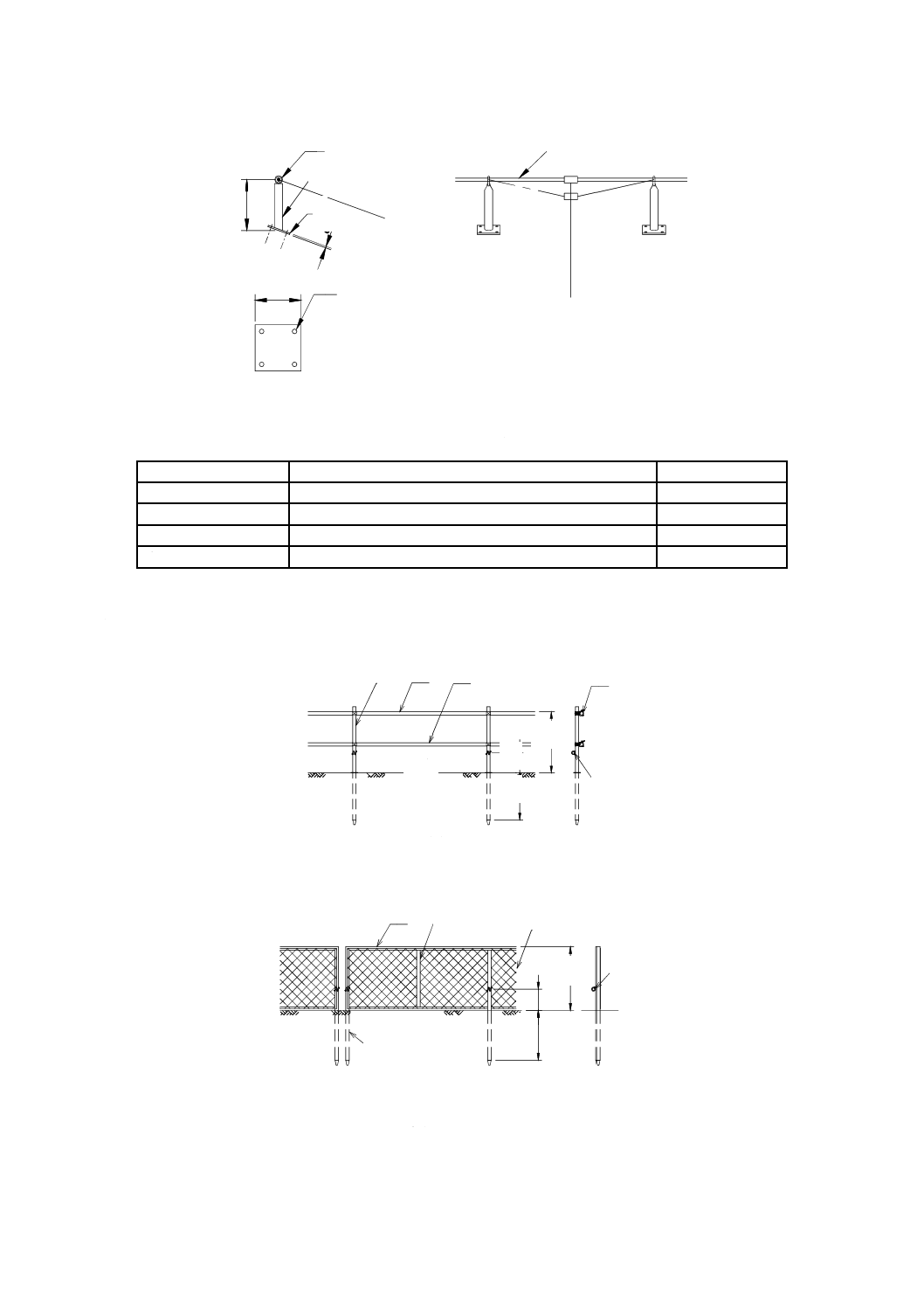

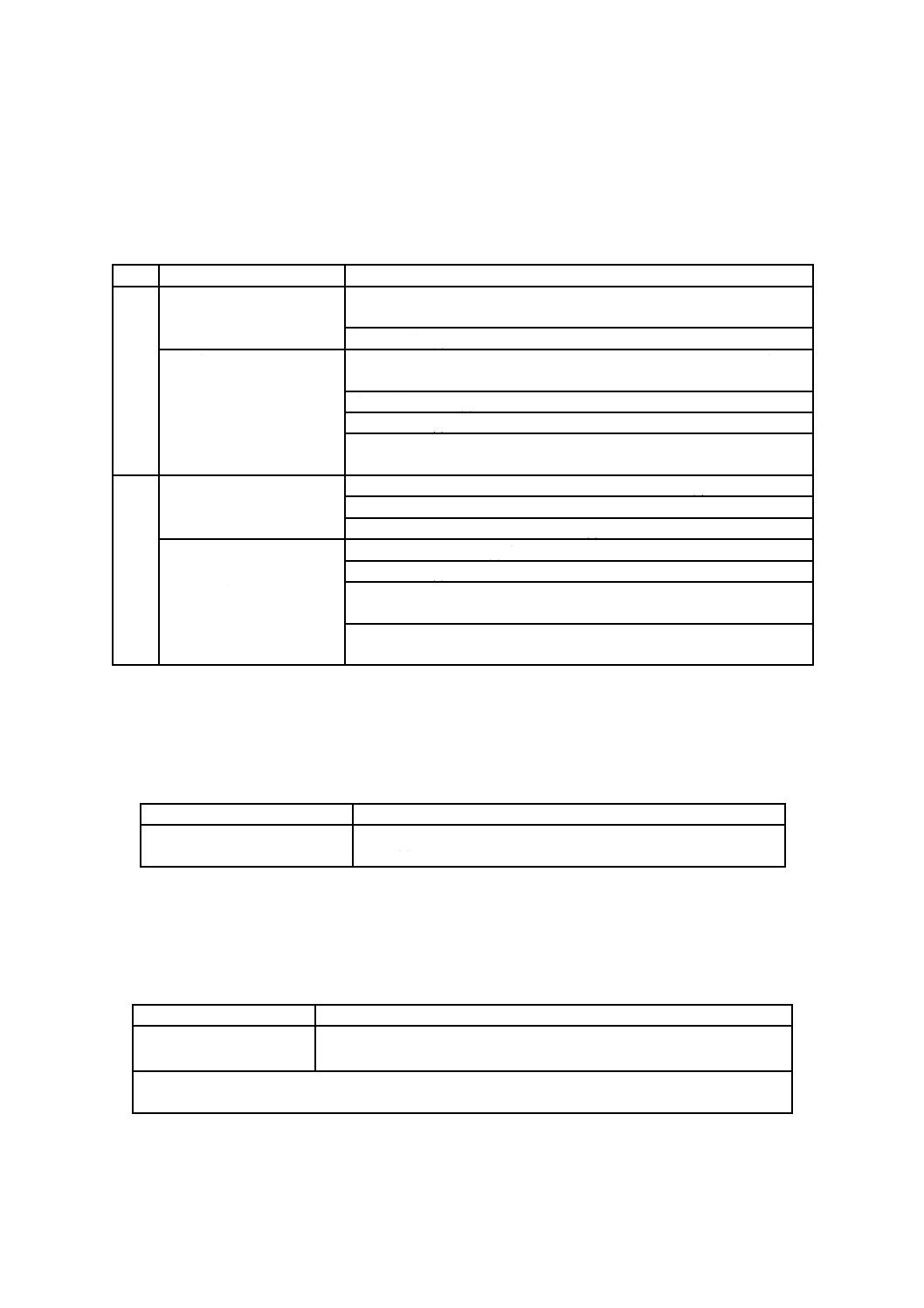

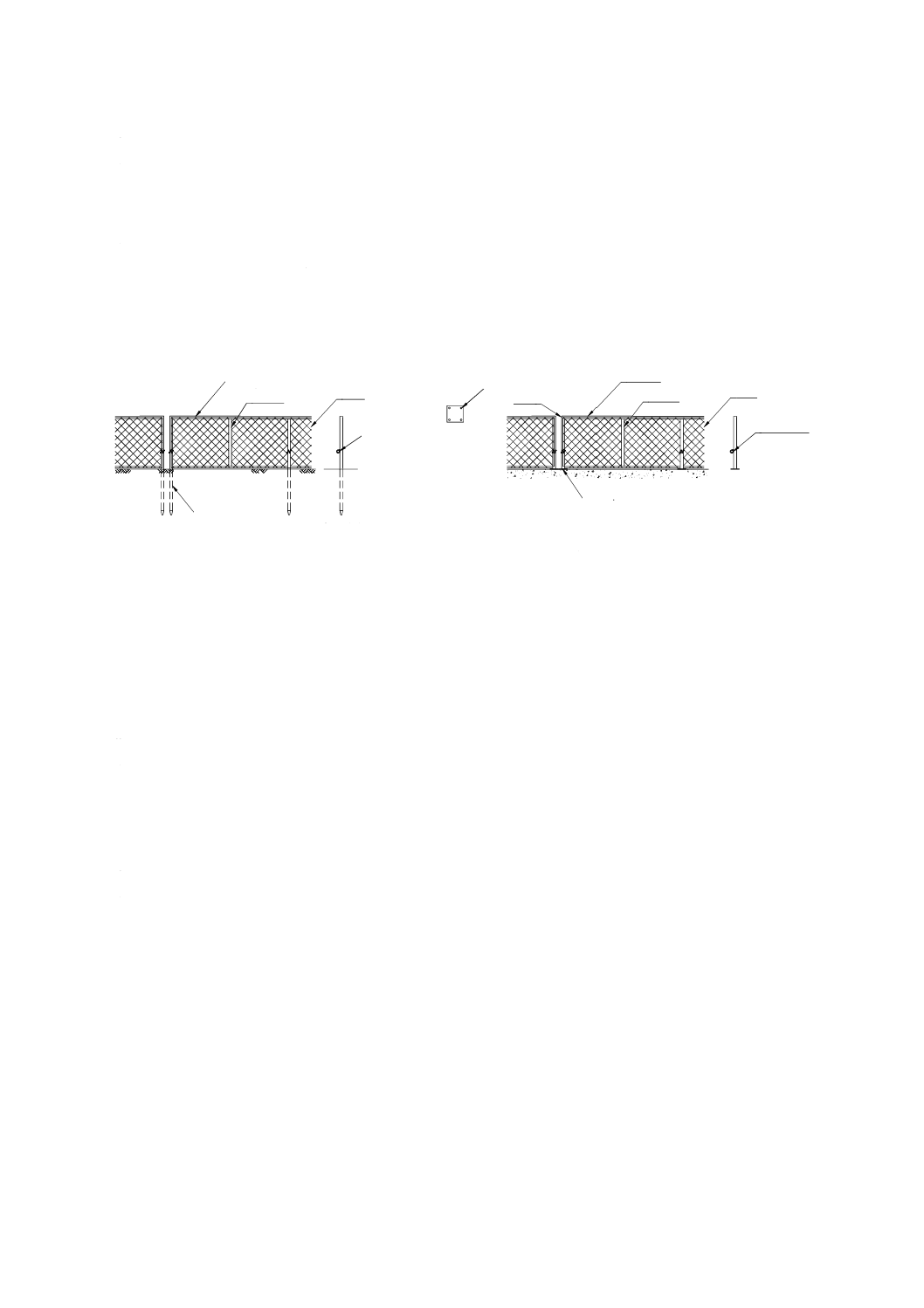

a) 支柱を根入れによって固定する方法のもの 構成部材の名称及びその機能は,表4による(図4,図5

及び図6参照)。

⑤

地表

c

a

正面図

b

側面図

②

①

③

④

図4−手すり形 構成部材の例

正面図

側面図

⑤

c

a

b

①

⑥

⑧

⑦

図5−金網形 構成部材の例

7

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c

a

b

正面図

側面図

⑨

⑫

⑨

⑩

①

⑪

⑤

図6−ネット形 構成部材の例

表4−部材の名称及びその機能

部材の名称

機能

図4,図5及び

図6の表示番号

支柱

上桟,中桟などを取り付けるため,及び根入れによって墜落防護

さくを固定するための柱

①

上桟

人の墜落・転落・転倒を防止するための装備機材

②

中桟

地表と上桟とのほぼ中央の高さに取り付ける桟で,人の墜落・転

落・転倒を防止するための装備機材

③

クランプ

手すり支柱に,上桟,中桟を固定する緊結金具

④

固定金具

親綱を固定する金具で,親綱の取付け設備として使用しない場合

は不要

⑤

金網枠

金網を取り付ける部材

⑥

金網

人の墜落・転落・転倒及び物の飛来・落下を防止するための部材

⑦

補剛材

金網を補強する部材

⑧

縁綱

兼用ネットなどを固定するロープ

⑨

中間綱

地表と上部との縁綱のほぼ中央に取り付ける部材で兼用ネット

などを固定するロープ

⑩

兼用ネット

人の墜落・転落・転倒及び,物の飛来・落下を防止するための装

備機材

⑪

ひも

兼用ネットなどを支柱,縁綱などに固定する部材

⑫

b) 手すり支柱をボルトによって固定する方法のもの 構成部材の名称及びその機能は,表5による(図

7,図8及び図9参照)。

⑤ 座板詳細

c

b

φd

④

③

①

②

a

⑤

⑥

正面図

側面図

e

図7−手すり形 構成部材の例

8

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

e

⑥

⑤

⑧

⑨

⑦

①

側面図

正面図

図8−金網形 構成部材の例

⑤

e

⑫

⑪

a

⑬

⑩

⑥

⑩

①

側面図

正面図

図9−ネット形 構成部材の例

表5−部材の名称及びその機能

部材の名称

機能

図7,図8及び図9

の表示番号

支柱

上桟,中桟などを取り付けるため,及びコンクリートな

どのく(躯)体に墜落防護さくを固定するための柱

①

上桟

人の墜落・転落・転倒を防止する装備機材

②

中桟

コンクリート面と上桟とのほぼ中央の高さに取り付ける

桟で,人の墜落・転落・転倒を防止するための装備機材

③

クランプ

手すり支柱に,上桟,中桟を固定する緊結金具

④

座板

く(躯)体とボルトとで固定できるように穴を設けた金

属板

⑤

固定金具

親綱を固定する金具で,親綱の取付け設備として使用し

ない場合は不要。

⑥

金網枠

金網を取り付ける部材

⑦

金網

人の墜落・転落・転倒及び物の飛来・落下を防止するた

めの部材

⑧

補剛材

金網を補強する部材

⑨

縁綱

兼用ネットなどを固定するロープ

⑩

中間綱

コンクリート面と上部の縁綱とのほぼ中央に取り付ける

機材で兼用ネットなどを固定するロープ

⑪

兼用ネット

人の墜落・転落・転倒及び物の飛来・落下を防止する部

材

⑫

ひも

兼用ネットなどを支柱,縁綱などに固定する部材

⑬

9

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.3

寸法

5.2.3.1

親綱設備及び墜落防護さく(柵)設備

箇条5に示す親綱設備(5.2.2.1参照)及び墜落防護さく(柵)(5.2.2.2参照)の寸法などについては,表

6による。

表6−墜落防護設備の寸法など

固定方法

寸法など

親

綱

設

備

親綱支柱を根入れによって

固定する方法のもの(図2

参照)

地表から固定金具の中心までの突出し長さ (a)は,施工性を考慮するとと

もに十分な強度をもつ長さ以下とする。

根入れ長さ (b)は,十分な強度をもつ長さとする。

親綱支柱をボルトによって

固定する方法のもの(図3

参照)

座板の下面から固定金具の中心までの突出し長さ (a)は,施工性を考慮す

るとともに十分な強度をもつ長さ以下とする。

座板の短辺の幅 (b)は,140 mm以上とする。

座板の厚さ (c)は,6 mm以上とする。

ボルト穴 (d)は,M12以上のボルトを取り付けることができる大きさと

する。

墜

落

防

護

さ

く

設

備

支柱を根入れによって固定

する方法のもの(図4,図5

及び図6参照)

親綱設備と兼用する場合の固定金具の取付け位置は,(a)の高さとする。

根入れ長さ (b)は,十分な強度をもつ長さとする。

地表から防護さくの上面までの高さ (c)は,900 mm以上とする。

支柱をボルトによって固定

する方法のもの(図7,図8

及び図9参照)

座板の短辺方向の幅 (b)は,140 mm以上とする。

座板の厚さ (c)は,6 mm以上とする。

ボルト穴 (d)は,M12以上のボルトを取り付けることができる大きさと

する。

コンクリート面から防護さくの上面までの高さ (e)は,900 mm以上とす

る。

5.2.4

強度

5.2.4.1

親綱設備

親綱は,引張り強さがアイ加工を含めた状態で,19.0 kN以上のものを使用する。親綱設備の強度は,

5.4.1.2及び5.4.1.3の試験を行ったとき,表7の規定に適合しなければならない。

表7−強度

項目

強度

衝撃試験による強度

100 kgのおもり(重錘)を鉛直方向に1.7 m落下させたときに,破

断・脱落してはならない。

5.2.4.2

墜落防護さく(柵)設備

墜落防護さく(柵)設備を親綱設備として使用する場合の親綱は,引張り強さがアイ加工を含めた状態

で19.0 kN以上のものを使用する。墜落防護さく(柵)設備の強度は,5.4.2.2及び5.4.2.3の試験を行った

とき,表8の規定に適合しなければならない。

表8−強度

項目

強度

衝撃試験による強度

100 kgのおもり(重錘)を鉛直方向に1.7 m落下させたとき,金網又はネ

ットの貫通がないこと及び支柱,金網枠などが破断・脱落してはならない。

墜落防護さく設備の支柱に固定金具を取り付けて親綱設備として使用する場合は,親綱支柱と同様の衝

撃試験を行うものとする。

10

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

構造

5.3.1

親綱設備

5.3.1.1

支柱を根入れによって固定する方法

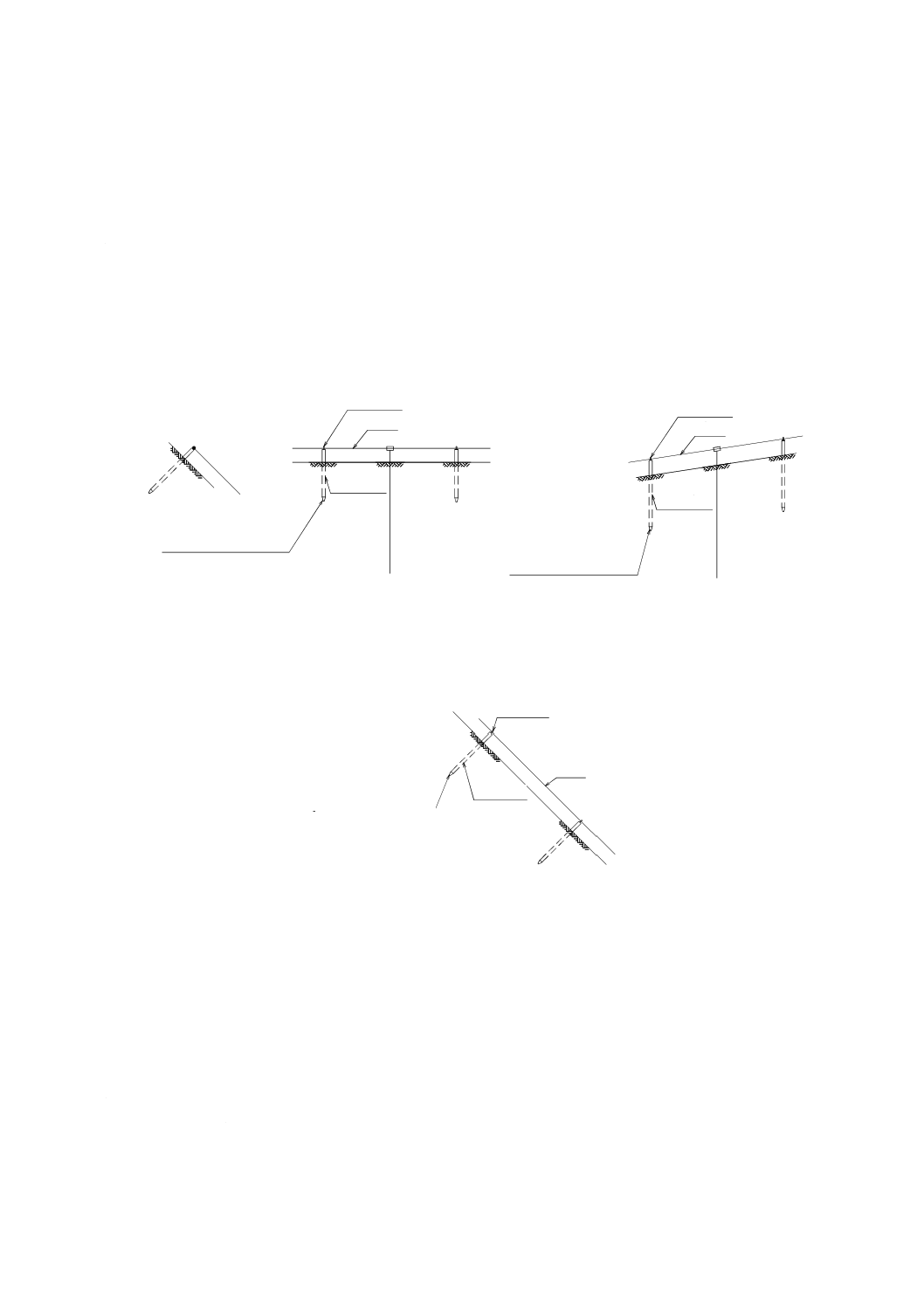

図10,図11及び図12参照。

a) 鋼管支柱 鋼管を親綱支柱として使用する場合は,支柱下端に円すい(錐)状の金具を溶接,又は差

込み式の金具などによって,固定する。

b) 固定金具 親綱を取り付けるための固定金具を設ける場合は,支柱の上端又はその他の箇所に溶接,

ボルト,リベットなどによって固定する。また,その他の方法で親綱を親綱支柱に固定する場合は,

支柱が傾いたときにも外れない構造とする。

親綱支柱

親綱支柱

円すい(錐)状の金具

円すい(錐)状の金具

親綱

固定金具

固定金具

親綱

図10−水平親綱の例

図11−傾斜親綱の例

円すい(錐)状の金具

親綱支柱

親綱

固定金具

図12−垂直親綱の例

5.3.1.2

親綱支柱をボルトで固定する方法

図13参照。

a) 固定金具 親綱を取り付けるための固定金具を設ける場合は,支柱の上端,又はその他の箇所に溶接,

ボルト,リベットなどによって固定する。また,その他の方法で親綱ロープを親綱支柱に固定する場

合は,支柱が傾いたときにも外れない構造とする。

b) 座板 座板の構造は,次による。

1) 座板は,傾斜に合わせた固定式のもの,又はその他の方法による構造のものとする。

2) 座板は,親綱支柱の下端に溶接,ボルト,リベットなどによって固定する。

11

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

座板 詳細

M12以上のボルト穴

固定金具

座板

親綱支柱

図13−構造の例

5.3.2

墜落防護さく(柵)設備

5.3.2.1

手すり形墜落防護さく(柵)

図14及び図15参照。

a) 上桟及び中桟 上桟及び中桟は,鋼管を用い,クランプなどによって手すり支柱に固定する構造とす

る。

b) 支柱 根入れによって固定する方法の支柱の構造は,次による。

1) 支柱はなるべく一体構造とする。

2) 施工上やむを得ず支柱を分割する場合の接続部は,強固に固定できる構造とし,かつ,抜け止め機

能を備えているものとする。

c) 座板 ボルト固定による方法の場合の座板の構造は,次による。

1) 座板の4か所に,M12以上のボルトを固定するための穴加工を施しているものとする。

2) 座板は,法面こう(勾)配に合わせた固定式のもの又はその他の方法による構造とする。

3) 座板は,支柱下端に溶接,ボルト,リベットなどによって固定する。

d) 固定金具 親綱の取付け設備として兼用するために固定金具を設ける場合は,指定された位置に溶接,

ボルト,リベットなどによって支柱に固定する。

座板

詳細図

正面図

上桟

支柱

側面図

固定金具

クランプ

中桟

中桟

座板

正面図

ボルト穴

上桟

支柱

固定金具

側面図

クランプ

図14−根入れによる方法の手すり形

墜落防護さくの構造の例

図15−ボルト固定による方法の手すり形

墜落防護さくの構造の例

5.3.2.2

金網形墜落防護さく(柵)

図16及び図17参照。

a) 構造 金網は,金網枠などに溶接,ボルト,リベットなどによって固定する構造とする。また,金網

枠,支柱,補剛材などは,溶接などによって枠状に一体構造としたもの,又はその他の方法によるも

のとする。

b) 支柱 根入れによって固定する方法の支柱の構造は,次による。

12

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 支柱はなるべく一体構造とする。

2) 施工上やむを得ず支柱を分割する場合の接続部は,強固に固定できる構造とし,かつ,抜け止め機

能を備えているものとする。

c) 座板 ボルト固定による方法の場合の座板の構造は,次による。

1) 座板の4か所に,M12以上のボルトを固定するための穴加工を施しているものとする。

2) 座板は,法面こう配に合わせた固定式のもの又はその他の方法による構造とする。

3) 座板は,支柱下端に溶接,ボルト,リベットなどによって固定する。

d) 固定金具 親綱の取付け設備として使用するために固定金具を設ける場合は,指定された位置に溶接,

ボルト,リベットなどによって支柱に固定する。

座板

詳細図

正面図

支柱

側面図

金網枠

固定金具

金網

補剛材

座板

正面図

側面図

補剛材

ボルト穴

支柱

金網枠

固定金具

金網

図16−根入れによる方法の金網形

墜落防護さくの構造の例

図17−ボルト固定による方法の金網形

墜落防護さくの構造の例

5.3.2.3

ネット形墜落防護さく(柵)

図18及び図19参照。

a) 縁綱,中間綱,ネットなどは,ひもによって固定する構造とする。

b) 支柱 根入れによって固定する方法の支柱の構造は,次による。

1) 支柱はなるべく一体構造とする。

2) 施工上やむを得ず支柱を分割する場合の接続部は,強固に固定できる構造とし,かつ,抜け止め機

能を備えているものとする。

c) 座板 ボルト固定による方法の場合の座板の構造は,次による。

1) 座板の4か所に,M12以上のボルトを固定するための穴加工を施しているものとする。

2) 座板は,法面こう配に合わせた固定式のもの又はその他の方法による構造とする。

3) 座板は,支柱下端に溶接,ボルト,リベットなどによって固定する。

d) 固定金具 親綱の取付け設備として使用するために固定金具を設ける場合は,指定された位置に溶接,

ボルト,リベットなどによって支柱に固定する。

13

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

座板

詳細図

正面図

側面図

ひも

縁綱

支柱

ネット

中間綱

固定金具

ボルト穴

正面図

座板

側面図

ひも

中間綱

縁綱

支柱

ネット

固定金具

図18−根入れによる方法のネット形

墜落防護さく(柵)の構造の例

図19−ボルト固定による方法のネット形

墜落防護さく(柵)の構造の例

5.4

試験方法

5.4.1

親綱及び親綱支柱

5.4.1.1

一般

質量100 kgの落体(砂のう)を1.7 m上から自由落下させたとき,親綱支柱などに破断・脱落がないこ

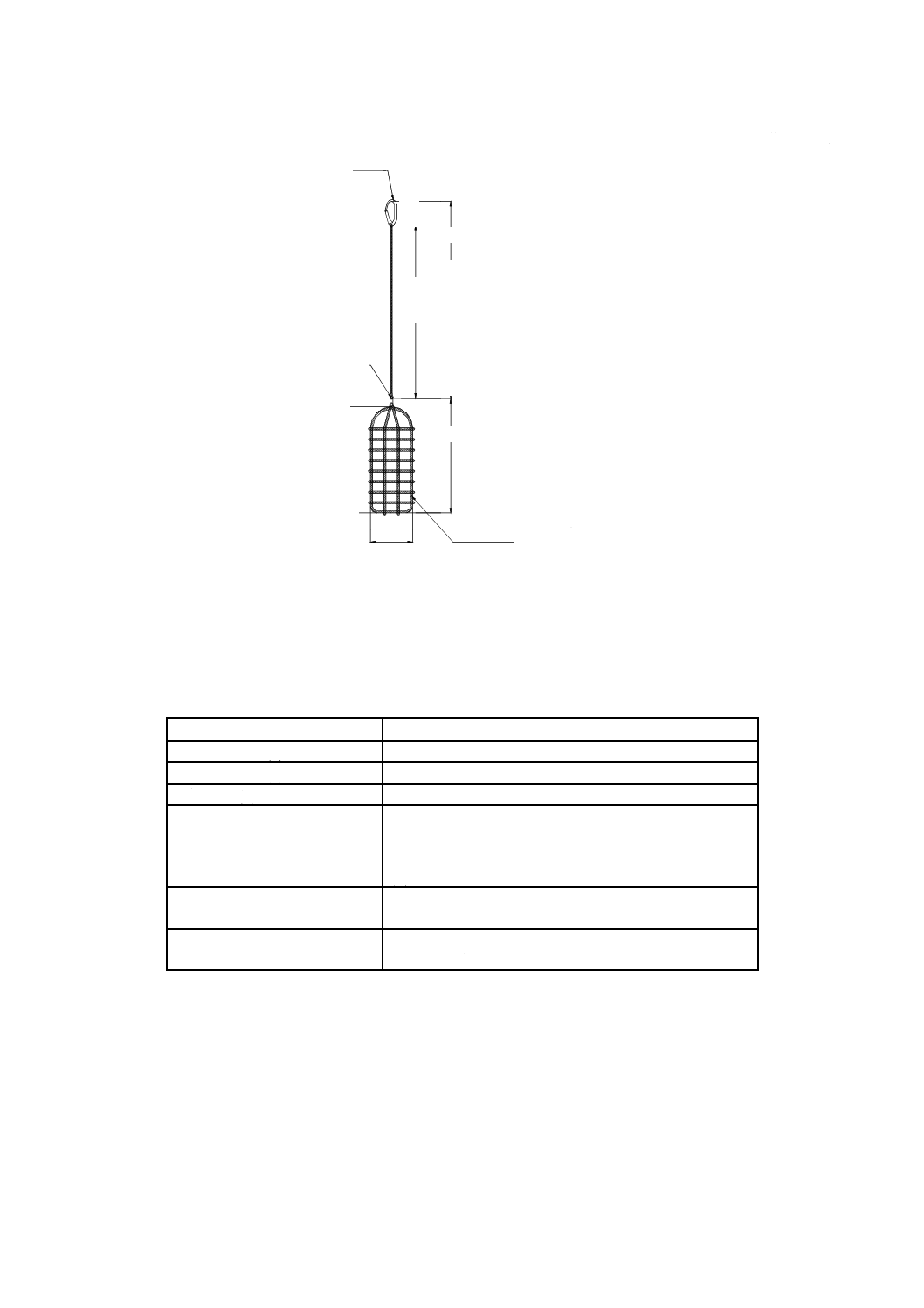

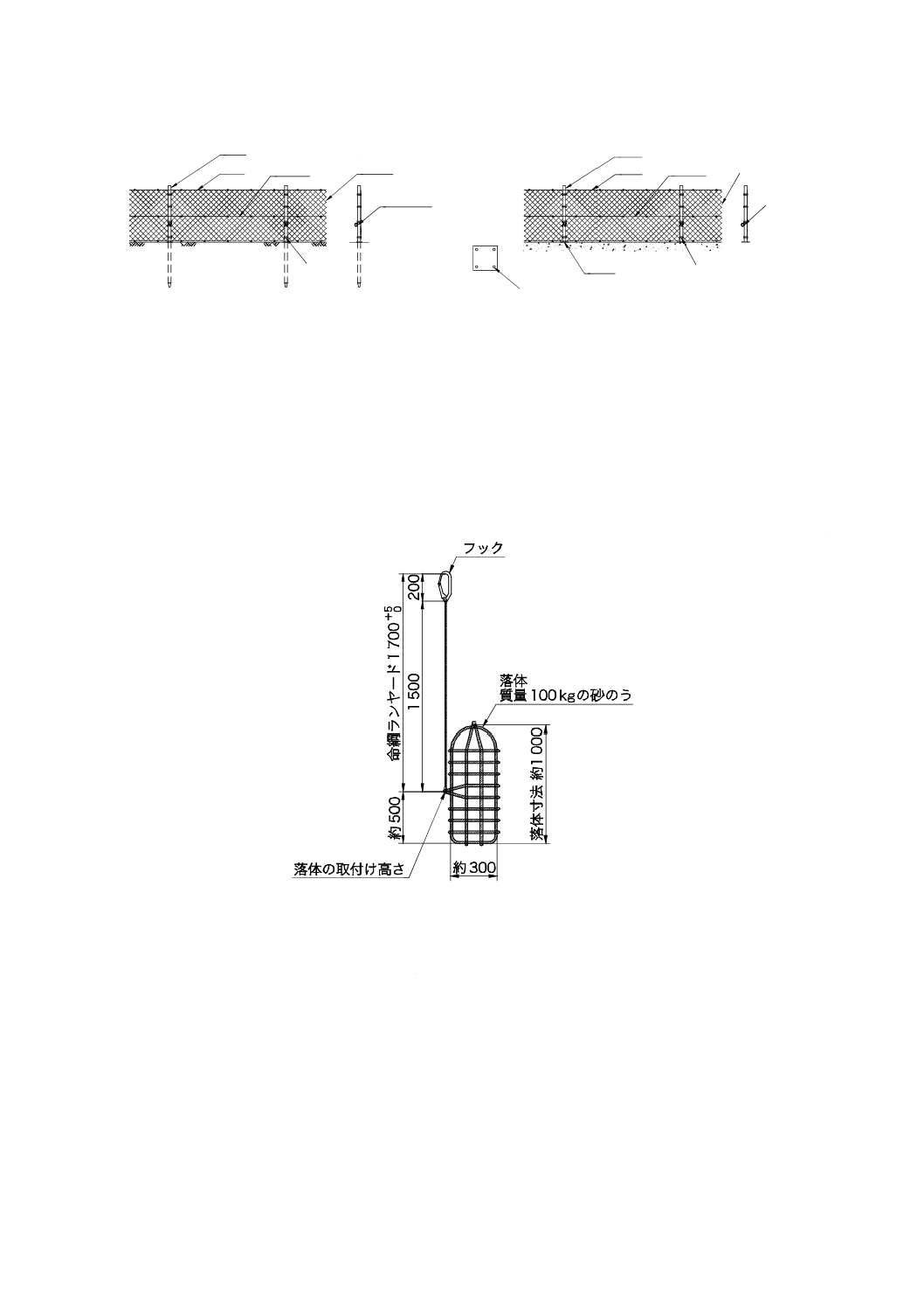

とを確認する(図20参照)。

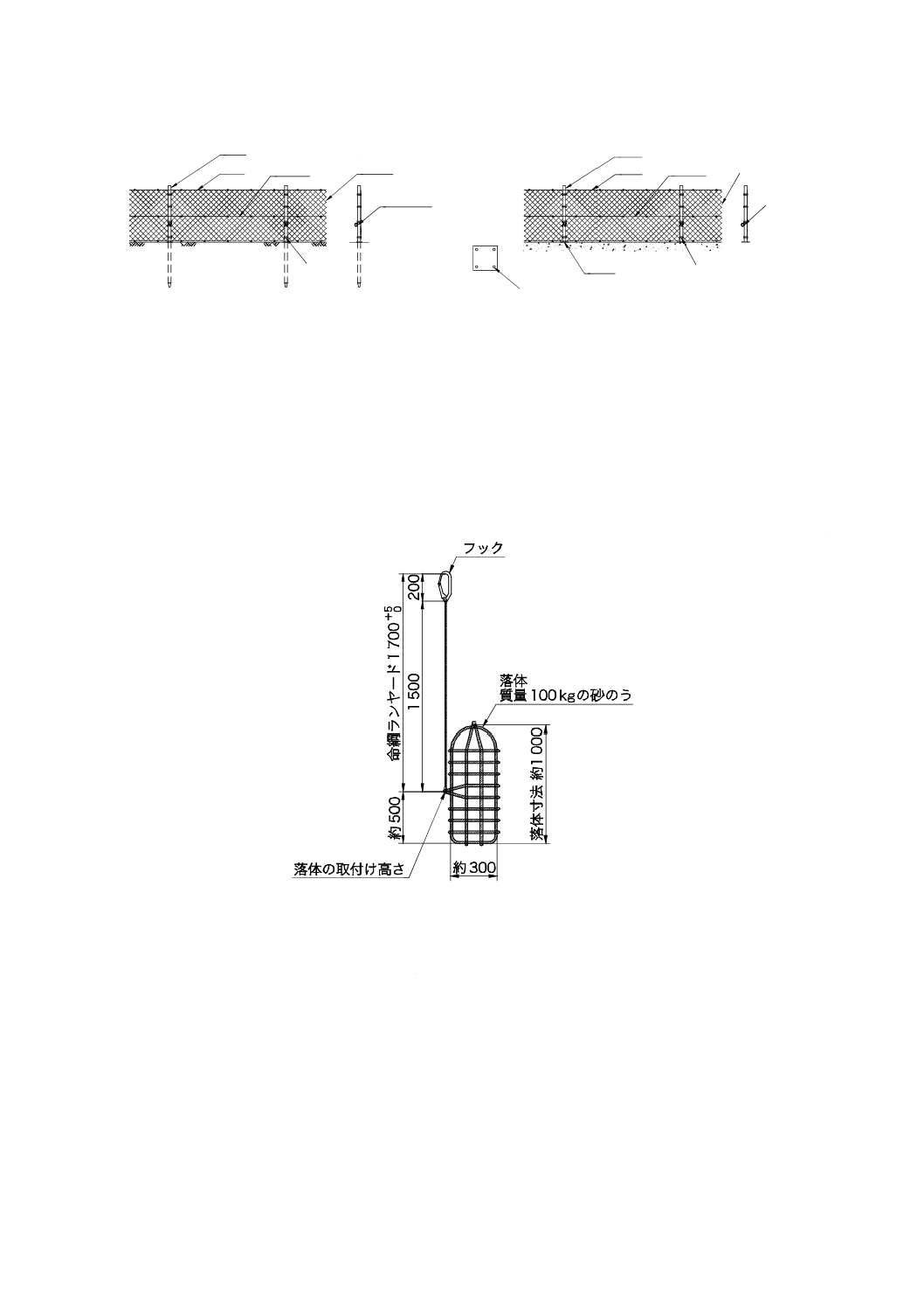

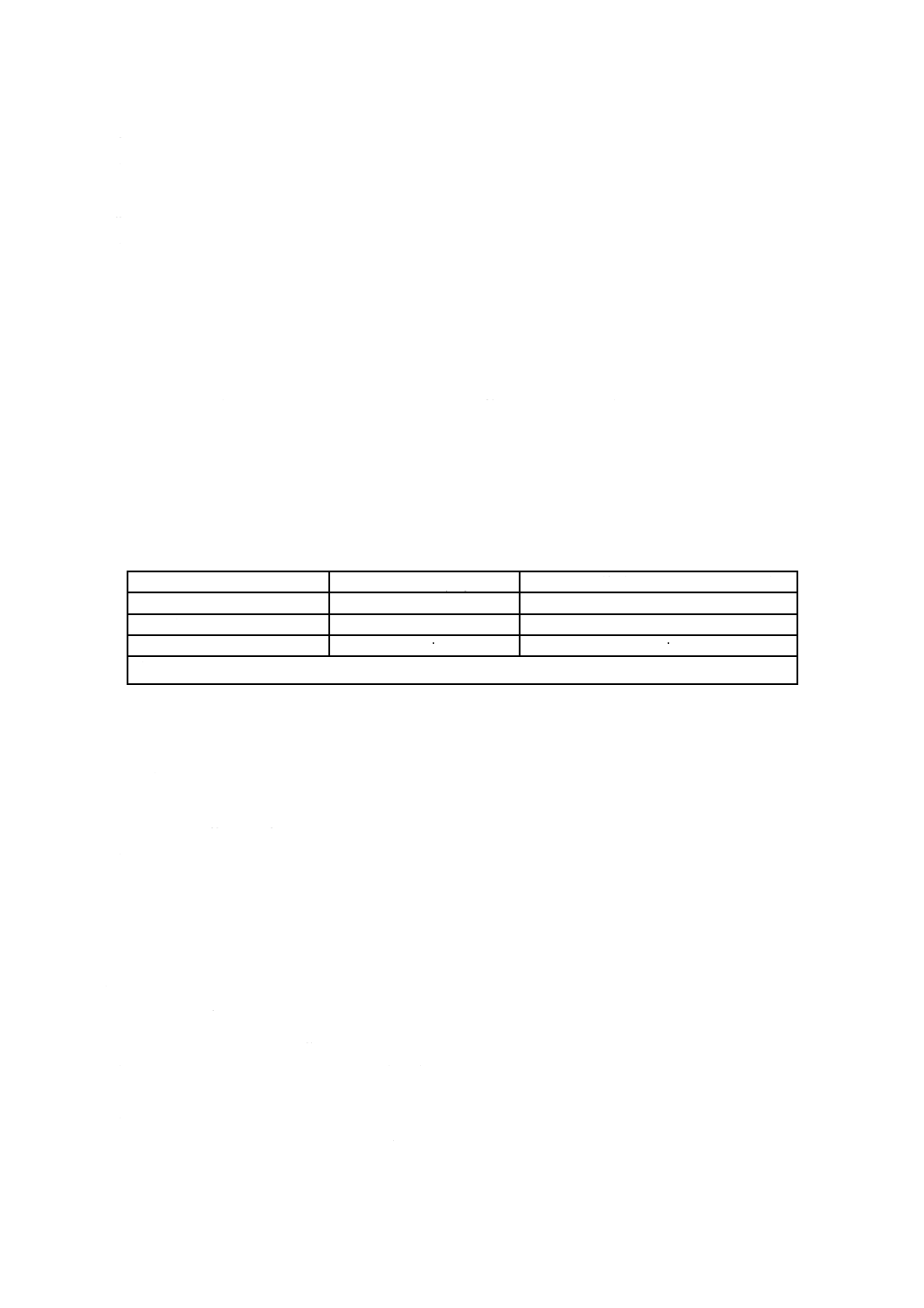

単位 mm

図20−落体の寸法図

5.4.1.2

根入れによって固定する方法の試験

a) 地盤製作 人の手で土をたい積させるような方法はなるべく避けて,空中から自由落下させ,フィル

ターなどを使用して分散たい積させて作成することが望ましい。

b) 試験装置 剛性のある構造とし,装置の寸法などについては,表9及び図21による。

14

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

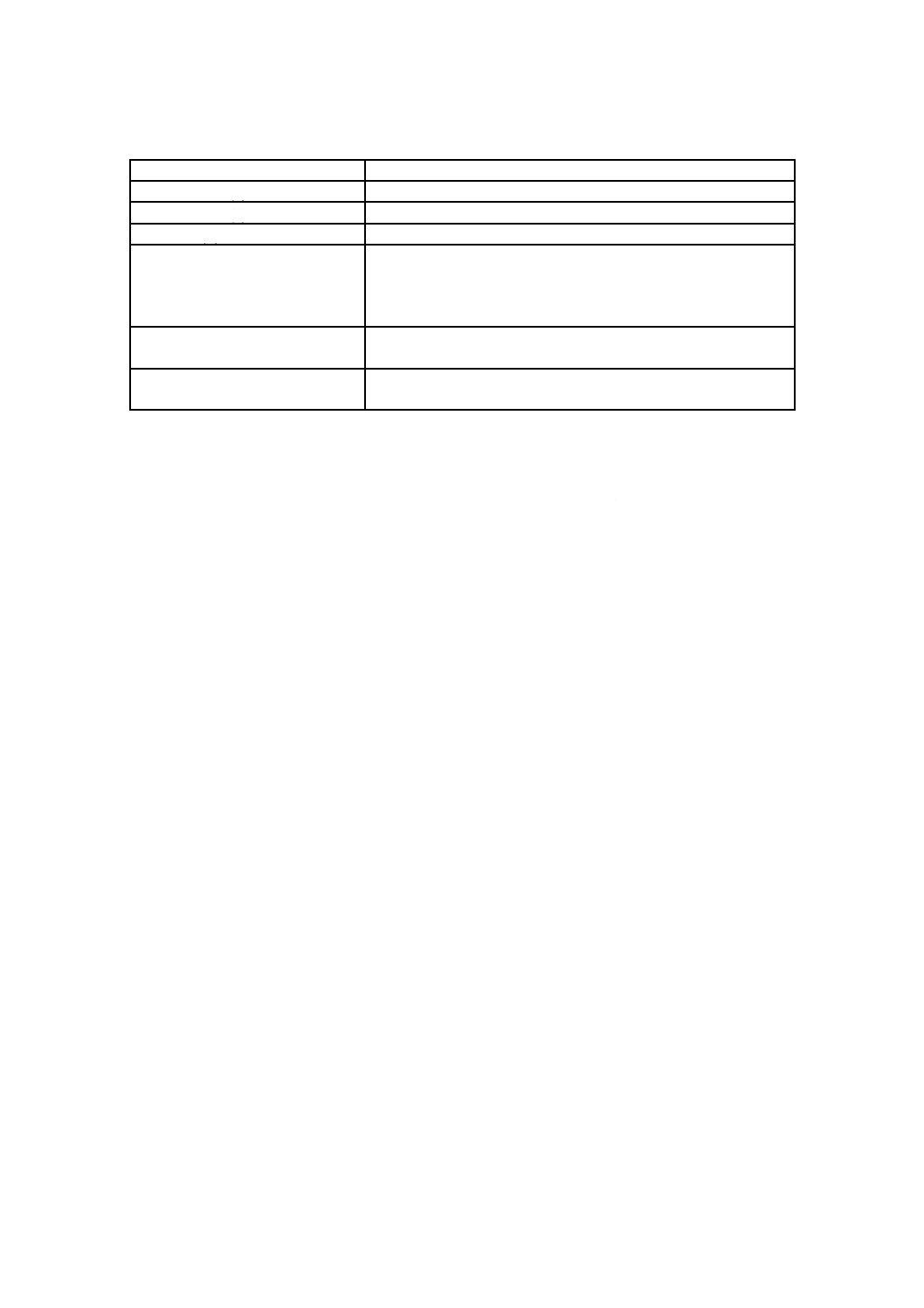

表9−試験装置の寸法など

項目

装置の寸法など

落体側の長さ (A)

1 000 mm以上

反対側の長さ (B)

600 mm以上

土槽の幅 (C)

1 000 mm以上

土槽の高さ (D)

b+100 mm以上。ただし,bはくいの根入れ長さとする。また,く

いを打ち込みやすくするために,くいの先端に円すい(錐)状の金

具が固定されている場合の土槽の高さ (D)は,b+金具の高さ+100

mm以上とする。

ワイヤロープ

φ10 mm (6×7),プリテンション (8 kN)を施したものを使用するも

のとする。

衝撃荷重比率

くい頭の衝撃荷重値とランヤードフック元との衝撃荷重値の比率

=90 %以上とする。

c) 試験方法 図21に示すように,試験架台上に設けられた土槽に作成された模型地盤の中に,突出し長

さa mm,根入れ長さb mmになるように供試体を圧入した後,ワイヤロープの片側の先端を供試体に

取り付けられた固定金具にワイヤクリップ3個でワイヤロープを固定し,シーブを介してもう一方の

先端を1.7 mランヤードのフックにつなぐ。 次に,フックの高さと落体の取付け高さとが同じになる

ようにクレーンなどを使用して補助ロープを上下させて調整する。すべての準備が終われば,補助ロ

ープを切り離して落体を1.7 m自由落下させ,支柱などに破断・脱落がないことを確認する。

15

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ワイヤロープ

シーブ

ストッパー

フック

b

D

円すい(錐)状の金具

試験架台

B

a

地盤の上面

親綱の中心高さ

C

A

供試体

固定金具

根入れ位置

作成された模型地盤

落下阻止後の静止状態

落下阻止力開始

落下阻止時の

親綱の伸び

落体(落下開始)

つ(吊)り点(クレーンのフックなど)

補助ロープ

300

落体の落下位置

図21−試験装置の例

5.4.1.3

ボルト固定による方法の試験

a) 試験装置 試験装置は,剛性のある構造とし,装置の寸法などについては,表10及び図22による。

表10−試験装置の寸法など

項目

試験装置の寸法など

落体側の長さ (A)

200 mm以上

反対側の長さ (B)

200 mm以上

コンクリートの幅 (C)

400 mm以上

コンクリートの厚さ (D)

200 mm以上

ワイヤロープ

φ10 mm (6×7),プリテンション (8 kN)を施したもの

を使用するものとする。

衝撃荷重比率

ランヤードフック元と供試体との衝撃荷重値の比率

=90 %以上とする。

b) 試験方法 図22に示すように,試験架台上に設けられた試験装置にコンクリート盤を取り付ける。 供

試体の座板にあけられた穴に指定のアンカーボルトn本及び埋め込み深さs mmで,コンクリート盤

16

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に固定する。次に,ワイヤロープの片側の先端をくい頭に取り付けられた固定金具にワイヤクリップ

3個でワイヤロープを固定し,シーブを介してもう一方の先端を1.7 mランヤードのフックにつなぐ。

次に,フックの高さと落体の取付け高さとが同じになるようにクレーンなどを使用して補助ロープを

上下させて調整する。すべての準備が終われば,補助ロープを切り離して落体を1.7 m自由落下させ,

支柱などに破断・脱落がないことを確認する。

単位 mm

落下阻止後の静止状態

試験架台

フック

落下阻止時の

親綱の伸び

落下阻止力開始

ストッパー

C

a

DS

固定金具シーブ

300

コンクリート上面

親綱の中心高さ

供試体

ワイヤロープ

A

B

アンカーボルト

つ(吊)り点(クレーンのフックなど)

落体(落下開始)

補助ロープ

落体の落下位置

図22−試験装置の例

5.4.2

墜落防護さく(柵)設備

5.4.2.1

一般

質量100 kgの落体(砂のう)を1.7 m上から自由落下させたとき,親綱支柱などに破断・脱落がないこ

とを確認する(図23参照)。

17

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

約300

1

3

00

命

綱

ラ

ン

ヤ

ー

ド

1

7

0

0

2

0

0

1

5

0

0

フック

落体

質量100 kgの砂のう

落

体

寸

法

約

1

0

0

0

落体の取付け高さ

+

5

0

+

5

0

図23−落体の寸法図

5.4.2.2

根入れによって固定する方法の試験

a) 地盤製作 人の手で土をたい(堆)積させるような方法はなるべく避けて,空中から自由落下させ,

フィルターなどを使用して分散たい(堆)積させて作成することが望ましい。

b) 試験装置 試験装置は,剛性のある構造とし,装置の寸法などについては,表11及び図24による。

表11−試験装置の寸法など

項目

装置の寸法など

落体側の長さ (A)

1 000 mm以上

反対側の長さ (B)

600 mm以上

土槽の幅 (C)

500 mm以上

土槽の高さ (D)

b+100 mm以上。ただし,bはくいの根入れ長さとする。

また,くいを打ち込みやすくするために,くいの先端に円

すい(錐)状の金具が固定されている場合の土槽の高さ

(D)は,b+金具の高さ+100 mm以上とする。

ワイヤロープ

φ10 mm (6×7),プリテンション (8 kN)を施したものを使

用するものとする。

衝撃荷重比率

ランヤードフック元と台車の固定金具との衝撃荷重値の

比率=90 %以上とする。

c) 試験方法 図24に示すように,土槽に作成された模型地盤の中に,根入れ長さb mmになるように供

試体を圧入する。次に,スムーズに動く台車上に固定された衝突体を供試体のほぼ中心部の金網など

の面に軽く接触させた状態で,台車の下部に設けられた固定金具にワイヤロープの片側の先端をワイ

ヤクリップ3個でワイヤロープを固定し,シーブを介してもう一方の先端を1.7 mランヤードのフッ

クにつないだ後,フックの高さと落体の取付け高さとが同じになるように,クレーンなどを使用して

補助ロープを上下させて調整する。すべての準備が終われば,補助ロープを切り離して落体を1.7 m

自由落下させ,金網又はネットの貫通がないこと並びに支柱及び金網枠に破断・脱落がないことを確

認する。

18

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

補助ロープ

落体(落下開始)

落下阻止力開始

落下阻止後の静止状態

つ(吊)り点(クレーンのフックなど)

ワイヤロープ

地盤の上面

衝突体

H

H

/2

b

H

/2

円すい(錐)状の金具

D

シーブ

フック

試験架台

接触面

300

ストッパー

衝突体の中心高さ

支

柱

間

隔

(

l

)

B

C

C

支柱の根入れ位置

落体の落下位置

衝突後の供試体

A

作成された模型地盤

l/2

l/2

l

H

台車及び衝突体 詳細図

衝突体(落体と同種のものを使用する)

固定金具

台車

車輪

張出し長さ

供試体

図24−試験装置の例

5.4.2.3

ボルト固定による方法の試験

a) 試験装置 試験装置は,剛性のある構造とし,装置の寸法などについては,表12による(図25参照)。

表12−試験装置の寸法など

項目

試験装置の寸法など

落体側の長さ (A)

200 mm以上

反対側の長さ (B)

200 mm以上

コンクリートの幅 (C)

200 mm以上

コンクリートの厚さ (D)

200 mm以上

ワイヤロープ

φ10 mm (6×7),プリテンション (8 kN)を施したもの

を使用するものとする。

衝撃荷重比率

ランヤードフック元と台車の固定金具との衝撃荷重

値の比率=90 %以上とする。

b) 試験方法 図25に示すように,試験架台上に設けられた試験装置にコンクリート盤を取り付ける。供

試体の座板にあけられた穴に指定のアンカーボルトn本及び埋め込み深さs mmで,コンクリート盤

に固定する。次に,スムーズに動く台車上に固定された衝突体を供試体のほぼ中心部の金網などの面

に軽く接触させた状態で,台車の下部に設けられた固定金具にワイヤロープの片側の先端をワイヤク

19

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リップ3個でワイヤロープを固定し,シーブを介してもう一方の先端を1.7 mランヤードのフックに

つなぐ。次に,フックの高さと落体の取付け高さとが同じになるようにクレーンなどを使用して補助

ロープを上下させて調整する。すべての準備が終われば,補助ロープを切り離して落体を1.7 m自由

落下させ,金網又はネットの貫通がないこと並びに支柱及び金網枠に破断・脱落がないことを確認す

る。

単位 mm

落体の落下位置

落下阻止力開始

落下阻止後の静止状態

落体(落下開始)

つ(吊)り点(クレーンのフックなど)

接触面

補助ロープ

試験架台

H

/2

H

s

H

/2

300

ワイヤロープ

フック

シーブ

コンクリート面

衝突体の中心高さ

B

2

C

C

支柱間隔

(

l )

C

2

C

ストッパー

衝突体

A

固定金具

アンカーボルト

l/2

l/2

l

H

供試体

衝突体(落体と同種のものを使用する)

台車及び衝突体 詳細図

車輪

台車

張出し長さ

図25−試験装置の例

6

昇降・歩廊設備の構成

昇降設備及び歩廊設備に区分する。昇降設備は,作業者が法面などを昇降するための設備で,傾斜自在

形昇降階段,組立式傾斜形昇降階段,連結ステージ及び踊り場ユニットがある。また,歩廊設備には支柱

式歩廊及びブラケット式歩廊がある。

6.1

昇降・歩廊設備

6.2

一般性能

4.2に準じる。

6.2.1

種類

種類は,次による。

6.2.1.1

昇降設備

20

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

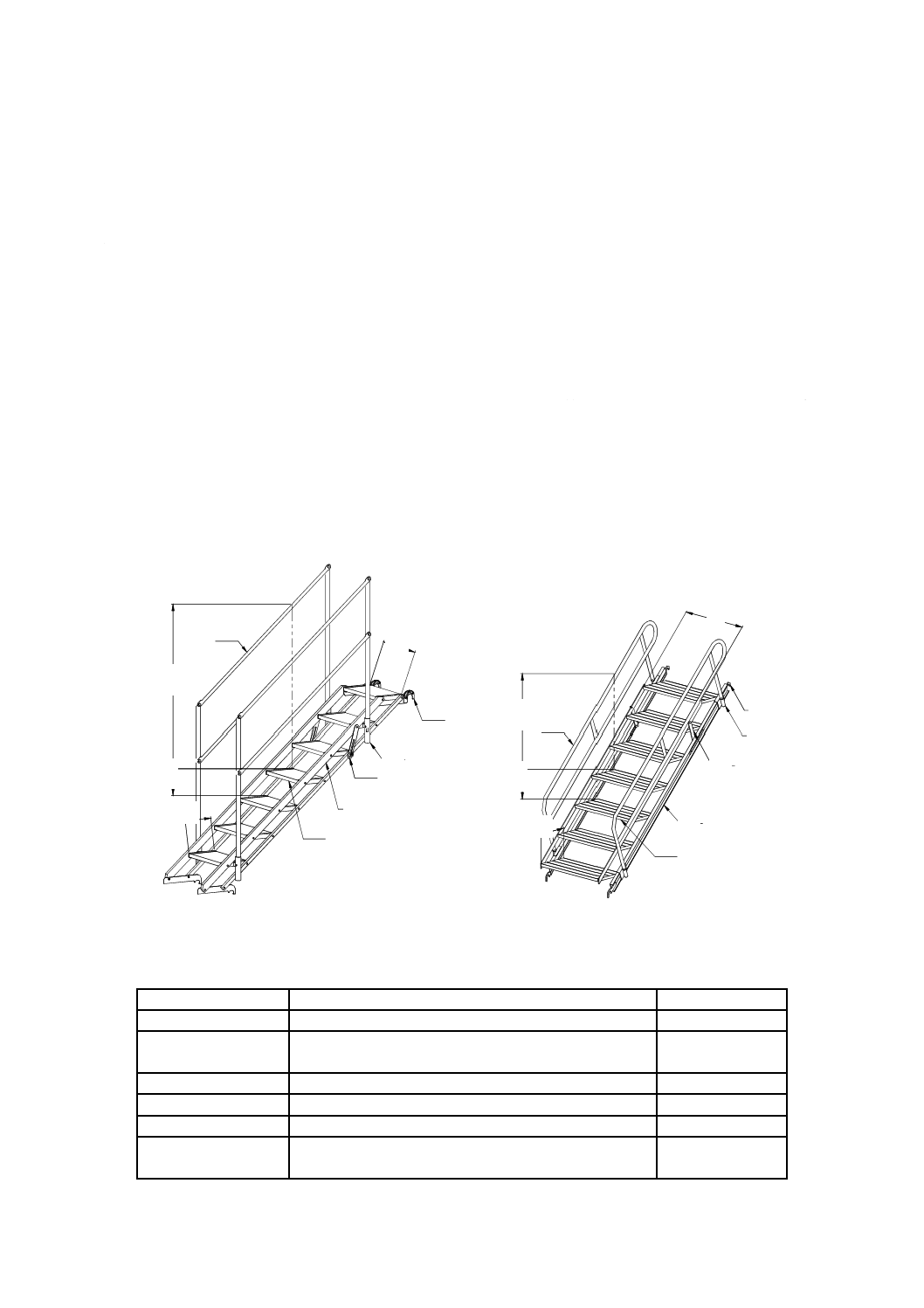

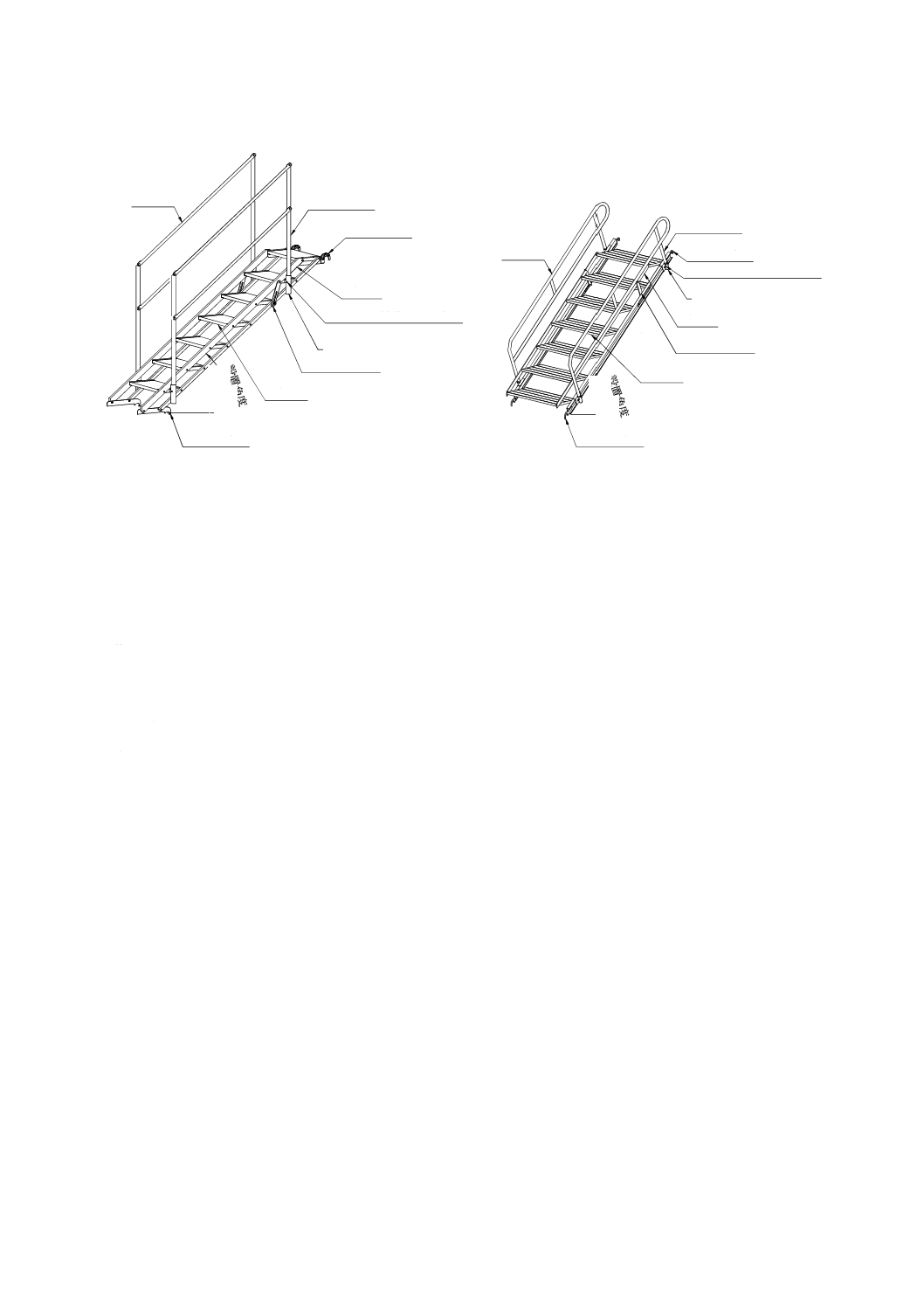

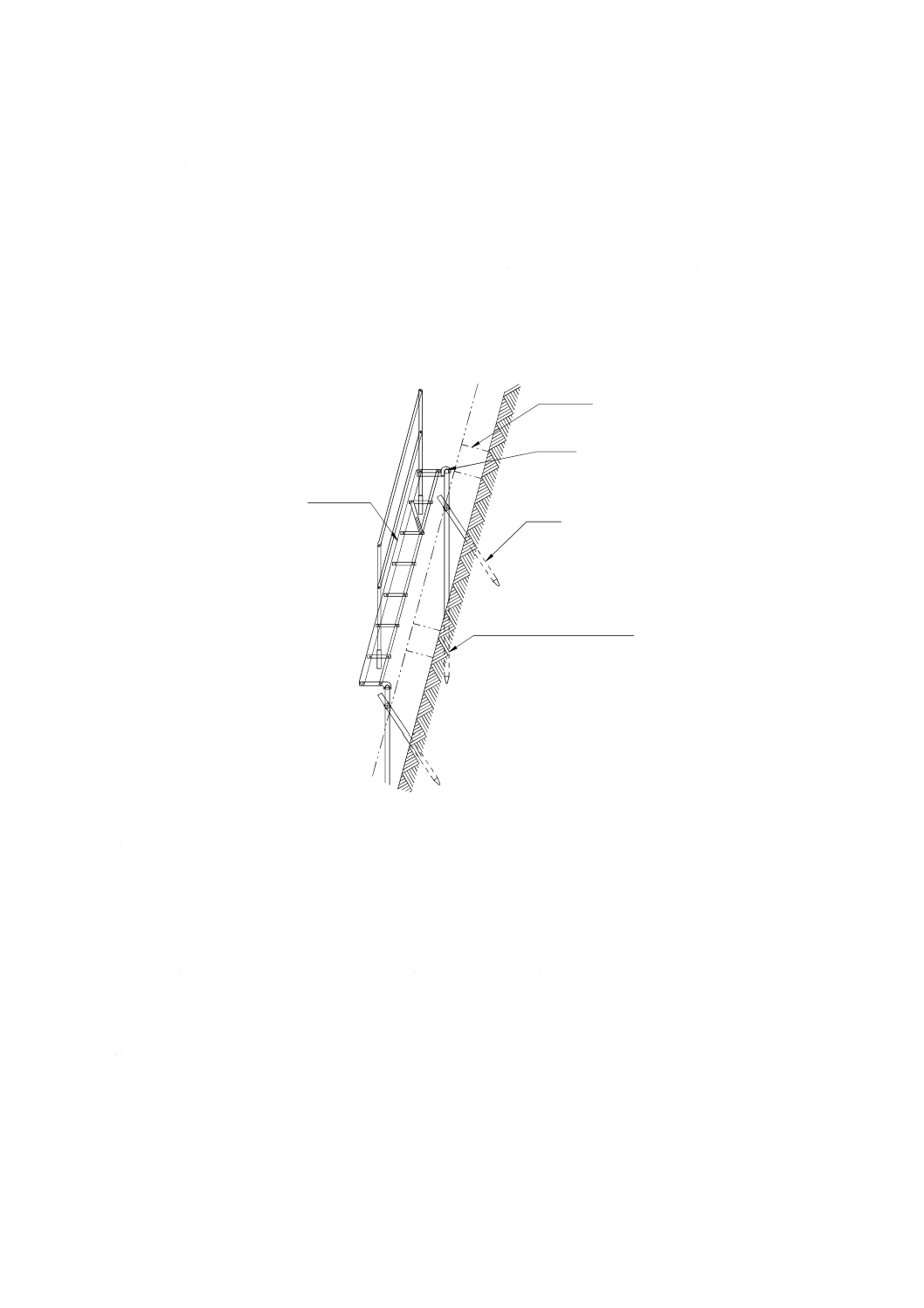

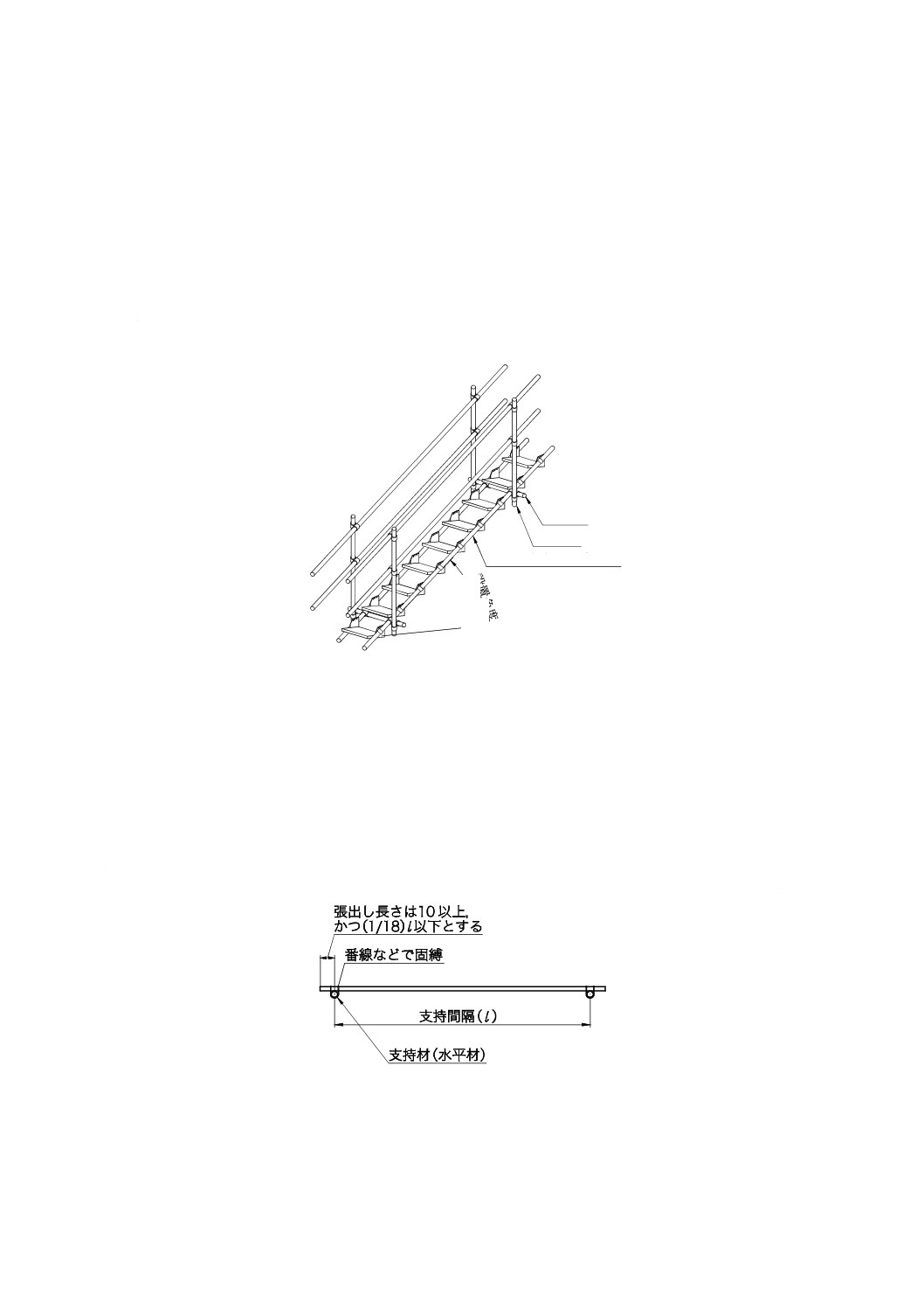

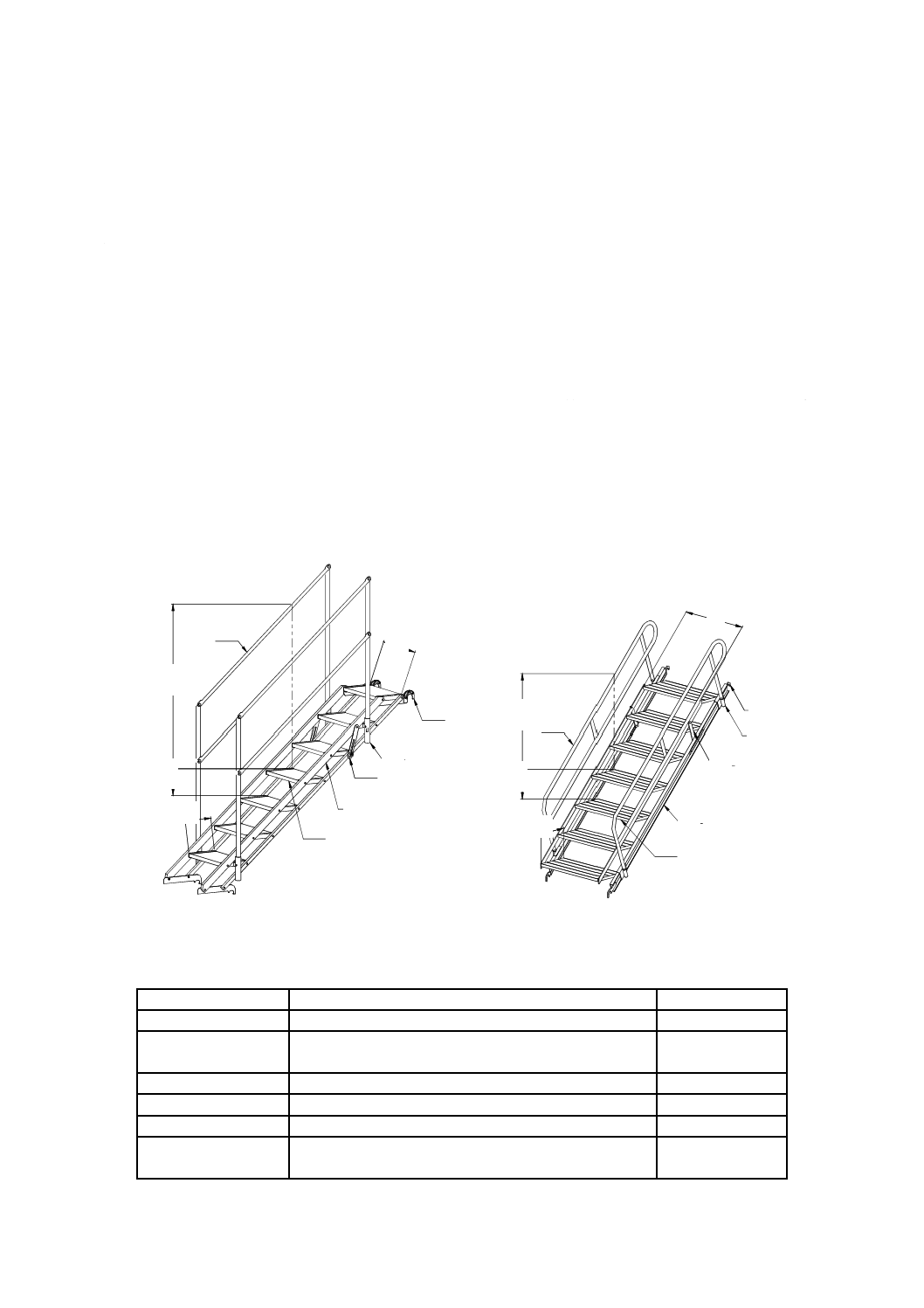

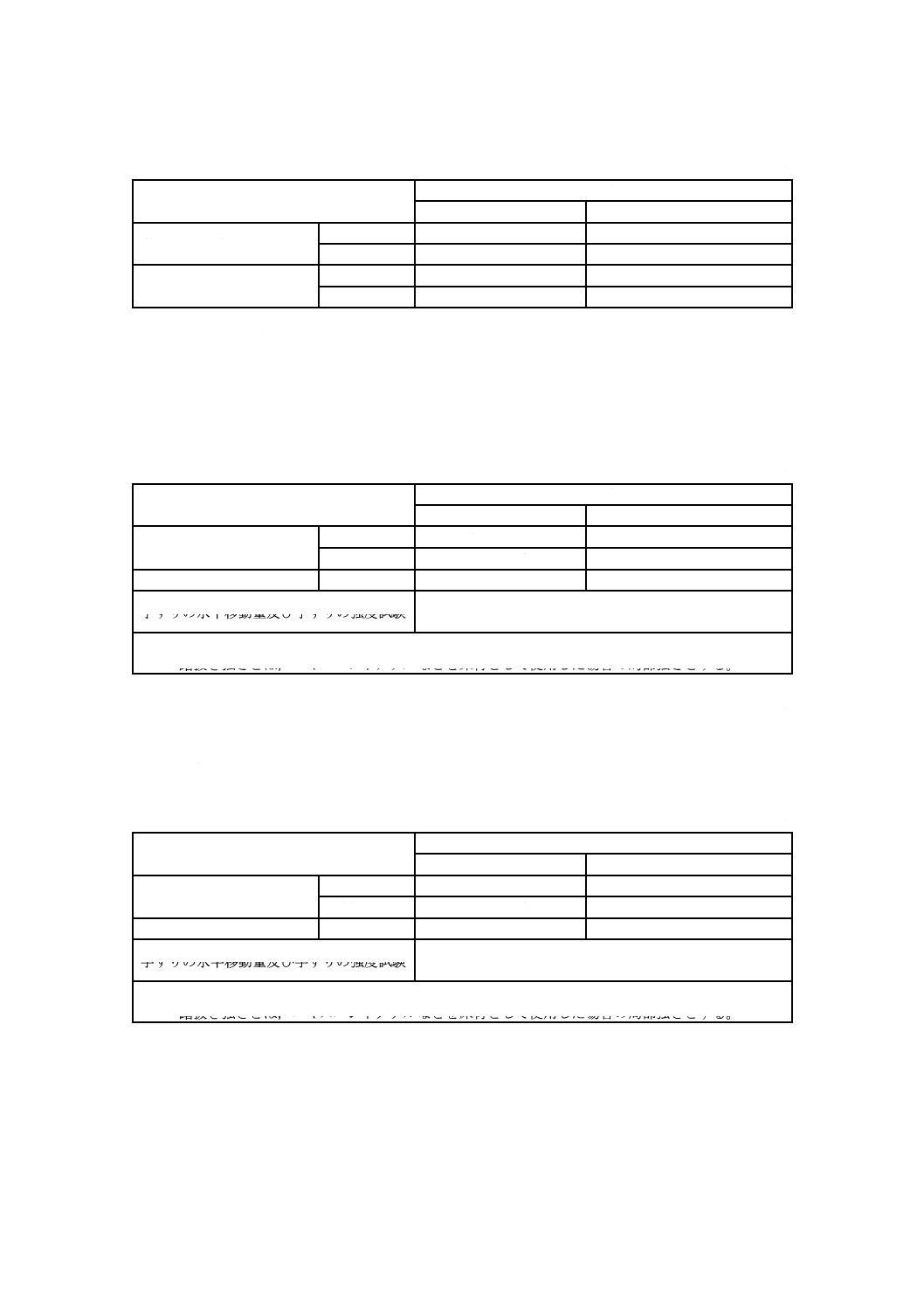

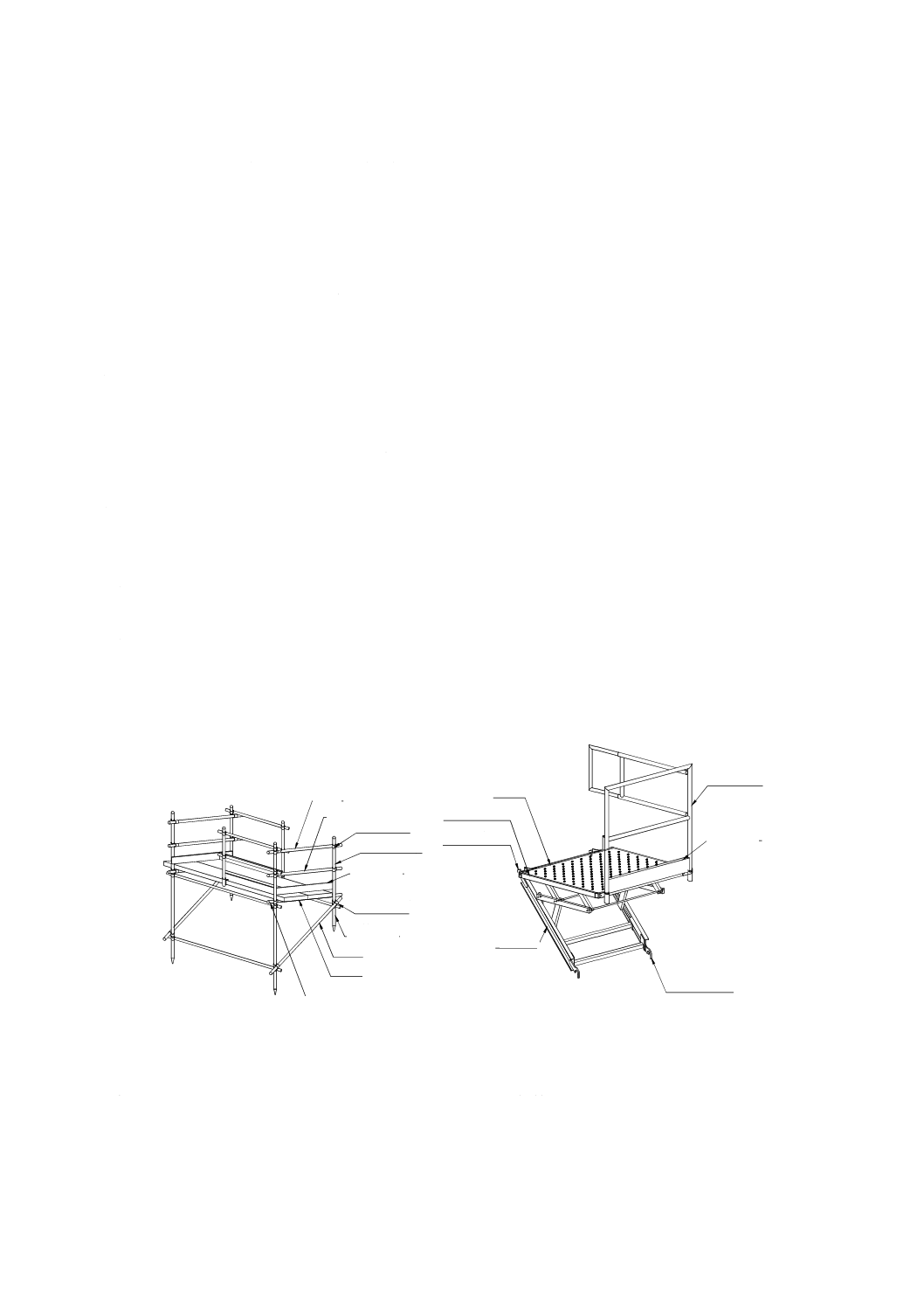

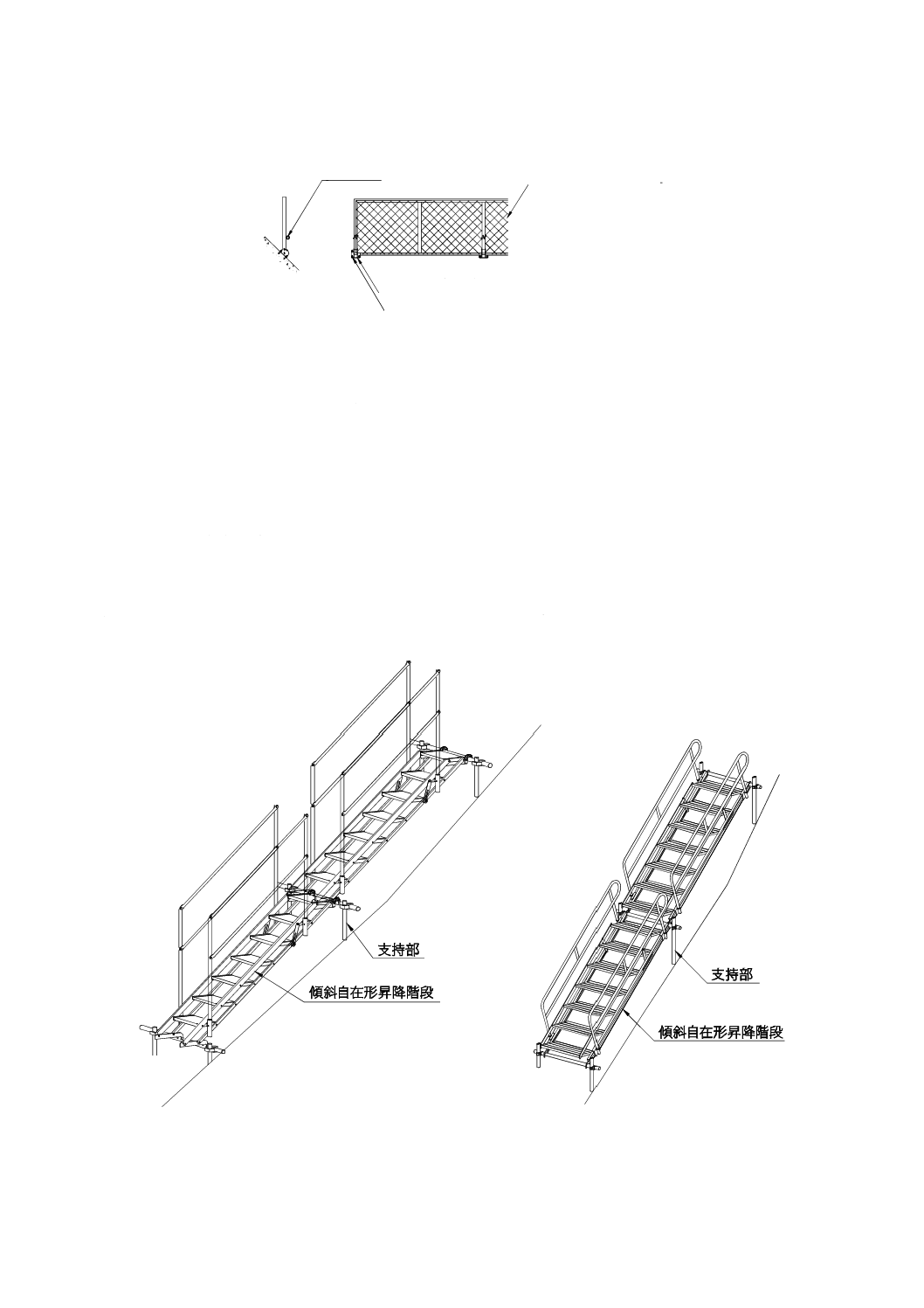

a) 傾斜自在形昇降階段 法面などの傾斜に合わせて角度を自在に,かつ,踏み面は常に水平に調整でき

る昇降階段(図26参照)をいう。

b) 組立式傾斜形昇降階段 角度調整ができる機構をもち,法面などに設置する場合は,法面の傾斜に近

い角度に調整して使用する組立式の昇降階段(図27参照)をいう。

c) 連結ステージ a)及びb)の昇降階段を複数列並列に設置して,その間を橋渡しする場合に用いるもの

(図28参照)をいう。

d) 踊り場ユニット 昇降階段を連続して設置する場合などにおいて使用し,鋼管とクランプなどを用い

て組み立てられる組立式のもの及びユニット式のものの2種類がある(図29及び図30参照)。

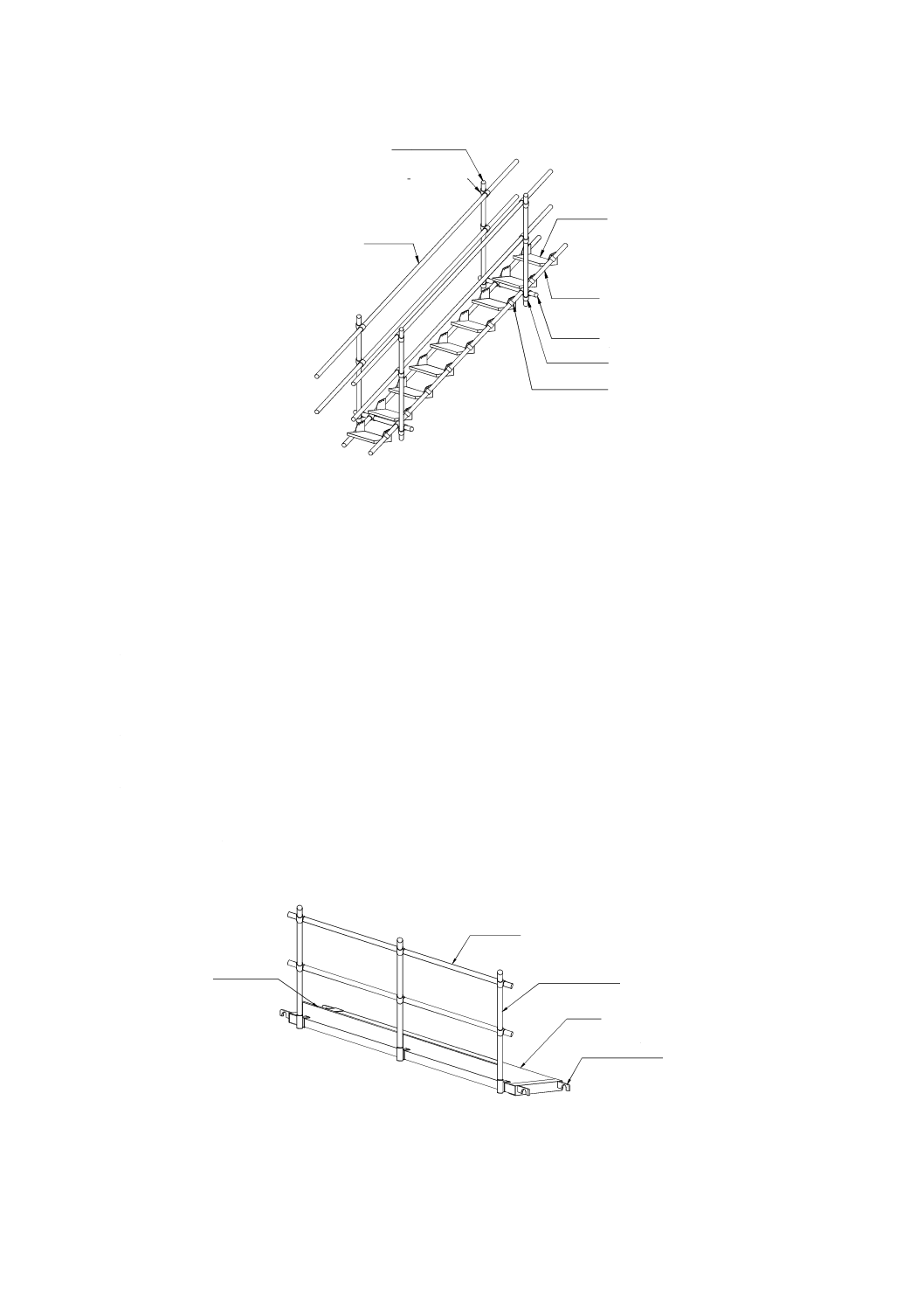

6.2.1.2

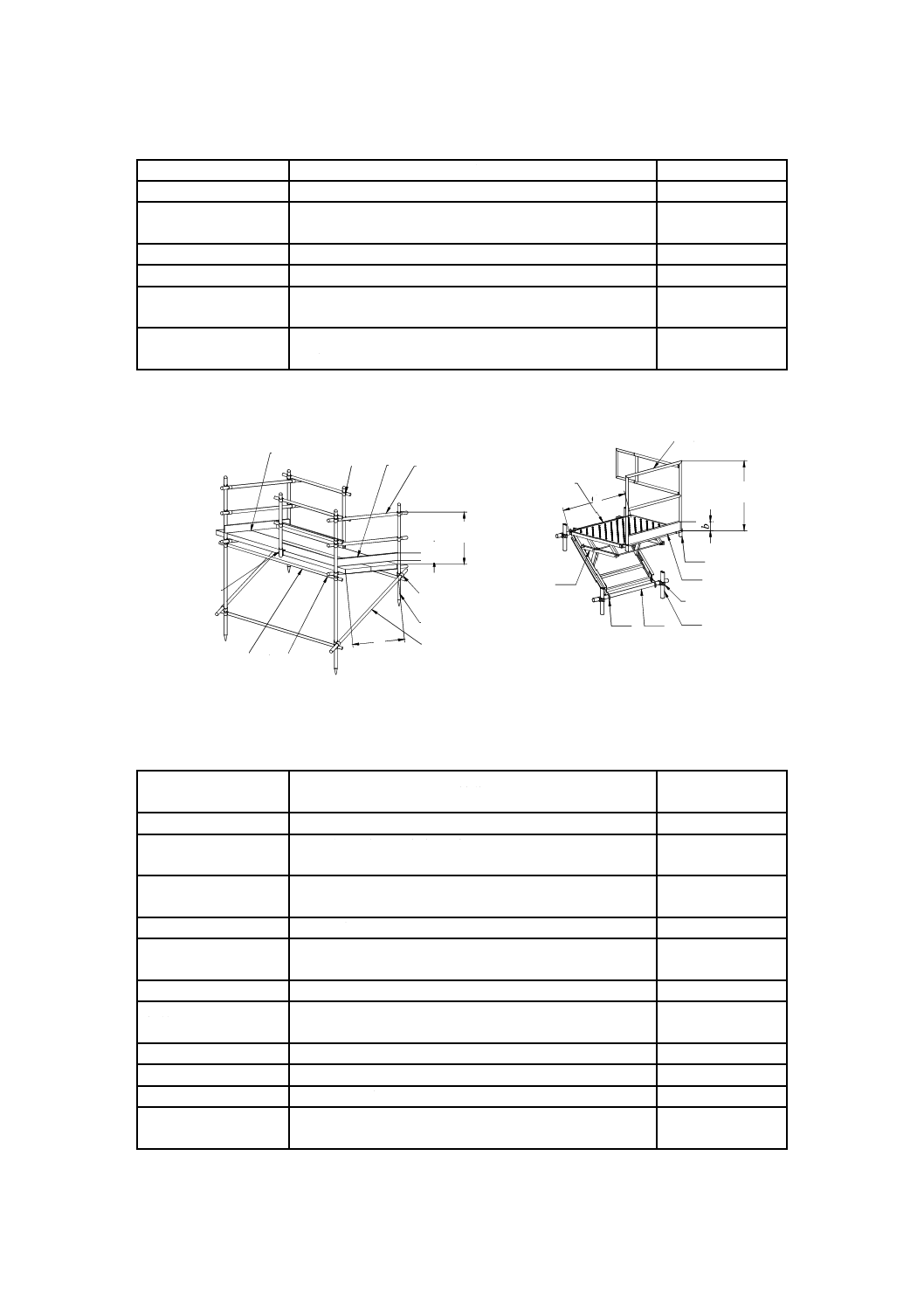

歩廊設備

法面などの展開方向に沿って作業員が移動するための歩廊で,種類は,次による。

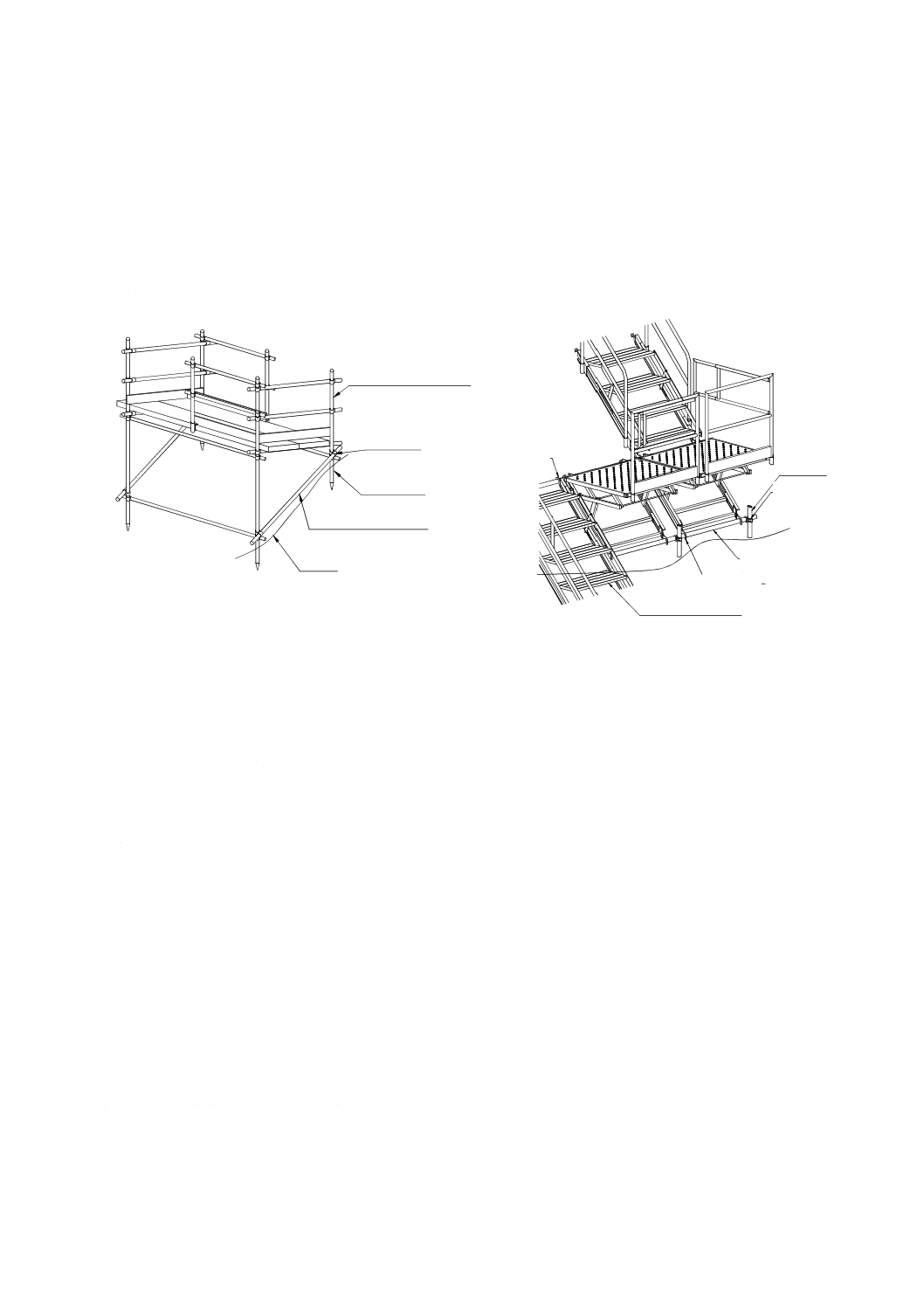

a) 支柱式歩廊 システム足場部材を用いて組み立てるもの及び単管とクランプを用いて組み立てる支柱

式の2種類(図31及び図32参照)がある。

b) ブラケット式歩廊 枠形及びユニット形の2種類(図33,図34及び図35参照)がある。

6.2.2

構成部材

6.2.2.1

昇降設備

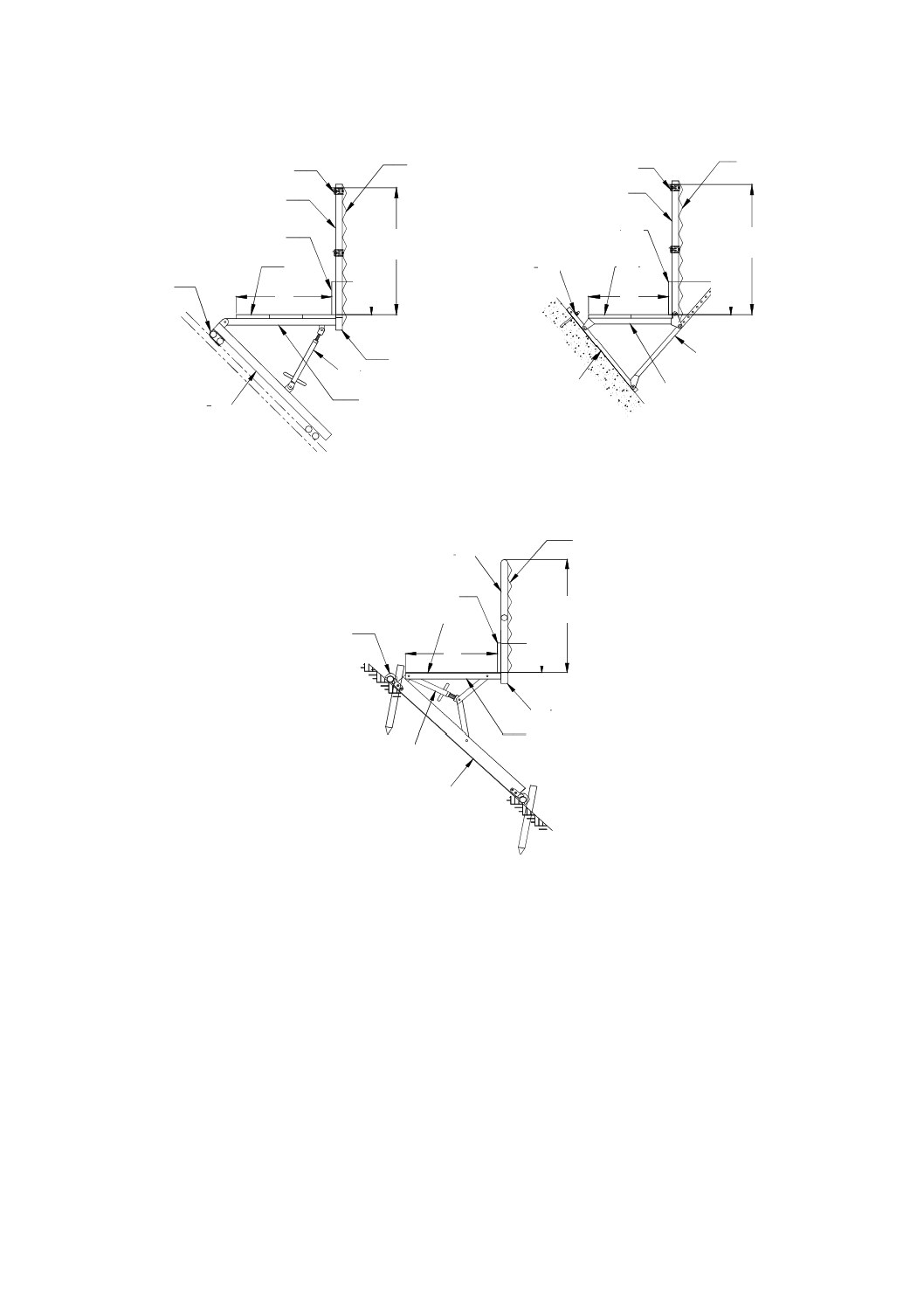

a) 傾斜自在形昇降階段 構成部材の名称及びその機能は,表13による(図26参照)。

a

⑤

d

c

b

①

②

④

⑥

③

d

c

b

⑥

⑤

②

①

④

③

a

図26−構成部材の例

表13−部材の名称及びその機能

部材の名称

機能

図26の表示番号

支持材

2支点間を架け渡し,階段を支えるための部材

①

踏み板

人が階段などを昇降するために,足を載せる水平な平面

をもつ部材

②

つかみ金具

水平材に固定するための金具

③

角度維持金具

設置角度調整及び維持するための金具

④

手すり取付金具

手すり支柱を固定するための金具

⑤

手すり

人の墜落・転落・転倒を防止するための装備機材で,手

すり支柱,上桟及び中桟からなる。

⑥

21

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 組立式傾斜形昇降階段 構成部材の名称及びその機能は,表14による(図27参照)。

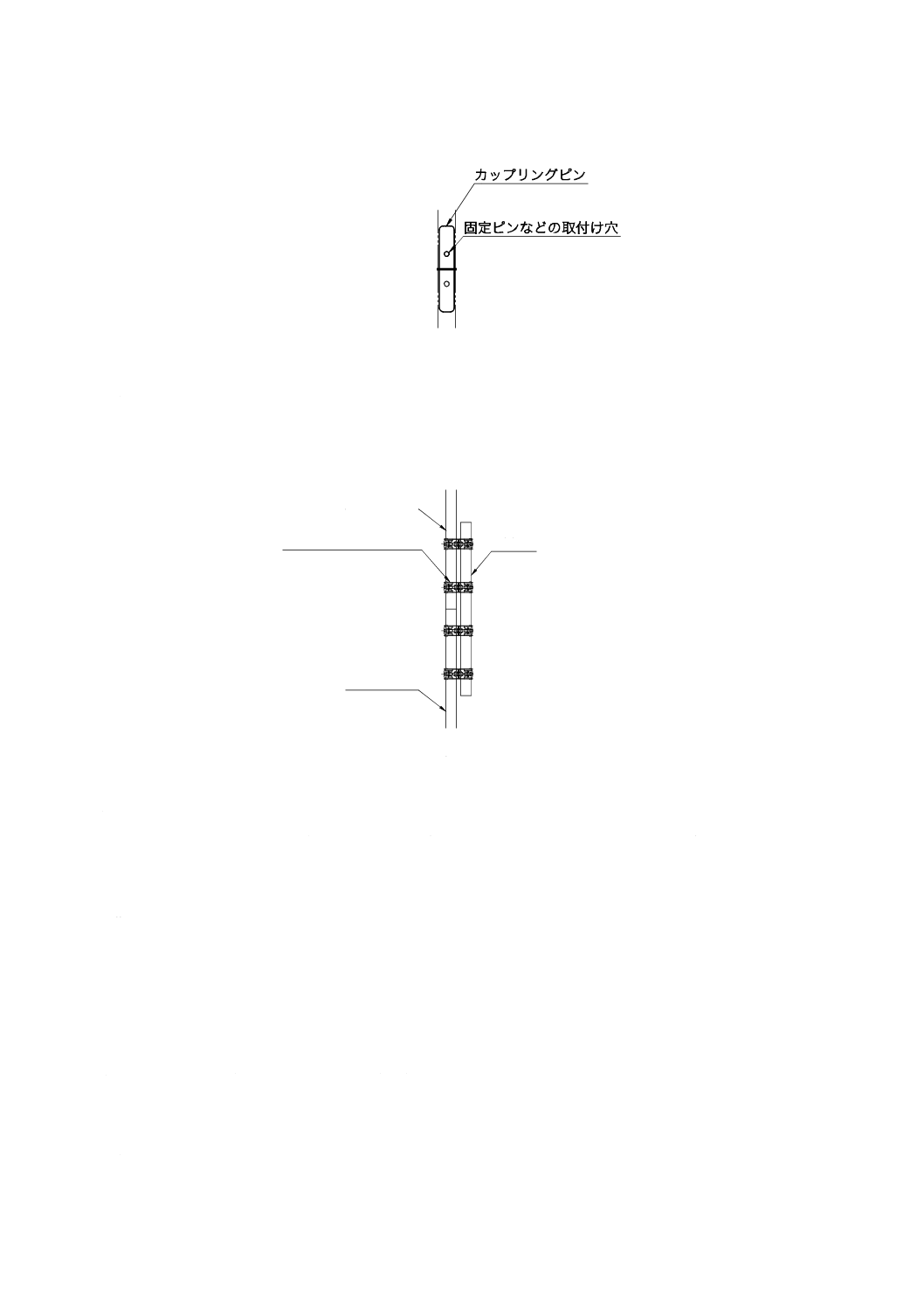

図27−構成部材の例

表14−部材の名称及びその機能

部材の名称

機能

図27の表示番号

支持材

2支点間を架け渡して階段を支えるための部材

①

踏み板

人の昇降のための部材

②

取付金具

踏み板を支持材に取り付ける金具

③

クランプ

鋼管同士を結合するための緊結金具

④

手すり

人の墜落・転落・転倒を防止するための装備機材で,手

すり支柱,上桟及び中桟からなる。

⑤

c) 連結ステージ 構成部材の名称及びその機能は,表15による(図28参照)。

図28−構成部材の例

22

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15−部材の名称及びその機能

部材の名称

機能

図28の表示番号

床材

人の移動のための床

①

つかみ金具

水平材に固定するための金具(ただし,専用のつかみ金

具をもつものともたないものとがある)

②

手すり取付金具

手すり支柱を床材に固定するための金具

③

クランプ

鋼管同士を結合するための緊結金具

④

手すり

人の墜落・転落・転倒を防止するための装備機材で, 手

すり支柱,上桟及び中桟からなる。

⑤

つま先板

人の墜落・転落及び物の落下による危険防止のための装

備機材

⑥

d) 踊り場ユニット 構成部材の名称及びその機能は,表16による(図29及び図30参照)。

c

④

⑥

⑧

b

a

③

⑨

⑦

①

②

③

⑤

c

b

a

⑩

⑧

⑪

③

⑦

⑤

④

①

②

図29−組立式 構成部材の例

図30−ユニット式 構成部材の例

表16−部材の名称及びその機能

部材の名称

機能

図29及び図30の

表示番号

床材

人を載せるための床

①

手すり

人の墜落・転落・転倒を防止するための装備機材で,二

段手すり又は手すり枠がある。

②

クランプ

手すり支柱に上桟,中桟及び鋼管くいと腕木とを固定す

る場合などに使用する緊結金具

③

手すり取付金具

手すり支柱を固定するための金具

④

つま先板

人の墜落・転落及び物の落下による危険防止のための装

備機材

⑤

水平つなぎ材

支柱間を水平に連携する部材

⑥

鋼管ぐい

地中に打ち込んで使用し,踊り場ユニットを支持・固定

する部材

⑦

水平材

支柱及び床材を固定・支持する部材

⑧

斜材

斜方向に支柱同士を固定する部材

⑨

つかみ金具

水平材に固定するための金具

⑩

ユニット機材

上部の床材などを支持,斜面に合わせて角度調整できる

機構をもつユニット式の部材

⑪

23

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2.2

歩廊設備

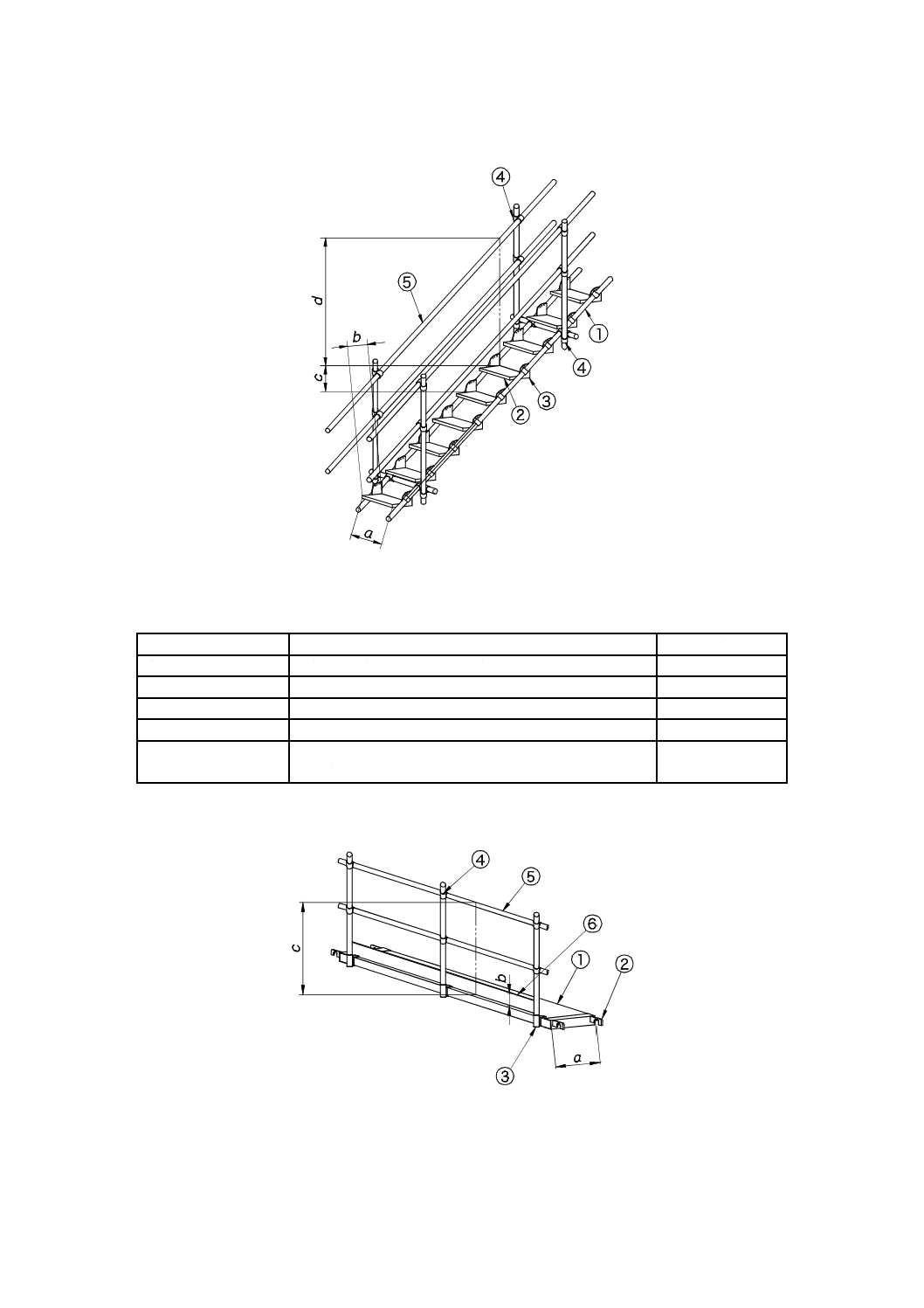

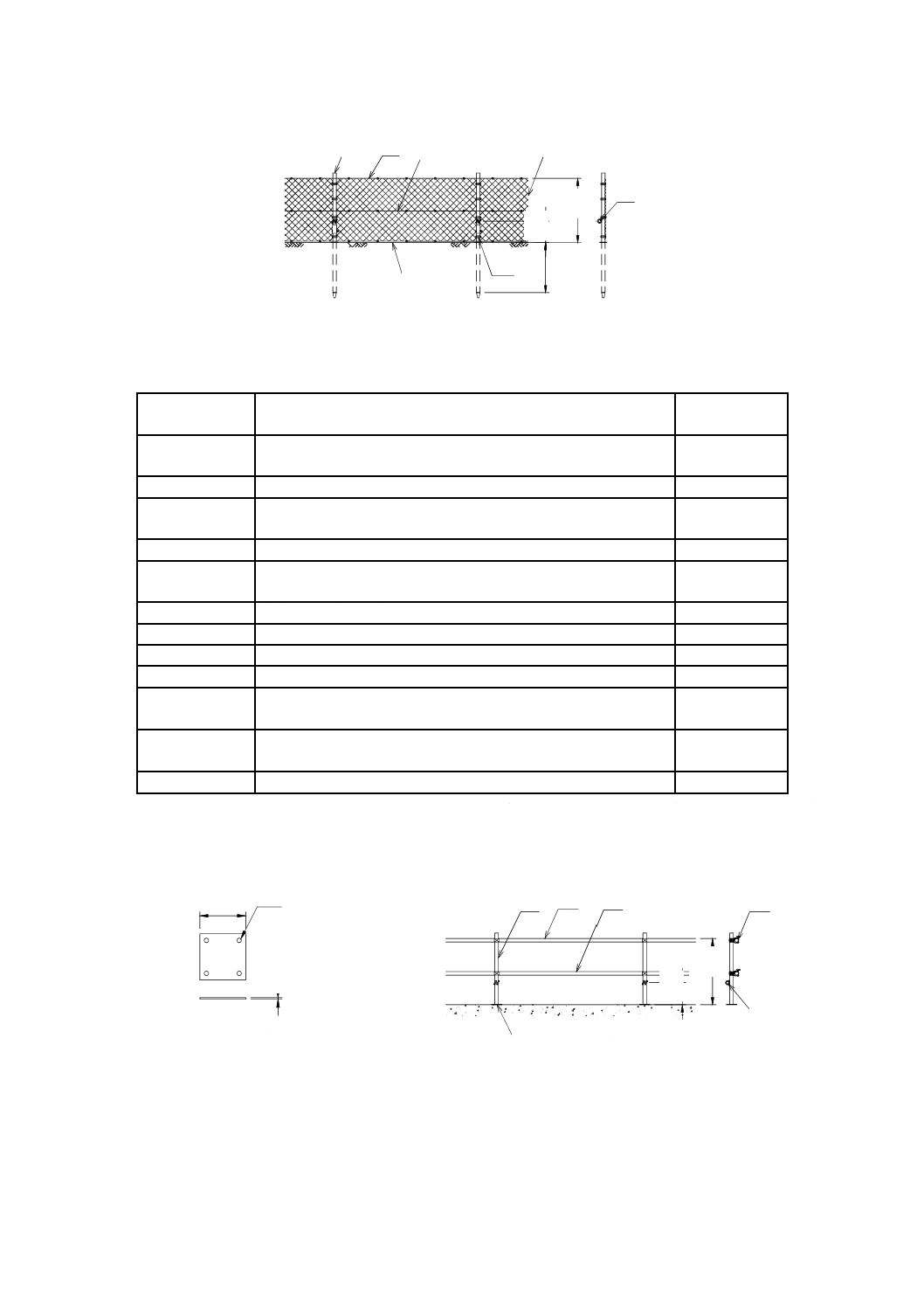

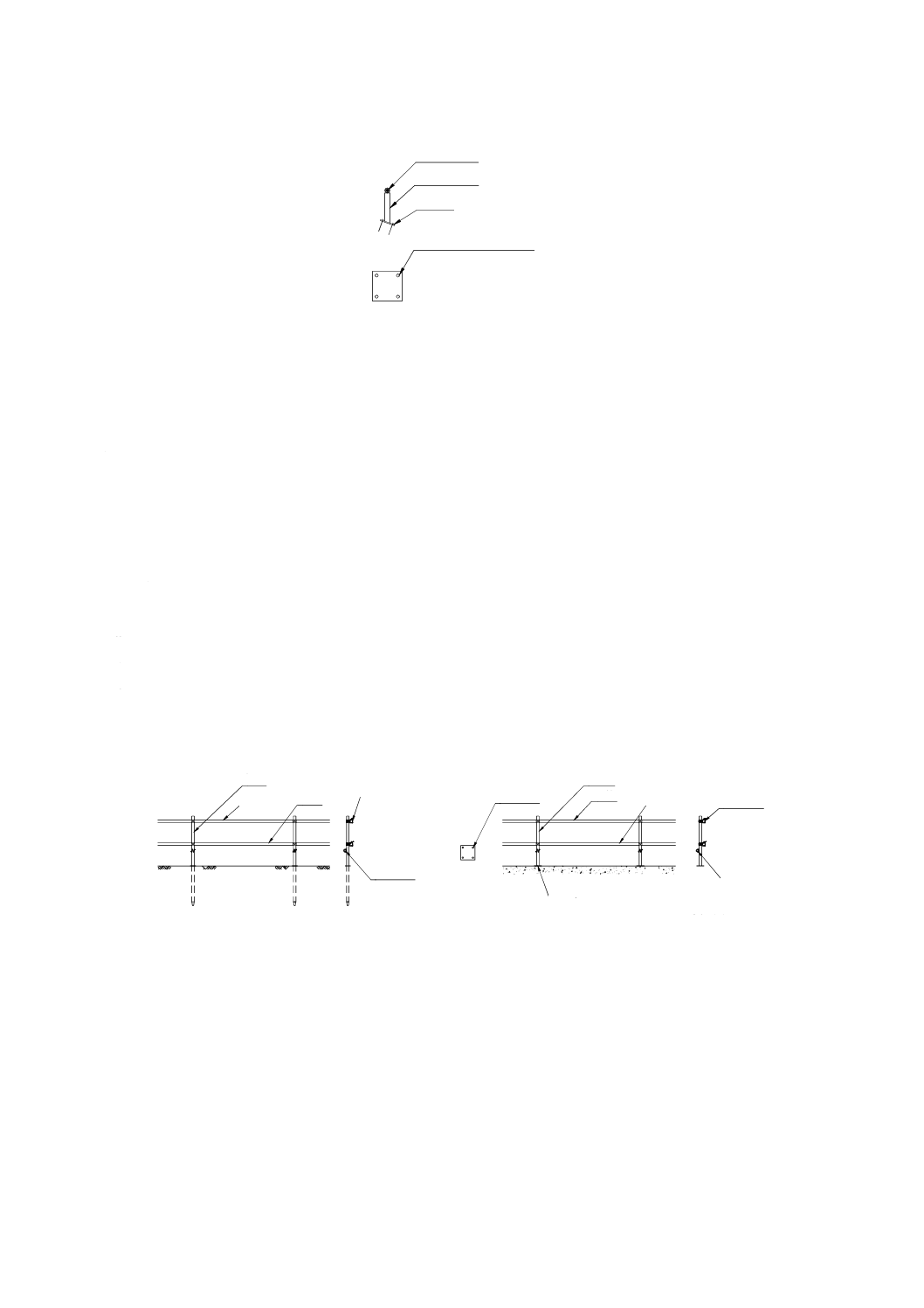

a) 支柱式歩廊 構成部材の名称及びその機能は,表17による(図31及び図32参照)。

a

⑦

⑫

⑬

①

b

c

⑧

②

⑤

③

⑥

④

⑬

⑩

⑨

b

c

⑧

⑭

a

③

⑤

①

②

⑩

⑪

⑥

⑨

⑭

図31−大引き受などを使用する

場合における構成部材の例

図32−水平材上に根太を配置する

場合における構成部材の例

表17−部材の名称及びその機能

部材の名称

機能

図31及び図32の

表示番号

床材

人が移動するための床

①

根太

床材を固定・支持する部材

②

手すり

人の墜落・転落・転倒を防止するための装備機材で,二段手すり又は手

すり枠がある。

③

手すり取付金具 手すり支柱を固定するための金具

④

つま先板

人の墜落・転落及び物の落下による危険防止のための装備機材

⑤

兼用ネット

人の墜落・転落及び物の飛来・落下による危険防止のための装備機材

⑥

大引き

根太を固定・支持する部材

⑦

水平材

支柱間を水平に連携するため及び根太を支持するために用いる部材

⑧

支柱

鉛直方向の荷重を支持する部材

⑨

斜材

斜方向に支柱同士を固定するほか,水平荷重を地面に伝達させるための

部材

⑩

クランプ

手すり支柱に上桟,中桟及び支柱と水平材とを固定する場合などに使用

する緊結金具

⑪

上端ジャッキ類 大引きを固定するため,また,床の水平レベルを調整するための部材

⑫

下端ジャッキ類 水平レベルを調整する目的のほか,上部の鉛直方向の荷重を支持する部

材

⑬

固定ベース

鉛直方向の荷重を支持する部材

⑭

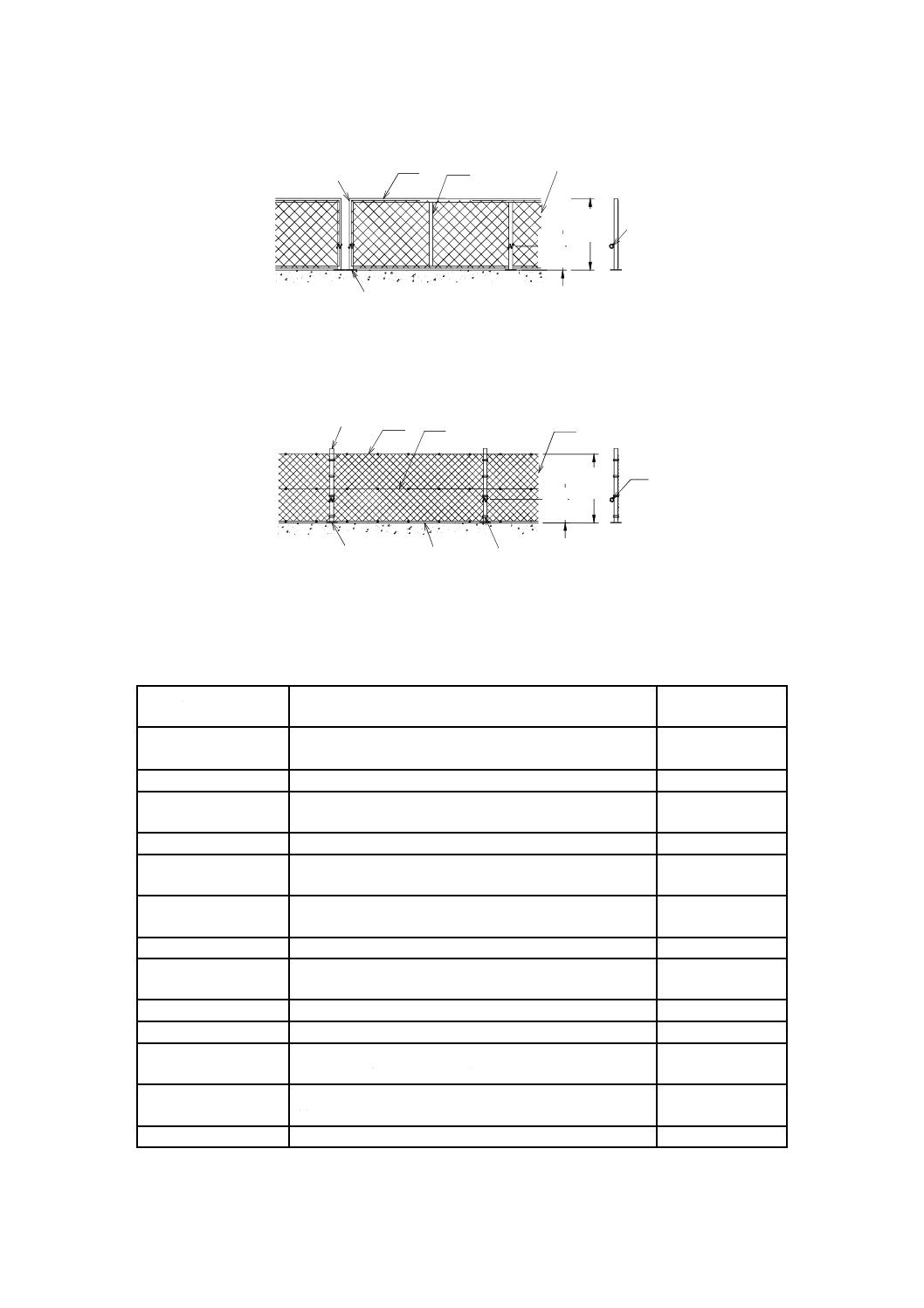

b) ブラケット式歩廊 構成部材の名称及びその機能は,表18による(図33,図34及び図35参照)。

24

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

⑧

⑨

①

③

⑥

⑩

a

b

c

②

④

⑦

⑧

⑤

⑨

b

c

②

⑦

⑤

①

⑥

⑩

③

図33−枠形 構成部材の例1

図34−枠形 構成部材の例2

a

⑪

⑨

b

c

④

②

⑧

①

⑥

③

⑤

図35−ユニット形 構成部材の例

25

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18−部材の名称及びその機能

部材の名称

機能

図33,図34及び

図35の表示番号

床材

人が移動するための床

①

水平材

床材を固定・支持するための部材

②

手すり

人の墜落・転落・転倒及び落下を防止するための装備機

材で,二段手すり又は手すり枠がある

③

手すり取付金具

手すり支柱を固定するための金具

④

兼用ネット

人の墜落・転落及び物の飛来・落下による危険防止のた

めの装備機材

⑤

つま先板

人の墜落・転落及び物の落下による危険防止のための装

備機材

⑥

斜材

水平材を固定・支持するためのほか,斜面の傾斜に合わ

せて角度調整する部材

⑦

斜面材

水平材を支持・固定するための機材

⑧

固定部材

地面又はく(躯)体に固定する部材

⑨

クランプ

手すり支柱に上桟,中桟を固定するための緊結金具

⑩

ユニット機材

上部の床材などを支持し,斜面に合わせて角度調整でき

る機構をもつユニット式の機材

⑪

6.2.3

寸法

6.2.3.1

昇降及び歩廊設備

箇条6に示す,昇降設備(6.2.1.1参照)及び歩廊設備(6.2.1.2参照)の寸法などについては,表19によ

る。

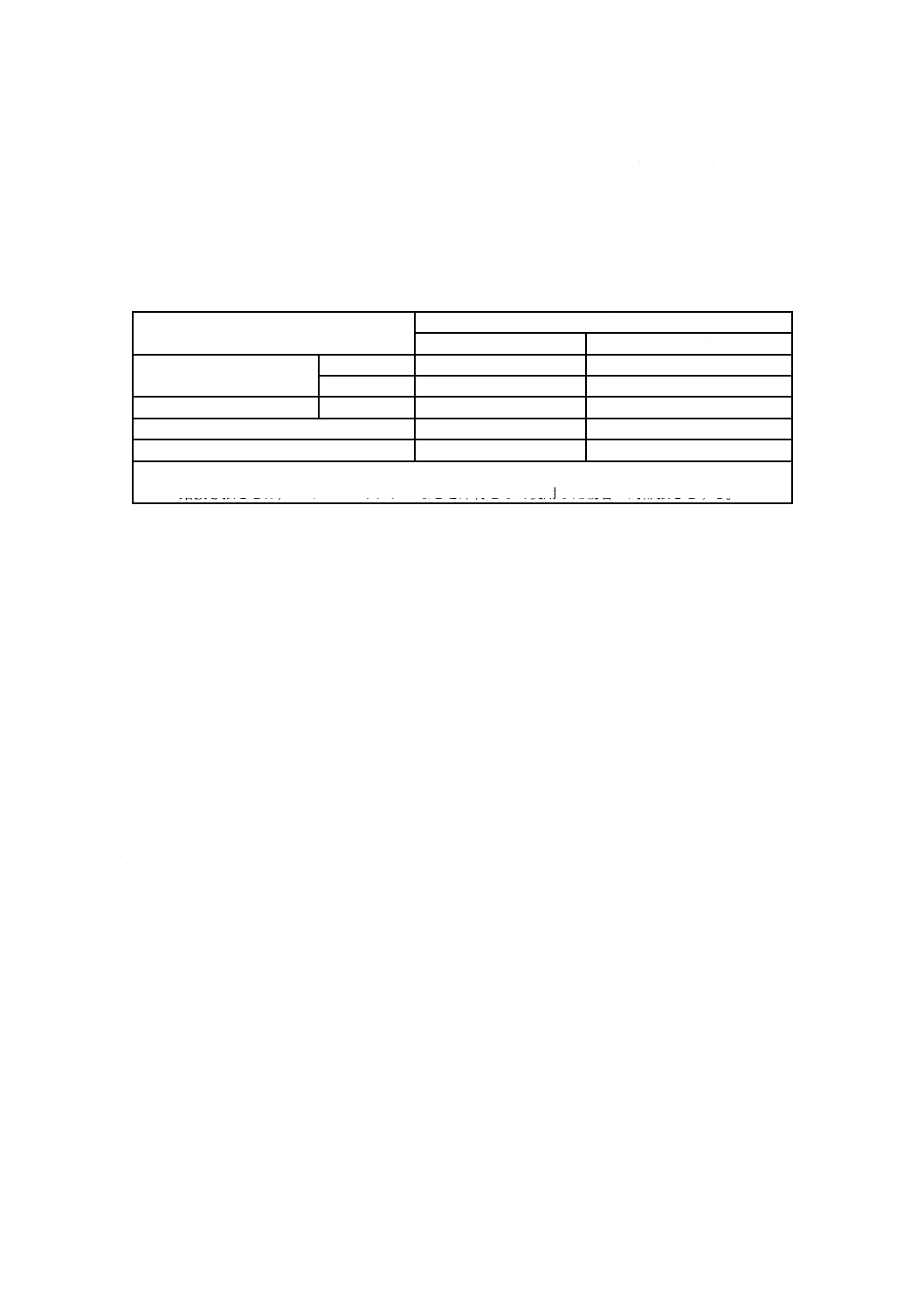

表19−昇降・歩廊設備の寸法など

種類

寸法など

昇

降

設

備

傾斜自在形昇降階段及び組

立式傾斜形昇降階段(図26

及び図27参照)

踏み板内寸法 (a)は,450 mm以上とする。

踏み板幅 (b)は,200 mm以上とする。

けあげ寸法 (c)は,350 mm以下とする。

手すり高さ (d)は,900 mm以上とする。

連結ステージ及び踊り場ユ

ニット(図28〜図30参照)

床幅寸法 (a)は,400 mm以上とする。

つま先板の高さ (b)は,JIS A 8962による。

手すり高さ (c)は,床面から上桟上面まで900 mm以上とする。

歩

廊

設

備

支柱式歩廊及びブラケット

式歩廊(図31〜図35参照)

床幅寸法 (a)は,400 mm以上とする。

つま先板の高さ (b)は,JIS A 8962による。

手すり高さ (c)は,床面から上桟上面まで900 mm以上とする。

6.2.4

強度

6.2.4.1

昇降設備

6.2.4.1.1

傾斜自在形昇降階段及び組立式傾斜形昇降階段

a) 使用荷重 傾斜自在形昇降階段1台当たり,又は組立式傾斜形昇降階段1支持間隔当たりの使用荷重

は,1 960 N以下とする。

b) 強度 強度は,6.4.1.1a)及び6.4.1.1b)の試験を行ったとき,表20の規定に適合しなければならない。

26

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表20−強度

単位 N

項目

強度

最小値

平均値

支持材の曲げ強さ

金属製

4 000以上

4 400以上

木材

8 000以上

8 800以上

踏み板の曲げ強さ

金属製

4 000以上

4 400以上

木材

8 000以上

8 800以上

6.2.4.1.2

連結ステージ

a) 使用荷重 連結ステージの床材1枚当たりの使用荷重は,980 N以下とする。

b) 強度 強度は,6.4.1.2 a),6.4.1.2 b)及び6.4.1.3の試験を行ったとき,表21の規定に適合しなければな

らない。

表21−強度

単位 N

項目

強度

最小値

平均値

床材の曲げ強さa)

金属製

1 960以上

2 156以上

木材

3 920以上

4 312以上

踏抜き強さb)

金属製

1 960以上

2 156以上

手すりの水平移動量及び手すりの強度試験 水平方向に300 Nの引張荷重をかけたときに100 mm以内

であること及び980 Nの荷重で破壊しないこととする。

注a) 床材の曲げ強さは,専用のつかみ金具をもつもの及びもたないもの,の両者の強度とする。

b) 踏抜き強さとは,エキスパンドメタルなどを床材として使用した場合の局部強さとする。

6.2.4.1.3

踊り場ユニット

a) 使用荷重 組立式踊り場ユニットの床材1枚当たりの使用荷重は980 N以下とし,また,踊り場ユニ

ット一組の使用荷重は,1 960 N以下とする。

b) 強度 強度は,6.4.1.2 a)及び6.4.1.2 b)の試験を行ったとき,表22の規定に適合しなければならない。

表22−強度

単位 N

項目

強度

最小値

平均値

床材の曲げ強さa)

金属製

1 960以上

2 156以上

木材

3 920以上

4 312以上

踏抜き強さb)

金属製

1 960以上

2 156以上

手すりの水平移動量及び手すりの強度試験 水平方向に300 Nの引張荷重をかけたときに100 mm以内

であること及び980 Nの荷重で破壊しないこととする。

注a) 床材の曲げ強さは,専用のつかみ金具をもつもの及びもたないもの,の両者の強度とする。

b) 踏抜き強さとは,エキスパンドメタルなどを床材として使用した場合の局部強さとする。

6.2.4.2

歩廊設備

6.2.4.2.1

支柱式歩廊

a) 使用荷重 支柱式の床材1枚当たり,かつ,1スパン(展開方向の支柱間隔の意)当たりの使用荷重

は,980 N以下とする。

b) 強度 支柱式歩廊の床材の強度は,6.4.1.2a)及び6.4.1.2b)の試験を行ったとき,表22の規定に適合し

なければならない。

27

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4.2.2

枠形及びユニット形ブラケット式歩廊

a) 使用荷重 床材の1枚当たりの使用荷重は980 N以下とし,また,枠形ブラケット式歩廊1枠当たり

及びユニット形ブラケット式歩廊1組当たりの使用荷重は,1 960 N以下とする。

b) 強度 枠形ブラケット式歩廊の強度は,6.4.1.2a),6.4.1.2b)及び6.4.2.1の試験を,また,ユニット形ブ

ラケット式歩廊にあっては,6.4.2.2の試験だけを行い,表23の規定に適合しなければならない。

表23−強度

単位 N

項目

強度

最小値

平均値

床材の曲げ強さa)

金属製

1 960以上

2 156以上

木材

3 920以上

4 312以上

踏抜き強さb)

金属製

1 960以上

2 156以上

枠形ブラケットの強度/1枠につき

4 000以上

4 400以上

ユニット形ブラケットの強度/1組につき

4 000以上

4 400以上

注a) 床材の曲げ強さは,専用のつかみ金具をもつもの及びもたないもの,の両者の強度とする。

b) 踏抜き強さとは,エキスパンドメタルなどを床材として使用した場合の局部強さとする。

6.3

構造

6.3.1

昇降設備

6.3.1.1

傾斜自在形昇降階段

構造は,次による(図36参照)。

a) 支持材・つかみ金具

1) 支持材・つかみ金具などは溶接,リベット,その他の方法によって結合又は固定する。ただし,そ

れぞれの部品は,押出し成形又は折り曲げ加工によって一体としてもよい。

2) 支持材の両端には,つかみ金具,又はその他の金具を設けるものとし, つかみ金具などは外れ止め

の機能を備えているものとする。

b) 踏み板

1) 踏み板は,支持材に溶接,リベット,その他の方法によって固定する。

2) 踏み板の表面は滑り止めを施す。

c) 手すり

1) 手すりは,支持材又はその他の箇所に取付金具などで固定する構造とする。

2) 手すり支柱の固定は,抜け止め機能を備えているものとする。

3) 手すりは,二段手すり又は手すり枠とし,両側に設ける構造とする。

d) 角度維持金具 角度維持金具は,溶接,リベット,その他の方法によって支持材などに固定する。ま

た,角度調整後は,強固に固定できる構造とする。

28

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

角度維持金具

設

置

角

度

つかみ金具

手すり

つかみ金具

支持材

踏み板

抜け止め機能をもつ部品

手すり支柱

取付金具

設

置

角

度

手すり支柱

つかみ金具

抜け止め機能をもつ部品

取付金具

支持材

角度維持金具

踏み板

手すり

つかみ金具

図36−傾斜自在形昇降階段の構造の例

6.3.1.2

組立式傾斜形昇降階段

構造は,次による(図37参照)。

a) 支持材

1) 支持材は,主として鋼管を用いた構造とする。

2) 支持材及び水平材の組立ては,クランプなどで固定する構造とする。

b) 踏み板

1) 踏み板は,取付金具によって支持材に取り付ける構造とする。

2) 上記の取付金具は,傾斜面に合わせて角度が変えられる機能をもち,かつ,支持材に強固に固定で

きる構造とする。

3) 踏み板の表面は,滑り止めを施す。

c) 手すり

1) 手すり支柱は,クランプなどで支持材に固定する構造とする。

2) 手すりは,二段手すりとし両側に設ける構造とする。

29

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手すり

クランプ

取付金具

クランプ

水平材

支持材

踏み板

手すり支柱

図37−組立式傾斜形昇降階段の構造の例

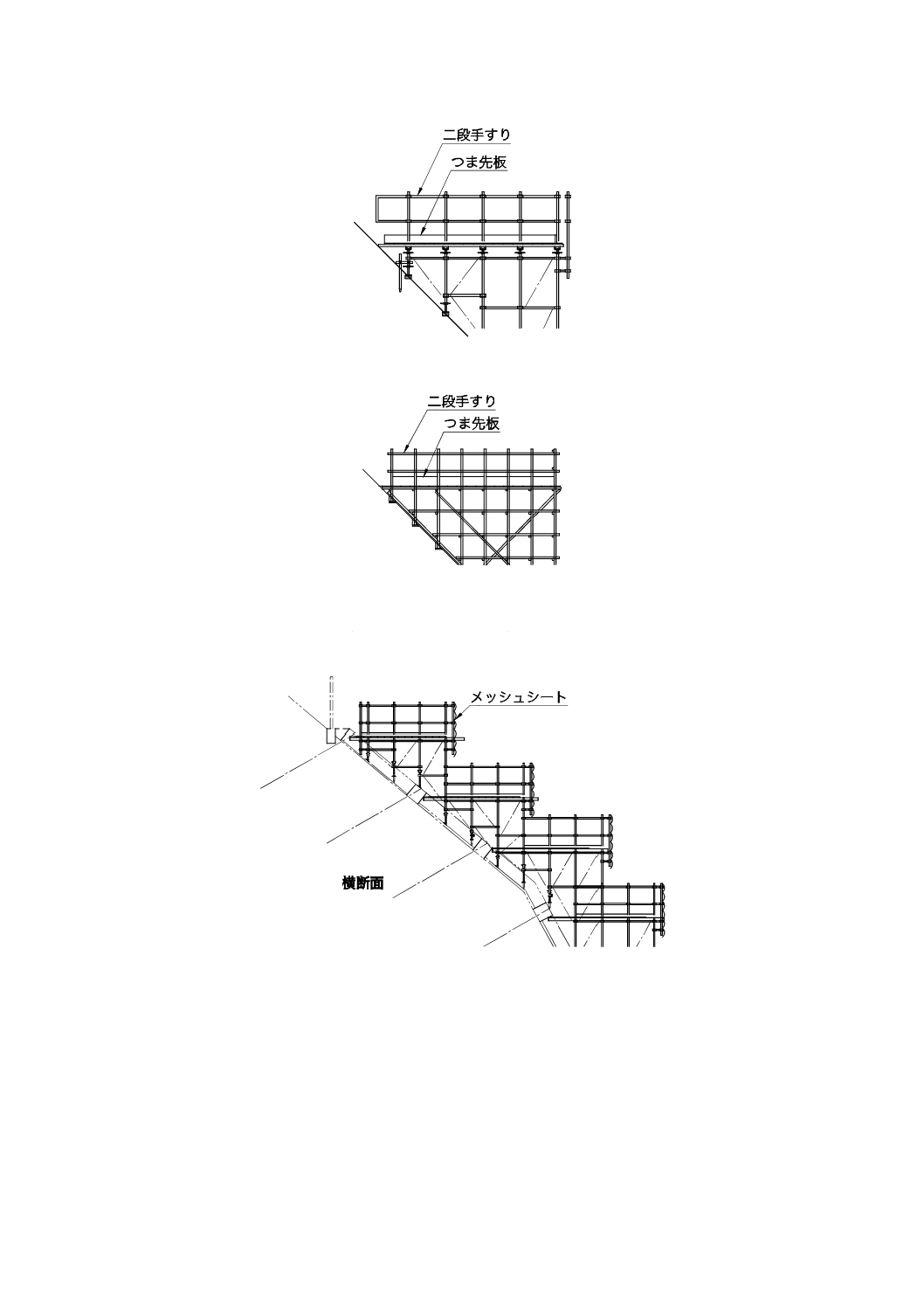

6.3.1.3

連結ステージ

構造は,次による(図38参照)。

a) 床材

1) 床材は,四隅につかみ金具及び外れ止めを備えているものとする。ただし,合板足場板,ひき板,

長尺の金属製足場板を床材として使用するもので,専用のつかみ金具をもたない床材にあっては,

支持材と番線などで強固に固縛するか,又はその他の方法とする。

2) 床材の表面は,滑り止めを施す。

b) 手すり

1) 手すりは,後踏み面に設ける。

2) 手すりは,二段手すり又は手すり枠とする。

3) 脱落しないように抜け止め機能を備えているものとする。

4) 手すり枠の支柱,中桟などは,溶接,リベットなどによって枠状に結合したものか,又は組立式と

する。

c) つま先板 JIS A 8962による。

手すり支柱

床材

つま先板

手すり

つかみ金具

図38−連結ステージの構造の例

30

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.1.4

踊り場ユニット

構造は,次による(図39及び図40参照)。

a) 踊り場ユニット 踊り場ユニットは,溶接,リベットその他の方法によって,結合するか固定とした

もの,又は組立式としたものとする。ただし,それぞれの部品は押出し形成,又は折り曲げ加工によ

って一体としてもよい。

b) 床材

1) 床板の表面は,滑り止めを施す。

2) ユニット式の床板は,溶接,リベットなどの方法で一体構造とした床フレーム,又は水平材に溶接,

リベットなどで固定した構造とする。

c) つかみ金具

1) 組立式の床材の両端には,四隅につかみ金具及び外れ止めの機能を備えているものとする。ただし,

合板足場板,ひき板,長尺の金属製足場板を床材として使用するもので,専用のつかみ金具をもた

ないものにあっては,水平材と番線などで強固に固縛するか,又はその他の方法とする。

2) ユニット式の支持材の両端には,つかみ金具などを設け,かつ,外れ止めを備えているものとする。

d) 手すり

1) 手すりは,二段手すり又は手すり枠とする。

2) 手すりは,脱落しないように抜け止め機能を備えるものとする。

3) 手すり枠の支柱,中桟などは,溶接,リベットなどによって枠状に結合したものか,又は組立式と

する。

4) 組立式の手すり支柱は,鋼管くいと兼用するか,又はその他の方法による構造とする。

e) つま先板 JIS A 8962による。

f)

部材の結合 組立式の斜材,水平材及び支柱の結合は,クランプなどによる方法,又はその他の方法

による。

水平材

中桟

上桟

つま先板

鋼管くい

床板

斜材

クランプ

支持材

床フレーム

つかみ金具

クランプ

手すり支柱

床板

つかみ金具

つま先板

手すり枠

図39−組立式の構造の例

図40−ユニット式の構造の例

6.3.2

歩廊設備

6.3.2.1

支柱式歩廊

支柱式歩廊は,システム足場を用いて組み立てるもの及び鋼管とクランプとを用いて組み立てるものが

あり,双方は支柱,水平材,斜材,大引き,根太,床材,ジャッキ類,手すり,つま先板などで構成し,

構造は次による(図41参照)。

31

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

つま先板

上桟

床材

根太

大引き受ジャッキ

支柱

横断図

斜材

中桟

手すり支柱

支柱

a) 床材

1) 床方向の両端に,容易に外れないつかみ金具をもった構造とする。

2) 合板足場板,ひき板又は長尺の金属製足場板を床材として使用する場合で,専用のつかみ金具をも

たない床材にあっては,水平材と番線などで強固に固縛するか,又はその他の方法とする。

3) 床材の表面は,滑り止めを施す。

b) 手すり

1) 手すりは,二段手すり又は手すり枠とする。

2) 手すりは,脱落しないように抜け止め機能を備えるものとする。

3) 手すり枠の支柱,中桟などは,溶接,リベットなどによって枠状に結合したものか,又は組立式と

する。

c) つま先板 JIS A 8962による。

d) 部材の結合 斜材,水平材及び支柱の結合は,クランプなどによる方法,又はその他の方法による。

図41−支柱式歩廊の部材構成の例

6.3.2.2

ブラケット式歩廊

ブラケット式歩廊は,枠形及びユニット形のものがあり,双方は床材,水平材,垂直材,手すり,つま

先板などで構成し,構造は次による(図42及び図43参照)。

a) 構成部材 各構成部材は,溶接,リベット,その他の方法によって結合したもの,又は組立式とした

ものとする。

b) 床材

1) 床材の両端には,四隅につかみ金具及び外れ止めの機能を備えているものとする。

2) 合板足場板,ひき板及び長尺の金属製足場板を床材として使用するもので,専用のつかみ金具をも

たない床材にあっては,水平材と番線などで強固に固縛するか,又はその他の方法とする。

3) 床材の表面は,滑り止めを施す。

c) 角度調整機構 角度調整を行うための機能を備えているものとする。

d) 手すり

1) 後踏み面に使用する手すりは,二段手すり又は手すり枠とする。

2) 手すり支柱は,脱落防止のために抜け止め機能をもっているものとする。

32

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

斜材

角度調整機構付き

垂直材

クランプ

水平材

床材

中桟

手すり支柱

上桟

つま先板

つかみ金具

手すり枠

つま先板

つかみ金具

角度調整機構

支持材

床板

3) 手すり枠の支柱,中桟などは,溶接,リベットなどによって枠状に結合したものか,又は組立式と

する。

e) つま先板 JIS A 8962による。

図42−枠形ブラケット式歩廊の構成部材の例

図43−ユニット形ブラケット式歩廊の構成部材例

6.4

試験方法

6.4.1

昇降設備

6.4.1.1

傾斜自在形昇降階段

a) 支持材の曲げ試験 図44に示すように,支持間距離の中央部付近にある踏み桟に,踏み桟の全幅にわ

たり加力ばりを置いて,その中央に載せられた加力材を介して鉛直荷重を徐々にかけ,破壊に至るま

での荷重の最大値を測定する。

なお,傾斜角 (θ)は,使用可能な最小角度となる角度において試験を行う。

33

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

θ

°

加力材

加力ばり(100×100 程度)

長さは供試体の踏み桟の幅

供試体

鉛直荷重

試験架台

図44−曲げ試験

b) 踏み板の曲げ試験 図45に示すように,踏み桟の中央に幅100 mm×高さ100 mm,長さ150 mmの加

力ばりを置き,その中央に載せられた加力材を介して鉛直荷重を徐々にかけ,破壊に至るまでの荷重

の最大値を測定する。

試験架台

θ

°

供試体

加力ばり

鉛直荷重

加力材

図45−曲げ試験

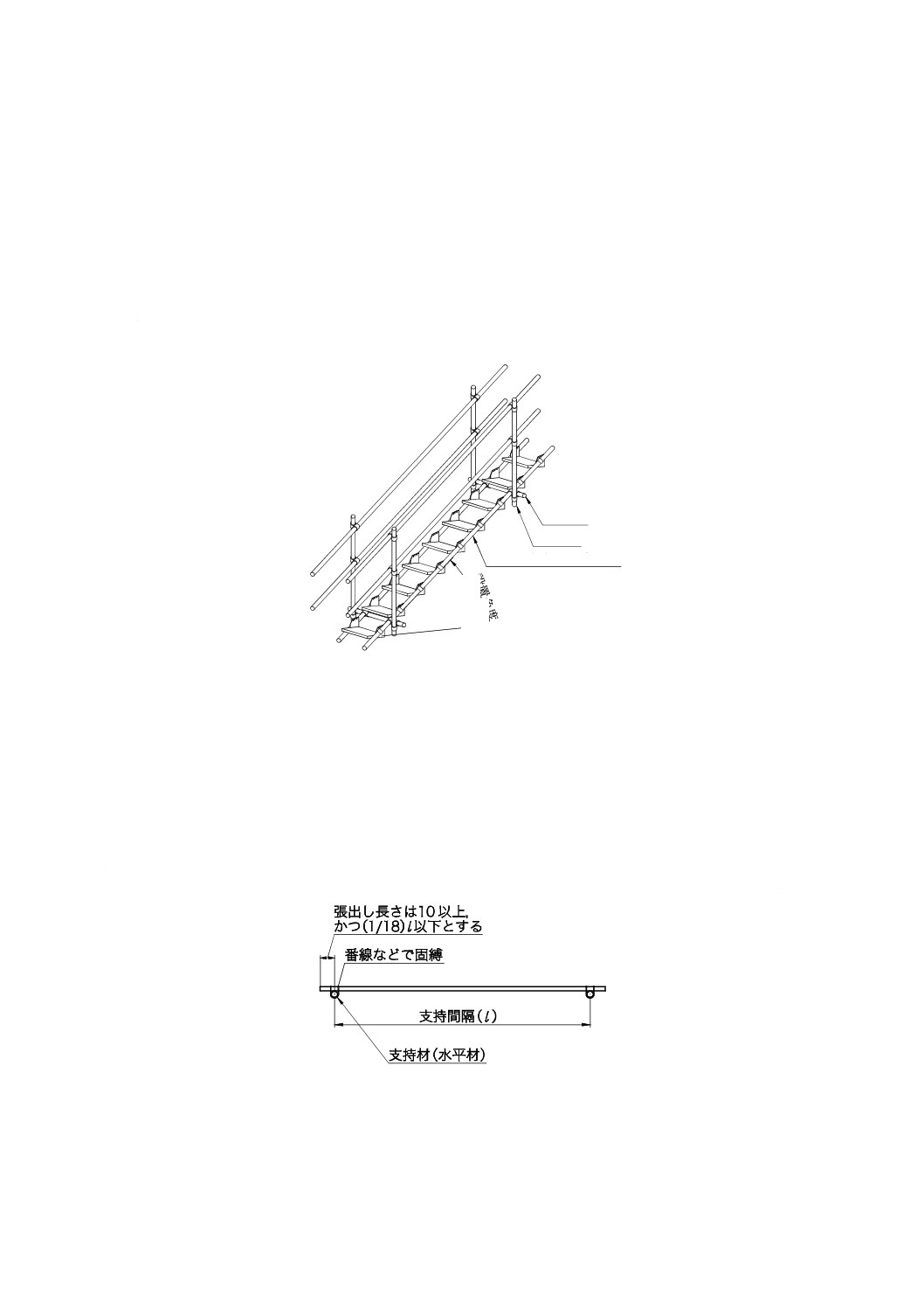

6.4.1.2

連結ステージ,組立式踊り場ユニット,支柱式及び枠形ブラケット式歩廊の床材

a) 曲げ試験 図46に示すように,支持台の上に取り付けられた供試体の中央部に加力ばりを置き,その

中央に加力材を載せ,加力材を介して鉛直荷重を徐々にかけて破壊に至るまでの荷重の最大値を測定

する。

34

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

支持部

100 以上,

かつ 1/18 l 以上

支柱間距離(l )

専用の

つかみ金具

専用のつかみ金具をもつ床材

加力ばり(100×100 程度)

長さは供試体の幅寸法

加力位置

供試体

鉛直荷重

加力材

支持台

加力ばり

図46−曲げ試験

b) 踏抜き試験 床材にエキスパンドメタルなどを使用する場合は,図47に示すように支持台の上に取り

付けられた供試体で,はり材と布材とで囲まれた面積が最大となる部分の中央部に加力材を置き,そ

の上に鉛直荷重を徐々にかけて破壊に至るまでの荷重の最大値を測定する。

単位 mm

支持台

支柱間距離(l)

150

100 以上,かつ 1/18 l 以上

支持部

10

0

供試体

加力位置

鉛直荷重

加力材

布材(エキスパンドメタルなど)

はり材

専用のつかみ金具をもつ床材

専用の

つかみ金具

図47−踏抜き試験

6.4.1.3

連結ステージの手すりの水平移動量及び強度試験

図48に示すように,試験架台の上に支柱間隔で基部金具を固定し,供試体の手すり支柱を差し込む。次

に,手すり材の中央の位置に引張用ワイヤロープを取り付け,水平ジャッキで水平方向に徐々に荷重をか

け,300 Nのときにおける水平方向の移動量と破壊に至るまでの荷重の最大値とを測定する。

100以上,かつ(1/18)l以下

100以上,

かつ(1/18)l以下

35

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験架台

基部金具

供試体

ワイヤロープ

水平ジャッキへ

手すり材

加力点(手すり材の中央)

図48−手すりの曲げ試験

6.4.2

歩廊設備

6.4.2.1

枠形ブラケット式の強度試験

図49に示すように,試験を安全な方法で行うために,供試体2枚を500 mm間隔で並べて試験架台の上

に置き,指定のボルトで固定した後,加力ばりを水平材の中央部に架け渡し,加力ばりの中央部に置かれ

た加力材を介して,鉛直荷重を徐々にかけ,供試体一枚当たりの荷重の最大値を測定する。

なお,傾斜角 (θ)は,枠形ブラケットを構成する部品・部位のうち,いずれかの部材の強度が最小とな

るときの角度とする。

単位 mm

鉛直荷重

加力材

θ°

水平材

供試体

供試体

加力位置

開き防止ジグ

加力ばり(□100)

5

00

図49−枠形ブラケット式の強度試験

6.4.2.2

ユニット形ブラケット式の強度試験

図50に示すように,試験架台に設けた単管の腕木に供試体を設けた後,加力ばりを床板の中央に架け渡

し,加力ばりの中央部に置かれた加力材を介して鉛直荷重を徐々にかけ,破壊に至るまでの荷重の最大値

を測定する。

36

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,傾斜角 (θ)は,ユニット形ブラケットを構成する部品・部位のうち,強度が最小となるときの角

度とする。

単位 mm

鉛直荷重

加力材

床板

供試体

腕木

加力位置

θ°

加力ばり(□100)

図50−ユニット形ブラケット式歩廊の強度試験

7

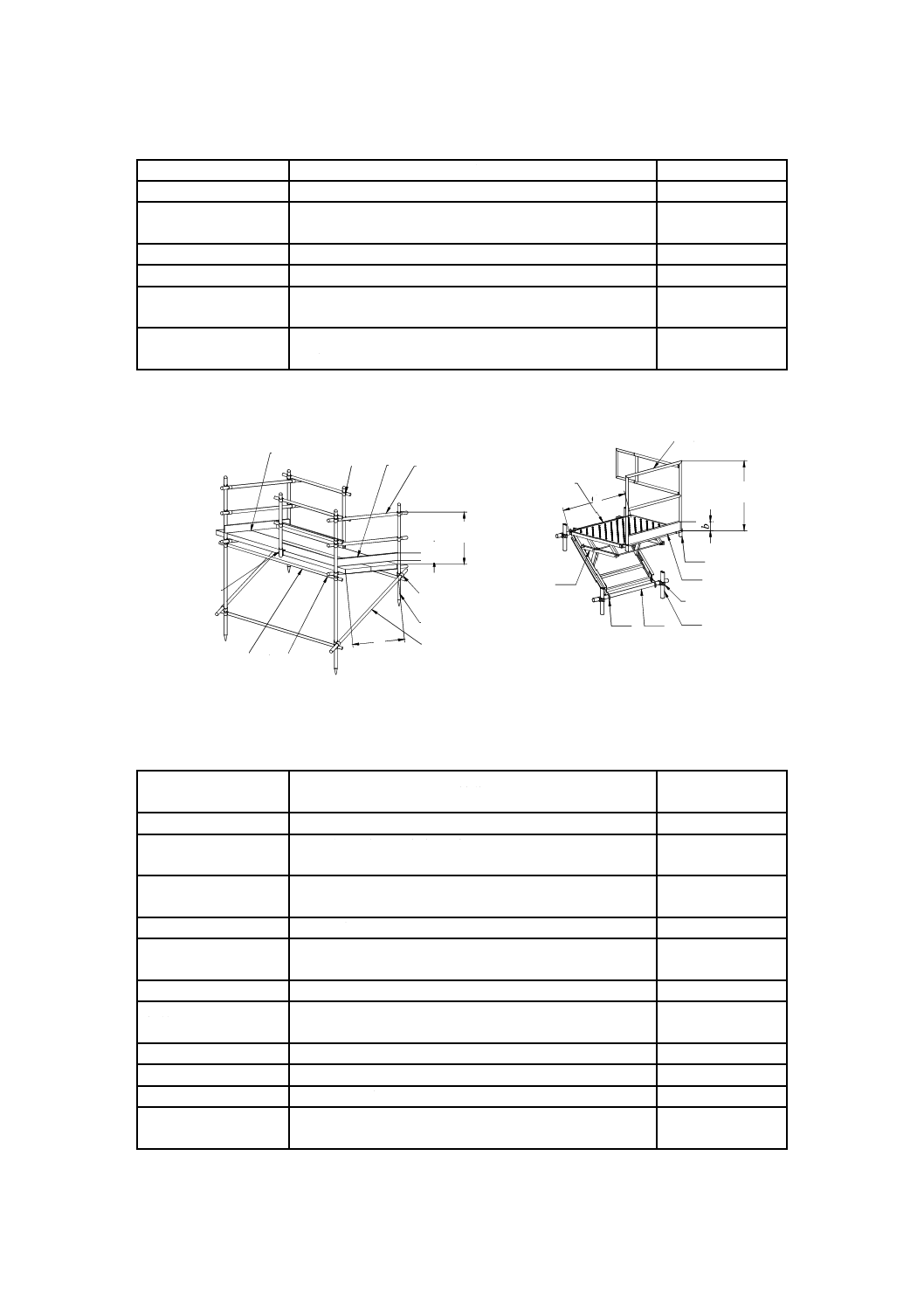

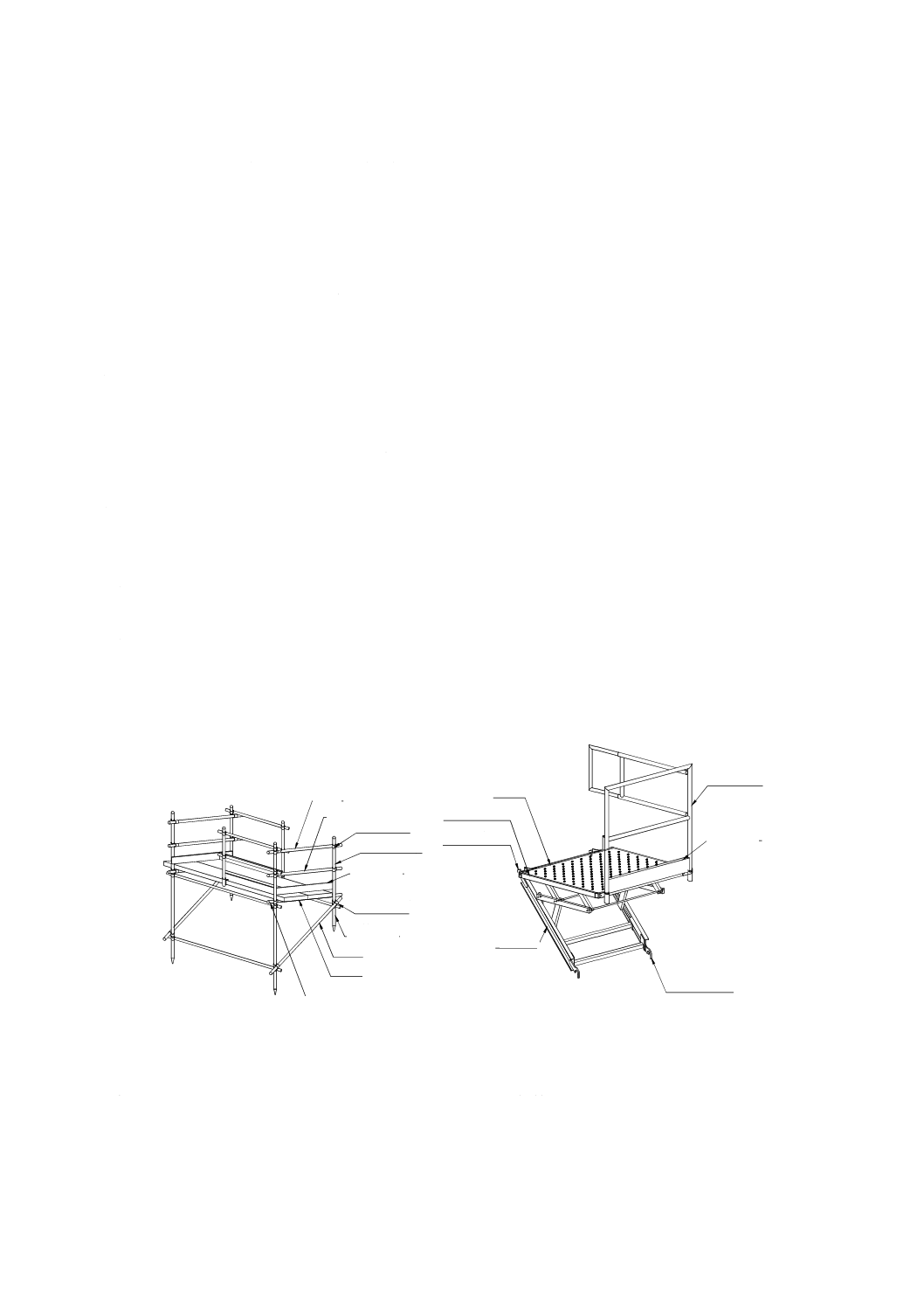

機械構台設備の構成

機械構台設備は,機械作業構台,機械移動構台及び機械仮受構台に区分し,各構台にはシステム足場を

用いるもの(1種)及び単管とクランプとを用いるもの(2種)がある。

7.1

機械構台設備

7.2

一般性能

4.2に準じる。

7.2.1

種類

a) 機械作業構台 永久アンカーを埋設する場合の削孔工事に使用する削孔機,又はその他の工事のため

に機械類を載せて作業を行う場合に設置する。

b) 機械移動構台 工事に使用する機械を作業場所まで移動するための通路として,また,構台上で作業

を行いながら移動する場合などに設置する。

c) 機械仮受構台 工事に使用する機械類及び機材を,一時仮置きする場合に設置する。

7.2.2

構成部材

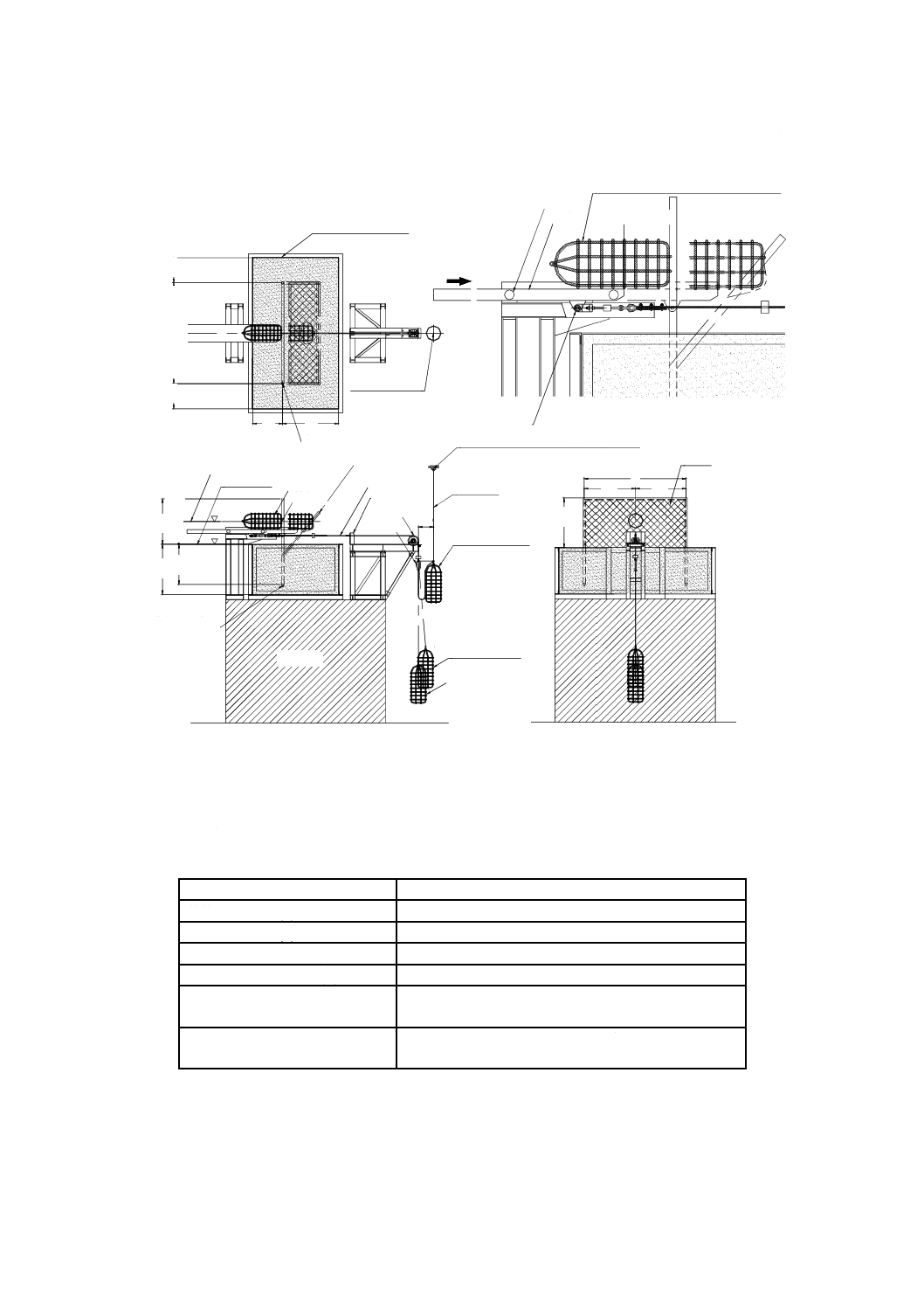

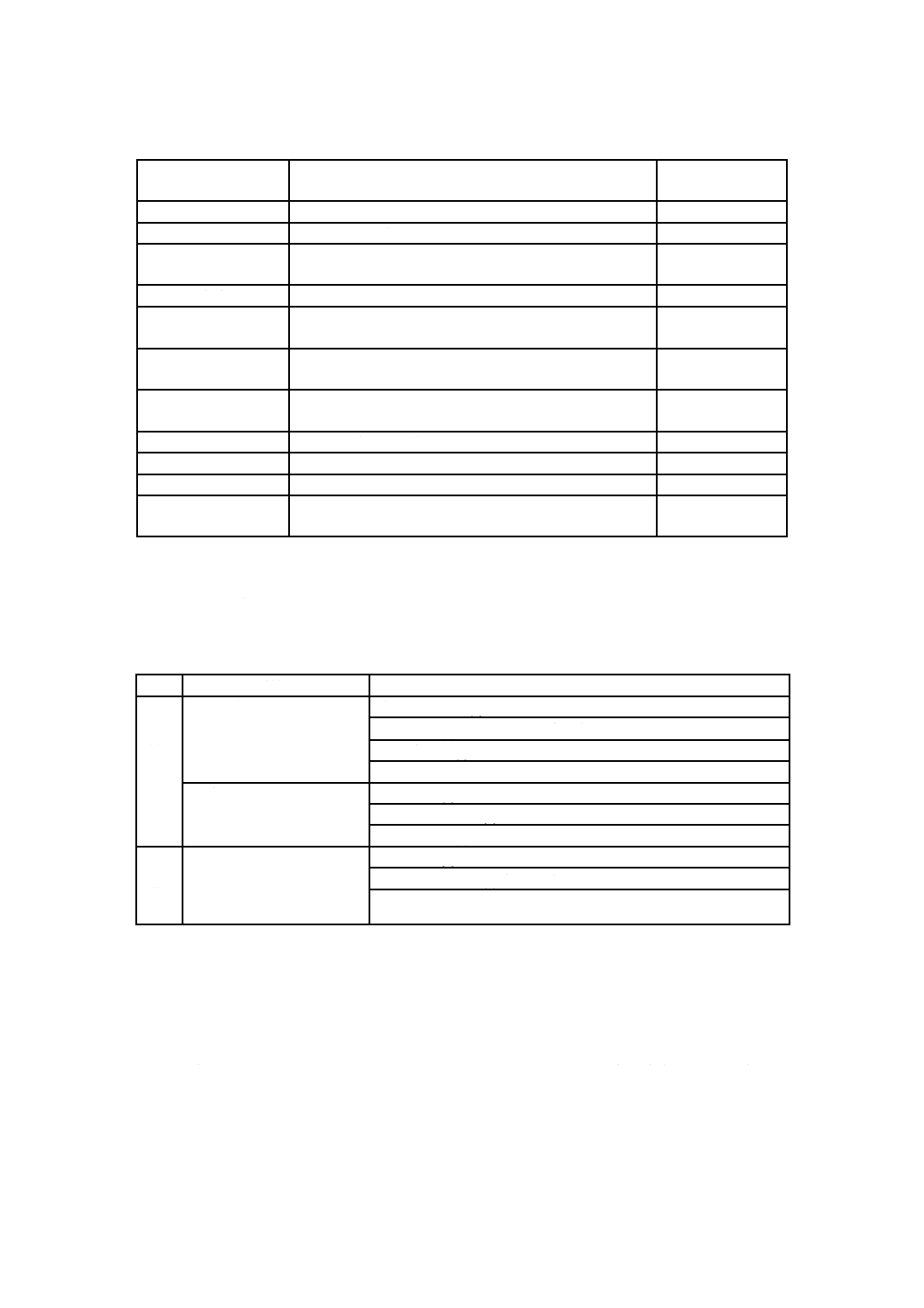

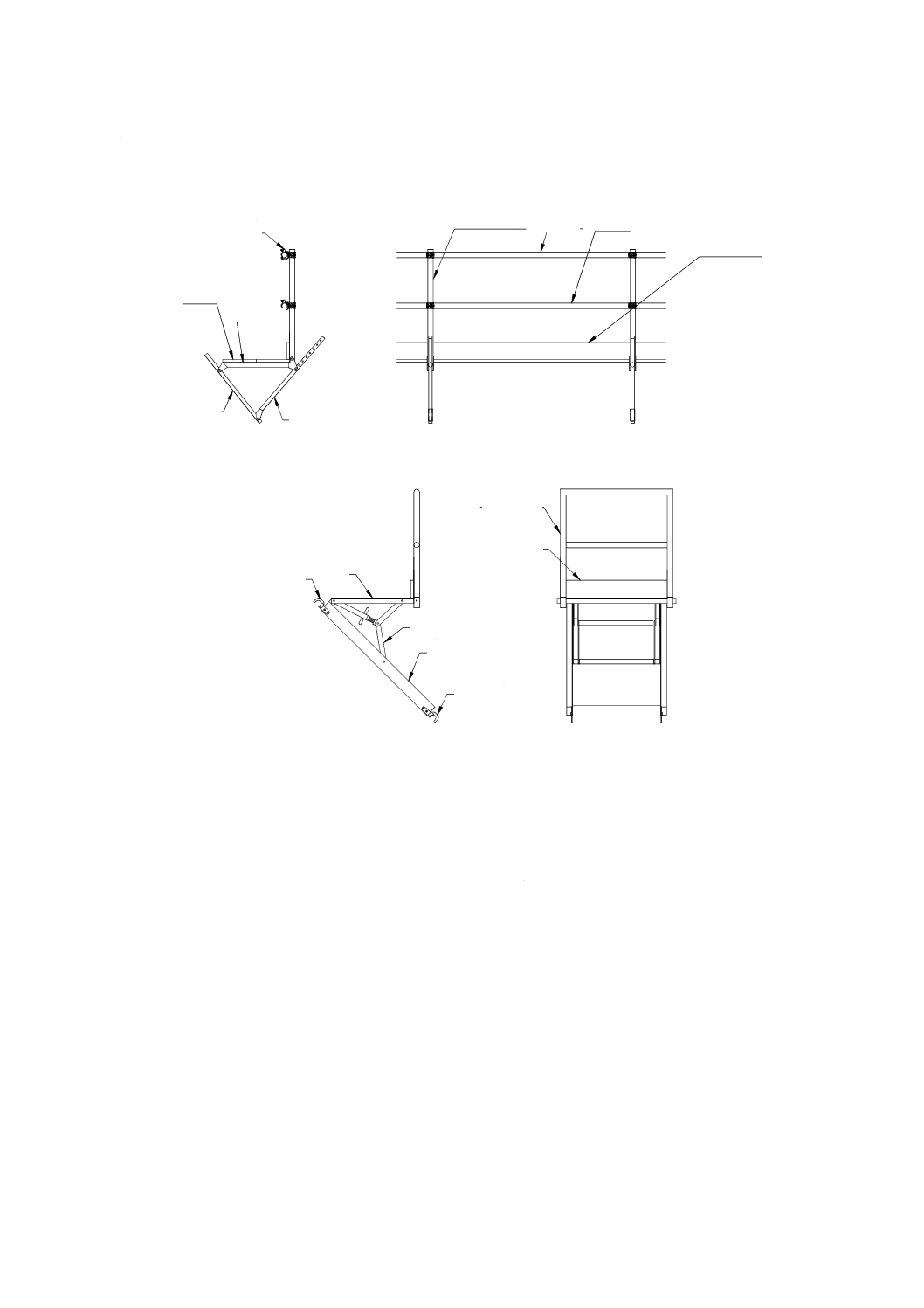

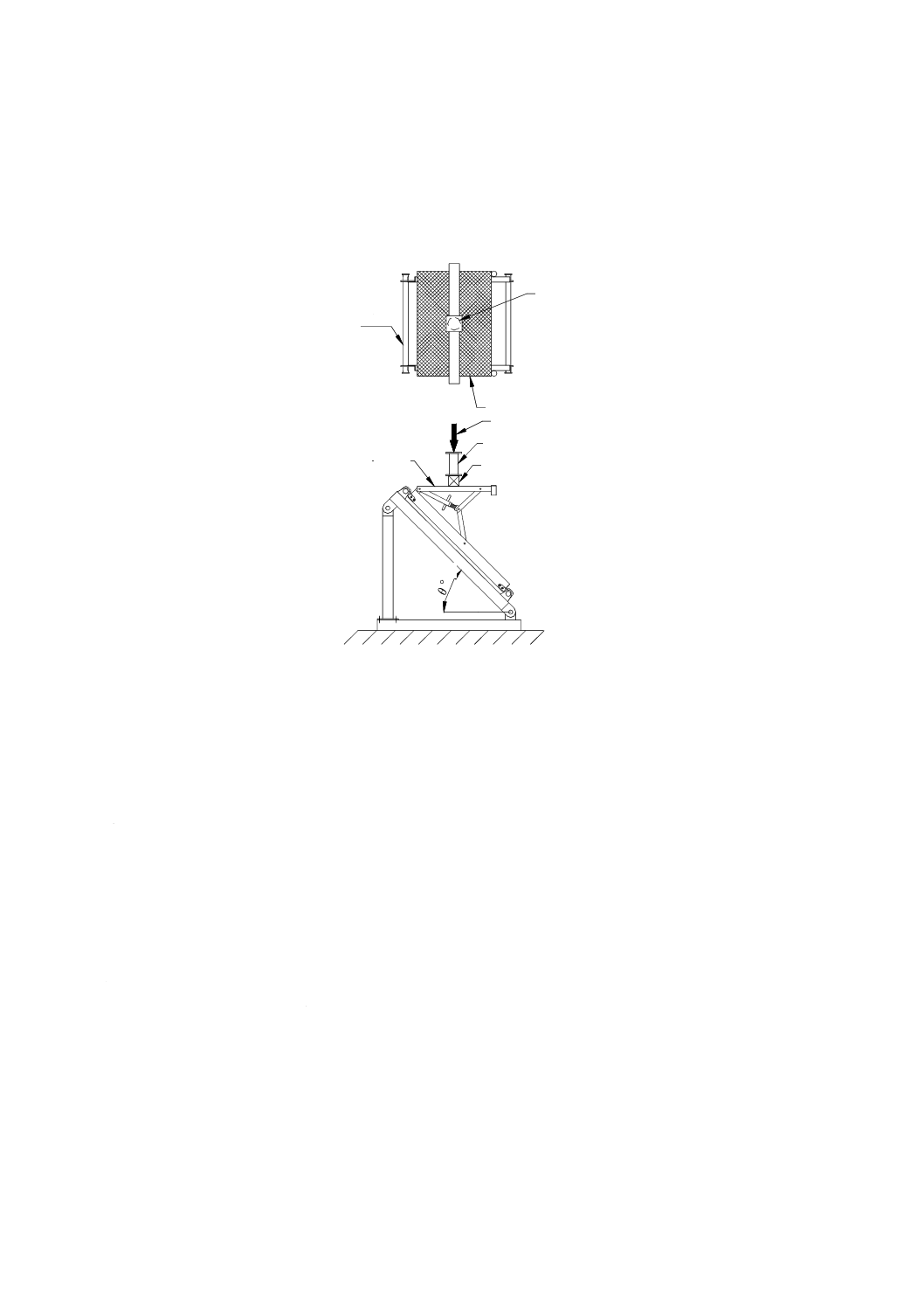

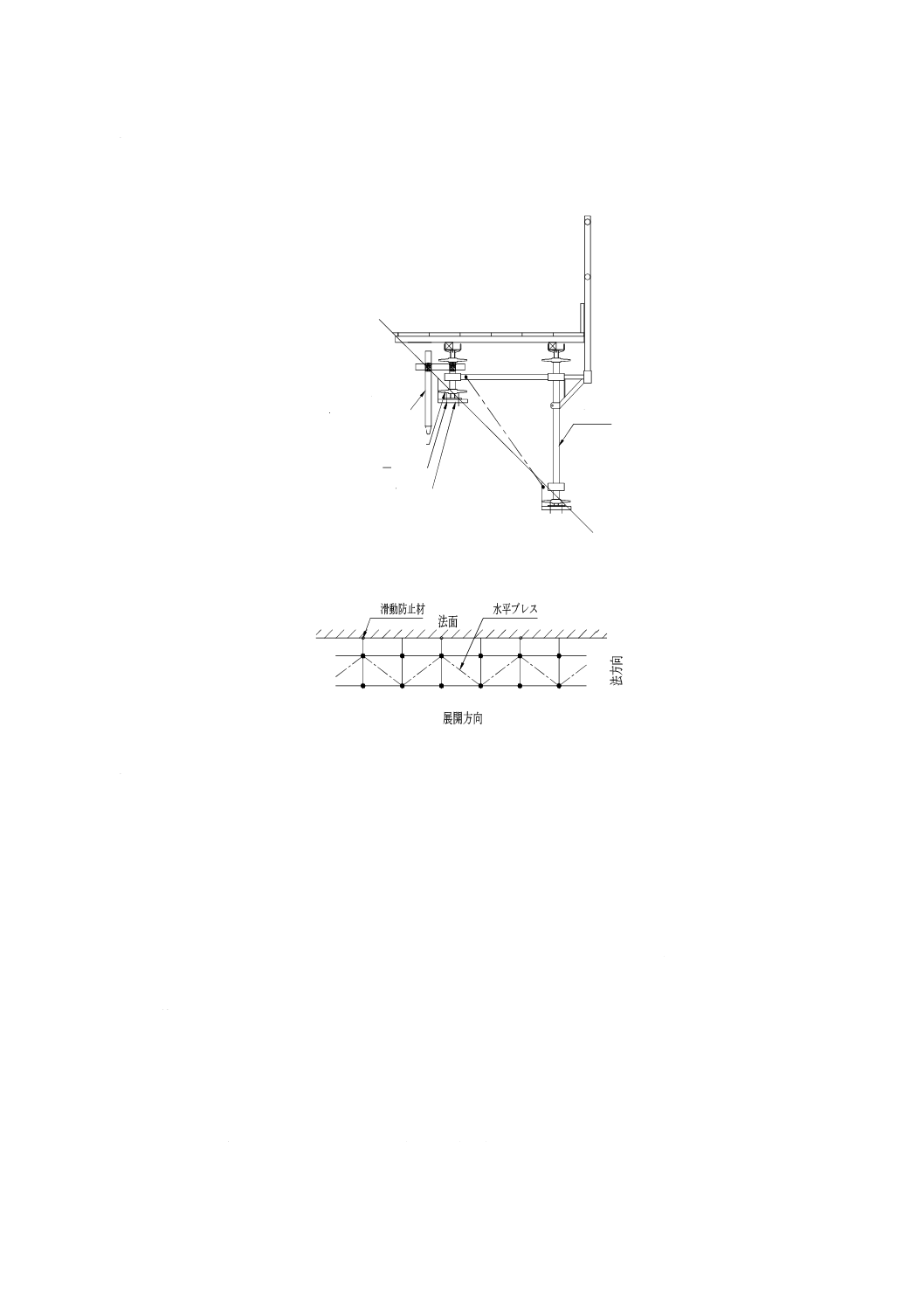

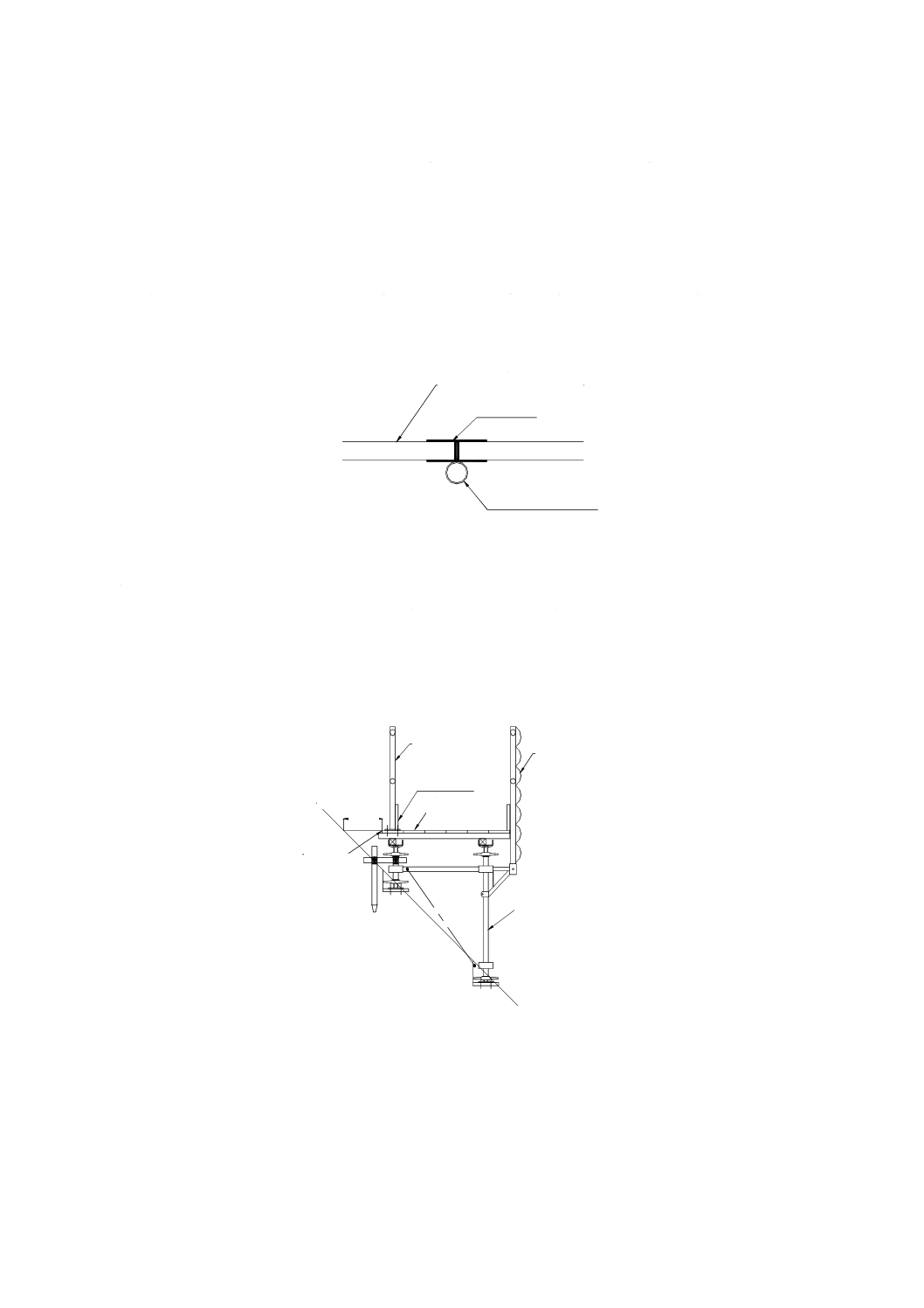

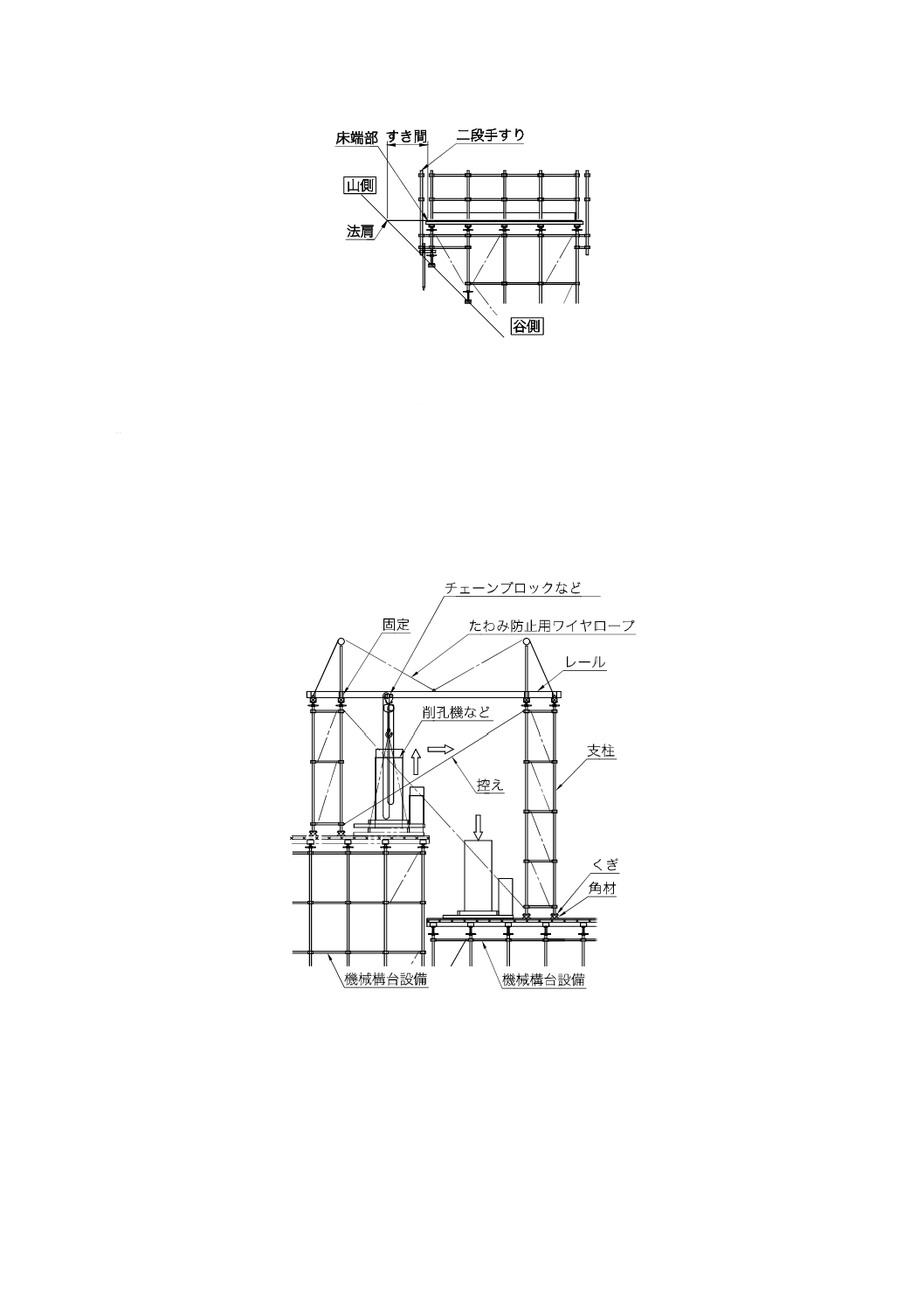

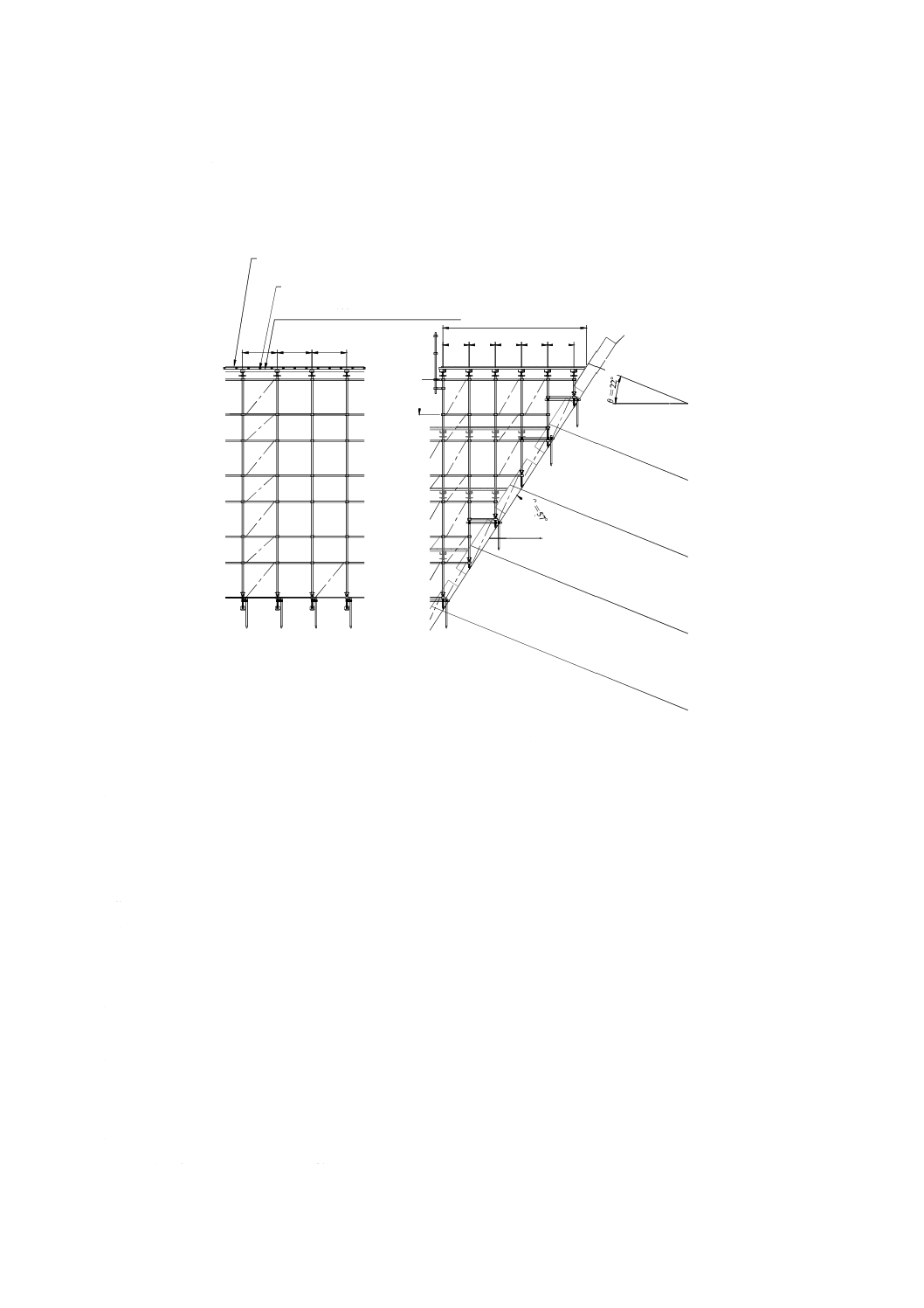

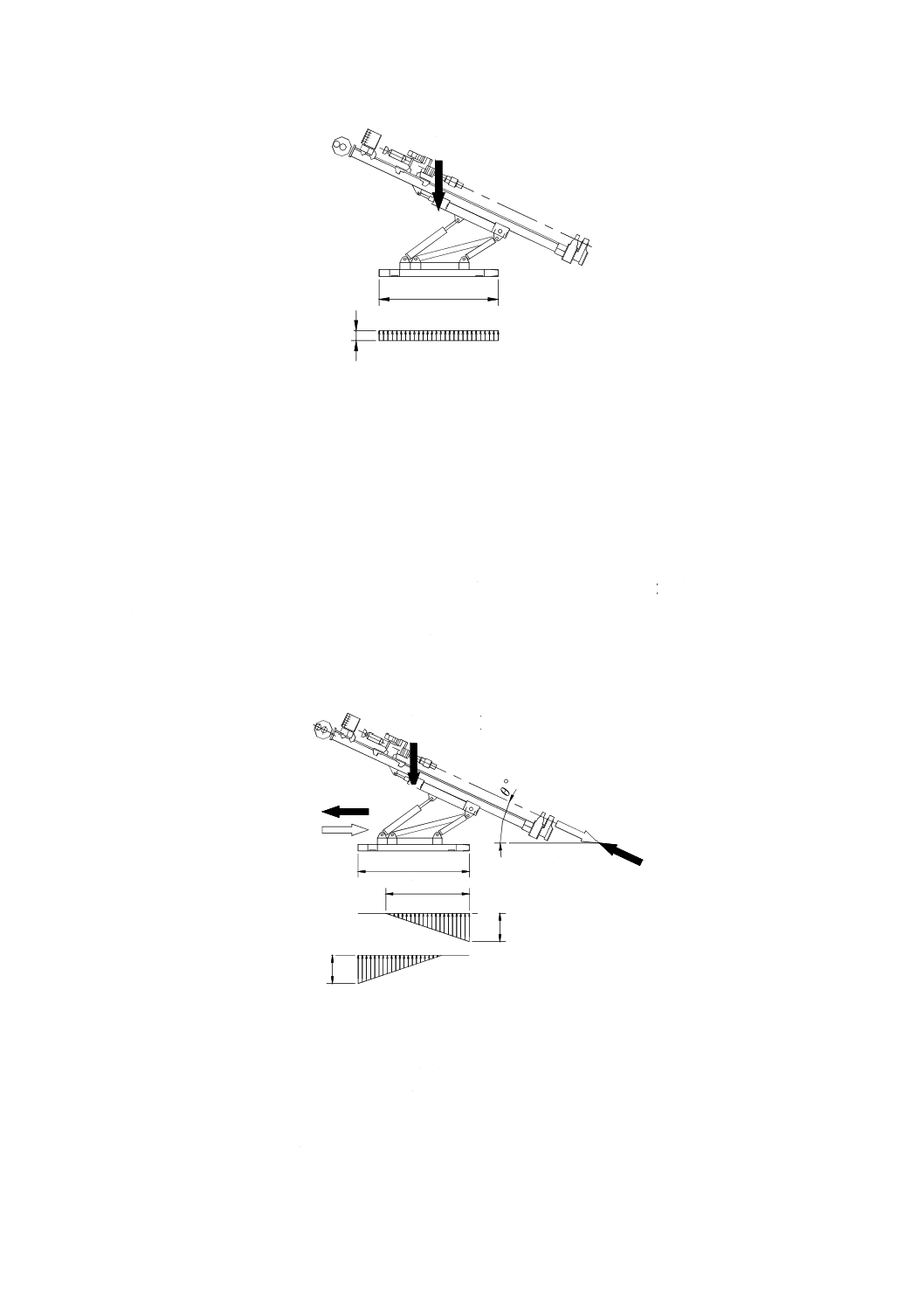

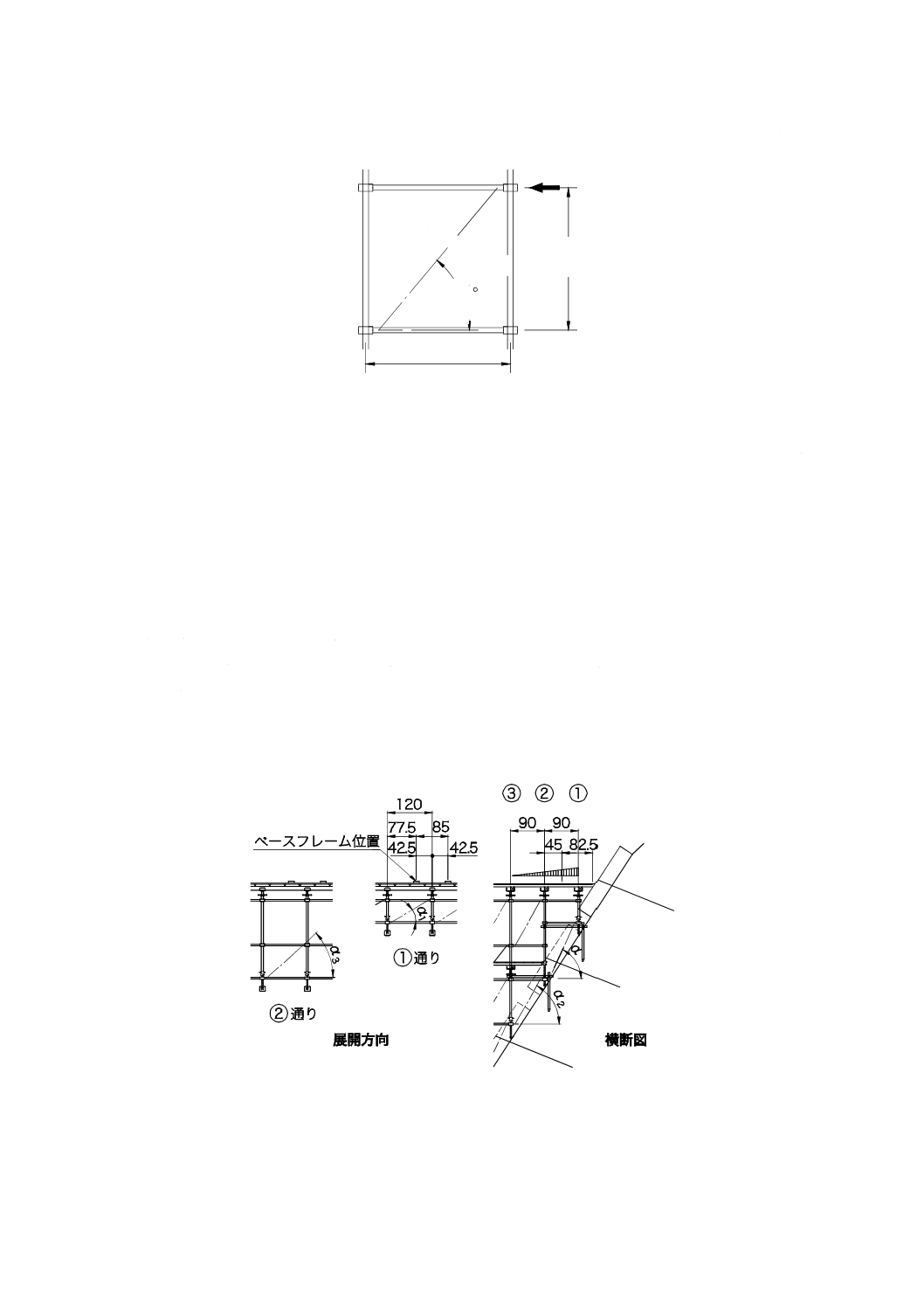

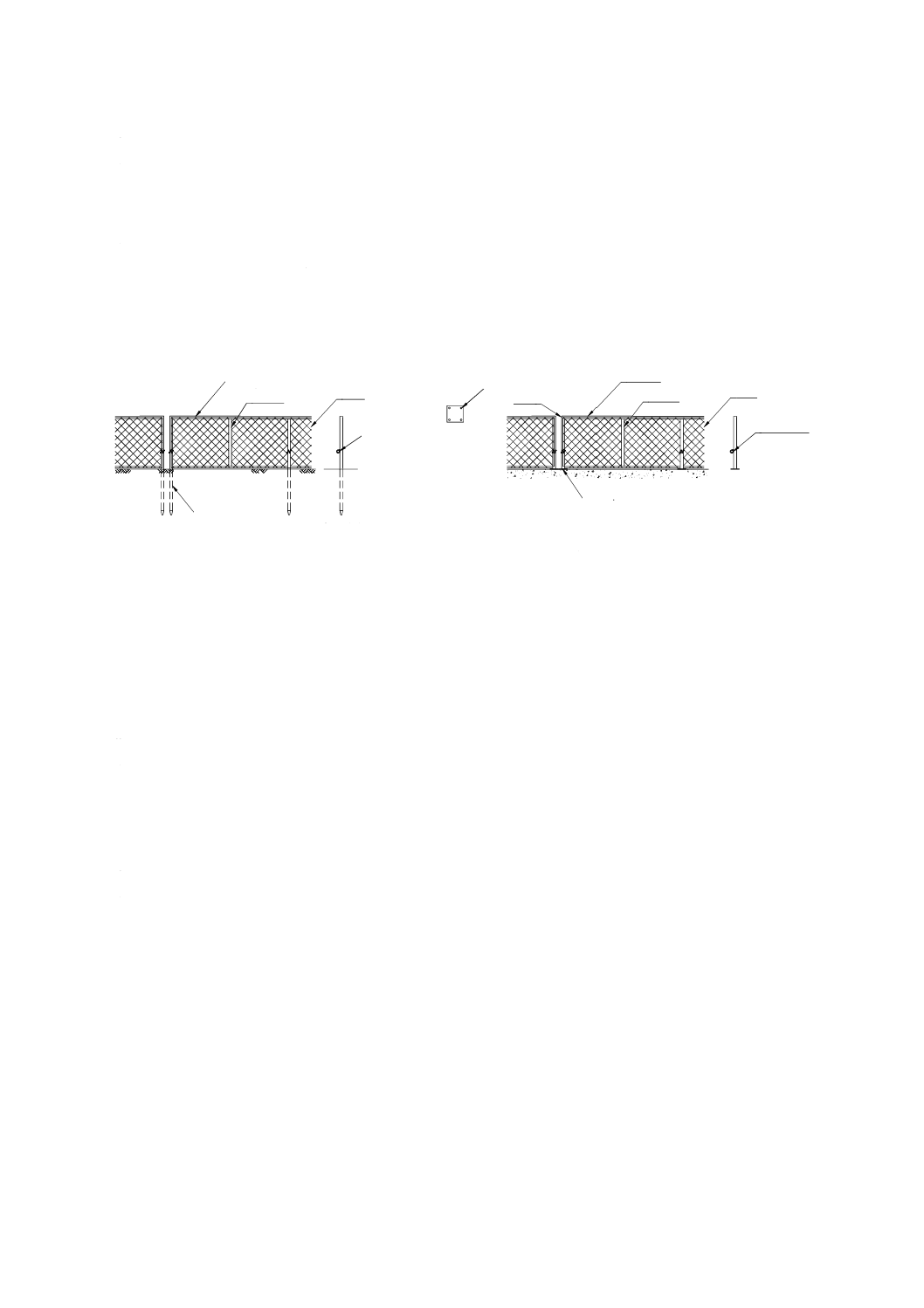

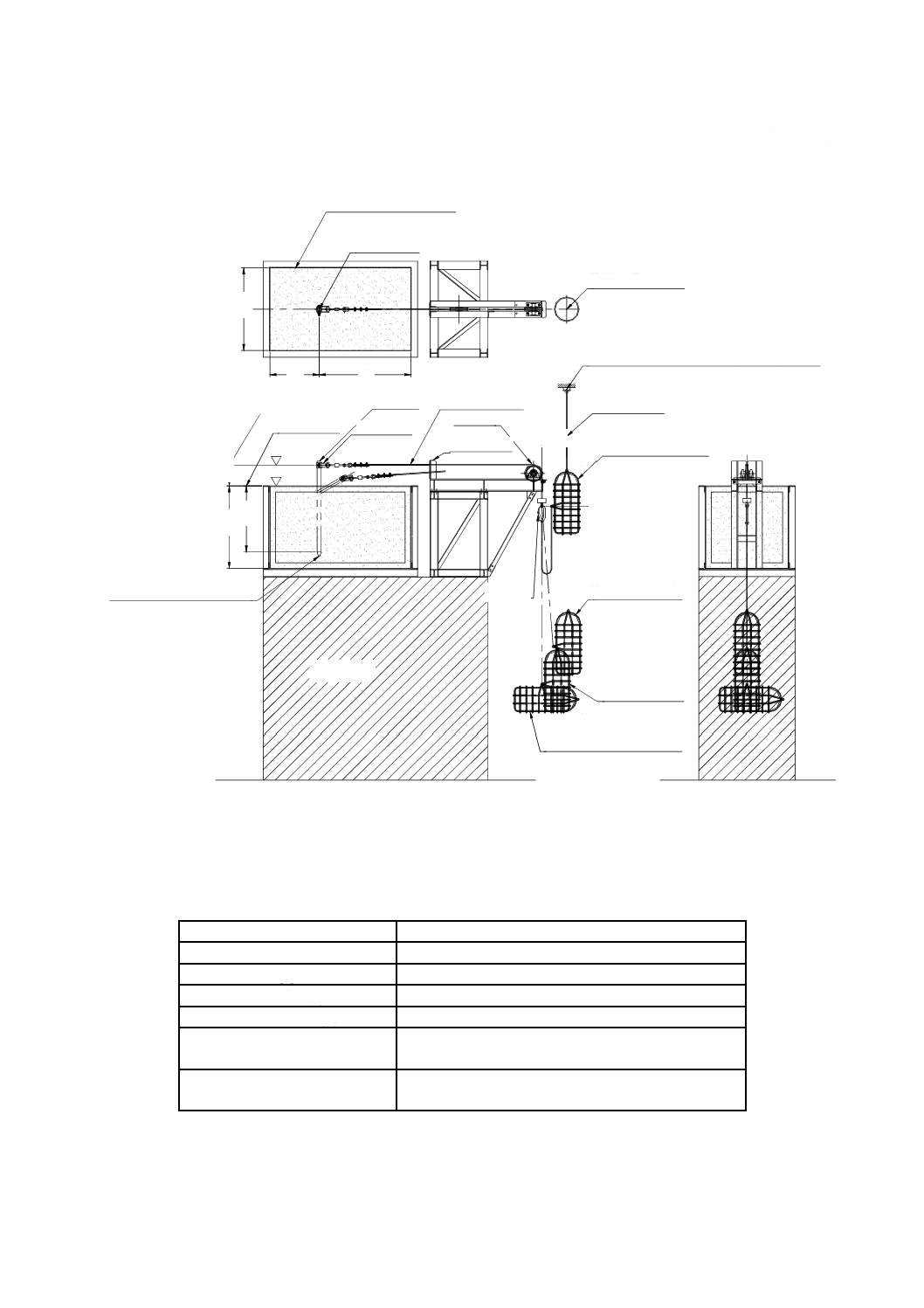

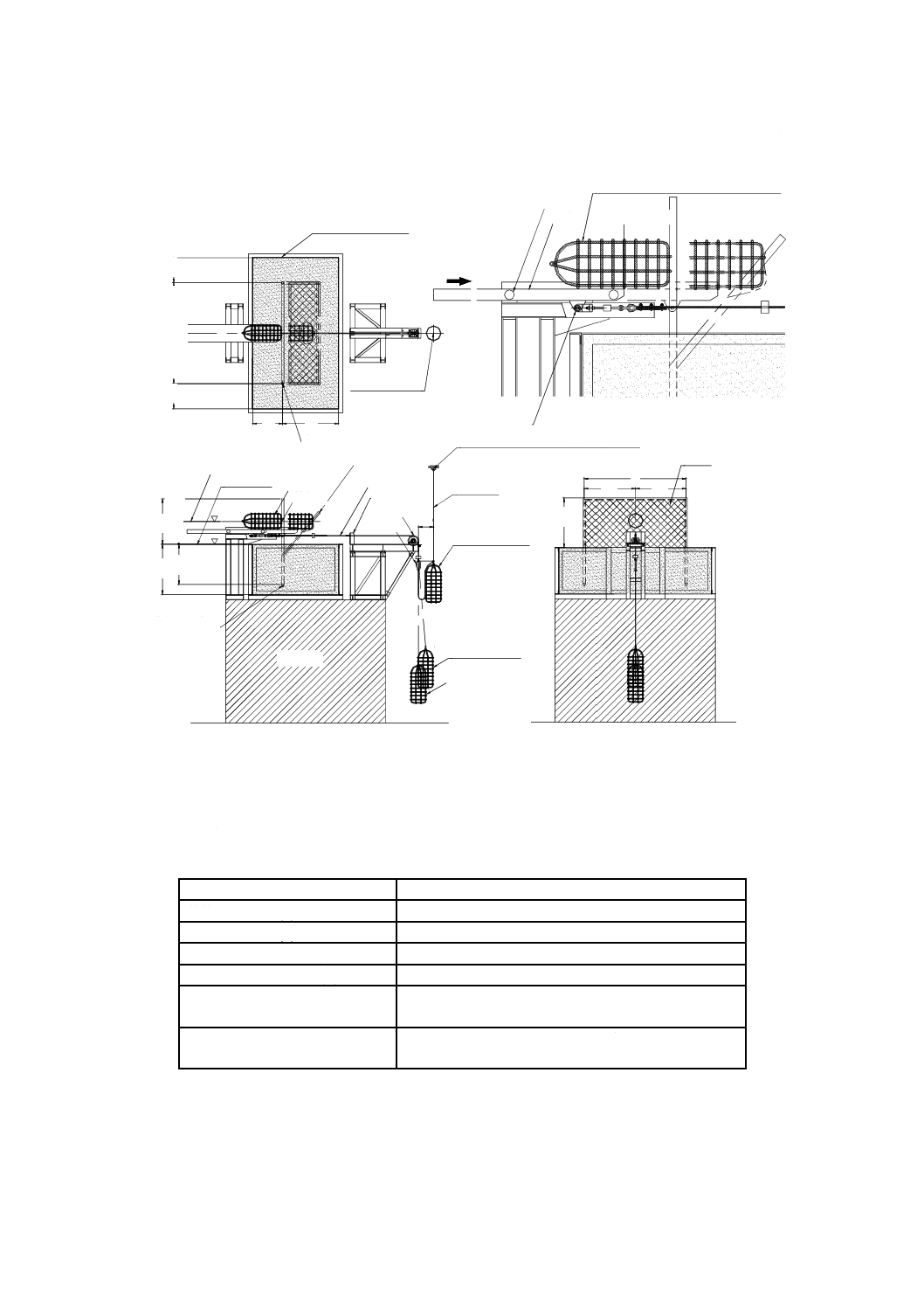

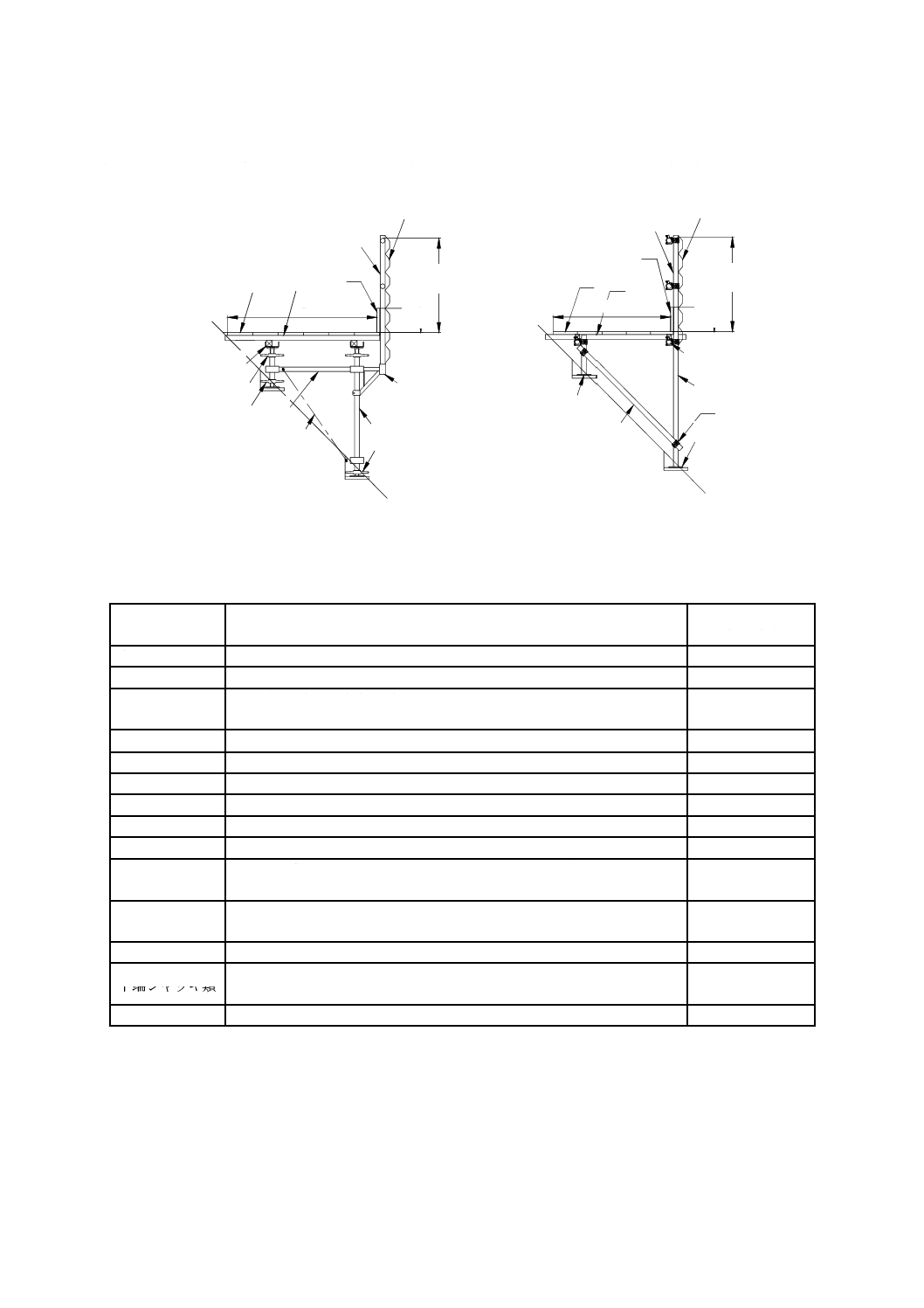

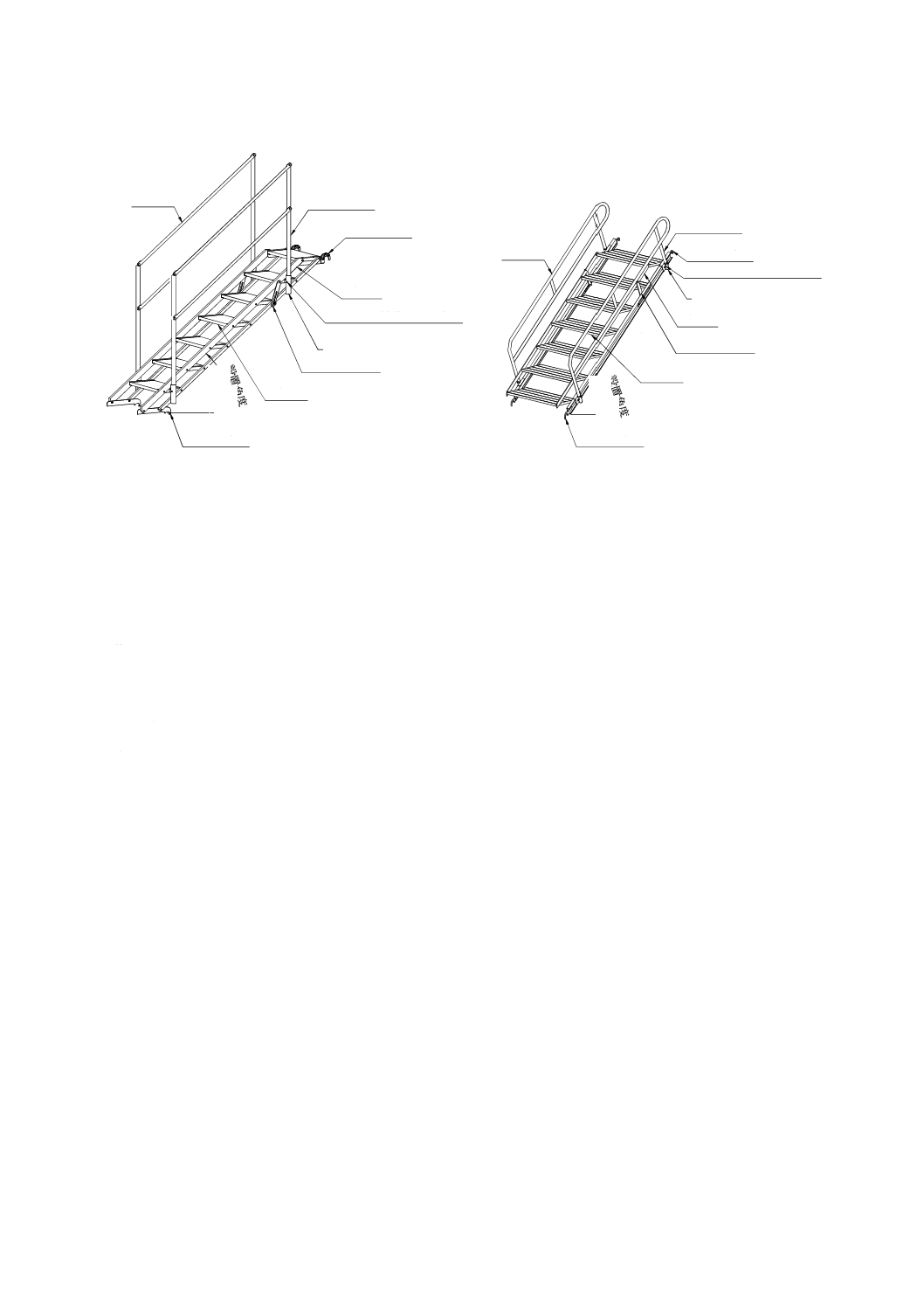

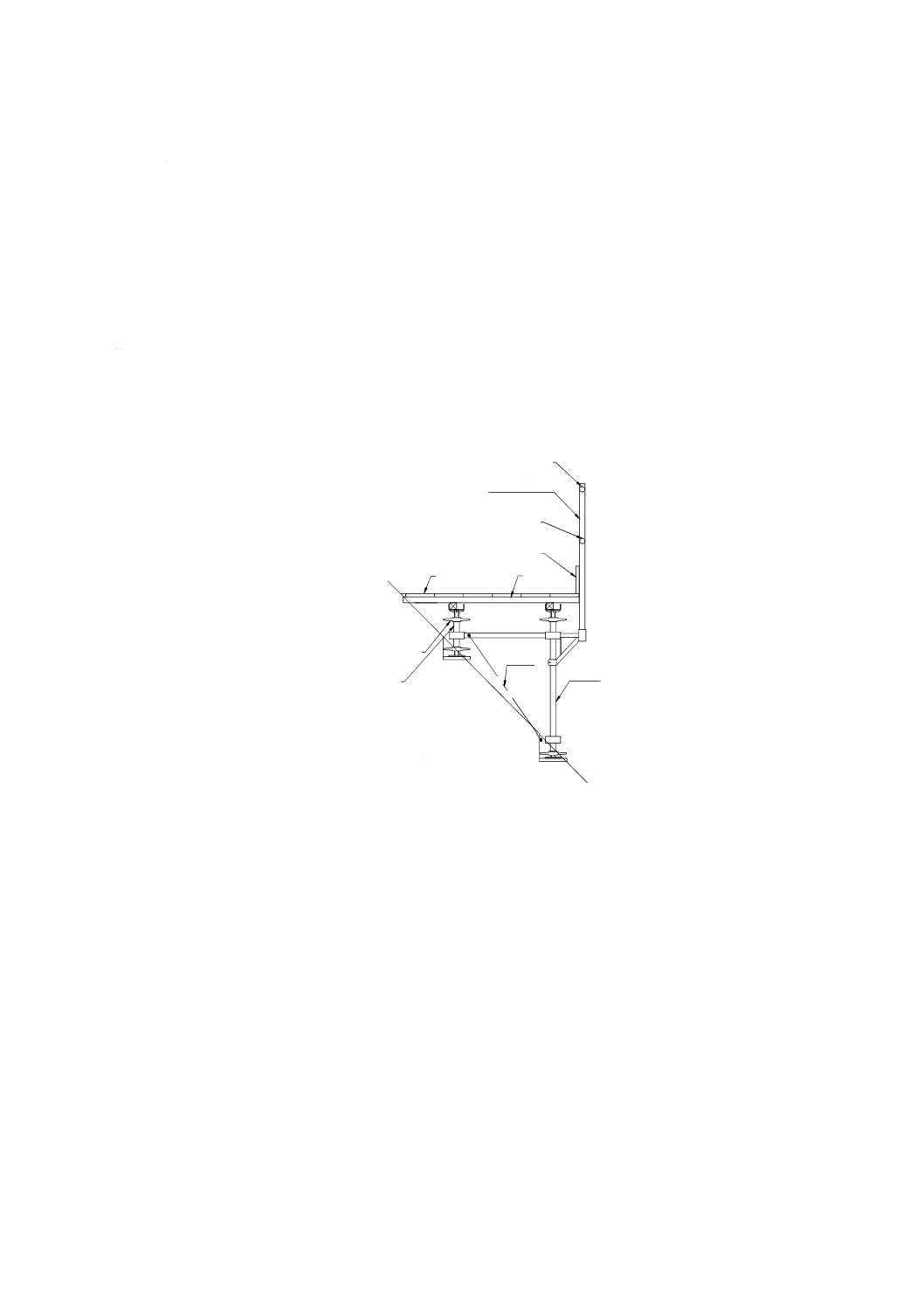

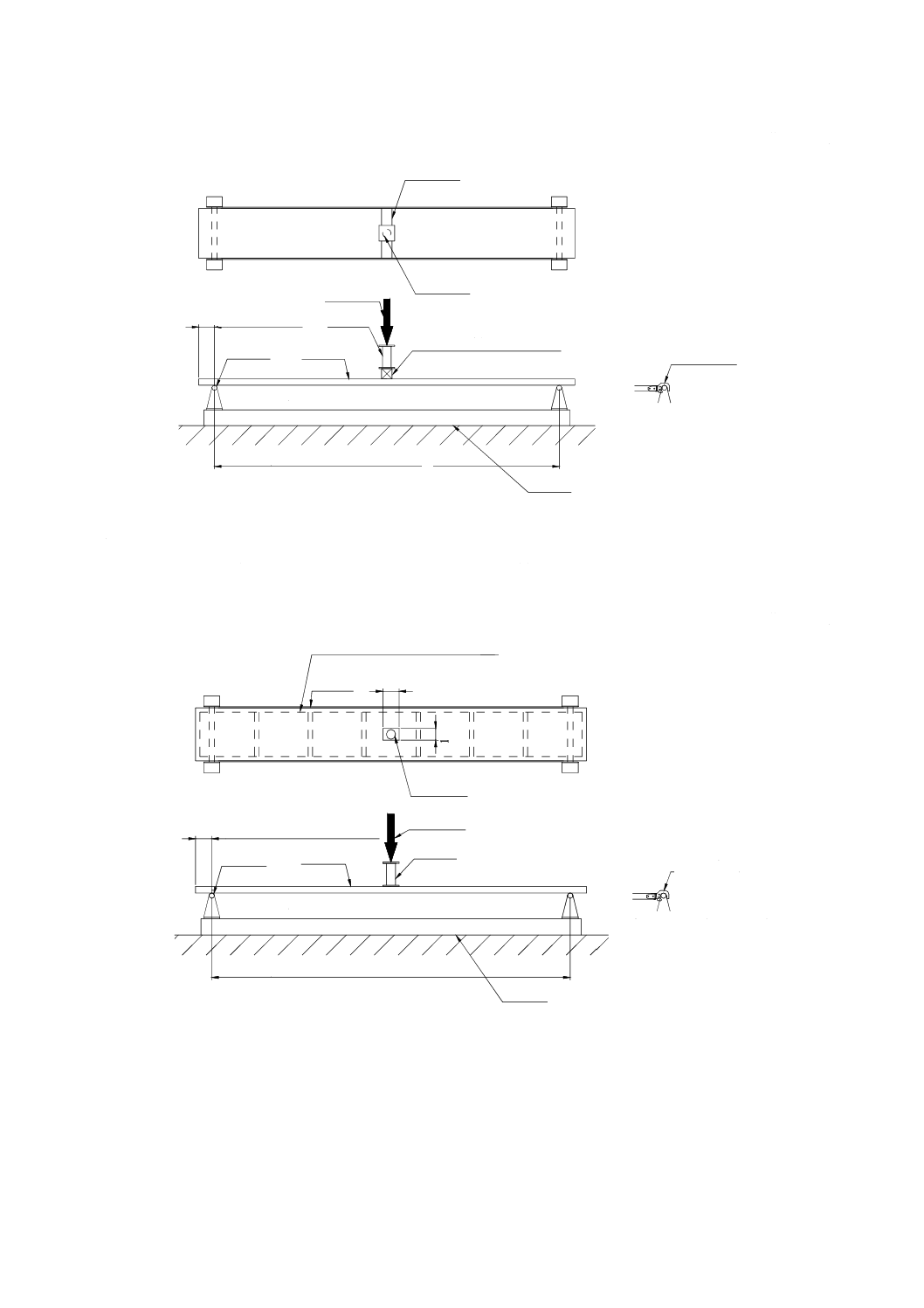

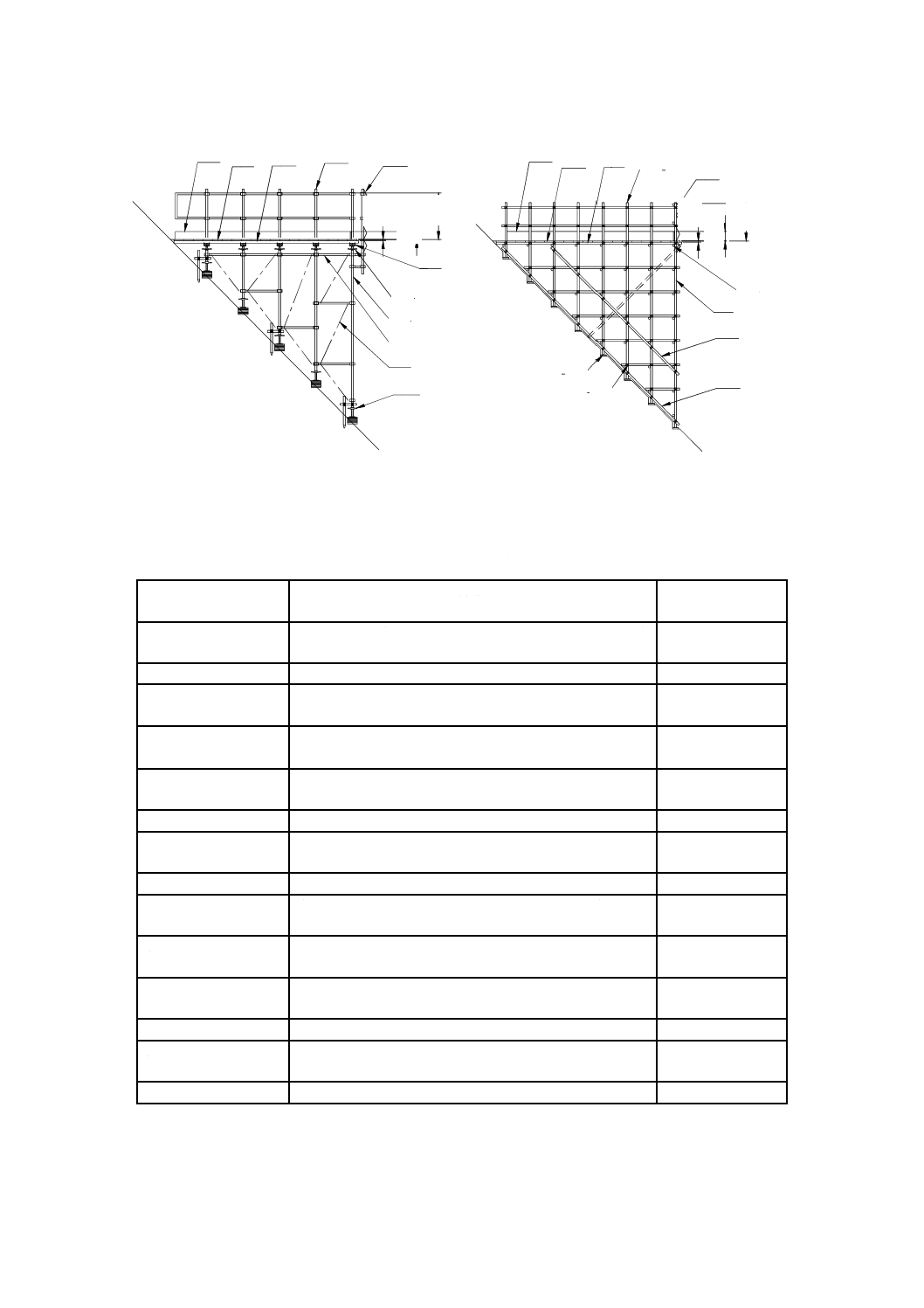

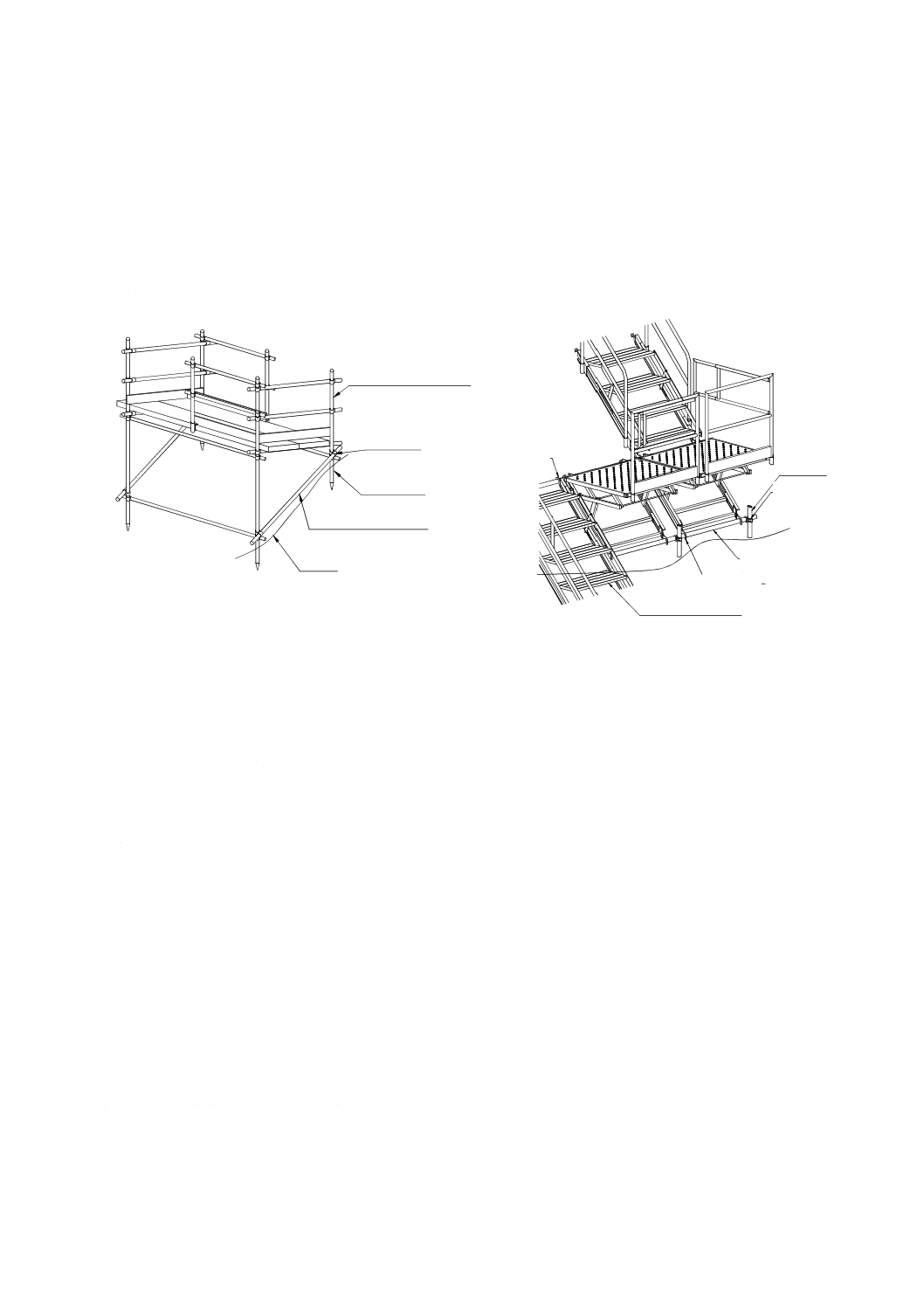

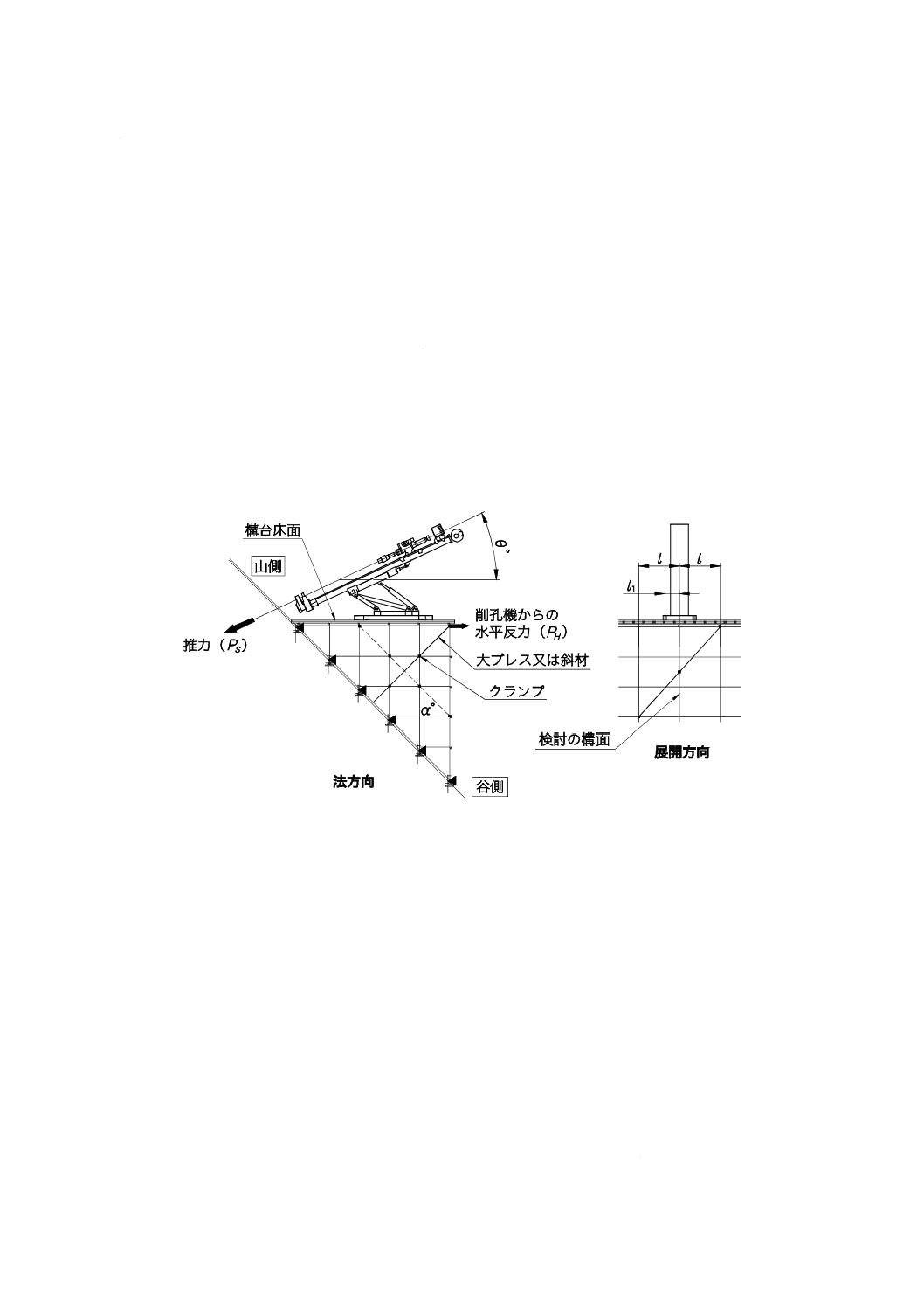

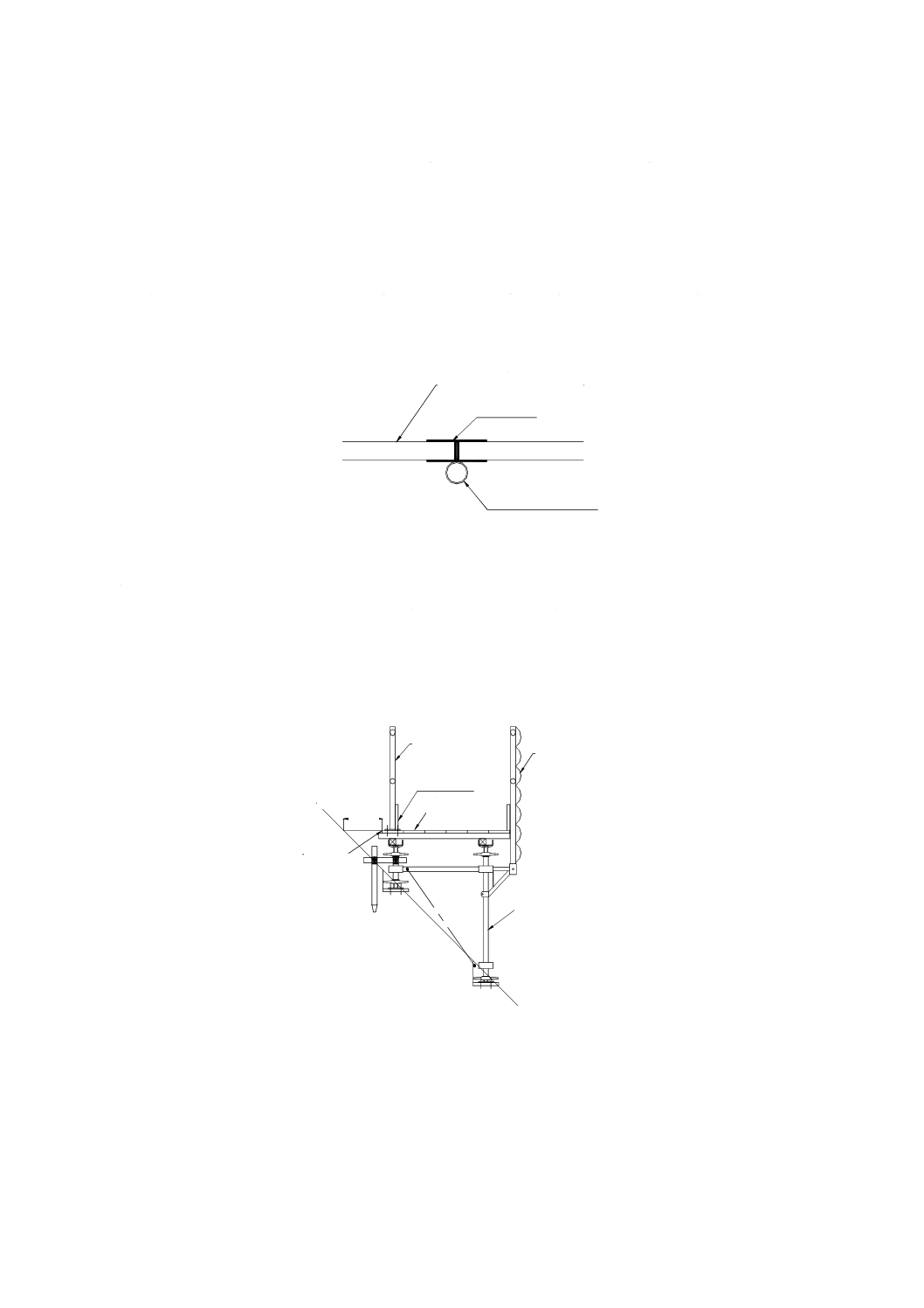

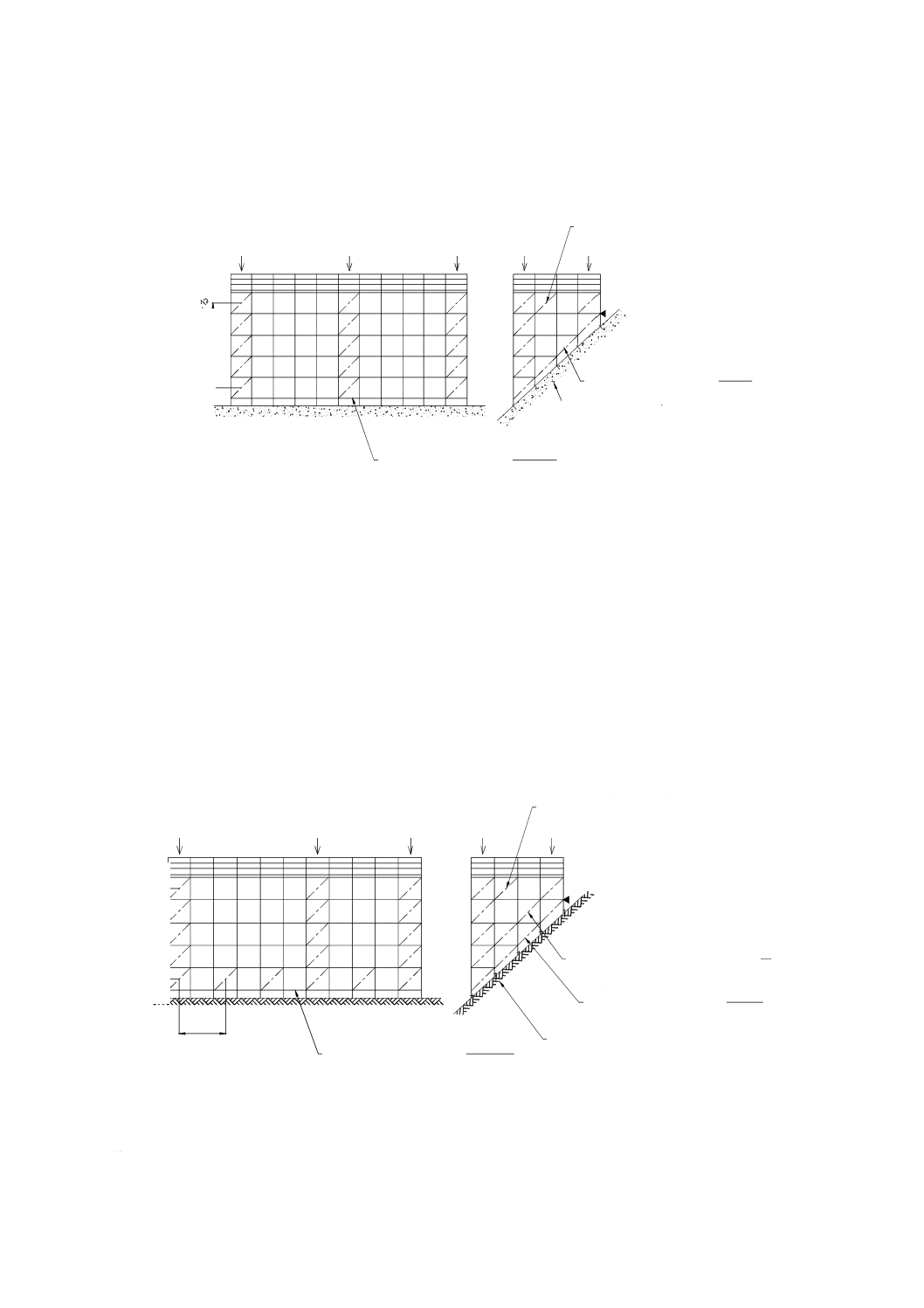

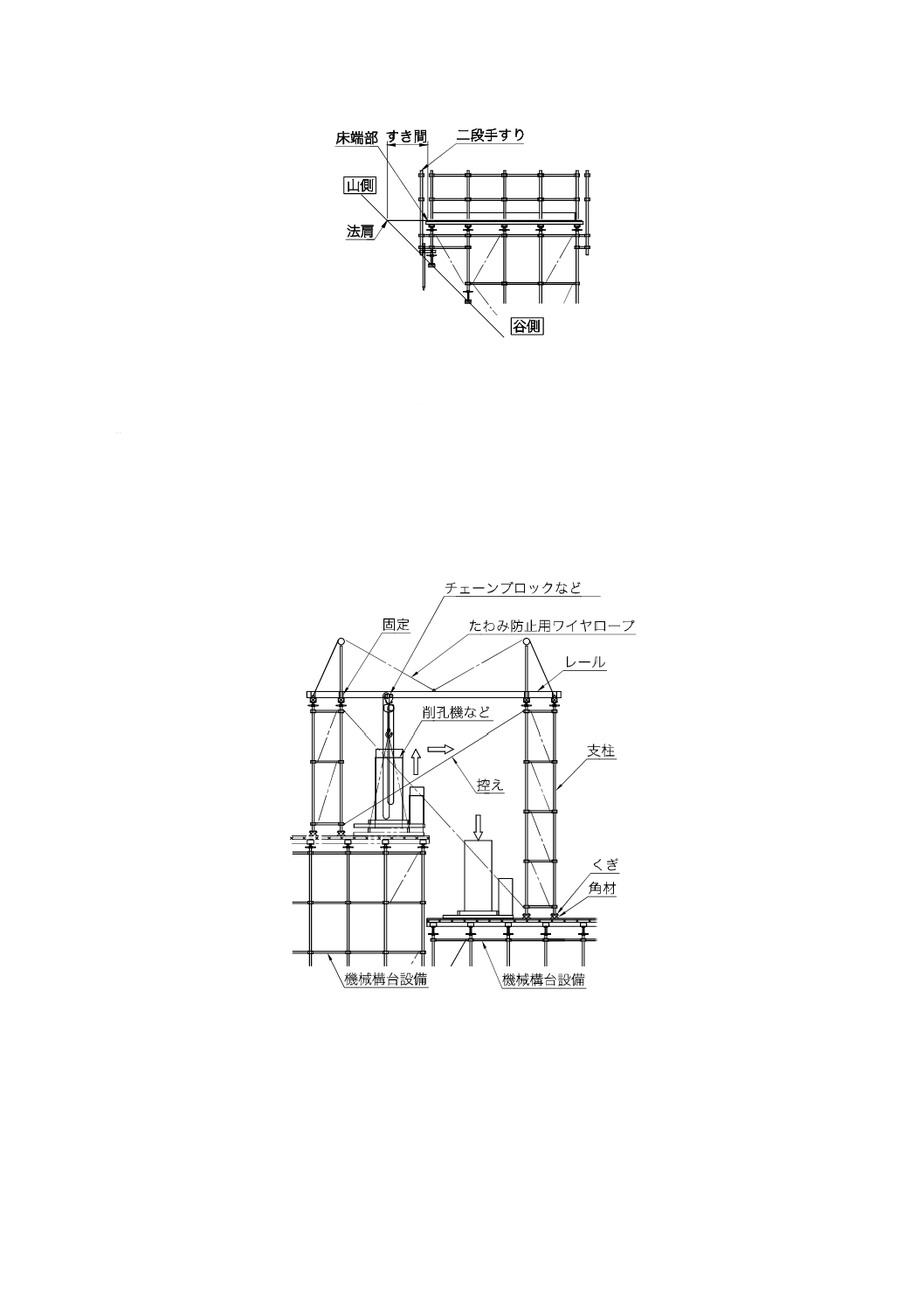

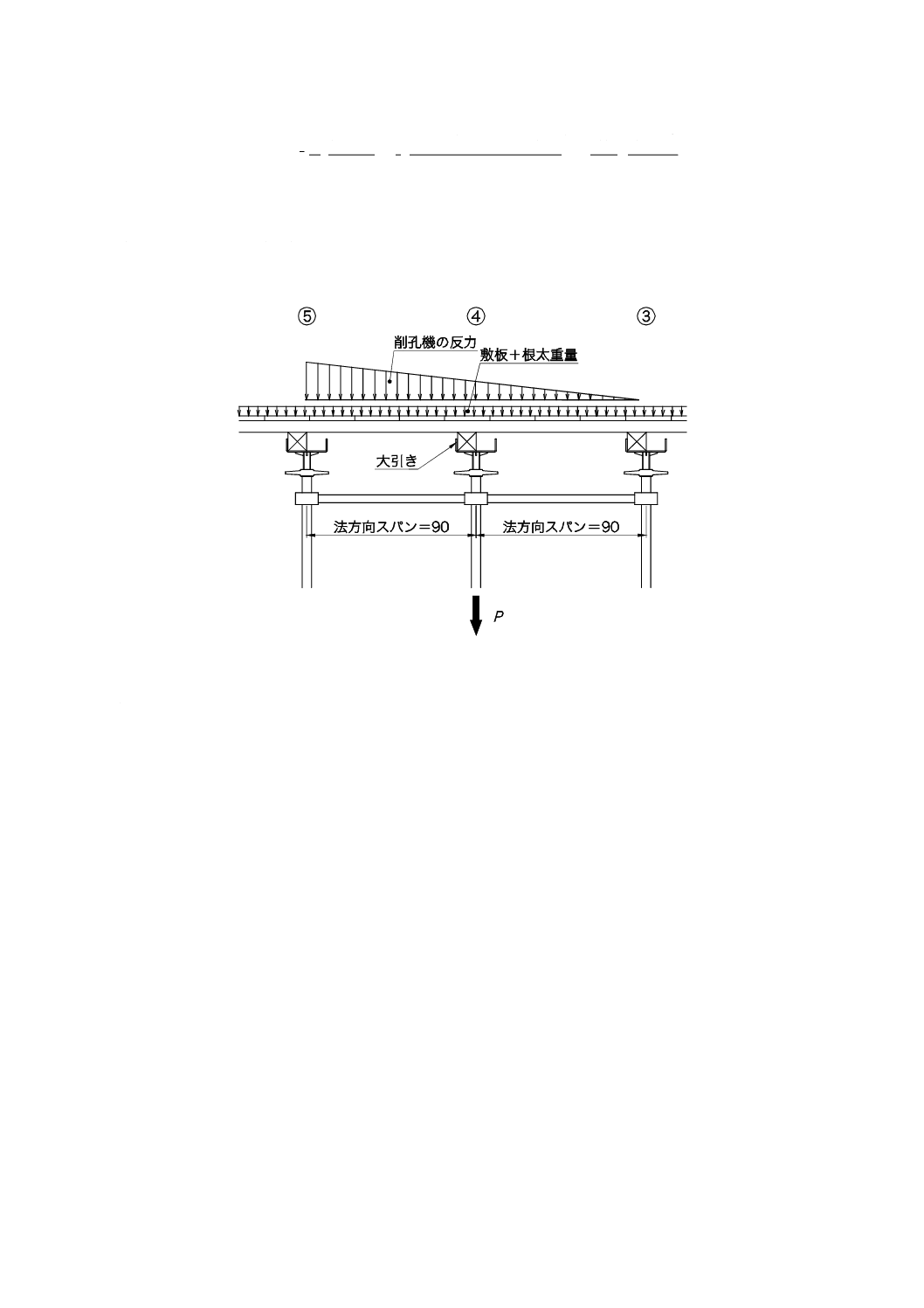

機械作業構台,機械移動構台及び機械仮受構台の構成部材の名称及びその機能は,表24による(図51

及び図52参照)。

37

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

①

⑤

②

⑧

⑩

⑬

c

a

c

a

⑧

⑪

⑩

⑨

⑦

b

⑥

⑫

⑭

b

③

④

②

①

⑤

④

③

⑨

図51−システム足場部材を用いた場合における

(1種)の構成部材の例

図52−単管とクランプとを用いた場合における

(2種)の構成部材の例

表24−部材の名称及びその機能

部材の名称

機能

図51及び図52の

表示番号

床材

機械及び人を載せて作業を行うための床で,構台を構成

する部材

①

根太

床材を支持・固定し,構台を構成する部材

②

手すり

人の墜落・転落・転倒を防止するための装備機材で,二

段手すり又は手すり枠がある。

③

兼用ネット

人の墜落・転落及び物の飛来・落下による危険防止のた

めの装備機材

④

つま先板

人の墜落・転落及び物の落下による危険防止のための装

備機材

⑤

大引き

根太を固定・支持する部材で, 構台を構成する部材

⑥

上端ジャッキ類

大引きを固定するため,また,床のレベルを水平調整す

るための部材

⑦

支柱

鉛直方向の荷重を支持する部材

⑧

水平材

支柱間を水平に連携するための部材及び根太を支持する

ために用いる部材

⑨

斜材

斜方向に支柱同士を固定するほか,水平荷重を地面に伝

達させるための部材

⑩

下端ジャッキ類

レベルを水平調整するためのほか,鉛直方向の荷重を支

持する部材

⑪

固定ベース

鉛直方向の荷重を支持する部品

⑫

根がらみ

各支柱が単独で滑動しないように支柱同士を連携する部

材

⑬

クランプ

手すり支柱に上桟,中桟を固定するための緊結金具

⑭

7.2.3

寸法

箇条7に示す,機械構台設備の寸法などについては,表25による。

38

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表25−機械構台設備の寸法など

種類

寸法など

機械作業構台,機械移動構台,機械

仮受構台(図51及び図52参照)

床材:床材に木材を使用する場合の板厚は25 mm以上とする。

手すり高さ:構台の床面から上桟上面までの高さは,900 mm以上

とする。

つま先板:JIS A 8962による。

7.2.4

強度

機械作業構台,機械移動構台及び機械仮受構台の強度は,次による。

a) 使用荷重 斜材の水平方向及び鉛直方向の最大使用荷重は,表26によって求めた値とする。

表26−使用荷重

単位 kN

項目

システム足場(1種)

単管及びクランプ(2種)

斜材の水平方向の使用荷重(

H

P)

H

P≦11.76×cosθa)

H

P≦3.43×cosθb)

斜材の鉛直方向の使用荷重(

V

P)

V

P≦11.76×sinθa)

V

P≦3.43×sinθb)

注a) この表の数値11.76は,システム部材を用いて組み立てられる機械構台設備(1種)に対して,一般的

に使用されることの多い標準的な削孔機(重量30 kN,推力60 kN)を搭載した場合の,斜材に必要な

耐力の値である。そこで,この数値を用いて斜材の水平方向及び鉛直方向の最大使用荷重を求めると,

水平方向に対して11.76=

H

P/cosθ,鉛直方向に対しては11.76=

V

P/sinθとなり,表中の式を得る(図

53参照)。

b) 一方,単管とクランプとを用いて組み立てられる機械構台設備(2種)においては,クランプ(緊結金

具)の耐力は定まっており,この表の数値3.43はクランプの許容耐力である。そこで,この数値を用い

て斜材の水平方向及び鉛直方向の最大使用荷重を求めると,水平方向に対して3.43=

H

P/cosθ,鉛直方

向に対しては3.43=

V

P/sinθとなり,表中の式を得る(図53参照)。

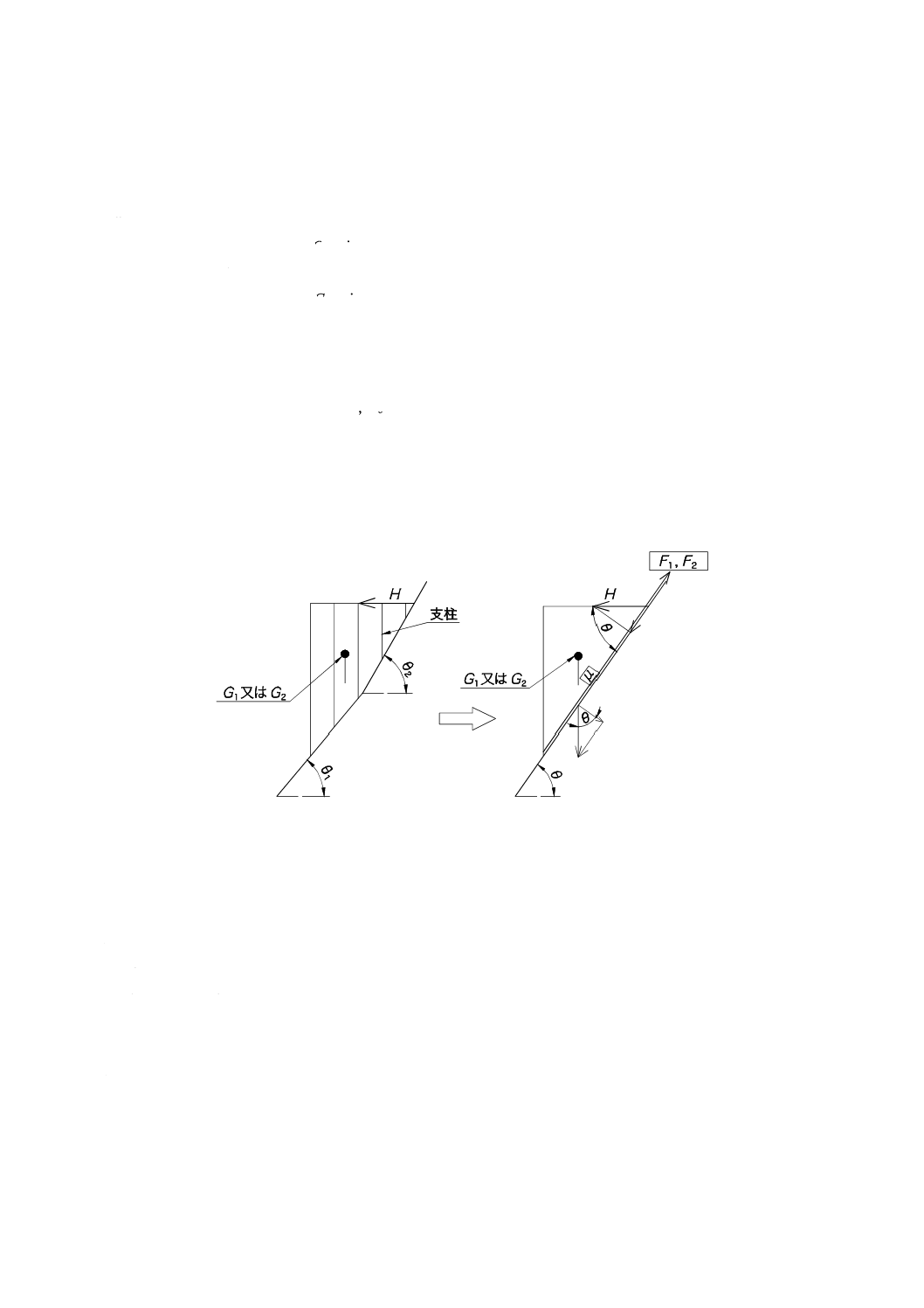

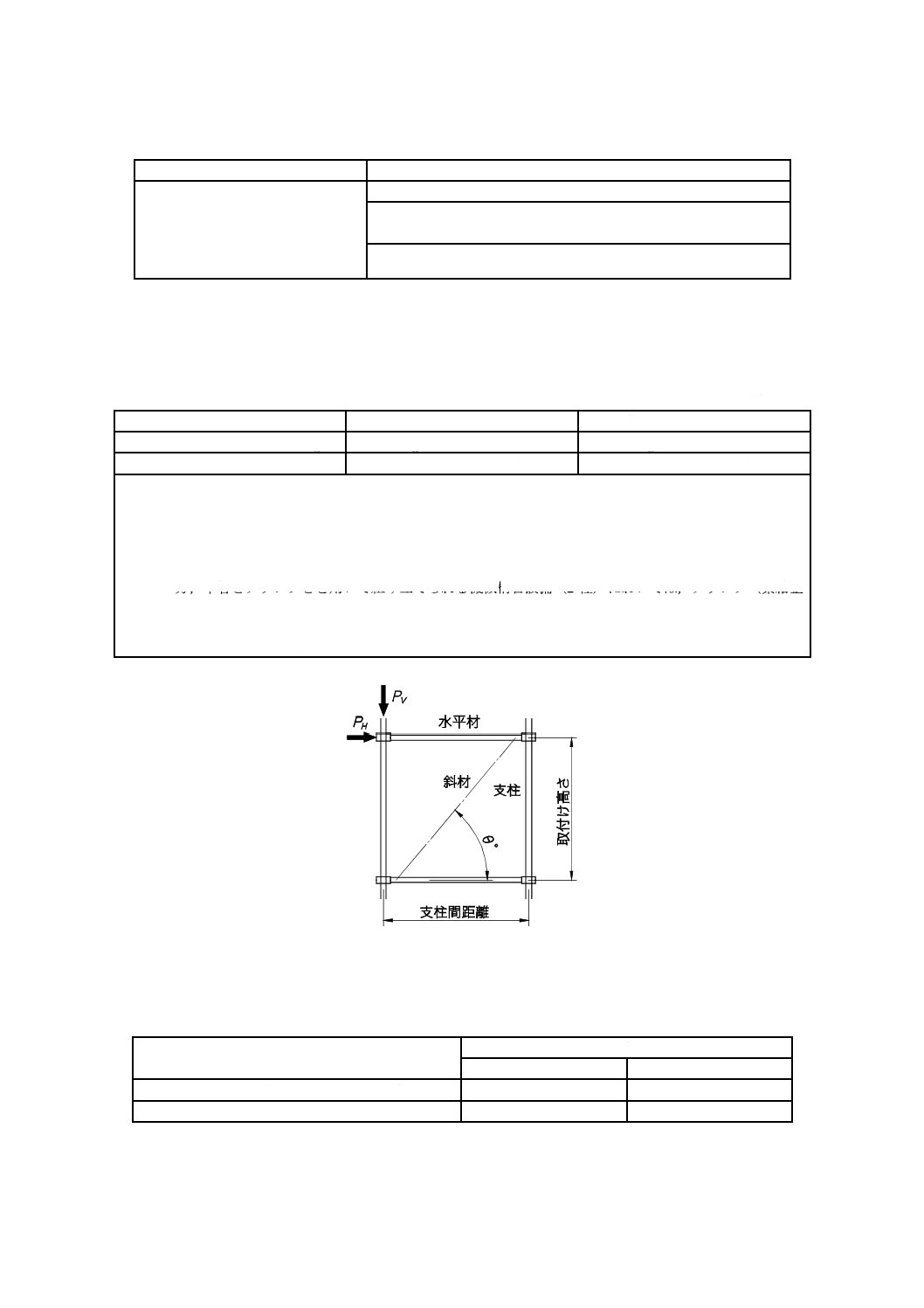

図53−説明図

b) 強度 強度は,7.4.1の試験を行ったとき,表27の規定に適合しなければならない。

表27−強度

単位 kN

項目

測定値

最小値

平均値

システム足場部材の斜材の鉛直方向の強度(

V

P)

24.0 sinθ以上

26.4 sinθ以上

単管及びクランプの斜材の鉛直方向の強度(

V

P)

9.81 sinθ以上

10.8 sinθ以上

39

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

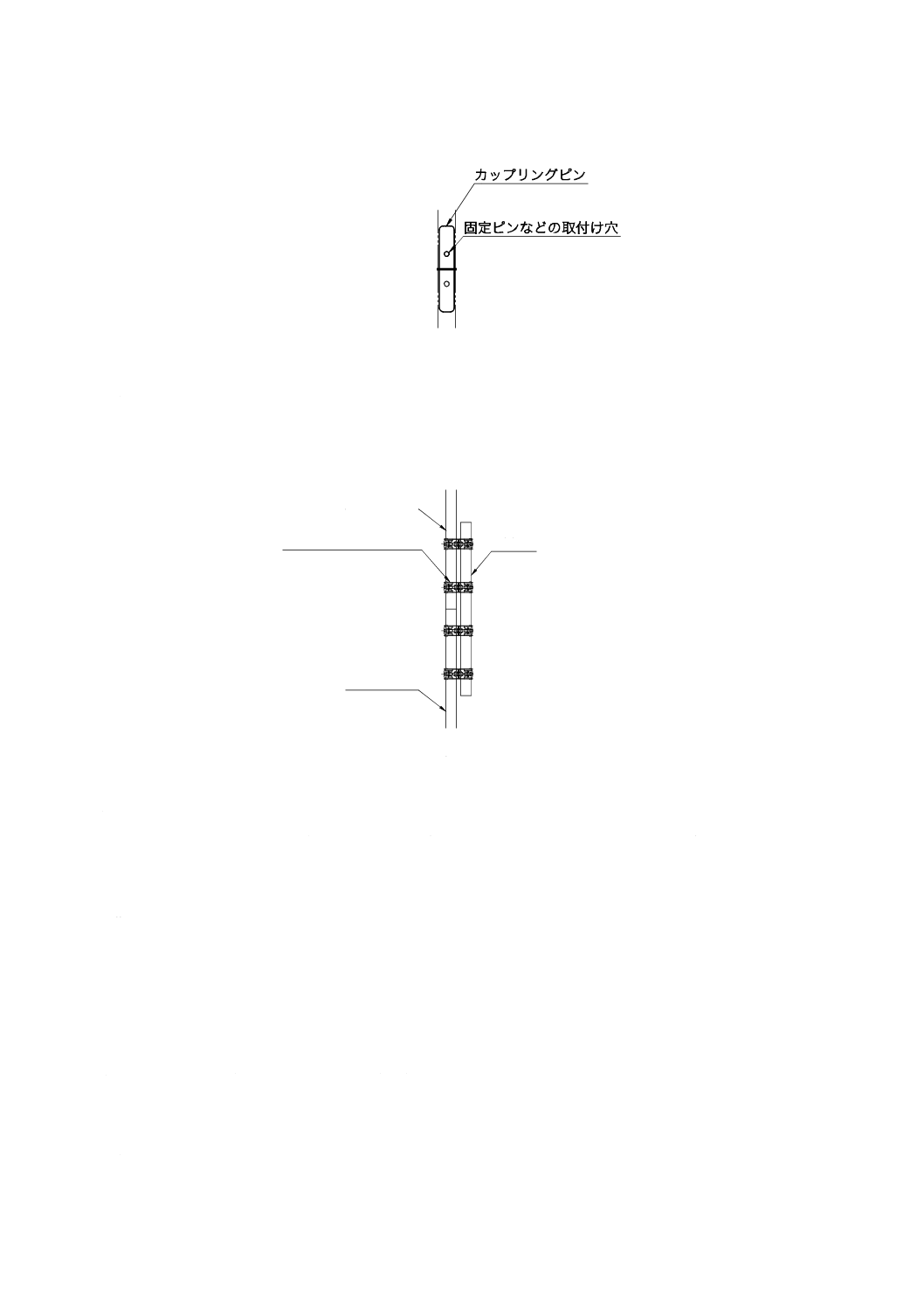

構造

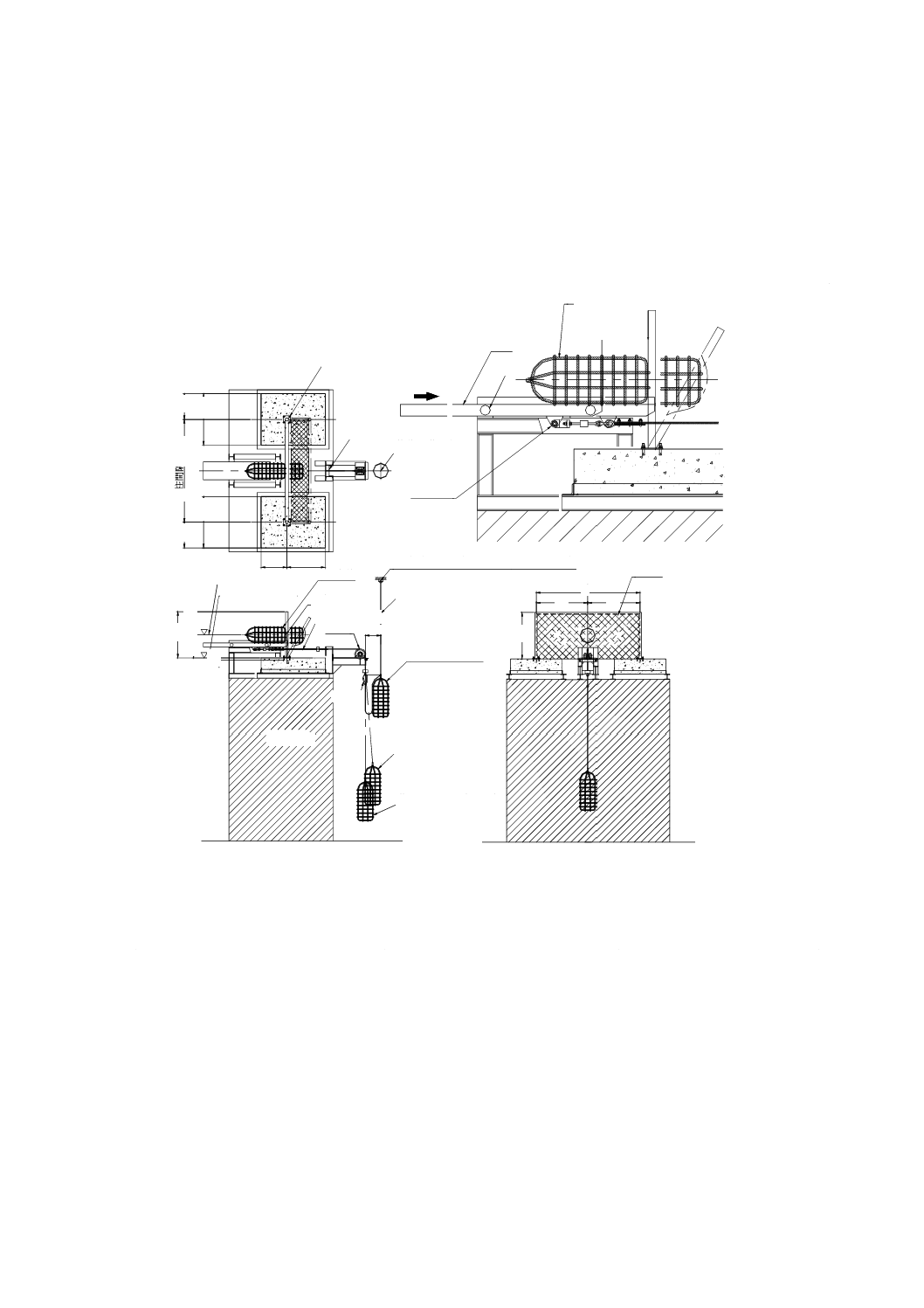

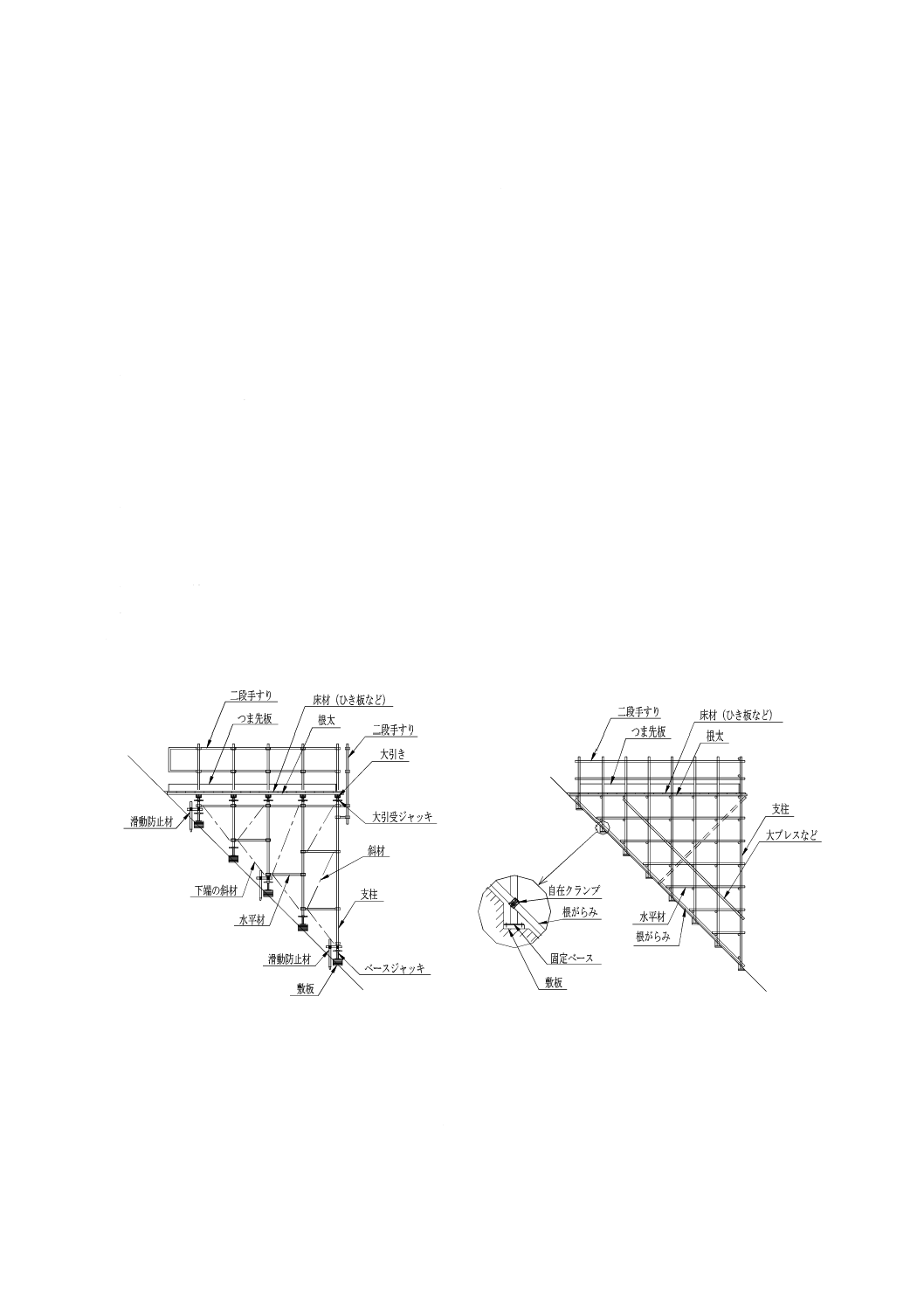

機械構台設備は,機械作業構台,機械移動構台及び機械仮受構台に区分し,それぞれの構台においては,

システム足場部材を用いて組み立てるもの(1種)及び単管とクランプとを用いて組み立てるもの(2種)

の2種類とする。また,機械構台設備は,支柱,水平材,斜材,大引き,根太,構台,根がらみ,ジャッ

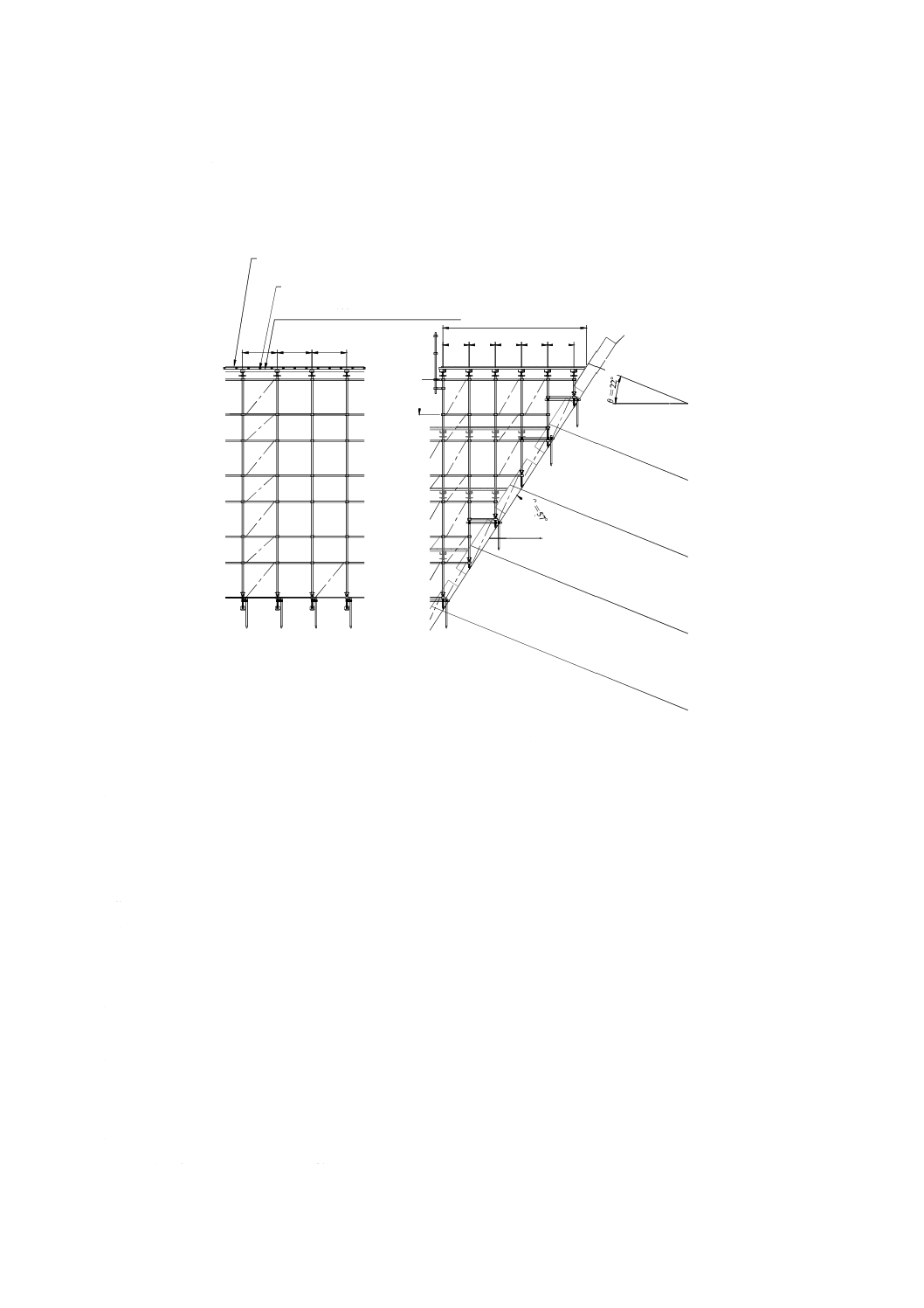

キ類のほか,手すり,つま先板などの装備機材で構成し,構造は次による(図54及び図55参照)。

a) 構台

1) 構台は,床材,根太,大引きなどで構成し,溶接,リベット,その他の方法によって結合したもの

又は組立式としたものとする。

2) 床材の表面は滑り止めを施す。

3) 根太と大引き及び大引きとジャッキ類の固定は,番線による方法か,又はその他の方法とする。

b) 水平材,斜材 支柱への固定は,次による。

1) システム足場部材を用いて組み立てる場合の水平材,斜材と支柱との固定は,水平材などの両端部

に設けられた専用の緊結金具と支柱に設けられた専用の緊結金具によって強固に固定できる構造の

ものとする。

2) 単管とクランプとを用いて組み立てる場合の水平材,斜材又は大ブレスと支柱との固定は,クラン

プによって固定するものとする。

c) 手すり 構造は,次による。

1) 手すり枠又は二段手すりとする。

2) 脱落防止のため抜け止め機能を備えているものとする。

d) つま先板 JIS A 8962による。

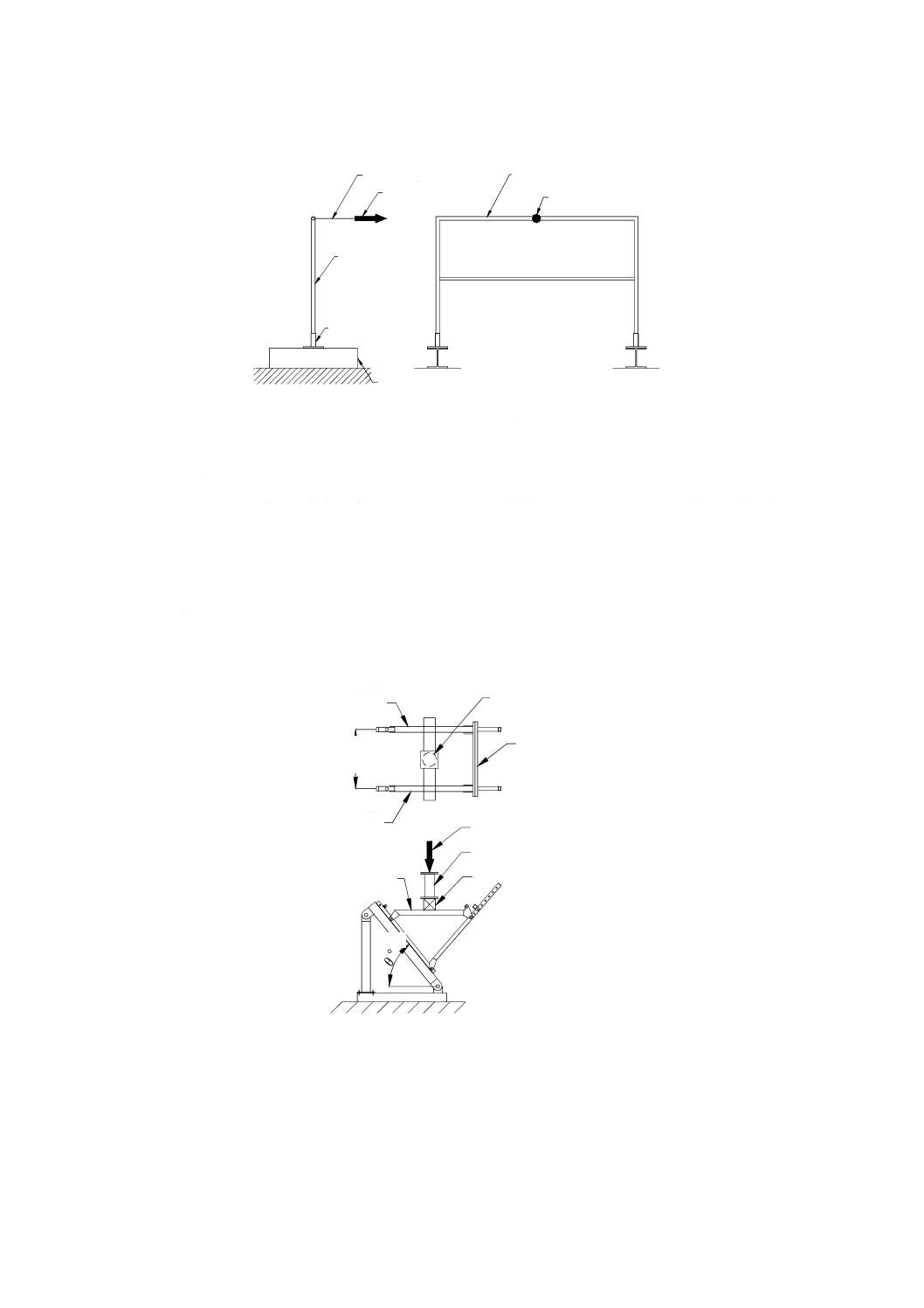

図54−システム足場部材を用いた(1種)

機械構台設備の部材構成の例

図55−単管とクランプとを用いた(2種)

機械構台設備の部材構成の例

7.4

試験方法

7.4.1

機械作業構台設備,機械移動構台設備及び機械仮受構台設備

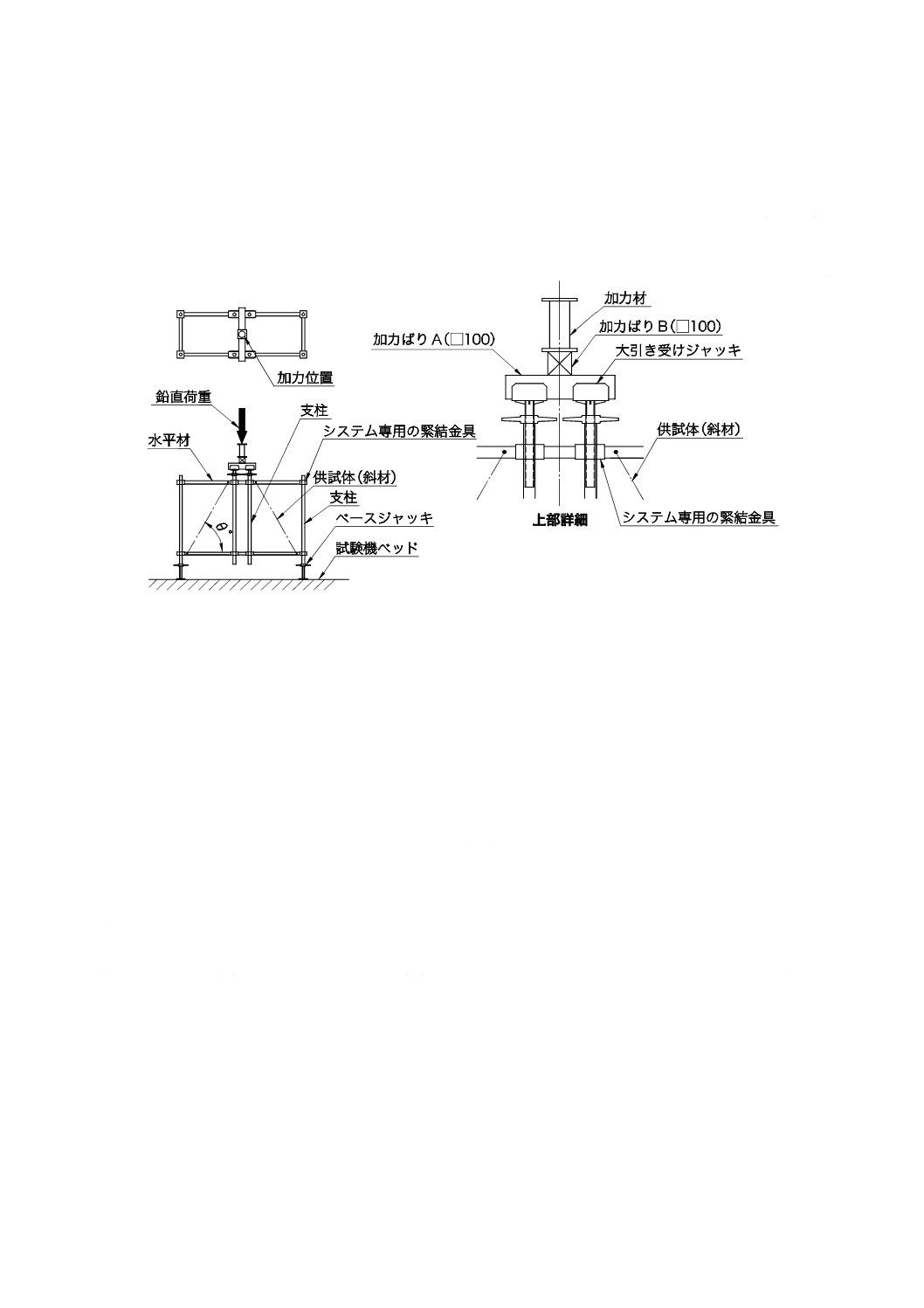

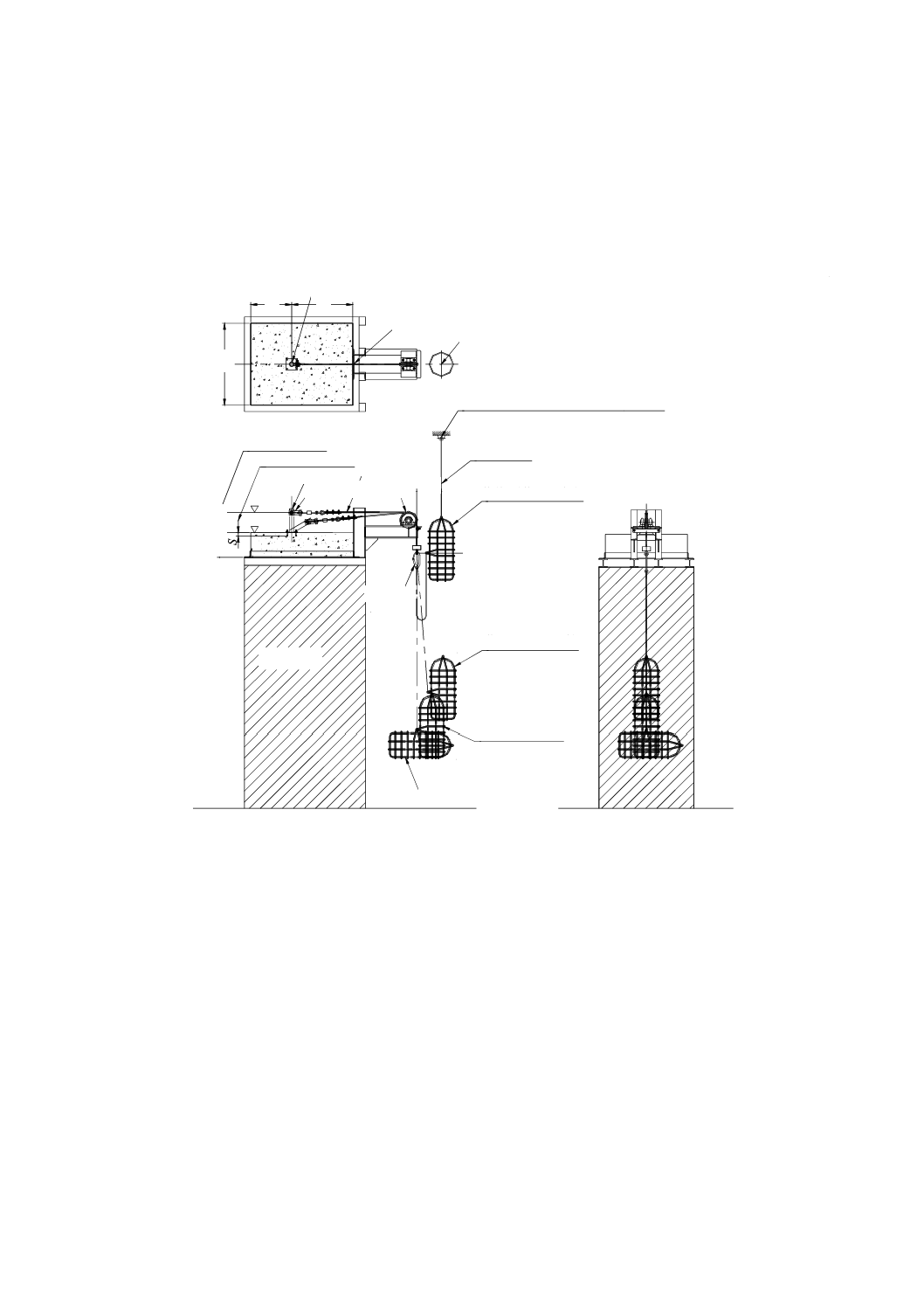

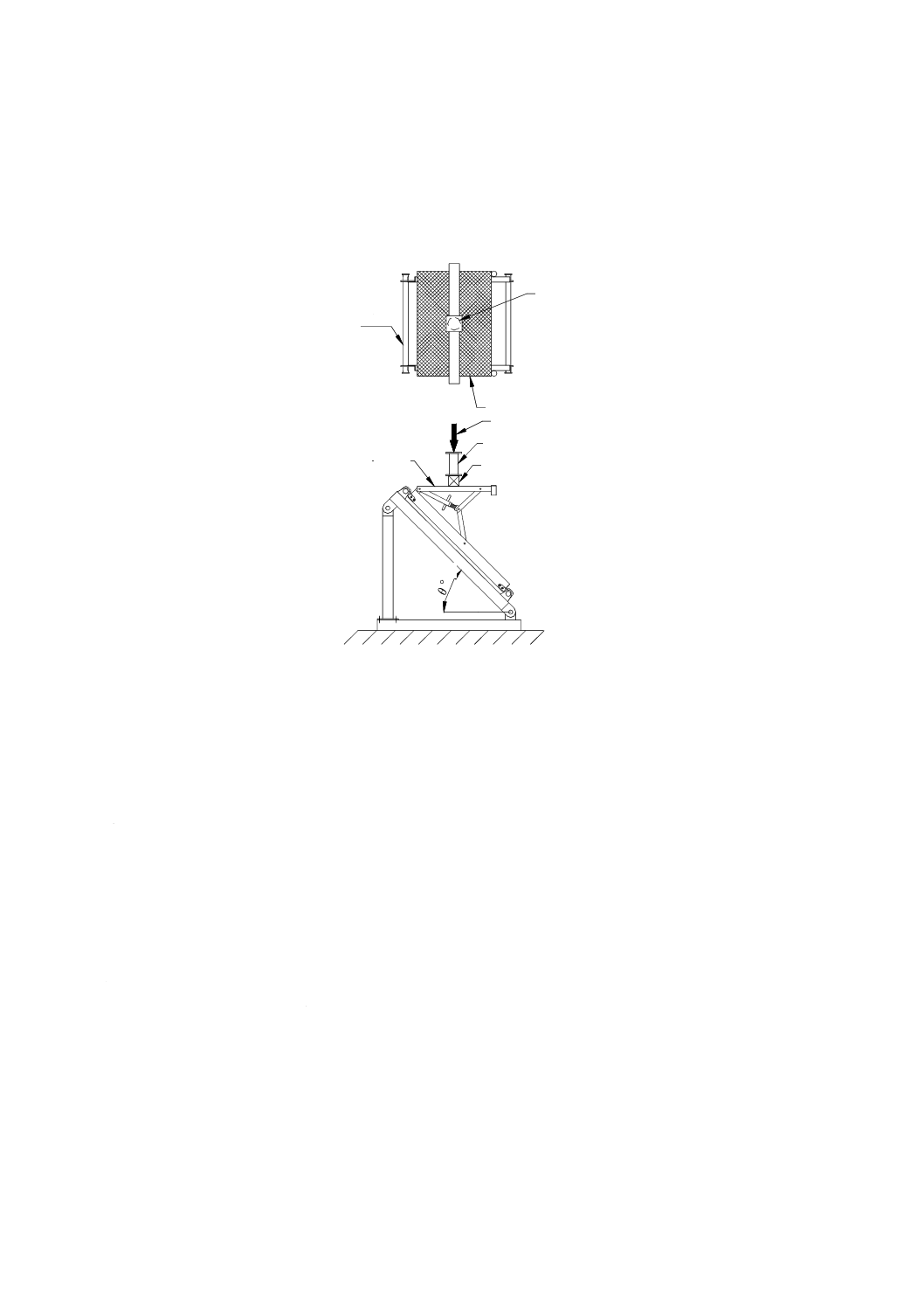

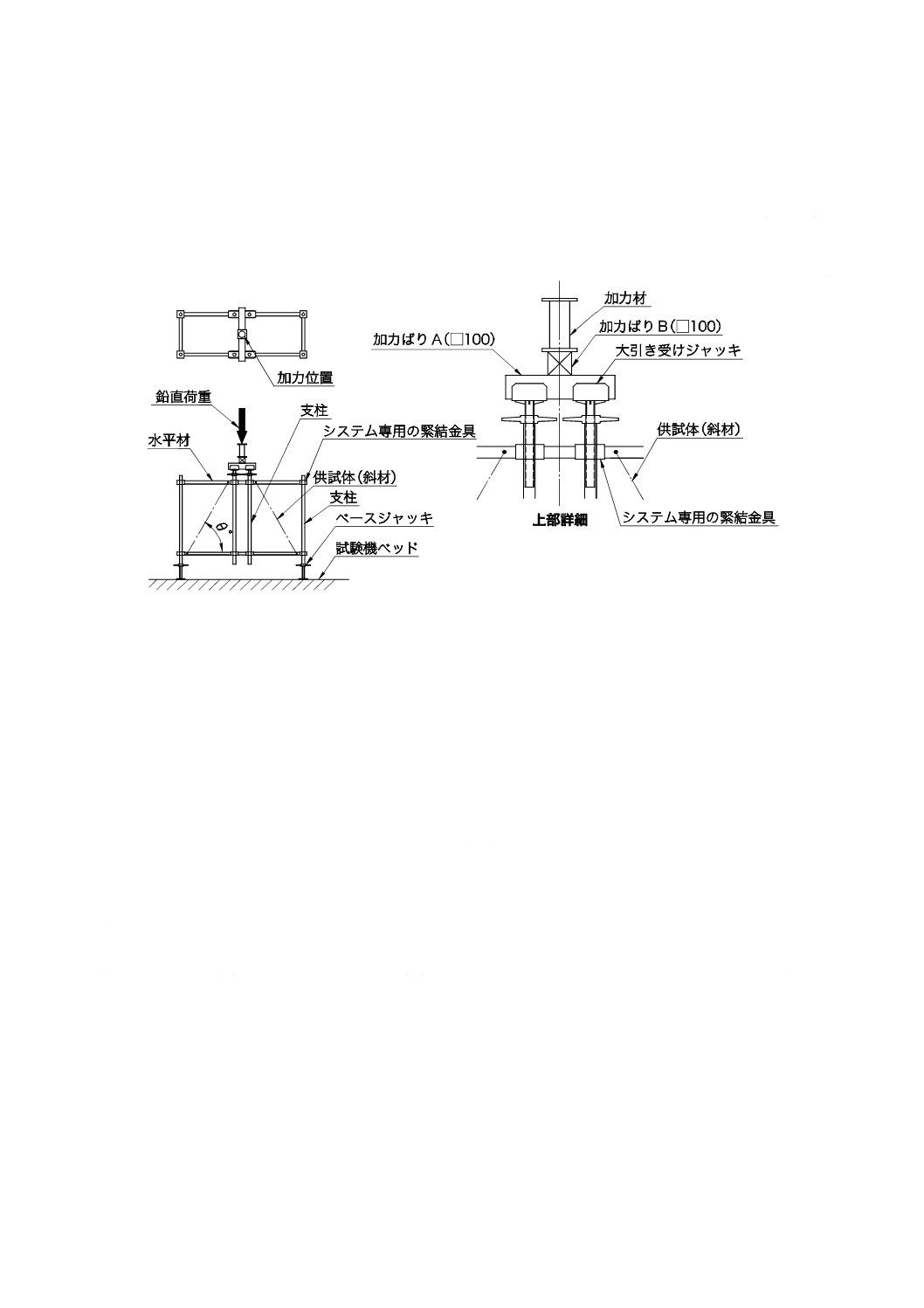

a) システム足場部材を用いた斜材の鉛直方向の抵抗能力試験 1種にあっては,図56に示すように,試

40

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験機ベッドの上に供試体を取り付けた構造物を設置して水平調整した後,大引き受けジャッキに加力

ばりAを載せる。さらに,その中央に加力ばりBを置き,加力材を介して鉛直荷重を徐々にかけ,破

壊に至るまでの荷重の最大値を測定する。

なお,単管とクランプとを用いた(2種)の斜材の鉛直方向の抵抗能力については,JIS A 8951に

規定する緊結金具に準じるものとする。

単位 mm

図56−システム足場部材を用いた斜材の鉛直方向の抵抗能力試験

8

装備機材

8.1

一般性能

4.2に準じる。

8.1.1

種類

種類は,次による。

a) 手すり枠 人の墜落・転落・転倒を防止するため,“昇降・歩廊設備”及び“機械構台設備”に取り付

けて使用する上桟,中桟,柱などからなる枠状の手すり。

b) つま先板 人の墜落・転落及び物の落下による危険を防止するため,床材の端又は開口部におおむね

垂直に設ける板状のもの(図39及びJIS A 8962参照)。

c) 兼用ネット 人の墜落・転落及び物の飛来・落下による危険を防止するためのもので,墜落に対する

衝撃吸収性能と物の落下に対する耐貫通性能とをもっている(図31及び図32参照)。

d) メッシュシート 物の飛来・落下による危険を防止するため,機械構台設備などに垂直に取り付けて

使用するシートで,物の落下に対する耐貫通性能をもっている(図B.22参照)。

e) 親綱 水平,傾斜及び垂直に取り付けて安全帯の取付け設備として使用するロープ(JIS M 7624参照)。

9

製造

製造は,次による。

a) 金属製 防せい(錆)の必要があるものは,塗装・めっきなどをするものとする。

b) 木製 木製のものは,防水塗装などの処理を施すものとする。

41

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 検査

検査は,各機材の試験方法及び目視などによって行い,性能及び構造に規定する各品質項目に適合しな

ければならない。

なお,抜取検査は,合理的な抜取検査方式とする。

11 表示

製品には,次の事項を表示する。

a) 製品名,形式及び種類

b) 製造業者名又はその略号

c) 最大使用荷重

d) 製造年

e) 使用条件

f)

日本工業規格の番号及び種類

12 取扱い及び経年管理の注意事項

製品には,次に示す取付方法及び経年管理の注意事項を添付しなければならない。ただし,分割こん(梱)

包の場合には,主要な部材のこん包に添付する。

a) 取付方法

1) 組立方法

2) 構成要素との組合せ及び他の斜面・法面工事用仮設設備との併用方法

3) 設置・解体時の注意事項

4) 点検など使用時の注意事項

b) 経年管理の注意事項

1) さびなどの手入れ方法

2) 部品などの修理・交換

3) 破損品の廃棄

4) 保管上の注意事項

42

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

斜面・法面工事用仮設設備施工標準

序文

この附属書は,斜面・法面工事用仮設設備施工標準について規定する。

A.1 適用範囲

この設備の適用範囲は,次のすべてを包含する。

a) 墜落防護設備,昇降・歩廊設備,機械構台設備の施工及び設置を実施する場合の,斜面・法面工事用

仮設設備と装備機材との標準的な配置。

b) 斜面・法面工事用仮設設備の設置及び施工を実施する場合の,地盤の条件などによって異なる設置基

準。

c) 機械構台設備の設置及び施工を実施する前に行う設計図書の作成。

d) チェックリストによる安全点検の実施。

A.2 斜面・法面工事用仮設設備の設置・施工

A.2.1 墜落防護設備

斜面・法面工事などの作業で,人の墜落・転落・滑落のおそれのある場合は,安全帯の取付設備である

親綱設備及び墜落防護さく(柵)設備を設置する。

A.2.1.1 親綱設備

a) 設置 親綱設備の地盤への設置においては,次による。

1) 根入れによって親綱支柱を設置する場合は,極度にぜい弱な地盤に設置してはならない。

2) コンクリート構造物の上に親綱支柱を設置する場合は,コンクリートの劣化,ひび,割れなどの異

常がないことを確認した上で設置する。

3) 親綱を立木に固定する場合は,親綱の衝撃力に十分に抵抗できる立木の根元付近に固定するものと

する(図A.1参照)。

直線上にある立木

プロテクター

根元付近

親綱取付けロープ

親綱

図A.1−施工の例

43

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 施工 施工においては,十分な強度が確保できるように行うものとする。

1) 根入れによって親綱支柱を設置する場合

1.1) 地表から親綱取付点の中心までの突出し長さは,十分な強度をもつ長さの範囲内とする。

1.2) 根入れ長さは,十分な強度をもつ長さ以上とする。

例えば,単管をN値=8の砂質土(けい砂5号),突出し長さ200 mm,根入れ長さ800 mmにな

るように打ち込んだ場合に得られる強度をいう。

2) 立木に取り付ける場合,直線上にある立木2本から親綱をとるものとする(図A.1参照)。

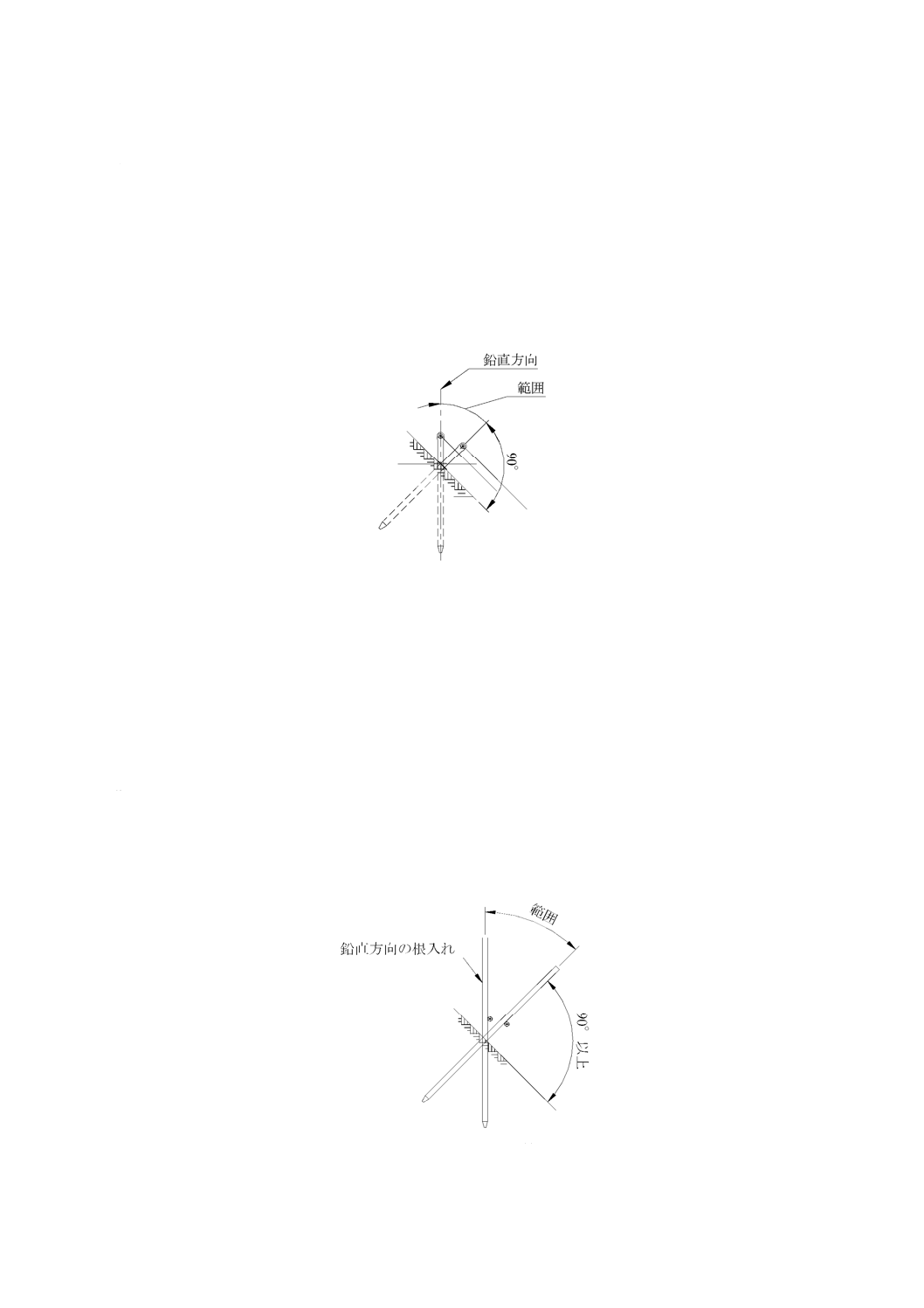

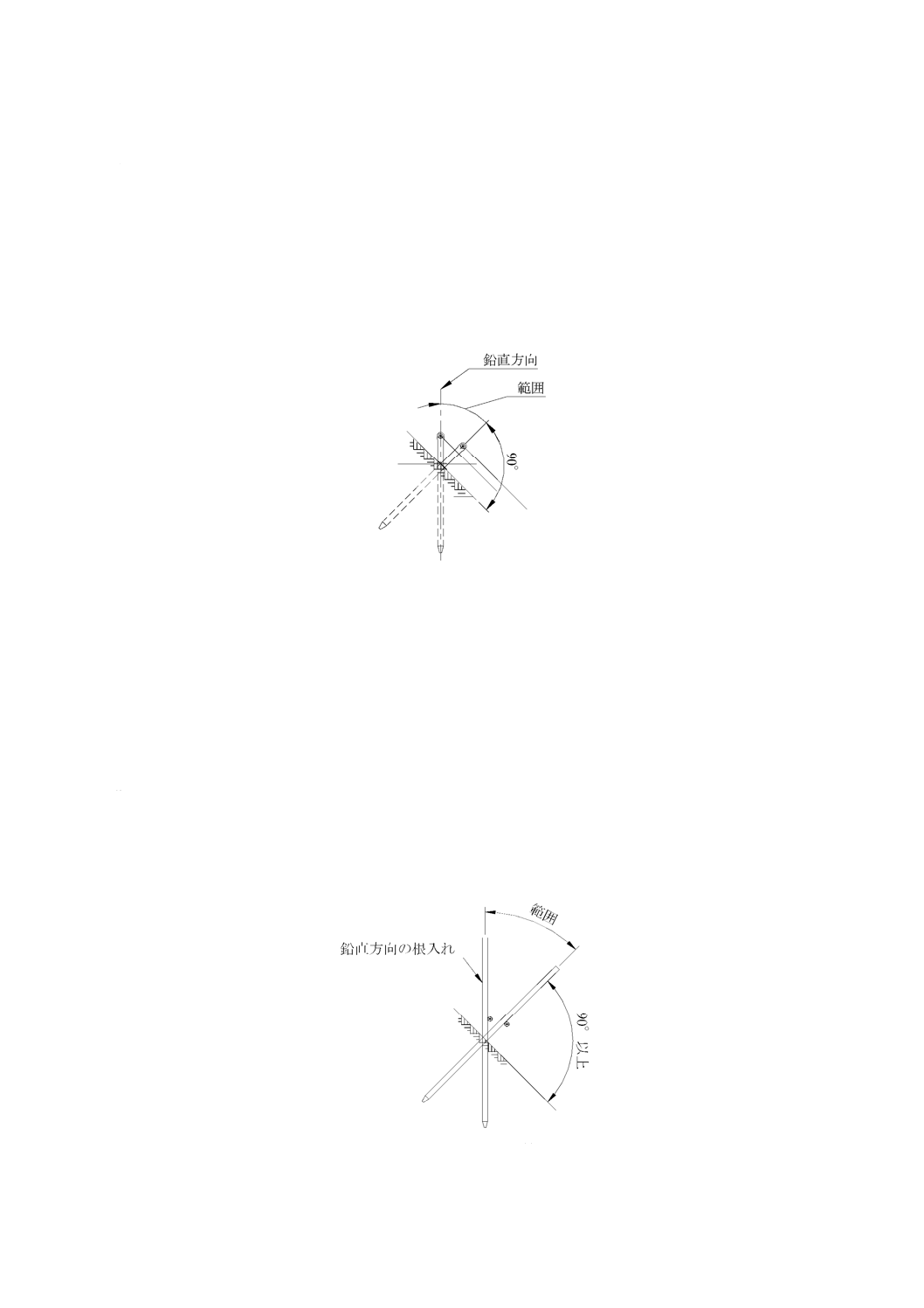

3) 根入れによる親綱支柱の斜面に対する根入れ方向の範囲は,図A.2による。

図A.2−根入れ方向の範囲

A.2.1.2 墜落防護さく設備

a) 設置 墜落防護さく(柵)設備の地盤への設置においては,次による。

1) 根入れによって墜落防護さく(柵)設備を設置する場合は,極度にぜい弱な地盤に設置してはなら

ない。

2) コンクリート構造物の上に墜落防護さく(柵)設備を設置する場合は,コンクリートの劣化,ひび,

割れなどの異常がないことを確認して設置する。

b) 施工 施工においては,十分な強度が確保できるように行うものとする。

1) 支柱を根入れによって墜落防護さく(柵)設備を設置する場合は,十分な強度が確保できるように

施工するものとする。

2) 支柱を根入れによって墜落防護さく設備を斜面に設置する場合の根入れ方向の範囲は,図A.3によ

る。

図A.3−根入れ方向の範囲

44

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.2 昇降・歩廊設備

A.2.2.1 昇降設備

A.2.2.1.1 傾斜自在形昇降階段及び組立式傾斜形昇降階段

a) 設置 傾斜自在形昇降階段及び組立式傾斜形昇降階段の地盤への設置においては,次による。

1) 鋼管くいの根入れによって昇降階段を設置する場合は,極度にぜい弱な地盤に設置してはならない。

2) コンクリート上に設置する場合は,コンクリートの劣化,ひび,割れなどの異常がないことを確認

して設置する。

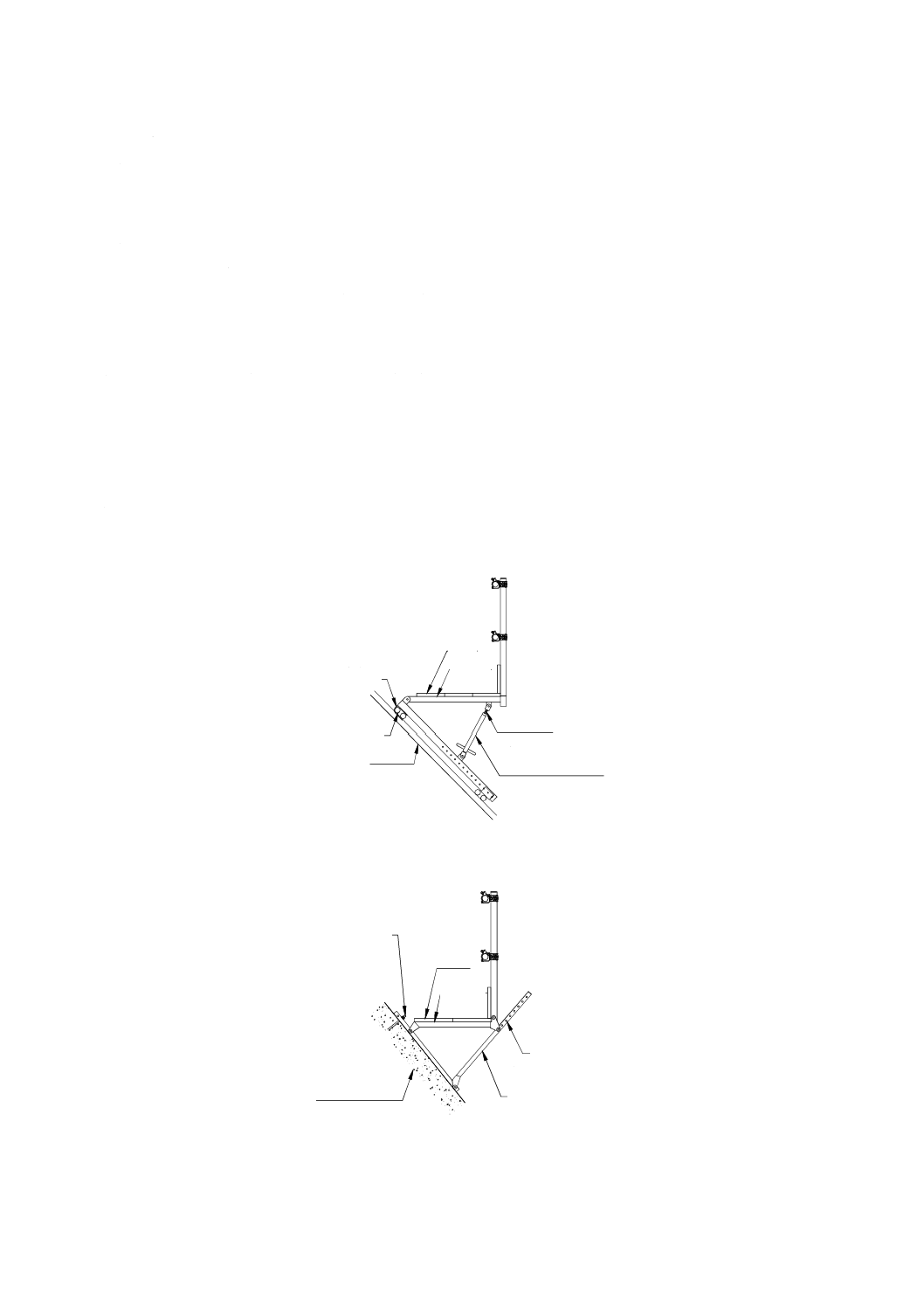

b) 施工

斜材

水平材

(法枠)

鋼管くい

十分な長さに根入れする

昇降階段

図A.4−傾斜の角度が大きい場合の施工例

1) 組立においては,十分な強度を確保するように行う。

2) 地盤に鋼管くいを打ち込み,くいに水平材を取り付け,昇降階段を固定する場合は,次による。

2.1) 十分な根入れを行う。

2.2) 斜面の傾斜角度が大きい箇所に昇降階段を設置する場合は,鋼管くいが相当に長くなるので,こ

のような場合には,鋼管くいなどが不安定にならないように斜材などで補強する(図A.4参照)。

2.3) 連結ステージを併用する場合は,連結ステージ側の鋼管くいには反対側の鋼管くいより大きな荷

重が作用するので,反対側の鋼管くいより更に深く根入れするなどによって,沈下の防止措置を

講じる。

3) 設置角度は,20〜75°とする。

4) 滑動のおそれのある場合は,滑動しないよう防止措置を講じる。

A.2.2.1.2 連結ステージ

a) 設置 昇降階段が不安定な場合は,連結ステージをこれに設置してはならない。

b) 施工 組立においては,十分な強度を確保するように行う。

45

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.2.1.3 踊り場ユニット

a) 設置 踊り場ユニットの地盤への設置は,次による。

1) 鋼管くいの根入れによって,踊り場ユニットを設置する場合は,極度にぜい弱な地盤に設置しては

ならない。

2) コンクリート上に設置する場合は,コンクリートの劣化,ひび,割れなどの異常がないことを確認

して設置する。

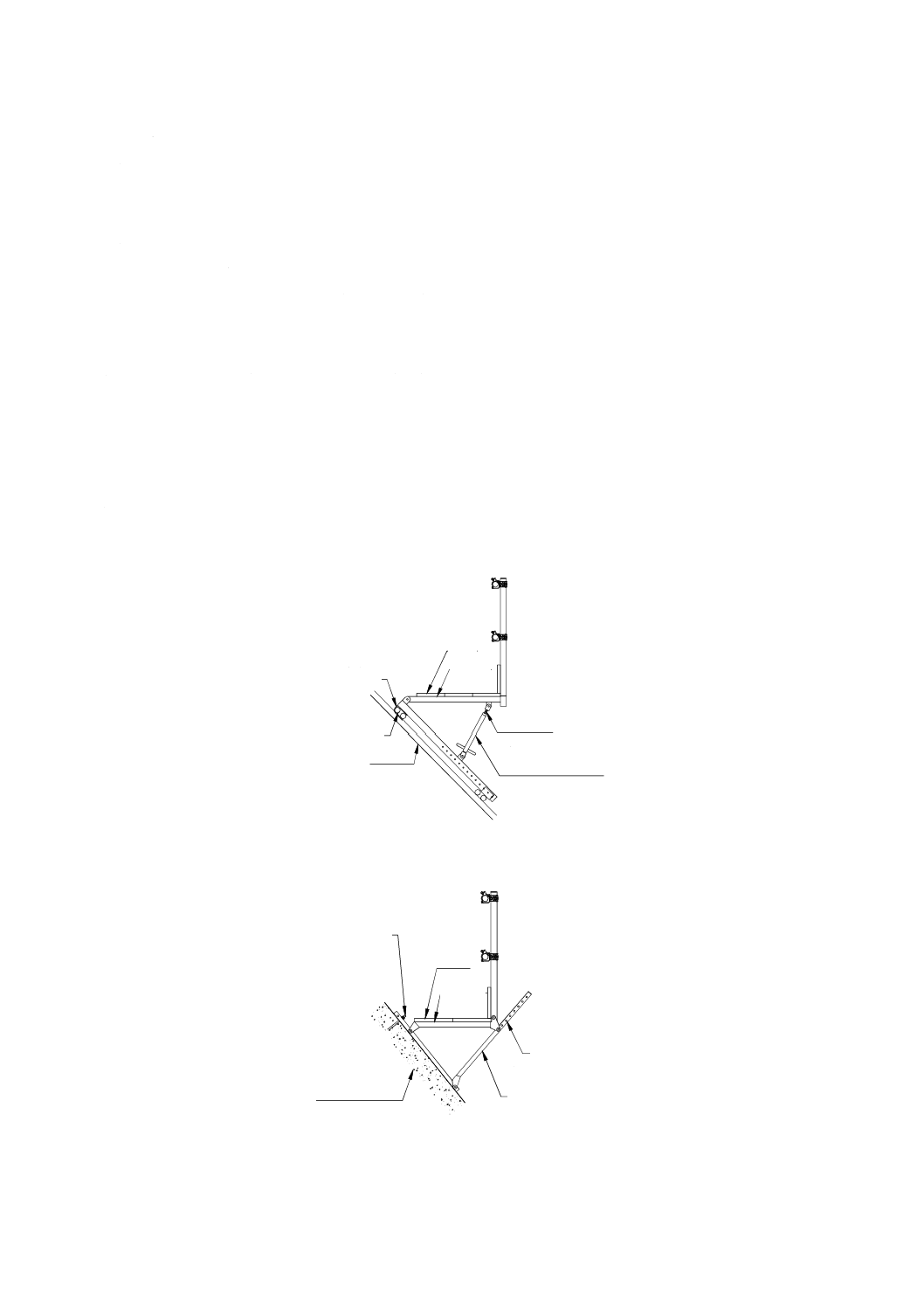

b) 施工 (図A.5及び図A.6参照)

斜材及び根がらみ

鋼管くい

クランプ

斜面

手すり支柱

(鋼管くいと兼用)

傾斜自在形昇降階段

つかみ金具

鋼管くい

つかみ金具

水平材

クランプ

図A.5−組立式 施工例

図A.6−ユニット式 施工例

1) 組立においては,十分な強度を確保するように行う。

2) 地盤に鋼管くいなどを根入れして設置する場合は,次による。

2.1) 十分な根入れを行う。

2.2) 斜面の傾斜角度が大きい箇所に昇降階段を設置する場合,鋼管くいは相当に長くなるので,この

ような場合は,鋼管くいなどが不安定にならないように,斜材などで補強するものとする(図A.4

参照)。

3) 敷板などを用いて,その上に設置する場合は,次による。

3.1) 斜面を平たんにした後,地固めする。

3.2) 地固めした上に敷板などを置き,支柱が動かないように支柱下端に取り付けた固定ベース,又は

ジャッキ類と敷板などとをくぎで固定する。

4) 斜材の鉛直方向の許容抵抗能力によって設置する場合は,支柱に作用する鉛直荷重は,その支柱に

結合する斜材の鉛直方向の合計許容抵抗能力の値以下になるように組立・施工を行う。

5) 滑動のおそれのある場合は,防止措置を講じる。

A.2.2.2 歩廊設備

作業者の移動又は軽作業を行う場合において,墜落・転落のおそれのある場合は,歩廊設備を設置する。

A.2.2.2.1 支柱式歩廊

a) 設置 地盤などへの設置は,次による。

1) 鋼管くいの根入れによって支柱式歩廊を設置する場合は,極度にぜい弱な地盤に設置してはならな

い。

46

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) コンクリート上に設置する場合は,コンクリートの劣化,ひび,割れなどの異常がないことを確認

して設置する。

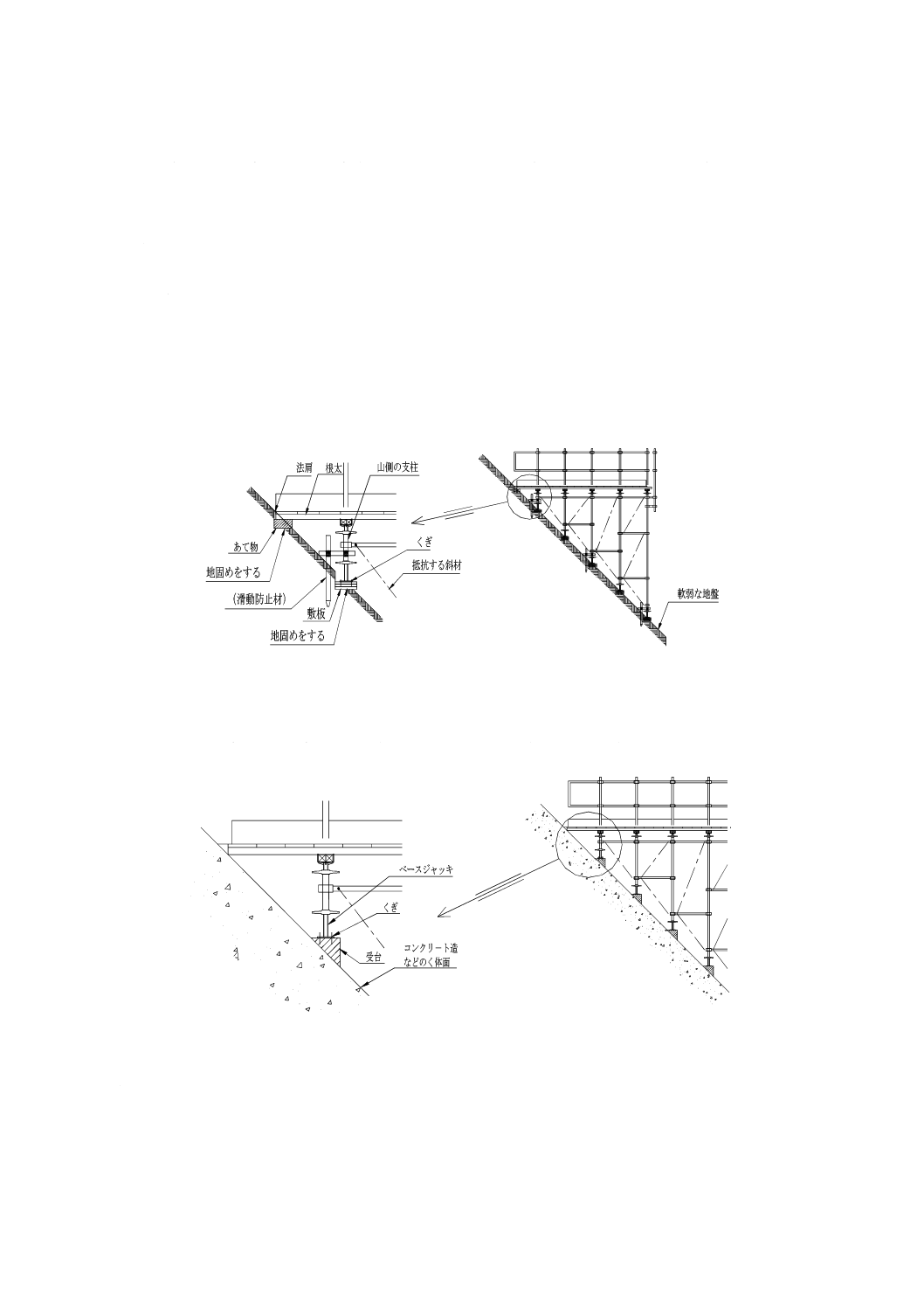

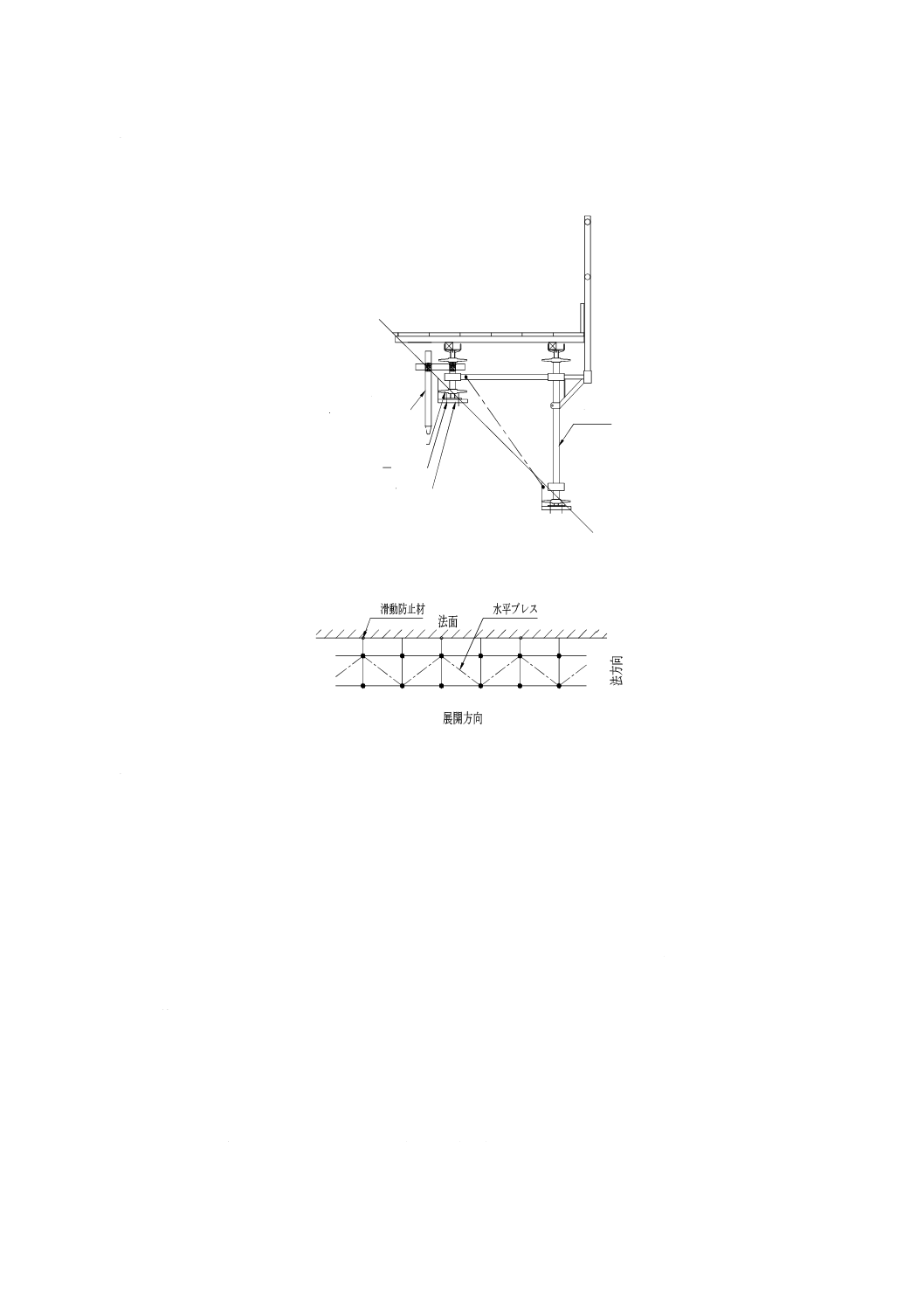

b) 施工 (図A.7及び図A.8参照)

滑動防止材

べースジャッキ

支柱

横断図

くぎ

敷板

図A.7−施工例

図A.8−水平ブレスの設置例

1) 組立においては,十分な強度を確保するように行う。

2) 地盤に鋼管くいなどを根入れして設置する場合は,十分な根入れを行う。

3) 敷板などを敷いて,その上に設置する場合は,次による(図A.7参照)。

3.1) 斜面を平たんにした後,地盤を突き固める。ただし,地耐力が十分にある地盤については,この

限りではない。

3.2) 地固めしたその上に敷板などを置き,支柱が動かないように支柱下端に取り付けた固定ベース,

又はジャッキ類と敷板などをくぎで固定する。

4) コンクリート造などのく体面の上に設置する場合は,支柱下端は,角度自在ジャッキなどを使用す

るか,又はベースジャッキなどの下面に法面傾斜に合わせて加工した受台とくぎなどで固定して,

く体面上に設置する。

5) 斜材の鉛直方向の許容抵抗能力によって設置する場合は,支柱に作用する鉛直荷重は,その支柱に

結合する斜材の鉛直方向の合計許容抵抗能力の値以下になるように組立・施工を行う。

6) 滑動・転倒の防止措置 滑動・転倒のおそれのある場合は,法方向の全構面に滑動・転倒の防止措

置を講じるものとする(図A.7参照)。ただし,展開方向の各スパンに水平ブレスなどによる水平構

を設けた場合は,この限りではない(図A.8参照)。

47

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

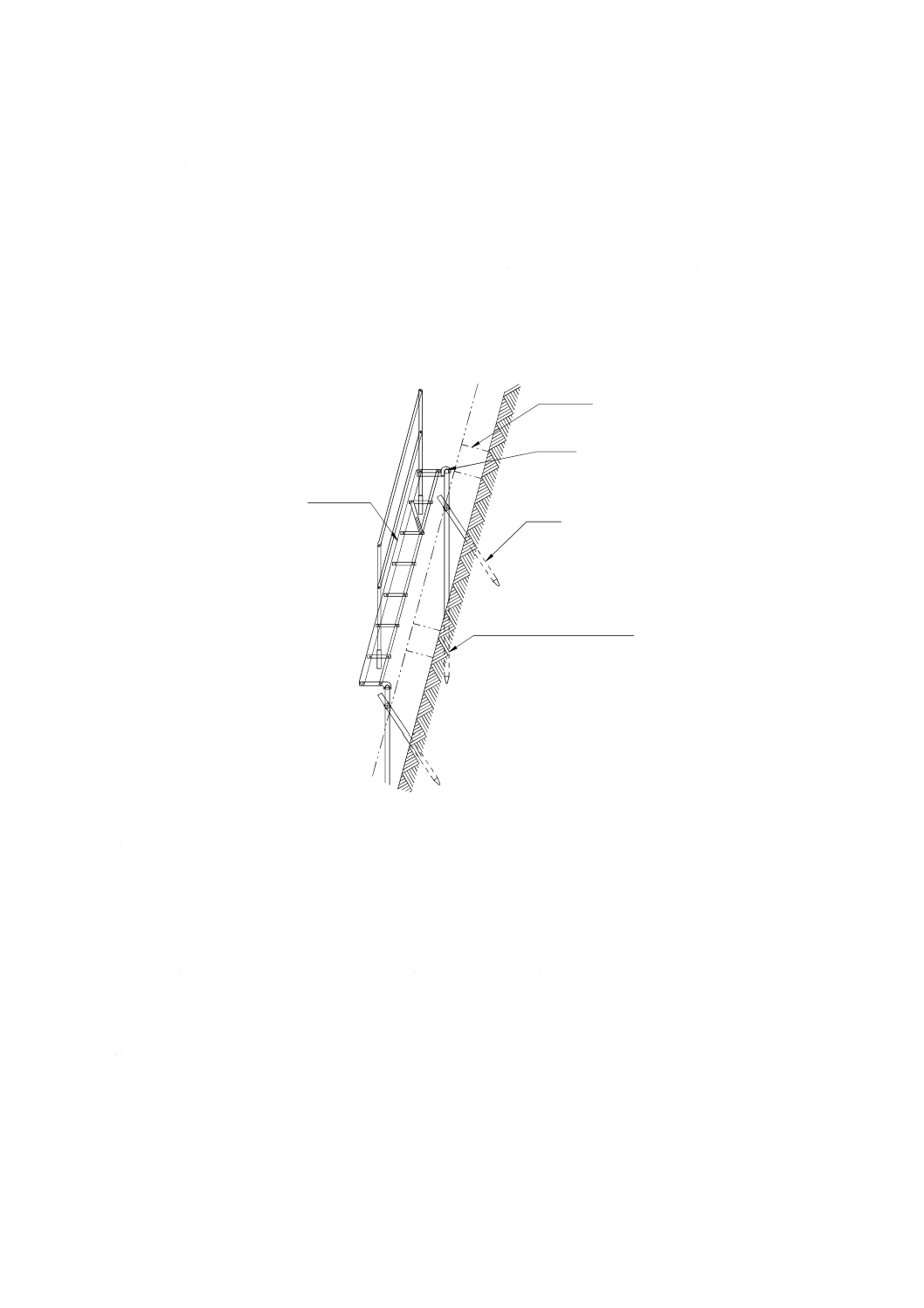

A.2.2.2.2 ブラケット式歩廊

a) 設置 ブラケット式歩廊を設置する場合は,次による。

1) 鋼管くいの根入れによって支柱式歩廊を設置する場合は,極度にぜい弱な地盤に設置してはならな

い。

2) コンクリート上に設置する場合は,コンクリートの劣化,ひび,割れなどの異常がないことを確認

して設置する。

b) 施工

縦ばた(型枠材)

コンクリート

アンカーボルト

横ばた(型枠材)

固定金具

図A.9−コンクリート盤への設置例

図A.10−型枠材への設置例

鋼管くい

つかみ金具

水平材

鋼管くい

つかみ金具

図A.11−斜面への設置例

1) 組立においては,十分な強度を確保するように行う。

2) コンクリート擁壁などに固定する場合のアンカーボルトは,指定された寸法のものを用いて,十分

な埋め込み深さを確保して施工するものとする(図A.9参照)。

3) 型枠材の横ばたなどに取り付ける場合は,横ばたなどの強度を確認する(図A.10参照)。

4) 斜面に鋼管くいなどを打ち込む場合は,十分な根入れを行うものとする(図A.11参照)。

5) その他の方法でブラケット式歩廊を設置する場合は,十分な強度を確保できる方法で施工するもの

とする。

48

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3 機械構台設備

機械作業構台,機械移動構台,機械仮受構台

A.2.3.1 設置

a) 設置 地盤などへの設置は,次による。

1) 地盤に設置する場合は,極度にぜい弱な地盤に設置してはならない。

2) コンクリート上に設置する場合は,コンクリートの劣化,ひび,割れなどの異常がないことを確認

して設置する。

3) 地盤への設置の方法 3.1),3.2)又は3.3)のいずれかの方法による。

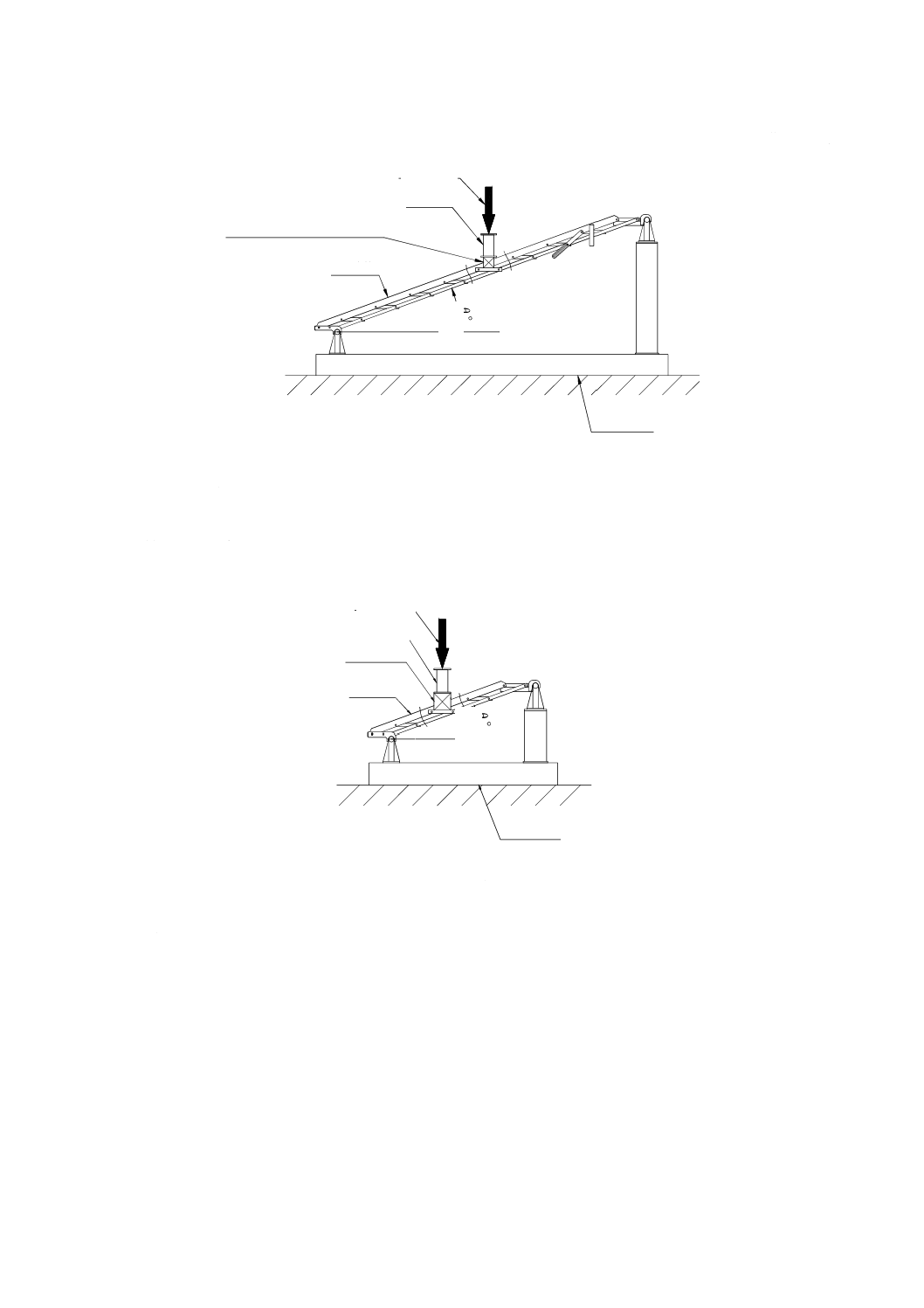

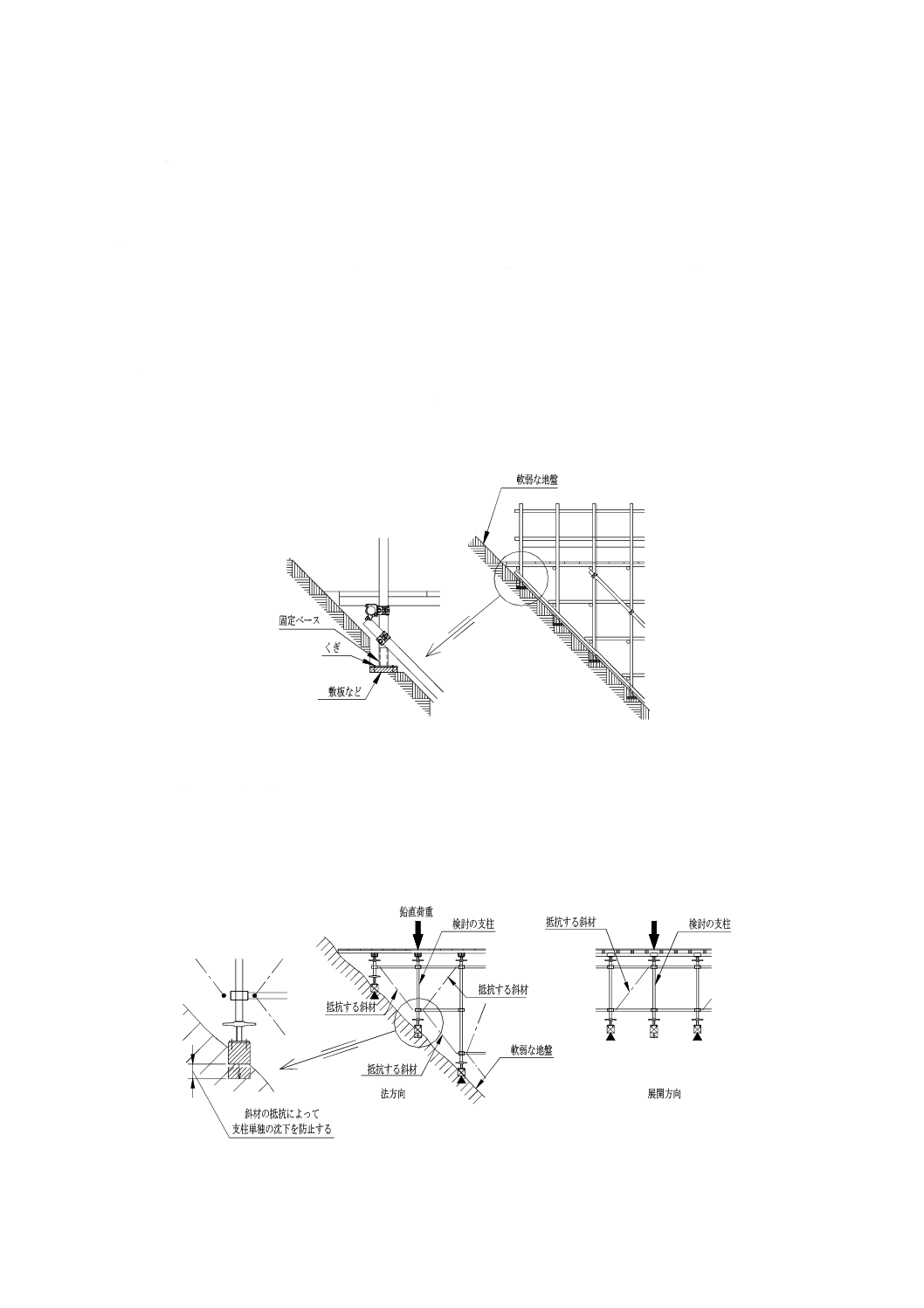

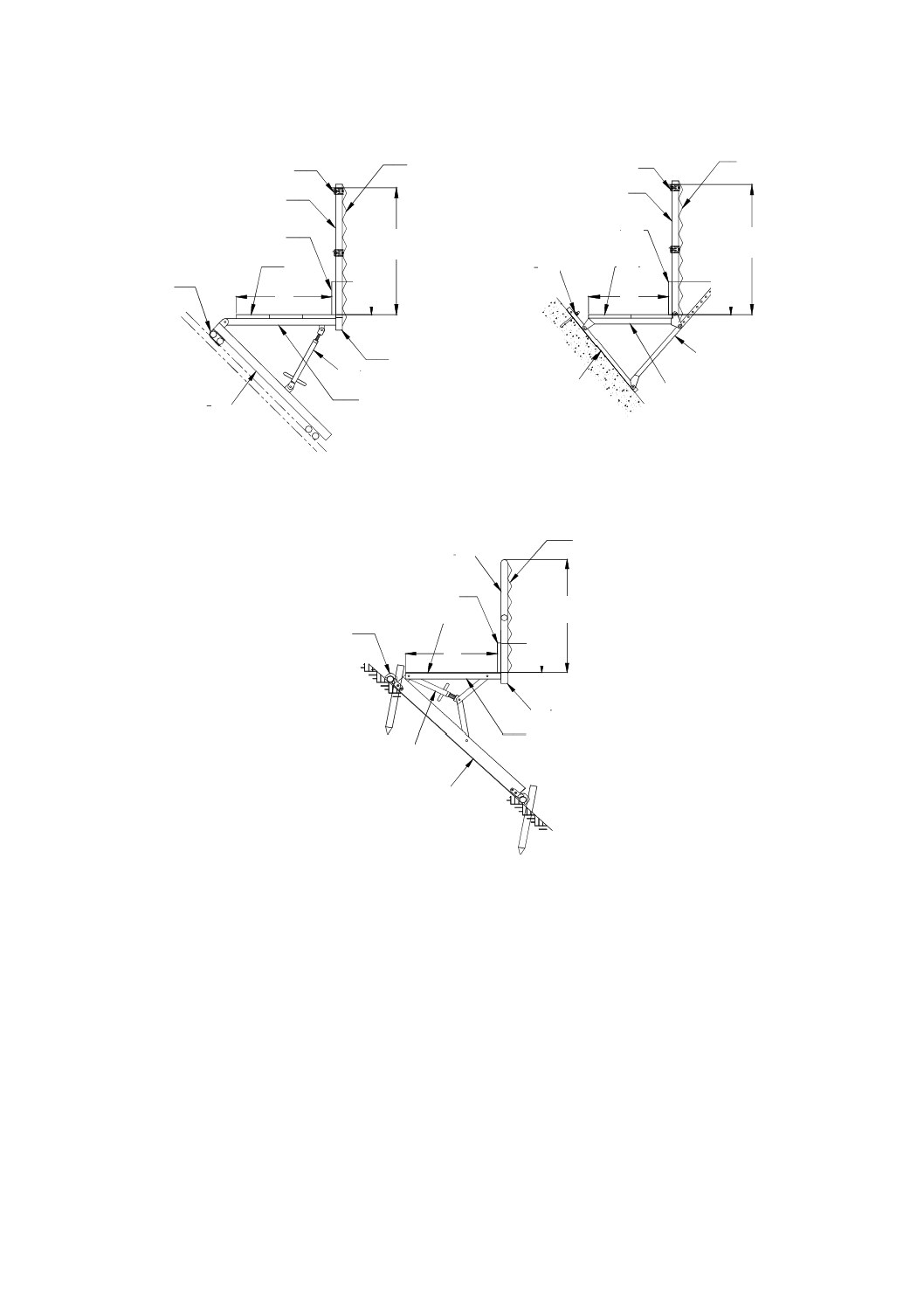

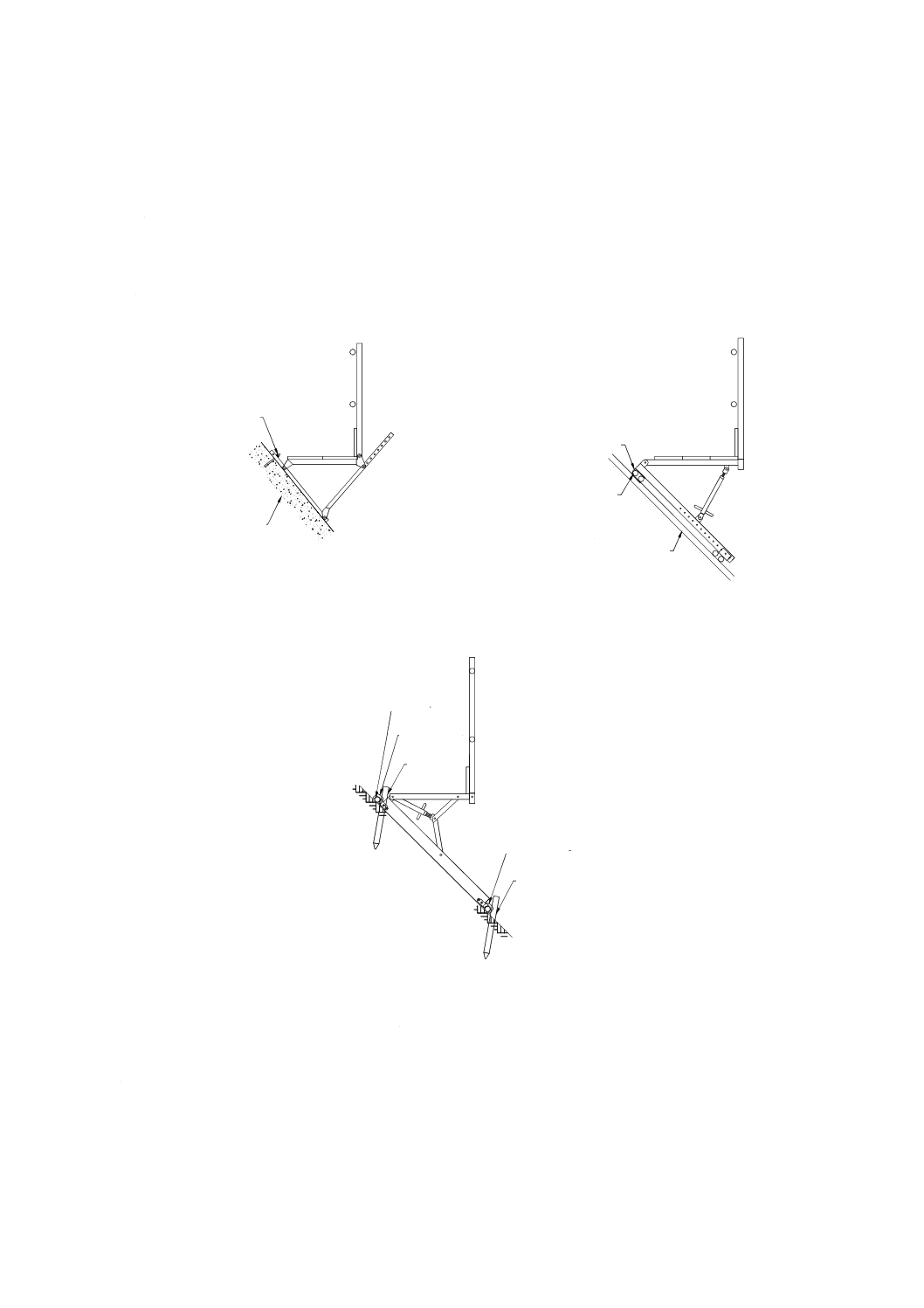

3.1) 敷板・敷角などを敷いてその上に設置する場合は,次による(図A.12参照)。

3.1.1) 地盤を平たんにした後,地固めする。ただし,地耐力が十分にある場合は,この限りではない。

3.1.2) 地固めしたその上に敷板などを置き,支柱下端に取り付けた固定ベース,又はジャッキ類と敷板

などをくぎで固定する。

図A.12−単管とクランプとを用いて組み立てられた機械構台設備の施工例

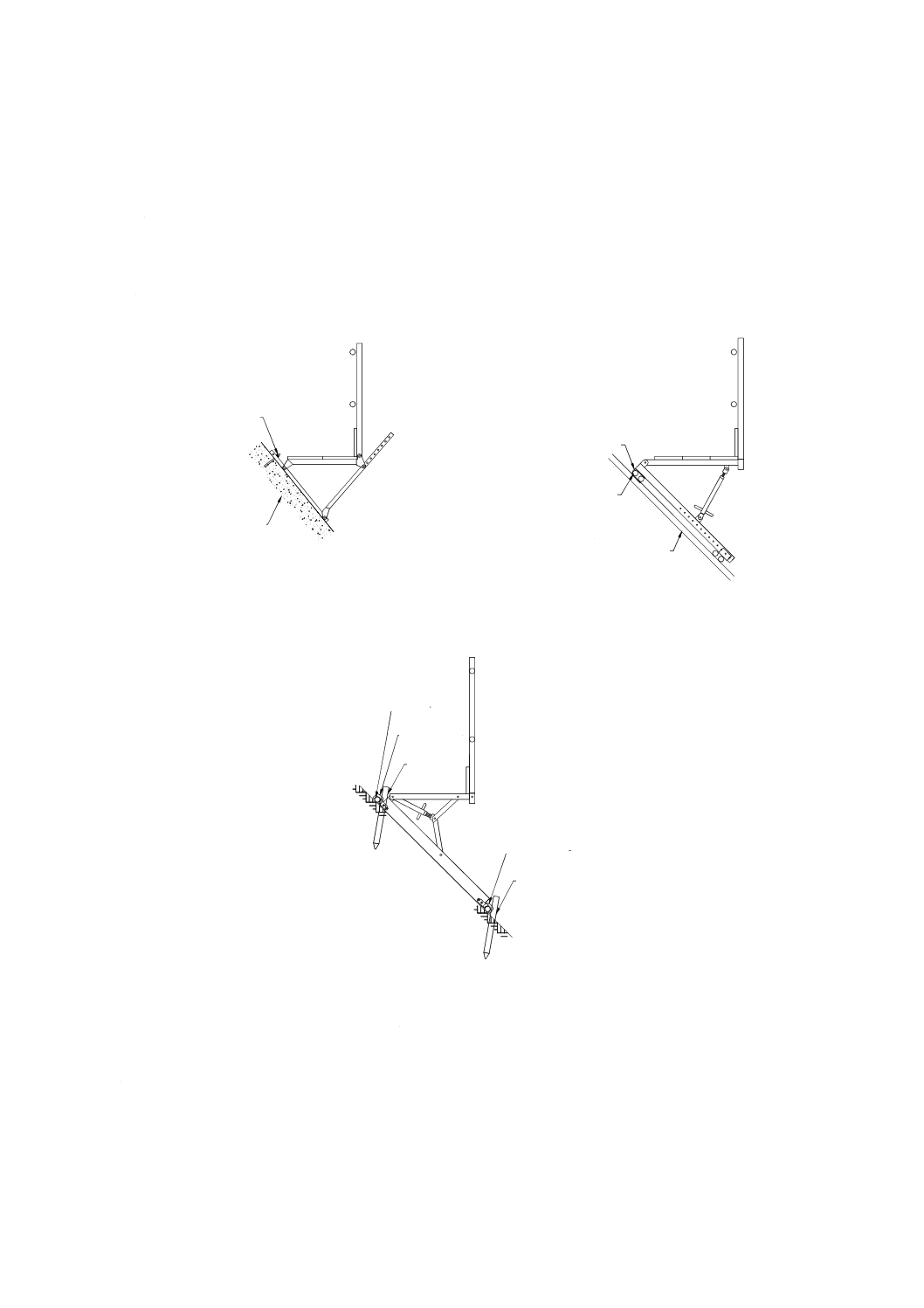

3.2) 斜材の鉛直方向の抵抗能力によって支柱の鉛直荷重を負担させる方法で設置する場合は,次によ

る(図A.13参照)。

3.2.1) “検討の支柱”の下端に作用する鉛直荷重に対して,その支柱に接続する法方向及び展開方向の

斜材の鉛直方向の合計許容抵抗能力の値の方が大きいことを強度検討において確認が行われて

いることとする。

図A.13−システム足場部材を用いて組み立てられた機械構台設備の施工例

49

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3) 斜材の抵抗能力が不足する場合の設置 一般に山側の支柱には,支柱の下端に作用する鉛直荷重

は斜材の鉛直方向の許容抵抗能力よりも大きくなる場合がある。このような場合は,次の3.3.1),

3.3.2)及び3.3.3)のうち,いずれかの方法によって不同沈下の防止の措置を講じるものとする(図

A.14参照)。

3.3.1) 支柱の下端の地盤を突き固めて,必要な地耐力を得る方法。ここでいう必要な地耐力(単位

kN/m2)とは,山側の支柱下端に作用する鉛直荷重から支柱に接続する斜材の鉛直方向の許容抵

抗能力を差し引いた値をいう。

3.3.2) 法肩に設けたあて物まで根太を伸ばしてあて物に荷重を分担させて山側の支柱の下端に作用す

る鉛直荷重を低減させる方法。山側の支柱の下端に作用する鉛直荷重に対して,その支柱に接続

する法方向及び展開方向の斜材の鉛直方向の合計許容抵抗能力の値の方が大きいことを強度検

討において確認が行われていることとする。

3.3.3) 3.3.1)及び3.3.2)を組み合わせた方法。

図A.14−システム足場部材を用いて組み立てられた機械構台設備の施工例

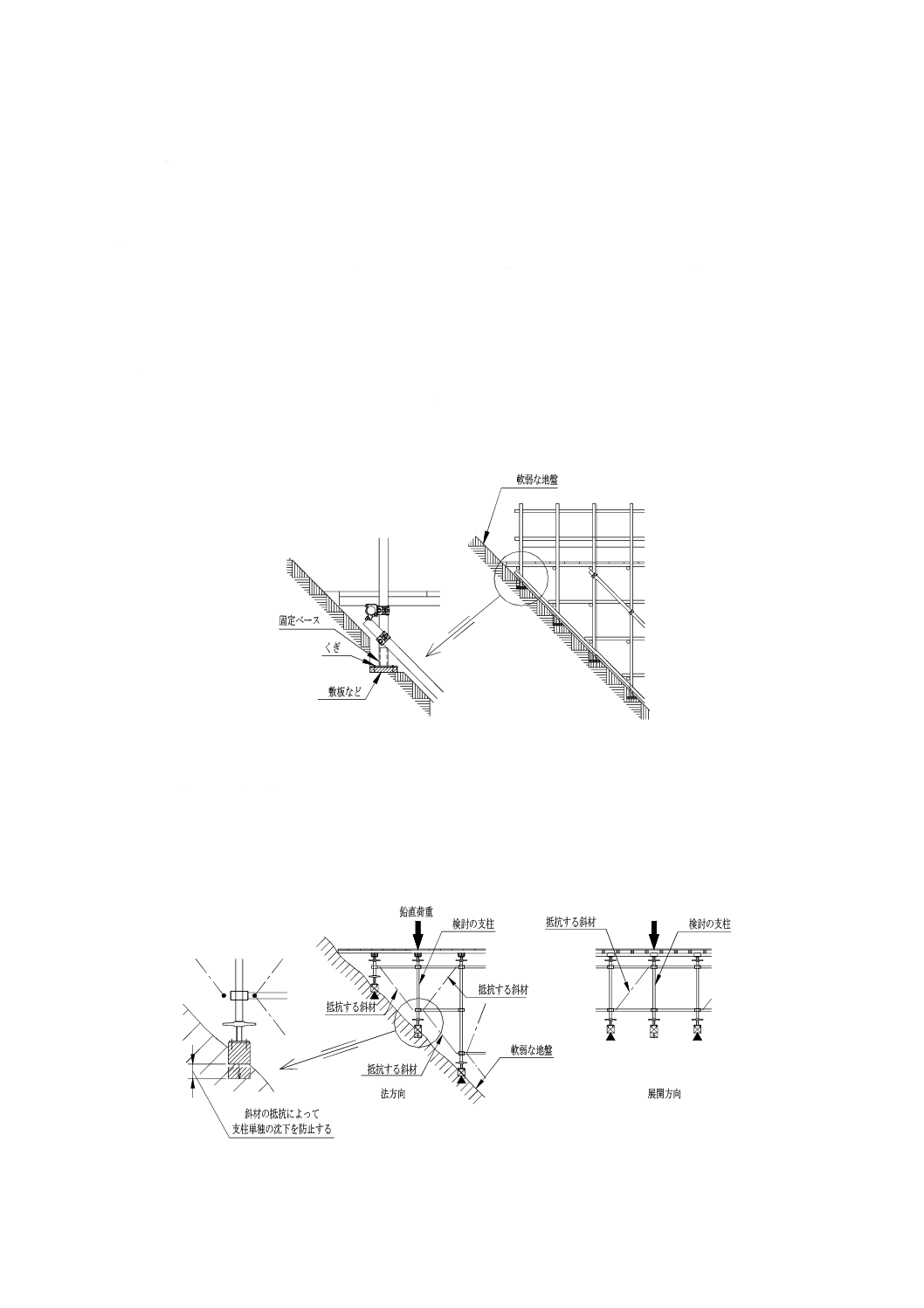

4) コンクリート造などへの設置の方法 コンクリート造などのく体面上に設置する場合は,支柱下端

は,角度自在ジャッキなどを使用するか,又はジャッキベースの下面に法面傾斜に合わせて加工し

た受台とくぎなどで固定して,く体面の上に設置する(図A.15参照)。

図A.15−システム足場部材を用いて組み立てられた機械構台設備の施工例

b) 施工

1) 組立ては,施工図に従って行う。

2) やむを得ず施工図を変更して組立てを行う場合は,事前に設計者の指示を受けなければならない。

3) 組立てにおいては,指定の部材を使用し,指定された方法で強固に結合する。

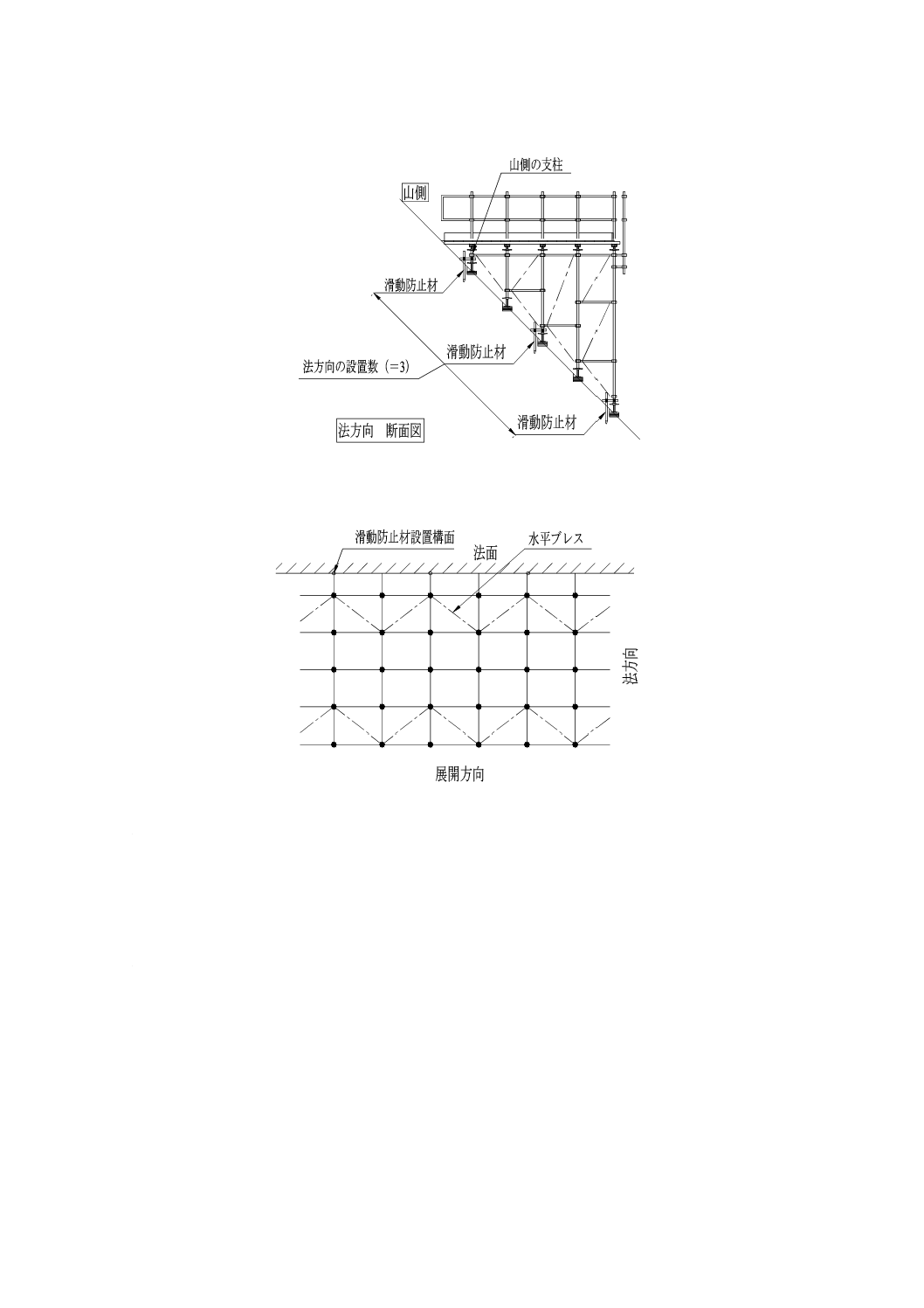

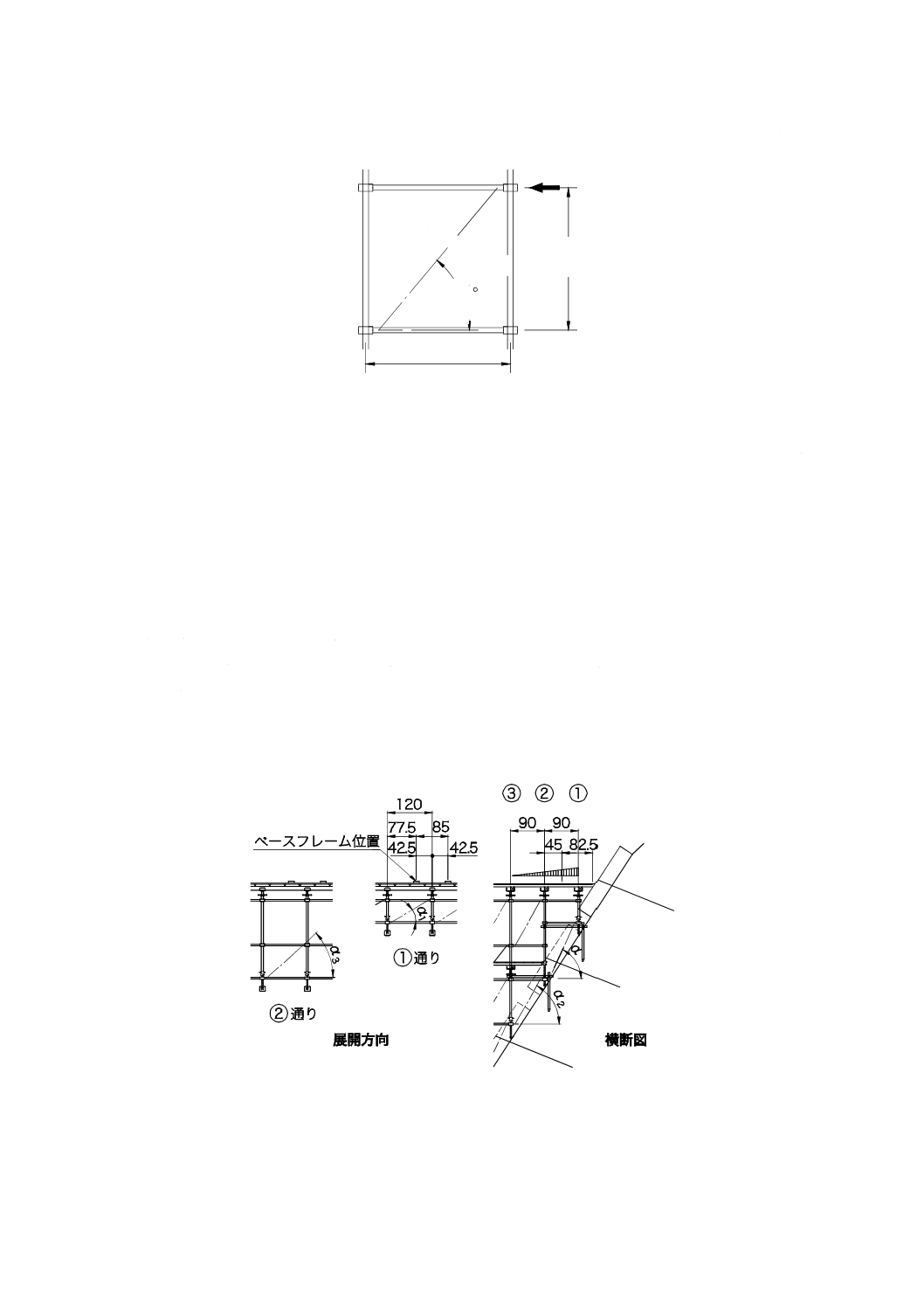

4) 滑動・転倒の防止措置 滑動・転倒の防止措置は,次による(図A.16及び図A.17参照)。

50

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

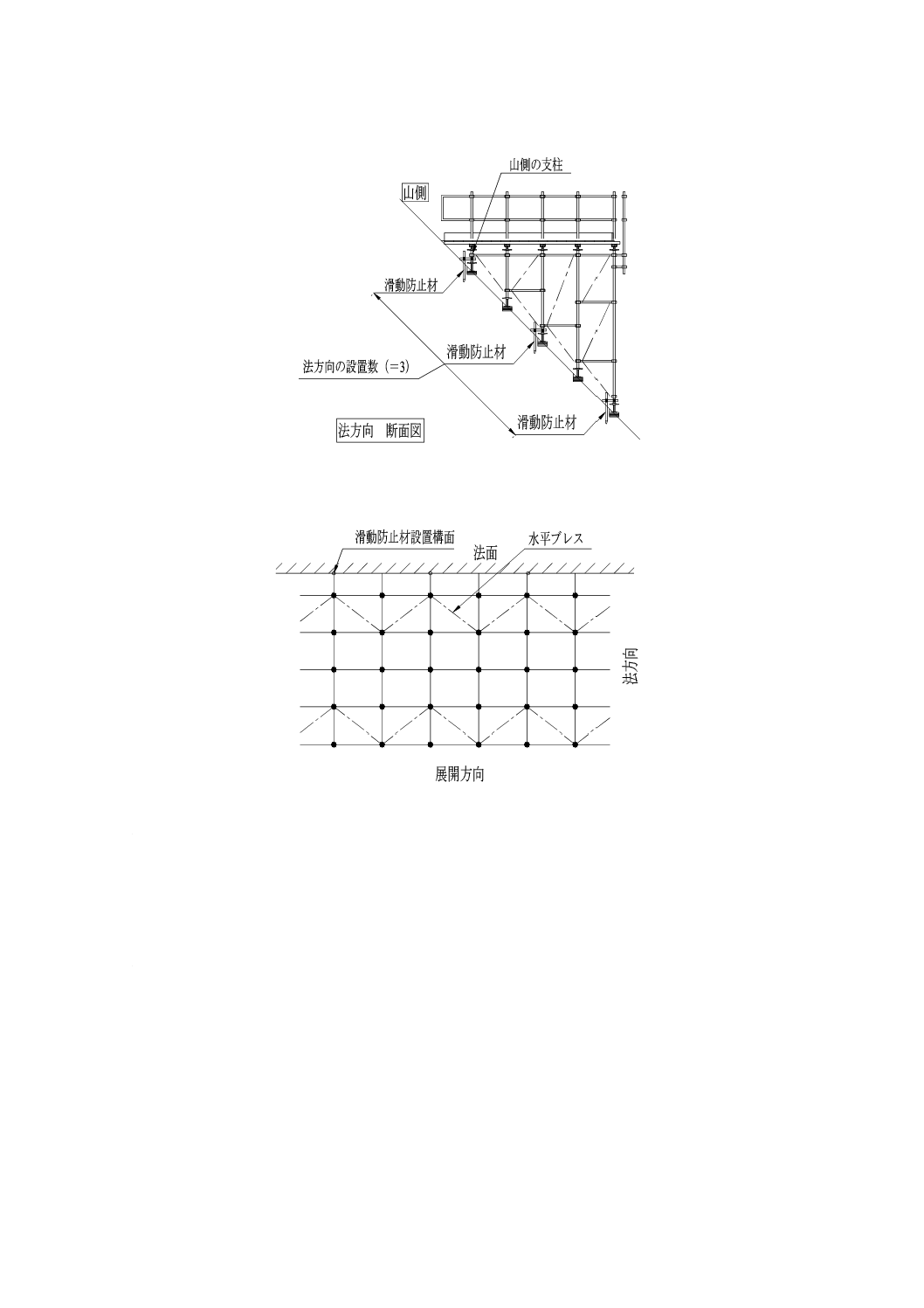

図A.16−システム足場部材を用いて組み立てられた機械構台設備の施工例

図A.17−水平ブレスによる水平構の例

4.1) 法方向の各構面は,強度検討によって求められた設置数(図A.16の場合=3)で滑動・転倒の防

止措置を講じる(図A.16参照)。

注記 展開方向に水平構を設けることによって,法方向の各構面に滑動・転倒の防止措置を設け

ない場合は,斜面を滑り落ちる力は滑動・転倒の防止措置をとった構面が負担することに

なるので,必要によって水平構の強度検討を行うものとする(図A.17参照)。

4.2) 山側に最も近い支柱には,4.1) の設置数の如何にかかわらず滑動・転倒の防止措置を講じるもの

とする。

4.3) 展開方向の傾斜が20度を超えるときは,法方向と同様の防止措置を講じる。

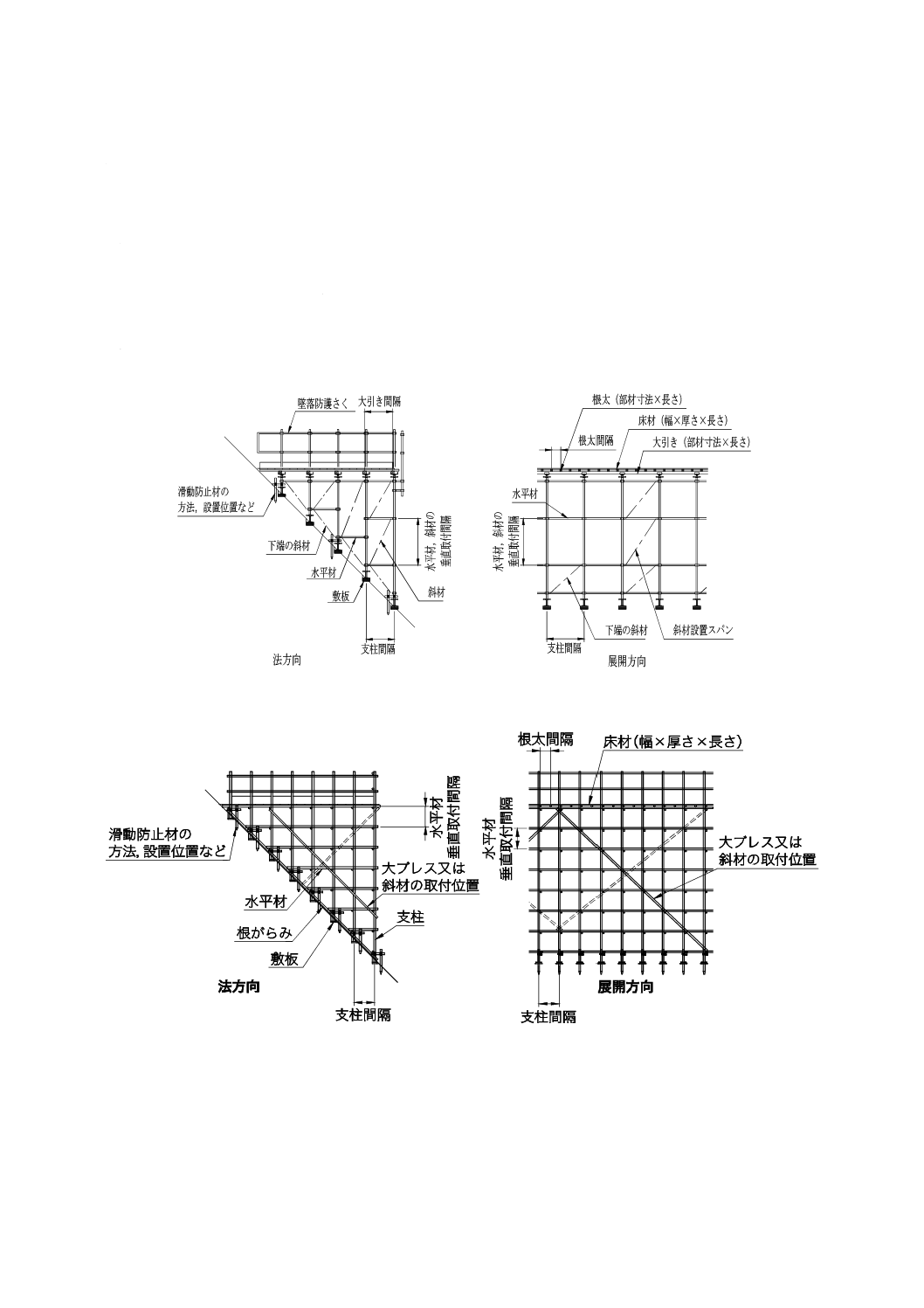

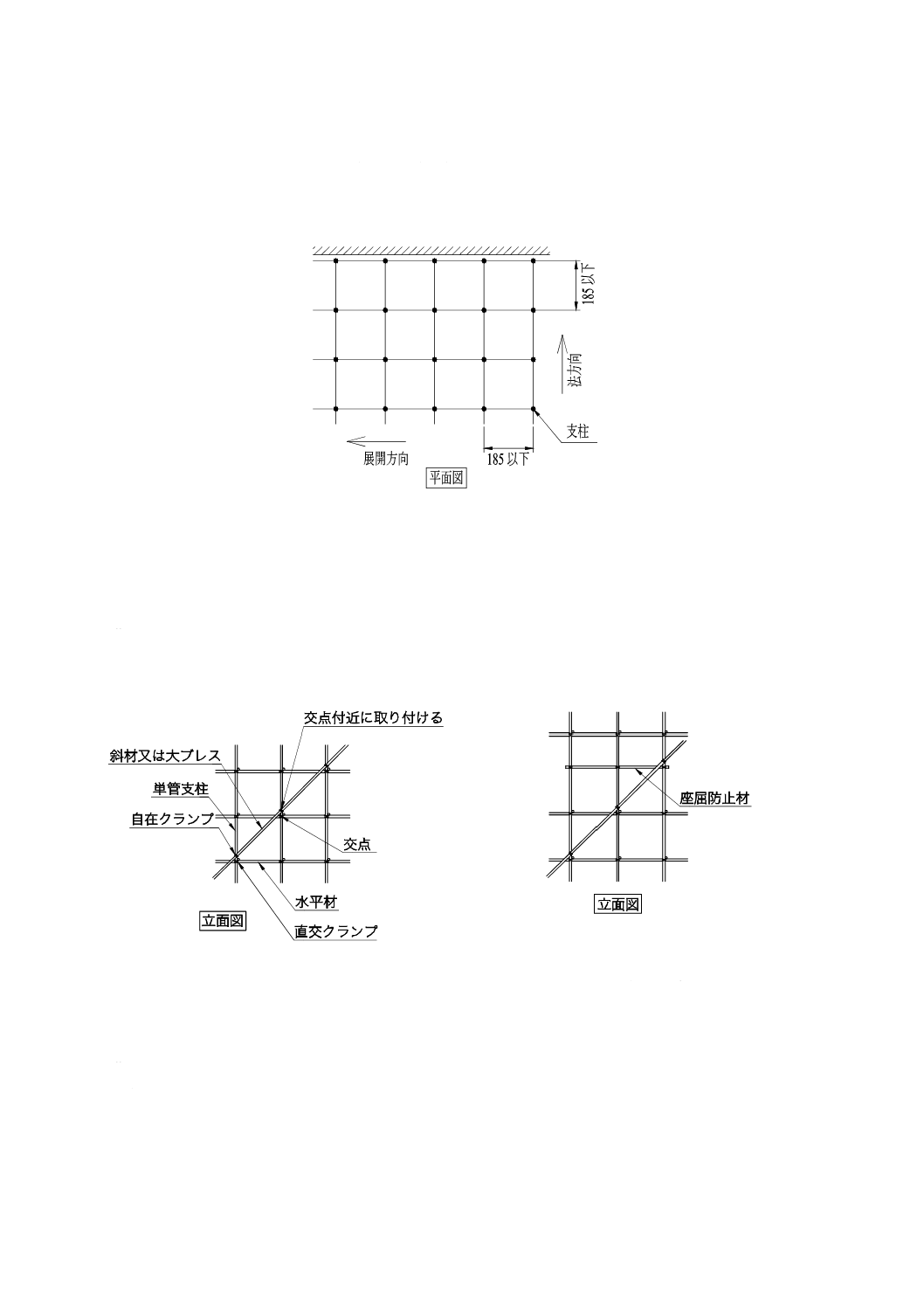

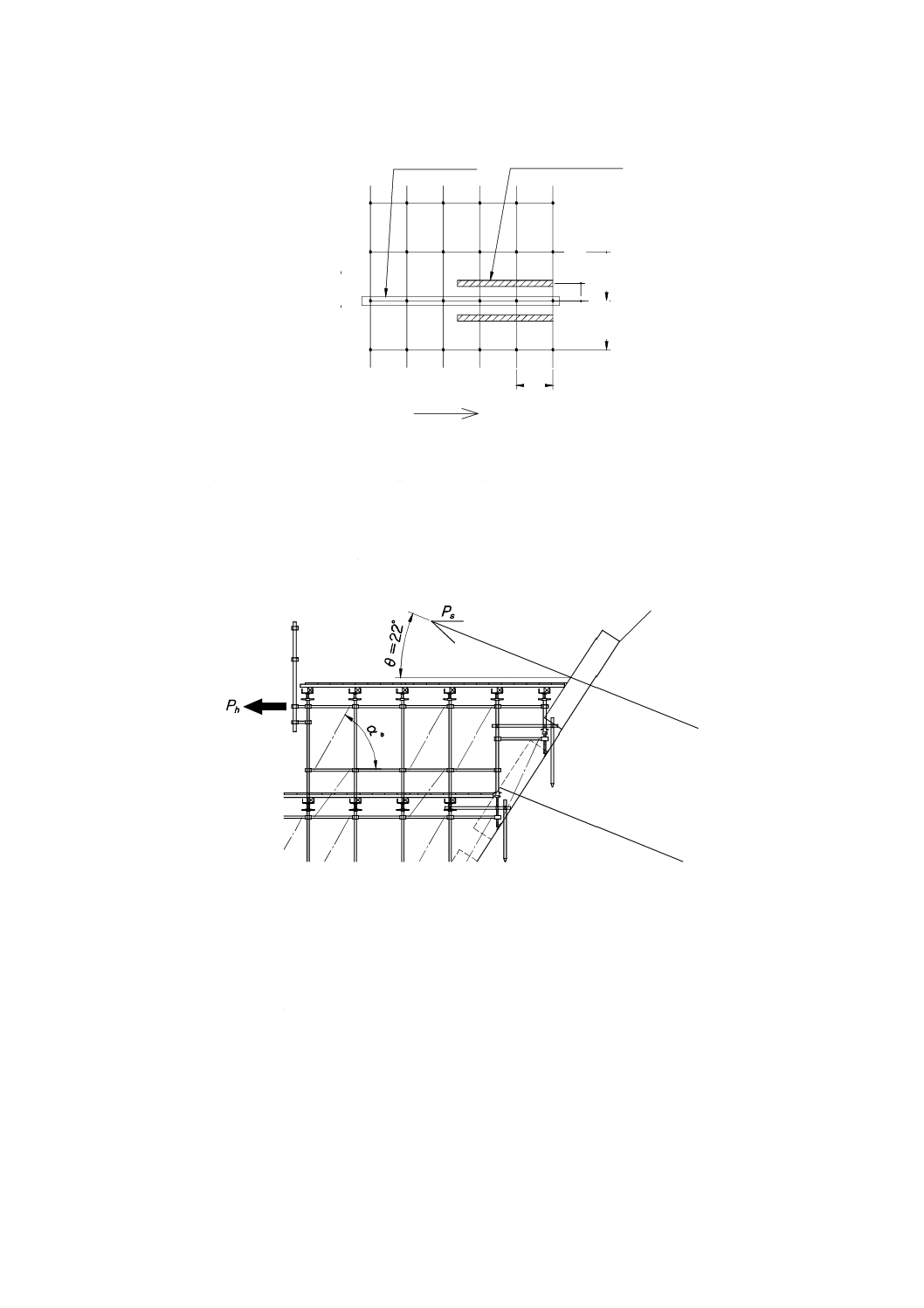

A.3 機械構台設備を施工するに当たっての設計図書の作成

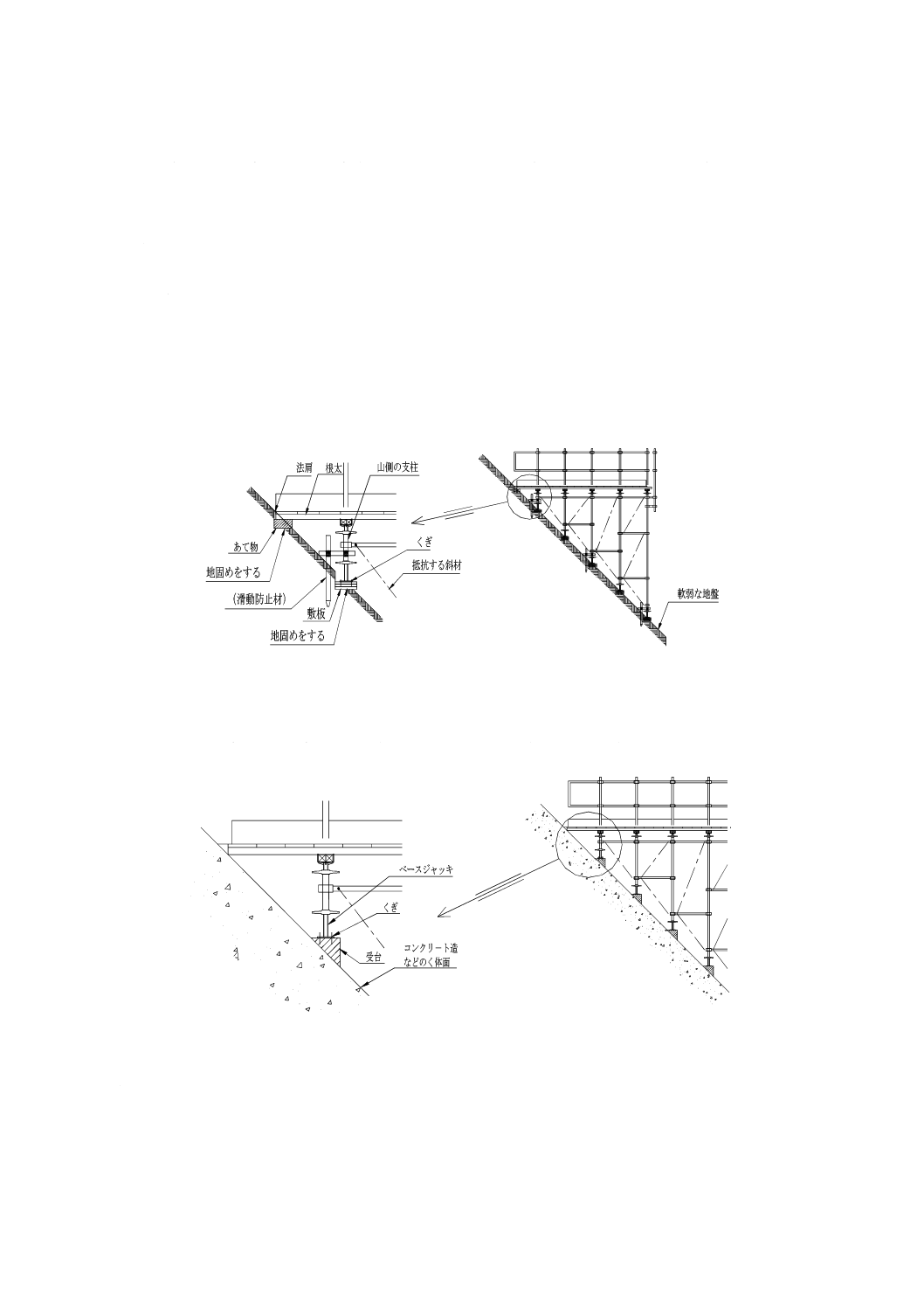

A.3.1 施工図の作成

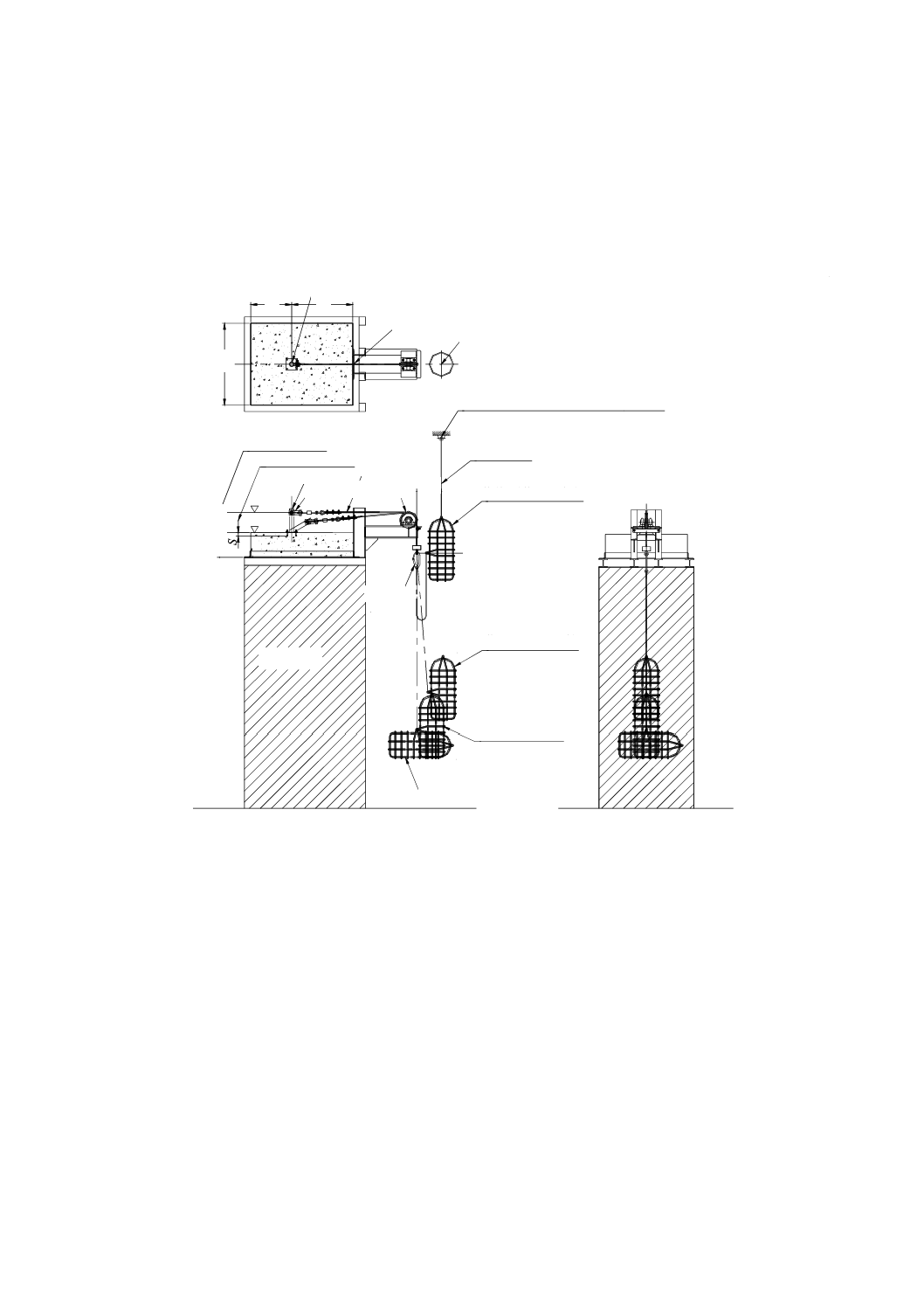

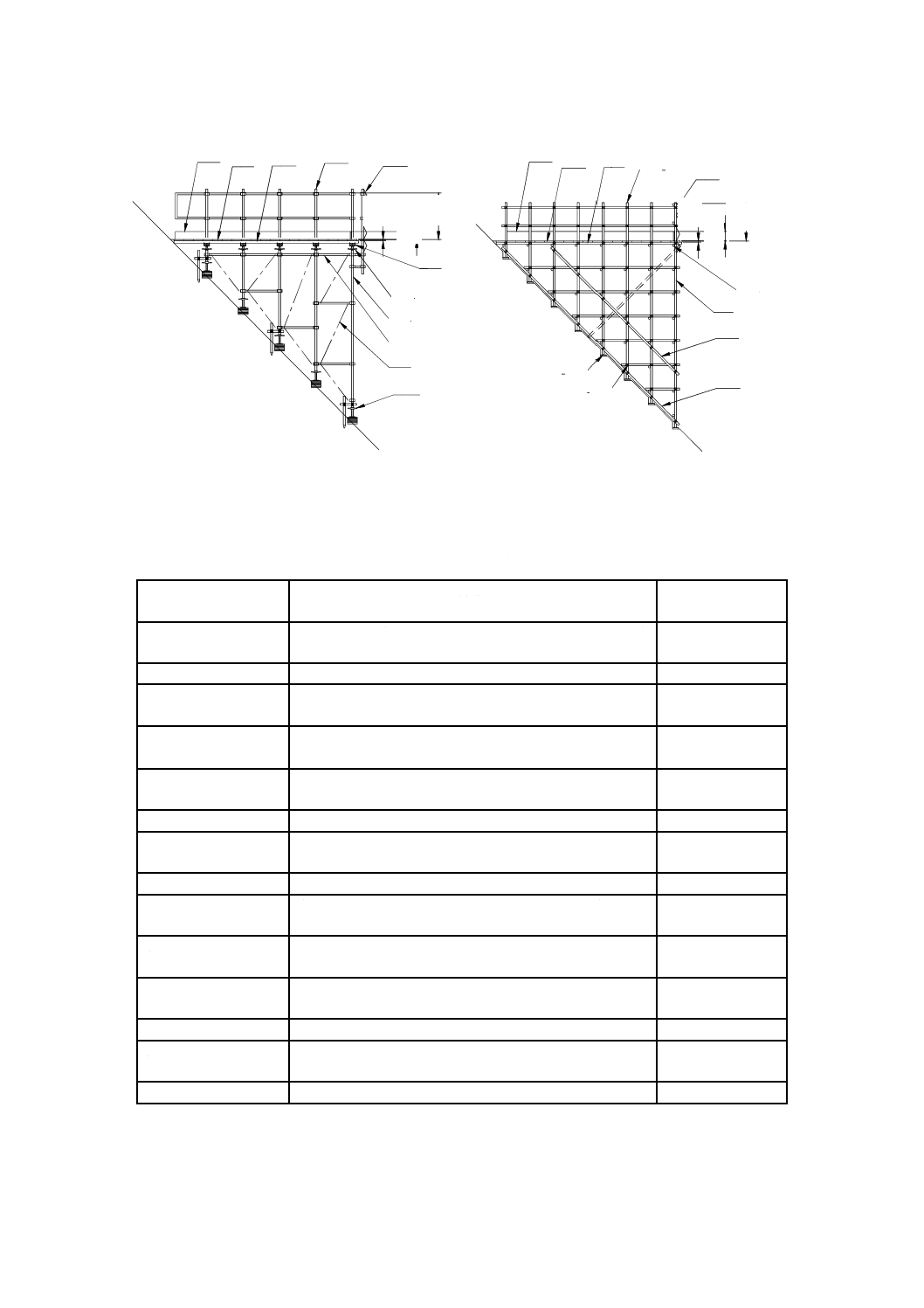

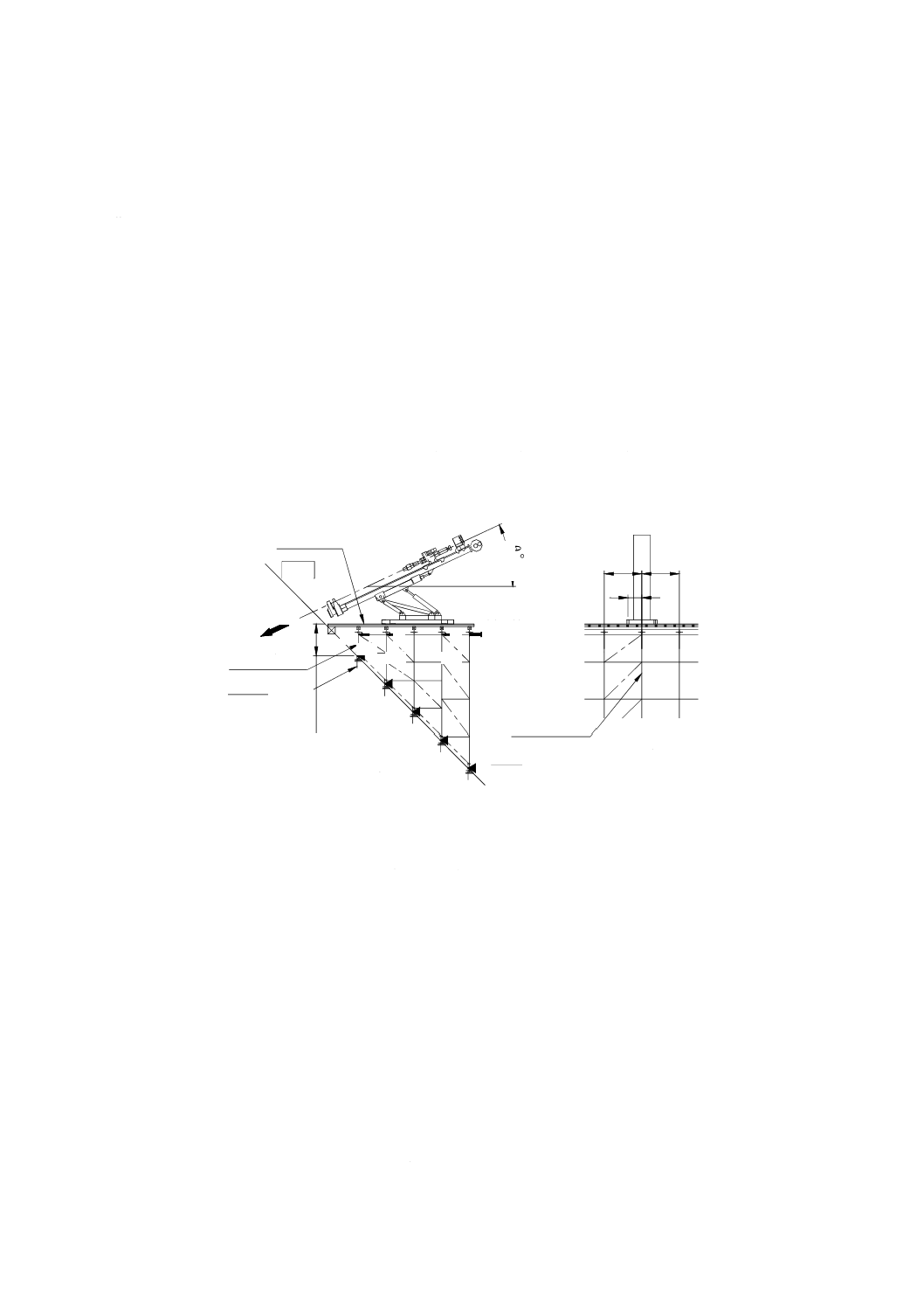

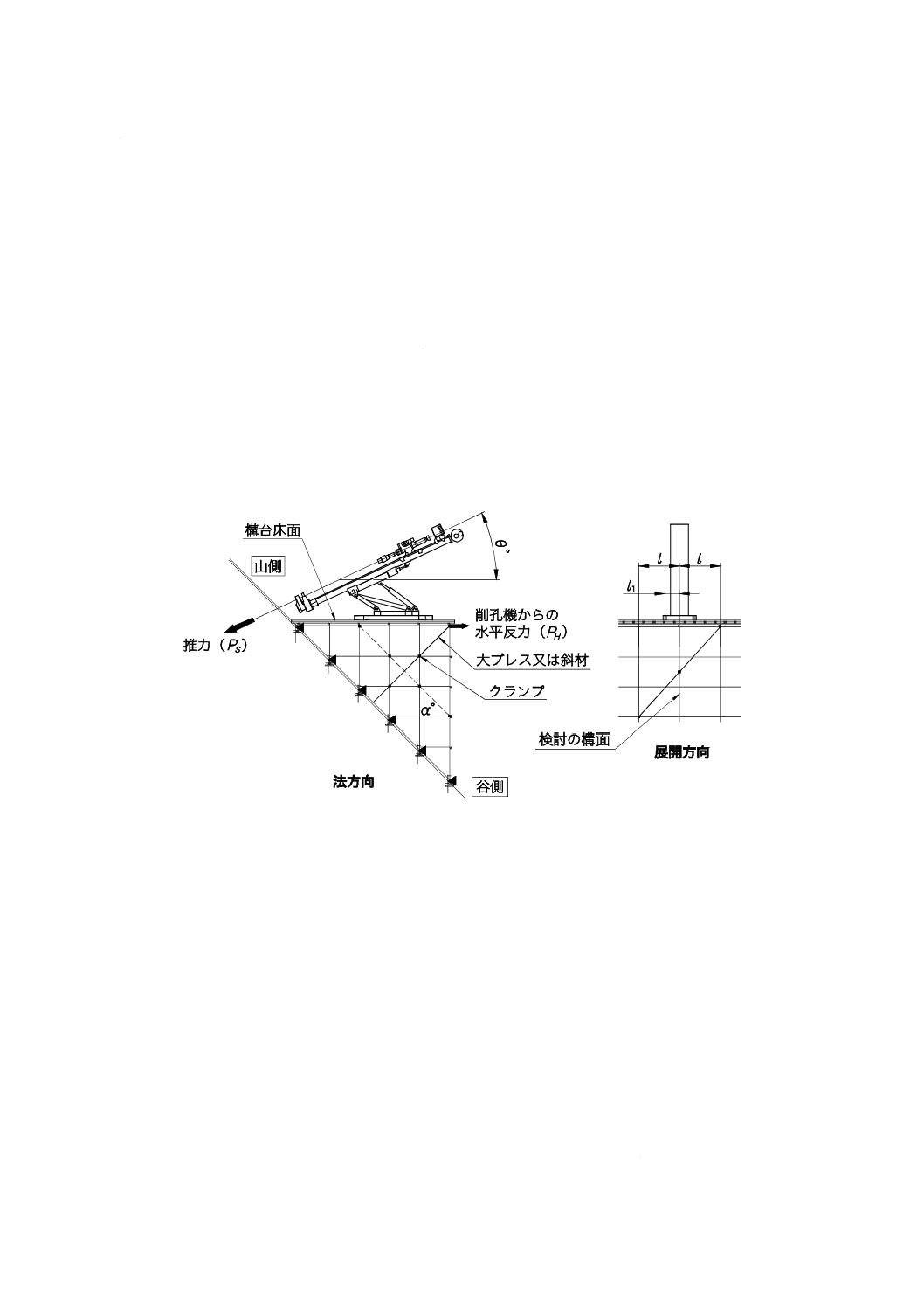

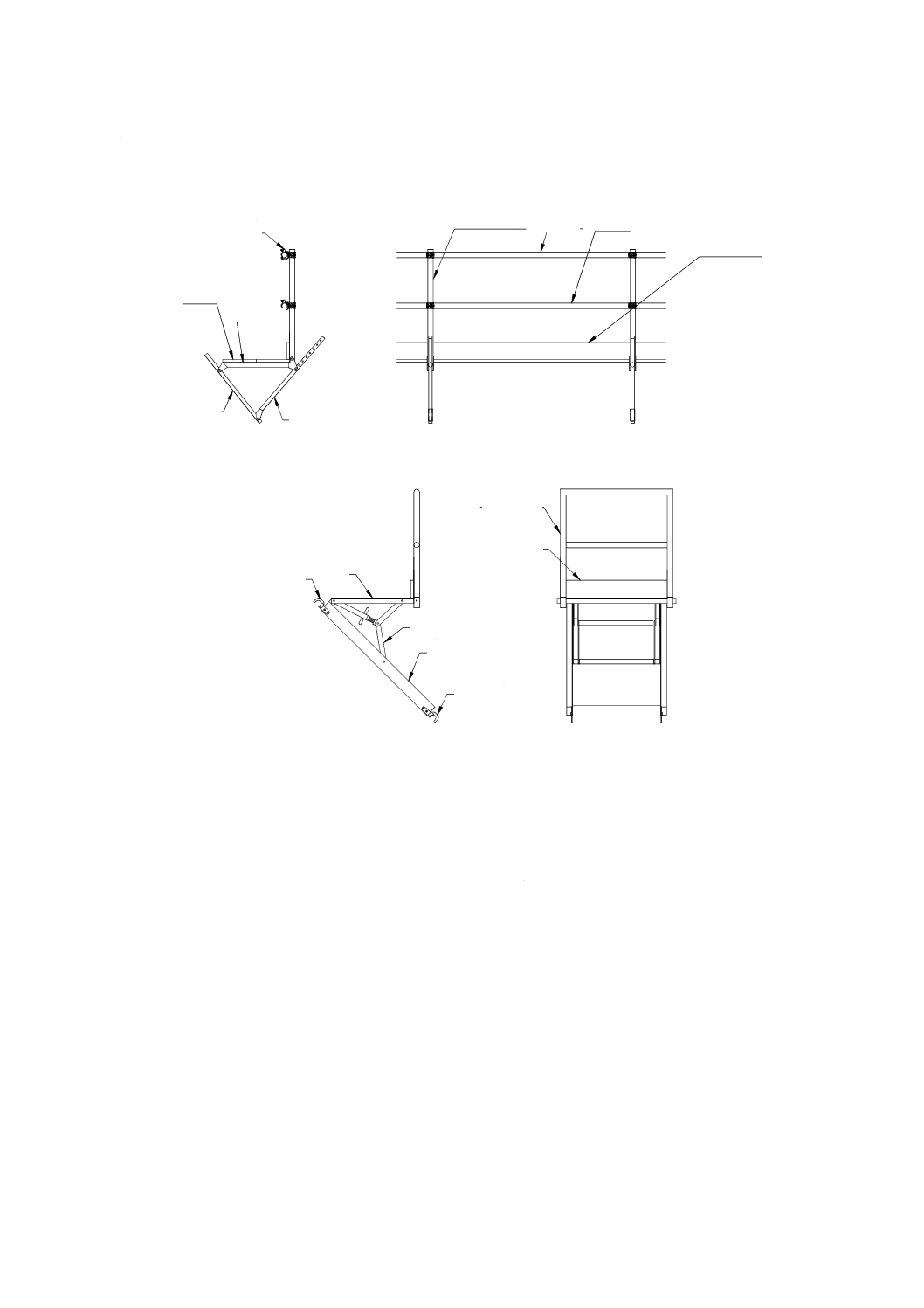

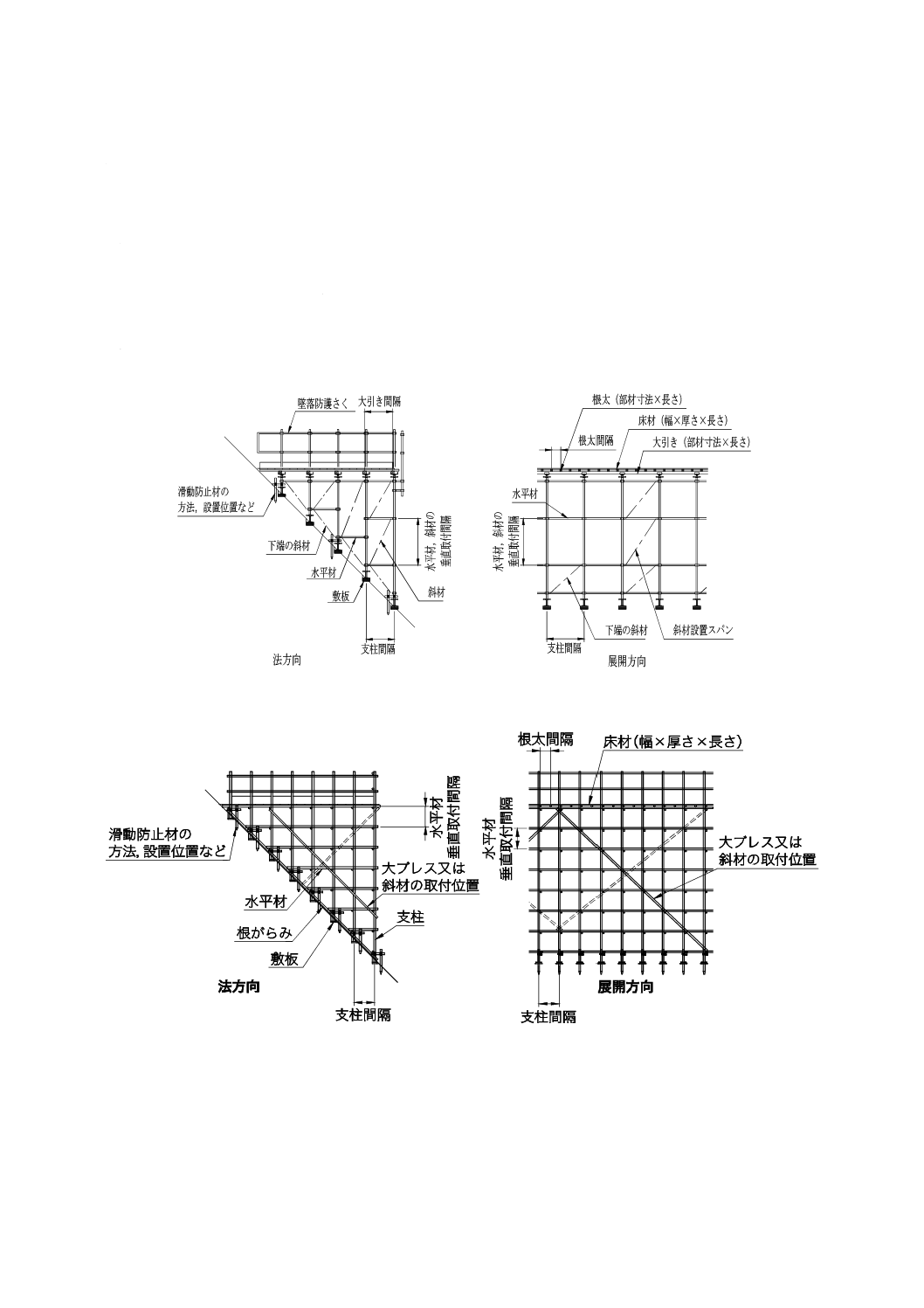

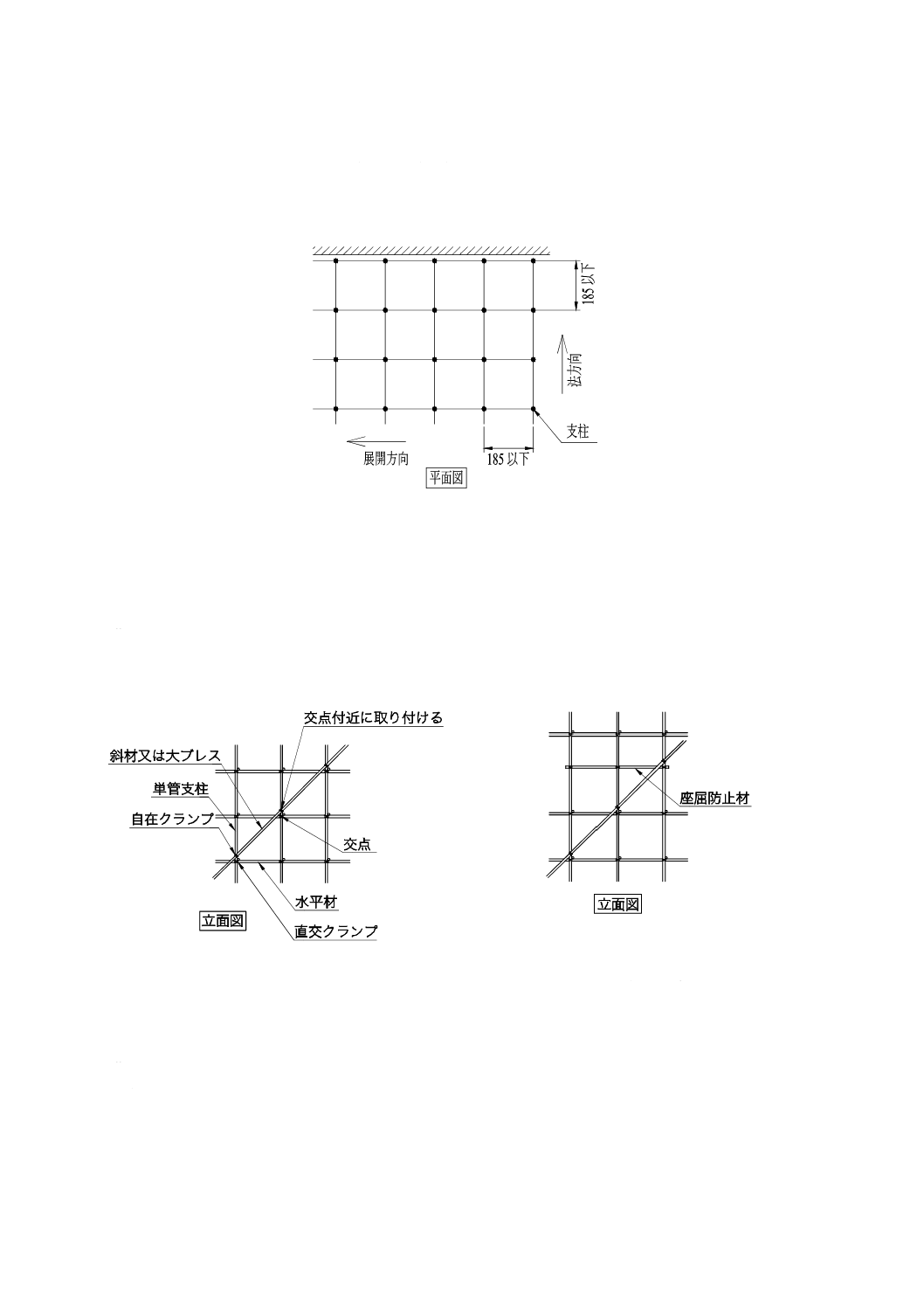

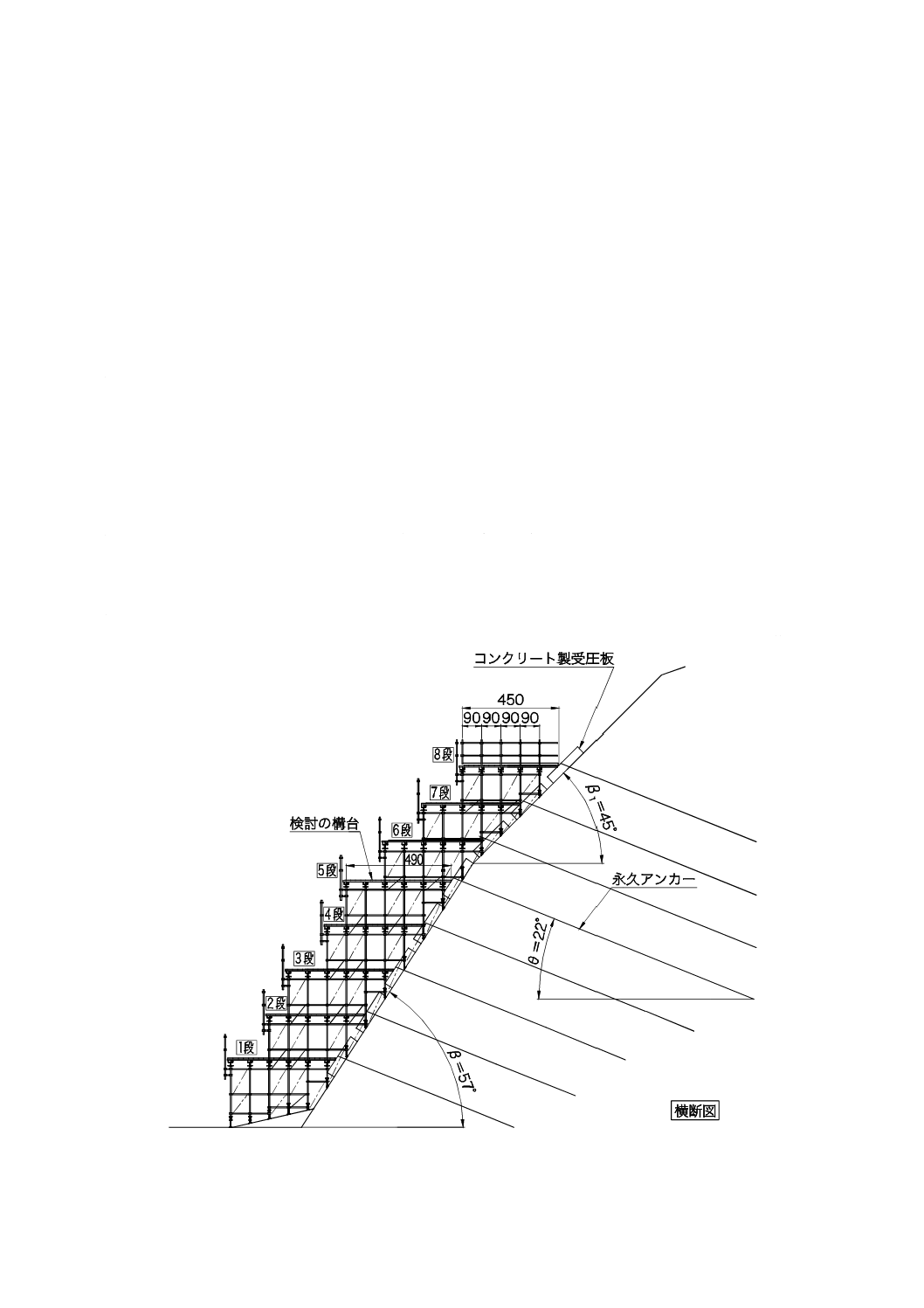

機械構台設備の施工図の作成においての必要な要件は,次による(図A.18及び図A.19参照)。

a) 施工図に記された支柱間隔,水平材及び斜材の垂直取付間隔,根太及び大引きの配置間隔などは,強

51

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度検討を行うものとする。

b) 施工図の作成において記入すべき内容は,次による。

1) 法方向の横断図 支柱間隔,水平材の取付位置,斜材,又は大ブレスの取付け及び設置位置,根太・

大引きの寸法及び設置間隔などを明確に図示する。

2) 展開方向の立面図 支柱間隔,水平材の位置,斜材,又は大ブレスの設置位置,根太の寸法及び配

置間隔,敷板の種類及び寸法などを明確に図示する。

3) 平面図 必要に応じて作成する。

4) 詳細図 必要に応じて作成する。

5) 滑動・転倒防止措置 使用する部材及び寸法,方法,設置位置などを図示するか又は文言で明記す

る。

図A.18−システム足場部材を用いて組み立てられる場合の施工図に記入すべき内容

図A.19−単管とクランプとを用いて組み立てられる場合の施工図に記入すべき内容

A.3.2 設計標準

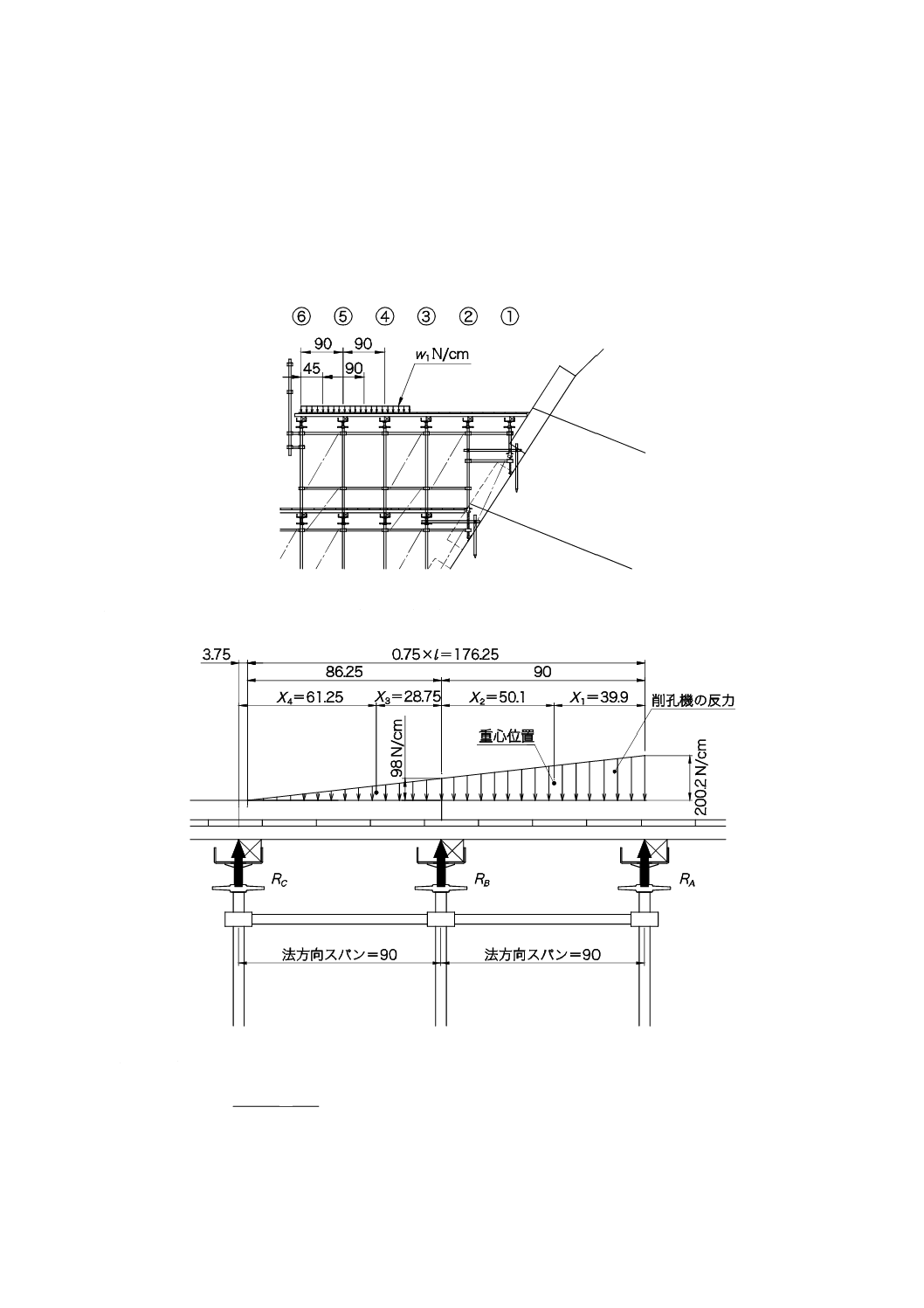

A.3.2.1 基本設計荷重

設計計算に用いる荷重の区分・種類・内容は,表A.1による。

52

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−荷重の区分・種類・内容

荷重の区分

種類

内容

固定荷重

足場部分の自重

構台部分より下部の足場自重

構台部分の自重

床材,根太,大引きなどの自重

積載荷重

及び

鉛直方向の荷重

床荷重

作業員及び工具類の重量 1.47 kN/m2

機械本体重量

油圧ユニットなどが別置きのときは,本体重量に含めない

つ(吊)り荷重

親くいなどの重量

鉛直方向の衝撃荷重

搭載する機械本体重量の20 %の値とする。

鉛直方向の昇降慣性力

つ(吊)り荷重量の20 %の値とする。

水平荷重

削孔機などの推力 (

S

P)による水平分

力 (

H

P)

S

Pcosθ ただし,θは水平からの傾斜角

急発進・急停止時の水平慣性力

車体重量の30 %の値

風荷重は,次の式を用いて求めた値とする。

P=qz×C×A

ここに,P:足場に作用する風荷重 (N)

qz:地上高さZ (m)における設計用速度圧 (N/ m2)

C:足場の風力係数

A:作用面積 (m2)

照査水平荷重

鉛直荷重の5 %の値

A.3.2.2 荷重の組合せ及び算定部材・部位

表A.2による。

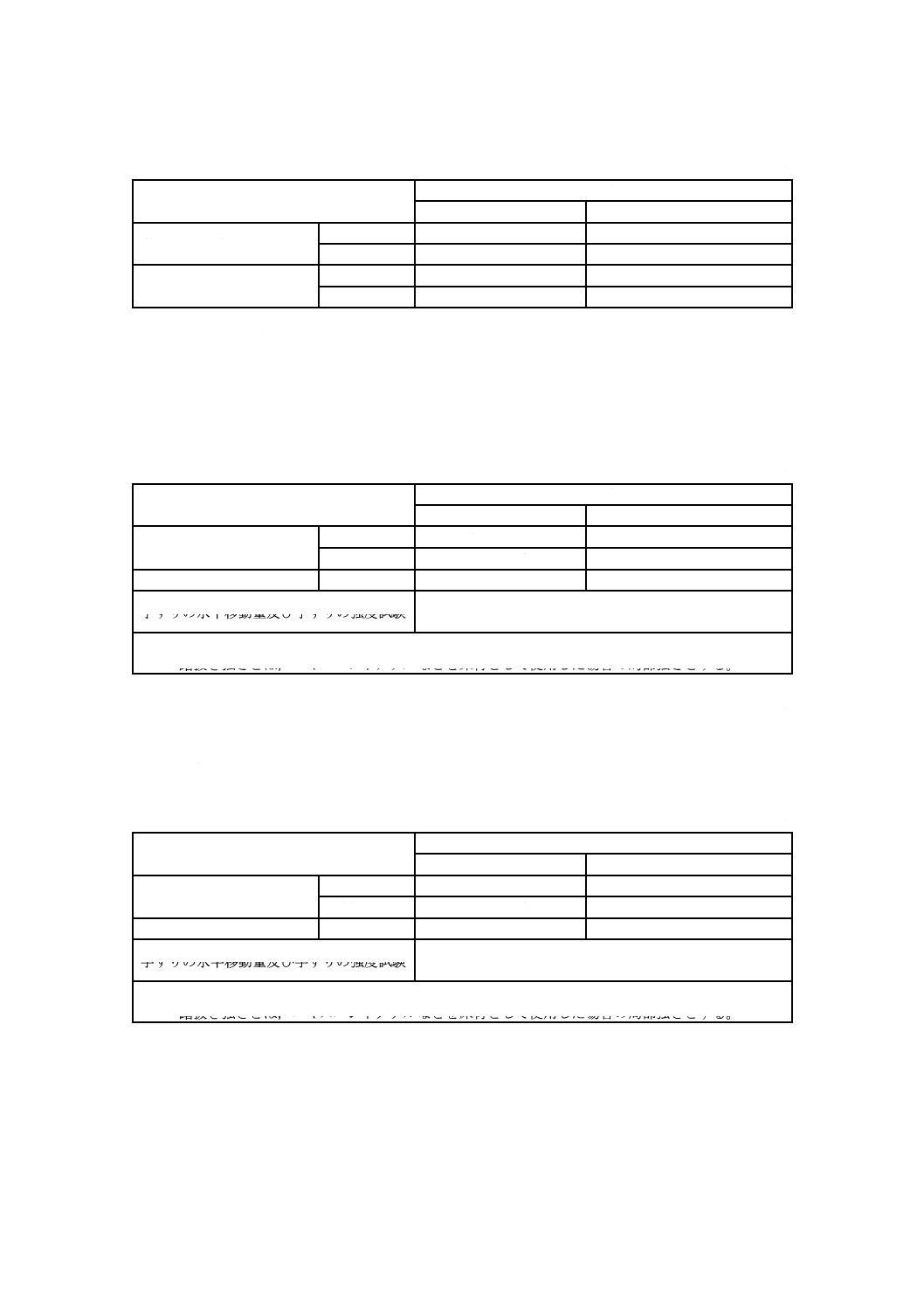

表A.2−荷重の組合せ及び算定部材・部位

作業状態

荷重の組合せ

算定部位

休止時

2

1

2

1

L

L

D

D

W

W

W

W

+

+

+

支柱,斜材・緊結部(鉛直方向),敷板, 根

太,大引き,水平材

走行時

2

2

1

L

D

D

W

W

W

+

+

支柱,敷板,根太,大引き,水平材

作業時

1

2

1

2

1

p

L

L

D

D

W

W

W

W

W

+

+

+

+

支柱,斜材(鉛直方向),敷板,根太,大引き,

水平材

2

3

2

1

2

p

L

L

L

D

W

W

W

W

W

+

+

+

+

水平荷重

H

P

斜材・緊結部(水平方向)

H

F

斜材・緊結部(水平方向)

wh

W

斜材・緊結部(水平方向)

Pa

斜材・緊結部(水平方向)

注記1 表中の記号は,次による。

固定荷重

1

D

W

: 足場自重

2

D

W

: 構台自重

積載荷重

1

L

W

: 床荷重。ただし,機械の直下は,床荷重は“0”とする。

2

L

W

: 機械本体重量

3

L

W

: つ(吊)り荷重

1

p

W

: 機械による鉛直方向の衝撃荷重

2

p

W

: つ(吊)り荷重による昇降慣性力

水平荷重

H

P

: 削孔時の推力の水平分力

H

F

: 急発進・急停止したときの走行慣性力

wh

W

: 風荷重(作業風速とする)

a

P

: 照査水平荷重

注記2 強度検討においては,表中の組合せ荷重のうち,部材・部位に対して最も不利な組合せについて検討

すればよいものとする。

53

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3.2.3 部材に発生する応力の値,割増し係数及び支柱の継手効率

A.3.2.3.1 部材に発生する曲げ応力などの値

a) 各部材に発生する曲げ応力,せん断応力などは部材に対して最も不利な位置に外力などが作用したと

きの値とする。

b) 各部材に発生するたわみは,部材に対して最も不利な位置に外力などが作用したときの値とする。

c) a)及びb)において,搭載する機械によって発生する外力の作用点が明らかな場合は,実寸法を用いて

各応力を求めてもよい。

d) 複数の機械類が構台に搭載される場合 複数の機械類の占有領域は重なることがないので,部材に作

用する部材の曲げ応力などは,最も不利となる機械について検討を行えばよい。

e) 制限たわみ 部材に発生するたわみ(δ)は,次の式から求めた値以下とする。

δa=0.816

l

ここに, δa: 制限たわみ (cm)

l: 支持間隔 (m)

A.3.2.3.2 許容応力度の割増し

a) 一般にシステム足場の部材の割増しは,通常斜材を除いて行わない。また,斜材の荷重の割増しは,

許容荷重に1.1を乗じた値を限度とする。

b) 構台床を構成する部材

1) 木製,金属製の構台の床材 通常,割増しは行わない。

2) 根太及び大引き

2.1) 木材については,割増しは行わない。

2.2) 金属製の根太及び大引きの割増しは,表A.3及び表A.4の値に1.1を乗じた値を限度とする。ただ

し,割増しは,削孔機重量などの鉛直荷重又は床荷重を加えて強度検討を行う場合とする。

c) 単管を緊結するクランプ クランプの割増しは,表A.5の値に1.1を乗じた値を限度とする。ただし,

削孔機の推力などの水平分力,不同沈下及び転倒・滑動防止材の強度検討を行う場合とする。

A.3.2.3.3 支柱の継手効率

a) システム足場(1種)の場合 公的機関などで認められた値とする。

b) 単管足場(2種)の場合 ジョイント低減係数(K)は,0.75とする。

A.3.2.4 材料の許容応力度など

a) 鋼材の許容応力度 鋼材の許容応力度の値は,次による。

1) 許容曲げ応力度及び許容圧縮応力度の値は,当該鋼材の降伏点強さの値又は引張強さの値の4分の

3の値のうち,いずれか小さい値の3分の2の値以下とする。

2) 許容せん断応力度の値は,当該鋼材の降伏点強さの値又は引張強さの値の4分の3の値のうち,い

ずれか小さい値の100分の38の値以下とする。

3) 許容支圧応力度の値は,当該鋼材の降伏点強さの値以下とする。

b) 材料の許容座屈応力度

1) 鋼材の許容座屈応力度 次の式によって計算を行って得た値以下とする。

ν

λ

σ

2

/

4.0

1

)

(

=

Λ

ac

−

ただし,λ≦Λの場合

54

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

/

29

.0

)

(

=

Λ

ac

λ

σ

ただし,λ>Λの場合

ここに, σac: 許容座屈応力度

λ: 細長比(=座屈長さ/断面2次半径)

Λ: 限界細長比(=

2π×E/0.6F) ただし,E=20 580 kN/cm2

v: 安全率 1.5+0.57 (λ/Λ)2

F: 降伏点

2) 木材の繊維方向の許容座屈応力度 次の式によって計算を行って得た値以下とする。

fk=f c(1−0.007Lk/i) ただし,Lk/i≦100の場合

fk=0.3fc/ (Lk/100i)2 ただし,Lk/i>100の場合

ここに, Lk: 支柱の有効座屈長さ (cm)

i: 支柱の最小断面二次半径 (cm)

fc: 許容圧縮応力度 (kN/cm2)

fk: 許容座屈応力度 (kN/cm2)

c) 材料の材質による許容応力度 表A.3及び表A.4による。

1) 鋼材の許容応力度

表A.3−鋼材の許容応力度

単位 kN/cm2

材質

引張り

圧縮

曲げ

せん断

支圧

SS400

STK400

15.7

15.7

15.7

8.9

23.5

STKR400

16.3

16.3

16.3

9.3

24.5

STK490

21.0

21.0

21.0

12.0

31.5

STKR490

21.7

21.7

21.7

12.4

32.5

STK500

23.7

23.7

23.7

13.2

35.5

STK540

26.0

26.0

26.0

14.8

39.0

2) 木材の許容応力度

表A.4−木材の許容応力度

単位 kN/cm2

種類

引張り

圧縮

曲げ

せん断 (x)

ひのき,あかまつ級

1.32

1.18

1.32

0.103

すぎ,えぞまつ級

1.03

0.88

1.03

0.074

かし

1.91

1.32

1.91

0.21

なら,くり級

1.47

1.03

1.47

0.15

合板足場板

−

−

1.62

−

丸太

使用する材料の種類によって,上記の4/3倍

注記 許容せん断応力の値は,繊維方向と直角方向の値とする。

d) 緊結金具(クランプ)の許容支持力 表A.5による。

表A.5−許容支持力

単位 kN

緊結金具の種類

許容支持力

直交形

4.9

自在形

3.43

55

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

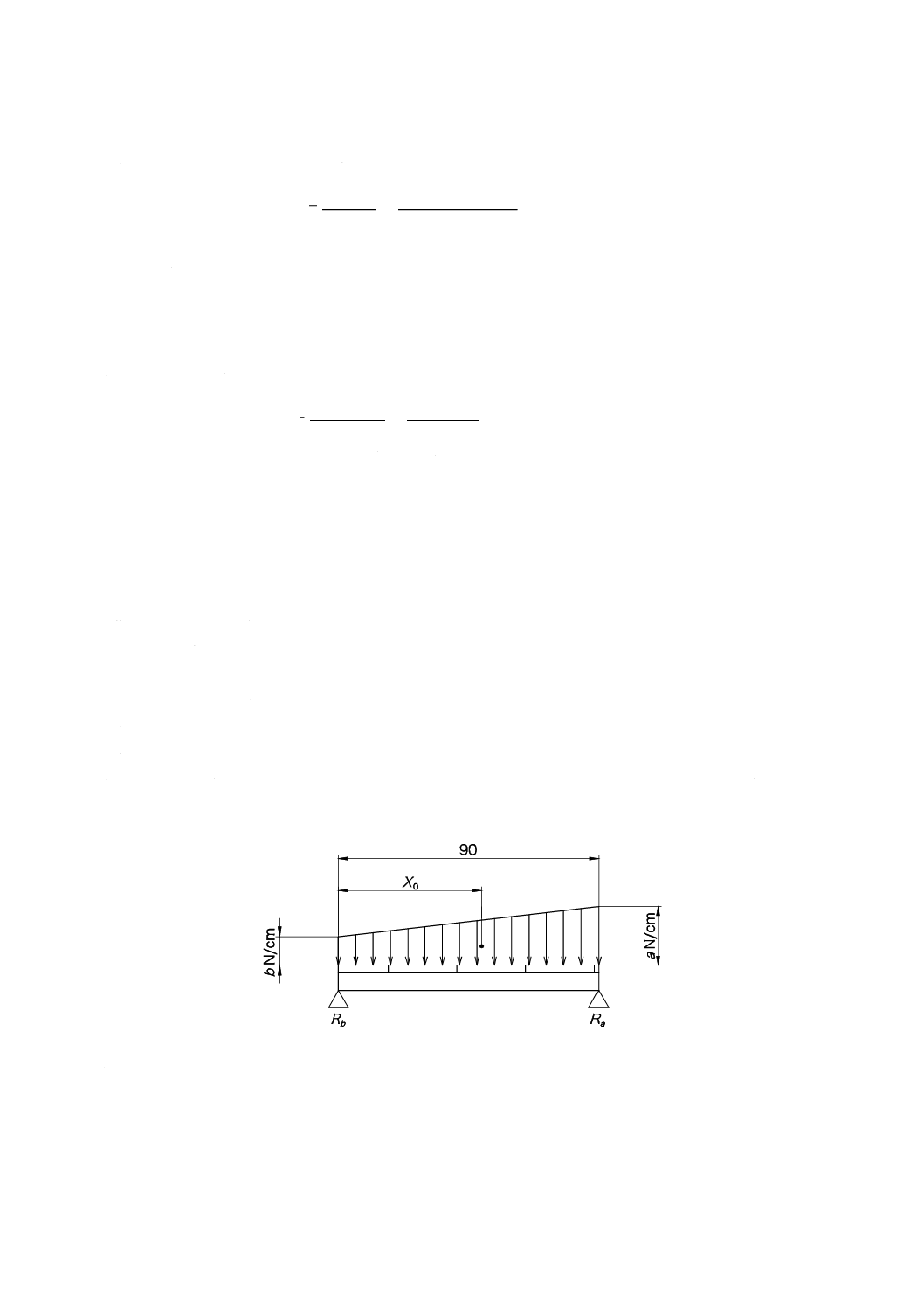

A.3.2.5 載荷方法

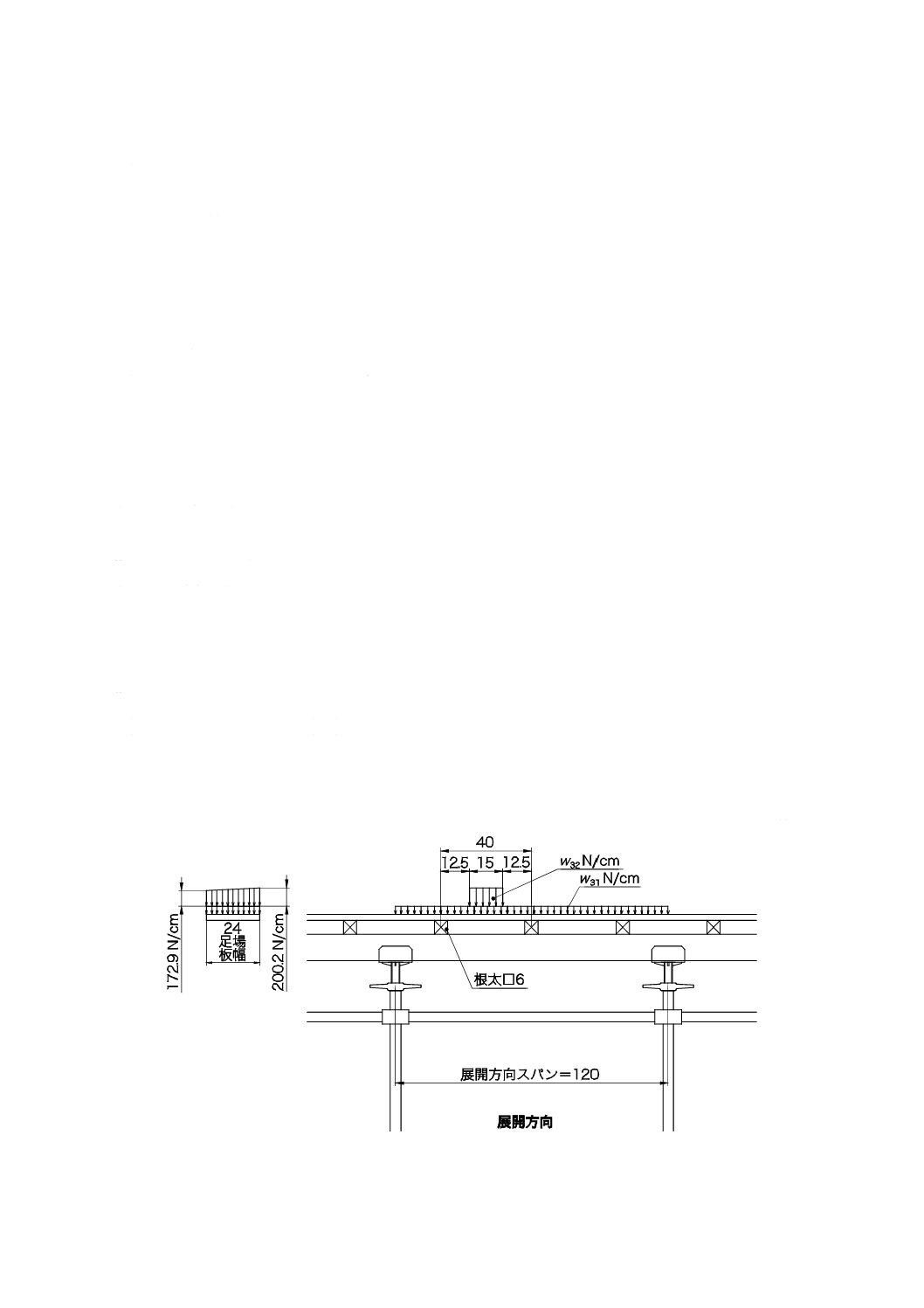

構台を構成する床材,根太,大引きなどに作用する積載荷重は,例えばそりタイプ1の削孔機の重量(衝

撃荷重を含む)をスキッドフレーム間で囲まれる投影面積で除した単位面積当たりの荷重ではない。積載

荷重は,スキッドフレームなどが床材に接地する部分の接地面積で除した値としなければならない(図

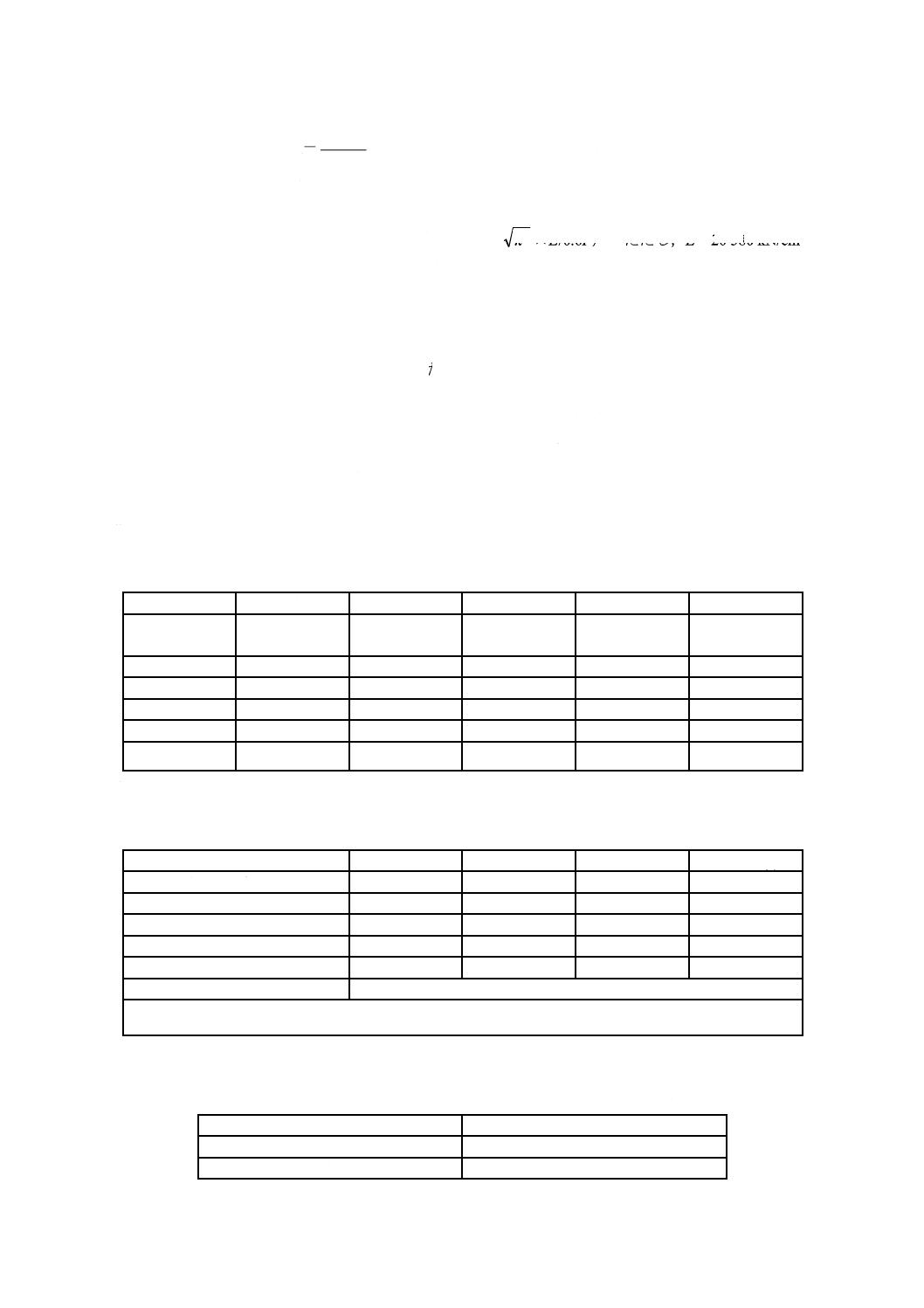

A.20及び図A.21参照)。

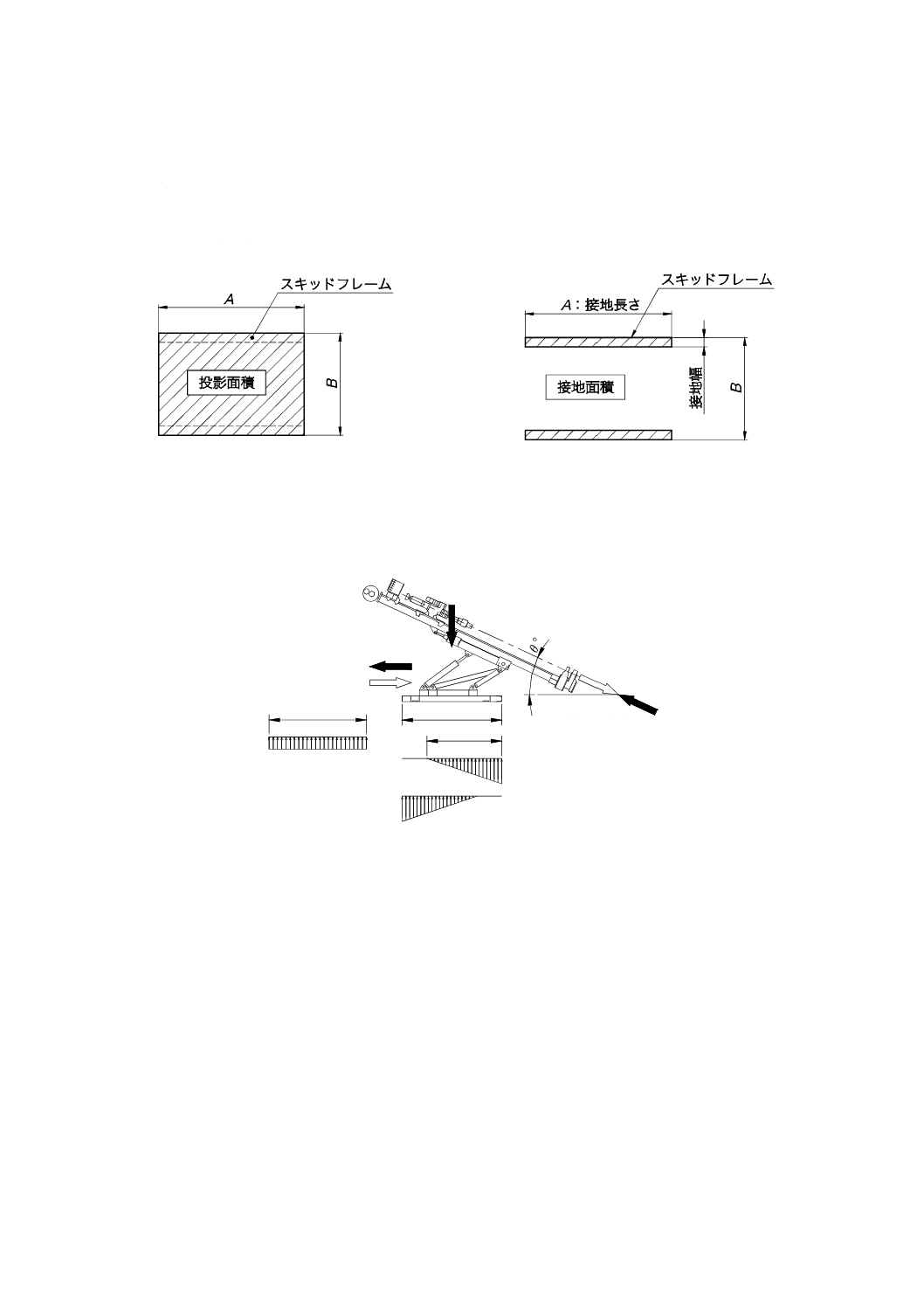

図A.20−投影面積

図A.21−接地面積

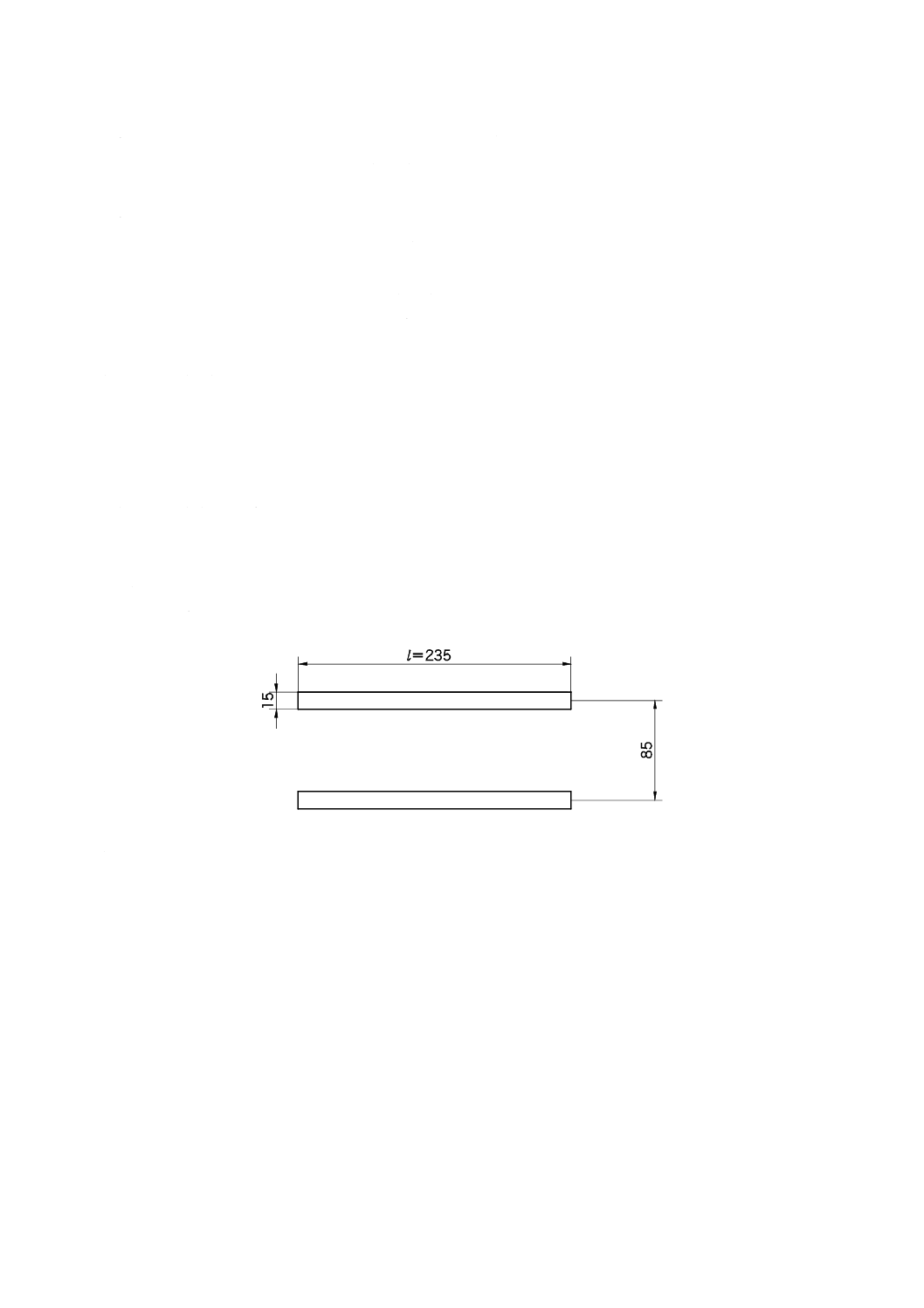

図A.22〜図A.27に示す機械は,機械構台設備に搭載する代表的なもので,これらの載荷方法を規定す

る。図中の記号

2

L

Wは,機械本体の重量とし,衝撃荷重などは含まない。

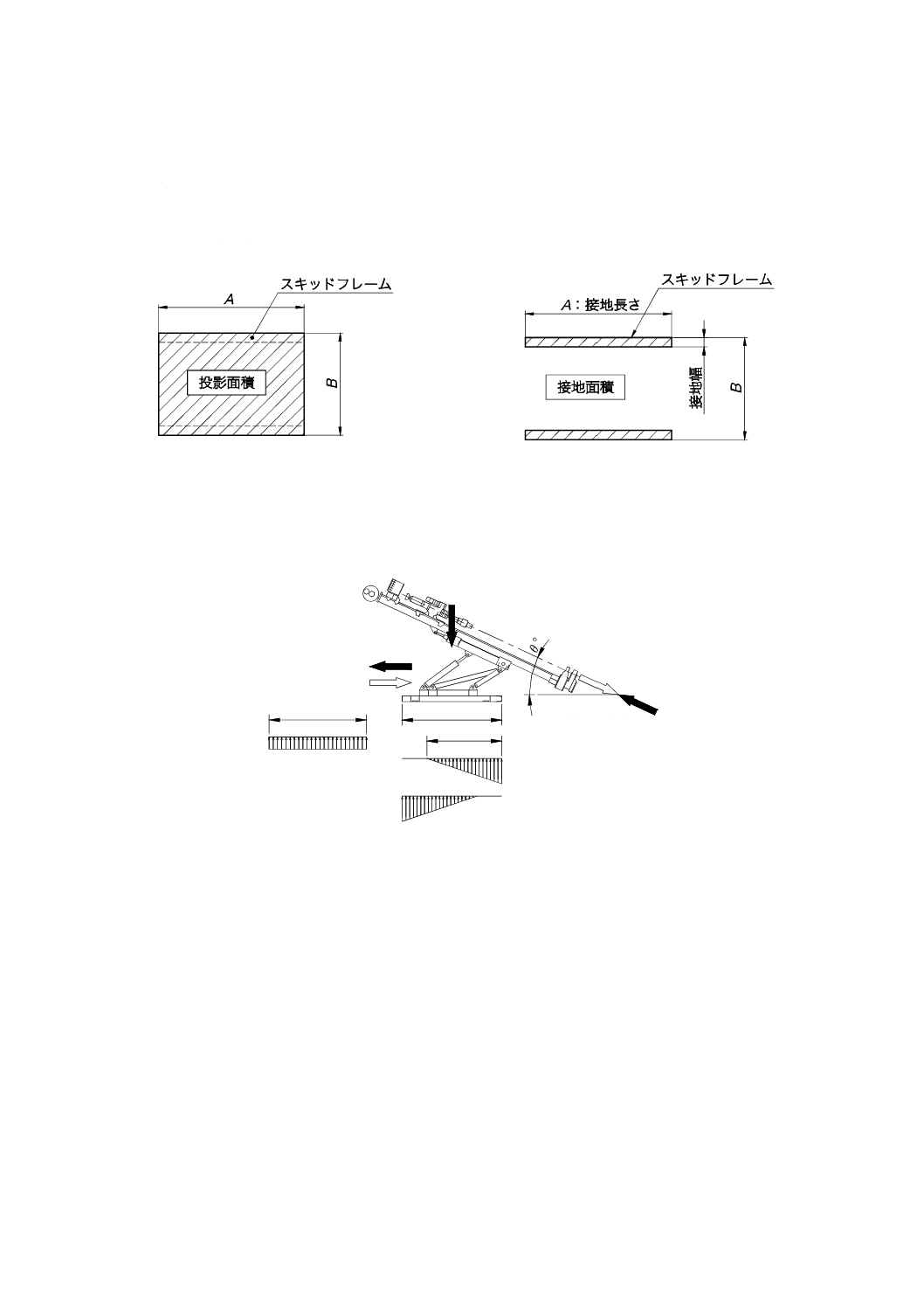

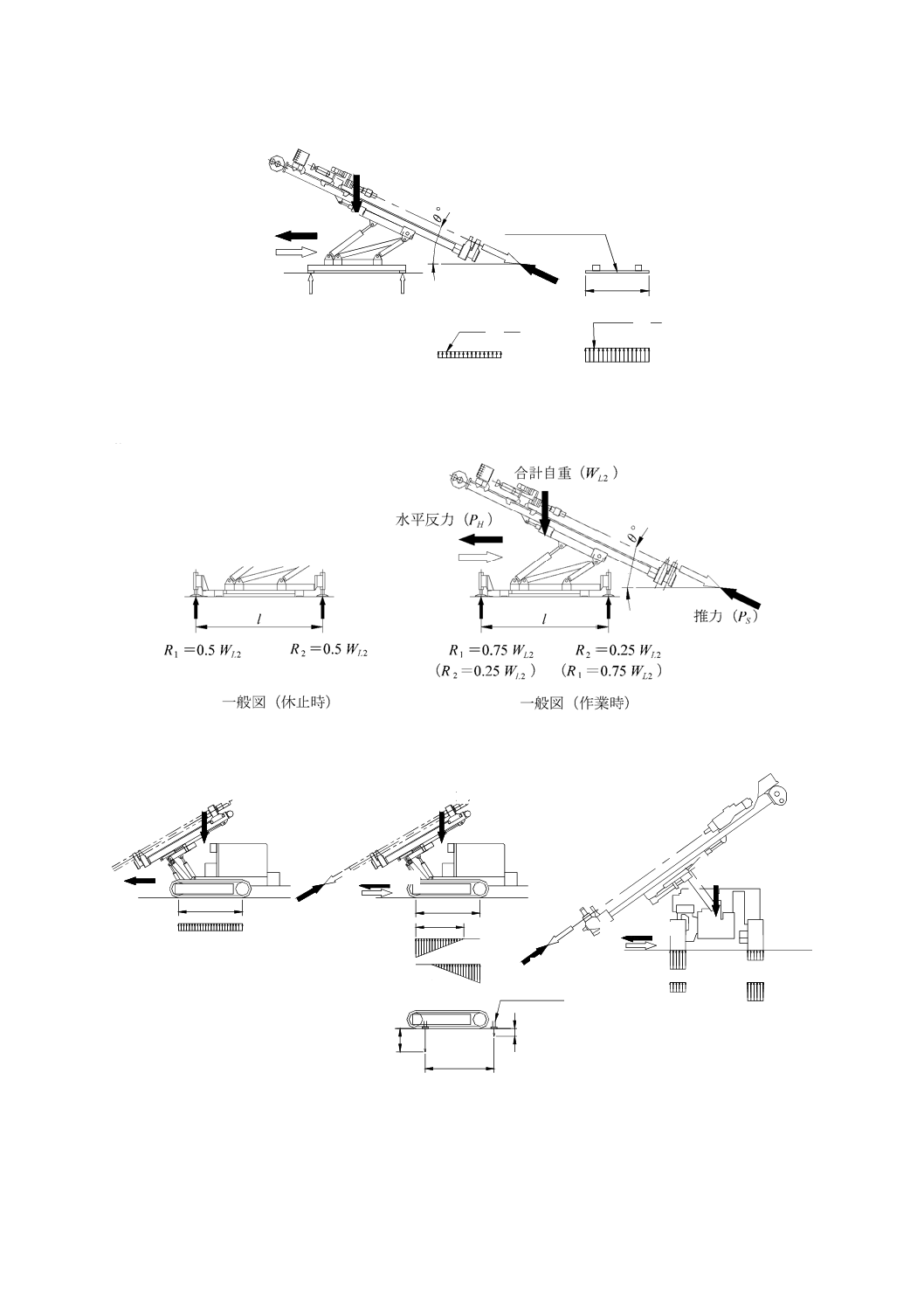

a) 削孔機

1) そりタイプ 1

θ°

引抜力

水平反力(P)

H

一般図(休止時)

l

押し力

一般図(作業時)

l

0.75 l

自重(W )

L2

推力(P)

S

図A.22−削孔機(そりタイプ 1)

2) そりタイプ 2

56

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

θ°

休止時

水平反力(P)

H

一般図

自重(W )

L2

l

スライドべース

推力(P)

0.5 W /l

L2

S

0.75 W /l

作業時

L2

図A.23−削孔機(そりタイプ 2)

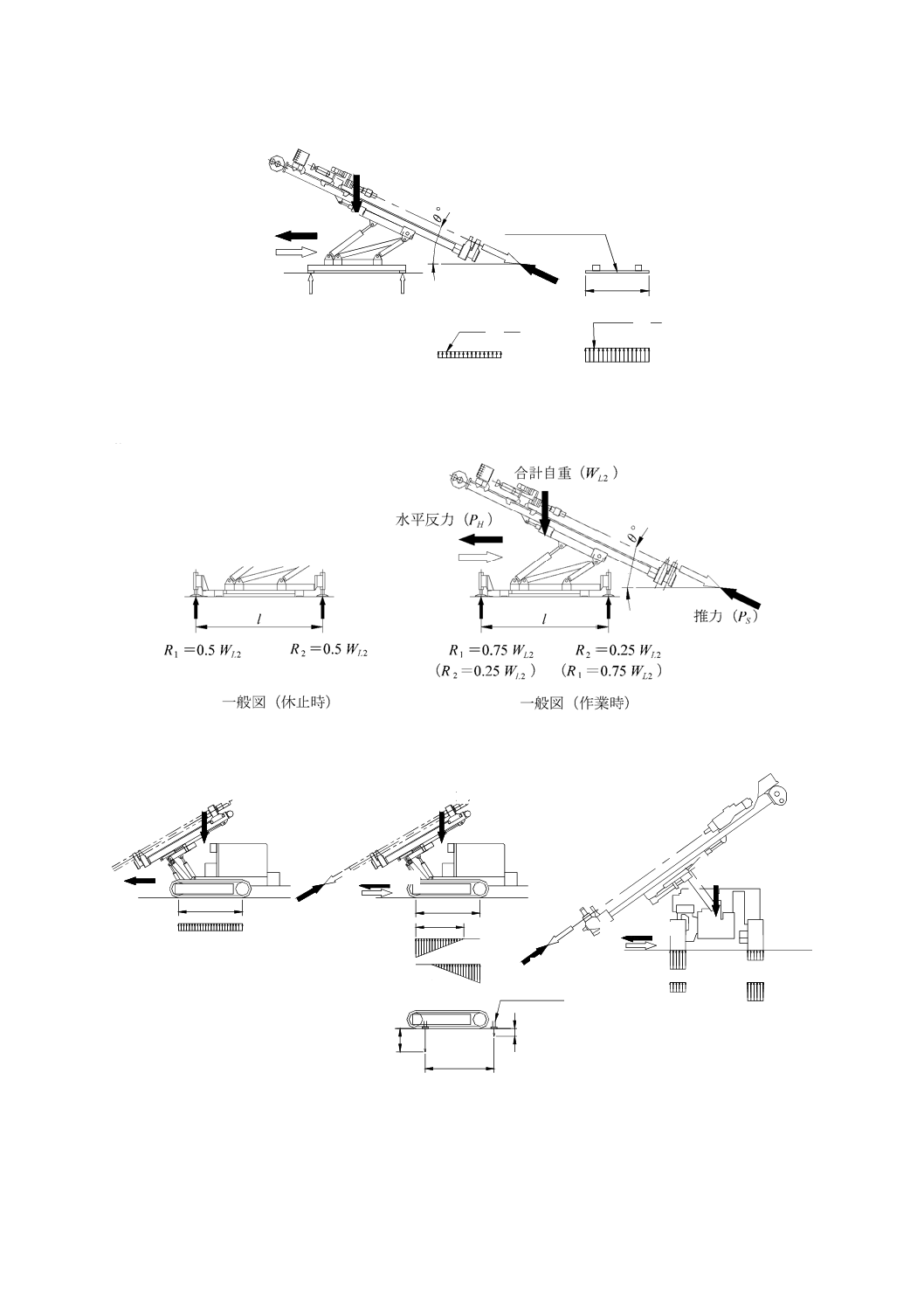

3) アウトリガータイプ

図A.24−削孔機(アウトリガータイプ)

4) クローラタイプ

l

0.75 l

作業時

(アウトリガー使用の場合)

アウトリガー間隔

自重(W )

走行時/休止時

走行慣性力

l

自重(W )

L2

水平反力(P)

推力(P)

S

引抜力

作業時

0

.7

5

W

L

2

H

押し力

L2

一般図(作業時)

進行方向で作業する場合

推力(P)

S

0

.2

5

W

アウトリガー

L

2

水平反力(P)

引抜力

押し力

H

自重(W )

L2

図A.25−削孔機(クローラタイプ)

57

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

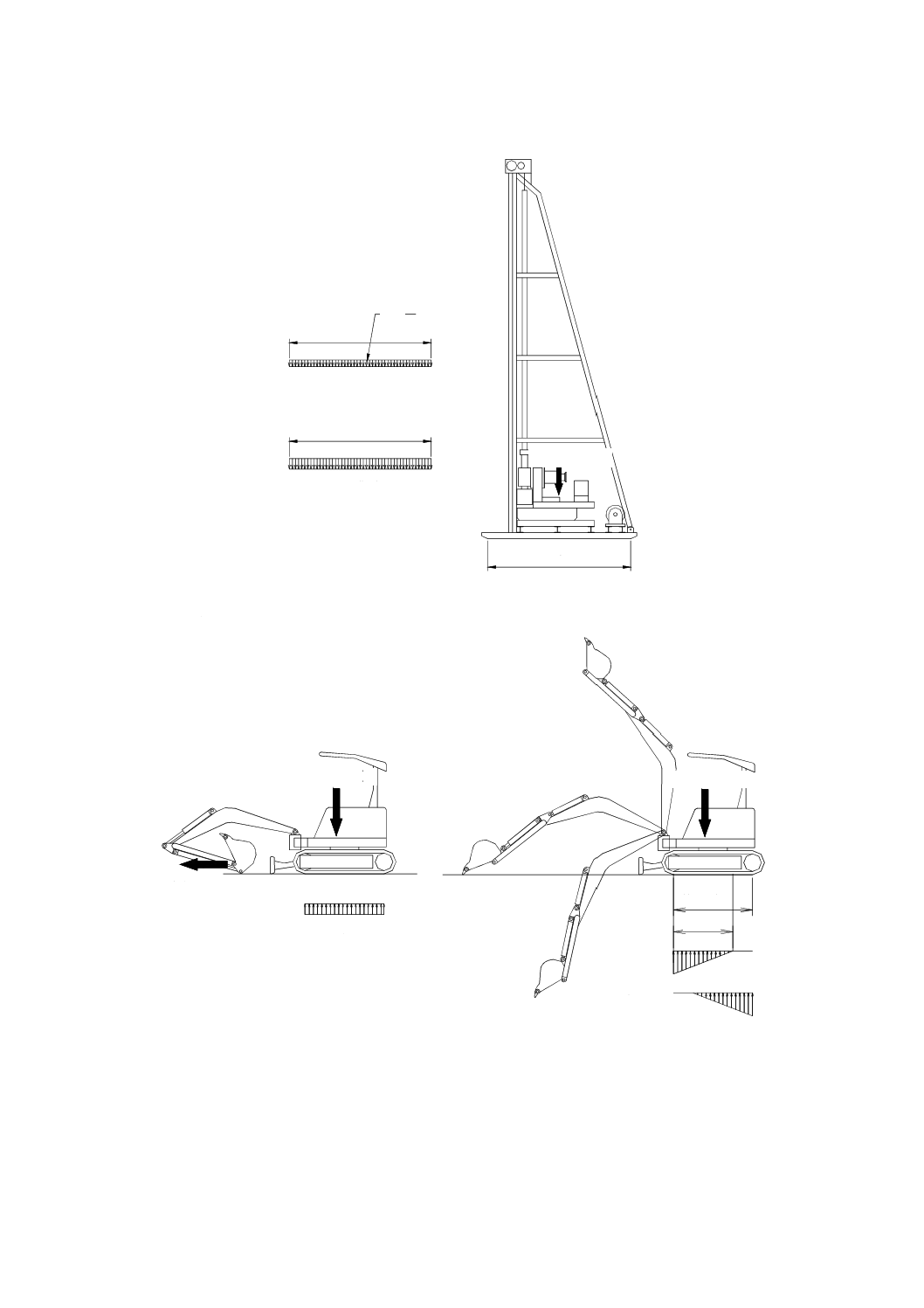

b) ボーリング機械(そりタイプ)

l

自重(W )

作業時

l

L2

休止時

l

W /l

L2

図A.26−ボーリング機械(そりタイプ)

c) ミニショベル

自重(W )

作業時

0.75 l

走行慣性力

自重(W )

走行時/休止時

接地長さ l

L2

L2

図A.27−ミニショベル

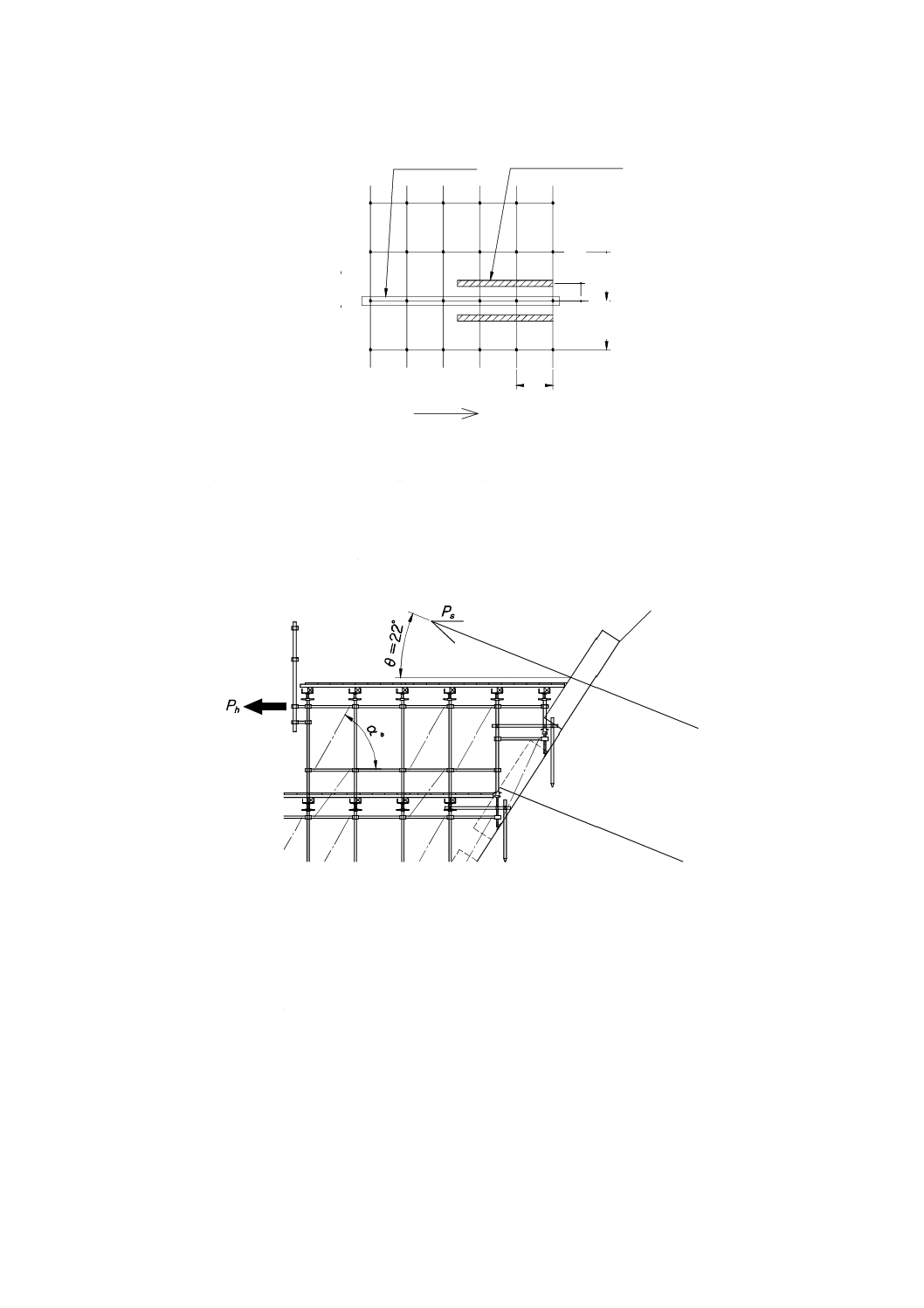

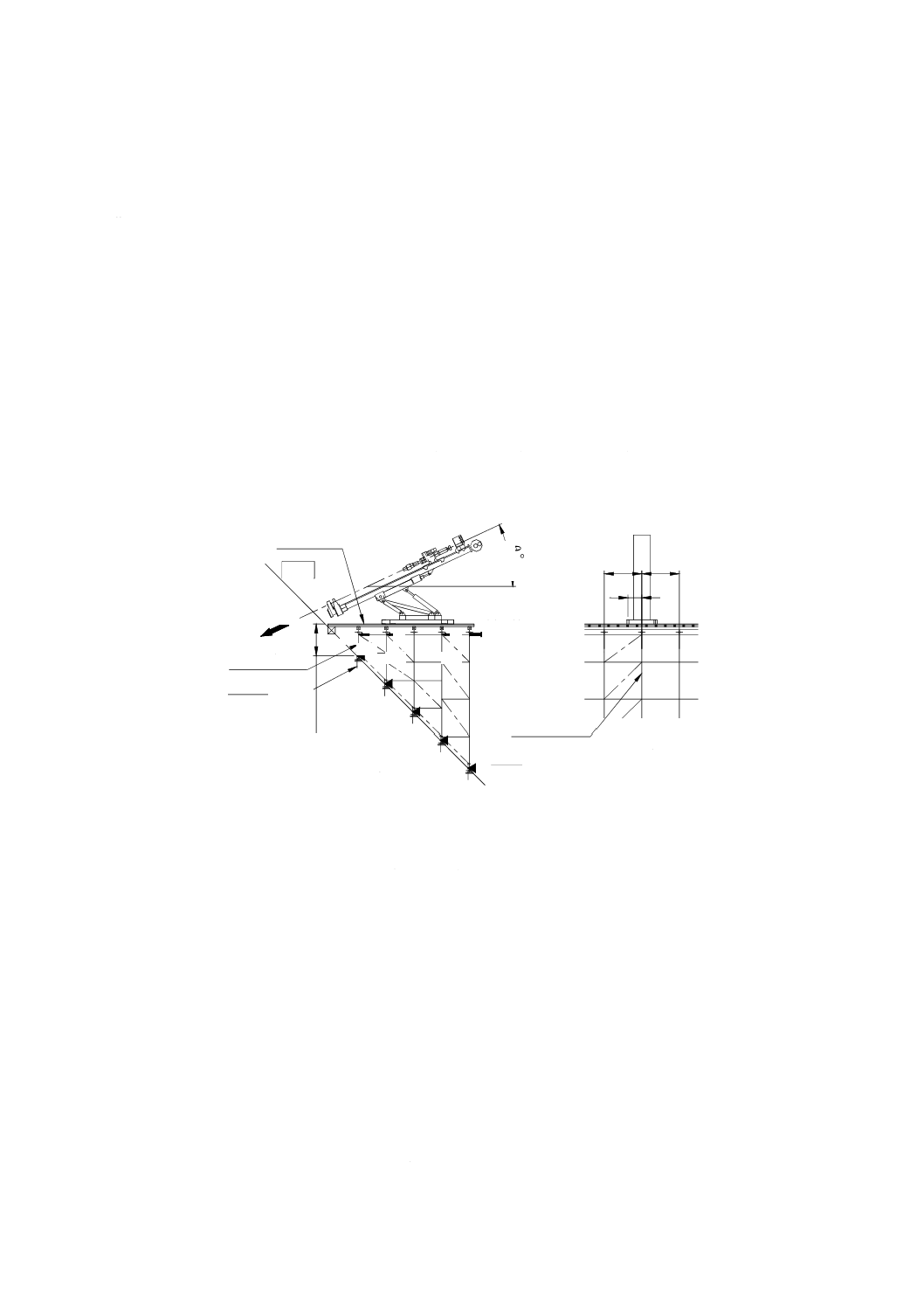

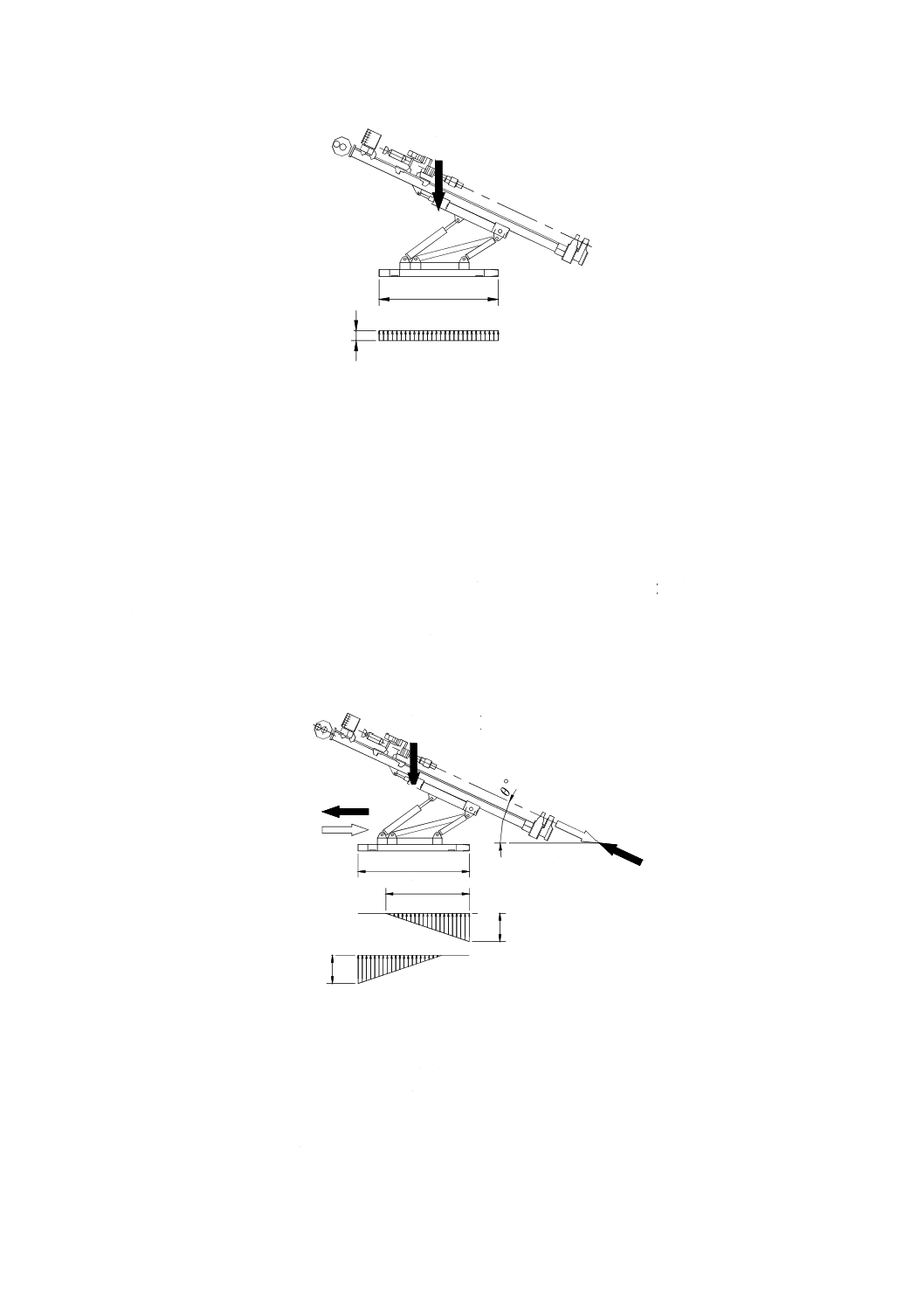

A.3.2.6 水平荷重を受けるときの斜材の検討

A.3.2.6.1 水平せん断力が作用する場合

図A.28に示しているように,山側の支柱の構台床面までの高さは,組立て及び施工する上である程度の

高さが必要になる。このため水平反力 (

H

P)によって法方向の各支柱には水平せん断力が作用することに

58

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なる。他方,山側の支柱下端の支持点から構台床面までの間に設けられた斜材がこの水平せん断力に抵抗

する。斜材の水平せん断抵抗能力の合否の判定は,次の計算による。

a) 法方向の1構面に作用する水平力 (H)を求める。

1) 削孔機からの水平反力 (

H

P)を求める。

H

P=

S

Pcosθ

2) 法方向の1構面に作用する水平力 (H)を求める。

H=

H

P(l−l1) / l

3) 斜材の合計許容抵抗能力 (

B

H)を求める。

3.1) システム足場部材を用いて組み立てられる機械構台設備(1種)の場合

B

H=1.1 (

1

B

H+2

2

B

H)=1.1 [ 11.76 (cos

1

α+2cos

2

α) ]

ただし,1.1は,割増し係数

3.2) 単管とクランプとを用いて組み立てられる機械構台設備(2種)の場合

B

H=1.1 (

1

B

H+2

2

B

H)=1.1[ 3.43 (cos

1

α+2cos

2

α) ]

ただし,1.1は,割増し係数

谷側

θ

°

削孔機からの

水平反力(P)

構

台

床

面

ま

で

の

高

さ

推力(P)

山側の支柱

滑動防止材

S

構台床面

山側

法方向

α°

HB1

1

α°

H

2

B2

B2

α°

2

H

展開方向

l

l

l

検討の構面

H

1

図A.28−システム足場部材(1種)による施工例

b) 判定

H≦

B

Hであれば,→ 可

H>

B

Hであれば,→ 不可

ここに,a)の1)〜3)までの計算式の記号は,図A.28による。

A.3.2.6.2 圧縮力,引張力から求める場合

図A.29に示しているように,山側の支柱下端の水平方向の支持点及び水平反力 (

H

P)の作用点の高さが

ほぼ0であるときの斜材は引張力,又は圧縮力を受ける。大ブレスと支柱とを緊結するクランプ(緊結金

具)の必要数 (N)の求め方は,次の計算による。

a) 法方向の1構面に作用する水平力 (H)を求める。

1) 削孔機からの水平反力 (

H

P)を求める。

H

P=

S

Pcosθ

2) 法方向の1構面に作用する水平力 (H)を求める。

H=

H

P(l−l1)/ l

59

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 斜材に作用する引張力 (Pt),圧縮力 (Pc)を求める。

Pt=H/cosα

Pc=−H/cosα

ただし,1.1は,割増し係数

4) 斜材と支柱との緊結部の緊結金具の必要数 (N)を求める。

4.1) 必要数 (N)を求める。

N=H/cosα/3.43

ただし,3.43は,緊結金具(単管用自在クランプ)の許容耐力

4.2) 引張側大ブレスの緊結金具の数量 (

1

N)

1

N=Pt/3.43/1.1

ただし,1.1は,割増し係数

4.3) 圧縮側大ブレスの緊結金具の数量 (

2

N)

2

N=−Pc/3.43/1.1

ただし,1.1は,割増し係数

図A.29−単管足場(2種)による施工例

b) 判定

N≦N1+N2であれば,→ 可

N>N1+N2であれば,→ 不可

ここに,a)の1)〜4)までの計算式の記号は,図A.29による。

大ブレスの引張荷重及び座屈荷重が,緊結金具の合計許容荷重よりも低い場合は,引張荷重及び座

屈荷重の値に対して判定を行うものとする。

注記 上記の計算において,緊結金具は単管用自在クランプの許容荷重から求めたものである。

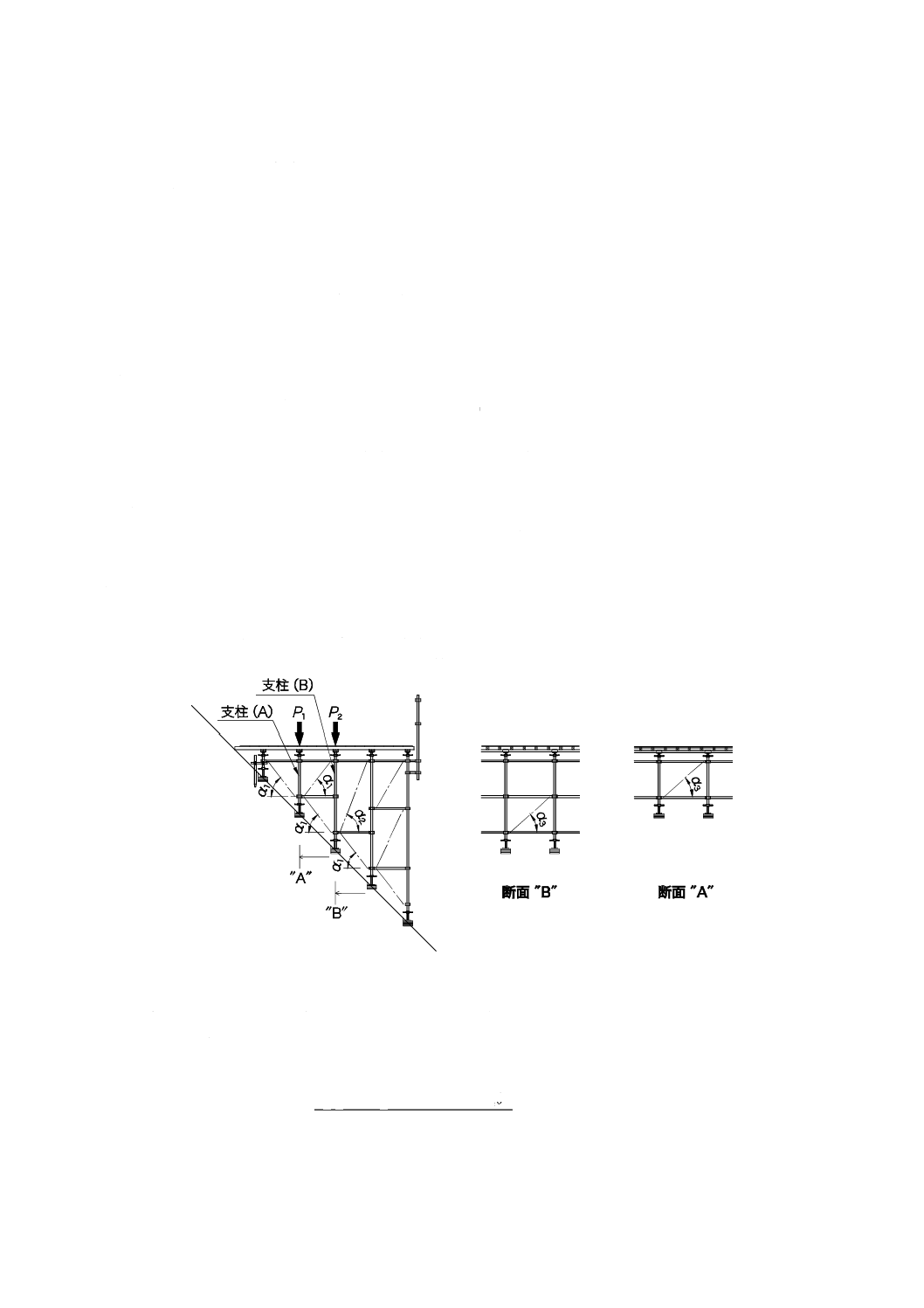

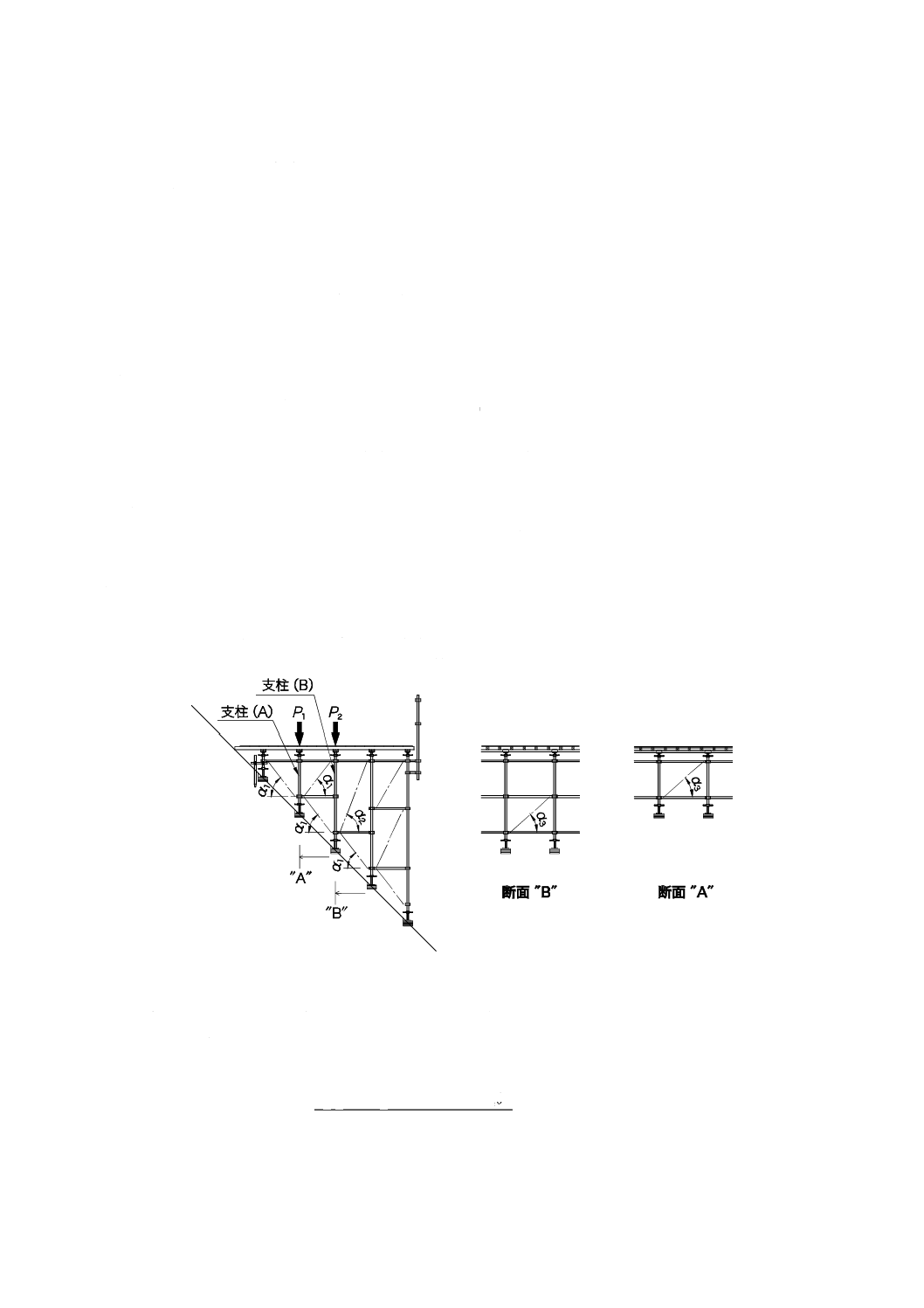

A.3.2.7 鉛直荷重を受ける場合の斜材の検討

図A.30に示しているように,不同沈下の計算を行う場合は,次による。

a) 支柱 (A)が沈下すると仮定した場合

1) 支柱 (A)に作用する鉛直荷重=P1

2) 支柱 (A)に連結する斜材の抵抗能力の合計 (

1

V

P)を求める。

2.1) システム足場部材を用いて組み立てられる機械構台設備(1種)の場合

60

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

V

P=11.76 (3sin

1

α+sin

3

α)×1.1

ただし,1.1は割増し係数

2.2) 単管とクランプとを用いて組み立てられる機械構台設備(2種)の場合

1

V

P=3.43 (3sin

1

α+sin

3

α)×1.1

ただし,1.1は割増し係数

b) 判定

P1≦

1

V

Pであれば,→ 可

P1>

1

V

Pであれば,→ 不可

c) 支柱 (B)が沈下すると仮定した場合

1) 支柱 (B)に作用する鉛直荷重=P2

2) 支柱 (B)に連結する斜材の抵抗能力の合計 (

2

V

P)

2.1) システム足場部材を用いて組み立てられる機械構台設備(1種)の場合

1

V

P=11.76 (3sin

1

α+sin

2

α+2sin

3

α)×1.1

ただし,1.1は割増し係数

2.2) 単管とクランプとを用いて組み立てられる機械構台設備(2種)の場合

1

V

P=3.43 (3sin

1

α+sin

2

α+2sin

3

α)×1.1

ただし,1.1は割増し係数

d) 判定

P2≦

2

V

Pであれば,→ 可

P2>

2

V

Pであれば,→ 不可

ここに,c)の1)〜2)の計算式の記号は,図A.30による。

図A.30−システム足場(1種)の場合の施工例

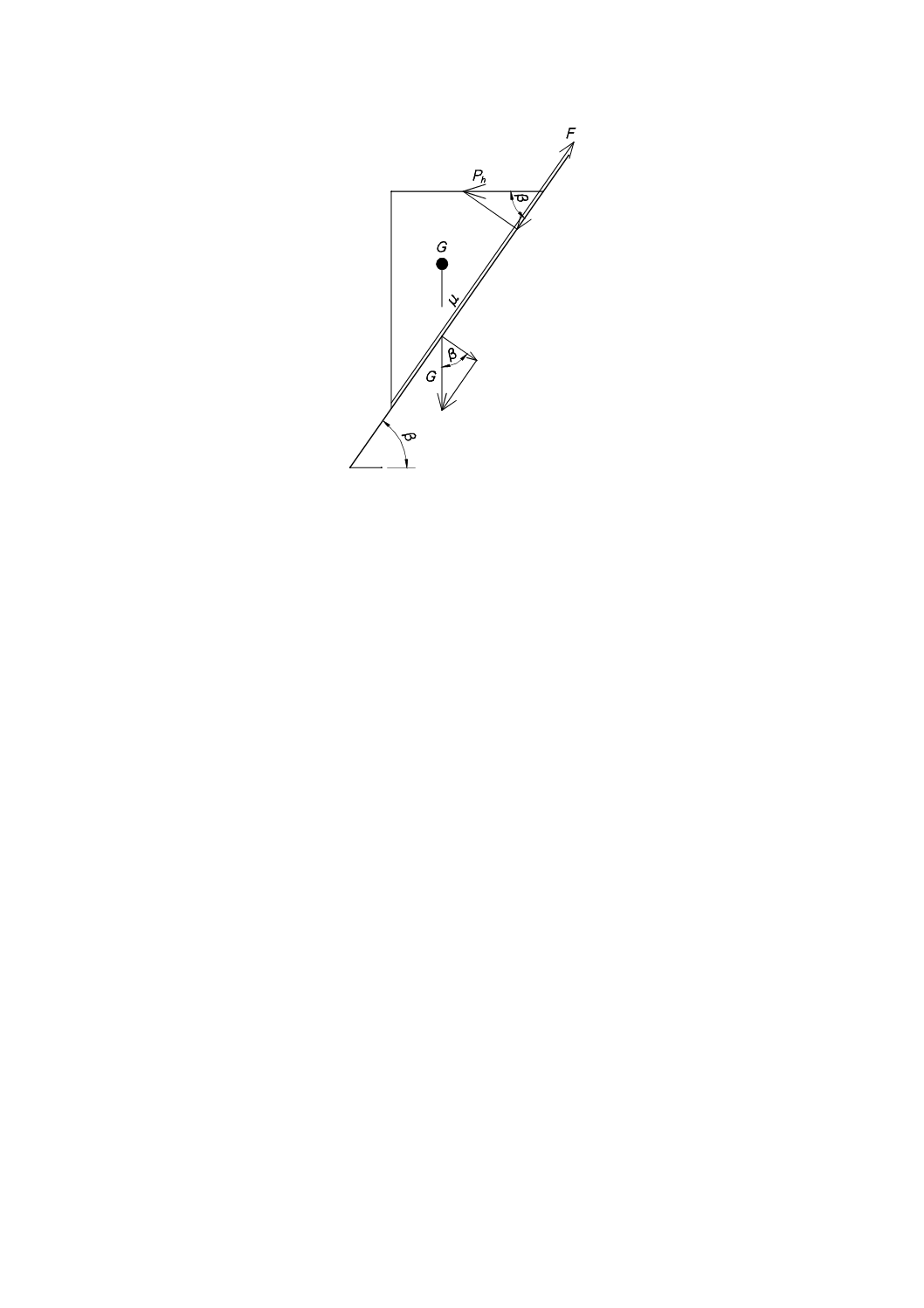

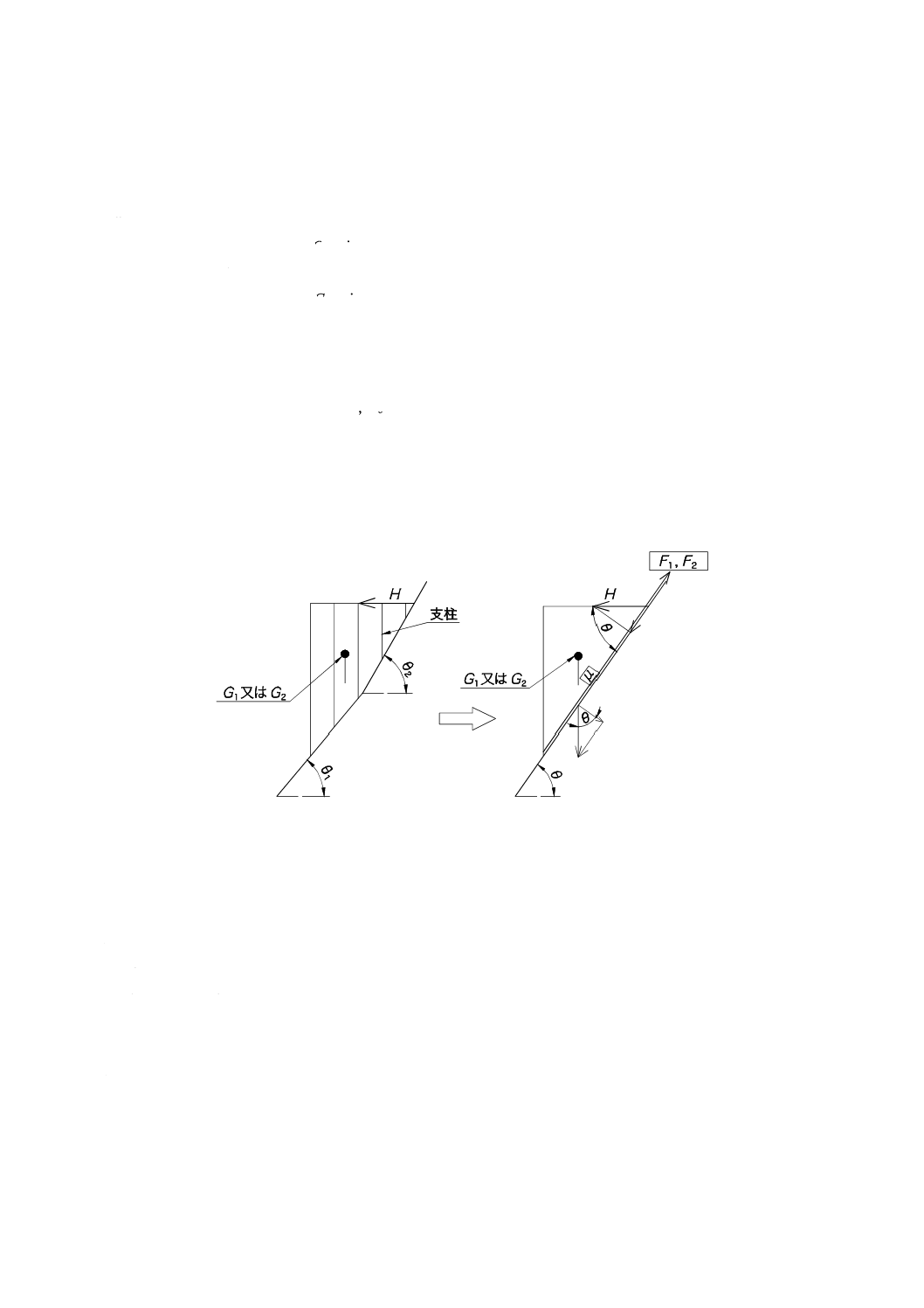

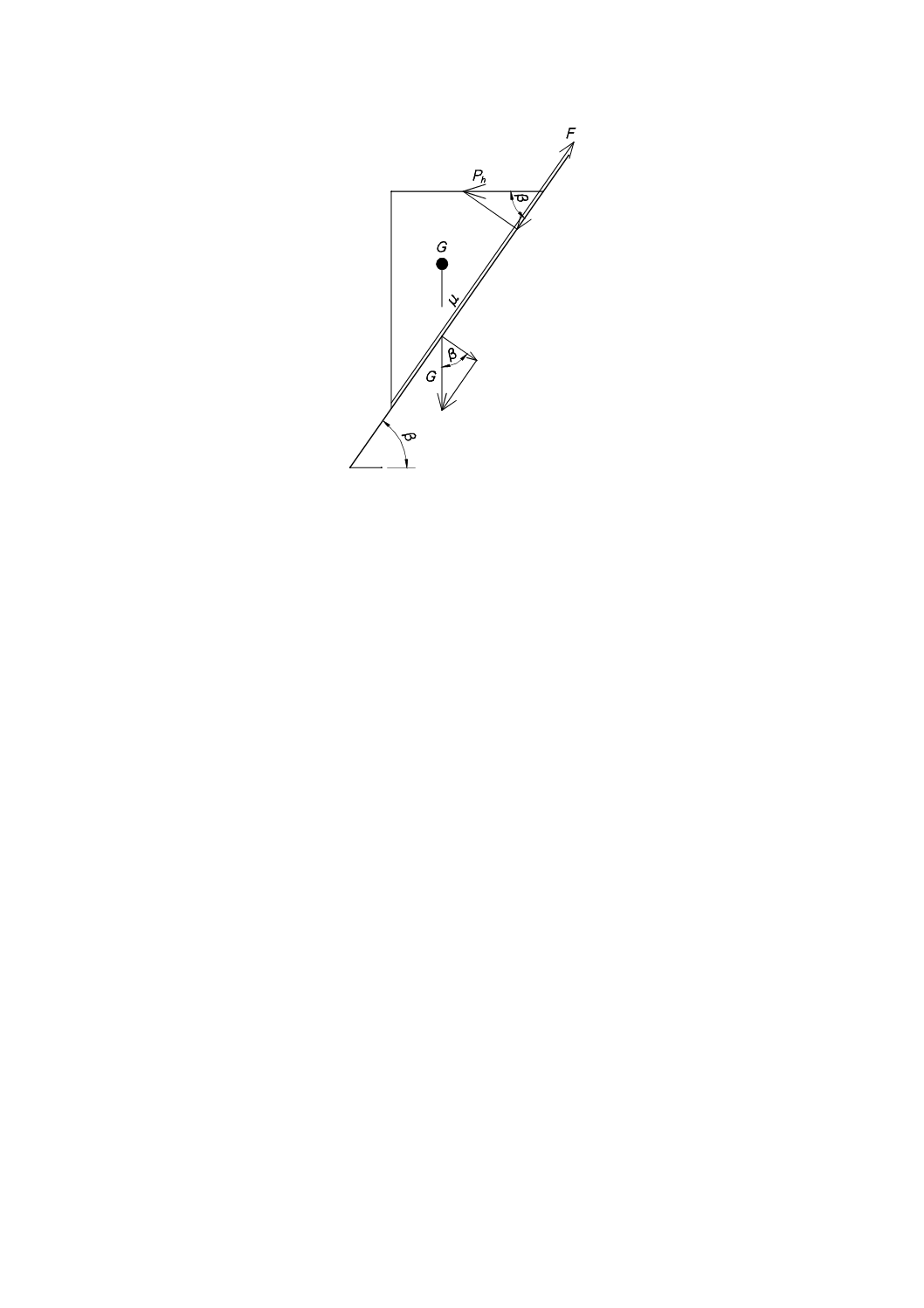

A.3.2.8 滑動の検討

滑動防止材の設計を行う場合は,法面機械構台設備が斜面に沿って滑り落ちようとするときの滑り力を

求めるための計算方法は,次による。

a) 平均法面傾斜角度 (θ)を求める。

N

N

N

N

n

nθ

+・・・・+

θ

+

θ

θ=

2

2

1

1

ここに,

1

N: θ1に設置された支柱の本数(図A.31では,N1=3)

61

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

N2: θ2に設置された支柱の本数(図A.31では,N2=2)

N: 法方向1構面の支柱の総本数(図A.31では,N=5)

b) 斜面から滑り落ちようとする力 (F)を求める。

1) 休止時の場合

θ)

θ−

(

=

cos

sin

1

1

μ

G

F

2) 作業時の場合

θ

+

θ)

θ−

(

=

cos

cos

sin

2

2

H

P

G

F

μ

ここに,

G1: 休止時の法方向の1構面当たりの鉛直荷重の合計

G2: 作業時の法方向の1構面当たりの鉛直荷重の合計

H: 削孔機などからの法方向の1構面当たりの水平反力

2

1 ,θ

θ

: 傾斜角度

θ: 平均傾斜角度

μ: 最大静止摩擦係数(μ=0.4とする)。この摩擦係数は,摩

擦面がコンクリートと鋼のときの数値であるが,土質の地

盤の場合においてもこの数値を適用できるものとする。

図A.31−傾斜角度の求め方

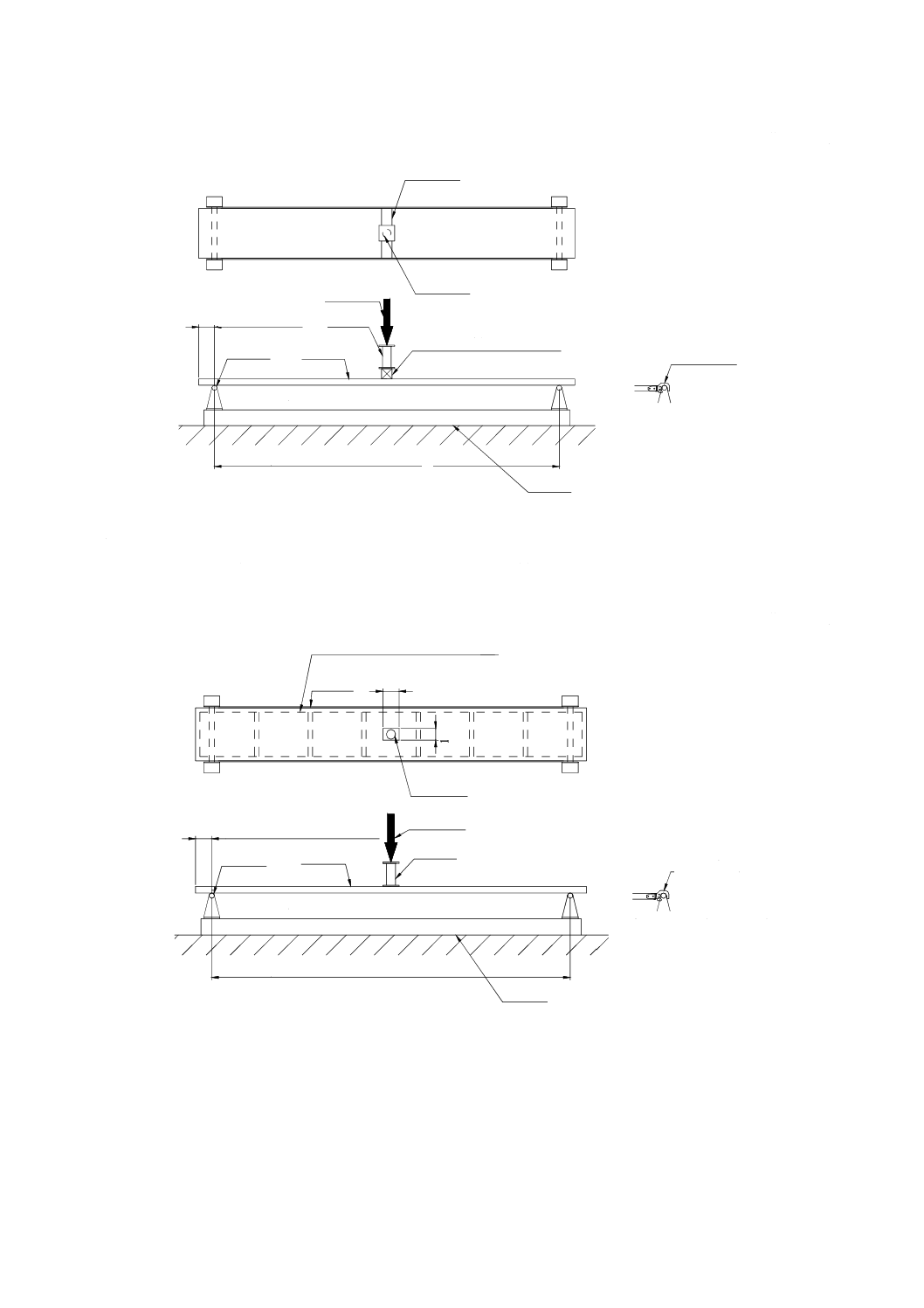

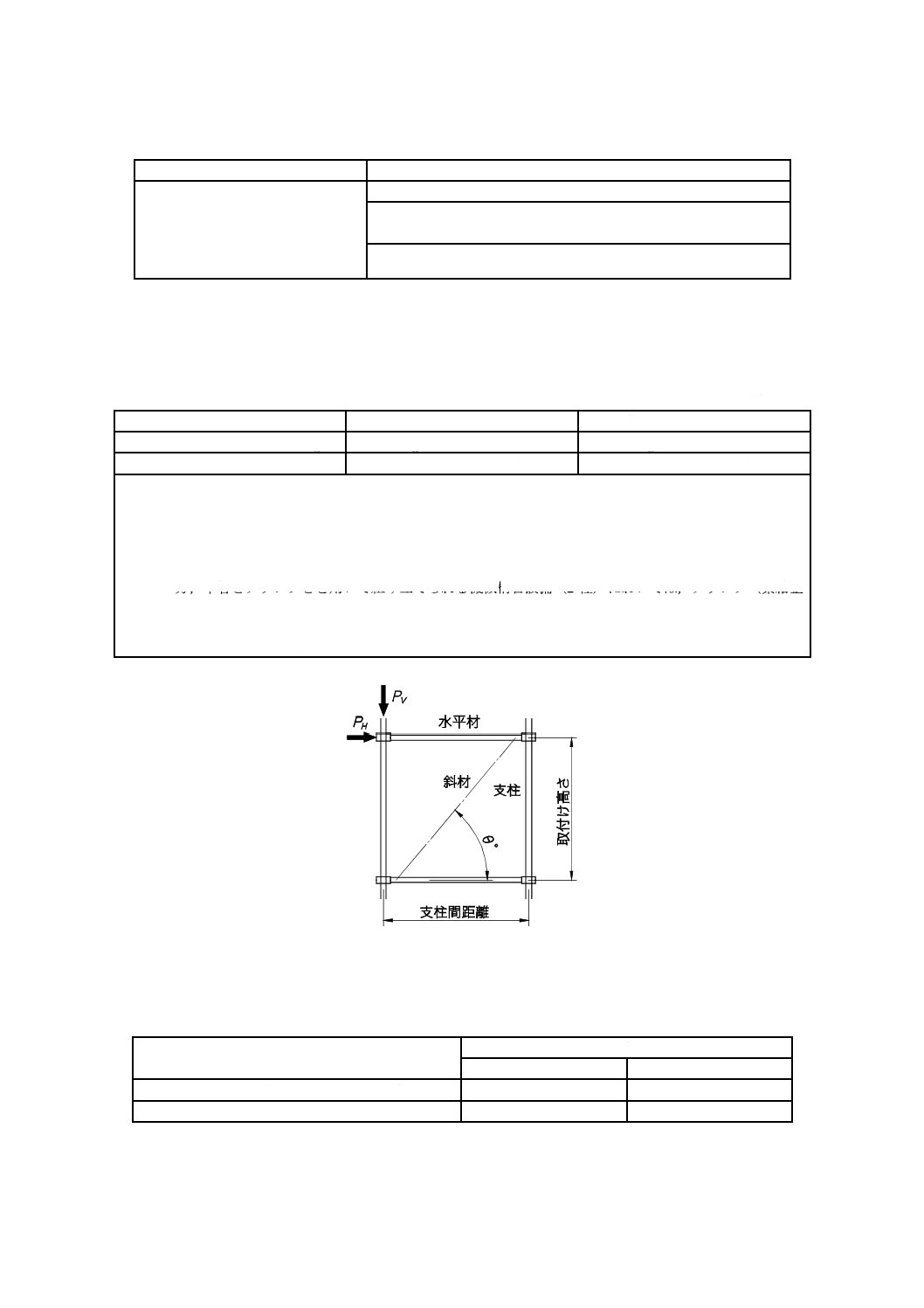

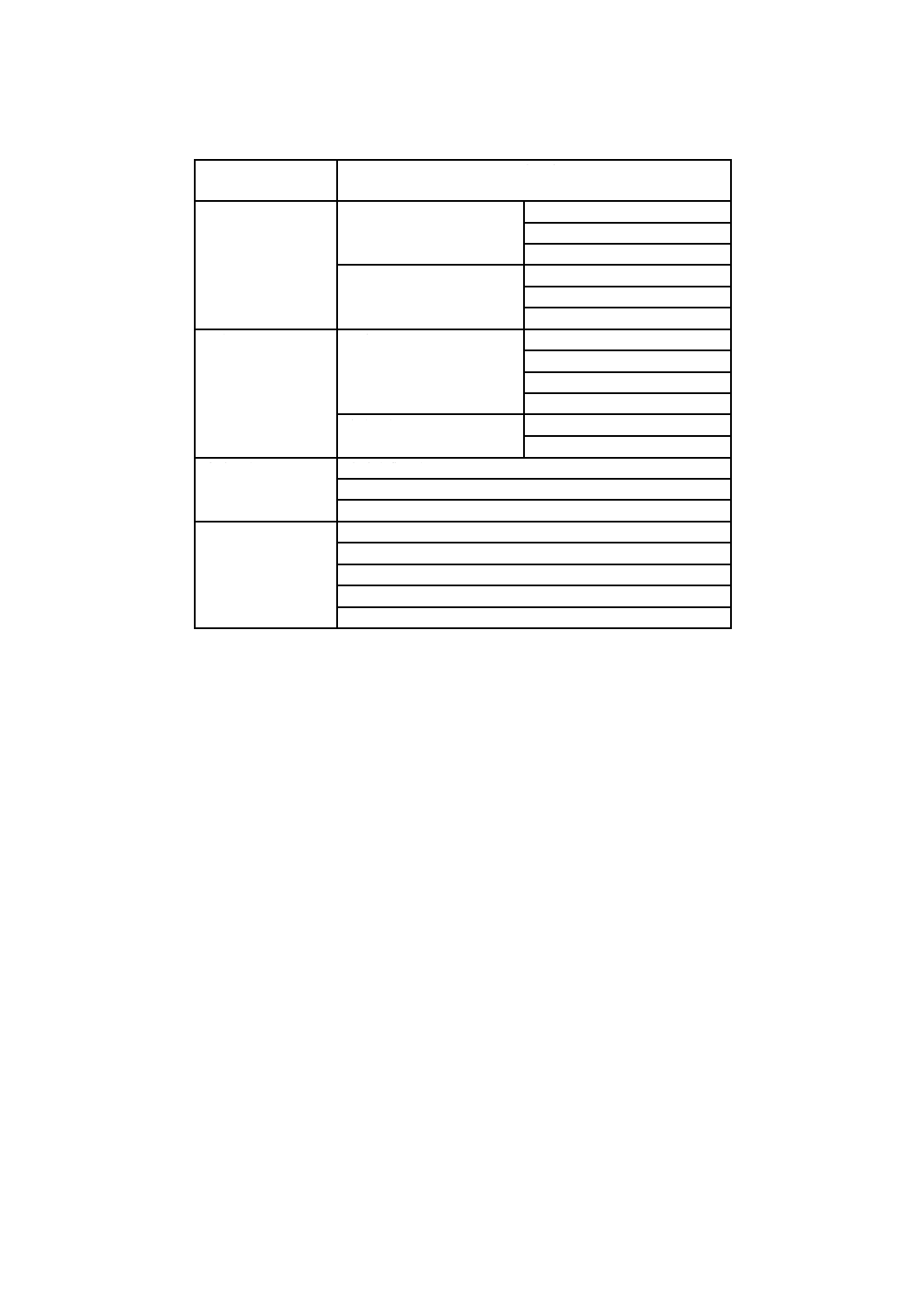

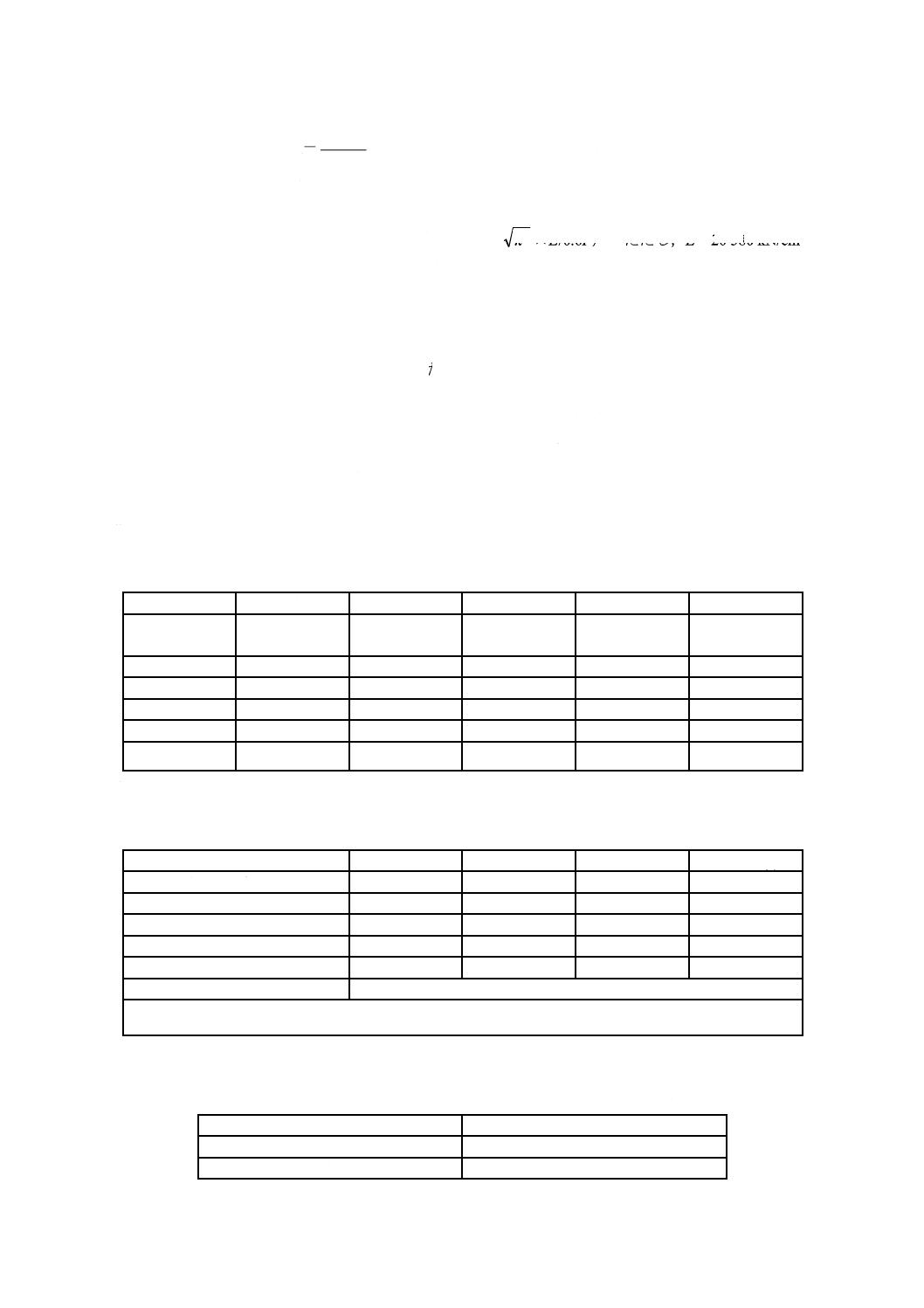

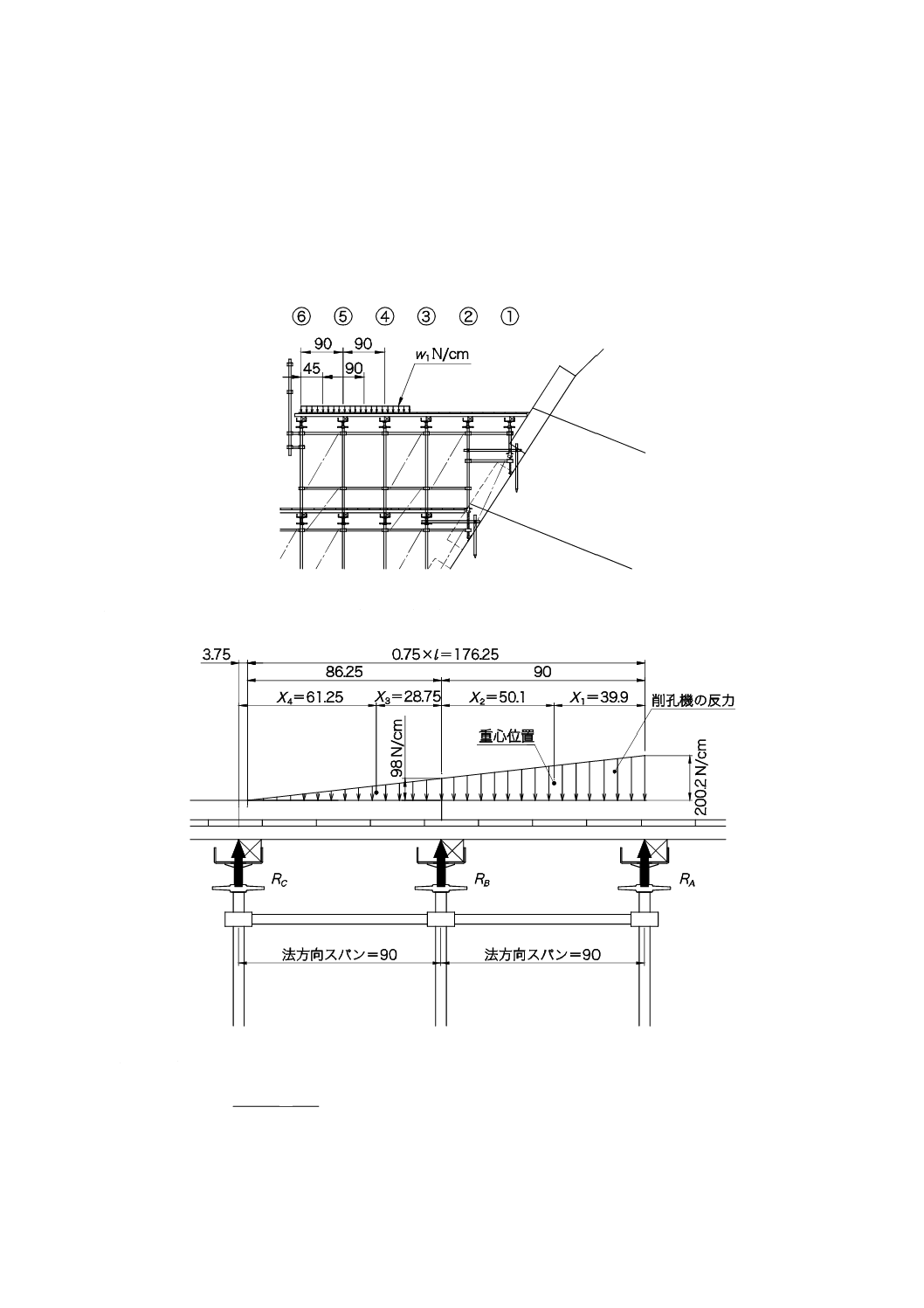

A.3.3 強度検討報告書の作成

機械構台設備の強度検討報告書の作成における,必要な部材・部位は,次による。

a) 床材(合板足場板,ひき板など)

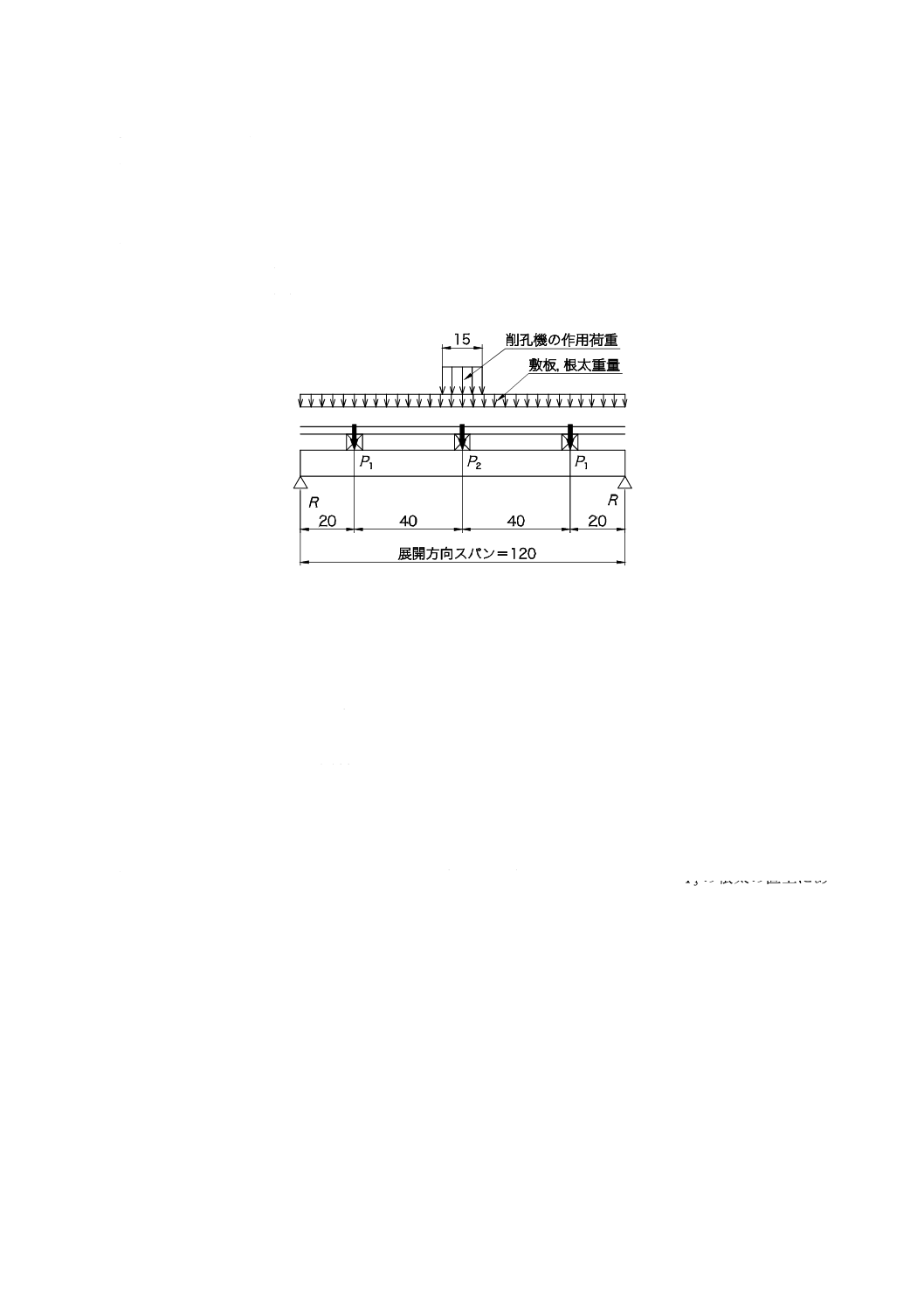

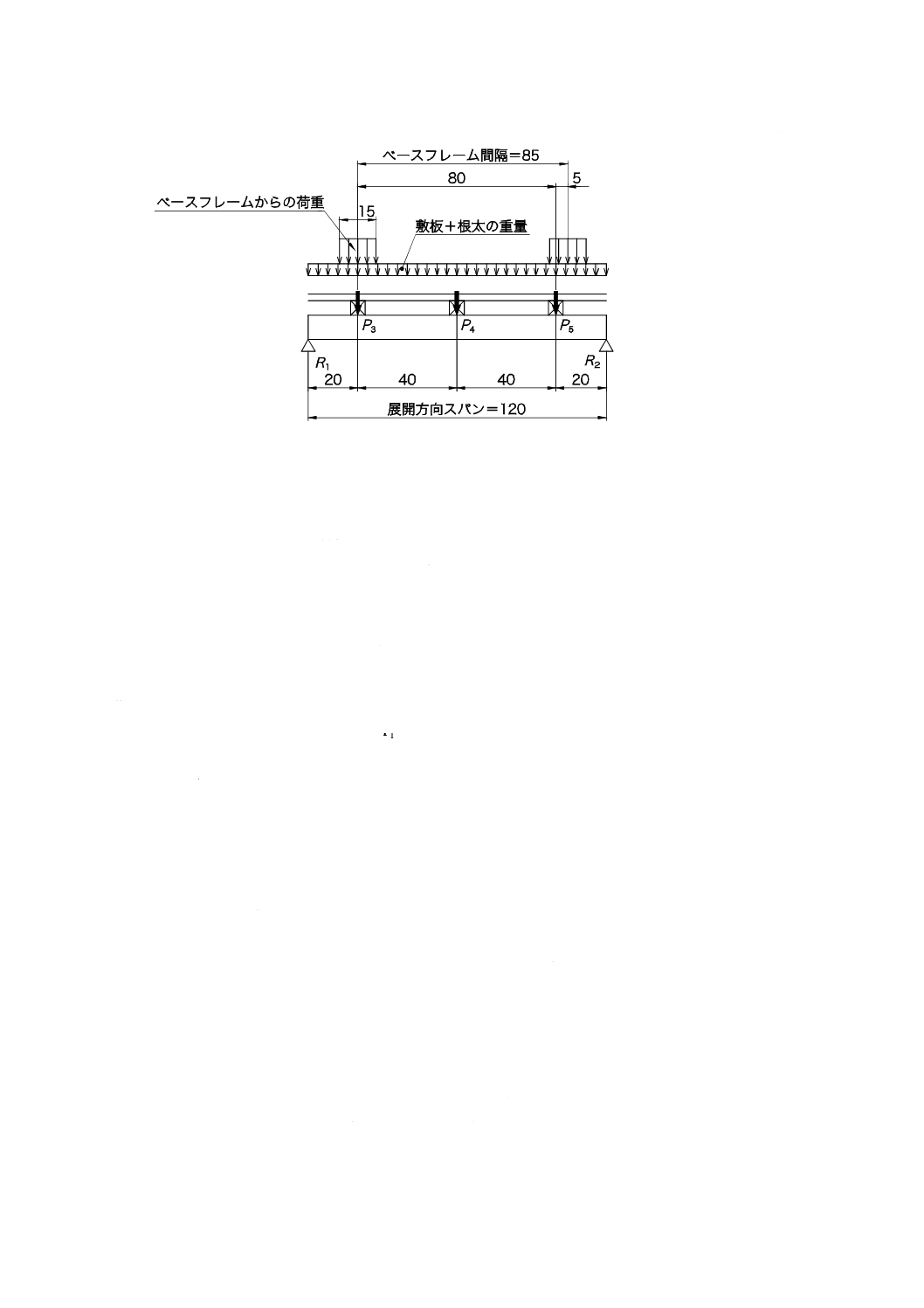

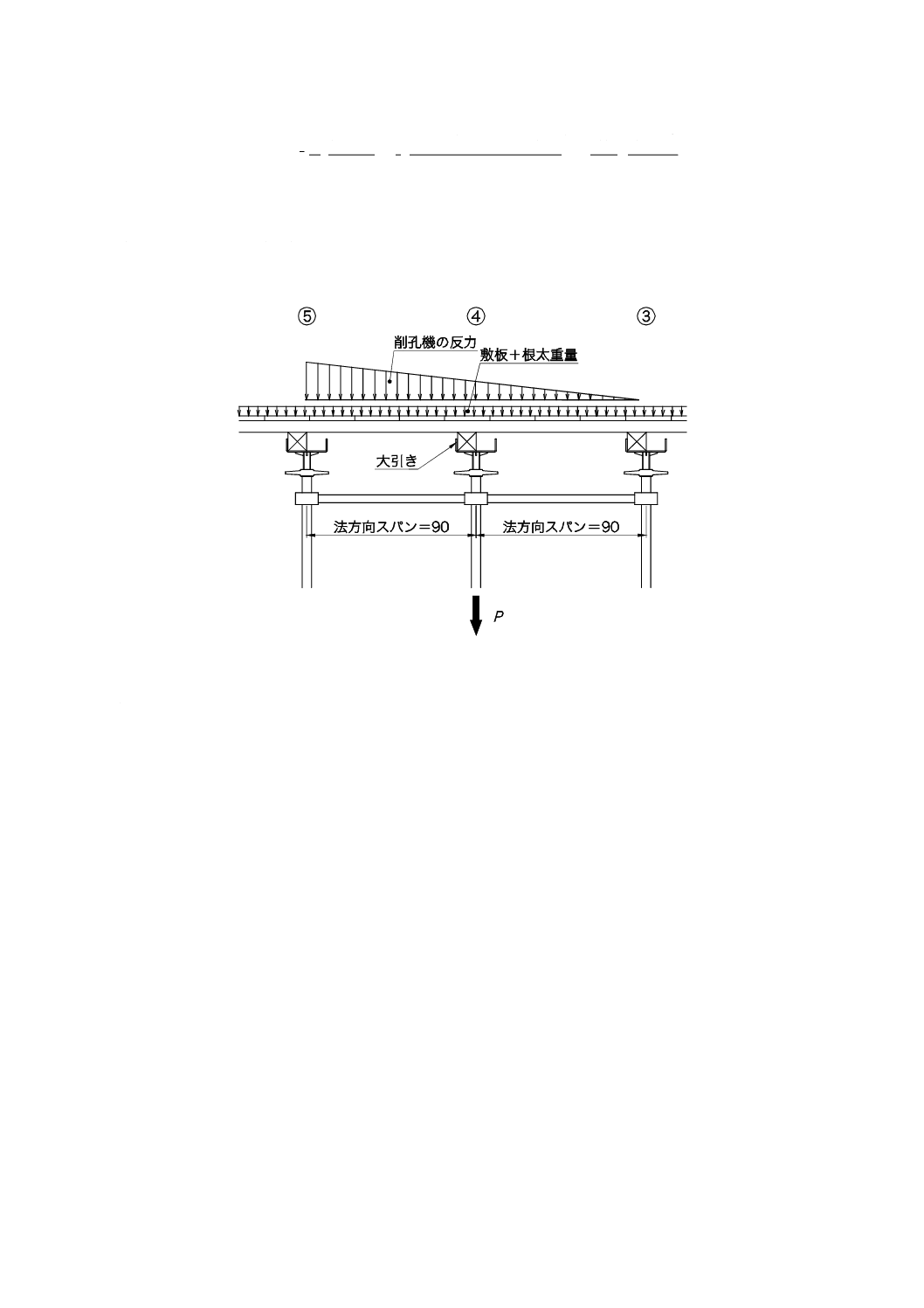

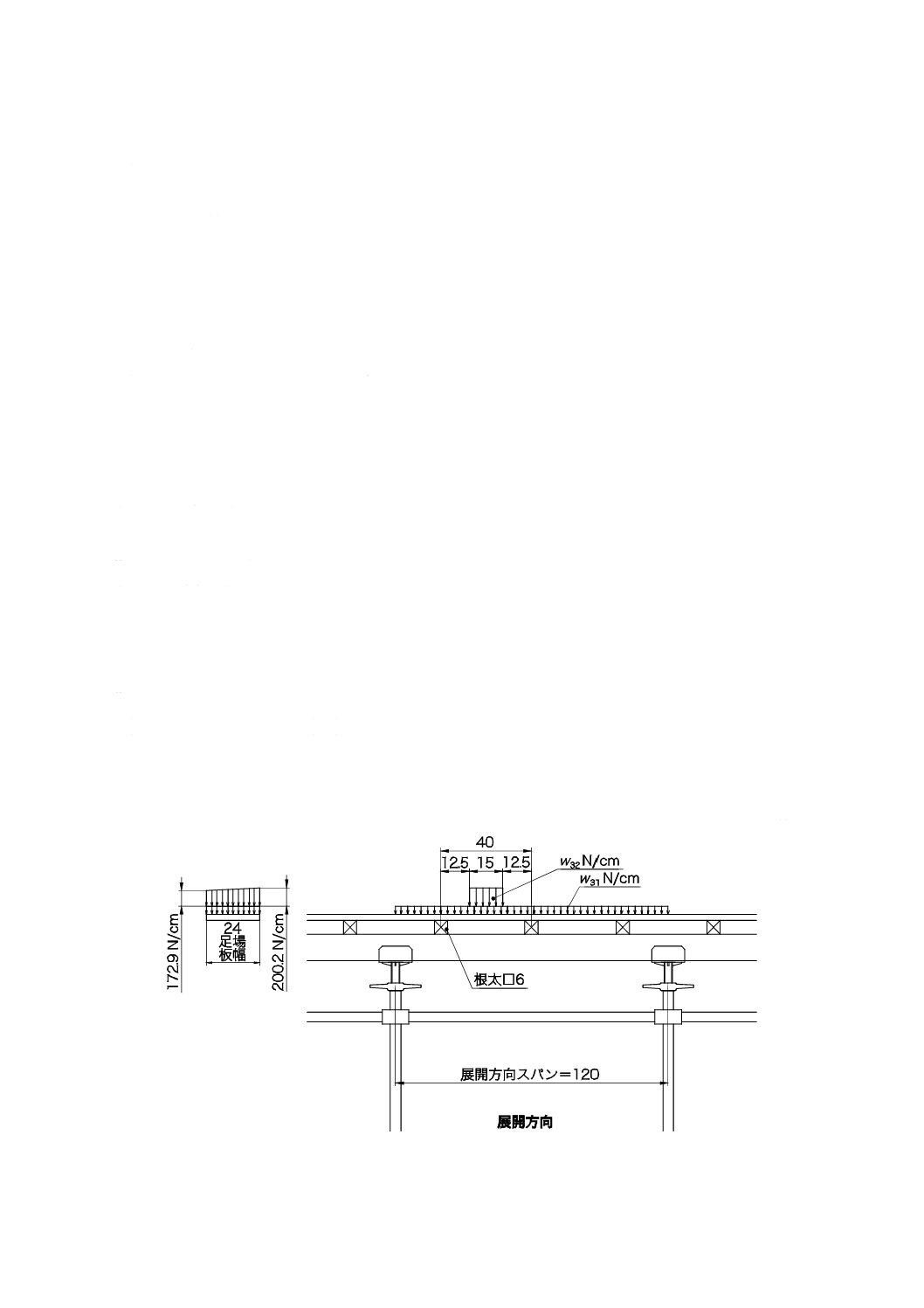

b) 根太(図A.32参照)

c) 大引き

d) 支柱

e) 斜材又は大ブレス

f)

水平材

g) 緊結部

h) 滑動・転倒防止材

i)

その他

62

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

支柱間隔

根太間隔

大引き

大引き受ジャッキ

水平材

支柱

合板足場板など

根太

図A.32−根太の配置例

A.3.4 機械構台設備の強度検討報告書の作成の例

附属書Cに示す。

A.4 点検

この点検は,斜面・法面工事用仮設設備に含まれるすべての設備に適用し,細目は次による。

A.4.1 労働安全衛生規則 第567条に定める点検

事業者は,強風,大雨,大雪などの悪天候若しくは中震以上の地震又は斜面・法面工事用仮設設備の組

立て,一部解体若しくは変更の後において,本設備における作業を行うときは,作業を開始する前に,次

の事項を点検し,異常を認めたときは直ちに補修しなければならない。

a) チェックリストの作成

1) チェックリストを作成する者は,本設備に十分な知識をもっており,チェックリストは強度などの

特性を反映したものでなければならない。

2) チェックリストは,各設備に応じた点検項目で作成しなければならない。

A.4.2 点検者の指名

使用する設備などについて,十分な知識をもつものを点検者として指名する。

A.4.3 点検の実施

a) チェックリストを用いて点検項目に従って行う。

b) 機械構台設備にあっては,チェックリストと施工図とを用いて点検を行う。

A.4.4 点検の報告と記録

点検後は監督者に報告し,かつ,記録する。

63

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

斜面・法面工事用仮設設備使用標準

序文

この附属書は,斜面・法面工事用仮設設備使用標準について規定する。

B.1

適用範囲

本設備の適用範囲は,墜落防護設備, 昇降・歩廊設備及び機械構台設備を使用する場合の,斜面・法面

工事用仮設設備と装備機材との標準的な配置を包含する。

B.2

使用

B.2.1 墜落防護設備

B.2.1.1 親綱

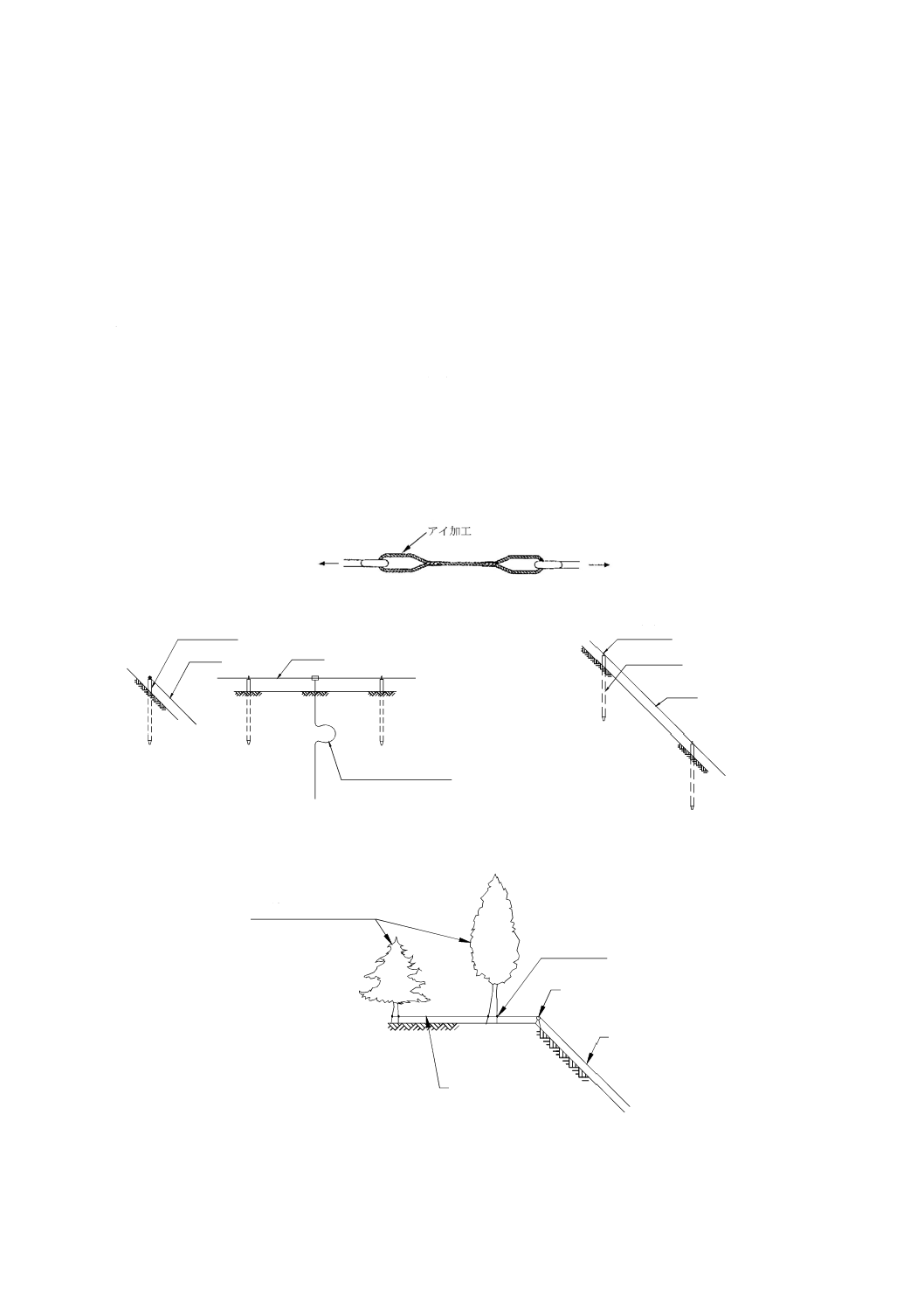

(図B.1,図B.2,図B.3及び図B.4参照)

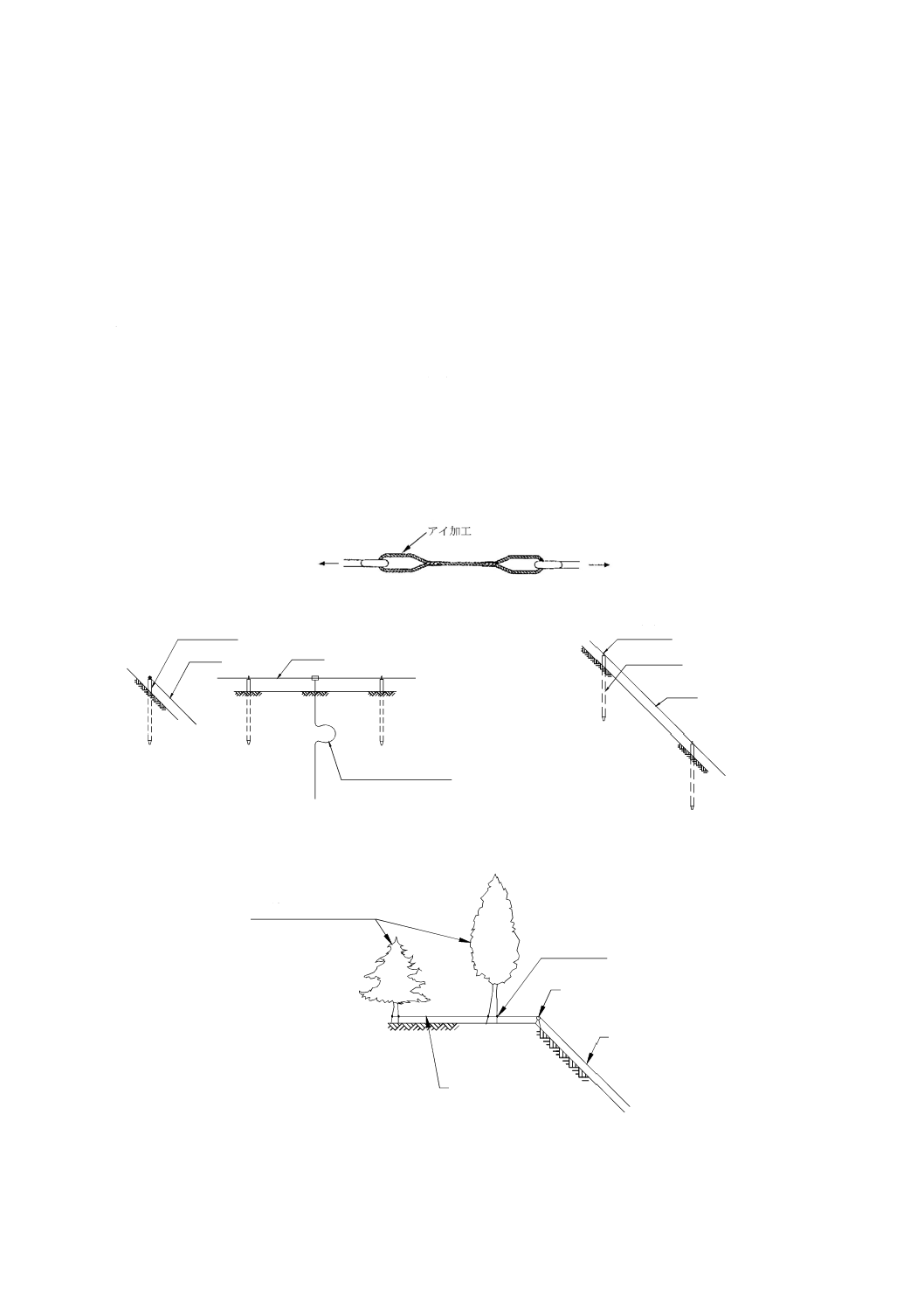

図B.1−アイ加工の例

親綱

親綱支柱

ロープのたるみ量

親綱

親綱

親綱支柱

固定金具

図B.2−水平親綱の例

図B.3−垂直親綱の例

直線上にある立木

プロテクター

根元付近

親綱取付けロープ

親綱

図B.4−立木に固定する場合の例

64

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水平親綱設備,傾斜親綱設備,垂直親綱設備及び立木に固定する方法の場合の親綱の材料が,合成繊維

の場合の標準的な使用方法を,次に規定する。

a) 親綱はゆるみのないように張る。

b) 水平親綱は,ロープの引張強さがアイ加工を含めた状態で,19.0 kN以上のものを使用する。

c) 1本の親綱支柱につき1人の使用とする。

d) 親綱に取り付ける場合の安全帯はグリップ付きのものとし,グリップは親綱に適合したものとする。

e) 安全帯のランヤードの長さを含めたロープの許容たるみ量は,垂直換算長さで1.7 m以下とする。斜

面のこう配と許容たるみ量との関係は,表B.1による。

表B.1−斜面のこう配及び許容たるみ量

単位 m

こう配 θ

許容たるみ量 l (=1.7/sinθ)

20

4.98

25

4.02

30

3.40

35

2.97

40

2.65

45

2.41

50

2.22

55

2.08

60

1.96

65

1.87

70

1.81

75

1.76

80

1.73

85

1.71

90

1.70

f)

親綱が岩角などにこすれて切断のおそれのある場合は,プロテクターを設けてロープが損傷しないよ

うにする(図B.4参照)。

g) 下降器などを使用する場合は,緊張状態で使用する。

h) 登山用ザイルを親綱に使用してはならない。

B.2.1.2 墜落防護さく

使用においては次の条件で,確認を行う(図B.5参照)。

a) 落石,雪崩などの防護さくとして使用してはならない。

b) ボルト固定による方法のもので,角度調整ができる座板にあっては,角度の設定後,正常に固定され

ていることを確認する。

65

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

固定金具

側面図

正面図

アンカーボルト

座板(角度調整付き)

金網形墜落防護さく

図B.5−ボルト固定による方法の墜落防護さくの例

B.2.2 昇降・歩廊設備

B.2.2.1 昇降設備

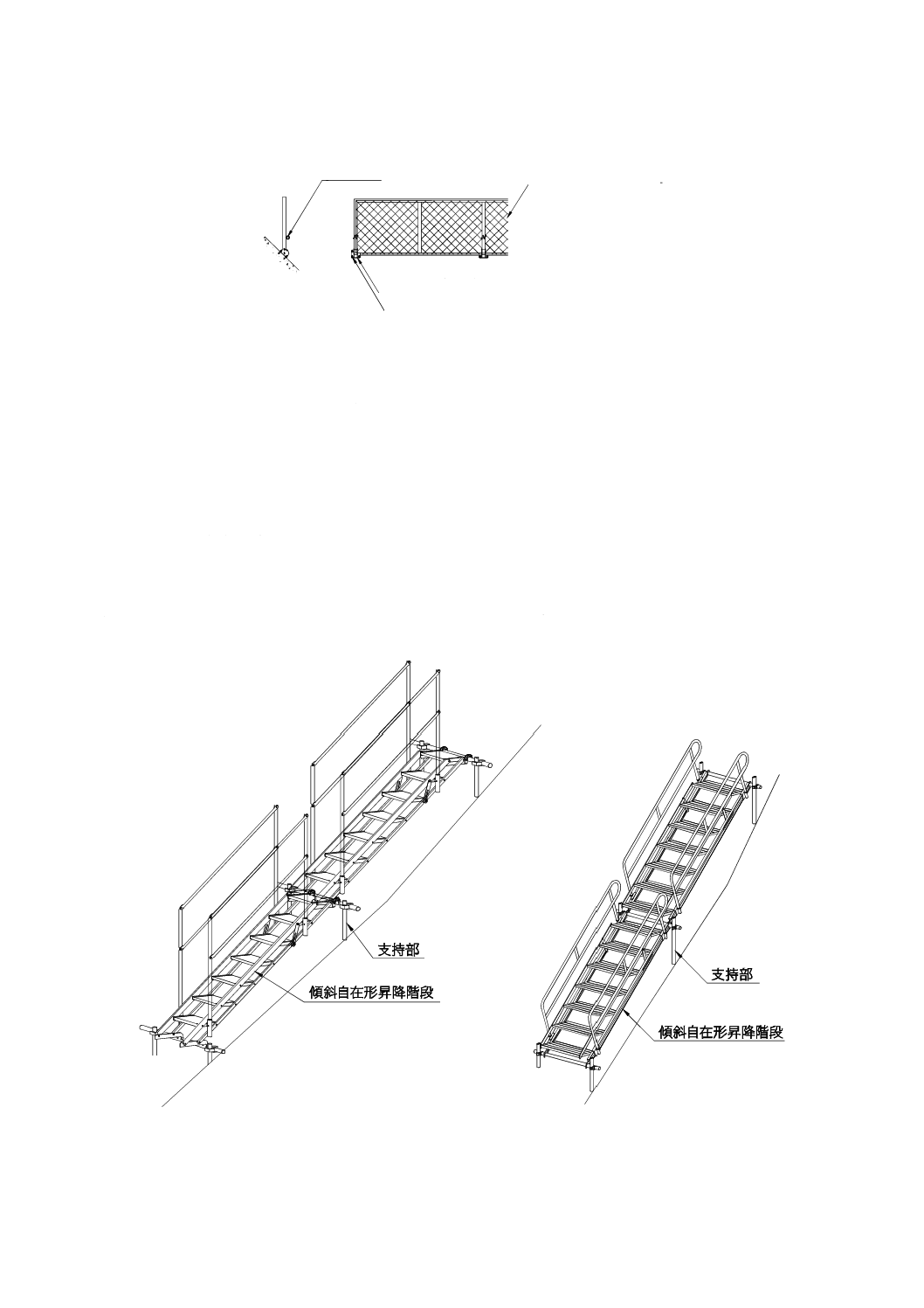

B.2.2.1.1 傾斜自在形昇降階段

図B.6参照。

a) 設置角度 傾斜角度は,20〜75°の範囲とする。

b) 手すりは,通常,両側に設けるが,連結ステージ,踊り場ユニットを併用して使用する場合は,昇降

階段への出入り部の手すりは外してもよい。

c) 法面に沿って連続使用する場合は,垂直高さでほぼ7 m以内,かつ,法面長さで10 m以内ごとに踊

り場ユニットを設けるか,又は千鳥に設置する。

図B.6−傾斜自在形昇降階段の設置例

66

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2.2.1.2 組立式傾斜形昇降階段

組立式傾斜形昇降階段を使用する場合は,次による(図B.7参照)。

a) 設置角度 傾斜角度は,75°までの範囲で使用する(例:45°,55°,65°,75°)。

b) 手すりは,通常,両側に設けるが,連結ステージ,踊り場ユニットを併用して使用する場合は,昇降

階段への出入り部の手すりは外してもよい。

c) 法面に沿って連続使用する場合は,垂直高さでほぼ7 m以内,かつ,法面長さで10 m以内ごとに踊

り場ユニットを設けるか,又は千鳥に設置する。

d) 踏み板の角度維持のために使用するボルト,ピンなどは確実に固定されていることを確認する。

組立式傾斜形昇降階段

設

置

角

度

支持部

水平材

図B.7−組立式傾斜形昇降階段の例

B.2.2.1.3 連結ステージ及び踊り場ユニット

a) 床材の両端につかみ金具をもつものは,つかみ金具の外れ止めは正常に作動し,かつ,ロックが正常

に機能することを確認する。

b) 専用のつかみ金具をもたない床材においては,支持材と番線などで強固に固縛するか又はその他の方

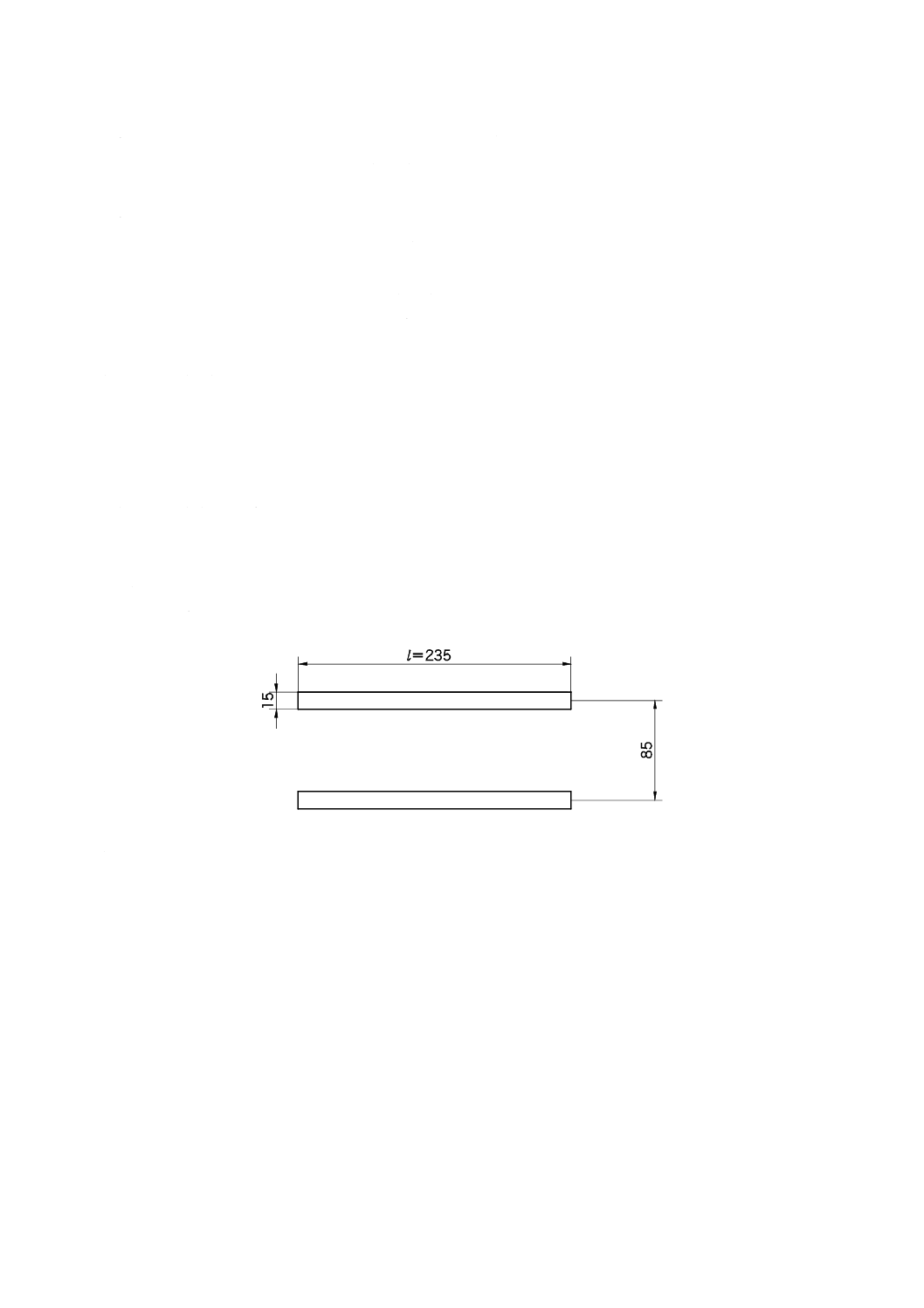

法とする。また,床材は水平材の中心から10 cm以上,かつ,支持間隔の(1/18)l以下となるように

張り出す(図B.8参照)。

c) 手すりは正しく固定し,かつ,抜け止めは確実に行う。

単位 cm

図B.8−許容張出し長さ

B.2.2.2 歩廊設備

B.2.2.2.1 支柱式歩廊

図B.9及び図B.10参照。

67

A 8972:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 床材

1) つかみ金具をもつ床材の外れ止めは,正常に作動し,かつ,ロックが正常に機能することを確認す

る。

2) 専用のつかみ金具をもたない床材は,支持材と番線などで強固に固縛するか又はその他の方法とす

る。また,床材は水平材の中心から10 cm以上,かつ,支持間隔の(1/18)l以下となるように張り

出す(図B.8参照)。

3) 合板足場板,ひき板, 長尺の金属製足場板などを布方向に連続して敷設する場合で,床板と床板と

を重ねる場合の重ね代は,20 cm以上とする。また,床板と床板とを専用の接続金具を用いて段差

なしで敷設するのが望ましい。

支持材(水平材)

長尺の金属製足場板など

接続金具

図B.9−接続金具を用いた例

b) 手すり

1) 手すりは正しく固定し,かつ,抜け止めは確実に行う。

2) 法肩から床端部までのすき間が水平距離で30 cm以上の場合は,谷側と同様に山側にも手すり及び

つま先板を設ける。