A 8338:2011 (ISO 16001:2008)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 性能要求事項及び試験 ······································································································· 3

4.1 一般要求事項 ················································································································ 3

4.2 HDSの機器及びVAの機器の配置及び取付け ······································································ 4

4.3 運転席の機器 ················································································································ 4

4.4 装置の起動及び始動時自己診断 ························································································ 5

4.5 HDSの検知及び反応時間································································································· 5

4.6 作動の確実さ ················································································································ 5

4.7 装置動作不能 ················································································································ 5

4.8 物理環境及び作動条件 ···································································································· 5

5 表示及び識別 ··················································································································· 6

6 取扱説明書 ······················································································································ 6

附属書A(参考)HDS及びVAの選定 ······················································································ 7

附属書B(規定)監視カメラ(CCTV)−性能要求事項及び試験に関する追補事項···························· 11

附属書C(規定)レーダ検出装置の試験手順 ············································································ 16

附属書D(規定)超音波検知装置の試験手順 ············································································ 21

附属書E(規定)超音波トランスポンダ装置の試験手順 ······························································ 28

附属書F(参考)高周波(RF)無線トランスポンダ装置[電磁(EM)無線通信機]の試験手順 ········ 35

A 8338:2011 (ISO 16001:2008)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本建設機械化協会(JCMA)及び

財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8338:2011

(ISO 16001:2008)

土工機械−危険検知装置及び視覚補助装置−

性能要求事項及び試験

Earth-moving machinery-Hazard detection systems and visual aids-

Performance requirements and tests

序文

この規格は,2008年に第1版として発行されたISO 16001を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,土工機械に使用する危険検知装置(以下,HDSという。)及び視覚補助装置(以下,VAと

いう。)の一般要求事項,性能評価方法及び性能試験方法について規定する。この規定には,次の事項を含

む。

− 検知領域内の人の検知

− 運転員への及び検知領域内の人への視覚及び聴覚警報

− 装置の動作信頼性

− 装置の(使用環境との)両立性及び使用環境仕様

この規格は,JIS A 8308に規定する機械を対象とする。HDS及びVAは,例えば,人間工学的な考えか

ら頭部及び上体を頻繁に回すのを避けることによって直接視界の有効性が制限される場合には,運転員の

直接視界(JIS A 8311参照)若しくは鏡などを用いる間接視界(JIS A 8333の規格群参照)を増大させる

ために使用するか,又は危険検知のための追加手段を与えるために使用することができる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16001:2008,Earth-moving machinery−Hazard detection systems and visual aids−Performance

requirements and tests(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8308 土工機械−基本機種−用語

注記 対応国際規格:ISO 6165,Earth-moving machinery−Basic types−Identification and terms and

definitions(MOD)

2

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8316 土工機械−電磁両立性(EMC)

注記 対応国際規格:ISO 13766,Earth-moving machinery−Electromagnetic compatibility(IDT)

JIS A 8327 土工機械−機械装着前後進警笛−音響試験方法及び性能基準

注記 対応国際規格:ISO 9533,Earth-moving machinery−Machine-mounted forward and reverse audible

warning alarm−Sound test method(IDT)

ISO 6394,Earth-moving machinery−Determination of emission sound pressure level at operator's position−

Stationary test conditions

ISO 15998,Earth-moving machinery−Machine-control systems (MCS) using electronic components−

Performance criteria and tests for functional safety

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

危険検知装置(hazard detection system)

HDS

危険検知と運転員及び検知領域内の人への警告との両機能を備えた装置。

注記 この装置は,一般的に検出機器,警報機器及び評価機器装置を含む。

3.1.1

検出機器(sensing device)

検知領域内の被験体を検出するHDSの構成部品。

3.1.2

警報機器(warning device)

視覚的及び/又は聴覚的信号で,運転員及び検知領域内にいる人に警報を出すHDSの構成部品。

3.1.3

評価機器(evaluation device)

検出機器から送られてきた信号及び情報を分析し,その情報を警報機器に対応する信号に変換するHDS

の構成部品。

3.2

視覚補助装置(visual aid)

VA

警報機能はなく,視覚情報を提供する装置。

注記 この装置は,一般的にモニタ及びカメラを含む。

3.2.1

モニタ(monitor)

検知領域の映像を画面上に映し出すVAの構成部品。

3.2.2

カメラ(camera)

検知領域の映像をモニタに送るVAの構成部品。

3.3

検知領域(detection zone)

3

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

HDSによって被験体が検知される領域,又はVAによって映し出される領域。

3.4

被験体(test body)

検知領域の形状及び大きさを試験するために使用する人又は標準測定用人形体。

注記 被験体は,試験対象の装置によって変えてもよい(附属書B〜附属書F参照)。

3.5

自己診断(self-testing)

継続的に自己診断し,不具合があれば直ちに,聴覚及び/又は視覚で運転員に知らせる装置の機能。

3.6

検知時間(detection time)

HDSが,検知領域内の被験体を検知し,信号出力を発生させるまでに要する時間。

3.7

待機(stand-by)

HDS及びVAは作動しているが,警報機器又はモニタからの情報出力がない作動状態。

3.8

現場体制(job-site organization)

機械と人との協働作業を管理する作業現場の規則及び手順。

例 安全指示,通行規範,立入り禁止区域,運転員教育,機械又は車両の表示,情報伝達組織など。

4

性能要求事項及び試験

4.1

一般要求事項

4.1.1

検知領域の試験

試験は,装置を機械又は模擬装置に取り付けて附属書B〜附属書Fに従って実施しなければならない。

4.1.2

被験体についての要求事項

被験体の要求事項は,附属書B〜附属書Fによる。

4.1.3

環境条件

試験は,次の環境条件の下で実施する。

− 温度(23 ℃±5 ℃)

− 相対湿度[(60±25)%]

周囲の壁,試験用附属機器,及びその他の物体からの反射が,試験に影響しないようにしなければなら

ない(詳細は附属書B〜附属書Fを参照)。

4.1.4

試験結果の評価

4.1.4.1

検知

検知は,連続的な信号又は情報によって,検知領域に対して適切に,かつ,曖昧さなく実施しなければ

ならない(詳細は附属書B〜附属書Fを参照)。

4.1.4.2

誤信号の評価

例えば,次のような誤信号は,最小とするのがよい。

− 機械が傾斜路にさしかかったときの誤信号

− 検知領域の外にある物体からの誤信号

− 霧,雪,雨,風,ほこり(埃)などの気象条件下による誤信号

4

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

HDSの機器及びVAの機器の配置及び取付け

各機器は,当該装置の製造業者の仕様に従って次のように機械に取り付けて配置しなければならない。

− 機器は,機械のいかなる機能及び運転操作をも制約しないようにする。

− 機器は,外部から損傷を受けないよう保護する。

− 機器は,不正な機能の停止・取り外しされることのないように機器をしっかり取り付ける。

− 機器は,損傷を受けるおそれのある外部負荷,温度,衝撃,振動への暴露及びそれらの増幅を制約す

るように取り付ける。

− HDS及びVAの機器の装着によって転倒時保護構造(ROPS)のような保護構造の健全性を損なわな

いようにする。

− 機器は,意図した機能を維持できるように,地上又は整備用の足場から日常整備のために近づけるよ

うに設計し,取り付ける。

4.3

運転席の機器

4.3.1

モニタの配置

モニタは,運転員から見える位置に配置しなければならない。ただし,作業領域及び機械の作業装置へ

の運転員の視野を妨げてはならない。

機械背後をモニタの範囲とするときは,装置は,モニタ上に鏡像を映す設定としなければならない。

検知領域の最も遠い位置にいる人も見えるように,モニタは5 %点(percentile)にある人(JIS A 8315

参照)の背丈が画面上で7 mmになるように表示しなければならない。モニタは,運転員の視点から1.2 m

以内にあることが望ましい。モニタは,直射日光による画面反射のぎらつきが最小になるように配置する。

例 モニタに映った人を検知する運転員の能力に影響を与える要因は,運転室内でのモニタ配置,運

転員とモニタとの間の距離,モニタの大きさ,カメラのレンズ及びレンズでの周囲光線の状況及

びレンズから当該物体までの距離である。

4.3.2

警報機器

HDSには,聴覚警報機器及び視覚警報機器の両方が必要である。これらの警報機器は危険を運転員に警

報しなければならず,また,現場の作業者及びその他の人に警報してもよい。

4.3.2.1

聴覚警報機器

運転席の警報機器は,機関を無負荷最大回転速度に設定(ハイアイドル/フルスロットル)したときの

機械が発生する周囲騒音レベルより3 dB高いレベルにあらかじめ設定又は自動調整しなければならない。

運転室内の警報音は,運転席で明瞭に聞こえるものを選定するのがよい。警報音は,周波数500 Hz〜2 500

Hzの範囲内とするのがよい。

運転室内の(危険検知の)警報音は,運転席の他の騒音(他の警報又は機械の騒音)と区別できなけれ

ばならない。

注記 これは,警報の周波数分布特性と時間分布とを変えることによって達成できる(JIS A 8327参

照)。

4.3.2.2

視覚警報機器

HDSの状態を表示する緑色の表示灯は,装置に電源が入っており,機能中であることを運転員に示さな

ければならない。この表示灯は,継続的に点灯するか又は機能点検完了によって消灯するのがよい。

運転室内の警報信号は,運転員から直接見えるように取り付け,その警報信号は直射日光の中でも見え

なければならない。警報信号は,他の計器盤の警報とはっきり区別できるもので,最も厳しい警報信号は

赤色の点滅灯でなければならない。

5

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.2.3

外部警報機器

外部警報機器をHDSの一部として取り付けている場合は,外部警報機器はJIS A 8327に適合しなけれ

ばならない。

外部視覚的警報を取り付けている場合は,それは検知領域内の人から見えなければならない。

4.4

装置の起動及び始動時自己診断

装置は,(機械の)機関始動と同時に自動的に起動して始動時自己診断を行い,正しい機能表示をしなけ

ればならない。VAでは,検知領域の鮮明な画像がモニタ(の画面)に映るかどうかでこの診断とする。

HDSの故障がある場合には,運転員への警報が出なければならない。

装置は,機械動作モードが選択されるまで,待機モードになっていてもよい。

複数のカメラ又は検出装置を取り付けている場合は,装置は機械走行方向に対して適切な向きのカメラ

又は検出装置を自動的に選択するようになっていなければならない。

4.5

HDSの検知及び反応時間

HDSの検知及び反応時間は,起動後又は待機モードからの再始動後,300 ms(ミリセカンド)を超えて

はならない。装置の検知及び反応時間とは,運転員が装置の検知・反応に関連する機械を動作モードに選

択してから,装置が(検知領域内の)人を検知可能になるまでの時間である。

4.6

作動の確実さ

4.6.1

一般

HDS及びVAの作動の確実さは,ISO 15998及びJIS A 8316に適合しなければならない。

4.6.2

継続的自己診断

VAの監視機能は,検知領域の映像がモニタ上に映し出されればよい。HDSは,少なくとも次の事項を

含む永続的監視機能を備えていなければならない。

a) 作動表示灯(緑色)

b) 待機状態表示灯[だいだい(橙)色又は緑色の点滅灯]

c) 装置の作動に関わる全ての機械信号の監視を含むHDS内の各系統の監視に関わる装置の作動が損な

われた場合は,故障を知らせる視覚信号及び聴覚信号。次の場合がある。

− 断線

− 回路短絡

− 時間管理(該当する場合)

− 信号出力,信号入力

− 装置の診断

4.7

装置動作不能

スイッチを切るだけで警報装置を動作不能にすることが可能であってはならない。警報装置の作動につ

いては,装置の信頼性に関わる動作を運転員によって簡単には変えられないように設計し,取り付けなけ

ればならない。例外は,附属書B〜附属書Fによる。

4.8

物理環境及び作動条件

HDS及びVAは,物理環境及び作動条件に関して,次の項目以外はISO 15998の規定に適合しなければ

ならない。

− 温度:−30 ℃〜+60 ℃

− 振動:5 Hzを超え100 Hzに至る範囲で−10 G(運転室内構成部品については4.5 G)

− 衝撃:外装部品については−10 G(運転室内構成部品については4.5 G)

6

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 この意図は,温度,振動及び衝撃に関してISO 15988の要求事項を,すなわち進化した最新

の技術として達成することである。

5

表示及び識別

各装置には,次の事項を半永久的に判別可能なように表示する。

− 製造業者

− 機械の種類又は機種・形式

− 製造番号

− 必要に応じて,法令による表示

6

取扱説明書

HDS及びVAには,その意図した用途のため,取付け方法,技術的及び安全上の説明を含む次の事項を

記載した取扱説明書を添えなければならない。

− 装置の機能の説明

− 性能及び作動限界,とりわけ取り付ける高さ及び角度の違いによる効果についての詳細記述

− 現場体制に対する情報

− 気象に関する限界

− 地形に関する限界

− 装置の保全要領

− 取付け位置を含む取付け方法及び組立方法

− 起動方法

− 制御についての説明

− 安全な作動についての説明

− 性能の検証についての説明

− 故障の場合の対応処置

− 他の構成部品との接続について(必要な場合)

− 例えば,電磁両立性(EMC)及び高周波などの規制に対する適合試験証明書(地域的規制機関から必

要とされる場合)

− 形式認証が有効な国名(必要な場合)

− HDS及びVAの使用者による定期性能点検の推奨手順

− 電源についての要求事項

7

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

HDS及びVAの選定

A.1 序文

運転員の直接視界及び間接視界を補完するために,HDS及びVAを使用する。HDS・VAの選定に当た

っては,運転員の必要情報及び対応能力を考慮するのがよい。運転員に求められる注意義務は多いので,

HDS・VAを選定するとき,どのような情報の形(視覚又は聴覚)にすれば危険源が発生したとき運転員

にとって最も有用であるかを慎重に考えるのがよい。視覚情報には見過ごされるリスクがある。聴覚情報

は,運転員の注意を引くが,あまりにも無用の警告が多いと無視されることもある。

HDS・VAには,長所もあるが短所もあることに特に注意しなければならない。所要の検知領域に対し

て,全ての状況において,完全に機能する装置は存在しない。装置の使用者がHDS及びVAの欠点を認識

し,意識することは非常に重要なことである。しかしながら,それらの欠点の幾つかは,二つ以上の技術

を組み合わせることによって克服できる場合もある。幾つかの技術の長所・短所を表A.1に示す。

基盤技術は,常に進歩している。将来の開発でその欠点の幾つかは対応がなされることもあり得る。

A.2 HDS及びVAの特性面からの考慮

A.2.1 一般

HDS及びVAは,次に示す装置の特性,運用及び環境を考慮して選ぶのがよい。

A.2.2 運転員にとっての必要事項及び装置の使用に関する所要能力

これらの必要事項については,例えば次のものがある。

− 誤警報の許容度

− 視覚装置を見る時間及び頻度

− 複数のHDS及びVAを使用する場合の情報過多の懸念

− 人間工学的要素,例えば,反応時間

− 訓練及び教育指導

− 運転員又は検知領域内にいる人にとって必要となる警報の種類

A.2.3 運用環境

例えば,次の運用環境があり,また,その影響を受ける。

− 外部往来のある現場,混雑した現場及び制限のある現場

− 地形

− 例えば,粉じん(塵),水,明るさ,明暗の差

− 気候

− 他の機械,強い反射体又は放射体などの干渉源

A.2.4 機械特性

例えば,次の機械特性がある。

− 検知領域

− 現場における機械動作及び使用の分析

− 適用し得る取付け部

8

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 予期される動作速度

− 旋回半径

− 車体屈折の影響

− 停止距離

A.3 HDS及びVAの選定

装置は,次の特性を考慮して選定するのがよい。

− 視覚による検知か,検知装置によるのか。

− 能動反応か,受動反応か。

− 視覚警報か,聴覚警報か,又は両方の警報か。

− 反応時間

− 検知領域

− 運用上の確実性

− 取付け部の保護

− 優先作動,消音化及び動作不能化についての要求事項

− 無用の警報

− 保守,整備及び清掃の要求

− 検知領域の定期的検証など性能点検の要求

表A.1−HDS及びVAの長所及び短所例

技術

説明

長所

短所

範囲

フレネル

レンズ

厚さを減らすた

め,幾つかの同

心で輪帯状のレ

ンズで構成され

たレンズ。

通常の運転位置から

の視線より下の物体

を見ることが可能。

周囲端近くでは像がひず(歪)む。

外光によってレンズに光があふれる

ことがある。

外光源が必要。

像解釈及び距離判断が難しい。

水平:>90°

垂直:通常は2 m,

監視装置取付け位

置による。

鏡

間接視野を得る

ための反射表

面。

整備が少なく,使い方

が簡単。

十分な明るさが必要。

取付け方で性能に違いが出る。

機械的損傷が起こりやすい。

光学特性によって

遠距離になる可能

性はある。

選択式外

部警報

警報装置を作動

させるのに検知

装置を使用す

る。

機械動作時に起動し,

対象物を検知したと

きにだけ警報を発す

る。

機械の走行経路上の歩行者が退避行

動をすることに依存する。

音響の発生方向を判定するのは困難

な可能性がある。

複数の機械が近接作業しているとき

は混乱を生じる懸念がある。

音響出力,周波数,

取付け位置及び環

境特性によって変

化する。

超音波

対象の有無及び

距離を反射波の

到達時間によっ

て測定。

対象までの距離の正

確な検出。

LED及び聴覚信号の

両方を運転員に提示。

時間遅れによって適用が低速車両に

制限される。

気象条件によって性能に影響が出る

場合がある。

後進速度10 km/hまでに限定される。

機械の後方全域を対象範囲とするに

は複数の検知装置が必要となる。

地上からの取付け高さに制限がある。

水平:最大6 m

9

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−HDS及びVAの長所及び短所例(続き)

技術

説明

長所

短所

範囲

レーダ:周

波数固定

ドップラ

放射マイクロ波

を発生し,移動

目標物から反射

される。

目標物の動きは

周波数の差異と

して示される。

低価格。

ほとんどの危険源か

らの良好な反射を得

る。

レーダ表面に付着の

汚れは無視できる。

雪・風・雨などに影響

されない。

目標物速度及び方向

検知するような設計

はあり得る。

静止目標の検知困難。

反射信号の強さだけによって距離を

推測できる。そのため,ある感度で遠

方の大きな目標物にも近傍の小さな

目標物にも同等に反応する。

フェールセーフ機能なし。

車両進路外の対象物も検知する。

移動している人しか検知できない。

検知範囲に制限な

し。ただし“短所”

参照。

設計によって160°

までの範囲を検知

でき得る。

レーダ:周

波数切換

ドップラ

上記参照。ただ

し,発信される

周波数は二つ以

上の周波数を

次々に切り換え

る。

検知範囲を測定でき

る。

ほとんどの危険源か

らの良好な反射を得

る。

レーダ表面に付着の

汚れは無視できる。

雪・風・雨などに影響

されない。

目標物速度及び方向

検知するような設計

はあり得る。

測定された検知範囲は,目標物全ての

距離の加重平均である。

そのため,遠方の大きな目標物によっ

て近傍の小さな目標物は目立たなく

される。

フェールセーフ機能なし。

車両進路外の対象物も検知する。

検知範囲に制限な

し。ただし“短所”

参照。

設計によっては

160°までの範囲を

検知でき得る。

レーダ:パ

ルスレー

ダ

対象物の有無及

び距離を反射波

の到達時間で測

定。

複数の対象物の距離

を特定できる。

車両進路外の対象物も感知する。

範囲の制約はあり

得る。

設計によっては

160°までの範囲を

検知でき得る。

レーダ:連

続波周波

数変調

(FMCW)

方式レー

ダ

上記参照。ただ

し,伝達される

周波数は,低周

波数から高周波

数までを掃引往

復する。

複数の対象物を広く

特定できる。設計によ

って対象物の速度及

び方向検知も可能。

車両進路外の対象物も感知する。

制限なし。

設計によって160°

までの範囲を検知

でき得る。

監視カメ

ラ(CCTV)

広角レンズカメ

ラ及び運転室内

モニタを使用。

きず,汚れ,水に強い。

それほど明るくなく

ても有効。

映像のひず(歪)みによって距離判定

が難しい。

カメラへの直射光によって視覚を阻

害する。

モニタ上への直射日光で画像の視認

が妨げられる。

日陰にある対象物の判別困難。

カメラレンズに付着した泥及びほこ

り(埃)によって画像にひずみを生じ

るが,ワイパ/ウォッシャを組み込む

ことによって対処できる。

水平:最大127°

垂直:最大115°

10

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−HDS及びVAの長所及び短所例(続き)

技術

説明

長所

短所

範囲

赤外線:受

動

対象物からの放

射による赤外線

の差異を検出。

人と背景との違いを

理想的に検知可能

汚れ,水,振動に弱い。

距離測定不可。

遠方の高温の機械と近傍の人との区

別ができない。

検出装置としての

使い方には,制約が

あるかもしれない。

“短所”参照。

赤外線:能

動

対象物の有無及

び距離を反射波

の到達時間で測

定。

不明

不明

不明

接触

可動バンパによ

ってスイッチ入

り後,制動装置

が起動。

簡単で,比較的低価

格。

どの機械にも適切とはいえない。

事前には検知しない。

歩行者保護のためには安全とは考え

られていない。

低速走行機械への使用にだけ適する。

装置寸法で定まる。

高周波

(RF)無線

トランス

ポンダ

作業員又は他の

危険源物体に取

り付けたタグと

車両との間を無

線高周波で相互

交信する。

両者へ相互警告。

全方向を監視。

タグがないものは監視不可。

全方向に20 mまで

調整できる。

レーザ

パルスレーザ及

び回転鏡使用の

プログラム式ソ

フトウェア装置

検知領域を正確に形

成できる。

領域ごとに異なる機

能を付けられる(例え

ば,制動装置,警笛な

どの作動)

直射日光の干渉の懸念があり得る。

濃い煙霧,又はもくもくと立ち上がる

煙が障害となり得る。

同波長で作動中の他レーザによって

警報が発生する場合もある。

レンズを頻繁に洗浄する必要がある。

ダイオード寿命(約5年)も限定され

る。

最大実用範囲8 m,

操作角度180°,

ビーム厚50 mm

超音波ト

ランスポ

ンダ

車両に取り付け

た検知装置と作

業員が身に付け

た応答装置との

間を複線の超音

波で交信する。

必要な検知範囲に合

わせて調整できる。

車両運転員及び作業

員の双方に直接警報

を送る。視覚警報と聴

覚警報とを運転員へ,

聴覚警報を作業員へ

発信する。

応答装置を装着しないものは検知で

きない。

最大検知範囲12 m

で1 m刻みで設定で

きる。

検知幅は送受信器

の選定による。例え

ば送受信器の指向

性は,20°,30°,

40°及び60°の指

向性にできる。

色識別監

視カメラ

監視カメラの画

像分析で,作業

員が身に付けた

特定の色を検知

する。

両者へ相互警告。

カメラ視野内の監視。

カラータグのないものは監視不可。

カメラレンズの包

括角によって10 m

〜15 m。

11

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

監視カメラ(CCTV)−性能要求事項及び試験に関する追補事項

B.1

序文及び試験の目的

この附属書は,土工機械に取り付けて使用する監視カメラ(CCTV)の性能を測定するための試験方法

について規定する。測定する性能項目は,次による。

a) 映像の画質を,試験体(B.2参照)の目盛に基づき,テレビ走査線の解像度として表す。

b) 最低解像度維持のための作動時照度の限度。

c) 装置の垂直視野及び水平視野。

d) 検知距離(4.3.1参照)。

e) 強い光を直接受けたときのマスキング。

f)

照度が急に変化したとき,装置が対応し終わるまでの所要時間。

この試験には,カメラ位置の高さによる性能の違いの測定は含まれていない。この試験の性能基準は,

少なくも平均50 lx(ルクス),最低でも20 lxの照度の作動条件下で試験を行うことを想定している。

B.2

試験体

ロタキン(Rotakin)被験体を使用する。

注記 この被験体は,EN 50132-7:1996の附属書Aを参照。

B.3

試験領域

室内試験では5 m×5 mの水平床面,屋外試験では30 m×8 mの水平領域。

B.4

試験環境

視野に陰影部及び反射部のできない均一な照明状態でなければならない。

B.5

取付け及び設定

B.5.1 組立

製造業者の指示どおりに監視カメラ(CCTV)を組み立てる。

B.5.2 位置決め及び配列

B.5.2.1 カメラ

カメラは,被験体を水平に見るよう垂直に配置する。

B.5.2.2 被験体

被験体は,直立させカメラの視野中心に向き合わせ,レンズ光軸に対し90°になるよう対向させる。

特に指定のない限り,被験体の画像がモニタ画面の垂直視野いっぱいになるようにする。

B.5.2.3 モニタ

モニタは,観察者が楽に見られる高さで,観察者に向けて据え付け,位置決め・配置し,ぎらつき及び

反射のないようにする。

12

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.6

水平視野試験

B.6.1 照度

照度は,50 lx(ルクス)を超え,50 000 lx未満とする。

B.6.2 試験手順

モニタ画面の中央で,画面高さの25 %になるように被験体をカメラから離して配置する。カメラから被

験体位置までの距離を測定し記録する。被験体の画像の垂直中心線がモニタ画面の端にくるまで円弧に沿

って被験体を移動させ,その位置に印を付ける。

モニタ画面の反対側についても同様の手順で被験体を移動させ,その位置に印を付ける。印を付けた2

点間の距離を測定し記録する。それから,三角法で左右方向の視野角を計算する。

B.7

垂直視野試験

B.7.1 照度

照度は,50 lx(ルクス)を超え,50 000 lx未満とする。

B.7.2 試験手順

カメラとモニタとを90°回転する。モニタ画面の中央で,画面高さの25 %になるように被験体をカメ

ラから離して配置する。カメラから被験体位置までの距離を測定し記録する。被験体の画像の垂直中心線

がモニタ画面の端にくるまで円弧に沿って被験体を移動させ,その位置に印を付ける。モニタ画面の反対

側についても同様の手順で被験体を移動させ,その位置に印を付ける。印を付けた2点間の距離を測定し

記録する。それから,三角法で左右方向の視野角を計算する。

B.8

検知距離

B.8.1 照度

照度は,50 lx(ルクス)を超え,50 000 lx未満とする。

B.8.2 試験手順

被験体の画像が画面上で7.0 mmの身長になる地点まで,被験体をカメラの光軸に沿って移動し配置す

る。その被験体の位置からカメラまでの距離を測定し記録する。

注記 装置の有効作動範囲は,最低画面身長が7.0 mmを基にしている。これは,画面高さのほぼ10 %

に当たり,視覚検知目的に適合すると一般的に考えられている数値である。

B.9

追加試験

B.9.1 装置解像度

B.9.1.1 照度

照度は,20 lx(ルクス)を超え,200 lx未満とする。

B.9.1.2 試験手順

被験体の画像がモニタ画面の中央において,モニタ画面中央高さの100 %になるように,被験体をカメ

ラから離して配置する。監視カメラ(CCTV)の解像度は,被験体上の尺度Hから尺度Aまでのうち,ど

こまで読み取ることができるかを判定し,記録する。

B.9.1.3 試験判定基準

TV画像走査線200本又は同等レベル[B.1 a)参照]よりも高い解像度を実現しなければならない。

13

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.9.2 解像度への光の影響

B.9.2.1 試験手順

製造業者の仕様に明記されている照度の最低から最高までの間の適切な数段階で,B.9.1.2の手順を繰り

返す。最低許容解像度が得られる照度を記録する。

B.9.2.2 試験判定基準

仕様に示された照度範囲において,TV画像走査線200本又は同等レベル[B.1 a)参照]よりも高い解像

度を実現しなければならない。又は,仕様照度範囲を,TV画像走査線200本相当の解像度が得られるレ

ベルに下げなければならない。

B.9.3 画面端部でのひず(歪)み

B.9.3.1 照度

照度は,50 lx(ルクス)を超え,50 000 lx未満とする。

B.9.3.2 試験手順

被験体の画像がモニタ画面中央高さの25 %になるように,被験体をカメラから離して配置する。

カメラからその被験体までの距離を測定し記録する。

モニタ画面の端であると観察者が指摘する位置まで,円弧に沿って被験体を移動させ,そのときの画像

での被験体高さを測定し記録する。

B.9.3.3 試験判定基準

画像での被験体高さ25 %は,画面の端部においても減寸が観察されてはならない。

B.9.4 画面端部での解像度

B.9.4.1 照度

照度は,50 lx(ルクス)を超え,50 000 lx未満とする。

B.9.4.2 試験手順

被験体の画像がモニタ画面の中央において,モニタ画面中央高さの100 %になるように,被験体を配置

する。

被験体を画面の片側に移動させ,解像度を測定し記録する。

被験体を180°回転させ,もう片側の画面端についても同様に解像度を測定し記録する。

B.9.4.3 試験判定基準

TV画像走査線200本又は同等レベル[B.1 a)参照]よりも高い解像度を実現しなければならない。モニ

タ画面全域でその解像度が得られない場合には,その装置の視野は,上記の解像度が実現された角度を仕

様値としなければならない。

B.9.5 強い光による影響

B.9.5.1 照度

試験は,屋外の直射日光の下で行う。

B.9.5.2 試験手順

カメラを直接太陽に向け,モニタ上にマスキングを作り出す。

被験体をカメラの直前に配置する。被験体の画像がマスキングで全体が覆われるまで,被験体をカメラ

から遠ざける。

カメラから被験体までの距離及びマスキングの幅を測定し記録する。この測定は,被験体の肩位置で行

う。

14

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.9.5.3 試験判定基準

特に指定がない限り,マスキングの最大幅は画面可視幅の5 %以内でなければならない。

B.9.6 照度が急変したときの回復

B.9.6.1 照度

被験体を,明るく照明された背景を背に高い位置に設置して,モニタ画面上の背景にはほぼ何も見えな

いようにする。

B.9.6.2 試験手順

カメラを覆い5秒間そのままにしておく(被験体を光軸上に戻す。)。覆いを外す。被験体の輪郭がはっ

きり見えるようになるまでの所要時間を測定し記録する。

B.9.6.3 試験判定基準

特に指定がない限り,回復時間は1.5秒以下でなければならない。

B.10 付加機能の試験

モニタの鏡像・正像,昼光・夜光設定など,装置の付加機能があれば全てその作動を検証する。

注記 システムによっては,前方使用・後方使用を切換できるものがある。前方使用では,モニタ画

像は,通常は正像に設定,後方使用で鏡像となる。前方使用及び後方使用の二つのカメラが一

つのモニタに接続している場合は,正像と鏡像との自動切換が要求されることがある。

B.11 記録

B.11.1 情報

試験実施の監視カメラ(CCTV)について,次の情報を記録する。

− モニタ及びカメラの技術仕様

− ケーブルの長さ

− 形式番号

− 製造番号

− 試験日

B.11.2 試験値

B.6,B.7及びB.8の各試験から得た試験値は,図B.1及び図B.2に示すように記録する。

B.11.3 実測値

B.9の試験の実測値を,対応する試験判定基準とともに記録する。

B.11.4 付加機能の性能

B.10の試験で評価した付加機能の性能について,機能ごとに合否判定結果を記録する。

15

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

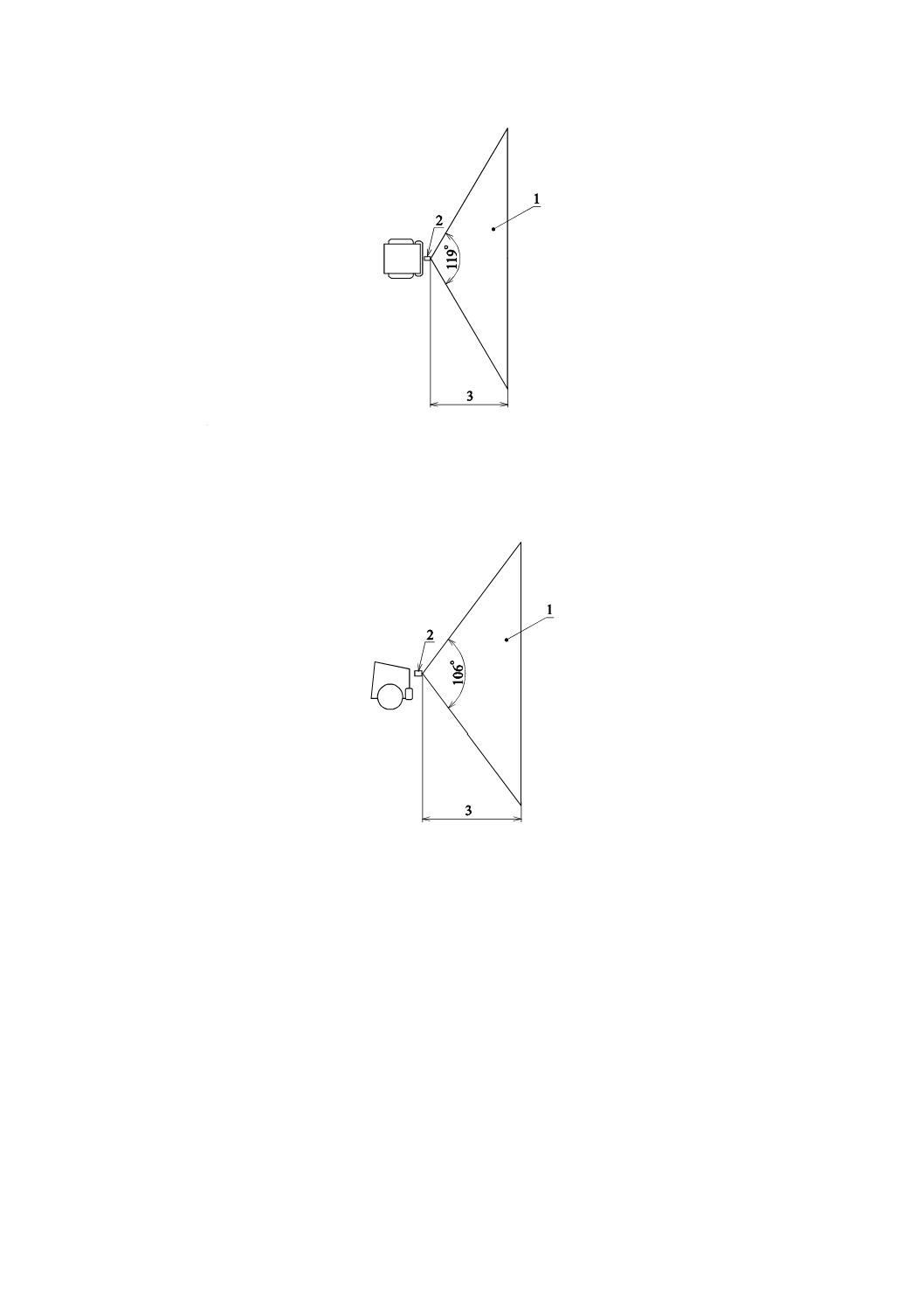

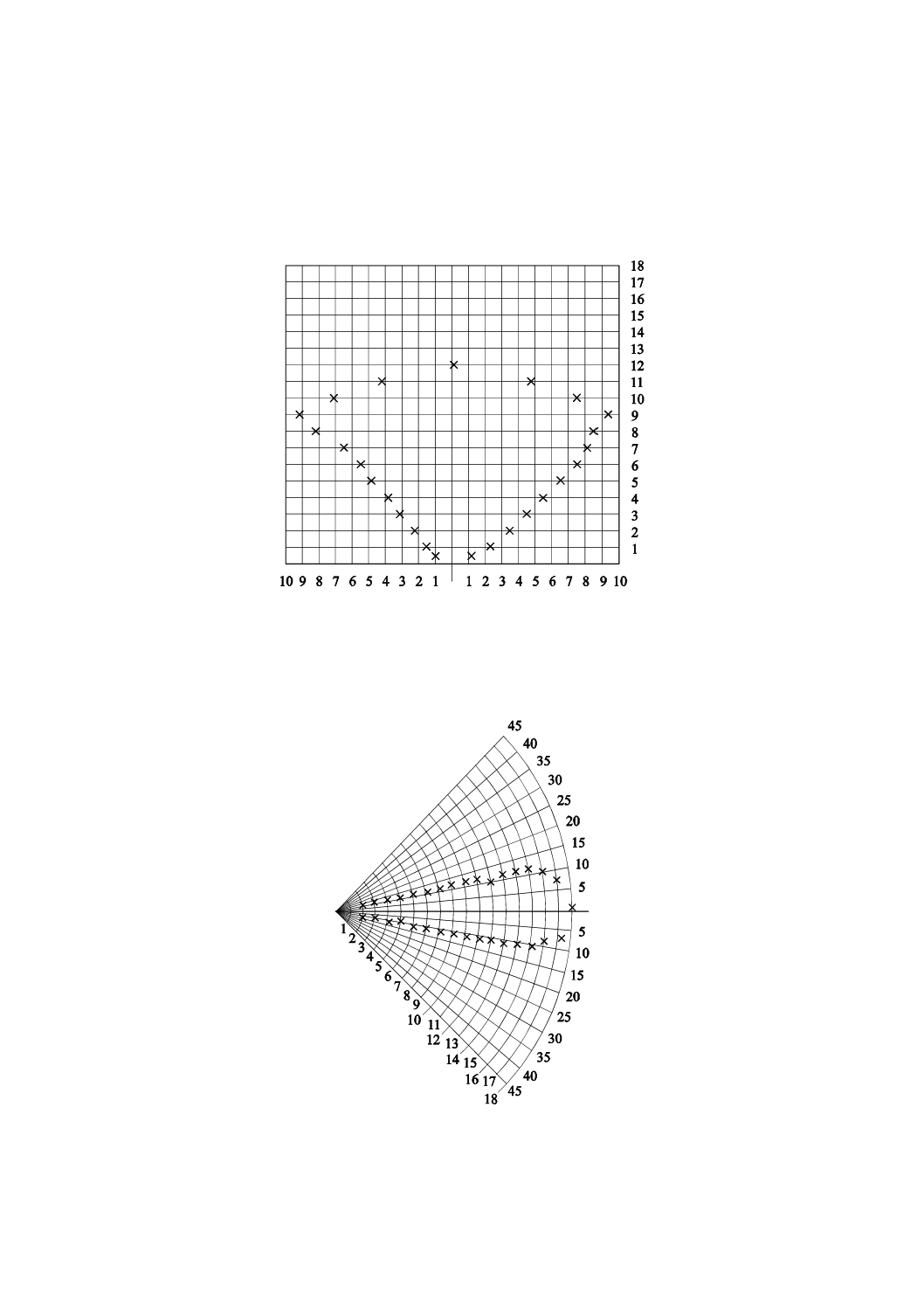

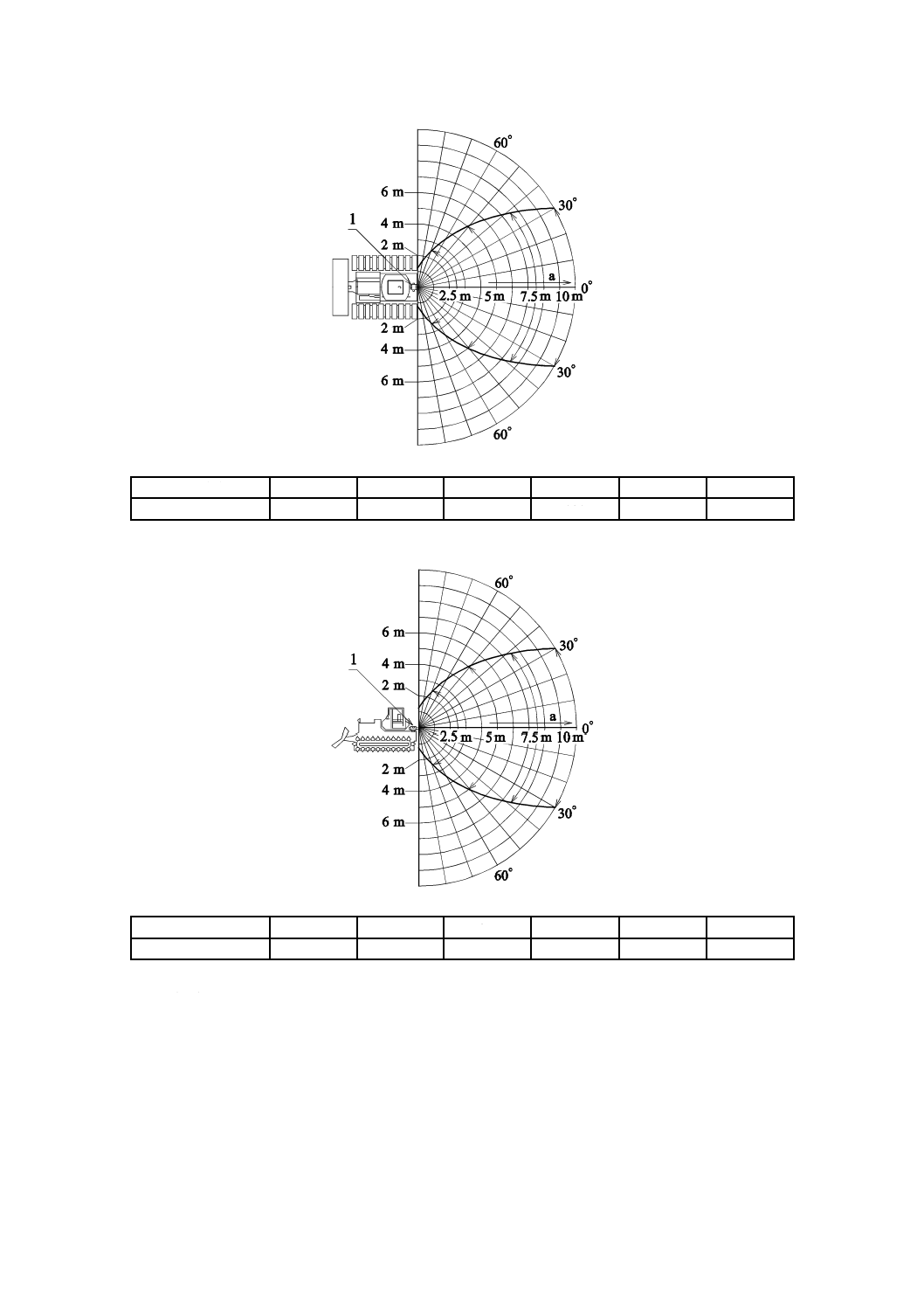

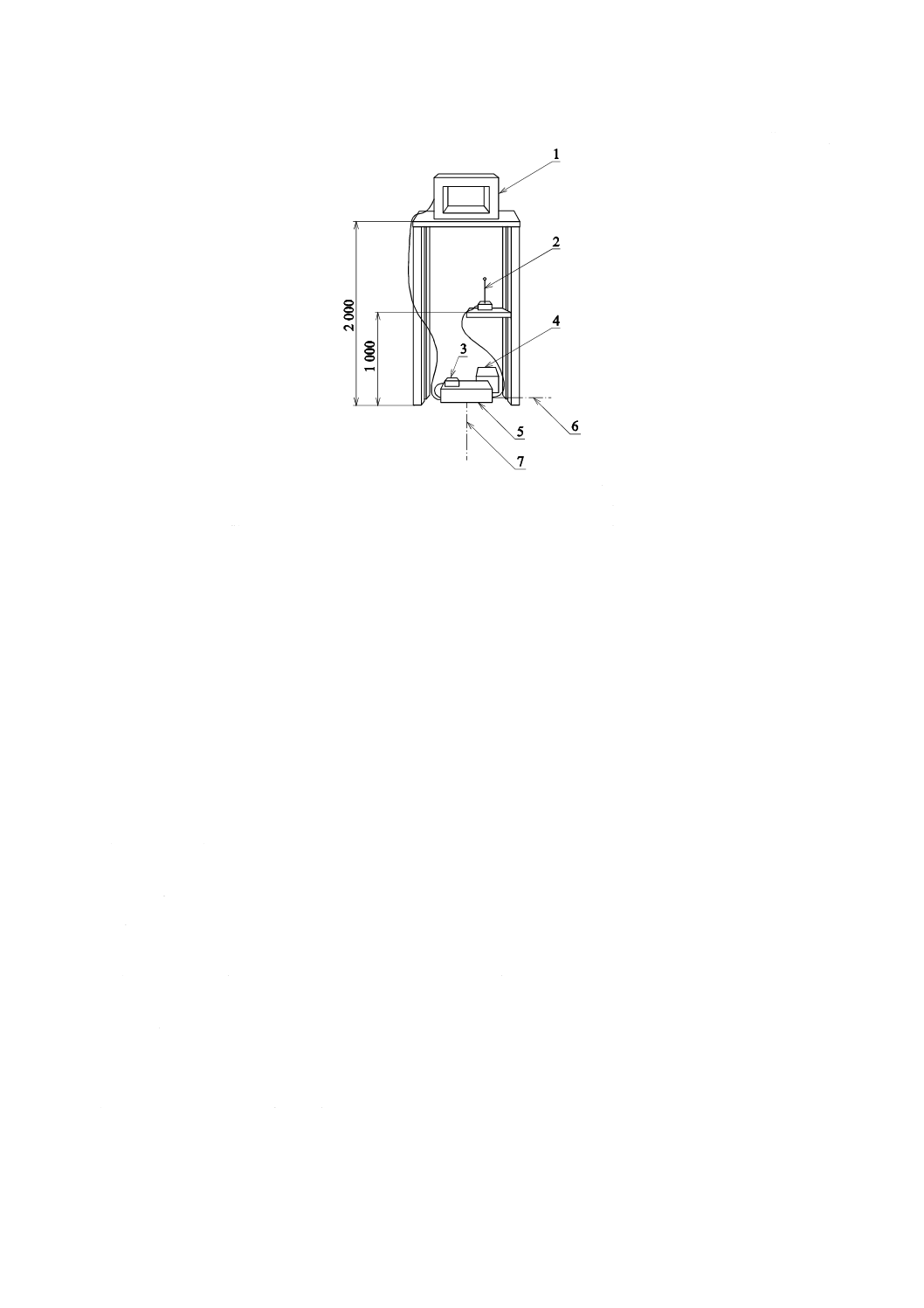

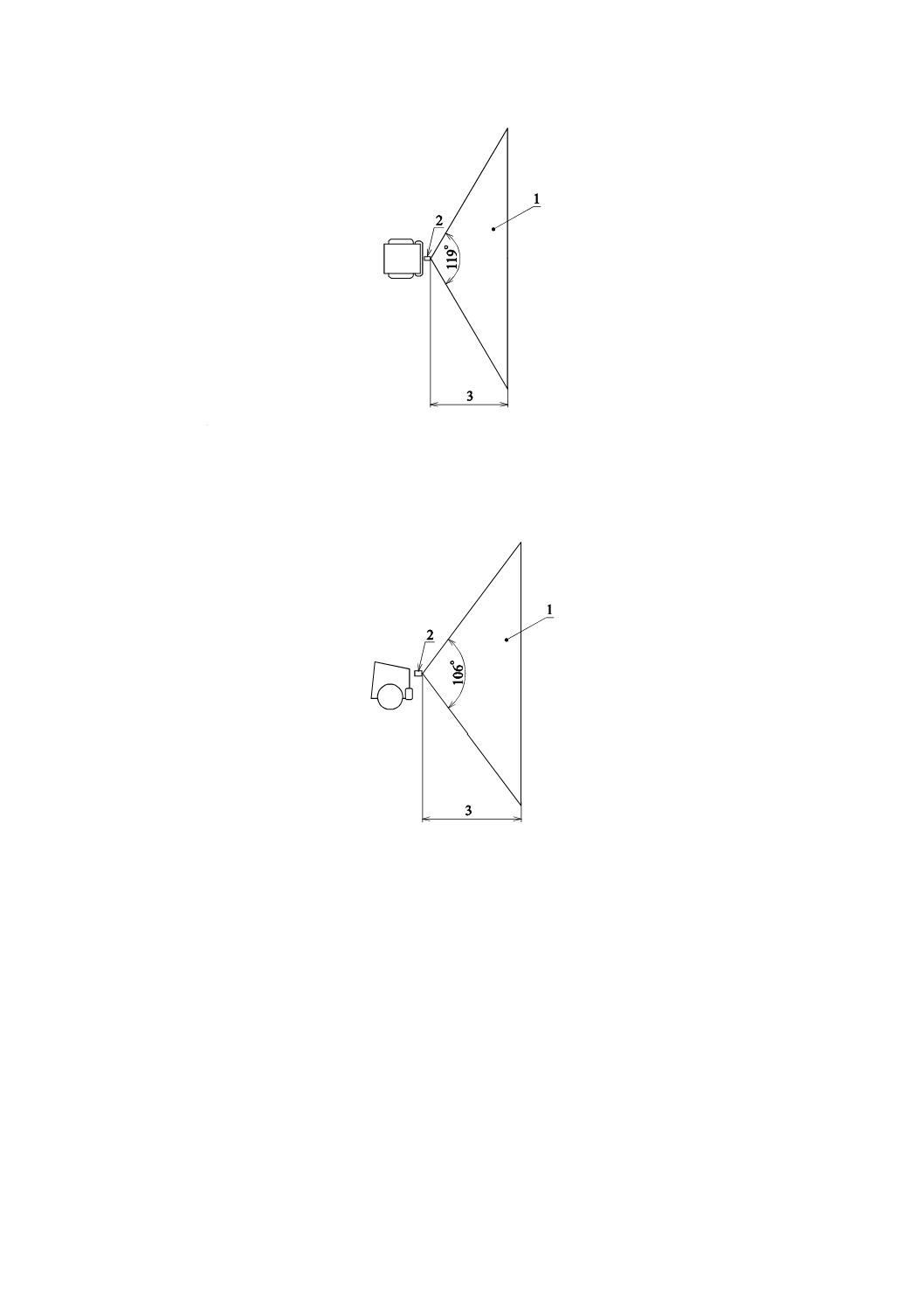

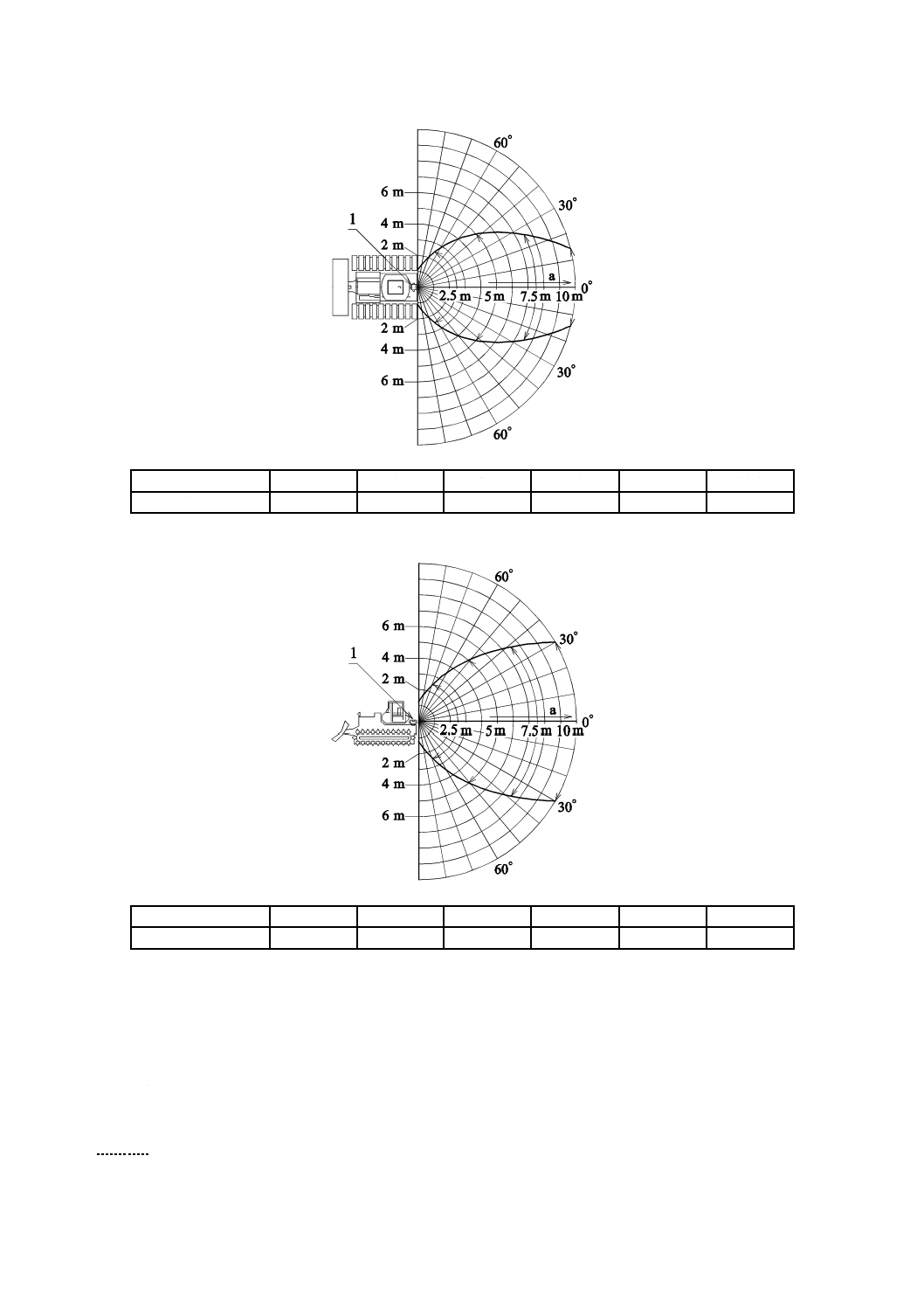

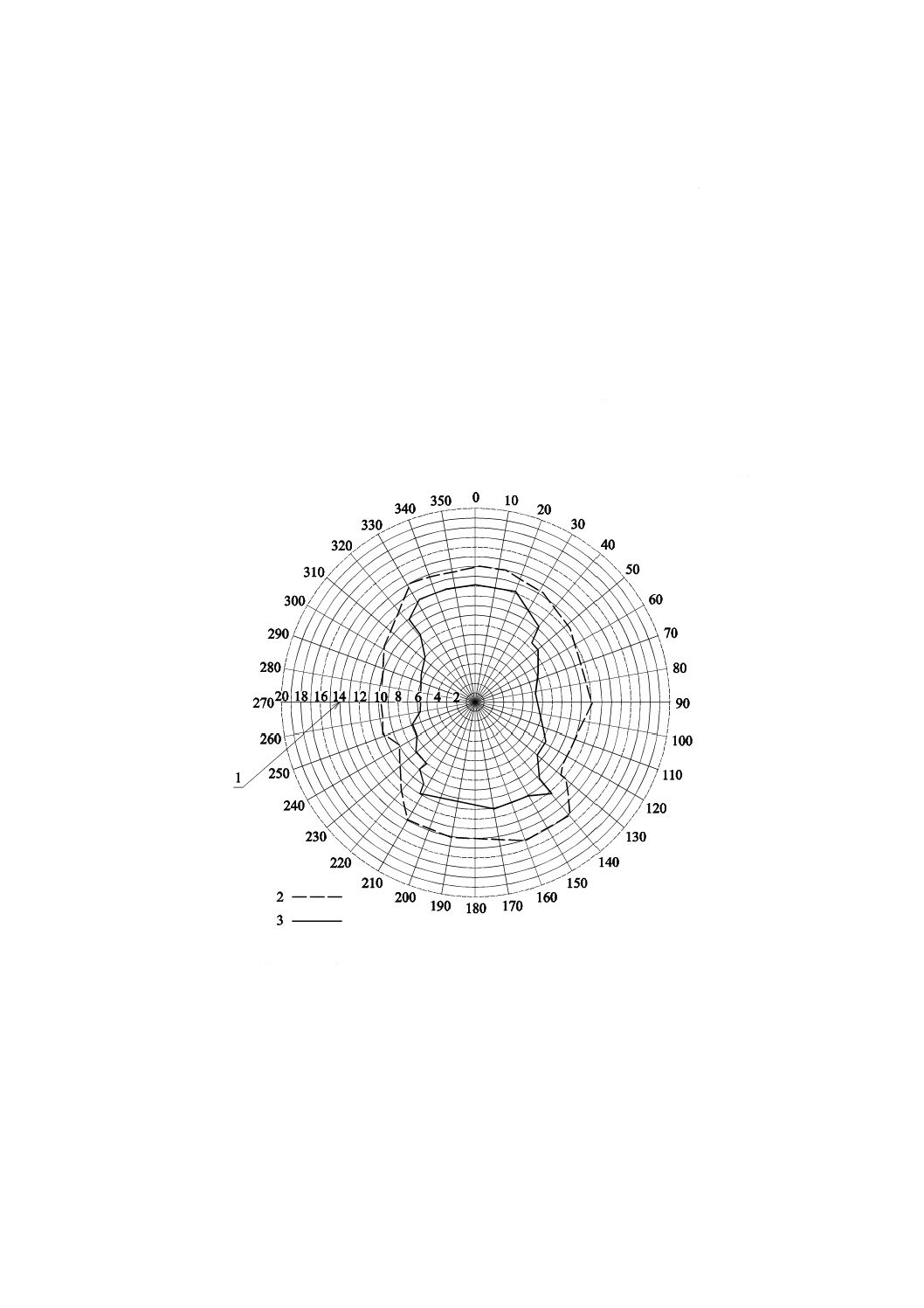

1

記録された角度及び距離

2

カメラ

3

距離(m)

図B.1−水平視野

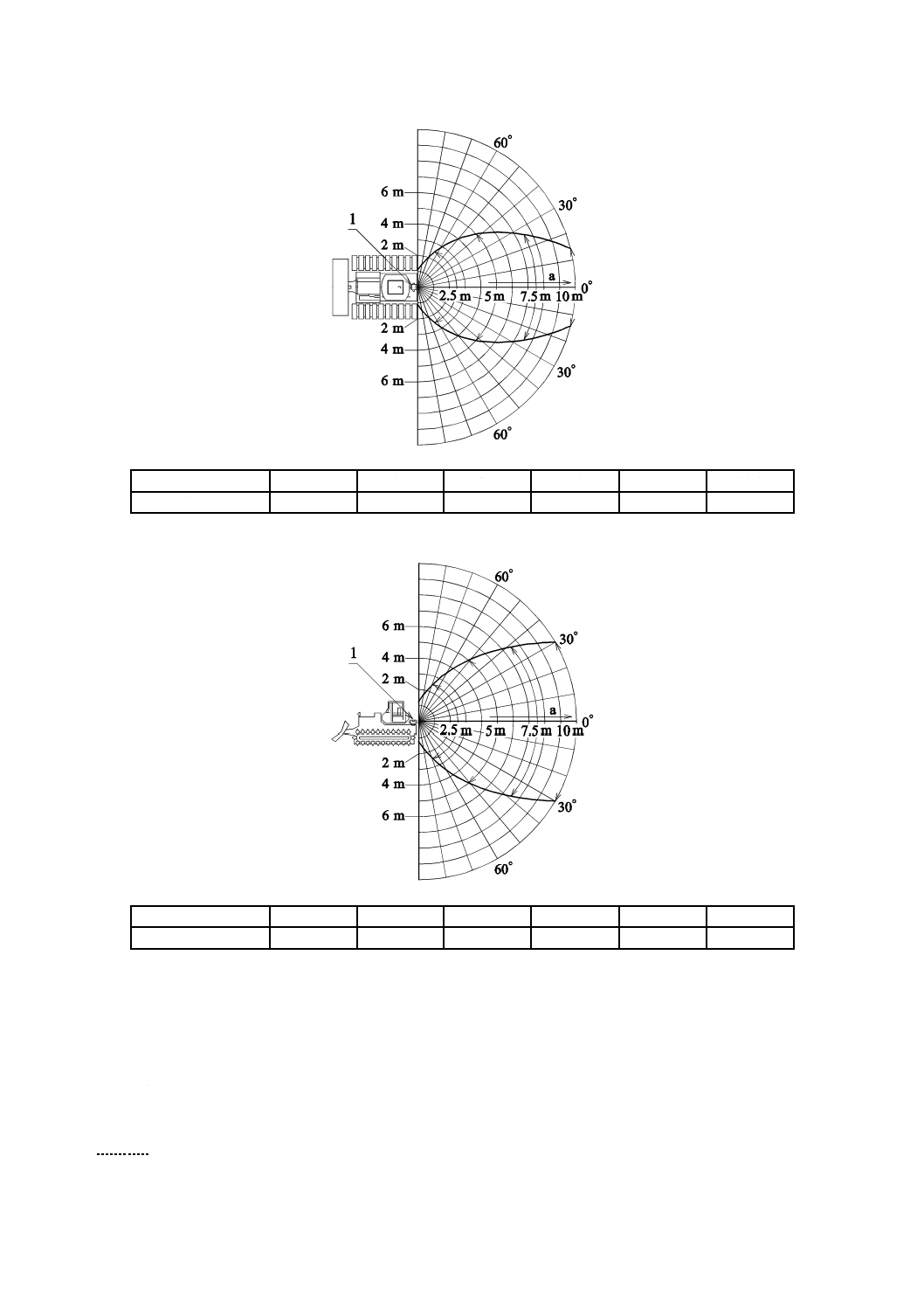

1

記録された角度及び距離

2

カメラ

3

距離(m)

図B.2−垂直視野

16

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

レーダ検出装置の試験手順

C.1 序文及び試験の目的

この附属書は,土工機械近辺の障害物検知に用いるレーダ装置の検知領域を判定するための試験手順に

ついて規定する。この試験手順は,人間を確実に検知する3次元領域の幾何学的形状を特定できるように

したものである。

この試験手順は,検知領域の位置をレーダ検出装置を搭載した機械を用いて評価するものではない。こ

の領域を土工機械へ実際に適用するときの実務上の注意事項は,C.11に示す。

C.2 被験体

被験体は,検知領域内へ進入する人体の一部分とする。ある状況では,検知領域周縁近くで,領域内へ

まず進入してくるのは頭部である。したがって,この試験手順では,検知領域の端を測定する点として頭

部の検知だけを適用する。

注記 生身の人間は様々な体格をしていても,人工的代替物よりも結果の一貫性が高いことが分かっ

ている。したがって,この試験手順は,生身の人間を被験体にするのに適するよう考えられて

いる。

C.3 試験領域

試験領域は,乾燥した砂及び砂利敷きの平たん(坦)地で見通しの利く場所でなければならない。直径

8 cmを超える大きさの岩,樹木の葉又はがれきが試験領域内にあってはならない。レーダ装置の直前約50

m以内に建物又は積み上げたものなどの大きな物体がなく,両側25 m以内にも大きな物体がないものと

する。試験担当者以外の全ての人員は,レーダ装置が検知しない領域に離れる。

想定検知領域に,長方形の格子線を1 m間隔で引く。

C.4 試験環境

試験環境は,4.1.3による。

C.5 レーダ取付け場所

レーダを静止台上に,試験手順に記述のように取り付ける(C.6参照)。この台の一部がレーダの検知領

域内にかからないようにする。

レーダ取付け台は,この試験手順が要求する角度まで垂直面内でレーダを傾けることができる機構及び

傾斜角の測定器を備えなければならない。

C.6 試験手順

C.6.1 一般

レーダ検出装置は,円形又はだ(楕)円形の断面をもつ円すい(錐)ビーム内に発信・受信する。検知

領域の水平方向及び垂直方向の限界を測定すると,領域の完全な形状は,図C.1に示すように構成するこ

17

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とができる。

図C.1−検知領域全形状の測定

C.6.2 水平限界の測定

レーダは,通常,機械上に設置するのと同じ向き,ただし,レーダビームが水平に伸び,かつ,レーダ

ビームの中心が被験者の鼻の高さになるように設置する。

警報装置は,被験者及び試験実施担当者に聞こえる場所に配置する。

被験者は,想定検知領域の中心線上においてレーダから0.5 m離す。警報装置が検知を示したら,被験

者を検知できなくなるまで左右各方向に横移動させる。片側ずつ感知できた最後の地点を記録する。これ

ら地点間の感知できなかった観測点を記録する。

被験者をレーダから更に0.5 m離し,上記手順を繰り返す。さらに,レーダから1 mずつ離しながら感

知できなくなるまでこの手順を繰り返す。

検知領域の水平限界を記録する。領域内の感知できなかった領域を記録する。

C.6.3 垂直限界の測定

被験者を水平検知領域の中心線上においてレーダから0.5 m離す。被験者を感知したら,レーダを上向

きに感知しなくなるまで傾け,感知できる最大上向き角度を記録する。

レーダから1 mの地点で,その後更に1 mずつ離しながら,水平検知領域の端まで試験を繰り返す。

通常の検知領域の上限が下限になるようにレーダを逆に取り付け,ビーム中心が再度被験者の鼻の高さ

になるようにする。

上記試験を繰り返し,レーダから各距離で感知できる角度を記録する。

C.7 各種レーダへの試験方法の適用

ある種のレーダ検出装置には,レーダと検知対象物との間の相対運動を検知方法として含むものもある。

この機能が選択肢にあれば,この試験中はその機能を停止させておく。この機能を切り離すことができな

い場合は,被験者が必要な動作を模擬してもよい。

次のうち,どれを適用したかを記録する。

a) 検知方法として(対象物の)移動を必要としない。

b) 移動体だけ検知の機能を切る。

c) 検知方法として,常に移動を必要とする。

(検知方法として)常に移動を必要とする場合,必要な移動状態,速度及び距離を記録する。

C.8 プログラム可能検知領域のレーダ検出装置への試験の適用

レーダ検出装置が,いろいろな形状,大きさの検知領域を作り出せるようにプログラムすることが可能

な場合は,C.6.2及びC.6.3の試験を行い,製造業者が示すプログラム可能検知領域の最大寸法を確認しな

18

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ければならない。

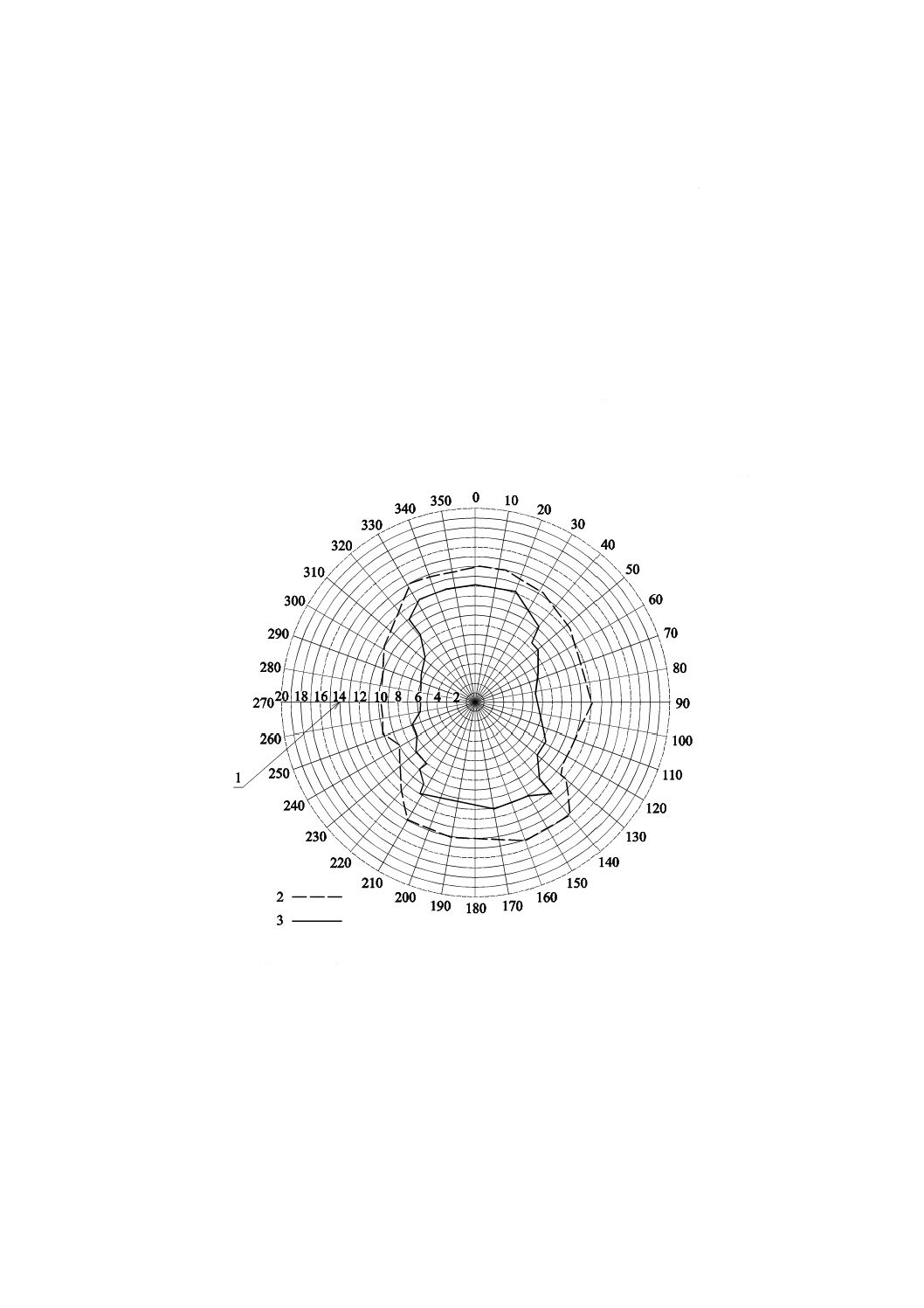

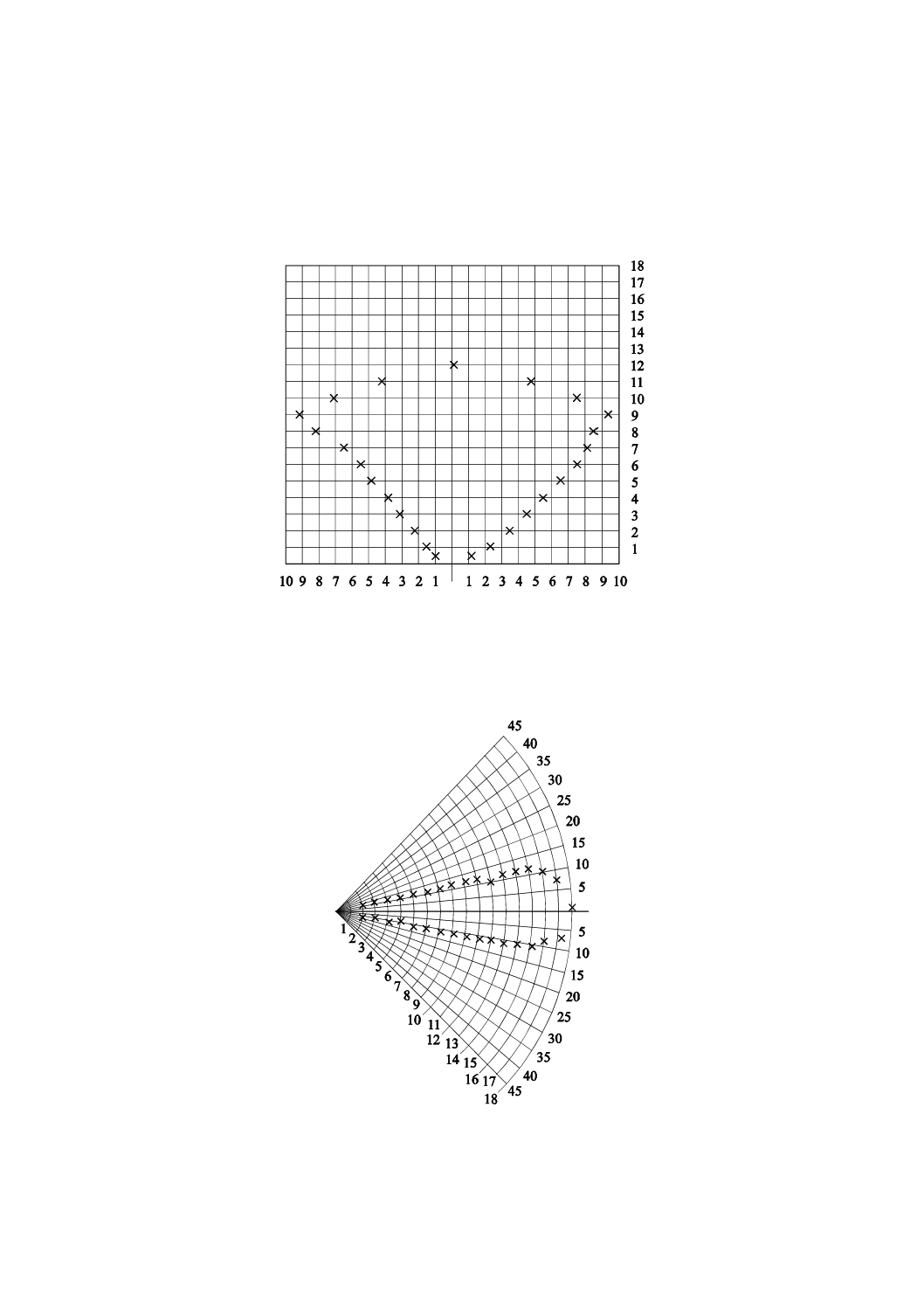

C.9 記録

水平面の最大検知点(C.6.2の水平限界点)を,図C.2の例にあるように1 m幅格子の図上に示す。

図C.2−水平面の最大検知点

垂直面の最大検知点(C.6.3の垂直限界点)を,図C.3の例にあるように1 m間隔弧の図上に示す。円弧

上の単位は度(°)である。

図C.3−垂直面の最大検知点

19

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.10 追加試験

C.10.1 検知領域外の大きな物体からの警報

被験者によって,広角な,かつ,遠距離にある他の機械など大きな構造物を感知して,不要な警報を発

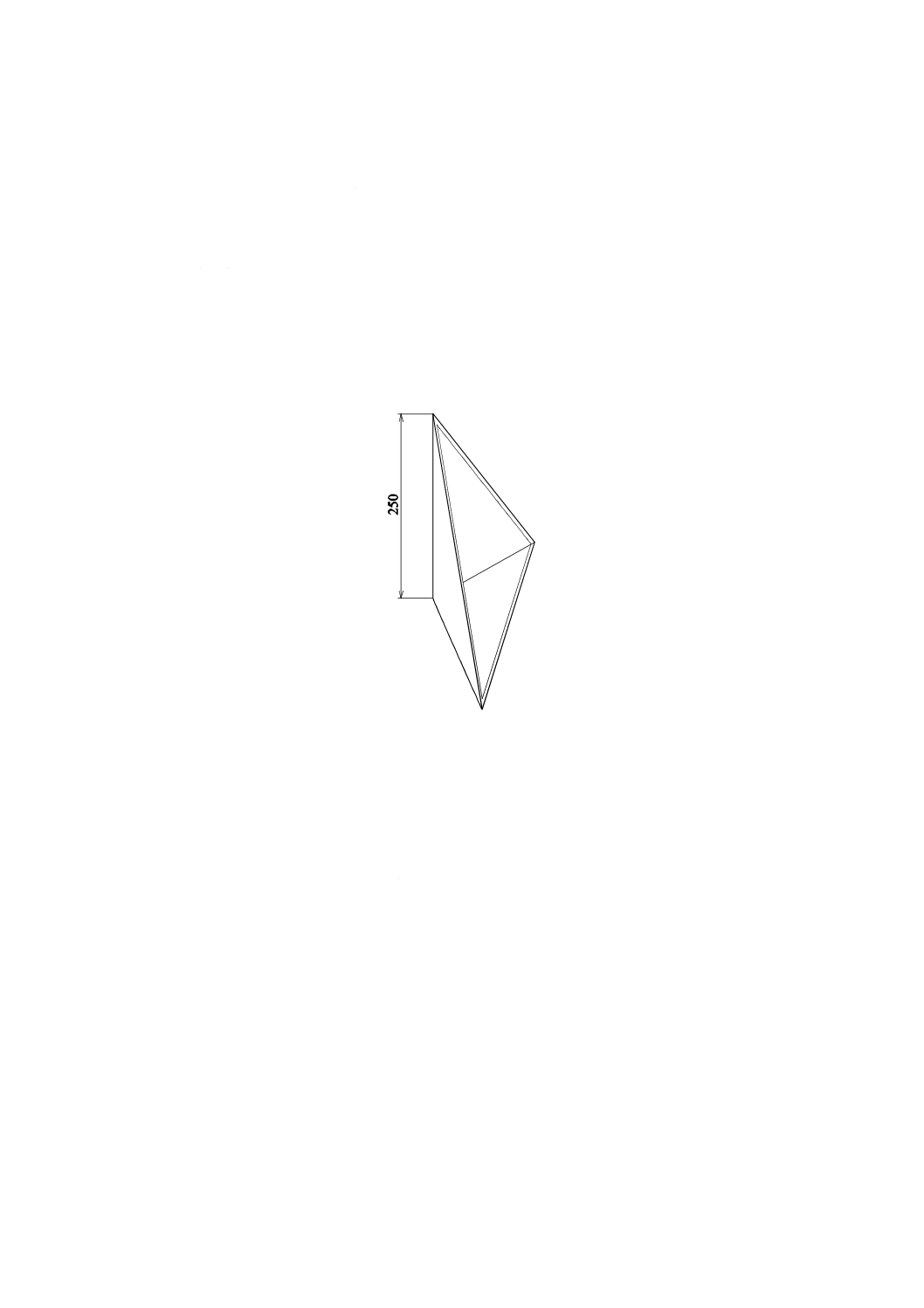

することもある。図C.4に示す三角形三面コーナリフレクタを使ってC.6.2の試験を繰り返す。図C.4に

示すように,レーダビーム水平軸の高さに,凹面がレーダに向き合うように三角形三面コーナリフレクタ

を固定する。被験者について行ったのと同じ要領で試験を行い,検知領域を記録する。

注記 大形構造物を模擬するように設計されたどのような被験体を使用しても,一貫性のある結果を

得るのは困難なことが証明されており,この試験は大構造物の検知領域の一つを示すものとし

てだけ考えるほうがよい。

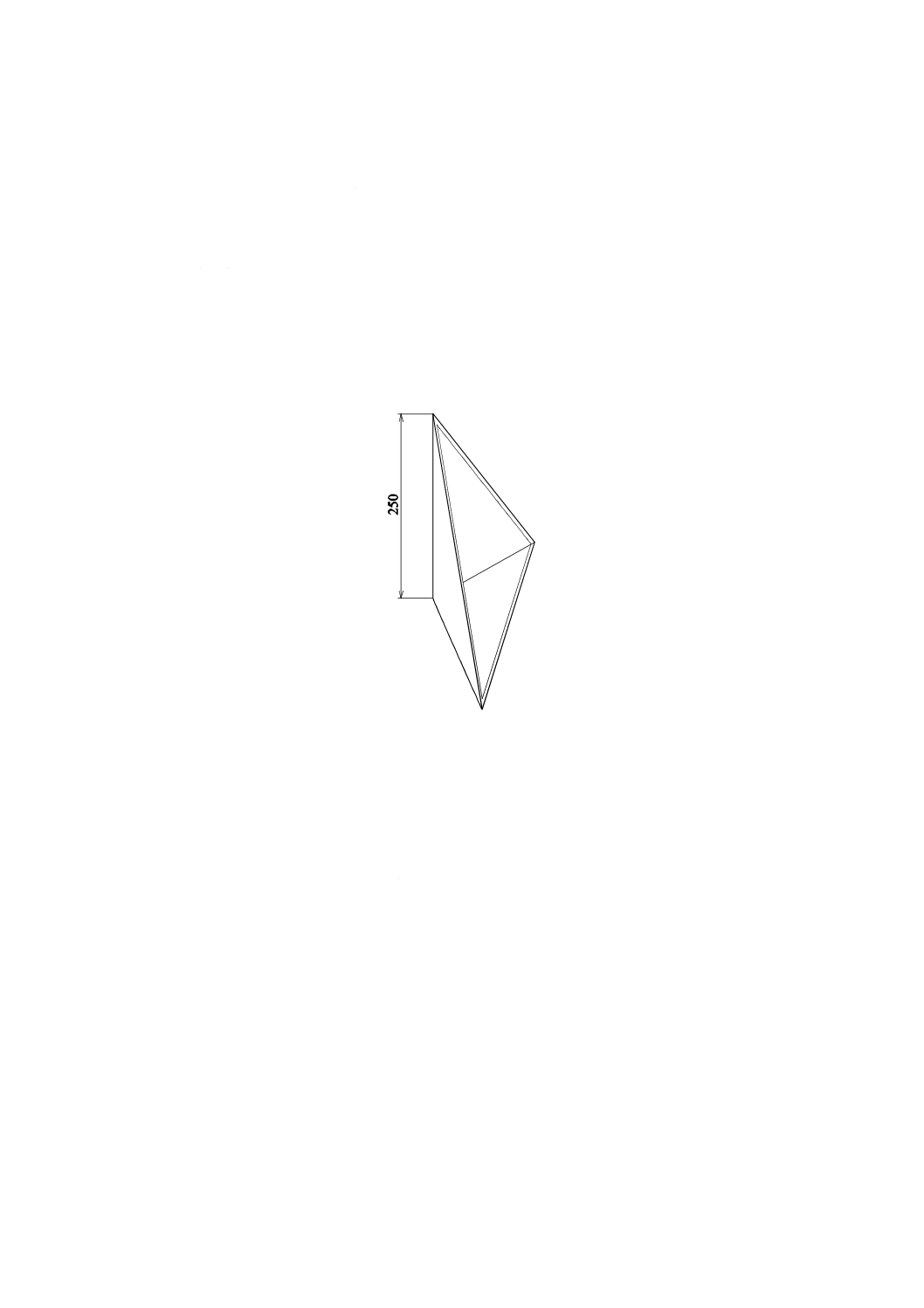

単位 mm

図C.4−三角形三面コーナリフレクタ

C.10.2 背景の大きな物体に消される被験体の検知

ある種のレーダ検知領域測定方法は,背景にある大きな物体が検知領域測定時に支配的となり,レーダ

近くの小さな物体の存在を覆い隠してしまうことがある。製造業者はそのような方法を使用したかどうか,

また,それによる影響を最小にするためにどのような追加手段を講じたかを明記しなければならない。

この影響を最小にするための追加手段を考慮しない標準試験は,誤った結果を生むおそれがある。こう

した検知領域測定方法を使用する場合には,製造業者は図C.4の被験体を使った試験について述べ,その

影響の低減度合いを示さなければならない。

C.11 機械へのレーダ取付けについての実務上の配慮

製造業者は,次の事項を考慮し,機械へのレーダ取付けのときの実務上の配慮について,取扱説明書に

記載しなければならない。

上記各試験は,人体の一部がある大きさまで領域内に進入した場合に,検知できる領域を三次元的に描

写する。試験は,人間を被験体として行うが,地面を含む他の物体をも検知する場合がある。したがって,

検知領域は,人を捉えるが,不要な警報を発生し得る地面の捕捉を避けるよう配置するのがよい。

測定した垂直限界は,水平中心線上だけの値であることに注意しなければならない。円すい(錐)領域

20

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の深さは,図C.2にあるように水平限界ではゼロとなる。

理想としては,レーダを高さ1.5 m以下に取り付けるのがよい。それが実現できない場合は,レーダ近

傍の検知領域は,人間が検知される高さより上になるしかない。レーダ近傍の検知を改善するためレーダ

ビームを下方に傾斜すると,地面によって,不要な警報が出ることがあり得る。

湿ったわだち(轍)のあるぬかるみよりも,典型的な試験場の滑らかな乾いた地面のほうが,レーダへ

の反射は少ないので,意図した作業環境の典型となるような地面でこれを確認しなければならない。地面

によっては,特に砂地は,レーダが地面方向に傾斜していても不要な警報は出ないこともある。

不要な警報を避けるため,レーダは通常,機械のどの部分も検知領域にかからないように取り付けるの

がよい。しかし,ある種のレーダでは,レーダに対し相対的な移動のない対象物体は無視するという検知

方法を含んでいるものがある。製造業者は,この種のレーダを適用する場合,それを明示するのがよい。

21

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

超音波検知装置の試験手順

D.1 序文及び試験目的

この附属書は,土工機械に使用する超音波検知装置の性能を測定するための試験手順について規定する。

判定しなければならない性能は,次による。

− 装置の全般的性能基準

− 検知領域の性能基準及び限界

− 構成部品の取付け場所及び取付けについての基準

− 装置の作動信頼性

− 装置の不作動

− 検知時間

− 物理的環境条件(振動,衝撃,温度及び湿度)

図D.1〜図D.3で示した寸法は,説明の目的で,検知領域が6.0 mの場合の一例を示したものである。特

定の必要な検知領域は,機械の用途による。

この附属書は,作業時の後進速度10 km/h1) 以下の土工機械に適用する超音波検知装置の要求事項及び

試験手順についても規定する。

注記 低速(作業時の後進速度3.0 km/h以下)の土工機械に適用する超音波検知装置についての性能

要求及び試験は,ISO/TR 9953によって判定される。

注1) ホイールローダ,ダンパなどの典型的な作業モードとしての後進時。

D.2 被験体

D.2.0 一般

次の被験体を用い,監視領域の幾何学的形状を測定する。

D.2.1 水平方向試験の被験体H

水平方向試験用被験体(以下,被験体Hという。)は,直径75 mm,長さ1 700 mmで,灰色の,硬質プ

ラスチック製又は金属製の円筒とする。

D.2.2 垂直方向試験の被験体V

垂直方向試験用被験体(以下,被験体Vという。)は,直径75 mm,長さ300 mmで,灰色の,硬質プ

ラスチック製又は金属製の円筒とする。

D.3 試験領域

D.3.1 検知領域の形状

図D.1及び表D.1に示した寸法で検知領域の上下左右が決まる。

D.3.2 試験表面

試験表面は,最小でも幅5.0 m,長さ8.0 mの平たん(坦),かつ,硬い面とする。

22

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.4 試験環境

4.1.3の条件に次を追加して適用する。

− 風速(最大5.4 m/s)

D.5 取付け及び据付け

D.5.1 機械上の検出装置の位置及び据付け

D.3.1で規定した検知領域が到達範囲となるように,検出装置を機械上に配置・配列する。

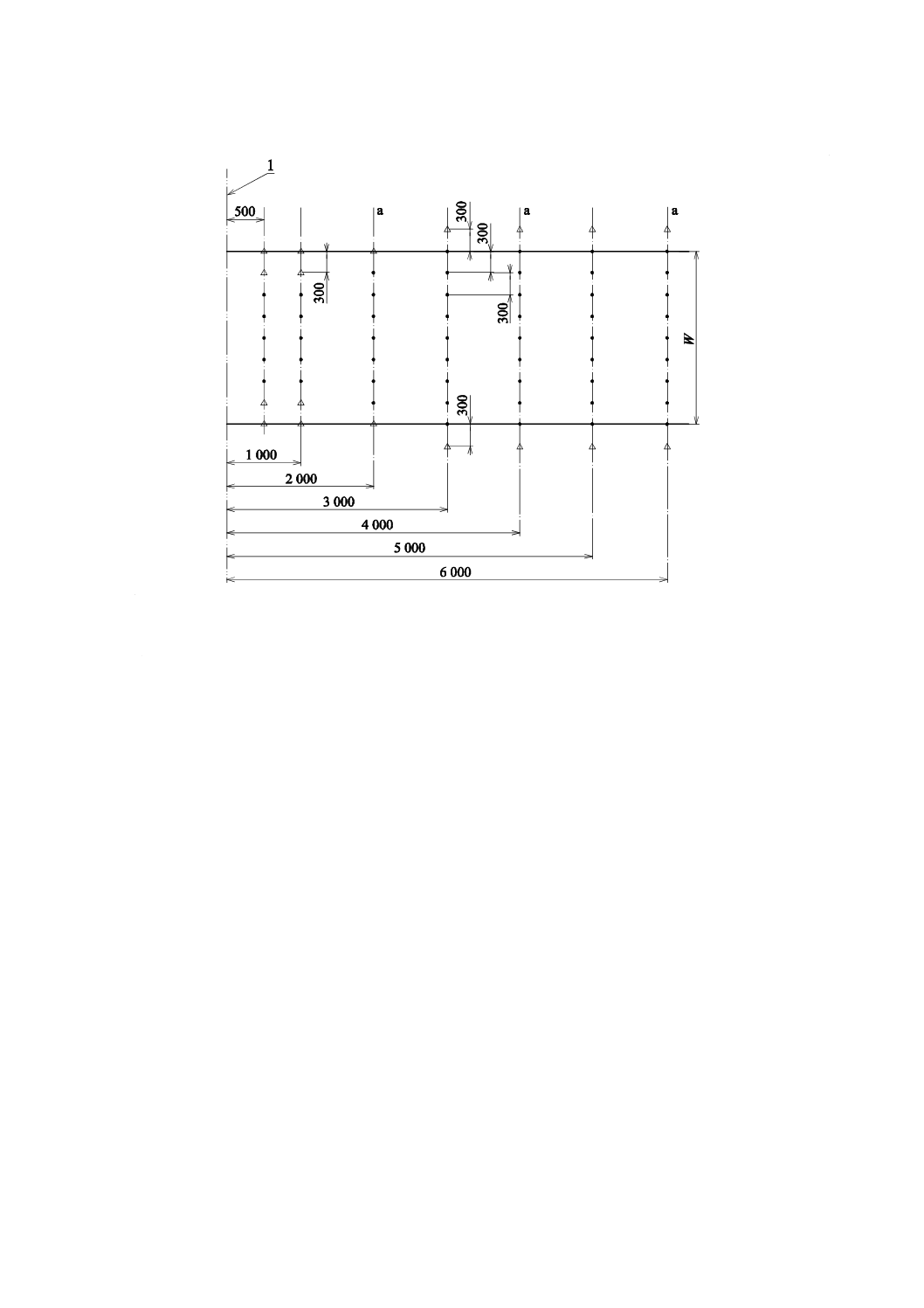

使用する検出装置の数は,機械幅2)及び検出装置のビーム形状による。

注2) 経験上到達距離6.0 mまでの超音波検出装置では,次に示す数の配置が必要である。

1台目の検出装置は,左右とも機械外縁から 500 mm以内。機械幅に対応する検出装置の数

は,次のとおりである。

機械幅

検出装置数

≦2 500 mm

4

≦3 000 mm

5

>3 000 mm

6

検出装置は,左右対称に配置するのがよい。

装置を外れないように固定しなければならない。

D.5.2 評価装置の位置及び据付け

評価装置は,環境による高レベルの振動負荷・衝撃負荷を防ぐため,運転室内又は機械の適切な場所に

配置する(装置の物理的環境性能基準については,4.8参照。)。

D.5.3 聴覚警報装置・視覚警報装置の位置及び据付け

4.3.2の要求事項に適合した警報装置を運転席に配置する。

D.5.4 装置の起動

装置には,待機モードを備えなければならない。警報装置の起動は独立していて,機械が後進状態とな

ると,(待機モードから)起動するようになっていなければならない。

装置は,4.5の要求事項に適合しなければならない。

D.5.5 検知時間

検知時間は,4.5に次の事項を付加して適用しなければならない。被験体H(D.2に規定)を検知領域の

外側から,1 m/sの速度で3.0 mの格子点(すなわち,検知時間測定開始しなければならない点)に移動さ

せる。これを50回以上繰り返して行い,測定時間の算術平均を求める。

D.5.6 作動の信頼性

D.5.6.1 機能確認

機能確認は,装置の全機能を制御し,10 ms以下の短い聴覚信号で確認する。機能確認は,装置起動後

自動で行う。装置は,4.5の要求事項に適合しなければならない。

D.5.6.2 故障警報

故障の場合,運転員に警報で知らせなければならない。

D.5.6.3 作動の確実性

装置は,4.6の要求事項に適合しなければならない。

23

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.5.7 試験

D.5.7.1 装置の調整

試験手順の開始前に,装置を次のように調整しなければならない。

D.5.7.1.1 警報領域の調整

装置に二つ又は三つの警報領域がある場合には,装置製造業者の指示に従い,評価装置において領域を

調整する。

例 例えば,最大警報領域6.0 mの装置では,2.0 m(緊急警報),4.0 m(予告警報)及び6.0 m(警報)

の領域に調整できる。

D.5.7.1.2 検出装置の調整

D.5.7.1.2.1 監視領域の高さ調整

被験体Vを使用する。被験体Vを検出装置中心線上の警報領域の最大距離地点に配置し(D.5.7.1.1を参

照,100 mmを差し引いて調整),被験体Vを地面から上方へ感知(視覚的及び聴覚的信号)できるまで移

動させる。被験体Vの中心線を地上高さ800 mm(−100 mm)に設置し,それを検知できるよう検出装置

を調整する。

D.5.7.1.2.2 水平方向調整

被験体Hを使用する。被験体Hを最大警報距離の半分の地点(調整後,D.5.7.1.1を参照)で,検知領域

(D.3.1に定義)の左右外側100 mmに配置する。

左右二つの検出装置が被験体Hを感知できるように調整する。その他の検出装置を,機械長手方向の軸

に直角に調整する。

D.5.7.1.3 検知警報領域の検証

装置に二つ又は三つの警報領域がある場合は,被験体Hを調整した領域の前と後100 mmに置き

(D.5.7.1.1及び図D.2を参照),領域調整が正確かどうかを検証する。

例えば,警報領域2 m の場合は,次のとおりとする。

− 検出装置から距離1.9 mで,緊急警報

− 検出装置から距離2.1 mで,予告警報

D.5.7.2 検知領域の静止試験

この試験は,実機に搭載した装置で行わなければならない。

実機なしにこの試験を実施する場合は,検出装置をD.3.2に規定する試験表面上1.2 m高さに,D.5.1に

規定したように配置・配列する。

D.5.7.2.1 水平方向試験

被験体Hを,その長手方向軸が検知領域内に入り,それが図D.2に示す各測定地点の格子内に入るよう

に地面に直角に立たせ静止配置する。

D.5.7.2.2 垂直方向試験

被験体Vの三次元的中心を図D.3に示すように各測定位置の一定の格子位置に合わせ,検知領域に対し

水平に静止配置する。

D.5.7.3 試験結果の評価

被験体は,静止状態で全ての格子位置で検知されなければならない。測定距離に応じた信号が途切れる

ことなく,はっきり感知されなければならない。被験体をある地点で検知できなかった場合は,被験体の

幅(直径)だけ,(被験体Hは)左右に,(被験体Vは)上下に位置をずらす。

被験体は,両位置で確実に検知されなければならない。

24

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.6 試験報告

試験報告は,次の事項を含まなければならない。

a) 装置の識別

1) 製造業者名

2) 形式

3) 識別

3.1) 評価装置(部品番号及び製造番号)

3.2) 警報装置(部品番号及び製造番号)

3.3) 中央制御装置(部品番号及び製造番号)

b) 試験条件

1) 試験表面

2) 試験環境

2.1) 風速(m/s)

2.2) 温度(℃)

2.3) 相対湿度(%)

3) 取付け・据付け

3.1) 検知領域

3.1.1) 幅:

mm

3.1.2) 長さ: mm

3.2) 検出装置据付け

3.2.1) 機械

3.2.2) 被験体

4) 検出装置配列

4.1) 外縁からの距離:

mm

4.2) 検出装置間の距離:

mm

4.3) 警報領域の調整:

4.4) 緊急警報:

m

4.5) 予告警報:

m

4.6) 警報:

m

5) 装置性能

5.1) 装置の起動/点検(D.5.6.1参照):

5.2) 起動時間(D.5.4参照):

5.3) 検知時間(D.5.5参照):

5.4) 故障警報(D.5.6.2参照):

5.5) 作動の確実性(D.5.6.3参照):

5.6) 物理的環境(D.4参照)

c) 試験結果

1) 水平方向試験(D.5.7.2.1参照)

2) 垂直方向試験(D.5.7.2.2参照)

3) 警報領域(D.5.7.1.3参照)

25

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

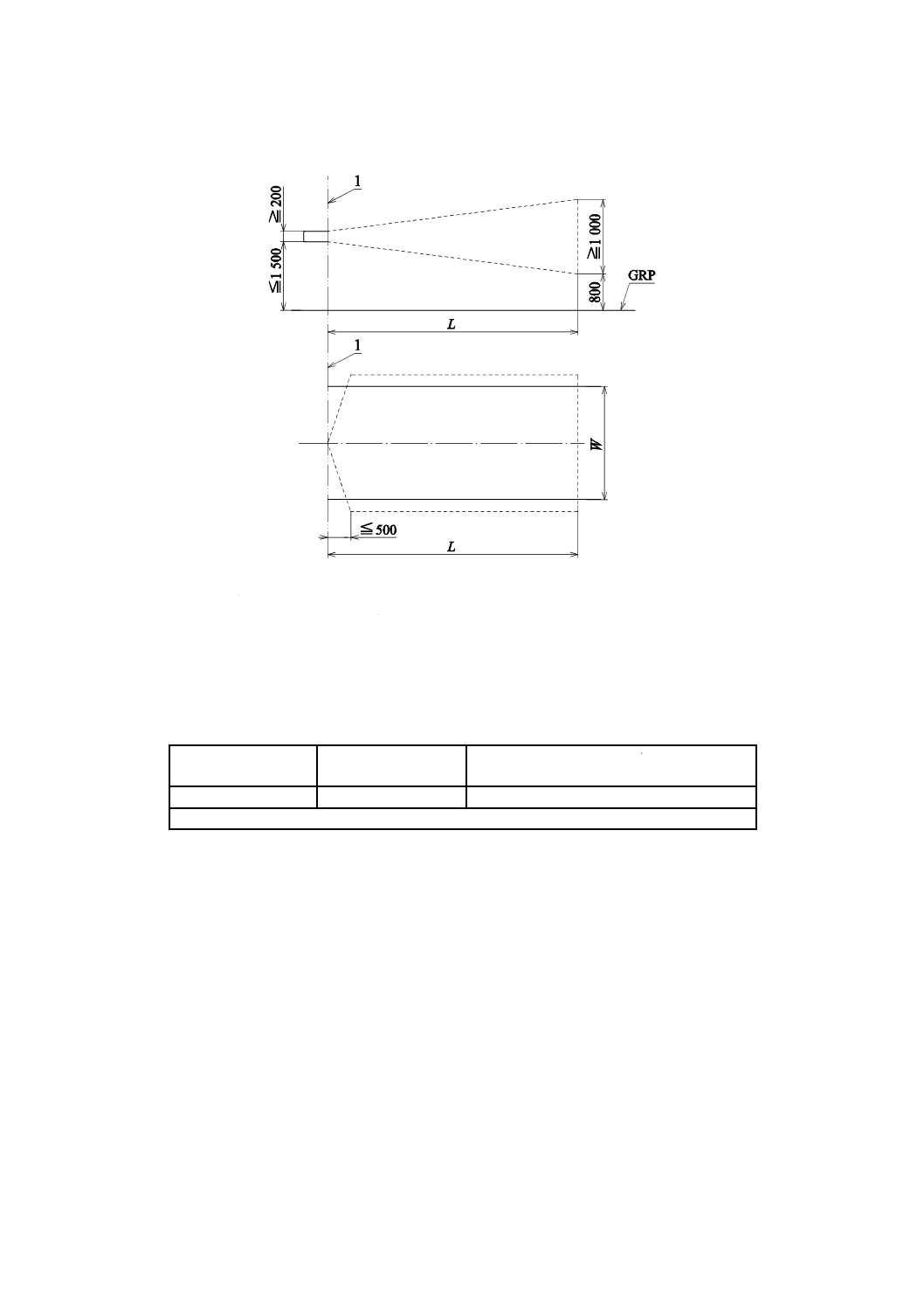

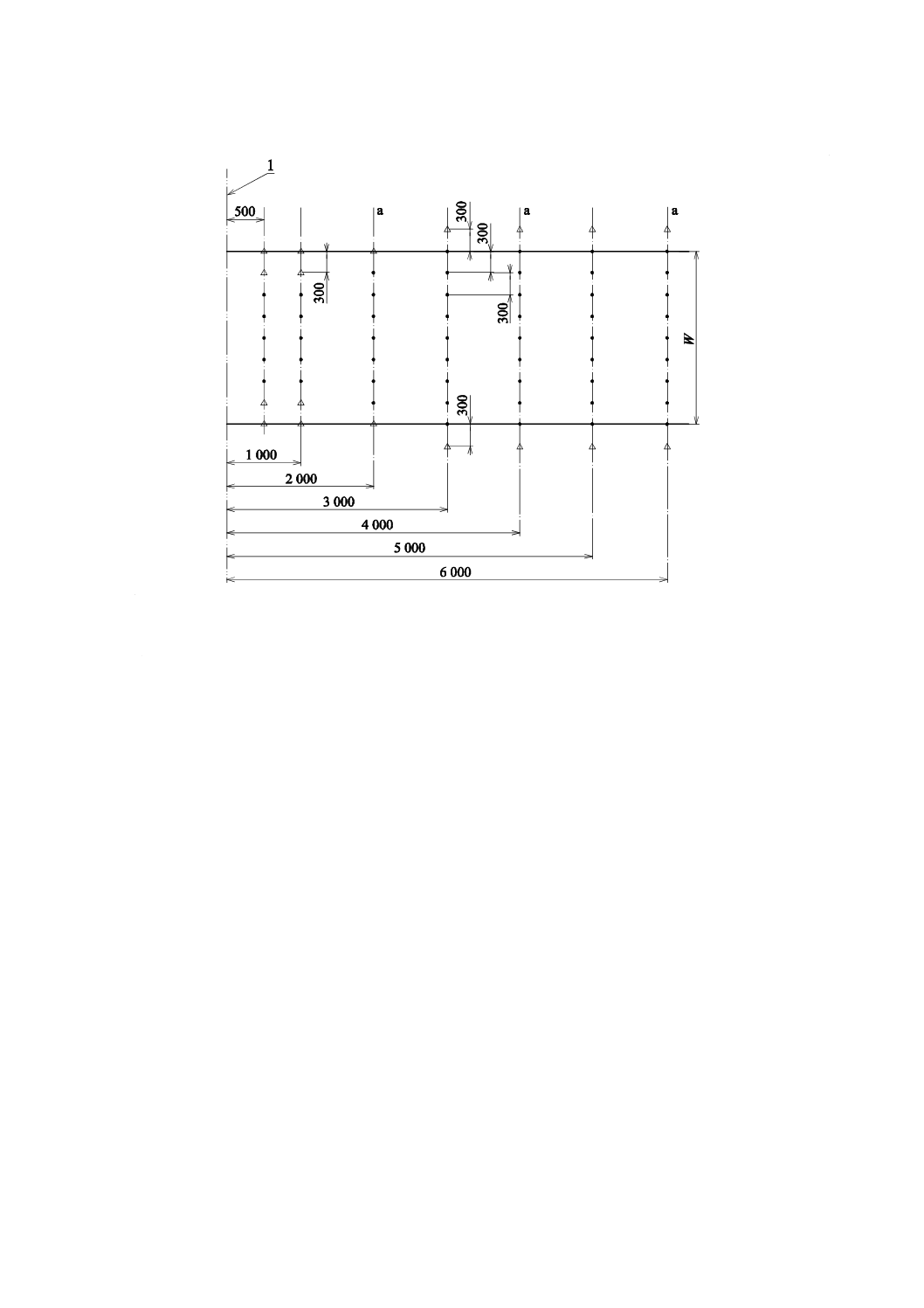

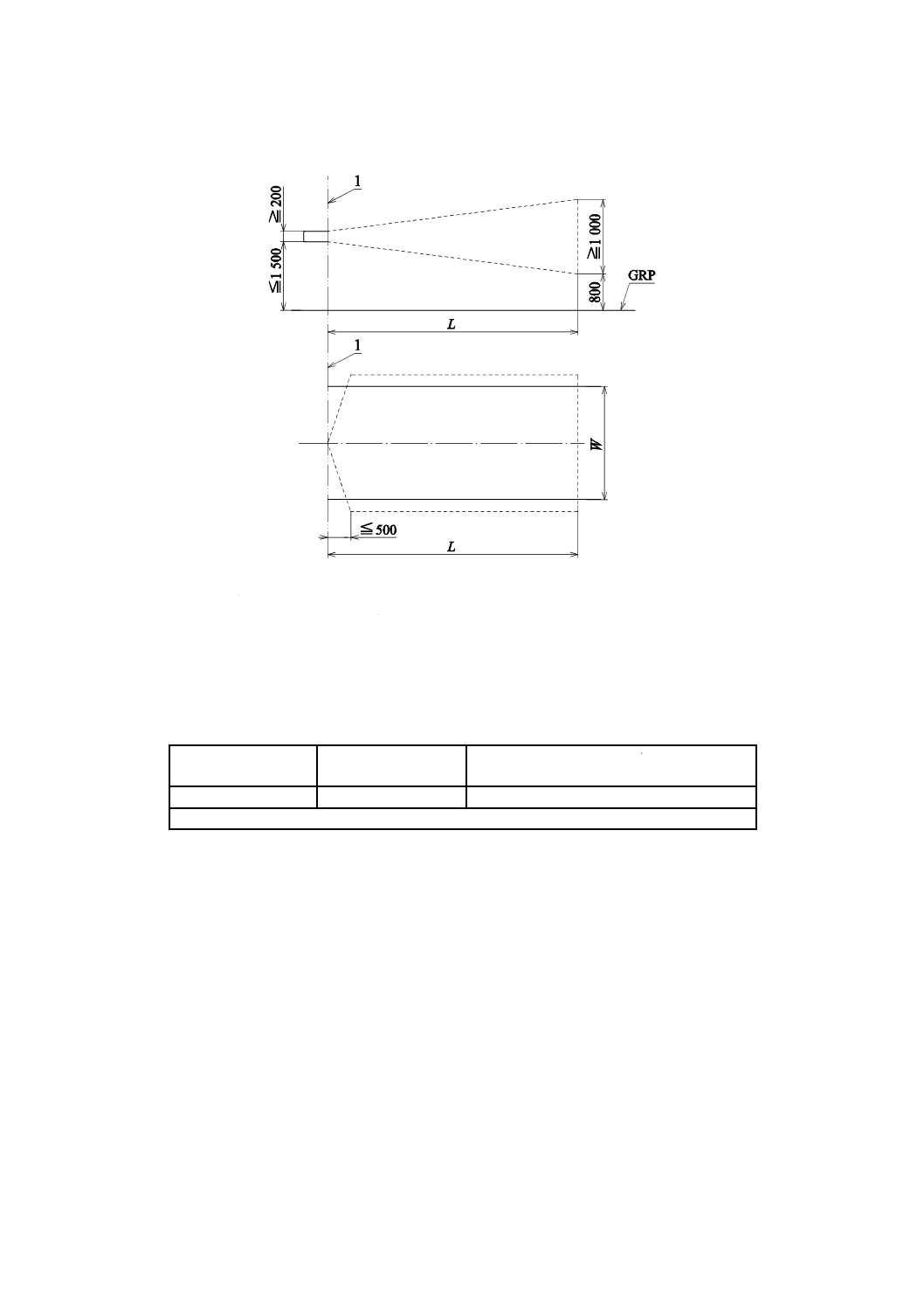

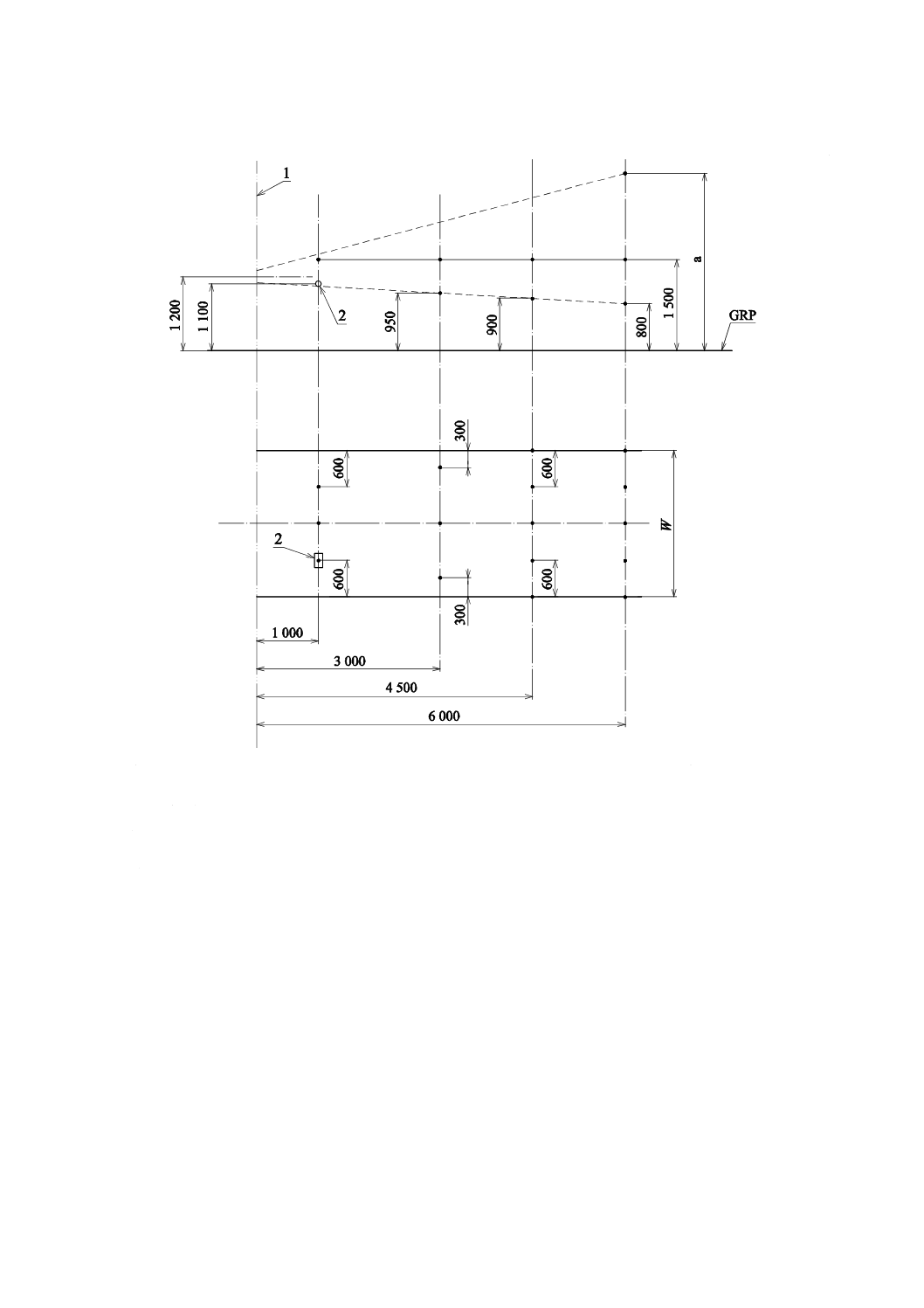

単位 mm

1

基準線(検出装置先端)

L

基準長さ

W

基準幅,必要な検知領域の幅に対応

GRP

基準地表面

図D.1−検知領域形状

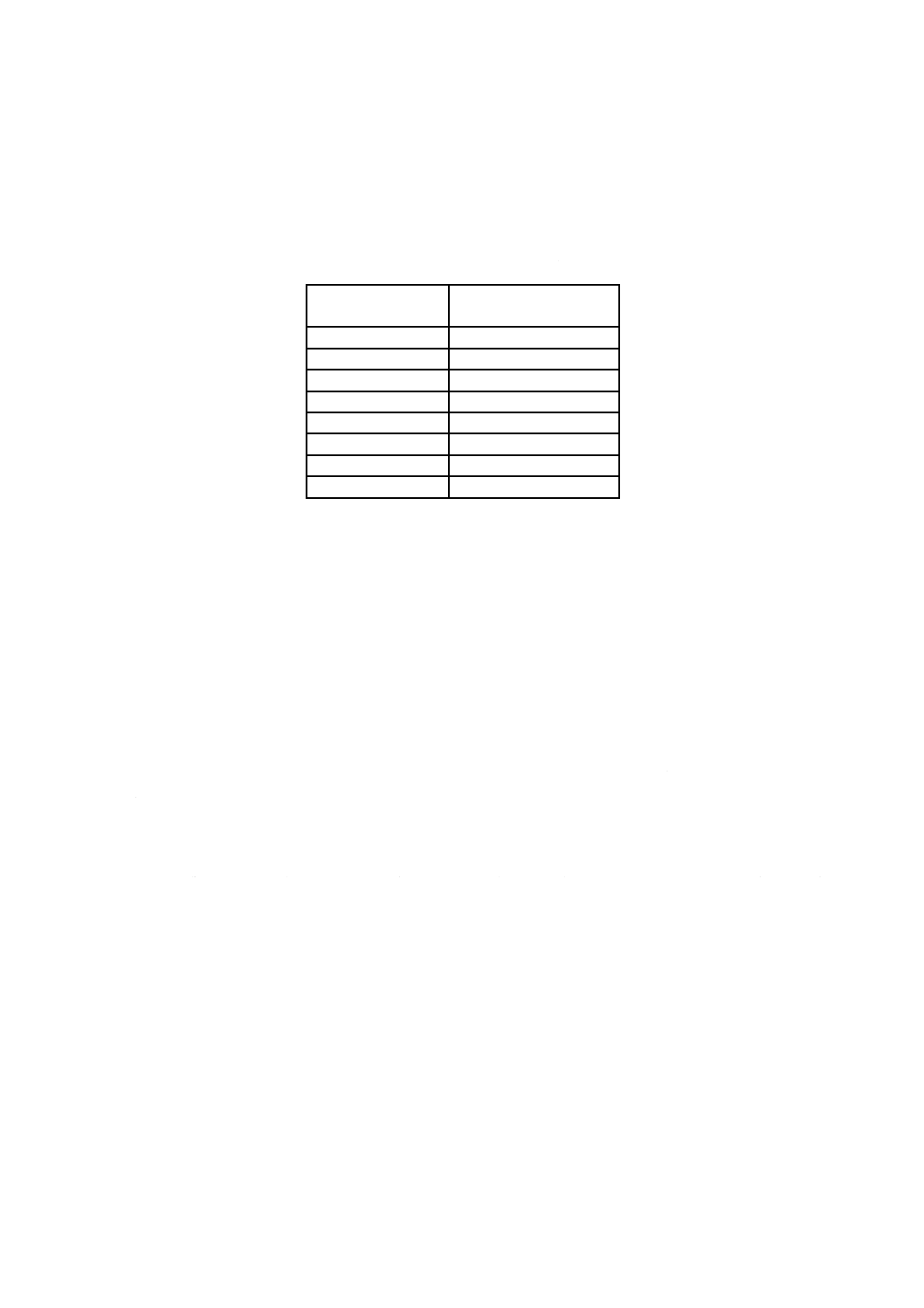

表D.1−検知領域寸法

最高後進速度

km/h

基準長さL

m

基準幅W

m

a)

≧6.0

製造業者の指定による。

注a) 作業時の通常の後進速度は,0〜10 km/hである。

26

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

基準線

・

被験体Hの測定点

△

選択測定点

W

基準幅

a

各警報領域(D.5.7.1.3参照)

図D.2−水平方向検知領域及び静止試験用試験格子

27

A 8338:2011 (ISO 16001:2008)

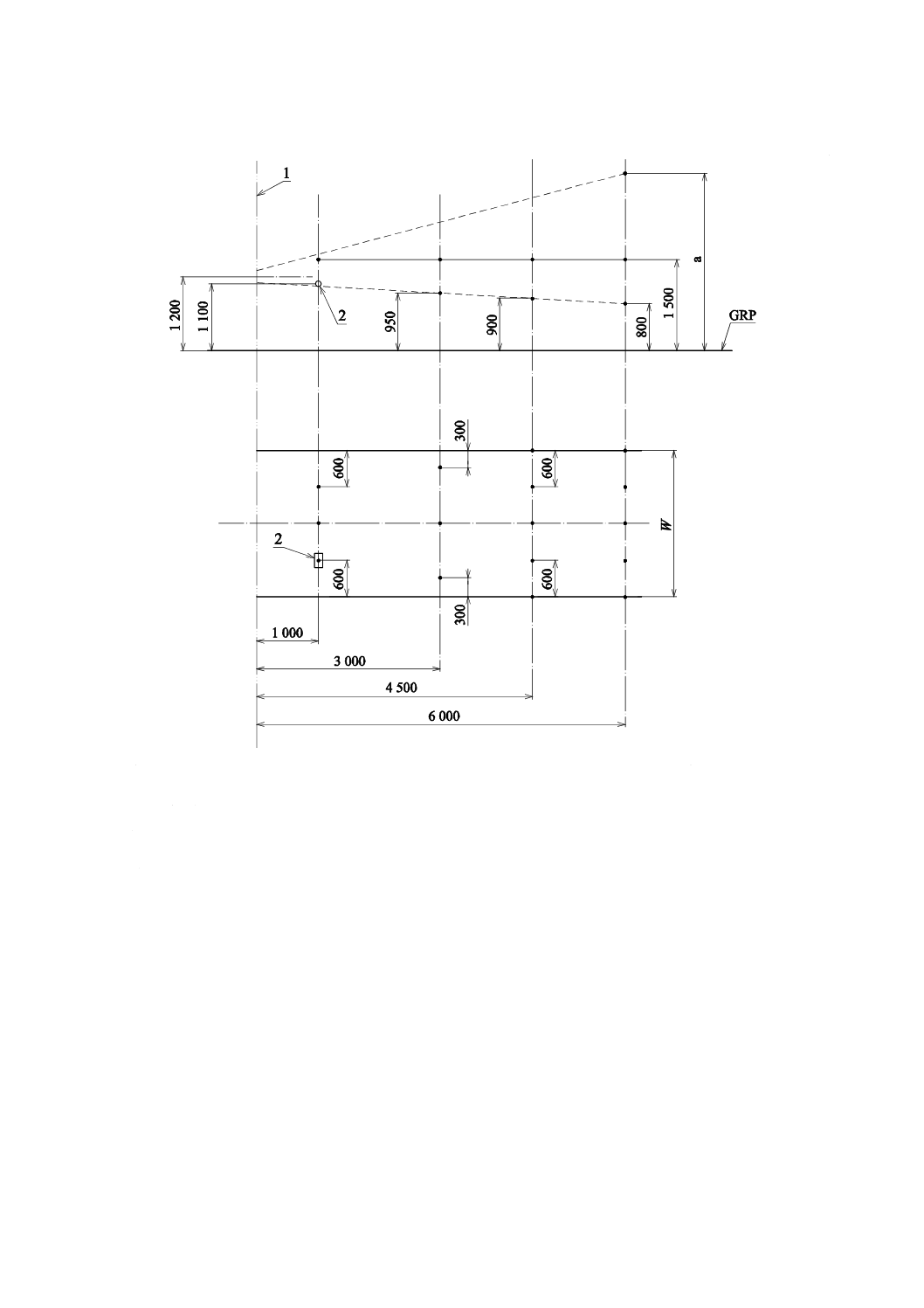

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 装置に警報領域が複数ある場合の測定は,各々の警報領域の前・後100 mmでの測定が必要である。

1

基準線(検出装置先端)

2

被験体V

・

測定点

GRP 基準地表面

W

基準幅

a

最大値

図D.3−静止試験用垂直方向試験格子

28

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

超音波トランスポンダ装置の試験手順

E.1

序文及び試験の目的

超音波トランスポンダ装置は,機械搭載の“検知装置”と作業者が身に付けた“応答装置”との間の往

復超音波通信によって,作業者を検知する装置である。

この附属書は,機械と作業者との不慮の接触を防止するために必要な検知領域を検証し,検知領域内に

進入した作業者を間違いなく検知することを確認するための試験手順について規定する。

E.2

被験体

中形運転員相当の擬人体(図E.1参照)が身に付けた“応答装置”を被験体とする。応答装置は,建設

作業員が身に付けることができるヘルメット,ベスト又は他の作業着に装着しなければならない。

E.3

試験条件

E.3.1 試験領域

試験領域は,平たん(坦)な面で,幅20 m以上,長さ20 m以上でなければならない。

E.3.2 試験環境

試験環境は,次とする。

a) 温度:4.1.3による。

b) 相対湿度:4.1.3による。

c) 風速:10 m/s以下。

E.3.3 送受信装置の取付け

E.3.3.1 高さ及び角度

E.3.3.1.0 一般

水平設置の送受信装置の位置及び垂直方向に角度を付けた送受信装置の位置は,図E.1に示す。

E.3.3.1.1 水平設置

送受信装置及び応答装置は,地上1.5 mに設置しなければならない。送受信装置は,その場で回転しな

ければならない。時計回り及び反時計回りに回転させ,被験体を検知できる回転角を測定しなければなら

ない。

E.3.3.1.2 垂直方向に角度付き設置

垂直方向に角度を付けた送受信装置は,地上2.5 mに設置しなければならない。応答装置を,地上1.0 m

に設置し,送受信装置へのふ(俯)角約20°とする。時計回り及び反時計回りに回転させ,被験体を検知

できる回転角を測定しなければならない。

E.3.3.1.3 送受信装置と応答装置との距離

試験に用いる送受信装置と応答装置との間の距離Rは,0.5 m,1.0 m,2.5 m,5 m,7.5 m及び10 mと

しなければならない。

E.3.3.1.4 水平方向及び垂直方向の検知領域試験

水平方向の検知領域の測定は,送受信装置を図E.2 a)に示すように設置しなければならない。

29

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

垂直方向の検知領域の測定は,送受信装置を図E.2 b)に示すように設置しなければならない。

E.3.4 検知の確認

送受信装置が測定範囲の応答装置を検知するかどうか,装置内蔵警報表示器を用い,視覚信号・聴覚信

号によって確認しなければならない。

E.3.5 判定基準

E.3.5.0 一般

試験で確認された検知領域の表示は,次による。

− (例えば60°の)卵形送受信装置には図E.3

− 例えば(30°×60°の)だ(楕)円形送受信装置には図E.4

を適用する。

E.3.5.1 検知領域の距離

送受信器の位置から,設定された最大検知距離と,応答装置が実際に応答した距離との差は,水平設置

の位置で±10 %以下でなければならない。

E.3.5.2 検知領域の幅

送受信装置の,設定された検知領域の幅の名目値と,応答装置が実際に応答した最初の地点の幅との差

は,水平設置の位置で+20 %以下及び−10 %以上とする。

同様に,角度付き設置の条件で,±20 %以下でなければならない。

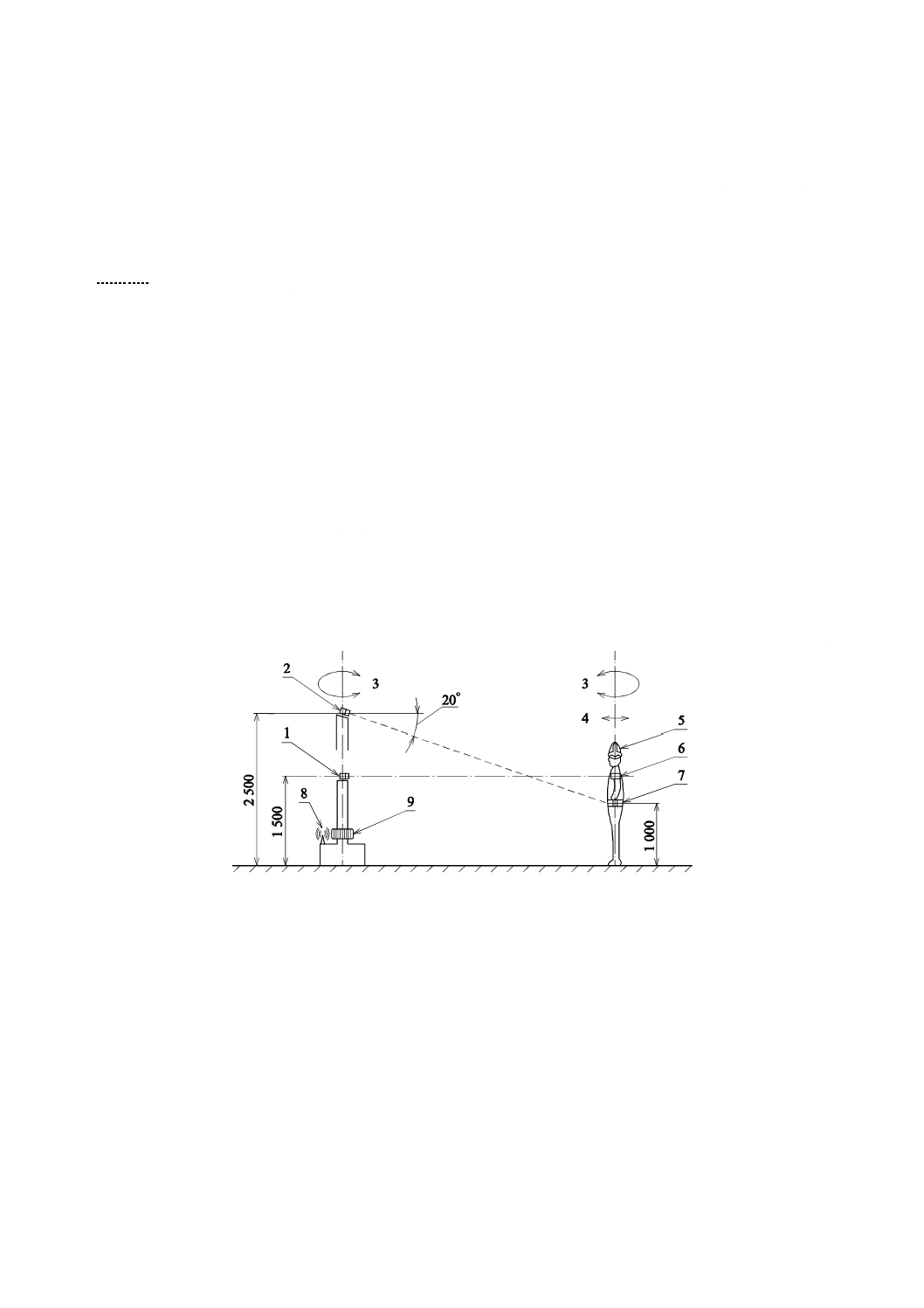

単位 mm

a) 側面図

図E.1−検知領域の測定

30

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b) 平面図

1 送受信装置1

6 応答装置1

2 送受信装置2

7 応答装置2

3 回転方向

8 警報表示装置

4 移動方向

9 回転台

5 擬人体

10 検知領域

図E.1−検知領域の測定(続き)

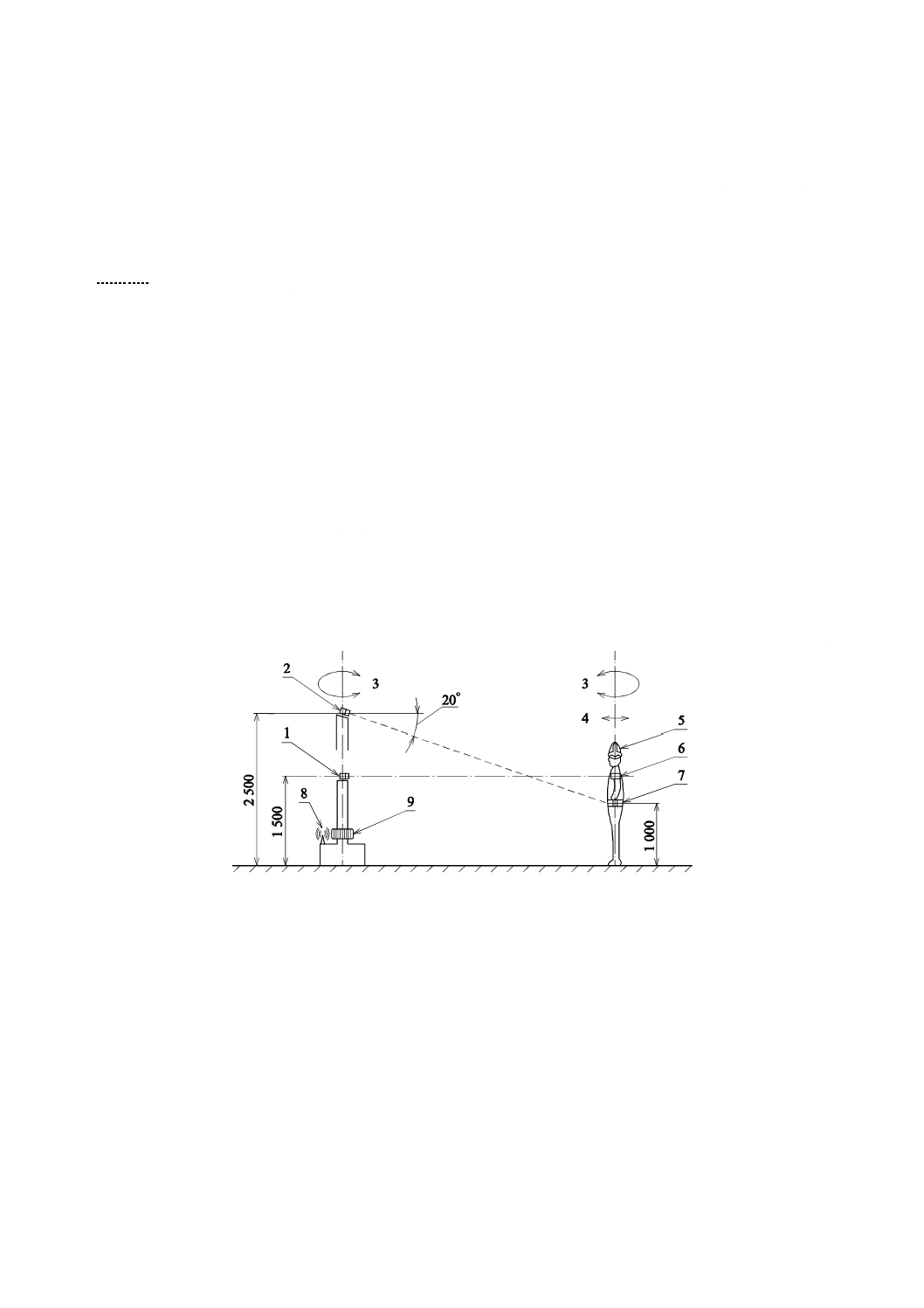

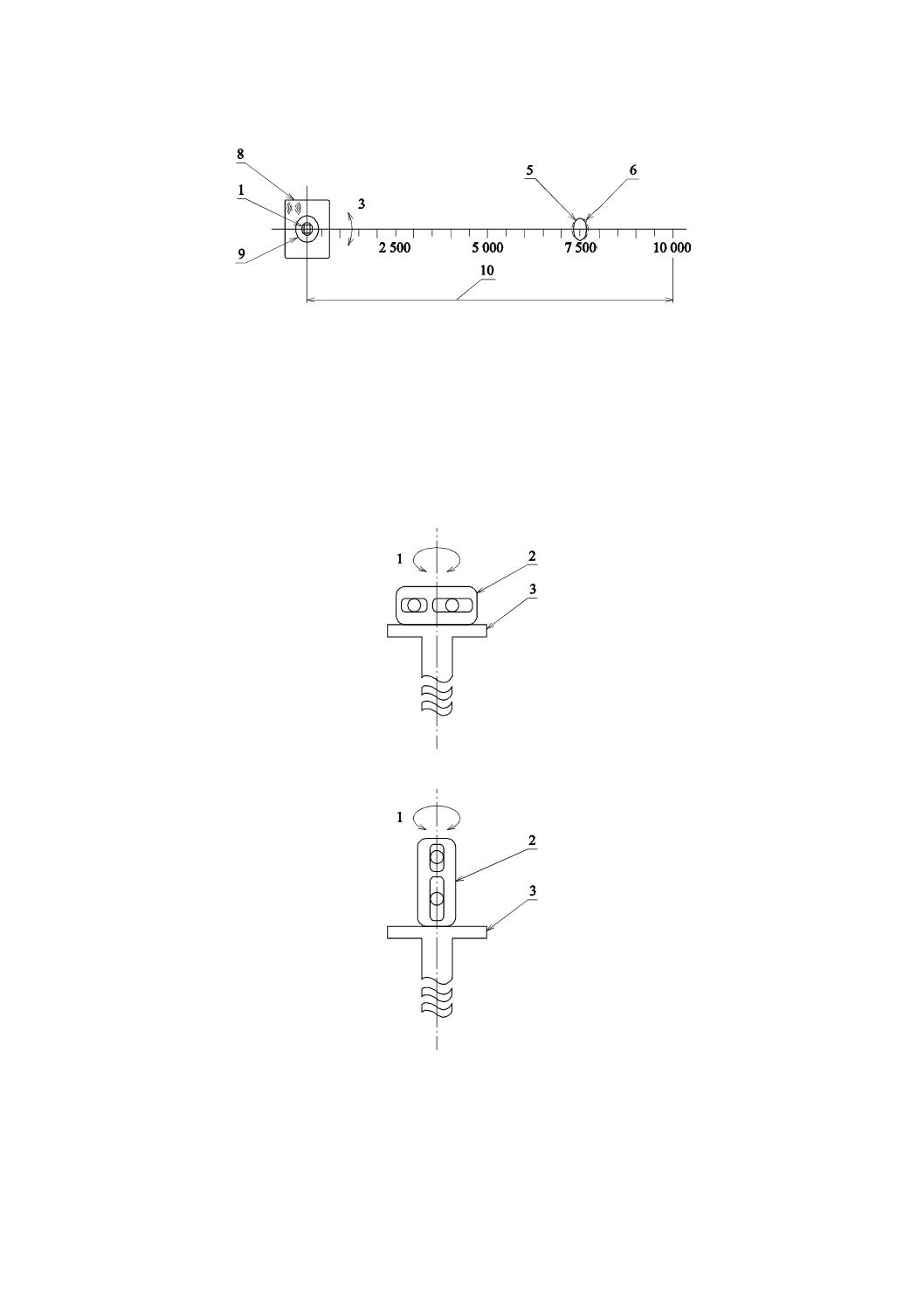

a) 水平方向

b) 垂直方向

1

回転方向

2

送受信装置

3

回転台

図E.2−水平方向及び垂直方向のパターン測定

31

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

角度による検知領域

距離(m)

0.5

1.0

2.5

5.0

7.5

10.0

角度(°)

180

180

130

100

75

60

a) 平面図

角度による検知領域

距離(m)

0.5

1.0

2.5

5.0

7.5

10.0

角度(°)

180

180

130

100

75

60

b) 側面図

1

送受信装置

a

検知領域

図E.3−検知領域(60°卵形送受信装置)

32

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

角度による検知領域

距離(m)

0.5

1.0

2.5

5.0

7.5

10.0

角度(°)

180

180

120

80

50

30

a) 平面図

角度による検知領域

距離(m)

0.5

1.0

2.5

5.0

7.5

10.0

角度(°)

180

180

130

100

75

60

b) 側面図

1

送受信装置

a

検知領域

図E.4−検知領域[30°×60°だ(楕)円形送受信装置]

E.4

追加試験

E.4.1 応答装置の指向性

E.4.1.0 一般

ヘルメット又はベストに装着する(応答装置に付けられた)検出装置(超音波センサ)の数量及び位置

33

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は限られるため,感知能力は被験体のとる姿勢によって異なってくる。その違いを見るために,指向性に

よる感受性を確認する。

E.4.1.1 試験方法

水平設定で,送受信器から5 mのところに応答装置を設置しなければならない。応答装置を0°から

360°回転させ,方位によって反応しない領域の有無を確認する。

E.4.1.2 判定基準

方位によって反応しない領域があってはならない。

E.4.2 聴覚警報

E.4.2.0 一般

警報音が運転員及び作業者に十分な大きさであることを確認するために,警報音量試験を実施する。

E.4.2.1 運転室における警報の試験方法及び判定基準

運転員耳元の音圧レベルを測定する。マイクロホンをISO 6394に従って設置する。機関ローアイドル回

転速度における警報音の音圧レベルは,機関ハイアイドル回転速度の音圧レベル以上でなければならない。

E.4.2.2 応答装置位置での警報音

作業者に対し十分な音圧を出すように工夫しなければならない。例えば,警報を聞きやすい耳の近くに,

警報装置を装着するなど。

E.4.3 周囲環境への耐久性

周囲環境に対する耐久性は,特に指定がない限り,この規格の要求事項に適合しなければならない。

E.5

試験報告

試験報告書に,次の事項を記載する。

a) 製造業者名・形式

b) 被験体

c) 試験条件

1) 試験表面

2) 試験環境

2.1) 温度(℃)

2.2) 相対湿度(%)

2.3) 風速(m/s)

E.6

試験結果

E.6.1 検知領域の形状

検知領域の形状を,三次元情報をもった測定領域図表又は線図として記録する(図E.3及び図E.4参照)。

E.6.2 追加試験

E.6.2.1 応答装置の指向性

被験体を感知しない場所がないことを確認の上,その旨を記録する。

E.6.2.2 聴覚警報

次の状態における,運転員耳元の音圧レベルを記録する。

− 機関ハイアイドル回転速度

− 機関ローアイドル回転速度

34

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.6.2.3 環境耐久性

4.8に関し,次の事項について何の不具合も見られないかどうかを記録する。

− 温度試験

− 振動試験

− 衝撃試験

35

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

高周波(RF)無線トランスポンダ装置[電磁(EM)無線通信機]の

試験手順

F.1

序文及び試験の目的

高周波(RF)無線トランスポンダ装置(双方向通信を含む。)は,機械搭載の“無線通信機”と作業者

又はその他の障害物が身に付けた“電子タグ”との間の無線交信によって,障害物を検知する装置である。

この附属書は,土工機械近傍のタグを身に付けた作業者又は障害物を検知するための無線通信機を含む

装置の検知領域を判定するための試験方法を示す。この手順によって,タグを検知できる二次元領域の寸

法を判別する。この手順では,無線通信機を(土工)機械に装着したときの干渉又はその他の影響による

検知領域の変化を考慮していない。装置を実機に装着するときに考慮しなければならない項目は,F.10に

示す。

当該技術には多くの形式があるので,主要な形式について区別するのがよい。

− 形式1:送受信器及びアンテナは,機械に搭載し電磁場を放射する。タグは,電磁場を検知して応答

信号を機械上の別の交信用アンテナ又は同じアンテナに送信し,検知信号を発生する。タグが規定の

検知距離内にある場合は,機械では警報が発生し,運転員に警告する。装置によってはタグのところ

で同じ警報を発生する。

− 形式2:作業員又は障害物が身に付けたタグが電磁場を放射する。受信器及びアンテナは機械上に装

着され,タグからの信号を検知し,タグがある領域内にあるときは運転員に対して警報を発する。タ

グが警報を発生する場合は,別の信号がタグに返送されるものもある。

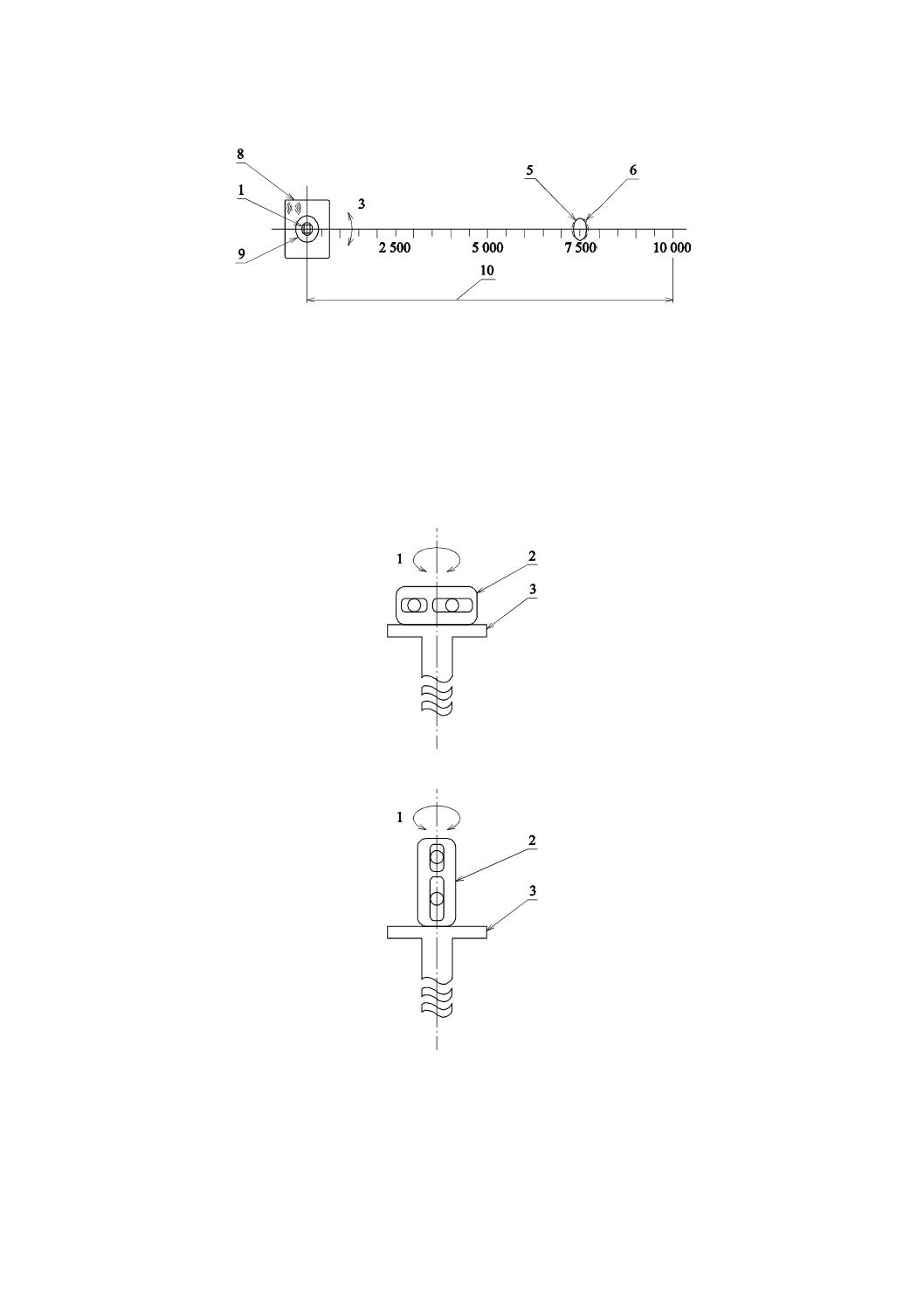

F.2

被験体

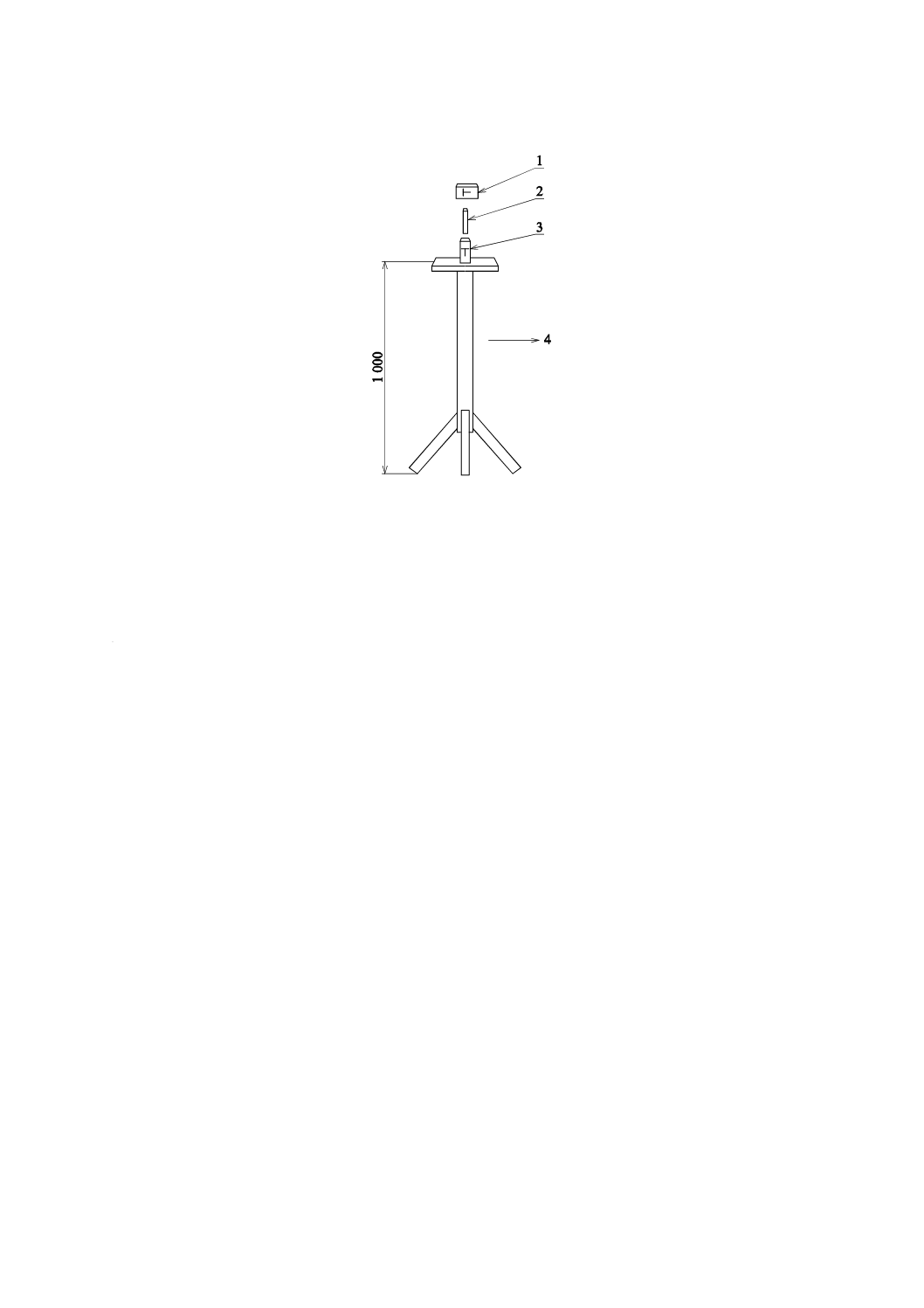

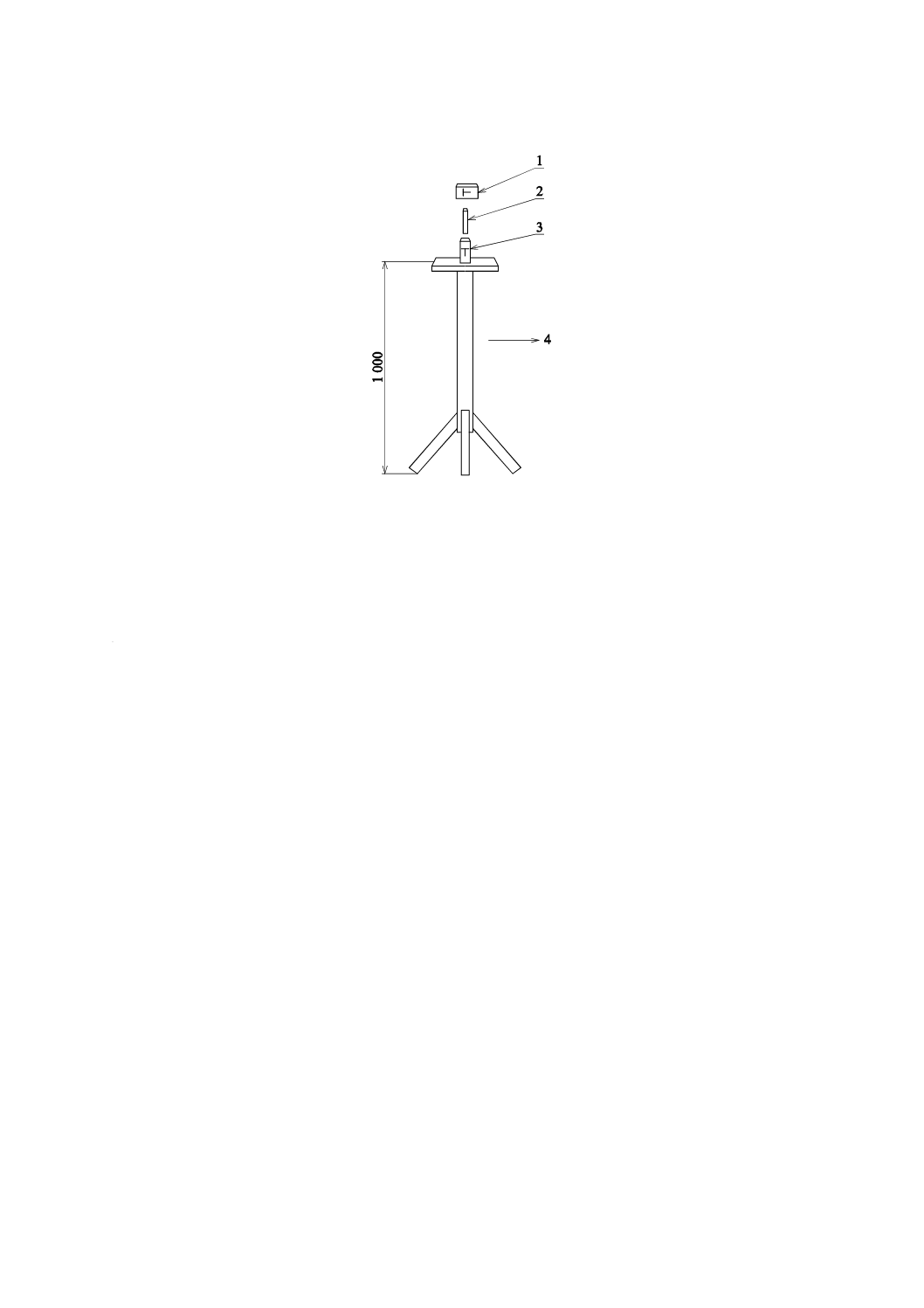

被験体は,木製又は他の電磁波と干渉しない材質の試験台で,タグを地上から1 mで少なくとも相異な

る三方向を向けて取り付けることができ,1 mより上方には試験台の出っ張りがないものでなければなら

ない(図F.1参照)。

36

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

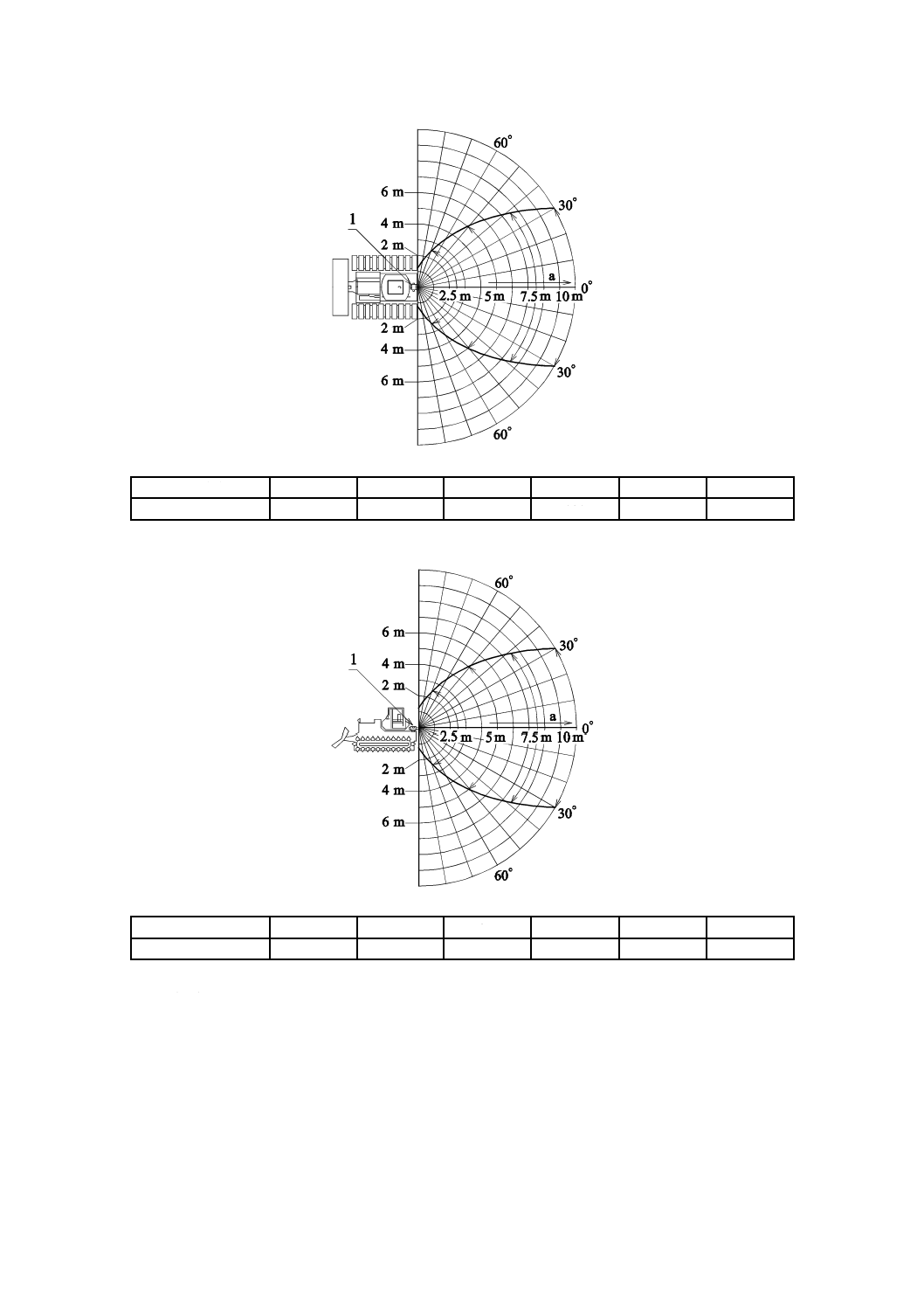

単位 mm

1

向き3−横向きに寝かす。

2

向き2−90°回転

3

向き1−通常の取付け

4

機械装着アンテナの方向

図F.1−タグの三つの向きを示す被験体

F.3

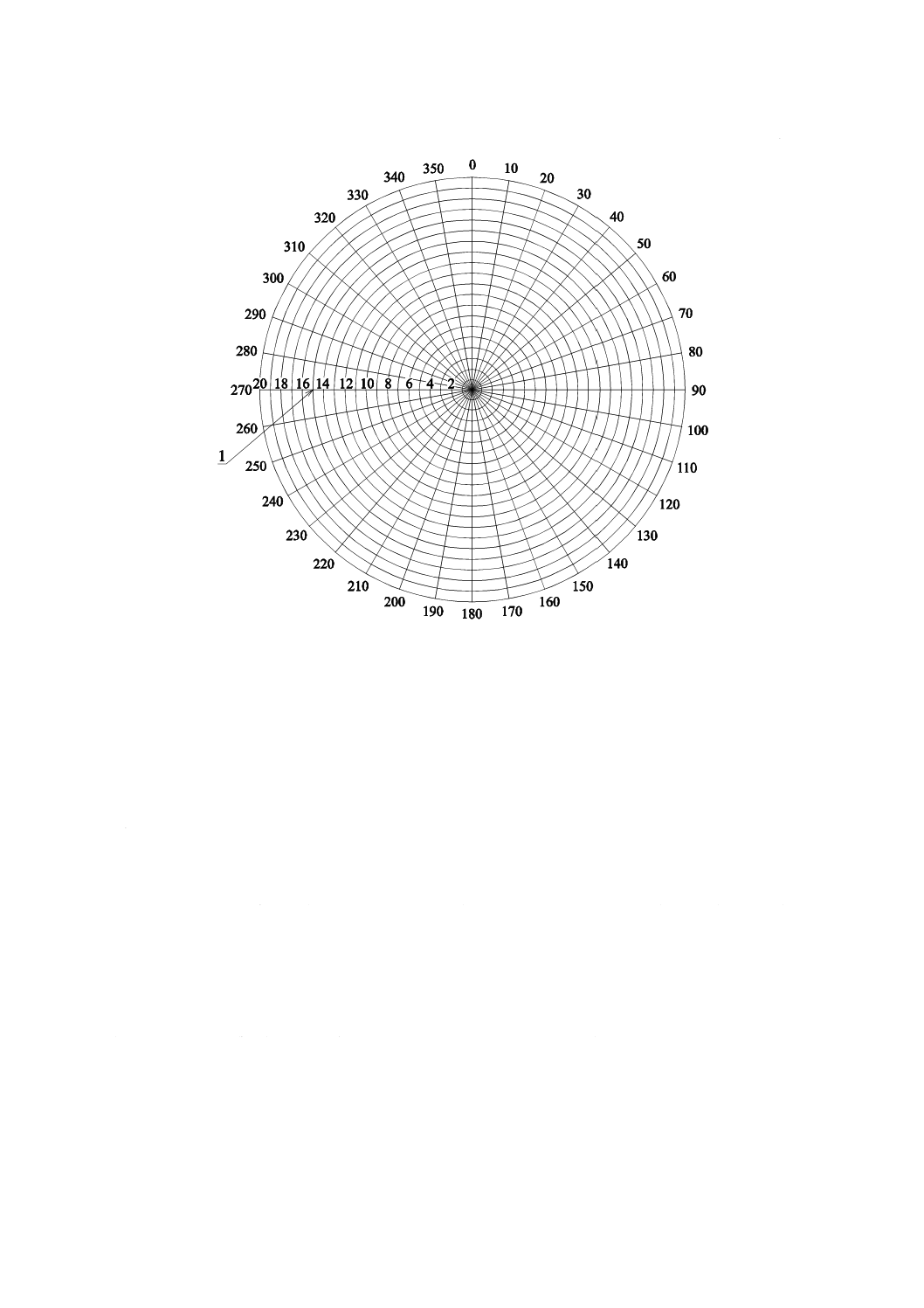

試験領域

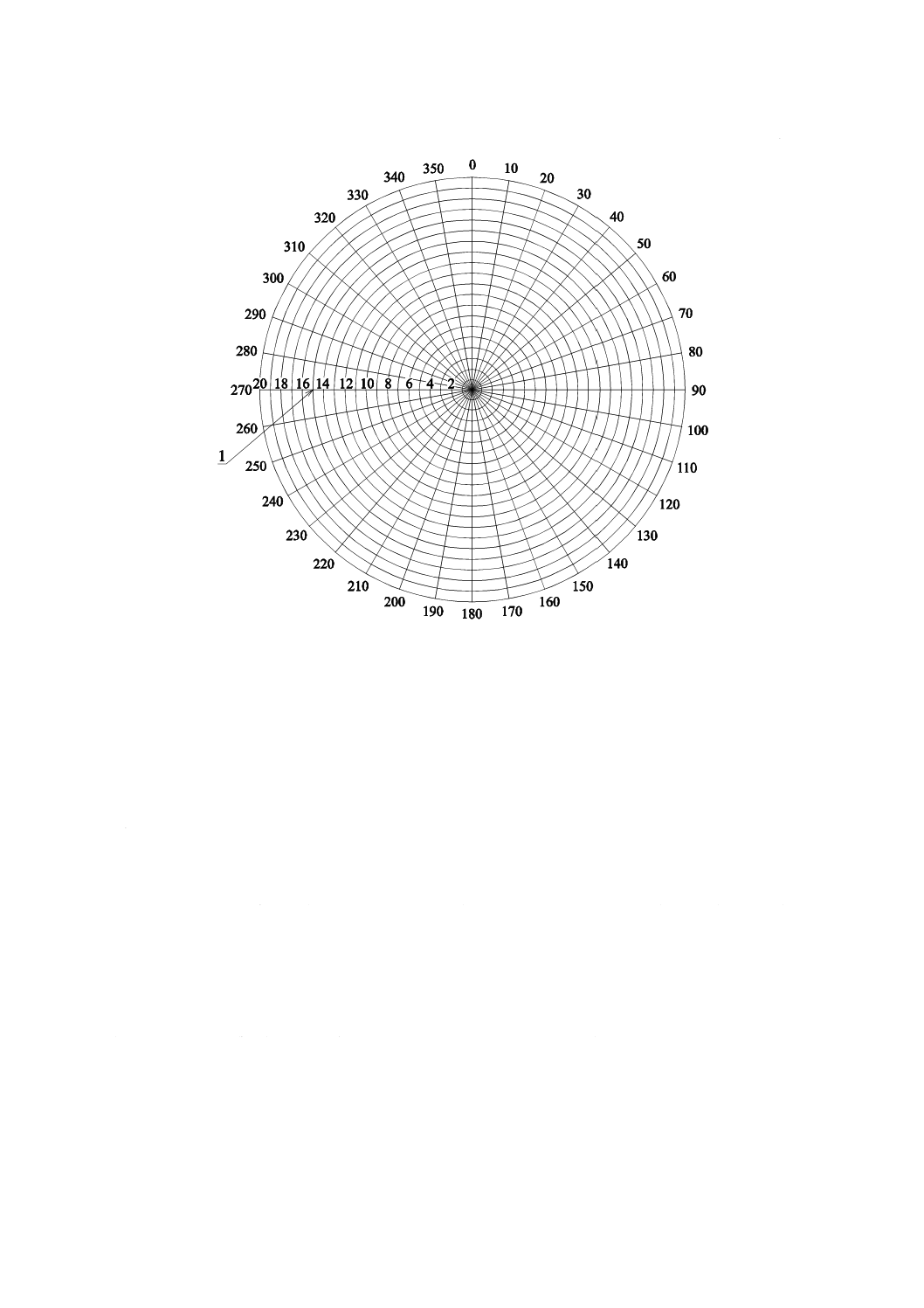

試験領域は,開放された屋外で中心から半径60 m以内の建物,車両又は他の障害物による電磁波信号

の干渉を生じない場所でなければならない。角度10°ごとに,中心からの距離1 mごとに極座標の格子を

描く。円形の格子全体としての半径は,装置の想定検知領域と同じ大きさとするのがよい(図F.2参照)。

37

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 度(°)

1

被験体からの距離(m)

図F.2−試験領域及び記録用紙の円形格子の例

F.4

試験環境

試験環境は,4.1.3による。

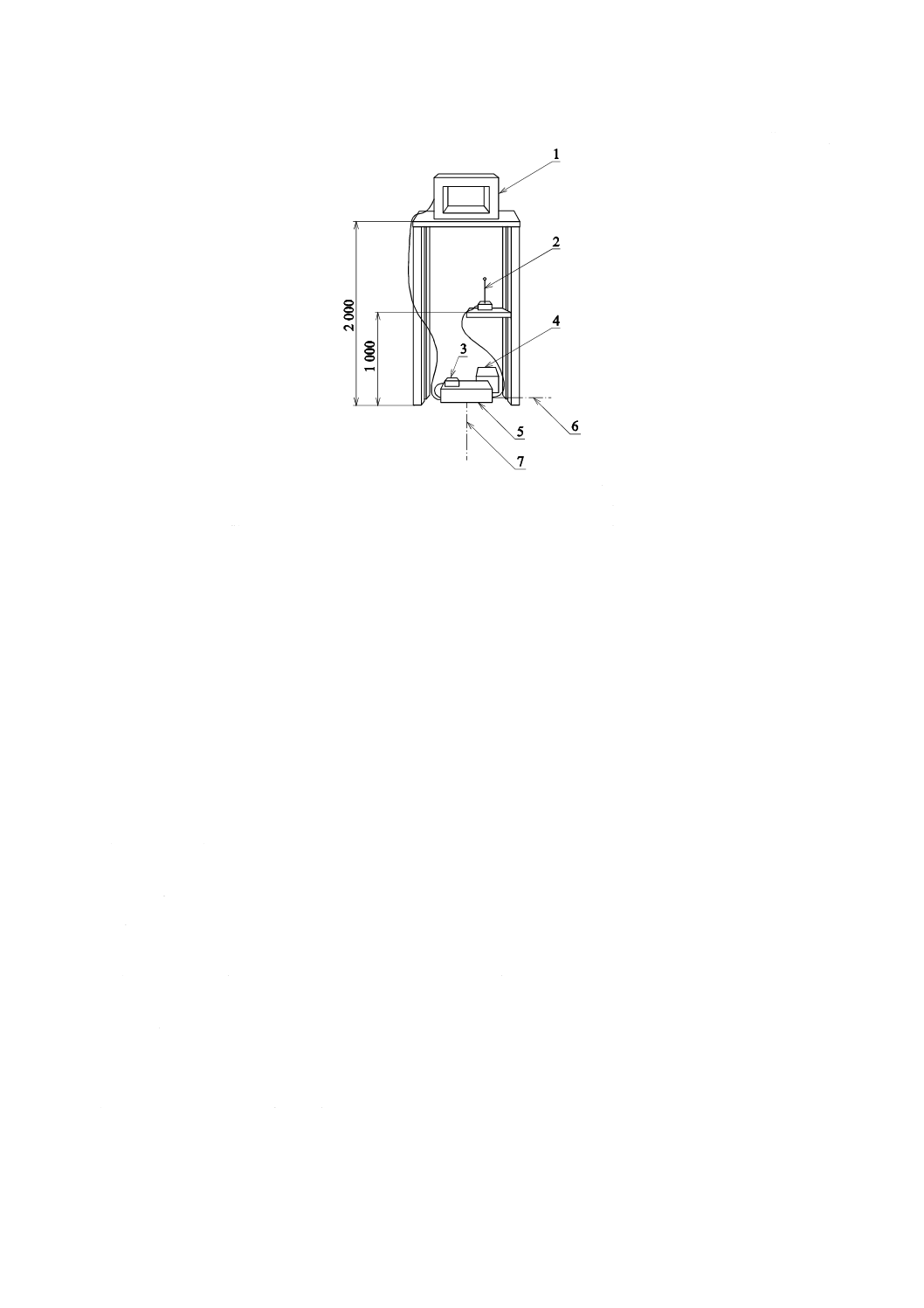

F.5

機械側構成部品の取付け

F.5.1

形式1の装置

装置(全体)としての信号を検知領域に送信する構成部品(通常は土工機械に搭載される。)は,試験領

域の中心に置く。送信アンテナは,木製(又は電磁波に干渉しないその他の材料でできた)試験台に,2 m

の高さで,機械への通常の装着と同様に取り付け,静止させておく。タグとの交信用に(機械とは)独立

した位置のアンテナを使用する場合は,その取付け高さは1 mとし,送信用のアンテナの直下に置く。装

置の警報は,試験中に容易に視認でき,聞き取れなければならない。図F.3に例を示す。

F.5.2

形式2の装置

タグからの検知信号を受信する構成部品(通常は土工機械に搭載される。)は,試験領域の中心に置く。

受信アンテナは,木製(又は電磁波に干渉しないその他の材料でできた)試験台に,2 mの高さで,機械

への通常の装着と同様に取り付け,静止させておく。タグとの交信用に(機械とは)独立した位置のアン

テナを使用する場合は,その取付け高さは1 mとし,受信用のアンテナの直下に置く。装置の警報は,試

験中に容易に視認でき,聞き取れなければならない。

38

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

通常は機械側となる発信器又は受信器

5 制御用電子機器

2

タグとの交信用アンテナ(装置による)

6 円形格子の270° 線

3

警報表示装置

7 円形格子の0° 線

4

電源

図F.3−機械側構成部品の例

F.6

タグの取付け

通常は作業者が身に付けるタグ若しくはその他の障害物に取り付けるタグ又は同様の構成備品は,被験

体の試験台に想定される作業状況の向きに置く。例えば,ベルトに付けるタグは,機械側の装置を向いた

人のベルトの取り付ける場合と同様に直立させて試験台に置く(図F.1の向き1参照)。ヘルメット内のタ

グは,ヘルメット内に取り付けたままとし,ヘルメットを被験体の試験台に,機械側の装置を向いて直立

した人がかぶるのと同様の状態の向きに置く。それらの向きに加えて,2種類のこれに直角なタグの向き

で追加試験を行わなければならない。一つは最初の試験の向きに対して人が90°横を向いたものを想定す

るものであり,もう一つは人が機械を向いて上体を傾けたり,横になったりするのを想定するものである

(図F.1を参照)。

F.7

試験手順

F.7.1

装置の設定

装置の使用範囲が可変である場合は,例えば機械の大きさ及び速度に対応してタグを検知できる範囲が

調整可能である場合は,F.7.2に記述する2種類の試験を実施しなければならない。その一方は最小の範囲,

他方は製造業者の指定する最大の範囲とする。

F.7.2

検知領域の測定

機械側の構成部品をF.3に従って試験領域の中心に置き,被験体及びタグを0°の放射線上の1 m地点

に置く。検知の有無を記録する。タグをF.6に記述する第二,第三の向きに回転させ,それぞれ検知の有

無を記録する。試験担当者は(自らが)干渉の原因とならないことを確実とするために,検知中は(測定

範囲から)退避する。

被験体を0°の放射線上で次の円にくるよう中心から離れるように動かし,前述の手順を繰り返す。タ

39

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

グの向きをどのようにしても検知されないようになるまで,その放射線上で試験を継続する。

次の放射線に移動させて同様の試験を繰り返す。被験体及びタグは,F.6に記述するように機械側の構

成部品の方を向けなければならない(被験体は円周上の移動に伴ってその分の角度を補正回転する必要が

ある。)。全ての放射線上及び中心からの距離に対して検知の有無を記録し終わるまで試験を継続する。

F.8

検知領域の記録

F.7.2に規定する全ての試験箇所について,検知の有無及び検知領域の形状を判定するため,図F.4に示

す記録用紙の円グラフ上に記録しなければならない。全ての三方向について装置が直ちに検知を認めた場

合は,その旨を記録しなければならない。三方向のうち,一方向又は二方向についてだけ検知が認められ

た場合も,特発的な検知として記録しなければならない。さらに,その位置での検知が安定していないタ

グの向きは,検知が特発的とみなさなければならない。検知領域の外形線を引き,信頼できる検知領域の

全体形状を示し,特発的な領域を見分けられるようにしなければならない。

単位 度(°)

1

被験体との距離(m)

2

特発的な検知領域

3

信頼できる検知領域

図F.4−信頼できる検知領域及び特発的な見地領域の線図の例

F.9

人の身に付けたタグの検証

人体によるタグへの遮蔽が干渉及び検知の不作動を引き起こすことがあるので,人が身に付けることを

意図したタグがどのような向きでも検知できるかを検証するため,追加試験を実施しなければならない。

タグは平均的な体格(身長1.65 m〜1.75 m)の人が,製造業者の推奨する向き及び位置で身に付ける。

40

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

被験者は,F.5に記述したように試験台に置いた機械側の構成部品を向いて直立させる。被験者は,180°

の放射線と8 m円周との交差位置に起立させる。この向きでタグによる検知の有無を“合”・“否”として

判定・記録する。被験者は,次に体を45°ずつ回転させ,それぞれの条件でのタグの検知を記録する。結

果を表F.1に示すように記録する。

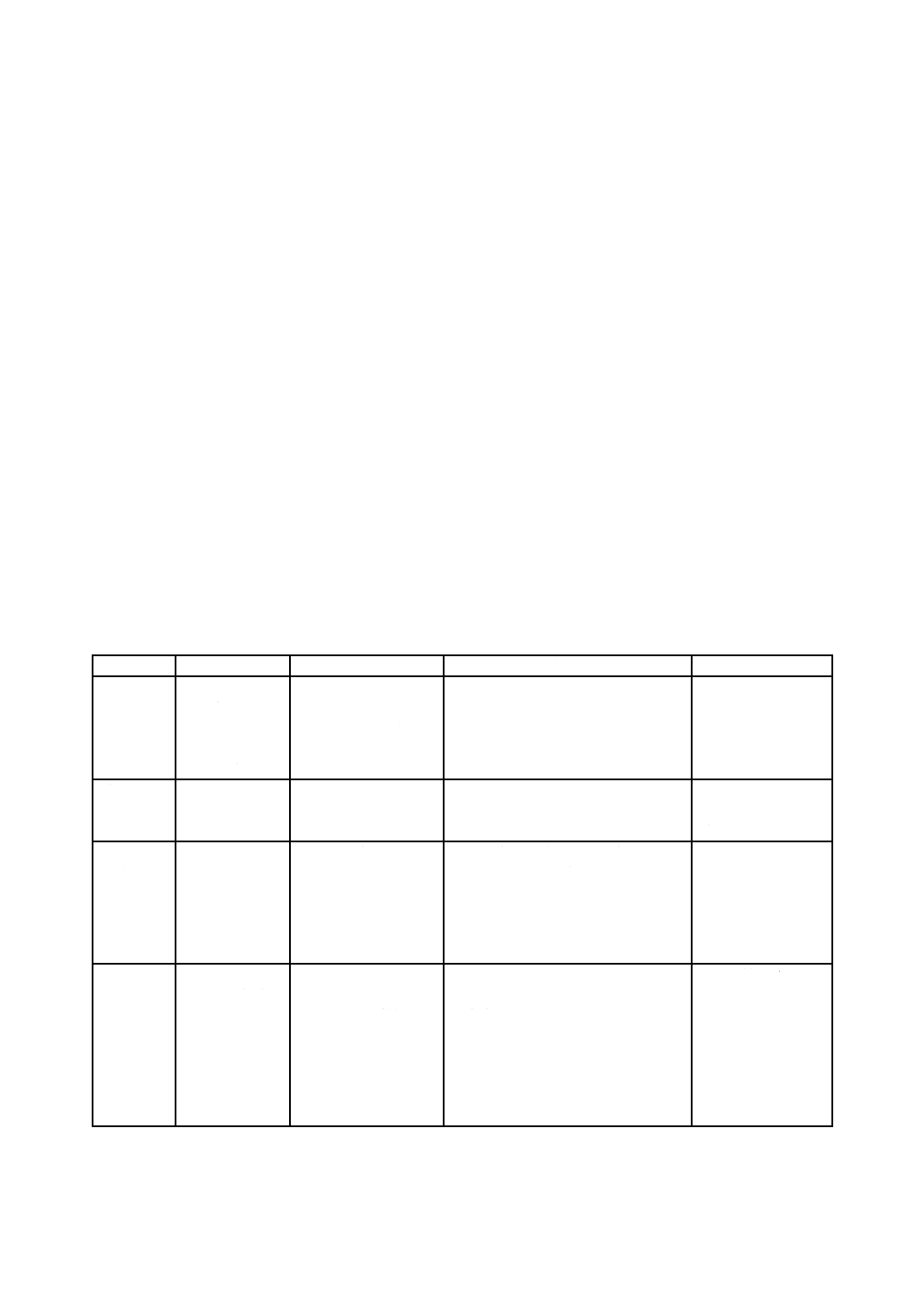

表F.1−距離8 mでの人が身に付けたタグの検知の記録

人体の向き

度(°)

タグによる検知

合否

0

45

90

135

180

225

270

315

F.10 高周波(RF)無線トランスポンダ装置[電磁(EM)無線通信機]の実機装着のための実務上の配

慮

上記によって記録した装置の検知領域は,装置を実機に装着した場合には変化することがあり得る。

機械の金属製構造物による干渉が信号の一部を阻害して,一つ又は二つの方向で検知領域が切り縮めら

れる結果となることがあり得る。取付け高さ及び位置によって検知領域の形状に影響があり得る。製造業

者によってはこの電磁波の性質を用いて機械に対してある範囲の検知を制限している場合がある。例えば,

ダンプトラックの後車軸上にアンテナを装着し,トラック後方のタグだけを検知するようにし,逆に前側

バンパにアンテナを取り付けることがある。製造業者は,ある機械の全周にわたる防護のためには複数の

アンテナが必要であることを理解しているように,それらの制約を取付説明書又は取扱説明書に明記しな

ければならない。製造業者は,典型的な機械に装着したときの装置の検知領域の線図の例を取付説明書な

どに含めるのがよい。

F.11 各機種に対する試運転

機械の金属製の構造物が信号の一部を阻害する可能性(F.10参照)があるために,実機に装着した場合

の検知領域の制約を判定するには,F.7に示す方法で,各機種に対して試運転を実施しなければならない。

結果は,F.8によって記録し,元の台上試験で得られた線図と比較しなければならない。信号の顕著な欠

如があるときは,欠如領域の保護の追加として,リスクアセスメントを用いて複数のアンテナが必要かを

判定しなければならない。

41

A 8338:2011 (ISO 16001:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 [1] JIS A 8311 土工機械−運転員の視野−測定方法及び性能基準

注記 対応国際規格:ISO 5006,Earth-moving machinery−Operator's field of view−Test

method and performance criteria(IDT)

[2] JIS A 8315 土工機械−運転員の身体寸法及び運転員周囲の最小空間

注記 対応国際規格:ISO 3411,Earth-moving machinery−Physical dimensions of operators

and minimum operator space envelope(IDT)

[3] JIS A 8333(規格群) 土工機械−後写鏡及び補助ミラーの視野

注記 対応国際規格:ISO 14401 (all parts),Earth-moving machinery−Field of vision of

surveillance and rear-view mirrors(MOD)

[4] ISO/TR 9953,Earth-moving machinery−Warning devices for slow-moving machines−Ultrasonic

and other systems

[5] EN 50132-7:1996,Alarm systems−CCTV surveillance systems for use in security applications−

Application guidelines

[6] NIOSH RI 9652,Test Results of Collision Warning Systems for Surface Mining Dump Trucks

[7] NIOSH RI 9654,Test Results of Collision Warning Systems on Off-Highway Dump Trucks: Phase

II

[8] NIOSH RI 9657,Recommendations for Testing Radar-Based Collision Warning Systems on Heavy

Equipment