A 8321 : 2001 (ISO 8643 : 1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本建設機械化協会 (JCMA) /財

団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 8643 : 1997, Earth-moving machinery

−Hydraulic excavator and backhoe loader boom-lowering control device−Requirements and testsを基礎として用

いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8321 : 2001

(ISO 8643 : 1997)

土工機械−

油圧ショベル又はバックホウ

ローダのブーム降下制御装置−

性能基準及び試験方法

Earth-moving machinery−Hydraulic excavator and backhoe loader

boom-lowering control device−Requirements and tests

序文 この規格は,1997年に第1版として発行されたISO 8643,Earth-moving machinery−Hydraulic

excavator and backhoe loader boom-lowering control device−Requirements and testsを翻訳し,技術的内容及び

規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある“参考”は,原国際規格にはない事項である。

油圧ショベルやバックホウローダを荷役作業に使用する場合に,ブーム回路の欠陥又は破損によって,持

ち上げられた荷の下にいる人を危険にさらすおそれがある。

この危険は,ブーム回路の欠陥又は破損の場合に,荷制御しながら降下することのできる制御装置を装着

することによって減らすことができる。

試験方法は,油圧ショベル又はバックホウローダのバックホウ部分の油圧システムの設計上の特性と使用

条件に基づくものである。

1. 適用範囲 この規格は,ブームシリンダに取り付けられ,油圧回路の欠陥又は破損が生じた場合に,

落下速度を制御するブーム降下制御装置についての要求基準と試験方法について規定する。

この規格は,油圧ショベル又はバックホウローダのバックホウ部分で荷役を行う場合のブーム降下制御

装置に適用する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 8643 : 1997 Earth-moving machinery−Hydraulic excavator and backhoe loader boom-lowering

control device−Requirements and tests (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8308 土工機械−基本的機種−用語

2

A 8321 : 2001 (ISO 8643 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 6165 : 1997,Earth-moving machinery−Basic types−Vocabularyが,この規格と一致してい

る。

ISO 10567 : 1992 Earth-moving machinery−Hydraulic excavators−Lift capacity

3. 定義 この規格で用いられる主な用語の定義は,JIS A 8308によるほか,次による。

3.1

ブーム制御システム (boom control system) ブームの上げ及び下げに用いられる油圧コントロー

ルバルブ(パイロット及び操作されるバルブを含む。)。

3.2

ブーム降下制御装置 (boom-lowering control device) ブーム降下速度を制御するために用いられ

る油圧コントロールバルブ。

3.3

破損シミュレート装置 (failure-simulating device) ブーム油圧回路の油圧配管破損をシミュレート

するために用いられる油圧バルブ。

3.4

定格つり上げ能力 (rated lift capacity) 定格転倒能力又は定格油圧持上げ能力のいずれか小さい方

(ISO 10567参照)。

3.5

つり上げ点 (lift point) 製造業者が定義するつり上げ目的のための一点。つり上げ点は高さと半径

によって定義される。

3.6

つり上げ点高さ (lift point height) つり上げ点から基準地表面 (GRP) までの垂直距離。

3.7

つり上げ点半径 (lift point radius) つり上げ点から旋回中心までの水平距離。

4. 荷役のための要求基準

4.1

油圧ショベル又はバックホウローダのバックホウ部分で荷役を行う場合は,油圧回路に欠陥又は破

損が生じたときに,ブームの降下を制御できなくなるのを防止するブーム降下制御装置を備えなくてはな

らない。

4.2

ブーム降下制御装置は,ブームシリンダに圧力が加わっているときに自動的に作動しなくてはなら

ない。これらの装置は,その性能が5.に定める試験基準に適合しなければならない。

ブーム降下制御装置の試験に際し,ブーム油圧回路の内部リークによる荷の降下の程度は,中立位置で

10mm/sを超えてはならない。

ブーム降下制御装置の作動は,機械の通常の応答速度を損なうものであってはならず,かつ,いかなる

ときであっても機械の安定性を損なうものであってはならない。

4.3

ブームシリンダ保護のためのリリーフバルブを,ブームシリンダとブーム降下制御装置の中間に入

れてもよい。

4.4

ブーム制御システムの欠陥,又はブーム配管が破損した後の荷の降下は,人を危険な目に合わすこ

となく,かつ,機械の安定を損なうことなく,可能でなくてはならない。

4.5

ブームシリンダには,次のものをしっかりと取り付けていなければならない。

a) ブーム降下制御装置及びブーム降下制御装置とシリンダの間を接続する配管と継手。

b) ブーム降下制御装置とパラレルに入れられた専用のリリーフバルブを備える場合はバルブ及び接続す

る配管と継手。

コントロールバルブや,ブーム降下制御装置とパラレルに入れられた専用のリリーフバルブを備える場

合はそのバルブ,並びに接続する配管及び継手は,ブーム回路に作用する圧力の最低4倍のバースト圧に

耐えるものとする。

3

A 8321 : 2001 (ISO 8643 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6

検査装置の信号回路及び両ブームシリンダ間の同期回路を用いてもよいが,それらの回路のうち一

方が破損しても,作動油の温度が約40℃〜50℃で規定の作動圧力のときに,それぞれのシリンダでの作動

油のリークは,10l/minを超えてはならない。

5. 試験方法

5.1

試験用機材

5.1.1

ストップウオッチ

5.1.2

計測テープ又は物差し

5.1.3

温度計 0℃〜100℃まで測定できるもの。

5.1.4

計測容器 容量2リットル又は流量計

5.1.5

回収容器 作動油用又はタンクへの作動油戻し回路

5.1.6

試験用負荷 ある特定のつり上げ半径における定格つり上げ能力の (50±10) %の質量。

参考 “つり上げ半径”は“作業半径”ともいい,“定格つり上げ能力”は“定格総荷重(質量)”と

もいう。

5.2

試験準備

5.2.1

試験方法は,確実な再現性をもつものを用いなくてはならない。例えば,配管やホースの破損シミ

ュレート試験で,負荷に記録用針をつけておいて,平地の側方の垂直な壁にピンどめされた用紙に試験用

負荷の変位を記録するなど。

5.2.2

破損シミュレート装置は,それが破損した場合にブームが降下するよう,接続配管のどこかに取り

付けなければならない。

そのような取り付けの例としては,

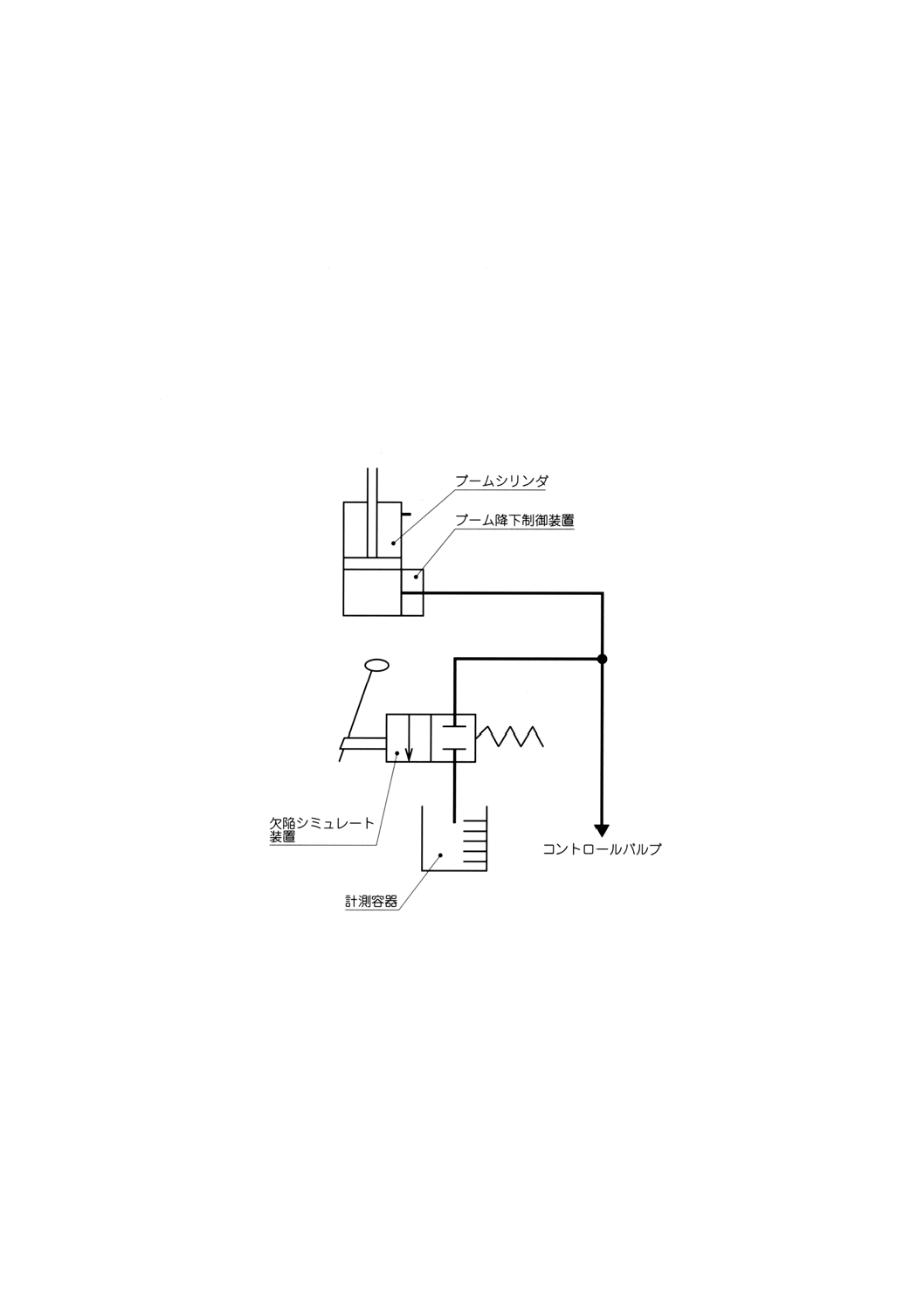

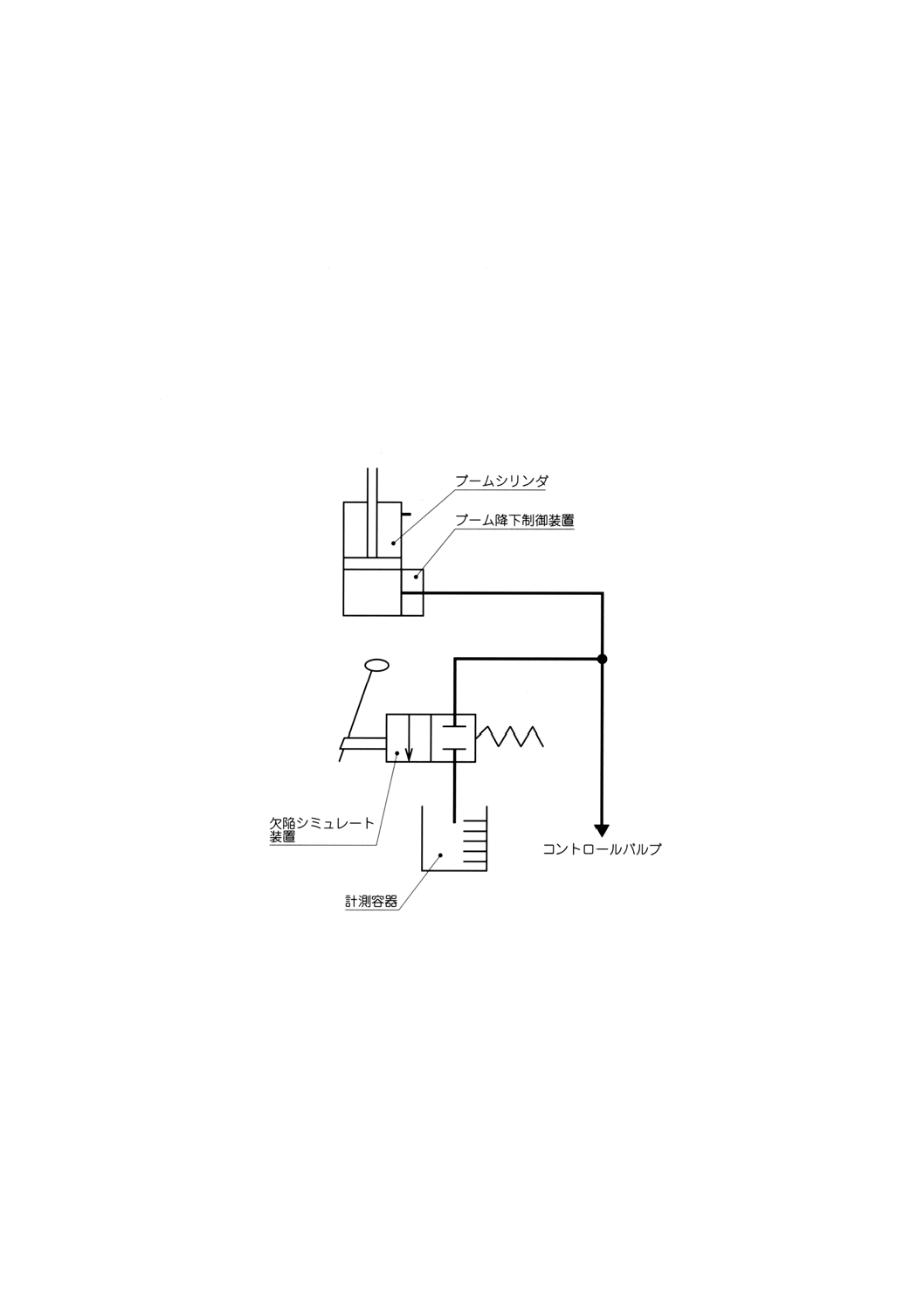

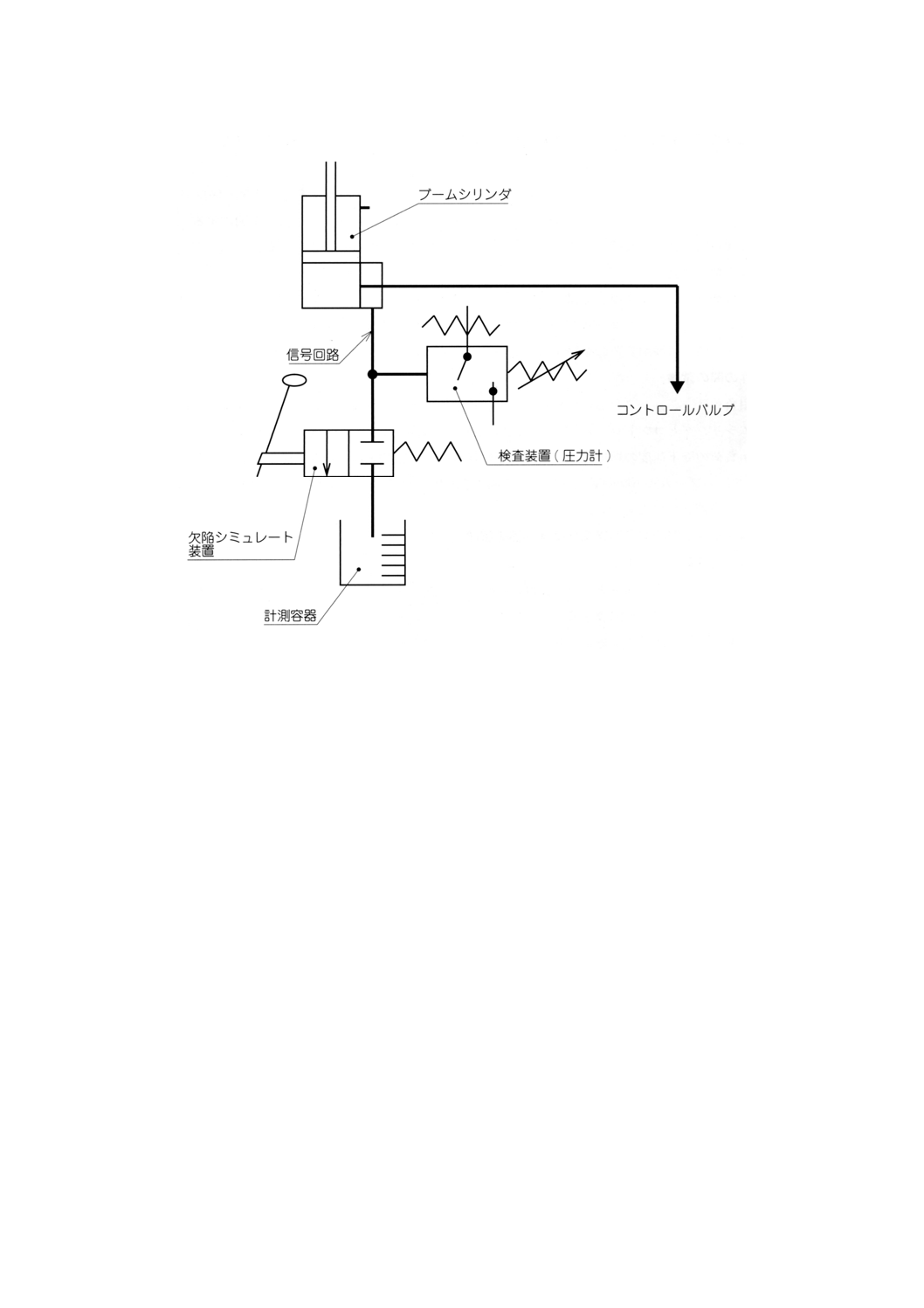

a) 図1に示すように,ブームシリンダとコントロールバルブの間に取り付ける。

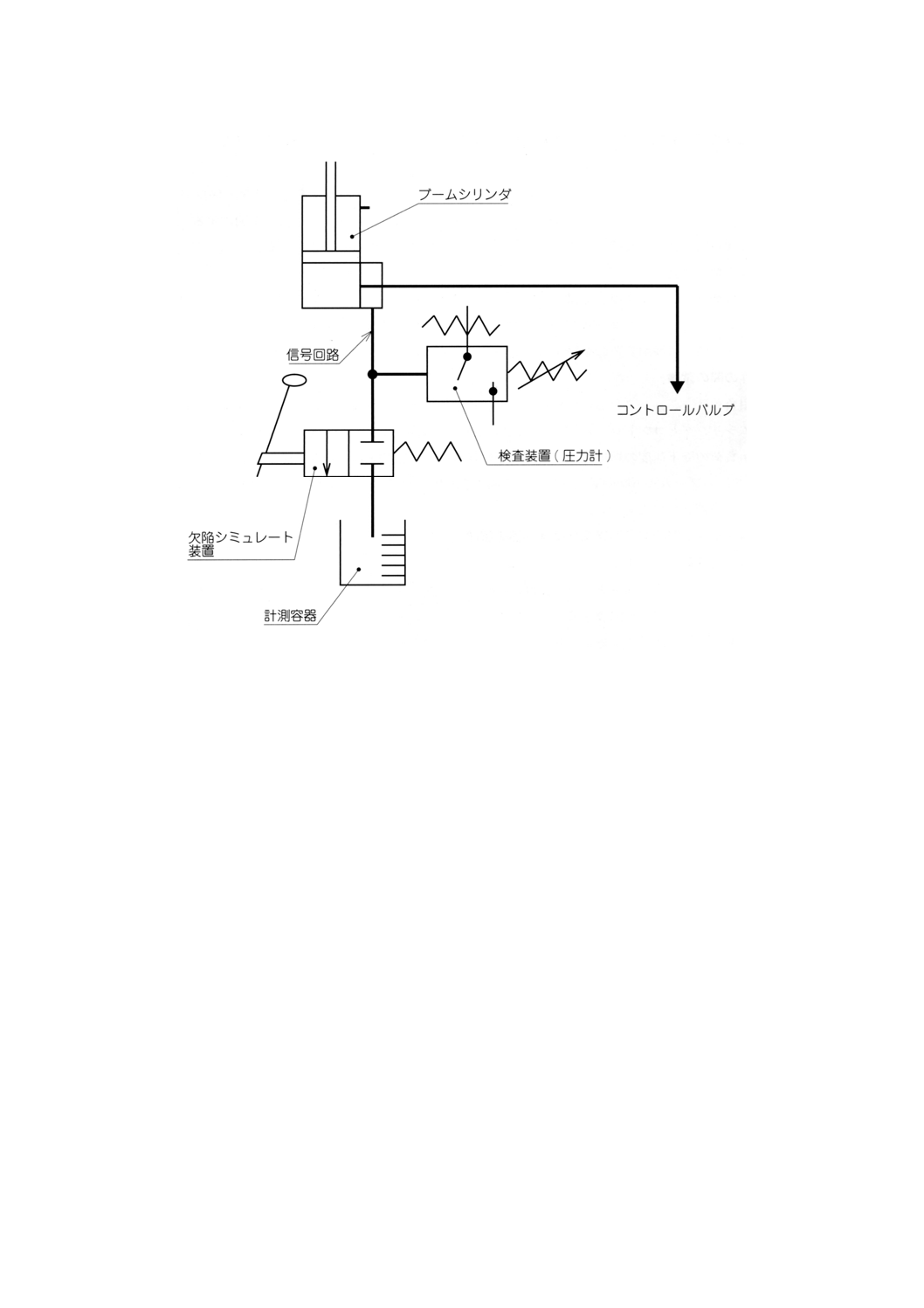

b) 図2に示すように,ブームシリンダと試験検査装置(圧力計)との間の信号回路に取り付ける。

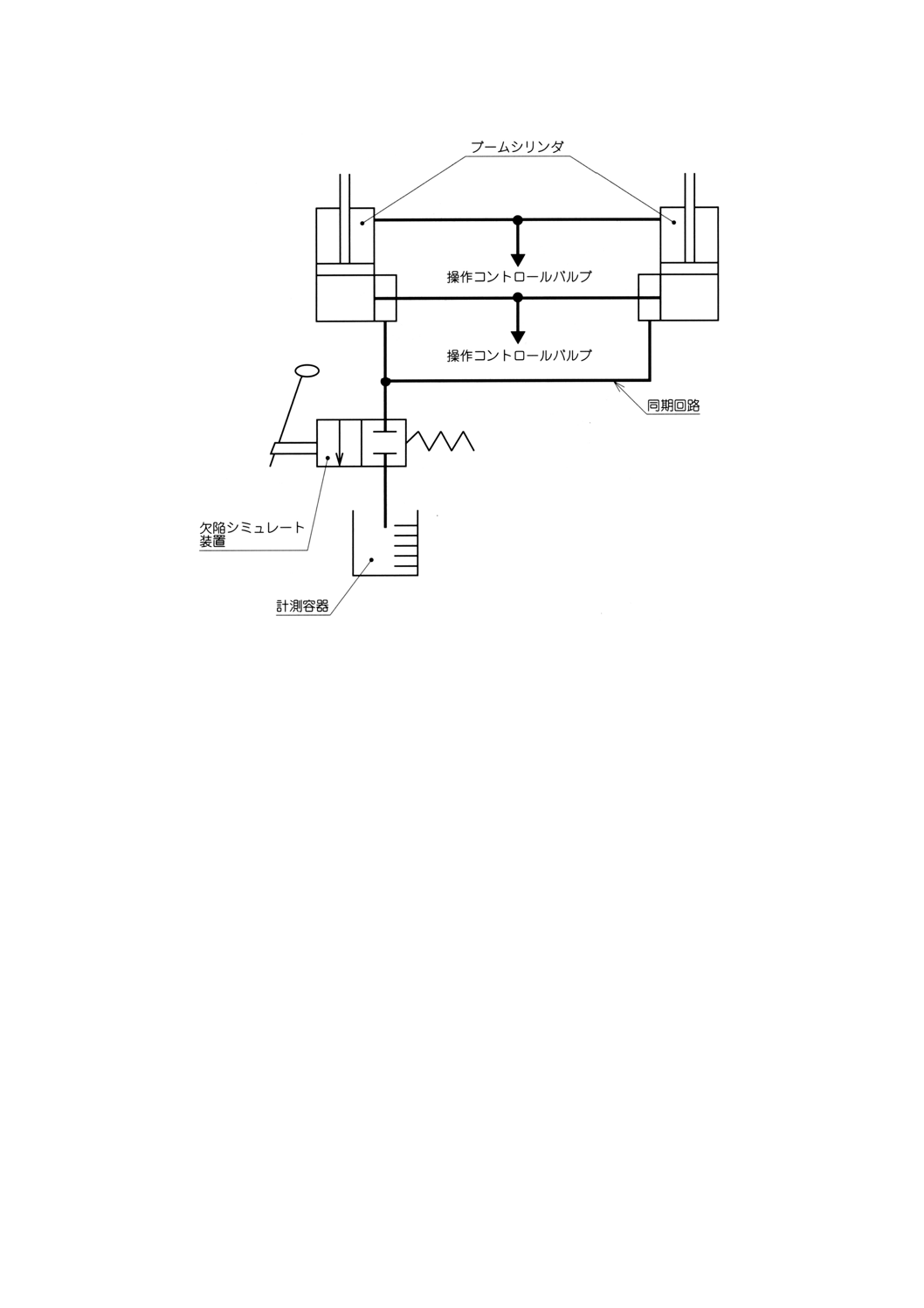

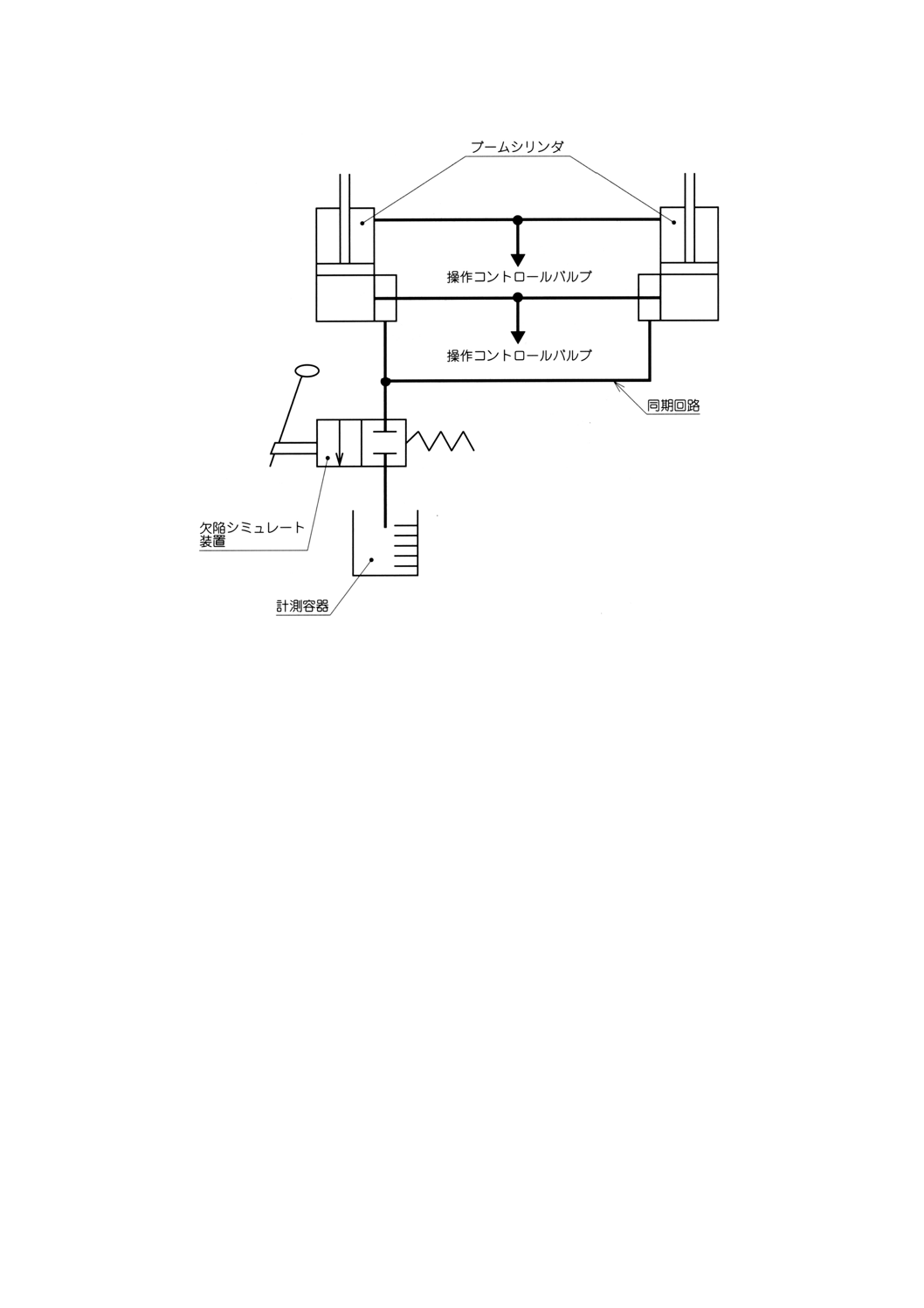

c) 図3に示すように,両ブームシリンダ間の同期回路に取り付ける。

5.2.3

油圧システム全体は,作動油タンクの中の油温が約40℃〜50℃になるまで運転しなければならな

い。作動油の形式と等級は,製造業者の指定したものとする。

5.3

ブーム降下装置の試験

5.3.1

試験用負荷は,ある特定のつり上げ点半径において,定格つり上げ能力によるモーメントの (50±

10) %のモーメントを与えるものであること。

5.3.2

ブームの上げ下げの機能は滑らかであり,試験用負荷をかけて計測したときは,200mm/s以下に減

速されていなければならない。

5.3.3

試験用負荷は,5.5〜5.7に従ったそれぞれの試験の後に,下げられ着地させなければならない。

5.4

保持位置における試験

5.4.1

試験用負荷を地上おおよそ1mに持ち上げ,ブームのコントロールバルブを中立位置に保持する。

5.4.2

ブームシリンダと操作コントロールバルブの間に設置した破損シミュレート装置を開放する。

5.4.3

最初の10秒間の試験用負荷の全降下量を計測し,その値が,100mmを超えてはならない。

5.5

上げ動作の間の試験

5.5.1

試験用負荷は,ショックなしに滑らか,かつ,連続的に持ち上げられなければならない(5.3.2参

照)。

5.5.2

ブームシリンダとコントロールバルブの間に設置した破損シミュレート装置を開放する。

4

A 8321 : 2001 (ISO 8643 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.3

最初の10秒間の試験用負荷の全降下量を計測し,その値が,100mmを超えてはならない。

5.6

下げ動作の間の試験

5.6.1

試験用負荷は,ショックなしに滑らか,かつ,連続的に下げられなければならない(5.3.2参照)。

5.6.2

ブームシリンダとコントロールバルブの間に設置した破損シミュレート装置を開放する。

5.6.3

試験用負荷の降下速度の増加量は,当初の下げ速度の100%増未満でなければならない。操作レバ

ーを中立位置に戻した後では,ブーム降下制御装置がブームの動きを制限しなければならず,最初の10

秒間の試験用負荷の全降下量は,100mmを超えてはならない。

5.7

両ブームシリンダ間の同期回路又は信号回路の試験

5.7.1

試験は,無負荷で実施する。

5.7.2

ブームは最大つり上げ高さまで持ち上げ,コントロールバルブは“上げ”位置に保持しておく。

5.7.3

破損シミュレート装置を開放する。

5.7.4

シリンダ当たりの油リーク量は,10l/minを超えてはならない。

図1

5

A 8321 : 2001 (ISO 8643 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2

6

A 8321 : 2001 (ISO 8643 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3

7

A 8321 : 2001 (ISO 8643 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

建設機械JIS原案作成委員会 構成表

氏名

所属

(委員長)

○ 大 橋 秀 夫

学識経験者

(委員)

藤 田 昌 宏

通商産業省機械情報産業局

○ 八 田 勲

通商産業省工業技術院標準部

平 野 良 雄

労働省労働基準局建設安全対策室

成 田 秀 志

建設省建設経済局建設機械課

村 松 敏 光

建設省土木研究所材料施工部

○ 橋 本 進

財団法人日本規格協会技術部

○ 杉 山 庸 夫

学識経験者

○ 藤 本 義 二

学識経験者

三 浦 甫

静岡理工科大学知能情報学科

西ケ谷 忠 明

社団法人日本建設機械化協会建設機械化研究所

小 田 征 宏

鹿島建設株式会社建設総事業本部機械部

桑 原 資 孝

西松建設株式会社施工部機材部

青 山 俊 行

日本鋪道株式会社工務部

高 場 常 喜

株式会社熊谷組土木本部施工設備部

青 木 義 清

株式会社エスシー・マシナリ

腰 越 勝 輝

大成建設株式会社安全・機材本部機械部

○ 本 橋 豊

住友建機株式会社設計開発室

○ 徳 永 薫

株式会社小松製作所建機事業本部

○ 福 地 真理夫

新キャタピラー三菱株式会社相模事業所技術部

○ 山 地 一 孝

油谷重工株式会社技術部

○ 定 免 克 昌

MHIさがみハイテック株式会社

○ 渡 辺 正

日立建機株式会社品質保証本部

(事務局)

○ 川 合 雄 二

社団法人日本建設機械化協会

○ 西 脇 徹 郎

社団法人日本建設機械化協会

備考 ○印は,小委員会委員を兼ねる。

(文責 大橋 秀夫)