A 8202-1:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業

大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本

工業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願

公開後の実用新案登録出願にかかわる確認について,責任はもたない。

JIS A 8202-1には,次に示す附属書がある。

附属書(規定)重大な危険源のリスト

JIS A 8202の規格群には,次に示す部編成がある。

JIS A 8202-1第1部:シールド及び推進機の要求事項

JIS A 8202-2第2部:自由断面トンネル掘削機の要求事項

A 8202-1:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 重大な危険源のリスト ······································································································ 4

5. 安全要求事項・安全方策 ··································································································· 4

5.1 一般 ···························································································································· 4

5.2 シールド又は推進機の強度 ······························································································ 4

5.3 けん引設備の連結 ·········································································································· 4

5.4 ローリング ··················································································································· 4

5.5 移動形後続設備の安定性 ································································································· 5

5.6 推進装置 ······················································································································ 5

5.7 材料 ···························································································································· 5

5.8 操作位置及び作業区域への出入り······················································································ 5

5.9 操作位置 ······················································································································ 6

5.10 操縦装置及び制御システム ····························································································· 7

5.11 記号 ··························································································································· 9

5.12 重量物のハンドリング ··································································································· 9

5.13 防護 ··························································································································· 9

5.14 カッタヘッドへの接近 ·································································································· 10

5.15 電気機器 ···················································································································· 10

5.16 供給電源の遮断 ··········································································································· 12

5.17 電磁両立性(EMC) ···································································································· 12

5.18 油圧及び空気圧システム ······························································································· 12

5.19 騒音 ·························································································································· 12

5.20 火災防護 ···················································································································· 12

5.21 切羽崩壊 ···················································································································· 13

5.22 異常出水 ···················································································································· 13

5.23 レーザガイダンス ········································································································ 13

5.24 じんあい(塵埃)及びガスの管理並びに換気 ···································································· 13

5.25 作業員用安全器具の保管 ······························································································· 14

5.26 追加設備 ···················································································································· 14

5.27 保全 ·························································································································· 14

5.28 警報装置 ···················································································································· 15

6. 安全要求事項・安全方策の検証 ························································································· 15

A 8202-1:2007

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 使用上の情報 ················································································································· 15

7.1 一般 ··························································································································· 15

7.2 警告表示 ····················································································································· 15

7.3 取扱説明書 ·················································································································· 16

7.4 組立又は解体に関する情報 ····························································································· 17

7.5 機械への表示 ··············································································································· 18

附属書(規定)重大な危険源のリスト ····················································································· 23

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8202-1:2007

トンネル工事機械−安全−

第1部:シールド及び推進機の要求事項

Tunnelling machines-Safety-Part 1: Requirements for shield machines

and horizontal thrust machines

序文 この規格は,JIS B 9700-1機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,

方法論のまえがきに示すタイプC規格(個別機械安全規格)である。

1. 適用範囲 この規格は,すべての種類のシールド,推進機及びその後続設備の安全要求事項について

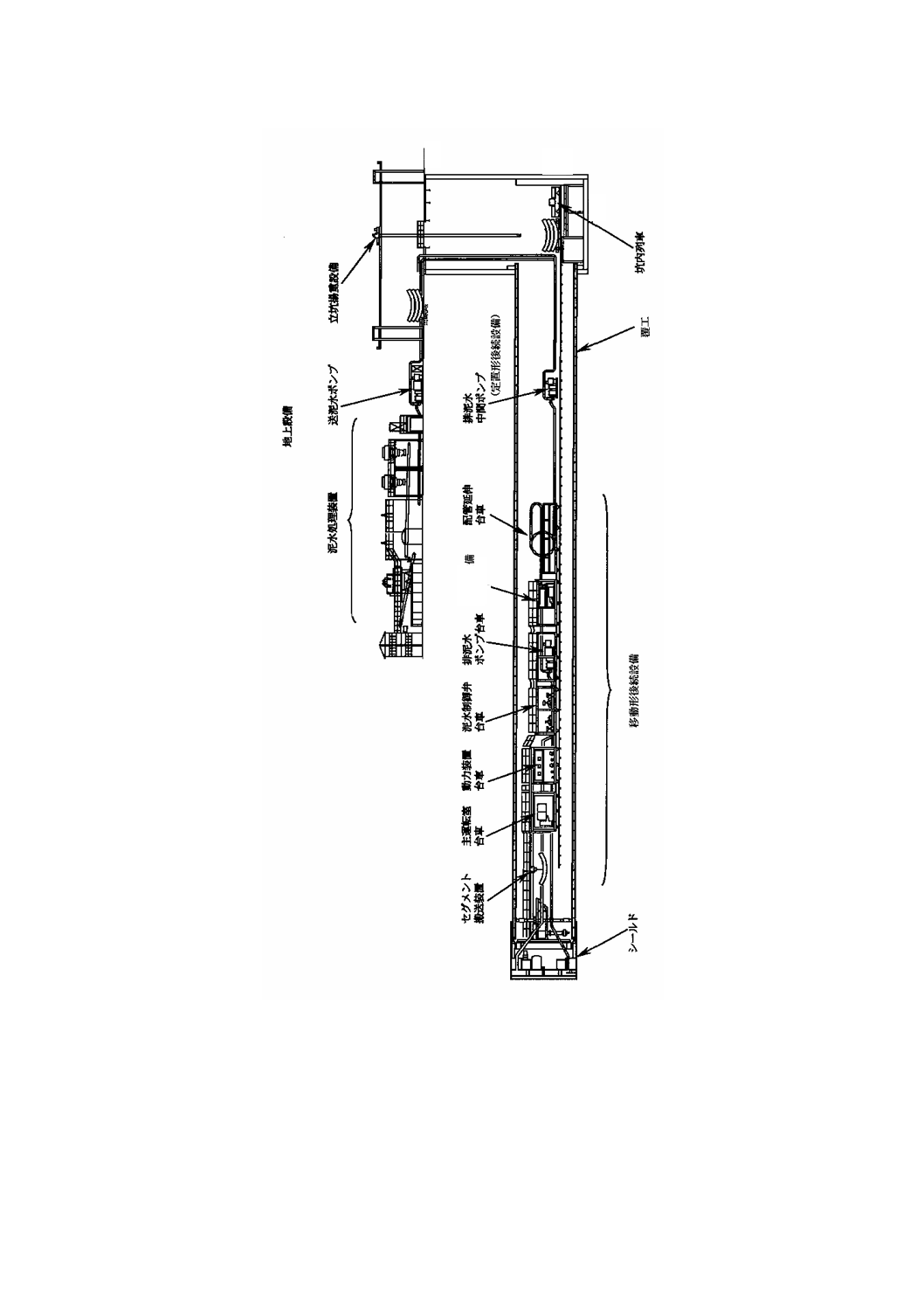

規定する。代表的な機種を,付図1〜10に示す。

シールドには,常に覆工部材としてブロック(通常,セグメントと呼ばれる。)を使用し,それらを組み

立ててできる覆工[3. d)参照]を押して,その反力で前進するすべてのトンネル掘削機を含む。

推進機には,坑口からトンネルの覆工を押し込む工法に用いられるすべてのトンネル掘削機を含む。

後続設備には,トンネル掘削機とともに移動する後続設備及び定置形後続設備を含む。

この規格は,製造業者が意図し,かつ,予見した条件の下に使用したときに,シールド,推進機及びそ

の後続設備(以下,単に機械ともいう。)に直接かかわる重大な危険源のすべて(附属書参照)を考慮して

おり,それらから起こるおそれのある危険を除去し,又は低減するための方策を具体的に示している。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS A 8301 土工機械−整備用開口部最小寸法

JIS A 8302 土工機械−運転員・整備員の乗降,移動用設備

JIS A 8307 土工機械−防護装置の定義及び仕様

JIS A 8310 土工機械−操縦装置等の識別記号

JIS A 8312 土工機械−安全標識及び危険表示図記号−通則

JIS A 8315 土工機械−運転員の身体寸法及び運転員周囲の最小空間

JIS A 8316 土工機械−電磁両立性(EMC)

JIS A 8323 土工機械−運転席及び整備領域−端部の丸み

JIS A 8326 土工機械−運転座席−寸法及び要求事項

JIS A 8334 土工機械−取扱説明書−内容及び様式

JIS A 8340-1 土工機械−安全−第1部:一般要求事項

JIS A 8407 土工機械−操縦装置の操作範囲及び位置

2

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8920 土工機械−落下物保護構造−試験及び性能要求事項

JIS B 8361 油圧システム通則

JIS B 8370 空気圧システム通則

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

JIS B 9702 機械類の安全性−リスクアセスメントの原則

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9706-1 機械類の安全性−表示,マーキング及び作動−第1部: 視覚,聴覚及び触覚シグナルの

要求事項

JIS B 9706-2 機械類の安全性−表示,マーキング及び作動−第2部: マーキングの要求事項

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS B 9960-11 機械類の安全性−機械の電気装置−第11部: 交流1 000 V又は直流1 500 Vを超え36

kV以下の高電圧装置に対する要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS C 8201-1 低圧開閉装置及び制御装置−第1部:通則

JIS C 8480 キャビネット形分電盤

JIS D 1201 自動車,及び農林用のトラクタ・機械装置−内装材料の燃焼性試験方法

JIS Z 9101 安全色及び安全標識

IEC 60439-1:1985 Low-voltage switchgear and controlgear assemblies−Part 1: Type-tested and partially

type-tested assemblies

IEC 60439-3:2001 Low-voltage switchgear and controlgear assemblies - Part 3: Particular requirements for

low-voltage switchgear and controlgear assemblies intended to be installed in places where unskilled

persons have access for their use - Distribution boards

IEC 60439-4:1999 Low-voltage switchgear and controlgear assemblies−Part 4: Particular requirements for

assemblies for construction sites (ACS)

3. 定義 この規格で用いる主な用語の定義は,次による(付図1〜10参照)。

この規格の中で引用した日本工業規格(以下,JISという。)及びIEC規格に用いられている定義も,同様にこの

規格で有効である。

a) シールド 地山の崩壊を防止する防護殻の中で切羽の掘削及びトンネル覆工部材の組立てを行い,そ

の防護殻が推進ジャッキによって覆工を押して,その反力によって前進するトンネル掘削機。

1) 手掘り式シールド 作業員がシールドから独立した道具を使用して掘削を行う切羽開放形シールド

(付図1参照)。

2) 半機械掘り式シールド 油圧力又は電力で作動する掘削機を搭載した切羽開放形シールド(付図2

参照)。

3) 全断面機械掘り式シールド トンネル断面全体を一度に掘削可能なカッタヘッドをもったシールド

(付図3参照)。切羽開放形及び隔壁によって切羽がシールドの他の部分から分けられている切羽密

閉形がある。

3

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 泥水式シールド 軟弱な地盤に用いられ,切羽室内の泥水圧と地下水圧とをバランスさせることに

よって,切羽を安定化して掘削を行い,排土をスラリ輸送する切羽密閉形全断面機械掘り式シール

ドの一形態(付図4参照)。

5) 土圧式シールド 切羽室内に存在する掘削土砂の圧力(土圧)で切羽を安定化して掘削を行う切羽

密閉形全断面機械掘り式シールドの一形態。土圧は,排土装置であるスクリュコンベヤからの土砂

排出量を加減して制御される(付図5参照)。

6) 限定圧気式シールド 切羽室内の気圧と地下水圧とをバランスさせることによって,切羽を安定化

して掘削を行う切羽密閉形全断面機械掘り式シールドの一形態(付図6参照)。

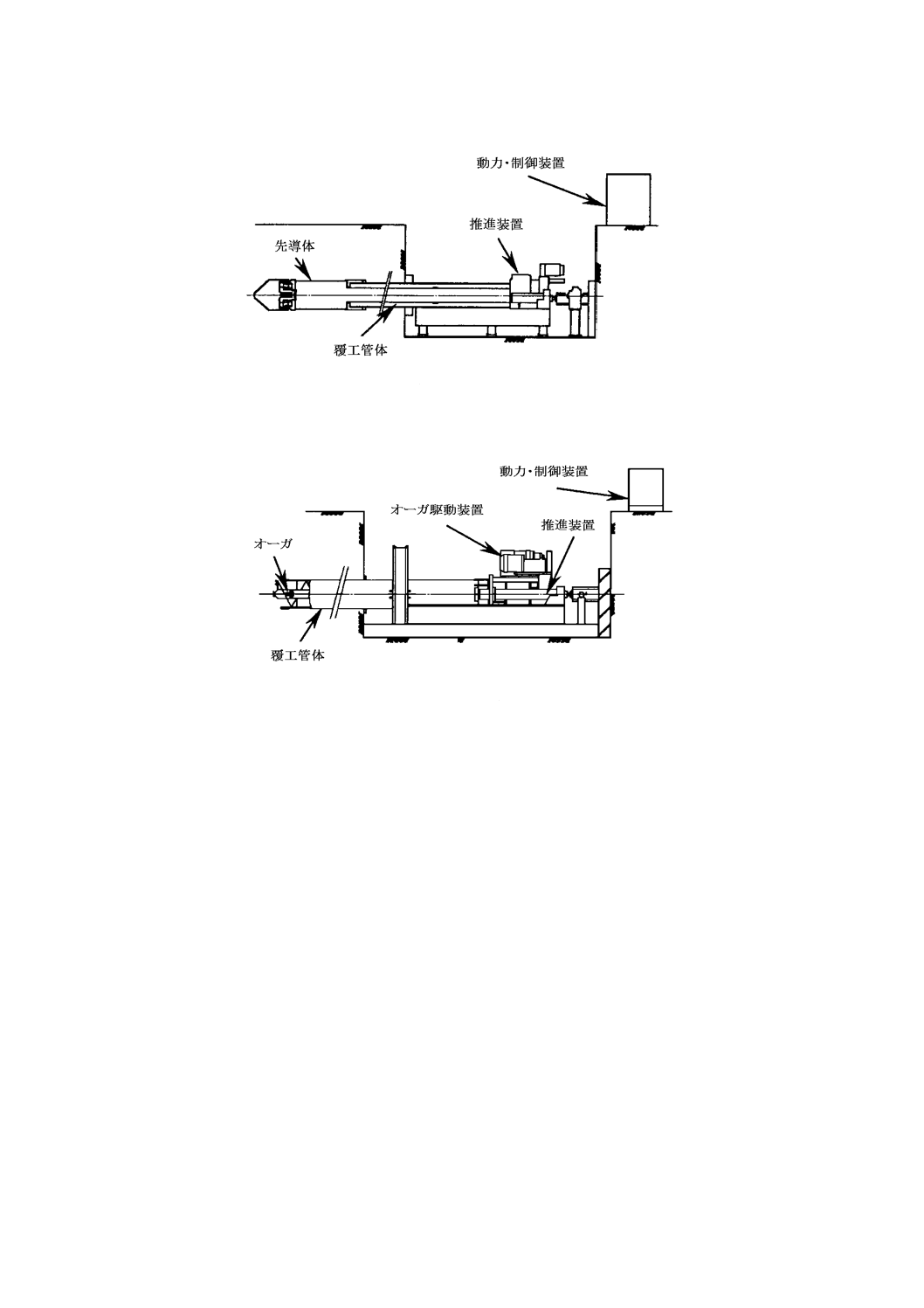

b) 推進機 トンネル坑口から押し込まれる覆工管体の先端部で,切羽の掘削を行うトンネル掘削機。

1) 小口径推進機 推進機のうち,トンネル内径800 mm未満のトンネルを施工する機械。トンネル外

からワンマンコントロールによって完全に遠隔操作される(付図7参照)。

2) 圧入機 掘削を行わず,土砂との置換によって小口径の管路を建設する小口径推進機の一種(付図

8参照)。

3) オーガ推進機 オーガによって掘削及び排土を行い,管路を建設する小口径推進機の一種(付図9

参照)。

c) 後続設備(付図7及び10参照)

1) 移動形後続設備 シールド又は推進機の後方にけん引又は接続されて,それら掘削機械とともに移

動するシールド又は推進機の運転制御,及び運転員・作業員の作業及び休息のための補助設備。

2) 定置形後続設備 トンネル坑内,発進立坑の内部又は底部,及び立坑付近の地上に設置されるシー

ルド又は推進機の運転制御のための補助設備。

3) 推進装置 推進機における定置形後続設備であり,トンネルの覆工管体を押し込むために用いられ

る油圧ジャッキ設備。

d) 覆工 掘削されたトンネル内面の地山の被覆。シールドでは,一般に幅1 m前後のコンクリート製又

は鋼製のブロック(通常,セグメントと呼ばれる。)を覆工部材として用い,それらをシールド内で順

次組立ててトンネル全周の被覆を行う。推進機では,特定の長さのコンクリート製又は鋼製管体を覆

工部材として用い,発進立坑で順次継ぎ足しながら,推進機の前進に伴いトンネル内に押し込んで被

覆を行う。

e) 覆工組立装置 シールドにおいて,トンネル空間を防護する覆工部材の取付けのために用いられる装

置。多くはエレクタと呼ばれ,シールドに附属する場合又は後続設備の中に置かれる場合がある。

f)

エアーロック 出入扉のある一つ又は複数の仕切られた部屋からなり,密閉することができ,圧縮空

気又はヘリウム混合ガスによって内部加圧できる圧力容器。シールド又は推進機の一部分として,又

はトンネル坑内に設置される。

g) 操作位置 運転員によって,シールド又は推進機及び後続設備に関する一つ以上の機能が操作される

シールド又は推進機,及び後続設備上の場所。

h) 運転員 シールド又は推進機及び後続設備の運転操作を行う人。

i)

歩行通路 シールド又は推進機及び後続設備の中で,人が歩いたりは(這)ったりして移動するため

の空間。

j)

出入口 シールド又は推進機,及び後続設備内の作業区域に隣接する開口部で,作業員の作業区域へ

の出入りを可能にするもの。

k) 作業区域 トンネル掘削作業,設備の日常的な保全作業,必要に応じて修理作業が行われるシールド

4

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は推進機,及び後続設備内の場所。

4. 重大な危険源のリスト シールド,推進機及び後続設備にかかわる重大な危険源のリストは,附属書

による。

5. 安全要求事項・安全方策

5.1

一般 シールド,推進機及びそれらの後続設備は,この規格の安全要求事項及び安全方策に適合し

なければならない。さらに,リスクアセスメントの結果,その機械に附属書に掲げた重大な危険源のリス

トにない新たな危険源が存在する場合は,JIS B 9700-1及びJIS B 9700-2に従って設計しなければならな

い。

備考 重大な危険源とは,リスクアセスメント(JIS B 9702参照)を設計者・製造業者が行ったとき

に,直接関連するものとして特定され,リスクを除去又は減らすために具体的な行動が求めら

れる危険源をいう。

5.2

シールド又は推進機の強度 シールド又は推進機は,機械の前進時に受ける反力とともに,周辺地

盤から受ける圧力に耐えるよう設計しなければならない。

シールド又は推進機が設計時に想定した工事以外で使われる場合には,製造業者は,そのシールド又は

推進機がその工事の諸条件を満たすかどうかを使用者側が判断するのに必要な,シールドの構造設計に関

する情報(例えば,工事条件に関連する設計計算書,使用するうえで必要な機械図面など)を,取扱説明

書に収録するか,又は機械の寿命期間若しくは最低10年間のいずれか短い期間にわたり提供できなければ

ならない。

5.3

けん引設備の連結 シールド,移動形後続設備及び移動形後続設備相互間のけん引装置は,すべて

の移動形後続設備のけん引に必要なけん引力に,次の安全係数を考慮した力に耐えるよう設計・製造しな

ければならない。

− チェーン接続の場合

破断荷重に対し

4

− けん引棒などの場合

降伏荷重に対し

2

− ワイヤ接続の場合

破断荷重に対し

5

シールドと移動後続設備との間のけん引装置は,過負荷警報などの装備によって,破断に対して防護し

なければならない。

けん引力の計算における摩擦係数には,次の値を用いる。

− 車輪式台車でレール上を走行する場合

μ = 0.2

− 車輪式台車でレール以外の面を走行する場合

μ = 0.3

− ソリ式台車の場合

μ = 0.8

こう配が5 %以上のトンネル内においては,後続設備の逸走を防止するレールクランプ,くさび式スト

ッパなどを装備しなければならない。

連結される装置の製造業者とけん引装置の製造業者とが異なる場合は,前者は後者に対し連結される装

置の質量及び適切なけん引位置に関する情報を提供しなければならない。

5

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

ローリング シールド又は推進機及びそれらと一体となった設備は,掘進中のローリングの発生を

防止するため,質量の偏心を避けるように配慮して設計・製造することが望ましい。シールド又は推進機

は,ローリングが発生した場合に,機械の機能面及び使用上の安全面で許容できる範囲の位置に戻すため

に,スタビライザ板,両方向回転カッタ,推進ジャッキ偏向装置などの有効なローリング修正手段を備え

なければならない。

回転するカッタヘッド若しくは自由断面トンネル掘削機を装備したシールド又は推進機には,それらが

切羽に捕そく(捉)され,シールド及び推進機に急激なローリングが起きたときに,駆動モータの回転を

自動的に停止する防護装置を設けなければならない。

5.5

移動形後続設備の安定性 移動形後続設備のけん引位置及び方向は,坑内で後続設備の横すべり,

脱輪又は転倒が発生しないように設計しなければならない。曲線施工が含まれる工事に使用される移動形

後続設備には,必要に応じてこれら不安定現象の発生を防止する装置を装備しなければならない。また,

移動形後続設備は,けん引力の大きさ及び方向によって変形を生じない強度で設計・製作しなければなら

ない。

5.6

推進装置 推進機における推進装置の元押しジャッキは,推進操作中にジャッキに曲げが発生しな

いように,推力リングに支持されていなければならない。

5.7

材料 機械の製造又は使用時に用いる材料は,人の健康及び安全に対する危険を軽減するよう選定

する。特に火災時に大量の有毒ガスを発生しないものを用いる。

5.8

操作位置及び作業区域への出入り

5.8.1

アクセス 製造業者は,作業員がすべての作業区域に安全に出入りできるよう階段,はし(梯)子,

歩行通路などを設けなければならない。作業員が動き回ったり,立ち入ったりできる区域は,転落又は押

しつぶされるリスクを最小にするように設計・製造しなければならない。

坑内搬送システム(坑内列車など)との間で資材の受渡しが生じる作業区域は,特に作業員が安全に出

入りできるように設計・製造しなければならない(5.27.1参照)。

取扱説明書には,設計時に想定した坑内搬送システムの詳細寸法を記載する。

5.8.2

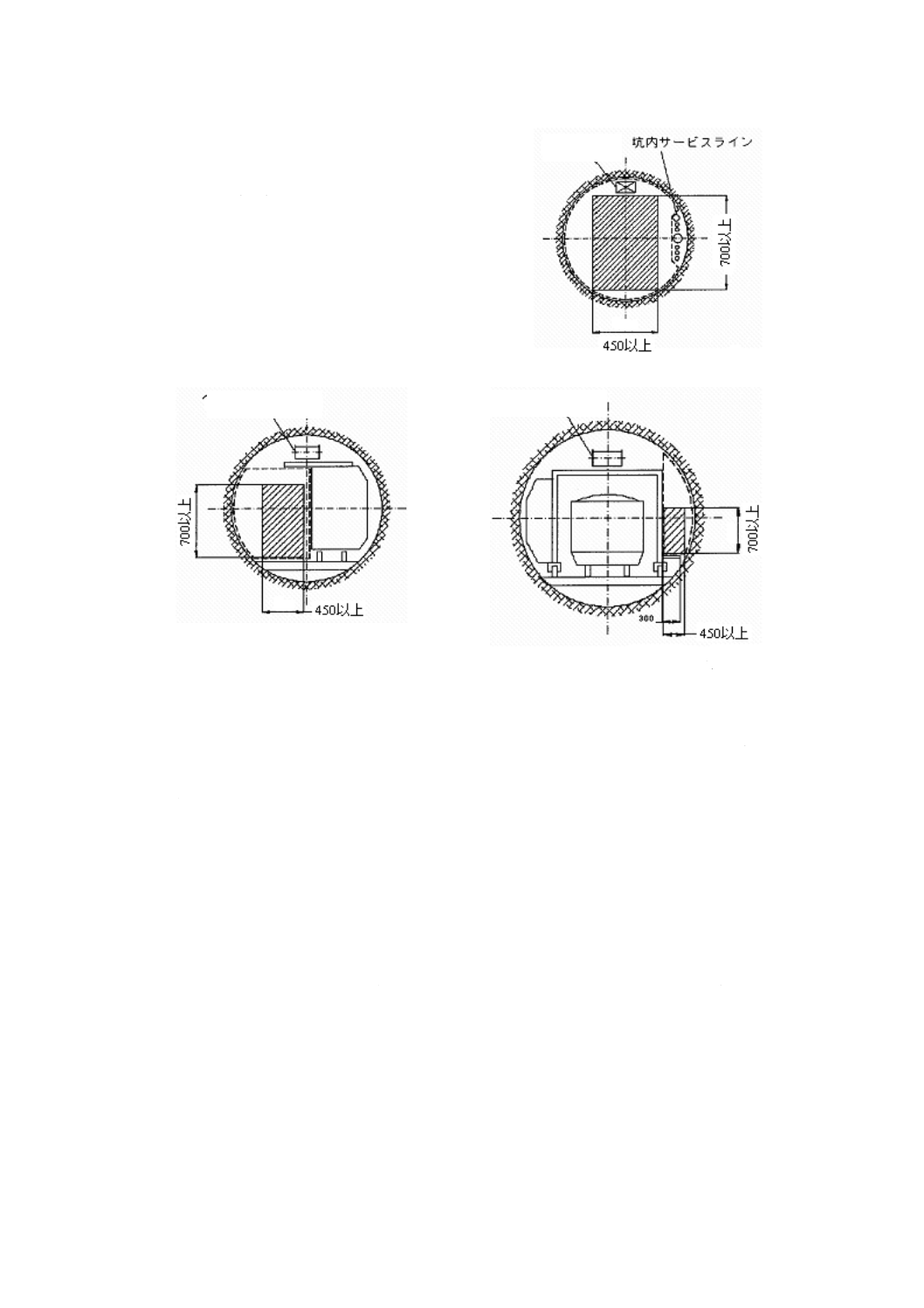

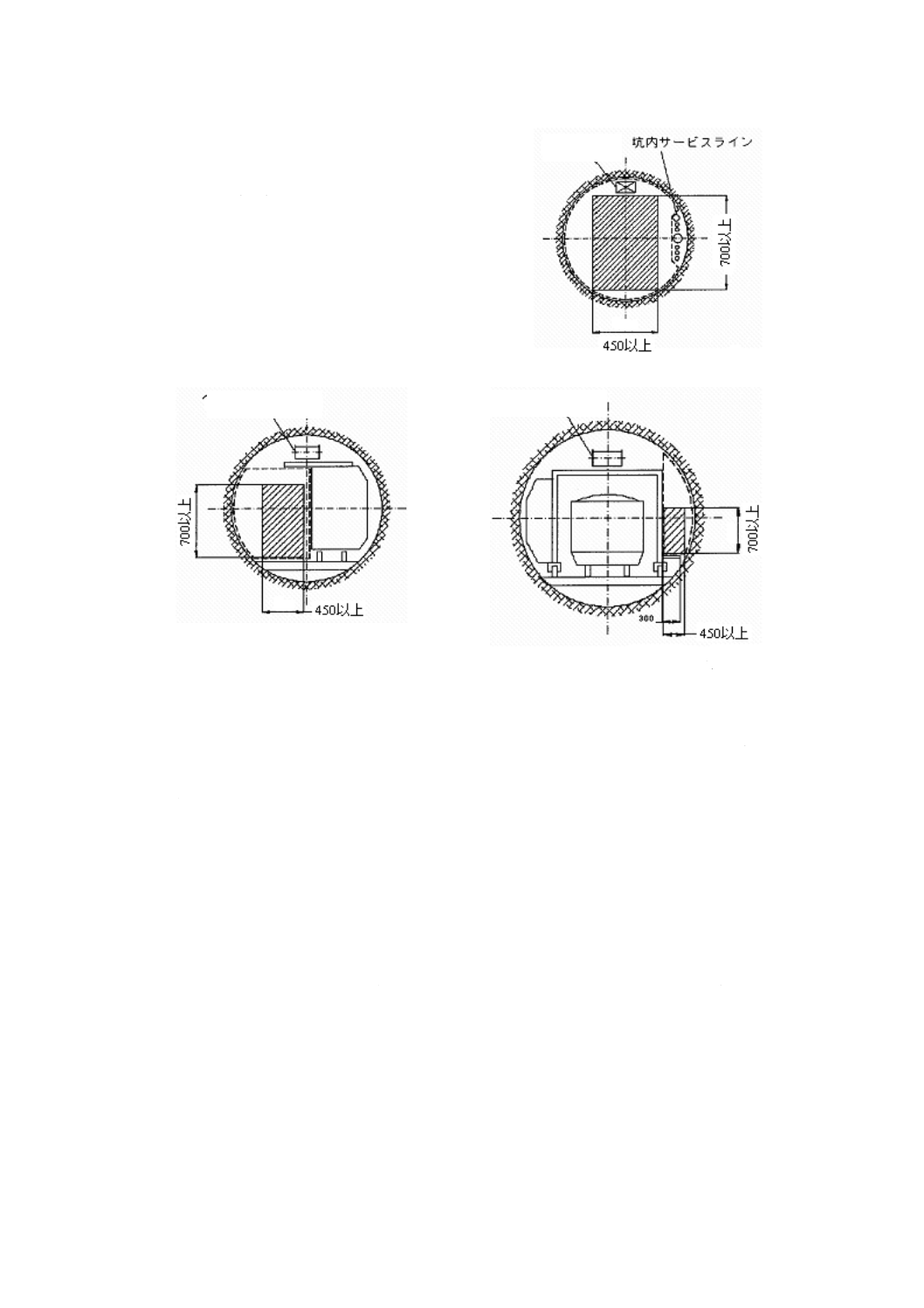

歩行通路 トンネル坑内及び後続設備上の歩行通路は,縦は700 mm以上,横は450 mm以上の身

体が通過できる長方形開口をもち,その開口部は,できれば0.5 m2以上の断面積をもつことが望ましい。

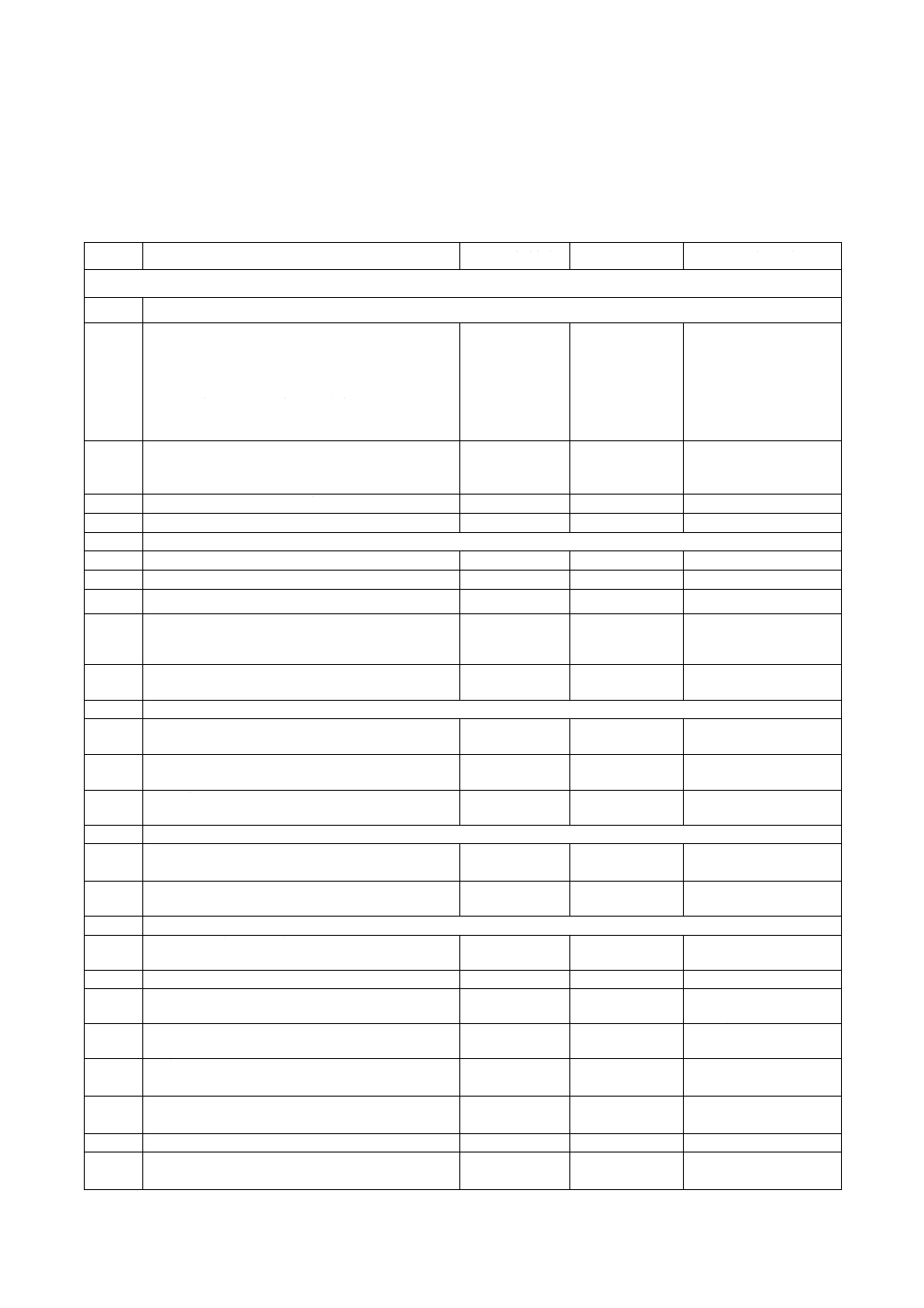

これらの寸法の適用例を図1に示す。

歩行通路内の踏み面の幅は,300 mm以上あることが望ましい。幅が300 mm未満の箇所には,手すり及

びつま先板を設ける。歩行通路は,出入口,資材又は装置の貯蔵区域によって妨害されてはならない。資

材の仮置きなどによって一時的に通路妨害が発生する場合は,妨害を発生させる当事者が,妨害物に対す

るガード及び警告表示を設置しなければならない。

歩行通路の上下及び左右方向への進路変更は,できるだけ避けるのがよい。傾斜路又は階段が必要な場

合は,少なくとも歩行通路の片側に手すり又は握りを設けなければならない。

機械が小さく,階段又ははし(梯)子を備えるまでもない場合でも,手すり,踏み板,防滑表面及び安

全索の固定点を設ける(JIS A 8302参照)。

6

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 坑内全断面通路

b) 後続設備との併設通路 c) 後続設備上の通路

図 1 歩行通路の要求事項適用例

5.8.3

出入口 隔壁に設ける切羽室内への出入口などは,断面の最小寸法が400 mmで断面積が0.2 m2以

上をもつ身体が通る開口でなければならない。これらの寸法は,できるだけ大きくすることが望ましい(JIS

A 8301参照)。

5.9

操作位置

5.9.1

一般 操作位置は,運転員が機械的な危険源,有害な粉じん,有毒ガス又は過度の騒音にさらされ

るのを回避するよう配置するか,又は運転室で防護しなければならない。

また,25%を超えるこう配の掘削においては,滑落物の防護壁を設けなければならない。

5.9.2

運転員周囲の空間及び座席 運転員が疲労したりストレスを受けたりしないように,操作位置は人

間工学に基づいて設計しなければならない。

運転員周囲の空間は,できるだけJIS A 8315に従った寸法を用いることが望ましい。JIS B 9700-2の4.8

(人間工学原則の遵守)に従って,運転員が防護手袋,安全靴,その他の保護具などを装着している場合

も考慮する。

運転座席を装備する場合,座席寸法は空間の許す限りJIS A 8326に適合し,常に運転員を安定した快適

な位置に保つものでなければならない。

備考 ハッチング領域:開口部

レーザなど

ベルトコンベヤなど

ベルトコンベヤなど

7

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.9.3

視界及び補助装置 操作位置からの運転員の視界は,運転員が,運転員自身及び他の作業員の安全

を確認しながら,機械を操作できるものでなければならない。機械の全体が運転員の操作位置から見えな

い場合は,必要に応じて,死角を改善するために,有線テレビカメラ(CCTV)などの光学的な補助機器

を備え,かつ,起動操作を行う前に音響警報を発しなければならない(5. 28参照)。また,この場合は,

次の内容を示す照光表示器又は同等な装置を操作位置に備えなければならない。

− 操作に必要なすべての補助装置の準備ができているか,又は始動されている。

− 監視システムが機能している。

− 非常停止は作動していない。

5.9.4

落下物防護 落下物のおそれがあるシールド,推進機及び後続設備内の操作位置には,防護天井を

設けなければならない(JIS A 8920及び5.9.5参照)。

5.9.5

運転室 運転室を装備する場合,その運転室は運転員に対する換気,視界,騒音低減,振動低減,

落下物からの防護及び冷房(又は暖房)を確保し,緊急避難が可能なように設計,製造及び設置しなけれ

ばならない。運転室の内装に使用する材料は,難燃材(5.20.1参照)でなければならない。

5.9.6

照明 操作位置には,操作機器及び表示機器の照明のために,固定された照明装置を備えなければ

ならない。この照明装置は,運転員が容易に取扱説明書を読むことができる明るさでなければならない。

5.9.7

取扱説明書の保管場所 取扱説明書及び他の説明書を安全に保管するための収納場所を,主操作位

置の近くに備える。

5.10 操縦装置及び制御システム

5.10.1 一般 操縦装置及び制御システムは,地下環境における稼働に対して高い信頼性をもち,故障して

もリスクが最小になるように設計・製造しなければならない。運転員による手荒い取扱い及び機械振動に

よってその機能が損なわれてはならない。

5.10.2 操縦装置 機械の操縦装置は,次の項目に適合しなければならない。

− 運転員が操作位置から読み取ることができる,安全,かつ,適切な運転のための表示(文字盤,信号

など)を備える。これらの表示は,JIS Z 9101に規定する安全色,安全標識及び要求事項に従うこと

が望ましい。

− 装置近傍での,不特定な人員の不特定な動作によって,機械の意図しない動きが生じない安全な位置

に設置する。

− 起動及び停止を異なる操作機器によって操作する場合は,それぞれの操作機器を互いに近接して配置

する。

− 意図しない起動によって,機械に危険な動きを引き起こすおそれがある場合は,該当する起動操作機

器にガードを装備する。

− 頻繁に使用する操作機器は,運転員の手が容易に届く範囲に配置する(JIS A 8407参照)。

− 操作機器の配置及び運転員の操作方向は,機械の動きと適合するように,人間工学に則って設計及び

配列する。

− カッタヘッドはカッタ交換時,コンベヤベルトに荷が詰まった場合などの微速運転をする時に、ホー

ルド・ツー・ラン動作が出来るようにする。

− 操作条件に適合した頑強な設計である。

− 一つの操縦操作によって,複数の異なった機械動作を行わせるよう設計・製造されている場合,その

操作によって実行される個々の動作状態が明確に表示されている。

5.10.3 制御システム 機械の制御システムは,次の項目に適合して設計しなければならない。

8

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 油圧ポンプの駆動モータを起動しただけで,人に危険を及ぼすおそれのある油圧動作を生じてはなら

ない。

− 制御電圧に異常があっても,機械は危険な動作状態にならない。

− 保全作業に当たって,順次起動及び停止される一連の動作を,個別に起動及び停止できる。

複数の操作位置を備える場合,各々の操作位置の操縦装置は,その位置で操作できる全システムを自動

的に,かつ,安全な方法で停止することができ,また,意図しない操作を防ぐことができるキースイッチ

を備えなければならない。全断面機械掘り式シールドにおいて,カッタヘッド直後にカッタヘッドを制御

するための補助操作位置を備えている場合,その操縦装置にはキースイッチなどを装備し,キースイッチ

などによる制御によって,その位置からのカッタヘッドの制御を,カッタヘッドを制御する他のすべての

操作位置からの制御より優先させるものでなければならない。この補助操作位置は,微速又は寸動運転に

よるカッタヘッドの位置決め操作だけを行うものでなければならない(5.27.2参照)。

5.10.4 起動及び停止

5.10.4.1 起動 シールド又は推進機には,主起動装置を主たる運転員の操作位置に備えなければならない。

意図的な主起動装置の操作による場合を除き,機械を起動することが可能であってはならない。インタロ

ックを介して連動するすべての補助装置は,主起動装置の意図的な操作に連動して起動しなければならな

い。補助装置には,保全作業などにおいて個々の機械を起動させるための補助起動装置を,各々の装置の

近傍に備えてもよい。ただし,補助起動装置からの起動可否は,主起動装置側で決定しなければならない。

掘削操作は,排土装置起動後だけ可能となるようインタロックをかけなければならない。

5.10.4.2 停止 シールド又は推進機には,安全,かつ,完全に停止させることができる主停止装置を,主

たる運転員の操作位置に備えなければならない。

危険源の形態に応じて,動いている個々の若しくは幾つか又はすべての装置を止めるための補助停止装

置を,当該装置の近傍に備えてもよい。すべての停止装置による停止制御は,すべての起動装置による起

動制御よりも優先しなければならない。

5.10.5 非常停止 シールド又は推進機に附属する電気設備,及び電気的に制御される油圧設備には,電気

的な非常停止装置を備えなければならない(JIS B 9700-1の3.37及びJIS B 9700-2の5.5.2参照)。

非常停止装置は,各運転員の操作位置ごとに,及びカッタヘッド入口近傍などの非常停止を必要とする

位置に配置する。非常停止装置は,操作を必要とする運転員及び設備の近傍にいる人が容易に近づくこと

ができ,かつ,安全に操作できる位置に取り付けなければならない。

非常停止装置は,JIS B 9703の規定に準拠するものとし,特に次の点に留意する。

− 機械のすべての運転モードで他のすべての機能に優先する。

− 非常停止装置は,安全防護機能の代替手段として採用してはならない。

− 非常停止装置のリセットは,当該の非常停止装置を手動で操作することによってだけ可能とする。

− 作動状態にある非常停止装置すべてが,リセットされるまで再起動ができない。

− ベルトコンベヤには,引綱スイッチなどの非常停止装置を設置しなければならない。

非常停止装置をもたないその他の設備の操作機器は,操作を止めたとき自動的に中立位置に戻らなけれ

ばならない。

5.10.6 意図しない動き(故障処置後の復旧) シールド,推進機及びその後続設備は,いかなる形での電

源供給遮断,電圧・周波数の変動,及び油圧又は電気の制御回路の故障に対する処置の後の電源復旧にお

いて,機械のあらゆる部位で危険な状況を招く予期しない又は意図しない動きが生じてはならない。特に,

次の点に留意する。

9

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 電源復旧の後,起動装置の意図的な操作によってだけ機械は起動する。

− 電源が復旧するとき,停止指令が既に出されている場合,機械は停止したままである。

− 電源復旧の後でも,すべてのインタロック機能は,完全に有効なままで残っていなければならない。

5.11 記号 機械に用いる記号は,JIS B 9706-1,JIS B 9706-2,JIS Z 9101及びJIS A 8310の規定に準拠

する。

5.12 重量物のハンドリング

5.12.1

一般

揚重装置のすべての構成部品は, JIS B 9700-2の4.14に準拠して設計・製造しなければならない。

油圧駆動及び空気圧駆動で荷重を支えるすべてのジャッキ及びモータは,直付けパイロットチェック弁又

は動力停止時に作用するブレーキにより,回路が故障しても荷重を保持し続けなければならない。また,

どの方式においても,ウィンチ及び駆動モータなどの動力装置には,運転中に開放される機械式ブレーキ

を設けなければならない。

5.12.2 機械部品などのハンドリング 機械部品などの質量,寸法及び形状によって,人力では動かすこ

とができない場合,その機械部品は,次のいずれかの項目に適合しなければならない。

− 揚重装置用つり具を備えている。

− 揚重装置用つり具を取り付けられる構造である。

− 標準揚重装置を容易に取り付けられる形状である。

掘削具などのように定期交換が必要な部品に対し,容易に運搬及び揚重できる装置を設けなければなら

ない(7.3.3参照)。

5.12.3

覆工部材のハンドリング シールドにおける覆工部材の組立てにおいて,30 kg以上の

部材の揚重を必要とする場合は,小口径であるために覆工作業空間の小さい特殊な場合を除き,覆工組立

装置を設けなければならない。覆工組立装置には,ウインチワイヤ及びレバーで覆工部材を移動する固定

式,トンネル周方向のどの位置にも覆工部材を直接旋回位置決めできる回転式などがある。

表面が滑らかな覆工部材を,真空吸着パッドを使った真空力を利用して持ち上げる装置を覆工組立装置

に用いる場合は,次の項目に従って設計しなければならない。

− 真空吸着力の持上げ荷重に対する安全係数は,設計真空圧作用時に4以上である。

− 規定作動圧の20 %以上真空圧が失われた場合に作動する音響的及び光学的警報装置を設ける(5.28

参照)。

5.13 防護

5.13.1 鋭端部及び鋭角部 立入り可能な場所では,鋭利な端部,鋭角部,ざらついた面などの存在を極力

避けなければならない。これらの存在が避けられない場合は,人がこれらの部位に接触しないよう設計・

製造しなければならない(JIS B 9700-2の4.2.1参照)。隅部の半径及び端部の丸みは,JIS A 8323の規定に

従って,鋭端部を排除しなければならない。

5.13.2 高温部 立ち入り可能な場所で運転中高温となる部分は,それら高温部の表面に人が接触しないよ

うに設計・製造・配置し,又は防護装置を備えなければならない。

5.13.3 可動部 接触するおそれのある可動部には,挟まれ,押しつぶし,せん断及び切断のリスクを最小

にするよう設計・製造・配置し,ガード又は保護装置を装備しなければならない。ガードすることが作業

上不可能な可動部には,機械上の見やすいところに適切な安全標識をはり付け,可動部をJIS Z 9101の規

定に従った安全色に塗装する安全方策で対処してもよい。

10

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.13.4 コンベヤ ベルトコンベヤの駆動ローラ及び前部ローラには,ガードを備えなければならない。コ

ンベヤシステムを完全に囲い得ない場合でも,アイドラ及びリターンアイドラにはガードを備える。使用

者との協議によってコンベヤを製造業者が供給しない場合,製造業者はこれらのガードの装備を含む安全

方策の実施を,使用者に指導しなければならない。

非常停止に関する要求事項については,5.10.5参照。

5.13.5 ホース及び配管 破裂の可能性がある箇所では,ホース及び配管を確実に固定し,外部からの損傷

又は圧迫に対して防護しなければならない。作業区域にはJIS A 8307の4.9(ホースシールド)の規定に

従って,作業員を保護するための適切な防護物を設けなければならない。

5.13.6 ガード ガードの種類,選択及び使用方法については,JIS B 9716参照。

5.14 カッタヘッドへの接近 隔壁をもつ泥水式,土圧式,限定圧気式シールド又は推進機において,保

全作業などのために隔壁を通過して切羽室への出入りが必要な場合は,隔壁に適切な寸法の出入口(マン

ホール)を設けなければならない(5.8.3参照)。

この場合,製造業者は,作業員の安全な出入りのための安全方策,作業員を切羽崩壊及び異常出水から

保護する安全方策(例えば,圧気工法,薬液注入工法,凍結工法など),並びにそれらに必要な機械的装備

を使用者と協議し,協議結果に基づいて機械を設計・製造するのがよい。

回転するカッタヘッドには,人が接近できないようにする接近防止装置を備えなければならない[JIS B

9700-1の3.25.5(施錠式インタロック付きガード)参照]。カッタヘッドの位置決めのために,カッタヘッ

ドの近傍で微速又は寸動運転する場合(5.10.3参照)に限って,接近防止装置の機能を停止させることが

できてよい。

カッタヘッドを,通常,掘削作業以外の保全作業などのために停止させているときに,誤ってカッタヘ

ッドを動かすことができないようにする装置を設けなければならない。この装置は,作業員がカッタヘッ

ドに接近し作業するときだけ機能するものとし,機械式,電気式,油圧式など,いずれの方式を用いても

よい(5.10.3及び5.27.2参照)。

5.15 電気機器

5.15.1 一般 交流600 V以下又は直流750 V以下の低電圧で使用するすべての電気機器は,平成9年3月

27日付け通商産業省令第52号“電気設備に関する技術基準を定める省令”又はJIS B 9960-1の関連した

条項に適合しなければならない。

交流600 Vを超え又は直流750 Vを超える高電圧で使用する電気機器は,平成9年3月27日付け通商産

業省令第52号又はJIS B 9960-11の関連事項に適合しなければならない。

5.15.2 保護方策 感電に対し,次の保護方策を行わなければならない。

− 正常運転時 直接接触の防護

− 故障時 間接接触(漏電部などへの接触)の防護

間接接触に対する防護方策については,JIS B 9960-1の6.(感電保護)による。

5.15.2.1 携帯機器及び補助機器並びに照明回路 携帯機器,補助機器及び照明の回路は,JIS B 9960-1の

16.(附属品及び照明)の規定に適合しなければならない。また,悪環境下で生じる問題を軽減するための

対策には,次の項目を含める。

− 定格感度電流30 mA以下で,動作時間が0.1 s以内の漏電遮断機の使用

− 110 Vセンタアースタップの使用

5.15.2.2 制御回路の保護 制御回路はJIS B 9960-1の9.(制御回路及び制御機能)の規定に適合しなけれ

ばならず,また,ペンダント形制御装置は,55 V以下の電圧で制御しなければならない。

11

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.15.2.3 動力回路の保護 交流600 V以下又は直流750 V以下の動力回路には,次のいずれかを備えなけ

ればならない。

− 定格感度電流300 mA以下で,動作時間が0.1 s以内の漏電遮断器

又は,

− 動力供給装置の形式に従った絶縁監視装置

絶縁監視装置を設置する場合には,絶縁抵抗が100 Ω/V以下に低下した場合に,その異常を光学的及

び音響信号によって示さなければならない。絶縁抵抗が50 Ω/V以下に低下した場合は,直ちに開閉装置

が自動的に開かなければならない。

5.15.2.4 故障の監視 交流600 V又は直流750 Vを超える電圧で使用する回路に,保護アース線及び監視

線を内蔵するケーブルを用いる場合,ケーブルに次のような状況が発生したときは,瞬時に電源供給を遮

断しなければならない。

− 保護アース線又は監視線の断線

− 保護アース線と監視線との短絡

− 動力線と保護アース線との短絡

− 動力線と監視線との短絡

電力供給の遮断後,自動的に再接続してはならない。

5.15.3 ケーブル及び電線 シールド,推進機及び後続設備に使用されるすべてのケーブル,及び電線は,

JIS B 9960-1の13.(電線及びケーブル)の規定に適合しなければならない。ただし,耐電圧(絶縁耐力)

特性は,使用するケーブル及び電線の種類に応じて定められたJIS規格に適合しなければならない。

シールド,推進機及び後続設備に使用されるすべてのケーブルは,燃焼時に煙及び毒性フュームの発生

が少なく,かつ,難燃性の材料で被覆することが望ましい。

ケーブルをドラムに巻いた場合,巻数に応じた許容電流値の直線状態定格値からの低減係数は,JIS B

9960-1の13.7.3表7による。

5.15.4 変圧器 トンネル内では,乾式変圧器を使用する。使用者側が変圧器を準備・設置することが明ら

かな場合,製造業者はこの安全方策の実施を,使用者に警告しなければならない。

5.15.5 アース接続 シールド,推進機及び後続設備には,JIS B 9960-1の8によるアース線を設置しなけ

ればならない。アース線の材料は,故障時の想定最大電流値に応じた適切な断面積をもつ電線とする。個々

の電気機器は,このアース線に接続しなければならない。

5.15.6 開閉装置 すべての開閉装置は,IEC 60439-1,IEC 60439-3,IEC 60439-4,JIS C 8201-1及びJIS C

8480の附属書2の要求事項に適合し,かつ,できるだけはこ(函)の中に設置しなければならない。これ

らのはこ(函)のうち,シールド又は推進機内に配置されるものは,少なくともIP 55(JIS C 0920の4.

参照)の保護等級の性能を,また,後続設備内に配置されるものは,少なくともIP54の保護等級の性能を

もち,開閉装置の機械的な損傷に対する保護機能をもつよう配置・組立てをしなければならない。はこ(函)

の外側に露出する開閉器には,起こり得る機械的な損傷に対する保護方策をとり,シールド又は推進機内

に配置されるものには少なくともIP 55の保護等級の性能を,後続設備内に配置されるものには少なくと

もIP54の保護等級の性能をもたせなければならない。

5.15.7 照明 照明による照度は,作業区域で 70 lx以上,歩行通路で 20 lx以上でなければならない。作

業が行われると想定される場所には,追加照明のためのコンセントを装備する。

照明機器は,例えば,防護金網入りのガラスケース,高耐衝撃材のケースなどによって,機械的に防護

しなければならない。

12

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.15.8 非常灯 シールド,推進機及び後続設備には,主照明装置の故障時に自動的に点灯する非常灯を装

備しなければならない。

非常灯は,主照明装置の故障発生後,少なくとも30分間にわたり通行を妨げない程度に歩行通路上の照

度を確保しなければならない。

5.16 供給電源の遮断 変圧器の高圧側,低圧側ともに主電源の遮断装置を装備し,その装置は遮断状態

で施錠できなければならない。

5.17 電磁両立性 (EMC) シールド,推進機並び後続設備は,JIS A 8316で規定する電磁両立性の要求事

項に適合しなければならない。カッタヘッドなどの駆動モータをインバータで制御するシステムを装備す

る場合は,高圧又は特別高圧で受電する需要家の高調波抑制対策ガイドライン(平成6年9月30日資源エ

ネルギー庁6資公部第379号)に従って,高調波の流出を抑制しなければならない。

製造業者は,高調波抑制対策を製造業者が実施するか又は使用者が実施するかを,設計時に使用者と協

議し明らかにしなければならない。

5.18 油圧及び空気圧システム 油圧アクチュエータ,及びその制御装置及び接続配管は,JIS B 8361に

基づいて設計・製造しなければならない。

−油圧ホース及び配管は,電源用配線と分離させるとともに,鋭利な突起物及び高温になるものと接触す

ることから保護しなければならない。

−油圧回路には,温度計又は温度モニタを装備し,油温が許容値を超えた場合,警告を発しなければなら

ない。

エアコンプレッサ,空気圧アクチュエータ,及びそれらの制御装置及び接続配管は,JIS B 8370に基づ

いて設計・製造しなければならない。

5.19 騒音 シールド,推進機及び後続設備には,適切な騒音低減対策を施さなければならない。

騒音は,次の手段によって低減することができる。

− 低騒音機器の使用

− 振動の低減

− 防音材の使用

シールド,推進機及びそれらの後続設備を無負荷定格運転したとき,当該機械内におけるいかなる作業

位置においても,騒音レベルは85 dB以下であることが望ましい。

実掘削作業時に騒音レベルが85 dBより大きくなる可能性のあるすべての区域には,作業員保護のため

の適切な警告を表示し,かつ,取扱説明書に耳栓装着の必要性などを記述する。

5.20 火災防護

5.20.1 一般 シールド,推進機及び後続設備には,機械のあらゆる箇所で働くすべての作業員のための避

難路を明りょうに示し,非常灯を設け,かつ,防護具の設置空間を配慮しなければならない。

すべてのシールドは,可燃性材料の使用を極力少なくして設計しなければならない。

装飾材及び絶縁材を使う場合は,JIS D 1201に基づいて試験した最大燃焼速度が200 mm/min以下の難

燃材を使用する。

5.20.2 消火装置及び可搬式消火器 シールド,推進機及び後続設備には,消火装置又は適切な容量の消火

剤を収容した可搬式消火器を備えなければならない。消火剤は,あらゆる種類の火災に適したものでなけ

ればならない。

消火装置は,機械及び関連設備の中の,特に火災発生のリスクが大きい場所に設置する。

− 運転員の近傍

13

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− カッタヘッド主駆動モータの近傍

− 油圧動力装置

− 電装盤

− 変圧器

ハロゲン化物混合ガス又は不活性ガスなどを用いるガス系消火装置は,トランスなどの遮へい箱の中で

だけ使用しなければならない。

可搬式消火器は,“消防法第21条の2第2項の規定に基づく昭和39年9月17日付自治省令第27号(最

終改正平成12年9月14日付自治省令第44号)消火器の技術上の規格を定める省令”に適合したものでな

ければならない。

可搬式消火器は,作業員と火災が発生しそうな位置との間に,保持器から工具なしに取り外せるよう設

置する。作業員が可搬式消火器に容易に接近できるように,途中の通路が遮断されてはならない。

使用者との協議によって可搬式消火器を製造業者が供給しない場合,製造業者は使用者に対しその設置

場所及び設置上の安全方策並びに法令への適合の必要性に関する情報を,提示しなければならない。

5.20.3 油圧作動油タンク 鉱物性作動油の入ったタンクは,油面の低レベル及び高レベルの警報を備える

のがよい。作動油タンクは,タンク内圧が製造業者による規定圧力を超えないよう適切な装置(抜け口,

安全弁など)によって自動的に過剰圧力の発生を防止する機能をもたなければならない。

5.21 切羽崩壊 手掘り式,半機械掘り式のシールド又は推進機には,想定地質条件に対応した機械的な

切羽保持装置を設けなければならない。

備考 機械的な切羽保持装置には,ムーバブルフード,フェースプレート,ハーフムーン,可動デッ

キなどがある。

5.22 異常出水 すべてのシールド又は推進機には,使用者が排水ポンプを設置できる空間及び排水ポン

プ用の電源コンセントを設けなければならない。シールド又は推進機及びそれらの後続設備内には,異常

出水時にそこで働くすべての作業員が安全に避難するための避難経路を明りょうに示し,異常出水による

停電があっても非常灯などで経路が容易に分かるようにしなければならない(JIS B 9706-1参照)。

5.23 レーザガイダンス レーザ測量を採用する場合,レーザ光が目に入る危険を回避するためにレーザ

通過枠を設置してレーザ光の通過領域を明示するとともに,過度の受光を警告する標識を設置しなければ

ならない。

使用者側でレーザ光源を設置することが明らかな場合,製造業者はこの安全方策の実施を,使用者に警

告しなければならない。

5.24 粉じん(塵)及びガスの管理並びに換気

5.24.1 一般 シールドは,その構造に応じて適切な換気,粉じん(塵)抑制装置及び集じん(塵)装置の

装備を考慮して設計しなければならない。使用者との協議の結果,製造業者においてこれらを装備しない

場合は,想定される機器の大きさ及び仕様の詳細を取扱説明書に掲載しなければならない。

5.24.2 排出ガス シールド又は推進機を含むトンネル坑内の設備には,できるだけ内燃機関を使用しない

ほうが望ましい。

やむを得ず内燃機関を用いる場合は,ディーゼルエンジンを使用し,トンネルの中での有毒ガスの排出

を最小にするために,合理的に実行可能なあらゆる予防措置を講じなければならない。

有毒ガスを排出する機器の配置は,トンネル内への有毒ガスの排出を最小にするように設計する必要が

ある。推進機の推進装置動力に,ディーゼルエンジン駆動式の発電機又は油圧動力装置を用いる場合には,

これらはトンネル及び立坑開口部から離れた位置に設置しなければならない。

14

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.24.3 空気の変化

5.24.3.1 監視装置 施工対象地盤において,酸素欠乏の発生,又は可燃性ガス,有毒ガス及び放射性ガス

(ラドン)の湧出が想定される場合は,シールド,推進機及び/又はその後続設備にこれらのガス監視装

置を装備しなければにらない。

手掘り式のシールド又は推進機の場合は,携帯式のガス監視装置も設置できるようにする。

監視用ガスセンサは,できる限り切羽の近くに,及びガス湧出又はガスの滞留の可能性の高い場所の近

くに装備する。

推進機における,推進装置上又は立坑内に位置する操作位置には,ガスセンサを設置しなければならな

い。

エアーロックを装備している場合は,エアーロック室内に携帯式の機器を準備し,適切であれば圧気さ

れた切羽室内にも携帯式の機器を持ち込めるように準備する。

使用者との協議によってガス監視装置を製造業者が供給しない場合,製造業者はこの規格に適合するガ

ス監視装置の装備を,使用者に警告しなければならない。

5.24.3.2 警報及び自動停止 装備するガス監視装置は,可燃性ガス,有毒ガス又は放射性ガスが危険濃度

に達するか,若しくは大気中の酸素濃度が危険なレベルに低下した場合,光学的及び音響的警報を発しな

ければならない。

メタンの体積比が 0.5 %以上となる可燃性ガスの存在が予想される場合は,ガス監視装置は防爆仕様と

し,可燃性ガスの存在を検知したときは,非防爆機器を連動停止できる機能をもたなければならない。そ

のような環境下では,集じん(塵),二次換気,非常用照明及び通信機器も防爆仕様とし,これらは上記非

防爆機器が連動停止した後でも機能し続けなければならない。

5.24.4 爆発性雰囲気 可燃性ガスの発生が予想される大気環境での使用が意図されるシールド,推進機及

び後続設備の防爆仕様の内容については,製造業者と使用者又は購入者との間で協議する[JIS B 9700-2

の4.4(適切な技術の選択)参照]。

5.25 作業員用安全器具の保管 容易に接近可能な作業員用安全器具保管空間を,後続設備内に確保しな

ければならない。その空間は,じんあい(塵埃)及び湿気から防護され,明りょうに表示されていなけれ

ばならない。

5.26 追加設備 シールド,圧入機,オーガ推進機などの小口径推進機を除く推進機は,使用者との協議

によって,必要な場合には前方探査ボーリング設備を取り付けられるように設計しなければならない。そ

の設備の大きさ及び形式は,取扱説明書に記載する。

5.27 保全

5.27.1 一般 シールド,推進機及び後続設備は,作業員が安全に点検,調整,部品交換,給油脂などの保

全作業を行えるように設計・製作しなければならない。日常の保全作業を必要とする機器(給油口,フィル

タなど)には,特に容易にアクセスできなければならない。

機械は,できるだけ停止した状態で保全作業を行えるように設計する。半機械掘り式シールドに装備さ

れる掘削機械のように,保全中に不安定な状態になる可能性がある装置には,あらかじめ支持装置を備え

るか,又は支持方法に関する情報を使用者に与えなければならない。

5.27.2 切羽室内での作業 保全作業は,できるだけシールドによる防護内で行えることが望ましい。

切羽室内で作業中は,5.10.3に示す補助操作位置のキースイッチを施錠して,カッタヘッド駆動用モー

タが意図に反して起動しないようしなければならない(5.10.3及び5.14参照)。

製造業者は,切羽室内で働く作業員と補助操作位置の操作者との間の連絡手段を確立し,切羽室内での

15

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

作業期間中維持しなければならないことを取扱説明書に記載する。

5.28 警報装置 シールド及び推進機には,次の警報装置を備えなければならない。これらの警報装置(音

響的又は光学的)は,頑丈な設計・構造とし,容易に壊れない場所に設置する。

− 開放形ベルトコンベヤのように速度の大きい可動装置には,装置が起動する前に,少なくとも10 s間

警報音を発するよう電気的にインタロックされた音響による起動警報装置。

− 全断面機械掘り式シールドで,切羽室内への出入口がある場合は,カッタヘッドの起動の前に10 s間

以上の音響による起動警報を発し,警報終了後でなければ起動できないよう電気的にインタロックさ

れたもの。

− 全断面機械掘り式シールドにおいて,補助操作位置でカッタヘッドの微速又は寸動操作が行われてい

る間中作動する音響警報。

− 回転式の覆工組立装置の旋回操作において,操作が行われている間作動する音響的及び/又は光学的

警報。

− 後続設備がシールド又は推進機とは別個に動かされる場合,10 s間以上の音響的又は光学的警報を発

した後に後続設備が動き始めるよう,電気的なインタロックを伴った警報。

− 真空吸着パットを利用した持上げ装置で,真空圧が規定作動圧の20 %以上失われた場合に作動する

音響的及び光学的警報(5.12.3参照)。

− ガス監視装置を装備する場合の可燃性ガス,有毒ガス又は放射性ガスが危険濃度に達するか,又は大

気中の酸素濃度が危険なレベルまで低下した場合に発する光学的及び音響的警報(5.24.3.2参照)。

6. 安全要求事項・安全方策の検証 シールド及び推進機の設計・製造において,この規格の要求事項が

組み込まれていることを,次のいずれか一つ又はそれらの組合せによって検証しなければならない。

a) 計算

b) 目視による検査

c) 計測

d) 特定の要求事項に関する規格に規定された方法による試験

e) 購入した機器が要求規格どおりに製造されたという証拠書類など,製造業者が保管すべき書類の内容

の査定

7. 使用上の情報

7.1

一般 シールドの製造業者は,納入時までに機械の安全な操作及び保全に関する情報を記載した取

扱説明書を,また,使用者の要求する時期に応じて機械を安全に現地組立て又は解体するための情報を記

載した文書を提供しなければならない。

7.2

警告表示 シールド,推進機及び後続設備が運転員又は第三者にとって潜在的に危険源を生じ得る

とき,JIS A 8340-1の附属書5に従った安全標識を機械には(貼)り付けなければならない。

参考 シールド及び推進機にかかわる安全標識を定めた規格として,社団法人日本建設機械化協会規

格JCMAS H 014 建設機械−安全標識がある。

安全標識の寸法は,JIS A 8312による。

また,運転員の条件として,取扱説明書に記載された機械の取扱いに精通していること,及び製造業者

から機械の操作方法の指導を受けていることが必要である旨の警告を,機械上に表示する。

警告及び安全標識に用いる説明は,取扱説明書と同じ言語を用いる。

16

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

取扱説明書

7.3.1

一般 取扱説明書は,使用する地域の公用語で記載し,機械の安全で適切な運転,保全の要領につ

いて明記し,平易な文章で適切な語句を用いて,機械を使用する人々に判りやすく明確な情報を与えるも

のでなければならない。様式及び内容は,JIS A 8334及びJIS B 9700-2の6.5.[附属文書(特に,取扱説明

書)]の規定に従って作成する。

取扱説明書の表紙又は第1ページに,少なくとも次の情報を記載しなければならない。

− 取扱説明書の題名,改訂番号及び改訂日付。

− 機械の形式及び製造番号。

− 製造業者及び販売会社又は代理店の名称及び住所。

安全にかかわる情報は,すべて,他の部分と明確に区別できる字体で書かれていなければならない。

取扱説明書が,運転員にある程度の能力及び経験のあることを想定して作成されている場合には,その

程度を明示することが望ましい。

取扱説明書には,主要な改修の内容を記録するための機械整備記録欄を設ける。

取扱説明書は,内容ごとに分冊としてもよい。

用語,定義,単位及び記号は,関連するJISによる。

7.3.2

操作説明の内容 操作説明は,運転員に機械の使用方法を知らせるものであり,機械の安全な操作

のため,最小限次の情報を含めなければならない(JIS B 9700-2の6.5参照)。

− 機械の設計に用いた土質条件の詳細。

− 機械の設計条件である覆工部材の寸法及び形式の詳細,及び計画されている坑内列車の寸法及び形式

の詳細。

− 銘板に記載されているものと同じ情報(7.5参照)。

− 運転員には,消火を含む安全上の注意事項に重点をおいた,製造業者による機械操作の指導を受ける

ことが必要である旨の記述。

− 主要構成部品の名称,機能,位置及び機械全体との関係のリスト又は説明図。

− 機械の意図した使い方及び禁止する使い方の説明。

− 機械操作のための説明。

− 制御装置及びその機能の説明。

− 明りょうに判読できる十分な大きさの図面又は写真による機械の全体像,電気・油圧・空気圧回路の

回路図及び安全機能の構成説明図。

− 非常停止装置の配置及び機能の説明(5.10.5参照)。

− 使われている安全標識及び記号の説明(5.11及び7.2参照)。

− 安全標識のは(貼)り付け位置,及びその危険に人がさらされるリスクを最小にするための関連情報。

− 認識されている危険源,及び操作を安全に行うためにどのような方法をとらなければならないかの説

明。

− ガード及び保護装置に関する説明。

− 可動部への接近,挟まれ,高電圧,通路妨害などの危険に関する運転員及びその他の人員に対する警

告。

− ガードを取り外してコンベヤを使用してはならないなどの,ガード又は保護装置の使用を必す(須)

とする警告。

− 消火器の位置,使用,補給及び点検に関する情報。

17

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 火災時に発生するおそれのある有害物質に関する情報。

− 作業区域における8時間等価騒音レベルが85 dBを超える場合は,作業員は耳栓を装着しなければな

らない旨の警告。

− 機械の設計において組込みを前提としている換気装置,粉じん(塵)抑制装置及び集じん(塵)設備

の寸法及び形式の詳細。

− 使用者との協議によって,前方探査ボーリング設備の組込みが計画されている場合は,その寸法及び

形式の詳細。

− 設計時に想定した工事以外の工事条件で機械を使用しようとする場合,使用者は,製造業者から必要

な情報を入手し,その機械の使用可否を自らが判断しなければならない旨の表示。

− 使用者が,製造業者の供給する設備の中に組込みを計画している装置に対する安全方策に関する情報。

7.3.3

保全説明の内容 保全説明には,最小限次の項目を含めなければならない(JIS B 9700-2の6.5参

照)。

− 安全のために特に重要な装置及び部品のリスト,並びにそれらのチェック頻度及び交換に関する説明。

− 定期的な保全が必要であって,重く又は取扱いの難しい部品の,安全な組立及び分解手順の説明。

− 掘削具などの頻繁な交換が想定される部品の質量の表示。

− 各設備の定期的清掃に関する明細。

− 故障箇所の特定方法及び修理後の再起動に関する指示。

− 高度な技術知識又は特別な技量をもつ専門家だけによって遂行されなければならない保全作業に関す

る情報。

− 保全作業員又は周囲の人員を負傷させる可能性のある操作及び行動に対する特別な警告。

− 切羽室内で作業が行われている間は,カッタヘッドの制御システムに影響を与える電気若しくは油圧

システムの操作又は試験を行ってはならない旨の警告(5.10.3及び5.27.2参照)。

− 切羽室内で作業が行われている間は,切羽室内の作業員と補助操作位置にいる運転員との間の通信が

確立され,維持されていなければならない旨の指示(5.27.2参照)。

− 停止制御装置,非常停止装置,ガス警報装置,ブレーキ装置及び音響警報装置の定期的再試験の推奨

7.3.4

予備品説明 予備品説明には,次の項目を含める。

− 関連するすべての予備品の仕様を記載した予備品リスト

− 機械の中での予備品の位置の情報

7.4

組立又は解体に関する情報 シールド又は推進機の組立又は解体に関する情報文書には,次の情報

を含める。

− 文書の題名,改訂番号及び改訂日付

− 機械の形式及び製造番号

− 製造業者及び販売会社又は代理店の名称,及び住所

− 使用者から示された組立又は解体工事に関する条件の詳細

− 部品の輸送荷姿図及びその質量

− 組立又は解体の手順及び手順ごとに認識されている危険源,並びに組立又は解体を安全に行うために

どのような方法をとらなければならないかの説明

− 使用すべき揚重機及び必要ならば特殊工具の使用に関する助言

− 必要に応じて仮受け又は仮固定に関する情報

− 火気を用いての組立又は解体における火災発生に関する警告

18

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

機械への表示 シールド又は推進機には,少なくとも次の情報を,耐腐食性の材料と読みやすく容

易に消えない文字を用い,銘板として表示しなければならない。

− 製造業者名及び住所

− 機械の形式,名称及び製造番号

− 電力定格情報

− 質量

− 防爆基準(もしあれば)

− 製造年

19

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

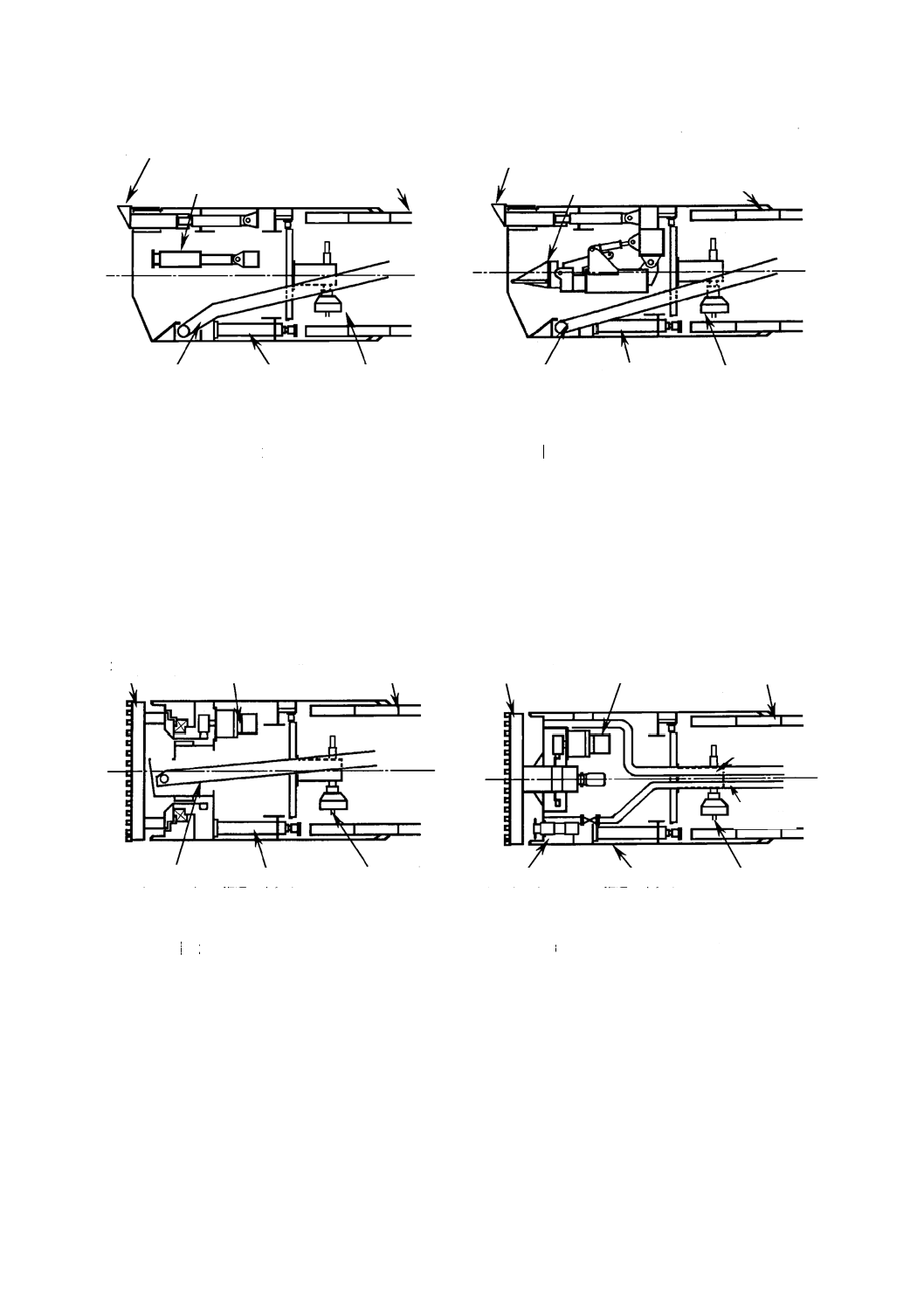

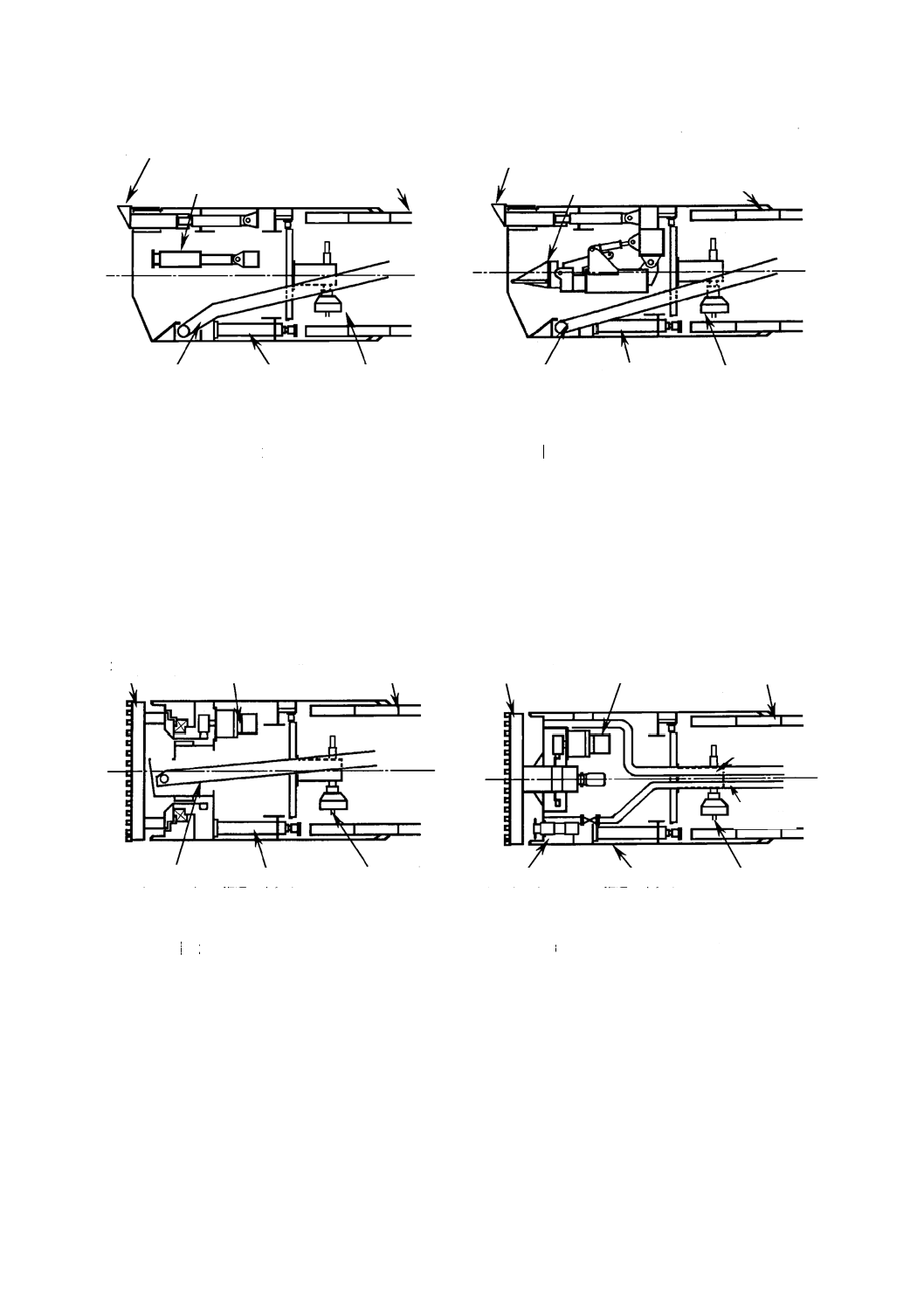

付図 1 手掘り式シールド 付図 2 半機械掘り式シールド

付図 3 全断面機械掘り式シールド 付図 4 泥水式シールド

ベルトコンベヤ 推進ジャッキ

覆工部材組立装置

覆工

掘削機

ムーバルフード

覆工

ムーバルフード

ベルトコンベヤ

推進ジャッキ

覆工部材組立装置

フェースジャッキ

覆工

カッタヘッド駆動モータ

カッタヘッド

覆工部材組立装置

推進ジャッキ

ベルトコンベヤ

アジテータ

推進ジャッキ

覆工部材組立装置

覆工

カッタヘッド駆動モータ

カッタヘッド

送泥水管

排泥水管

20

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

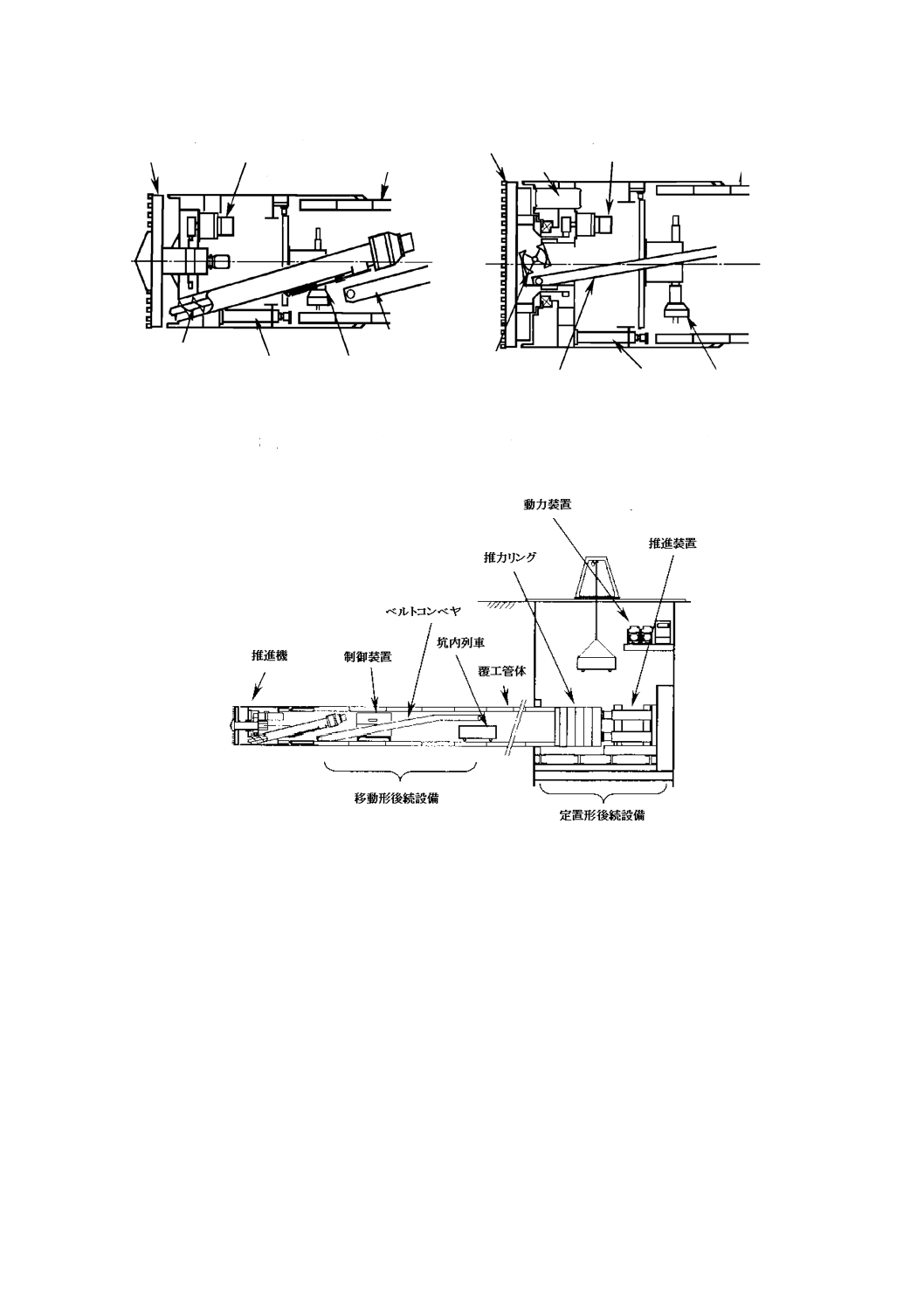

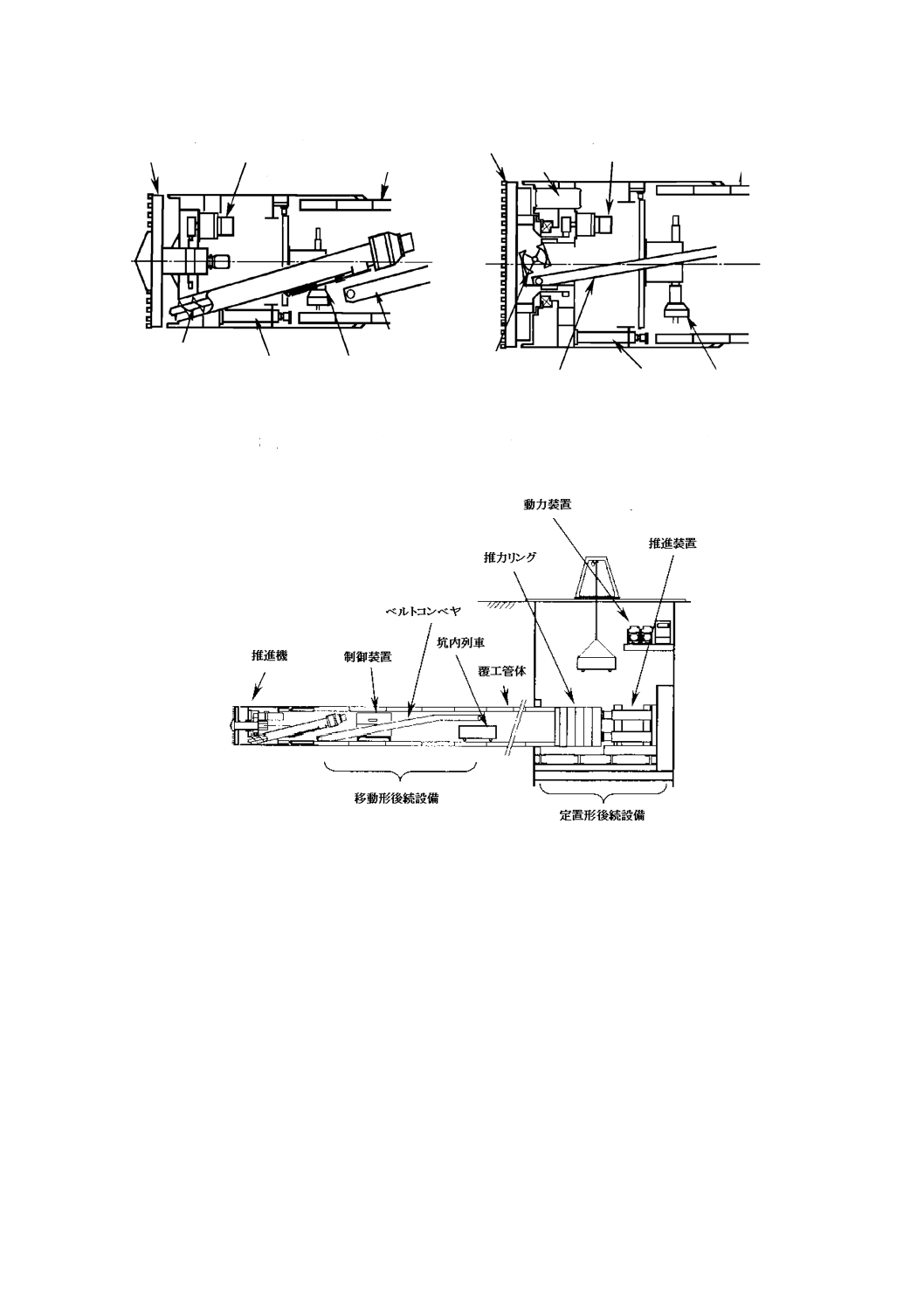

付図 5 土圧式シールド 付図 6 限定圧気式シールド

付図 7 小口径推進機

覆工

カッタヘッド カッタヘッド駆動モータ

スクリュコンベヤ

推進ジャッキ

ベルトコンベ

覆工部材組立装置

カッタヘッド

エアーロック

カッタヘッド駆動モータ 覆工

推進ジャッキ

気密ホッパ

覆工部材組立装置

ベルトコンベヤ

21

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

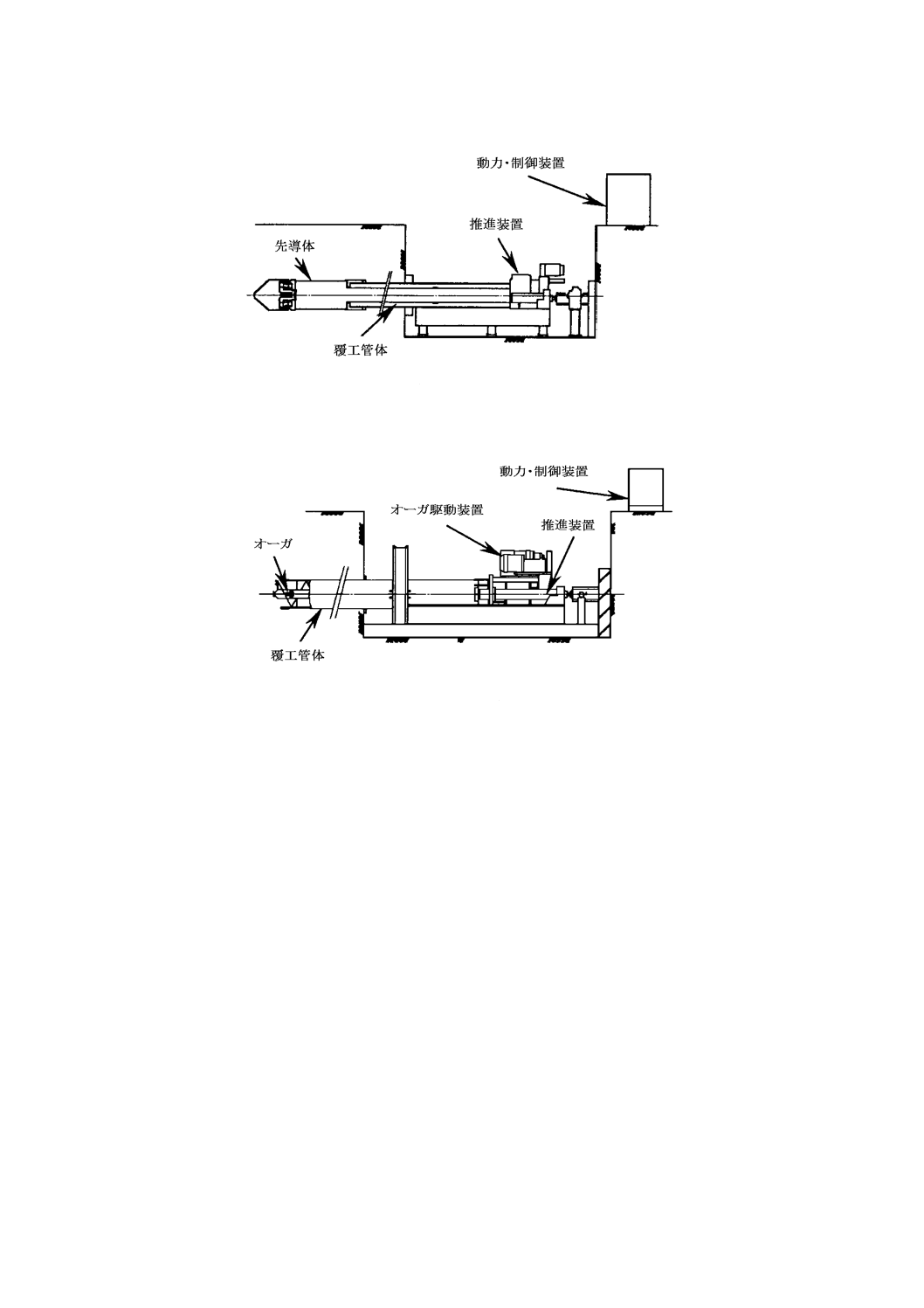

付図 8 圧入機

付図 9 オーガ推進機

22

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

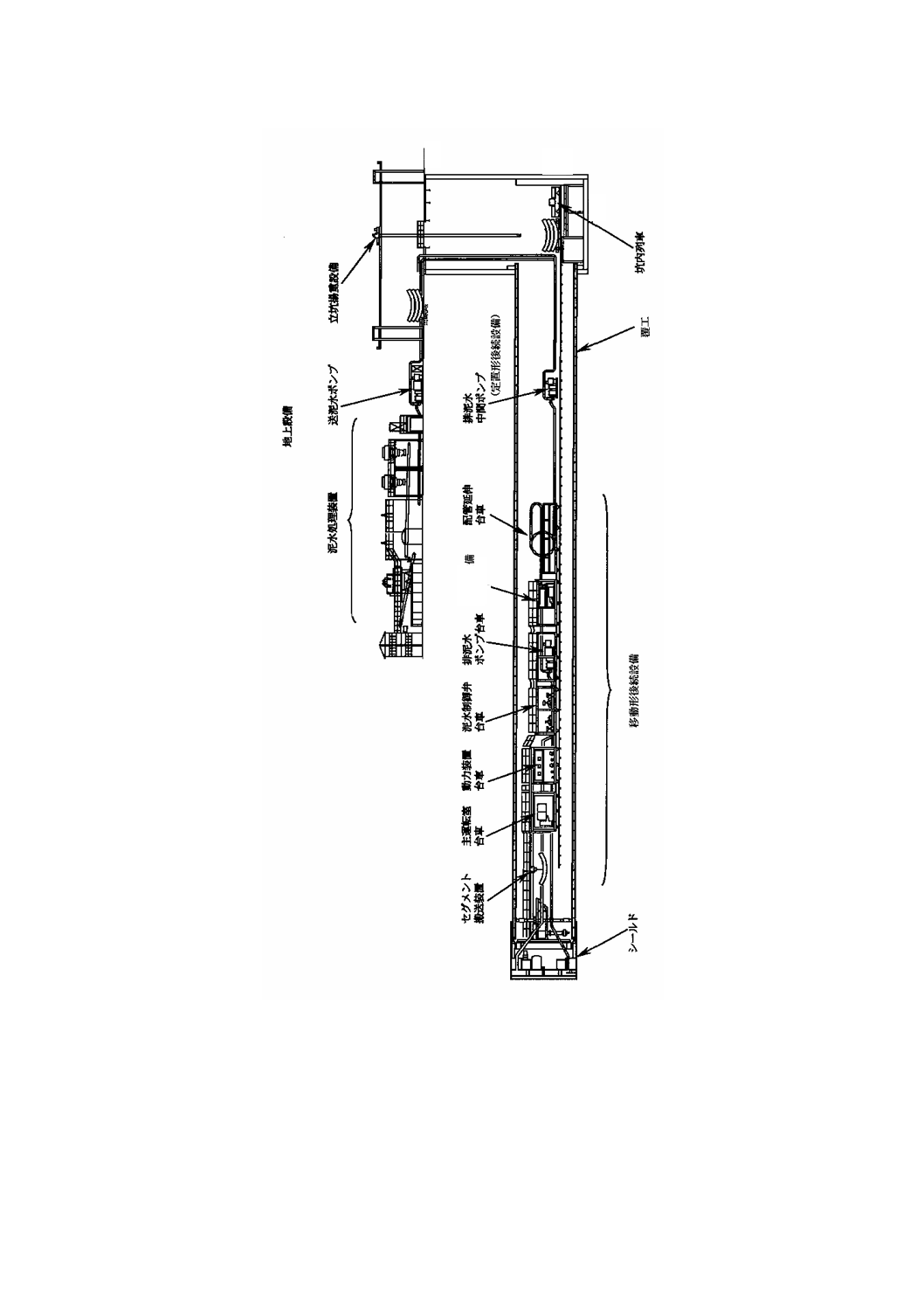

付図 10 後続設備(シールド)

裏

込

設

備

台

車

23

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

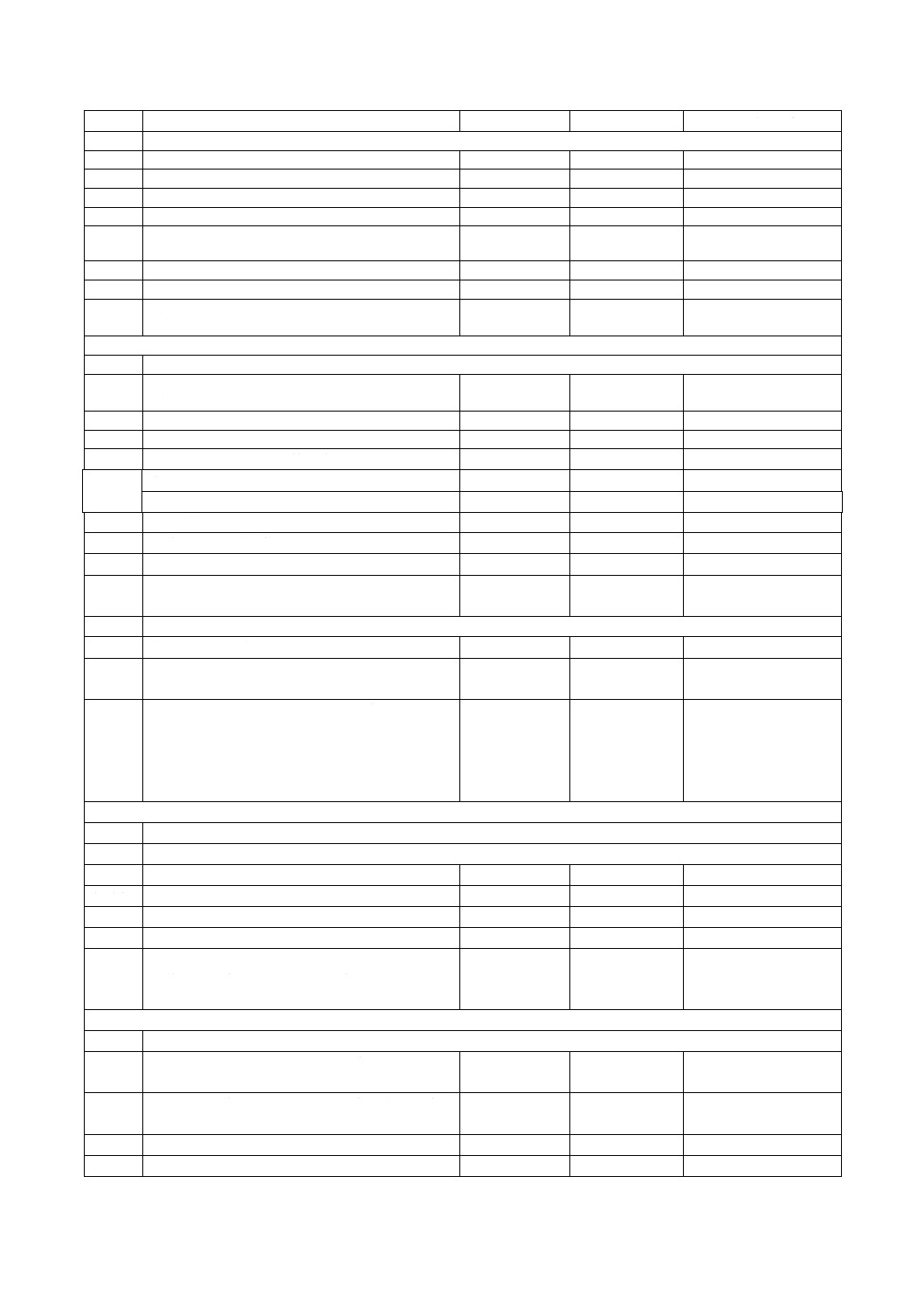

附属書(規定)重大な危険源のリスト

序文 この附属書は,シールド及び推進機の重大な危険源のリストについて規定する。

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A tttt-1

危険状態及び危険事象

1

機械的危険源・・次の事項から起こる

− 機械部品及び加工対象物の

例えば,形状,相対位置,質量及び安定性,質

量及び速度,不適切な機械強度

− 機械内部の蓄積エネルギー

例えば,弾力性構成要素(ばね),加圧下の液

体及び気体,真空の影響

4.2.2

4.2.2

4.2

4.2.2, 4.10,

5.5.4

5.2〜5.6

1.1

押しつぶしの危険源

4.2.1

4.2.1

5.8, 5.10.4.2,

5.13.3,

5.14, 5.21

1.2

こすれ又は擦りむきの危険源

4.2.1

4.2.1

5.13.1

1.3

高圧流体の注入又は噴出の危険源

4.2.1

4.10

5.13.5

2

電気的危険源・・次による

2.1

直接接触又は間接接触による感電

4.3

4.9

5.15, 5.16

2.2

電気設備に対する外部影響

4.3

4.9

5.15.3, 5.15.4

3

熱的危険源

4.4

5.13.2

4

騒音から起こる危険源

4.5

4.2.2, 5.4.2,

4.3c) , 4.4c),

4.8.4

5.9.1, 5.9.54,

5.19

5

振動から起こる危険源

4.6

4.2.2, 4.3c),

4.8.4, 5.4.3

5.9.5

6

放射から生じる危険源

6.1

低周波,無線周波放射,マイクロ波

4.7

4.2.2, 4.3c),

5.4.5

5.17

6.2

赤外線,可視光線及び紫外線放射

4.7

4.2.2, 4.3c),

5.4.5

5.9.6, 5.15.7

6.3

レーザ

4.7

4.2.2, 4.3c),

5.4.5

5.23

7

機械類によって処理又は使用される材料及び物質による危険源

7.1

有害な液体,気体,ミスト,煙霧及び粉じん(塵)

と接触又はそれらの吸入による危険源

4.8

4.2.2, 4.3b),

5.4.4

5.7, 5.9.1, 5.9.5,

5.15.3, 5.18, 5.24

7.2

火災又は爆発の危険源

4.8

5.9.5, 5.20,

5.24.4

8

例えば次の項目から起こる危険源のように,機械類の設計時に人間工学的原則の無視から起こる危険源

8.1

不自然な姿勢又は過度の負担

4.9

4.7, 4.8.2,

5.5.6

5.12.3, 5.9.2

8.2

保護具使用の無視

4.8.7, 5.5.6

5.9.2, 5.19

8.3

不十分な局部照明

4.8.6

5.9.65, 5.15.7,

5.15.8, 5.22

8.4

手動制御器の不適切な設計,配置又は識別

4.8.1, 4.8.7,

4.11.8

5.10

8.5

視覚表示装置の不適切な設計又は配置

4.8.1, 4.8.7,

4.8.8, 6.4

5.9.3, 5.10.2,

8.6

不適切なガード及び防護装置

3.25, 3.26

5.2, 5.3,

5.5.6

5.10.1, 5.10.2,

5.13.2〜5.13.6, 5.14

8.7

不適切な運転操作位置

4.9

4.8.7

5.9, 5.10.2

8.8

調整,補修及び保守整備場所及びそれらへの接近

の不適切な設計

4.7, 4.15,

5.5.6

5.8, 5.14, 5.27.1

24

A 8202-1:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A tttt-1

9

次の事項から起こる予期しない始動,予期しない超過走行/超過速度

9.1

制御システムの故障/混乱

4.11, 4.12

5.10

9.2

エネルギー供給の中断後の回復

4.11.4

5.10.6

9.3

電気設備に対する外部影響

4.11.11

5.17

10

動力源の故障

4.11.2〜4.11.6

5.16

11

制御回路の故障

4.11, 4.12,

5.5.4

5.10.1, 5.10.3

12

落下又は噴出する物体若しくは液体

4.2.1, 4.2.2

4.10

5.9.4

13

機械の安定性の欠如/転倒

4.2.2

4.6, 5.2.6

5.4, 5.5

14

人の滑り,つまづき及び落下(機械に関係するも

の)

4.10

5.5.6

5.8.1, 5.8.2

移動性によって付加される危険源,危険状態及び危険事象

15

機械上の作業位置(運転席含む)に関連したもの

15.1

運転/作業位置に出入時又は居るときの人の落

下

5.5.6

5.8.2

15.2

作業位置における排出ガス/酸素不足

5.24.2, 5.24.3

15.3

火事(運転席の可燃性,消火手段の欠如)

5.9.5, 5.20

15.4

作業位置における機械的危険源

5.9.1

a) 転覆

5.2.1

5.5

b) 物体の落下,物体の貫通

5.2.1

5.9.4, 5.9.5

15.5

運転/作業位置からの不十分な視界

4.2.1

5.9.3, 5.9.5

15.6

不適切な作業/運転用照明

4.8.6

5.9.6

15.7

不適切な座席

5.9.2

15.8

避難/非常口の不備

5.5.3

5.9.5, 5.20.1,

5.22

16

第三者から起こる/第三者に及ぼす危険源

16.1

無許可の始動/使用

5.10.4

16.2

視覚又は聴覚警告手段の欠如並びに不適切

6.3

5.9.3, 5.12.3,

5.24.3.2, 5.28

17

運転員/オペレータに対する指示が不十分(取扱

説明書,標識,警告及び表示)

6.4, 6.5

5.8.2, 5.10.2,

5.13.3, 5.19,

5.20.1, 5.23,

5.25, 5.28,

7

持ち上げによって付加される危険源,危険状態及び危険事象

18

機械的危険源及び危険事象

18.1

次の事項から起こる荷の落下,衝突,機械の転倒

18.1.1

安定性の欠如

5.2.6

5.12.1

18.1.2

予期しない/意図しない荷の移動

5.12.3

18.1.3

不適切なつか(掴)み装置/附属装置

5.5.5

5.12.3

18.2

部品の不十分な機械的強度から起こるもの

5.12

18.3

チェーン,ローブ,つり上げ装置並びに附属品の

不適切な選定及び機械への不適切な組込みから

起こるもの

5.5.5

5.12.2, 5.12.3

地下作業によって付加される危険源,危険状態及び危険事象

19

下記の事項による機械的危険源及び危険事象

19.1

レール上を走行する機械類の加速又は制動の故

障

5.3

19.2

レール上を走行する機械類の非常制御の故障又

は欠如

5.3

19.3

火災及び爆発

4.8

4.3.b), 4.4

5.24.3, 5.24.4

19.4

粉じん(塵),ガス,その他の放出

5.2.7

5.24