A 6909:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び呼び名 ················································································································ 2

5 品質······························································································································· 2

6 原料及び製造 ·················································································································· 11

6.1 原料 ··························································································································· 11

6.2 製造 ··························································································································· 12

7 試験······························································································································ 12

7.1 試験の種類 ·················································································································· 12

7.2 試験室及び養生室の状態································································································· 12

7.3 試験用基板 ·················································································································· 12

7.4 試料の調製 ·················································································································· 14

7.5 試験体の数 ·················································································································· 14

7.6 低温安定性試験 ············································································································ 14

7.7 軟度変化試験A法 ········································································································· 14

7.8 軟度変化試験B法 ········································································································· 15

7.9 初期乾燥によるひび割れ抵抗性試験 ·················································································· 16

7.10 付着強さ試験 ·············································································································· 16

7.11 温冷繰返し試験 ··········································································································· 21

7.12 透水試験A法 ············································································································· 22

7.13 透水試験B法 ············································································································· 23

7.14 耐洗浄性試験 ·············································································································· 24

7.15 耐衝撃性試験 ·············································································································· 25

7.16 耐アルカリ性試験A法 ································································································· 25

7.17 耐アルカリ性試験B法 ································································································· 25

7.18 耐候性試験A法 ·········································································································· 26

7.19 耐候性試験B法 ·········································································································· 26

7.20 耐摩耗性試験 ·············································································································· 27

7.21 耐変退色性試験 ··········································································································· 28

7.22 防露性試験 ················································································································· 28

7.23 耐湿性試験 ················································································································· 29

7.24 かび抵抗性試験 ··········································································································· 29

7.25 可とう性試験 ·············································································································· 30

A 6909:2014 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.26 伸び試験 ···················································································································· 30

7.27 伸び時の劣化試験 ········································································································ 32

7.28 耐疲労性試験 ·············································································································· 32

7.29 吸放湿性試験 ·············································································································· 35

7.30 ひび割れ充塡性試験 ····································································································· 36

8 検査······························································································································ 36

9 表示······························································································································ 36

附属書A(参考)技術上重要な改正に関する新旧対照表······························································ 38

A 6909:2014

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本建築仕上材工

業会(NSK)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 6909:2010は改正され,この規格に置き換えられた。

なお,平成27年7月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 6909:2010によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6909:2014

建築用仕上塗材

Coating materials for textured finishes of buildings

序文

この規格は,1972年に制定され,その後8回の改正を経て今日に至っている。前回の改正は2010年に

行われたが,今回の改正では,最新版の引用規格との整合を図るとともに,建築用仕上塗材の近年におけ

る生産数量を踏まえて,種類,品質及び試験の見直しを行った。

なお,対応国際規格は現時点では制定されていない。また,技術上重要な改正に関する旧規格との対照

を附属書Aに示す。

1

適用範囲

この規格は,セメント,合成樹脂などの結合材,顔料,骨材などを主原料とし,主として建築物の内外

壁又は天井を,吹付け,ローラー塗り,こて塗りなどによって立体的な造形性をもつ模様に仕上げる建築

用仕上塗材(以下,仕上塗材という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1408 建築用ボード類の曲げ及び衝撃試験方法

JIS A 1436 建築用被膜状材料の下地不連続部における耐疲労性試験方法

JIS A 5406 建築用コンクリートブロック

JIS A 5430 繊維強化セメント板

JIS A 6901 せっこうボード製品

JIS A 6904 せっこうプラスター

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS K 1464 工業用乾燥剤

JIS K 3302 固形洗濯石けん

JIS K 5600-4-7 塗料一般試験方法−第4部:塗膜の視覚特性−第7節:鏡面光沢度

JIS K 5600-7-7 塗料一般試験方法−第7部:塗膜の長期耐久性−第7節:促進耐候性及び促進耐光性

(キセノンランプ法)

JIS K 5600-8-6 塗料一般試験方法−第8部:塗膜劣化の評価−欠陥の量,大きさ及び外観の変化に関

する表示−第6節:白亜化の等級(テープ法)

JIS K 6250 ゴム−物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

2

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS K 7102 着色プラスチック材料のカーボンアーク燈光に対する色堅ろう度試験方法

JIS K 8123 塩化カルシウム(試薬)

JIS K 8575 水酸化カルシウム(試薬)

JIS L 0804 変退色用グレースケール

JIS P 3801 ろ紙(化学分析用)

JIS R 5201 セメントの物理試験方法

JIS R 6252 研磨紙

JIS Z 2911 かび抵抗性試験方法

JIS Z 8401 数値の丸め方

JIS Z 8723 表面色の視感比較方法

合板の日本農林規格

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

下塗材

主として下地に対する主材の吸込み調整及び付着性を高める目的で使用するもの。

なお,下塗材には,基剤及び硬化剤を混合して使用するものがある。

3.2

主材

主として仕上がり面に立体的又は平たんな模様を形成する目的で使用するもの。

なお,主材には,基剤及び硬化剤,又は粉体及び混和液を混合して使用するものがある。

3.3

上塗材

仕上げ面の着色,光沢の付与,耐候性の向上,吸水防止などの目的で使用するもの。

なお,上塗材には,基剤及び硬化剤を混合して使用するものがある。

4

種類及び呼び名

仕上塗材の種類及び呼び名は,表1による。

5

品質

仕上塗材の品質は,次による。

a) 仕上塗材は,色調が均等で,かつ,変退色の少ないものでなければならない。

b) 仕上塗材は,箇条7によって試験したとき,薄付け仕上塗材は表2の規定に,厚付け仕上塗材は表4

の規定に,軽量骨材仕上塗材は表5の規定に,複層仕上塗材は表6の規定に,可とう形改修用仕上塗

材は表10の規定に適合しなければならない。

c) 内装水溶性樹脂系薄付け仕上塗材で,耐アルカリ性を表示する場合は,箇条7によって試験したとき,

表3の規定に適合しなければならない。

また,内装水溶性樹脂系薄付け仕上塗材で,かび抵抗性を必要とする場合は,箇条7によって試験

3

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

したとき,その結果を箇条9によって表示する。

d) 複層仕上塗材及び可とう形改修用仕上塗材で,耐候形を区分する場合は,箇条7によって試験したと

き,表7の規定に適合しなければならない。

e) 防水形複層仕上塗材で,耐疲労形を表示する場合は,箇条7によって試験したとき,表8の規定に適

合しなければならない。

f)

内装薄付け仕上塗材及び内装厚付け仕上塗材で,調湿形を表示する場合は,箇条7によって試験した

とき,表9の規定に適合しなければならない。

g) 内装用の仕上塗材には,ユリア樹脂,メラミン樹脂,フェノール樹脂,レゾルシノール樹脂及びホル

ムアルデヒド系防腐剤のいずれをも使用してはならない。

4

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

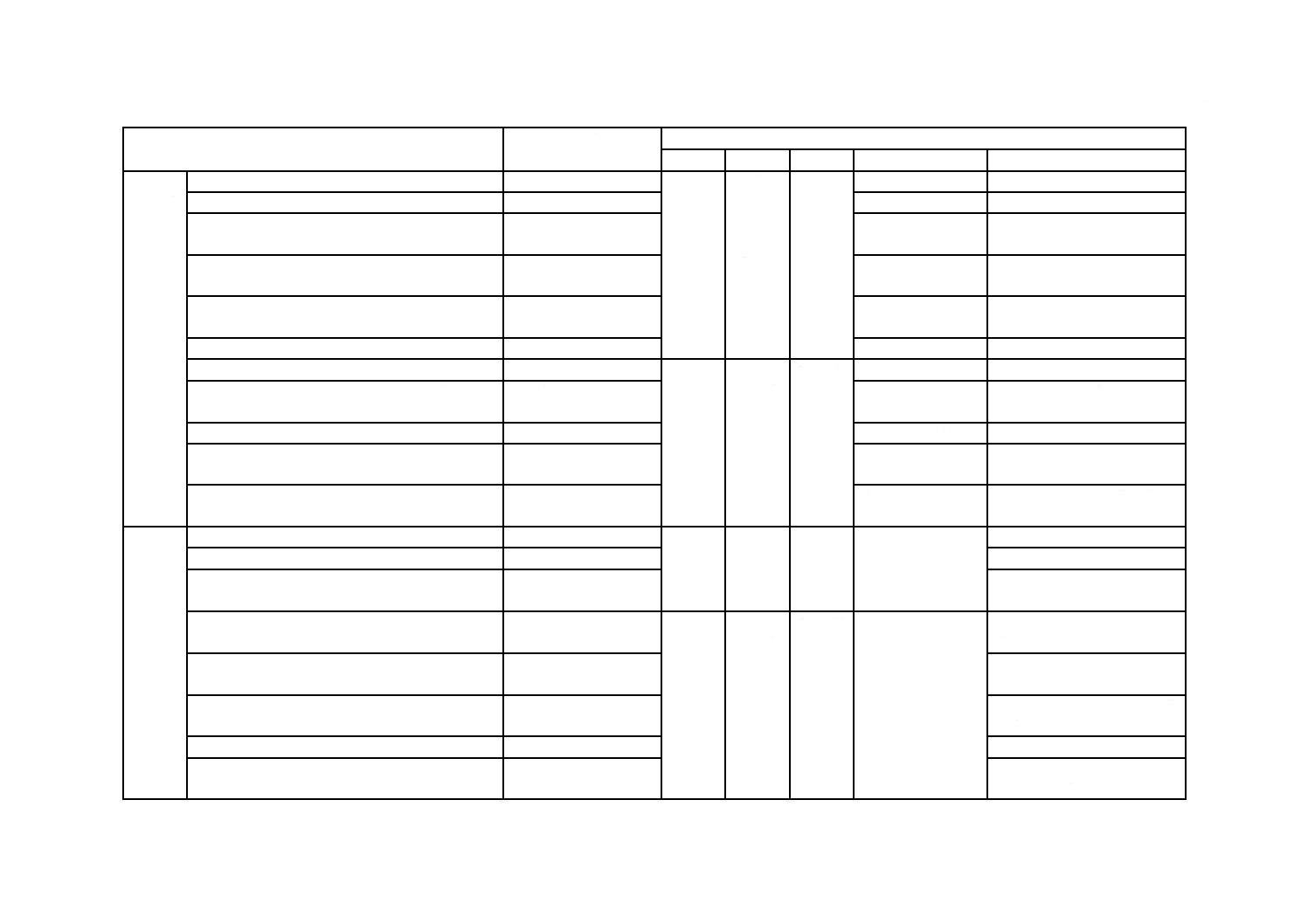

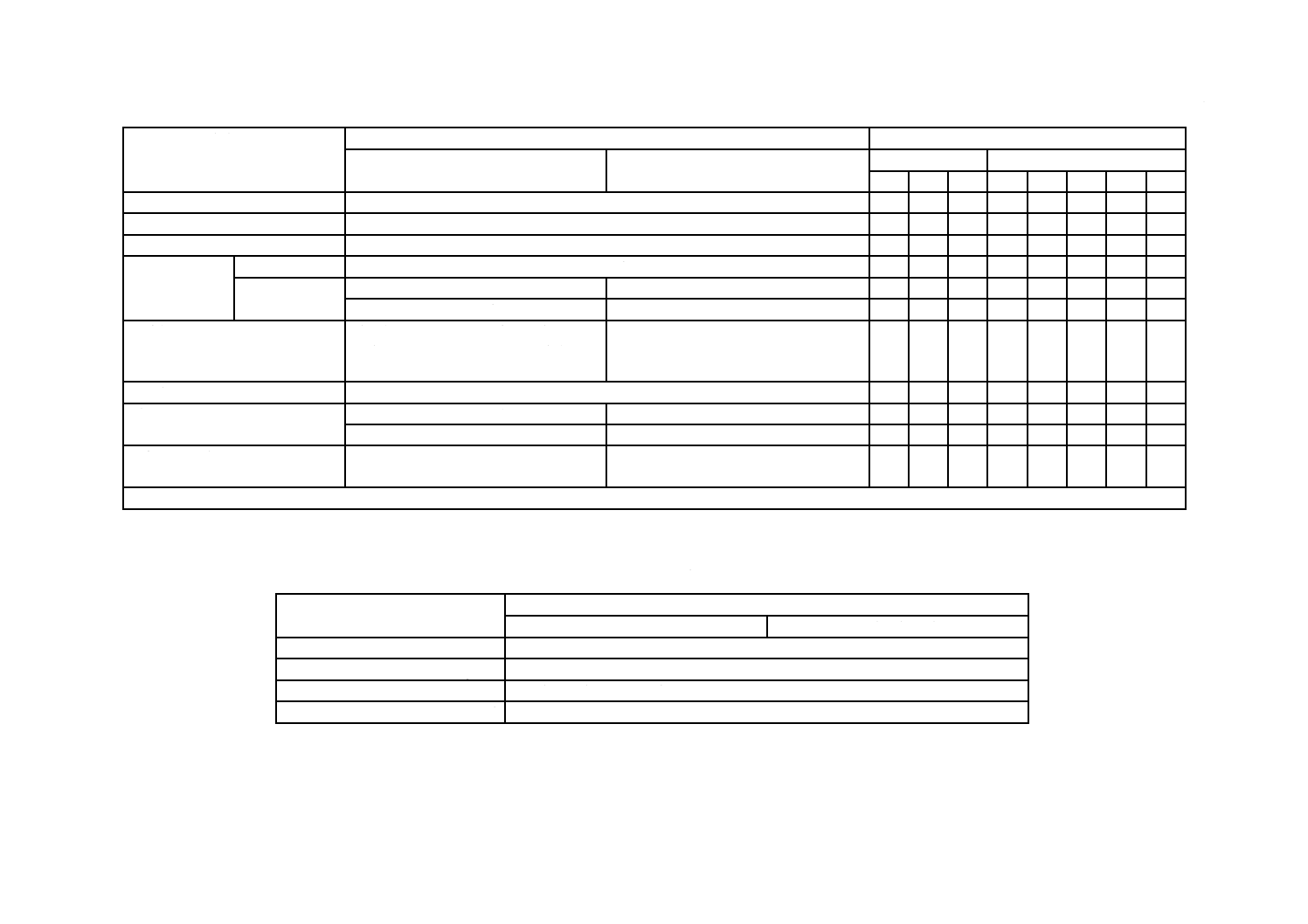

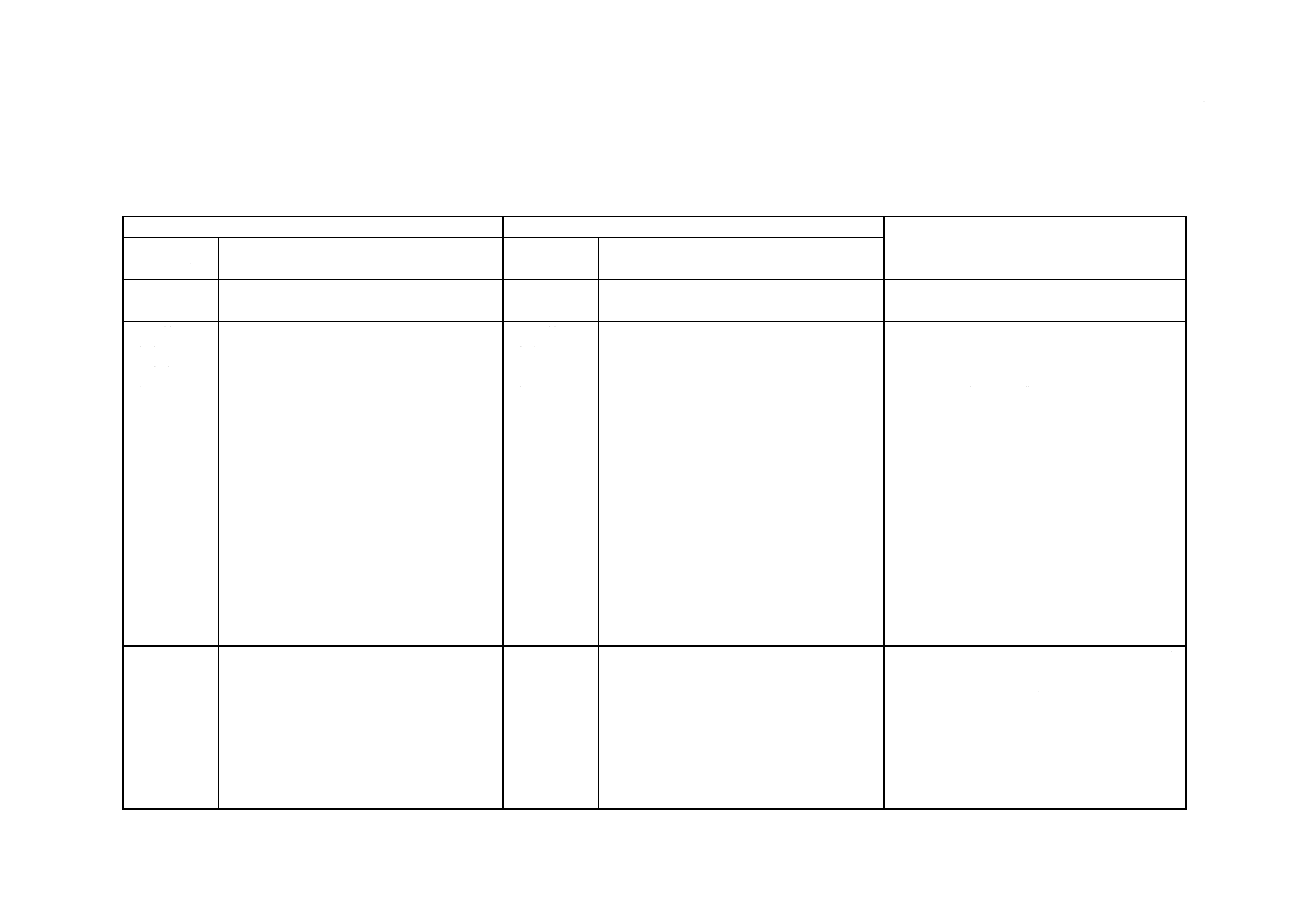

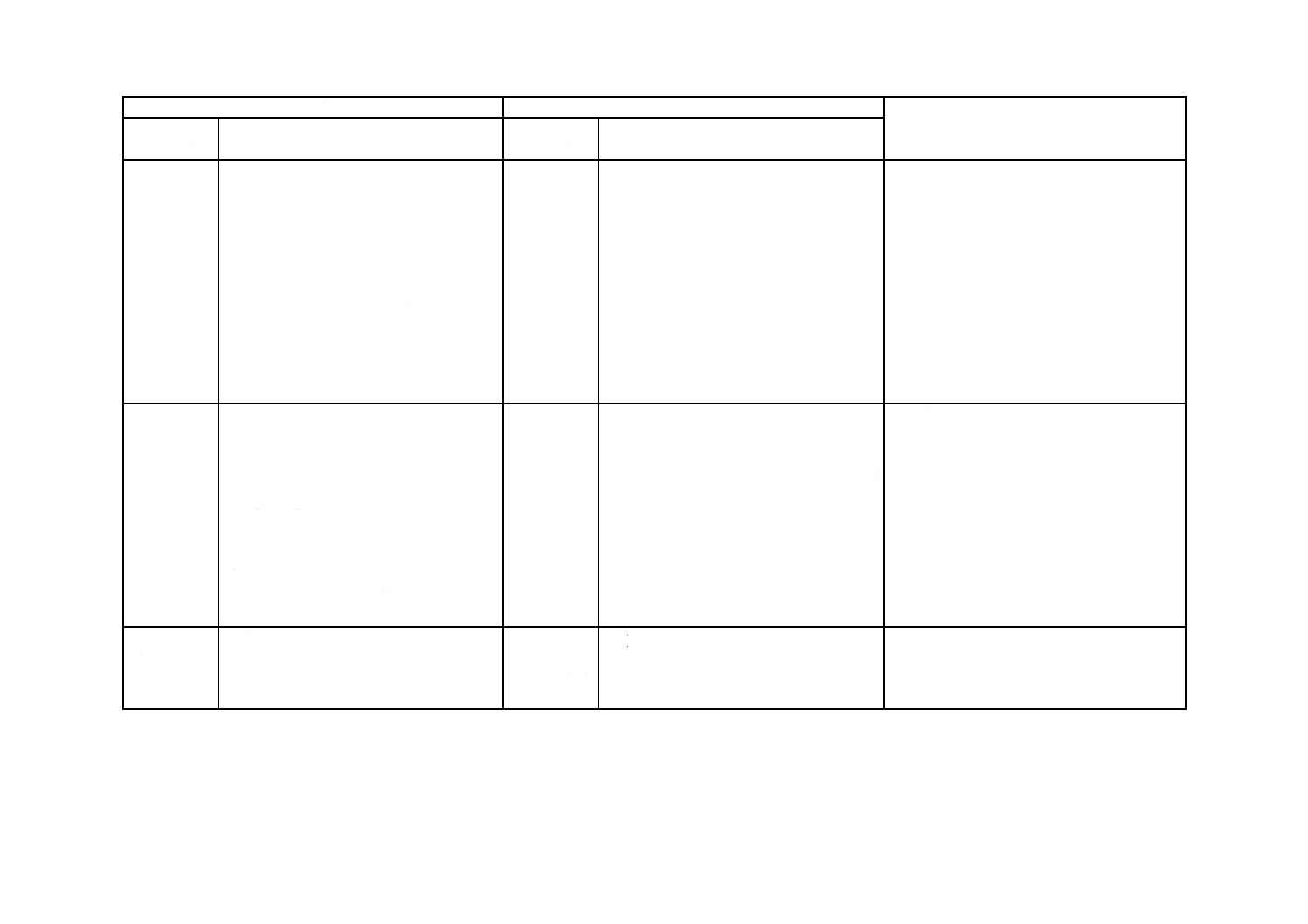

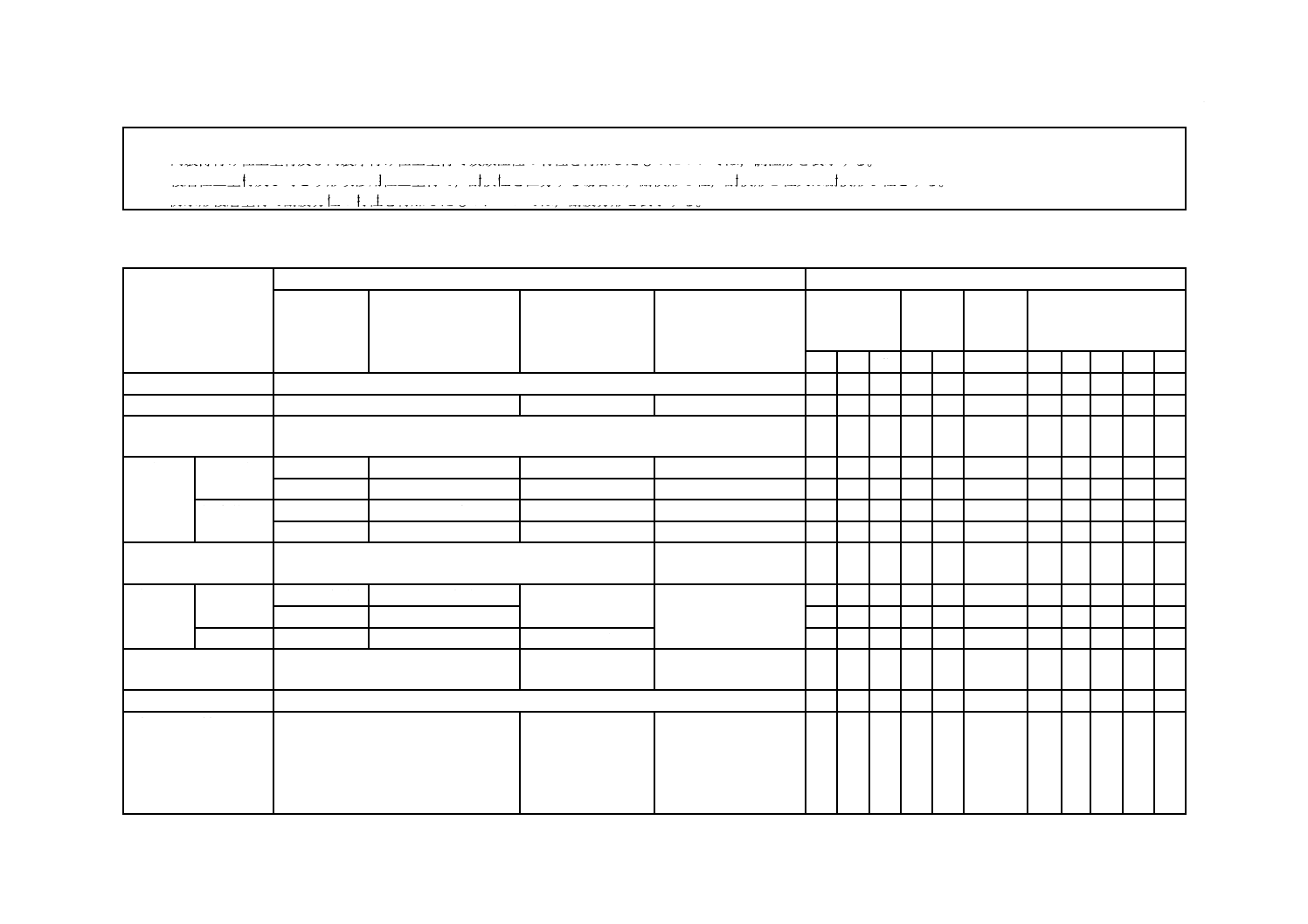

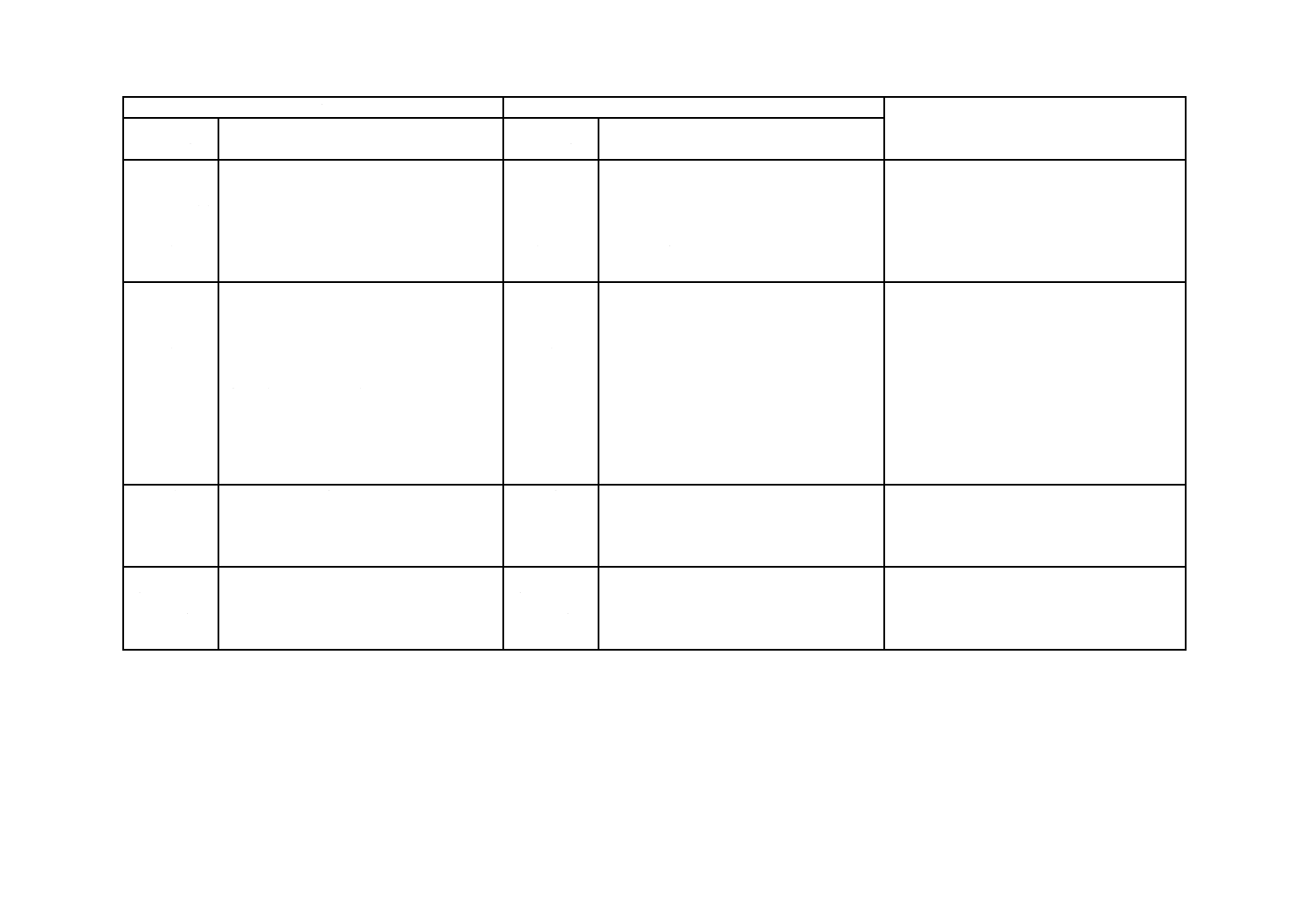

表1−仕上塗材の種類及び呼び名

種類

呼び名

特徴(参考)

用途

層構成

塗り厚 主たる仕上げの形状

通称(例)

薄付け

仕上塗

材b)

外装けい酸質系薄付け仕上塗材

外装薄塗材Si

主とし

て外装

用

下塗材

及び主

材,又

は主材

だけ

3 mm程

度以下

砂壁状

シリカリシン

可とう形外装けい酸質系薄付け仕上塗材

可とう形外装薄塗材Si

ゆず肌状

外装合成樹脂エマルション系薄付け仕上塗材

外装薄塗材E

砂壁状

樹脂リシン,アクリルリシ

ン,陶石リシン

可とう形外装合成樹脂エマルション系薄付け仕

上塗材

可とう形外装薄塗材E

砂壁状,ゆず肌状

弾性リシン

防水形外装合成樹脂エマルション系薄付け仕上

塗材

防水形外装薄塗材E

ゆず肌状,さざ波

状,凹凸状

単層弾性

外装合成樹脂溶液系薄付け仕上塗材

外装薄塗材S

砂壁状

溶液リシン

内装セメント系薄付け仕上塗材

内装薄塗材C

内装用

下塗材

及び主

材,又

は主材

だけ

3 mm程

度以下

砂壁状

セメントリシン

内装消石灰・ドロマイトプラスター系薄付け仕

上塗材

内装薄塗材L

平たん状,ゆず肌

状,さざ波状

しっくい,けい藻土塗材

内装けい酸質系薄付け仕上塗材

内装薄塗材Si

砂壁状,ゆず肌状

シリカリシン

内装合成樹脂エマルション系薄付け仕上塗材

内装薄塗材E

砂壁状,ゆず肌状,

さざ波状

じゅらく,けい藻土塗材

内装水溶性樹脂系薄付け仕上塗材a)

内装薄塗材W

梨子地状,繊維壁

状

繊維壁,京壁,けい藻土塗材,

じゅらく

厚付け

仕上塗

材b)

外装セメント系厚付け仕上塗材

外装厚塗材C

外装用

下塗材

及び主

材

4〜10

mm程

度

スタッコ状

セメントスタッコ

外装けい酸質系厚付け仕上塗材

外装厚塗材Si

シリカスタッコ

外装合成樹脂エマルション系厚付け仕上塗材

外装厚塗材E

樹脂スタッコ,アクリルスタ

ッコ

内装セメント系厚付け仕上塗材

内装厚塗材C

内装用

下塗材

及び主

材,又

は主材

だけ

4〜10

mm程

度

スタッコ状,か

(掻)き落とし状,

平たん状

セメントスタッコ,けい藻土

塗材

内装消石灰・ドロマイトプラスター系厚付け仕

上塗材

内装厚塗材L

しっくい,けい藻土塗材

内装せっこう系厚付け仕上塗材

内装厚塗材G

せっこうプラスター,けい藻

土塗材

内装けい酸質系厚付け仕上塗材

内装厚塗材Si

シリカスタッコ

内装合成樹脂エマルション系厚付け仕上塗材

内装厚塗材E

樹脂スタッコ,アクリルスタ

ッコ,けい藻土塗材

4

A

6

9

0

9

:

2

0

1

4

5

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

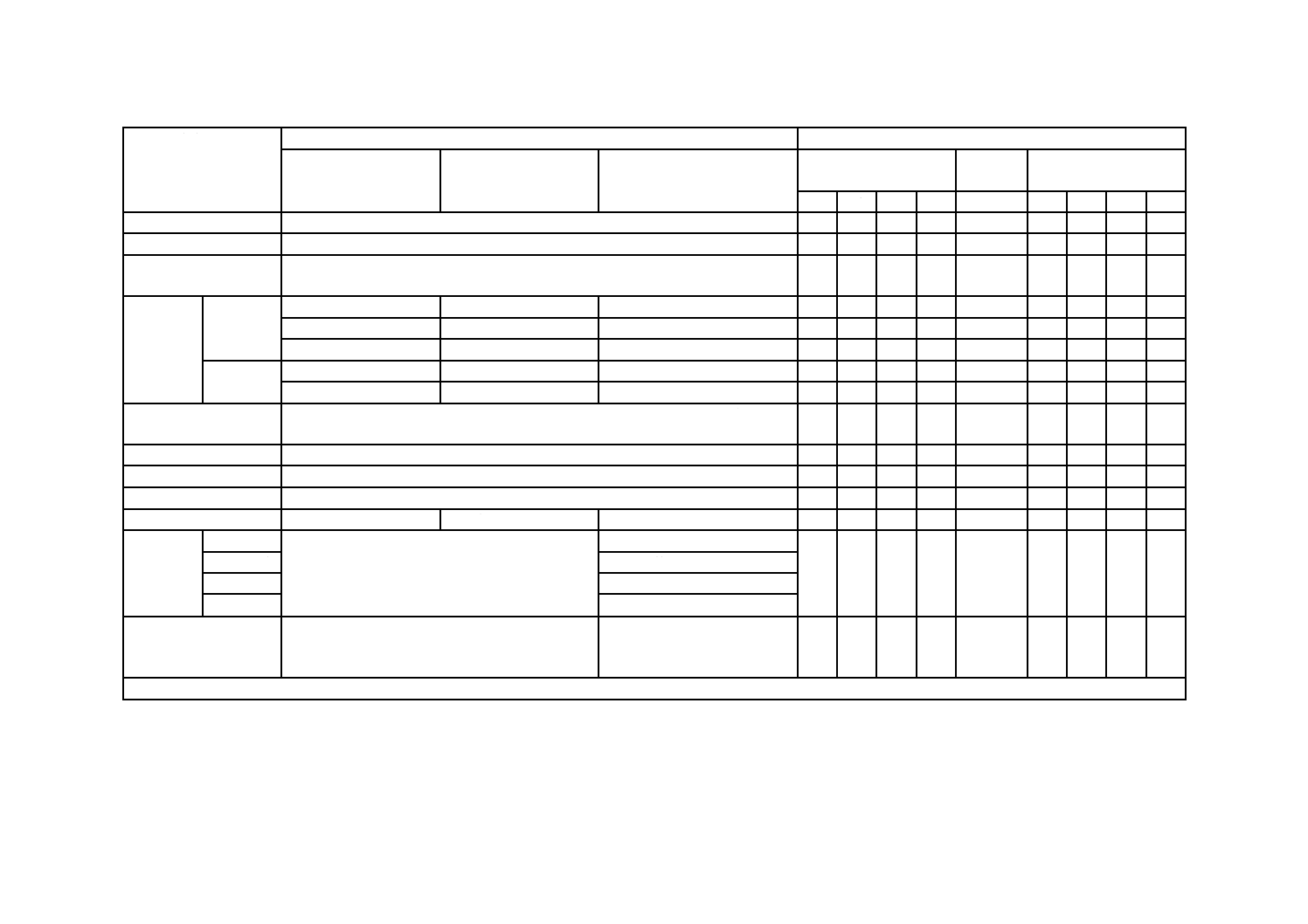

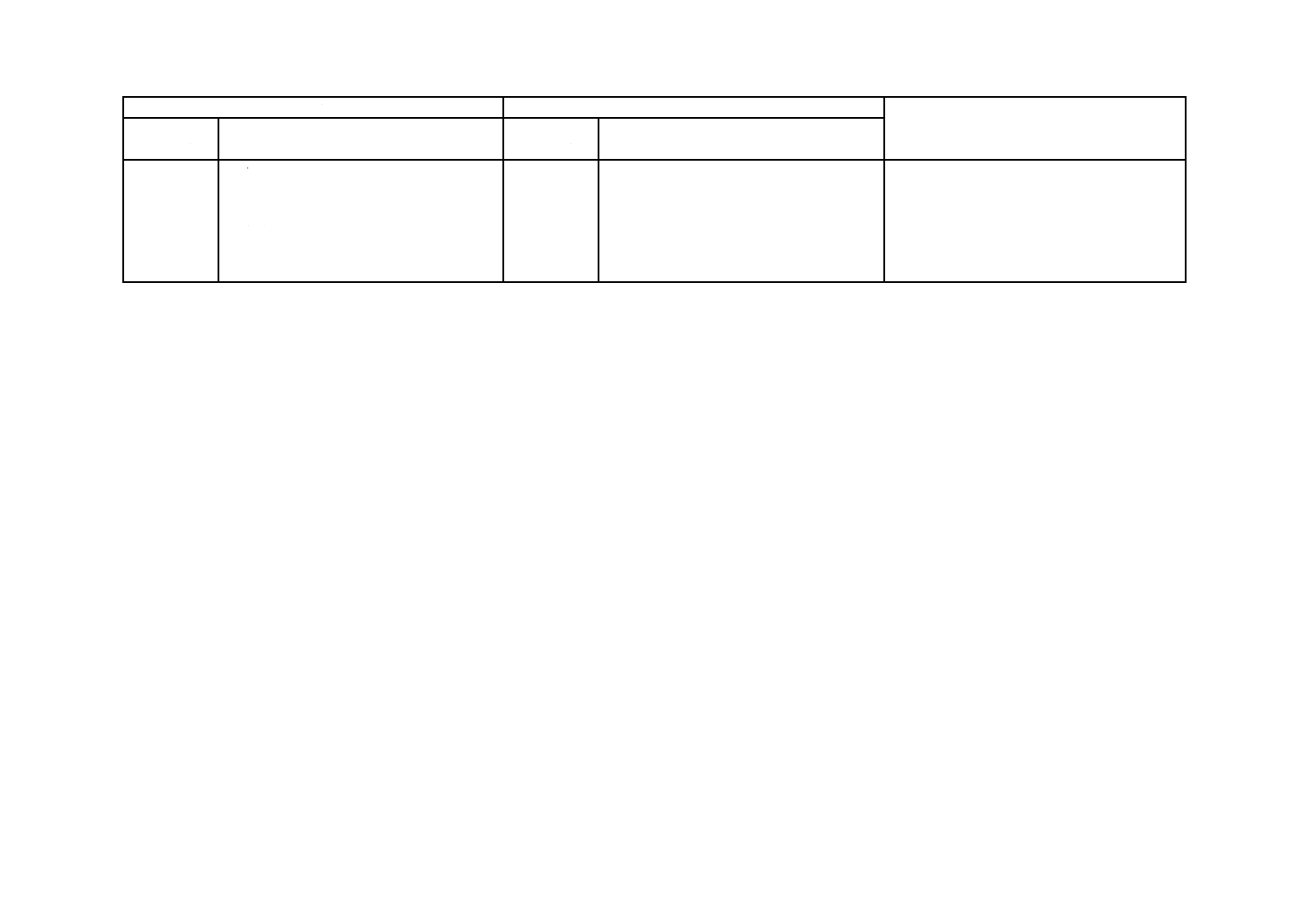

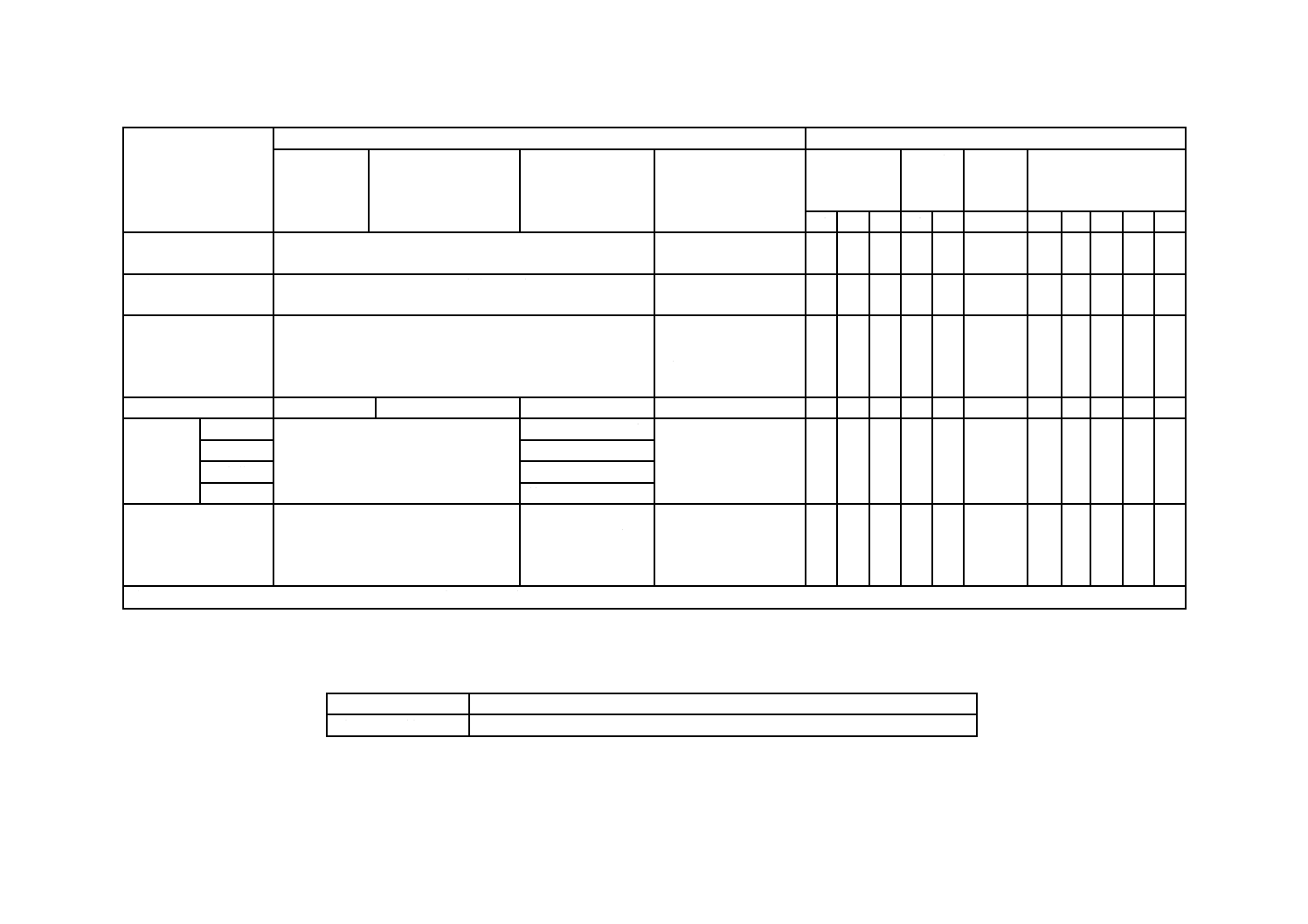

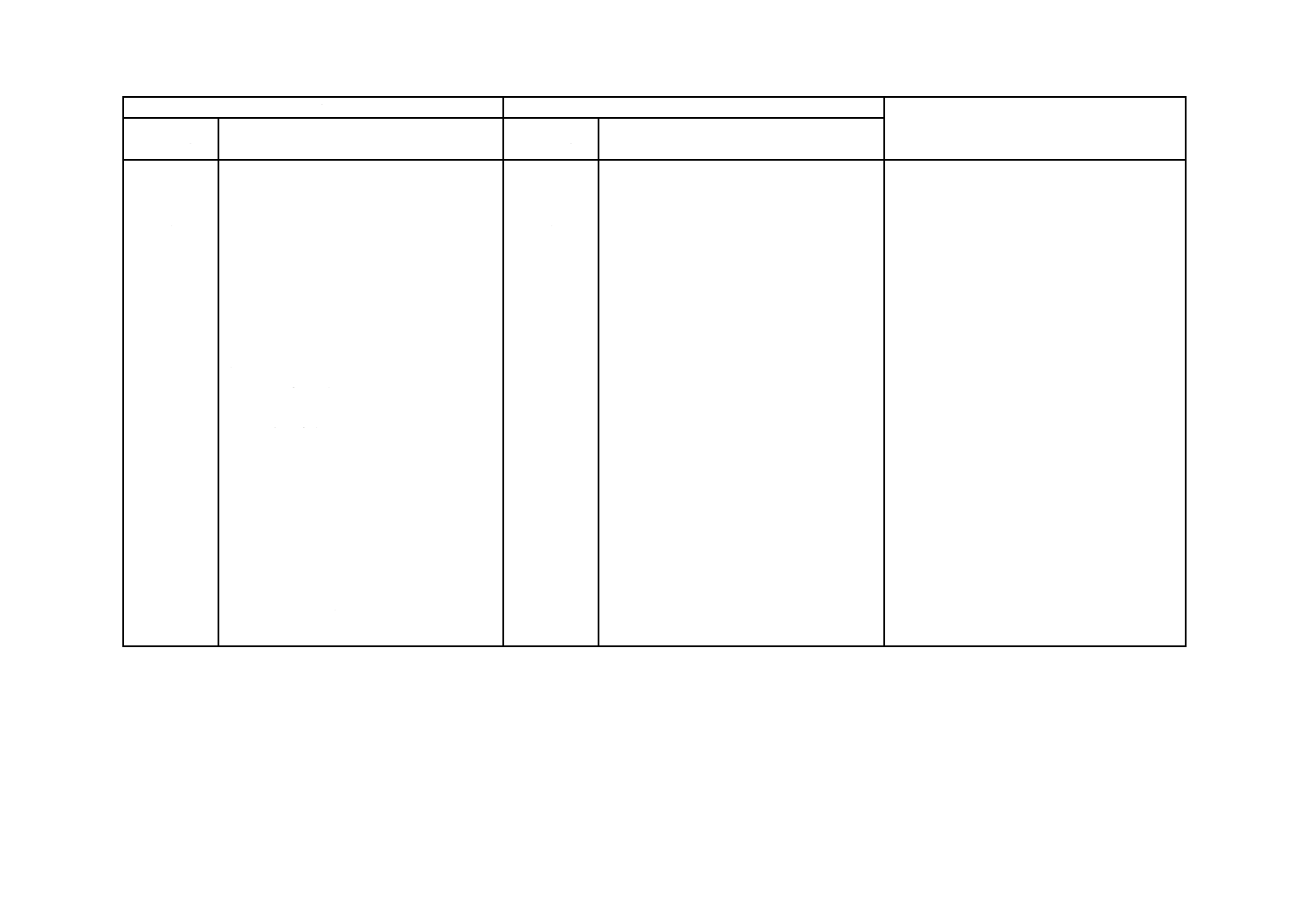

表1−仕上塗材の種類及び呼び名(続き)

種類

呼び名

特徴(参考)

用途

層構成

塗り厚 主たる仕上げの形状

通称(例)

軽量骨

材仕上

塗材

吹付用軽量骨材仕上塗材

吹付用軽量塗材

主とし

て天井

用

下塗材

及び主

材

3〜5

mm程

度

砂壁状

パーライト吹付,ひる石吹付

こて塗用軽量骨材仕上塗材

こて塗用軽量塗材

平たん状

複層仕

上塗材

c)

ポリマーセメント系複層仕上塗材

複層塗材CE

内装及

び外装

用

下塗材,

主材及

び上塗

材

3〜5

mm程

度

凹凸状,ゆず肌状,

月面状,平たん状

セメント系吹付タイル

可とう形ポリマーセメント系複層仕上塗材

可とう形複層塗材CE

セメント系吹付タイル(可と

う形,微弾性,柔軟形)

防水形ポリマーセメント系複層仕上塗材d)

防水形複層塗材CE

けい酸質系複層仕上塗材

複層塗材Si

シリカタイル

合成樹脂エマルション系複層仕上塗材

複層塗材E

アクリルタイル

防水形合成樹脂エマルション系複層仕上塗材d)

防水形複層塗材E

ダンセイタイル(複層弾性)

反応硬化形合成樹脂エマルション系複層仕上塗

材

複層塗材RE

水系エポキシタイル

防水形反応硬化形合成樹脂エマルション系複層

仕上塗材d)

防水形複層塗材RE

防水形合成樹脂溶液系複層仕上塗材d)

防水形複層塗材RS

可とう

形改修

用仕上

塗材c)

可とう形合成樹脂エマルション系改修用仕上塗

材

可とう形改修塗材E

外装用

主材及

び上塗

材

0.5〜1

mm程

度

凹凸状,ゆず肌状,

平たん状

可とう形反応硬化形合成樹脂エマルション系改

修用仕上塗材

可とう形改修塗材RE

可とう形ポリマーセメント系改修用仕上塗材

可とう形改修塗材CE

注記1 セメント系とは,結合材としてセメント又はこれにセメント混和用ポリマーディスパージョンを混合した仕上塗材をいう。

注記2 けい酸質系とは,結合材としてけい酸質結合材又はこれに合成樹脂エマルションを混合した仕上塗材をいう。

注記3 合成樹脂エマルション系とは,結合材として合成樹脂エマルションを使用した仕上塗材をいう。

注記4 合成樹脂溶液系とは,結合材として合成樹脂の溶液を使用した仕上塗材をいう。

注記5 水溶性樹脂系とは,結合材として水溶性樹脂又はこれに合成樹脂エマルションを混合した仕上塗材をいう。

注記6 ポリマーセメント系とは,結合材としてセメント及びこれにセメント混和用ポリマーディスパージョン又は再乳化形粉末樹脂を混合した仕上塗材をいう。

注記7 反応硬化形合成樹脂エマルション系とは,結合材としてエポキシ系などの使用時に反応硬化させる合成樹脂エマルションを使用した仕上塗材をいう。

注記8 内装消石灰・ドロマイトプラスター系とは,結合材として消石灰及び/又はドロマイトプラスター,又はこれにポリマーディスパージョン若しくは再乳化形

粉末樹脂を混合した仕上塗材をいう。

注記9 せっこう系とは,結合材としてせっこうを使用した仕上塗材をいう。

5

A

6

9

0

9

:

2

0

1

4

6

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−仕上塗材の種類及び呼び名(続き)

注a) 内装水溶性樹脂系薄付け仕上塗材には,耐アルカリ性又はかび抵抗性の特性を付加したものがある。

b) 内装薄付け仕上塗材及び内装厚付け仕上塗材で吸放湿性の特性を付加したものについては,調湿形と表示する。

c) 複層仕上塗材及び可とう形改修用仕上塗材で,耐候性を区分する場合は,耐候形1種,耐候形2種又は耐候形3種とする。

d) 防水形複層塗材で耐疲労性の特性を付加したものについては,耐疲労形と表示する。

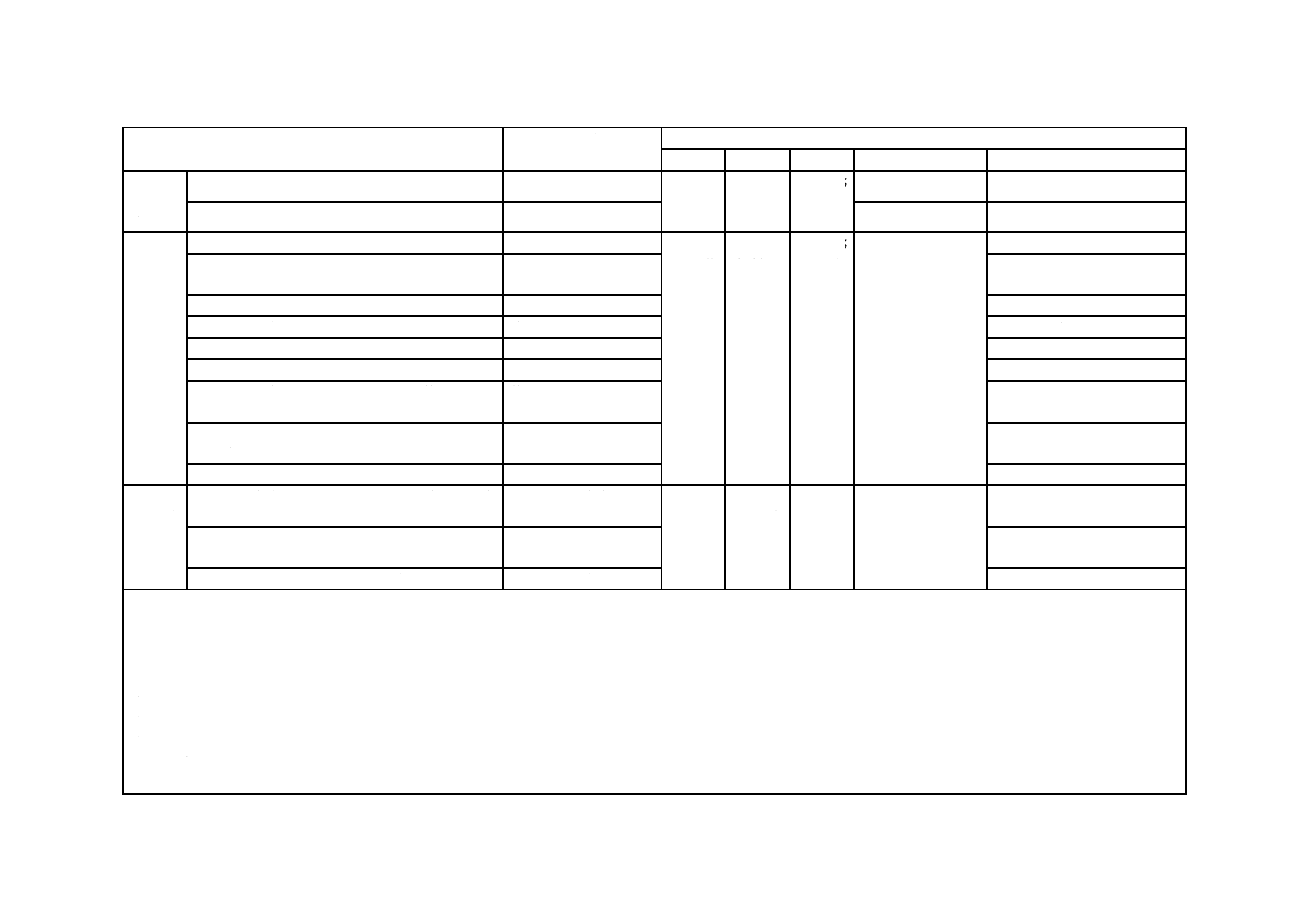

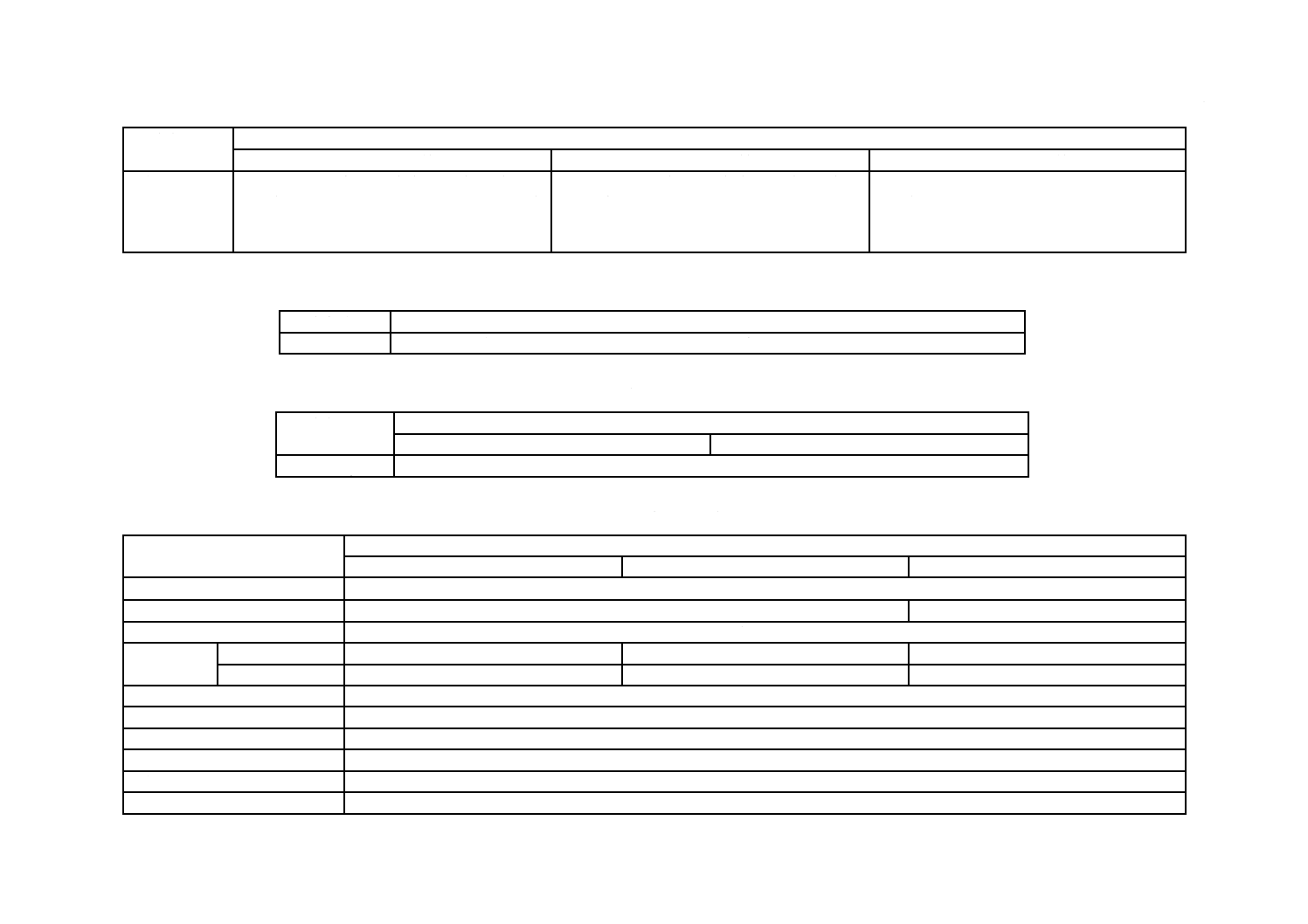

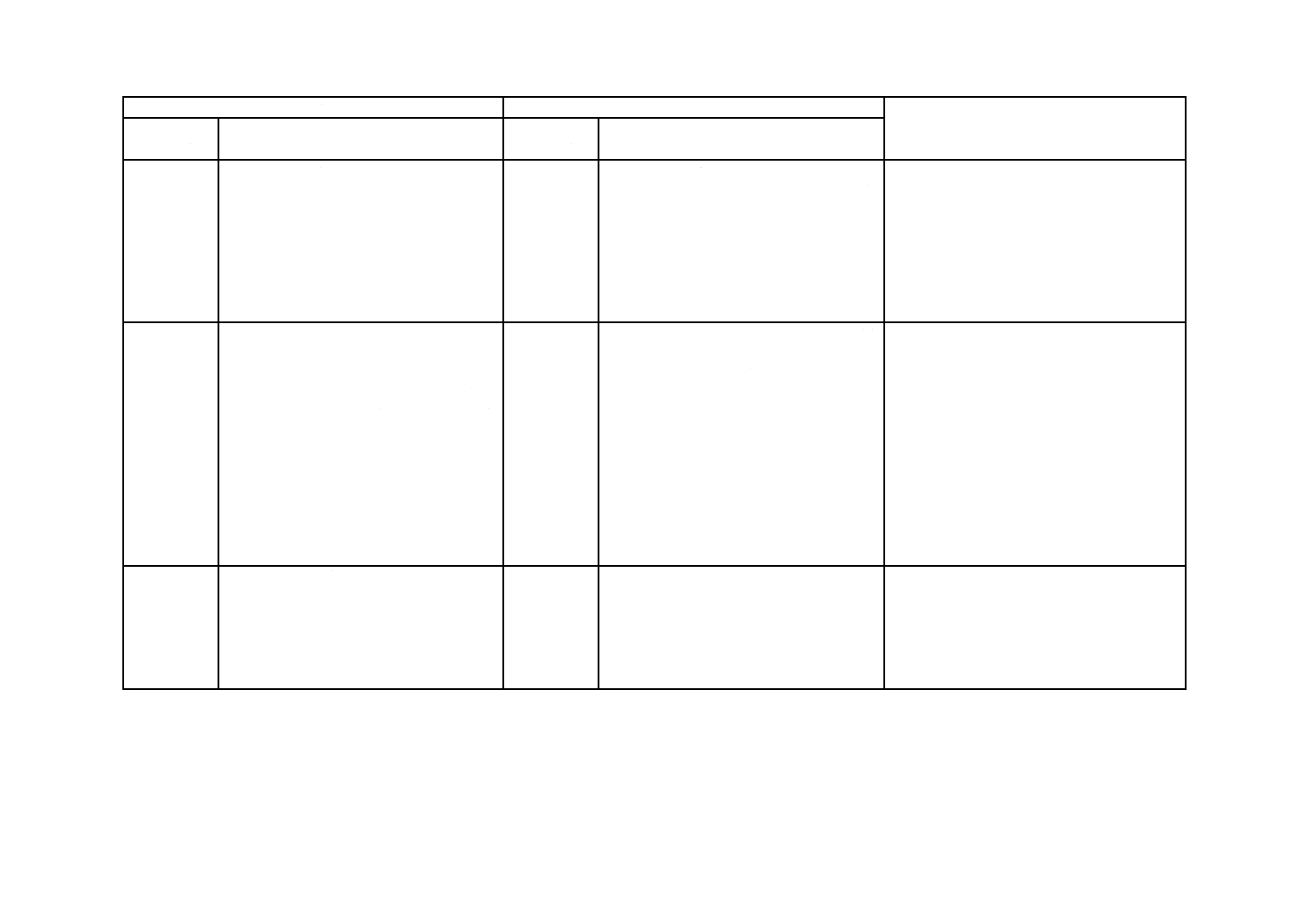

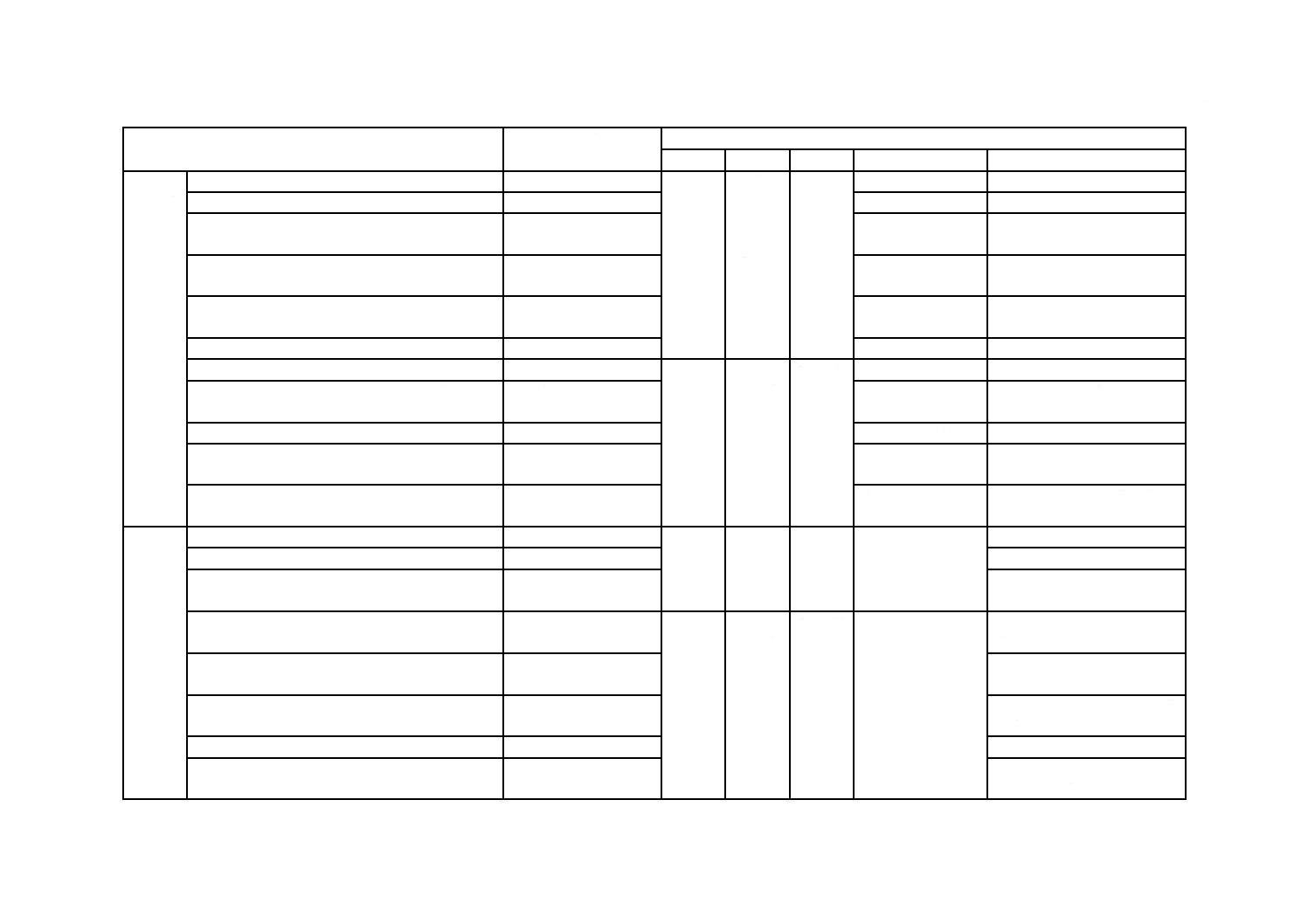

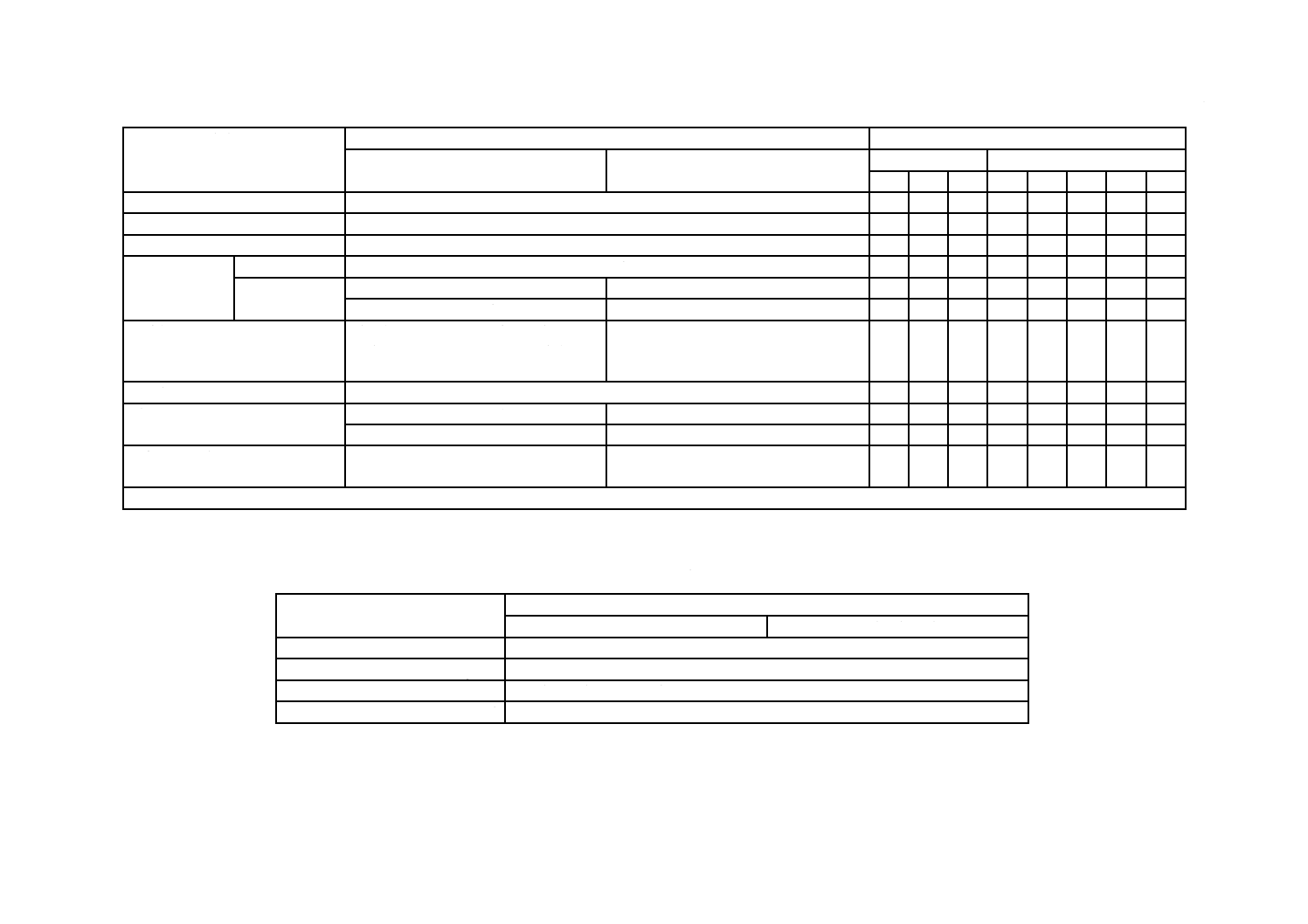

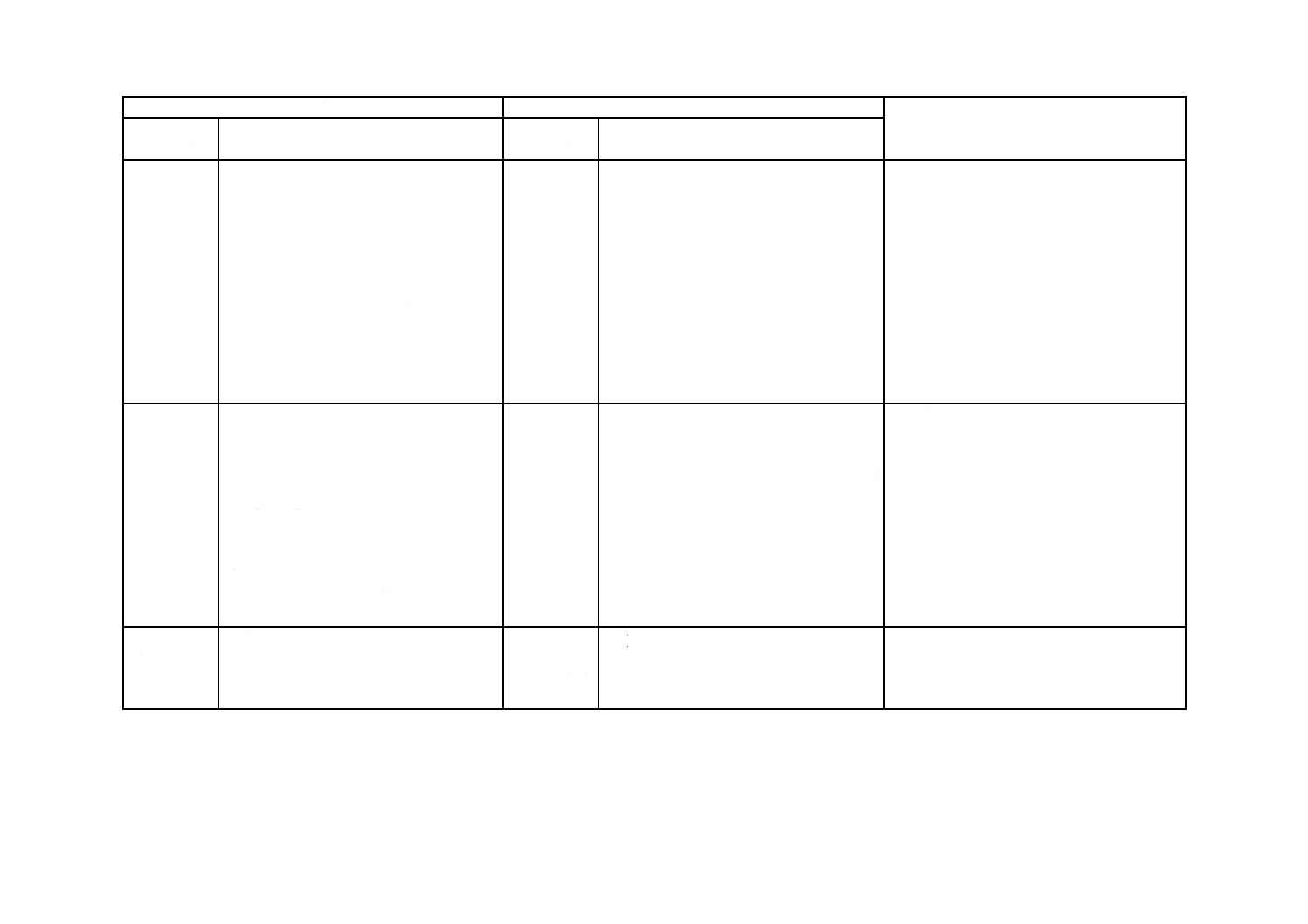

表2−薄付け仕上塗材の品質

試験項目

種類

試験対象仕上塗材の種類

外装薄塗材

可とう形外装薄塗材

防水形外装薄塗材

内装薄塗材

外装薄塗材

可とう

形外装

薄塗材

防水形

外装薄

塗材

内装薄塗材

Si

E

S

Si

E

E

C

L

Si

E

W

低温安定性

塊がなく,組成物の分離及び凝集がない。

○ ○

○ ○

○

○ ○

軟度変化 A法a) %

−25〜25

−

−25〜25

○

○

○

○ ○

初期乾燥によるひび

割れ抵抗性

ひび割れがない。

○ ○ ○ ○ ○

○

○

○ ○ ○ ○

付着強さ

N/mm2

標準状態

−

−

−

0.2以上

○

0.5以上

0.5以上

0.7以上

0.3以上

○ ○ ○ ○ ○

○

○

○ ○ ○

浸水後

0.3以上

0.3以上

0.5以上

−

○ ○

○ ○

○

0.5以上

−

−

−

○

温冷繰返し

試験体の表面に,ひび割れ,剝がれ及び膨れがなく,かつ,

著しい変色及び光沢低下がない。

−

○ ○ ○ ○ ○

○

透水性

A法 mm

20.0以下

20.0以下

−

−

○

○

10.0以下

10.0以下

○ ○

○

B法 mL

−

−

0.5以下

○

耐洗浄性

剝がれ及び摩耗による基板の露出が

ない。

−

剝がれ及び摩耗によ

る基板の露出がない。

○ ○ ○ ○ ○

○

○ ○ ○

耐衝撃性

ひび割れ,著しい変形及び剝がれがない。

○ ○ ○ ○ ○

○

○

○ ○ ○

耐アルカリ性 A法

ひび割れ,剝がれ,膨れ及び軟化溶

出がなく,浸さない部分に比べて,

くもり及び変色が著しくない。

−

ひび割れ,剝がれ,膨

れ及び軟化溶出がな

く,浸さない部分に比

べて,くもり及び変色

が著しくない。

○ ○ ○ ○ ○

○

○ ○ ○

6

A

6

9

0

9

:

2

0

1

4

7

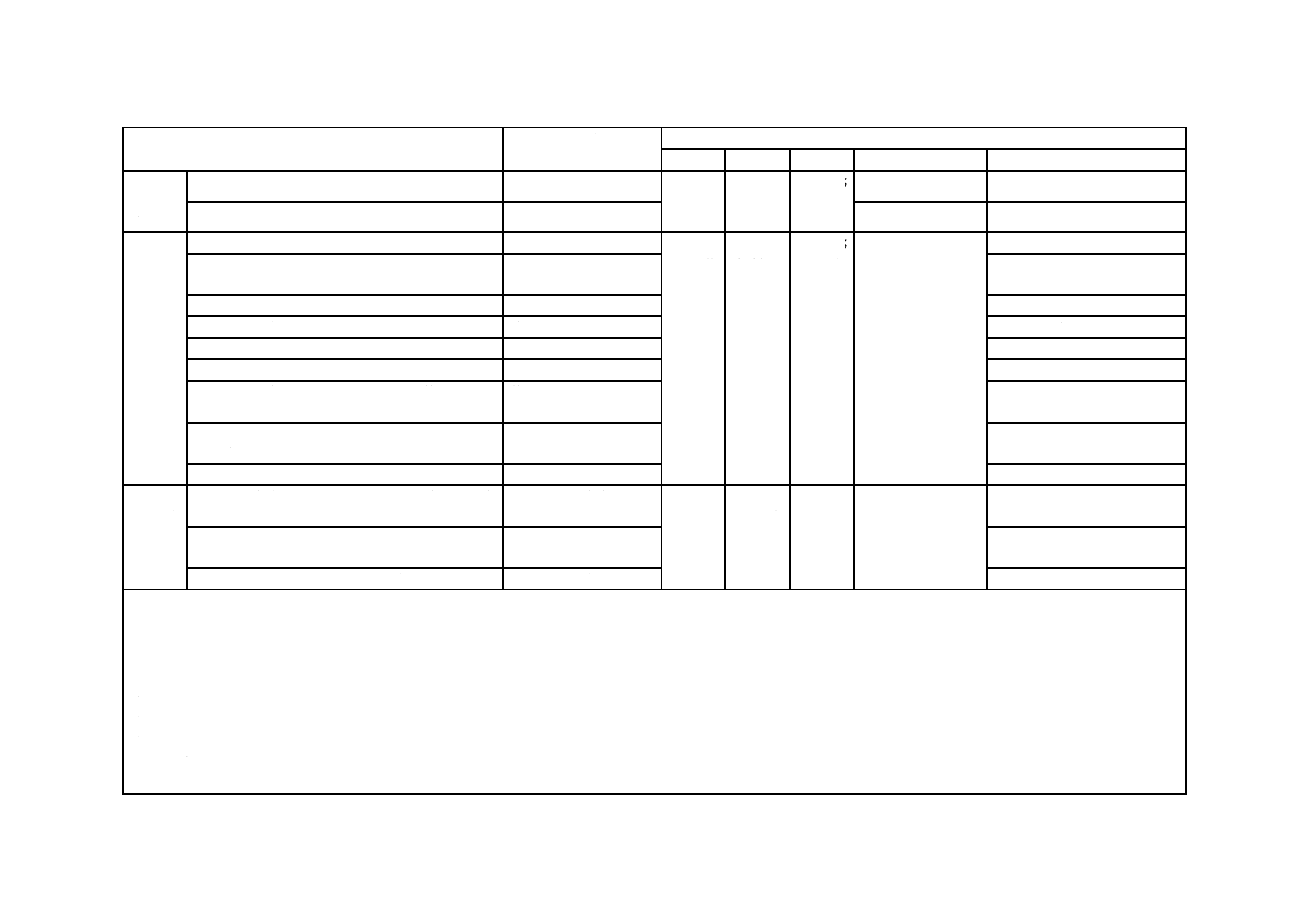

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−薄付け仕上塗材の品質(続き)

試験項目

種類

試験対象仕上塗材の種類

外装薄塗材

可とう形外装薄塗材

防水形外装薄塗材

内装薄塗材

外装薄塗材

可とう

形外装

薄塗材

防水形

外装薄

塗材

内装薄塗材

Si

E

S

Si

E

E

C

L

Si

E

W

耐摩耗性

−

剝がれ及び摩耗によ

る基板の露出がない。

○

耐候性 A法

ひび割れ及び剝がれがなく,変色の程度はグレースケール

3号以上とする。

−

○ ○ ○ ○ ○

○

耐変退色性

−

ひび割れ及び剝がれ

がなく,変色の程度は

グレースケール3号

以上とする。

○

○ ○ ○ ○

可とう性

−

ひび割れがない。

−

−

○ ○

伸び

標準時

−

伸び率 120 %以上

−

○

−10 ℃時

伸び率 20 %以上

浸水後

伸び率 100 %以上

加熱後

伸び率 100 %以上

伸び時の劣化

−

剝離,反り及びね

じれがなく,主材

に破断及びひび割

れがない。

−

○

注a) 2層塗り仕上用の薄塗材Cにおいては,下吹材及び上吹材のいずれにも適用する。薄塗材Siにおいては,硬化剤を使用するものについて適用する。

表3−内装水溶性樹脂系薄付け仕上塗材の耐アルカリ性の品質

試験項目

内装薄塗材W

耐アルカリ性 B法 ひび割れ,剝がれ,膨れ及びしわがなく,かつ,変色及びつやの変化がない。

7

A

6

9

0

9

:

2

0

1

4

8

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

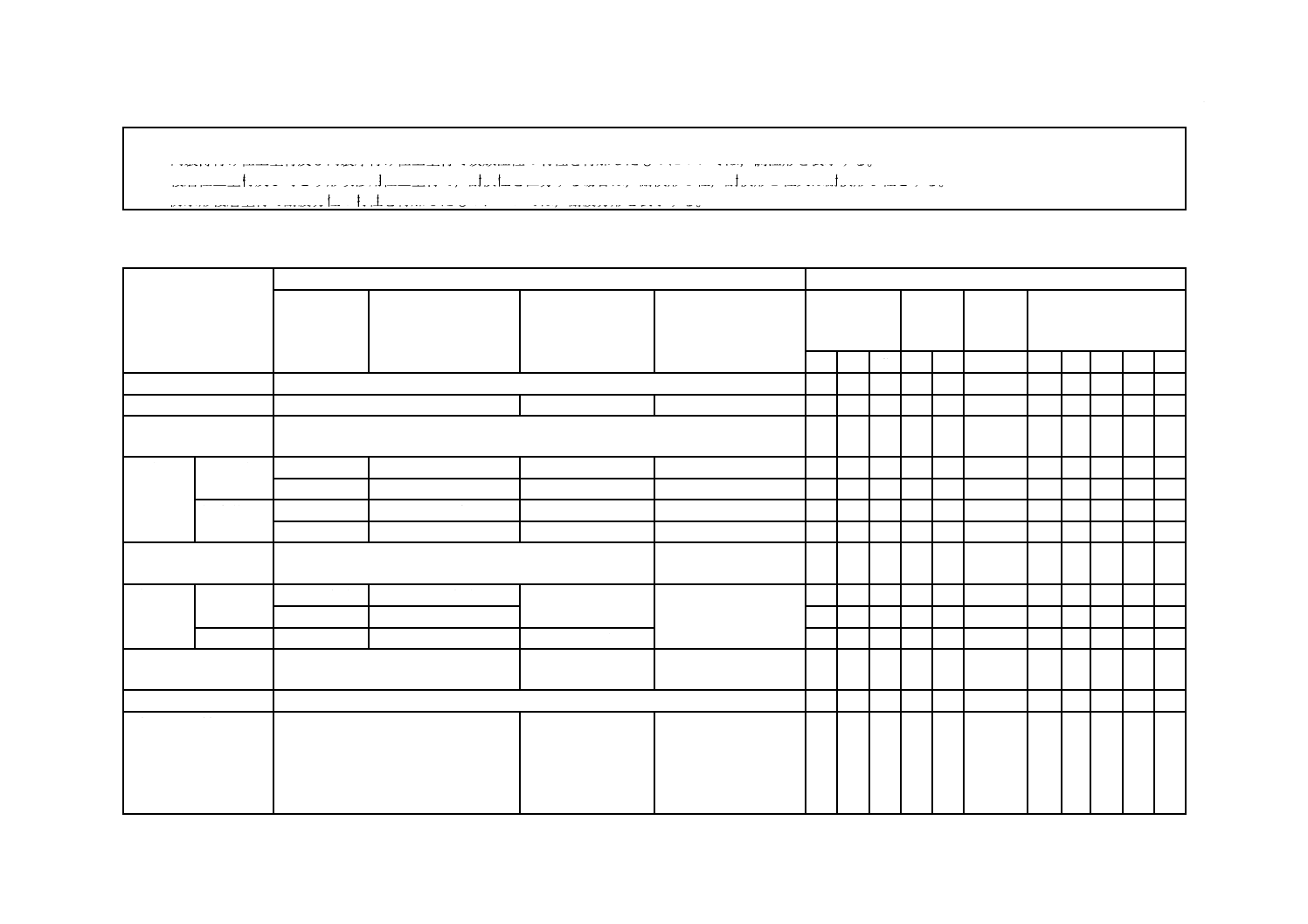

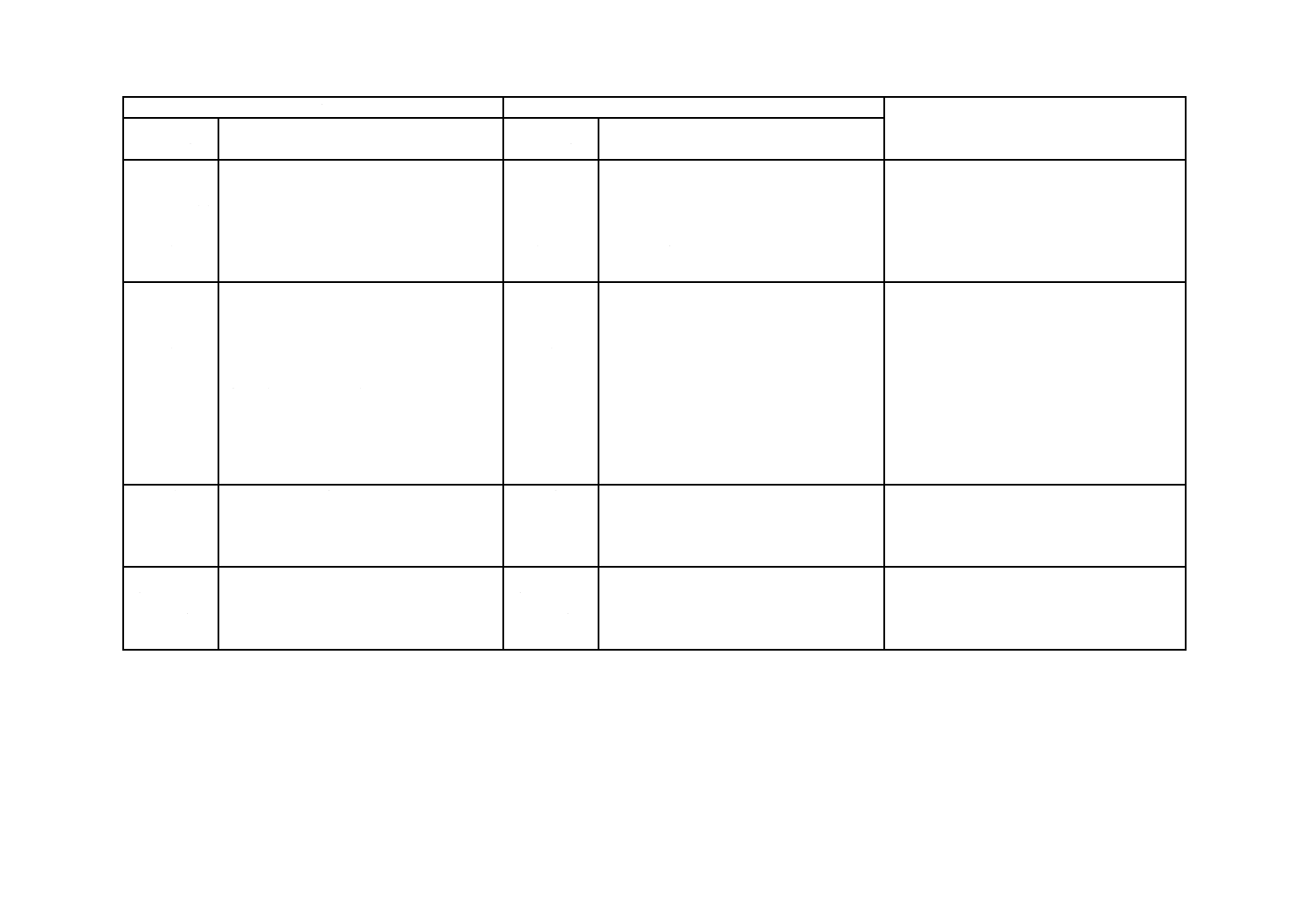

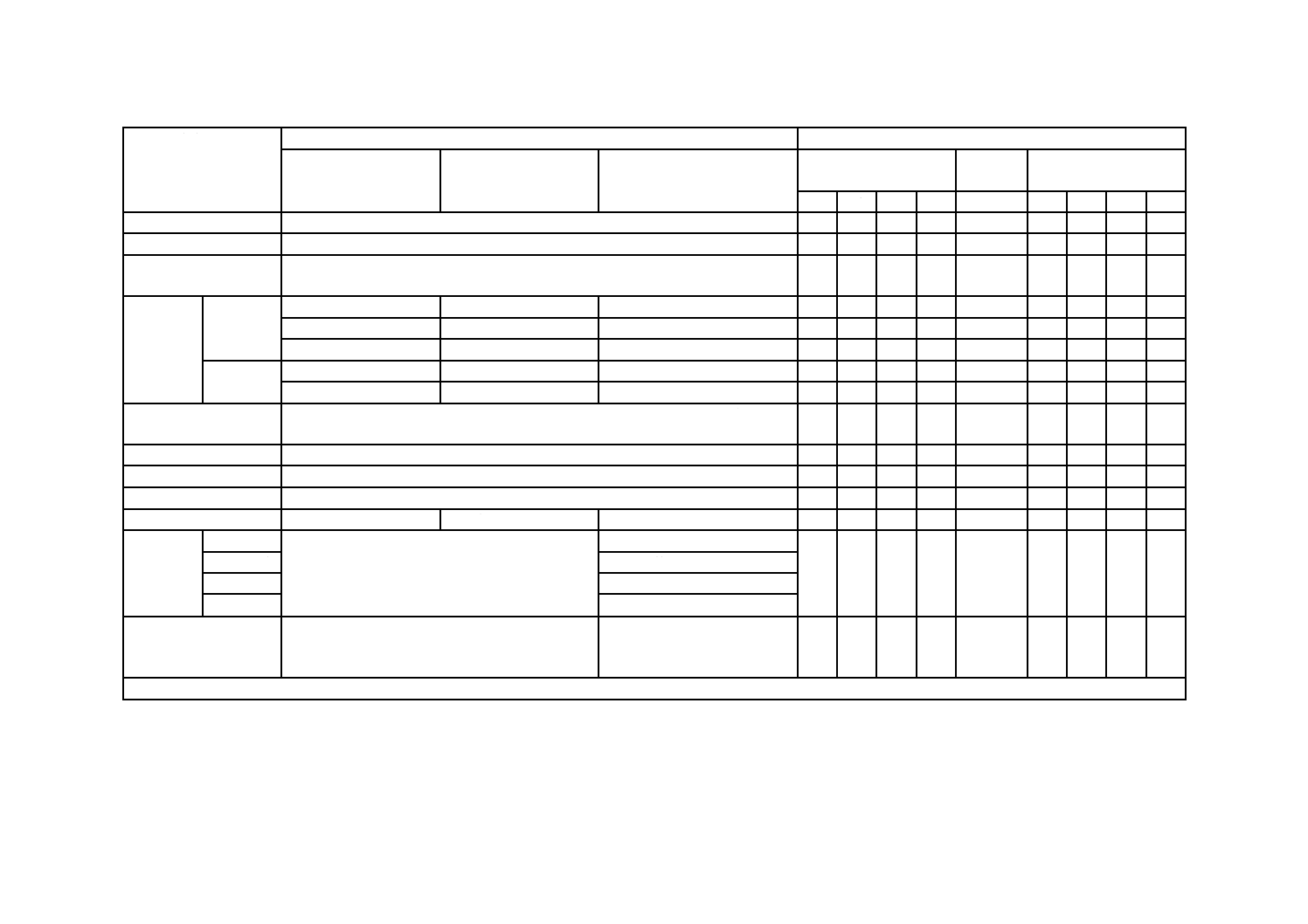

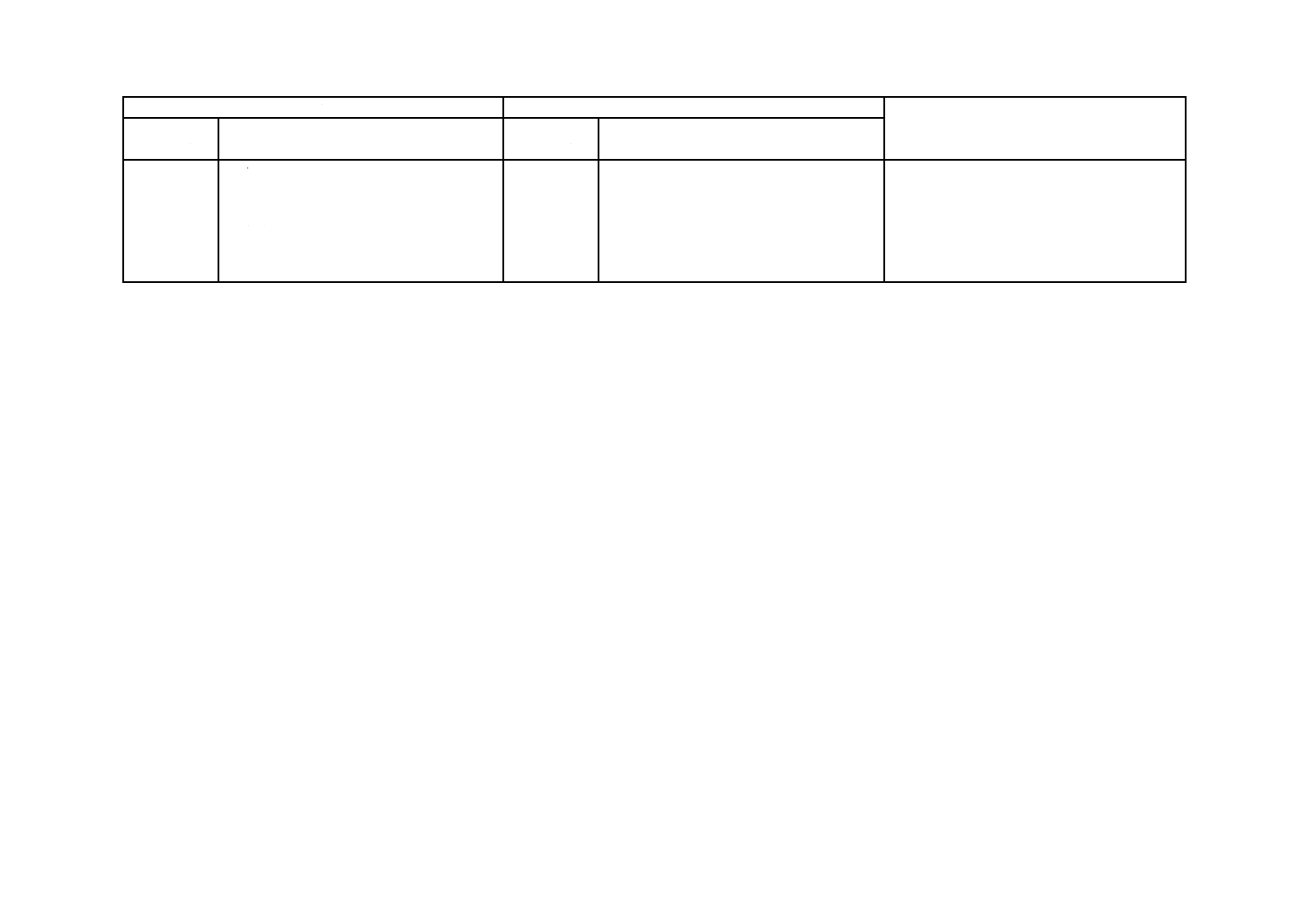

表4−厚付け仕上塗材の品質

試験項目

種類

試験対象仕上塗材の種類

外装厚塗材

内装厚塗材

外装厚塗材

内装厚塗材

C

Si

E

C

L

G

Si

E

低温安定性

塊がなく組成物の分離・凝集がない。

○

○

○

○

軟度変化 B法a)

−15〜15 %

○

○

○

○

○

○

初期乾燥によるひび割れ抵抗性

ひび割れがない。

○

○

○

○

○

○

○

○

付着強さ

N/mm2

標準状態

0.5以上

○

○

○

○

○

○

○

○

浸水後

0.5以上

−

○

0.3以上

−

○

○

温冷繰返し

試験体の表面に,ひび割れ,剝がれ及

び膨れがなく,かつ,著しい変色及び

光沢低下がない。

−

○

○

○

耐衝撃性

ひび割れ,剝がれ及び著しい変形がない。

○

○

○

○

○

○

○

○

透水性 A法

mm

20.0以下

−

○

○

10.0以下

−

○

耐候性 A法

ひび割れ及び剝がれがなく,変色の程

度はグレースケール3号以上とする。

−

○

○

○

注a) 厚塗材Siにおいては,硬化剤を使用するものについて適用する。

表5−軽量骨材仕上塗材の品質

試験項目

種類

吹付用軽量塗材

こて塗用軽量塗材

耐アルカリ性 A法

ひび割れ,剝がれ及び膨れがない。

防露性

g/cm3 0.25以上

耐湿性

ひび割れ,剝がれ及び膨れがない。

付着強さ

N/mm2 0.1以上又は界面剝離がない。

8

A

6

9

0

9

:

2

0

1

4

9

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

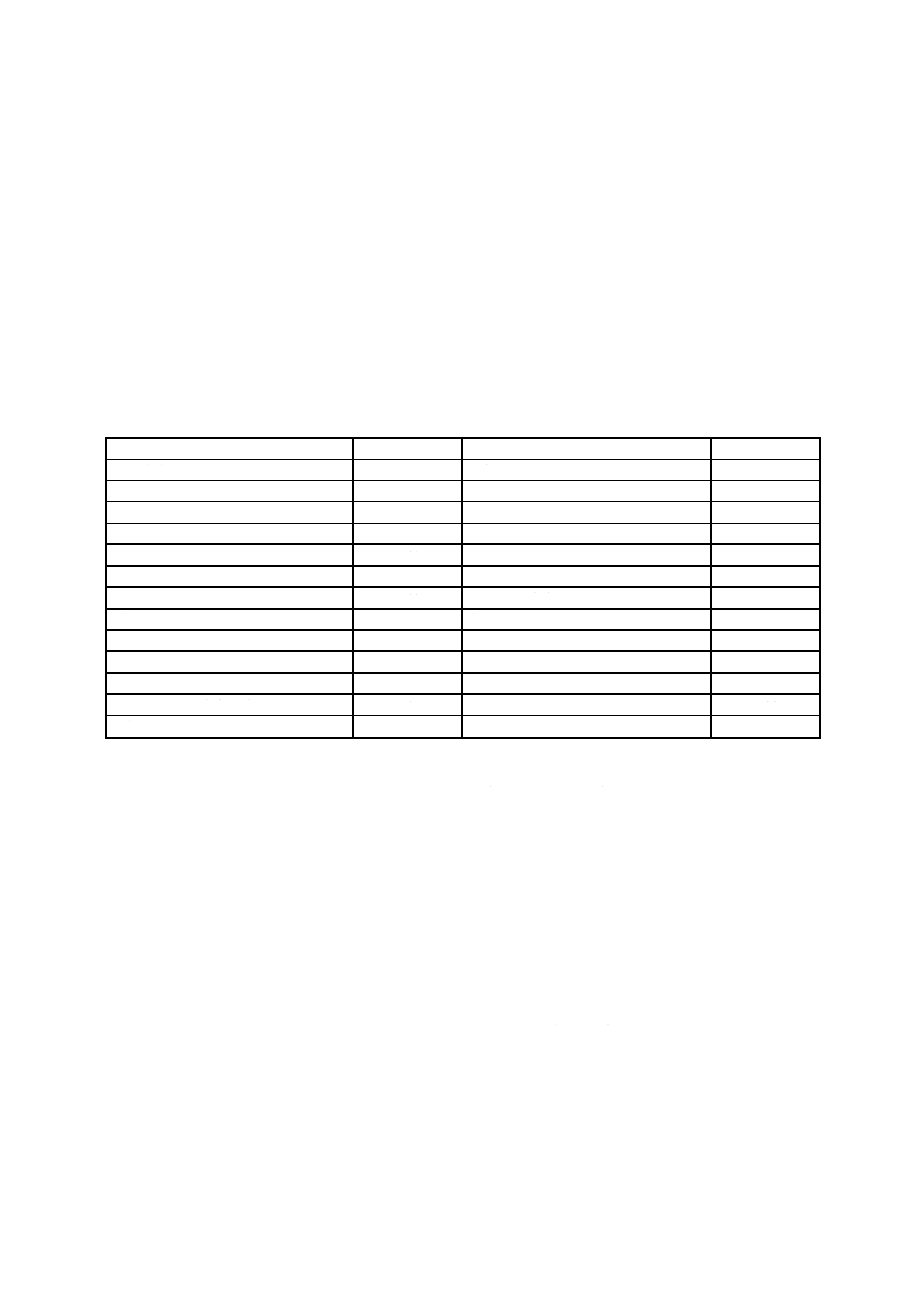

表6−複層仕上塗材の品質

試験項目

種類

試験対象仕上塗材の種類

複層塗材

可とう形複層塗材

防水形複層塗材

複層塗材

可とう形

複層塗材

防水形複層塗材

CE

Si

E

RE

CE

CE

E

RE

RS

低温安定性

塊がなく組成物の分離・凝集がない。

○

○

○

○

○

○

○

○

軟度変化 B法a)

−15〜15 %

○

○

○

○

初期乾燥によるひび割

れ抵抗性

ひび割れがない。

○

○

○

○

○

○

○

○

○

付着強さ

N/mm2

標準状態

1.0以上

−

1.0以上

○

○

○

0.7以上

−

0.7以上

○

○

○

0.5以上

0.5以上

0.5以上

○

○

○

浸水後

0.7以上

−

0.7以上

○

○

○

0.5以上

0.5以上

0.5以上

○

○

○

○

○

○

温冷繰返し

試験体の表面に,ひび割れ,剝がれ及び膨れがなく,かつ,著しい変色及び光

沢低下がない。

○

○

○

○

○

○

○

○

○

透水性 B法

mL

0.5以下

○

○

○

○

○

○

○

○

○

耐衝撃性

ひび割れ,剝がれ及び著しい変形がない。

○

○

○

○

○

○

○

○

○

耐候性 A法

ひび割れ及び剝がれがなく,変色の程度はグレースケール3号以上とする。

○

○

○

○

○

○

○

○

○

可とう性

−

ひび割れがない。

−

○

伸び

標準時

−

伸び率 120 %以上

○

○

○

○

−10 ℃時

伸び率 20 %以上

浸水後

伸び率 100 %以上

加熱後

伸び率 100 %以上

伸び時の劣化

−

剝離,反り及びねじれがな

く,主材に破断及びひび割れ

がない。

○

○

○

○

注a) 複層塗材Siにおいては,硬化剤を使用するものについて適用する。

9

A

6

9

0

9

:

2

0

1

4

10

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

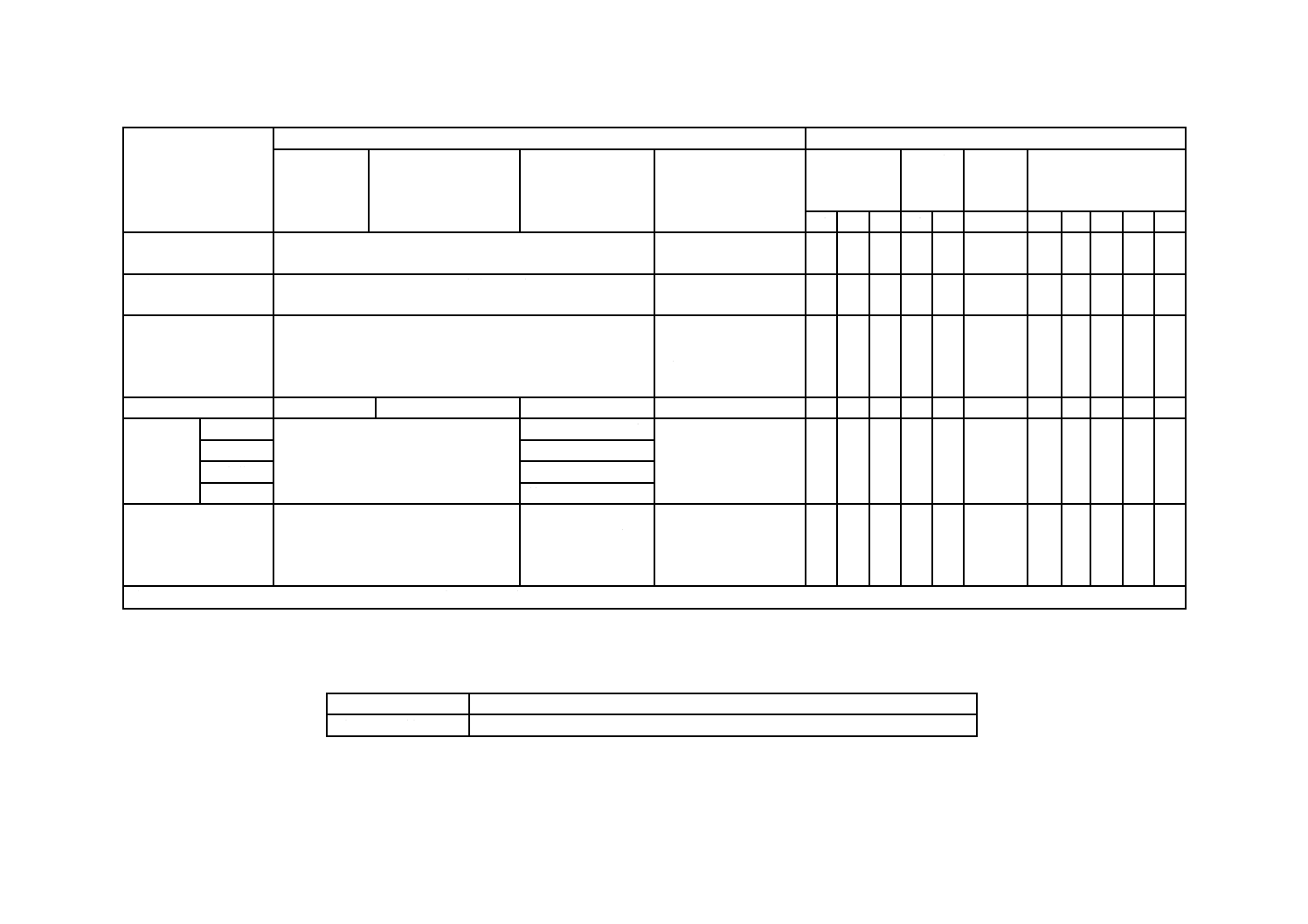

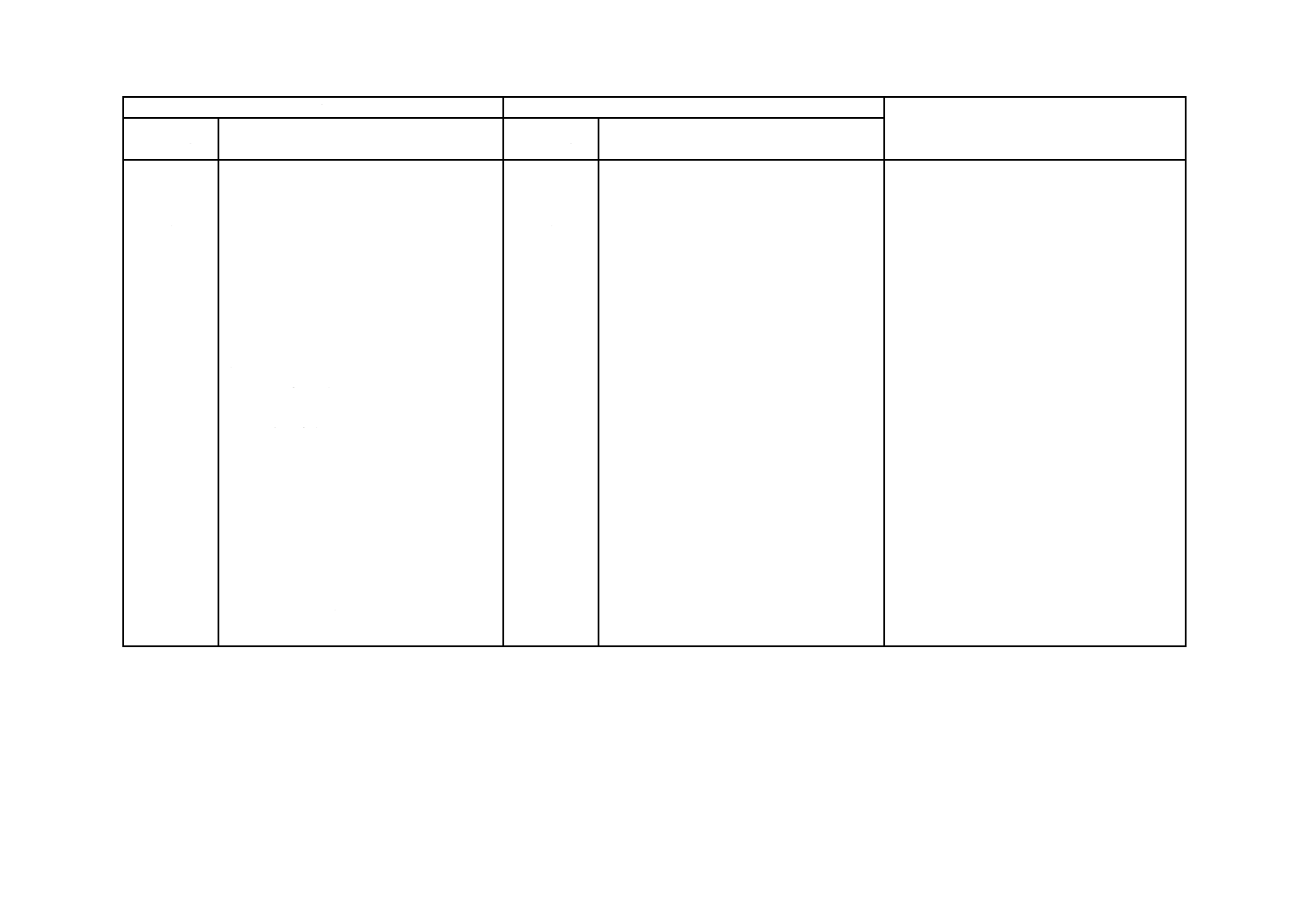

表7−複層仕上塗材及び可とう形改修用仕上塗材の耐候形の品質

試験項目

区分

耐候形 1種

耐候形 2種

耐候形 3種

耐候性 B法

照射時間2 500時間で,塗膜にひび割れ,剝がれ

及び膨れがなく,光沢保持率は80 %以上で,変

色の程度がグレースケール3号以上であり,白

亜化の等級は1以下とする。

照射時間1 200時間で,塗膜にひび割れ,剝が

れ及び膨れがなく,光沢保持率は80 %以上で,

変色の程度がグレースケール3号以上であり,

白亜化の等級は1以下とする。

照射時間600時間で,塗膜にひび割れ,剝がれ

及び膨れがなく,光沢保持率は80 %以上で,変

色の程度がグレースケール3号以上であり,白

亜化の等級は1以下とする。

表8−複層仕上塗材(防水形)の耐疲労形の品質

試験項目

防水形複層塗材 (CE,E,RE,RS)

耐疲労性

いずれの試験体も上塗材から主材層を貫通する孔及び破断がない。

表9−薄付け仕上塗材(内装)及び厚付け仕上塗材(内装)の調湿形の品質

試験項目

種類

内装薄塗材 (C,L,Si,E,W)

内装厚塗材 (C,L,G,Si,E)

吸放湿性 g/m2

吸放湿量70以上

表10−可とう形改修用仕上塗材の品質

試験項目

種類

可とう形改修塗材E

可とう形改修塗材RE

可とう形改修塗材CE

低温安定性

塊がなく組成物の分離・凝集がない。

軟度変化 B法

−

−15〜15 %

初期乾燥によるひび割れ抵抗性

ひび割れがない。

付着強さ

N/mm2

標準状態

0.7以上

1.0以上

0.5以上

浸水後

0.5以上

0.7以上

0.5以上

温冷繰返し

試験体の表面に,ひび割れ,剝がれ及び膨れがなく,かつ,著しい変色及び光沢低下がない。

透水性 B法

mL

0.5以下

耐衝撃性

ひび割れ,剝がれ及び著しい変形がない。

ひび割れ充塡性

基板の溝の部分に,塗膜のひび割れ及び穴がない。

耐候性 A法

ひび割れ及び剝がれがなく,変色の程度はグレースケール3号以上とする。

可とう性

ひび割れがない。

1

0

A

6

9

0

9

:

2

0

1

4

11

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

原料及び製造

6.1

原料

6.1.1

結合材

結合材は,次に示すいずれか又はこれらを混合したものとする。

a) セメント セメントは,ポルトランドセメント又は白色セメントとする。

b) セメント混和用ポリマーディスパージョン セメント混和用ポリマーディスパージョンは,アクリル

系,エチレン酢酸ビニル系,酢酸ビニル系,合成ゴム系など又はこれらの混合系とする。

c) 合成樹脂エマルション 合成樹脂エマルションは,アクリル系,酢酸ビニル系などの合成樹脂エマル

ションとする。

d) 再乳化形粉末樹脂 再乳化形粉末樹脂は,合成樹脂エマルションを噴霧乾燥したもので,水を加えた

とき再乳化する,アクリル系,酢酸ビニル系などの合成樹脂とする。

e) けい酸質結合材 けい酸質結合材は,シリカゾル,アルカリシリケート水溶液などとする。

f)

反応硬化形合成樹脂エマルション 反応硬化形合成樹脂エマルションは,エポキシ系などの反応硬化

形の合成樹脂エマルションとする。

g) 合成樹脂溶液 合成樹脂溶液は,アクリル系,酢酸ビニル系などの合成樹脂及びエポキシ系,ウレタ

ン系などの反応硬化形合成樹脂を有機溶剤で溶解したもの又は分散したものとする。

h) 水溶性樹脂 水溶性樹脂は,水溶性セルロース誘導体,ポリビニルアルコールなどの粉体又は水溶液

とする。

i)

消石灰 消石灰は,一般的に工業用として使用しているものとする。

j)

ドロマイトプラスター ドロマイトプラスターは,一般的に工業用として使用しているものとする。

k) せっこうプラスター せっこうプラスターは,一般的に工業用として使用しているものとする。

l)

その他の結合材 a)〜k) 以外の結合材を用いる場合は,仕上塗材の品質に有害な影響を及ぼすもので

あってはならない。

6.1.2

骨材

骨材は,耐久性があり,結合材と混合して使用した場合,硬化不良など仕上塗材の品質に有害な影響を

及ぼすものであってはならない。

注記 骨材には,けい砂,寒水石,砂,陶磁器質砕粒,色砂,軽量細骨材などがある。

6.1.3

無機質粉体

無機質粉体は,水溶物及びきょう雑物が少なく,結合材と混合して使用した場合,硬化不良など仕上塗

材の品質に有害な影響を及ぼすものであってはならない。

注記 無機質粉体には,炭酸カルシウム,クレー,タルク,マイカ,けい藻土,けい石粉などがある。

6.1.4

着色剤

着色剤は,耐久性があり,著しい変退色など仕上塗材の品質に有害な影響を及ぼすものであってはなら

ない。

6.1.5

混和剤

混和剤を用いる場合は,仕上塗材の品質に有害な影響を及ぼすものであってはならない。

注記 混和剤には,防水剤,増粘剤,安定剤,消泡剤,付着補強剤,調湿剤などがある。

6.1.6

繊維材料

繊維材料は,無機質又は有機質の材料で,結合材,骨材などと混合して使用した場合,硬化不良など仕

上塗材の品質に有害な影響を及ぼすものであってはならない。

12

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 繊維材料には,繊維状,ねん(撚)糸状,偏平状,粒状などの形状をしたものがある。

6.2

製造

仕上塗材は,製造工場において原料の調製・調合を行い,金属製,合成樹脂製,紙製などの容器に入れ,

封かんして出荷する。

なお,下塗材,主材及び上塗材ごとに,それぞれ粉体と混和液,又は基剤と硬化剤とを別々に包装する

場合,容器詰めする単位は,製造業者が指定する使用時の混合割合に合致する量とする。

7

試験

7.1

試験の種類

試験の種類は,表11による。

表11−試験の種類

試験の種類

適用試験箇条

試験の種類

適用試験箇条

低温安定性試験

7.6

耐候性試験B法

7.19

軟度変化試験A法

7.7

耐摩耗性試験

7.20

軟度変化試験B法

7.8

耐変退色性試験

7.21

初期乾燥によるひび割れ抵抗性試験

7.9

防露性試験

7.22

付着強さ試験

7.10

耐湿性試験

7.23

温冷繰返し試験

7.11

かび抵抗性試験

7.24

透水試験A法

7.12

可とう性試験

7.25

透水試験B法

7.13

伸び試験

7.26

耐洗浄性試験

7.14

伸び時の劣化試験

7.27

耐衝撃性試験

7.15

耐疲労性試験

7.28

耐アルカリ性試験A法

7.16

吸放湿性試験

7.29

耐アルカリ性試験B法

7.17

ひび割れ充塡性試験

7.30

耐候性試験A法

7.18

7.2

試験室及び養生室の状態

試験室及び養生室の状態は,特に定めがない限り,温度23±2 ℃,湿度(50±5) %とする。ただし,塗装

する場所は,温度20±15 ℃,湿度(65±20) %とすることができる。

7.3

試験用基板

試験用基板(以下,基板という。)は,次による。

a) 初期乾燥によるひび割れ抵抗性試験及び耐衝撃性試験用基板 基板は,JIS A 5430に規定する厚さ6

mmのフレキシブル板を300 mm×150 mmに切断したものとする。ただし,可とう形改修用仕上塗材

の基板は,製造業者が定める使用方法によって合成樹脂エマルション系複層仕上塗材の下塗材を1回

塗り付け,所定の時間静置したものとする。

また,内装水溶性樹脂系薄付け仕上塗材の基板は,JIS A 6901に規定する厚さ9.5 mmのせっこうラ

スボードを300 mm×150 mmに切断した後,JIS A 6904に規定するボード用せっこうプラスターに標

準砂を1:2.5の質量比で混合し,更に水を0.85の質量比で加えて練り上げたものを,ステンレス鋼製

のこてを用いてせっこうラスボードの上に均一に厚さ約6 mmに塗り付け,表面をはけ引き仕上げし

た後,養生室に7日間以上静置したものとする。

b) 付着強さ試験及び温冷繰返し試験用基板 基板は,JIS R 5201の10.4(供試体の作り方)に規定する

方法によって調製したモルタルを,内のり寸法70 mm×70 mm×20 mmの金属製型枠を用いて成形し,

13

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

温度20±2 ℃,湿度80 %以上の状態で24時間静置した後,脱型し,その後6日間20±2 ℃の水中で

養生し,更に7日間以上養生室で静置した後,成形時の下面をJIS R 6252に規定するP180研磨紙を

用いて研磨し,離型剤及び表面ぜい弱部分を取り除き,表面を清掃したものとする。

ただし,内装水溶性樹脂系薄付け仕上塗材の基板は,JIS A 6901に規定する厚さ9.5 mmのせっこう

ラスボードを70 mm×70 mmに切断した後,JIS A 6904に規定するボード用せっこうプラスターに標

準砂を1:2.5の質量比で混合し,更に水を0.85の質量比で加えて練り上げたものを,ステンレス鋼製

のこてを用いてせっこうラスボードの上に均一に厚さ約11 mmに塗り付け,表面を平らに仕上げた後,

養生室に7日間以上静置したものとする。

また,可とう形改修用仕上塗材の基板は,JIS R 5201の10.4(供試体の作り方)に規定する方法に

よって調製したモルタルを,内のり寸法70 mm×150 mm×10 mmの金属製型枠を用いて成形し,温度

20±2 ℃,湿度80 %以上の状態で24時間静置した後,脱型し,その後6日間20±2 ℃の水中で養生

し,更に7日間以上養生室で静置した後,成形時の下面をJIS R 6252に規定するP180研磨紙を用い

て十分に研磨し,離型剤及び表面ぜい弱部分を取り除き,表面を清掃したものとする。その後,製造

業者が定める使用方法によって合成樹脂エマルション系複層仕上塗材の下塗材を1回塗り付け,所定

の時間静置した後,耐候形3種に適合する水系1) の上塗材を2回塗り付け,養生室に14日間静置し,

更に7.19.2 a)によって300時間照射した板とする。

注1) 水で希釈するものをいう。

c) 透水試験A法用基板 基板は,JIS A 5430に規定する厚さ4 mmのフレキシブル板を390 mm×190 mm

に切断したものとする。

d) 透水試験B法用基板 基板は,JIS A 5430に規定する厚さ4 mmのフレキシブル板を400 mm×200 mm

に切断したものとする。

e) 耐洗浄性試験用基板 基板は,JIS A 5430に規定する厚さ6 mmのフレキシブル板を430 mm×170 mm

に切断したものとする。

f)

耐アルカリ性試験A法,耐候性試験A法及び耐候性試験B法用基板 基板は,JIS A 5430に規定する

厚さ4 mmのフレキシブル板を150 mm×50 mmに切断したものとする。ただし,可とう形改修用仕上

塗材の耐候性試験B法の基板は,製造業者が定める使用方法によって合成樹脂エマルション系複層仕

上塗材の下塗材を1回塗り付け,所定の時間静置したものとする。

g) 耐アルカリ性試験B法用基板 基板は,ポルトランドセメント360 gと標準砂900 gとを混合し,そ

れに水を275 g加えて練り上げたモルタルを,内のり寸法150 mm×150 mm,高さ20 mmの金属製又

は合成樹脂製の型枠に流し込み,よく突き固めた後,表面を金ごてで仕上げ,その後,表面が乾燥し

ないように湿った布などで覆い,養生室に24時間静置した後,20±2 ℃の水中に7日間浸せきし,更

に養生室に24時間静置したものとする。

h) 耐摩耗性試験用基板 基板は,合板の日本農林規格に規定する普通合板2類の厚さ5.5 mmの板を430

mm×170 mmに切断したものとする。

i)

耐変退色性試験用基板 基板は,JIS A 5430に規定する厚さ4 mmのフレキシブル板を150 mm×50 mm

に切断したものとする。ただし,内装水溶性樹脂系薄付け仕上塗材の基板は,合板の日本農林規格に

規定する普通合板2類の厚さ5.5 mmの板を150 mm×50 mmに切断したものとする。

j)

かび抵抗性試験用基板 基板は,JIS P 3801に規定するろ紙を直径110 mmの大きさに切断したもの

とする。

k) 可とう性試験用基板 基板は,JIS G 3302に規定する厚さ0.3 mmの亜鉛鉄板を150 mm×50 mmに切

14

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

断したものとする。

l)

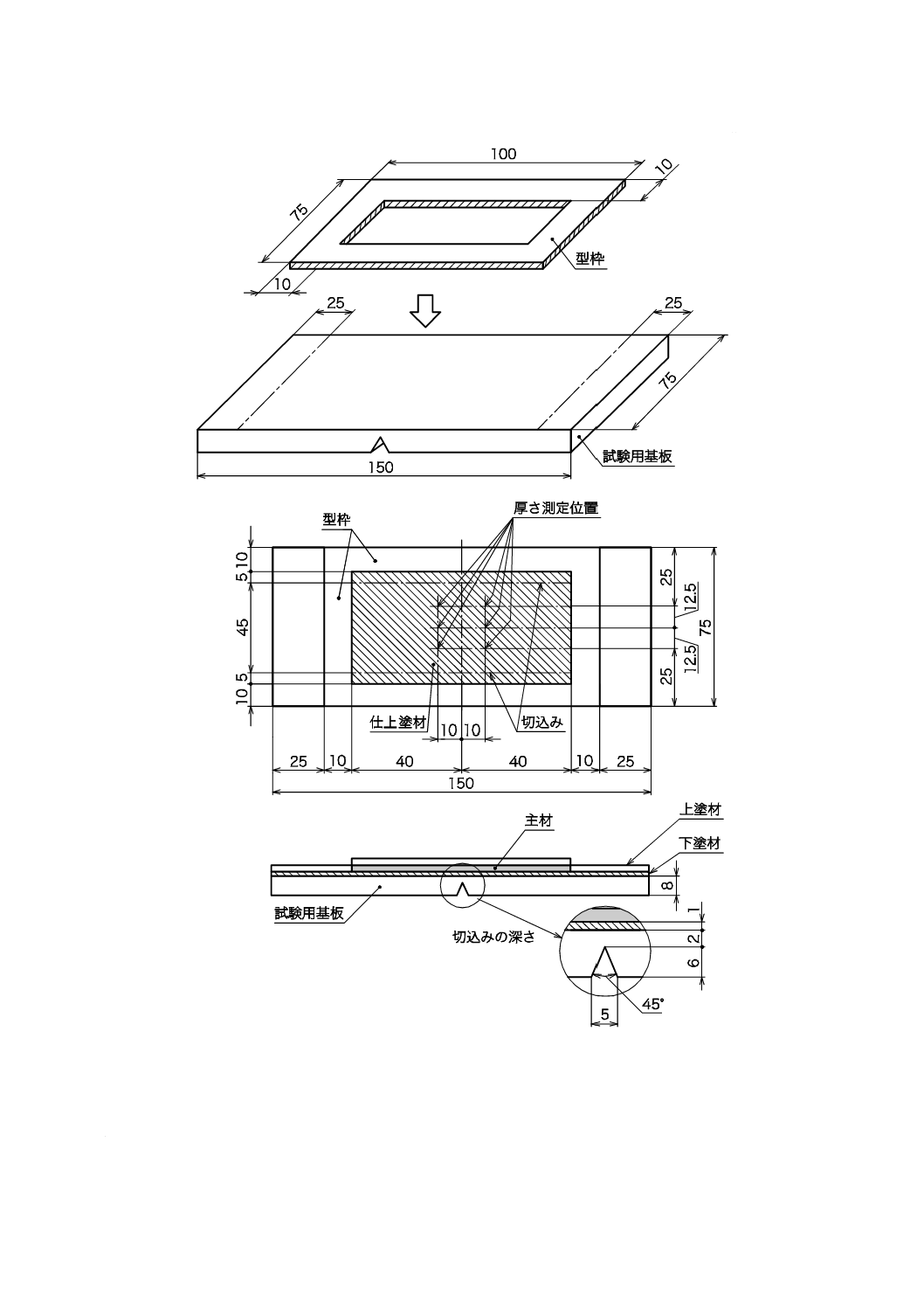

耐疲労性試験用基板 基板は,JIS A 5430に規定する厚さ8 mmのフレキシブル板を150 mm×75 mm

に切断したものの裏面に中央部幅方向に深さ6 mmのV形の切込みを入れたものとする。

m) 吸放湿性試験用基板 基板は,JIS A 6901に規定する厚さ9.5 mmのせっこうボードを300 mm×300

mmに切断したものとする。

n) ひび割れ充塡性試験用基板 基板は,厚さ3 mm以上で,300 mm×200 mmの透明アクリル板の表面

に,短辺と平行に75 mm間隔で,幅0.3 mm,深さ0.4 mmの溝を3本設けたものとする。

7.4

試料の調製

7.4.1

主材

主材の試料の調製は,次による。

a) 主材の試料を調製する前手順として,製造業者が定める使用方法によって必要となる量の主材(基剤,

硬化剤,粉体,混和液,骨材など),上水道水又はうすめ液を用意し,それぞれ別の容器に入れ,試験

室に24時間静置する。

b) a) の処理を行った主材を金属製容器に入れ,製造業者が定める使用方法によって混合した後,標準量

の上水道水又はうすめ液の約3分の2を加えて,ハンドミキサーなどで30秒間練り混ぜる。

c) 次に残った上水道水又はうすめ液を加えて,30秒間均質になるように練り混ぜる。

7.4.2

下塗材及び上塗材

下塗材及び上塗材の試料は,試験室に24時間静置した後,十分練り混ぜる。

なお,基剤と硬化剤とに分かれているものは,それぞれ試験室に24時間静置した後,混合し十分練り混

ぜる。

7.5

試験体の数

温冷繰返し試験及び耐変退色性試験の試験体の数は,基準の試験体を含め4個,耐候性試験の試験体の

数は,基準の試験体を含め3個,ひび割れ充塡性試験の試験体の数は1個とし,それ以外の試験における

試験体の数は3個とする。基準の試験体は試験後の試験体と比較するもので,作製後から比較するまでの

期間,変化又は変質しないように適切な場所に保管する。

7.6

低温安定性試験

7.6.1

試験体

試験体は,水系で液状の下塗材,主材及び上塗材のそれぞれを均一になるように練り混ぜ,容積1〜1.2 L

で直径100〜120 mm程度の金属製容器に一杯になるように入れて密閉したものとする。

7.6.2

試験の手順

試験の手順は,試験体を−5±2 ℃に保った恒温器に18時間入れた後,容器を取り出して養生室に6時

間静置する。この操作を3回繰り返した後,容器の上面を開き,試験体を静かにかき混ぜながら塊の有無,

組成物の分離及び凝集の有無を目視によって調べる。

なお,恒温器の中に放置するときは,風が直接当たらないようにする。

7.7

軟度変化試験A法

7.7.1

試験体

試験体は,7.4.1によって調製した試料とする。

7.7.2

試験の手順

試験の手順は,次による。

a) 7.4.1で調製した後,直ちに試験体をほぼ2等分し,一方の試験体によって初期流下質量測定を行い,

15

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

他方の試験体は練り混ぜに用いた金属製容器に入れたままの状態で養生室に90分間静置した後,流下

質量測定を行う。

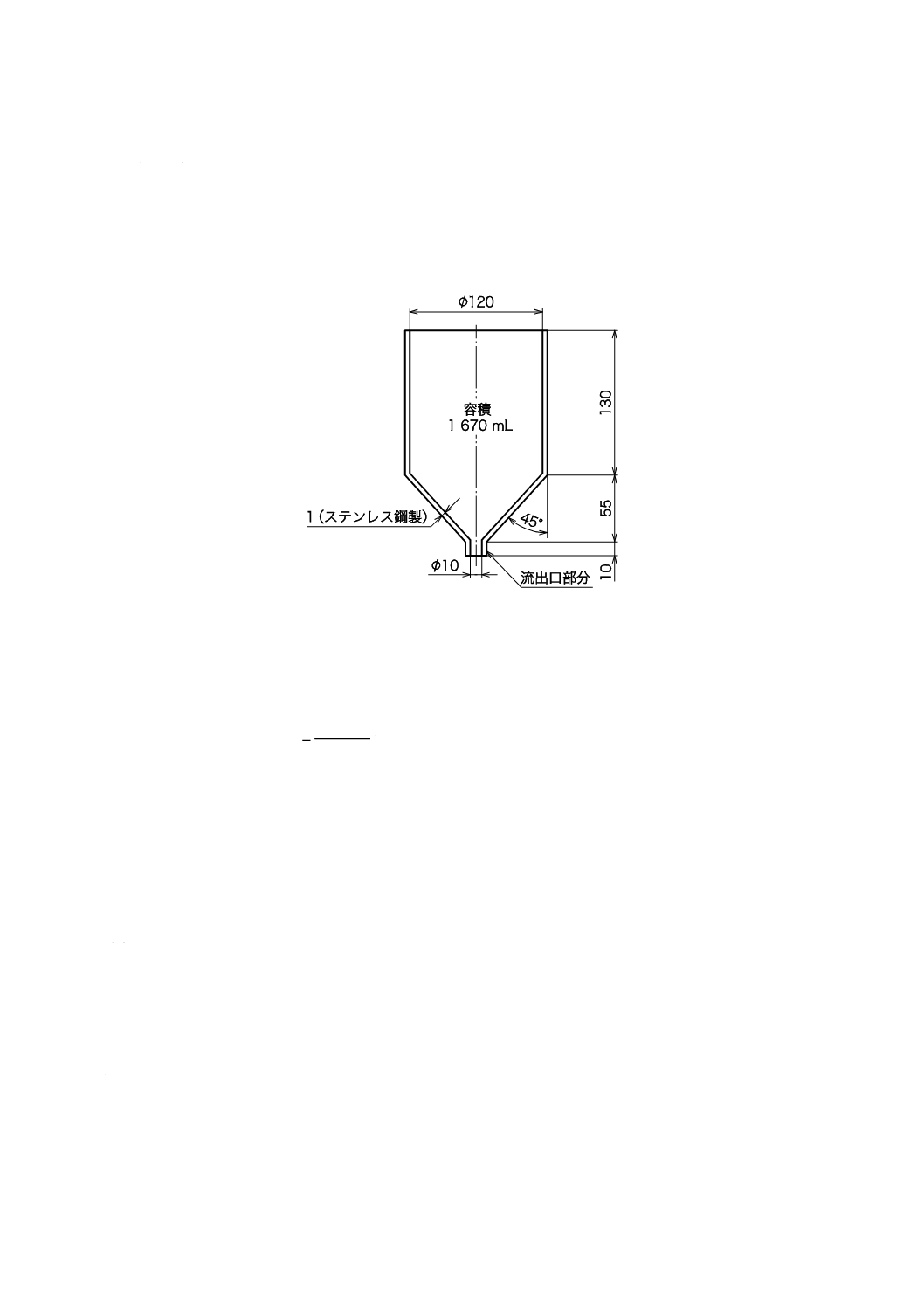

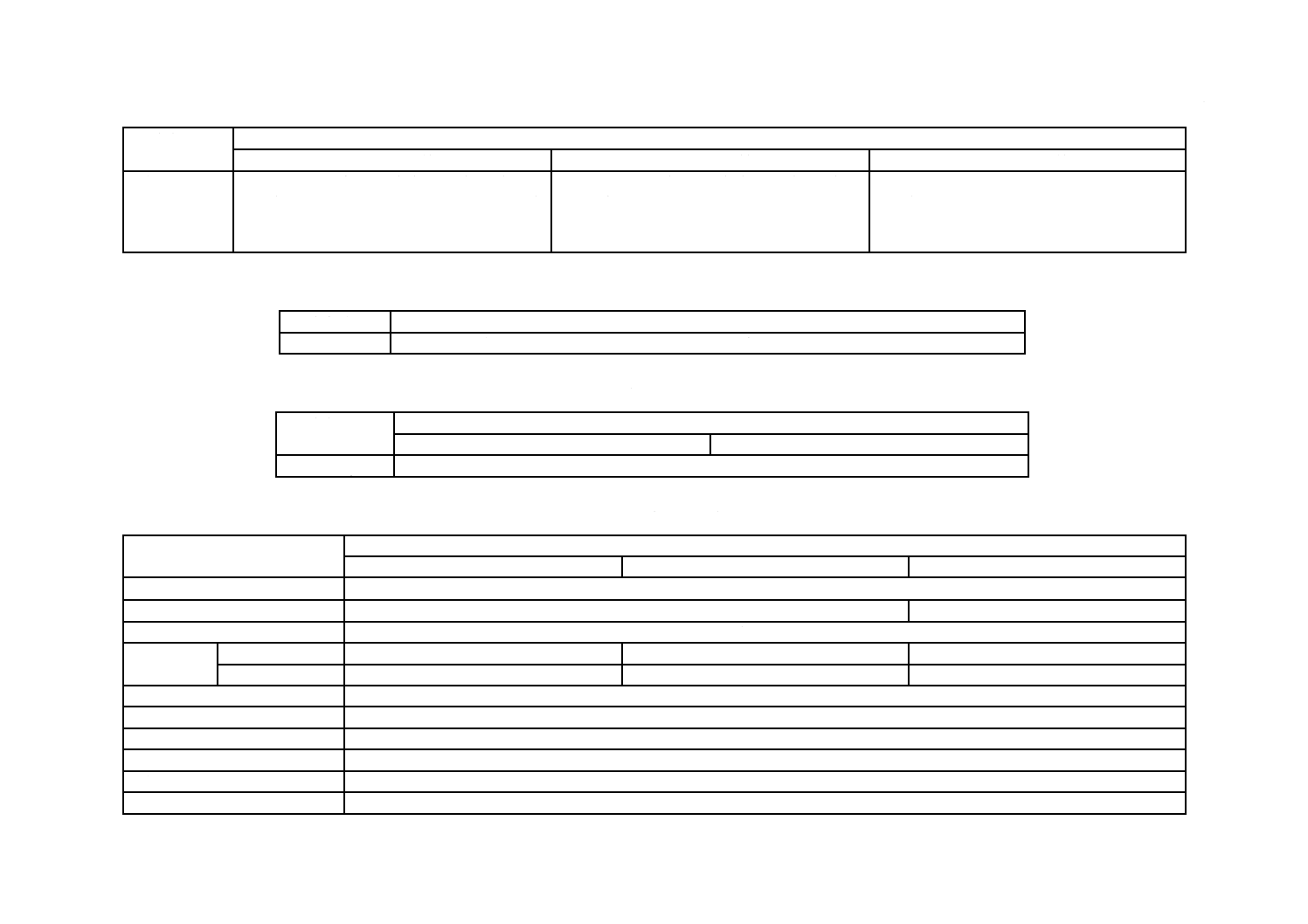

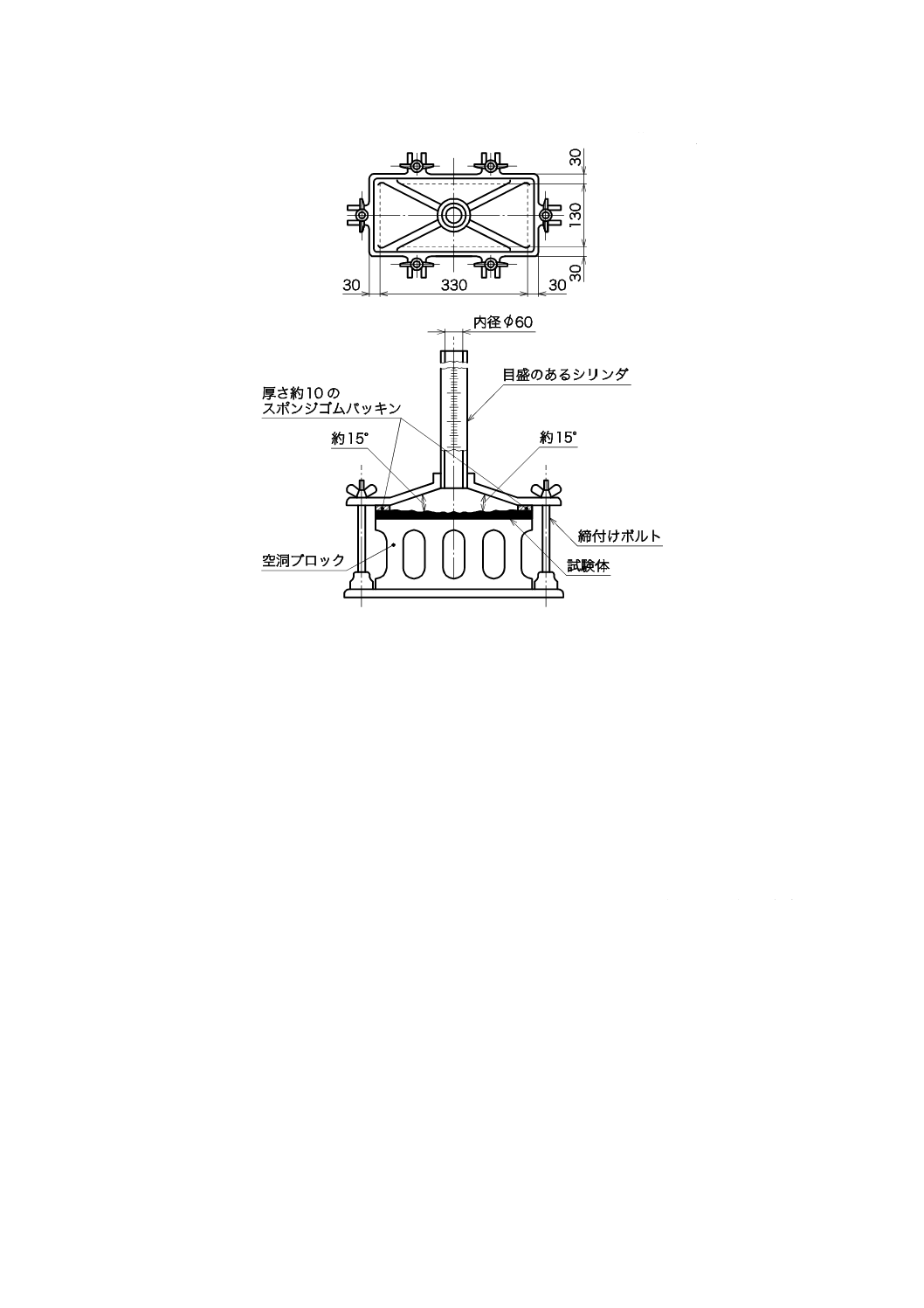

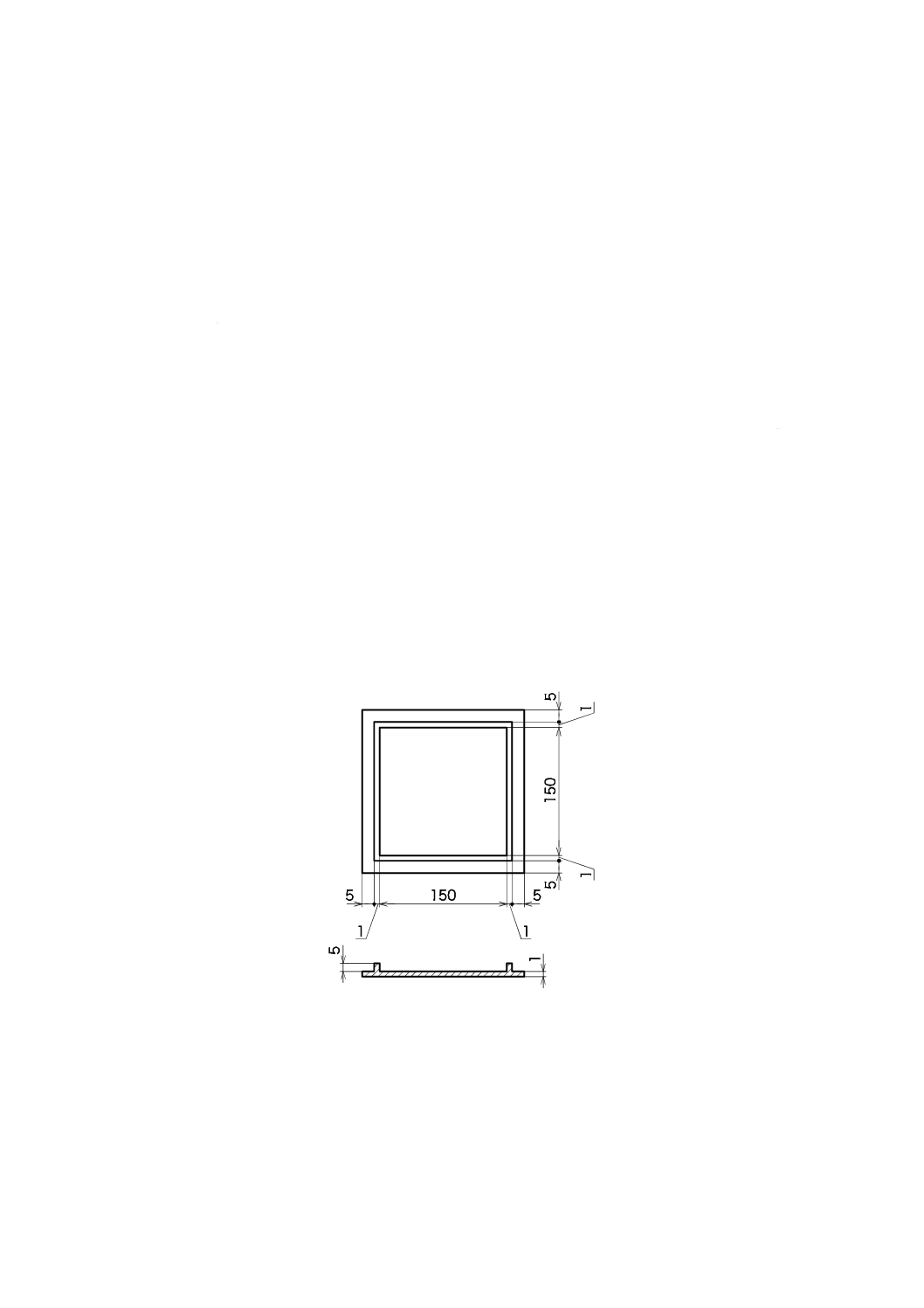

b) 初期流下質量測定は,図1に示す流量計の流出口を指で軽く押さえ,試験体を流量計にほぼ一杯にな

るように入れる。次に指を外して10秒間試験体を流下させ,その間に流下した試験体の質量W0(g)

を求める。

単位 mm

図1−流量計

c) 次に,90分間養生室に静置した試験体を取り出し,ハンドミキサーで約30秒間練り直した後,b) に

示す方法によって,その流下した試験体の質量W90(g)を求める。

d) 軟度変化率W(%)は,次の式によって算出する。

100

0

90

0

×

−

=

W

W

W

W

ここに,

W: 軟度変化率(%)

W0: 初期の流下した試験体の質量(g)

W90: 90分間静置後の流下した試験体の質量(g)

e) 以上の操作を3回繰り返し,その平均値をJIS Z 8401の規則Bによって整数に丸めて示す。

7.8

軟度変化試験B法

7.8.1

試験体

試験体は,7.4.1によって調製した試料とする。

7.8.2

試験の手順

試験の手順は,次による。

a) 7.4.1で調製した後,直ちに試験体をほぼ2等分し,一方の試験体はb) の初期フロー値測定を行い,

他の試験体は練り混ぜに用いた金属製容器に入れたままの状態で養生室に90分間静置した後,フロー

値測定を行う。

b) 初期フロー値測定は,JIS R 5201の11.2(フロー値の測り方)に規定する方法で行う。測定は,同一

試験体について2回行い,その平均値をミリメートル単位で示し,初期フロー値F0(mm)とする。

c) 90分間養生室に静置した試験体を取り出し,ハンドミキサーで約30秒間練り直し,b) に示す方法に

よって,そのフロー値F90(mm)を求める。

16

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 軟度変化率F(%)は,次の式によって算出し,JIS Z 8401の規則Bによって整数に丸めて示す。

100

0

90

0

×

−

=

F

F

F

F

ここに,

F: 軟度変化率(%)

F0: 初期フロー値(mm)

F90: 90分間静置後の試験体のフロー値(mm)

e) 以上の操作を3回繰り返し,その平均値をJIS Z 8401の規則Bによって整数に丸めて示す。

7.9

初期乾燥によるひび割れ抵抗性試験

7.9.1

試験体

試験体は,7.3 a) に示す基板の表面に,7.4.1によって調製した主材を製造業者が定める使用方法によっ

て塗り付けたものとする。下塗材が必要なものは,あらかじめ7.4.2によって調製した下塗材を製造業者

が定める使用方法によって塗り付けておく。

7.9.2

試験の手順

試験の手順は,7.9.1で試料を塗り付けた試験体を,直ちに風速3 m/s±10 %に調整した風洞内に入れ,

試験体を気流に平行になるように置き,6時間後に試験体を取り出し,3個の試験体について表面のひび割

れの発生の有無を目視によって調べる。風洞内の空気は,温度23±2 ℃,湿度 (50±5) %とする。

なお,主材の工程が複数となるものについては主材の基層塗り後風洞内に6時間放置し,ひび割れの発

生の有無を調べ,その後,同一の試験体に製造業者が定める使用方法によって模様塗りを行い,同様に風

洞内に6時間放置し,ひび割れの発生の有無を調べる。

7.10 付着強さ試験

7.10.1 試験体

試験体は,次による。

a) 薄付け仕上塗材及び厚付け仕上塗材の試験体 試験体は,7.3 b) に示す基板の表面に,7.4によって調

製した試料を製造業者が定める使用方法によって塗り付け,養生室に14日間静置したものとする。た

だし,セメント系及びポリマーセメント系の仕上塗材については,温度20±2 ℃,湿度80 %以上の

状態で静置したものとする。

なお,浸水後の付着強さの試験に用いる試験体の4側面は,静置期間の終了3日前にエポキシ樹脂

などで塗り包む。

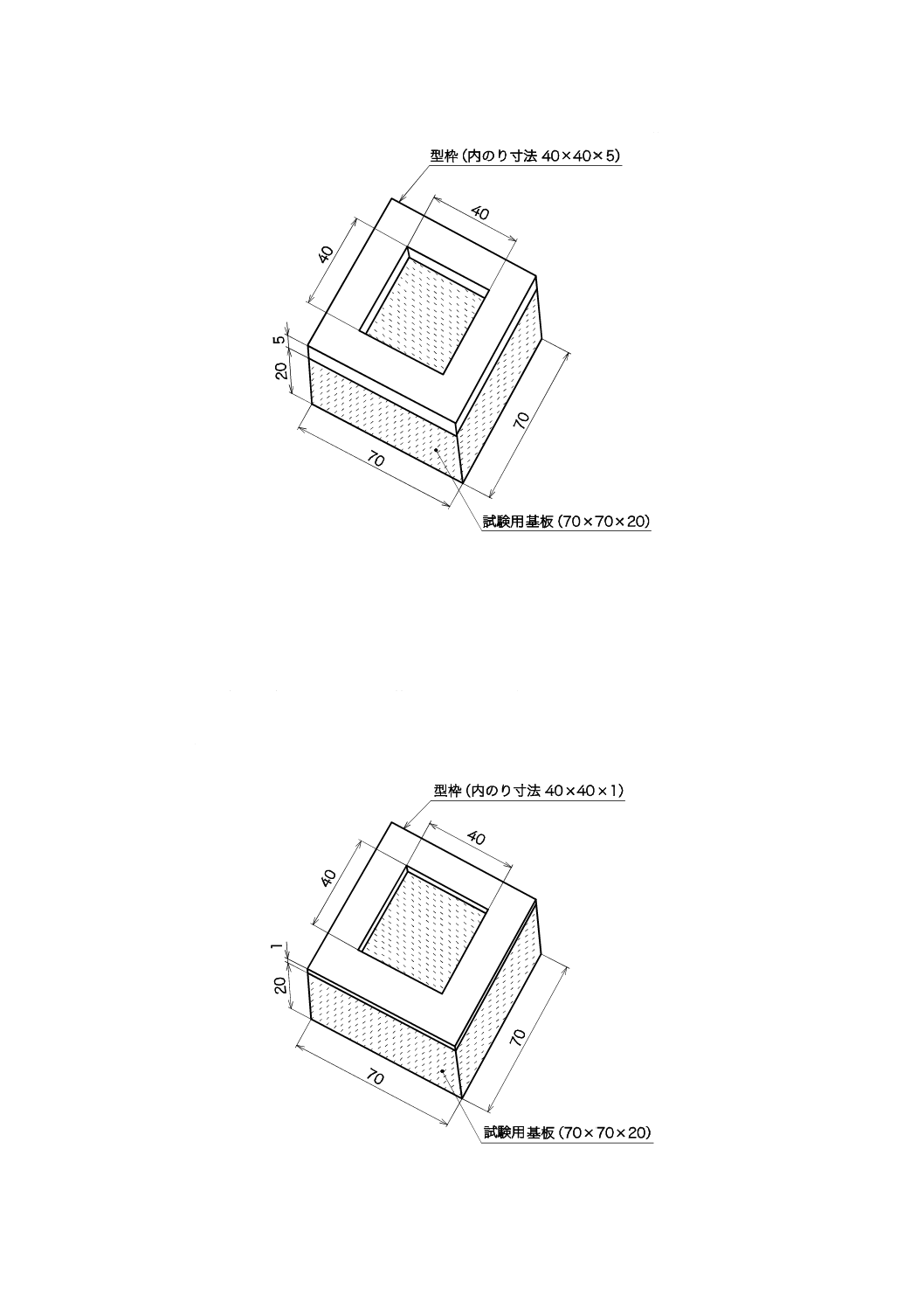

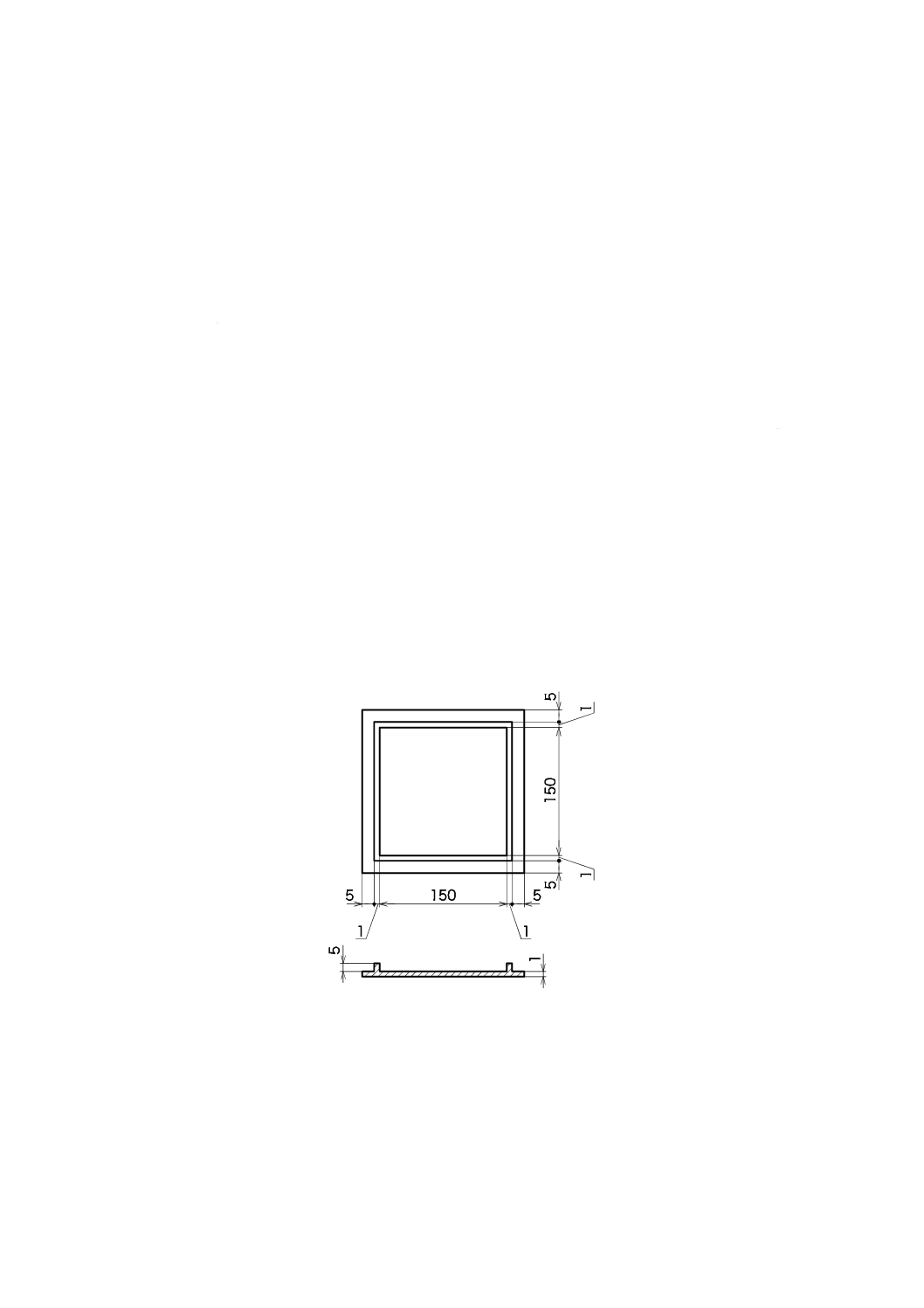

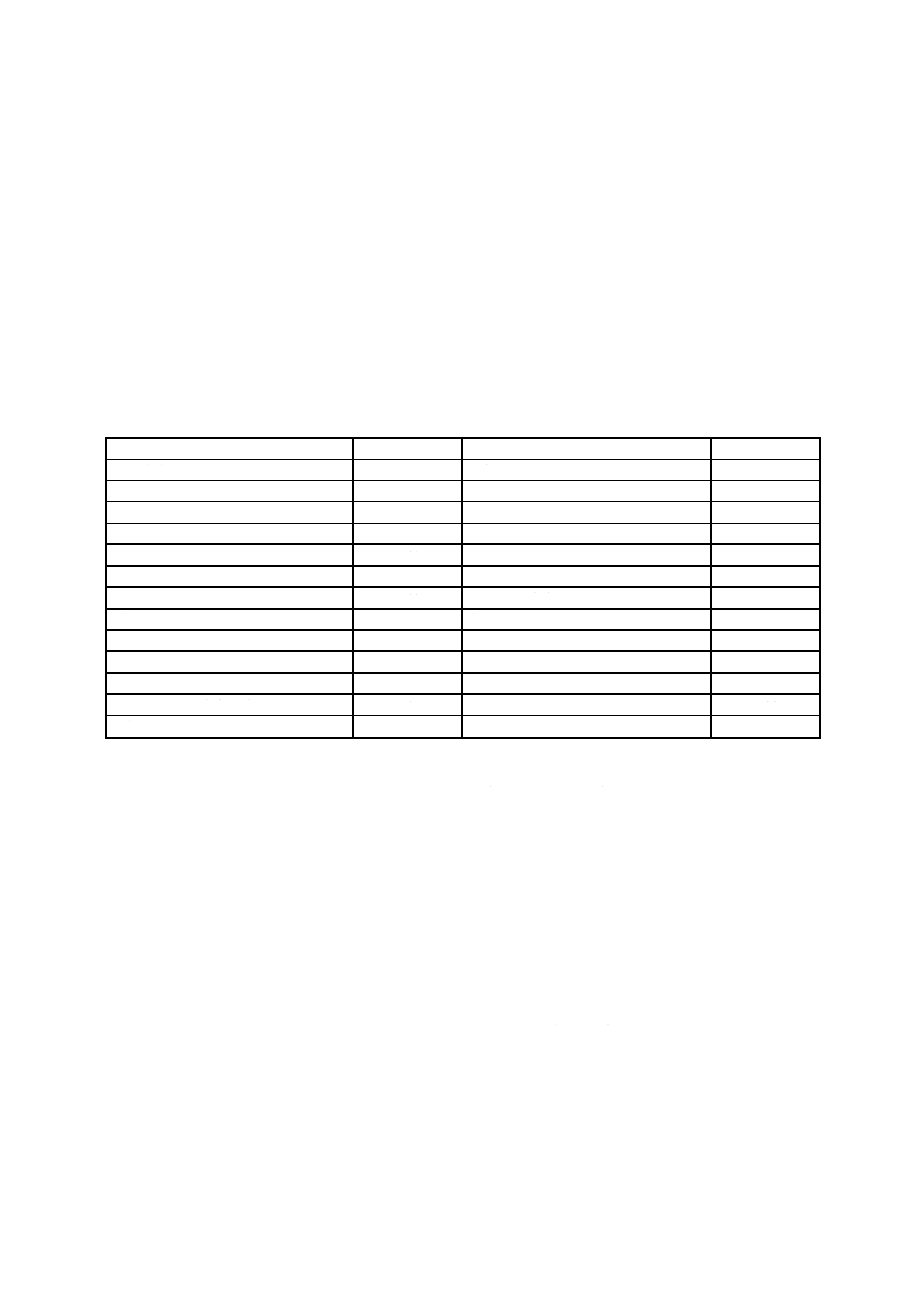

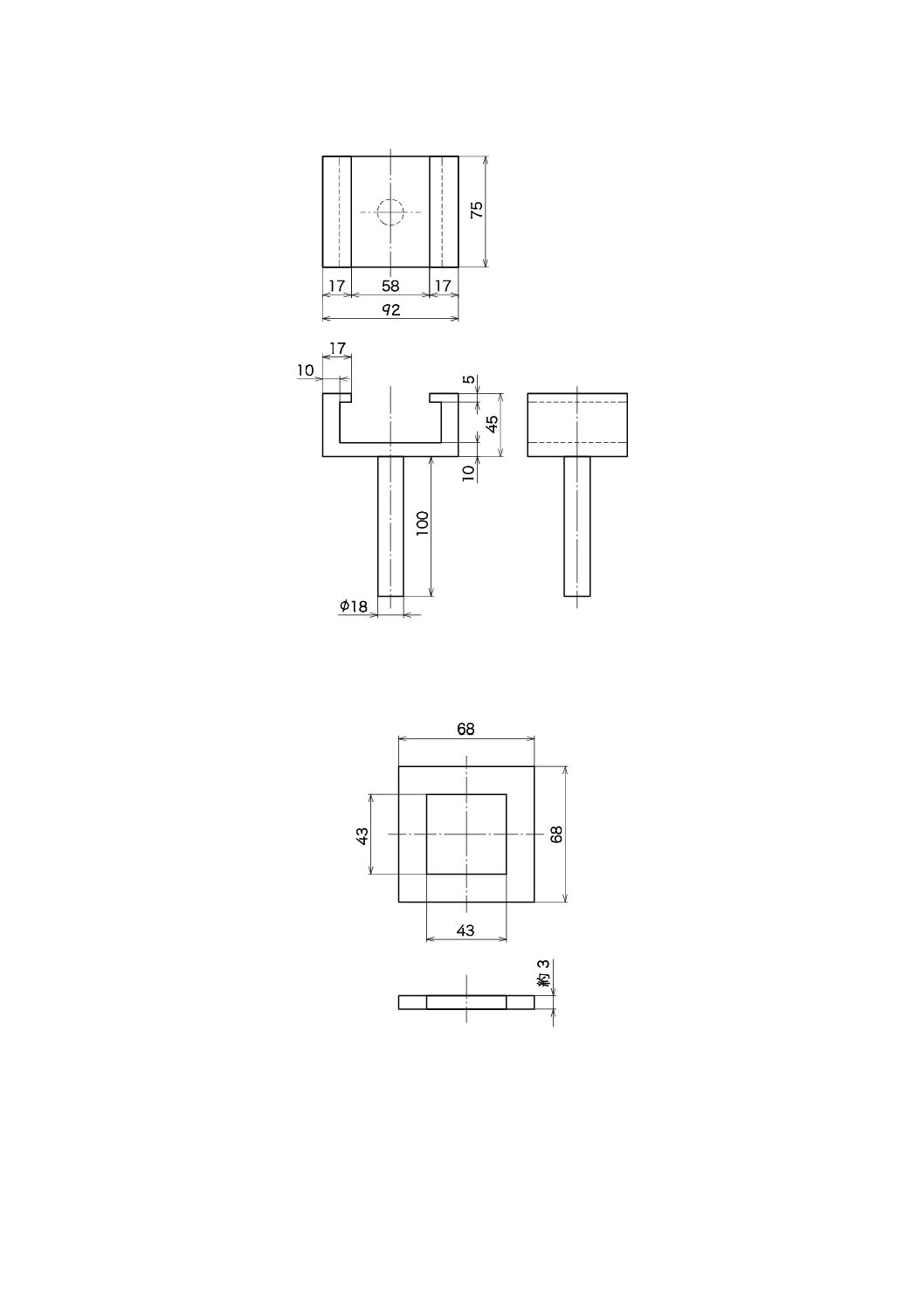

b) 軽量骨材仕上塗材の試験体 試験体は,7.3 b) に示す基板の表面に,図2に示す内のり寸法40 mm×

40 mm×5 mmの金属製又は合成樹脂製の型枠を置き,これに7.4によって調製した試料を充塡し,金

ごて又は金べらを用いて上面を平たんに仕上げて成形し,型枠から取り外して試験室に7日間静置し

た後,デシケータに入れ,24時間乾燥したものとする。ただし,セメント系及びポリマーセメント系

の仕上塗材については,成形後,温度20±2 ℃,湿度80 %以上の状態で3日間静置した後,更に養

生室で7日間静置した後,デシケータ中で24時間乾燥したものとする。

デシケータの乾燥剤は,JIS K 8123に規定する塩化カルシウム(試薬)又はJIS K 1464に規定する

品質に適合するシリカゲルを用いる。

17

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−型枠(軽量骨材仕上塗材)

c) 複層仕上塗材の試験体 試験体は,7.3 b) に示す基板の表面に,製造業者が定める使用方法によって

下塗材を塗り付けた後,図3に示す内のり寸法40 mm×40 mm×1 mmの金属製又は合成樹脂製の型枠

を下塗材の塗付け面に置き,次に7.4.1によって調製した試料を充塡し,金ごて又は金べらを用いて上

面を平らに仕上げて直ちに型枠を取り除き,更に製造業者が定める使用方法によって,下塗材及び主

材の表層に上塗材を塗り付け,その後養生室に14日間静置したものとする。

なお,浸水後の付着強さ試験に用いる試験体の4側面は,静置期間の終了3日前にエポキシ樹脂な

どで塗り包む。

単位 mm

図3−型枠(複層仕上塗材)

18

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 可とう形改修用仕上塗材の試験体 試験体は,7.3 b) に示す基板の中央表面に,図3に示す型枠を置

き,次に7.4.1によって調製した試料を充塡し,金ごて又は金べらを用いて上面を平らに仕上げて直ち

に型枠を取り除き,更に製造業者が定める使用方法によって基板及び主材の表層に上塗材を塗り付け,

その後養生室に14日間静置したものとする。

なお,浸水後の付着強さ試験に用いる試験体の裏面及び4側面は,静置期間の終了3日前にエポキ

シ樹脂などで塗り包む。

7.10.2 試験の手順

試験の手順は,次による。

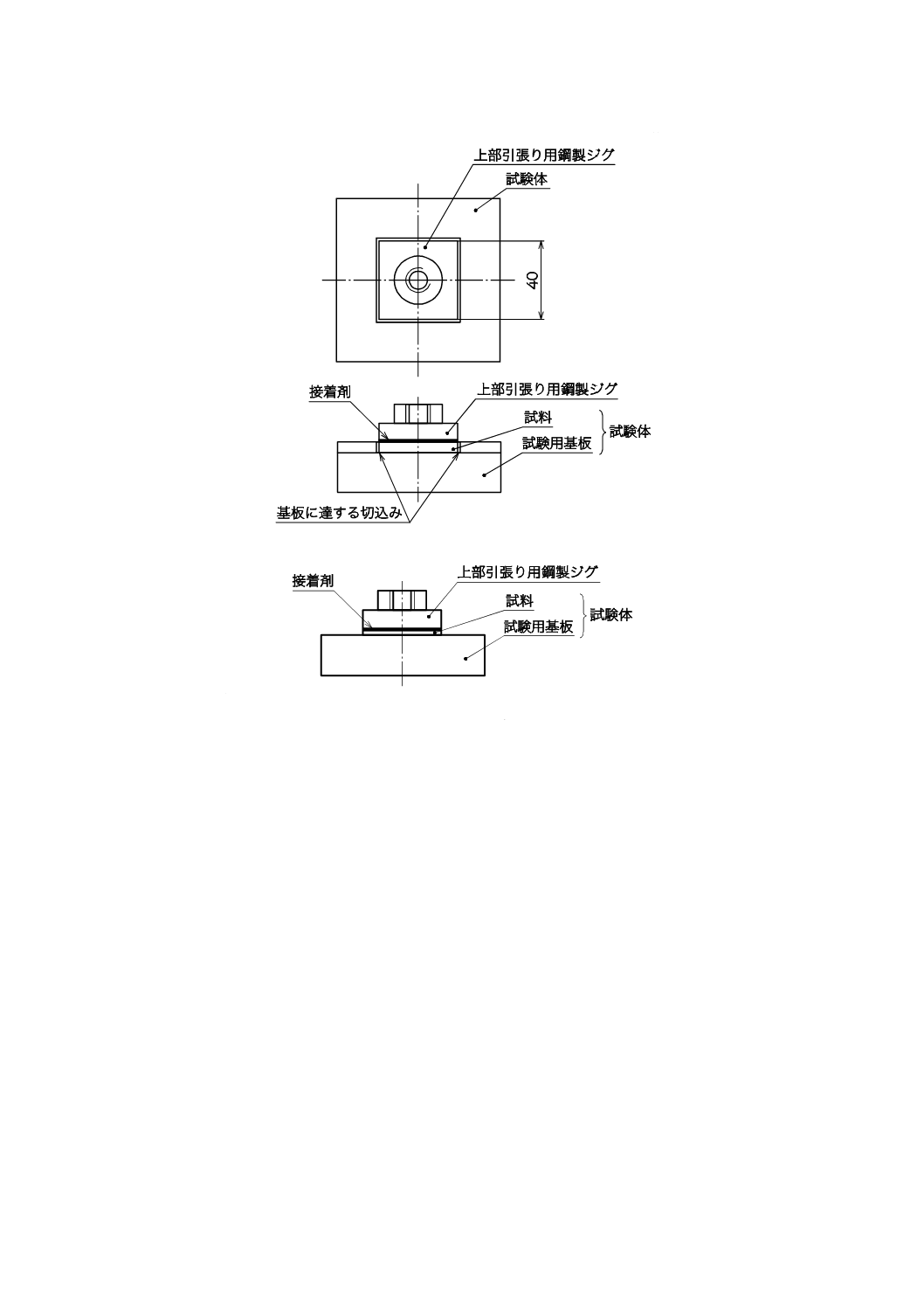

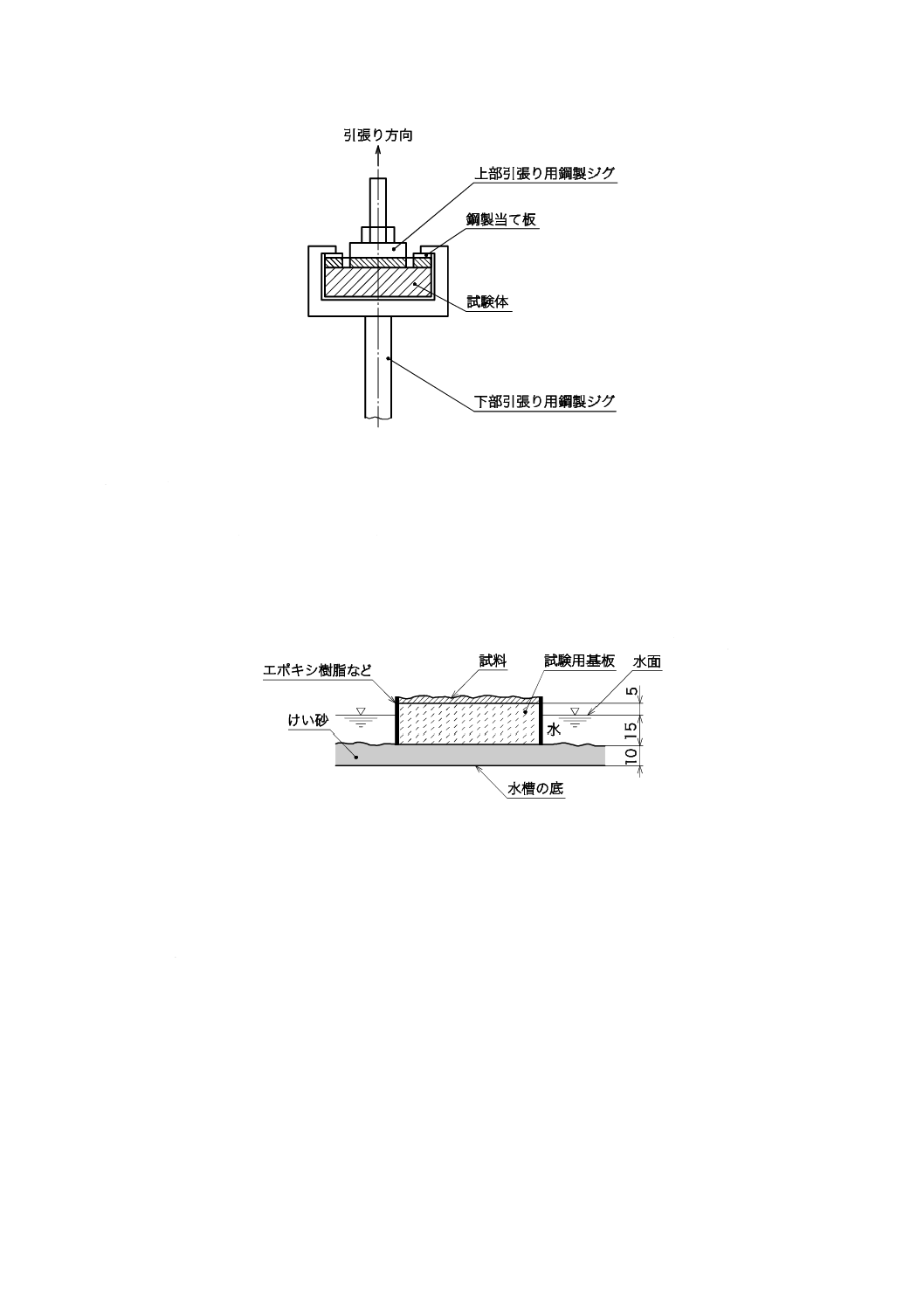

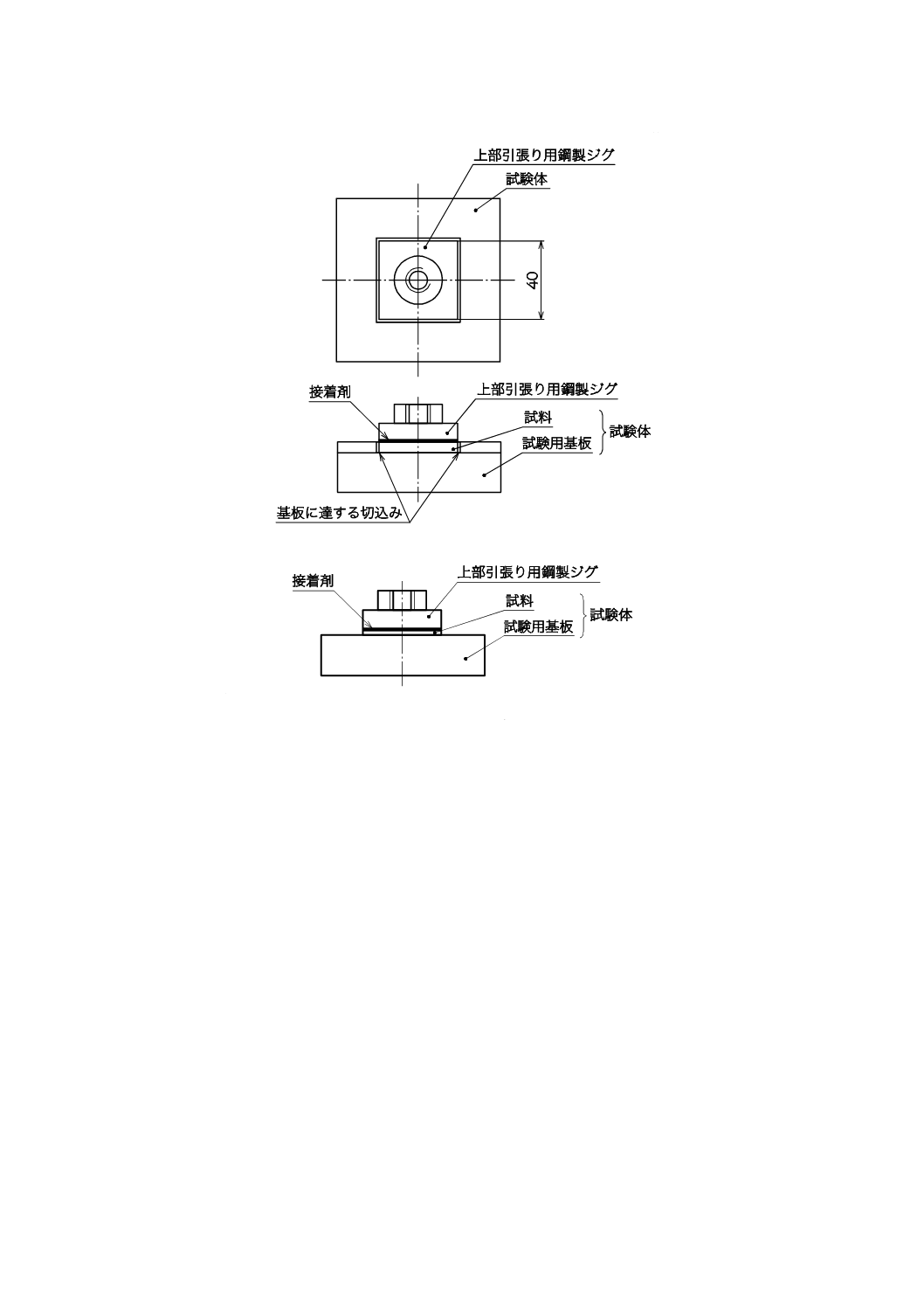

a) 標準状態の試験の手順 試験の手順は,試験体を養生室内に水平に静置し,試料塗付け面に接着剤を

塗り,図4に示すように上部引張り用鋼製ジグを静かに載せ,軽くすり付けるように接着し取り付け,

周辺にはみ出した接着剤を拭き取り,24時間静置した後,図7に示すように試験体面に対して鉛直方

向に引張力を加えて,3個の試験体についてそれぞれの最大引張荷重T(N)を求める。破断するまで

の荷重速度は,1 500〜2 000 N/minとする。付着強さA(N/mm2)は,次の式によって算出し,その平

均値をJIS Z 8401の規則Bによって小数点以下1桁の値に丸めて示す。

なお,薄付け仕上塗材及び厚付け仕上塗材については,24時間後に試験体に接着した上部引張り用

鋼製ジグの周り4辺に,基板に達するまで40 mm×40 mmの方形の切込みを入れた後,図5に示す下

部引張り用鋼製ジグ及び図6に示す鋼製当て板を用いて,最大引張荷重を求める。

600

1

T

A=

ここに,

A: 付着強さ(N/mm2)

T: 最大引張荷重(N)

注記1 試験に用いる引張試験機のつかみ具は,自動調心形が望ましい。

注記2 接着剤は,試験体に浸透しにくい高粘度のもの,例えば,無溶剤形の2液形エポキシ樹脂

接着剤がよい。

19

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 薄付け仕上塗材及び厚付け仕上塗材の場合の例

b) 複層仕上塗材,軽量骨材仕上塗材及び可とう形改修用仕上塗材の場合の例

図4−上部引張り用鋼製ジグの取付け(例)

20

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

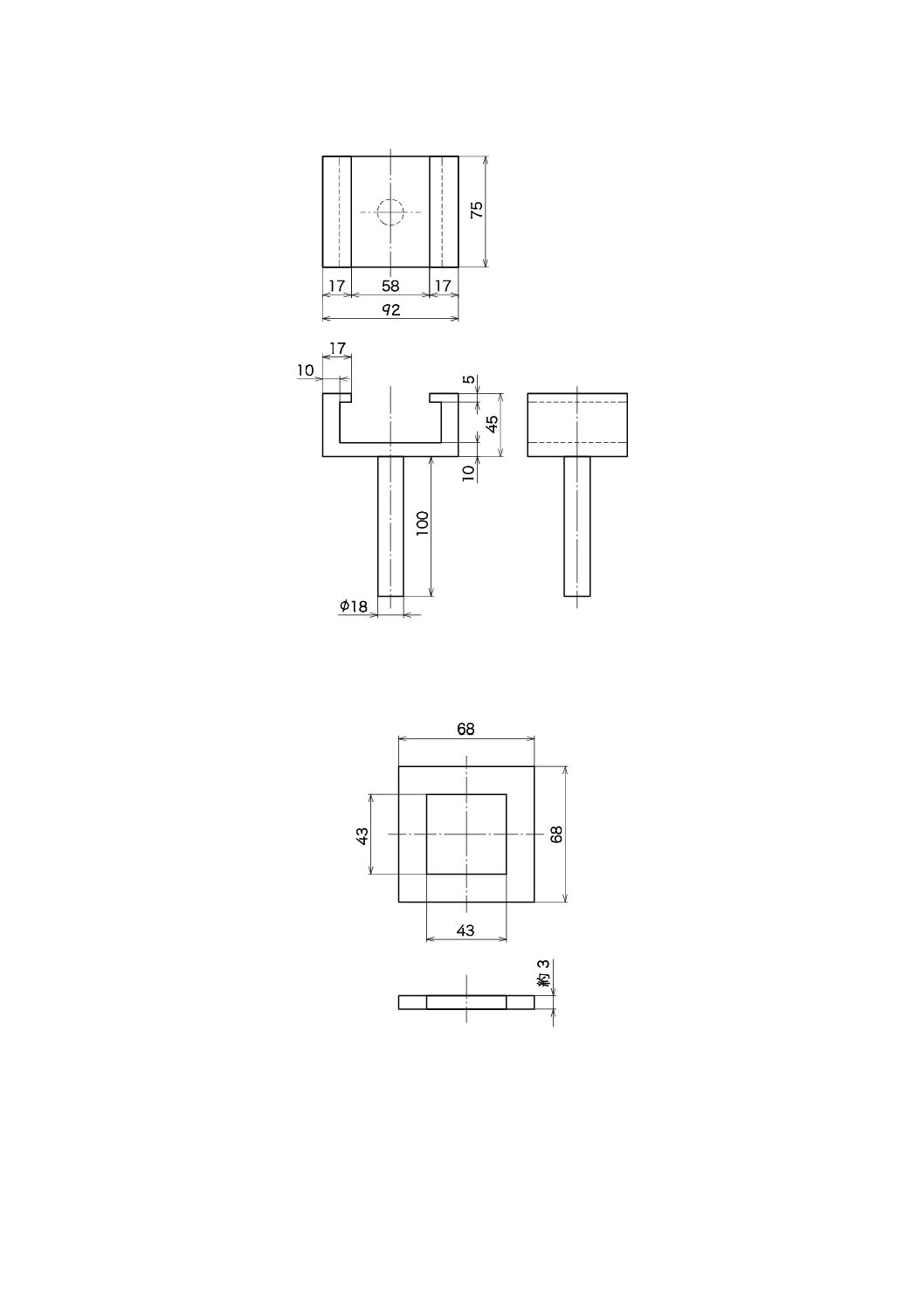

単位 mm

図5−下部引張り用鋼製ジグ(例)

単位 mm

図6−鋼製当て板

21

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−試験体の引張試験機への取付け方

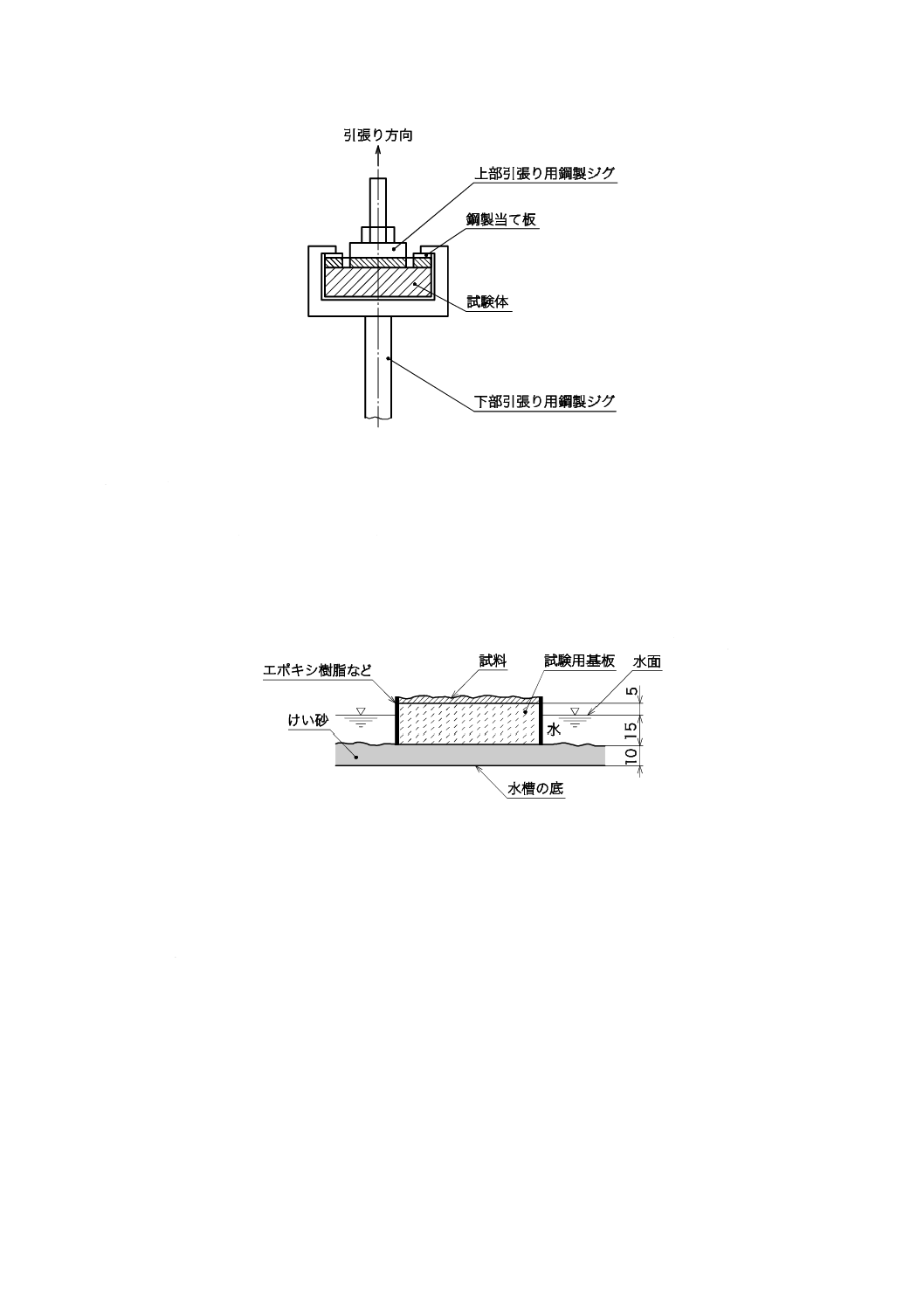

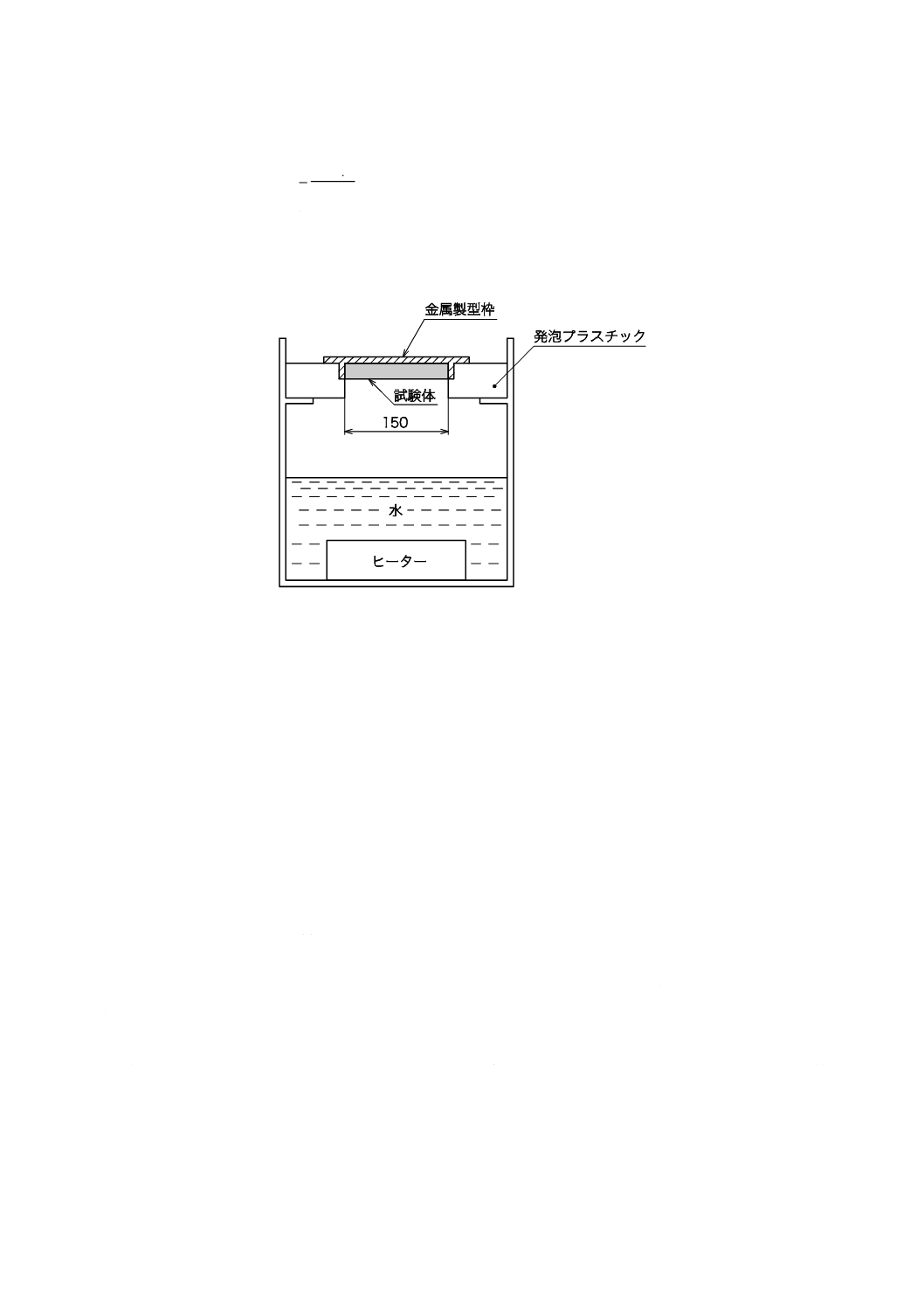

b) 浸水後の試験の手順 試験の手順は,図8に示すように,水槽内のけい砂上に試験体を水平に置き,

試験体の基板の上面が水面から約5 mmの位置に現れるように上水道水を注ぎ,その状態で10日間経

過した後,試験体を取り出し,試験体の側面を下にして,50±3 ℃の恒温器中で24時間乾燥し,次に

養生室に24時間静置した後,7.10.2に示す方法によって3個の試験体の付着強さを求める。

ただし,可とう形改修用仕上塗材の場合は,水槽内に試験体を水平に置き,完全に水没するように

注水する。

単位 mm

図8−浸水方法(断面図)

注記3 けい砂の大きさは,6〜8号程度が望ましい。

7.11 温冷繰返し試験

7.11.1 試験体

試験体は,7.10.1の浸水後の付着強さ試験に用いる試験体と同じ方法で作製する。

7.11.2 試験の手順

試験の手順は,3個の試験体を23±2 ℃の上水道水中に18時間浸せきした後,直ちに−20±2 ℃の恒温

器中で3時間冷却し,次いで直ちに50±3 ℃の別の恒温器中で3時間加温し,この24時間を1サイクル

とする操作を10回繰り返した後,試験室に2時間静置し,塗膜のひび割れ,剝がれ及び膨れの有無を目視

によって調べるとともに,変色及び光沢低下の程度を基準の試験体と比較する。ただし,主材を塗り付け

ていない部分及び主材外周部については評価しない。

注記 繰返し操作の途中,試験を中断する場合,加温3時間終了後とし,試験時間は4週間を超えな

いようにする。中断する場合は養生室で静置する。

22

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

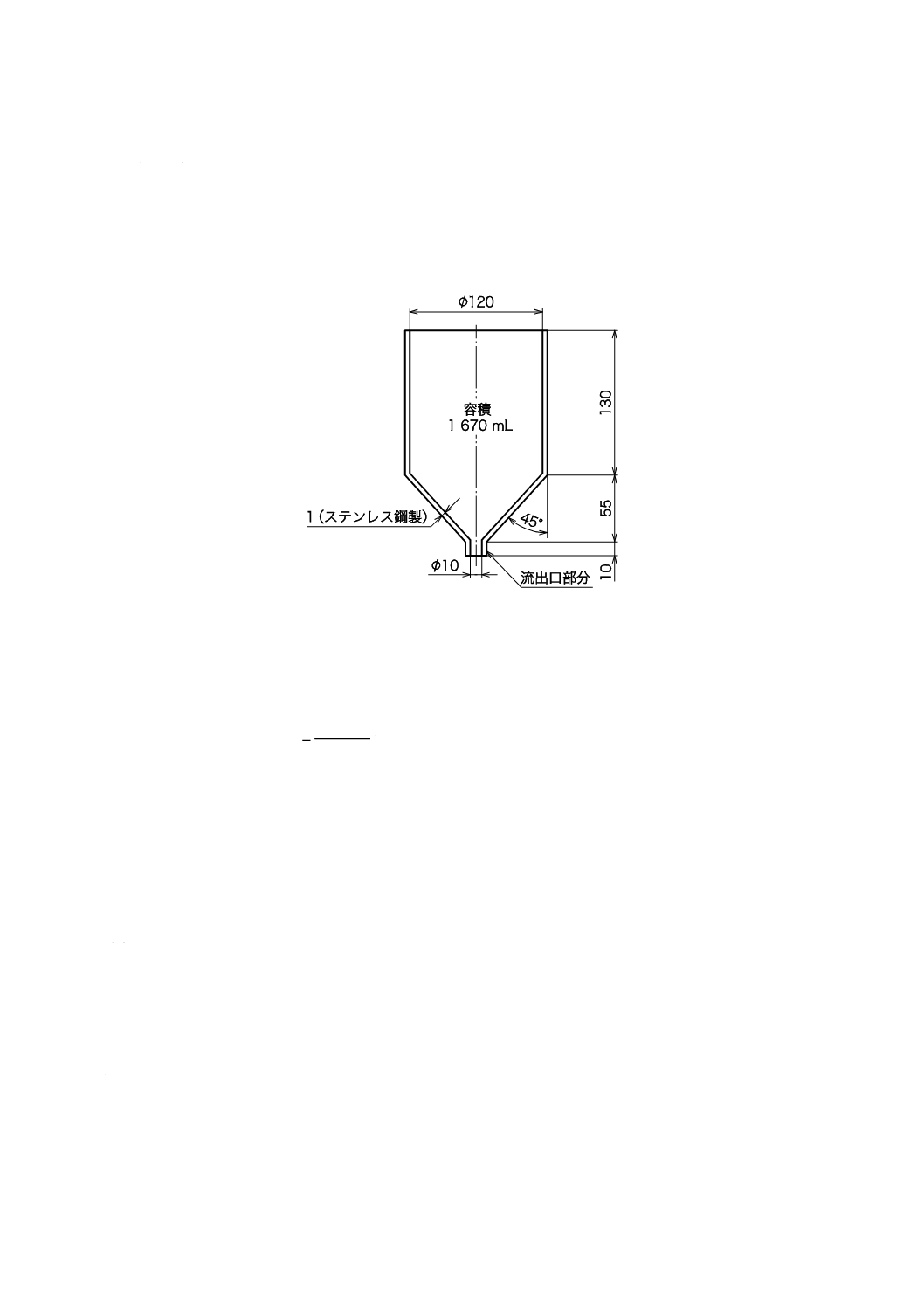

7.12 透水試験A法

7.12.1 試験体

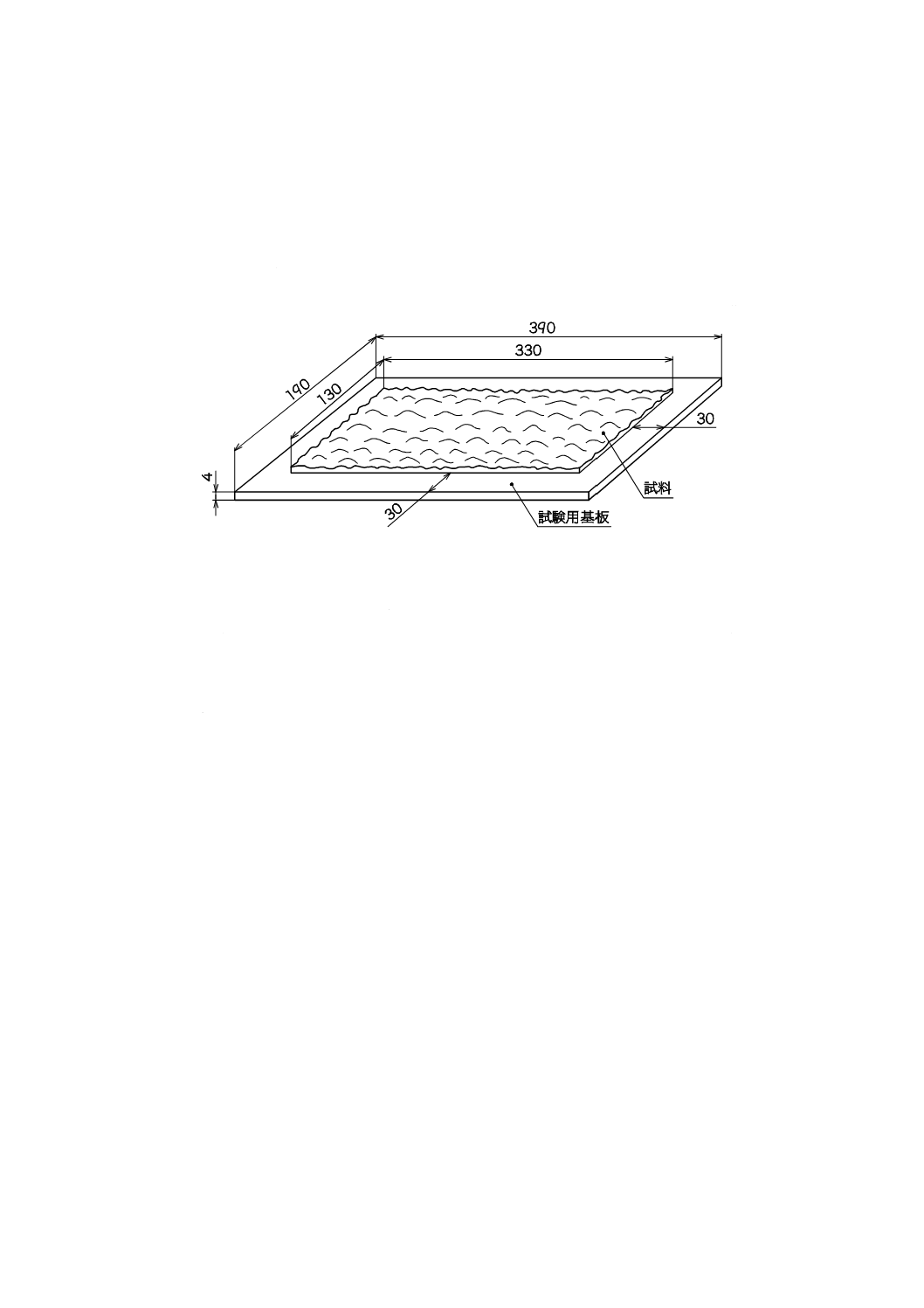

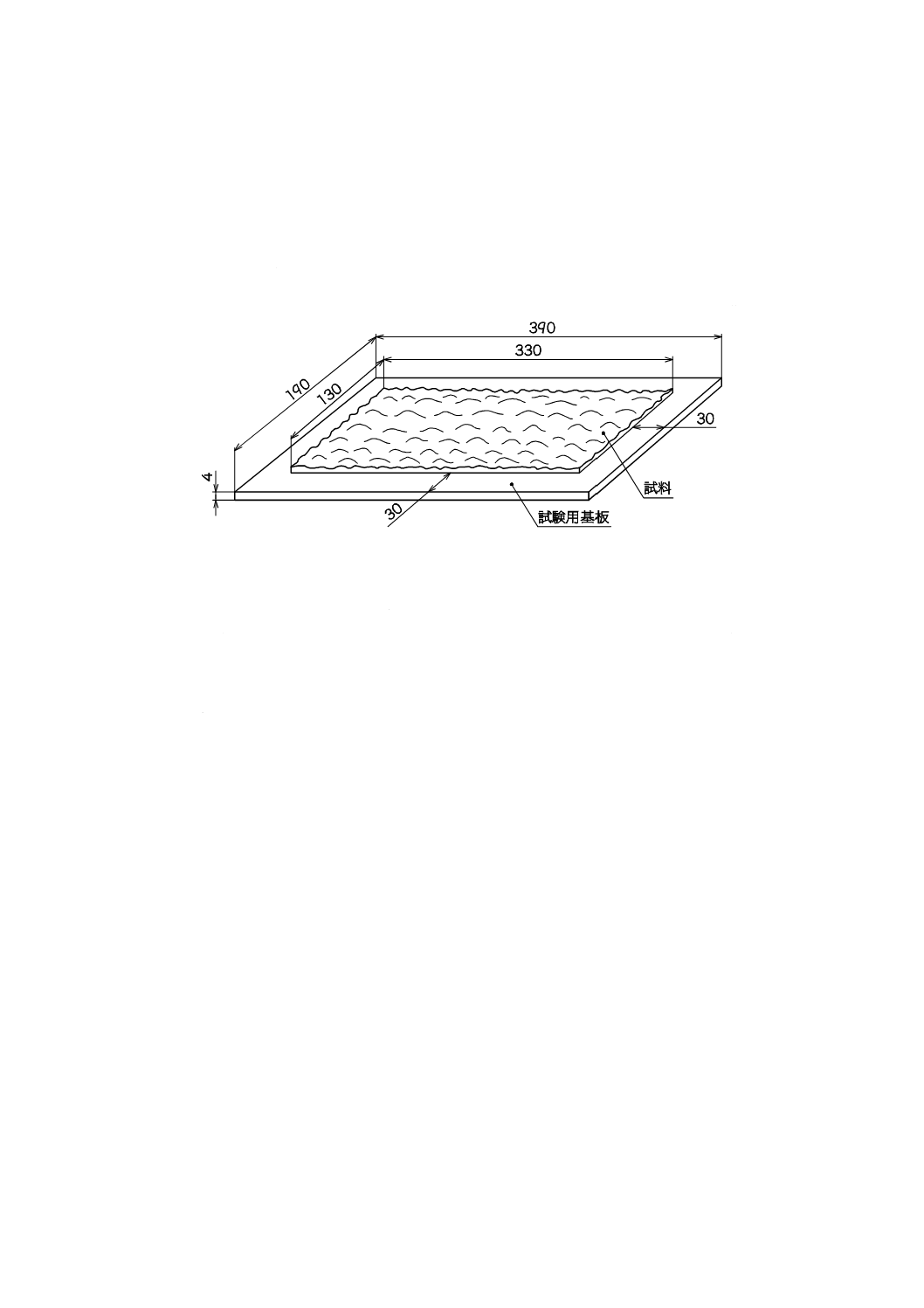

試験体は,7.3 c) に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によって

図9に示すように塗り付け,養生室に14日間静置したものとする。

注記 試料を塗り付けない基板の周辺部分は,あらかじめテープなどで覆っておき,試料を塗り付け

た直後に取り除くとよい。

単位 mm

図9−透水試験A法の試験体

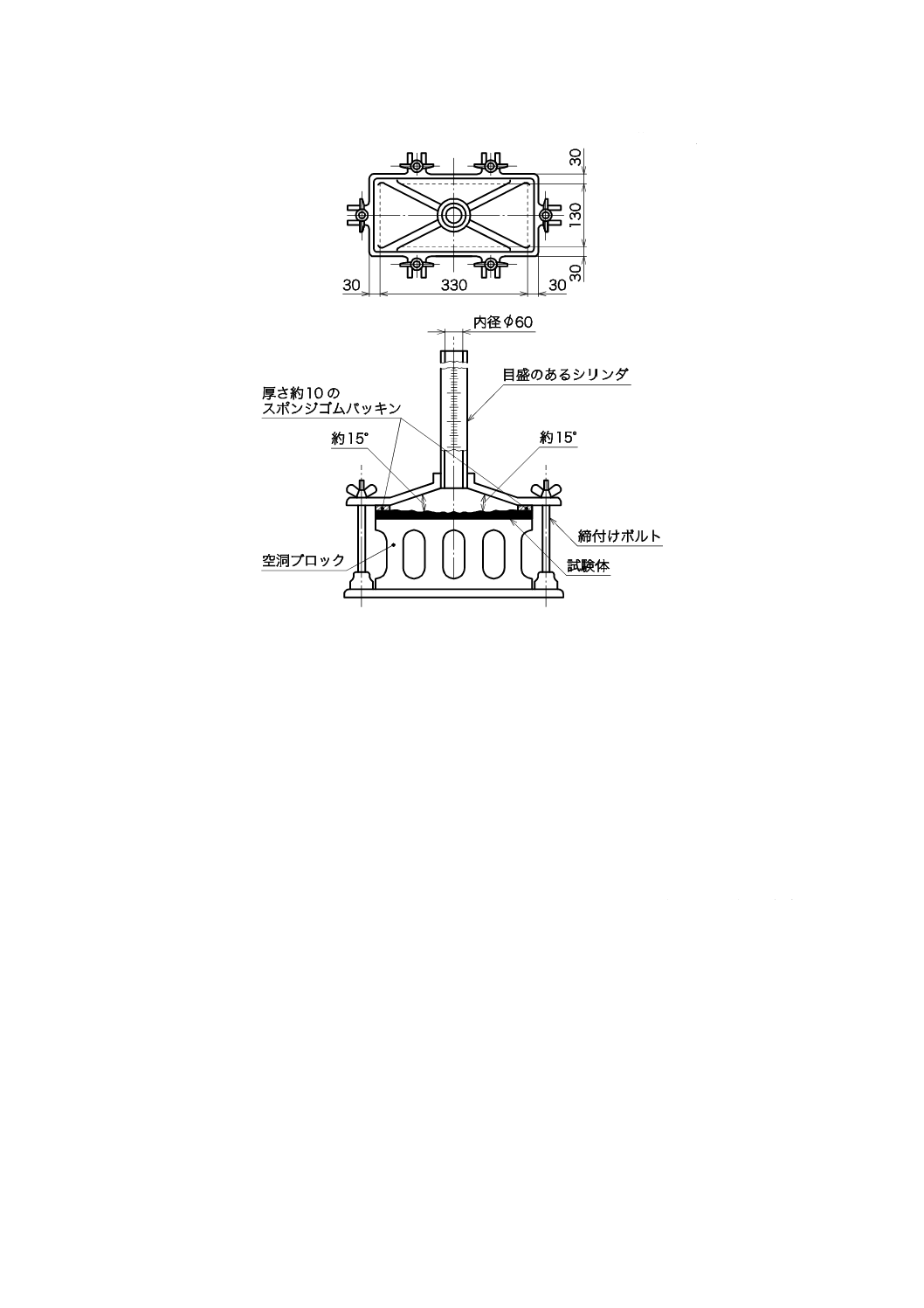

7.12.2 試験の手順

試験の手順は,図9に示す試験体をJIS A 5406に規定する空洞ブロック390 mm×190 mm×100 mmの面

に載せ,図10の透水試験装置に取り付けた後,試験室に24時間放置した23±2 ℃の上水道水をシリンダ

ー内に200 mmの目盛まで入れ,そのときの水頭の高さと60分間経過した後の水頭の高さとの差を求める。

透水量は,3個の試験体の平均値をJIS Z 8401の規則Bによって小数点以下1桁に丸めて示す。

なお,空洞ブロックは圧縮強さを表す記号が08又はAの種類とする。

23

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図10−透水試験A法の試験装置

7.13 透水試験B法

7.13.1 試験体

試験体は,7.3 d) に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によって

塗り付けた後,養生室に14日間静置したものとする。

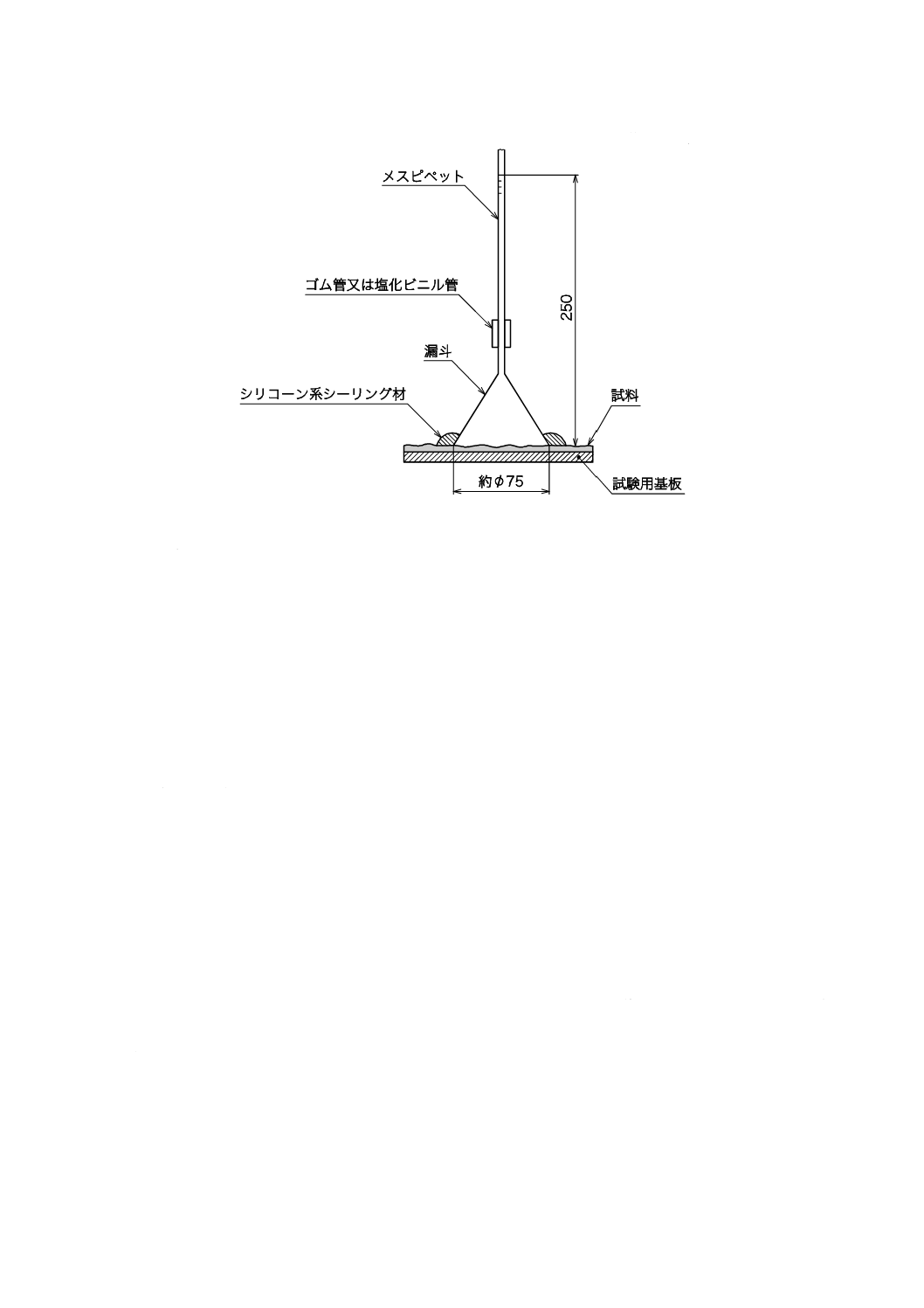

7.13.2 試験の手順

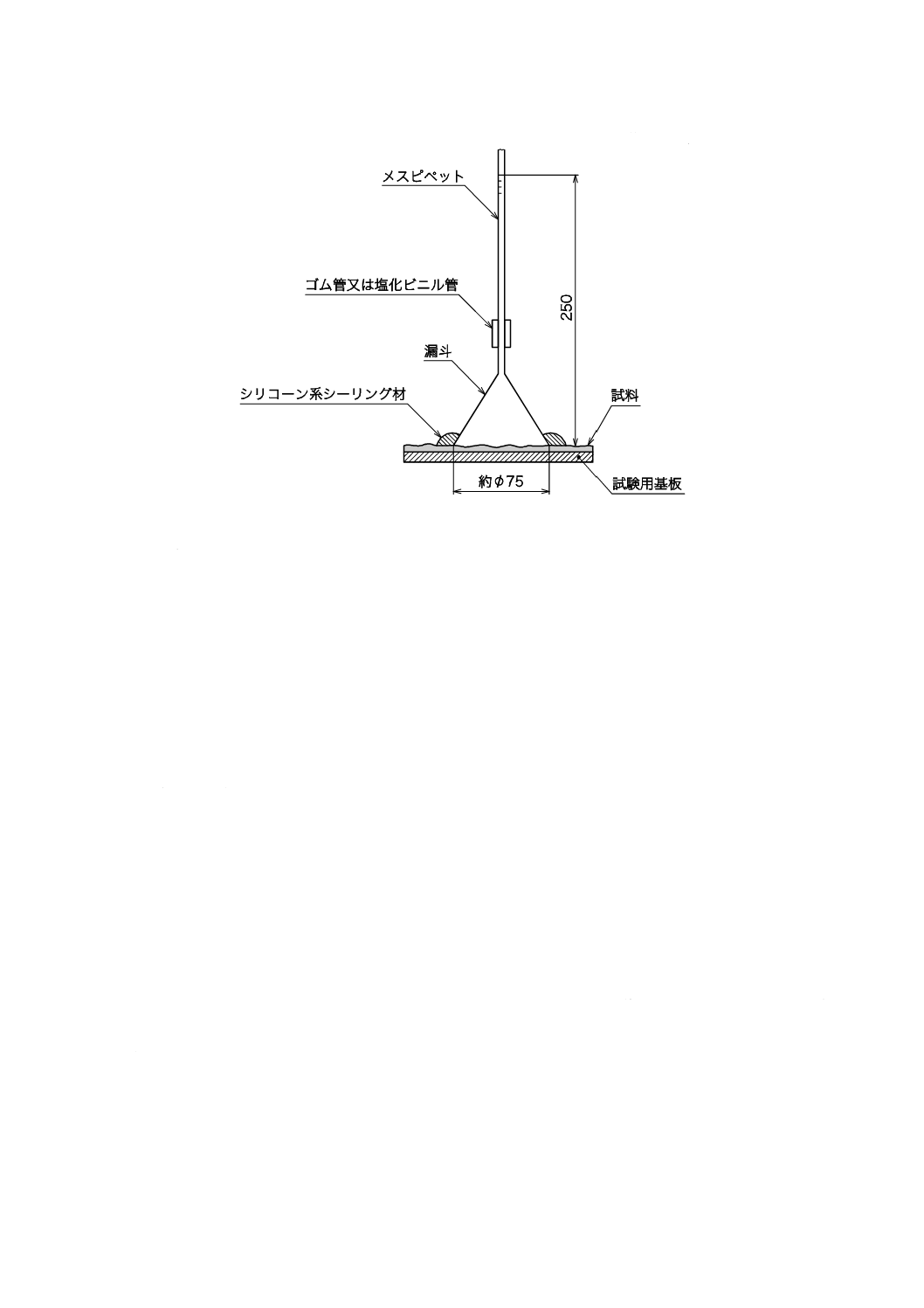

試験の手順は,試験体を水平に保持し,図11に示すように透水試験器具をシリコーン系シーリング材な

どによって止め付け,48時間以上放置した後,試験室に24時間放置した23±2 ℃の上水道水を試験体の

表面から高さ約250 mmまで入れ,そのときの水頭の高さと24時間後の水頭の高さとの差を求める。透水

量は,3個の平均値をJIS Z 8401の規則Bによって小数点以下1桁に丸めて示す。透水試験器具は水頭250

mmを保持できるもので,口径約75 mmの漏斗と1目盛0.05 mLのメスピペット(容量5 mL)を連結した

ものとする。

注記 透水試験器具の連結をする道具としては,ゴム管又は塩化ビニル管がある。

透水試験器具を,上水道水が漏れないようにシリコーン系シーリング材で試験体に止め付け

にくいときには,試験体の作製に当たり,試料を塗り付けた後,漏斗を軽く当てて接着する位

置を決め,その周辺をへらなどで平らにならすか,削り取っておくとよい。シリコーン系シー

リング材で止め付ける部分には,シリコーン樹脂系,エポキシ樹脂系などのプライマーを塗り

付けてもよい。

24

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図11−透水試験B法の試験器具

7.14 耐洗浄性試験

7.14.1 試験体

試験体は,7.3 e) に示す基板に,7.4によって調製した試料を製造業者が定める使用方法によって塗り付

け,養生室に14日間静置したものとする。

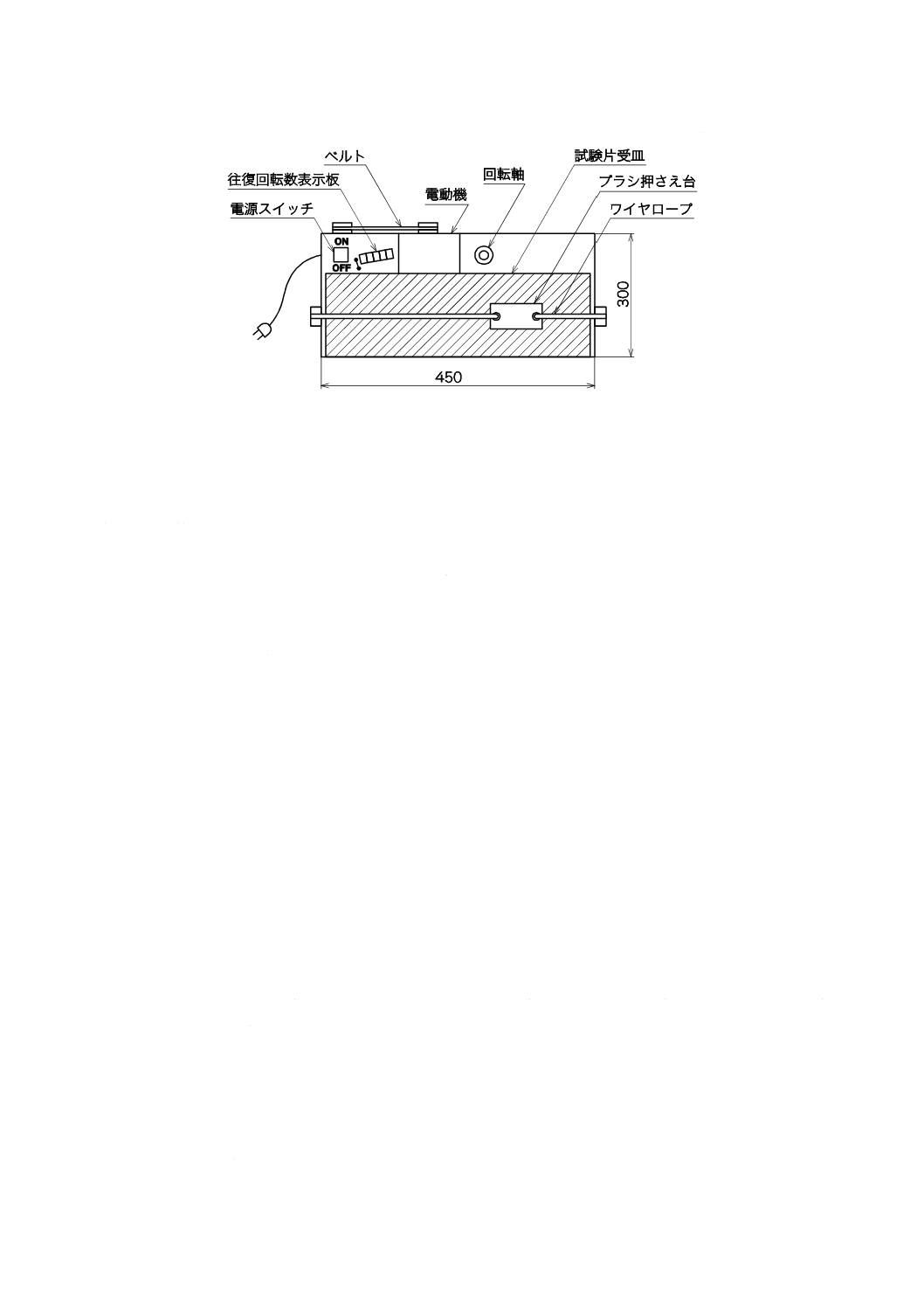

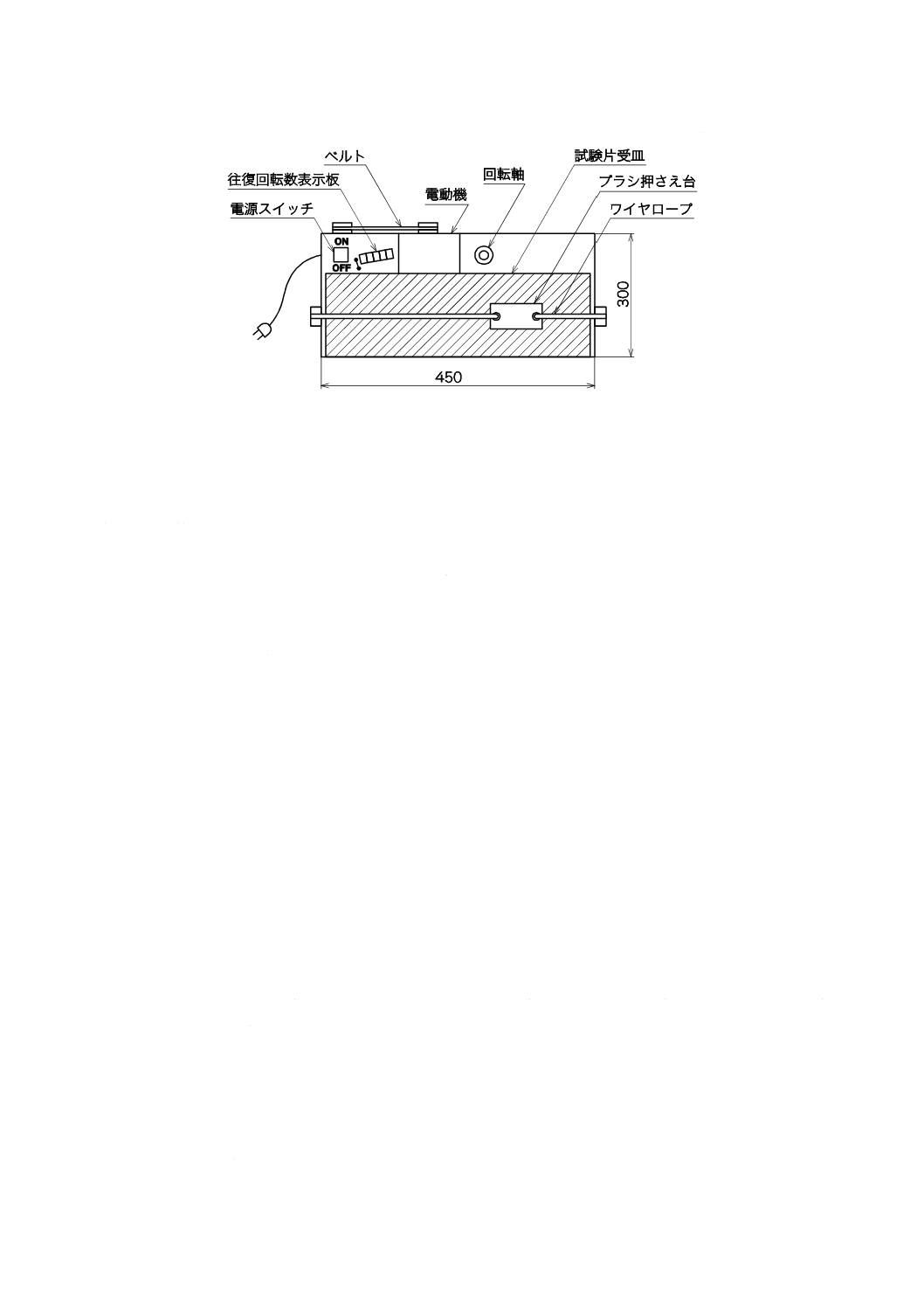

7.14.2 試験の手順

試験の手順は,試験体を洗浄試験機の試験台に塗付け面を上向きにして,水平に固定し,あらかじめ処

理したブラシを塗付け面に載せ,外装薄付け仕上塗材のときは500回,内装薄付け仕上塗材のときは300

回ブラシを往復させ,その後試験体を試験機から取り外して水で洗い,ブラシでこすった跡の中央に当た

る長さ100 mmの部分に,表面の剝がれ及び摩耗による基板の露出の有無を目視によって調べる。以上の

操作を3個の試験体について,それぞれ行う。

なお,ブラシが往復する面は,常に石けん水[JIS K 3302に規定する無添剤(1種)の0.5 %溶液又は相

当品]でぬらしておく。

また,洗浄試験機は図12に示すように,試験体の表面をブラシが往復するもので,300±5 mmの区間

を1分間に37±2往復の割合で,その中央の約100 mmの間は,ほぼ等速に運動するものとする。

なお,ブラシは厚さ約25 mmの硬木又は厚さ約13 mmのアルミニウムを用いて作った90 mm×38 mm

の広さの台に直径3 mmの穴を60個一様にあけ,それぞれの穴に黒豚の剛毛を植え,長さが約19 mmに

なるように毛先を直角に切りそろえたもので,乾燥したブラシの質量は450±1 gとする。耐洗浄性試験に

用いるブラシの処理は,ブラシの毛先12 mmのところまで23±2 ℃の上水道水に30分間浸しておき,試

験機に取り付けるときに強く振って水を切り,石けん水に浸して,液を十分にしみ込ませておく。

注記 洗浄試験機としては,ガードナーストレート形ウォッシャビリティマシンなどがある。

25

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図12−洗浄試験機(例)

7.15 耐衝撃性試験

7.15.1 試験体

試験体は,7.3 a) に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によって

塗り付け,養生室に14日間静置したものとする。

7.15.2 試験の手順

試験の手順は,JIS A 1408に規定する砂上全面支持方法によって,水平に保持した試験体の表面に,球

形おもり(W2−500)を高さ30 cmから落下させ,表面のひび割れ,著しい変形及び基板との剝がれの有

無を目視によって調べる。

なお,この試験は,3個の試験体について,それぞれ5 cm以上離れた3か所で行う。

7.16 耐アルカリ性試験A法

7.16.1 試験体

試験体は,7.3 f) に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によって

塗り付け,養生室に7日間静置した後,裏面及び4側面をエポキシ樹脂などで塗り包み,その後,更に養

生室に3日間静置したものとする。

7.16.2 試験の手順

試験の手順は,3個の試験体についてそれぞれ容量300 mLのビーカーに,23±2 ℃のJIS K 8575に規

定する水酸化カルシウムの飽和水溶液を約90 mmの高さまで入れ,この水溶液の中に試験体をほぼ垂直に

して浸せきし,24時間経過した後,試験体を取り出し,直ちに上水道水を静かにかけて表面を洗った後,

付着している上水道水を軽く拭き取り,試験室に3時間静置した後,表面のひび割れ,剝がれ,膨れ及び

軟化溶出の有無を目視によって調べるとともに,くもり及び変色の程度を試験溶液に浸さない部分と比較

する。ただし,軽量骨材仕上塗材の場合,3個の試験体についてそれぞれ容量500 mLのメスシリンダーに,

23±2 ℃のJIS K 8575に規定する水酸化カルシウムの飽和水溶液を約160 mmの高さまで入れ,この水溶

液の中に試験体をほぼ垂直になるようにして完全に浸せきし,18時間経過した後,試験体を取り出し,直

ちに上水道水を静かにかけて表面を洗った後,付着している上水道水を軽く拭き取り,試験室に3時間静

置した後,表面のひび割れ,剝がれ及び膨れの有無について調べる。

7.17 耐アルカリ性試験B法

7.17.1 試験体

試験体は,7.3 g) に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によって

26

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塗り付けたものとする。

7.17.2 試験の手順

試験の手順は,3個の試験体を養生室に3日間静置した後,表面のひび割れ,剝がれ,膨れ,しわ,変

色及びつやの変化の有無を目視によって調べる。

7.18 耐候性試験A法

7.18.1 試験体

試験体は,7.3 f) に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によって

塗り付け,養生室に7日間静置したものとする。

7.18.2 試験の手順

試験の手順は,次による。

a) 耐候性試験機の試験条件は,JIS K 5600-7-7に規定するキセノンランプ法の方法1,サイクルAによ

る。ただし,乾燥期間中の相対湿度は (50±5) %とする。

b) 2個の試験体を300時間照射した後,JIS L 0804に規定するグレースケールを用い,JIS Z 8723によっ

て変色の程度を基準の試験体と比較するとともに,表面のひび割れ,剝がれ及び膨れの有無を目視に

よって調べる。

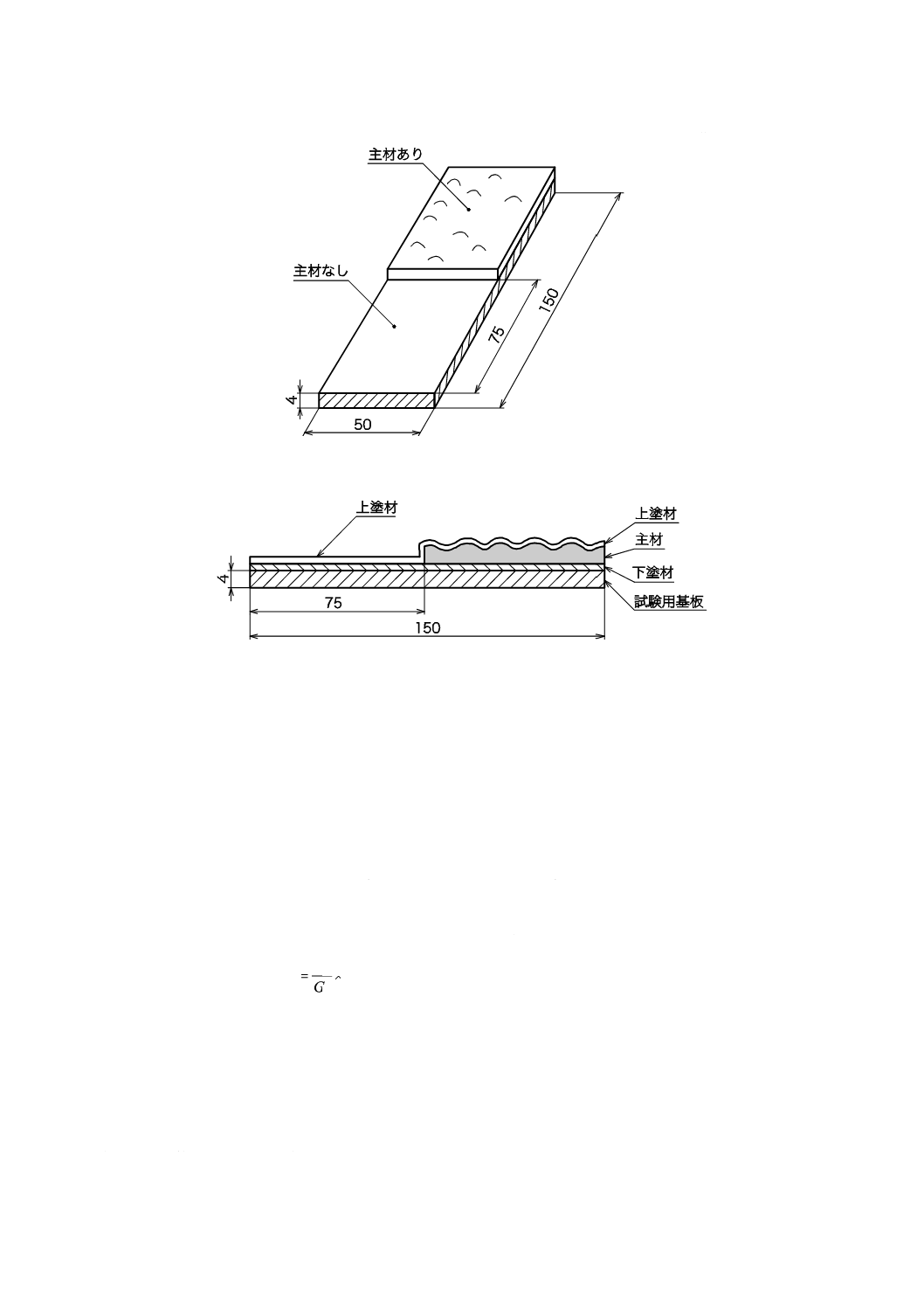

7.19 耐候性試験B法

7.19.1 試験体

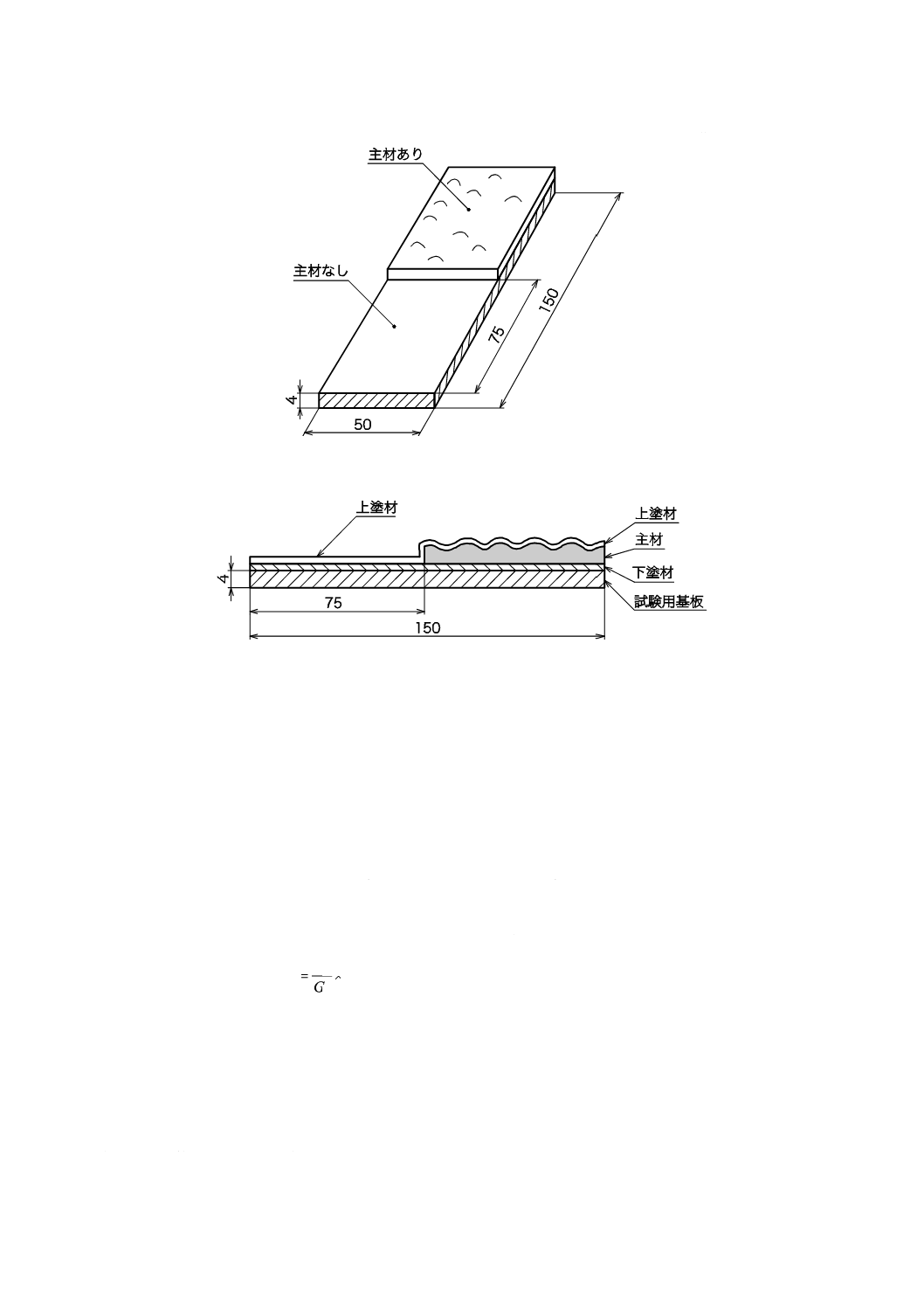

試験体は,図13に示すとおり7.3 f) に示す基板の表面に,7.4によって調製した試料を製造業者が定め

る使用方法によって塗り付け,養生室に7日間静置したものとする。ただし,基板の表面の半分には,主

材を塗り付けない。

27

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図13−試験体の形状

7.19.2 試験の手順

試験の手順は,次による。

a) 耐候性試験機の試験条件は,JIS K 5600-7-7に規定するキセノンランプ法の方法1,サイクルAによ

る。ただし,乾燥期間中の相対湿度は (50±5) %とする。

b) 2個の試験体を,表7に規定する時間照射した後,主材を塗り付けた部分については,JIS L 0804に

規定するグレースケールを用い,JIS Z 8723によって変色の程度を基準の試験体と比較するとともに,

表面のひび割れ,剝がれ及び膨れの有無を目視によって調べる。主材を塗り付けない部分については,

白亜化の等級及び光沢保持率を測定する。白亜化の等級の測定は,JIS K 5600-8-6による。

光沢保持率G(%)は,JIS K 5600-4-7によって照射前の鏡面光沢度(60度)G0及び照射後の鏡面

光沢度(60度)G1を測定し,次の式によって求め,JIS Z 8401の規則Bによって整数に丸めて示す。

100

0

1×

=GG

G

ここに,

G: 光沢保持率(%)

G0: 照射前の鏡面光沢度(60度)

G1: 照射後の鏡面光沢度(60度)

7.20 耐摩耗性試験

7.20.1 試験体

試験体は,7.3 h) に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によって

塗り付け,養生室に7日間静置したものとする。

28

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.20.2 試験の手順

試験の手順は,7.14の洗浄試験機の試験台に塗付け面を上向けにして水平に固定し,次に7.14の乾燥し

たブラシを塗付け面に載せ,1 000回ブラシを往復した後,ブラシでこすった箇所の中央に当たる長さ100

mmの部分について,剝がれ及び摩耗による基板の露出の有無を目視によって調べる。この操作を3個の

試験体について行う。

7.21 耐変退色性試験

7.21.1 試験体

試験体は,7.3 i) に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によって

塗り付け,養生室に7日間静置したものとする。

7.21.2 試験の手順

試験の手順は,JIS K 7102に規定する紫外線カーボンフェードメータを用い,ブルースケールを使用し

ない場合の試験方法によって3個の試験体について48時間露光した後,暗室に24時間静置してJIS L 0804

に規定するグレースケールと比較するとともに,ひび割れ及び剝がれの有無を目視によって調べる。

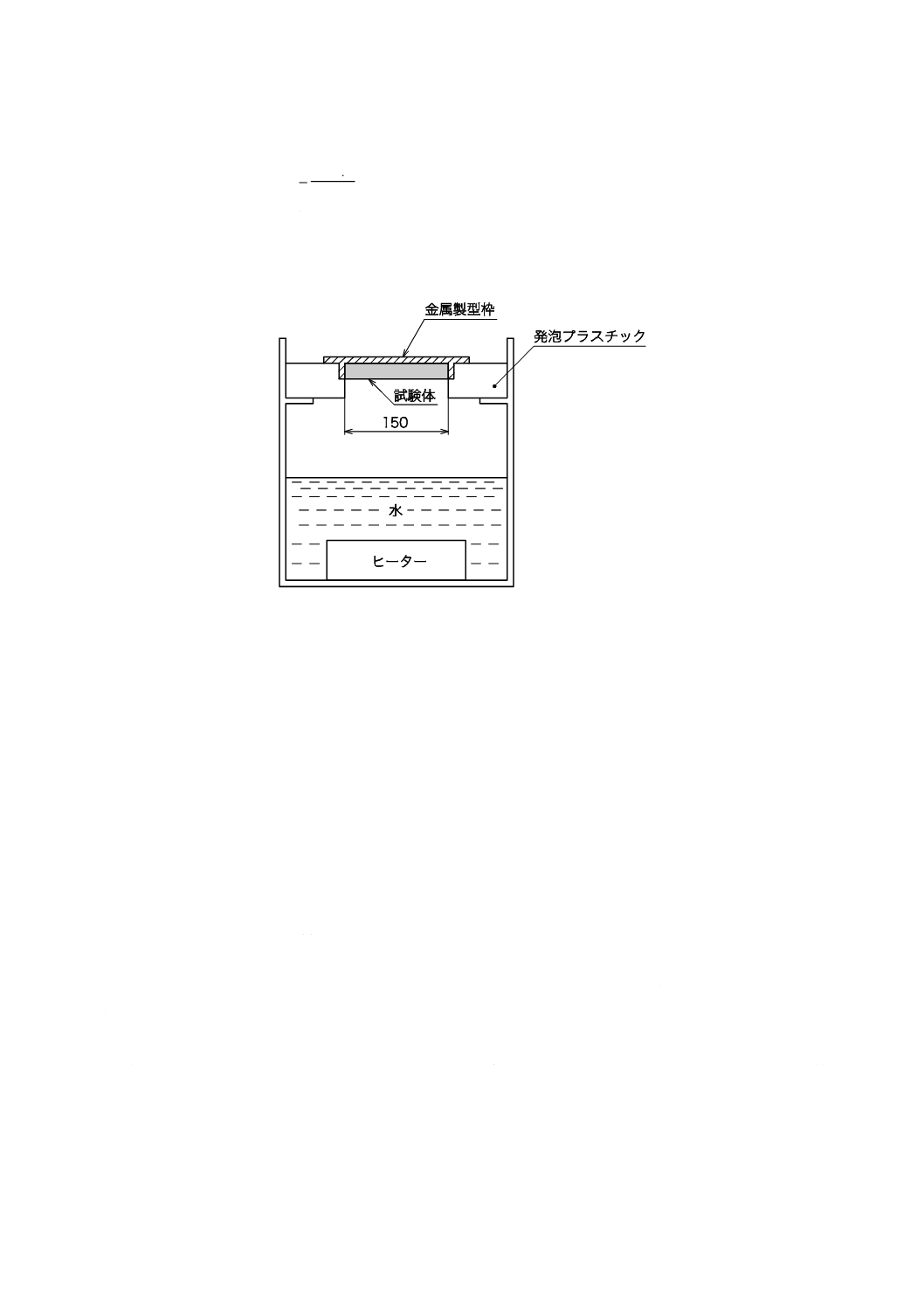

7.22 防露性試験

7.22.1 試験体

試験体は,図14に示す内のり寸法150 mm×150 mm×5 mmの金属製の型枠に,7.4によって調製した試

料を充塡し,表面を金ごて又は金べらを用いて平たんに仕上げ,これを試験室に7日間静置した後,7.10.1

b)のデシケータに入れて24時間乾燥したものとする。ただし,セメント系及びポリマーセメント系の仕上

塗材については,成形後,温度20±2 ℃,湿度80 %以上の状態で,3日間静置した後,更に養生室で7日

間静置し,デシケータ中で24時間乾燥したものとする。

単位 mm

図14−防露性試験用金属製型枠

7.22.2 試験の手順

試験の手順は,あらかじめ試験体の質量V1(g)を測定した後,これを図15に示す50±3 ℃に調整した

防露性試験装置の所定位置に,軽量骨材仕上塗材を塗り付けた面(成形時表面)を下側にして載せ,装置

内温度を50±3 ℃に保って6時間経過した後,試験体を取り外し,直ちにそのときの質量V2(g)を測定

する。防露性は単位体積当たりの吸湿量V(g/cm3)で表すものとし,次の式によって算出し,JIS Z 8401

29

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の規則Bによって小数点以下2桁の値に丸め,3個の平均値を求める。

5.

112

1

2V

V

V

−

=

ここに,

V: 単位体積当たりの吸湿量(g/cm3)

V1: 試験前の試験体の質量(g)

V2: 試験後の試験体の質量(g)

単位 mm

図15−防露性試験装置

7.23 耐湿性試験

7.23.1 試験体

7.22の防露性試験を終了した試験体を50±3 ℃の恒温器に入れ,18時間乾燥したものとする。

7.23.2 試験の手順

試験の手順は,試験体を図15に示す50±3 ℃に調整した防露性試験装置の所定の位置に,軽量骨材仕

上塗材を塗り付けた面(成形時表面)を下側にして載せ,装置内温度を50±3 ℃に保って6時間経過した

後,引き続き50±3 ℃の恒温器に入れ18時間乾燥する操作を1サイクルとし,3サイクル行った後,試験

室に2時間静置し,表面のひび割れ,膨れ及び剝がれの有無を3個の試験体について目視によって調べる。

7.24 かび抵抗性試験

7.24.1 試験体

試験体は,7.3 j) に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によって

塗り付け,直ちに約30 mm×30 mmの大きさに切断したものとする。

7.24.2 試験の手順

試験の手順は,JIS Z 2911に規定する試験方法によって行う。ただし,試験の条件は次による。

a) 試験に用いる培地の種類,培地の組成及び試験用かびの種類は,表12に示すとおりとする。

b) 試験体の塗付け面を上にして平板培地の培養面の中央に置く。次に,混合胞子懸濁液を培養面と試験

体とに均等に1 mL散布し,蓋をして28±2 ℃,湿度95 %以上に保った場所に静置して14日間培養

する。

c) 培養期間終了時,試験体塗付け面上のかびの発生状態を調べる。結果の表示方法は,JIS Z 2911の5.3.2

(試験結果の表示方法)に規定する方法による。

30

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−培地の種類及び組成並びにかびの種類

培地の種類

培地の組成

試験用かびの種類

平板培地

水

1 000 mL

硝酸アンモニウム

3.0 g

りん酸二水素カリウム

1.0 g

硫酸マグネシウム七水和物

0.5 g

塩化カリウム

0.25 g

硫酸鉄(II)七水和物

0.002 g

寒天

25 g

第1群a) アスペルギルス ニゲル

NBRC 105649 a)

及び第2群a) ペニシリウム シトリ

ナム NBRC 6352の混合胞子懸濁液

注a) 独立行政法人製品評価技術基盤機構から分譲を受けた菌株NBRC 6341を用いてもよい。

7.25 可とう性試験

7.25.1 試験体

試験体は,7.3 k) に示す基板の表面をJIS R 6252に規定するP240研磨紙を用いて研磨した後,石油ベ

ンジンで表面を清浄にし,30分間乾燥した後,7.4によって調製した試料を製造業者が定める使用方法に

よって塗り付け,試験室に14日間静置したものとする。

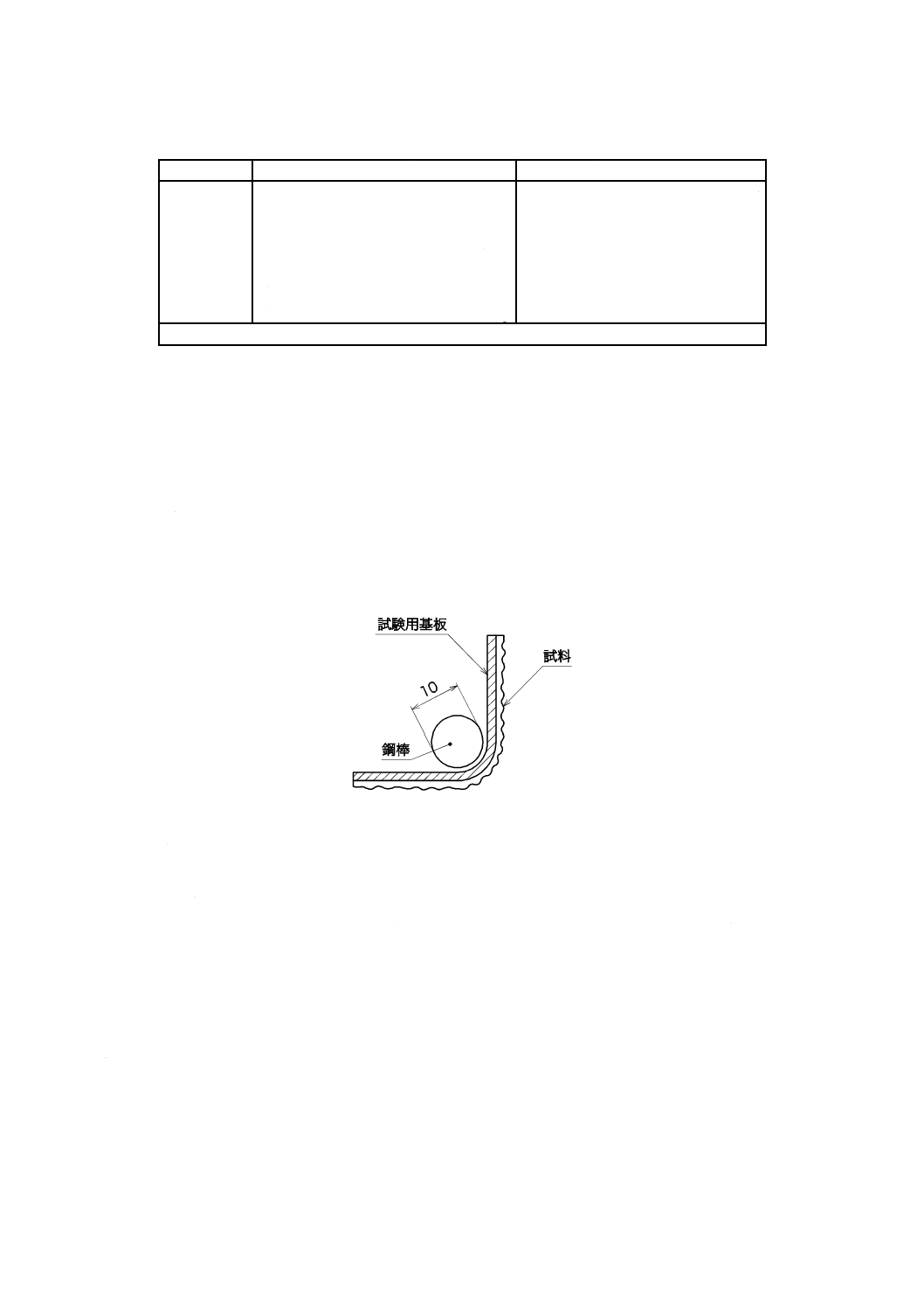

7.25.2 試験の手順

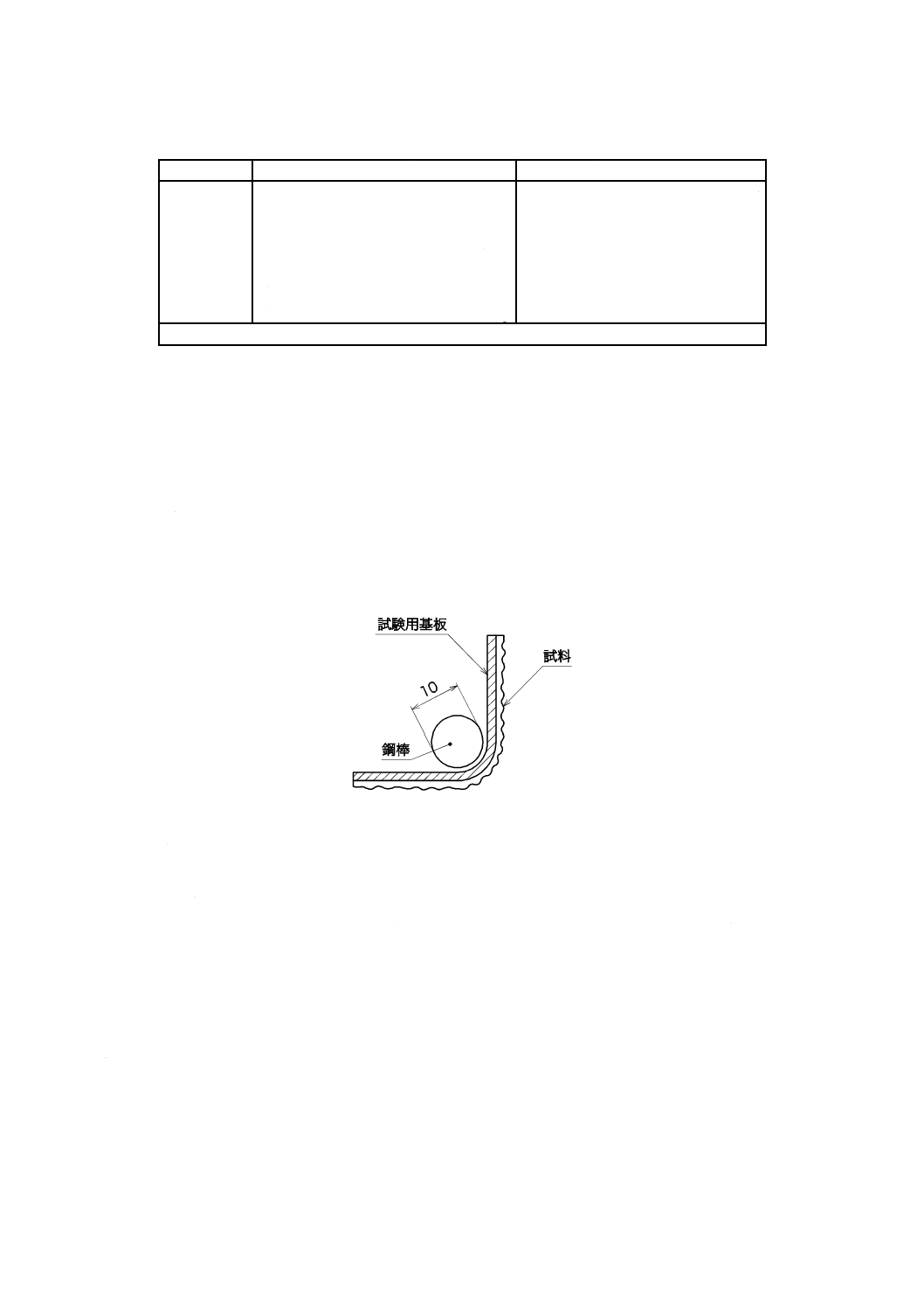

試験の手順は,図16に示すとおり,試験体の裏面のほぼ中央に直径10 mmの鋼棒を当て,塗付け面を

外側にして90度折り曲げた後,表面のひび割れの有無を3個の試験体について目視によって調べる。

単位 mm

図16−可とう性試験方法

7.26 伸び試験

7.26.1 試験体

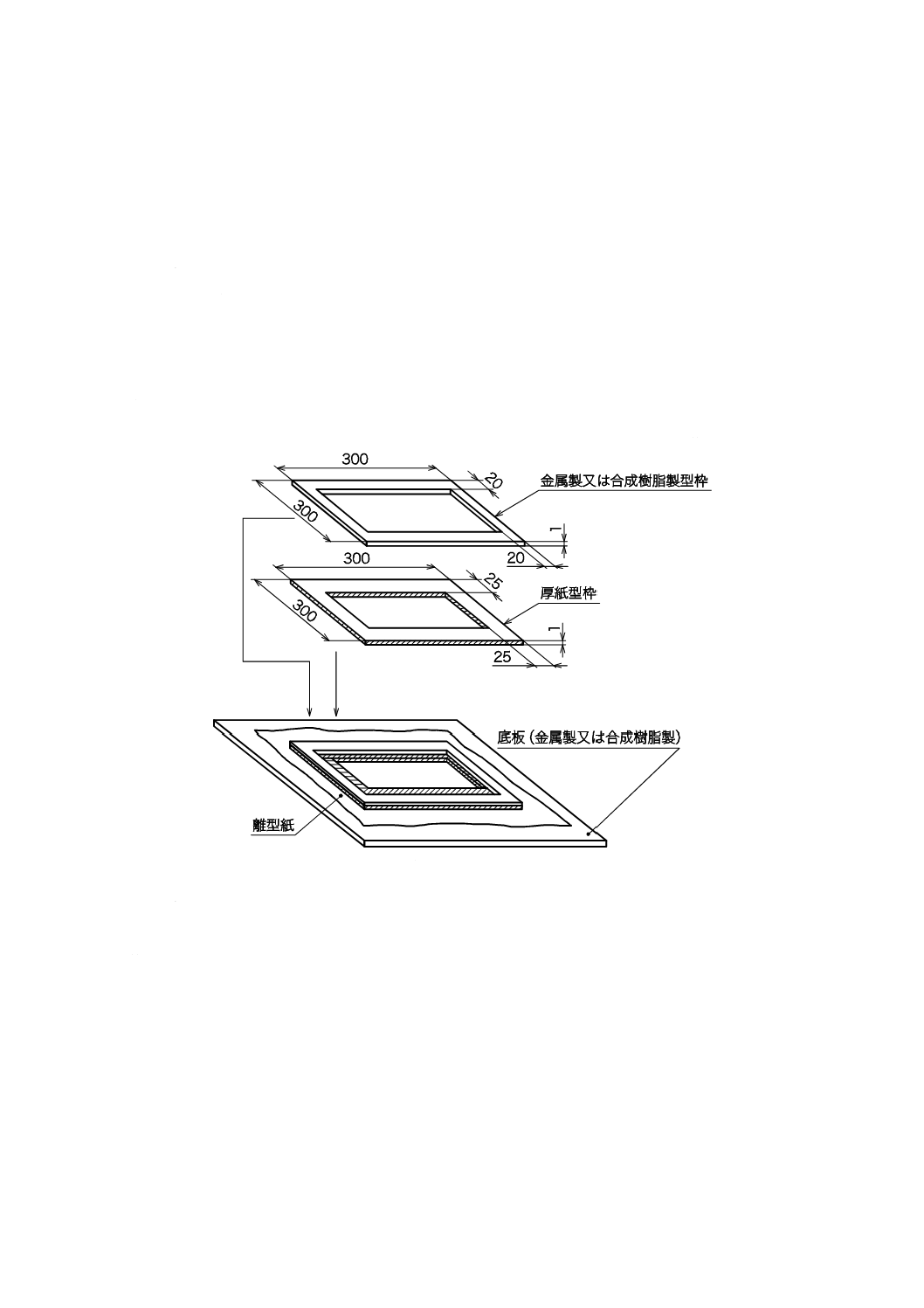

試験体の作製手順は,次による。

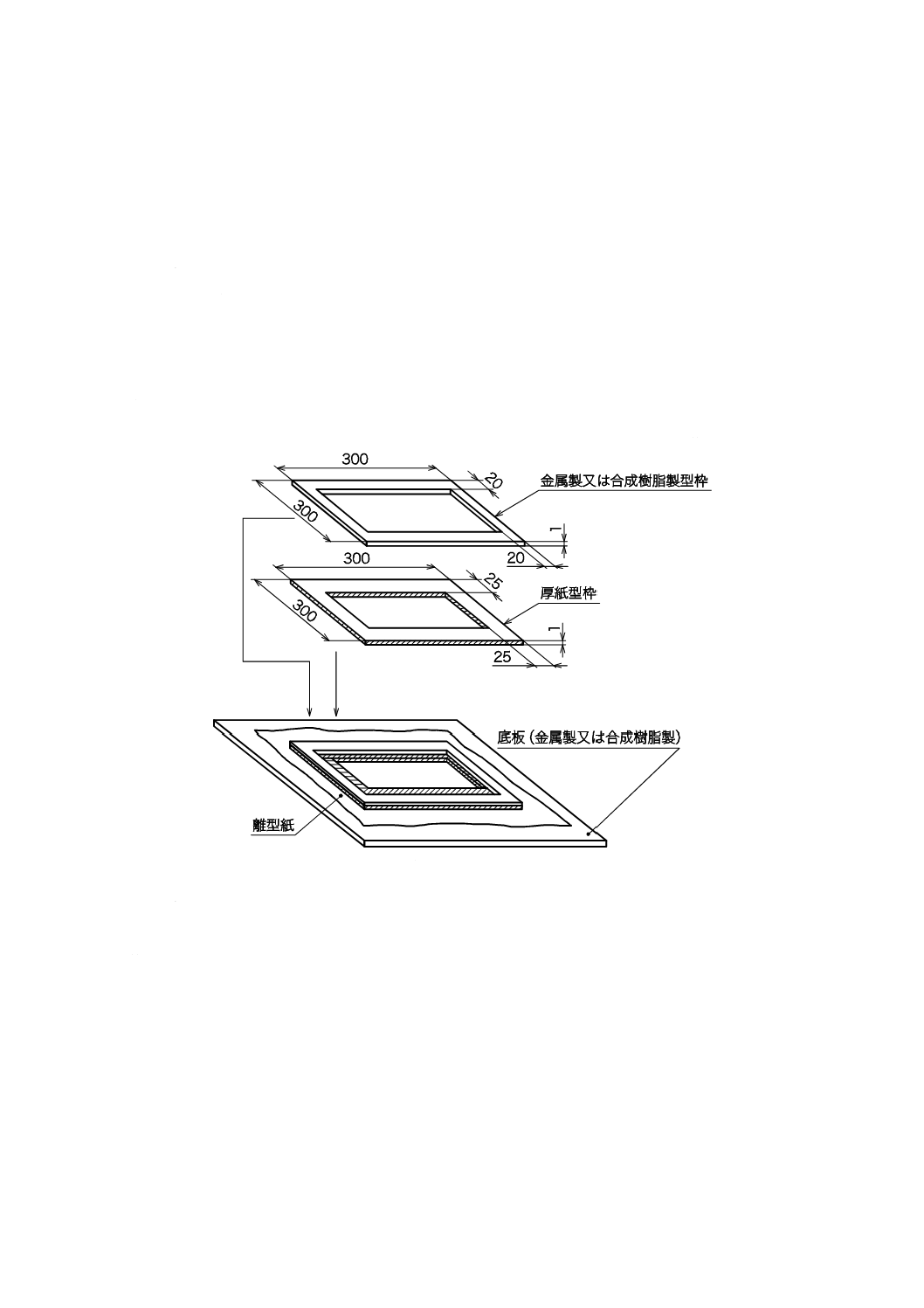

a) 図17に示すように,平滑な底板の上に離型紙を敷き,その上に厚さ約1 mm 2) の厚紙を内のり寸法250

mm×250 mmに切り抜いた型枠を置き,その上に,更に厚さ約1 mmの金属製又は合成樹脂製の内の

り寸法260 mm×260 mmの型枠を置く。

注記1 型枠には,金属製,合成樹脂製などを使用することができる。

注2) 乾燥後の試験体の厚さが1 mmになるように事前に確認し,厚紙の厚さを調整する。

b) これに7.4によって調製した主材を気泡が入らないように充塡し,ガラス棒,金べらなどによって上

面を平らに仕上げた後,型枠を取り除き,養生室に24時間静置する。

注記2 気泡が入らないように試験体を作製するには,次の三つの方法がある。

1) あらかじめ主材を減圧又はかくはんして脱泡し,充塡する方法。

2) 主材を型枠に充塡した後に,振動等によって脱泡する方法。

31

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) その他,製造業者の推奨する使用方法で,主材を充塡する方法。

c) その後30 ℃で24時間乾燥し,更に3時間養生室に静置した後,製造業者が定める使用方法によって

上塗材を塗り付け,養生室に7日間静置し,厚紙に固定したまま離型紙の上で表と裏を逆にして,更

に養生室に7日間静置する。

なお,上塗材を用いない仕上塗材は,主材だけで仕上げたもので試験体を作製する。

7.26.2 試験片

試験片は,試験体からJIS K 6251の6.1(ダンベル状試験片)に規定するダンベル状2号形に打ち抜き,

離型紙を取り除いたものとする。試験片の厚さの測定は,JIS K 6250の10.(寸法測定方法)によって測定

し,平行部分の厚さの不同が0.1 mmを超えるもの,異物の混入したもの,気泡のあるもの又はきずのあ

るものは試験に用いてはならない。

注記 離型紙には,四ふっ化エチレン樹脂フィルム離型紙などを用いるとよい。

単位 mm

図17−伸び試験用試験体の作製方法

7.26.3 試験の手順

試験の手順は,標線間距離20 mmとした試験片を引張試験機のチャック間60 mmになるように取り付

け,約200 mm/minの引張速度で試験片が破断するまで引張荷重を加える。

引張試験機は,試験時の最大荷重がその試験機の能力の15〜85 %の範囲になるものとし,荷重及び伸び

の自動記録装置及び一定温度が−10±2 ℃に調整できる恒温器を備えたもので,引張速度は約200 mm/min

に調整でき,試験片の標線間距離の8倍以上引っ張れるものとする。

なお,試験の条件は次による。

a) 標準時の伸び試験 標準時の伸び試験は,養生室に4時間静置した試験片を同室内において,破断時

の標線間距離L(mm)を測定する。標準時の伸び率E(%)は,次の式によって算出し,3個の平均

値をJIS Z 8401の規則Bによって整数に丸める。

32

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

20

20×

−

=L

E

ここに,

E: 標準時の伸び率(%)

L: 破断時の標線間距離(mm)

b) −10 ℃時の伸び試験 −10 ℃時の伸び試験は,チャック間距離が60 mmになるようにセットした試

験片を−10±2 ℃の恒温器に入れ,4時間静置した後,同恒温器内において行うものとし,自動記録

方法によって,破断時の伸び量L(mm)を読み取る。−10 ℃時の伸び率E(%)は,次の式によっ

て算出し,3個の平均値をJIS Z 8401の規則Bによって整数に丸める。

100

60×

=L

E

ここに,

E: −10 ℃時の伸び率(%)

L: 破断時の伸び量(mm)

c) 浸水後の伸び試験 浸水後の伸び試験は,試験片を23±2 ℃の上水道水中に7日間浸せきした後,乾

燥した布で拭き,塗面を下にして養生室に24時間静置した後,同室内において行い,破断時の標線間

距離L(mm)を測定し,a) の式によって浸水後の伸び率(%)を算出する。

d) 加熱後の伸び試験 加熱後の伸び試験は,試験片を80±2 ℃の恒温器に7日間静置し,更に養生室で

4時間以上静置した後,同室内において行い,破断時の標線間距離L(mm)を測定し,a)の式によっ

て加熱後の伸び率(%)を算出する。この場合の加熱方法は,JIS K 6257の4.3(試験方法)の表1(試

験の種類及び試験方法)の試験方法の区分AA-2による。

注記1 加熱恒温器は,JIS K 6257の5.3[強制循環形熱老化試験機(横風式)]又はこれに準じた

装置でもよい。

注記2 加熱によって試験片に変形が生じる場合は,あらかじめ離型紙の上に試験片を水平に置い

て加熱してもよい。

7.27 伸び時の劣化試験

7.27.1 試験体及び試験片

試験体及び試験片は,7.26.1及び7.26.2の方法によって作製したものとする。ただし,試験片の形状は

JIS K 6251に規定するダンベル状1号形とする。

7.27.2 試験の手順

試験方法は,試験片保持具を用いて標線間距離40 mmとした試験片を標線間距離60 mmになるように

伸長して保持し,24時間養生室に静置し,次に,加熱恒温器中に垂直にして,80±2 ℃で7日間静置した

後,試験片を取り出し,養生室に4時間以上静置した後,試験片に剝離,反り及びねじれの有無を3個の

試験体について目視によって調べるとともに,主材の破断及びひび割れの有無を調べる。

試験片保持部は,試験片の標線間の伸び率を50 %に保持できる装置をもち,かつ,試験によって腐食し

ない材質の器具とする。

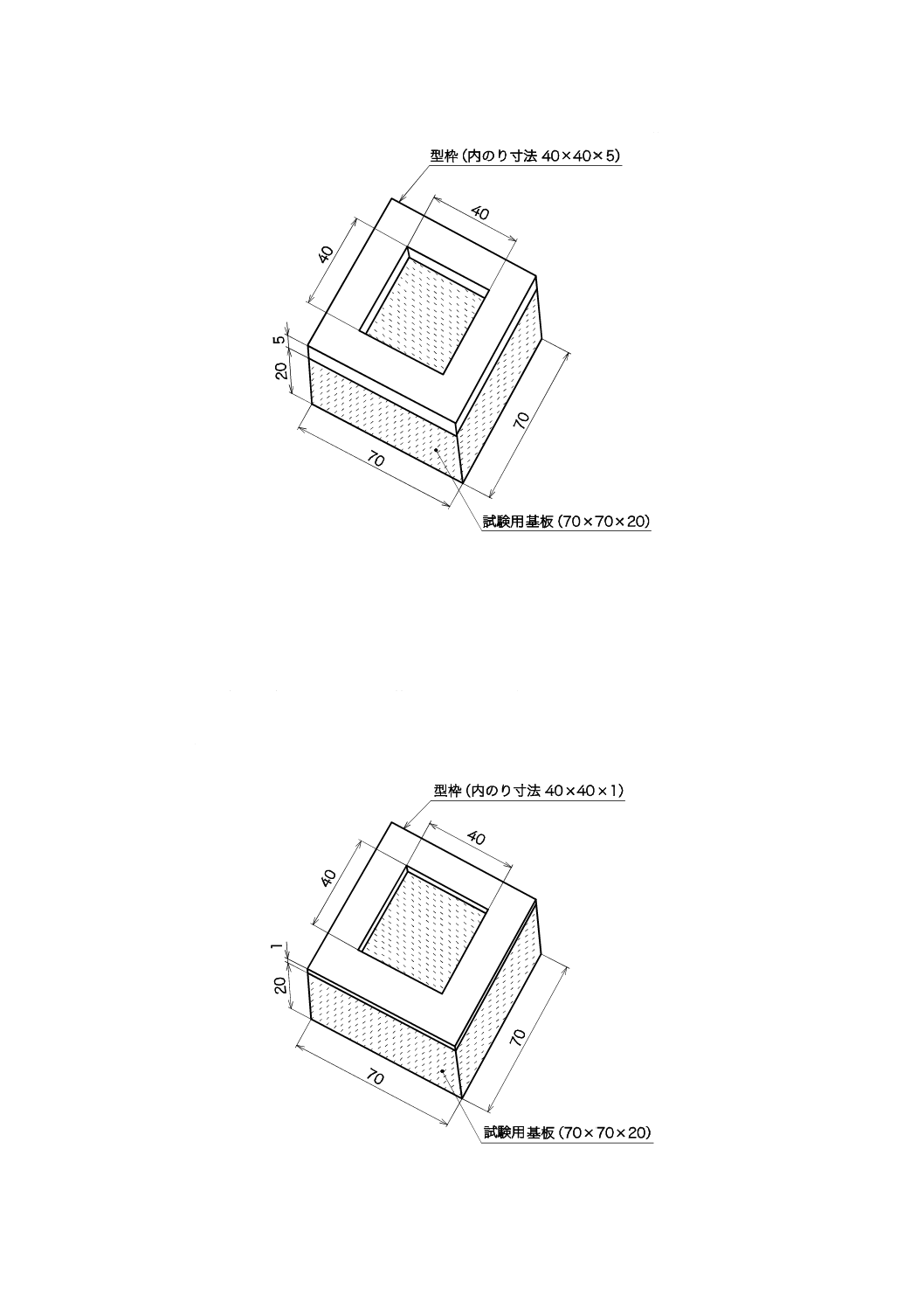

7.28 耐疲労性試験

7.28.1 試験体

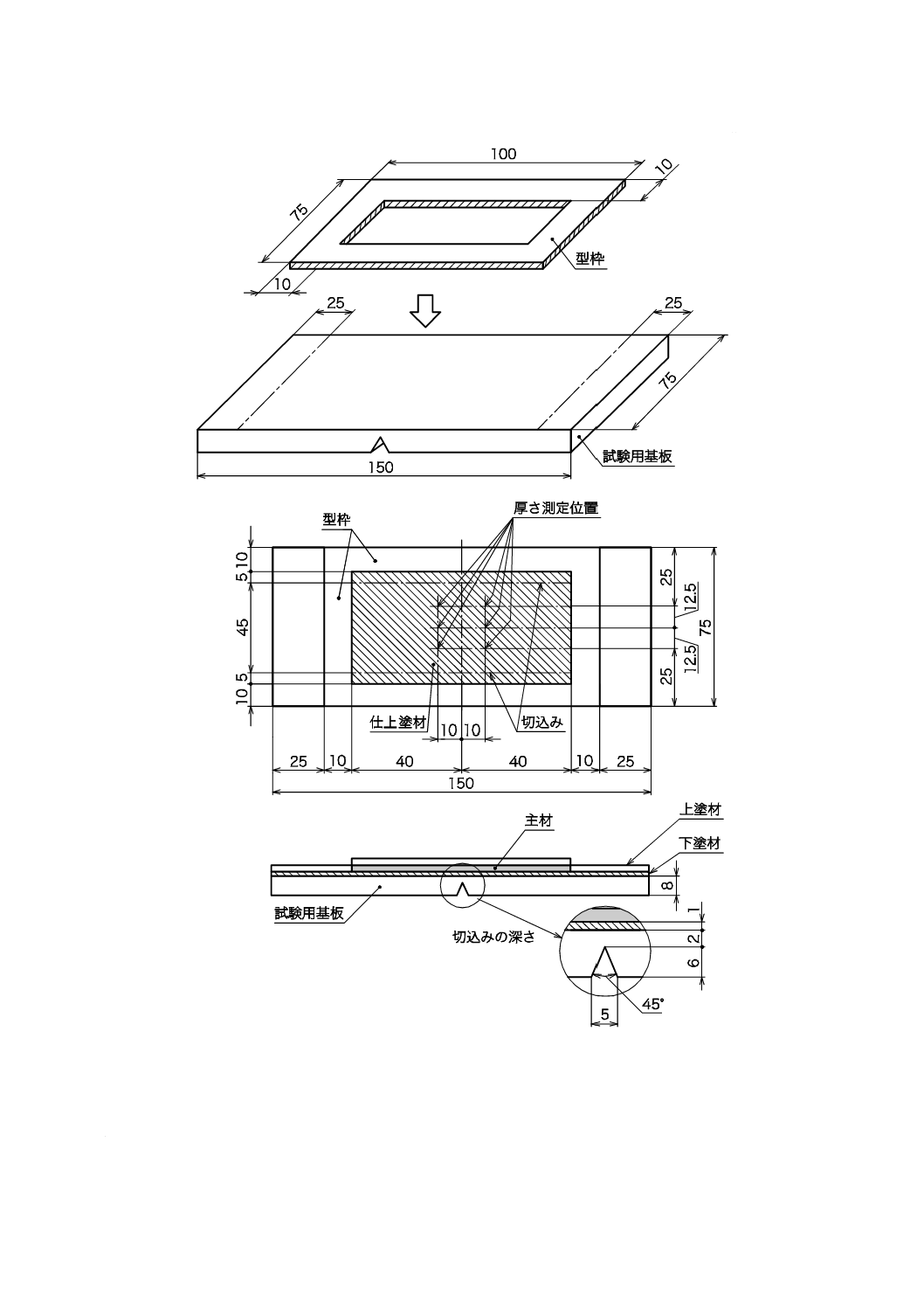

試験体は,7.3 l) に示す基板の表面に,製造業者が定める使用方法によって下塗材を塗り付け,乾燥後

図18に示す内のり寸法長さ80 mm,幅55 mmの型枠を置き,次いで,型枠の中に7.4によって調製した

主材を気泡が入らないように7.26.1 b)と同じ方法で充塡し,ガラス棒,金べらなどによって上面を平らに

仕上げた後,養生室に24時間静置する。その上に製造業者が定める使用方法によって上塗材を塗り付け,

33

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

養生室に7日間静置した後,図18に示す6か所において,乾燥した仕上塗材層厚さの測定値の平均値が,

1.0±0.1 mmであるものを試験体とする。仕上塗材層厚さの測定は,次による。

a) 基板に下塗りを塗る前にダイヤルゲージなどで基板の厚さを測定する。

b) 養生終了後の試験体について同じ箇所の厚さを同様に測定する。

c) 養生終了後の厚さと,基板の厚さとの差を仕上塗材層厚さとする。

34

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図18−耐疲労性試験体の作製方法

7.28.2 試験の手順

試験の手順は,次による。

a) 図18に示すように,幅が45 mmになるよう長手方向に沿って仕上塗材層に鋭利な刃物で基板に達す

るまで切込みを入れる。

35

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

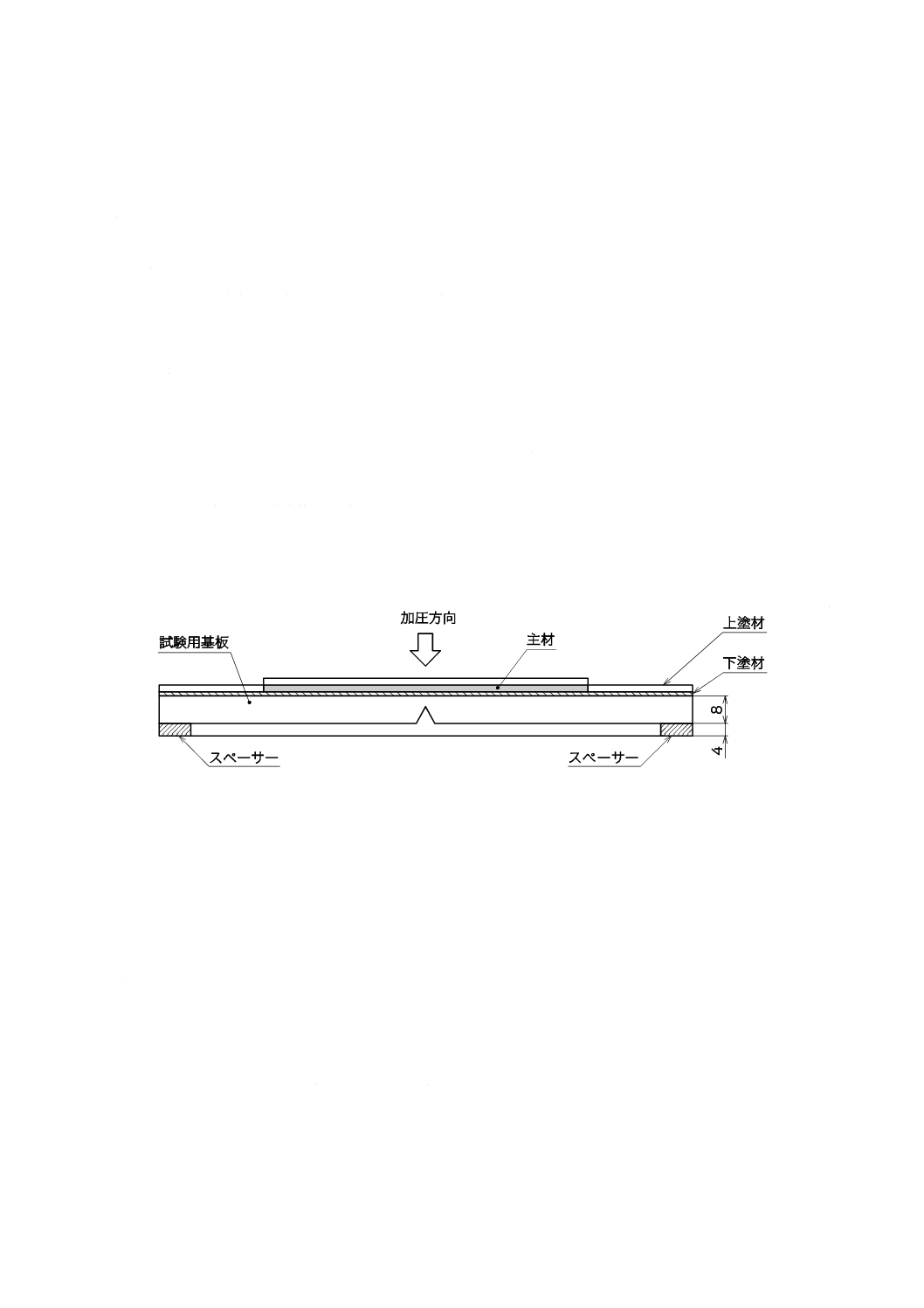

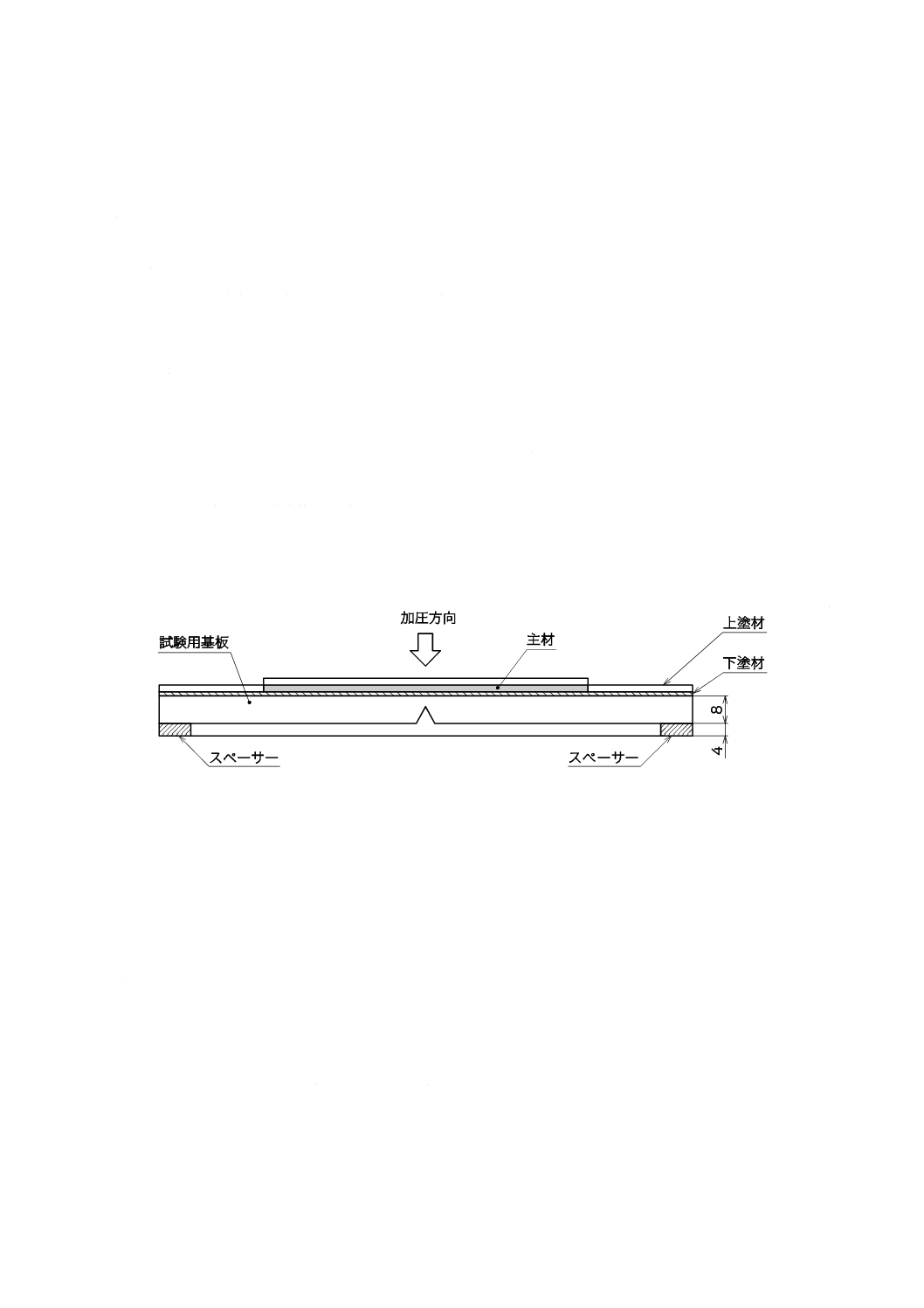

b) 図19に示すように平板上に,仕上塗材層を上にして長手方向の両端を板幅4 mmのスペーサーで支持

しておき,仕上塗材層をきずつけないよう中央部を指で軽く加圧して,基板に亀裂を発生させる。

c) 試験は,次の1) 又は2) によって行う。

1) 亀裂を発生させた試験体を,JIS A 1436の4.1(疲労試験装置)に水平に取り付け,温度を−10±2 ℃

に保った状態で1時間置く。その温度で基板の亀裂幅0.5〜2.5 mmのムーブメントを5回/minの速

度で2 000回繰り返した後,亀裂幅を2.5 mmにした状態で,上塗材から主材層を貫通する孔及び破

断の発生の有無を3個の試験体について目視によって調べる。

疲労試験装置は,試験体を水平に保ちながら,b) で亀裂を発生させた部分に所定の大きさのムー

ブメントを付与し,かつ,その回数を制御できる装置で,温度を−10±2 ℃に調節できる恒温器に

収納されているものとする。

2) 亀裂を発生させた試験体を,7.26.3の引張試験機の上下のチャック間距離が110 mmになるように取

り付け,温度を−10±2 ℃に保った状態で1時間置く。その温度で基板の亀裂幅0.5〜2.5 mmのム

ーブメントを5回/minの速度で2 000回繰り返した後,亀裂幅を2.5 mmにした状態で,上塗材から

主材層を貫通する孔及び破断の発生の有無を3個の試験体について目視によって調べる。

引張試験機は,試験体を垂直に保ちながら,b) で亀裂を発生させた部分に所定の大きさのムーブ

メントを付与し,かつ,その回数を制御できる装置で,温度を−10±2 ℃に調節できる恒温器に収

納されているものとする。

単位 mm

図19−耐疲労性の試験方法

7.29 吸放湿性試験

7.29.1 試験体

試験体は,7.3 m) に示す基板の表面に,7.4によって調製した試料を製造業者が定める使用方法によっ

て塗り付け,養生室に12日間静置した後,裏面及び4側面をエポキシ樹脂接着剤で塗り包んだものとする。

その後,温度23±2 ℃,湿度 (45±5) %の恒温恒湿器に48時間静置したものとする。

7.29.2 試験の手順

試験の手順は,次による。

a) あらかじめ3個の試験体の質量WD0(g)を測定する。

b) 質量WD0(g)測定後,温度23±2 ℃,湿度 (90±5) %の恒温恒湿器に24時間静置した後,試験体を

取り出し,直ちにそのときの質量WW1(g)を測定する。

c) 質量WW1(g)測定後,温度23±2 ℃,湿度 (45±5) %の恒温恒湿器に入れ,24時間静置した後質量

WD1(g)を測定する。

d) 質量WD1(g)測定後,温度23±2 ℃,湿度 (90±5) %の恒温恒湿器に24時間静置した後,試験体を

取り出し,直ちにそのときの質量WW2(g)を測定する。

36

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 質量WW2(g)測定後,温度23±2 ℃,湿度 (45±5) %の恒温恒湿器に入れ,24時間静置した後質量

WD2(g)を測定する。

f)

次の式によって吸放湿量A(g/m2)を算出し,3個の平均値をJIS Z 8401の規則Bによって整数に丸

める。

3.0

3.0

4

4

3

2

1

×

×

+

+

+

=

W

W

W

W

A

ここに,

A: 吸放湿量(g/ m2)

W1: 吸湿量(g)=WW1−WD0

W2: 放湿量(g)=WW1−WD1

W3: 吸湿量(g)=WW2−WD1

W4: 放湿量(g)=WW2−WD2

7.30 ひび割れ充塡性試験

7.30.1 試験体

試験体は,7.3 n) に示す基板を,溝が設けられた面を上にして水平に置き,その表面に7.4によって調

製した主材を多孔質ローラーで製造業者が定める方法によって塗り付けたものとする。

7.30.2 試験の手順

試験の手順は,試験体を試験室に24時間静置した後,基板に設けられた3か所の溝の部分で,塗膜のひ

び割れ及び穴の有無を目視によって調べる。

8

検査

検査は,合理的な抜取検査方式によって行い,箇条5及び箇条6の規定に適合したものを合格とする。

なお,種類ごとの検査で性能に影響を及ぼす技術的生産条件を変更したときに行う検査項目は,次によ

る。

a) 薄付け仕上塗材の場合は,透水性,耐洗浄性,耐衝撃性,耐アルカリ性,耐摩耗性,耐候性,耐変退

色性,可とう性,伸び,伸び時の劣化及び吸放湿性とする。

b) 厚付け仕上塗材の場合は,透水性,耐衝撃性,耐候性及び吸放湿性とする。

c) 軽量骨材仕上塗材の場合は,耐アルカリ性,防露性及び耐湿性とする。

d) 複層仕上塗材の場合は,透水性,耐衝撃性,耐候性,可とう性,伸び,伸び時の劣化及び耐疲労性と

する。

e) 可とう形改修用仕上塗材の場合は,透水性,耐衝撃性,耐候性,ひび割れ充塡性及び可とう性とする。

9

表示

この規格の全ての要求事項に適合した仕上塗材の包装又は容器には,次の事項を表示する。ただし,包

装容器に全ての項目を表示できない場合はi) 及びj) の事項については,添付する印刷物など他の方法で

表示してもよい。

a) 規格番号

b) 規格名称

c) 種類又はその呼び名

d) 製造業者名若しくは販売業者名又はその略号

e) 製造年月日又はその略号

f)

ロット又はバッチの場合にあってはその識別番号又は記号

37

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 正味質量

h) 有効期間

i)

使用方法

1) 調合

2) 水を必要とする仕上塗材については標準加水量,うすめ液を必要とする仕上塗材についてはうすめ

液の標準量

3) 標準所要量

4) 可使時間

5) 施工方法

j)

注意事項

1) 粉体及び混和液,又は基剤及び硬化剤がセットされているものは,同一銘柄のものを使用する。

2) 複層仕上塗材で下塗材,主材及び上塗材が,セットされているものは,同一銘柄のものを使用する。

3) 保管条件

k) 内装水溶性樹脂系薄付け仕上塗材で耐アルカリ性の品質に合格したものは,その表示。

l)

内装水溶性樹脂系薄付け仕上塗材でかび抵抗性試験をしたものは,その結果の表示。

m) 複層仕上塗材及び可とう形改修用仕上塗材で耐候形の品質に合格したものは,その区分の表示。

n) 防水形複層仕上塗材で耐疲労形の品質に合格したものは,その表示。

o) 内装薄付け仕上塗材及び内装厚付け仕上塗材で調湿形の品質に合格したものは,その表示。

p) 内装用の仕上塗材で,ユリア樹脂,メラミン樹脂,フェノール樹脂,レゾルシノール樹脂及びホルム

アルデヒド系防腐剤のいずれをも使用していないものは,ホルムアルデヒド放散による区分の記号(F

☆☆☆☆)を表示する。

38

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 6909:2014)

旧規格(JIS A 6909:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4 種類及び

呼び名

・削除

4. 種類及び

呼び名

・表1仕上塗材の種類及び呼び名

種類:合成樹脂溶液系複層仕上塗材

合成樹脂溶液系複層仕上塗材は生産されなく

なったため,規格を廃止。

5 品質

試験項目

7 試験

試験の種類

・削除

5. 品質

試験項目

7. 試験

試験の種類

・保水性試験

・内装薄塗材Wを表示している仕上塗材は,

セルロース誘導体等の水溶性糊材を原料とし

て用いることによって90 %程度の高い保水

性を確保し良好な作業性をもっているため削

除することとした。

・削除

・耐湿性試験A法

・内装薄塗材Wは,通常,湿度の高い箇所へ

は施工されておらず,一般的には耐湿性は高

くない。この耐湿性の品質規格を満たす製品

にはその旨を表示することができ,内装薄塗

材Wだけに定められている付帯の品質規格

である。現在,耐湿性に関して表示している

製造会社も少なく,表示品目も少なくなって

いるため削除することとした。

・削除

・骨材付着性試験

・軽量骨材仕上塗材だけに定められている品

質規格であり,付着性試験でも確認できるた

め削除することとした。

5 品質

試験項目

7 試験

試験の種類

・耐アルカリ性A法

5. 品質

試験項目

7. 試験

試験の種類

・耐アルカリ性試験C法

・耐アルカリ性試験C法は,軽量骨材仕上塗

材だけに規定された試験方法であり,耐アル

カリ性試験A法とは条件が異なるだけであ

り,操作は同様であるため,耐アルカリ性A

法に統合した。

・耐湿性試験

・耐湿性試験B法

・耐湿性試験A法が削除となったため,耐湿

性試験B法1種類となったことから,耐湿性

試験とした。

1

3

A

6

9

0

9

:

2

0

1

4

39

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6909:2014)

旧規格(JIS A 6909:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.3 試験用

基板

a) 初期乾燥

によるひび

割れ抵抗性

試験及び耐

衝撃性試験

用基板

・基板は,JIS A 5430に規定する厚さ6 mm

のフレキシブル板を300 mm×150 mmに切

断したものとする。

7.2 試験用

基板

a) 初期乾燥

によるひび

割れ抵抗性

試験及び耐

衝撃性試験

用基板

・基板は,JIS A 5430に規定する厚さ4 mm

のフレキシブル板を300×150 mmに切断

したものとする。

・試験基板自体が割れる事例が報告され,変

更の意見が提案された。同様の試験がJIS K

5660でも同理由によって規定されており,6

mmのフレキシブル板に変更した。また,4 mm

のフレキシブル板を試験基板として使用する

試験として初期乾燥によるひび割れ抵抗性が

あり,6 mmに変更することでの支障はないた

め,同様に6 mmのフレキシブル板とした。

7.3 試験用

基板

b) 付着強さ

試験及び温

冷繰返し試

験用基板

・可とう形改修用仕上塗材の基板は,JIS R

5201の10.4(供試体の作り方)に規定する

方法によって調製したモルタルを,内のり

寸法70 mm×150 mm×10 mmの金属製型

枠を用いて成形し,温度20±2 ℃,湿度

80 %以上の状態で24時間静置した後,脱

型し,その後6日間20±2 ℃の水中で養生

し,更に7日間以上養生室で静置した後,

成形時の下面をJIS R 6252に規定する

P180研磨紙を用いて十分に研磨し,離型剤

及び表面ぜい弱部分を取り除き,表面を清

掃したものとする。

7.2 試験用

基板

b) 付着強さ

試験及び温

冷繰返し試

験用基板

・可とう形改修用仕上塗材の基板は,JIS A

5430に規定する厚さ6 mmのフレキシブル

板を70×150 mmに切断したもの

・基板内での破断が起こりやすく,その数値

が付着強さの規格値付近であるため,基板自

体の強度の高い,モルタルを使用することと

した。

7.9 初期乾

燥によるひ

び割れ抵抗

性試験

7.9.2 試験の

手順

・主材の工程が複数となるものについては

主材の基層塗り後風洞内に6時間放置し,

ひび割れの発生の有無を調べ,その後,同

一の試験体に製造業者が定める使用方法で

模様塗りを行い,同様に風洞内に6時間放

置し,ひび割れの発生の有無を調べる。

7.8 初期乾

燥によるひ

び割れ抵抗

性試験

・規定なし

・試験の明確化

1

3

A

6

9

0

9

:

2

0

1

4

40

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6909:2014)

旧規格(JIS A 6909:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.10 付着強

さ試験

7.10.2 b) 浸

水後の試験

の手順

・試験体の基板の上面が水面から約5 mm

の位置に現れるように上水道水を注ぎ,

・水槽内のけい砂上に試験体を水平に置く

注記 けい砂の大きさは,6〜8号程度が望

ましい。

7.9 付着強

さ試験

7.9.2 b) 浸水

後の試験の

手順

・試験体の基板の上面が水面から約5 mm

の位置に現れるように注水し,

・水槽内の砂(14)の上に試験体を水平に置く

注(14) 標準砂又はけい砂とする。

・使用する水を上水道水に規定

・砂として標準砂を用いる必要がないことか

ら,けい砂と特定し,目安となる大きさを注

記とした。

7.11 温冷繰

返し試験

7.11.2 試験

の手順

・試験体を23±2 ℃の上水道水中に18時

間浸せきした後

・ただし,主材を塗り付けていない部分及

び主材外周部については評価しない。

注記 繰返し操作の途中,試験を中断する

場合,加温3時間終了後とし,試験

時間は4週間を超えないようにす

る。中断する場合は養生室で静置す

る。

7.10 温冷繰

返し試験

7.10.2 試験

の手順

・試験体を23±2 ℃の水中に18時間浸せ

きした後

・規定なし

・使用する水を上水道水に規定

・評価対象の明確化

・水の溶存酸素を一定にするため

・使用する水を上水道水に規定

・温冷繰返し試験を中断する場合の試験終了

最長期間を設定。

7.12 透水試

験A法

7.12.2 試験

の手順

・試験室に24時間放置した23±2 ℃の上

水道水

7.11 透水試

験A法

7.11.2 試験

の手順

・23±2 ℃の清水

・水の溶存酸素を一定にするため

・使用する水を上水道水に規定

7.13 透水試

験B法

7.13.2 試験

の手順

・試験室に24時間放置した23±2 ℃の上

水道水

7.12 透水試

験B法

7.12.2 試験

の手順

・23±2 ℃の水

・水の溶存酸素を一定にするため

・使用する水を上水道水に規定

1

3

A

6

9

0

9

:

2

0

1

4

41

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6909:2014)

旧規格(JIS A 6909:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.14 耐洗浄

性試験

7.14.2 試験

の手順

・ブラシが往復する面は,常に石けん水[JIS

K 3302に規定する無添剤(1種)の0.5 %

溶液又は相当品]でぬらしておく。

また,洗浄試験機は図12に示すように,試

験体の表面をブラシが往復するもので,300

±5 mmの区間を1分間に37±2往復の割

合で,その中央の約100 mmの間は,ほぼ

等速に運動するものとする。

なお,ブラシは厚さ約25 mmの硬木又は厚

さ約13 mmのアルミニウムを用いて作っ

た90 mm×38 mmの広さの台に直径3 mm

の穴を60個一様にあけ,それぞれの穴に黒

豚の剛毛を植え,長さが約19 mmになるよ

うに毛先を直角に切りそろえたもので,乾

燥したブラシの質量は450±1 gとする。耐

洗浄性試験に用いるブラシの処理は,ブラ

シの毛先12 mmのところまで23±2 ℃の

上水道水に30分間浸しておき,試験機に取

り付けるときに強く振って水を切り,石け

ん水に浸して,液を十分にしみ込ませてお

く。

注記 洗浄試験機としては,ガードナース

トレート形ウォッシャビリティマシ

ンなどがある。

7.13 耐洗浄

性試験

7.13.2 試験

の手順

・注として記載

・試験装置の明確化

1

3

A

6

9

0

9

:

2

0

1

4

42

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6909:2014)

旧規格(JIS A 6909:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.16 耐アル

カリ性試験

A法

7.16.2 試験

の手順

・ただし,軽量骨材仕上塗材の場合,3個

の試験体についてそれぞれ容量500 mLの

メスシリンダーに,23±2 ℃のJIS K 8575

に規定する水酸化カルシウムの飽和水溶液

を約160 mmの高さまで入れ,この水溶液

の中に試験体をほぼ垂直になるようにして

完全に浸せきし,18時間経過した後,試験

体を取り出し,直ちに上水道水を静かにか

けて表面を洗った後,付着している上水道

水を軽く拭き取り,試験室に3時間静置し

た後,表面のひび割れ,剝がれ及び膨れの

有無について調べる。

7.15 耐アル

カリ性試験

A法

7.15.2 試験

の手順

・耐アルカリ性試験C法に同一の内容の試

験を別途設定している。

・軽量骨材仕上塗材に関しては耐アルカリ性

C法が規定されていたが,耐アルカリ性A法

と試験条件に差があるものの原理が同じ試験

であったために,試験方法を統合した。

7.24 かび抵

抗性試験

7.24.2 試験

の手順

・表12 培地の種類及び組成並びにかびの

種類

試験用かびの種類

第1群a) アスペルギルス ニゲル NBRC

105649 a)

及び第2群a) ペニシリウム シトリナム

NBRC 6352の混合胞子懸濁液

注a) 独立行政法人製品評価技術基盤機構

から分譲を受けた菌株NBRC 6341を

用いてもよい。

7.26 かび抵

抗性試験

7.26.2 試験

の手順

・表12 培地の種類及び組成並びにかびの

種類

試験用かびの種類

第一群 (a) アスペルギルスニゲルFERM

S-1及び第二群 (a) ペニシリウムシトリナ

ムFERM S-5の混合胞子懸濁液

・現在分譲されている菌株に変更するために

試験用かびの種類の変更をした。

7.26 伸び試

験

7.26.3 試験

の手順

・a) 標準時の伸び試験

7.29 伸び試

験

7.29.3 試験

の手順

・a) 20 ℃時の伸び試験

・20 ℃を標準に変更

1

3

A

6

9

0

9

:

2

0

1

4

43

A 6909:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6909:2014)

旧規格(JIS A 6909:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

9 表示

・a) 規格番号

・b) 規格名称

・d) 製造業者名若しくは販売業者名又はそ

の略号

・f) ロット又はバッチの場合にあってはそ

の識別番号又は記号

9. 表示

・規定なし

・規定なし

・製造業者又はその略号

・規定なし

・工業標準化法の改正に伴い,工場認証から

製品認証への移行に伴う表示の見直しを行っ

た。

1

3

A

6

9

0

9

:

2

0

1

4