2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6903-1995

ドロマイトプラスター

Dolomite plaster

1. 適用範囲 この規格は,建築物の左官工事に用いるドロマイトプラスター(以下,プラスターという。)

について規定する。

備考1. この規格の引用規格を,次に示す。

JIS R 5201 セメントの物理試験方法

JIS R 9011 石灰の化学分析方法

JIS R 9101 せっこうの化学分析方法

JIS Z 8401 数値の丸め方

JIS Z 8801 標準ふるい

JIS Z 9001 抜取検査通則

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるもので,参考値

である。

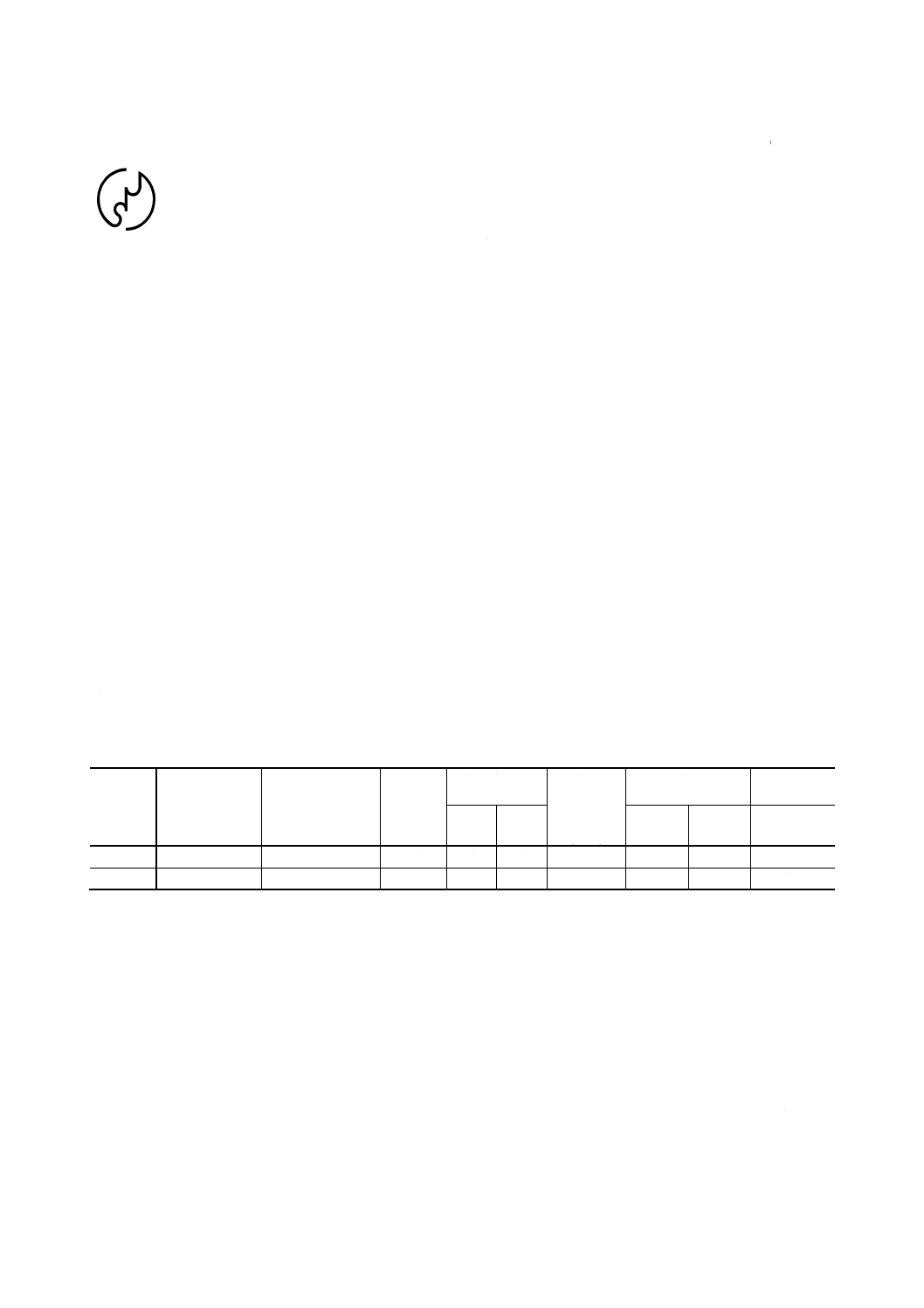

2. 品質

2.1

プラスターは,表1の規定に適合しなければならない。

表1

種類

酸化カルシウム

(CaO)

酸化マグネシウム

(MgO)

炭酸ガス

(CO2)

粉末度残量

(%)

粘度係数

硬度係数

安定性試験

%

%

%

呼び

590μ

呼び

88μ

(15℃)

1週

4週

上塗用

42以上

20以上

15以下

1以下 15以下 196{20}以上 2.3以上

2.3以上

合格

下塗用

37以上

15以上

20以下

2以下 15以下 147{15}以上 2.1以上

2.1以上

合格

2.2

上塗用は,その粉末の色が白色であって,灰色の目立つものであってはならない。

3. 製造方法 プラスターは,苦灰石その他マグネシア (MgO) を含有するものを焼いて酸化カルシウム

(CaO) とマグネシア (MgO) とにした後,それに水を注ぎ,水酸化カルシウム [Ca(OH)2] と水酸化マグネ

シウム [Mg(OH)2] となるまで十分に消化したものをポールミルその他で粉砕して,エアセパレーターなど

で粉末を調整したものである。

4. 試験方法

4.1

数値の換算 従来単位の試験機又は計測器を用いて試験する場合の国際単位系 (SI) による数値へ

の換算は,次による。

1kgf=9.80N

2

A 6903-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

数値の丸め方 この規格に適合するかどうかを決定するには,測定値及び計算値は,限界値より1

けた下まで求め,JIS Z 8401によってこれを処理し,限界値の最右端のけたに丸める。

4.3

化学成分試験 化学成分の試験方法は,JIS R 9011による。ただし,炭酸ガスの定量は,JIS R 9101

による。

4.4

物理試験

4.4.1

粉末度 JIS Z 8801の標準網ふるい呼び590μ (150×60mm) 及び呼び88μ (150×60mm) を用い,次

の方法によってふるい分ける。

ふるい分け方法は,試料100gをとって,上記の呼び590μふるいに2回以上に分けて入れ,清浄な水で

洗いながら流す。流れ出す水が透明になった後,ふるいごとに110℃以下の温度で乾燥し,残りをとり出

して,感度1gのはかりではかり,その量を呼び590μふるいの残量(%)とする。同じく試料100gをとって,

呼び88μふるいに入れて同様の操作を行い,残りを呼び88μふるいの残量(%)とする。

この試験は,各ふるいについて2回行い,その平均値をとる。

また試験は試料加水後30分以内に終わらなければならない。この試験は,試料乾燥のまま行ってもよい。

4.4.2

粘度試験 粘度は,試料を標準軟度に調節したものについてストーマー粘度計で測定する。

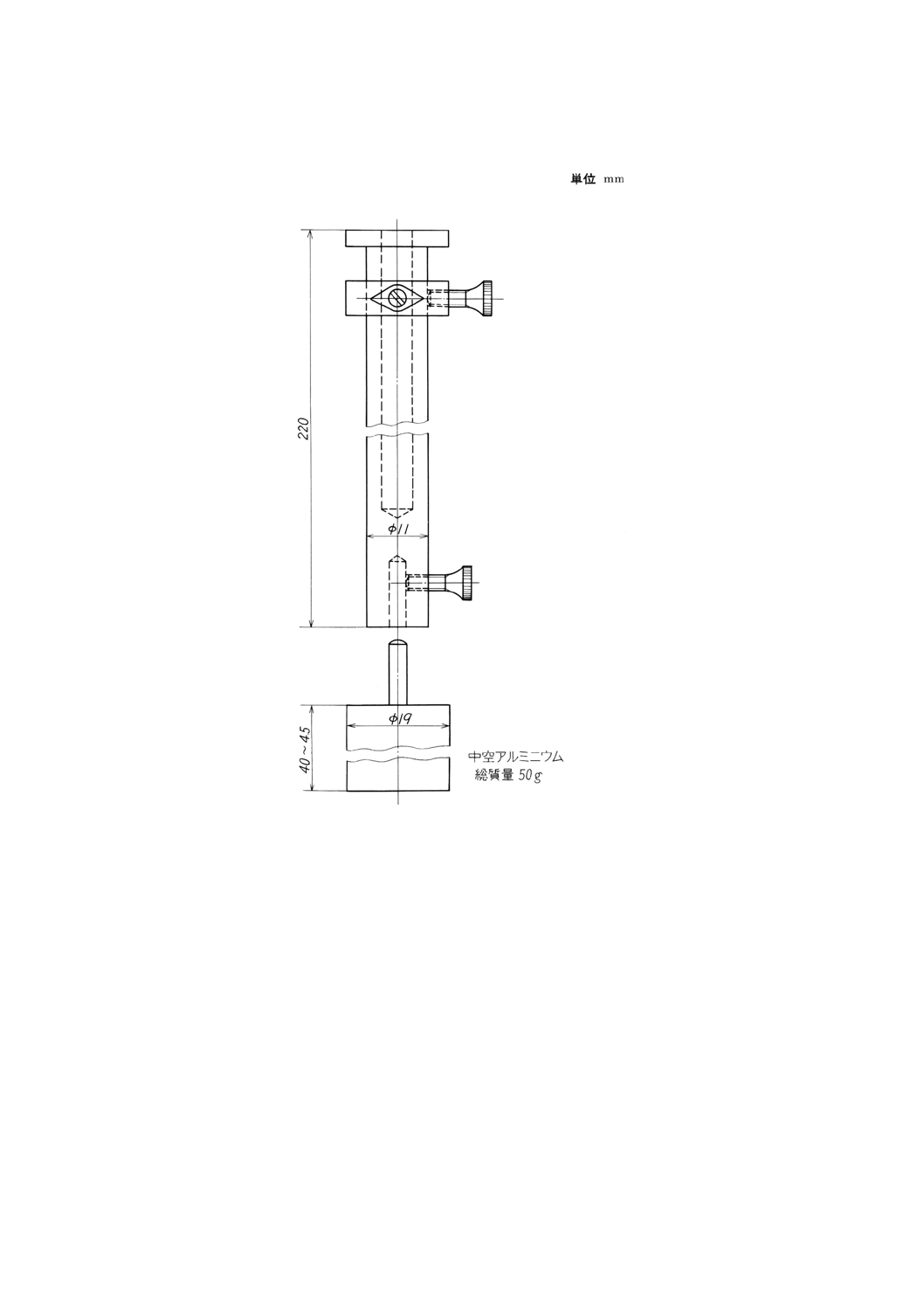

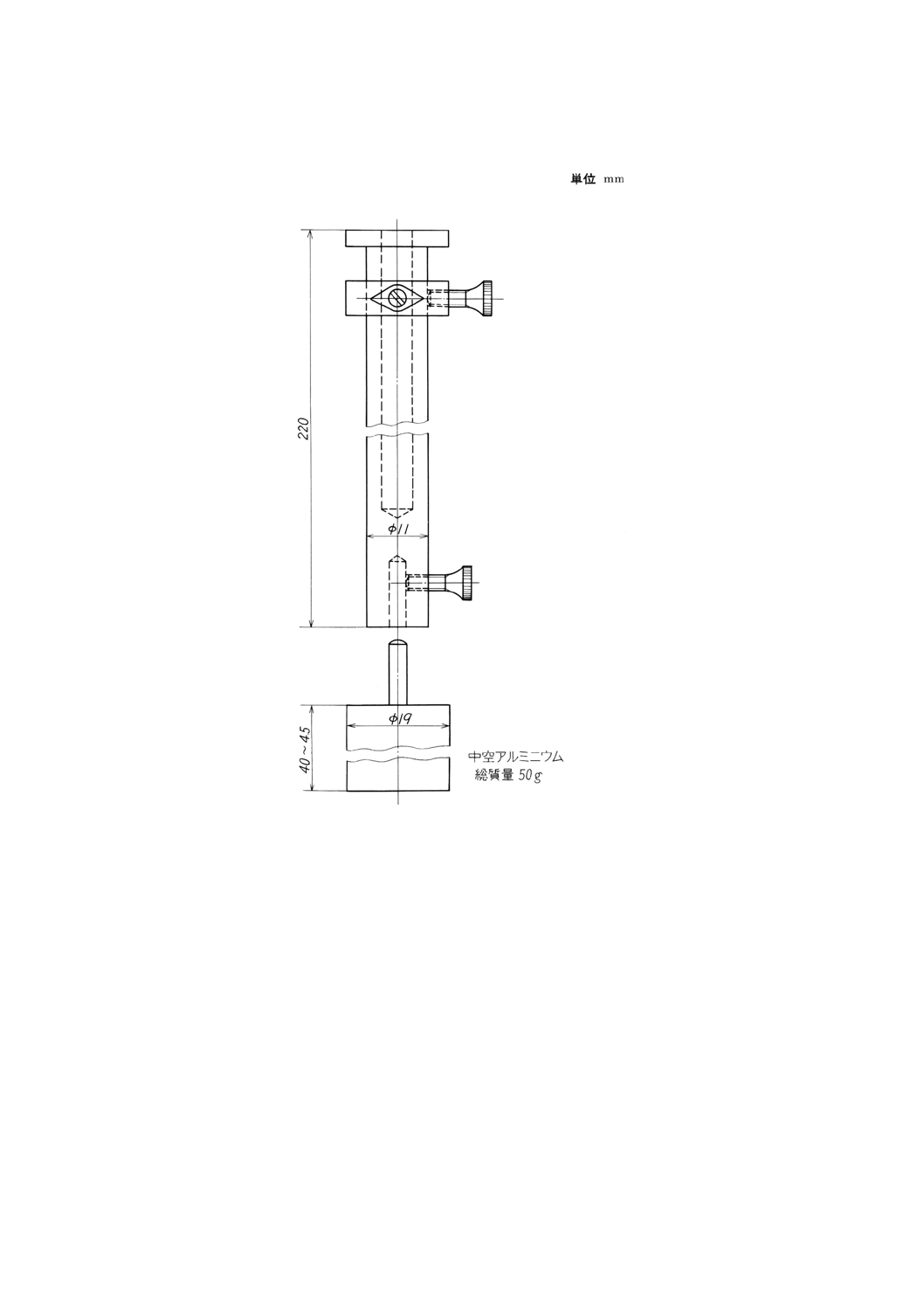

(1) 標準軟度 軟度測定には,JIS R 5201に規定するピカー針装置を用いるが,棒としては付図1に示す

標準棒(総質量50g)を用いる。試料300gをとり,水を一度に加えて約3分間よく練り,そのペース

トを測定用容器に満たし,表面を平らにし,そのほぼ中央に前記の標準棒を静かに下して,30秒後表

面から10±1mmのところに止まるときの軟らかさを標準軟度とし,そのときの試料に対する水の量

を標準混水量(%)とする。

標準混水量を定めるには,始め適量と思われる水をメスシリンダーで加え,約3分間よく練って軟

度を測定する。その軟度が10±1mmに達しないときは,更に水を加え,次第に10±1mmに達するよ

うにする。こうして10±1mmに達したときは,最初の水と後で加えた水とを合計した水量を新たに

用意した試料300gに一度に加え,再び前記の操作をして一度に水を加えて標準軟度にすることができ

る水量を定める。

またその軟度が10±1mm以上の場合は,逆に水を減らしていって標準混水量を得る。この試験に

は,加水後30分以上を経たペーストを用いてはならない。

(2) 粘度測定 ストーマー粘度計の回転回数を示す最大歯車は厚さ6mm以上,ペーストに接触する回転

円筒は,穴がなく底のあるもので,外径31.5mm,高さ35mmで正しく垂直に回転するもの,またペ

ーストを入れる円筒は,内部にしきりや突起がないものであって,回転は円筒を取り付けてペースト

を入れないものが,初荷重0.2942N{30gf} 以下で回転しなければならない。

試料100gに標準混水量の水を加え,約3分間よく練り,前記の粘度計で荷重3.9227N {0.4kgf} のと

き10回転に要する時間(秒)を101秒まで測定して,これをt秒とし,次の式によって粘度係数A (N・s)

{kgf・s} を算出する。

A (N・s) =3.922 7×t×n

{A (kgf・s) =0.4×t×n}

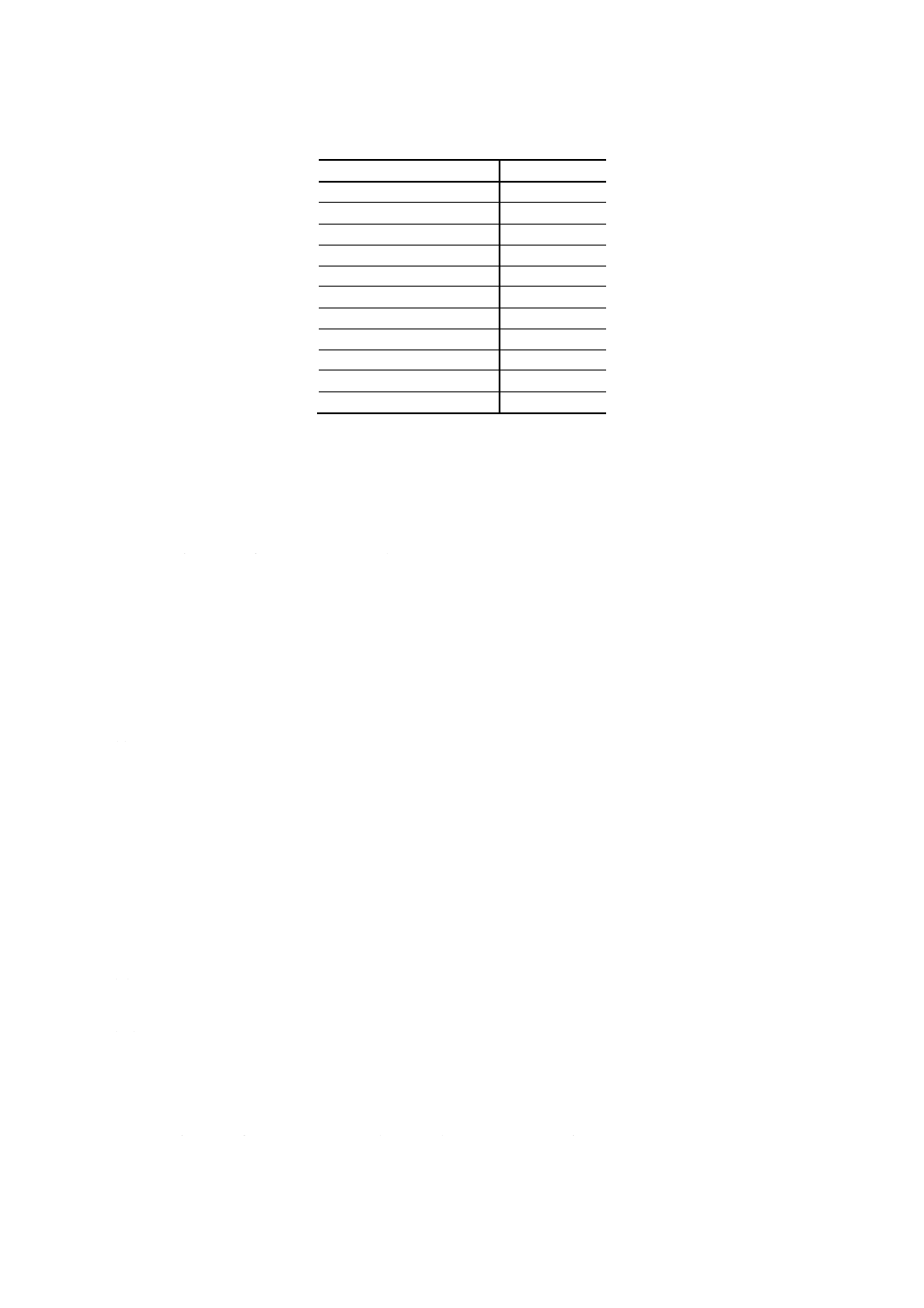

ここに, n: ペーストの温度によって表2に示す値とする。

3

A 6903-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

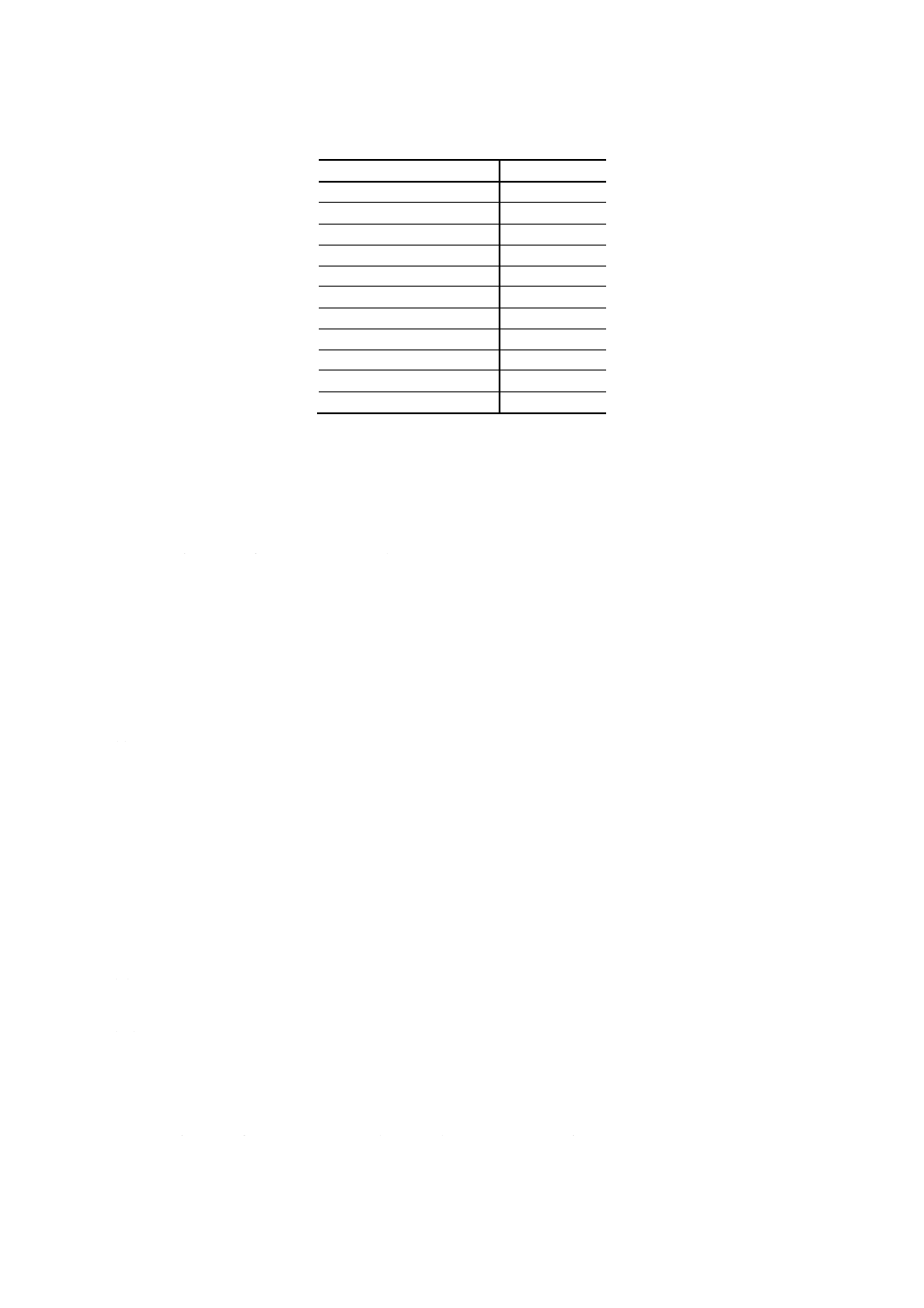

表2

ペーストの温度(℃)

n

4.5以上

6.5未満

0.5

6.5以上

8.5未満

0.6

8.5以上

10.5未満

0.7

10.5以上

12.5未満

0.8

12.5以上

13.5未満

0.9

13.5以上

16.5未満

1.0

16.5以上

18.5未満

1.1

18.5以上

20.5未満

1.2

20.5以上

22.5未満

1.3

22.5以上

24.5未満

1.4

24.5以上

1.5

ただし,ペーストの温度は,粘度測定の直前及び直後の水で練った試料の温度の平均値をとる。

測定の際は,始動から数回転の後,10回転の時間を測定して記録し,回転を止め,回転円筒からペ

ーストの入った円筒を離し,回転円筒を乾いた布でよくふきとり,ペーストを練り直してから再び前

記の測定を行う。3回の測定値の差が3秒以内のとき,その3回の平均値をt秒とする。

この試料には,加水後30分以上を経たペーストを用いてはならない。

4.4.3

安定性試験

(1) 試験体の製作 試料140gとJIS R 5201の10.2(標準砂)に規定する標準砂700gをよくかき混ぜ,適

量の水(標準混水量の約1.7倍)を加えて,かた練りし,7×7cmのガラス板の上に厚さ約5mmに塗

りつけて下塗りとする。ガラス板は,表面を水でよく洗い,乾いたものを用いる。

下塗りは,通風の甚だしくない室内に放置し,24時間置いた後,表面のき裂を調べる。試験体は6

個作り,その中の1個でもき裂が生じたときは,次の点に注意して再試験を行う。

(a) 水量を減じてかた練りにする。

(b) 始めの24時間は箱の中に置き,次の24時間は通風の甚だしくない室内に置く。

再試験の結果き裂が生じたものは不合格とする。き裂が生じない6個の下塗りは,これを2〜3

分間水につけ,その表面に同種のプラスターを水だけで軟らかく練って,できるだけ薄く塗りつけ

て上塗りとする。ただし,下塗りが見え透かない程度とする。そのうち3個は,表面の水引き具合

をみて,ここでよく磨く。

上塗りをした試験体は,通風の甚だしくない室内に24時間置いた後,き裂を調べる。き裂を生じ

たものは新たに下塗りして,次の点に注意して再試験を行う。

(I)

下塗りには,十分に水を吸わせる。

(II)

始めの24時間は箱の中に置き,次の24時間は通風の甚だしくない室内に置く。

(III) 上塗りはできるだく薄くし,むらのないようにする。

(IV) 磨きをかけるのは,水の引きすぎないうちにする。再試験の結果き裂を生じたものは不合格とす

る。合格した6個の試験体は,そのうち磨きのかからない3個を蒸気試験に,磨きのかかった3

個を硬度試験に用いる。

(2) 蒸気試験 バケツの中程まで水を入れ,水の触れないように金網の棚を設け,その金網の上に安定性

試験に合格した磨きのかからない3個の試験体(下塗り後の材齢5日以内のもの)を置き,小さな穴

があるふたをする。試験体の表面は,プラスターの粉末その他が付着しないように,あらかじめよく

4

A 6903-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ふいておく。

バケツの水を加熱して煮沸させ,水蒸気中で5時間処理して,試験体をとり出し,通風のある室内

に2時間以上放置した後,膨張性き裂及びふけ(1)の有無を調べる。き裂及びふけが生じたものは不合

格とする。

注(1) ふけとは,試料中に混ざった生石灰粒が消化して噴出するものをいう。

4.4.4

硬度試験 硬度試験には,マルテンス型引っかき硬度計を用いる。ただし,引っかき針としては,

径約3mmの鋼球を用い,傷幅の測定には201mm読み目盛付拡大鏡を用いる。

安定性試験に合格した磨きのかかった3個の試験体を通風のある室内に置き,上塗り後の材齢1週とし,

硬度計の荷重1.9613 N{200gf} で各試験体の表面に1本ずつ右から左へ引っかき傷を付ける。引っかき傷

は,長さ3cm以上とし,各傷後のほぼ中央部の傷幅を前記の拡大鏡で読み,試験体3個の平均値をとる。

その平均値をbmmとし,次の式によって硬度係数B (mm) を算出する。

B (mm) = 3−b

4週硬度は,1週硬度試験の試験体を更に3週間通風のある室内において,同様に試験する。ただし,硬

度計の荷重は3.922 7N{400 gf} とする。

引っかき傷をつける場合には,傷1本を付けるごとに,針の先の鋼球をよくぬぐう。

5. 検査 検査は,JIS Z 9001によってロットの大きさを決定し,4.に規定する試験方法によって行い,

2.の品質に合格しなければならない。

6. 表示 包装の外面には,ドロマイトプラスターであることを明らかにし,かつ,その種類,正味質量,

製造業者名及び製造年月を明記する。

5

A 6903-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1

6

A 6903-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

建築部会 ドロマイトプラスター専門委員会 構成表(昭和51年2月1日改正のとき)

氏名

所属

(委員会長)

上 村 克 郎

建設省建築研究所

中 村 伸

東京都立大学工学部

笠 井 順 一

日本大学生産工学部

村 上 恵 一

石膏石灰学会

大 沢 清 八

東京都立大学工学部

沢 井 新一郎

通商産業省基礎産業局

帆 足 万 里

工業技術院標準部

高 野 隆

建設省大臣官房営繕部

高 木 暢太郎

株式会社竹中工務店

小 林 和太郎

社団法人日本左官業組合連合会

日向野 明

日本プラスター株式会社

立 川 隆 英

村樫石灰工業株式会社

三 井 斌 雄

湧井石灰興業株式会社

武 田 義 之

駒形石灰工業株式会社

浜 野 正 一

ドロマイトプラスター協会

(事務局)

田 村 尹 行

工業技術院標準部材料規格課

山 村 修 蔵

工業技術院標準部材料規格課

(事務局)

牛 島 宏 育

工業技術院標準部材料規格課(平成7年2月1日改正)のとき)

久 保 寛 之

工業技術院標準部材料規格課(平成7年2月1日改正のとき)