A 6901:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 概要······························································································································· 1

4 種類······························································································································· 2

5 品質······························································································································· 3

5.1 外観 ···························································································································· 3

5.2 性能 ···························································································································· 3

6 形状,寸法,単位面積当たりの質量,比重及び寸法の許容差 ···················································· 6

6.1 形状 ···························································································································· 6

6.2 寸法,単位面積当たりの質量及び比重················································································ 7

6.3 寸法の許容差 ··············································································································· 10

7 試験······························································································································ 10

7.1 試験項目 ····················································································································· 10

7.2 試験片 ························································································································ 12

7.3 寸法,単位面積当たりの質量及び比重の測定 ······································································ 12

7.4 含水率の測定 ··············································································································· 15

7.5 曲げ破壊荷重試験 ········································································································· 15

7.6 吸水時耐剝離性試験 ······································································································ 16

7.7 吸水性試験 ·················································································································· 16

7.8 耐変退色性試験 ············································································································ 17

7.9 耐衝撃性試験 ··············································································································· 17

7.10 耐火炎性試験 ·············································································································· 18

7.11 難燃性試験又は発熱性試験 ···························································································· 19

7.12 熱抵抗試験 ················································································································· 19

7.13 くぎ側面抵抗試験 ········································································································ 19

7.14 吸放湿性試験 ·············································································································· 20

8 検査······························································································································ 20

9 表示······························································································································ 20

附属書A(規定)発熱性試験及びその評価方法 ········································································· 21

附属書B(参考)技術上重要な改正に関する新旧対照表 ······························································ 26

A 6901:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人石膏

ボード工業会(GBAJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。これによって,JIS A 6901:2009は改正され,この規格に置き換えられた。

なお,平成27年9月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 6901:2009によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6901:2014

せっこうボード製品

Gypsum boards

1

適用範囲

この規格は,主に建物の壁及び天井に用いる,下地材及び仕上げ材のせっこうボード製品(GB)につい

て規定する。

この規格で規定するGBとは,主原料のせっこうを芯として,その両面及び長さ方向(成型時の流れ方

向)の側面をせっこうボード用原紙で被覆した板をいう。

なお,吸音用あなあきせっこうボード(GB−P)は,JIS A 6301による。

注記 技術上重要な改正に関する新旧対照表を,附属書Bに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1321 建築物の内装材料及び工法の難燃性試験方法

JIS A 1408 建築用ボード類の曲げ及び衝撃試験方法

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

JIS A 1420 建築用構成材の断熱性測定方法−校正熱箱法及び保護熱箱法

JIS A 6301 吸音材料

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS C 1602 熱電対

JIS C 1605 シース熱電対

JIS K 7102 着色プラスチック材料のカーボンアーク燈光に対する色堅ろう度試験方法

JIS L 0804 変退色用グレースケール

3

概要

GBは,その用途によって,種類,寸法,厚さ及び側面形状を特定する。GBの使用例としては,建物の

壁,天井の下地材,仕上げ材,防火構造・準耐火構造・耐火構造,遮音構造の構成材料などがある。GB

は,くぎ,ねじ(スクリュー),ステープル,せっこう系の接着剤,他の接着剤,はめ込み格子式の金具,

クリップなどを用いて留める。

なお,GBに用いる原料は,含有する成分の管理を行い,また,製品に有害な影響を与えるものであっ

てはならない。

2

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

種類

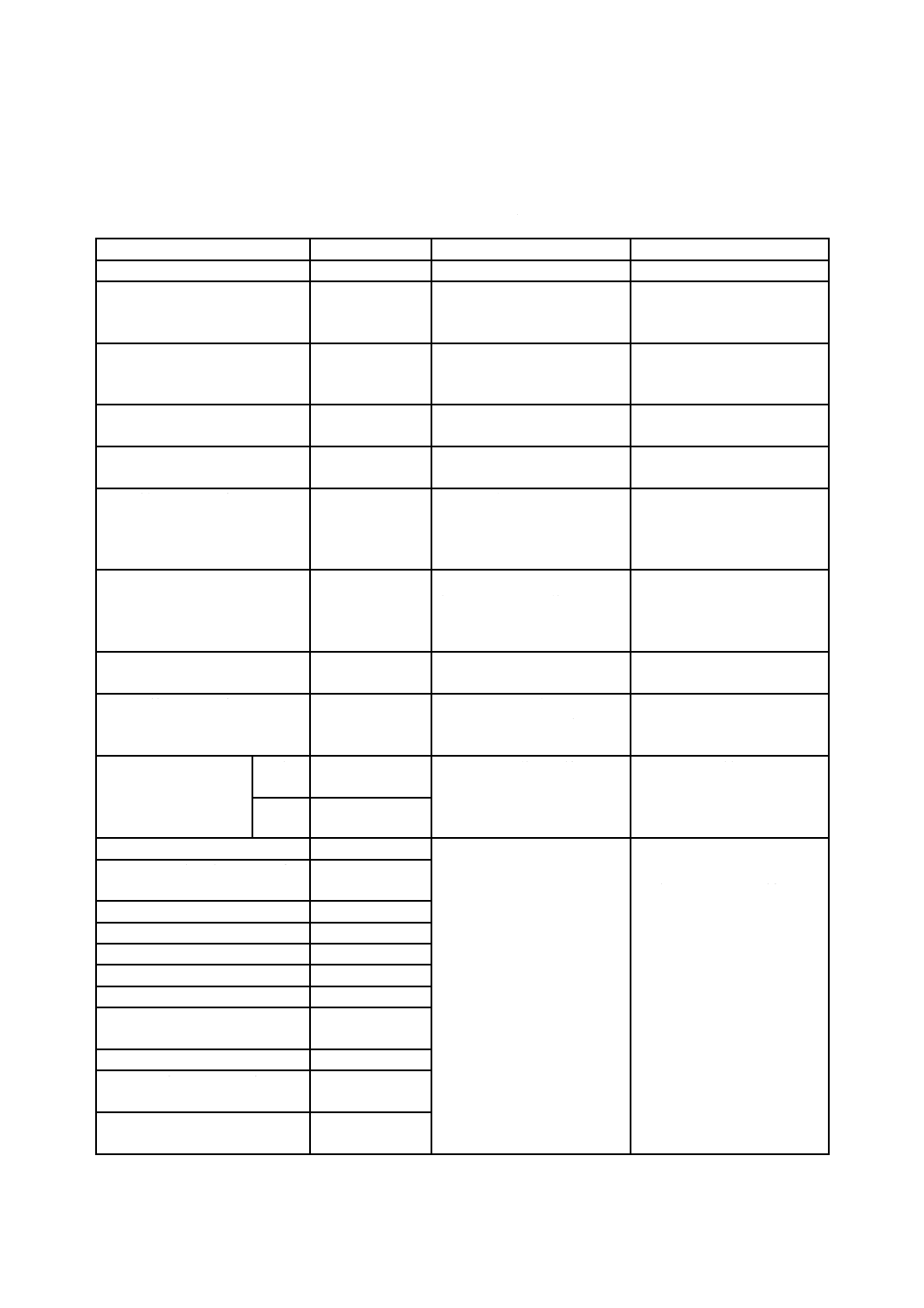

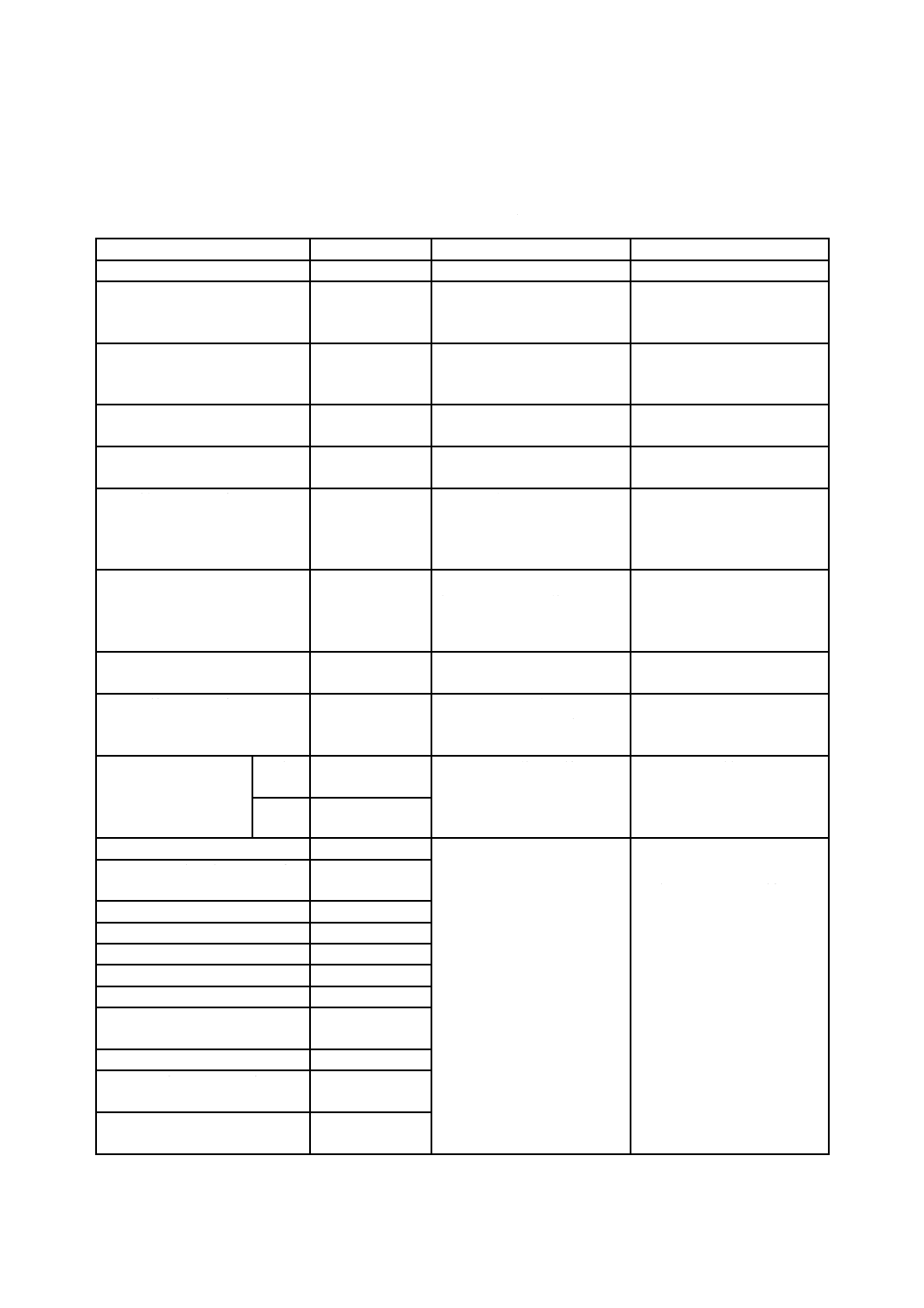

GBの種類及び記号は,表1による。

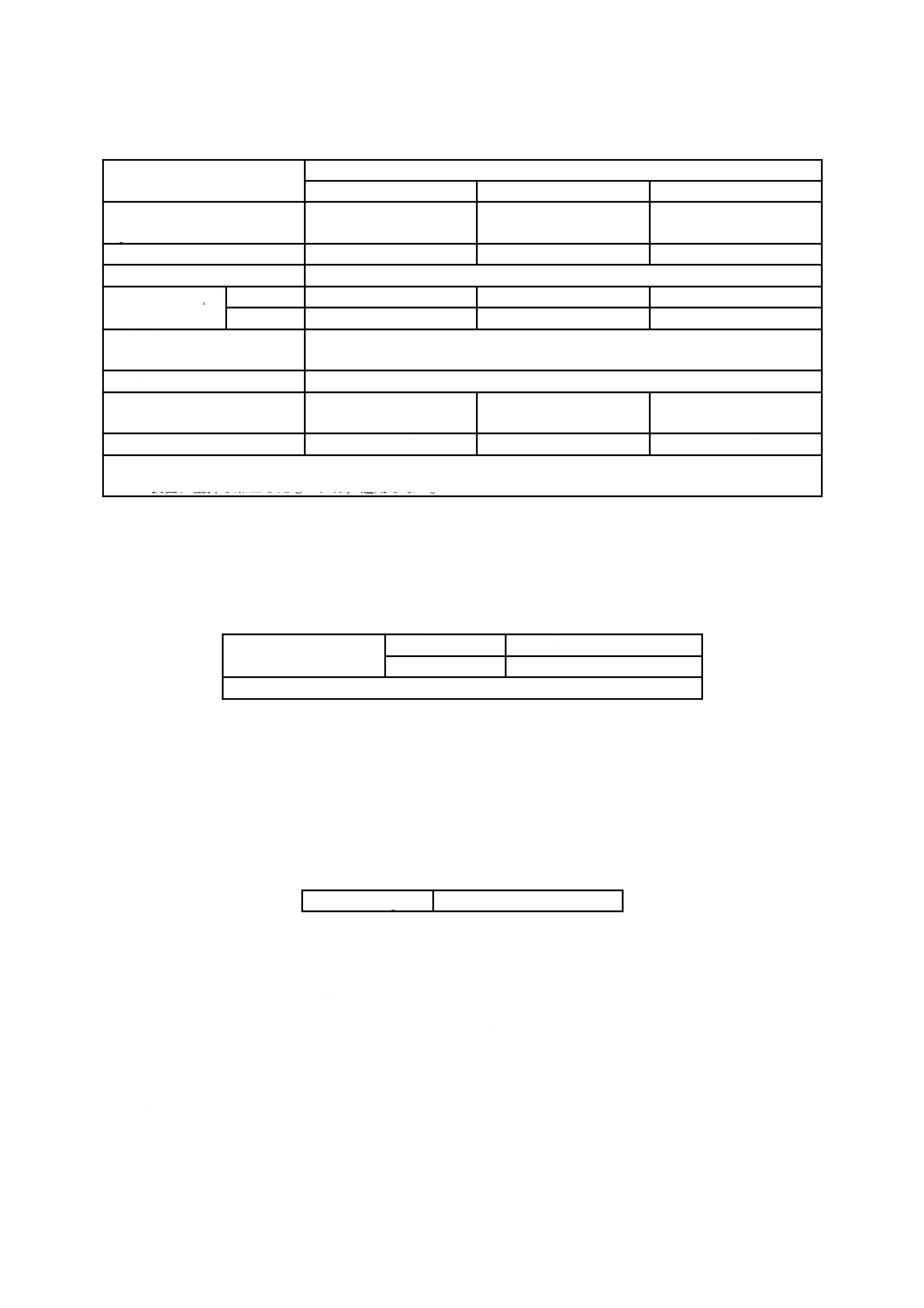

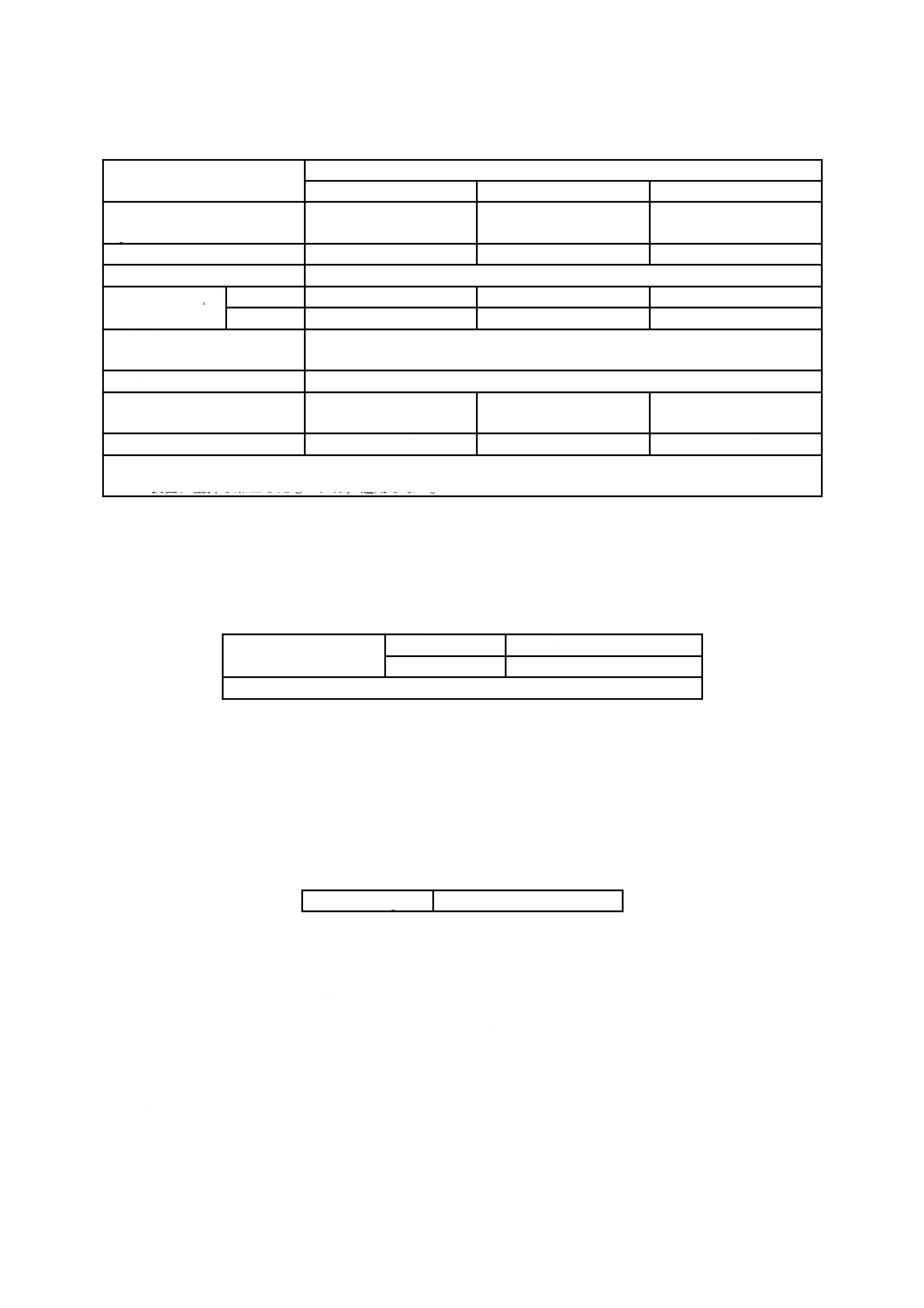

表1−GBの種類及び記号

種類

記号

説明

主な用途(参考)

せっこうボード

GB−R

GBの標準的なもの。

壁及び天井の下地材

シージングせっこうボード

GB−S

両面のボード用原紙及び芯の

せっこうに防水処理を施した

もの。

屋内の台所,洗面所などの壁

及び天井の下地材

強化せっこうボード

GB−F

GB−Rの芯に無機質繊維な

どを混入したもの。ただし,

石綿は除く。

壁及び天井の下地材,防・耐

火構造などの構成材

せっこうラスボード

GB−L

GB−Rの表面に長方形のく

ぼみを付けたもの。

せっこうプラスター塗壁の下

地材

化粧せっこうボード

GB−D

GB−Rの表面に化粧を施し

たもの。

壁及び天井の仕上げ材

不燃積層せっこうボード

GB−NC

GBの表紙として不燃性の原

紙を用いたもの。不燃性表紙

に化粧を施したものもある。

・化粧なし:

壁及び天井の下地材

・化粧あり:

壁及び天井の仕上げ材

普通硬質せっこうボード

GB−R−H

GB−Rをベースにして,耐衝

撃性がGB−Fの約1.2倍以

上,曲げ破壊荷重がGB−R

の約1.3倍以上のもの。

間仕切,通路,廊下などの壁,

腰壁その他防火,耐火,遮音

の各構造の下地材

シージング硬質せっこうボード

GB−S−H

GB−R−Hの性能を保持し,

かつ,防水処理を施したもの。

屋内の台所,洗面所などの壁

及び天井の下地材

化粧硬質せっこうボード

GB−D−H

GB−R−Hの性能を保持し,

かつ,表面に化粧を施したも

の。

壁及び天井の仕上げ材

構造用せっこうボード A種

GB−St−A

GB−Fの性能を保持し,か

つ,くぎ側面抵抗を強化した

もの。側面抵抗によって,A

種及びB種がある。

耐力壁用の面材

B種

GB−St−B

吸放湿せっこうボード

GB−R−Hc

GB−R,GB−S,GB−F,GB

−L,GB−D,GB−NC,GB

−R−H,GB−S−H,GB−D

−H,GB−St−A及びGB−

St−Bの性能を保持し,かつ,

吸放湿性能を約3倍に高めた

もので,記号の末尾に“Hc”

を付けたもの。

吸放湿性能によって室内湿度

を一定範囲内に保つのに適し

た壁及び天井の下地材及び仕

上げ材

吸放湿シージングせっこうボー

ド

GB−S−Hc

吸放湿強化せっこうボード

GB−F−Hc

吸放湿せっこうラスボード

GB−L−Hc

吸放湿化粧せっこうボード

GB−D−Hc

吸放湿不燃積層せっこうボード

GB−NC−Hc

吸放湿普通硬質せっこうボード

GB−R−H−Hc

吸放湿シージング硬質せっこう

ボード

GB−S−H−Hc

吸放湿化粧硬質せっこうボード

GB−D−H−Hc

吸放湿構造用せっこうボード

A種

GB−St−A−Hc

吸放湿構造用せっこうボード

B種

GB−St−B−Hc

3

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−GBの種類及び記号(続き)

GB−D,GB−NC,GB−D−H,GB−D−Hc,GB−NC−Hc及びGB−D−H−Hcの表面化粧加工は,表面に印刷又

はオーバレイ,型押し,塗装などによって施す。

5

品質

5.1

外観

GBの表面,裏面,側面及び端面には,使用上有害な欠け,割れ,汚れ,きずなどがあってはならない。

5.2

性能

性能は,次による。

a) GBは,箇条7によって試験したとき,全ての試験片(試験回数)について,種類に応じて,それぞ

れ表2〜表12の規定に適合しなければならない。

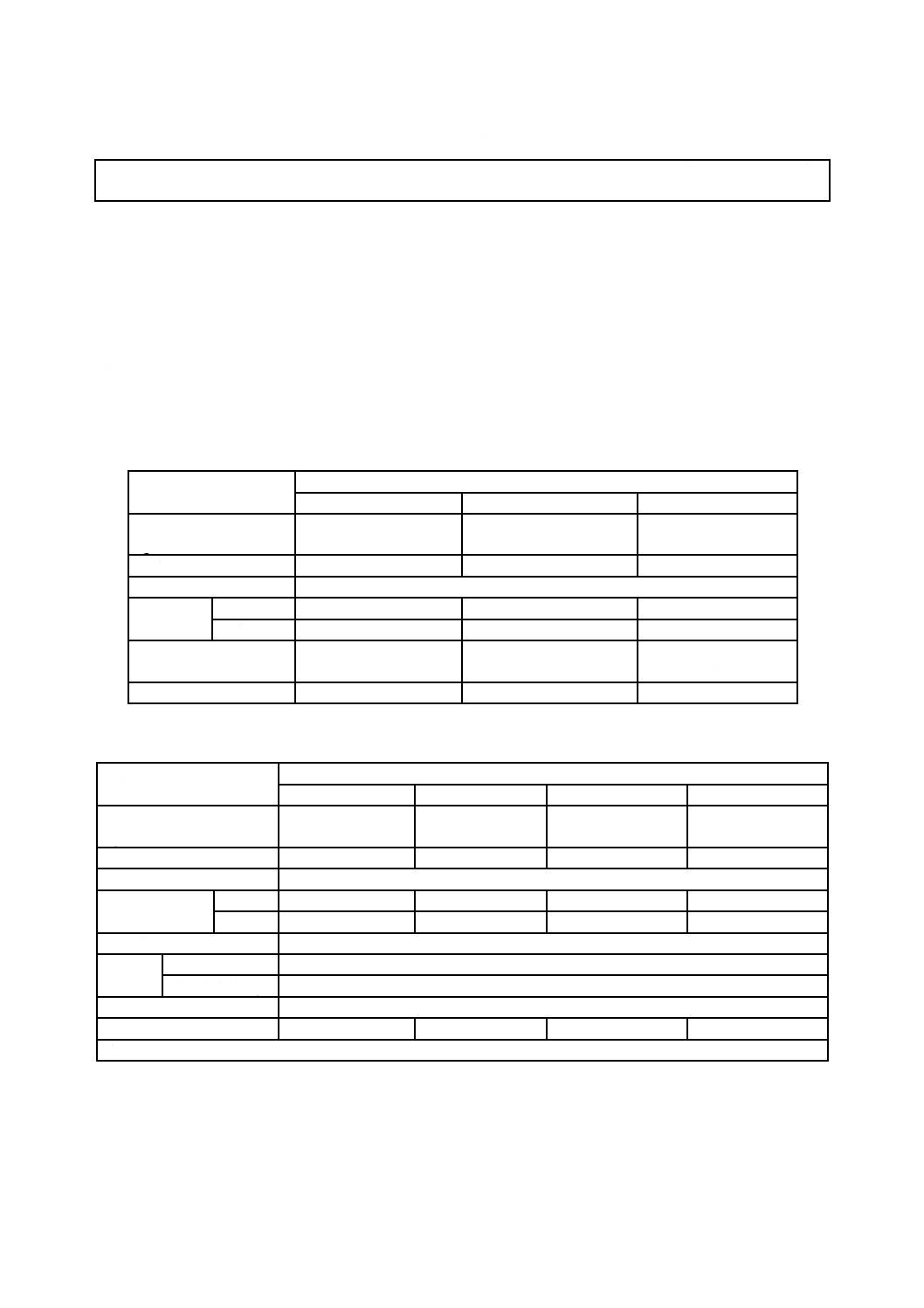

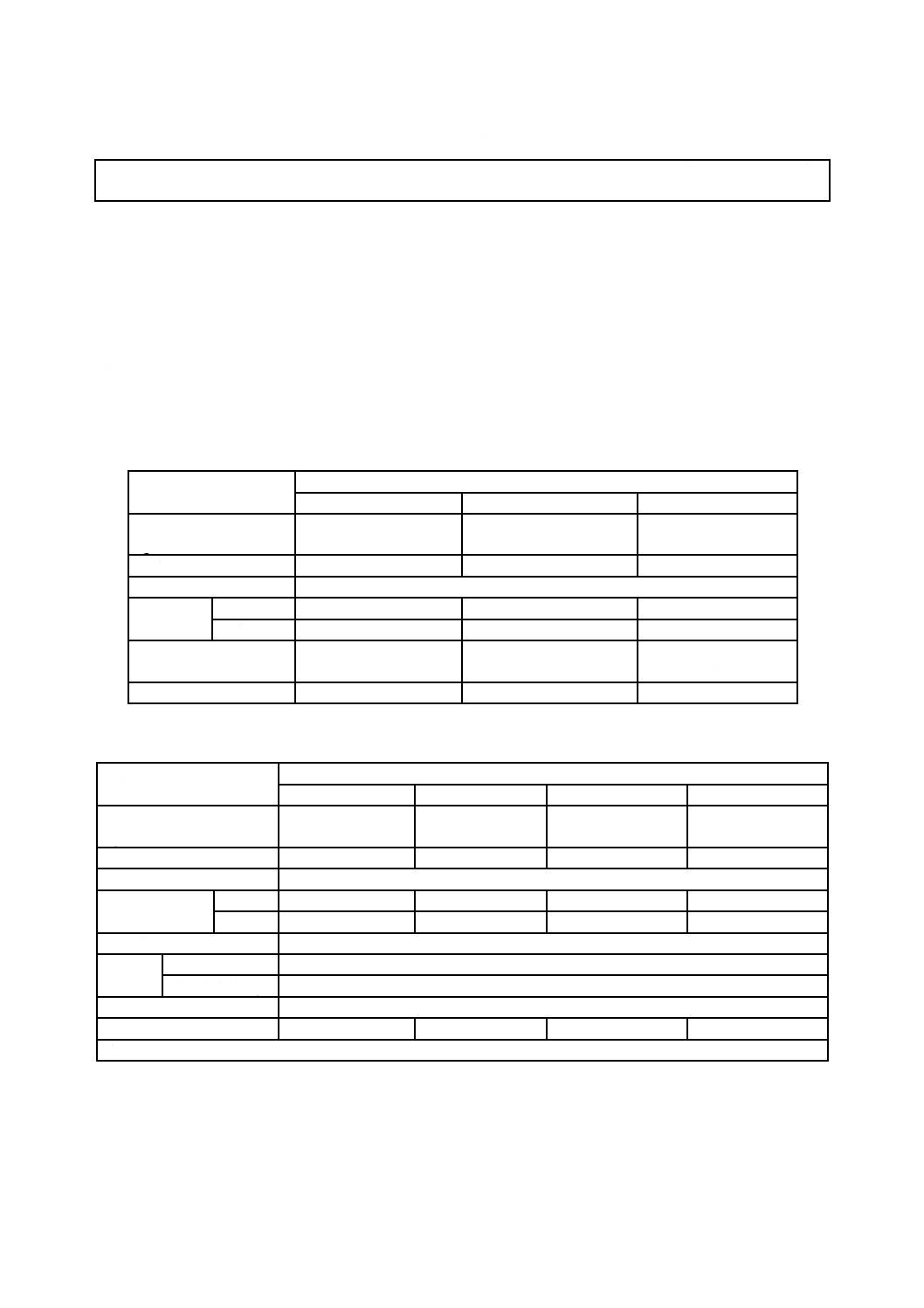

表2−せっこうボード(GB−R)の性能

性能項目

厚さ mm

9.5

12.5

15.0

単位面積当たりの質量

kg/m2

6.2〜9.0

8.1〜11.7

9.8〜14.0

比重

0.65〜0.90

0.65〜0.90

0.65〜0.90

含水率 %

3以下

曲げ破壊

荷重 N

長さ方向

360以上

500以上

650以上

幅方向

140以上

180以上

220以上

難燃性又は発熱性

難燃2級又は発熱性2級

以上

難燃1級又は発熱性1級

難燃1級又は発熱性1

級

熱抵抗 m2・K/W

0.043以上

0.057以上

0.068以上

表3−シージングせっこうボード(GB−S)の性能

性能項目

厚さ mm

9.5

12.5

15.0

16.0

単位面積当たりの質量

kg/m2

6.2〜9.0

8.1〜11.7

9.8〜14.0

10.4〜14.9

比重

0.65〜0.90

0.65〜0.90

0.65〜0.90

0.65〜0.90

含水率 %

3以下

曲げ破壊荷重a)

N

乾燥時

360以上

500以上

650以上

700以上

湿潤時

220以上

300以上

390以上

420以上

吸水時耐剝離性

芯のせっこうと原紙とが剝離してはならない。

吸水性

全吸水率 %

10以下

表面吸水量 g

2以下

難燃性又は発熱性

難燃2級又は発熱性2級以上

熱抵抗 m2・K/W

0.040以上

0.052以上

0.063以上

0.067以上

注a) 曲げ破壊荷重は,長さ方向に載荷した場合の値とする。

4

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

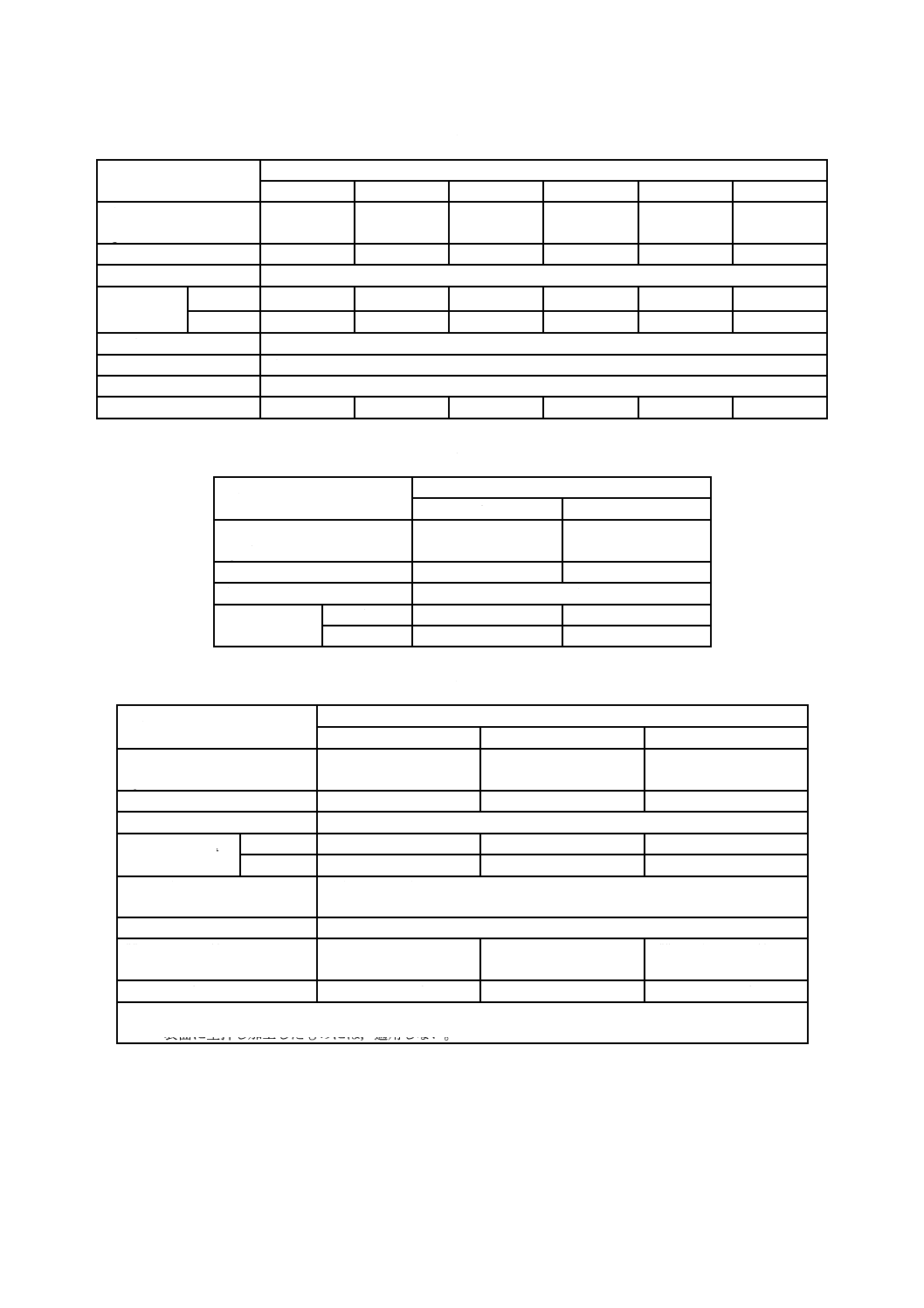

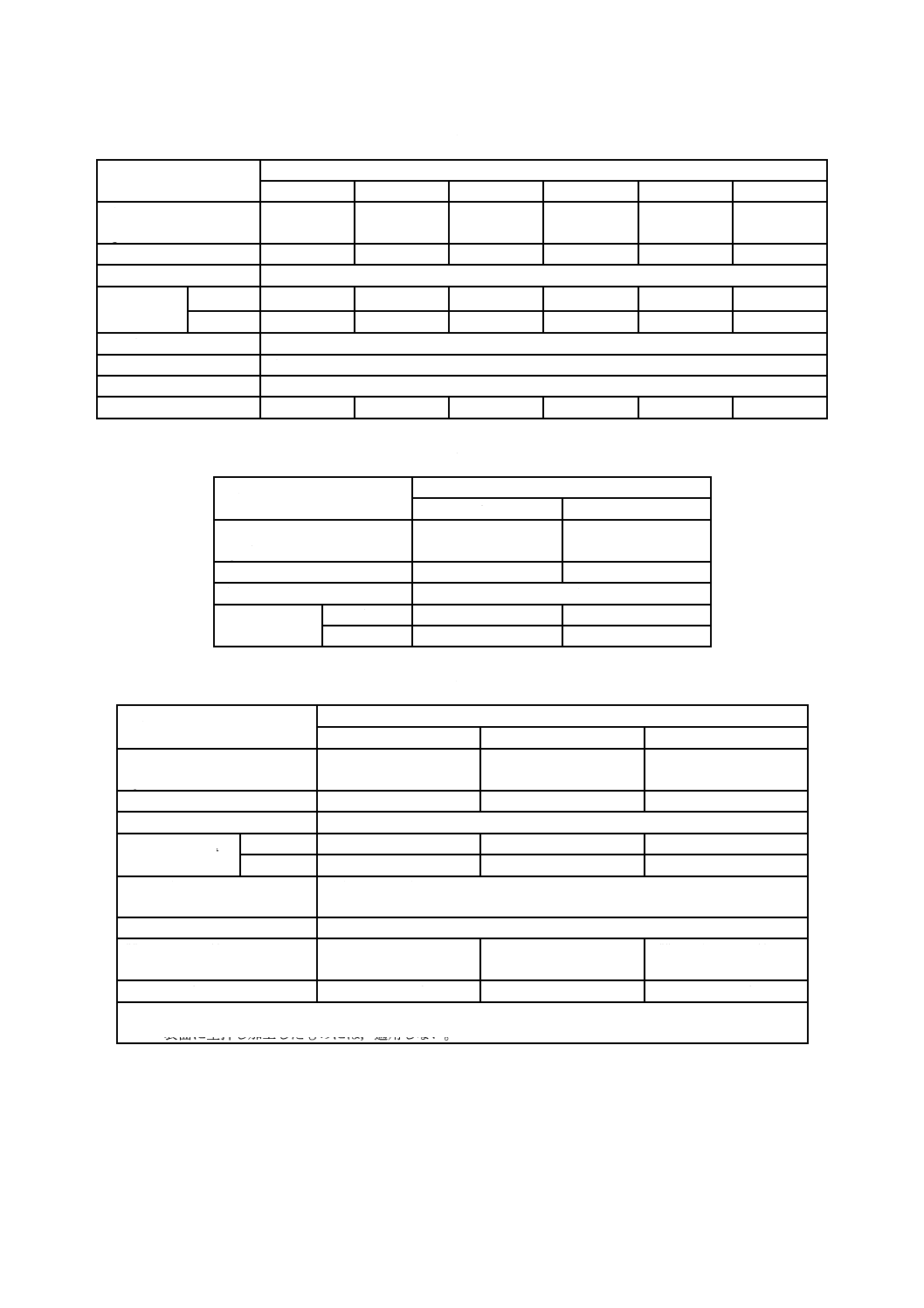

表4−強化せっこうボード(GB−F)の性能

性能項目

厚さ mm

12.5

15.0

16.0

18.0

21.0

25.0

単位面積当たりの質量

kg/m2

9.4〜12.4

11.3〜14.7

12.0〜15.7

13.5〜17.6

15.8〜20.4

18.8〜24.2

比重

0.75〜0.95

0.75〜0.95

0.75〜0.95

0.75〜0.95

0.75〜0.95

0.75〜0.95

含水率 %

3以下

曲げ破壊荷

重 N

長さ方向

500以上

650以上

680以上

750以上

850以上

1 000以上

幅方向

180以上

220以上

230以上

270以上

320以上

380以上

耐衝撃性

くぼみの直径が25 mm以下で,かつ,亀裂が貫通してはならない。

耐火炎性

破断して落下しない。

難燃性又は発熱性

難燃1級又は発熱性1級

熱抵抗 m2・K/W

0.052以上

0.063以上

0.067以上

0.075以上

0.088以上

0.104以上

表5−せっこうラスボード(GB−L)の性能

性能項目

厚さ mm

9.5

12.5

単位面積当たりの質量

kg/m2

6.2〜9.0

8.1〜11.7

比重

0.65〜0.90

0.65〜0.90

含水率 %

3以下

曲げ破壊荷重

N

長さ方向

180以上

250以上

幅方向

125以上

160以上

表6−化粧せっこうボード(GB−D)の性能

性能項目

厚さ mm

9.5

12.5

15.0

単位面積当たりの質量

kg/m2

6.2〜9.0

8.1〜11.7

9.8〜14.0

比重

0.65〜0.90

0.65〜0.90

0.65〜0.90

含水率 %

3以下

曲げ破壊荷重 a)

N

長さ方向

360以上

500以上

650以上

幅方向

140以上

180以上

220以上

耐変退色性

変色は,変退色用グレースケール3号以上を合格とする。また,表面に割れ,

膨れ,しわなどを生じてはならない。

耐衝撃性 b)

くぼみの直径が25 mm以下で,かつ,亀裂が貫通してはならない。

難燃性又は発熱性

難燃2級又は発熱性2

級以上

難燃1級又は発熱性1

級

難燃1級又は発熱性1

級

熱抵抗 m2・K/W

0.043以上

0.057以上

0.068以上

注a) 表面に型押し加工した場合の曲げ破壊荷重は,この表の値の75 %以上とする。

b) 表面に型押し加工したものには,適用しない。

5

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

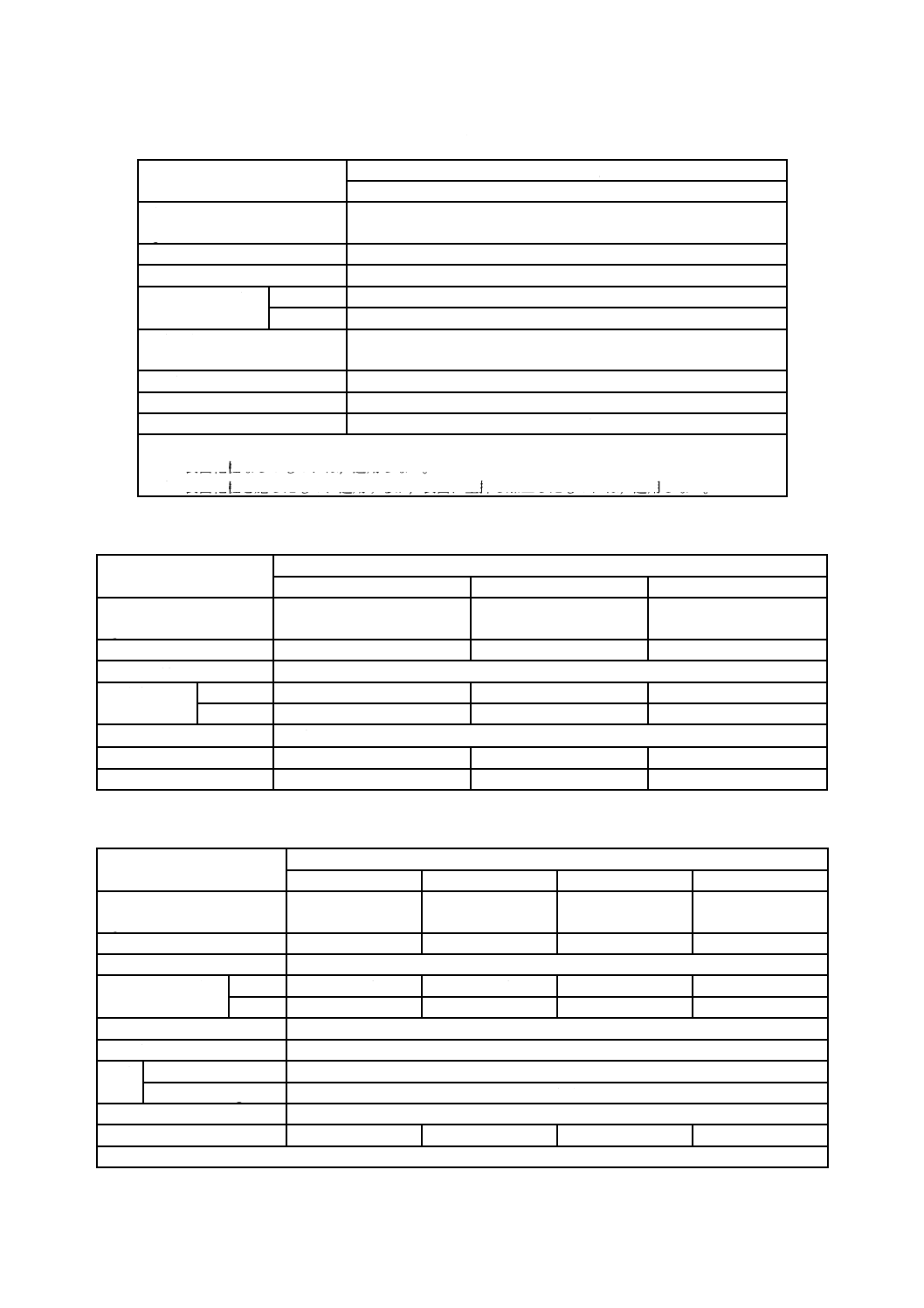

表7−不燃積層せっこうボード(GB−NC)の性能

性能項目

厚さ mm

9.5

単位面積当たりの質量

kg/m2

6.2〜9.0

比重

0.65〜0.90

含水率 %

3以下

曲げ破壊荷重 a)

N

長さ方向

360以上

幅方向

140以上

耐変退色性 b)

変色は,変退色用グレースケール3号以上を合格とする。また,表

面に割れ,膨れ,しわなどを生じてはならない。

耐衝撃性 c)

くぼみの直径が25 mm以下で,かつ,亀裂が貫通してはならない。

難燃性又は発熱性

難燃1級又は発熱性1級

熱抵抗 m2・K/W

0.043以上

注a) 表面に型押し加工した場合の曲げ破壊荷重は,この表の値の75 %以上とする。

b) 表面化粧なしのものには,適用しない。

c) 表面化粧を施したものに適用するが,表面に型押し加工したものには,適用しない。

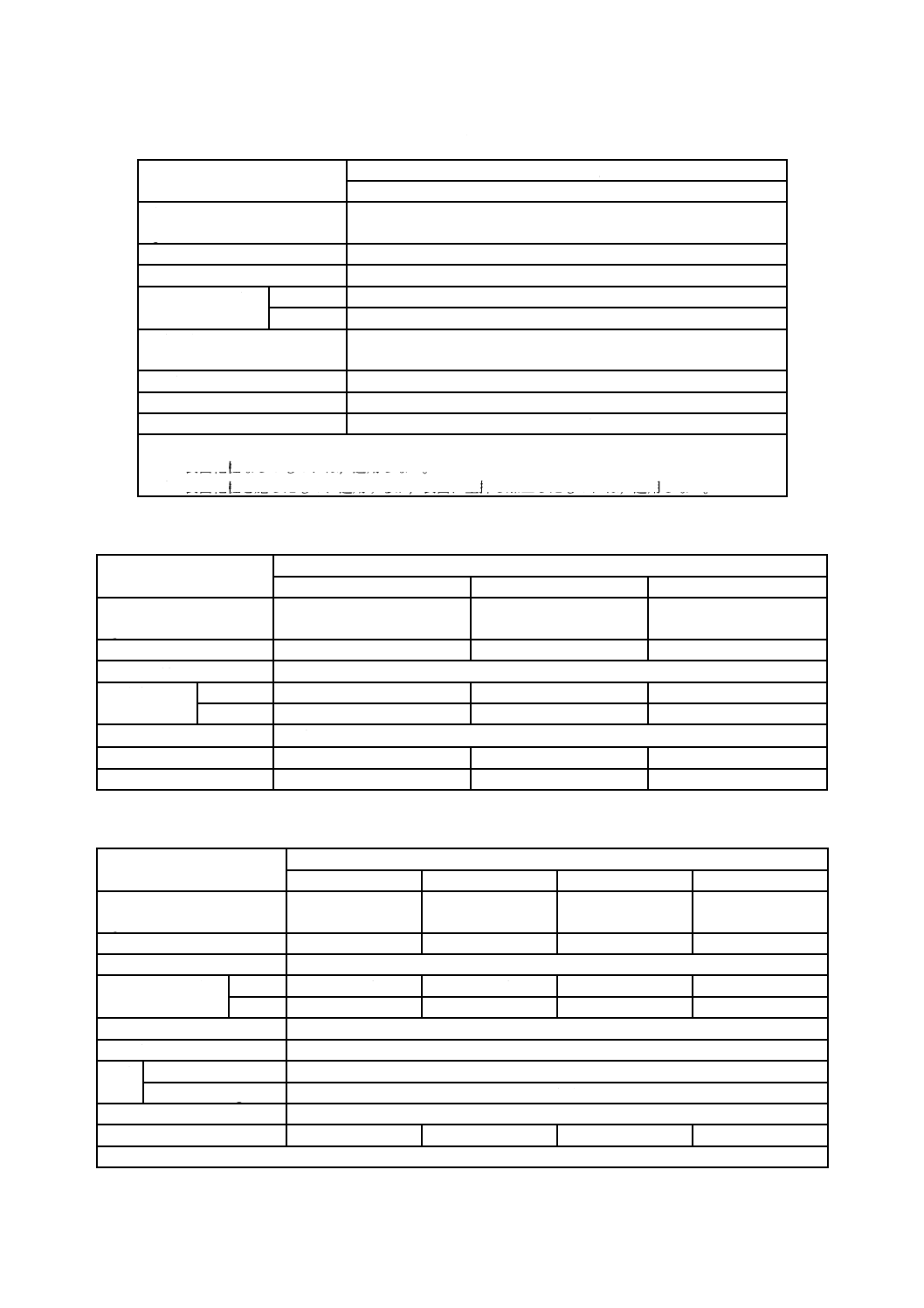

表8−普通硬質せっこうボード(GB−R−H)の性能

性能項目

厚さ mm

9.5

12.5

15.0

単位面積当たりの質量

kg/m2

8.6〜14.5

11.3〜18.9

13.5〜22.5

比重

0.90〜1.45

0.90〜1.45

0.90〜1.45

含水率 %

3以下

曲げ破壊荷重

N

長さ方向

500以上

700以上

910以上

幅方向

200以上

250以上

310以上

耐衝撃性

くぼみの直径が20 mm以下で,かつ,亀裂が貫通してはならない。

難燃性又は発熱性

難燃2級又は発熱性2級以上

難燃1級又は発熱性1級

難燃1級又は発熱性1級

熱抵抗 m2・K/W

0.026以上

0.035以上

0.042以上

表9−シージング硬質せっこうボード(GB−S−H)の性能

性能項目

厚さ mm

9.5

12.5

15.0

16.0

単位面積当たりの質量

kg/m2

8.6〜14.5

11.3〜18.9

13.5〜22.5

14.4〜23.9

比重

0.90〜1.45

0.90〜1.45

0.90〜1.45

0.90〜1.45

含水率 %

3以下

曲げ破壊荷重 a)

N

乾燥時

500以上

700以上

910以上

970以上

湿潤時

300以上

420以上

550以上

580以上

耐衝撃性

くぼみの直径が20 mm以下で,かつ,亀裂が貫通してはならない。

吸水時耐剝離性

芯のせっこうと原紙とが剝離してはならない。

吸水

性

全吸水率 %

10以下

表面吸水量 g

2以下

難燃性及び発熱性

難燃2級又は発熱性2級以上

熱抵抗 m2・K/W

0.026以上

0.035以上

0.042以上

0.044以上

注a) 曲げ破壊荷重は,長さ方向に載荷した場合の値とする。

6

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−化粧硬質せっこうボード(GB−D−H)の性能

性能項目

厚さ mm

9.5

12.5

15.0

単位面積当たりの質量

kg/m2

8.6〜14.5

11.3〜18.9

13.5〜22.5

比重

0.90〜1.45

0.90〜1.45

0.90〜1.45

含水率 %

3以下

曲げ破壊荷重 a)

N

長さ方向

500以上

700以上

910以上

幅方向

200以上

250以上

310以上

耐変退色性

変色は,変退色用グレースケール3号以上を合格とする。また,表面に割れ,膨

れ,しわなどを生じてはならない。

耐衝撃性 b)

くぼみの直径が20 mm以下で,かつ,亀裂が貫通してはならない。

難燃性又は発熱性

難燃2級又は発熱性2級

以上

難燃1級又は発熱性1級

難燃1級又は発熱性1級

熱抵抗 m2・K/W

0.026以上

0.035以上

0.042以上

注a) 表面に型押し加工した場合の曲げ破壊荷重は,この表の値の75 %以上とする。

b) 表面に型押し加工したものには,適用しない。

b) 構造用せっこうボード(GB−St)の場合は,表4の性能を満たした上で,いずれの厚さのものも長さ

方向及び幅方向のくぎ側面抵抗が表11の値を満たすものを,GB−Stとする。

表11−構造用せっこうボード(GB−St)の性能

くぎ側面抵抗 N

A種 a)

750以上

B種

500以上

注a) A種の熱抵抗,単位面積当たりの質量及び比重は,表8による。

c) 吸放湿せっこうボード(GB−Hc)の場合は,表2〜表11の性能を満たした上で,いずれの品種及び

厚さのものも表12の吸放湿性能を満たすものを,GB−R−Hc,GB−S−Hc,GB−F−Hc,GB−L−

Hc,GB−D−Hc,GB−NC−Hc,GB−R−H−Hc,GB−S−H−Hc,GB−D−H−Hc,GB−St−A−

Hc又はGB−St−B−Hcとする。

表12−吸放湿せっこうボード(GB−Hc)の性能

吸放湿性 g/m2

150以上

6

形状,寸法,単位面積当たりの質量,比重及び寸法の許容差

6.1

形状

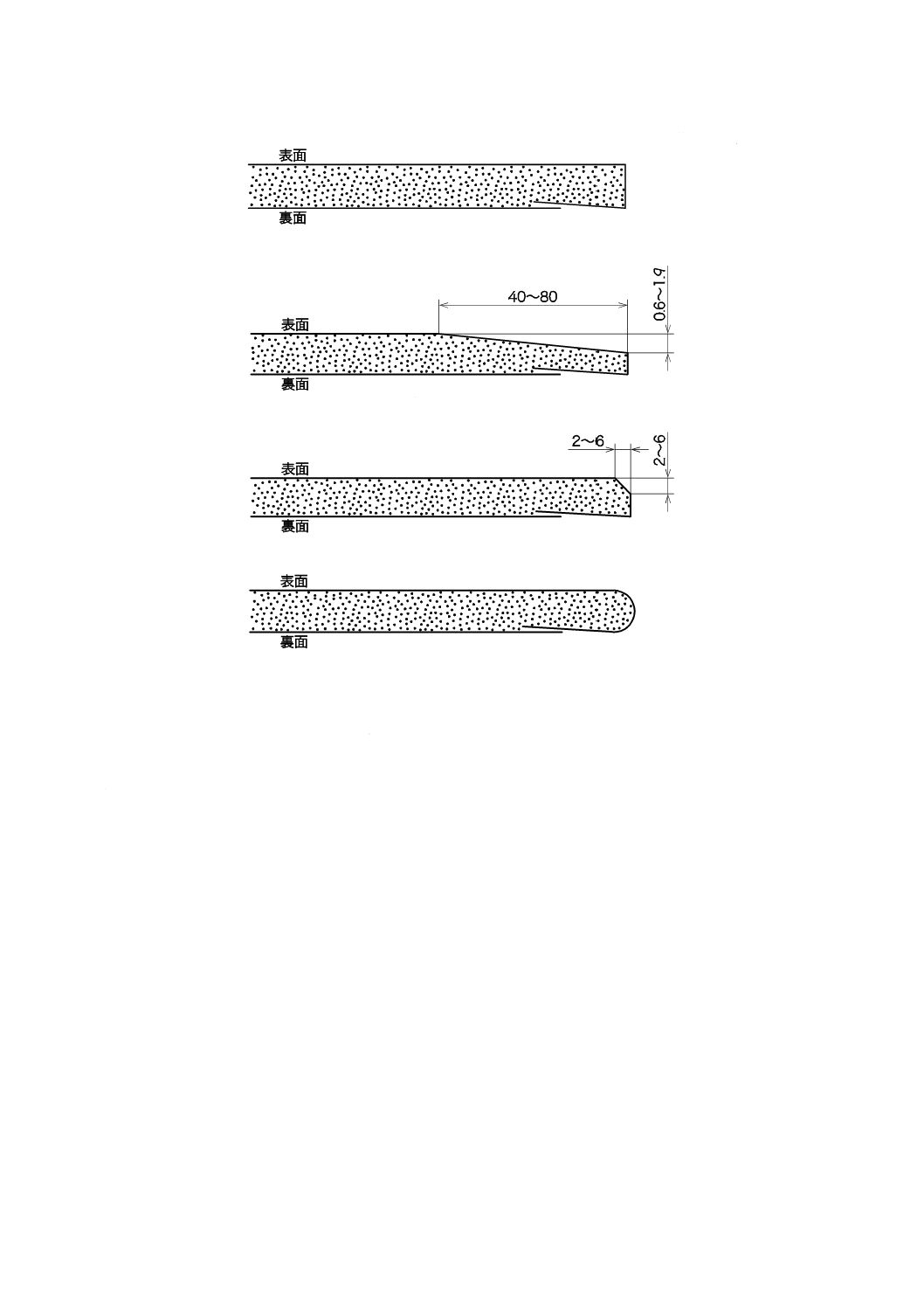

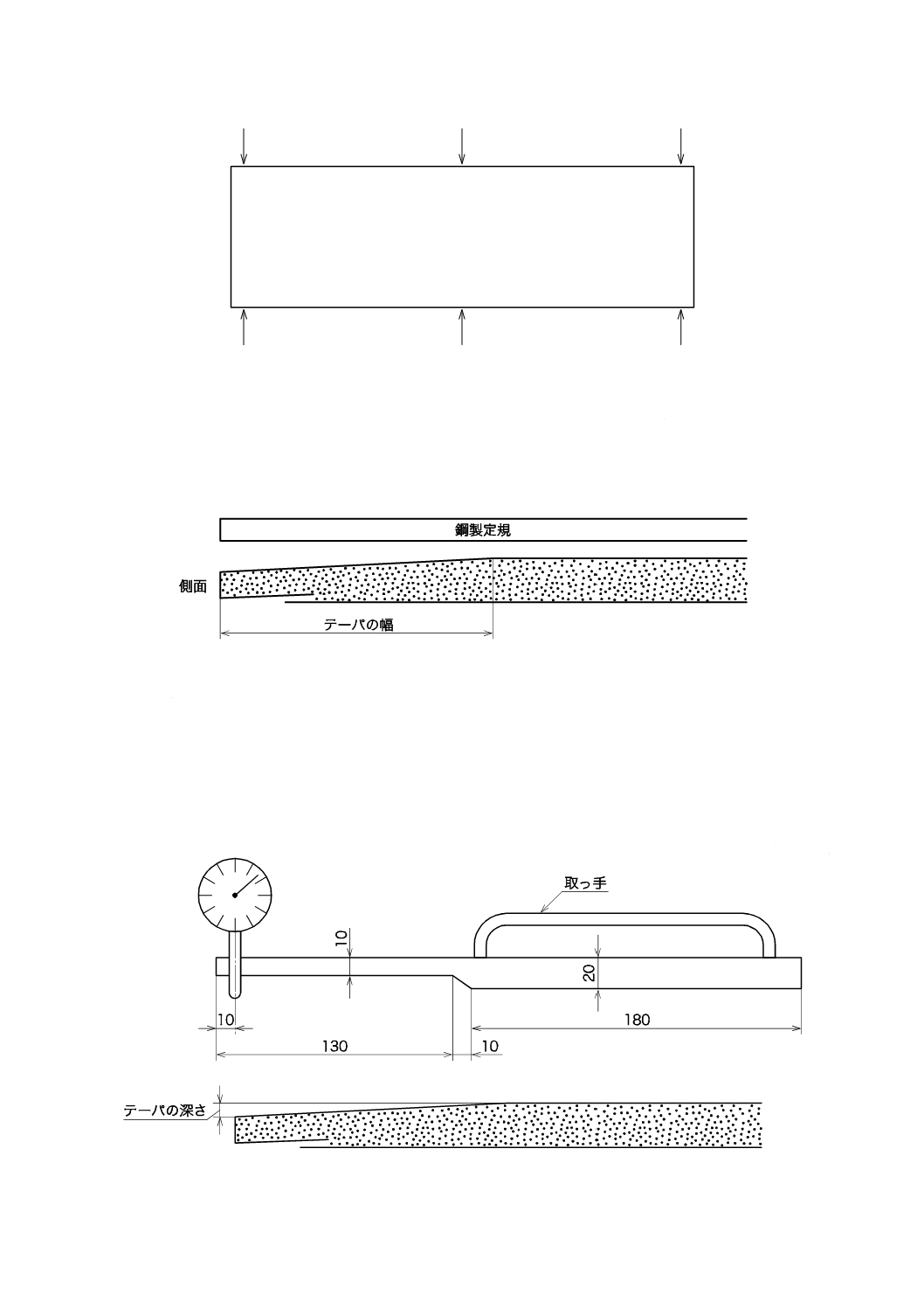

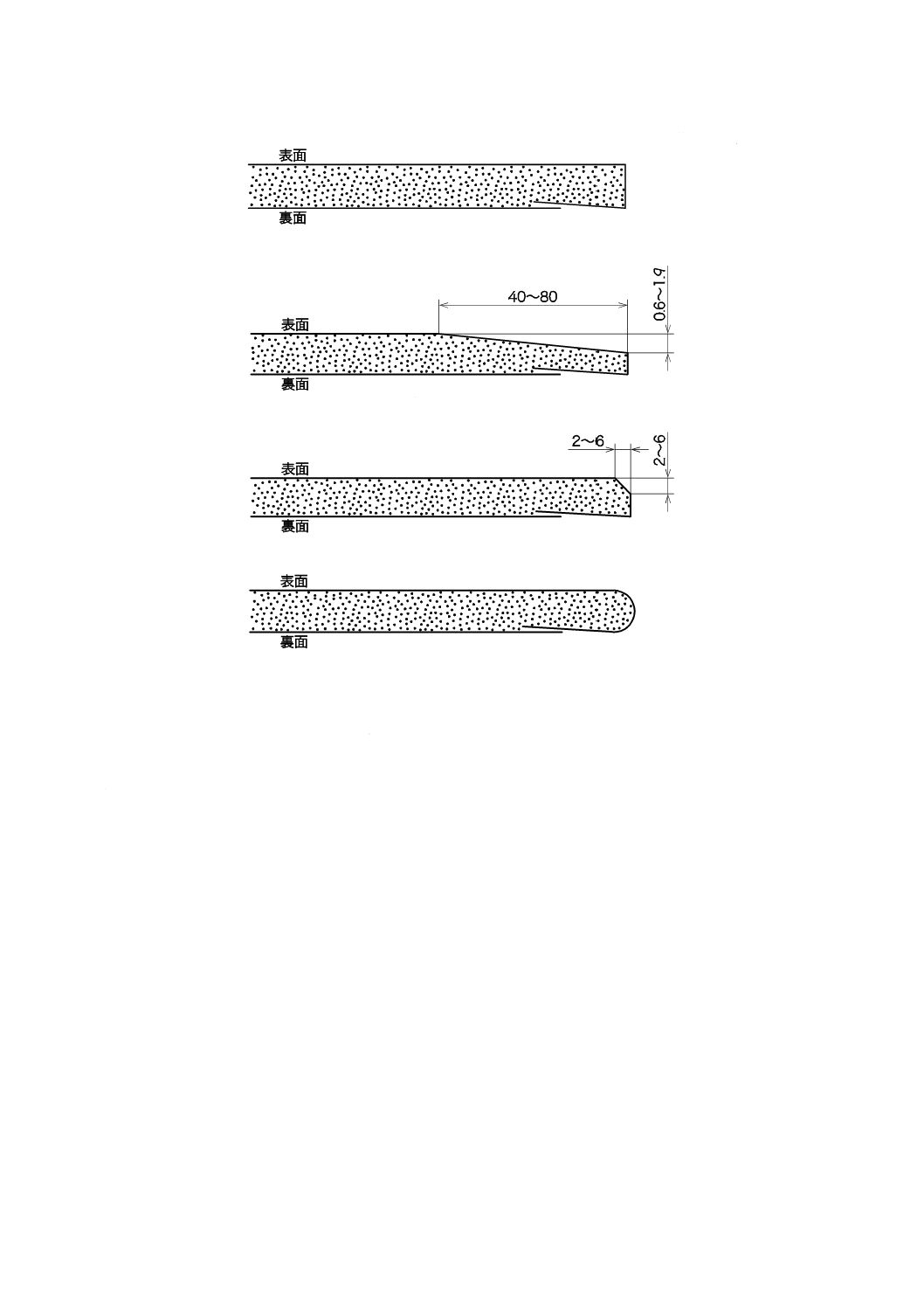

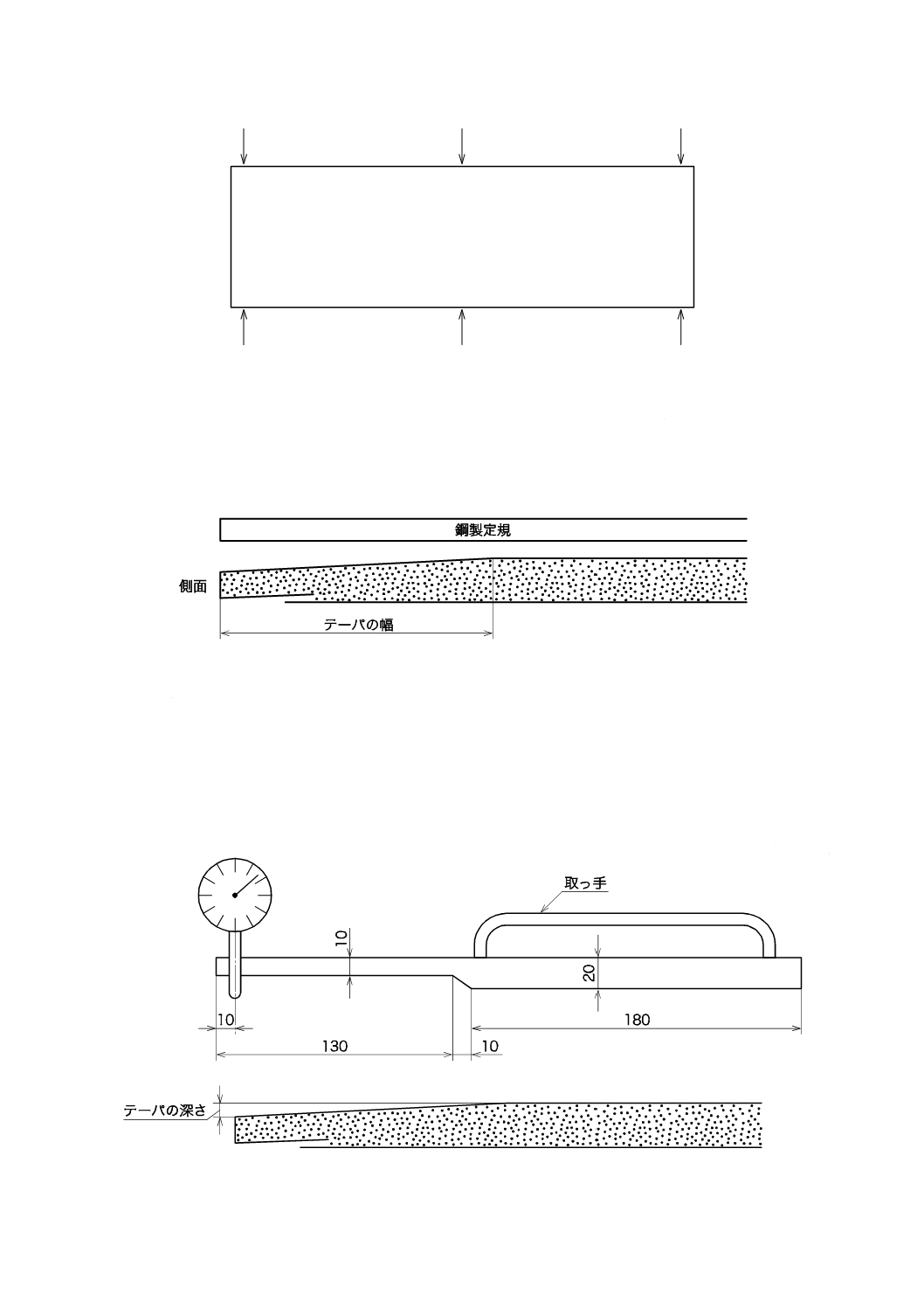

形状は,次による。GBの側面加工形状を図1に示す。

なお,その他の側面形状については,受渡当事者間の協定による。

a) GBの長さ方向と幅方向とは,ほぼ直角でなければならない。

b) 側面は,表面に対してほぼ直角が望ましい。ただし,特殊な目的をもって加工したものはこの限りで

はない。

c) テーパエッジは,深さ0.6〜1.9 mmとし,幅40〜80 mmとする。

d) ベベルエッジは,深さ2〜6 mmとし,幅2〜6 mmとする。

7

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) スクェアエッジ

b) テーパエッジ

c) ベベルエッジ

d) ラウンドエッジ

図1−GBの側面加工形状

6.2

寸法,単位面積当たりの質量及び比重

寸法,単位面積当たりの質量及び比重は,次による。

a) 厚さ 厚さは,表13による。ただし,寸法の許容差は表20による。

8

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

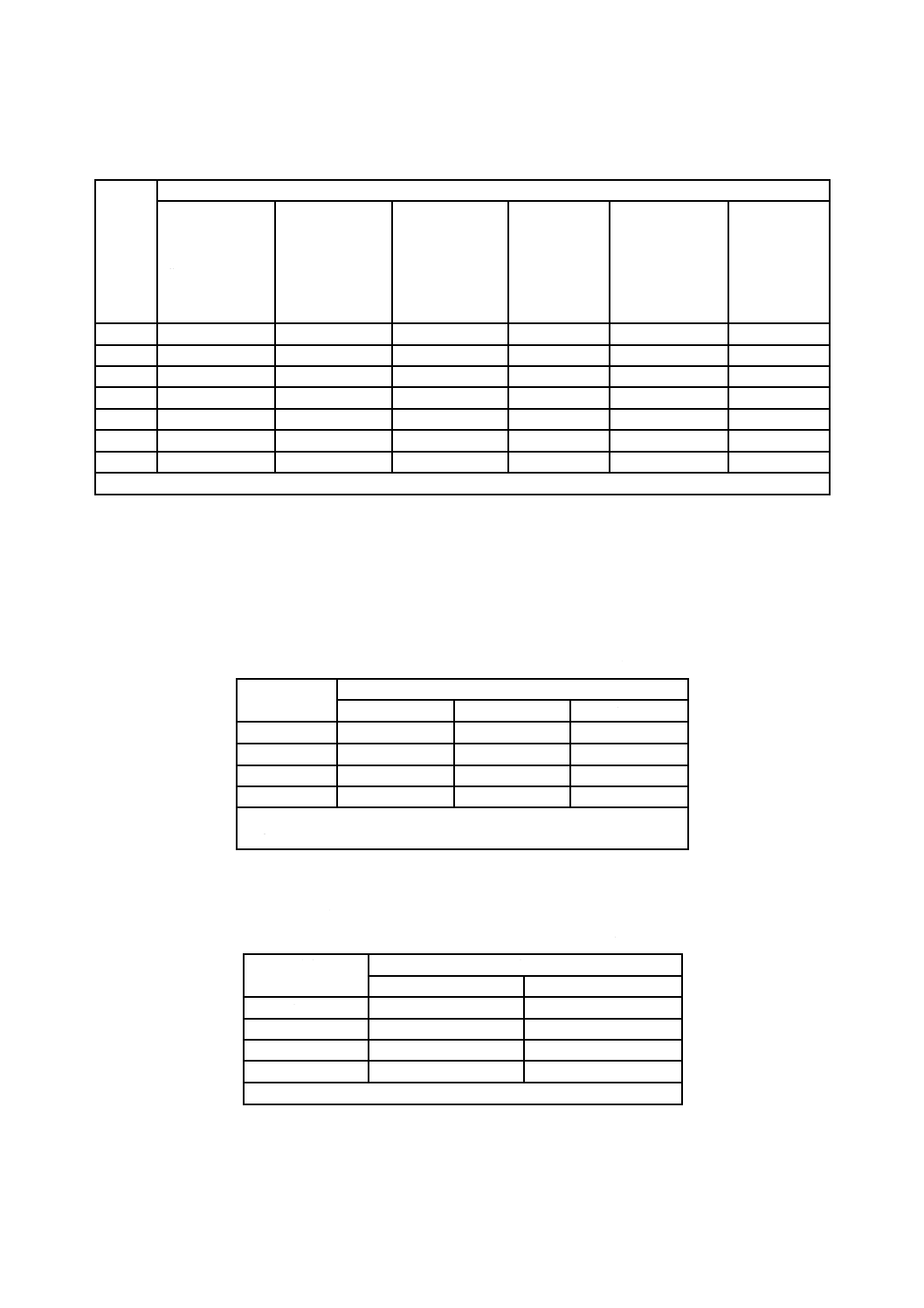

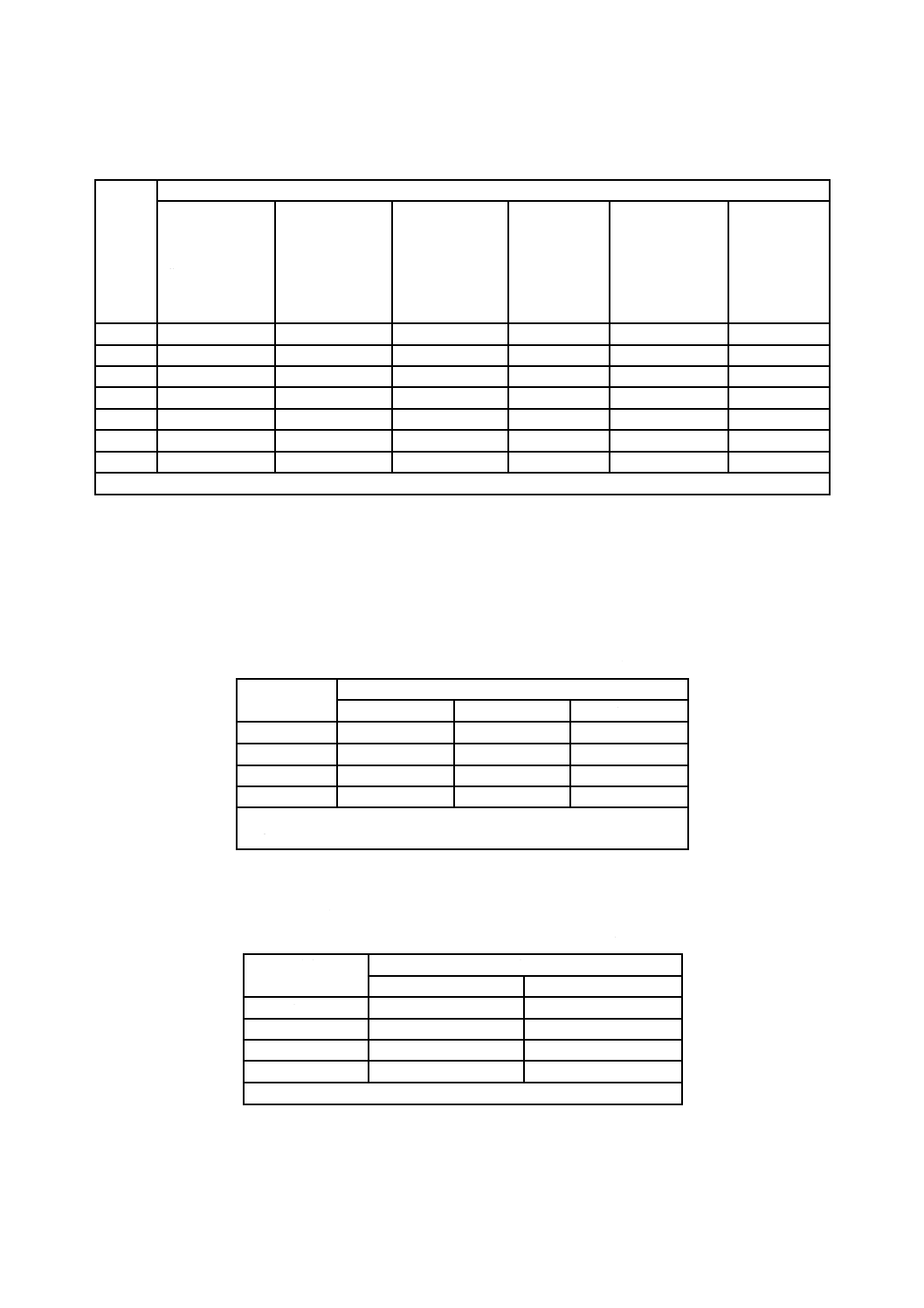

表13−GBの厚さ

単位 mm

厚さ

種類

GB−R

GB−R−H

GB−R−Hc

GB−R−H−Hc

GB−St−A

GB−St−A−Hc

GB−S

GB−S−H

GB−S−Hc

GB−S−H−Hc

GB−F

GB−F−Hc

GB−St−B

GB−St−B−Hc

GB−L

GB−L−Hc

GB−D

GB−D−H

GB−D−Hc

GB−D−H−Hc

GB−NC

GB−NC−Hc

9.5

○ a)

○

−

○

○

○

12.5

○

○

○

○

○

−

15.0

○

○

○

−

○

−

16.0

−

○

○

−

−

−

18.0

−

−

○

−

−

−

21.0

−

−

○

−

−

−

25.0

−

−

○

−

−

−

注a) GB−St−A及びGB−St−A−Hcは除く。

b) 長さ及び幅 長さ及び幅は,表14〜表19による。

なお,これらの表に規定する以外の長さ及び幅は,受渡当事者間の協定による。ただし,寸法の許

容差は表20による。

表14−せっこうボード(GB−R)・普通硬質せっこうボード(GB−R−H)の長さ及び幅

単位 mm

長さ

幅

606

910

1 210

1 820

−

○

−

2 420

○

○

○

2 730

−

○

−

3 030

−

○

−

GB−R−Hc,GB−R−H−Hc,GB−St−A,GB−St−A−Hcもこの表

による。

表15−シージングせっこうボード(GB−S)・

シージング硬質せっこうボード(GB−S−H)の長さ及び幅

単位 mm

長さ

幅

910

1 210

1 820

○

−

2 420

○

○

2 730

○

−

3 030

○

−

GB−S−Hc,GB−S−H−Hcもこの表による。

9

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16−強化せっこうボード(GB−F)の長さ及び幅

単位 mm

長さ

幅

606

910

1 210

1 820

○

○

−

2 420

○

○

○

2 730

○

○

−

3 640

○

○

−

GB−F−Hc,GB−St−B,GB−St−B−Hcもこの表による。

表17−せっこうラスボード(GB−L)の長さ及び幅

単位 mm

長さ

幅

910

1 820

○

2 420

○

GB−L−Hcもこの表による。

GB−Lのくぼみは,通常幅7 mm,長さ20 mm,深さ

5 mmとし,面積約90 cm2につき一つ以上で,かつ,

全板におおむね均等に分布したものとする。

表18−化粧せっこうボード(GB−D)・化粧硬質せっこうボード(GB−D−H)の長さ及び幅

単位 mm

長さ

幅

440

455

606

910

1 210

910

−

○

−

○

−

1 820

○

○

−

○

−

2 420

−

○

○

○

○

2 730

○

○

−

○

−

3 640

○

−

−

−

−

GB−D−Hc,GB−D−H−Hcもこの表による。

表19−不燃積層せっこうボード(GB−NC)の長さ及び幅

単位 mm

長さ

幅

455

606

910

1 210

910

○

−

○

−

1 820

−

−

○

−

2 420

−

○

○

○

2 730

−

−

○

−

GB−NC−Hcもこの表による。

c) 単位面積当たりの質量及び比重 単位面積当たりの質量及び比重は,表2〜表10による。

10

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

寸法の許容差

寸法の許容差は,表20による。

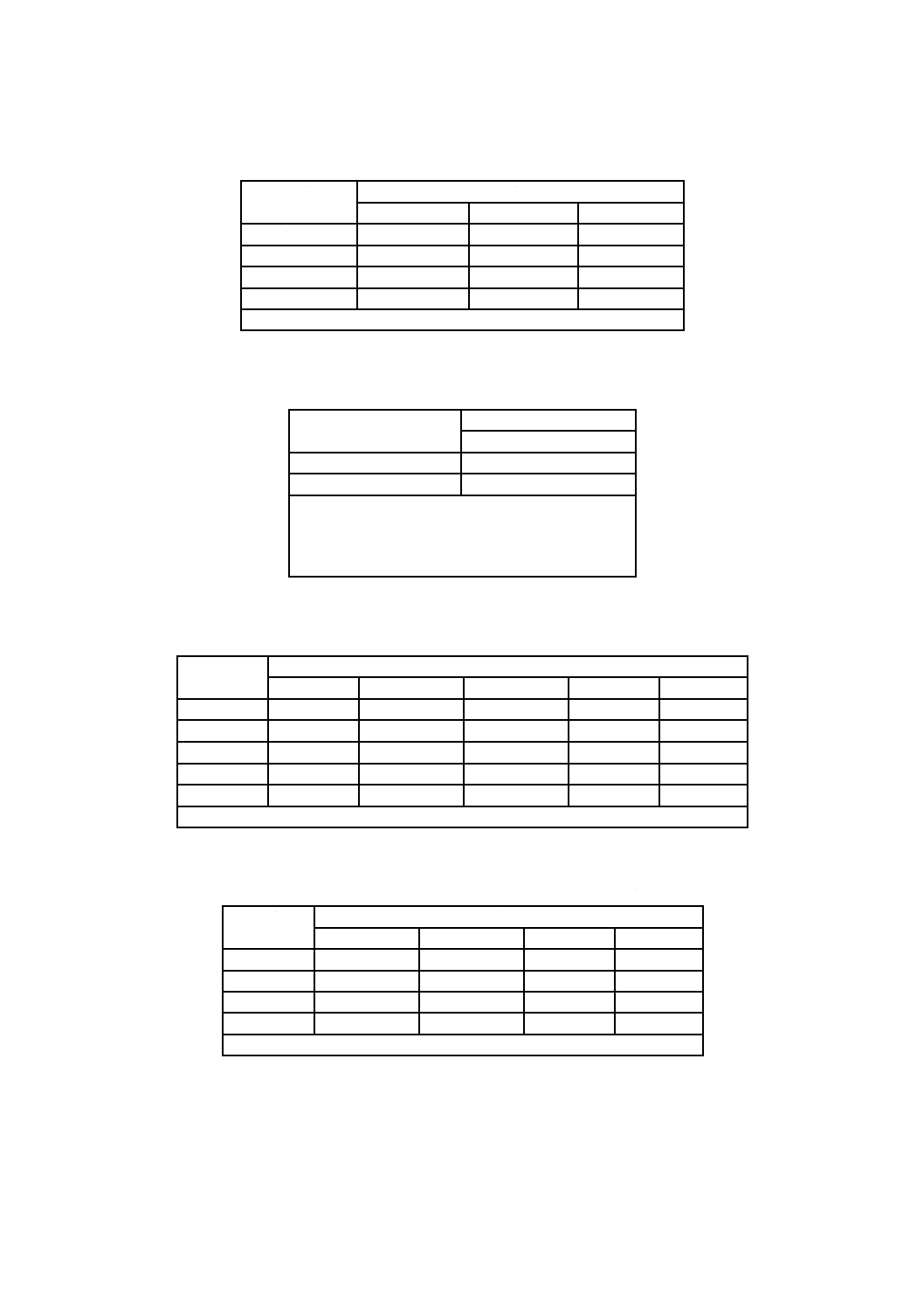

表20−寸法の許容差

単位 mm

厚さ

長さ

幅

+0.5

0

+3

0

0

−3

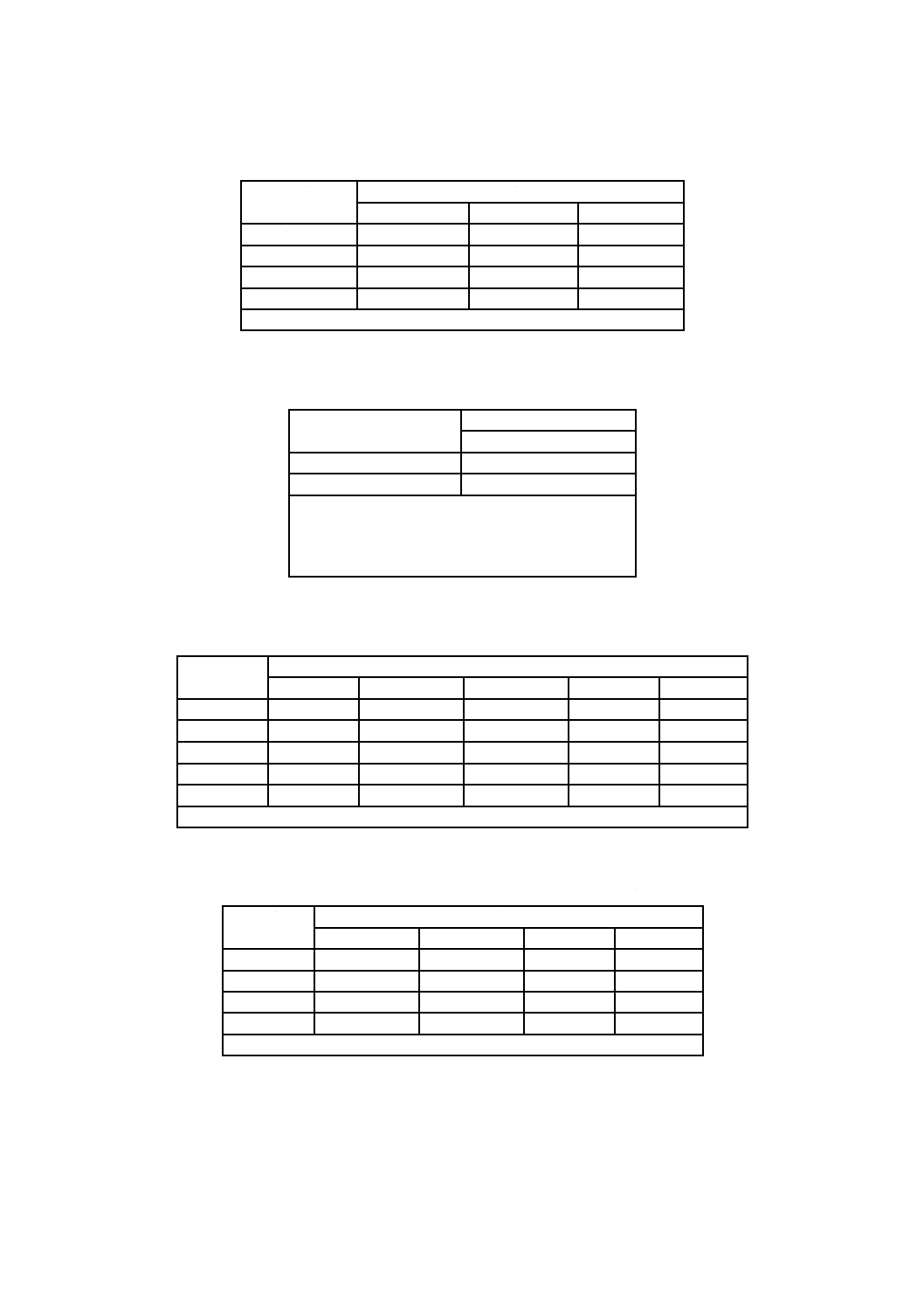

7

試験

7.1

試験項目

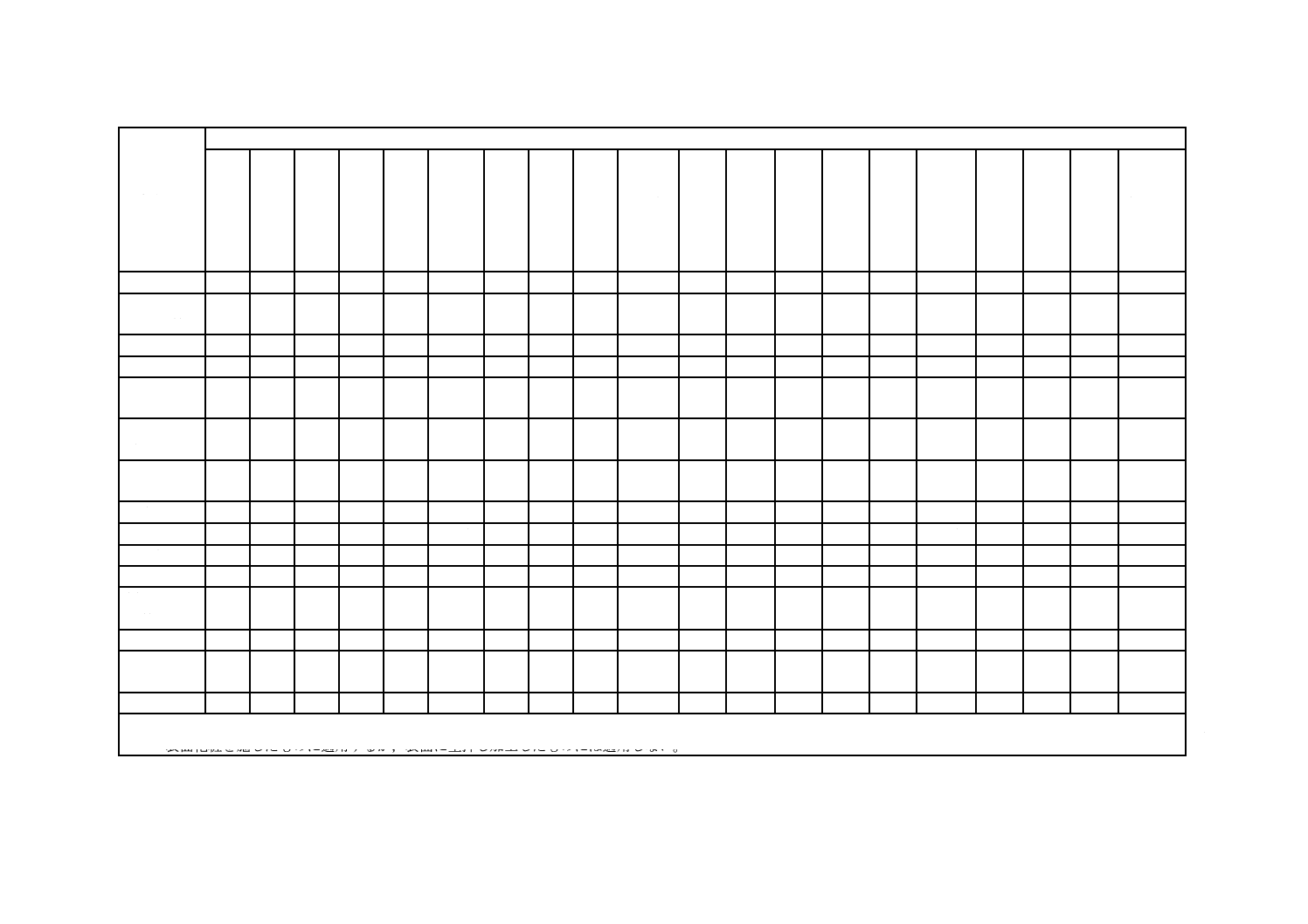

GBの各種類に適用する試験項目は,表21による。

11

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

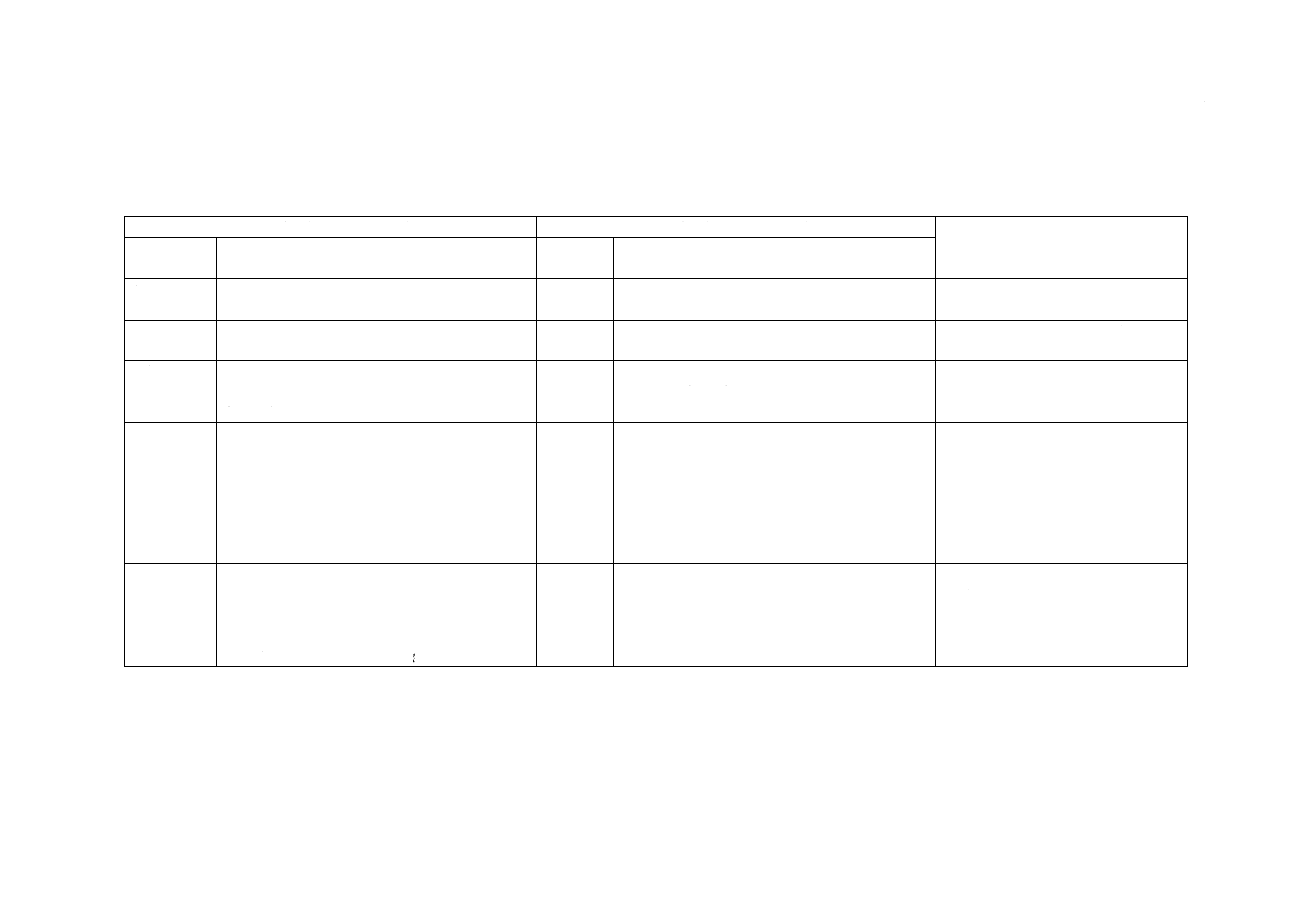

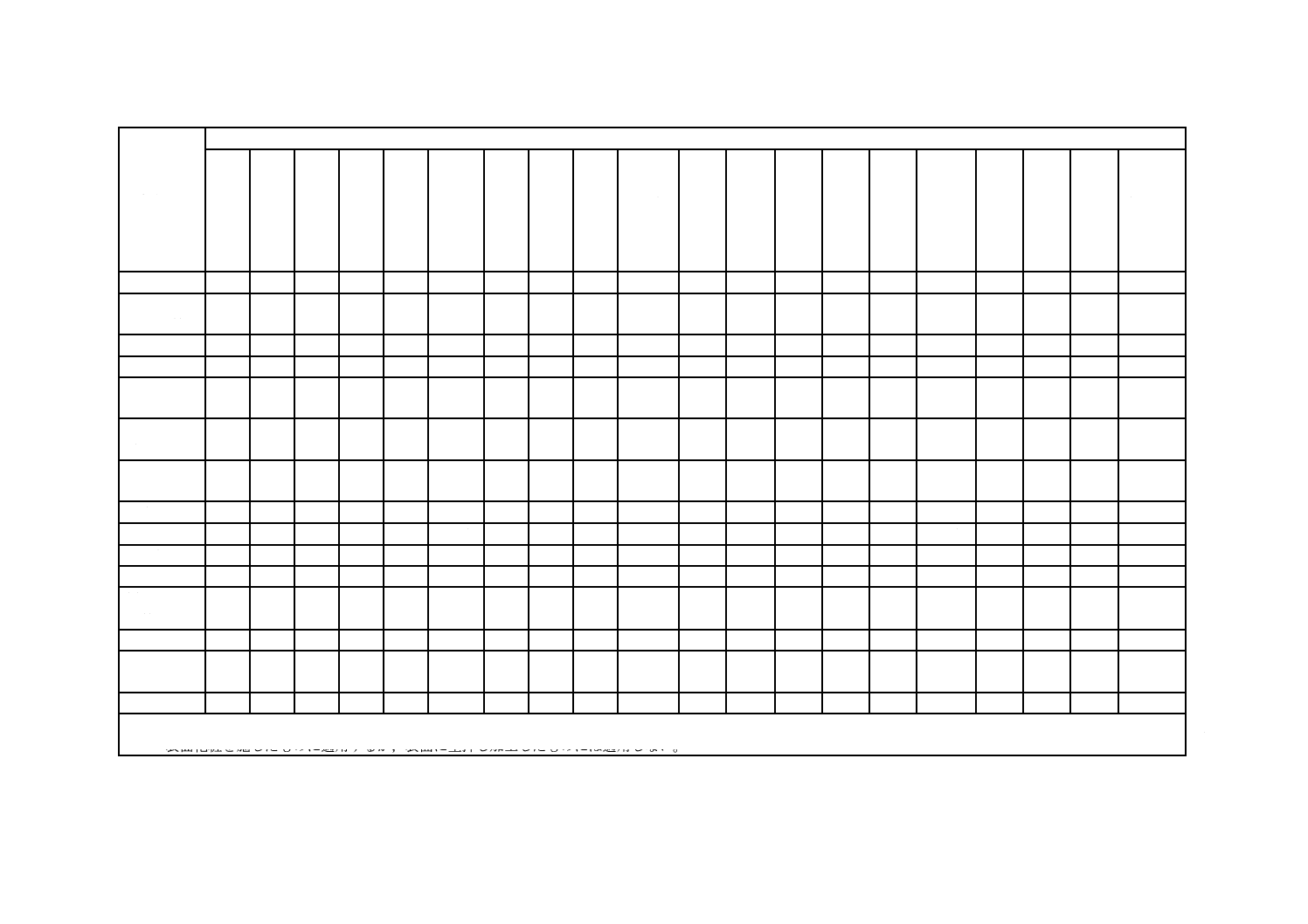

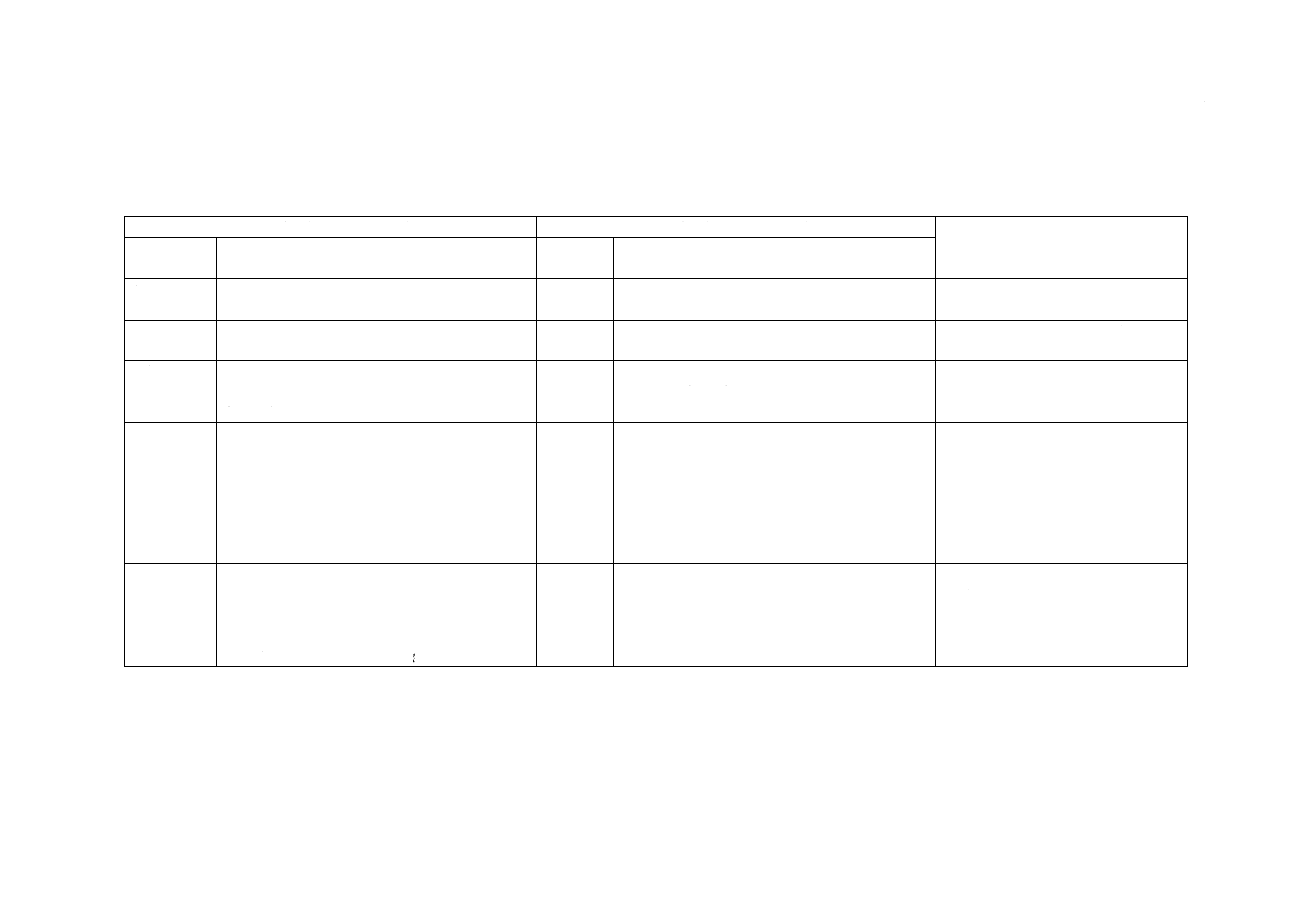

表21−GBの各種類に適用する試験項目

試験項目

種類

GB

−R

GB

−S

GB

−F

GB

−L

GB

−D

GB

−NC

GB

−R

−H

GB

−S

−H

GB

−D

−H

GB

−St

−A,

GB

−St

−B

GB

−R

−Hc

GB

−S

−Hc

GB

−F

−Hc

GB

−L

−Hc

GB

−D

−Hc

GB

−NC

−Hc

GB

−R

−H

−Hc

GB

−S

−H

−Hc

GB

−D

−H

−Hc

GB

−St−

A−Hc,

GB

−St−

B−Hc

寸法

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

単位面積当

たりの質量

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

比重

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

含水率

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

曲げ破壊荷

重

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

湿潤時曲げ

破壊荷重

−

○

−

−

−

−

−

○

−

−

−

○

−

−

−

−

−

○

−

−

吸水時耐剝

離性

−

○

−

−

−

−

−

○

−

−

−

○

−

−

−

−

−

○

−

−

吸水性

−

○

−

−

−

−

−

○

−

−

−

○

−

−

−

−

−

○

−

−

耐変退色性

−

−

−

−

○

○a)

−

−

○

−

−

−

−

−

○

○a)

−

−

○

−

耐衝撃性

−

−

○

− ○b)

○b)

○

○ ○b)

○

−

−

○

−

○b)

○b)

○

○

○b)

○

耐火炎性

−

−

○

−

−

−

−

−

−

○

−

−

○

−

−

−

−

−

−

○

難燃性又は

発熱性

○

○

○

−

○

○

○

○

○

○

○

○

○

−

○

○

○

○

○

○

熱抵抗

○

○

○

−

○

○

○

○

○

○

○

○

○

−

○

○

○

○

○

○

くぎ側面抵

抗

−

−

−

−

−

−

−

−

−

○

−

−

−

−

−

−

−

−

−

○

吸放湿性

−

−

−

−

−

−

−

−

−

−

○

○

○

○

○

○

○

○

○

○

注a) 表面化粧なしのものには適用しない。

b) 表面化粧を施したものに適用するが,表面に型押し加工したものには適用しない。

3

A

6

9

0

1

:

2

0

1

4

12

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2 試験片

7.2.1

試験片の採取方法

寸法,単位面積当たりの質量及び比重の試験片は試料(製品)とする。

その他の試験用の試験片は,試料の表面を上とし,試料のほぼ中央から試験片に影響を与えないように,

表22に示す寸法に切り取る。切取り時の試験片の寸法の許容差は,±1.5 mmとする。ただし,発熱性試

験用試験片の寸法の許容差は,±1 mmとする。

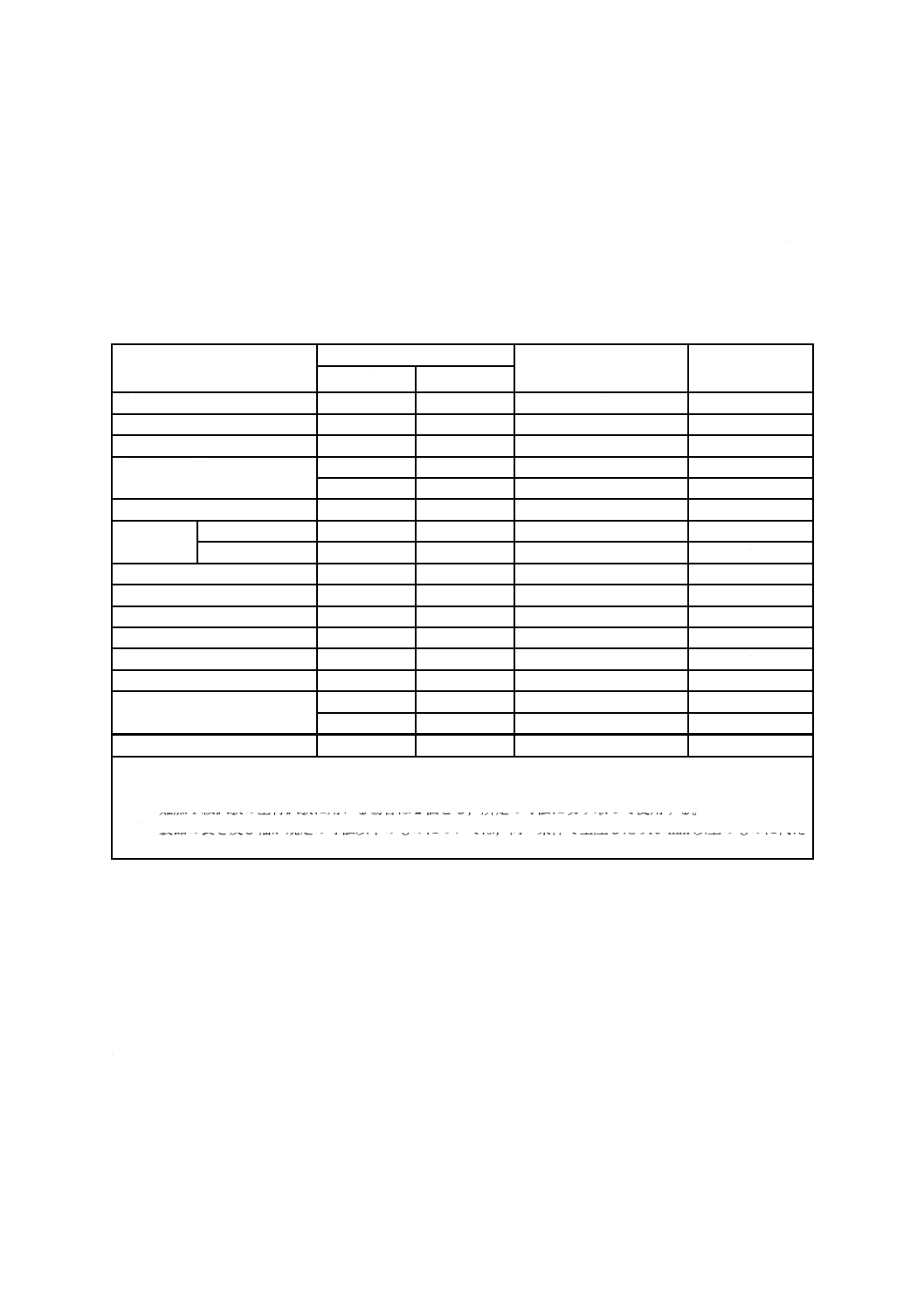

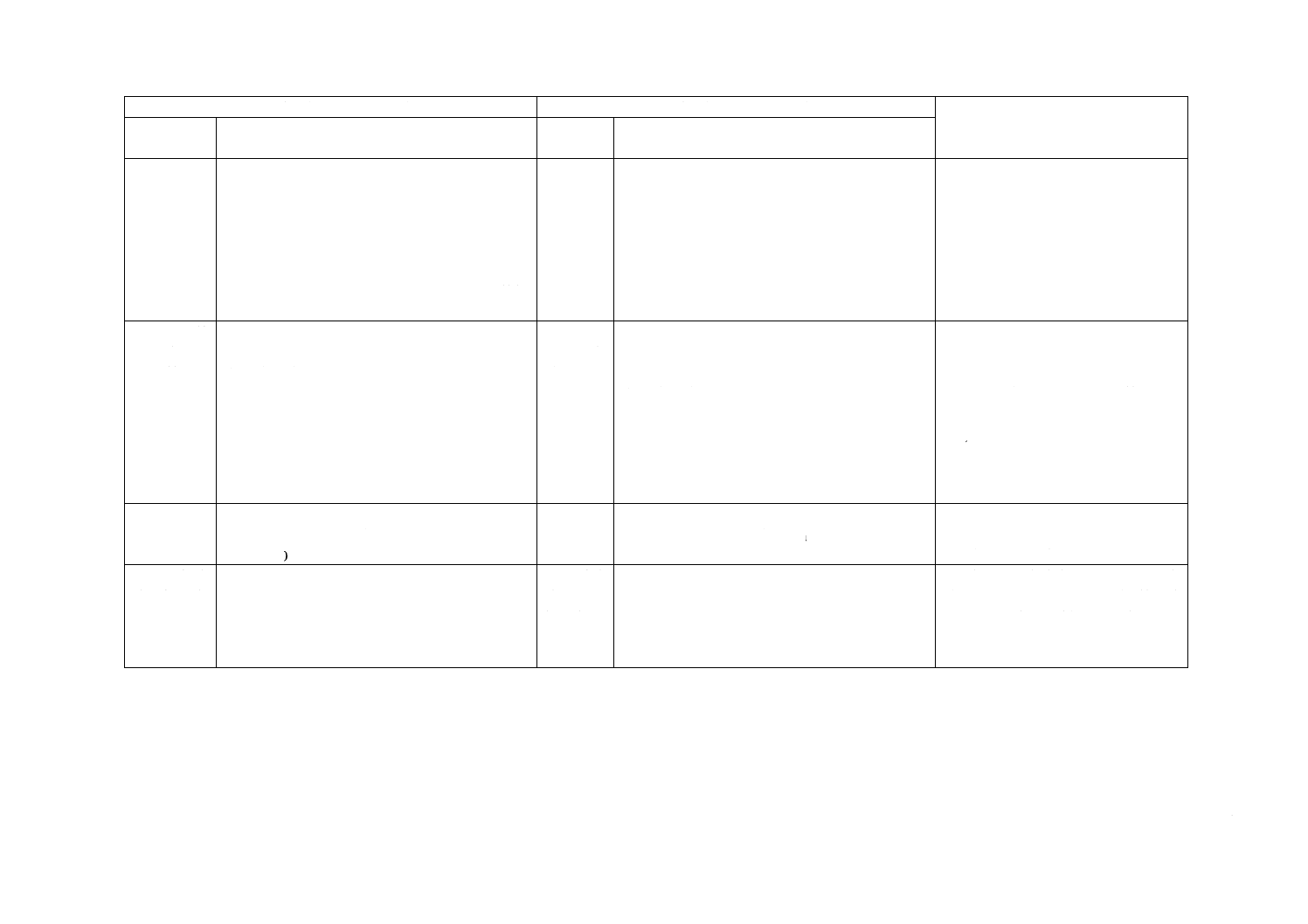

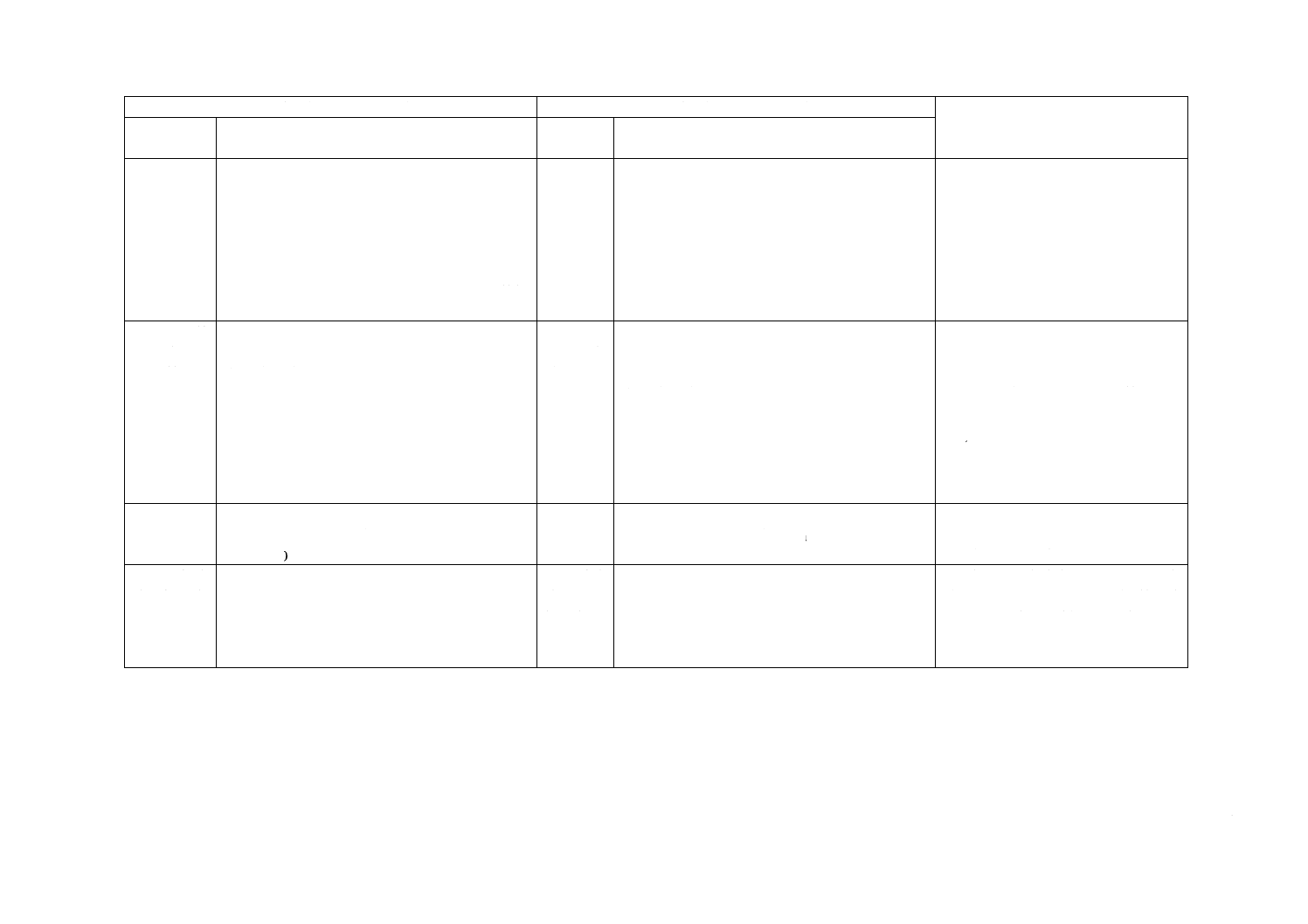

表22−試験片の寸法及び個数

試験項目

試験片の寸法 mm

1枚の試料から採取する

試験片の数(個)

試験片の数(個)

長さ方向

幅方向

寸法

試料の長さ

試料の幅

1

5

単位面積当たりの質量

試料の長さ

試料の幅

1

5

比重

試料の長さ

試料の幅

1

5

含水率,曲げ破壊荷重及び湿潤

時曲げ破壊荷重 a)

400

300

1

5

300

400

1

5

吸水時耐剝離性

300

300

1

3

吸水性

全吸水率

300

300

1

3

表面吸水量

100

100

1

3

耐変退色性

65

120

1

3

耐衝撃性

400

300

1

3

耐火炎性

300

50

1

3

難燃性

220

220

1又は2 b)

3

発熱性

99

99

1

3

熱抵抗 c)

200又は910

200又は910

1

3

くぎ側面抵抗

150

75

1

5

75

150

1

5

吸放湿性

100

100

1

3

注a) GB−S,GB−S−H,GB−S−Hc及びGB−S−H−Hcの場合は,試験片は400 mm×300 mmの2個とし,

1個は湿潤時曲げ破壊荷重試験に用いる。

b) 難燃1級試験の基材試験に用いる場合は2個とし,所定の寸法に切り取って使用する。

c) 製品の長さ及び幅が規定の寸法以下のものについては,同一条件で生産した910 mm以上のものに代え

ることができる。

7.2.2

試験片の調整

試験片は,温度40 ℃±2 ℃に調整した乾燥機中で恒量となるまで乾燥させる。恒量とは,6時間以上の

間隔において測定したときの質量の差が試験片質量の0.1 %以下とする。ただし,熱抵抗試験に用いる試

験片は,気乾状態とする。

なお,気乾状態とは,試験片の作成後,通風のよい室内で7日間以上保存した状態とする。

発熱性試験については,附属書Aによる。

7.3

寸法,単位面積当たりの質量及び比重の測定

寸法,単位面積当たりの質量及び比重の測定は,各種類ごとに5枚以上の試料を抽出して,それぞれ測

定する。測定方法は,次による。

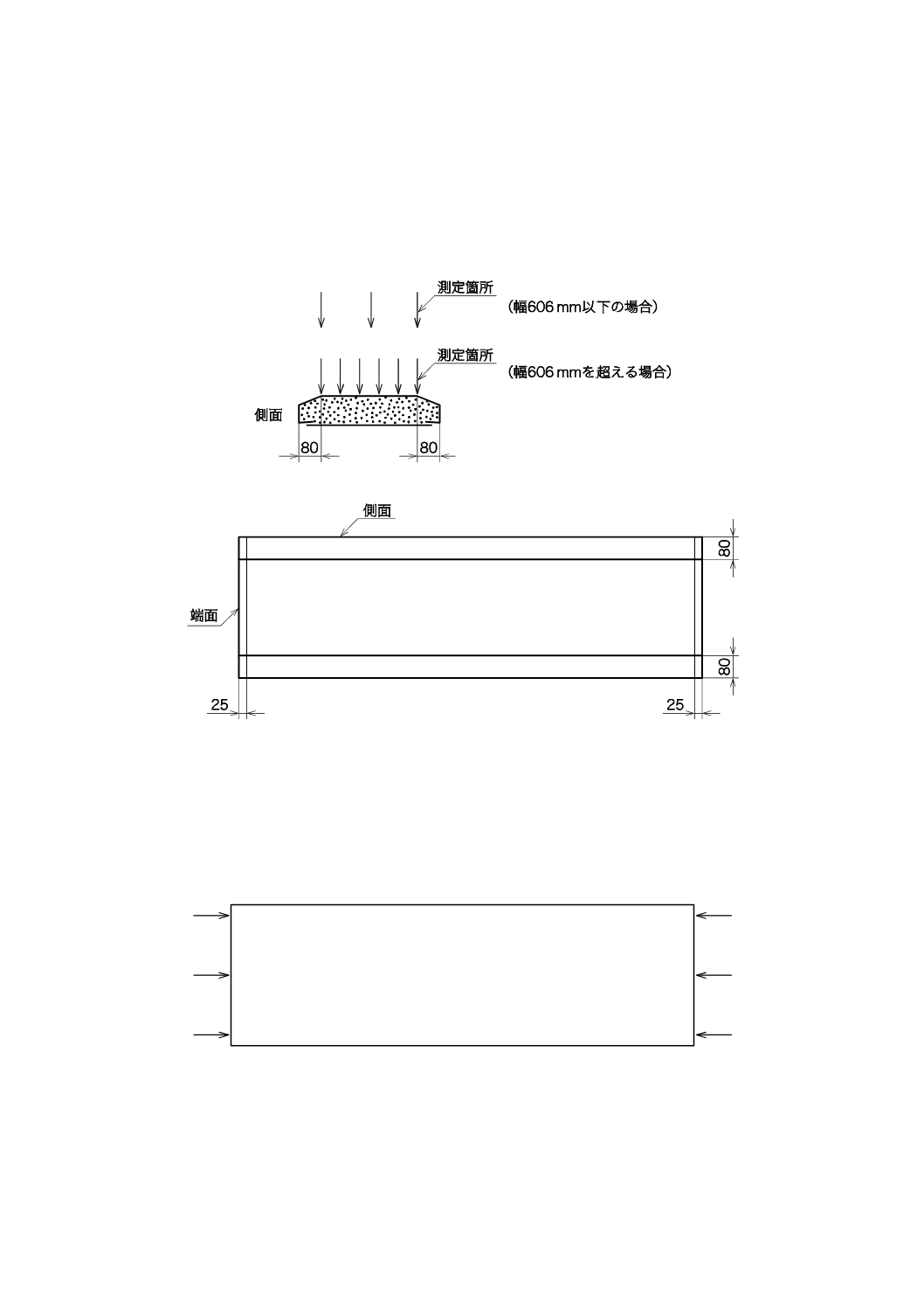

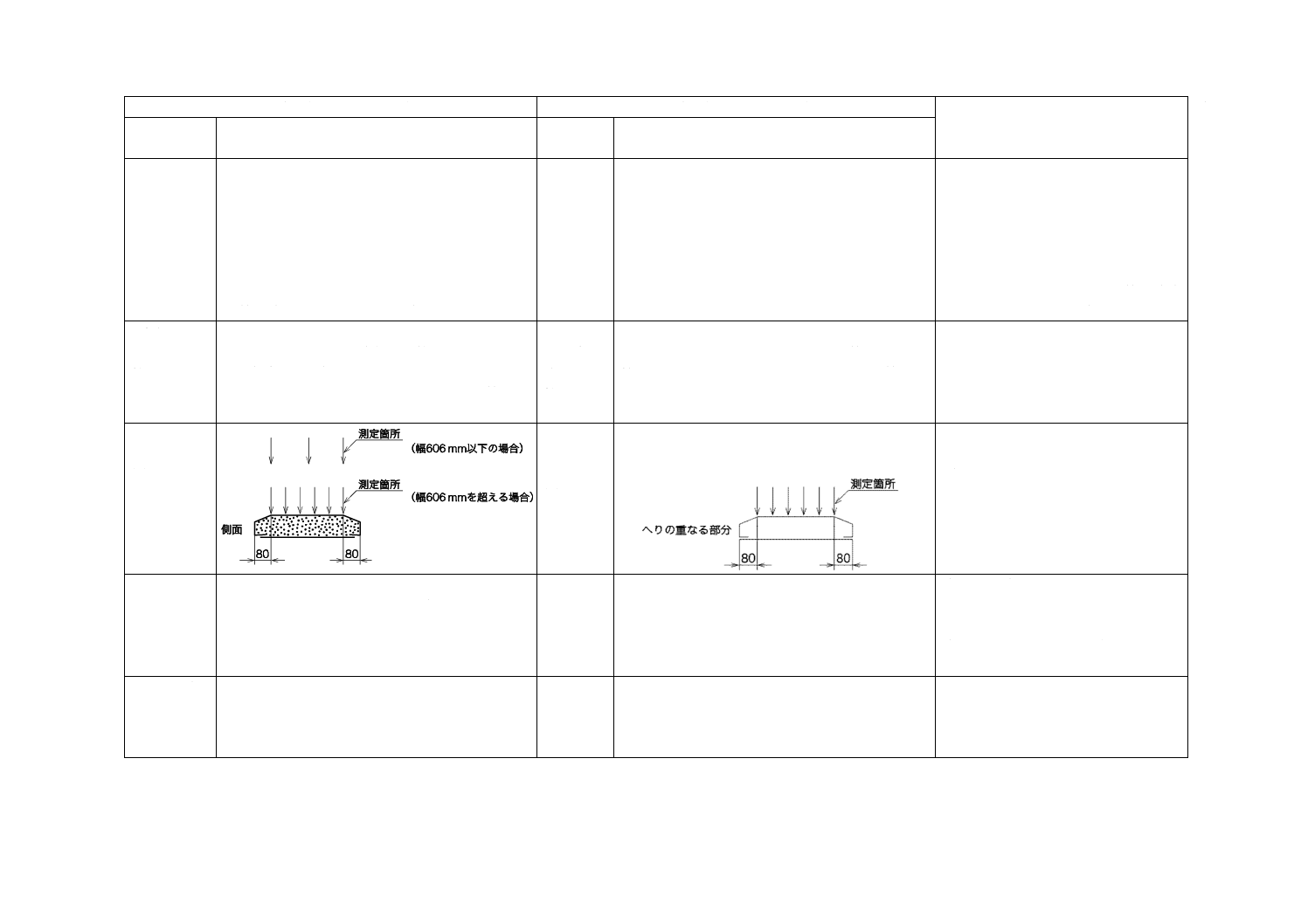

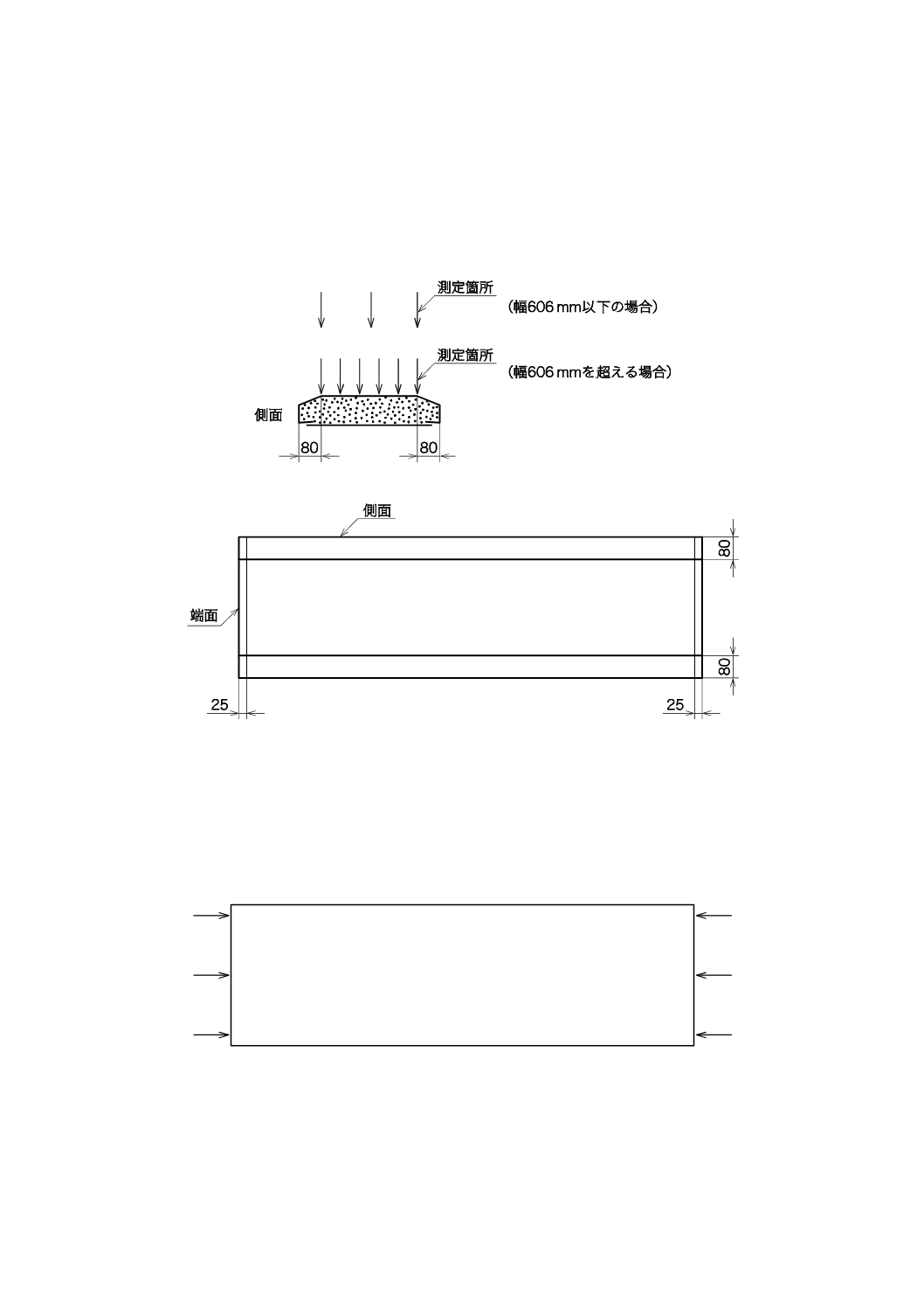

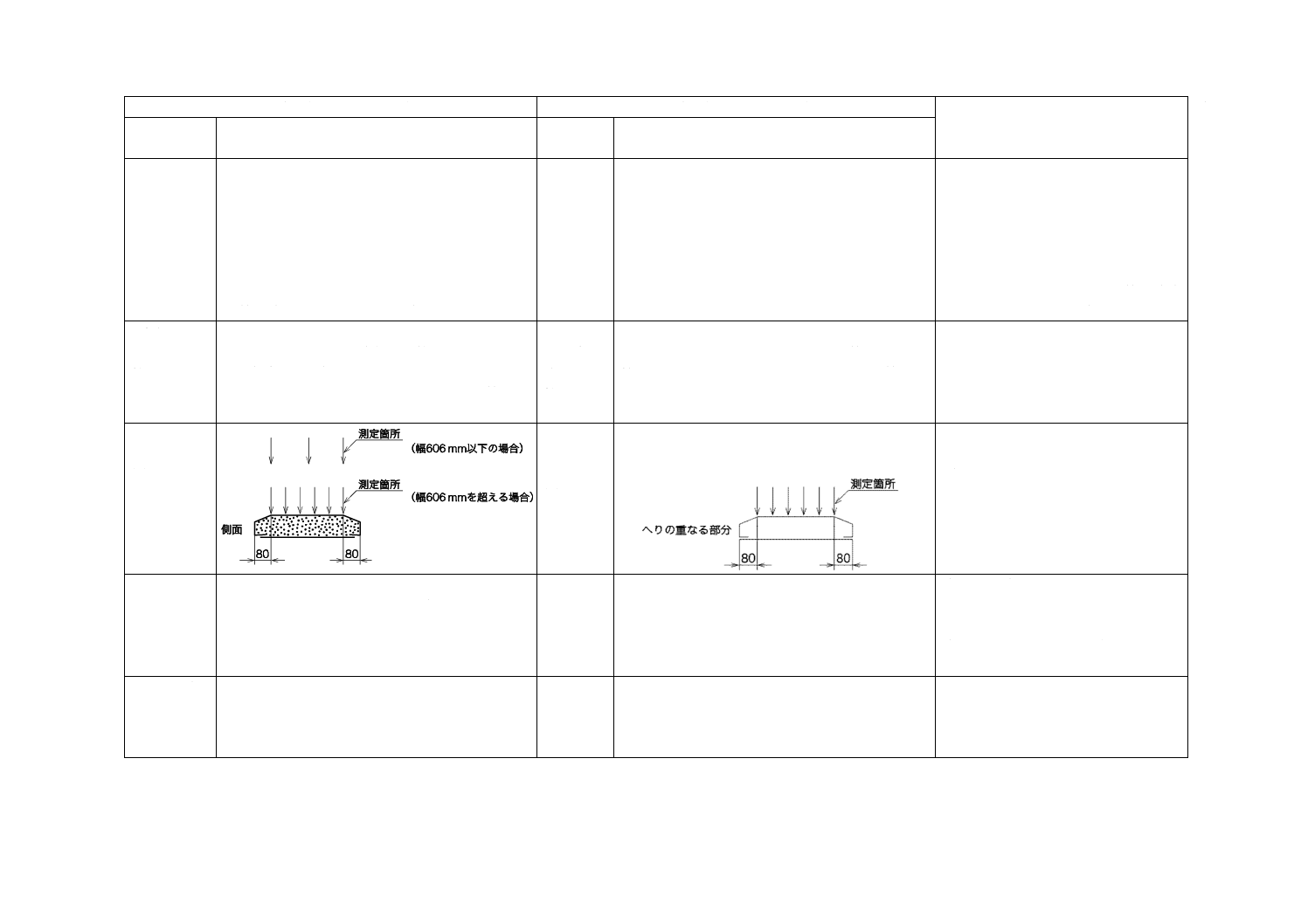

7.3.1

寸法

a) 厚さ 試料の端面から25 mm以内,両側面から80 mm以上の内側を等間隔で6か所測り,その平均

13

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

値を求める。幅606 mm以下のGBは,3か所を測定する(図2参照)。また,測定器は,0.05 mm以

上の精度をもつもので,その先端部分は,直径6 mmの円形とする。ただし,測定値は四捨五入によ

って小数点以下1桁に丸める。

なお,くぼみ又は型押しのあるものは,その部分を避けて測る。

単位 mm

a) 断面図

b) 平面図

図2−厚さの測定位置の例

b) 長さ及び幅 試料を平らな台に置き,図3に示すように,長さ及び幅について両端と中央の3か所を,

JIS B 7512に規定する目量1 mmの1級コンベックスルール又はJIS B 7516に規定する目量1 mmの

直尺1級を用いて測定し,その平均値を求める。ただし,1 mm未満は四捨五入とする。

a) 長さの測定位置

図3−長さ及び幅の測定位置

14

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 幅の測定位置

図3−長さ及び幅の測定位置(続き)

c) テーパの幅 GBの両側の端面から300 mm±2 mmの位置でテーパの幅を左右2か所測る。図4に示

すように,GBの表面に端面と平行になるように鋼製定規を接触させ,GB表面と定規とが接する点か

ら側面までの距離を測定し,その平均値を求める。ただし,1 mm未満は四捨五入とする。

図4−テーパの幅測定方法の例

d) テーパの深さ GBの両側の側面について各々1か所を,図5に示すように,特別の計器に取り付けた

0.01 mmの精度をもつマイクロメータを用いテーパの深さを測定する。測定方法は,次による。

計器をGBの表面に置き,マイクロメータが中央部の平滑な位置にくるよう移動させ,メータの目

盛を0に合わせる。そして,マイクロメータが側面上の位置にくるように計器を移動させて目盛を読

み取り,その平均値を求める。

単位 mm

図5−テーパ深さ測定方法の例

15

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

単位面積当たりの質量

単位面積当たりの質量(m)は,試料を採取したときの質量を10 gまで測定できる精度のひょう(秤)

量器で測定し,7.3.1 b) で求めた長さ(ℓ)及び幅(w)から,次の式によって求める。

6

s

10

1

100

c

1

×

×

×

+

=

w

W

m

m

λ

ここに,

ms: 採取した試料の質量(kg)

Wc: 7.4で求めた含水率(%)

7.3.3

比重

比重は,採取した試料ごとに7.3.2 で求めた単位面積当たりの質量(m)及び7.3.1 a) で求めた厚さ(t)

から,次の式によって求める。

t

m

d=

ここに,

d: 比重(−)

7.4

含水率の測定

含水率の測定は,曲げ破壊荷重試験片の乾燥前の質量(m1)及び7.2.2に示す方法で乾燥した後の質量

(m0)を1 gまで量り,次の式によって求める。

100

c

0

0

1

×

−

=

m

m

m

W

ここに,

Wc: 含水率(%)

7.5

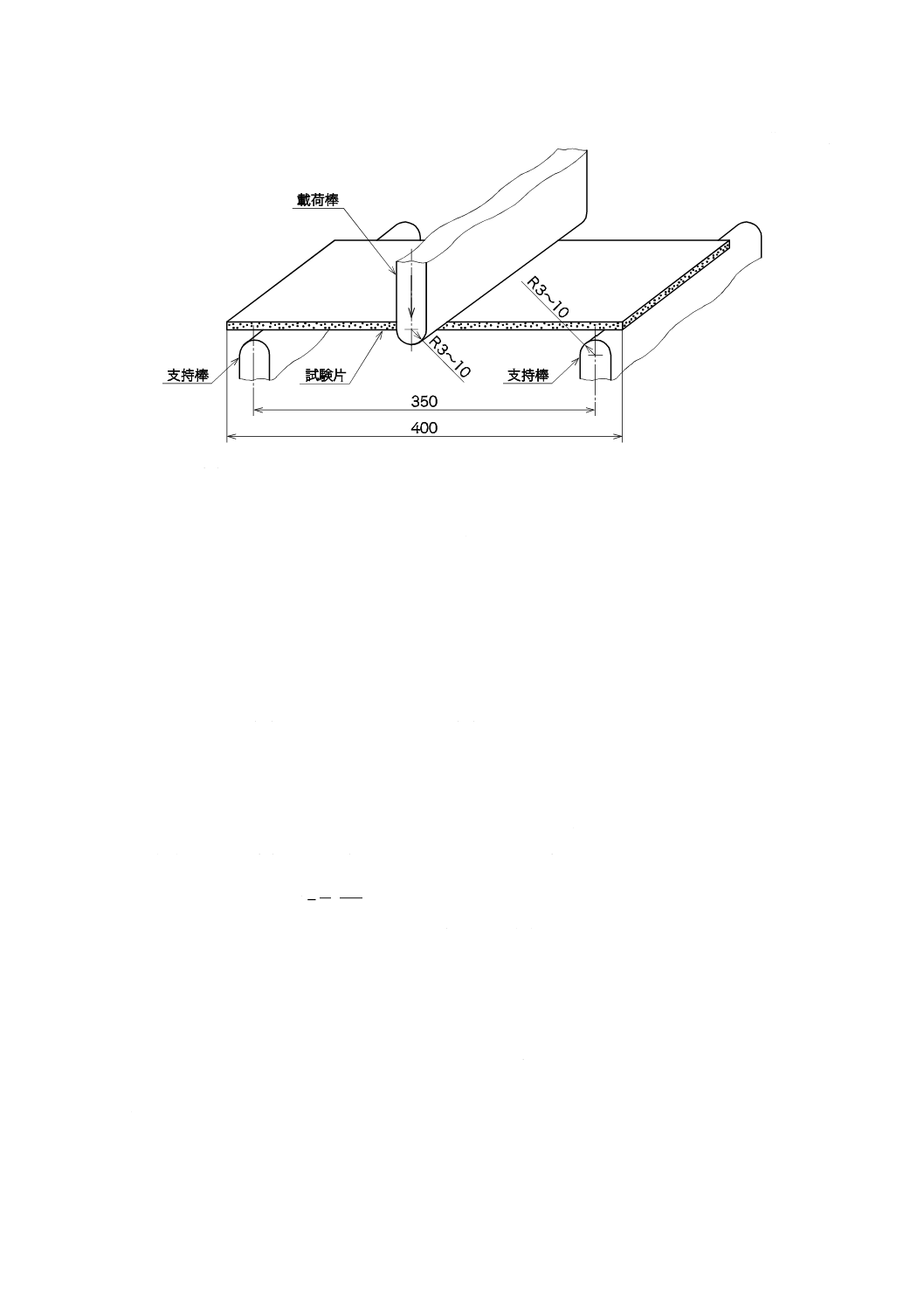

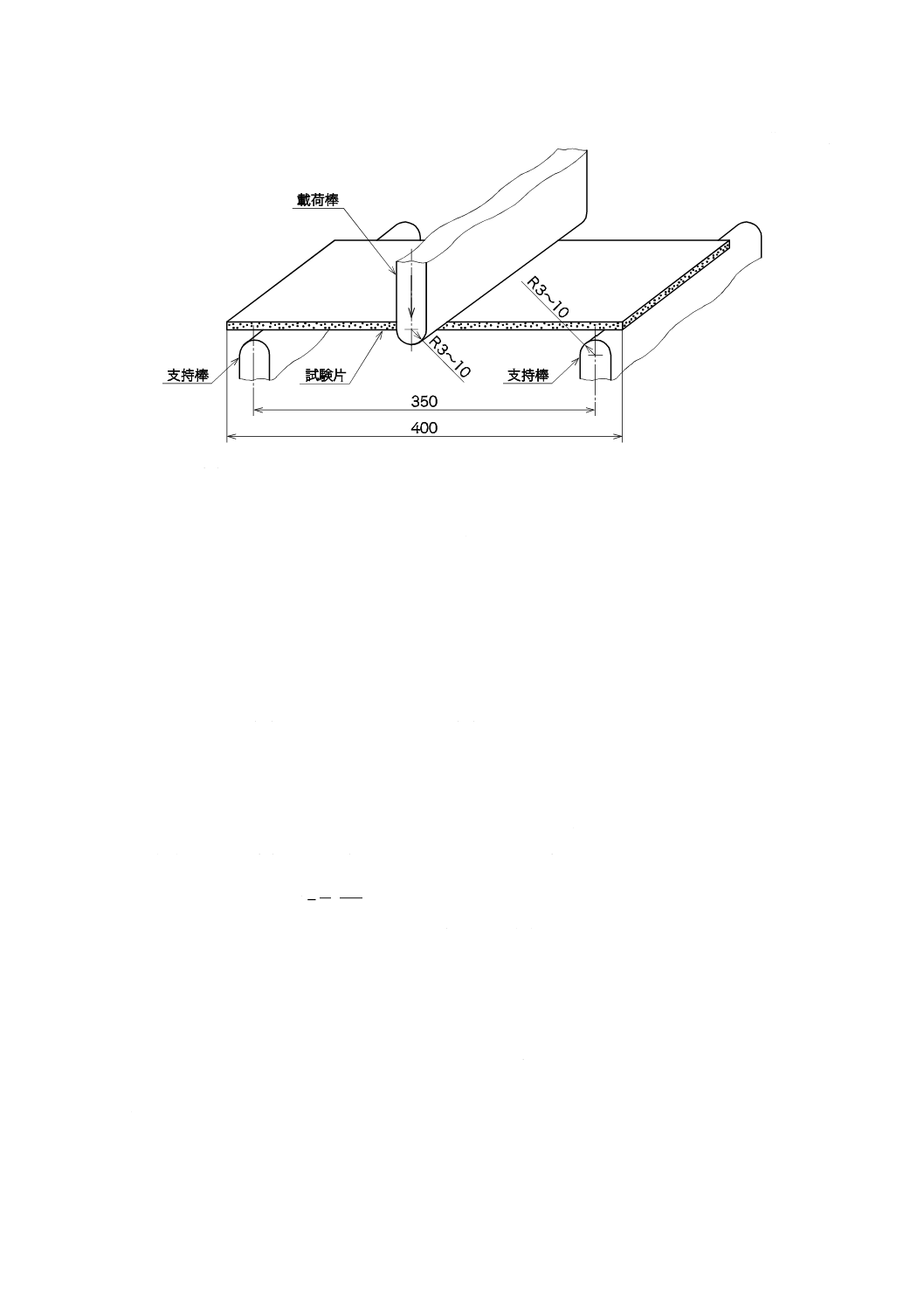

曲げ破壊荷重試験

曲げ破壊荷重試験は,曲げ破壊荷重試験片を7.2.2に示す方法で乾燥した後,直ちに試験する。長さ方向

は試験片の表面を下向き,幅方向は表面を上向きとし,図6に示すように,スパンを350 mmとし,集中

荷重をスパン中央の全幅に加える。平均荷重速度は,250 N/min±50 N/minとし,破壊したときの荷重値を

測定する。

なお,湿潤時曲げ破壊荷重試験の場合は,7.2.2によって恒量となるまで乾燥された試験片をあらかじめ

温度40 ℃±2 ℃,相対湿度85〜90 %に調整された恒温恒湿器の中で96時間静置した後,試験片を取り

出し,直ちに試験する。

16

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

GB−L及びGB−L−Hcは,長さ方向,幅方向とも,くぼみを付けた面を上向きとし,くぼみの列がスパン中央に

なるようにして試験する。

表面に型押し加工したGB−D,GB−D−H,GB−D−Hc,GB−D−H−Hc,GB−NC及びGB−NC−Hcは,長さ

方向,幅方向とも,化粧面を上向きにして試験する。

図6−曲げ試験の例

7.6

吸水時耐剝離性試験

試験片を20 ℃±3 ℃の水中で水面下約3 cmの位置に水平に置き,2時間静置する。所定時間経過した

後,試験片を取り出し,表面に付着している水をふき取り,水平な台の上に置く。次に,試験片表面の角

の原紙を指でつかみ,静かに引き上げ,原紙とせっこうとが剝離するかどうかを観察する。試験片の裏面

についても同様に試験し,その状態を観察する。

注記 原紙の層間剝離又は切断は,ここでいう剝離ではない。

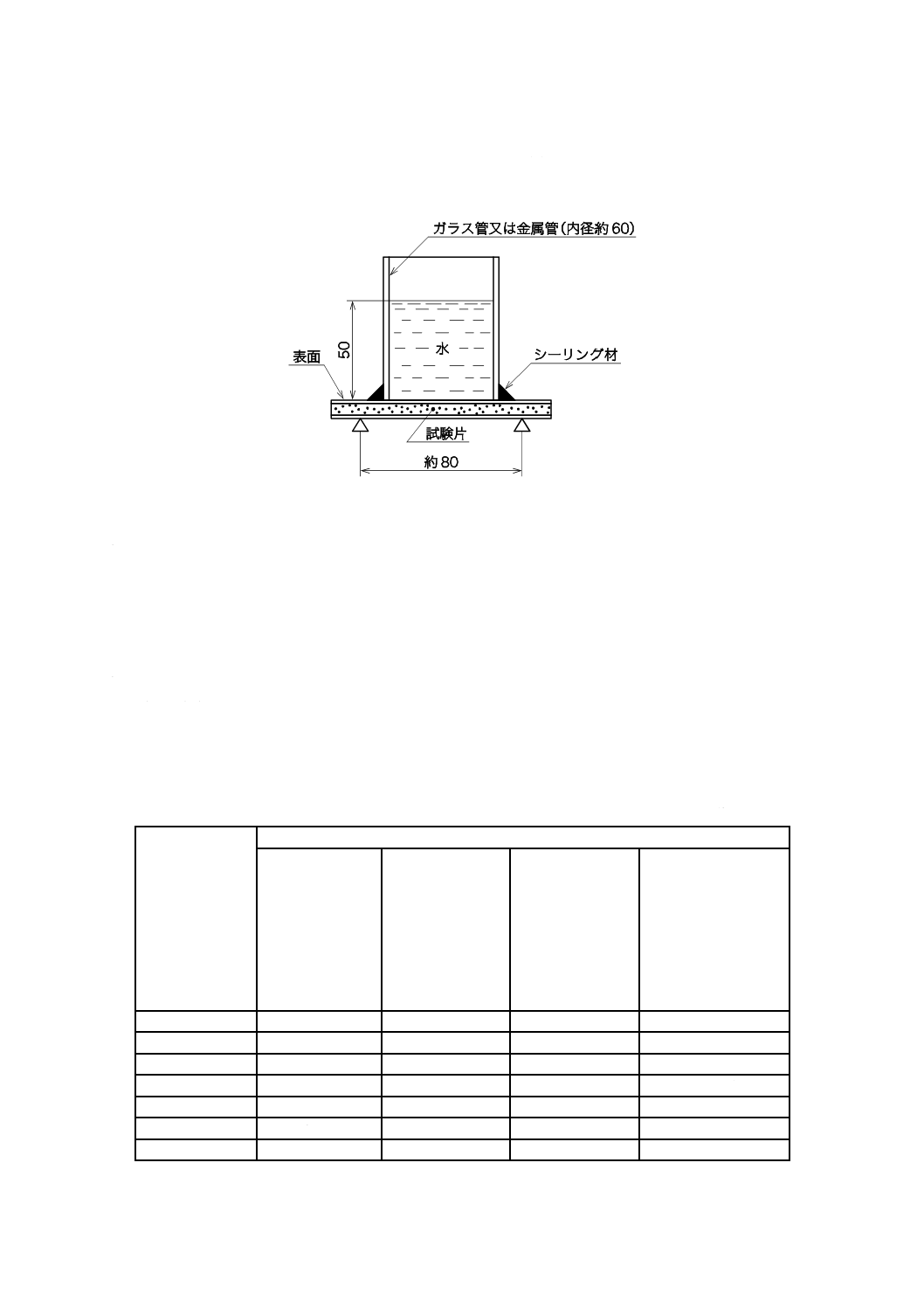

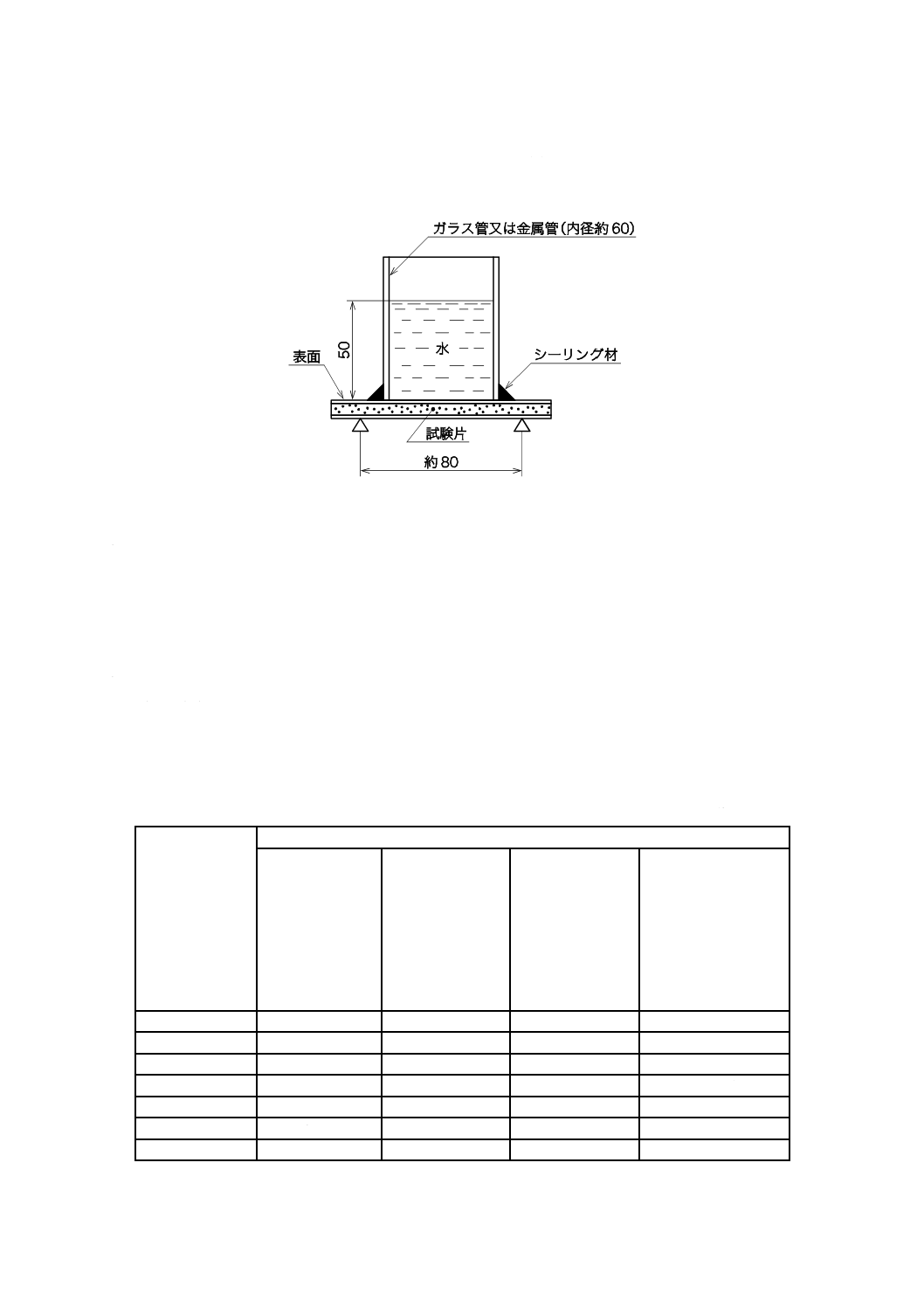

7.7

吸水性試験

吸水性試験は,次による。

a) 全吸水試験 試験片を7.2.2に示す方法で乾燥したときの質量(m0)を1 gの精度で量る。次に,7.6

に示す方法で2時間水中に置き,取り出して試験片の表面に付着している水をふき取り,吸水時の質

量(m2)を1 gの精度で量る。全吸水率は,次の式によって求める。

100

a

0

0

2

×

−

=

m

m

m

W

ここに,

Wa: 全吸水率(%)

b) 表面吸水試験 試験片を7.2.2に示す方法で乾燥したときの質量(m0)を0.1 gの精度で量る。次に,

図7に示すように表面が上になるようにして水平に保持し,その上面に内径約60 mmのガラス管又は

金属管を置き,試験片と接する部分の外周部をシーリング材を用いて漏水が生じないようにする。次

に,ガラス管又は金属管に高さ50 mmになるように20 ℃±3 ℃の水を注入し,そのままの状態で3

時間静置する。所定時間を経過した後,ガラス管又は金属管内の水を取り除いた後,ガラス管,金属

管,シーリング材などを取り除き,固く絞った湿布で試験片表面に付着している水を軽くふき取り,

試験片の質量(m3)を0.1 gの精度で量る。表面吸水量は,次の式によって求める。

17

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Ws=m3−m0

ここに,

Ws: 表面吸水量(g)

単位 mm

図7−表面吸水試験の例

7.8

耐変退色性試験

耐変退色性試験は,JIS K 7102に規定する紫外線カーボンフェードメータを用い,ブルースケールを使

用しない場合の試験方法で,試験片を48時間露光した後,暗室中に24時間放置してJIS L 0804に規定す

る変耐色用グレースケール3号と比較し,変色がないかを目視で確認する。また,表面の割れ,膨れ及び

しわを,目視によって観察する。

7.9

耐衝撃性試験

耐衝撃性試験は,JIS A 1408に規定する試験方法のS1(砂上全面支持)で,球形おもり(W2-500)を用

い,落下高さは,表23による。

表23−おもりの落下高さ

単位 mm

試験片の厚さ

球形おもりの落下高さ

GB−F

GB−F−Hc

GB−St−B

GB−St−B−Hc

GB−D a)

GB−D−Hc a)

GB−NC b)

GB−NC−Hc b)

GB−R−H

GB−R−H−Hc

GB−S−H

GB−S−H−Hc

GB−D−H a)

GB−D−H−Hc a)

GB−St−A

GB−St−A−Hc

9.5

−

500

500

500

12.5

650

600

−

650

15.0

800

700

−

800

16.0

800

−

−

800 c)

18.0

900

−

−

−

21.0

1 000

−

−

−

25.0

1 000

−

−

−

18

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表23−おもりの落下高さ(続き)

注a) 表面に型押し加工したものには適用しない。

b) 表面化粧を施したものに適用するが,表面に型押し加工したものには適用しない。

c) GB−S−H及びGB−S−H−Hcに適用する。

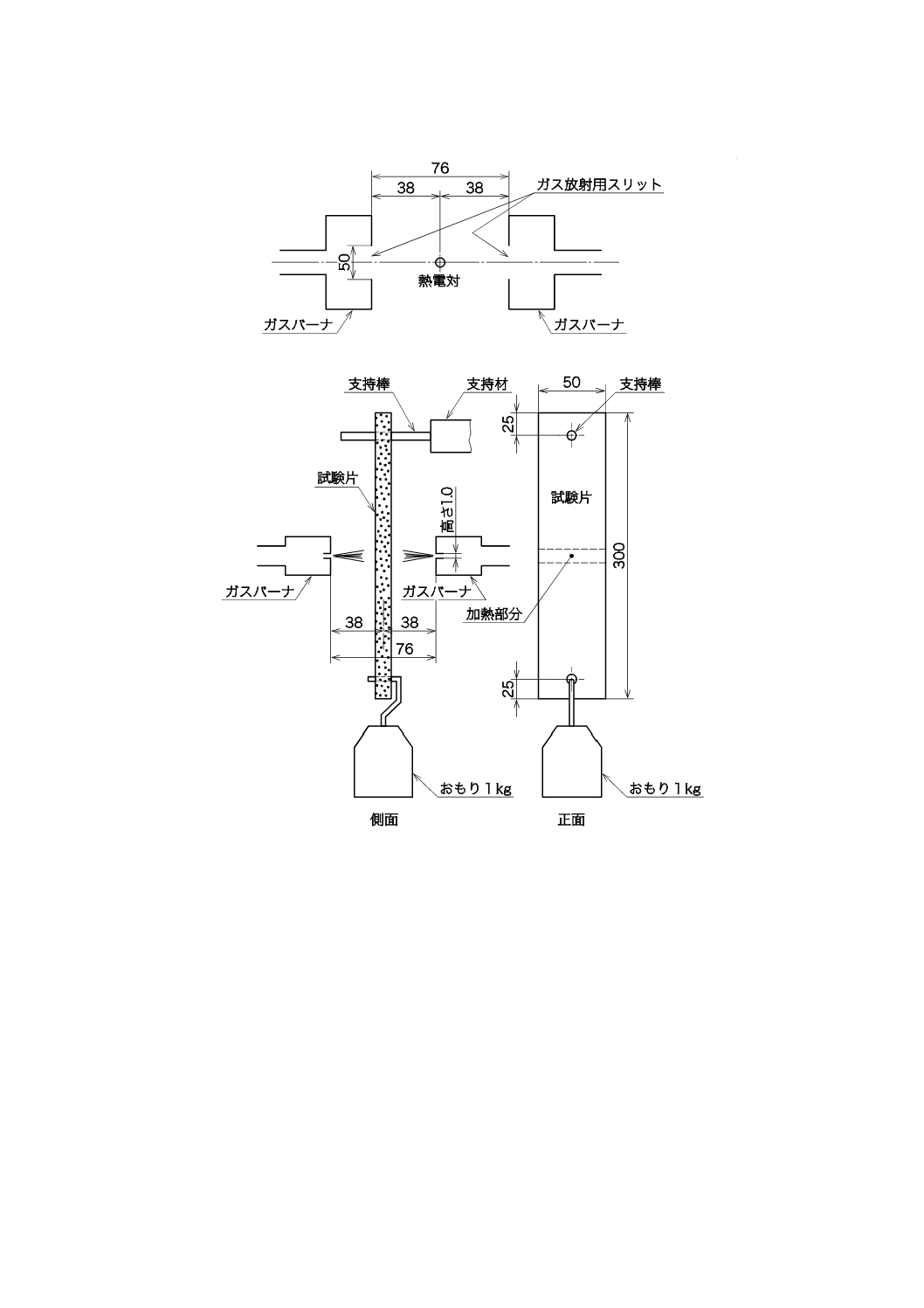

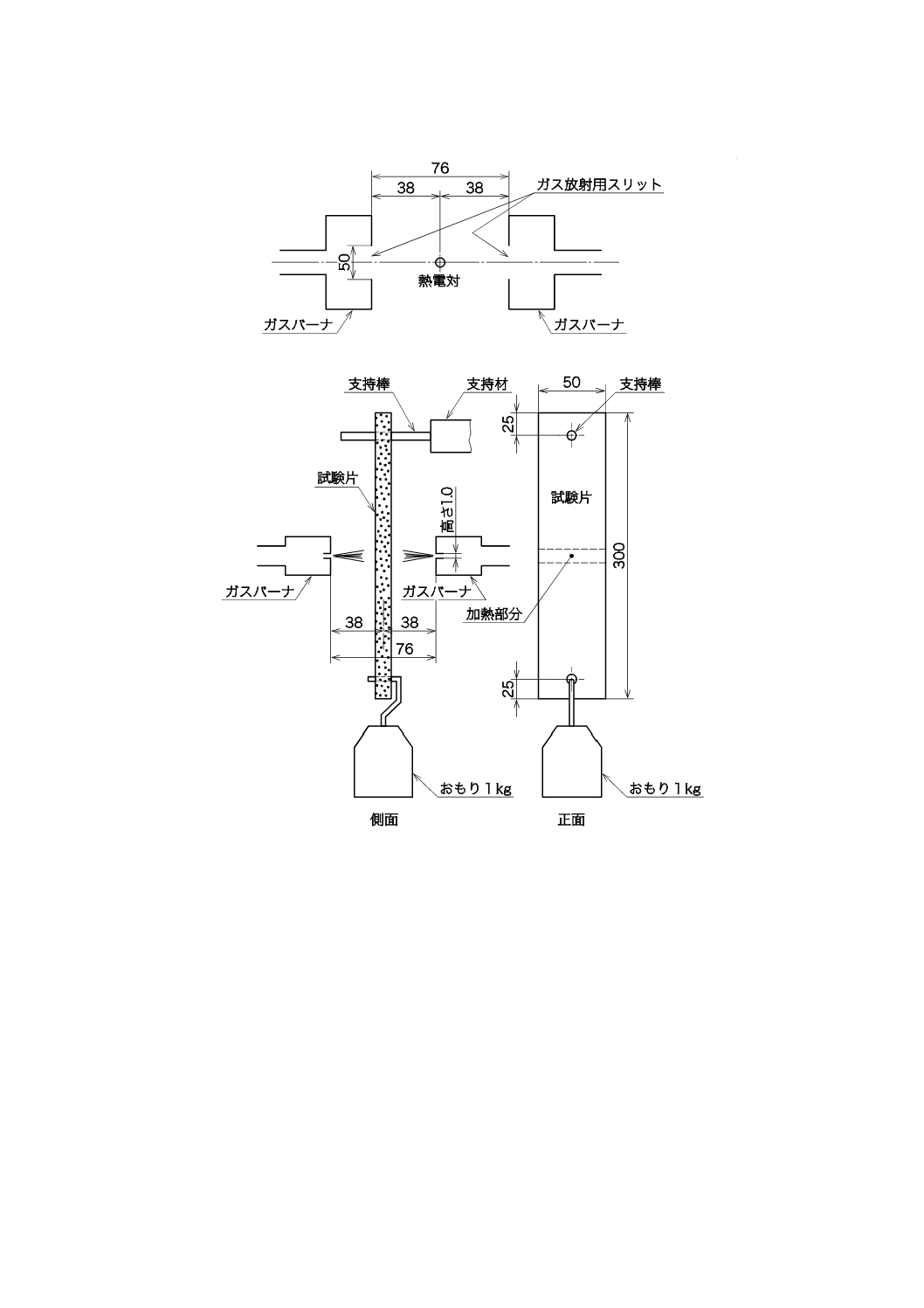

7.10 耐火炎性試験

耐火炎性試験は,次による。

a) 図8 a) に示すように,プロパンガスを熱源とする2台のガスバーナを先端間距離が76 mmになるよ

うに,直線上に水平に固定する。次に,それぞれのガスバーナからほぼ均等に火炎を放射させ,2台

のガスバーナの中間点の熱電対の温度が1 000±50 ℃となるように流入空気量で火炎を調整する。

b) その後,図8 b) に示すように,一端を支持棒で支持し,他端に1 000±10 gのおもりを下げた試験片

を2台のガスバーナの中央に保持し,試験片中央部を表24に示す時間加熱し,破断の有無を調べる。

c) 熱電対は,JIS C 1602に示すKクラス2 素線径1.60 mmとする。また,JIS C 1605に示すSKクラス

2金属シースの外径3.0 mm以上のシース熱電対としてもよい。

表24−加熱時間

試験片の厚さ

mm

加熱時間

min

12.5

8

15.0

10

16.0

10

18.0

10

21.0

12

25.0

12

19

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) ガスバーナ及び熱電対の位置

b) ガスバーナ及び試験片の位置

図8−耐火炎性試験の例

7.11 難燃性試験又は発熱性試験

難燃性試験又は発熱性試験は,次のいずれかを選択して行う。

a) JIS A 1321による難燃性試験

b) 附属書Aによる発熱性試験

7.12 熱抵抗試験

熱抵抗試験は,JIS A 1412-2によって熱抵抗を求める。又はJIS A 1420によって求めてもよい。ただし,

平均温度は23±2 ℃とする。

7.13 くぎ側面抵抗試験

くぎ側面抵抗試験は,あらかじめGBの長さ方向及び幅方向から各々採取した試験片(150 mm×75 mm)

の150 mm長さ方向の一端の中央の縁から12 mmの位置に,ドリルを用いて,直径2.6 mmの貫通する鋼

20

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄製丸棒案内孔をあけておき,7.2.2に示す方法で乾燥した後,直ちに試験する。

試験片の鋼鉄製丸棒案内孔に鋼鉄製丸棒を差し込み,試験片からはみ出た鋼鉄製丸棒の両端を水平に保

持し,試験片のもう一端を固定し,鋼鉄製丸棒部分を6.0±0.6 mm/分の速度で引き上げ,鋼鉄製丸棒で試

験片を破断する強度を測定する。鋼鉄製丸棒は,直径2.6 mm,長さ約40 mmのものを用いる。

7.14 吸放湿性試験

吸放湿性試験は,試験片を7.2.2に示す方法で乾燥した後,試験片の表面以外をアルミテープでシールし,

23 ℃±0.5 ℃,相対湿度(53±3)%の恒温恒湿器で恒量となるまで養生する。その後,直ちに試験片の

質量(m4)を0.1 gの精度で量る。次に,同一試験片を23 ℃±0.5 ℃,相対湿度(93±3)%の恒温恒湿器

中に24時間保持する。所定時間を経過した後,直ちに試験片の質量(m5)を0.1 gの精度で量る。さらに,

同一試験片を23 ℃±0.5 ℃,相対湿度(53±3)%の恒温恒湿器中に24時間保持する。所定時間を経過し

た後,直ちに試験片の質量(m6)を0.1 gの精度で量る。

吸湿量及び放湿量は,次の式によって求める。

A

m

m

W

4

5

ab

−

=

A

m

m

W

6

5

ds

−

=

ここに,

Wab: 吸湿量(g/m2)

Wds: 放湿量(g/m2)

A: 吸放湿面積(m2)

8

検査

検査は,合理的な抜取検査方式によって行い,箇条5及び箇条6の規定に適合しなければならない。

なお,難燃性又は発熱性,熱抵抗,耐変退色性,耐火炎性及び湿潤時曲げ破壊荷重の検査は,新しく設

計,改造又はその他技術的生産条件を大幅に変更した場合に行う。

9

表示

この規格の全ての要求事項に適合したGBの裏面又は包装材には,次の事項を表示しなければならない。

a) 日本工業規格の番号(JIS A 6901)

b) GBの種類又は記号

c) 難燃性又は発熱性の等級(ただし,GB−L及びGB−L−Hcは除く。)

d) 製造年月日又はその略号

e) 製造業者名又はその略号

21

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

発熱性試験及びその評価方法

A.1

一般

発熱性試験は,A.2に規定する試験片について,A.3に規定する試験装置を用いて,A.4に規定する条件

を与え,A.5に規定する測定を行う。

なお,合格の判定はA.6に示す判定基準に沿って行う。

A.2

試験片

A.2.1

試験片の材料及び構成は,試料(製品)と同一とする。

A.2.2

試験片は,試料から採取する。ただし,試料から試験片を切り出して作製することが技術的に困

難な場合は,実際の試料の性能を適切に評価できるように材料構成,組成,密度などを試料と同一にして

試験片を作製する。

A.2.3

試験片の個数は,3個とする。

A.2.4

試験片の形状及び寸法は,1辺の大きさが99 mm±1 mmの正方形で厚さを50 mm以下とする。

A.2.5

試料の厚さ,形状,試験片の高さの調整方法は,次による。

a) 試料の厚さが数種類ある場合は,試験は試料の最小厚さを対象として行う。

b) 試料の最小厚さが50 mm以下の場合は,最小厚さの製品とする。

c) 試料の最小厚さが50 mmを超える場合は,試験片に含まれる有機化合物の合計質量が最大となるよう

にするなど,防火上有利とならないように考慮し,火炎にさらされるおそれのない裏面側を切削して

厚さを調整する。

d) 試料の表面が凹凸加工などによって平滑でないものは,厚さが最も小さい部分が試験片の中心になる

ように作製する。

e) スレート(波板)は,山頂部又は谷底部が試験片の中心になるように作製する。

A.2.6

試験前に,試験片を温度23 ℃±2 ℃,相対湿度(50±5)%で一定質量になるように養生する。

A.3

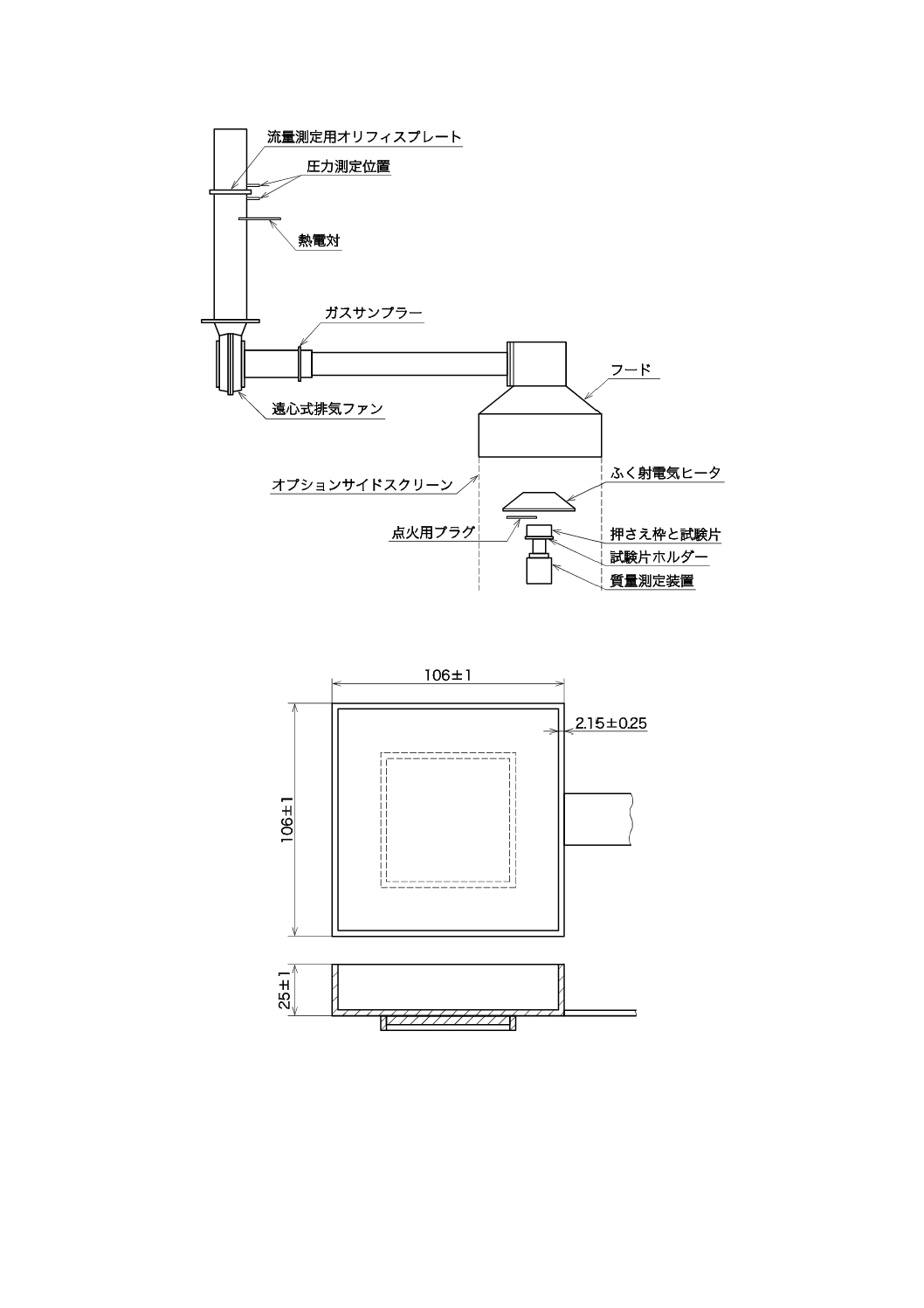

試験装置

A.3.1

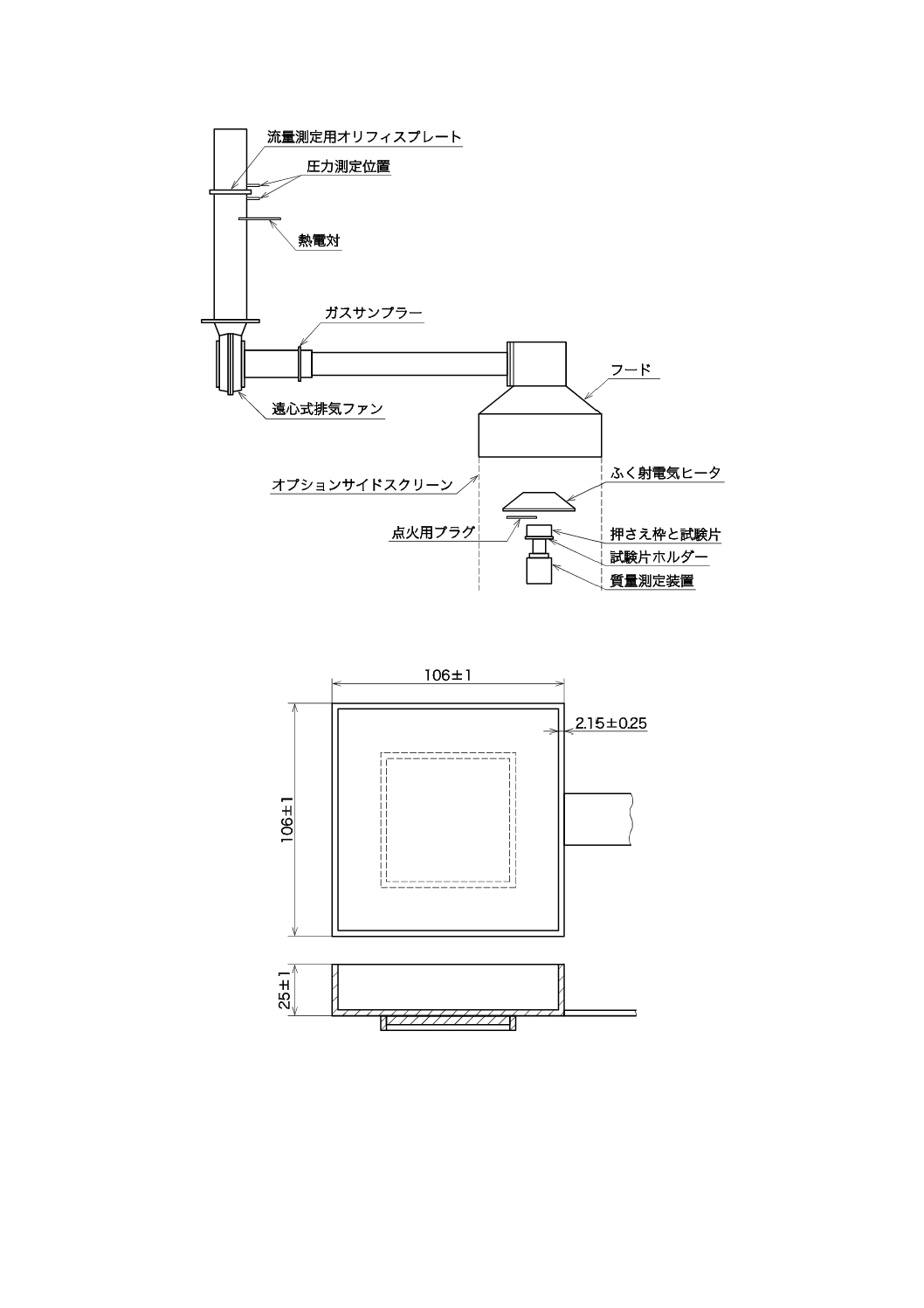

試験装置は,円すい(錐)状に形作られたふく(輻)射電気ヒータ,点火用プラグ,ふく(輻)

射熱遮蔽板,試験片ホルダー,ガス濃度分析装置及びガス流量の測定のできる排気システム,熱流計など

で構成する(図A.1参照)。

A.3.2

ふく(輻)射電気ヒータは,50 kW/m2のふく(輻)射熱を試験片表面に均一な照射が安定してで

きるものとする。

A.3.3

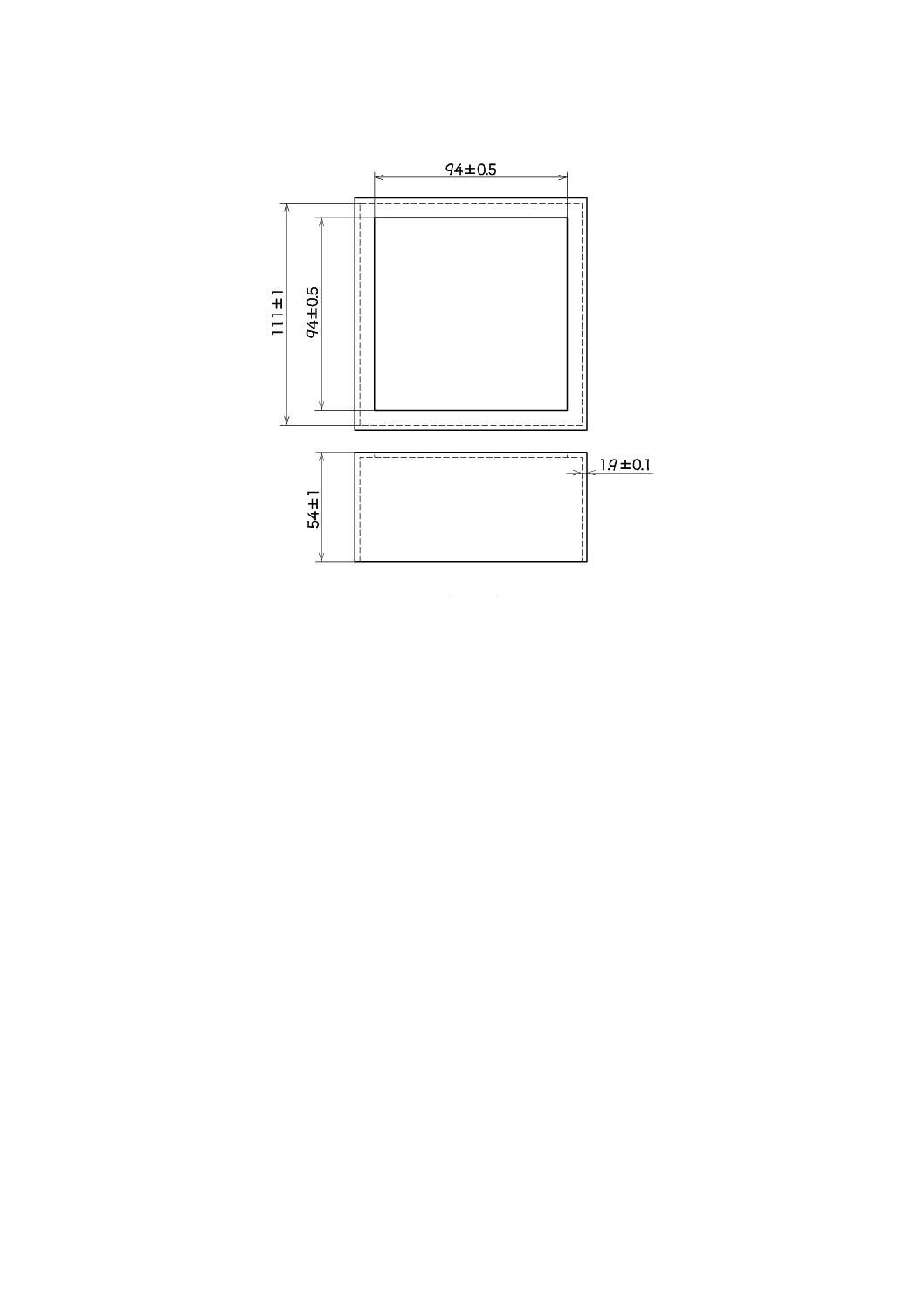

ふく(輻)射熱遮蔽板は,試験開始前のふく(輻)射熱から試験片を保護できるものとする。

A.3.4

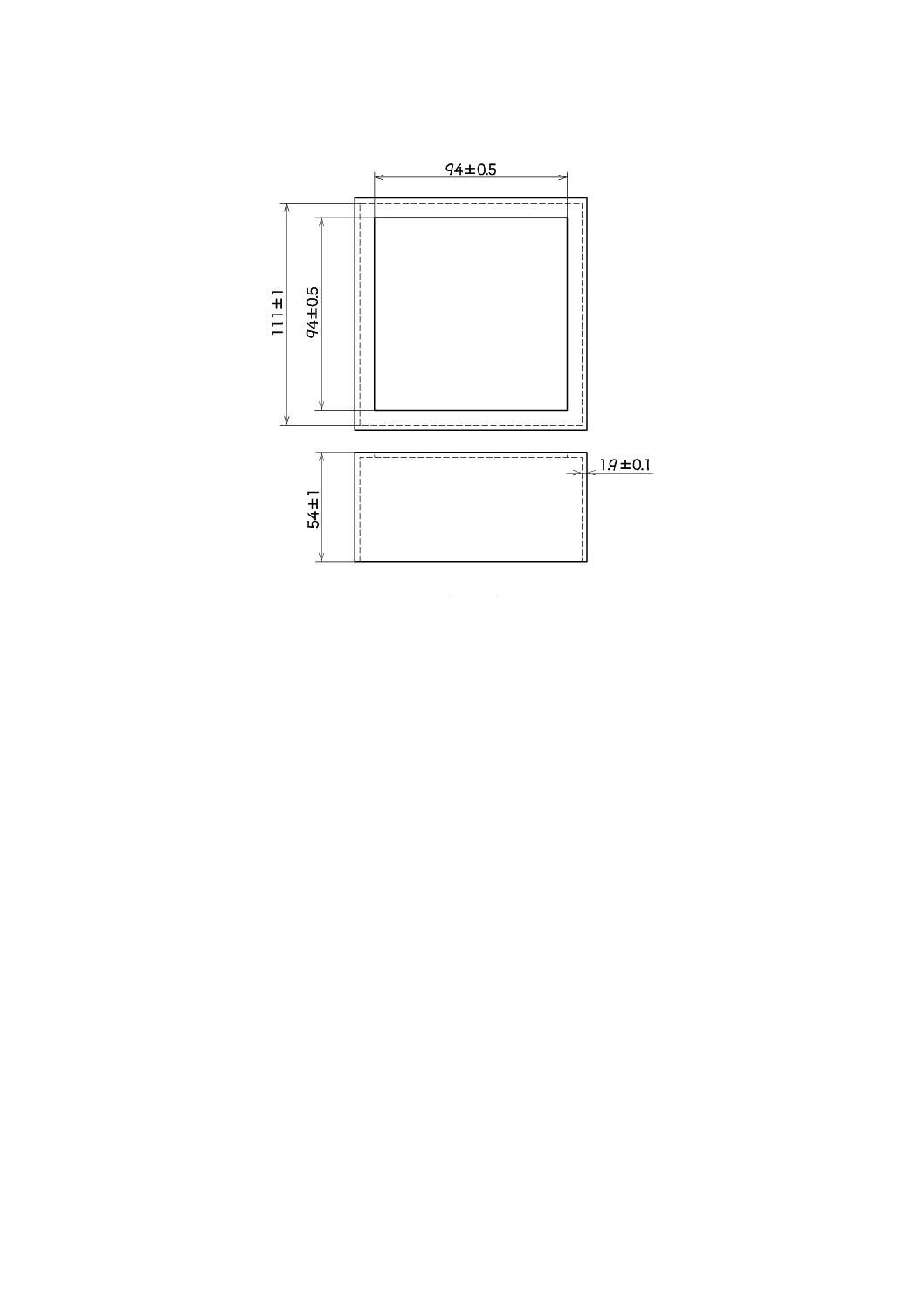

試験片ホルダーは,外寸で1辺106 mm±1 mmの正方形で,深さが25 mm±1 mmの大きさで,

厚さが2.15 mm±0.25 mmのステンレス鋼製で,上部には1辺94.0 mm±0.5 mmの正方形の開口を中央部

に設けるものとする[図A.2 a)]。押さえ枠は,内寸で1辺111 mm±1 mmの正方形で,深さが54 mm±1 mm

のステンレス鋼製とする[図A.2 b)]。

A.3.5

排気システムは,試験温度で有効に機能する遠心式排気ファン,フード,通風口,排気ダクト,

22

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

オリフィスプレート流量メータなどを備えているものとする。フード下端部と試験片表面との距離は,210

mm±50 mmとし,その状態での排気システムの排気装置は,標準温度及び標準圧力に換算した流量が0.024

m3/s以上とする。排気流量の測定のために,内径57 mm±3 mmのオリフィスをフードとダクトとの間に

設ける。排気ガス採取を目的として,12個の直径2.2 mm±0.1 mmの穴のあるリングサンプラーをフード

から685 mm±15 mmの位置に,穴が流れと反対の方向に向くように取り付ける。また,排気ガスの温度

を,オリフィスから上流100 mm±5 mmの位置の排気ダクトの中心部で測定する。オリフィスは,流量の

測定に影響を及ぼさない位置に設置する。

A.3.6

ガス分析装置は,排気ガス中の酸素,一酸化炭素,二酸化炭素の濃度を連続的に正確に測定でき

るものとする。

A.3.7

点火プラグは,10 kVの変圧器,誘導式コイルシステムなどから電力を供給できるものとする。

スパークの電極間距離は,3 mm±0.5 mmとし,電極の位置は,通常,試験片の中心軸上13 mm±2 mmと

する。

A.3.8

熱流計は,100 kW/m2±10 kW/m2まで測定可能なシュミット・ボルダー形を用いる。熱流計の熱感

知部は,直径12.5 mmの円形で,表面のふく(輻)射率は0.95±0.05とする。

A.4

試験条件

A.4.1

試験時間は,試験片表面にふく(輻)射熱が照射され,同時に電気スパークが作動してからとす

る。ただし,明らかに燃焼が持続しなくなったときには,測定を終了することができるものとする。

A.4.2

試験片は,側面及び裏面を厚さ0.025 mm以上,0.04 mm以下のアルミニウムはくで包んで押さえ

枠に入れ,更に裏面側に無機繊維(公称厚さ13 mm,密度65 kg/m3)を充塡してから,試験片ホルダーに

押し込む。

A.4.3

試験中は,ふく(輻)射電気ヒータから試験片の表面に50 kW/m2のふく(輻)射熱を照射する。

A.4.4

排気ガス流量を0.024 m3/s±0.002 m3/sに調節する。

A.4.5

試験開始までは,ふく(輻)射熱遮蔽板によって,試験片がふく(輻)射熱を受けないようにす

る。

A.4.6

ふく(輻)射熱遮蔽板を移動する前に,点火用プラグを所定の位置に設定する。

A.5

測定

A.5.1

酸素,一酸化炭素及び二酸化炭素の濃度を5秒以内の間隔で測定する。

A.5.2

発熱速度(q&)は,次の式によって算出する。

(

)

(

)

298

2

O

2

O

2

O

0

1.5

1.105

1.10

V

X

X

X

E

q

&

&

×

−

−

=

ここに,

q&: 発熱速度(kW)

298

V&

: 25 ℃におけるダクト内流量(m3/s)

E: 単位体積酸素消費量当たりの発熱量(kJ/m3)(17.2×103 kJ/m3

を用いる。)

X0O2: 1分間のベースライン測定による酸素濃度の平均値(ppm)

XO2: 酸素分析装置からの実測値(ppm)

25 ℃におけるダクト内流量(

298

V&

)は,次の式によって算出する。

23

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

350

)

(

5.0

298

Te

p

C

V

×

∆

=

&

ここに,

298

V&

: 25 ℃におけるダクト内流量(m3/s)

C: オリフィス係数(m1/2・g1/2・K1/2)

∆p: オリフィス流量差圧(Pa)

Te: オリフィス流量計でのガスの絶対温度(K)

単位面積当たりの発熱速度(”

q&)は,次の式によって算出する。

s

”

A

q

q

&

&=

ここに,

”

q&: 単位面積当たりの発熱速度(kW/m2)

q&: 発熱速度(kW)

As : 試験片初期の暴露面積(0.008 8 m2)

C(オリフィス係数)は,規定の排気流速の下で,A.5.1に規定する測定で発熱速度がqb=5 kW±0.5 kW

に相当する流量のメタンを燃焼させたときの酸素濃度(XO2)及び差圧(Δp)から,次の式によって算出

する。

(

)

2

O

2

O

5.0

0

c

b

5

209

.0

5.1

105

.1

10

.1

/

X

X

p

Te

r

h

q

C

−

−

×

∆

×

×

∆

=

ここに,

C: オリフィス係数(m1/2・g1/2・K1/2)

qb: 供給されるメタンの発熱速度(kW)

Δhc/r0: 酸素消費量当たりの発熱量(メタンの場合は12.54×103

kJ/kg)

Te: オリフィス流量計でのガスの絶対温度(K)

∆p: オリフィス流量差圧(Pa)

XO2: 酸素分析装置からの実測値(ppm)

A.5.3

総発熱量は,発熱速度の経時変化(発熱速度曲線)から台形積分法によって算出する。

A.6

判定

試験の結果,各試験片が表A.1の判定基準を満足する場合に合格とする。

なお,発熱性は,各加熱時間での合否によって発熱性1級,発熱性2級及び発熱性3級に区分する。

表A.1−発熱性判定基準

発熱性

加熱時間

判定基準

発熱性1級

発熱性2級

発熱性3級

20分

10分

5分

加熱時間終了時までの総

発熱量が8 MJ/m2以下とす

る。

加熱時間内に防火上有害な

裏面まで貫通する亀裂,孔な

どがあってはならない。

加熱時間内に最高発熱速度

が10秒以上継続して200

kW/m2を超えてはならない。

24

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−試験装置概要

単位 mm

a) 試験片ホルダー

図A.2−試験片ホルダー及び押さえ枠

25

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b) 押さえ枠の詳細図

図A.2−試験片ホルダー及び押さえ枠(続き)

26

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

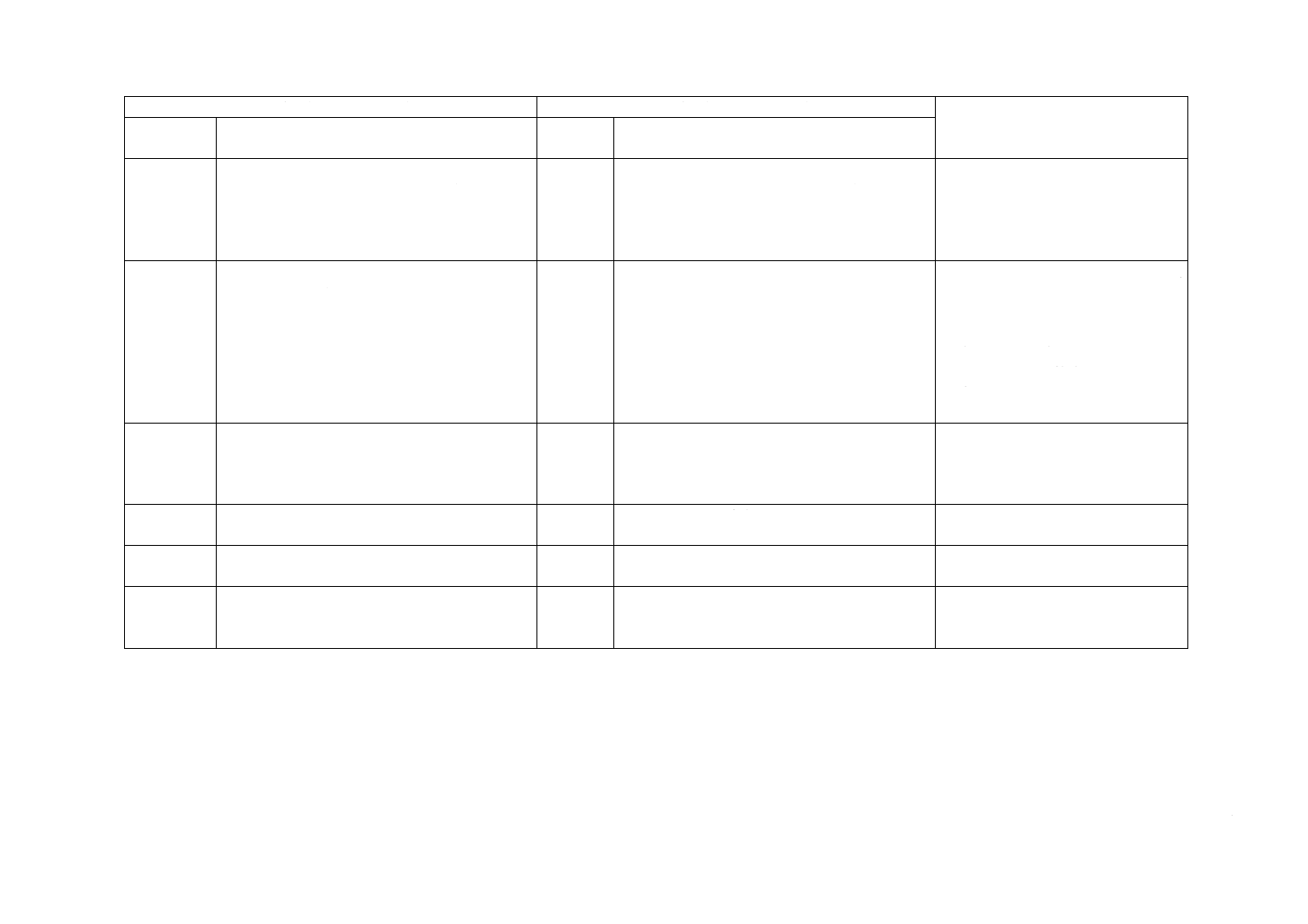

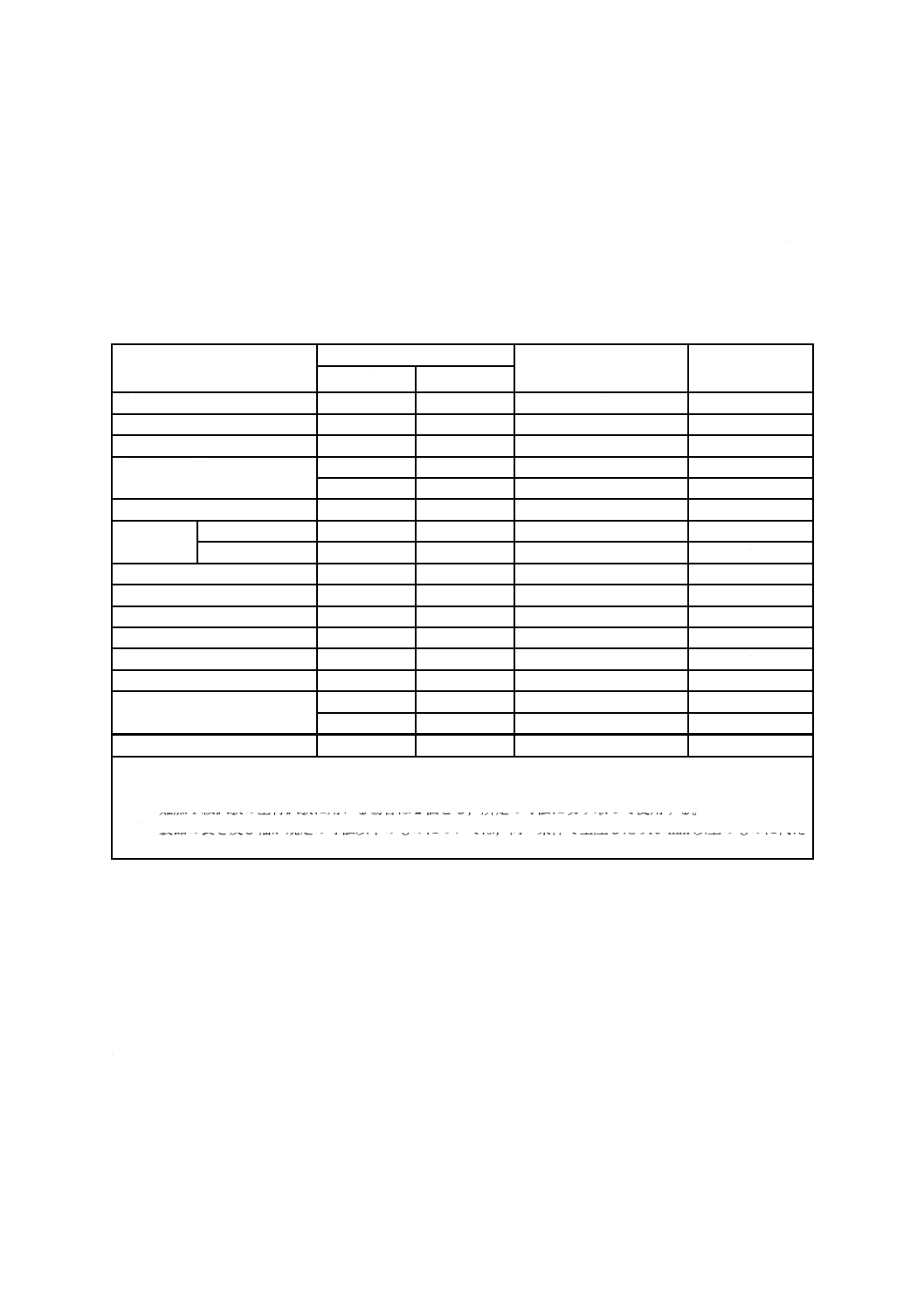

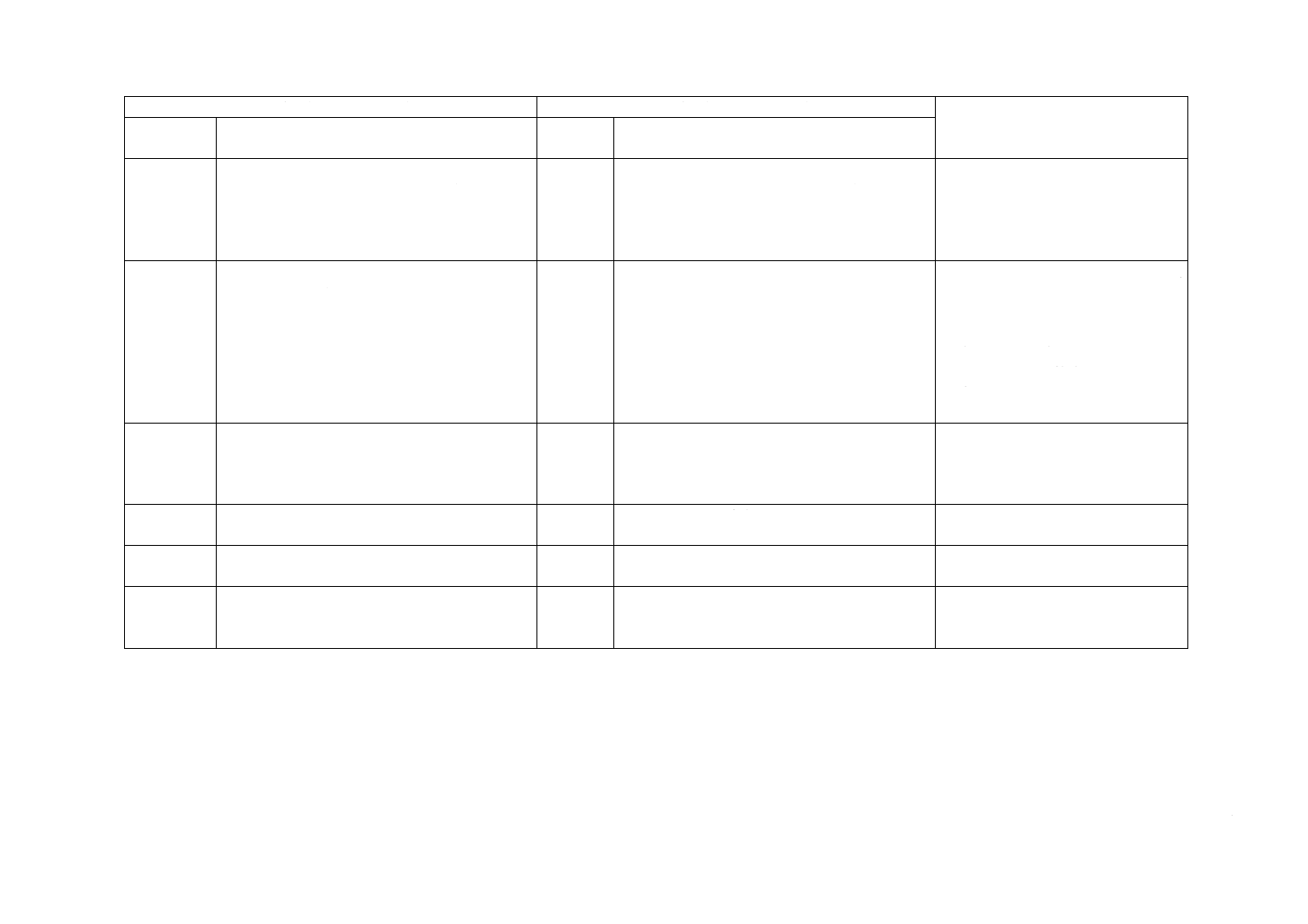

附属書B

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 6901:2014)

旧規格(JIS A 6901:2009)

改正理由

番号

及び題名

内容

箇条番号

及び題名

内容

1 適用範囲

−

1.

備考2. 対応国際規格 ISO 6308:1980

対応国際規格 ISO 6308:1980は廃止

された。

2 引用規格

2.

JIS A 1412-2,JIS A 6301及びJIS C

1605を追加し,JIS A 1470-1を削除。

3 概要

GBの使用例としては,建物の壁,天井の下地材,

仕上げ材,防・耐火構造及び遮音構造の構成材料

などがある。

3.

GBの使用例としては,建物の壁,天井の下地材

及び仕上げ材,防・耐火構造の構成材料などに使

用する。

防耐火構造に遮音構造を加えること

によって明確にした。

4 種類

表1

・シージングせっこうボード・シージング硬質せ

っこうボードの“主な用途”

屋内の台所,洗面所などの壁及び天井の下地材

・普通硬質せっこうボードの“説明”

GB−Rをベースにして,耐衝撃性がGB−Fの約

1.2倍以上,曲げ破壊荷重がGB−Rの約1.3倍以

上のもの。

4.

表1

・シージングせっこうボード・シージング硬質せ

っこうボードの“主な用途”

屋内の多湿箇所の壁,天井及び外壁の下地材

・普通硬質せっこうボードの“備考”

耐衝撃性がGB−Fの約1.2倍以上,GB−Rの約

1.3倍以上硬質なもの

・シージングせっこうボード及びシー

ジング硬質せっこうボードの用途は,

具体的な説明が分かりやすいと考え,

台所,洗面所を記載した。

・普通硬質せっこうボードは,GB−R

の範囲に含まれることを説明し,用途

の記載を一部訂正した。

5.2 性能

表2〜10

単位面積当

たりの質量

全品種について単位面積当たりの質量及び比重

を,上限及び下限値を定めた規格値とした。

試験項目に以下の項目を新設した。

・単位面積当たりの質量 (対象 全品種)

・比重 (対象 全品種)

5.2性能

表2〜8-3

全品種について参考値として単位面積当たりの

質量が定められている。

GBの防耐火性能確保のために,製品

の単位面積当たりの質量(以下,質量

という。)及び比重を規格値として導

入した。その質量及び比重の下限値

は,該当する防火材料認定に準じた。

3

A

6

9

0

1

:

2

0

1

4

27

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6901:2014)

旧規格(JIS A 6901:2009)

改正理由

番号

及び題名

内容

箇条番号

及び題名

内容

5.2 性能

表2〜10

熱抵抗

熱抵抗は,GB−Lを除く全品種について次のと

おりとする。

・GB−R,GB−D,GB−NCは,熱伝導率0.22

相当の熱抵抗値以上とする。

・GB−S,GB−Fは,熱伝導率0.24相当の熱抵

抗値以上とする。

・GB−R−H,GB−S−H,GB−D−Hは,熱伝

導率0.36相当の熱抵抗値以上とする。

5.2性能

表2〜10

熱抵抗

熱抵抗値は,GB−Lを除く全品種及び各厚さご

とに規定されている。

熱抵抗の規格値が,品種ごと厚さごと

に統一性がないという問題点があっ

た。また,規格値を熱抵抗値,熱伝導

率のいずれにするかという問題があ

ったが,従来どおり熱抵抗値とした。

また,断熱性との表記も廃した。

6.2 寸法,単

位面積当た

りの質量及

び比重

寸法,単位面積当たりの質量及び比重は,次によ

る。

a) (省略)

b) 長さ及び幅 長さ及び幅は,表14〜表19に

よる。

なお,これらの表に規定する以外の長さ及

び幅は,受渡当事者間の協定による。

6.2寸法

及び許容

差

寸法及び許容差は,次による。ただし,受渡当事

者間の協定によって,附属書1のISO 6308によ

る寸法を適用してもよい。

a) (省略)

b) 長さ及び幅 長さ及び幅は,表12-1〜表12-6

による。

なお,注文品の場合,長さ及び幅は,受渡

当事者間の協定による。

旧規格で適用してもよいとしていた

ISO 6308は,本文から削除した。同時

に,本項は,許容差の対象として,寸

法の他に単位面積当たりの質量及び

比重も含まれることになったので,

“b) 長さ及び幅”の項に注文品の協

定について記述することにより,注文

品の範囲を“長さ”及び“幅”だけに

限ることを明確に規定した。

6.3 寸法の

許容差

表20

厚さ +0.5 単位mm

0

6.2寸法

及び許容

差

表13

厚さ ±0.5 単位mm

厚さの下限値を引き上げることによ

り,せっこうボードの特長である防耐

火性能をより確実なものとする。

7.2.1 試験

片の採取方

法

試験片の寸法の許容差は,±1.5 mmとする。

ただし,発熱性試験用試験片の寸法の許容差は,

±1 mmとする。

7.2.1試験

片の

採取方法

試験片の寸法の許容差は,±1.5 mmとする。

旧規格では,全試験項目の寸法の許容

差を±1.5 mmとしていた。(発熱性試

験のみ附属書に規定)現行規格では,

試験項目が増加したことを受けて,

“発熱性”の許容差を記載した。

3

A

6

9

0

1

:

2

0

1

4

28

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6901:2014)

旧規格(JIS A 6901:2009)

改正理由

番号

及び題名

内容

箇条番号

及び題名

内容

7.2.2 試験

片の調整

試験片は,温度40 ℃±2 ℃に調整した乾燥機中

で恒量となるまで乾燥させる。恒量とは,6時間

以上の間隔において測定したときの質量の差が

試験片質量の0.1 %以下とする。ただし,熱抵抗

試験に用いる試験片は,気乾状態とする。

なお,気乾状態とは,試験片の作成後,通風のよ

い室内で7日間以上保存した状態とする。

発熱性試験については,附属書Aによる。

7.2.2試験

片の調整

試験片は,温度40±2 ℃に調整した乾燥機中で

恒量となるまで乾燥させる。ただし,断熱性試験

に用いる試験片は,気乾状態 (17) とする。

注(17) 気乾状態とは,試験片の作成後,通風のよ

い室内で7日間以上保存した状態をいう。

旧規格では,熱抵抗及び発熱性を除く

試験項目の養生条件を温度40 ℃±

2 ℃での恒量となるまでの乾燥とし

ていたが,恒量となる判断基準を示し

ていなかった。現行規格では,6時間

以上の間隔で試験片の質量差が0.1 %

以下となったときとした。発熱性試験

についても本文中に記載を移した。

7.3.1 寸法

a) 厚さ

b) 長さ及

び幅

測定単位の丸め方を改めた。

a) 厚さ ただし,測定値は四捨五入によって小

数点以下1桁に丸める。

b) 長さ及び幅 ただし,1 mm未満は四捨五入

する。

7.3寸法

の測定

a) 厚さ

b) 長さ

及び幅

測定単位の丸め方

a) 厚さ ただし,0.1 mm以下は四捨五入する。

b) 長さ及び幅 ただし,1 mm以下は四捨五入

する。

旧規格での測定単位の丸め方に適切

でない用語があったので,訂正した。

実際に行っている方法に新旧の相違

はない。

7.3.1 寸法

a) 厚さ

図2

7.3寸法

の測定

a) 厚さ

図1

旧規格の図1に,幅606 mmを超える

場合の厚さの測定箇所を示してある

が,606 mm以下のものについては本

文中の記載だけであったので,図中に

対比できる形で明示した。

7.3.2 単位

面積当たり

の質量

単位面積当たりの質量(m)は,試料を採取した

ときに,10 gまで測定できる精度のひょう(秤)

量器で測定し,7.3.1 b) で求めた長さ(ℓ)及び幅

(w)から求める。

−

−

含水率を含まない値を単位面積当た

りの質量とされたので,同一試料から

採取された曲げ試験片で測定された

含水率を試料(製品)の含水率とみな

して算出することとした。

7.3.3 比重

比重は,採取した試料ごとに7.3.2 で求めた単位

面積当たりの質量(m)及び7.3.1 a)で求めた厚さ

(t)から求める。

−

−

単位面積当たりの質量が7.3.2 で求め

られるので,その値を同一試料で測定

された厚さで除して比重を求めるこ

ととした。

3

A

6

9

0

1

:

2

0

1

4

29

A 6901:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6901:2014)

旧規格(JIS A 6901:2009)

改正理由

番号

及び題名

内容

箇条番号

及び題名

内容

7.10 耐火炎

性試験

2台のガスバーナの中間点の熱電対

c) JIS C 1602に示すKクラス2素線径1.60 mm

熱電対とする。また,JIS C 1605に示すSK

クラス2金属シースの外径3.0 mm以上のシ

ース熱電対としてもよい。

7.10耐火

炎性試験

2台のガスバーナの中間点の熱電対

注(20) JIS C 1602に示すK-0.75級素線径1.6とす

る。

JIS C 1605に定めるシース熱電対で

も使用可能とすることとした。

なお,記載されている熱電対は,い

ずれも熱起電力は同じものである。

7.12 熱抵抗

試験

熱抵抗試験は,JIS A 1412-2によって熱抵抗を求

める。又はJIS A 1420によって求めてもよい。

7.12断熱

性試験

断熱性試験は,JIS A 1420によって,平均温度30

±3 ℃,熱流方向上向きで表面温度を測定した場

合の熱抵抗を求める。

熱抵抗の測定は,旧規格ではJIS A

1420の附属書Bに定める方法で測定

することになっていたが,試験体が小

さくでき,測定時間が短縮できるなど

測定原理上の利点があり,汎用性のあ

るJIS A 1412-2の熱流計法を主として

規定し,従来法を従とすることとし

た。

8 検査

難燃性又は発熱性,熱抵抗,耐変退色性,耐火炎

性及び湿潤時曲げ破壊荷重の検査は,新しく設

計,改造,その他技術的生産条件を大幅に変更し

た場合に行う。

8検査備

考

難燃性,断熱性,耐変退色性,耐火炎性及び湿潤

時曲げ破壊荷重の検査は,新しく設計,改造,そ

の他生産条件を変更したときに行う。

旧規格では,性能値として“熱抵抗”,

試験項目として“断熱性”と使い分け

ていたが,いずれも“熱抵抗”と統一

することとした。

−

附属書1

(規定)

ISO 6308による寸法

ISO 6308が廃止されたので,本附属書

を廃止した。

−

附属書2

(参考)

JISと対応する国際規格との対比表

ISO 6308が廃止されたので附属書も

廃止した。

附属書A

(規定)

発熱性試験及びその評価方法

附属書

1A

(規定)

発熱性試験及びその評価方法

内容の変更なし。

3

A

6

9

0

1

:

2

0

1

4