A 6711:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本金属サイディ

ング工業会 (JMSIA)/財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 6711 : 1997は改正され,この規格に置き換えられる。

A 6711:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 種類 ······························································································································ 2

5. 性能 ······························································································································ 2

6. 形状及び寸法 ·················································································································· 3

6.1 形状 ···························································································································· 3

6.2 寸法 ···························································································································· 3

7. 外観 ······························································································································ 4

8. 材料 ······························································································································ 4

8.1 表面材 ························································································································· 4

8.2 しん材 ························································································································· 4

8.3 裏面材 ························································································································· 4

8.4 附属品(役物) ············································································································· 4

9. 試験方法 ························································································································ 5

9.1 曲げ強さ試験 ················································································································ 5

9.2 耐衝撃性試験 ················································································································ 5

9.3 水密試験 ······················································································································ 6

9.4 耐食性試験(塩水噴霧試験)···························································································· 6

9.5 耐候性試験 ··················································································································· 7

9.6 塗膜性能試験 ················································································································ 7

10. 検査 ···························································································································· 7

10.1 形式検査 ····················································································································· 8

10.2 抜取検査 ····················································································································· 8

11. 製品の呼び方················································································································· 8

12. 表示 ···························································································································· 8

12.1 製品の表示 ·················································································································· 8

12.2 包装の表示 ·················································································································· 8

13. 製品の取扱い注意事項 ···································································································· 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6711:2004

複合金属サイディング

Composite sidings with metal

1. 適用範囲 この規格は,金属製の表面材 (1) 及びしん(芯)材 (2) を複合した製品で,主に建築物の

外装に用いる金属サイディング(以下,サイディングという。)について規定する。

注(1) 表面材は,表面処理鋼板,アルミニウム合金塗装板,塗装ステンレス鋼板などをいう。

(2) しん材は,せっこうボード,ロックウール化粧吸音板,硬質プラスチックフォームなどをいう。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1408 建築用ボード類の曲げ及びその衝撃試験方法

JIS A 1414 建築用構成材(パネル)及びその構造部分の性能試験方法

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS A 6301 吸音材料

JIS A 6901 せっこうボード製品

JIS G 3312 塗装溶融亜鉛めっき鋼板及び鋼帯

JIS G 3318 塗装溶融亜鉛−5 %アルミニウム合金めっき鋼板及び鋼帯

JIS G 3320 塗装ステンレス鋼板

JIS G 3321 溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS G 3322 塗装溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS H 4001 アルミニウム及びアルミニウム合金の塗装板及び条

JIS K 5600-5-3 塗料一般試験方法−第5部:塗膜の機械的性質−第3節:耐おもり落下性

JIS K 5600-7-1 塗料一般試験方法−第7部:塗膜の長期耐久性−第1節:耐中性塩水噴霧性

JIS K 6744 ポリ塩化ビニル被覆金属板

JIS R 6252 研磨紙

JIS S 6006 鉛筆,色鉛筆及びそれらに用いるしん

JIS S 6050 プラスチック字消し

JIS Z 1520 はり合せアルミニウムはく

JIS Z 2371 塩水噴霧試験方法

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015 抜取検査システム序論

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 表面材 サイディングの屋外側に用いる金属材料の成形板。

2

A 6711:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) しん材 サイディングの表面材と複合され,強度を保持する材料。

c) 裏面材 サイディングの屋内側にあって,しん材を被覆する材料。

d) 硬質プラスチックフォーム しん材に使用される硬質発泡樹脂の総称。

e) 厚さ 製品断面の最大厚さ寸法をいう。

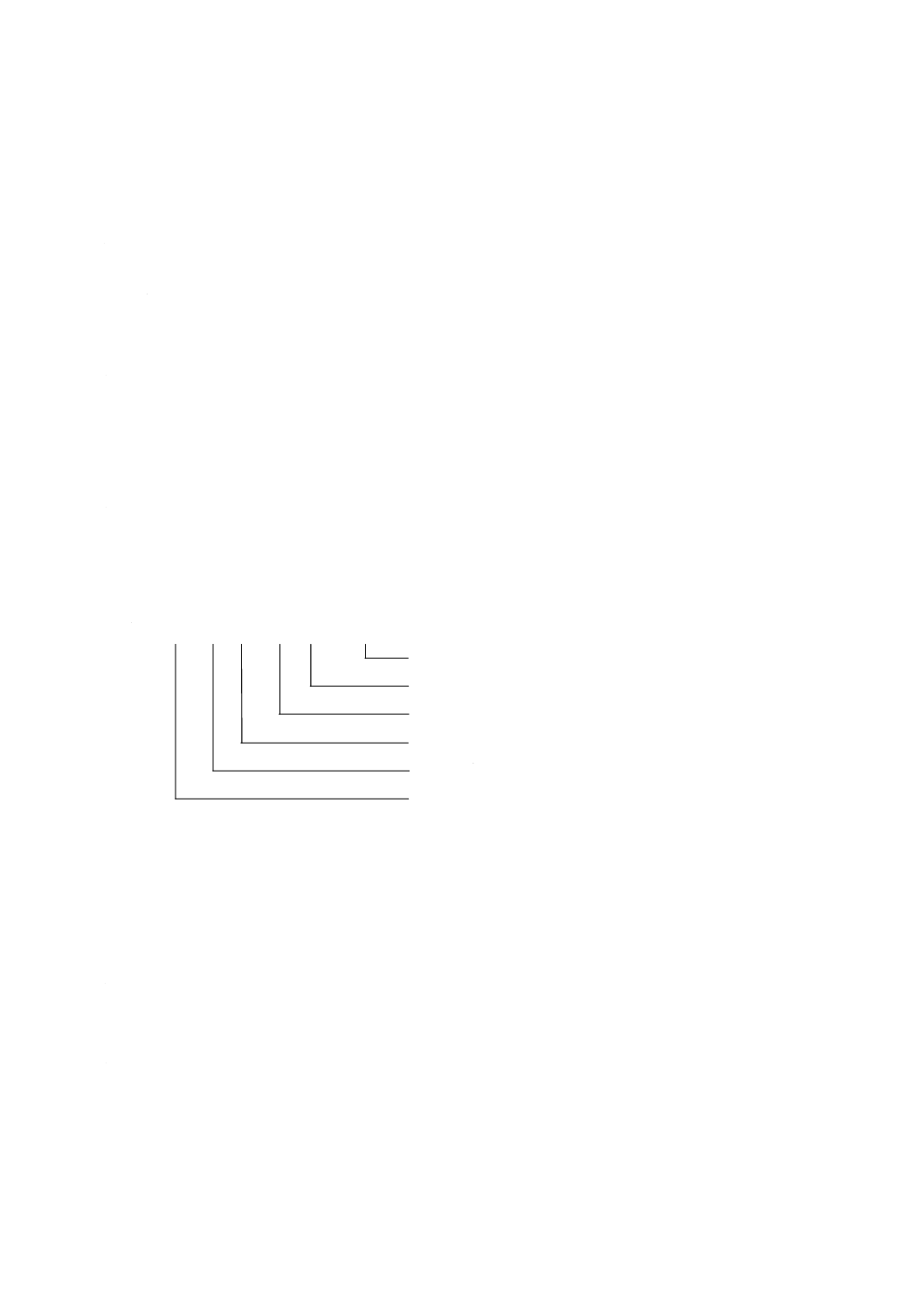

f)

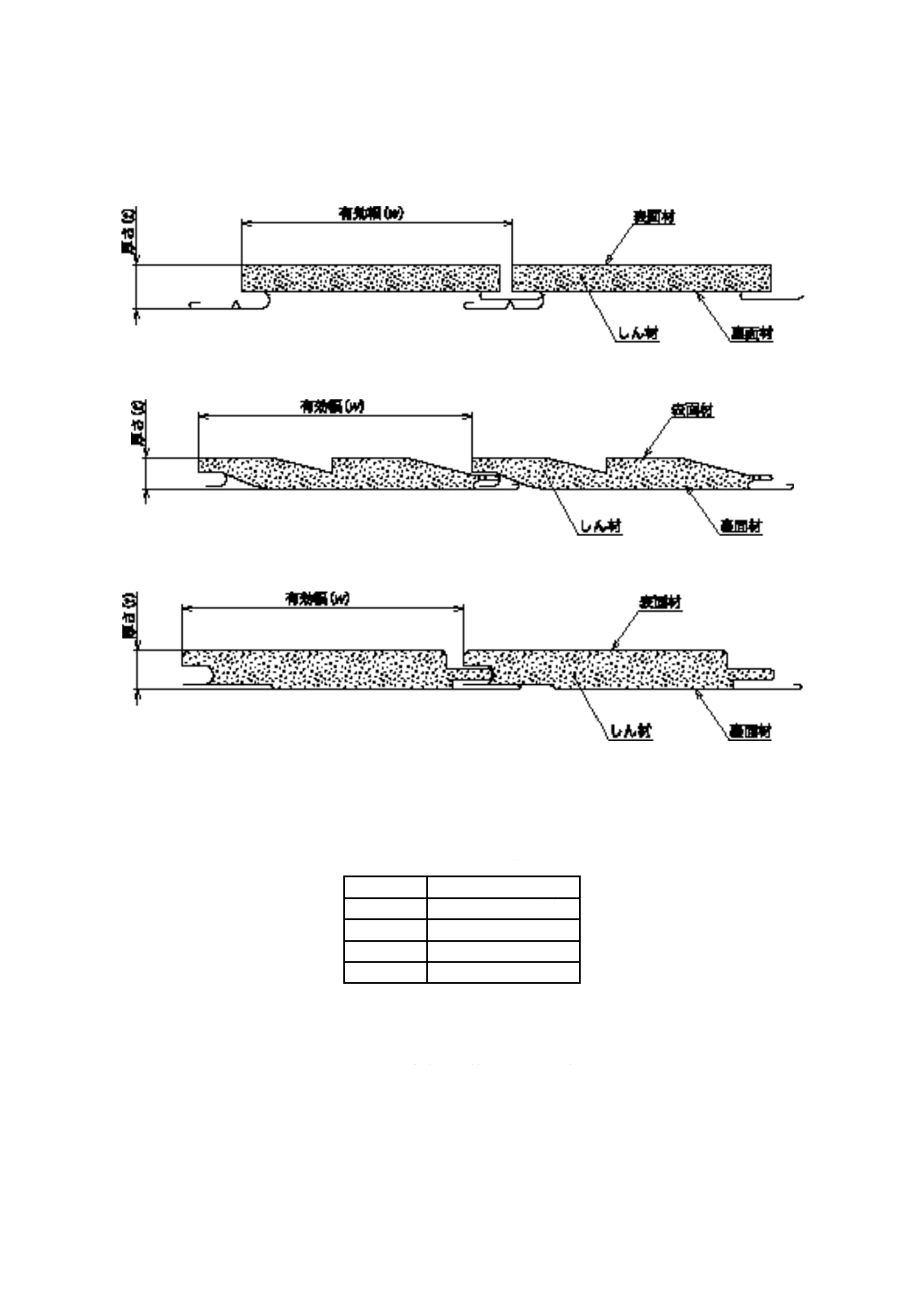

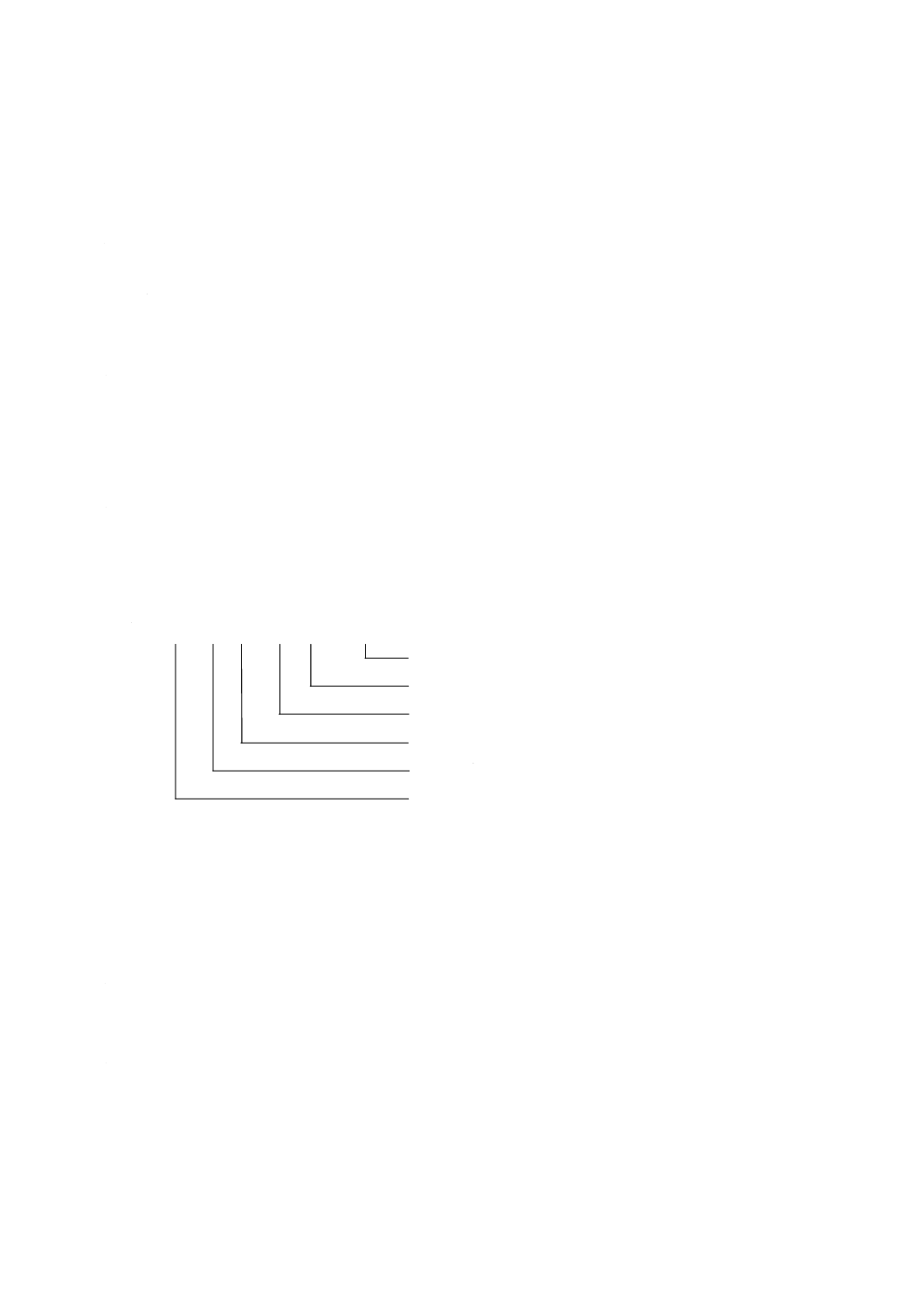

有効幅 図1.1〜1.3に示すように,サイディングを2枚組み合わせ,サイディングの1枚目の先端部

から2枚目の先端部までの寸法をいう。

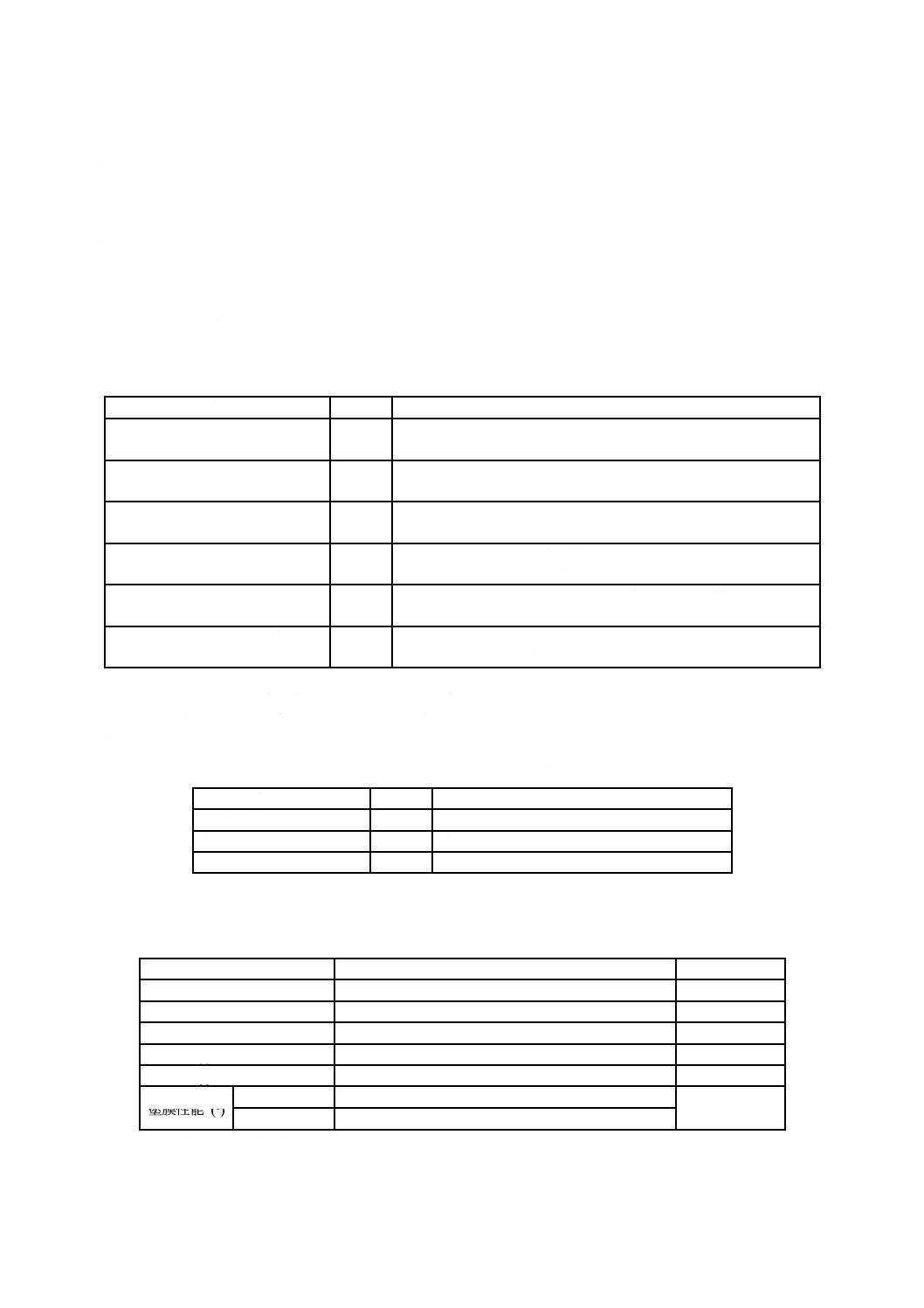

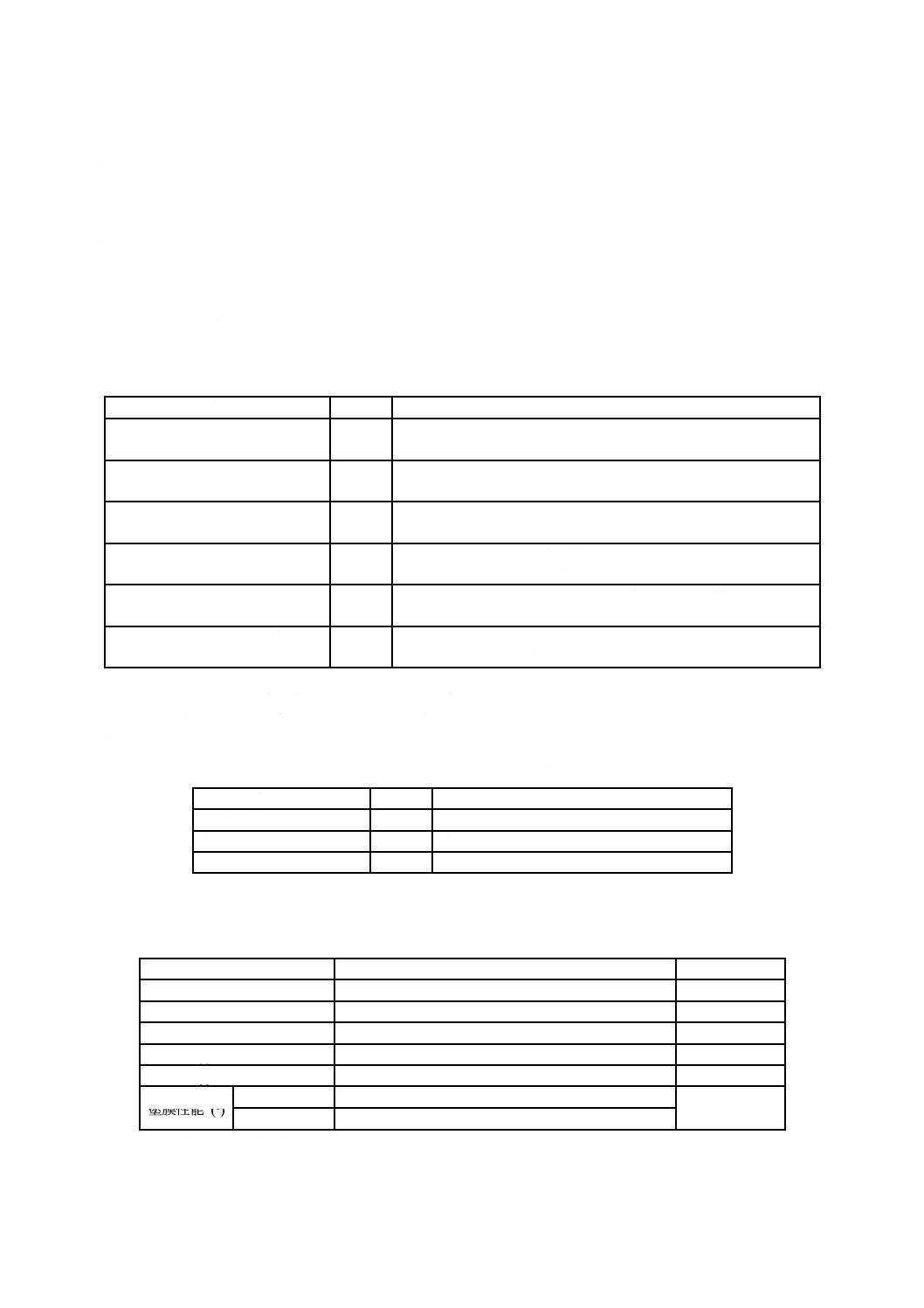

4. 種類 サイディングの種類及び記号は,次による。

a) 材料による種類及び記号は,表1による。

表 1 材料による種類及び記号

種類

記号

備考

スチールボードサイディング

F−B

表面材に表面処理鋼板 (3) を使用し,しん材としてせっこうボー

ド,ロックウール化粧吸音板などをはり合わせたもの。

スチールフォームサイディング

F−P

表面材に表面処理鋼板を使用し,しん材として硬質プラスチック

フォームを接着させたもの。

アルミ合金ボードサイディング

A−B

表面材にアルミニウム合金塗装板 (4) を使用し,しん材としてせ

っこうボード,ロックウール化粧吸音板などをはり合わせたもの。

アルミ合金フォームサイディング

A−P

表面材にアルミニウム合金塗装板を使用し,しん材として硬質プ

ラスチックフォームを接着させたもの。

ステンレスボードサイディング

S−B

表面材に塗装ステンレス鋼板 (5) を使用し,しん材としてせっこ

うボード,ロックウール化粧吸音板などをはり合わせたもの。

ステンレスフォームサイディング

S−P

表面材に塗装ステンレス鋼板を使用し,しん材として硬質プラス

チックフォームを接着させたもの。

注(3) 表面処理鋼板は,8.1のa)〜e) に規定する。

(4) アルミニウム合金塗装板は,8.1のf) に規定する。

(5) 塗装ステンレス鋼板は,8.1のg) に規定する。

b) 張り方による種類及び記号は,表2による。

表 2 張り方による種類及び記号

張り方による種類

記号

備考

縦張り形

T

縦張り専用で使用するもの。

横張り形

Y

横張り専用で使用するもの。

縦横兼用形

K

縦張り,横張りどちらにも使用するもの。

5. 性能 性能は,9.1〜9.6によって試験を行い,表3の規定に適合しなければならない。

表 3 性能

性能項目

性能

適用試験箇条

曲げ強さ

試験片3枚とも2 800 N/m2以上であること。

9.1

耐衝撃性

しん材の脱落及びジョイントのはずれがないこと。

9.2

水密性

吹出しのないこと。

9.3

耐食性 (6)

赤さび,塗膜の浮き及びはがれのないこと。

9.4

耐候性 (6)

さび,割れ及び著しい変色のないこと。

9.5

塗膜性能 (6) 衝撃変形性

異常がないこと。

9.6

硬度性

鉛筆ひっかき値H以上であること。

注(6) 8.1のa)〜g) に規定する表面材については,この試験は行わない。

3

A 6711:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

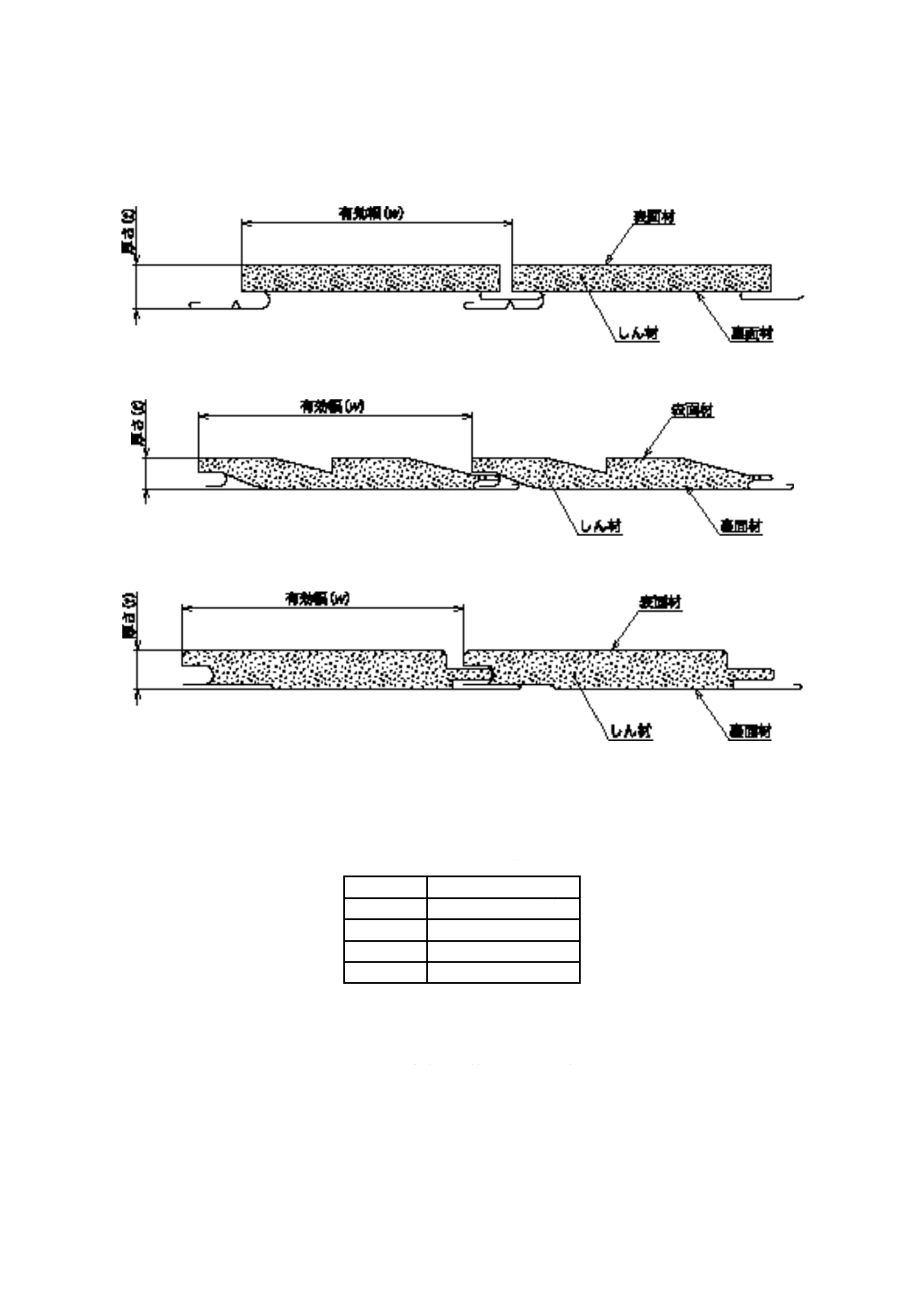

6. 形状及び寸法

6.1

形状 サイディング形状の例を,図1.1〜1.3に示す。

図 1.1 縦張り形断面図

図 1.2 横張り形断面図

図 1.3 縦横兼用形断面図

6.2

寸法 サイディングの寸法及び許容差は,次による。

a) 製品の有効幅は,表4による。

表 4 製品の有効幅

単位 mm

呼び寸法

製品の有効幅 (w)

200

150 以上250 未満

300

250 以上350 未満

400

350 以上450 未満

500

450 以上500 以下

b) 製品の長さの呼び寸法は,2 500 mm,3 000 mm,3 500 mm,4 000 mm,5 000 mm及び7 000 mmとす

る。

なお,これ以外の長さ寸法は,受渡当事者間の協議によって定めるものとする。

c) 製品の厚さ (t) は,12〜25 mmとする。

d) 製品の製作寸法許容差は,表5による。

4

A 6711:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 5 製作寸法許容差

単位 mm

有効幅 (W)

厚さ (t)

長さ

±1

±1

+5

0

7. 外観 サイディングの外観は,表6による。

表 6 外観

欠点の種類

判定

汚れ,きず,へこみ,むら

著しく目立つものであってはならない。

反り,ねじれ,曲がり

使用上支障があってはならない。

表面材としん材及び裏面材のはく(剥)離

切断面のばり

衣類や人体にきずを生じさせるものであってはならない。

8. 材料

8.1

表面材 サイディングに使用する表面材は,次に規定するもの又はこれらと品質が同等以上のもの

とする。

a) 塗装溶融亜鉛めっき鋼板 JIS G 3312の規定によるものとし,その厚さは0.27 mm以上とする。

b) 塗装溶融亜鉛−5 %アルミニウム合金めっき鋼板 JIS G 3318の規定によるものとし,その厚さは0.27

mm以上とする。

c) 溶融55 %アルミニウム−亜鉛合金めっき鋼板 JIS G 3321の規定によるものとし,その厚さは0.27

mm 以上とする。

d) 塗装溶融55 %アルミニウム−亜鉛合金めっき鋼板 JIS G 3322の規定によるものとし,その厚さは

0.27 mm以上とする。

e) 塩化ビニル鋼板 JIS K 6744の規定によるものとし,その厚さは0.27 mm以上とする。

f)

アルミニウム合金塗装板 JIS H 4001の規定によるものとし,その厚さは0.3 mm以上とする。

g) 塗装ステンレス鋼板 JIS G 3320の規定によるものとし,その厚さは0.25 mm以上とする。

8.2

しん材 サイディングに使用するしん材は,次に規定するものとする。

a) 硬質ウレタンフォーム

b) ポリイソシアヌレートフォーム

c) フェノールフォーム

d) せっこうボード JIS A 6901に規定する難燃2級品以上とし,その厚さは9.5 mm以上とする。

e) ロックウール化粧吸音板 JIS A 6301の規定によるものとし,その厚さは9 mm及び12 mmとする。

8.3

裏面材 サイディングに使用する裏面材は,次に規定するもの又はこれらと品質が同等以上のもの

とする。

a) はり合せアルミニウムはく JIS Z 1520の規定による。

b) 塗装溶融亜鉛めっき鋼板 JIS G 3312の規定によるものとし,その厚さは0.15 mm以上とする。

c) 塗装ステンレス鋼板 JIS G 3320の規定によるものとし,その厚さは0.15 mm以上とする。

8.4

附属品(役物) サイディングに使用する附属品(役物)は,サイディングの表面材と同等以上の

品質をもつものとし,それぞれの機能を果たすのに十分な強さをもち,かつ,接触腐食を起こさないもの

又は表面処理したものとする。

5

A 6711:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 試験方法

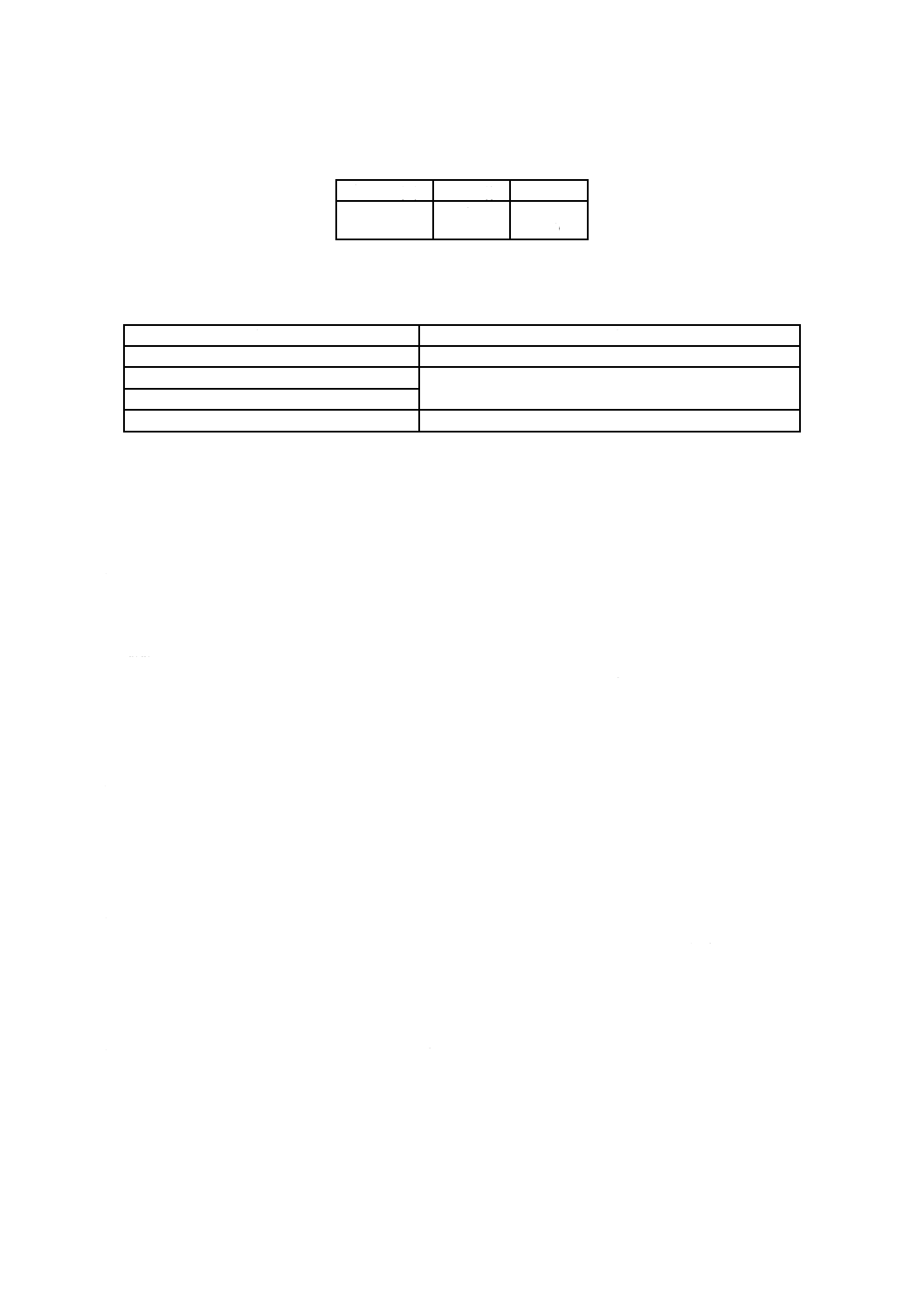

9.1

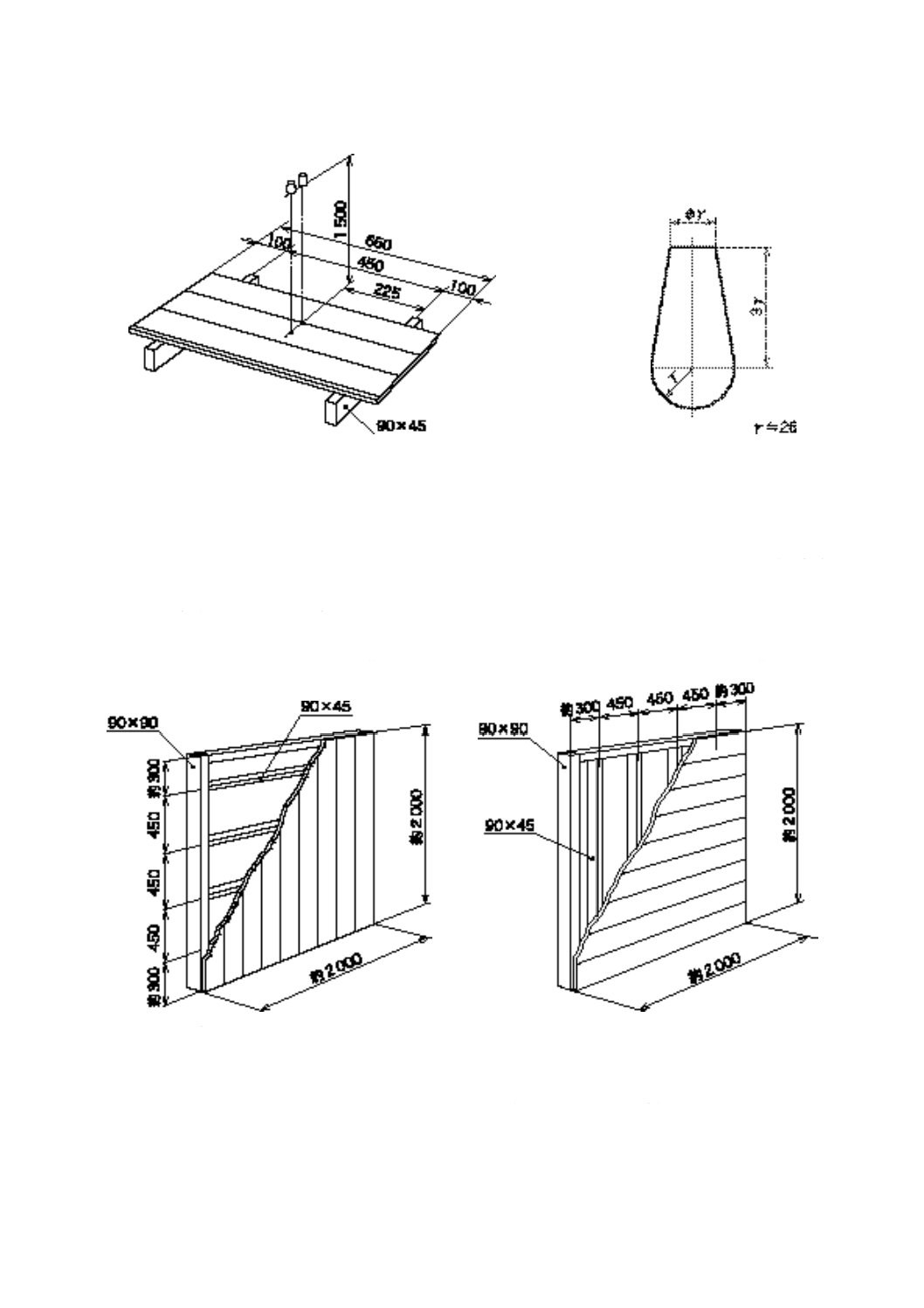

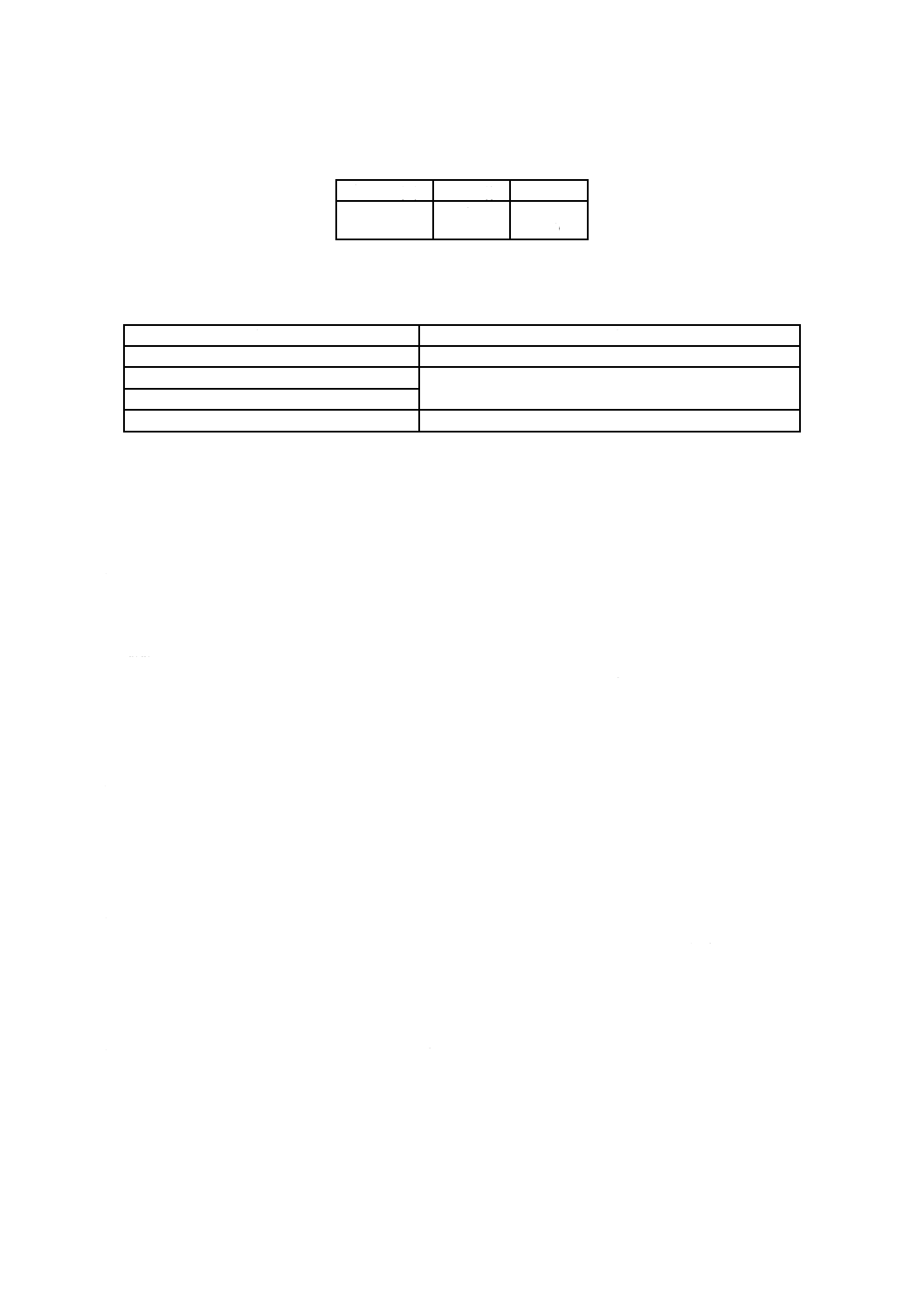

曲げ強さ試験 曲げ強さ試験は,製品から長さ650 mmの試験片を3枚採取し,図2に示すように試

験片を表面を上にして,1線荷重でそれぞれ3枚の単位面積当たり曲げ破壊荷重 (7) を求める。

なお,荷重速度は衝撃荷重にならない速度とする。

注(7) 単位面積当たり曲げ破壊荷重 (P) は,P=Pm/bl (N/m2) とする。

A

:加力点ローラー(長さは試験体の幅以上)鋼製円柱φ 30 mm

B

:加圧板(厚さ6 mm,幅50 mm,長さ試験体の幅以上の鋼板)

l

:支持スパン (450 mm)

l'

:支点と製品端との余長 (100 mm)

b

:試験体の有効幅 (mm)

Pm :試験中の最大荷重で,試験装置のうち荷重と考えられる荷重

(図2のA,Bの質量)を含める (N)

図 2 曲げ強さ試験装置

9.2

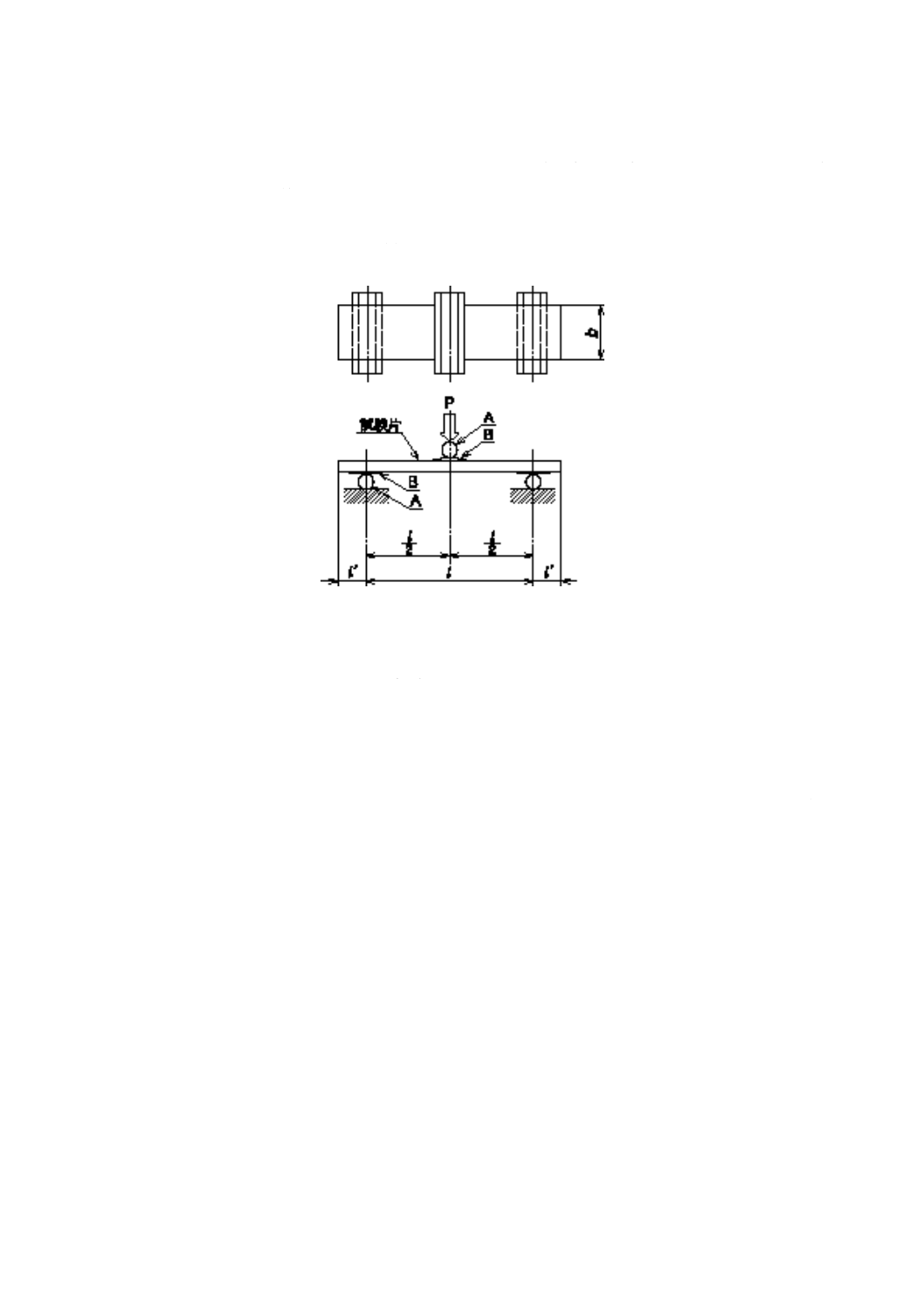

耐衝撃性試験 試験体は,図3のとおり製品3枚を通常の使用状態に組み立てたものとし,長さは

650 mmとする。試験体を平らな所に表を上にして水平に置き,これに図4に示すJIS A 1408の5.2.1 b)(お

もり)の記号W1-1000による質量1 000 gのなす形おもりを高さ1 500 mmから試験体の中央部及びジョイ

ント部にそれぞれ1回自由落下させて,しん材の脱落及びジョイントのはずれを調べる。

6

A 6711:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 耐衝撃性試験体図

図 4 なす形おもり

9.3

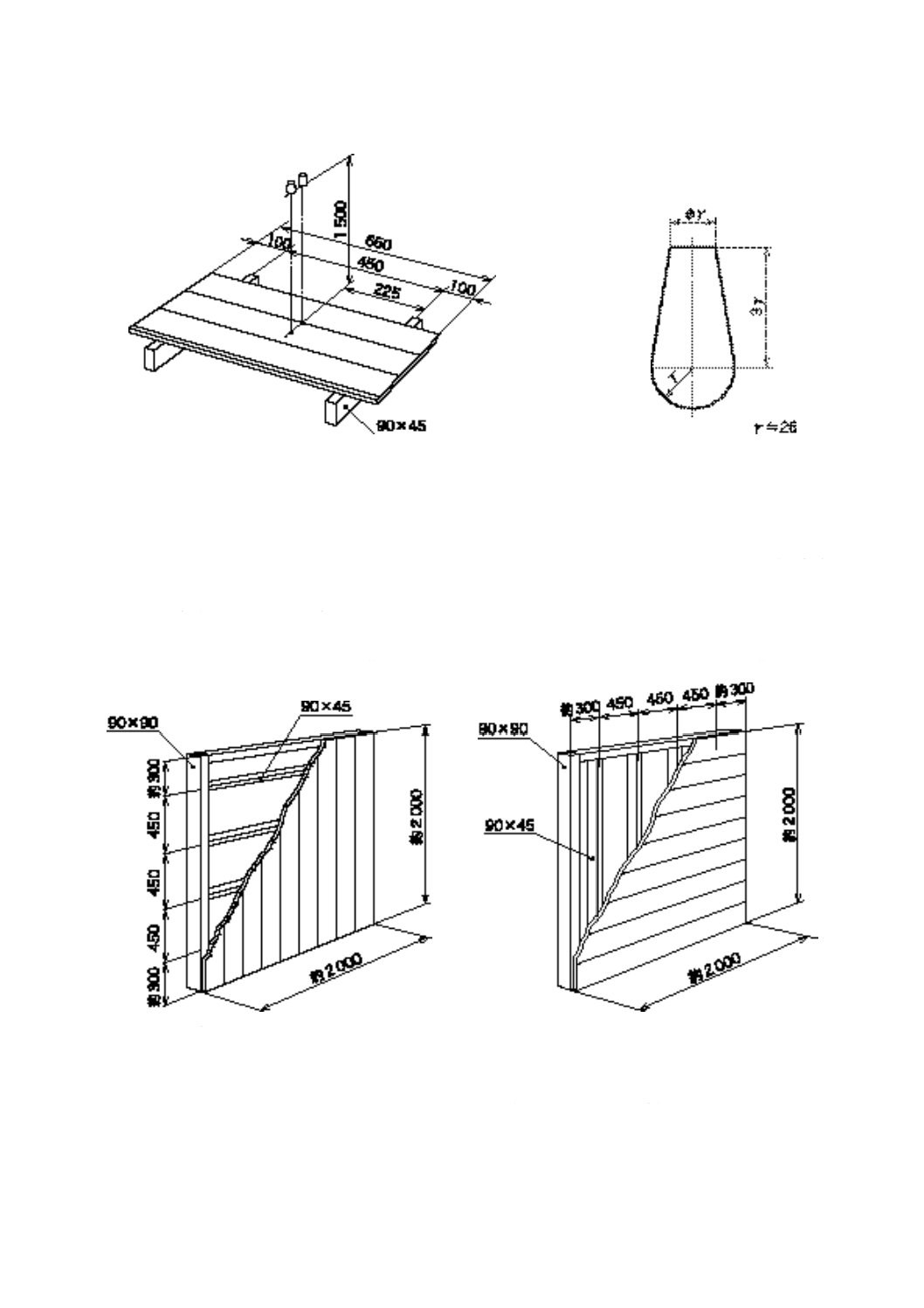

水密試験 試験体は,約2 000×2 000 mmとし,図5.1及び図5.2に示すように90×90 mmの外枠に

450 mmピッチで,縦張りの場合には90×45 mmの横胴縁を,横張りの場合には90×45 mmの縦胴縁を取

り付けた下地枠にサイディングを通常の方法で取り付けたものとする。試験は,JIS A 1414の6.5(水密試

験)によって平均圧力245.0 Paでサイディング裏面の吹出しの有無を調べる。

なお,縦横兼用形は,縦張り横張り両方の試験を行う。

図 5.1 水密試験体図(縦張り)

図 5.2 水密試験体図(横張り)

9.4

耐食性試験(塩水噴霧試験) 試験は,次による。

a) 試験片は50×100 mm以上とし,JIS K 5600-7-1の6.5(スクラッチの付け方)によってクロスカット

をつけたものとする。

b) 試験方法は,JIS Z 2371によって500時間行い,クロスカットの線から3 mmの幅以外の部分につい

単位 mm

単位 mm

単位 mm

単位 mm

7

A 6711:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て,赤さび,塗膜の浮き及びはがれを調べる。

9.5

耐候性試験 試験片は70×150 mmの大きさに2個とり,JIS A 1415の試験方法による。ただし,試

験方法の種類及び試験時間は,WX−A(キセノンアーク光源)で1 400時間又はWS−A(オープンフレー

ムカーボンアークランプ)で1 000時間とする。試験後,さび,割れ及び変色を調べる。

9.6

塗膜性能試験

9.6.1

衝撃変形試験 JIS K 5600-5-3の6.(デュポン式)に規定する試験方法によって行い,30 cmの高

さからおもりを落下させて,塗膜の異常の有無を調べる。

9.6.2

硬度試験 塗膜硬度試験は,次による。

a) 材料 材料は,次による。

1) 試験用鉛筆 JIS S 6006に規定するものから塗膜の硬さを測るのに適する鉛筆で濃度記号Hのもの

とする。

2) 研磨紙 JIS R 6252に規定するP400。

3) 消しゴム JIS S 6050に規定するもの。

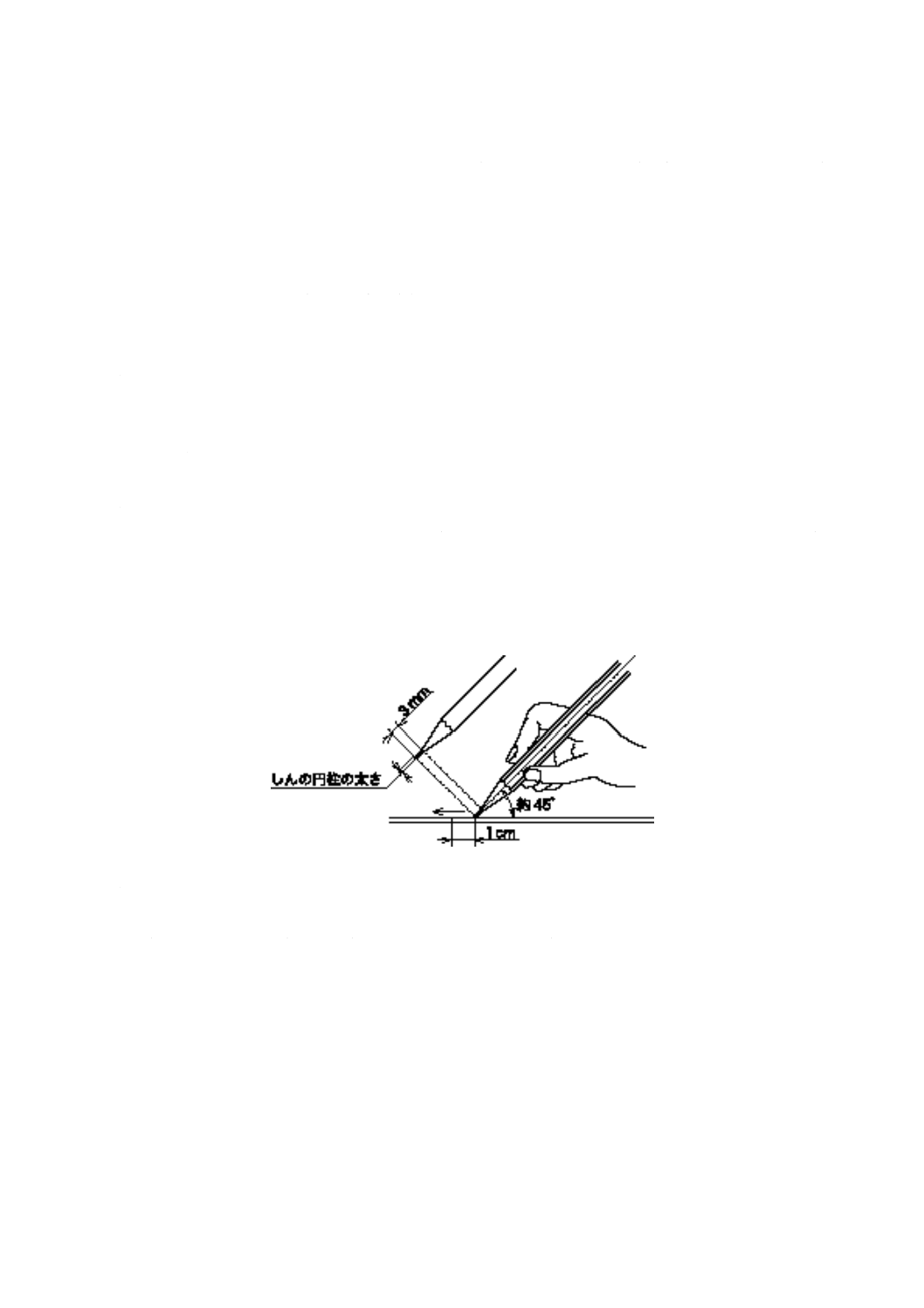

b) 試験手順 試験手順は,次によって行う。

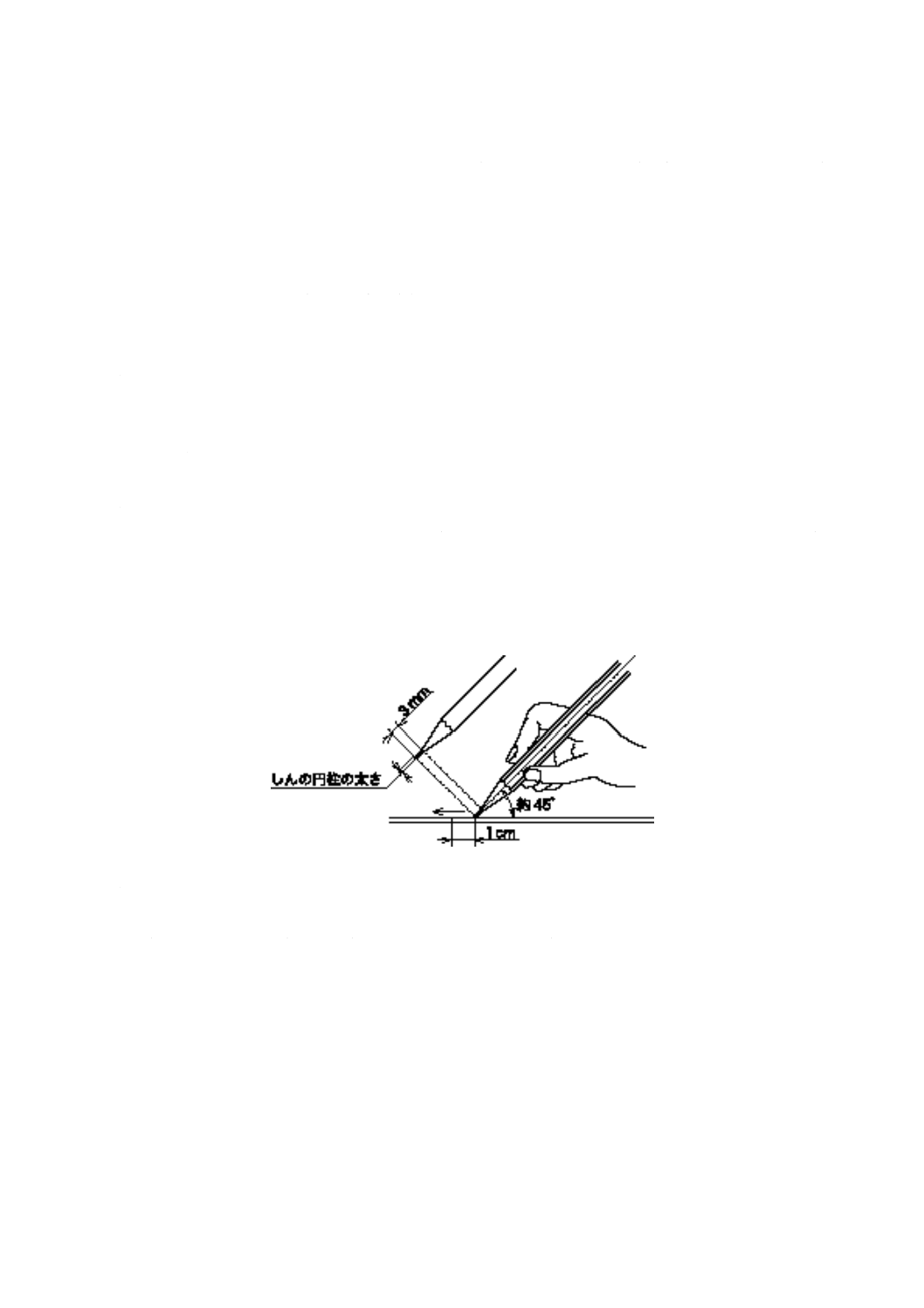

1) 試験片を水平な台の上に塗面を上向きに固定し,図6に示すように約45度の角度で鉛筆を持ち,し

んが折れない程度にできる限り強く塗面に押し付けながら,試験者の前方に均一な速さで約1 cm押

し出して塗面を引っかく。

押し出す速度は約1 cm/sとする。

1回引っかくごとに鉛筆のしんの先端を新たに研いで,5回試験を繰り返す。

図 6 試験の状態

2) 塗膜の破れで評価する場合は,5回の試験で2回以上試験片の素地又は下塗塗膜に届く破れがない

か調べる。

3) 塗膜のすりきずで評価する場合は,5回の試験で2回以上塗膜にすりきず (8) がないか調べる。

注(8) すりきずは,塗膜の表面にわずかに食い込むようなきずをいい,圧力による塗膜のへこみ

は対象としない。

試験した箇所の塗膜にきずを付けないように消しゴムでカーボンの粉を除去し,引っか

いた方向に対して直角に,試験片の面に45度の角度から目視によって観察し,判別できる

きずを“すりきず”とする。

10. 検査

8

A 6711:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1 形式検査 形式検査は,次の性能に影響を及ぼす生産条件などを変更したときに行い,5.〜7.の規定

に合格しなければならない。

a) 曲げ強さ

b) 耐衝撃性

c) 水密性

d) 耐食性

e) 耐候性

f)

塗膜性能

g) 寸法

h) 外観

10.2 抜取検査 抜取検査は,既に形式検査に合格したものと同じ設計製作による製品の製作完了時に,

次の項目について,JIS Z 9015-0によってロットの大きさを決定し,合理的な抜取検査方式を用い,5.〜7.

の規定によって合否を判定する。

a) 曲げ強さ

b) 寸法

c) 外観

11. 製品の呼び方 製品の呼び方は,種類及び寸法で呼び,次の例による。

12. 表示

12.1 製品の表示 製品には,次の事項を表示しなければならない。

a) 製造業者名又は略号

b) 製造年月又は略号

12.2 包装の表示 こん(梱)包ケースには,次の事項を表示しなければならない。

a) 種類又はその記号

b) 寸法(有効幅×厚さ×長さ)

c) 製造業者名又は略号

d) 製造年月又は略号

e) 1こん包の製品数量

13. 製品の取扱い注意事項 製品カタログなどには少なくとも,次の注意事項を記載しなければならない。

a) 施工上の注意事項

例 S−B・T・384×25×3788−グレー

色

長さ

厚さ

有効幅

張り方による種類

材料による種類

9

A 6711:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 保管上の注意事項

c) 維持管理上の注意事項