A 6322:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 1

5 品質······························································································································· 2

5.1 特性 ···························································································································· 2

5.2 寸法 ···························································································································· 2

5.3 外観 ···························································································································· 2

6 試験方法························································································································· 3

6.1 試料及び試験片の作製 ···································································································· 3

6.2 数値の丸め方 ················································································································ 3

6.3 寸法 ···························································································································· 3

6.4 密度 ···························································································································· 4

6.5 単位面積当たりの静的ばね定数 ························································································ 4

6.6 単位面積当たりの動的ばね定数及び損失係数 ······································································· 6

6.7 外観 ···························································································································· 8

7 検査······························································································································· 8

8 製品の呼び方 ··················································································································· 9

9 表示······························································································································· 9

附属書A(参考)1 m2当たりの載荷質量700 kg及び900 kg時の静的変位 ······································· 10

附属書B(参考)正弦波加振法による単位面積当たりの動的ばね定数及び損失係数の測定方法 ··········· 11

附属書C(参考)技術上重要な改正に関する新旧対照表 ····························································· 13

A 6322:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,硝子繊維協会(GFA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,

JIS A 6322:1979は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6322:2017

浮き床用グラスウール緩衝材

Glass wool isolating material for floating floors

1

適用範囲

この規格は,建築物の床衝撃音の防止及び建築設備等の機械振動の防止を目的として浮き床構造1) に使

用する浮き床用グラスウール緩衝材(以下,グラスウール緩衝材という。)について規定する。

なお,技術上重要な改正に関する旧規格との対照を,附属書Cに示す。

注1) 浮き床構造とは,く(躯)体構造床及び壁と浮き床との間に,音響的架橋を生じないように緩

衝材を挟むことによって,防振する構造をいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0202 断熱用語

JIS A 9504 人造鉱物繊維保温材

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0202によるほか,次による。

3.1

外被材

グラスウール緩衝材の保護,施工性の向上などを目的として,基材の外部を覆うもの。

3.2

基材

グラスウール緩衝材の繊維状多孔材料部分。

4

種類

グラスウール緩衝材は,5.1によって次の2種類に区分する。

− 1種

− 2種

2

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

品質

5.1

特性

グラスウール緩衝材の特性は,6.4〜6.6に規定する試験を行ったとき,表1に適合しなければならない。

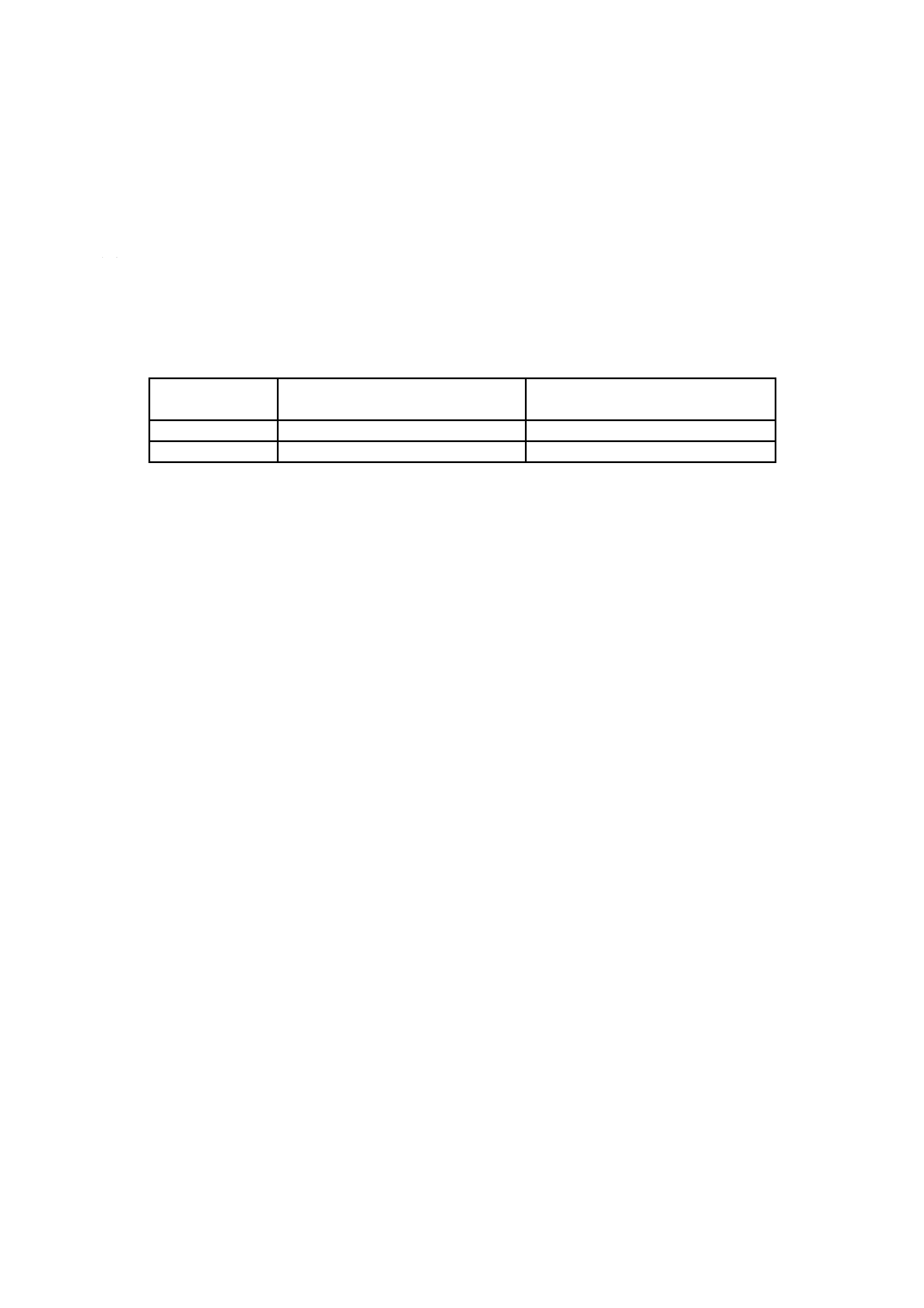

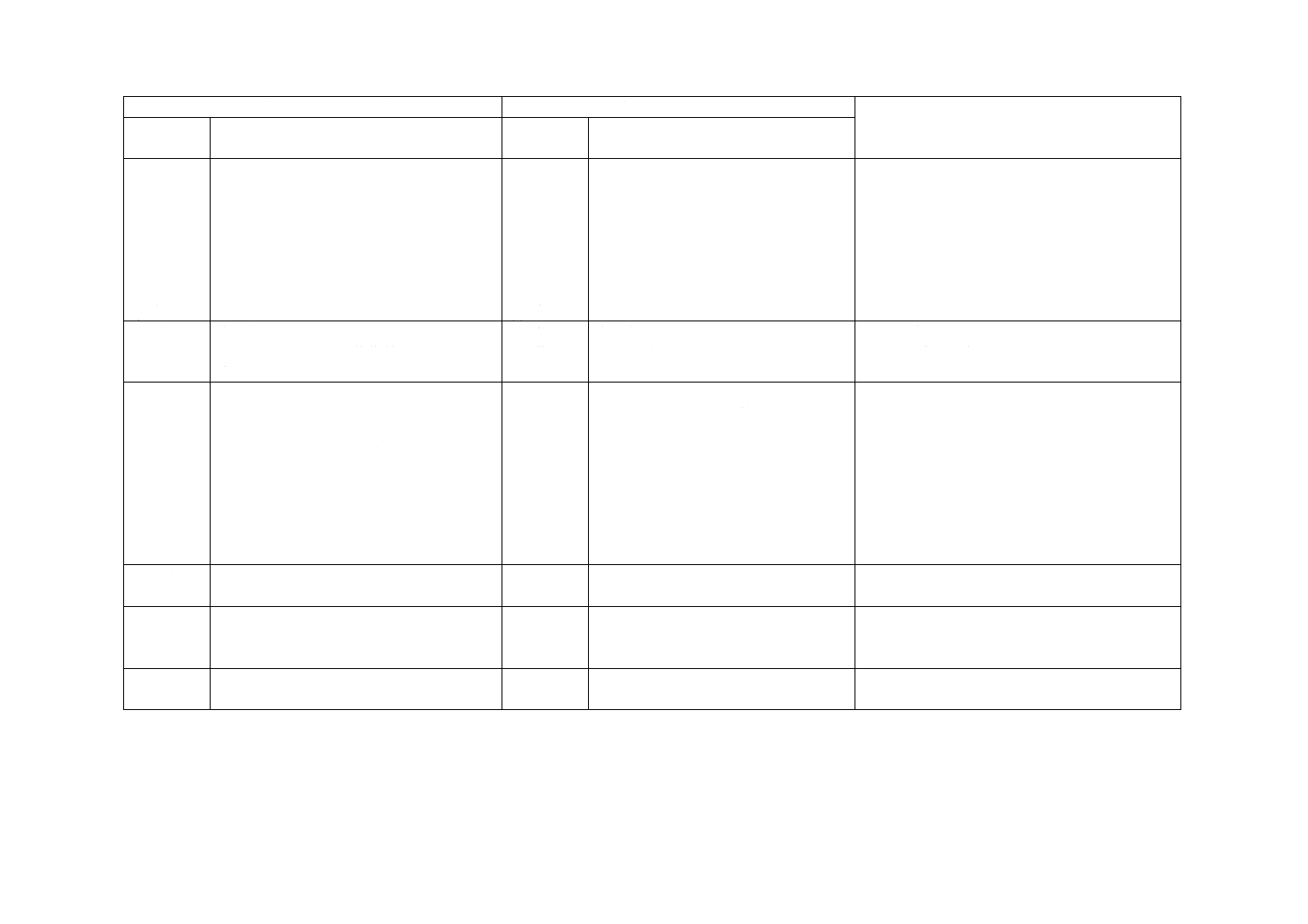

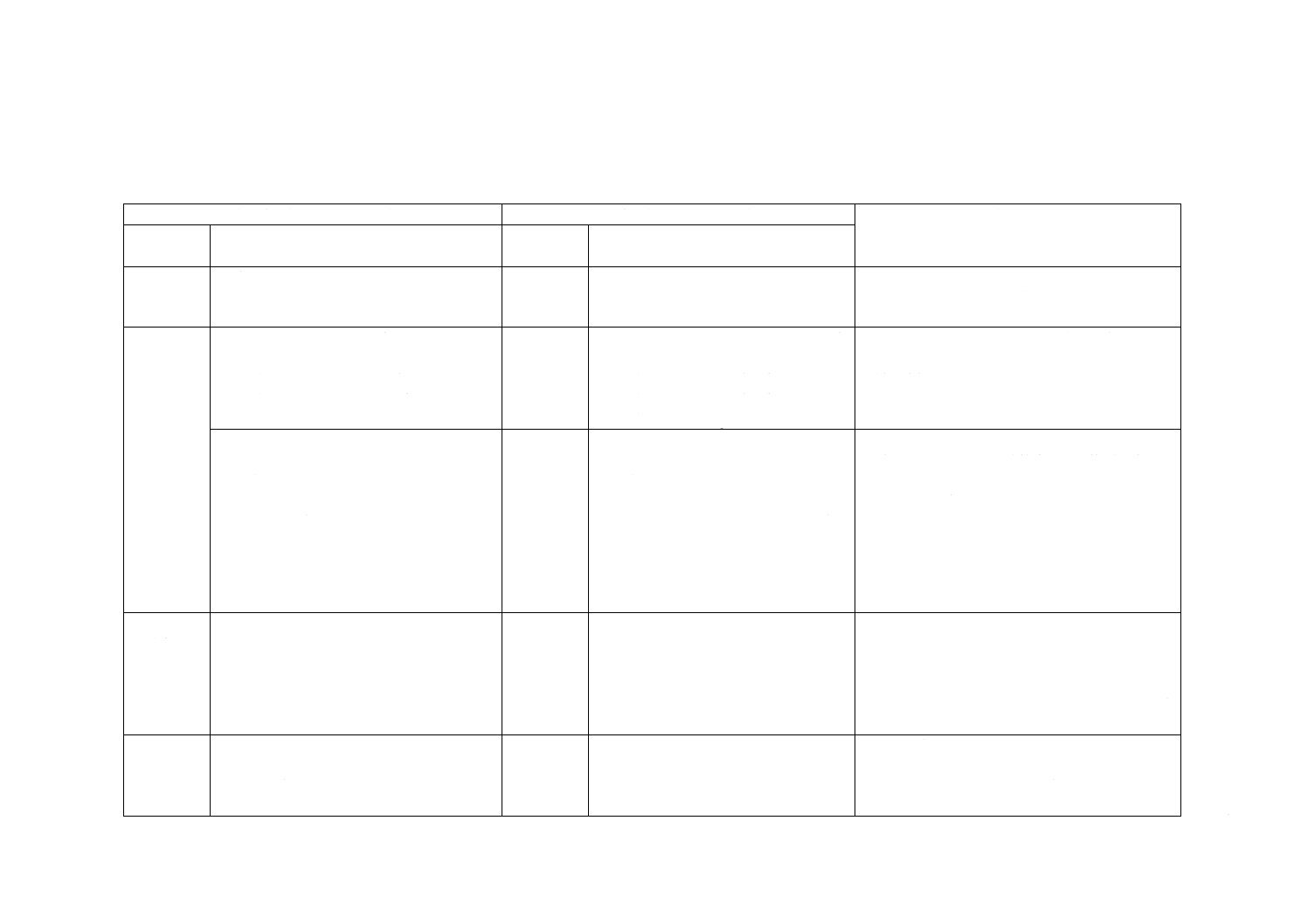

表1−グラスウール緩衝材の特性

種類

密度

(kg/m3)

単位面積当たり

の静的ばね定数

Ks(106 N/m3)

1 m2当たりの載荷

質量300 kg時の静

的変位(mm)

(参考)

1 m2当たりの載荷

質量500 kg時の静

的変位(mm)

(参考)

単位面積当たりの

動的ばね定数Kd

(106 N/m3)

(1 m2当たりの載

荷質量200 kg)

損失係数η

(1 m2当た

りの載荷質

量200 kg)

1種

73〜105 3.0以上10.0未満

0.5〜2.0

0.5〜2.5

3.0以上 9.0未満

0.04以上

0.30未満

2種

106〜160 8.0以上20.0未満

0.0〜1.5

0.0〜2.0

8.0以上 10.0未満

5.2

寸法

5.2.1

幅及び長さ

グラスウール緩衝材の幅及び長さは,6.3.1に規定する試験を行ったとき,表2に適合しなければならな

い。表2に規定する以外の寸法は,受渡当事者間の協議によって定めてもよいが,その寸法に対する許容

差は表2による。

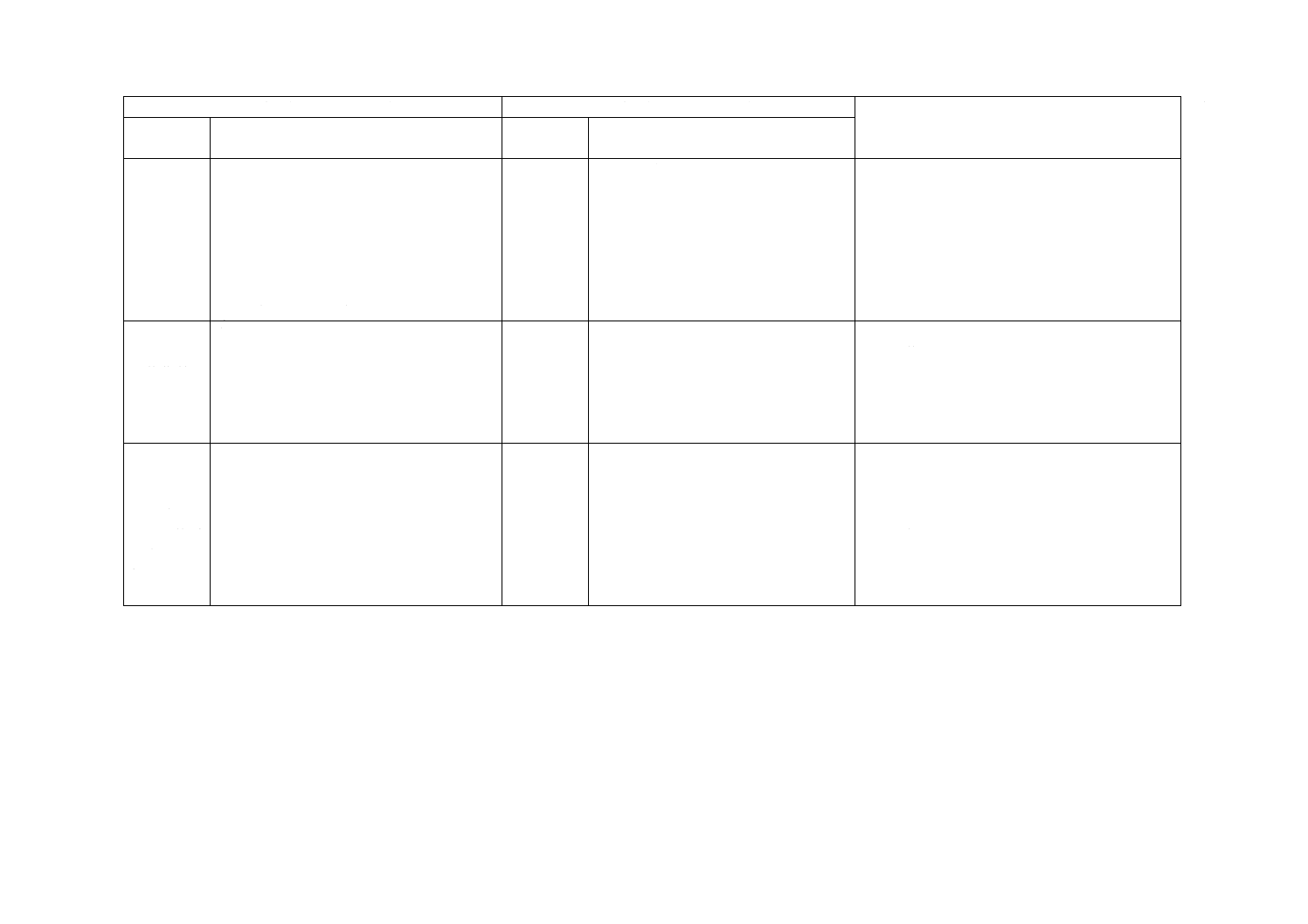

表2−幅及び長さ並びにこれらの許容差

単位 mm

幅×長さ

許容差

幅

長さ

605 × 910

910 × 1 820

1 000 × 1 000

1 000 × 2 000

+10

− 3

+10

− 3

5.2.2

厚さ

グラスウール緩衝材の厚さは,6.3.2に規定する試験を行ったとき,表3に適合しなければならない。表

3に規定する以外の寸法は,受渡当事者間の協議によって定めてもよいが,その寸法に対する許容差は表

3による。

表3−厚さ及びその許容差

単位 mm

呼び厚さ

許容差

20

±2

25

5.3

外観

外観は,使用上支障となるきず,汚れ及び欠けがあってはならない。

3

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験方法

6.1

試料及び試験片の作製

試料は,通常,製品から抜き取り,又は製品と同一製造条件で作製したものとする。試験片は,原寸2) 試

料又は原寸試料から切り出したものとする。

注2) 原寸とは,製品そのままの大きさをいう。

6.2

数値の丸め方

数値の丸め方は,四捨五入による。

6.3

寸法

6.3.1

幅及び長さ

幅及び長さは,試験片の周辺から100 mm以上内側でそれぞれ各辺に平行に2か所ずつ1 mmの読取り

精度で測定し,その平均値を四捨五入によって整数とする。外被材のある試料は,外被材を剝がして測定

してもよい。測定器は,JIS B 7516に規定する目量0.5 mmの金属製直尺,又はJIS B 7512に規定する目

量1 mmの鋼製巻尺を用いる。

6.3.2

厚さ

厚さの測定手順は,次による。

a) 試験片は,化粧合板などの硬質平板の上に置き測定する。

b) 厚さの測定には,JIS A 9504に規定する厚さ測定用プレート及び針を用いる。

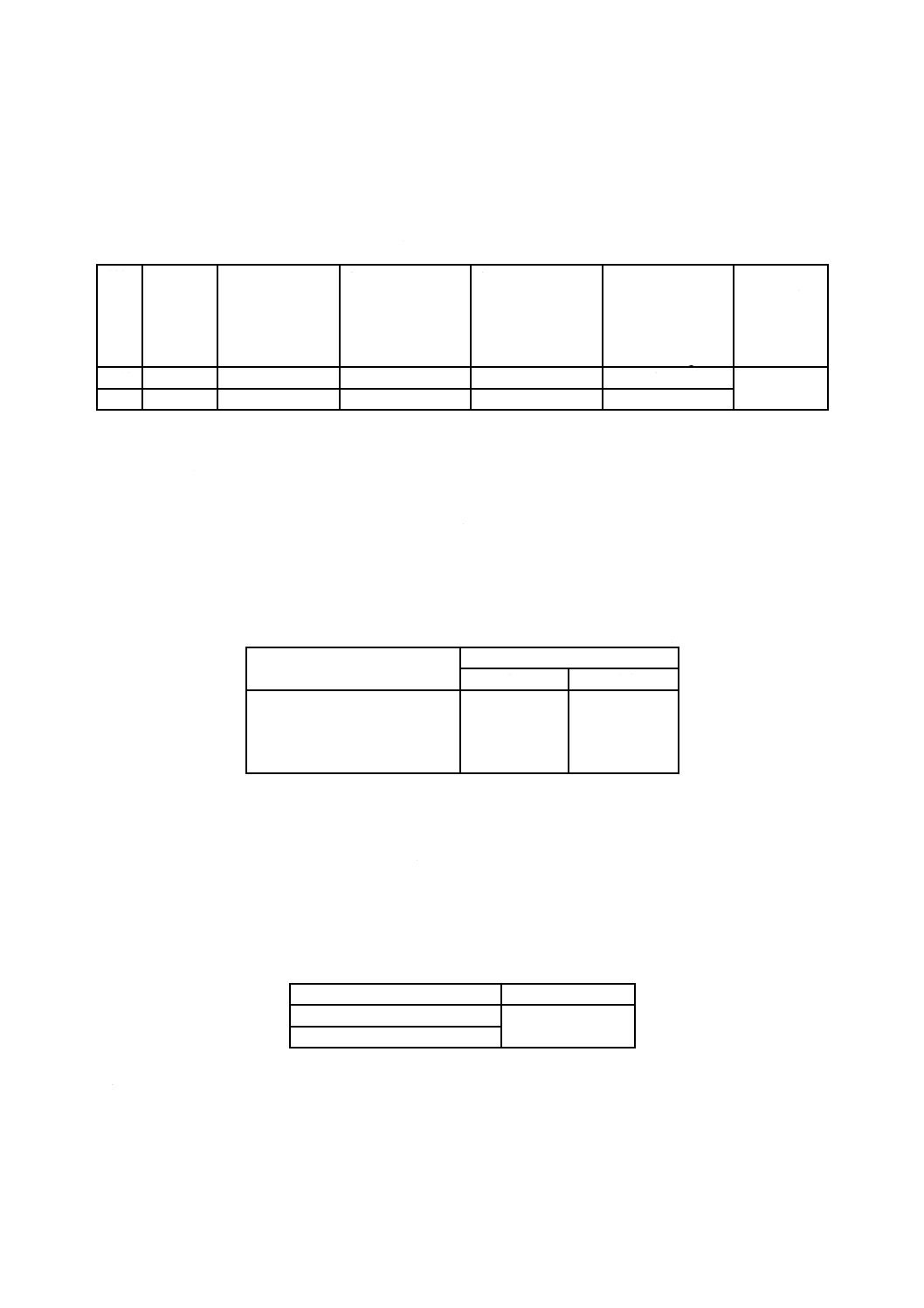

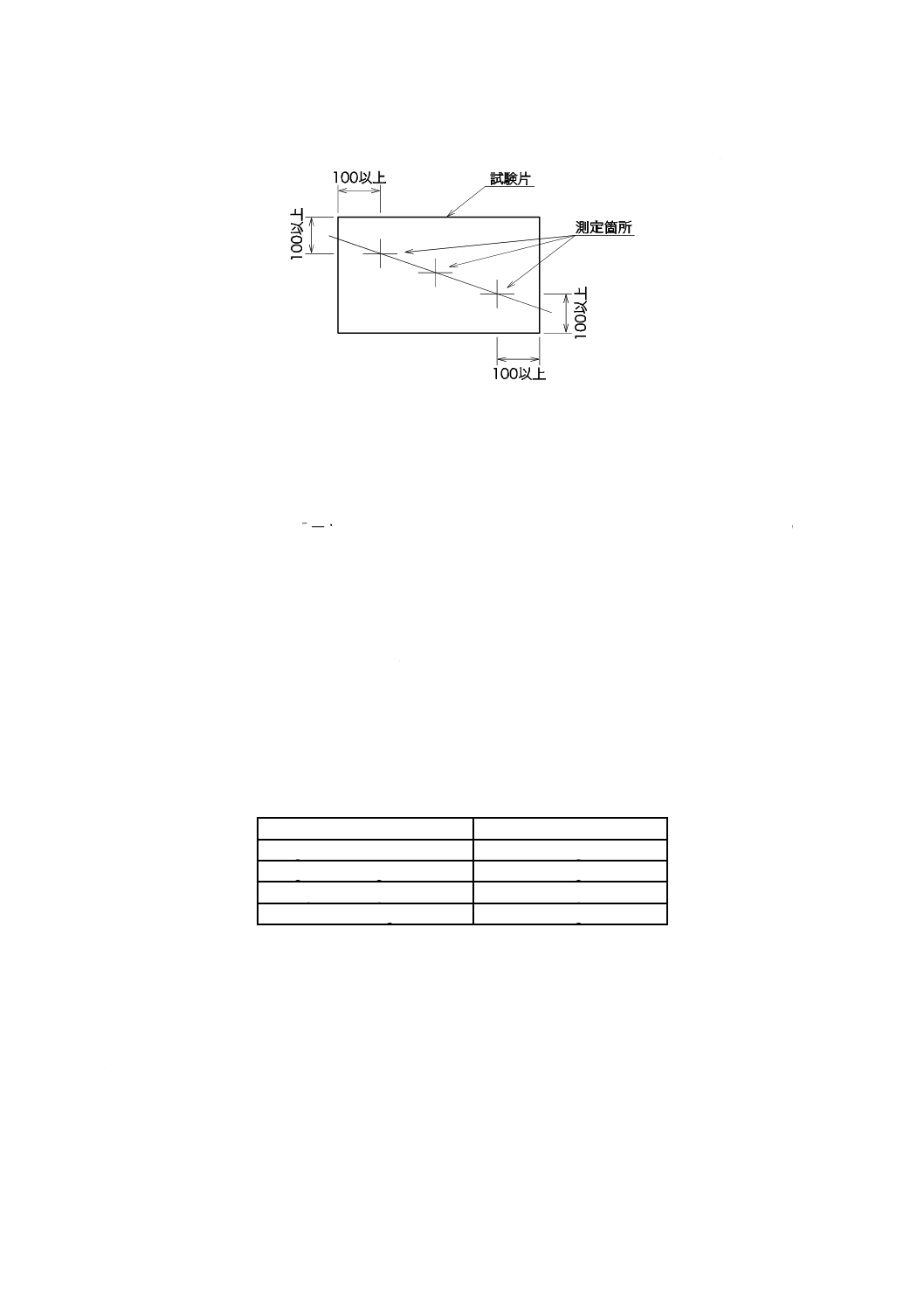

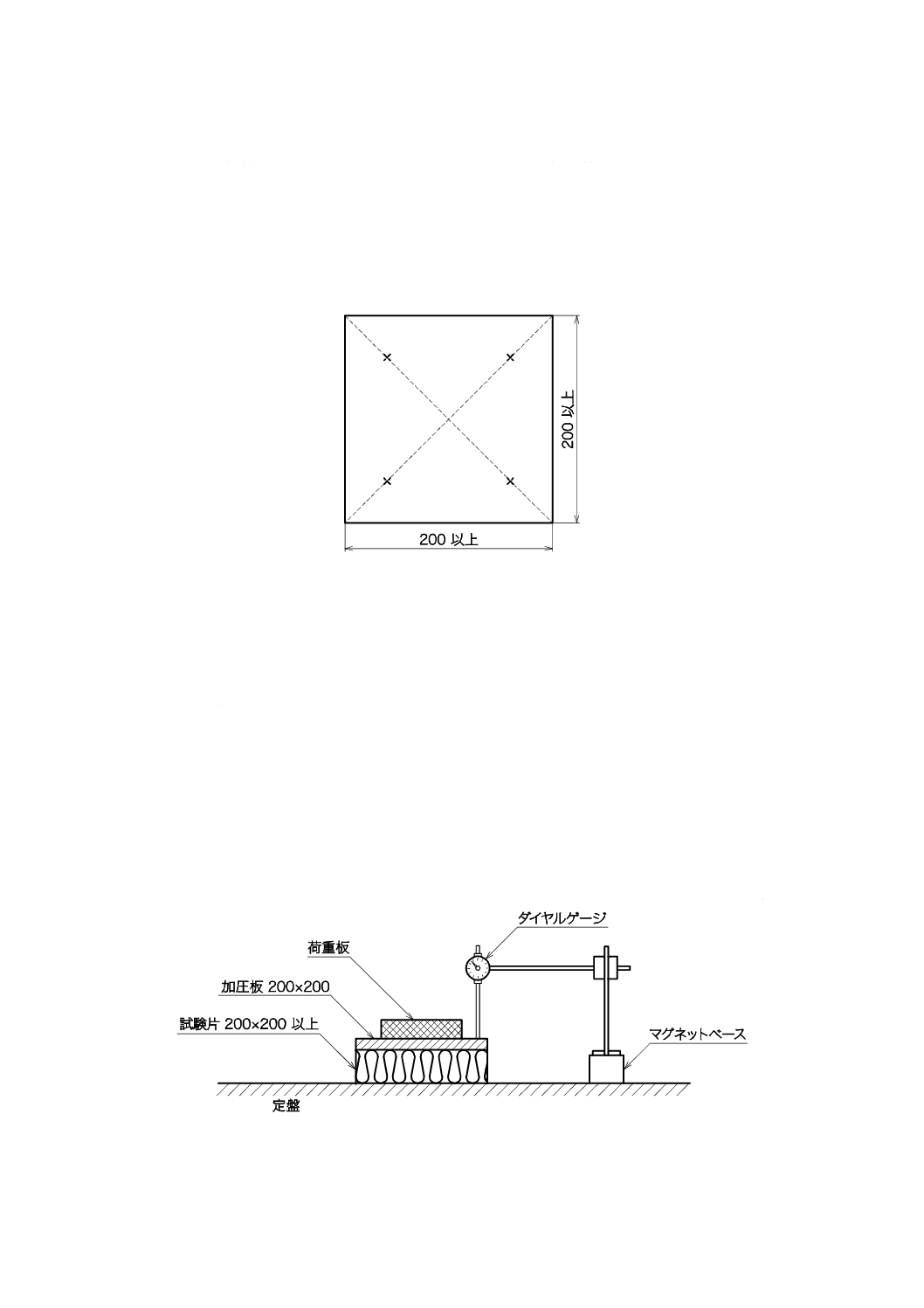

c) 厚さの測定箇所は,図1に示すように厚さ測定用プレートの中心が試験片の端から100 mm以上内側

になる位置で,試験片全体を代表するようにほぼ均等に分布した3か所以上とする。ただし,製品寸

法上それが難しい場合には,幅及び長さを裁断する前の同一製造条件で作製した450 mm×450 mm以

上の寸法のもの,又は製品を450 mm×450 mm以上の寸法になるように敷詰めて並べたものを試験片

とする。

d) 厚さ測定用プレートが試験片に接触しないように保持したまま,針を厚さ測定用プレートの孔を通し

て試験片に硬質平板に届くまで垂直に挿入する。試験片に挿入した針を保持したまま,針に沿って厚

さ測定用プレートを試験片上に静かに下ろす。

e) 厚さ測定用プレートから突き出した針を指などで固定した状態で厚さ測定用プレートを試験片から外

す。

f)

JIS B 7516に規定する目量0.5 mmの金属製直尺,又はJIS B 7507に規定する目量0.1 mmのノギスを

用いて厚さ測定用プレート下面から突き出した針の長さを0.5 mmまで測定する。ただし,針の代わ

りにJIS B 7507に規定するM形ノギスのデプスバーを用いて厚さを測定してもよい。

g) 外被材のある製品は,f) で測定した値を厚さの測定値とする。

h) 厚さは全ての測定箇所における測定値の平均値とし,整数に丸める。

4

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−板状試験片の厚さ測定位置の例

6.4

密度

密度は,式(1)によって求め,整数に丸めた値とする。試験片の寸法は,原寸又は1 m2以上とする。

V

m

=

ρ

····················································································· (1)

ここに,

ρ: 密度(kg/m3)

m: 質量(kg)

V: 体積(m3)

試験片の質量は,表4に規定した最小目盛をもつはかりを用いて,はかりの最小目盛にて測定した値と

する。外被材のある製品のうち,接着剤を含む外被材の質量があらかじめ分かっているものは,外被材が

付いた状態で測定し,その質量を差し引いた値とする。また,接着剤を含む外被材の質量があらかじめ分

かっていない場合は,外被材を剝がして測定した値とする。

なお,体積を求めるとき,幅及び長さの測定は,6.3による。厚さは,呼び厚さを用いる。

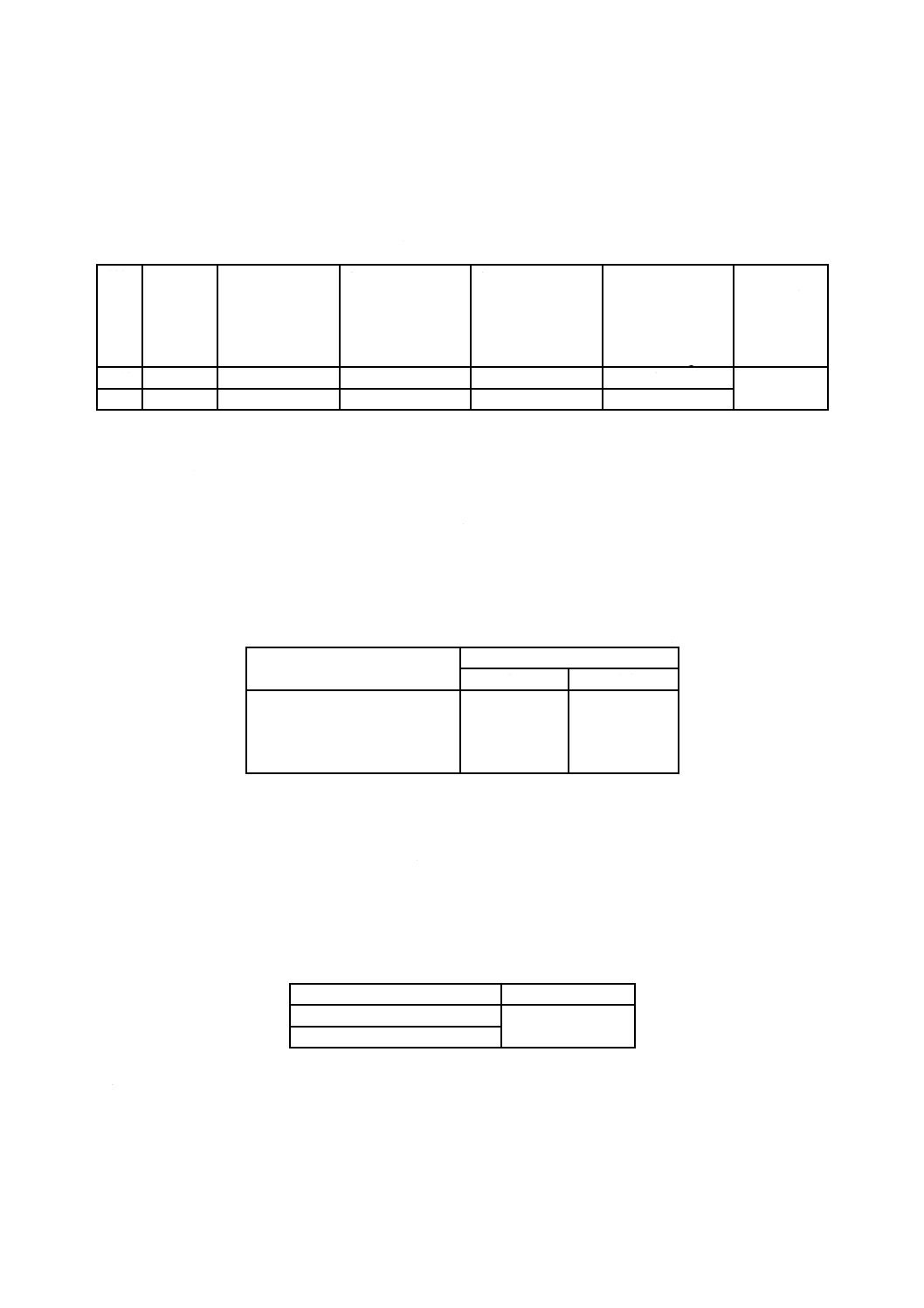

表4−試験片の質量及びはかりの最小目盛

試験片の質量

はかりの最小目盛

5 kg以上

50 g

1 kg以上

5 kg未満

10 g

0.5 kg以上 1 kg未満

5 g

0.5 kg未満

1 g

6.5

単位面積当たりの静的ばね定数

静的荷重による単位面積当たりの静的ばね定数の試験方法は,次による。

a) 試験片 試験片は,損傷のない大きさ200 mm×200 mm以上のもので,加圧板の寸法を下回らないも

のとする。

b) 試験装置 試験装置は,次による。

1) 定盤 平面度0.5 mm以下,水平面に対する傾斜±1°で,十分荷重に耐え,かつ,変形を無視でき

るもの。

2) 加圧板 平面度0.2 mm以下,大きさ200±3 mm角の正方形で,質量0.5±0.05 kgのもので,変形

5

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を無視できるもの。例えば,厚さ12 mmのアクリル樹脂板。

3) 荷重板 設定質量が4 kg,12 kg及び20 kg(1 m2当たりの載荷質量が100 kg,300 kg及び500 kg)

になるように,加圧板の中央に載せるもので,誤差が設定値の±1 %のもの。

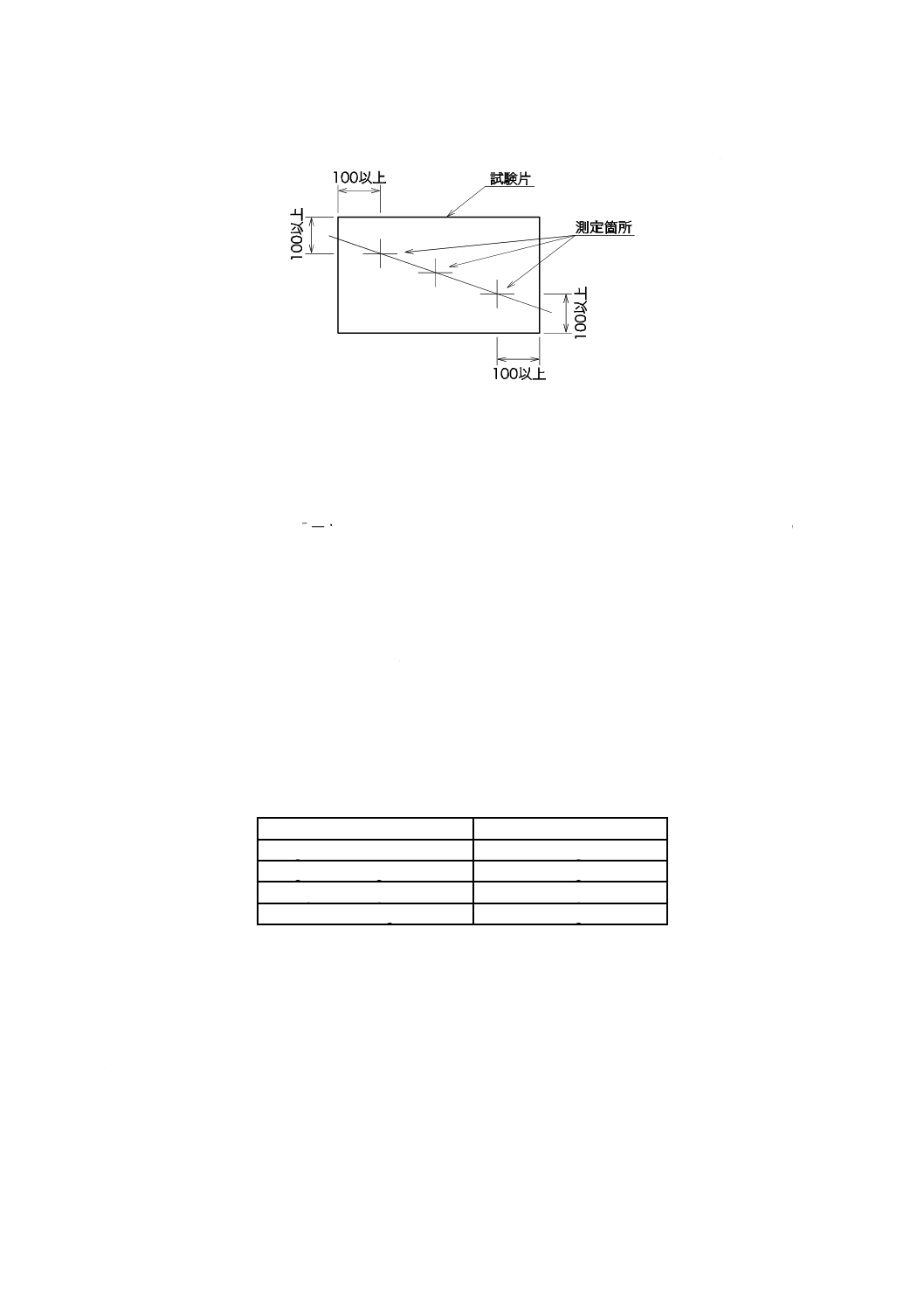

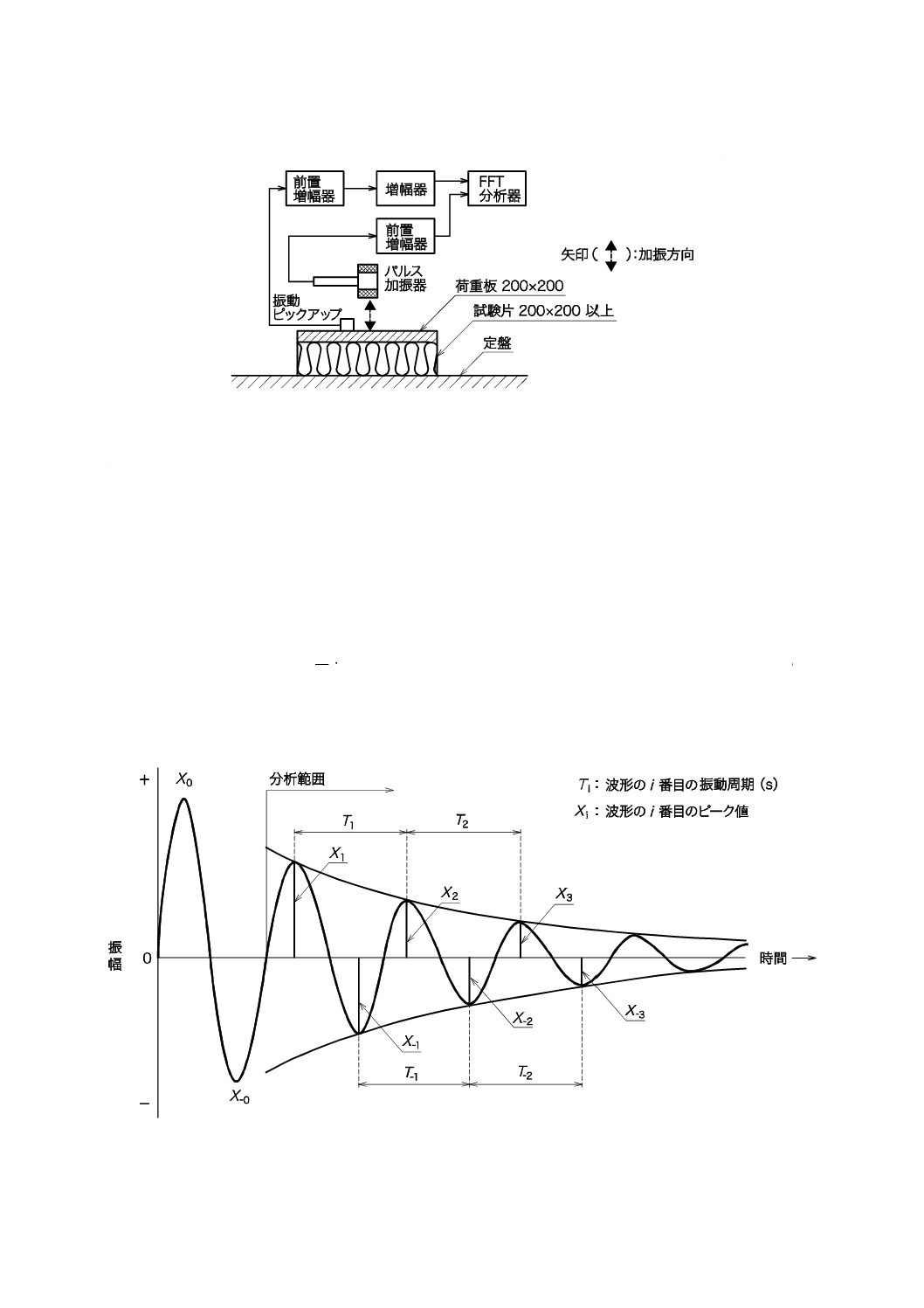

4) 変位測定器 精度±0.01 mmで荷重条件に影響を与えないもの。測定点は,図2に示す対角線上の

試験片に対して対称な4点とする。

単位 mm

図2−変位測定器設置箇所(例)

c) 測定手順

1) 静的変位の測定 試験片の上に加圧板を載せた状態を初期厚さとする。図3の例に示す静的変位測

定装置を用いて,加圧板の中央に設定質量が4 kg,12 kg及び20 kg(1 m2当たりの載荷質量が100 kg,

300 kg及び500 kg)になるように適切な荷重板を順次静かに追加する過程,及び設定質量が20 kg

(1 m2当たりの載荷質量が500 kg)まで達した後,順次静かに減じていく過程を2回繰り返す。2

回目の各ステップで,2分後の初期厚さからの変位を0.05 mmの読取り精度で測定する。4点の測

定点の変位から平均変位を小数点以下1桁に丸め,静的変位とする。

注記 1 m2当たりの載荷質量が700 kg及び900 kg時の静的変位及びその測定方法を附属書Aに

示す。

単位 mm

図3−静的変位測定装置(例)

6

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 単位面積当たりの静的ばね定数の算出 単位面積当たりの静的ばね定数は,式(2)によって算出し,

小数点以下1桁に丸める。

g

′100

500

100

500

s

Δ

Δ

Δ

Δ

Δ

Δ

2

1

t

t

m

t

t

m

K

−

+

−

=

·············································· (2)

ここに,

Ks: 単位面積当たりの静的ばね定数(N/m3)

Δm: 1 m2当たりの載荷質量の変化量で400 kg

Δt100: 質量4 kg(1 m2当たりの載荷質量100 kg)を載せたときの

変位量(m)

Δt500: 質量を20 kg(1 m2当たりの載荷質量500 kg)に増したと

きの変位量(m)

Δt'100: 質量を20 kgから質量4 kgに戻したときの変位量(m)

g: 自由落下の加速度9.8(m/s2)

6.6

単位面積当たりの動的ばね定数及び損失係数

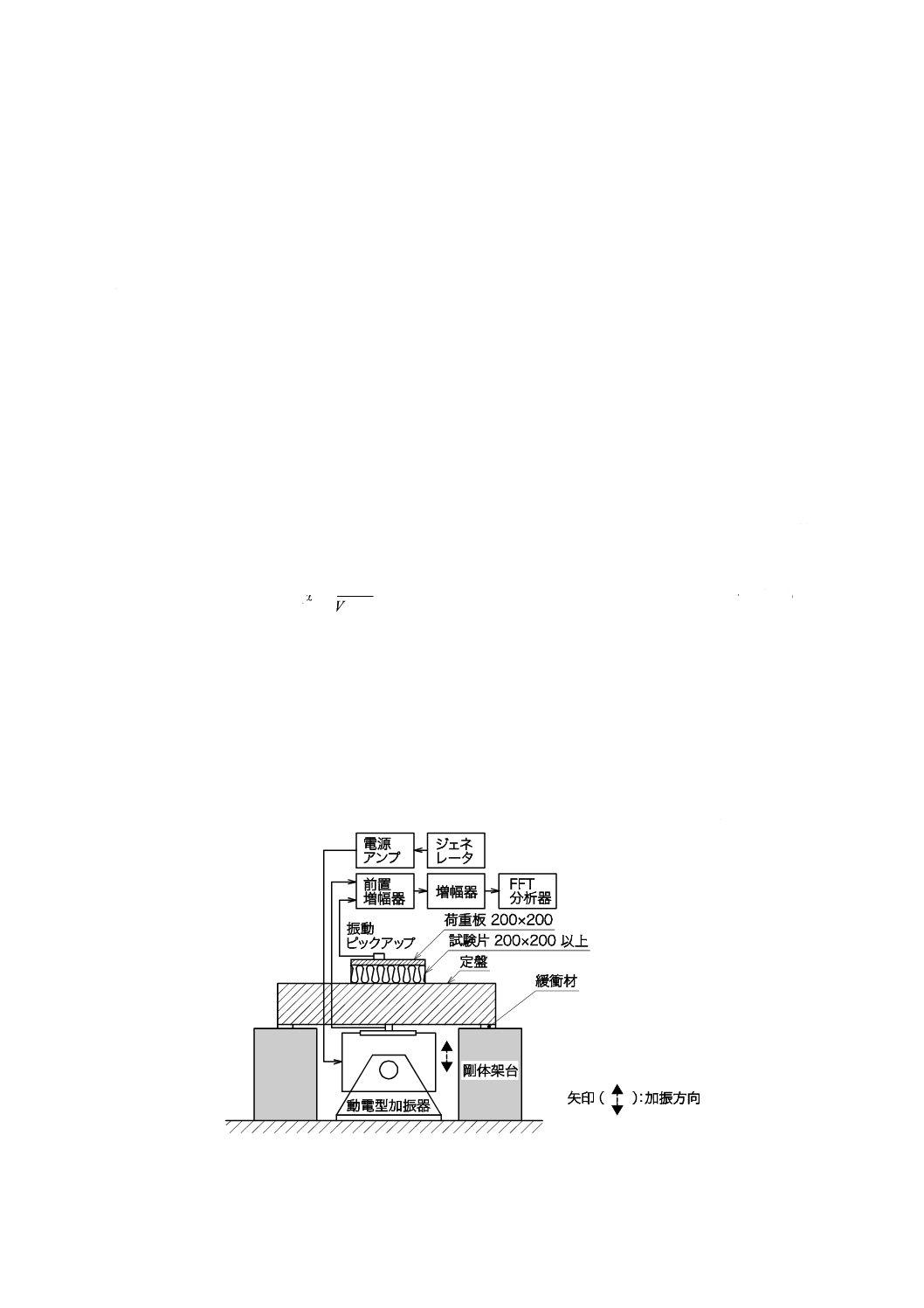

単位面積当たりの動的ばね定数及び損失係数の測定方法は,次による。

注記 グラスウール緩衝材の動的ばね定数の測定方法は,ISO 9052-1でパルス加振法及び正弦波加振

法が規定されている。この規格では,国内における試験装置の普及状況などを考慮してパルス

加振法によることとした。正弦波加振法による測定方法を附属書Bに示す。

a) 試験片 試験片は,損傷のない大きさ200 mm×200 mm以上のもので,各辺が荷重板の寸法を下回ら

ないもの。

b) 試験装置 試験装置は,次による。

1) 定盤 平面度0.5 mm以下,水平面に対する傾斜±1°で,十分な質量及び剛性をもち,有害な振動

を生じないもの。

2) 荷重板 平面度0.2 mm以下,大きさ200±3 mm角の正方形で,質量8±0.5 kg(1 m2当たりの載荷

質量200 kg),有害な曲げ振動を生じない鋼製のもの。

3) 振動ピックアップ 減衰振動に影響を与えない質量0.1 kg以下のもの。

4) 振動波形記録装置 固有周波数の波形観測の可能なもの。

c) 測定手順

1) 試験片の設置 試験片を定盤の上に設置し,その上に荷重板をその4辺が試験片の4辺に平行する

ように載せる。

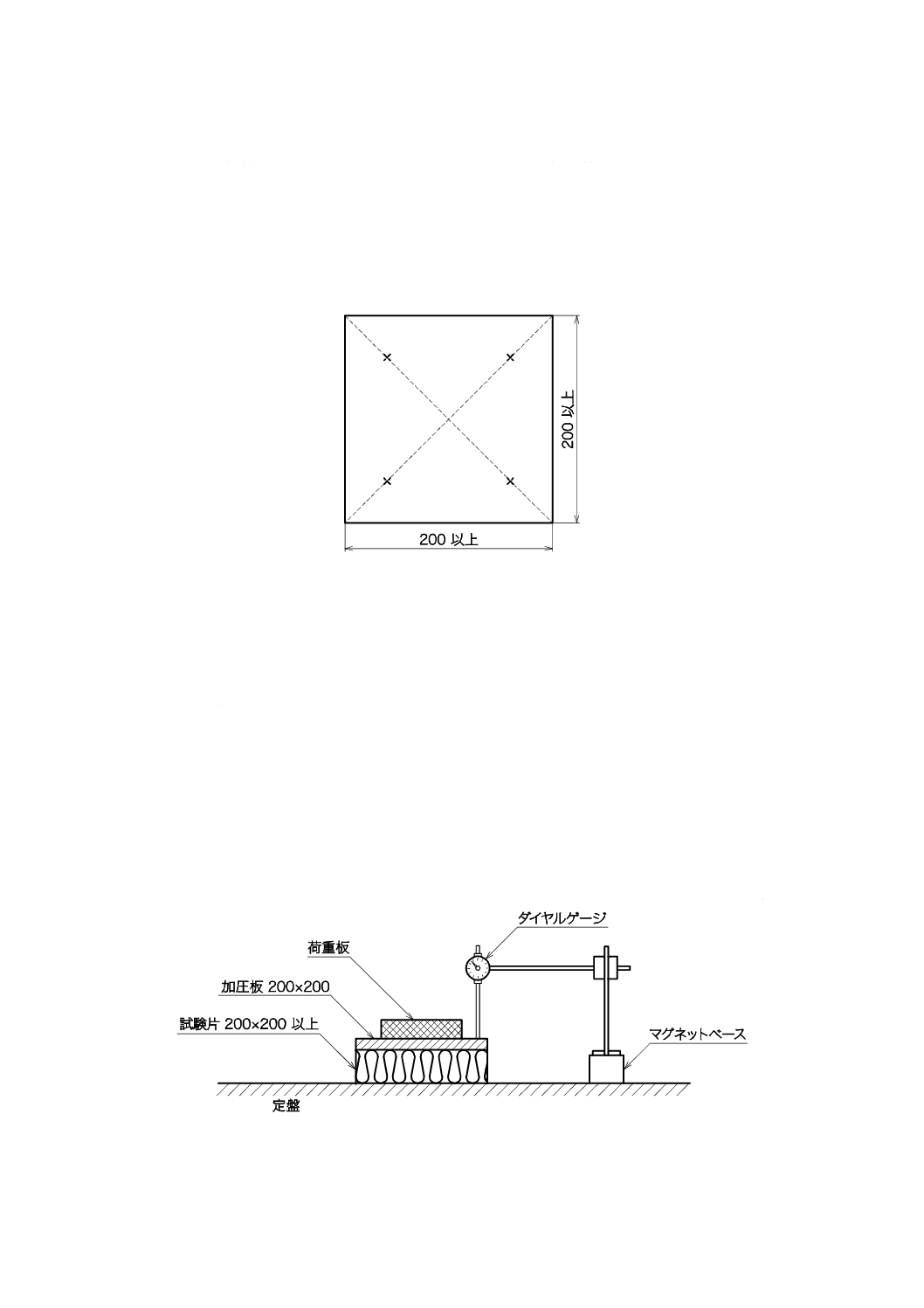

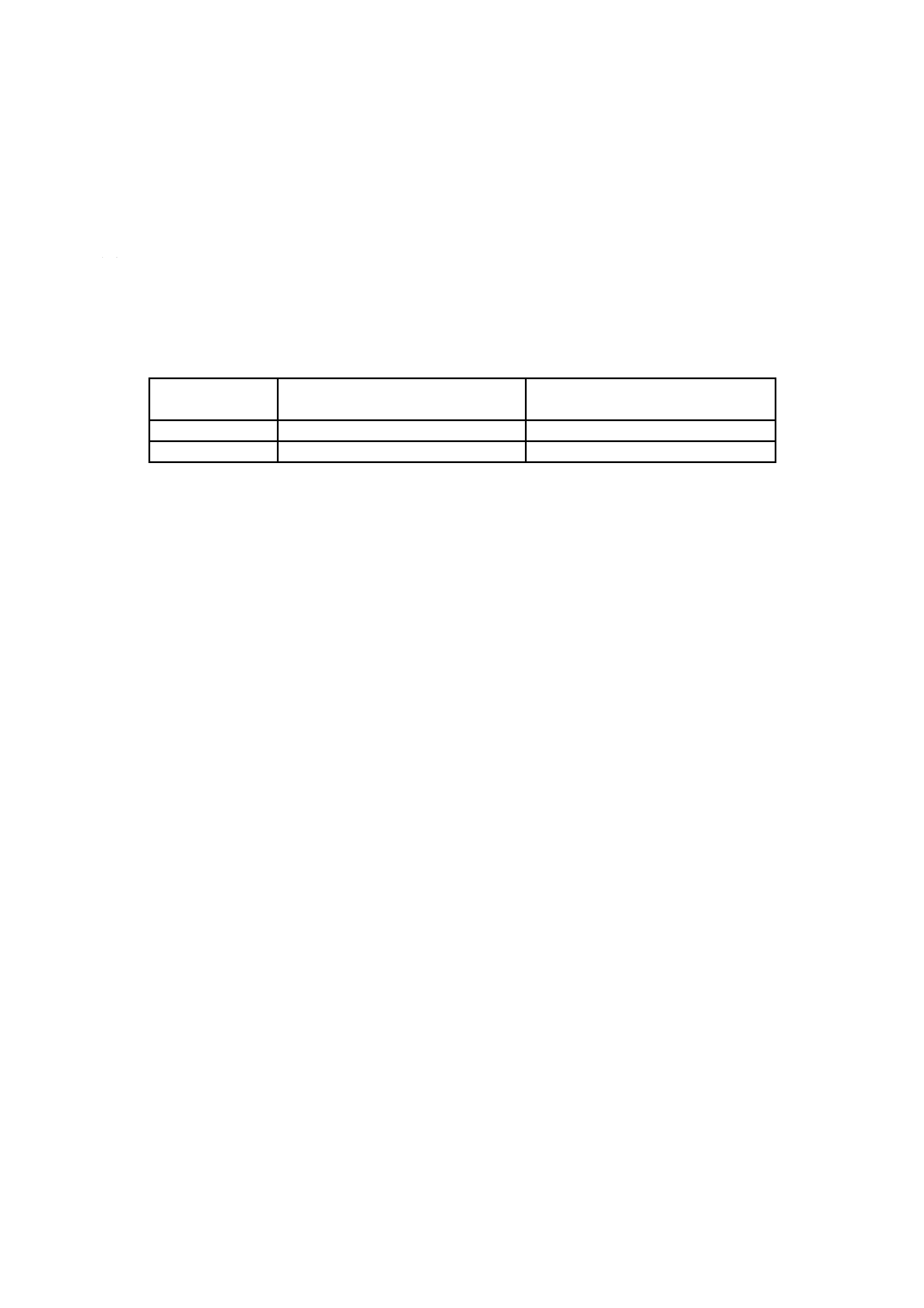

2) 加振 荷重板と試験片とで構成する振動系の基本固有周波数における荷重板の振動加速度振幅が5

cm/s2程度となるように,荷重板の中央を衝撃周波数3) が80 Hz程度の加振源(パルス加振器)に

よって単発で衝撃加振し,加振点近傍の1点において振動ピックアップによって振動速度応答波形

を測定する。ブロック図を図4に示す。

注3) 衝撃周波数とは,衝撃力の基本周波数をいい,衝撃力の継続時間をΔt (s) としたとき,1/(2・

Δt) によって求められる周波数。

7

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−パルス加振法による測定系ブロック図

d) 単位面積当たりの動的ばね定数の算出

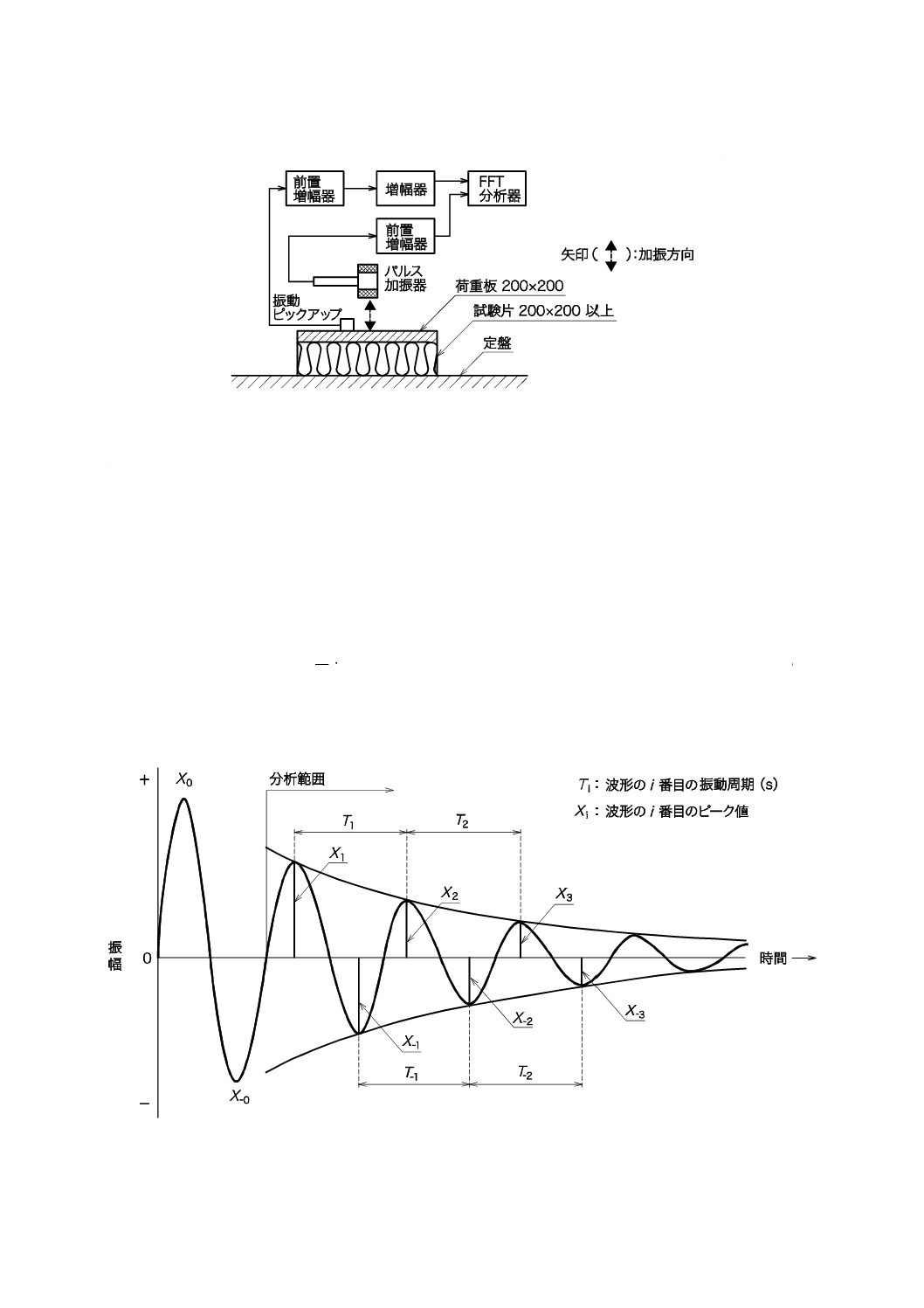

1) 基本固有周波数 振動速度応答波形において,図5に示す自由振動部分の波形に対し,次の2種類

の方法のいずれかで,振動系の基本固有周波数を読み取る。

1.1) スペクトル解析法 図5に示す分析範囲を対象としたフーリエ変換によってスペクトル分析を行

い,基本固有周波数を特定する。

1.2) 時系列解析法 図5に示す自由振動部分の波形の隣り合うピーク間から周期を2個以上読み取り,

その平均値から式(3)によって,基本固有周波数を求める。

0

0

1

T

f=

···················································································· (3)

ここに,

f0: 振動系の基本固有周波数(Hz)

T0: 振動周期の平均値(s)

図5−減衰振動波形図

8

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 動的ばね定数 1.1) 又は1.2) によって求めた振動系の基本固有周波数f0から,式(4)によって算出

し小数点以下1桁に丸めた値を単位面積当たりの動的ばね定数とする。

m

f

K

2

0

d

)

2(π

=

········································································· (4)

ここに,

Kd: 単位面積当たりの動的ばね定数(N/m3)

f0: 振動系の基本固有周波数(Hz)

m: 荷重板の単位面積当たりの質量(kg/m2)

e) 損失係数の算出

1) スペクトル解析法 d) 1) 1.1) によって求めた振動系の基本固有周波数f0のピークレベルから3 dB

下がりの周波数f1及びf2を読み取り,式(5)によって損失係数ηを算出し,小数点以下2桁に丸める。

0

1

2

f

f

f−

=

η

··············································································· (5)

ここに,

η: 損失係数

f0: 振動系の基本固有周波数(Hz)

f1,f2: 基本固有周波数f0のピークレベルから3 dB下がりの周波

数(Hz)

ただし,f2>f1

2) 時系列解析法 図5に示す減衰振動波形の自由振動部分からピーク値を,正負それぞれ2点以上読

み,正負別に隣り合う二つの値の組合せから,式(6)によって求めた値を平均し,小数点以下2桁に

丸めたものを損失係数とする。

1

1

,

log

π

1

+

+

i

i

e

i

i

X

X

=

η

······································································· (6)

ここに,

ηi,i+1: 隣り合う二つのピーク値から求めた損失係数

Xi: 波形のi番目のピーク値(正負同側をとる)

Xi+1: 波形のi+1番目のピーク値

6.7

外観

外観は,使用上支障となるきず,汚れ及び欠けの有無を目視で調べる。

7

検査

検査は,形式検査4) と受渡検査5) とに区分し,検査の項目は,それぞれ次による。

なお,形式検査及び受渡検査の抜取検査方式は,合理的な抜取方式によるか,又は受渡当事者間の協議

によって定めてもよい。

注4) 形式検査とは,製品の品質が,設計で示す全ての特性を満足しているかどうかを判定するため

の検査であり,製造設備の新設及び変更,生産条件の変更などを行ったときに実施する検査。

5) 受渡検査とは,既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,

必要と認める特性が満足するものであるかどうかを判定するための検査。

a) 形式検査項目

1) 寸法

2) 密度

3) 単位面積当たりの静的ばね定数

9

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 単位面積当たりの動的ばね定数

5) 損失係数

6) 外観

b) 受渡検査項目

1) 寸法

2) 密度

3) 外観

8

製品の呼び方

製品の呼び方は,次による。

例 グラスウール緩衝材 2種 25 mm

呼び厚さ

種類

9

表示

この規格の全ての要求事項に適合したグラスウール緩衝材には,製品又は包装に,次の事項を表示する。

a) 種類

b) 寸法

c) 製造年月又はその略号

d) 製造業者名又はその略号

e) 規格名称又は規格番号

10

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

1 m2当たりの載荷質量700 kg及び900 kg時の静的変位

A.1 静的変位

A.2によって測定したときの静的変位の参考値を,表A.1に示す。

表A.1−グラスウール緩衝材の静的変位

単位 mm

種類

1 m2当たりの載荷質量700 kg時の

静的変位

1 m2当たりの載荷質量900 kg時の

静的変位

1種

1.0〜3.0

1.5〜3.5

2種

0.5〜2.0

0.5〜2.5

A.2 静的変位の測定

静的変位の測定は,6.5 c) 1) による。ただし,加圧板の中央への載荷は,4 kg,12 kg,20 kgに続いて,

28 kg(1 m2当たりの載荷質量が700 kg),36 kg(1 m2当たりの載荷質量が900 kg)になるように適切な荷

重板を順次静かに追加する過程,及び荷重板を順次静かに減じていく過程を2回繰り返す。

11

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

正弦波加振法による単位面積当たりの動的ばね定数及び

損失係数の測定方法

B.1

試験片

試験片は,6.6 a) による。

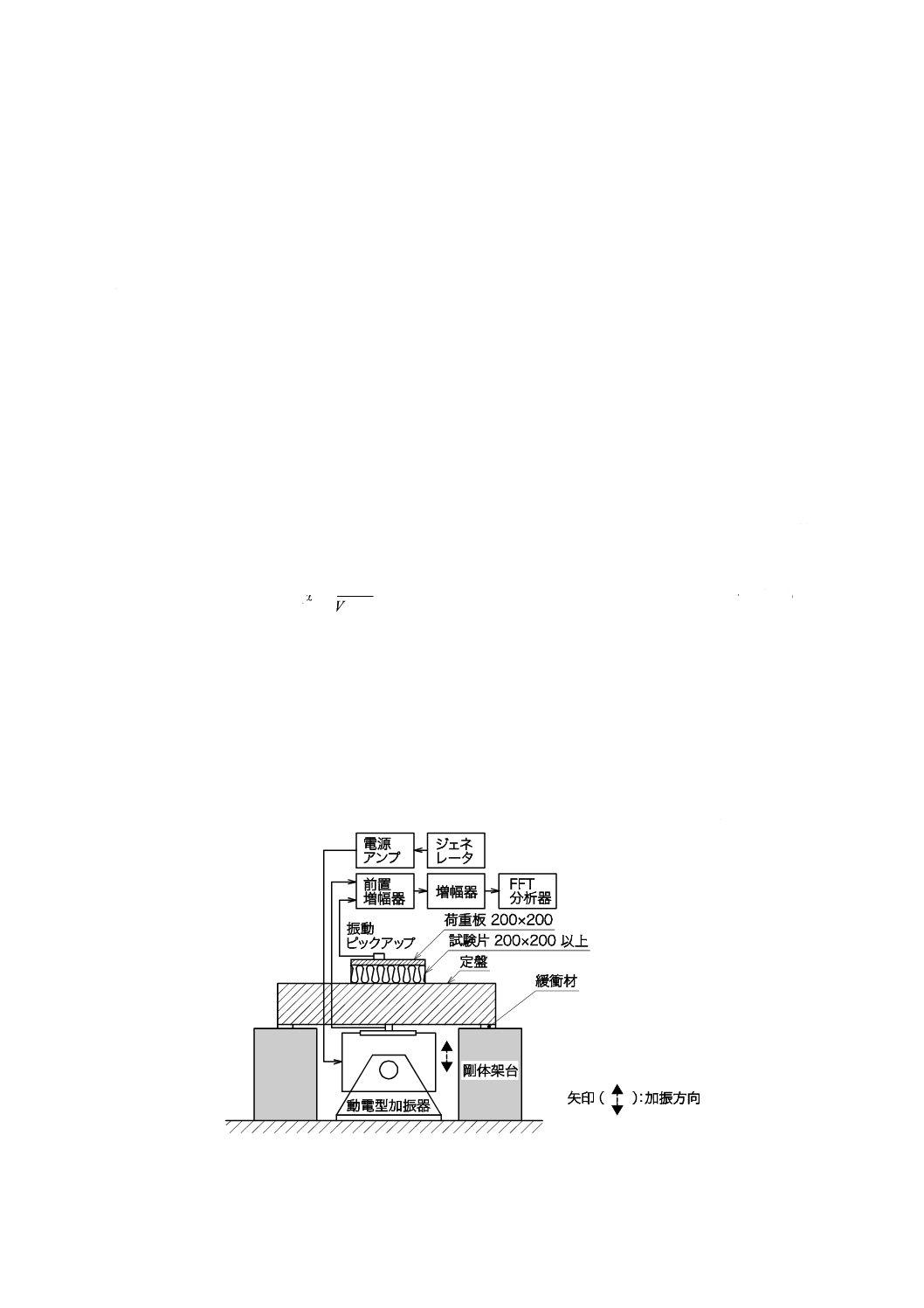

B.2

試験装置

試験装置は,6.6 b) による。ただし,定盤の質量は,100 kg以上とする。

B.3

測定方法

振動系の基本固有周波数における荷重板の振動加速度振幅が5 cm/s2程度となるように定盤下面中央部

を正弦波で掃引加振し,定盤下面の加振点近傍1点及び荷重板中央1点の10〜80 Hzの周波数領域におけ

る振動速度応答を測定する。その結果から,式(B.1)によって定盤から荷重板への振動伝達率H(ω) を算出

する。正弦波加振法によるブロック図を,図B.1に示す。

)

(

)

(

)

(

b

p

ω

ω

ωVV

H

=

········································································ (B.1)

ここに,

Vp (ω): 荷重板の掃引分析6) した振動振幅

Vb (ω): 定盤の掃引分析した振動振幅

ω: 角振動数

注6) 掃引分析とは,掃引加振信号のスペクトラム1ラインを検出し,その1ラインの成分について

だけFFT(高速フーリエ変換)分析を行うことによって,対象の周波数の振幅,伝達関数を求

める方法である。

単位 mm

図B.1−正弦波加振法による測定系ブロック図

12

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4

単位面積当たりの動的ばね定数の算出

定盤から荷重板への振動伝達率のスペクトル周波数特性から,荷重板と試験片とで構成される振動系の

基本固有周波数を特定する。求められた基本固有周波数f0から,式(B.2)によって算出し,小数点以下1桁

に丸めた値を単位面積当たりの動的ばね定数とする。

m

f

K

2

0

d

)

2(π

=

······································································ (B.2)

ここに,

Kd: 単位面積当たりの動的ばね定数(N/m3)

f0: 振動系の基本固有周波数(Hz)

m: 荷重板の単位面積当たりの質量(kg/m2)

B.5

損失係数の算出

求めた振動系の基本固有周波数f0のピークレベルから3 dB下がりの周波数f1及びf2を読み取り,式(B.3)

によって損失係数ηを算出し,小数点以下2桁に丸める。

0

1

2

f

f

f−

=

η

············································································ (B.3)

ここに,

η: 損失係数

f0: 振動系の基本固有周波数(Hz)

f1,f2: 基本固有周波数f0のピークレベルから3 dB下がりの周波

数(Hz)

ただし,f2>f1

参考文献 ISO 9052-1,Acoustics−Determination of dynamic stiffness−Part 1: Materials used under floating

floors in dwellings

13

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

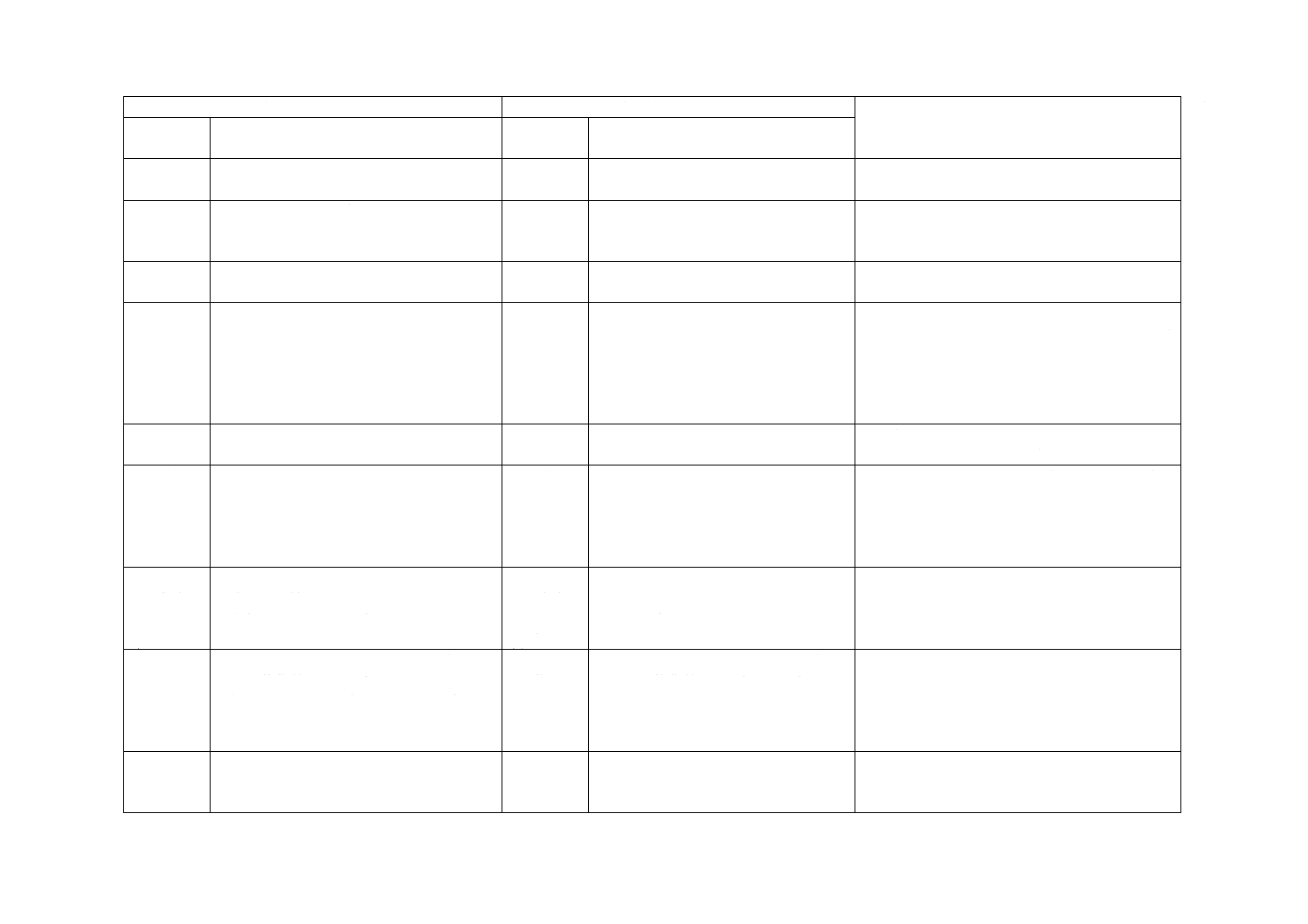

附属書C

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 6322:2017)

旧規格(JIS A 6322:1979)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

3 用語及び

定義

外被材(3.1)及び基材(3.2)を定義。

−

−

旧規格では規定していなかったが,最新の規格票

の様式に合わせてこの箇条を設けて,必要な用語

を定義した。

5.1 特性

グラスウール緩衝材の密度を次のとおり規

定(表1)。

− 1種 密度73〜105 kg/m3

− 2種 密度106〜160 kg/m3

4.3

グラスウール緩衝材の種類による密度

の範囲を次のとおり規定(表3)。

− 1種 密度45 kg/m3以上

− 2種 密度60 kg/m3以上

− 3種 密度80 kg/m3以上

近年,グラスウール緩衝材の用途が密度の高いほ

うに移行しているため,実態に合わせて1種及び

2種に分類した。

グラスウール緩衝材が適合しなければなら

ない品質を規定(表1)。

− 単位面積当たりの静的ばね定数

− 1 m2当たりの載荷質量300 kg時の静的

変位(参考)

− 1 m2当たりの載荷質量500 kg時の静的

変位(参考)

− 単位面積当たりの動的ばね定数

− 損失係数

6. 品質

グラスウール緩衝材が適合しなければ

ならない品質を規定(表4及び表5)。

− 単位面積当たりの静的ばね定数

− 1 m2当たりの載荷質量250 kg時の

呼び厚さからの静的ひずみ(参考)

− 残留ひずみ

− 単位面積当たりの動的ばね定数

− 損失係数

試験方法の変更に伴い,静的ばね定数,各載荷質

量時の初期厚さからの静的変位,動的ばね定数及

び損失係数の値を,グラスウール緩衝材の種類ご

とに見直し,新たに設定した。また,旧規格にあ

った残留ひずみは実用性の面から不要であると

判断したこと及び高荷重時の静的変位について

附属書A(参考)に追加したため,削除した。

5.2.1 幅及

び長さ

グラスウール緩衝材の幅及び長さ並びにこ

れらの許容差を規定(表2)。規定以外の寸

法は,受渡当事者間の協議によって定めて

もよいことを規定。

4.1

グラスウール緩衝材の長さ,幅及びその

許容差を規定(表1)。

幅及び長さは,一般的な製品に合わせて見直し

た。これらの許容差は,JIS A 9504(人造鉱物繊

維保温材)のグラスウール保温材の保温板の規定

に合わせて規定した。また,使用者の要求に対応

するため,規定以外の寸法は,受渡当事者間の協

議によって定めてもよいことを規定した。

5.2.2 厚さ

グラスウール緩衝材の厚さ及びその許容差

を規定(表3)。規定以外の寸法は,受渡当

事者間の協議によって定めてもよいことを

規定。

4.2

グラスウール緩衝材の厚さ及びその許

容差を規定(表2)。

一般的な製品に合わせて,厚さ12 mm品を削除し

た。また,使用者の要求に対応するため,規定以

外の寸法は,受渡当事者間の協議によって定めて

もよいことを規定した。

2

A

6

3

2

2

:

2

0

1

7

14

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

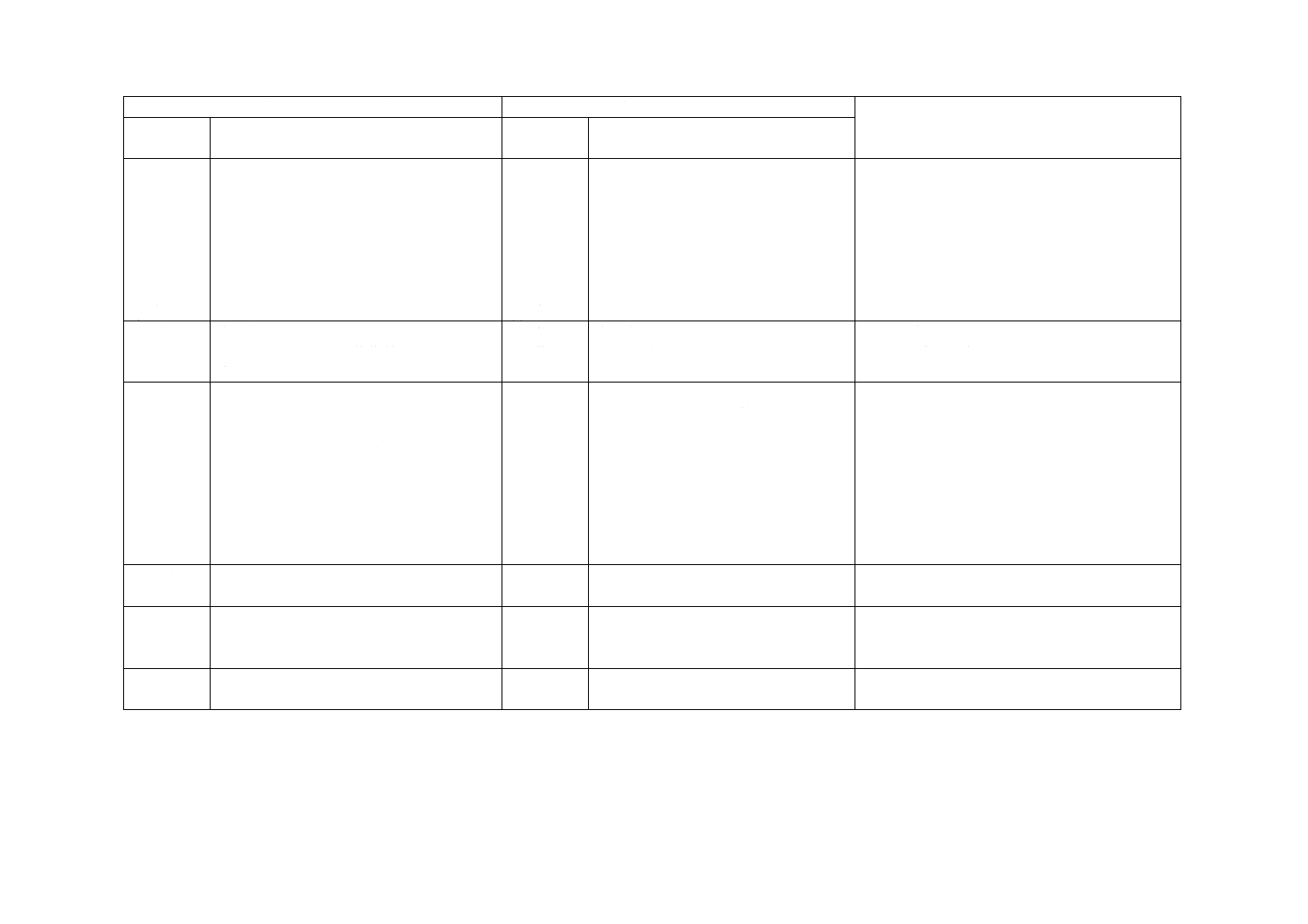

現行規格(JIS A 6322:2017)

旧規格(JIS A 6322:1979)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.3 外観

外観は,使用上支障となるきず,汚れ及び

欠けがあってはならないことを規定。

−

−

緩衝性能への影響を考慮し,品質の箇条に5.3(外

観)を追加して規定した。

6.1 試料及

び試験片の

作製

試料及び試験片の作製方法を規定。

−

−

JIS A 9504との試験方法統一化のため,新たに試

料及び試験片の作製方法を規定した。

6.2 数値の

丸め方

数値の丸め方は,四捨五入によることを規

定。

−

−

最新の規格票の様式及びJIS A 9504に合わせて,

新たに数値の丸め方を規定した。

6.3.1 幅及

び長さ

旧規格の測定方法に加えて,外被材のある

試料では,外被材を剝がして測定してもよ

いことを規定。また,測定器はJIS B 7516

に規定する目量0.5 mmの金属製直尺又は

JIS B 7512に規定する目量1 mmの鋼製巻尺

を用いることを規定。

7.1 長さ及

び幅

長さ及び幅の測定方法及び平均値のと

り方を規定。

規格利用者の理解の助けとなるよう,外被材のあ

る試料の測定方法を明確に規定した。また,JIS A

9504との試験方法統一化のため,JISに規定する

測定器を用いることを追加して規定した。

6.3.2 厚さ

厚さの測定方法を規定。

7.2 厚さ

厚さの測定方法を規定。

試験方法統一化のため,JIS A 9504のグラスウー

ル保温材の保温板の規定に合わせた。

6.5 単位面

積当たりの

静的ばね定

数

a) 試験片

試験片は,損傷のない大きさ200 mm×200

mm以上のもので,加圧板の寸法を下回らな

いものとすることを規定。

7.4 単位面

積当たりの

静的ばね定

数

(1) 試験体

試験体は,損傷のない大きさ600×600

mm以上のものとすることを規定。

1989年改正のISO 9052-1に合わせて,試験片の

寸法の規定を見直した。

6.5

b) 試験装

置

2) 加圧板

平面度0.2 mm以下,大きさ200±3 mm角の

正方形で,質量0.5±0.05 kgのもので,変形

を無視できるものと規定。

7.4

(2) 試験装

置

(b) 加圧板

平面度0.2 mm以下,大きさ300±3 mm

角の正方形で,変形を無視できるものと

すると規定。

同上。

なお,理解を助けるため,加圧板の例として,厚

さ12 mmのアクリル樹脂板を示した。

6.5 b)

3) 荷重板

設定質量が4 kg,12 kg及び20 kg(1 m2当

たりの載荷質量が100 kg,300 kg及び500

kg)になるように,加圧板の中央に載せる

もので,誤差が設定値の±1 %のものと規

定。

7.4 (2)

(c) 荷重板

設定質量が9 kg,22.5 kg,36 kg(1 m2

当たりの載荷質量100 kg,250 kg,400

kg)になるように,順次追加するものと

し,誤差は設定値の±1 %のものとする

と規定。

浮き床構造の利用において積載荷重が大きくな

っている実情に合わせるため,1 m2当たりの載荷

質量が大きくなるよう見直し,規定した。

−

(削除)

7.5 残留ひ

ずみ

静的荷重による残留ひずみの試験方法

を規定。

実用性の面から不要であると判断したこと及び

高荷重時の静的変位について附属書A(参考)に

追加したため,削除した。

2

A

6

3

2

2

:

2

0

1

7

15

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

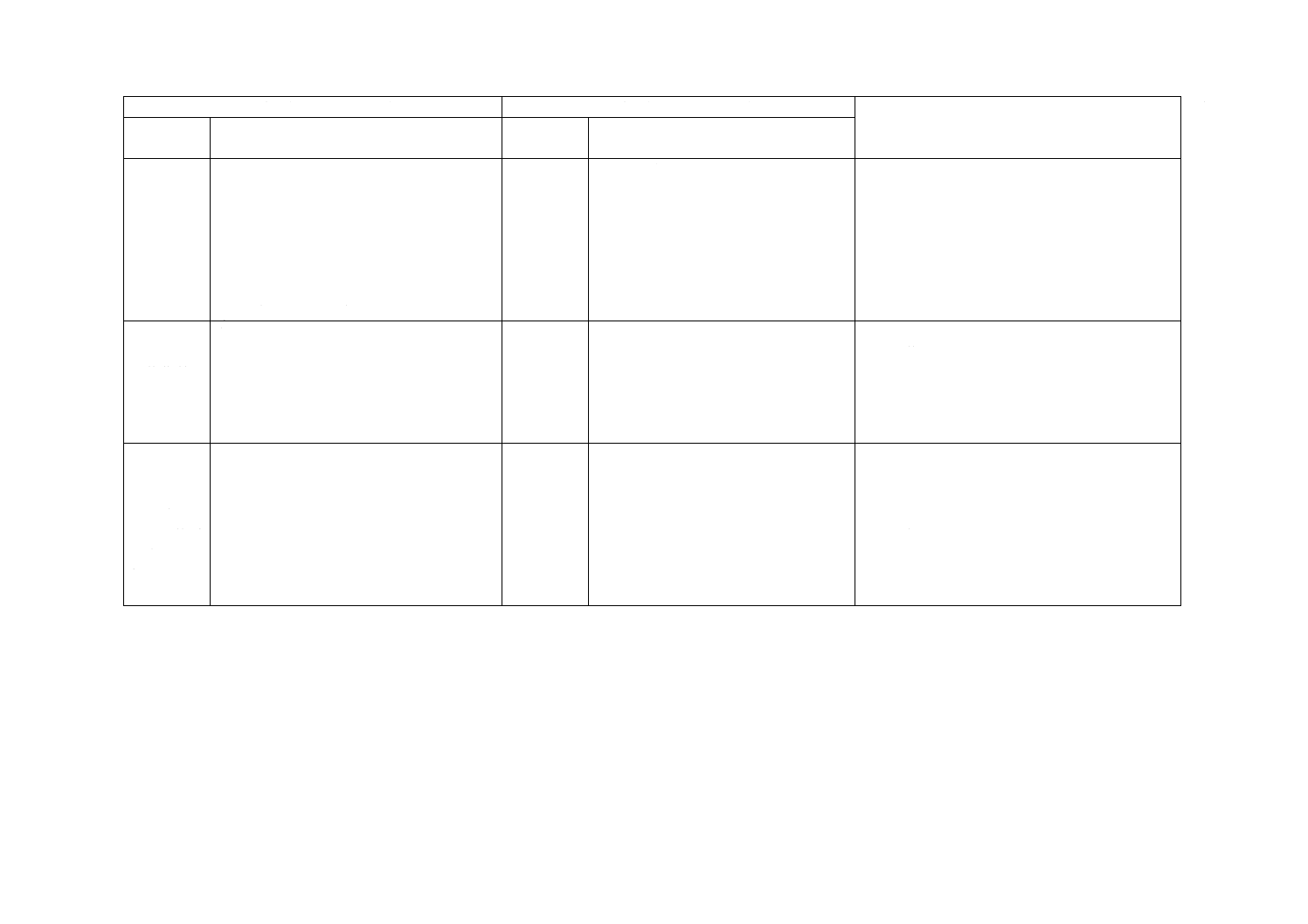

現行規格(JIS A 6322:2017)

旧規格(JIS A 6322:1979)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.6 単位面

積当たりの

動的ばね定

数及び損失

係数

b) 試験装

置

1) 定盤

平面度0.5 mm以下,水平面に対する傾斜±

1°で,十分な質量及び剛性をもち,有害な

振動を生じないものと規定。

7.6 単位面

積当たりの

動的ばね定

数及び損失

係数

(2) 試験装

置

(a) 定盤

平面度1 mm以下,水平面に対する傾斜

±1°で,十分な質量をもつものとする

と規定。

測定器の精度が向上したことに伴い,平面度を高

めた。

6.6 b)

2) 荷重板

大きさ200±3 mm角の正方形で,質量8±

0.5 kg(1 m2当たりの載荷質量200 kg)と規

定。

7.6 (2)

(b) 荷重板

大きさ300±3 mm角の正方形で,質量

22.5 kg(1 m2当たりの載荷質量250 kg)

と規定。

1989年改正のISO 9052-1に合わせて,荷重板の

寸法の規定を見直した。

6.6

d) 単位面

積当たりの

動的ばね定

数の算出

e) 損失係

数の算出

パルス加振法による単位面積当たりの動的

ばね定数の測定及びスペクトル解析法及び

時系列解析法による単位面積当たりの動的

ばね定数及び損失係数の算出方法を規定。

7.6 (2)

(3) 測定方

法

(4) 単位面

積当たりの

動的ばね定

数の算出

(5) 損失係

数の算出

単位面積当たりの動的ばね定数及び損

失係数の試験方法及び算出方法を規定。

旧規格制定以降に利用が普及したスペクトル解

析法を規定した。

6.7 外観

外観は,使用上支障となるきず,汚れ及び

欠けの有無を目視で調べることを規定。

−

−

品質の箇条に5.3(外観)を追加したため,新た

に規定した。

7 検査

検査を形式検査と受渡検査とに区分し,そ

れぞれの検査項目及び抜取検査方式を規

定。

8. 検査

グラスウール緩衝材の検査方法を規定。 検査の合理化のため,形式検査と受渡検査とに区

分し,各検査項目を明確に規定した。

8 製品の呼

び方

製品の呼び方を規定。

5. 製品の

呼び方

製品の呼び方を規定。

最新の規格票の様式に合わせて箇条を変更した。

2

A

6

3

2

2

:

2

0

1

7

16

A 6322:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6322:2017)

旧規格(JIS A 6322:1979)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

9 表示

この規格の全ての要求事項に適合した製品

又は包装に,次の事項を表示することを規

定。

a) 種類

b) 寸法

c) 製造年月又はその略号

d) 製造業者名又はその略号

e) 規格名称又は規格番号

9. 表示

製品又は包装に,次の事項を表示するこ

とを規定。

9.1 種類

9.2 寸法及び密度

9.3 製造業者名又は略号

使用者及び製造者の利便性に供するため,“製造

年月又はその略号”及び“規格名称又は規格番号”

を表示事項に追加した。

附属書A

1 m2当たり

の載荷質量

700 kg及び

900 kg時の

静的変位

1 m2当たりの載荷質量700 kg及び900 kg時

の静的変位の参考値を記載。

−

−

使用者の利便性に供するため,附属書(参考)と

して記載した。

附属書B

正弦波加振

法による単

位面積当た

りの動的ば

ね定数及び

損失係数の

測定方法

正弦波加振法の試験装置,測定方法などを

記載。

−

−

正弦波加振法による測定は,国内における試験装

置の普及状況などを考慮し試験方法として採用

しなかったが,ISO 9052-1においてパルス加振法

に並んで規定されているため,附属書(参考)と

して記載した。

2

A

6

3

2

2

:

2

0

1

7