A 6208:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 合成短繊維の種類及び記号 ································································································· 3

5 合成短繊維の区分及び記号 ································································································· 3

6 品質の区分及び材料特性 ···································································································· 4

7 試験方法························································································································· 5

7.1 合成短繊維径の測定及び許容差の算出················································································ 5

7.2 合成短繊維長の測定及び許容差の算出················································································ 5

7.3 引張強度試験 ················································································································ 5

7.4 引張弾性率試験 ············································································································· 6

7.5 付着水分率試験 ············································································································· 6

7.6 密度試験 ······················································································································ 6

7.7 融解温度試験 ················································································································ 7

7.8 耐アルカリ性試験 ·········································································································· 7

7.9 複合材料の性能試験 ······································································································· 8

8 検査······························································································································· 8

9 表示······························································································································· 9

10 報告 ····························································································································· 9

附属書A(規定)合成短繊維補強コンクリート及び合成短繊維補強モルタルの

性能評価のための試験方法 ······························································································ 11

附属書B(規定)切欠きはりを用いた合成短繊維補強コンクリート及び

合成短繊維補強モルタルの曲げ試験方法 ············································································ 14

附属書C(規定)合成短繊維の付着強さ試験方法 ······································································ 19

附属書D(参考)技術上重要な改正に関する新旧対照表 ····························································· 22

A 6208:2018

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS A 6208:2015は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6208:2018

コンクリート及びモルタル用合成短繊維

Polymer short fibers for concrete and mortar

1

適用範囲

この規格は,コンクリート及びモルタルに混入する,呼び長さ80 mm以下の合成繊維の短繊維(以下,

合成短繊維という。)について規定する。

なお,技術上重要な改正に関する旧規格との対照表を,附属書Dに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0203 コンクリート用語

JIS A 1101 コンクリートのスランプ試験方法

JIS A 1106 コンクリートの曲げ強度試験方法

JIS A 1108 コンクリートの圧縮強度試験方法

JIS A 1116 フレッシュコンクリートの単位容積質量試験方法及び空気量の質量による試験方法(質量

方法)

JIS A 1118 フレッシュコンクリートの空気量の容積による試験方法(容積方法)

JIS A 1128 フレッシュコンクリートの空気量の圧力による試験方法−空気室圧力方法

JIS A 1132 コンクリートの強度試験用供試体の作り方

JIS A 1150 コンクリートのスランプフロー試験方法

JIS A 8611 建設用機械及び装置−コンクリート外部振動機

JIS K 7121 プラスチックの転移温度測定方法

JIS K 8574 水酸化カリウム(試薬)

JIS K 8575 水酸化カルシウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0204-2 繊維用語(原料部門)−第2部:化学繊維

JIS L 0208 繊維用語−試験部門

JIS L 1013 化学繊維フィラメント糸試験方法

JIS L 1015 化学繊維ステープル試験方法

JIS L 1017 化学繊維タイヤコード試験方法

JIS R 5201 セメントの物理試験方法

JIS Z 8802 pH測定方法

2

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0203,JIS L 0204-2及びJIS L 0208によるほか,次による。

3.1

合成繊維

合成高分子を原料とする繊維。

3.2

短繊維

コンクリート及びモルタルに混入する短い繊維。

3.3

繊度

繊維の太さに相当する値で,単位長さ当たりの質量。単位はテックス(tex)とし,1 texは,繊維1 000 m

当たりの質量が1 gであることを示す。

なお,補助単位としてデシテックス(dtex)を用いてもよい。

3.4

正量繊度

正量によって算出した繊度。

3.5

正量

絶乾質量に,公定水分率に相当する質量を加えた質量。

3.6

標準状態における質量

温度20±2 ℃,相対湿度65±4 %の室内環境に1時間以上の間隔で質量を測定し,その前後の質量差が

後の質量の0.1 %以内となった状態での質量。

3.7

呼び径

合成短繊維の公称径。

3.8

呼び長さ

合成短繊維の公称長さ。

3.9

スプリットヤーン

フィルムを所定の幅に切断し,延伸してから更に細く縦方向に割り裂いて糸状にしたもの。

3.10

連糸

単糸が並列してテープ状に連なった繊維の集合体。

3.11

集束

2本以上の合成短繊維を束状にして,固化材などを用いて太くすること。

3

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

複合材料

コンクリート又はモルタルに合成短繊維を混入した繊維補強コンクリート又は繊維補強モルタル。

3.13

等価引張強度

切欠きはりを用いた曲げ試験(附属書B参照)によって得られた荷重−変位曲線から求められる破壊エ

ネルギーGFを,代表点ひび割れ幅

cr

wによって除した値。

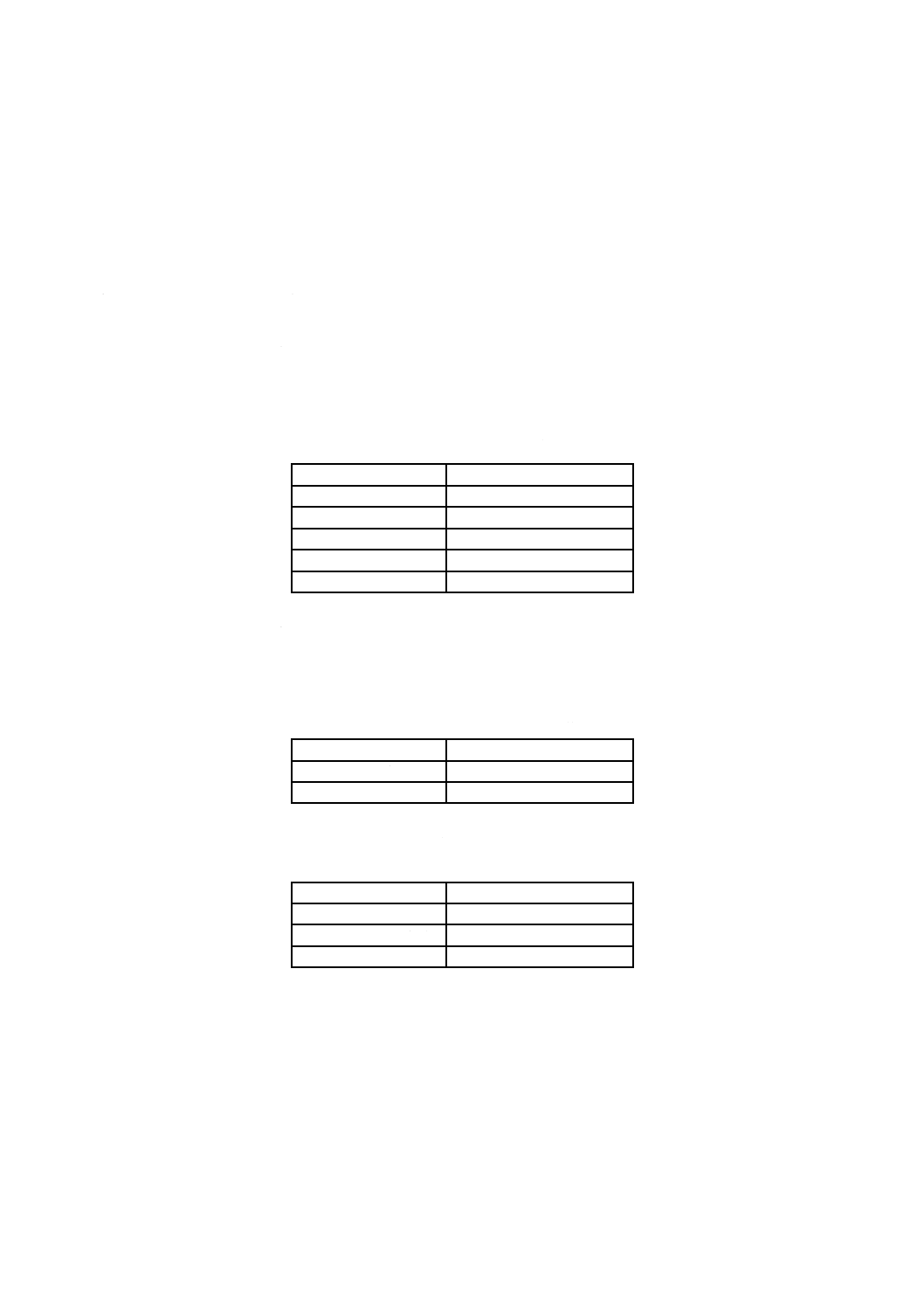

4

合成短繊維の種類及び記号

合成短繊維の種類は,短繊維の素材によって,アラミド,ナイロン,ビニロン,ポリエチレン及びポリ

プロピレンとし,その記号は,表1による。

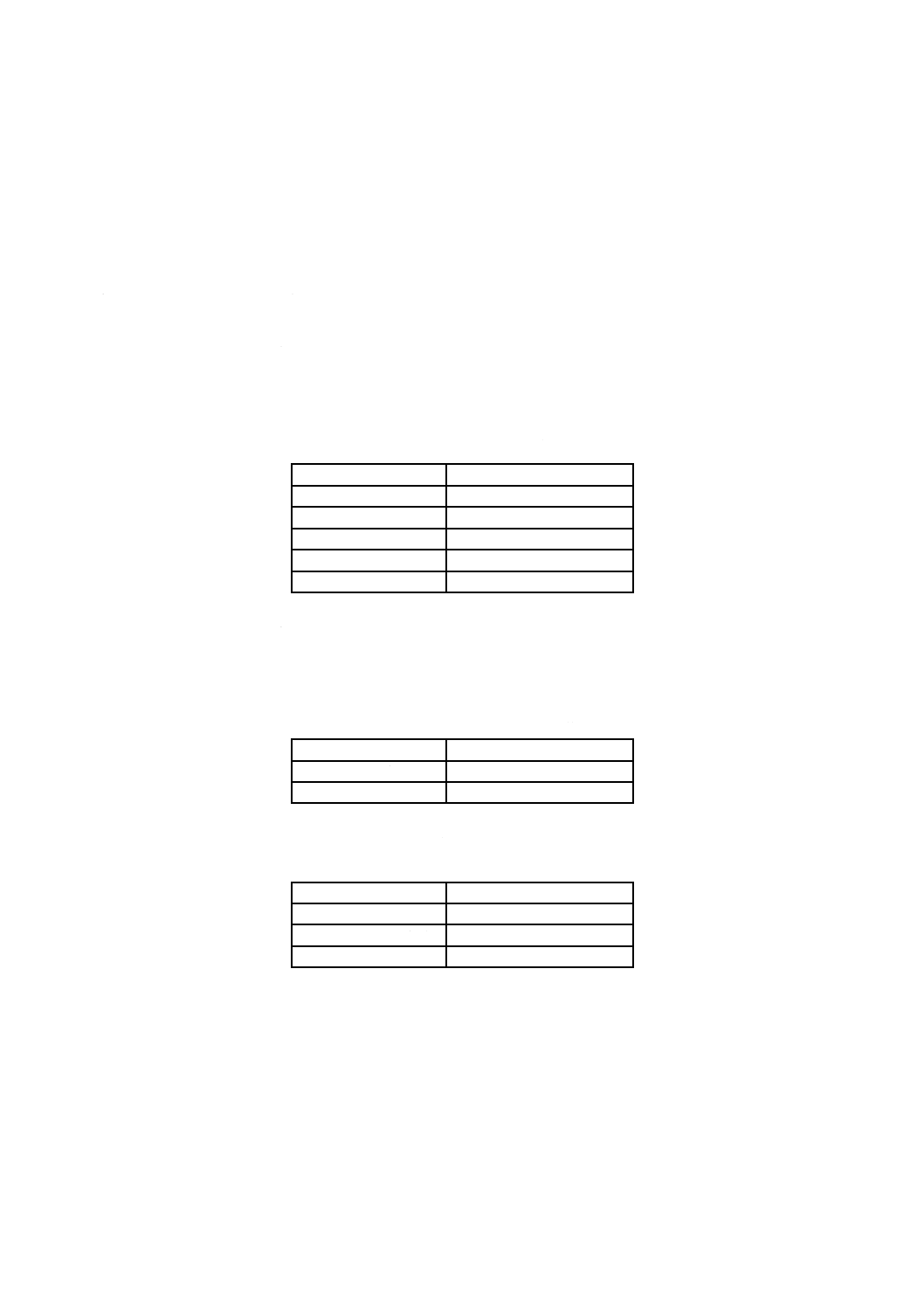

表1−合成短繊維の種類及び記号

素材による種類

素材による種類の記号

アラミド

AR

ナイロン

NY

ビニロン

VY

ポリエチレン

PE

ポリプロピレン

PP

5

合成短繊維の区分及び記号

合成短繊維は,呼び径,呼び長さ及び形状によって区分し,表2〜表4による。

表2−呼び径による区分

単位 mm

呼び径による種類

呼び径による種類の記号

0.30未満

I類

0.30以上

II類

表3−呼び長さによる区分

単位 mm

呼び長さによる種類

呼び長さによる種類の記号

20未満

a種

20以上

50以下

b種

50を超え 80以下

c種

4

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

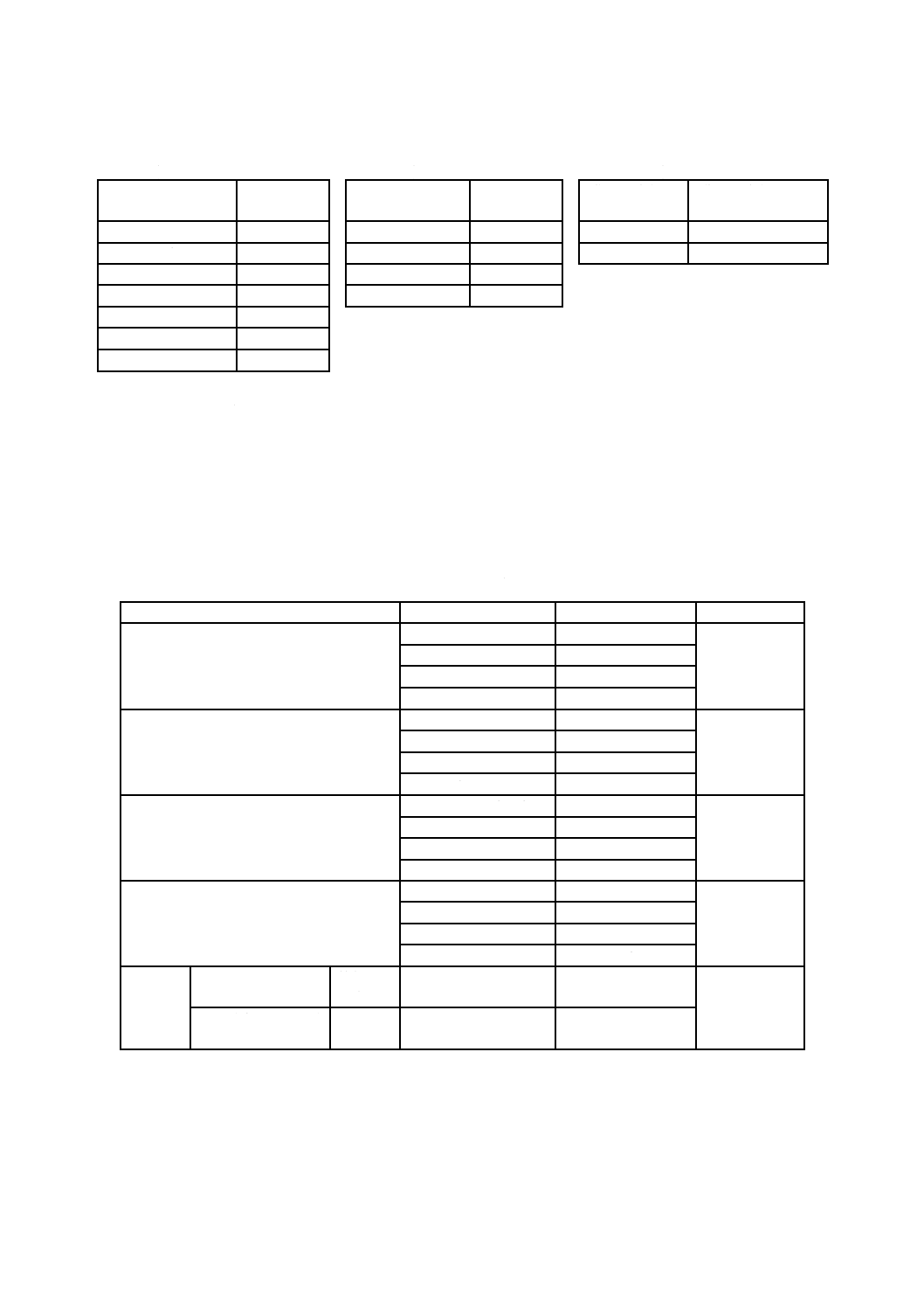

表4−形状による区分

a) 繊維方向の形状

b) 断面の形状

c) 集束の有無

形状による種類

形状による

種類の記号

形状による種類

形状による

種類の記号

集束の有無に

よる種類

集束の有無による

種類の記号

直線状

S

円断面

C

なし

N

端部がかぎ(鉤)状

F

だ(楕)円断面

E

あり

B

波形

W

く(矩)形断面

R

凹凸加工

U

その他

Z

スプリットヤーン

SY

連糸

T

その他

Z

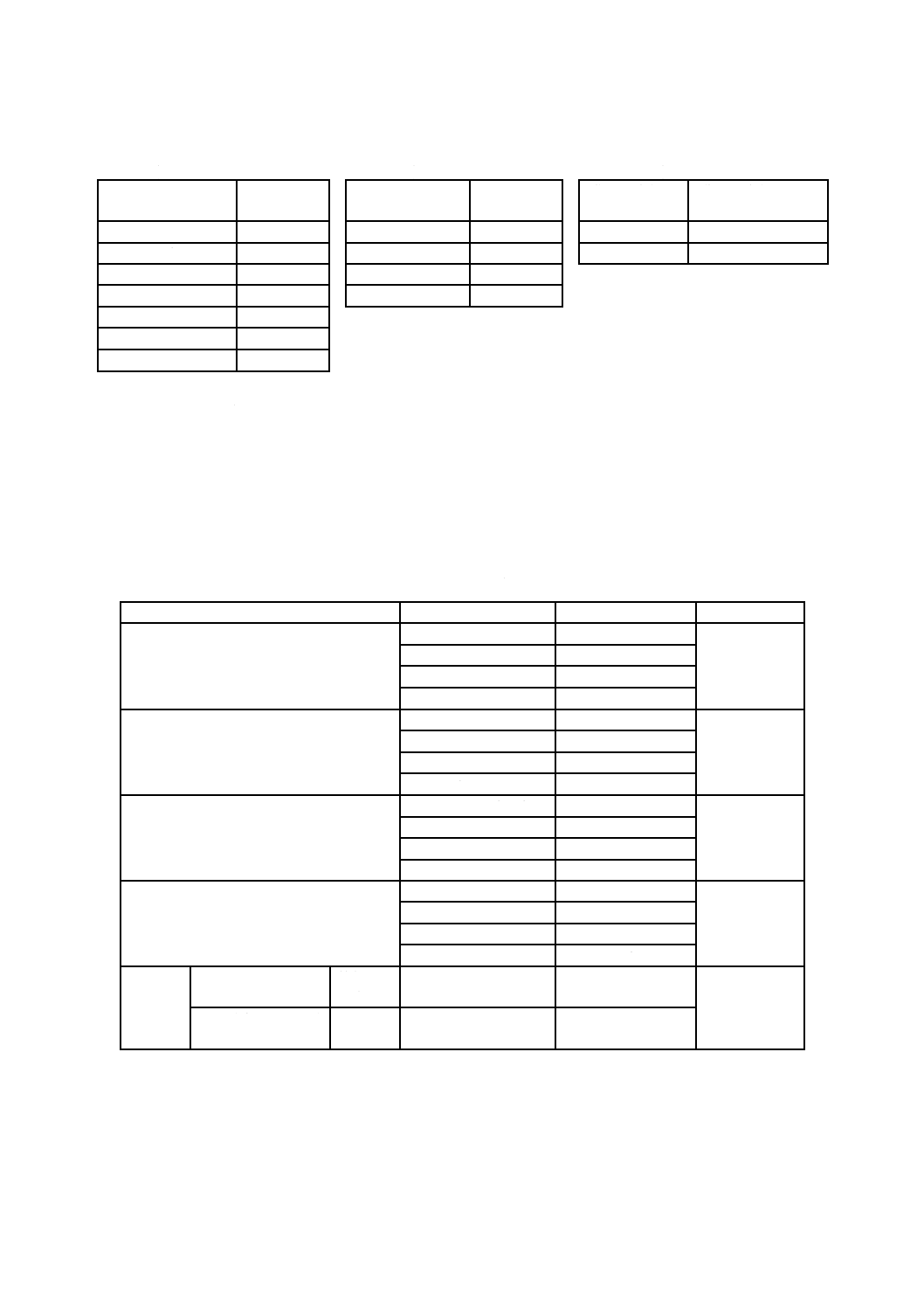

6

品質の区分及び材料特性

合成短繊維の品質は,7.1〜7.4及び7.9によって試験したとき,品質の区分ごとに表5に適合しなければ

ならない。さらに,表6の材料特性の項目について,7.5〜7.8によって試験した結果を報告しなければな

らない。ただし,スプリットヤーンは,合成短繊維径の許容差を適用しない。

なお,火災時の爆裂防止用途など複合材料の性能の確認を必要としない用途においては,受渡当事者間

の協定によって,複合材料の性能を適用しなくてよい。

表5−品質の区分及びその記号

項目

品質の区分

品質の区分の記号

適用試験箇条

合成短繊維径の許容差

±5 %

RD1

7.1

±10 %

RD2

±15 %

RD3

±20 %

RD4

合成短繊維長の許容差

±5 %

RL1

7.2

±7.5 %

RL2

±10 %

RL3

±15 %

RL4

引張強度

2000 N/mm2以上

F1

7.3

700 N/mm2以上

F2

400 N/mm2以上

F3

250 N/mm2以上

F4

引張弾性率

50 kN/mm2以上

E1

7.4

18 kN/mm2以上

E2

10 kN/mm2以上

E3

2 kN/mm2以上

E4

複合材料

の性能

呼び長さによる区分

a種及びb種

等価引張

強度

0.2 N/mm2以上

−

7.9

呼び長さによる区分

c種

付着強さ

200 N/mm2以上

−

5

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−結果を報告する材料特性

項目

適用試験箇条

付着水分率(%)

7.5

密度(g/cm3)

7.6

融解温度(℃)

7.7

耐アルカリ性 強度保持率(%)

7.8

7

試験方法

7.1

合成短繊維径の測定及び許容差の算出

合成短繊維径は,次のいずれかの方法によって合成短繊維の正量繊度を測定し,式(1)によって算出する。

試料数は,各試験方法による。合成短繊維径は,四捨五入によって小数点以下3桁に丸める。

a) 呼び径による区分がI類の合成短繊維は,JIS L 1015の8.5(繊度)による。ただし,スプリットヤー

ン及び連糸は,JIS L 1013の8.3(繊度)による。

b) 呼び径による区分がII類の合成短繊維は,JIS L 1013の8.3(繊度)による。

c) 呼び径による区分によらず,集束された合成短繊維などa)及びb)による測定が困難な合成短繊維は,

JIS L 1017の8.3(正量繊度)による。

ρ

f

d =

π

10

50

1

0

f

·········································································· (1)

ここに,

df: 合成短繊維径(mm)

f0: 正量繊度(tex)

ρ: 合成短繊維の密度(g/cm3)

なお,合成短繊維径の許容差の算出は,式(2)による。

100

fd

fd

f

f

×

−

=

d

d

d

Rd

···································································· (2)

ここに, Rdf: 合成短繊維径の許容差(%)

df: 合成短繊維径の平均値(mm)

dfd: 呼び径(mm)

7.2

合成短繊維長の測定及び許容差の算出

合成短繊維長の測定は,JIS L 1015の8.4(繊維長)による。合成短繊維長は,四捨五入によって整数位

に丸める。試料数は,10以上とする。

なお,合成短繊維長の許容差の算出は,式(3)による。

100

fd

fd

f

f

×

−

=

l

l

l

Rl

······································································· (3)

ここに,

Rlf: 合成短繊維長の許容差(%)

lf: 合成短繊維長の平均値(mm)

lfd: 呼び長さ(mm)

7.3

引張強度試験

引張強度は,次のいずれかの方法によって合成短繊維の引張強さを測定し,式(4)又は式(5)によって算出

する。引張強度は,四捨五入によって整数位に丸める。試験数は,各試験方法による。

a) 呼び径による区分がI類の合成短繊維は,JIS L 1015の8.7(引張強さ及び伸び率)による。試料数は

10以上とする。ただし,ポリエチレン繊維,スプリットヤーン及び連糸は,JIS L 1013の8.5(引張

強さ及び伸び率)による。

6

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 呼び径による区分がII類の合成短繊維は,JIS L 1013の8.5(引張強さ及び伸び率)による。

c) 呼び径による区分によらず,集束された合成短繊維などa)及びb)による測定が困難な合成短繊維は,

JIS L 1017の8.5(引張強さ及び伸び率)による。

2

f

max

f

π

4

d

P

f =

··············································································· (4)

c

ρ

f =100

f

·············································································· (5)

ここに,

ff: 引張強度(N/mm2)

Pmax: 最大荷重(N)

df: 合成短繊維径(mm)

ρ: 合成短繊維の密度(g/cm3)

c: 合成短繊維の引張強さ(cN/dtex)

7.4

引張弾性率試験

引張弾性率は,次のいずれかの方法によって合成短繊維の初期引張抵抗度を測定し,見かけヤング率を

算出する。見かけヤング率をもって引張弾性率とする。引張弾性率は,四捨五入によって小数点以下1桁

に丸める。

a) 呼び径による区分がI類の合成短繊維は,JIS L 1015の8.11(初期引張抵抗度)による。試料数は10

以上とする。ただし,ポリエチレン繊維,スプリットヤーン及び連糸は,JIS L 1013の8.10(初期引

張抵抗度)による。試料数は10以上とする。

b) 呼び径による区分がII類の合成短繊維は,JIS L 1013の8.10(初期引張抵抗度)による。試料数は20

以上とする。

c) 呼び径による区分によらず,集束された合成短繊維などa)及びb)による測定が困難な合成短繊維は,

JIS L 1017の8.8(初期引張抵抗度)による。試料数は20以上とする。

7.5

付着水分率試験

JIS L 0105の4.1(公定水分率)に規定する公定水分率を超える水分を含む合成短繊維の場合,付着水分

率は,JIS L 1015の8.1.2(付着水分率)によって,式(6)によって算出する。付着水分率は,四捨五入によ

って小数点以下1桁に丸める。試料数は,2以上とする。

100

×

′

′

−

=

m

m

m

R

········································································ (6)

ここに,

R: 付着水分率(%)

m: 試料の質量(g)

m': 試料の標準状態における質量(g)

7.6

密度試験

合成短繊維の密度は,通常,表7によるが,製造方法の変更,製品の設計の変更及び使用する原料の変

更があった場合にJIS L 1013の8.17(比重及び密度)によって,重液を変更した方法で測定する。このと

き,試料数は,2以上とし,数値は,四捨五入によって小数点以下2桁に丸める。

7

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

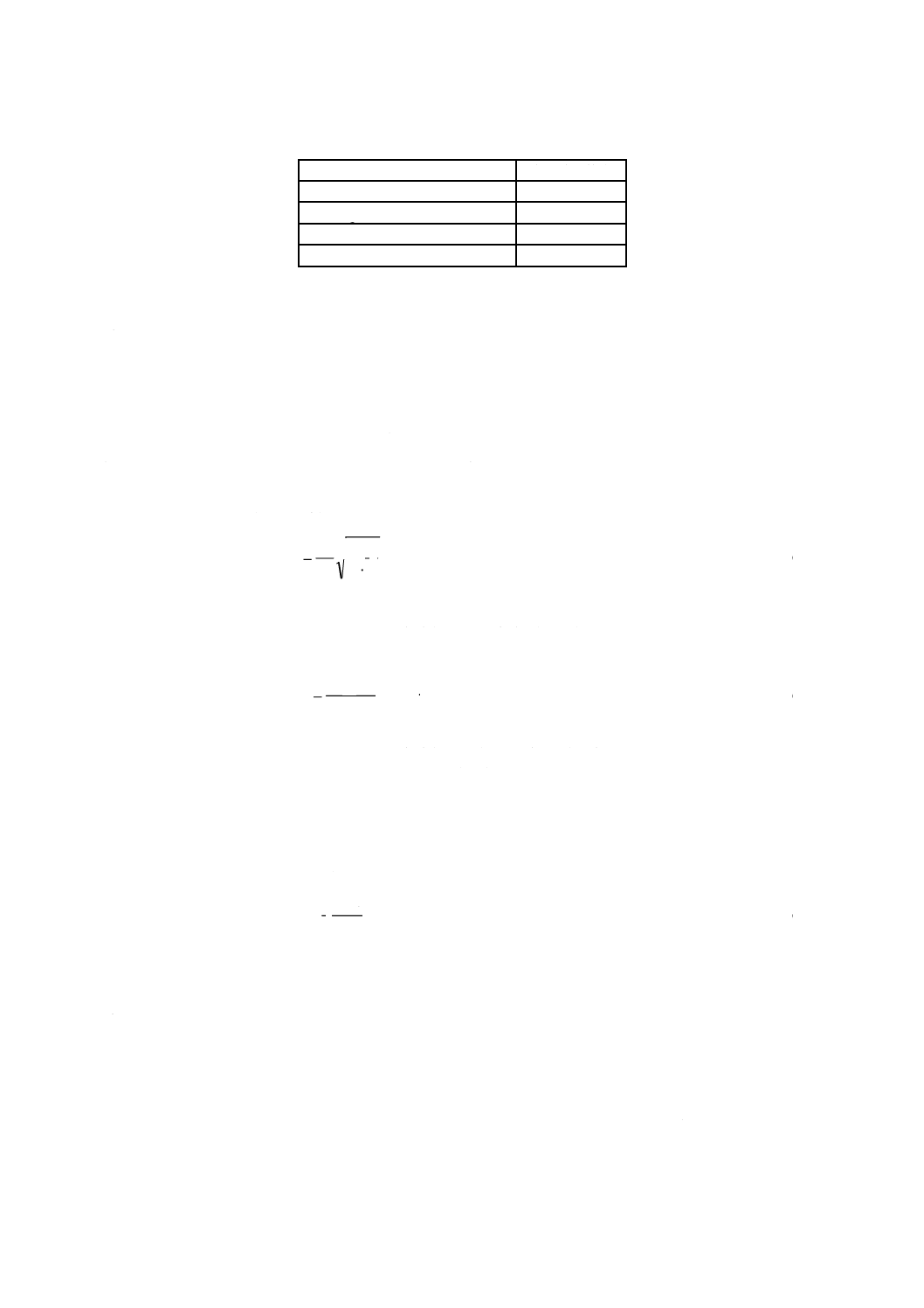

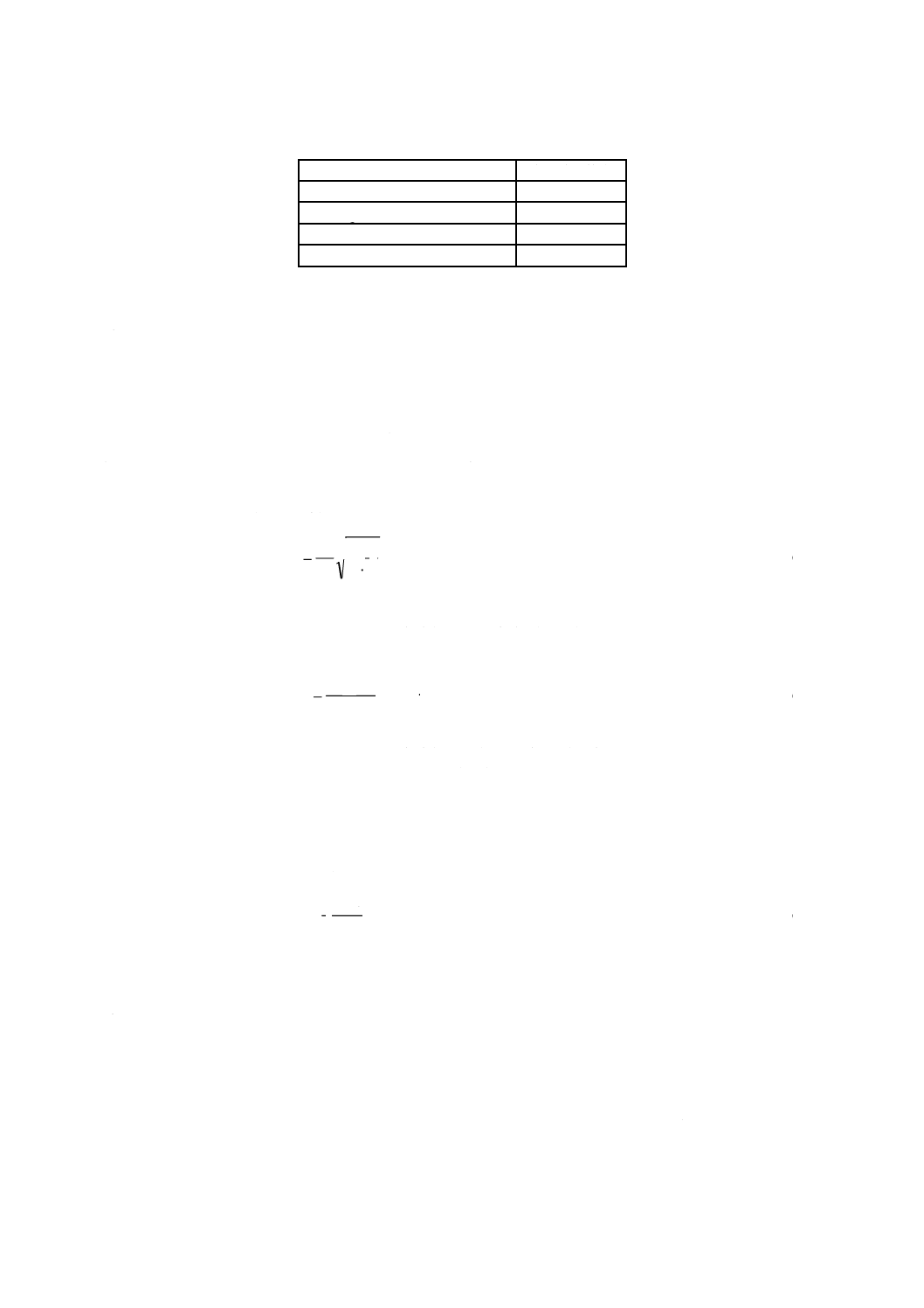

表7−合成短繊維の密度

単位 g/cm3

種類の区分

密度

アラミド

1.39

ナイロン

1.14

ビニロン

1.30

ポリエチレン

0.97

ポリプロピレン

0.91

7.7

融解温度試験

融解温度は,JIS K 7121に規定する示差熱分析(DTA)又は示差走査熱量測定(DSC)によって求める。

数値は,四捨五入によって小数点以下1桁に丸める。試料数は,2以上とする。

7.8

耐アルカリ性試験

耐アルカリ性は,アルカリ水溶液浸せき前の合成短繊維の引張強度に対する,アルカリ水溶液浸せき後

の合成短繊維の引張強度の百分率(強度保持率)で表し,次による。

a) 試料

1) 試料は,試験に供する箇所の材質が変化しないように,所定の長さに切断して作製する。試料の長

さは,試験に供する箇所に定着部を加えたものとする。

2) 試料は,試験に供する箇所の材質に変化を生じさせるような変形,加熱及び紫外線を避けて保存し

なければならない。

3) 試料数は,アルカリ水溶液に浸せきする試料及びアルカリ水溶液に浸せきしない試料を各10以上と

する。

b) アルカリ水溶液の調整 試料を浸せきするアルカリ水溶液は,コンクリート中に含まれる細孔溶液の

組成に相当するアルカリ水溶液とし,次の1)〜3)の水溶液を混合して調製する。

なお,水溶液に使用する蒸留水は,蒸留水と同程度以上の純度をもつ水を使用してもよい。

1) JIS K 8574に規定する水酸化カリウム14 gを1 000 mLの常温の蒸留水に溶解した水溶液

2) JIS K 8575に規定する水酸化カルシウム2 gを1 000 mLの常温の蒸留水に溶解した水溶液

3) JIS K 8576に規定する水酸化ナトリウム10 gを1 000 mLの常温の蒸留水に溶解した水溶液

c) アルカリ水溶液への浸せき 試料のアルカリ水溶液への浸せきは,次による。

1) アルカリ水溶液の一部を採取し,常温まで冷却した後,JIS Z 8802によってpHを測定する。

2) 試料をアルカリ水溶液に浸せきする。試料は,浸せき容器の底部から30 mm以上,液面から30 mm

以下の位置に設置し,安定した状態で水平に静置しなければならない。また,試料相互の間隔は30

mm以上とする。アルカリ水溶液は,試料の浸せき期間中,温度を60±2 ℃に保ちながら水分の蒸

発及び空気中の二酸化炭素を吸収しないようにしなければならない。

3) 試料のアルカリ水溶液への浸せき期間は,28日間とする。

なお,試料の浸せき期間は,必要に応じて,8週,13週又は26週としてもよい。その場合,試料

の浸せき期間を報告書に記載する。

4) 浸せき期間が所定の日数に達した後,試料をアルカリ水溶液から取り出し,上水道水で洗浄する。

洗浄後の試料は乾燥する。

5) アルカリ水溶液の一部を採取し,常温まで冷却した後,JIS Z 8802によってpHを測定する。

6) アルカリ水溶液に所定期間浸せきした試料及びアルカリ水溶液に浸せきしない試料を目視によって

8

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

観察し,色,表面状態及び形状の変化を比較する。

d) 引張強度の算出 引張強度の算出は,7.3による。

e) 強度保持率の算出 強度保持率は,式(7)によって算出し,四捨五入によって小数点以下1桁に丸める。

100

0

h

1

h

h

×

=ff

R

··········································································· (7)

ここに,

Rh: 強度保持率(%)

0

hf: 浸せきしない試料の引張強度の平均値(N/mm2)

1

hf: 浸せきした試料の引張強度の平均値(N/mm2)

7.9

複合材料の性能試験

合成短繊維補強コンクリート及び合成短繊維補強モルタルの等価引張強度の試験方法は,附属書A及び

附属書Bによる。また,合成短繊維の付着強さの試験方法は,附属書Cによる。供試体数は,いずれの場

合にも4以上とする。

8

検査

検査は,合理的な抜取検査方式を用いて,箇条7によって試験したとき,箇条6の品質の区分及び規定

に適合したものを合格とする。検査は,形式検査1)と受渡検査2)とに区分し,形式検査と受渡検査の項目

は,それぞれ次のとおりとする。

なお,形式検査は,当該生産装置による生産の初回,並びに製品の製造方法の変更,製品の設計の変更

及び使用する原料の変更があった場合に行う。受渡検査は,製造ロットごとに行う。

注1) 製品の品質が,設計で示す全ての特性を満足するかどうかを判定するための検査。

2) 既に形式検査に合格したものと同じ設計・製造方法による製品の受渡しをする場合,必要と認

める特性が満足するものであるかどうかを判定するための検査。

a) 形式検査項目

1) 合成短繊維径

2) 合成短繊維長

3) 引張強度

4) 引張弾性率

5) 付着水分率

6) 密度

7) 融解温度

8) 耐アルカリ性

9) 複合材料の性能

b) 受渡検査項目

1) 合成短繊維径

2) 合成短繊維長

3) 引張強度

4) 引張弾性率

5) 付着水分率

9

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

表示

この規格に定める項目の全ての要求事項に適合した合成短繊維は,容易に消えない方法で,包装に次の

事項を表示しなければならない。

a) 製品名称

b) 合成短繊維の種類又は記号

c) 合成短繊維の呼び径による区分及び許容差

d) 合成短繊維の呼び長さによる区分及び許容差

e) 合成短繊維の形状による区分(表4参照)

例 S−C−N

f)

引張強度及び引張強度の区分

g) 引張弾性率及び引張弾性率の区分

h) 製造番号

i)

製造業者名又はその略号

10 報告

合成短繊維の製造業者又は供給業者は,購入者から要求があった場合は,試験成績表を提出しなければ

ならない。試験成績表の標準様式の例を表8に示す。

10

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

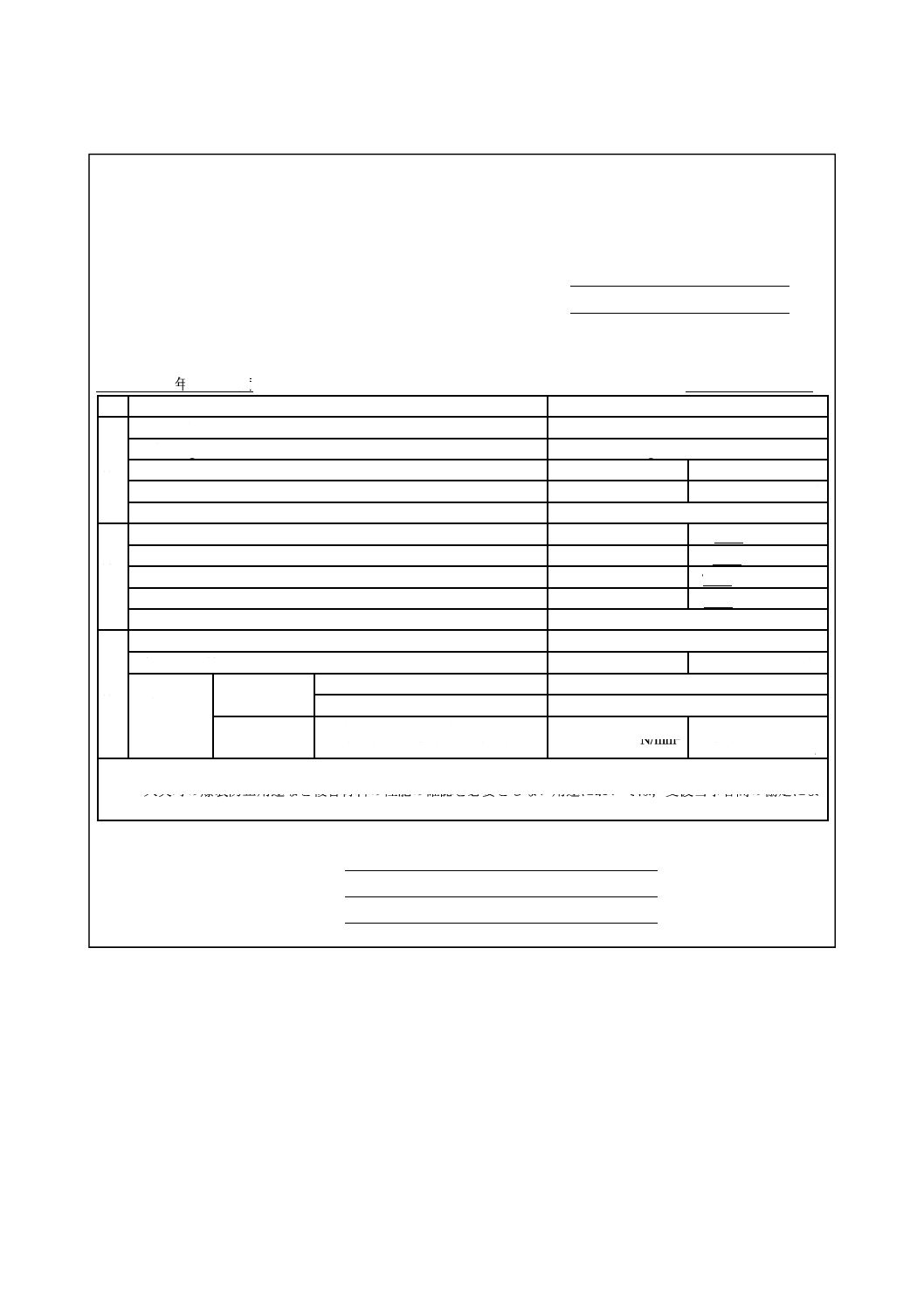

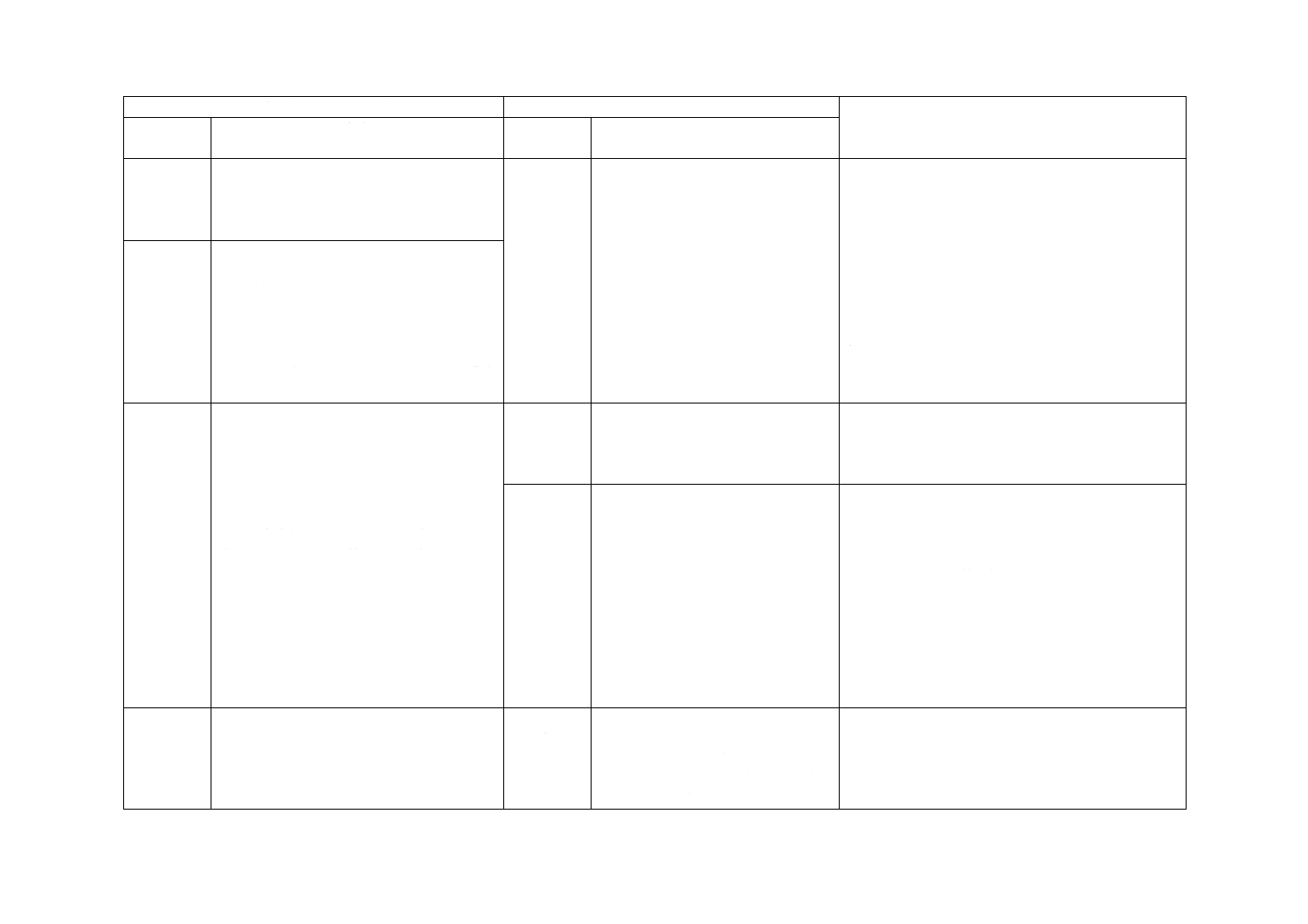

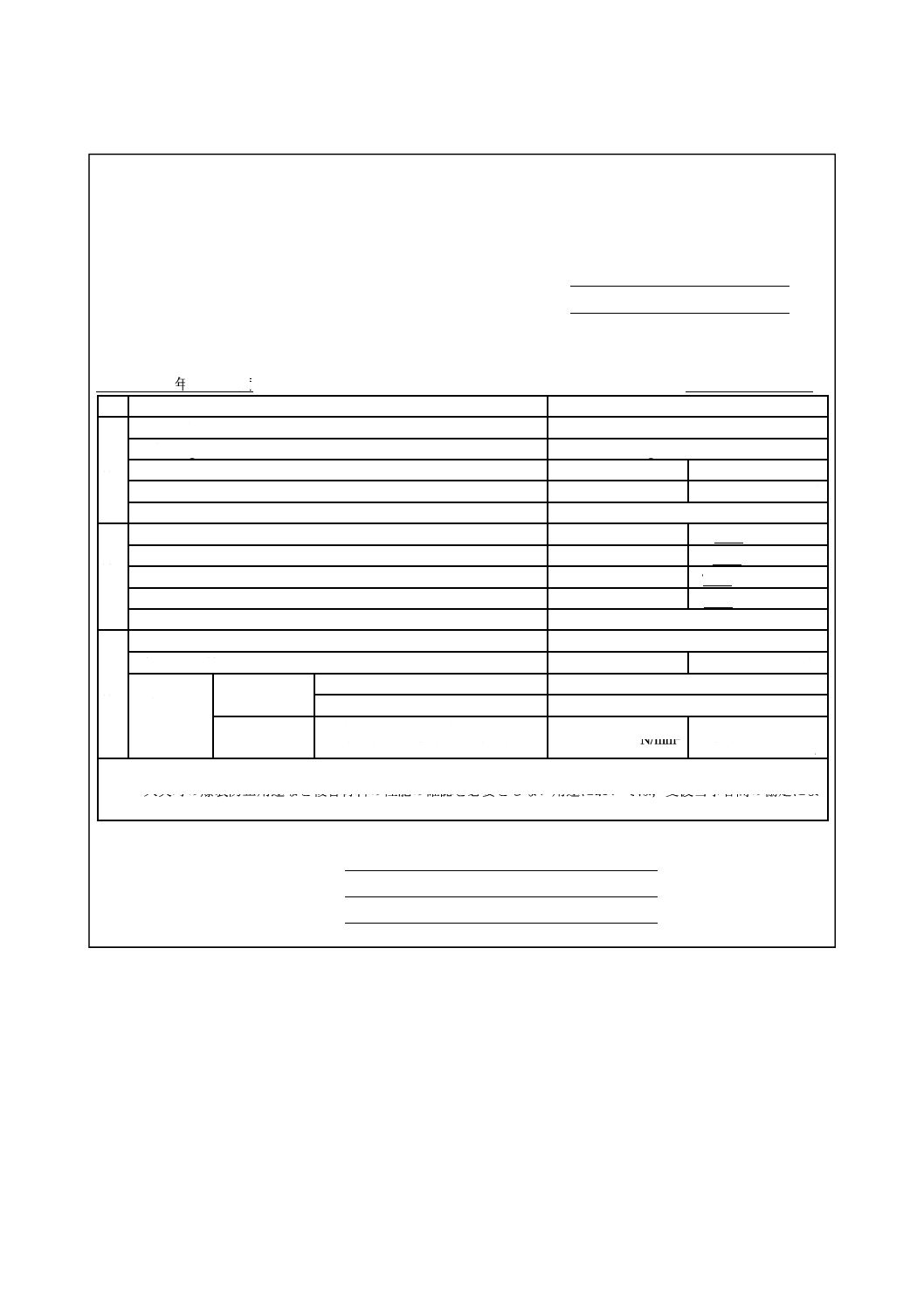

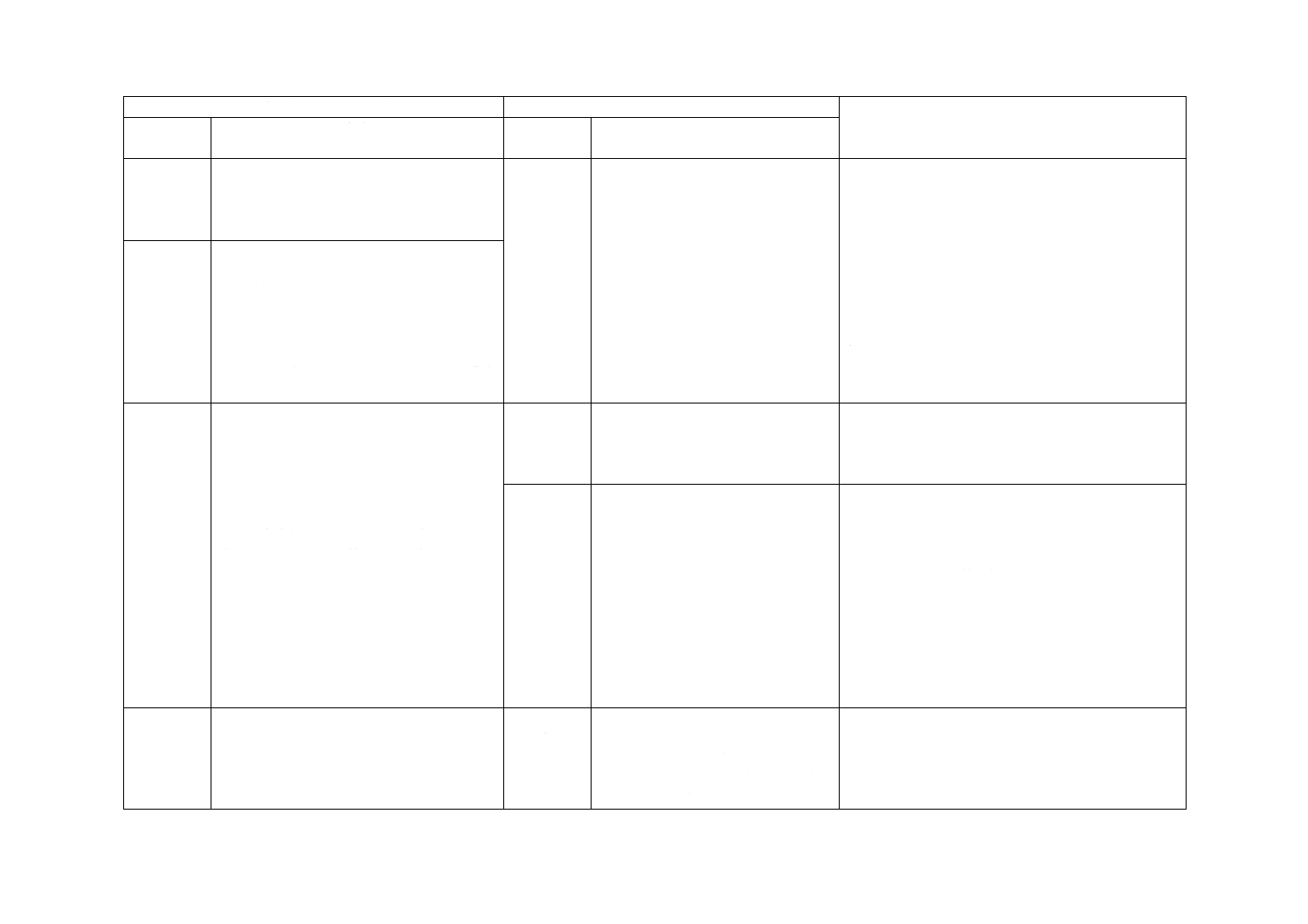

表8−試験成績表の標準様式例

コンクリート及びモルタル用合成短繊維試験成績表(JIS A 6208)

商品名

製造番号

年 月度 製造業者名又は供給業者名

項目

記号又は試験値

形

式

検

査

繊維の種類

密度a)(g/cm3)

g/cm3

合成短繊維の呼び径(mm)及び区分

mm

類

合成短繊維の呼び長さ(mm)及び区分

mm

種

合成短繊維の形状による区分(繊維方向−断面−集束の有無)

−

−

受

渡

検

査

合成短繊維径(mm)及び合成短繊維径許容差の区分

mm RD

合成短繊維長(mm)及び合成短繊維長許容差の区分

mm RL

引張強度(N/mm2)及び区分

N/mm2 F

引張弾性率(kN/mm2)及び区分

kN/mm2 E

付着水分率(%)

%

形

式

検

査

融解温度(℃)

℃

耐アルカリ性 強度保持率(%)及び浸せき期間(日)

%

日

複合材料の

性能b)

呼び長さ区分

a種及びb種

配合(NM1,HM又はNC)

等価引張強度(N/mm2)

N/mm2

呼び長さ区分

c種

付着強さ(N/mm2)並びに埋込み長

さ(mm)及び定着長さ(mm)

N/mm2 埋込み長さ mm

定着長さ mm

注a) 表7の値を用いる。ただし,密度を実測した場合は,その旨を記載する。

b) 火災時の爆裂防止用途など複合材料の性能の確認を必要としない用途においては,受渡当事者間の協定によ

って,複合材料の性能を試験しなくてよい。

連絡先 社名・部署

所 在 地

電話番号

11

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

合成短繊維補強コンクリート及び合成短繊維補強モルタルの

性能評価のための試験方法

A.1 一般

この附属書は,合成短繊維補強コンクリート及び合成短繊維補強モルタルのフレッシュ性状及び硬化後

の性状を評価する試験方法を規定する。

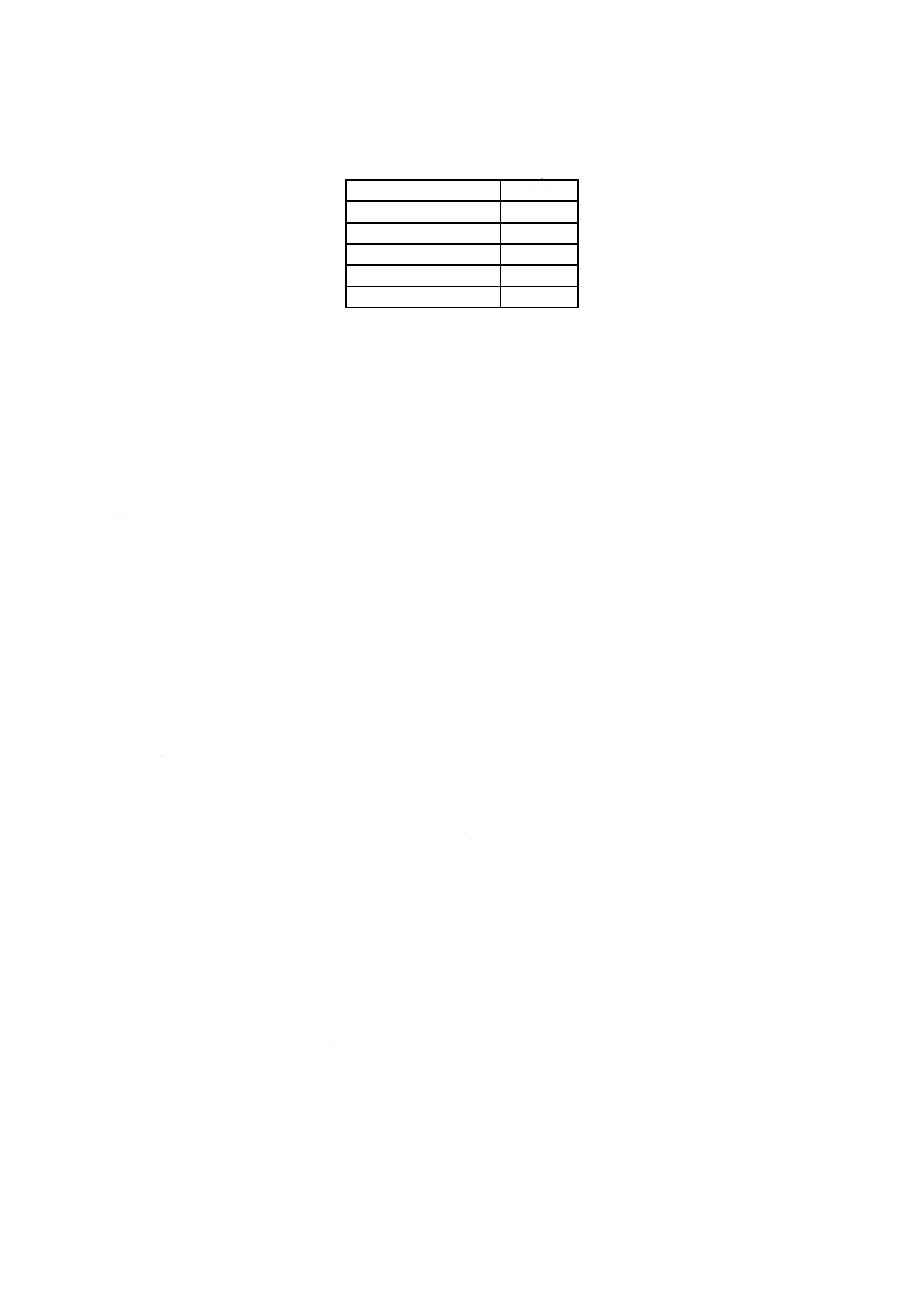

A.2 配合

合成短繊維補強コンクリート又は合成短繊維補強モルタルの配合は,表A.1による。合成短繊維の混入

量は,繊維を除くコンクリート又はモルタルに対して容積率の外割りとして1 %とする。合成短繊維補強

コンクリートの計画空気量の上限値は6.0 %,合成短繊維補強モルタルの計画空気量の上限値は7.5 %とす

る。表A.1で規定していない項目は,合成短繊維が十分に分散するように,試し練りを行って決定する。

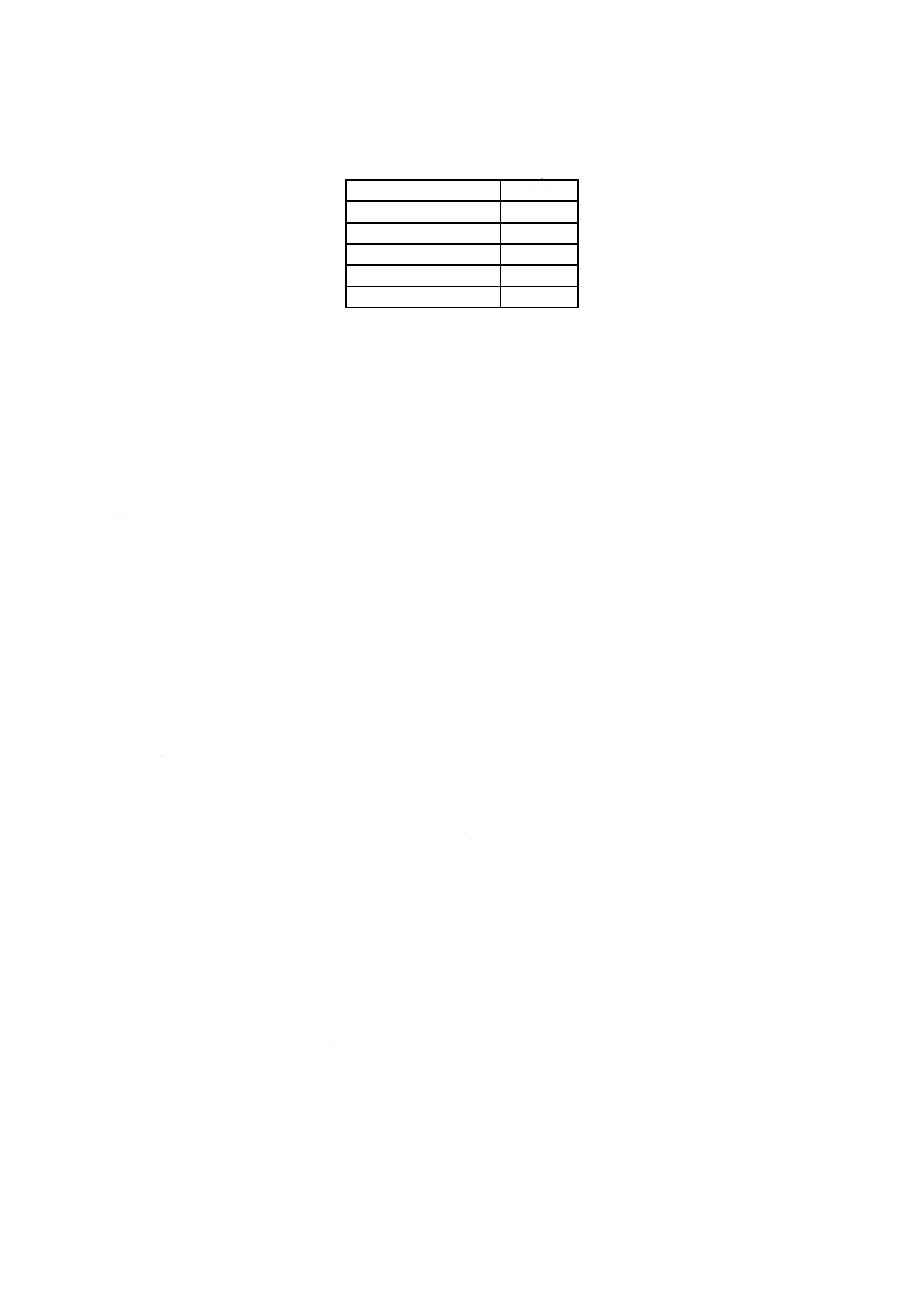

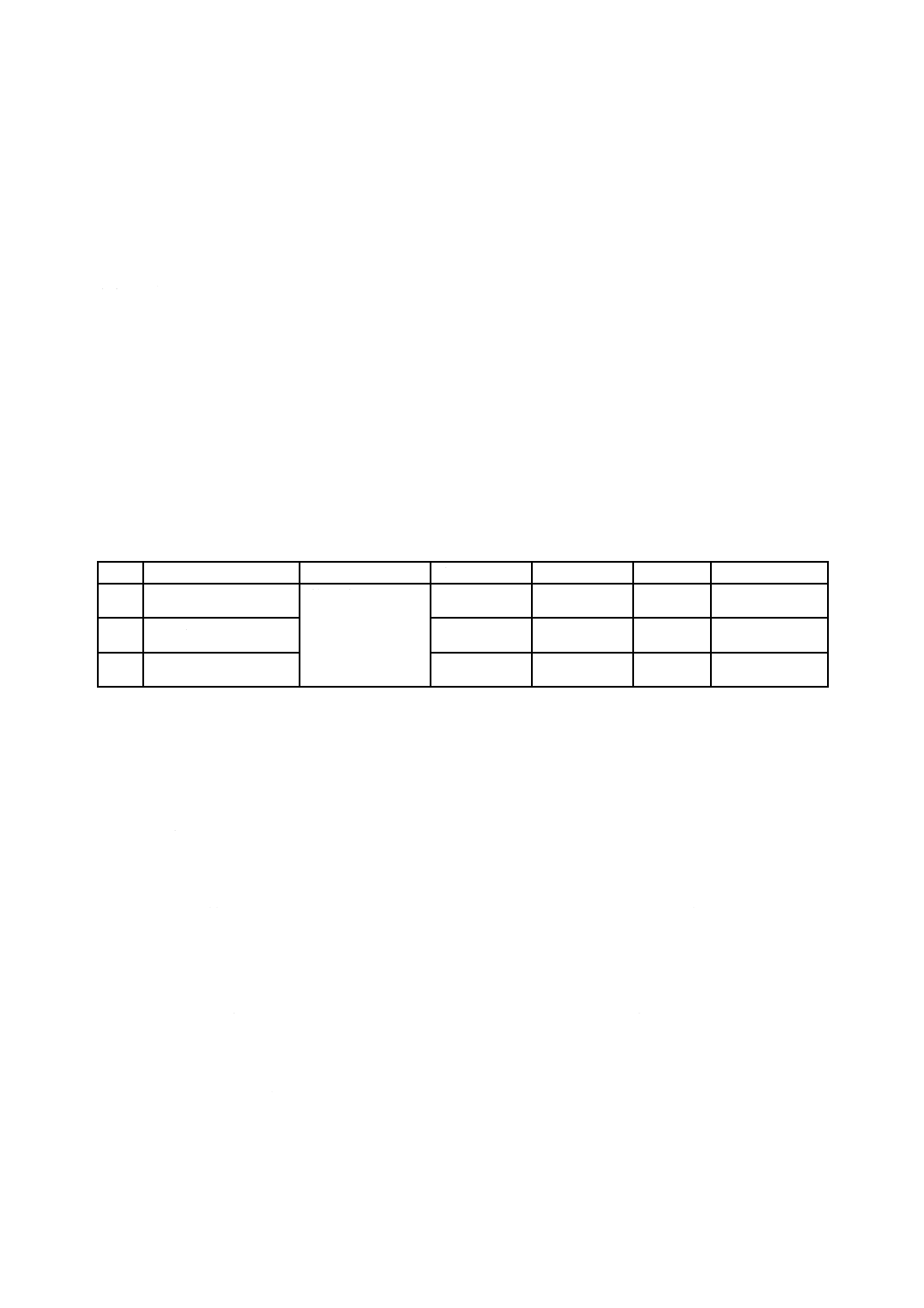

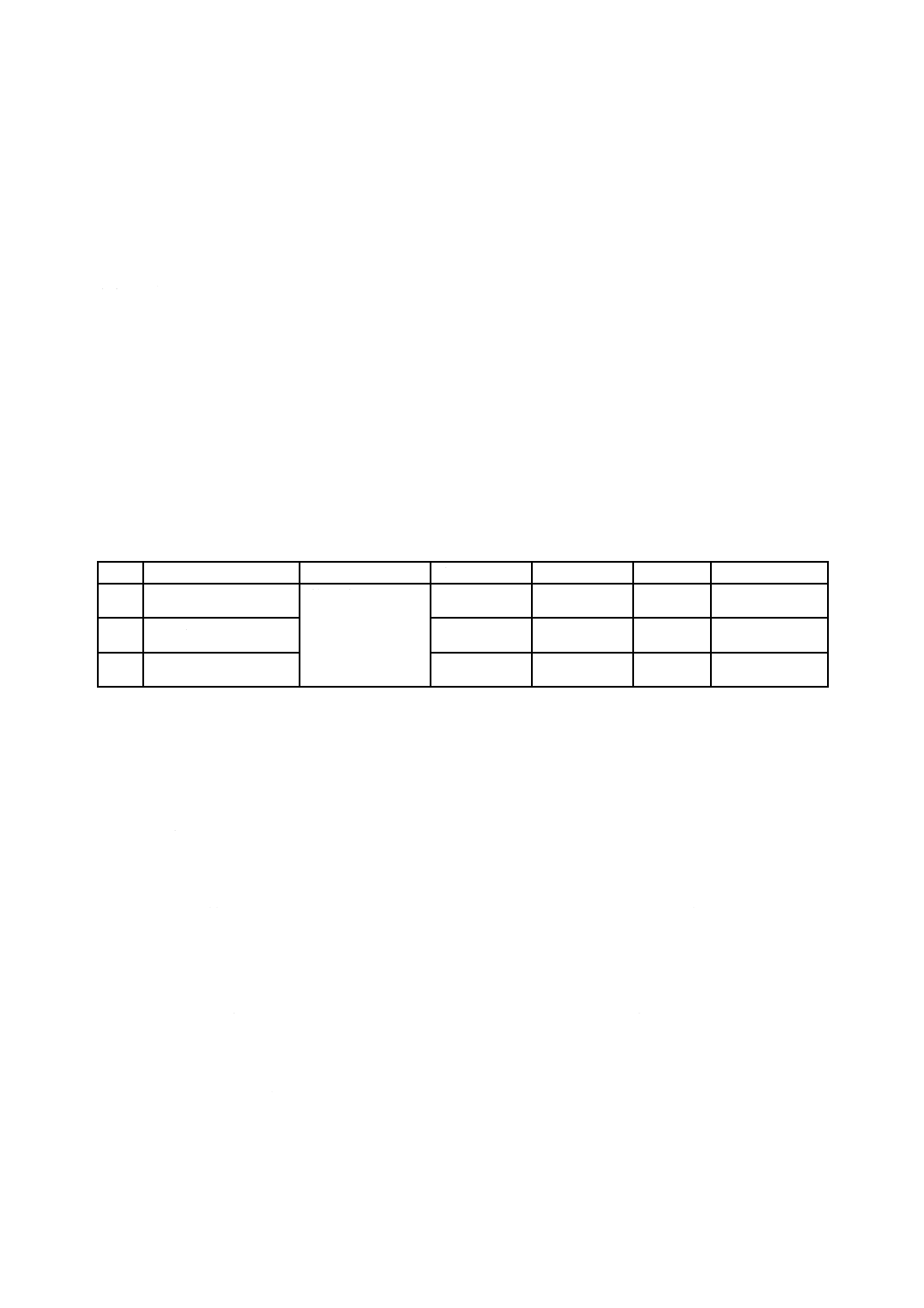

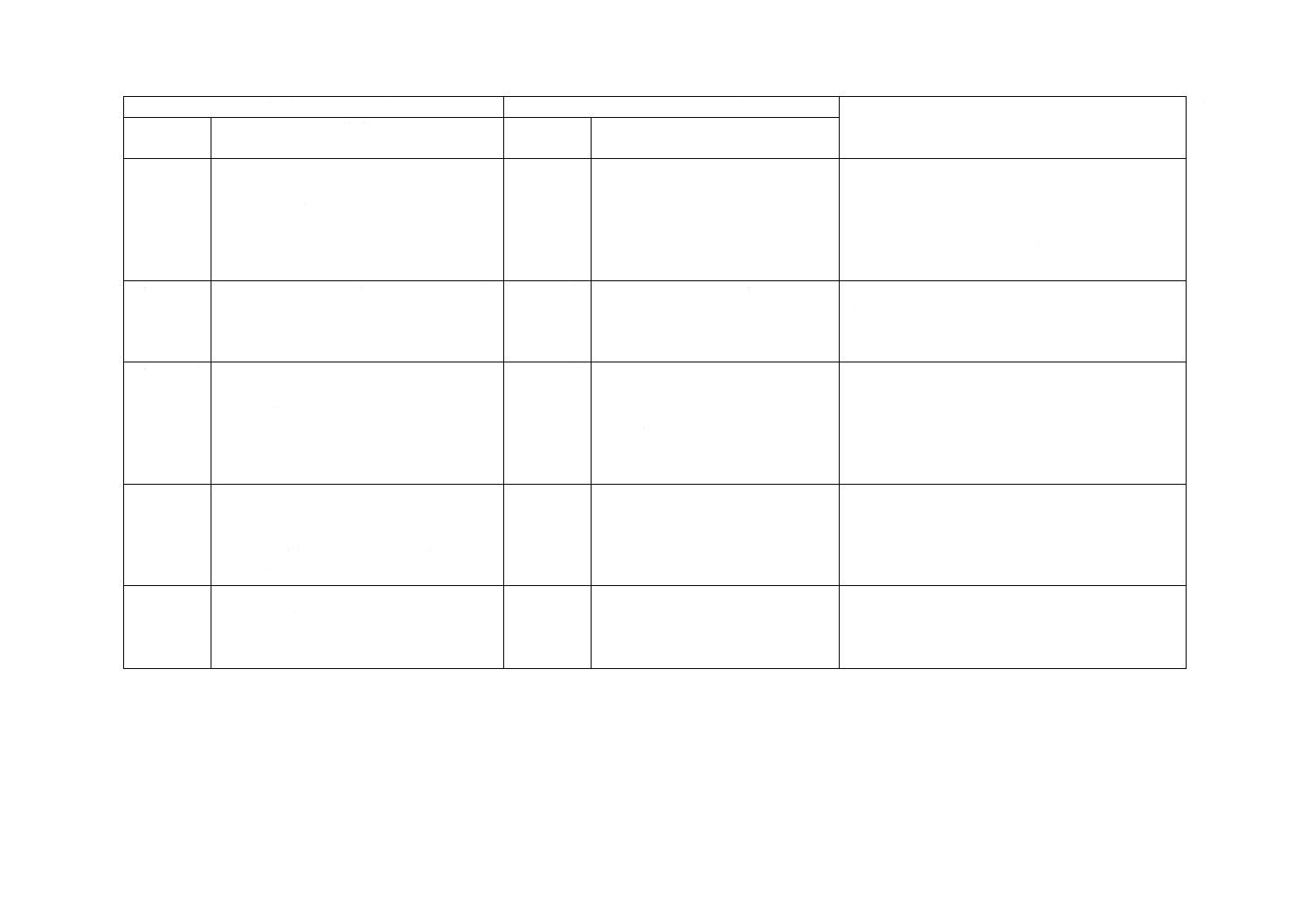

表A.1−合成短繊維補強コンクリート又は合成短繊維補強モルタルの配合

記号

配合

セメント

水セメント比 砂セメント比

細骨材率

骨材の最大寸法

NM1 普通強度モルタル

普通ポルトランド

セメント

又は

早強ポルトランド

セメント

0.50

1.0

−

0.3 mm

HM

高強度モルタル

0.30

0.45

−

0.3 mm

NC

普通強度コンクリート

0.50

−

0.60

20 mm

A.3 供試体

A.3.1 圧縮強度試験用供試体

供試体は,直径の2倍の高さをもつ円柱形とする。供試体の直径は,合成短繊維の呼び長さの3倍以上,

かつ,骨材の最大寸法の4倍以上とし,50 mm,100 mm又は150 mmとする。供試体の形状・寸法の許容

差は,JIS A 1132の4.5(供試体の形状寸法の許容差)による。供試体の数は,3個以上とする。

A.3.2 切欠きはりの曲げ試験用供試体

供試体は,断面が正方形の角柱体とする。供試体の断面の一辺の長さは,合成短繊維の呼び長さの3倍

以上かつ骨材の最大寸法の4倍以上とし,40 mm,100 mm又は150 mmとする。供試体の長さは,断面の

一辺の長さの3.5倍以上とする。供試体の形状・寸法の許容差は,JIS A 1132の5.4(供試体の形状寸法の

許容差)による。供試体の数は,4個以上とする。

A.3.3 打込み

切欠きはりの曲げ試験用供試体は,1層で連続的に詰める。切欠きはりの曲げ試験用供試体においては,

可能な限り軸方向に一方向から流し込む。合成短繊維の配向性が影響を受けるため,突き棒又は内部振動

機を用いてはならない。振動台式振動機を用いる場合,振動機はJIS A 8611による。

A.3.4 型枠の取外し及び養生

型枠の取外し及び養生は,JIS A 1132の箇条7(型枠の取外し及び養生)による。

12

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 フレッシュ性状

A.4.1 コンシステンシー試験

合成短繊維補強コンクリートでは,スランプはJIS A 1101,スランプフローはJIS A 1150による。合成

短繊維補強モルタルでは,フロー値はJIS R 5201の箇条12(フロー試験)による。コンシステンシー試験

は,1バッチの材料について1回行う。

A.4.2 空気量試験

空気量試験は,JIS A 1116,JIS A 1118又はJIS A 1128による。ただし,どの試験方法を適用する場合も,

空気量測定器の容器の容積は,500 mL以上とする。空気量試験は,1バッチの材料について1回行う。空

気量が計画空気量の上限値を上回った場合,そのバッチの試料は破棄し,再度練混ぜを行う。

A.5 硬化後の性状

A.5.1 圧縮強度試験

圧縮強度試験は,JIS A 1108による。ただし,その供試体の直径は,50 mm以上とする。各供試体の圧

縮強度の平均値をもって,評価試験における圧縮強度とする。

A.5.2 切欠きはりの曲げ試験

切欠きはりの曲げ試験は,附属書Bによる。各供試体の等価引張強度の平均値をもって,評価試験にお

ける等価引張強度とする。

A.6 報告

報告には,次の事項を記載する。

a) 使用した合成短繊維の製品名称

b) 合成短繊維の外割りの容積率

c) 合成短繊維補強コンクリート又は合成短繊維補強モルタルの配合

d) 試験機関名

e) 供試体作製日時

f)

供試体製作者

g) 試験日時

h) 養生条件及び試験材齢

i)

コンシステンシー(スランプ又はフロー)

j)

空気量

k) 圧縮強度試験の供試体の個数

l)

圧縮強度

m) 切欠きはりの曲げ試験に用いた試験機の種類

n) 切欠きはりの曲げ試験の載荷速度

o) 切欠きはりの曲げ供試体の個数

p) 切欠きはりの曲げ供試体の寸法

q) 切欠きはりの曲げ供試体のリガメントの高さ及び幅

r) 切欠きはりの曲げ最大荷重

s)

断面の一辺の長さが40 mmの供試体においてはひび割れ肩口開口変位(CMOD)で4.0 mmのときの,

断面の一辺の長さが100 mmの供試体においては荷重点変位(LPD)で7.5 mmのときの,断面の一辺

13

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の長さが150 mmの供試体においてはLPDで11.25 mmのときの切欠きはりの曲げ荷重3)

注3) 目標とする変位と同一点の測定点が得られない場合は,その前後の変位における荷重及び変

位の値によって直線補間した荷重とする。

t)

切欠きはりの曲げ試験の“荷重−ひび割れ肩口開口変位(CMOD)曲線”又は“荷重−荷重点変位(LPD)

曲線”4)

注4) “荷重−ひび割れ肩口開口変位(CMOD)曲線”又は“荷重−荷重点変位(LPD)曲線”を

複数の供試体の曲線の平均値で示す場合は,任意の同一変位に対する各供試体の荷重の平均

値をとる。

u) 破壊エネルギー

v) 等価引張強度

14

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

切欠きはりを用いた合成短繊維補強コンクリート及び

合成短繊維補強モルタルの曲げ試験方法

B.1

一般

この附属書では,切欠きはりを用いた,合成短繊維補強コンクリート及び合成短繊維補強モルタルの曲

げ試験方法を規定する。この附属書によって,“荷重−ひび割れ肩口開口変位(CMOD)曲線”又は“荷重

−荷重点変位(LPD)曲線”を求め,破壊エネルギー及び等価引張強度を算定する。

B.2

試験装置

B.2.1 曲げ試験機

曲げ試験機は,次による。

a) 断面の一辺の長さが40 mmの供試体においては,JIS R 5201の11.2.5(曲げ強さ試験機)に規定する

試験機を用いる。

b) 断面の一辺の長さが100 mm又は150 mmの供試体においては,JIS A 1106の附属書1(中央点載荷法

によるコンクリートの曲げ強度試験方法)に記載された試験機を用いる。

B.2.2 変位測定器

変位測定器は,次による。

a) 断面の一辺の長さが40 mmの供試体においては,1/500 mm又はそれ以上の精度をもつ変位計(クリ

ップゲージ)を用いて,ひび割れ肩口開口変位(CMOD)を計測する。

b) 断面の一辺の長さが100 mm又は150 mmの供試体においては,1/100 mm又はそれ以上の精度をもつ

変位計を用いて,荷重点変位(LPD)を計測する。

B.3

供試体

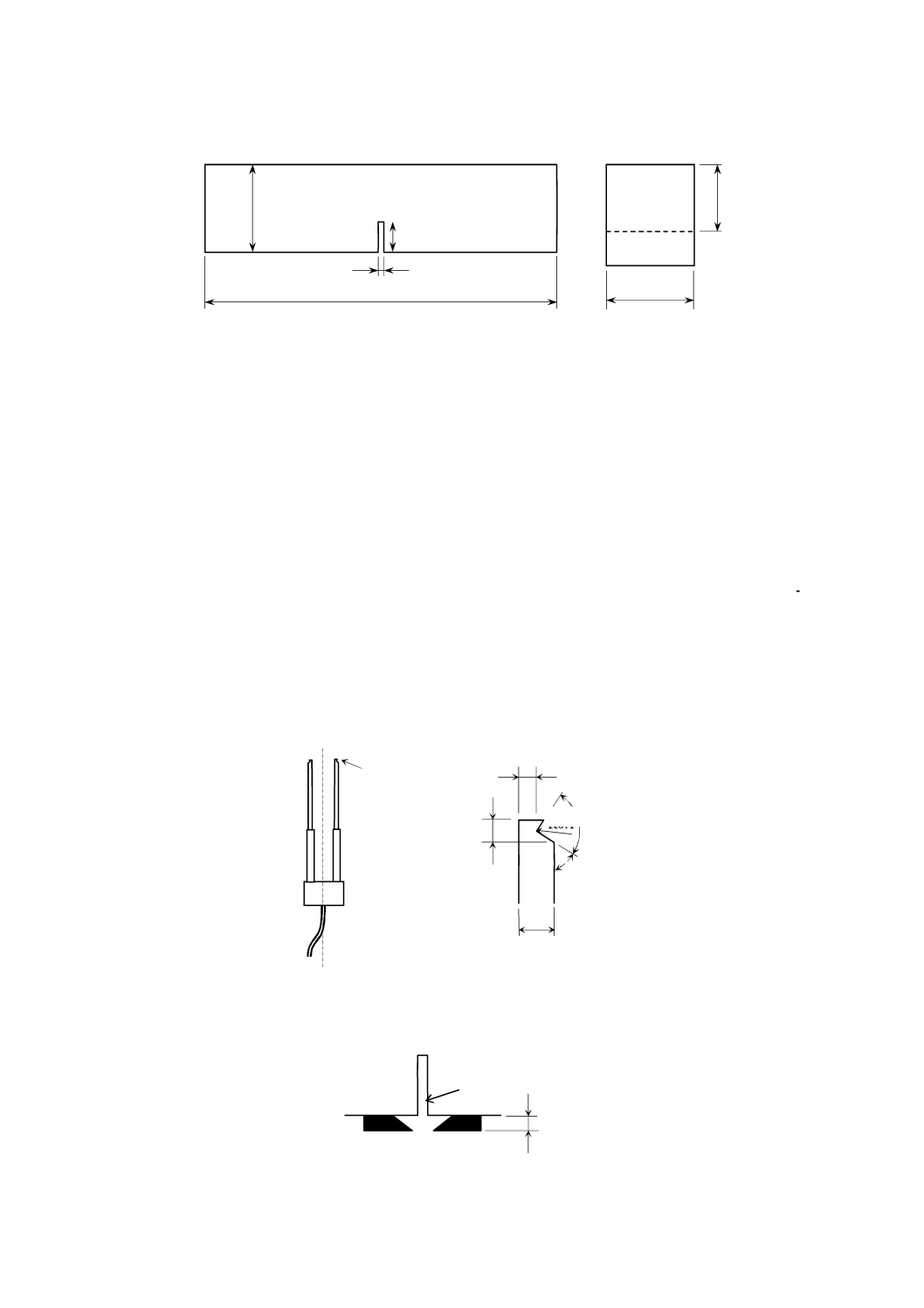

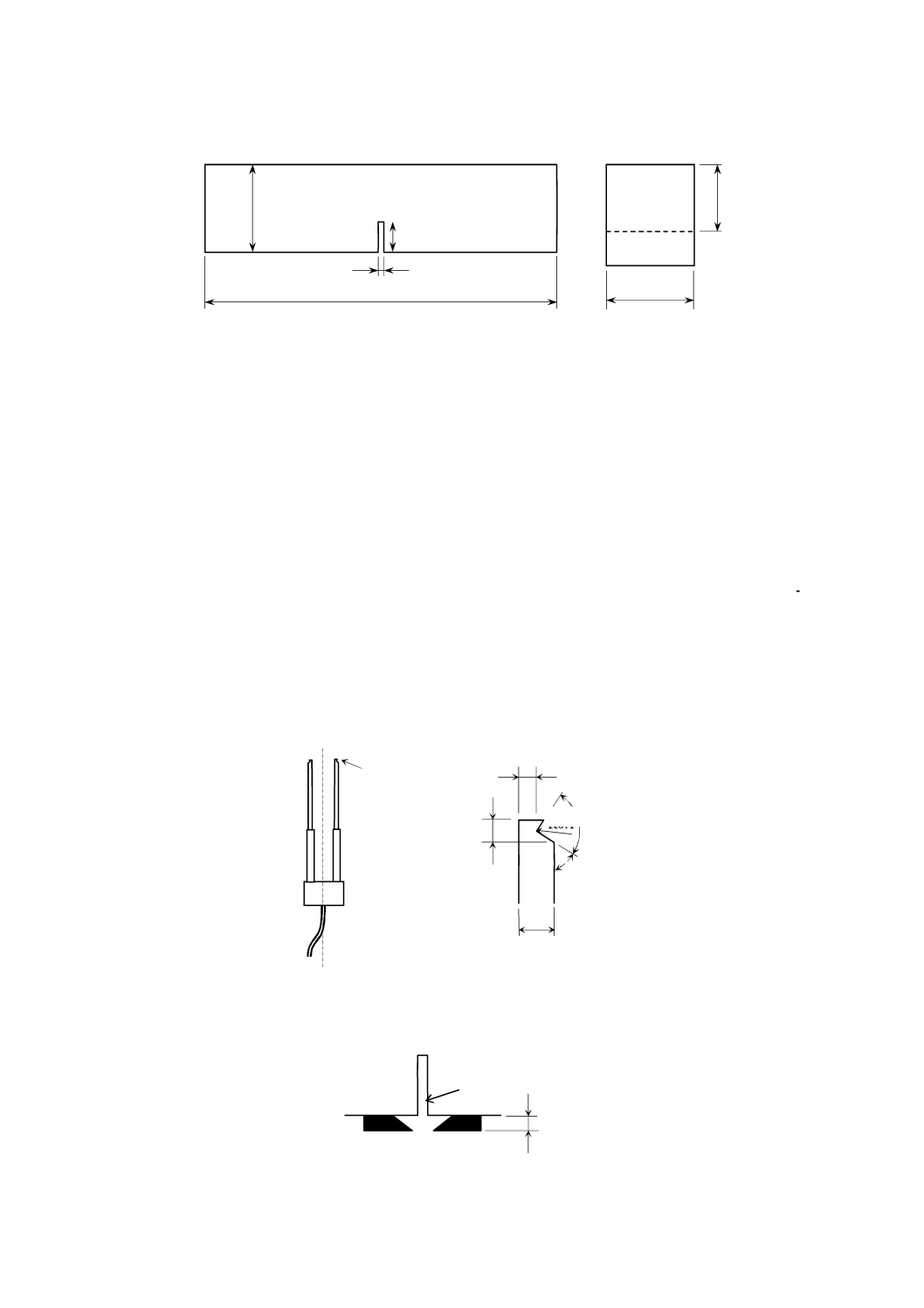

B.3.1 切欠きの加工

切欠きは,供試体の強度が十分に発現した時点で,コンクリートカッターを用いて作製する。切欠きの

幅は5 mm以下,深さは断面の一辺の長さの公称値の0.3倍とする。切欠きは,載荷時に打設面が供試体

の側面となるように打込み側面に入れる。切欠きを加工した供試体を図B.1に示す。

なお,切欠き先端の形状が試験結果に及ぼす影響は小さいので,切欠き先端の形状を特別に加工する必

要はない。切欠き上部の破断面をリガメントと呼び,その幅をb,高さをhとする。

15

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b:リガメントの幅

h:リガメントの高さ

図B.1−供試体

B.4

試験方法

試験方法は,次による。

なお,本文で規定していない項目は,断面の一辺の長さが40 mmの供試体においてはJIS R 5201の11.2.5

(曲げ強さ試験機)に,断面の一辺の長さが100 mm又は150 mmの供試体においてはJIS A 1106の附属

書1による。

a) ひび割れ肩口開口変位の計測 ひび割れ肩口開口変位(CMOD)は,クリップゲージによって計測す

る。クリップゲージの一例を図B.2に示す。クリップゲージを取り付けるナイフエッジの厚さは5 mm

以下とする。ナイフエッジは金属製とし,図B.3に示すように接着剤などを用いて供試体に確実に取

り付ける。

なお,クリップゲージを切欠き部に直接取り付けることができる場合には,必ずしもナイフエッジ

を使用する必要はない。

単位 mm

図B.2−クリップゲージの例

単位 mm

図B.3−ナイフエッジ

≦5.0

切欠き

供試体

先端部

先端部詳細

R0.1 90°

70°

0.5

0.7

1.0

h

b

≧3.5D

≦5.0

0.3D

D

16

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

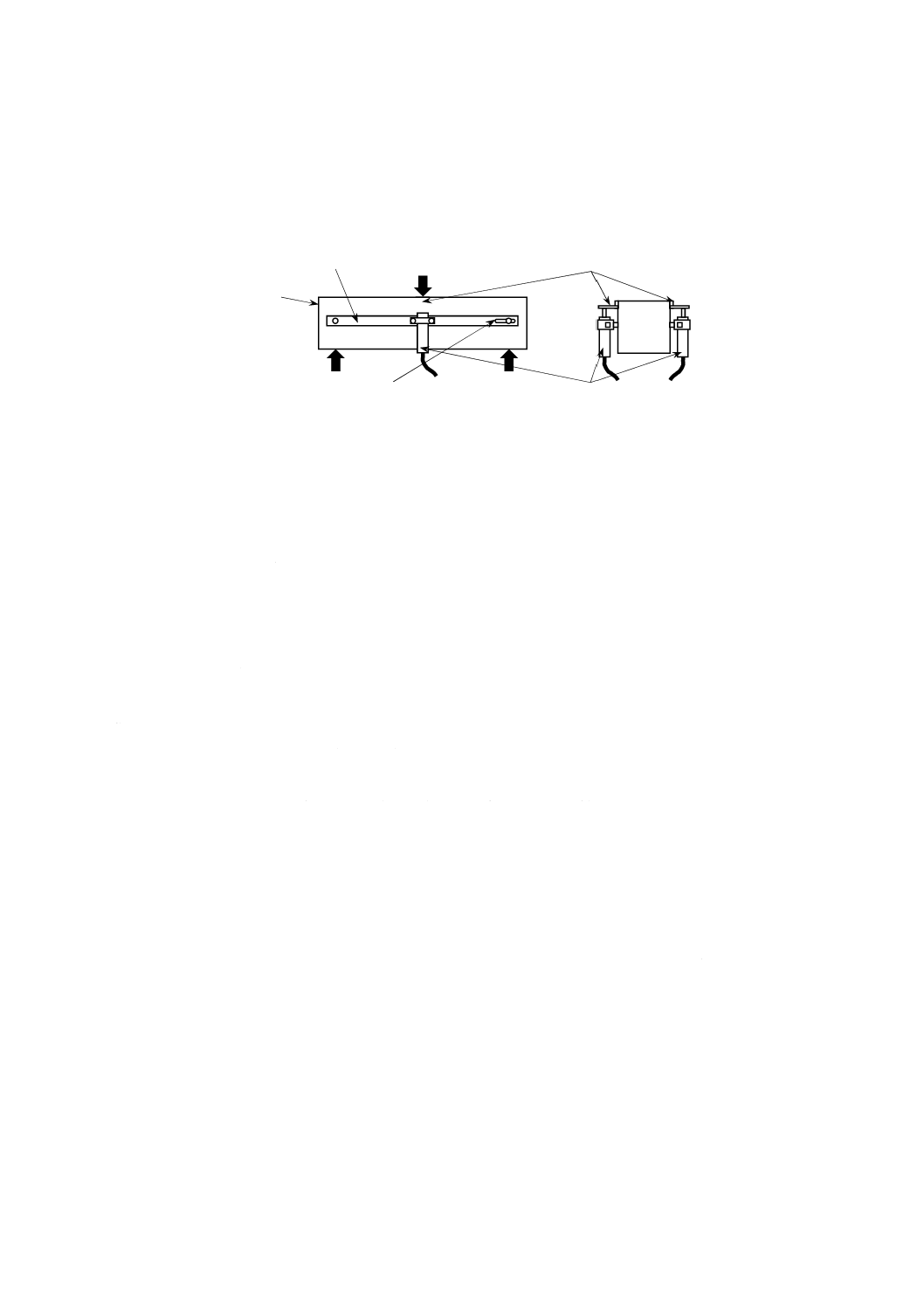

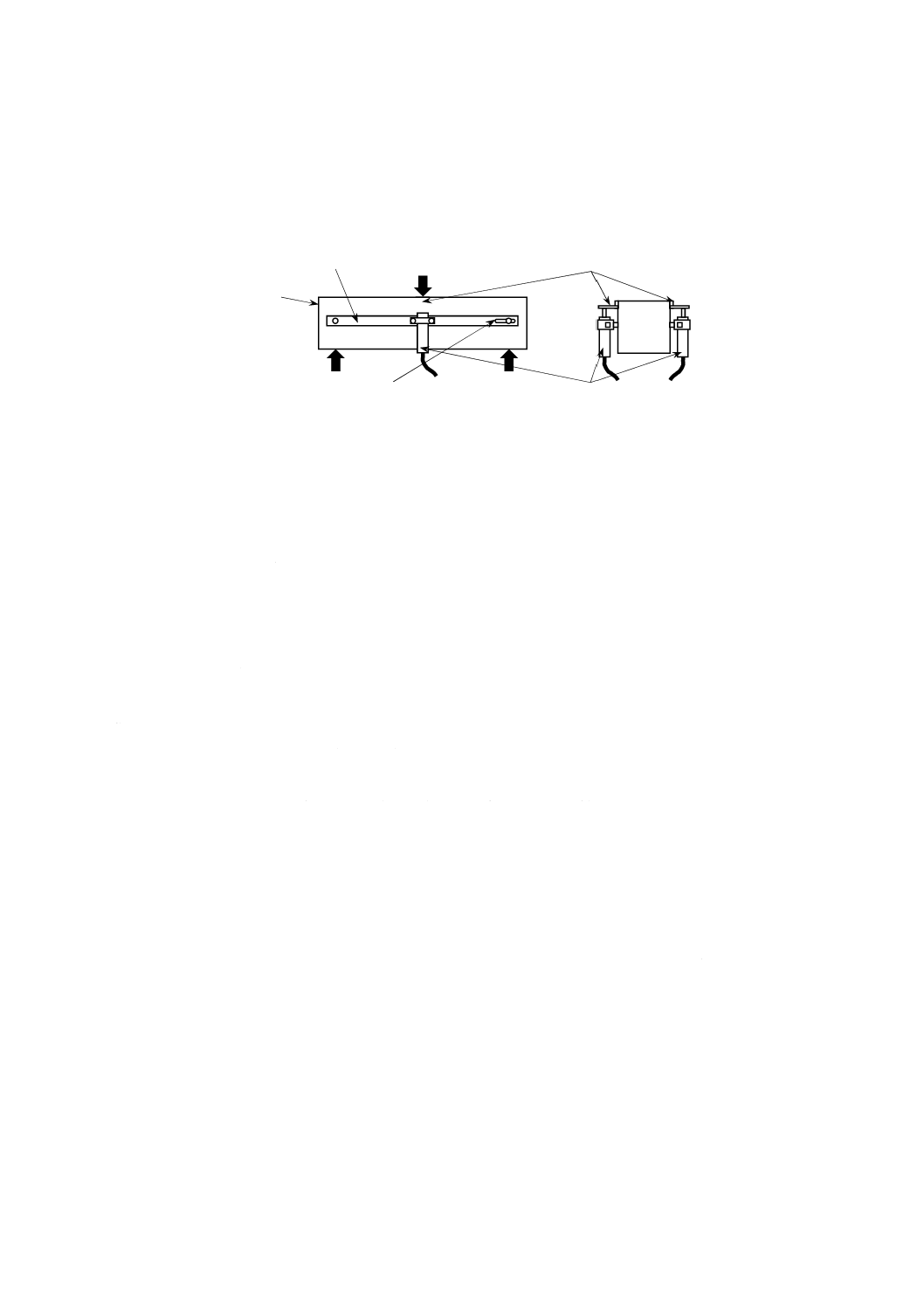

b) 荷重点変位の計測 荷重点変位(LPD)は,図B.4に示す測定装置を用いて計測する。計測には,供

試体の荷重点及び支点の相対変位が測定できるように,変位計を固定できるジグを用いる。計測位置

は,荷重点直下の供試体側面とする。

なお,変位計の取付けが困難な場合には,供試体底部の切欠き肩口部分で計測してもよい。

アルミ棒,鋼棒など

アングル状切片など

ルーズホール加工など

変位計

図B.4−荷重点変位測定装置

c) 試験機 最大荷重点以降も急激に破壊が進行しないように,安定した荷重−変形関係を計測すること

ができる試験機を用いる。

注記 CMOD又はLPDによるクローズドループコントロールが可能な試験機を使用することが望

ましい。しかし,通常の合成短繊維補強コンクリート又は合成短繊維補強モルタルでは,最

大荷重点以降の急激な荷重低下がないため,必ずしもクローズドループコントロールを必要

としない。また,最大荷重点以降も安定した荷重−変形関係を計測できればよいので,クロ

スヘッドの変位を制御する試験機でも試験可能であり,さらに,手動制御の試験機を用いて

最大荷重点以降,適宜,載荷除荷を繰り返すことで不安定破壊を生じないように載荷するこ

とも可能である。

d) 加力及び計測の方法

1) 供試体は,型枠の両側面が上下面となる方向に載荷する。

2) スパンは,断面の一辺の長さの公称値の3倍とする。

3) 供試体には衝撃を与えないよう,静的に荷重を加える。CMOD又はLPDによるクローズドループ

コントロールを行う場合には,制御を開始する予載荷荷重は,最大荷重の20 %以下とする。

4) 載荷速度は,CMOD又はLPDの速度で0.001D〜0.01D/min(ここに,Dは供試体断面の一辺の長さ

の公称値)となるように制御する。

なお,載荷速度は,試験開始から終了までほぼ一定の速度を保つことが望ましいが,ひび割れ発

生後の荷重低下が安定した後は,荷重−変位曲線に大きな影響を与えない範囲で載荷速度を上げ,

試験時間の短縮を図ってもよい。載荷速度を途中で変更した場合は,その変更方法を報告する。

5) 荷重及びCMOD又はLPDの計測は,加力の開始から終了まで連続的に行う。デジタル計測器を用

いる場合の計測間隔は,最大荷重点までに20点以上計測できる間隔とする。

6) 断面の一辺の長さが40 mmの供試体においてはCMODで4 mmまで,断面の一辺の長さが100 mm

の供試体においてはLPDで7.5 mmまで,断面の一辺の長さが150 mmの供試体においてはLPDで

11.25 mmまで計測を行う。途中で供試体が完全な破断に至った場合は,その時点で計測を終了する。

7) リガメントの幅(b)及び高さ(h)を,それぞれ2か所において0.1 mmまで測定し,各々の平均

値を四捨五入によって有効数字4桁に丸める。

供試体

17

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.5

破壊エネルギーの計算

B.5.1 断面の一辺の長さが40 mmの供試体の破壊エネルギーの計算

破壊エネルギーは,式(B.1)によって計算し,四捨五入によって有効数字3桁まで求める。

lig

0.4

CMOD

F,

75

.0

A

W

G

=

································································· (B.1)

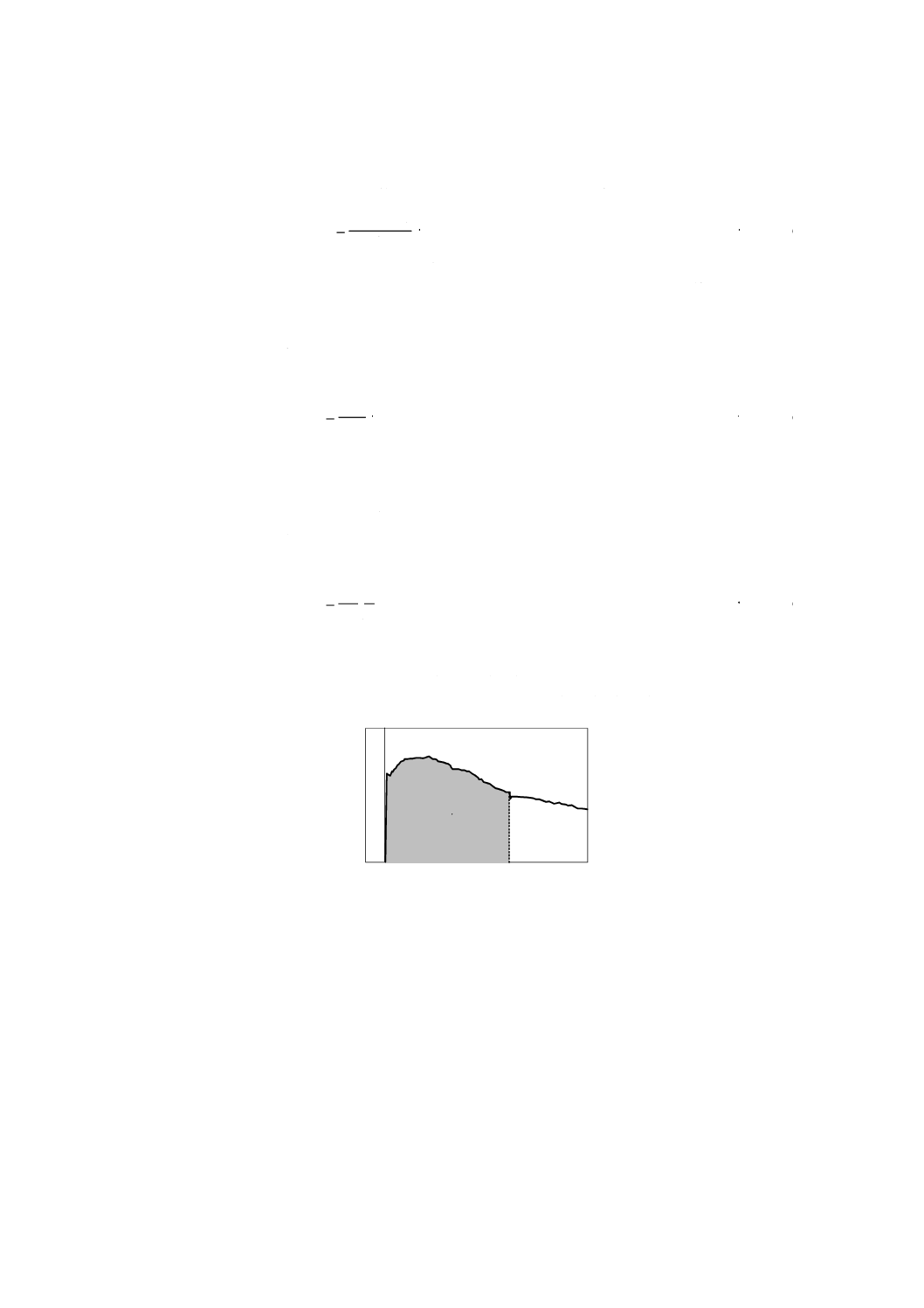

ここに, GF,CMOD: 破壊エネルギー(CMODによる)(N/mm)

W4.0: CMODが4 mmまでの荷重−CMOD曲線下の面積(N・mm)

(図B.5参照)

Alig: リガメントの面積(b×h)(mm2)

B.5.2 断面の一辺の長さが100 mmの供試体の破壊エネルギーの計算

破壊エネルギーは,式(B.2)によって計算し,四捨五入によって有効数字3桁まで求める。

lig

5.7

LPD

F,

A

W

G

=

·········································································· (B.2)

ここに,

GF,LPD: 破壊エネルギー(LPDによる)(N/mm)

W7.5: LPDが7.5 mmまでの荷重−LPD曲線下の面積(N・mm)

(図B.5参照)

Alig: リガメントの面積(b×h)(mm2)

B.5.3 断面の一辺の長さが150 mmの供試体の破壊エネルギーの計算

破壊エネルギーは,式(B.3)によって計算し,四捨五入によって有効数字3桁まで求める。

lig

25

.

11

LPD

F,

A

W

G

=

········································································ (B.3)

ここに,

GF,LPD: 破壊エネルギー(LPDによる)(N/mm)

W11.25: LPDが11.25 mmまでの荷重−LPD曲線下の面積(N・mm)

(図B.5参照)

Alig: リガメントの面積(b×h)(mm2)

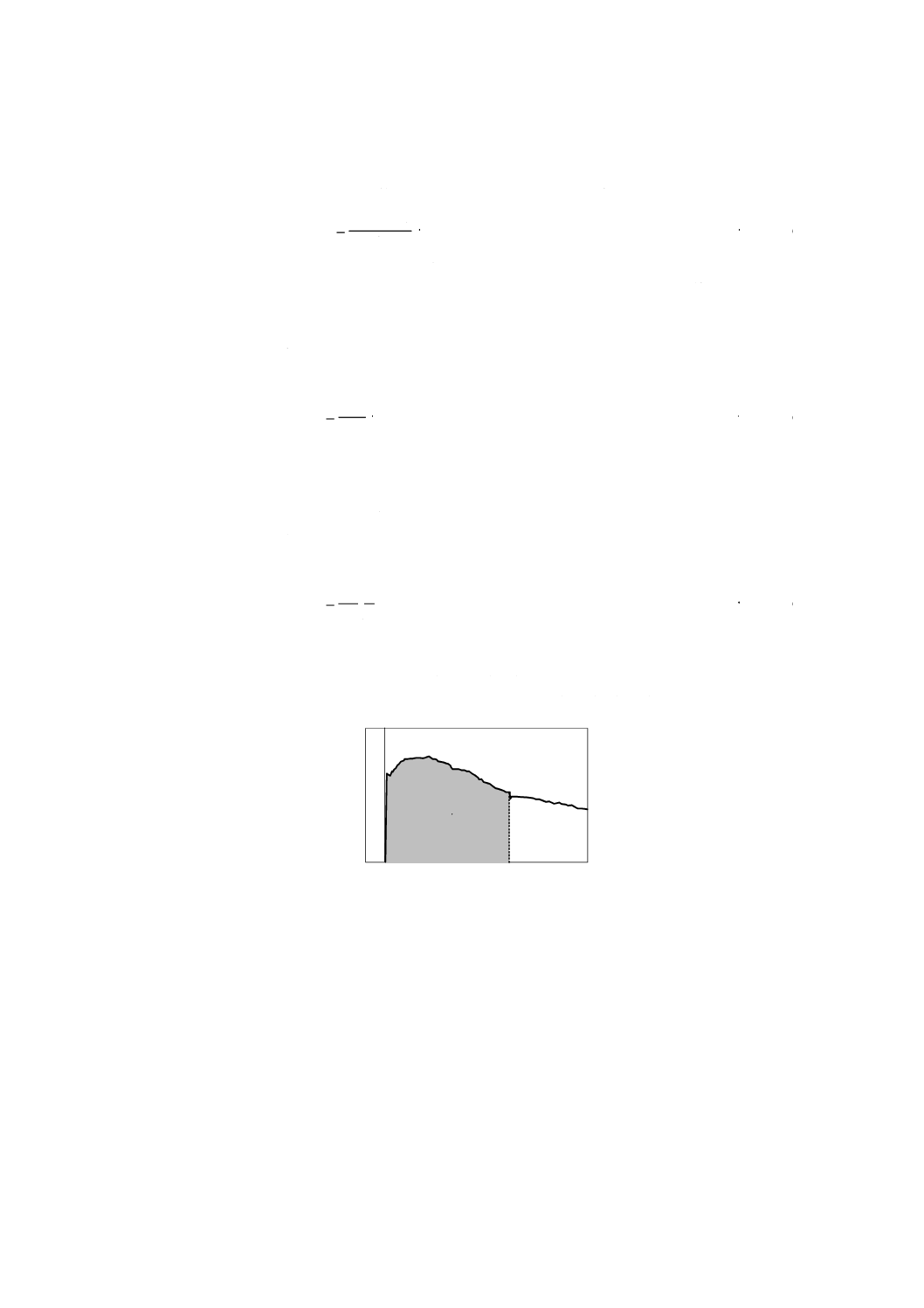

荷

重

W

変位(荷重点変位又は

ひび割れ肩口開口変位)

図B.5−荷重−変位曲線下の面積

18

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.6

等価引張強度の計算

等価引張強度は,式(B.4)によって計算し,四捨五入によって有効数字3桁まで求める。

cr

F

t

w

G

σ=

··············································································· (B.4)

ここに,

tσ: 等価引張強度(N/mm2)

GF: 破壊エネルギー(GF,LPD又はGF,CMOD)(N/mm)

cr

w: 代表点ひび割れ幅(mm)で,

断面の一辺の長さが40 mmの供試体では1.87 mm,

断面の一辺の長さが100 mmの供試体では4.67 mm,

断面の一辺の長さが150 mmの供試体では7.00 mmとする。

19

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

合成短繊維の付着強さ試験方法

C.1 一般

この附属書では,ダンベル形の供試体を用いた合成短繊維の付着強さ試験方法を規定する。

C.2 モルタルの配合

供試体の母材として用いるモルタルの配合は,表C.1による。砂は,JIS R 5201の11.3(標準砂)に規

定するセメント強さ試験で使用する標準砂を用いる。

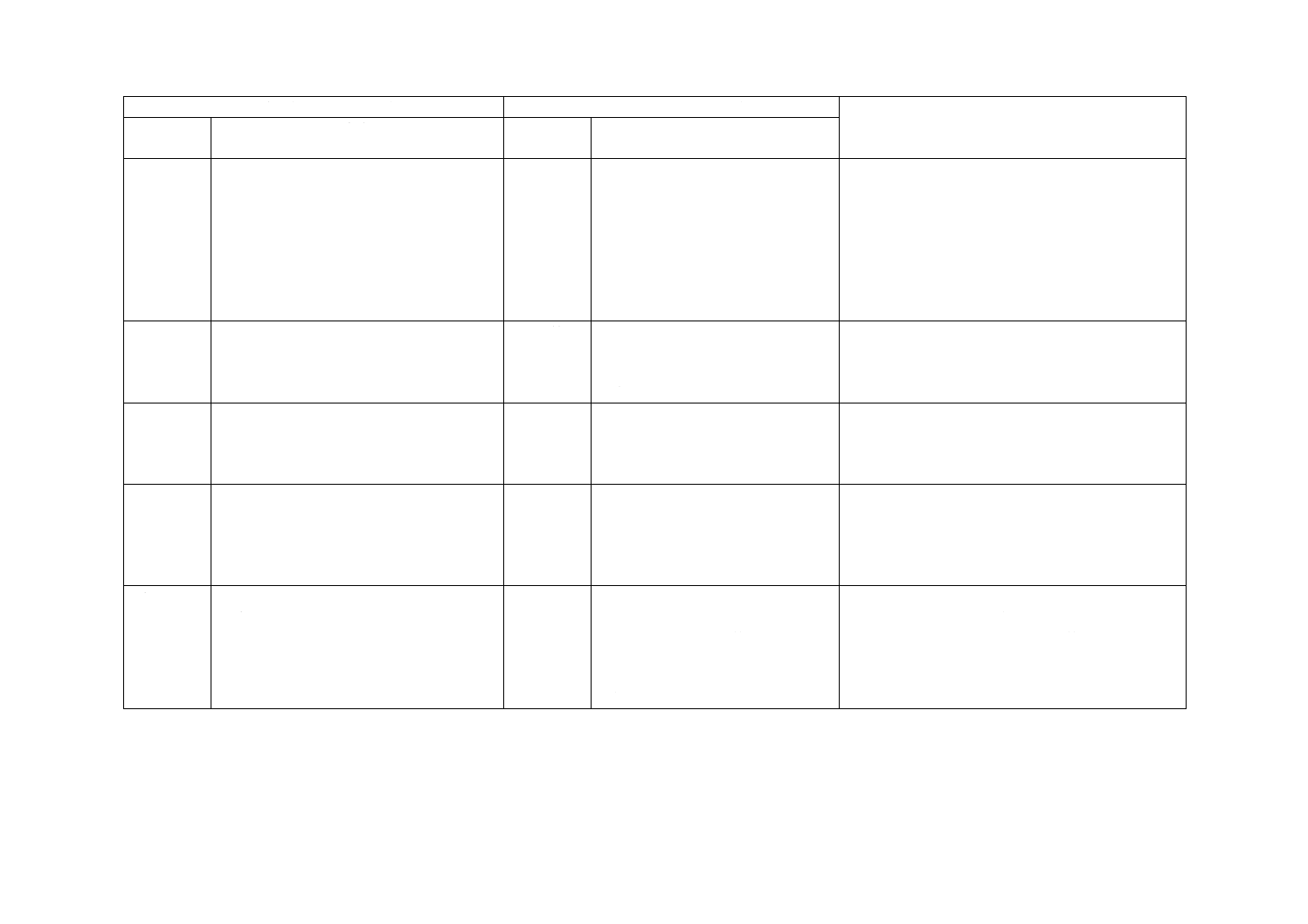

表C.1−モルタルの配合

記号

配合

セメント

水セメント比

砂セメント比

NM2

普通強度モルタル

普通ポルトランドセメント

0.50

2.0

C.3 試験装置

試験装置は,次による。

a) 練混ぜ機 練混ぜ機は,JIS R 5201の9.2.3(機械練り用練混ぜ機)に規定するものを用いる。

b) 引張試験機 引張試験機は,変位制御形の試験機を用いる。また,荷重及び変位量が記録できるもの

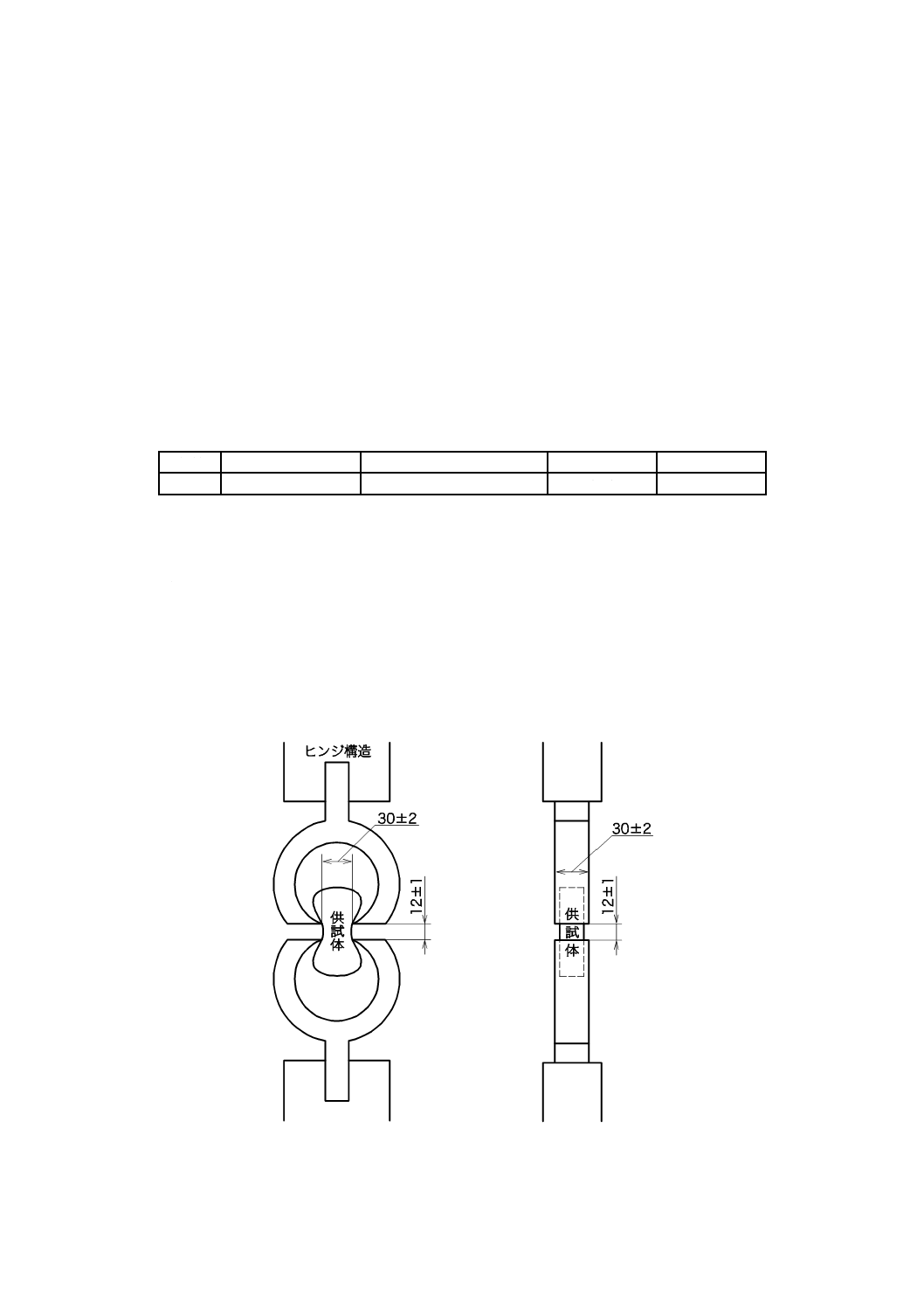

とする。

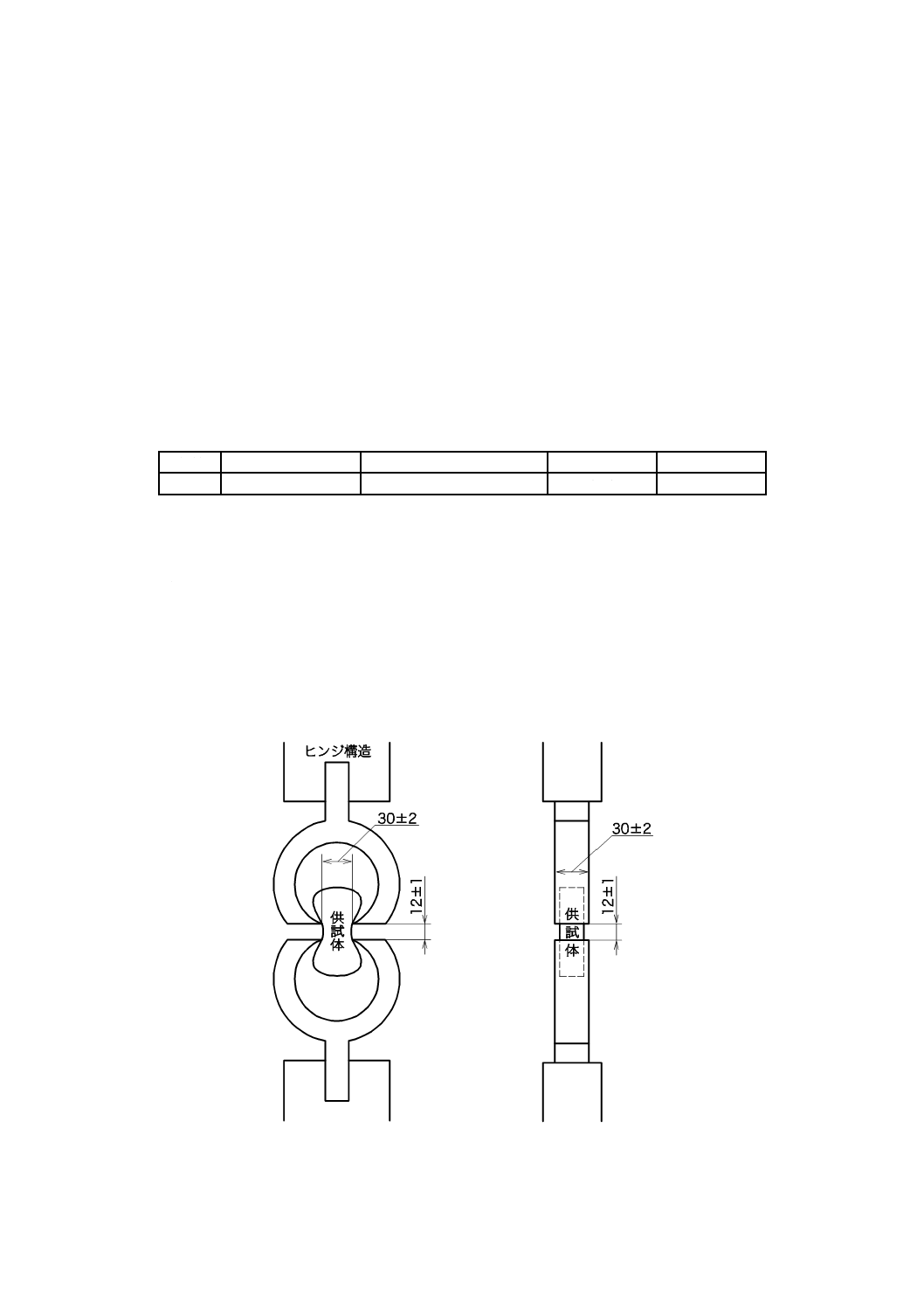

c) つかみ具 つかみ具は,引張り荷重を鉛直に,かつ,偏心することなく作用させることができる図C.1

に示す構造のものを用いる。

単位 mm

図C.1−つかみ具

20

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4 供試体

C.4.1 形状及び数量

供試体は,中央部の最小断面に4本の繊維を配置した仕切り板をもち,両端は,C.3 c)のつかみ具で引っ

張ることができる形状のものとする。供試体の数は,4個以上とする。

C.4.2 供試体作製型枠及び仕切り板

供試体作製型枠及び仕切り板は,次による。

a) 型枠は,所定の供試体の精度が得られるものとし,供試体を作製するときに変形及び漏水のないもの

でなければならない。継目部には,グリスなどを薄く塗り付けてから組み立てる。

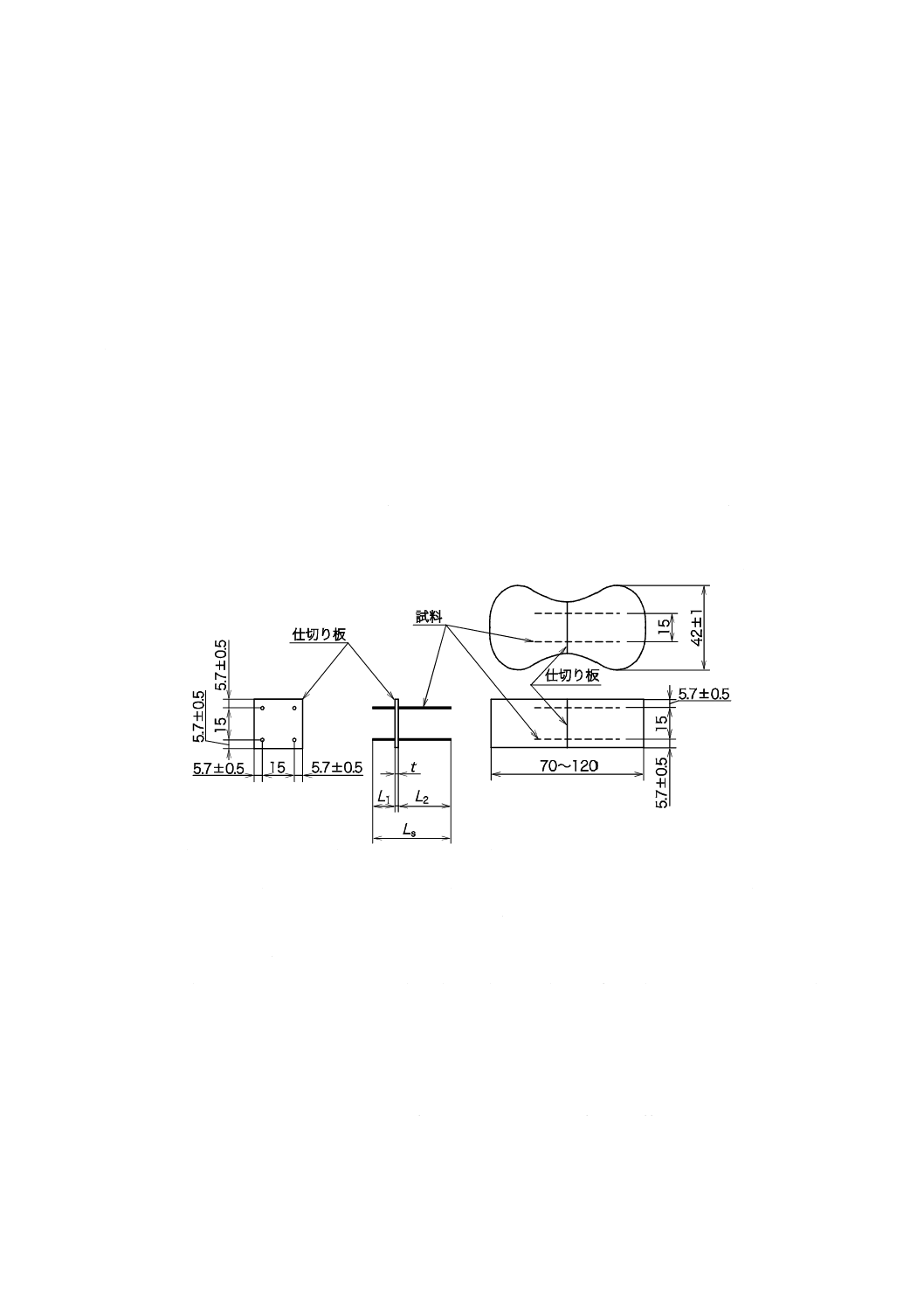

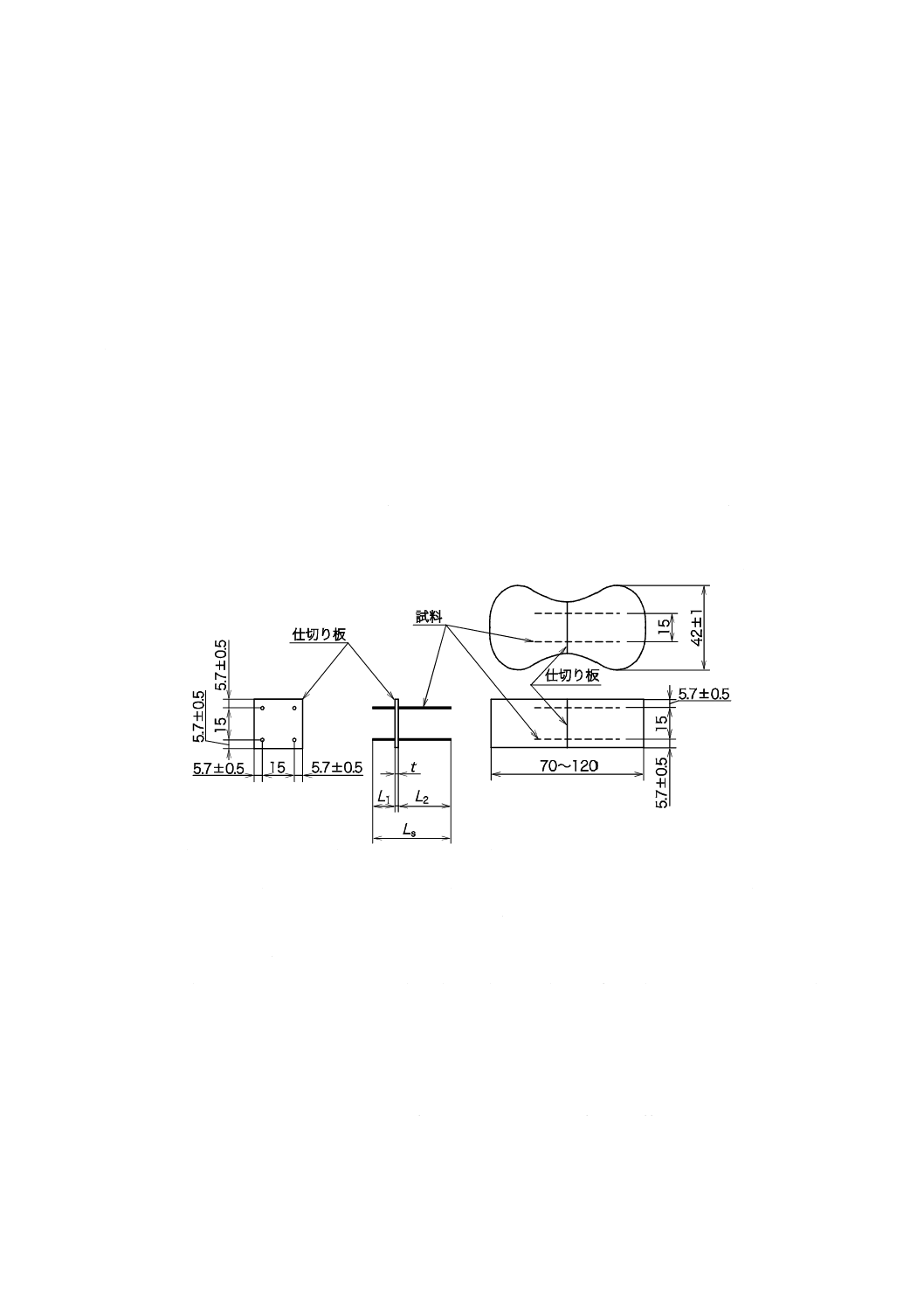

b) 仕切り板は,厚さ0.5 mm程度のプラスチック板を用い,図C.2 a)に示すように試料の断面に応じて配

置用の穴を四つあける。

C.4.3 繊維の配置方法

繊維の配置方法は,次による。

a) 繊維の供試体への埋込み長さ(L1)は,15 mm以上かつ繊維の呼び長さの半分以下とする。一方の定

着長さ(L2)は,埋込み長さ以上とする。

b) 仕切り板に,図C.2 b)に示すように試料を配置して,図C.2 c)のように仕切り板が型枠底面に対し,

鉛直になるように配置する。あらかじめ,型枠に仕切り板を設置する溝を施しておくとよい。

単位 mm

a) 仕切り板

b) 繊維を差し込んだ

仕切り板(側面)

c) 供試体への繊維及び仕切り板の設置状況

L1:埋込み長さ

t:仕切り板の厚さ

L2:定着長さ

Ls:繊維長さ

図C.2−供試体

C.4.4 モルタルの練混ぜ方法

モルタルの練混ぜは,JIS R 5201の9.2.3(機械練り用練混ぜ機)で規定した練混ぜ機を使用し,機械練

りによって行う。

C.4.5 成形

成形は,次による。

a) 練り混ぜたモルタルは,中央部の仕切り板で二分された型枠の,定着長さを確保した側から打ち込む。

高さ方向2層に分けて打ち込み,各層を適切な器具(φ9 mm程度の突き棒など)を用いて締め固め

る。このとき,配置した試料が定位置からずれないよう注意する。

21

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) a)が終了した後,配置した試料の埋込み長さを確認する。埋込み長さが目標値よりずれていれば修正

する。

c) 埋込み長さを確保した側を,同様に打ち込む。

d) 型枠の取外し及び養生は,JIS A 1132の箇条7(型枠の取外し及び養生)の規定による。

なお,試料とモルタルとの付着が損なわれるおそれがあるため,脱型時又は養生中に,供試体へ外

力などが作用しないよう十分注意する。

C.5 試験方法

付着強さ試験方法は,次による。

a) 引張試験機につかみ具を取り付けた後,図C.1のように供試体を設置する。

b) 載荷速度は,試験機クロスヘッドの速度について毎分0.5 mmとする。

c) 荷重及び仕切り板を挟む供試体間の隙間の変化を短繊維の変位量として測定する。荷重及び変位量は,

試験機に記録される荷重及び試験機クロスヘッドの変位量を用いる。

C.6 付着強さの計算

荷重と変位量との関係から最大荷重を求め,式(C.1)によって付着強さを計算し,四捨五入によって有効

数字3桁まで求める。

4/)

π(

4/

2

f

max

b

d

P

σ =

······································································ (C.1)

ここに,

σb: 付着強さ(N/mm2)

Pmax: 最大荷重(N)

df: 合成短繊維径(mm)

C.7 報告

報告には,次の事項を記載する。

a) 使用した合成短繊維の製品名称

b) モルタルの配合

c) 試験機関名

d) 供試体作製日時

e) 試験日時

f)

養生条件及び試験材齢

g) 供試体の個数

h) 最大荷重

i)

埋込み長さ及び定着長さ

j)

付着強さ

22

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

技術上重要な改正に関する新旧対照表

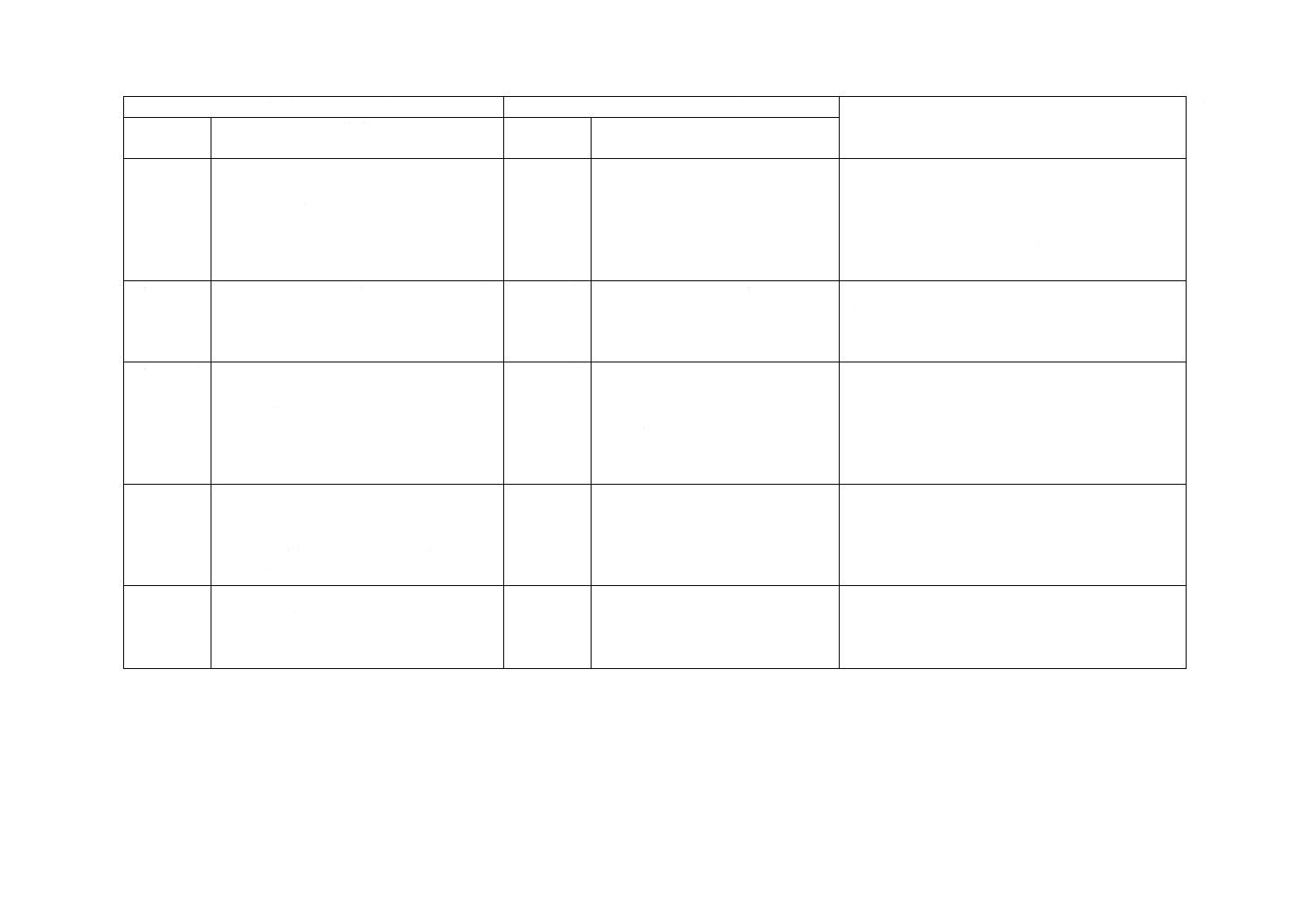

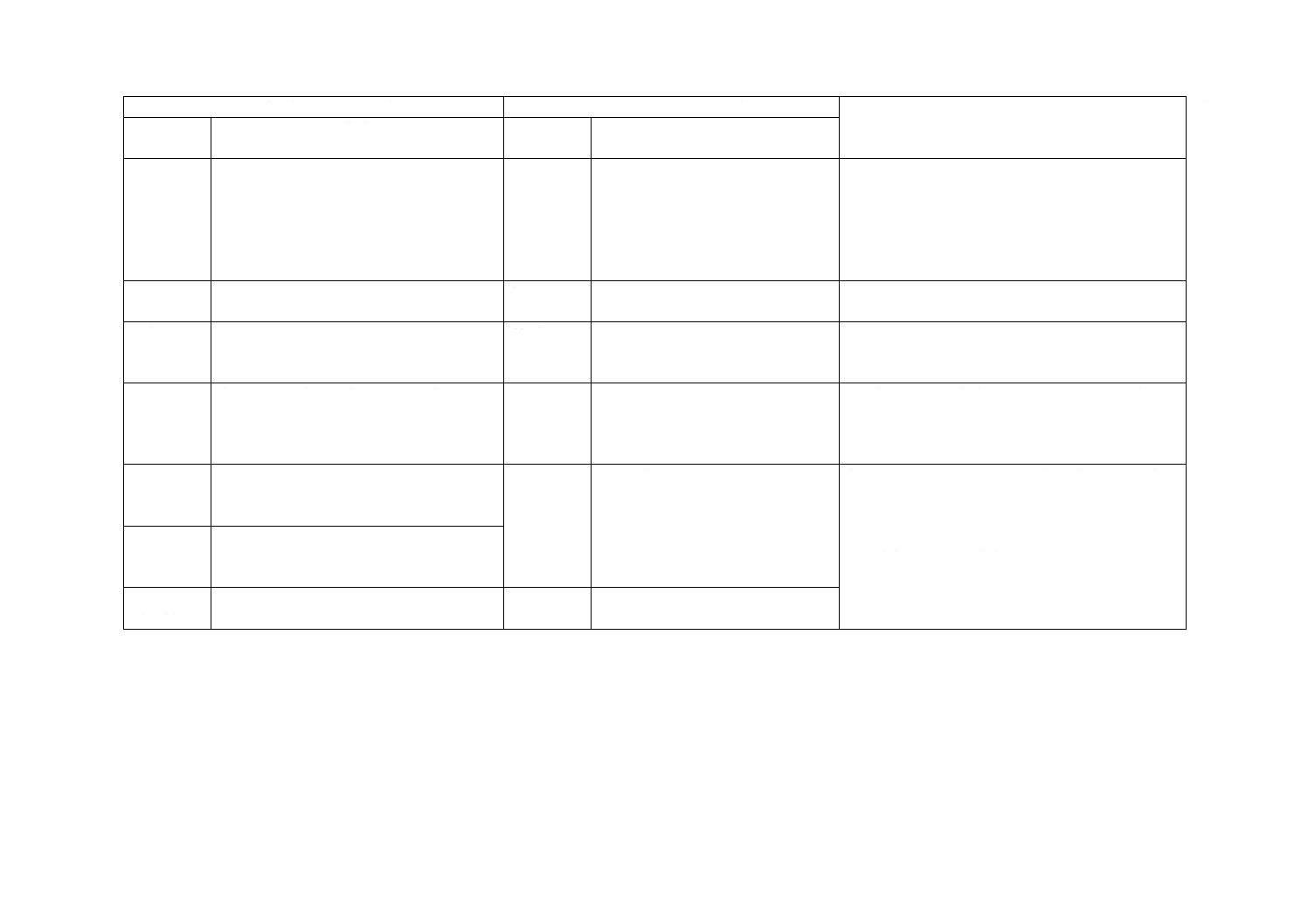

現行規格(JIS A 6208:2018)

旧規格(JIS A 6208:2015)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

1 適用範囲 コンクリート及びモルタルに混入する,呼び

長さ80 mm以下の合成繊維の短繊維につい

て規定。

1 適用範囲 主にコンクリート片の剝落防止,コン

クリートのひび割れ抑制,補修,補強,

及び火災時の爆裂防止の目的で,モル

タル,コンクリートなどセメント系複

合材料に用いるポリプロピレンを主

体とした短繊維について規定。

コンクリート及びモルタルに混入する合成繊維の短

繊維は,旧規格で規定していたポリプロピレン短繊維

の他の種類も使用されていることから,合成短繊維の

適用範囲を拡大した。

旧規格では,用途を例示していたが,適用範囲を拡大

したことに伴い,具体的な例示を削除した。

国内で使用されている合成短繊維は,50 mm以下のも

のがほとんどであるが,国外での使用実績も考慮し,

短繊維の適用上限の長さを呼び長さ80 mmと明示し

た。

2 引用規格 JIS A 1101などのコンクリートの試験方法,

JIS L 1017などの化学繊維試験方法,JIS K

8574などの試薬に関する規格を追加。

2 引用規格 JIS A 0203,JIS A 1193,JIS L 1013,

JIS L 1015,JIS R 5201及びJIS R

5210を引用規格として記載。

適用範囲をポリプロピレン短繊維の他の合成短繊維

にも拡大したことに伴い,規定項目の追加・変更を行

ったため,これに関連する引用規格を追加した。

3 用語及び

定義

合成繊維,短繊維,正量,標準状態における

質量,呼び径,呼び長さ,連糸,集束,複合

材料,等価引張強度の10の用語を追加して

定義。

一方,ポリプロピレン,繊維長,平均繊維長,

呼び繊度,呼び繊維長,フィラメント,モノ

フィラメント,マルチフィラメント,付着性,

曲げタフネスの10の用語を削除。

3 用語及び

定義

ポリプロピレン,繊度,繊維長,正量

繊度,平均繊維長,呼び繊度,呼び繊

維長など14の用語を定義。

ポリプロピレン短繊維のほかにも適用範囲を拡大し

たことに伴い,合成繊維に関する用語及び定義を追加

した。また,用語の定義をこの規格の範囲においてよ

り正確に示すために,短繊維,正量,標準状態の質量,

集束,複合材料の用語及び定義を追加した。

以上の改正に関連して,ポリプロピレンだけに関連す

るフィラメント,モノフィラメント,マルチフィラメ

ントなどの用語を削除した。

6

A

6

2

0

8

:

2

0

1

8

23

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

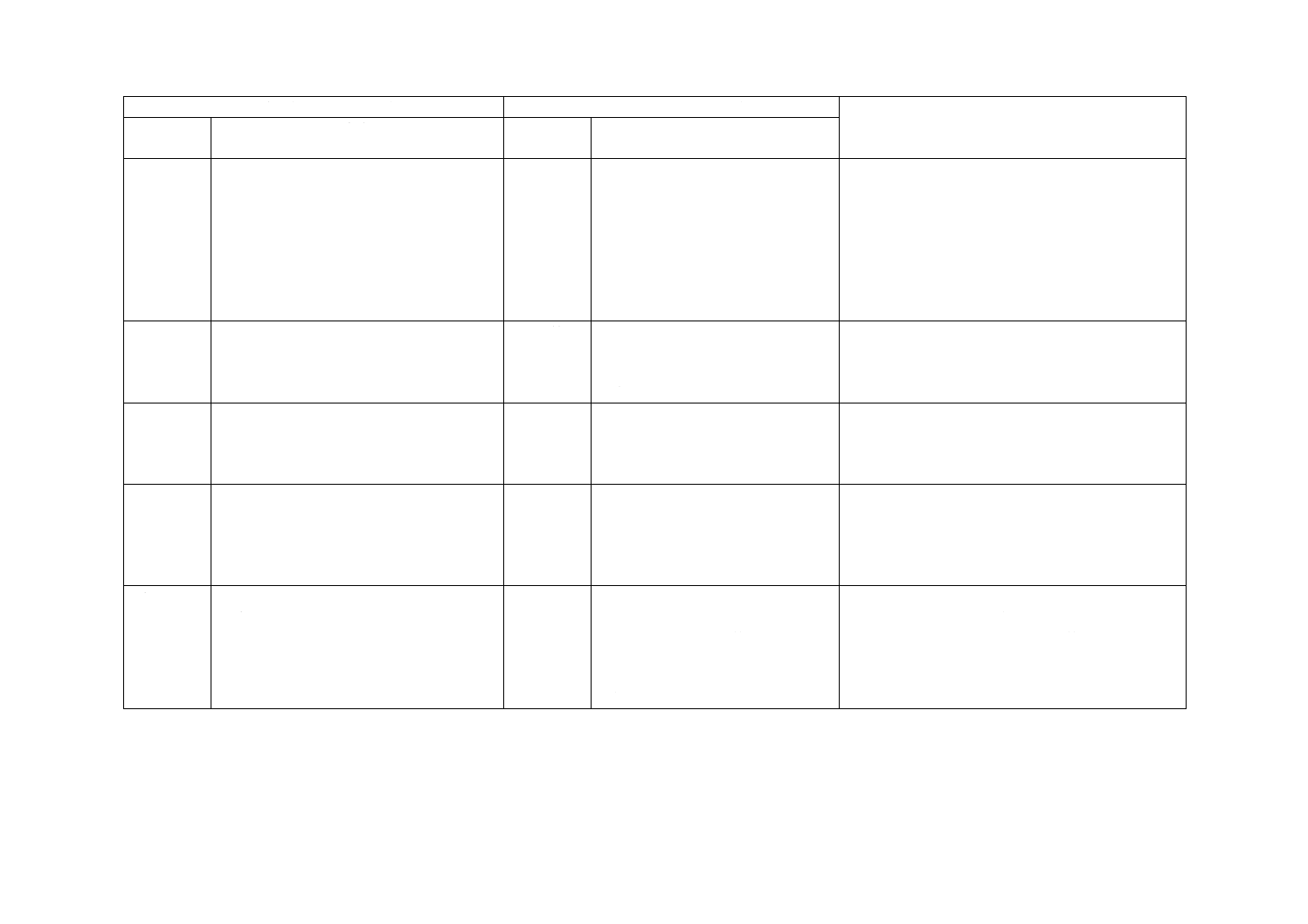

現行規格(JIS A 6208:2018)

旧規格(JIS A 6208:2015)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4 合成短繊

維の種類及

び記号

合成短繊維の種類を,短繊維の素材によっ

て,アラミド,ナイロン,ビニロン,ポリエ

チレン及びポリプロピレンと区分し,記号を

規定(表1)。

4 種類及び

区分

合成短繊維はポリプロピレンだけで,

ポリプロピレン繊維の種類を,繊維構

造,呼び繊度及び呼び繊維長によって

区分。

旧規格では,ポリプロピレンだけが適用範囲であった

が,アラミド,ナイロン,ビニロン,ポリエチレンを

追加し,5種類とした。

使用者利便を考慮して,繊維の太さによる区分は繊度

(dtex)から呼び径(mm)による区分に変更した。

繊維の長さによる区分は,コンクリートの最大粗骨材

径の区分を考慮して20 mmを境界に変更し,複合材

料の試験方法の変更に基づいて,50 mmを超え80 mm

以下の区分を追加した。

新たに,繊維の形状についての区分を設け,繊維構造

による区分を削除した。

5 合成短繊

維の区分及

び記号

合成短繊維を呼び径,呼び長さ及び形状によ

って区分。

繊維の径による区分を呼び径0.3 mmを境界

とし(表2),繊維の長さによる区分を20 mm

及び50 mmを境界とし,最大繊維長を80 mm

とした(表3)。また,合成短繊維の形状につ

いて,繊維方向の形状,断面の形状及び集束

の有無の3区分を設けた(表4)。

6 品質の区

分及び材料

特性

合成短繊維が適合しなければならない品質

を,繊維径の許容差,繊維長の許容差,引張

強度,引張弾性率及び複合材の性能で規定

(表5)。また,付着水分率,密度,融解温度

及び耐アルカリ性(強度保持率)を結果を報

告する材料特性として規定(表6)。

なお,合成短繊維の形状及び用途によって,

適用しなくてよい品質項目を規定。

5 繊度及び

繊維長の許

容差

ポリプロピレン短繊維の呼び繊度に

対する正量繊度の許容差,及び呼び繊

維長に対する平均繊維長の許容差を

設定。

箇条6で品質項目として,繊維径及び繊維長さの許容

差を設けたため,旧規格の箇条5の許容差を変更して

箇条6に統合した。

6 品質

ポリプロピレン短繊維が適合しなけ

ればならない品質を,引張強度,付着

性,耐アルカリ性(荷重保持率)及び

耐熱性(荷重保持率)で規定。

適用範囲の拡大並びに合成短繊維及び複合材料の試

験方法の変更に伴い,規定項目を追加・変更した。

使用者の利便性及び粗悪品の排除を考慮して,合成短

繊維の繊維径の許容差,繊維長の許容差,引張強度及

び引張弾性率の品質を各々四つに区分した。

適用範囲とした合成短繊維の種類及び用途が多岐に

わたるため,付着水分率,密度,融解温度,耐アルカ

リ性(強度保持率)は適合しなければならない品質を

設けず,試験結果を報告することとした。

なお,用途に応じて,品質への適合が不要である場合

は,これを適用しなくてもよいことを明示した。

−

(削除)

7 試験

7.1 試料

品質項目によって,ポリプロピレン短

繊維を試料とするか,又は繊度と繊維

構造などが同じで試験に必要な長さ

をもつポリプロピレン短繊維を試料

とするかを規定。

適用する合成短繊維の種類を拡大したため,ポリプロ

ピレン短繊維に限定せず,各試験方法の中で試料につ

いて規定したため,旧規格の7.1は削除した。

6

A

6

2

0

8

:

2

0

1

8

24

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6208:2018)

旧規格(JIS A 6208:2015)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7 試験方法

7.1 合成短

繊維径の測

定及び許容

差の算出

呼び径による区分に応じて方法をa)〜c)から

選択し,合成短繊維の正量繊度を測定し,合

成短繊維径を算出することを規定。

さらに,合成短繊維径の平均値及び呼び径か

ら合成短繊維径の許容差を算出することを

規定。

7.2 繊度

繊維構造に応じて繊度の測定方法を

JIS L 1013又はJIS L 1015から選択す

ることを規定。

適用する合成短繊維の種類を拡大したため,試験方法

の適用対象を明確にした。

集束繊維など,JIS L 1013及びJIS L 1015で測定でき

ない繊維の測定方法としてJIS L 1017を追加した。ま

た,合成短繊維の太さを円換算の直径で示すことと

し,許容差の算出方法を明記した。

7.2 合成短

繊維長の測

定及び許容

差の算出

合成短繊維長をJIS L 1015の8.4によって測

定することを規定。さらに,合成短繊維長の

平均値及び呼び長さから合成短繊維長の許

容差を算出することを規定。

7.3 繊維長

繊維長の測定は,JIS L 1015によるこ

とを規定。

合成短繊維長の許容差の算出方法を明確にするため,

式(3)を示した。

7.3 引張強

度試験

呼び径による区分に応じて方法をa)〜c)から

選択し,合成短繊維の引張強さを測定し,引

張強度を算出することを規定。

7.4 引張強

度

繊維構造に応じて引張強さの測定方

法をJIS L 1013又はJIS L 1015から

選択し,測定した引張強さから,引張

強度を算出することを規定。

適用する合成短繊維の種類を拡大したため,試験方法

の適用対象を明確にした。

集束繊維など,JIS L 1013及びJIS L 1015で測定でき

ない繊維の測定方法としてJIS L 1017を追加した。ま

た,合成短繊維の太さを円換算の直径で示すこととし

た。

7.4 引張弾

性率試験

呼び径による区分に応じて方法をa)〜c)から

選択し,初期引張抵抗度を測定し,見かけヤ

ング率を算出すること,さらに,算出した見

かけヤング率をもって引張弾性率とするこ

とを規定。

−

規定なし。

合成短繊維が適合しなければならない品質として引

張弾性率を追加したため,新たに試験方法を規定し

た。

7.5 付着水

分率試験

JIS L 0105の4.1に規定する公定水分率を超

える水分を含む合成短繊維の場合,付着水分

率をJIS L 1015の8.1.2によって測定し,算

出することを規定。

−

規定なし。

余剰の水分は,セメントの水和反応への影響が懸念さ

れるため,結果を報告する材料特性として,付着水分

率を規定したことに伴い,新たに付着水分率の測定方

法を規定した。

6

A

6

2

0

8

:

2

0

1

8

25

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

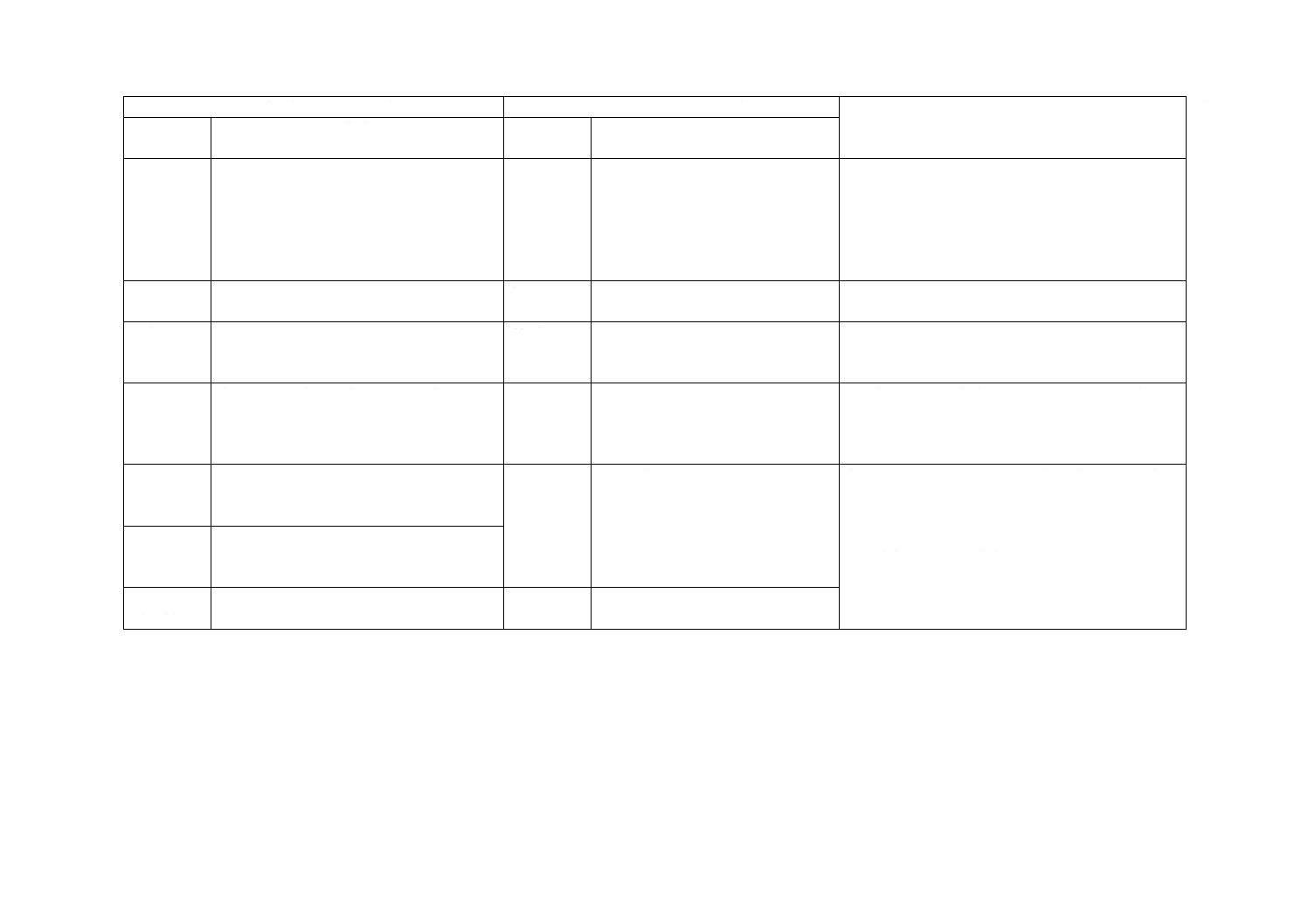

現行規格(JIS A 6208:2018)

旧規格(JIS A 6208:2015)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.6 密度試

験

合成短繊維の密度は,通常,表7によること

と規定。

製造方法の変更,製品の設計の変更及び使用

する原料の変更があった場合にJIS L 1013の

8.17(比重及び密度)によって,重液を変更

した方法で測定することを規定。

−

規定なし。

適用する合成短繊維の種類を拡大したため,結果を報

告する材料特性として,密度を規定したことに伴い,

新たに密度試験を規定した。

一般的に繊維の密度は,使用する原料及び製造方法に

よってほぼ決定されるため,通常は表7に示す素材に

よる種類ごとの密度を報告することとした。ただし,

製造方法などに変更があった場合には,実際に測定す

ることとした。

−

(削除)

7.7 耐熱性

常温における試料の引張強度に対す

る,高温履歴を受けた試料の引張強度

の比率を耐熱性とし,その試験方法を

規定。

結果を報告する材料特性として,融解温度を規定した

ため,旧規格で合成短繊維の熱特性として規定してい

た耐熱性に置き換えた。これに伴い,旧規格の7.7(耐

熱性)を削除した。

7.7 融解温

度試験

融解温度をJIS K 7121に規定する示差熱分

析(DTA)又は示差走査熱量測定(DSC)に

よって求めることを規定。

−

規定なし。

結果を報告する材料特性として,融解温度を規定した

ため,旧規格で合成短繊維の熱特性として規定してい

た耐熱性に置き換えた。これに伴い,新たに融解温度

試験を規定した。

7.8 耐アル

カリ性試験

アルカリ水溶液浸せき前の合成短繊維の引

張強度に対する,アルカリ水溶液浸せき後の

合成短繊維の引張強度の百分率(強度保持

率)を耐アルカリ性とし,その試験方法を規

定。

7.6 耐アル

カリ性

アルカリ溶液浸せき(漬)前の試料の

引張強度に対するアルカリ溶液浸せ

き(漬)後の引張強度の比率(荷重保

持率)を耐アルカリ性とし,その試験

は,JIS A 1193によることを規定。

旧規格では,試験方法としてJIS A 1193を引用してい

たが,アルカリ水溶液の種類を明確にしたため,この

規格の中で試験方法を規定した。

7.9 複合材

料の性能試

験

合成短繊維補強コンクリート及び合成短繊

維補強モルタルの等価引張強度試験方法は,

附属書A及び附属書Bによることを規定。

合成短繊維の付着強さは,附属書Cによるこ

とを規定。

7.5 付着性

呼び繊度による種類I類の付着性は附

属書Aによって求めた曲げタフネス

bsIの平均値によって算出し,呼び繊

度による種類II類の付着性は附属書

Bによって求めた最大引抜け荷重か

ら算出することを規定。

合成短繊維のひび割れのつな(繋)ぎとめ効果(架橋

効果)を評価するため,複合材料の性能試験方法とし

て,切欠きはりの曲げ試験によって算出される等価引

張強度に変更した。また,試料の取扱いが比較的容易

であることから,付着強さの適用対象を呼び長さが

50 mmを超え80 mm以下の短繊維に変更した。

6

A

6

2

0

8

:

2

0

1

8

26

A 6208:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6208:2018)

旧規格(JIS A 6208:2015)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

8 検査

合理的な抜取検査方式を用いて,箇条7によ

って試験したとき,箇条6の品質の区分及び

規定に適合したものを合格とすることを規

定。また,検査を形式検査と受渡検査とに区

分し,それぞれの検査項目を規定。

8 検査

合理的な抜取検査方式によって試料

を抜き取り,箇条7に規定する試験を

行い,箇条5及び箇条6に適合したも

のを合格とすることを規定。また,形

式評価試験と性能評価試験とに区分

し,試験項目及び頻度を規定。

規定項目の変更に伴い,検査項目を追加・変更した。

また,検査を形式検査と受渡検査とに区分し,各検査

項目を明確化した。

−

(削除)

9 製品の呼

び方

ポリプロピレン短繊維の呼び方を規

定。

旧規格の箇条9(製品の呼び方)の内容の一部を,こ

の規格の箇条9に統合したたため,削除した。

9 表示

この規格に定める項目の全ての要求事項に

適合したときに,合成短繊維の包装に表示す

る事項を規定。

10 表示

この規格の全ての要求事項に適合し

たときに製品の包装に表示する事項

を規定。

規定項目及び検査項目の変更に伴い,表示項目を追加

又は変更した。

10 報告

合成短繊維の製造業者又は供給業者は,購入

者から要求があった場合は,試験成績表を提

出しなければならないことを規定し,試験成

績表の標準様式(表8)を示した。

−

規定なし。

使用者の利便性を考慮し,要求に応じて試験成績表を

提出することとした。

附属書A

(規定)

合成短繊維補強コンクリート及び合成短繊

維補強モルタルのフレッシュ性状及び硬化

後の性状を評価する試験方法を規定。

附属書A

(規定)

呼び繊度による種類I類の付着性試験

方法を規定。

合成短繊維のひび割れのつな(繋)ぎとめ効果(架橋

効果)を評価するため,複合材料の試験方法として,

附属書Aに試験方法概要を規定し,附属書Bに切欠

きはりによる曲げ試験方法を規定した。

呼び長さが50 mmを超え80 mm以下の合成短繊維の

試験方法として,附属書Cに合成短繊維の付着強さ

試験方法を規定した。また,試料の最大呼び長さを考

慮し,供試体の長さ方向の寸法を70〜120 mmとした。

附属書B

(規定)

切欠きはりを用いた,合成短繊維補強コンク

リート及び合成短繊維補強モルタルの曲げ

試験方法を規定。

附属書C

(規定)

ダンベル形の供試体を用いた合成短繊維の

付着強さ試験方法を規定。

附属書B

(規定)

呼び繊度による種類II類の付着性試

験方法を規定。

6

A

6

2

0

8

:

2

0

1

8