A 6203:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 2

6 試験の一般条件 ················································································································ 3

6.1 試験室の状態 ················································································································ 3

6.2 試料採取方法 ················································································································ 3

6.3 試料及び試験に用いる材料の温度······················································································ 3

7 ディスパージョンの試験 ···································································································· 3

7.1 外観 ···························································································································· 3

7.2 密度 ···························································································································· 3

7.3 pH ······························································································································ 4

7.4 粘度 ···························································································································· 4

7.5 不揮発分 ······················································································································ 4

7.6 貯蔵安定性(参考) ······································································································· 4

8 粉末樹脂の試験 ················································································································ 4

8.1 外観 ···························································································································· 4

8.2 揮発分 ························································································································· 4

8.3 強熱残分 ······················································································································ 4

8.4 見掛け密度 ··················································································································· 4

8.5 貯蔵安定性(参考) ······································································································· 4

9 ポリマーセメントモルタルの試験 ························································································ 5

9.1 試験に用いる材料 ·········································································································· 5

9.2 ポリマーセメントモルタルの調製方法················································································ 5

9.3 供試体の形状,寸法及び個数 ··························································································· 6

9.4 供試体の作製 ················································································································ 6

9.5 曲げ強さ及び圧縮強さ ···································································································· 6

9.6 接着強さ ······················································································································ 6

9.7 吸水率 ························································································································· 6

9.8 透水量 ························································································································· 6

9.9 長さ変化率 ··················································································································· 6

10 検査 ····························································································································· 6

11 表示 ····························································································································· 7

A 6203:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.1 容器への表示 ··············································································································· 7

11.2 取扱説明書 ·················································································································· 7

12 報告 ····························································································································· 7

附属書A(参考)セメント混和用ポリマーディスパージョン及び再乳化形粉末樹脂の貯蔵安定性 ········ 10

附属書B(参考)技術上重要な改正に関する新旧対照表 ······························································ 11

A 6203:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人建材

試験センター(JTCCM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。これによって,JIS A 6203:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6203:2015

セメント混和用

ポリマーディスパージョン及び

再乳化形粉末樹脂

Polymer dispersions and redispersible polymer powders

for cement modifiers

序文

この規格は,1980年に制定され,その後4回の改正を経て今日に至っている。前回の改正は2008年に

行われた。今回の改正は,貯蔵安定性試験方法の追加などを図り,使用・消費者のニーズに対応するため

に改正した。また,技術上重要な改正に関する旧規格との対照を附属書Bに示す。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,ポリマーセメントモルタル,ポリマーセメントコンクリートなどに用いるセメント混和用

ポリマーディスパージョン(以下,ディスパージョンという。)及びセメント混和用再乳化形粉末樹脂(以

下,粉末樹脂という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1171 ポリマーセメントモルタルの試験方法

JIS K 0067 化学製品の減量及び残分試験方法

JIS K 5101-12-1 顔料試験方法−第12部:見掛け密度又は見掛け比容−第1節:静置法

JIS K 6387-1 ゴムラテックス−第1部:サンプリング

JIS K 6387-2 ゴムラテックス−第2部:全固形分の求め方

JIS K 6726 ポリビニルアルコール試験方法

JIS K 6828-1 合成樹脂エマルジョン−第1部:不揮発分の求め方

JIS K 6833-1 接着剤−一般試験方法−第1部:基本特性の求め方

JIS R 5201 セメントの物理試験方法

JIS R 5210 ポルトランドセメント

JIS Z 8802 pH測定方法

JIS Z 8803 液体の粘度測定方法

JIS Z 8804 液体の密度及び比重の測定方法

2

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

セメント混和用ポリマー

セメントモルタル及びコンクリートの改質を目的に,それらに混和して用いるディスパージョン及び粉

末樹脂の総称。

3.2

ポリマーセメントモルタル

結合材にセメント及びセメント混和用ポリマーを用いたモルタル。

3.3

ポリマーセメントコンクリート

結合材にセメント及びセメント混和用ポリマーを用いたコンクリート。

3.4

ポリマーセメント比

ポリマーセメントモルタル及びポリマーセメントコンクリートにおけるセメントに対するディスパージ

ョン及び粉末樹脂の全固形分の質量比。

3.5

全固形分

ディスパージョンにおいては不揮発分の成分,粉末樹脂においては揮発分以外の成分。

3.6

使用可能期間

ディスパージョン及び粉末樹脂を常温で貯蔵したときに,製品の品質に変化がない期間。

3.7

貯蔵安定性

ディスパージョン又は粉末樹脂を使用可能期間貯蔵しても変質しにくい性質。

4

種類

セメント混和用ポリマーの種類は,その形態及び主な化学組成によって,次のように区分する。

a) ディスパージョン 水の中にポリマーの微粒子が分散している系で,更に次の2種類に区分する。

1) セメント混和用ゴムラテックス セメント混和用ゴムラテックス(以下,ゴムラテックスという。)

は,合成ゴム系,天然ゴム系,ゴムアスファルト系などのゴムラテックスに安定剤,消泡剤などを

加えて,よく分散させ均質にしたもの。

2) セメント混和用樹脂エマルション セメント混和用樹脂エマルション(以下,樹脂エマルションと

いう。)は,エチレン酢酸ビニル系,アクリル酸エステル系,樹脂アスファルト系などの樹脂エマル

ションに安定剤,消泡剤などを加えて,よく分散させ均質にしたもの。

b) 粉末樹脂 ゴムラテックス及び樹脂エマルションに安定剤などを加えたものを乾燥して得られる,再

乳化可能な粉末状樹脂。

5

品質

ディスパージョン及び粉末樹脂の品質は,箇条7〜箇条9によって試験したとき,表1による。

3

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

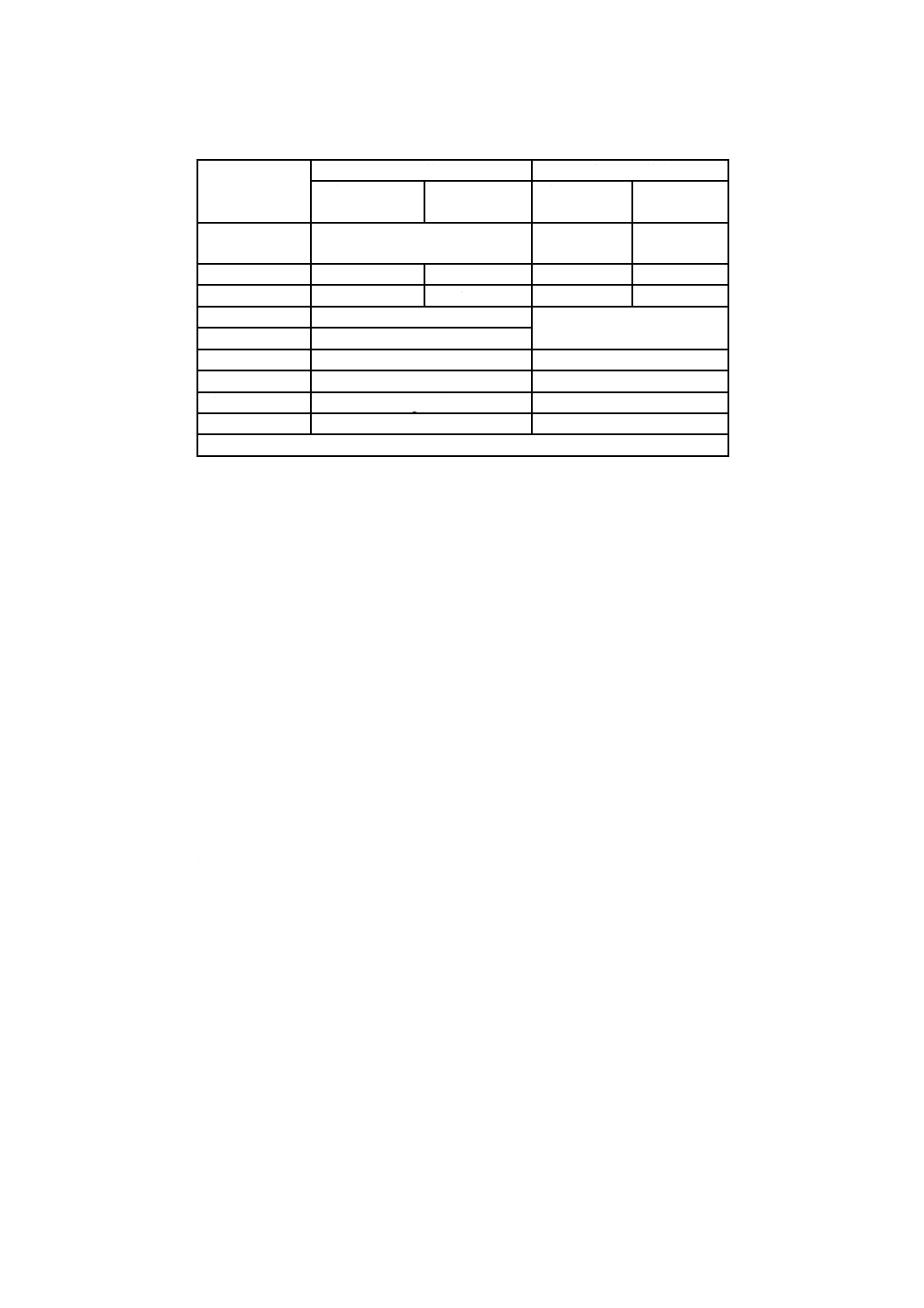

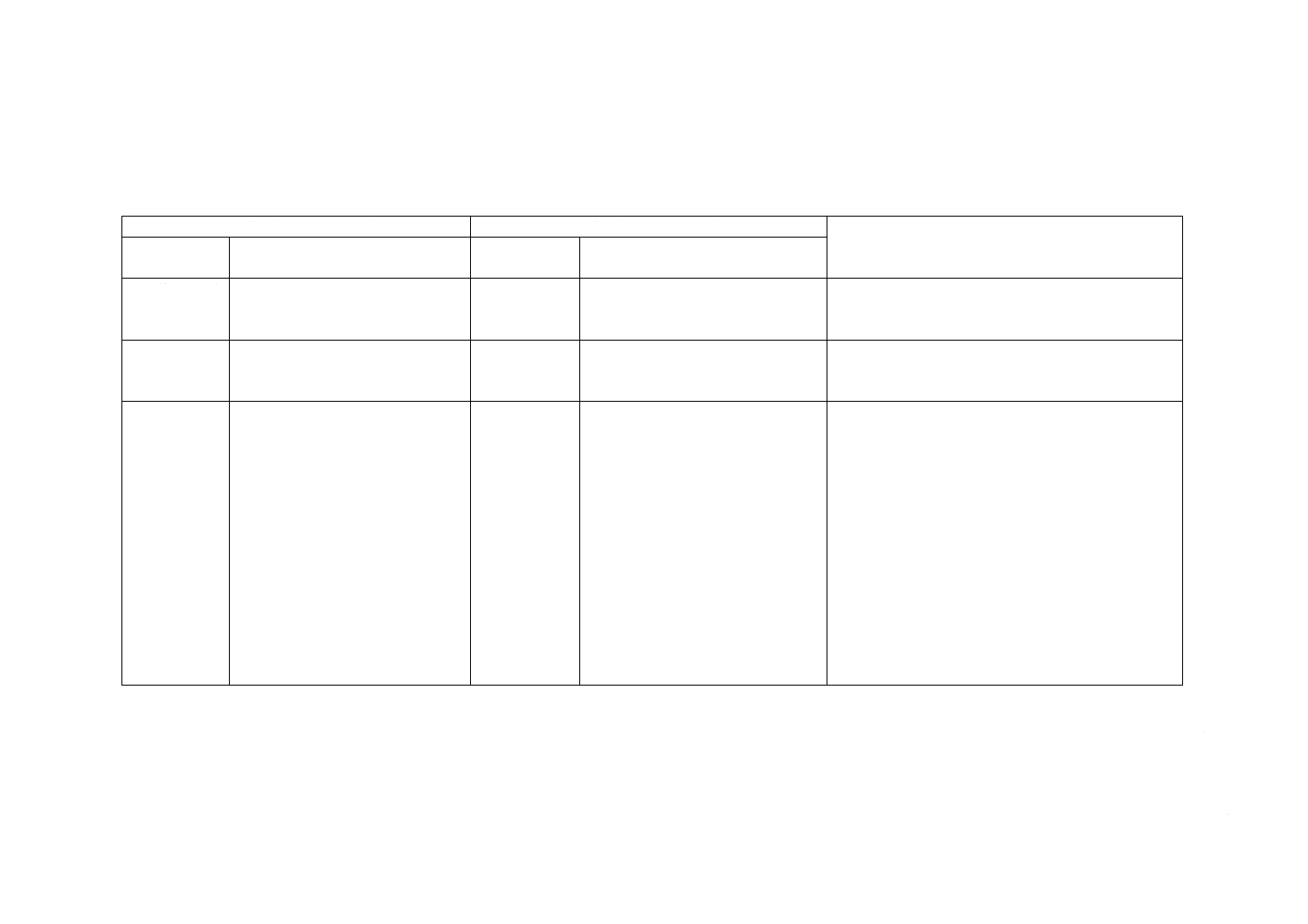

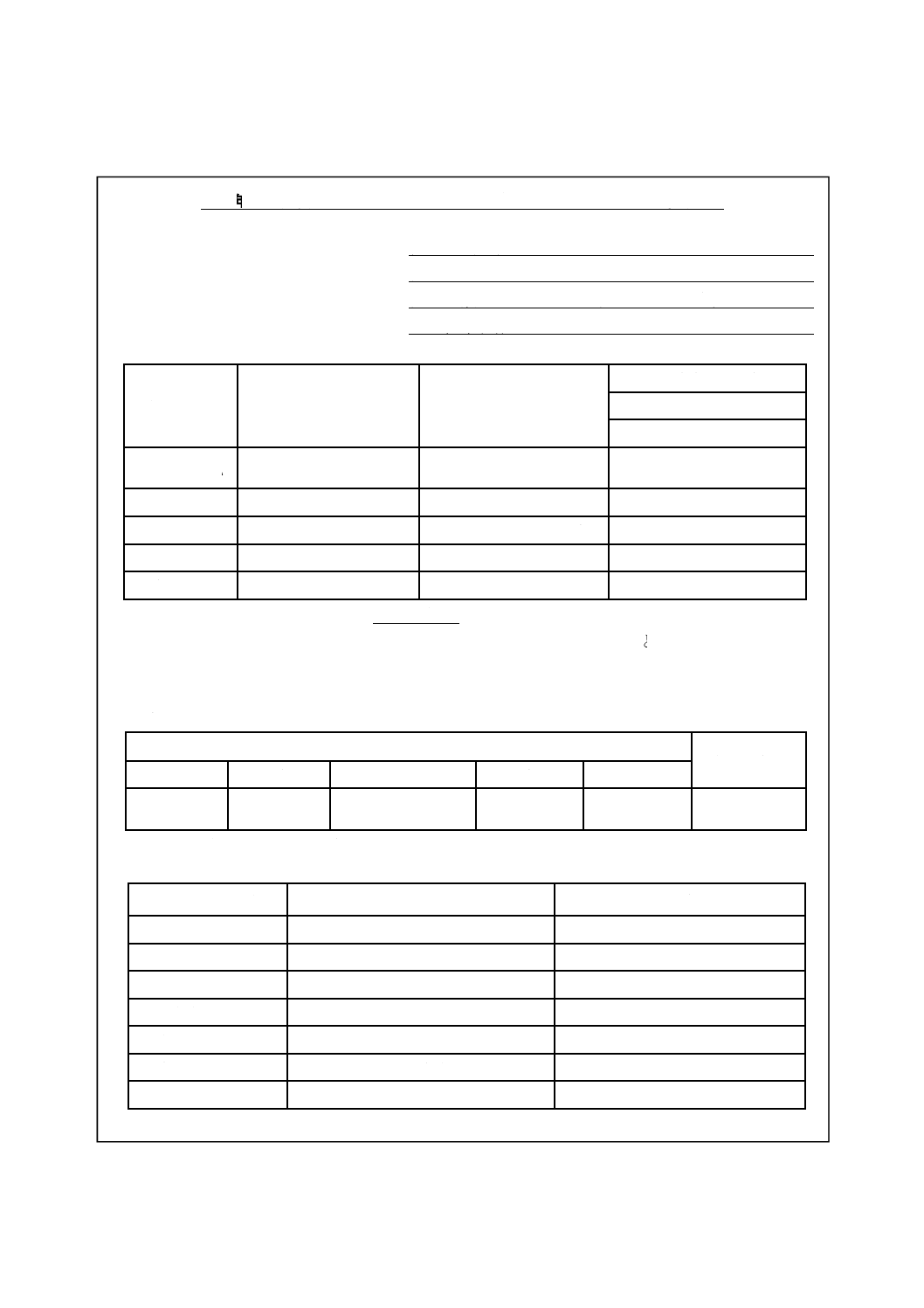

表1−品質

項目

品質

適用試験箇条

ディスパージ

ョンa)

粉末樹脂

ディスパージ

ョン

粉末樹脂

外観

粗粒子,異物,凝固物などがあっ

てはならない。

7.1

8.1

不揮発分

35.0 %以上

−

7.5

−

揮発分

−

5.0 %以下

−

8.2

曲げ強さ

8.0 N/mm2以上

9.5

圧縮強さ

24.0 N/mm2以上

接着強さ

1.0 N/mm2以上

9.6

吸水率

10.0 %以下

9.7

透水量

15 g以下

9.8

長さ変化率

0〜0.150 %

9.9

注a) ディスパージョンには,ゴムラテックス及び樹脂エマルションがある。

6

試験の一般条件

6.1

試験室の状態

試験室の温度は,20±2 ℃,相対湿度は,60 %以上とする。

6.2

試料採取方法

試料採取方法は,次による。

a) ディスパージョン試料の採取方法 ディスパージョン試料の採取方法は,次による。

1) 容器の中身をかき混ぜるか,振り混ぜるなどして,内容物を十分に均一な状態にしてから試料を採

取する。

2) ドラム缶,貯蔵タンク及びタンク車から試料を採取する場合は,JIS K 6387-1の6.(サンプリング)

による。

b) 粉末樹脂試料の採取方法 小形容器(紙袋,段ボール箱,石油缶などで内容量50 kg未満)から採取

する場合は,容器の中心に近いところから,大形容器(フレキシブルコンテナ)から採取する場合は,

内容物の上・中・下から,それぞれ,試験に必要な量の2倍以上の一定量を採取し,よく混合して試

料とする。

6.3

試料及び試験に用いる材料の温度

試料及び試験に用いる材料は,あらかじめ試験室に入れ,室温と等しくなるようにする。

7

ディスパージョンの試験

7.1

外観

外観は,試料を清浄なガラス板上に,ガラス棒などで均一に薄く塗布し,直ちに粗粒子,異物,凝固物

などの有無を目視によって調べる。

7.2

密度

密度は,JIS Z 8804の箇条6(比重瓶による密度及び比重の測定方法)若しくは箇条8(浮ひょうによる

密度及び比重の測定方法)によって密度を測定するか,又はJIS K 6833-1の5.2.1(比重カップ法)若しく

は5.2.2(比重瓶法)によって測定し,3回の試験結果の平均値を求め,四捨五入によって小数点以下2桁

に丸める。

4

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

pH

pHは,JIS Z 8802によって測定し,引き続いて測定された3回の試験結果がpH計の精度以内の範囲で

一致するまで行う。pHの試験結果は,3回の平均値を求め,四捨五入によって小数点以下1桁に丸める。

pH 11以上の測定に対しては,高アルカリ用又は高pH用のガラス電極を使用することが望ましい。

7.4

粘度

粘度は,次によって測定し,3回の試験結果の平均値を求め,四捨五入によって整数に丸める。

a) 装置 装置は,JIS Z 8803の9.2(単一円筒形回転粘度計の種類)に規定する単一円筒形回転粘度計を

用いる。

注記 単一円筒形回転粘度計の代表的なものは,ブルックフィールド形粘度計である。

b) 操作 操作は,JIS Z 8803の9.4(操作)による。ただし,測定条件(粘度計の形式,円筒の種類及び

角速度)を記録する。

7.5

不揮発分

不揮発分は,ディスパージョンの種類によって,次のように測定する。

a) ゴムラテックス ゴムラテックスの不揮発分は,JIS K 6387-2によって測定した全固形分とし,3回

の試験結果の平均値を求め,四捨五入によって小数点以下1桁に丸める。

b) 樹脂エマルション 樹脂エマルションの不揮発分は,JIS K 6828-1によって測定し,3回の試験結果

の平均値を求め,四捨五入によって小数点以下1桁に丸める。

7.6

貯蔵安定性(参考)

ディスパージョンの貯蔵安定性は,製造時及び定められた使用可能期間の限度において,附属書Aに示

す方法などによって7.1〜7.5の項目について,その変化の有無を調べる。

8

粉末樹脂の試験

8.1

外観

外観は,試料を清浄なガラス板上に採り,白紙の上に置いて,粗粒子,異物,凝固物などの有無を目視

によって調べる。

8.2

揮発分

揮発分は,JIS K 6726の3.4(揮発分)によって測定し,3回の試験結果の平均値を求め,四捨五入によ

って小数点以下1桁に丸める。

8.3

強熱残分

強熱残分は,JIS K 0067の4.4(強熱残分又は灰分試験)の第1法(灰化後に強熱する方法)によって測

定し,3回の試験結果の平均値を求め,四捨五入によって小数点以下1桁に丸める。ただし,強熱温度は

650±50 ℃とする。

8.4

見掛け密度

見掛け密度は,JIS K 5101-12-1によって測定し,3回の試験結果の平均値を求め,四捨五入によって小

数点以下2桁に丸める。

8.5

貯蔵安定性(参考)

粉末樹脂の貯蔵安定性は,製造時及び定められた使用可能期間の限度において,附属書Aに示す方法な

どによって8.1〜8.4の項目について,その変化の有無を調べる。

5

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

ポリマーセメントモルタルの試験

9.1

試験に用いる材料

セメントはJIS R 5210に規定する普通ポルトランドセメント,骨材はJIS R 5201の10.2(標準砂)に規

定する標準砂,練混ぜに用いる水は精製水又は上水道水とする。

9.2

ポリマーセメントモルタルの調製方法

9.2.1

試験用機械器具

機械練りに用いる練混ぜ機は,JIS R 5201の8.1 (2)(機械練り用練混ぜ機)に規定するもの,機械練り

に用いるさじ並びに手練りに用いる鉢及びさじは,JIS R 5201の8.1 (3)(手練り用練混ぜ器具)に規定す

るものとする。

9.2.2

ポリマーセメントモルタルの配合

ポリマーセメントモルタルの配合は,セメント対標準砂の比を1対3(質量比),ポリマーセメント比10 %

とし,JIS R 5201の11.(フロー試験)によってフロー試験を行い,フロー値が170±5となるように練混

ぜ水量を定める。1回に練り混ぜるセメント及び標準砂の規定採取量は,セメント450±2 g及び標準砂1 350

±5 gとする。

注記 水は,所定量が採取できる容積計量器で計量してもよい。

9.2.3

ポリマーセメントモルタルの練混ぜ

ポリマーセメントモルタルの練混ぜは,機械練りとする。ただし,機械練りによってポリマーセメント

モルタルの空気量又は単位容積質量の変動が著しく,製品の品質を適切に評価できない場合には,手練り

による練混ぜとするか,又は消泡剤を用いて空気量を調整してもよい。

なお,消泡剤を用いる場合は,セメント混和用ポリマーの製造業者の指定する方法に従って添加する。

機械練り及び手練りは,次の方法による。

a) 機械練りによる方法

1) ディスパージョンを混入する場合 計量したセメント及び標準砂を練り鉢に入れ,練混ぜ機を始動

させて2分間練り混ぜる。

なお,ポリマーセメントモルタルの練混ぜは,低速(自転速度:毎分140±5回転,公転速度:毎

分62±5回転)で行う。

練混ぜを中断し,計量したディスパージョン及び水を入れ,直ちに1分間練り混ぜる。30秒間練

混ぜを休止し,その間に,パドルに付いたモルタルをさじでかき落とし,更に,練り鉢に付着した

モルタルをさじでかき落として3回練り混ぜてから練り鉢の中央に集める。休止が終わったら,再

び始動させて2分間練り混ぜる。練混ぜが終わったら,練り鉢を練混ぜ機から取り外し,さじで10

回かき混ぜる。

2) 再乳化形粉末樹脂を混入する場合 計量したセメント,粉末樹脂及び標準砂を練り鉢に入れ,練混

ぜ機を始動させて2分間練り混ぜる。練混ぜを中断し,計量した水を入れ,直ちに1分間練り混ぜ

る。30秒間練混ぜを休止し,その間に,パドルに付いたモルタルをさじでかき落とし,更に,練り

鉢に付着したモルタルをさじでかき落として3回練り混ぜてから練り鉢の中央に集める。休止が終

わったら,再び始動させて2分間練り混ぜる。練混ぜが終わったら,練り鉢を練混ぜ機から取り外

し,さじで10回かき混ぜる。

b) 手練りによる方法

1) ディスパージョンを混入する場合 計量したセメント及び標準砂を鉢に入れて,さじで2分間練り

混ぜ,更に,計量したディスパージョン及び水を加えて,直ちに3分間よく練り混ぜる。

6

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 粉末樹脂を混入する場合 計量したセメント,標準砂及び粉末樹脂を鉢に入れて,さじで2分間練

り混ぜ,更に,計量した水を加えて,直ちに3分間よく練り混ぜる。

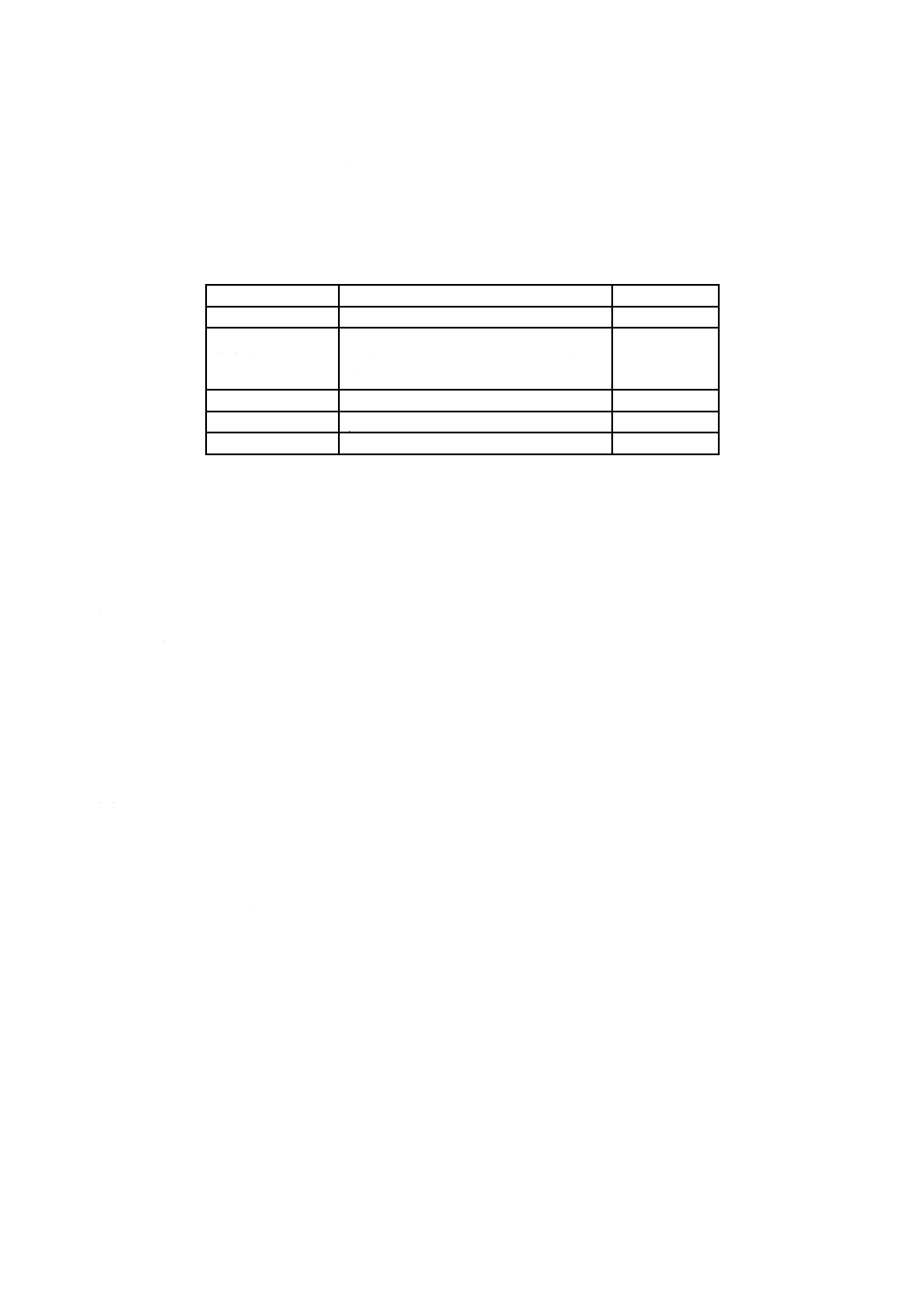

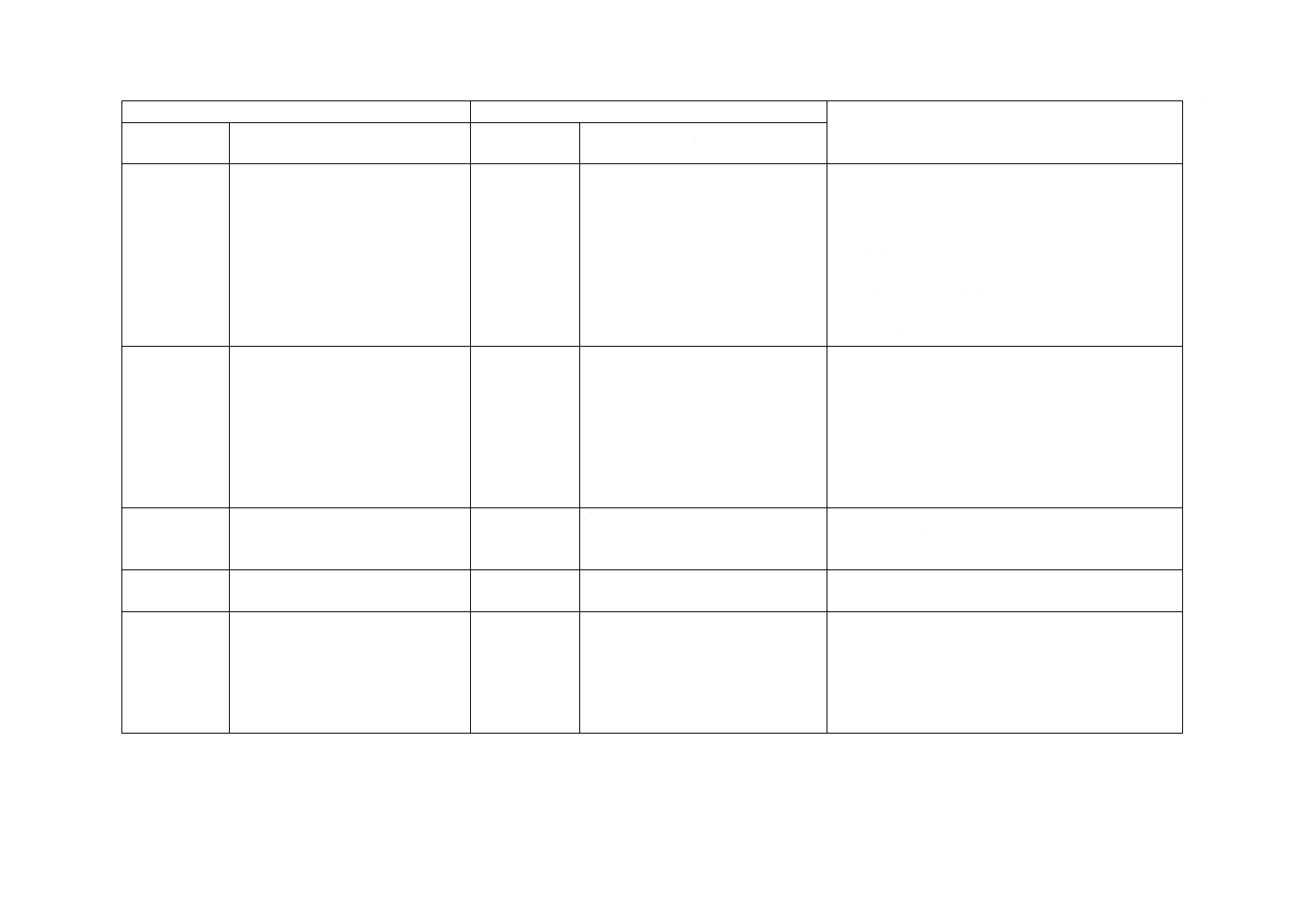

9.3

供試体の形状,寸法及び個数

試験に用いる供試体の形状,寸法及び個数は,表2による。

表2−供試体の形状,寸法及び個数

試験項目

供試体の形状及び寸法 mm

供試体の個数

曲げ及び圧縮強さ

40×40×160

3

接着強さ

モルタル製基板の上に40×40×10の形状

にポリマーセメントモルタルを充塡し,

成形したもの。

5

吸水率

40×40×160

3

透水量

φ150×40

3

長さ変化率

40×40×160

3

9.4

供試体の作製

供試体は,JIS A 1171の7.1.3(供試体の成形及び養生)によって成形し,養生して作製する。

9.5

曲げ強さ及び圧縮強さ

曲げ強さ及び圧縮強さは,JIS A 1171の7.2(曲げ強さ及び圧縮強さ試験)によって試験し,曲げ強さは

3個の供試体,圧縮強さは6個の供試体折片の試験結果の平均値を求め,四捨五入によって小数点以下1

桁に丸める。

9.6

接着強さ

接着強さは,JIS A 1171の7.3(接着強さ試験)によって試験し,5個の供試体の試験結果の平均値を求

め,四捨五入によって小数点以下1桁に丸める。

9.7

吸水率

吸水率は,JIS A 1171の7.4(吸水率試験)によって試験し,3個の供試体の試験結果の平均値を求め,

四捨五入によって小数点以下1桁に丸める。

9.8

透水量

透水量は,JIS A 1171の7.5(透水量試験)によって試験し,3個の供試体の試験結果の平均値を求め,

四捨五入によって整数に丸める。

9.9

長さ変化率

長さ変化率は,JIS A 1171の7.6(長さ変化率試験)によって試験し,3個の供試体の試験結果の平均値

を求め,四捨五入によって小数点以下3桁に丸める。

10 検査

セメント混和用ポリマーの検査は,次による。

a) 外観,不揮発分,揮発分,曲げ強さ及び圧縮強さは,合理的な抜取検査方式によってロットの大きさ

を決め,試料を抜き取り,7.1,7.5,8.1,8.2及び9.5に規定する試験を行い,表1の規定に適合した

場合,そのロットを合格とする。

b) 接着強さ,吸水率,透水量及び長さ変化率は,それらの品質に影響を及ぼす技術的生産条件が変更さ

れたときに,形式検査として試験する。

7

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ディスパージョンの密度,pH,粘度及び貯蔵安定性,粉末樹脂の強熱残分及び見掛け密度は,7.2,7.3,

7.4,7.6,8.3及び8.4によって試験し,11.2による。

なお,粉末樹脂の貯蔵安定性は,8.5によって試験し,11.2によるのがよい。

11 表示

11.1 容器への表示

セメント混和用ポリマーの容器には,次の事項を表示する。

a) 製品名称

b) 種類及び主な化学組成

c) 正味質量

d) 不揮発分(ディスパージョン)又は揮発分(粉末樹脂)の表示値及び変動範囲

e) 製造年月日又はその略号,及び使用可能期間

f)

製造業者名又はその略号

g) 消泡剤などの添加剤を必要とする製品には,その旨を表示する。

11.2 取扱説明書

セメント混和用ポリマーの取扱説明書,カタログなどには,次の事項を記載する。

a) ディスパージョンの密度,pH,粘度及び不揮発分の表示値並びに変動範囲

b) 粉末樹脂の揮発分,強熱残分及び見掛け密度の表示値並びに変動範囲

c) ディスパージョン又は粉末樹脂の貯蔵安定性

d) その他必要事項

12 報告

製造業者は,次の事項を報告する。報告書の標準様式は,表3又は表4による。

a) セメント混和用ポリマーの製品名,種類及び主な化学組成

b) ディスパージョン又は粉末樹脂の試験結果

c) ポリマーセメントモルタルの試験結果

1) ポリマーセメントモルタルの配合

2) 曲げ強さ及び圧縮強さ

3) 接着強さ

4) 吸水率

5) 透水量

6) 長さ変化率

8

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

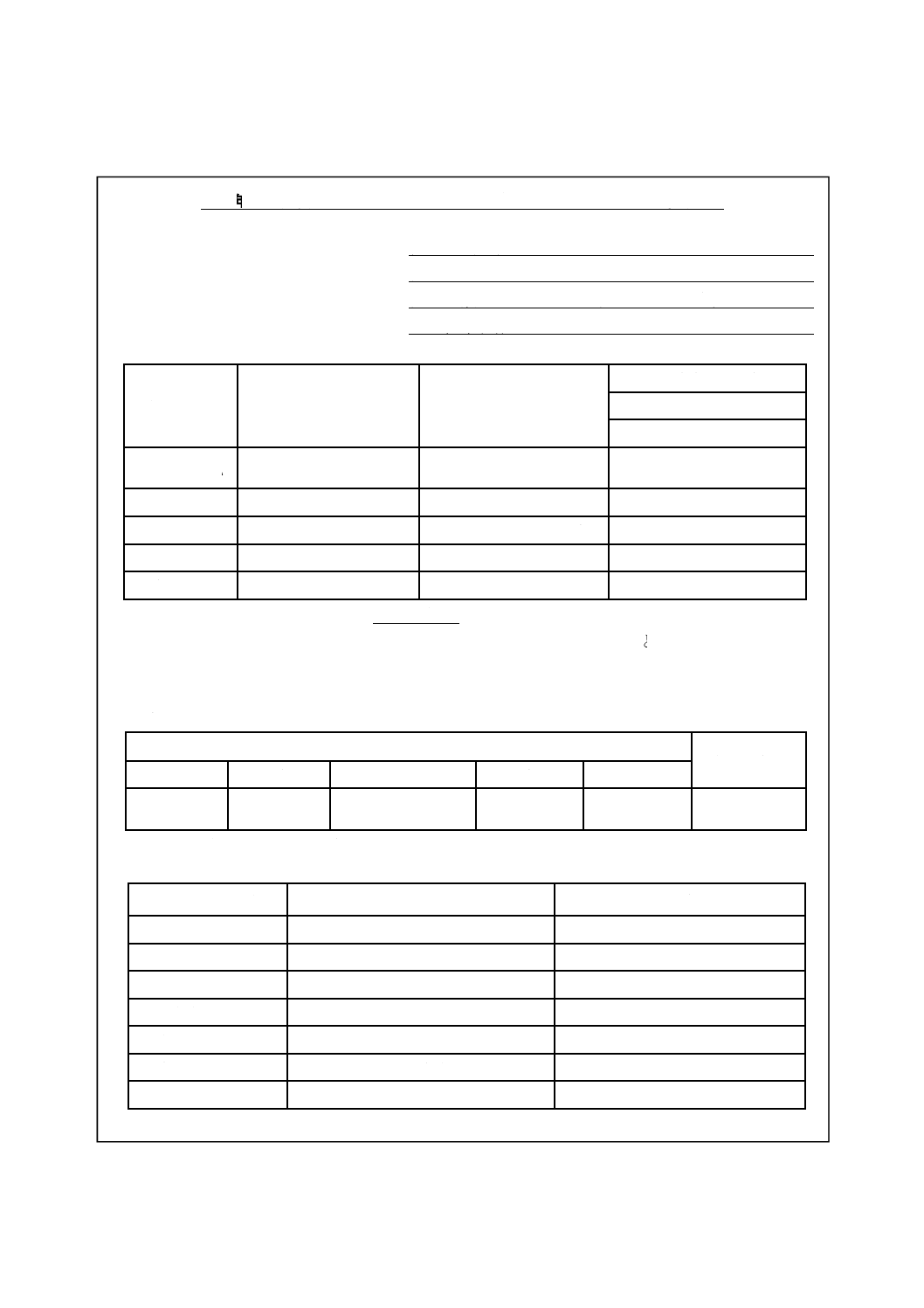

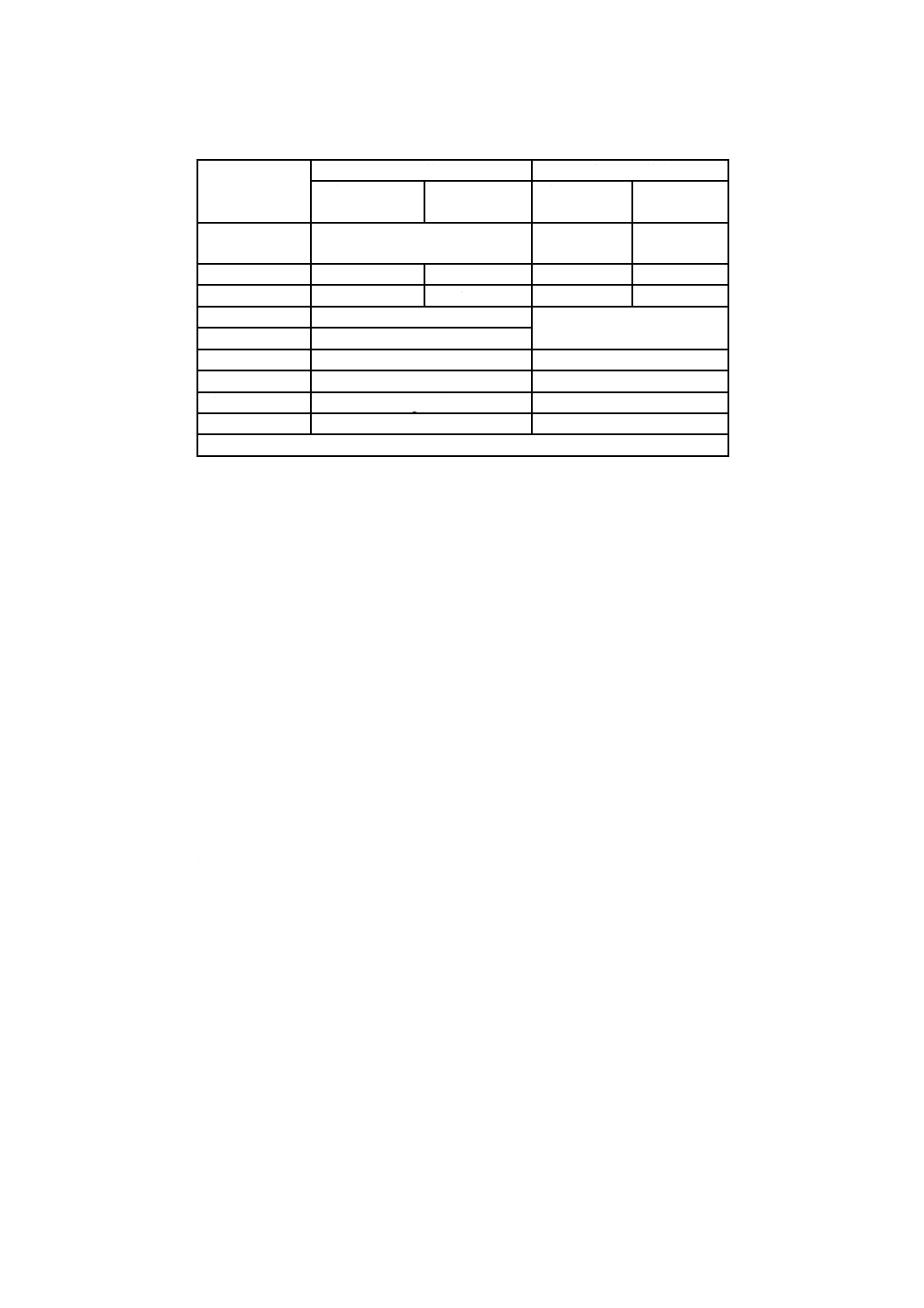

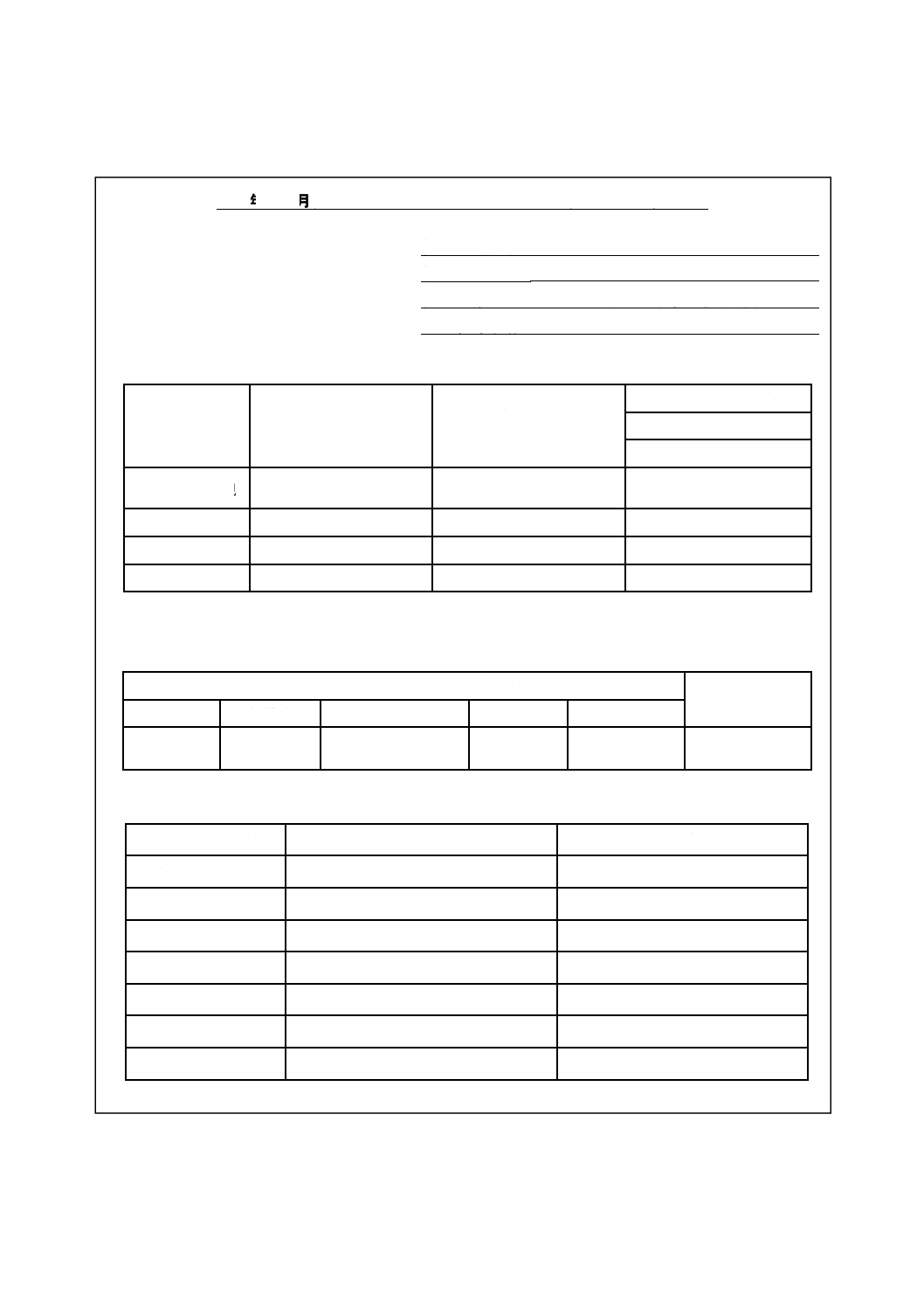

表3−報告書の標準様式(例1)

年 月度 セメント混和用ポリマーディスパージョン試験結果報告書

製造会社名:

製品名称:

種

類

:セメント混和用ポリマーディスパージョン

主な化学組成:

1. ディスパージョンの試験結果

項 目

JIS A 6203

による規定値

製造時の

試験結果

貯蔵安定性試験結果

保持温度( ℃)

保持期間( 日間)

外 観

粗粒子,異物,凝固物など

があってはならない。

密度g/cm3

−

(試料温度)

pH

−

(試料温度)

粘度 mPa・s

−

(試料温度)

不揮発分%

35.0以上

備考1. 密度の試験方法は,(

)法 とした。

備考2. 粘度の測定条件は,(粘度計の形式,円筒の種類及び角速度) とした。

備考3. 貯蔵安定性試験結果は,形式設計時の品質試験結果を記載した。

2. ポリマーセメントモルタルの試験結果

ポリマーセメントモルタルの配合 (g)

練混ぜ方法

セメント

標準砂

ディスパージョン

水

消泡剤

備考4. 消泡剤を使用した場合は,種類を記載する。

項 目

JIS A 6203による規定値

試験結果

フ

ロ

ー

値

170±5

曲げ強さN/mm2

8.0以上

圧縮強さN/mm2

24.0以上

接着強さN/mm2

1.0以上

吸

水

率

%

10.0以下

透

水

量

g

15以下

長さ変化率%

0〜0.150

9

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

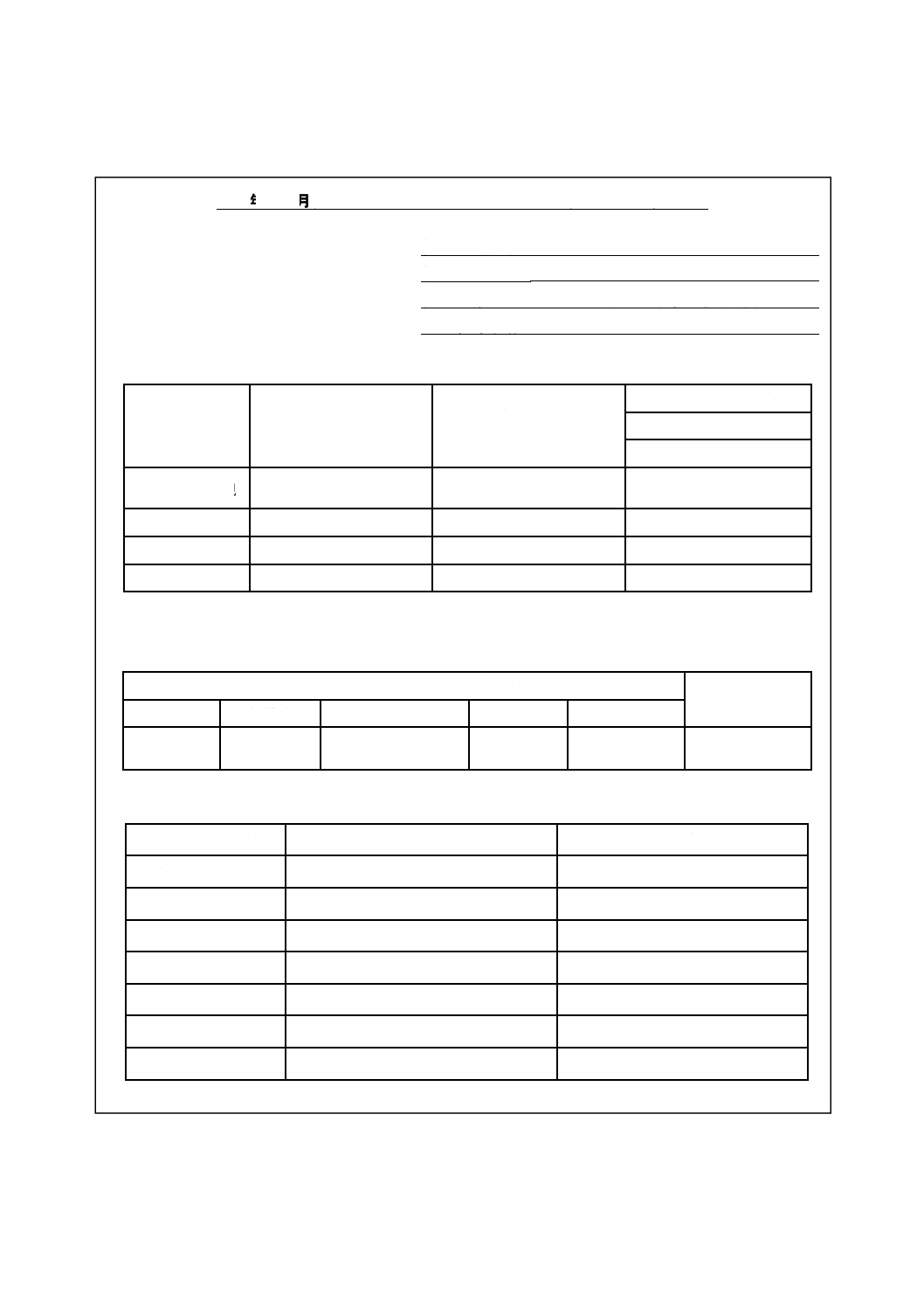

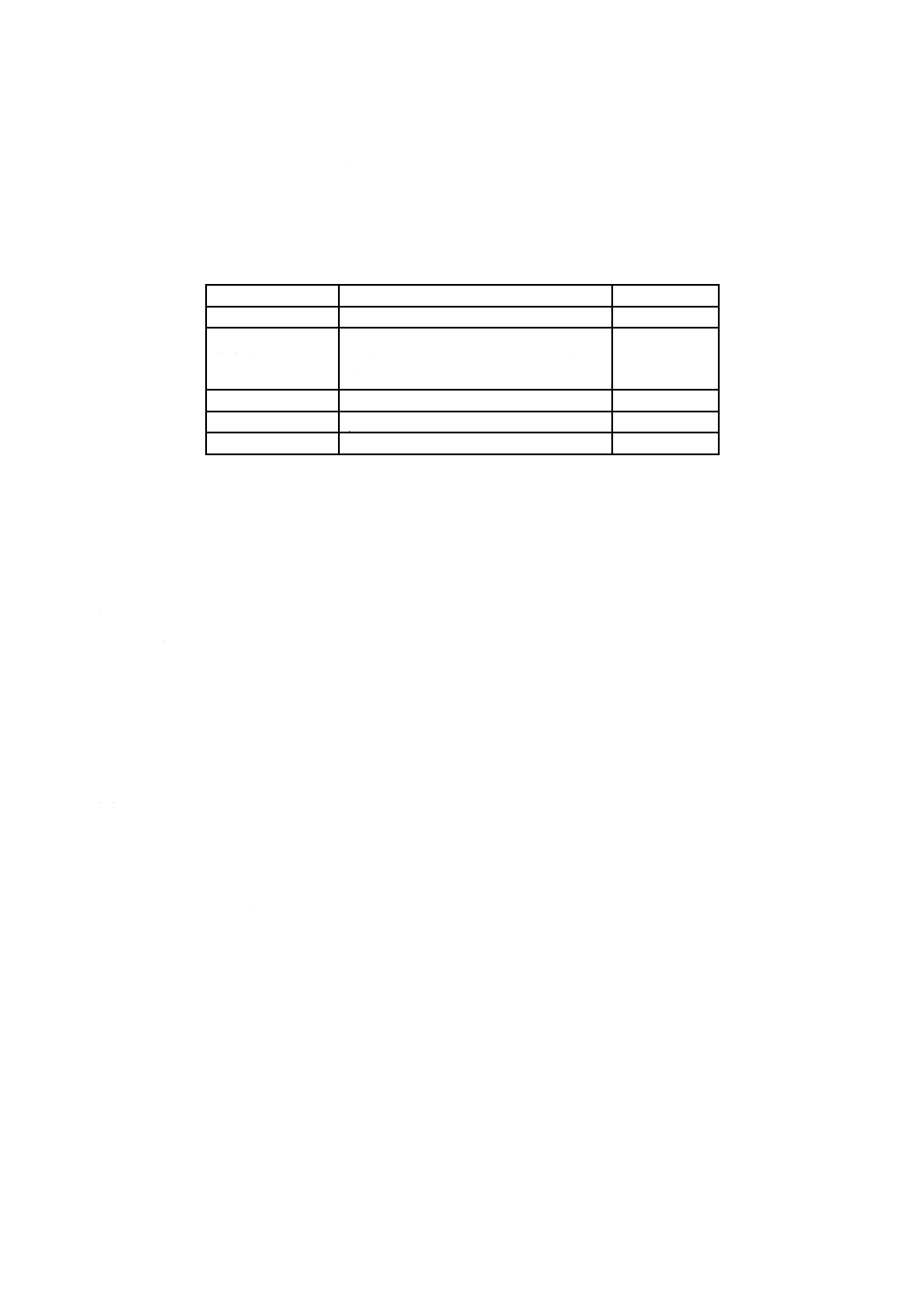

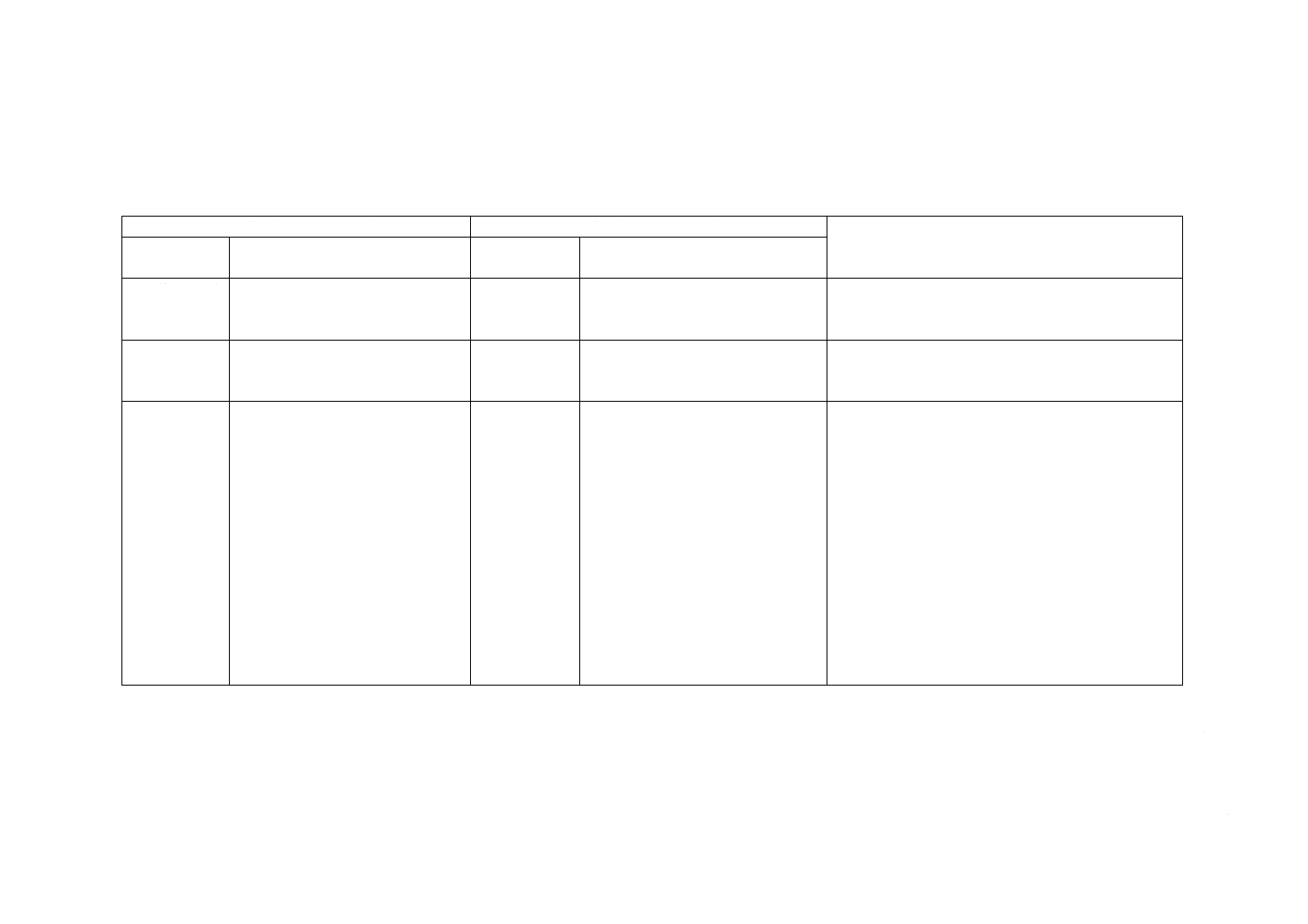

表4−報告書の標準様式(例2)

年 月度 セメント混和用再乳化形粉末樹脂試験結果報告書

製造会社名:

製品名称:

種

類

:セメント混和用再乳化形粉末樹脂

主な化学組成:

1. 粉末樹脂の試験結果

項 目

JIS A 6203

による規定値

製造時の

試験結果

貯蔵安定性試験結果

保持温度( ℃)

保持期間( 日間)

外 観

粗粒子,異物,凝固物など

があってはならない。

揮

発

分

%

5.0以下

強熱残分%

−

見掛け密度g/cm3

−

(試料温度)

備考1. 貯蔵安定性試験結果は,形式設計時の品質試験結果を記載した。

2. ポリマーセメントモルタルの試験結果

ポリマーセメントモルタルの配合 (g)

練混ぜ方法

セメント

標準砂

粉末樹脂

水

消泡剤

備考2. 消泡剤を使用した場合は,種類を記載する。

項 目

JIS A 6203による規定値

試験結果

フ

ロ

ー

値

170±5

曲げ強さN/mm2

8.0以上

圧縮強さN/mm2

24.0以上

接着強さN/mm2

1.0以上

吸

水

率

%

10.0以下

透

水

量

g

15以下

長さ変化率%

0〜0.150

10

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

セメント混和用ポリマーディスパージョン及び

再乳化形粉末樹脂の貯蔵安定性

A.1 要旨

ディスパージョン及び粉末樹脂を温度20±2 ℃で一定期間貯蔵した後,使用に適する状態を保っている

かどうかを調べる。

A.2 装置及び器具

A.2.1 装置

恒温槽は,20±2 ℃の温度を保持できるもの。

A.2.2 器具

器具は,次による。

a) 容器 容器は,容量100 mL以上のポリ容器(ポリ瓶)とする。

b) メスシリンダ メスシリンダは,容量1 000 mLのものとする。

A.3 手順

A.3.1 ディスパージョン

ディスパージョンの手順は,次による。

a) ディスパージョンを製品の荷姿,容器又はメスシリンダに採り,蓋をして温度20±2 ℃の恒温室又は

恒温槽中に入れて規定日数保持する。規定日数は,製品の使用可能期間の限度日数を標準とし,製造

業者が定める。

b) 規定日数を保持した後,外観,密度,pH,粘度,及び不揮発分(固形分)について測定する。

A.3.2 粉末樹脂

粉末樹脂の手順は,次による。

a) 粉末樹脂を製品の荷姿又は容器に採り,蓋をして温度20±2 ℃の恒温室又は恒温槽中に入れて規定日

数保持する。規定日数は,製品の使用可能期間の限度日数を標準とし,製造業者が定める。

b) 規定日数を保持した後,外観,揮発分,強熱残分,及び見掛け密度について測定する。

11

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

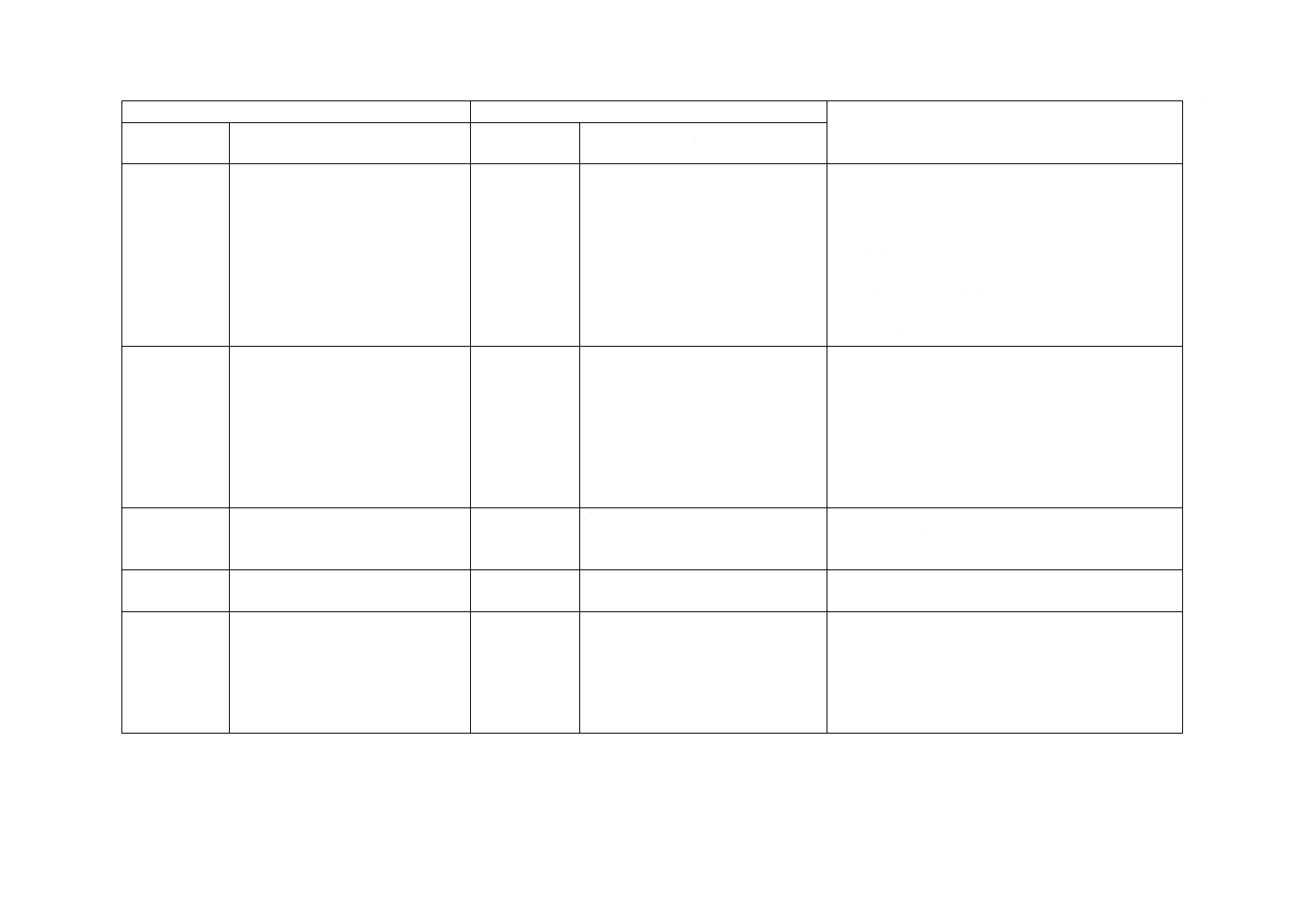

附属書B

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 6203:2015)

旧規格(JIS A 6203:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

3.6 使用可能

期間

ディスパージョン及び粉末樹脂を

常温で貯蔵したときに,製品の品質

に変化がない期間。

−

−

製品の製造年月日とともに,使用可能期間を明記する

こととしたため,用語及び定義を規定した。

3.7 貯蔵安定

性

ディスパージョン又は粉末樹脂を

使用可能期間貯蔵しても変質しに

くい性質。

−

−

ディススパージョン及び粉末樹脂の試験に“貯蔵安定

性”を規定したため,用語及び定義を規定した。

7.6 貯蔵安定

性(参考)

ディスパージョンの貯蔵安定性は,

製造時及び定められた使用可能期

間の限度において,附属書Aに示す

方法などによって7.1〜7.5の項目に

ついて,その変化の有無を調べる。

−

−

セメント混和用ポリマーディスパージョンの貯蔵安定

性は,これまでの改正において常に議論される懸案事

項となっており,その測定項目及び方法が明確化され

ることが要望されていた。従来,不揮発分が小さいデ

ィスパージョンにおいては,特に優れた貯蔵安定性が

要求されるとの認識がなされてきた。しかし,不揮発

分の多寡にかかわらず,製品の貯蔵安定性を確実にす

ることが必要ではないかとの議論がなされ,常温での

未開封状態の製品における使用可能期間を定めるとと

もに,その貯蔵安定性を確認することとした。

ここでは,ポリマーディスパージョンの製品について,

その使用可能期間を,常温での貯蔵安定性により確認

することとし,測定項目を定めるとともに,測定手順

については,附属書(参考)として記した。

2

A

6

2

0

3

:

2

0

1

5

12

A 6203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6203:2015)

旧規格(JIS A 6203:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

8.5 貯蔵安定

性(参考)

粉末樹脂の貯蔵安定性は,製造時及

び定められた使用可能期間の限度

において,附属書Aに示す方法など

によって8.1〜8.4の項目について,

その変化の有無を調べる。

−

−

セメント混和用ポリマーディスパージョンの貯蔵安定

性と同様に,製品の貯蔵安定性を確実にすることが必

要ではないかとの議論がなされ,常温での未開封状態

の製品における使用可能期間を定めるとともに,その

貯蔵安定性を確認することとした。

ここでは,粉末樹脂の製品について,その使用可能期

間を,常温での貯蔵安定性によって確認することとし,

測定項目を定めるとともに,測定手順については,附

属書(参考)として記した。

10 検査

c)

ディスパージョンの密度,pH,粘度

及び貯蔵安定性,粉末樹脂の強熱残

分及び見掛け密度は,7.2,7.3,7.4,

7.6,8.3及び8.4によって試験し,11.2

による。

なお,粉末樹脂の貯蔵安定性は,8.5

によって試験し,11.2によるのがよ

い。

10. 検査

c)

ディスパージョンの密度,pH及び粘

度,粉末樹脂の強熱残分及び見掛け

密度は,7.2,7.3,7.4,8.3及び8.4

によって試験し,11.2の表示による。

貯蔵安定性の試験を定めたことによって,試験の結果

を取扱説明書,カタログなどに記載することを目的と

して,箇条10のc)に“貯蔵安定性”を記した。

11.1 e)

製造年月日又はその略号,及び使用

可能期間

11.1 e)

製造年月日又はその略号

製品の使用可能期間を定義し,セメント混和用ポリマ

ーの容器に,製造年月日又はその略号とともに記すこ

ととした。

11.2 c)

ディスパージョン又は粉末樹脂の

貯蔵安定性

−

−

箇条10のc)に貯蔵安定性を記したことによって,11.2

へも貯蔵安定性を記すこととした。

附属書A

(参考)

ディスパージョン及び粉末樹脂を

温度20±2 ℃で一定期間貯蔵した

後,使用に適する状態を保っている

かどうかを調べる手順について記

している。

−

−

貯蔵安定性を評価するための方法については,これま

で懸案事項とされてきていた。本改正においては,ポ

リマーディスパージョンの製造業者から,貯蔵安定性

に関する情報の提供を得て,附属書(参考)として,

20±2 ℃における貯蔵安定性の手順について記すこと

とした。

2

A

6

2

0

3

:

2

0

1

5