A 6201:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 品質······························································································································· 2

6 品質の均一性 ··················································································································· 3

7 試料······························································································································· 3

8 試験方法························································································································· 3

8.1 二酸化けい素含有量 ······································································································· 3

8.2 湿分 ···························································································································· 4

8.3 強熱減量 ······················································································································ 4

8.4 密度 ···························································································································· 4

8.5 粉末度 ························································································································· 4

8.6 フロー値比 ··················································································································· 5

8.7 活性度指数 ··················································································································· 5

9 検査······························································································································· 5

10 包装 ····························································································································· 5

11 表示 ····························································································································· 5

12 報告 ····························································································································· 5

附属書A(規定)フライアッシュの二酸化けい素含有量の蛍光X線分析方法 ··································· 7

附属書B(規定)45 μmふるい残分試験方法(網ふるい方法) ····················································· 11

附属書C(規定)フライアッシュのモルタルによるフロー値比及び活性度指数の試験方法 ················· 13

附属書D(参考)技術上重要な改正に関する新旧対照表 ····························································· 16

A 6201:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本フライアッシ

ュ協会及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これに

よって,JIS A 6201:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6201:2015

コンクリート用フライアッシュ

Fly ash for use in concrete

1

適用範囲

この規格は,コンクリート又はモルタルに混和材料として用いるフライアッシュ(以下,フライアッシ

ュという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 6201 化学分析用白金るつぼ

JIS K 0050 化学分析方法通則

JIS K 0119 蛍光X線分析通則

JIS K 8180 塩酸(試薬)

JIS K 8615 炭酸カリウム(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8863 ほう酸(試薬)

JIS M 8819 石炭類及びコークス類−機器分析装置による元素分析方法

JIS P 3801 ろ紙(化学分析用)

JIS Q 0030 標準物質に関連して用いられる用語及び定義

JIS R 1301 化学分析用磁器るつぼ

JIS R 1302 化学分析用磁器蒸発ざら

JIS R 1603 ファインセラミックス用窒化けい素微粉末の化学分析方法

JIS R 5201 セメントの物理試験方法

JIS R 5210 ポルトランドセメント

JIS Z 1505 クラフト紙袋−セメント用

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

基準モルタル

フライアッシュの品質の試験において,普通ポルトランドセメントを用いて作製した基準とするモルタ

ル。

2

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

試験モルタル

フライアッシュの品質の試験において,普通ポルトランドセメントと試験の対象とするフライアッシュ

とを用いて作製したモルタル。

3.3

フロー値比

基準モルタルのフロー値に対する試験モルタルのフロー値の比を百分率で表したもの。

3.4

活性度指数

基準モルタルの圧縮強度に対する試験モルタルの圧縮強度の比を百分率で表したもの。

4

種類

フライアッシュの種類は,次の4種類とする。

a) フライアッシュI種

b) フライアッシュII種

c) フライアッシュIII種

d) フライアッシュIV種

5

品質

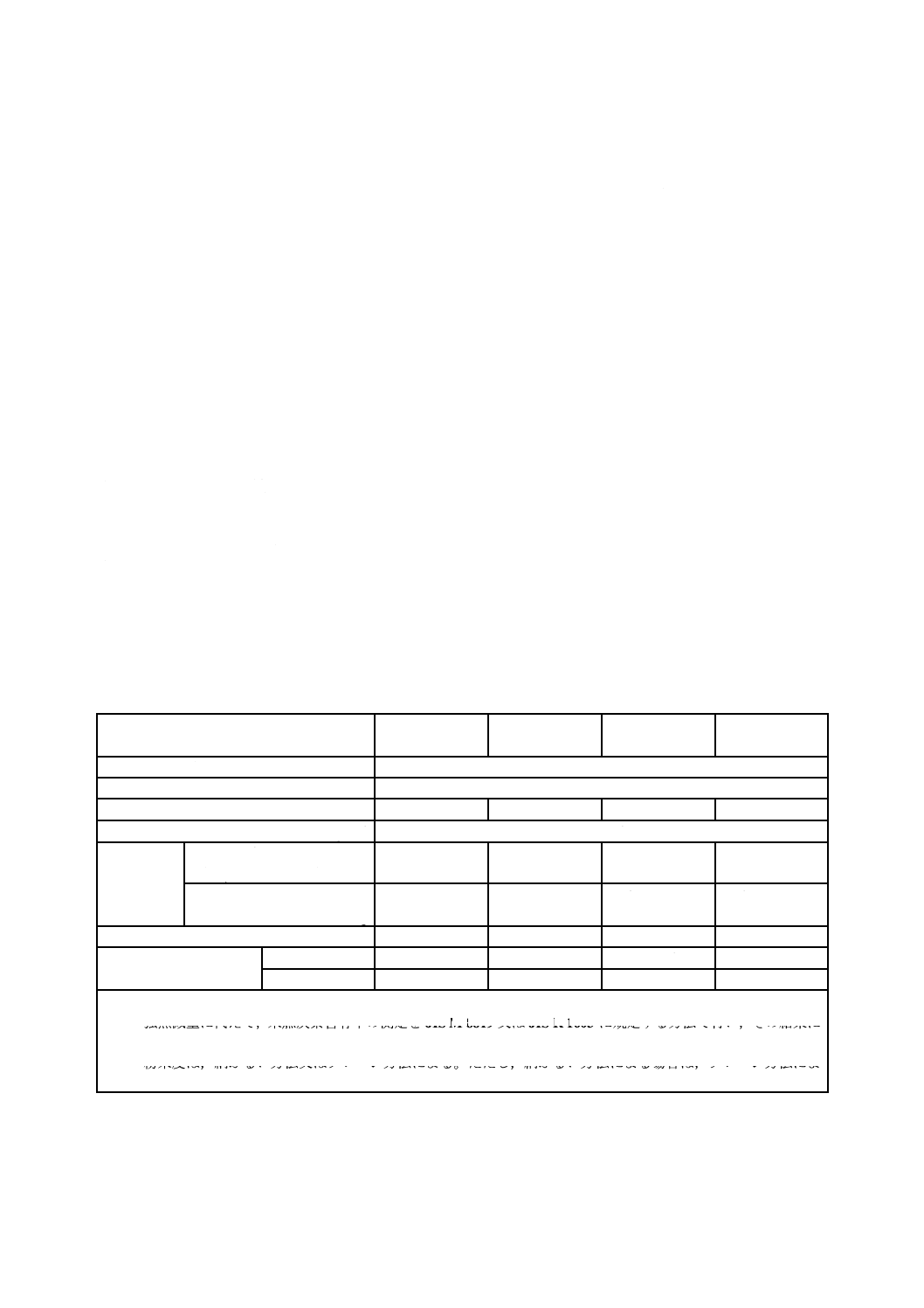

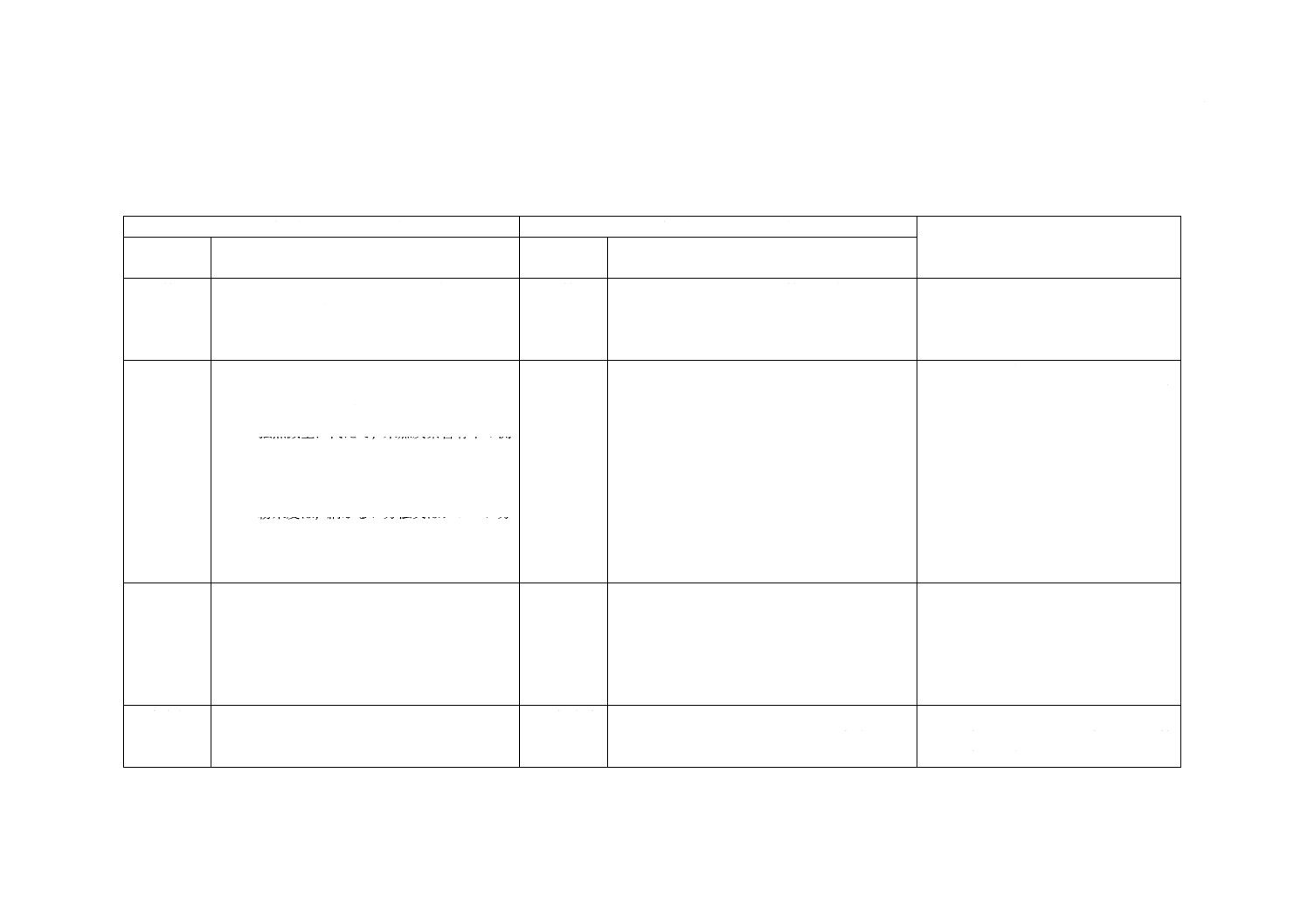

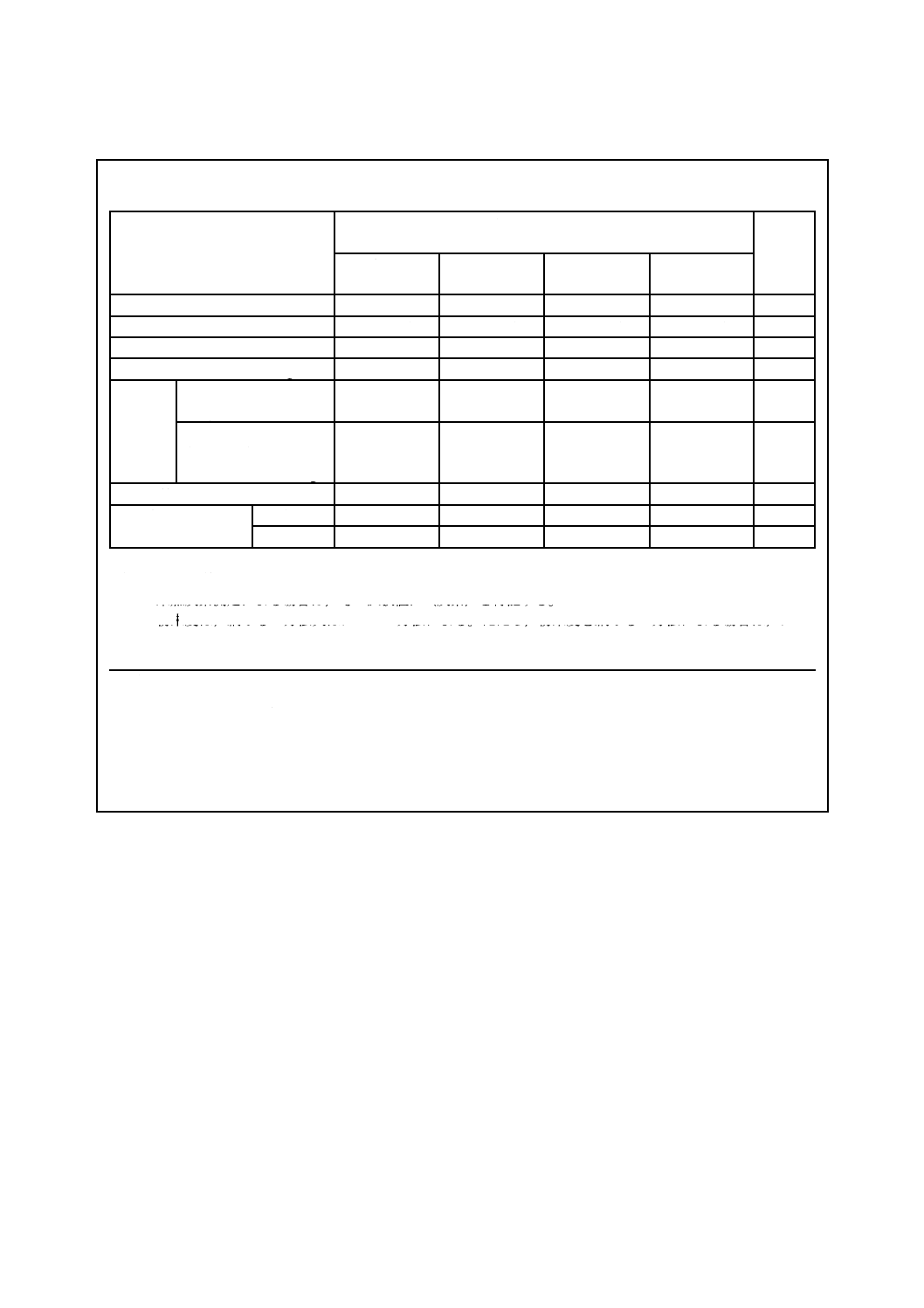

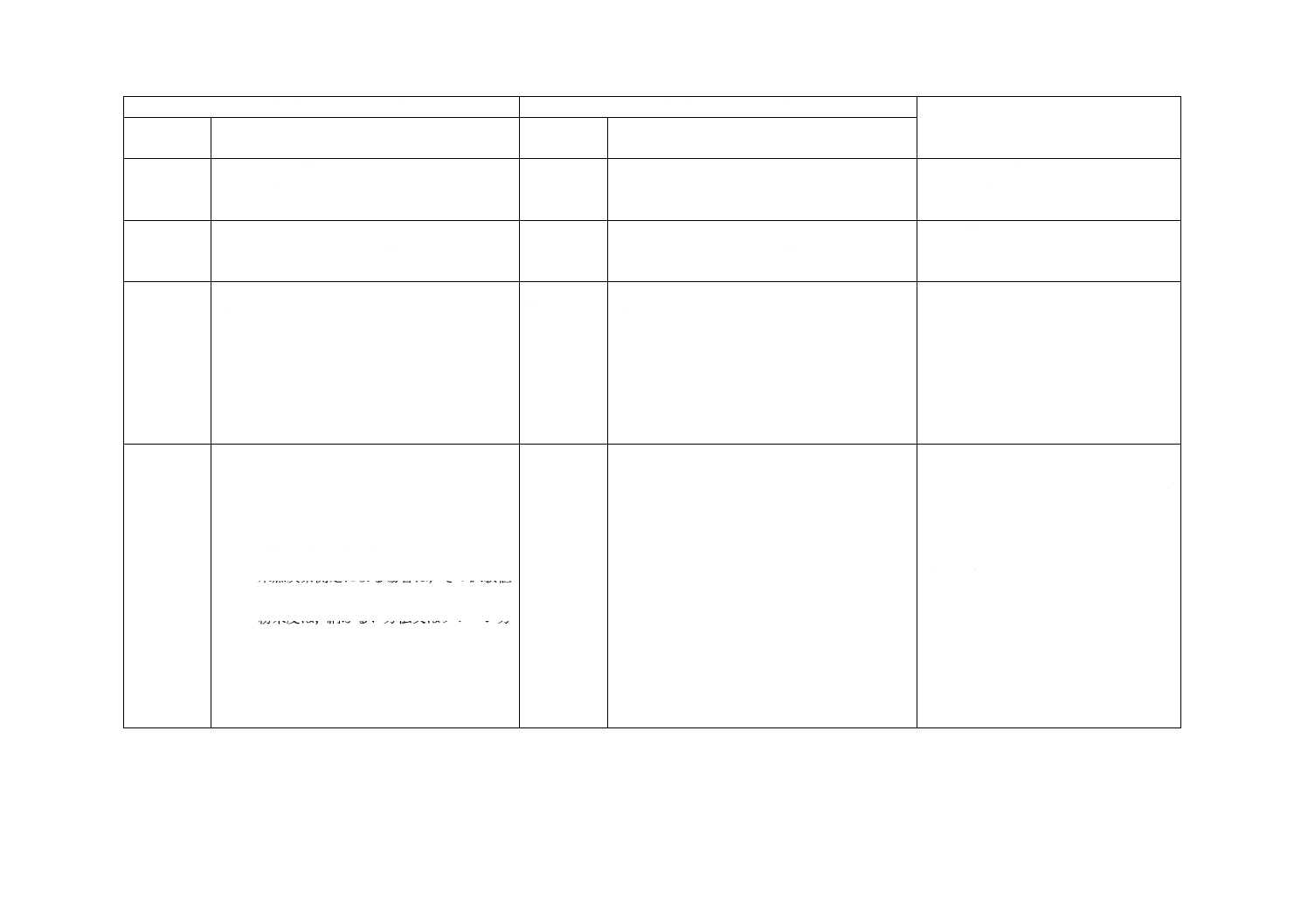

フライアッシュの品質は,箇条8によって試験を行ったとき,表1の規定に適合しなければならない。

表1−フライアッシュの品質

項目

フライアッシュ

I種

フライアッシュ

II種

フライアッシュ

III種

フライアッシュ

IV種

二酸化けい素含有量a)

%

45.0以上

湿分

%

1.0以下

強熱減量b)

%

3.0以下

5.0以下

8.0以下

5.0以下

密度

g/cm3

1.95以上

粉末度c)

網ふるい方法

(45 μmふるい残分)

%

10以下

40以下

40以下

70以下

ブレーン方法(比表面積)

5 000以上

2 500以上

2 500以上

1 500以上

cm2/g

フロー値比

%

105以上

95以上

85以上

75以上

活性度指数

%

材齢28日

90以上

80以上

80以上

60以上

材齢91日

100以上

90以上

90以上

70以上

注a) 二酸化けい素含有量は,溶解質量分析方法又は蛍光X線分析方法による。

b) 強熱減量に代えて,未燃炭素含有率の測定をJIS M 8819又はJIS R 1603に規定する方法で行い,その結果に

対し,強熱減量の規定値を適用してもよい。

c) 粉末度は,網ふるい方法又はブレーン方法による。ただし,網ふるい方法による場合は,ブレーン方法によ

る比表面積の試験結果を参考値として併記する。

3

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

品質の均一性

品質の均一性は,粉末度について次のとおりとする。

a) 粉末度を網ふるい方法によって評価する場合,45 μmふるい残分は提出見本の値より5 %を超えて異

ならない。

b) 粉末度をブレーン方法によって評価する場合,比表面積は提出見本の値より450 cm2/gを超えて異な

らない。

なお,提出見本の値は,受渡当事者間で取り決めた基準の値である。

7

試料

試料は,JIS R 5201の箇条5(試料)によって採取し,調整をする。

8

試験方法

8.1

二酸化けい素含有量

二酸化けい素含有量は,次の溶解質量分析方法又は蛍光X線分析方法による。

8.1.1

溶解質量分析方法

溶解質量分析方法による二酸化けい素含有量の試験は,次のとおり行う。

a) 試料約0.5 gをJIS H 6201に規定する一般用白金るつぼ(PTCR20,PTCR25又はPTCR30)に0.1 mg

まで正しく量り採る(m1)。

b) これにJIS K 8625に規定する炭酸ナトリウム及びJIS K 8615に規定する炭酸カリウムによる混合融剤

[質量で炭酸ナトリウム(無水)1+炭酸カリウム1]3〜5 gを加えて試料と均一に混合し,更に少量

の混合融剤で混合物の上を覆う。

c) るつぼに蓋をして,徐々に加熱し,内容物が融解してから更に20〜30分間強熱を続ける。

d) るつぼを放冷し,融解物をるつぼから離してJIS R 1302に規定する磁器蒸発皿(120 mm)に移し,る

つぼ及び蓋を少量の塩酸(1+1)及び温水で洗って洗浄液を磁器蒸発皿に加える。

e) 磁器蒸発皿を時計皿で覆い,JIS K 8180に規定する塩酸15〜20 mlを少しずつ静かに加えて融解物を

溶かした後,磁器蒸発皿中の溶液を水浴上で蒸発乾固する。このとき,乾いた内容物が大きな塊にな

らないようにガラス棒で突き砕いてときどきかき混ぜる。蒸発乾固は完全に行う。

f)

放冷後,塩酸約10 mlを加えてかき混ぜ1〜2分間静置した後,水を加えて約100 mlとし,水浴上で

約5分間加熱して可溶性塩類を溶かす。

g) これを,JIS P 3801に規定するろ紙(5種B 直径110 mm)でろ過し,洗浄液に塩素イオンがほとん

ど認められなくなるまで温水で洗浄する。

注記 温水を用いた繰り返し洗浄回数は10〜12回でよい。

h) ろ液及び洗浄液を磁器蒸発皿に移し,再び水浴上で蒸発乾固し,最後に空気浴中に入れて110〜115 ℃

で1時間加熱した後,前と同様に操作してろ過する。

i)

g) 及びh) で得た沈殿物をるつぼに入れて乾燥し,徐々に加熱して炎の出ないように注意しながらろ

紙を灰化した後,1 000±50 ℃に調節した電気炉で1時間強熱し,デシケーター中で放冷した後,質

量を0.1 mgまではかる(m2)。

j)

二酸化けい素含有量は,次の式によって算出し,四捨五入によって小数点以下1桁に丸める。

100

1

2×

=m

m

A

4

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

A: 二酸化けい素含有量(%)

m1: 試料の質量(g)

m2: 沈殿の質量(g)

8.1.2

蛍光X線分析方法

蛍光X線分析方法による二酸化けい素含有量の試験は,附属書Aによる。

8.2

湿分

湿分の試験は,次のとおり行う。

a) 試料約2 gを平形はかり瓶(50 mm)に0.1 mgまで正しく量り採って(m3)薄く広げ,蓋を取って105

〜110 ℃に調節した空気浴中で2時間乾燥し,蓋をしてデシケーター中で放冷した後,質量をはかる。

b) 更に1時間ずつ乾燥を繰り返し,恒量になったときの減量(m4)を求める。

なお,恒量とは,乾燥を繰り返した,その前後の質量差が0.5 mg以下になったときをいう。

c) 湿分は次の式によって算出し,四捨五入によって小数点以下1桁に丸める。

100

3

4×

=m

m

B

ここに,

B: 湿分(%)

m3: 試料の質量(g)

m4: 恒量になったときの減量(g)

8.3

強熱減量

強熱減量の試験は次のとおり行う。

なお,JIS M 8819又はJIS R 1603に規定する方法で未燃炭素含有率を測定し,強熱減量の規定値を適用

してもよい。

a) 試料約1 gをJIS R 1301に規定する化学分析用磁器るつぼ(容量15 ml)に0.1 mgまで正しく量り採

り(m5),975±25 ℃に調節した電気炉で15分間強熱し,デシケーター中で放冷した後,質量をはか

る。

b) 更に15分ずつ強熱を繰り返して,恒量になったときの減量(m6)から次の式によって強熱減量を算

出し,四捨五入によって小数点以下1桁に丸める。

なお,恒量とは,強熱を繰り返した,その前後の質量差が0.5 mg以下になったときをいう。

B

m

m

C

−

×

=

100

5

6

ここに,

C: 強熱減量(%)

m5: 試料の質量(g)

m6: 恒量になったときの減量(g)

B: 湿分(%)

8.4

密度

密度の試験は,JIS R 5201の箇条7(密度試験)による。ただし,試料は70 gを0.1 gまで量り採る。

なお,セメントの場合よりも空気が抜けにくいので,空気を十分に追い出すように注意しなければなら

ない。

8.5

粉末度

粉末度は,次の網ふるい方法又はブレーン方法による。

8.5.1

網ふるい方法(45 μmふるい残分)

網ふるい方法による45 μmふるい残分の試験は,附属書Bによる。

8.5.2

ブレーン方法(比表面積)

5

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ブレーン方法による比表面積の試験は,JIS R 5201の8.1(比表面積試験)による。ただし,試料の質量

は,そのポロシティーがセメントの標準試料のポロシティーにできるだけ近くし,更に,供試圧縮体がセ

メントの場合と同程度の圧力で詰められる程度の量となるように量り採る。

注記 セメントの標準試料は,一般社団法人セメント協会が提供している。

8.6

フロー値比

フロー値比の試験は,附属書Cによる。

8.7

活性度指数

活性度指数の試験は,附属書Cによる。

9

検査

フライアッシュの検査は,合理的な抜取検査方式によって試料を抜き取り,箇条8に規定する試験を行

い,箇条5及び箇条6に適合したものを合格とする。

10

包装

フライアッシュを包装する場合は,JIS Z 1505に規定するセメントクラフト紙袋又はこれと同等以上の

ものを使用する。

11

表示

フライアッシュを包装する場合は,紙袋などに,包装しない場合は送り状に,次の事項を表示する。

なお,出荷日は,受渡当事者間の協定によって,適当な形式の表示を記入することができる。

a) 名称(種類)

b) 正味質量

c) 製造業者名

12

報告

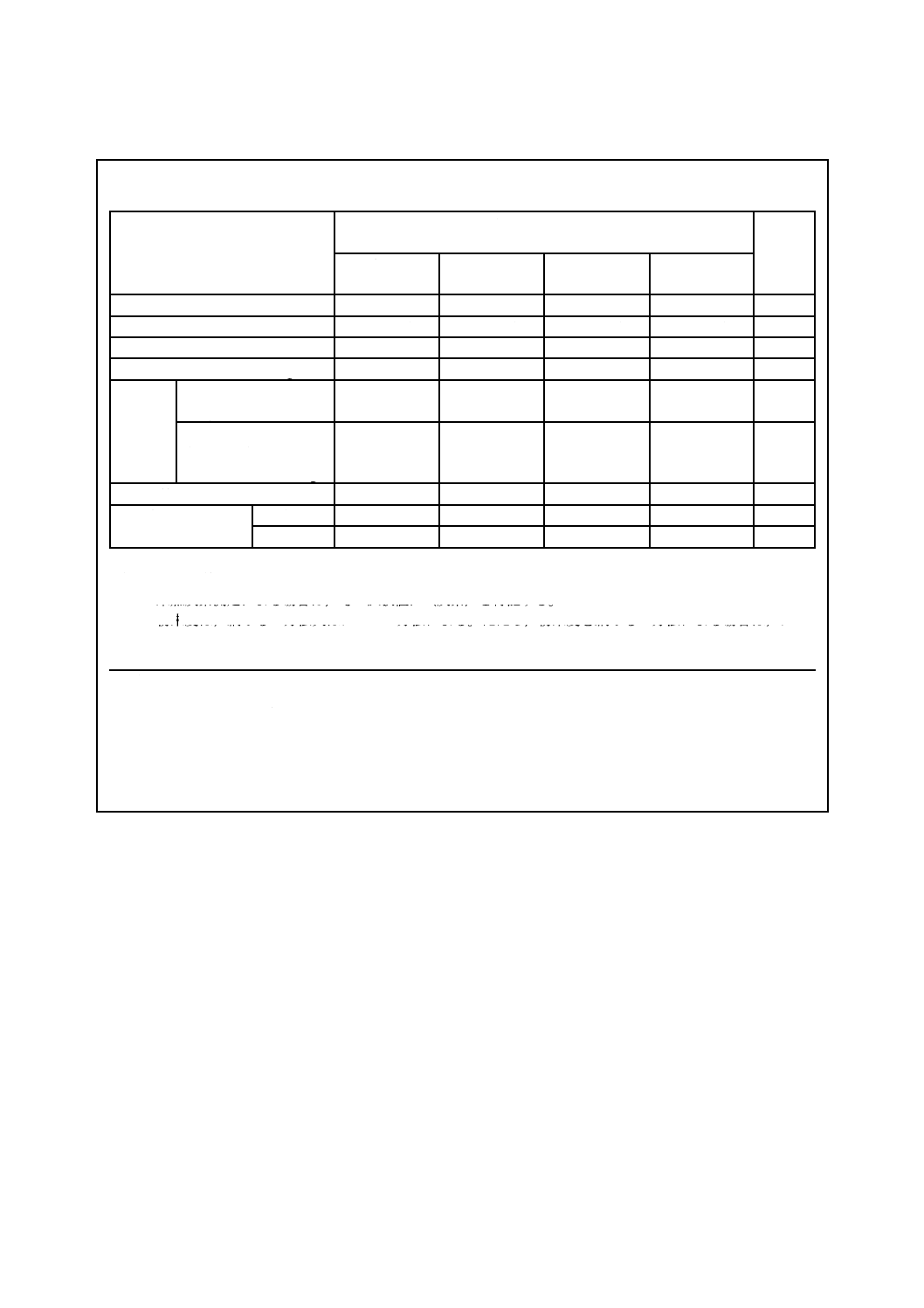

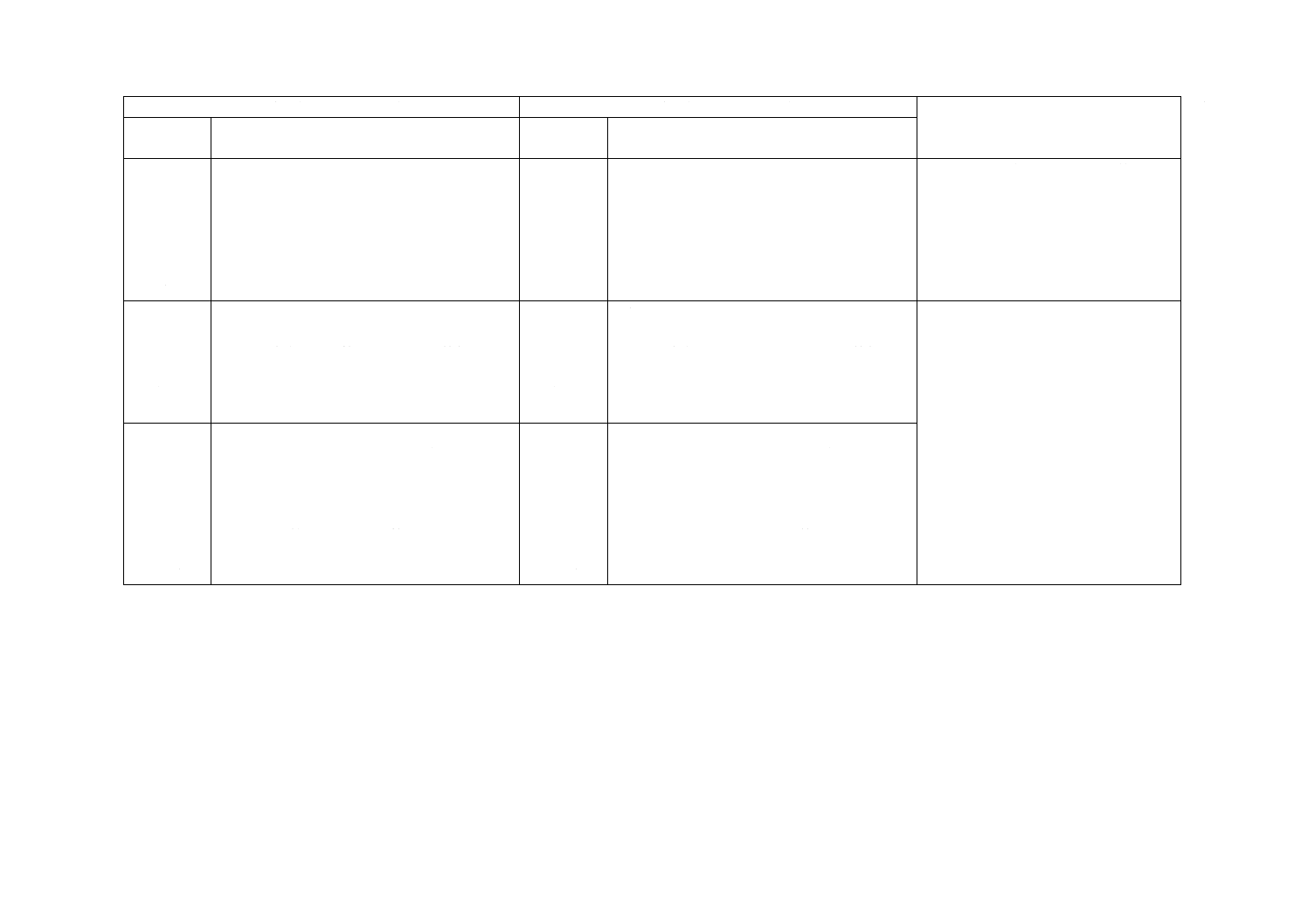

製造業者は,購入者から要求があった場合は,試験成績表を提出しなければならない。また,品質の均

一性についても同様とする。試験成績表の様式の一例を表2に示す。

なお,用紙の大きさは,日本工業規格A列4番(210 mm×297 mm)とする。

6

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

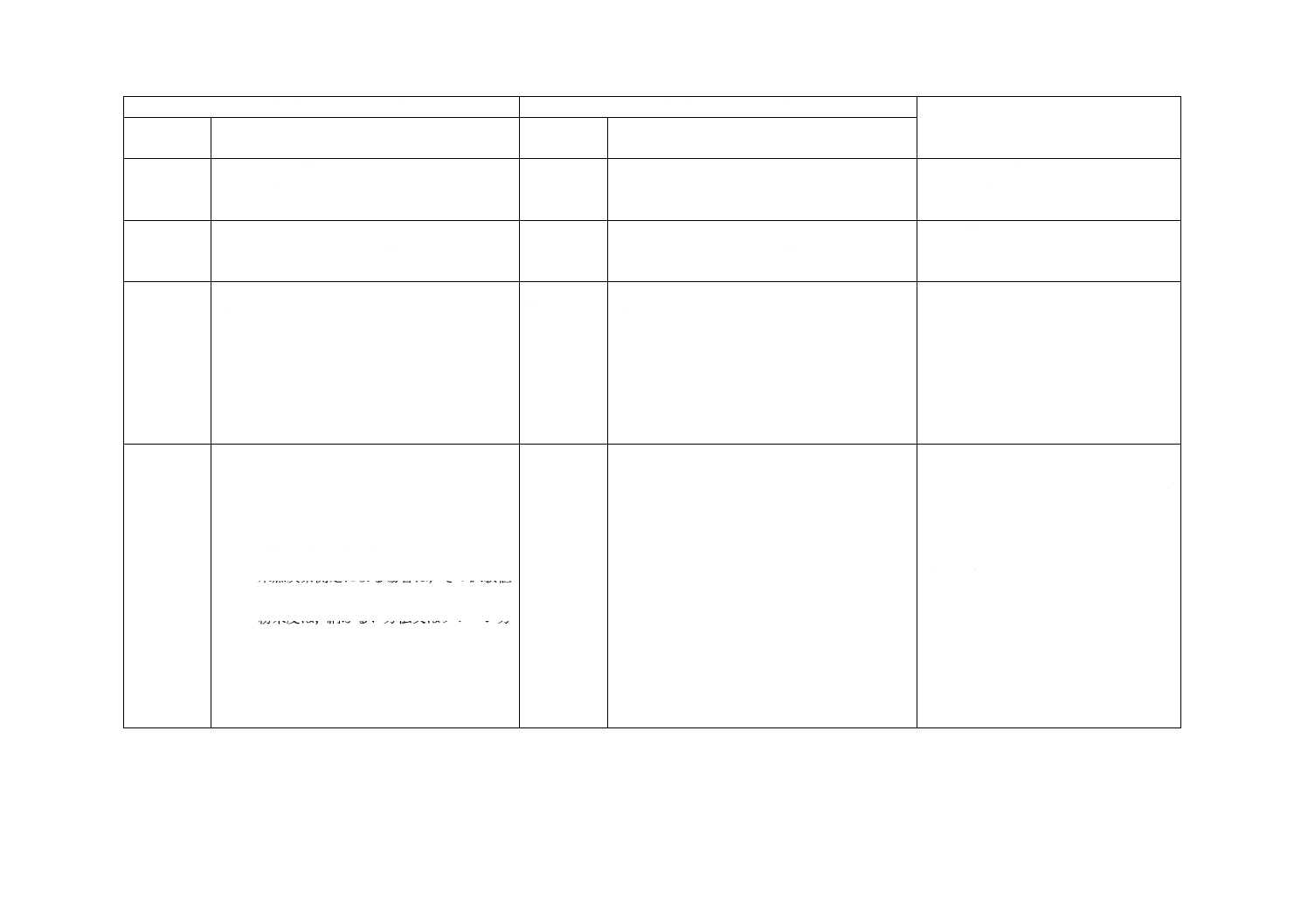

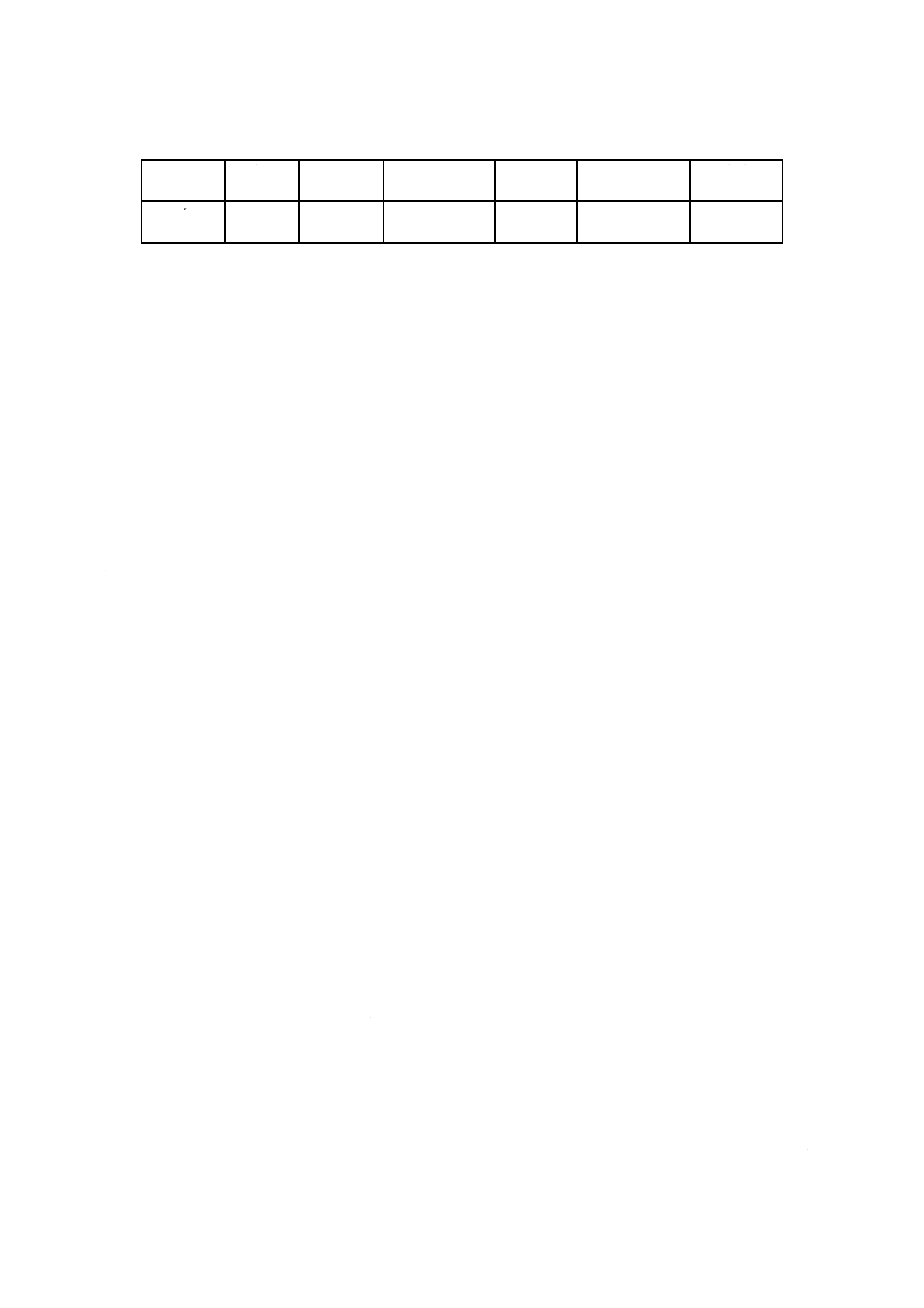

表2−試験成績表の様式の一例

フライアッシュの試験成績表

年 月度

製造業者名

項目

JIS A 6201による規定値

※ 該当の種類を○で囲む

試験値

フライアッシュ

I種

フライアッシュ

II種

フライアッシュ

III種

フライアッシュ

IV種

二酸化けい素含有量a)

%

45.0以上

45.0以上

45.0以上

45.0以上

湿分

%

1.0以下

1.0以下

1.0以下

1.0以下

強熱減量b)

%

3.0以下

5.0以下

8.0以下

5.0以下

密度

g/cm3

1.95以上

1.95以上

1.95以上

1.95以上

粉末度c) 網ふるい方法

(45 μmふるい残分)%

10以下

40以下

40以下

70以下

ブレーン方法

(比表面積)

cm2/g

5 000以上

2 500以上

2 500以上

1 500以上

フロー値比

%

105以上

95以上

85以上

75以上

活性度指数

% 材齢28日

90以上

80以上

80以上

60以上

材齢91日

100以上

90以上

90以上

70以上

注a) 蛍光X線分析方法による場合は,その試験値に(XRF)と付記する。

b) 未燃炭素測定による場合は,その試験値に(炭素)と付記する。

c) 粉末度は,網ふるい方法又はブレーン方法による。ただし,粉末度を網ふるい方法による場合は,ブレ

ーン方法による比表面積の試験結果を参考値として併記する。

連絡先 社名・担当部門

所 在 地

電 話 番 号

7

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

フライアッシュの二酸化けい素含有量の蛍光X線分析方法

A.1 一般事項

分析に関する一般事項は,JIS K 0050及びJIS K 0119によるほか,次による。

a) 分析数 分析は,2枚一組の粉末加圧成形体による測定とする。

b) 質量の表記 質量は,グラム(g)で表し,小数点以下3桁まで示す。

A.2 標準物質及びバインダ

A.2.1 標準物質

標準物質は,JIS Q 0030の標準物質(RM)の定義を満足するものを用いる。

注記 標準物質は,独立行政法人産業技術総合研究所で提供している。

A.2.2 バインダ

粉末加圧成形体を調製する際には,バインダとしてJIS K 8863に規定するほう酸を用いる。

A.3 装置及び器具

A.3.1 天びん(秤)

天びん(秤)は,0.001 gまで計量できるものとする。

A.3.2 粉砕・混合装置

粉砕・混合には,自動乳鉢又は振動ミルを使用する。

A.3.3 粉末加圧成形体の調製ジグ

加圧成形型を載せるプレスダイス及び加圧成形型は,きず及び汚れがないものを使用する。プレスダイ

スは,表面を平滑に仕上げたもので,使用するとき表面の平滑性を常に保つようにする。加圧成形型は,

塩化ビニル製又はアルミニウム製で圧密時に柔軟に変形するものを使用する。

A.3.4 粉末加圧成形体を調製する時に使用する圧密装置

圧密装置は,A.6.2 c) を行うことができる装置を使用する。

注記 内径30 mm程度の加圧成形型を用いる場合には,200 kN程度の力をかけることができる装置が

必要である。

A.3.5 蛍光X線分析装置

蛍光X線分析装置は,JIS K 0119で規定するもので,二酸化けい素について十分な感度で測定できるも

のを使用する。

A.4 測定条件

試料の種類,装置の種類などに応じて,適切な感度が得られ,所定の測定精度を満足できる測定条件を

設定する。

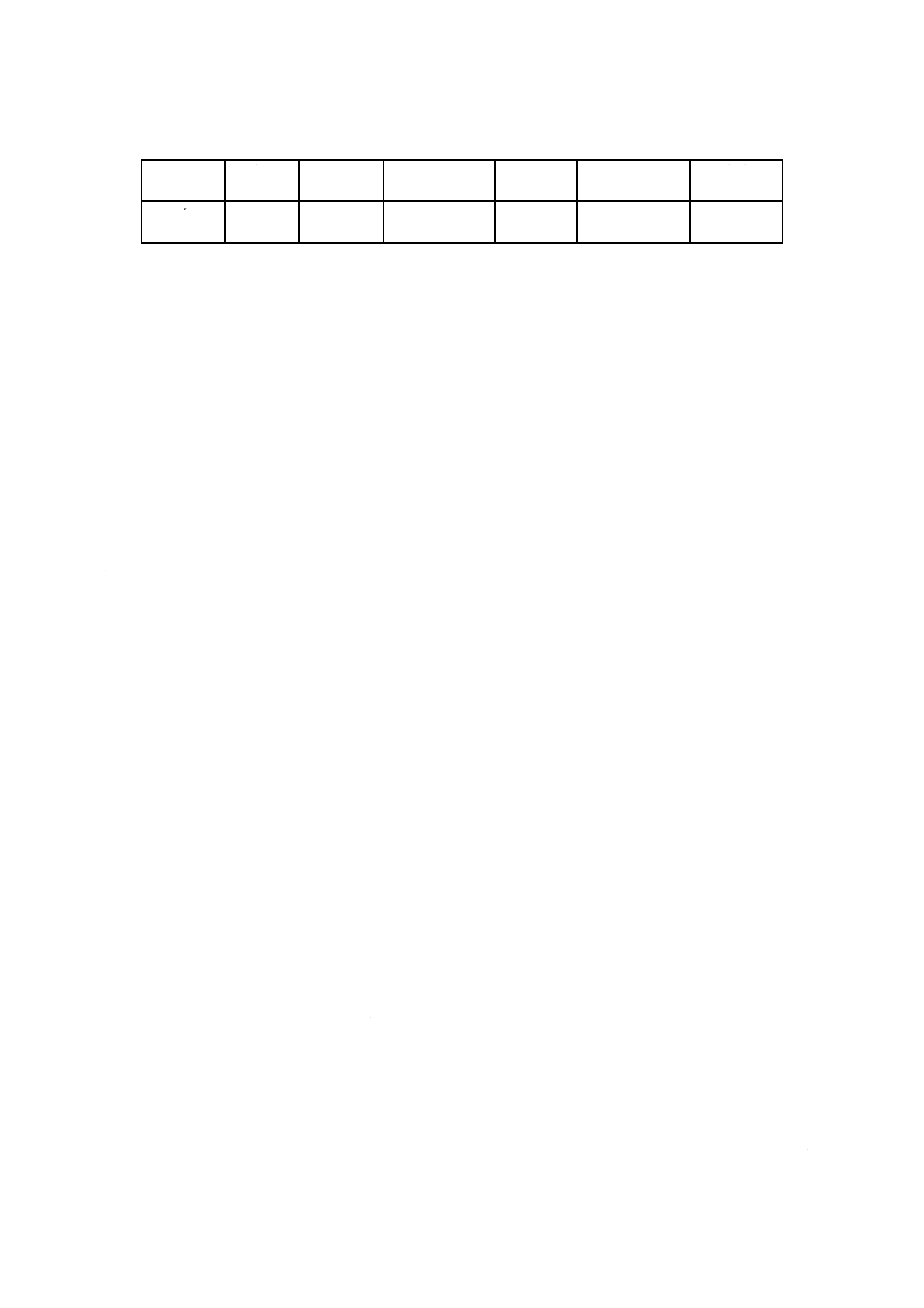

注記 表A.1に測定条件の一例を示す。

8

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−測定条件の一例

分析線

波長

(nm)

分光素子

検出器

X線通路

X線管球

測定時間

SiK α1

0.712 5

PET

ガスフロー形

比例計数管

真空

Rhターゲット

40秒

A.5 試料

試料は,平均品質を表すように箇条7の試料を更に縮分したフライアッシュを用いる。

A.6 粉末加圧成形体の調製

A.6.1 要旨

粉末加圧成形体の測定面の均一性を確保できるように,検量線用試料又は試料とバインダとを混合し,

粉砕する。

A.6.2 粉末加圧成形体の調製方法

粉末加圧成形体は,次のとおり調製する。

a) 試料の量り採り 検量線用試料又は試料とバインダとの質量比が10:1となるように,0.001 gまでそ

れぞれ正しく量り採る。

b) 粉砕・混合操作 量り採った検量線用試料又は試料とバインダとを,自動乳鉢の容器又は振動ミルに

入れ,十分に粉砕・混合を行う。

なお,検量線用試料又は試料の粉砕・混合は,同一の装置及び同一の時間で行う。

注記 粉砕・混合時間は,自動乳鉢では30分間,振動ミルでアルミナ製又はジルコニア製容器を用

いる場合は15分間,タングステンカーバイト製容器を用いる場合は5分間が目安となる。こ

のとき,粉砕・混合した試料は,指先ですり合わせて,ざらつきのない程度となる。

c) 圧密 圧密装置を用いて,測定面が平滑になるよう,また,圧密後に持ち運ぶときに破損しないよう

十分な圧密を行う。

なお,圧密はこの分析の全ての粉末加圧成形体の調製において,同一条件(混合した試料の量,力,

保持時間,及び加圧成形型の直径)で行う。

注記 内径30 mm程度の加圧成形型を用いた場合,圧密装置によって200 kNの力をかけた状態で1

分間保持することが望ましい。

d) 粉末加圧成形体測定面の確認 測定面にきず,剝離痕などによる凹凸がないことを目視で確認する。

きず又は凹凸が見られる場合は,再度b) の工程から調製を行う。

A.7 検量線の作成

A.7.1 要旨

粉末加圧成形体の調製条件は,検量線の作成時と,試料の分析時とで同一とする。調製条件を変更した

場合は,検量線を再度,作成する。検量線は,検量線用粉末加圧成形体のX線強度を測定し,標準値1) と

そのX線強度との関係から作成する。

注1) 標準値とは,標準物質の二酸化けい素含有率をいう。

A.7.2 検量線用粉末加圧成形体の調製

二酸化けい素含有量が45 %程度から80 %程度の間で,偏りのないように選んだ4種類以上の検量線用

9

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料を用いて,A.6によって検量線用粉末加圧成形体を各試料1枚調製する。

なお,2種類以上の標準物質を混合調製して,検量線用試料としてはならない。

調製した検量線用粉末加圧成形体は,測定面にきずが付かないように注意し,デシケーター中で保存す

る。

上口デシケーター(減圧デシケーター)は,シリカゲルを入れた上口デシケーターの内圧を2.0 kPa以下

にして用いる。

A.7.3 X線強度の確認用粉末加圧成形体の調製

試料の分析を行う際にX線強度のドリフトを確認するため,X線強度の確認用粉末加圧成形体を,A.6

によって2枚調製する。X線強度の確認用試料は,A.2.1に示す標準物質とし,その二酸化けい素含有量が

検量線用試料の二酸化けい素含有量の範囲内のものとする。ただし,確認用粉末加圧成形体の調製に用い

る標準物質は,検量線用粉末加圧成形体の調製に用いた標準物質と同一であってはならない。

注記 確認用粉末加圧成形体に用いる標準物質の二酸化けい素含有量は,検量線用試料の二酸化けい

素含有量の中間値より含有量が多いものが望ましい。

調製したX線強度の確認用粉末加圧成形体は,測定面がきず付かないように注意し,A.7.2に示すデシ

ケーター中で保存する。

A.7.4 検量線の作成手順

検量線用粉末加圧成形体のX線強度を測定し,最小二乗法によって,1次回帰式として検量線を作成す

る。また,X線強度の確認用粉末加圧成形体のX線強度(D01,D02)を測定し,記録する。

A.8 試料の分析

試料の分析は,次によって行う。

a) 2枚一組の分析用粉末加圧成形体をA.6によって調製する。

b) 検量線用粉末加圧成形体と同じ測定条件において,X線強度の確認用粉末加圧成形体及び分析用粉末

加圧成形体のX線強度を測定する。このとき,X線強度はA.7.4で測定した検量線用粉末加圧成形体

のX線強度の範囲内になくてはならない。

c) X線強度の確認用粉末加圧成形体のX線強度(D1,D2)の平均値(DA)と,A.7.4で記録したD01及

びD02の平均値(D0A)とを用いて分析装置のドリフト割合(DV)を次の式によって算出し,DVが0.990

〜1.010の範囲にあることを確認する。

0A

A

V

D

D

D=

ここに,

DV: 分析装置のドリフト割合

DA: 確認用粉末加圧成形体のX線強度平均値

D0A: 検量線作成時に取得する確認用粉末加圧成形体のX線強

度平均値

DVがこの範囲を超えた場合は,検量線を作成した時点のX線強度に対してドリフトが認められる

ことから,保管していた検量線用粉末加圧成形体及びX線強度の確認用粉末加圧成形体を用いて,A.7

に従って検量線を作成する。

d) 分析用粉末加圧成形体のX線強度をA.7.4で作成した検量線式に代入し,定量値を四捨五入によって

小数点以下2桁で算出する。

e) 算出した各々の定量値と二つの定量値の平均値との差が1.5 %以内であることを確認する。この差が

10

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.5 %を超えた場合は,再度,X線強度の測定を行い,定量値を求める。これらの定量値と,定量値の

平均値との差が,再度±1.5 %を超えた場合は,A.6によって分析用粉末加圧成形体を調製し直し,b) か

らe) までの操作を行う。

A.9 二酸化けい素含有量の求め方

二酸化けい素含有量は,A.8 e) を満たした二つの定量値を平均し,四捨五入によって小数点以下1桁に

丸める。

11

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

45 μmふるい残分試験方法(網ふるい方法)

B.1

試験用器具

B.1.1 試験用ふるい 試験用ふるいは,JIS Z 8801-1に規定する金属製網ふるい45 μmとし,枠の内径は

50 mm,深さは75 mmのものを使用する。

B.1.2 スプレーノズル スプレーノズルは,先端に0.5 mmの孔が17個付き,かつ,水圧確認用の圧力計

が付いたものを使用する。

B.1.3 精密はかり 精密はかりは,0.1 mgの質量差を読み取ることのできるものを使用する。

B.2

試験に用いる材料

B.2.1 試験に用いる水 試験に用いる水は,精製水又は上水道水とする。

B.2.2 校正用標準試料 校正用標準試料は,粉末度測定用セメント標準試料を使用する。

注記 セメント標準試料は,一般社団法人セメント協会が提供している。

B.3

試験方法

試験方法は,次のとおりとする。

a) ふるいだけの質量を0.1 mgまで正確にはかる。

b) 試料1 gを0.1 mgまで正確に量り採って,ふるいに入れる。

c) ふるい内の試料粉末が凝集している場合は,水洗前に筆の穂先などでふるい枠に軽くすり付けてほぐ

す。

d) 次に静かな水流によって,試料全体を湿らせた後,スプレーノズルによって,水圧0.069±0.005 MPa

の水を試料にあて,ふるいを1秒間に1回転の割合で,円運動をさせながら1分間水洗する。

e) ふるいの下部に付着した水滴などを,柔らかい紙できれいに拭い取る。

f)

あらかじめ100〜110 ℃に保った乾燥器内に,残分をふるいごと入れて,15分間乾燥した後,デシケ

ーター中で放冷し,残分の入ったふるいの質量を0.1 mgまで正確にはかり,試験前のふるいだけの質

量を差し引き,残分とする。

B.4

45 μmふるい残分の計算

B.4.1 45 μmふるい残分

45 μmふるい残分の値は,次の式によって算出し,その数値は,四捨五入によって整数に丸める。

100

1

2

×

×

=

C

m

m

f

ここに,

f: 45 μmふるい残分(%)

m1: 初めの試料量(g)

m2: 残分(g)

C: 網ふるいの校正係数

B.4.2 網ふるいの校正

網ふるいの校正には,粉末度測定用セメント標準試料を用いる。標準試料の45 μmふるい残分をB.3の

12

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方法で測定し,次の式によって網ふるいの校正係数を求める。

r

r

C

0

=

ここに,

C: 網ふるいの校正係数

r0: 標準試料の45 μmふるい残分標準値(%)

r: 標準試料の45 μmふるい実測残分(%)

13

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

フライアッシュのモルタルによるフロー値比及び活性度指数の試験方法

C.1 試験用器具

試験用器具は,JIS R 5201の9.2.3(機械練り用練混ぜ機),9.2.4(手練り用練混ぜ器具),11.2.2(モル

タル供試体成形用型),11.2.3(型詰め機),11.2.4(圧縮強さ試験機),11.2.5(曲げ強さ試験機)及び12.1

(フロー試験用機械器具)に規定するものとする。

また,計量は,10 mgまで読み取ることのできるはかりを使用する。

C.2 試験に用いる材料

C.2.1 セメント セメントは,任意に選んだ三つの異なる製造業者の,JIS R 5210に規定する普通ポルト

ランドセメントを,等量ずつ混合して使用する。

C.2.2 標準砂 標準砂は,JIS R 5201の11.3(標準砂)に規定する標準砂を用いる。

C.2.3 水 水は,精製水又は上水道水とする。

C.3 試料

試料は,箇条7によって適当量を採取し,縮分した上で防湿性の気密な容器に密封して保存する。ここ

で,適当量とは,縮分後の試料が5 kg以上になる量をいう。

C.4 温度及び湿度

供試体を成形する試験室の温度は20±2 ℃とし,相対湿度は50 %以上とする。型枠に詰めた供試体を

貯蔵する湿気箱内の温度は20±1 ℃とし,相対湿度は90 %以上とする。水槽の水温は,20±1 ℃とする。

C.5 試験方法

C.5.1 モルタルの配合

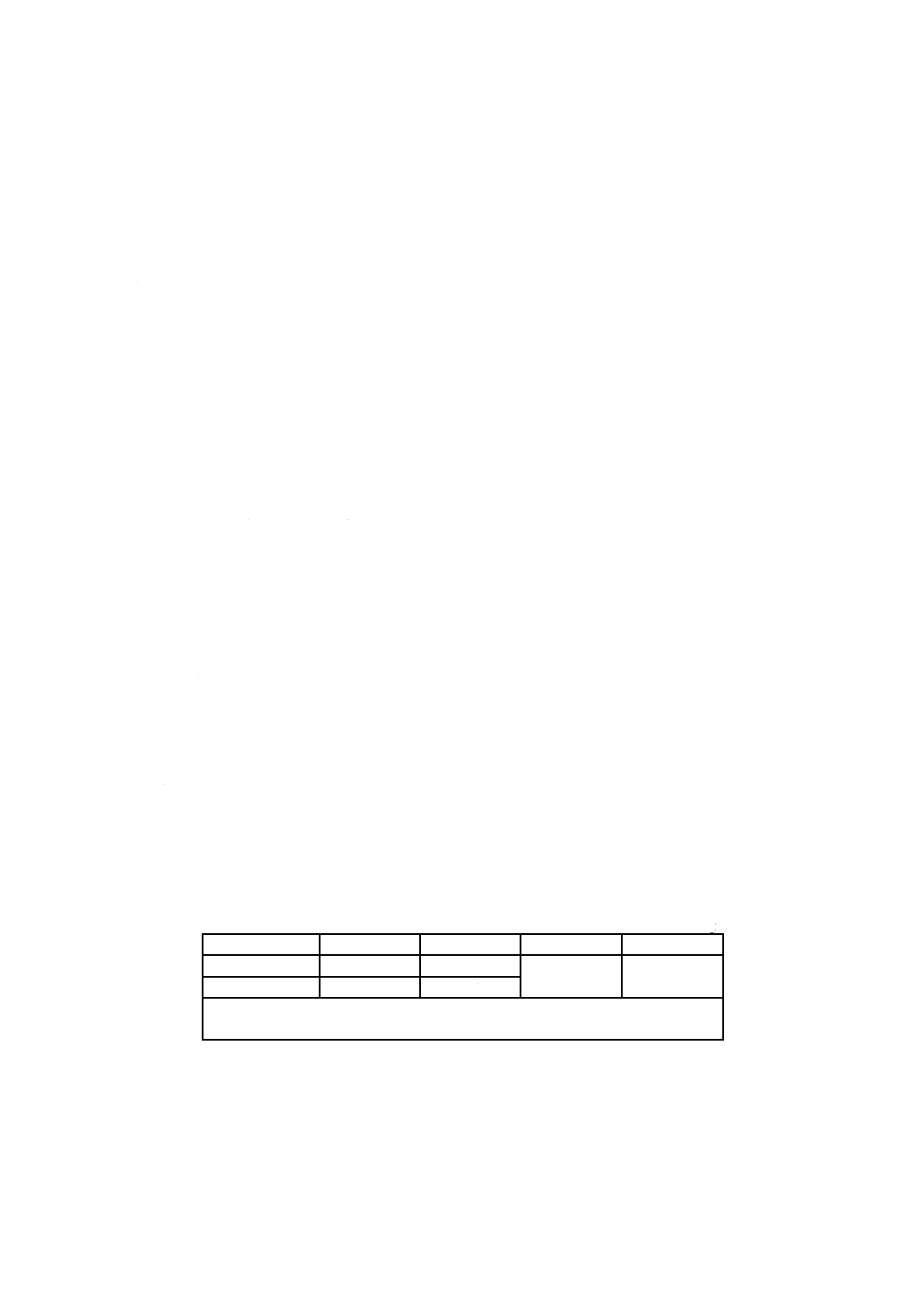

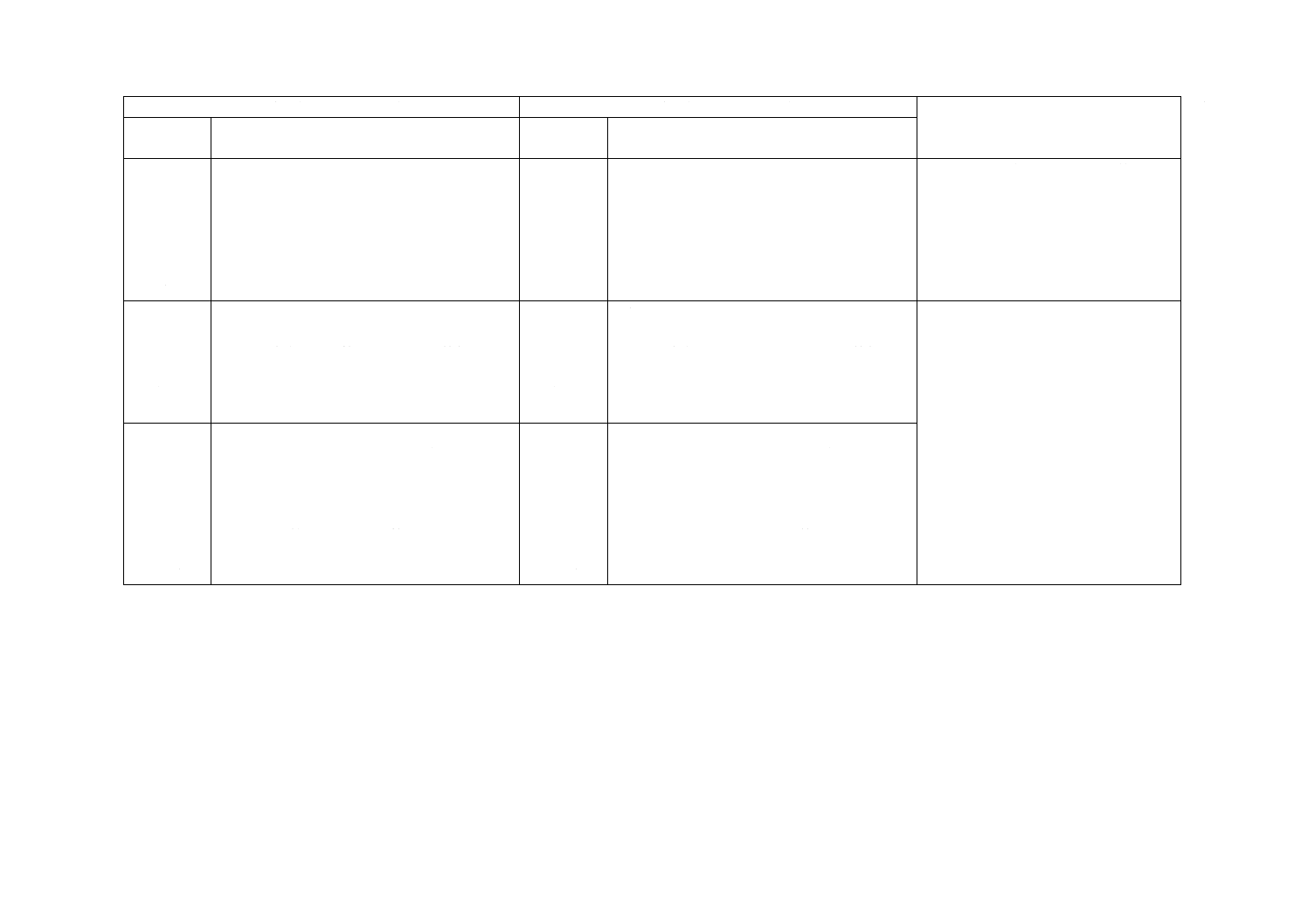

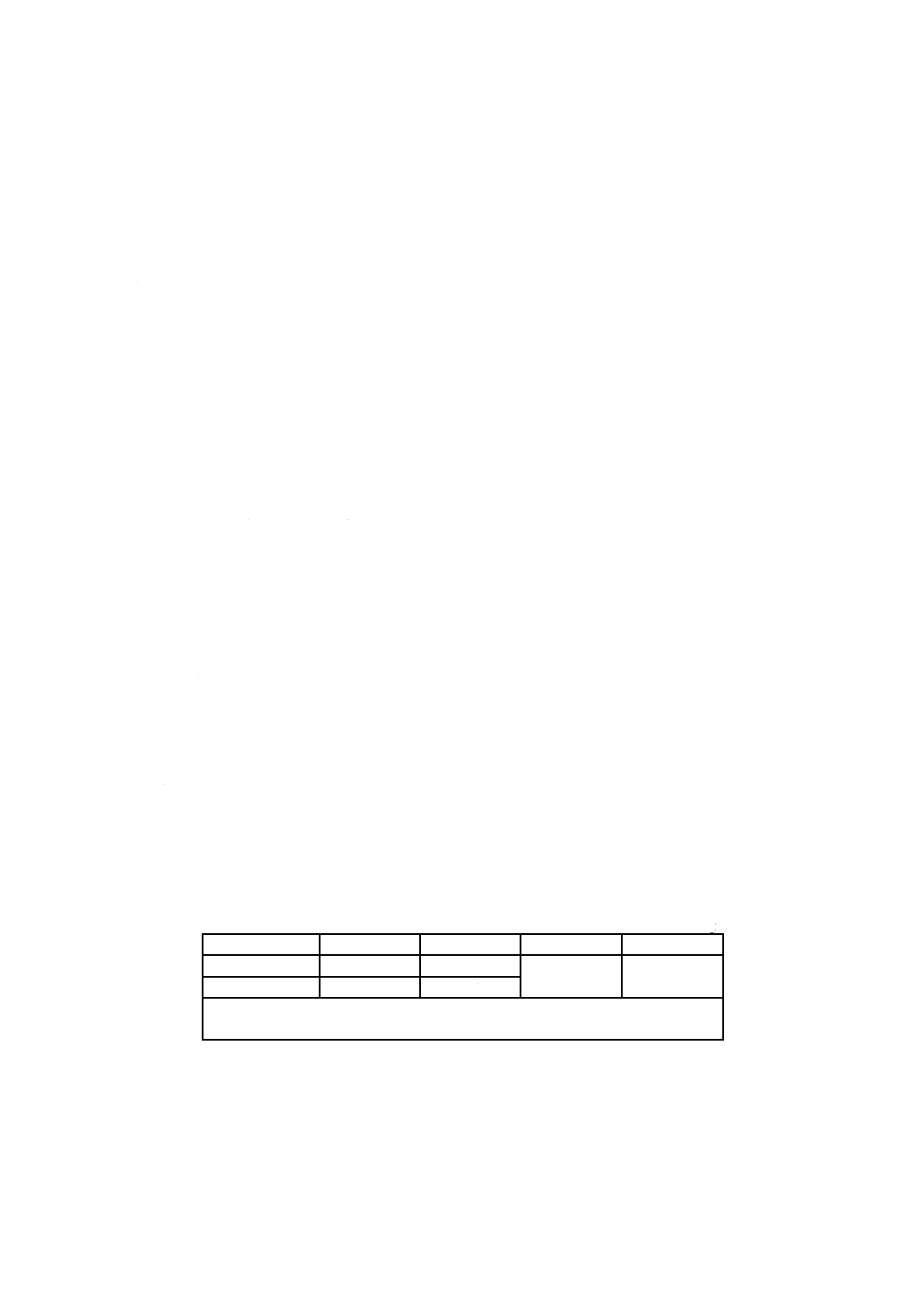

モルタルの配合は,表C.1のとおりとする。

表C.1−モルタルの配合

単位 g

モルタルの種類

セメント

試料

標準砂

水

基準モルタル

450±2

0

1 350±5

225±1

試験モルタル

337.5±1.5

112.5±0.5

注記 この表は,1回の練混ぜ量を示したもので,供試体3個分又はフロー試験2

回分のモルタル量に相当する。

C.5.2 練混ぜ

モルタルの練混ぜは,JIS R 5201の9.2.3に規定する練混ぜ機を使用し,機械練りによって行う。練り鉢

及びパドルを設置し,練り鉢に規定量の水を入れ,次に基準モルタルの場合はセメントを,試験モルタル

の場合はセメントと試料をそれぞれ入れる。直ちに練混ぜ機を低速(自転速度:毎分140±5回転,公転速

14

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度:毎分62±5回転)で始動させる。パドルを始動させて30秒後に,規定量の標準砂を30秒間で入れる。

高速(自転速度:毎分285±10回転,公転速度:毎分125±10回転)にし,引き続き30秒間練混ぜを続け

る。90秒間練混ぜを休止し,休止の最初の15秒間にかき落としを行う。休止後,再び高速で始動させ,

60秒間練り混ぜる。練混ぜ時間は,休止時間も含めて4分間である。

練混ぜが終了後,練り鉢を練混ぜ機から外し,さじで10回かき混ぜる。

なお,さじは,JIS R 5201の9.2.4に規定するものを用いる。

C.5.3 フロー試験

フロー試験には,JIS R 5201の12.1に規定するフローテーブル,フローコーン及び突き棒を用いる。

モルタルを,乾燥した布でよく拭ったフローテーブル上の中央の位置に正しく置いたフローコーンに2

層に分けて詰める。各層は,突き棒の先端がその層の約1/2の深さまで入るよう,全面にわたって各々15

回突き,最後に不足分を補い表面をならす。直ちにフローコーンを正しく上の方に取り去り,15秒間に15

回の落下運動を与え,モルタルが広がった後の径を最大と認める方向と,これに直角な方向とで測定し,

その平均値をミリメートルを単位とする無名数の整数で表す。試験は2回行い,その平均値をフロー値と

する。

フロー値の測定に用いたモルタルは,圧縮強度試験に用いてはならない。

C.5.4 圧縮強度試験

C.5.4.1 供試体の作製

供試体の作製は,次のとおりとする。

a) 供試体の大きさ 圧縮強度試験に用いる供試体は,断面が正方形の角柱体とし,その長さは40 mmと

し,供試体の長さは160 mmとする。成形用型は,通常,JIS R 5201の11.2.2に規定するモルタル供

試体成形用型とする。

b) 成形 供試体は,モルタルの練混ぜ終了後すぐに作製する。型詰め機は,JIS R 5201の11.2.3に規定

するテーブルバイブレータを用い,モルタル供試体成形用型は添え枠を載せて,テーブルバイブレー

タに固定しておく。テーブルバイブレータの振動時間は,全部で120±1秒である。モルタルは,成形

用型に2層に詰める。

1層目のモルタルは,振動開始から15秒間で成形用型の高さの1/2までさじで詰める。次の15秒間

は,詰める作業を休止する。さじで鉢のモルタルを集めながら,次の15秒間に残りのモルタルを,1

層目と同じ順序で詰める。さらに,引き続き75秒間振動を加える。

振動終了後,テーブルバイブレータに載せた成形用型を静かに外す。すぐに成形用型から添え枠を

外して,残りのモルタルを使って約5 mm盛上げをし,湿気箱に入れる。その後,モルタルを詰めて

からブリーディングが収まった後1),成形用型の上のモルタルの盛上げを削りとり,上面を平滑にす

る。削りとりは,金属製のストレートエッジ(JIS R 5201の図9参照)を鉛直に保ち,それぞれの方

向に一度ずつのこ引きを行う。最後にストレートエッジをなでる方向に傾け,押し付けないで一度軽

くなでることによって,上面を平滑にする。削りとりが終わったら,厚さ6 mmで190 mm×160 mm

のガラス板を成形用型の上に置く。同様の寸法の鋼又は不透水性の板を使用してもよい。

脱型時に供試体が分かるように成形用型に目印を付け,湿気箱に入れる。1日より長い材齢の試験

については,成形後20時間から24時間の間に,供試体に印を付けて丁寧に脱型を行い,水槽に入れ

て完全に水中に浸す。1日材齢の試験については,供試体を試験する前の20分以内に脱型を行い,試

験まで湿布で覆っておく。

なお,養生水を交換する場合は,一度に全量を交換してはならない。

15

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 型枠は,水漏れのないようにグリースを塗布して締め付ける。また,供試セメント,試料,

標準砂及び水は,室温と等しくなるようにあらかじめ試験室内に準備しておく。

注1) 標準的な放置時間は,3時間程度である。

C.5.4.2 測定

圧縮強度試験には,JIS R 5201の11.2.4に規定する試験機を使用する。試験時の材齢は,28日(湿気箱

中24時間,水中27日間)及び91日(湿気箱中24時間,水中90日間)とする。

圧縮強度試験は,上記の材齢の3個の供試体をJIS R 5201の11.2.5に規定する試験機によって2分割し

た6個の試料を用いて行い,供試体を成形したときの両側面を加圧面とし,荷重用加圧板を用いて供試体

中央部に,毎秒2 400±200 Nの割合で載荷して最大荷重を求める。

C.6 フロー値比及び活性度指数の計算

C.6.1 フロー値比

フロー値比は,次の式によって算出し,その数値は,四捨五入によって整数に丸める。

100

1

2×

=ll

F

ここに,

F: フロー値比(%)

l1: 基準モルタルのフロー値

l2: 試験モルタルのフロー値

C.6.2 活性度指数

活性度指数は,次の式によって算出し,その数値は,四捨五入によって整数に丸める。

100

1

2×

=cc

A

ここに,

A: 活性度指数(%)

c1: 各材齢における基準モルタル供試体6個の圧縮強度の平均

値(N/mm2)

c2: 各材齢における試験モルタル供試体6個の圧縮強度の平均

値(N/mm2)

16

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

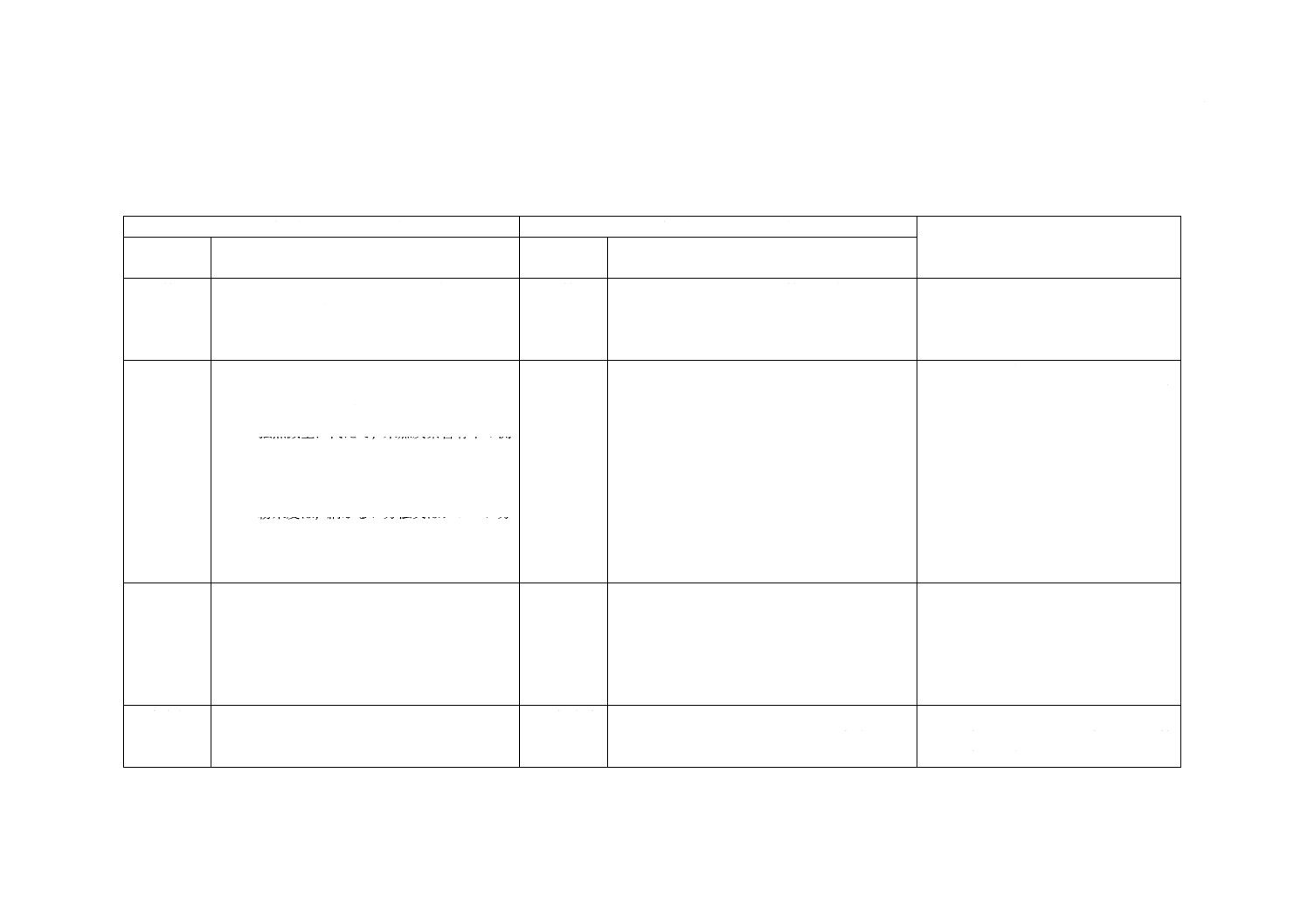

附属書D

(参考)

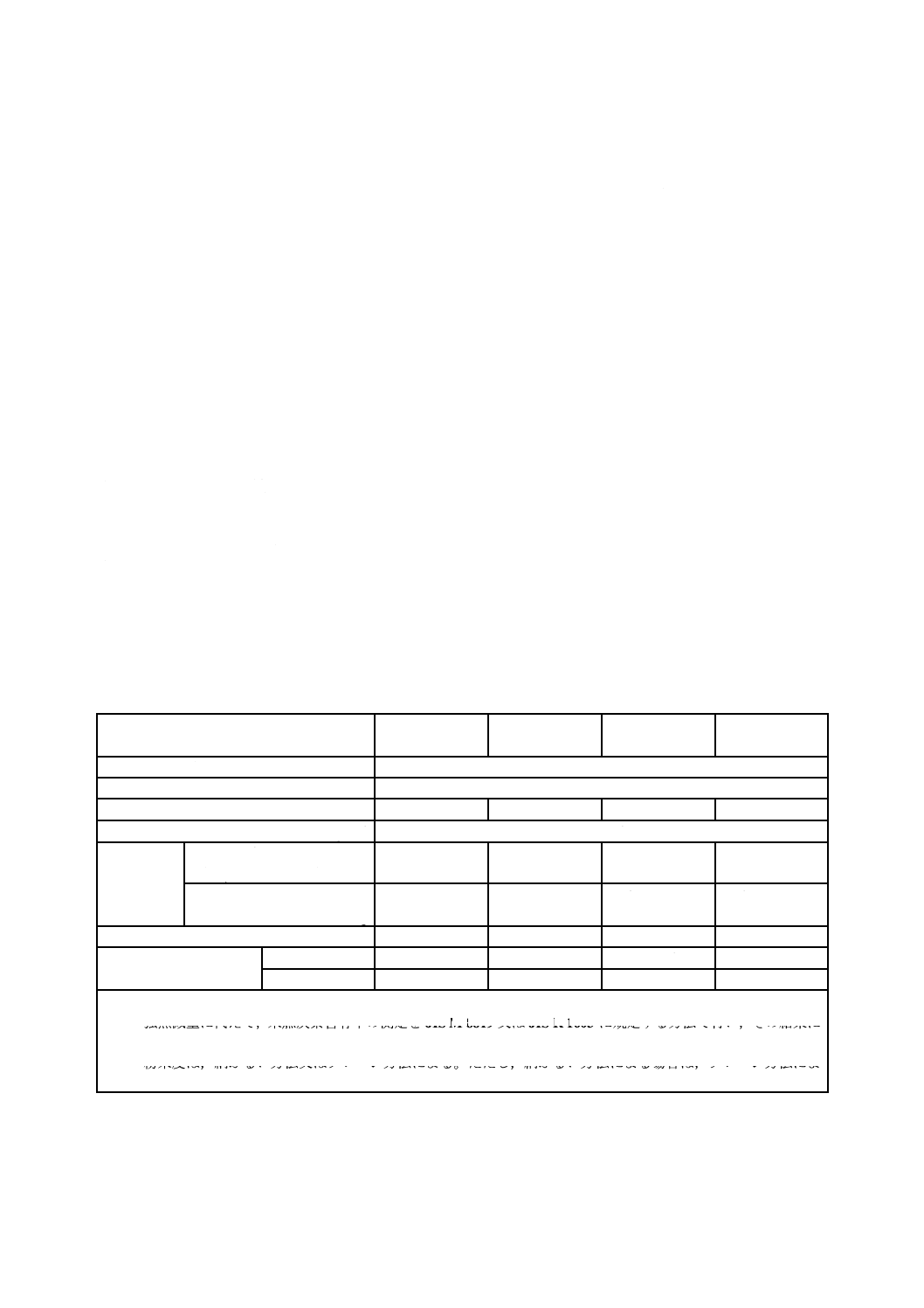

技術上重要な改正に関する新旧対照表

現行規格(JIS A 6201:2015)

旧規格(JIS A 6201:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5 品質

表1−フライアッシュの品質 の項目

二酸化けい素含有量

5. 品質

表1 フライアッシュの品質 の項目

二酸化けい素

旧規格では,表1の項目の中で二酸化け

い素だけが,試験結果の数量を表す名称

になっていなかったため,名称を“二酸

化けい素含有量”に変更した。

5 品質

表1−フライアッシュの品質 の注

注a) 二酸化けい素含有量は,溶解質量分析方

法又は蛍光X線分析方法による。

b) 強熱減量に代えて,未燃炭素含有率の測

定をJIS M 8819又はJIS R 1603に規定

する方法で行い,その結果に対し強熱減

量の規定値を適用してもよい。

c) 粉末度は,網ふるい方法又はブレーン方

法による。ただし,網ふるい方法による

場合は,ブレーン方法による比表面積の

試験結果を参考値として併記する。

5. 品質

表1 フライアッシュの品質 の注

注(1) 強熱減量に代えて,未燃炭素含有率の測

定をJIS M 8819又はJIS R 1603に規定

する方法で行い,その結果に対し強熱減

量の規定値を適用してもよい。

(2) 粉末度は,網ふるい方法又はブレーン方

法による。

(3) 粉末度を網ふるい方法による場合は,ブ

レーン方法による比表面積の試験結果

を参考値として併記する。

二酸化けい素含有量の分析方法は,旧規

格で規定されていた方法又は蛍光X線

分析方法によることを,表1の二酸化け

い素含有量の注として記述した。

なお,新たに,従来の方法の名称を“溶

解質量分析方法”とした。

8 試験方法 8.1 二酸化けい素含有量

二酸化けい素含有量は,次の溶解質量分析方

法又は蛍光X線分析方法による。

8.1.1 溶解質量分析方法

8. 試験方

法

8.1 二酸化けい素

二酸化けい素の試験は,次のとおり行う。

8.1の細分箇条名“二酸化けい素”を表

1の項目の名称に合わせて“二酸化けい

素含有量”に変更した。

また,旧規格で規定されていた試験方法

“溶解質量分析方法”を,8.1.1におい

て記述した。

8 試験方法 j) 二酸化けい素含有量は,次の式によって算

出し,四捨五入によって小数点以下1桁に

丸める。

8. 試験方

法

j) 二酸化けい素の含有率は次の式によって

算出し,JIS Z 8401によって小数点以下1

けたに丸める。

二酸化けい素含有量の算出結果の数値

の丸め方をJIS Z 8401の方法から四捨

五入の方法に変更した。

2

A

6

2

0

1

:

2

0

1

5

17

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6201:2015)

旧規格(JIS A 6201:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

8 試験方法 8.1.2 蛍光X線分析方法

蛍光X線分析方法による二酸化けい素含有量

の試験は,附属書Aによる。

8. 試験方

法

(なし)

二酸化けい素含有量の分析方法として

の蛍光X線分析方法を8.1.2において記

述した。

8 試験方法 8.2 湿分

c) 湿分は次の式によって算出し,四捨五入に

よって小数点以下1桁に丸める。

8. 試験方

法

8.2 湿分

c) 湿分は次の式によって算出し,JIS Z 8401

によって小数点以下1けたに丸める。

湿分の算出結果の数値の丸め方をJIS Z

8401による方法から四捨五入の方法に

変更した。

8 試験方法 8.3 強熱減量

b) 更に15分ずつ強熱を繰り返して,恒量に

なったときの減量(m6)から次の式によっ

て強熱減量を算出し,四捨五入によって小

数点以下1桁に丸める。

なお,恒量とは,強熱を繰り返した,そ

の前後の質量差が0.5 mg以下になったと

きをいう。

8. 試験方

法

8.3 強熱減量

b) さらに15分ずつ強熱を繰り返して,恒量

(7)になったときの減量(m6)から次の式に

よって強熱減量を算出し,JIS Z 8401によ

って小数点以下1けたに丸める。

注(7) 強熱前後の質量差が0.5 mg以下になっ

たとき。

強熱減量の算出結果の数値の丸め方を

JIS Z 8401の方法から四捨五入の方法

に変更した。

12 報告

表2−試験成績表の様式の一例 の項目

二酸化けい素含有量a)

強熱減量b)

粉末度c)

注a) 蛍光X線分析方法による場合は,その試

験値に(XRF)と付記する。

b) 未燃炭素測定による場合は,その試験値

に(炭素)と付記する。

c) 粉末度は,網ふるい方法又はブレーン方

法による。ただし,粉末度を網ふるい方

法による場合は,ブレーン方法による比

表面積の試験結果を参考値として併記

する。

12. 報告

表2 試験成績表の様式

品質

二酸化けい素

強熱減量(1)

粉末度(2)

注(1) 未燃炭素測定による場合は,その試験値

に(炭素)と付記する。

(2) 粉末度は,網ふるい方法又はブレーン方

法による。

(3) 粉末度を網ふるい方法による場合は,ブ

レーン方法による比表面積の試験結果

を参考値として併記する。

備考 用紙の大きさは,日本工業規格A列4

番(210×297 mm)とする。

表1に合わせて,“二酸化けい素”を“二

酸化けい素含有量”に変更した。また,

二酸化けい素含有量の分析が蛍光X線

分析方法による場合は,その試験値に

(XRF)と付記することを注で記述した。

旧規格の表2の備考の用紙に関する記

述は規定であるため,本文中へ移動し

た。

2

A

6

2

0

1

:

2

0

1

5

18

A 6201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6201:2015)

旧規格(JIS A 6201:1999)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

附属書A

(規定)フラ

イアッシュ

の二酸化け

い素含有量

の蛍光X線

分析方法

(なし)

二酸化けい素含有量の蛍光X線分析方

法として附属書Aを追加した。

附属書B

(規定)45

μmふるい

残分試験方

法(網ふる

い方法)

B.4.1 45 μmふるい残分

45 μmふるい残分の値は,次の式によって算出

し,その数値は,四捨五入によって整数に丸め

る。

附属書1

(規定)45

μmふるい

残分試験方

法(網ふる

い方法)

5.1 45 μmふるい残分

45 μmふるい残分の値は,次の式によって算出

し,その数値は,JIS Z 8401によって整数に丸

める。

算出結果の数値の丸め方をJIS Z 8401

による方法から四捨五入の方法に変更

した。

附属書C

(規定)フラ

イアッシュ

のモルタル

によるフロ

ー値比及び

活性度指数

の試験方法

C.6.1 フロー値比

フロー値比は,次の式によって算出し,その

数値は,四捨五入によって整数に丸める。

C.6.2 活性度指数

活性度指数は,次の式によって算出し,その

数値は,四捨五入によって整数に丸める。

附属書2

(規定)フラ

イアッシュ

のモルタル

によるフロ

ー値比及び

活性度指数

の試験方法

7.1 フロー値比

フロー値比は,次の式によって算出し,その

数値は,JIS Z 8401によって整数に丸める。

7.2 活性度指数

活性度指数は,次の式によって算出し,その

数値は,JIS Z 8401によって整数に丸める。

2

A

6

2

0

1

:

2

0

1

5