A 6024:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類,区分及び記号 ·········································································································· 2

4 品質······························································································································· 3

5 試験······························································································································· 7

5.1 試験室の状態 ················································································································ 7

5.2 試験用基板 ··················································································································· 7

5.3 試料の調製 ··················································································································· 8

5.4 試験の回数 ··················································································································· 8

5.5 試験値の丸め方 ············································································································· 8

5.6 試験の種類 ··················································································································· 8

5.7 粘度 ···························································································································· 9

5.8 チキソトロピックインデックス試験·················································································· 10

5.9 スランプ試験 A法 ········································································································ 10

5.10 スランプ試験 B法 ······································································································· 11

5.11 だれ試験 ···················································································································· 12

5.12 押し出し性試験 ··········································································································· 13

5.13 接着強さ試験 A法 ······································································································ 13

5.14 接着強さ試験 B法 ······································································································· 15

5.15 引張接着性試験 ··········································································································· 16

5.16 引張せん断接着強さ試験 ······························································································· 17

5.17 引張特性試験 A法 ······································································································ 18

5.18 引張特性試験 B法 ······································································································· 19

5.19 引張特性試験 C法 ······································································································ 20

5.20 曲げ強さ試験 A法 ······································································································ 21

5.21 曲げ強さ試験 B法 ······································································································· 22

5.22 圧縮強さ試験 A法 ······································································································ 22

5.23 圧縮強さ試験 B法 ······································································································· 23

5.24 圧縮弾性率試験 ··········································································································· 24

5.25 硬化収縮率試験 ··········································································································· 24

5.26 加熱減量試験 A法 ······································································································ 25

5.27 加熱減量試験 B法 ······································································································· 26

5.28 初期硬化性試験 ··········································································································· 27

5.29 密度 ·························································································································· 28

A 6024:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

5.30 硬化物密度 ················································································································· 28

5.31 可使時間 ···················································································································· 29

6 検査······························································································································ 30

7 表示······························································································································ 30

8 取扱い上の注意事項 ········································································································· 31

附属書A(参考)技術上重要な改正に関する新旧対照表 ····························································· 32

A 6024:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本接着剤工業会

(JAIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によって,JIS A 6024:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6024:2015

建築補修用及び建築補強用エポキシ樹脂

Epoxy adhesives for repairing and reinforcement in buildings

序文

この規格は,1981年に制定され,その後4回の改正を経て今日に至っている。前回の改正は2008年に

行われたが,今回,注入エポキシ樹脂以外の建築物の補修に使用するエポキシ樹脂モルタル,可とう性エ

ポキシ樹脂,パテ状エポキシ樹脂及び建築物の補強に使用する含浸接着エポキシ樹脂を新たに加えるため

に改正した。

なお,対応国際規格は現時点で制定されていない。また,技術上重要な改正に関する旧規格との対照を

附属書Aに示す。

1

適用範囲

この規格は,主として建築物のモルタル,タイル,コンクリートなどのひび割れの補修,浮きの補修,

アンカーピンの固定に用いる注入エポキシ樹脂,欠損部の充塡補修に用いるエポキシ樹脂モルタル,ひび

割れの補修に用いる可とう性エポキシ樹脂及びパテ状エポキシ樹脂,並びに連続繊維補強工事に用いる含

浸接着エポキシ樹脂(以下,エポキシ樹脂と総称する。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1439:2010 建築用シーリング材の試験方法

JIS A 5371 プレキャスト無筋コンクリート製品

JIS A 6916:2014 建築用下地調整塗材

JIS C 1602 熱電対

JIS C 1605 シース熱電対

JIS C 1611 サーミスタ測温体

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS K 6251:2010 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6718-1 プラスチック−メタクリル樹脂板−タイプ,寸法及び特性−第1部:キャスト板

JIS K 6833-1:2008 接着剤−一般試験方法−第1部:基本特性の求め方

JIS K 6848-2:1999 接着剤−接着強さ試験方法−第2部:金属の表面調整のための指針

JIS K 6850:1999 接着剤−剛性被着材の引張せん断接着強さ試験方法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

2

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7112:1999 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 7117-1:1999 プラスチック−液状,乳濁状又は分散状の樹脂−ブルックフィールド形回転粘度

計による見掛け粘度の測定方法

JIS K 7161-1:2014 プラスチック−引張特性の求め方−第1部:通則

JIS K 7161-2:2014 プラスチック−引張特性の求め方−第2部:型成形,押出成形及び注型プラスチ

ックの試験条件

JIS K 7171:2008 プラスチック−曲げ特性の求め方

JIS K 7181:2011 プラスチック−圧縮特性の求め方

JIS R 3503 化学分析用ガラス器具

JIS R 5201:1997 セメントの物理試験方法

JIS R 6252 研磨紙

JIS Z 8703 試験場所の標準状態

3

種類,区分及び記号

エポキシ樹脂の種類及び区分は,表1による。注入エポキシ樹脂は,その硬化物の引張破壊時伸び,粘

性及び施工時期によって表2〜表4のとおり区分する。含浸接着エポキシ樹脂は,施工時期によって表4

のとおり区分する。また,区分の記号を表2〜表4に規定する。

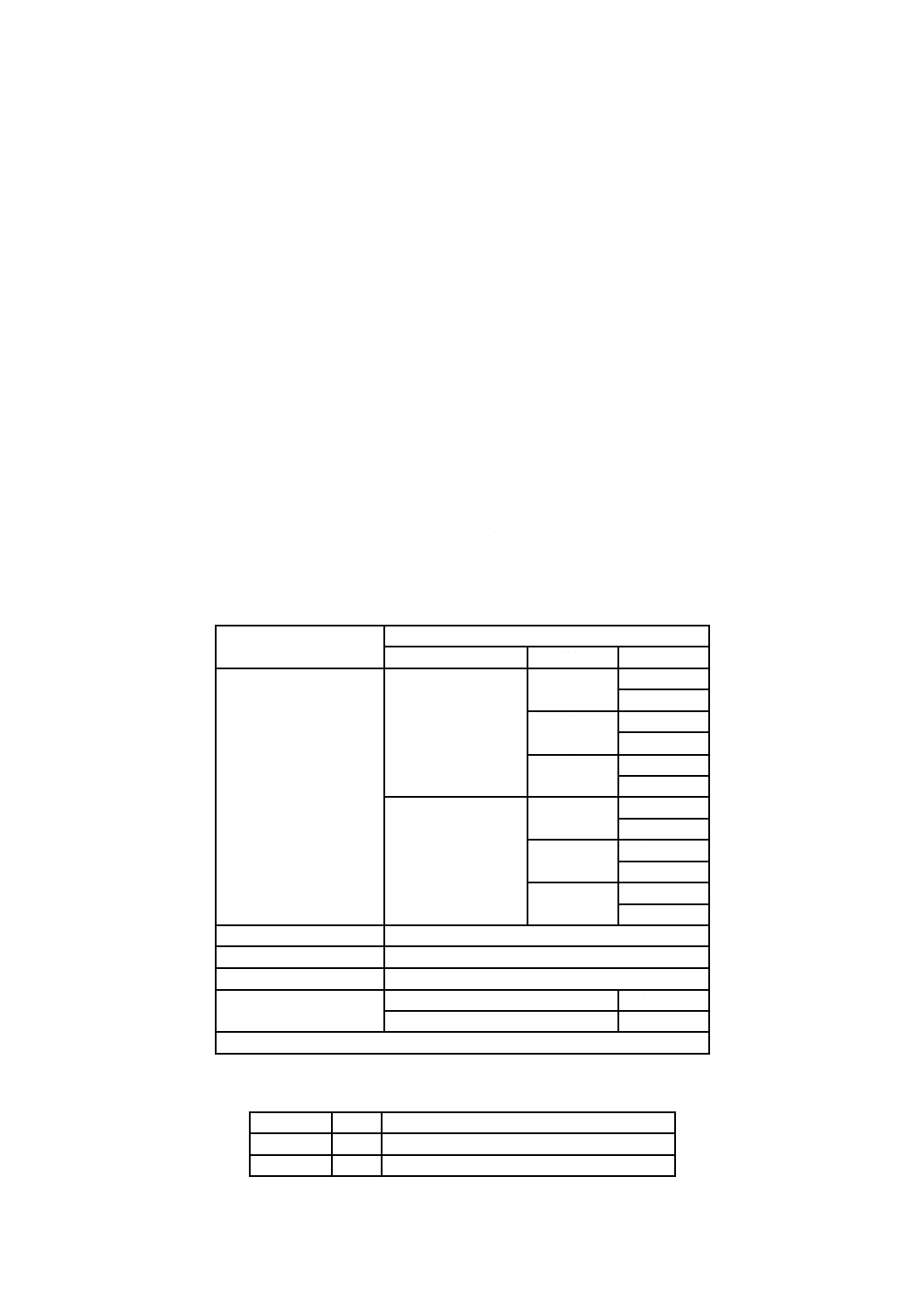

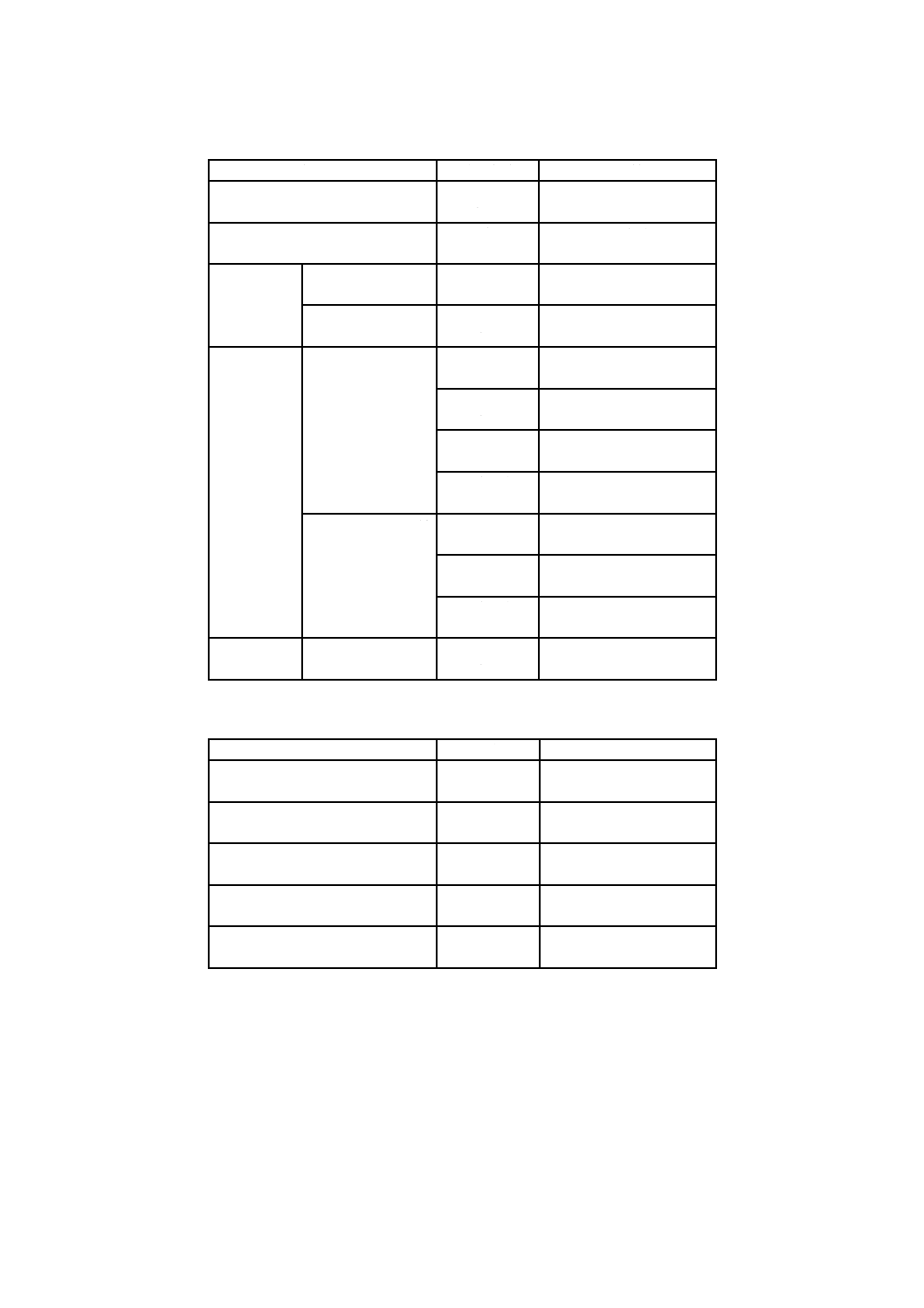

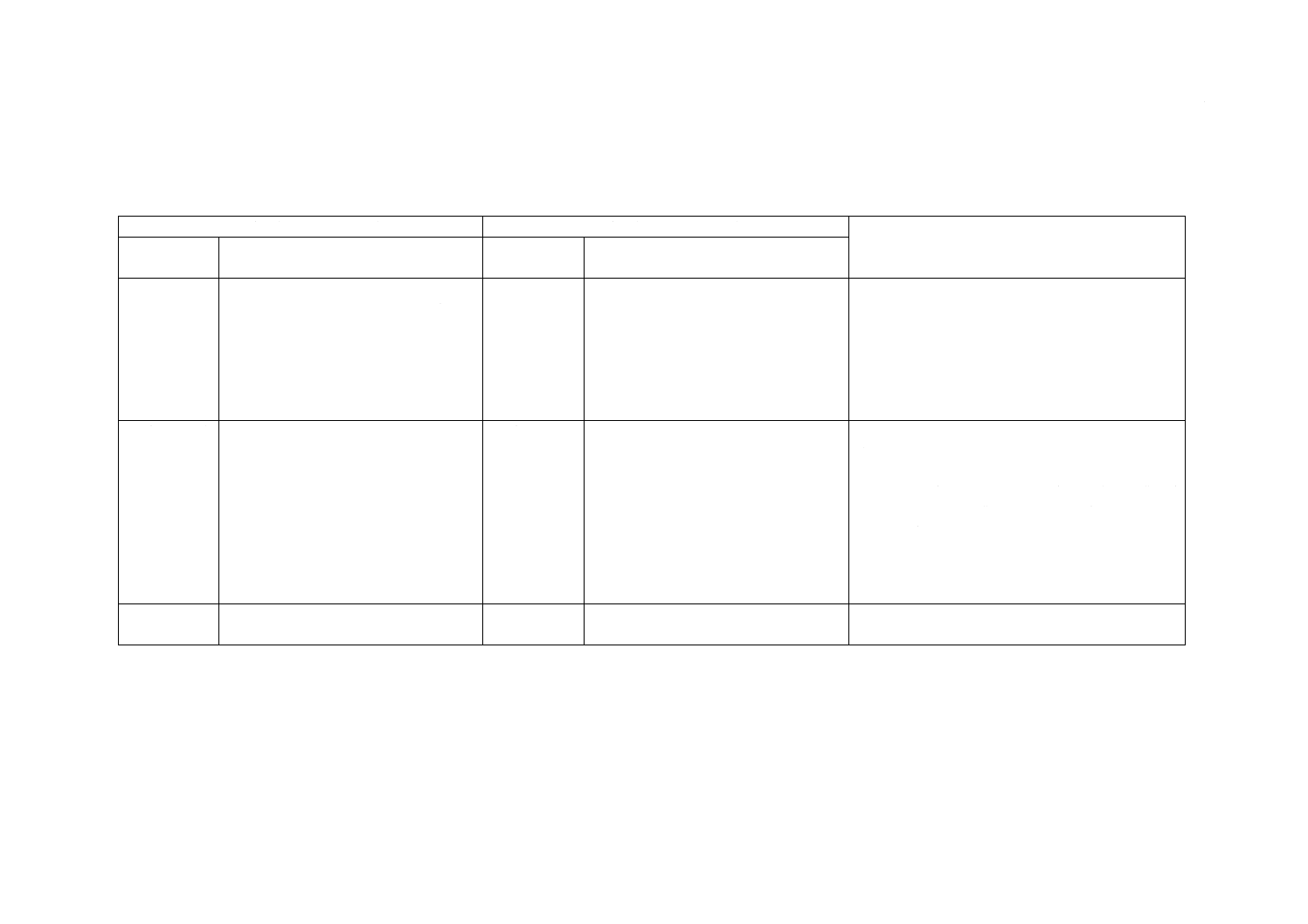

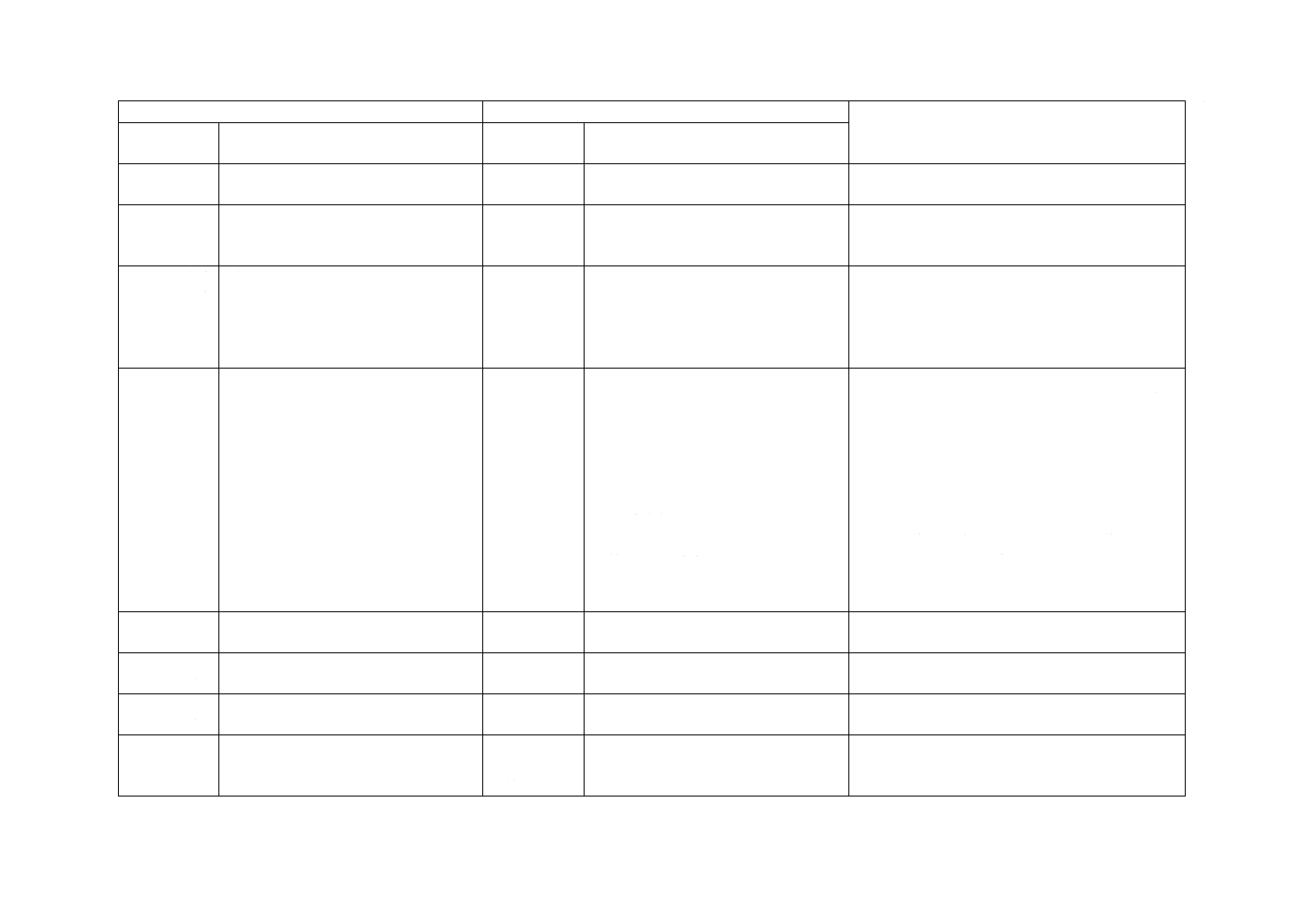

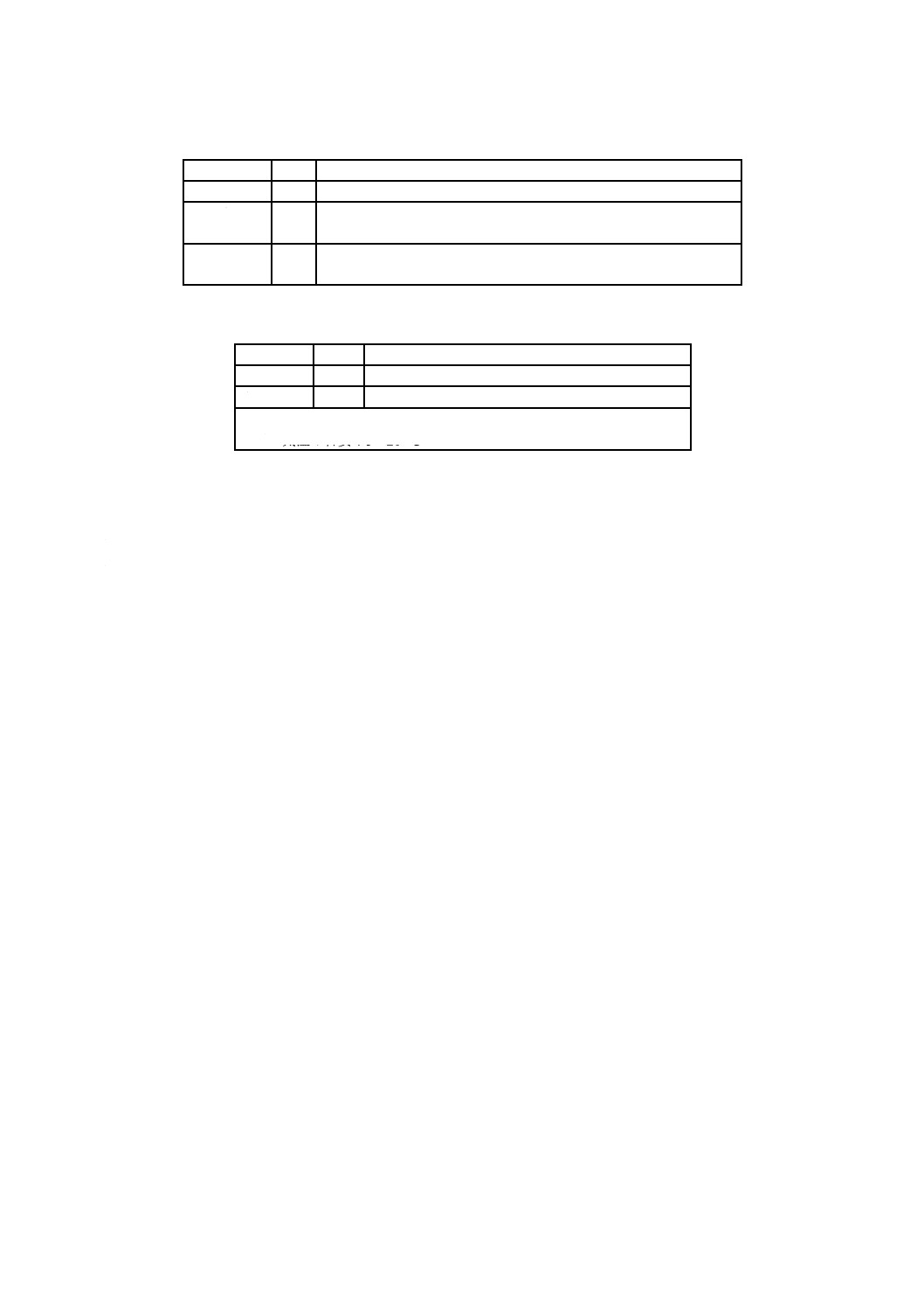

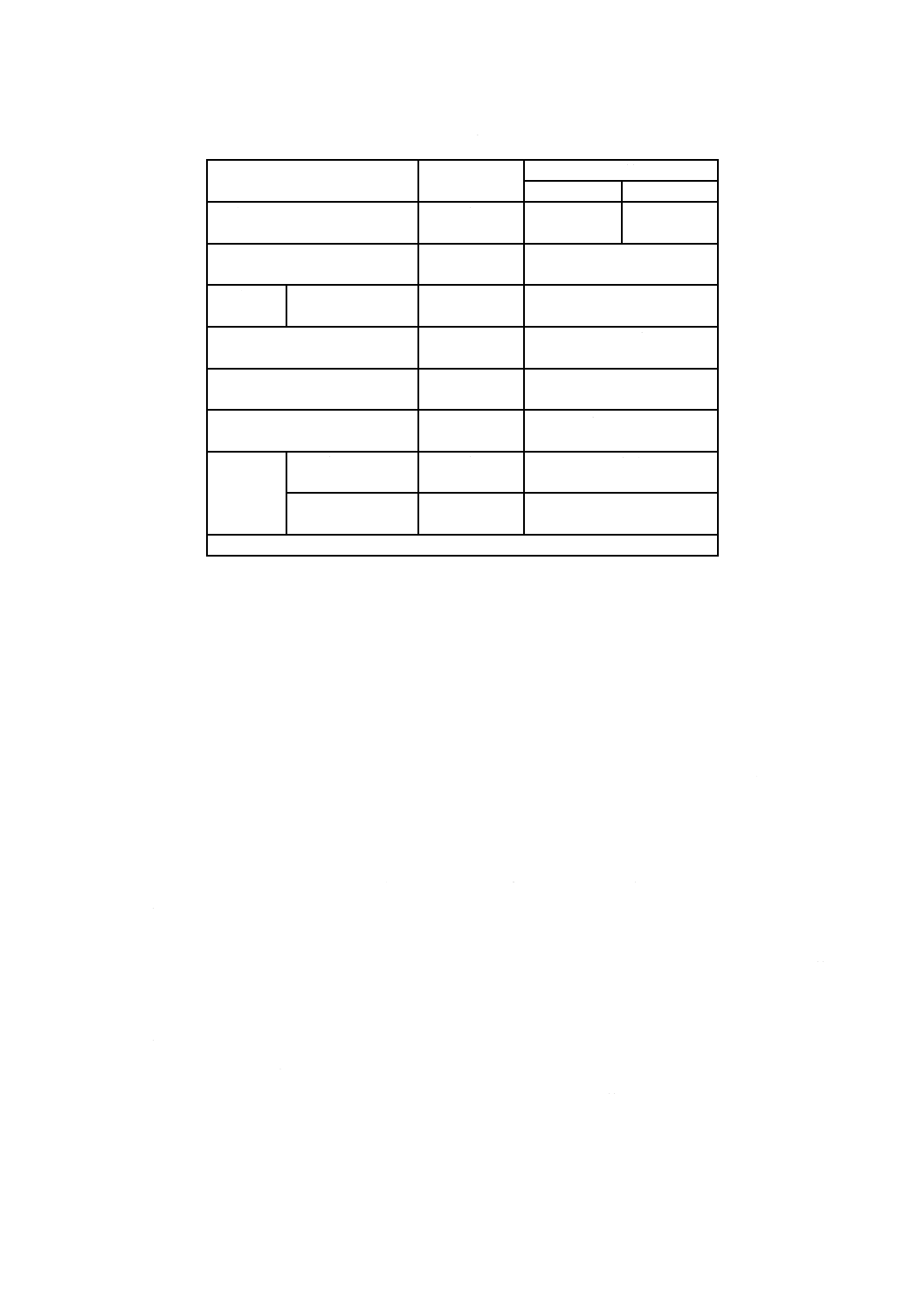

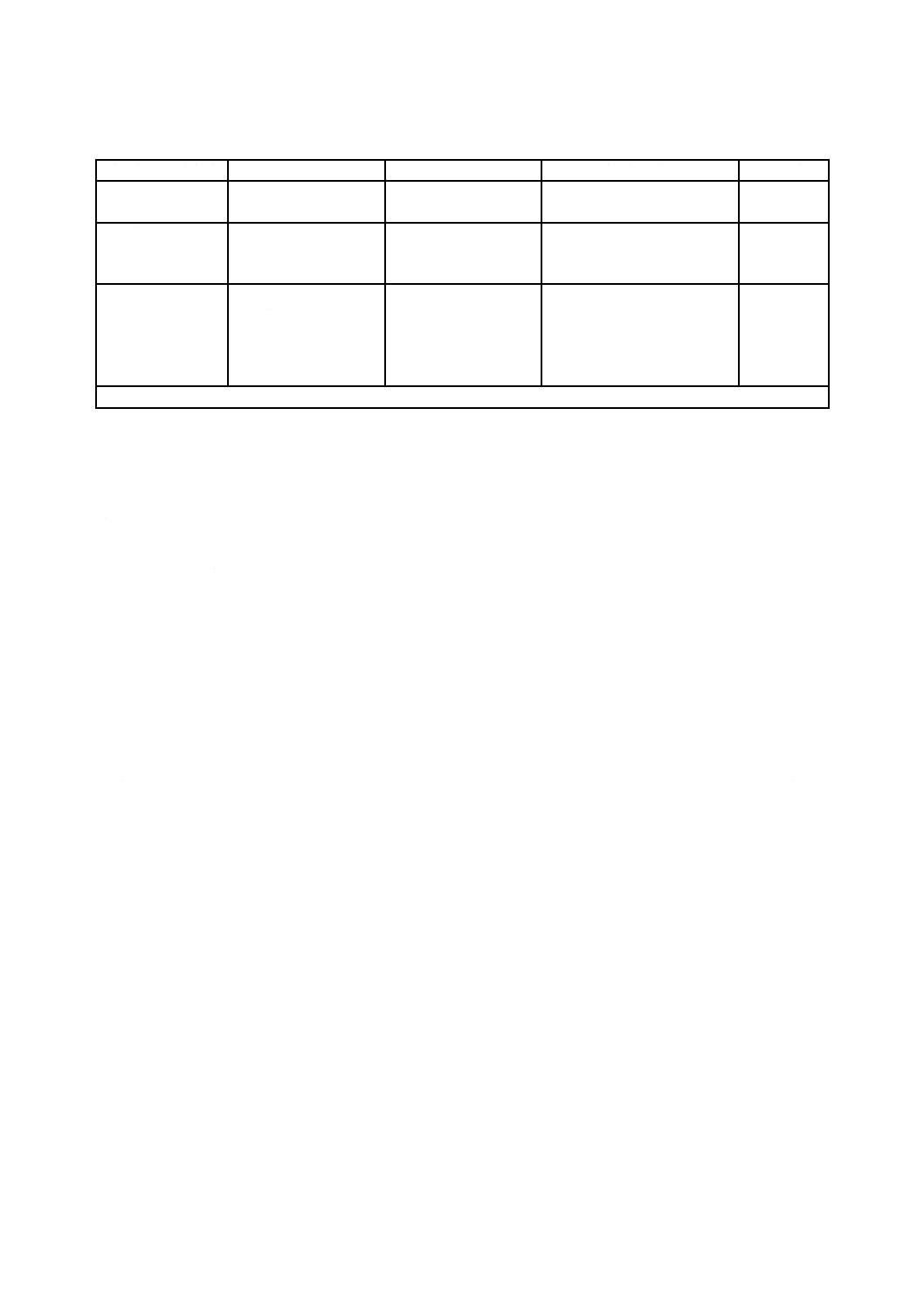

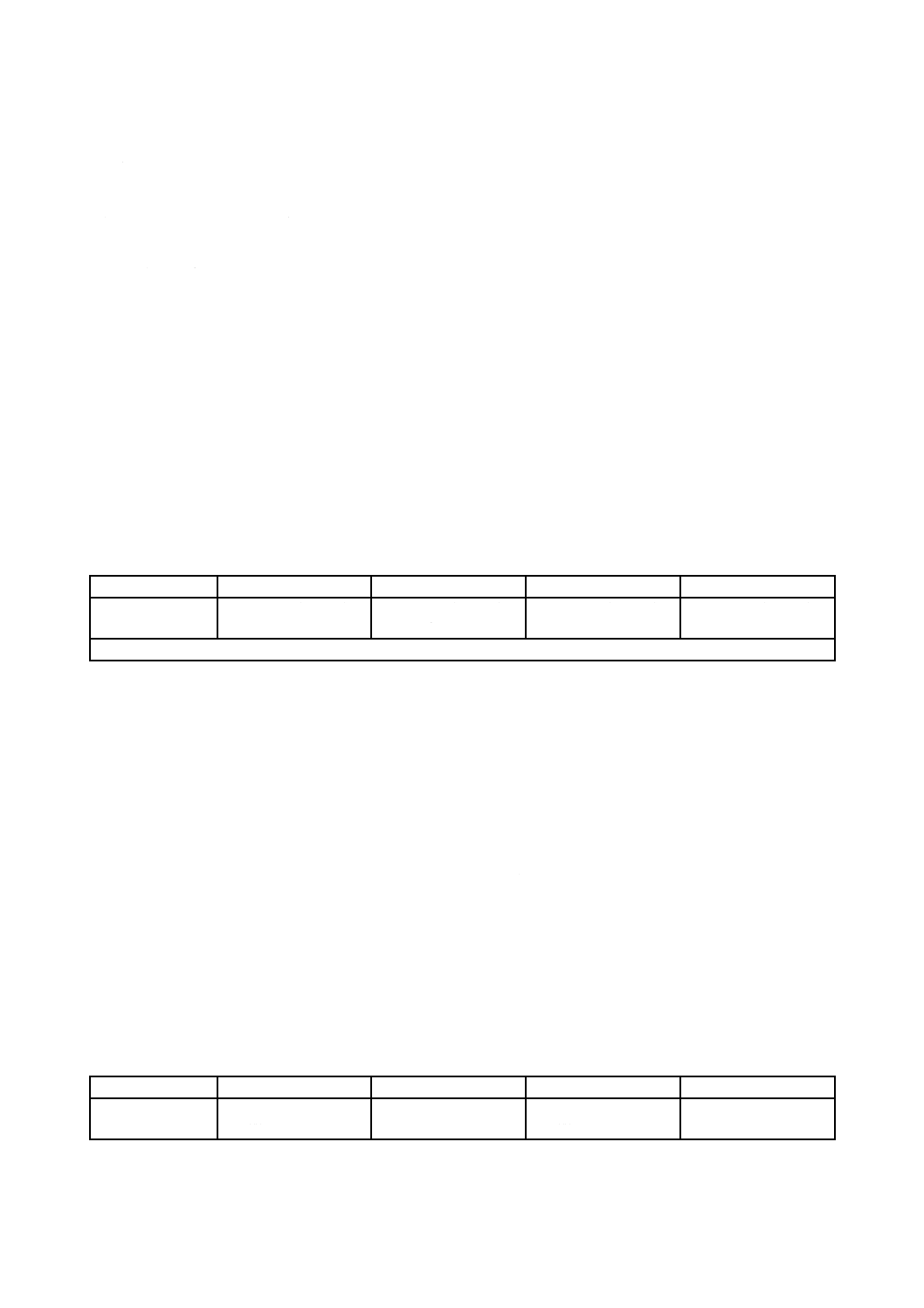

表1−エポキシ樹脂の種類及び区分

種類

区分

引張破壊時伸び

粘性

施工時期

注入エポキシ樹脂

硬質形

低粘度形

一般用

冬用

中粘度形

一般用

冬用

高粘度形

一般用

冬用

軟質形

低粘度形

一般用

冬用

中粘度形

一般用

冬用

高粘度形

一般用

冬用

エポキシ樹脂モルタル

−

可とう性エポキシ樹脂

−

パテ状エポキシ樹脂

−

含浸接着エポキシ樹脂

−

一般用

−

冬用

表中の“−”は,区分しないことを意味する。

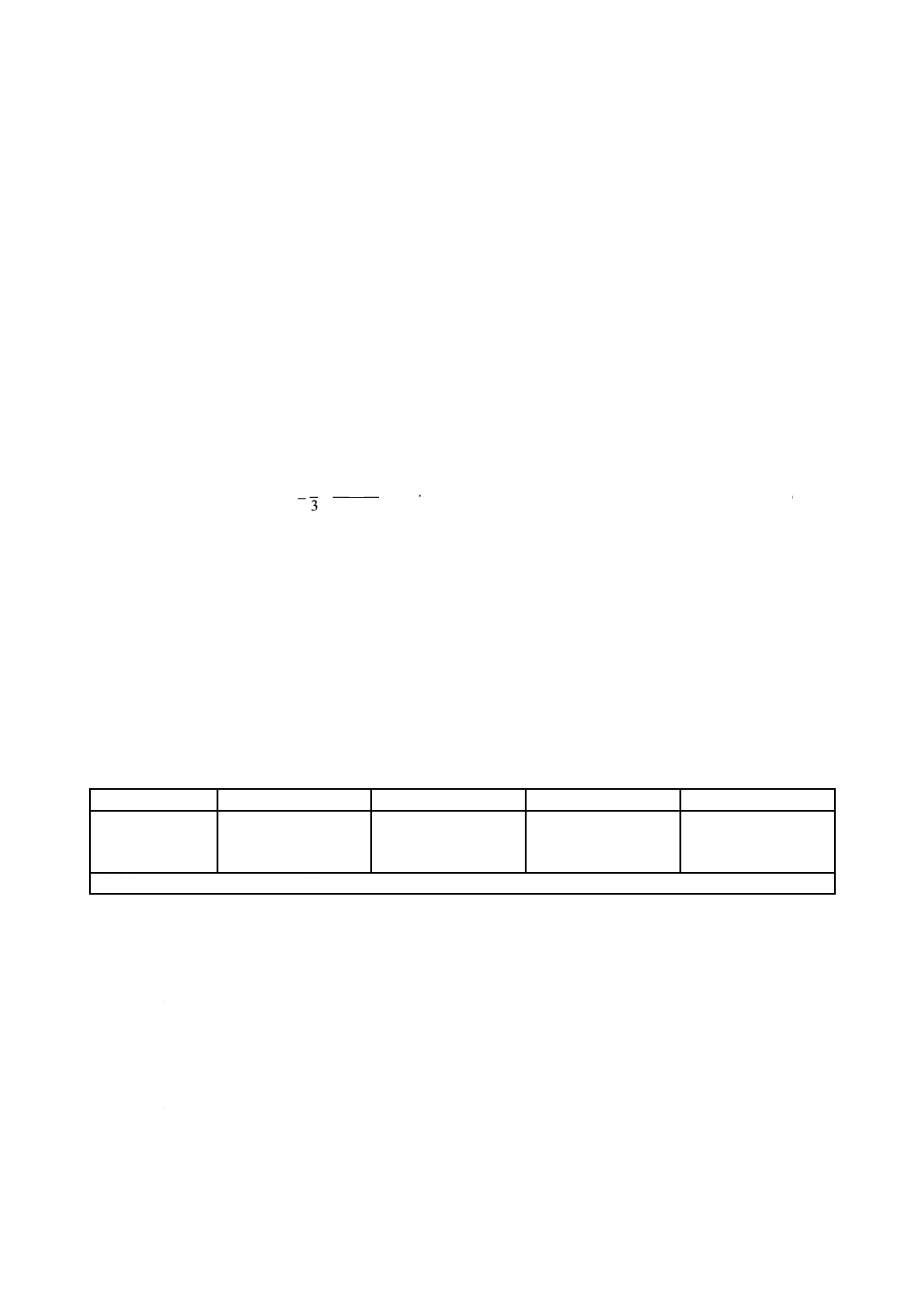

表2−引張破壊時伸びによる区分

区分

記号

内容

硬質形

I

引張破壊時伸びが10 %以下のもの。

軟質形

II

引張破壊時伸びが50 %以上のもの。

3

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−粘性による区分

区分

記号

内容

低粘度形

L

主としてひび割れの補修に用いる低粘度のもの。

中粘度形

M

主としてひび割れ及び浮きの補修に用い,中粘度で揺変性を付与

したもの。

高粘度形

H

主として大きなひび割れ及び浮きの補修に用い,高揺変性を付与

したもの。アンカーピンの固定には硬質形を用いる。

表4−施工時期による区分

区分

記号

内容

一般用

R

主として春季,夏季及び秋季に用いるものa)。

冬用

W

主として冬季に用いるものb)。

注a) 気温の目安:10〜35 ℃

b) 気温の目安:5〜20 ℃

4

品質

エポキシ樹脂の品質は,次による。

a) エポキシ樹脂は,目視で認められる異物の混入があってはならない。

b) エポキシ樹脂は,箇条5によって試験したとき,注入エポキシ樹脂は表5又は表6に,エポキシ樹脂

モルタルは表7に,可とう性エポキシ樹脂は表8に,パテ状エポキシ樹脂は表9に,及び含浸接着エ

ポキシ樹脂は表10に適合しなければならない。

4

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

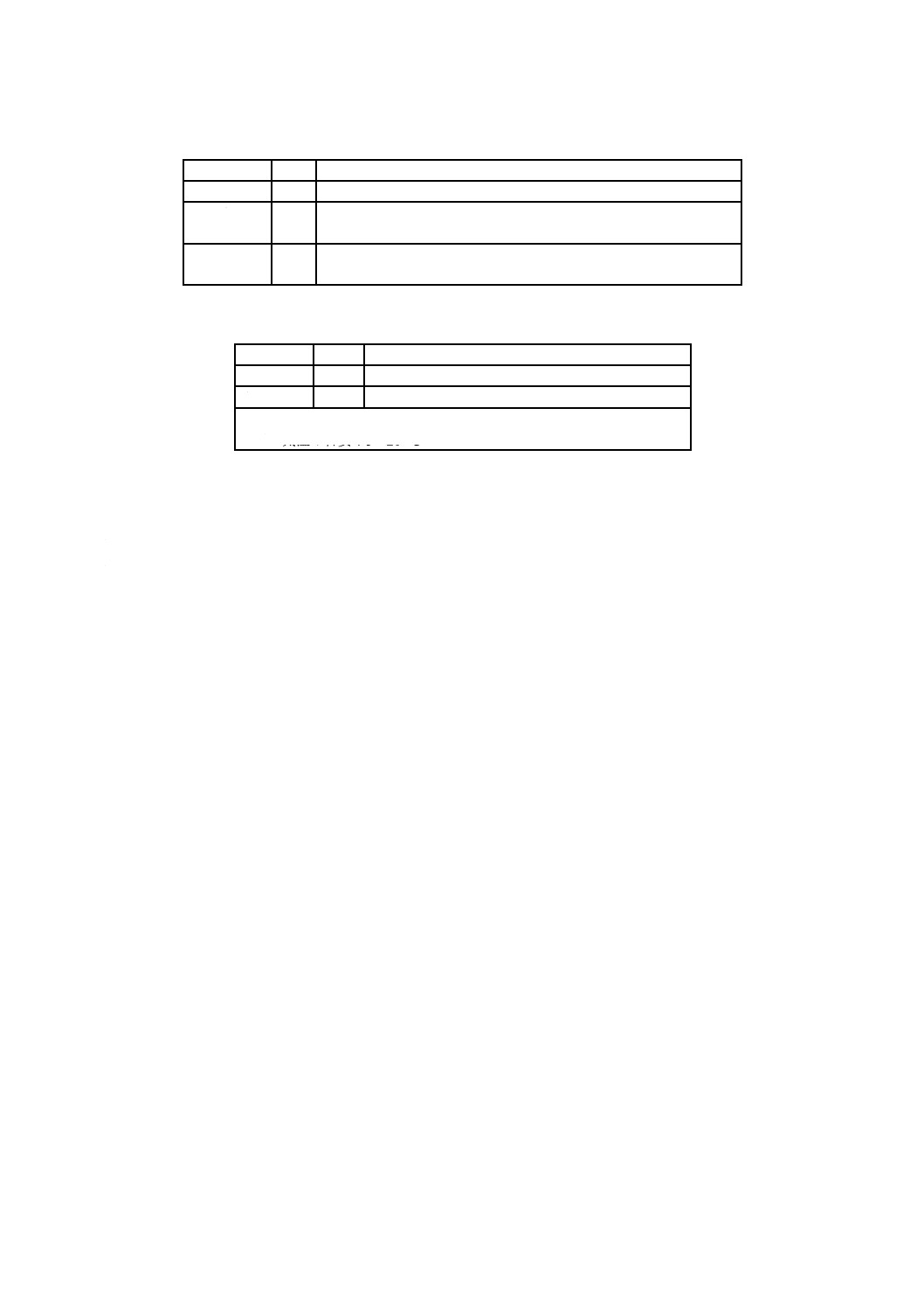

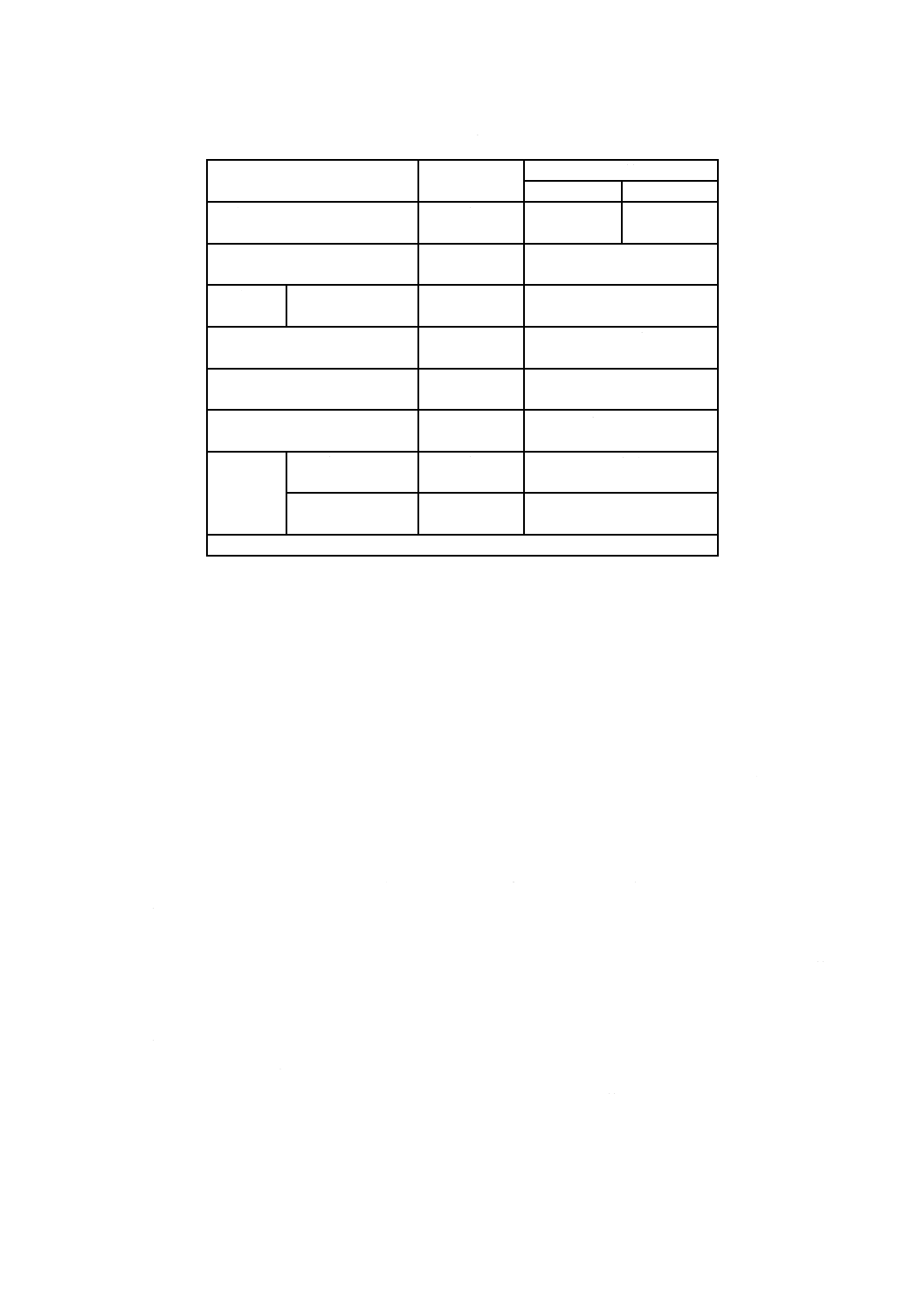

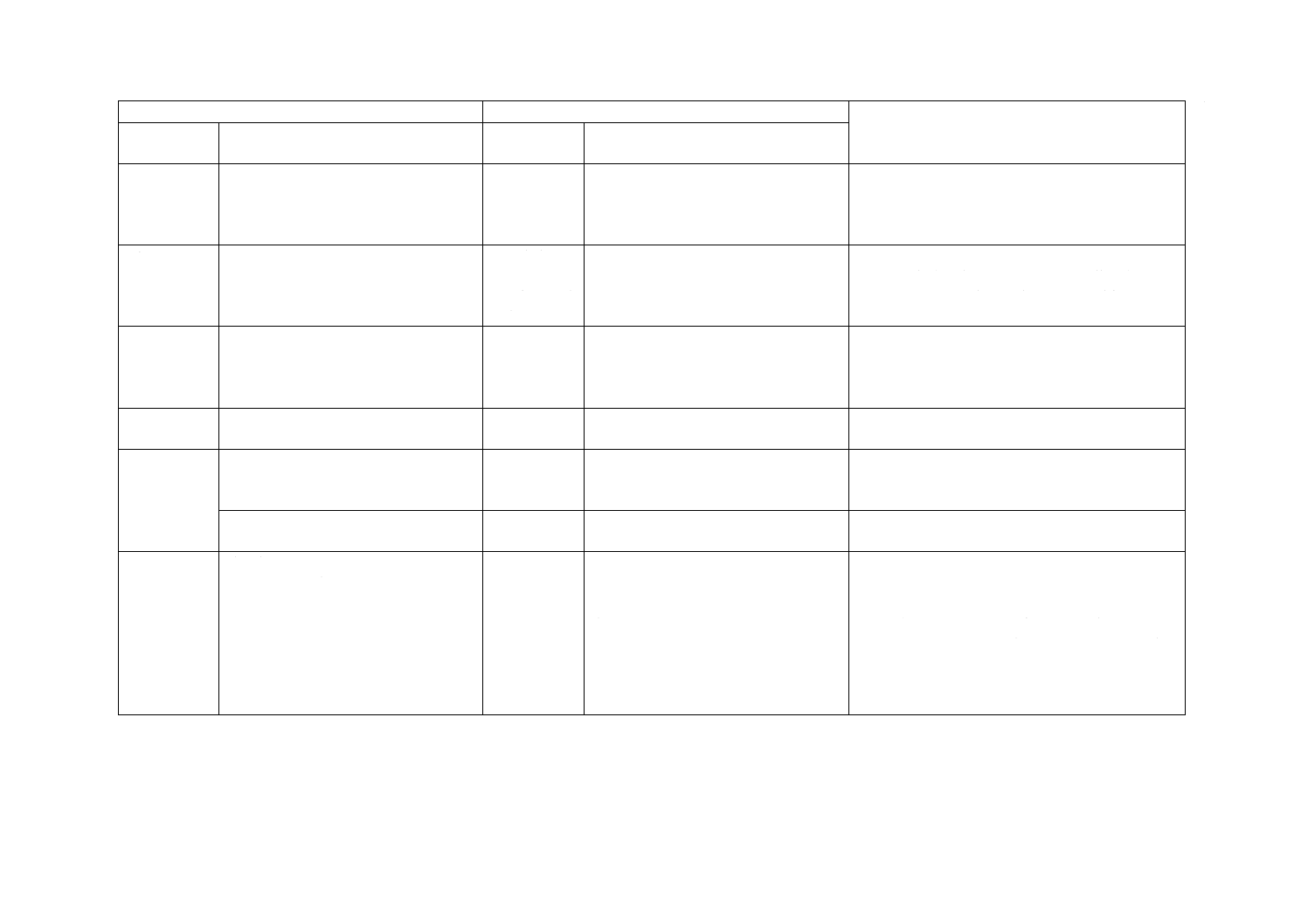

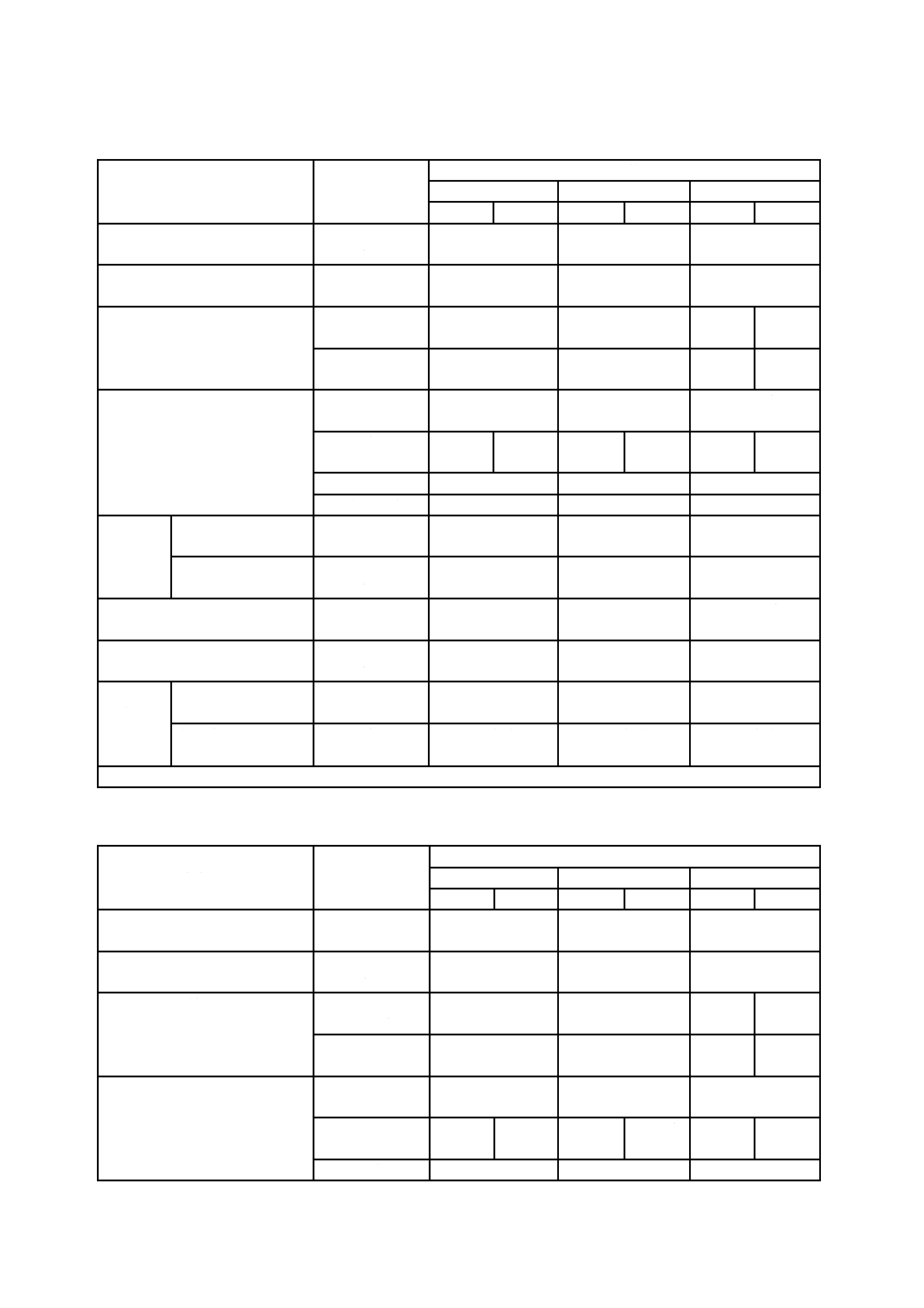

表5−注入エポキシ樹脂(硬質形)の品質

試験項目

試験条件

品質

低粘度形

中粘度形

高粘度形

一般用

冬用

一般用

冬用

一般用

冬用

粘度

mPa・s

標準条件A

23±2 ℃

100〜1 000

5 000〜20 000

−

チキソトロピック

インデックス

標準条件A

23±2 ℃

−

5±1

−

スランプ A法

mm

低温条件A

15±2 ℃

−

−

−

5以下

高温条件A

30±2 ℃

−

−

5以下

−

接着強さ A法

MPa

標準条件B

23±2 ℃

6.0以上

6.0以上

6.0以上

低温条件B

5±1 ℃

−

3.0以上

−

3.0以上

−

3.0以上

湿潤条件

3.0以上

3.0以上

3.0以上

乾湿繰返し条件

3.0以上

3.0以上

3.0以上

引張特性

A法

引張強さ

MPa

標準条件B

23±2 ℃

15.0以上

15.0以上

15.0以上

破壊時伸び

%

標準条件B

23±2 ℃

10以下

10以下

10以下

圧縮強さ A法

MPa

標準条件B

23±2 ℃

−

−

50.0以上

硬化収縮率

%

標準条件B

23±2 ℃

3以下

3以下

3以下

加熱減量

A法

質量変化率

%

高温条件B

110±3 ℃

5以下

5以下

5以下

体積変化率

%

高温条件B

110±3 ℃

5以下

5以下

5以下

表中の“−”は,規定しないことを意味する。

表6−注入エポキシ樹脂(軟質形)の品質

試験項目

試験条件

品質

低粘度形

中粘度形

高粘度形

一般用

冬用

一般用

冬用

一般用

冬用

粘度

mPa・s

標準条件A

23±2 ℃

100〜1 000

5 000〜20 000

−

チキソトロピック

インデックス

標準条件A

23±2 ℃

−

5±1

−

スランプ A法

mm

低温条件A

15±2 ℃

−

−

−

5以下

高温条件A

30±2 ℃

−

−

5以下

−

接着強さ A法

MPa

標準条件B

23±2 ℃

3.0以上

3.0以上

3.0以上

低温条件B

5±1 ℃

−

1.5以上

−

1.5以上

−

1.5以上

湿潤条件

1.5以上

1.5以上

1.5以上

5

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−注入エポキシ樹脂(軟質形)の品質(続き)

試験項目

試験条件

品質

低粘度形

中粘度形

高粘度形

一般用

冬用

一般用

冬用

一般用

冬用

接着強さ A法

MPa 乾湿繰返し条件

1.5以上

1.5以上

1.5以上

引張特性

B法

引張強さ

MPa

標準条件B

23±2 ℃

1.0以上

1.0以上

1.0以上

低温条件C

5±1 ℃

1.0以上

1.0以上

1.0以上

加熱劣化条件

80±3 ℃

1.0以上

1.0以上

1.0以上

破壊時伸び

%

標準条件B

23±2 ℃

50以上

50以上

50以上

低温条件C

5±1 ℃

50以上

50以上

50以上

加熱劣化条件

80±3 ℃

50以上

50以上

50以上

硬化収縮率

%

標準条件B

23±2 ℃

3以下

3以下

3以下

加熱減量

A法

質量変化率

%

高温条件B

110±3 ℃

5以下

5以下

5以下

体積変化率

%

高温条件B

110±3 ℃

5以下

5以下

5以下

表中の“−”は,規定しないことを意味する。

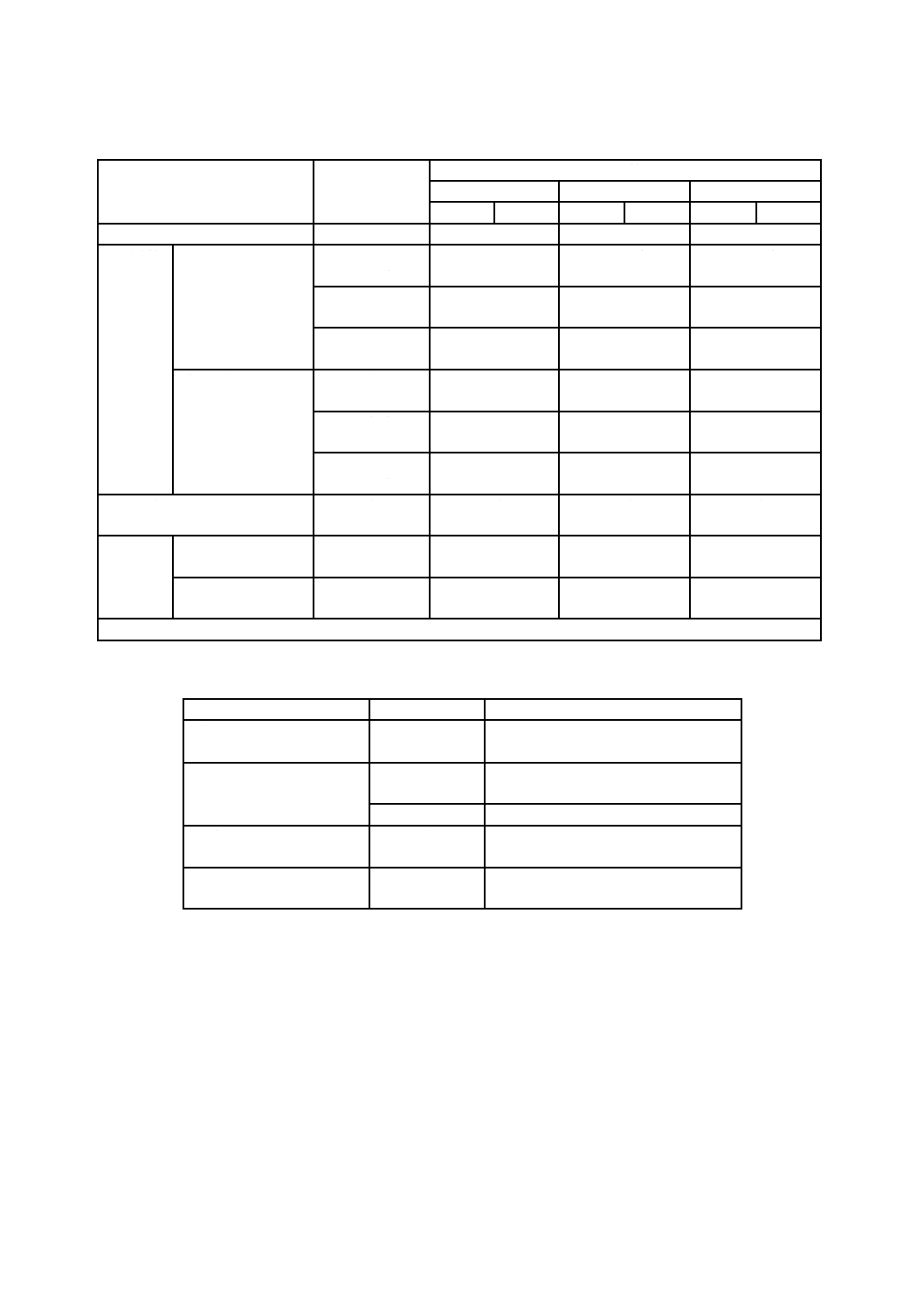

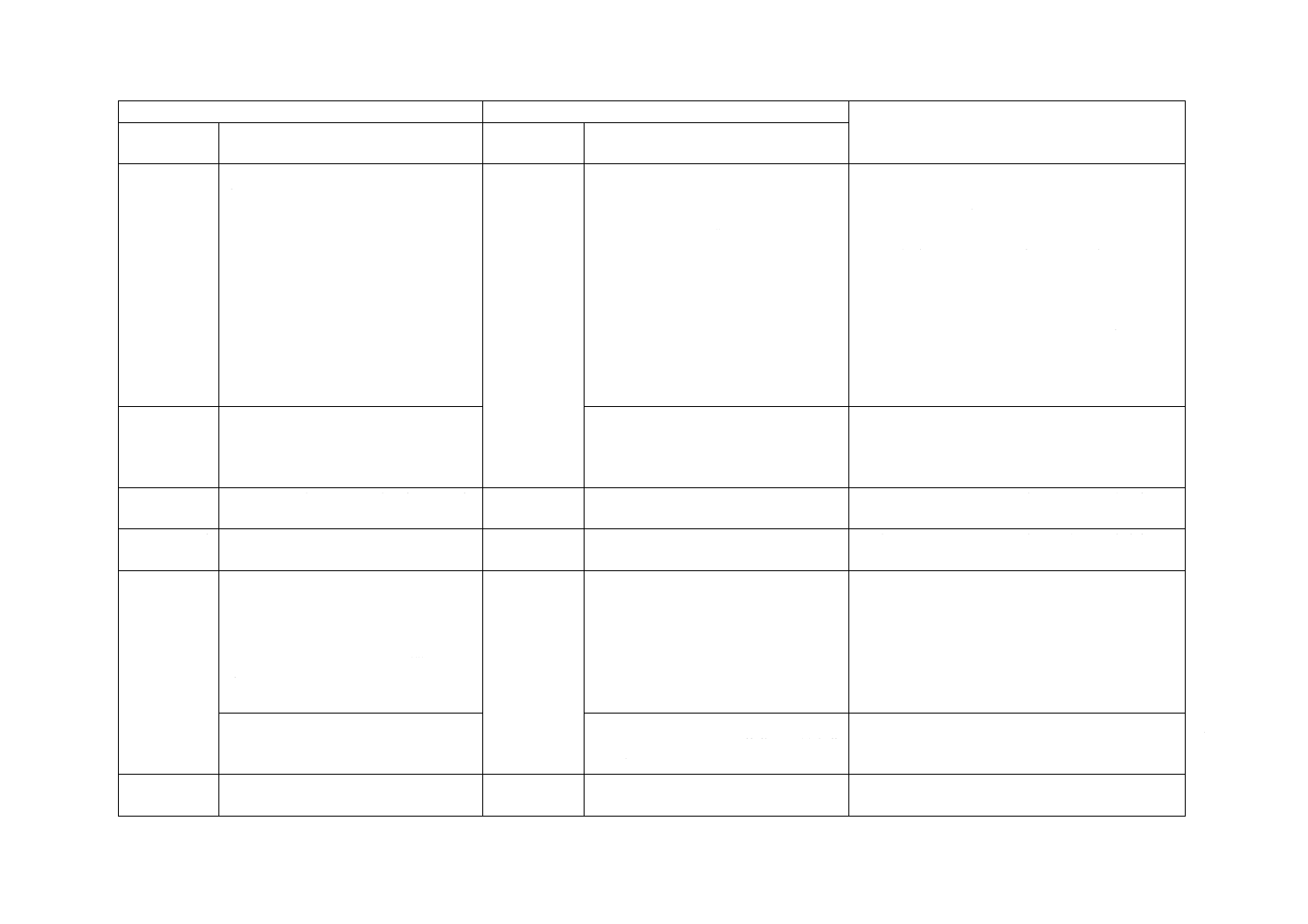

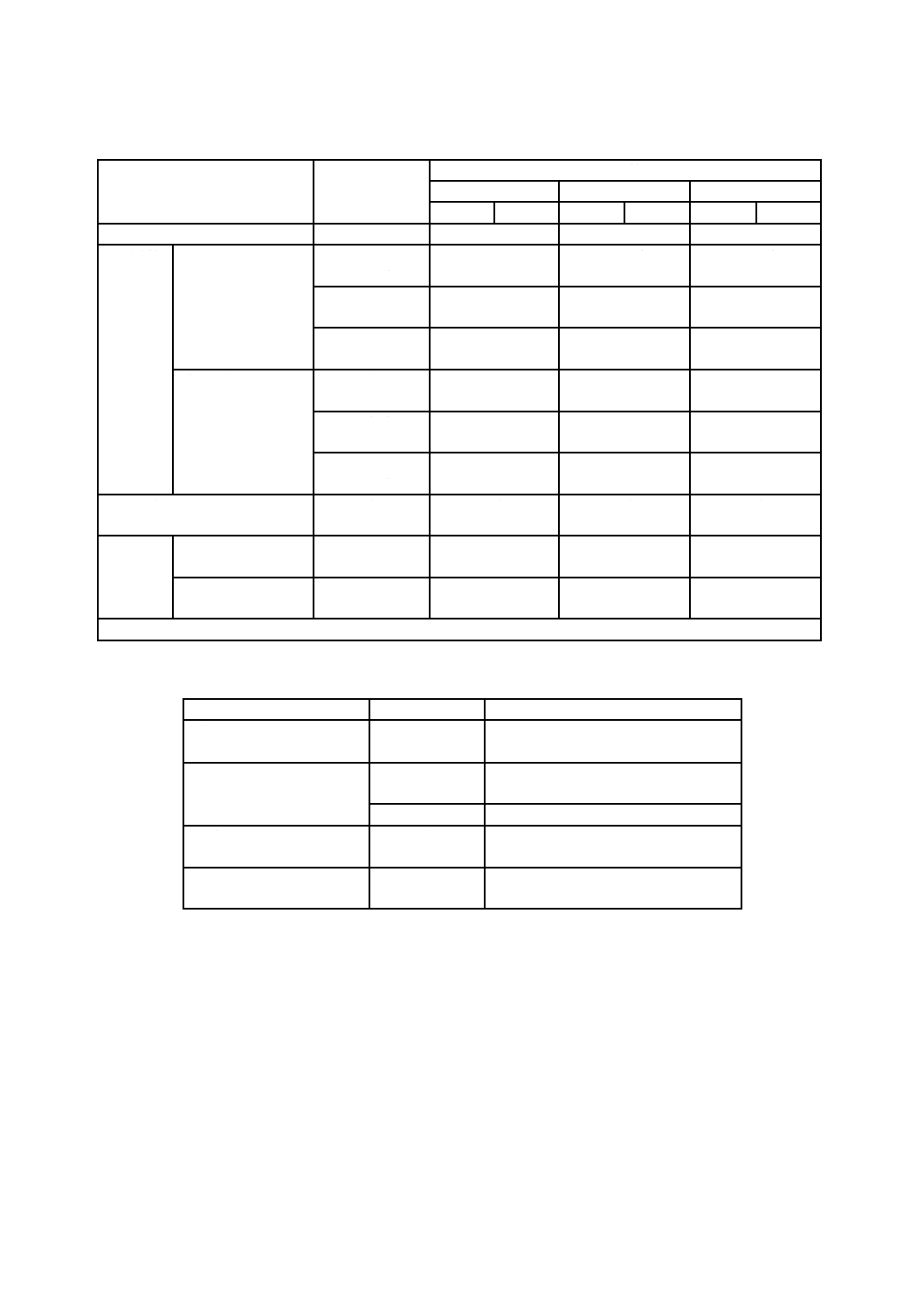

表7−エポキシ樹脂モルタルの品質

試験項目

試験条件

品質

だれ

標準条件C

23±2 ℃

形状に異常がなく,だれが生じない。

接着強さ B法

MPa

標準条件D

23±2 ℃

1.0以上

接着耐久性条件

1.0以上

曲げ強さ A法

MPa

標準条件D

23±2 ℃

10.0以上

圧縮強さ B法

MPa

標準条件B

23±2 ℃

20.0以上

6

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−可とう性エポキシ樹脂の品質

試験項目

試験条件

品質

押し出し性

秒

低温条件D

5±1 ℃

60以下

スランプ B法

Mm

高温条件C

70±2 ℃

3以下

引張接着性

引張強さ

MPa

標準条件E

23±2 ℃

1.0以上

破壊時伸び

%

標準条件E

23±2 ℃

10以上

引張特性

C法

引張強さ

MPa

標準条件E

23±2 ℃

1.0以上

標準条件E

23±2 ℃

1.0以上

低温条件E

0±3 ℃

1.0以上

加熱劣化条件

80±3 ℃

1.0以上

破壊時伸び

%

標準条件E

23±2 ℃

30以上

低温条件E

0±3 ℃

30以上

加熱劣化条件

80±3 ℃

30以上

加熱減量

B法

質量変化率

%

高温条件D

80±3 ℃

5以下

表9−パテ状エポキシ樹脂の品質

試験項目

試験条件

品質

接着強さ A法

MPa

標準条件B

23±2 ℃

6.0以上

曲げ強さ B法

MPa

標準条件B

23±2 ℃

30.0以上

圧縮強さ A法

MPa

標準条件B

23±2 ℃

50.0以上

硬化収縮率

%

標準条件B

23±2 ℃

3.0以下

初期硬化性

MPa

標準条件F

23±2 ℃

2.0以上

7

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

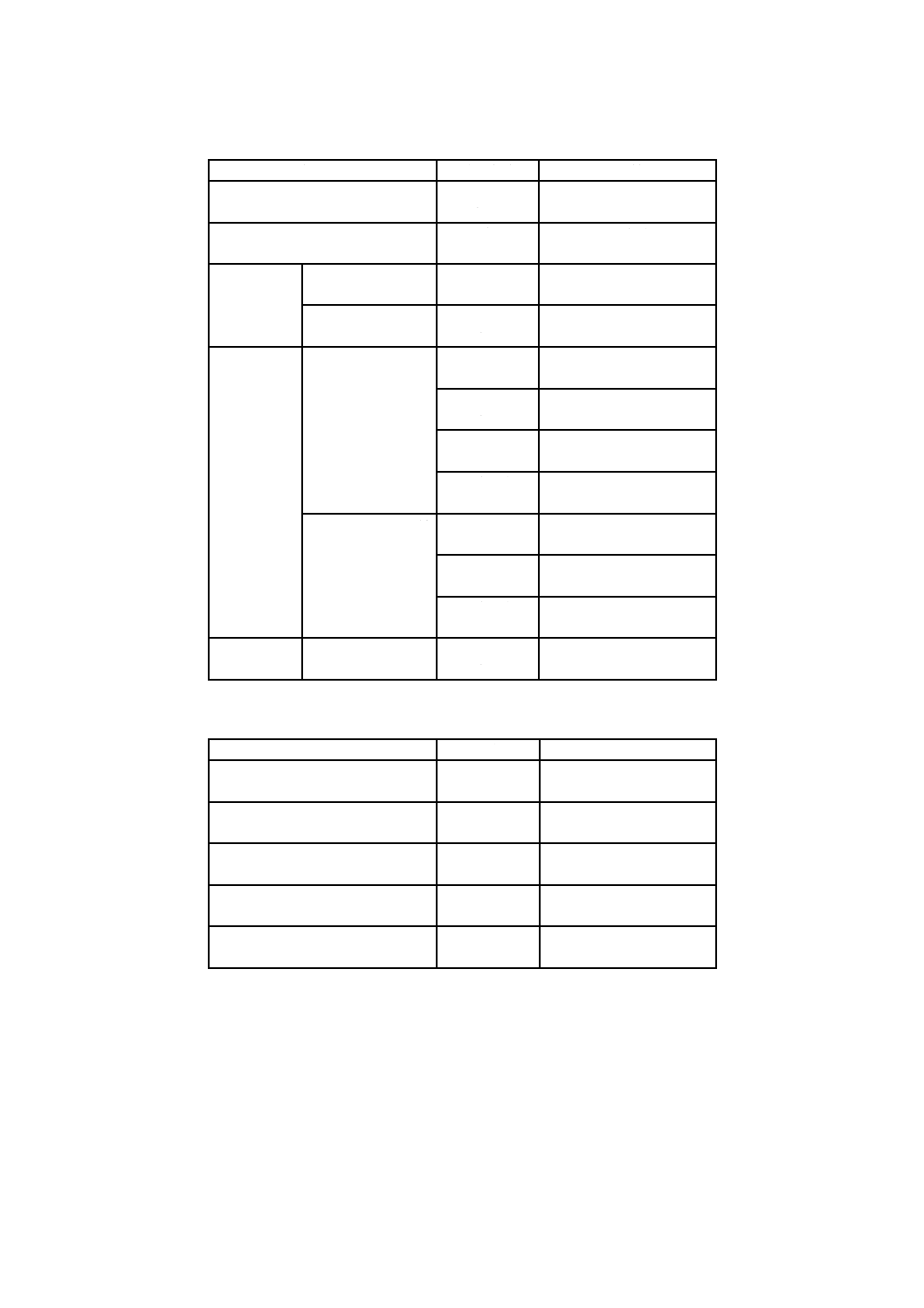

表10−含浸接着エポキシ樹脂の品質

試験項目

試験条件

品質

一般用

冬用

接着強さ A法

MPa

低温条件B

5±1 ℃

−

3.0以上

引張せん断接着強さ

MPa

標準条件B

23±2 ℃

12.5以上

引張特性

A法

引張強さ

MPa

標準条件B

23±2 ℃

30.0以上

曲げ強さ B法

MPa

標準条件B

23±2 ℃

40.0以上

圧縮強さ A法

MPa

標準条件B

23±2 ℃

70.0以上

圧縮弾性率

MPa

標準条件B

23±2 ℃

1 500以上

加熱減量

A法

質量変化率

%

高温条件B

110±3 ℃

5以下

体積変化率

%

高温条件B

110±3 ℃

5以下

表中の“−”は,規定しないことを意味する。

5

試験

5.1

試験室の状態

試験室の状態は,特に指定のない限り,標準状態とする。標準状態とは,JIS K 7100の5.(標準雰囲気

の級別)に規定する標準雰囲気2級[温度23±2 ℃,湿度(50±10)%]をいう。

5.2

試験用基板

試験用基板(以下,基板という。)は,次による。

a) スランプ試験A法用基板 基板は,JIS A 5371の附属書Bに規定する,寸法300 mm×300 mm×60 mm

の舗装用普通平板(以下,コンクリート基板という。),及びJIS K 6718-1に規定する,無色の平行状

メタクリル樹脂板(以下,メタクリル樹脂基板という。)で,寸法300 mm×300 mm×10 mmのものと

する。コンクリート基板は,表面の汚れ,付着物などをワイヤブラシ,布などで除去したものとする。

b) だれ試験用基板 基板は,JIS A 5371の附属書Bに規定する,寸法300 mm×300 mm×60 mmのコン

クリート基板とし,表面の汚れ,付着物などをワイヤブラシ,布などで除去したものとする。

c) 接着強さ試験 A法用基板 基板は,JIS R 5201:1997の10.4(供試体の作り方)に規定する方法によ

って調製したモルタルを,内のり寸法40 mm×40 mm×80 mmの金属製型枠を用いて成形し,温度20

±1 ℃,湿度90 %以上の状態で24時間静置した後,脱型する。その後27日間20±1 ℃の水中で養

生し,更に7日間以上,5.1に規定する試験室で静置した後,JIS R 6252に規定するP80研磨紙を用い

て成形時の下面(40 mm×40 mm)を十分に研磨したものとする。

d) 接着強さ試験 B法用基板 基板は,JIS R 5201の10.4に規定する方法によって調製したモルタルを,

内のり寸法70 mm×70 mm×20 mmの金属製型枠を用いて成形し,温度20±1 ℃,湿度90 %以上の状

態で24時間静置した後,脱型する。その後6日間20±1 ℃の水中で養生し,更に7日間以上,5.1に

規定する試験室で静置した後,JIS R 6252に規定するP80研磨紙を用いて成形時の下面(70 mm×70

mm)を十分に研磨したものとする。

8

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 引張せん断接着強さ試験用基板 基板は,JIS G 3141に規定するSPCC(鋼板)で厚さ1.6 mmのもの

を用い,長さ100 mm×幅25 mmに加工したものとする。接着面の前処理は,JIS K 6848-2の3.(初

期調整)によって脱脂後,JIS K 6848-2の4.(研磨)の乾式ブラスト法,湿式ブラスト法又は手研磨

法によって研磨したものとする。

f)

引張接着性試験用基板 基板は,JIS R 5201の10.4(供試体の作り方)に規定する方法によって調製

したモルタルを,内のり寸法50 mm×50 mm×20 mmの金属製型枠を用いて成形し,温度20±1 ℃,

湿度90 %以上の状態で24時間静置した後,脱型する。その後13日間20±1 ℃の水中で養生し,更

に14日間以上,5.1に規定する試験室で静置した後,JIS R 6252に規定するP80研磨紙を用いて成形

時の下面(50 mm×50 mm)を十分に研磨したものとする。

5.3

試料の調製

エポキシ樹脂は,特に指定のない限り,5.1に規定する試験室で24時間養生するものとし,液形の別に

よって次による。

a) 一液形エポキシ樹脂は,容器から試験に必要な量を取り出し,そのまま用いる。

b) 二液形エポキシ樹脂は,主剤及び硬化剤を製造業者の定めた割合に計量し,直ちに均質になるまで混

合又は混練して用いる。

5.4

試験の回数

試験は,各試験について,それぞれ3回行う。

5.5

試験値の丸め方

試験結果は3回の試験値を平均し,特に規定のない限り四捨五入によって規定された有効数字に丸める。

5.6

試験の種類

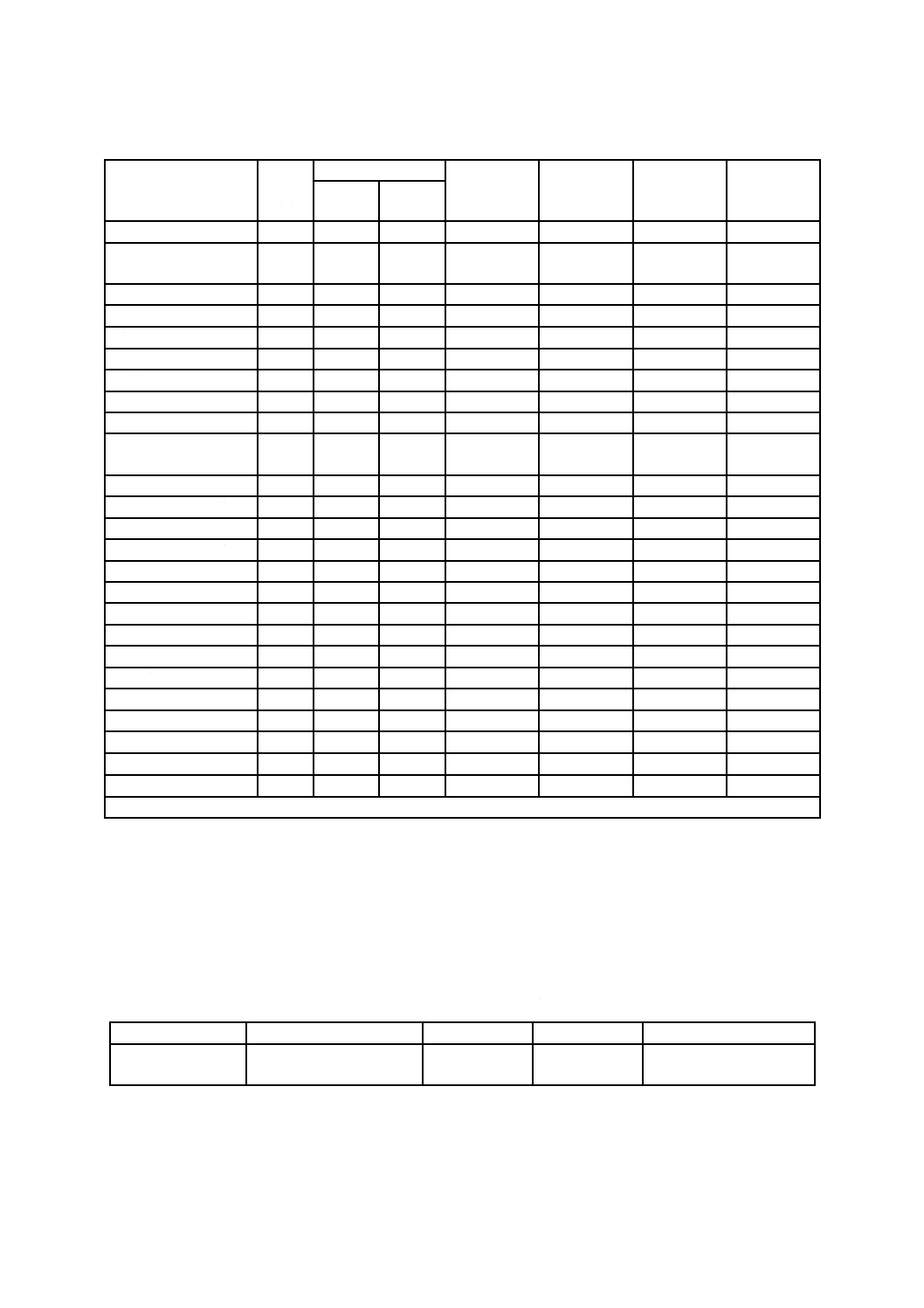

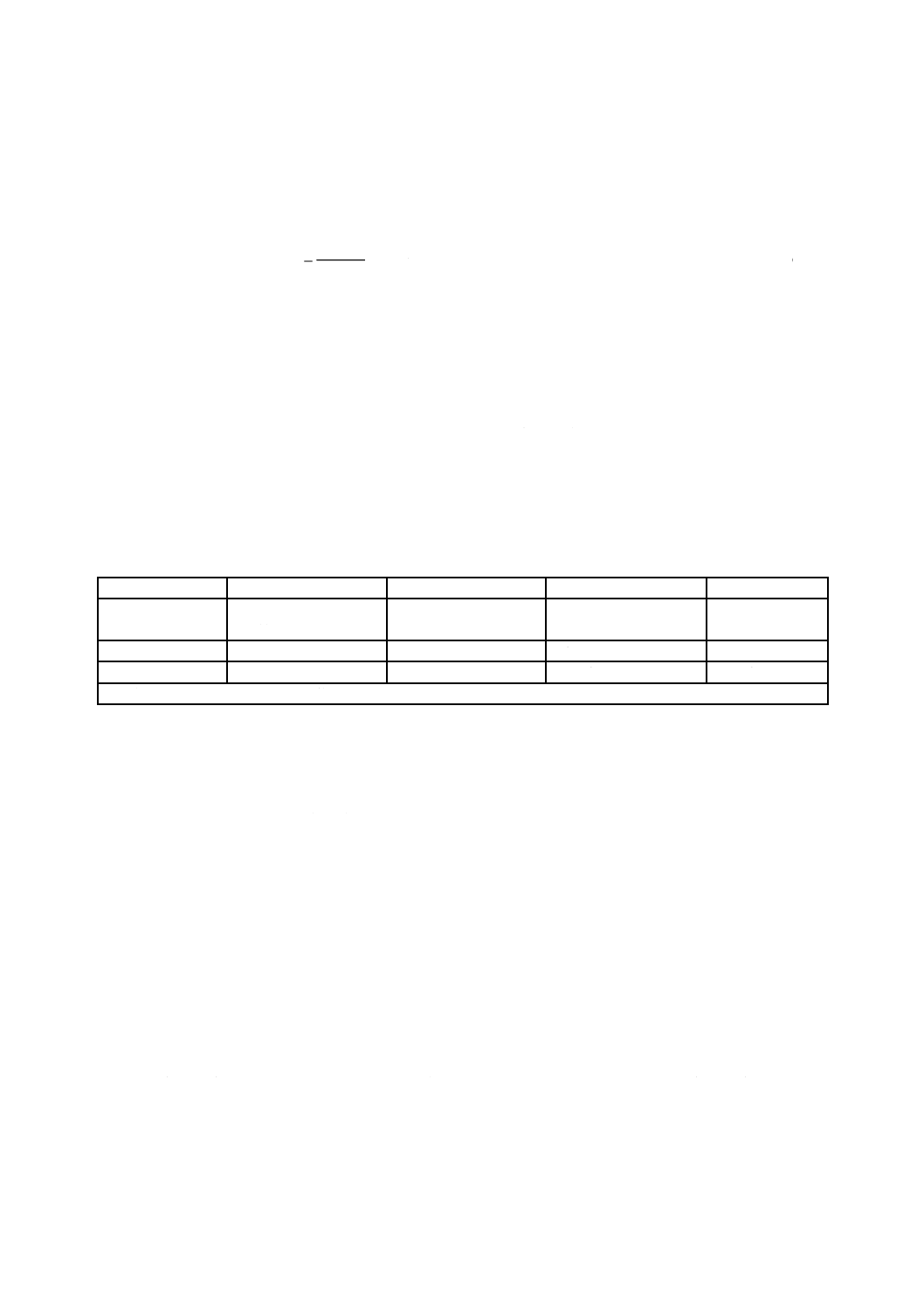

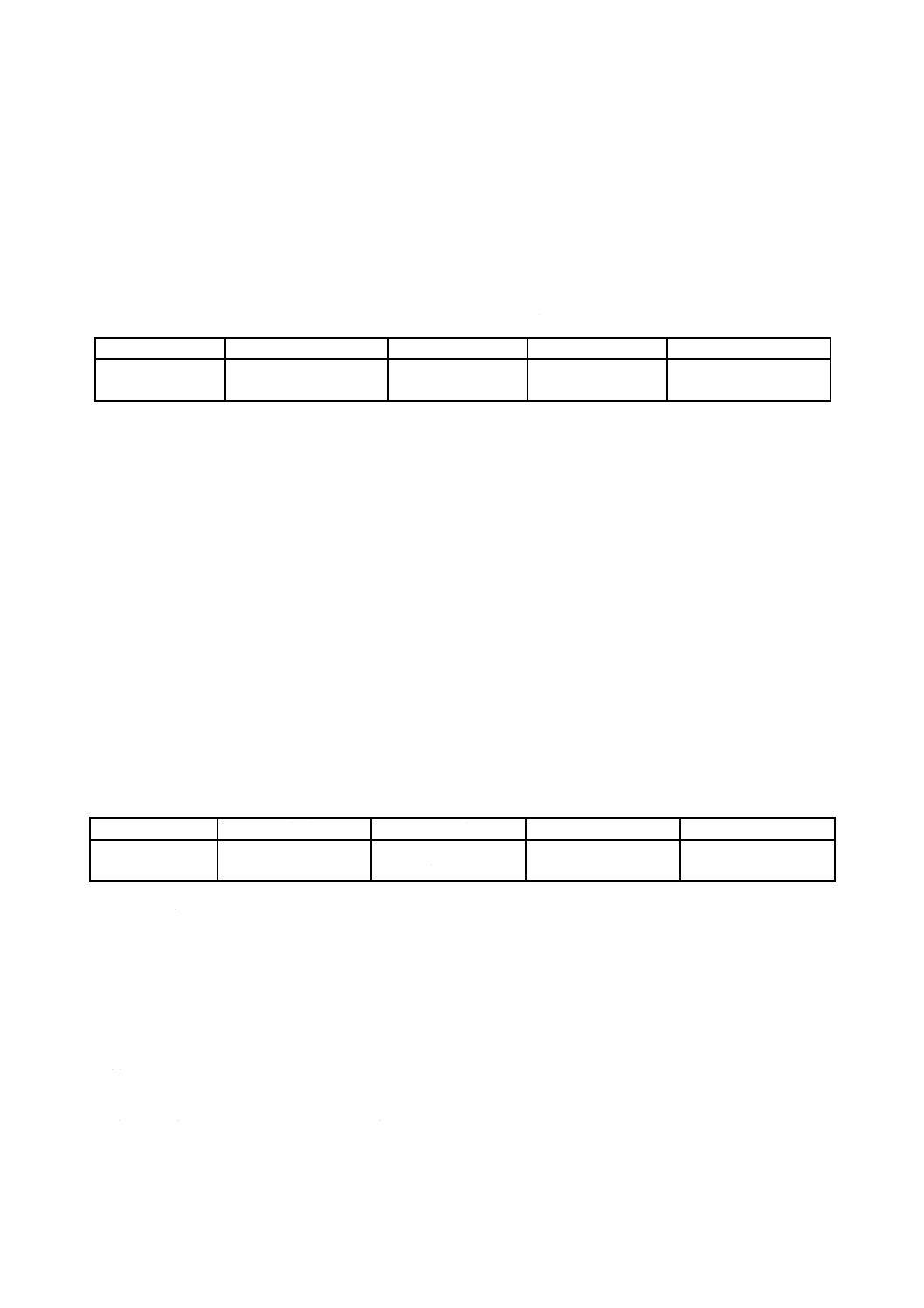

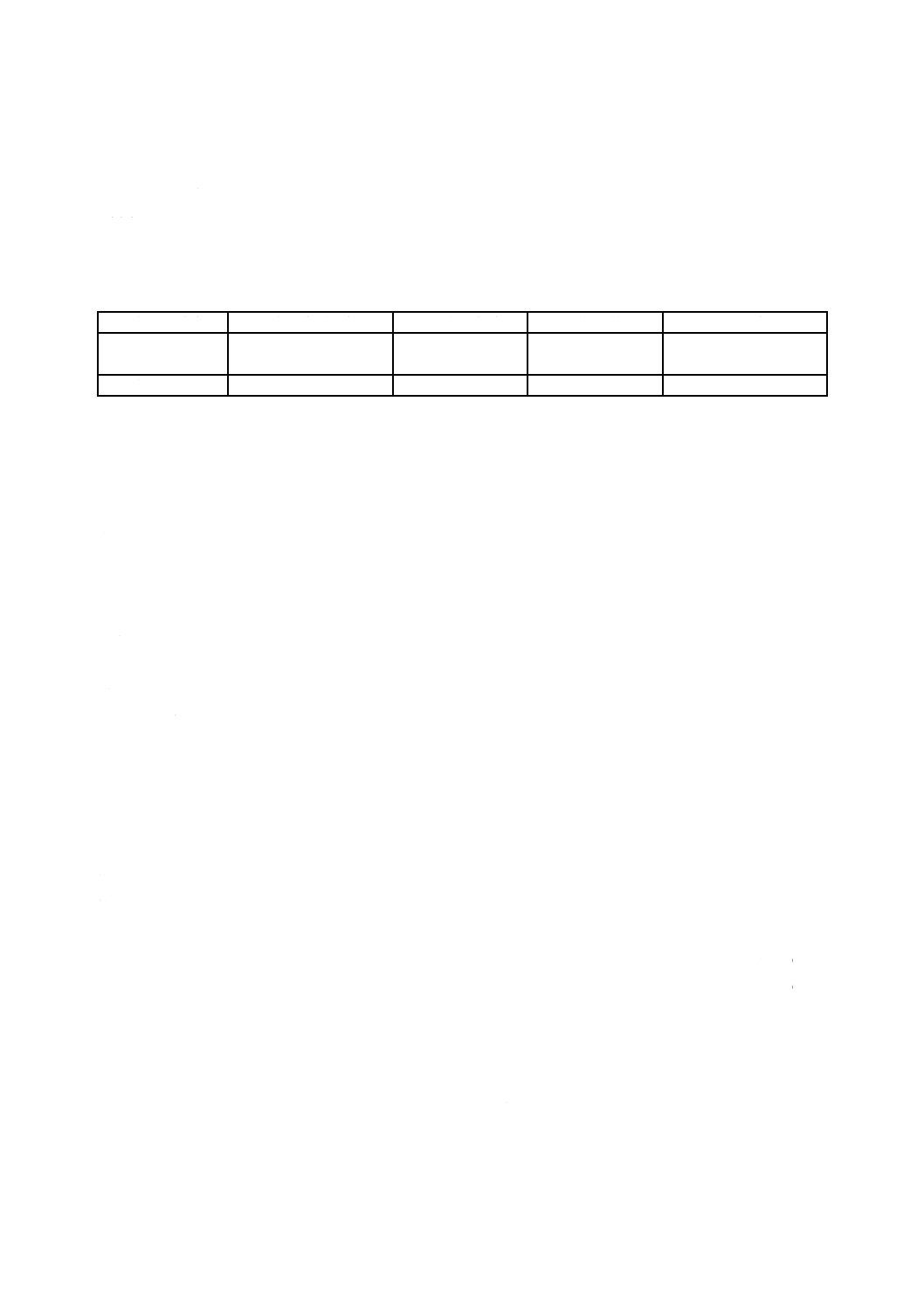

試験の種類と各エポキシ樹脂との関係を表11に示す。

9

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

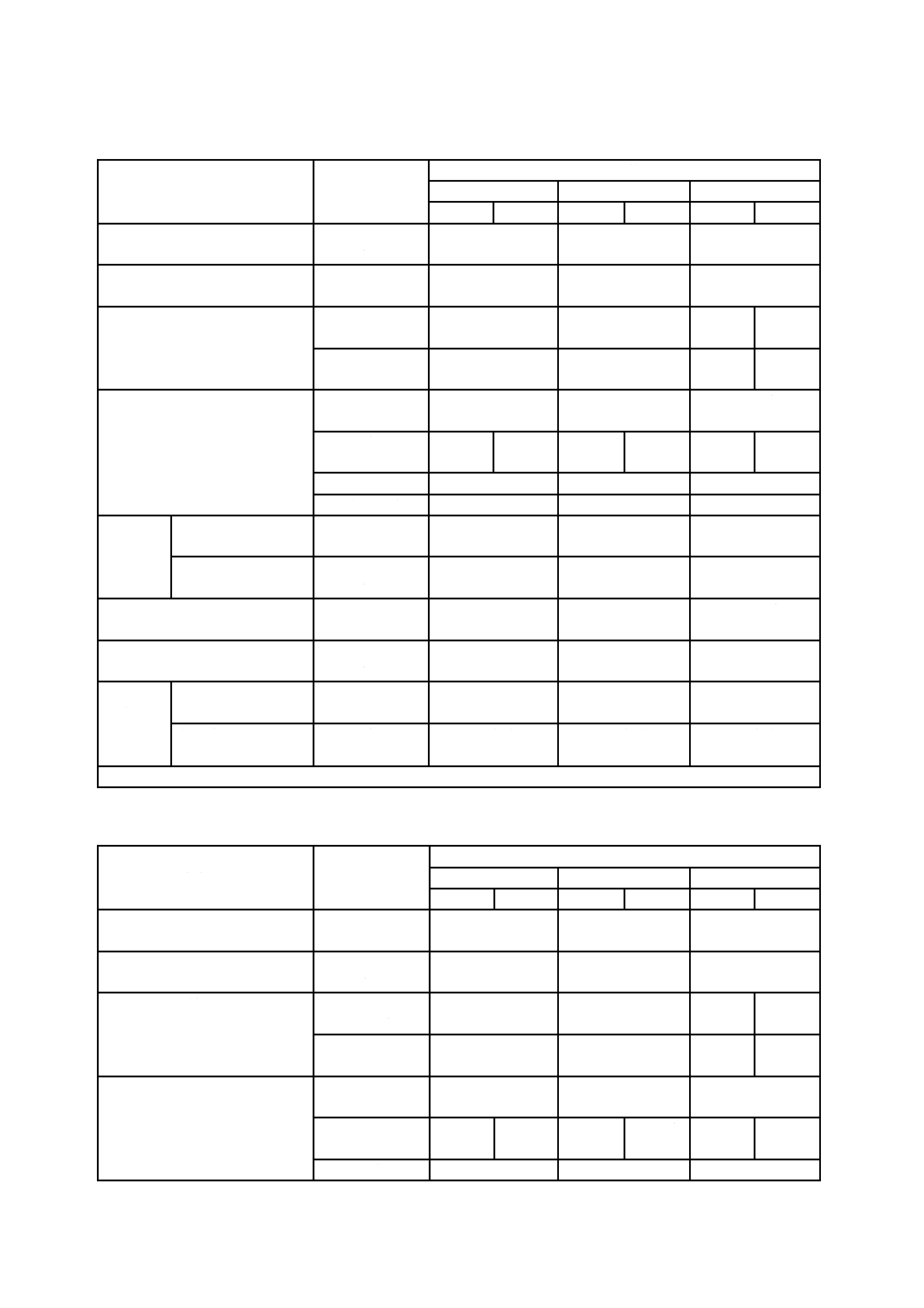

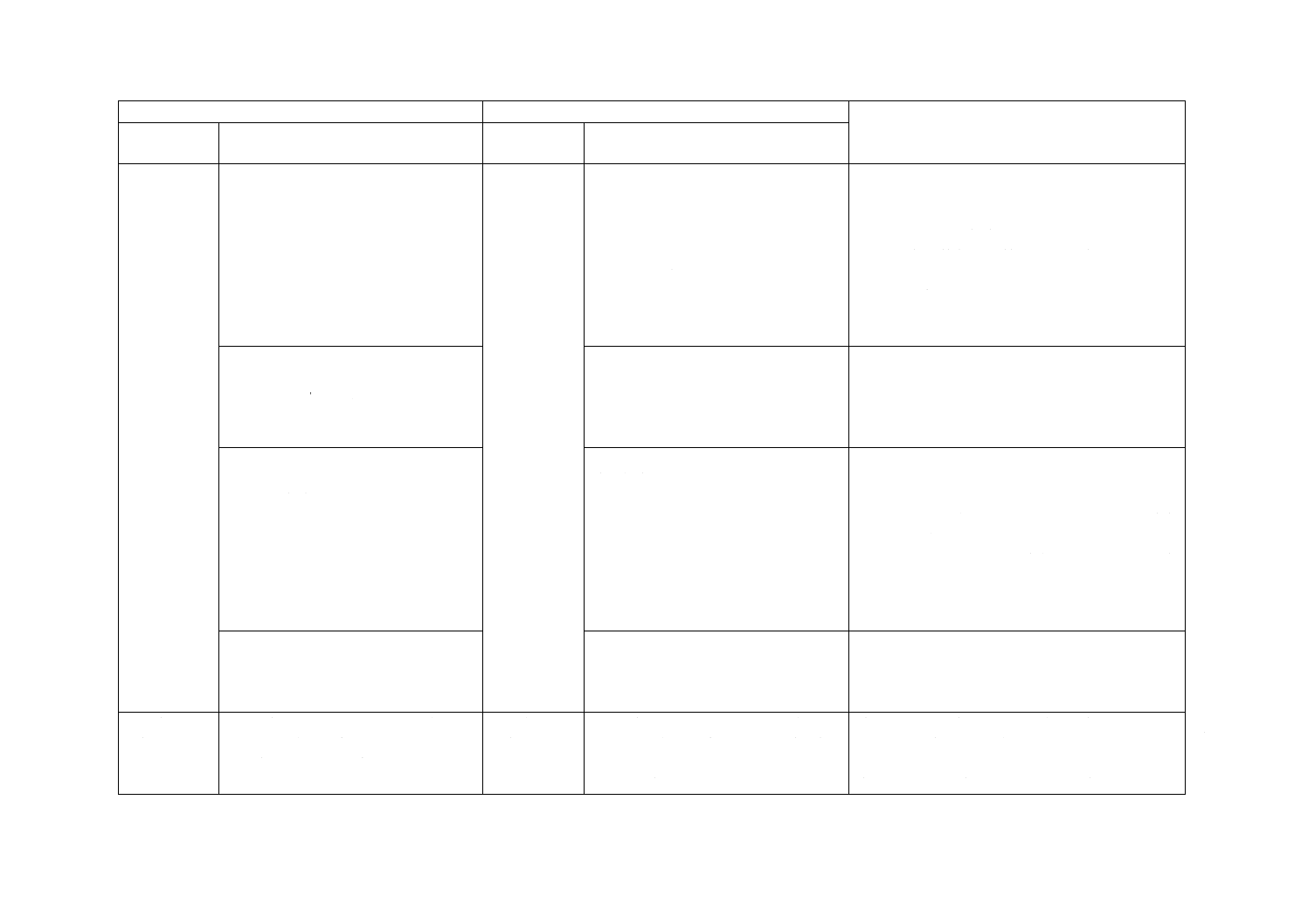

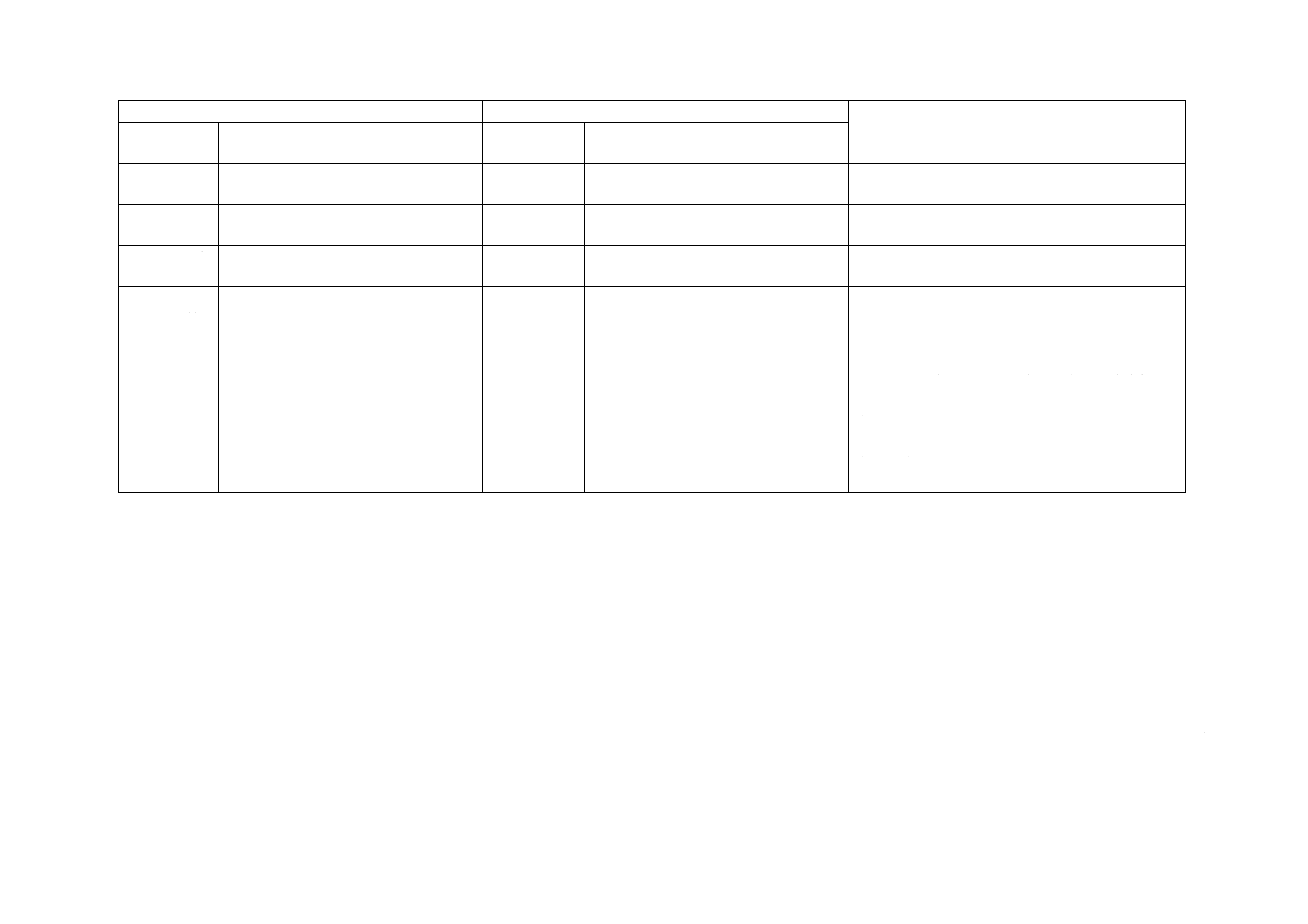

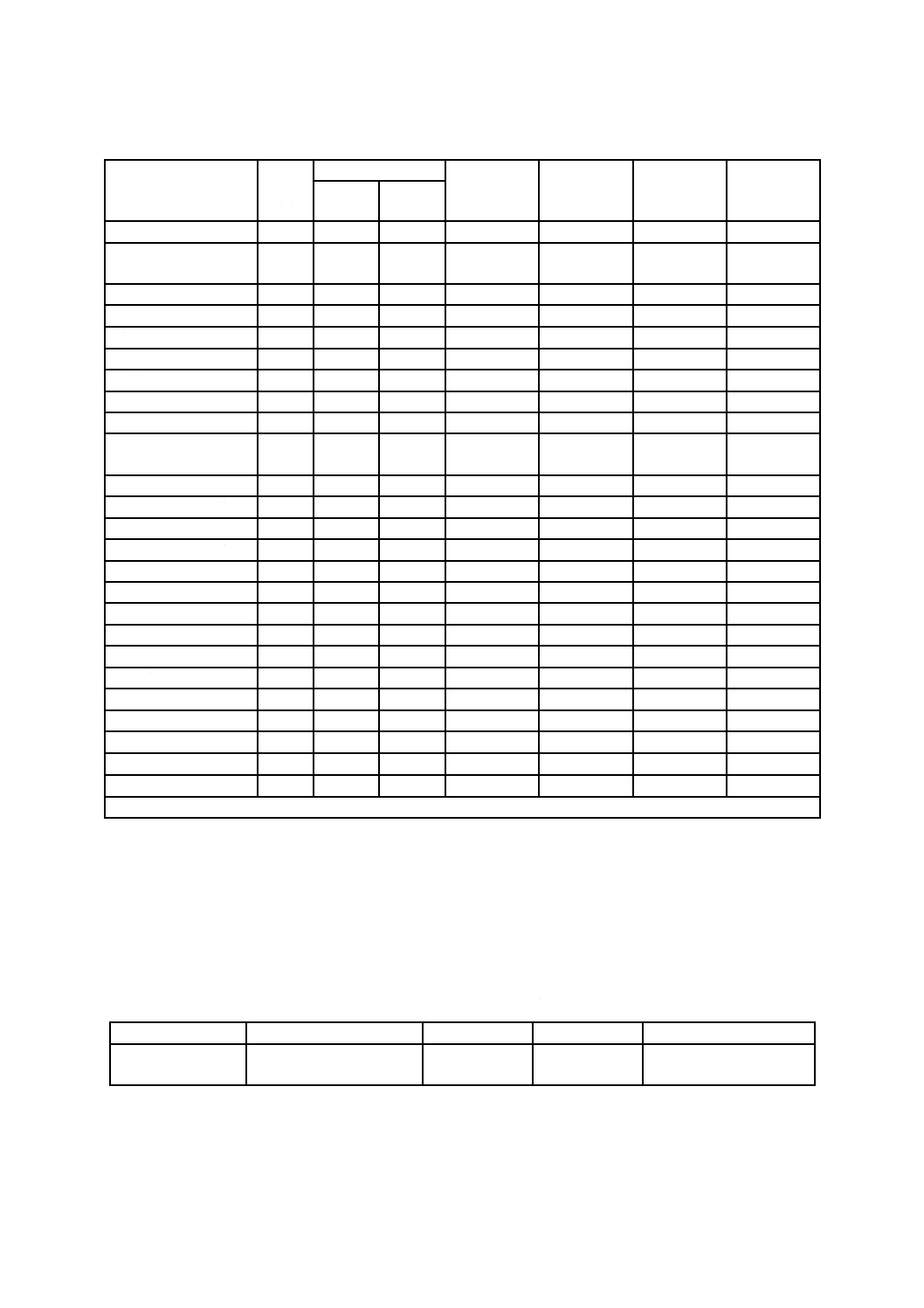

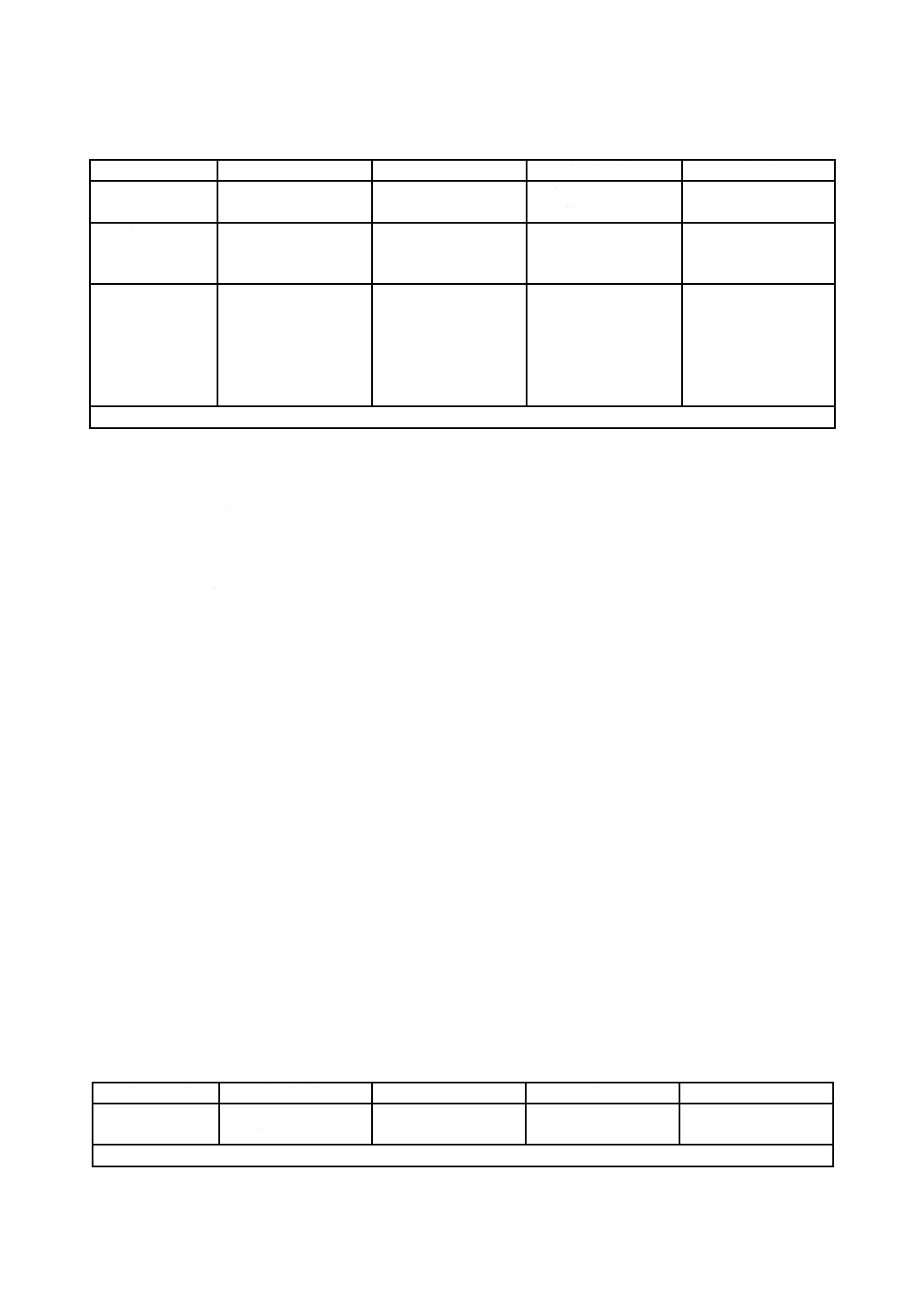

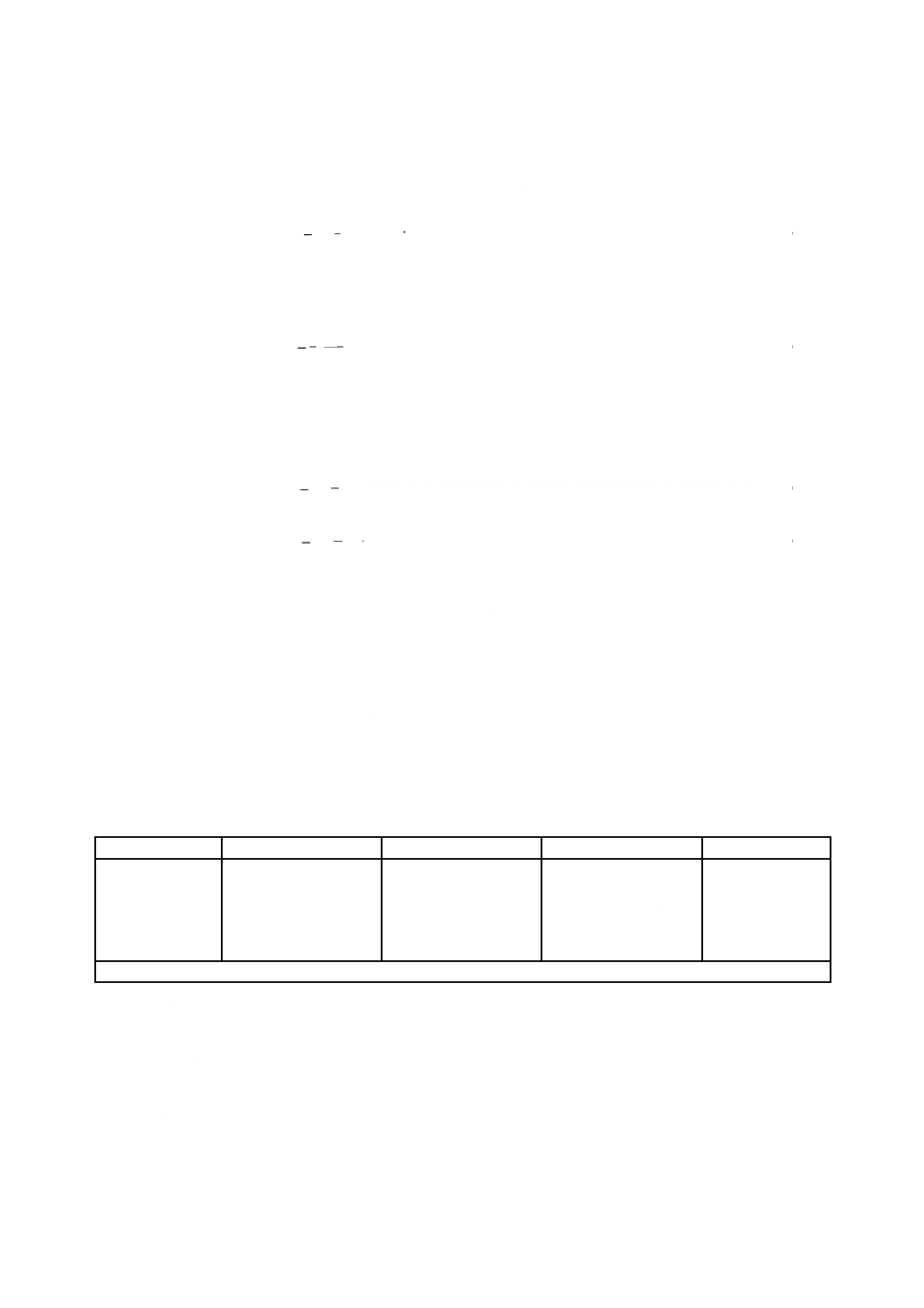

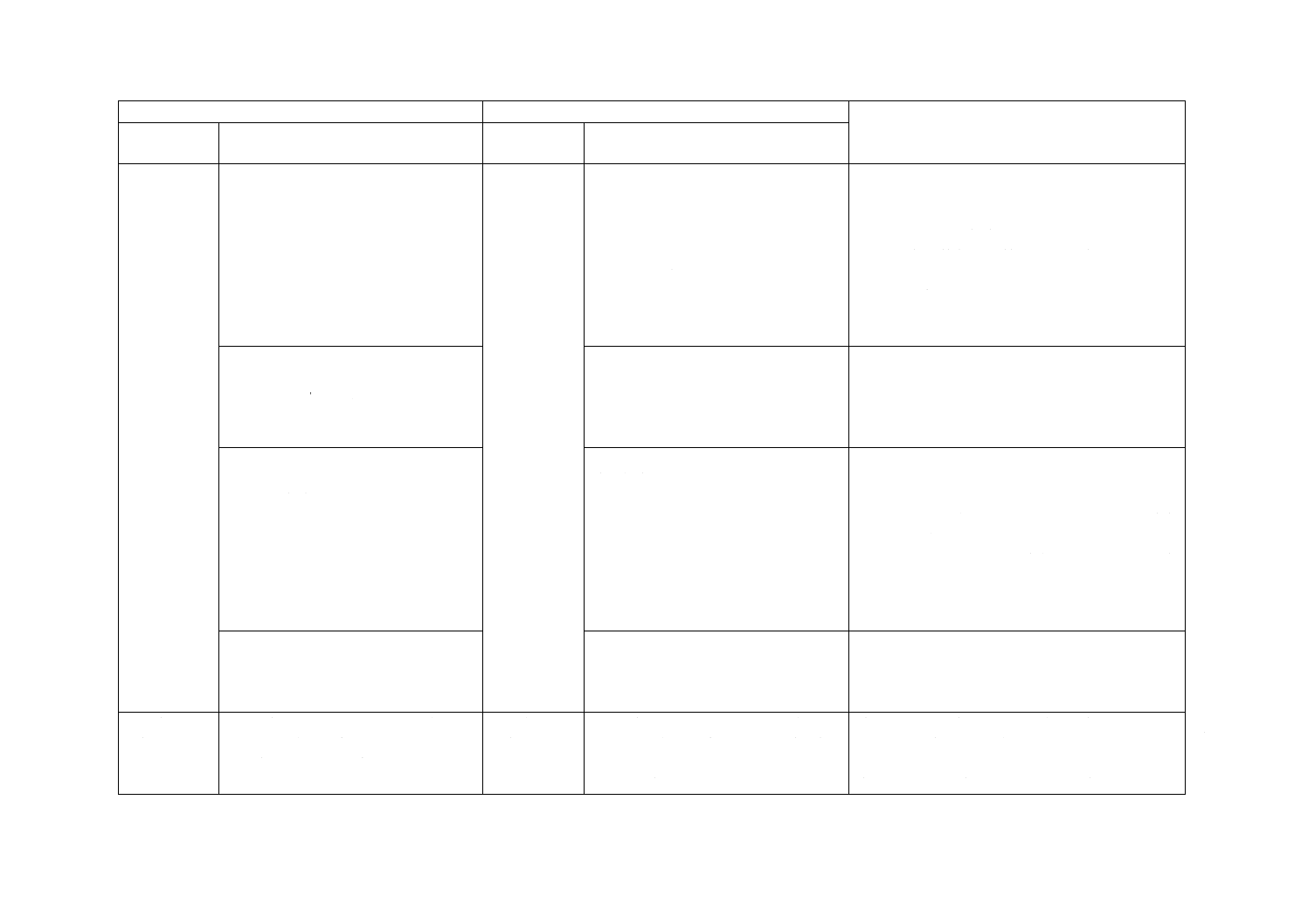

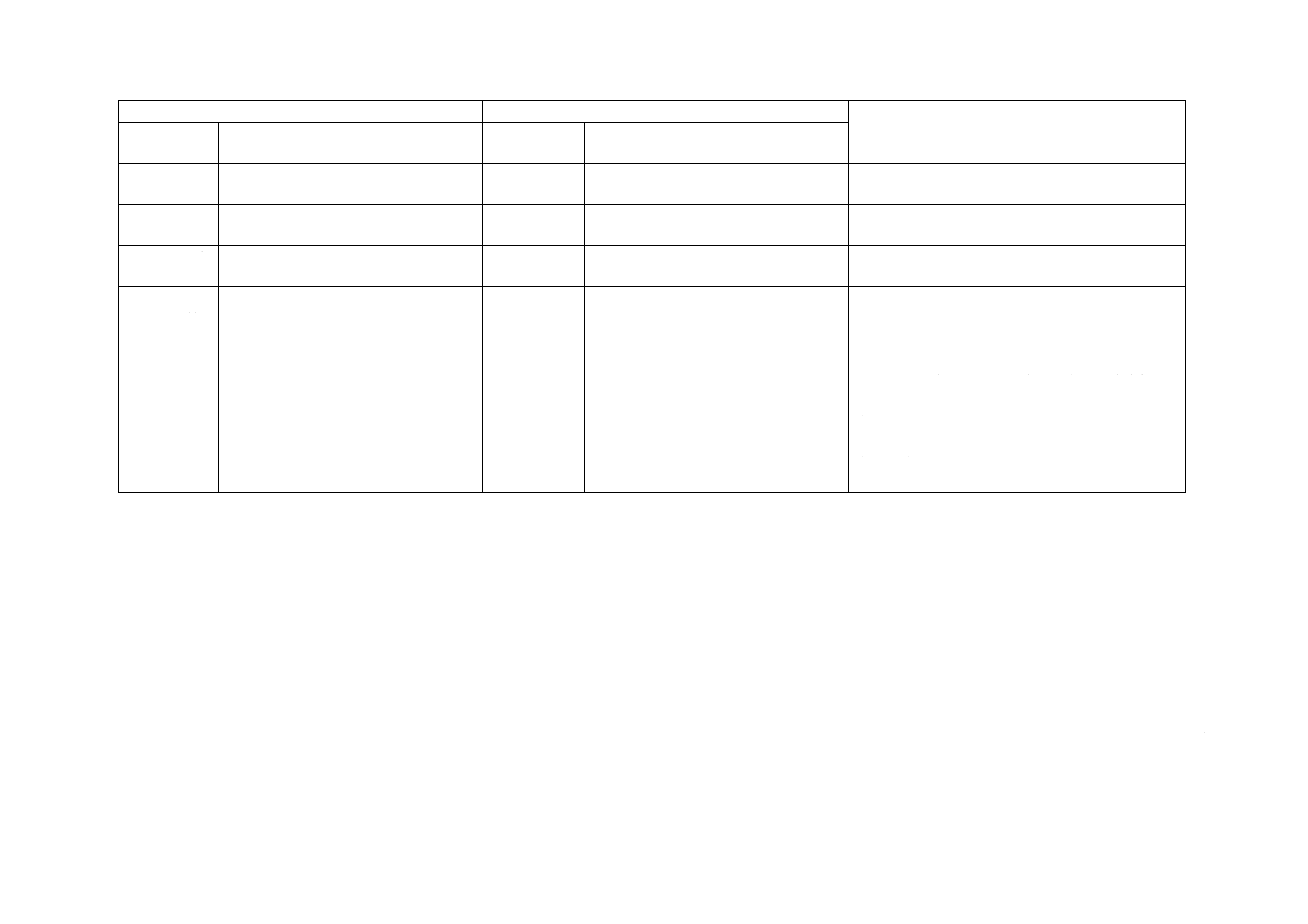

表11−試験の種類とエポキシ樹脂との関係

試験の種類

適用

試験

箇条

注入エポキシ樹脂

エポキシ樹

脂モルタル

可とう性エ

ポキシ樹脂

パテ状エポ

キシ樹脂

含浸接着エ

ポキシ樹脂

硬質形

軟質形

粘度

5.7

〇

〇

−

−

−

表示a)

チキソトロピック

インデックス試験

5.8

〇

〇

−

−

−

−

スランプ試験 A法

5.9

〇

〇

−

−

−

−

スランプ試験 B法

5.10

−

−

−

〇

−

−

だれ

5.11

−

−

〇

−

−

−

押し出し性試験

5.12

−

−

−

〇

−

−

接着強さ試験 A法

5.13

〇

〇

−

−

〇

〇

接着強さ試験 B法

5.14

−

−

〇

−

−

−

引張接着性試験

5.15

−

−

−

〇

−

−

引張せん断接着強さ

試験

5.16

−

−

−

−

−

〇

引張特性試験 A法

5.17

〇

−

−

−

−

〇

引張特性試験 B法

5.18

−

〇

−

−

−

−

引張特性試験 C法

5.19

−

−

−

〇

−

−

曲げ強さ試験 A法

5.20

−

−

〇

−

−

−

曲げ強さ試験 B法

5.21

−

−

−

−

〇

〇

圧縮強さ試験 A法

5.22

〇

−

−

−

〇

〇

圧縮強さ試験 B法

5.23

−

−

〇

−

−

−

圧縮弾性率試験

5.24

−

−

−

−

−

〇

硬化収縮率試験

5.25

〇

〇

−

−

〇

−

加熱減量試験 A法

5.26

〇

〇

−

−

−

〇

加熱減量試験 B法

5.27

−

−

−

〇

−

−

初期硬化性試験

5.28

表示a)

表示a)

−

−

〇

表示a)

密度

5.29

−

−

−

表示a)

−

−

硬化物密度

5.30

−

−

−

−

−

表示a)

可使時間

5.31

−

−

−

−

−

表示a)

注a) 表示とは箇条7に規定する表示を行う必要がある項目に対応する試験を示す。

5.7

粘度

5.7.1

エポキシ樹脂の種類

この試験は注入エポキシ樹脂及び含浸接着エポキシ樹脂に適用する。

5.7.2

試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表12に示す標準条件Aとする。

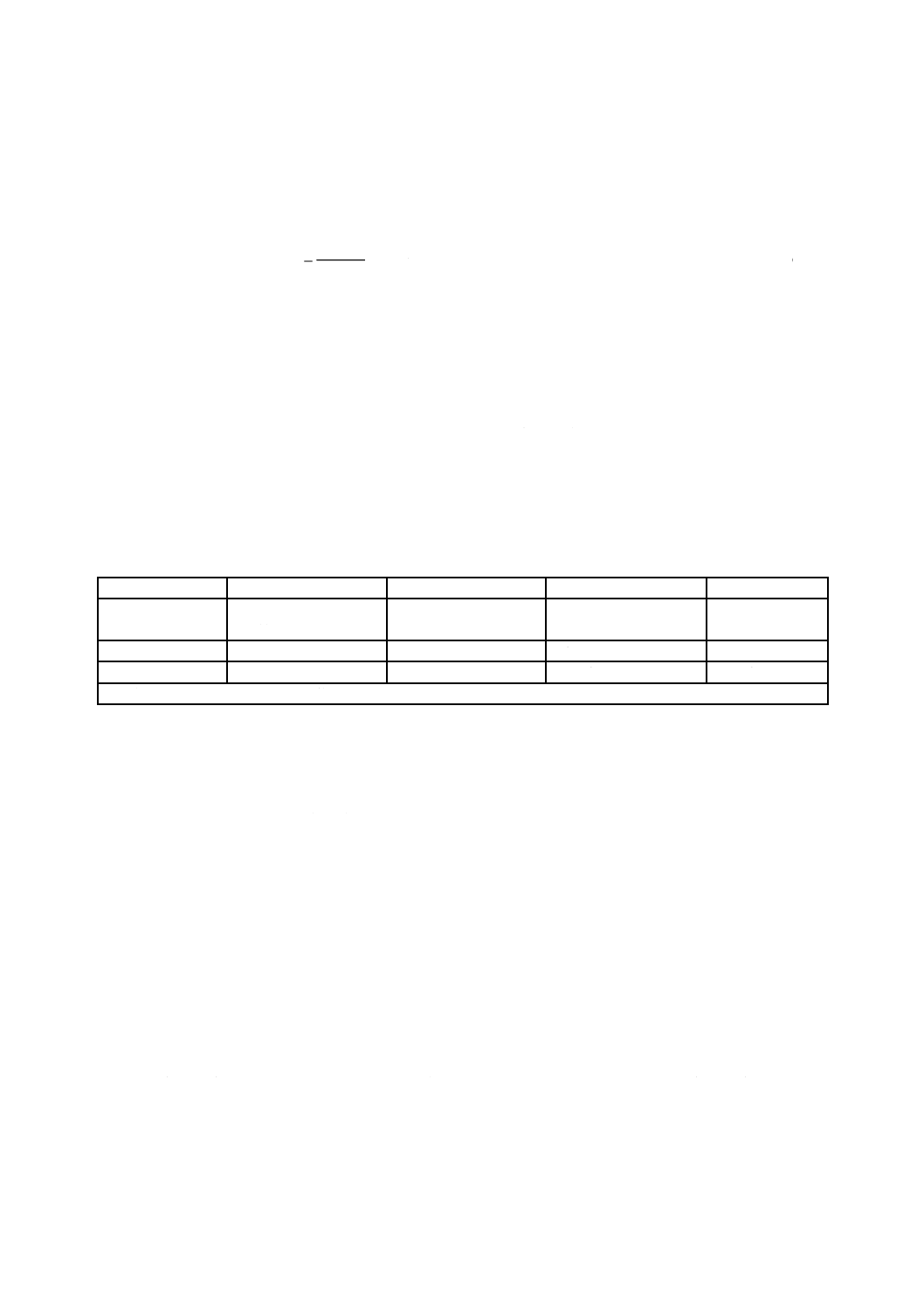

表12−粘度試験の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件A

23±2 ℃,(50±10)%

1日間

−

−

23±2 ℃,(50±10)%

5.7.3

試験器具

試験器具は,JIS K 7117-1の4.(装置)による。

10

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.4

試験手順

注入エポキシ樹脂及び含浸接着エポキシ樹脂を5.3によって調製し,直ちにJIS K 7117-1によって粘度

を測定する。ただし,測定温度は23±2 ℃,粘度計の回転数は20 min−1とし,指示値の読取りは測定開始

から60秒後とする。3回の平均値を求め,四捨五入によって整数に丸める。

5.8

チキソトロピックインデックス試験

5.8.1

エポキシ樹脂の種類

この試験は,注入エポキシ樹脂に適用する。

5.8.2

試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表13に示す標準条件Aとする。

表13−チキソトロピックインデックス試験の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件A

23±2 ℃,(50±10)%

1日間

−

−

23±2 ℃,(50±10)%

5.8.3

試験器具

試験器具は,JIS K 7117-1の4.(装置)による。

5.8.4

試験手順

注入エポキシ樹脂を5.3によって調製し,直ちにJIS K 7117-1によって,粘度計の回転数が2 min−1にお

ける測定開始から60秒後の粘度を測定し,更に続けて粘度計の回転数が20 min−1における測定開始から

60秒後の粘度を測定する。ただし,測定温度は23±2 ℃とする。

5.8.5

計算

チキソトロピックインデックスは,次の式(1)を用いて算出する。

o

r

i

VV

T=

···················································································· (1)

ここに,

Ti: チキソトロピックインデックス

Vo: 20 min−1における粘度(mPa・s)

Vr: 2 min−1における粘度(mPa・s)

5.9

スランプ試験 A法

5.9.1

エポキシ樹脂の種類

この試験は,注入エポキシ樹脂に適用する。

5.9.2

試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表14に示す低温条件A又は高温条件Aとする。

表14−スランプ試験A法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

低温条件A

15±2 ℃ 1日間

15±2 ℃ 10分以内

15±2 ℃ 1時間

15±2 ℃

高温条件A

30±2 ℃ 1日間

30±2 ℃ 10分以内

30±2 ℃ 1時間

30±2 ℃

5.9.3

試験器具

試験器具は,次による。

11

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 恒温槽 温度15±2 ℃及び温度30±2 ℃を24時間以上保持できるもの。

b) 注射器 1 ml単位の目盛の付いた容量30 ml以上の注射器。

c) 長さ測定器具 最小目盛0.5 mmのもの。

5.9.4

試験体の作製

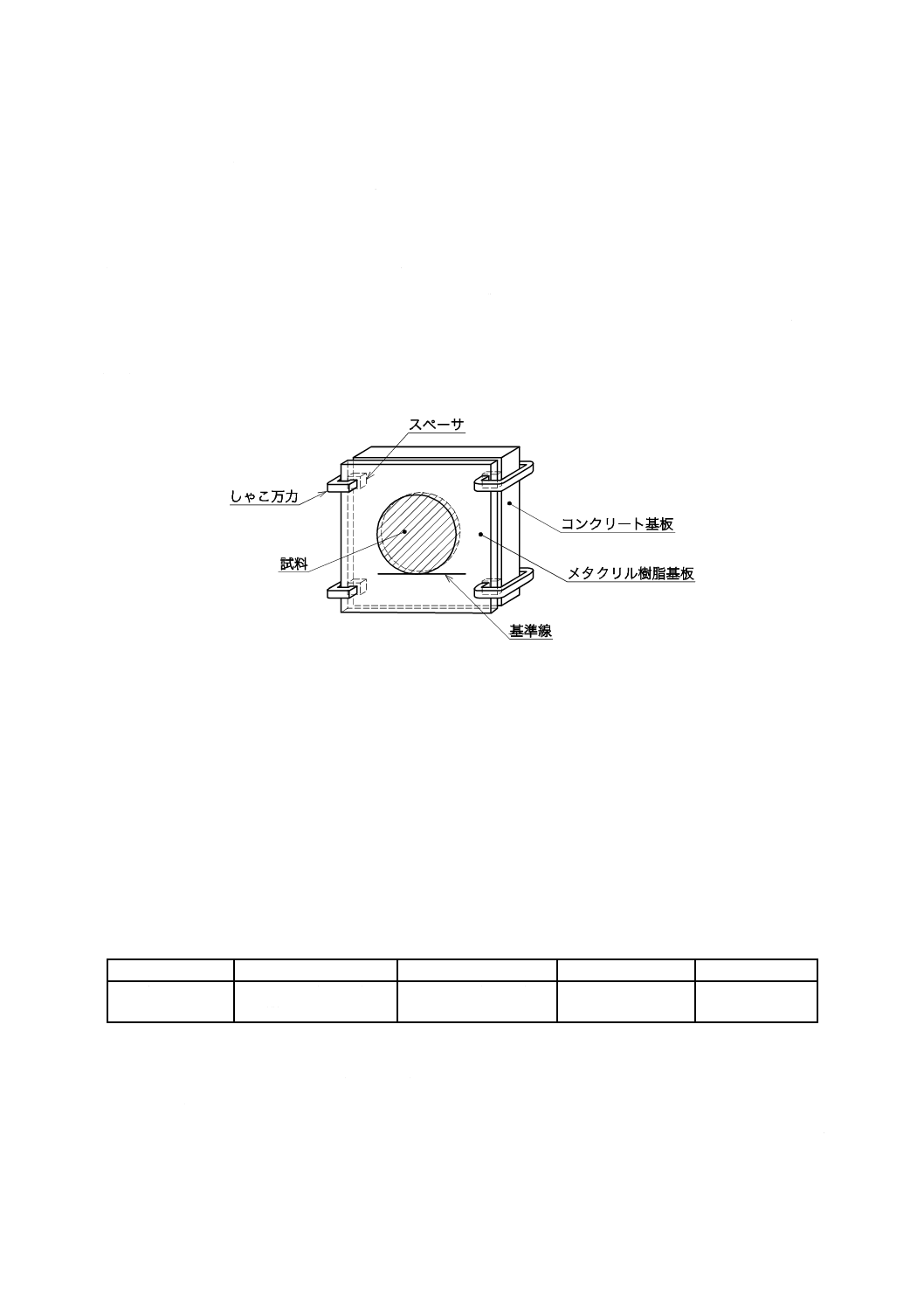

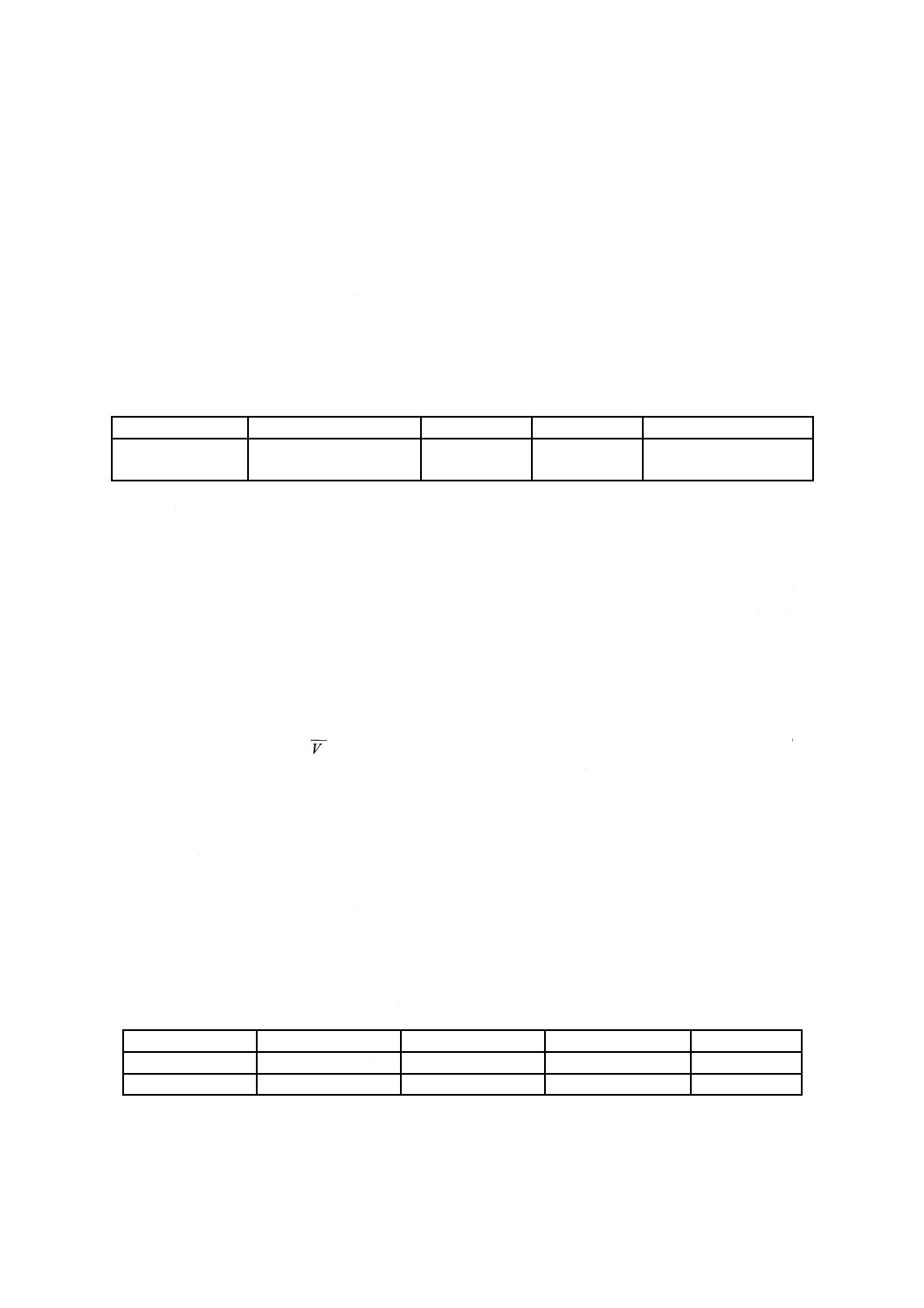

試験用基板は,5.2 a)に規定する基板を用いる。基板及び注入エポキシ樹脂は,表14に示す試験体作製

前の養生を行う。5.3の試料から20 mlを注射器に入れ,水平に置いたコンクリート基板の中央部に高さ3

mm以上の半球になるように載せる。厚さ3 mmの金属製スペーサを端部周辺に設置し,その上にメタク

リル樹脂基板をコンクリート基板に重ね合わせるように置き,しゃこ万力で固定する。直ちに基準線を試

料の端部に接し,コンクリート基板の一辺と平行になるようにメタクリル樹脂基板表面に記入する(図1

参照)。

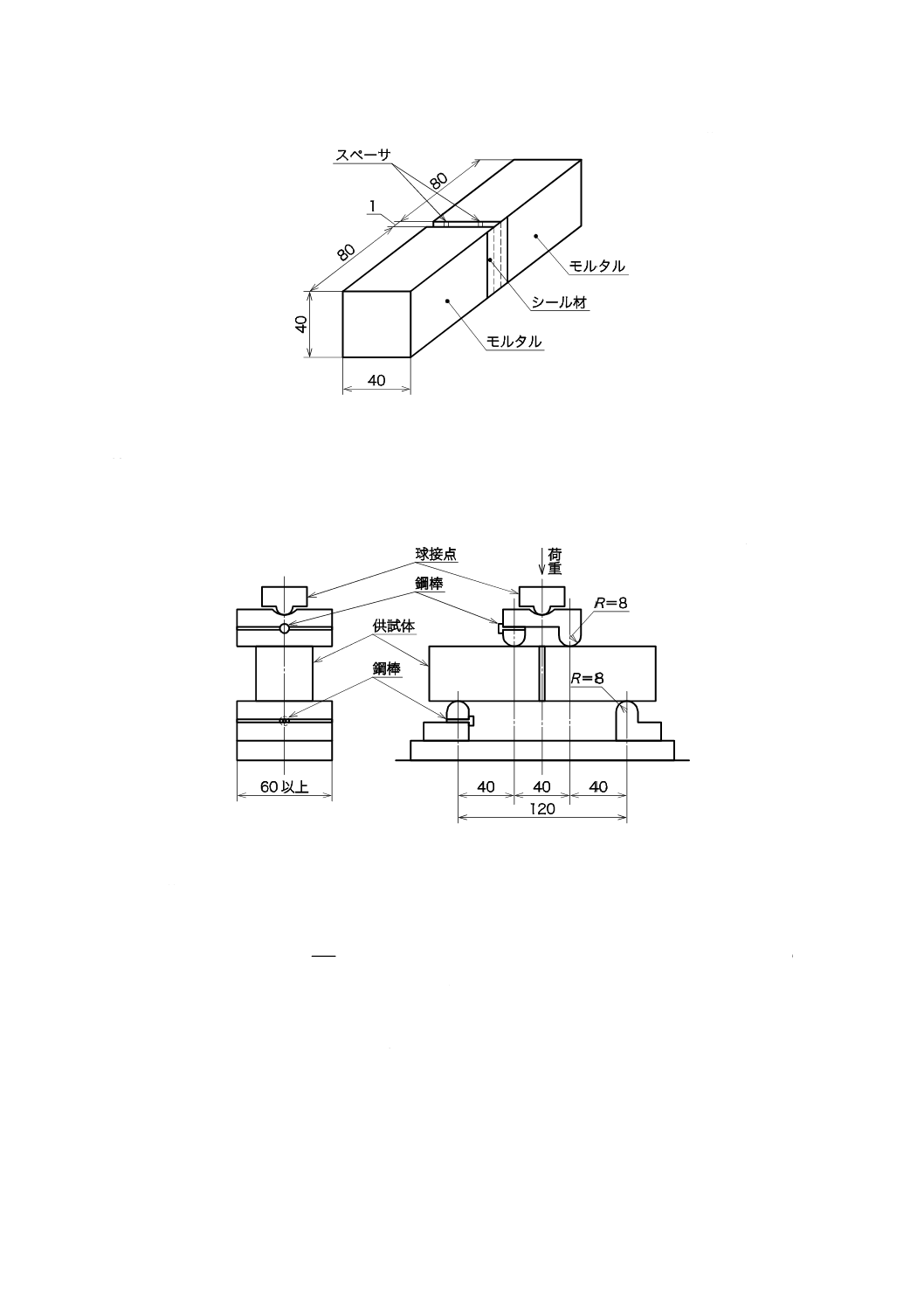

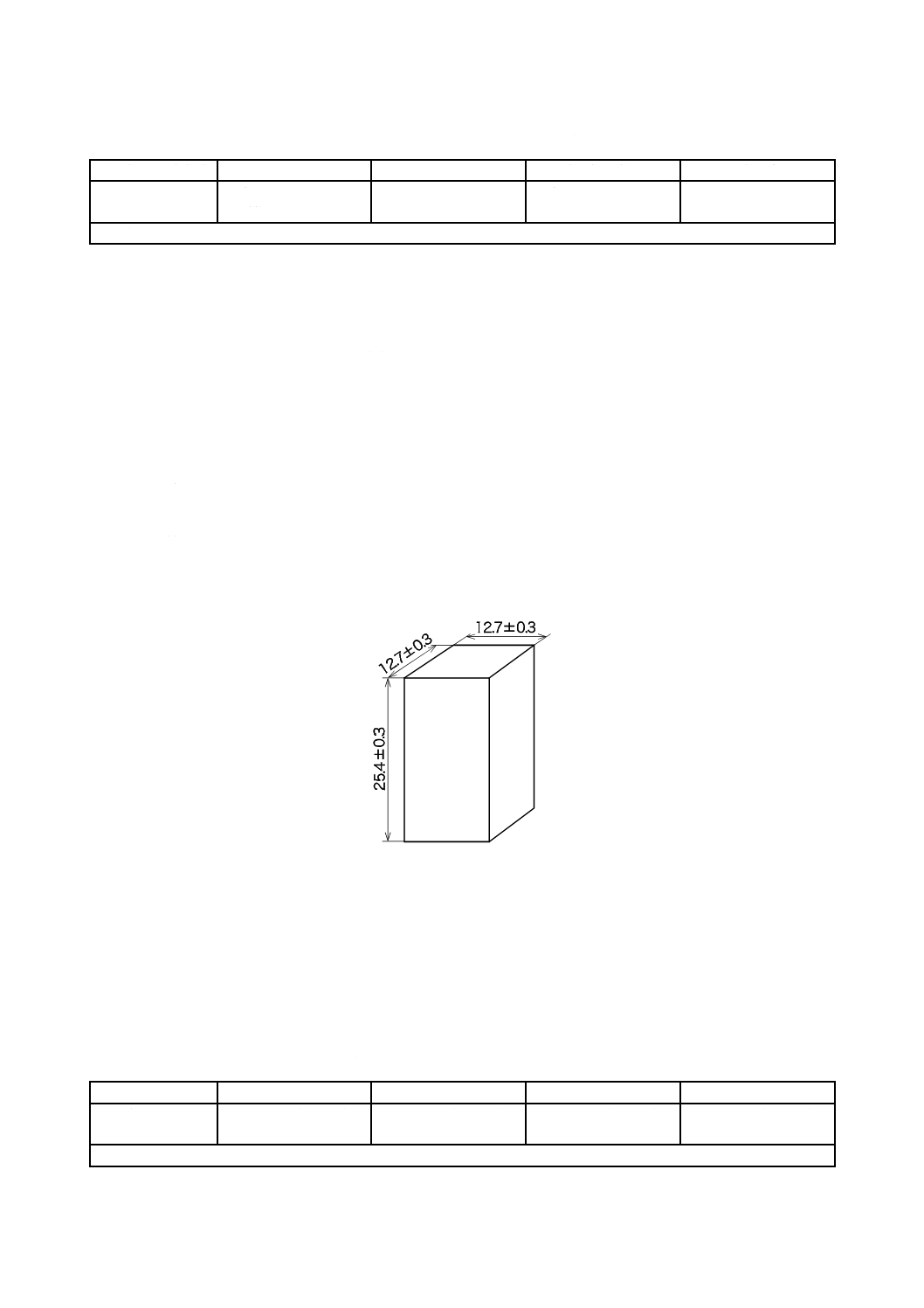

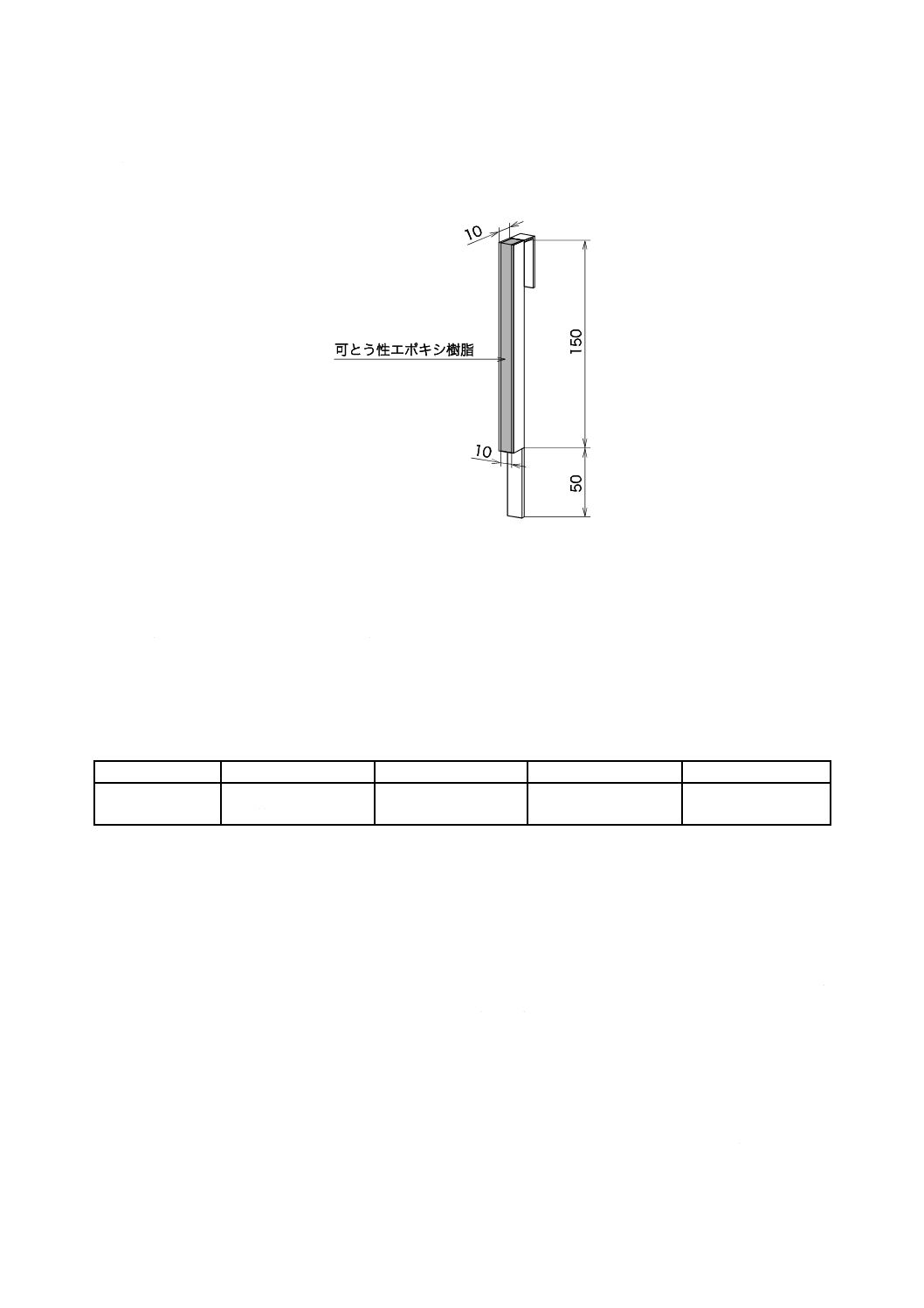

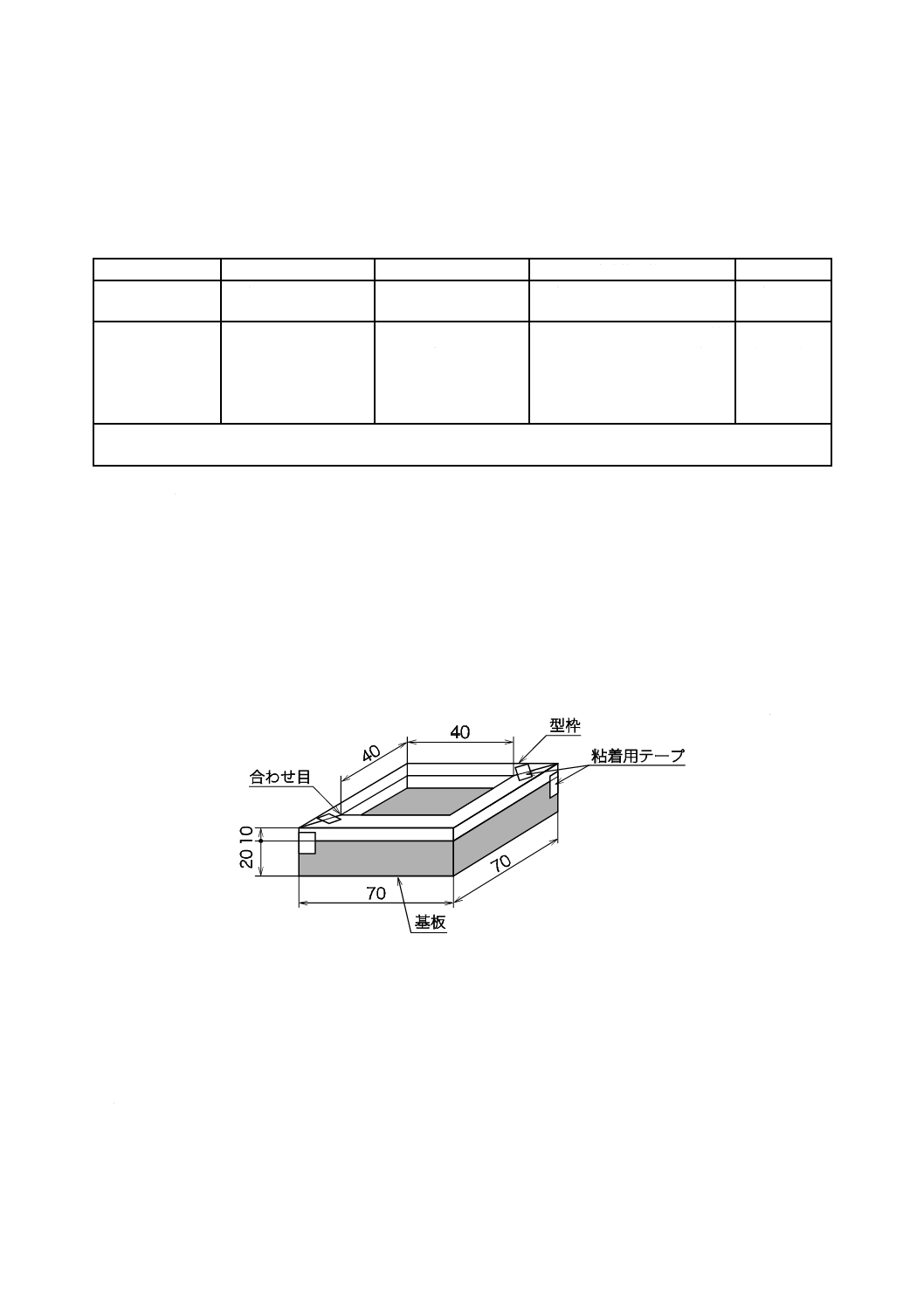

図1−スランプ試験A法-試験体の作製及び試験

5.9.5

試験手順

試験体作製後,直ちに試験体を図1に示すように基準線を下にして平板上に鉛直に立てる。1時間経過

後に基準線から試料がずれ落ちた長さを長さ測定器具を用いて測定する。

5.10 スランプ試験 B法

5.10.1 エポキシ樹脂の種類

この試験は,可とう性エポキシ樹脂に適用する。

5.10.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表15に示す高温条件Cとする。

表15−スランプ試験B法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

高温条件C

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

70±2 ℃ 24時間

70±2 ℃

5.10.3 試験器具

試験器具は,JIS A 1439の5.1.1(試験器具)による。

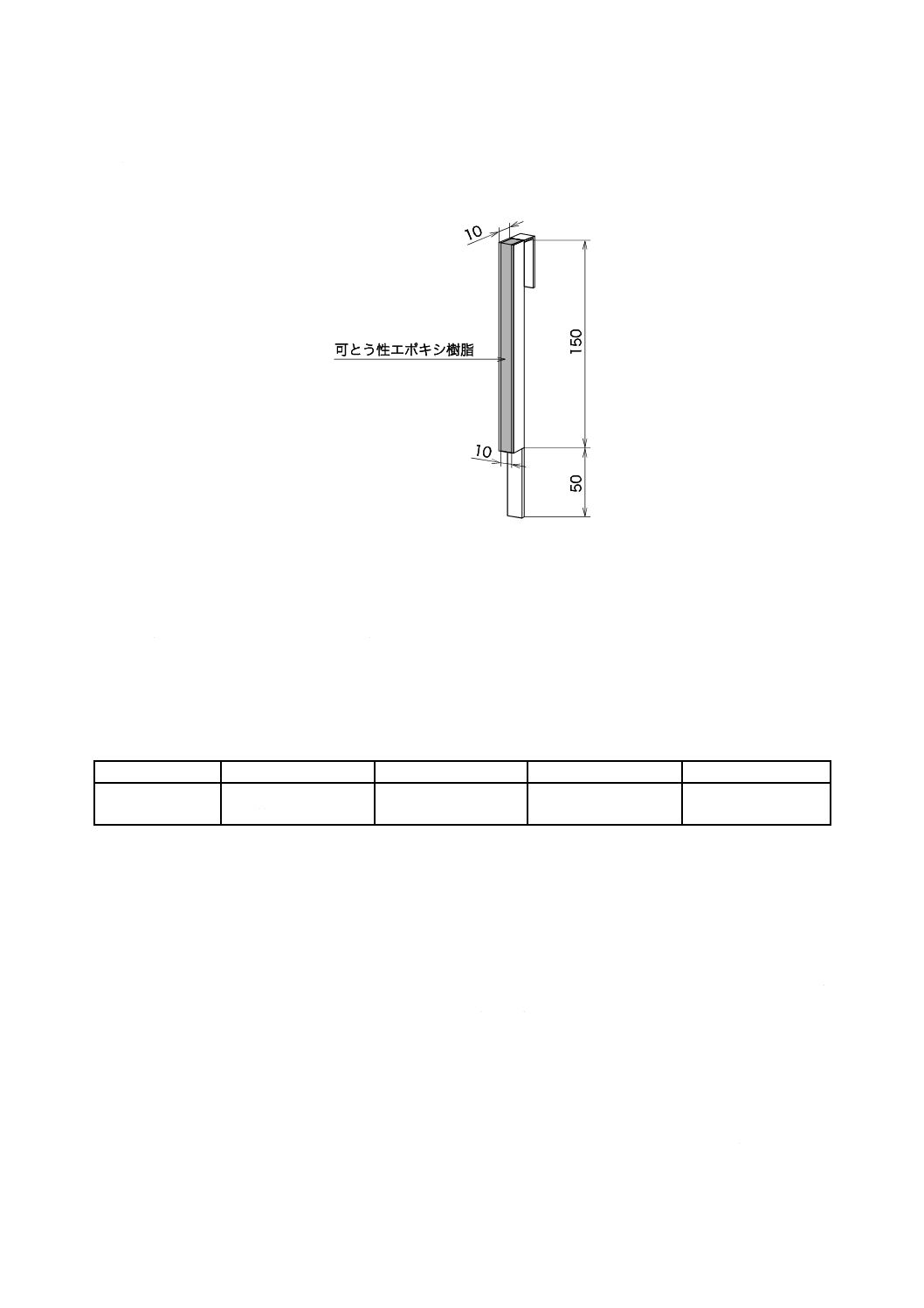

5.10.4 試験体の作製

溝形容器及び可とう性エポキシ樹脂は,表15に示す試験体作製前の養生を行う。試験体の作製は,JIS A

1439の5.1.2(試験体の作製)による。ただし,溝形容器は幅10±0.2 mmのものを用いる(図2参照)。

12

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10.5 試験手順

試験は,JIS A 1439の5.1.3(試験方法)b)による。ただし,試験温度は70±2 ℃とする。

単位 mm

図2−スランプ試験B法-試験体

5.11 だれ試験

5.11.1 エポキシ樹脂の種類

この試験はエポキシ樹脂モルタルに適用する。

5.11.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表16に示す標準条件Cとする。

表16−だれ試験の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件C

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

5分以内

23±2 ℃,(50±10)%

24時間

23±2 ℃,

(50±10)%

5.11.3 試験器具

試験器具は,次による。

a) 長さ測定器具 最小目盛0.5 mmのもの。

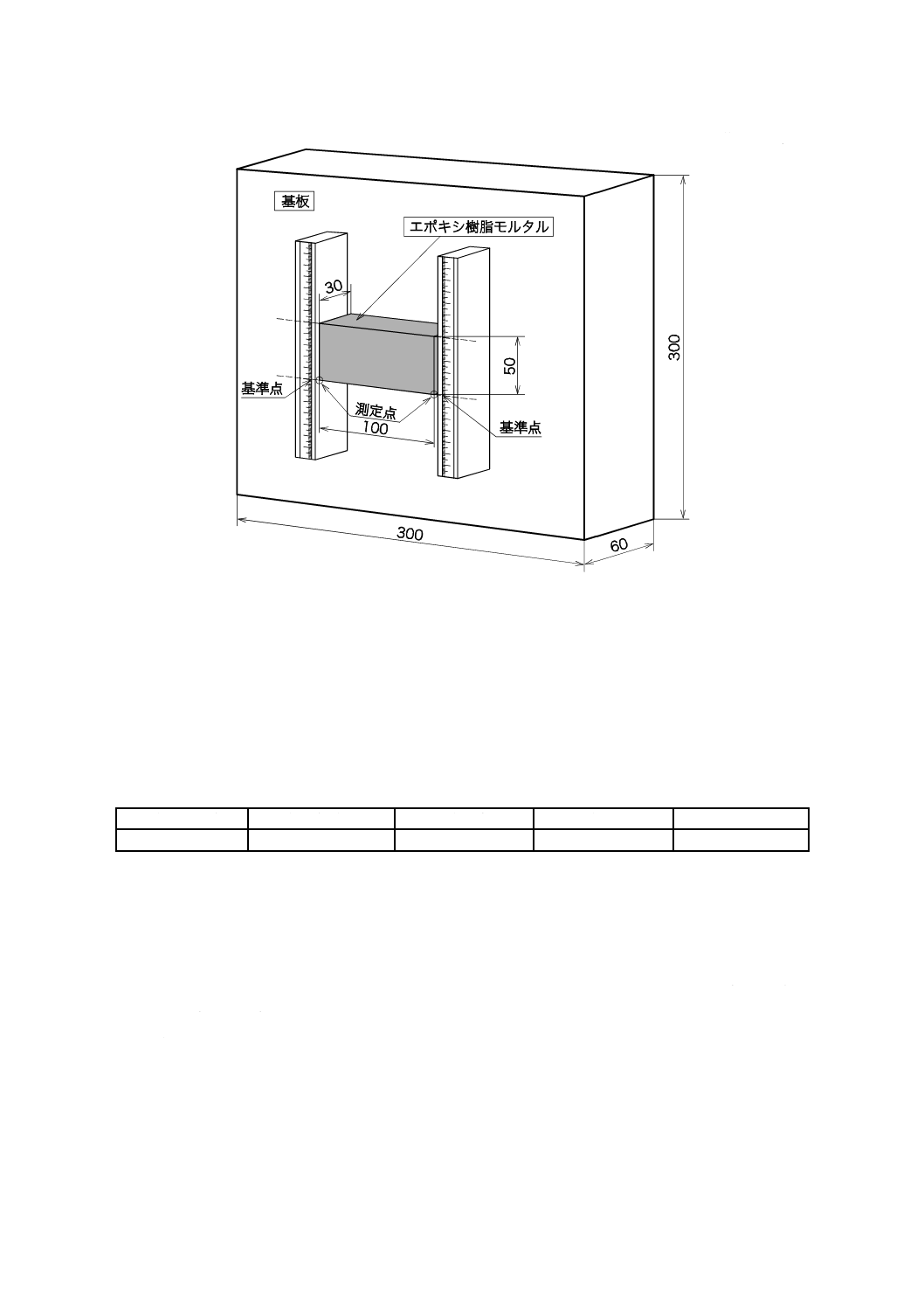

5.11.4 試験体の作製

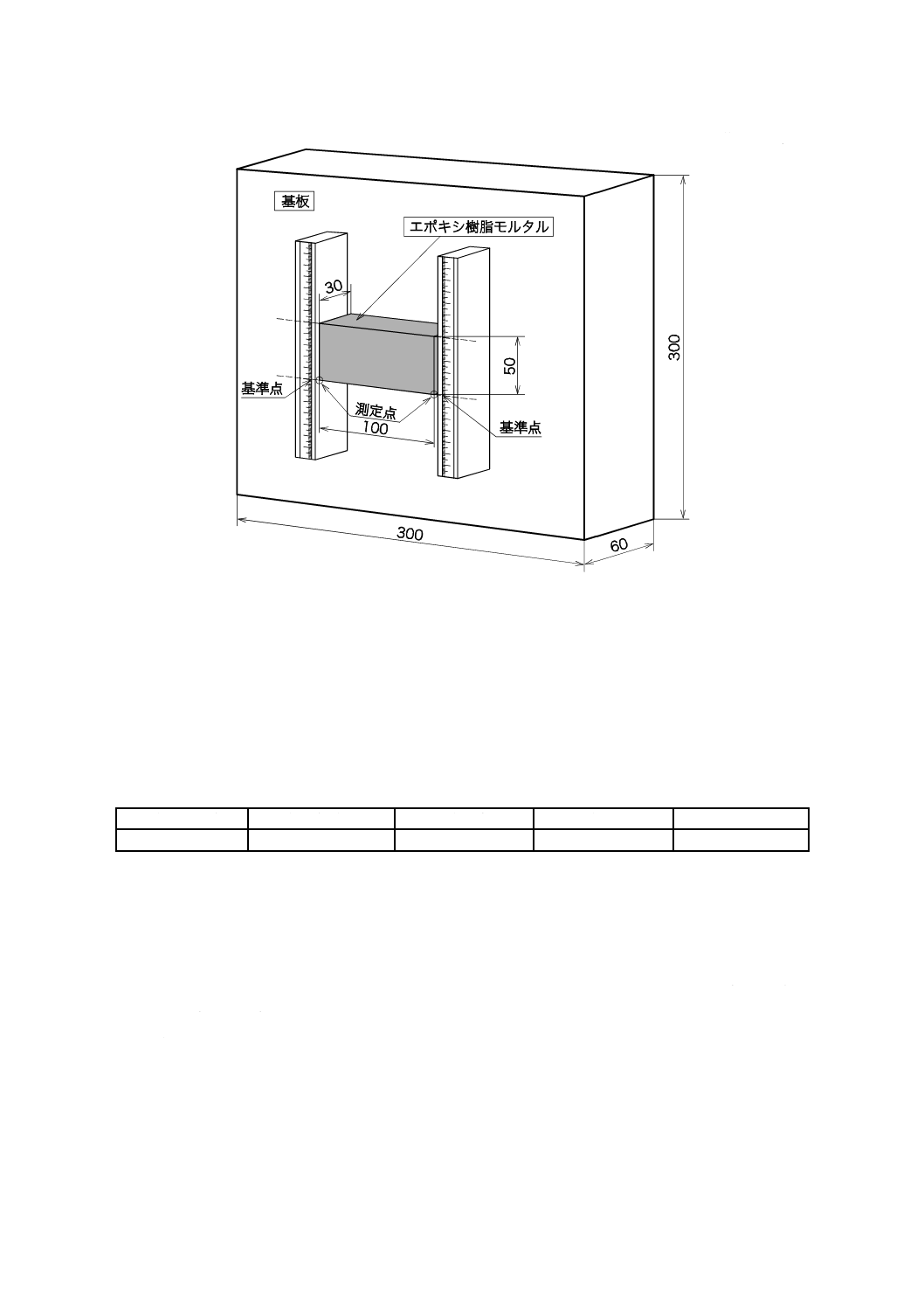

試験用基板は5.2 b)に規定する基板を用いる。基板及びエポキシ樹脂モルタルは,表16に示す試験体作

製前の養生を行う。水平に置いた基板に製造業者の定める仕様に従いプライマーを塗布した後,5.3 b)の試

料を厚さ30 mm,幅100 mm,長さ50 mmの寸法に金ごてで成形する。

図3に示すように,エポキシ樹脂モルタルの下部両先端を基準点とする。

5.11.5 試験手順

成形開始から5分後に,図3に示すように試験体を垂直に立て起こし,表16によって試験体の養生を行

い静置する。24時間後にエポキシ樹脂モルタル形状の異常の有無を観察し,長さ測定器具を用いて基準点

からの変位を測定しだれ長さとする。だれが生じないとは,だれ長さが2 mmを超えない場合とする。

13

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−だれ試験 試験体

5.12 押し出し性試験

5.12.1 エポキシ樹脂の種類

この試験は,可とう性エポキシ樹脂に適用する。

5.12.2 試験体の環境条件

試験体の作製時,養生及び試験時における環境条件は,表17に示す低温条件Dとする。

表17−押し出し性試験の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

低温条件D

5±1 ℃ 1日間

−

−

5±1 ℃

5.12.3 試験器具

試験器具は,JIS A 1439の5.14.1(試験器具)による。

5.12.4 試験手順

可とう性エポキシ樹脂及び試験器具は,表17に示す試験体作製前の養生を行う。5.3の調製をした試料

を採取し,直ちにJIS A 1439の5.14.2(試験方法)によって,カートリッジ内の試料のほぼ全量を押し出

すのに要する時間を測定する。

5.13 接着強さ試験 A法

5.13.1 エポキシ樹脂の種類

この試験は注入エポキシ樹脂,パテ状エポキシ樹脂及び含浸接着エポキシ樹脂に適用する。

5.13.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表18に示す標準条件B,低温条件B,湿潤条件及

14

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

び乾湿繰返し条件とする。

表18−接着強さ試験 A法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間

23±2 ℃,

(50±10)%

低温条件B

5±1 ℃ 1日間

5±1 ℃ 10分以内

5±1 ℃ 14日間

5±1 ℃

湿潤条件

エポキシ樹脂:

23±2 ℃,(50±10)%

1日間

基板:水中状態a)

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,85 %以上

7日間

23±2 ℃,

(50±10)%

乾湿繰返し条件

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

1日間後

乾湿繰返しb) 3サイク

ル,その後

23±2 ℃,(50±10)%

1日間

23±2 ℃,

(50±10)%

試験体は,平板上に水平に置き,養生する。

注a) 水中状態とは,温度23±2 ℃の清水中に浸せきした状態をいう。

b) 乾湿繰返しとは,温度60±3 ℃の循環式空気乾燥器中に18時間放置し,直ちに温度60±3 ℃の恒温水槽中に

6時間浸せきした状態をいい,この操作を1サイクルという。

5.13.3 試験器具

試験器具は,次による。

a) 循環式空気乾燥器 温度60±3 ℃を18時間以上保持できるもの。

b) 恒温槽 温度5±1 ℃を14日間以上保持できるもの。

c) 恒温水槽 温度60±3 ℃を6時間以上保持できるもの。

d) 試験機 試験機の容量は,試験体が曲げ荷重で破壊するまでの最大荷重が試験機容量の15〜85 %の範

囲に入るもの。

5.13.4 試験体の作製

試験用基板は,5.2 c) に規定する基板を用いる。基板,注入エポキシ樹脂,パテ状エポキシ樹脂及び含

浸接着エポキシ樹脂は,表18に示す試験体作製前の養生を行う。図4に示すように,接着層の厚さが1.0

mmになるよう直径1.0 mmの鋼線をスペーサとして挟み,試料が流出しないように粘着テープなどで三方

をシールし,5.3の試料を注入して試験体を作製する。ただし,高粘度の試料は,基板の接着面に試料を塗

布して,鋼線をスペーサとして挟み,試験体を作製してもよい。試験体作製後,表18によって試験体の

養生を行う。

15

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

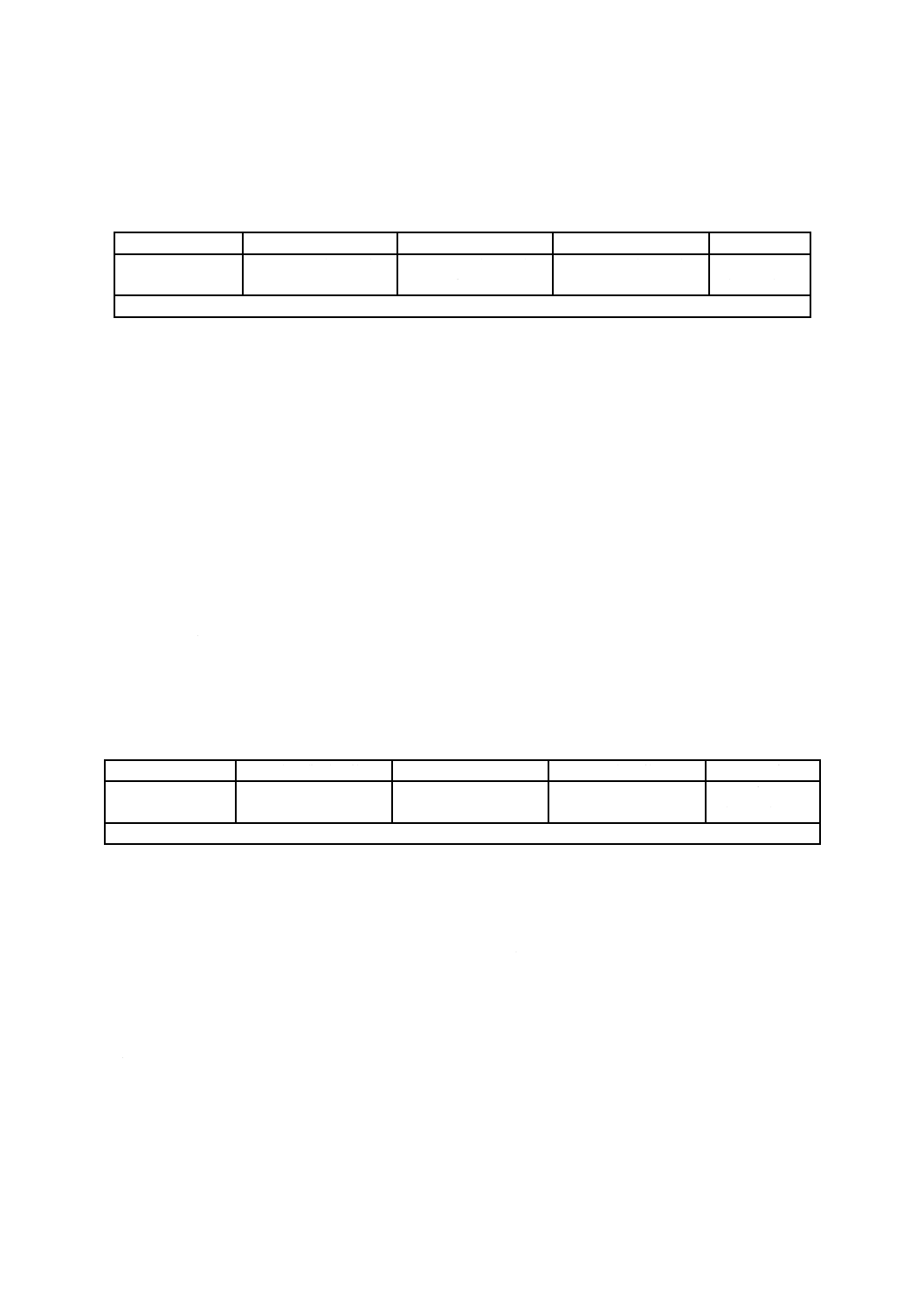

単位 mm

図4−接着強さ試験A法試験体

5.13.5 試験手順

図5に示す試験手順で載荷し,最大荷重を求める。ただし,試験速度は1.5±0.2 mm/minとする。

単位 mm

図5−接着強さ試験A法試験手順

5.13.6 計算

接着強さは,次の式(2)を用いて算出する。

2

bh

LP

F=

··················································································· (2)

ここに,

F: 接着強さ(MPa)

P: 最大荷重(N)

b: 試験体の幅(mm)

h: 試験体の高さ(mm)

L: 支点間距離(mm)

5.14 接着強さ試験 B法

5.14.1 エポキシ樹脂の種類

この試験は,エポキシ樹脂モルタルに適用する。

16

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.14.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表19に示す標準条件D及び接着耐久性条件とす

る。

表19−接着強さ試験 B法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件D

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)% 3日間

23±2 ℃,

(50±10)%

接着耐久性条件

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)% 7日間

1 23±2 ℃水浸せき18時間

2 −20±3 ℃ 3時間

3 50±3 ℃ 3時間

1から3を10回繰り返しa)

23±2 ℃,

(50±10)%

試験体は,平板上に水平に置き,養生する。

注a) 繰り返し操作の途中で中断する場合,50±3 ℃ 3時間終了後とし,試験期間は3週間を超えてはならない。

5.14.3 試験器具

試験器具は,JIS A 6916の7.13.2 a)(標準養生の試験の手順)による。

5.14.4 試験体の作製

試験用基板は,5.2 d)に規定する基板を用いる。基板及びエポキシ樹脂モルタルは,表19に示す試験体

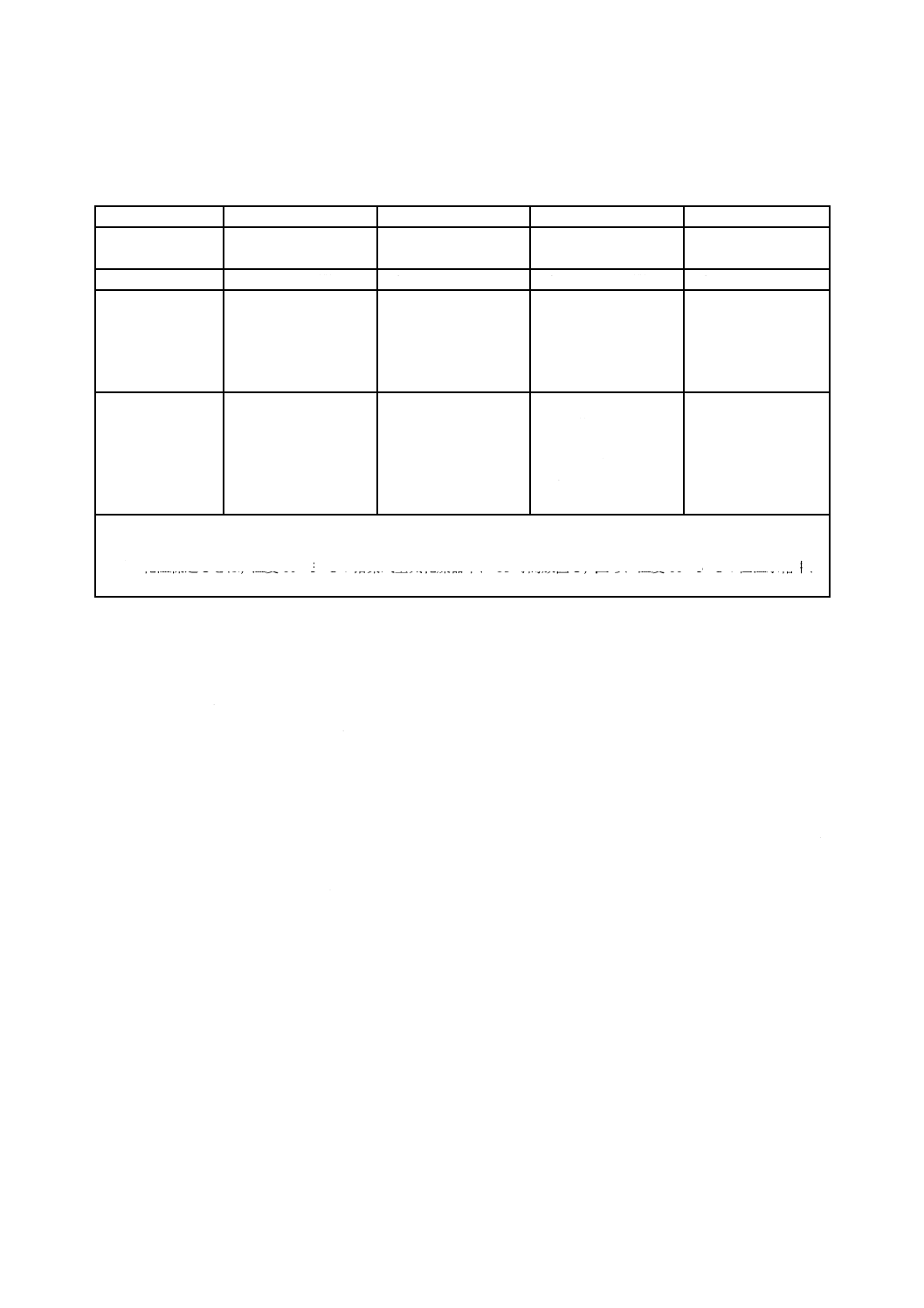

作製前の養生を行う。試験体の作製は,図6に示すように内のり寸法40 mm×40 mm×10 mmの金属製又

は合成樹脂製型枠を置き,基板に製造業者の指定するプライマーを塗布後,試料を厚さ10 mm,幅40 mm,

長さ40 mmの寸法に金ごてで成形し,試験体とする。試験体作製後,表19によって試験体の養生を行う。

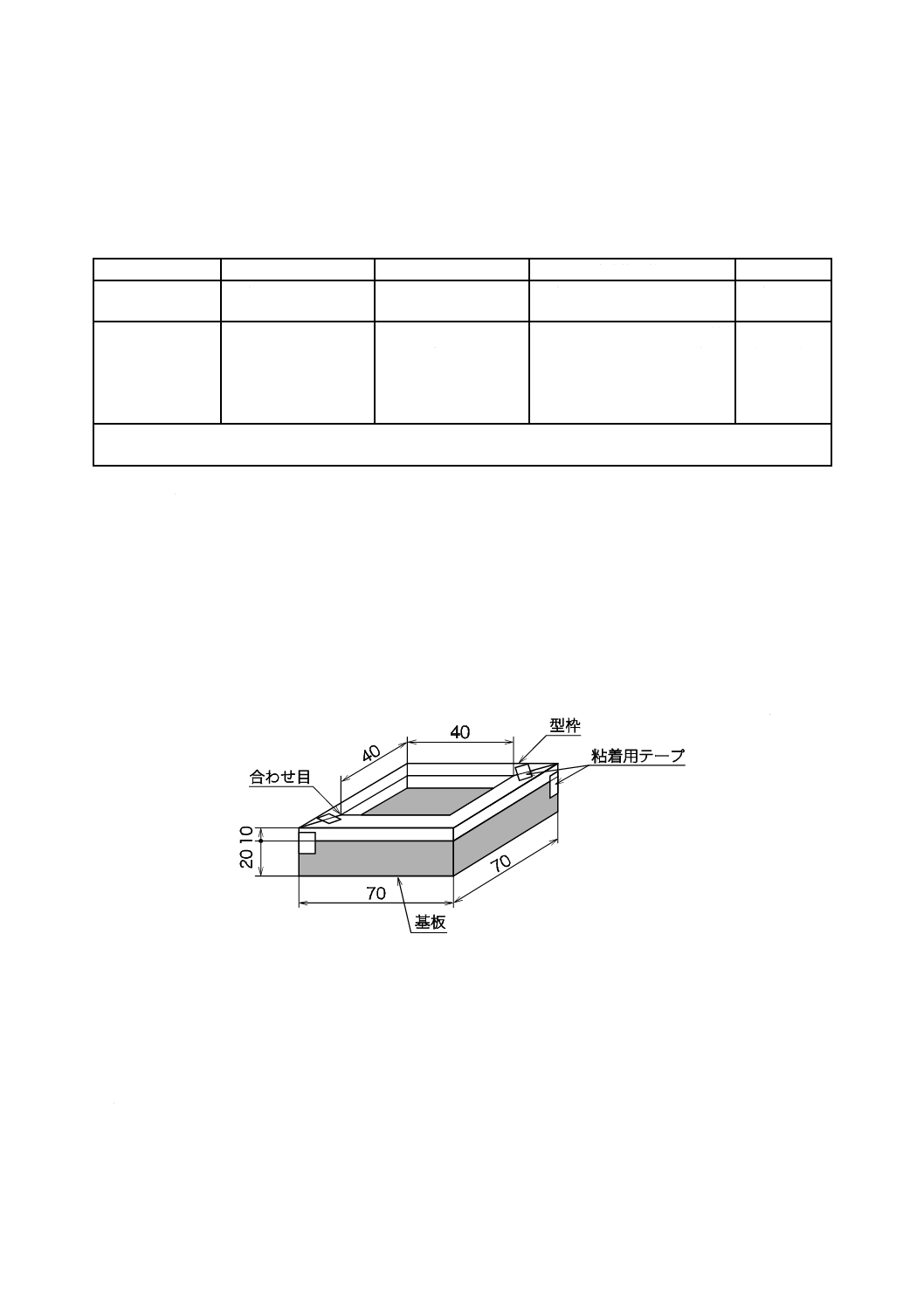

単位 mm

図6−接着強さ試験B法試験体作製ジグ

5.14.5 試験手順

試験は,JIS A 6916の7.13.2(試験の手順)による。ただし,試験速度は1.5±0.2 mm/minとする。

5.14.6 計算

接着強さは,JIS A 6916の7.13.2によって算出する。

5.15 引張接着性試験

5.15.1 エポキシ樹脂の種類

この試験は,可とう性エポキシ樹脂に適用する。

17

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.15.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表20に示す標準条件Eとする。

表20−引張接着性試験の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件E

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

14日間

23±2 ℃,

(50±10)%

試験体は,垂直に置き,養生する。

5.15.3 試験器具

試験器具は,JIS A 1439の5.20.1(試験器具)による。

5.15.4 試験体の作製

試験用基板は,5.2 f)に規定する基板を用いる。基板及び可とう性エポキシ樹脂は,表20に示す試験体

作製前の養生を行う。試験体の作製は,JIS A 1439の5.20.2(試験体の作製)による。

5.15.5 試験手順

試験は,JIS A 1439の5.20.4(試験方法)のa)によって,最大荷重及び破壊時の伸び量を求める。

5.15.6 計算

引張強さ及び破壊時伸びは,JIS A 1439の5.20.4によって算出する。

5.16 引張せん断接着強さ試験

5.16.1 エポキシ樹脂の種類

この試験は含浸接着エポキシ樹脂に適用する。

5.16.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表21に示す標準条件Bとする。

表21−引張せん断接着強さ試験の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間

23±2 ℃,

(50±10)%

試験体は,平板上に水平に置き,養生する。

5.16.3 試験器具

試験器具は,JIS K 6850の4.(装置)による。

5.16.4 試験体の作製

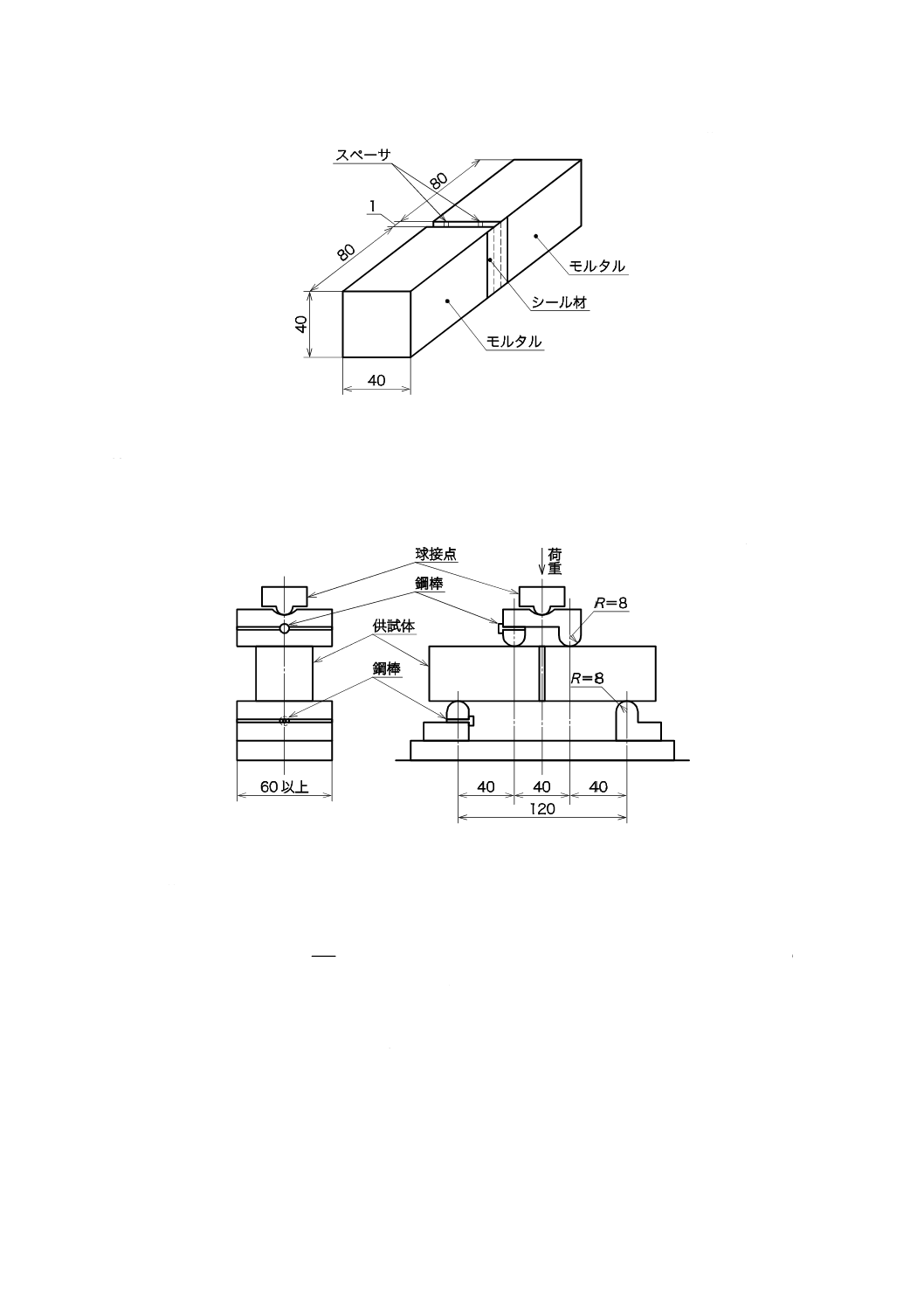

試験用基板は,5.2 e)に規定する基板を用いる。基板及び含浸接着エポキシ樹脂は,表21に示す試験体

作製前の養生を行う。5.3の試料を2枚の基板の図7に示す接着部分の両面にそれぞれ約0.05 g塗布し,

基板を重ねて試験体を作製する。試験体作製後,表21によって試験体の養生を行う。

5.16.5 試験手順

試験は,JIS K 6850の7.(手順)による。ただし,試験速度は2.5±0.2 mm/minとし,破壊荷重を測定

する。

5.16.6 計算

引張せん断接着強さは,JIS K 6850の7.によって算出する。

18

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

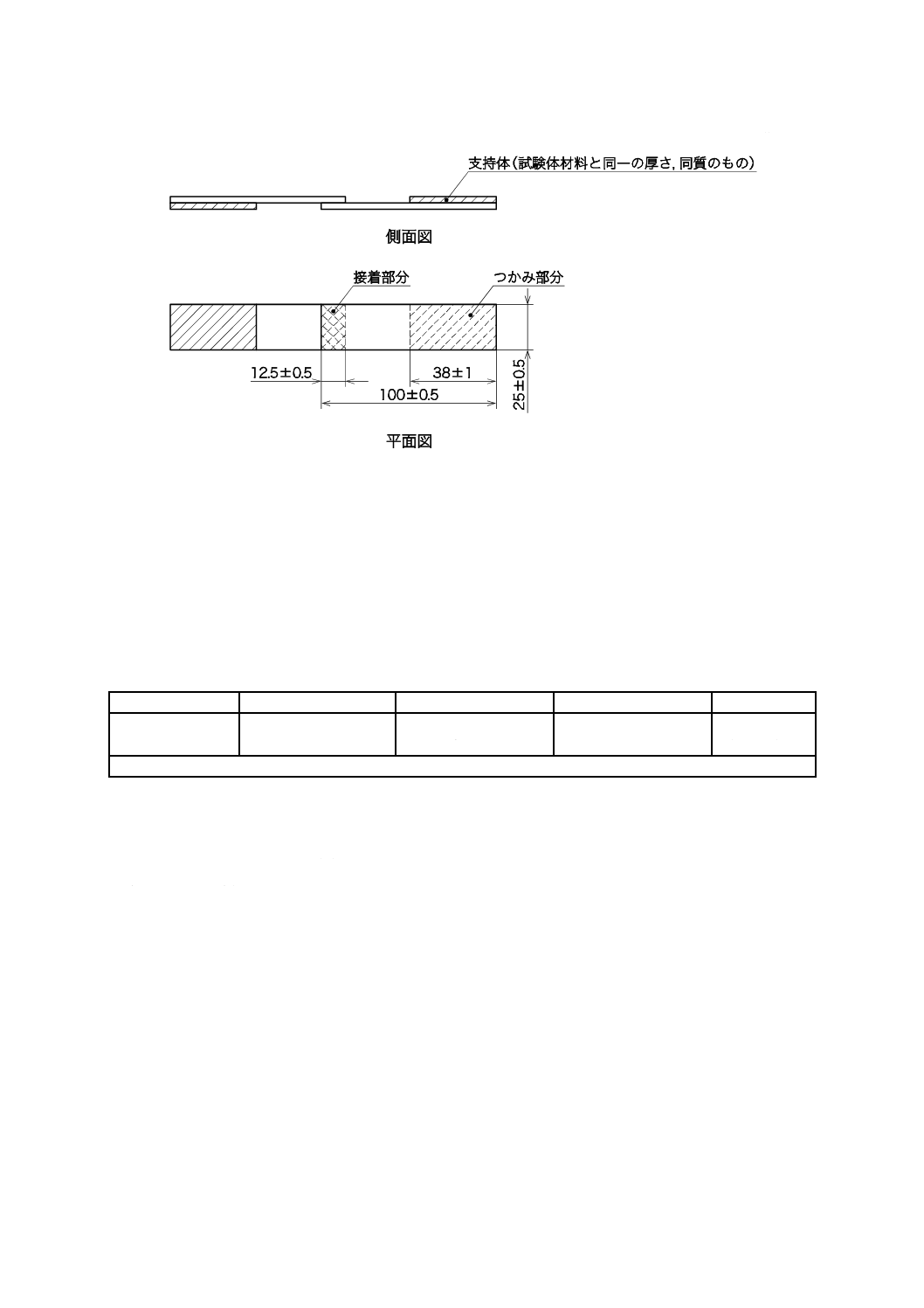

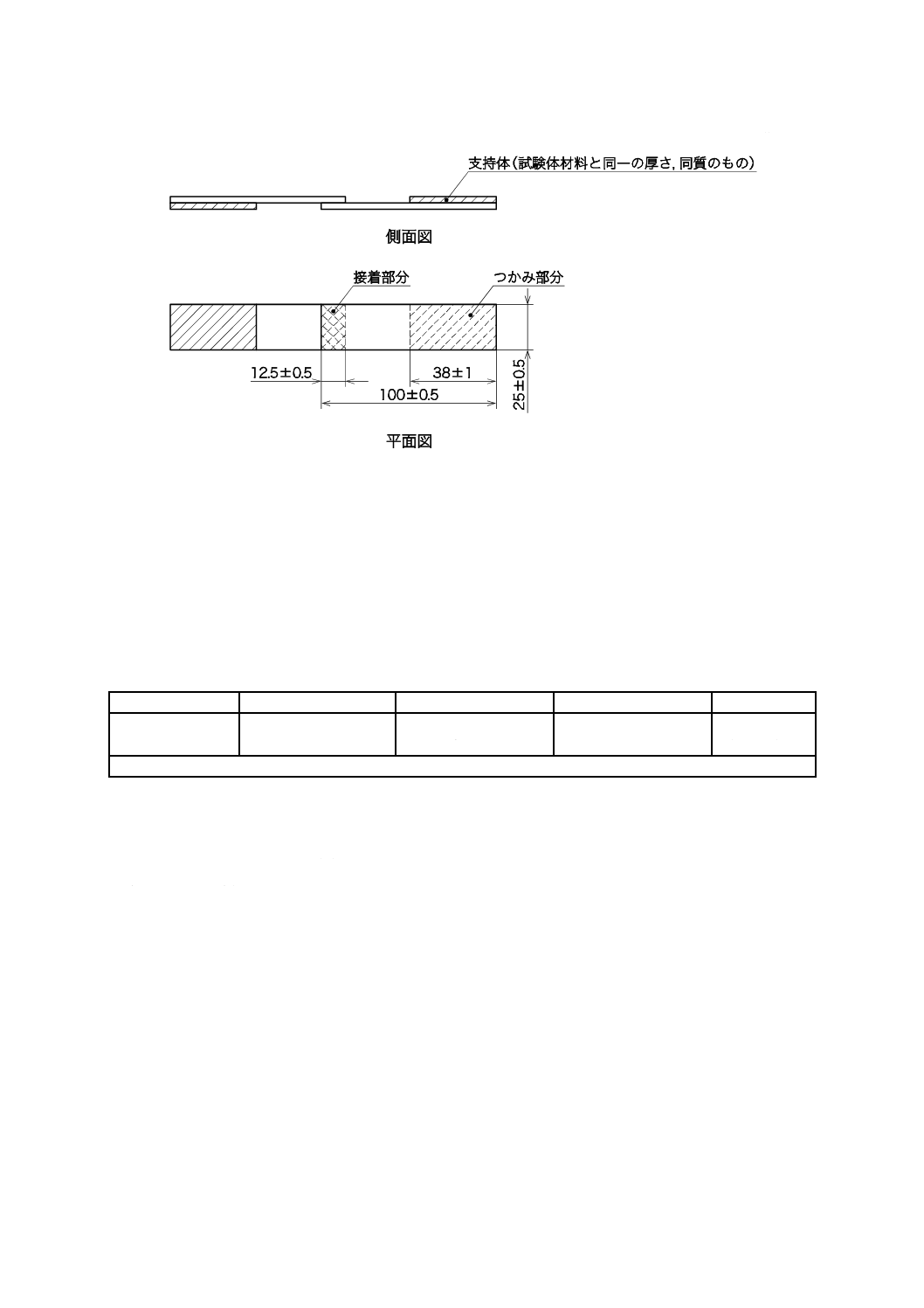

単位 mm

図7−引張せん断接着強さ試験体

5.17 引張特性試験 A法

5.17.1 エポキシ樹脂の種類

この試験は,注入エポキシ樹脂(硬質形)及び含浸接着エポキシ樹脂に適用する。

5.17.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表22に示す標準条件Bとする。

表22−引張特性試験 A法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間

23±2 ℃,

(50±10)%

試験体は,平板上に水平に置き,養生する。

5.17.3 試験器具

試験器具は,次による。

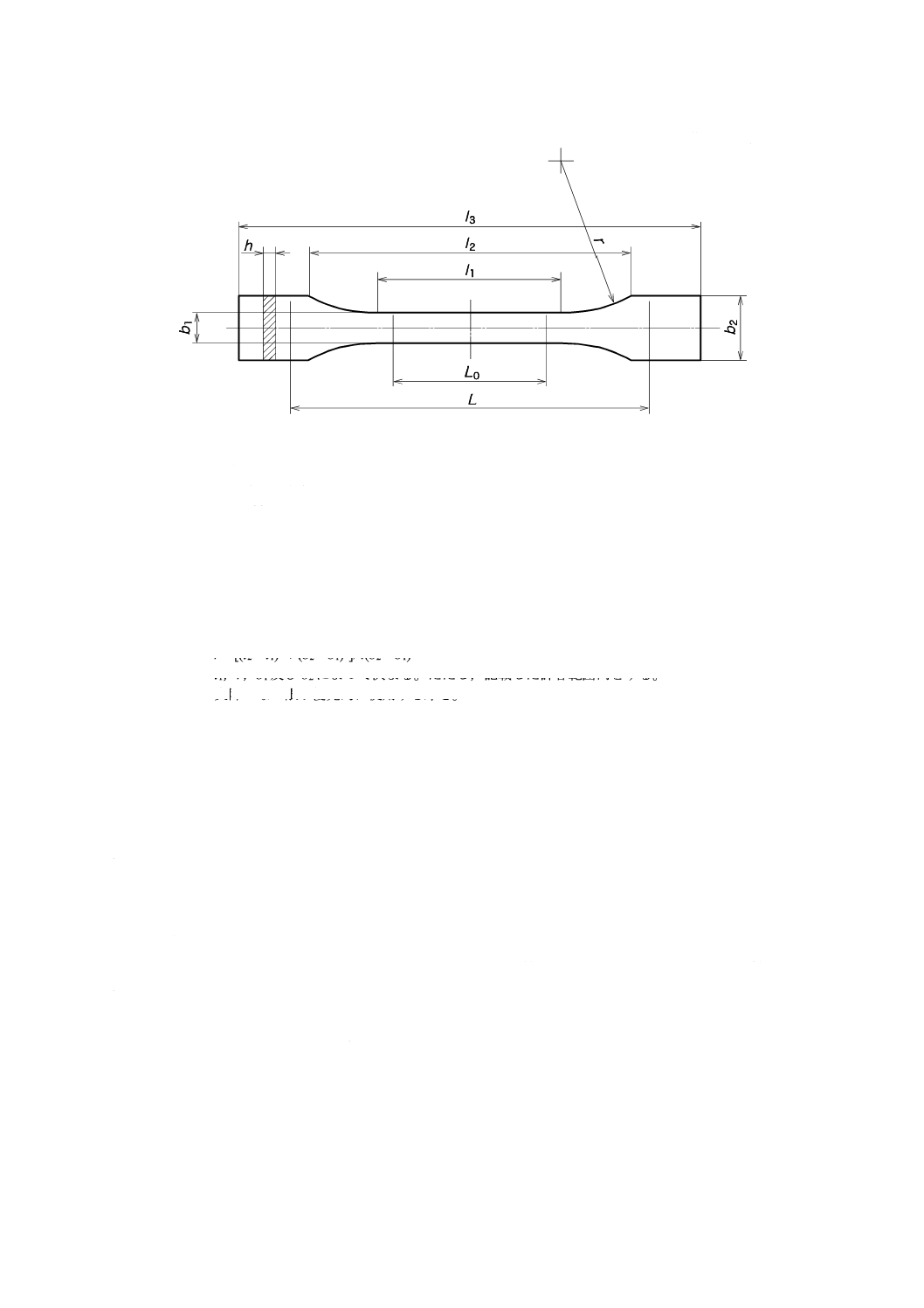

a) 成形用型 JIS K 7161-2の箇条6(試験片)に規定する1A形が得られるもの,又は図8に示す形が得

られるものを用いてもよい。

b) 試験機 JIS K 7161-1の箇条5(装置)に規定するもの。

19

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

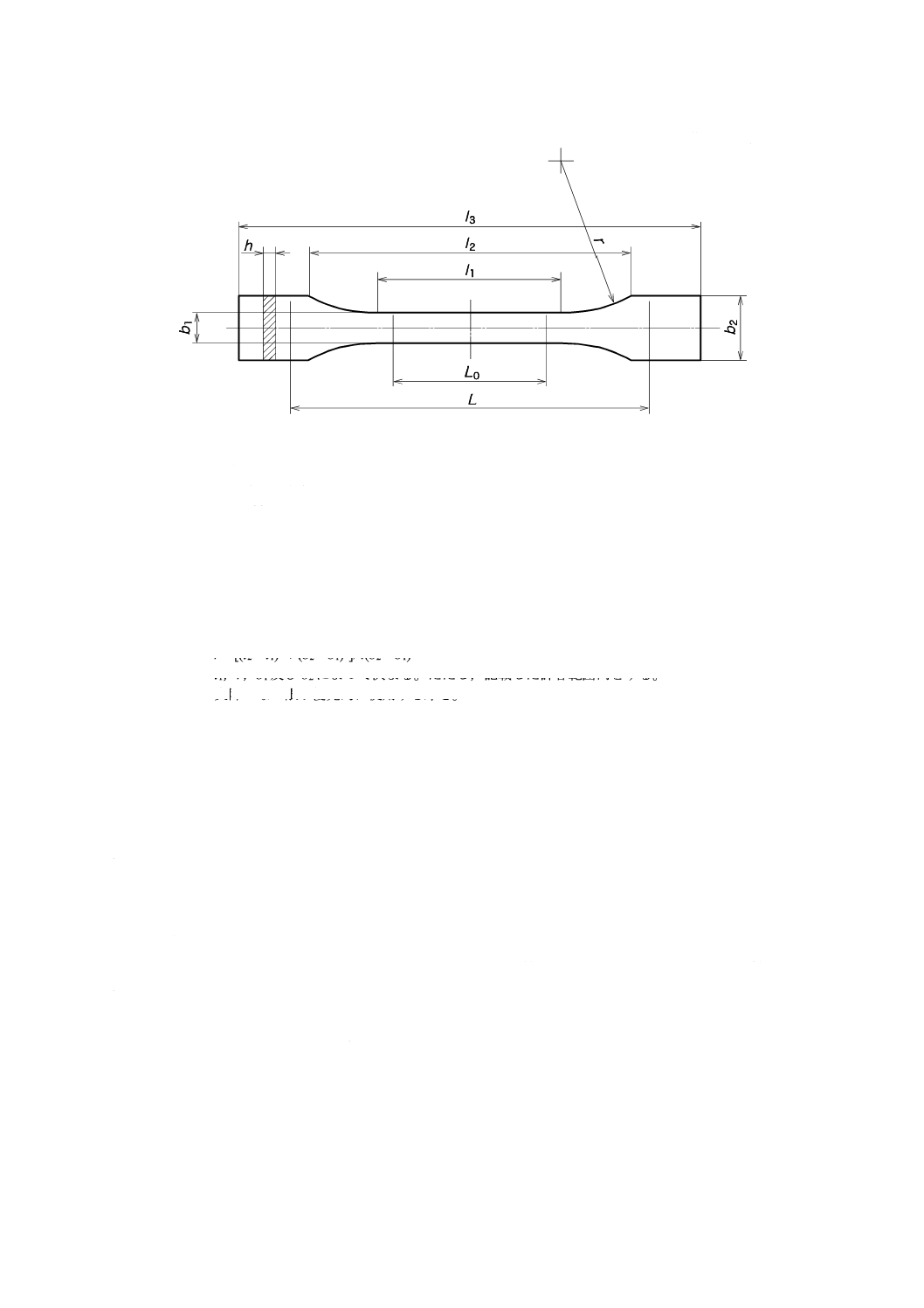

単位 mm

l3

:全長a)

150以上

l1

:幅の狭い平行部分の長さ

80±2

r

:半径b)

20〜25

l2

:幅の広い平行部分間の間隔c)

104〜113

b2 :エッジ部の幅

20.0±0.2

b1 :狭い部分の幅

10.0±0.2

h

:推奨厚さd)

4.0±0.2

L0 :標線間距離

50.0±0.5

L

:つかみ具間距離

115±1

注a) 材料によっては,つかみ具の中での滑りや破壊を防ぐために,つかみ部の長さを大き

くする必要がある(例えば,l3=200 mm)。

b) r=[(l2−l1)2+(b2−b1)2]/4(b2−b1)

c) l1,r,b1及びb2によって決まる。ただし,記載した許容範囲内とする。

d) 支障のない限り優先的に使用する厚さ。

図8−引張特性試験A法試験体

5.17.4 試験体の作製

注入エポキシ樹脂及び成形用型は,表22に示す試験体作製前の養生を行う。試験体は,5.3の試料を成

形用型に充塡し,表22によって試験体の養生を行い,脱型したものを用いる。

5.17.5 試験手順

試験は,JIS K 7161-1の箇条9(手順)による。ただし,標線間距離は50±0.5 mm及び試験速度は5±1

mm/minとし,最大荷重及び破壊時の標線間距離を求める。

5.17.6 計算

引張強さ及び引張破壊時伸びは,JIS K 7161-1の箇条10(計算及び試験結果の表現)によって算出する。

5.18 引張特性試験 B法

5.18.1 エポキシ樹脂の種類

この試験は,注入エポキシ樹脂(軟質形)に適用する。

5.18.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表23に示す標準条件B,低温条件C及び加熱劣

化条件とする。

20

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表23−引張特性試験B法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間

23±2 ℃,

(50±10)%

低温条件C

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間後

5±1 ℃ 1日間

5±1 ℃

加熱劣化条件

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間後

80±3 ℃14日間,

その後23±2 ℃,(50±10)%

1日間

23±2 ℃,

(50±10)%

試験体は,平板上に水平に置き,養生する。

5.18.3 試験器具

試験器具は,次による。

a) 成形用型 JIS K 6251の箇条6(試験片)に規定するダンベル状5号形試験体が得られるもの。

b) 試験機 試験機は,JIS K 6251の7.4(引張試験機)に規定するもの。

c) 循環式空気乾燥器 温度80±3 ℃を14日間以上保持できるもの。

d) 恒温槽 温度5±1 ℃を1日以上保持できるもの。

5.18.4 試験体の作製

注入エポキシ樹脂及び成形用型は,表23に示す試験体作製前の養生を行う。試験体は,5.3の試料を成

形用型に充塡し,表23によって試験体の養生を行い,脱型したものとする。

なお,成形用型を使用しない場合には,試料が接着しない平板に,厚さ2 mmになるように試料を平滑

に塗布し,表23によって試験体の養生を行い,JIS K 6251の7.1(打抜き刃形及びカッタ)に規定する打

抜き刃形を用いて打ち抜いて,試験体を作製してもよい。

5.18.5 試験手順

試験は,JIS K 6251の箇条13(試験手順)による。ただし,試験速度は,20±2 mm/minとし,試験体

が破壊するまでの最大引張荷重及び破壊時の標線間距離を求める。

5.18.6 計算

引張強さ及び引張破壊時伸びは,JIS K 6251の箇条15(結果の計算)によって算出する。

5.19 引張特性試験 C法

5.19.1 エポキシ樹脂の種類

この試験は,可とう性エポキシ樹脂に適用する。

5.19.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表24に示す標準条件E,低温条件E及び加熱劣化

条件とする。

21

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表24−引張特性試験C法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件E

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

14日間

23±2 ℃,(50±10)%

低温条件E

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

14日間後

0±3 ℃ 1日間

0±3 ℃

加熱劣化条件

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

14日間後

80±3 ℃ 14日間,

その後

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

試験体は,平板上に水平に置き,養生する。

5.19.3 試験器具

試験器具は,次による。

a) 成形用型 JIS K 6251の箇条6に規定するダンベル状1号形試験体が得られるもの。

b) 試験機 試験機は,JIS K 6251の7.4に規定するもの。

c) 循環式空気乾燥器 温度80±3 ℃を14日間以上保持できるもの。

d) 恒温槽 温度0±3 ℃を1日以上保持できるもの。

5.19.4 試験体の作製

可とう性エポキシ樹脂及び成形用型は,表24に示す試験体作製前の養生を行う。試験体は,5.3の試料

を成形用型に充塡し,表24によって試験体の養生を行い,脱型したものとする。

なお,成形用型を使用しない場合には,試料が接着しない平板に,厚さ2 mmになるように試料を平滑

に塗布し,表24によって試験体の養生を行い,JIS K 6251の7.1に規定する打抜き刃形を用いて打ち抜い

て,試験体を作製してもよい。

5.19.5 試験手順

試験は,JIS K 6251の箇条13による。ただし,試験速度は,200±20 mm/minとし,試験体が破壊する

までの最大引張荷重及び破壊時の標線間距離を求める。

5.19.6 計算

引張強さ及び引張破壊時伸びは,JIS K 6251の箇条15によって算出する。

5.20 曲げ強さ試験 A法

5.20.1 エポキシ樹脂の種類

この試験は,エポキシ樹脂モルタルに適用する。

5.20.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表25に示す標準条件Dとする。

表25−曲げ強さ試験 A法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件D

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

3日間

23±2 ℃,(50±10)%

試験体は,平板上に水平に置き,養生する。

22

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.20.3 試験器具

試験器具は,次による。

a) 成形用型 JIS R 5201の10.1(2)(モルタル供試体成形用型)に規定するもの。

b) 試験機 試験機は,JIS R 5201の10.1(5)(曲げ強さ試験機)に規定するもの。

5.20.4 試験体の作製

エポキシ樹脂モルタル及び成形用型は,表25に示す試験体作製前の養生を行う。試験体は,5.3の試料

を成形用型の高さの1/2まで詰め,突き棒を用いて全面にわたって突き固める。次に,成形用型の上端ま

で試料を詰め,前と同様に突き棒を用いて突き固め,金ごて等を用いて表面を仕上げ,表25によって試

験体の養生を行い,脱型したものとする。

5.20.5 試験手順

試験は,JIS R 5201の10.5(測定)による。試験速度は,1.5±0.2 mm/minとする。

5.20.6 計算

曲げ強さは,JIS R 5201の10.6(計算)によって算出する。

5.21 曲げ強さ試験 B法

5.21.1 エポキシ樹脂の種類

この試験はパテ状エポキシ樹脂及び含浸接着エポキシ樹脂に適用する。

5.21.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表26に示す標準条件Bとする。

表26−曲げ強さ試験 B法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間

23±2 ℃,(50±10)%

試験体は,平板上に水平に置き,養生する。

5.21.3 試験器具

試験器具は,次による。

a) 成形用型 JIS K 7171の6.1.2(推奨試験片)に規定する標準寸法が得られるもの。

b) 試験機 試験機はJIS K 7171の箇条5(装置)に規定するもの。

5.21.4 試験体の作製

パテ状エポキシ樹脂,含浸接着エポキシ樹脂及び成形用型は,表26に示す試験体作製前の養生を行う。

試験体は,5.3の試料を成形用型に充塡し,表26によって養生し脱型したものを用いる。

5.21.5 試験手順

試験は,JIS K 7171の箇条8(手順)による。試験速度は2±0.2 mm/minとし,最大荷重を求める。

5.21.6 計算

曲げ強さは,JIS K 7171の9.1(曲げ応力)によって算出する。

5.22 圧縮強さ試験 A法

5.22.1 エポキシ樹脂の種類

この試験は,注入エポキシ樹脂(硬質形),パテ状エポキシ樹脂及び含浸接着エポキシ樹脂に適用する。

5.22.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表27に示す標準条件Bとする。

23

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表27−圧縮強さ試験 A法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間

23±2 ℃,(50±10)%

試験体は,平板上に水平に置き,養生する。

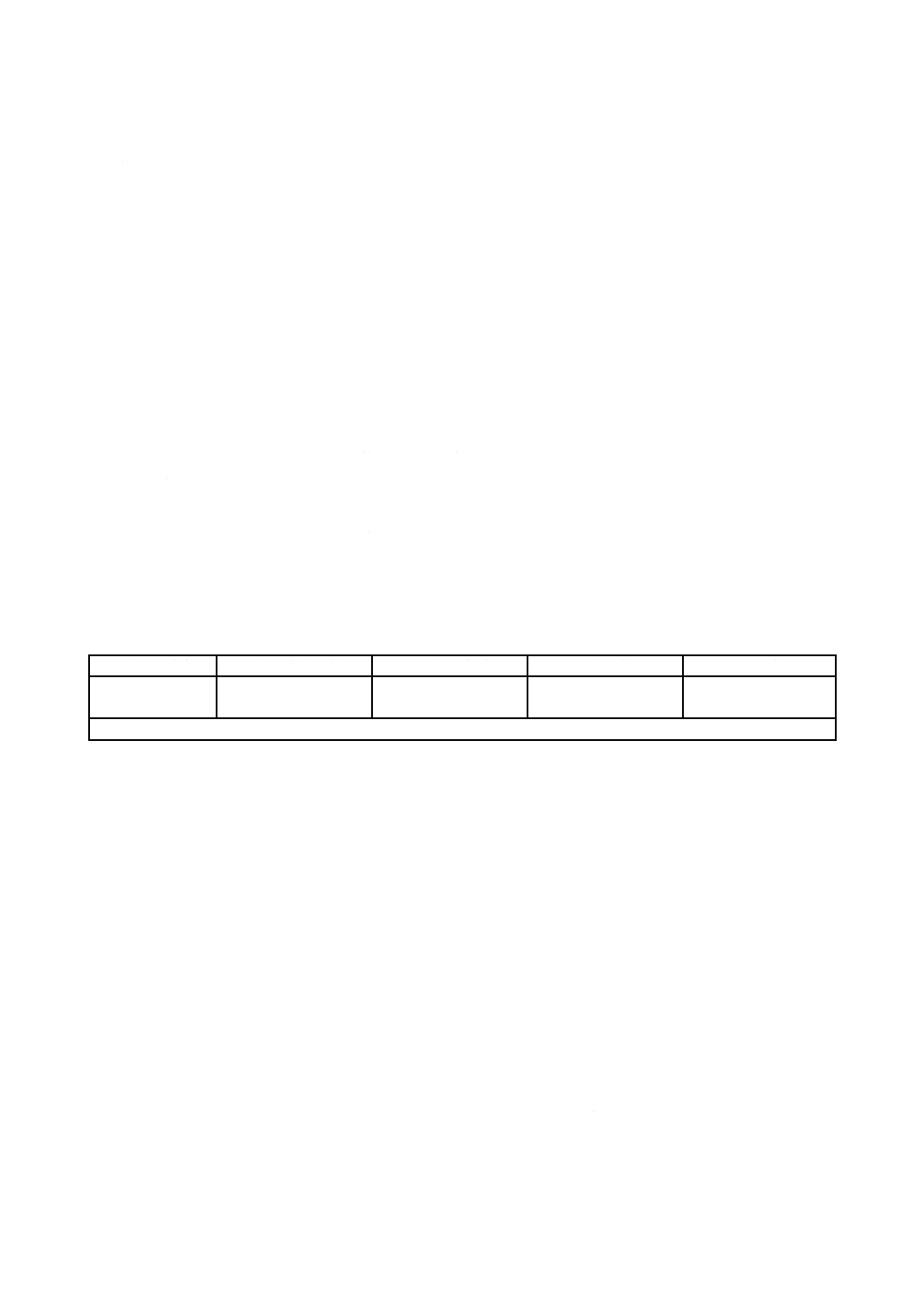

5.22.3 試験器具

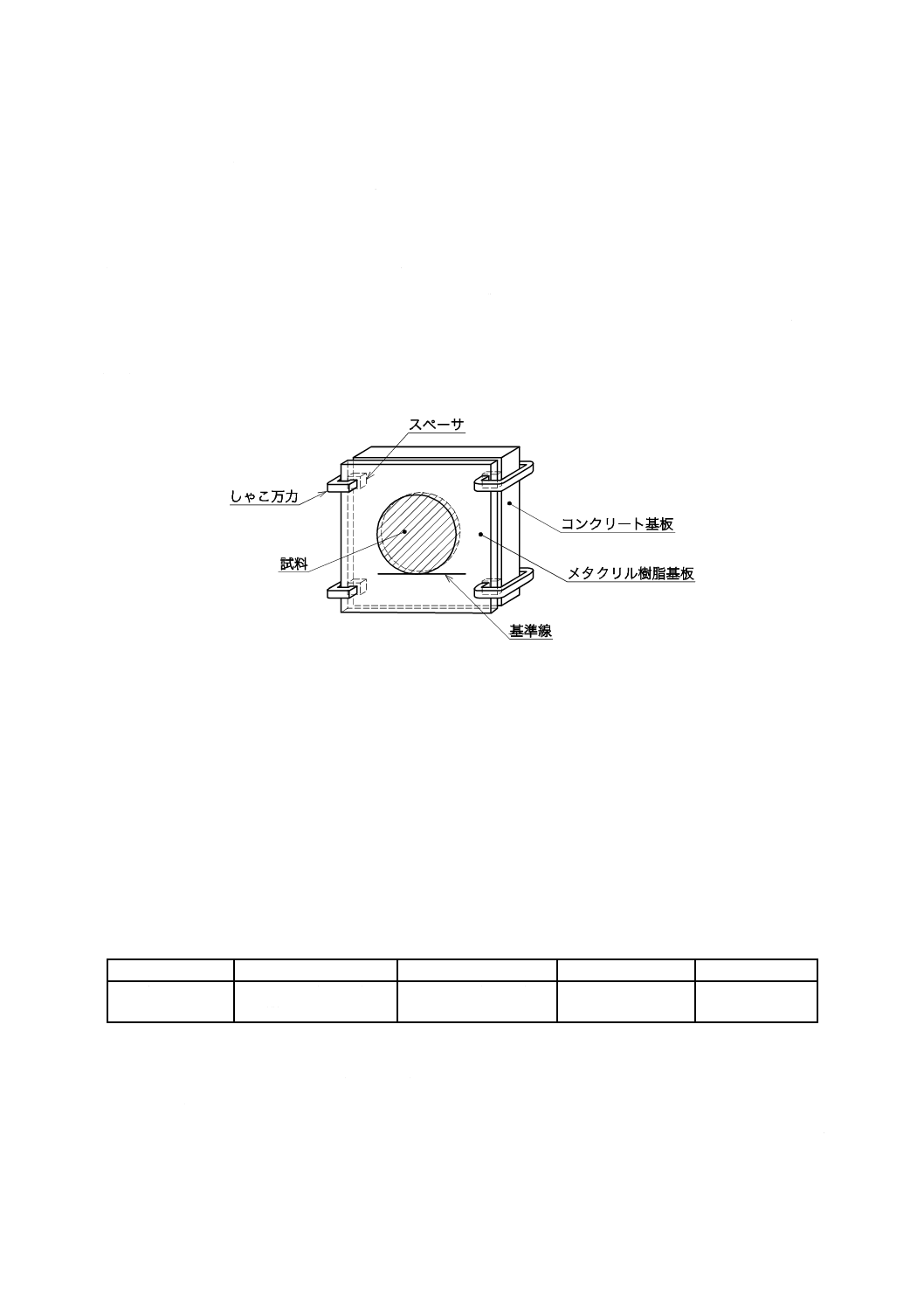

試験器具は,次による。

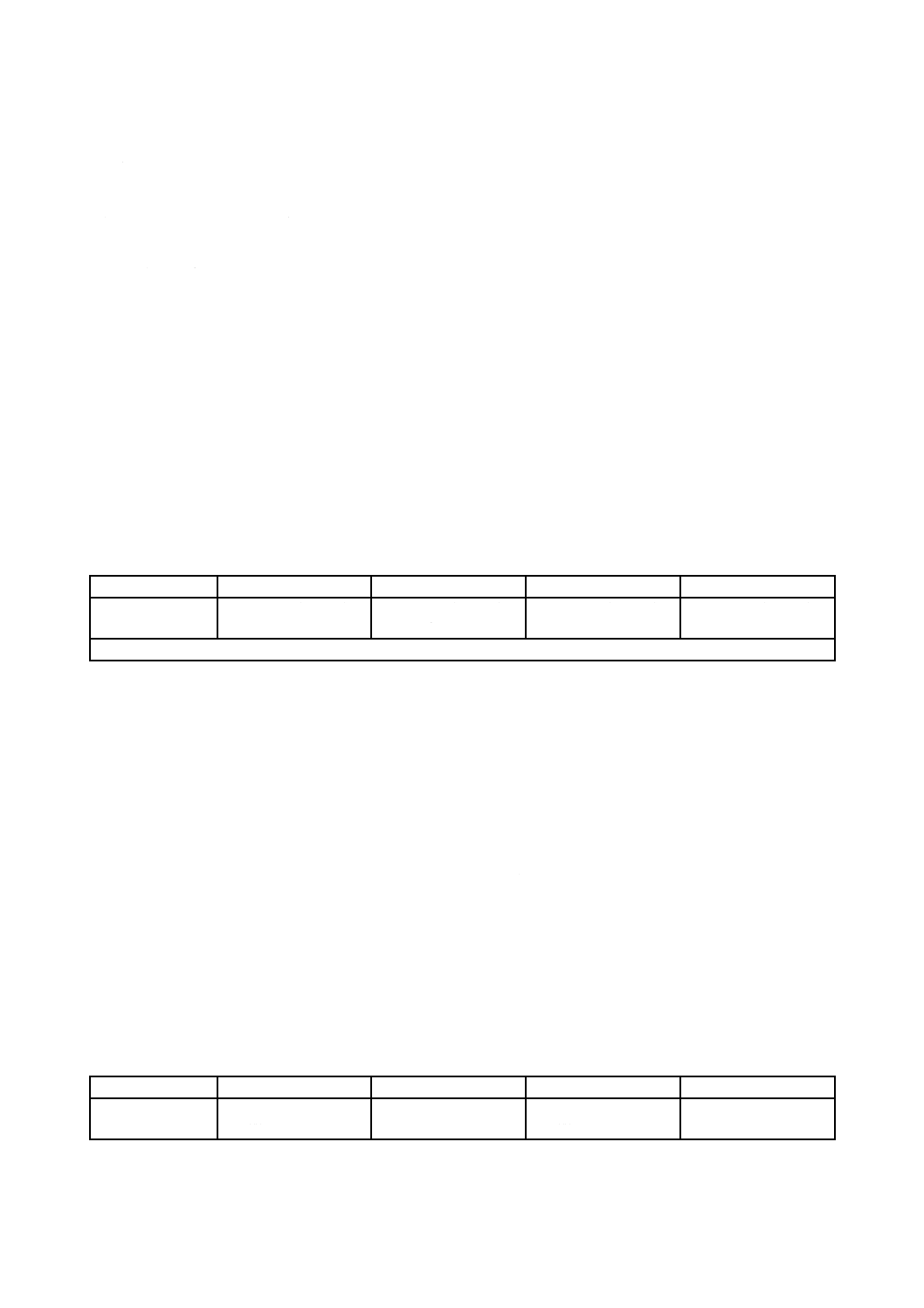

a) 成形用型 図9に示す正四角柱の試験体が得られるもの。

b) 試験機 試験機は,JIS K 7181の箇条5(装置)に規定するもの。

5.22.4 試験体の作製

注入エポキシ樹脂,パテ状エポキシ樹脂,含浸接着エポキシ樹脂及び成形用型は,表27に示す試験体作

製前の養生を行う。試験体は,試料を成形用型に充塡し,表27によって試験体の養生を行い,脱型した

ものとする。

5.22.5 試験手順

試験は,JIS K 7181の箇条9(手順)による。ただし,試験速度は10±2 mm/minとする。

5.22.6 計算

圧縮強さは,JIS K 7181の箇条9によって算出する。

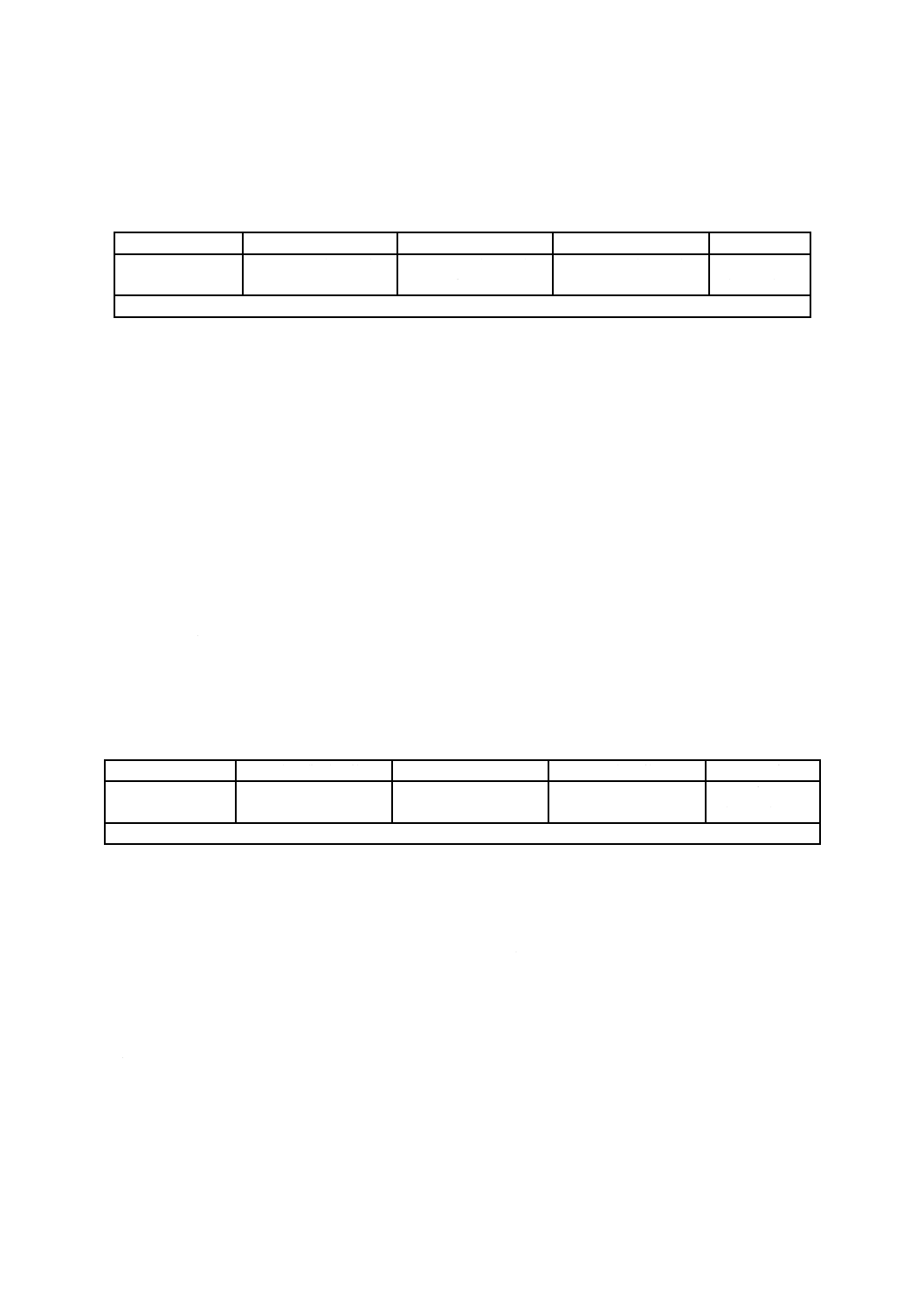

単位 mm

図9−圧縮試験体の形状及び寸法

5.23 圧縮強さ試験 B法

5.23.1 エポキシ樹脂の種類

この試験はエポキシ樹脂モルタルに適用する。

5.23.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表28に示す標準条件Bとする。

表28−圧縮強さ試験 B法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間

23±2 ℃,(50±10)%

試験体は,平板上に水平に置き,養生する。

24

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.23.3 試験器具

試験器具は,次による。

a) 成形用型 5.20.3に規定するもの。

b) 試験機 試験機は,JIS R 5201の10.1(4)(圧縮強さ試験機)に規定するもの。

5.23.4 試験体の作製

試験体の作製は,5.20.4による。

5.23.5 試験手順

試験は,JIS R 5201の10.5(測定)による。ただし,試験速度は,5.0±1 mm/minとする。

5.23.6 計算

圧縮強さは,JIS R 5201の10.6(計算)によって算出する。

5.24 圧縮弾性率試験

5.24.1 エポキシ樹脂の種類

この試験は含浸接着エポキシ樹脂に適用する。

5.24.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表29に示す標準条件Bとする。

表29−圧縮弾性率試験の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間

23±2 ℃,(50±10)%

試験体は,平板上に水平に置き,養生する。

5.24.3 試験器具

試験器具は,5.22.3に規定するもの。

5.24.4 試験体の作製

試験体の作製は,5.22.4による。

5.24.5 試験手順

試験は,JIS K 7181の箇条9(手順)による。ただし,試験速度は1.0±0.2 mm/minとする。

5.24.6 計算

圧縮弾性率は,JIS K 7181の10.3(圧縮弾性率)によって算出する。

5.25 硬化収縮率試験

5.25.1 エポキシ樹脂の種類

この試験は注入エポキシ樹脂及びパテ状エポキシ樹脂に適用する。

5.25.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表30に示す標準条件Bとする。

表30−硬化収縮率試験の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間

23±2 ℃,(50±10)%

25

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.25.3 試験器具

試験器具は,次による。

a) ひょう量器 精度0.01 g以上のひょう量器。

b) 比重カップ JIS K 6833-1の5.2.1(比重カップ法)に規定する内容積100 mlの比重カップ。

5.25.4 試験体の作製

注入エポキシ樹脂,パテ状エポキシ樹脂及び試験器具は,表30に示す試験体作製前の養生を行う。液体

の密度の測定には,5.3の試料を用いる。固体の密度の測定には,5.22.4に基づき作製した試験体を用いる。

5.25.5 試験手順

液体の密度の測定は,JIS K 6833-1の5.2.1による。固体の密度の測定は,JIS K 7112の5.1[A法(水

中置換法)]による。ただし,測定温度は23±2 ℃とする。これらの液体の密度及び固体の密度から線収

縮率を求め,硬化収縮率とする。

5.25.6 計算

硬化収縮率は,次の式(3)を用いて算出する。

100

31

2

1

2

×

−

×

=

D

D

D

S

···································································· (3)

ここに,

S: 硬化収縮率(%)

D1: 液体の密度(g/cm3)

D2: 固体の密度(g/cm3)

5.26 加熱減量試験 A法

5.26.1 エポキシ樹脂の種類

この試験は,注入エポキシ樹脂及び含浸接着エポキシ樹脂に適用する。

5.26.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表31に示す高温条件Bとする。

表31−加熱減量試験 A法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

高温条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間後

110±3 ℃ 7日間

23±2 ℃,(50±10)%

試験体は,平板上に水平に置き,養生する。

5.26.3 試験器具

試験器具は,次による。

a) 成形用型 JIS K 7171の6.1.2(推奨試験片)に規定する標準寸法が得られるもの。

b) ひょう量器 精度0.01 g以上のひょう量器。

c) 循環式空気乾燥器 温度110±3 ℃に7日間以上保持できるもの。

5.26.4 試験体の作製

注入エポキシ樹脂,含浸接着エポキシ樹脂及び成形用型は,表31に示す試験体作製前の養生を行う。試

験体の作製は,5.20.4による。

5.26.5 試験手順

試験体の空気中における質量及び水中における質量を測定し,温度110±3 ℃の循環式空気乾燥器中に

26

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7日間保存し,標準状態に戻した状態で,空気中における質量及び水中における質量を測定する。

5.26.6 計算

質量変化率及び体積変化率は,次の式(4)及び式(5)を用いて算出する。

100

1

2

1

×

−

=

W

W

W

M

······································································· (4)

ここに,

M: 質量変化率(%)

W1: 加熱前の空気中における試験体の質量(g)

W2: 加熱後の空気中における試験体の質量(g)

100

1

2

1

×

−

=

V

V

V

T

········································································· (5)

ここに,

T: 体積変化率(%)

V1: 加熱前の試験体の体積(cm3)

V2: 加熱後の試験体の体積(cm3)

V1及びV2は,次の式(6)及び式(7)を用いて算出する。

N

w

W

V

1

1

1

−

=

·············································································· (6)

N

w

W

V

2

2

2

−

=

············································································· (7)

ここに,

w1: 加熱前の水中における試験体の質量(g)

w2: 加熱後の水中における試験体の質量(g)

N: 水の密度1)(g/cm3)

注1) 水の密度は,1 g/cm3とみなす。

5.27 加熱減量試験 B法

5.27.1 エポキシ樹脂の種類

この試験は可とう性エポキシ樹脂に適用する。

5.27.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表32に示す高温条件Dとする。

表32−加熱減量試験 B法の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

高温条件D

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

14日間後

80±3 ℃ 14日間,

その後23±2 ℃,

(50±10)% 4時間

23±2 ℃,

(50±10)%

試験体は,平板上に水平に置き,養生する。

5.27.3 試験器具

試験器具は,次による。

a) 時計皿 直径75 mmのもの。

b) 恒温槽 温度80±3 ℃に14日間以上保持できるもの。

c) ひょう量器 精度0.01 g以上のひょう量器。

5.27.4 試験手順

可とう性エポキシ樹脂及び試験器具は,表32に示す試験体作製前の養生を行う。時計皿の質量を測定し

27

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た後,試料を直径約60 mm,厚さ約2 mmになるように,へらなどを用いて塗り付け,直ちにその質量を

測定する。次に,表32の試験体の養生を行い,質量を測定する。

5.27.5 計算

質量変化率は,次の式(8)を用いて算出する。

100

1

2

3

2

×

−

−

=

W

W

W

W

M

······································································ (8)

ここに,

M: 質量変化率(%)

W1: 時計皿の質量(g)

W2: 加熱前の試料と時計皿の質量(g)

W3: 加熱後の試料と時計皿の質量(g)

5.28 初期硬化性試験

5.28.1 エポキシ樹脂の種類

この試験は,注入エポキシ樹脂,パテ状エポキシ樹脂及び含浸接着エポキシ樹脂に適用する。

5.28.2 試験体の環境条件

試験体の作製時,養生及び試験時における環境条件は,表33に示す標準条件F,低温条件F及び低温条

件Gの3種類とする。

表33−初期硬化性試験の環境条件及び持続時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件F

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

24時間

23±2 ℃,

(50±10)%

低温条件F

5±1 ℃ 1日間

5±1 ℃ 10分以内

5±1 ℃ 36時間

5±1 ℃

低温条件G

5±1 ℃ 1日間

5±1 ℃ 10分以内

5±1 ℃ 48時間

5±1 ℃

試験体は,平板上に水平に置き,養生する。

5.28.3 試験器具

試験器具は,次による。

a) 恒温槽 温度5±1 ℃を48時間以上保持できるもの。

b) 試験機 JIS K 6850の4.(装置)による。

5.28.4 試験体の作製

試験用基板は,5.2 e)に規定する基板を用いる。注入エポキシ樹脂,パテ状エポキシ樹脂,含浸接着エポ

キシ樹脂及び被着材は,表33の試験体作製前の養生を行う。試験体の作製は5.14.4による。ただし,注

入エポキシ樹脂,パテ状エポキシ樹脂及び含浸接着エポキシ樹脂の一般用は標準条件F,注入エポキシ樹

脂硬質形及び含浸接着エポキシ樹脂の冬用は低温条件F,注入エポキシ樹脂軟質形の冬用は低温条件Gと

する。

5.28.5 試験手順

試験は,養生終了後直ちに各試験温度で,JIS K 6850の7.(手順)によって試験速度2.5±0.2 mm/min

で引っ張り,試験体が破壊するまでの最大荷重を測定する。ただし,注入エポキシ樹脂,パテ状エポキシ

樹脂及び含浸接着エポキシ樹脂の一般用は標準条件F,注入エポキシ樹脂硬質形及び含浸接着エポキシ樹

脂の冬用は低温条件F,注入エポキシ樹脂軟質形の冬用は低温条件Gとする。

5.28.6 計算

初期硬化性は,JIS K 6850の7.によって算出する。3回の平均値を求め,四捨五入によって小数点以下1

28

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

桁の値に丸める。

5.29 密度

5.29.1 エポキシ樹脂の種類

この試験は,可とう性エポキシ樹脂に適用する。

5.29.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表34に示す標準条件Aとする。

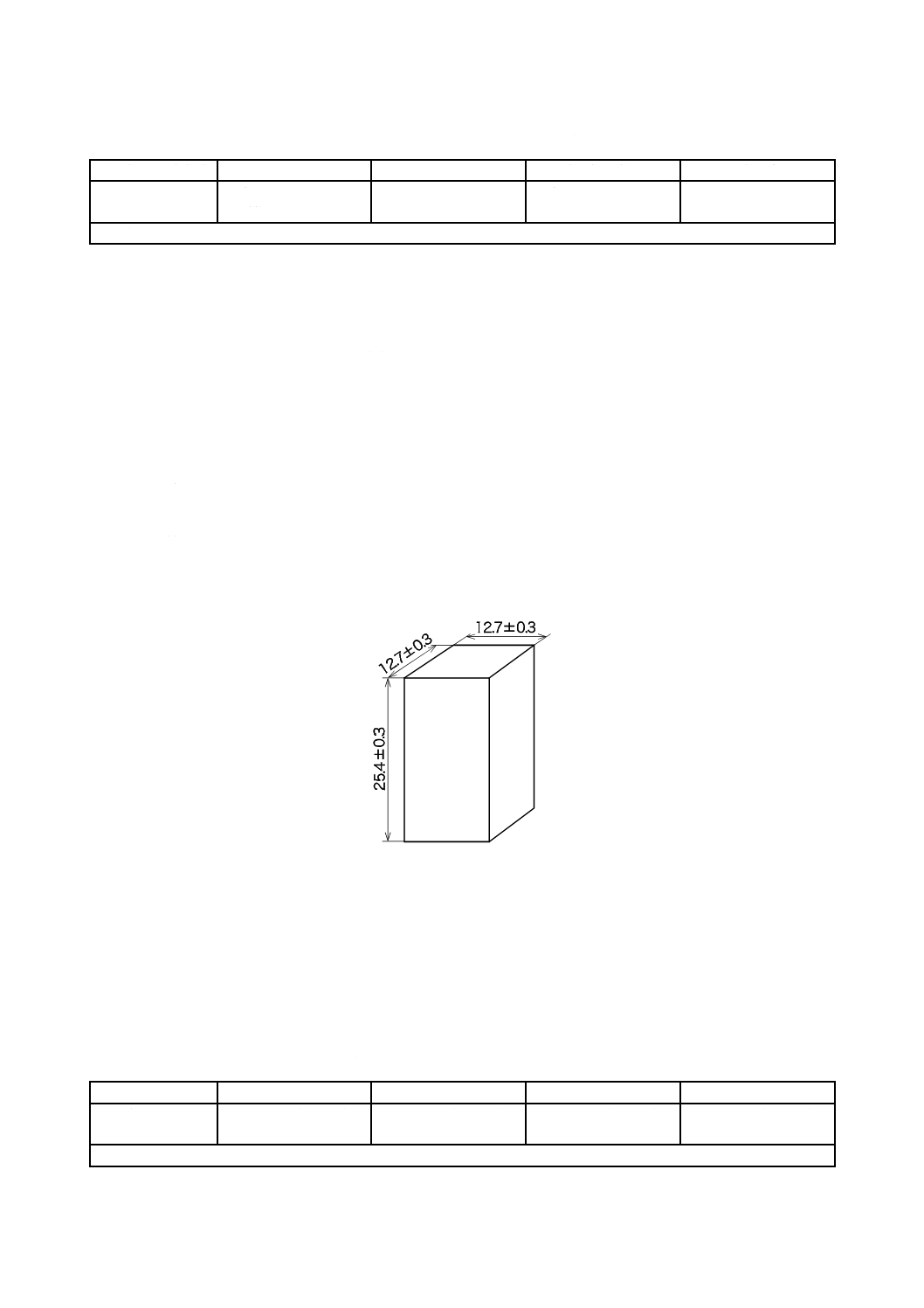

表34−密度試験の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件A

23±2 ℃,(50±10)%

1日間

−

−

23±2 ℃,(50±10)%

5.29.3 試験器具

a) ひょう量器 精度0.01 g以上のひょう量器。

b) 比重カップ JIS K 6833-1の5.2.1(比重カップ法)に規定する内容積100 mlの比重カップ。

5.29.4 試験体

可とう性エポキシ樹脂及び試験器具は,表34に示す試験体作製前の養生を行った試料を用いる。

5.29.5 試験手順

試験は,JIS K 6833-1の5.2.1による。ただし,試験時温度は23±2 ℃とする。3回の平均値を求め,四

捨五入によって小数点以下2桁の値に丸める。

5.30 硬化物密度

5.30.1 エポキシ樹脂の種類

この試験は含浸接着エポキシ樹脂に適用する。

5.30.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表35に示す標準条件Bとする。

表35−硬化物密度試験の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件B

23±2 ℃,(50±10)%

1日間

23±2 ℃,(50±10)%

10分以内

23±2 ℃,(50±10)%

7日間

23±2 ℃,(50±10)%

5.30.3 試験器具

試験器具は,次による。

a) ひょう量器 精度0.01 g以上のひょう量器。

5.30.4 試験体作製

含浸接着エポキシ樹脂を及び試験器具は,表35に示す試験体作製前の養生を行う。5.22.4の試験体を作

製し用いる。

5.30.5 試験手順

JIS K 7112の5.1[A法(水中置換法)]による。ただし,試験時温度は23±2 ℃とする。3回の平均値

を求め,四捨五入によって小数点以下2桁の値に丸める。

29

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.31 可使時間

5.31.1 エポキシ樹脂の種類

この試験は含浸接着エポキシ樹脂に適用する。

5.31.2 試験体の環境条件

試験体作製時,養生及び試験時における環境条件は,表36に示す標準条件A及び低温条件Dとする。

表36−可使時間の環境条件及び養生時間

試験体の環境条件

試験体作製前の養生

試験体作製時

試験体の養生

試験時

標準条件A

23±2 ℃,(50±10)%

1日間

−

−

23±2 ℃,(50±10)%

低温条件D

5±1 ℃ 1日間

−

−

5±1 ℃

5.31.3 試験器具

試験器具は,次による。

a) 恒温槽 温度5±1 ℃に24時間保持できるもの。

b) 試料容器 JIS R 3503に規定する500 mlビーカー又はこれと同等な形状をもつもの。

c) 温度計 JIS C 1602の3.(種類)に規定された素線径0.65 mmの熱電対,若しくはJIS C 1605で測温

接点が接地形で金属シースの外径が6 mm以下の熱電対,又はJIS C 1611に規定された保護管の外径

が6 mm以下のものを自動記録装置付き温度計に接続して一体化したもの。

5.31.4 試料の作製

含浸接着エポキシ樹脂及び試料容器は,表36に示す試験体作製前の養生を行う。ただし,一般用は標準

条件A,冬用は低温条件Dとする。含浸接着エポキシ樹脂を5.3によって調製し,総量300 gを試験用試

料とする。

5.31.5 試験手順

試料調製後,直ちに自動記録装置付き温度計のスイッチを入れ,熱電対を試料の中心部に挿入して発熱

温度を計測し,その温度が最高温度に達した後に計測を終了する。ただし,一般用は標準条件A,冬用は

低温条件Dとする。

5.31.6 計算

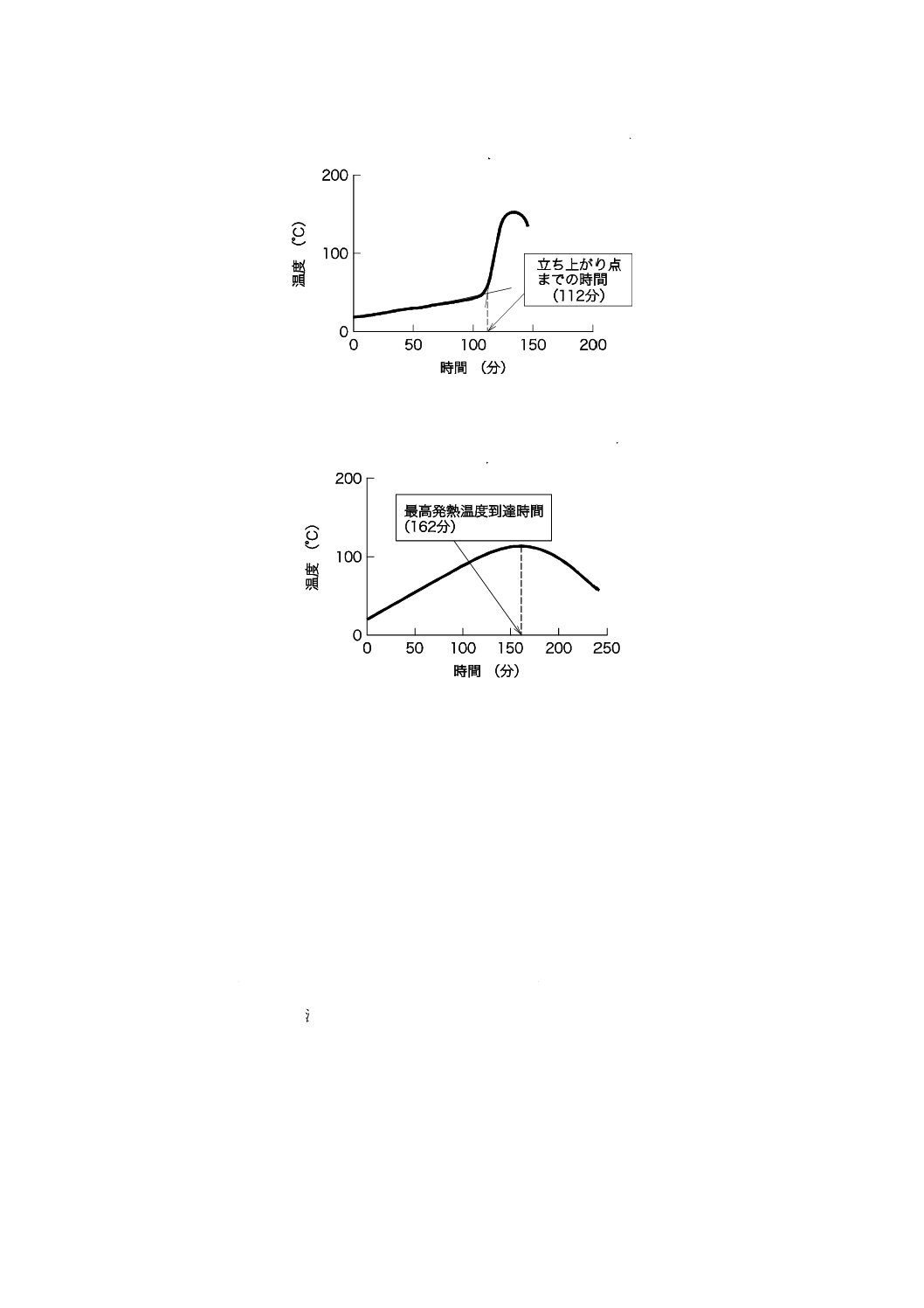

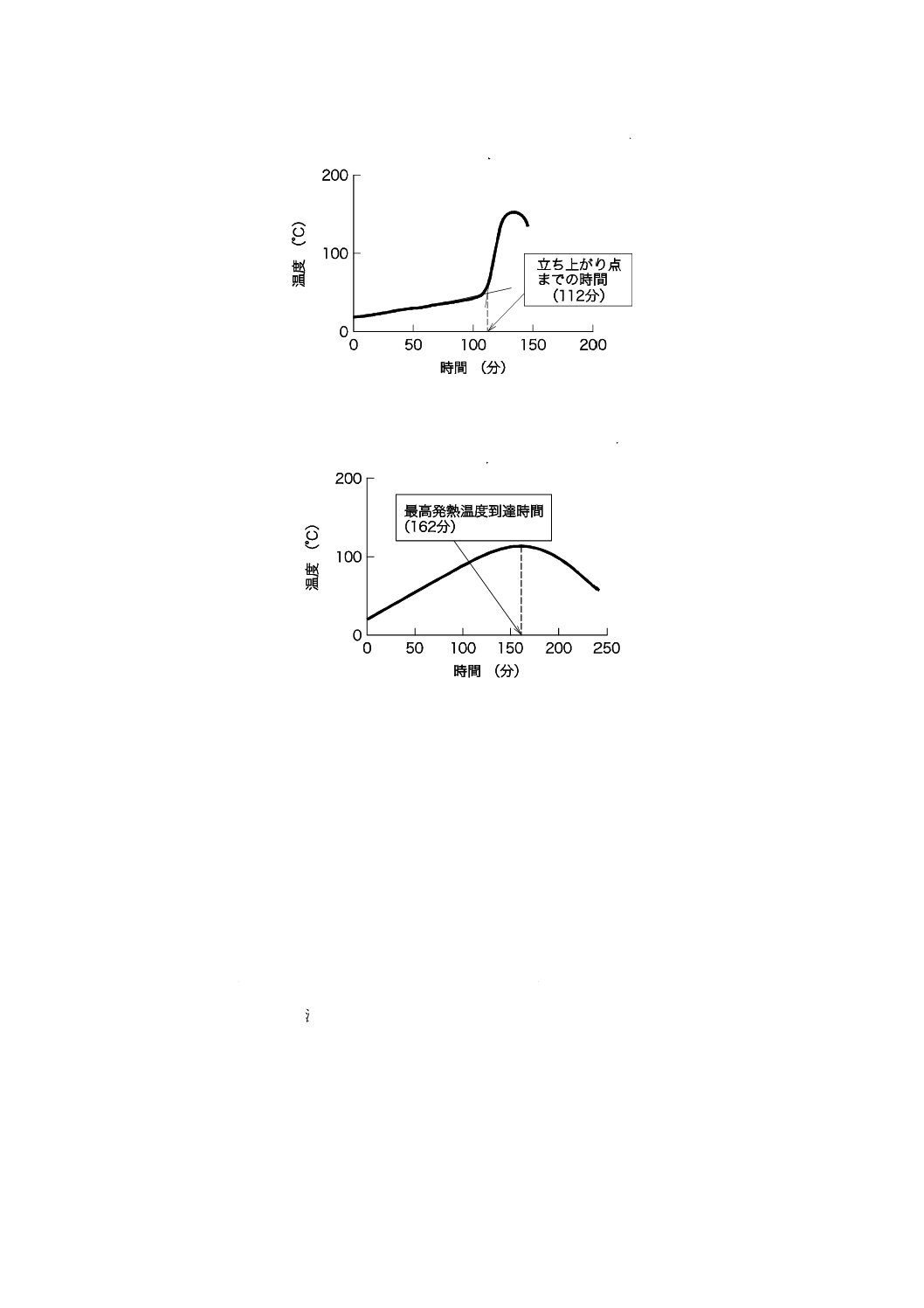

可使時間の計算は,図10に示すように試料の発熱温度が急激に立ち上がる場合は,次の式(9)によって

算出する。また,図11に示すように試料の発熱温度が急激に立ち上がらない場合は,次の式(10)によって

算出する。

3回の平均値を求め,四捨五入によって整数に丸める。

T1=t1×0.7 ··············································································· (9)

T2=t2×0.5 ············································································· (10)

ここに,

T1: 試料の発熱温度が急激に立ち上がる場合の可使

時間(分)

T2: 試料の発熱温度が急激に立ち上がらない場合の

可使時間(分)

t1: 立ち上がり点までの時間(分)

t2: 最高発熱温度到達時間(分)

30

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

立ち上がり点までの時間112分の場合

112×0.7=78分

図10−急激に立ち上がる場合(最初の変曲点から上方に推移する場合)

最高発熱温度到達時間162分の場合

162×0.5≒81分

図11−急激に立ち上がらない場合(最初の変曲点から下方に推移する場合)

6

検査

検査は,合理的な抜取検査方式によってロットの大きさを決め,試料を抜き取り,箇条4の規定に適合

したものを合格とする。

7

表示

この規格の全ての要求事項に適合したエポキシ樹脂の容器には,容易に消えない方法で,表11に規定し

た表示の項目を含む次の事項を表示しなければならない。

a) 規格番号,種類の名称及び区分/又は区分の記号(区分は該当するものがある場合)(例1〜例3参照)

例1 注入エポキシ樹脂の場合

a) 規格番号,種類の名称及び区分で表示する場合

JIS A 6024 注入エポキシ樹脂 硬質形 低粘度形 一般用

31

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 規格番号,種類の名称及び区分の記号で表示する場合

JIS A 6024 注入エポキシ樹脂−I−L−R

施工時期による区分

粘性による区分

引張破壊時伸びによる区分

エポキシ樹脂の種類

規格番号

例2 エポキシ樹脂モルタルの場合

a) 規格番号,種類の名称で表示する

JIS A 6024 エポキシ樹脂モルタル

例3 含浸接着エポキシ樹脂の場合

a) 規格番号,種類の名称及び区分で表示する場合

JIS A 6024 含浸接着エポキシ樹脂 冬用

b) 規格番号,種類の名称及び区分の記号で表示する場合

JIS A 6024 含浸接着エポキシ樹脂−W

施工時期による区分

エポキシ樹脂の種類

規格番号

b) 製造業者名又はその略号

c) 製造年月日又はその略号

d) 硬化剤の種類(二液形の場合に表示)

e) 主剤と硬化剤との混合比(二液形の場合に表示)

f)

正味質量又は容量(g,kg,ml,又はL)

g) 有効期限

h) 密度(g/cm3 23 ℃)(可とう性エポキシ樹脂の場合に表示)

i)

硬化物密度(g/cm3 23 ℃)(含浸接着エポキシ樹脂の場合に表示)

j)

可使時間(分)(含浸接着エポキシ樹脂の場合に表示)

k) 粘度(mPa・s 23 ℃)(含浸接着エポキシ樹脂の場合に表示)

l)

初期硬化性(MPa)(注入エポキシ樹脂及び含浸接着エポキシ樹脂の場合に表示)

8

取扱い上の注意事項

エポキシ樹脂の容器,製品説明書又は取扱説明書には,次の事項を記載しなければならない。

a) 保管は,直射日光を避け,常温常湿2)で行うこと。

b) 気温5 ℃以上で使用すること。

注2) 常温常湿とは,JIS Z 8703に規定する,温度5〜35 ℃,湿度45〜85 %をいう。

32

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

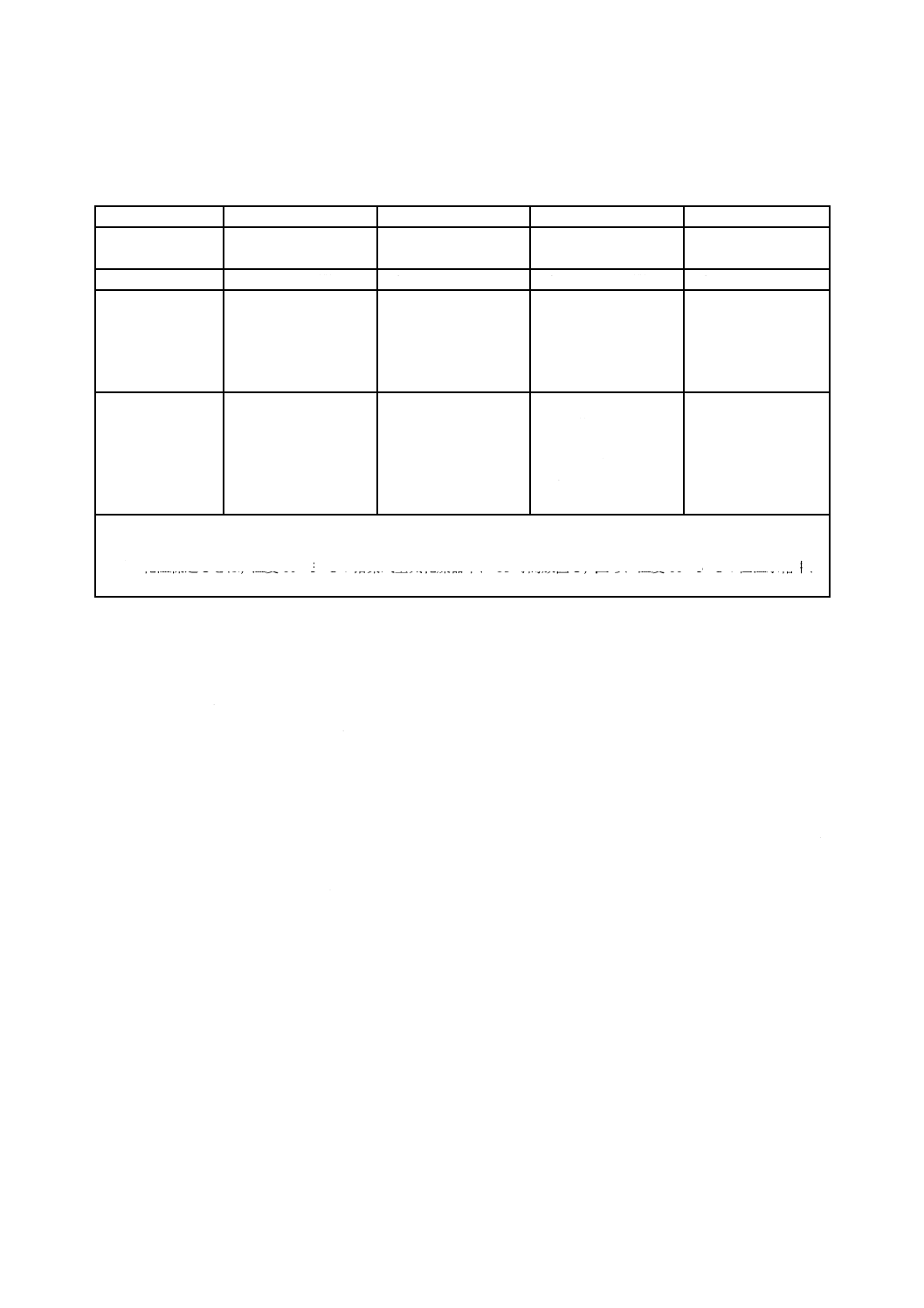

附属書A

(参考)

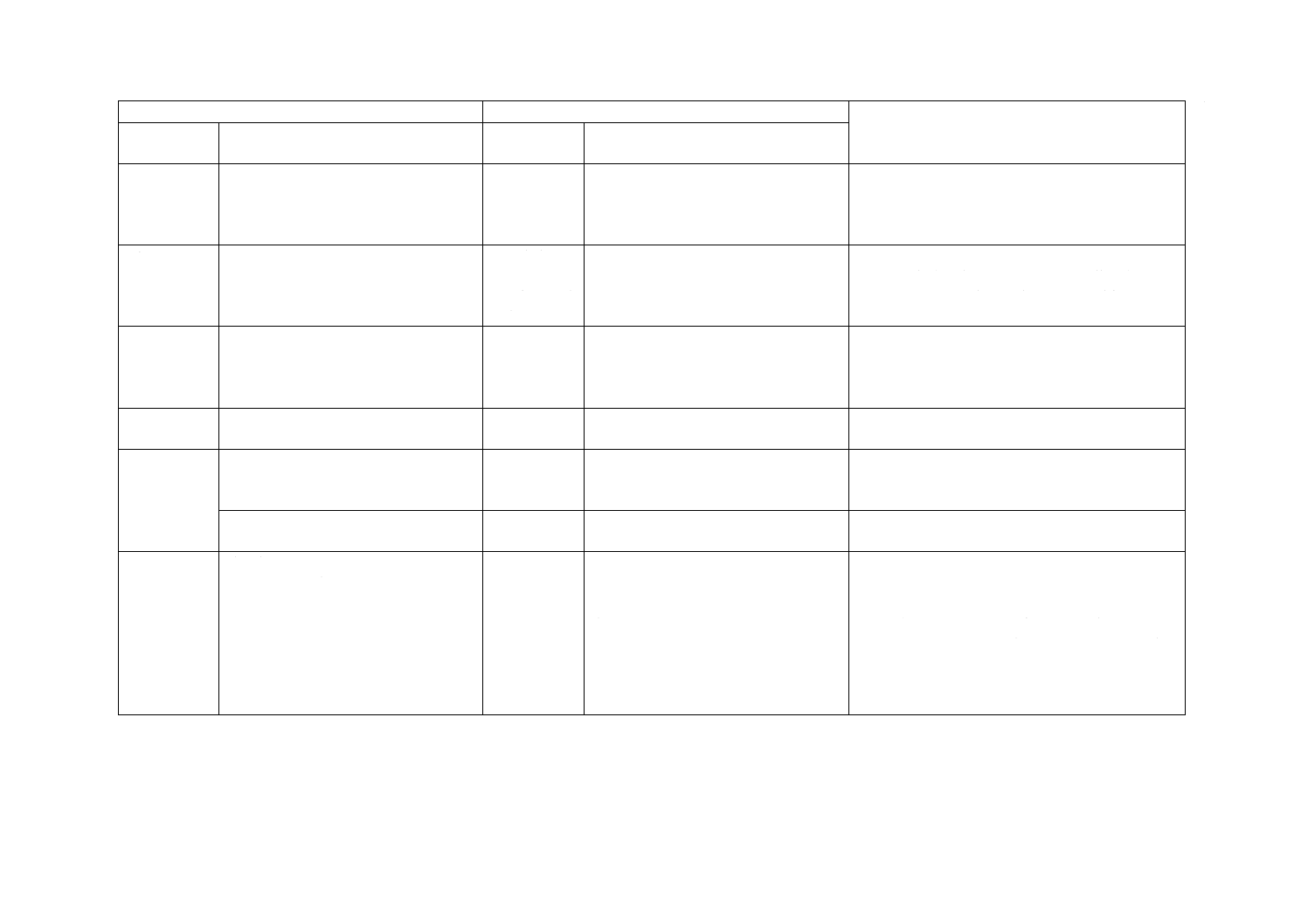

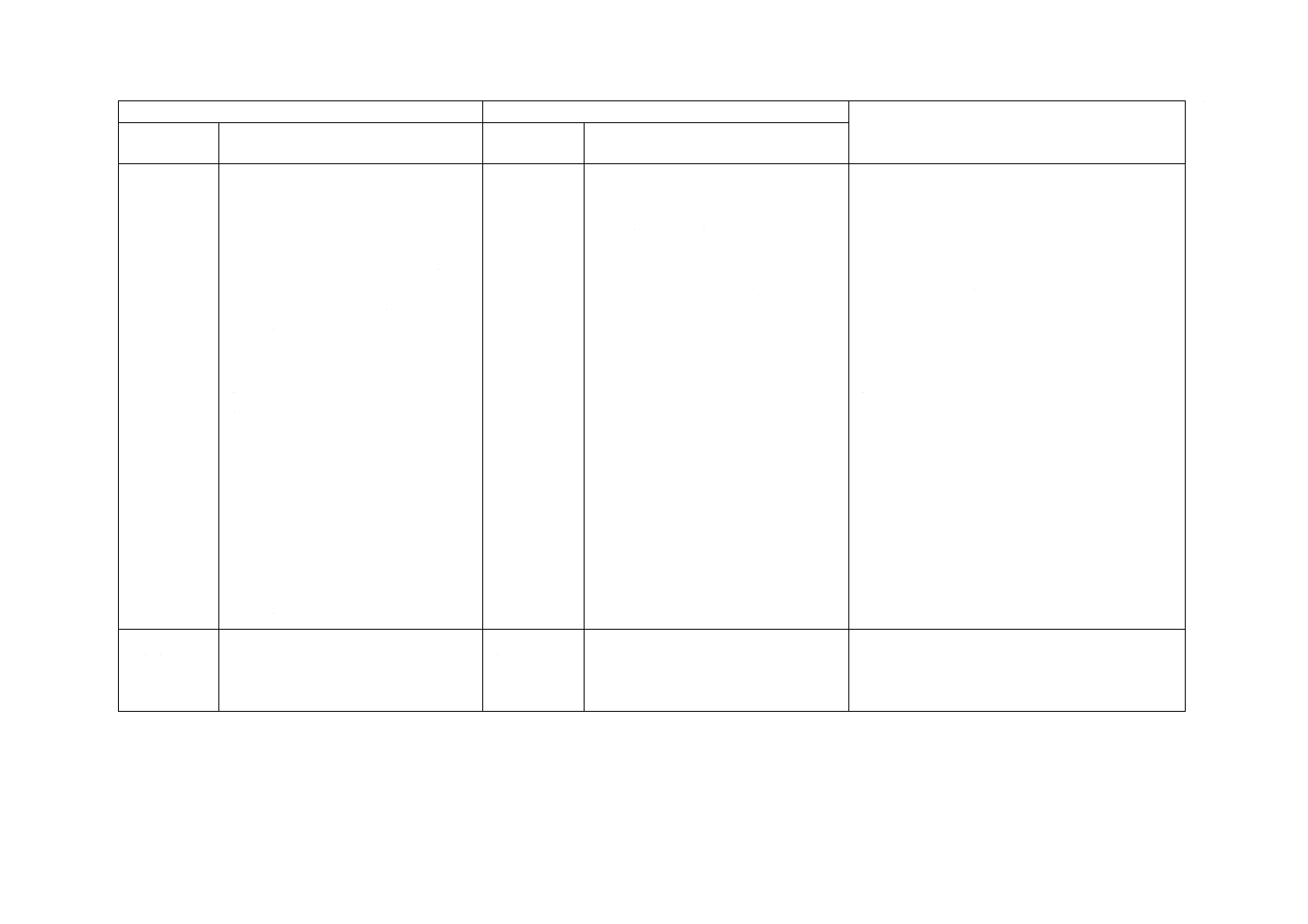

技術上重要な改正に関する新旧対照表

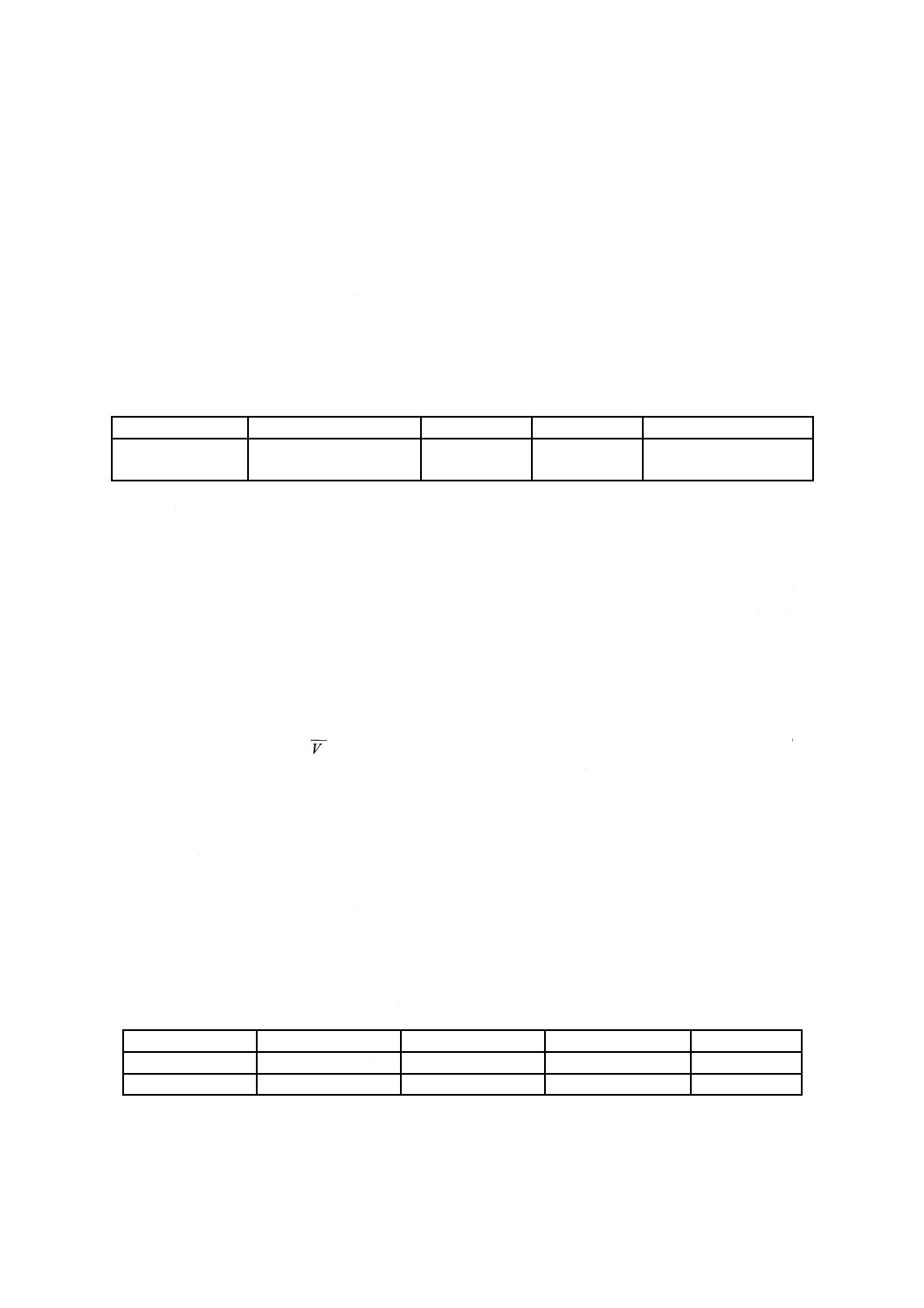

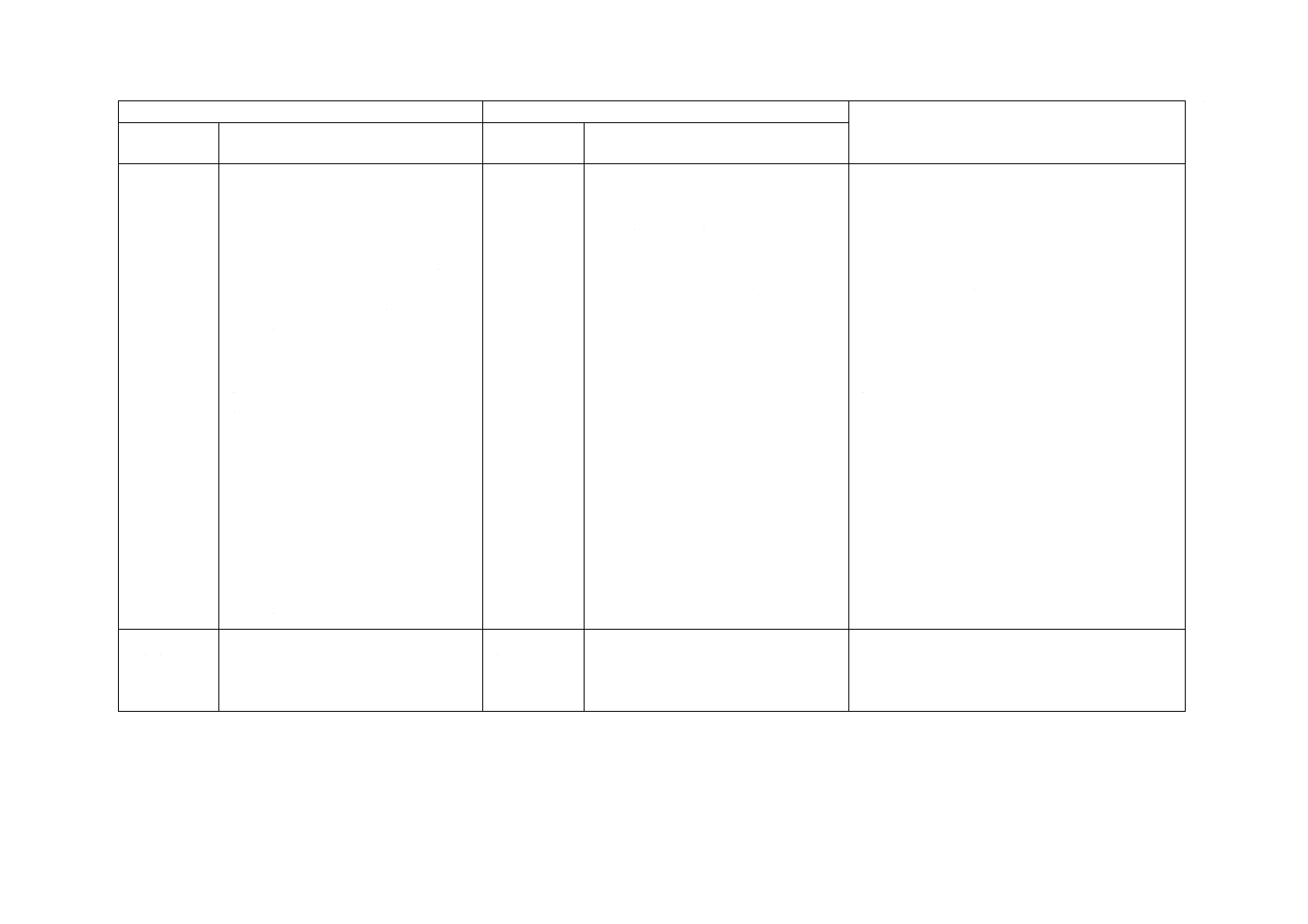

現行規格(JIS A 6024:2015)

旧規格(JIS A 6024:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

1 適用範囲

エポキシ樹脂モルタル,可とう性エポキ

シ樹脂,パテ状エポキシ樹脂及び含浸接

着エポキシ樹脂の追加

1 適用範囲

建築物の補修用注入エポキシ樹脂

旧規格の解説には,懸案事項として欠損部充塡用エ

ポキシ樹脂モルタル,ひび割れ部Uカット充塡用可

とう性エポキシ樹脂,ひび割れシール用パテ状エポ

キシ樹脂,及び連続繊維シートによる耐震補強工法

に用いられるエポキシ系含浸接着用樹脂の規格化

の検討が示されていた。それら4種類の樹脂を規格

化したため適用範囲を広げた。

3 種類,区分

及び記号

エポキシ樹脂の種類の追加に伴う,種類

及び区分の変更及び規定

3 種類及び記

号

エポキシ樹脂は,その硬化物の引張破壊

伸び,粘性及び施工時期によって,表1,

表2及び表3のとおり区分する。

種類及び記号の改正点は,次の3点である。

a) 旧規格において“エポキシ樹脂の種類”は,硬

化物の引張破壊時伸びで規定されていた。4種

類のエポキシ樹脂材料の規格化に伴い,“エポ

キシ樹脂の種類”を5種類のエポキシ樹脂の名

称に変更した。

b) 旧規格の“エポキシ樹脂の種類”は,a)の変更

に伴い“表2−引張破壊時伸びによる区分”に

変更した。

−

−

4 製品の呼び

方

エポキシ樹脂の呼び方は,記号によって

次のとおりとする。

製品の呼び方は,箇条7 表示 a)中に規定した。

8

A

6

0

2

4

:

2

0

1

5

33

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6024:2015)

旧規格(JIS A 6024:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4 品質

エポキシ樹脂の種類ごとの品質を規定。

旧規格b)及びd)の削除

5 品質

b) エポキシ樹脂は,ひび割れ及び/又

は浮きに注入でき,硬化後均質な硬

化物とならなければならない。

c) エポキシ樹脂は,箇条6によって試

験し,表4又は表5の規定に適合し

なければならない。

d) エポキシ樹脂の初期硬化性は,6.3

によって試験し,箇条8によって結

果を容器に表示する。

品質の改正点は,次の2点である。

a) 旧規格 箇条5 品質のb)は“硬化後均質な硬化

物”の規定が不明確であり,品質規格にて判断

できるとして削除した。

b) 旧規格 箇条5 品質のd)は,“結果を容器に表

示する。”と規定されていたのを箇条7表示の

l)に規定した。

表5など

試験項目

・スランプ A法

・加熱減量 A法

表4など

試験項目

・スランプ性

・加熱変化

試験項目の改正点は,次の2点である。

a) 試験の増加に伴い,試験条件が同種の試験は,

A法又はB法などで区別し規定した。

b) 試験条件の記述方法を統一するため,試験項目

名を一部変更した。

表5など

試験条件

・標準条件 A

・23±2 ℃

表4など

試験条件

・23±0.5 ℃

試験条件の改正点は,次の2点である。

a) 旧規格では,温度条件若しくは標準条件など条

件名が規定されていた。この規格では,試験条

件を把握しやすくするため,できる限り温度条

件及び条件名を規定した。

b) 試験の増加に伴い,温度条件が同一でも養生条

件などが異なる試験条件が増加した。そのた

め,標準条件A又は標準条件Bなどで区別し規

定した。

表7−エポキシ樹脂モルタルの品質

表8−可とう性エポキシ樹脂の品質

表9−パテ状エポキシ樹脂の品質

表10−含浸接着エポキシ樹脂の品質

−

4種類のエポキシ樹脂材料の規格化に伴い,各品質

を規定した。

5.1 試験室の

状態

標準状態とは,JIS K 7100の5.(標準雰

囲気の級別)に規定する標準雰囲気2級

[温度23±2 ℃,湿度(50±10)%]を

いう。

6.1 試験の一

般条件

a) 試験室の

状態

標準状態とは,JIS K 7100の5.(標準雰

囲気の級別)に規定する標準温度状態2

級及び標準湿度状態1級[温度23±

2 ℃,湿度 (50±5) %]をいう。

試験室の標準状態を,他の接着剤関連JIS及びシー

リング材関連JISと同条件であるJIS K 7100の5.

(標準雰囲気の級別)に規定する標準雰囲気2級[温

度23±2 ℃,湿度(50±10)%]へ変更した。

8

A

6

0

2

4

:

2

0

1

5

34

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

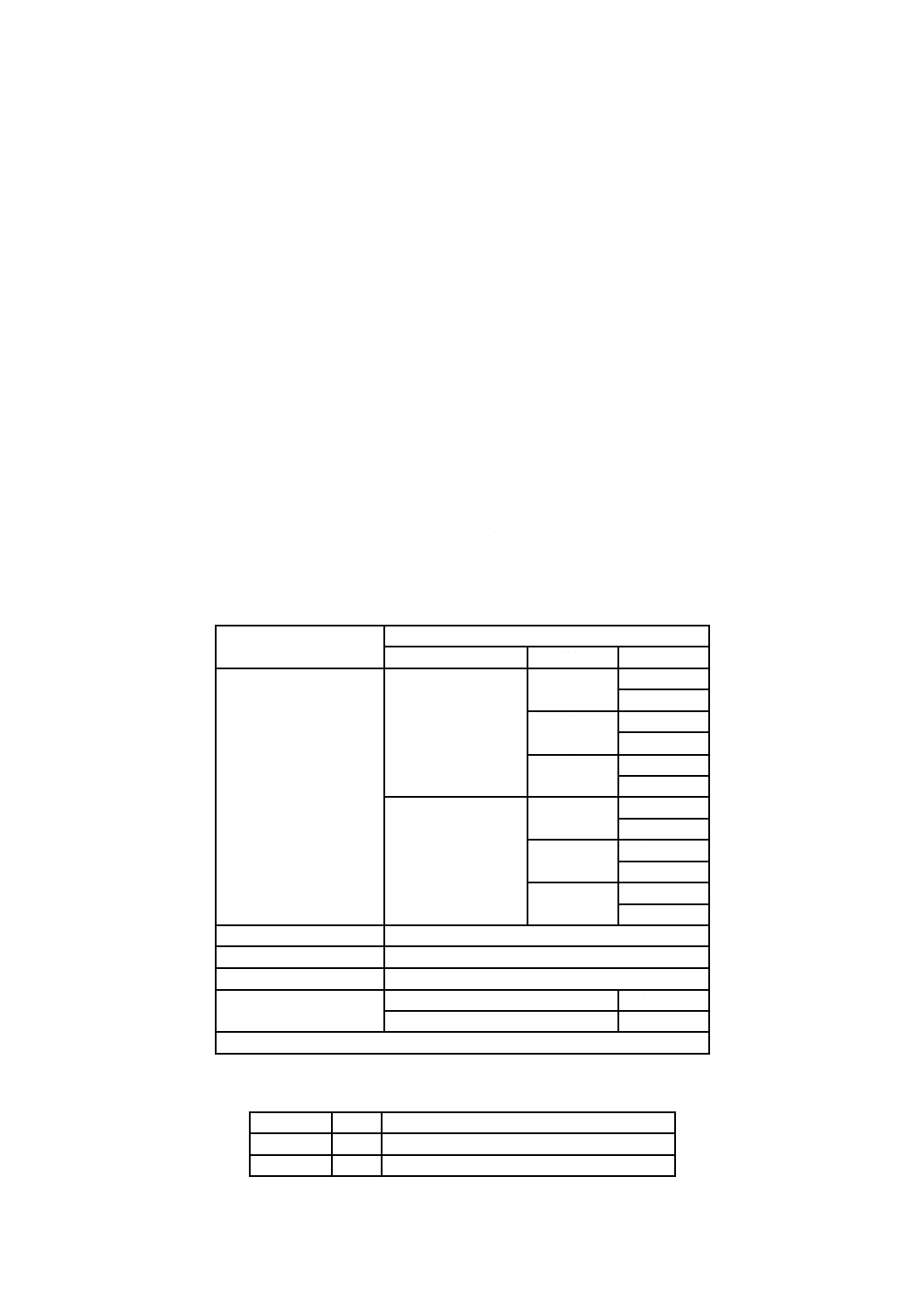

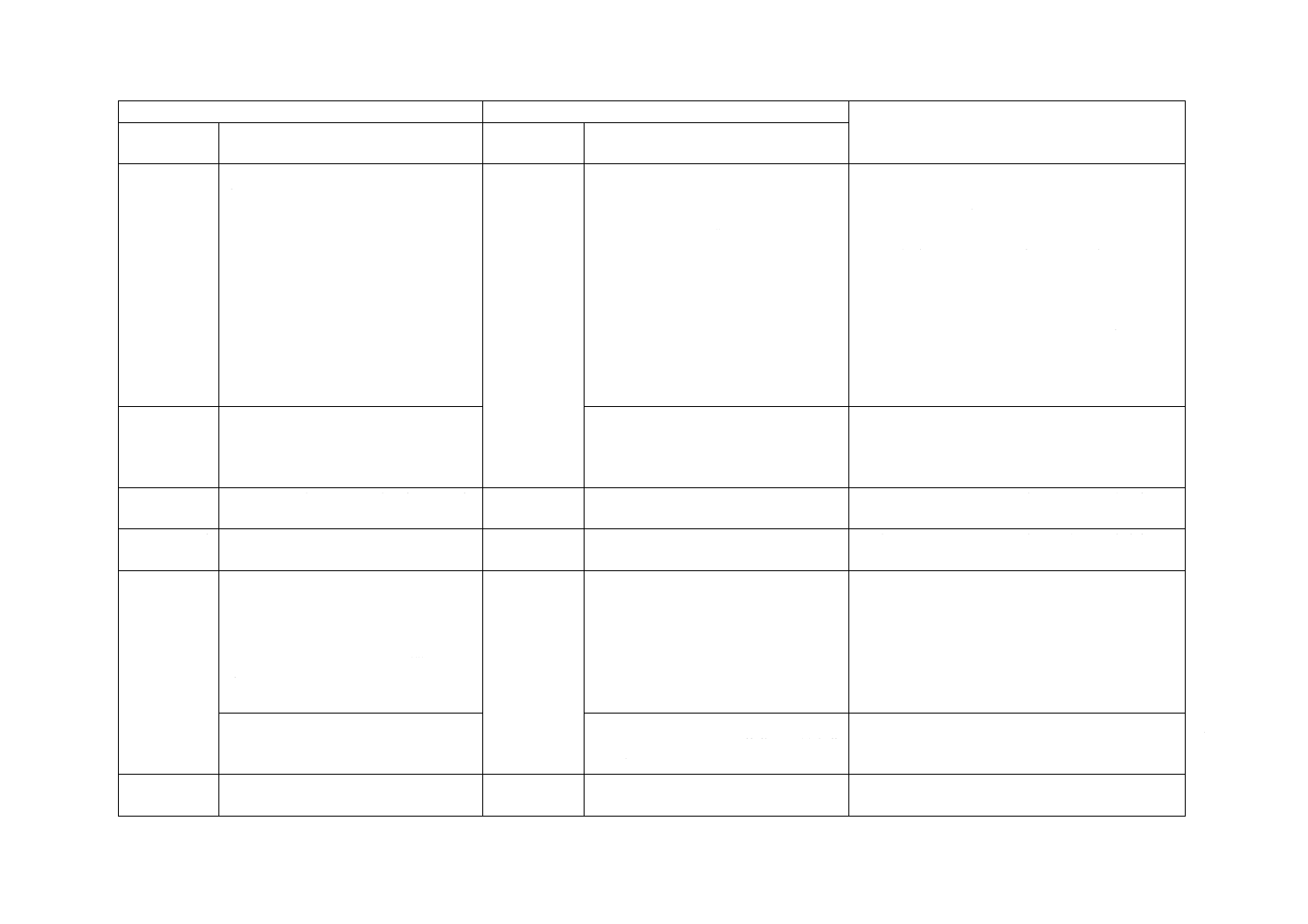

現行規格(JIS A 6024:2015)

旧規格(JIS A 6024:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.2 試験用基

板

細分箇条“5.2 試験用基板”の新設

−

−

旧規格では,各試験項目の中に規定されていた。現

行規格では,試験で使用する基板を準備しやすくす

るため,試験用基板の項目を設け,まとめて規定し

た。

5.3 試料の調

製

“一液形エポキシ樹脂の取扱い”の追加 6.1 試験の一

般条件

b) 試料の作

り方

“二液形エポキシ樹脂”の取り扱い方を

記載

可とう性エポキシ樹脂においては一液形エポキシ

樹脂,二液形エポキシ樹脂の2種類が使用されてい

る。そのため,一液形エポキシ樹脂を追加した。

5.5 試験値の

丸め方

特に規定のない限り四捨五入によって

規定された有効数字に丸める。

6.1 試験の一

般条件

d) 数値の丸

め方

試験結果は3回の試験値を平均し,JIS Z

8401によって各試験の規定値の有効数

字に丸める。

JIS A 1439など,4種類のエポキシ樹脂材料の引用

規格で,“四捨五入”となっている。検討した結果,

“四捨五入”と規定した。

5.6 試験の種

類

試験の種類と各エポキシ樹脂との関係

を表11に示す。

−

−

試験の種類とエポキシ樹脂の関係を明確にするた

めに表11を追加した。

5.7 粘度〜

5.31 可使時

間

“5.7.1 エポキシ樹脂の種類”など

−

−

各試験項目に“エポキシ樹脂の種類”を規定し,各

試験項目が規定する試験と,エポキシ樹脂との関係

を追加した。

“5.7.2 試験体の環境条件”など

−

−

“試験体の環境条件”を全ての試験項目に規定し,

環境条件及び養生条件を把握しやすくした。

5.7 粘度

試験方法をJIS K 7117-1及び測定温度

を23±2 ℃に変更

6.2 粘性

6.2.1 粘度

〜JIS K 6833:1994の6.3(粘度)によ

って測定する。この場合は,測定時の温

度は23±0.5 ℃,〜

粘度試験の改正点は,次の2点である。

a) JIS K 6833から,JIS K 7117-1に変更した。

b) a)の変更に伴い,測定温度を23±0.5 ℃から標

準条件の23±2 ℃に変更した場合の影響を確

認するため,測定温度の上限及び下限で粘度測

定を行った。その結果,測定温度の変動による

粘度の変動は規格値内に収まることが確認さ

れたため変更した。

8

A

6

0

2

4

:

2

0

1

5

35

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6024:2015)

旧規格(JIS A 6024:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.8 チキソト

ロピックイン

デックス試験

試験方法をJIS K 7117-1及び測定温度

を23±2 ℃に変更。

“60秒後の粘度を測定”と規定

6.2.2 チキソトロピックインデックス

“〜JIS K 6833:1994の6.3によって測

定する。この場合は,測定時の温度は

23±0.5 ℃とし,〜”

チキソトロピックインデックス試験の改正点は,次

の3点である。

a) JIS K 6833から,JIS K 7117-1に変更した。

b) a)の変更に伴い,測定温度を23±0.5 ℃から標

準条件の23±2 ℃に変更した場合の影響を確

認するため,測定温度の上限及び下限で粘度測

定を行った。その結果,測定温度の変動による

チキソトロピックインデックスの変動は規格

値内に収まることが確認されたため変更した。

c) 旧規格では測定開始後からの粘度測定時間が

規定されていなかったため,粘度試験と同じ60

秒に規定した。

5.9 スランプ

試験 A法

基準線を下にして平板上に鉛直に立て

る。

6.2.3.4 試験体の作り方

直ちに基準線を試料の下端部に接し,コ

ンクリート板の下辺と平行になるよう

にメタクリル樹脂板表面に記入する。

垂直に立てた後の下端部に基準線を記入すること

になっているが,旧規格では水平に置いて作製する

段階で,試料の“下”と規定されていた。そのため,

規定を変更した。

5.10 スラン

プ試験 B法

“スランプ試験 B法”試験方法を規定

−

−

可とう性エポキシ樹脂の規格化に伴い,試験方法を

規定した。

5.11 だれ試

験

“だれ試験”試験方法を規定

−

−

エポキシ樹脂モルタルの規格化に伴い,試験方法を

規定した。

5.13 接着強

さ試験 A法

表18−接着強さ試験 A法の環境条件及

び養生時間

試験体作製前の養生

エポキシ樹脂:

23±2 ℃,(50±10)% 1日間

基板:

水中状態a) 1日間

6.4 接着強さ

表8−接着強さ試験の環境条件及び持続

時間

接着作業前の養生

特殊条件

湿潤時

標準状態a) 7日間後

水中状態c) 1日間

旧規格では,“試験体作製前の養生”でエポキシ樹

脂及び基板を水中に浸せきすることとなっていた。

そこで,エポキシ樹脂及び基板の試験体作製前の養

生を別々に記述し,基板だけを水中に浸せきするよ

うに改正した。

5.13.5 試験手順

試験速度は1.5±0.2 mm/minとする。

6.4.5 試験方法

試験速度1.5 mm/minで載荷して最大荷

重を求める。

旧規格では,試験速度の精度の記載がないため,精

度を規定した。

5.14 接着強

さ試験B法

“接着強さ試験B法”試験方法を規定

−

−

エポキシ樹脂モルタルの規格化に伴い,試験方法を

規定した。

8

A

6

0

2

4

:

2

0

1

5

36

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

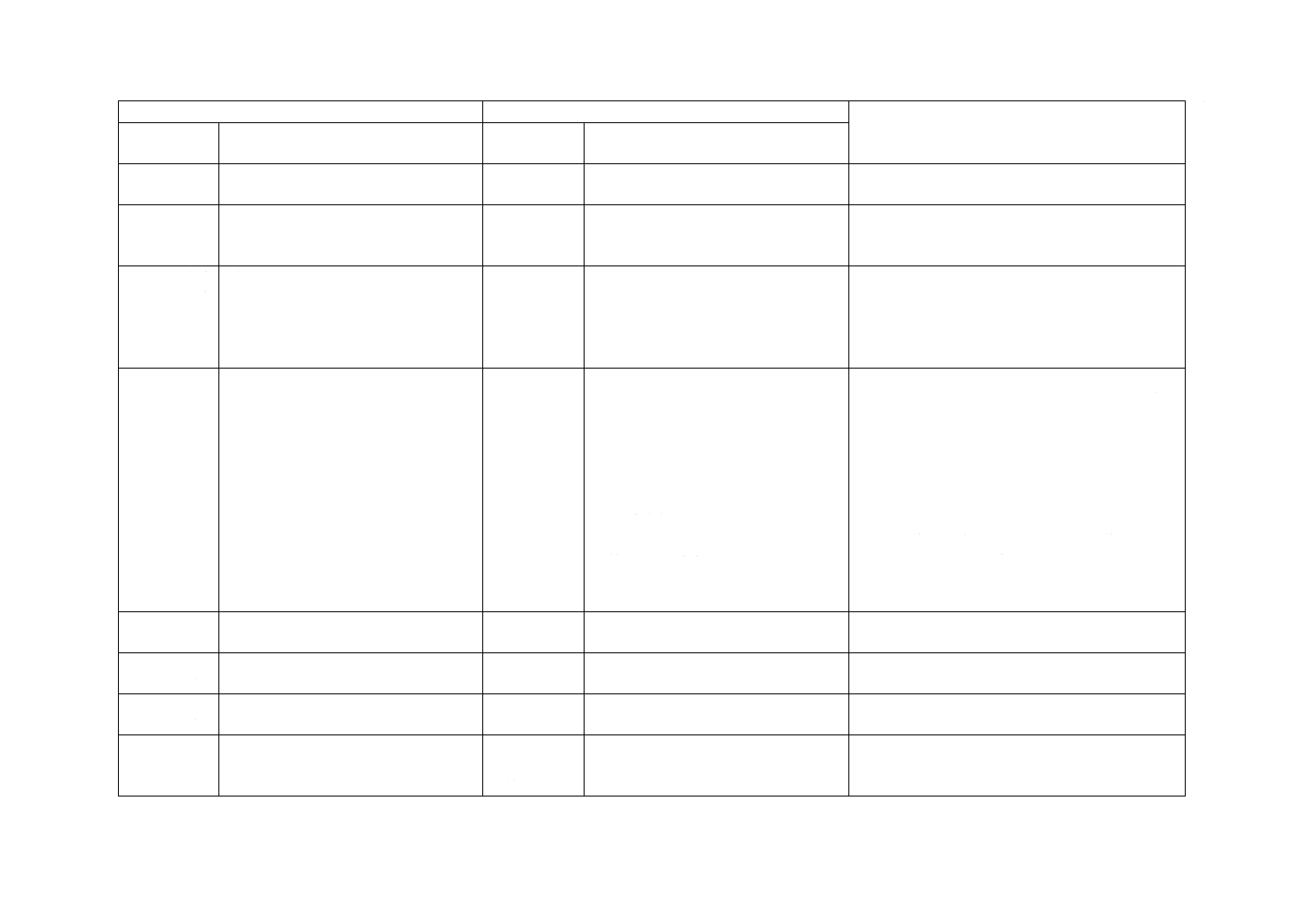

現行規格(JIS A 6024:2015)

旧規格(JIS A 6024:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.15 引張接

着性試験

“引張接着性試験”試験方法を規定

−

−

可とう性エポキシ樹脂の規格化に伴い,試験方法を

規定した。

5.16 引張せ

ん断接着強さ

試験

“引張せん断接着強さ試験”試験方法を

規定

−

−

含浸接着エポキシ樹脂の規格化に伴い,試験方法を

規定した。

5.17 引張特

性試験 A法

〜5.26 加熱

減量試験 A

法

“5.17.3 試験器具”など

a) 成形用型

6.7 引張強さ

及び引張破壊

伸び

6.7.3 試験体

金型に充てんし,脱型したものとする。

旧規格では,エポキシ樹脂の成形時に“金型”が規

定されていた。しかし,規定された成形精度で成形

が可能であれば,金型以外でも問題がないため,“成

形用型”に変更した。

5.17 引張特

性試験 A法

〜5.18 引張

特性試験B法

引張特性試験 A法及びB法に分割。

試験速度の精度規定 5±1 mm/minな

ど。

引張特性試験 B法に“打抜き刃形を用

いて打ち抜いて,試験体を作製してもよ

い。”と規定

6.7 引張強さ

及び引張破壊

伸び

6.7.3 試験体

〜硬質形はJIS K 7162:1994の6.(試験

片)に規定する1A形が得られる金型に

充てんし,軟質形はJIS K 6251:2004の

6.(試験片)に規定するダンベル状5号

形(厚さ2 mm)試験片が得られる金型

に充てんし〜

6.7.4 試験方法

試験速度

硬質形 5 mm/min

軟質形 20 mm/min

引張特性試験の改正点は,次の3点である。

a) 旧規格“引張強さ及び引張破壊伸び”を,含浸

接着エポキシ樹脂の規格化に伴い,“引張特性

試験A法”及び“引張特性試験B法”に分割し

た。

b) 旧規格では,試験速度の精度の記載がないた

め,精度を規定した。

c) 引張特性試験B法の試験体の作製時に,成形用

型を使用せず,JIS K 6251の7.1(打抜き刃形

及びカッタ)に規定する打抜き刃形を用いて打

ち抜いて,試験体を作製してもよいと規定し

た。

5.19 引張特

性試験 C法

“引張特性試験 C法”試験方法を規定

−

−

可とう性エポキシ樹脂の規格化に伴い,試験方法を

規定した。

5.20 曲げ強

さ試験 A法

“曲げ強さ試験 A法”試験方法を規定

−

−

エポキシ樹脂モルタルの規格化に伴い,試験方法を

規定した。

5.21 曲げ強

さ試験 B法

“曲げ強さ試験 B法”試験方法を規定

−

−

パテ状エポキシ樹脂及び含浸接着エポキシ樹脂の

規格化に伴い,試験方法を規定した。

5.22 圧縮強

さ試験 A法

“試験速度は10±2 mm/minとする。”な

ど

6.8 硬質形エ

ポキシ樹脂の

圧縮強さ

試験速度は10 mm/minとする。

旧規格では,試験速度の精度の記載がないため,精

度を規定した。

8

A

6

0

2

4

:

2

0

1

5

37

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6024:2015)

旧規格(JIS A 6024:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.23 圧縮強

さ試験 B法

“圧縮強さ試験 B法”試験方法を規定

−

−

エポキシ樹脂モルタルの規格化に伴い,試験方法を

規定した。

5.24 圧縮弾

性率試験

“圧縮弾性率試験”試験方法を規定

−

−

含浸接着エポキシ樹脂の規格化に伴い,試験方法を

規定した。

5.25 硬化収

縮率試験

液体の密度

固体の密度

6.5 硬化収縮

液比重

固体比重

旧規格では比重と記述されていた。密度へ変更し

た。

5.27 加熱減

量試験 B法

“加熱減量試験 B法”試験方法を規定

−

−

可とう性エポキシ樹脂の規格化に伴い,試験方法を

規定した。

5.28 初期硬

化性試験

試験速度2.5±0.2 mm/min

6.3 初期硬化

性

試験速度2.5 mm/min。

旧規格では,試験速度の精度の記載がないため,精

度を規定した。

5.29 密度

“密度”試験方法を規定

−

−

可とう性エポキシ樹脂の規格化に伴い,試験方法を

規定した。

5.30 硬化物

密度

“硬化物密度”試験方法を規定

−

−

含浸接着エポキシ樹脂の規格化に伴い,試験方法を

規定した。

5.31 可使時

間

“可使時間”試験方法を規定

−

−

含浸接着エポキシ樹脂の規格化に伴い,試験方法を

規定した。

8

A

6

0

2

4

:

2

0

1

5

38

A 6024:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6024:2015)

旧規格(JIS A 6024:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7 表示

エポキシ樹脂の容器には,容易に消えな

い方法で,表11に規定した項目を含む

次の事項を表示しなければならない。

a) 規格番号,種類の名称及び区分/又

は区分の記号

d) 硬化剤の種類(二液形の場合に表

示)

e) 主剤と硬化剤との混合比(二液形の

場合に表示)

f) 正味質量又は容量(g,kg,ml,又

はL)

g) 有効期限

h) 密度(g/cm3 23 ℃)(可とう性エ

ポキシ樹脂の場合に表示)

i)

硬化物密度(g/cm3 23 ℃)(含浸

接着エポキシ樹脂の場合に表示)

j) 可使時間(分)(含浸接着エポキシ

樹脂の場合に表示)

k) 粘度(mPa・s 23 ℃)(含浸接着エ

ポキシ樹脂の場合に表示)

l)

初期硬化性(MPa)(注入エポキシ

樹脂及び含浸接着エポキシ樹脂の

場合に表示)

8 表示

エポキシ樹脂の容器には,容易に消えな

い方法で,次の事項を表示しなければな

らない。

a) 規格番号,規格名称,種類の名称及

び/又は種類の記号

d) 硬化剤の種類

e) 主剤と硬化剤との混合比

f) 初期硬化性

g) 正味質量

表示の改正点は,次の5点である。

a) 4種類のエポキシ樹脂材料の規格化に伴い,表

示内容が増えたこと及び種類の名称及び区分

で適用が判別できると判断し,規格名称を除外

した。

b) 一液形が追加されたため,二液形だけ表示が必

要な項目を規定した。

c) “正味質量又は容量”とし,単位を規定した。

d) 2008年改正時に有効期限が削除されていたが,

有効期限は表示するべきとの判断によって,規

定した。

e) 密度などエポキシ樹脂の種類に必要な項目に

ついて,表示項目として規定した。

8 取扱い上の

注意事項

SDS(安全データシート)の削除

9 取扱い注意

事項

エポキシ樹脂の容器,MSDS(製品安全

データシート),製品説明書又は取扱説

明書には,次の事項を記載しなければな

らない。

SDSは,記載内容が法律で規定されているため削除

した。

8

A

6

0

2

4

:

2

0

1

5