A 6008 : 2002

(1)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,合成高分子ルーフ

ィング工業会 (KRK) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 6008 : 1997は改正され,この規格に置き換えられる。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

A 6008 : 2002

(1)

目次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 種類 ······························································································································ 2

5. 品質 ······························································································································ 3

6. 寸法及び単位面積質量 ······································································································ 5

7. 外観 ······························································································································ 5

8. 試験 ······························································································································ 5

8.1 試験の一般条件 ············································································································· 5

8.2 寸法の測定 ··················································································································· 5

8.3 試験片の作製 ················································································································ 6

8.4 単位面積質量 ················································································································ 6

8.5 引張性能 ······················································································································ 6

8.6 引裂性能 ······················································································································ 7

8.7 温度依存性 ··················································································································· 8

8.8 加熱伸縮性状 ················································································································ 9

8.9 劣化処理後の引張性能···································································································· 10

8.10 伸び時の劣化性状 ········································································································ 10

8.11 接合性状 ···················································································································· 11

8.12 接合引張性能 ·············································································································· 13

8.13 数値の換算 ················································································································· 14

9. 検査 ····························································································································· 14

10. 表示 ··························································································································· 14

11. 取扱い上の注意事項 ······································································································· 14

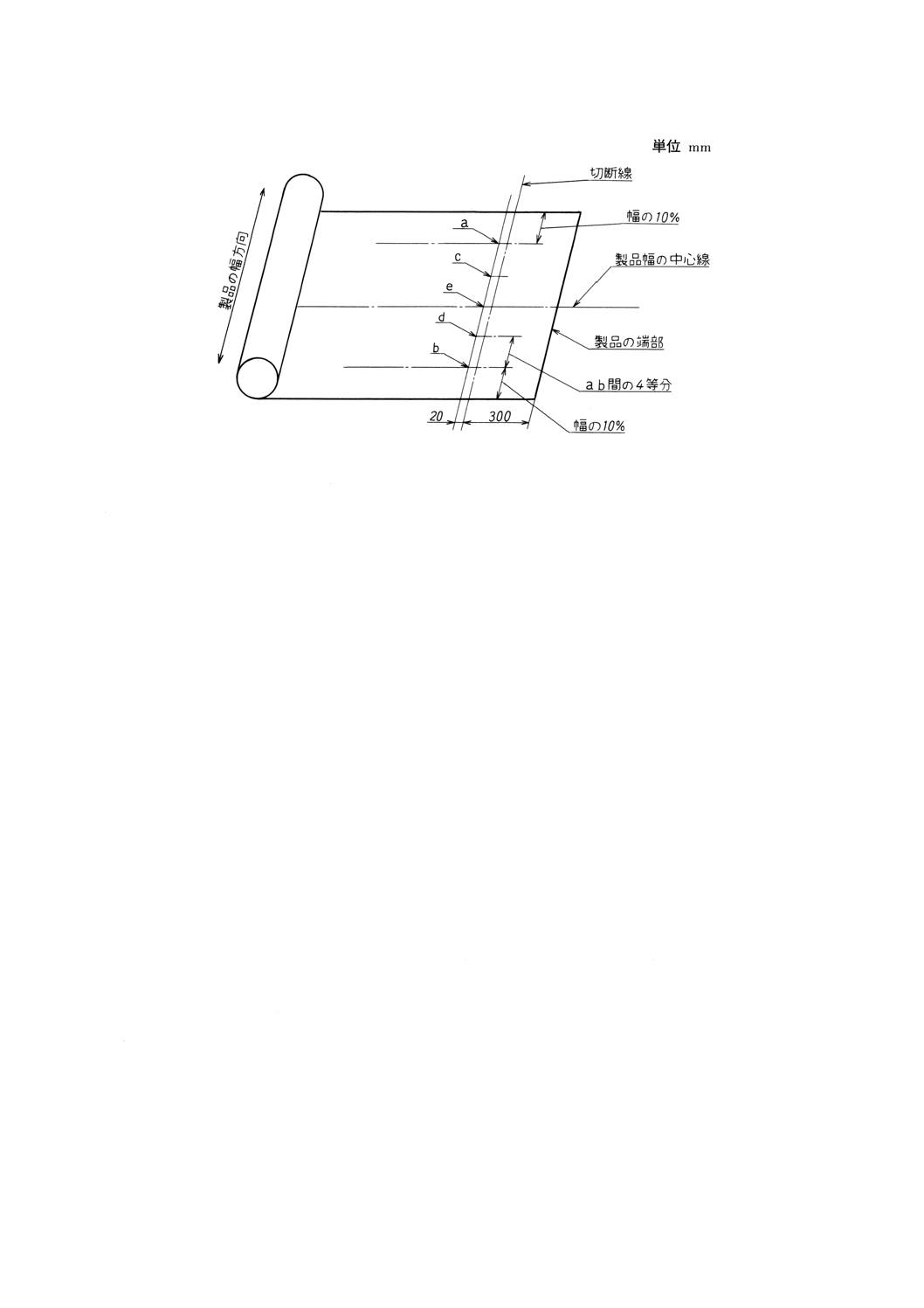

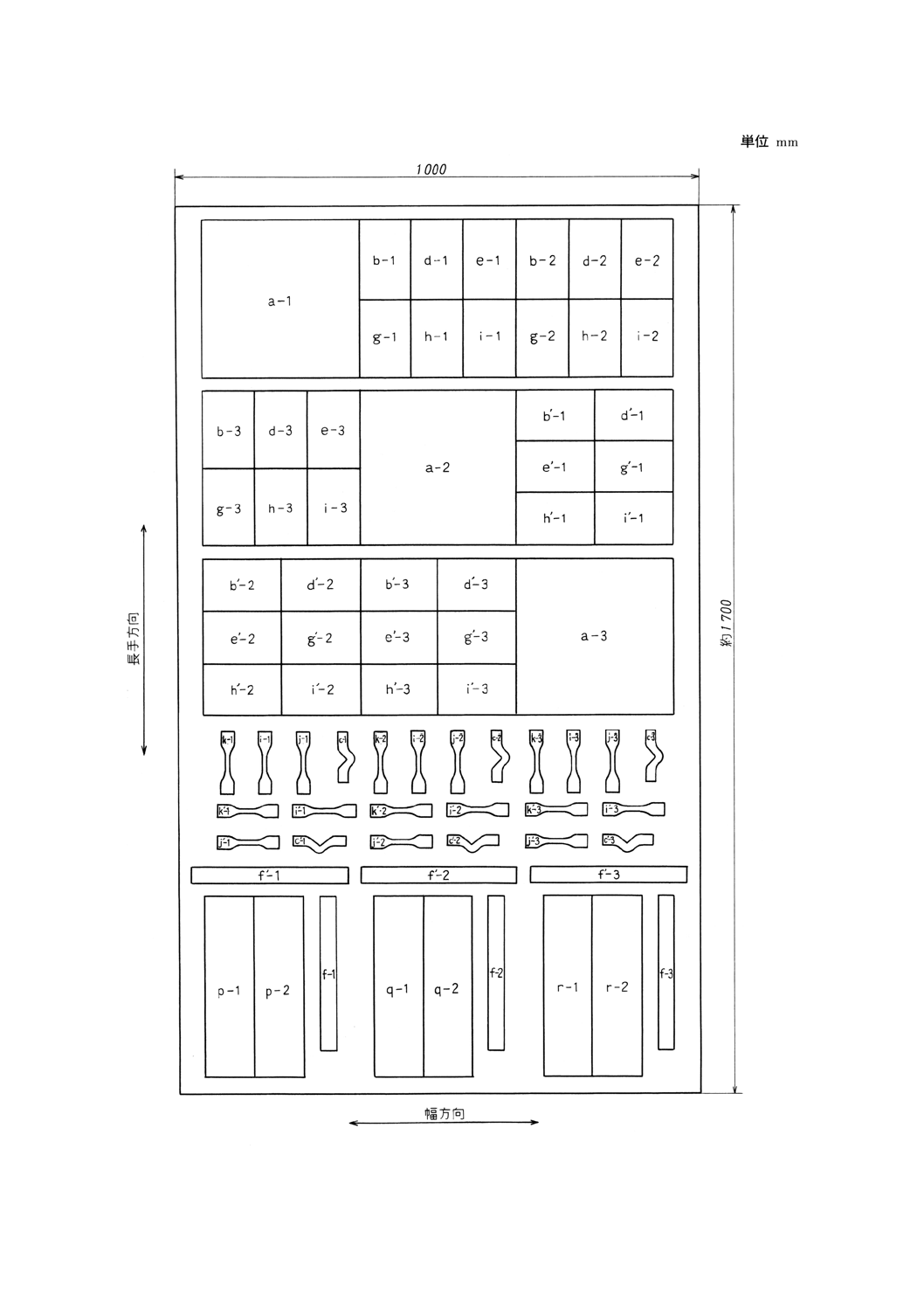

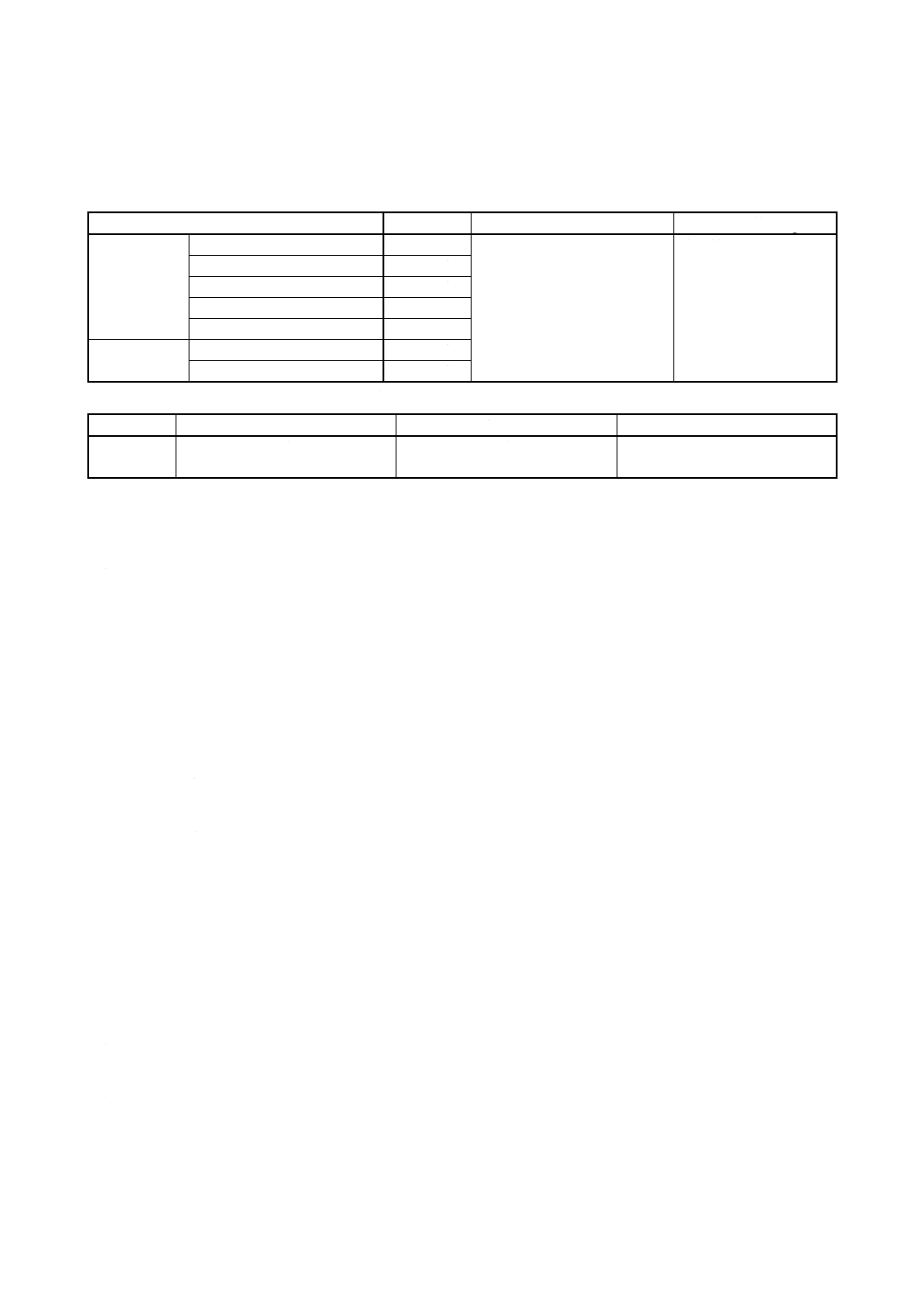

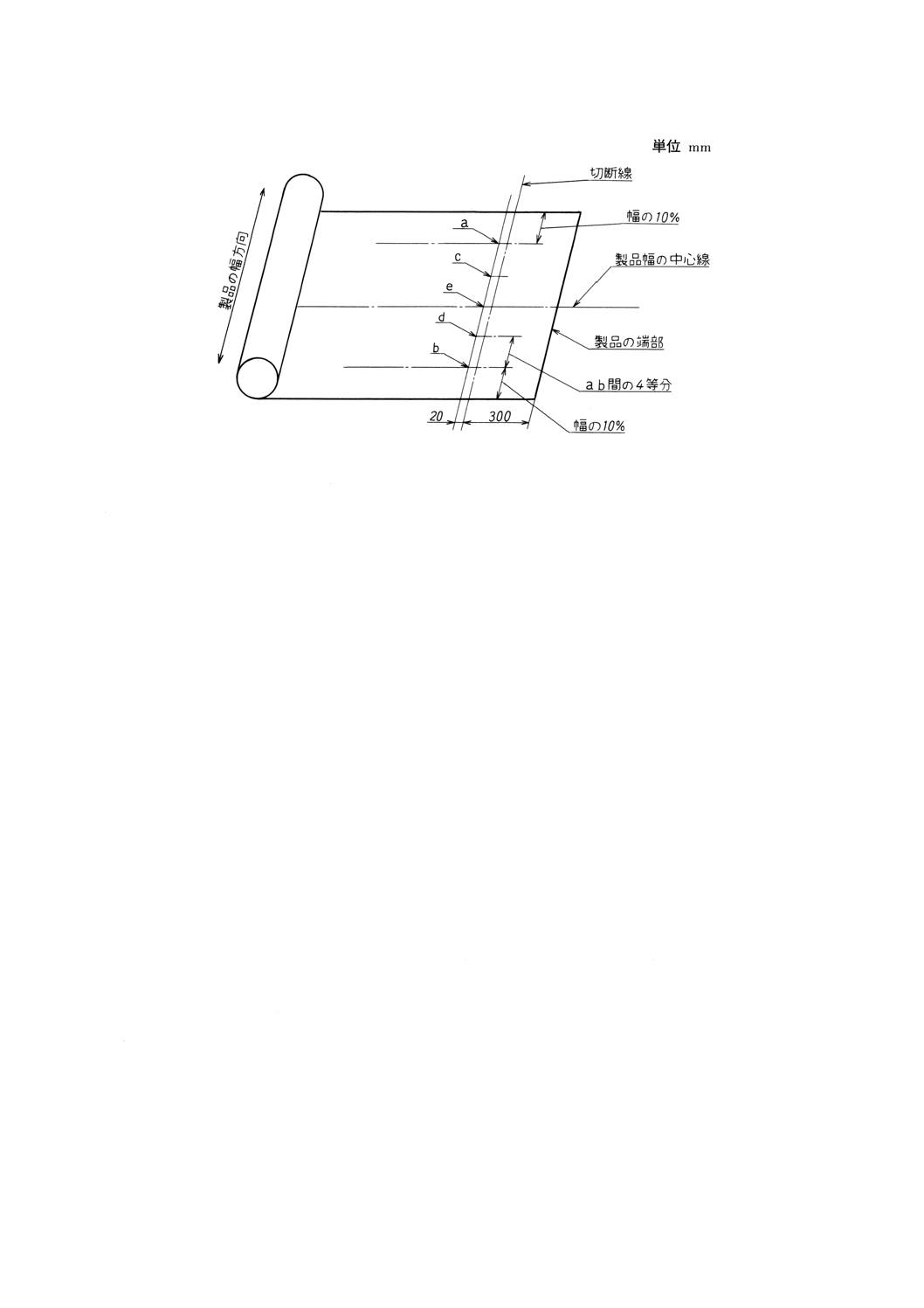

付図1 均質シート又は複合シート(一般複合タイプ)の試験片採取図(例) ·························· 15

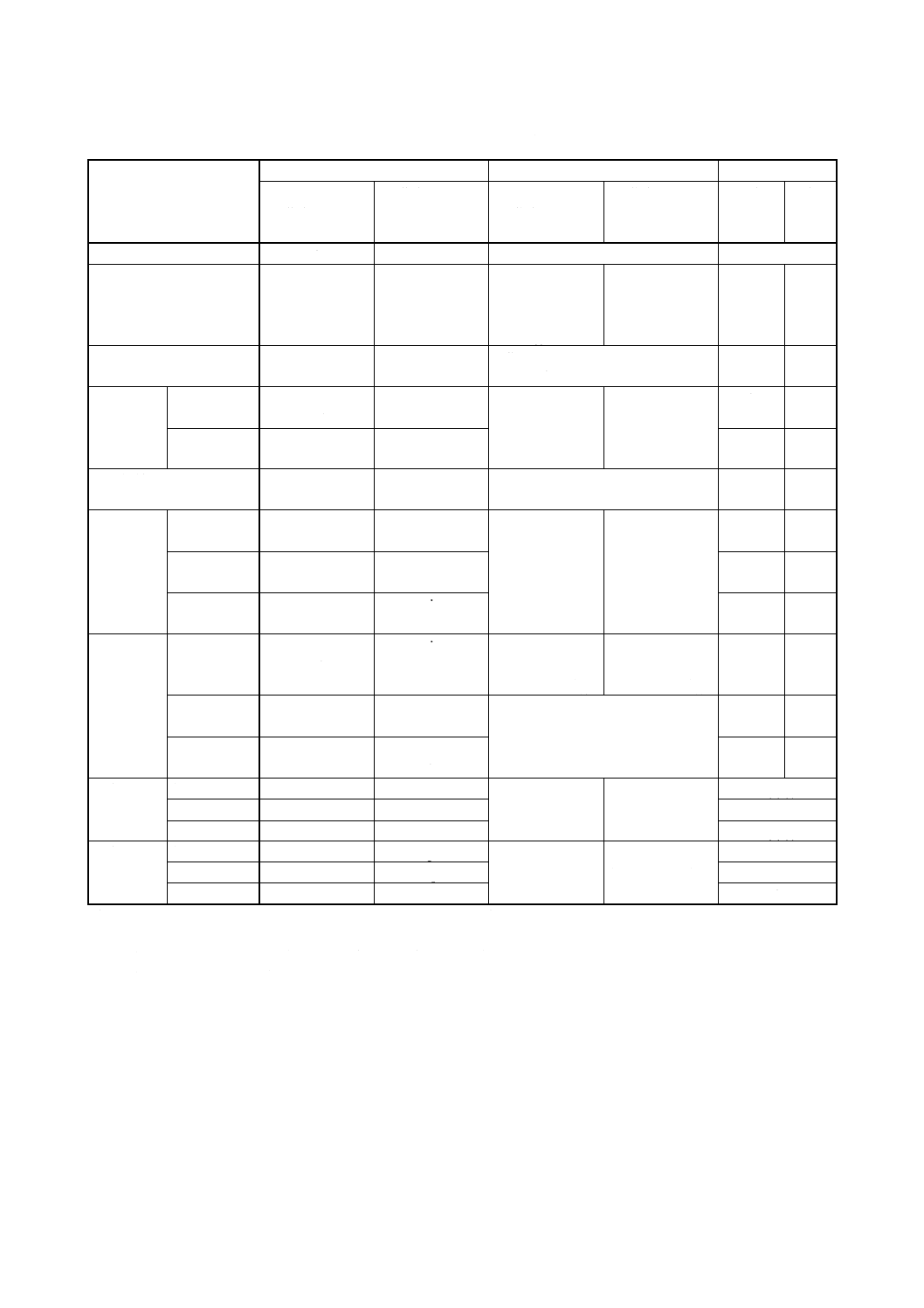

付図2 複合シート(補強複合タイプ)の試験片採取図(例) ·············································· 16

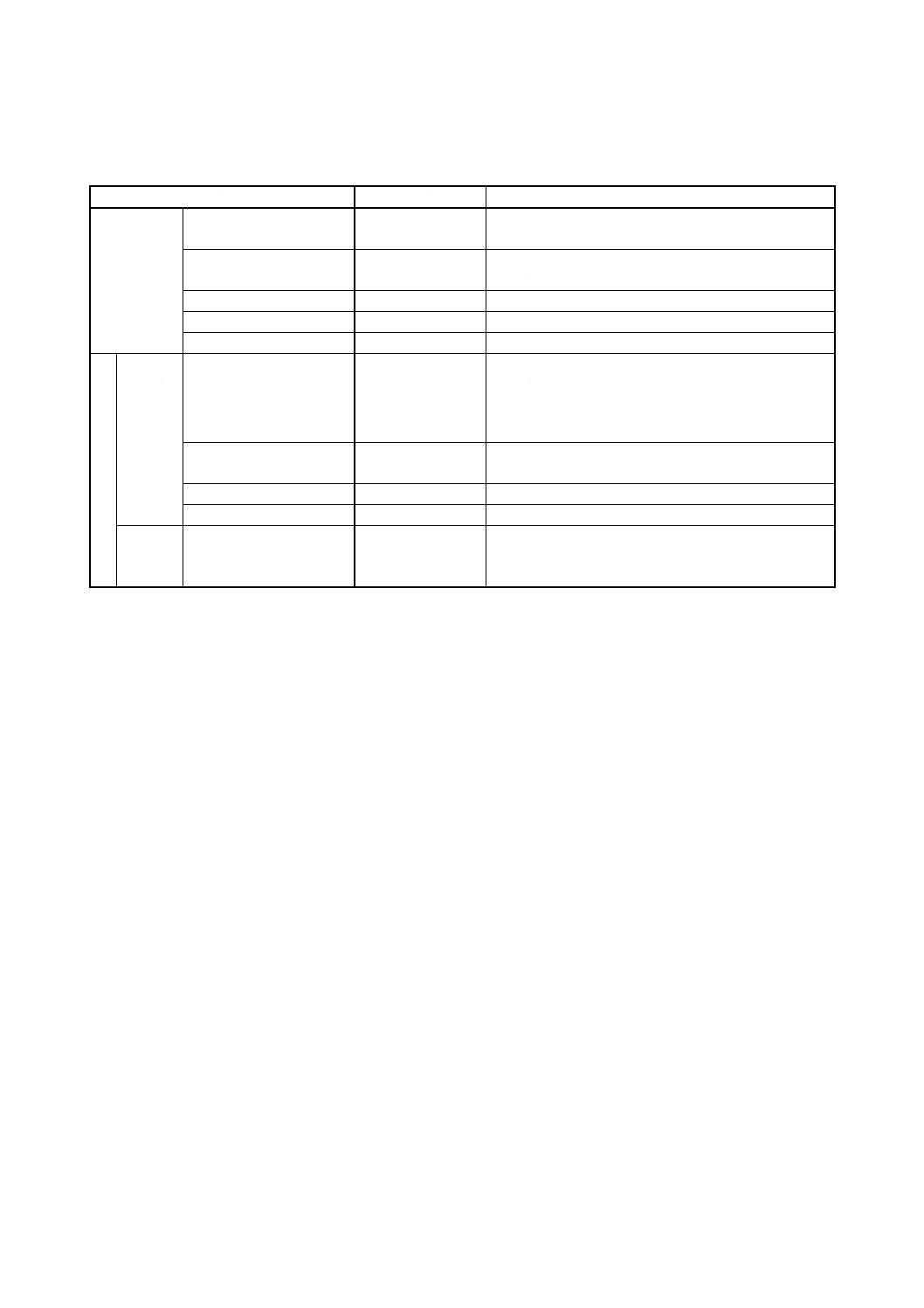

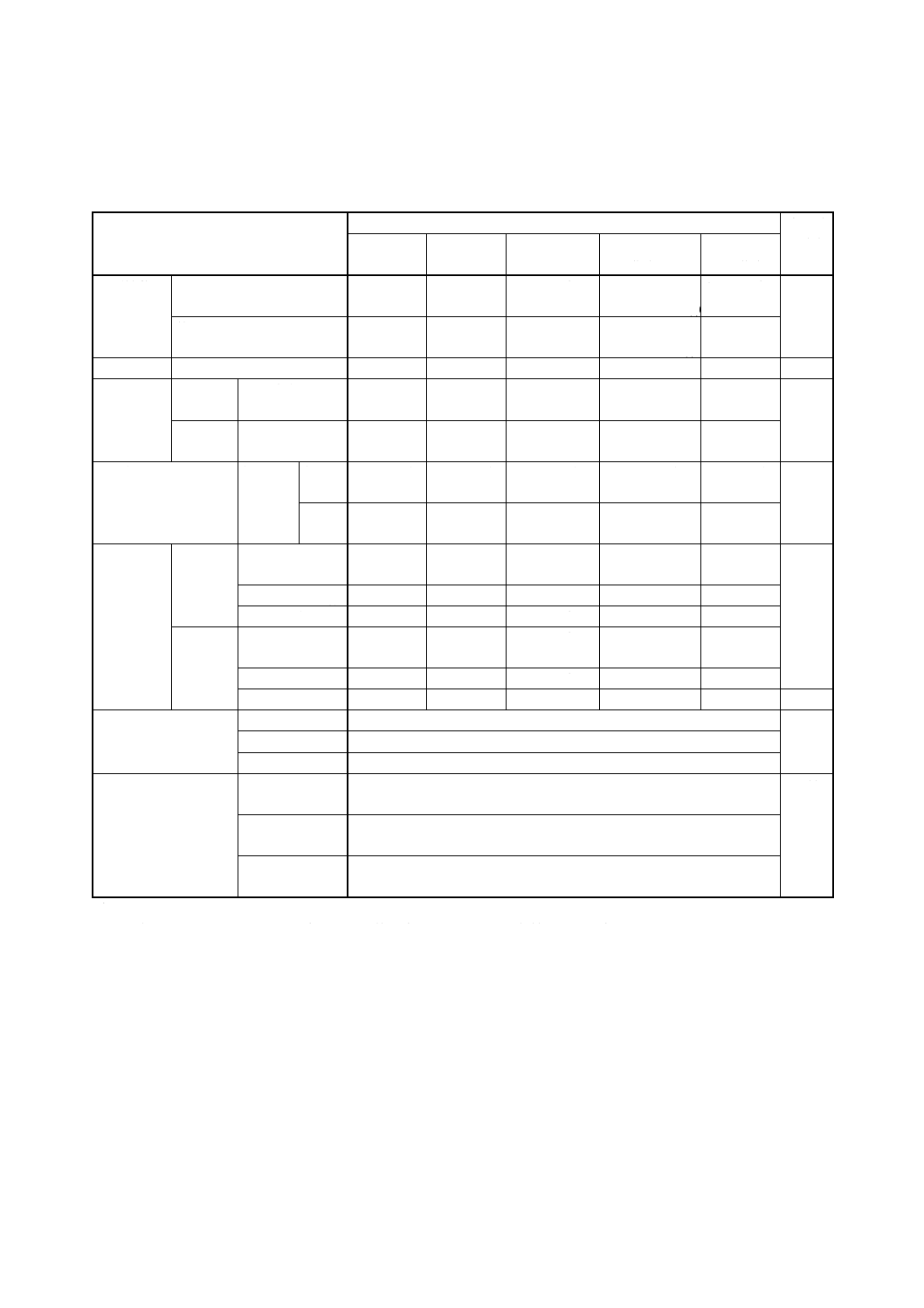

付表1 試験片の形状及び個数 ························································································ 17

日本産業規格 JIS

A 6008 : 2002

合成高分子系ルーフィングシート

Roofing sheets of synthetic polymer

1. 適用範囲 この規格は,主として各種建築物の防水に用いる合成高分子を主原料としたルーフィング

シート(以下,均質シートという。)及びそれに基布その他を複合したルーフィングシート(以下,複合シ

ートという。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS K 6250 加硫ゴム及び熱可塑性ゴムの物理試験方法通則

JIS K 6251 加硫ゴムの引張試験方法

JIS K 6252 加硫ゴムの引裂試験方法

JIS K 6257 加硫ゴムの老化試験方法

JIS K 8575 水酸化カルシウム(試薬)

JIS K 8617 炭酸カルシウム(試薬)

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

3. 定義 この規格で用いる主な用語の定義は,次による。

a) ルーフィングシート 防水層を形成するために用いるシート状の材料

b) 均質シート 合成高分子を主原料としたルーフィングシート

c) 複合シート 合成高分子を主原料としたルーフィングシートに基布その他を複合したルーフィングシ

ート

d) 一般複合タイプ 基布,又は性状の異なるシート状のものを複合して寸法安定性,力学的物性などを

改善した複合ルーフィングシート

e) 補強複合タイプ 補強布に強度を依存する複合ルーフィングシート

f)

機械的固定工法 下地へ固定金具を用いて機械的にシートを固定する工法

g) 全面接着工法 下地へプライマー,接着剤を用いてシートを全面接着する工法

2

A 6008 : 2002

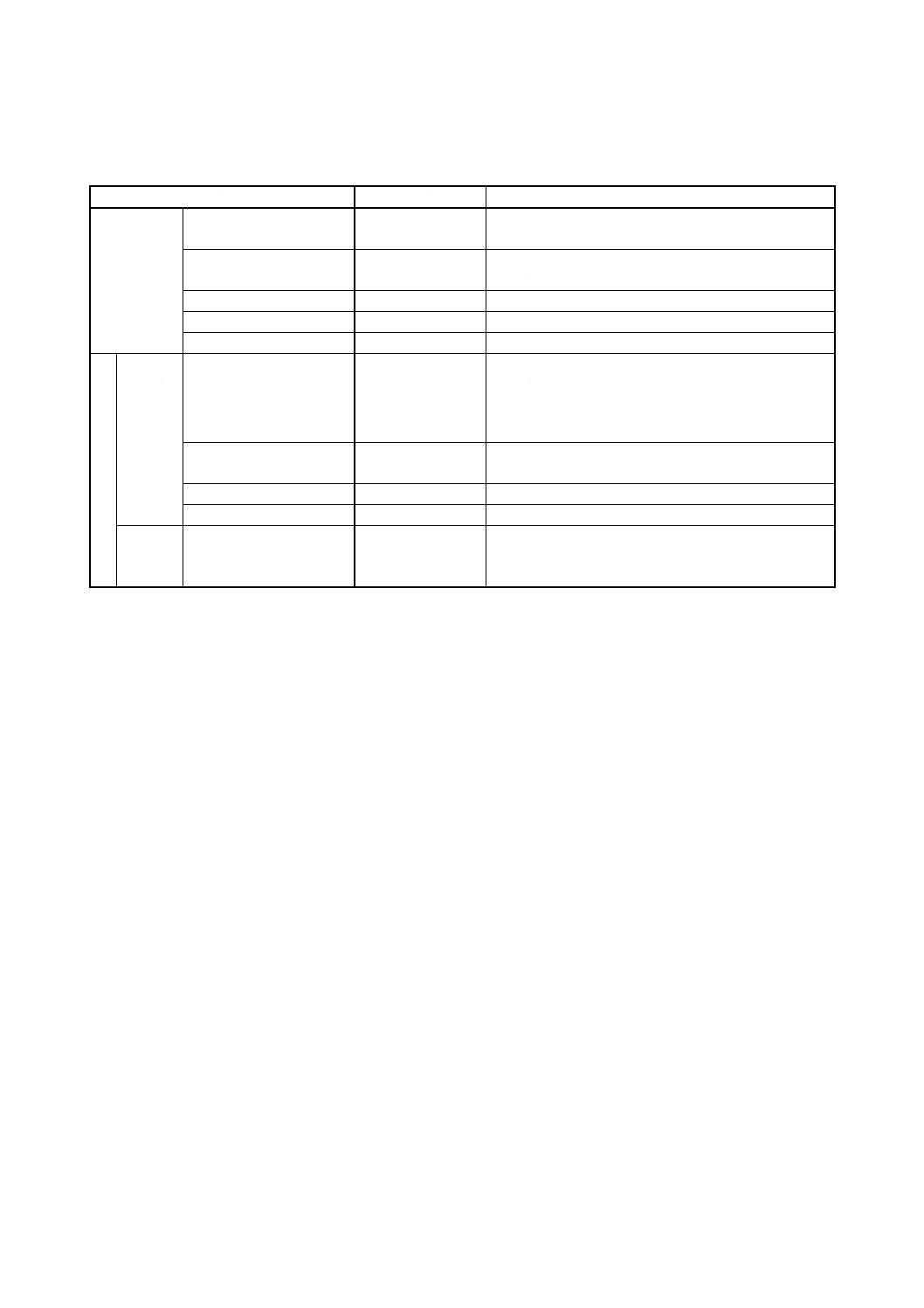

4. 種類 種類は,表1による。

表1 合成高分子系ルーフィングシートの種類

種類

略称

主原料

均質シート

加硫ゴム系

均質加硫ゴム

ブチルゴム,エチレンプロピレンゴム,クロロスルホ

ン化ポリエチレンなど

非加硫ゴム系

均質非加硫ゴム

ブチルゴム,エチレンプロピレンゴム,クロロスルホ

ン化ポリエチレンなど

熱可塑性エラストマー系

均質TPE

ポリオレフィン系など

塩化ビニル樹脂系

均質塩ビ

塩化ビニル樹脂,塩化ビニル共重合体など

エチレン酢酸ビニル樹脂系 均質エチレン酢ビ

エチレン酢酸ビニル共重合体など

複

合

シ

ー

ト

一般複合

タイプ

加硫ゴム系

一般複合加硫ゴム

ブチルゴム,エチレンプロピレンゴム,クロロスルホ

ン化ポリエチレンなど

非加硫ゴム系

一般複合非加硫ゴム ブチルゴム,エチレンプロピレンゴム,クロロスルホ

ン化ポリエチレンなど

熱可塑性エラストマー系

一般複合TPE

ポリオレフィン系など

塩化ビニル樹脂系

一般複合塩ビ

塩化ビニル樹脂,塩化ビニル共重合体など

補強複合

タイプ

−

補強複合

塩化ビニル樹脂,塩化ビニル共重合体,塩素化ポリエ

チレン,クロロスルホン化ポリエチレン,エチレンプ

ロピレンゴム,ポリオレフィン系,アクリル系など

3

A 6008 : 2002

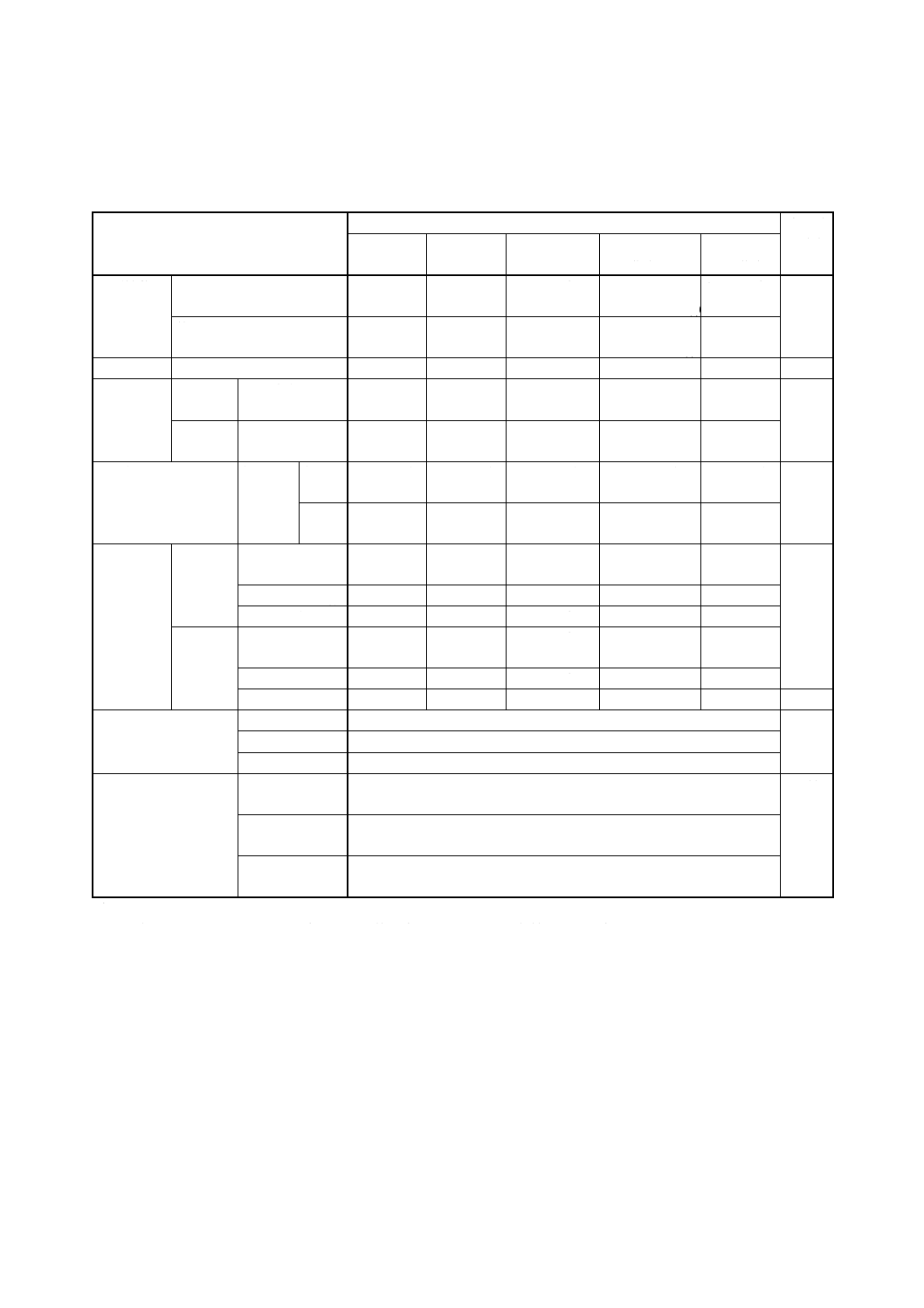

5. 品質 製品の品質は,8.によって試験を行い,表2又は表3に適合しなければならない。ただし,粘

着層のある製品については,粘着層を含めた厚さとする。

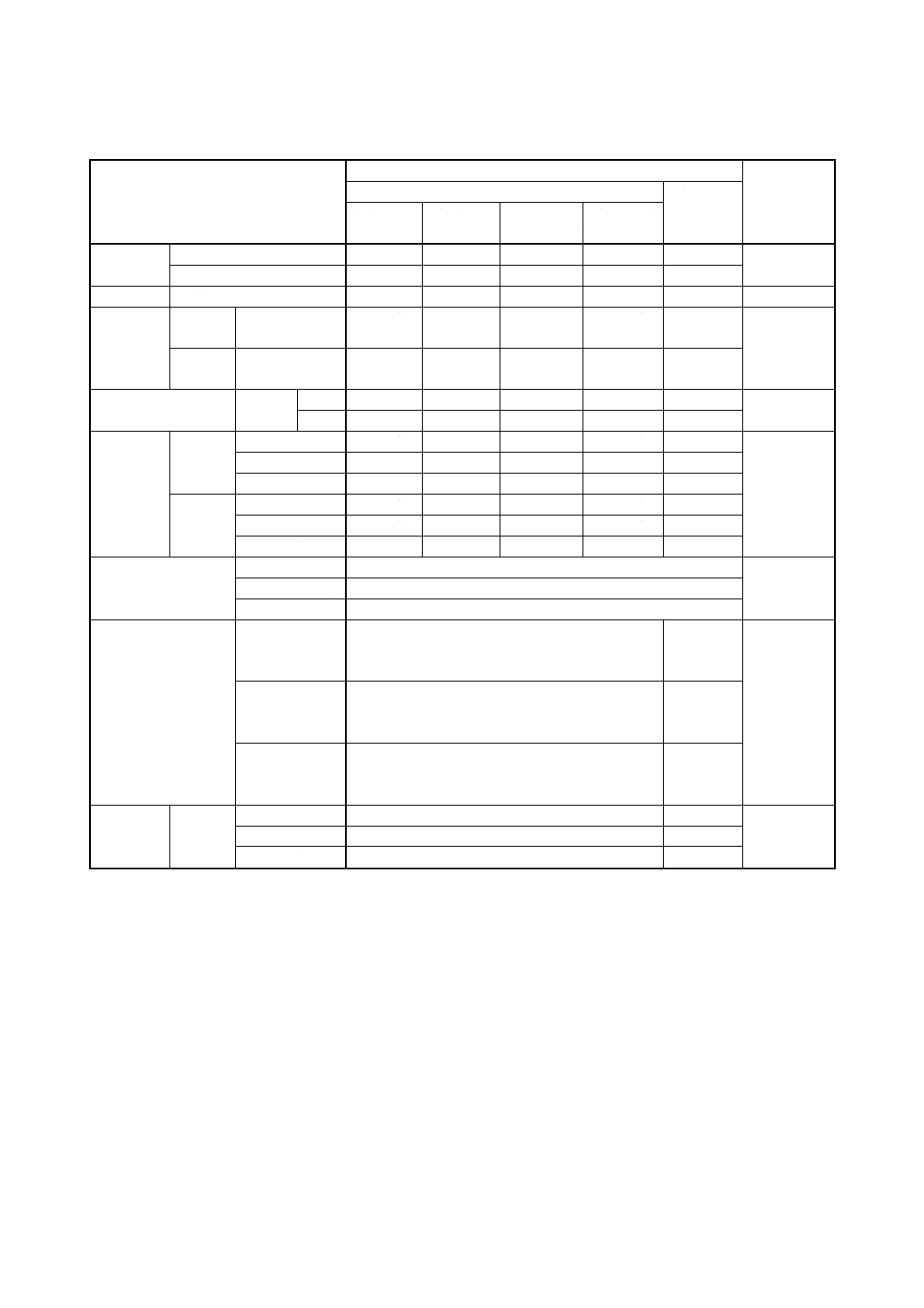

表2 均質シートの品質

項目

種類

適用試

験箇条

加硫ゴム系 非加硫ゴム系

熱可塑性

エラストマー系

塩化ビニル

樹脂系

エチレン酢酸

ビニル樹脂系

引張性能

引張強さ N/cm

750以上

50以上

750以上

1 000以上

[1 800以上](2)

1 000以上

8.5

伸び率 %

450以上

450以上

450以上

200以上

[250以上](2)

450以上

引裂性能

引裂強さ N/cm

250以上

30以上

400以上

400以上

400以上

8.6

温度依存性 試験温度

60℃

引張強さ

N/cm

230以上

7.5以上

400以上

400以上

[720以上](2)

150以上

8.7

試験温度

−20℃

伸び率 %

150以上

100以上

100以上

15以上

200以上

加熱伸縮性状

伸縮量

mm

伸び

2以下

2以下

2以下

2以下

2以下

8.8

縮み

4以下

4以下

4以下

4以下

[6以下](2)

6以下

劣化処理後

の引張性能

引張強さ

比 %

加熱処理

80以上

90以上

80以上

80以上

80以上

8.9

促進暴露処理(1) 80以上

90以上

80以上

80以上

80以上

アルカリ処理

80以上

80以上

80以上

80以上

80以上

伸び率

比 %

加熱処理

70以上

70以上

70以上

70以上

70以上

促進暴露処理(1) 70以上

70以上

70以上

70以上

70以上

アルカリ処理

80以上

90以上

80以上

90以上

80以上

伸び時の劣化性状

加熱処理

いずれの試験片にも,ひび割れがあってはならない。

8.10

促進暴露処理(1) いずれの試験片にも,ひび割れがあってはならない。

オゾン処理(1)

いずれの試験片にも,ひび割れがあってはならない。

接合性状

無処理

基準線からのずれ及びはく離の長さが5mm以下で,かつ,有害な膨

れなど異常箇所があってはならない。

8.11

加熱処理

基準線からのずれ及びはく離の長さが5mm以下で,かつ,有害な膨

れなど異常箇所があってはならない。

アルカリ処理

基準線からのずれ及びはく離の長さが5mm以下で,かつ,有害な膨

れなど異常箇所があってはならない。

注(1) 屋外で露出して使用するルーフィングに適用する。

(2) 塩化ビニル樹脂系の[ ]内は,機械的固定工法で使用する均質シートに適用する。

4

A 6008 : 2002

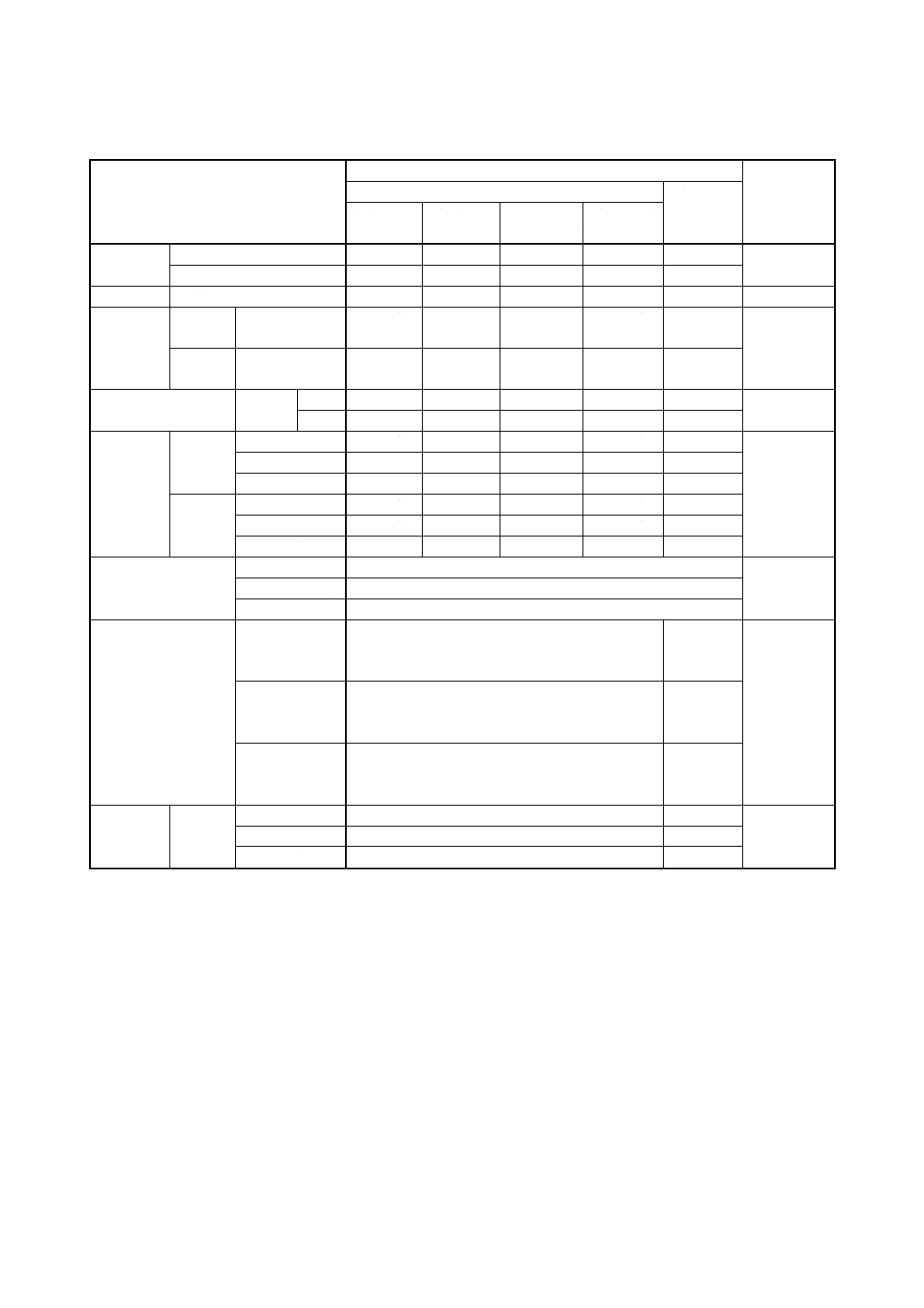

表3 複合シートの品質

項目

種類

適用試験箇条

一般複合タイプ

補強複合

タイプ

加硫ゴム系 非加硫ゴム系

熱可塑性

エラストマー系

塩化ビニル

樹脂系

引張性能

引張強さ N/cm

80以上

60以上

80以上

100以上

240以上

8.5

伸び率 %

300以上

250以上

300以上

150以上

15以上

引裂性能

引裂強さ N

40以上

30以上

50以上

50以上

50以上

8.6

温度依存性 試験温度

60℃

引張強さ

N/cm

32以上

24以上

40以上

40以上

100以上

8.7

試験温度

−20℃

伸び率 %

100以上

50以上

50以上

10以上

7.5以上

加熱伸縮性状

伸縮量

mm

伸び

2以下

2以下

2以下

2以下

2以下

8.8

縮み

4以下

4以下

4以下

4以下

4以下

劣化処理後

の引張性能

引張強さ

比 %

加熱処理

80以上

80以上

80以上

80以上

80以上

8.9

促進暴露処理(1) 80以上

80以上

80以上

80以上

80以上

アルカリ処理

80以上

80以上

80以上

80以上

80以上

伸び率

比 %

加熱処理

70以上

70以上

70以上

70以上

70以上

促進暴露処理(1) 80以上

80以上

80以上

80以上

80以上

アルカリ処理

80以上

80以上

80以上

80以上

80以上

伸び時の劣化性状

加熱処理

いずれの試験片にも,ひび割れがあってはならない。

8.10

促進暴露処理(1) いずれの試験片にも,ひび割れがあってはならない。

オゾン処理(1)

いずれの試験片にも,ひび割れがあってはならない。

接合性状

無処理

基準線からのずれ及びはく離の長さが5mm以下

で,かつ,有害な膨れなど異常箇所があってはな

らない。

−

8.11

加熱処理

基準線からのずれ及びはく離の長さが5mm以下

で,かつ,有害な膨れなど異常箇所があってはな

らない。

−

アルカリ処理

基準線からのずれ及びはく離の長さが5mm以下

で,かつ,有害な膨れなど異常箇所があってはな

らない。

−

接合引張性

能

接合引張

強さ

N/cm

無処理

−

240以上

8.12

加熱処理

−

190以上

アルカリ処理

−

190以上

注(1) 屋外で露出して使用するルーフィングに適用する。

5

A 6008 : 2002

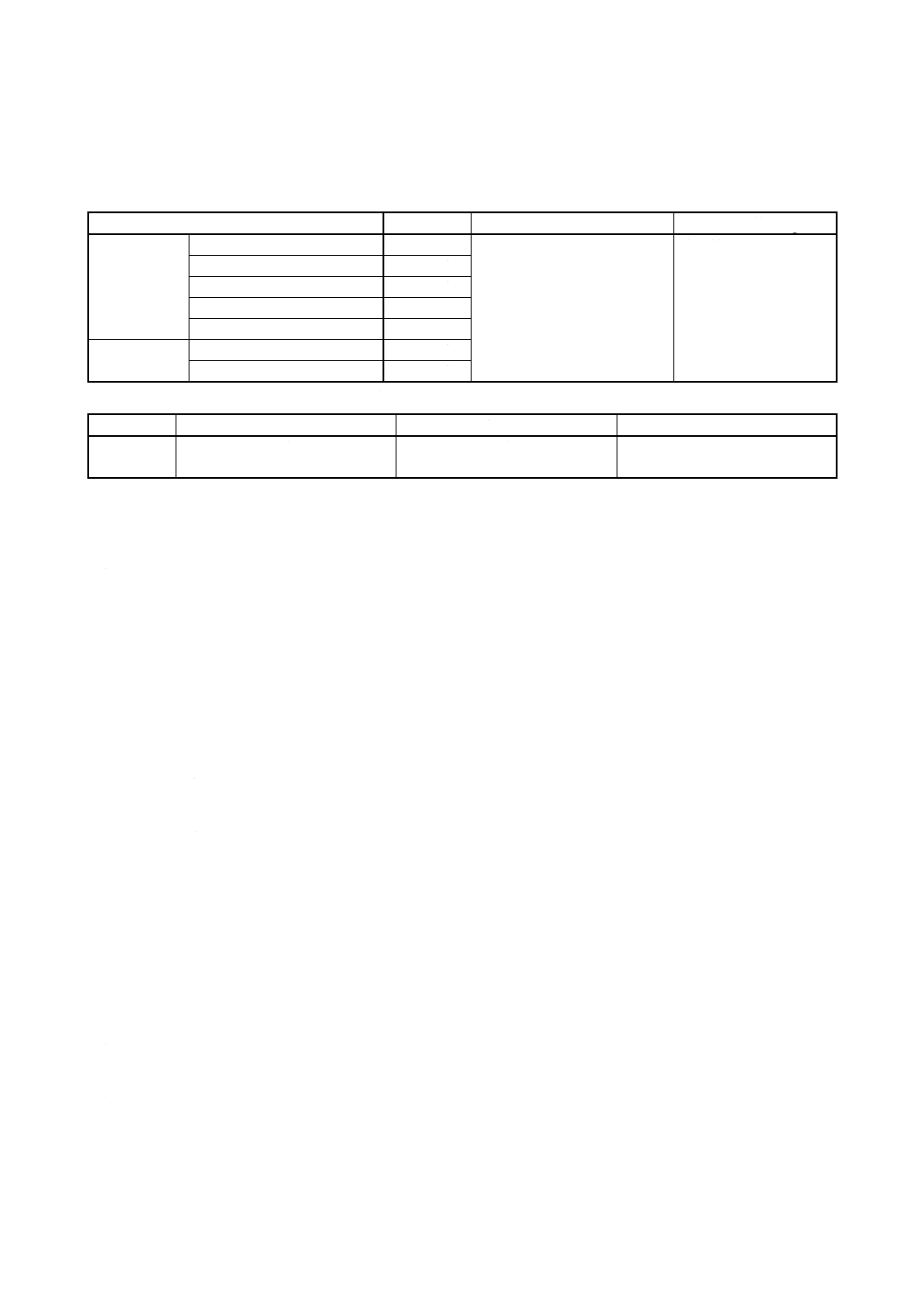

6. 寸法及び単位面積質量 製品の寸法は8.2,単位面積質量は8.4によって測定し,表4に適合しなけれ

ばならない。寸法及び単位面積質量に対する許容差は,表5による。

表4 製品の寸法

種類

厚さ mm

幅及び長さ

単位面積質量 g/m2

均質シート

加硫ゴム系

1.0以上

受渡当事者間の協定による。

表示値とする。

非加硫ゴム系

1.5以上

熱可塑性エラストマー系

1.0以上

塩化ビニル樹脂系

1.0以上

エチレン酢酸ビニル樹脂系

1.0以上

複合シート

一般複合タイプ

1.2以上

補強複合タイプ

1.0以上

表5 寸法及び単位面積質量の表示値に対する許容差

厚さ %

長さ

幅 %

単位面積質量 %

+15

プラス側は,規定しない。

プラス側は,規定しない。

プラス側は,規定しない。

−10

マイナス側は,認めない。

マイナス側は,1まで認める。

マイナス側は,10まで認める。

7. 外観 外観は,製品を平面に広げて観察し,次の状態による。

a) 極端な湾曲があってはならない。

b) 異常な起伏があってはならない。

c) 異常に粘着する部分があってはならない。

d) 裂けた箇所,切断箇所,折れしわ及び貫通したあながあってはならない。

e) 層間に,はく離している部分があってはならない。

8. 試験

8.1

試験の一般条件 試験の一般条件は,次による。

a) 試験片の作製及び試験を行う環境条件 試験片の作製及び試験を行う環境条件は,特に指定がない限

り標準状態とする。

備考 標準状態とは,JIS Z 8703に規定する温度20℃ 2級,湿度65% 20級 [20±2℃,(65±20) %] を

いう。

b) 数値の丸め方 測定値,計算値を丸める場合の数値の丸め方は,JIS Z 8401による。

8.2

寸法の測定 寸法の測定は,次による。

a) 厚さ 厚さは,JIS K 6250の8.1(寸法測定)a)(A法)又はこれに準じる方法で測定する。

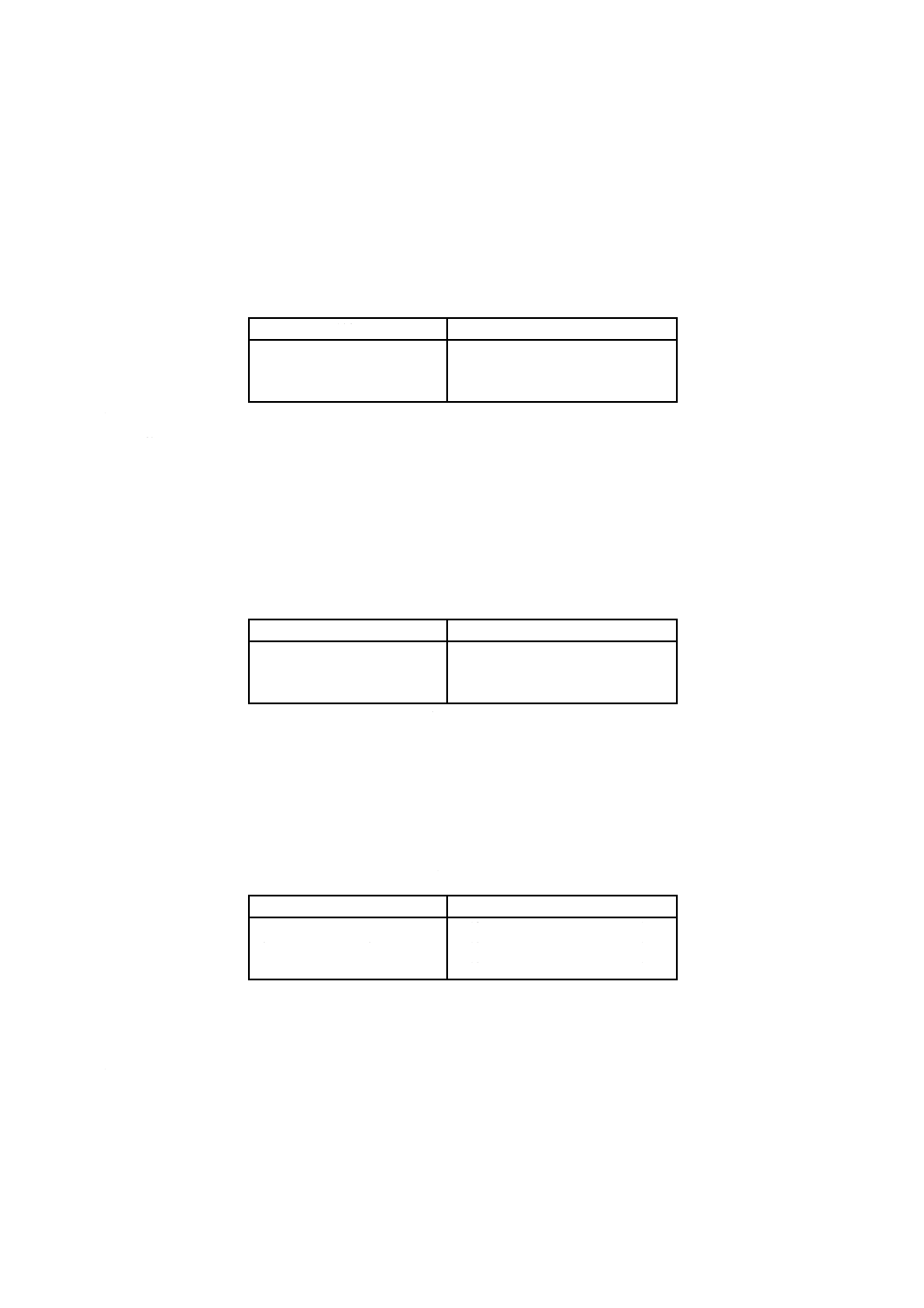

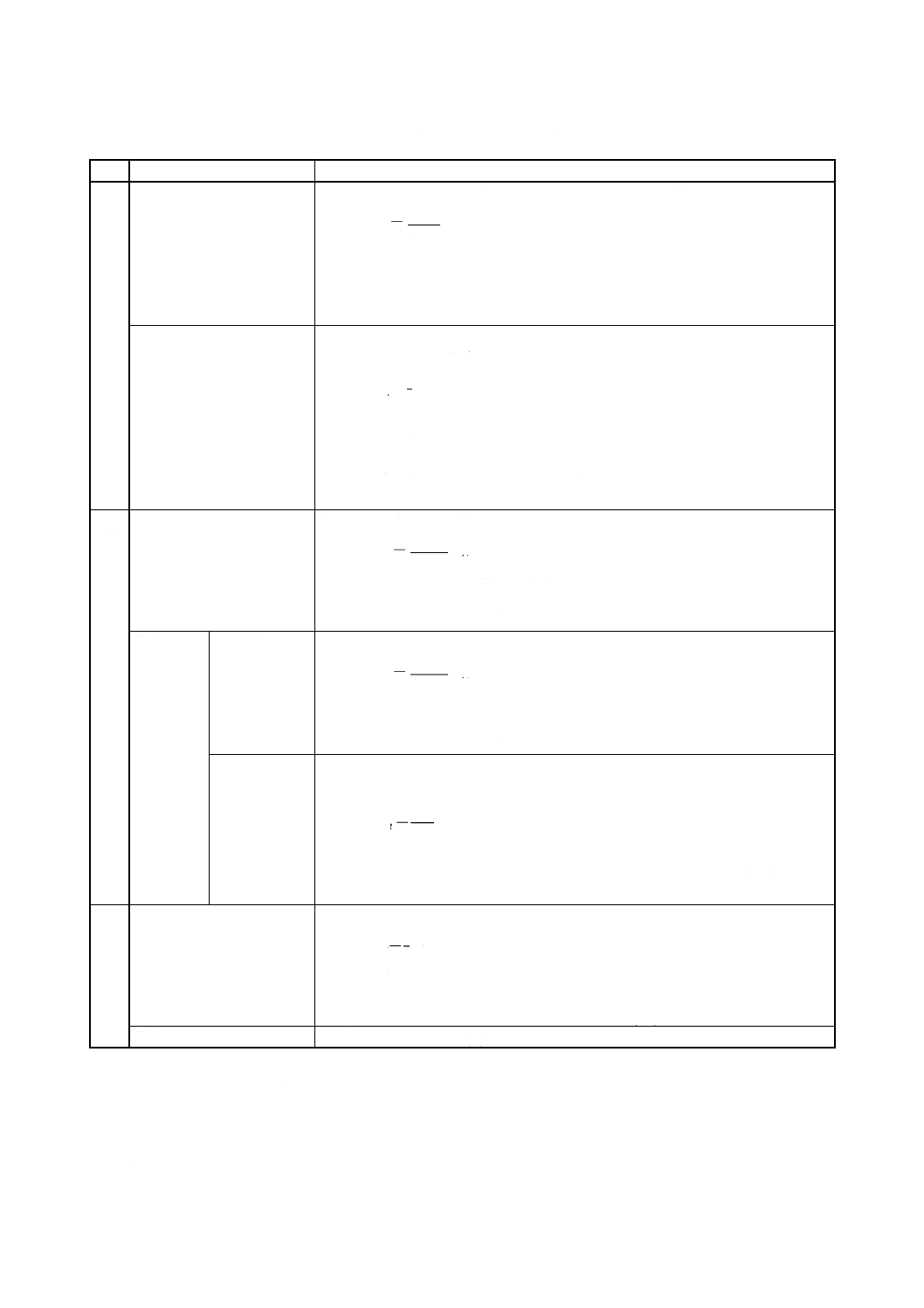

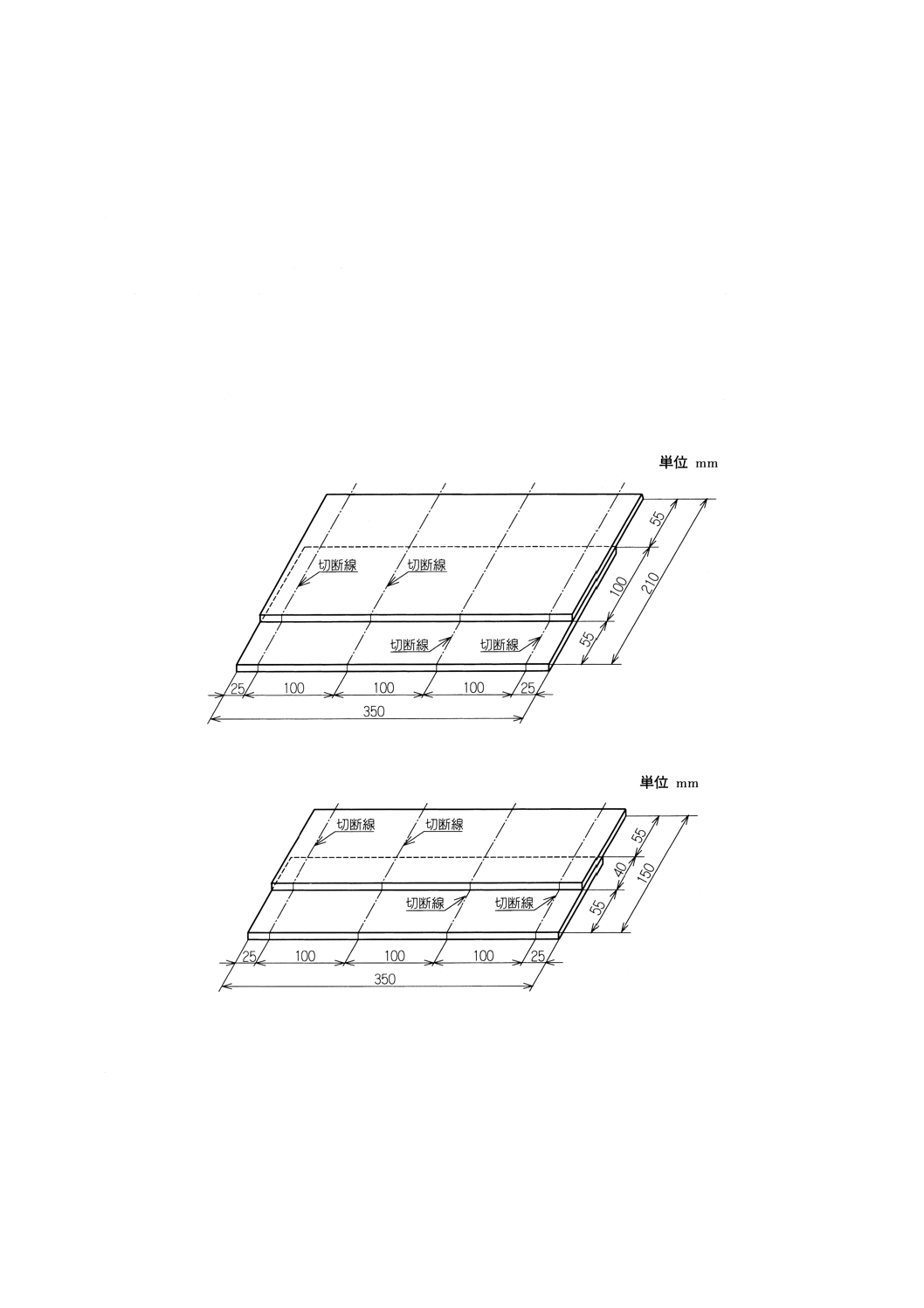

厚さの測定箇所は,図1に示すように端部から300mmを切り除き,更にその端部から20mm内側

で,かつ,幅方向の両端から各々幅の10%内側に入った2か所 (a,b) とその間を4等分した箇所(c,

d及びe)の合計5か所とする。厚さは,0.01mm単位で測定し,その測定値の平均値で示す。ただし,

幅が500mm未満のものは,c及びdの箇所の測定は,省略することができる。

b) 幅 幅は,長手方向の両端付近及び中央付近の3か所において1mm単位で測定し,その測定値の平

均値で示す。

c) 長さ 長さは,平面に広げた全長の最短部を1cm単位で測定する。

6

A 6008 : 2002

図1 厚さの測定

8.3

試験片の作製 試験片の作製は,次による。

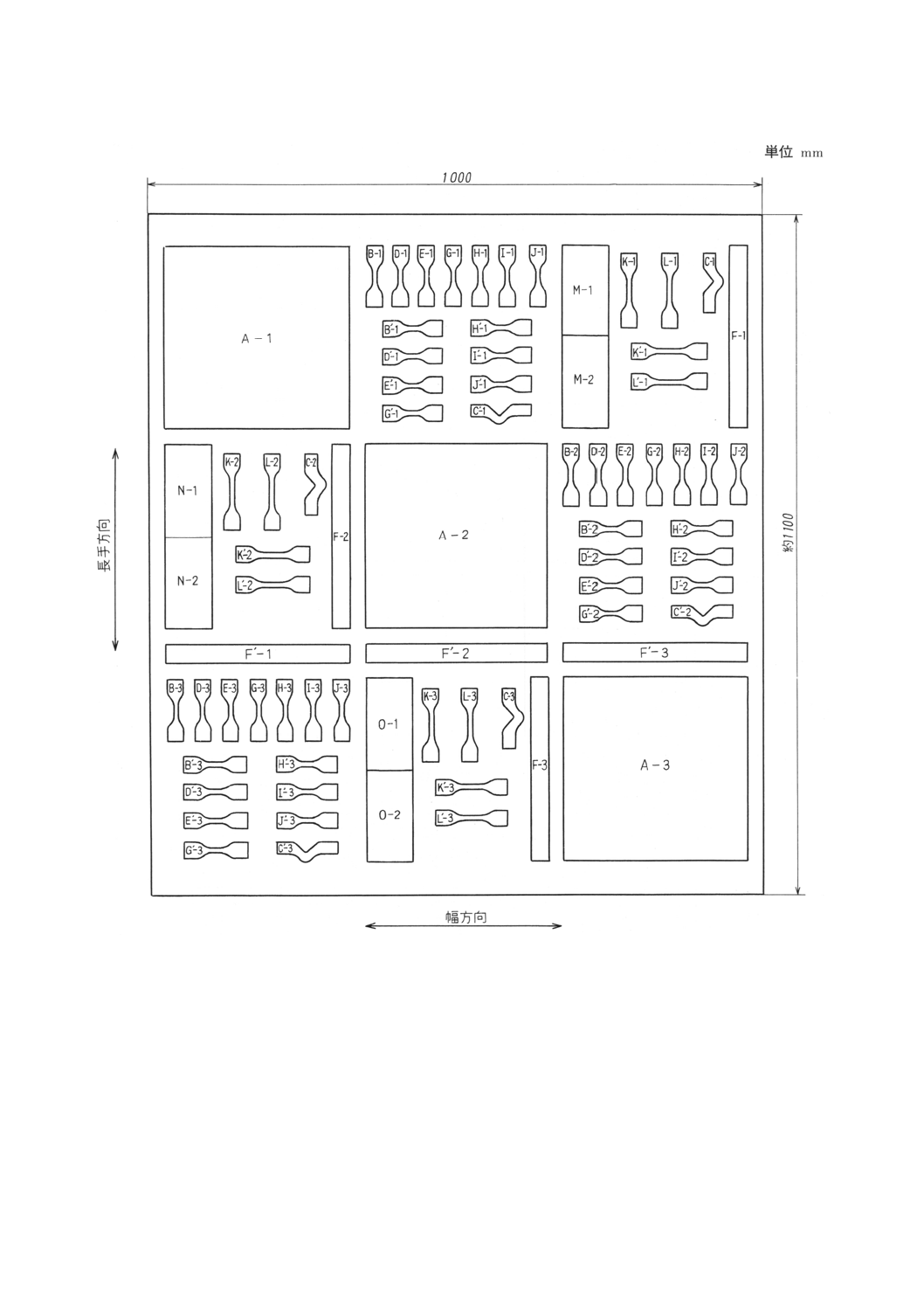

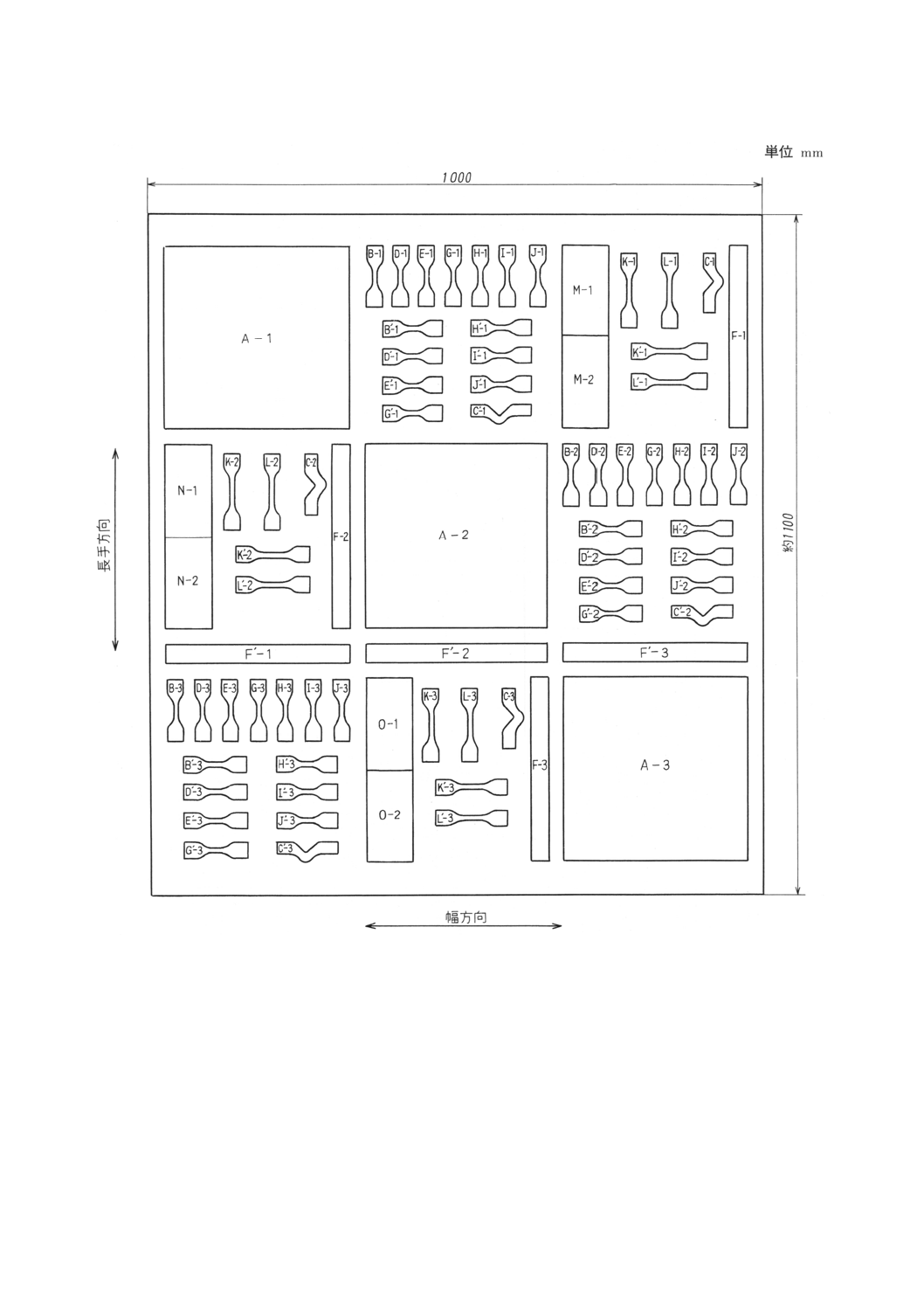

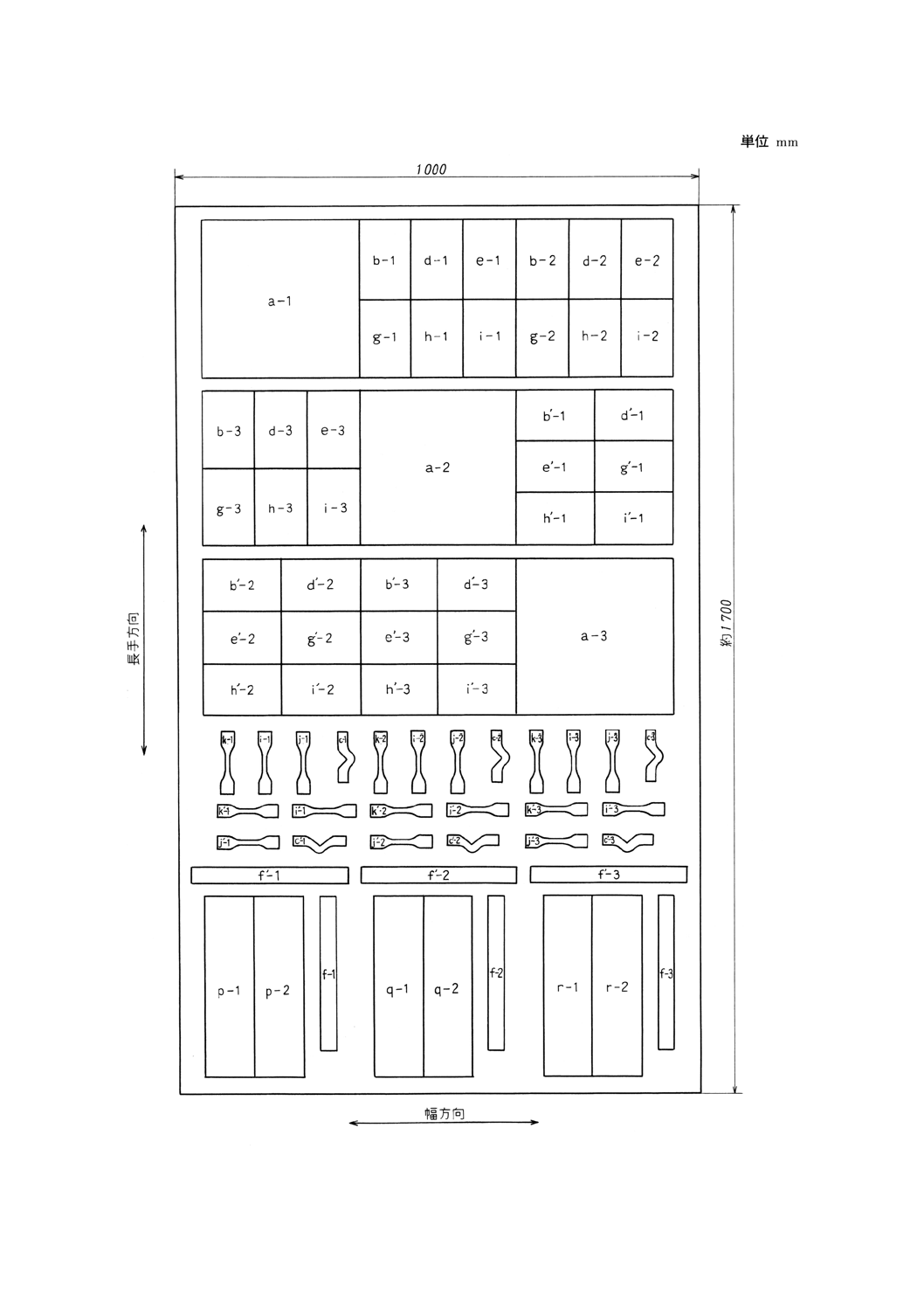

a) 試験片の採取 寸法を測定した製品から,試験に必要な長さを切り取り,平面に広げて標準状態に24

時間以上静置した後,付図1,付図2及び付表1のように試験片を採取する。

なお,製品の幅が350mm未満のものについては,同条件で製造した幅350mm以上のものから試験

片を採取する。

製品に粘着性があり,試験に支障がある項目については,粘着部に,JIS K 8617に規定する炭酸カ

ルシウムをまぶし,粘着性を除去した後試験を行う。

b) 試験片の厚さ及び幅の測定 ダンベル及び切り込みなしアングル形試験片の厚さは,JIS K 6250によ

って,ダンベル形の平行部分を数箇所,アングル形は引裂き付近の3か所以上を測定し,各中央値を

試験片の厚さとする。

ダンベル形の幅は,打抜き型の幅を用いる。

8.4

単位面積質量 単位面積質量は,試験片の質量を1gまで量り,これを試験片の面積で除して単位面

積質量を算出し,グラム毎平方メートル (g/m2) の単位で表す。試験片の面積は,試験片の幅及び長さを

それぞれ3か所で1mmまで測り,これらの平均値から算出する。

なお,単位面積質量は,試験片3個の平均値で示す。

備考 試験片にはく離紙などの付いている場合は,その状態で質量を量り,その後はく離紙などの質

量を差し引く。

8.5

引張性能

8.5.1

引張試験機 引張試験機は,荷重及び変位の自動記録装置並びに一定温度(60±2℃,20±2℃及び

−20±2℃)に調節できる恒温槽を備え,引張速度を,一定速度(500mm/min,300mm/min又は200mm/min)

に調節でき,試験片の標線間距離の8倍以上に引っ張れるものとする。

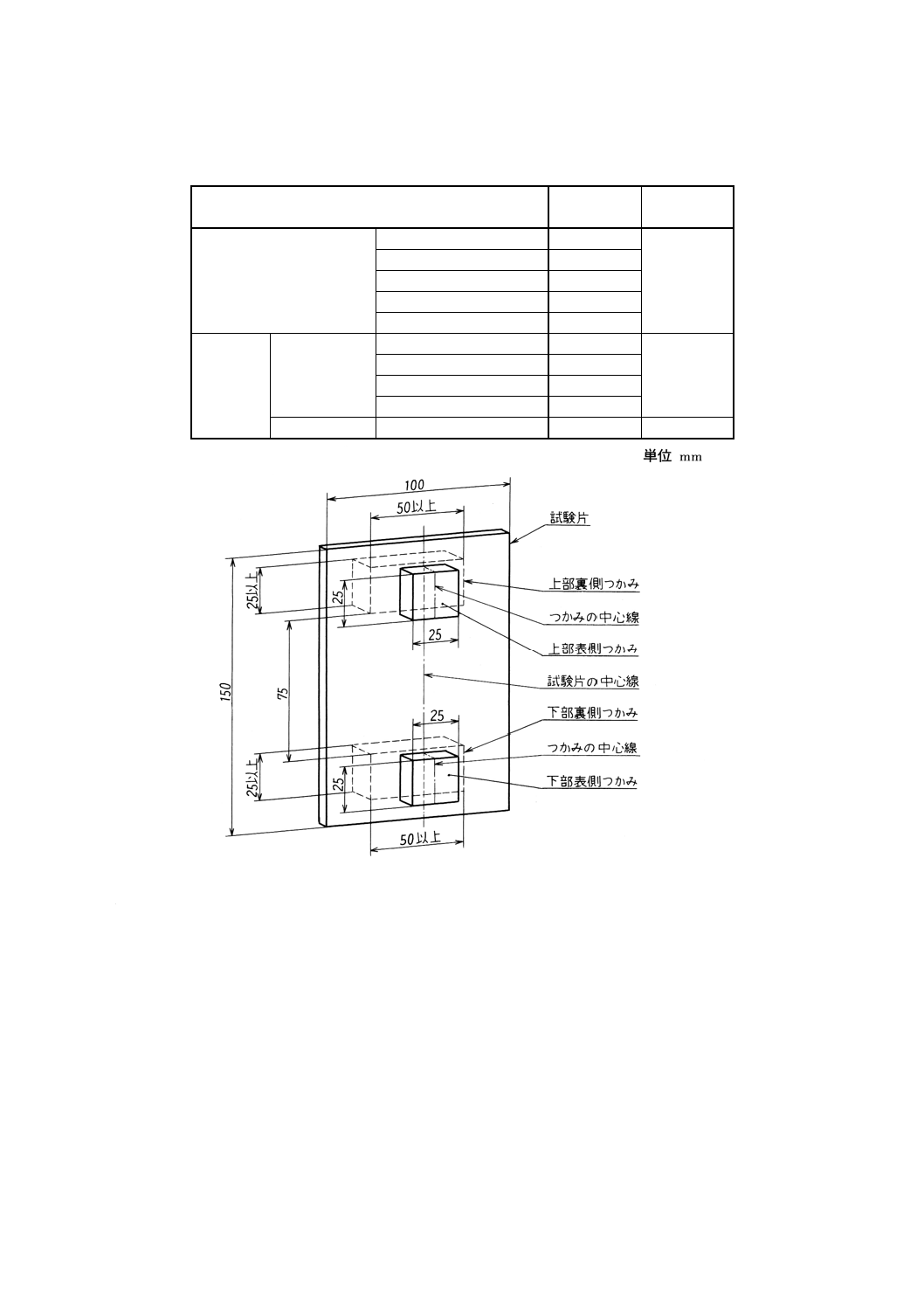

8.5.2

試験方法 試験方法は,次による。

試験片を,標準状態に1時間以上静置した後,表6に示すつかみ間距離で引張試験機に取り付ける。次

いで,表6に示す引張速度で試験片が破断するまで引っ張る。

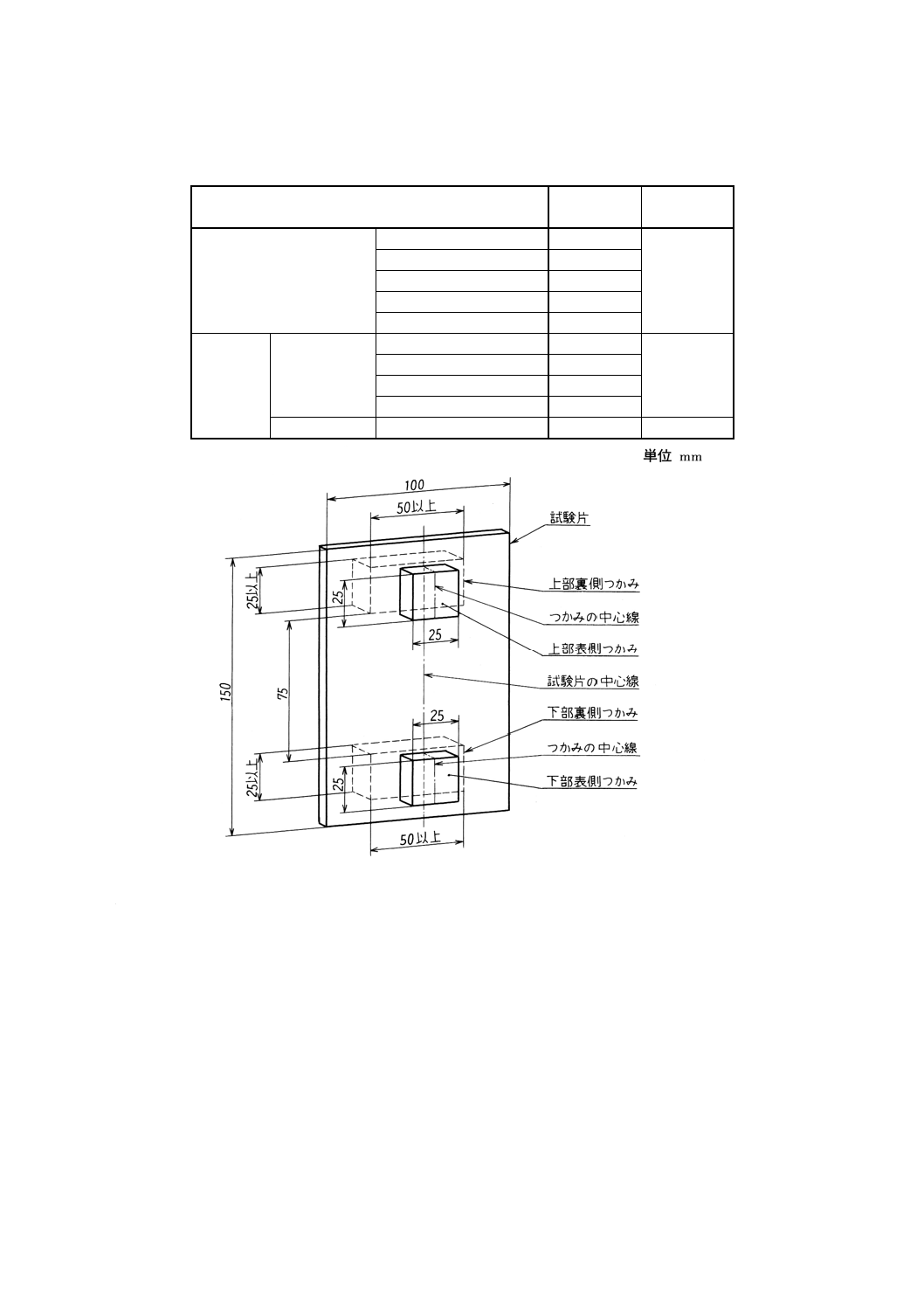

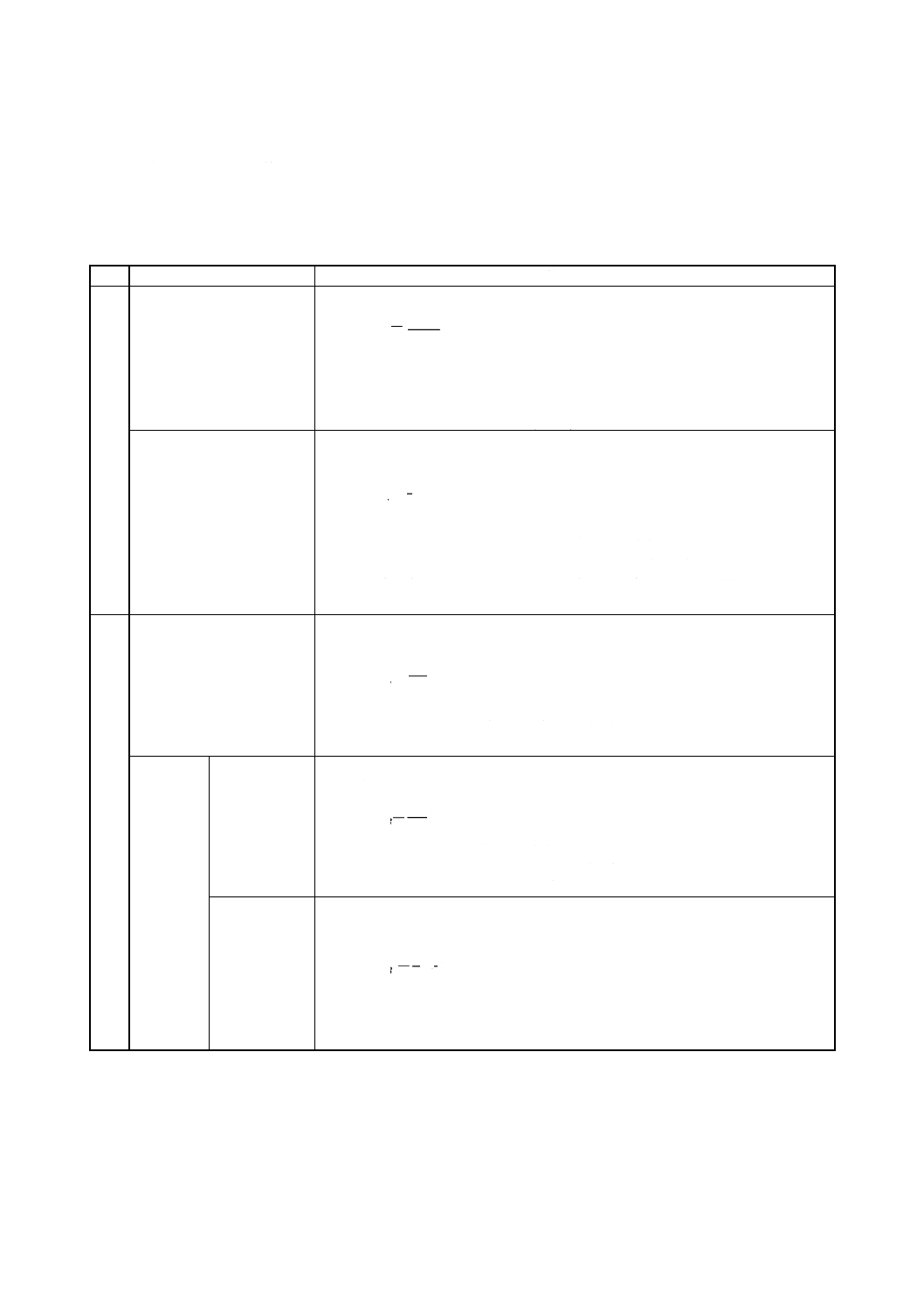

なお,補強複合タイプの試験片の取付け及びつかみの大きさは,図2による。

引張強さ及び伸び率の測定並びに算出は,表7による。

7

A 6008 : 2002

なお,引張強さ及び伸び率は,長手方向及び幅方向について,それぞれ試験片3個の平均値で示す。

表6 引張速度及び試験片のつかみ間距離

種類

引張速度

mm/min

つかみ間距離

mm

均質シート

加硫ゴム系

500

60

非加硫ゴム系

500

熱可塑性エラストマー系

500

塩化ビニル樹脂系

200

エチレン酢酸ビニル樹脂系

200

複合シート

一般複合タイプ

加硫ゴム系

500

60

非加硫ゴム系

500

熱可塑性エラストマー系

200

塩化ビニル樹脂系

200

補強複合タイプ

−

300

75(図2参照)

図2 補強複合タイプの引張試験片

8.6

引裂性能

8.6.1

引張試験機 引張試験機は,8.5.1による。

8.6.2

試験方法 試験方法は,次による。

試験片を標準状態に1時間以上静置した後,引張試験機に試験片をつかみ間距離60mmとして取り付け,

表6に示す引張速度で,試験片が破断するまで引っ張る。

引裂強さの測定及び算出は,表7による。

なお,引裂強さは,長手方向及び幅方向について,それぞれ試験片3個の平均値で示す。

8

A 6008 : 2002

表7 引張性能及び引裂性能の測定並びに算出方法

項目

種類

算出方法

引

張

強

さ

均質シート

引張強さは,最大荷重 (N) を読み取り,次の式によって算出する。

W

t

P

T

B

B

×

=

ここに, TB:引張強さ (N/cm2)

t:試験片の実測した厚さ (cm)

PB:最大荷重 (N)

W:試験片の幅 (0.5cm)

複合シート

引張強さは,一般複合タイプは,最大荷重 (N) を,また補強複合タイプは,補強

布の破断時の荷重 (N) を読み取り,次の式によって算出する。

W

P

T

B

B=

ここに,

TB:引張強さ (N/cm)

一般複合タイプの場合

PB:最大荷重 (N)

W:試験片の幅 (0.5cm)

補強複合タイプの場合

PB:補強布の破断時の荷重 (N)

W:表側つかみ幅 (2.5cm)

伸

び

率

均質シート

伸び率は,破断時の標線間距離 (mm) を測定し,次の式によって算出する。

100

0

0×

L

L

L

E

B

B

−

=

ここに,

EB:伸び率 (%)

LB:破断時の標線間距離 (mm)

L0:標線間距離 (20mm)

複合シート 一般複合タイプ 伸び率は,破断時の標線間距離 (mm) を測定し,次の式によって算出する。

100

0

0×

L

L

L

E

B

B

−

=

ここに,

EB:伸び率 (%)

LB:破断時の標線間距離 (mm)

L0:標線間距離 (20mm)

補強複合タイプ 伸び率は,補強布の破断時におけるつかみ間距離の変位量 (mm) を読み取り,次

の式によって算出する。

100

0

×

′

′

′

L

L

E

B

B=

ここに,

EB':補強布の破断時の伸び率 (%)

LB':補強布の破断時のつかみ間距離の変位量 (mm)

L0':つかみ間距離 (75mm)

引

裂

強

さ

均質シート

引裂強さは,最大荷重 (N) を読み取り,次の式によって算出する。

t

P

T

T

T=

ここに,

TT:引裂強さ (N/cm)

PT:最大荷重 (N)

t:試験片の実測した厚さ (cm)

複合シート

引裂強さは,最大荷重 (N) を読み取る。

8.7

温度依存性

8.7.1

引張試験機 引張試験機は,8.5.1による。

8.7.2

試験方法 試験方法は,次による。

試験片を60℃及び−20℃の試験温度に1時間以上静置した後,表6に示すつかみ間距離で引張試験機に

取り付ける。

9

A 6008 : 2002

次いで,それぞれの温度で表6に示す引張速度で試験片が破断するまで引っ張る。

引張強さ (60℃) 及び伸び率 (−20℃) の測定並びに算出は,表8による。

なお,60℃における引張強さ,−20℃における伸び率は,長手方向及び幅方向について,それぞれ試験

片3個の平均値で示す。

表8 温度依存性の測定及び算出方法

項目

種類

算出方法

引

張

強

さ

(

均質シート

60℃の引張強さは,最大荷重 (N) を読み取り,次の式によって算出する。

W

t

P

T

B

B

×

=

ここに, TB:引張強さ (N/cm2)

t:試験片の実測した厚さ (cm)

PB:最大荷重 (N)

W:試験片の幅 (0.5cm)

60

℃

)

複合シート

60℃の引張強さは,一般複合タイプは,最大荷重 (N) を,また補強複合タイプは,

補強布の破断時の荷重 (N) を読み取り,次の式によって算出する。

W

P

T

B

B=

ここに,

TB:引張強さ (N/cm)

一般複合タイプの場合

PB:最大荷重 (N)

W:試験片の幅 (0.5cm)

補強複合タイプの場合

PB:補強布の破断時の荷重 (N)

W:表側つかみ幅 (2.5cm)

伸

び

率

(

均質シート

−20℃の伸び率は,破断時におけるつかみ間の変位量 (mm) を読み取り,次の式

によって算出する。

100

0

×

L

L

E

B

B=

ここに,

EB:伸び率 (%)

LB:破断時の変位量 (mm)

L0:つかみ間距離 (60mm)

−20

℃

)

複合シート 一般複合タイプ −20℃の伸び率は,破断時おけるつかみ間の変位量 (mm) を読み取り,次の式に

よって算出する。

100

0

×

L

L

E

B

B=

ここに,

EB:伸び率 (%)

LB:破断時の変位量 (mm)

L0:つかみ間距離 (60mm)

補強複合タイプ −20℃の伸び率は,補強布の破断時におけるつかみ間距離の変位量 (mm) を読み

取り,次の式によって算出する。

100

0

×

′

′

′

L

L

E

B

B=

ここに,

EB':補強布の破断時の伸び率 (%)

LB':補強布の破断時のつかみ間距離の変位量 (mm)

L0':つかみ間距離 (75mm)

8.8

加熱伸縮性状

8.8.1

試験機器 試験機器は,次による。

a) 加熱恒温器 加熱恒温器は,JIS K 6257の4.2(試験装置)に規定する試験装置又はこれに準じる装置

とする。

8.8.2

試験方法 試験方法は,次による。

10

A 6008 : 2002

試験片を標準状態に24時間以上静置し,試験片の長さを中央部で0.1mm単位で測定した後,80±2℃に

調節した加熱恒温器に168時間水平に置く。次いで,試験片を取り出して標準状態に4時間以上静置した

後,再び試験片の長さを同一箇所で測定し,最初の長さに対する伸縮量 (mm) を算出する。

伸縮量は,長手方向及び幅方向について,それぞれ試験片3個の平均値で示す。

なお,試験片に反りが生じた場合は,反りを押さえ測定する。

8.9

劣化処理後の引張性能

8.9.1

試験機器 試験機器は,次による。

a) 引張試験機 引張試験機は,8.5.1による。

b) 加熱恒温器 加熱恒温器は,8.8.1a)による。

c) 促進暴露試験装置 促進暴露試験装置は,JIS A 1415の6.3(オープンフレームカーボンアークランプ

による暴露試験方法)に規定するWS-A形とする。

8.9.2

試験片の処理 試験片の処理は,次による。

なお,厚さの測定及び標線が必要な試験片は,処理前に行う。

a) 加熱処理 加熱処理は,JIS K 6257の4.(空気加熱老化試験)による。ただし,試験片が変形するも

のについては,試験片をはく離紙などの上に水平に置いて加熱する。加熱温度は,80±2℃。加熱時間

は,168時間とする。

加熱後の試験片は,標準状態に4時間以上静置する。

b) 促進暴露処理 促進暴露処理は,JIS A 1415の6.3による。ただし,ブラックパネル温度計の指示温

度は,63±3℃。スプレーサイクルは,120分中18分。試験時間は,250時間とする。試験片に影響を

与えない非粘着処理した長さ約150mm,幅70mm,厚さ約1mmのアルミニウム合金製の支持板に,

試験片の上下端をひも(紐)などでくくりつけて固定する。試験片の中央が,できるだけ支持板の中

央部に位置するようにする。試験片を取り付けた支持板を試料ホルダに固定し,促進暴露処理を行う。

暴露後の試験片は,標準状態に4時間以上静置する。

c) アルカリ処理 20±2℃の水酸化カルシウム(JIS K 8575に規定する特級品)の飽和水溶液に試験片を

168時間浸せきする。浸せき後の試験片は,十分に水洗いし,乾いた布でふいた後,標準状態に24時

間つるして乾燥させる。

乾燥後の試験片は,標準状態に4時間以上静置する。

8.9.3

試験方法 試験方法は,8.5.2による。

a) 引張強さ比 引張強さ比は,それぞれの処理後の引張強さを,表7によって算出し,引張性能の引張

強さに対する比(百分率)で示す。

b) 伸び率比 伸び率比は,それぞれの処理後の伸び率を,表7によって算出し,引張性能の伸び率に対

する比(百分率)で示す。

8.10 伸び時の劣化性状

8.10.1 試験機器 試験機器は,次による。

a) 加熱恒温器 加熱恒温器は,8.8.1a)による。

b) 促進暴露試験装置 促進暴露試験装置は,8.9.1c)による。

c) オゾン劣化試験器 オゾン劣化試験器は,オゾン濃度75±7.5pphm,温度40±2℃に調整できるもの

とする。

d) 保持具 保持具は,試験片の標線間を100%まで伸張して保持できるつかみをもち,かつ,試験の際

に腐食しないものとする。

11

A 6008 : 2002

8.10.2 試験方法 試験方法は,次による。

a) 加熱処理 試験片は,保持具を用いて標線間距離を表9のように伸張して保持し,24時間標準状態に

置く。

次に,その試験片付き保持具を加熱恒温器内に鉛直にして,80±2℃で168時間加熱する。次いで,

試験片付き保持具を取り出して標準状態に4時間以上静置した後,試験片を保持具に取り付けたまま,

8倍の拡大鏡でひび割れの有無を観察する。

表9 加熱処理の伸張条件

種類

伸張条件

均質シート

標線間距離20mmを40mmに伸張

複合シート(一般複合タイプ) 標線間距離20mmを28mmに伸張

複合シート(補強複合タイプ) 標線間距離40mmを44mmに伸張

b) 促進暴露処理 試験片は,保持具を用いて標線間距離を表10のように伸張して保持し,24時間標準

状態に置く。

次に,その試験片付き保持具を促進暴露試験装置に入れ,JIS A 1415の6.3によって促進暴露処理

する。ただし,ブラックパネル温度計の指示温度は,63±3℃。スプレーサイクルは,120分中18分。

試験時間は250時間とする。

次いで,試験片付き保持具を取り出して,標準状態に4時間以上静置した後,試験片を保持具に取

り付けたまま,8倍の拡大鏡でひび割れの有無を観察する。

表10 促進暴露処理の伸張条件

種類

伸張条件

均質シート

標線間距離40mmを80mmに伸張

複合シート(一般複合タイプ) 標線間距離40mmを56mmに伸張

複合シート(補強複合タイプ) 標線間距離40mmを44mmに伸張

c) オゾン処理 試験片は,保持具を用いて標線間距離を表11のように伸張して保持し,24時間標準状

態に置く。

次に,その試験片付き保持具をオゾン濃度75±7.5pphm,温度40±2℃に調節したオゾン劣化試験器

内にそれぞれ上下・左右50mm以上,器内壁から50mm以上離して168時間置く。次いで,試験片付

き保持具を取り出して標準状態に4時間以上静置した後,試験片を保持具に取り付けたまま,8倍の

拡大鏡でひび割れの有無を観察する。

表11 オゾン処理の伸張条件

種類

伸張条件

均質シート

標線間距離40mmを56mmに伸張

複合シート(一般複合タイプ) 標線間距離40mmを56mmに伸張

複合シート(補強複合タイプ) 標線間距離40mmを44mmに伸張

8.11 接合性状

8.11.1 試験機器 試験機器は,次による。

a) 加熱恒温器 加熱恒温器は,8.8.1a)による。

b) 保持具 保持具は,試験体の標線間を140mmまで,又は70mmまで伸張して保持できるつかみをも

つものとする。

8.11.2 試験体の作製 試験体の作製は,次による。

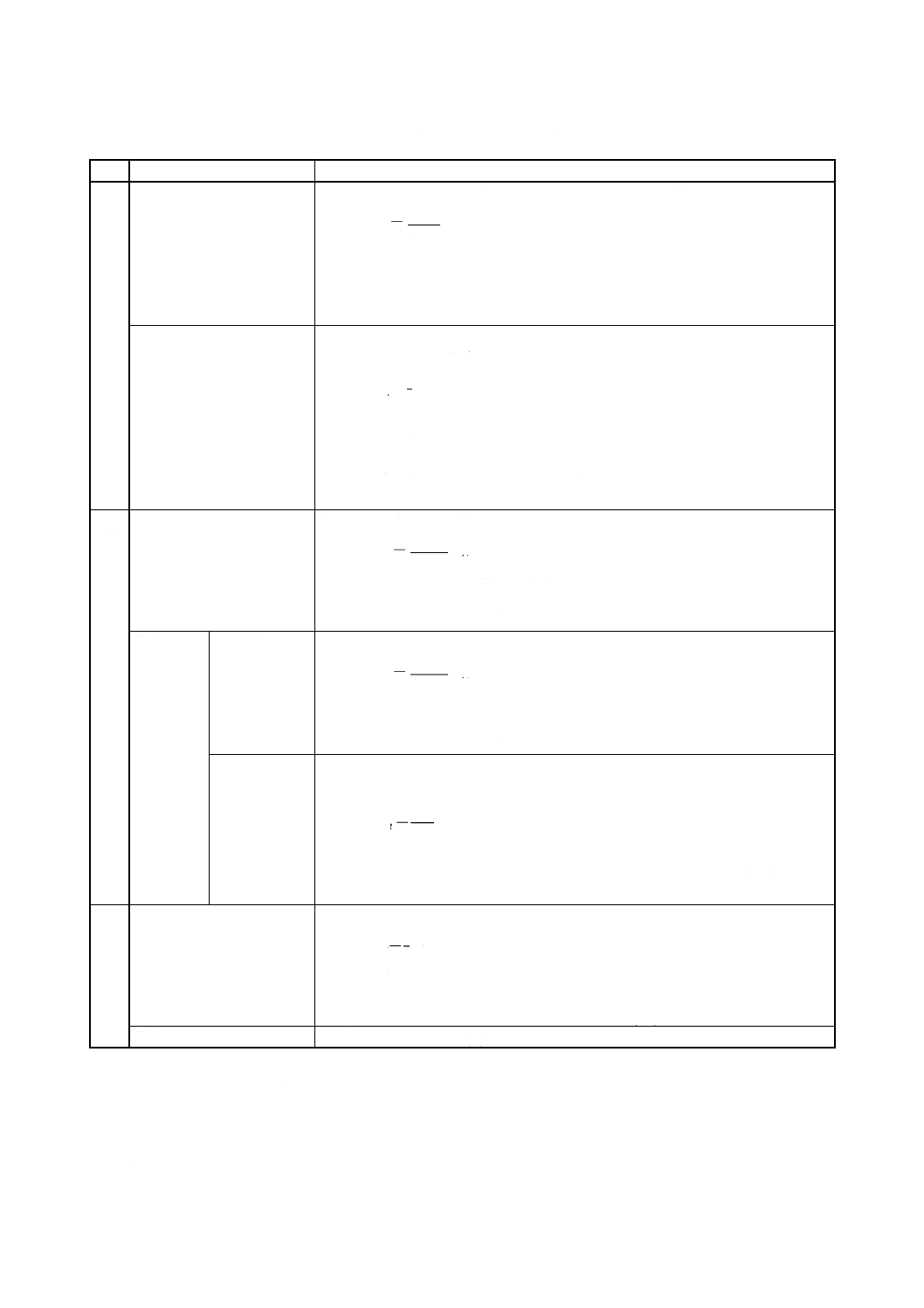

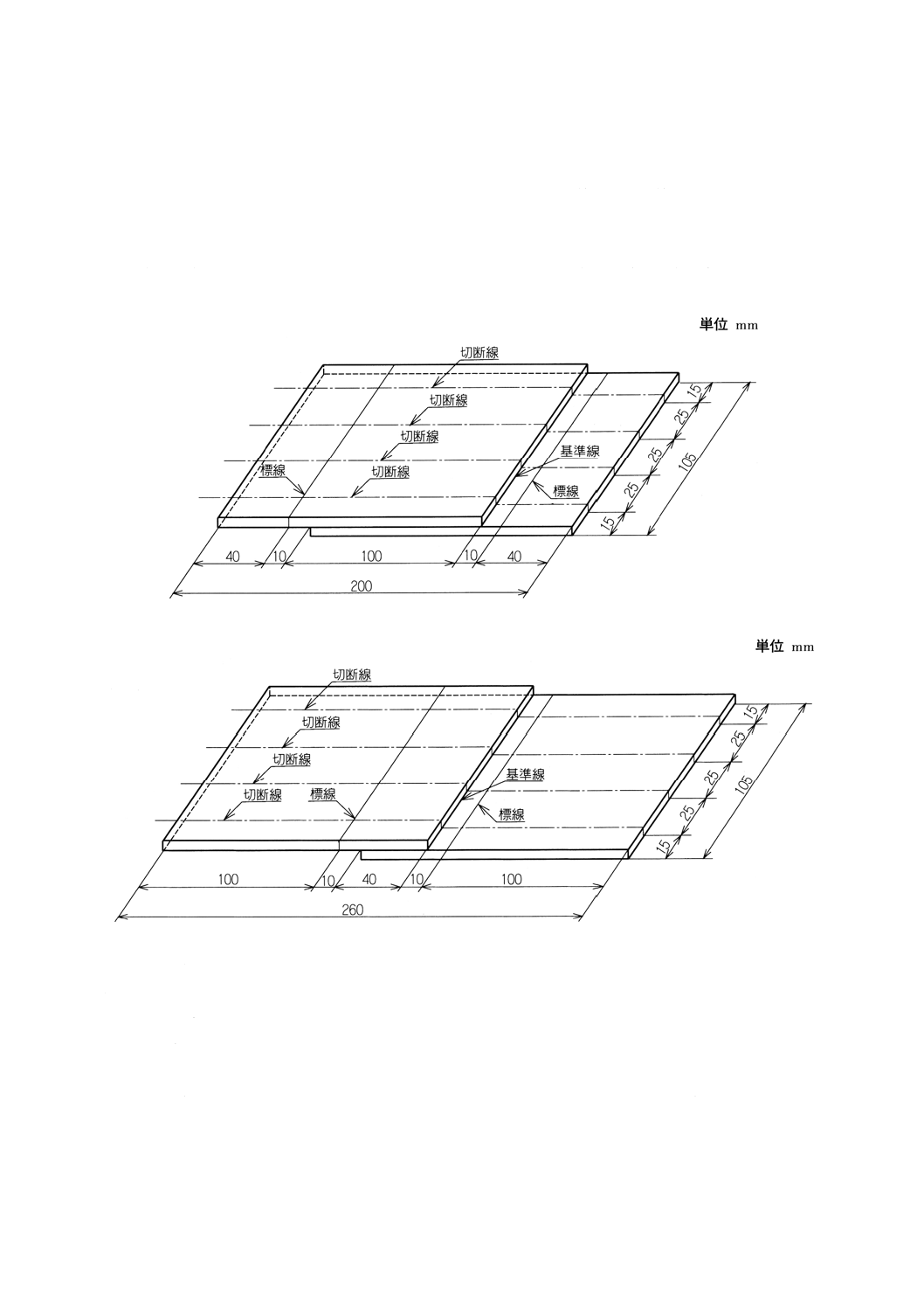

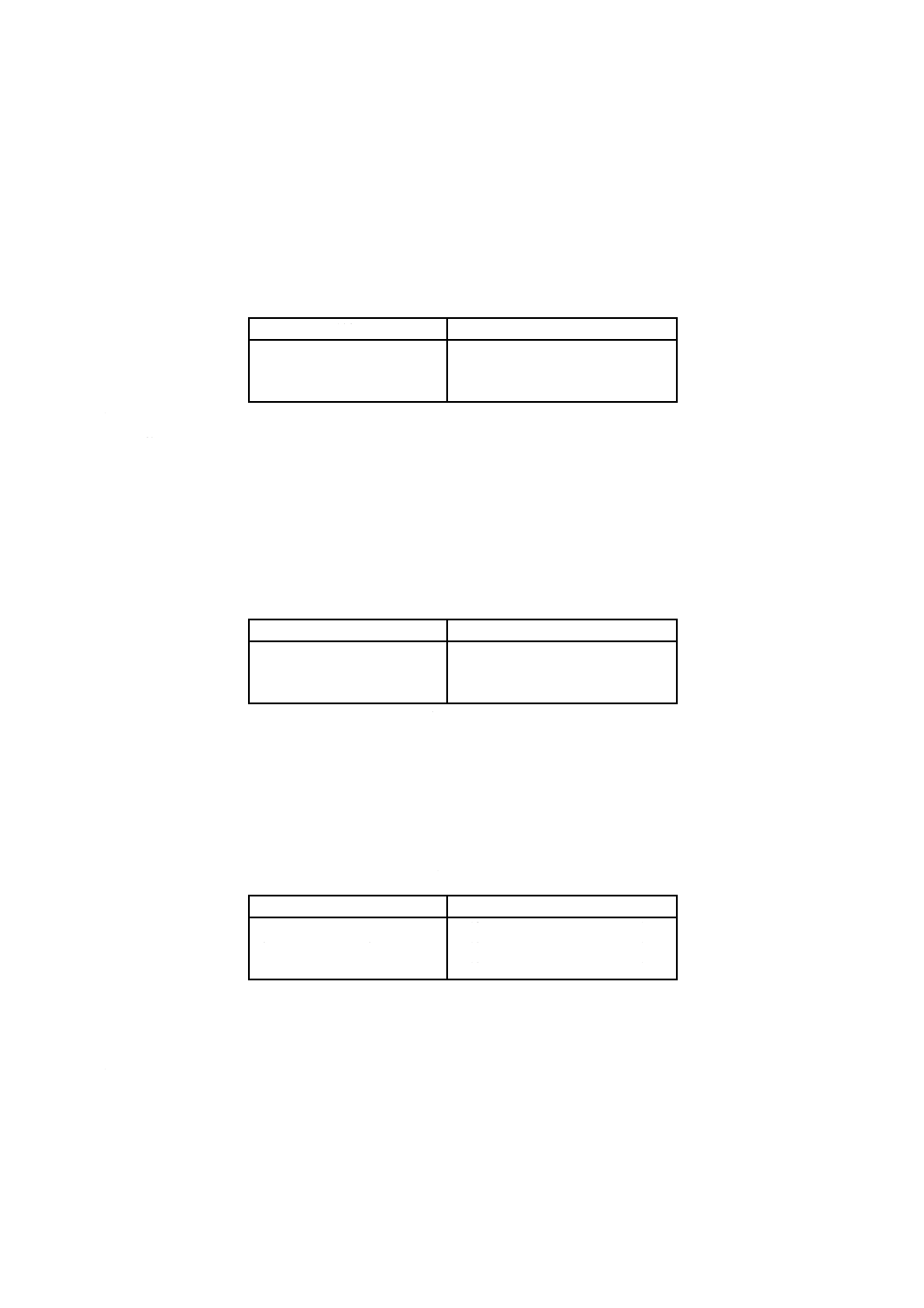

接合部を接着剤で接合する試験体は,図3のように2枚の試験片を100mm重ねて張り合わせ,標準状

12

A 6008 : 2002

態に168時間置く。

接合部を熱融着又は溶剤溶着で接合する試験体は,図4のように2枚の試験片を40mm重ねて張り合わ

せ,標準状態に24時間置く。次に,図3及び図4に示すように基準線並びに標線を付け,両端15mmを

除き,中央部から幅25mmの試験体を3個切り取る。

なお,試験体は,1試験体ごとに接合して作製してもよい。

試験体は,無処理,加熱処理及びアルカリ処理用としてそれぞれ3個ずつ合計9個作製する。

接合方法及び接合端部の処理は,製造業者指定の方法とする。

図3 均質シート及び複合シート(一般複合タイプ)の接着剤による試験体

図4 均質シート及び複合シート(一般複合タイプ)の熱融着又は溶剤溶着による試験体

8.11.3 試験体の処理 試験体の処理は,次による。

a) 加熱処理 加熱処理は,8.9.2a)による。

b) アルカリ処理 アルカリ処理は,8.9.2c)による。

8.11.4 試験方法 試験方法は,次による。

保持具に,標線間がつかみ間隔になるように試験体を取り付け,重ね合わせ長さ100mmの試験体につ

いては,標線間140mmになるまで,重ね合わせ長さ40mmの試験体については,標線間70mmになるま

で伸張し,24時間標準状態に置く。

次に,試験体を取り外し,標準状態に4時間静置後,基準線からのずれ及びはく離の長さを0.5mm単位

13

A 6008 : 2002

で測定し,有害な膨れなど異常箇所の有無を調べる。

8.12 接合引張性能

8.12.1 試験機器 試験機器は,次による。

a) 引張試験機 引張試験機は,8.5.1による。

b) 加熱恒温器 加熱恒温器は,8.8.1a)による。

8.12.2 試験体の作製 試験体の作製は,次による。

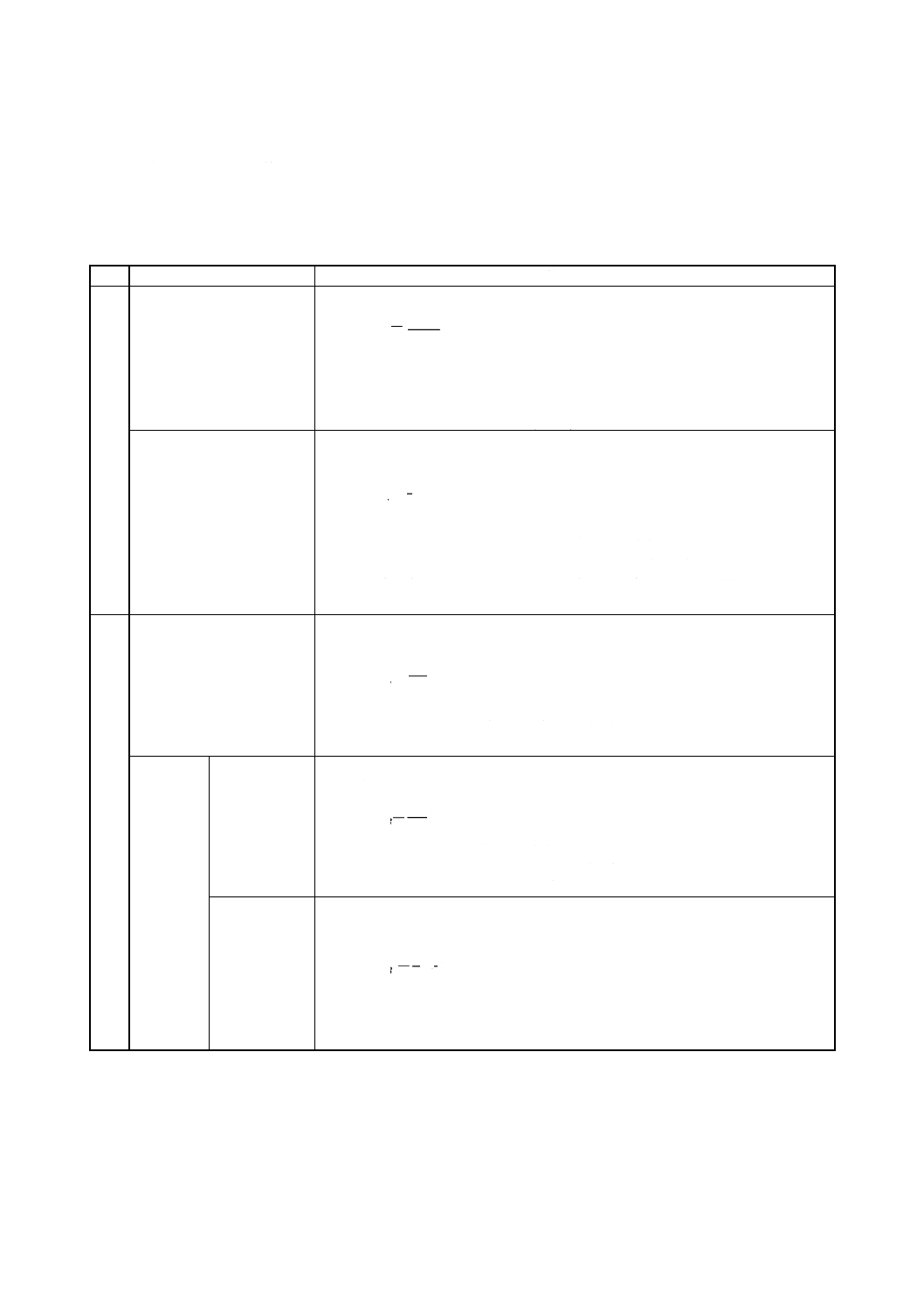

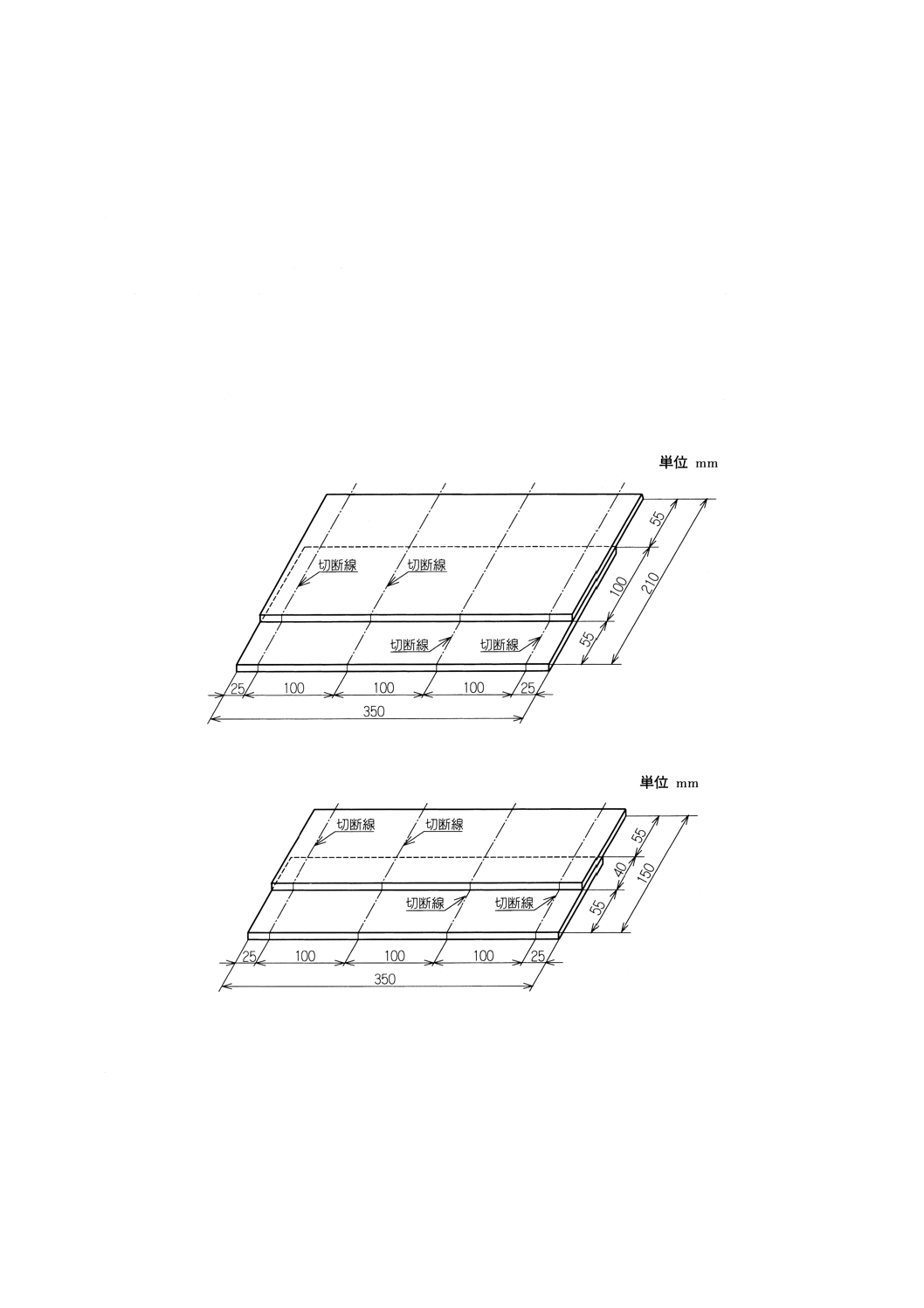

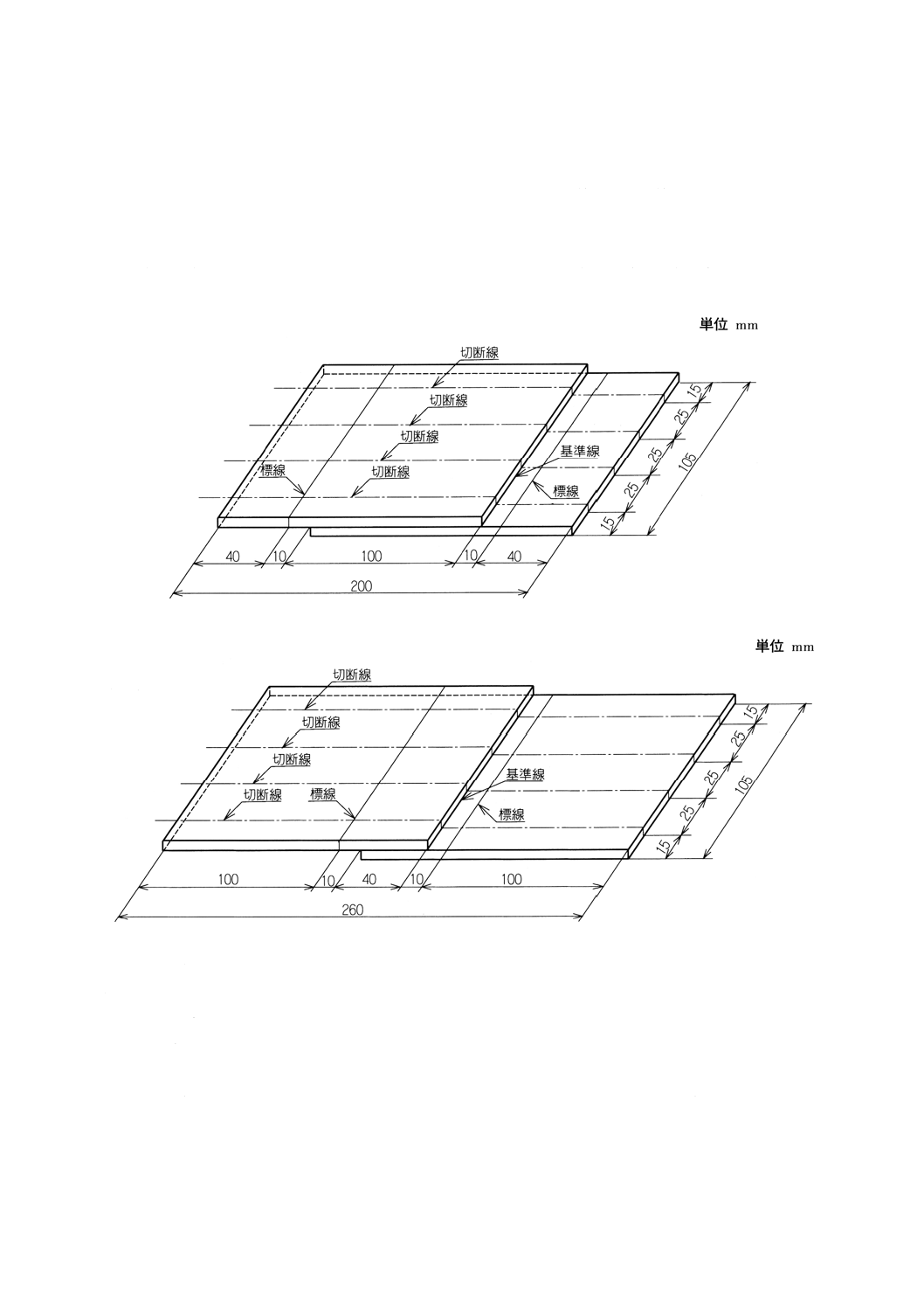

接合部を接着剤で接合する試験体は,図5のように2枚の試験片を100mm重ねて張り合わせ,標準状

態に168時間置く。

接合部を熱融着又は溶剤溶着で接合する試験体は,図6のように2枚の試験片を40mm重ねて張り合わ

せ,標準状態に24時間静置する。次に,両端25mmを除き,幅100mmの試験体を3個切り取る。

なお,試験体は無処理,加熱処理,アルカリ処理用としてそれぞれ3個ずつ合計9個作製する。

接合方法及び接合端部の処理は,製造業者指定の方法とする。

図5 接着剤で接合する補強複合タイプの試験体

図6 熱融着又は溶剤溶着で接合する補強複合タイプの試験体

8.12.3 試験体の処理 試験体の処理は,次による。

a) 加熱処理 加熱処理は,8.9.2a)による。

b) アルカリ処理 アルカリ処理は,8.9.2c)による。

8.12.4 試験方法 試験方法は,次による。

試験体の重ね合わせ部がほぼ中央になるように,引張試験機に取り付ける。つかみ間距離は,接合幅が

14

A 6008 : 2002

100mmの試験体は,135mm。接合幅が40mmの試験体は,75mmとする。また,つかみの大きさは,図2

による。

引張速度は,300mm/minで試験体が破断するまで引っ張る。

接合引張強さは,最大荷重 (N) を読み取り,次の式によって算出し,試験体3個の平均値で示す。

W

P

T

B

B=

ここに, TB: 接合引張強さ (N/cm)

PB: 最大荷重 (N)

W: 表側のつかみ幅 (2.5cm)

8.13 数値の換算 従来単位の試験機又は計測器を用いて試験する場合の国際単位系 (SI) による数値の

換算は,次による。

1kgf=9.80N

9. 検査 検査は,8.によって試験を行い,5.,6.及び7.の規定に適合しなければならない。

なお,検査は,合理的な抜取検査方式によって行うことができる。

10. 表示 製品には,1巻ごとに包装の見やすい箇所に次の事項を表示する。

a) 規格名称

b) 種類又は略称

c) 寸法(厚さ,幅及び長さ)

d) 質量及び単位面積質量

e) シート相互の接合方法

f)

工法(全面接着又は機械的固定)

g) 製造年月日又はその略号

h) 製造業者又はその略号

i)

促進暴露処理及びオゾン処理試験実施の有無

11. 取扱い上の注意事項 シートのカタログ,施工要領書などには,少なくとも次の項目について注意事

項を記載する。

a) 運搬及び保管上の注意事項

b) 施工上の注意

1) 下地状態

2) シート相互の接合

3) 下地への接着

15

A 6008 : 2002

付図1 均質シート又は複合シート(一般複合タイプ)の試験片採取図(例)

16

A 6008 : 2002

付図2 複合シート(補強複合タイプ)の試験片採取図(例)

17

A 6008 : 2002

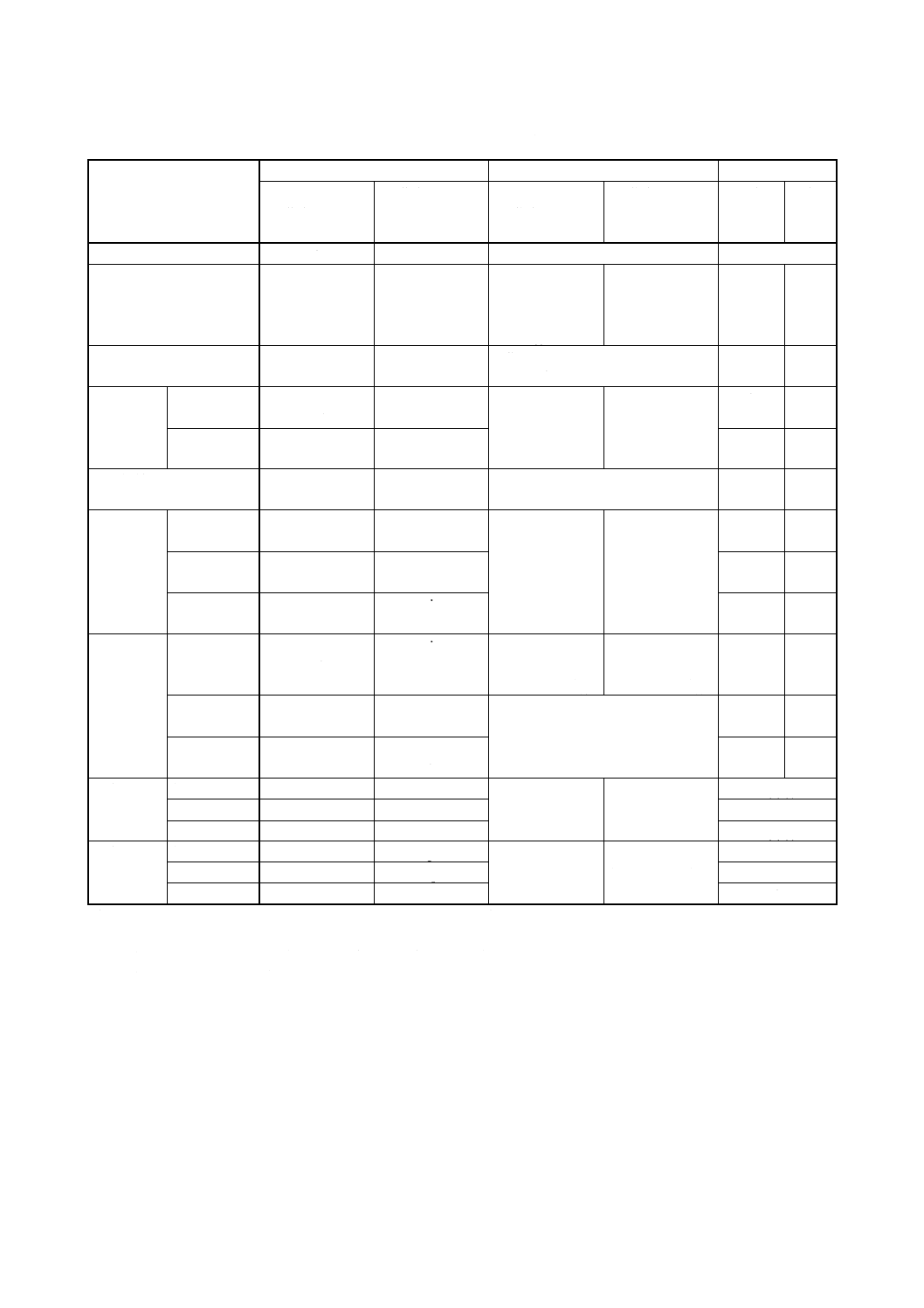

付表1 試験片の形状及び個数

項目

試験片の記号(3)

試験片の形状

個数

均質シート又は

複合シート

(一般複合タイプ)

複合シート

(補強複合タイプ)

均質シート又は

複合シート

(一般複合タイプ)

複合シート

(補強複合タイプ)

長手方向

幅方向

製品の単位面積質量

A

a

300×300mm

3

引張性能

B

B'

b

b'

JIS K 6251の4.

(試験片)に規定

するダンベル状

3号形(4)

100×150mm

3

3

引裂性能

C

C'

c

c'

JIS K 6252に規定する切り込みな

しアングル形

3

3

温度依存性 60℃

D

D'

d

d'

JIS K 6251の4.

に規定するダン

ベル状3号形(4)

100×150mm

3

3

−20℃

E

E'

e

e'

3

3

加熱伸縮性状

F

F'

f

f'

300×30mm

3

3

劣化処理後

の引張性能

加熱処理

G

g

JIS K 6251の4.

に規定するダン

ベル状3号形(4)

100×150mm

3

3

促進暴露処理

H

Hʼ

h

hʼ

3

3

アルカリ処理

I

Iʼ

i

iʼ

3

3

伸び時の

劣化性状

加熱処理

J

J'

j

j'

JIS K 6251の4.

に規定するダン

ベル状3号形(4)

JIS K 6251の4.

に規定するダン

ベル状1号形(4)

3

3

促進暴露処理

K

K'

k

k'

JIS K 6251の4.に規定するダンベル

状1号形(4)

3

3

オゾン処理

L

L'

l

l'

3

3

接合性状

無処理

M

−

150×105mm

(150×25mm)(5)

−

2(6)(5)

加熱処理

N

−

2(6)(5)

アルカリ処理

O

−

2(6)(5)

接合引張

性能

無処理

−

p

−

350×95mm

(350×155mm)

(6)

2

加熱処理

−

q

2

アルカリ処理

−

r

2

注(3) 試験片の記号のうちアルファベットに'があるものは,幅方向の試験片を示す。

(4) 試験片は,織布の糸目方向にそって採取する。

(5) ( ) 内の数値は,1試験体ごとに作製する場合の寸法と個数を示す。

(6) ( ) 内の数値は,接着剤接合する試験片の寸法を示す。

18

A 6008 : 2002

JIS A 6008 改正原案作成委員会 構成表

氏名

所属

(委員長)

田 中 亨 二

東京工業大学

(委員)

佐々木 宏

建設省住宅局住宅生産課

伊 藤 弘

建設省建築研究所

野 口 康 彦

通商産業省生活産業局窯業建材課

穐 山 貞 治

通商産業省工業技術院標準部推進室

橋 本 進

財団法人日本規格協会

清 水 市 郎

財団法人建材試験センター

奥 田 修 一

建設大臣官房官庁営繕部建築課

帆 刈 均

都市基盤公団技術監理部

麻 生 隆

住宅金融公庫建設サービス部

松 本 洋 一

清水建設株式会社

長 田 雅 夫

株式会社日本設計

筒 井 正 典

株式会社大林組

山 宮 輝 夫

大成建設株式会社

望 月 堯

東洋ゴム工業株式会社

中 野 五 郎

アーキヤマデ株式会社

小 嶋 朗

カネボウ化成株式会社

井 村 恵 一

筒中シート防水株式会社

岩 本 憲 三

三ツ星ベルト株式会社

福 井 善 健

ロンシール工業株式会社

山 口 忠 重

長谷川化学工業株式会社

(事務局)

片 岡 久 生

合成高分子ルーフィング工業会

森 幸 子

合成高分子ルーフィング工業会

日本工業標準調査会 標準部会 建築技術専門委員会 構成表

氏名

所属

(委員会長)

菅 原 進 一

東京大学大学院工学系研究科

(委員)

岩 田 誠 二

社団法人日本建材産業協会

大 野 和 男

住宅金融公庫住宅環境部

勝 野 奉 幸

財団法人建材試験センター中央試験所

酒 井 勝 之

社団法人日本アルミニウム協会(三菱アルミニウム株式会社)

櫻 井 誠 二

日本保温保冷工業協会(ニチアス株式会社)

佐 野 真理子

主婦連合会

三 宮 好 史

社団法人日本鉄鋼連盟

辻 井 剛

社団法人建築業協会(大成建設株式会社)

春 田 浩 司

国土交通省大臣官房官房営繕部

松 井 勇

日本大学生産工学部

三 沢 真

国土交通省住宅局

山 内 泰 之

独立行政法人建築研究所