A 5741:2016

(1)

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 リサイクル材料等の含有率 ································································································· 3

4.1 リサイクル材料等の含有率の示し方 ··················································································· 3

4.2 リサイクル材料等の含有率区分························································································· 3

4.3 リサイクル材料等の含有率計算式······················································································ 3

4.4 多回リサイクル材料の含有率計算式 ··················································································· 5

5 原料······························································································································· 5

5.1 原料のトレーサビリティ ································································································· 5

5.2 木質原料 ······················································································································ 5

5.3 プラスチック原料 ·········································································································· 6

5.4 その他原料 ··················································································································· 7

6 原料配合率 ······················································································································ 7

6.1 木質原料の配合率 ·········································································································· 7

6.2 プラスチック原料の配合率······························································································· 7

7 種類······························································································································· 7

8 品質······························································································································· 8

8.1 外観 ···························································································································· 8

8.2 基本物性 ······················································································································ 8

8.3 安全性 ························································································································· 8

8.4 実大性能 ······················································································································ 8

9 試験方法 ························································································································ 10

9.1 試験の一般条件 ············································································································ 10

9.2 試験片の採取 ··············································································································· 10

9.3 外観 ··························································································································· 13

9.4 基本物性試験 ··············································································································· 13

9.5 安全性試験 ·················································································································· 15

10 検査 ···························································································································· 16

11 表示 ···························································································································· 16

12 報告 ···························································································································· 17

附属書A(参考)木材・プラスチック再生複合材の実大性能 ························································· 18

附属書B(参考)技術上重要な改正に関する新旧対照表 ······························································ 19

A 5741:2016

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

建材・住宅設備産業協会(J-CHIF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して

日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した

日本工業規格である。これによって,JIS A 5741:2012は改正され,この規格に置き換えられた。

なお,平成29年3月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5741:2012によることができる。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

A 5741:2016

木材・プラスチック再生複合材

Wood-plastic recycled composite

1

適用範囲

この規格は,主に建材に使用する木材・プラスチック再生複合材(以下,再生複合材という。)について

規定する。

なお,この規格では,原料に用いるリサイクル材料等の種類及び配合割合,並びに再生複合材に要求さ

れる基本的な物性及びその試験方法を規定している。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1110 粗骨材の密度及び吸水率試験方法

JIS A 1460 建築用ボード類のホルムアルデヒド放散量の試験方法−デシケーター法

JIS A 1901 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放散

測定方法−小形チャンバー法

JIS A 5721 プラスチックデッキ材

JIS A 5742 木材・プラスチック再生複合材製品−デッキ組立製品

JIS A 5905 繊維板

JIS K 6743 水道用硬質ポリ塩化ビニル管継手

JIS K 7111-1 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 7171 プラスチック−曲げ特性の求め方

JIS K 7191-1 プラスチック−荷重たわみ温度の求め方−第1部:通則

JIS K 7191-2 プラスチック−荷重たわみ温度の求め方−第2部:プラスチック及びエボナイト

JIS K 7206 プラスチック−熱可塑性プラスチック−ビカット軟化温度(VST)の求め方

JIS K 7350-2 プラスチック−実験室光源による暴露試験方法−第2部:キセノンアークランプ

JIS Q 14021 環境ラベル及び宣言−自己宣言による環境主張(タイプII環境ラベル表示)

JIS S 3200-7 水道用器具−浸出性能試験方法

JIS Z 2101 木材の試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2

A 5741:2016

3.1

木材・プラスチック再生複合材

木質材料及び熱可塑性プラスチックを主原料とし,プラスチック成形の手法などによって複合化したも

の。原料としてリサイクル材料等を質量割合で40 %以上含有するものを対象とする。

3.2

リサイクル材料等

廃棄物として処分される再生可能な,若しくはエネルギー回収の目的に供される材料を回収し加工して

再生複合材の原料として使用されるプレコンシューマ材料若しくはポストコンシューマ材料(多回リサイ

クルを含む。),又は森林整備によって生じた間伐材若しくは竹材。

3.2.1

プレコンシューマ材料

再生複合材以外の製品の製造工程における廃棄物の流れから取り出された材料。その発生と同一の工程

で再使用できる加工不適合品,研磨不適合品,スクラップなどの再利用を除く。再生複合材の加工不適合

品,研磨不適合品,スクラップなどを同一工程で再利用する場合,その中の再利用前から含まれるリサイ

クル材料等成分は,プレコンシューマ材料等とみなす。

3.2.2

ポストコンシューマ材料

家庭から排出される材料,又は製品のエンドユーザーとしての商業施設,工業施設及び各種施設から本

来の目的のためには,もはや使用できなくなった製品として発生する材料。これには,使用されずに流通

経路から戻される材料を含む。

3.2.3

多回リサイクル材料

ポストコンシューマ材料となった再生複合材(使用済み品など)のうち,繰り返し再生複合材の原料と

して利用されるリサイクル材料等。

3.3

バージン材料

再生複合材に用いる原料のうち,リサイクル材料等以外のもの。

3.4

木質原料

再生複合材の原料として用いる木本系,草本系などの植物由来のバージン木質材料,若しくは2次製品

に選別,破砕,粉砕などの加工を施したもの,又は再利用される再生複合材に含まれる木質材料。植物由

来のプラスチック材料及び植物由来の材料の燃焼後の灰は,木質原料に該当しない。

3.5

プラスチック原料

再生複合材の原料として用いるバージン熱可塑性プラスチック材料,又は再利用される再生複合材に含

まれるリサイクルされる熱可塑性プラスチック原料。

3.6

その他原料

再生複合材に用いる原料のうち,木質原料及びプラスチック原料以外のもの。

3

A 5741:2016

3.7

非発泡素材

再生複合材の内部に気泡を含まないもの。

3.8

発泡素材

再生複合材の内部に軽量化などを目的として気泡を分散させたもの。非発泡層と合わせて多層成形によ

って一体化したものなどもこれに含む。

3.9

均一発泡

再生複合材の内部の気泡が均一に分散されていること。

4

リサイクル材料等の含有率

4.1

リサイクル材料等の含有率の示し方

再生複合材におけるリサイクル材料等の含有率は,使用するリサイクル材料等の質量割合を,百分率で

示す。

なお,リサイクル材料等の含有率,及び多回リサイクル材料の含有率の数値の丸め方は,四捨五入とし,

整数に丸める。

4.2

リサイクル材料等の含有率区分

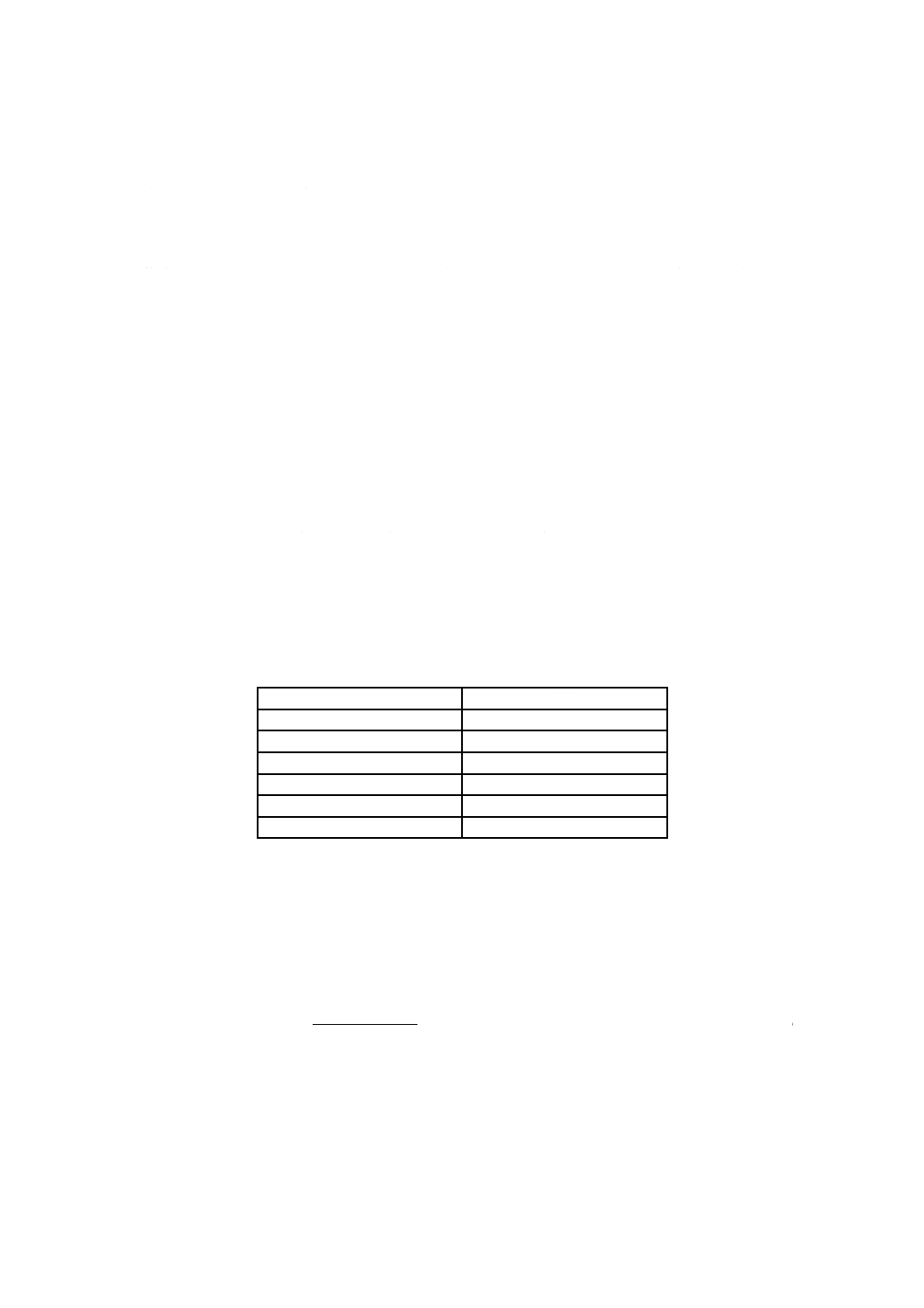

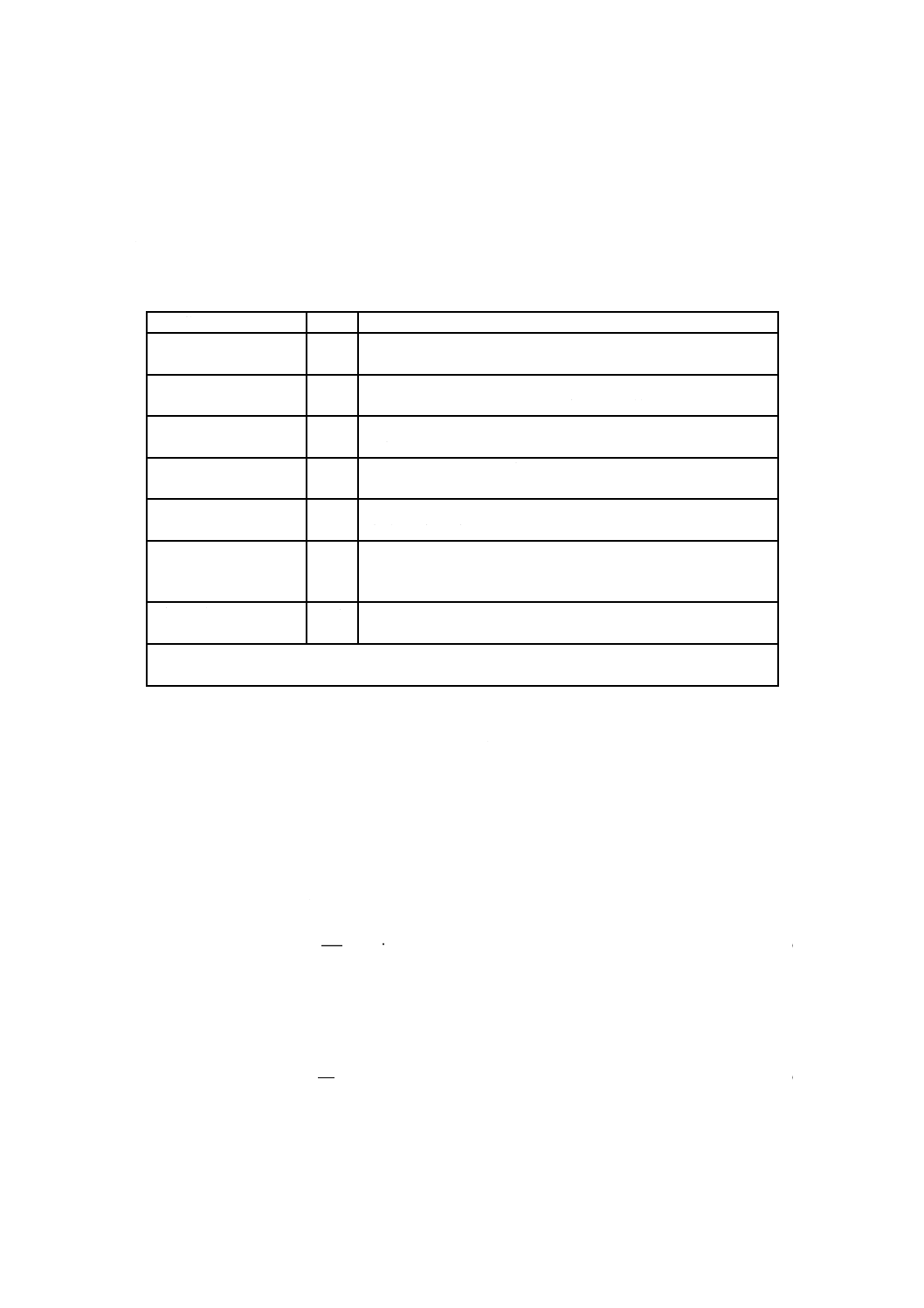

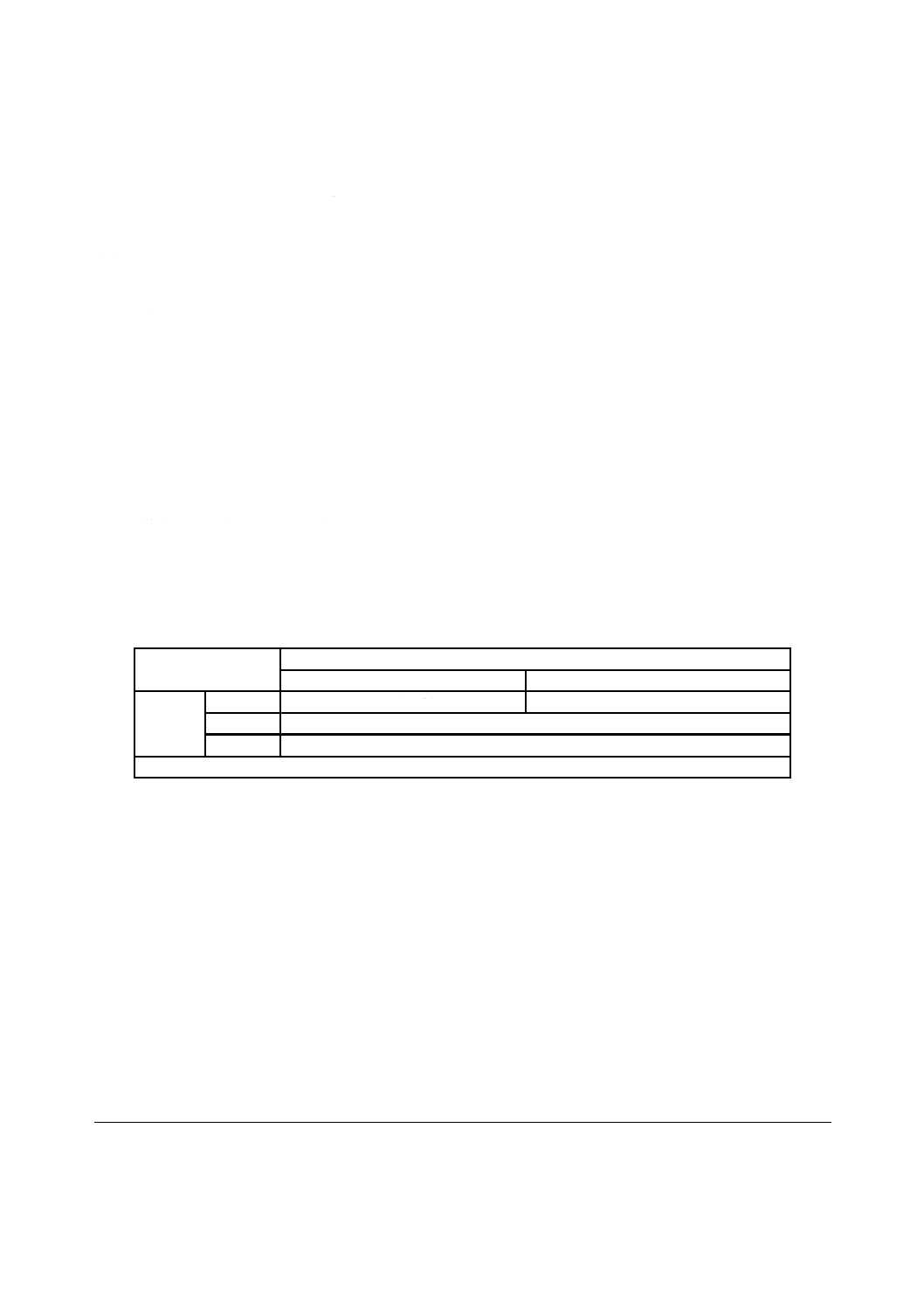

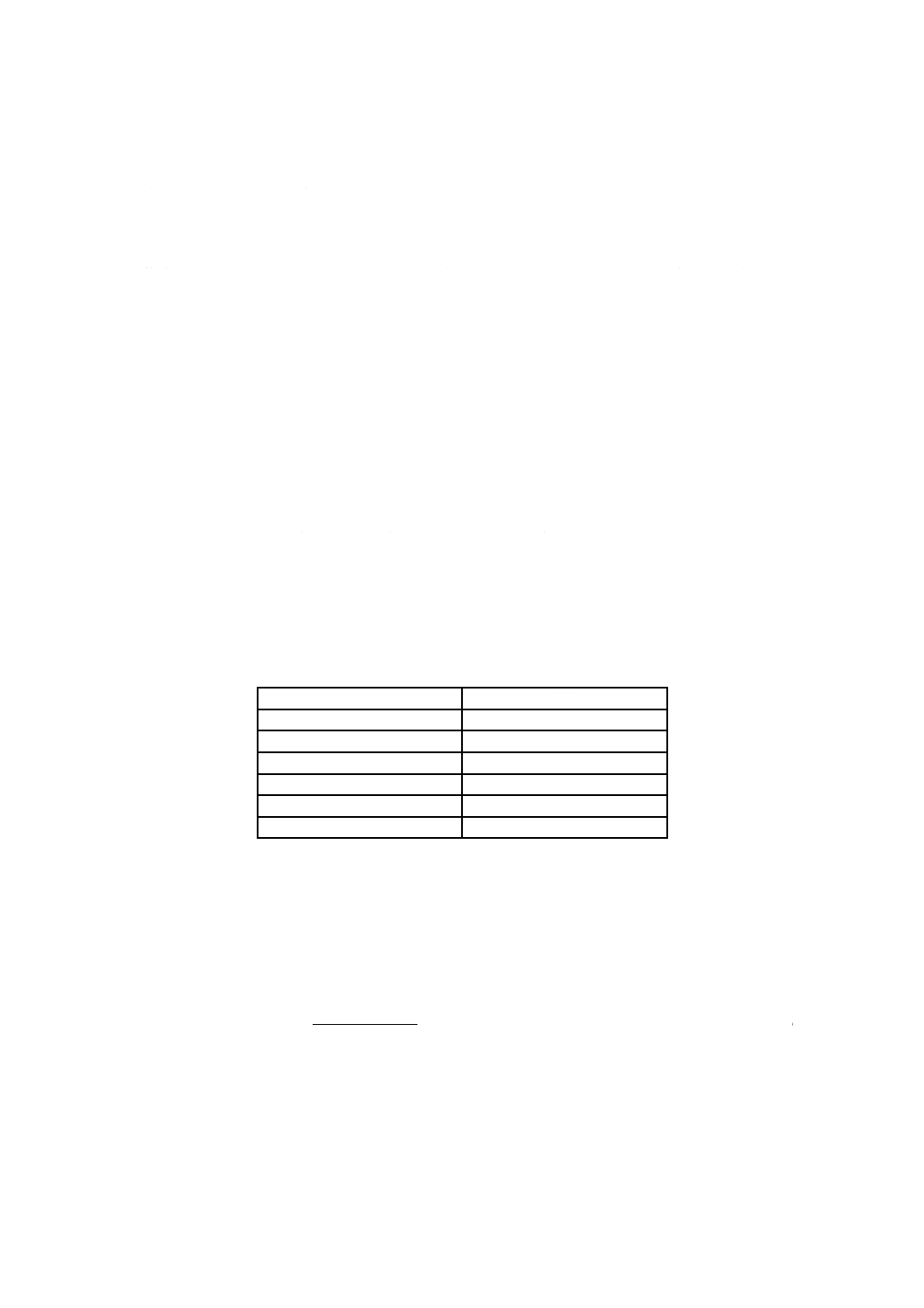

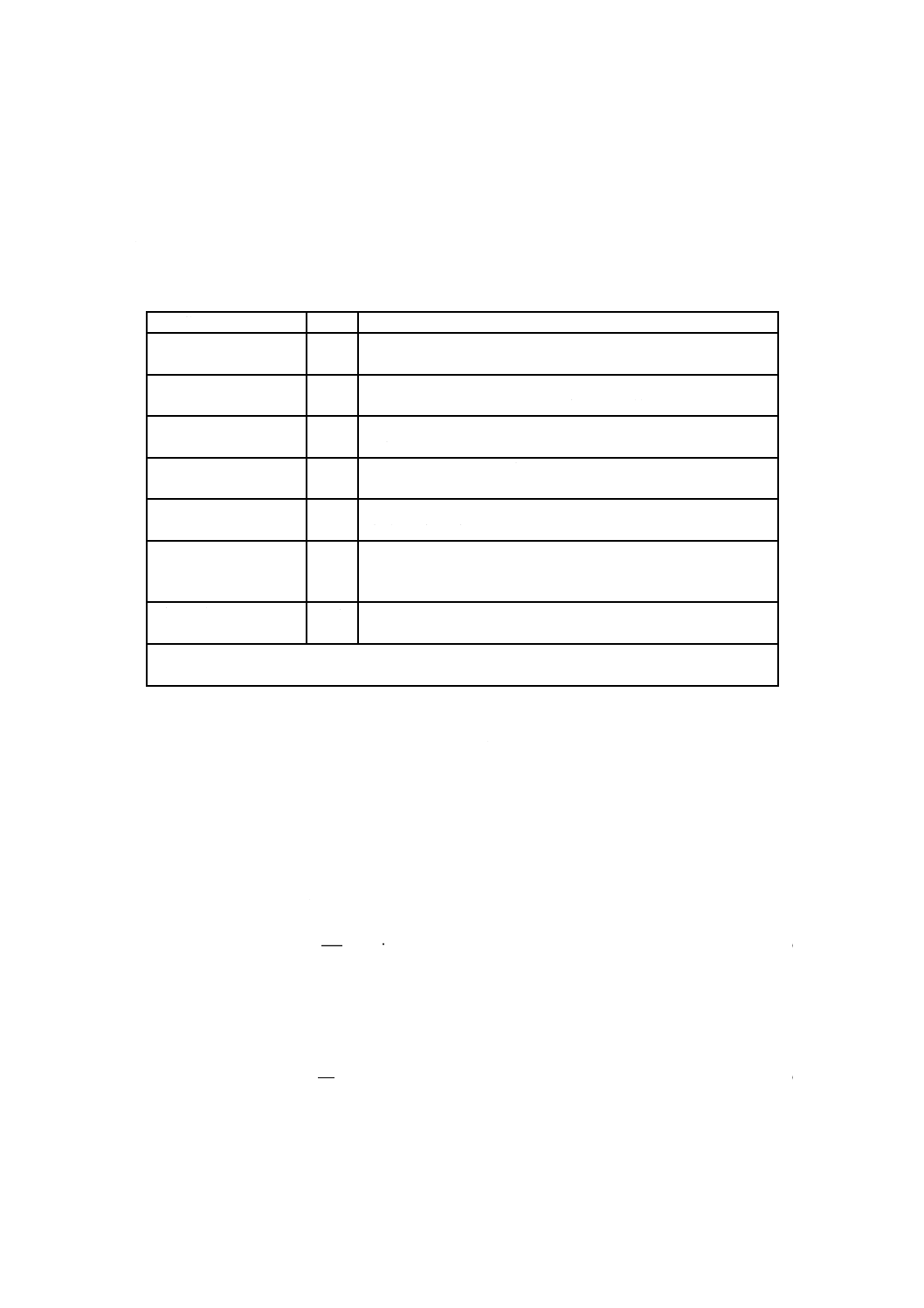

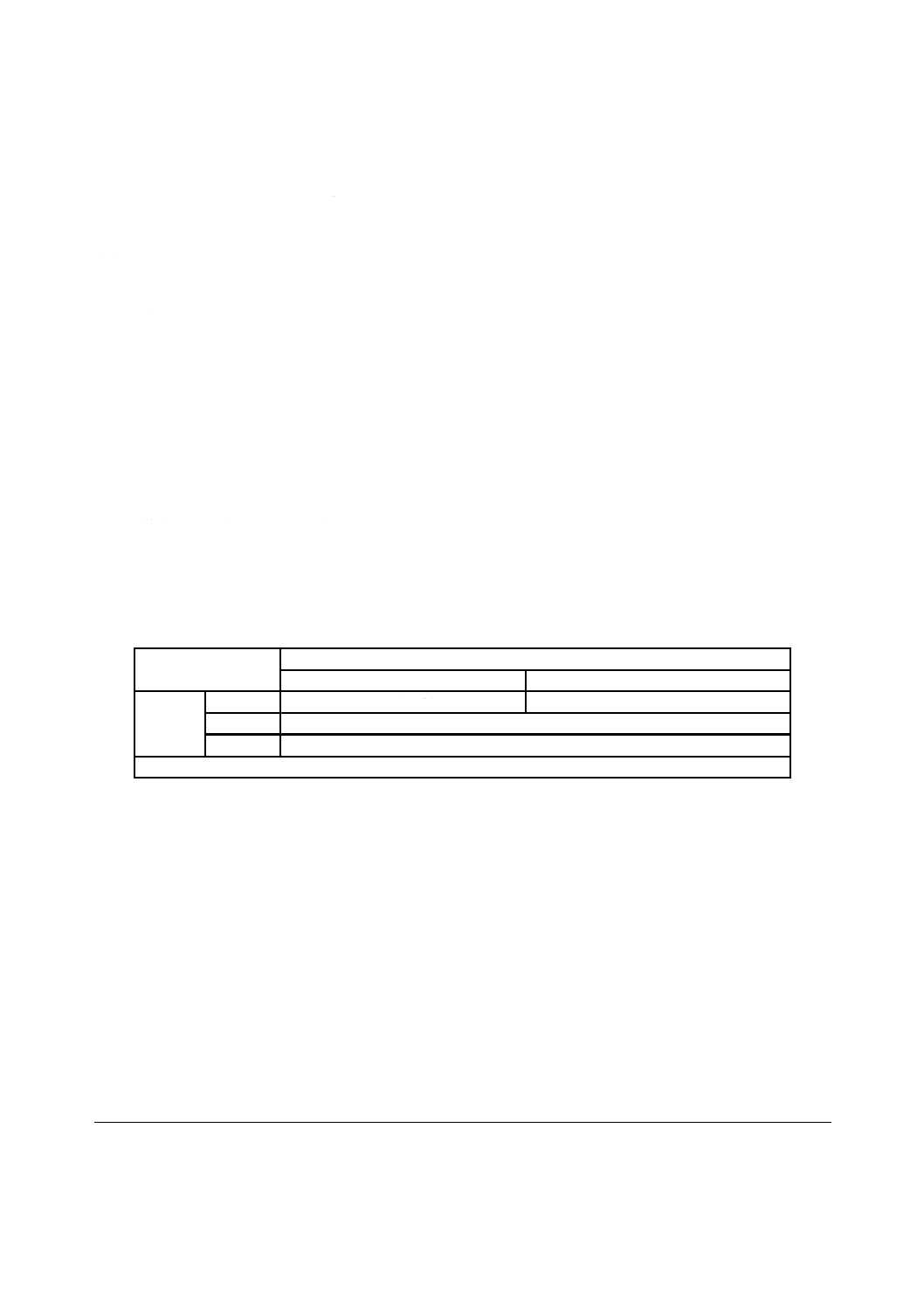

再生複合材におけるリサイクル材料等の含有率区分及び記号は,表1による。

表1−リサイクル材料等の含有率区分及び記号

含有率区分

記号

40 %以上

R40

50 %以上

R50

60 %以上

R60

70 %以上

R70

80 %以上

R80

90 %以上

R90

注記 リサイクル材料等の含有率は,再生複合材が,廃棄物削減に資すること,又は健全な森林育成・

森林吸収源対策を始め,環境,国土保全などの環境配慮形の製品素材であることを象徴的に表

す。

4.3

リサイクル材料等の含有率計算式

再生複合材のリサイクル材料等の含有率計算式は,式(1)による。

100

FR

PR

WR

×

W

W

W

W

R

+

+

=

···························································· (1)

ここに,

R: リサイクル材料等の含有率(%)

W: 再生複合材全体の質量(kg)

WW: 再生複合材に占める木質原料の質量(kg)

WWV: 再生複合材の木質原料に占めるバージン木質原料の質量

(kg)

WWR: 再生複合材の木質原料に占めるリサイクル木質原料等の質

4

A 5741:2016

量(kg)

WP: 再生複合材に占める熱可塑性プラスチック原料の質量(kg)

WPV: 再生複合材の熱可塑性プラスチック原料に占めるバージン

熱可塑性プラスチック原料の質量(kg)

WPR: 再生複合材の熱可塑性プラスチック原料に占めるリサイク

ル熱可塑性プラスチック原料の質量(kg)

WF: 木質原料及び熱可塑性プラスチック原料を除いたものの質

量(kg)

WFV: 木質原料及び熱可塑性プラスチック原料を除いたものの質

量のうちバージン材料の質量(kg)

WFR: 木質原料及び熱可塑性プラスチック原料を除いたものの質

量のうちリサイクル材料等の質量(kg)

W=WW+WP+WF

WW=WWV+WWR

WP=WPV+WPR

WF=WFV+WFR

再生複合材全体の質量(W),再生複合材に占める木質原料の質量(WW),再生複合材の木質原料に占め

るバージン木質原料の質量(WWV)及び再生複合材の木質原料に占めるリサイクル木質原料等の質量(WWR)

については,JIS Z 2101の箇条4(含水率の測定)に規定する乾燥後の質量として求めるものとする。含

水率は,四捨五入によって小数点以下1桁に丸める。

なお,再生複合材のリサイクル材料等の含有率は,木質原料及びプラスチック原料における各リサイク

ル材料等の質量割合を用いて,式(2)のように表すこともできる。

100

100

100

F

FR

P

PR

W

WR

C

C

C

C

C

C

R

+

+

=

······················································· (2)

ここに,

R: リサイクル材料等の含有率(%)

CW,CP,CF: 再生複合材に占める木質原料,熱可塑性プラスチック

原料,その他原料のそれぞれの質量百分率(%)

CW+CP+CF=100 %

CWV,CWR: 再生複合材の木質原料に占めるバージン材料,リサイ

クル材料等のそれぞれの質量百分率(%)

CPV,CPR: 再生複合材のプラスチック原料に占めるバージン材

料,リサイクル材料等のそれぞれの質量百分率(%)

CFV,CFR: 再生複合材のその他原料に占めるバージン材料,リサ

イクル材料等のそれぞれの質量百分率(%)

CW+CP+CF=100

CWV+CWR=100

CPV+CPR=100

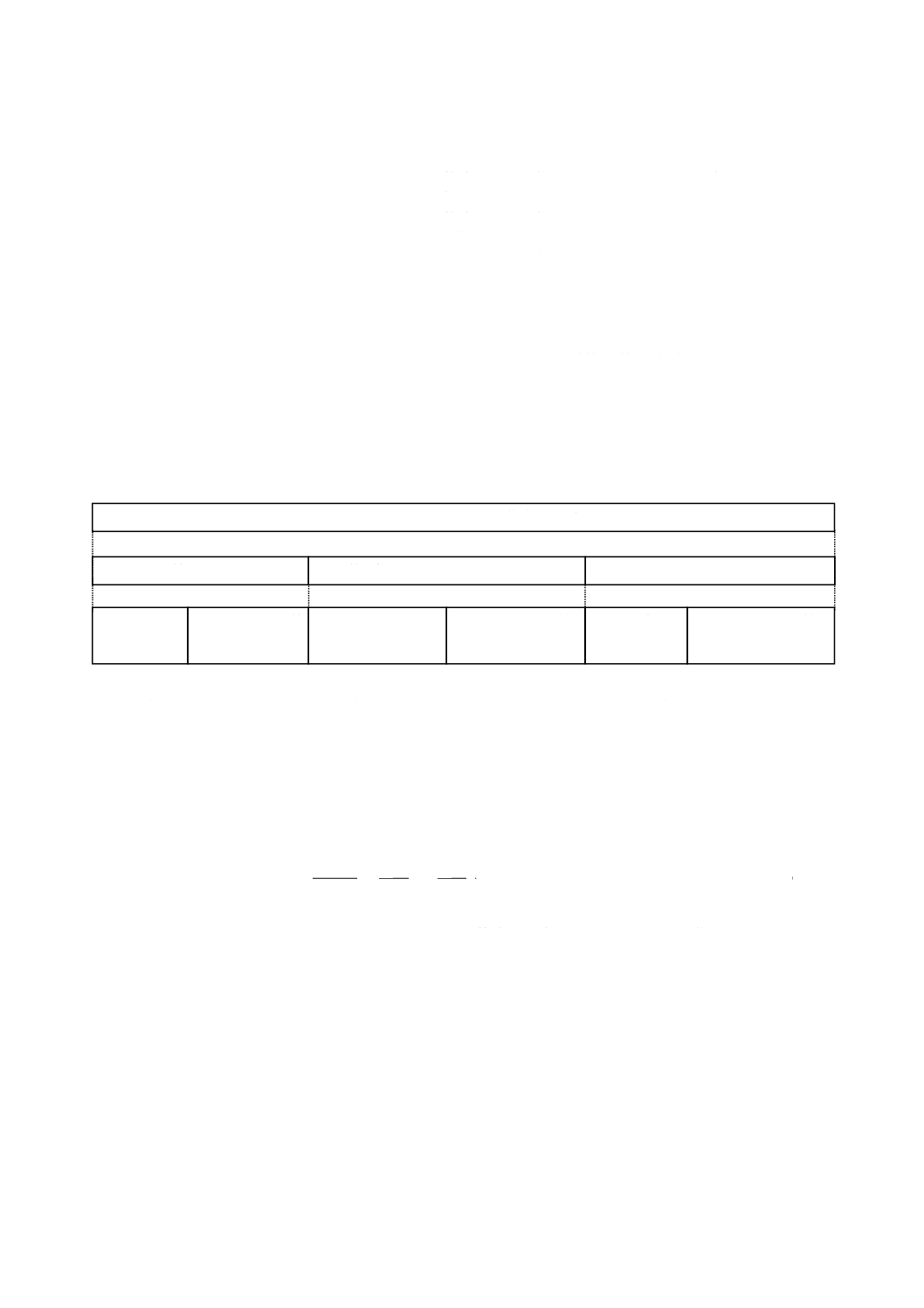

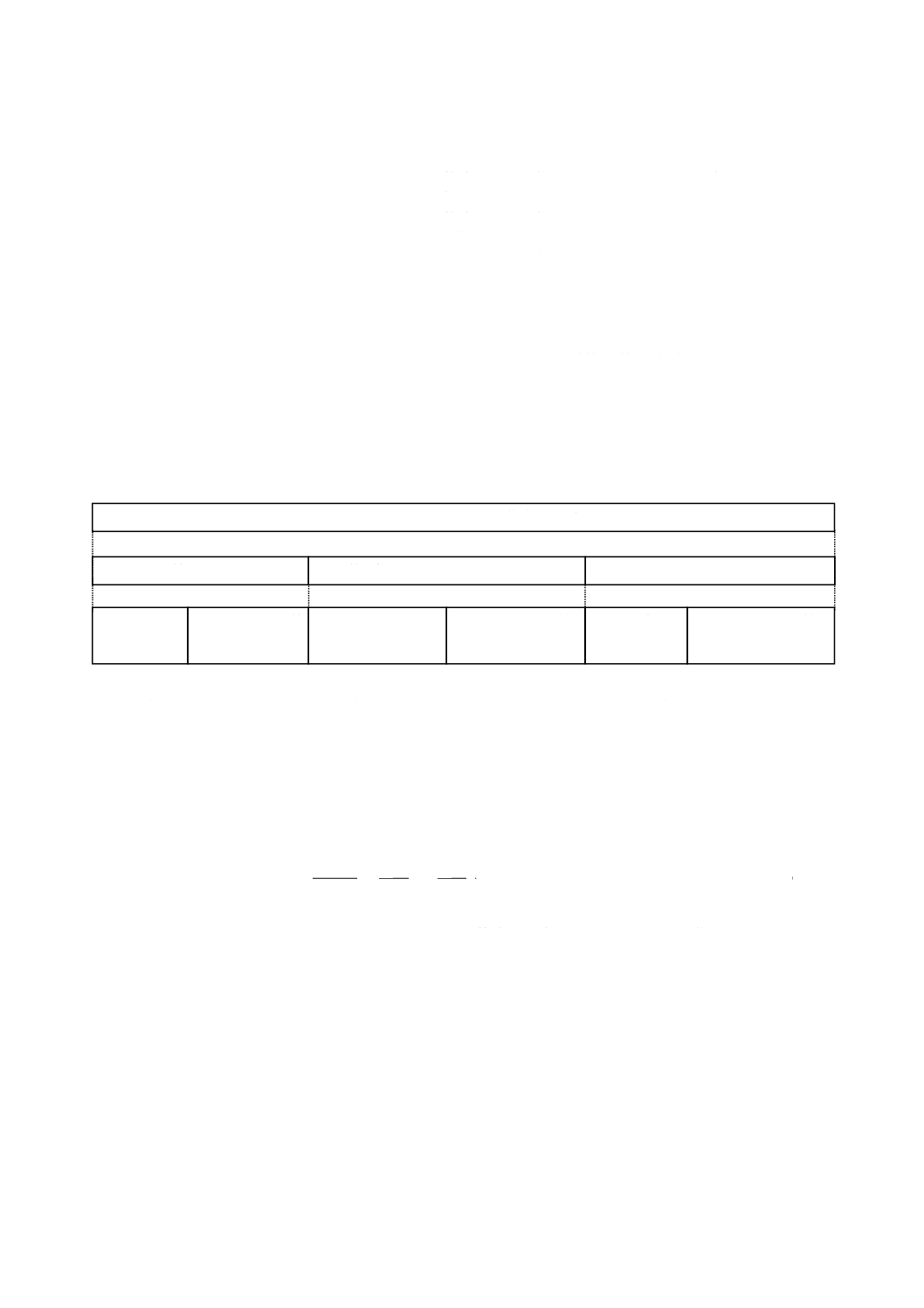

木材・プラスチック再生複合材:W

木質原料:WW

熱可塑性プラスチック原料:WP

バージン

材料:WWV

リサイクル材料等

:WWR

バージン

材料:WPV

リサイクル材料等

:WPR

その他原料:WF

バージン

材料:WFV

リサイクル材料等

:WFR

5

A 5741:2016

CFV+CFR=100

4.4

多回リサイクル材料の含有率計算式

多回リサイクル材料の含有率計算式は,式(3)による。

100

RR×

W

W

RR=

········································································· (3)

ここに,

RR: 多回リサイクル材料の含有率(%)

W: 再生複合材全体の質量(kg)

WRR: 再生複合材に占める多回リサイクル材料の質量(kg)

5

原料

5.1

原料のトレーサビリティ

原料の受入れ時に品質を証明する書類などによって,バージン材料又はリサイクル材料等であることを

確認する。

5.2

木質原料

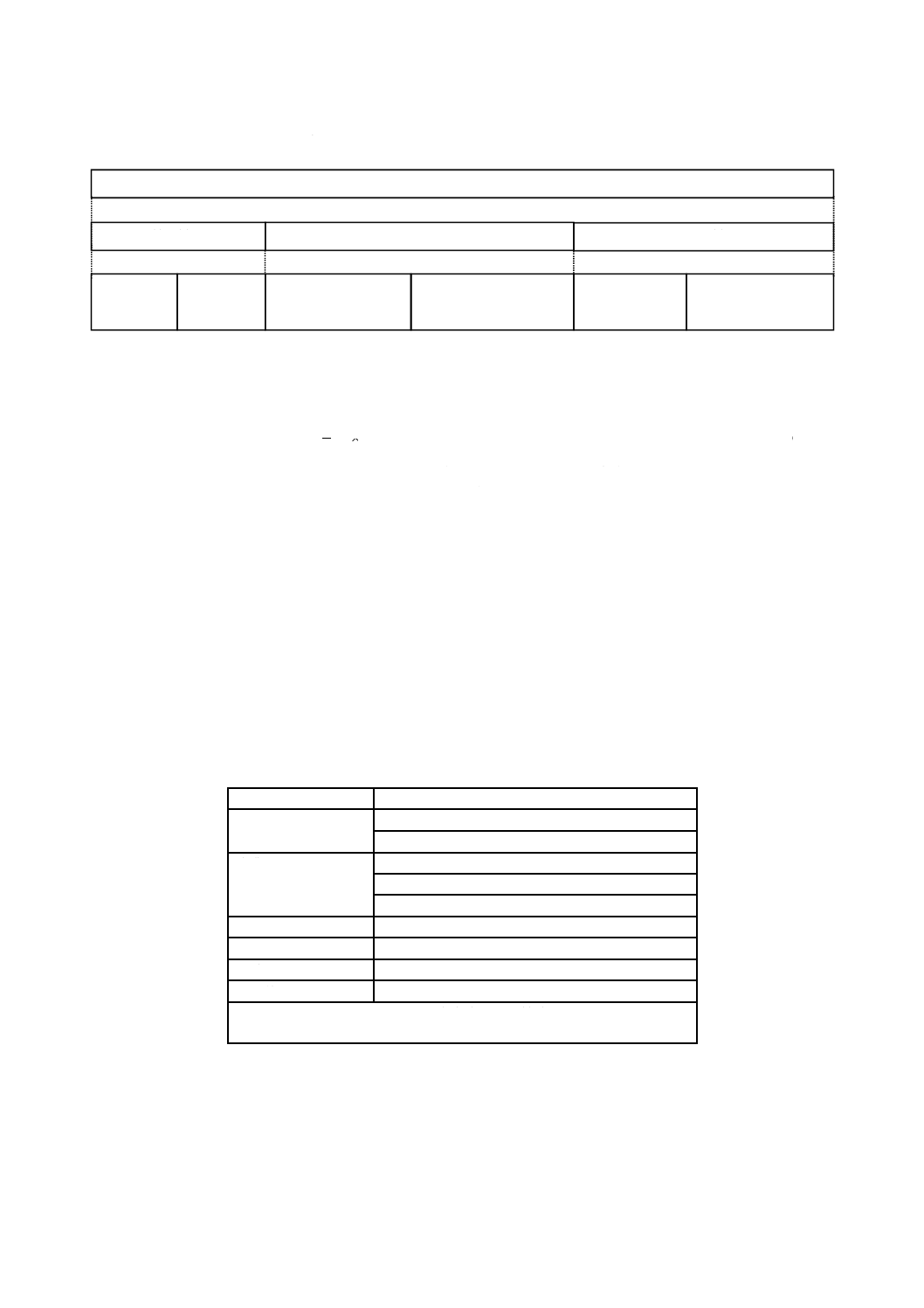

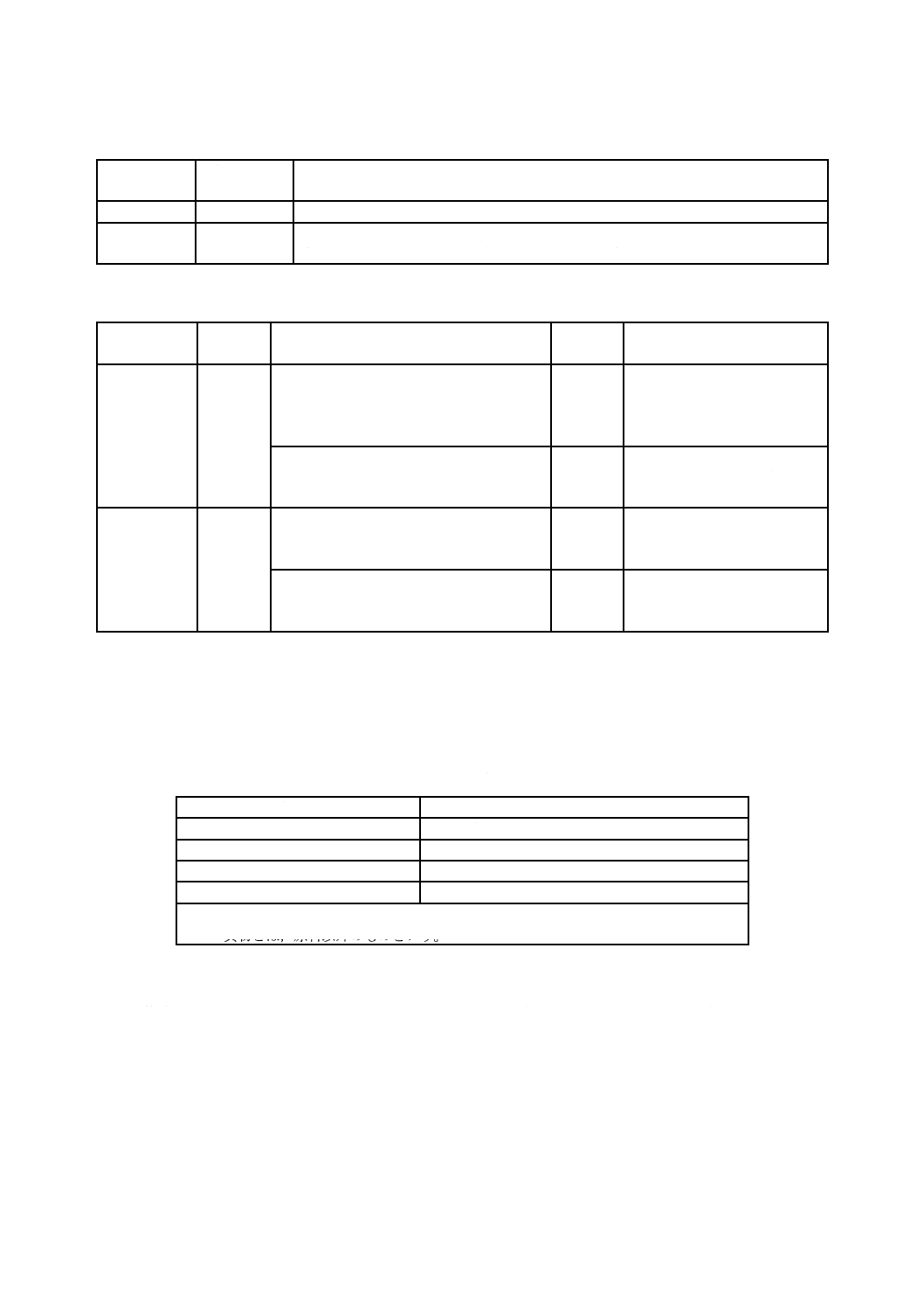

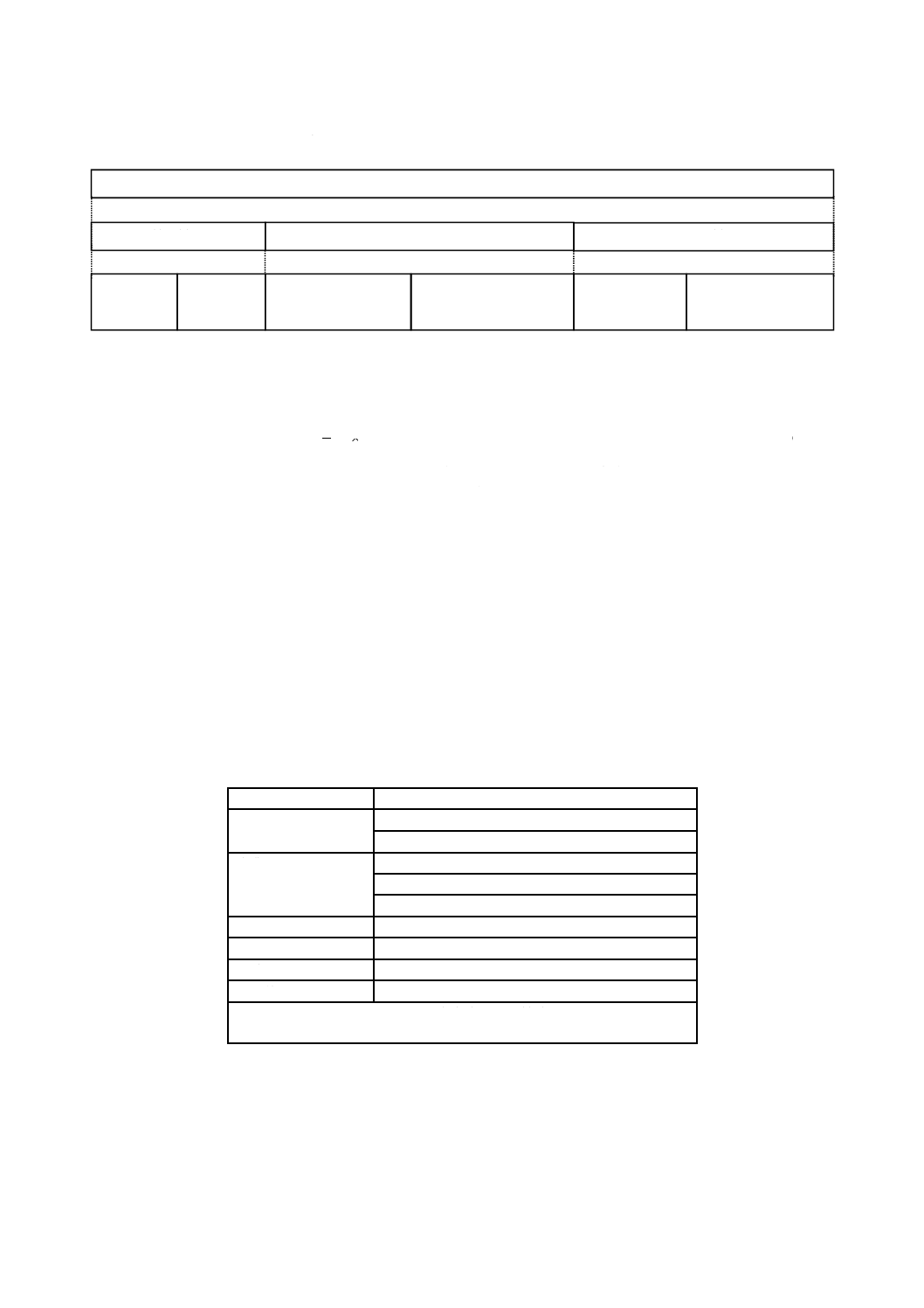

リサイクル材料等として認められる木質原料は,建設系,産業系,林業系,農業系,物流系,その他と

し,表2による。

表2−リサイクル材料等として認められる木質原料a)

分類系統

リサイクル材料等の名称

建設系

建設・建築廃材

せん(剪)定枝条

産業系

製材・工場加工廃材

植物性残さ

製紙廃棄物

林業系

間伐材,竹材,林業系廃棄物

農業系

農産系廃棄物

物流系

物流系廃棄物

その他

一般家庭及び事業所廃棄物

注a) この表に示す原料には,“有害廃棄物の越境移動及びその処分の規

制に関するバーゼル条約”に抵触する物質を含まない。

注記 リサイクル材料等として認められる木質原料の主な品名を,参考として表3に示す。

100

木質原料:CW

熱可塑性プラスチック原料:CP

バージン

材料:CWV

リサイクル

材料等:CWR

バージン材料

:CPV

リサイクル材料等

:CPR

その他原料:CF

バージン材料

:CFV

リサイクル材料等

:CFR

6

A 5741:2016

表3−リサイクル材料等として認められる木質原料の主な品名(参考)

リサイクル材料等の名称

発生源別リサイクル材料等の主な品名

建設・建築廃材

住宅廃材,コンパネ(型材),公園施設廃材,ウッドデッキ類,外構工事廃材,建設・

建築廃材(建築時の端材・残材),建築解体材(柱,はり,大引,根太,パーティク

ルボード,繊維板)

せん(剪)定枝条

街路樹(国,県,市町村),庭木(企業,個人),草本類などのせん定枝条

製材・工場加工廃材

樹皮,のこ(鋸)くず,かんな(鉋)くず,端材などの製材廃材,竹製材くず,サン

ダー粉,端材,パーティクルボード,合板,繊維板,繊維補強板などの工場生産によ

って発生する廃材,粉砕分級品,再生複合材の中の木質系原料(端材,廃材)

植物性残さ

茶かすなどの食品工業から発生する廃材,コーヒーかす,大豆かす

製紙廃棄物

チップダスト,パルプスラッジなどの製紙廃棄物,古紙

間伐材

間伐の届け出をした間伐材

竹材

放置竹林を中心とする竹材

林業系廃棄物

除伐材,林地残材,枝,根,流木,樹皮,のこ(鋸)くず

農産系廃棄物

麦わら,もみ(籾)殻,バガス,ケナフa)などの農業系バイオマス材料,稲わら,亜

麻,麻,サイザル麻,ココナッツ

物流系廃棄物

木製パレット,木枠,木箱,段ボール

一般家庭及び事業所廃棄物

家具など廃材,再生複合材の中の木質原料などの廃材

注記 植物系接着剤のように製品となっているものは含まない。

注a) ケナフは,他の利用によって生じた廃棄物とする。

5.3

プラスチック原料

プラスチック原料は,熱可塑性プラスチックとし,表4による。

表4−プラスチック原料a)

分類系統

原料名

記号

一般用プラスチック

ポリメタクリル酸メチル

PMMA

ポリ塩化ビニル

PVC

ポリプロピレン

PP

ポリエチレン

PE

ポリエチレンテレフタレート

PET

ポリスチレン

PS

スチレン/アクリロニトリル

SAN

飽和ポリエステル

SP

アクリロニトリル/ブタジエン/スチレン

ABS

エンジニアリングプラ

スチック

ポリカーボネート

PC

ポリアミド

PA

ポリフェニレンエーテル

PPE

その他のプラスチック PC/ABSアロイ

PC/ABS

耐衝撃性アクリロニトリル/スチレン

ASA,AES,ACS(ABS)

PP/EPDMアロイ

PP/EPDM

エチレン/酢酸ビニル

EVAC

ポリブテン

PB

メタクリル酸メチル/アクリロニトリル/ブタジエ

ン/スチレン

MABS

ポリテトラフルオロエチレン

PTFE

ポリ乳酸

PLA

注a) この表に示す原料には,バーゼル条約に抵触する物質を含まない。

7

A 5741:2016

なお,再生複合材の材料として使用するプラスチック原料は,表4のほか,天然ゴム,エラストマー,

産業廃棄物として得られるプラスチック,再生複合材の廃棄物の中の熱可塑性プラスチック及びそれら同

士の混合物でもよい。ただし,表示する場合に用いる記号は,日本産業規格で規定された記号がある場合

はその記号を,それ以外は,適切な表示を行う。

注記 リサイクル材料等として発生する熱可塑性プラスチックの主な品名を,参考として表5に示す。

表5−リサイクル材料等として発生する熱可塑性プラスチックの主な品名(参考)

熱可塑性プラスチック

記号

リサイクル材料等の主な品名

ポリプロピレン

PP

食器容器,浴用品,トイレタリー容器,フィルム,ひも,収納容

器,電気製品,人工毛髪など

ポリエチレン

PE

フィルム,発泡製品,買い物袋,ごみ袋,自動車のガソリンタン

ク,シート,パレット,人工食道,人工気管など

ポリスチレン

PS

カップ,トレー,玩具,食卓用品(調味料入れ),魚箱,人造紙,

発泡スチロールなど

アクリロニトリル/

ブタジエン/スチレン

ABS

冷蔵庫,テレビ,オーディオ機器などの外側,旅行トランク,カ

メラ部品,発泡製品,成形品(射出,押出,ブローなど)など

ポリ塩化ビニル

PVC

ラップ,農業用ビニールシート,建材(床材,壁紙など),電線

被覆,擬革(ぎかく),レコード,造花,消しゴムなど

ポリカーボネート

PC

ファン,安全ガラス,ヘルメット,フィルム,CD,哺乳瓶,業

務用食器,自動車部品,電機部品,カメラのボディ,マーキング

ペンのインク吸収体など

ポリ乳酸

PLA

ボディタオル,ティーバッグ,生ごみ袋,包装フィルム,こん(梱)

包バンド,植樹ポット,携帯電話く体,漆器調わんなど

注記 再生複合材の中のプラスチック原料は,該当する熱可塑性プラスチックの種類に応じて,そ

れぞれのリサイクル材料等の主な品名に含まれる。

5.4

その他原料

その他の原料は,滑剤,安定剤,相溶化剤,顔料,可塑剤などの添加剤をいう。ただし,それらの原料

は,バーゼル条約に抵触する物質を含まないものとする。

6

原料配合率

6.1

木質原料の配合率

再生複合材における木質原料の配合率[CW(%)]は,再生複合材全体の質量(W)に占める木質原料の

質量(WW)の百分率とし,計算式は式(4)による。

100

W

W

×

W

W

C=

··········································································· (4)

6.2

プラスチック原料の配合率

再生複合材におけるプラスチック原料の配合率[CP(%)]は,再生複合材全体の質量(W)に占めるプ

ラスチック原料の質量(WP)の百分率とし,計算式は式(5)による。

100

P

P

×

W

W

C=

············································································ (5)

7

種類

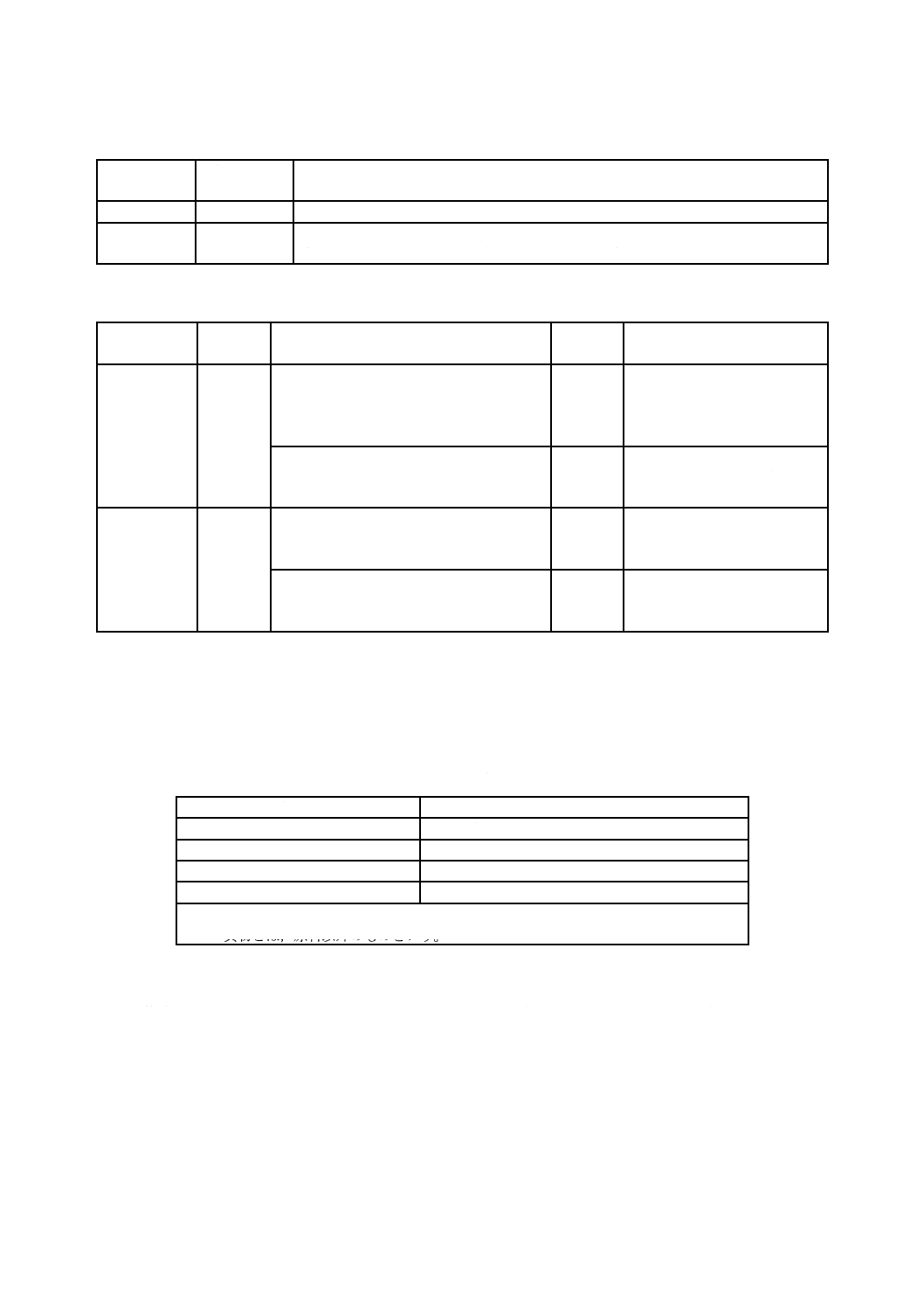

再生複合材の種類は,成形及び主な用途によって,表6及び表7のとおり区分する。

8

A 5741:2016

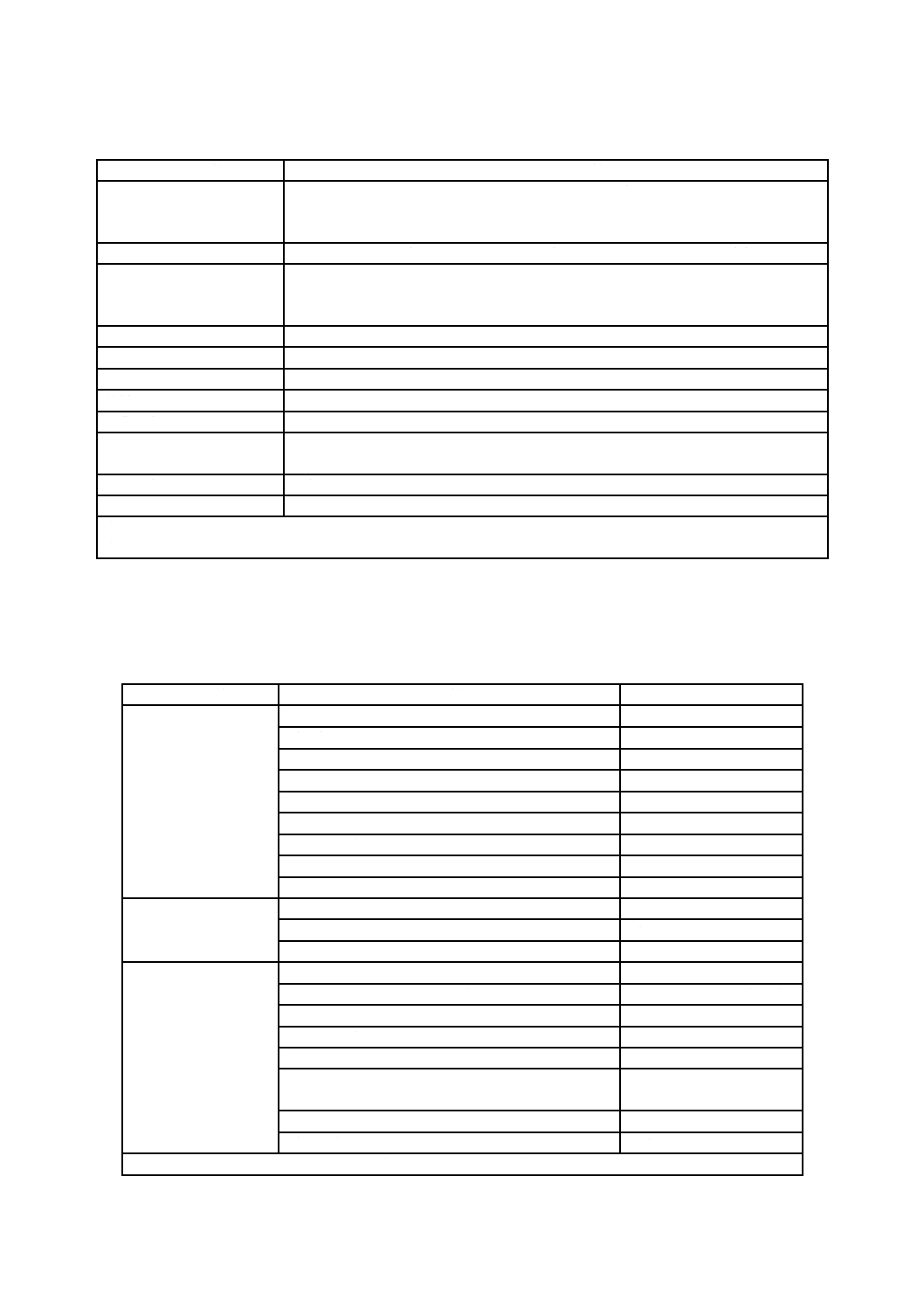

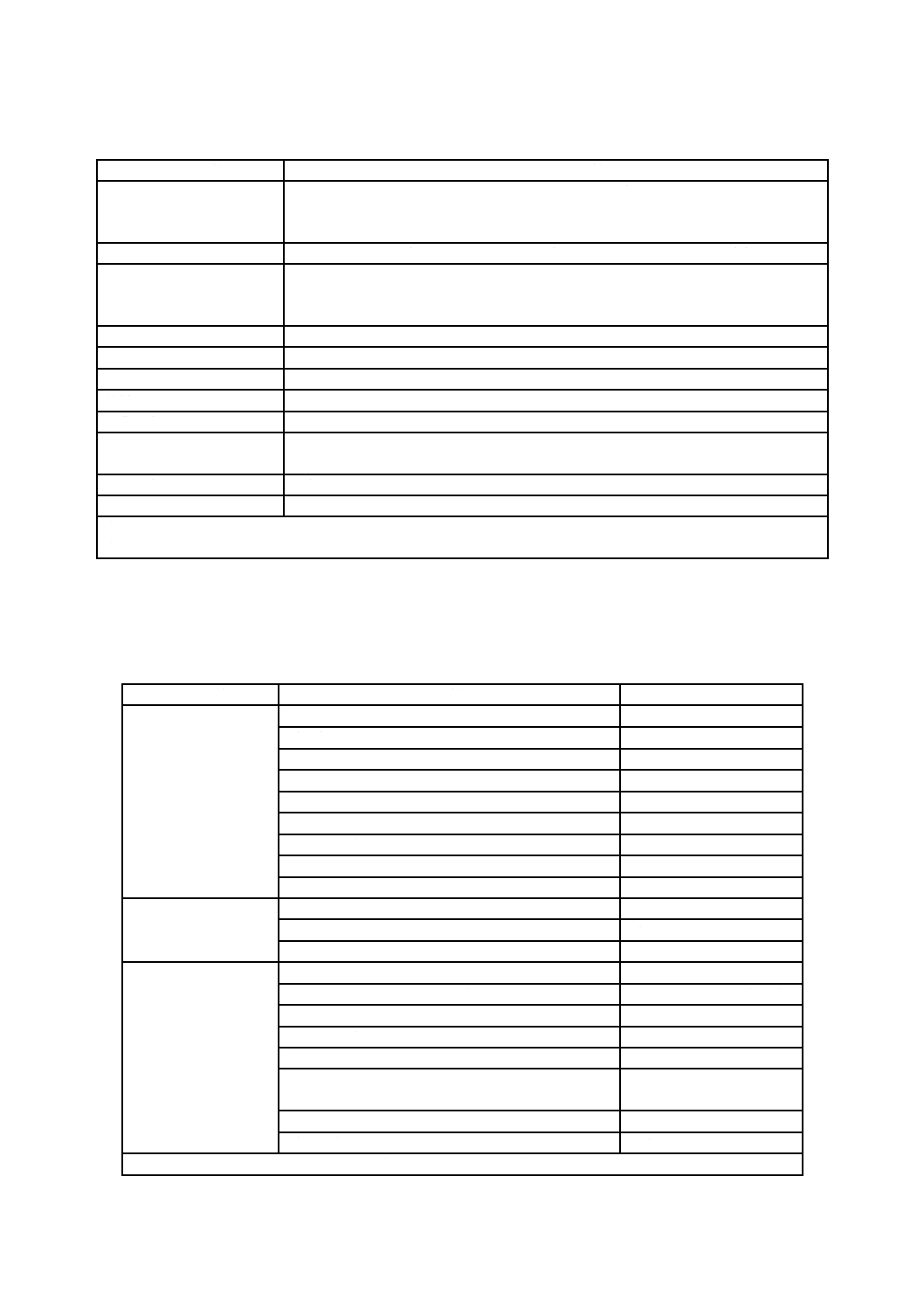

表6−成形による区分

区分

成形による

区分の記号

説明

非発泡素材

S

再生複合材の内部に気泡を含まないもの。

発泡素材

F

再生複合材の内部に,軽量化などを目的として気泡を分散させたもの。非発泡層と

合わせて多層成形によって一体化したものなども含む。

表7−主な用途による区分

用途分野

用途分野

の記号

主な用途

主な用途

の記号

説明

エクステリア

EX

・ デッキ材,歩道用床版材,ベンチ材

・ ルーバー材,フェンス材,門扉材,バ

ルコニー材,テラス材,パーゴラ材

・ 型枠

1

屋外で,人の歩行など,比較的

大きな外力を受けることを考

慮したところに用いるもの。

・ 造作材,化粧材

2

屋外で,人の歩行などによる外

力を受けないことを前提とし

たところに用いるもの。

インテリア

IN

・ フローリング材

1

屋内で,人の歩行など,比較的

大きな外力を受けることを考

慮したところに用いるもの。

・ 造作材,化粧材

2

屋内で,人の歩行などによる外

力を受けないことを前提とし

たところに用いるもの。

8

品質

8.1

外観

再生複合材の外観は,表8に適合しなければならない。

表8−外観

欠点の種類

判定

汚れ,きず

実用上支障があるものがあってはならないa) 。

反り,ねじれ

実用上支障があるものがあってはならない。

異物b)の混入

実用上支障があるものがあってはならない。

欠け,ひび,割れ,貫通する亀裂

あってはならない。

注a) 原料による模様などの影響は含まない。

b) 異物とは,原料以外のものをいう。

8.2

基本物性

再生複合材の基本物性は,9.4によって試験したとき,非発泡素材の性能は表9に,発泡素材の性能は表

10に適合しなければならない。表9及び表10以外の性能については,受渡当事者間の協議による。

8.3

安全性

再生複合材の安全性は,9.5によって試験したとき,非発泡素材の性能は表9に,発泡素材の性能は表

10に適合しなければならない。

8.4

実大性能

再生複合材の実大性能は,受渡当事者間の協議による。参考として,実大性能項目及びその試験方法を

9

A 5741:2016

附属書Aに示す。

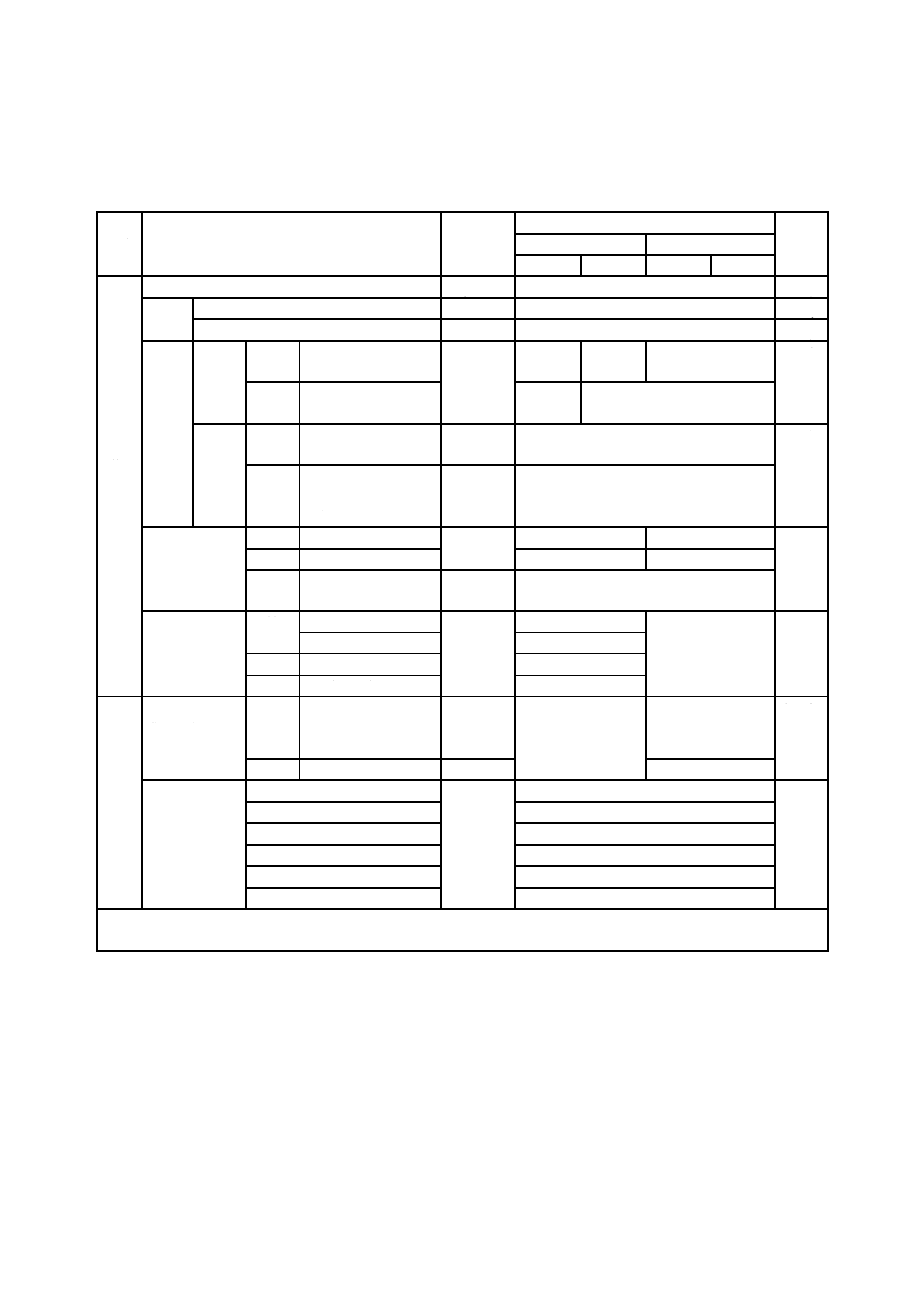

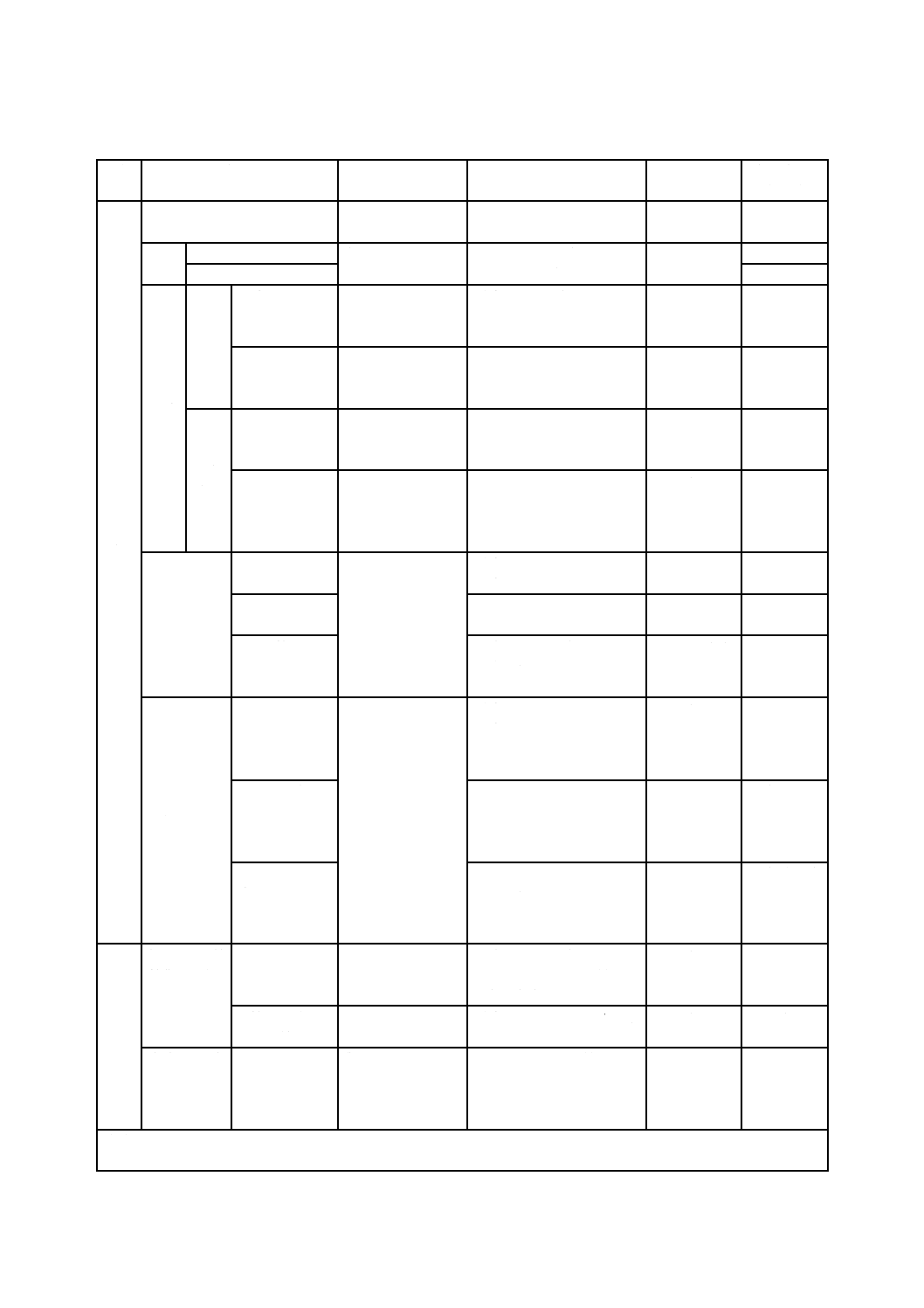

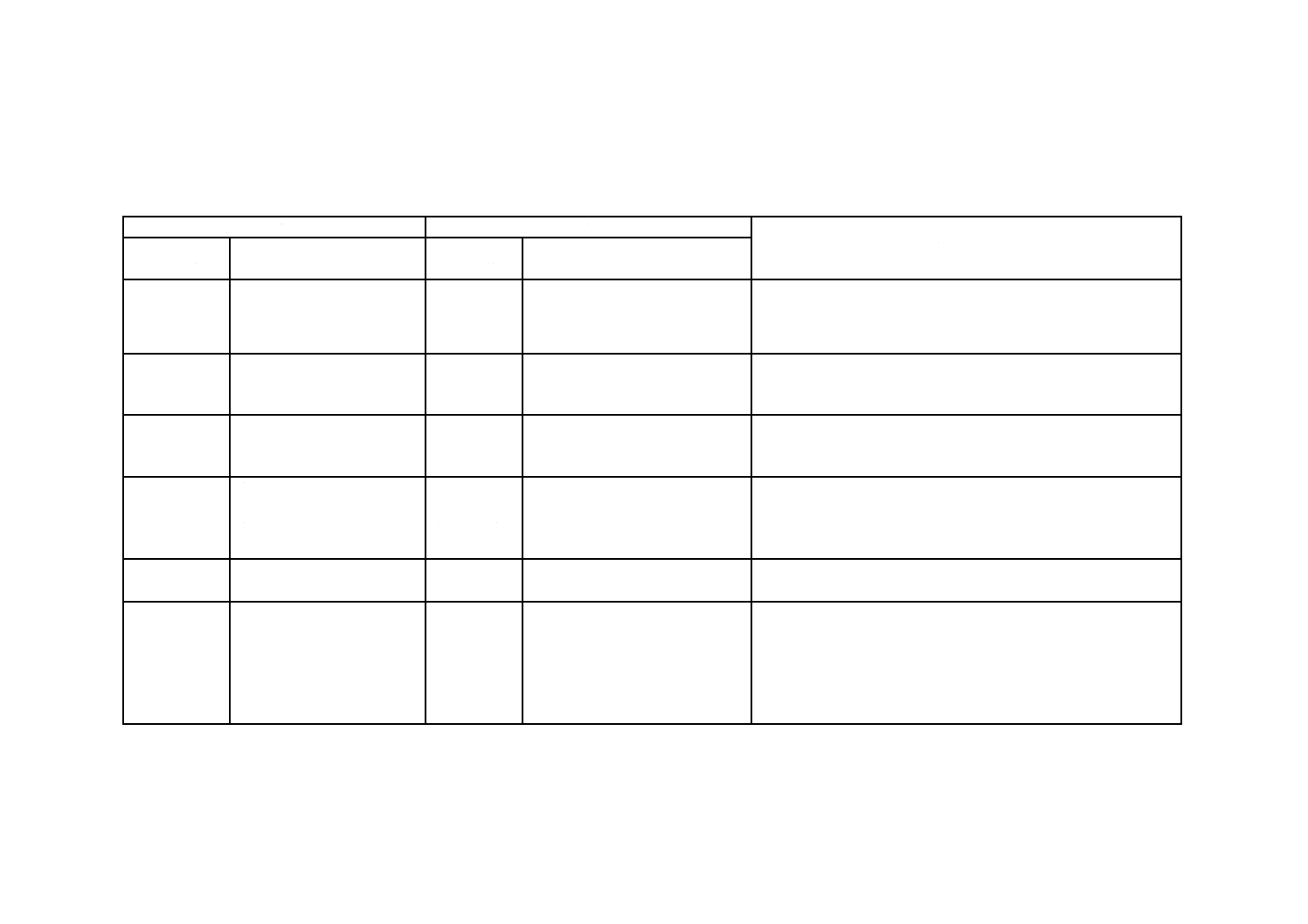

表9−非発泡素材の性能

性能

区分

性能項目

単位

用途分野記号

適用

試験

箇条

EX

IN

1

2

1

2

基

本

物

性

密度

g/cm3

0.8〜1.5

9.4 a)

吸水

特性

吸水率

%

10以下

9.4 b)

長さ変化率a)

%

3以下

9.4 c)

強度

曲げ

強さ

A法

切り出し試験片に

よる曲げ強さ

MPa

20以上

15以上

10以上

9.4 d)

B法

実大試験体による

曲げ強さ

15以上

10以上

衝撃

強さ

A法

切り出し試験片に

よる衝撃強さ

kJ/m2

0.5以上

9.4 e)

B法

実大試験体による

衝撃強さ(落すい

法)

−

表面に亀裂及び割れがない。

熱特性

A法

荷重たわみ温度

℃

70以上

40以上

9.4 f)

B法

ビカット軟化温度

75以上

45以上

C法

熱による曲げ強さ

残存率

%

60以上

耐候性

A法

引張強さ変化率

%

−30以内

−

9.4 g)

引張伸び変化率

50以内

B法

曲げ強さ変化率

−30以内

C法

曲げ強さ変化率

−30以内

安

全

性

揮発性物質放

散量(ホルム

アルデヒド)

A法

デシケーター法

mg/L

−

平均値で0.3以下,

かつ,最大値で0.4

以下

9.5 a)

B法

小形チャンバー法

μg/(m2・h)

5以下

有害物質溶出

量

カドミウム

mg/L

0.01以下

9.5 b)

鉛

0.01以下

水銀

0.000 5以下

セレン

0.01以下

ひ素

0.01以下

六価クロム

0.05以下

注a) 長さ変化率でいう長さとは,押出し方向をいう。ただし,注型成形品及び射出成形品は長手方向をいう。試

験は,押出し方向,又は長手方向とそれに直交する方向とについて行う。

10

A 5741:2016

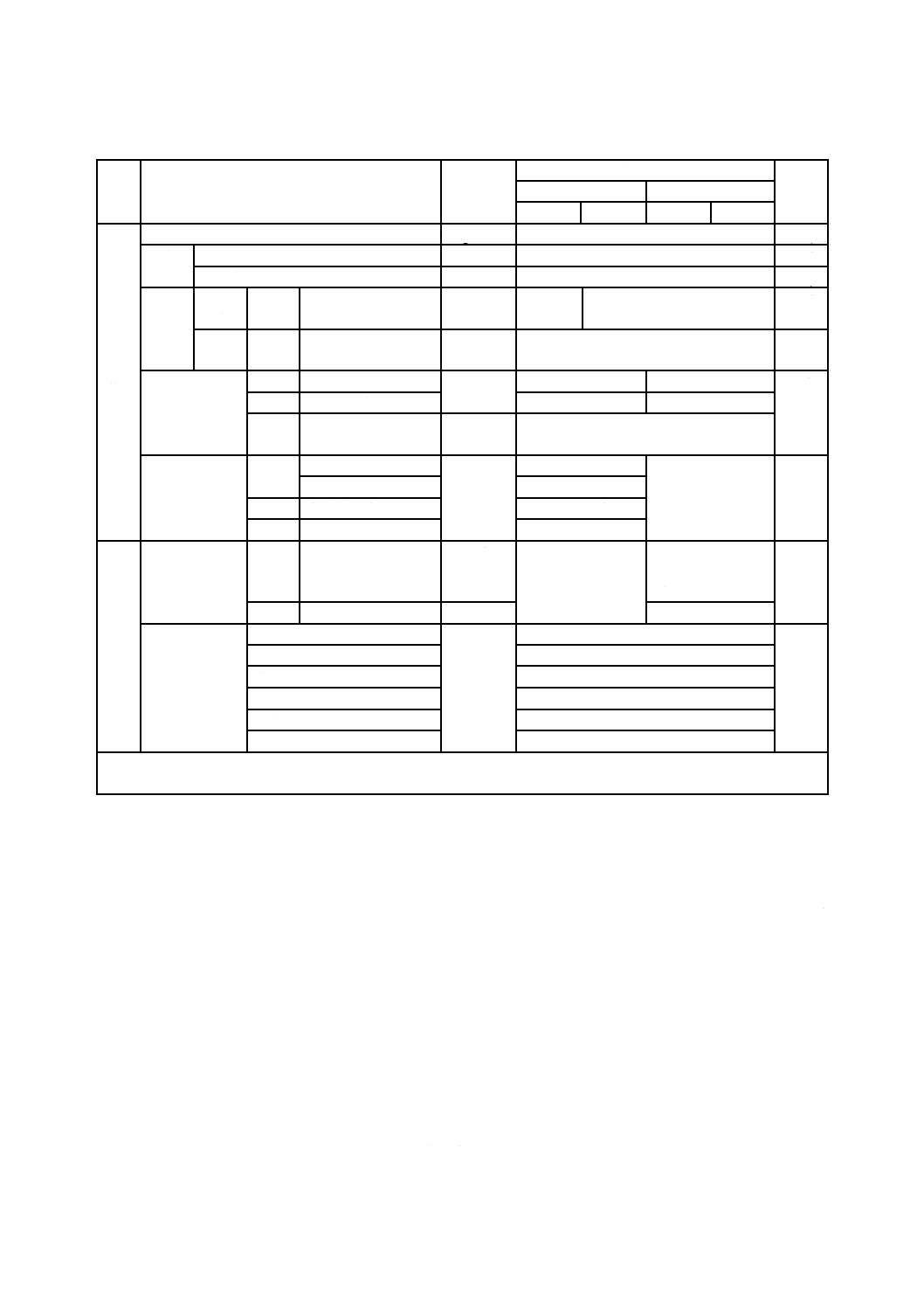

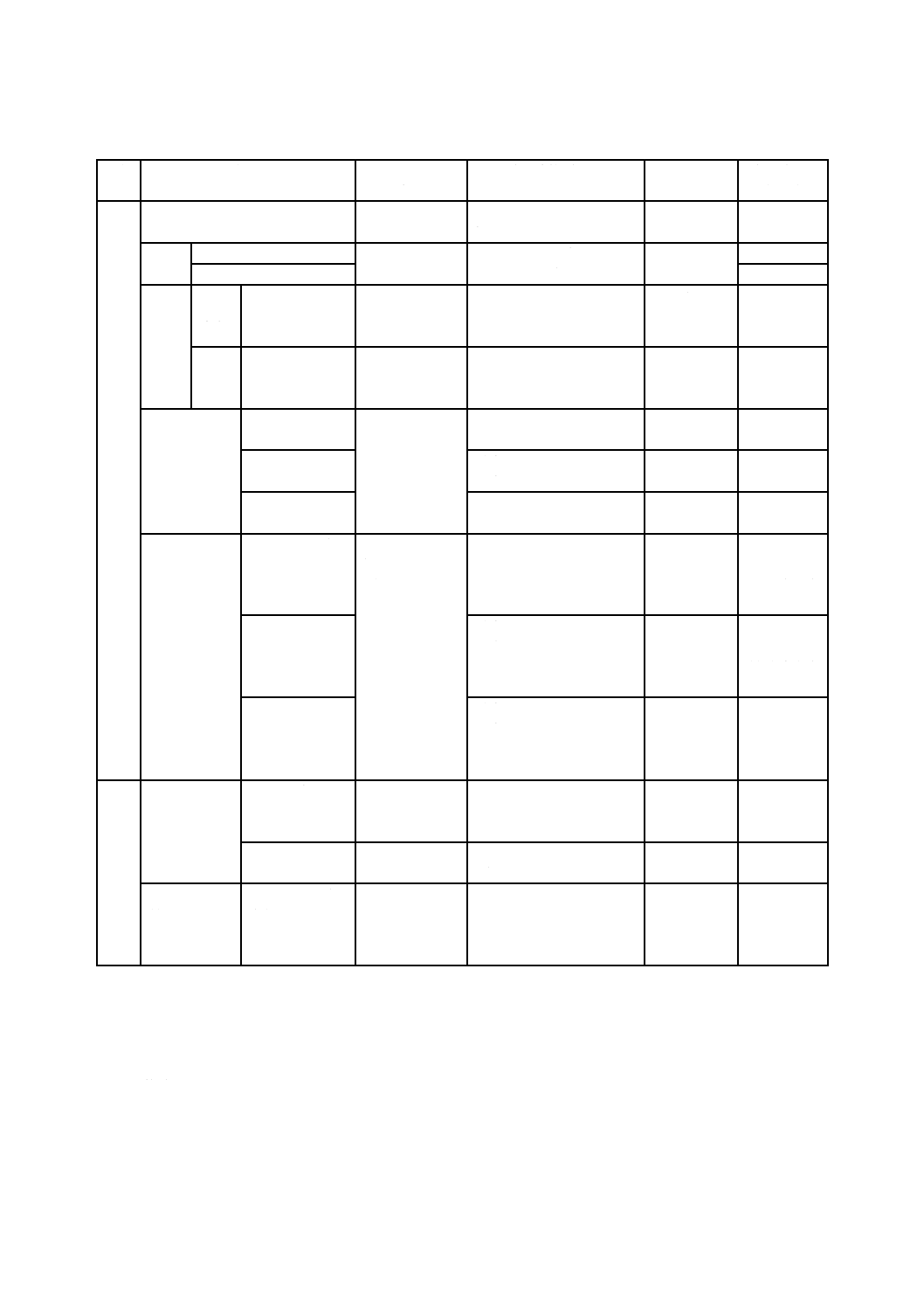

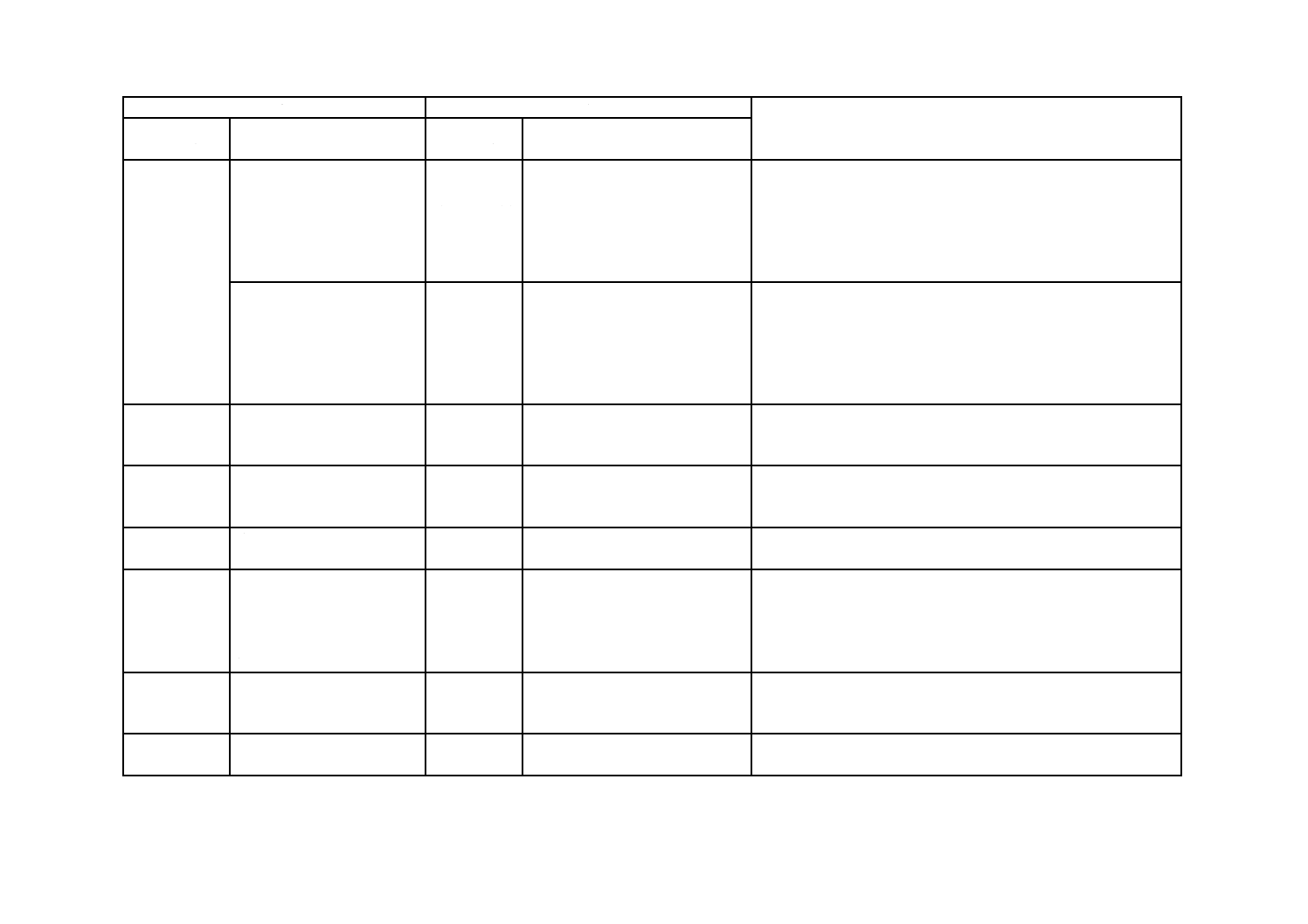

表10−発泡素材の性能

性能

区分

性能項目

単位

用途分野記号

適用

試験

箇条

EX

IN

1

2

1

2

基

本

物

性

密度

g/cm3

0.7〜1.5

9.4 a)

吸水

特性

吸水率

%

10以下

9.4 b)

長さ変化率a)

%

3以下

9.4 c)

強度

曲げ

強さ

B法

実大試験体による曲

げ強さ

MPa

15以上

10以上

9.4 d)

衝撃

強さ

B法

実大試験体による衝

撃強さ(落すい法)

−

表面に亀裂及び割れがない

9.4 e)

熱特性

A法

荷重たわみ温度

℃

70以上

40以上

9.4 f)

B法

ビカット軟化温度

75以上

45以上

C法

熱による曲げ強さ残

存率

%

60以上

耐候性

A法

引張強さ変化率

%

−30以内

−

9.4 g)

引張伸び変化率

50以内

B法

曲げ強さ変化率

−30以内

C法

曲げ強さ変化率

−30以内

安

全

性

揮発性物質放

散量(ホルムア

ルデヒド)

A法

デシケーター法

mg/L

−

平均値で0.3以下,

かつ,最大値で0.4

以下

9.5 a)

B法

小形チャンバー法

µg/(m2・h)

5以下

有害物質溶出

量

カドミウム

mg/L

0.01以下

9.5 b)

鉛

0.01以下

水銀

0.000 5以下

セレン

0.01以下

ひ素

0.01以下

六価クロム

0.05以下

注a) 長さ変化率でいう長さとは,押出し方向をいう。ただし,注型成形品及び射出成形品は長手方向をいう。試

験は,押出し方向,又は長手方向とそれに直交する方向とについて行う。

9

試験方法

9.1

試験の一般条件

試験室内の温度は20±2 ℃に保持する。相対湿度は(65±3)%であることが望ましいが試験室内でこ

の相対湿度を維持できない場合は,あらかじめ調湿した試験体を速やかに試験する[JIS Z 2101の3.7.1(試

験室の温度及び湿度)参照]。ただし,引用するJISなどの試験方法において別の環境条件が規定されてい

る場合は,それに従う。

数値の丸め方は,四捨五入とする。

9.2

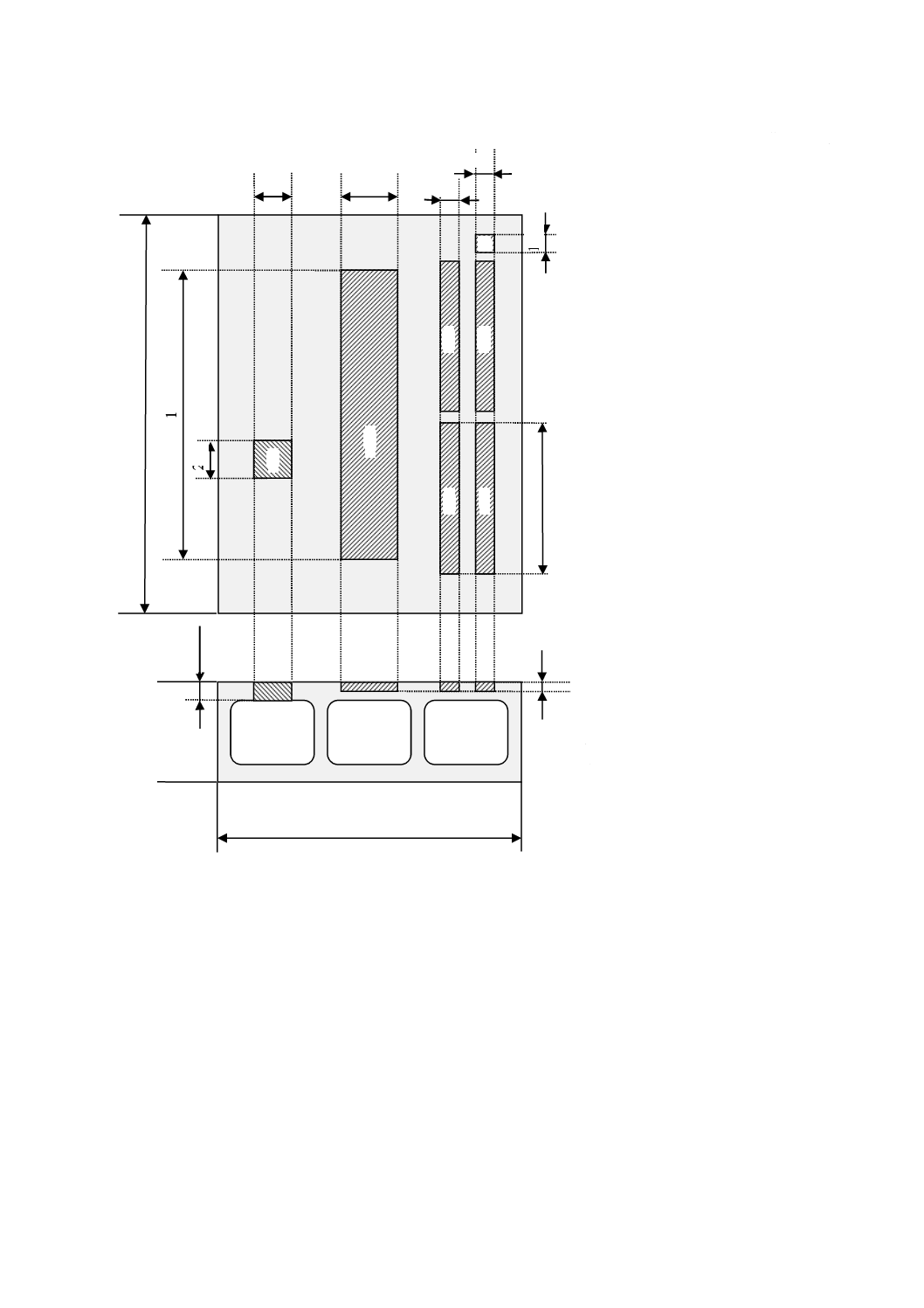

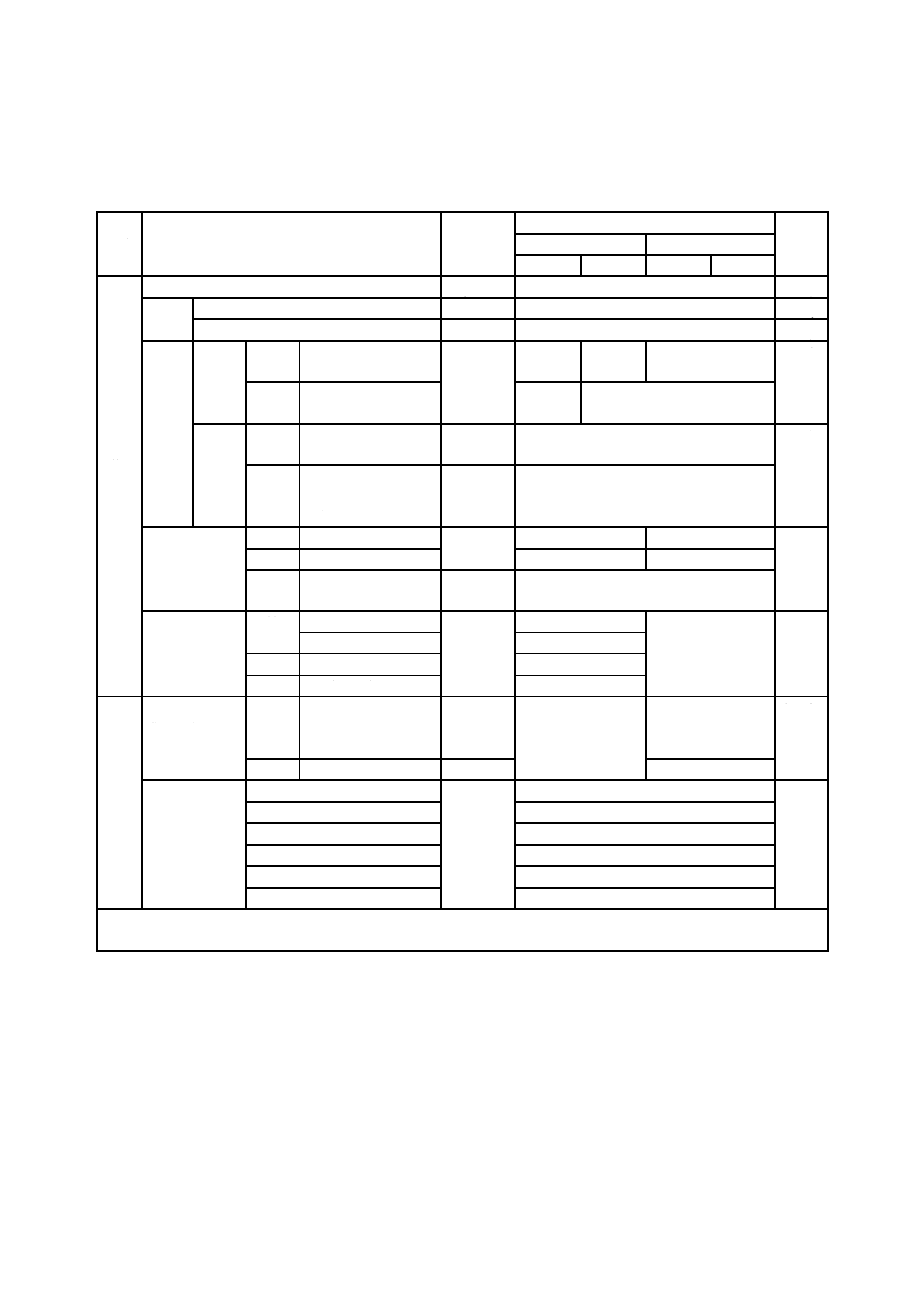

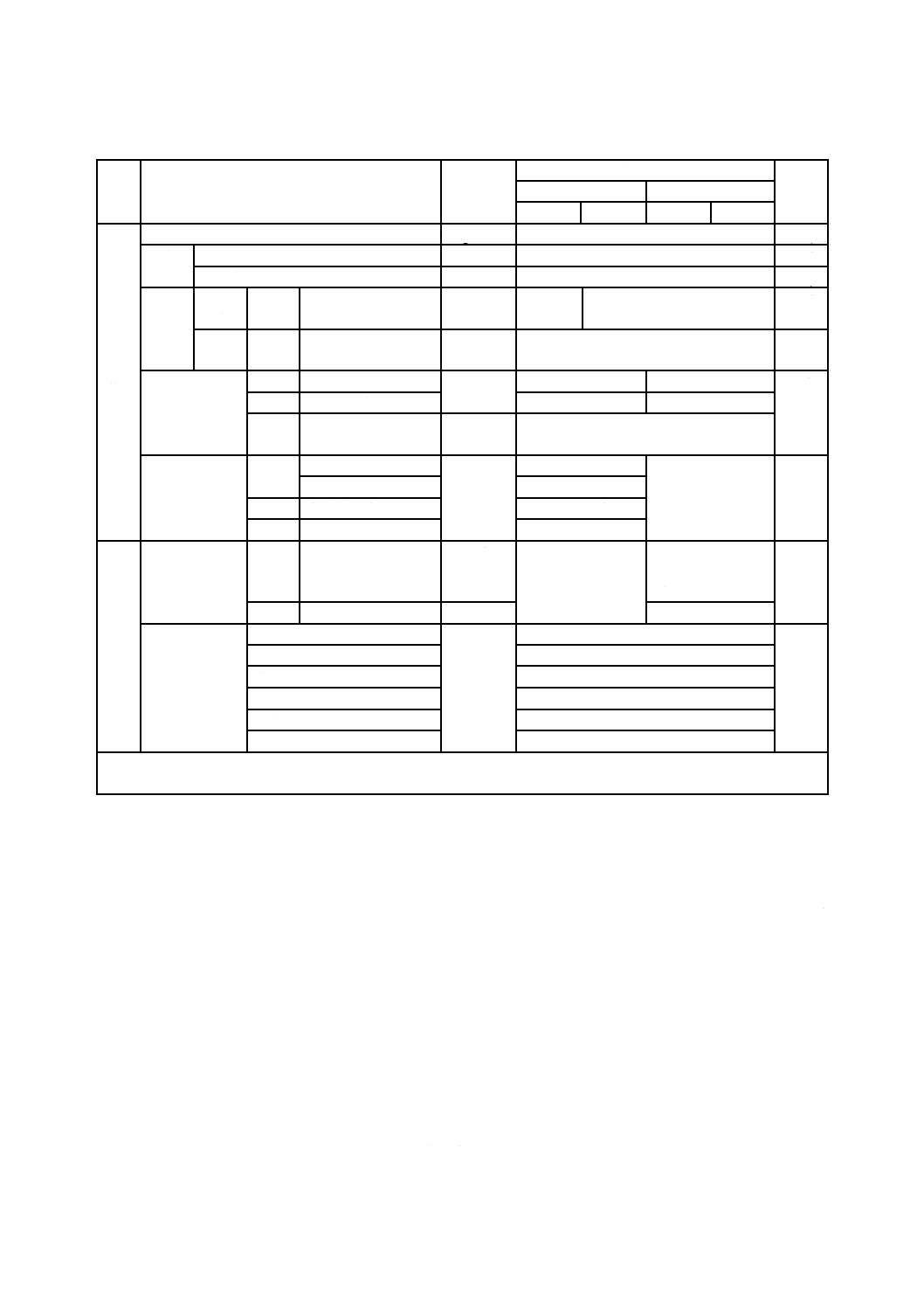

試験片の採取

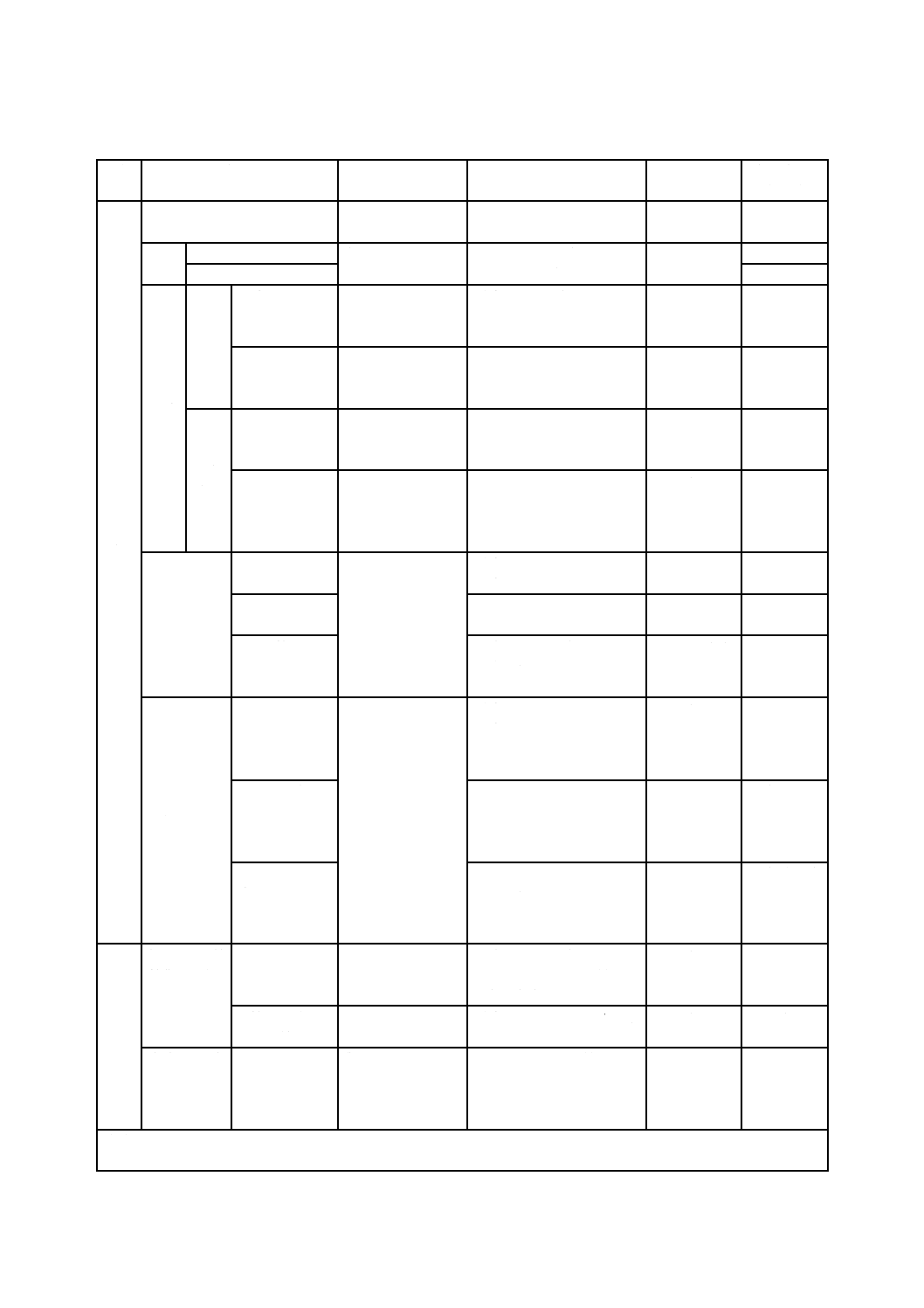

非発泡素材の試験片の採取方法,寸法及び個数を表11に,発泡素材の試験片の採取方法,寸法及び個数

を表12に示す。

なお,非発泡素材で中空製品の場合,基本物性の試験片を採取する際には吸水特性,曲げ強さ(B法)

及び衝撃強さ(B法)を除き,中空部分の製品表面から試験片を採取する。採取の一例を図1に示す。ま

た,発泡素材から切り出し試験片を採取する場合,製品の幅方向の両端付近から採取してはならない。

11

A 5741:2016

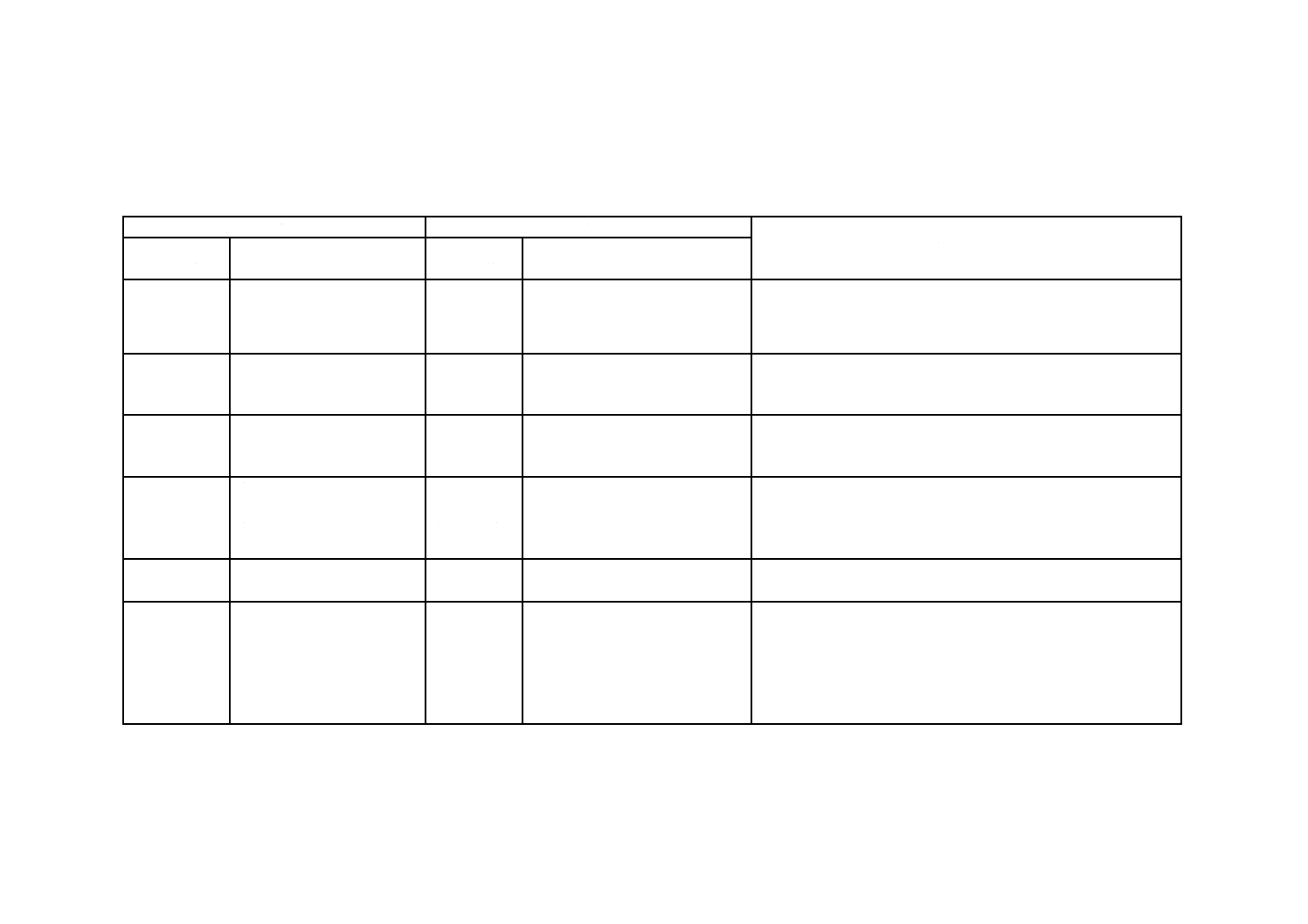

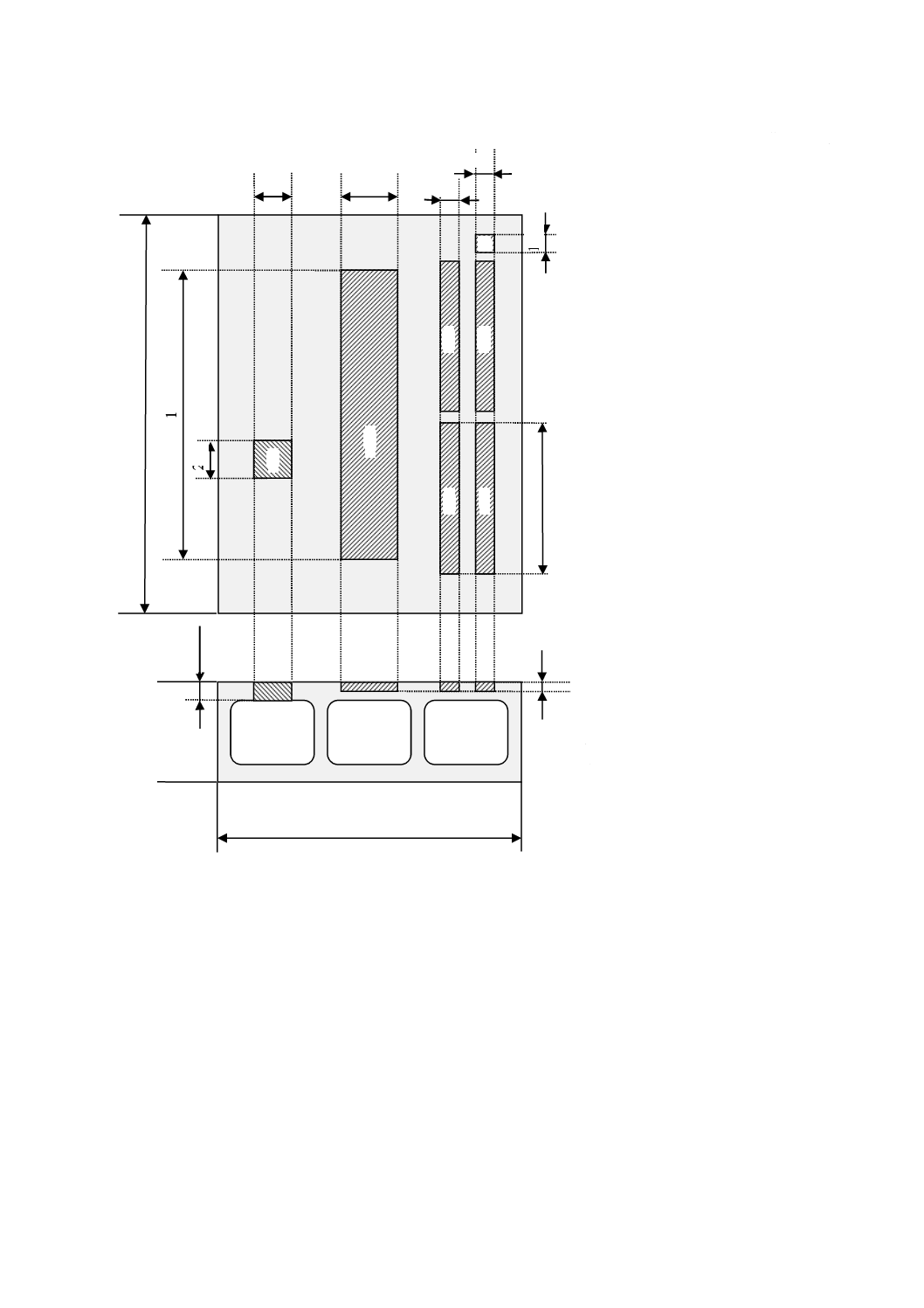

表11−非発泡素材の試験片の採取方法,寸法及び個数

性能

区分

性能項目

試験片採取方法

試験片推奨寸法

準拠JIS

採取個数

(組数)

基

本

物

性

密度

製品表面から採取 20 mm×20 mm,厚さ5 mm

以上

JIS K 7112

3

吸水

特性

吸水率

製品から採取

長さ100 mm,製品幅又は

幅150 mm,製品厚さ

JIS A 5905

3

長さ変化率

3

強度

a)

曲げ

強さ

A法:切り出し

試験片による

曲げ強さa)

製品表面から採取

(表面は平滑にす

る。)

長さ80 mm,幅10 mm,

厚さ4 mm

JIS K 7171

3

B法:実大試験

体による曲げ

強さ

製品から採取

製品幅,製品厚さ,長さは,

厚さの20倍とする。

JIS A 5742

3

衝撃

強さ

A法:切り出し

試験片による

衝撃強さa)

製品表面から採取

(表面は平滑にす

る。)

長さ80 mm,幅10 mm,

厚さ4 mm

JIS K 7111-1

5

B法:実大試験

体による衝撃

強さ(落すい

法)

製品から採取

製品幅,製品厚さ,長さは,

製造業者が定める施工要

領支持間隔以上とする。

JIS A 5742

3

熱特性a)

A法:荷重たわ

み温度

製品表面から採取

(表面は平滑にす

る。)

長さ80 mm,幅10 mm,

厚さ4 mm

JIS K 7191-2

3

B法:ビカット

軟化温度

長さ10 mm,幅10 mm,

厚さ3〜6.5 mm

JIS K 7206

3

C法:熱による

曲げ強さ残存

率

長さ200 mm,幅15 mm,

厚さ10 mm

JIS K 7171

各温度3

耐候性a)

A法:引張強さ

変化率,引張伸

び変化率

製品表面から採取

(表面は平滑にす

る。)

長さ150 mm,幅30 mm,

厚さ4 mm

JIS A 5721

保存試験片

3

暴露試験片

3

B法:曲げ強さ

変化率

長さ80 mm,幅10 mm,

厚さ4 mm

JIS K 7171

保存試験片

3

暴露試験片

3

C法:曲げ強さ

変化率

長さ200 mm,幅15 mm,

厚さ10 mm

JIS K 7171

保存試験片

3

暴露試験片

3

安

全

性

揮発性物質

放散量(ホ

ルムアルデ

ヒド)

A法:デシケー

ター法

製品から採取

長さ150 mm,幅50 mm,

表面積1 800 cm2に最も近

い相当枚数を一組とする。

JIS A 1460

2

B法:小形チャ

ンバー法

製品表面から採取 長さ165 mm,幅165 mm

2個一組

JIS A 1901

1

有害物質溶

出量

6物質

製品表面から採取 表面積0.2 m2に最も近い

相当枚数を一組とする。

例 100 mm×50 mm×5

mmを18枚

JIS K 6743

1

注a) 試験片を薄く削る必要性が生じた場合,2層成形の材料については,層厚さの比が製品と同等になるように加

工する。

12

A 5741:2016

単位 mm

注記 この図は,吸水特性試験用試験片,曲げ強さ試験用試験片(B法)及び衝撃強さ試験用試験片(B法)を除く。

注a) eの試験体厚さは,3〜6.5 mmとする。

図1−非発泡素材で中空製品の場合の基本物性試験片の採取の例

4

a :密度用試験片

b :曲げ強さ試験用試験片(A法)

c :衝撃強さ試験用試験片(A法)

d :荷重たわみ温度試験用試験片

e :ビカット軟化温度試験用試験片a)

f :耐候性試験用試験片(B法)

g :耐候性試験用試験片(A法)

a

e

c

b

d

f

g

1

5

0

働き幅 (W)

厚

さ

製

品

厚

さ

(

H

)

長

さ

(

L

)

30

20

8

0

10

10

1

0

2

0

13

A 5741:2016

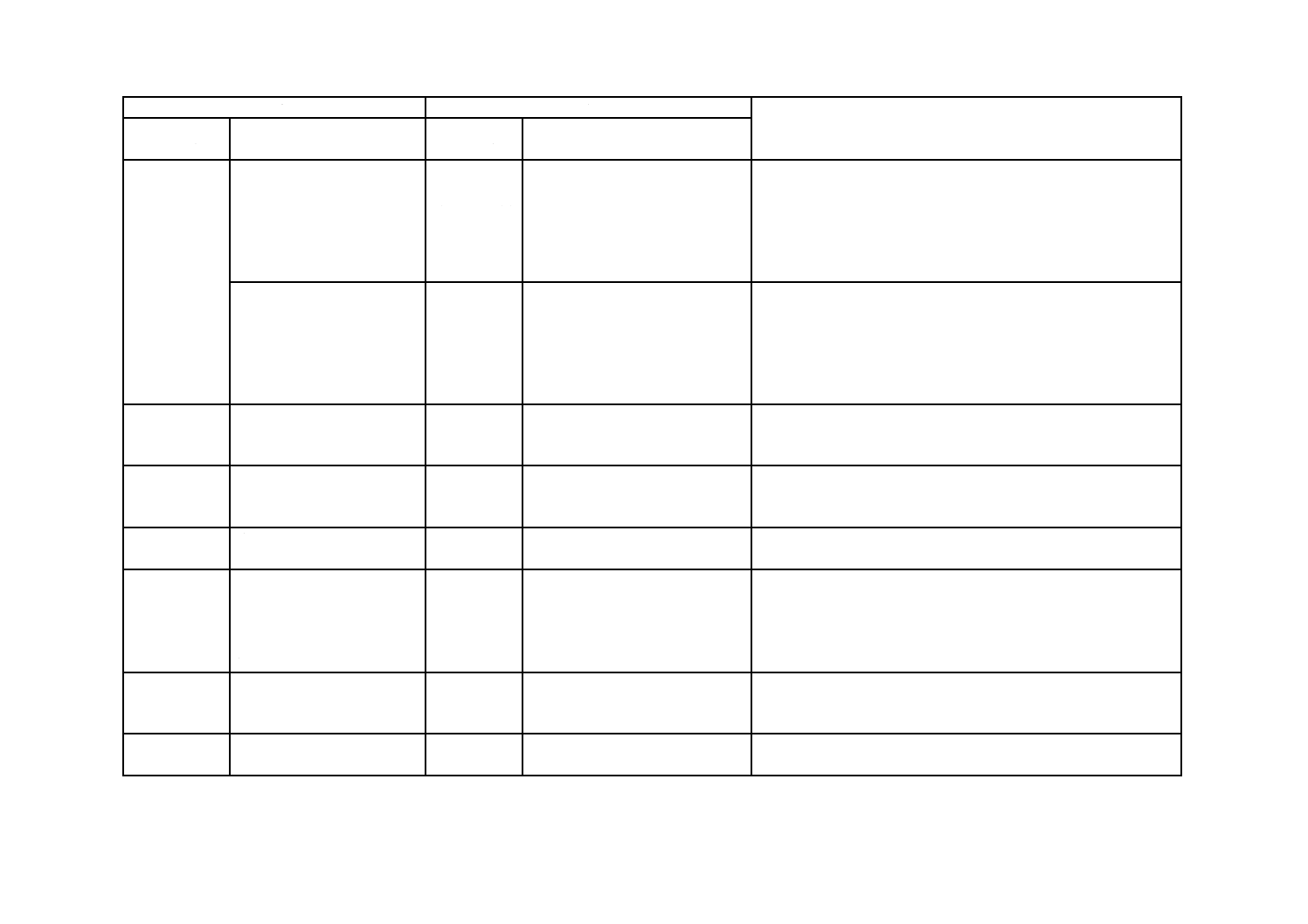

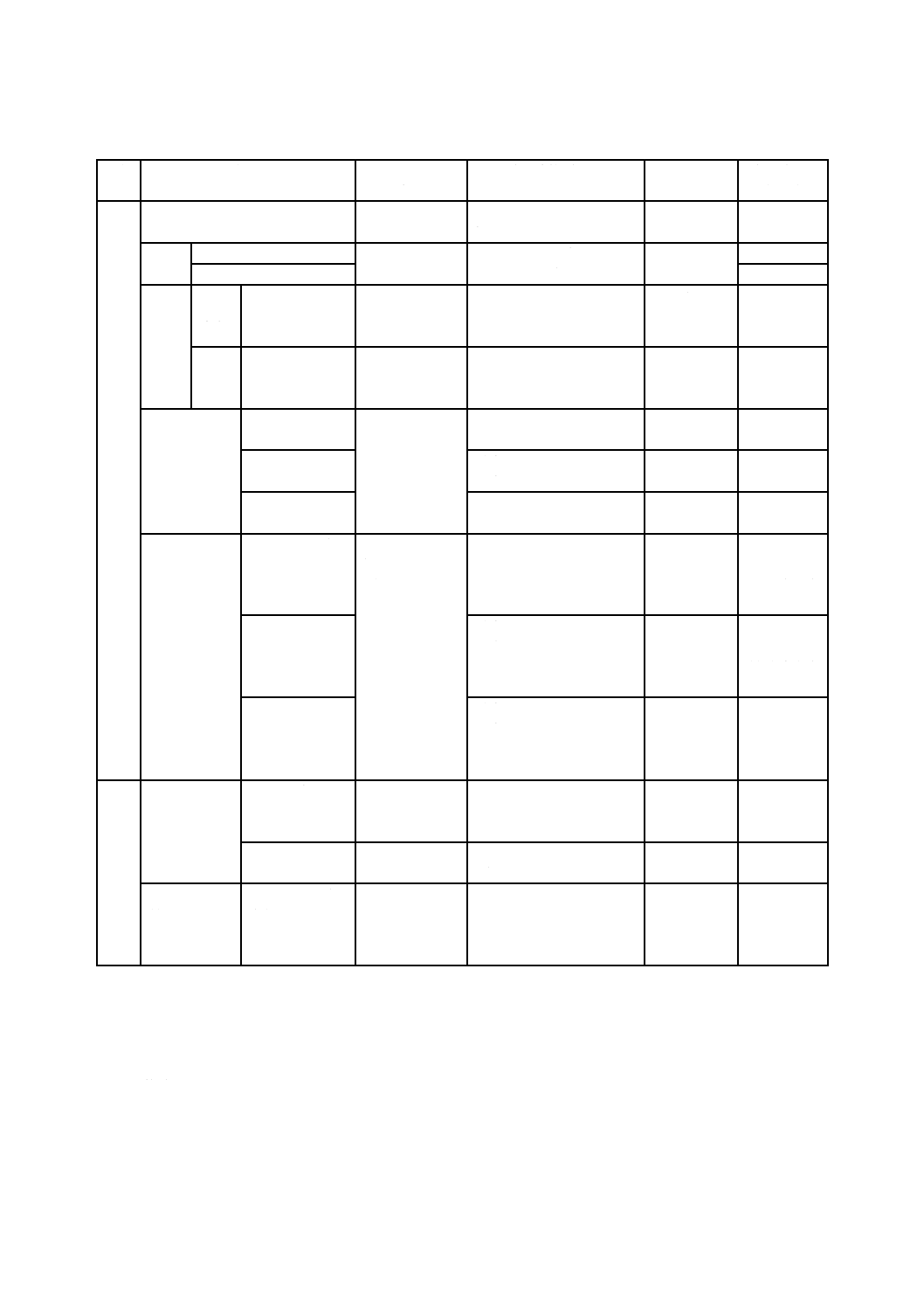

表12−発泡素材の試験片の採取方法,寸法及び個数

性能

区分

性能項目

試験片採取

方法

試験片推奨寸法

準拠JIS

採取個数

(組数)

基

本

物

性

密度

製品から採取

長さ20 mm,製品幅又は

幅150 mm,製品厚さ

JIS K 7112

3

吸水

特性

吸水率

製品から採取

長さ100 mm,製品幅又は

幅150 mm,製品厚さ

JIS A 5905

3

長さ変化率

3

強度

曲げ

強さ

B法:実大試験

体による曲げ強

さ

製品から採取

製品幅,製品厚さ,長さは,

厚さの20倍とする。

JIS A 5742

3

衝撃

強さ

B法:実大試験

体による衝撃強

さ(落すい法)

製品から採取

製品幅,製品厚さ,長さは,

製造業者が定める施工要

領支持間隔以上とする。

JIS A 5742

3

熱特性

A法:荷重たわ

み温度

製品表面から

採取

(表面は平滑

にする。)

長さ80 mm,幅10 mm,

厚さ4 mm

JIS K 7191-2

3

B法:ビカット

軟化温度

長さ10 mm,幅10 mm,

厚さ3〜6.5 mm

JIS K 7206

3

C法:熱による

曲げ強さ残存率

長さ200 mm,幅15 mm,

厚さ10 mm

JIS K 7171

各温度3

耐候性

A法:引張強さ

変化率,引張伸

び変化率

製品表面から

採取

(表面は平滑

にする。)

長さ150 mm,幅30 mm,

厚さ4 mm

JIS A 5721

保存試験片

3

暴露試験片

3

B法:曲げ強さ

変化率

長さ80 mm,幅10 mm,

厚さ4 mm

JIS K 7171

保存試験片

3

暴露試験片

3

C法:曲げ強さ

変化率

長さ200 mm,幅15 mm,

厚さ10 mm

JIS K 7171

保存試験片

3

暴露試験片

3

安

全

性

揮発性物質放

散量(ホルム

アルデヒド)

A法:デシケー

ター法

製品から採取

長さ150 mm,幅50 mm,

表面積1 800 cm2に最も近

い相当枚数を一組とする。

JIS A 1460

2

B法:小形チャ

ンバー法

製品から採取

長さ165 mm,幅165 mm,

2個一組

JIS A 1901

1

有害物質溶出

量

カドミウム,鉛,

水銀,セレン,

ひ素,六価クロ

ム

製品から採取

表面積0.2 m2に最も近い

相当枚数を一組とする。

例 100 mm×50 mm×

5 mmを18枚

JIS K 6743

1

9.3

外観

外観試験は,目視による。

9.4

基本物性試験

再生複合材の基本物性試験は,次による。

なお,試験方法が複数ある場合,試験成績書には用いた方法を記録する。

a) 密度試験 密度試験は,非発泡素材の場合は次のいずれかの方法による。発泡素材の場合はB法によ

る。密度は小数点以下1桁まで求め,試験片3個の平均値を小数点以下1桁に丸める。

14

A 5741:2016

1) A法 JIS K 7112の5.1[A法(水中置換法)]による。ただし,浸せき液(蒸留水)の温度は,23

±1 ℃とする。

2) B法 JIS A 1110による。ただし,試験片は事前に吸水させず,密度の高い材料でできたおもりを

用いて試験片を水中に沈めて試験を行い,式(6)を用いて密度を算出する。

d=m1×ρw/(m1−m2+m3) ······························································· (6)

ここに,

d: 密度(g/cm3)

m1: 試験片の質量(g)

m2: 試験片,金網かご及びおもりの水中の見掛けの質量(g)

m3: 金網かご及びおもりの水中の見掛けの質量(g)

ρw: 試験温度における水の密度(g/cm3)

b) 吸水率試験 吸水率試験は,JIS A 5905の7.10(吸水率試験)による。ただし,余剰水分の除去方法

は,吸取紙で試験片の側面及び切断面を拭き取る方法とする。

なお,中空製品の試験片は,その内部表面も吸取紙で拭き取る。吸水率は整数で求め,試験片3個

の平均値を整数に丸める。

c) 長さ変化率試験 長さ変化率試験は,JIS A 5905の7.12(吸水長さ変化率試験)による。ただし,寸

法は試験片の長さ方向及び幅方向に中心線を引き,その両端を精度±0.05 mmのノギスを使用して測

定する方法としてもよい。長さ変化率は整数で求め,試験片3個の平均値を整数に丸める。

d) 曲げ強さ試験 曲げ強さ試験は,非発泡素材の場合はA法又はB法のいずれかの方法による。発泡素

材の場合はB法とする。曲げ強さ又は見掛けの曲げ強さは有効数字3桁まで求め,試験片3個の平均

値を整数に丸める。

1) A法(切り出し試験片による曲げ強さ) JIS K 7171による。

2) B法(実大試験体による曲げ強さ) JIS A 5742のA.4.5(曲げ性能試験)a)(A法)によって曲げ

強さを求める。

e) 衝撃強さ試験 衝撃強さ試験は,非発泡素材の場合はA法又はB法のいずれかの方法による。発泡素

材の場合はB法とする。

1) A法(切り出し試験片による衝撃強さ) JIS K 7111-1による。ただし,原則的に試験片のタイプ

は“1,フラットワイズ,ノッチなし”とする。衝撃強さは小数点以下1桁まで求め,試験片5個の

平均値を小数点以下1桁に丸める。

2) B法(実大試験体による衝撃強さ) JIS A 5742のA.4.6(耐衝撃性試験)a)[A法(落すい法)]に

よる。

f)

熱特性試験 熱特性試験は,非発泡素材で中実製品の場合は,A法,B法又はC法のいずれかの方法

による。非発泡素材で中空製品の場合は,A法又はB法のいずれかの方法による。発泡素材は,発泡

素材の構成が均一発泡で単層品の場合に限り,A法,B法又はC法のいずれかとする。それ以外の発

泡素材の場合は,C法とする。

1) A法(荷重たわみ温度) JIS K 7191-2のA法からJIS K 7191-1によって荷重たわみ温度を求める。

荷重たわみ温度は小数点以下1桁まで求め,3個の試験片の平均値を整数に丸める。

2) B法(ビカット軟化温度) JIS K 7206のA50法からビカット軟化温度を求める。ビカット軟化温

度は小数点以下1桁まで求め,3個の試験片の平均値を整数に丸める。

3) C法(熱による曲げ強さ残存率) 試験のときには,試験片は試験実施前に試験時温度で2時間以

上養生する。JIS K 7171に準じて温度23±2 ℃及び50±2 ℃で試験を行い,式(7)によって曲げ強

15

A 5741:2016

さ残存率を算出する。ただし,試験速度は5 mm/minとし,支点間距離は160 mmとする。また,載

荷面は製品表面側とする。曲げ強さは有効数字3桁まで求め,3個の試験片の平均値を有効数字3

桁に丸める。熱による曲げ強さ残存率は,整数で求める。

Ct=100×B2/B1 ··········································································· (7)

ここに,

Ct: 熱による曲げ強さ残存率(%)

B1: 23 ℃における曲げ強さの平均値(MPa)

B2: 50 ℃における曲げ強さの平均値(MPa)

g) 耐候性試験 耐候性試験は,非発泡素材で中実製品の場合は,A法,B法又はC法のいずれかの方法

による。非発泡素材で中空製品の場合は,A法又はB法のいずれかの方法による。発泡素材は,発泡

素材の構成が均一発泡で単層品の場合に限り,A法,B法又はC法のいずれかとする。それ以外の発

泡素材の場合は,C法とする。

1) A法(引張強さ変化率及び引張伸び変化率) 表11及び表12に規定する暴露試験片を用いて,JIS

K 7350-2によるキセノンアークランプ暴露試験を500時間行い,JIS A 5721の6.9.2(ウェザリング

の評価試験)によって引張強さ変化率及び引張伸び変化率を算出する。ただし,伸びは試験前の標

線間距離と,試験片が破断したときの標線間距離との差とする。

なお,引張強さは有効数字3桁まで求め,3個の試験片の平均値を有効数字3桁に丸める。伸び

は3個の試験片の平均値を小数点以下2桁に丸める。引張強さ変化率及び引張伸び変化率は整数で

求める。

2) B法(曲げ強さ変化率) 表11及び表12に規定する暴露試験片を用いて,JIS K 7350-2によるキ

セノンアークランプ暴露試験を500時間行い,暴露試験片及び保存試験片についてJIS K 7171の曲

げ試験を行い,式(8)によって曲げ強さ変化率を算出する。また,載荷面は製品表面側とする。

なお,曲げ強さは有効数字3桁まで求め,3個の試験片の平均値を有効数字3桁に丸める。曲げ

強さ変化率は,整数で求める。

Cb=100×(B2−B1)/B1 ·································································· (8)

ここに,

Cb: 曲げ強さ変化率(%)

B1: 保存試験片の曲げ強さの平均値(MPa)

B2: 暴露試験片の曲げ強さの平均値(MPa)

3) C法(曲げ強さ変化率) 表11及び表12に規定する暴露試験片を用いて,JIS K 7350-2によるキ

セノンアークランプ暴露試験を500時間行い,暴露試験片及び保存試験片についてJIS K 7171の曲

げ試験を行い,式(8)によって曲げ強さ変化率を算出する。ただし,試験速度は5 mm/minとし,支

点間距離は160 mmとする。また,載荷面は製品表面側とする。

なお,曲げ強さは有効数字3桁まで求め,3個の試験片の平均値を有効数字3桁に丸める。曲げ

強さ変化率は,整数で求める。

9.5

安全性試験

再生複合材の安全性試験は,次による。

a) 揮発性物質放散量試験 揮発性物質放散量試験は,ホルムアルデヒドの放散量を測定する。試験方法

は,次のいずれかによる。

1) A法(デシケーター法) JIS A 1460による。ホルムアルデヒド濃度は小数点以下1桁まで求め,

二組の試験片の平均値を小数点以下1桁に丸める。

2) B法(小形チャンバー法) JIS A 1901による。ホルムアルデヒドの放散速度は整数で求める。

16

A 5741:2016

b) 有害物質溶出量試験 有害物質溶出量試験は,JIS S 3200-7による。ただし,試料液の調製はJIS K 6743

によって行い,試料液の調製の際に用いる浸出液は蒸留水とする。また,浸出時間は24時間とする。

濃度は有効数字1桁まで求める。

10 検査

検査は,合理的な抜取検査方式を用いて,箇条9によって試験したとき,箇条5,箇条6及び箇条8に

適合したものを合格とする。

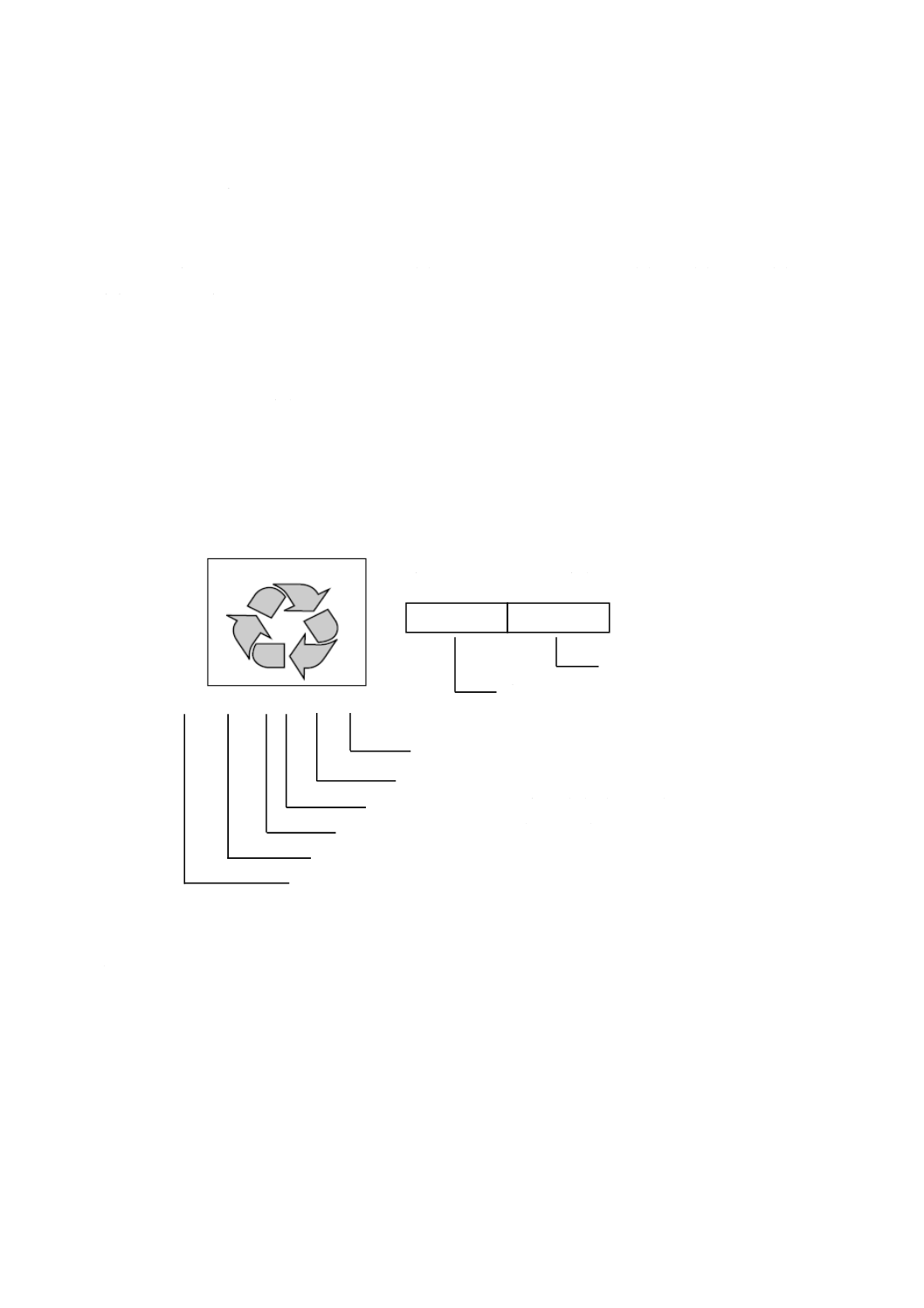

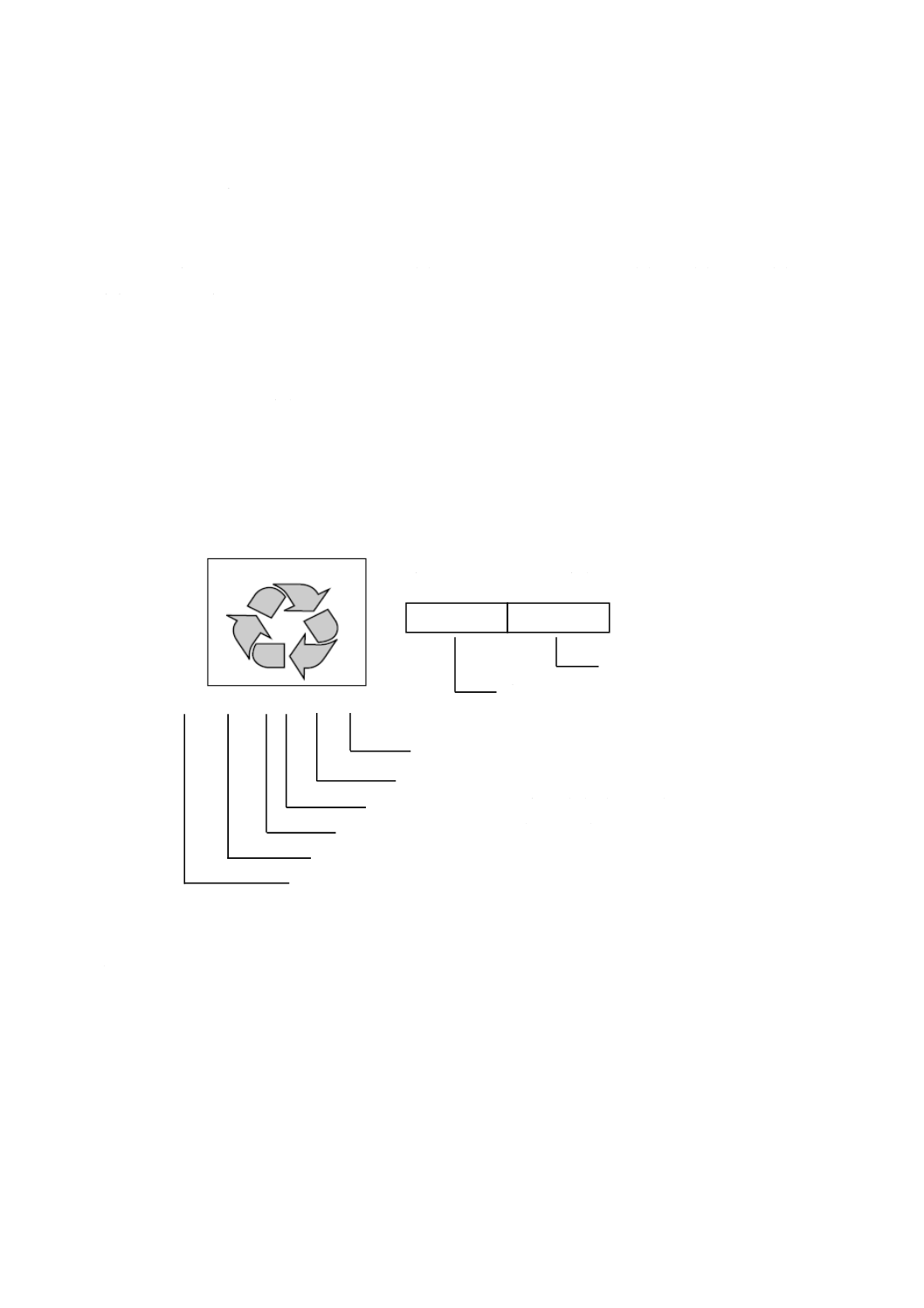

11 表示

製品又は包装には,次の事項を表示しなければならない。ただし,一荷口ごとに表示してもよい。

a) リサイクル材料等の含有率区分の記号,木質原料の配合率,プラスチック原料の記号,プラスチック

原料の配合率,成形による区分の記号,用途分野及び主な用途の記号,多回リサイクル材料の含有率。

JIS Q 14021によるメビウスループの下に,容易に消えない方法で,次の例のように表示する。

多回リサイクル材料の含有率については,受渡当事者間の協議によって次の例のように表示するこ

とができる。

b) 製造年月又はその略号

c) 製造業者名又はその略号

d) 原料の種類(表2及び表4を用いて,次の例のように表示する。)

例 木質原料(建設系/林業系)

プラスチック原料(PP)

なお,a)及びd)におけるプラスチック原料の記号は,再生複合材の原料として使用するプラスチックが

複数含まれる場合には,最も含有量の多いものを表4の記号によって表示する。また,d)における木質原

料の種類は,主要なものを表2によって記載する。

R80 W40 PP 30 S EX-1

用途分野及び主な用途の記号(表7参照)

プラスチック原料の配合率(%)(6.2参照)

プラスチック原料の記号(表4参照)

木質原料の配合率(%)(6.1参照)

リサイクル材料等の含有率区分の記号(表1参照)

含有率(%)

RR

20

多回リサイクル材料の含有率(%)

多回リサイクル材料の記号

成形による区分の記号(表6参照)

17

A 5741:2016

12 報告

製造業者は,使用者から要求があった場合には,試験成績表を提出しなければならない。また,製造業

者は,使用者から要求があった場合には,箇条11に示す事項を別途,受渡当事者間の協議による様式にて

報告しなければならない。

注記 この箇条は,多回リサイクルを円滑に推進するため,再生複合材の納入後でも必要な情報が得

られることを目的とした。

18

A 5741:2016

附属書A

(参考)

木材・プラスチック再生複合材の実大性能

A.1 一般

この附属書は,木材・プラスチック再生複合材の実大性能について示す。

再生複合材は,その固有の配合組成及び成形条件によって,試験片の性能から実大の性能を推定できな

い場合もあるため,用途分野及び用途区分ごとに想定される実大性能試験を行うとよい。

A.2 実大性能の試験体

実大性能の試験体は,各適用試験規格による。ただし,規定された寸法の試験体を採取できない場合は,

規定の試験体の形状の相似形で最大限採取できる寸法のもので試験を行う。

A.3 実大性能項目及び試験方法

再生複合材の用途分野及び用途区分による実大性能項目及び試験方法は,表A.1による。ただし,滑り

の要求性能は,受渡当事者間の協議による。また,これ以外の実大性能については,受渡当事者間の協議

による。

表A.1−再生複合材の実大性能項目及び試験方法

性能項目

用途分野の記号

EX

IN

実

大

性

能

曲げ

JIS A 5721

フローリングの日本農林規格

衝撃

JIS A 5721

滑りa)

JIS A 1454

注a) 滑りは,JIS A 1454の箇条17(滑り性試験)の滑り抵抗係数(C.S.R)で表す。

参考文献 JIS A 1454 高分子系張り床材試験方法

フローリングの日本農林規格

19

A 5741:2016

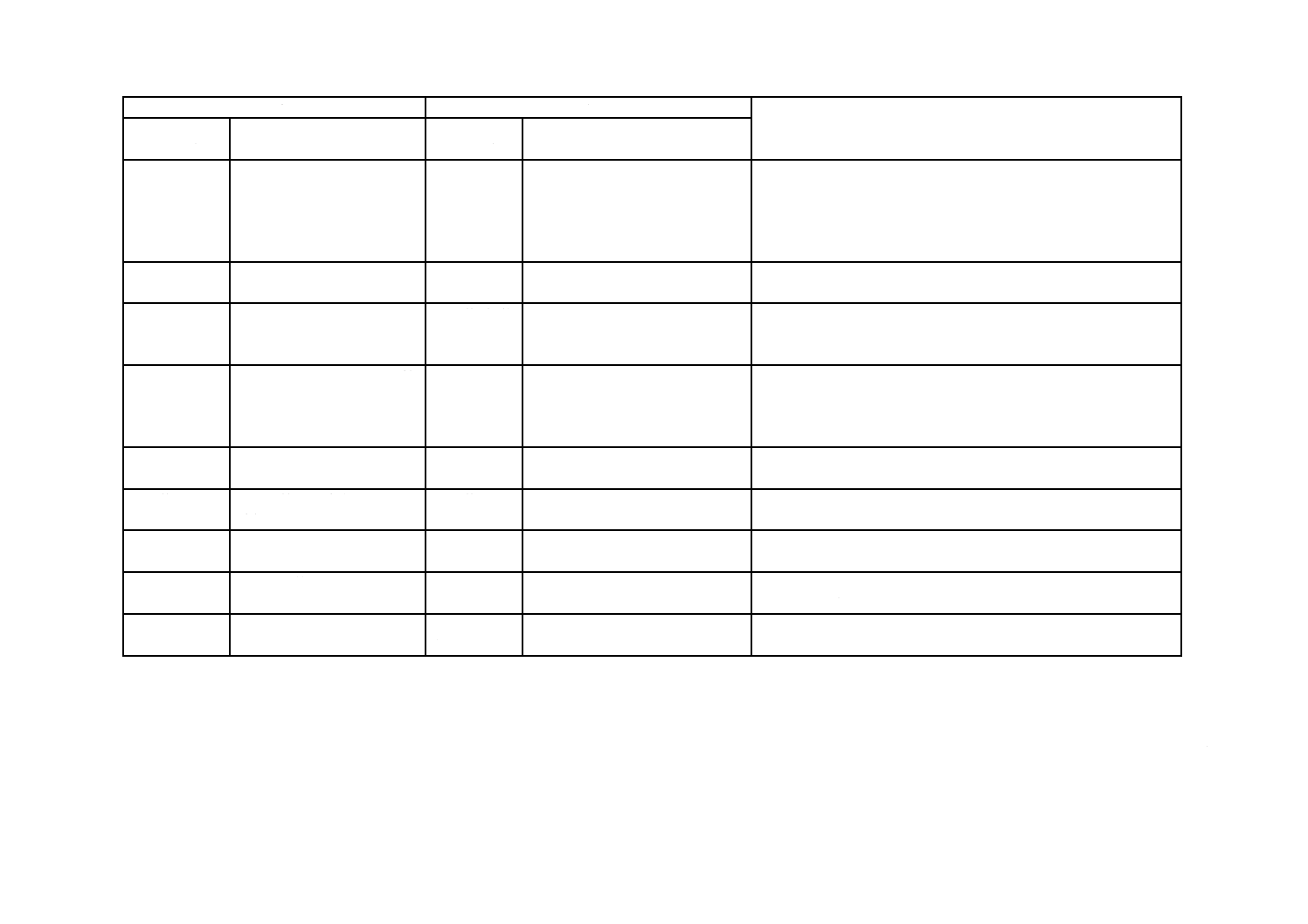

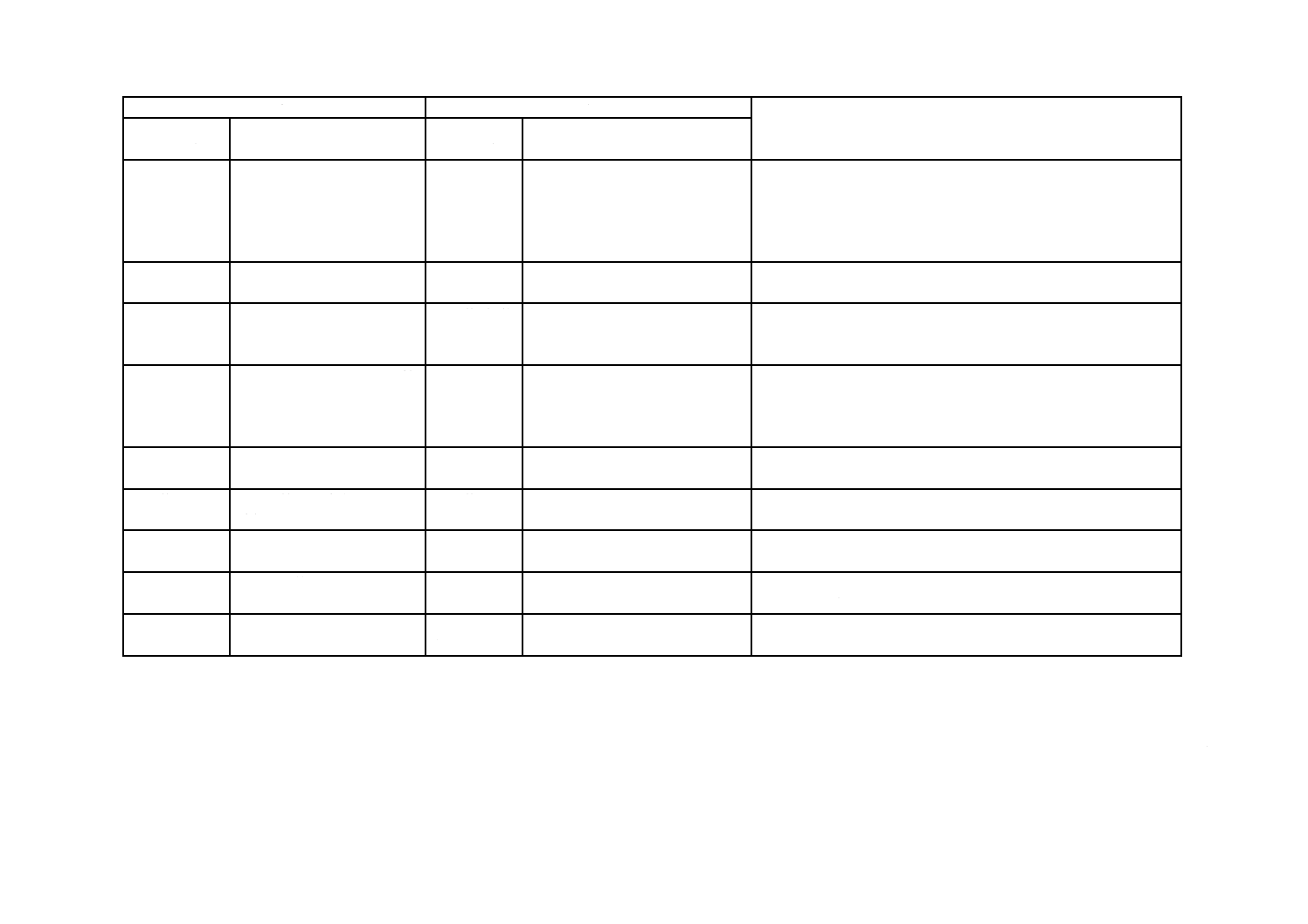

附属書B

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 5741:2016)

旧規格(JIS A 5741:2012)

改正の理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

3 用語及び定

義

3.2 リサイクル材料等に変

更

3 用語及び

定義

3.2リサイクル材料

間伐材及び竹材はバージンの材料としても利用が進んでいるた

め,間伐材及び竹材をこの規格における再生複合材の原料として

追加するにあたり,名称を“リサイクル材料等”とした。

3 用語及び定

義

3.7 非発泡素材を追加

3.8 発泡素材を追加

3 用語及び

定義

現在,発泡された素材が市場に出回っており,生産量が増加しつ

つある。このため,発泡素材の定義を追加した。また,旧規格の

素材は非発泡素材とし,再定義した。

5.2 木質原料

表2

製紙廃棄物を産業系に分類

製材廃材を産業系に分類

林業系に新たに竹材を追加

5.2 木質原

料

表2

製紙廃棄物を林業系に分類

製材廃材を林業系に分類

分類を適切にするため変更した。

5.3 プラスチ

ック原料

表4及び表5

表4 ポリ乳酸(記号PLA)

を追加

表5 ポリ乳酸の主な品名

を追加

5.3 プラス

チック原料

表4及び表5

環境負荷低減に寄与する生分解プラスチックの主流であるポリ乳

酸をプラスチック原料に追加した。

7 種類

表6 成形による区分の記

号S及び記号Fを追加

7 種類

表示の利便性を考慮して,非発泡素材を記号化しSとした。また,

発泡素材を記号化しFとした。

7 種類

表7 EX-1,EX-2に統合再

編

表6 再生複

合材の用途

分野及び用

途区分,並び

に主な参考

例

EX-I,EX-II,EX-III

旧規格のEX-I,EX-II,EX-IIIは用途が混在しているため,また,

現状製造されている製品を考慮して,新たに二つの区分に統合再

編した。

EX-1は人が歩行するなどの構造的強度が要求される区分とした。

EX-2は人が乗らないことを前提とする非構造用の区分とした。

4

A

5

7

4

1

:

2

0

1

6

20

A 5741:2016

現行規格(JIS A 5741:2016)

旧規格(JIS A 5741:2012)

改正の理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7種類(続き) 表7 IN-1,IN-2に統合再編 表6 再生複

合材の用途

分野及び用

途区分,並び

に主な参考

例

IN-I,IN-II

旧規格のIN-I,IN-IIは用途が混在しているため,また,現状製造

されている製品を考慮して,新たに二つの区分に統合再編した。

IN-1は人が歩行するなどの構造的強度が要求される区分とした。

IN-2は人が乗らないことを前提とする非構造用の区分とした。

表7 廃止削除

表6 再生複

合材の用途

分野及び用

途区分,並び

に主な参考

例

CV

旧規格の土木用CVは現在製造されている製品がなく,また,

EX-1,EX-2などで十分対応できるため削除した。

8.1 外観

表8 外観の判定:実用上支

障があるものがあってはな

らない。

8.2 b) 外観

表9 外観の判定:著しく目立つ

ものがあってはならない。

JIS審査などの試験実施において曖昧な判定基準を避けるため,

具体的な表現とした。

8.2 基本物性

表9 非発泡素材の素材性

能を全面改正

8.1 a) 基本

物性

用途区分の変更に伴い,全面的に見直した。

なお,基準値は旧規格の考え方を基に設定した。ただし,安全性

は変更なし。

8.2 基本物性

表10 発泡素材の素材性能

新規に規定

8.1 a) 基本

物性

発泡素材の基準を新たに設定した。

なお,基準値は非発泡素材の考え方を基に設定した。

8.4 実大性能

実大性能は受渡当事者間の

協議によって必要があると

判断された場合は,附属書A

によって追加実施してもよ

い。

8.2 実大性

能

この規格の品質(8.2 基本物性)において実大で行う試験を盛り

込んだため,旧規格の実大性能試験は経過措置として附属書(参

考)に移行した。

9.1 試験の一

般条件

[温度は20±2 ℃。相対湿

度は(65±3)%が望ましい]

と具体的に記載した。

9.1 試験の

一般条件

JIS Z 2101の3.7.1(試験室の温度

及び湿度)による。

重要な事項については,JIS番号だけの規定は利用者に対して不

親切であるとの要望があったので,具体的に数値を記載した。

9.2 試験片の

採取

試験片の採取方法について

の注意点を記載した。

9.2 試験片

の採取

非発泡素材及び発泡素材について試験方法が複数あるため,採取

における注意点を明記した。

4

A

5

7

4

1

:

2

0

1

6

21

A 5741:2016

現行規格(JIS A 5741:2016)

旧規格(JIS A 5741:2012)

改正の理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

9.2 試験片の

採取

図1非発泡素材で中空製品

の場合の基本物性試験片の

採取の例[吸水特性,曲げ強

さ(B法)及び衝撃強さ(B

法)を除く。]を追加

9.2 試験片

の採取

非発泡素材は中空製品が主流であるため,採取位置を特定しない

と,適正な試験値が得られないおそれがあるため図示した。

9.4 基本物性

試験

測定値の有効数字及び平均

値の丸め方を明記した。

9.3 基本物

性試験

JIS認証試験などで合否の判定に支障がないように有効数字及び

平均値の丸め方を明記した。

9.4 基本物性

試験

9.4 a) 密度試験2) B法を追

加

9.3 基本物

性試験

非発泡素材は,製品厚さで試験を実施する必要があり,比較的大

形の試験片となるため,密度の試験方法を新たにB法として規定

した。

9.4 基本物性

試験

9.4 d) 曲げ強さ試験2) B法

を追加

9.3 基本物

性試験

非発泡素材及び発泡素材とも製品レベルの寸法で試験を行うこと

ができるように追加して規定した。この方法はISO 16616[Test

methods for natural fibre-reinforced plastic composite (NFC) deck

boards]の試験で主流となっている。

9.4 基本物性

試験

9.4 e) 衝撃強さ試験2) B法

を追加

9.3 基本物

性試験

同上

9.4 基本物性

試験

9.4 f) 熱特性試験3) C法を

追加

9.3 基本物

性試験

発泡素材の熱特性試験として規定した。

なお,非発泡素材についても適用可能とした。

9.4 基本物性

試験

9.4 g) 耐候性試験3) C法を

追加

9.3 基本物

性試験

同上

11 表示

表示例を修正

11 表示

非発泡素材の記号及び発泡素材の記号を追加表示するとともに,

改正した用途分野記号を表示した。

附属書A(参

考)

木材・プラスチック再生複合

材の実大性能を追加

8.2 実大性

能

この規格の品質において実大で行う試験を盛り込んだため,旧規

格の実大性能試験は経過措置として附属書(参考)に移行した。

4

A

5

7

4

1

:

2

0

1

6