A 5557:2020

(1)

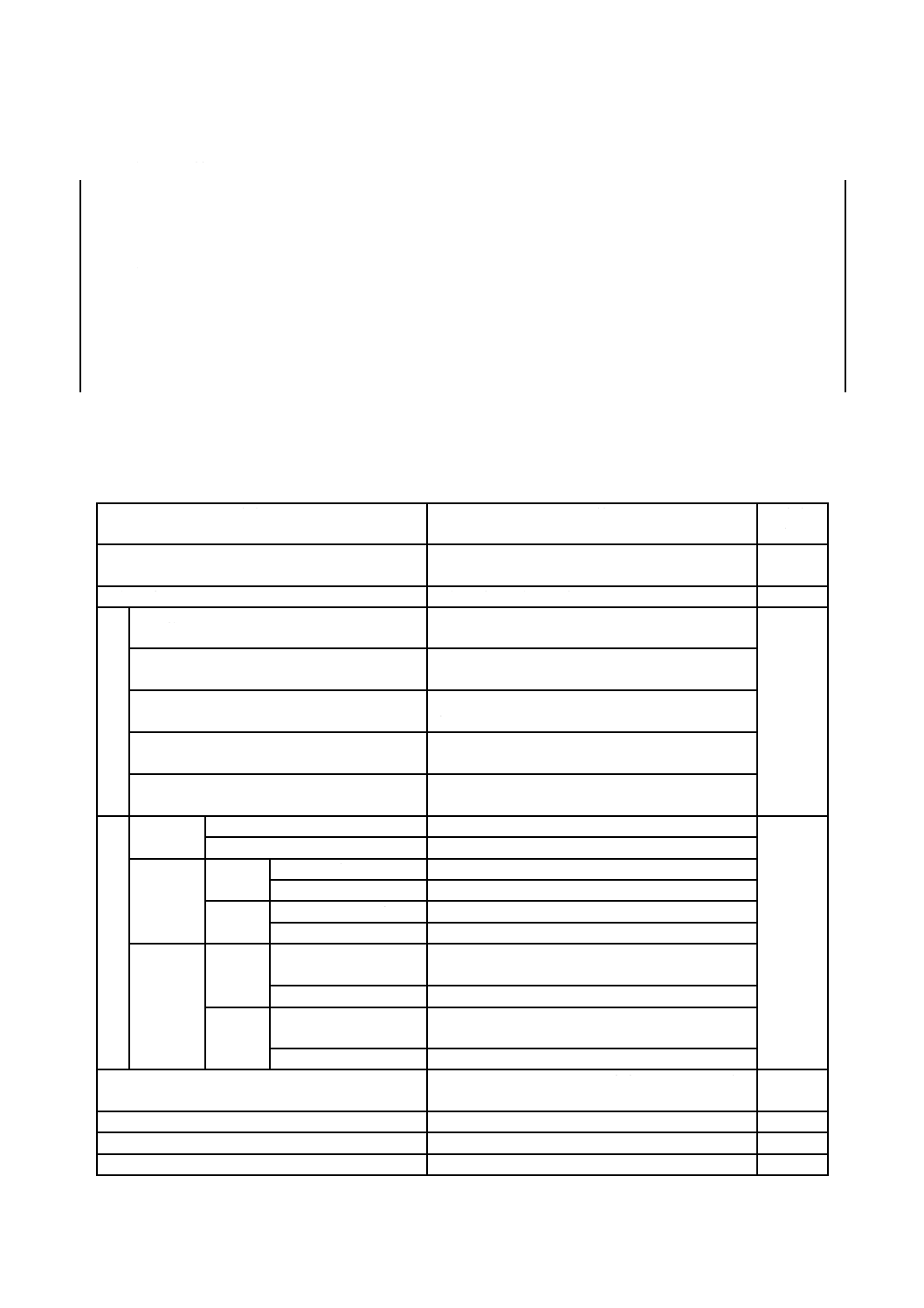

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 3

6 試験······························································································································· 4

6.1 試験の一般条件 ············································································································· 4

6.2 試験に用いる材料,用具など ··························································································· 4

6.3 試験方法 ······················································································································ 5

7 検査······························································································································ 16

8 製品の呼び方 ·················································································································· 16

9 表示······························································································································ 16

10 取扱い上の注意事項 ······································································································· 16

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 17

附属書JB(参考)技術上重要な改正に関する新旧対照表 ···························································· 23

A 5557:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本接着剤工

業会(JAIA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改正す

べきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。

これによって,JIS A 5557:2010は改正され,この規格に置き換えられた。

なお,令和2年9月22日までの間は,産業標準化法第30条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5557:2010を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

A 5557:2020

外装タイル張り用有機系接着剤

Organic adhesives for exterior tile finishing

序文

この規格は,2016年に第1版として発行されたISO 14448を基とし,市場で使用されるタイルの多様化

に合わせて,同様に性状がより多様化した接着剤に適用できるよう張付け可能時間の技術的内容を変更し

て作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。また,技術上重要な改正に関する旧規格との対照

を附属書JBに記載する。

1

適用範囲

この規格は,建築物の外壁面にセラミックタイル(以下,タイルという。)を施工する場合に使用する有

機系接着剤(以下,接着剤という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14448:2016,Low modulus adhesives for exterior tile finishing(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1435 建築用外装材料の凍結融解試験方法

JIS A 5209 セラミックタイル

注記 対応国際規格:ISO 13006,Ceramic tiles−Definitions, classification, characteristics and marking

JIS A 5430 繊維強化セメント板

注記 対応国際規格:ISO 8336,Fibre-cement flat sheets−Product specification and test methods

JIS G 3101 一般構造用圧延鋼材

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

注記 対応国際規格:ISO 37:2011,Rubber, vulcanized or thermoplastic−Determination of tensile

stress-strain properties

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

注記 対応国際規格:ISO 188:2011,Rubber, vulcanized or thermoplastic−Accelerated ageing and heat

2

A 5557:2020

resistance tests

JIS K 6800 接着剤・接着用語

JIS K 6833-1 接着剤−一般試験方法−第1部:基本特性の求め方

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 5201:2015 セメントの物理試験方法

注記 対応国際規格:ISO 679:2009,Cement−Test methods−Determination of strength

JIS R 6252 研磨紙

JIS Z 1525 包装用ポリ塩化ビニル粘着テープ

JIS Z 8401 数値の丸め方

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015抜取検査システム序論

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6800によるほか,次による。

3.1

可使時間(pot-life)

二液反応硬化形接着剤を塗布するために混練し,一定量放置した後,くし目ごてによって塗り広げるこ

とができる最長の時間。

3.2

張付け可能時間(open time)

一液反応硬化形接着剤を塗布した後,タイルを接着するまでの時間のうち,所定の接着強さを満足する

最長の時間。

3.3

反応硬化形接着剤(reaction resin adhesive)

化学反応によって硬化する接着剤。

3.4

養生

接着接合部の性能を確保するために一定条件下に放置すること。

4

種類

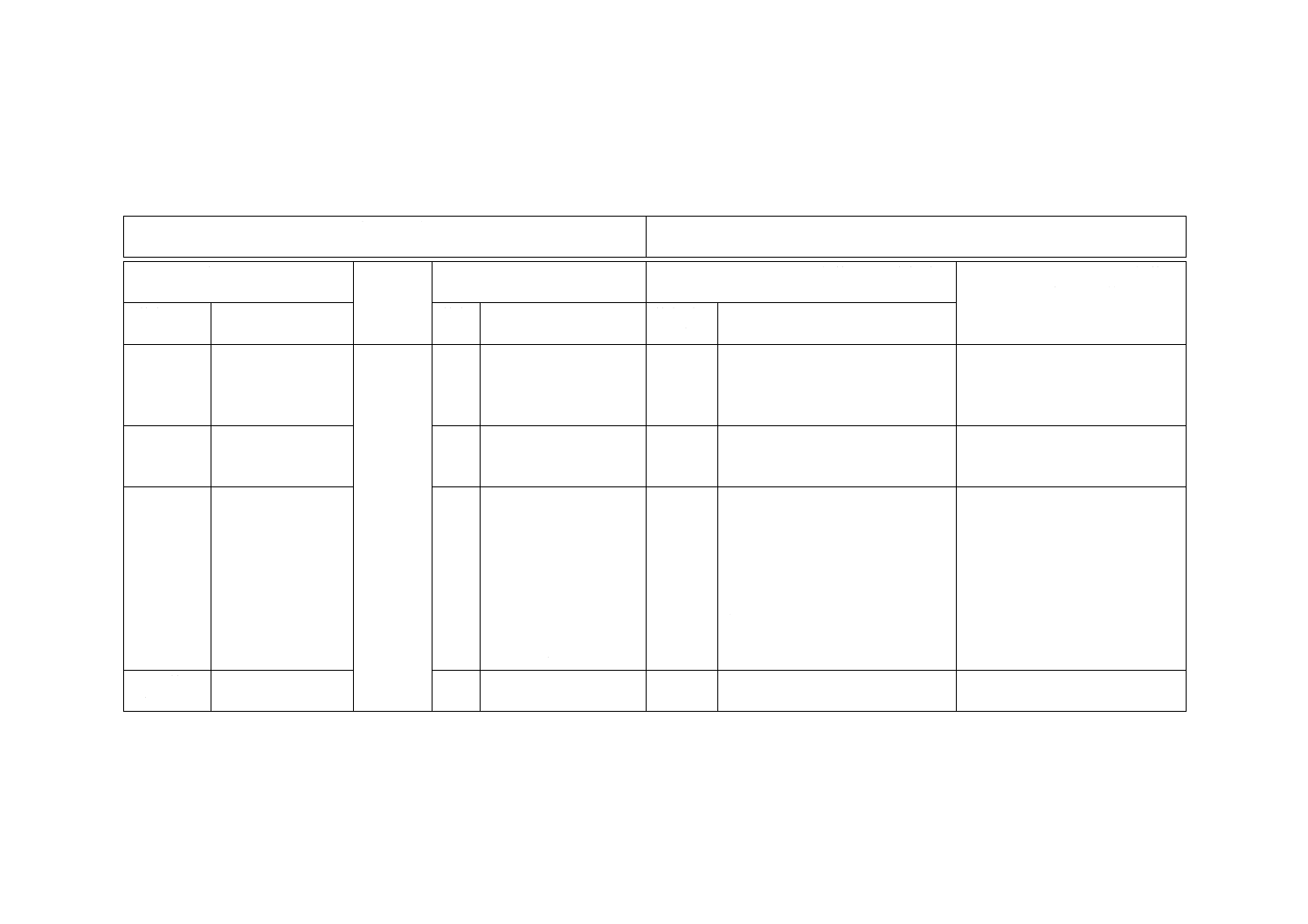

接着剤の主成分及び反応硬化形によって,表1のとおり区分する。

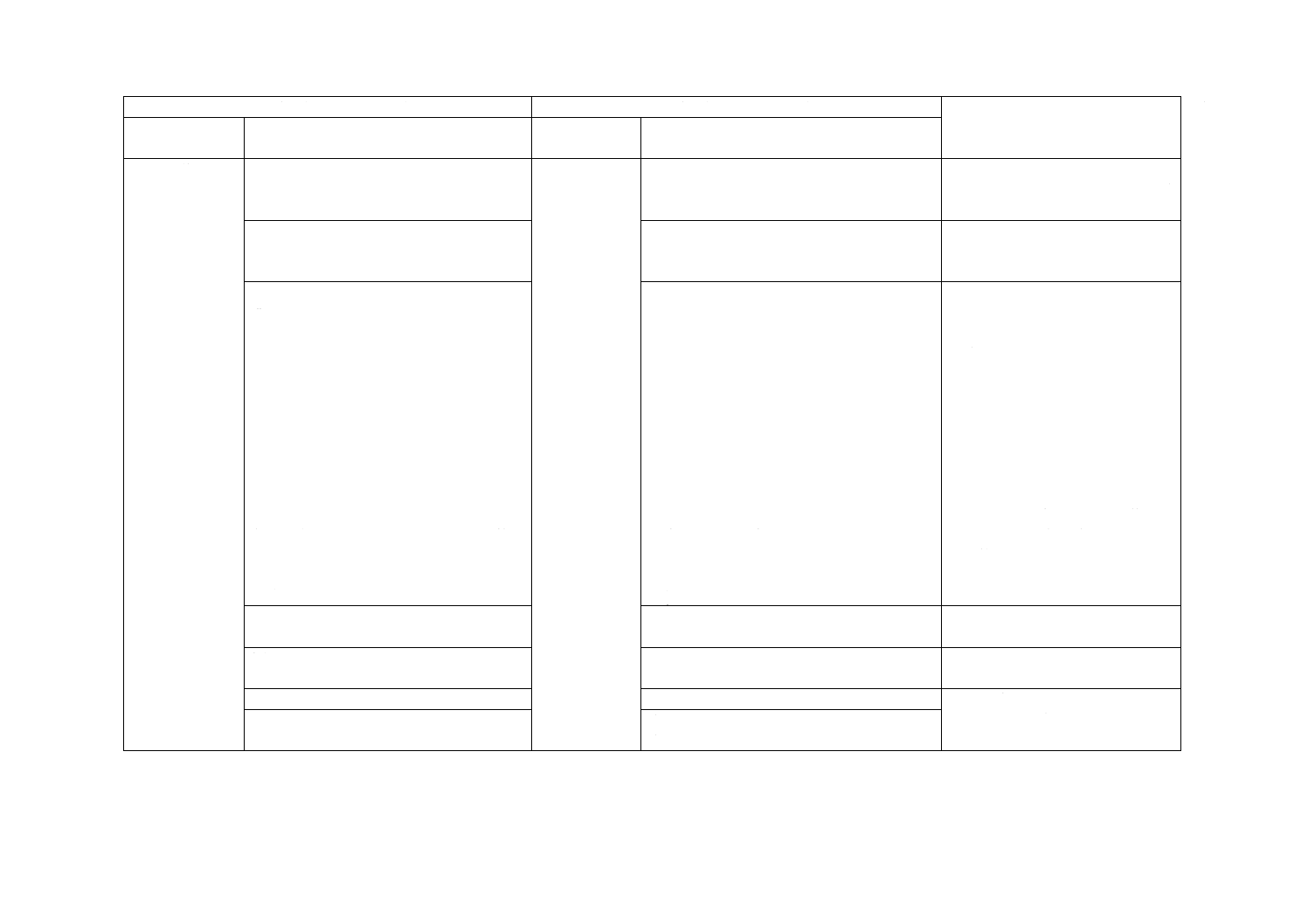

表1−主成分及び反応硬化形による区分

主成分及び反応硬化形の種類

備考

ウレタン樹脂系

一液反応硬化形

ウレタン樹脂を主成分とした一液硬化形のもの

二液反応硬化形

ウレタン樹脂を主成分とした二液混合硬化形のもの

変成シリコーン樹脂系

一液反応硬化形

変成シリコーン樹脂を主成分とした一液硬化形のもの

二液反応硬化形

変成シリコーン樹脂を主成分とした二液混合硬化形のもの

3

A 5557:2020

5

品質

接着剤の品質は,次による。

5.1

外観

接着剤の外観は,均質で,有害と認められる異物の混入があってはならない。

5.2

侵食性

接着剤は,これに接するタイル,下地材などを侵すものであってはならない。

5.3

特定化学物質及び特定有機溶剤使用の有無

接着剤は,化学物質の審査及び製造等の規制に関する法律に規定された“第一種特定化学物質”及び“第

二種特定化学物質”,並びに労働安全衛生法に基づく“有機溶剤中毒予防規則”に規定された“第一種有機

溶剤”を使用してはならない。

5.4

性能

接着剤は,箇条6に従って表2に示す項目の試験を行ったとき,表2の品質に適合しなければならない。

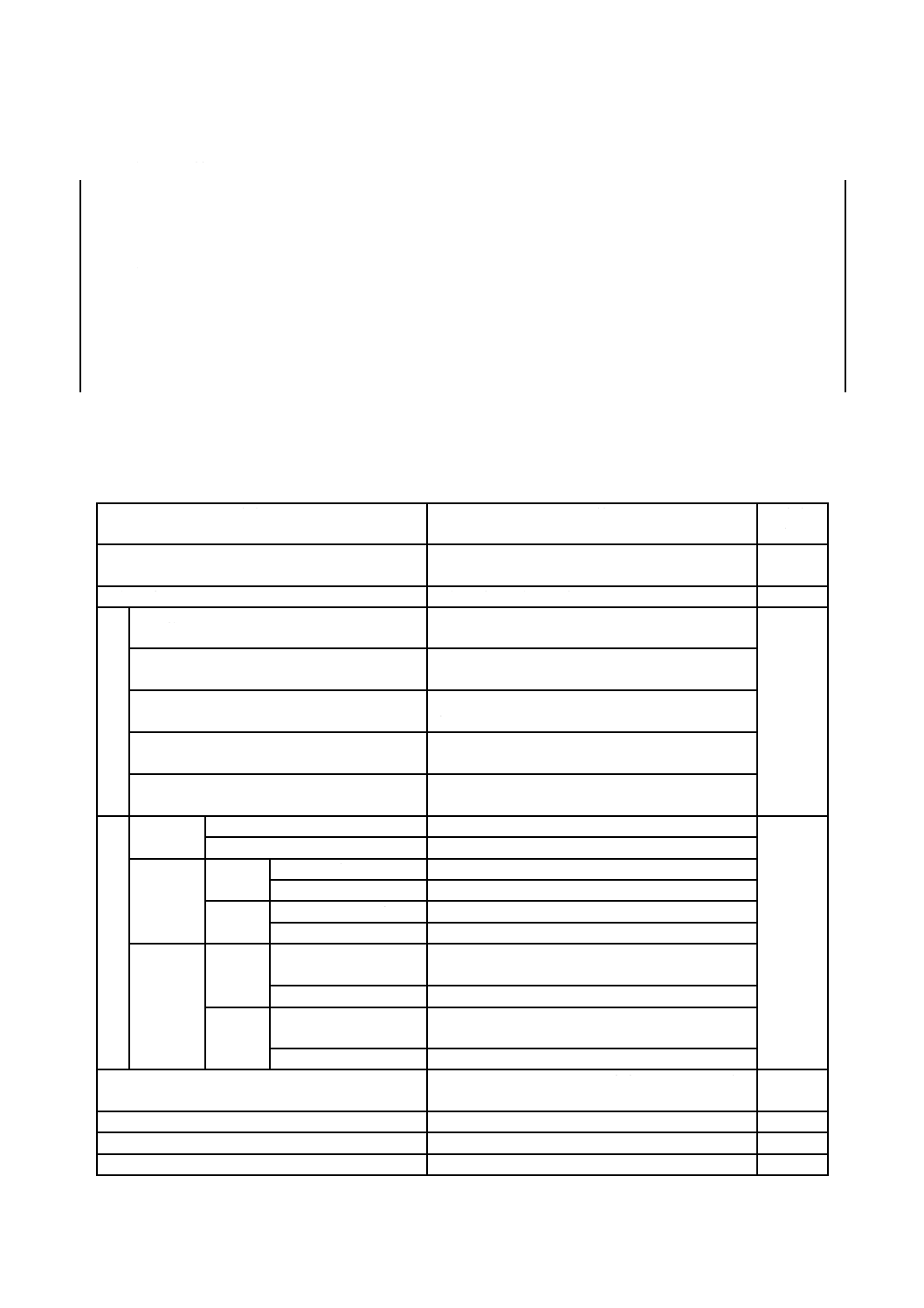

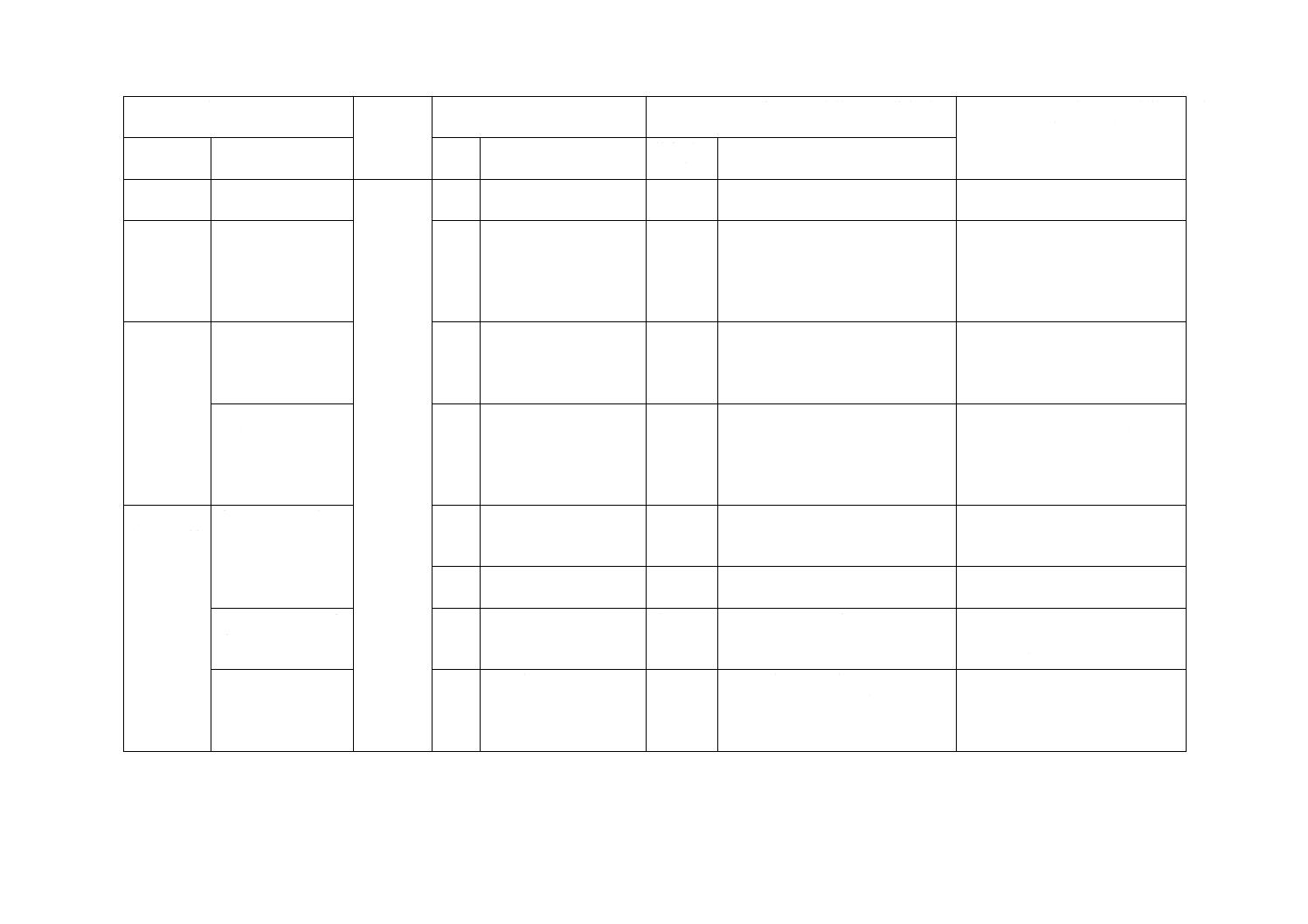

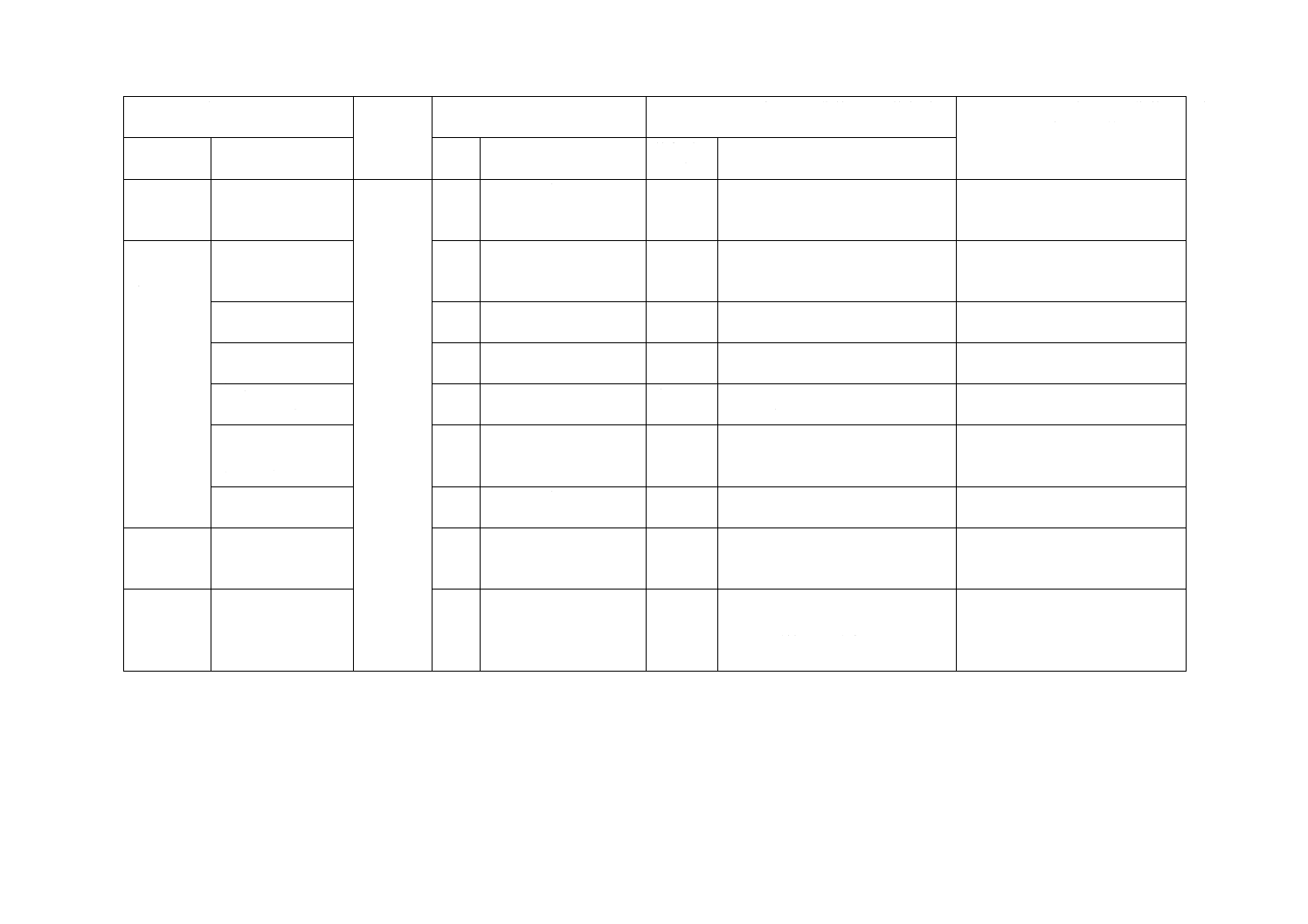

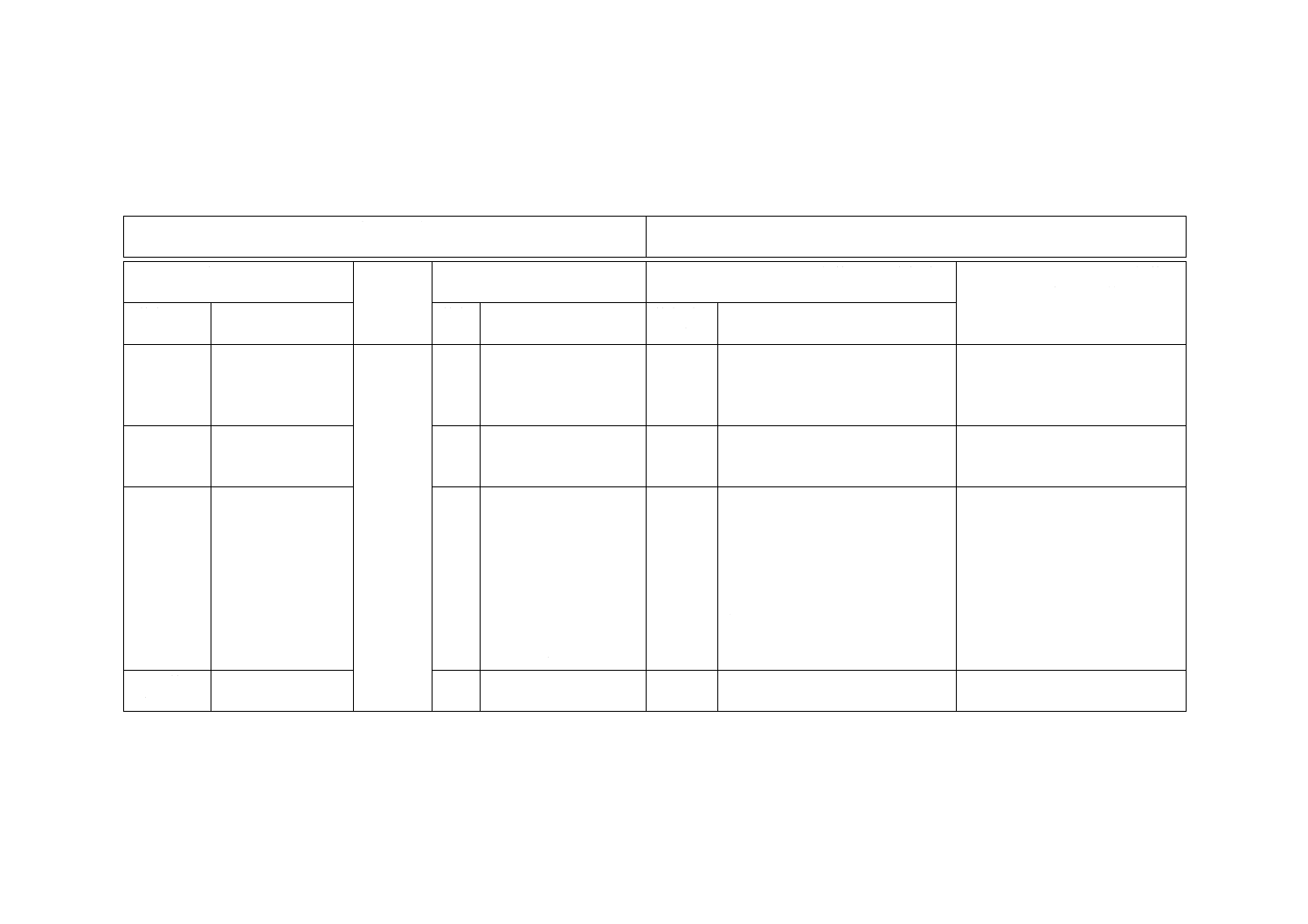

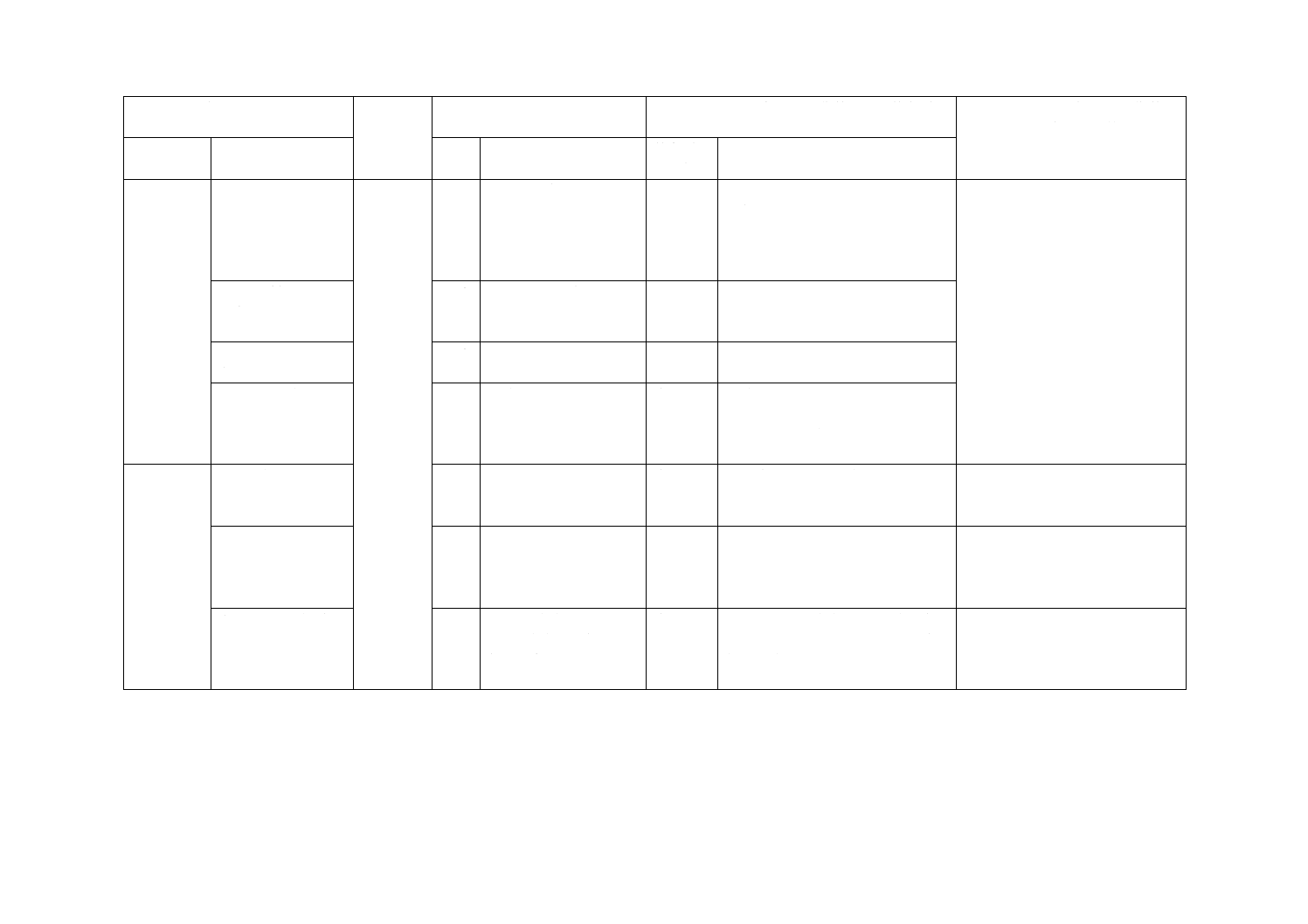

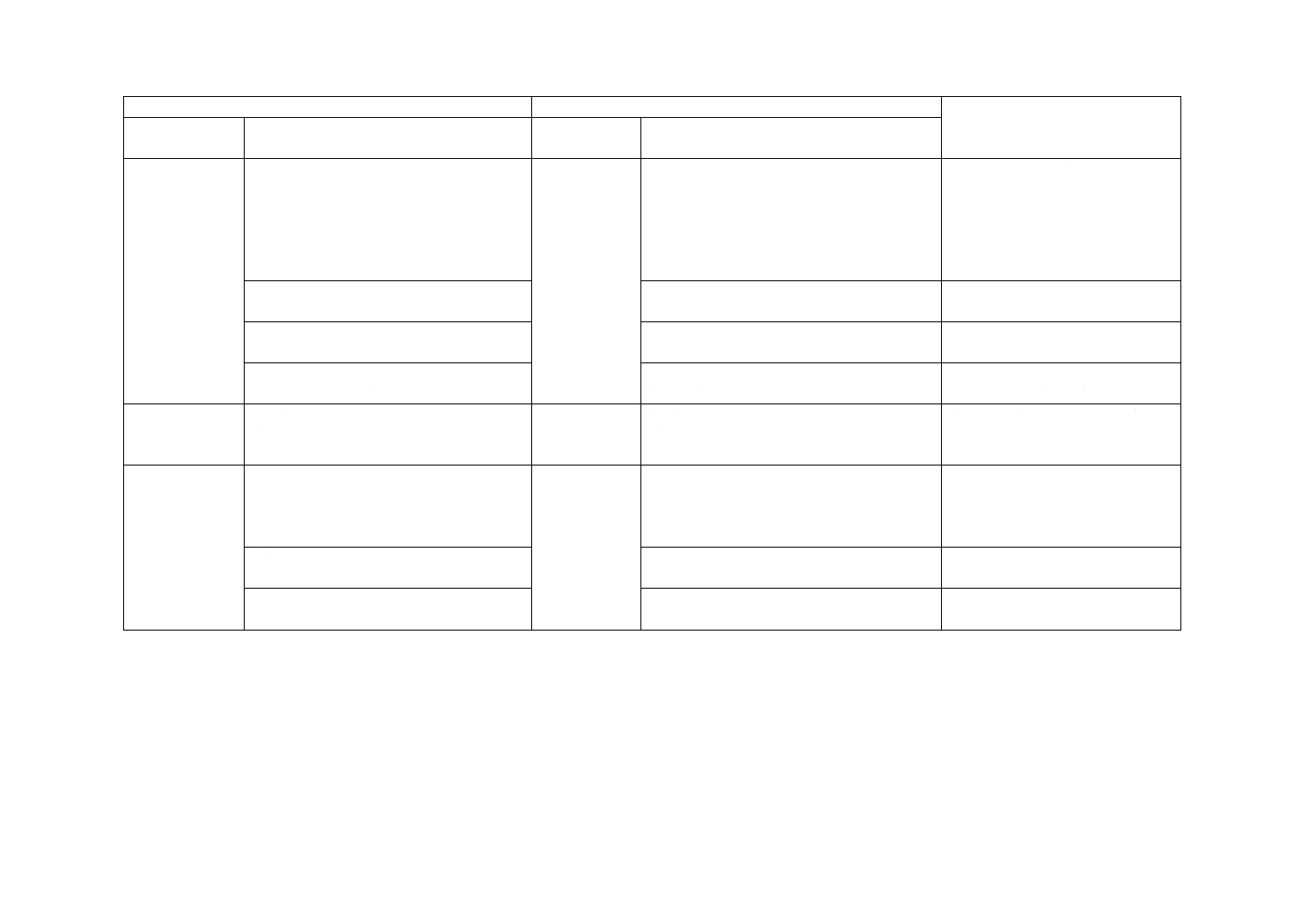

表2−品質

試験項目

品質

試験

方法

貯蔵安定性

質量の変化率が5 %以内で,かつ,均質で異物が認

められない。

6.3.1

混練終結確認容易性

混練終結時の色が明瞭でなければならない。

6.3.2

接

着

強

さ

標準養生

0.60 N/mm2以上で,かつ,凝集破壊率a)が75 %以

上

6.3.3

低温硬化養生

0.40 N/mm2以上で,かつ,凝集破壊率a)が50 %以

上

アルカリ温水浸せき処理

0.40 N/mm2以上で,かつ,凝集破壊率a)が50 %以

上

凍結融解処理

0.40 N/mm2以上で,かつ,凝集破壊率a)が50 %以

上

熱劣化処理

0.40 N/mm2以上で,かつ,凝集破壊率a)が50 %以

上

皮

膜

物

性

引張性能

引張強さ

0.60 N/mm2以上

6.3.4

破断時の伸び

35 %以上

温度依存

性

引張強

さ

試験時温度 80 ℃

0.60 N/mm2以上

試験時温度−20 ℃

0.60 N/mm2以上

破断時

の伸び

試験時温度 80 ℃

35 %以上

試験時温度−20 ℃

35 %以上

劣化処理

後の引張

性能

引張強

さ

アルカリ温水浸せき処

理

0.40 N/mm2以上

熱劣化処理

0.40 N/mm2以上

破断時

の伸び

アルカリ温水浸せき処

理

25 %以上

熱劣化処理

25 %以上

耐熱性

80 ℃4週間1 kgのおもりで安定していなければな

らない。

6.3.5

ずれ抵抗性

ずれが生じてはならない。

6.3.6

可使時間

箇条9(表示)に記載する時間

6.3.7

張付け可能時間

箇条9(表示)に記載する時間

6.3.8

4

A 5557:2020

表2−品質(続き)

試験項目

品質

試験

方法

密度

箇条9(表示)に記載する密度

6.3.9

混練終結確認容易性,可使時間は,二液反応硬化形に適用する。

貯蔵安定性,張付け可能時間は,一液反応硬化形に適用する。

注a) 凝集破壊率とは,破壊面全体の面積に対する凝集破壊(タイル,下地材の破壊を含む。)の割合とする。

6

試験

6.1

試験の一般条件

試験の一般条件は,次による。

a) 試験の標準状態 試験の標準状態は,特に指定のない限りJIS K 7100に規定する標準状態[温度23

±2 ℃,湿度(50±10)RH %]とする。

b) 接着剤及び試験に用いる材料 接着剤及び試験に用いる材料は,作製前に標準状態の室内において24

時間以上養生しておかなければならない。

c) 二液反応硬化形接着剤の取扱い 二液反応硬化形接着剤は,練り上がり質量約300 gになるように,

主剤及び硬化剤を製造業者の定めた割合に計量し,寸法約300 mm×300 mm×5 mmの6.2 a)に示すガ

ラス板上に載せ,直ちに適切なへらを用いて均質になるようによく混練する。

d) 一液反応硬化形接着剤の取扱い 一液反応硬化形接着剤は,接着剤を容器から6.2 a)に示すガラス板

上に載せ,そのまま用いる。

6.2

試験に用いる材料,用具など

試験に用いる材料,用具などは,次による。

a) 試験に用いる材料及び用具は,表3による。

表3−試験に用いる材料及び用具

材料及び用具

材質

ガラス板

JIS R 3202に規定するフロート板ガラス及び磨き板ガラス

モルタル板

JIS R 5201:2015の11.5に規定する方法によって調整したモルタルを,内のり

寸法70 mm×70 mm×20 mmの金属製型枠を用いて成形し,温度20±3 ℃,

湿度80 %以上の状態で24時間養生した後,脱型し,その後6日間,20±2 ℃

の水中で養生する。さらに,7日間以上養生室で養生した後,JIS R 6252に規

定するP150研磨紙を用いて,成形時の下面を十分に研磨して試験用基板とし

たもの。

セラミックタイル

JIS A 5209に規定するセラミックタイル

へら,標準くし目ごて,接着強さ試

験用鉄片,接着強さ試験用ジグ

JIS G 3101に規定するもの。

フレキシブル板

JIS A 5430に規定するフレキシブル板

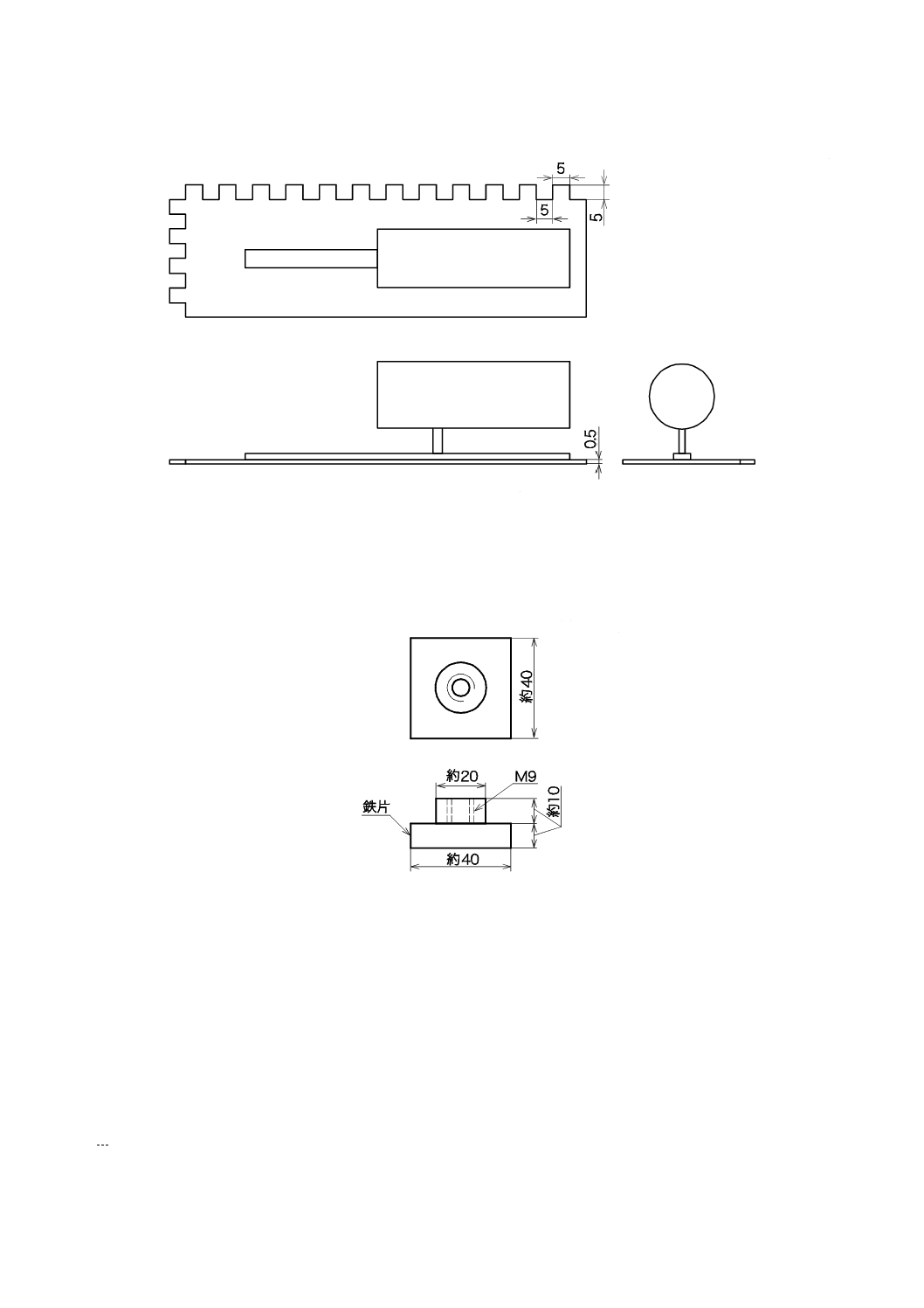

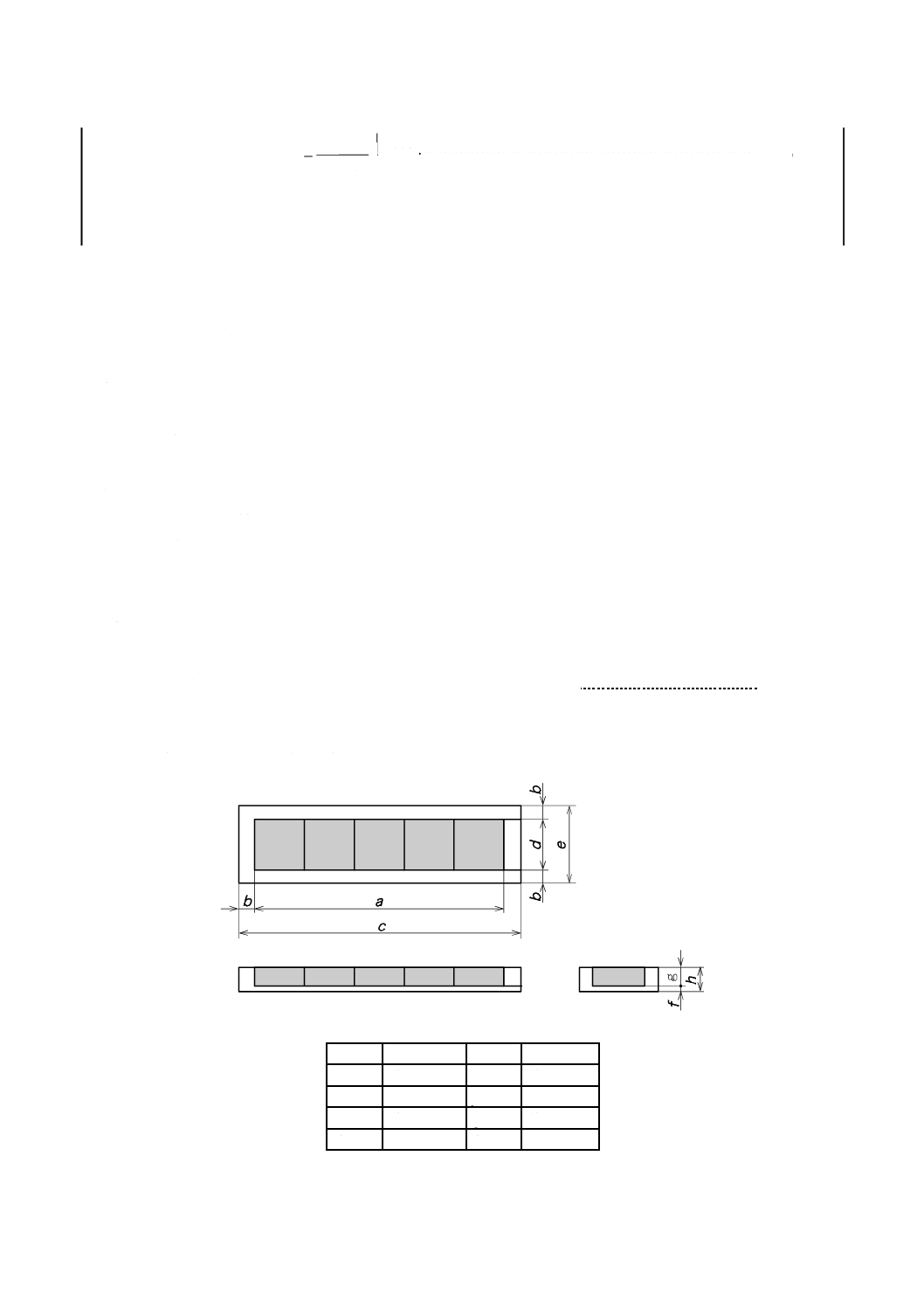

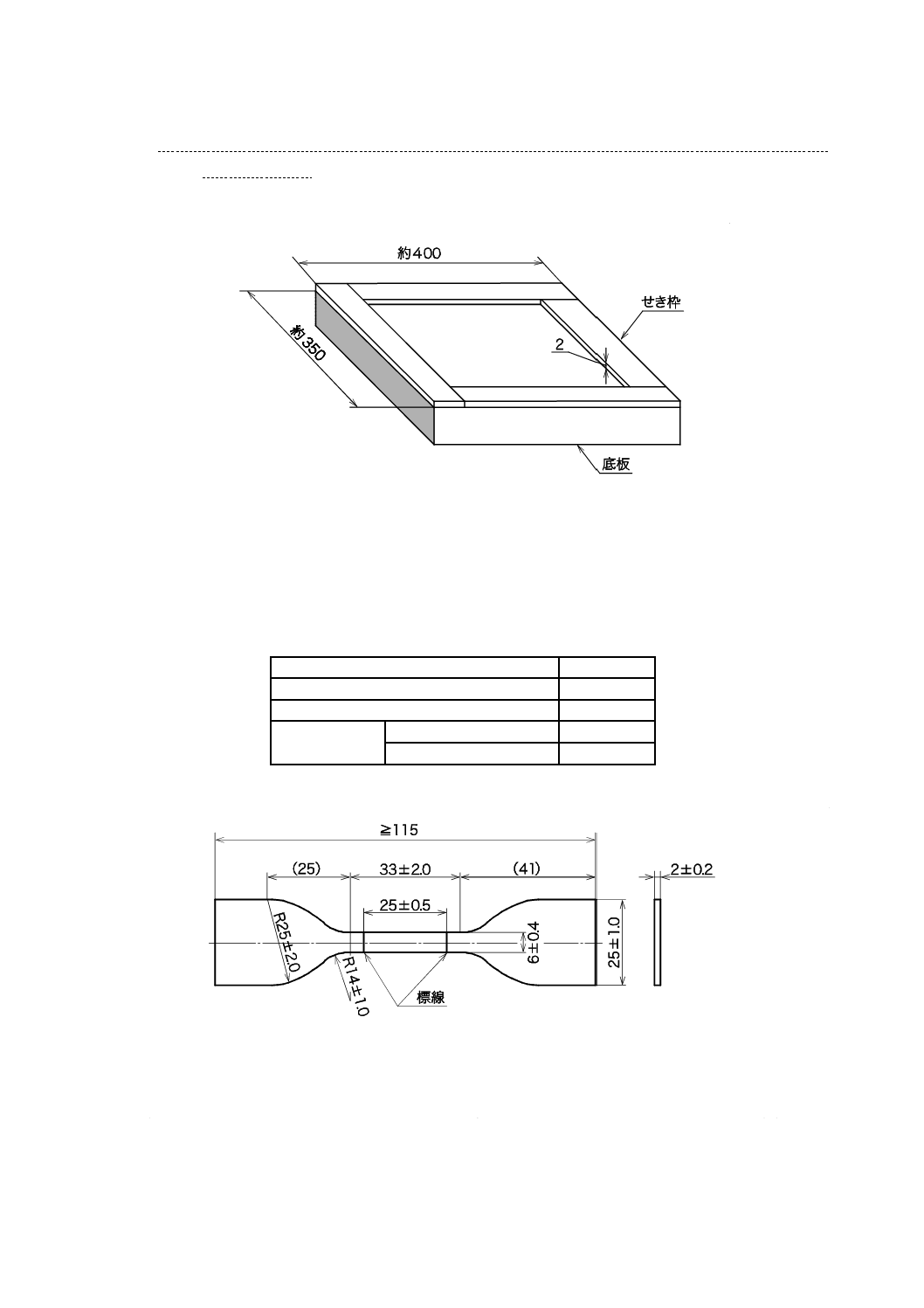

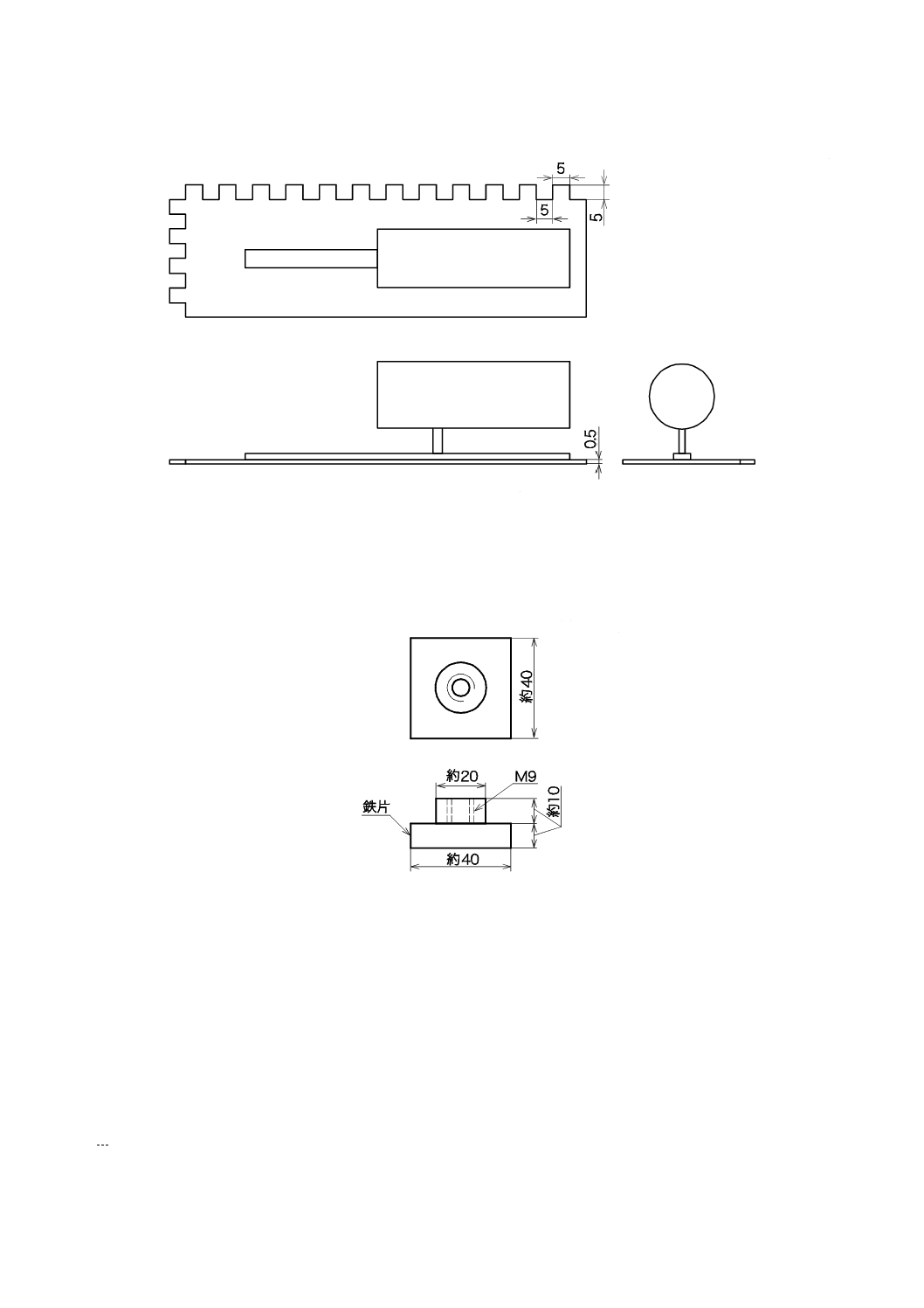

b) 試験に用いる塗布器具は,標準くし目ごてとする。標準くし目ごては,JIS G 3101に規定する鋼材又

は同等以上の強度をもつもので,その形状・寸法は図1による。ただし,製造業者の指定するくし目

ごてを用いてもよい。

5

A 5557:2020

単位 mm

図1−標準くし目ごて

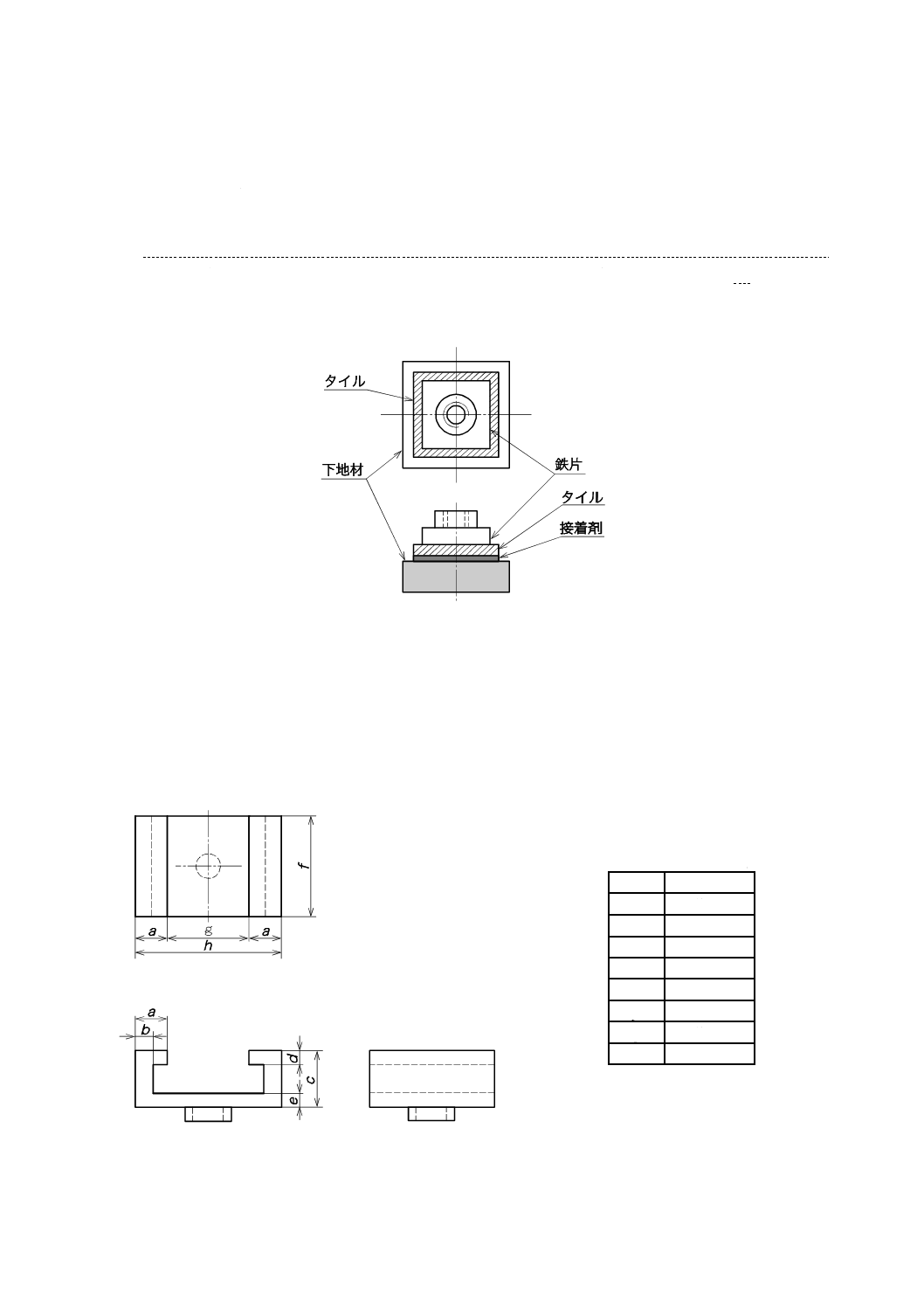

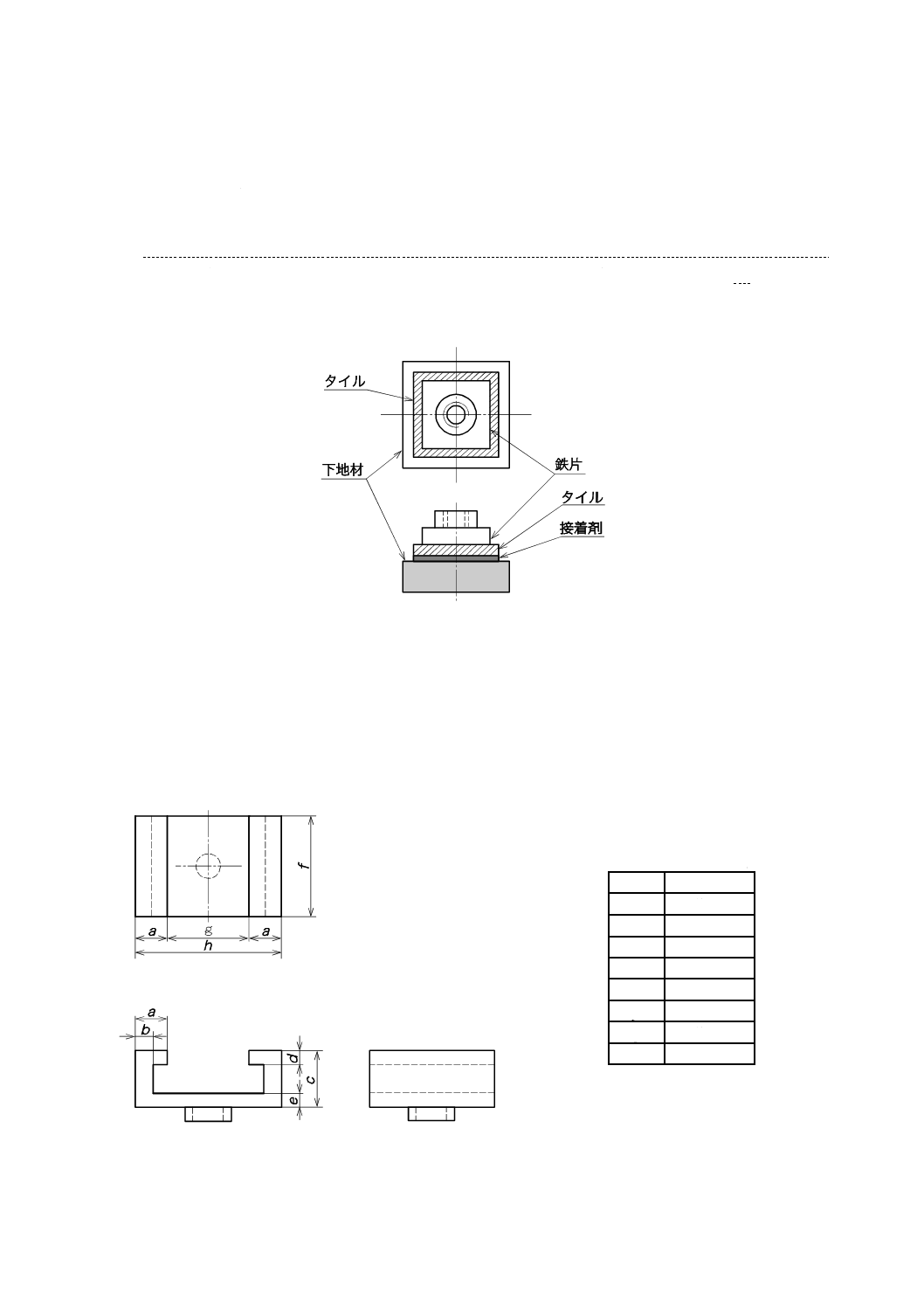

c) 接着強さ試験用鉄片は,JIS G 3101に規定する鋼材又は同等以上の強度をもつものとし,接着面積は

約40 mm×約40 mmとする。その形状・寸法は図2による。

単位 mm

図2−接着強さ試験用鉄片

6.3

試験方法

6.3.1

貯蔵安定性試験方法

製品の仕様形態そのままであらかじめ質量を測定し,4週間貯蔵する。前半の2週間は温度23±2 ℃及

び湿度(50±10)RH %,後半の2週間は温度50±2 ℃及び湿度(85±5)RH %とする。貯蔵期間終了後,

標準状態に24時間以上静置し,質量を測定する。その後,接着剤約100 gを6.2 a)に規定する寸法約100 mm

×100 mm×5 mmのガラス板上に載せ,直ちに適切なへらを用いて約1 mm厚程度に伸ばし,接着剤が均

質で硬化物などの異物が認められないことを目視で確認する。併せて質量変化率を式(1)によって求めJIS

Z 8401によって丸め整数値で表す。

なお,この試験は,一液反応硬化形に適用する。

6

A 5557:2020

100

0

1

0

×

−

=

M

M

M

M

···································································· (1)

ここに,

M : 質量変化率(%)

M0: 貯蔵前の質量(g)

M1: 貯蔵後の質量(g)

6.3.2

混練終結確認容易性試験方法

練り上がり質量が約200 g〜300 gになるように,主剤及び硬化剤を製造業者の定めた割合に計量し,6.2

a)に規定する寸法約300 mm×300 mm×5 mmのガラス板上に載せ,直ちに適切なへらを用いて均質になる

ように約3分間混練する。

混練後の接着剤,混練前の主剤及び硬化剤のそれぞれの色とを比較して,その区別が明瞭であることを

確認する。

なお,この試験は,二液反応硬化形に適用する。

6.3.3

接着強さ試験方法

接着強さ試験方法は,次による。

a) 試験用材料 試験用材料は,次による。

1) 下地材 下地材は,6.2 a)に規定するモルタル板とし,表面は,ごみ,その他の異物が付着しないよ

う清掃する。

2) タイル タイルは,6.2 a)に規定するものを用いる。

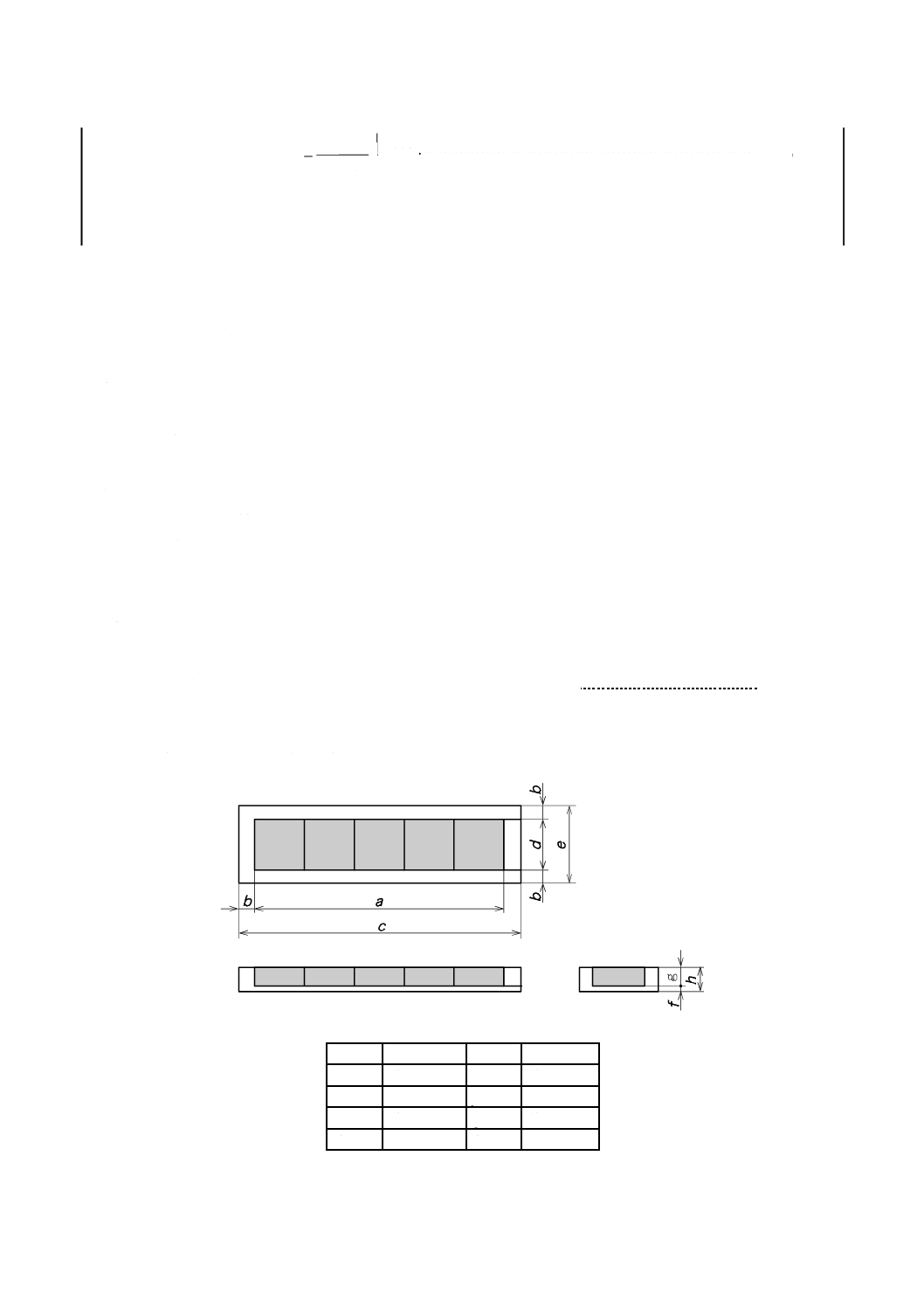

b) 試験体の作製 試験体の作製は,次による。

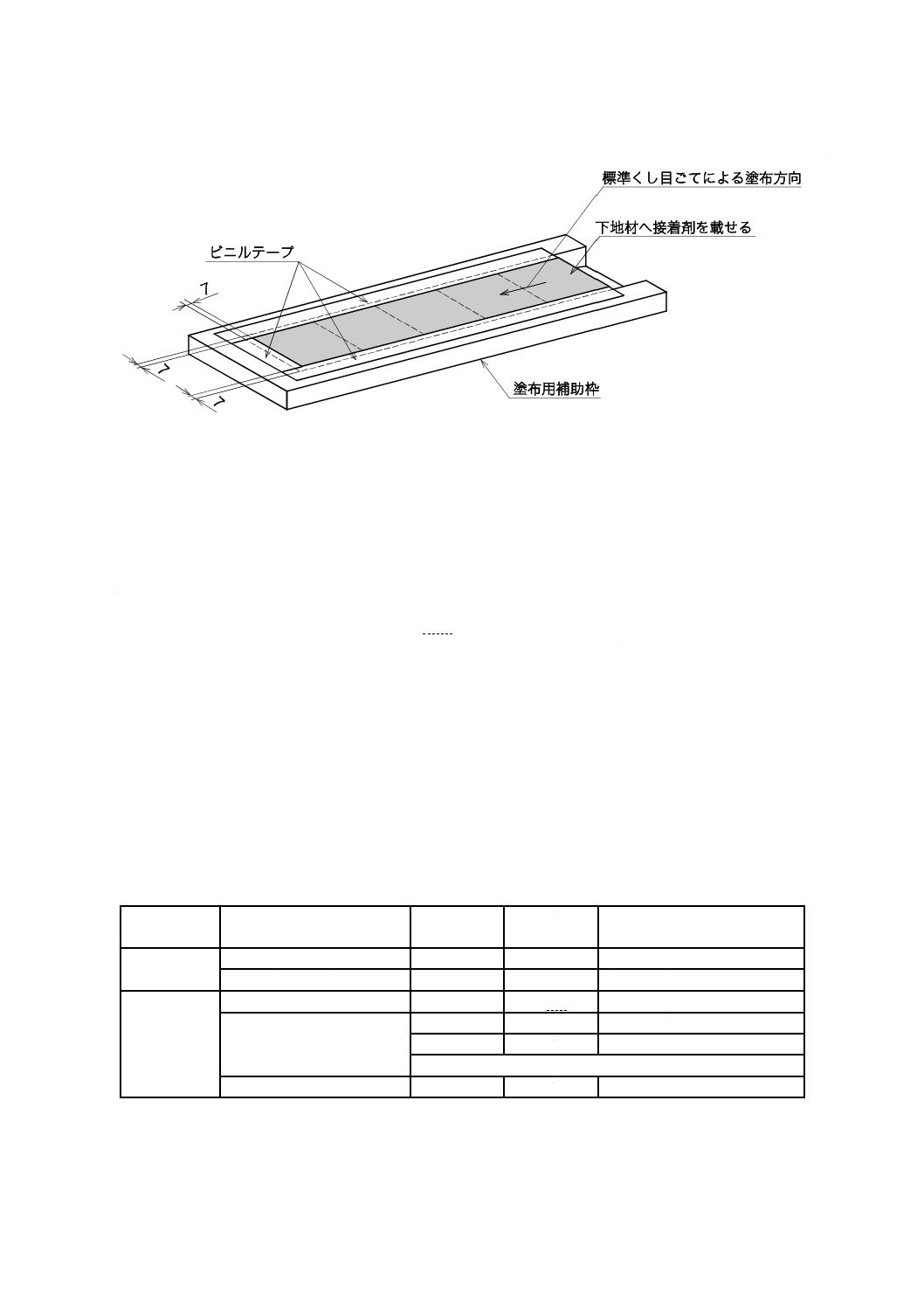

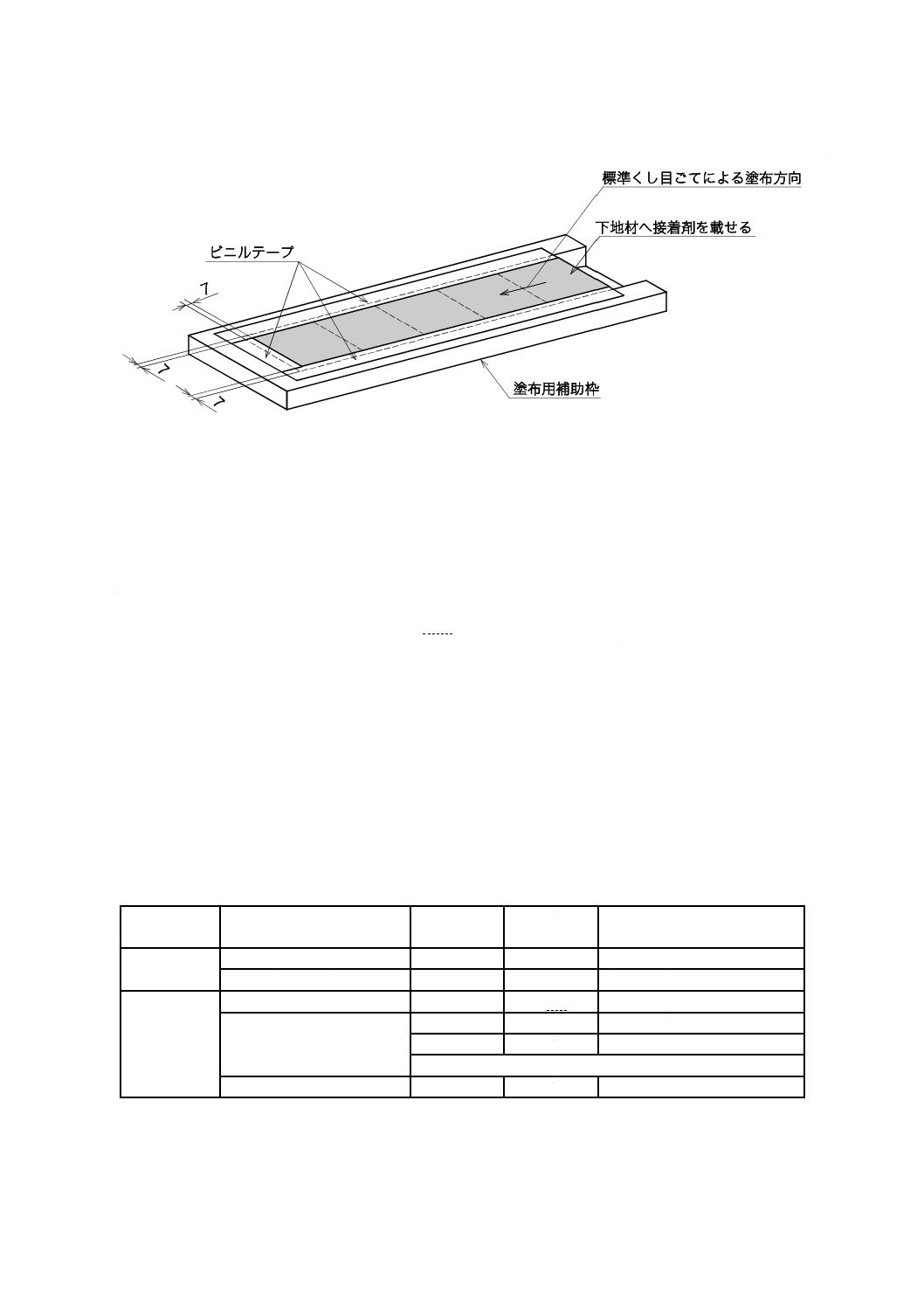

1) 接着剤の塗布 下地材への接着剤の塗布は,図3の形状及び寸法の塗布用補助枠に,平滑面を上に

して下地材5枚を隙間なく挿入固定し,供試接着剤の適量を標準くし目ごてを用いて塗布する。接

着剤の塗布作業を行うときは,図4に示すように,下地材にJIS Z 1525に規定するテープを幅7 mm

覆うように張り付け,へらなどを用いて厚さ約5 mmに接着剤を塗布した後,標準くし目ごてを角

度約60°に立てて一気に手前に引いて,接着剤を5枚の下地材に均一に塗布する。テープは,接着

剤塗布後,直ちに,静かに剝がす。

単位 mm

部位

寸法

部位

寸法

a

約350±1

e

約110±5

b

約20±1

f

約10±4

c

約390±1

g

約20±1

d

約70±0.5

h

約30±4

図3−塗布用補助枠

7

A 5557:2020

単位 mm

図4−接着剤の塗布

2) タイルの張付け 接着剤塗布後,6.3.3 a) 2)に規定するタイルを接着剤が塗布してある下地材の中央

部にタイル裏面全体に接着剤が充塡されるように圧着する。タイルの周囲にはみ出した接着剤は,

タイルを張付け後,速やかに取り除く。

c) 試験体の処理 試験体の処理は,次による。

1) アルカリ温水浸せき処理 表4に規定する標準養生を行った後,表4に示す条件でアルカリ温水浸

せき処理を行う。処理終了後,試験体を流水で洗浄し,23 ℃の水の中に24時間浸せき後,試験の

標準状態の雰囲気に取り出し,乾いた布などで軽く表面の水を取り除いて,直ちに試験に供する。

2) 凍結融解処理 表4に規定する標準養生を行った後,JIS A 1435の気中凍結水中融解法によって凍

結融解200サイクル行う。ただし,凍結融解の条件は,次による。

試験片を15 ℃〜25 ℃の清水中に約24時間浸せきした後,凍結融解試験装置の槽内に設置し,

−20 ±3 ℃の気中で約2時間の凍結,20±3 ℃の水中で約1時間の融解を1サイクルとする凍結融

解処理を200サイクル行う。処理終了後,試験体を試験の標準状態で24時間放置し試験に供する。

3) 熱劣化処理 表4に規定する標準養生を行った後,表4に示す熱劣化処理を恒温槽(室)内で行う。

処理終了後,試験体を試験の標準状態で24時間放置し試験に供する。

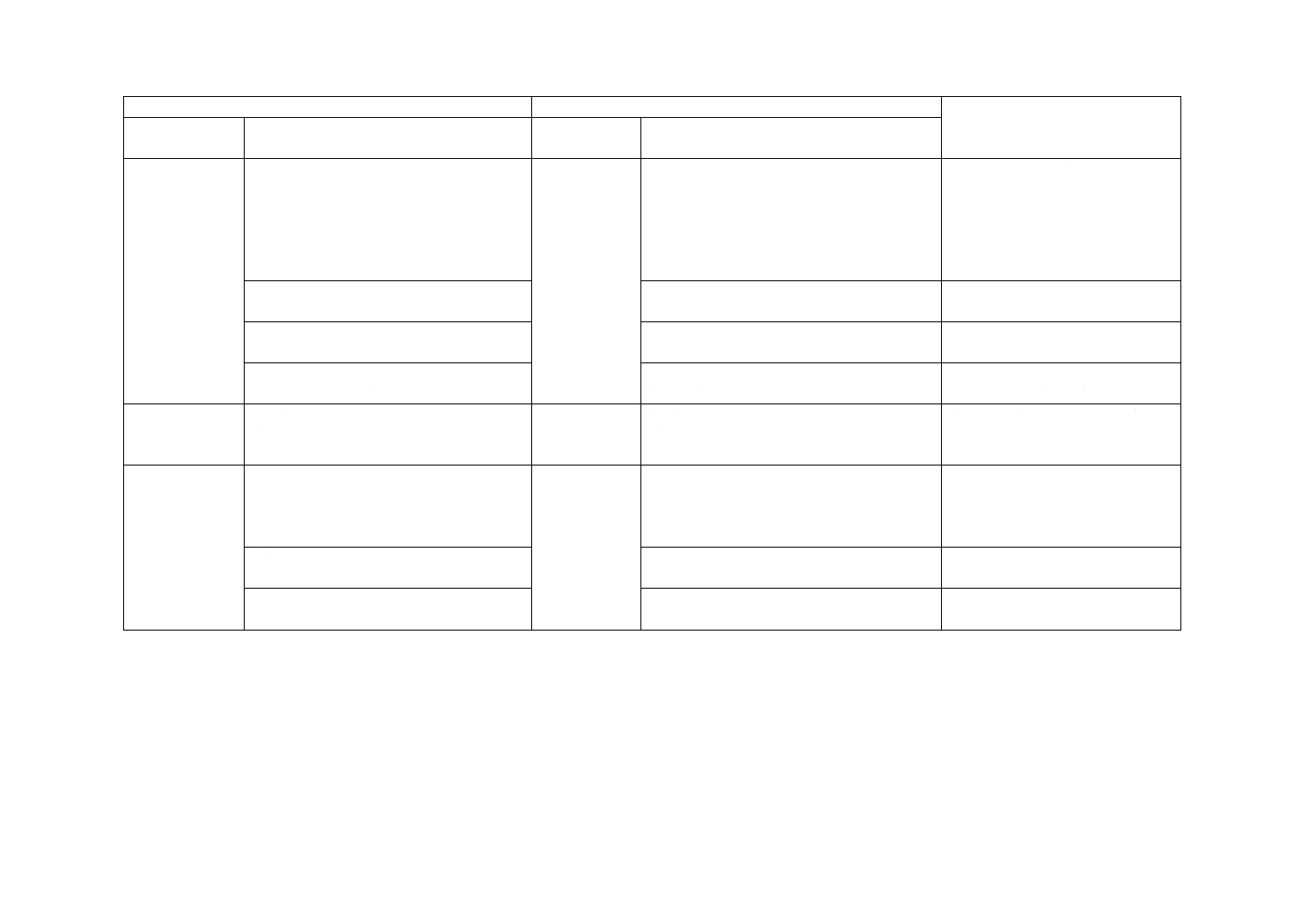

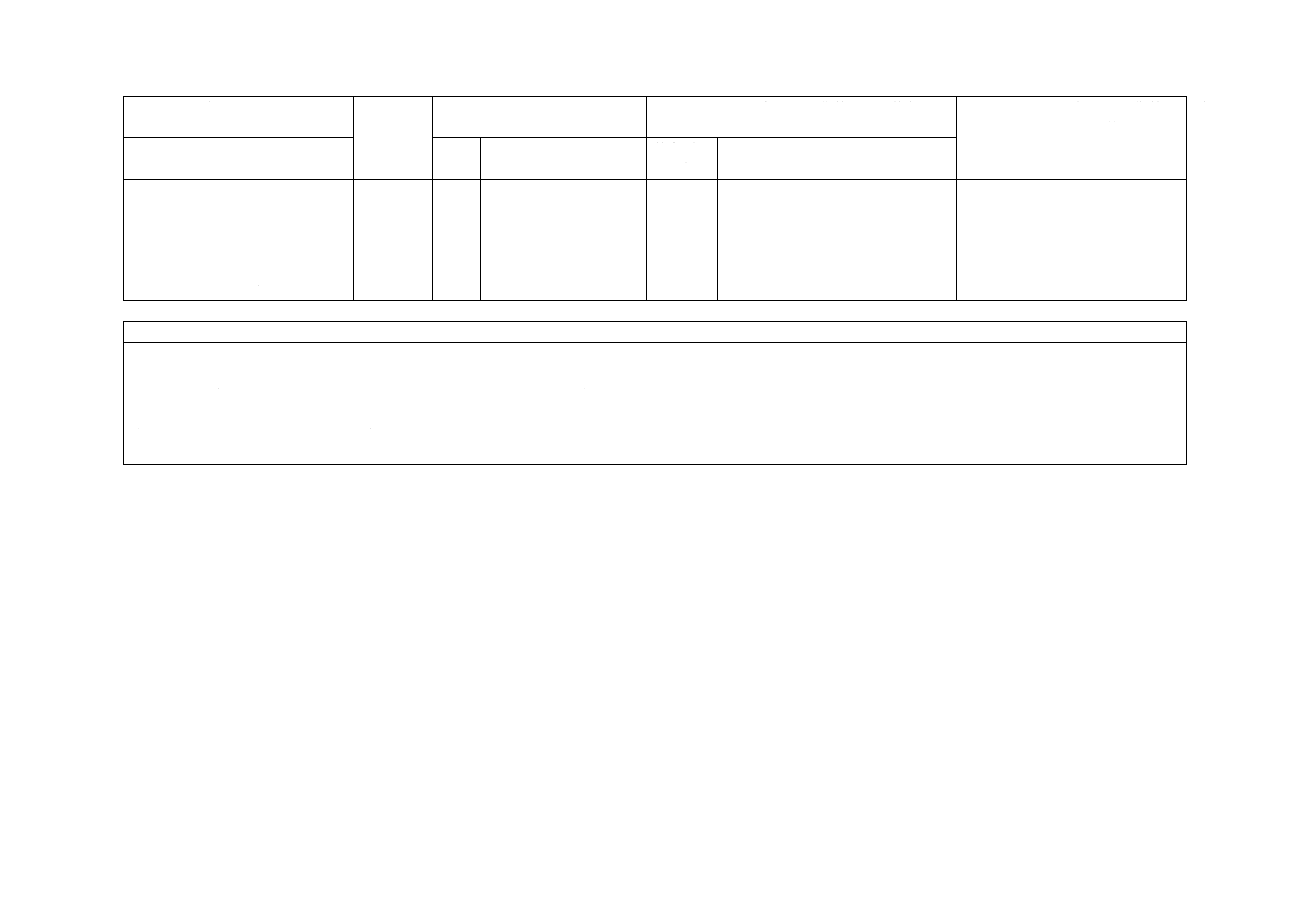

表4−養生条件及び処理条件

条件

項目

時間

(h)

温度

(℃)

水分・その他

養生条件

標準養生

672

23±2

湿度(50±10)RH %

低温硬化養生

672

5±2

低温雰囲気中

処理条件

アルカリ温水浸せき

168

60±2

水酸化カルシウム飽和水溶液

凍結融解

2

−20±3

低温雰囲気中

1

20±3

水中

これを1サイクルとして200サイクル繰り返す。

熱劣化

336

80±2

高温乾燥雰囲気中

8

A 5557:2020

d) 接着強さ試験

1) 試験機 試験機は,破壊荷重が試験機の容量の15 %〜85 %の範囲の引張試験機で,引張速度が3

mm/minに調節できるものとする。

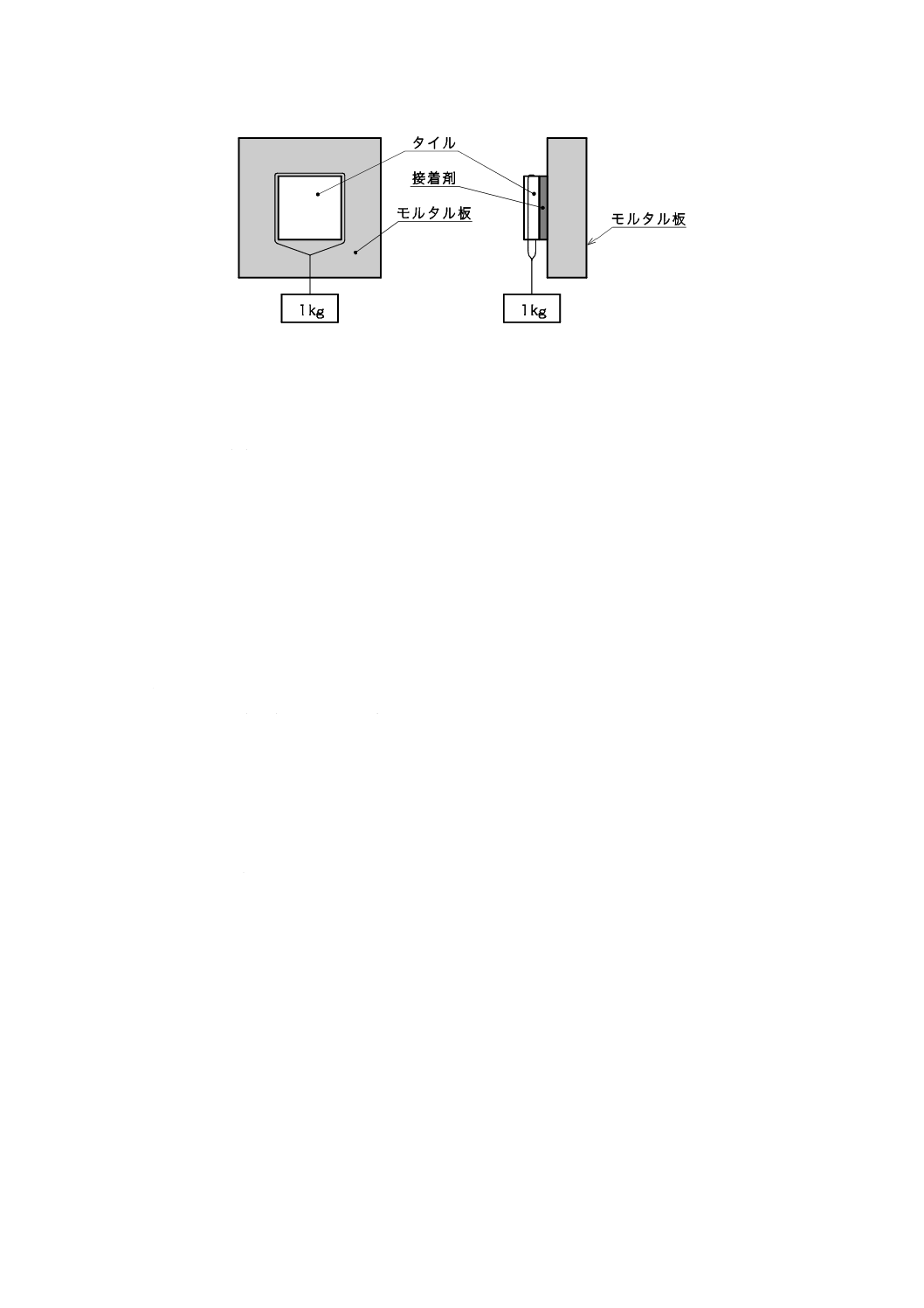

2) 接着強さ試験用鉄片の取付け 接着強さ試験を行う前までに,図5のように接着試験用鉄片を表2

に規定する接着剤の接着強さより大きい接着強さをもつエポキシ樹脂系接着剤などでタイルに接着

して試験体に取り付けておく[このとき,あらかじめ,タイルの施ゆう(釉)面をJIS R 6252に規

定する粒度P150の研磨紙などで,目荒らししておくとよい。]。

図5−試験ジグ(鉄片)の取付け

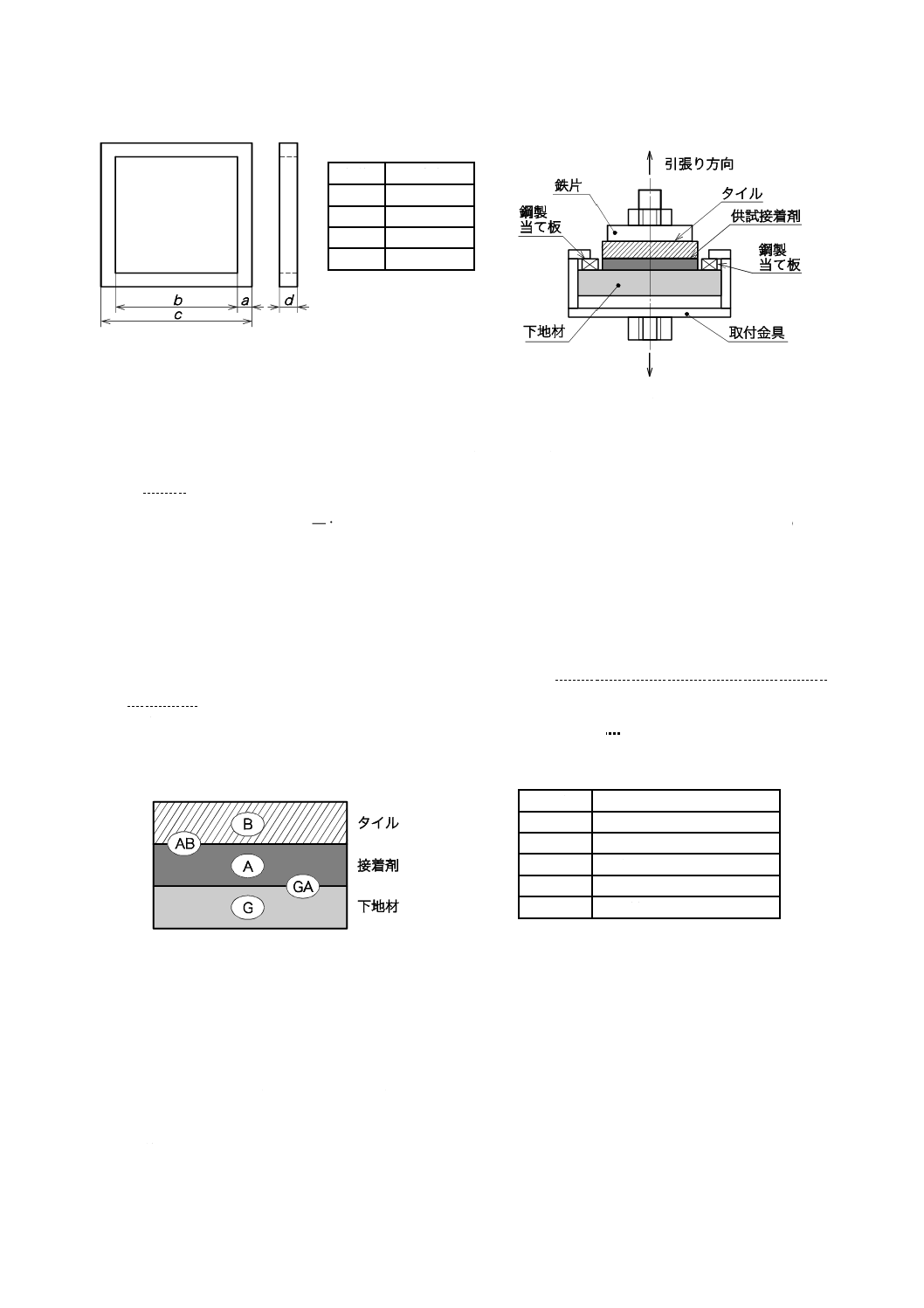

3) 接着強さ 接着強さは,6.3.3 b)によって作製した試験体に6.3.3 c)の養生又は処理を行った後,図6

に示す接着強さ試験用ジグ及び図7に示す鋼製当て板を用いて,試験機に図8の方法で取り付け,

引張速度3 mm/minで引張試験を行い,破壊するまでの最大荷重を測定し,破壊の状況を記録する。

試験は,全て標準状態で行う。

単位 mm

部位

寸法

a

約21

b

約10

c

約60

d

約10

e

約10

f

約80

g

約55

h

約97

図6−接着強さ試験用ジグ

9

A 5557:2020

単位 mm

部位

寸法

a

約12.5

b

約50

c

約75

d

約10

図7−鋼製当て板

図8−ジグの取付け

4) 接着強さの求め方 接着強さは,式(2)によって算出し,計算によって得られた5個の値の平均値を

JIS Z 8401によって丸め,有効数字2桁で表す。

S

P

F=

····················································································· (2)

ここに,

F: 接着強さ(N/mm2)

P: 最大荷重(N)

S: 破壊面全体の面積[タイルの面積(45mm×45mm)]

(mm2)

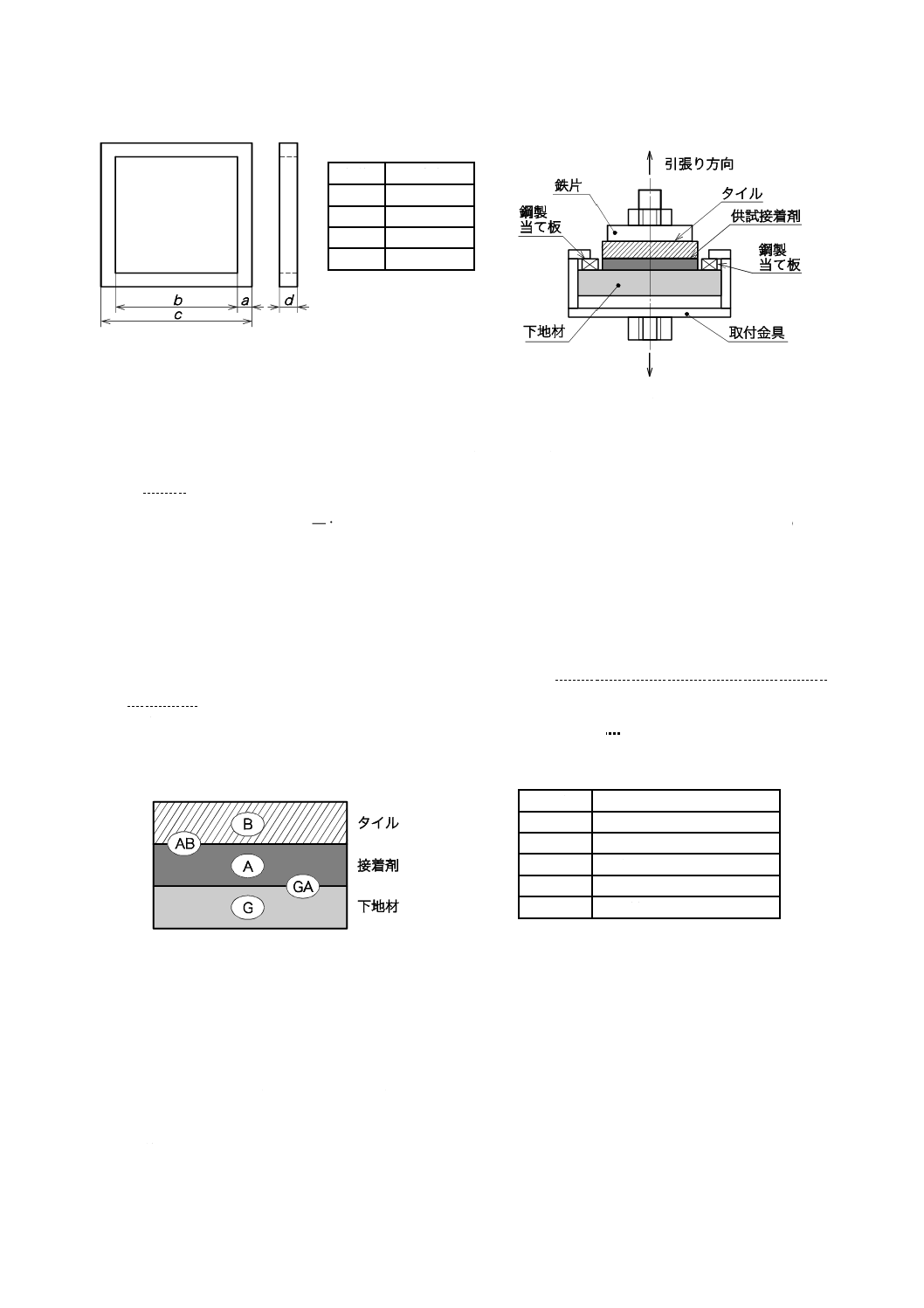

5) 破壊の状況の記録 破壊の状況は,次のように記録する。

破壊面を目視で観察し,破壊の位置を図9に従って区分し,各々の破壊面全体に対するB,AB,A,

GA及びG それぞれの割合を百分率で記録する。A,G,及びBの割合の和を凝集破壊率(材料破壊

を含む。)として求める。凝集破壊率は,5個の試験体の平均値をJIS Z 8401によって丸め整数値で表

す。

記号

破壊の位置

B

タイル

AB

接着剤とタイル界面

A

接着剤

GA

下地材と接着剤界面

G

下地材

図9−破壊の位置

6.3.4

皮膜物性試験方法

皮膜物性試験方法は,次による。

a) 試験片の作製方法 試験片の作製は,次による。

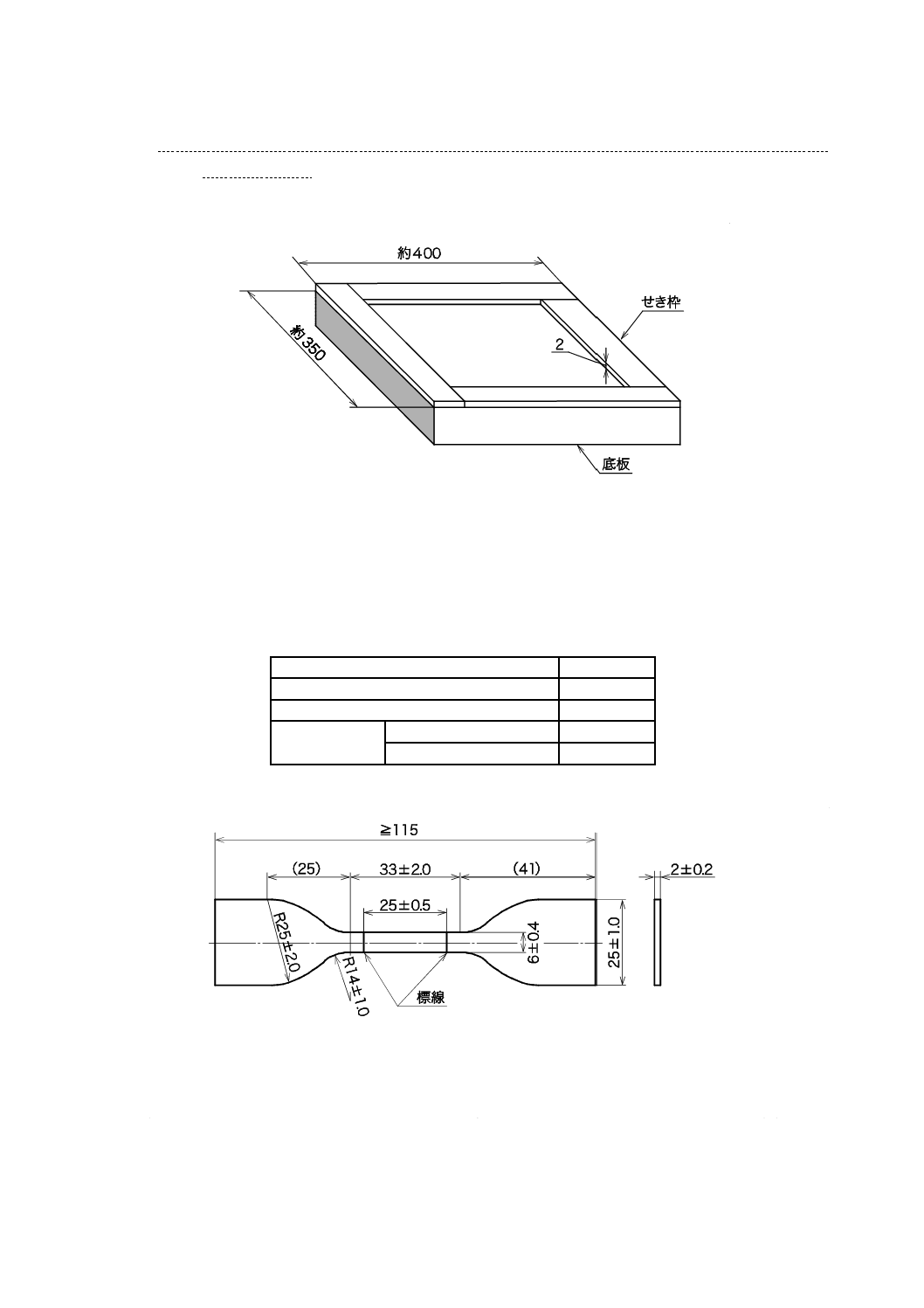

1) 皮膜の作製 接着剤の成膜は,接着剤を図10に示す深さ2 mmの型枠1)に,気泡が入らないように

均一に充塡し,23 ℃±2 ℃,(50±10)RH %にて4週間養生し皮膜を作製する。各試験片の厚みは,

約2 mmに仕上げるものとする。

10

A 5557:2020

注1) 型枠は,反りがなく,かつ,平滑面で,成膜後の塗膜が容易に脱型できるように処理され

たものとする。

単位 mm

図10−皮膜作製用型枠

2) 試験片の採取 6.3.4 a) 1)で作製した厚さ約2 mmの皮膜から,図11に示すJIS K 6251に規定する

ダンベル状5号形試験片を,表5に従って採取する。

表5−皮膜物性試験の試験体採取個数

試験項目

個数

引張性能

6

温度依存性(−20℃,80℃)

各温度6

劣化処理後の引

張性能

アルカリ温水浸せき処理

6

熱劣化処理

6

単位 mm

図11−皮膜物性試験片

3) 試験片の厚さと標線間の測定 試験片の厚さの測定及び標線の表示は,次の引張性能試験,温度依

存性試験,アルカリ温水浸せき処理試験及び熱劣化処理試験に先立って,JIS K 6251の箇条6(試

験片)及び箇条13(試験手順)によって行う。

11

A 5557:2020

b) 引張性能試験方法 引張性能試験方法は,次による。

1) 引張試験機 引張試験機は,試験時の最大荷重が試験機の容量の15 %〜85 %の範囲とし,荷重及び

変位自動記録装置をもつもので,試験片の標線間の距離の8倍以上加力できるものとする。

2) 試験方法 試験方法は,試験片を試験の標準状態に1時間以上置いた後,採取した試験片のうち5

個の試験片を,試験の標準状態で引張試験機に所定のつかみ間距離になるように取り付け,引張速

度100±10 mm/minで試験片が破断するまで加力する。標線外で破断した試験片は破棄し,予備と

して採取した試験片で試験しなければならない。

3) 引張強さ 引張強さは,式(3)によって算出し,計算によって得られたそれぞれの値の平均値をJIS Z

8401によって丸め,有効数字2桁で表す。

A

P

T

B

B=

··················································································· (3)

ここに,

TB: 引張強さ(N/mm2)

PB: 最大荷重(N)

A: 試験片の元の断面積(mm2)

4) 破断時の伸び 破断時の伸びは破断時の標線間距離を測定し,式(4)によって算出し,計算によって

得られたそれぞれの値の平均値をJIS Z 8401によって丸め,有効数字2桁で表す。

100

0

0

1

B

×

−

=

L

L

L

E

······································································ (4)

ここに,

EB: 破断時の伸び率(%)

L1: 破断時の標線間距離(mm)

L0: 標線間距離(mm)

c) 温度依存性試験方法 温度依存性試験方法は,次による。

1) 引張試験機 引張試験機は,6.3.4 b) 1)による。

2) 試験方法 試験方法は,−20 ℃及び80 ℃の試験時温度に,採取した試験片のうち5個の試験片を

それぞれ1時間以上置いた後,恒温槽の温度をそれぞれの試験温度に調節した引張試験機に,所定

のつかみ間距離になるように取り付け,引張速度100±10 mm/minで試験片が破断するまで引っ張

る。ただし,試験時温度の精度はそれぞれ±2 ℃とする。標線外で破断した試験片は破棄し,予備

として採取した試験片で試験しなければならない。

3) 引張強さ 引張強さは,それぞれの温度における引張強さを6.3.4 b) 3)によって算出し,計算によっ

て得られたそれぞれの値の平均値をJIS Z 8401によって丸め,有効数字2桁で表す。

4) 破断時の伸び 破断時の伸びは,それぞれの温度における伸びを6.3.4 b) 4)によって算出し,計算に

よって得られたそれぞれの値の平均値をJIS Z 8401によって丸め,有効数字2桁で表す。

d) アルカリ温水浸せき処理試験方法 アルカリ温水浸せき処理試験方法は,次による。

1) 引張試験機 引張試験機は,6.3.4 b) 1)による。

2) 試験片のアルカリ温水浸せき処理及び試験方法 試験片のアルカリ温水浸せき処理は,温度60±

2 ℃の飽和水酸化カルシウム水溶液約400 mL中に試験片5個を168時間浸せきする。浸せき後の

試験片は,十分水洗いし,乾いた布で拭き,温度50 ℃〜60 ℃で6時間以上乾燥した後,標準状態

に4時間以上静置する。処理した試験片のうち5個の試験片を,試験の標準状態で引張試験機に所

定のつかみ間距離になるように取り付け,引張速度100±10 mm/minで試験片が破断するまで加力

する。標線外で破断した試験片は破棄し,予備として処理した試験片で試験しなければならない。

3) 引張強さ 引張強さは,それぞれの処理後の引張強さを6.3.4 b) 3)によって算出し,計算によって得

12

A 5557:2020

られたそれぞれの値の平均値をJIS Z 8401によって丸め,有効数字2桁で表す。

4) 破断時の伸び 破断時の伸びは,それぞれの処理後の伸びを6.3.4 b) 4)によって算出し,計算によっ

て得られたそれぞれの値の平均値をJIS Z 8401によって丸め,有効数字2桁で表す。

e) 熱劣化処理試験方法 熱劣化処理試験方法は,次による。

1) 引張試験機 引張試験機は,6.3.4 b) 1)による。

2) 加熱恒温器 加熱恒温器は,JIS K 6257の箇条4(試験装置)に規定する強制循環形空気加熱老化

試験機(横風式)(ギヤー式老化試験機ともいう。)又はこれと同等以上の性能をもつ装置とする。

3) 試験片の加熱処理及び試験方法 試験片の加熱処理は,JIS K 6257の3.3(試験方法)に規定する促

進老化試験A法AtA-1による。ただし,試験片が変形するものについては,試験片を離型紙などの

上に水平に置いて加熱する。加熱温度は80±2 ℃とし,加熱時間は336時間とする。加熱後の試験

片は,標準状態に4時間以上静置する。処理した試験片のうち5個の試験片を,試験の標準状態で

引張試験機に所定のつかみ間距離になるように取り付け,引張速度100±10 mm/minで試験片が破

断するまで加力する。標線外で破断した試験片は破棄し,予備として処理した試験片で試験しなけ

ればならない。

4) 引張強さ 引張強さは,それぞれの処理後の引張強さを6.3.4 b) 3)によって算出し,計算によって得

られたそれぞれの値の平均値をJIS Z 8401によって丸め,有効数字2桁で表す。

5) 破断時の伸び 破断時の伸びは,それぞれの処理後の伸びを6.3.4 b) 4)によって算出し,試験片5

個の値の平均値をJIS Z 8401によって丸め,有効数字2桁で表す。

6.3.5

耐熱性試験方法

耐熱性試験方法は,次による。

a) 試験用材料 試験用材料は,次による。

1) 下地材 下地材は,6.2 a)に規定するモルタル板とし,大きさ約70 mm×70 mm,厚さ20 mmとする。

表面は,ごみ,その他の異物が付着しないよう清掃する。

2) タイル タイルは,6.2 a)に規定するもので,寸法約45 mm×45 mm×7 mmを用いる。接着層の厚

さを確保するために,タイル裏面の四隅に,あらかじめ接着剤などを用いて1 mmのスペーサ(鋼

球など)を取り付けておく。

b) 試験体の作製 試験体の作製は,次による。

1) 接着剤の塗布 下地材への接着剤の塗布は,図3の形状及び寸法の鉄製塗布用補助枠に,平滑面を

上にして,下地材3枚を左側から隙間なく挿入固定し,供試接着剤の適量をとり,へらを用いて塗

布する。接着剤の塗布作業を行うとき,図4に示すように,下地材にJIS Z 1525に規定するテープ

を幅7 mm覆うように張り付け,へらなどを用いて接着剤を厚さ約5 mmに塗布する。テープは,

接着剤塗布後,直ちに,静かに剝がして取り去る。

2) タイルの張付け 接着剤塗布後,接着剤が塗布してある下地材の中央部に,6.3.5 a) 2)に規定するタ

イルを手で圧締し,スペーサが下地材に触れるまで押し付ける。試験体の周囲にはみ出した接着剤

は,直ちに取り除く。二液形接着剤は2週間,一液形接着剤は4週間,標準状態で養生する。

c) 試験体の処理及び試験方法 標準養生を行った後,図12に示すように温度80 ℃の恒温槽にほぼ垂直

に立てて,タイルに質量1 kgのおもりをかけ,4週間そのままとする。タイルが剝がれ落ちなければ

合格とする。

13

A 5557:2020

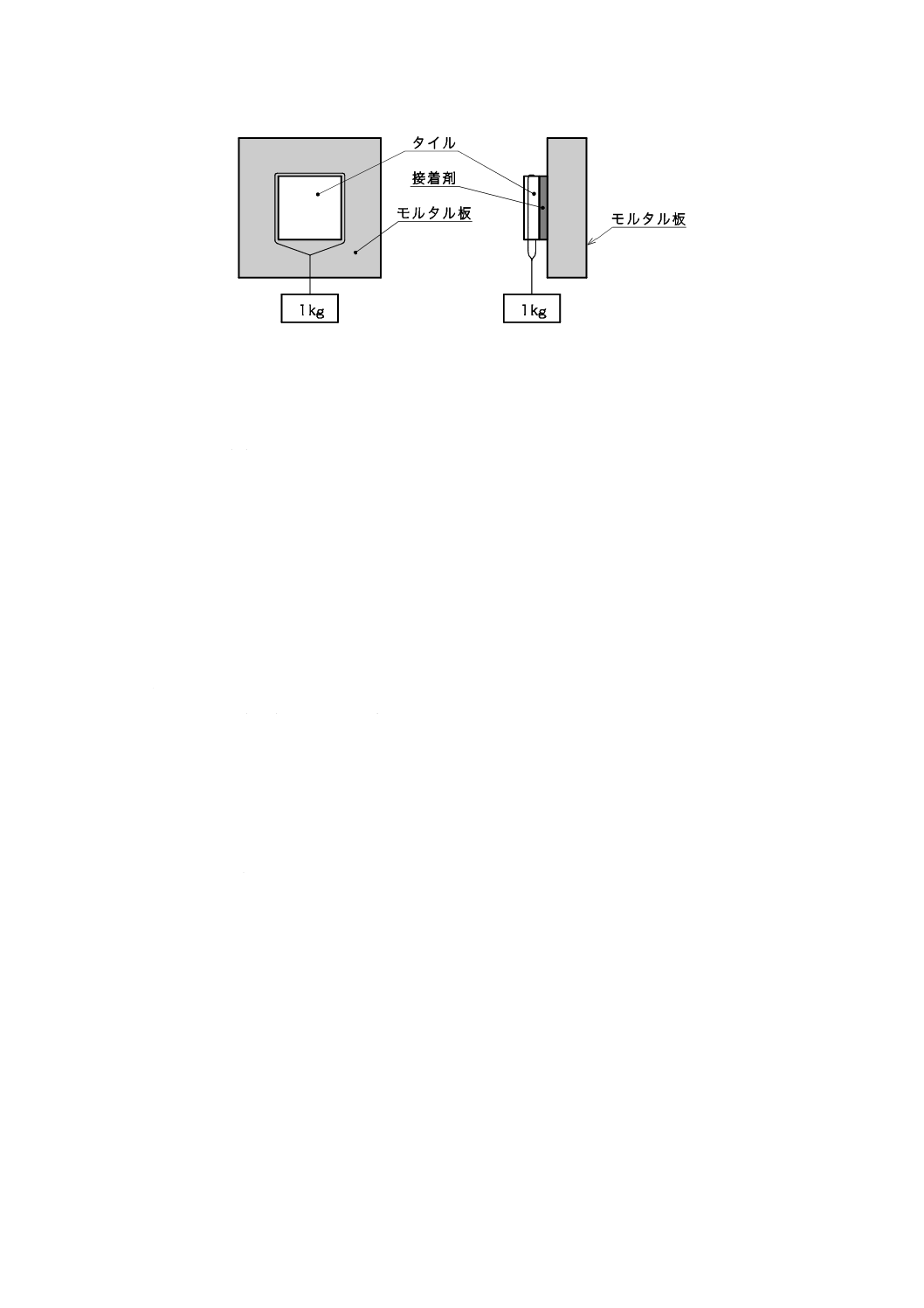

図12−耐熱性試験

6.3.6

ずれ抵抗性試験方法

ずれ抵抗性試験方法は,次による。

a) 試験用材料 試験用材料は,次による。

1) 下地材 下地材は,6.2 a)に規定する厚さ8 mmのフレキシブル板を大きさ約200 mm×500 mmに切

断したものとする。表面は,ごみ,その他の異物が付着しないよう清掃する。

2) タイル タイルは,6.2 a)に規定するもので,寸法約45 mm×95 mm×7 mmを用いる。タイル裏面

の四隅にはあらかじめ接着剤などを用いて1 mmのスペーサ(鋼球など)を取り付けておく。

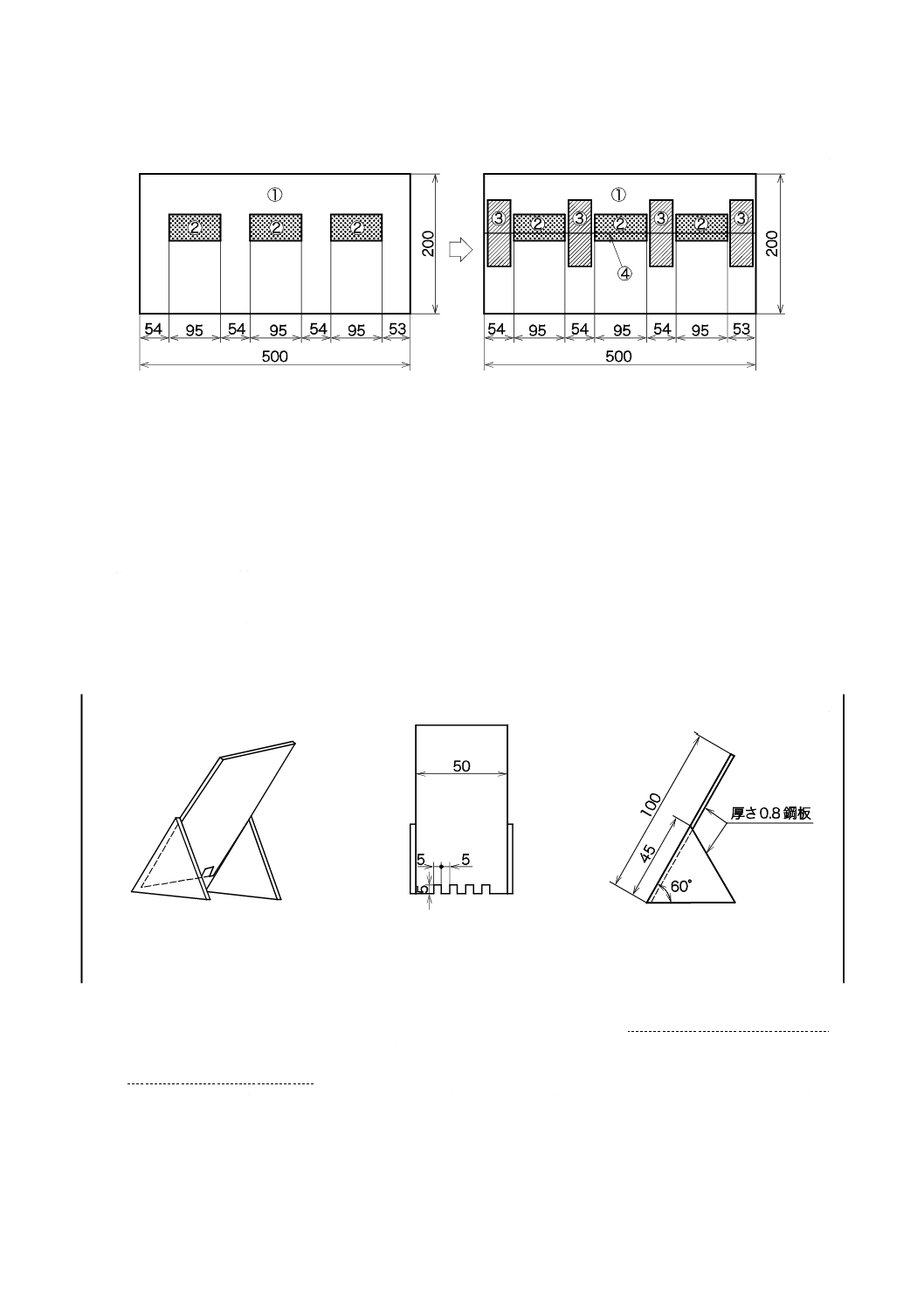

b) 試験体の作製及び試験方法 試験体の作製及び試験方法は,次による。

1) 接着剤の塗布 下地材への接着剤の塗布は,供試接着剤の適量をとり,へらなどを用いて,下地材

に厚さ約3 mm塗布する。次に,6.2 b)に規定する標準くし目ごて(図1)を角度60°に立てて一気

に引いて余分の接着剤を取り除く。くし目の方向は,下地材の長辺方向に平行,又は直角方向とす

る。

2) 試験方法 接着剤塗布後,5分以内に6.3.6 a) 2)に規定するタイルを接着剤が塗布してある下地材に

図13に示すとおり静かに載せ,下地材にスペーサが触れるまで静かに押し付けた後,タイル周囲に

はみ出た余分の接着剤をへらなどによって取り除く。次に,下地材表面とタイル表面との高低差を

なくすため,スペーサ2)を下地に取り付け,試験体中央部に墨を打ち,基準線とする。直ちに,試

験体を垂直に立て,24時間経過後に基準線からのずれの長さを,精度0.50 mm以上の定規を用いて

判定する。

注2) 基準線用スペーサは,試験中に動くことがないよう下地材へ強固に固定する。

14

A 5557:2020

単位 mm

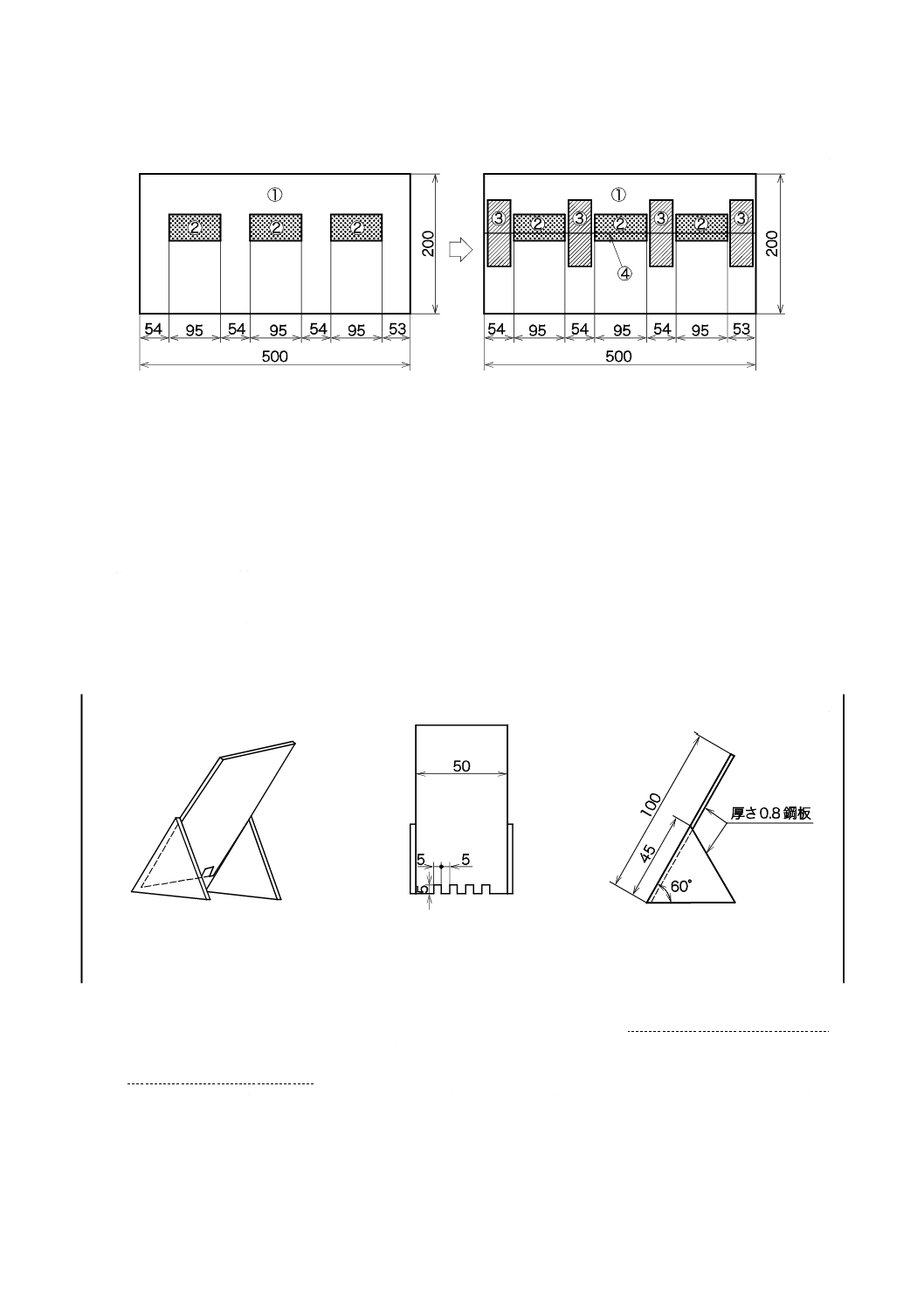

①下地材

②タイル

①下地材

③基準線用スペーサ

②タイル

④基準線

図13−ずれ抵抗性試験

6.3.7

可使時間試験

可使時間試験は,二液反応硬化形に適用し,次による。

a) 試験用材料及び用具 試験用材料及び用具は,次による。

1) 下地材 下地材は,6.2 a)に規定する厚さ8 mmのフレキシブル板を大きさ約200 mm×500 mmに切

断したものとする。表面は,JIS R 6252に規定するP150研磨紙を用いて十分に研磨し,ごみ,その

他の異物が付着しないよう清掃する。

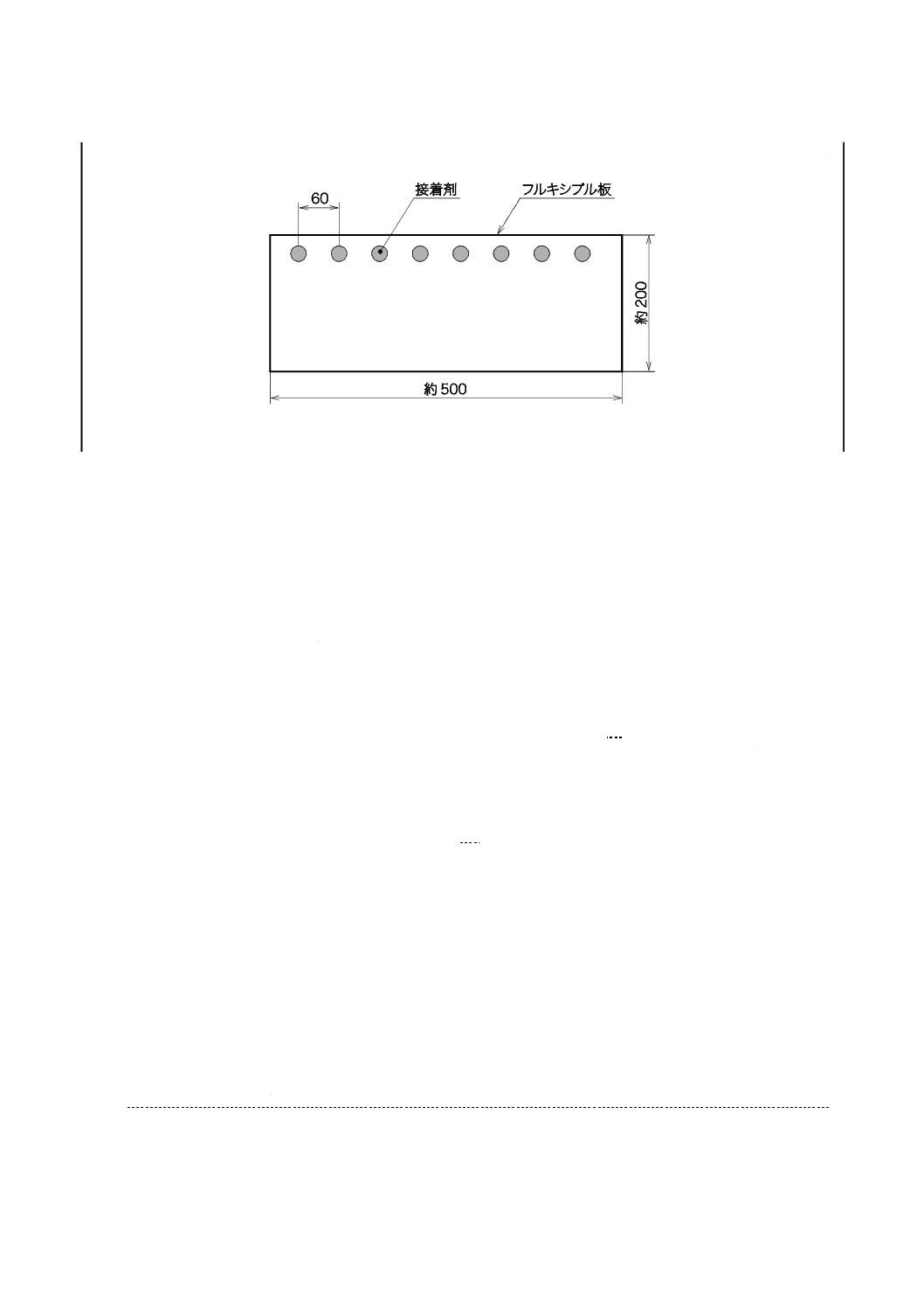

2) 塗布用具 接着剤の塗布用具は,図14による。

単位 mm

a)見取り図

b)正面図

c)側面図

図14−接着剤の塗布用具

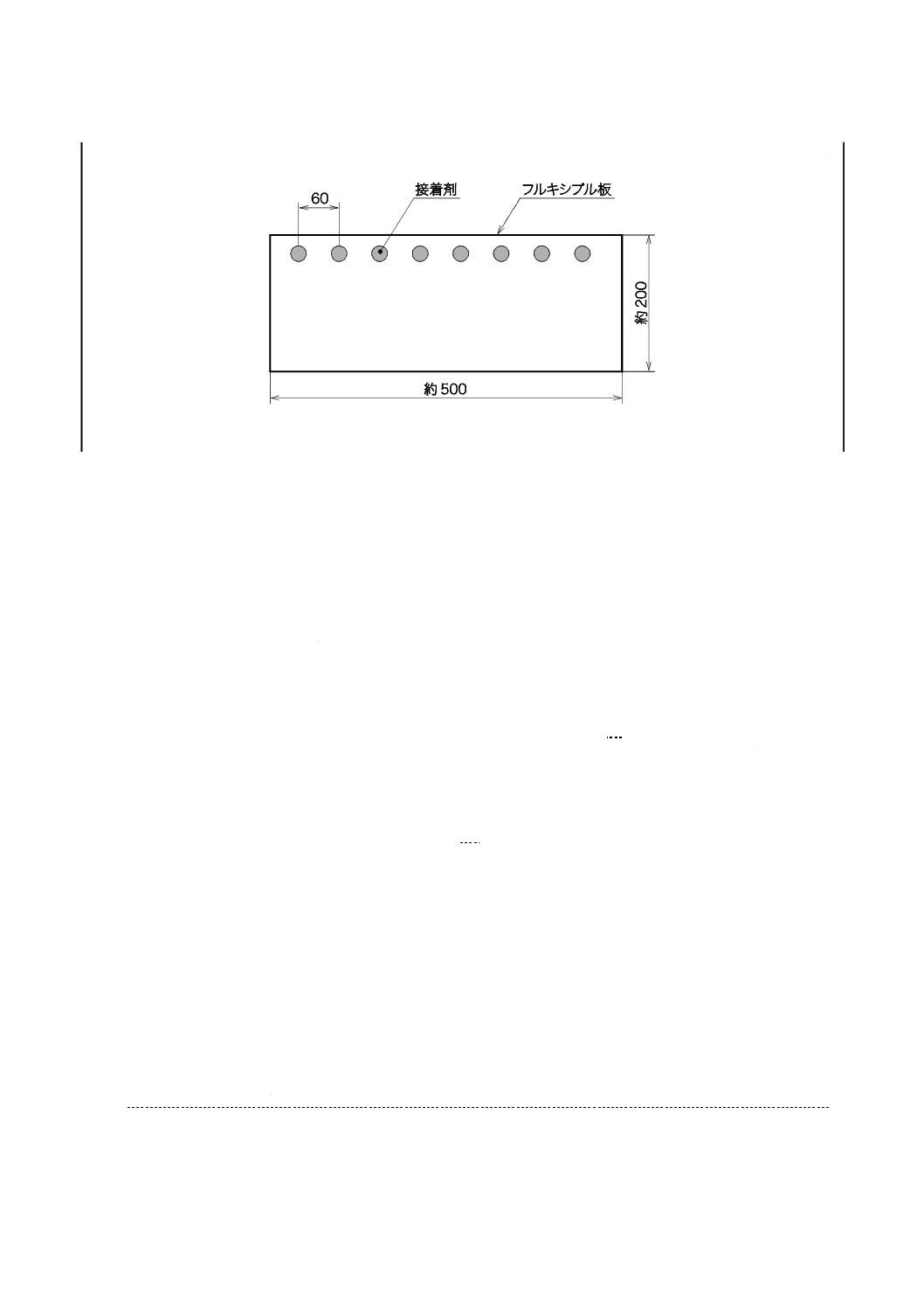

b) 試験方法 主剤及び硬化剤を,製造業者の示す割合で合計300 g〜400 g程度になるように採取し,へ

らで十分均一になるように約3分間混練する。下地材の表面を上にして水平に置き,その長辺の一端

に混練した接着剤の約30 mLを図15のように等間隔で置く。30分ごとに,塗布用具を用いて,接着

面に約60°の角度になるようにして静かに接着剤を引く。接着剤を引くことができなくなった直前の

時間を可使時間(ポットライフ)とする。

15

A 5557:2020

単位 mm

図15−接着剤の設置例

6.3.8

張付け可能時間試験

張付け可能時間の試験は,一液反応硬化形に適用し,次による。

a) 試験用材料 試験用材料は,次による。

1) 下地材 下地材は,6.2 a)に規定するモルタル板とし,大きさ約70 mm×70 mm,厚さ20 mmとする。

表面は,ごみ,その他の異物が付着しないよう清掃する。

2) タイル タイルは,6.2 a)に規定するもので,寸法約45 mm×45 mm×7 mmを用いる。

b) 試験体の作製 試験体の作製は,次による。

1) 接着剤の塗布 下地材への接着剤の塗布は,図3の形状及び寸法の塗布用補助枠に,平滑面を上に

して下地材を隙間なく挿入固定し,供試接着剤の適量をとり,標準くし目ごてを用いて塗布する。

接着剤の塗布作業を行うときは,図4に示すように,下地材にJIS Z 1525に規定するテープを幅7

mm覆うように張り付け,接着剤の適切量を載せ,へらなどを用いて厚さ約5 mmに塗布した後,

標準くし目ごてを角度約60°に立てて一気に手前に引いて,接着剤を下地材に均一に塗布する。テ

ープは,接着剤塗布後,直ちに,静かに剝がす。

2) タイルの張付け 接着剤塗布後,直ちに,6.3.3 a) 2)に規定するタイルを接着剤が塗布してある下地

材の中央部に静かに載せる。次にその上に質量1 kgのおもりを約30秒間載せた後,おもりを取り

去る。タイルの周囲にはみ出した接着剤は,速やかに取り除く。

3) 一定時間放置後のタイルの張付け 引き続き,接着剤塗布後,10分おきに,6.3.3 a) 2)に規定するタ

イルを接着剤が塗布してある下地材の中央部に静かに載せる。次にその上に質量1 kgのおもりを約

30秒間載せた後,おもりを取り去り,同様に,タイルの周囲にはみ出した接着剤は,速やかに取り

除く。

c) 試験体の養生 試験の標準状態で,672時間試験体の養生を行う。

d) 試験方法 養生後,6.3.3 d)の1),2),3)及び4)によって接着強さ試験を行う。

e) 張付け可能時間の求め方 10分おきに張り付けた試験体の接着強さの値が,直ちに張り付けた試験体

の接着強さの80 %,かつ,0.60 N/mm2を下回ることがない最長の時間をもって張付け可能時間とする。

6.3.9

密度

密度の測定合は,JIS K 6833-1の5.2.1(比重カップ法)による。

16

A 5557:2020

7

検査

接着剤は,JIS Z 9015-0によってロットの大きさを決定し,合理的な抜取検査方式によって試料を抜き

取り,箇条5の規定に適合しなければならない。

8

製品の呼び方

接着剤の呼び方は,規格名称及び種類(主成分による区分)による。

例 変成シリコーン樹脂系一液反応硬化形・外装タイル張り用有機系接着剤

規格名称

種類(主成分及び反応硬化形による区分)

9

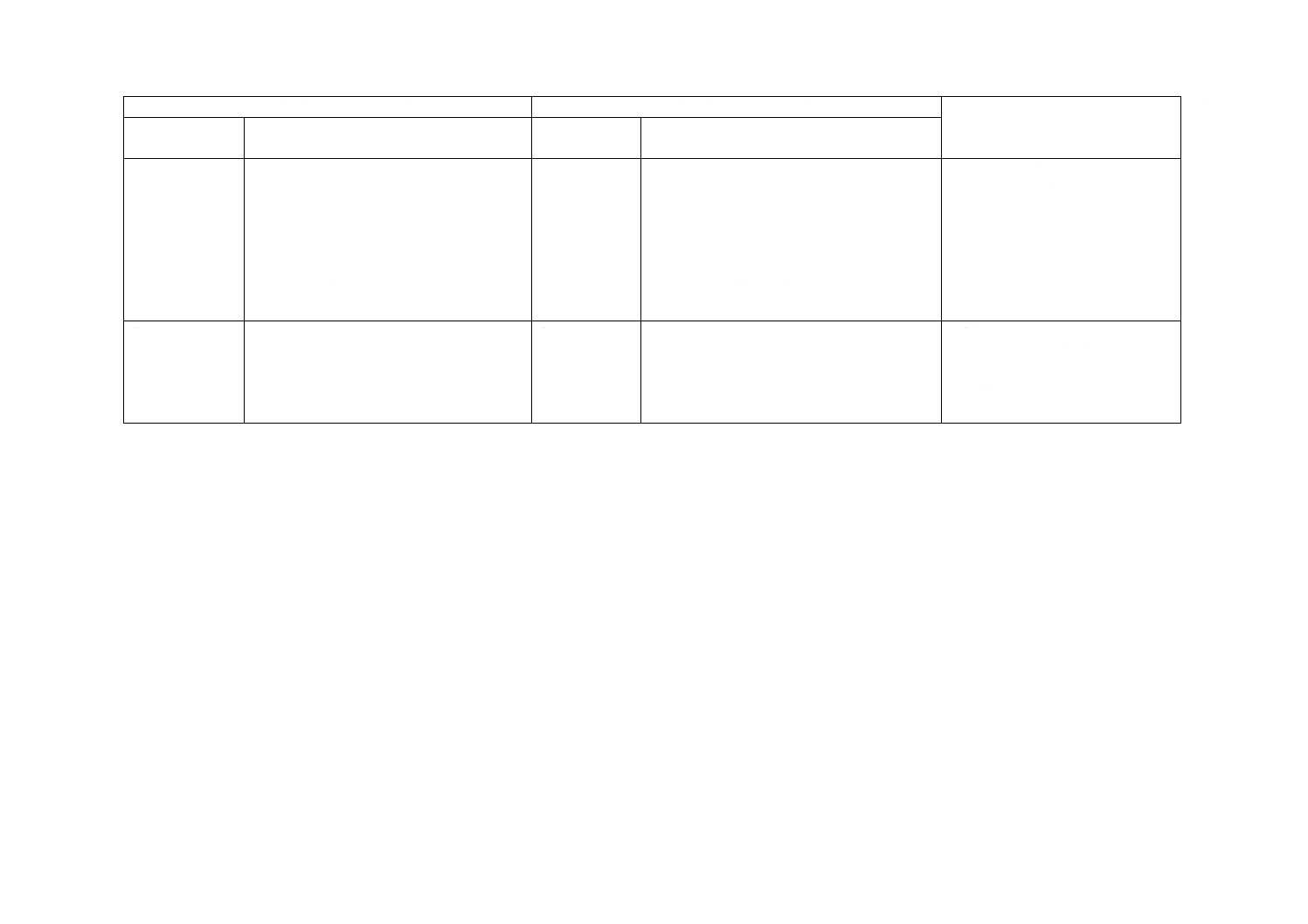

表示

接着剤の容器には,次の項目を表示しなければならない。

a) JIS番号

b) 種類

c) 適用タイル

d) 可使時間。二液反応硬化形に適用。

e) 張付け可能時間。一液反応硬化形に適用。

f)

正味質量又は容量

g) 密度

h) ロット番号

i)

製造年月日又はその略号

j)

有効期限又は有効期間

k) 製造業者名又はその略号

l)

連絡先

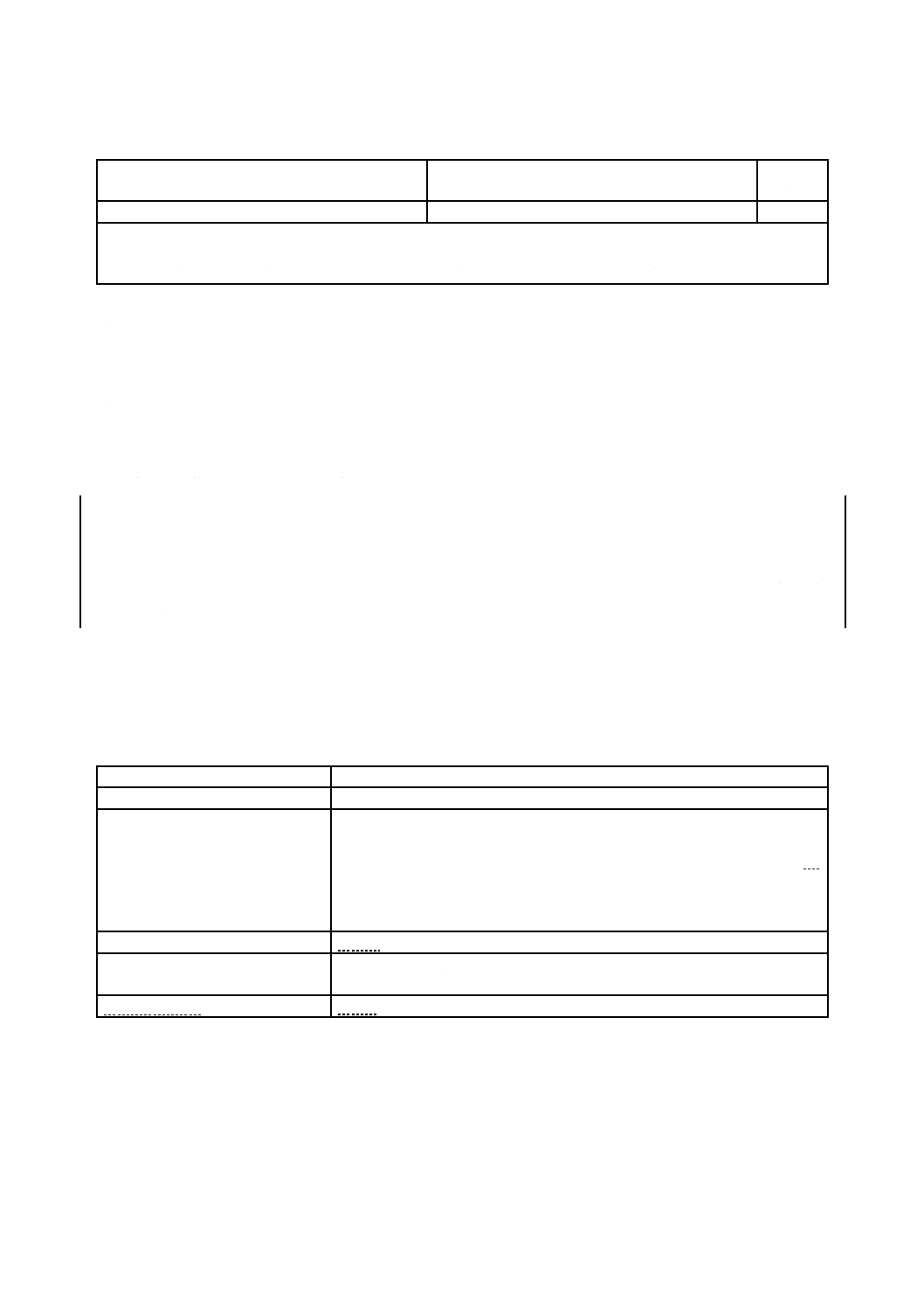

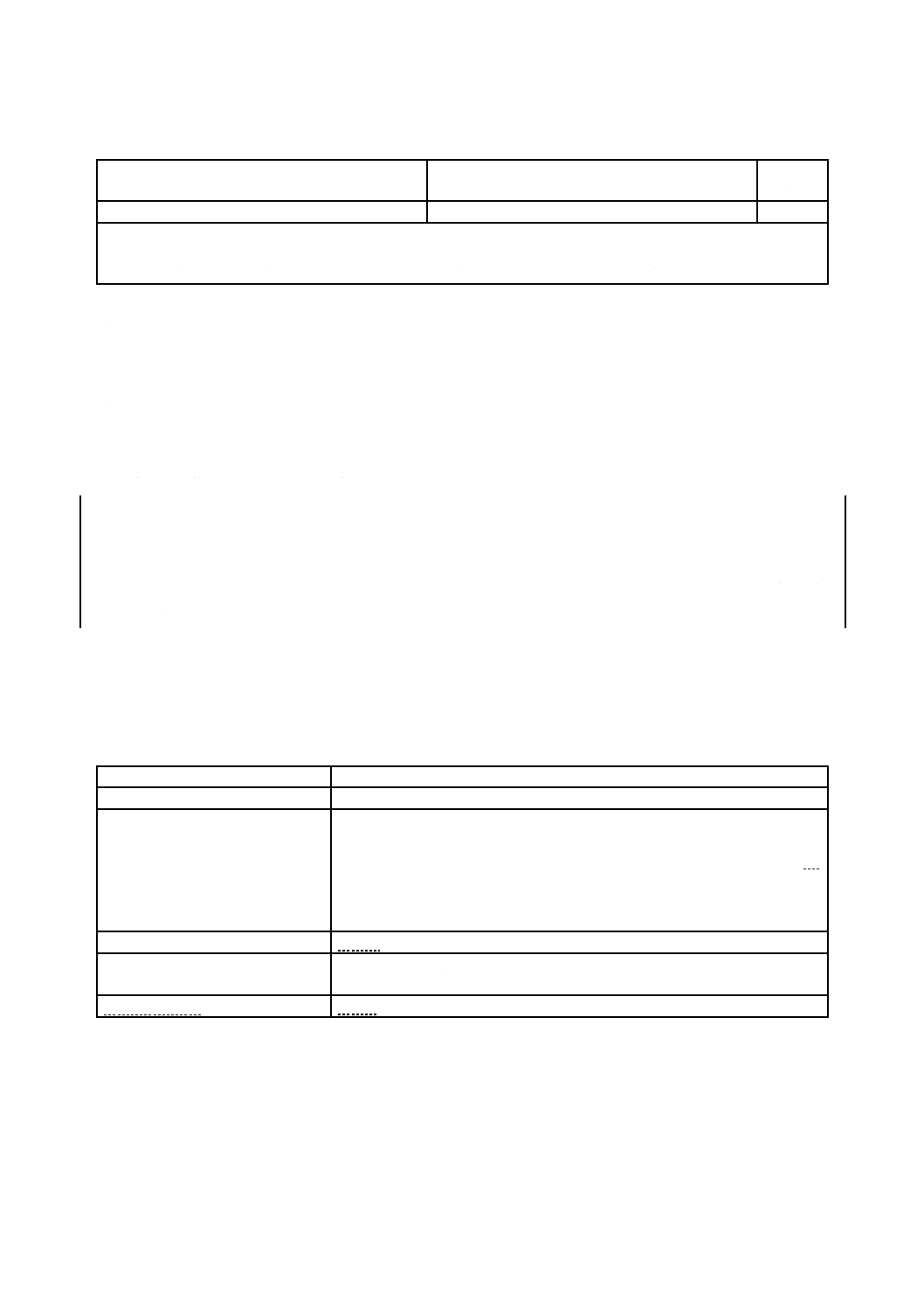

例 表示例

JIS番号

JIS A 5557

ロット番号

AA1111

種類

変成シリコーン樹脂系一液反応硬化形

製造年月日

2004年1月10日

適用タイル

屋外壁適用

製造業者又はその略号

A株式会社

張付け可能時間

60分間

有効期限又は有効期間

6か月

正味質量又は容量

2 kg

連絡先

Tel.03-123-4567

密度

1.40 g/cm3

10 取扱い上の注意事項

接着剤の容器は,次に示す事項を記載しなければならない。

a) 保管には直射日光を避ける。

b) 気温5 ℃以上で使用する。

c) 接着剤の安全な取扱いについては,製造業者の指定する注意事項を守る。

17

A 5557:2020

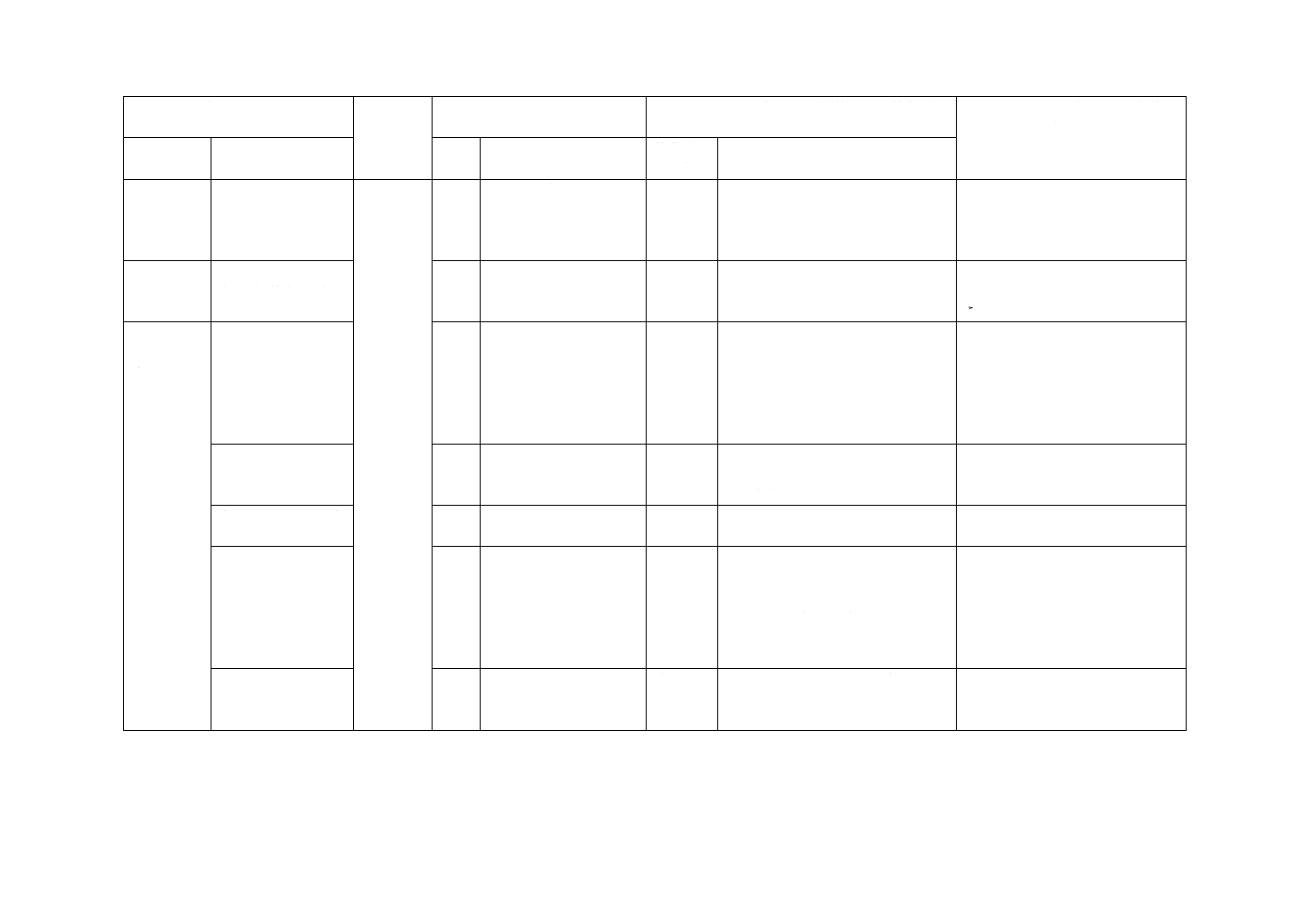

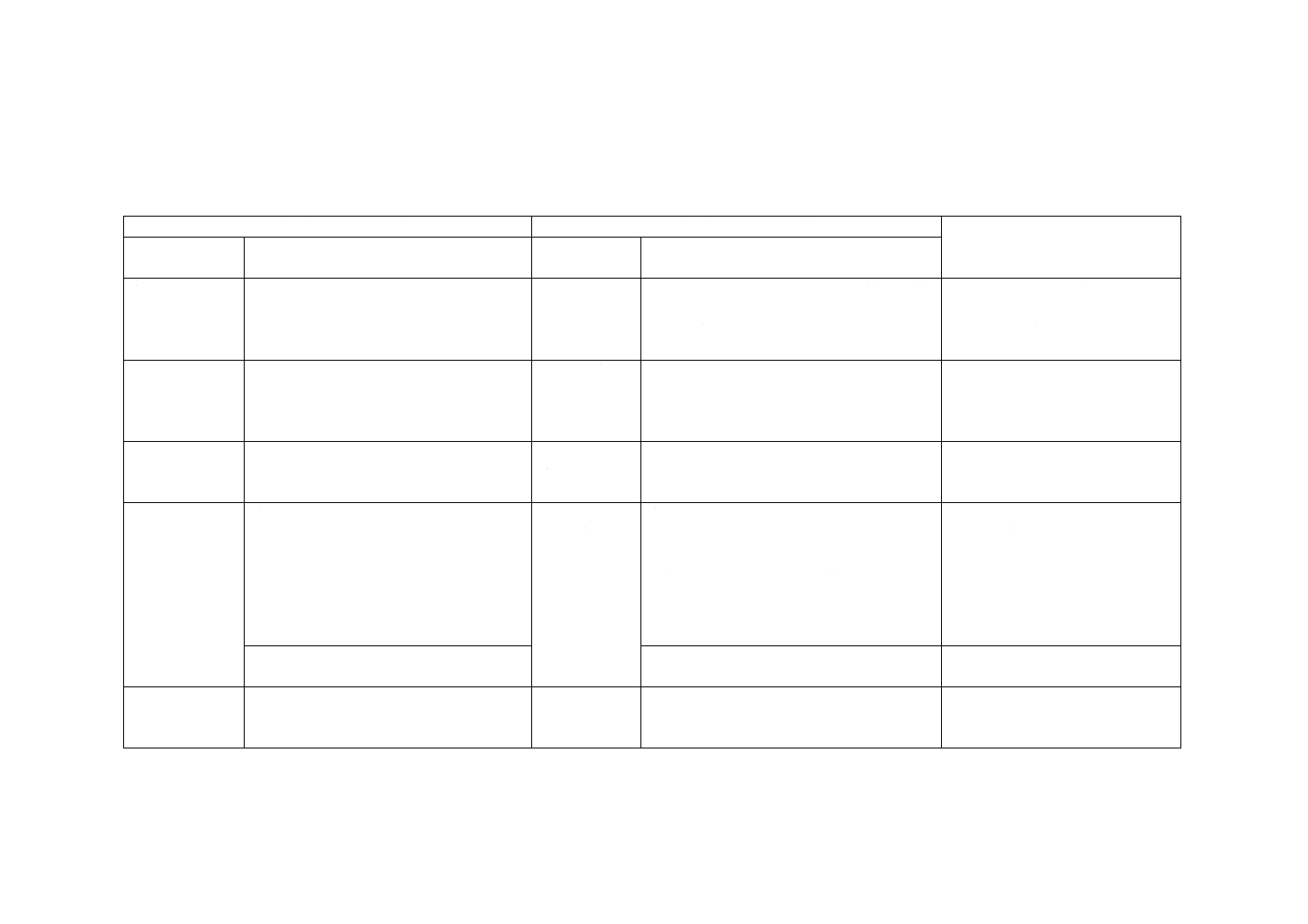

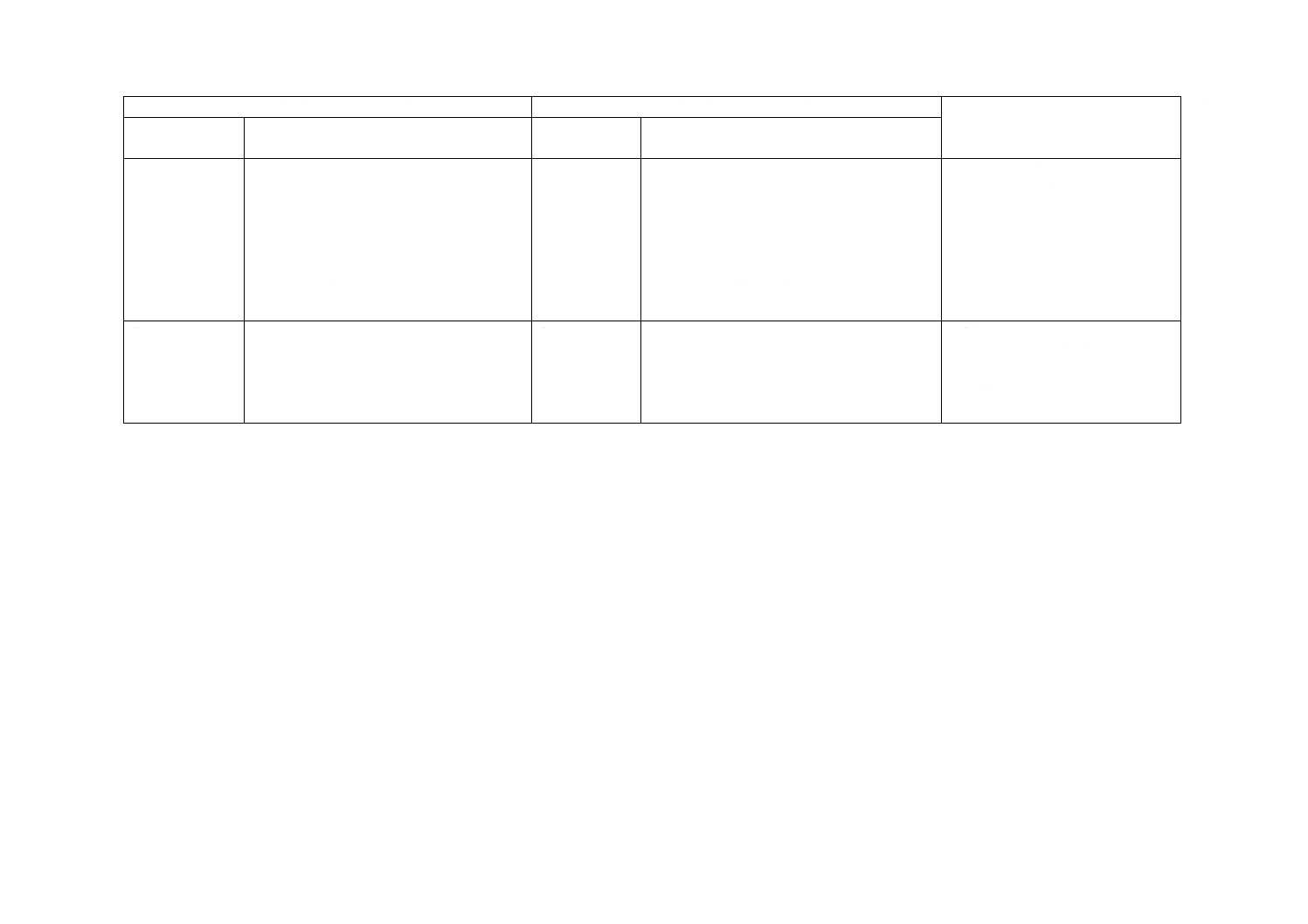

附属書JA

(参考)

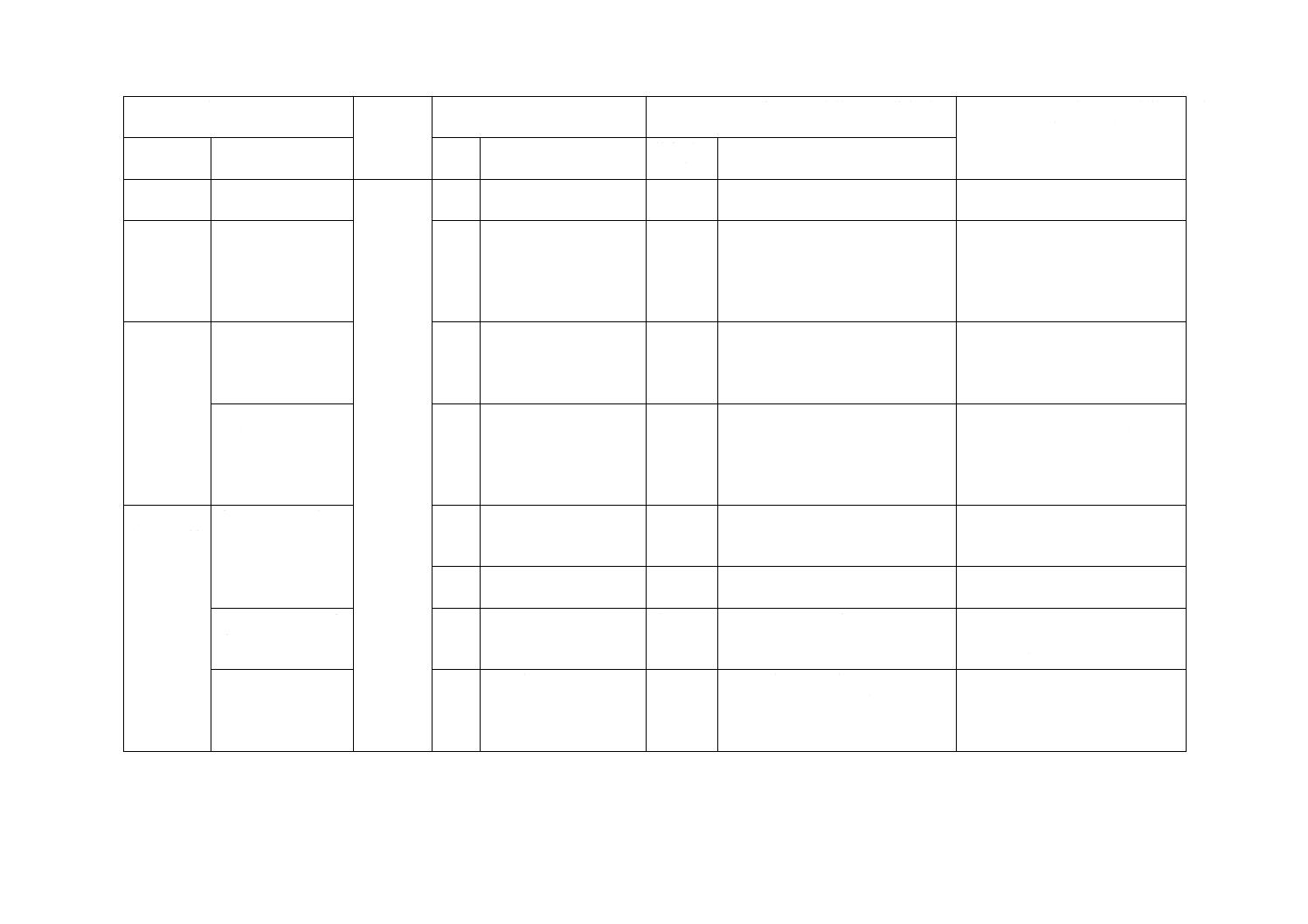

JISと対応国際規格との対比表

JIS A 5557:2020 外装タイル張り用有機系接着剤

ISO 14448:2016,Low modulus adhesives for exterior tile finishing

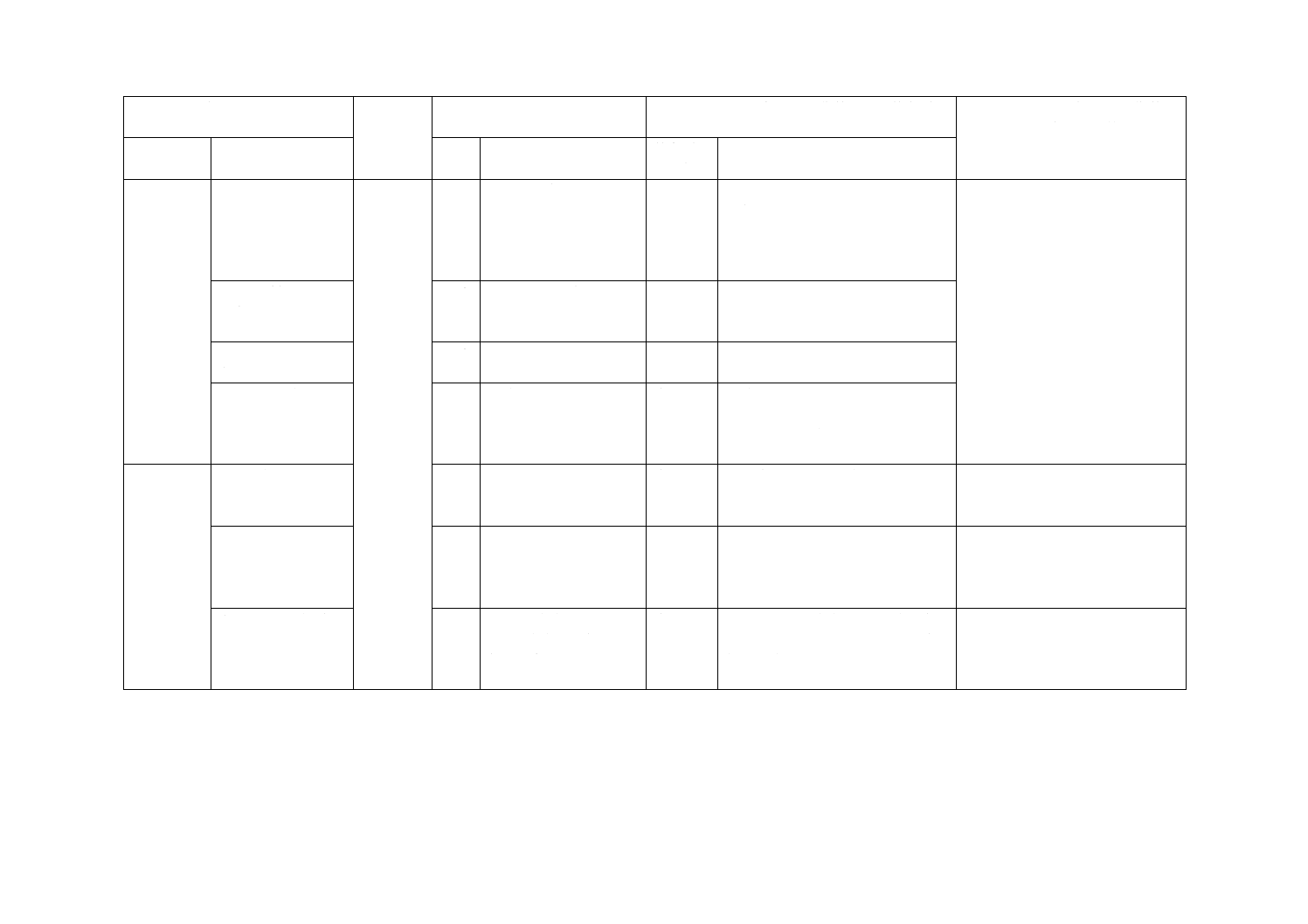

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

外壁面へのセラミ

ックタイル施工に

使用する有機系接

着剤

1

外壁面へのセラミック

タイル施工に使用する

化学反応樹脂からなる

低弾性接着剤

変更

有機系接着剤を化学反応性樹脂か

らなる低弾性接着剤と詳細に規定。

JIS制定時より国内で広く“有機

系接着剤”が広く普及しているこ

とから,国際規格との整合は見送

る。

3 用語及

び定義

3 JIS K 6800による

ほか

3.4 養生

−

−

追加

日本語独自の用語

直接対応する国際規格がない。

−

3

3.3 shelf life

3.4 slip

3.6 notched trowel

3.7 cohesive failure ratio

3.8low modulus adhesive

3.9 cement

削除

6.3.1貯蔵安定性試験中に測定方法

含めて明記

6.3.6ずれ抵抗性試験に測定方法含

めて明記

6.2試験に用いる用具として明記

6.3.3引張試験中に求め方含めて明

記

JISでは使用していない。

6.2試験に用いる材料として定義

国内規格では他のJIS含めて用語

として定義する必要がないと判断

する。

5 品質

5.1 外観

外観について規定

5

−

追加

JISでは建築用接着剤全てにおい

て,独自の評価基準を設定。

国際規格に加えて,国内での必要

性からJISでだけ基準を設定。

6

A

5

5

5

7

:

2

0

2

0

18

A 5557:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.2 侵食性

侵食性について規

定

5

−

追加

JISではタイル侵食について規定。 国際規格に加えて,国内での必要

性からJISでだけ基準を設定。

5.3 特定化

学物質及び

特定有機溶

剤使用の有

無

使用材料について

規定

5

−

追加

JISでは使用化学物質について規定

している。

国際規格に加えて,国内での必要

性からJISでだけ基準を設定。

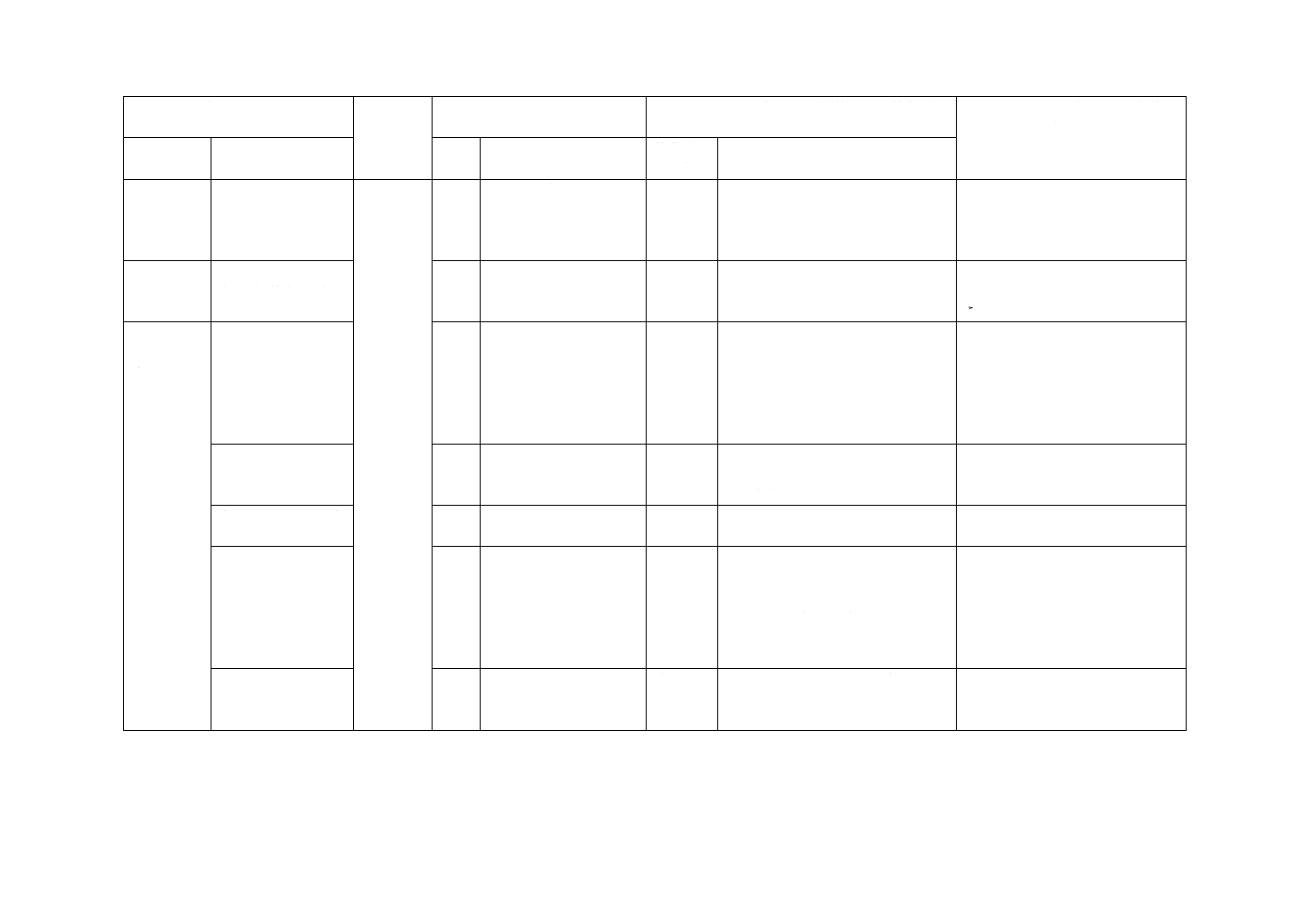

6 試験

6.1 試験の

一般条件

a) 標準状態の湿度

を(50±10)RH %

と規定

6.1

標準状態の湿度を(50

±5)RH %と規定。

変更

JISでは標準状態の湿度の誤差範囲

を拡大した。

国内では湿度誤差範囲(JIS K

7100)によって実質的に問題なく

運用されており,国際規格の適用

は見送る。

c) 二液反応硬化形

接着剤,d) 一液反応

硬化形接着剤の各

取扱いについて規

定

−

−

追加

接着剤の取扱方法を規定した。

国際規格に加えて,国内で既に使

用されている一般的な接着剤の取

扱いとしての必要性からJISで設

定。

6.2試験に

用いる材

料,用具な

ど

表3 モルタル板の

材質

6.2.2

JISとほぼ同じ

変更

ISO規格では水中養生期間が7日間

であるが,JISでは6日間とした。

水中養生期間における実質的な差

異はなく,国際規格の適用は他へ

の影響も考え見送る。

6.2.2

JISとほぼ同じ

変更

水中温度許容差を国際規格20±

3 ℃に対しJISは20±2 ℃とした。

実質的な差異はなく,国際規格へ

の適用は見送る。

表3 セラミックタ

イル

6.2.3

BIa,吸水率0.5 %未満の

セラミックタイル

変更

JISでは種類を規定しない。

国内では,外装に用いるタイルの

種類を限定されないことから,国

際規格の適用はしない。

表3 フレキシブル

板

6.2.4

繊維強化セメント板

変更

ISO規格では用途によって区分さ

れたCategory Cを規定している。

JISでは種類で区分されたフレキシ

ブル板とした。

フレキシブル板の適用基準の違い

であり,国内事情を優先する。

6

A

5

5

5

7

:

2

0

2

0

19

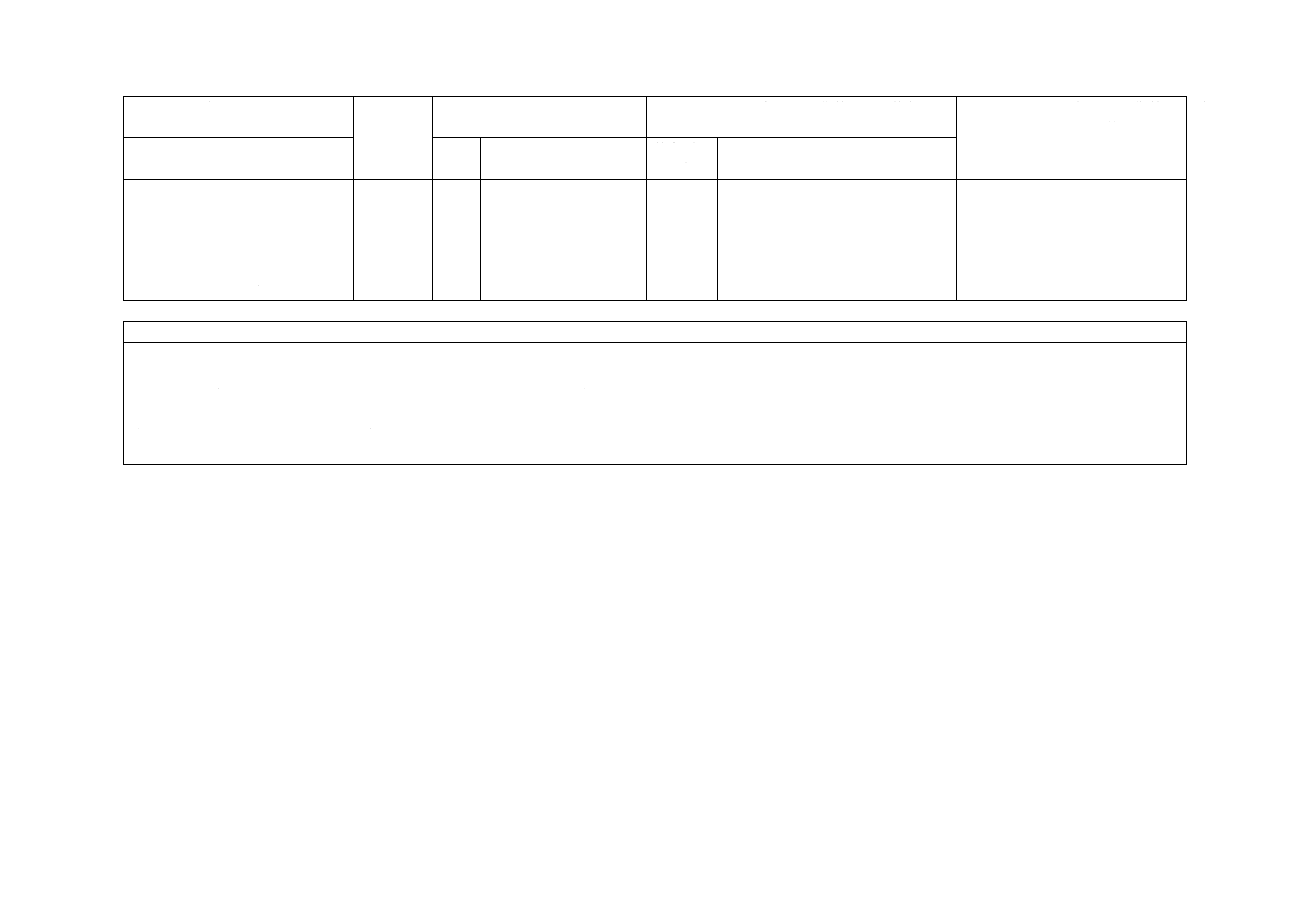

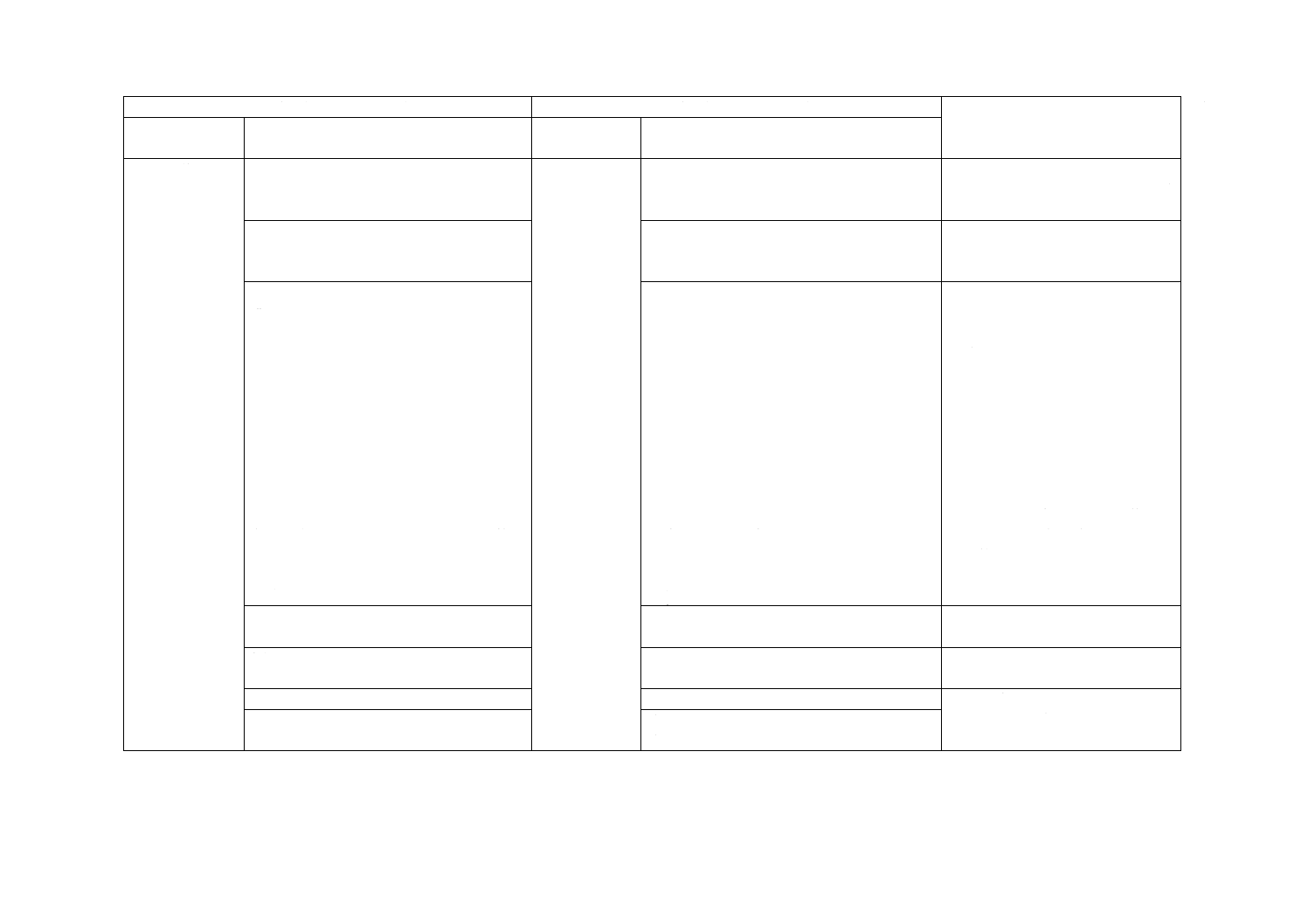

A 5557:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.2試験に

用いる材

料,用具な

ど(続き)

図1 標準くし目ご

て

Figur

e 1

JISとほぼ同じ

変更

国内では一般的に使用される5 mm

くし目ごてとして規定した。

実質的な差異はなく,国内で広く

普及している5 mmのくし目ごて

のまま,国際規格は適用しない。

6.3.1 貯蔵

安定性試験

方法

接着剤の質量変化

率と均質さを確認

する試験方法

7.1

接着剤の均質さを確認

する方法を規定

追加

JISでは質量変化率の測定を規定し

た。

今回の改正で基準化したもので,

国際規格の見直しの際,提案を行

う。

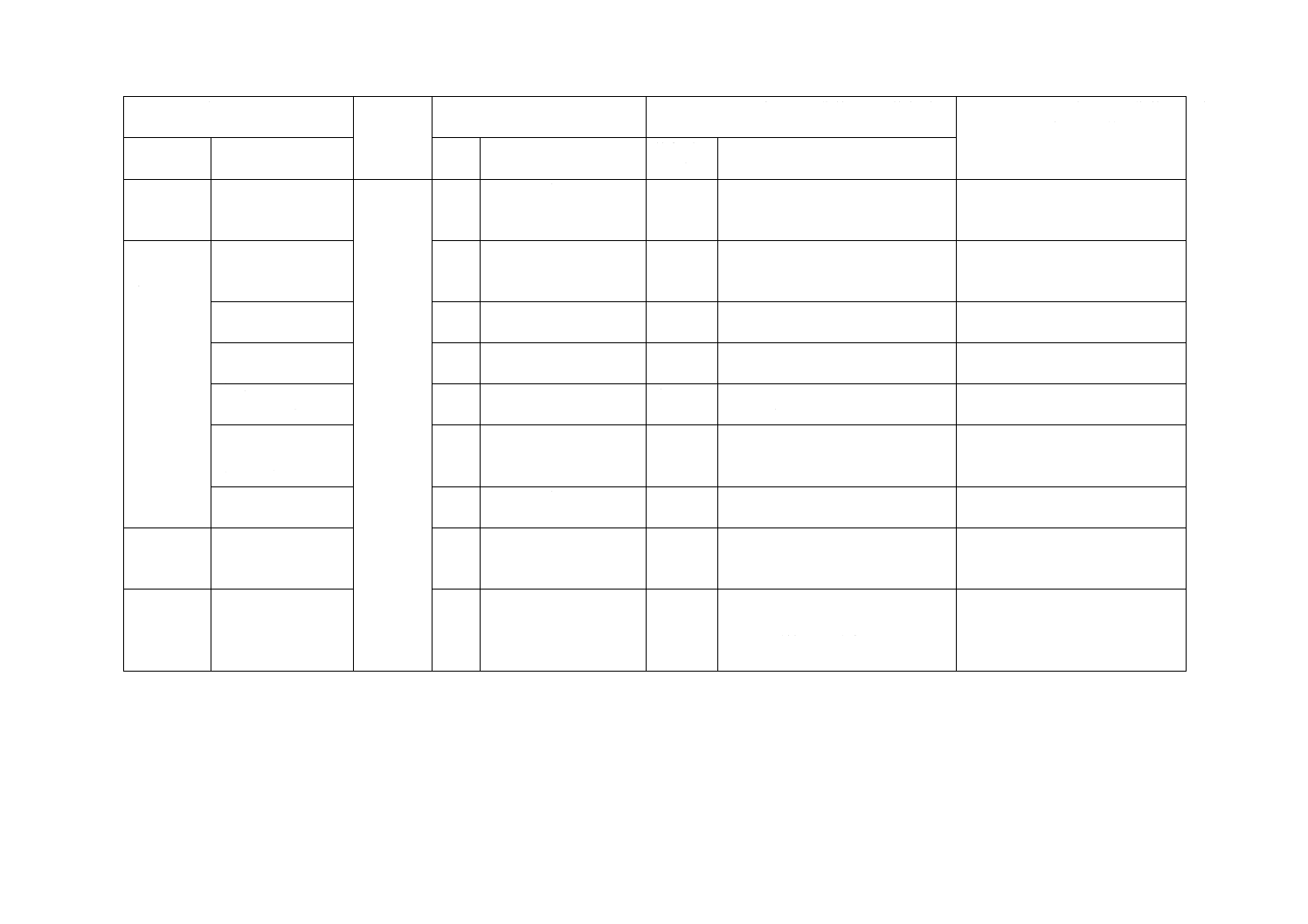

6.3.3 接着

強さ試験方

法

b) 1) 接着剤の塗布

方法

7.3.2

.1

JISとほぼ同じ

変更

ISO規格では鉄製枠とマスキング

テープを用いるが,JISでは,材質

を規定しない枠と,JIS Z 1525のポ

リ塩化ビニル粘着テープを規定し

た。

枠材質については選択肢を広げる

ため今回改正。マスキングテープ

は国内規定がなく,塩化ビニル粘

着テープを適用とする。枠材につ

いては国際規格の見直しの際の提

案を検討する

c) 1) アルカリ温水

浸せき処理方法

7.3.4

.1

JISとほぼ同じ

追加

アルカリ温水浸せき後の洗浄とし

て,単なる清水ではなく流水を用い

ることとしている。

洗浄目的として流水の方がより良

いことから,国際規格見直しの際

に提案することを検討する。

表4 アルカリ温水

浸せきの処理条件

7.3.4

.1

JISとほぼ同じ

追加

JISではアルカリ温水の温度誤差範

囲を規定している。

国際規格の見直しの際の提案を検

討する。

d) 2) 鉄片の取付方

法

7.3.5

JISとほぼ同じ

追加

鉄片の取付けとして,接着強さより

大きい接着強さをもつエポキシ樹

脂系接着剤などを用い,かつ,タイ

ルの表面研磨を推奨した。

試験運用上の詳細記述であり,当

面はJISだけの記述とする。

d) 4) 接着強さの求

め方

7.3.5

.4

JISとほぼ同じ

有効数字記載なし

追加

平均値の表し方を有効数字2桁と

規定した。

今回の改正で有効数字を追加。国

際規格でも必要な内容であり,見

直しの際の提案を検討する。

6

A

5

5

5

7

:

2

0

2

0

20

A 5557:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.3.3 接着

強さ試験方

法(続き)

d) 5) 破壊状態の記

録

7.3.5

.5

JISとほぼ同じ

変更

ISO規格ではA+G+Bの面積を記録

するが,JISではA+G+Bの破壊面

全体に対する割合を記録する。

今回の改正に伴って変更。国際規

格見直しの際の提案を検討する。

6.3.4皮膜

物性試験方

法

a) 1) 皮膜の作製方

法

7.4.1

.1

JISとほぼ同じ

追加

注にて型枠の性状として反りがな

く平滑で,かつ,脱型の容易なもの

と記述。

試験運用上の詳細記述であり,当

面はJISだけの記述とする。

b)引張性能試験方法

3) 引張強さ

7.4.2

.3

JISとほぼ同じ

有効数字3桁

変更

有効数字を2桁に規定。

今回の改正に伴って変更。国際規

格見直しの際の提案を検討する。

c)温度依存性試験

3) 引張強さ

7.4.2

.5.3

JISとほぼ同じ

有効数字3桁

変更

有効数字を2桁に規定。

今回の改正に伴って変更。国際規

格見直しの際の提案を検討する。

d) 2) アルカリ温水

浸せき処理方法

7.4.2

.6.1

JISとほぼ同じ

変更

JISではアルカリ温水の温度誤差範

囲を規定している。

国際規格の見直しの際の提案を検

討する。

d) 3) アルカリ温水

浸せき処理試験

3) 引張強さ

7.4.2

.6.2

JISとほぼ同じ

有効数字1桁

変更

有効数字を2桁に規定。

今回の改正に伴って変更。国際規

格見直しの際の提案を検討する。

e) 熱劣化処理試験

4) 引張強さ

7.4.2

.4.3

JISとほぼ同じ

有効数字3桁

変更

有効数字を2桁に規定。

今回の改正に伴って変更。国際規

格見直しの際の提案を検討する。

6.3.5 耐熱

性試験方法

b) 1) 接着剤の塗布

7.5.2

.1

JISとほぼ同じ

変更

削除

JISでは,試験体数を3枚とした。

ポリ塩化ビニル粘着テープ使用。

くし目ごてを引く操作を削除。

今回の改正に伴って修正した内容

であり,国際規格見直しの際の提

案を検討する。

6.3.6 ずれ

抵抗性試験

方法

a) 1) 下地材

7.6.1

.1

JISとほぼ同じ

変更

ISO規格では用途によって区分さ

れたCategory Cを規定している。

JISでは種類で区分されたフレキシ

ブル板とした。

フレキシブル板の適用基準の違い

であり,国内事情を優先する。

6

A

5

5

5

7

:

2

0

2

0

21

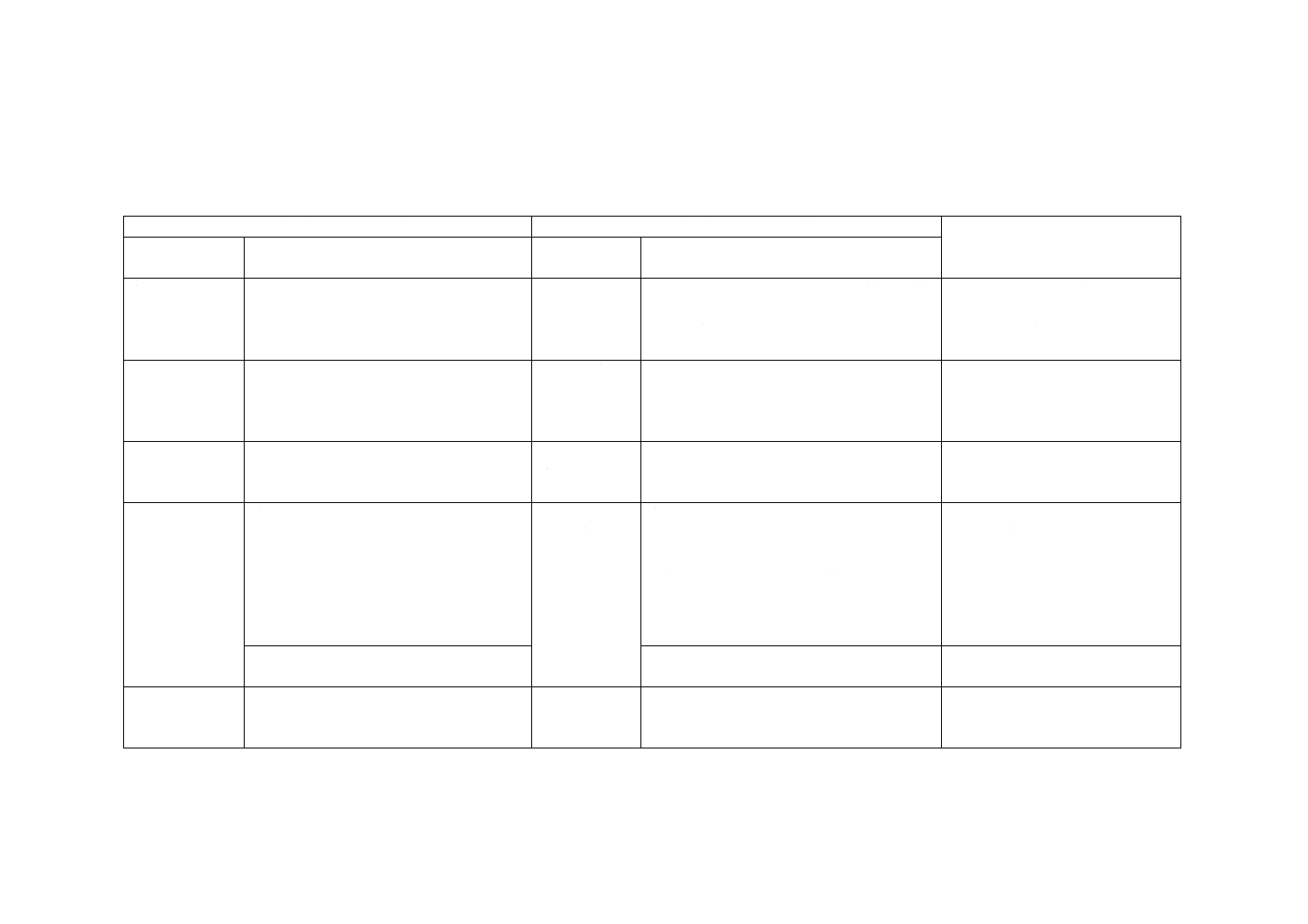

A 5557:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.3.7 可使

時間試験

接着剤をフレキシ

ブル板に一定量置

き30分ごとに専用

塗布用具で塗布し

評価。

7.7

JISとほぼ同じ

変更

実際の使用条件に近い試験方法と

した。

今回の改正で,可使時間をより実

際に近い求め方としたもので,国

際規格見直しの際の提案を検討す

る。

a)1)下地材

厚さ8 mmフレキシ

ブル板

7.7.3

アルミニウム板

変更

より実際に近い下地材とした。

図14 接着剤の塗

布用具

7.7.2

.2

スパチュラ

変更

より実際に近い塗布とし,規格使用

者の理解を深めるため図示した。

図15 接着剤の設

置例

7.7.3

接着剤の塗布

変更

接着剤を逐次取り出すのではなく,

あらかじめ並べておくこととし,規

格使用者の理解を深めるため図示

した。

6.3.8張付

け可能時間

試験

b)1)接着剤の塗布

7.8.2

JISとほぼ同じ

変更

ポリ塩化ビニル粘着テープを使用

することとした。

マスキングテープは国内規定がな

く,塩化ビニル粘着テープを適用

とする。

b)2)タイルの張付け

7.8.2

−

追加

基準とする接着強さを,接着剤塗布

後直ちにタイルを張り付けた試験

体とするため,その項目を追加。

今回の改正で,張付け可能時間を

より実際に近い求め方としたもの

で,国際規格見直しの際に提案を

検討する。

e) 張付け可能時間

の求め方

7.8.2

標準接着強さを基準と

し,接着強さの変化を評

価する方法。

変更

基準とする接着強さを,接着剤塗布

後直ちにタイルを張り付けた試験

体の接着強さとした。

今回の改正で,張付け可能時間を

より実際に近い求め方としたもの

で,国際規格見直しの際の提案を

検討する。

6

A

5

5

5

7

:

2

0

2

0

22

A 5557:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 検査

ロットの大きさを

決定し,合理的な抜

取検査方式によっ

て試料を抜き取り,

各規定に合格しな

ければならない。

−

−

追加

国内実情に合わせ,検査に関する箇

条を追加した。

国内での運用上の詳細記述であ

り,当面はJISだけの記述とする。

JISと国際規格との対応の程度の全体評価:ISO 14448:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

6

A

5

5

5

7

:

2

0

2

0

23

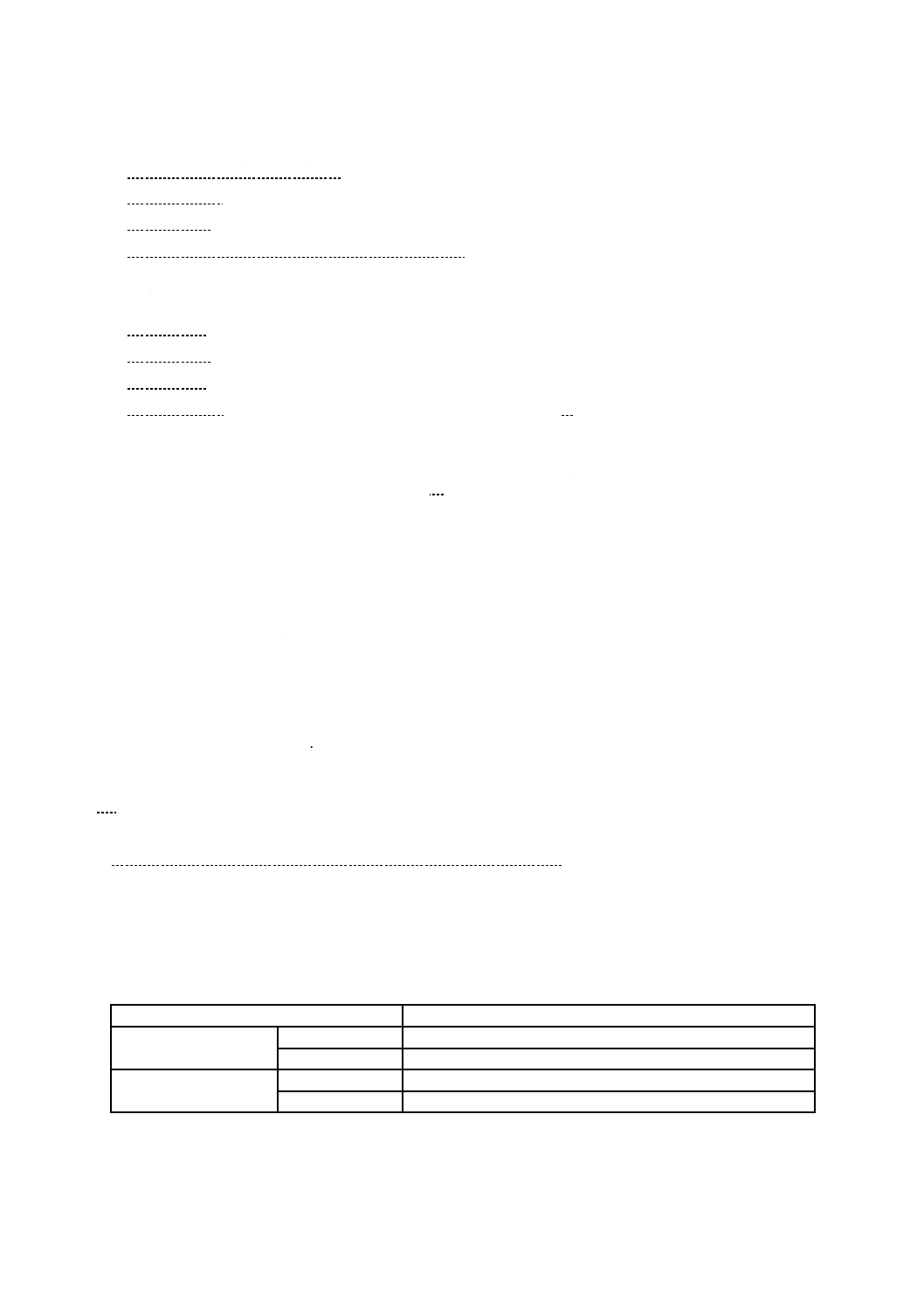

A 5557:2020

附属書JB

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 5557:2020)

旧規格(JIS A 5557:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

1 適用範囲

セラミックタイルに変更し,注を削除。

1.適用範囲

陶磁器質タイルとし,注にて,JIS A 5209に

規定するタイルの中で“外装壁タイル及び外

装壁モザイクタイル”をいう。

引用規格であるJIS A 5209が2014

年の改正によって,外装壁タイル及

び外装壁モザイクタイルという表

記が削除されたため。

2 引用規格

・JIS A 5209 セラミックタイル

・削除

2.引用規格

・JIS A 5209 陶磁器質タイル

・JIS K 2207 石油アスファルト

・引用規格であるJIS A 5209が名称

変更されたため。

・可使時間試験の方法を変更し使用

しなくなったため。

3 用語及び定

義

3.1 可使時間

一定量放置した後,くし目ごてによって塗

り広げることができる最長の時間。

3.定義

a)

針入度の値が180になるまでの時間。

可使時間の試験方法をより実際に

近い内容に変更したため。

6 試験

6.2 試験に用い

る材料,用具な

ど

表3

・モルタル板:JIS R 5201:2015の11.5に規

定する方法によって調整。

・セラミックタイル

・フレキシブル板

6.試験

6.2試験に用い

る材料及び用

具

表3

・モルタル板:JIS R 5201の10.4に規定する

方法によって調整。

・陶磁器質タイル,外装モザイクタイル

・けい酸カルシウム板

・JIS R 5201の2015年改正に伴い,

引用項が変更されたため。

・JIS A 5209が2014年の改正によ

りタイルの表記が変更されたため。

・ずれ抵抗性試験に用いる下地材

を,実使用条件により近いフレキシ

ブル板に変更したため。

図2 鉄片の寸法表示に“約”を付記。

図2 鉄片の寸法公差なしの規定。

鉄片の寸法精度に余裕があっても,

試験精度に影響を及ぼさないため。

6.3.1貯蔵安定性

試験方法

質量の測定,及び質量変化率を式(1)によっ

て求めることを追記。

6.3.1貯蔵安定

性試験方法

質量の測定,及び質量変化率の求め方に関す

る記述なし。

表2品質において,質量の変化が

5 %以内と定められていることか

ら,その試験方法を明確にした。

6

A

5

5

5

7

:

2

0

2

0

24

A 5557:2020

現行規格(JIS A 5557:2020)

旧規格(JIS A 5557:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.3.3接着強さ試

験方法

b) 試験体の作製

1) 接着剤の塗布

塗布用補助枠

6.3.3接着強さ

試験方法

b) 試験体の作製

1) 接着剤の塗布

鉄製塗布用補助枠

塗布用補助枠の材質は,特に鉄でな

くても試験体の性状に影響を及ぼ

さないため鉄製を削除。

削除

c) 試験体の養生

1) 標準養生

2)低温硬化養生

表4 養生条件と被っているため

d) 接着強さ試験

4) 接着強さの求め方

式(2)によって算出し,計算によって得られ

た5個の値の平均値を,JIS Z 8401によっ

て丸め,有効数字2桁で表す。

5) 破壊の状況の記録

・破壊面を目視で観察し,破壊の位置を図

9に従って区分し,各々の破壊面全体に対

するB,AB,A,GA及びG それぞれの割

合を百分率で記録する。A,G,及びBの

割合の和を凝集破壊率(材料破壊を含む。)

として求める。凝集破壊率は,5個の試験

体の平均値をJIS Z 8401によって丸め整数

値で表す。

削除

e) 接着強さ試験

4) 接着強さの求め方

式(1)によって求める。

5) 破壊の状況の記録

・破壊面を白紙上に写し取り,(A+G+B)

の部分及び(GA+AB)の部分を色分ける。

凝集破壊率の判定は目視によるが,凝集破壊

率が表5の範囲に入る場合は,碁盤目測定法

によってそれぞれの面積を算出し,(A+G+

B)の部分の凝集破壊率(材質破壊率を含む。)

を式(2)によって求める。

5.1) 碁盤目測定法

式番号の変更に伴う変更。

品質を判定するための有効桁数を

明確にした。

対応国際規格ISO 14448:2016にお

いて,碁盤目試験を削除し,目視だ

けによる判定としていることに伴

い,同様に詳細確認としての碁盤目

法を削除し,目視だけの判定とし

た。一方,5個の試験体各々凝集破

壊率のまとめ方について記載がな

かったため,5個平均とすること,

及び整数値で表すことを明記した。

図3 塗布用補助枠

図3 鉄製塗布用補助枠

塗布用補助枠の材質が試験体の性

状に影響を及ぼさないため。

図4 塗布用補助枠

図4 鉄製塗布用補助枠

塗布用補助枠の材質が試験体の性

状に影響を及ぼさないため。

削除

式(2) 凝集破壊率の式

塗布用補助枠の材質が試験体の性

状に影響を及ぼさないため。

削除

表5 碁盤目測定法を適用する凝集破壊率の

表

6

A

5

5

5

7

:

2

0

2

0

25

A 5557:2020

現行規格(JIS A 5557:2020)

旧規格(JIS A 5557:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.3.4 皮膜物性

試験方法

b) 引張性能試験方法

・引張強さの有効数字を2桁とする。

・削除

6.3.4 皮膜物

性試験方法

b) 引張性能試験方法

・有効数字3桁

・自動記録されたチャート紙から最大荷重を

読み取り,

品質基準が有効数字2桁のため,試

験についても有効数字2桁とした。

チャート紙から読み取ることはほ

とんどなく,測定機器から出力する

ようになったため実際に合わせて

削除する。

c) 温度依存性試験方法

引張強さの有効数字を2桁とする。

c) 温度依存性試験方法

有効数字3桁

品質基準が有効数字2桁のため,試

験についても有効数字2桁とした。

d) アルカリ温水浸せき処理試験方法

引張強さの有効数字を2桁とする。

d) アルカリ温水処理試験方法

有効数字3桁

品質基準が有効数字2桁のため,試

験についても有効数字2桁とした。

e) 熱劣化処理試験方法

引張強さの有効数字を2桁とする。

e) 熱劣化処理試験方法

有効数字3桁

品質基準が有効数字2桁のため,試

験についても有効数字2桁とした。

6.3.6 ずれ抵抗

性試験方法

a) 試験用材料

1) 下地材

フレキシブル板

6.3.6 ずれ抵

抗性試験方法

a) 試験用材料

1) 下地材

けい酸カルシウム板

実使用条件に近い下地材に変更し

た。

6.3.7可使時間試

験

・フレキシブル板上で,塗布用具を用いて

試験する。

・試料は300 g〜400 g。

・30分ごとに試験する。

6.3.7可使時間

試験

・針入度計を用いて試験する。

・試料は50 g〜100 g。

・10分間隔で試験する。

実使用条件により近い試験方法に

変更した。

図14 接着剤の塗布用具を追加。

記載なし

実使用条件により近い試験方法に

変更した。

図15 接着剤の設置例を追加。

記載なし

実使用条件により近い試験方法に

変更した。

6

A

5

5

5

7

:

2

0

2

0

26

A 5557:2020

現行規格(JIS A 5557:2020)

旧規格(JIS A 5557:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.3.8張付け可能

時間試験

b) 試験体の作製

接着剤塗布終了後,直ちに,タイルを載せ

る方法を追加。

e) 張付け可能時間の求め方

10分おきに張り付けた試験体の接着強さ

の値が,直ちに張り付けた試験体の接着強

さの80 %,かつ,0.60 N/mm2を下回ること

がない最長の時間。

6.3.8張付け可

能時間試験

b) 試験体の作製及び試験方法

接着剤塗布終了後,直ちにタイルを載せる

方法の記載なし。

c) 張付け可能時間の求めかた

10分おきに測定した接着強さの値が,標準養

生接着強さの80 %,かつ,0.6 N/mm2を下回

ることがない最長の時間。

使用タイルの多様化に合わせて,接

着剤用の粘性も多様化し,それに合

わせた試験方法とした。

9 表示

例 表示例

適用タイル:屋外壁適用

9. 表示

参考 表示例

適用タイル:外装壁タイル

JISA 5209の2014年改正に伴い,適

用タイルの表示が削除されたため,

使用部位としてカタログ若しくは

説明書の表示となっている“屋外

壁”を記載することとした。

6

A

5

5

5

7

:

2

0

2

0