A 5525:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 くいの構成 ······················································································································ 1

4 種類の記号 ······················································································································ 2

5 製造方法························································································································· 2

6 化学成分························································································································· 2

7 機械的性質 ······················································································································ 3

8 工場円周溶接 ··················································································································· 3

9 附属品,加工及び塗装・被覆 ······························································································ 3

10 形状,寸法,質量及びその許容差 ······················································································ 4

10.1 管端の形状 ·················································································································· 4

10.2 寸法及び質量 ··············································································································· 5

10.3 単管の形状及び寸法の許容差 ·························································································· 8

11 外観 ···························································································································· 10

12 試験 ···························································································································· 10

12.1 分析試験 ···················································································································· 10

12.2 機械試験 ···················································································································· 10

12.3 放射線透過試験 ··········································································································· 12

13 検査及び再検査 ············································································································· 12

13.1 検査 ·························································································································· 12

13.2 再検査 ······················································································································· 12

14 表示 ···························································································································· 12

15 報告 ···························································································································· 12

附属書A(規定)突起付き素管の品質規定 ··············································································· 13

附属書B(参考)附属品の代表例 ··························································································· 16

附属書C(参考)加工及び塗装・被覆の代表例 ········································································· 21

A 5525:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 5525:2014は改正され,この規格に置き換えられた。

なお,平成32年3月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5525:2014を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5525:2019

鋼管ぐい

Steel pipe piles

1

適用範囲

この規格は,土木・建築などの構造物の基礎(地すべり抑止用のくいを含む。)に使用する溶接鋼管ぐい

(以下,くいという。)について規定する。

なお,本体に規定する項目のほかに,注文者があらかじめ製造業者との協定によって指定することがで

きる突起付き素管の品質規定を附属書Aに示す。

注記1 地すべり抑止用の鋼管には,この規格のほかJIS G 3444(一般構造用炭素鋼鋼管)及びJIS G

5201(溶接構造用遠心力鋳鋼管)が用いられている。

注記2 この規格は,主として,外径318.5 mm〜2 000 mmのくいに適用されている。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3193 熱間圧延鋼板及び鋼帯の形状,寸法,質量及びその許容差

JIS Z 2241 金属材料引張試験方法

JIS Z 3104 鋼溶接継手の放射線透過試験方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 3211 軟鋼,高張力鋼及び低温用鋼用被覆アーク溶接棒

JIS Z 3312 軟鋼,高張力鋼及び低温用鋼用のマグ溶接及びミグ溶接ソリッドワイヤ

JIS Z 3313 軟鋼,高張力鋼及び低温用鋼用アーク溶接フラックス入りワイヤ

JIS Z 3351 炭素鋼及び低合金鋼用サブマージアーク溶接ソリッドワイヤ

JIS Z 3352 サブマージアーク溶接及びエレクトロスラグ溶接用フラックス

JIS Z 8401 数値の丸め方

3

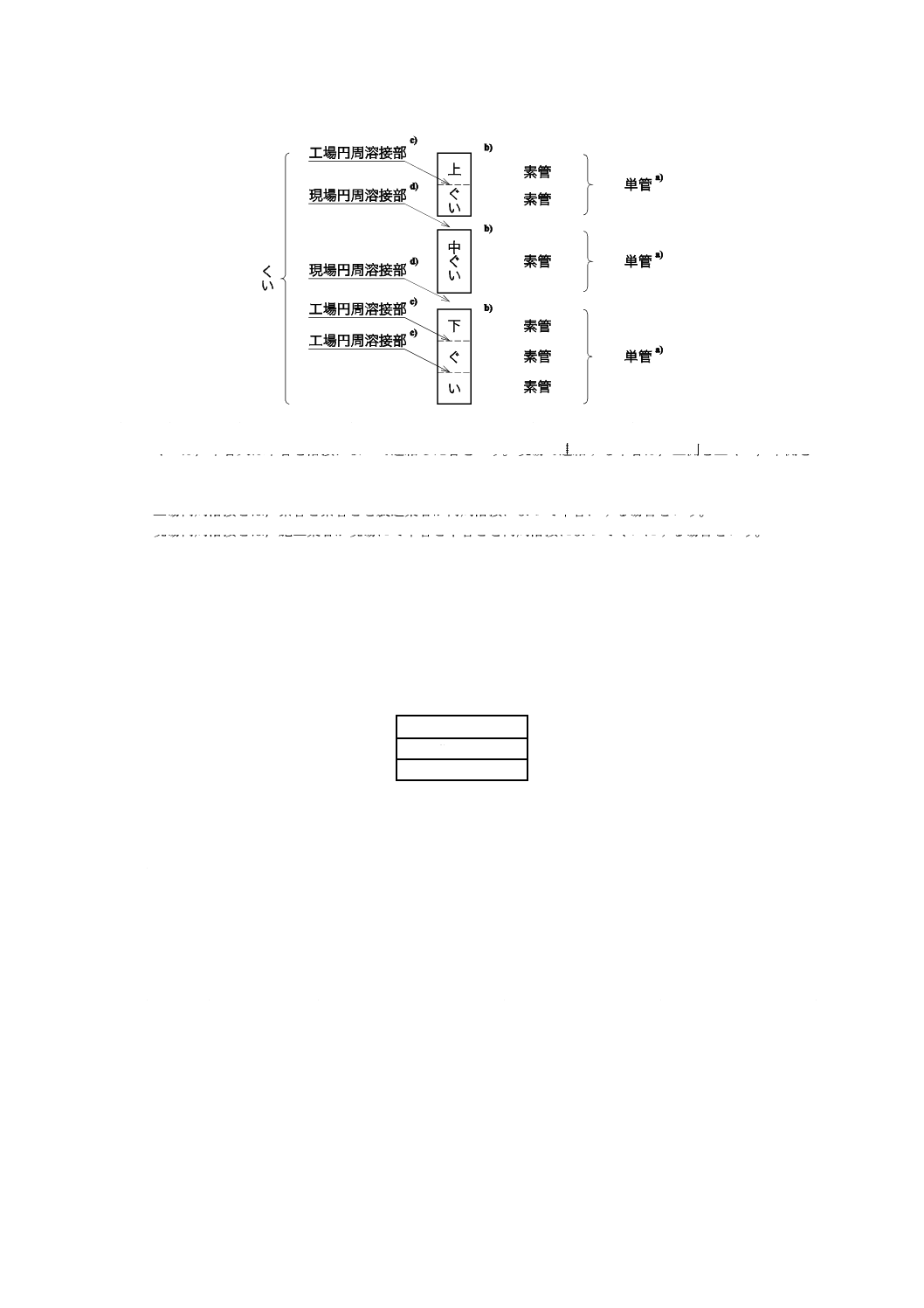

くいの構成

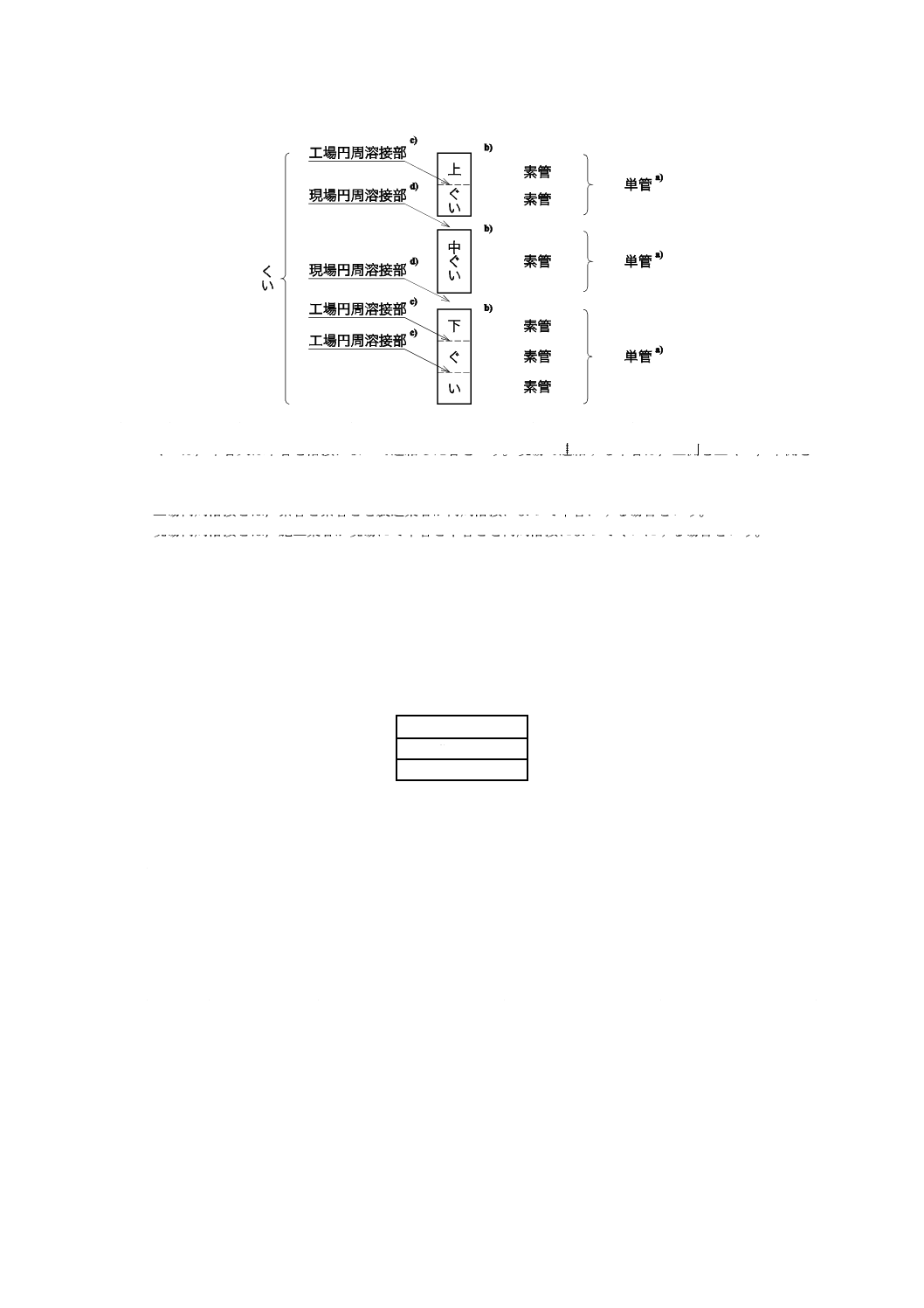

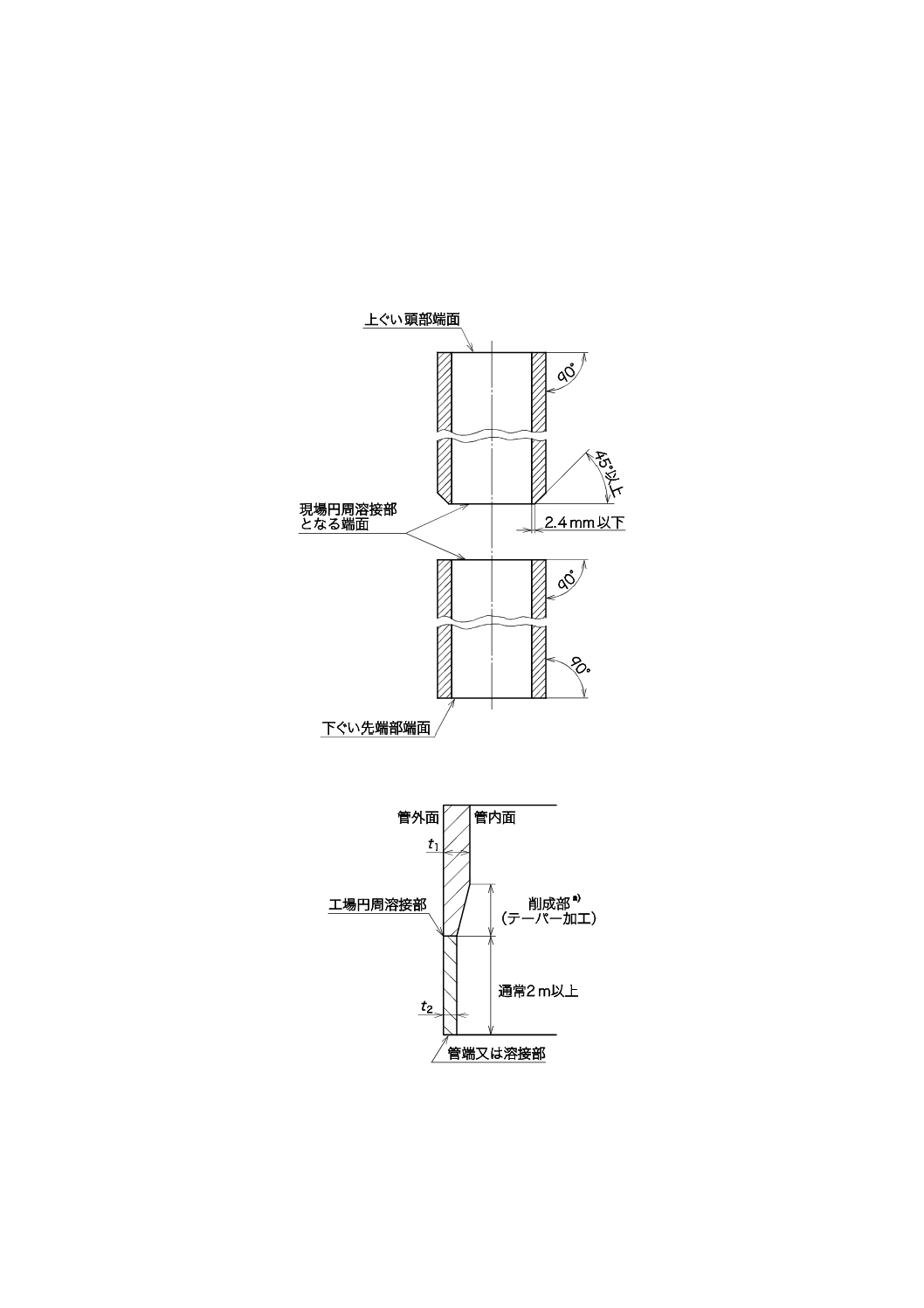

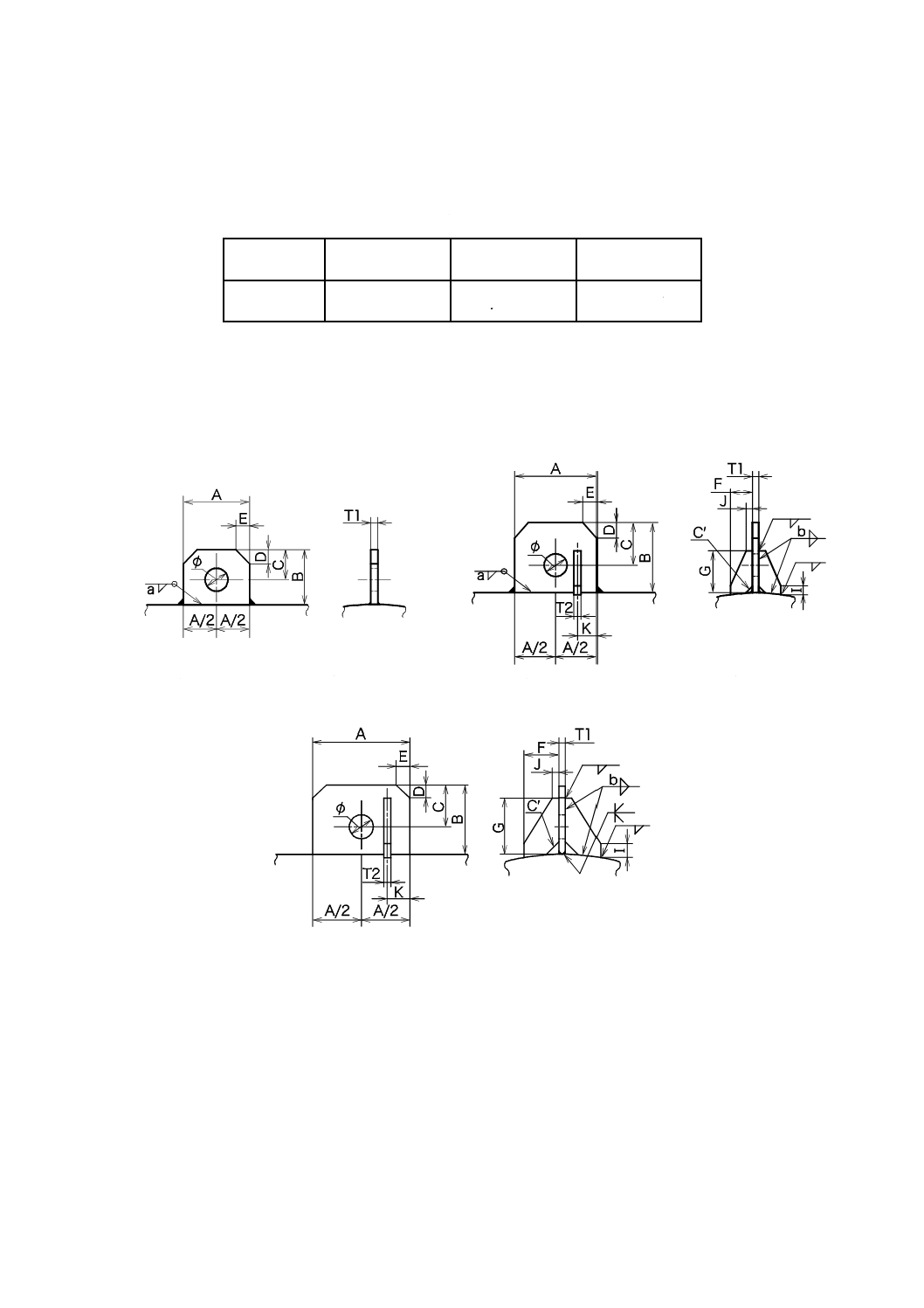

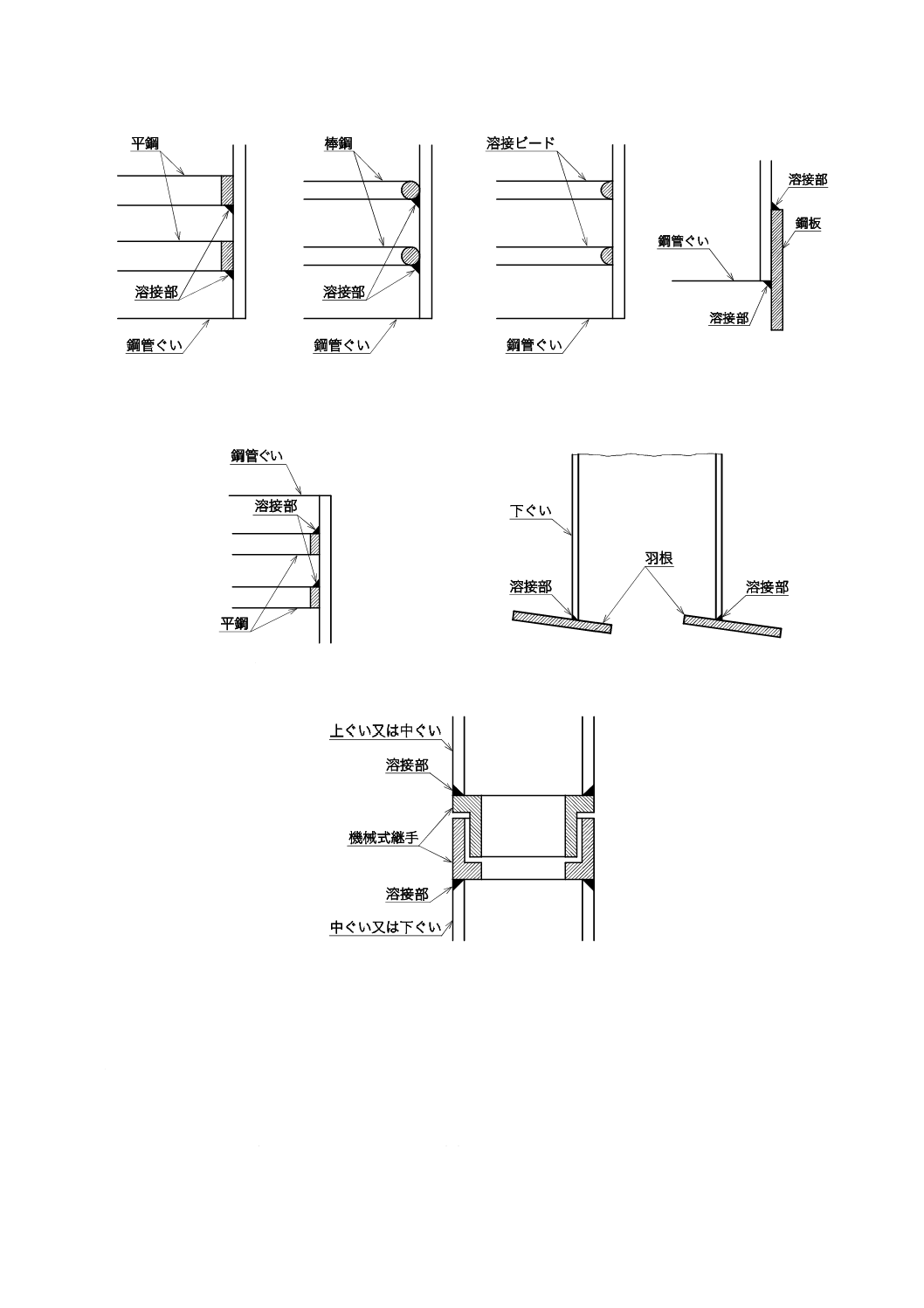

くいの構成及び各部の呼び名は,図1による。

2

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 単管とは,素管のまま,又は素管を工場円周溶接にて継いだ管(以下,継ぎ管という。)をいう。

b) くいは,単管又は単管を溶接によって連結した管をいう。現場で連結する単管は,上側を上ぐい,中側を

中ぐい,下側を下ぐいという。ただし,中ぐいが2本以上になる場合は,下側から中1ぐい,中2ぐい(以

下,順次番号付与)という。

c) 工場円周溶接とは,素管と素管とを製造業者が円周溶接によって単管にする場合をいう。

d) 現場円周溶接とは,施工業者が現場にて単管と単管とを円周溶接によってくいにする場合をいう。

図1−くいの構成及び各部の呼び名

4

種類の記号

くいは,2種類とし,種類の記号は,表1による。

表1−種類の記号

種類の記号

SKK400

SKK490

5

製造方法

製造方法は,次による。

a) 素管は,アーク溶接によるスパイラルシーム溶接若しくはストレートシーム溶接,又は電気抵抗溶接

によって製造する。

なお,工場円周溶接においては,素管のシーム溶接部端部を,互いに円周方向に,円周長の1/8以

上ずらさなければならない。

b) 突起付き素管の製造方法は,A.1による。

c) 単管は,素管のまま又は素管を工場円周溶接した継ぎ管とする。また,継ぎ管は,種類の異なる素管

又は厚さの異なる素管を工場円周溶接してもよい。

6

化学成分

素管は,12.1によって試験を行い,その溶鋼分析値は,表2による。

3

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−化学成分

単位 %

種類の記号

C

Si

Mn

P

S

SKK400

0.25以下

−

−

0.040以下

0.040以下

SKK490

0.18以下

0.55以下

1.65以下

0.035以下

0.035以下

必要に応じて,この表に規定のない合金元素を添加してもよい。

7

機械的性質

素管は,12.2によって試験を行い,その引張強さ,降伏点又は耐力,伸び,溶接部引張強さ,及びへん

平性は,表3による。へん平性の場合は,表3による平板間の距離まで圧縮したとき,試験片に割れを生

じてはならない。ただし,溶接部引張強さは,アーク溶接によって製造した素管に適用し,へん平性は,

電気抵抗溶接によって製造した素管に適用する。

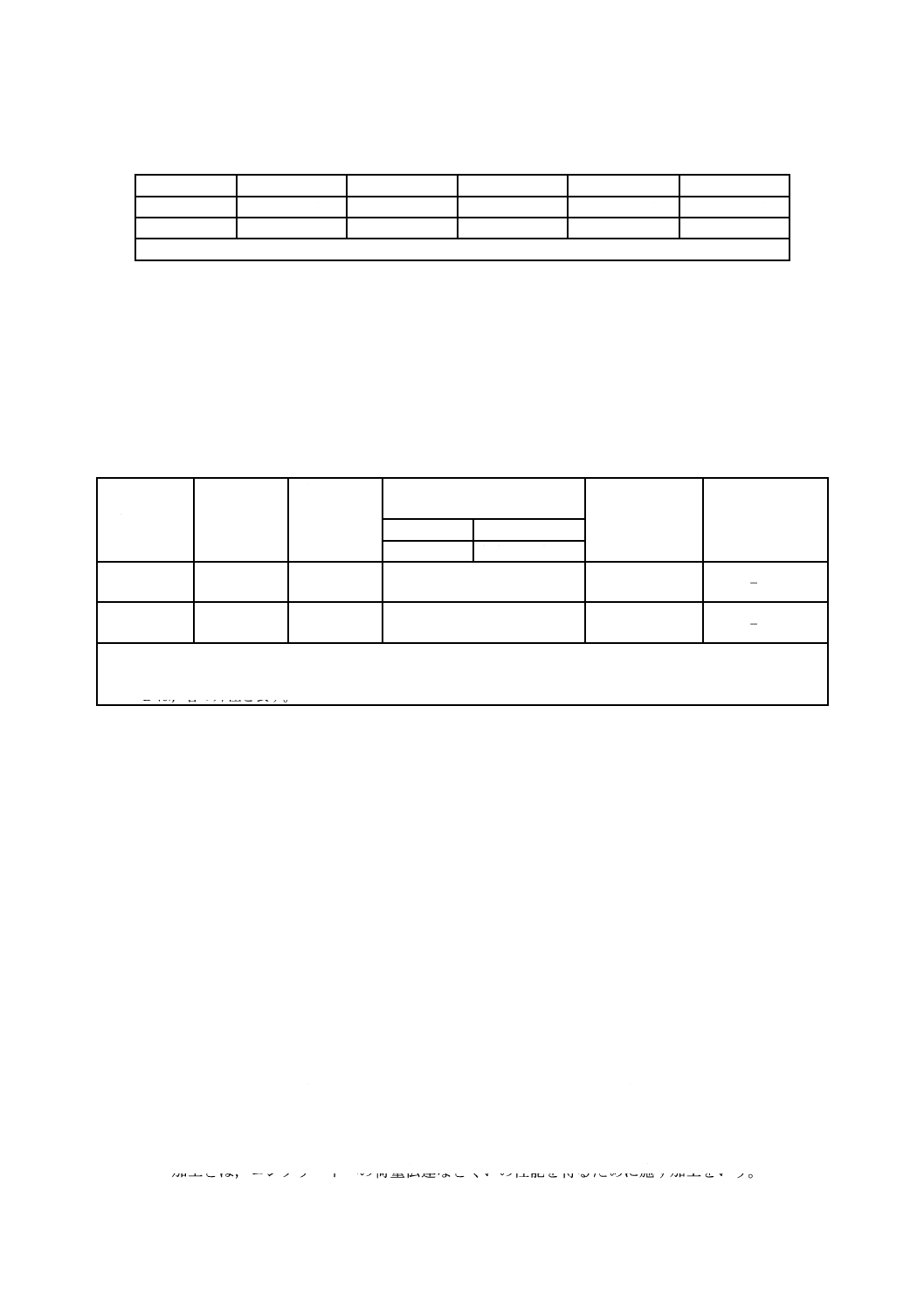

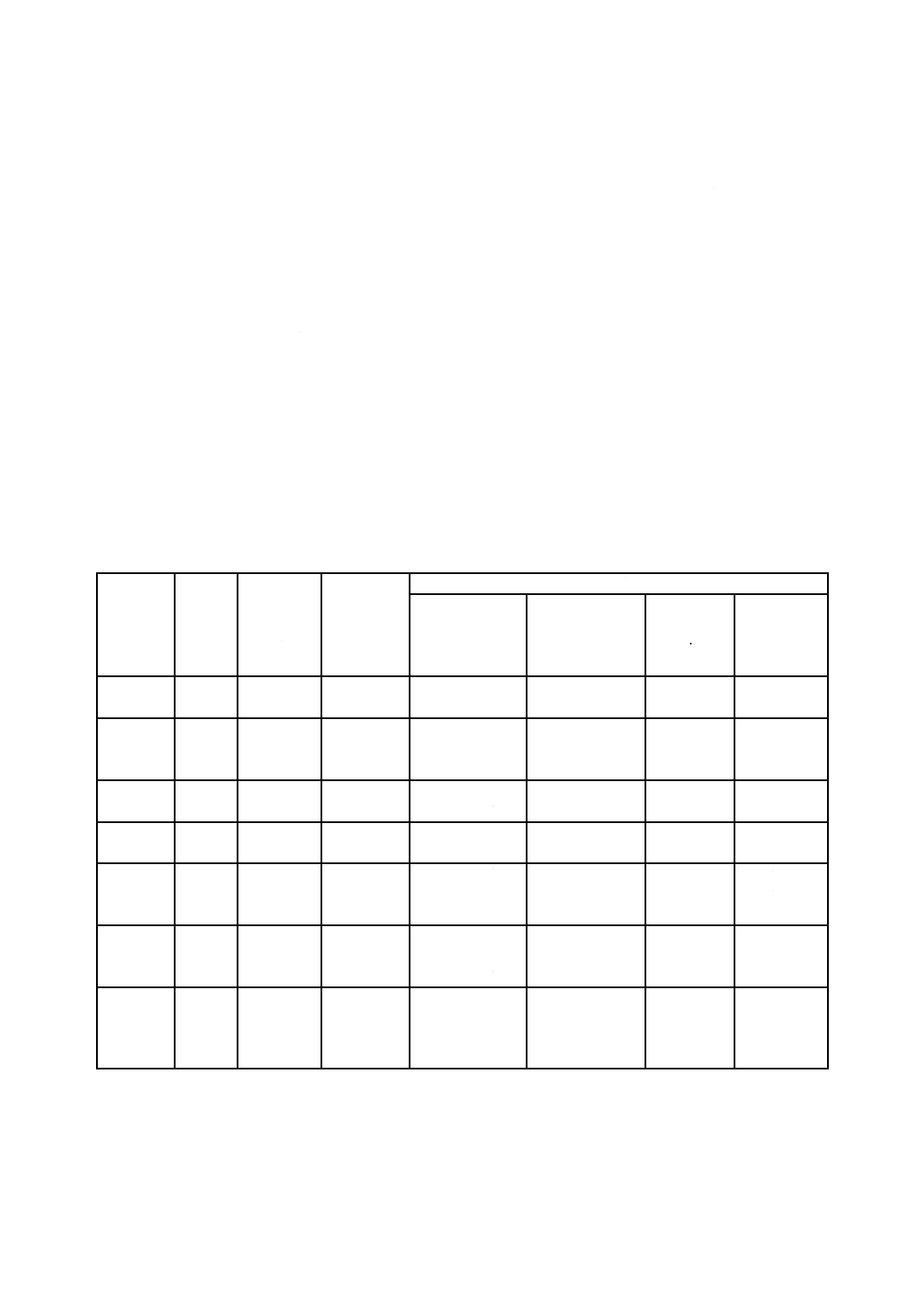

表3−機械的性質

種類の記号

引張強さ

N/mm2

降伏点又は

耐力

N/mm2

伸び

%

溶接部引張強さ

N/mm2

へん平性

平板間の距離

(H)

mm

引張試験片

引張試験方向

5号試験片

管軸直角方向a)

SKK400

400以上

235以上

18以上

400以上

D

3

2

b)

SKK490

490以上

315以上

18以上

490以上

D

8

7

b)

注記 1 N/mm2=1 MPa

注a) 鋼帯又は鋼板から引張試験の供試材を採取する場合は,圧延方向又は圧延方向に直角の方向とする。

b) Dは,管の外径を表す。

8

工場円周溶接

工場円周溶接の溶接材料及び溶接部の品質は,次による。

a) 溶接材料 素管を溶接して単管とする場合の工場円周溶接に使用する溶接材料は,素管の材料の規定

引張強さ以上のものとし,次のいずれかの規格によるか又はそれらの組合せによる。

JIS Z 3211,JIS Z 3312,JIS Z 3313,JIS Z 3351,JIS Z 3352

なお,種類の異なる素管の工場円周溶接を行う場合に使用する溶接材料の引張強さは,400 N/mm2

以上とする。

b) 溶接部の品質 工場円周溶接部は,12.3によって放射線透過試験を行い,JIS Z 3104の附属書4の表

1(きずの種別)のきずの種別に対し,JIS Z 3104の附属書4の6.(きずの分類)によってきずが1類

〜3類に該当する場合を合格とする。

9

附属品,加工及び塗装・被覆

注文者は,くいに付随する附属品1),加工2) 及び塗装・被覆を指定してもよい。その場合の外観,検査,

表示などは,受渡当事者間の協定による。本体に規定する項目のほかに,単管に取り付ける附属品の代表

的な例,及び単管に施す加工及び塗装・被覆の代表的な例を,それぞれ附属書B及び附属書Cに示す。

注1) 附属品とは,くいの施工時に必要となる仮設部材をいう。

2) 加工とは,コンクリートへの荷重伝達などくいの性能を得るために施す加工をいう。

4

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

形状,寸法,質量及びその許容差

10.1

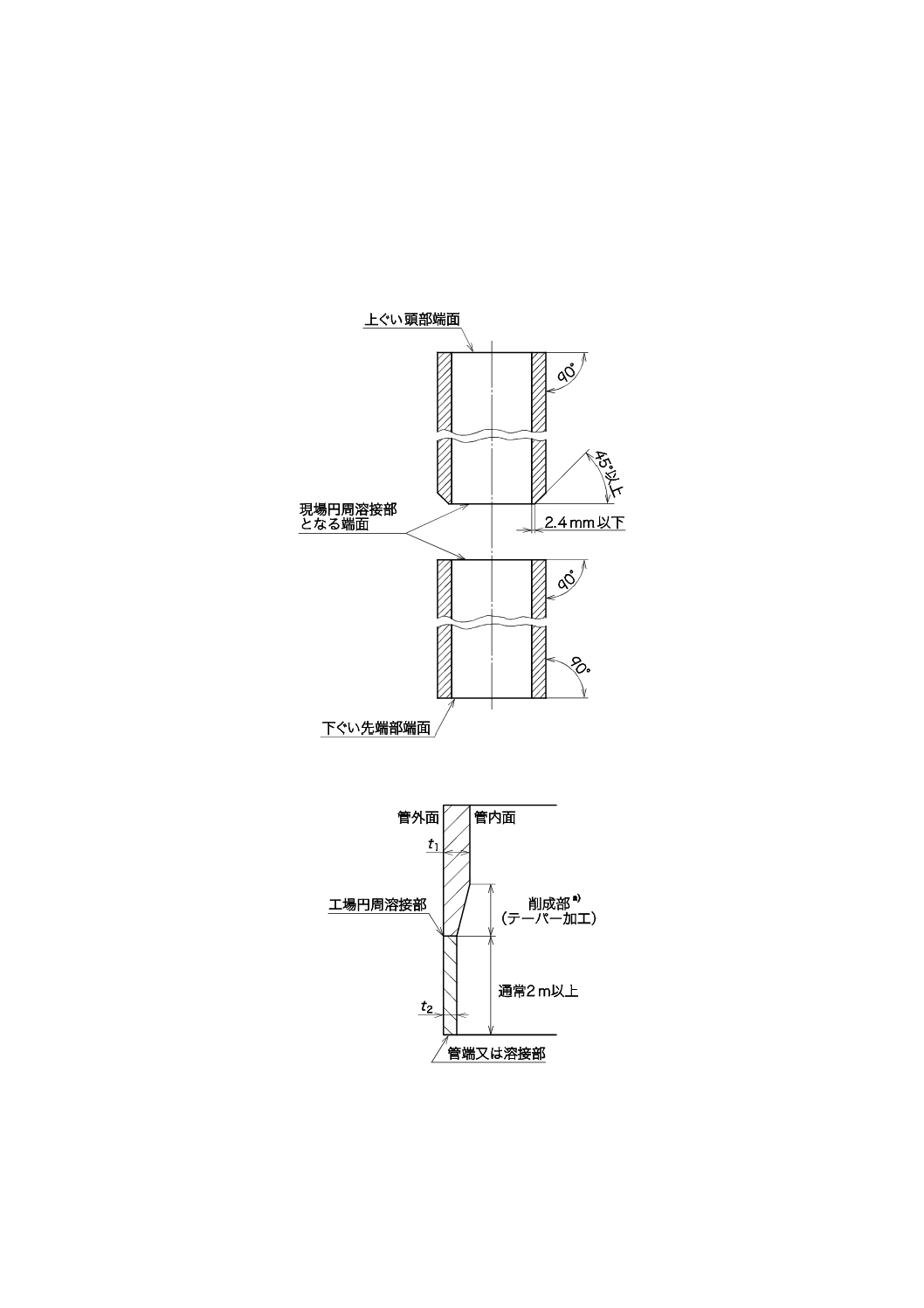

管端の形状

単管の端部形状は,図2による。厚さの異なる素管を継ぐ場合は,通常,図3に示すように,あらかじ

め工場で加工する。ただし,端部形状,補強又は加工について特に要求のある場合は,受渡当事者間の協

定によってもよい。

注記 図2において,頭部端面とは,くいの上端部をいい,先端部端面とは,くいの下端部をいう。

図2−単管の両端及び現場円周溶接部の形状

注a) 素管の内側の削成部の長さは,4(t1−t2)以上とする。ただし,内外面溶接の

いかんにかかわらず,(t1−t2)が2 mm以下のとき,又は工場円周溶接部を内外

面溶接とする場合で(t1−t2)が3 mm以下のときは,削らなくてもよい。

図3−厚さの異なる素管の工場円周溶接部の形状

5

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2

寸法及び質量

素管の寸法及び質量は,次による。突起付き素管の寸法及び単位質量は,A.2.2による。

a) 素管の外径,厚さ,断面積及び単位質量は,表4による。ただし,受渡当事者間の協定によって,寸

法は,表4にない寸法としてもよい。この場合,単位質量は,1 cm3の鋼を7.85 gとし,次の式によっ

て求め,JIS Z 8401の規則Aによって有効数字3桁に丸める。ただし,1 000 kg/mを超える場合には,

4桁の整数値に丸める。

W=0.024 66 t (D−t)

ここに,

W: 管の単位質量(kg/m)

t: 管の厚さ(mm)

D: 管の外径(mm)

0.024 66: Wを求めるための単位の換算係数

注記 表4の単位質量は,上記によって求めたものである。

なお,参考として断面二次モーメント,断面係数,断面二次半径及び外側表面積を,表4に示す。

b) 素管の長さは,通常,2 m以上とする。単管の長さは,通常,6 m以上とし,0.5 m刻みとする。

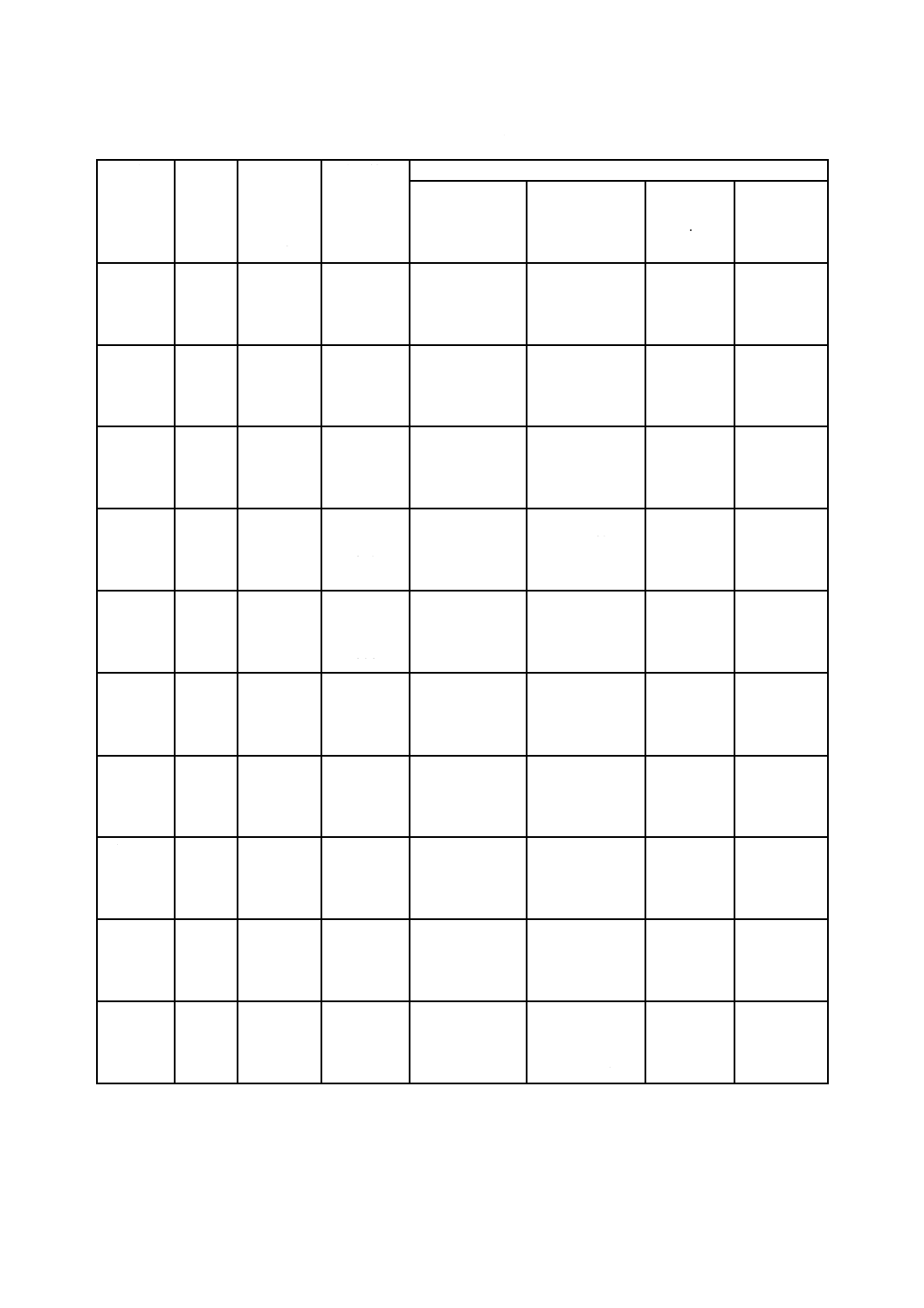

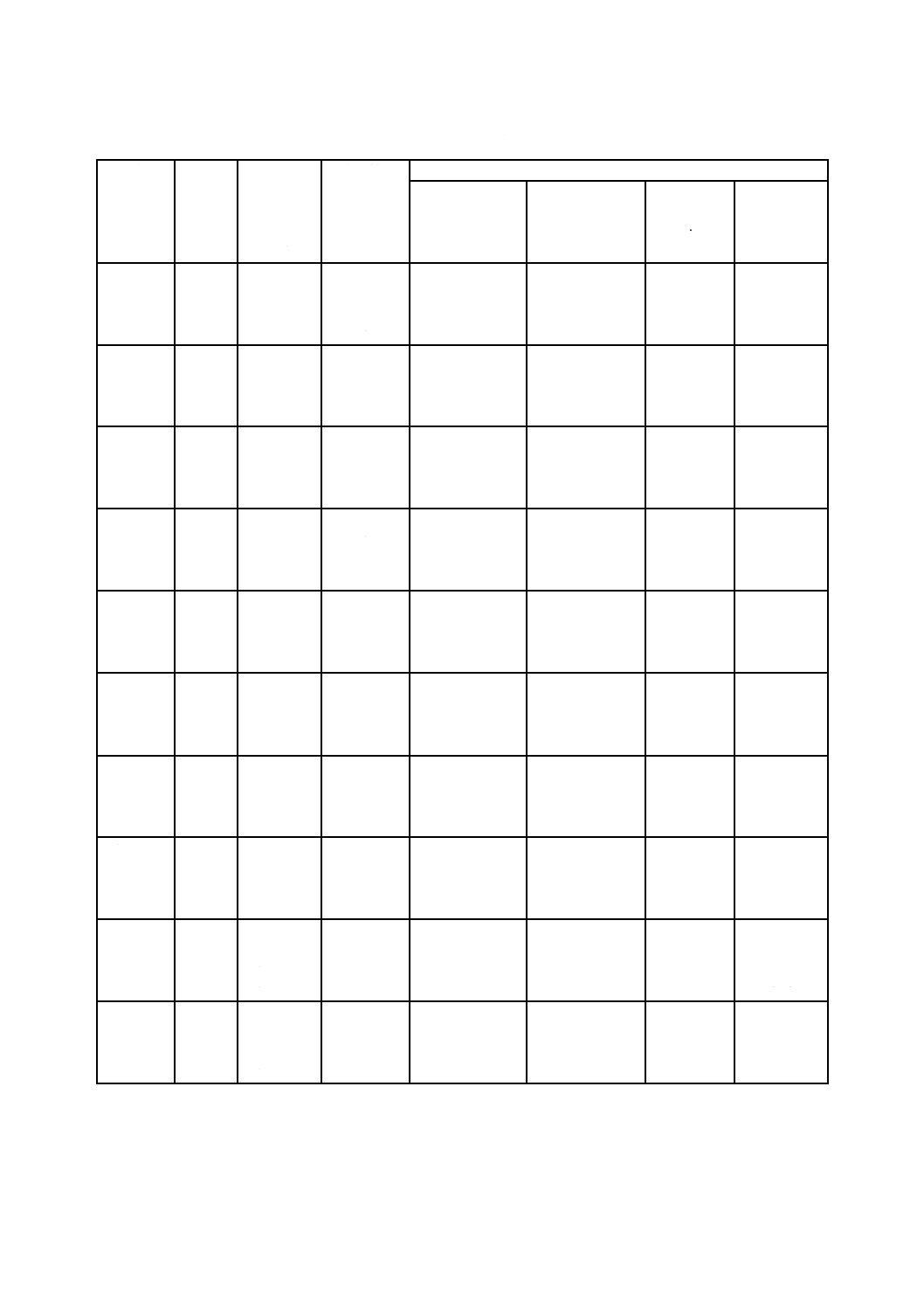

表4−素管の寸法,断面積及び単位質量

外径

D

mm

厚さ

t

mm

断面積

A

cm2

単位質量

W

kg/m

参考

断面二次

モーメント

I

cm4

断面係数

Z

cm3

断面二次

半径

i

cm

外側表面積

m2/m

318.5

6.9

10.3

67.5

99.7

53.0

78.3

820×10

119×102

51.5×10

74.4×10

11.0

10.9

1.00

1.00

355.6

6.4

7.9

11.1

70.2

86.3

120.1

55.1

67.7

94.3

107×102

130×102

178×102

60.2×10

73.4×10

100.3×10

12.4

12.3

12.2

1.12

1.12

1.12

400

9

12

110.6

146.3

86.8

115

211×102

276×102

105.7×10

137.8×10

13.8

13.7

1.26

1.26

406.4

9

12

112.4

148.7

88.2

117

222×102

289×102

109.2×10

142.4×10

14.1

14.0

1.28

1.28

500

9

12

14

138.8

184.0

213.8

109

144

168

418×102

548×102

632×102

167×10

219×10

253×10

17.4

17.3

17.2

1.57

1.57

1.57

508.0

9

12

14

141.1

187.0

217.3

111

147

171

439×102

575×102

663×102

173×10

227×10

261×10

17.6

17.5

17.5

1.60

1.60

1.60

600

9

12

14

16

167.1

221.7

257.7

293.6

131

174

202

230

730×102

958×102

111×103

125×103

243×10

319×10

369×10

417×10

20.9

20.8

20.7

20.7

1.88

1.88

1.88

1.88

6

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

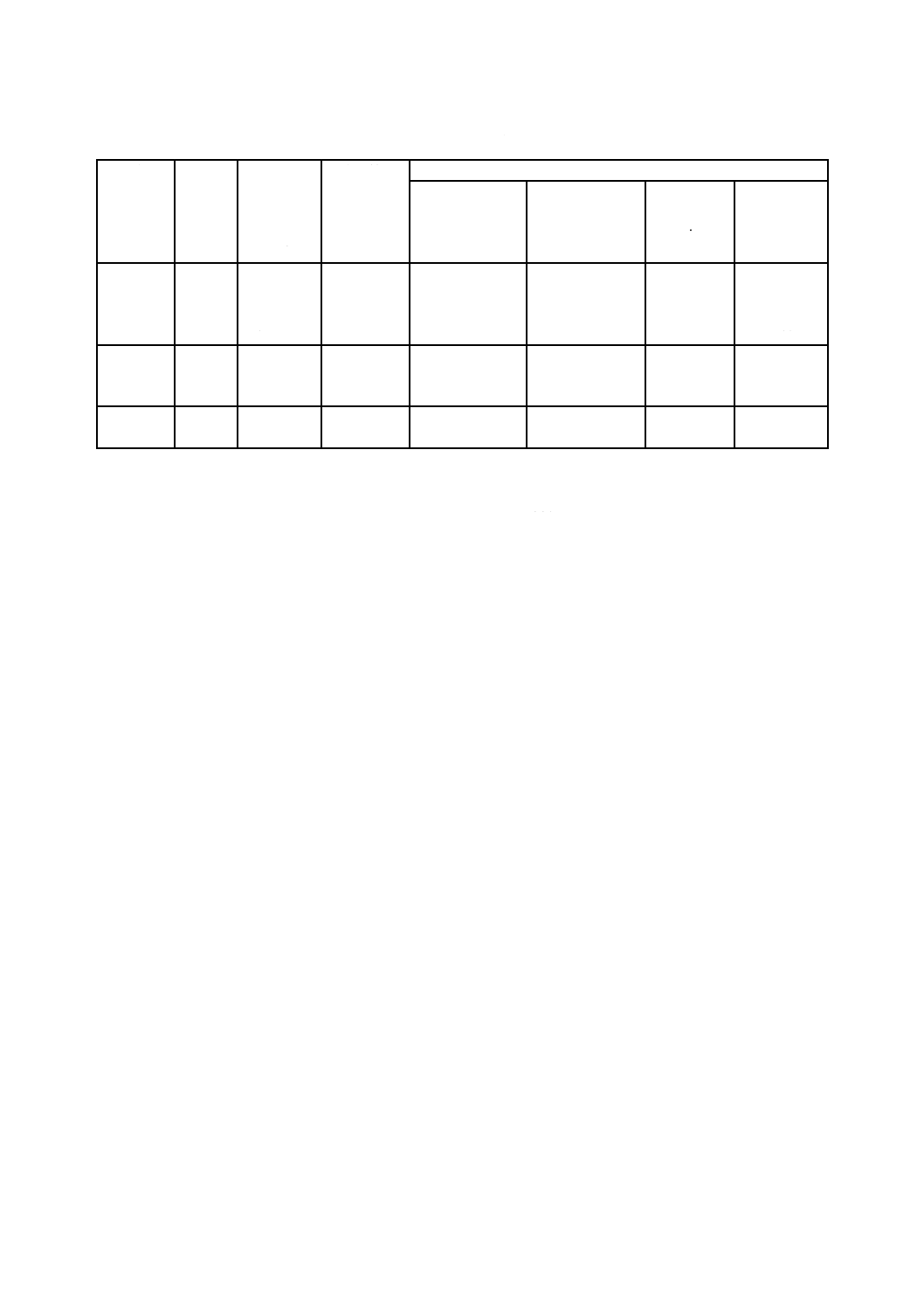

表4−素管の寸法,断面積及び単位質量(続き)

外径

D

mm

厚さ

t

mm

断面積

A

cm2

単位質量

W

kg/m

参考

断面二次

モーメント

I

cm4

断面係数

Z

cm3

断面二次

半径

i

cm

外側表面積

m2/m

609.6

9

12

14

16

169.8

225.3

262.0

298.4

133

177

206

234

766×102

101×103

116×103

132×103

251×10

330×10

381×10

431×10

21.2

21.1

21.1

21.0

1.92

1.92

1.92

1.92

700

9

12

14

16

195.4

259.4

301.7

343.8

153

204

237

270

117×103

154×103

178×103

201×103

333×10

439×10

507×10

575×10

24.4

24.3

24.3

24.2

2.20

2.20

2.20

2.20

711.2

9

12

14

16

198.5

263.6

306.6

349.4

156

207

241

274

122×103

161×103

186×103

211×103

344×10

453×10

524×10

594×10

24.8

24.7

24.7

24.6

2.23

2.23

2.23

2.23

800

9

12

14

16

223.6

297.1

345.7

394.1

176

233

271

309

175×103

231×103

267×103

303×103

437×10

577×10

668×10

757×10

28.0

27.9

27.8

27.7

2.51

2.51

2.51

2.51

812.8

9

12

14

16

227.3

301.9

351.3

400.5

178

237

276

314

184×103

242×103

280×103

318×103

452×10

596×10

690×10

782×10

28.4

28.3

28.2

28.2

2.55

2.55

2.55

2.55

900

12

14

16

19

334.8

389.7

444.3

525.9

263

306

349

413

330×103

382×103

434×103

510×103

733×10

850×10

965×10

113×102

31.4

31.3

31.3

31.2

2.83

2.83

2.83

2.83

914.4

12

14

16

19

340.2

396.0

451.6

534.5

267

311

354

420

346×103

401×103

456×103

536×103

758×10

878×10

997×10

117×102

31.9

31.8

31.8

31.7

2.87

2.87

2.87

2.87

1 000

12

14

16

19

372.5

433.7

494.6

585.6

292

340

388

460

455×103

527×103

599×103

705×103

909×10

105×102

120×102

141×102

34.9

34.9

34.8

34.7

3.14

3.14

3.14

3.14

1 016.0

12

14

16

19

378.5

440.7

502.7

595.1

297

346

395

467

477×103

553×103

628×103

740×103

939×10

109×102

124×102

146×102

35.5

35.4

35.4

35.3

3.19

3.19

3.19

3.19

1 100

12

14

16

19

410.2

477.6

544.9

645.3

322

375

428

506

607×103

704×103

800×103

943×103

110×102

128×102

146×102

171×102

38.5

38.4

38.3

38.2

3.46

3.46

3.46

3.46

7

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

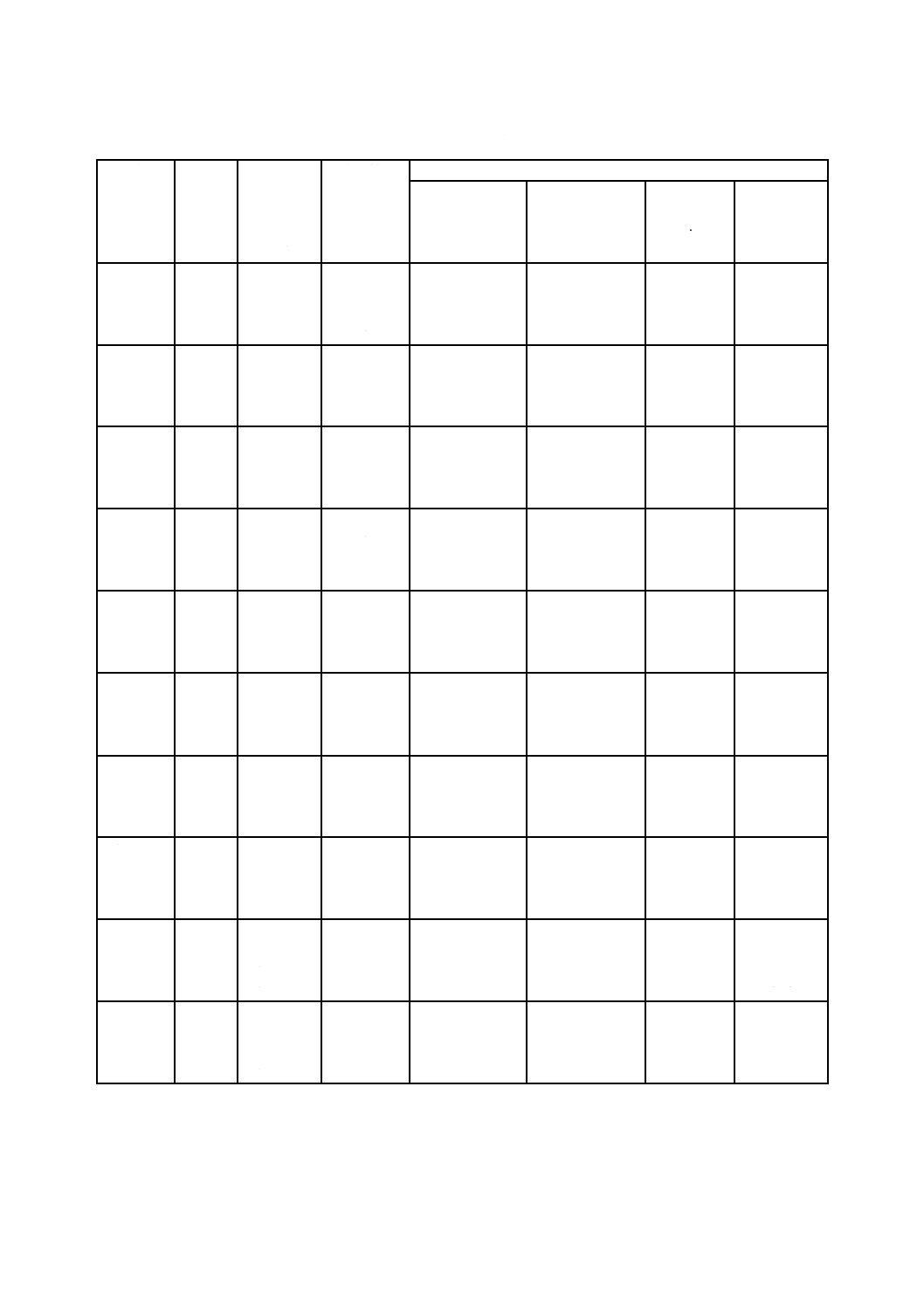

表4−素管の寸法,断面積及び単位質量(続き)

外径

D

mm

厚さ

t

mm

断面積

A

cm2

単位質量

W

kg/m

参考

断面二次

モーメント

I

cm4

断面係数

Z

cm3

断面二次

半径

i

cm

外側表面積

m2/m

1 117.6

12

14

16

19

416.8

485.4

553.7

655.8

327

381

435

515

637×103

739×103

840×103

990×103

114×102

132×102

150×102

177×102

39.1

39.0

39.0

38.8

3.51

3.51

3.51

3.51

1 200

14

16

19

22

521.6

595.1

704.9

814.2

409

467

553

639

917×103

104×104

123×104

141×104

153×102

174×102

205×102

235×102

41.9

41.9

41.8

41.7

3.77

3.77

3.77

3.77

1 219.2

14

16

19

22

530.1

604.8

716.4

827.4

416

475

562

650

963×103

109×104

129×104

148×104

158×102

180×102

212×102

243×102

42.6

42.5

42.4

42.3

3.83

3.83

3.83

3.83

1 300

14

16

19

22

565.6

645.4

764.6

883.3

444

507

600

693

117×104

133×104

157×104

180×104

180×102

205×102

241×102

278×102

45.5

45.4

45.3

45.2

4.08

4.08

4.08

4.08

1 320.8

14

16

19

22

574.8

655.9

777.0

897.7

451

515

610

705

123×104

140×104

165×104

189×104

186×102

211×102

249×102

287×102

46.2

46.1

46.0

45.9

4.15

4.15

4.15

4.15

1 400

14

16

19

22

609.6

695.7

824.3

952.4

478

546

647

748

146×104

167×104

197×104

226×104

209×102

238×102

281×102

323×102

49.0

48.9

48.8

48.7

4.40

4.40

4.40

4.40

1 422.4

14

16

19

22

619.4

706.9

837.7

967.9

486

555

658

760

154×104

175×104

206×104

237×104

216×102

246×102

290×102

334×102

49.8

49.7

49.6

49.5

4.47

4.47

4.47

4.47

1 500

16

19

22

25

745.9

884.0

1 021.5

1 158.5

586

694

802

909

205×104

242×104

279×104

315×104

274×102

323×102

372×102

420×102

52.5

52.4

52.3

52.2

4.71

4.71

4.71

4.71

1 524.0

16

19

22

25

758.0

898.3

1 038.1

1 177.3

595

705

815

924

215×104

254×104

293×104

331×104

283×102

334×102

384×102

434×102

53.3

53.2

53.1

53.0

4.79

4.79

4.79

4.79

1 600

16

19

22

25

796.2

943.7

1 090.6

1 237.0

625

741

856

971

250×104

295×104

340×104

384×104

312×102

369×102

424×102

480×102

56.0

55.9

55.8

55.7

5.03

5.03

5.03

5.03

8

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−素管の寸法,断面積及び単位質量(続き)

外径

D

mm

厚さ

t

mm

断面積

A

cm2

単位質量

W

kg/m

参考

断面二次

モーメント

I

cm4

断面係数

Z

cm3

断面二次

半径

i

cm

外側表面積

m2/m

1 625.6

16

19

22

25

809.1

959.0

1 108.3

1 257.1

635

753

870

987

262×104

309×104

356×104

403×104

322×102

381×102

438×102

495×102

56.9

56.8

56.7

56.6

5.11

5.11

5.11

5.11

1 800

19

22

25

1 063.1

1 228.9

1 394.1

834

965

1 094

422×104

486×104

549×104

468×102

540×102

610×102

63.0

62.9

62.8

5.65

5.65

5.65

2 000

22

25

1 367.1

1 551.2

1 073

1 218

669×104

756×104

669×102

756×102

69.9

69.8

6.28

6.28

10.3

単管の形状及び寸法の許容差

単管の形状及び寸法の許容差は,次による。ただし,外径2 000 mmを超えるもの,又はt/D(厚さ/外

径)が1.0 %未満のものは,受渡当事者間の協定による。

a) 単管の形状及び寸法の許容差は,表5による。ただし,突起及び突起付き素管の形状及び寸法の許容

差は,A.2.1及びA.2.3による。

b) 現場円周溶接を行う場合,2本の単管を連結するときの換算外径差3)(以下,現場円周溶接部の換算

外径差という。)の許容差は,表6による。

注3) 換算外径差とは,現場円周溶接を行う2本の単管の管端外径(周長換算値)の差をいう。

9

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

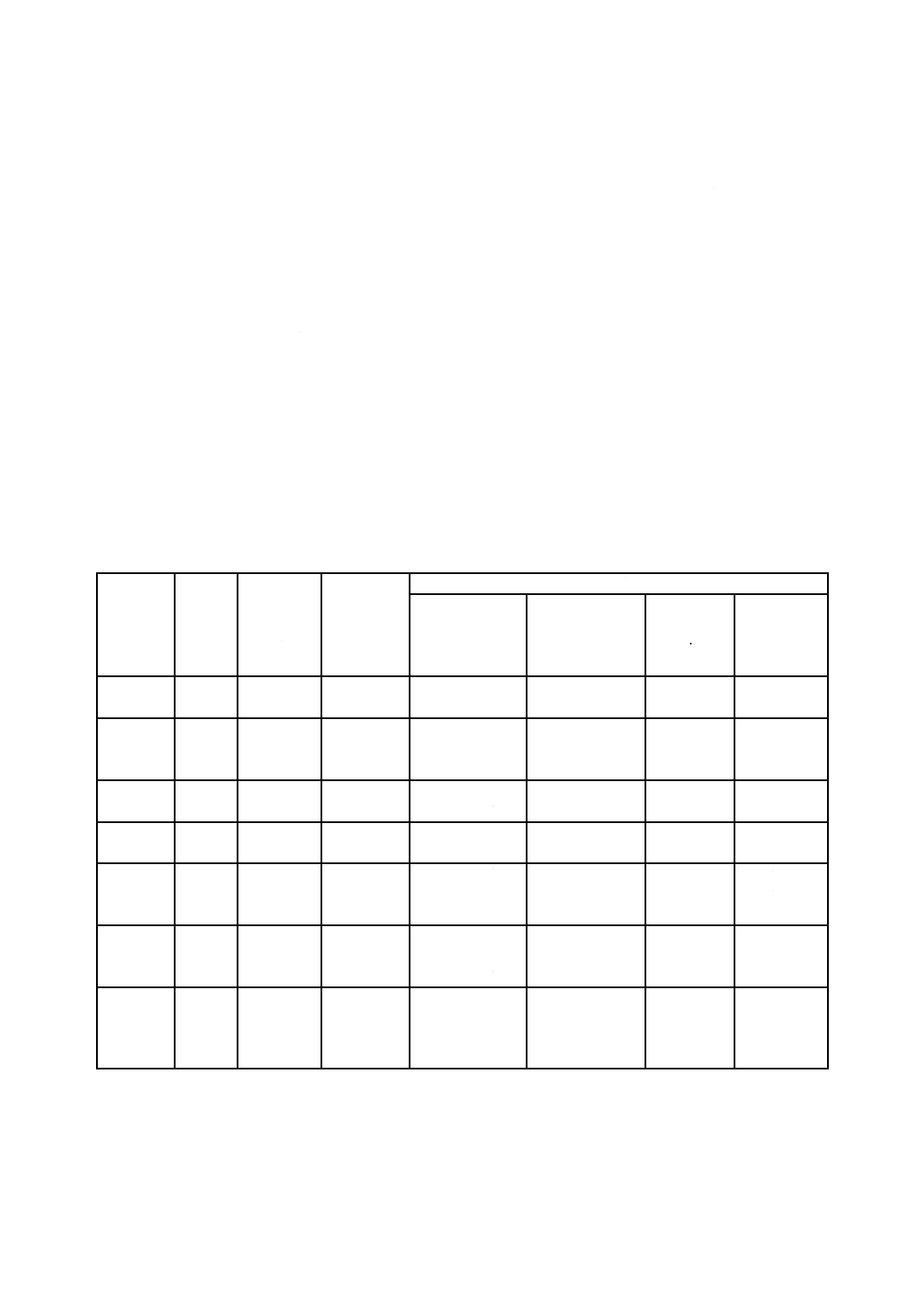

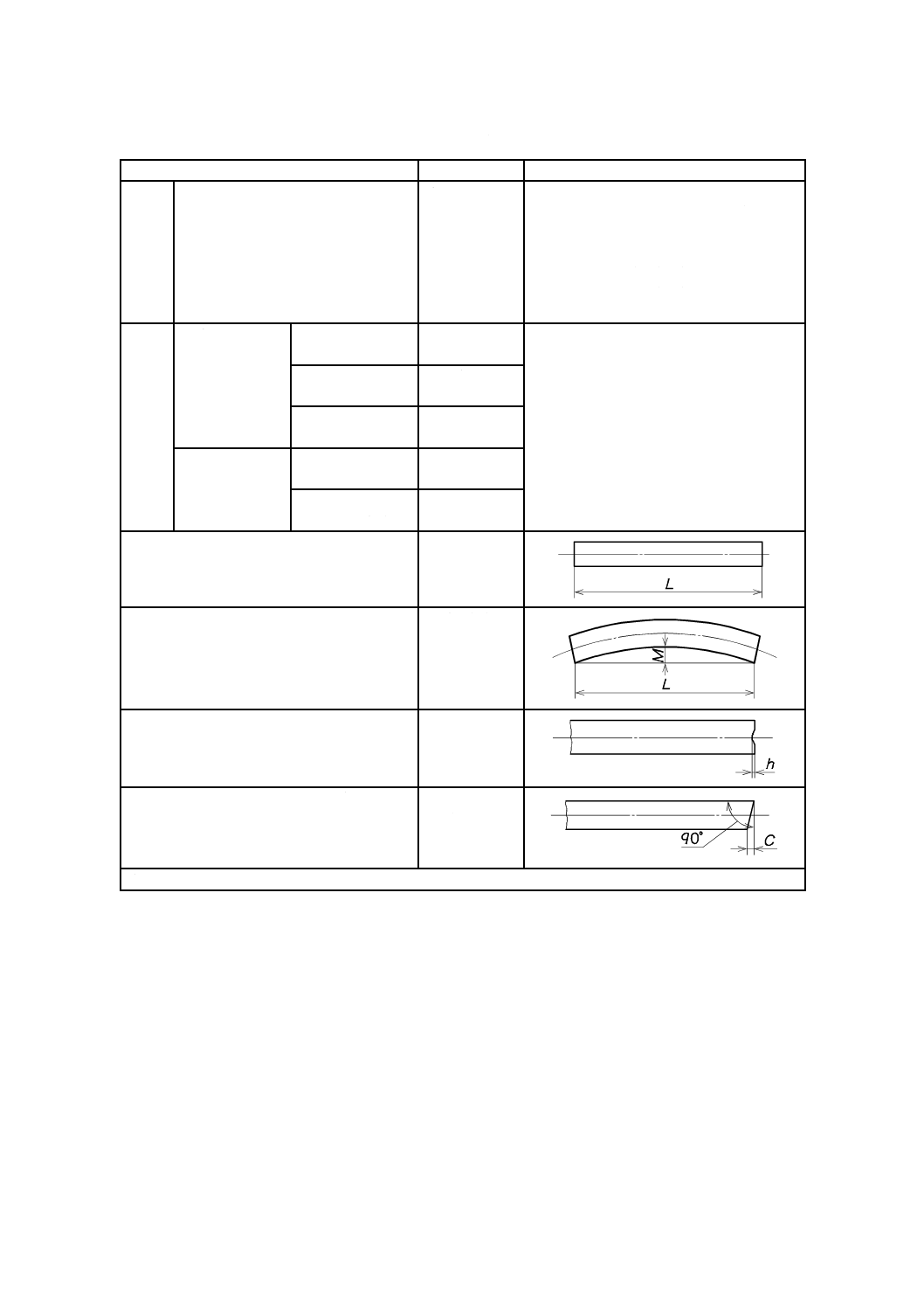

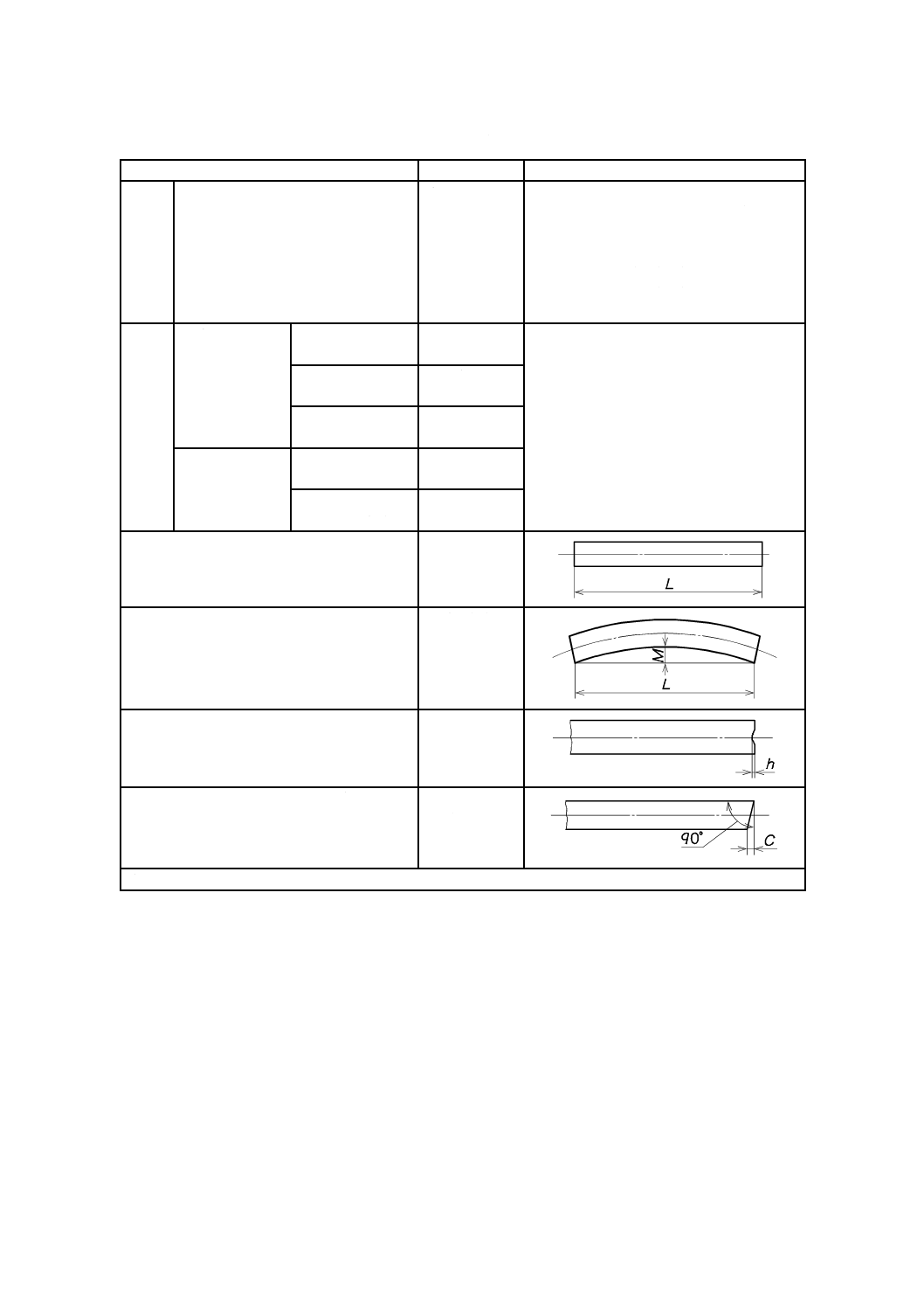

表5−単管の形状及び寸法の許容差

区分

許容差

記号の説明

外径

(D)

管端部

±0.5 %

外径の許容差は,周長測定による。ただし,

外径(D)と周長(l)との相互換算は,次

の式による。

D=l/π

ここに, D :外径(mm)

l :周長(mm)

π=3.141 6

厚さ

(t)

厚さ16 mm未満 外径500 mm未満

+規定しない

−0.6 mm

−

外径500 mm以上

800 mm未満

+規定しない

−0.7 mm

外径800 mm以上

2 000 mm以下

+規定しない

−0.8 mm

厚さ16 mm以上 外径800 mm未満

+規定しない

−0.8 mm

外径800 mm以上

2 000 mm以下

+規定しない

−1.0 mm

長さ(L)a)

+規定しない

0

横曲がり(M)

長さ(L)の

0.1 %以下。

ただし,長さ6

m未満の場合,

6 mm以下。

現場円周溶接部となる端面の平面度(h)

2 mm以下

現場円周溶接部となる端面の直角度(C)

外径の0.5 %

以下。

ただし,最大4

mm

注a) 長さの許容差は,受渡当事者間の協定によって,+規定しない,−50 mmを適用してもよい。

10

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

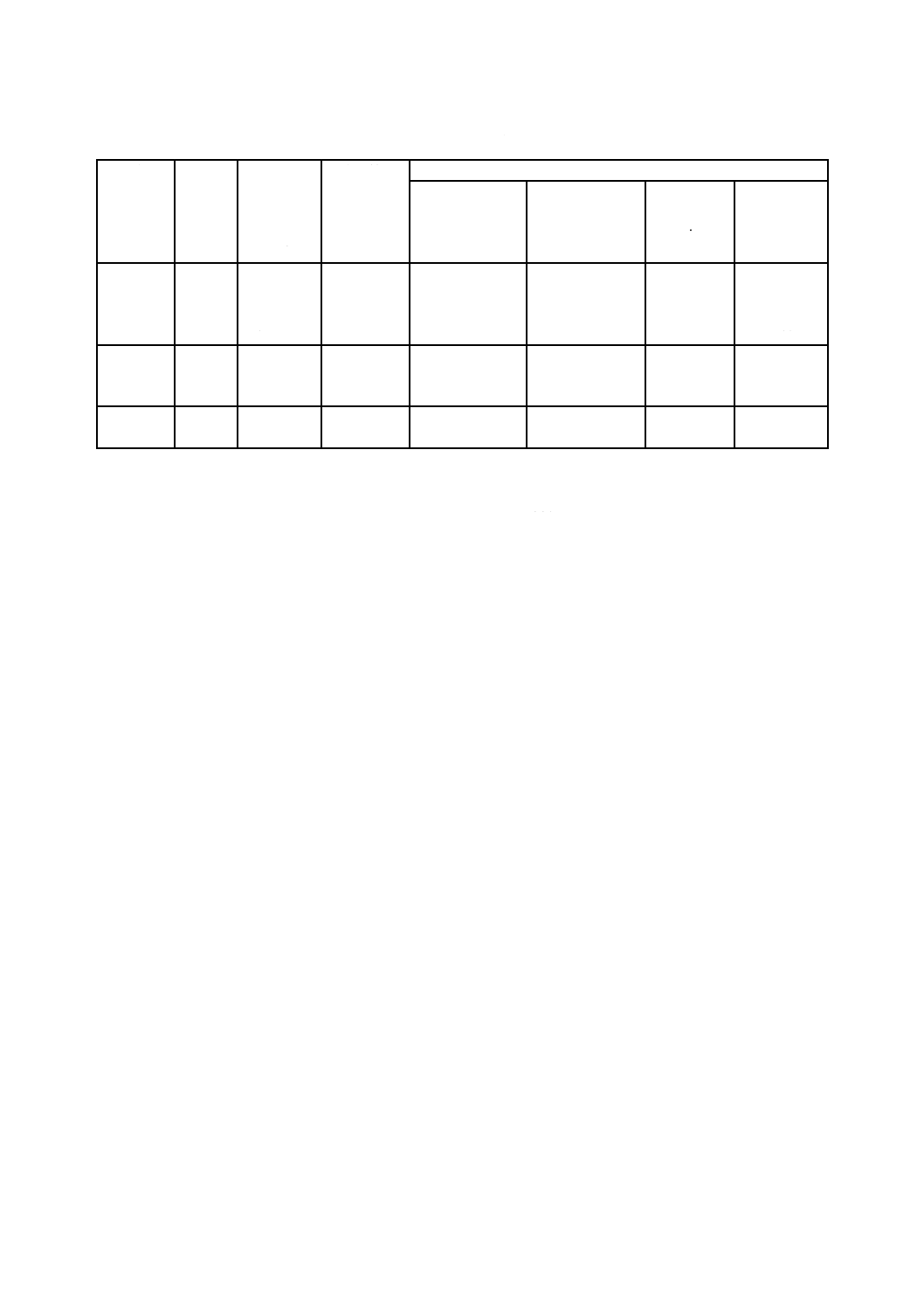

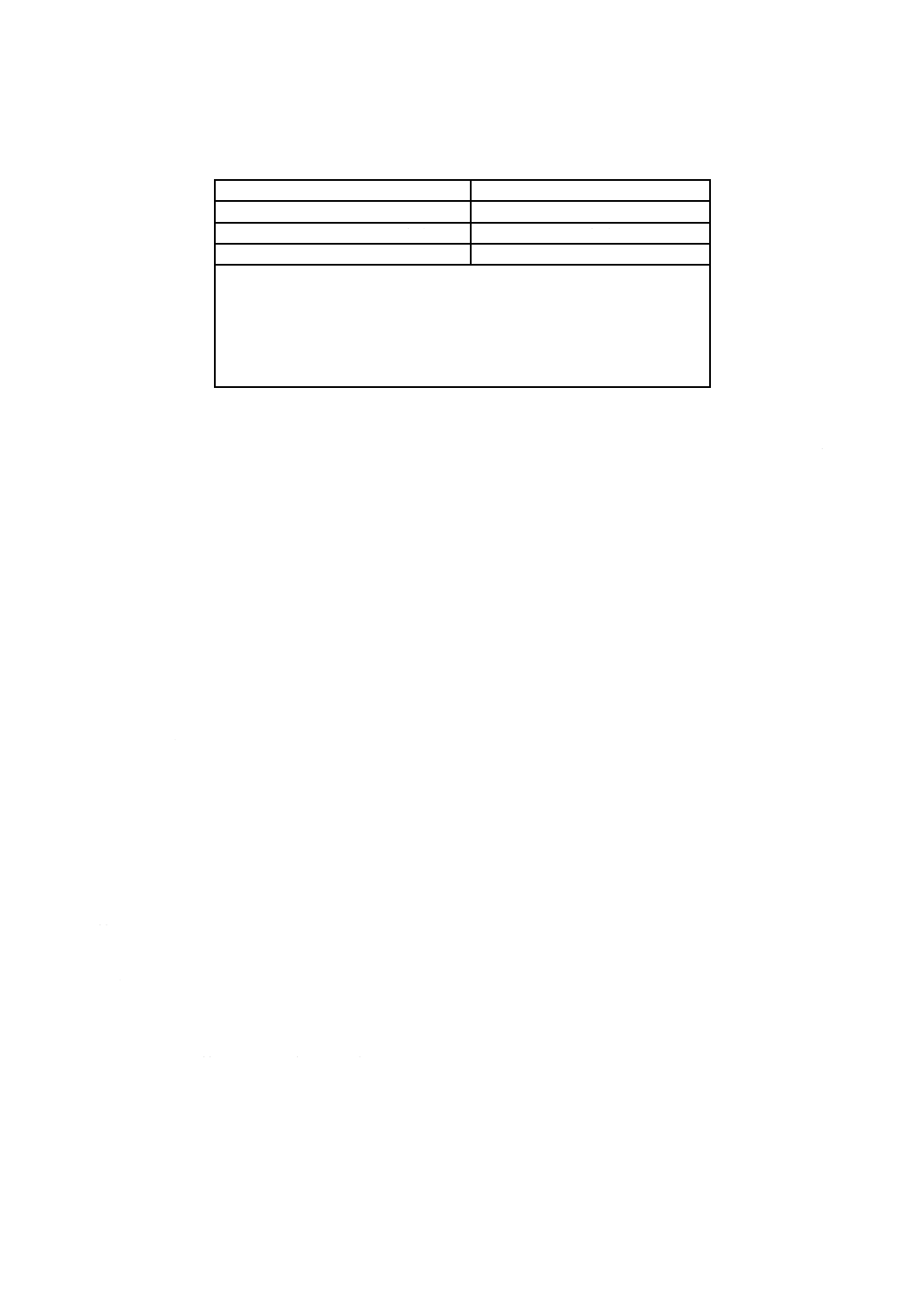

表6−現場円周溶接部の換算外径差の許容差a)

単位 mm

外径

許容差

700未満

2以下

700以上

1 016以下

3以下

1 016を超え

2 000以下

4以下

換算外径差は,現場円周溶接を行う2本の単管の管端外径(周長換算値)

の差であり,単管の外周長をπで除して求めた換算外径の差として求める。

ここに,π=3.141 6とする。

注a) この表の許容差を満足するために,一部又は全部の単管の組合せをあ

らかじめ決める必要がある場合には,受渡当事者間の協定によって,

組み合わせる単管に番号又は記号を付記しなければならない。

11

外観

単管は,使用上有害な欠点があってはならない。ただし,使用上有害な表面の欠点は,JIS G 3193の箇

条7(外観)によって,グラインダ手入れ又は溶接補修を行ってもよい。突起付き素管の突起の外観は,

A.4による。

12

試験

12.1

分析試験

12.1.1

一般事項及び分析用試料の採り方

分析試験の一般事項及び分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。

12.1.2

分析方法

溶鋼の分析方法は,JIS G 0320による。

12.2

機械試験

12.2.1

一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,JIS

G 0404の7.6(試験片採取条件及び試験片)のうち,機械試験に供される供試材の採り方は,A類とする。

12.2.2

供試材の採り方及び試験片の数

供試材の採り方及びそれぞれの供試材から採取する試験片の数は,表7による。

12.2.3

引張試験

引張試験は,母材部及びアーク溶接鋼管のシーム溶接部について行い,次による。ただし,突起付き素

管の引張試験は,A.3.1による。

a) 試験片 試験片は,次による。

1) 引張試験片は,JIS Z 2241の5号試験片とし,採取方法は,次のいずれかによる。

1.1) 拡管成形しない素管は,次のいずれかとする。

・ 管の管軸直角方向

・ 管に使用する鋼帯又は鋼板の圧延方向

・ 管に使用する鋼帯又は鋼板の圧延方向に直角の方向

1.2) 拡管成形した素管は,管の管軸直角方向から採取する。

2) アーク溶接によって製造した素管の溶接部引張試験片は,JIS Z 3121の1号試験片とし,素管,又

は素管と同一条件で溶接した管端の供試材から採取する。

11

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験方法 試験方法は,JIS Z 2241による。

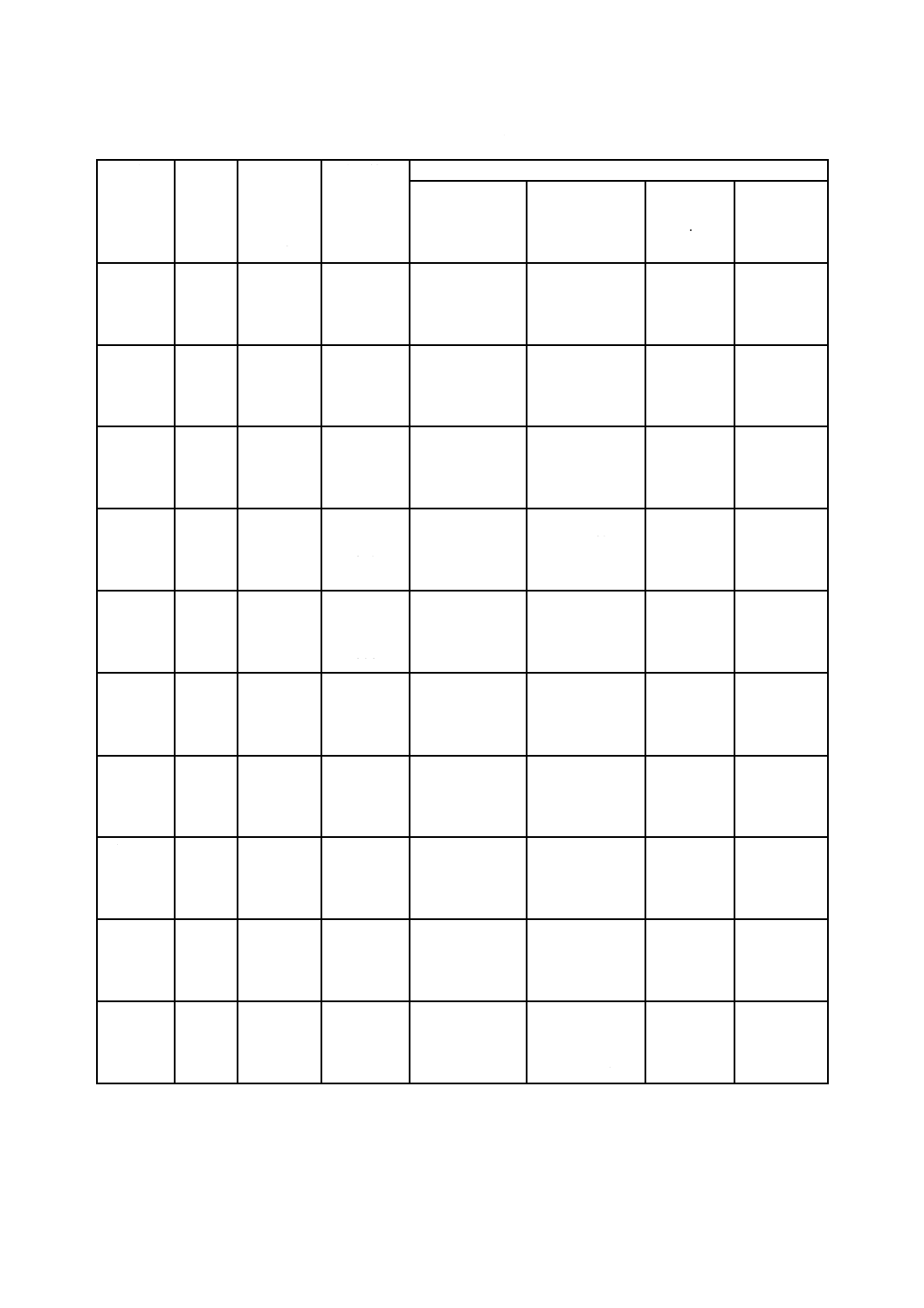

表7−供試材の採り方及び試験片の数

区分

供試材の採り方

一つの供試材から

採取する試験片の数

素管から供試材を採取す

る場合

同一寸法a) の素管1 250 mごと及びその端数から一つの供

試材を採取する。

引張試験片:1個

溶接部引張試験片b):1個

へん平試験片c):1個

鋼板又は鋼帯から引張試

験の供試材を採取する場

合

鋼板 同一溶鋼に属し,かつ,最大厚さが最小厚さの2倍

以内のものを一括して一組とし,それぞれ一つの供

試材を採取する。ただし,一組の質量が50 tを超え

るときは,二つの供試製品からそれぞれ一つの供試

材を採取する。

引張試験片:1個

鋼帯 同一溶鋼に属し,同一厚さのものを一括して一組と

し,それぞれ一つの供試材を採取する。ただし,一

組の質量が50 tを超えるときは,二つの供試製品か

らそれぞれ一つの供試材を採取する。

ストレートシーム溶接鋼

管において,素管と同一

条件で溶接した管端の供

試材から溶接部引張試験

片を採取する場合

同一寸法a) の素管1 250 m相当量ごと及びその端数からそ

れぞれ一つの供試材を採取する。

溶接部引張試験片:1個

注a) 同一寸法とは,外径及び厚さが同一のものをいう。

b) アーク溶接によって製造した素管から採取する。

c) 電気抵抗溶接によって製造した素管から採取する。

12.2.4

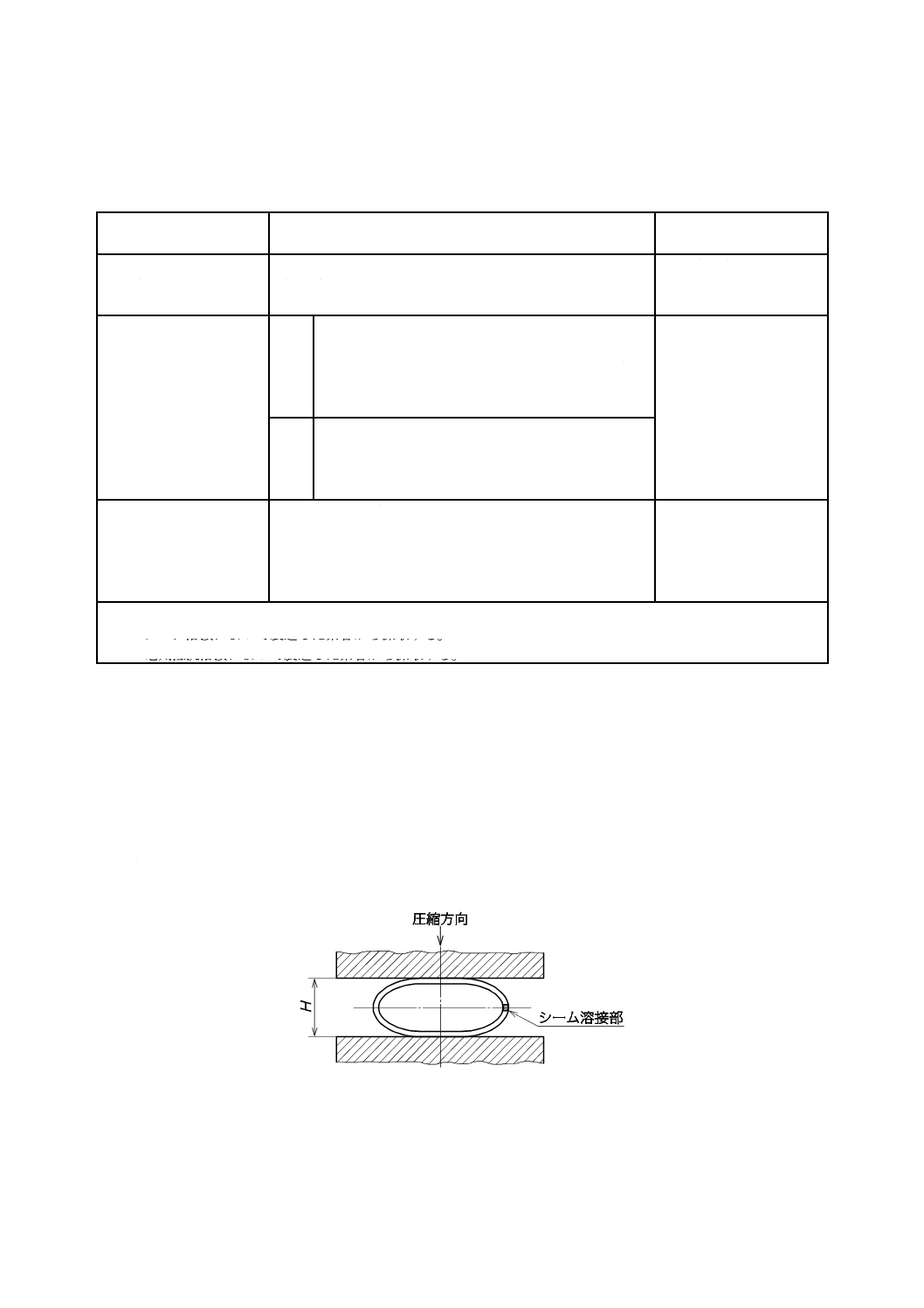

へん平試験

へん平試験は,次による。

a) 試験片 電気抵抗溶接鋼管のへん平試験片は,長さ50 mm以上とする。

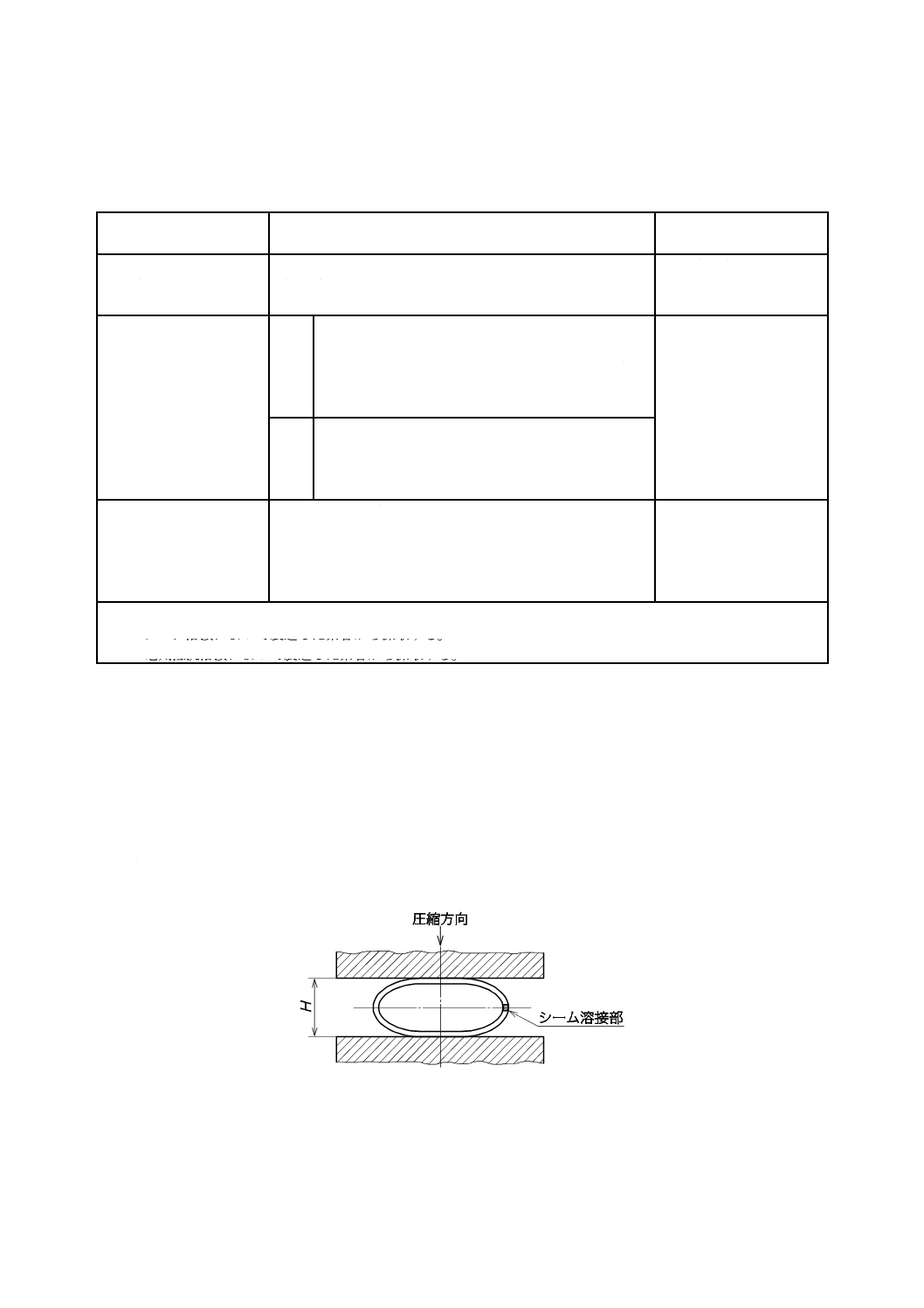

b) 試験方法 試験方法は,試験片を常温(5〜35 ℃)のまま2枚の平板間に挟み,平板間の距離(H)が

表3の値以下になるまで圧縮してへん平にしたとき,試験片に割れが生じたかどうかを調べる。ただ

し,試験片は,図4のように,管の中心と溶接部とを結ぶ線が圧縮方向に対して直角になるように置

く。

図4−へん平試験

12

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.3

放射線透過試験

工場円周溶接部について行う放射線透過試験は,次による。

a) 試験頻度及び撮影箇所 同一溶接条件で溶接された同一寸法の工場円周溶接部10か所ごと及びその

端数に1か所を対象とし,それぞれ1か所につき1枚,シーム溶接部と工場円周溶接部との交差部を

撮影する。

b) 試験方法 試験方法は,JIS Z 3104による。

13

検査及び再検査

13.1

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 素管の化学成分は,箇条6に適合しなければならない。

c) 素管の機械的性質は,箇条7に適合しなければならない。

d) 工場円周溶接は,箇条8に適合しなければならない。

e) 単管の形状及び寸法は,通常,1本ごとに検査し,箇条10に適合しなければならない。

f)

単管の外観は,通常,1本ごとに検査し,箇条11に適合しなければならない。

g) 突起付き素管の突起寸法は,A.3.2によって測定し,A.2に適合しなければならない。

13.2

再検査

引張試験又はへん平試験で合格とならなかった素管は,JIS G 0404の9.8(再試験)の再試験を行い,合

否を決定してもよい。

14

表示

検査に合格した単管には,容易に消えない方法で次の項目を表示する。ただし,突起付き素管の表示は,

A.6による。

なお,表示の順序は,指定しない。

また,異なる種類又は寸法の異なる素管をつないで単管とした場合には,素管の全ての種類の記号又は

寸法を表示する。

a) 種類の記号

b) 製造業者名又はその略号

c) 製造番号

d) 寸法。寸法は,外径,厚さ及び長さを表示する。

15

報告

製造業者は,検査文書を注文者に提出しなければならない。報告は,JIS G 0404の箇条13(報告)によ

る。検査文書の種類は,注文時に特に指定がない場合は,JIS G 0415の5.1(検査証明書3.1)による。

寸法については,10本ごと及びその端数に1本の検査結果を報告する。

なお,表2に規定のない合金元素を添加した場合には,検査証明書に添加元素の含有率を報告しなけれ

ばならない。

13

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

突起付き素管の品質規定

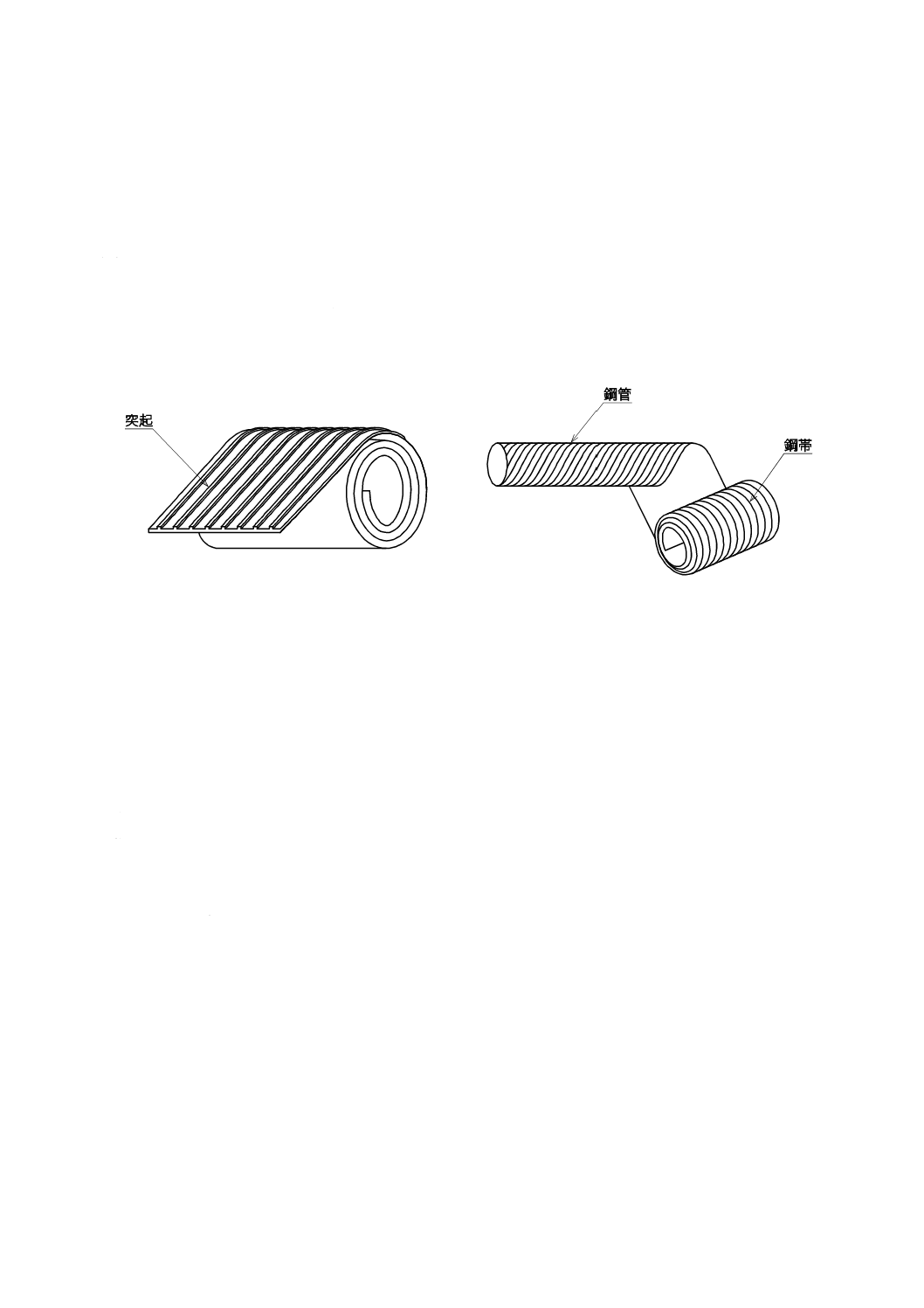

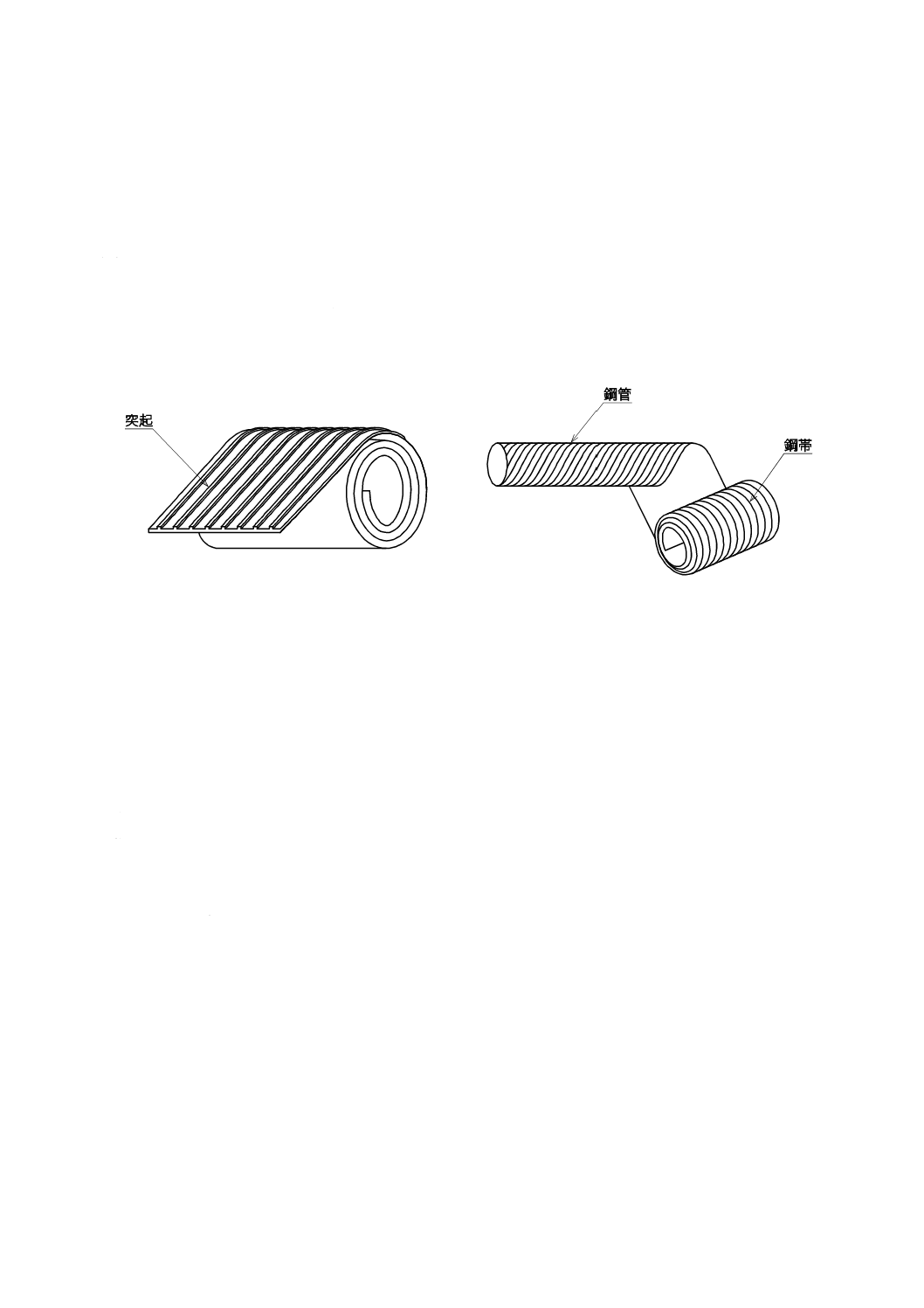

A.1 製造方法

突起付き素管は,圧延時に圧延方向と平行に連続した突起を設けた鋼帯を,突起が鋼管の内面及び/又

は外面になるようにスパイラル造管機で成形後,アーク溶接によって製造する。鋼帯及びその成形の例を,

それぞれ図A.1及び図A.2に示す。

図A.1−突起付き素管に用いる鋼帯

図A.2−素管の成形(外面突起の例)

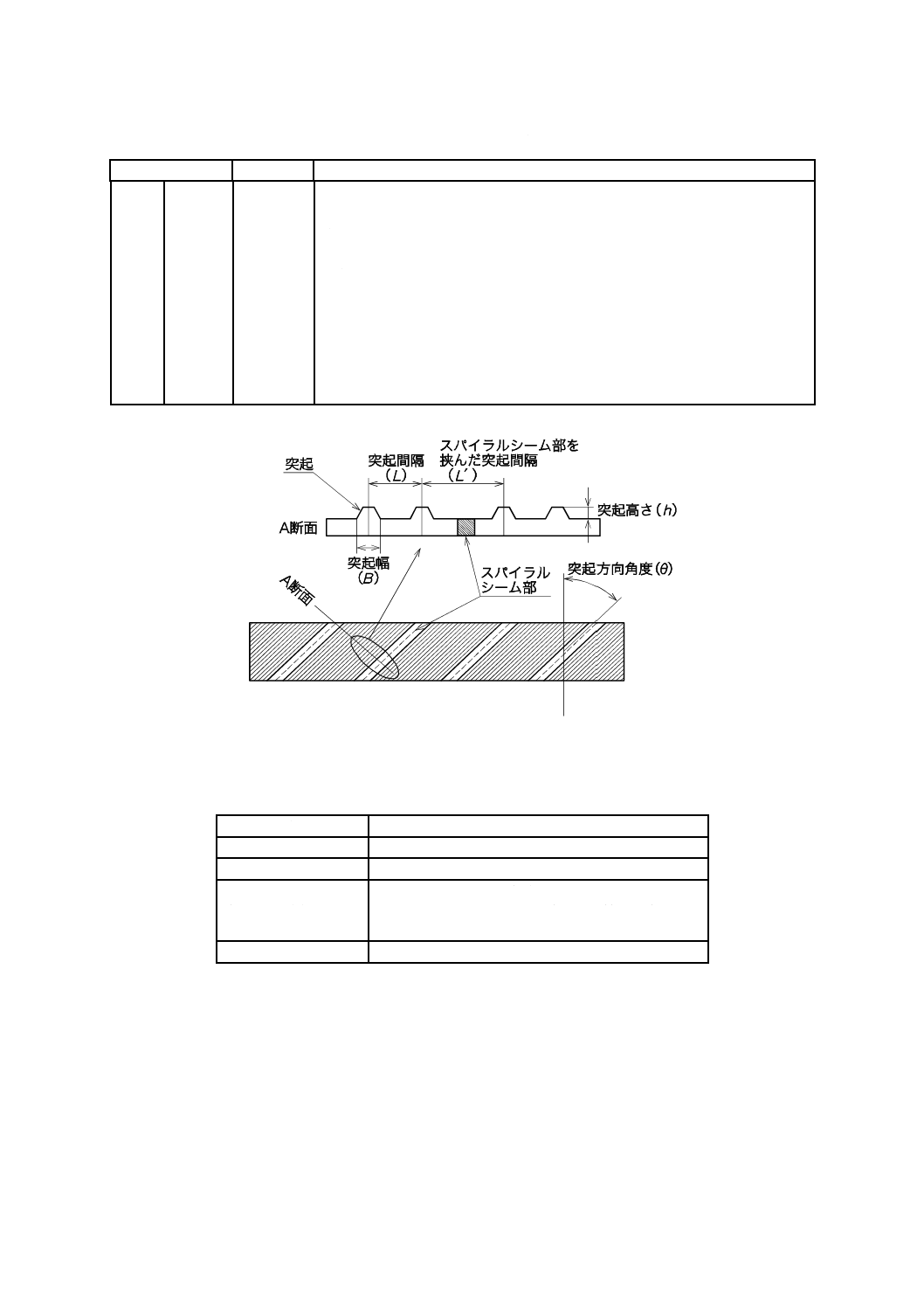

A.2 突起の形状,寸法,単位質量及び寸法許容差

A.2.1 突起の形状

突起の形状は,次による。

a) 内面及び/又は外面突起付き素管は,鋼管内表面及び/又は鋼管外表面に突起をもつものとする。

b) 突起付き素管の内面及び/又は外面の突起は,次の場合,必要に応じて削除する。

1) 現場円周溶接部となる管端部で,裏当てリング,ストッパー及び銅バンドが干渉する場合

2) その他附属品を取り付ける場合

3) 受渡当事者間の協定による場合

A.2.2 寸法及び単位質量

突起付き素管の外径,厚さ,断面積及び単位質量は,いずれも突起を含まないものとし,表4による。

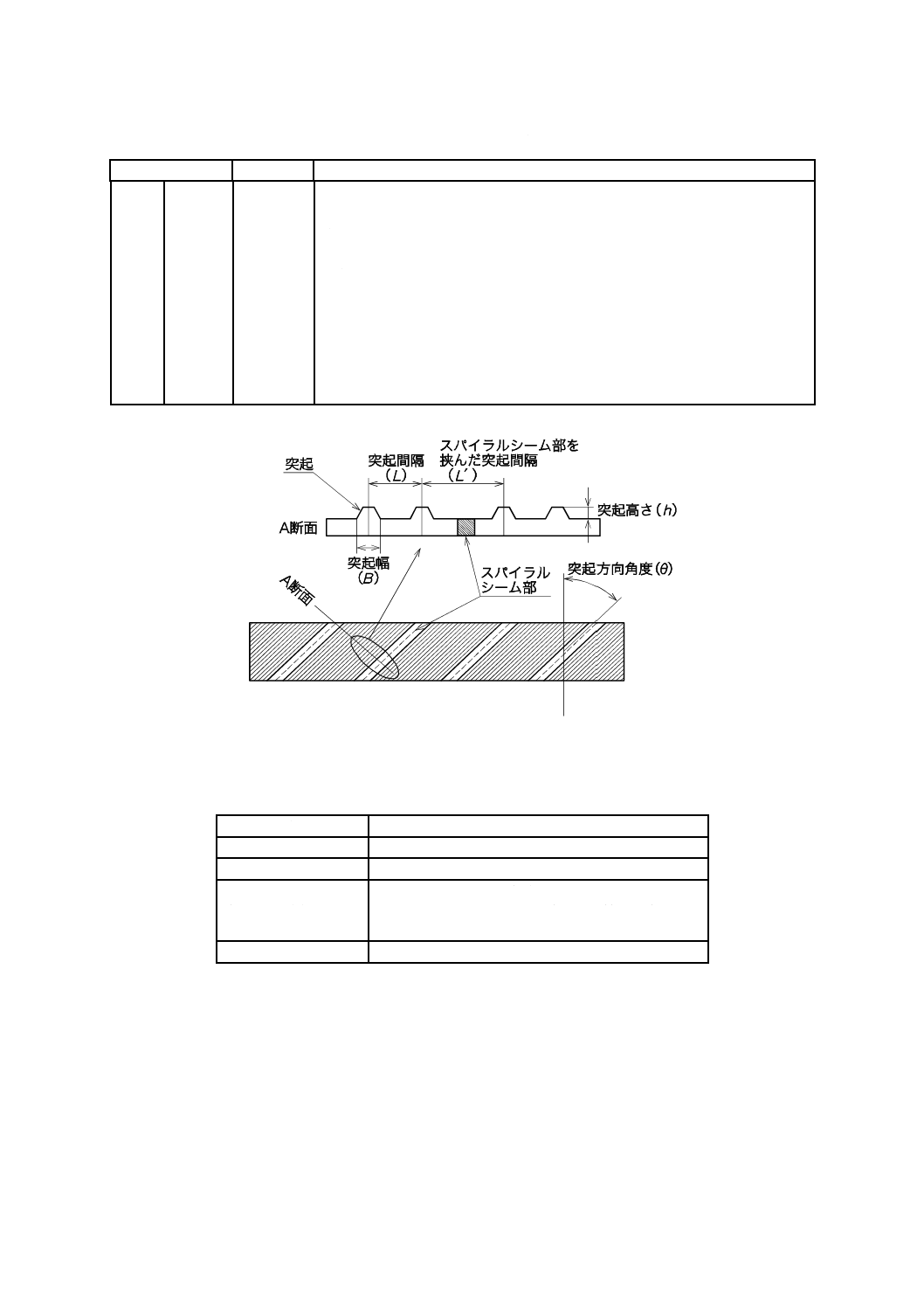

A.2.3 形状及び寸法の許容差

形状及び寸法の許容差は,次による。

a) 突起付き素管の形状及び寸法の許容差は,表A.1による。ただし,表A.1以外の項目は,表5による。

b) 突起の形状及び寸法は,図A.3及び表A.2による。

14

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−突起付き素管の形状及び寸法の許容差

区分

許容差

記号の説明

外径

(D)

管端部

±0.5 %

外径の測定方法は,次による。

a) 内面突起付き素管の場合,表5による。

b) 外面突起付き素管の場合,次のいずれかの適切な方法による。特に指定の

ない限り,方法は製造業者の選択による。

1) D=Lo/π−hm×2

2) D=L/π

3) D=Li/π+t×2

ここに,D:外径,Lo:突起を含む外周長,hm:突起高さ(測定した3

点の平均値),L:突起削除部外周長,Li:内周長,t:鋼管の厚さ(実測

値),π:3.141 6

c) 内面及び外面突起付き素管の場合は,b) の外面突起付き素管に準拠する。

図A.3−突起高さ及び突起間隔

表A.2−突起の寸法

項目

寸法

突起高さ(h)

2.5 mm以上

突起幅(B)

4 mm以上,20 mm以下

突起間隔(L)

30 mm以上,40 mm以下。

ただし,スパイラルシーム溶接部を挟んだ突起間隔

(L')については,230 mm以下とする。

突起方向角度(θ)

40度以下

A.3 試験

A.3.1 引張試験

引張試験は,次による。

a) 供試材の採り方及び試験片の数 供試材の採り方及び試験片の数は,表7による。

b) 試験片 突起付き素管又は管に使用する鋼帯から採取した引張試験片は,突起部を削除する。

A.3.2 突起寸法の測定方法

突起寸法の測定方法は,次による。

15

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 突起高さ(h)は,素管の中から任意の1か所で,素管を構成する鋼帯の幅の中央の1か所及び両端近

傍の2か所の,合計3か所について測定する。

b) 素管10本ごと及びその端数から1本を選択し,測定する。

A.4 外観

突起は,使用上有害な欠点があってはならない。ただし,使用上有害な突起の欠点は,グラインダ手入

れ又は溶接補修を行ってもよい。

A.5 検査

突起の寸法は,A.2に適合しなければならない。

その他の検査は,箇条13による。

A.6 表示

表示は,箇条14による。ただし,次の突起の記号を追加して表示する。この場合“−”は,空白でもよ

い。

a) 内面突起付き −IR

b) 外面突起付き −OR

16

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

附属品の代表例

B.1

一般

この附属書は,注文者の指定によって単管に取り付ける附属品の形状,寸法などの代表例を示すもので,

規定の一部ではない。

B.2

附属品の材料及び溶接材料

附属品の材料は,機械的性質がJIS G 3101(一般構造用圧延鋼材)のSS400と同等又はそれ以上とし,

附属品取付用の溶接材料は,附属品の規定引張強さ以上のものを得るため,次のいずれか又はそれらの組

合せによる。

JIS Z 3211,JIS Z 3312,JIS Z 3313,JIS Z 3351,JIS Z 3352

なお,素管と附属品との強度が異なる場合には,低強度側の規格値と同等又はそれ以上の引張強さをも

つ溶接材料を用いる。

B.3

附属品の外観,検査及び表示

附属品の外観,検査及び表示は,次による。

a) 外観 附属品の外観は,使用上有害な欠点があってはならない。

b) 検査 附属品の材料及び溶接部は,B.2に適合しなければならない。また,外観は,目視によって検

査し,a) に適合しなければならない。

c) 表示 工場において本体に取り付けない附属品には,種類及び寸法が識別できる表示をしなければな

らない。ただし,工場において本体に取り付ける附属品には,種類,寸法の識別表示はしない。

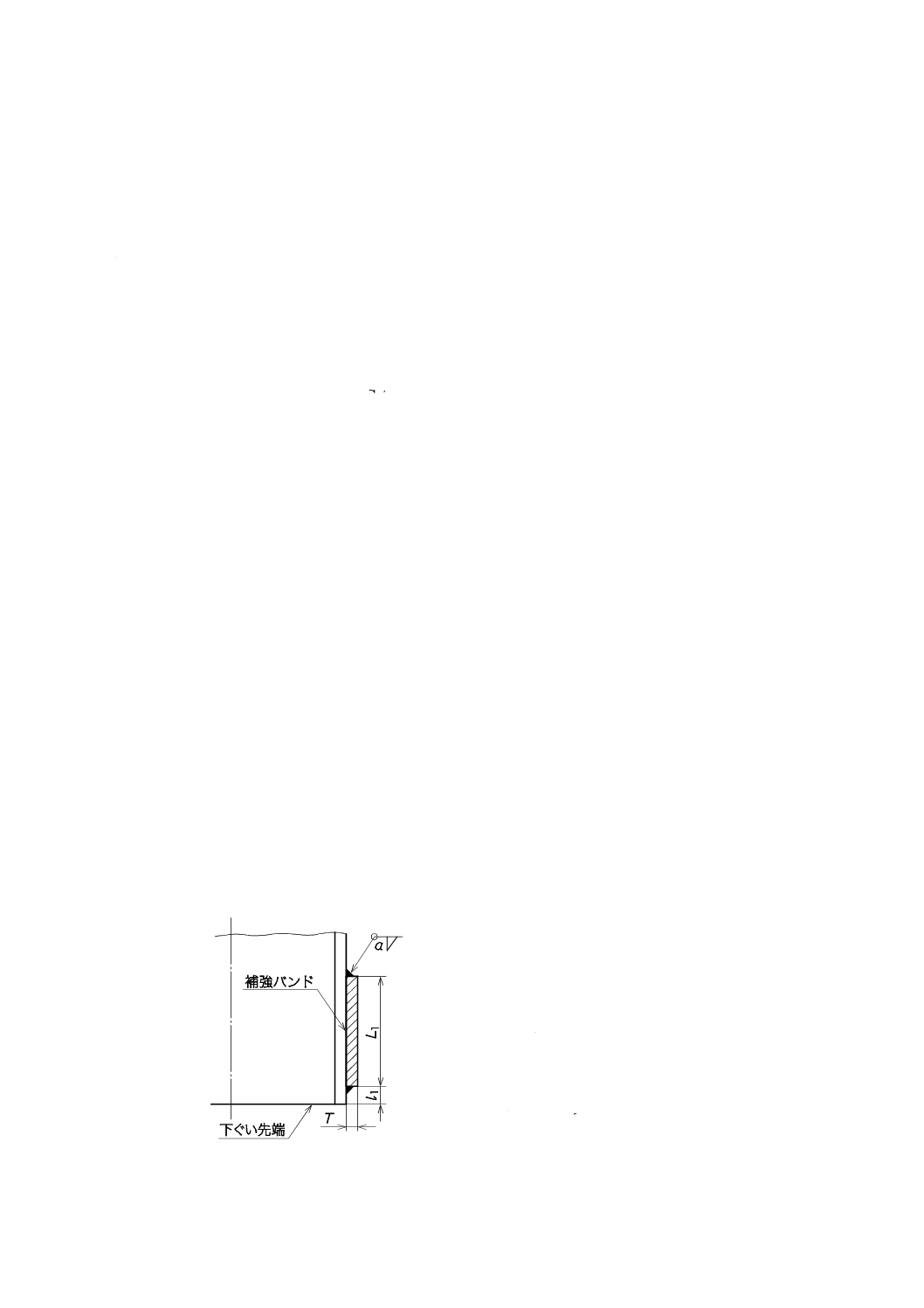

B.4

附属品の形状及び寸法の例

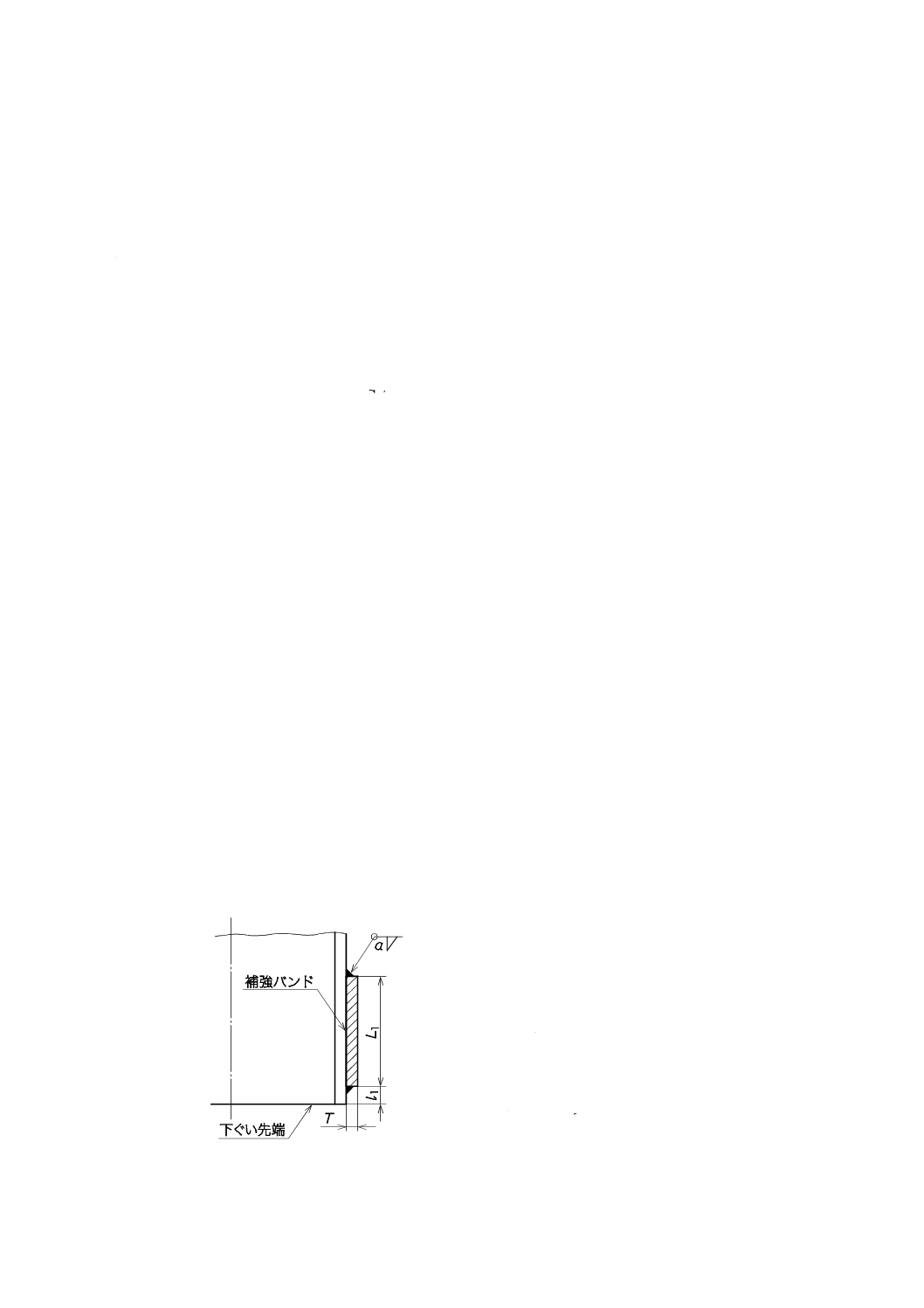

B.4.1 補強バンド

B.4.1.1 形状及び寸法

補強バンドの形状及び寸法の例を,図B.1に示す。

T :厚さ9 mm

L1 :長さ L1=200 mm(外径609.6 mm以下)

L1=300 mm(外径609.6 mm超え)

l1 :取付位置 18 mm

a :溶接脚長 6 mm

図B.1−補強バンドの形状及び寸法の例

17

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4.1.2 寸法許容差

補強バンドの寸法許容差は,表B.1による。

表B.1−補強バンドの寸法許容差

区分

厚さ

T

長さ

L1

取付位置

l1

寸法許容差

+規定しない

−0.9 mm

+規定しない

−5 mm

0 mm

−9 mm

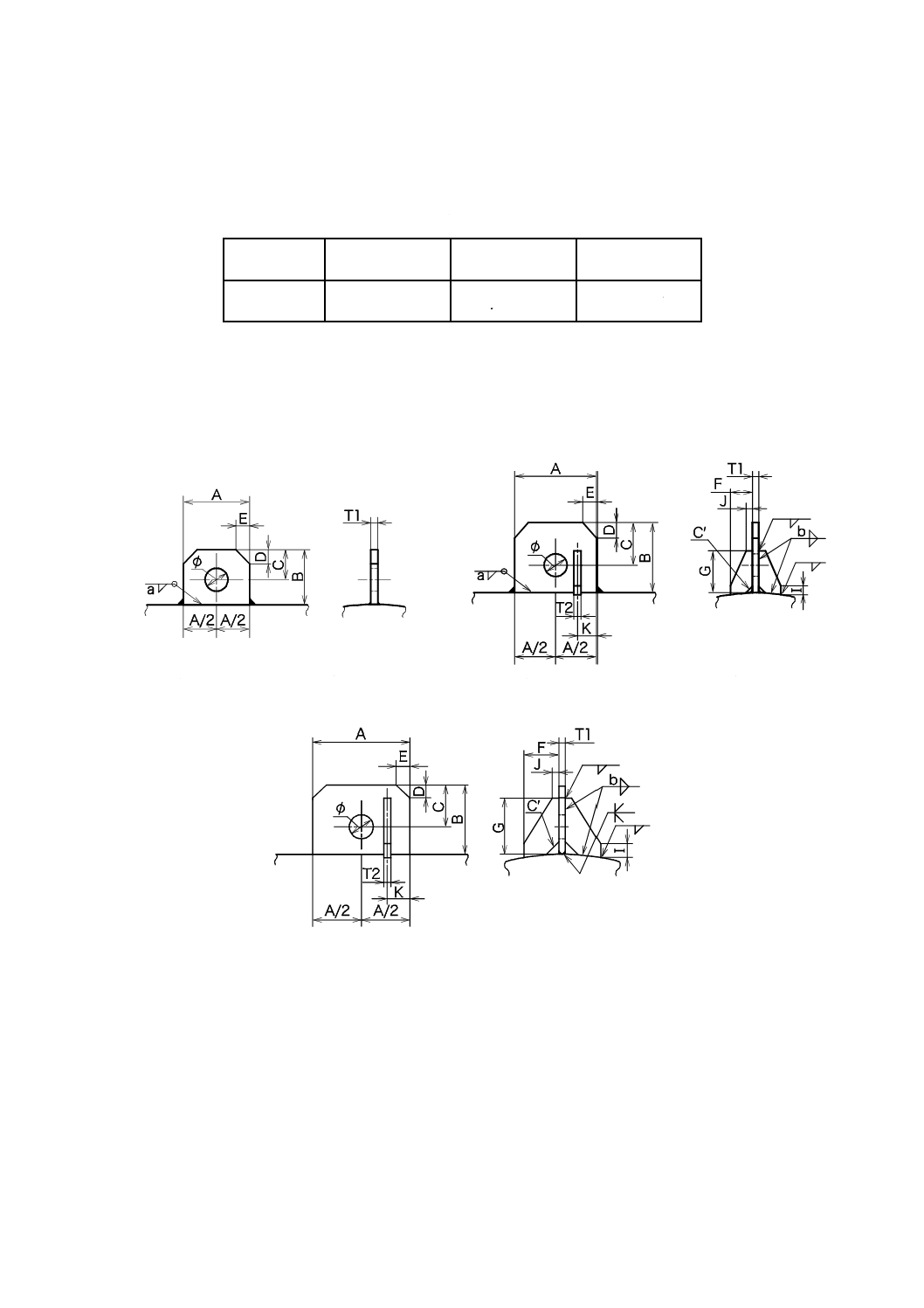

B.4.2 つり金具

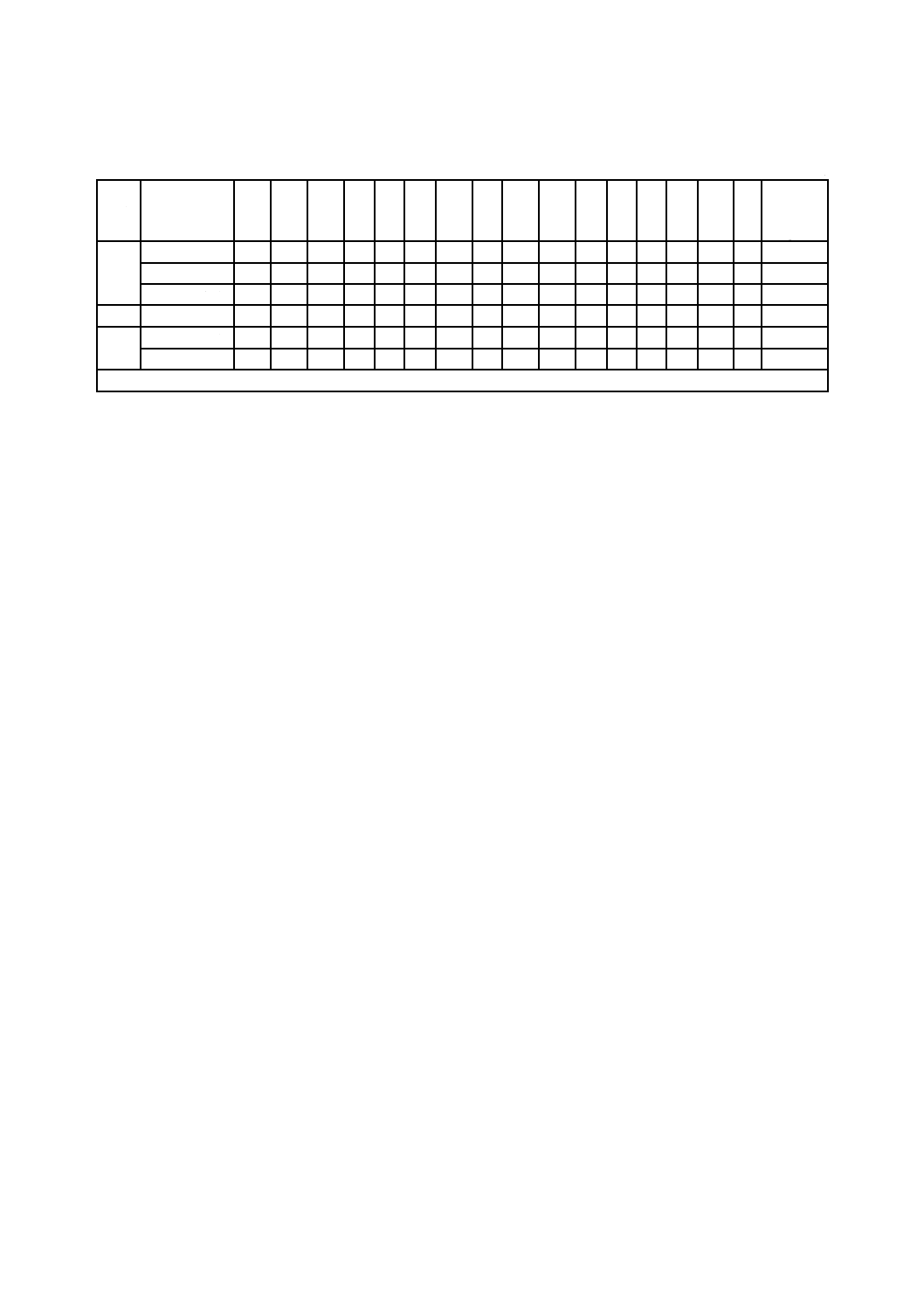

つり金具の形状の例を図B.2に,つり金具の寸法の例を表B.2にそれぞれ示す。ただし,引張強度は490

N/mm2以上とし,通常,2個一組でのつり作業とする。

a) 10 t以下用(補強リブ無し)

b) 10 t超〜20 t以下用(補強リブ有り)

c) 20 t超〜40 t以下用(補強リブ有り)

図B.2−つり金具の形状の例

18

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−つり金具の寸法の例

単位 mm

区分

最大つり荷重

(t)

A

B

C

D

E

T1

φ

a

F

G

I

J

K

T2

C'

b

つり金具

質量

(kg/個)

a

3以下

120

100

55

25

25

12

40

6

−

−

−

−

−

−

−

−

1

3〜5以下

120

100

55

25

25

16

40

9

−

−

−

−

−

−

−

−

2

5〜10以下

200

150

90

30

30

22

65

15

−

−

−

−

−

−

−

−

5

b

10〜20以下

300

250

150

50

50

22

80

15

80

150

30

25

60

22

C30

15

17

c

20〜30以下

350

250

150

50

50

22

90

−

125

200

50

25

70

22

C50

15

23

30〜40以下

400

300

150

50

50

25

100

−

150

260

50

25

80

22

C50

15

37

この表の区分及び記号は,図B.2による。

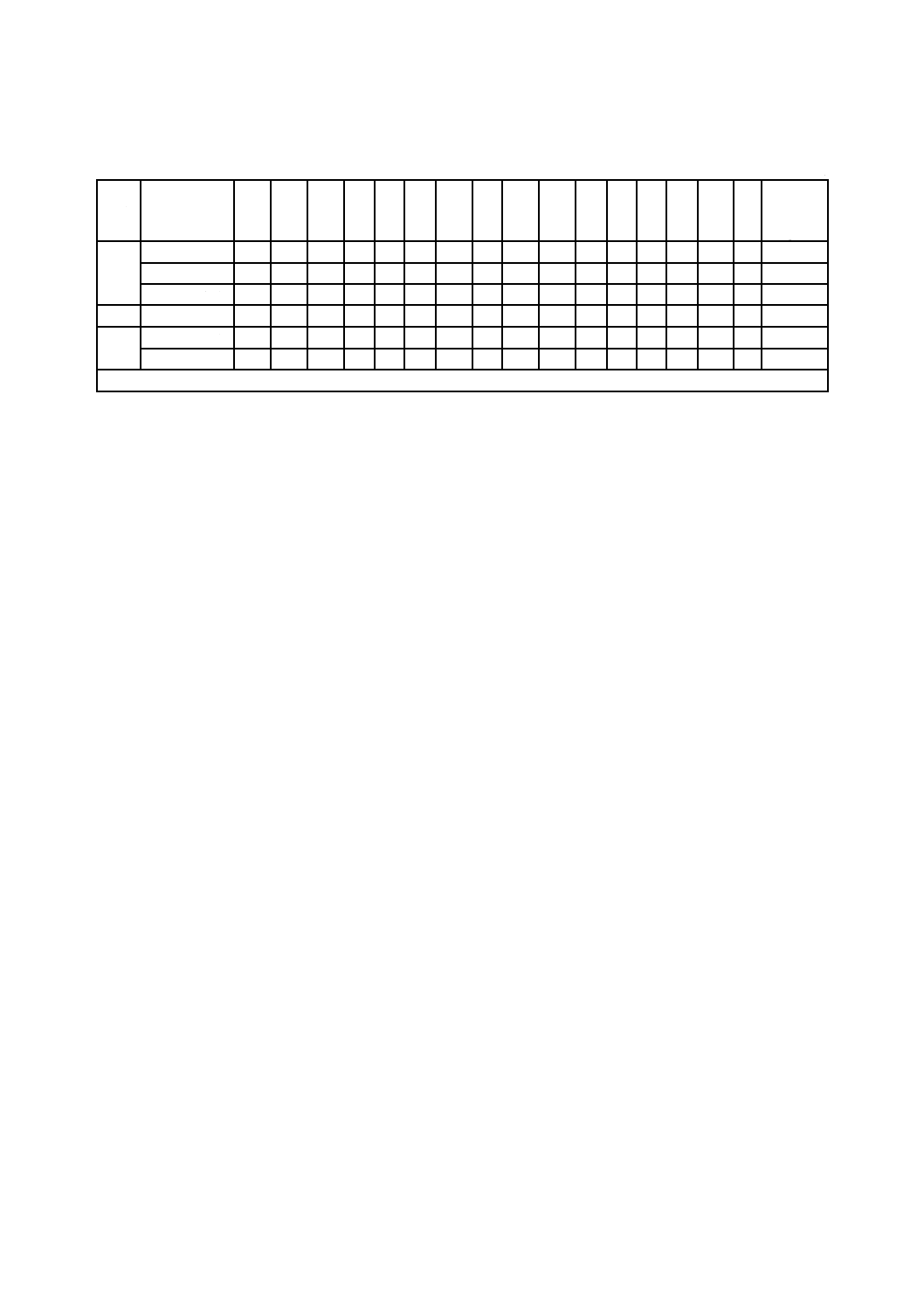

B.4.3 裏当てリング及びストッパー

単管の現場円周溶接部の裏当てリング,中ぐい又は下ぐいにストッパーを取り付ける場合,その形状及

び寸法は,通常,図B.3による。

なお,ストッパーを工場で取り付ける場合,ストッパーの寸法は,厚さ6 mm,長さ30 mmとし,幅は,

通常,12 mmとする。

19

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

注a) H

⌒は,直線部35 mmと曲線部h

⌒との和とする。

注c) ルート間隔保持ビードに替えて,スペーサを用いても

よい。

裏当てリングの厚さ及び高さ

ストッパーの個数

外径D(mm)

T

H

⌒

h

⌒

1 016以下

4.5

50

⌒

H

⌒=50

⌒の場合 15

⌒

H

⌒=70

⌒の場合 35

⌒

1 016を超えるもの

6.0

70

⌒,50

⌒ b)

注b) 中掘り工法を適用の場合は,50

⌒ mmとしている。

外径D(mm)

個数 N

609.6以下

4

609.6を超え 1 016以下

6

1 016を超えるもの

8

a) 裏当てリング

b) 裏当てリング及びストッパー

図B.3−裏当てリング及びストッパーの形状並びに寸法の例

B.4.4 施工補助部材

くいの貫入性を向上させたり,貫入時の下ぐい先端部の損傷を防止する目的で,図B.4に示すように下

ぐい先端部に高張力鋼などの施工補助部材を取り付ける。

20

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.4−施工補助部材の取付けの例

21

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

加工及び塗装・被覆の代表例

C.1 一般

この附属書は,注文者の指定によって単管に施す加工及び塗装・被覆の代表例を示すもので,規定の一

部ではない。

C.2 加工の種類

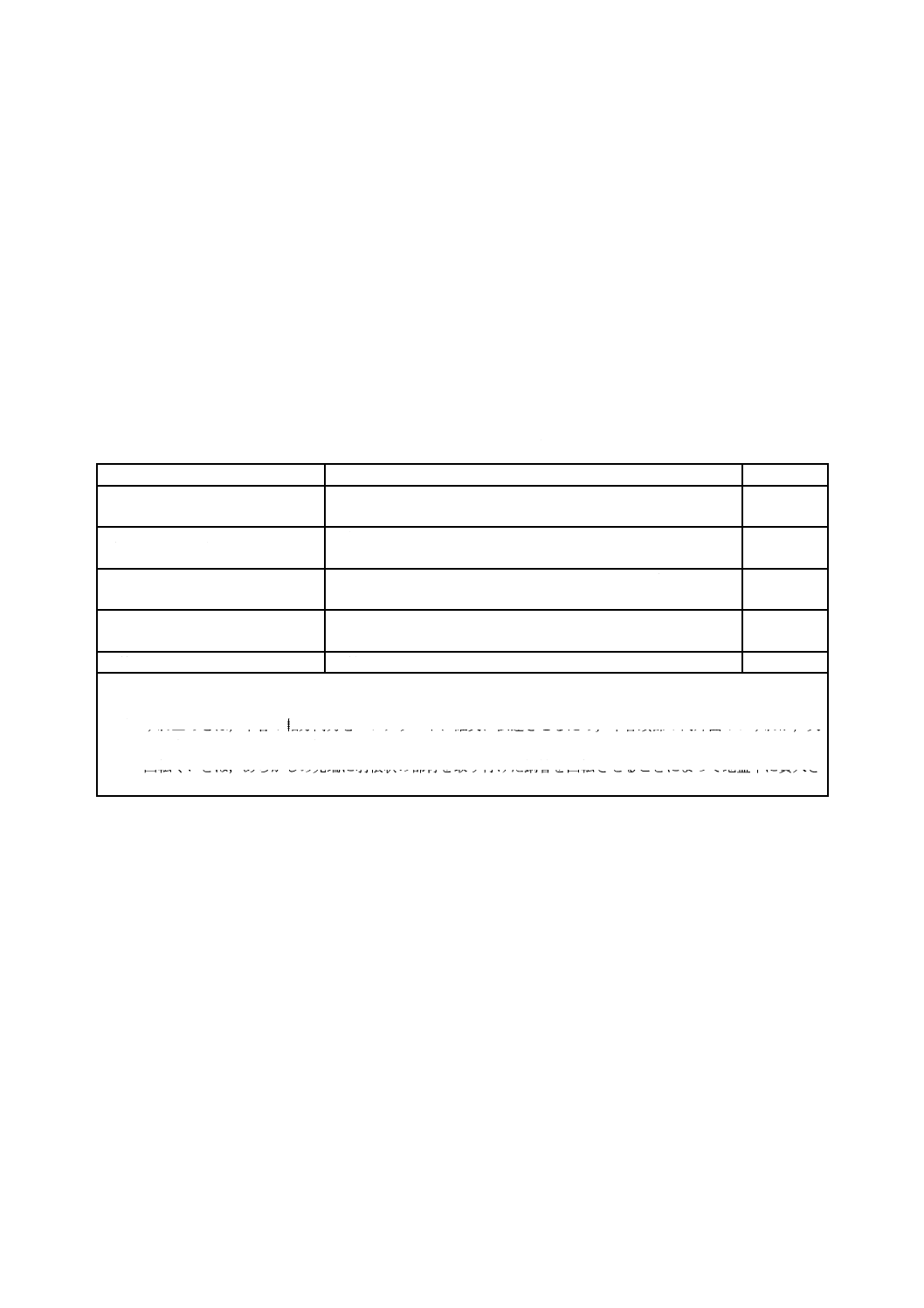

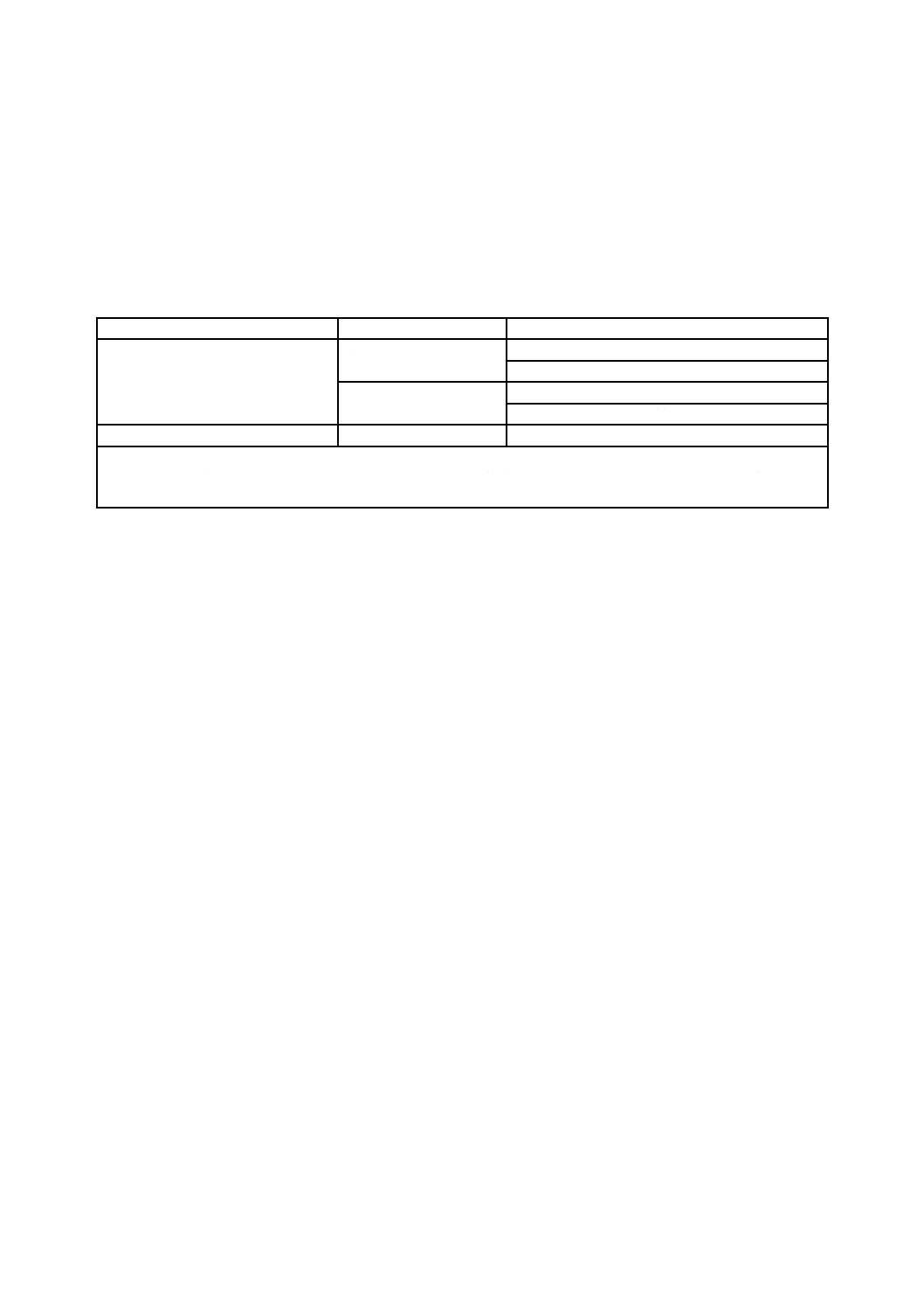

単管の代表的な加工を,表C.1に示す。

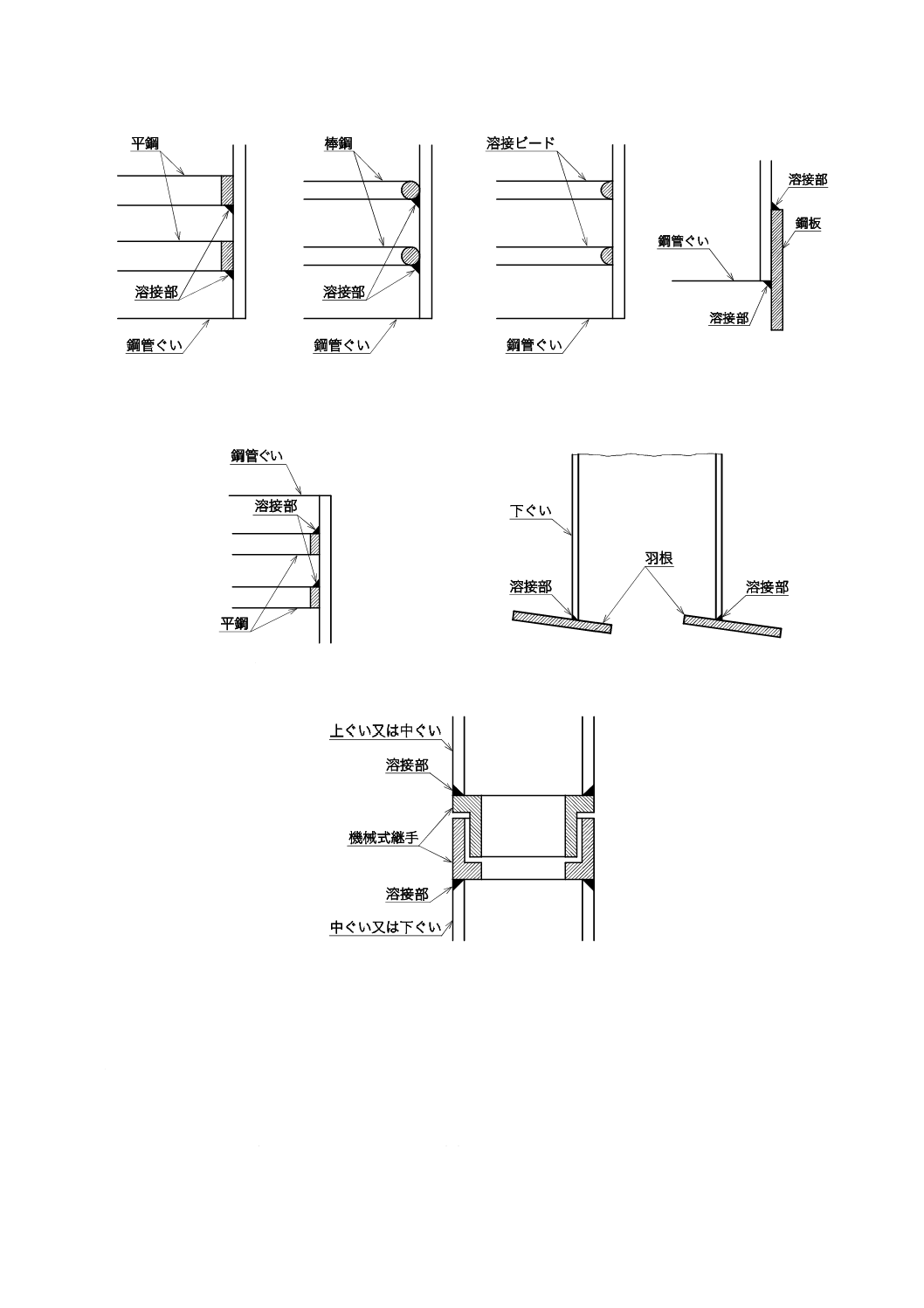

表C.1−代表的な加工の例

加工の種類

加工の内容

形状例

支圧材a) の取付け

単管の任意の位置の内面及び/又は外面に,リング状の平鋼,棒

鋼,溶接ビード又は鋼板による突起を取り付ける。

図C.1

ずれ止めb) の取付け

単管の頭部の内面及び/又は外面に,平鋼を取り付ける。一般的

には現場で溶接されることが多いが,工場溶接の場合もある。

図C.2

回転ぐいc) 先端部の羽根の取付け

下ぐいの先端部を取付形状に応じて切断し,羽根を溶接で取り付

ける。

図C.3

機械式継手の取付け

現場溶接の代わりとなる機械式継手を,単管の端部に溶接で取り

付ける。

図C.4

単管への穴あけ

単管につり穴,グラウト注入用穴などの穴をあける。

−

注a) 支圧材とは,支圧応力(ある面積全体に対して部分的な場所に作用する圧縮応力)によってコンクリート又

はモルタルに荷重を伝達する部材をいう。

b) ずれ止めとは,単管の軸方向力をコンクリートに確実に伝達させるため,単管頭部の内外面のいずれか,又

は両方に取り付けられる平鋼をいう。

c) 回転ぐいとは,あらかじめ先端に羽根状の部材を取り付けた鋼管を回転させることによって地盤中に貫入さ

せるくいをいう。

C.3 溶接材料

加工に用いる溶接材料は,特に指定のない場合,次のいずれかの規格によるか又はそれらの組合せによ

る。

JIS Z 3211,JIS Z 3312,JIS Z 3313,JIS Z 3351,JIS Z 3352

なお,加工で取り付ける部材と素管との強度が異なる場合には,低強度側の規格値と同等又はそれ以上

の引張強さをもつ溶接材料を用いる。

22

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 平鋼の場合

b) 棒鋼の場合

c) 溶接ビードの場合

d) 鋼板の場合

図C.1−支圧材の形状例

図C.2−ずれ止めの形状例

図C.3−回転ぐい先端部の羽根の形状例

図C.4−機械式継手の形状例

C.4 加工品の外観,検査及び報告

加工品の外観,検査及び報告は,次による。

a) 外観 加工品の外観は,使用上有害な欠点があってはならない。

b) 検査 加工品の外観は,目視によって検査し,a) に適合しなければならない。

c) 報告 あらかじめ注文者の要求があった場合には,製造業者は,検査文書を注文者に提出しなければ

ならない。この場合,報告は,JIS G 0404の箇条13(報告)による。検査文書の種類は,注文時に特

23

A 5525:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に指定がない場合は,JIS G 0415の5.1(検査証明書3.1)による。

C.5 塗装・被覆の種類及び外観

C.5.1 種類

単管の代表的な塗装・被覆の種類を,表C.2に示す。

表C.2−塗装・被覆の種類

用途

区分

種類

防食

塗装

無機ジンクリッチ+エポキシ樹脂塗料

ガラスフレーク入り塗料

重防食被覆

ポリエチレン被覆

ウレタンエラストマー被覆

ネガティブ・フリクション低減

SLコンパウンド塗布

プライマー+SLコンパウンド+表層材料

注記 ネガティブ・フリクションとは,地盤沈下帯にくいを設置した場合に,地盤沈下に伴いくい周面に作用する

下向きの摩擦力をいう。SLコンパウンド(滑りを促す複合物,スリップレイヤ)を塗布してこの摩擦力を低

減する。

C.5.2 外観

塗装・被覆の外観は,目視によって検査し,有害な欠点があってはならない。