A 5523:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 2

5 化学成分························································································································· 2

6 炭素当量························································································································· 2

7 機械的性質 ······················································································································ 3

7.1 降伏点又は耐力,引張強さ及び伸び··················································································· 3

7.2 直線形鋼矢板の継手引張強度 ··························································································· 3

7.3 シャルピー吸収エネルギー ······························································································ 3

8 形状,寸法の許容差及び単位質量 ························································································ 3

9 外観······························································································································· 5

10 試験 ····························································································································· 6

10.1 分析試験 ····················································································································· 6

10.2 機械試験 ····················································································································· 6

10.3 直線形鋼矢板の継手引張試験 ·························································································· 7

11 検査 ····························································································································· 8

12 再検査 ·························································································································· 8

13 表示 ····························································································································· 8

14 報告 ····························································································································· 9

附属書A(規定)鋼−窒化物型窒素定量方法 ············································································ 10

A 5523:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 5523:2006は改正され,この規格に置き換えられた。

なお,平成25年4月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5523:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格に従うことは,ハット形に関して,次に示す特許権等の使用に該当するおそれがあるので,留

意する。

(特許番号)

(発明の名称)

(設定登録日)

1) 第2689794

熱間圧延による非対称U型鋼矢板

1997年8月29日

2) 第2964933

地下構造体,非対称U型鋼矢板及び非対称U型鋼矢板の打設方法 1999年8月13日

3) 第3173389

非対称U型鋼矢板とその熱間圧延方法

2001年3月30日

4) 第3458109

ハット型鋼矢板

2003年8月1日

5) 第3488230

圧延鋼矢板

2003年10月31日

6) 第3488232

圧延鋼矢板

2003年10月31日

7) 第3488233

ハット型鋼矢板

2003年10月31日

上記の,特許権等の権利者は,非差別的かつ合理的な条件でいかなる者に対しても当該特許権等の実施

の許諾等をする意思のあることを表明している。ただし,この規格に関連する他の特許権等の権利者に対

しては,同様の条件でその実施が許諾されることを条件としている。

この規格に従うことが,必ずしも,特許権の無償公開を意味するものではないことに注意する必要があ

る。

この規格の一部が,上記に示す以外の特許権等に抵触する可能性がある。経済産業大臣及び日本工業標

準調査会は,このような特許権等に関わる確認について,責任はもたない。

なお,ここで“特許権等”とは,特許権,出願公開後の特許出願又は実用新案権をいう。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5523:2012

溶接用熱間圧延鋼矢板

Weldable hot rolled steel sheet piles

序文

この規格は,2000年に制定され,その後2006年の改正を経て今日に至っている。前回の改正では,ハ

ット形の形状追加を行ったが,その後,高強度鋼の追加などの必要性が高まったため改正した。この規格

は,特に溶接性に優れた熱間圧延鋼矢板について規定したもので,JIS A 5528には規定していない炭素当

量,フリー窒素及びシャルピー吸収エネルギーについても規定している。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,土留め,締切り,構造物の基礎などに使用する熱間圧延鋼矢板(以下,鋼矢板という。)で

あって,特に溶接性に優れたものについて規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 1201 鉄及び鋼−分析方法通則

JIS G 1228 鉄及び鋼−窒素定量方法

JIS G 3192 熱間圧延形鋼の形状,寸法,質量及びその許容差

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

3

用語及び定義

この規格で用いる主な用語の定義は,次による。

3.1

フリー窒素

窒素と親和性の高い合金元素(アルミニウム,チタン,バナジウムなど)と化合して鋼中に析出した窒

化物に含まれる窒素(窒化物型窒素)以外の鋼中固溶窒素。

2

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

種類及び記号

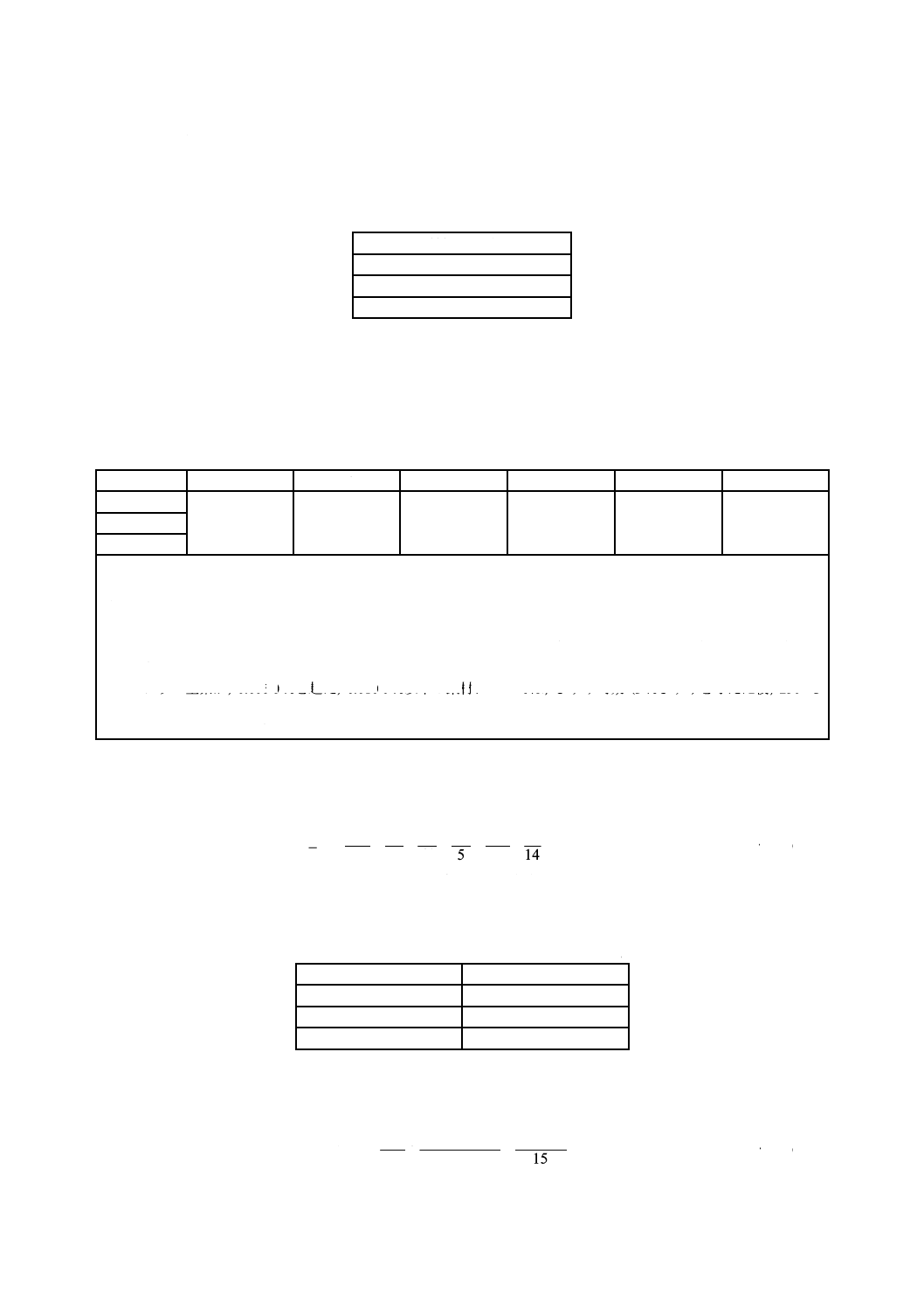

鋼矢板の種類は,3種類とし,その記号は,表1による。

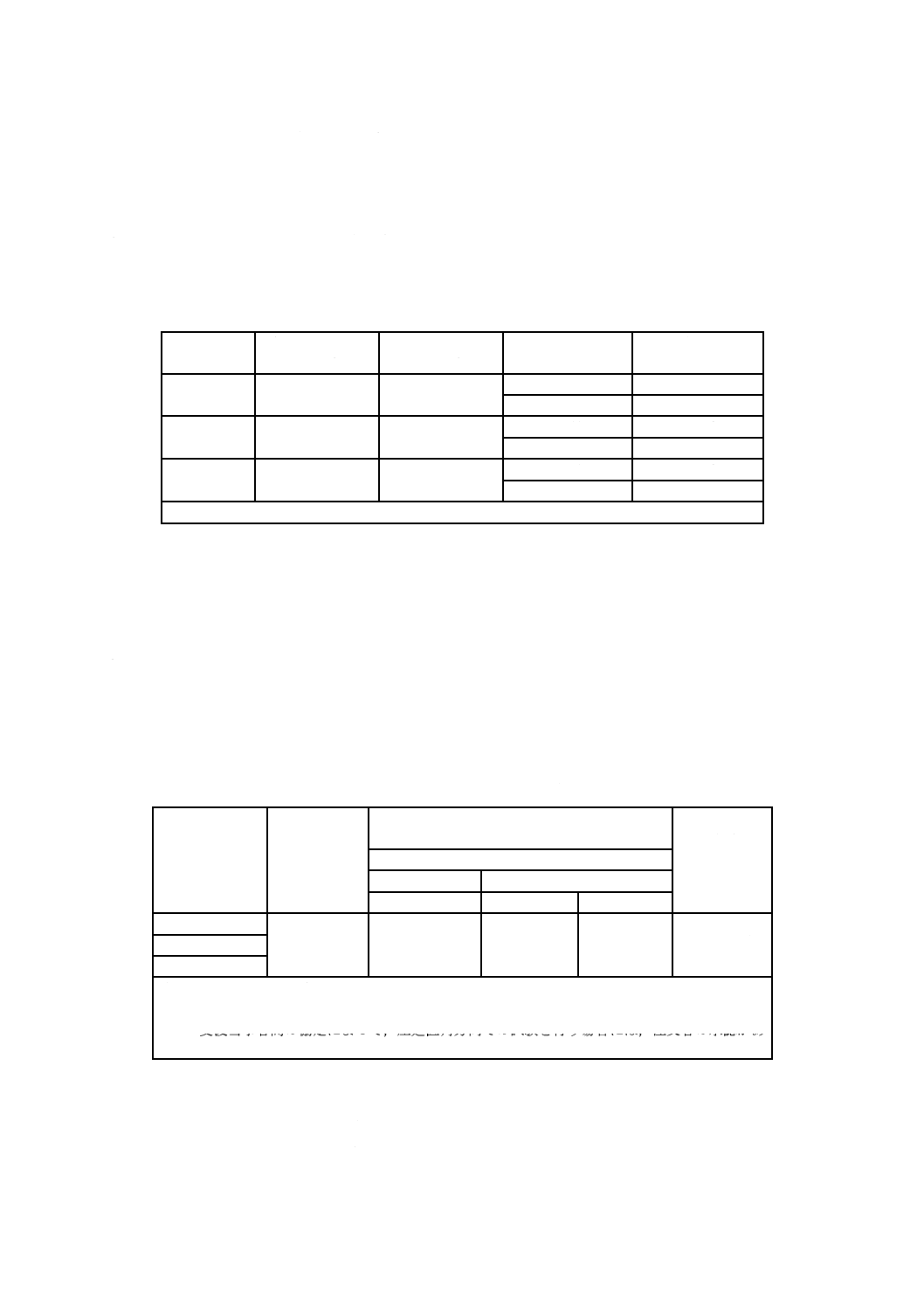

表1−種類の記号

種類の記号

SYW295

SYW390

SYW430

5

化学成分

鋼矢板は,10.1の試験を行い,その溶鋼分析値は,表2による。

表2−化学成分

単位 %

種類の記号

C

Si

Mn

P

S

フリー窒素a)

SYW295

0.18以下

0.55以下

1.50以下

0.040以下

0.040以下

0.006 0以下b)

SYW390

SYW430

必要に応じて,この表以外の合金元素を添加してもよい。この表以外の化学成分のうち,箇条6で定める炭素当

量の計算式に含まれる成分については,10.1の試験を行う。

注a) フリー窒素は,鋼中の全窒素定量値から窒化物型窒素定量値を減じた窒素として求める。全窒素定量方法は,

JIS G 1228による。窒化物型窒素定量方法は,附属書Aに示す鋼−窒化物型窒素定量方法による。窒化物型

窒素の定量は,製品から採取した試料によって行う。フリー窒素含有率の値は,全窒素含有率に置き換えて

もよい。

b) フリー窒素が,0.006 0 %を超え,0.010 0 %以下の鋼材については,ひずみ時効(3 %ひずみを与えた後,250 ℃

で1時間保持)した試験片でシャルピー衝撃試験を行い,その結果が表5を満足する場合には,フリー窒素

の規定値を0.010 0 %以下としてもよい。

6

炭素当量

鋼矢板の炭素当量は,式(1)によって10.1の溶鋼分析値を用いて算出し,その値は表3による。

14V

4

Mo

5Cr

40

Ni

24

Si

6

Mn

C

eq

+

+

+

+

+

+

=

C

··········································· (1)

ここに,

Ceq: 炭素当量(%)

表3−炭素当量

単位 %

種類の記号

炭素当量

SYW295

0.44以下

SYW390

0.45以下

SYW430

0.46以下

なお,受渡当事者間の協定によって,式(2)を用い,表3に代えて炭素当量を協定してもよい。ただし,

この場合,式(1)による炭素当量は,表3を満足するものとする。

15Cu

Ni

5

V

Mo

Cr

6

Mn

C

)

IIW

(

eq

+

+

+

+

+

+

=

C

······································ (2)

3

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Ceq (IIW): IIW1)の式による炭素当量(%)

注1) International Institute of Welding

7

機械的性質

7.1

降伏点又は耐力,引張強さ及び伸び

鋼矢板は,10.2によって引張試験を行い,その降伏点又は耐力,引張強さ及び伸びは,表4による。

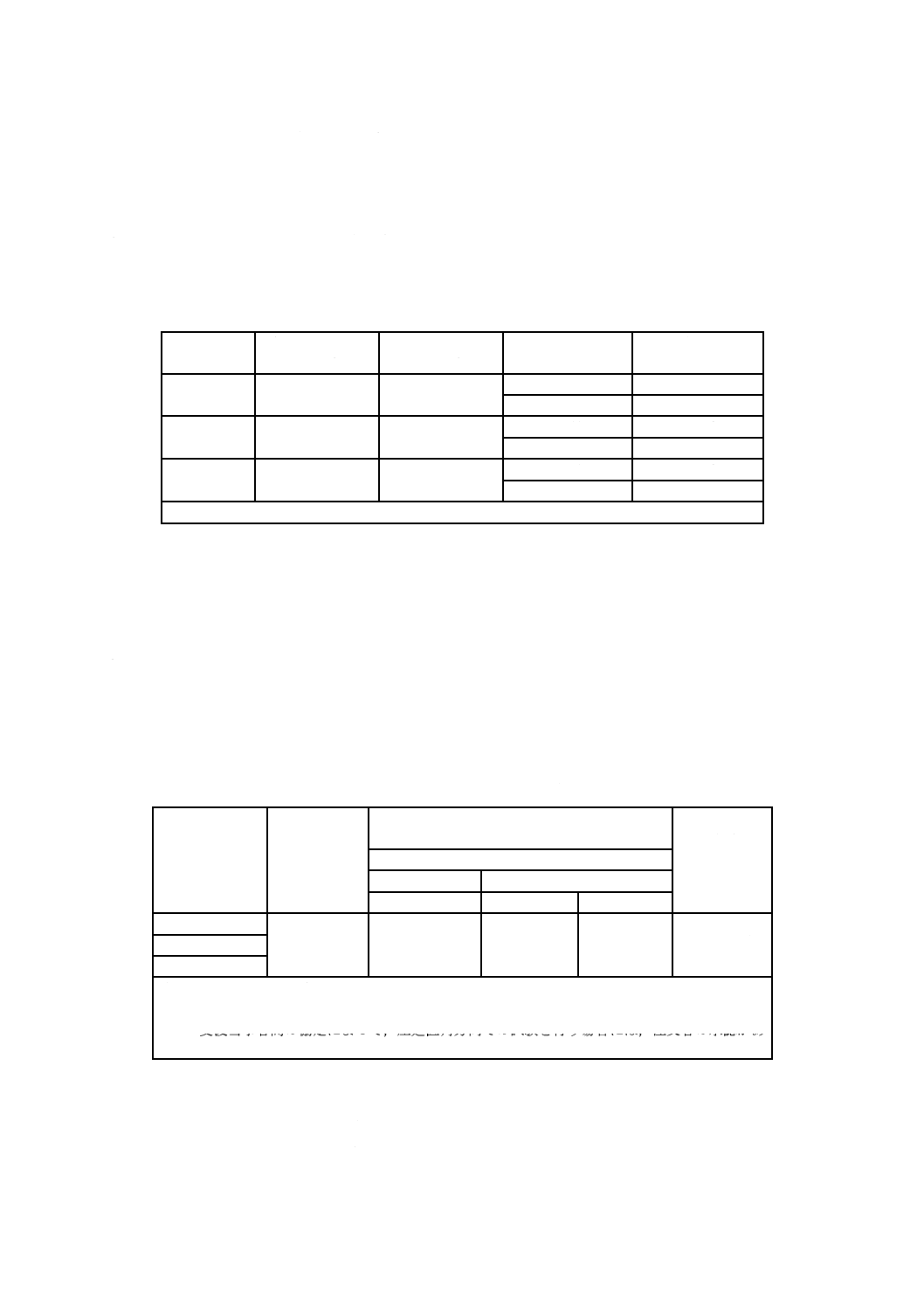

表4−降伏点又は耐力,引張強さ及び伸び

種類の記号

降伏点又は耐力

N/mm2

引張強さ

N/mm2

試験片

伸び

%

SYW295

295以上

450以上

1A号

18以上

14B号

24以上

SYW390

390以上

490以上

1A号

16以上

14B号

20以上

SYW430

430以上

510以上

1A号

14以上

14B号

19以上

注記 1 N/mm2=1 MPa

7.2

直線形鋼矢板の継手引張強度

直線形鋼矢板は10.3の試験を行い,その継手引張強度2)は,厚さ10 mm未満は3.92 MN/m以上,厚さ

10 mm以上16 mm未満は5.88 MN/m以上とする。

注2) 鋼矢板の継手引張試験の経過中,試験片が耐えた最大荷重を幅1 m当たりに換算した値。

7.3

シャルピー吸収エネルギー

鋼矢板は,表5に示される条件で10.2によって衝撃試験を行い,そのシャルピー吸収エネルギーは,表

5による。表5のシャルピー吸収エネルギーは,3個の試験片の平均値とし,JIS G 0404の9.6(組試験の

結果の評価)によって判定する。

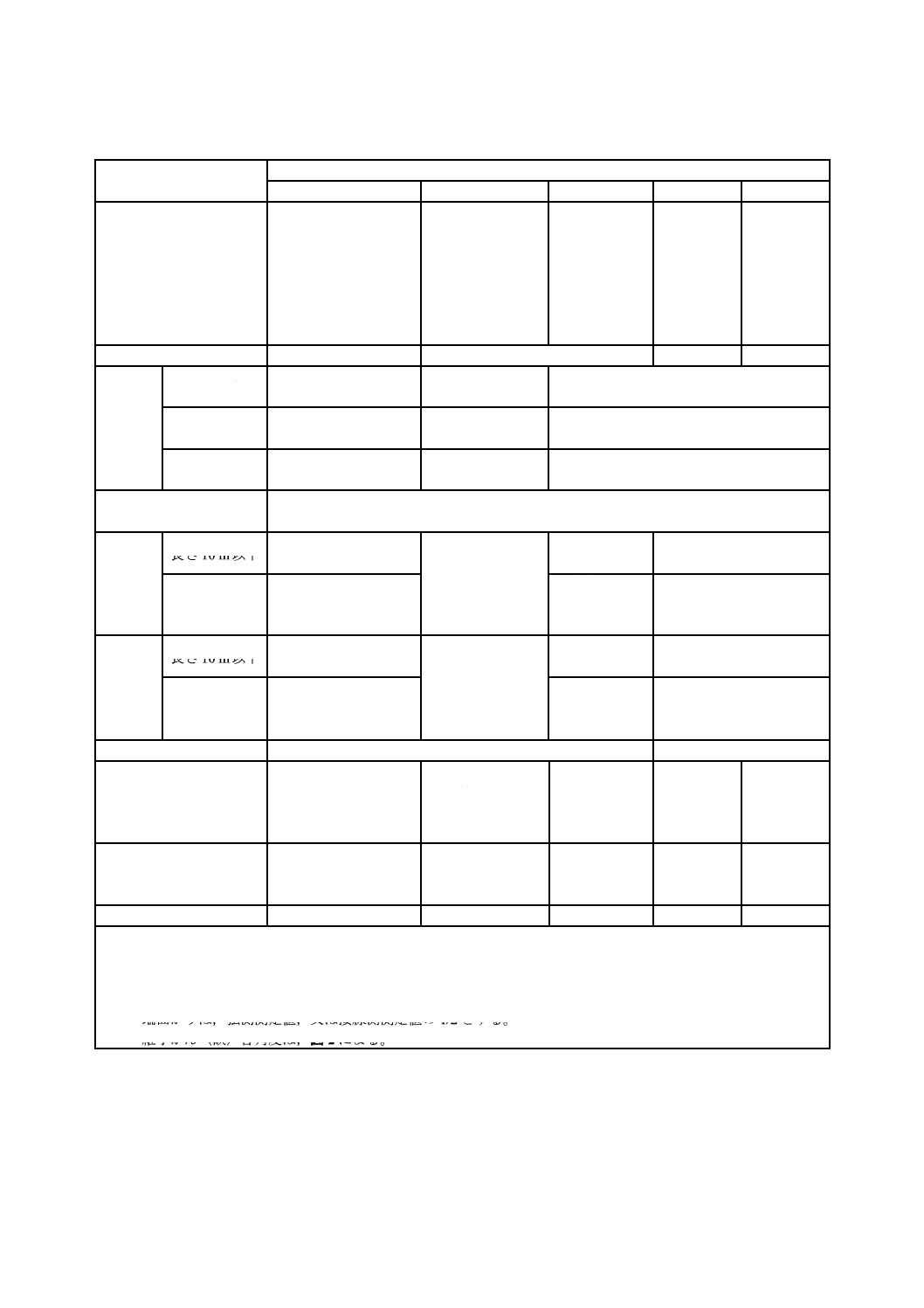

表5−シャルピー吸収エネルギー

種類の記号

試験温度a)

℃

シャルピー吸収エネルギー

J

試験片

及び

試験片採取

方向b)

試験片の高さ×幅

標準試験片

サブサイズ試験片

10×10 mm

10×7.5 mm

10×5 mm

SYW295

0

43以上

32以上

22以上

Vノッチ

圧延方向

SYW390

SYW430

注a) 受渡当事者間の協定によって,これらの試験温度より低い温度で試験を行う場合は,その

試験温度に置き換えてもよい。

b) 受渡当事者間の協定によって,圧延直角方向での試験を行う場合には,注文者の承認があ

れば,圧延方向試験を省略してもよい。

8

形状,寸法の許容差及び単位質量

形状,寸法及びその許容差並びに単位質量は,次による。

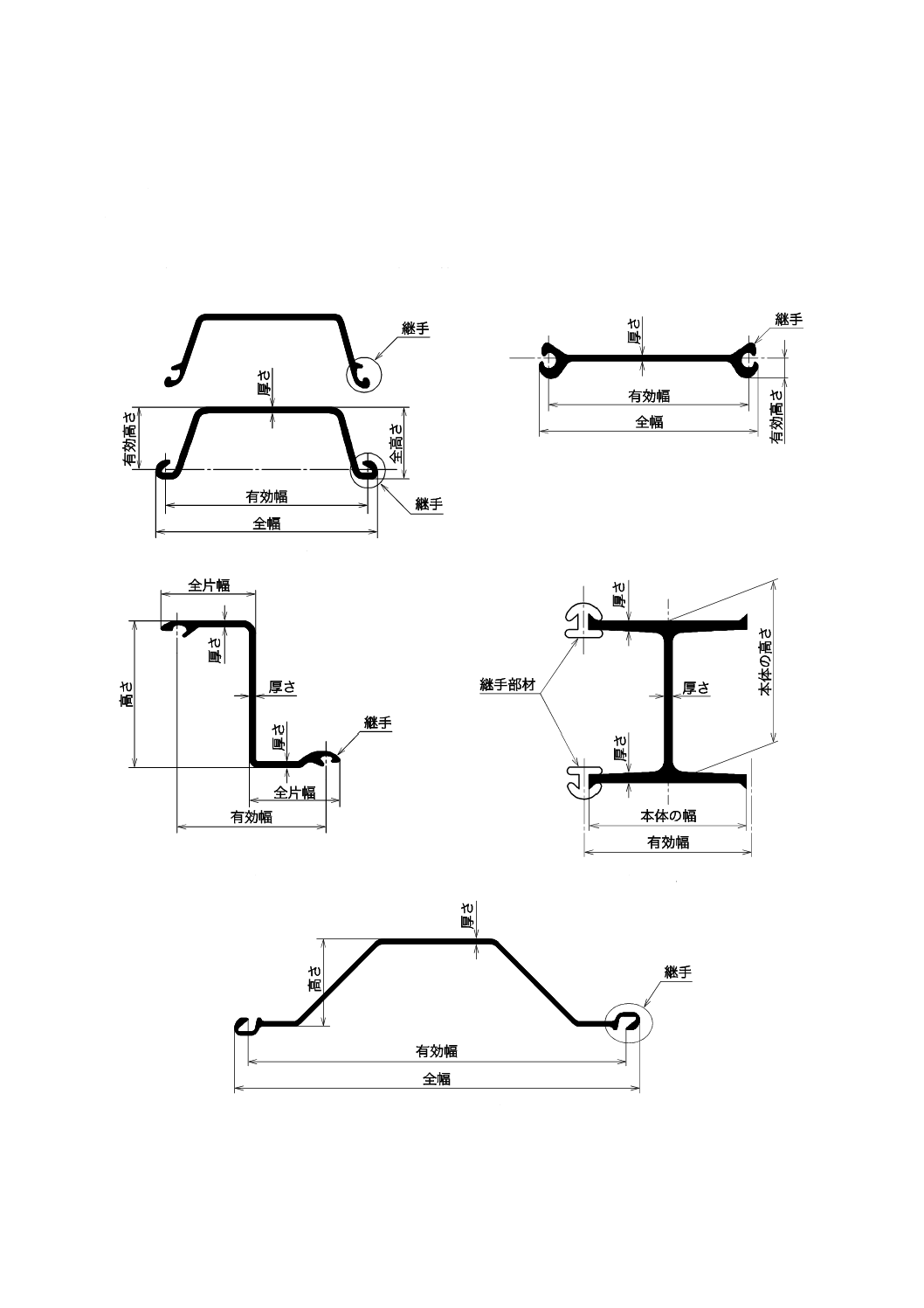

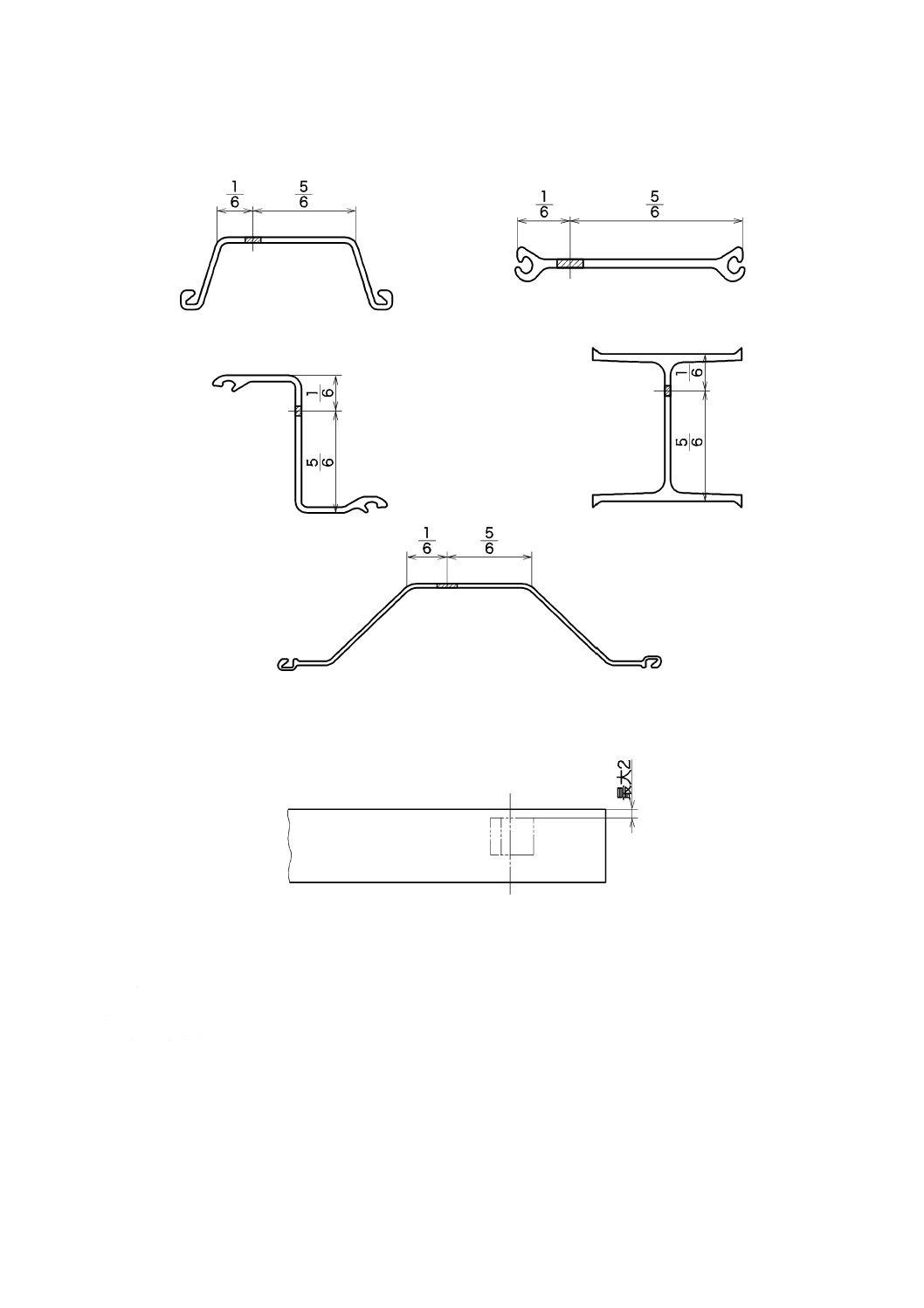

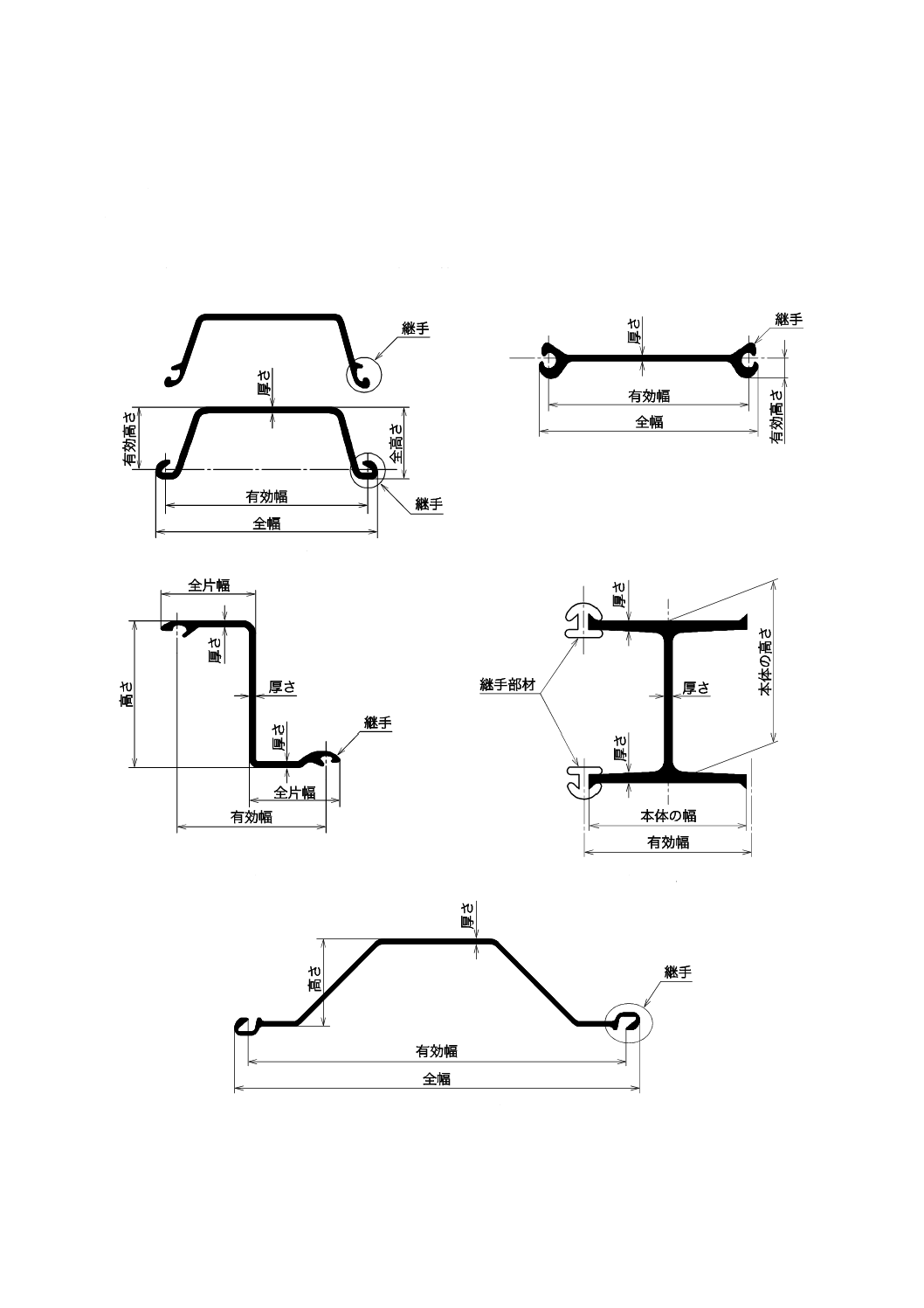

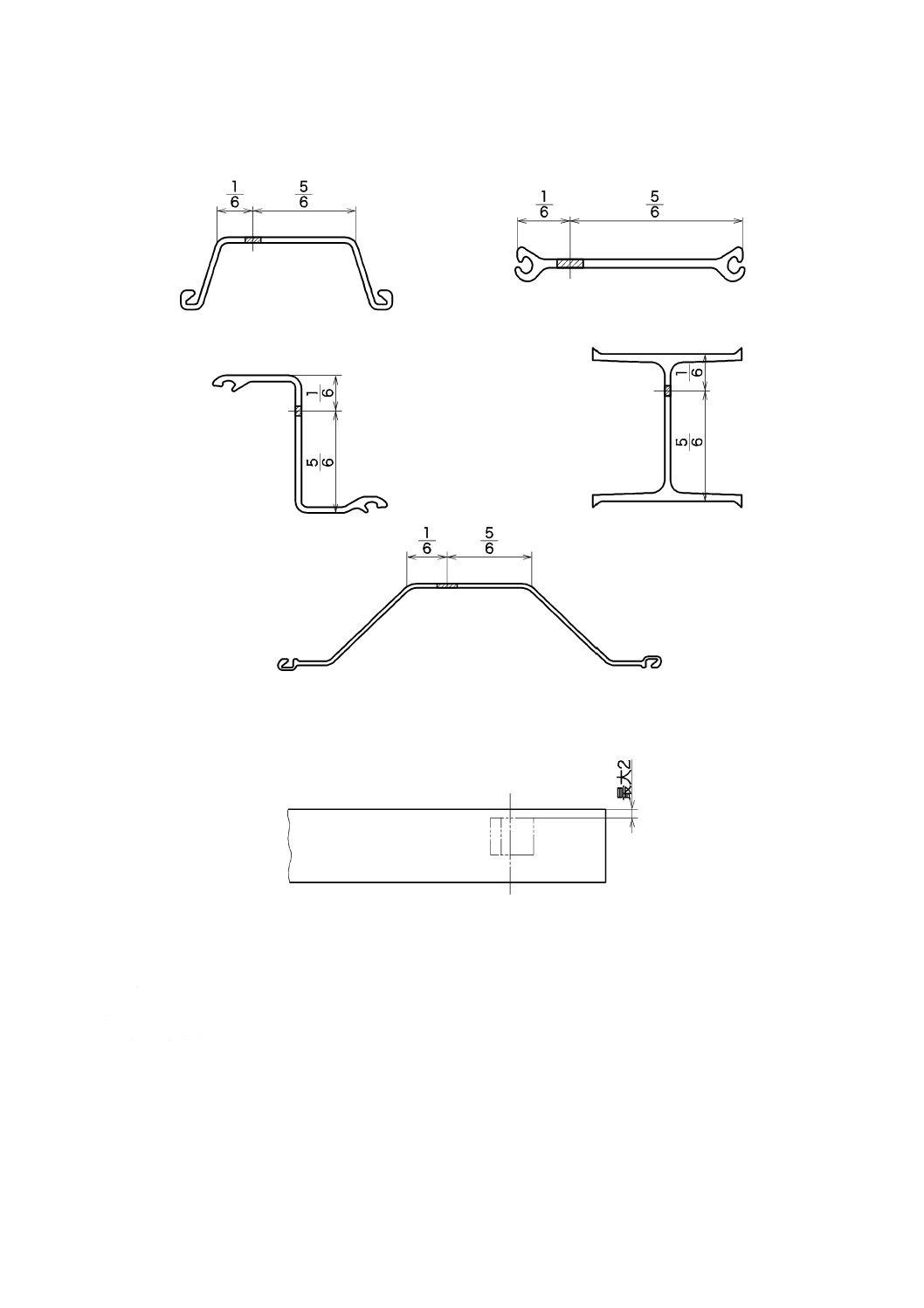

a) 鋼矢板の断面形状は,U形,直線形,Z形,H形及びハット形とし,各部の呼び名は,図1による。

4

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 鋼矢板の継手は,打込みの際,十分にかみ合い,引き抜く際には容易に離脱できる形状とし,できる

だけ水密性が得られる構造になるものでなければならない。

c) 鋼矢板の形状及び寸法の許容差は,表6による。

d) 単位質量は,受渡当事者間の協定による。

e) 注文者の指定によって,鋼矢板を施工時につるための,穴あけ又は附属品取付けを行ってもよい。こ

の場合の,検査,表示などは受渡当事者間の協定による。

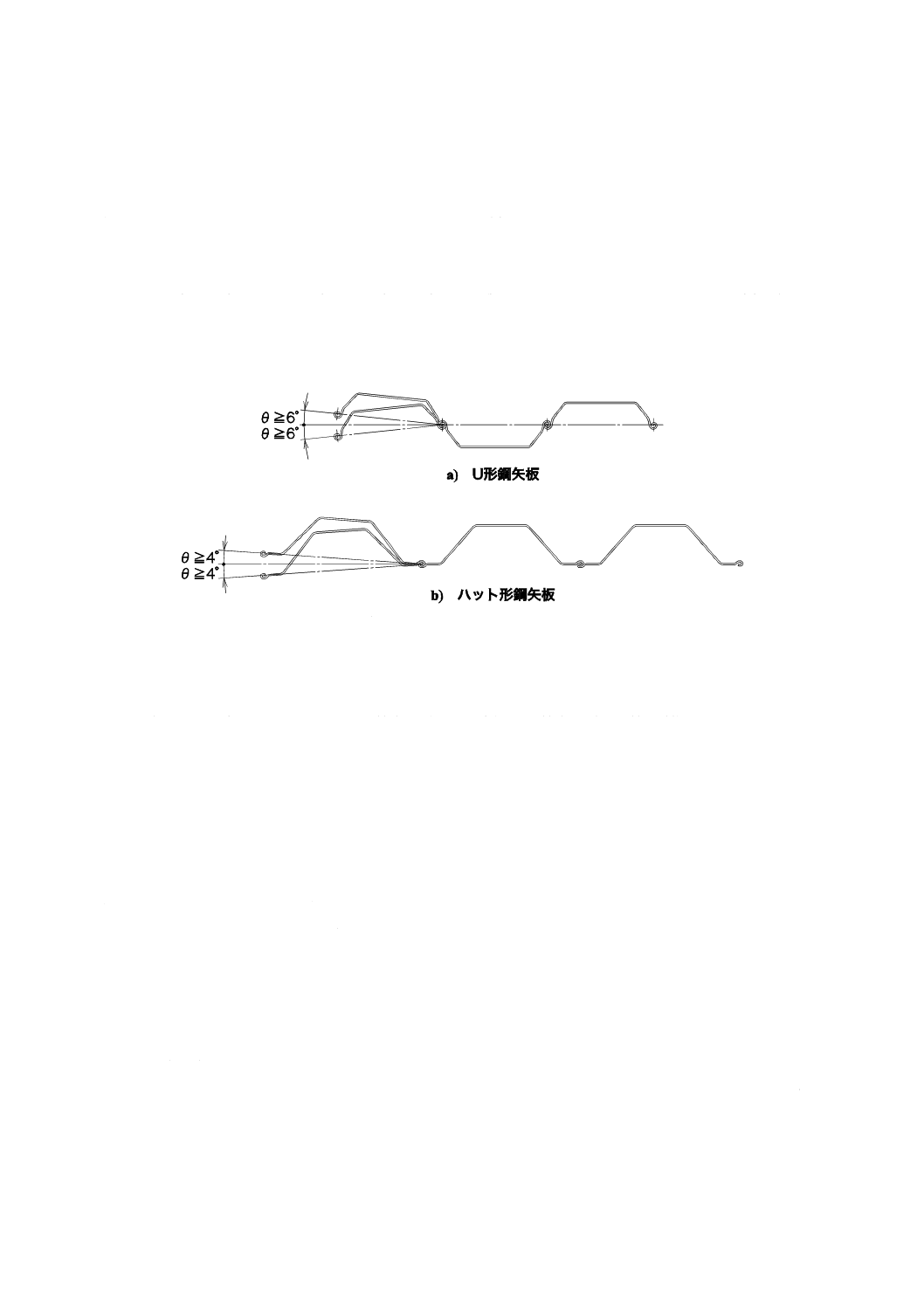

a) U形

b) 直線形

c) Z形

d) H形

e) ハット形

図1−断面の各部の名称

5

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

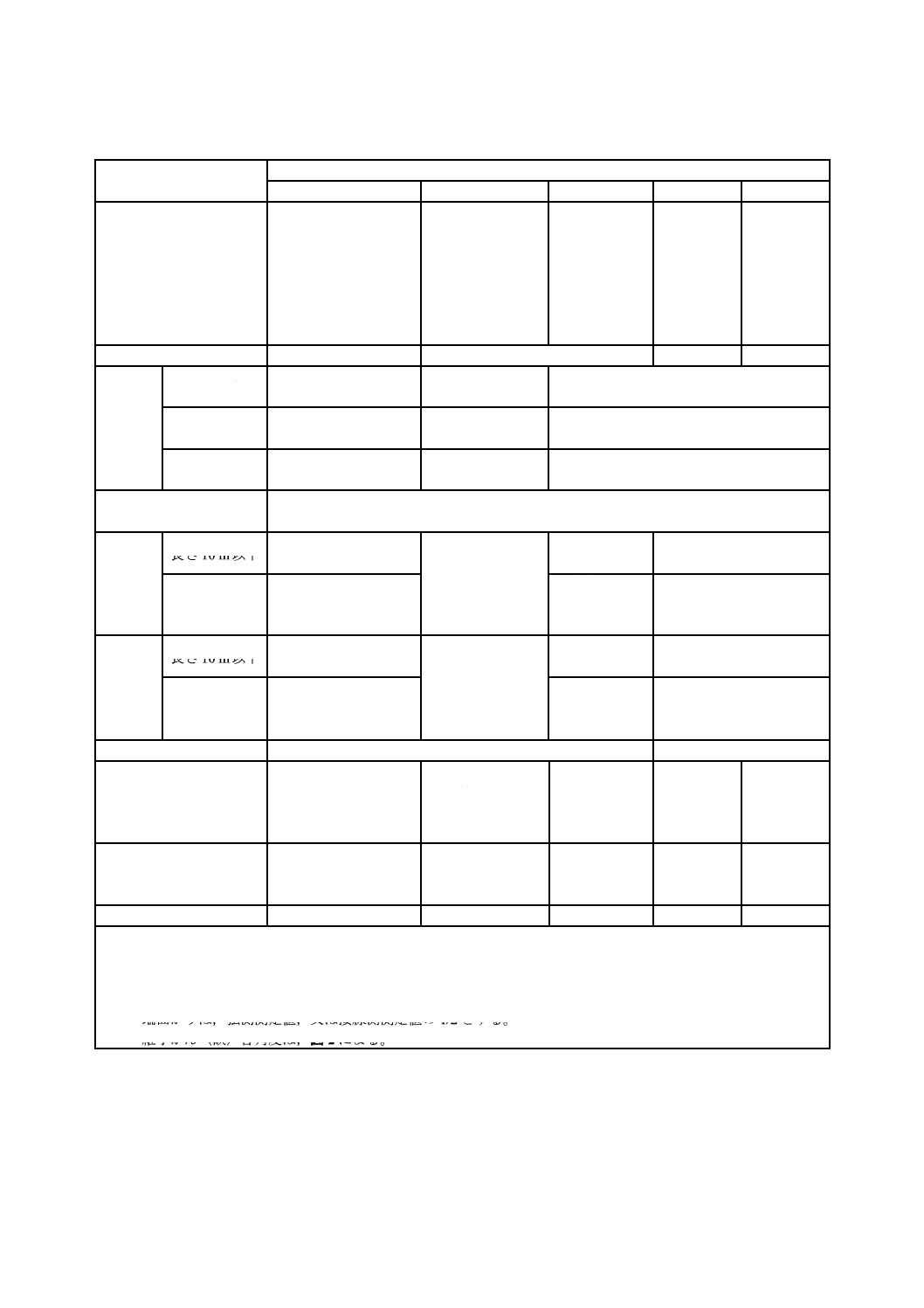

表6−形状及び寸法の許容差

項目

断面形状

直線形

U形

ハット形

Z形

H形

幅

±4 mm

有効幅≦400

±4 mm

400<有効幅≦500

±5 mm

500<有効幅≦600

+6 mm

−5 mm

+10 mm

−5 mm

+8 mm

−4 mm

±4 mm

高さ

−

±4 %

±5 mm

±1.0 %

厚さ

10 mm未満

+1.5 mm

−0.7 mm

+1.0 mm

−0.3 mm

±1.0 mm

10 mm以上

16 mm未満

+1.5 mm

−0.7 mm

+1.2 mm

−0.3 mm

±1.2 mm

16 mm以上

−

+1.5 mm

−0.3 mm

±1.5 mm

長さ

+規定せず

0

曲がりa)

長さ10 m以下 全長(m)×0.15 %以

下

全長(m)×0.10 %

ただし,20 mm以

下

全長(m)×

0.12 %以下

全長(m)×0.15 %以下

長さ10 mを超

えるもの

[(全長−10 m)×

0.10 %+15 mm]以下

[(全長−10

m)×0.10 %+

12 mm]以下

[(全長−10 m)×0.10 %

+15 mm]以下

反りa)

長さ10 m以下 全長(m)×0.20 %以

下

全長(m)×0.20 %

ただし,20 mm以

下

全長(m)×

0.25 %以下

全長(m)×0.15 %以下

長さ10 mを超

えるもの

[(全長−10 m)×

0.10 %+20 mm]以下

[(全長−10

m)×0.20 %+

25 mm]以下

[(全長−10 m)×0.15 %

+15 mm]以下

断面の直角切断差

幅の4 %以下

高さ及び幅の4 %以下

全幅差

−

長さ方向の端部1

mの範囲において

全幅の最大と最小

の差が4 mm以下

−

−

−

端曲がりb)

−

長さ方向の端部1

mの端曲がりが

1.5 mm以下

−

−

−

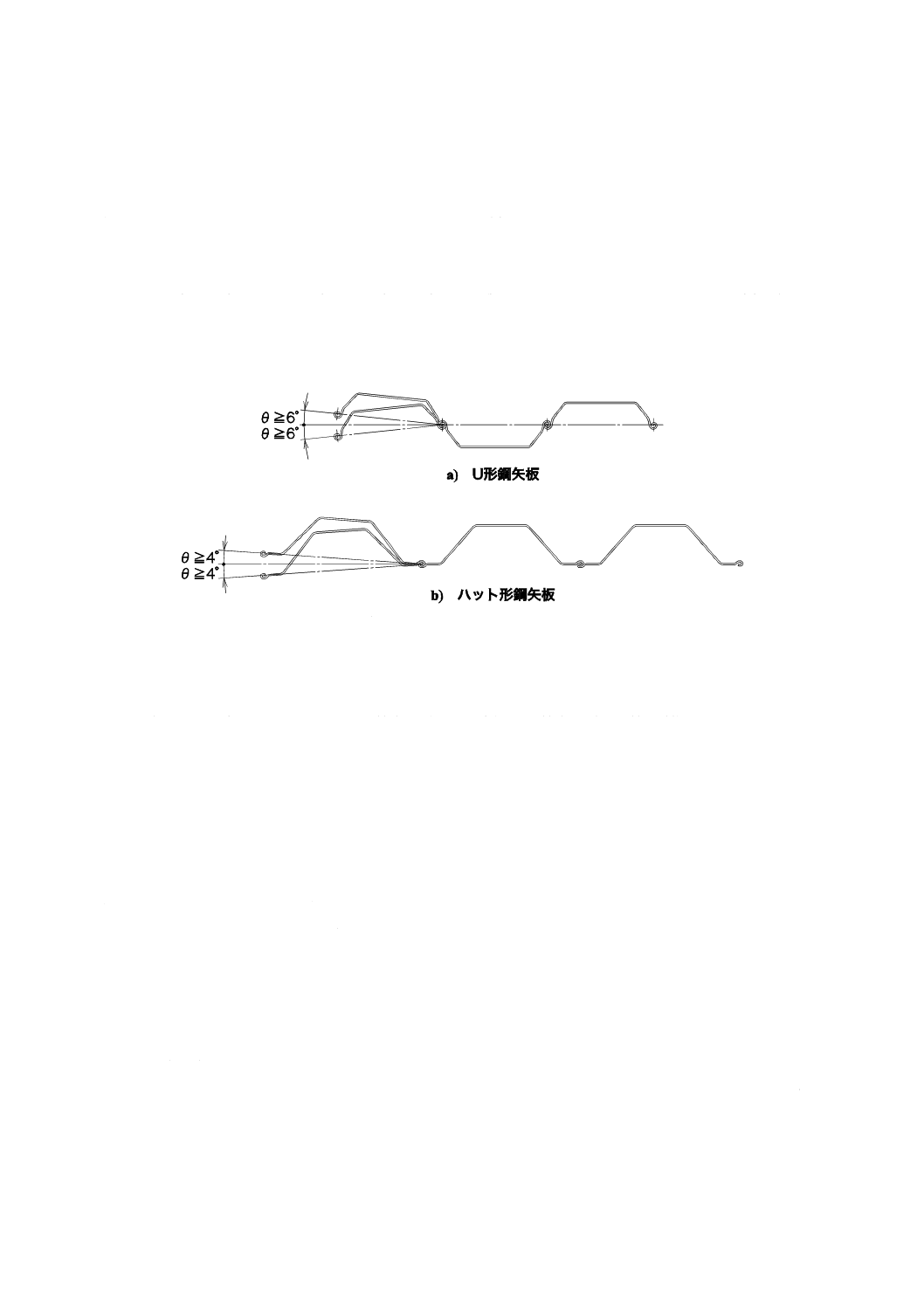

継手かん(嵌)合角度 θ c)

−

≧6°

≧4°

−

−

幅,高さ及び厚さの許容差の適用箇所は,図1による。ただし,幅の許容差は,直線形,U形及びハット形の場

合は全幅,Z形の場合は全片幅,H形の場合は本体の幅に適用する。また,高さの許容差は,U形の場合は全高さ,

H形の場合は本体の高さに適用する。

注a) 曲がりは,矢板壁に対して平行方向,反りは,矢板壁に対して直角方向とする。

b) 端曲がりは,弦側測定値,又は接線側測定値の1/2とする。

c) 継手かん(嵌)合角度は,図2による。

9

外観

鋼矢板は,使用上有害な欠点があってはならない。ただし,使用上有害な欠点は,JIS G 3192の箇条9

(外観)によって除去又は補修してもよい。

6

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 試験

10.1 分析試験

分析試験は,次による。

a) 分析試験の一般事項及び分析試料の採り方は,JIS G 0404の箇条8(化学成分)による。

b) 溶鋼分析方法は,JIS G 0320による。

c) フリー窒素の定量方法は,附属書Aに示す鋼−窒化物型窒素定量方法による。

d) フリー窒素の定量における窒化物型窒素の定量は,製品から採取した試料によって,1溶鋼ごとに実

施する。この場合の分析試料の採り方は,JIS G 0321の箇条4(分析用試料採取方法)による。ただ

し,供試材は,破断後の引張試験片を用いてもよい。

図2−U形及びハット形鋼矢板の継手かん(嵌)合角度

10.2 機械試験

10.2.1 試験一般

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,供

試材の採り方はJIS G 0404の7.6(試験片採取条件及び試験片)のA類とし,試験片の数及び採取位置並

びに採取方向は,次による。

a) 引張試験片の数 引張試験片の数は,同一溶鋼,同一断面形状及び同一断面寸法ごとのものを一括し

て一組とし,引張試験片を1個採取する。ただし,一組の質量が,50 tを超える場合は2個採取する。

b) 衝撃試験片の数 衝撃試験片の数は,同一溶鋼,同一断面形状及び同一断面寸法ごとのものを一括し

て一組とし,供試材を1個採取し,これから試験片を3個採取する。

c) 引張試験片の採取位置及び採取方向 引張試験片は,図3に示す位置から圧延方向に平行に採取する。

図3によることができない場合は,これに近い位置とする。

d) 衝撃試験片の採取位置 衝撃試験片採取用供試材は,図3に示す位置から採取する。衝撃試験片の厚

さ方向の採取位置は,図4による。

10.2.2 試験片

引張試験片及び衝撃試験片は,次による。

a) 引張試験片は,JIS Z 2241の1A号又は14B号とする。

b) 衝撃試験片は,JIS Z 2242のVノッチ試験片とする。標準試験片が採取できない場合は,幅が7.5 mm

又は5 mmのサブサイズ試験片を用いてもよい。

10.2.3 試験方法

a) 引張試験の方法は,JIS Z 2241による。

7

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 衝撃試験の方法は,JIS Z 2242による。

図3−引張試験片及び衝撃試験片採取用供試材の採取位置

単位 mm

図4−衝撃試験片の厚さ方向採取位置

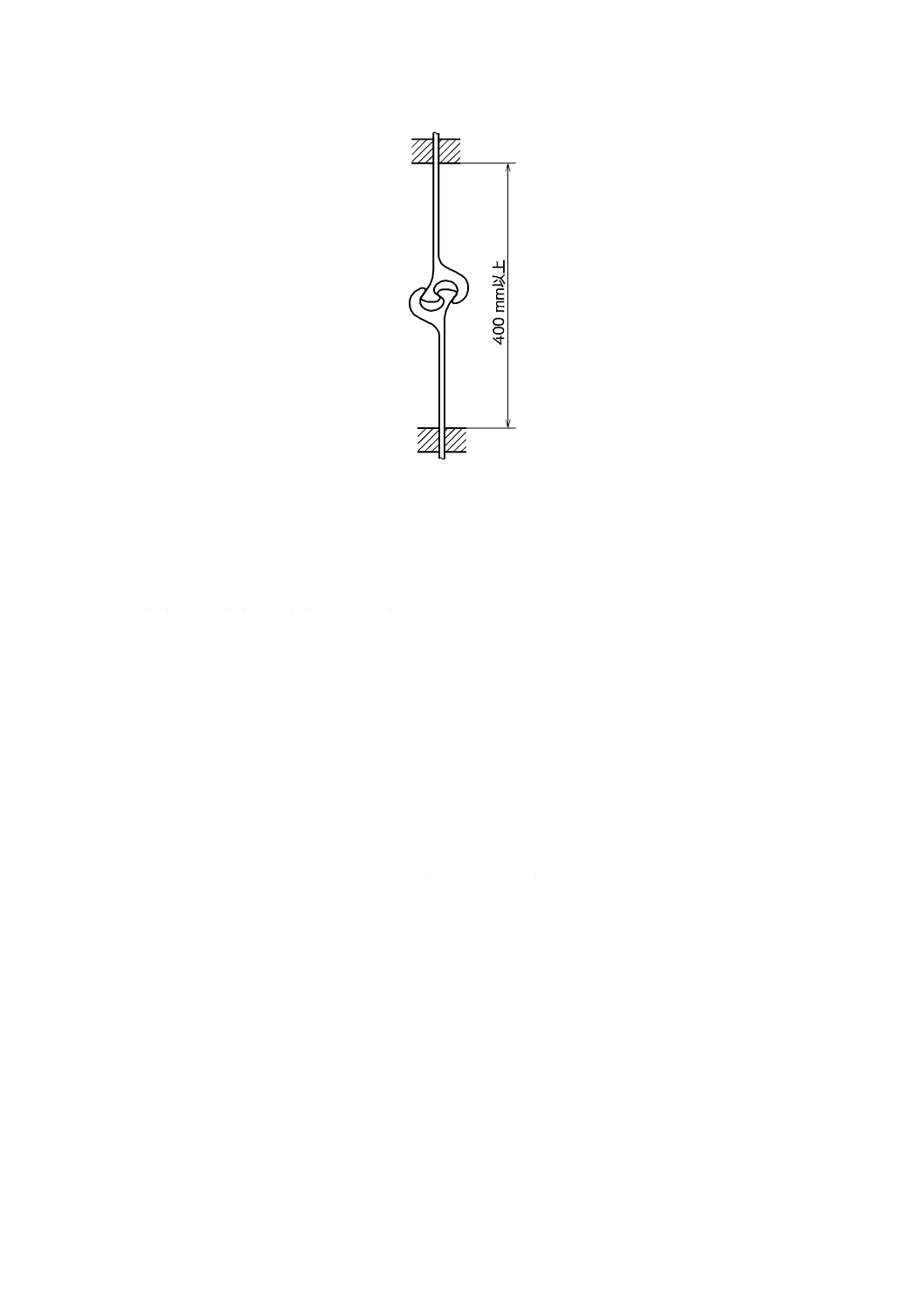

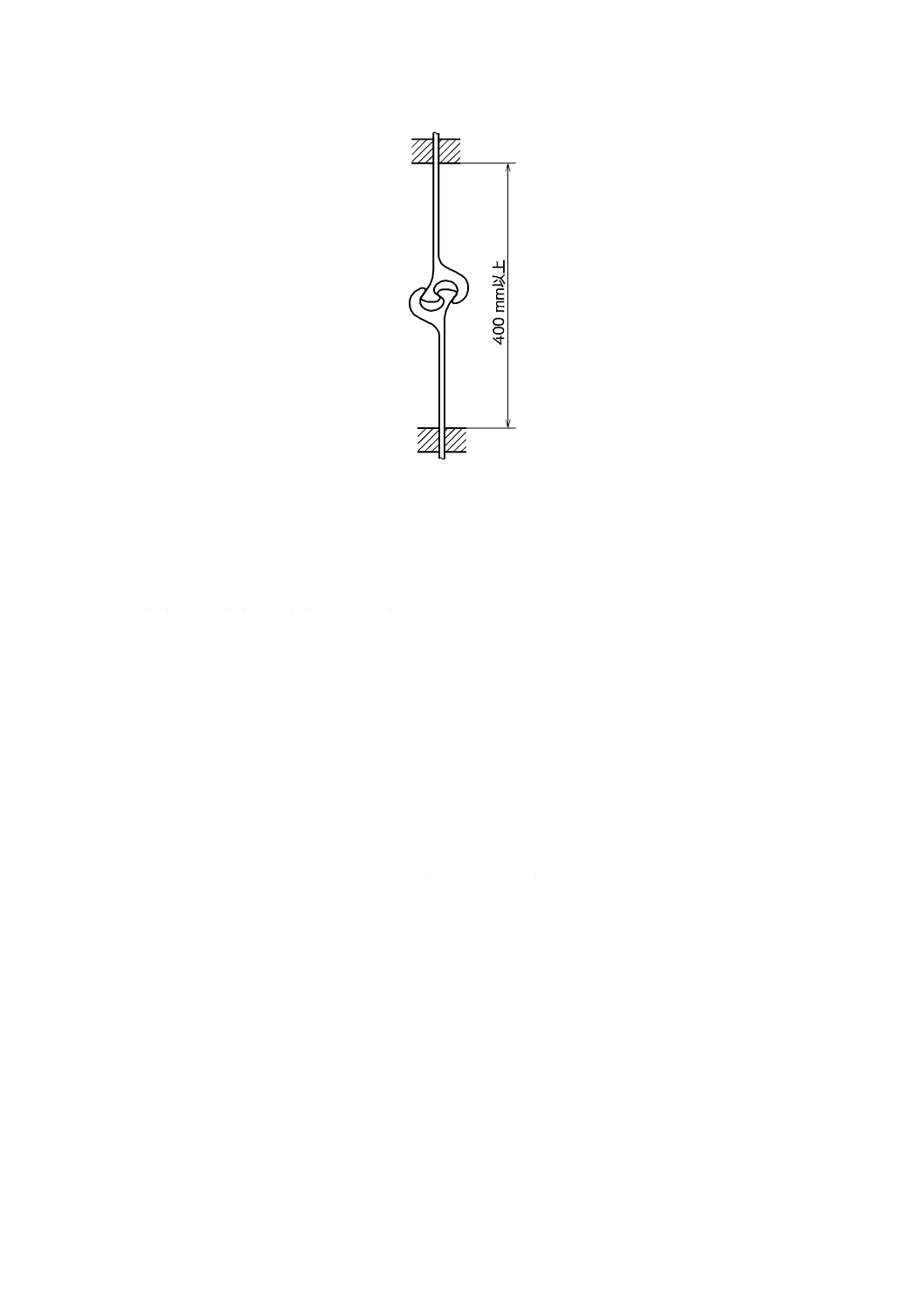

10.3 直線形鋼矢板の継手引張試験

直線形鋼矢板の継手引張試験は,次による。

a) 継手引張試験片は,同一溶鋼,同一断面寸法ごとに圧延方向と直角に一組2個採取する。この場合,1

個の試験片の寸法は,幅約100 mm,長さ約300 mmとし,鋼矢板の両側の継手を代表するように,そ

れぞれ片側に継手をもつ試験片一組を採取する。

b) 継手引張試験の方法は,JIS Z 2241によって継手離脱強度(継手が離脱する前に試験片が破断したと

きはその破断強度)を測定する。この場合,試験片は図5に示すとおり継手をかみ合わせ,引張軸と

試験片の軸とが平行になるようにセットし,つかみ間隔は400 mm以上とする。

8

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−試験片のセット状態

11 検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 炭素当量は,箇条6に適合しなければならない。

d) 機械的性質は,箇条7に適合しなければならない。

e) 形状及び寸法は,箇条8に適合しなければならない。

f)

外観は,箇条9に適合しなければならない。

12 再検査

再検査は,次による。

a) 引張試験又は継手引張試験で合格にならなかった鋼矢板は,JIS G 0404の9.8(再試験)によって再試

験を行い,合否を決定してもよい。

b) 衝撃試験が,JIS G 0404の9.6(組試験の結果の評価)で合格にならなかった鋼材は,JIS G 0404の

9.8(再試験)によって再試験を行い,合否を決定してもよい。

13 表示

検査に合格した鋼矢板は,打込み開始時まで容易に消えない適切な方法で,鋼矢板ごとに次の項目を表

示しなければならない。ただし,注文者の承認を得た場合は,その一部を省略してもよい。

a) 種類の記号

b) 溶鋼番号又は検査番号

c) 形状及び寸法(又は断面性能)を表す略号(受渡当事者間で合意された略号)

d) 長さ(メートルで表す。)

e) 製造業者名又はその略号

9

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14 報告

報告は,JIS G 0404の箇条13(報告)によるものとし,製造業者は,JIS G 0415の表1(検査文書の総

括表)の3.1.B(検査証明書3.1.B)を注文者へ提出しなければならない。注文者がこれ以外の検査文書を

要求する場合には,注文時に,製造業者に要求しなければならない。フリー窒素含有率に関する報告は,

表2を満足していることを記載するか,又は表2の注a)に基づいて実施したひずみ時効シャルピー衝撃試

験結果が表5に規定している値を満足していることを記載することによって行う。全窒素含有率の値が表

2の窒素の値を満足しているときは,フリー窒素含有率の代わりに,全窒素含有率を報告してもよい。

なお,表2及び炭素当量の計算式に含まれる合金元素,並びに表2の脚注によって表2以外の化学成分

を添加した場合は,その合金元素の含有率を報告しなければならない。

10

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

鋼−窒化物型窒素定量方法

A.1 適用範囲

この附属書は,本体に定めるフリー窒素含有率を求めるための,鋼材製品の窒化物型窒素の定量方法に

ついて規定する。ただし,窒化けい素は,この方法では窒化物型窒素として定量されない。

A.2 一般事項

分析方法に共通な一般事項は,JIS G 1201による。

A.3 要旨

試料のマトリックスである鉄を適切な方法で分解した後,残さをポリカーボネートメンブランフィルタ

ーでろ過する。捕集した残さを硫酸と硫酸カリウムとで分解し,この溶液を水酸化ナトリウムでアルカリ

性とした後,水蒸気蒸留を行い,留出したアンモニアをほう酸,水又は希硫酸に吸収させて,吸収溶液中

のアンモニアをアミド硫酸滴定法,ビス(1-フェニル-3-メチル-5-ピラゾロン)吸光光度法又はインドフェ

ノール青吸光光度法で定量する。

A.4 試薬

試薬は,次による。

A.4.1 硫酸

A.4.2 硫酸カリウム

A.4.3 メタノール

A.4.4 酢酸メチル

A.4.5 臭素−メタノール溶液 10 %(体積分率)

メタノール135 mLをメスシリンダーではかりとって三角フラスコ(300 mL)に移し入れる。臭素15 mL

をメスシリンダー又は円すい(錐)形液量計ではかりとって加え,かき混ぜる。この溶液は使用の直前に

調製する。

A.4.6 臭素−酢酸メチル溶液 10 %(体積分率)

酢酸メチル135 mLをメスシリンダーではかりとって三角フラスコ(300 mL)に移し入れる。臭素15 mL

をメスシリンダー又は円すい(錐)形液量計ではかりとって加え,かき混ぜる。この溶液は使用の直前に

調製する。

A.4.7 よう素−メタノール溶液 0.14 g/mL

よう素42 g1)をはかりとってビーカー(300 mL)に移し入れる。メタノールを加えてかき混ぜ,全量を

300 mL1)とする。この溶液は使用の直前に調製する。

注1) 使用量によって,はかりとり量及び全量をこの比で変えてもよい。

A.4.8 塩化テトラメチルアンモニウム(TMAC)−アセチルアセトン−メタノール電解液

TMAC 5 gをはかりで,アセチルアセトン50 mLをメスシリンダー又は円すい(錐)形液量計でそれぞ

れはかりとってビーカー(500 mL)に移し入れる。メタノールを加えてかき混ぜ,全量を500 mLとする。

11

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この溶液は使用の直前に調製する。

A.5 操作

A.5.1 窒化物型窒素の分離

窒化物型窒素の分離は,次のいずれかによる。

a) よう素−メタノール法

1) 試料1〜5 gを1 mgの桁まではかりとり,乾いた共通すり合わせ三角フラスコ(500 mL)に移し入

れ,試料1 gにつき50 mLのよう素−メタノール溶液(A.4.7)を加える。試料はかりとり量は,窒

化物型窒素の予想含有率から算出した窒素量が,適用するJIS G 1228の窒素の定量方法の適用範囲

内になるように決定する。乾いた共通すり合わせ蛇管冷却器を取り付け,水浴中で約60 ℃に加温

する。加温中は,超音波装置又は磁気かくはん器を用いて溶液のかき混ぜを行う。分解中に沈殿を

生じた場合は,よう素−メタノール溶液の量を増やす。母材の分解が終了したら,水浴からフラス

コを取り出して冷却する。

2) ポリカーボネートメンブランフィルター(47 mmφ,孔径0.2 μm)を用いて溶液を吸引ろ過し,残

さをフィルター上に捕集する。フィルターの着色が認められなくなるまでメタノールで洗浄する。

3) 吸引ろ過器からフィルターを取り外し,フィルターを室温で乾燥する。

b) 臭素−酢酸メチル法

1) 試料1〜5 gを1 mgの桁まではかりとり,乾いた共通すり合わせ三角フラスコ(300 mL)に移し入

れ,臭素−酢酸メチル溶液(A.4.6)150 mLを加える。試料はかりとり量は,窒化物型窒素の予想

含有率から算出した窒素量が,適用するJIS G 1228の窒素の定量方法の適用範囲内になるように決

定する。乾いた共通すり合わせ蛇管冷却器を取り付け,室温で分解する。分解中は,超音波装置又

は磁気かくはん器を用いて溶液のかき混ぜを行う。

2) ポリカーボネートメンブランフィルター(47 mmφ,孔径0.2 μm)を用いて溶液を吸引ろ過し,残

さをフィルター上に捕集する。フィルターの着色が認められなくなるまで酢酸メチルで洗浄する。

3) 吸引ろ過器からフィルターを取り外し,フィルターを室温で乾燥する。

c) 臭素−メタノール法

1) 試料1〜5 gを1 mgの桁まではかりとり,乾いた共通すり合わせ三角フラスコ(300 mL)に移し入

れ,臭素−メタノール溶液(A.4.5)150 mLを加える。試料はかりとり量は,窒化物型窒素の予想

含有率から算出した窒素量が,適用するJIS G 1228の窒素の定量方法の適用範囲内になるように決

定する。共通すり合わせ蛇管冷却器を取り付け,室温で分解する。分解中は,超音波装置又は磁気

かくはん器を用いて溶液のかき混ぜを行う。

2) ポリカーボネートメンブランフィルター(47 mmφ,孔径0.2 μm)を用いて溶液を吸引ろ過し,残

さをフィルター上に捕集する。フィルターの着色が認められなくなるまでメタノールで洗浄する。

3) 吸引ろ過器からフィルターを取り外し,フィルターを室温で乾燥する。

d) 定電位電解法

1) 適切な大きさのブロック状に切り出した試料の表面を研磨紙(研磨材の粒度P120〜P400)で研磨し

て,メタノール中で超音波洗浄し,乾燥した後,質量をはかる。

2) 試料をあらかじめTMAC−アセチルアセトン−メタノール電解液(A.4.8)500 mLを入れた電解槽

内に白金線でつるすか又は磁石を用いて固定して陽極とし,白金又は銅を陰極として定電位電解装

置を用いて所定の電位で電解して,母材を溶解する。母材の溶解量は,1 g程度とする2)。

12

A 5523:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注2) 100 mAで1時間電解した場合,約0.1 gが溶解する。

3) 電解が終了した後,試料を電解槽から取り出し,乾いたビーカー(200 mL)に入れ,試料が完全に

浸るまでメタノールを加えて超音波洗浄し,付着している残さをふるい落とす。ポリカーボネート

メンブランフィルター(47 mmφ,孔径0.2 μm)を用いて試料の洗浄液と電解液とを吸引ろ過し,

残さをフィルター上に捕集する。フィルターの着色が認められなくなるまでメタノールで洗浄する。

4) 吸引ろ過器からフィルターを取り外し,フィルターを室温で乾燥する。

5) 試料は,メタノールでよく洗浄し,乾燥した後,質量をはかり,1)で得た質量から減じて,試料の

溶解量とする。

A.5.2 残さの分解

A.5.1 a),A.5.1 b),A.5.1 c)又はA.5.1 d)で得た残さを,ポリカーボネートメンブランフィルターごと三

角フラスコ(300 mL)に移し入れ,硫酸カリウム10 g及び硫酸20 mLを加える。穏やかに加熱して水分

を蒸発させた後,フラスコの口に漏斗を載せて加熱して,約1時間硫酸の白煙を発生させ,残さなどを分

解する。室温まで放冷した後,水100 mLを少量ずつ加え,しばらく煮沸して二酸化硫黄を除去する。室

温まで冷却する。

A.5.3 窒素の定量

A.5.2で得た溶液中の窒素定量は,次のいずれかによる。

a) アンモニア蒸留分離アミド硫酸滴定法 JIS G 1228の附属書1による。

b) アンモニア蒸留分離ビス(1-フェニル-3-メチル-5-ピラゾロン)吸光光度法 JIS G 1228の附属書2に

よる。

c) アンモニア蒸留分離インドフェノール青吸光光度法 JIS G 1228の附属書3による。