A 5440:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 寸法及び許容差 ················································································································ 3

6 品質······························································································································· 4

6.1 外観 ···························································································································· 4

6.2 性能 ···························································································································· 4

7 試験方法 ························································································································· 5

7.1 試験の一般条件 ············································································································· 5

7.2 試験片 ························································································································· 5

7.3 寸法の測定 ··················································································································· 6

7.4 密度測定 ······················································································································ 7

7.5 曲げ強度試験 ················································································································ 7

7.6 吸水試験 ······················································································································ 7

7.7 寸法安定性試験 ············································································································· 8

7.8 難燃性試験又は発熱性試験······························································································· 9

7.9 透湿性試験 ··················································································································· 9

7.10 平面はく離強度試験 ······································································································ 9

7.11 ホルムアルデヒド放散量試験 ·························································································· 9

7.12 耐衝撃性試験 ··············································································································· 9

7.13 耐酸性試験 ················································································································· 10

7.14 耐アルカリ性試験 ········································································································ 10

7.15 耐変退色性試験 ··········································································································· 10

7.16 吸放湿性試験 ·············································································································· 10

8 製品の呼び方 ·················································································································· 11

9 検査方法 ························································································································ 11

9.1 検査の種類及び検査項目 ································································································ 11

9.2 判定基準 ····················································································································· 12

10 表示 ···························································································································· 12

附属書A(規定)発熱性試験方法及び評価方法 ········································································· 13

A 5440:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人建材試験

センター(JTCCM)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によって,JIS A 5440:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

A 5440:2009

火山性ガラス質複層板(VSボード)

Volcanic silicates fiber reinforced multi-layer board

1

適用範囲

この規格は,主として建築物の化粧材,内外壁下地,床下地,屋根下地,型枠などに用いる建築用ボー

ドで,主な使用原料として火山性ガラス質たい積物(シラス,白土,軽石など)の粒体及びそれらの発泡

体をJIS A 9504に規定する無機繊維と無機粉体(フライアッシュ,炭酸カルシウムなど)とを複合し,有

機系結合材によって層状に成形した製品(以下,VSボードという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1321 建築物の内装材料及び工法の難燃性試験方法

JIS A 1324 建築材料の透湿性測定方法

JIS A 1408 建築用ボード類の曲げ及び衝撃試験方法

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS A 1460 建築用ボード類のホルムアルデヒド放散量の試験方法−デシケーター法

JIS A 1470-1 建築材料の吸放湿性試験方法−第1部:湿度応答法

JIS A 9504 人造鉱物繊維保温材

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS K 7101 着色プラスチック材料のガラスを透過した日光に対する色堅ろう度試験方法

JIS K 8355 酢酸(試薬)

JIS K 8624 炭酸ナトリウム十水和物(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8886 無水酢酸(試薬)

JIS R 5201 セメントの物理試験方法

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

2

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

火山性ガラス質たい積物

火山噴火によって噴出又は流出したマグマが冷却し,たい積したものの総称で,主としてシリカ(SiO2)と

アルミナ(Al2O3)とによって構成する化合物。

3.2

人造鉱物繊維保温材

保温保冷材として使用する人造鉱物繊維保温材の種類のうち,ウール状のロックウール及びグラスウー

ル。

3.3

ロックウール

石灰及びけい酸を主成分とする鉱物を溶融し,繊維化したもの。

3.4

グラスウール

ガラスを溶融し,繊維化したもの。

3.5

無機粉体

フライアッシュ,炭酸カルシウムなど。

3.6

有機系結合材

熱硬化性樹脂(フェノール樹脂),熱可塑性樹脂 (PVA),でん(澱)粉など。

3.7

普通火山性ガラス質複層板

化粧加工を施さないもの及び下地処理をした化粧下地用。

3.8

化粧火山性ガラス質複層板

普通火山性ガラス質複層板を基板とし,その表面に凹凸などの型押し・印刷・吹付け・塗装・焼付け・

化粧材のは(貼)り付けなどの化粧加工を施したもの。

3.9

吸放湿性

材料がもつ吸湿及び放湿に関する性質をいい,吸放湿性をもつ板を内装材などに使用することによって,

主として室内などの対象空間の相対湿度変動を緩和する効果がある。

なお,吸放湿性をもった建材を調湿建材という。

4

種類

VSボードの種類は,化粧加工の有無によって表1に示すとおり,及び密度によって表2に示すとおり

区分する。

3

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

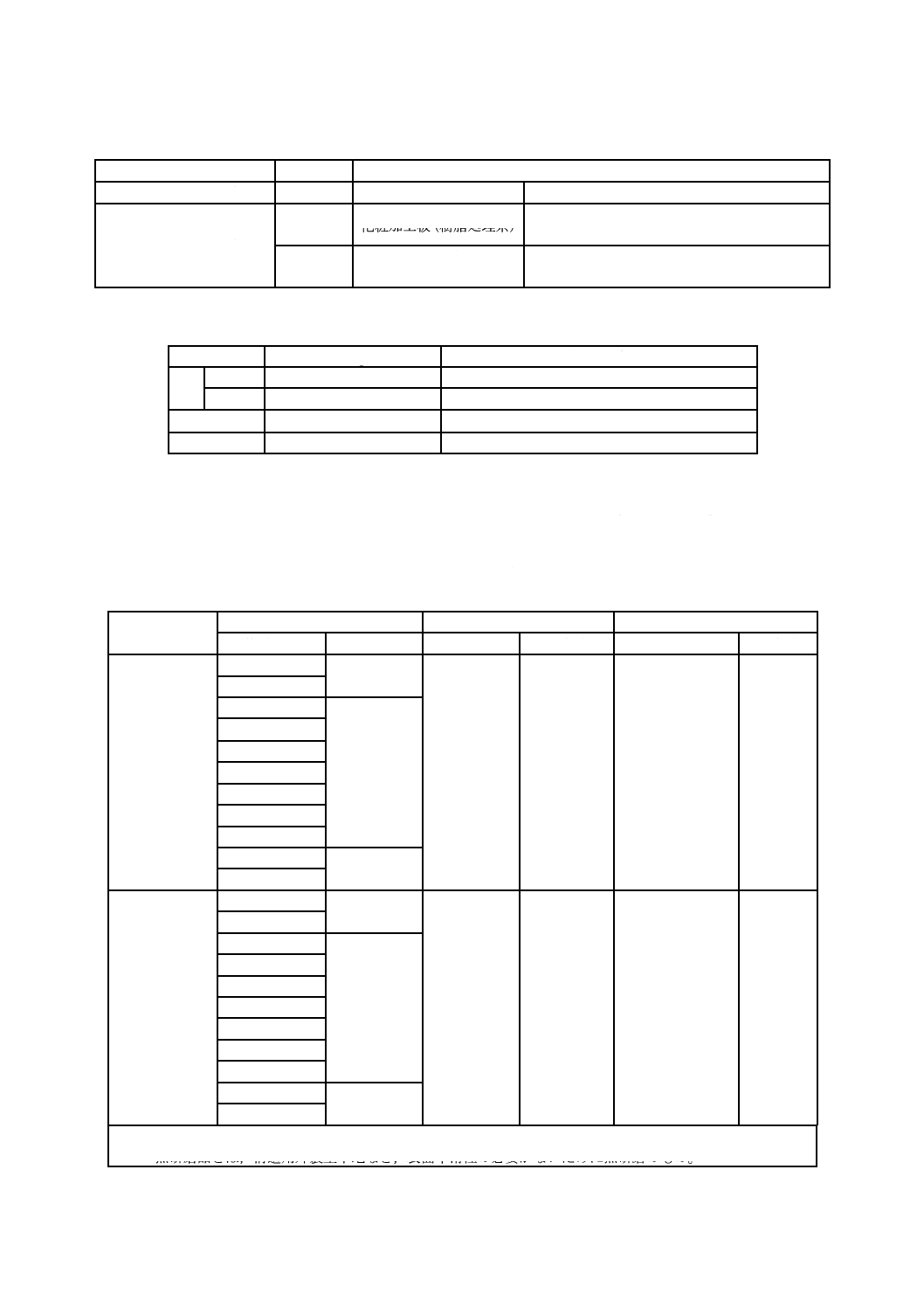

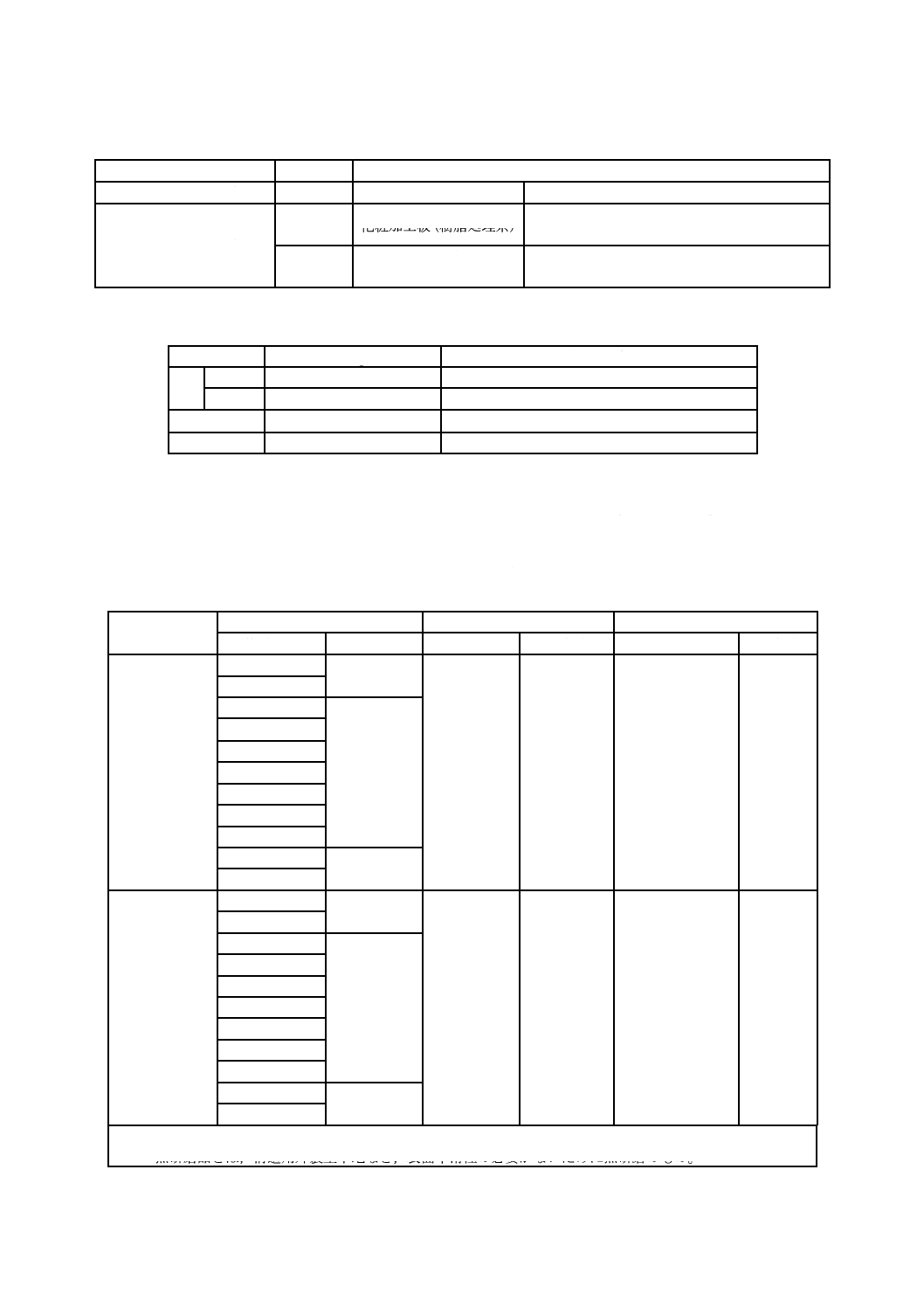

表1−化粧加工の有無による区分

種類

区分記号

化粧加工方法

普通火山性ガラス質複層板

F

普通板

化粧加工なし

化粧火山性ガラス質複層板

K1

化粧加工板(樹脂処理系) 熱硬化性樹脂含浸紙,熱可塑性樹脂シート,印

刷,塗装,焼付け,型押し(凹凸など)など

K2

化粧加工板(単板及び化

粧紙処理系)

単板オーバーレイ,アフターコート紙など

表2−密度による区分

区分記号

密度 g/cm3

主な用途

A

A1

0.4以上0.6未満

内装下地,軒天井材,化粧下地など

A2

0.4以上0.6未満

調湿建材

B

0.6以上0.8未満

構造用内外装壁下地,化粧下地など

C

0.8以上

打込型枠,化粧下地など

5

寸法及び許容差

寸法及び許容差は,7.3によって試験したとき,表3による。ただし,規定寸法以外の製品の寸法は,受

渡当事者間の協定による。

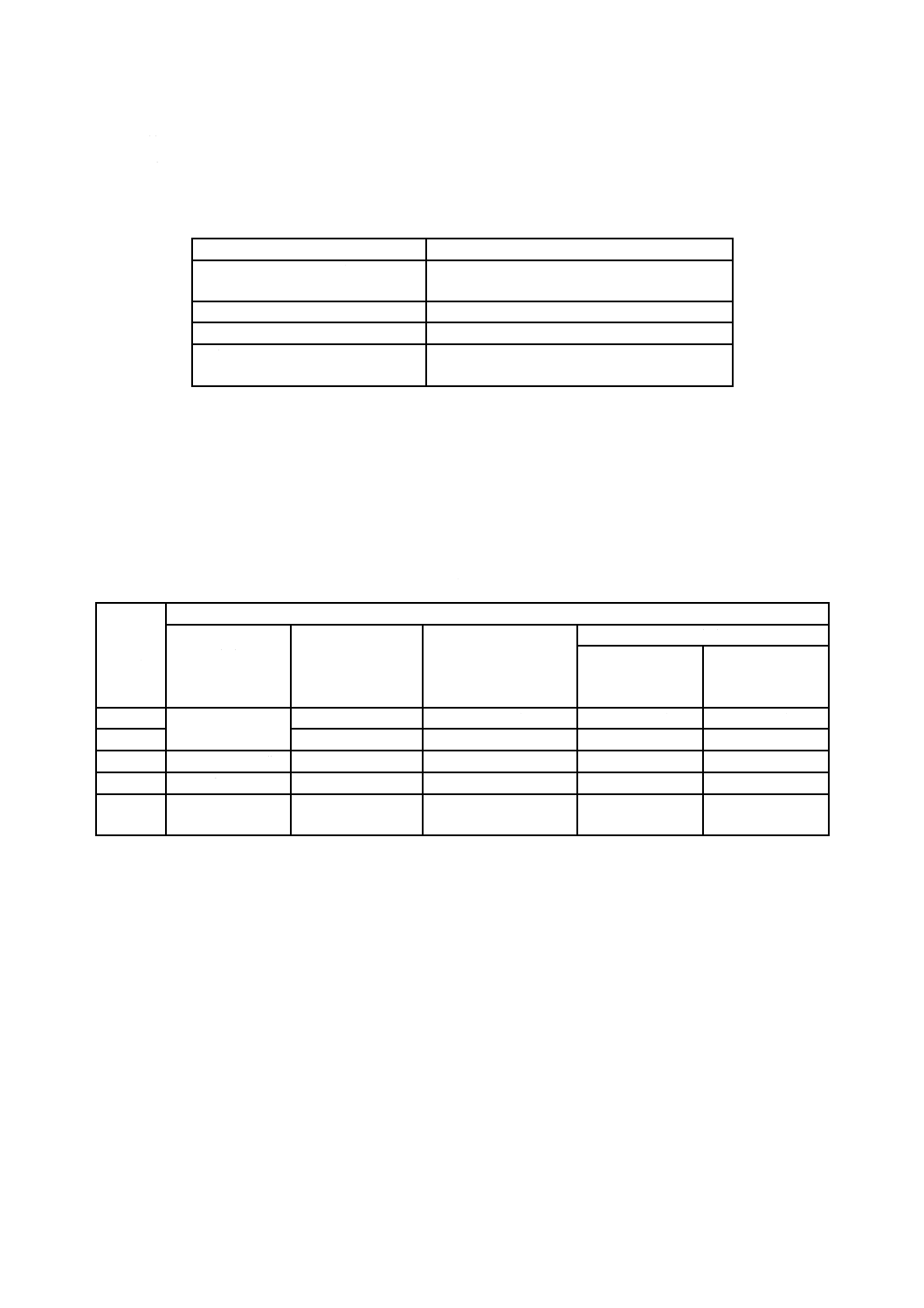

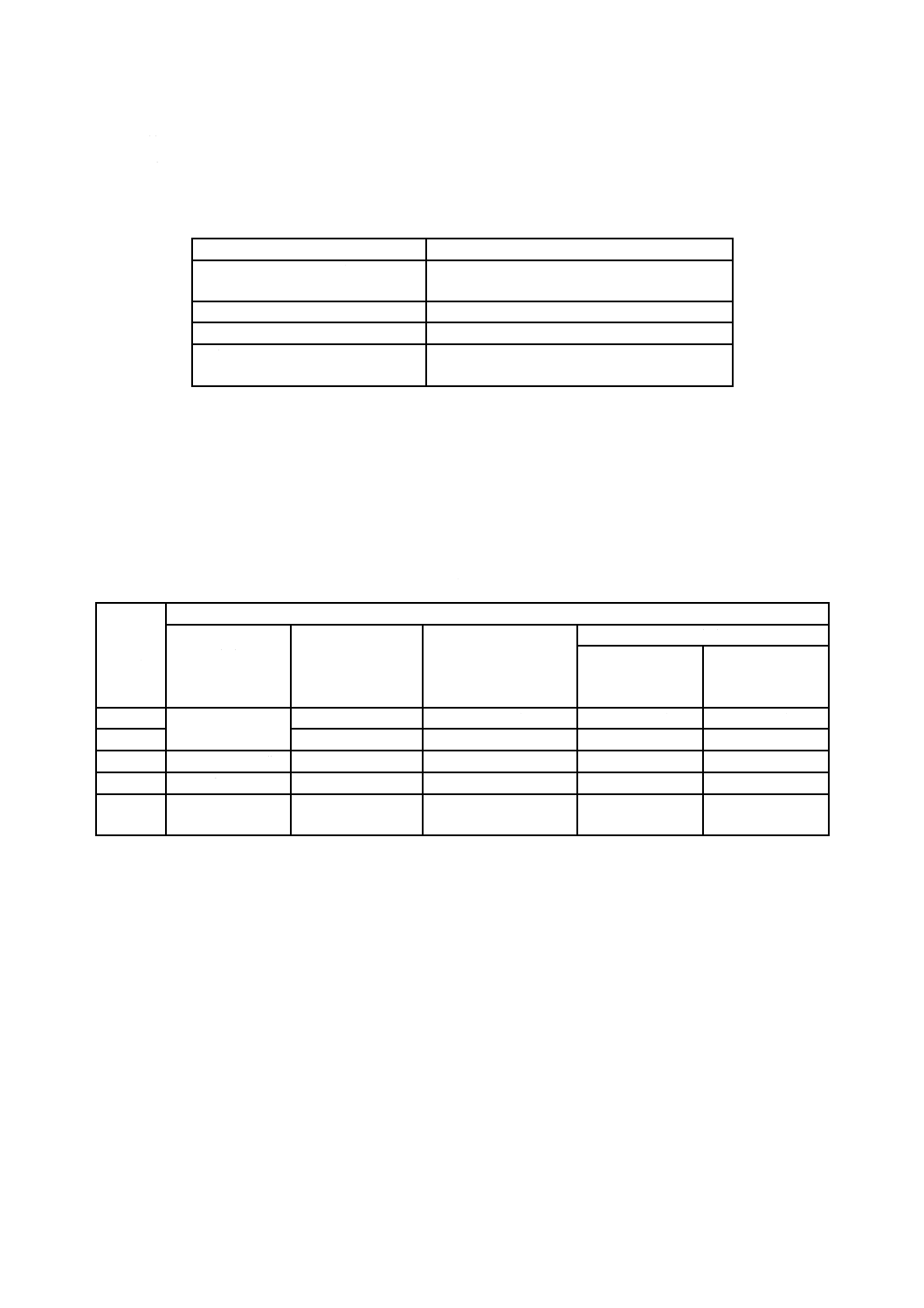

表3−製品の寸法及び許容差

単位 mm

研磨の有無

厚さ

幅

長さ

基準寸法

許容差

基準寸法

許容差

基準寸法

許容差

研磨品a)

3

±0.3

910

±3

1 820

2 420

2 730

3 030

±3

6

9

±0.4

9.5

12

12.5

13

15

18

20

±0.5

25

無研磨品b)

3

±0.5

910

±3

1 820

2 420

2 730

3 030

±3

6

9

±0.7

9.5

12

12.5

13

15

18

20

±1.0

25

注a) 研磨品とは,化粧下地など,表面平滑性の要求を満たすためにサンディングペーパーなどで研磨したもの。

b) 無研磨品とは,構造用外装壁下地など,表面平滑性の必要がないために無研磨のもの。

4

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

品質

6.1

外観

VSボードの外観は,表4による。

表4−外観

欠点の種類

品質

汚れ,きず,へこみ,色むらなど

60 cm離れて目視したとき著しく目立つもので

あってはならない。

反り,ねじれ

使用上支障があってはならない。

表面材,裏面材のはく離

使用上支障があってはならない。

切断面の凹凸

60 cm離れて目視したとき著しく目立つもので

あってはならない。

6.2

性能

普通火山性ガラス質複層板の性能は,箇条7によって試験を行い,表5の性能に適合しなければならな

い。また,化粧火山性ガラス質複層板の性能は,箇条7によって試験を行い,表6の性能に適合しなけれ

ばならない。ただし,化粧火山性ガラス質複層板の基板は,表5の性能に適合したものを用いなければな

らない。

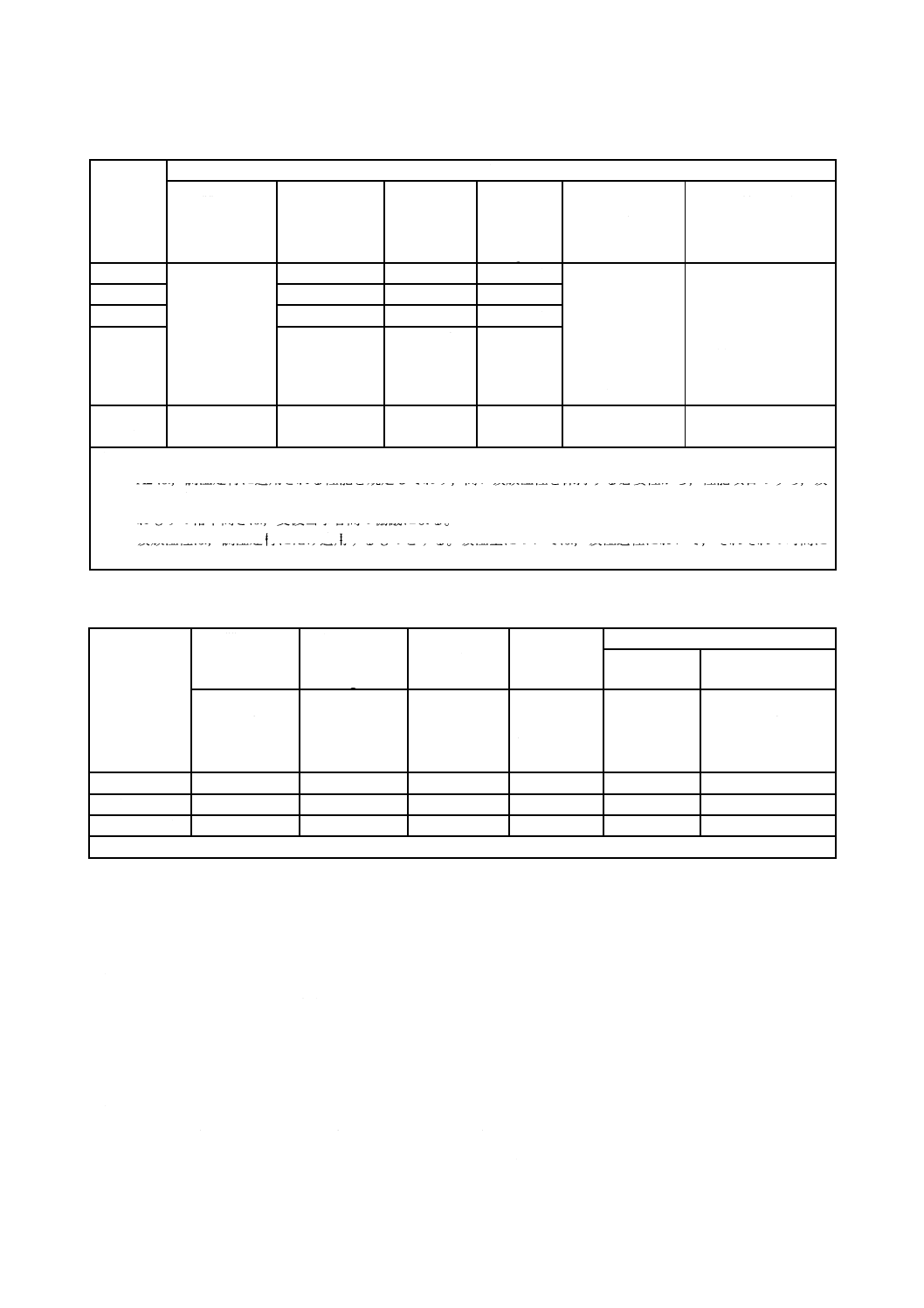

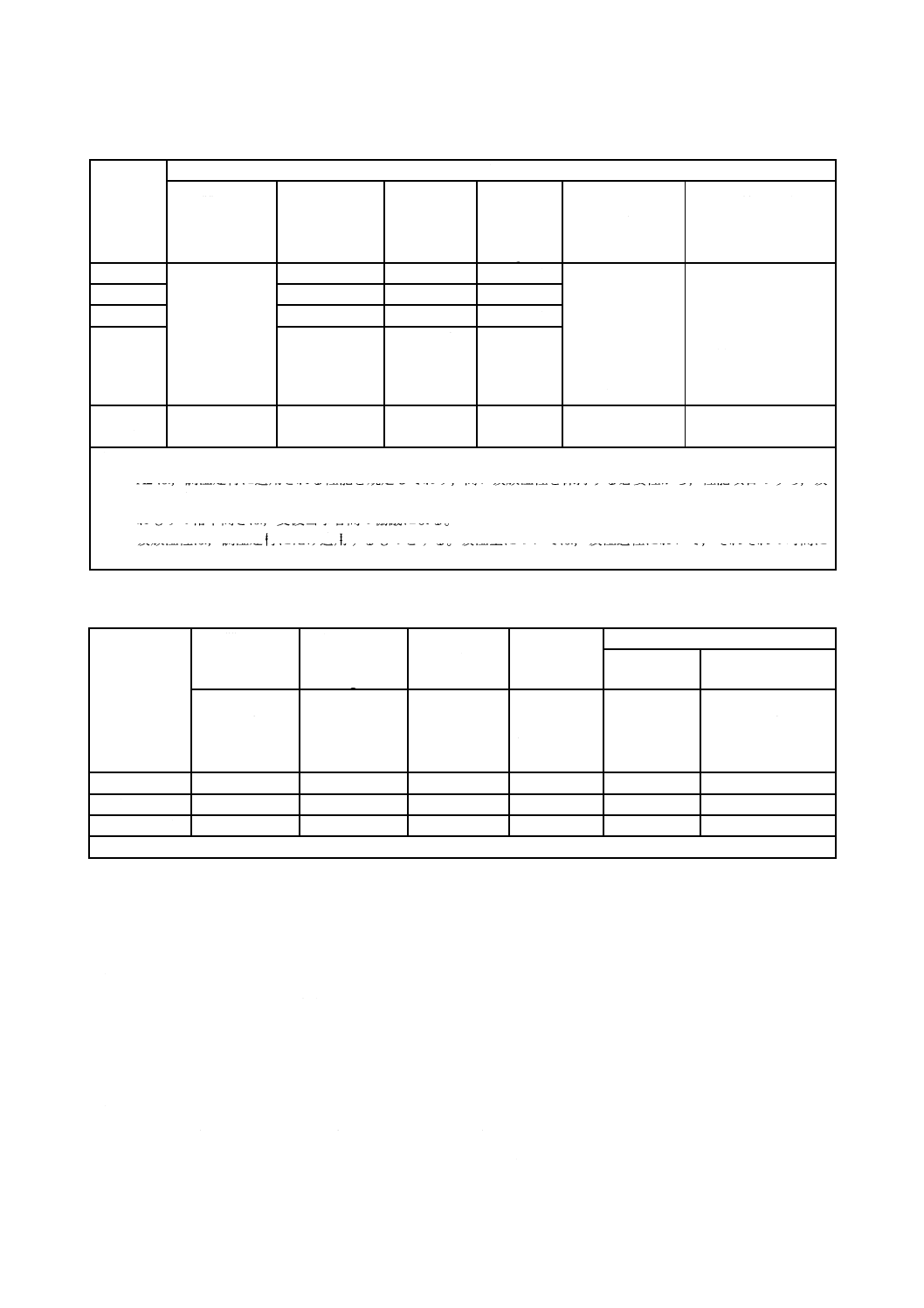

表5−普通火山性ガラス質複層板の性能

密度によ

る区分

性能項目

密度

g/cm3

曲げ強度a)

N/mm2

吸水率b)

%

寸法安定性

吸水による

長さ変化率

%

吸水による

厚さ変化率

%

A1

0.4以上0.6未満

3.5以上

20以下

0.25以下

10以下

A2

3.5以上

−

0.25以下

10以下

B

0.6以上0.8未満

11.5以上

15以下

0.20以下

10以下

C

0.8以上

11.5以上

15以下

0.25以下

10以下

適用試

験箇条

7.4

7.5

7.6

7.7 a)

7.7 b)

5

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−普通火山性ガラス質複層板の性能(続き)

密度によ

る区分

性能項目

難燃性

又は

発熱性

透湿抵抗値

m2・s・Pa/ng

平面はく離

強度

N/mm2

ホルムアル

デヒド

放散量

mg/L

耐衝撃性

吸放湿性d)

(A2に適用)

g/m2

A1

難燃2級以上

又は

発熱性2級以上

2.5×10−3以下

0.20以上

0.1以下

おもりの落下高

さは400 mm以上

とし,くぼみの直

径が25 mm以下

で,かつ,き裂が

貫通してはなら

ないc)。

吸湿量

・3時間後15以上

・6時間後20以上

・12時間後29以上放

湿量

・放湿過程12時

間後20以上

A2

2.5×10−3以下

0.05以上

0.1以下

B

2.5×10−3以下

0.40以上

0.1以下

C

2.5×10−3以下

0.40以上

0.1以下

適用試験

箇条

7.8

7.9

7.10

7.11

7.12

7.16

注a) 曲げ強度は,製品の長さ方向に載荷した場合の値とする。

b) A2は,調湿建材に適用される性能を規定しており,高い吸放湿性を保持する必要性から,性能項目のうち,吸

水率は適用しない。

c) おもりの落下高さは,受渡当事者間の協議による。

d) 吸放湿性は,調湿建材にだけ適用するものとする。吸湿量については,吸湿過程において,それぞれの時間に

おける規定値にすべて適合しなければならない。

表6−化粧火山性ガラス質複層板の性能

化粧加工方法

による区分

難燃性

又は

発熱性

ホルムアル

デヒド放散量

mg/L

耐酸性

耐アルカリ

性

耐変退色性

外観

色差

難燃2級以上

又は

発熱性2級以上

0.3以下

使用上有害な

変色がない。

使用上有害

な変色がな

い。

表面にひび

割れ,膨れな

どの欠点が

ない。

色差3.0以下

又は

変退色用グレース

ケール4号以下

K1 a)

○

○

○

○

○

○

K2 a)

○

○

−

−

−

−

適用試験箇条

7.8

7.11

7.13

7.14

7.15

7.15

注a) ○印は,化粧加工方法による区分ごとの適用する性能を示す。

7

試験方法

7.1

試験の一般条件

試験の一般条件は,次による。

a) 試験室の温度及び湿度 試験室の温度条件及び湿度条件は,JIS Z 8703に規定する標準温度条件15級

の20±15 ℃及び標準湿度条件20級の(50±20) %とする。

b) 数値の丸め方 数値の丸め方は,JIS Z 8401の規則B(四捨五入)による。

7.2

試験片

試験片は,次による。

a) 試験片の採取 試験片は,表7に示す寸法及び個数を試験体の周辺部を除く中央部分から採取する。

b) 試験片の養生 試験片は,温度20±5 ℃,相対湿度(50±10) %で24時間以上養生しなければならな

い。ただし,ホルムアルデヒド放散量の試験片は,JIS A 1460の7.3によって養生を行う。

6

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

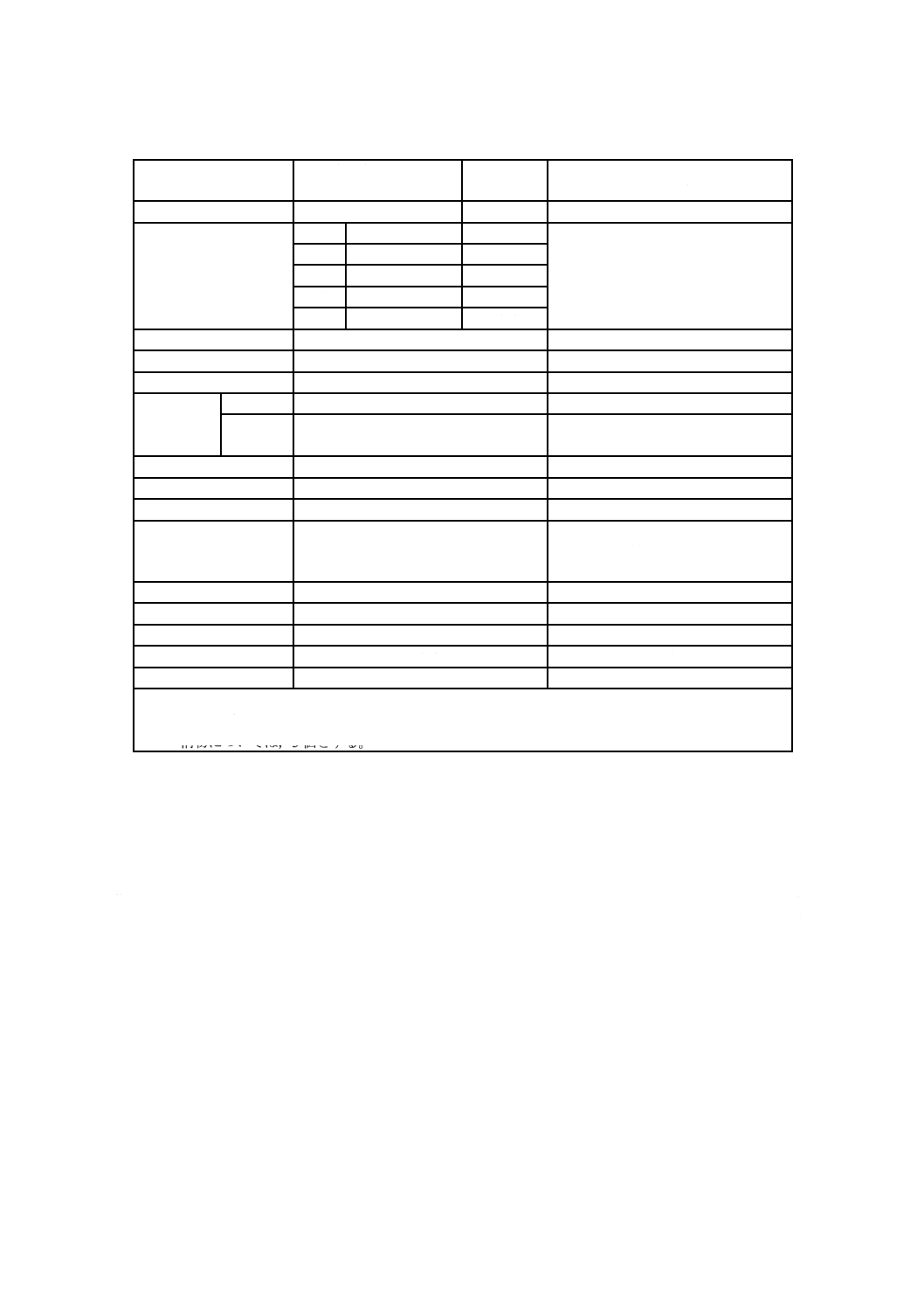

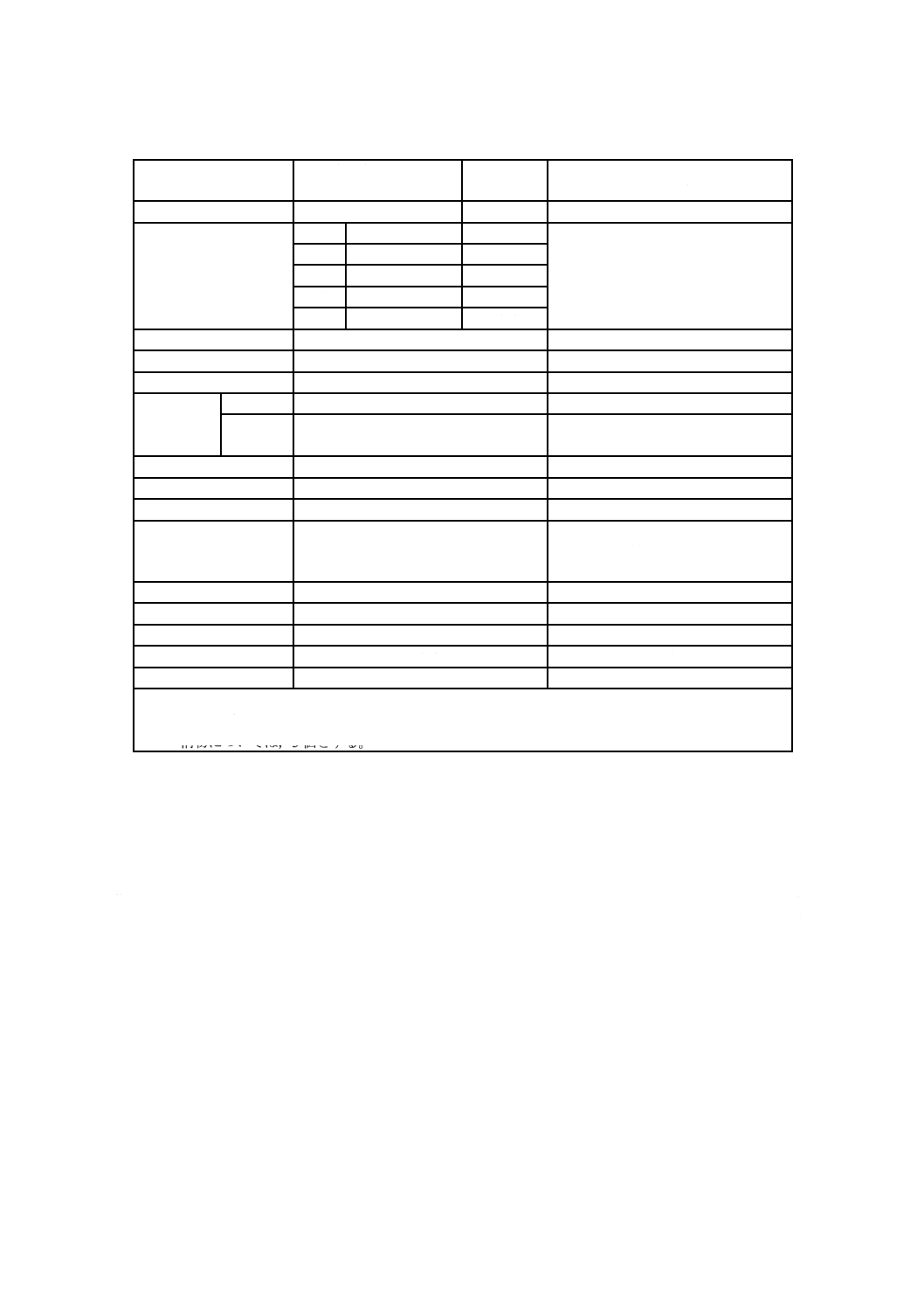

表7−試験片の寸法及び個数

試験項目

試験片の大きさ

長さ×幅 mm

スパンa)

mm

1枚の試験体から採取する

試験片の個数

密度試験

100×100

−

3

曲げ強度試験

1号

1 200×1 000

1 000

3

2号

700× 600

600

3号

500× 400

400

4号

300× 250

250

5号

200× 150

150

吸水試験

70× 200

3

吸水による長さ変化率

70× 200

1

吸水による厚さ変化率

50× 50

1

難燃性試験

表面試験

220× 220

3

基材試験

高さ:50±3

他の2辺:40±2

3

発熱性試験

99× 99

3

透湿性試験

300× 300

1

平面はく離試験

50× 50

3

ホルムアルデヒド

放散量試験

50× 150

木口をも含め,試験片の全表面積が

1 800 cm2に最も近い相当枚数(端数

は四捨五入)を2組用いる。

耐衝撃性試験

500× 400

1

耐酸性試験

100× 100

1

耐アルカリ性試験

100× 100

1

耐変退色性試験

67× 150

1 b)

吸放湿性試験

250× 250

1

注a) 曲げ強度試験用の試験片の大きさは,試験時のスパンが製品厚さの14倍以上となるように選択し

なければならない。

b) 柄物については,3個とする。

7.3

寸法の測定

寸法の測定は,次による。

a) 寸法の測定枚数 寸法の測定枚数は,各製品の種類ごとに3枚とする。

b) 寸法の測定位置及び測定方法

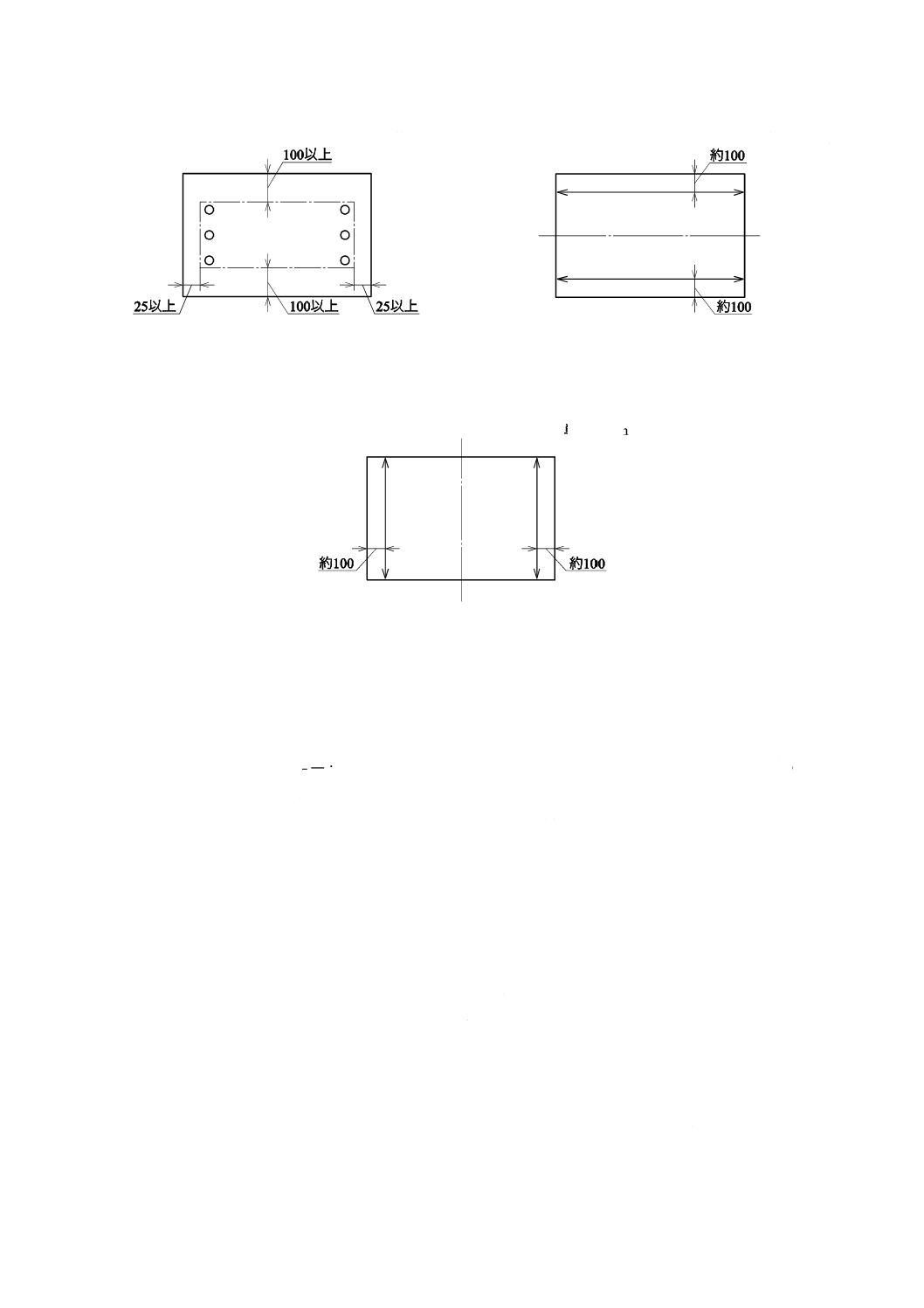

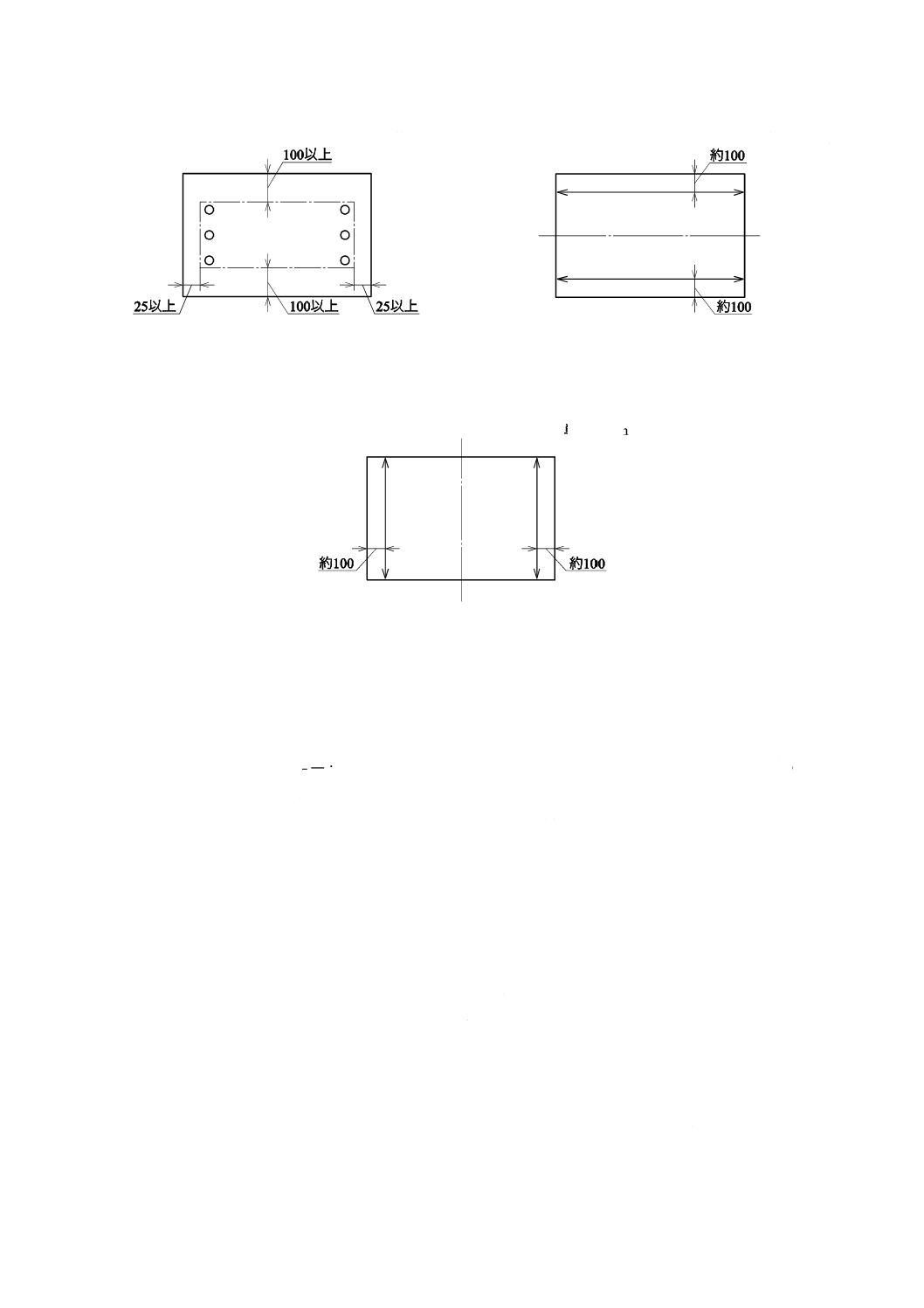

1) 厚さ 厚さの測定は,図1に示す試験片の長さ方向の両端部から25 mm以上,幅方向から100 mm

以上内側で等間隔に6か所を1/20 mm以上の精度をもつ測定器を用いて行う。厚さは平均値を算出

し,小数点以下第1位に丸める。

2) 長さ及び幅 長さ及び幅の測定は,試験片を平らな台に置き,図2及び図3に示す両端から約100 mm

の所及び中央部の3か所をJIS B 7512に規定する目量1 mmの鋼製巻尺又はJIS B 7516に規定する

目量1 mmの金属製直尺1級を用いて行う。長さ及び幅の寸法は,各々平均値を算出し,整数に丸

める。

7

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

注記 ○印は,厚さの測定位置を示す。

図1−厚さの測定位置

図2−長さの測定位置

単位 mm

図3−幅の測定位置

7.4

密度測定

密度測定は,1/10 gの精度をもつ質量計及び1/20 mm以上の精度をもつ寸法測定器を用いて試験片の質

量及び寸法を測定する。密度は,式(1)によって算出し,平均値を小数点以下第2位に丸める。

V

w

=

ρ

····················································································· (1)

ここに,

ρ: 試験片の密度 (g/cm3)

w: 試験片の質量 (g)

V: 試験片の体積 (cm3)

7.5

曲げ強度試験

曲げ強度は,JIS A 1408による。

なお,試験時のスパンは,表7の試験片の大きさ及び個数のうちの1〜5号のいずれかを選択しなければ

ならない。

7.6

吸水試験

吸水試験は,試験片を空気循環式恒温器に入れ,その温度を60±5 ℃に保ち,24時間経過した後取り出

して,無水塩化カルシウム又はシリカゲルを入れたデシケーター中に20±3 ℃になるまで静置し,1/10 g

の精度をもつ質量計によって乾燥後の試験片の質量(W0)を測定する。次に試験片を20±3 ℃の水中にこば

立てし,試験片全体を水没させる。金網などを用いて水位(約30 mm)を一定に保ち,かつ,試験片を水

平に保ち静置させる。24時間経過した後,試験片を取り出し軽く表面の水滴をふき取り,1/10 gの精度を

もつ質量計によって吸水後の試験片の質量(W1)を測定する。吸水率は,式(2)によって算出し,小数点以下

第1位に丸める。

8

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

0

0

1

×

−

=

W

W

W

W

······································································ (2)

ここに, W: 吸水率 (%)

W0: 乾燥後の試験片の質量 (g)

W1: 吸水後の試験片の質量 (g)

7.7

寸法安定性試験

寸法安定性試験は,次による。

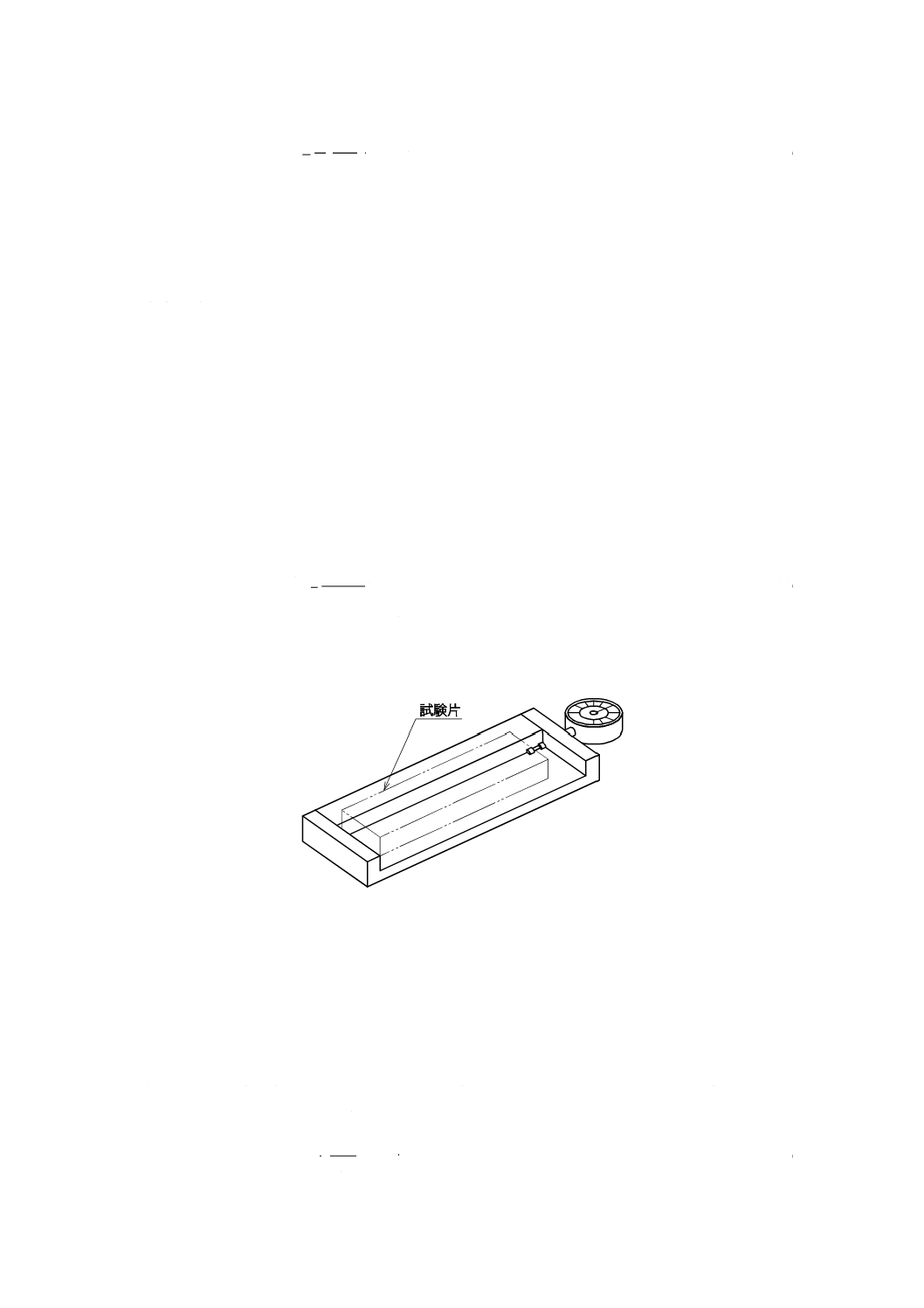

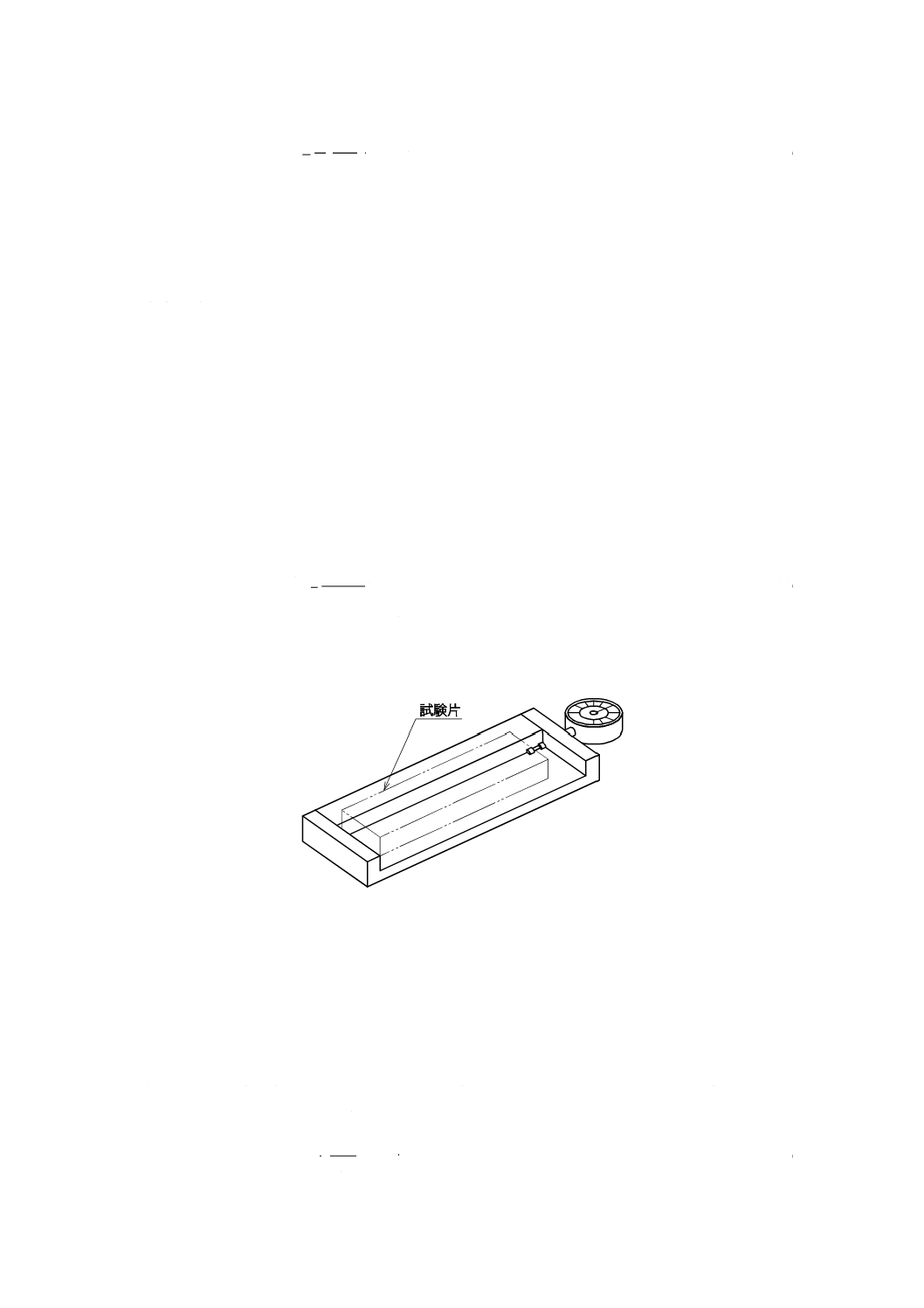

a) 吸水による長さ変化率 試験片を空気循環式恒温器に入れ,その温度を60±5 ℃に保ち24時間経過

した後取り出して,無水塩化カルシウム又はシリカゲルを入れたデシケーター中に20±3 ℃になるま

で静置し,ダイヤルゲージを使用して全長を測定し,吸水による長さ変化率を式(3)によって算出し,

小数点以下第2位に丸める。

ダイヤルゲージによる測定方法は,ダイヤルゲージ試験片の全長を1/100 mm以上の精度をもつダ

イヤルゲージを備えたスチール製計測装置(図4参照)に挟んで測定し,それを吸水前の長さ(L1)と

する。次に試験片を20±3 ℃の水中にこば立てし,試験片全体を水没させる。金網などを用いて水位

(約30 mm)を一定に保ち,かつ,試験片を水平に保ち静置させる。24時間経過した後,試験片を取

り出し軽く表面の水滴をふき取り,再びスチール製計測装置に挟んで吸水後の全長(L2)を測定する。

100

1

1

2

×

−

=

L

L

L

L

Δ

······································································ (3)

ここに,

ΔL: 吸水による長さ変化率 (%)

L1: 吸水前の長さ (mm)

L2: 吸水後の長さ (mm)

図4−ダイヤルゲージスチール製計測装置例

b) 吸水による厚さ変化率 試験片を空気循環式恒温器に入れ,その温度を60±5 ℃に保ち24時間経過

した後取り出して,無水塩化カルシウム又はシリカゲルを入れたデシケーター中に20±3 ℃になるま

で静置し,試験片の中央部の厚さを1/100 mm以上の精度をもつダイヤルゲージ又はマイクロメータ

で吸水前の厚さ(t0)を測定する。次に試験片を20±3 ℃の水中にこば立てし,試験片全体を水没させ

る。金網などを用いて水位(約30 mm)を一定に保ち,かつ,試験片を水平に保ち静置させる。24時

間経過した後,試験片を取り出し軽く表面の水滴をふき取り,吸水後の厚さ(t1)を測定する。吸水によ

る厚さ変化率は,式(4)によって算出し,小数点以下第1位に丸める。

100

0

0

1

×

−

t

t

t

Δt=

········································································ (4)

9

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Δt: 吸水による厚さ変化率 (%)

t0: 吸水前の厚さ (mm)

t1: 吸水後の厚さ (mm)

7.8

難燃性試験又は発熱性試験

難燃性試験又は発熱性試験は,JIS A 1321又は附属書Aによる。

7.9

透湿性試験

透湿性試験は,JIS A 1324に規定するカップ法による。

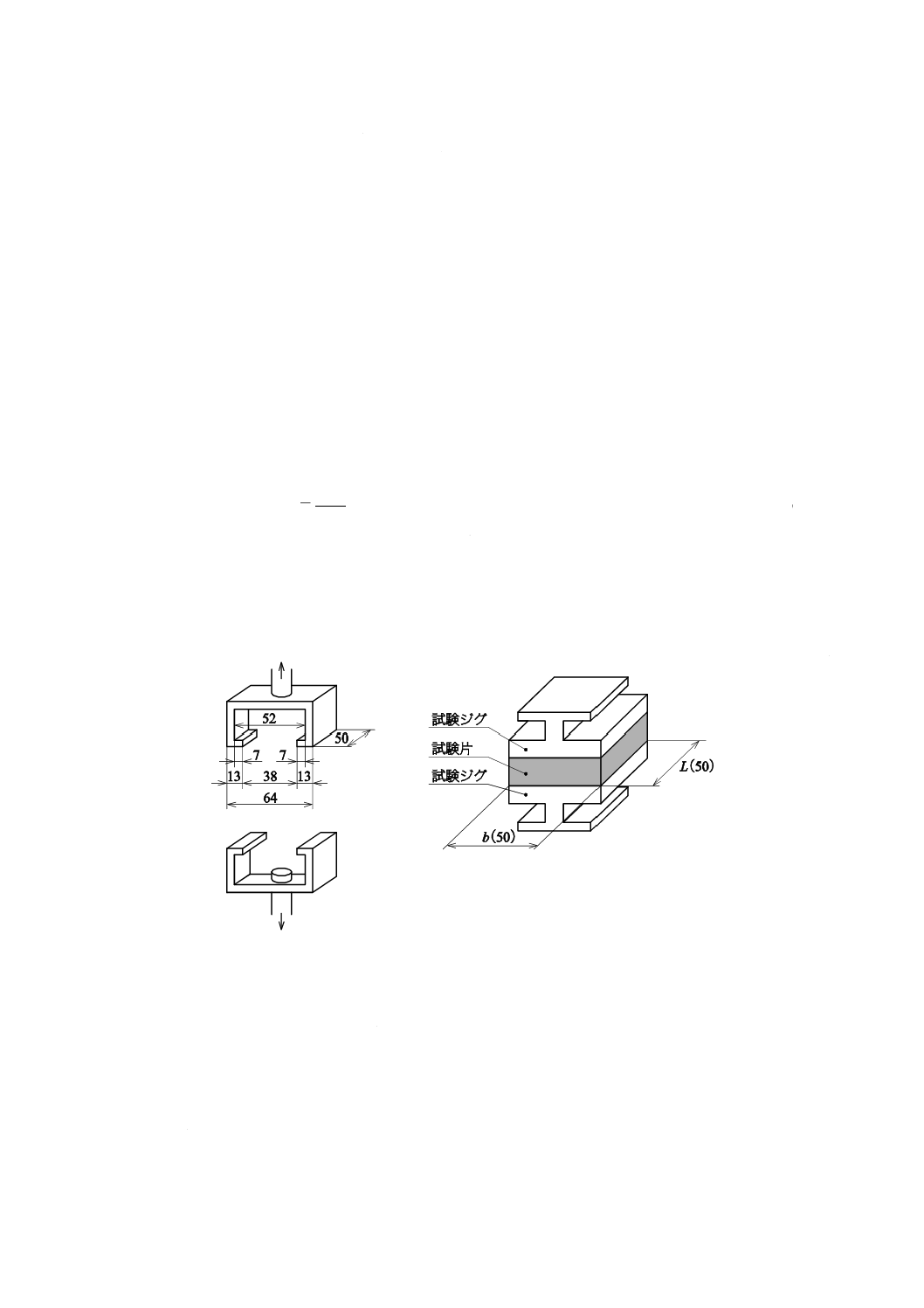

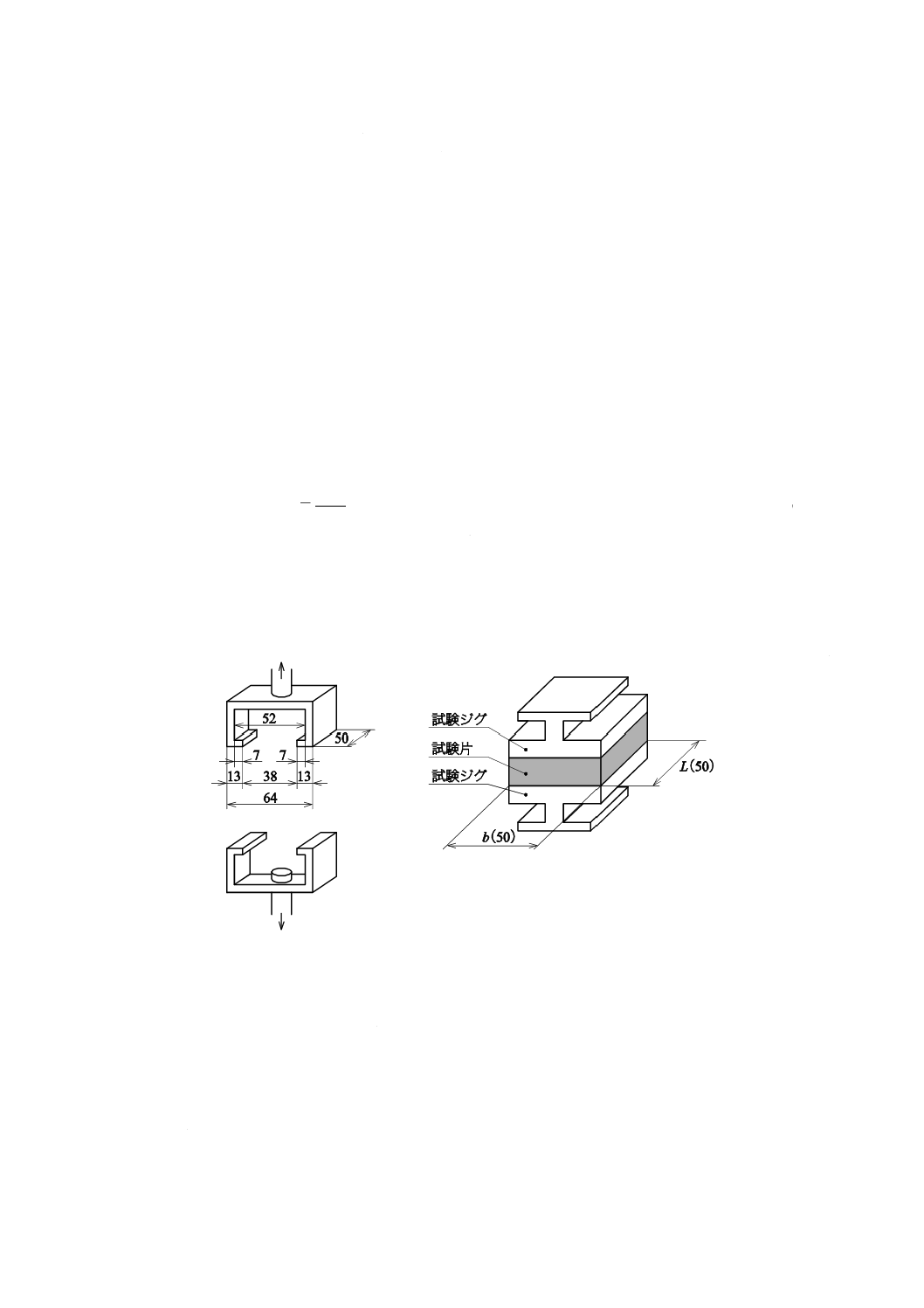

7.10 平面はく離強度試験

平面はく離強度試験は,図5に示す鋼又はアルミニウムブロックの試験ジグに試験片を接着し,荷重速

度2 mm/分で板面に垂直に引張荷重を加え,はく離破壊時の最大荷重(P)を測定し,式(5)によってはく離強

度を算出し,小数点以下第2位に丸める。

なお,試験ジグ(鋼又はアルミニウムブロック)と試験片との接着には,エポキシ系樹脂又はホットメ

ルト接着剤を用いる。

L

b

P

F

×

=

················································································ (5)

ここに,

F: はく離強度 (N/mm2)

P: 破壊時の最大荷重 (N)

b: 試験片の幅 (mm)

L: 試験片の長さ (mm)

単位 mm

図5−平面はく離試験ジグ

7.11 ホルムアルデヒド放散量試験

ホルムアルデヒド放散量試験は,JIS A 1460に規定するデシケーター法による。

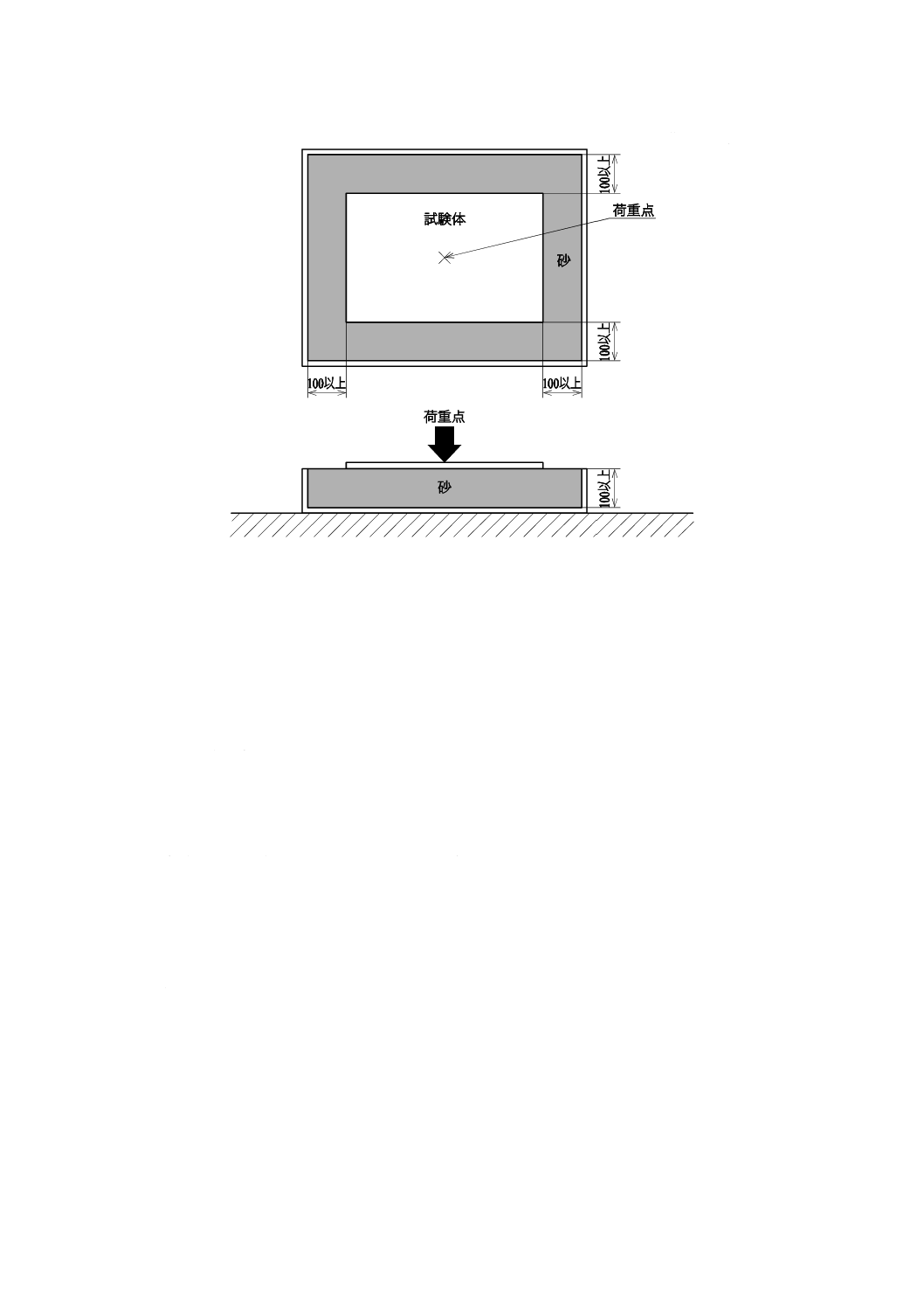

7.12 耐衝撃性試験

耐衝撃性試験は,JIS A 1408の砂上全面支持方法によるが,荷重点については図6による。球形おもり

(記号W2-500)を用い衝撃点(中央部分)に規定の高さから衝撃を加え,異常の有無を確認する。

なお,くぼみの直径は,鋼製巻尺を用いて測定する。

10

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

支持方法(砂上全面支持)に用いる砂は,JIS R 5201に規定する標準砂とする。

なお,豊浦標準砂又は1.2 mmのふるいを通過した乾燥状態の川砂を用いてもよい。

図6−砂上全面支持装置

7.13 耐酸性試験

耐酸性試験は,試験片を水平に置き,表面に5 %酢酸水溶液を数滴滴下し,その上を時計皿で被覆し,

2時間経過した後,時計皿を取り除き直ちに水洗いし,室内に静置してから24時間後に表面の状態を目視

によって観察する。

なお,5 %酢酸水溶液は,JIS K 8355に規定する酢酸又はJIS K 8886に規定する無水酢酸を用いて調製

したものを使用する。

7.14 耐アルカリ性試験

耐アルカリ性試験は,試験片を水平に置き,表面に1 %炭酸ナトリウム水溶液を数滴滴下し,その上を

時計皿で被覆し,2時間経過した後,時計皿を取り除き直ちに水洗いし、室内に静置してから24時間後に

表面の状態を目視によって観察する。

なお,1 %炭酸ナトリウム水溶液は,JIS K 8624に規定する炭酸ナトリウム十水和物又はJIS K 8625に

規定する炭酸ナトリウムを用いて調製したものを使用する。

7.15 耐変退色性試験

耐変退色性試験は,JIS A 1415の6.4に規定する紫外線カーボンアークランプ(WV-B)を用い,48時間露

光後の外観観察を行い,表面にひび割れ,膨れなどの欠点があるかどうかを調べる。色調の変化について

は,JIS K 7101の6.2によって変退色用グレースケール等級又は色差で表す。ただし,木目その他の模様

のあるものについては,3個の色差値の平均値による。

7.16 吸放湿性試験

吸放湿性試験は,JIS A 1470-1の湿度変動による吸放湿試験方法を用いて,湿度設定条件のうちの中湿

域の湿度条件を適用する。

11

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

製品の呼び方

VSボードの製品の呼び方は,次の例による。

9

検査方法

9.1

検査の種類及び検査項目

製品の検査は,形式検査1)と受渡検査2)とに区分し,検査の項目は,それぞれ次による。

なお,受渡検査の抜取検査方式は,合理的な抜取検査方式によるものとし,受渡当事者間の協定による。

注1) 形式検査とは,製品の品質が,設計(新しく設計,改造,生産条件が変更など)で示したすべ

ての特性を満足するかどうかを判定するための検査。

2) 受渡検査とは,既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,

必要と認める特性が満足するものであるかどうかを判定するための検査。

a) 形式検査項目

1) 外観検査

2) 寸法検査

3) 密度検査

4) 曲げ強度検査

5) 吸水率検査

6) 寸法安定性検査

7) 難燃性検査又は発熱性検査

8) 透湿性検査

9) 平面はく離強度検査

10) ホルムアルデヒド放散量検査

11) 耐衝撃性検査

12) 耐酸性検査

13) 耐アルカリ性検査

14) 耐変退色性検査

15) 吸放湿性検査

b) 受渡検査項目

1) 外観検査

2) 寸法検査

9×910×1 820

例1

−

例2

−

F

A1

寸法(厚さ×幅×長さ)

K1

C

9×910×1 820

密度による区分

化粧加工の有無による区分

密度による区分

化粧加工の有無による区分

寸法(厚さ×幅×長さ)

12

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 密度検査

4) 曲げ強度検査

5) 吸水率検査

6) 寸法安定性検査

9.2

判定基準

検査は,箇条7によって試験を行い,箇条5及び箇条6の各項目に適合したものを合格とする。

なお,試験体数が複数の場合については,平均値と明記していない試験項目はすべての値が適合しなけ

ればならない。

10 表示

製品,包装又は送り状には,見やすい箇所に,次の事項を表示する。

a) 規格番号又は規格名称

b) 種類又は記号

c) 寸法(厚さ×幅×長さ)

d) 製造年月又はその略号

e) 製造業者名又はその略号

f) 難燃性又は発熱性の等級

13

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

発熱性試験方法及び評価方法

序文

この附属書は,発熱性試験方法及びその評価方法について規定する。

A.1 総則

発熱性試験の方法は,A.2に規定する試験体について,A.3に規定する試験装置を用いて,A.4に規定す

る条件を与え,A.5に規定する測定を行う。

なお,合格の判定は,A.6に示す判定基準に沿って行う。

A.2 試験体

A.2.1 試験体の材料及び構成

試験体の材料及び構成は,製品と同一とする。

A.2.2 試験体の採取

試験体は,製品から採取する。ただし,製品から試験体を切り出して作製することが技術的に困難な場

合は,実際の製品の性能を適切に評価できるように材料構成,組成,密度などを製品と同一にして試験体

を作製する。

A.2.3 試験体の個数

試験体の個数は,3個とする。

A.2.4 試験体の形状及び寸法

試験体の形状及び寸法は,1辺の大きさが99±1 mmの正方形で製品の厚さとする。

A.2.5 製品の調整方法

製品の厚さ及び形状並びに試験体の高さの調整方法は,次による。

a) 製品の厚さが数種類ある場合は,試験は製品の最小厚さを対象として行う。

b) 製品の最小厚さが50 mm以下の場合は,最小厚さの製品とする。

c) 製品の最小厚さが50 mmを超える場合は,試験体に含まれる有機化合物の合計質量が最大となるよう

にするなど,防火上有利とならないように考慮し,火炎にさらされるおそれのない裏面側を切削して

厚さを調整する。

d) 製品の表面が凹凸加工などによって平滑でないものは,厚さが最も小さい部分が試験体の中心になる

ように作製する。

A.2.6 試験体の養生

試験体は,試験前に,試験体を温度23±2 ℃,相対湿度(50±5) %で一定質量になるように養生する。

A.3 試験装置

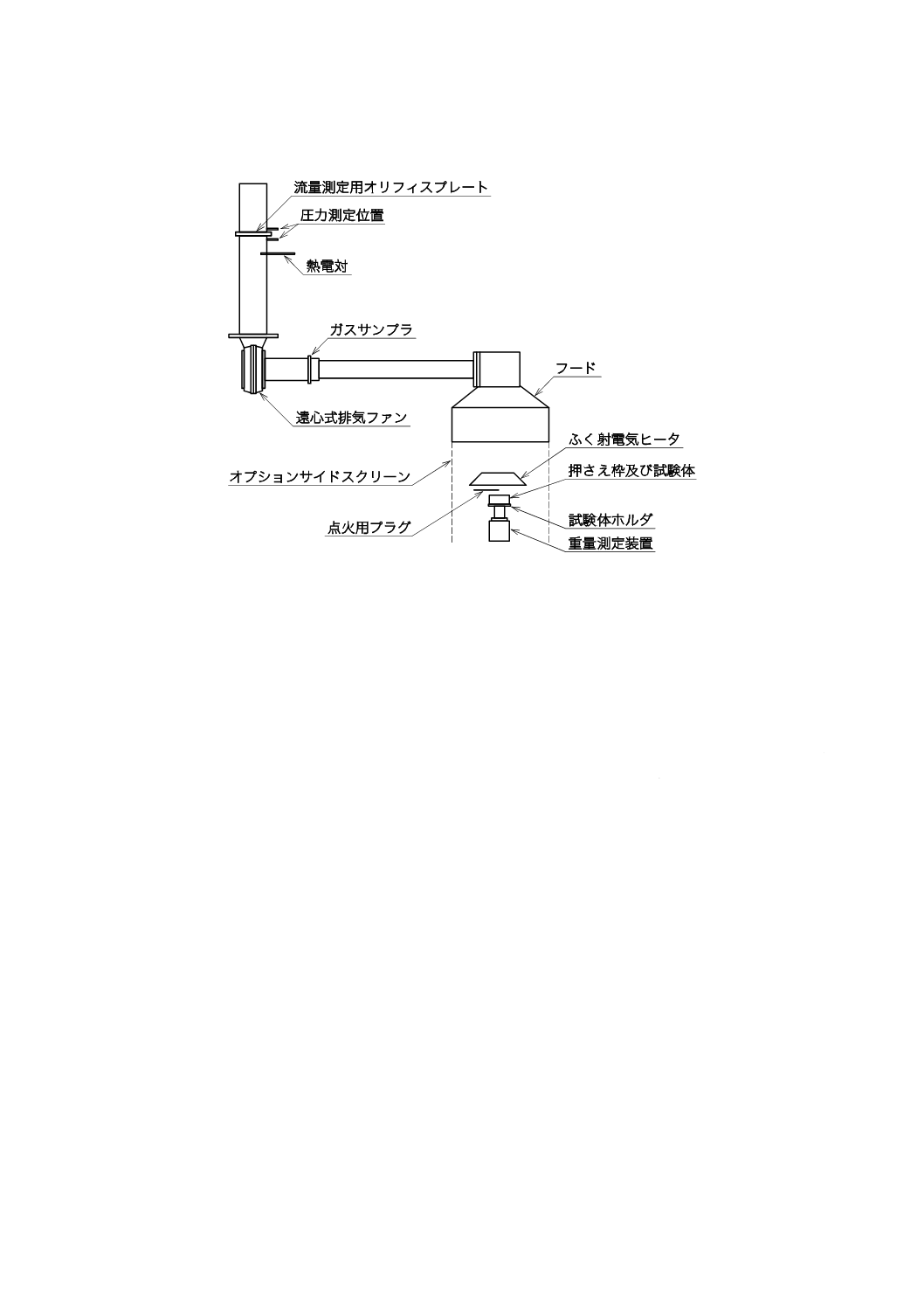

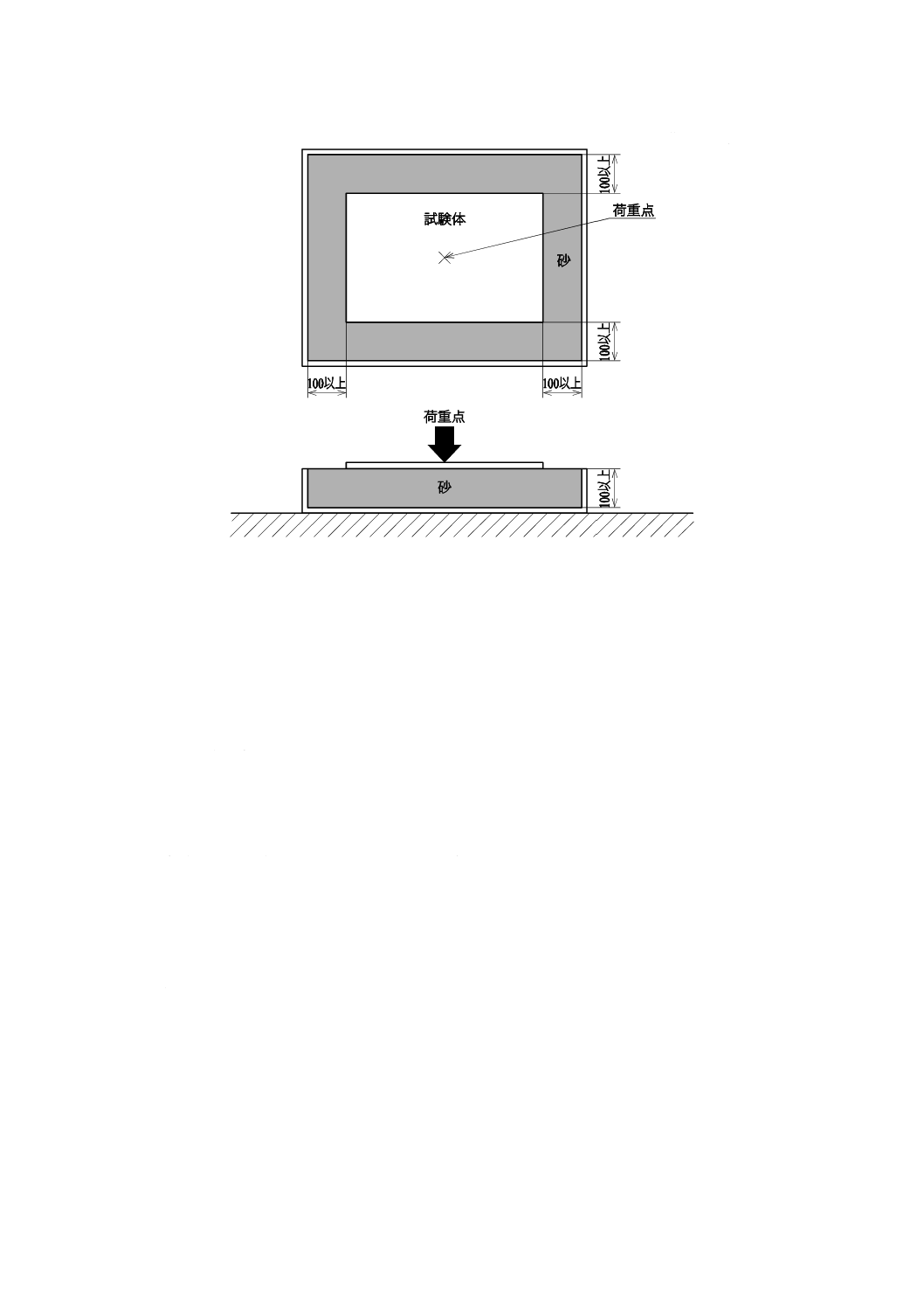

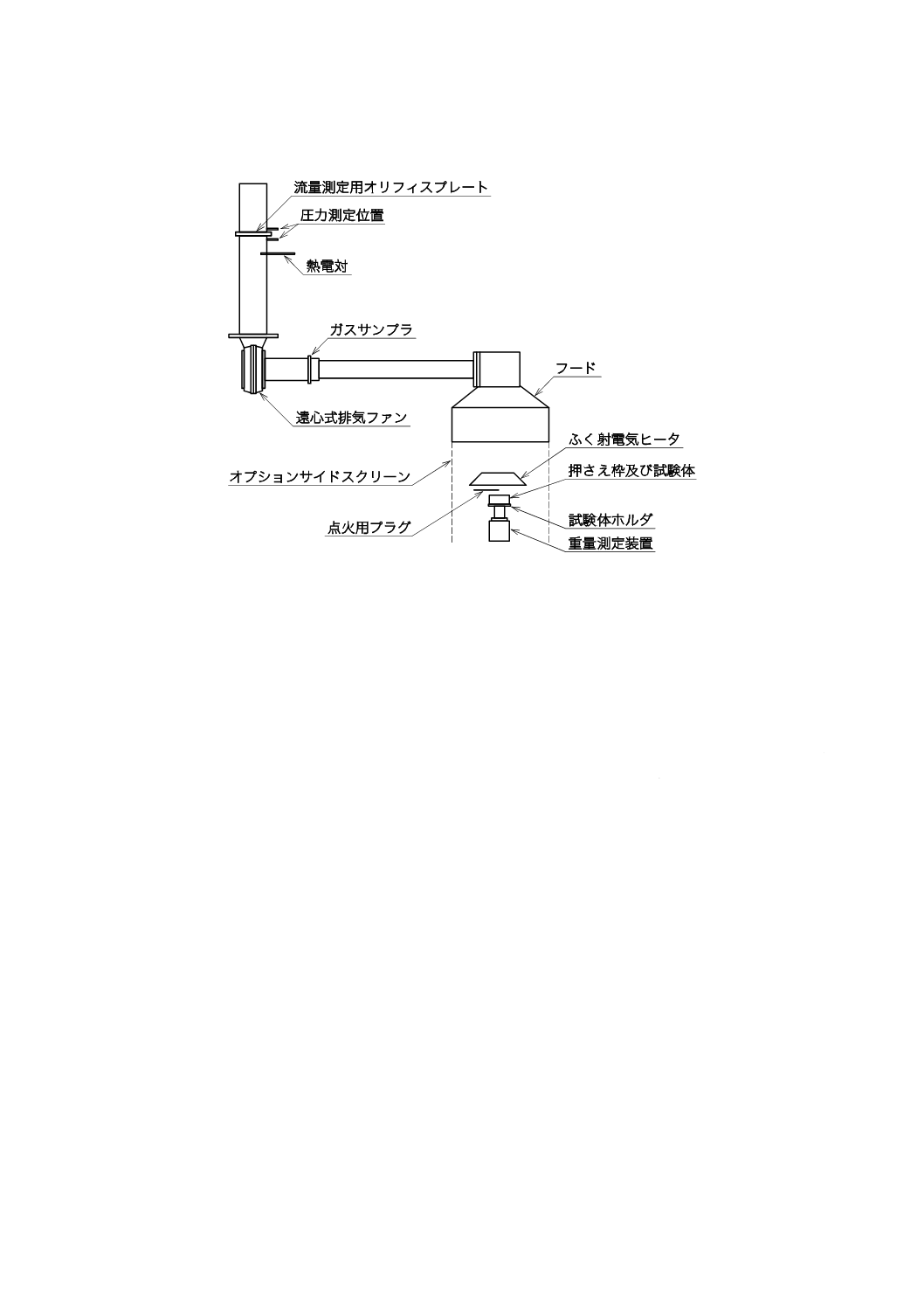

A.3.1 試験装置

試験装置は,円すい(錐)状に形作られたふく(輻)射電気ヒータ,点火用プラグ,ふく射熱遮へい(蔽)

板,試験体ホルダ,ガス濃度分析装置,ガス流量の測定のできる排気システム,熱流計などで構成される

14

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(図A.1)。

図A.1−試験装置の概要

A.3.2 ふく射電気ヒータ

ふく射電気ヒータは,50 kW/m2のふく射熱を試験体表面に均一な照射が安定してできるものとする。

A.3.3 ふく射熱遮へい(蔽)板

ふく射熱遮へい板は,試験開始前のふく射熱から試験体を保護できるものとする。

A.3.4 試験体ホルダ

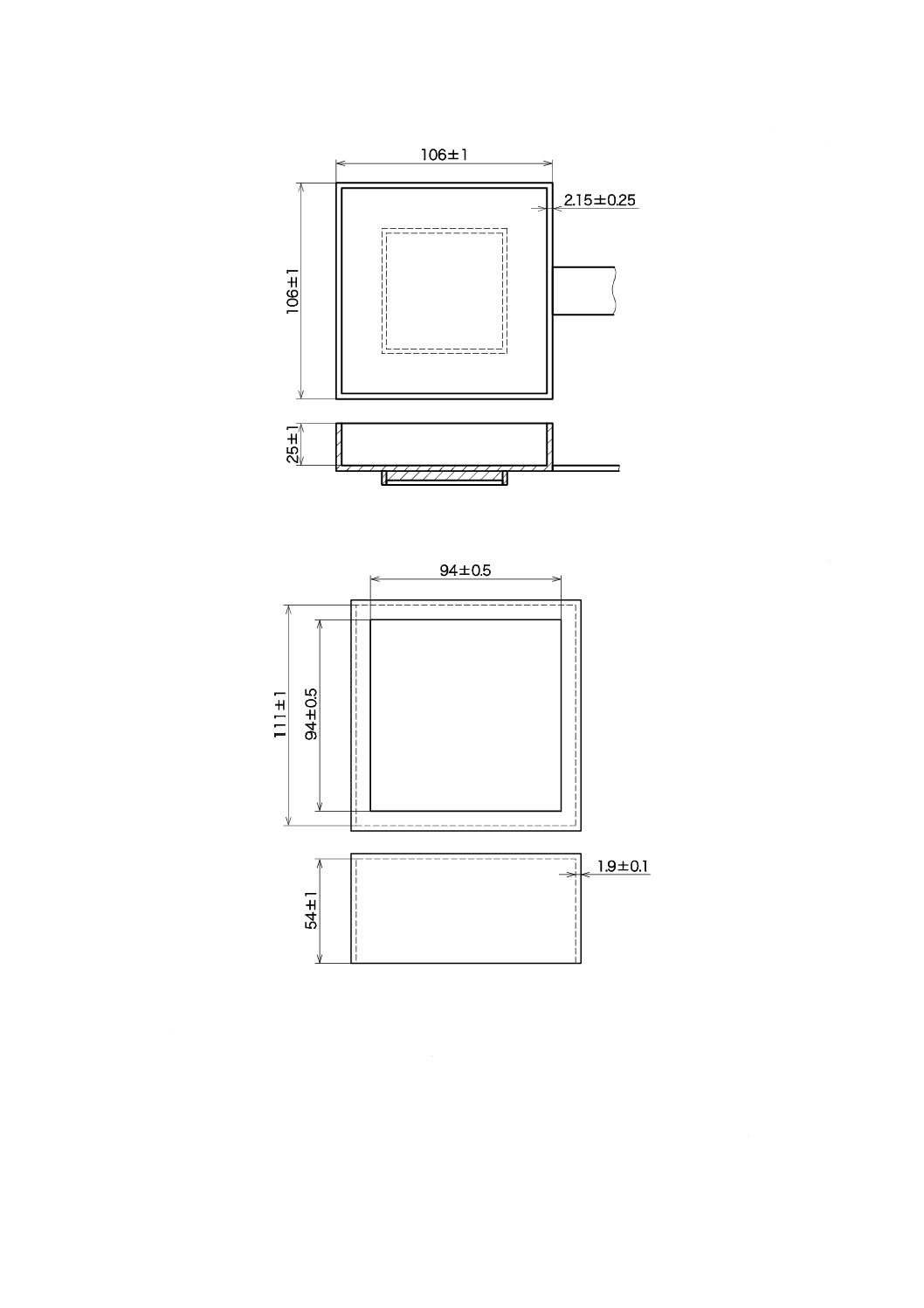

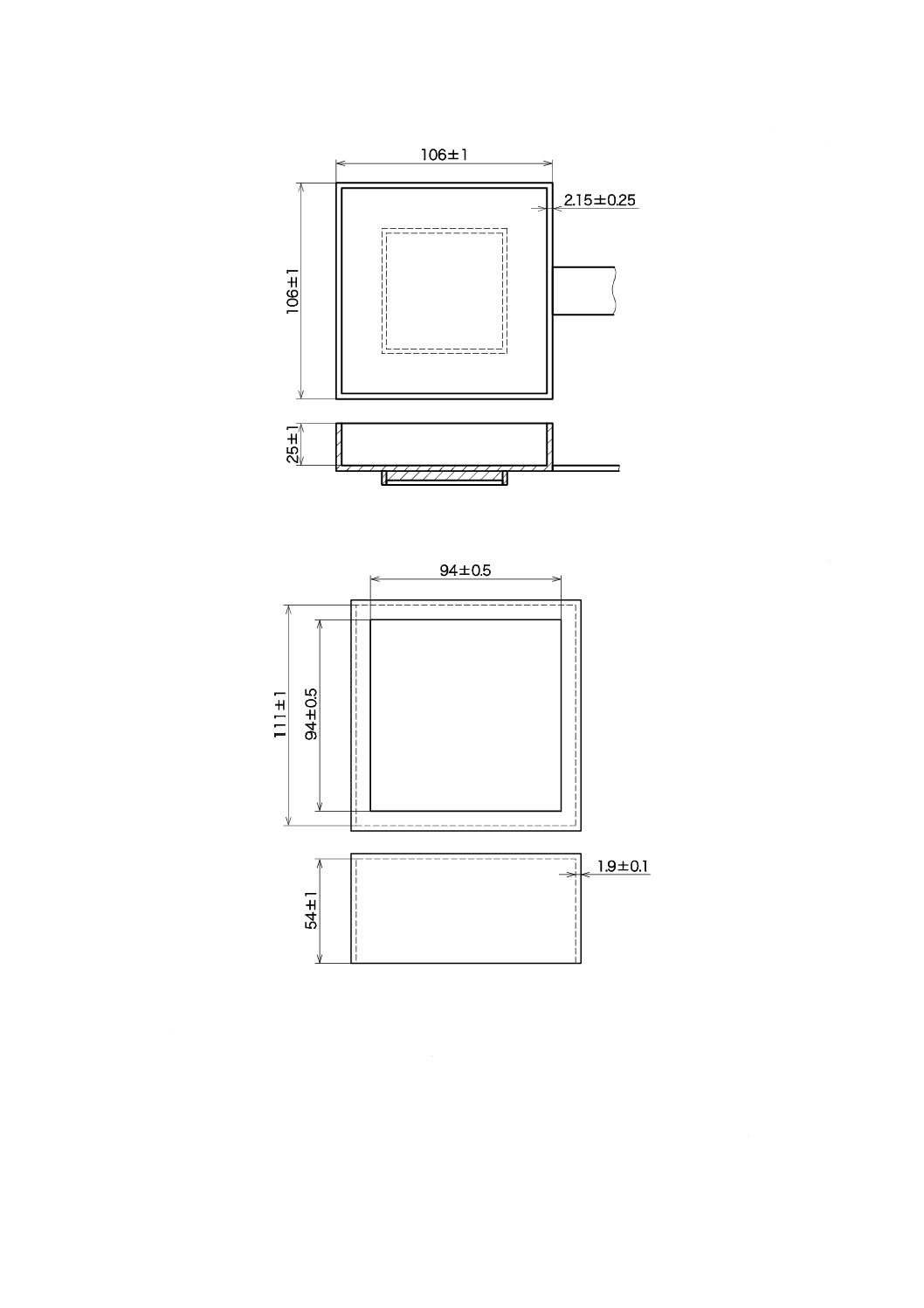

試験体ホルダは,外寸で1辺106±1 mmの正方形で,深さが25±1 mm,厚さが2.15±0.25 mmのステ

ンレス鋼製を使用する(図A.2)。また,押さえ枠は,内寸で1辺111±1 mmの正方形で,深さが54±1 mm

のステンレス鋼製とし,上部には1辺94.0±0.5 mmの正方形の開口を中央部に設ける(図A.3)。

15

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.2−試験体ホルダ

単位 mm

図A.3−押さえ枠

A.3.5 排気システム

排気システムは,試験温度で有効に機能する遠心式排気ファン,フード,通風口,排気ダクト,オリフ

ィスプレート流量メータなどを備えているものとする。フード下端部と試験体表面との距離は,210 mm±

50 mmとし,その状態での排気システムの排気装置は,標準温度と標準圧力に換算した流量が0.024 m3/s

以上であることとする。排気流量の測定のために,内径57±3 mmのオリフィスをフードとダクトとの間

に設ける。

16

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

排気ガス採取を目的として,12個の直径2.2±0.1 mmの穴のあるガスサンプラをフードから685±15 mm

の位置に,穴が流れと反対の方向に向くように取り付ける。また,排気ガスの温度を,オリフィスから上

流100±5 mmの位置の排気ダクトの中心部で測定する。オリフィスは,流量の測定に影響を及ぼさない位

置に設置する。

A.3.6 ガス濃度分析装置

ガス濃度分析装置は,排気ガス中の酸素,一酸化炭素及び二酸化炭素の濃度を,連続的に正確に測定で

きるものとする。

A.3.7 点火用プラグ

点火用プラグは,10 kVの変圧器又は誘導式コイルシステムなどから電力を供給できるものとする。ス

パークの電極間距離は,3±0.5 mmとし,電極の位置は,通常,試験体の中心軸上13±2 mmとする。

A.3.8 熱流計

熱流計は,100±10 kW/m2まで測定可能なシュミット・ボルダー形を用いる。熱流計の熱感知部は,直

径12.5 mmの円形で,表面のふく射率は0.95±0.05とする。

A.4 試験条件

A.4.1 試験開始時間

試験開始時間は,試験体表面にふく射熱が照射され,同時に電気スパークが作動してからとする。ただ

し,明らかに燃焼が持続しなくなったときには,測定を終了することができる。

A.4.2 試験体

試験体は,側面及び裏面を厚さ0.025 mm以上,0.04 mm以下のアルミニウムはく(箔)で包んで押さえ

枠に入れ,更に裏面側に無機繊維(公称厚さ13 mm,密度65 kg/m3)を充てん(填)してから,試験体ホ

ルダに押し込む。

A.4.3 留意事項

留意事項は,次による。

a) 試験中は,ふく射電気ヒータから試験体の表面に50 kW/m2のふく射熱を照射する。

b) 排気ガス流量を0.024 m3/s±0.002 m3/sに調節する。

c) 試験開始までは,ふく射熱遮へい板によって,試験体がふく射熱を受けないようにする。

d) ふく射熱遮へい板を移動する前に,点火用プラグを所定の位置に設定する。

A.5 測定

A.5.1 測定間隔

酸素,一酸化炭素及び二酸化炭素の濃度を,5秒以内の間隔で測定する。

A.5.2 発熱速度の算出

発熱速度(˙q)は,式(A.1)によって算出する。

(

)

(

)

298

2

O

2

O

0

2

O

1.5

1.105

10

.1

V

X

X

X

E

q

&

&

−

−

=

························································· (A.1)

ここに,

˙q: 発熱速度 (kW)

˙V298: 25 ℃におけるダクト内流量 (m3/s)

E: 単位体積酸素消費量当たりの発熱量 (kJ/m3)

17

A 5440:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(17.2×103 kJ/m3を用いる。)

X02

O: 1分間のベースライン測定による酸素濃度の平均値

(ppm)

XO2: 酸素分析装置からの実測値 (ppm)

25 ℃におけるダクト内流量(˙V298)は,式(A.2)によって算出する。

350

)

(

5.0

298

Te

Δp

C

V

×

=

&

································································· (A.2)

ここに,

˙V298: 25 ℃におけるダクト内流量 (m3/s)

C: オリフィス係数 (m1/2・g1/2・K1/2)

Δp: オリフィス流量差圧 (Pa)

Te: オリフィス流量計でのガスの絶対温度 (K)

単位面積当たりの発熱速度(q′′&)は,式(A.3)によって算出する。

sA

q

q

&

&=

′′

················································································ (A.3)

ここに,

q′′&: 単位面積当たりの発熱速度 (kW/m2)

As: 試験体の初期の暴露面積 (0.008 8 m2)

C(オリフィス係数)は,規定の排気流速の下で,A.5に規定する測定で発熱速度がqb=5 kW±0.5 kW

に相当する流量のメタンを燃焼させたときの酸素濃度(XO2)及び差圧(Δp)から,式(A.4)によって算出する。

2

O

2

O

5.0

0

c

b

5

209

.0

5.1

105

.1

10

.1

X

X

Δp

Te

r

Δh

q

C

−

−

×

×

×

=

····································· (A.4)

ここに,

C: オリフィス係数 (m1/2・g1/2・K1/2)

qb: 供給されるメタンの発熱速度 (kW)

Δhc/r0: 酸素消費量当たりの発熱量

(メタンの場合は12.54×103 kJ/kg)

Te: オリフィス流量計でのガスの絶対温度 (K)

A.5.3 総発熱量

総発熱量は,発熱速度の経時変化(発熱速度曲線)から,台形積分法によって算出する。

A.6 判定

加熱試験の結果,各試験体が表A.1の判定基準を満足する場合に合格とする。

なお,発熱性は,各加熱時間での合格時間で,発熱性1級又は発熱性2級に区分する。

表A.1−判定基準

発熱性

加熱時間

判定基準

発熱性1級

20分

加熱時間終了時までの

総発熱量が8 MJ/m2以

下とする。

加熱時間内に防火上有

害な裏面まで貫通する

き(亀)裂,孔などがあ

ってはならない。

加熱時間内に最高発熱

速度が10秒以上継続し

て200 kW/m2を超えて

はならない。

発熱性2級

10分