A 5422:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類······························································································································· 2

4 品質······························································································································· 2

4.1 原料 ···························································································································· 2

4.2 外観 ···························································································································· 2

4.3 反り ···························································································································· 2

5 形状及び寸法 ··················································································································· 3

5.1 形状 ···························································································································· 3

5.2 寸法及び許容差 ············································································································· 4

6 性能······························································································································· 5

7 試験······························································································································· 5

7.1 試験体 ························································································································· 5

7.2 反りの測定 ··················································································································· 6

7.3 寸法の測定 ··················································································································· 7

7.4 含水率試験 ··················································································································· 9

7.5 曲げ破壊荷重試験 ·········································································································· 9

7.6 耐衝撃性試験 ················································································································ 9

7.7 塗膜の密着性試験 ········································································································· 10

7.8 耐候性試験 ·················································································································· 10

7.9 耐凍結融解性試験 ········································································································· 11

7.10 透水性試験 ················································································································· 12

7.11 吸水による反り試験 ····································································································· 12

7.12 難燃性試験又は発熱性試験 ···························································································· 13

8 検査······························································································································ 13

9 製品の呼び方 ·················································································································· 14

10 表示 ···························································································································· 14

附属書A(規定)発熱性試験及びその評価方法 ········································································· 15

附属書B(参考)技術上重要な改正に関する新旧対照表 ······························································ 20

A 5422:2019

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本窯業外装

材協会(NYG)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改正

すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。

これによって,JIS A 5422:2014は改正され,この規格に置き換えられた。

なお,令和2年1月21日までの間は,産業標準化法第30条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5422:2014を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

A 5422:2019

窯業系サイディング

Fiber reinforced cement sidings

序文

この規格は,1976年に制定され,その後8回の改正を経て今日に至っている。前回の改正は2014年に

行われたが,今回は表面模様の深さについて規定するため,また,含水率を性能項目として明確にするた

めに改正した。技術上重要な改正に関する新旧対照表を附属書Bに示す。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,主として建築物の外装に用いる窯業系サイディング(以下,サイディングという。)につい

て規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1321 建築物の内装材料及び工法の難燃性試験方法

JIS A 1408 建築用ボード類の曲げ及び衝撃試験方法

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS A 1435 建築用外装材料の凍結融解試験方法

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 7518 デプスゲージ

JIS L 0804 変退色用グレースケール

JIS K 5600-4-5 塗料一般試験方法−第4部:塗膜の視覚特性−第5節:測色(測定)

JIS K 5600-4-6 塗料一般試験方法−第4部:塗膜の視覚特性−第6節:測色(色差の計算)

JIS S 6050 プラスチック字消し

JIS Z 1522 セロハン粘着テープ

JIS Z 8723 表面色の視感比較方法

2

A 5422:2019

3

種類

サイディングの種類は,現場での化粧仕上げの必要性の有無によって,表1による。

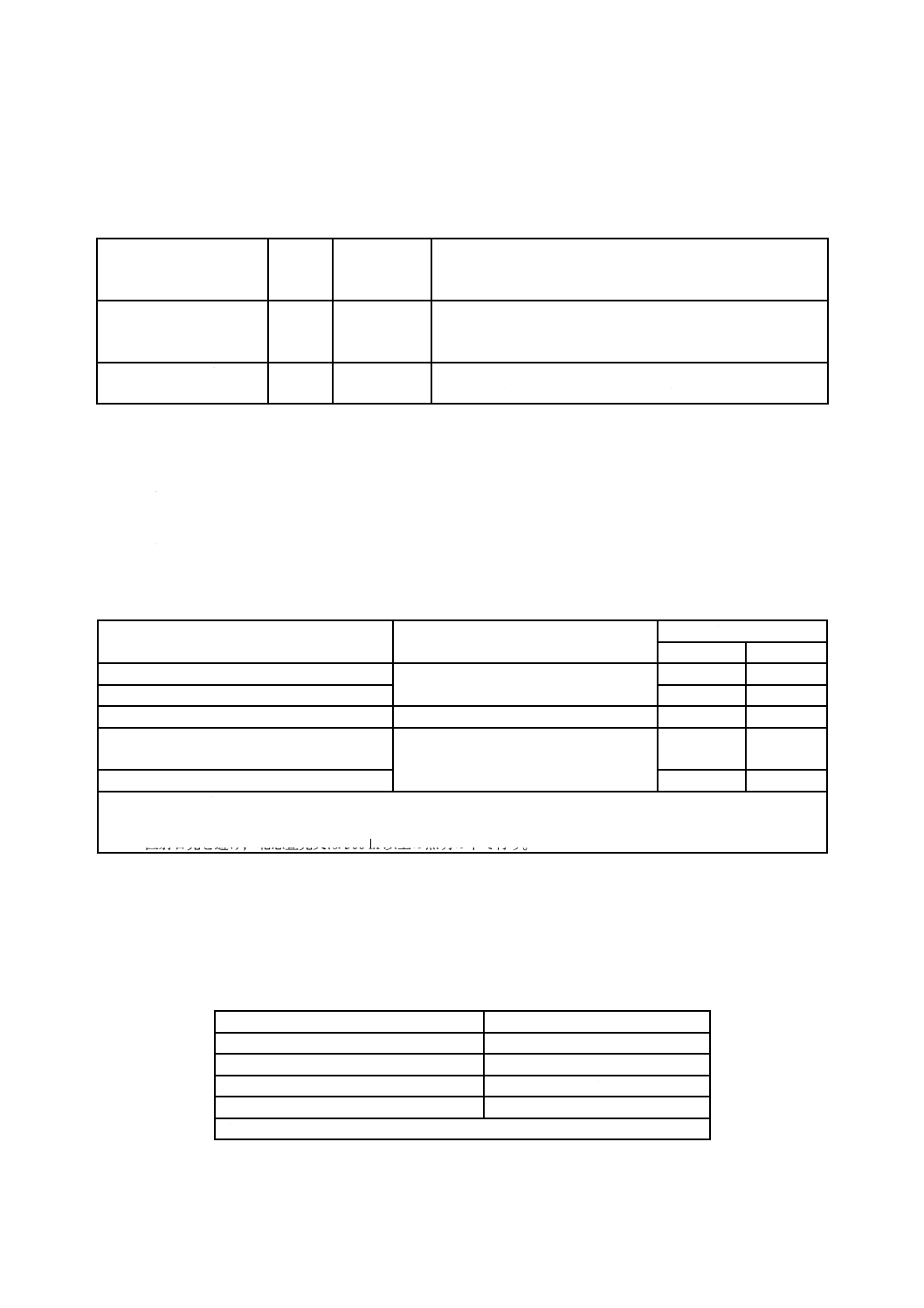

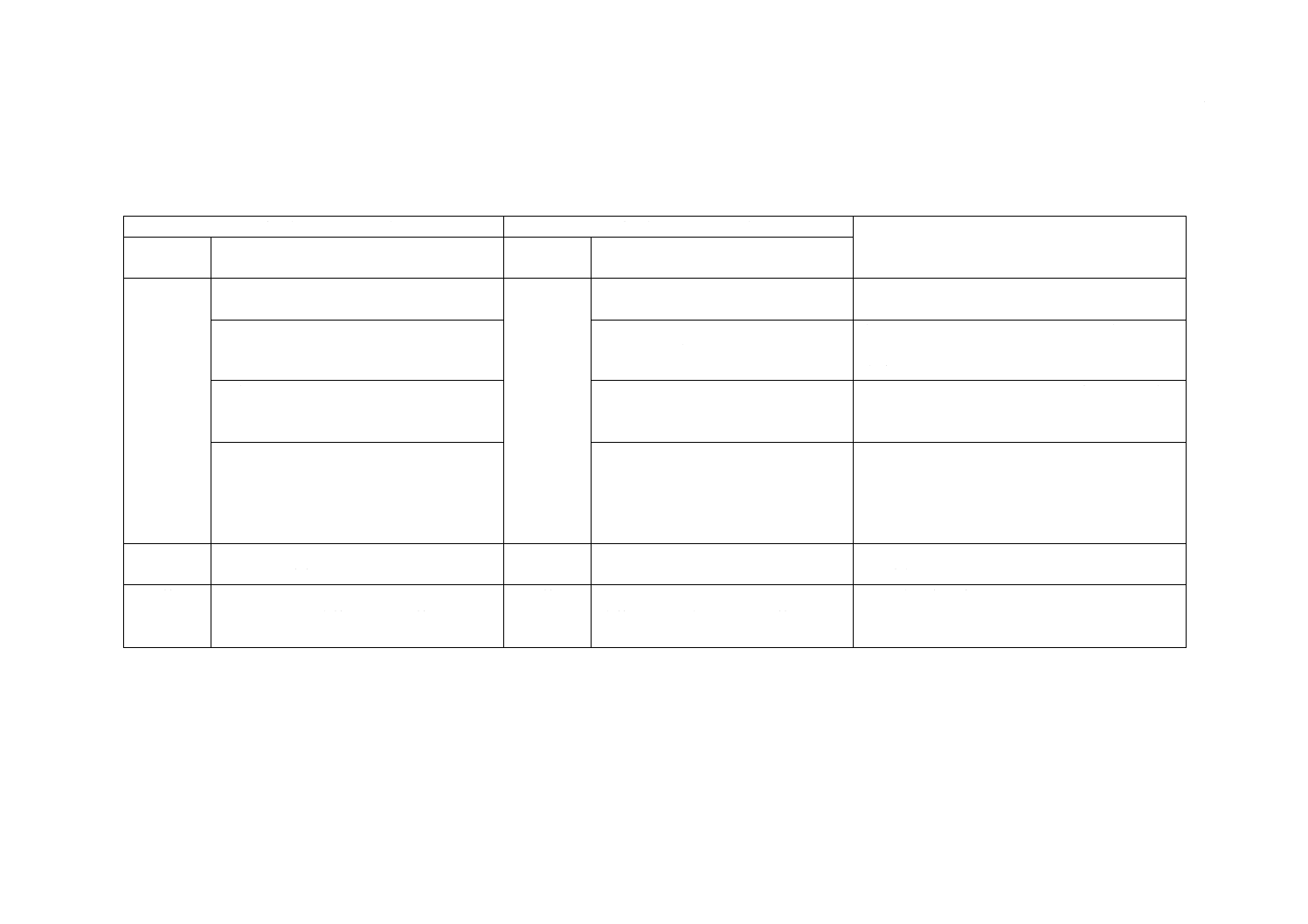

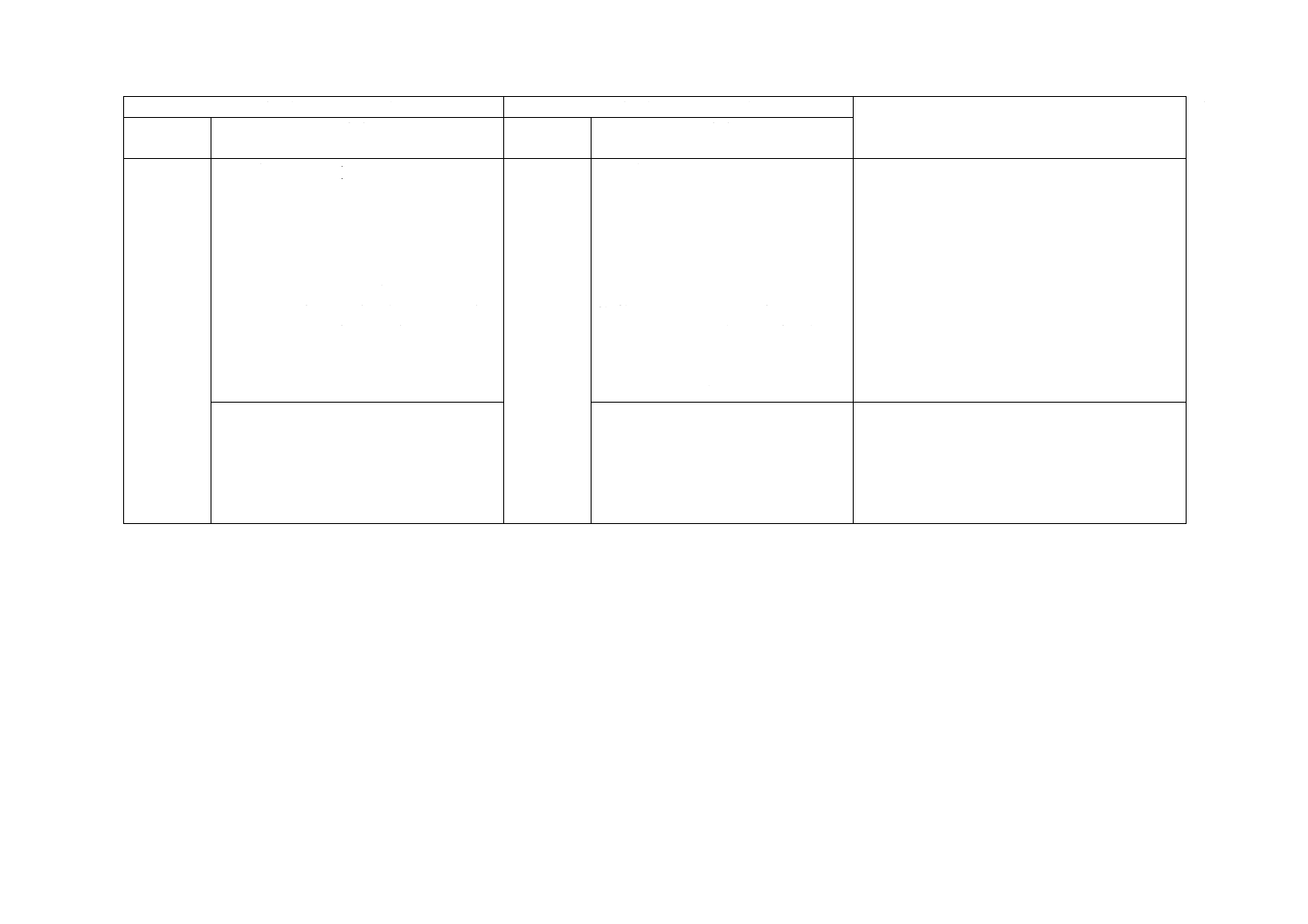

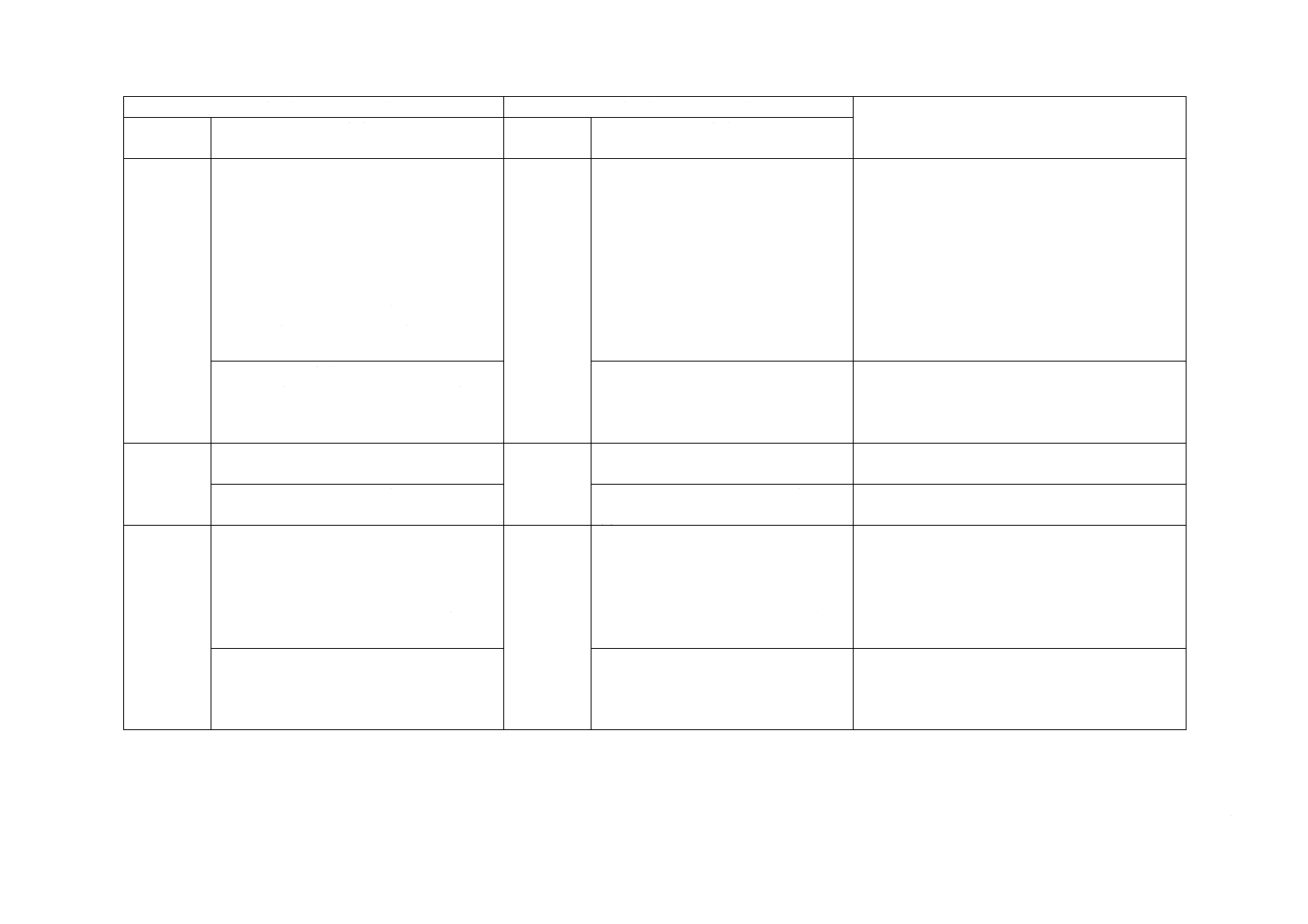

表1−種類

サイディングの種類

種類の

記号

現場での化粧

仕上げの必要

性の有無

製品の仕様

化粧サイディング

D

なし

工場で基材の表面に印刷,塗装などの化粧仕上げ(張り仕上

げ材を除く。)を施したもの,工場で原料の一部として着色材

料を混入したもの又は素地のままで使用するものを含む。

現場塗装用サイディング

S

あり

現場で基材の表面に化粧仕上げ(張り仕上げ材を除く。)をす

ることを前提に,工場でシーラーを施したもの。

4

品質

4.1

原料

サイディングの基材の主原料は,セメント,けい酸質原料,繊維質原料,混和材料などとする。

4.2

外観

サイディングの外観は,目視によって試験したとき,表2による。

表2−外観

欠点の分類

判 定

種類の記号

D

S

割れ及び基材の亀裂

あってはならない。

○

○

塗り残しa)

○

○

欠け,異物の混入,表面の亀裂,表面の剝離 使用上有害なものであってはならない。

○

○

模様目的以外の凹凸,汚れ,すりきず及び引

っかききず,ねじれ,うねり

3 m離れて観察b) したとき,目立つもの

であってはならない。

○

○

化粧目的以外の光沢及び色調の不均一性

○

−

注a) 化粧サイディングのうち,“工場で原料の一部として着色材料を混入するもの”及び“素地のままで使用する

もの”には適用しない。

b) 直射日光を避け,北窓昼光又は500 lx以上の照明の下で行う。

4.3

反り

サイディングの反りは,7.2によって試験したとき,表3による。

表3−反り

単位 mm

全幅又は働き幅a)の範囲

反り

160〜 378

1以下

379〜 527

2以下

528〜 754

3以下

755〜1 100

5以下

注a) 全幅又は働き幅は,図2による。

3

A 5422:2019

5

形状及び寸法

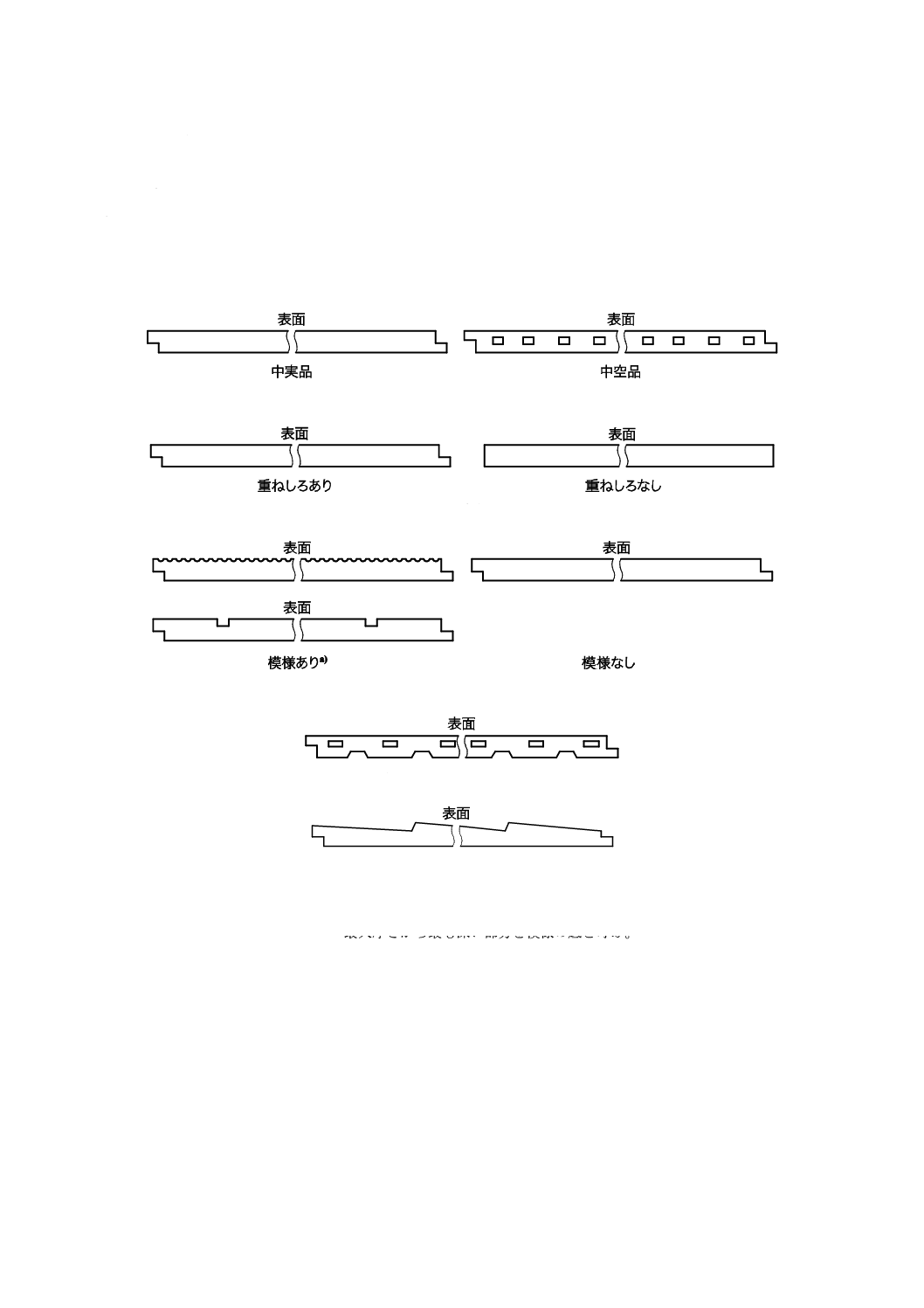

5.1

形状

サイディングの形状は,四隅を直角とし,その直角度は,7.3.3によって試験したとき,2 mm以下とす

る。

断面形状には,中実品・中空品,重ねしろの有無,表面模様の有無,裏面の凹凸の有無及びよろいがあ

る。断面形状の例を図1に示す。また,働き長さ(又は全長)及び働き幅(又は全幅)を図2に示す。

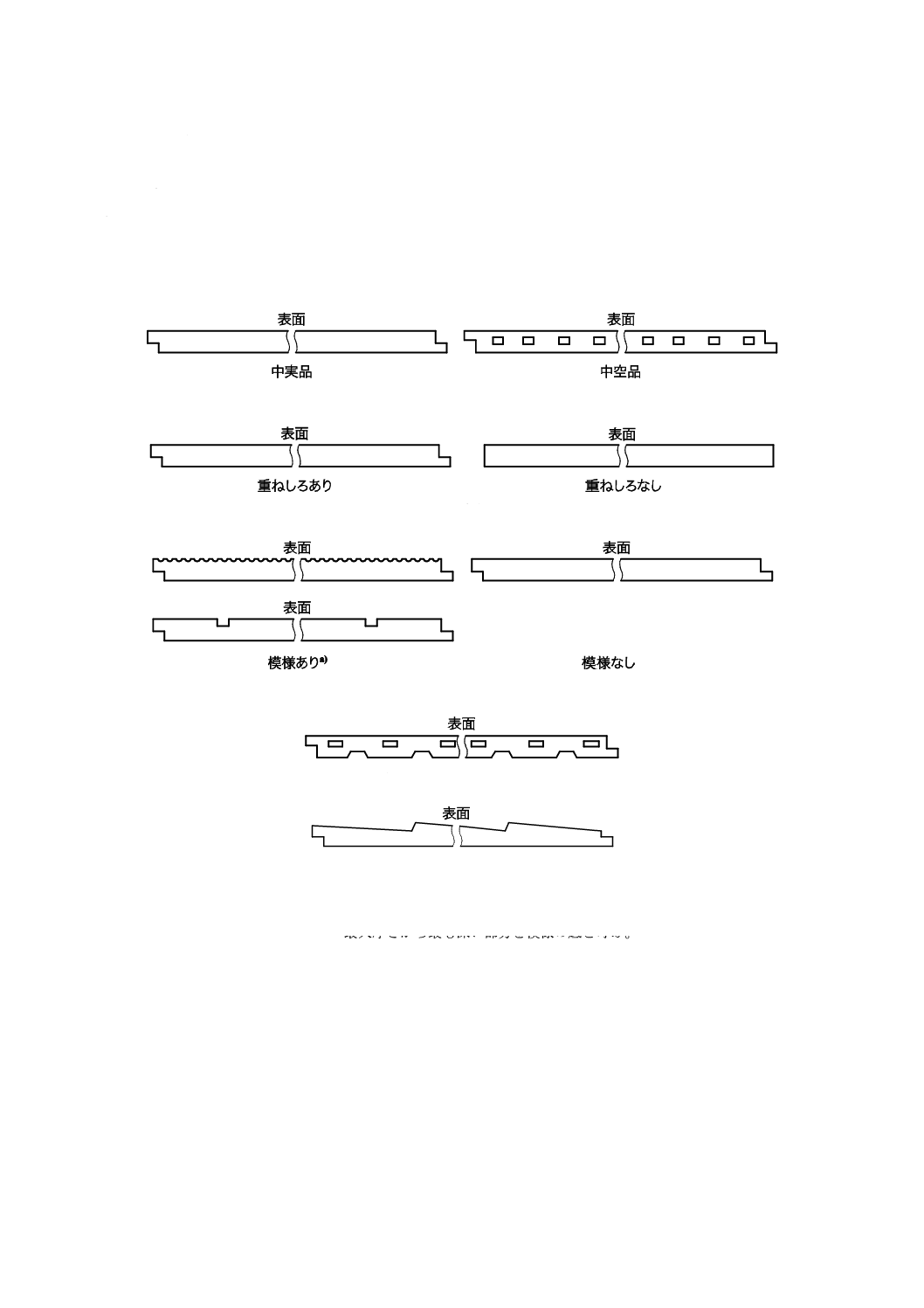

a) 中実品・中空品による違い

b) 重ねしろの有無による違い

c) 表面模様の有無による違い

d) 裏面の凹凸がある場合

e) よろいの場合b)

注a) 表面模様の最も深い部分を模様の底と呼ぶ。

b) 最大厚さから最も深い部分を模様の底と呼ぶ。

図1−断面形状の例

4

A 5422:2019

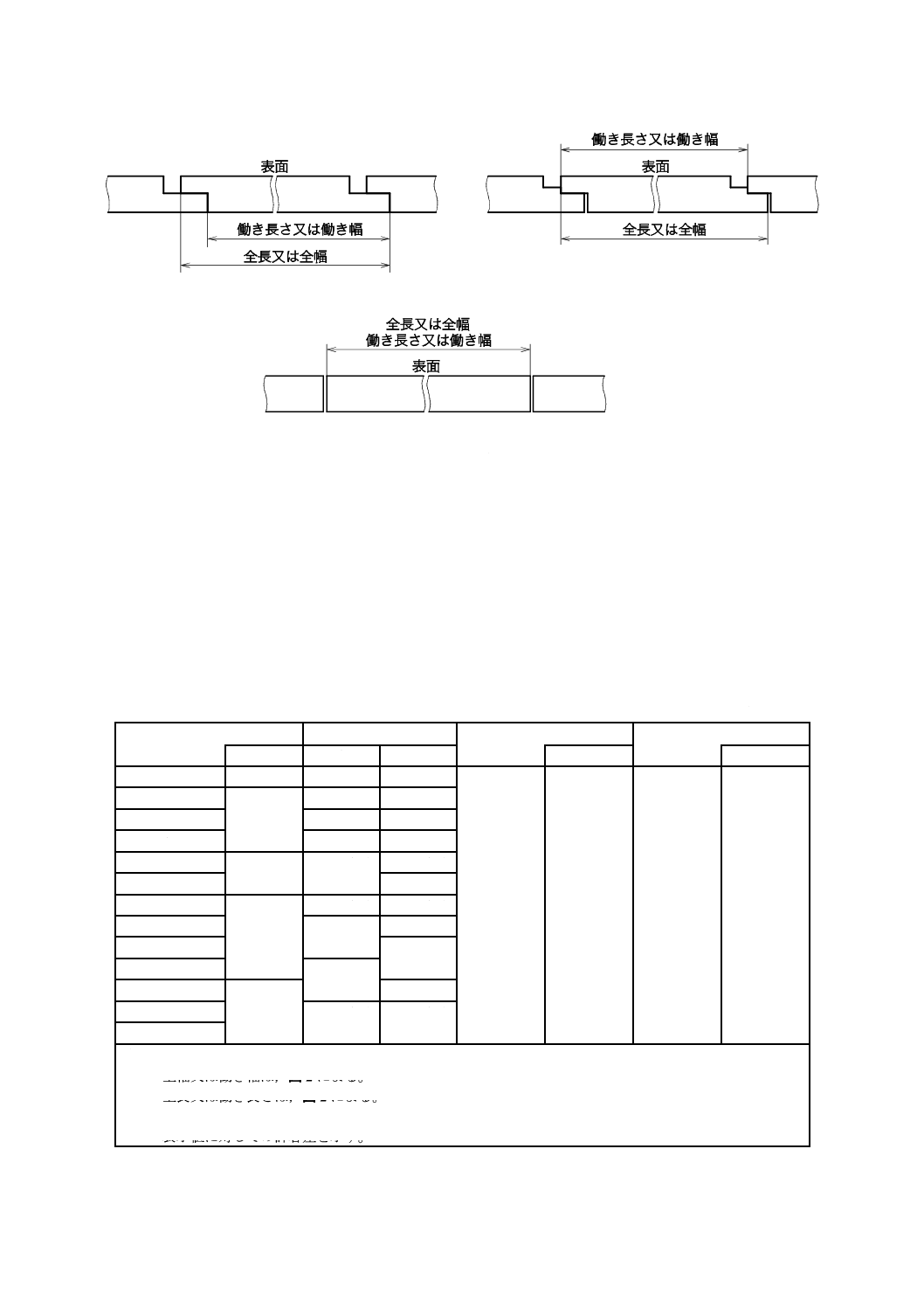

a) 重ねしろのある場合

b) 重ねしろのない場合

図2−働き長さ(又は全長)及び働き幅(又は全幅)の例

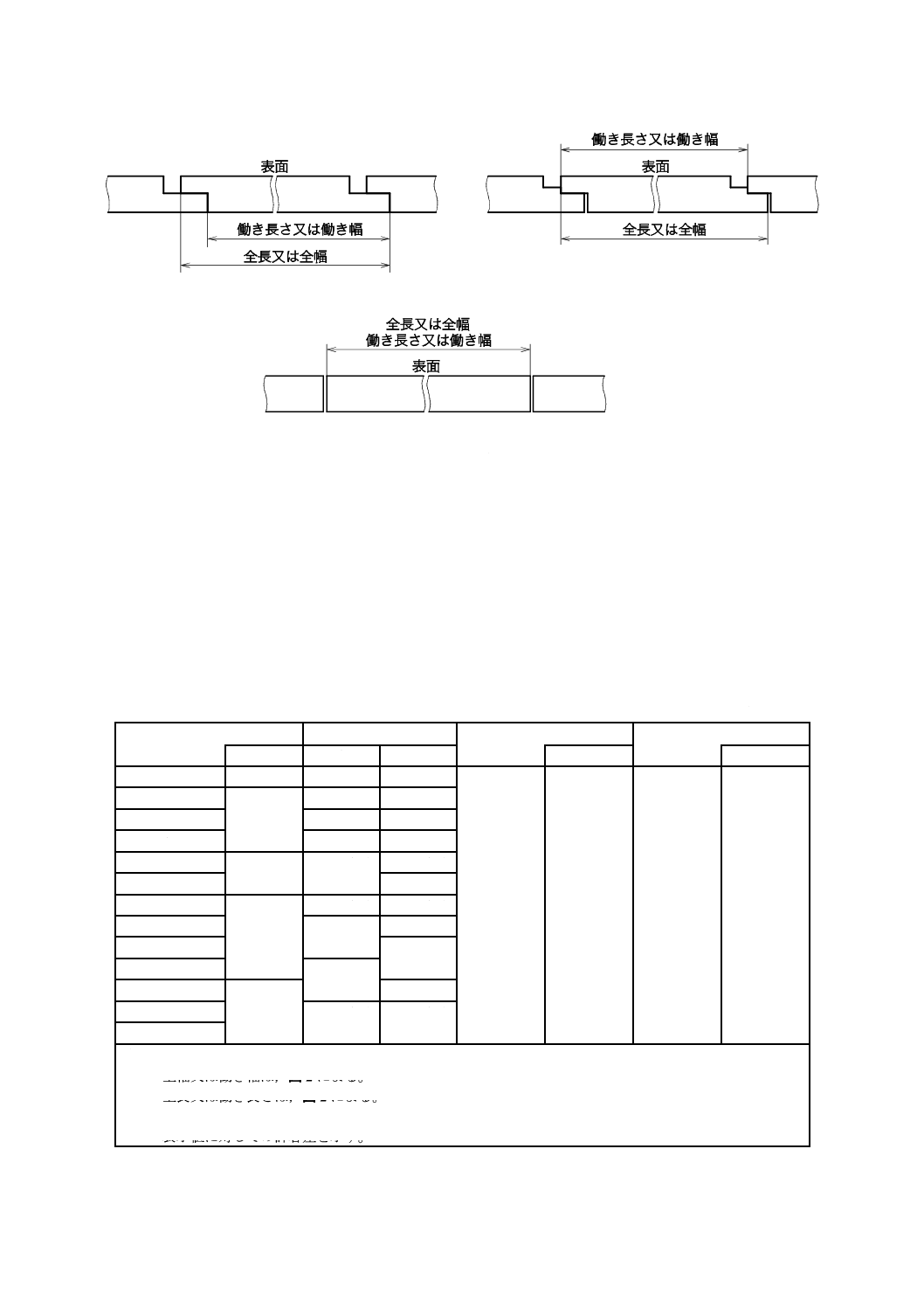

5.2

寸法及び許容差

サイディングの寸法及び許容差は,7.3によって試験したとき,表4による。寸法(厚さ,全幅又は働き

幅,全長又は働き長さ)が表4を超える製品については受渡当事者間の協議によってもよいが,寸法の許

容差は表4による。ただし,全幅又は働き幅が1 100 mmを超える製品及び全長又は働き長さが3 300 mm

を超える製品の幅及び長さの許容差は±1 mmとする。また,厚さが26 mmを超える製品の厚さの許容差

は±2.0 mmとし,表面模様の深さは,中実品,中空品ともに12.0 mm以下とする。

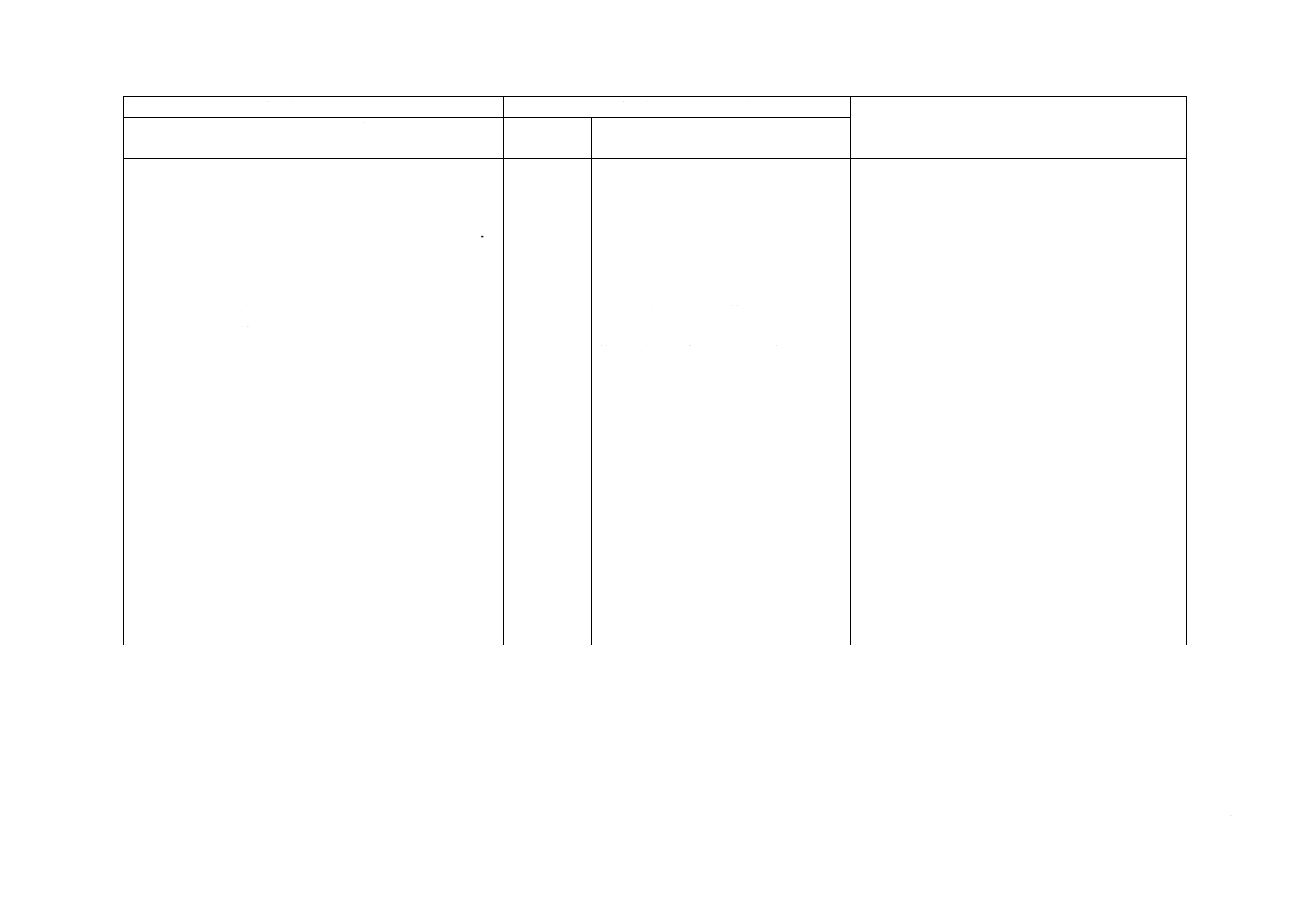

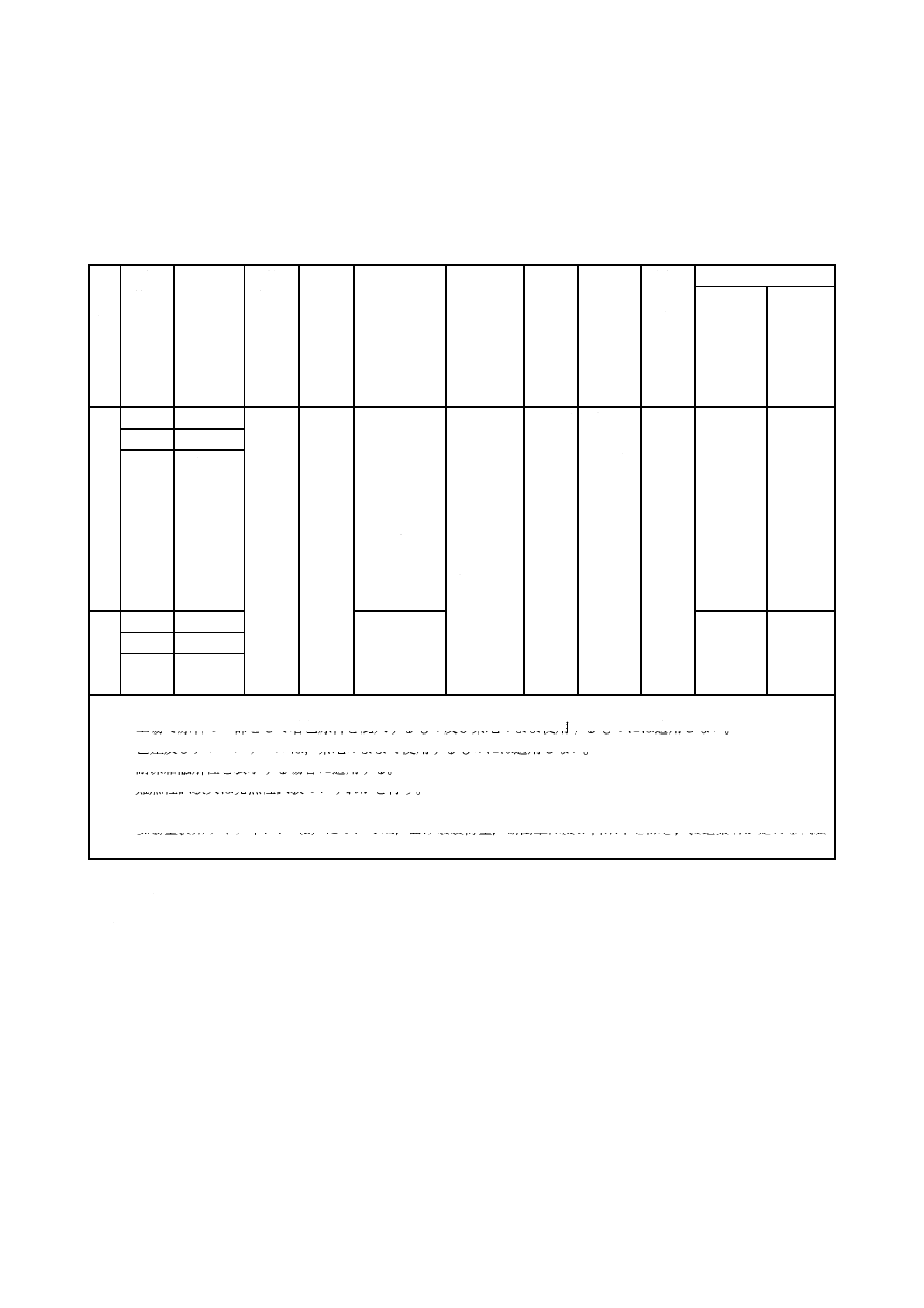

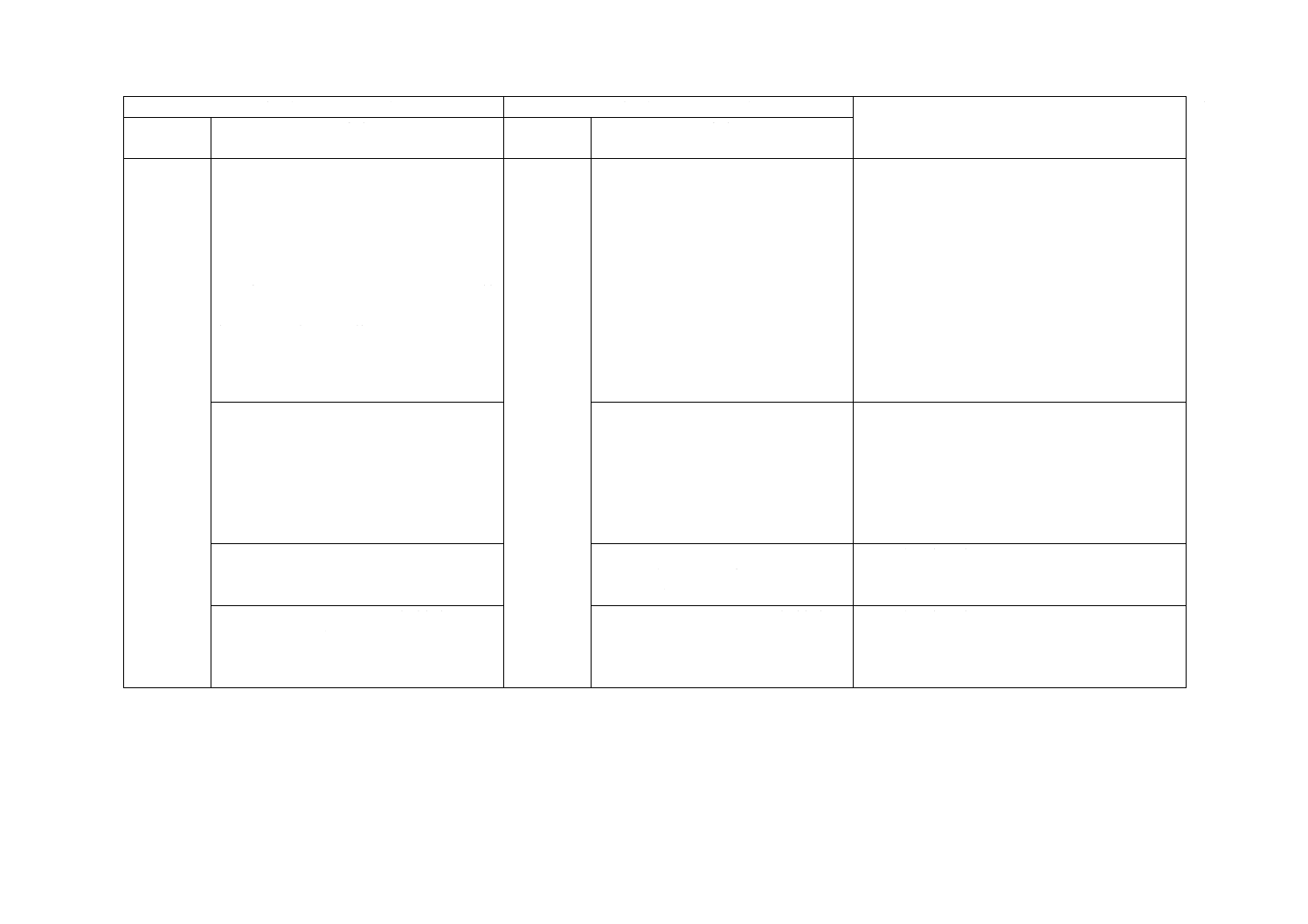

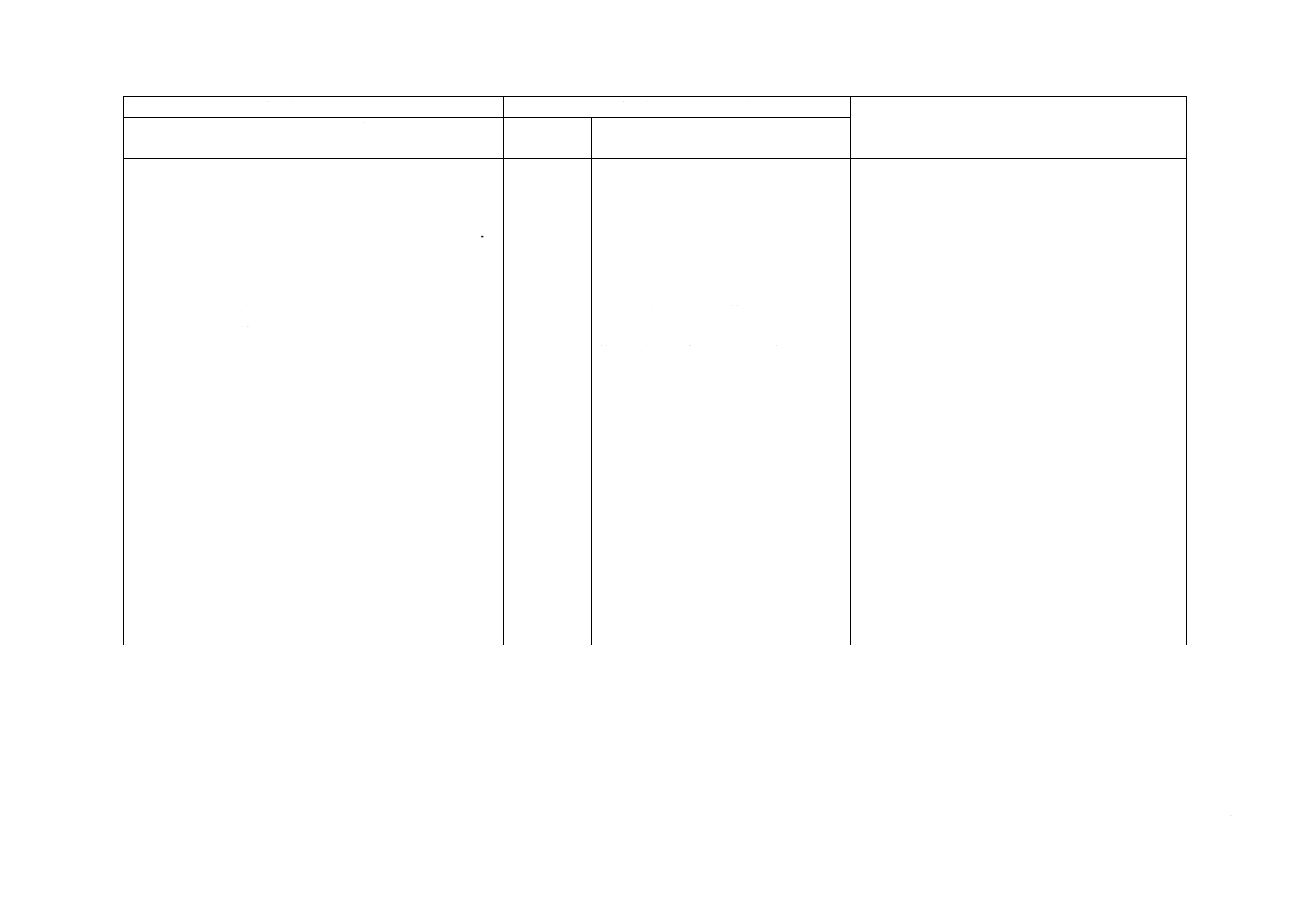

表4−寸法及び許容差

単位 mm

厚さ

表面模様の深さa)

全幅又は働き幅b)

全長又は働き長さc)

許容差d)

中実品

中空品

許容差d)

許容差d)

14

±1.0

4.5以下

3.0以下

160〜1 100

±1

910〜3 300

±1

15

±1.2

5.5以下

4.0以下

16

6.5以下

5.0以下

17

7.5以下

6.0以下

18

±1.4

8.0以下

7.0以下

19

8.0以下

20

±1.6

9.0以下

8.5以下

21

10.0以下

9.5以下

22

10.0以下

23

11.0以下

24

±2.0

11.0以下

25

12.0以下

12.0以下

26

注a) 表面模様なしの形状には適用しない。

b) 全幅又は働き幅は,図2による。

c) 全長又は働き長さは,図2による。

なお,全長又は働き長さの最小単位は1 mmとする。

d) 表示値に対しての許容差を示す。

5

A 5422:2019

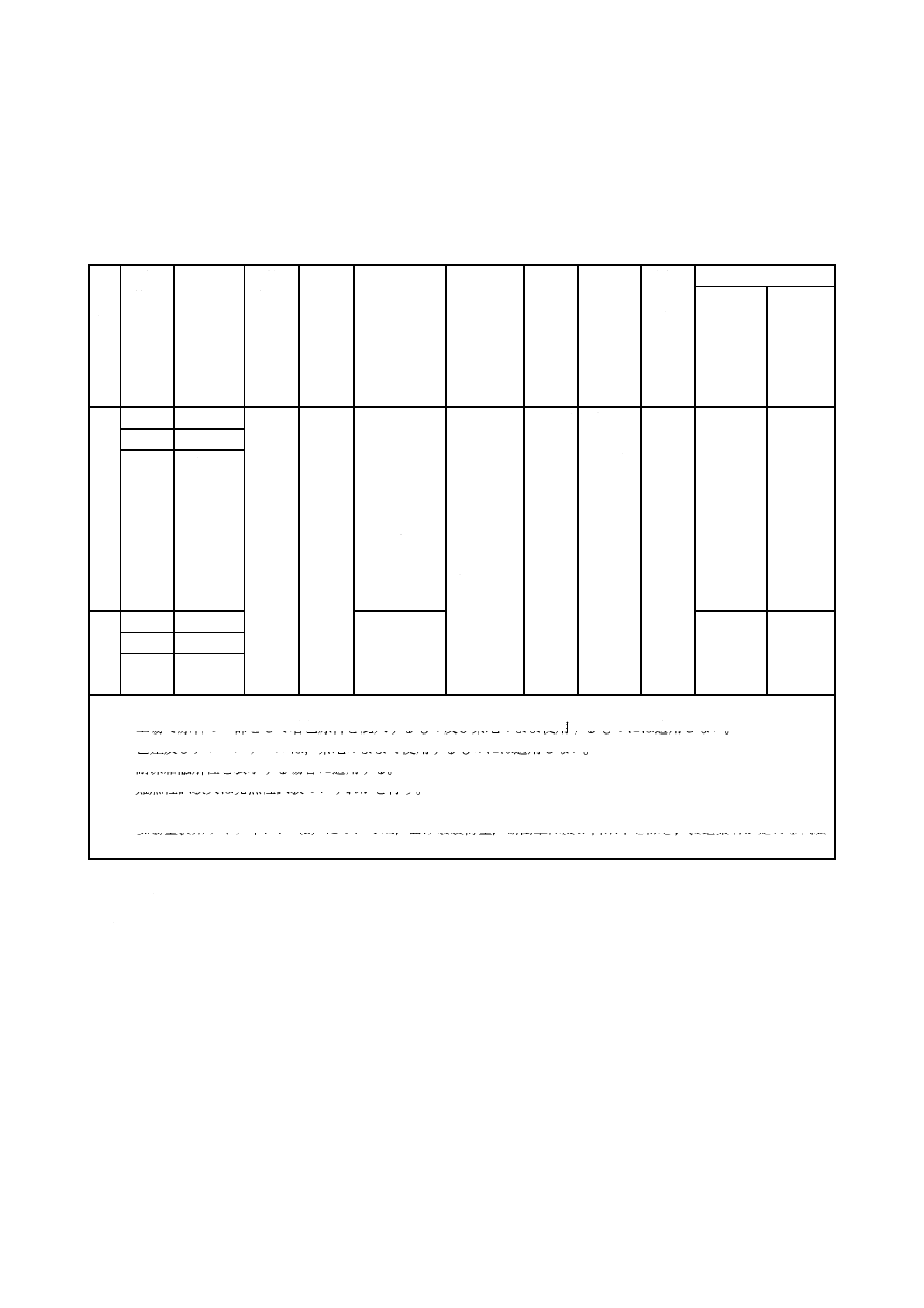

6

性能

サイディングの性能は,箇条7によって試験したとき,表5に適合しなければならない。

なお,表4の厚さを超える製品については,曲げ破壊荷重を除き,表5に適合しなければならない。

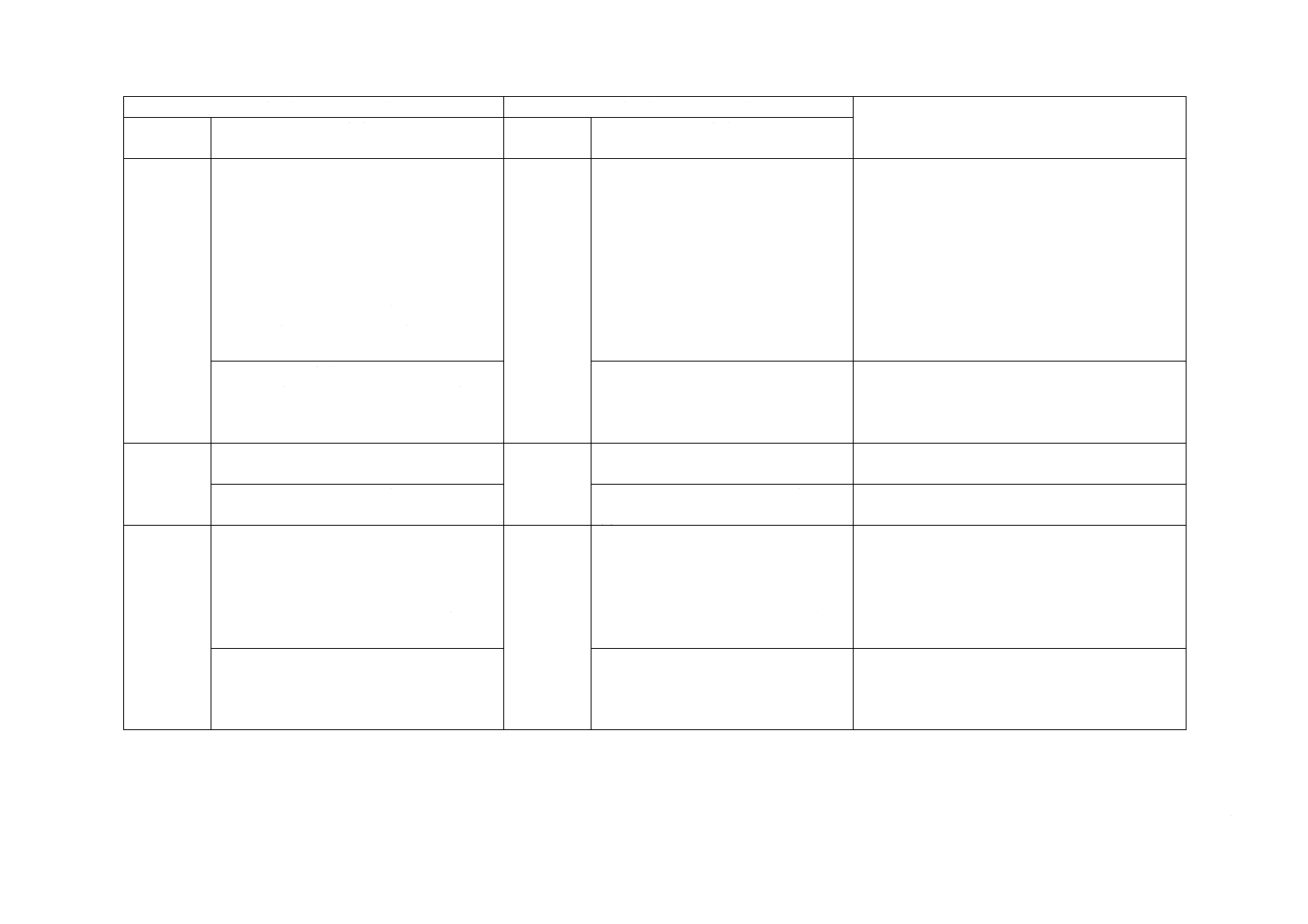

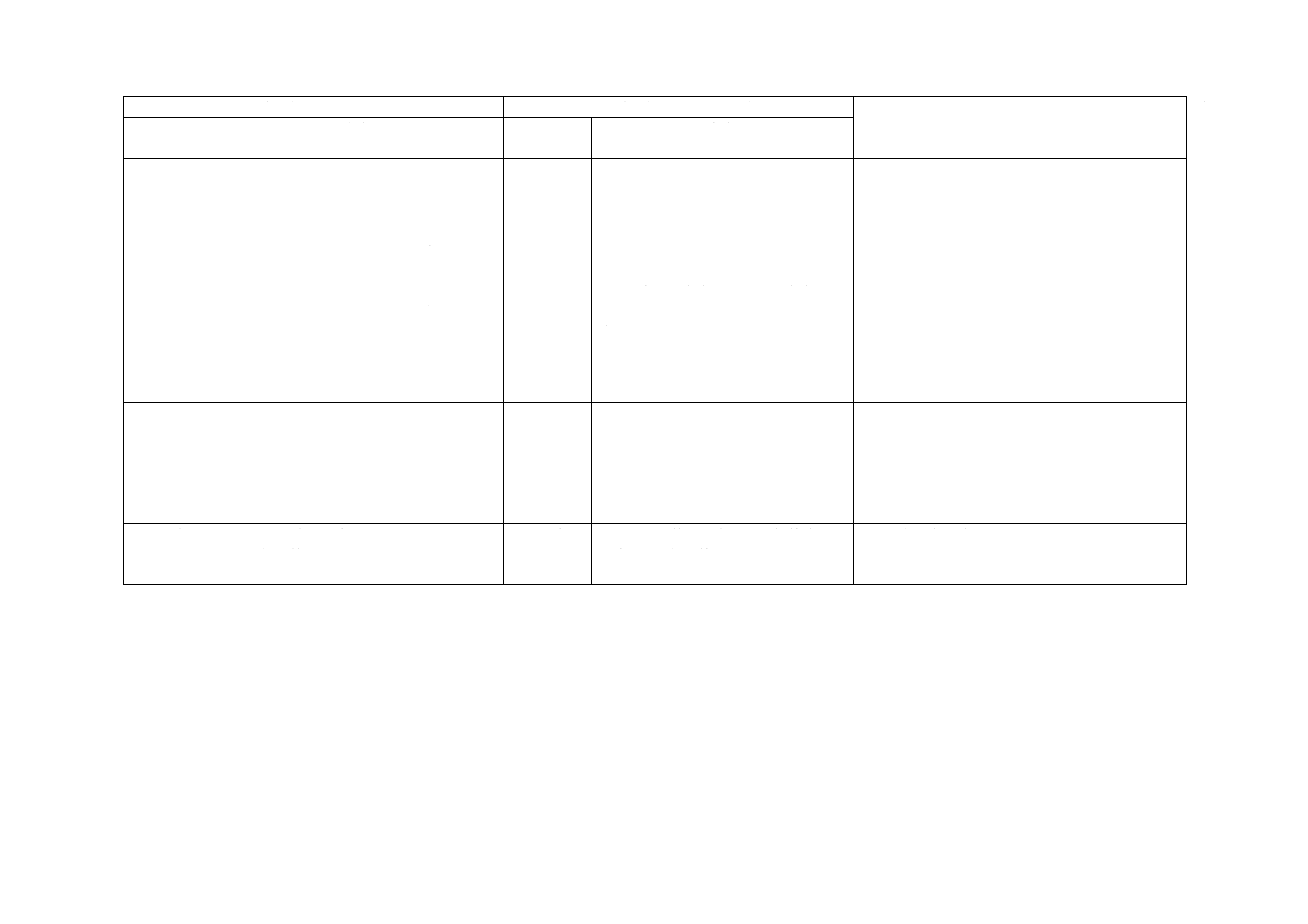

表5−性能

種

類

の

記

号

厚さの

範囲

mm

曲げ破

壊荷重

a)

N

耐衝

撃性

塗膜

の密

着性

b)

耐候性

耐凍結融

解性 d)

含水率

%

透水性

mm

吸水に

よる

反り

mm

難燃性又は発熱性e)

JIS A 1321

による

難燃性

附属書A

による

発熱性

D 14〜17 785以上 貫通す

る亀裂

が生じ

ない。

塗膜の

剝離面

積率が

5 %以

下

・表面の剝

離,膨れ面積

率が2 %以

下

・色差ΔE*ab

が6.0以下,

又はグレー

スケール

2-3号以上c)

表面の剝

離面積率

が2 %以

下で,著

しい層間

剝離がな

く,かつ,

厚さ変化

率が10 %

以下

20以下 減水高

さが10

以下

2以下

難燃

2級以上

発熱性

2級以上

18〜20 900以上

21〜26

1 000

以上

S

f)

14〜17 785以上

・表面の剝

離,膨れ面積

率が2 %以

下

−

−

18〜20 900以上

21〜26

1 000

以上

注a) 表6の曲げ破壊荷重試験の試験体の厚さが26 mmを超える製品の曲げ破壊荷重は,1 000 N以上とする。

b) 工場で原料の一部として着色原料を混入するもの及び素地のまま使用するものには適用しない。

c) 色差及びグレースケールは,素地のままで使用するものには適用しない。

d) 耐凍結融解性を表示する場合に適用する。

e) 難燃性試験又は発熱性試験のいずれかを行う。

なお,難燃性又は発熱性のいずれを選択するかは,受渡当事者間の協議による。

f) 現場塗装用サイディング(S)については,曲げ破壊荷重,耐衝撃性及び含水率を除き,製造業者が定める代表

的な塗装仕様に従って塗装した試験体とする。

7

試験

7.1

試験体

試験体の大きさは,表6による。

なお,試験体は1枚のサイディングの周辺部を除いた中央部から,試験項目ごとに1個採取する。

6

A 5422:2019

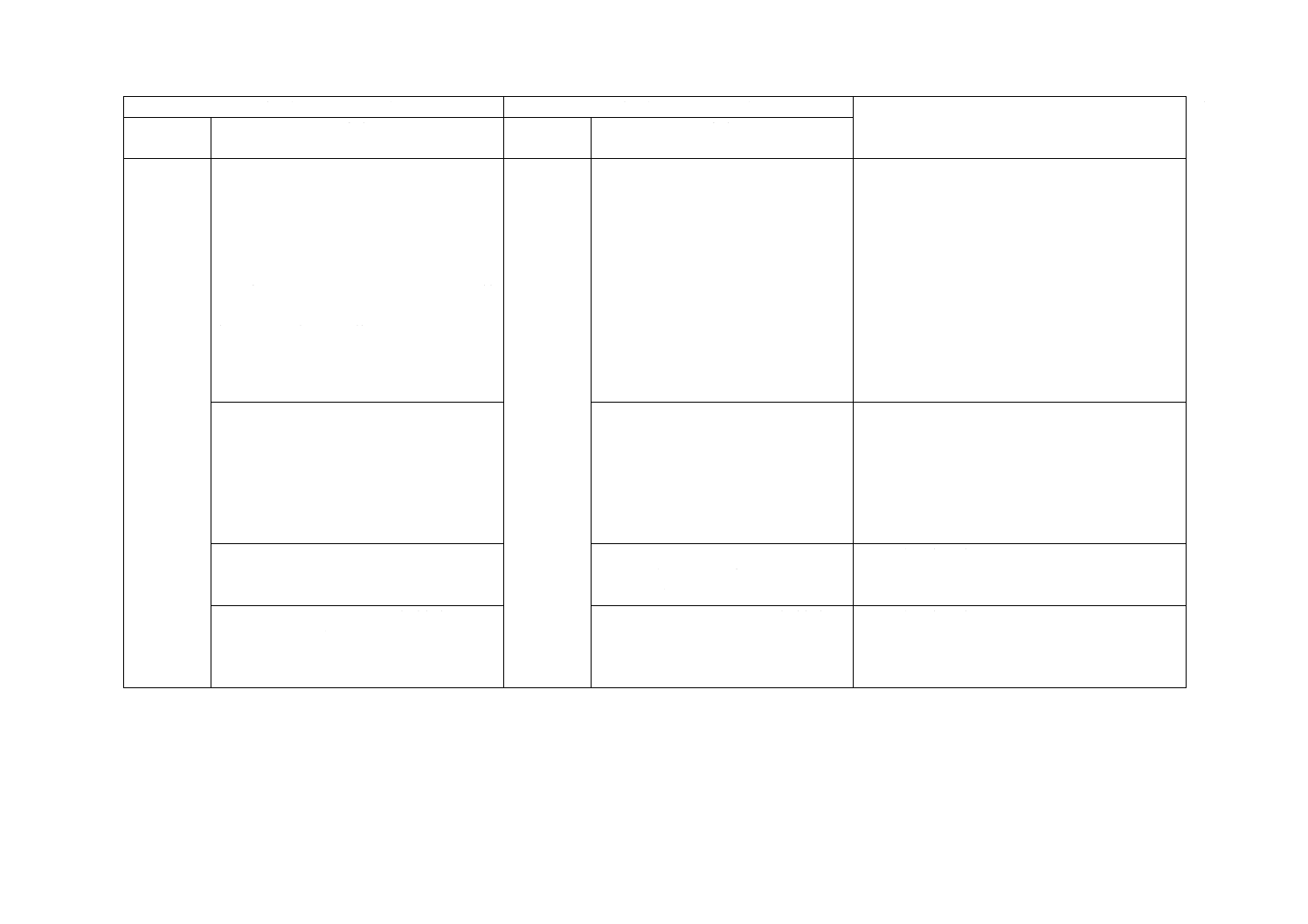

表6−試験体の大きさ

単位 mm

試験・測定項目

試験体の大きさ[長さa)×幅]

反りの測定

全 形

寸法測定

含水率試験

100×100

曲げ破壊荷重試験

JIS A 1408に規定する3号試験体(500×400)。ただし,3号試験体が

採取できない場合は,次に示す試験体のうちから最も大きいサイズの

試験体を採取する。また,サイディングに表面模様がある場合は,模

様の底を加圧部近傍にする。

a) 3b号試験体(400×300)

b) 4号試験体(300×250)

c) 5号試験体(200×150)

耐衝撃性試験

JIS A 1408に規定する3号試験体(500×400)。ただし,3号試験体が

採取できない場合は,次に示す試験体のうちから最も大きいサイズの

試験体を採取する。また,サイディングに表面模様がある場合は,模

様の底をほぼ中央部にする。

a) 働き幅が400未満,300以上の場合,4号試験体(400×300)

b) 働き幅が300未満,160以上の場合,試験体(300×全幅)

塗膜の密着性試験

200×100

耐候性試験

150× 50

耐凍結融解性試験

200×100

透水性試験

200×200

吸水による反り試験

320×150

難燃性試験

JIS A 1321

による試験

基材試験

高さ50,他の辺40

表面試験

220×220

発熱性試験

1辺の大きさが 99±1の正方形

注a) 長さとは,成形(抄造,押出し)方向をいう。

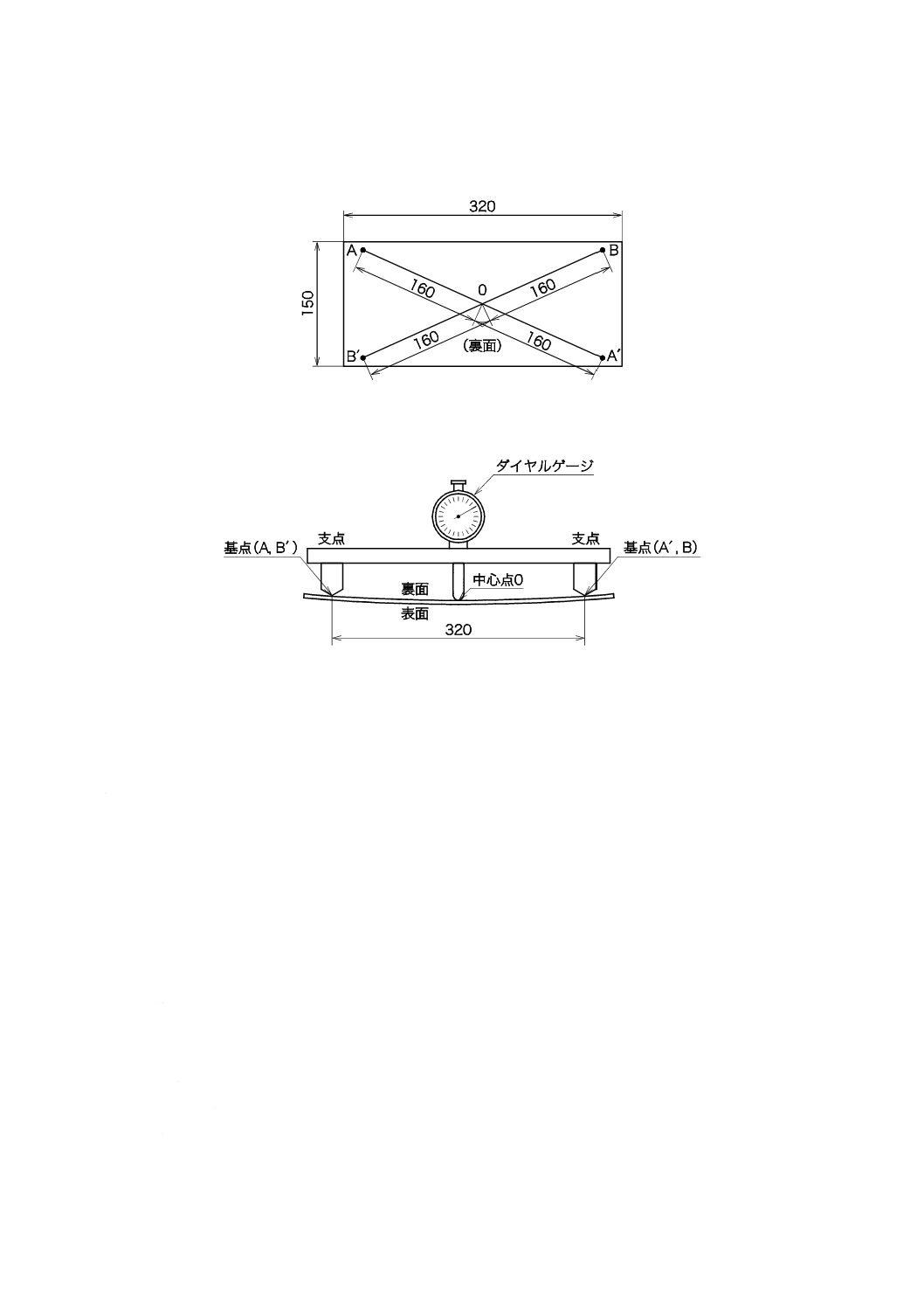

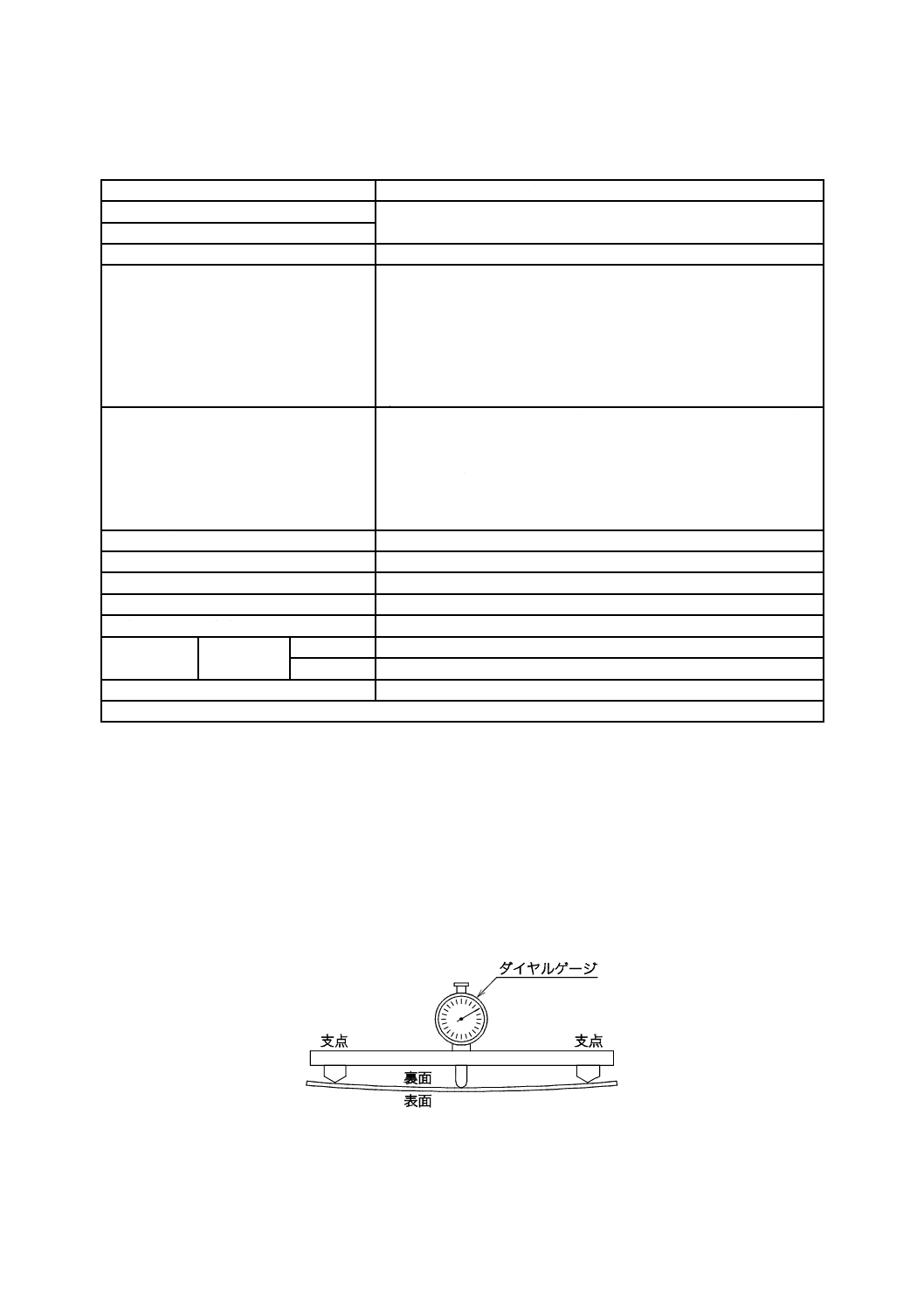

7.2

反りの測定

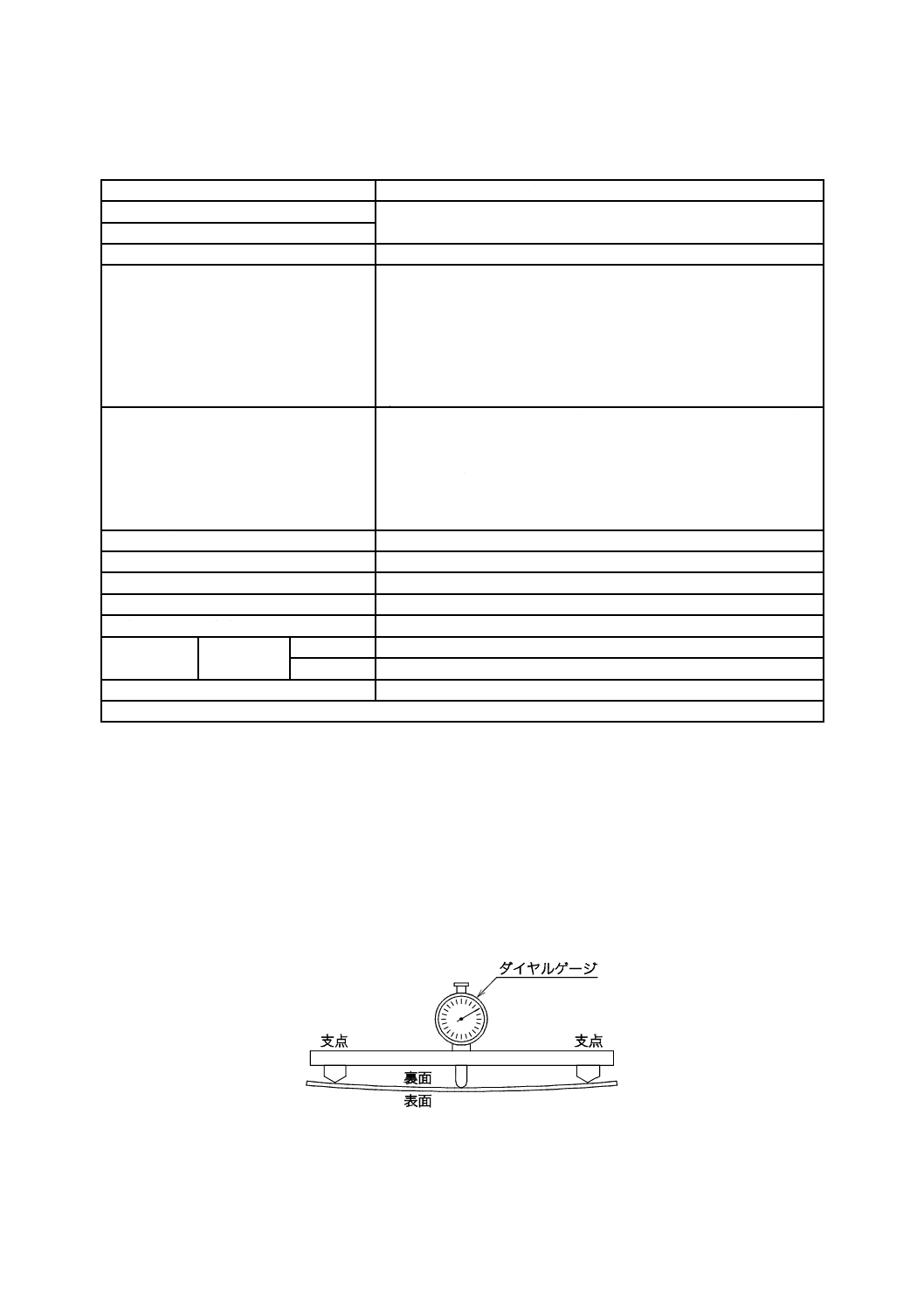

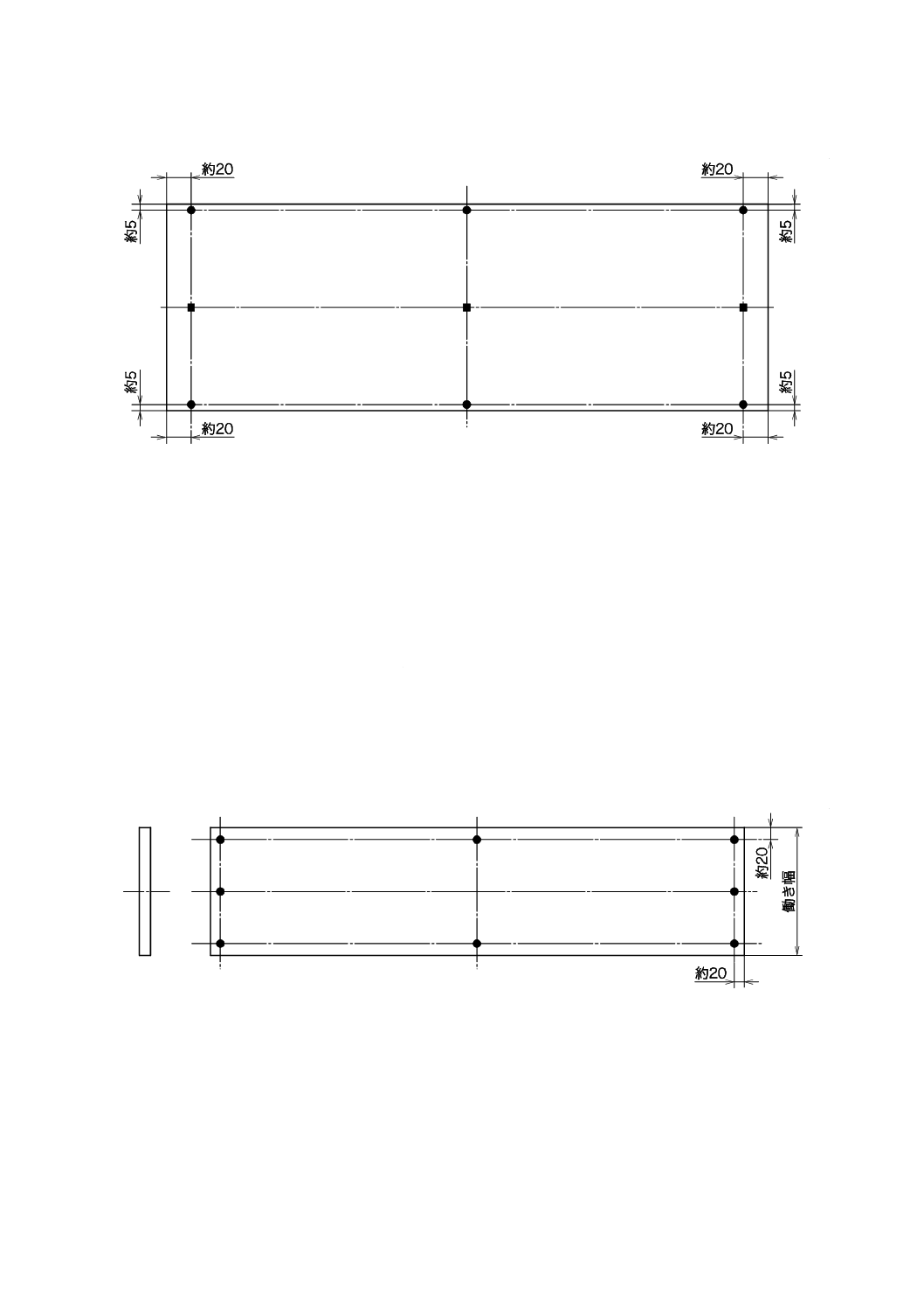

反りの測定は,試験体の裏面を上にし,図3及び図4に示すとおり反り測定器の支点を両端部(●は両

端部の測定点)及び中央部(■は中央部の測定点)の3か所に当て,JIS B 7503に規定する目量0.01 mm

のダイヤルゲージ又はこれと同等の性能をもつ測定器で測定する。このときの反りの状態は,表面が凸の

場合はプラス(+),凹の場合はマイナス(−)で表し,3か所のうち,絶対値が最大となるものを測定結

果とする。

なお,数値は四捨五入によって整数に丸める。

図3−反りの測定器(例)

7

A 5422:2019

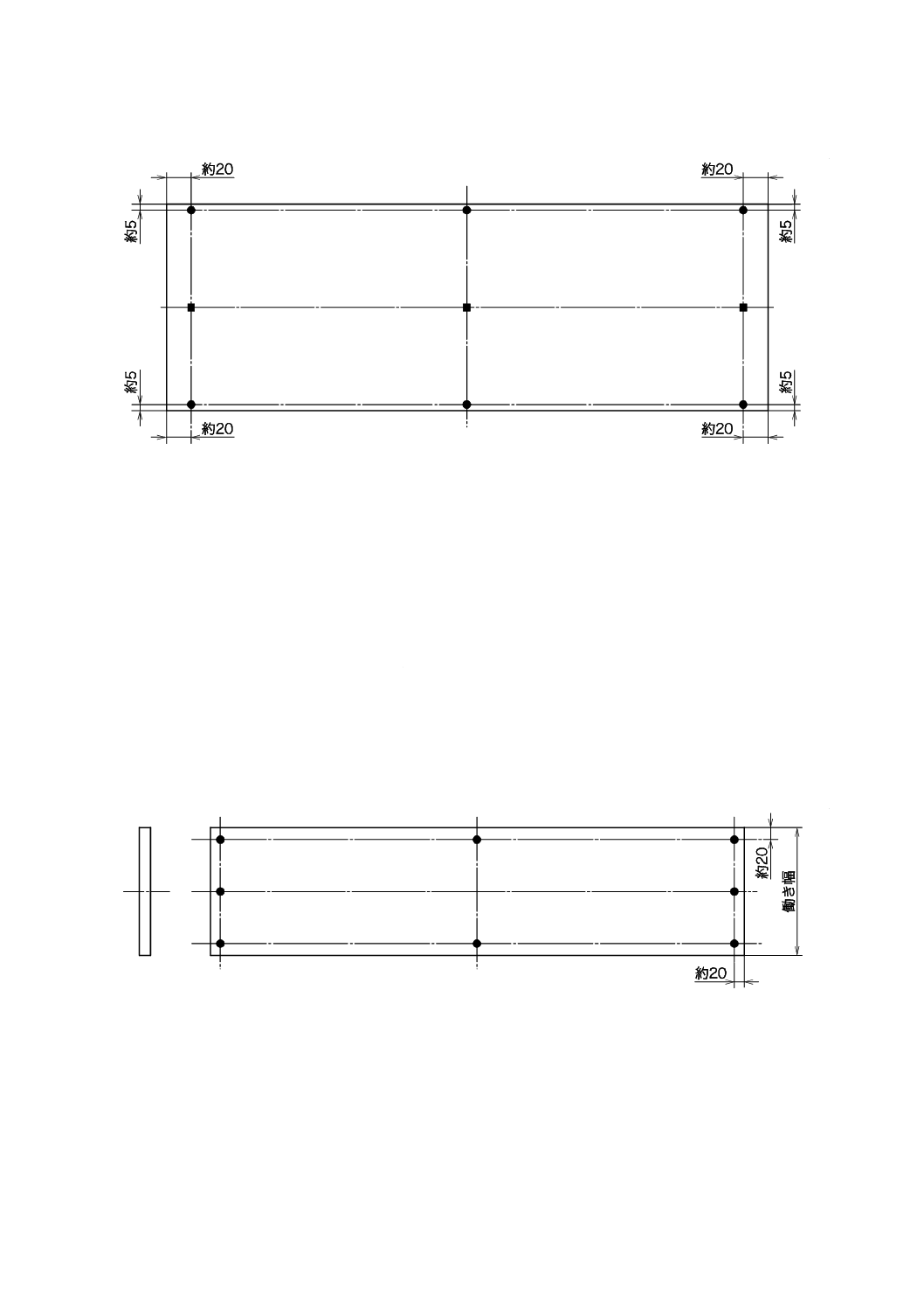

単位 mm

図4−反りの測定箇所

7.3

寸法の測定

7.3.1

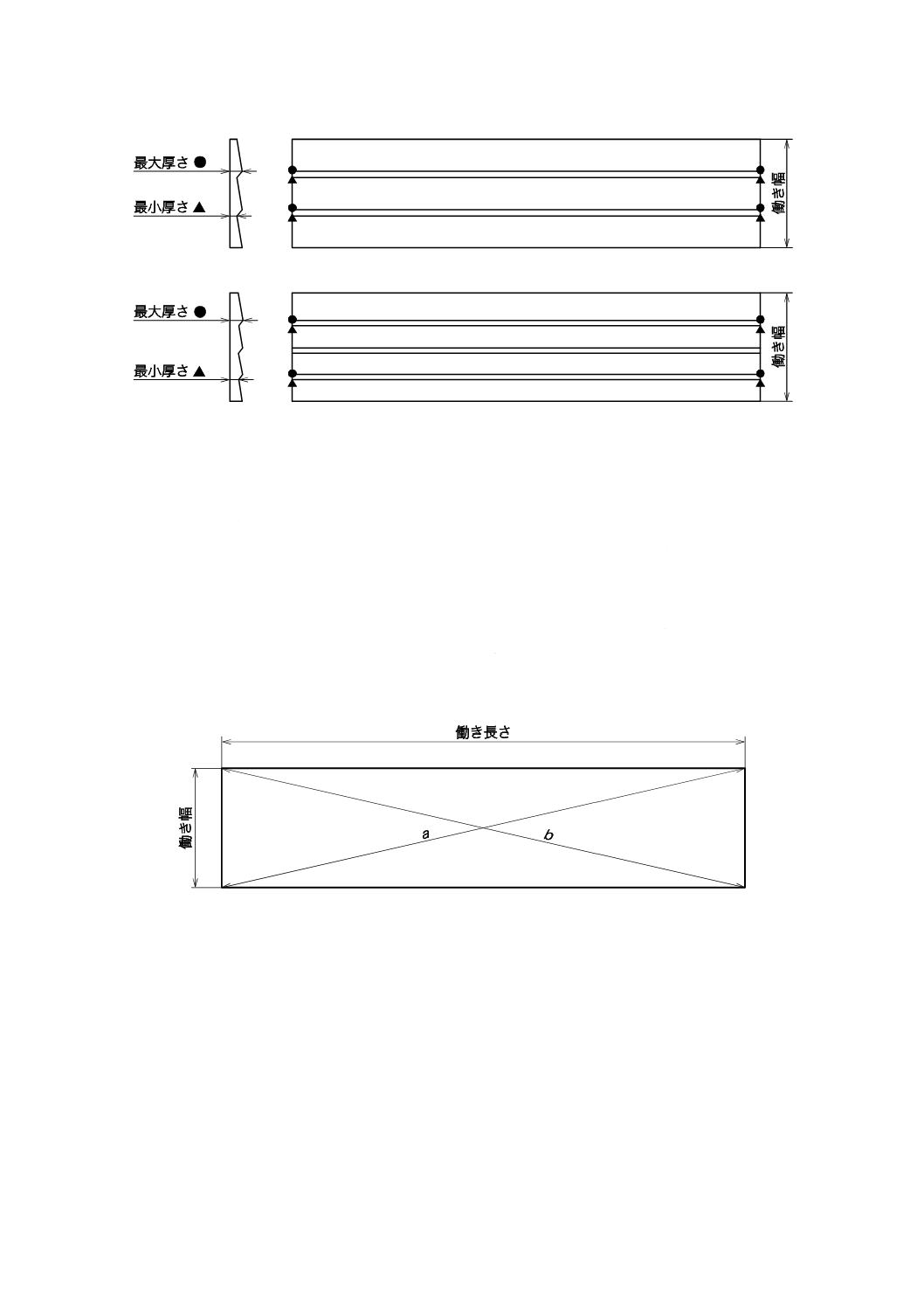

厚さの測定

厚さの測定は,図5に示すとおり試験体の中央部の2点及び両端部の各3点とし,0.05 mm以上の精度

をもつ測定器で測定し,その平均値で表し,四捨五入で小数点以下1桁に丸める。表面模様のある場合は,

それぞれの近傍(周辺)の最も厚い部分を選んで測定する。裏面に凹凸のある場合は,凸部を測定する。

ただし,よろい形状の厚さの測定の場合は,図6に示す測定箇所の試験体両端部の最大厚さ及び最小厚さ

の各4点を測定し,その平均値で表し,四捨五入によって小数点以下1桁に丸める。4段以上のよろい形

状の測定点は,通常,一番上と一番下の各4点を選択する。

なお,測定器は,JIS B 7503に規定するダイヤルゲージ,JIS B 7507に規定するノギス又はJIS B 7502

に規定するマイクロメータとする。

単位 mm

図5−平板形状の厚さの測定箇所(●は測定点)

8

A 5422:2019

図6−よろい形状の厚さの測定箇所(3段及び4段よろいの場合)

7.3.2

幅及び長さの測定

幅及び長さの測定は,試験体を平らな台の上に置き,幅及び長さの各々1か所を,JIS B 7512に規定す

る目量が1 mmの1級コンベックスルール,JIS B 7516に規定する目量が1 mmの1級金属製直尺又はJIS

B 7507に規定するノギスを用いて小数点以下1桁まで測定し,それぞれの値を四捨五入によってミリメー

トル単位の整数に丸める。

7.3.3

直角度の測定

直角度の測定は,試験体を平らな台の上に置き,図7に示す二つの対角線をJIS B 7512に規定する目量

が1 mmの1級コンベックスルール又はJIS B 7516に規定する目量が1 mmの1級金属製直尺を用いて測

定し,aとbとの差を正の値として,四捨五入によって整数に丸める。

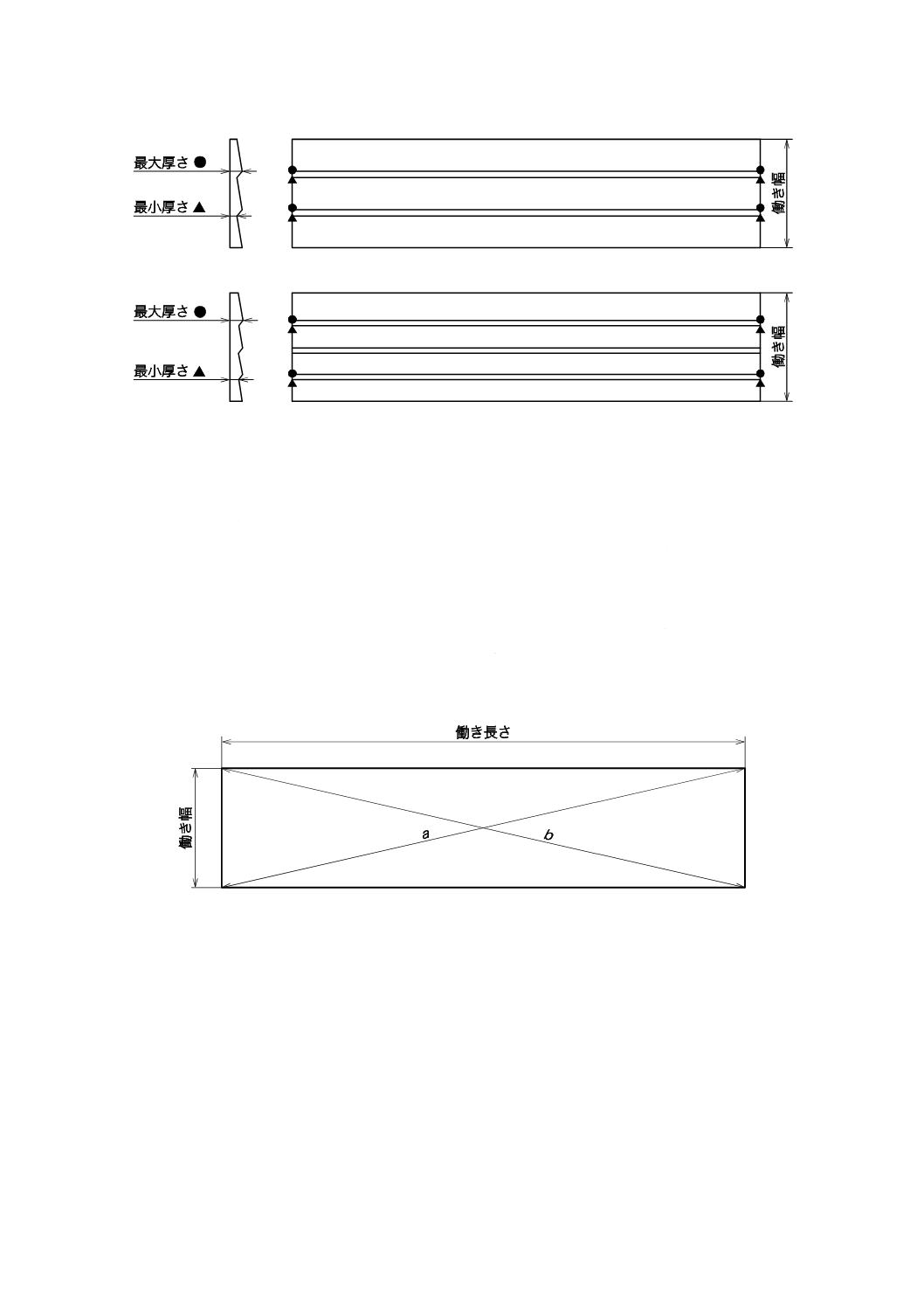

図7−直角度の測定箇所

7.3.4

表面模様の深さの測定

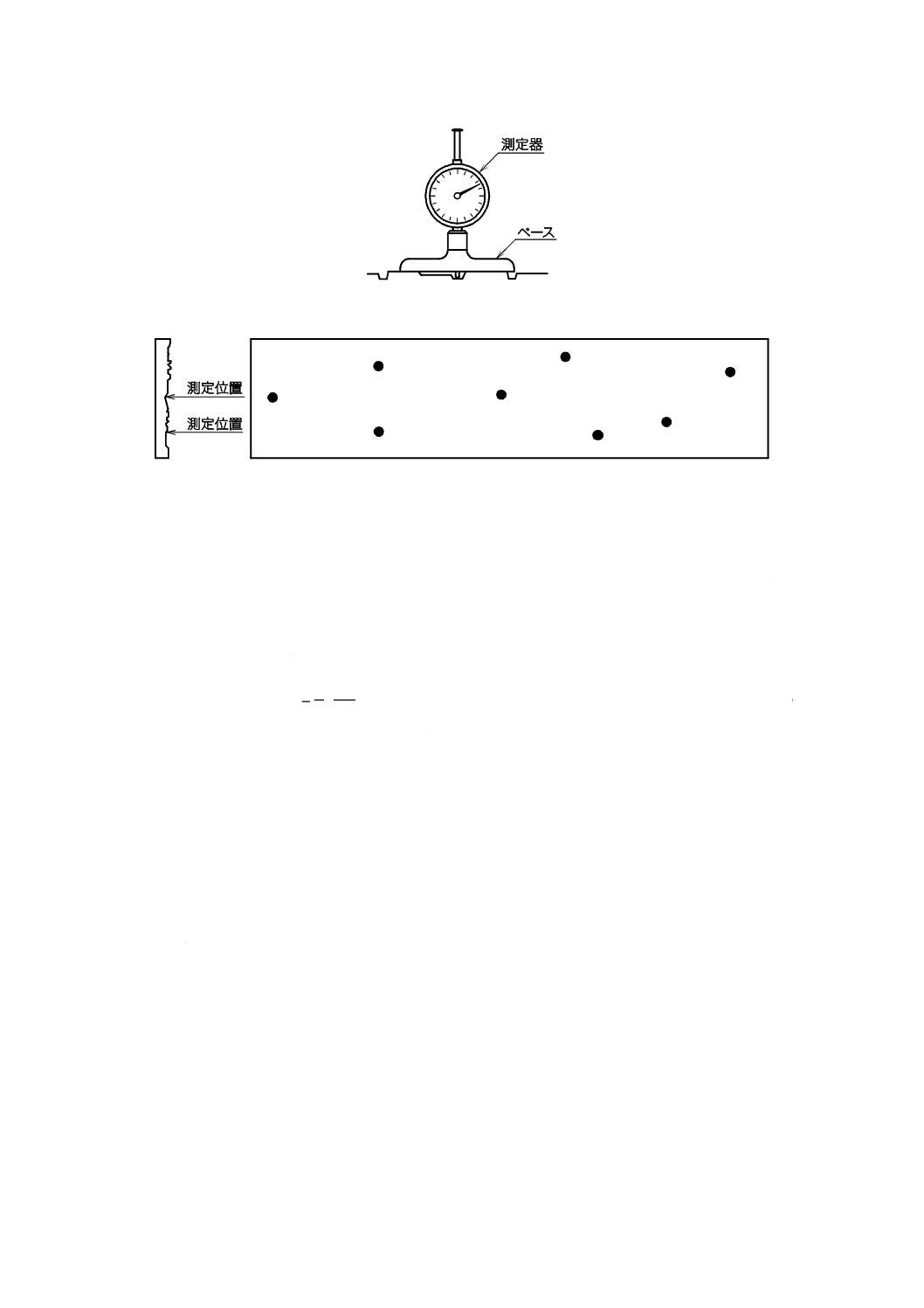

表面模様の深さの測定は,試験体表面を表側にし,図8及び図9に示すように表面模様の最も高い部分

を支点として,模様の底までの深さを,JIS B 7518に規定するデプスゲージ又はこれと同等以上の性能を

もつ測定器で測定する。測定子の先端が2 mm以下で,0.05 mm以上の精度をもつもので深さを測定し,

小数点以下1桁に切り上げる。代表的な部位8か所を選んで測定し,8点の深さの最大値を測定値とする。

測定器のベースの長さは,表面模様の両支点よりも長いものを使用する。

9

A 5422:2019

図8−表面模様の深さの測定器(例)

図9−表面模様の深さの測定箇所(例)(●は測定点)

7.4

含水率試験

含水率試験は,試験体を採取したときの質量を(m1)とし,その試験体を60 ℃±3 ℃に調整した空気

乾燥器に入れ,24時間乾燥した後に取り出し,シリカゲルで調湿したデシケータに入れ,室温 (23 ℃±

15 ℃) に至ったときの質量を乾燥時の質量(m0)とする。質量は,それぞれ0.1 gの精度で測定する。た

だし,質量測定に影響を与えないことが確認できる場合は,24時間乾燥後ただちに測定してもよい。

含水率は,式(1)によって算出し,四捨五入によって整数に丸める。

100

0

0

1

×

−

=

m

m

m

W

······································································ (1)

ここに,

W: 含水率(%)

m0: 試験体の乾燥時質量(g)

m1: 試験体を採取したときの質量(g)

7.5

曲げ破壊荷重試験

曲げ破壊荷重試験は,表6に規定する試験体で表面を上にして曲げ破壊荷重を求める。

ただし,表6のa)の試験体を用いた場合は,得られた値に7/6を乗じた値を曲げ破壊荷重とする。

曲げ破壊荷重は,小数点以下1桁まで求め,四捨五入によって整数に丸める。

7.6

耐衝撃性試験

耐衝撃性試験は,JIS A 1408の5.2(衝撃試験)に規定する砂上全面支持方法によって,貫通する亀裂の

有無を目視で観察する。

なお,JIS A 1408の表5(おもりの区分)に規定する球形おもり(W2-500)を,試験体の表面を上にし

て水平に保持した試験体のほぼ中央部に,表7に示す高さから自然落下させる。

10

A 5422:2019

表7−おもりの落下高さ

厚さの範囲

mm

おもりの落下高さ a)

m

14〜17

1.4

18〜26

1.7

注a) 厚さが26 mm を超える場合のおもりの落下

高さは,1.7 m とする。

7.7

塗膜の密着性試験

塗膜の密着性試験は,次による。

a) 試験体の1か所にJIS Z 1522に規定する幅24 mmのセロハン粘着テープ(以下,テープという。)を

接着部分の長さが約50 mmになるように貼り付け,JIS S 6050に規定するプラスチック字消しでこす

り,塗膜にテープを十分に付着させる。

b) テープを付着させてから1〜2分後にテープの一端を持って試験体に直角に保ち,瞬間的に引き剝が

す。

c) 引き剝がしたテープを1 mm目盛の方眼紙の上に貼り付け,塗膜剝離面積を1 mm2単位で読み取る。

d) 塗膜剝離面積率を式(2)によって算出し,四捨五入によって整数に丸める。

100

1

2×

=SS

P

············································································· (2)

ここに,

P: 塗膜剝離面積率(%)

S1: 試験体に付着させたセロハン粘着テープ面積(mm2)

S2: 塗膜の剝離面積(mm2)

7.8

耐候性試験

耐候性試験は,試験体の切断小口面をあらかじめシールし,JIS A 1415の箇条4(試験方法の種類)に

規定するオープンフレームカーボンアークランプ(WS-A)によって,JIS A 1415の6.2(オープンフレー

ムカーボンアークランプによる暴露試験方法)に規定する方法で行う。1 000時間照射した後,試験体を取

り出して2時間静置し,表面の剝離,膨れなどの面積率及び変色の程度を次の方法によって測定する。

a) 剝離,膨れ面積率 試験体の上にトレース用の1 mm方眼紙を当て,剝離及び膨れの面積を1 mm2単

位で読み取り,式(3)によって算出し,四捨五入によって整数に丸める。

100

3

4×

=SS

H

············································································· (3)

ここに,

H: 剝離,膨れ面積率(%)

S3: 試験体の面積(mm2)

S4: 剝離,膨れ面積(mm2)

b) 変色の程度 変色の程度は,次のいずれかによる。

1) JIS K 5600-4-5及びJIS K 5600-4-6による方法 試験前の試験体にあらかじめ測定位置を3か所以

上定め,JIS K 5600-4-5の9.1(分光光度計を用いる方法)又は9.2(簡易型分光光度計又は三刺激

値色彩計を用いる方法)で L*a*b*を測定し,あらかじめ保存していた比較用の試験体又は試験前

の試験体との色差 ΔE*abをJIS K 5600-4-6に従って求め,平均値で表す。

2) JIS L 0804による方法 JIS L 0804に規定する変退色用グレースケールを用いてJIS Z 8723の6.3

(人工昼光D65照明によるブースでの色比較)の色比較用ブース内(CIE 標準の光 D65)で耐候性

11

A 5422:2019

試験後の試験体の変色の程度を,あらかじめ保存していた比較用の試験体と比較する。

7.9

耐凍結融解性試験

耐凍結融解性試験は,JIS A 1435の3.3.1(試験装置)及び3.3.3(試験方法)によって行う。ただし,試

験体及び試験の条件は,次による。

a) 試験体の小口面は,あらかじめシールする。

b) 前処理として,試験体を温度5 ℃〜35 ℃の清水中に24時間以上浸せきする。

c) 凍結融解のサイクル数は,200サイクルとする。

なお,試験温度は,試験体の表面で管理してもよい。

d) 凍結融解終了後に,試験体の層間剝離の状態を目視によって観察するとともに,表面の剝離面積率及

び厚さ変化率を求める。

1) 剝離面積率 剝離面積率は,7.8 a) の方法によって,剝離の面積を読み取り,式(4)によって算出し,

四捨五入によって整数に丸める。

100

5

6×

=SS

Q

············································································· (4)

ここに,

Q: 剝離面積率(%)

S5: 試験体の面積(mm2)

S6: 凍結融解終了後の剝離面積(mm2)

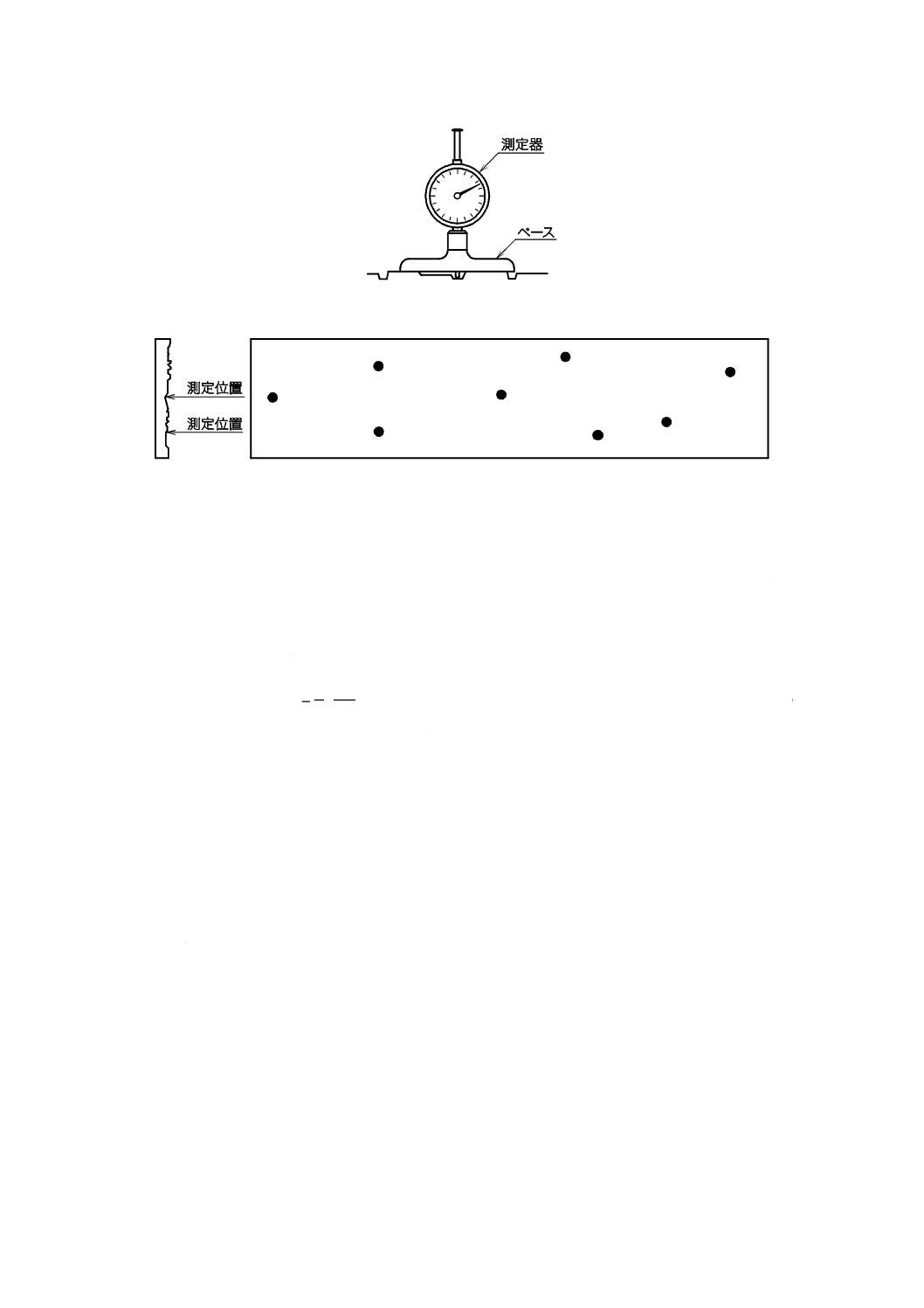

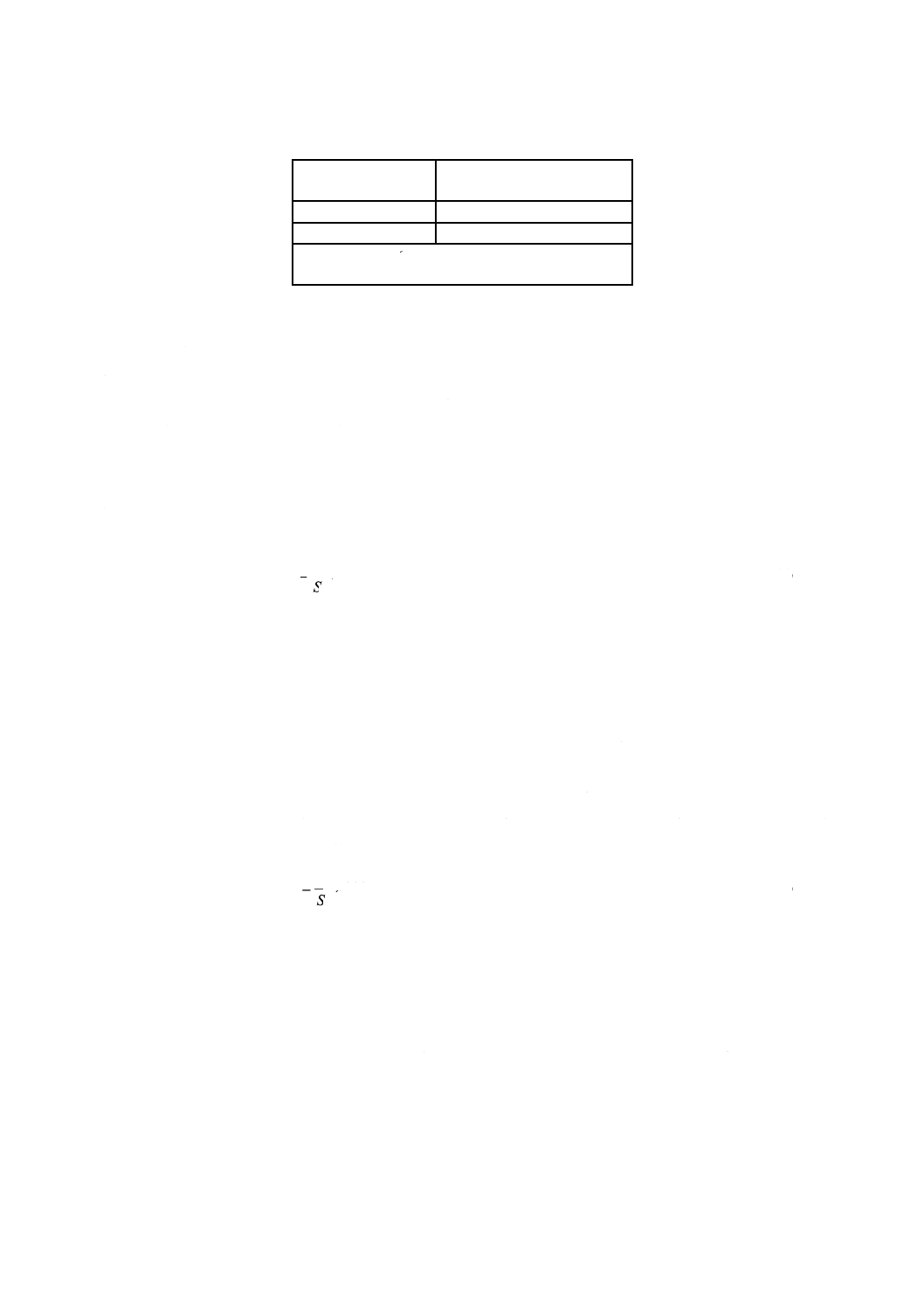

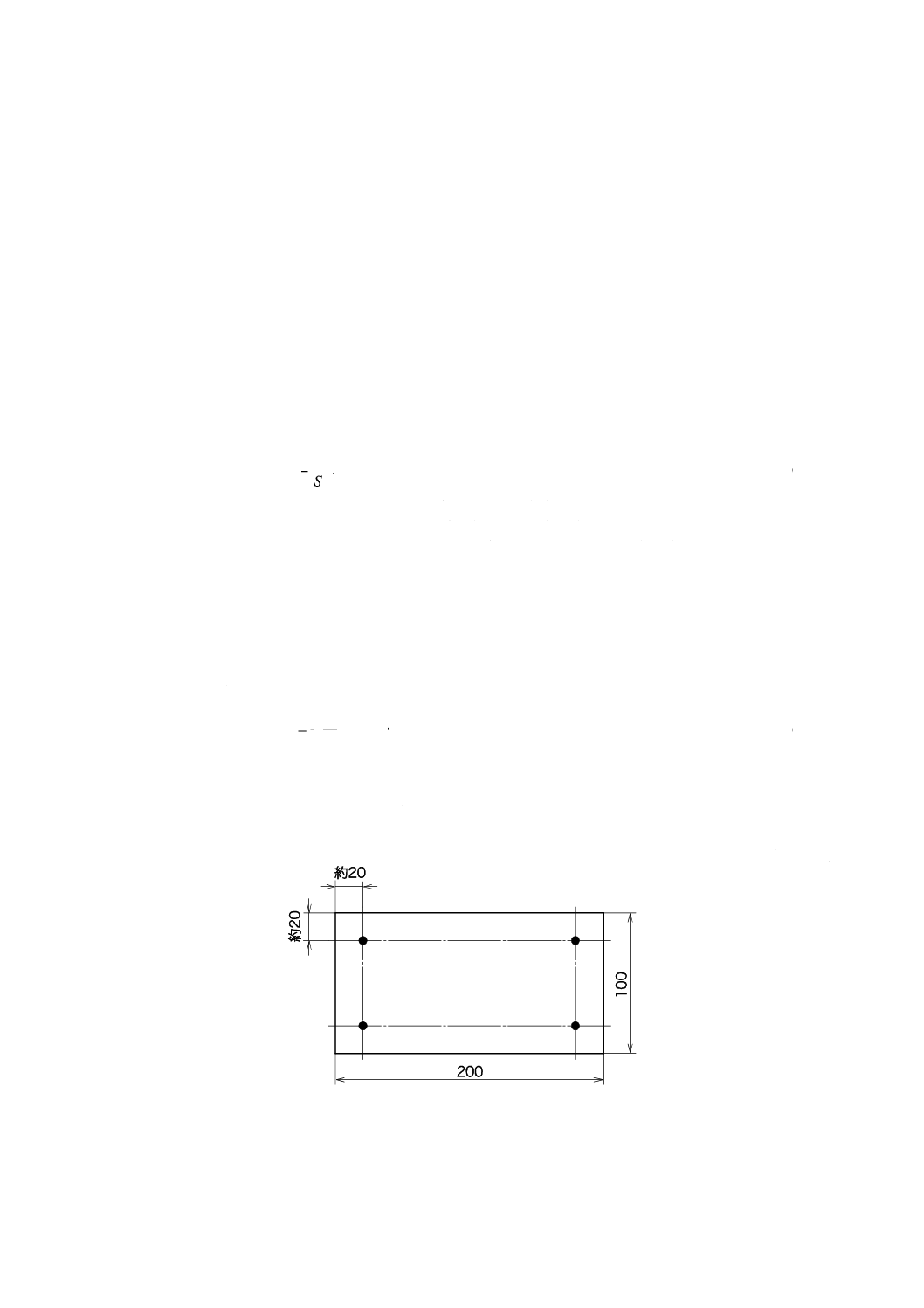

2) 厚さ変化率 厚さ変化率は図10に示すように,試験体の端から約20 mm内側の4か所を測定点と

し,あらかじめ試験体にマークしておく。前処理後の厚さ及び凍結融解終了後の吸水状態の厚さを

0.05 mm以上の精度をもつ7.3.1で規定する測定器で測定し,それぞれの平均値を四捨五入して小数

点以下1桁に丸め,前処理後の厚さ(t0)及び凍結融解終了後の厚さ(t1)とする。厚さ変化率は式

(5)によって算出し,四捨五入によって整数に丸める。

100

0

0

1

×

−

=

t

t

t

T

·········································································· (5)

ここに,

T: 厚さ変化率(%)

t0: 前処理後の試験体の厚さの平均値(mm)

t1: 凍結融解終了後の試験体の厚さの平均値(mm)

単位 mm

図10−厚さの測定箇所

12

A 5422:2019

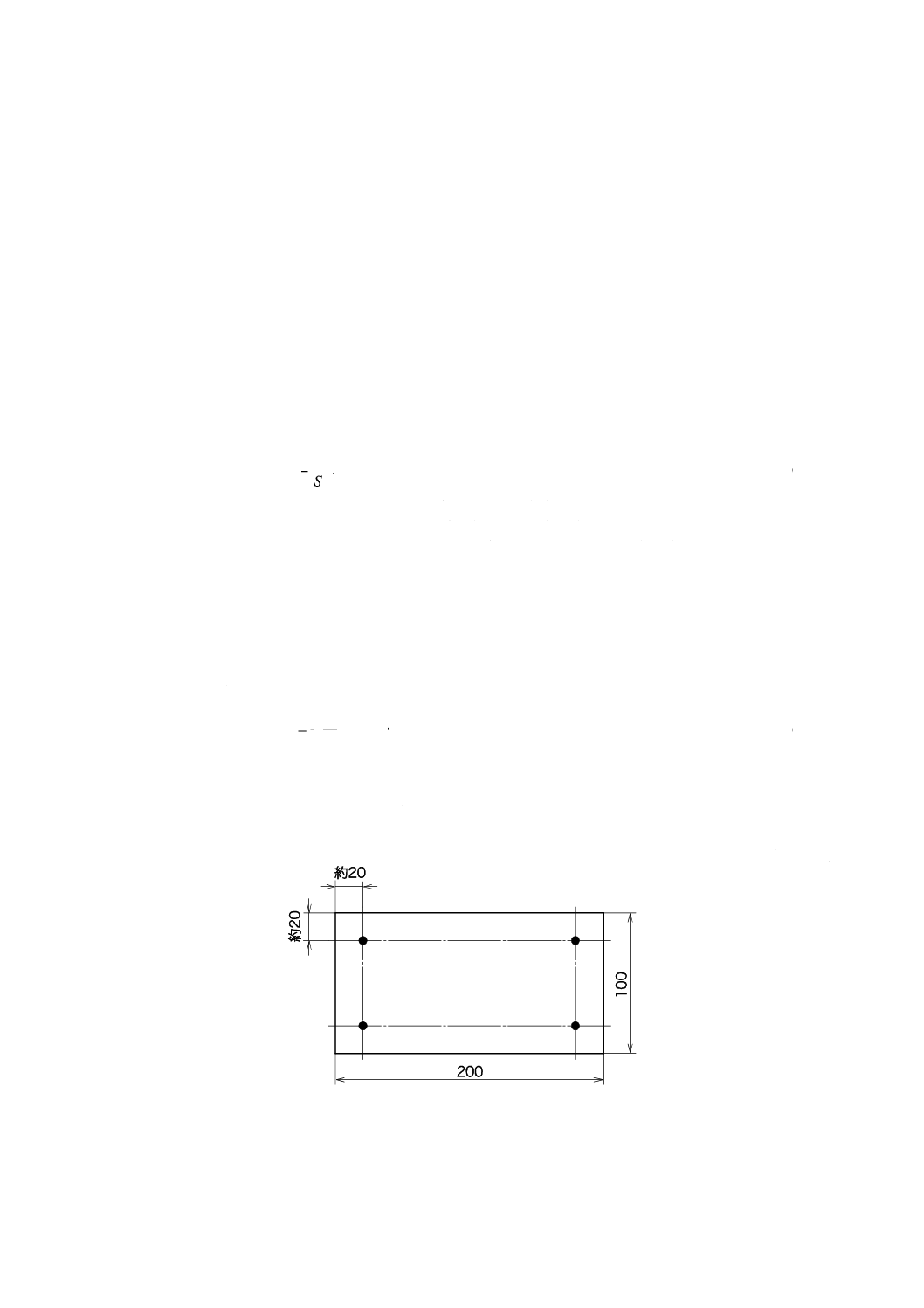

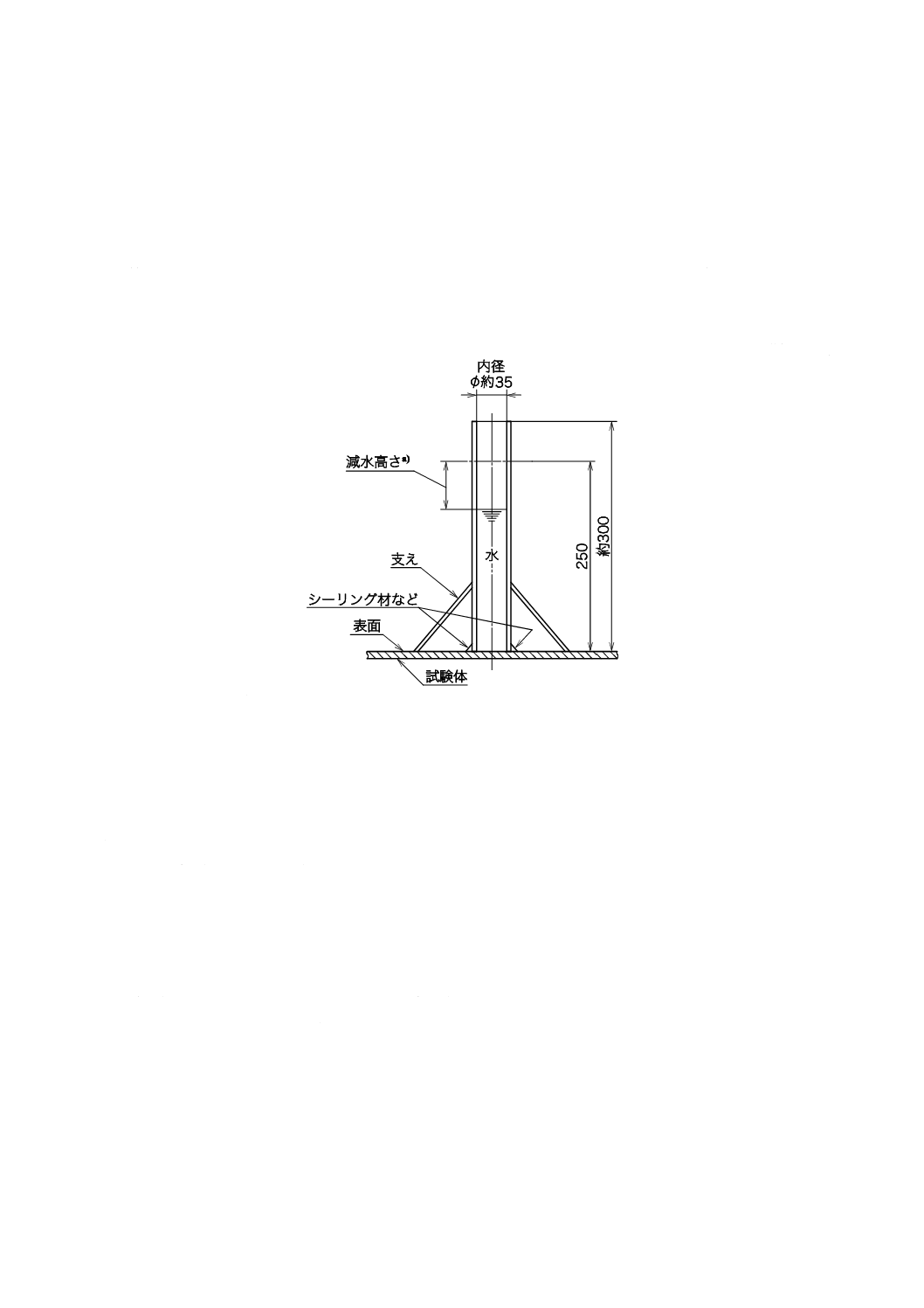

7.10 透水性試験

透水性試験は,次による。

a) 試験体は製品表面を上にして水平に置き,その中央部に図11に示すように内径約35 mm,高さ約300

mmのガラス製,アクリル樹脂製などの管を立て,管と試験体とが接する部分をシーリング材などで

シールする。

b) 管の底から250 mmの高さまで水を入れ,そのままの状態で24時間静置した後,減水高さを7.3.2に

規定する測定器を用いて測定し,四捨五入によって整数に丸める。

単位 mm

注a) 減水高さとは,初期の液面と試験後の液面との高さの差をいう。

図11−透水性試験(例)

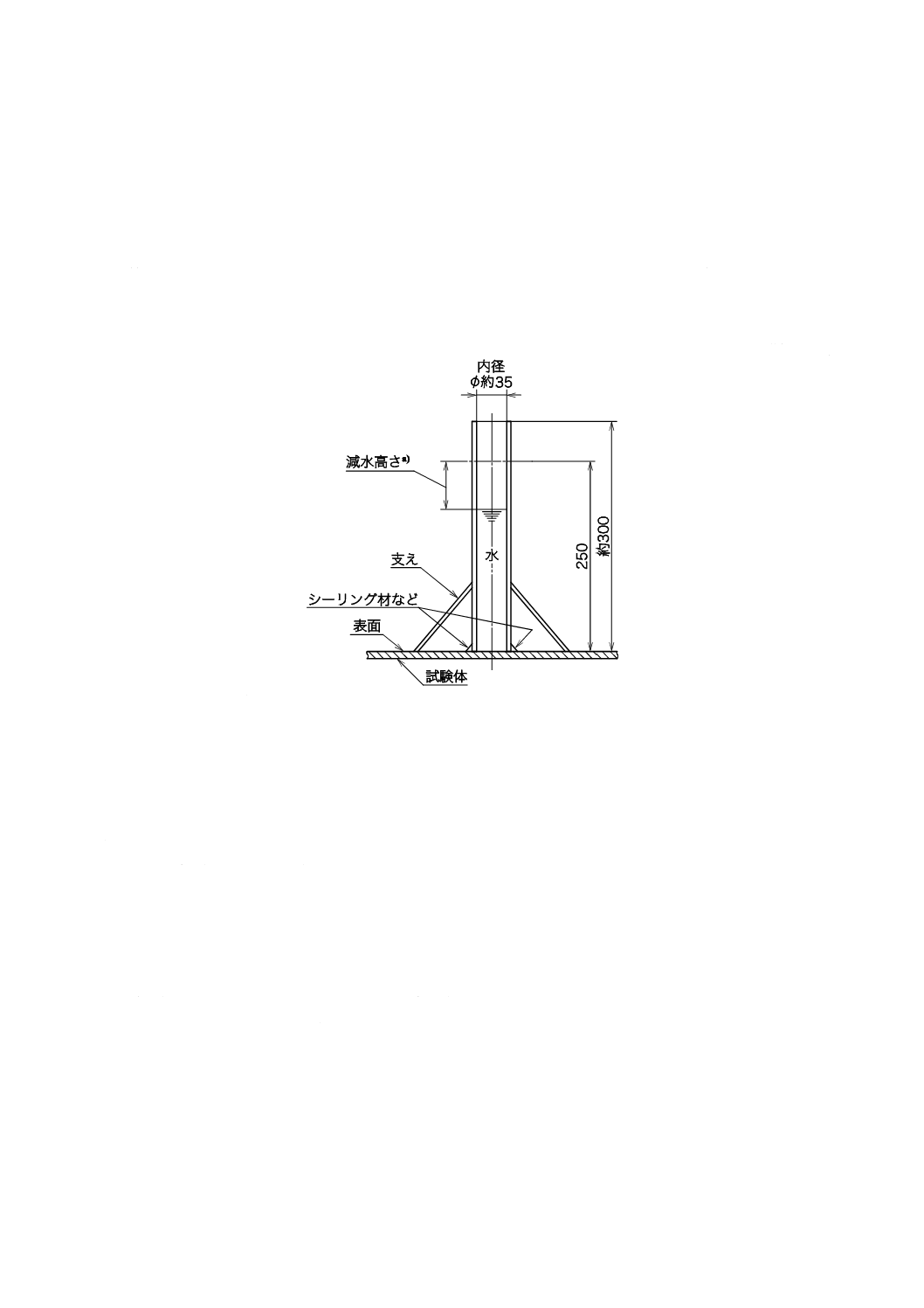

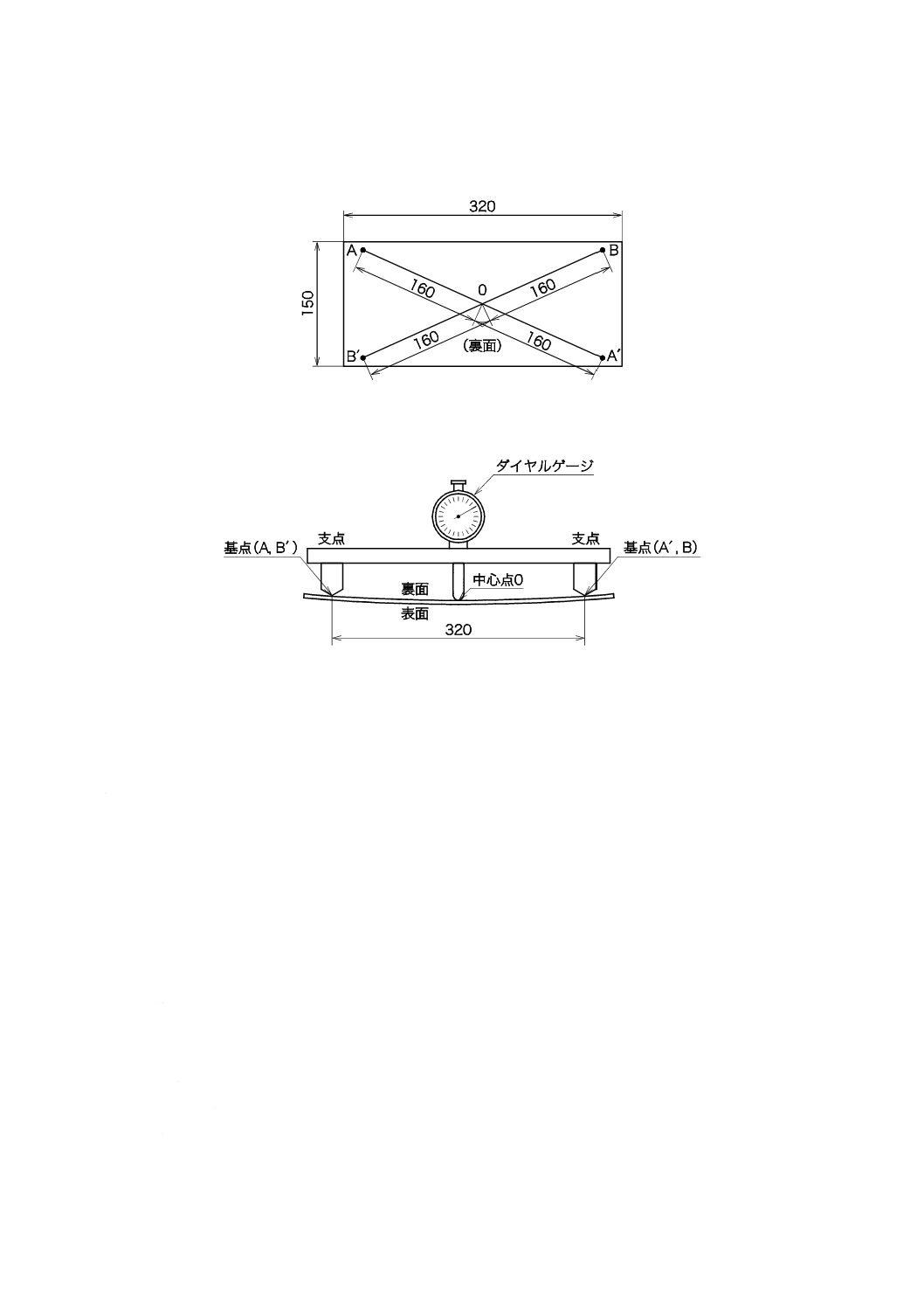

7.11 吸水による反り試験

吸水による反り試験は,次による。

a) 試験体の裏面に図12に示すように,その中心点(O)から二つの対角線上の方向に160 mm離れた位

置に基点(A,A′,B,B′)を設ける。

b) 平らな板の上で反り測定器のゼロ点を調整する。

c) 図13に示す反り測定器の支点を対角線上の基点に当て,両基点を結ぶ線(A−A′,B−B′)と中心点

との距離をJIS B 7503に規定する目量0.01 mmのダイヤルゲージ又はこれと同等以上の性能をもつ測

定器を用いて測定し,これを1回目の測定とする。

d) 試験体を水面下約30 mmに浸せきし,3時間静置する。

e) 試験体を80 ℃±5 ℃に調節した空気乾燥器にこば立てにし,1.5時間静置する。

f)

試験体を取り出し,c) と同様に両基点を結ぶ線(A−A′,B−B′)と中心点との距離を測定し,これ

を2回目の測定とする。

g) 吸水による反りは,2回目の測定値から1回目の測定値を差し引いた値を小数点以下1桁まで求め,

四捨五入によって整数に丸め,二つの対角線方向の計算結果のいずれか大きい方の値とする。

h) 吸水による反りは,表面が凸反りの場合はプラス(+),凹反りの場合はマイナス(−)で表し,評価

13

A 5422:2019

は絶対値で行うこととする。

単位 mm

図12−基点の位置

単位 mm

図13−反り測定器(例)

7.12 難燃性試験又は発熱性試験

難燃性試験又は発熱性試験は,a)又はb)のいずれかを選択して行う。

a) JIS A 1321による難燃性試験

b) 附属書Aによる発熱性試験

8

検査

検査は,合理的な抜取検査方式によって3枚抜き取って,箇条7によって試験を行い,全てが箇条4,

箇条5及び箇条6の規定を満足したとき合格とする。検査は,形式検査1)と受渡検査2)とに区分し,検査

の項目は,それぞれ次のとおりとする。

a) 形式検査項目

1) 外観

2) 反り

3) 寸法

4) 曲げ破壊荷重

5) 耐衝撃性

6) 塗膜の密着性

7) 耐候性

8) 耐凍結融解性

14

A 5422:2019

9) 含水率

10) 透水性

11) 吸水による反り

12) 難燃性又は発熱性

b) 受渡検査項目

1) 外観

2) 反り

3) 寸法(表面模様の深さは除く。)

4) 曲げ破壊荷重

注1) 形式検査は,これらの性能に影響を及ぼすような技術的生産条件が変更された場合に行う。製

品の品質が,設計で示す全ての特性を満足するかどうかを判定するための検査。

2) 受渡検査は,既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,

必要と認める特性が満足するものであるかどうかを判定するための検査。

9

製品の呼び方

製品の呼び方は,規格番号又は製品名称,種類及び寸法(厚さ×全幅又は働き幅×全長又は働き長さ)

とし,次の例による。この場合,記号及び略号を用いてもよい。

例1 化粧サイディングの場合,窯業系サイディング−化粧サイディング(16 mm×455 mm×3 030

mm)又はJIS A 5422−D−16×455×3 030

例2 現場塗装用サイディングの場合,窯業系サイディング−現場塗装用サイディング(16 mm×455

mm×3 030 mm)又はJIS A 5422−S−16×455×3 030

10 表示

この規格の全ての要求事項に適合したサイディングには,製品,包装又は送り状に,次の事項を表示す

る。

a) 規格番号,及び種類又はその記号

b) 製造業者名又はその略号

c) 製造年月日又はその略号

d) 寸法[厚さ×(全幅又は働き幅)×(全長又は働き長さ)](mm)

e) 耐凍結融解性試験に合格したものは“耐凍結融解性”と表示

f)

難燃性又は発熱性の等級

g) 石綿を使用していない旨の表示。ただし,製品の裏面とする。

15

A 5422:2019

附属書A

(規定)

発熱性試験及びその評価方法

A.1 一般

発熱性試験の方法は,A.2に規定する試験体について,A.3に規定する試験装置を用いてA.4に規定する

条件を与え,A.5に規定する測定を行う。

なお,合格の判定はA.6に示す判定基準に沿って行う。

A.2 試験体

試験体は,次による。

a) 試験体の材料及び構成は,製品と同一とする。

b) 試験体は,製品から採取する。ただし,製品から試験体を切り出して作製することが,技術的に困難

な場合は,実際の製品の性能を適切に評価できるように材料構成,組成,密度などを製品と同一にし

て試験体を作製する。

c) 試験体の個数は3個とする。

d) 試験体の形状及び寸法は,1辺の大きさが99 mm±1 mmの正方形で,製品の厚さ(高さ50 mm以下)

とする。

e) 製品の厚さ,形状及び試験体の高さの調整方法は,次による。

1) 製品の厚さが数種類ある場合は,試験は最小厚さの製品を対象として行う。

2) 製品の最小厚さが50 mmを超える場合は,試験体に含まれる有機化合物の合計質量が最大となるよ

うにするなど,防火上有利とならないように考慮し,火炎にさらされるおそれのない裏面側を切削

して厚さを50 mm以下に調整する。

3) 製品の表面が凹凸加工などによって平滑でないものは,厚さが最も小さい部分が試験体の中心にな

るように作製する。

f)

試験体は,試験前に,試験体を温度23 ℃±2 ℃,相対湿度 (50±5) %で一定質量になるように養生す

る。

A.3 試験装置

試験装置は,次による。

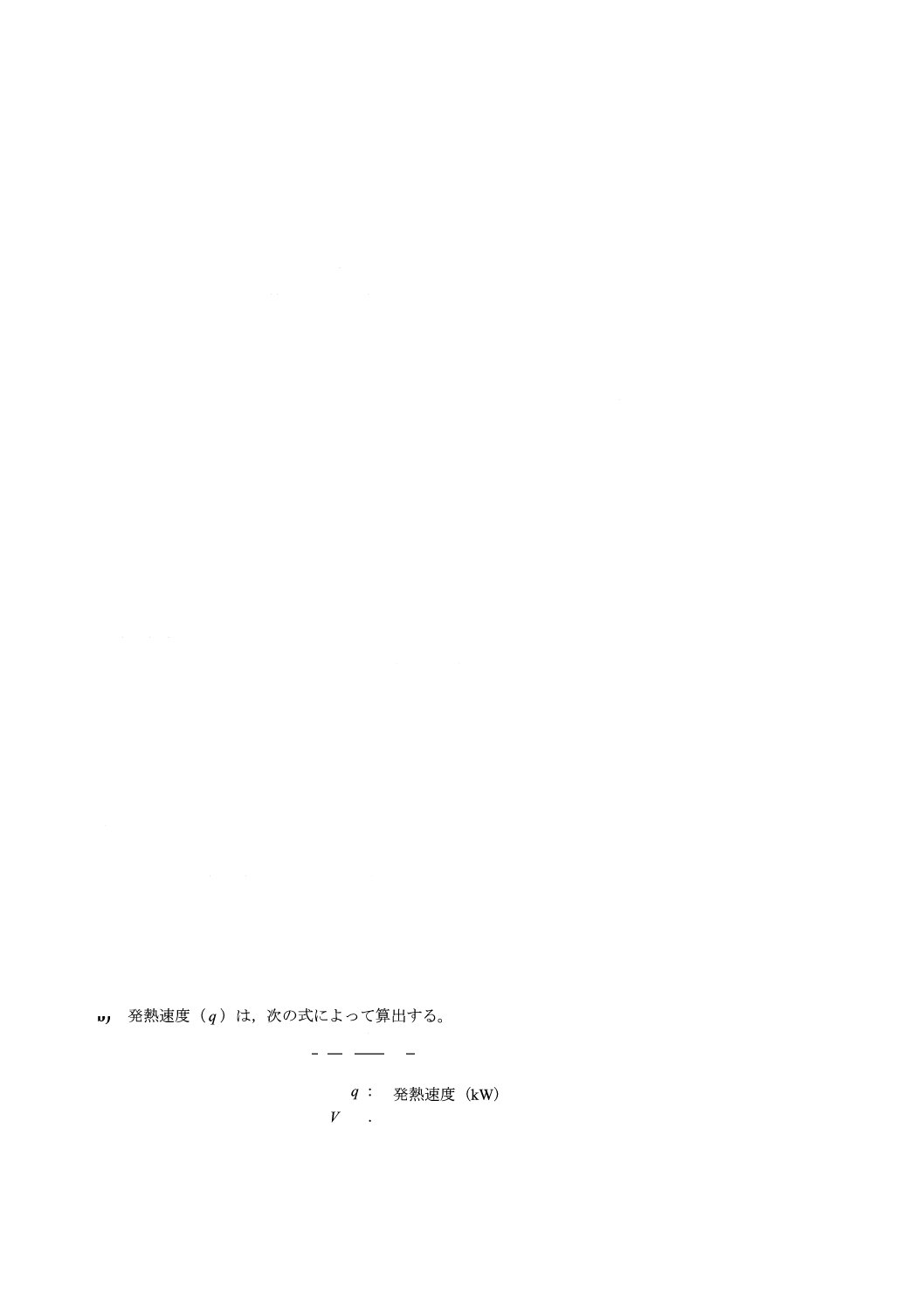

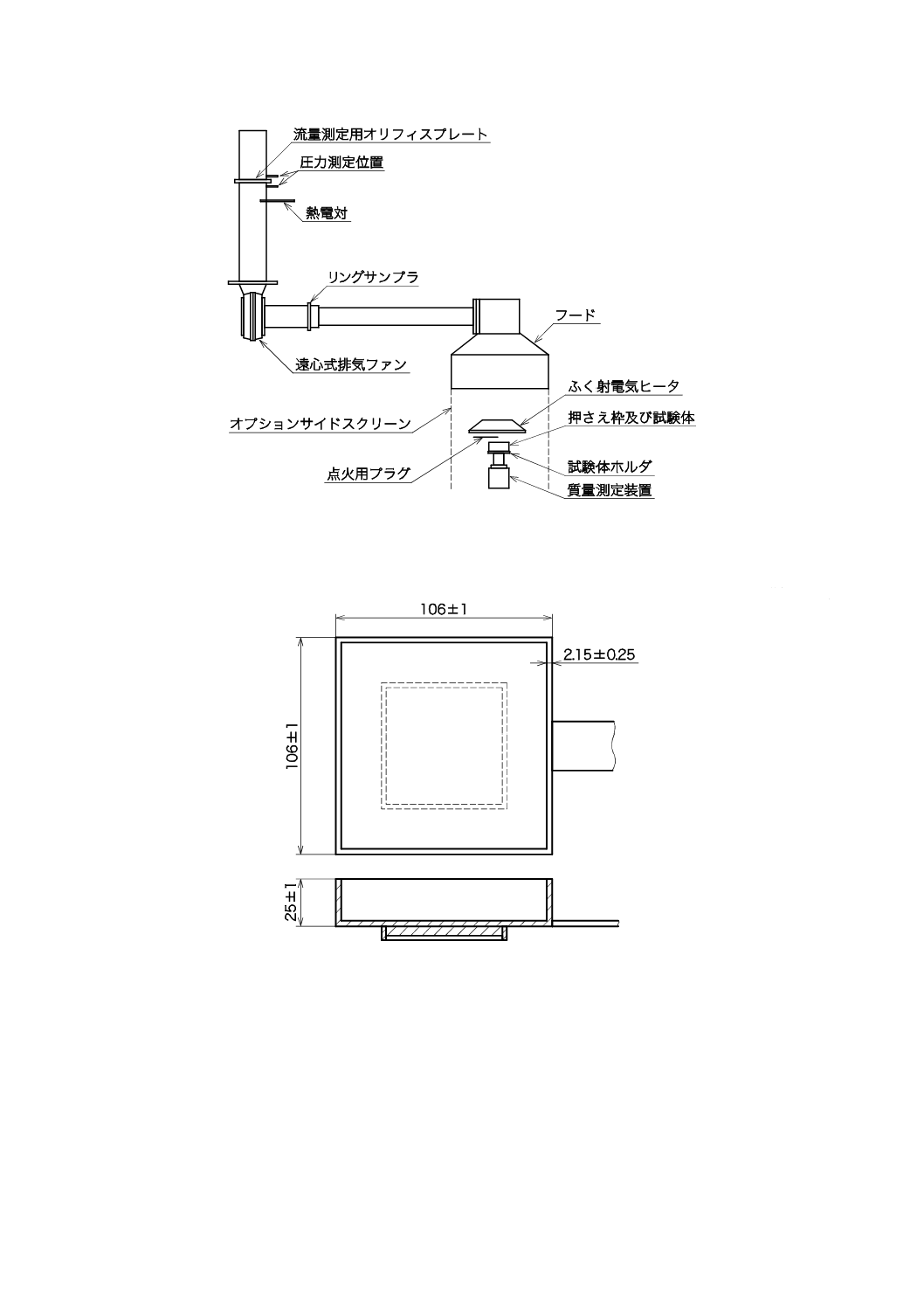

a) 試験装置は,円すい(錐)状に作られたふく(輻)射電気ヒータ,点火用プラグ,ふく(輻)射熱遮

蔽板,試験体ホルダ,ガス濃度分析装置,ガス流量の測定のできる排気システム,熱流計などで構成

する(図A.1参照)。

b) ふく(輻)射電気ヒータは,50 kW/m2のふく(輻)射熱を試験体表面に均一な照射が安定してできる

ものとする。

c) ふく(輻)射熱遮蔽板は,試験開始前のふく(輻)射熱から試験体を保護できるものとする。

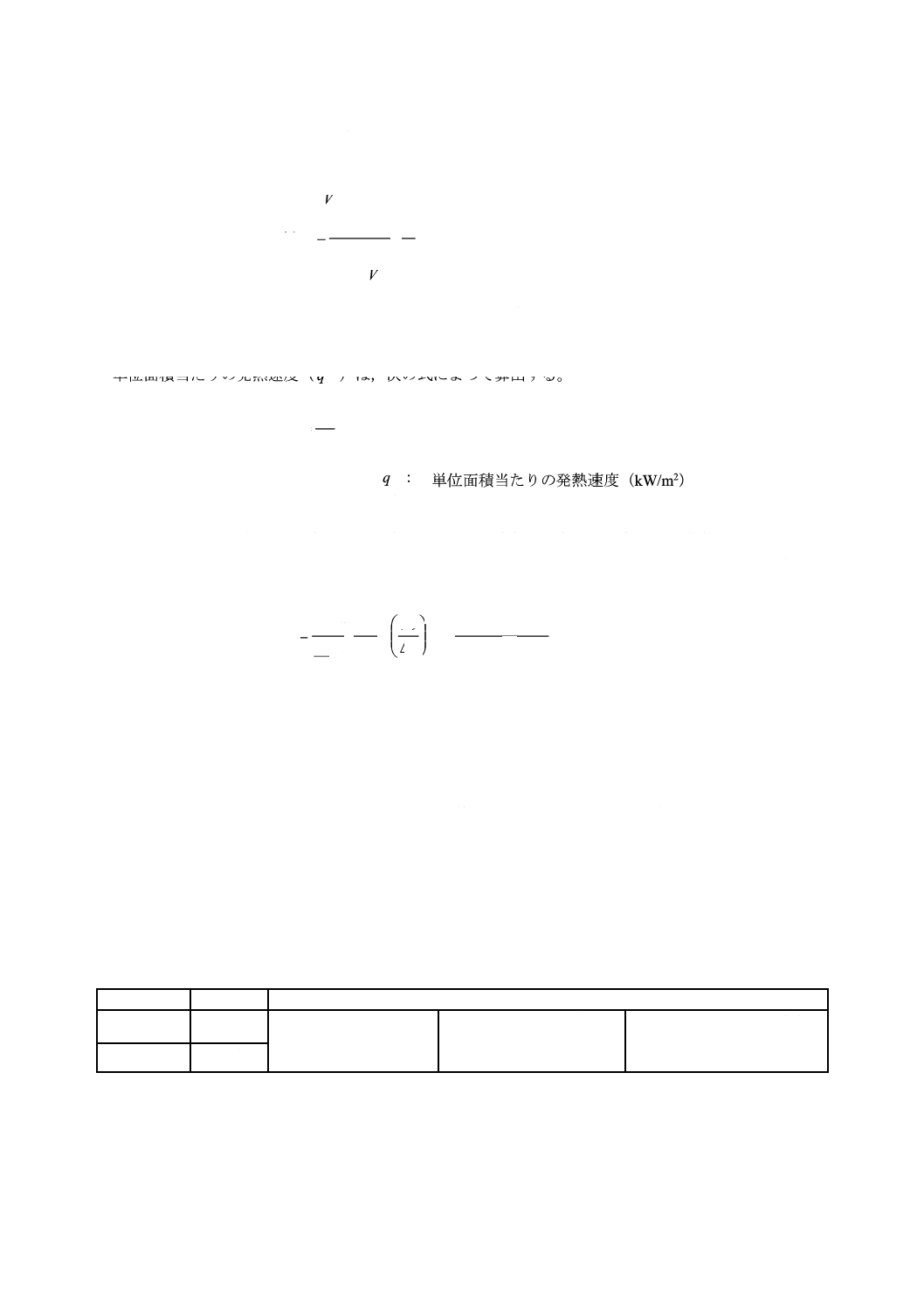

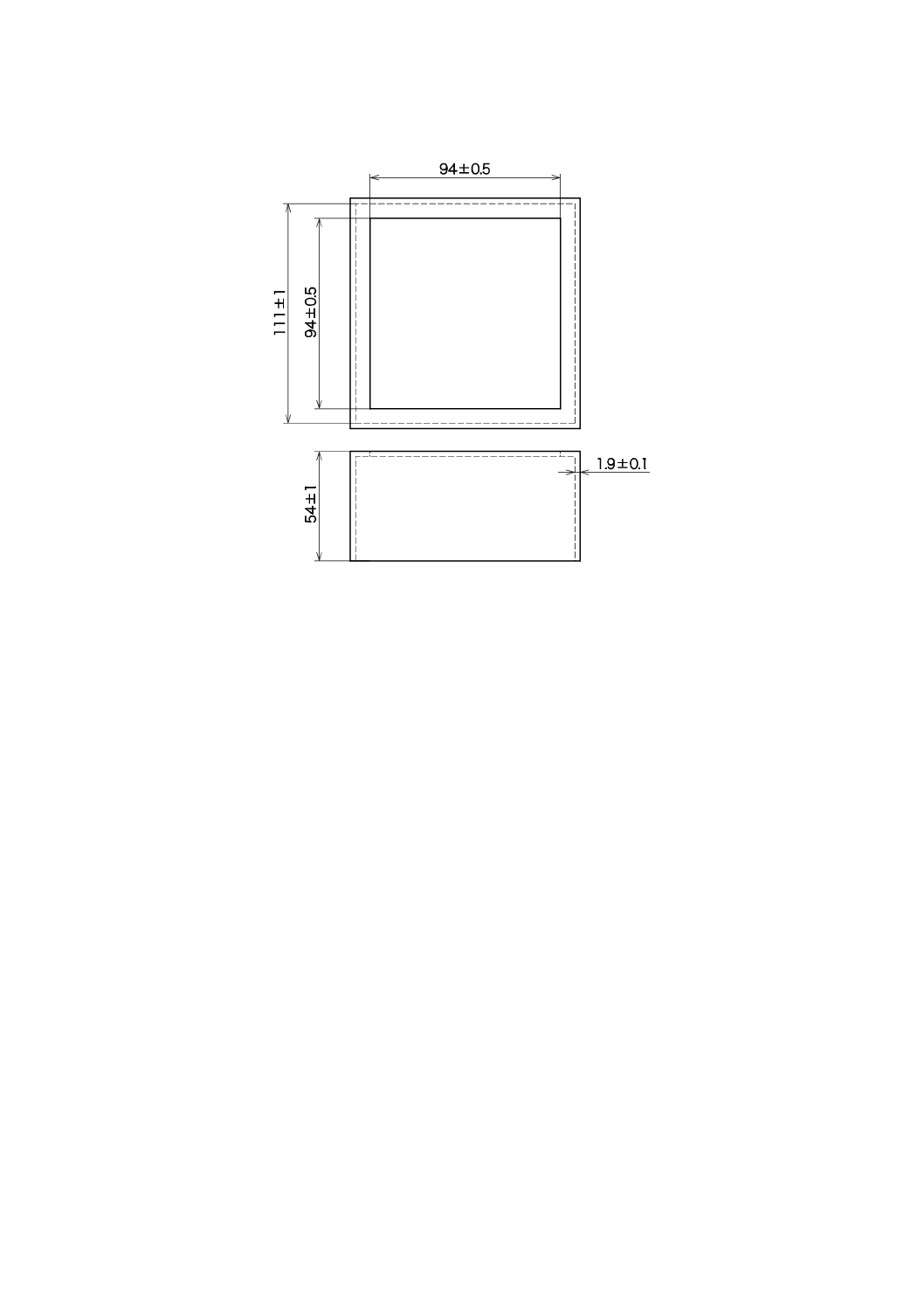

d) 試験体ホルダは,外寸で1辺106 mm±1 mmの正方形で,深さが25 mm±1 mm,厚さが2.15 mm±0.25

mmのステンレス鋼製で,上部には1辺94.0 mm±0.5 mmの正方形の開口を中央部に設けたものとす

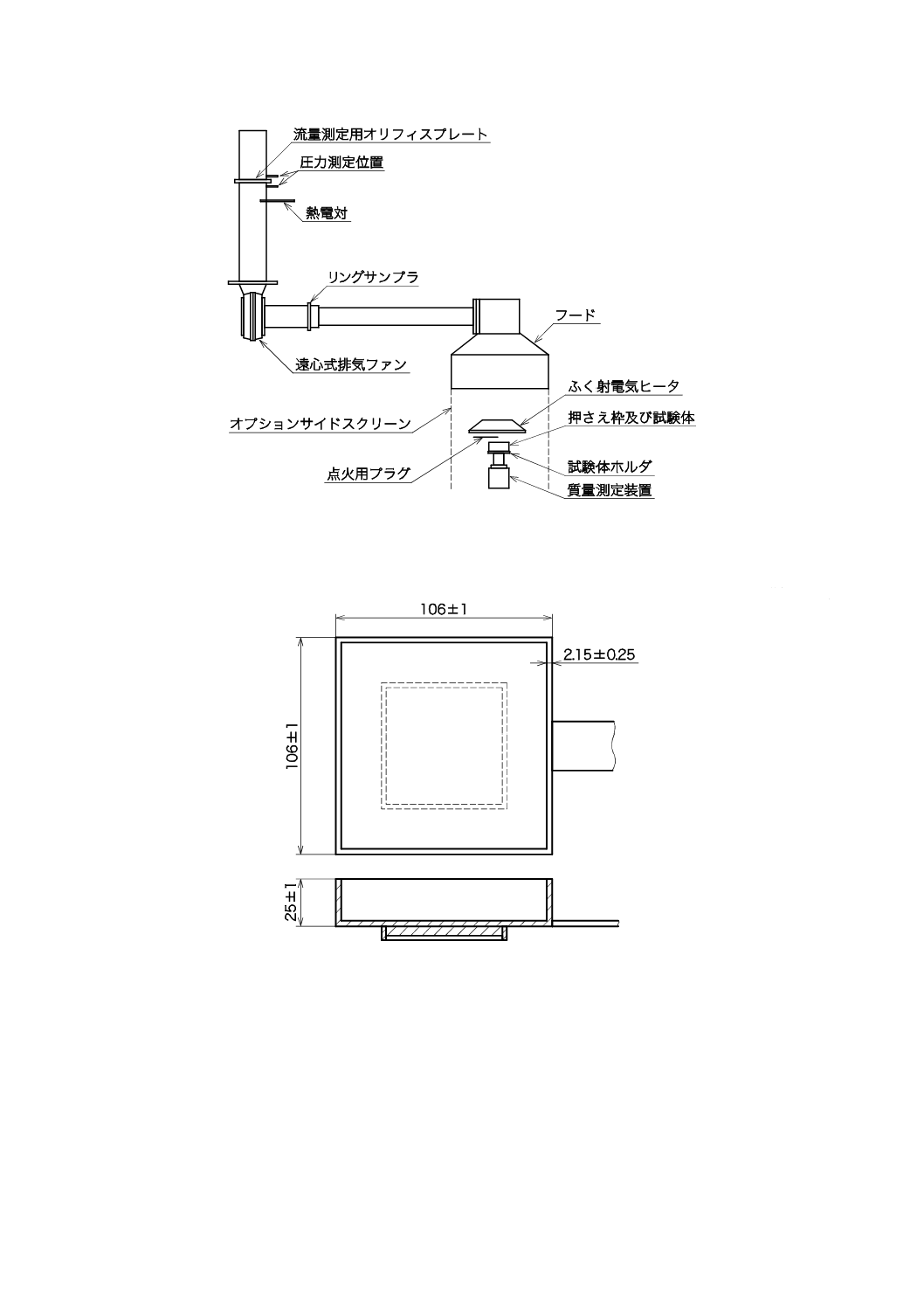

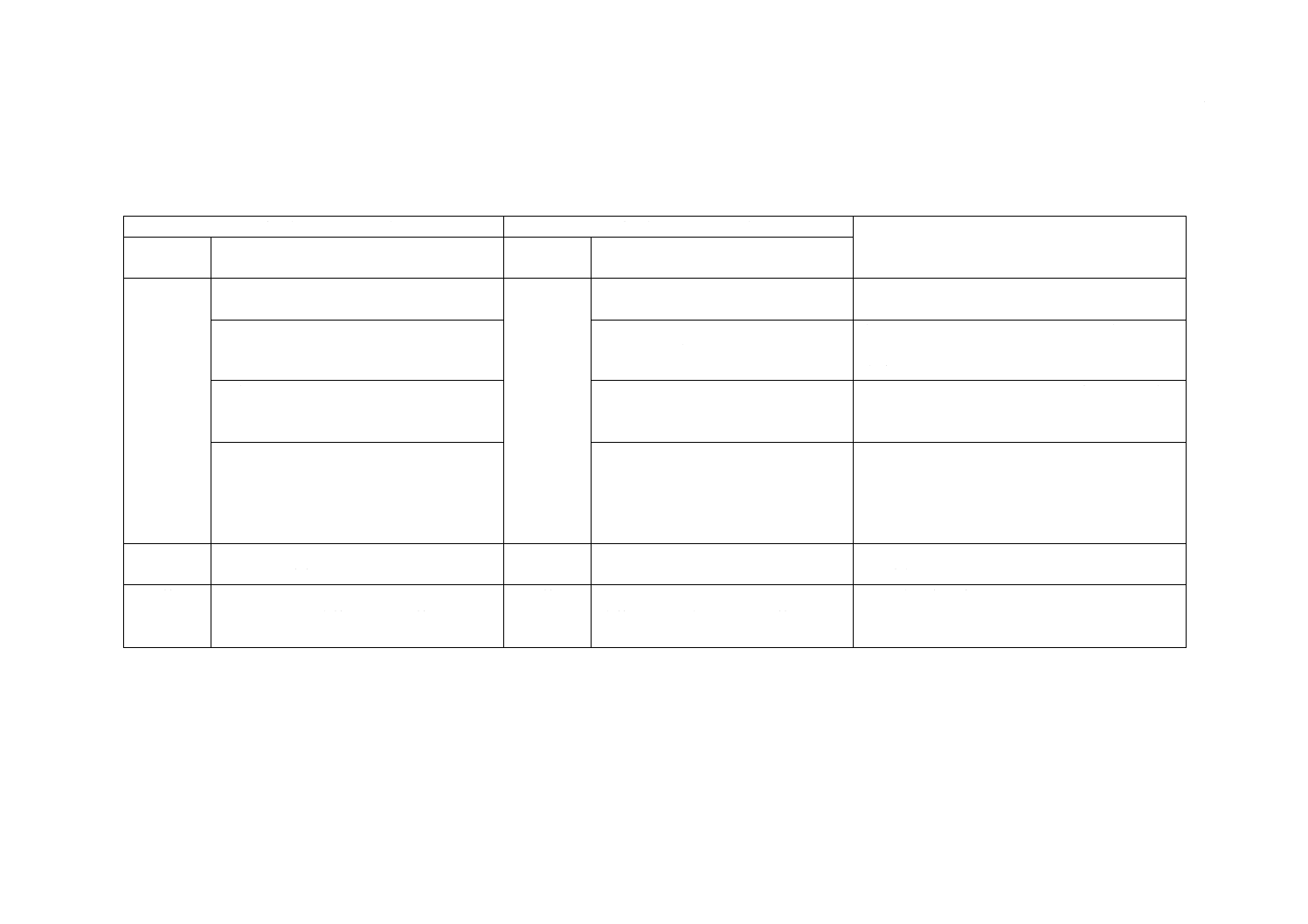

る(図A.2参照)。押さえ枠は,内寸で1辺111 mm±1 mmの正方形で,深さが54 mm±1 mmのステ

16

A 5422:2019

ンレス鋼製とする(図A.3参照)。

e) 排気システムは,試験温度で有効に機能する遠心式排気ファン,フード,通風口,排気ダクト,オリ

フィスプレート流量メータなどを備えているものとする。フード下端部と試験体表面との距離は,210

mm±50 mmとし,その状態での排気システムの排気装置は,温度20 ℃及び圧力101.325 kPaの標準

状態に換算した流量で0.035 m3/sの能力があるものとする。排気流量の測定のために,内径57 mm±3

mmのオリフィスをフードとダクトとの間に設ける。

排気ガス採取を目的として,12個の直径2.2 mm±0.1 mmの穴のあるリングサンプラをフードから

685 mm±15 mmの位置に,穴が流れと反対の方向に向くように取り付ける。また,排気ガスの温度を,

オリフィスから上流100 mm±5 mmの位置の排気ダクトの中心部で測定する。オリフィスは,流量の

測定に影響を及ぼさない位置に設置する。

f)

ガス分析装置は,排気ガス中の酸素,一酸化炭素及び二酸化炭素の濃度を連続的に正確に測定できる

ものとする。

g) 点火用プラグは,10 kVの変圧器,誘導式コイルシステムなどから電力を供給できるものとする。ス

パークの電極間距離は,3 mm±0.5 mmとし,通常,電極の位置は試験体の中心軸上13 mm±2 mmと

する。

h) 熱流計は,設定レンジが100 kW/m2±10 kW/m2のシュミット・ボルダータイプの熱流計を用いる。熱

流計の熱感知部は,直径12.5 mmの円形で,表面のふく(輻)射率は0.95±0.05であるものとする。

A.4 試験条件

試験条件は,次による。

a) 試験時間は,試験体表面にふく(輻)射熱が照射され,同時に電気スパークが作動してからとする。

ただし,明らかに燃焼が持続しなくなったときには,測定を終了することができるものとする。

b) 試験体は,側面及び裏面を厚さ0.025 mm以上,0.04 mm以下のアルミニウムはくで包んで押さえ枠に

入れ,更に裏面側に無機繊維(密度64〜128 kg/m3)を充塡してから,試験体ホルダに押し込むものと

する。

c) 試験中は,ふく(輻)射電気ヒータから試験体の表面に50 kW/m2のふく(輻)射熱を照射する。

d) 排気ガス流量を0.024 m3/s±0.002 m3/sに調節する。

e) 試験開始までは,ふく(輻)射熱遮蔽板によって,試験体がふく(輻)射熱を受けないようにする。

f)

ふく(輻)射熱遮蔽板を移動する前に,点火用プラグを所定の位置に設定する。

A.5 測定

測定方法は,次による。

a) 酸素,一酸化炭素及び二酸化炭素の濃度を5秒以内の間隔で測定する。

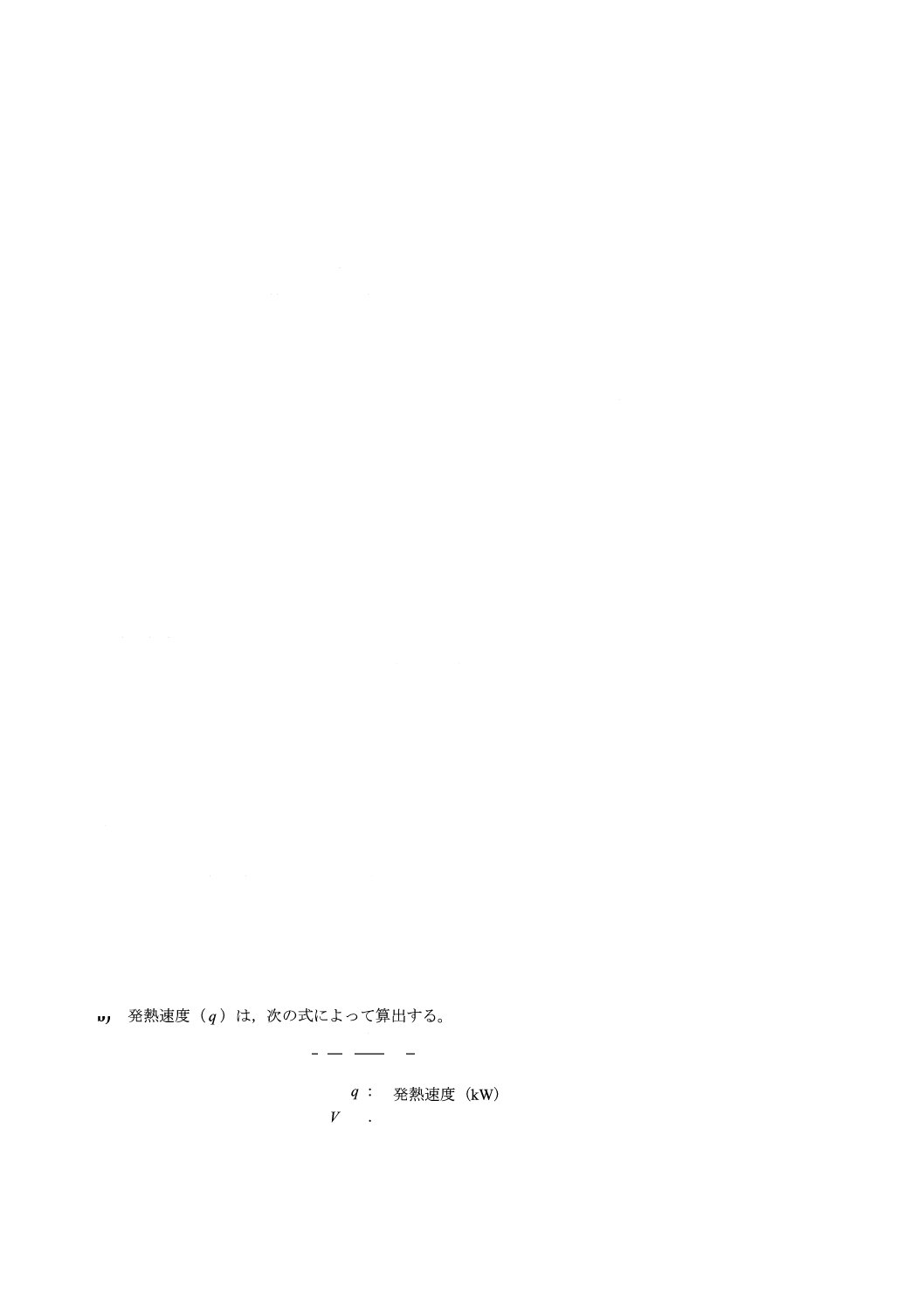

b) 発熱速度(.q)は,次の式によって算出する。

(

)

(

)

298

2

O

2

O

2

O

0

1.5

1.105

1.10

.

.

V

X

X

X

E

q

×

−

−

=

ここに,

.q: 発熱速度(kW)

298

.V

: 25 ℃におけるダクト内流量(m3/s)

E: 単位体積酸素消費量当たりの発熱量(kJ/m3)(17.2×103 kJ/m3

を用いる。)

17

A 5422:2019

X0O2: 1分間のベースライン測定による酸素濃度の平均値(ppm)

XO2: 酸素分析装置からの実測値(ppm)

25 ℃におけるダクト内流量(

298

.V

)は,次の式によって算出する。

350

)

(

5.0

298

Te

p

C

V

×

∆

=

.

ここに,

298

.V

: 25 ℃におけるダクト内流量(m3/s)

C: オリフィス係数(m1/2・g1/2・K1/2)

Δp: オリフィス流量差圧(Pa)

Te: オリフィス流量計でのガスの絶対温度(K)

単位面積当たりの発熱速度(.q” )は,次の式によって算出する。

s

A

q

q

.

.=

”

ここに,

.q”: 単位面積当たりの発熱速度(kW/m2)

As: 試験体の初期の暴露面積(0.008 8 m2)

C(オリフィス係数)は,規定の排気流速の下で,この箇条で規定する測定で発熱速度がqb=5 kW±0.5

kWに相当する流量のメタンを燃焼させた際の酸素濃度(XO2)及び差圧(Δp)から次の式によって算出す

る。

2

O

2

O

5.0

0

c

b

5

209

.0

5.1

105

.1

10

.1

X

X

p

Te

r

h

q

C

−

−

×

∆

×

×

∆

=

ここに,

C: オリフィス係数(m1/2・g1/2・K1/2)

qb: 供給されるメタンの発熱速度(kW)

Δhc/r0: 酸素消費量当たりの発熱量(メタンの場合は12.54×103

kJ/kg)

Te: オリフィス流量計でのガスの絶対温度(K)

c) 総発熱量は,発熱速度の経時変化(発熱速度曲線)から台形積分法によって算出する。

A.6 判定

加熱試験の結果,各試験体が表A.1の判定基準のいずれも満足する場合に合格とする。

なお,発熱性の等級は,各加熱時間の合格時間で区分し,発熱性1級及び発熱性2級とする。

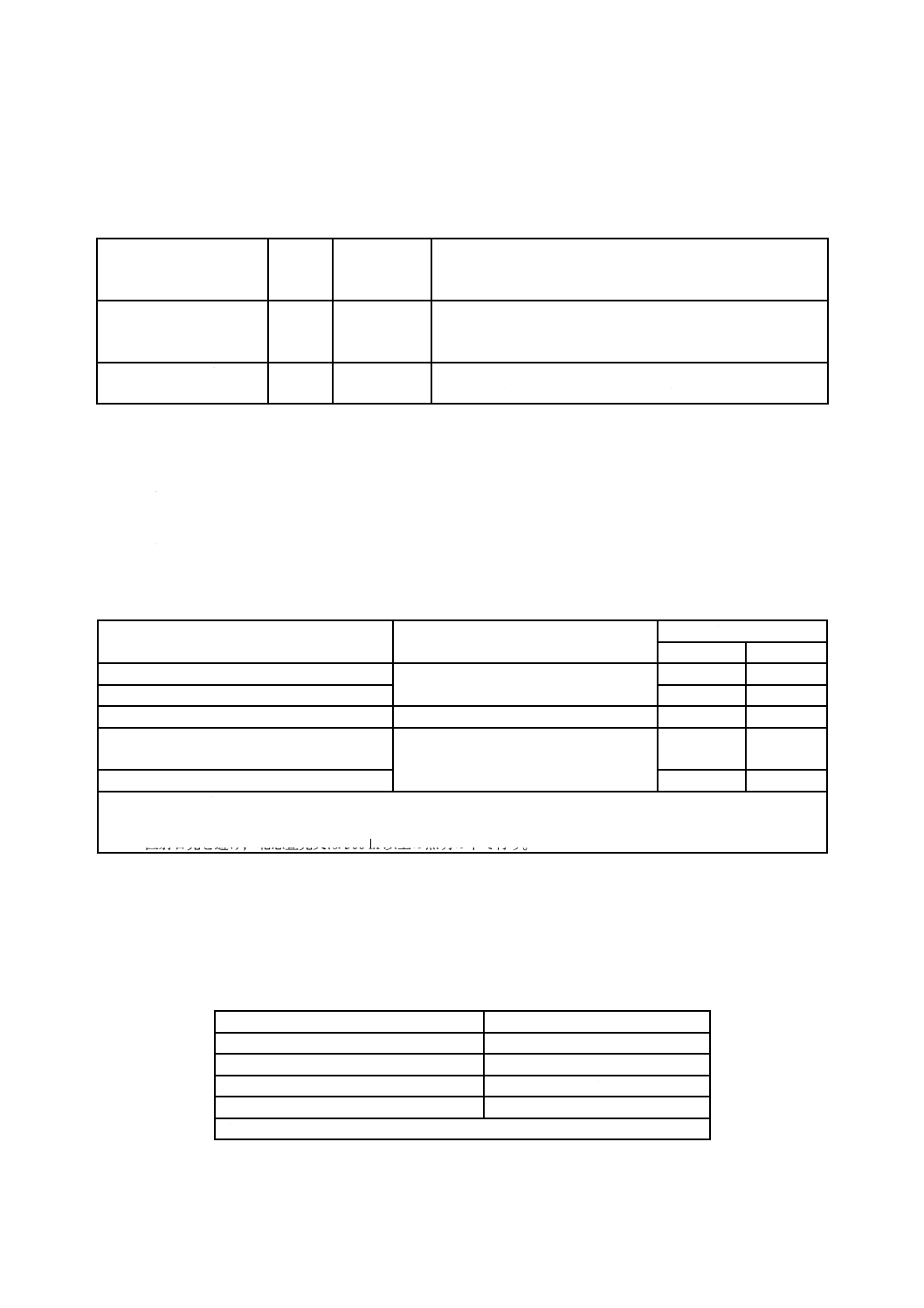

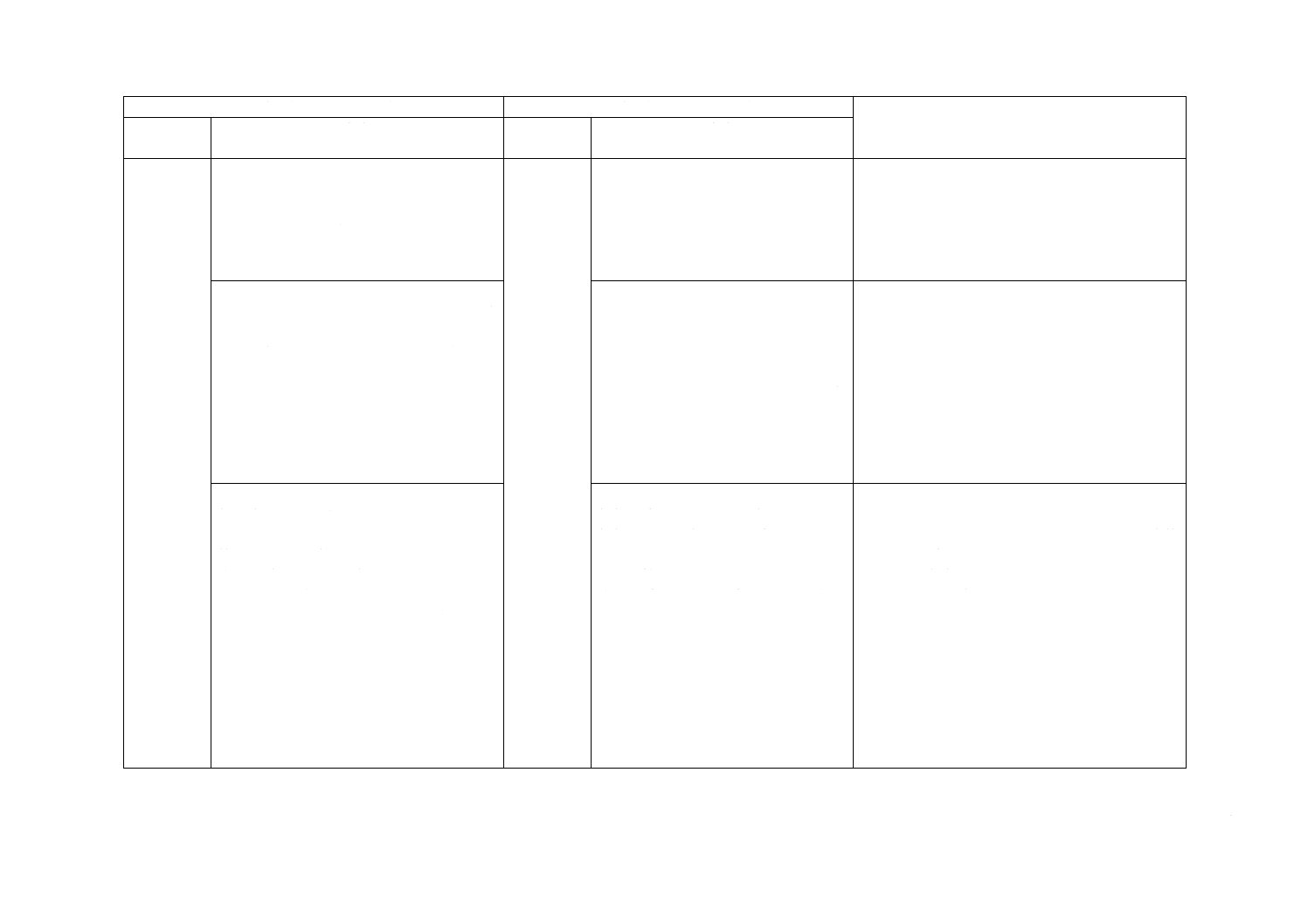

表A.1−発熱性判定基準

発熱性

加熱時間

判定基準

発熱性1級

20分

加熱時間終了時までの総

発熱量が8.0 MJ/m2以下

とする。

加熱時間内に防火上有害な

裏面まで貫通する亀裂,孔

などがあってはならない。

加熱時間内に最高発熱速度が

10秒以上継続して200 kW/m2

を超えてはならない。

発熱性2級

10分

18

A 5422:2019

図A.1−試験装置概要

単位 mm

図A.2−試験体ホルダ

19

A 5422:2019

単位 mm

図A.3−押さえ枠の詳細図

20

A 5422:2019

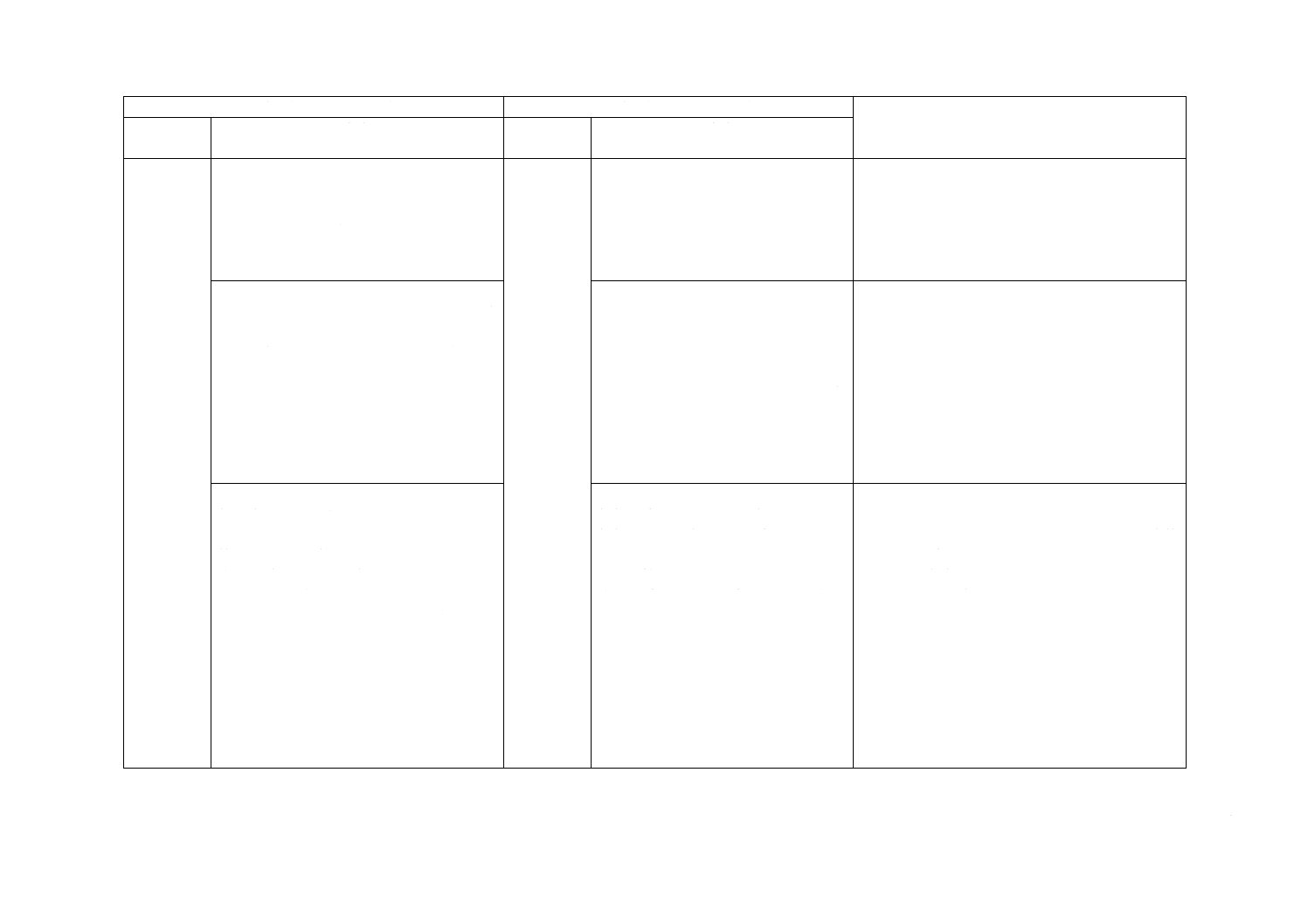

附属書B

(参考)

技術上重要な改正に関する新旧対照表

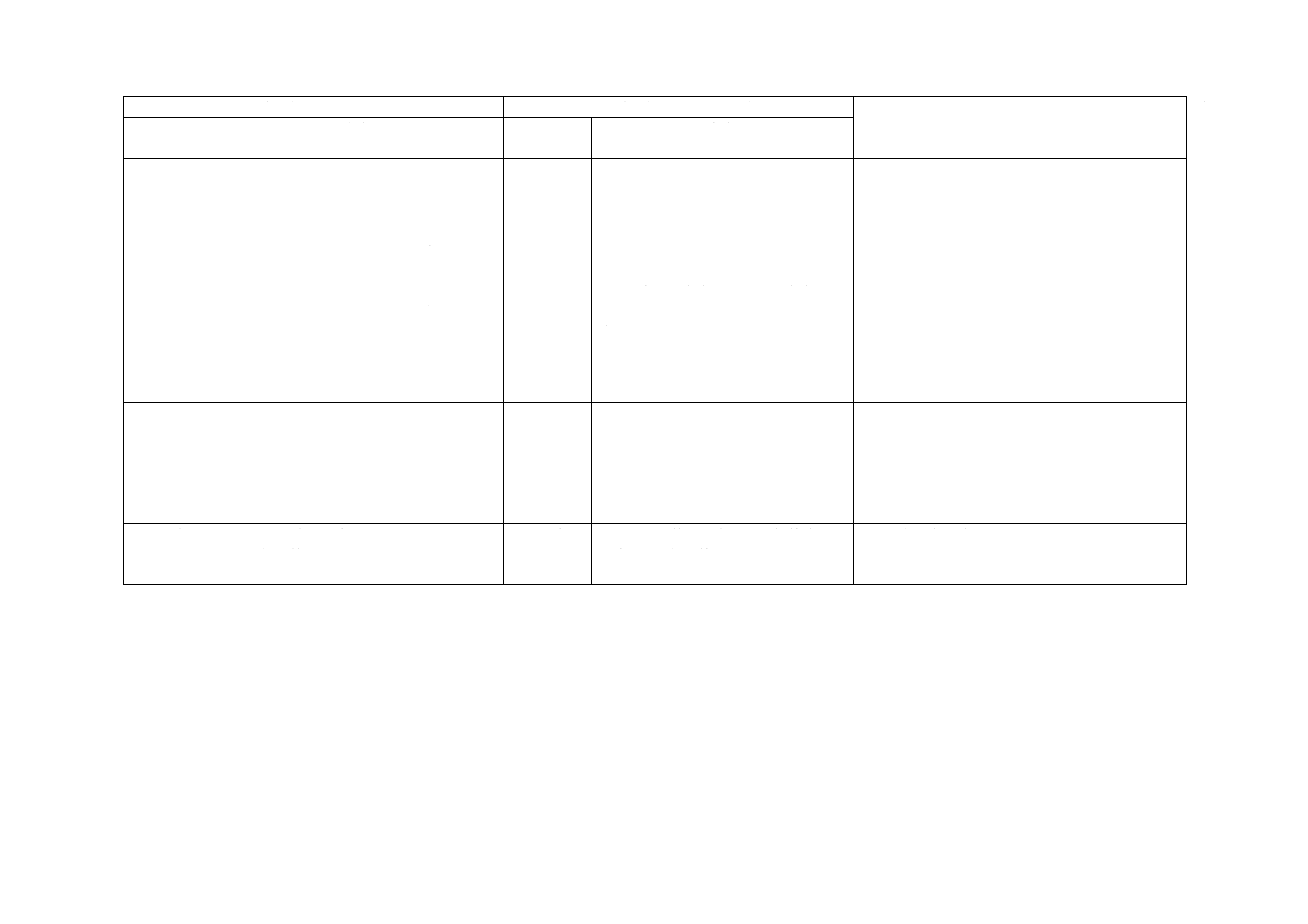

現行規格(JIS A 5422:2019)

旧規格(JIS A 5422:2014)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

2 引用規格 JIS B 7518 デプスゲージ

2 引用規格

−

5.2に表面模様の深さを規定したため,引用規格に

追加した。

削除

JIS K 8123 塩化カルシウム(試薬)

JIS Z 0701 包装用シリカゲル乾燥剤

含水率の測定はJIS A 1476建築材料の含水率測定

方法に従って,シリカゲルとしたため,JIS K 8123

及びJIS Z 0701を削除した。

削除

JIS Z 8401 数値の丸め方

数値の丸め方を,他の類似規格に合わせ,四捨五

入によって丸めると規定したため,JIS Z 8401を

削除した。

JIS K 5600-4-5 塗料一般試験方法−第4

部:塗膜の視覚特性−第5節:測色(測定)

JIS K 5600-4-6 塗料一般試験方法−第4

部:塗膜の視覚特性−第6節:測色(色差の

計算)

JIS Z 8722 色の測定方法−反射及び

透過物体色

JISの改正により,引用していたJIS Z 8722を削除

し,JIS K 5600-4-5及びJIS K 5600-4-6に変更した。

3 種類

サイディングの種類は,現場での化粧仕上げ

の必要性の有無によって,表1による。

3 種類

サイディングの種類は,製品の仕様に

よって,表1による。

サイディング種類は,現場での化粧仕上げの必要

性の有無によって分けられることを明確にした。

4 品質

4.1原料 サイディングの基材の主原料は,

セメント,けい酸質原料,繊維質原料,混和

材料などとする。

4 品質

4.1原料 主原料としてセメント,けい

酸質原料,石綿以外の繊維質原料,混

和材料などを用いて板状に成形する。

他の類似規格に合わせた。

ただし,箇条10のg)で裏面の石綿無しの記載は残

し,解体現場等での判別が出来るようにした。

3

A

5

4

2

2

:

2

0

1

9

21

A 5422:2019

現行規格(JIS A 5422:2019)

旧規格(JIS A 5422:2014)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5 形状及び

寸法

5.1形状 図1の断面形状の例を中実品・中

空品,重ねしろの有無,表面模様の有無,裏

面の凹凸及びよろいに分類して記載。

注a)表面模様の最も深い部分を模様の底と

呼ぶ。

注b)最大厚さから最も深い部分を模様の底

と呼ぶ。

図2 a)で重ねしろのある場合,b)で重ねしろ

のない場合の働き長さ(又は全長)及び働き

幅(又は全幅)の例を記載。

5 形状及び

寸法

5.1形状 図1で断面形状の例を中実品

と中空品に分けて記載。

図2及び図3で重ねしろのある場合,

図4で重ねしろのない場合の働き長さ

(全長)及び働き幅(全幅)の例を記

載。

断面形状を,形状別に分類して例示した。

5.2で表面模様の深さを規定したため,注a)で模様

の底の規定をし,注b)でよろい形状の模様の底を規

定した。

重ねしろのある場合とない場合とに分けて,働き

長さ(又は全長)及び働き幅(又は全幅)を明確

にした。

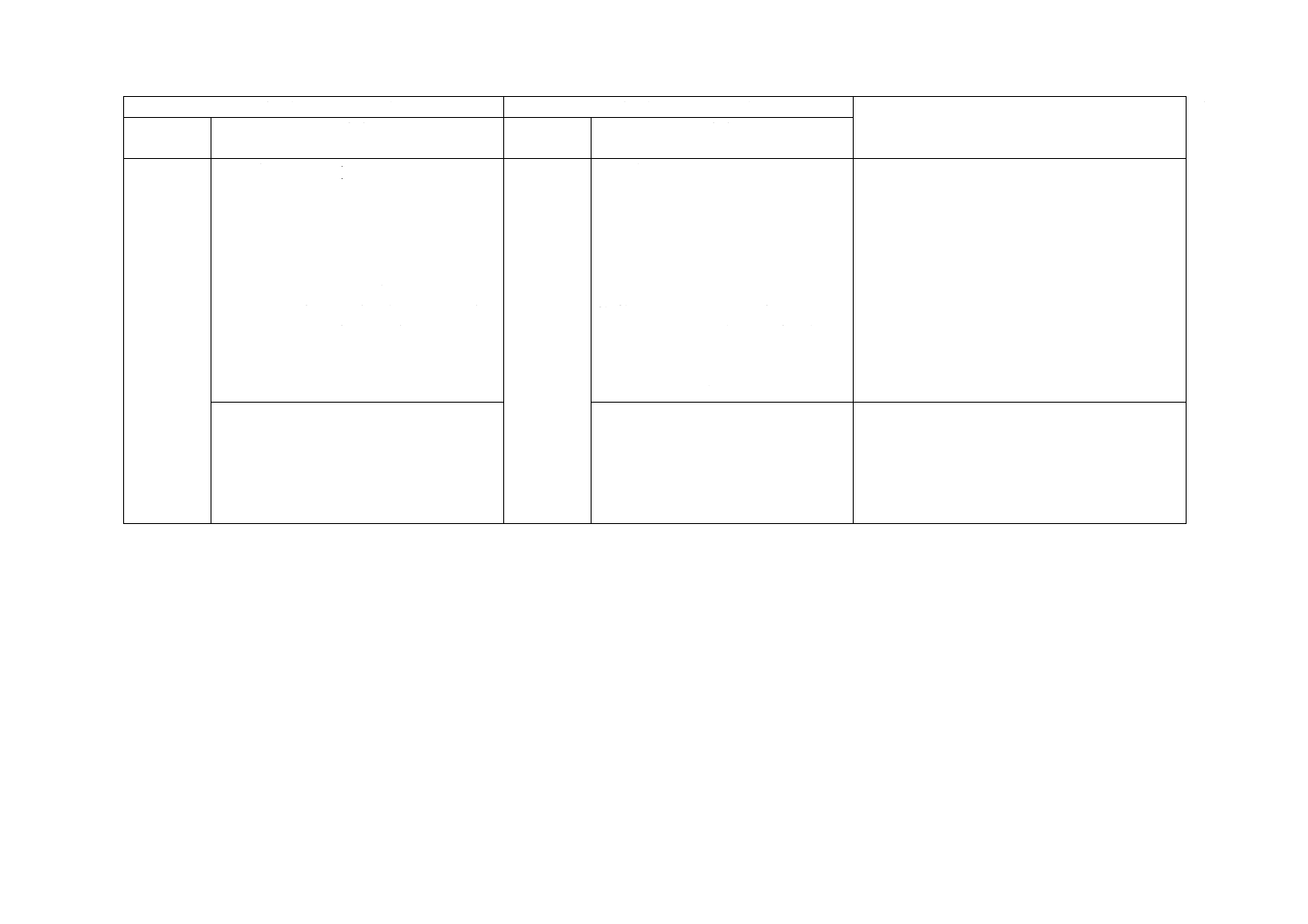

5.2寸法及び許容差 表4に表面模様の最大

深さを中実品と中空品とに分けて規定。ま

た,厚さが26 mmを超える製品の,表面模

様の深さは12.0 mm以下とする。

−

建築基準法の防火構造の屋外側被覆として,窯業

系サイディングが告示仕様になったことによっ

て,表面模様の深さを表4に規定した。

6 性能

表5に含水率を記載。

6 性能

含水率は20 %以下とすると,本文中に

規定。

旧規格の解説で含水率は形式検査であることとさ

れていたのを,表5に移して明確に規定した。

表5注f)に現場塗装用サイディング(S)の性能

評価を行う試験体を記載。

7.1試験体に現場塗装用サイディング

(S)の性能評価を行う試験体を記載。

性能評価を行う試験体の条件を明確にした。

7 試験

表6曲げ破壊荷重試験 また,サイディング

に表面模様がある場合は,底の部分を加圧部

近傍にする。

表6耐衝撃性試験 また,サイディングに表

面模様がある場合は,底の部分をほぼ中央部

にする。

7 試験

表6曲げ破壊荷重試験 また,サイデ

ィングに溝がある場合は,その部分を

含む。

表6耐衝撃性試験 また,サイディン

グに溝がある場合は,その部分を含む。

曲げ破壊荷重試験及び耐衝撃性試験については,

強度的に弱い部分を含んで試験を行うことを明記

した。

7.3.1厚さの測定 表面模様のある場合は,

それぞれの近傍(周辺)の最も厚い部分を選

んで測定する。

7.3.1厚さの測定 表面に凹凸のある場

合は,それぞれの近傍(周辺)凸部を

選んで0.05 mm以上の精度をもつ測定

器で測定し,

表面模様の深さを規定したため,最も厚い部分を

測定すると規定した。

3

A

5

4

2

2

:

2

0

1

9

22

A 5422:2019

現行規格(JIS A 5422:2019)

旧規格(JIS A 5422:2014)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7 試験(続

き)

7.3.4表面模様深さの測定 表面模様の深さ

の測定は,試験体表面を表側にし,図8及び

図9に示すように表面模様の最も高い部分

を支点として,模様の底までの深さを,JIS B

7518に規定するデプスゲージ又はこれと同

等以上の性能をもつ測定器で測定する。測定

子の先端が2 mm以下で,0.05 mm以上の精

度をもつもので深さを測定し,小数点以下1

桁に切り上げる。代表的な部位8か所を選ん

で測定し,8点の深さの最大値を測定値とす

る。測定器のベースの長さは,表面模様の両

支点よりも長いものを使用する。

7 試験

−

模様深さの測定方法について規定した。図8で測

定器(例),図9で測定箇所(例)を表示した。

7.4含水率試験 シリカゲルで調湿したデシ

ケータと規定。

含水率は,式(1)によって算出し,四捨五入

によって整数に丸める。

7.4含水率試験 JIS K 8123に規定する

塩化カルシウム又はJIS Z 0701に規定

するシリカゲルで調湿したデシケータ

に入れ,と規定。

含水率は,式(1)によって小数点第1位

まで求め,JIS Z 8401によって整数に

丸める。

JIS A 1476建築材料の含水率測定方法に従い,変更

した。

他の類似規格に合わせた。

7.5曲げ破壊荷重試験 曲げ破壊荷重は,小

数点以下1桁まで求め,四捨五入によって整

数に丸める。

7.5曲げ破壊荷重試験 曲げ破壊荷重

は小数点第1位まで求め,JIS Z 8401

によって整数に丸める。

他の類似規格に合わせた。

7.7塗膜の密着性試験 d) 塗膜剝離面積率

を式(2)によって算出し,四捨五入によって

整数に丸める。

7.7塗膜の密着性試験 d) 塗膜剝離面

積率を式(2)によって小数点第1位まで

求め,JIS Z 8401によって整数に丸め

る。

他の類似規格に合わせた。

3

A

5

4

2

2

:

2

0

1

9

23

A 5422:2019

現行規格(JIS A 5422:2019)

旧規格(JIS A 5422:2014)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7 試験(続

き)

7.8耐候性試験 a) 剝離,膨れ面積率 試験

体の上にトレース用の1 mm方眼紙を当て,

剝離及び膨れの面積を1 mm2単位で読み取

り,式(3)によって算出し,四捨五入によっ

て整数に丸める。

7 試験

7.8耐候性試験 a) 剝離,膨れ面積率

試験体の上にトレース用の1 mm方眼

紙を当て,剝離,膨れなどの面積を1

mm2単位で読み取り,式(3)によって小

数点第1位まで求め,JIS Z 8401によ

って整数に丸める。

他の類似規格に合わせた。

7.8耐候性試験 b) 変色の程度 1) JIS K

5600-4-5及びJIS K 5600-4-6による方法 試

験前の試験体にあらかじめ測定位置を3か

所以上定め,JIS K 5600-4-5の9.1(分光光

度計を用いる方法)又は9.2(簡易型分光光

度計又は三刺激値色彩計を用いる方法)で

L*a*b*を測定し,あらかじめ保存していた比

較用の試験体又は試験前の試験体との色差

ΔE*abをJIS K 5600-4-6に従って求め,平均

値で表す。

7.8耐候性試験 b) 変色の程度 1) JIS

Z 8722による方法 試験前の試験体に

あらかじめ測定位置を3か所以上定め,

JIS Z 8722によって箇条5(分光測色方

法)又は箇条6(刺激値直読方法)で

L*a*b*表色系による色差 ΔE*abを求

め,平均値で表す。

引用規格の改正によって変更した。

試験体の柄や色によって使い分けを行うため,保

存していた試験体又は試験前の試験体との比較と

した。

7.9耐凍結融解性試験 1) 剝離面積率 剝

離面積率は,7.8 a) の方法によって,剝離の

面積を読み取り,式(4)によって算出し,四

捨五入によって整数に丸める。

2) 厚さ変化率 厚さ変化率は図10に示す

ように,試験体の端から約20 mm内側の4

か所を測定点とし,あらかじめ試験体にマー

クしておく。

図10−厚さの測定箇所

厚さ変化率は式(5)によって算出し,四捨五

入によって整数に丸める。

7.9耐凍結融解性試験 1) 剝離面積率

剝離面積率は,7.8 a) の方法によって,

剝離の面積を読み取り,式(4)によって

小数点第1位まで求め,JIS Z 8401に

よって整数に丸める。

2) 厚さ変化率 厚さ変化率は試験体の

端から約20 mm内側の4か所,表面に

凹凸がある場合は,凸部4か所を測定

点とし,あらかじめ試験体にマークし

ておく。

図10−厚さの測定箇所(例)

厚さ変化率は式(5)によって小数点第1

位まで求め,JIS Z 8401によって整数

に丸める。

他の類似規格に合わせた。

厚さ変化率を算出する基準で,凹部にあっても問

題がないことから,表面の凹凸によらず,測定箇

所だけを規定した。

図10で測定箇所を示した。

他の類似規格に合わせた。

3

A

5

4

2

2

:

2

0

1

9

24

A 5422:2019

現行規格(JIS A 5422:2019)

旧規格(JIS A 5422:2014)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7 試験(続

き)

7.10透水性試験 a) 試験体は製品表面を上

にして水平に置き,その中央部に図11に示

すように内径約35 mm,高さ約300 mmのガ

ラス製,アクリル樹脂製などの管を立て,管

と試験体とが接する部分をシーリング材な

どでシールする。

b) 管の底から250 mmの高さまで水を入れ,

そのままの状態で24時間静置した後,減水

高さを7.3.2 に規定する測定器を用いて測

定し,四捨五入によって整数に丸める。

7 試験

7.10透水性試験 a) 試験体は製品表面

を上にして水平に置き,その中央部に

図11に示すように内径35 mm,高さ約

300 mmのガラス製又はアクリル樹脂

製などの管を立て,管と試験体とが接

する部分をシーリング材などでシール

する。

b) 管の底から250 mmの高さまで水を

入れ,そのままの状態で24時間静置し

た後,減水高さを7.3.2 に規定する測定

器を用いて小数点第1位まで求め,JIS

Z 8401によって整数に丸める。

他の類似規格に合わせた。

7.11吸水による反り試験 g) 吸水による反

りは,2回目の測定値から1回目の測定値を

差し引いた値を小数点以下1桁まで求め,四

捨五入によって整数に丸め,二つの対角線方

向の計算結果のいずれか大きい方の値とす

る。

7.11吸水による反り試験 g) 吸水によ

る反りは,2回目の測定値から1回目の

測定値を差し引いた値を小数点第1位

まで求め,JIS Z 8401によって整数に

丸め,二つの対角線方向の計算結果の

いずれか大きい方の値とする。

他の類似規格に合わせた。

3

A

5

4

2

2

:

2

0

1

9

25

A 5422:2019

現行規格(JIS A 5422:2019)

旧規格(JIS A 5422:2014)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

8 検査

検査は,合理的な抜取検査方式によって3

枚抜き取って,箇条7によって試験を行い,

全てが箇条4,箇条5及び箇条6の規定を満

足したとき合格とする。検査は,形式検査 1)

と受渡検査2)とに区分し,検査の項目は,そ

れぞれ次のとおりとする。

a) 形式検査項目

1)外観

2)反り

3)寸法

4)曲げ破壊荷重

5)耐衝撃性

6)塗膜の密着性

7)耐候性

8)耐凍結融解性

9)含水率

10)透水性

11)吸水による反り

12)難燃性又は発熱性

b) 受渡検査項目

1)外観

2)反り

3)寸法(表面模様の深さは除く。)

4)曲げ破壊荷重

8 検査

検査は,次による。

a) 合理的な抜取検査方式によって3枚

抜き取って行い,いずれの試験体も箇

条4〜箇条6の規定に適合したものを

合格とする。

b) 耐衝撃性,塗膜の密着性,耐候性,

耐凍結融解性,透水性,吸水による反

り及び難燃性又は発熱性の検査は,こ

れらの性能に影響を及ぼすような技術

的生産条件が変更された場合に行う。

形式検査と受渡検査を明確に規定した。

3

A

5

4

2

2

:

2

0

1

9

26

A 5422:2019

現行規格(JIS A 5422:2019)

旧規格(JIS A 5422:2014)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

附属書A

A.3 試験装

置

e) 排気システムは,試験温度で有効に機能

する遠心式排気ファン,フード,通風口,排

気ダクト,オリフィスプレート流量メータな

どを備えているものとする。フード下端部と

試験体表面との距離は,210 mm±50 mmと

し,その状態での排気システムの排気装置

は,温度20 ℃と圧力101.325 kPaの標準状

態に換算した流量で0.035 m3/sの能力がある

ものとする。排気流量の測定のために,内径

57 mm±3 mmのオリフィスをフードとダク

トとの間に設ける。

附属書A

A.3 試験装

置

A.3.5 排気システムは,試験温度で有

効に機能する遠心式排気ファン,フー

ド,通風口,排気ダクト,オリフィス

プレート流量メータなどを備えている

ものとする。フード下端部と試験体表

面との距離は,210 mm±50 mmとし,

その状態での排気システムの排気装置

は,標準温度及び標準圧力に換算した

流量が0.024 m3/s以上であることとす

る。排気流量の測定のために,内径57

mm±3 mmのオリフィスをフードとダ

クトとの間に設ける。

ISO 5660-1:2015の表記に合わせた。

附属書A

A.4 試験条

件

b) 試験体は,側面及び裏面を厚さ0.025 mm

以上,0.04 mm以下のアルミニウムはくで包

んで押さえ枠に入れ,更に裏面側に無機繊維

(密度64〜128 kg/m3)を充塡してから,試

験体ホルダに押し込むものとする。

附属書A

A.4 試験条

件

A.4.2 試験体は,側面及び裏面を厚さ

0.025 mm以上,0.04 mm以下のアルミ

ニウムはくで包んで押さえ枠に入れ,

更に裏面側に無機繊維(公称厚さ13

mm,密度65 kg/m3)を充塡してから,

試験体ホルダに押し込むものとする。

他の類似規格に合わせた。

A.6 判定

表A.1−発熱性判定基準 加熱時間終了時

までの総発熱量が8.0 MJ/m2以下とする。

A.6 判定

表A.1−発熱性判定基準 加熱時間終

了時までの総発熱量が8 MJ/m2以下と

する。

他の類似規格に合わせた。

3

A

5

4

2

2

:

2

0

1

9