A 5372:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 品質······························································································································· 2

5.1 外観 ···························································································································· 2

5.2 性能 ···························································································································· 2

6 形状,寸法及び寸法の許容差 ······························································································ 3

7 配筋及び配筋の許容差 ······································································································· 3

8 材料及び製造方法 ············································································································· 4

9 試験方法 ························································································································· 4

9.1 外観試験 ······················································································································ 4

9.2 性能試験 ······················································································································ 4

9.3 配筋の測定 ··················································································································· 4

10 検査 ····························································································································· 4

10.1 検査区分及び検査項目 ··································································································· 4

10.2 検査方法 ····················································································································· 5

10.3 検査の判定 ·················································································································· 5

11 製品の呼び方 ················································································································· 5

12 表示 ····························································································································· 5

13 報告 ····························································································································· 5

附属書A(規定)くい類 ········································································································ 6

推奨仕様A-1 鉄筋コンクリートくい ······················································································· 10

附属書B(規定)擁壁類 ······································································································· 17

推奨仕様B-1 大形積みブロック······························································································ 22

推奨仕様B-2 鉄筋コンクリート矢板························································································ 26

附属書C(規定)暗きょ類 ···································································································· 34

推奨仕様C-1 鉄筋コンクリート管 ·························································································· 39

推奨仕様C-2 遠心力鉄筋コンクリート管 ················································································· 48

推奨仕様C-3 組合せ暗きょブロック ······················································································· 72

推奨仕様C-4 鉄筋コンクリートボックスカルバート··································································· 77

附属書D(規定)マンホール類 ······························································································ 84

推奨仕様D-1 マンホール側塊 ································································································ 88

附属書E(規定)路面排水溝類 ······························································································ 92

推奨仕様E-1 U形側溝 ·········································································································· 98

A 5372:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

推奨仕様E-2 上ぶた式U形側溝 ···························································································· 103

推奨仕様E-3 落ちふた式U形側溝 ························································································· 111

推奨仕様E-4 L形側溝 ········································································································· 120

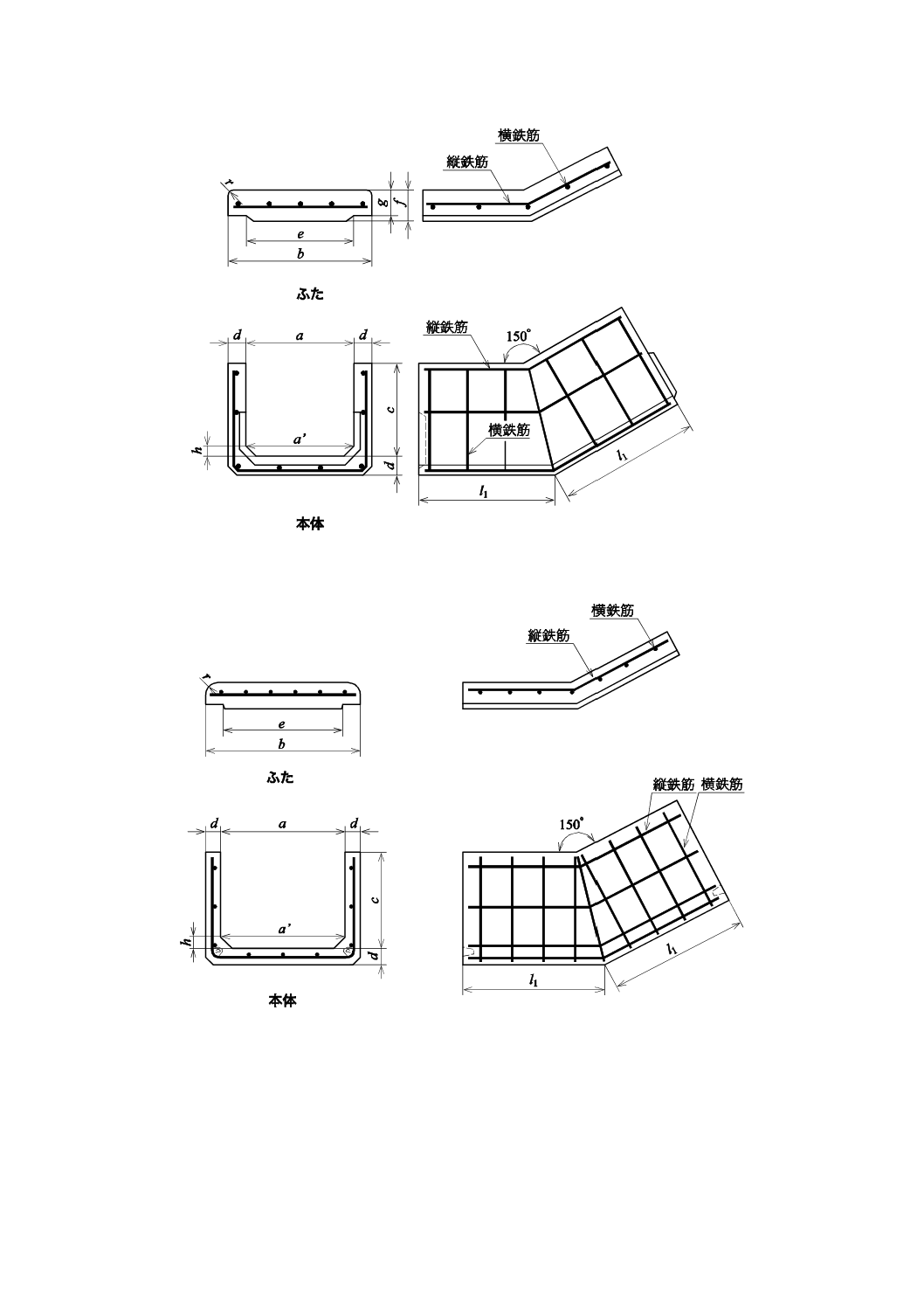

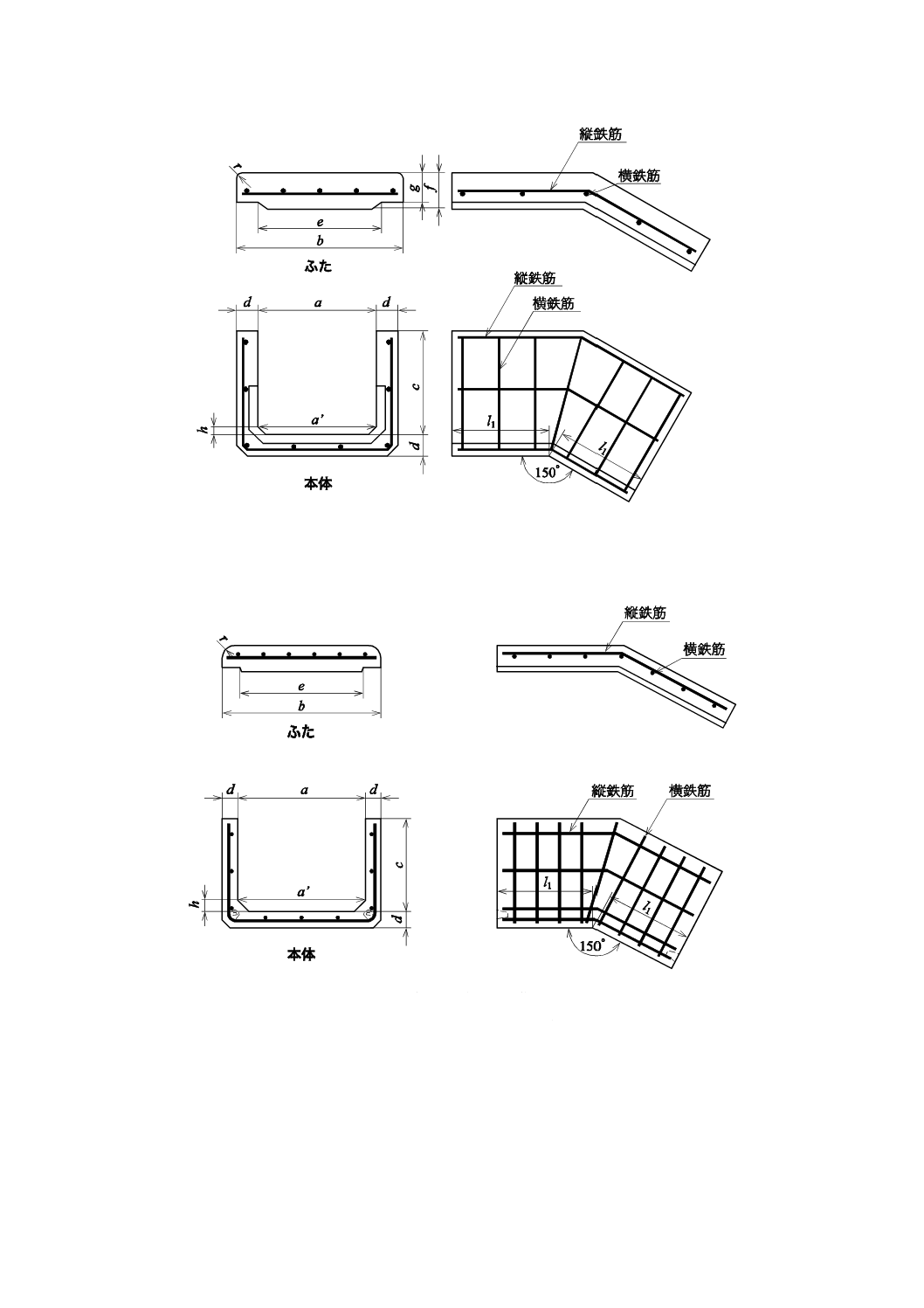

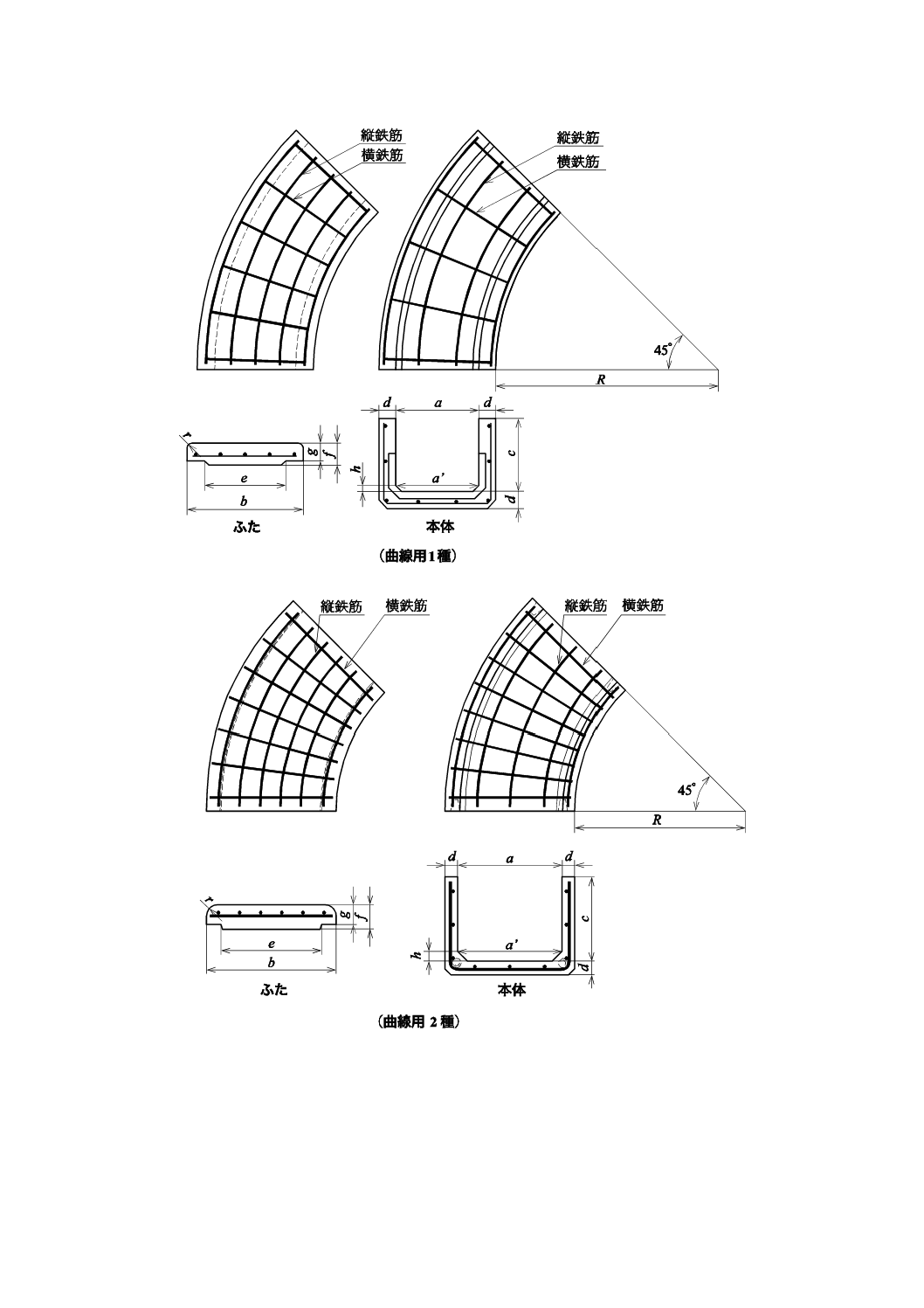

推奨仕様E-4-1(参考)曲線部に用いるL形 ············································································ 125

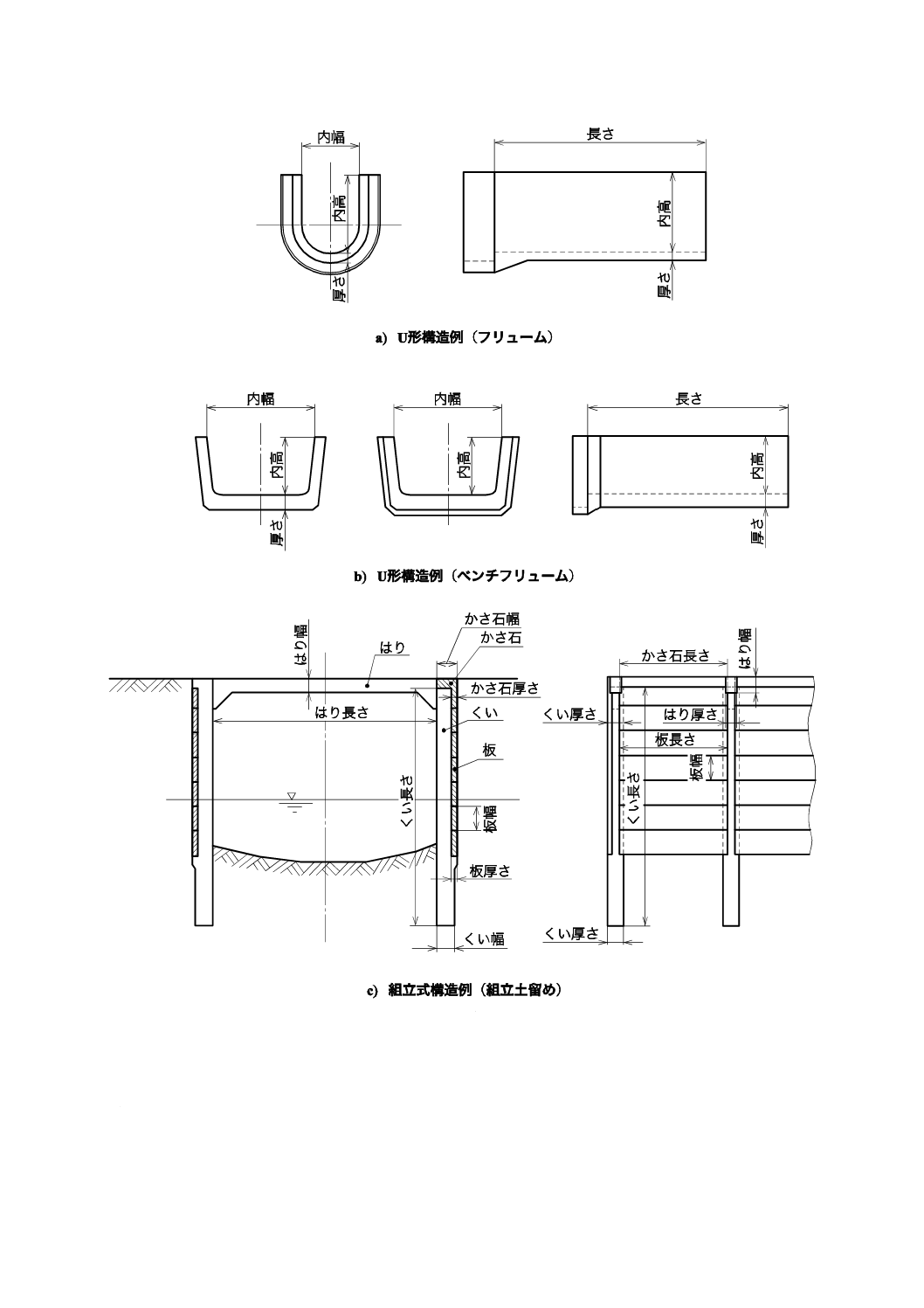

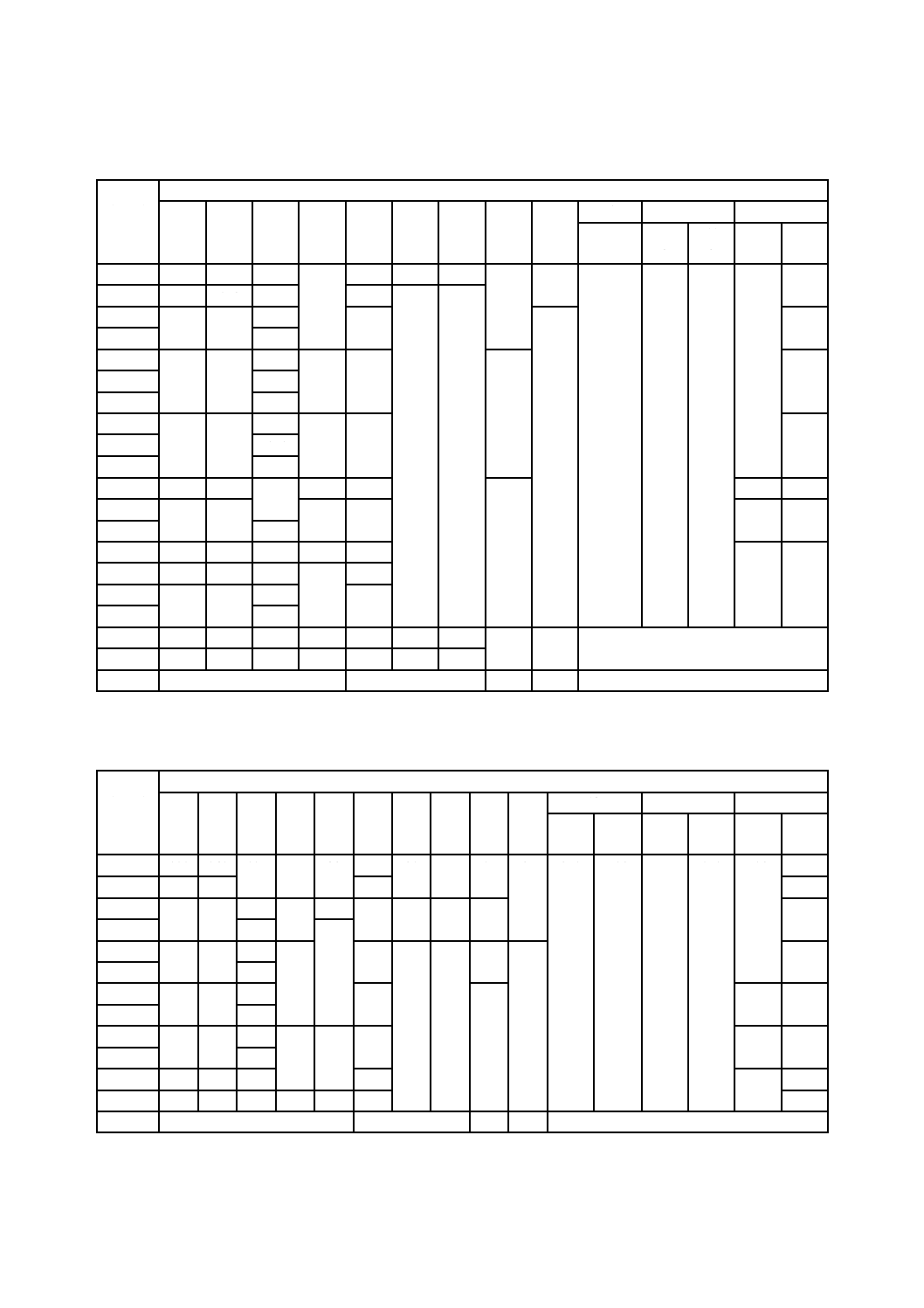

附属書F(規定)用排水路類 ································································································· 126

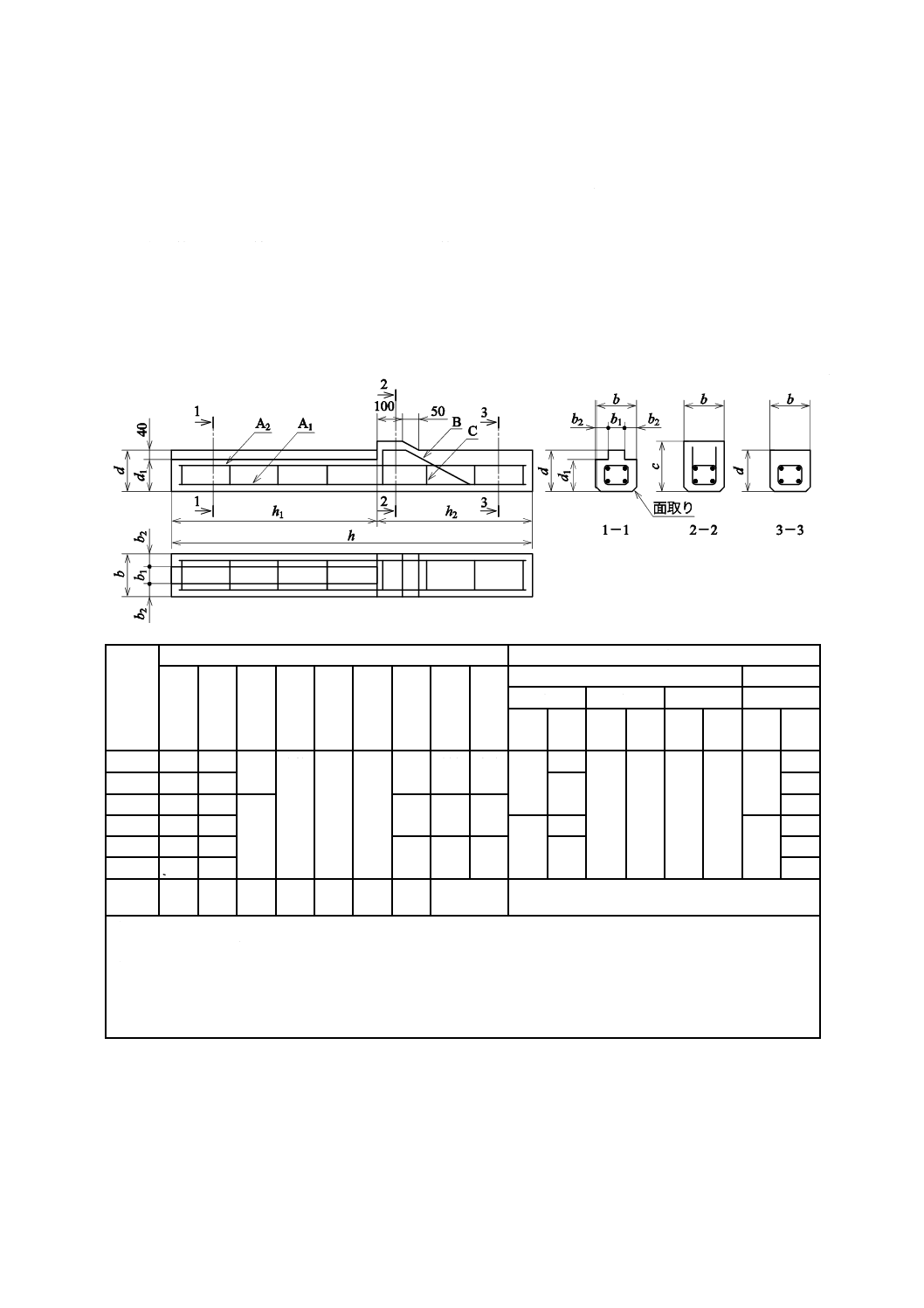

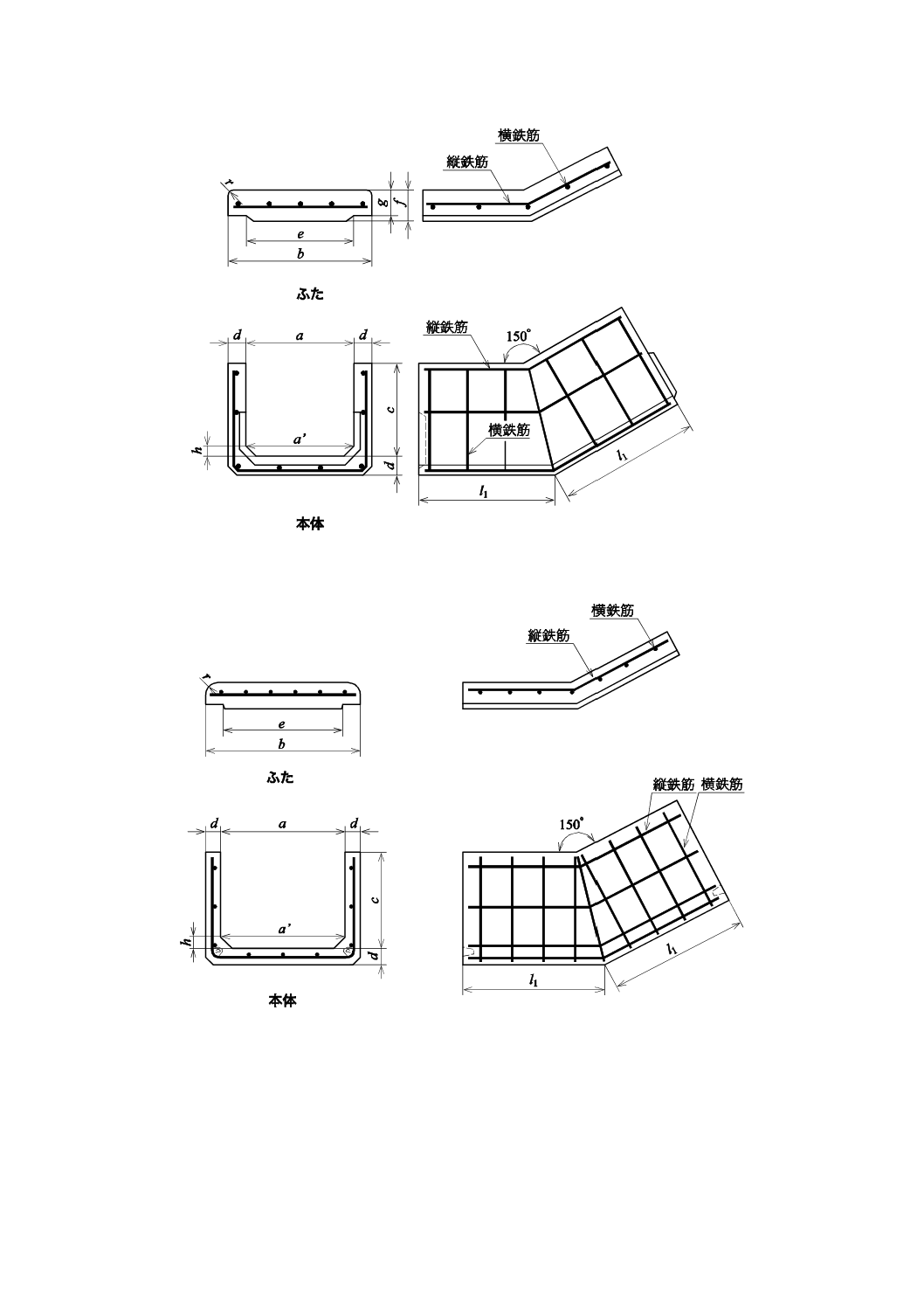

推奨仕様F-1 フリューム ······································································································ 131

推奨仕様F-1-1(参考)受台 ·································································································· 141

推奨仕様F-2 組立土留め ······································································································ 142

附属書G(規定)共同溝類 ··································································································· 151

推奨仕様G-1 ケーブルトラフ ······························································································· 155

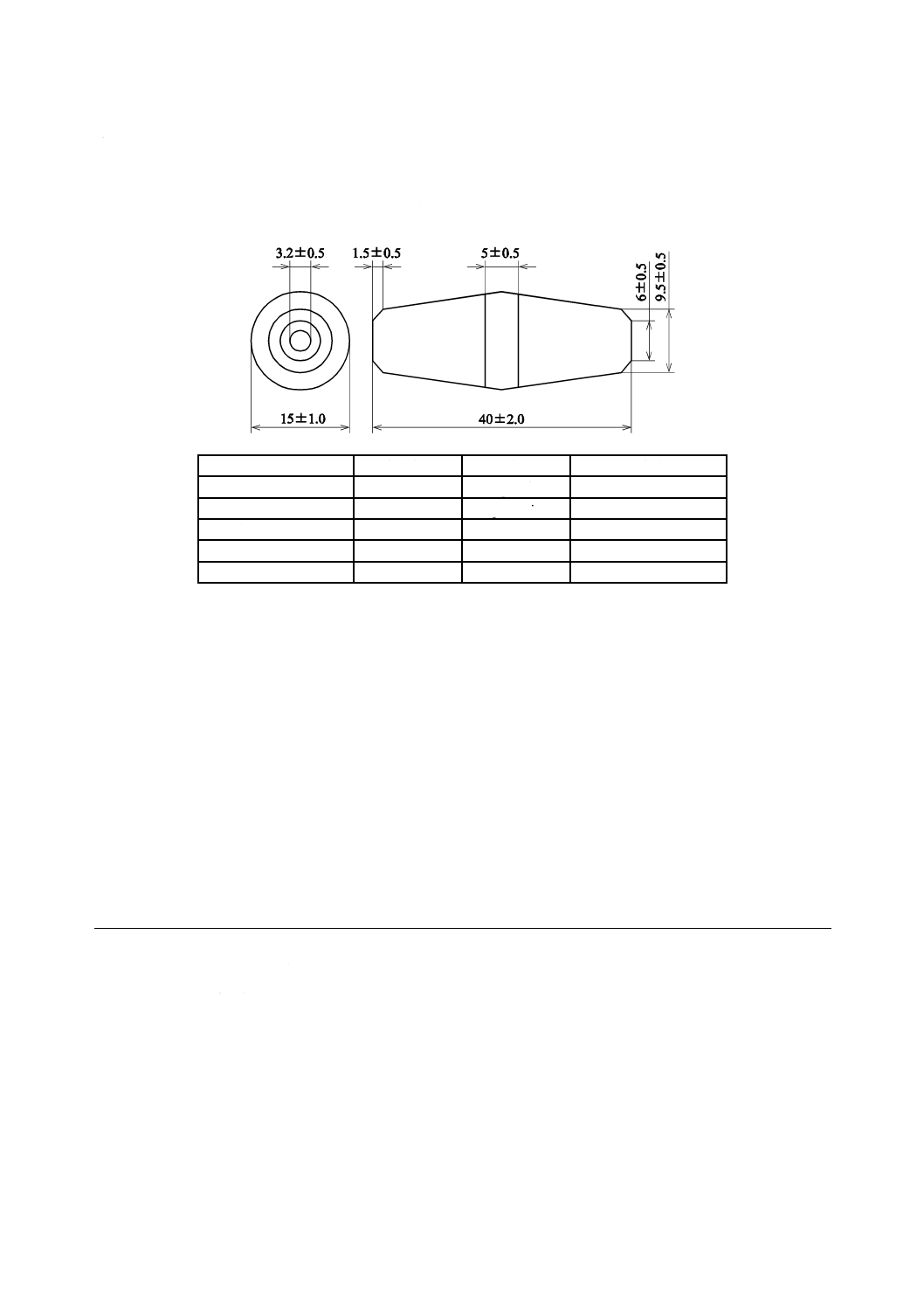

推奨仕様G-1-1(参考)ソケット部分及びガイドピン部分 ·························································· 163

附属書H(参考)技術上重要な改正に関する新旧対照表 ···························································· 172

A 5372:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,特定非営利活動法

人コンクリート製品JIS協議会(JPCC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具

して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正

した日本工業規格である。これによって,JIS A 5372:2010は改正され,この規格に置き換えられた。

なお,平成28年10月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS A 5372:2010によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5372:2016

プレキャスト鉄筋コンクリート製品

Precast reinforced concrete products

1

適用範囲

この規格は,鉄筋コンクリート製のプレキャストコンクリート製品(以下,RC製品という。)について

規定する。ただし,日本工業規格が別途定められている建築用コンクリート製品,及び視覚障害者誘導用

コンクリート製品には,この規格は適用しない。

この規格は,鉄筋コンクリート構造とすることを意図しない施工上の安全確保などを目的として,鋼材

などを用いている製品には,適用しない。

なお,技術的に重要な改正に関する新旧対照表を附属書Hに記載する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0203 コンクリート用語

JIS A 1107 コンクリートからのコアの採取方法及び圧縮強度試験方法

JIS A 1108 コンクリートの圧縮強度試験方法

JIS A 5361 プレキャストコンクリート製品−種類,製品の呼び方及び表示の通則

JIS A 5362 プレキャストコンクリート製品−要求性能とその照査方法

JIS A 5363 プレキャストコンクリート製品−性能試験方法通則

JIS A 5364 プレキャストコンクリート製品−材料及び製造方法の通則

JIS A 5365 プレキャストコンクリート製品−検査方法通則

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0203によるほか,次による。

3.1

I類

製品の性能が満足されることが,実績によって確認された仕様に基づいて製造されるRC製品で,附属

書に推奨仕様が示されているもの。

3.2

II類

受渡当事者間の協議によって,性能及び仕様を定めて製造されるRC製品。

2

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

種類

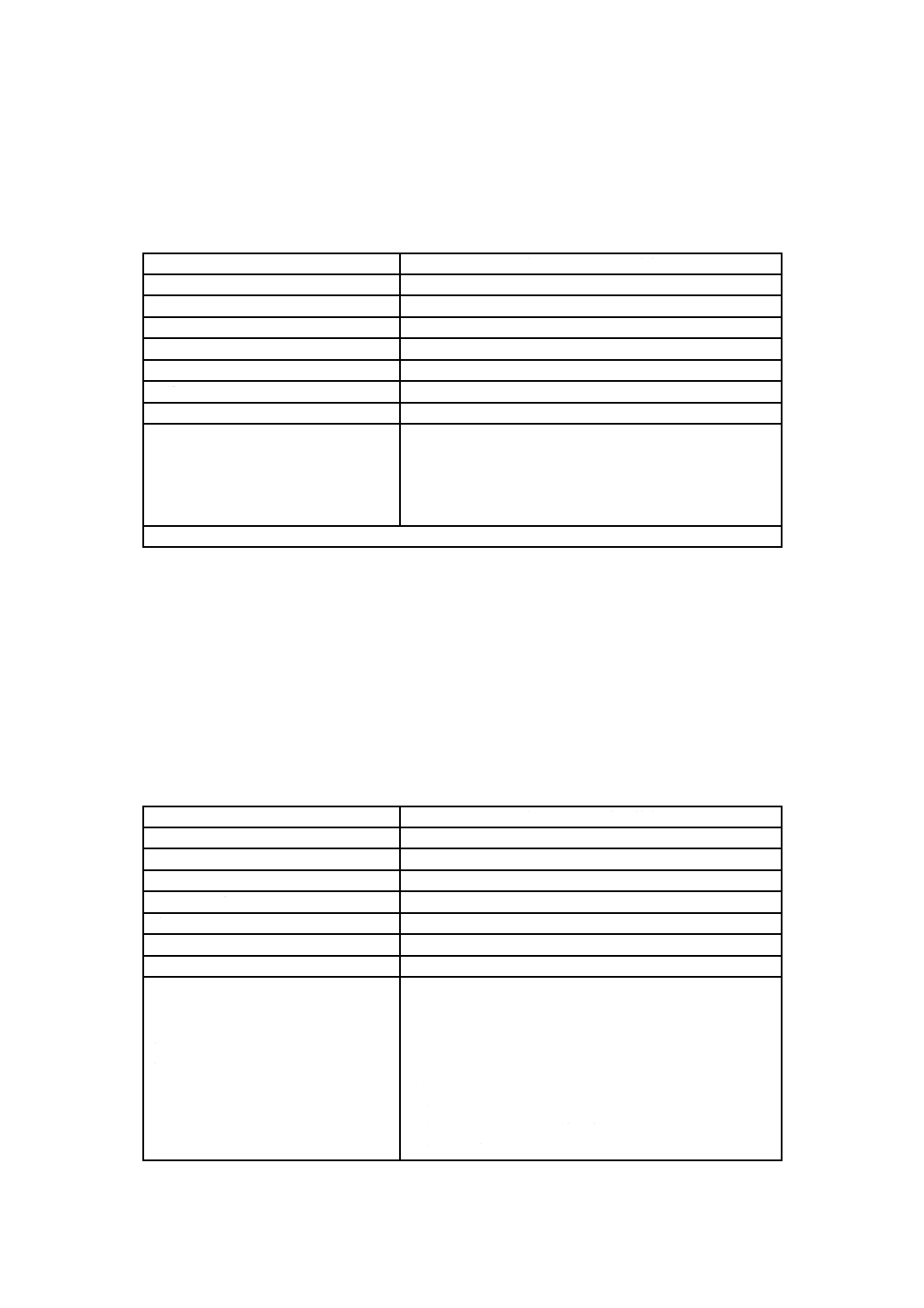

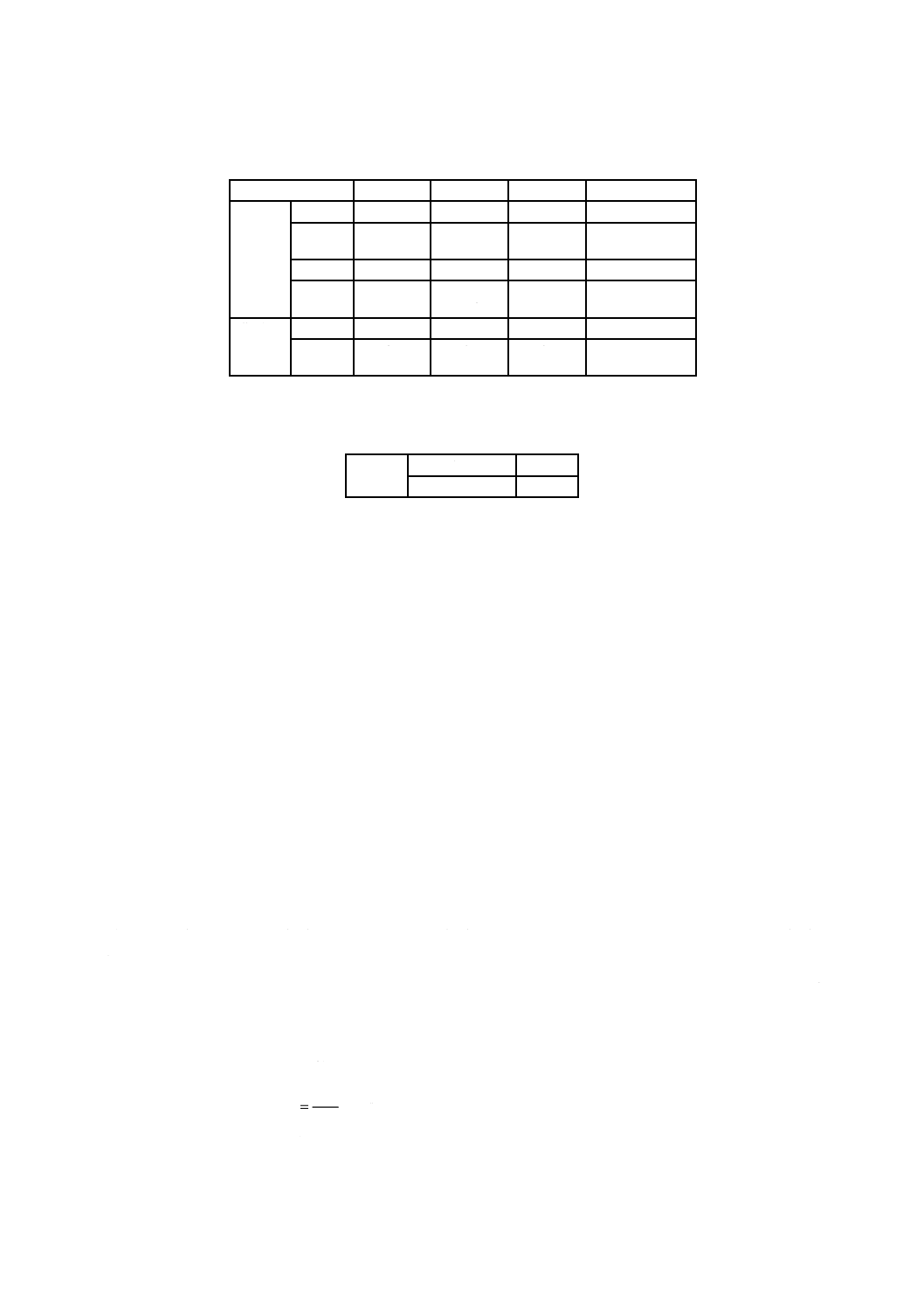

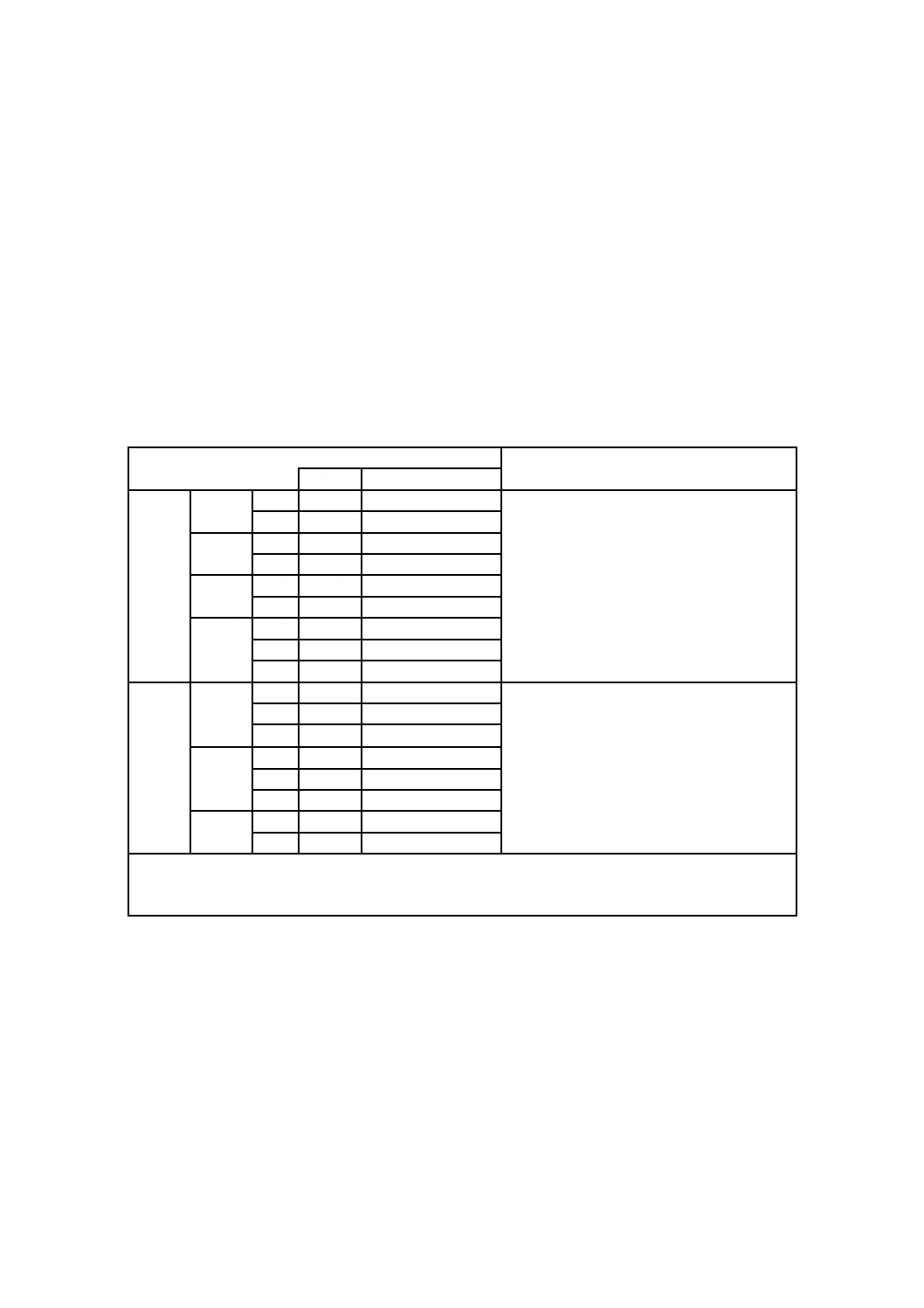

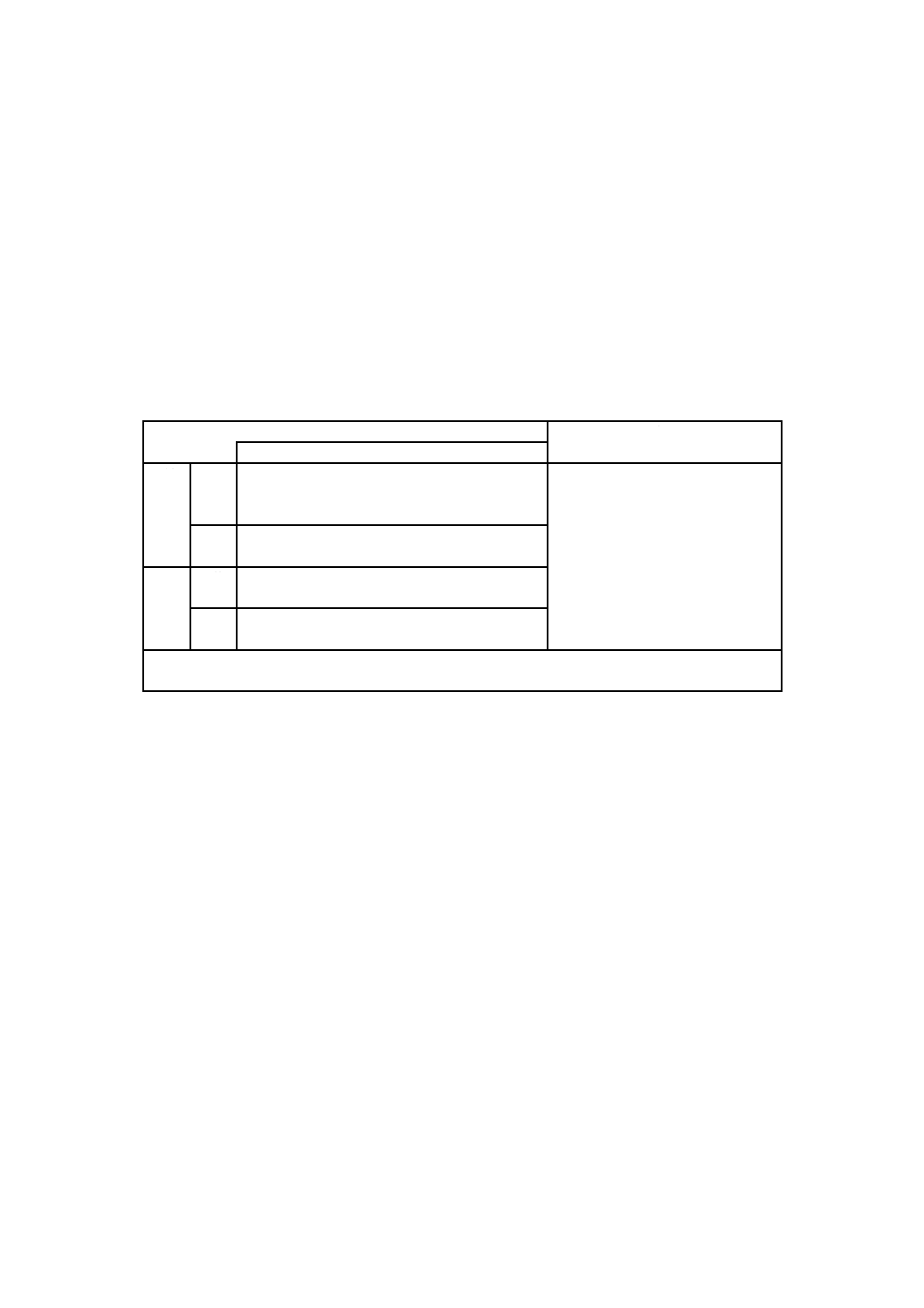

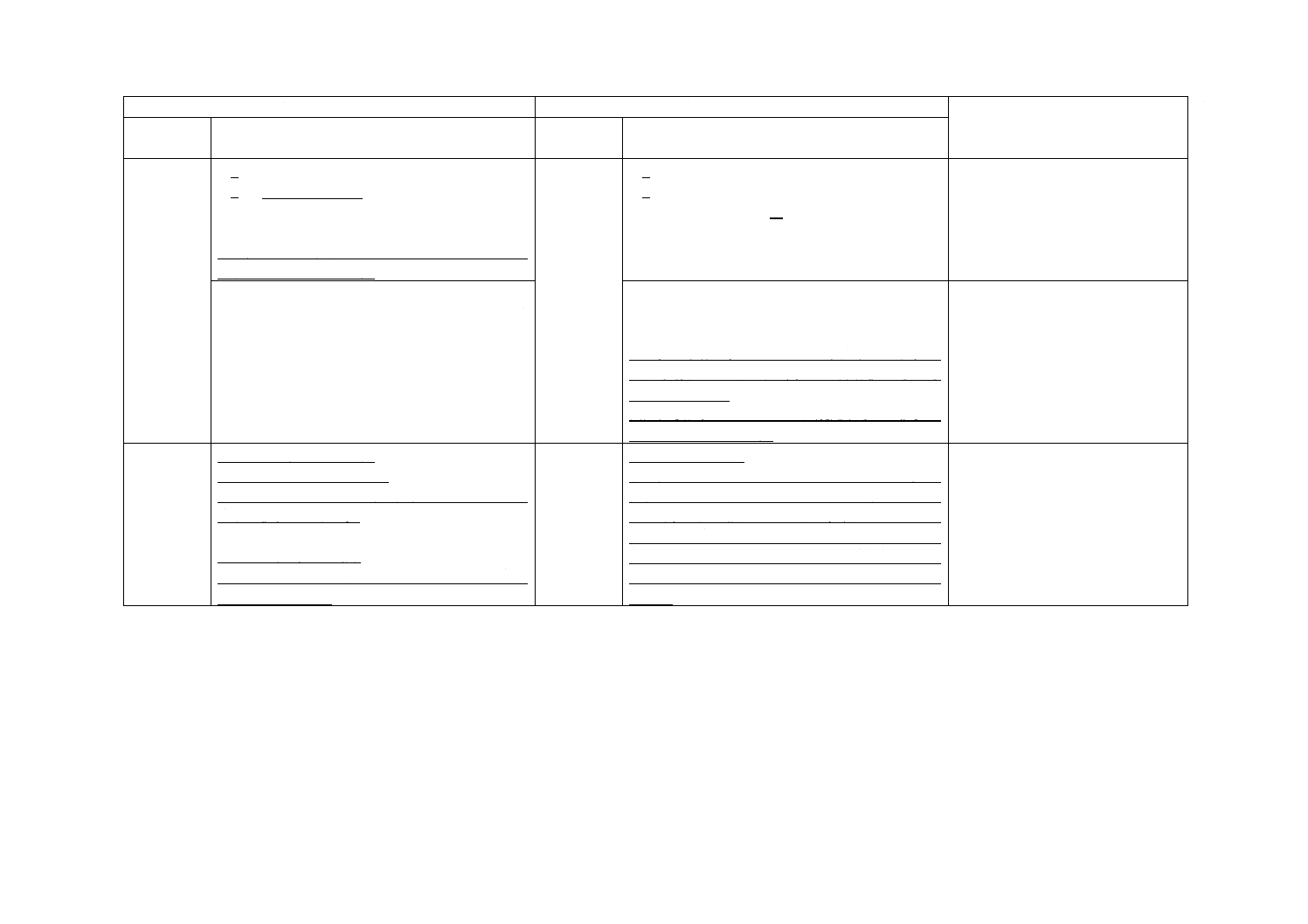

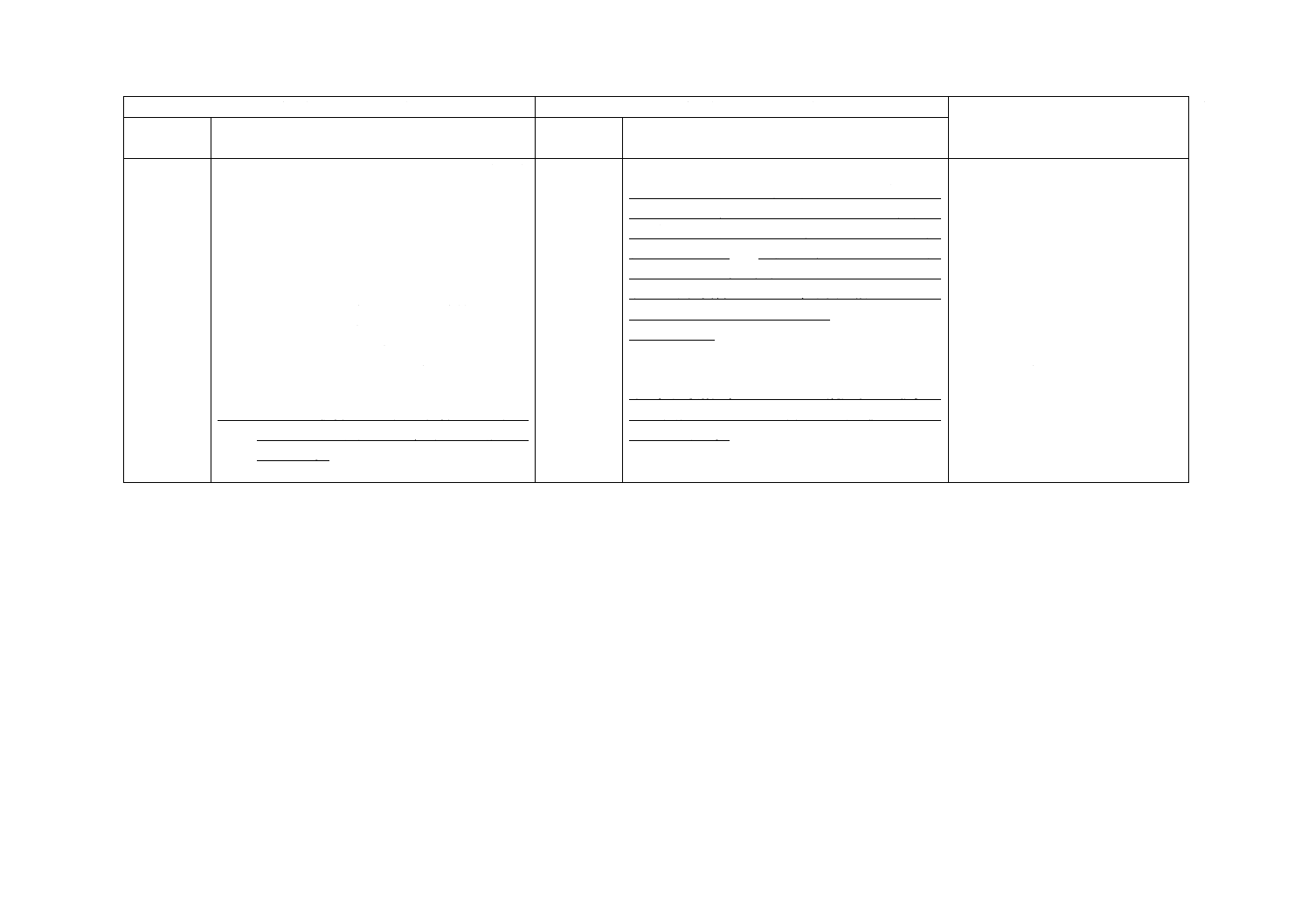

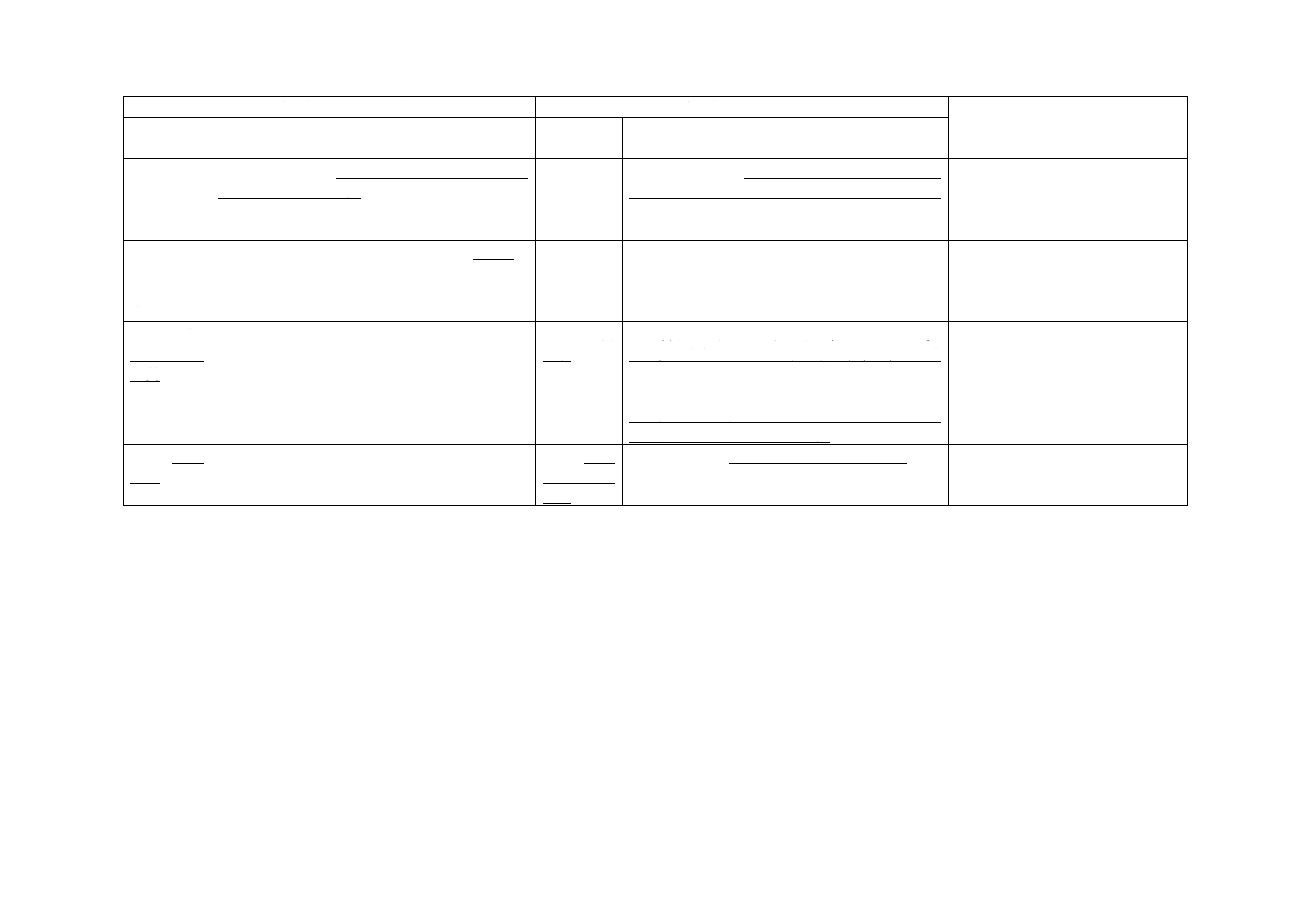

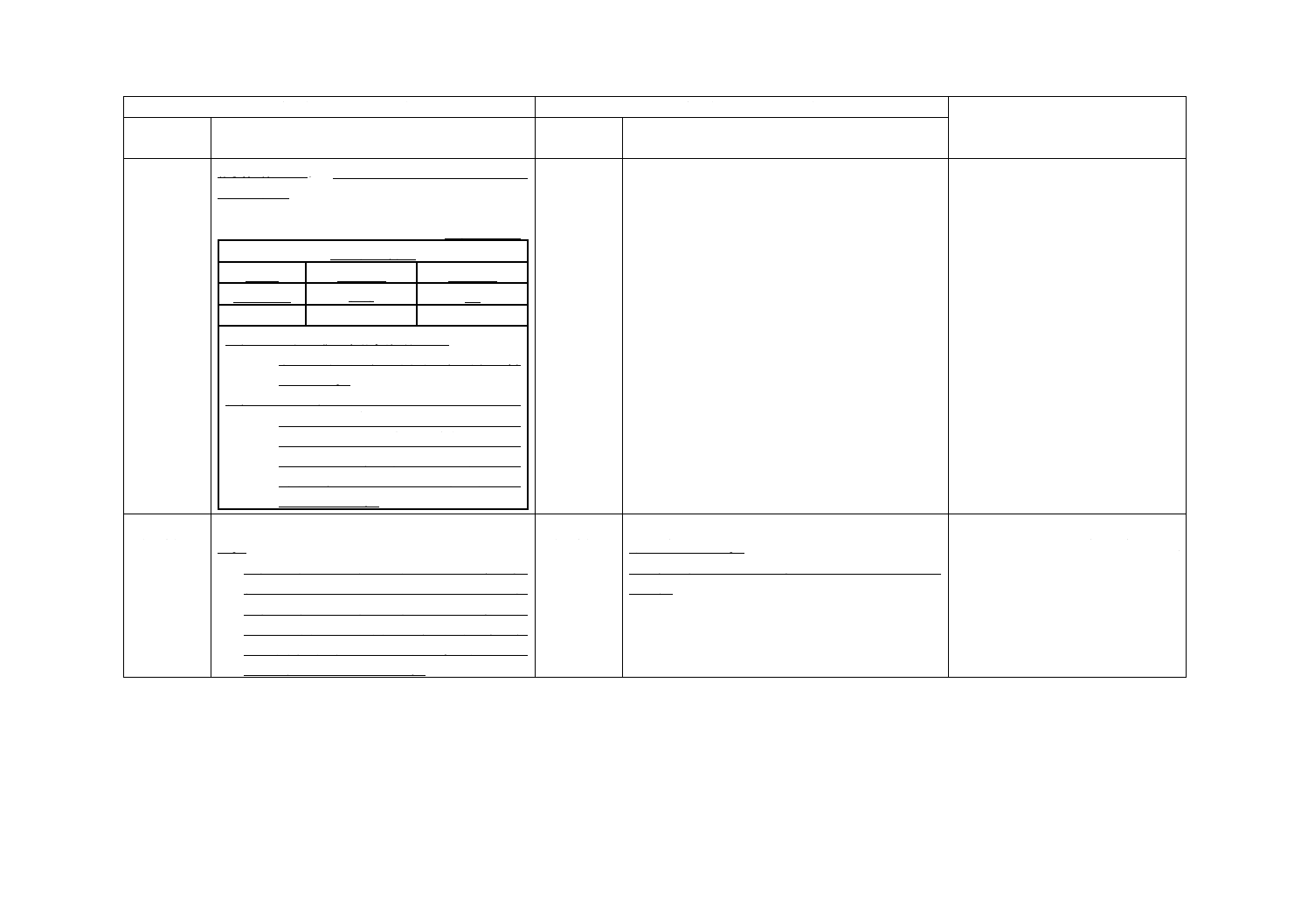

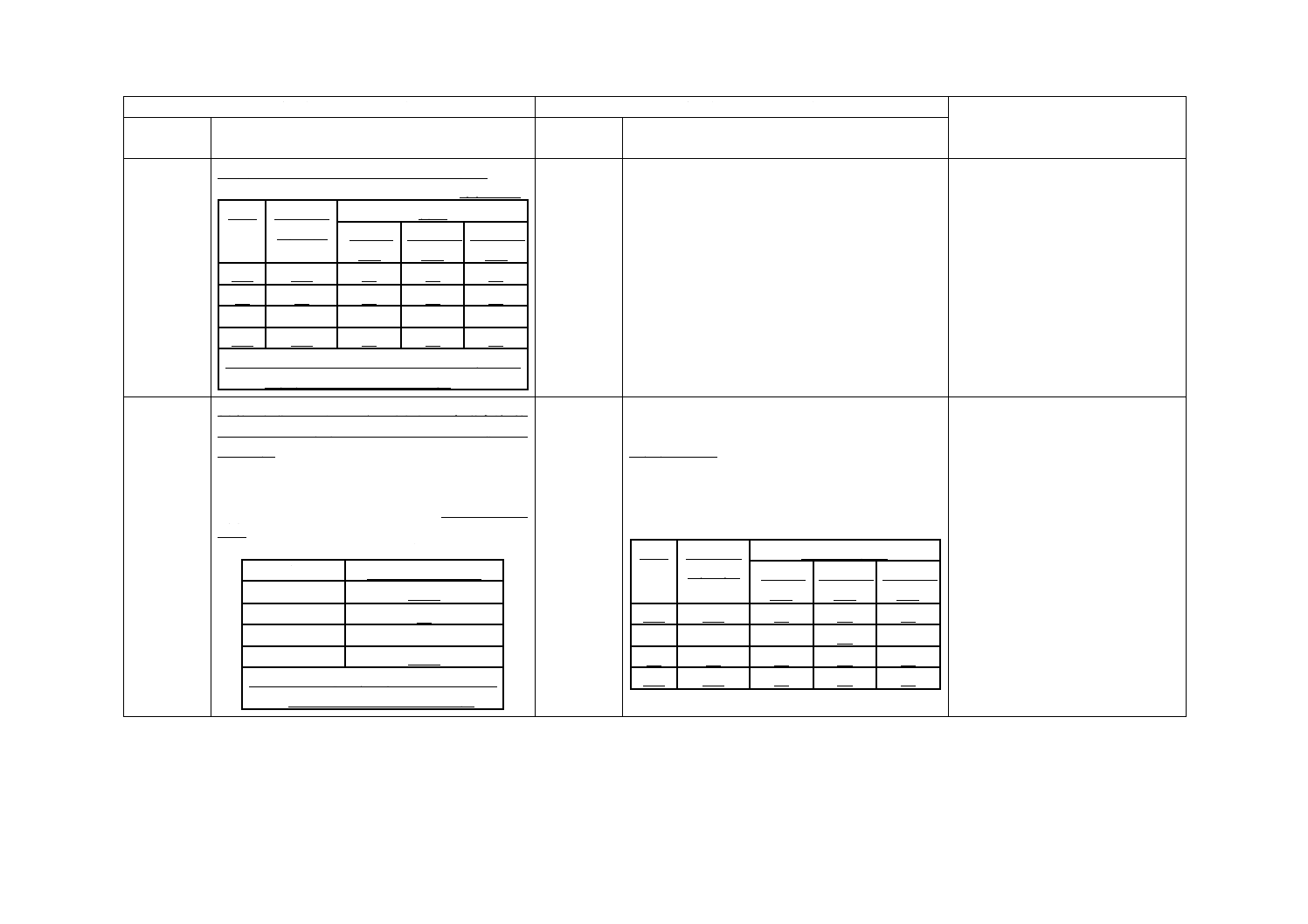

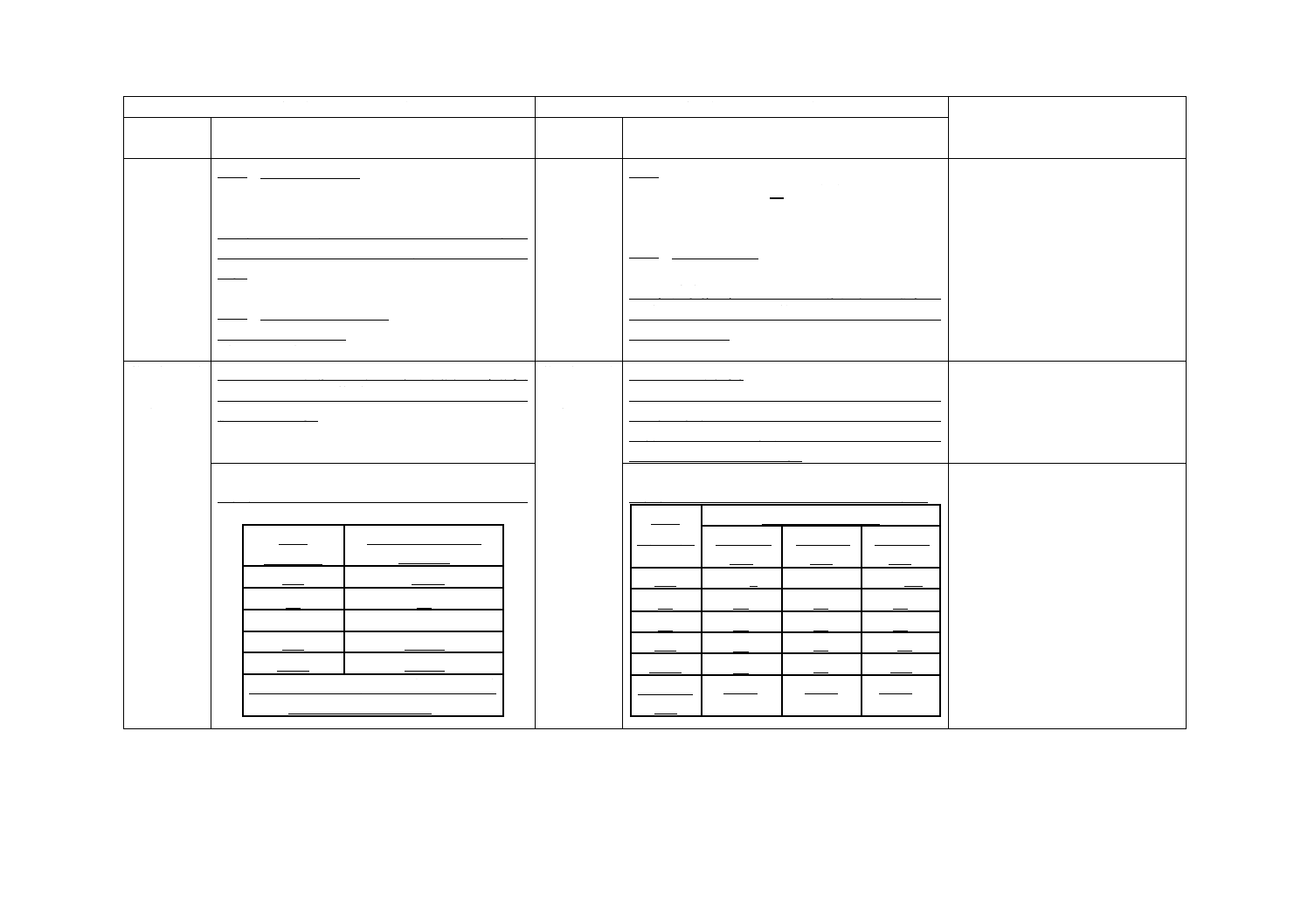

RC製品の種類は,用途によって,表1のとおりとする。

なお,製品は,性能及び仕様の定め方によって,I類とII類とに区分する。

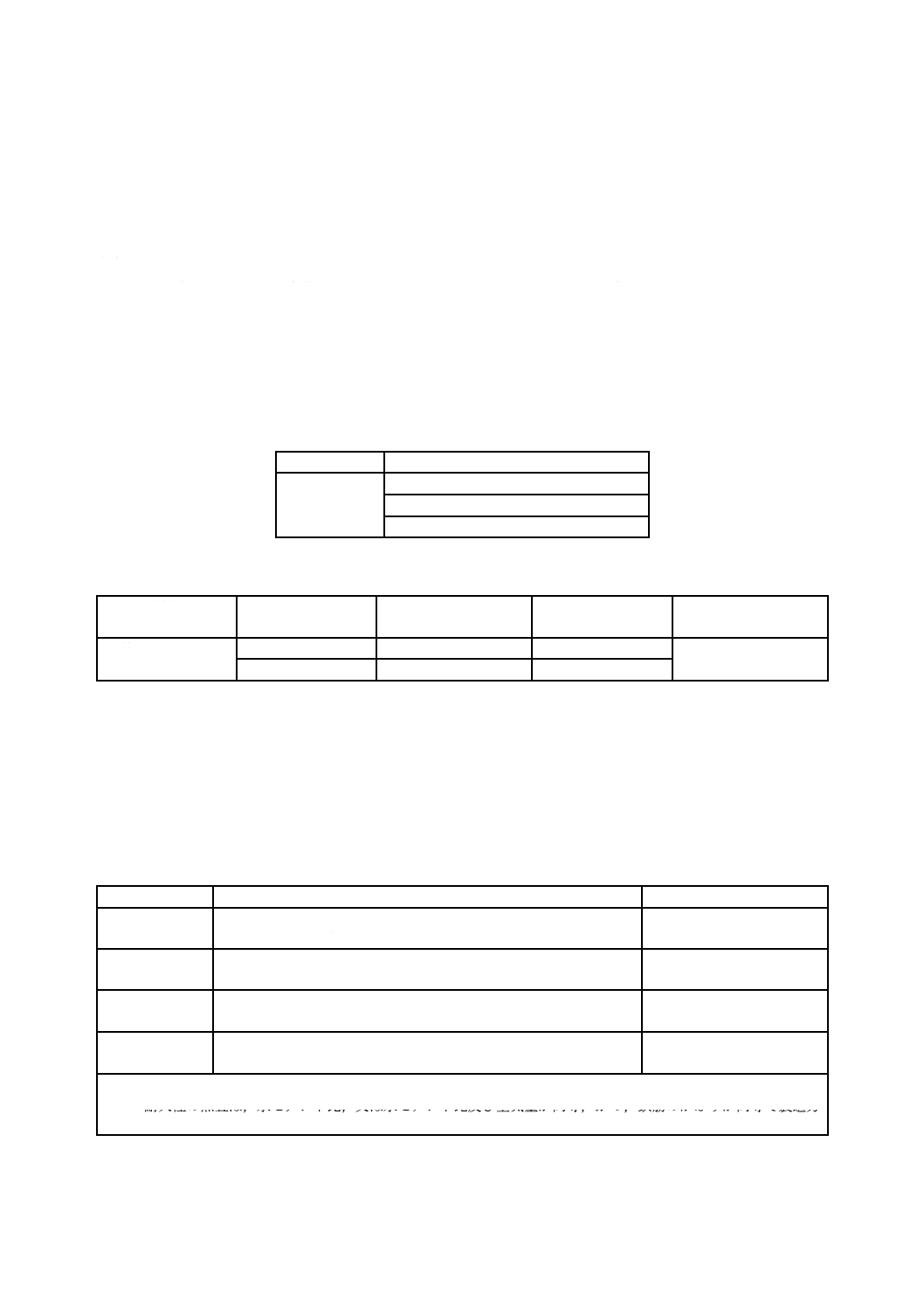

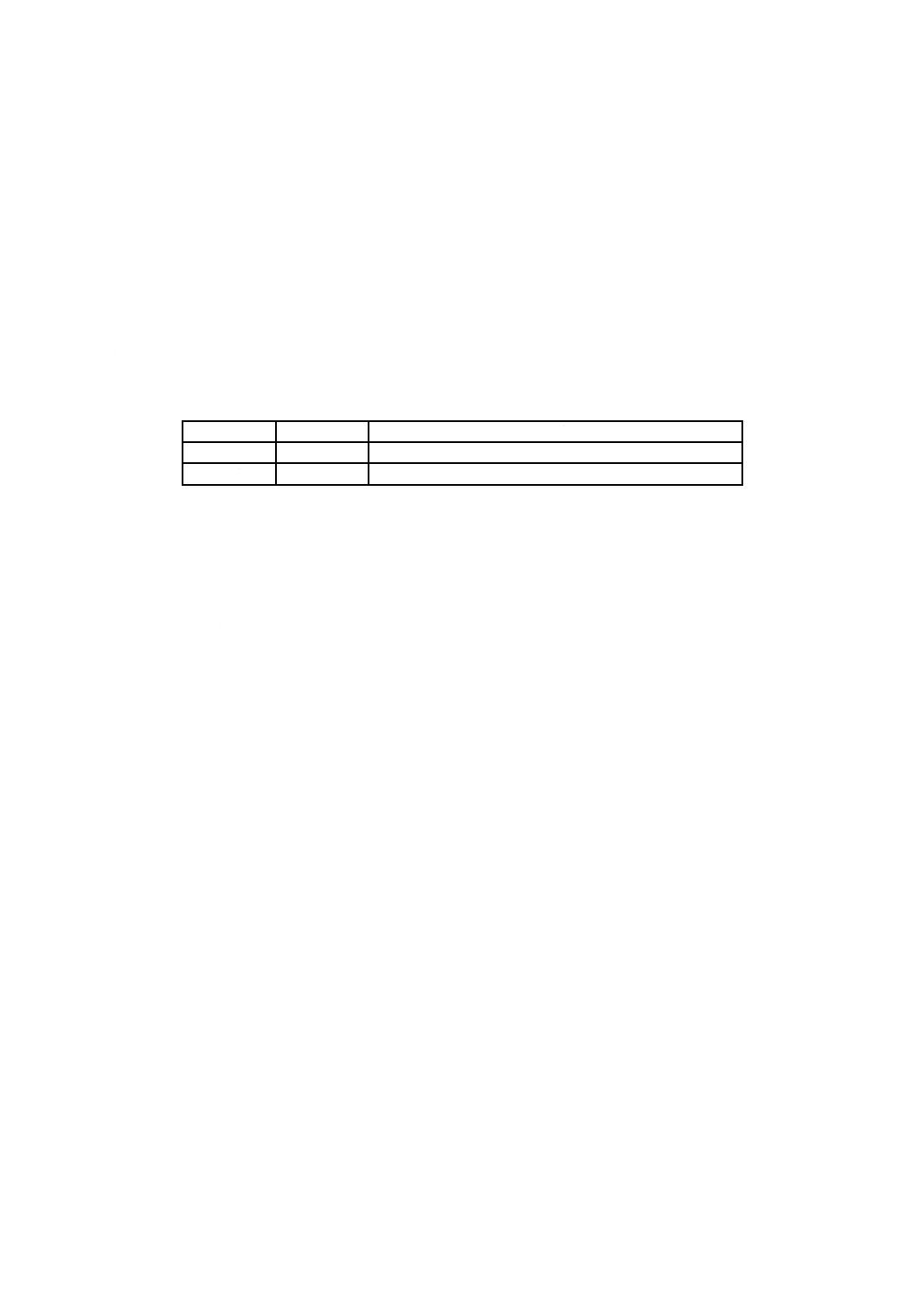

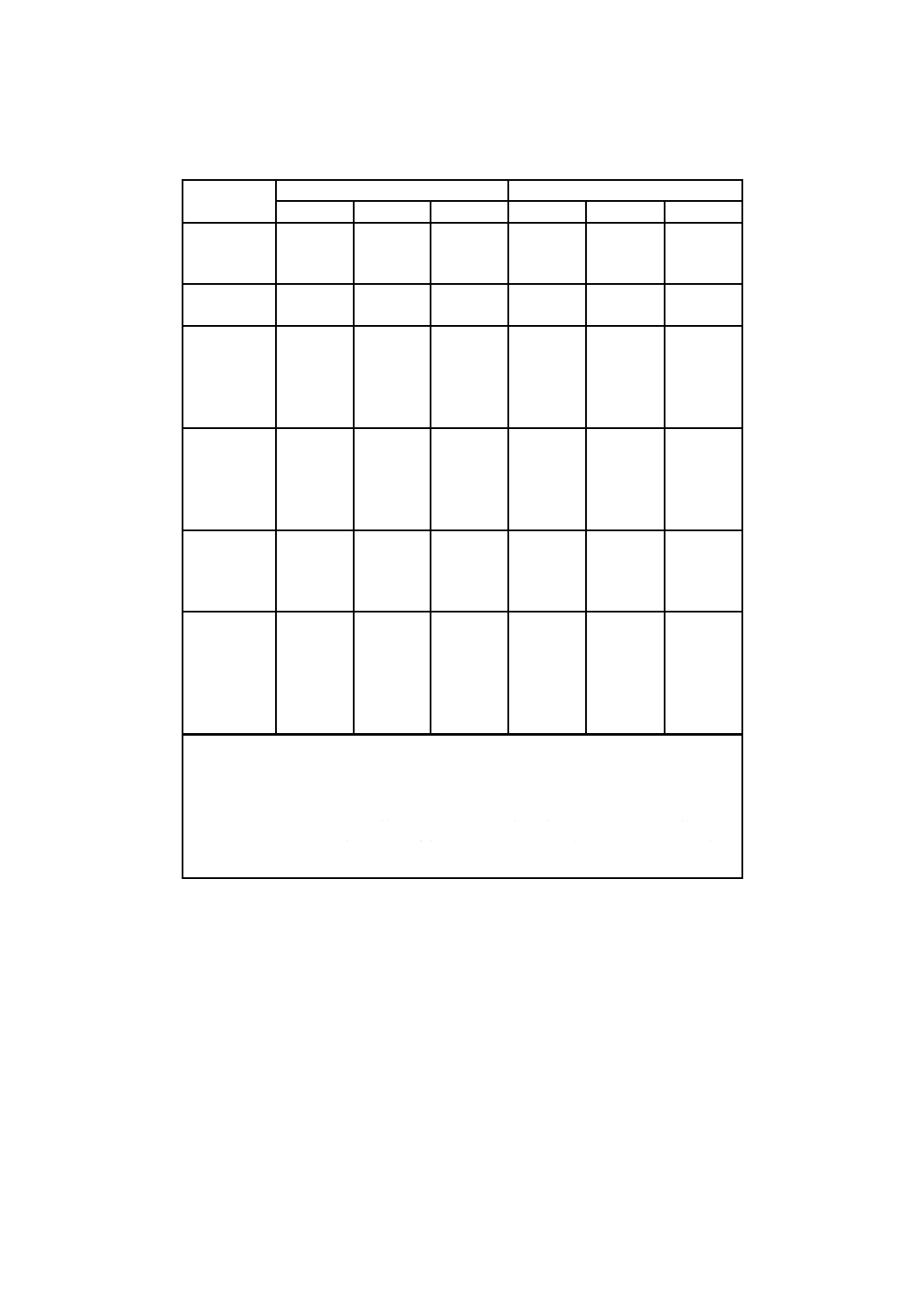

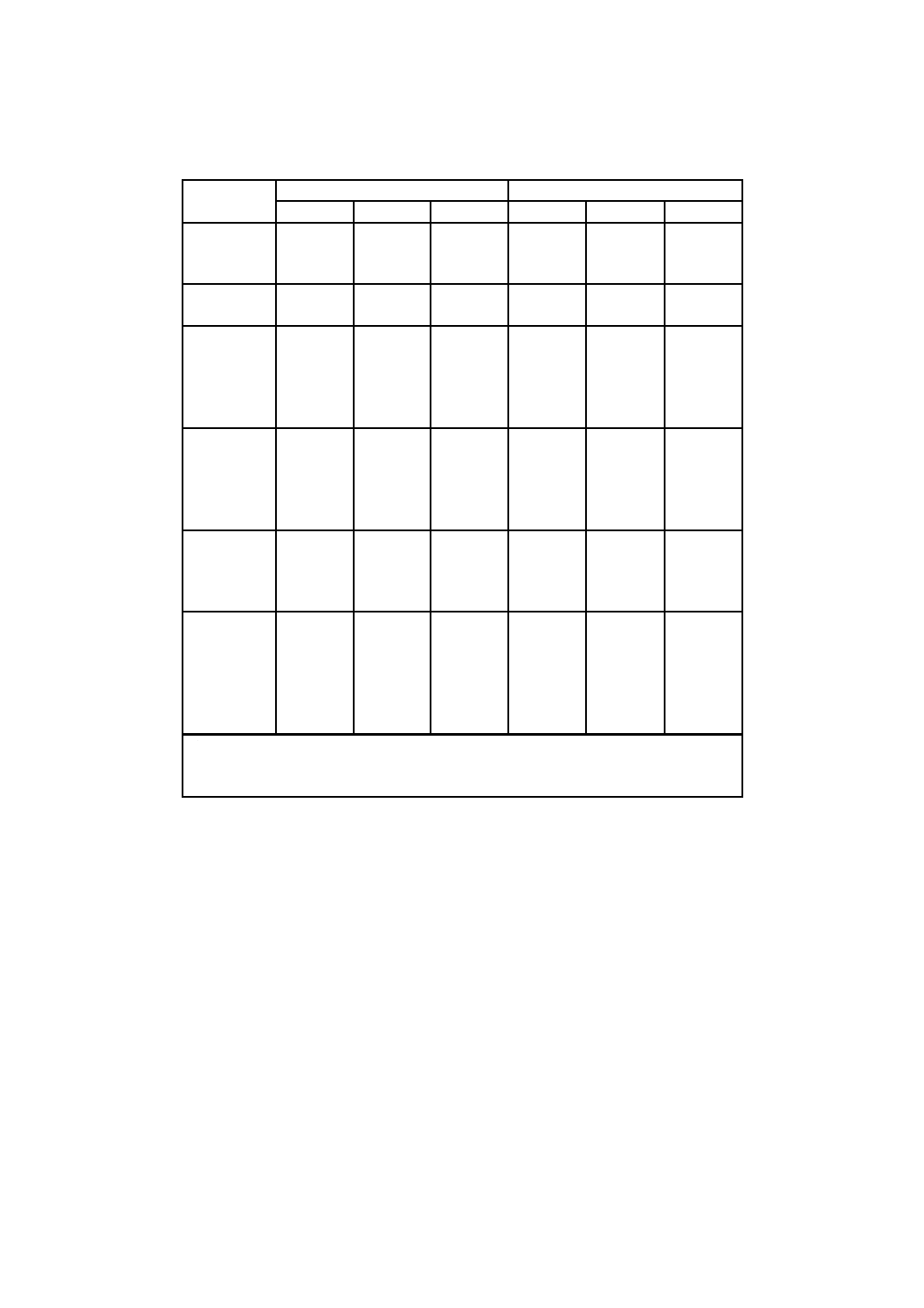

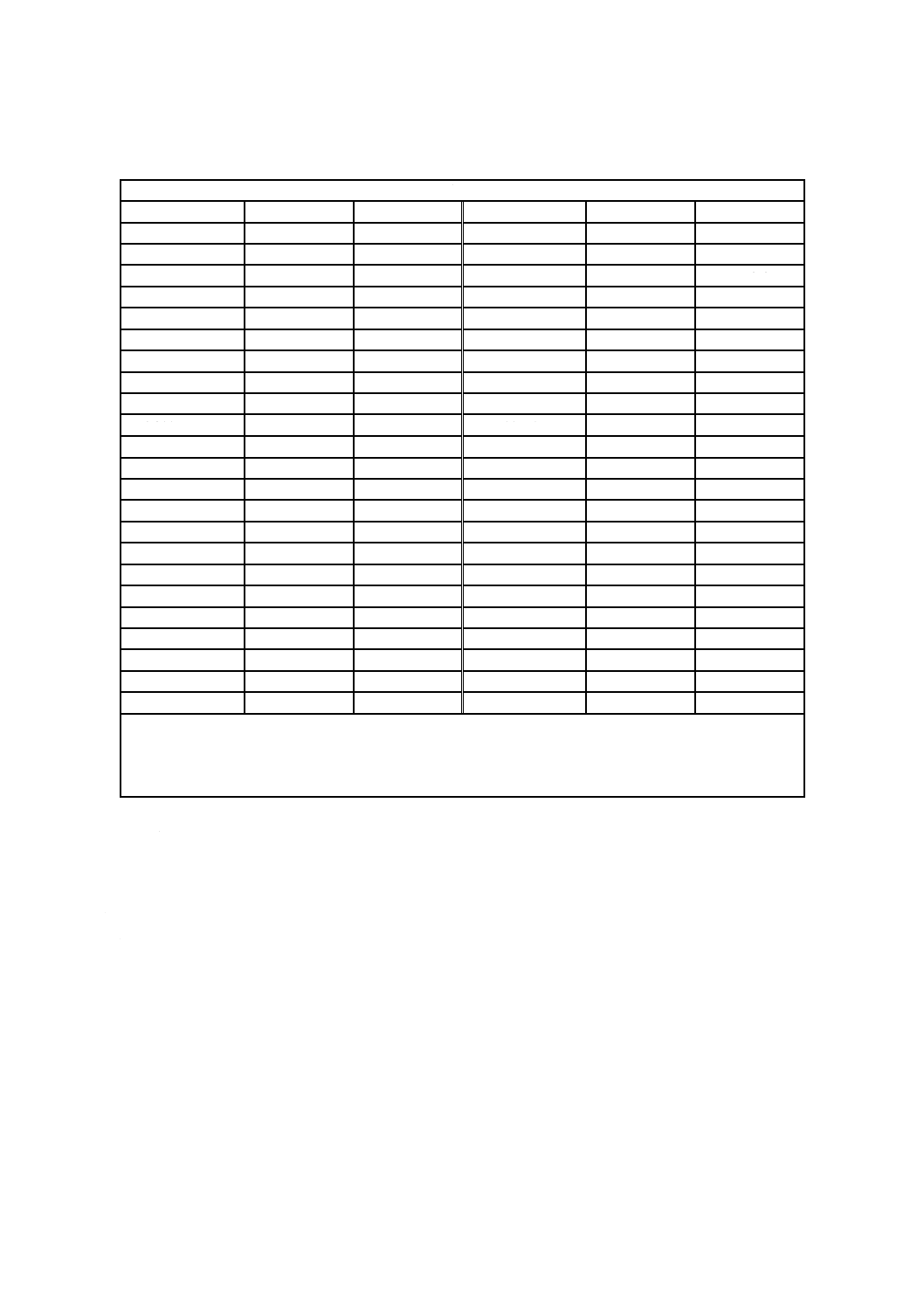

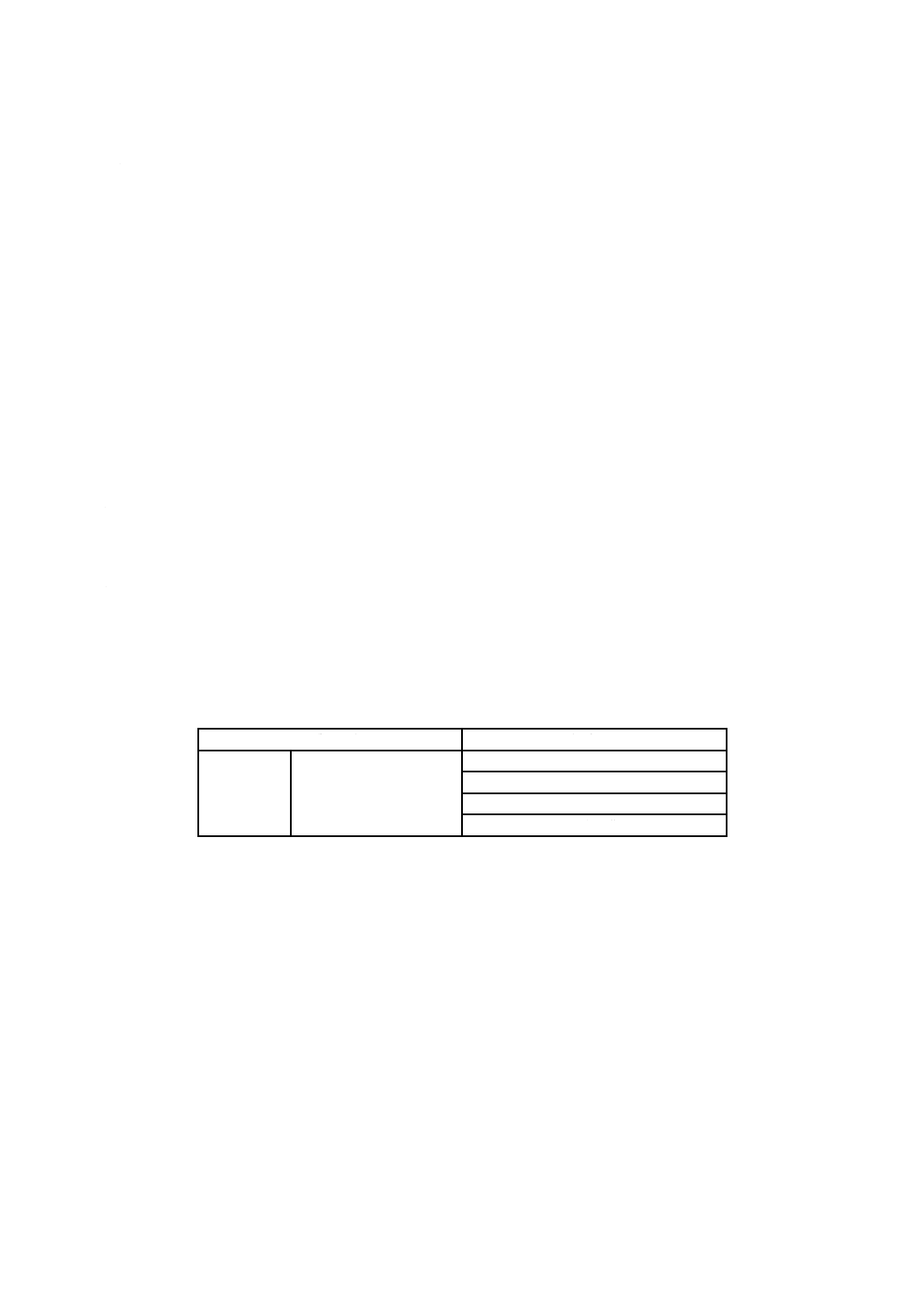

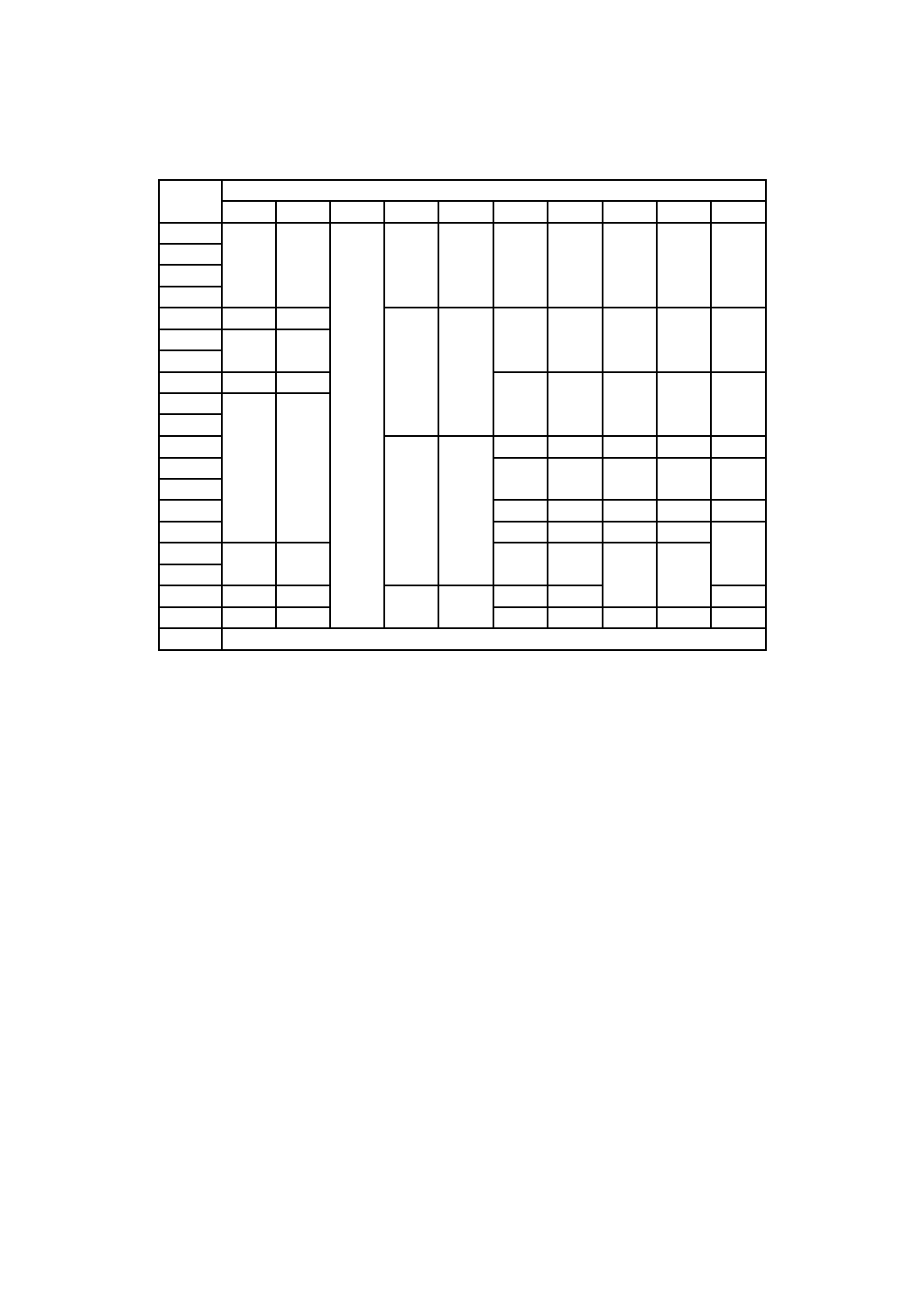

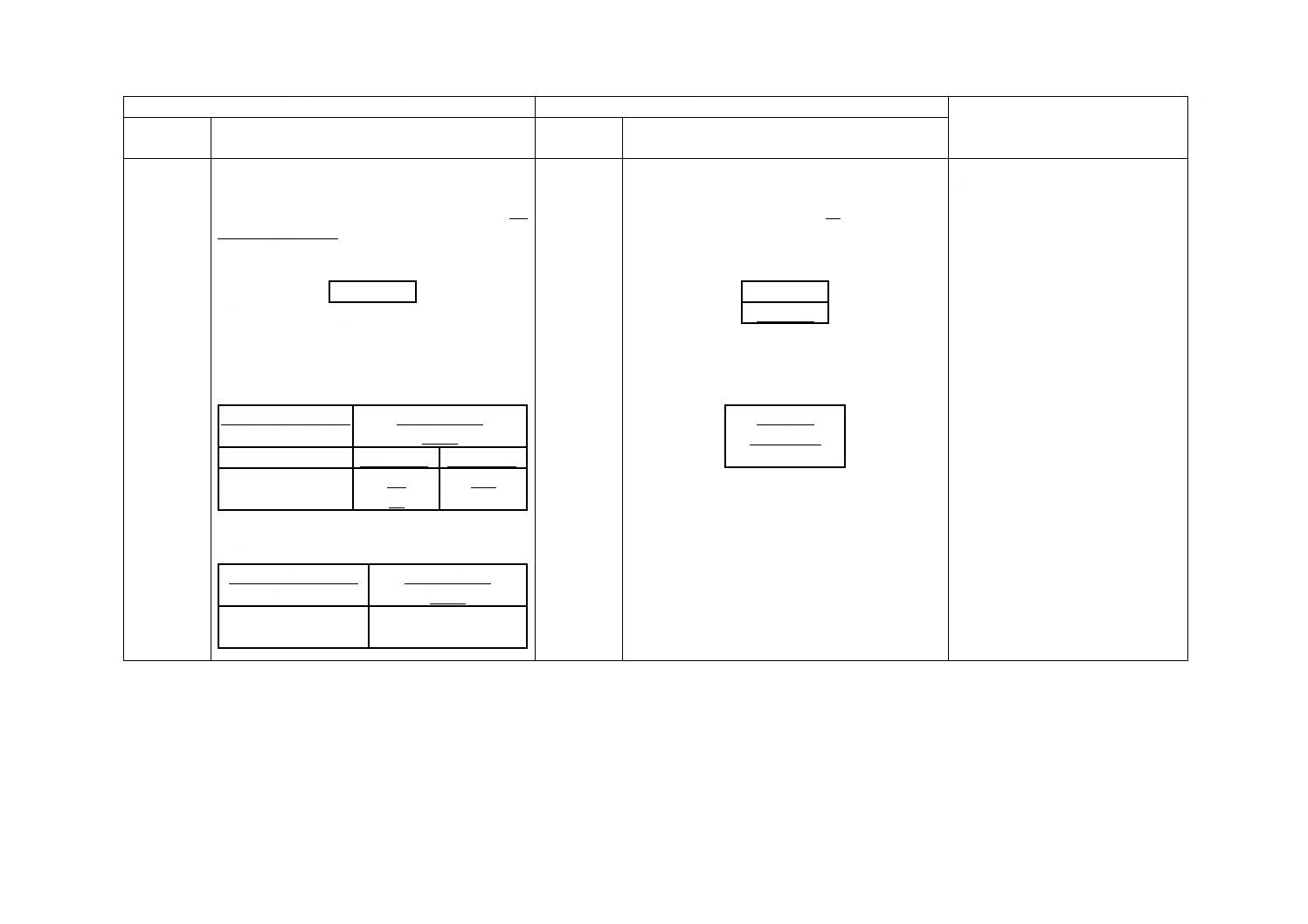

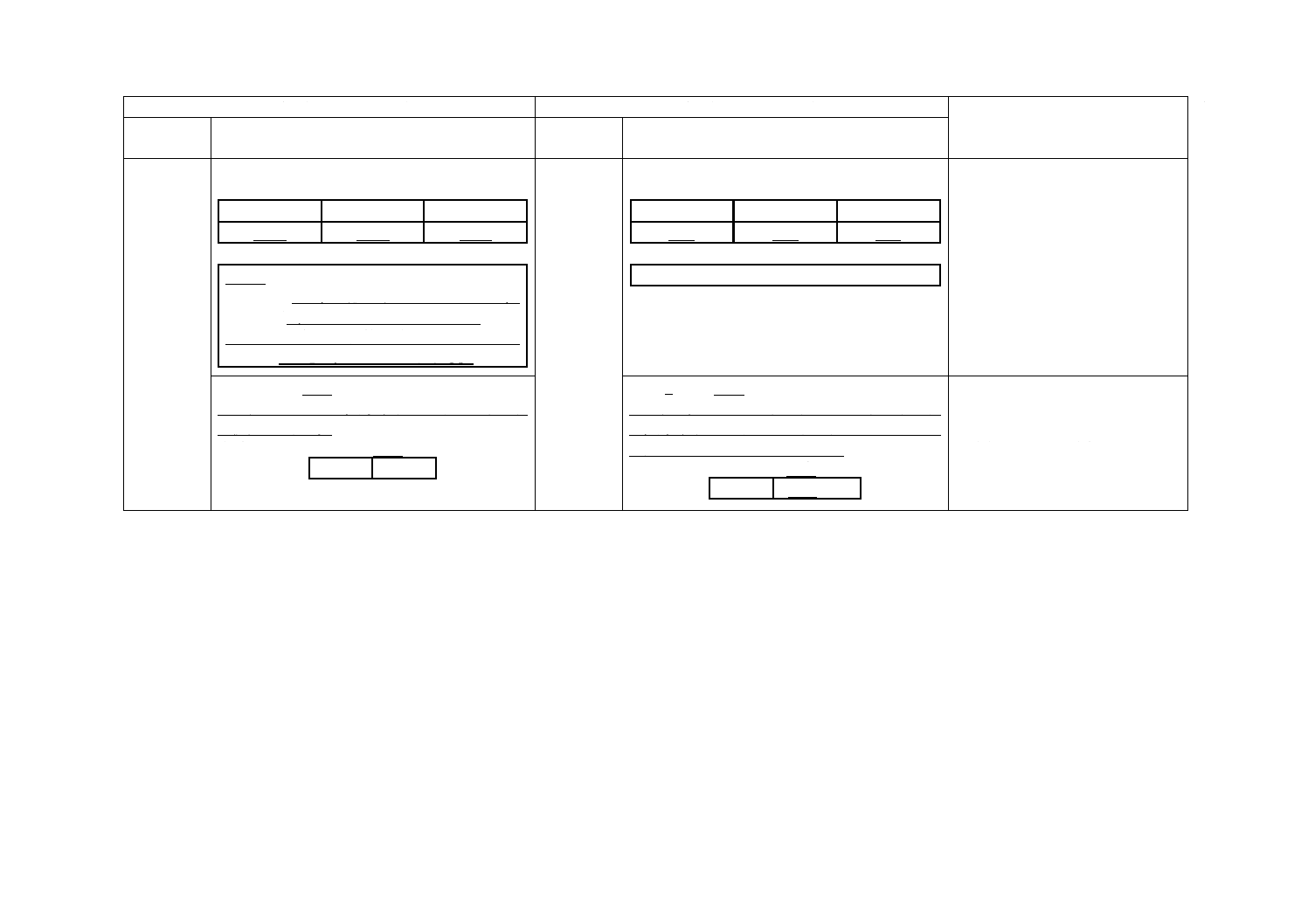

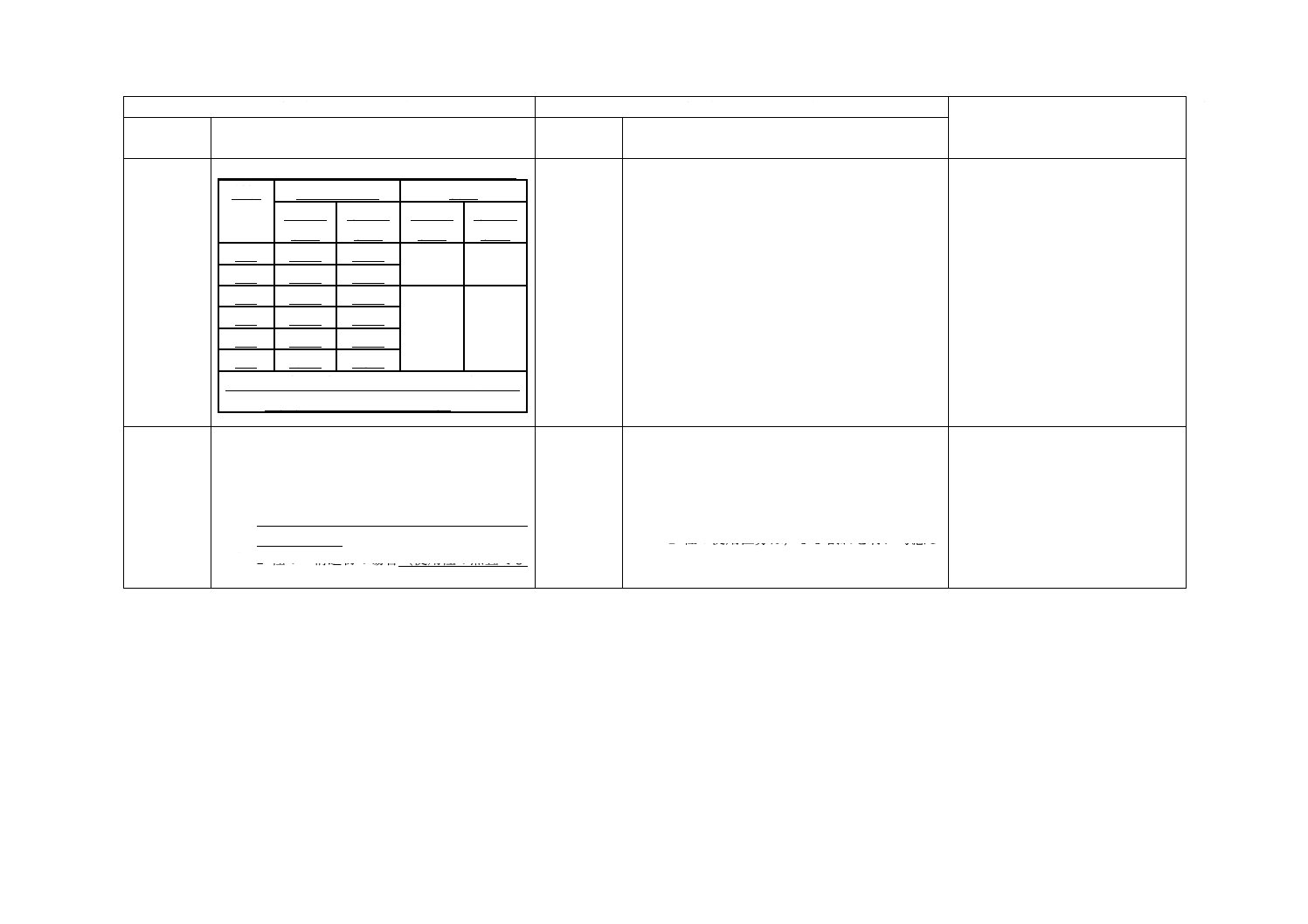

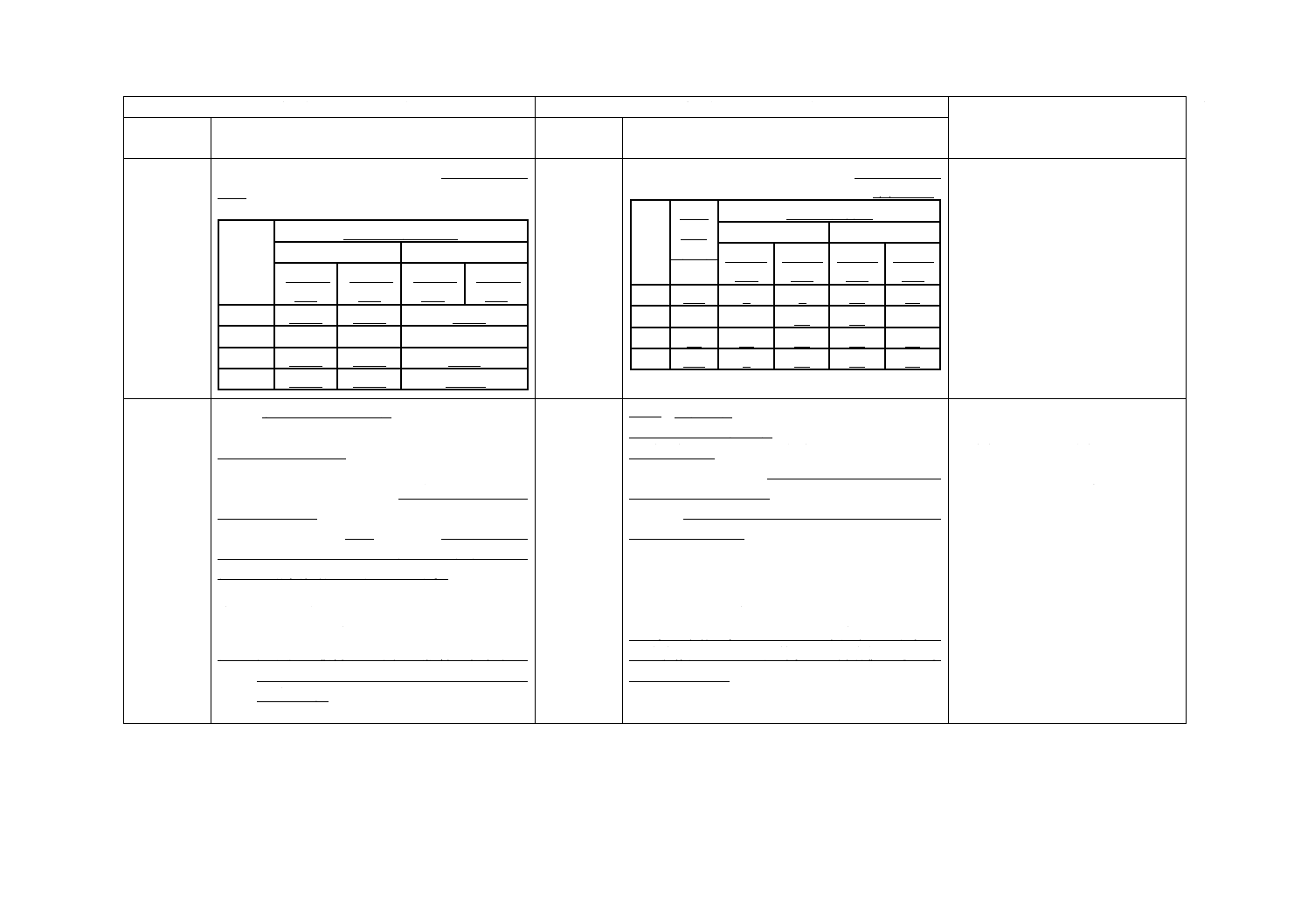

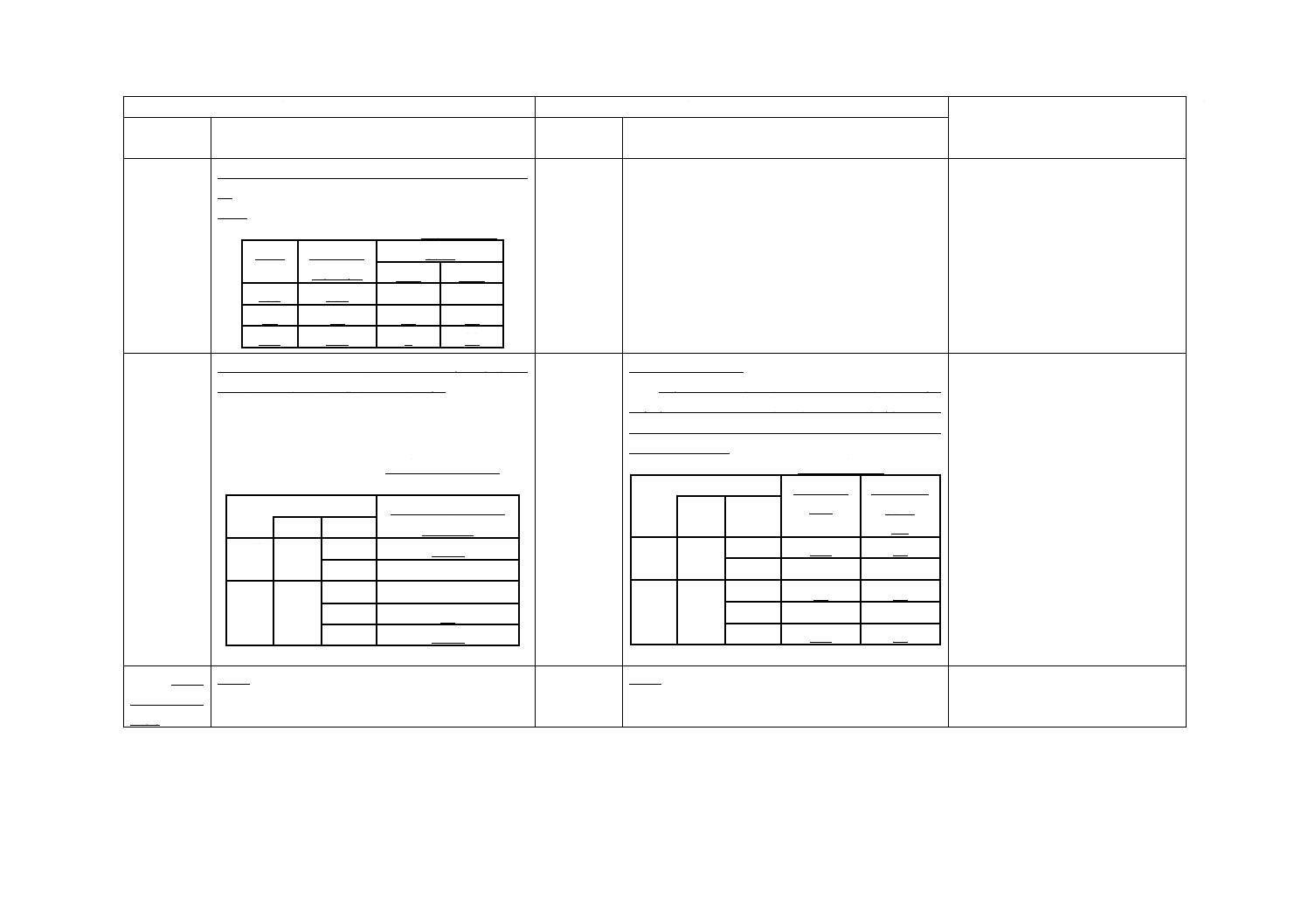

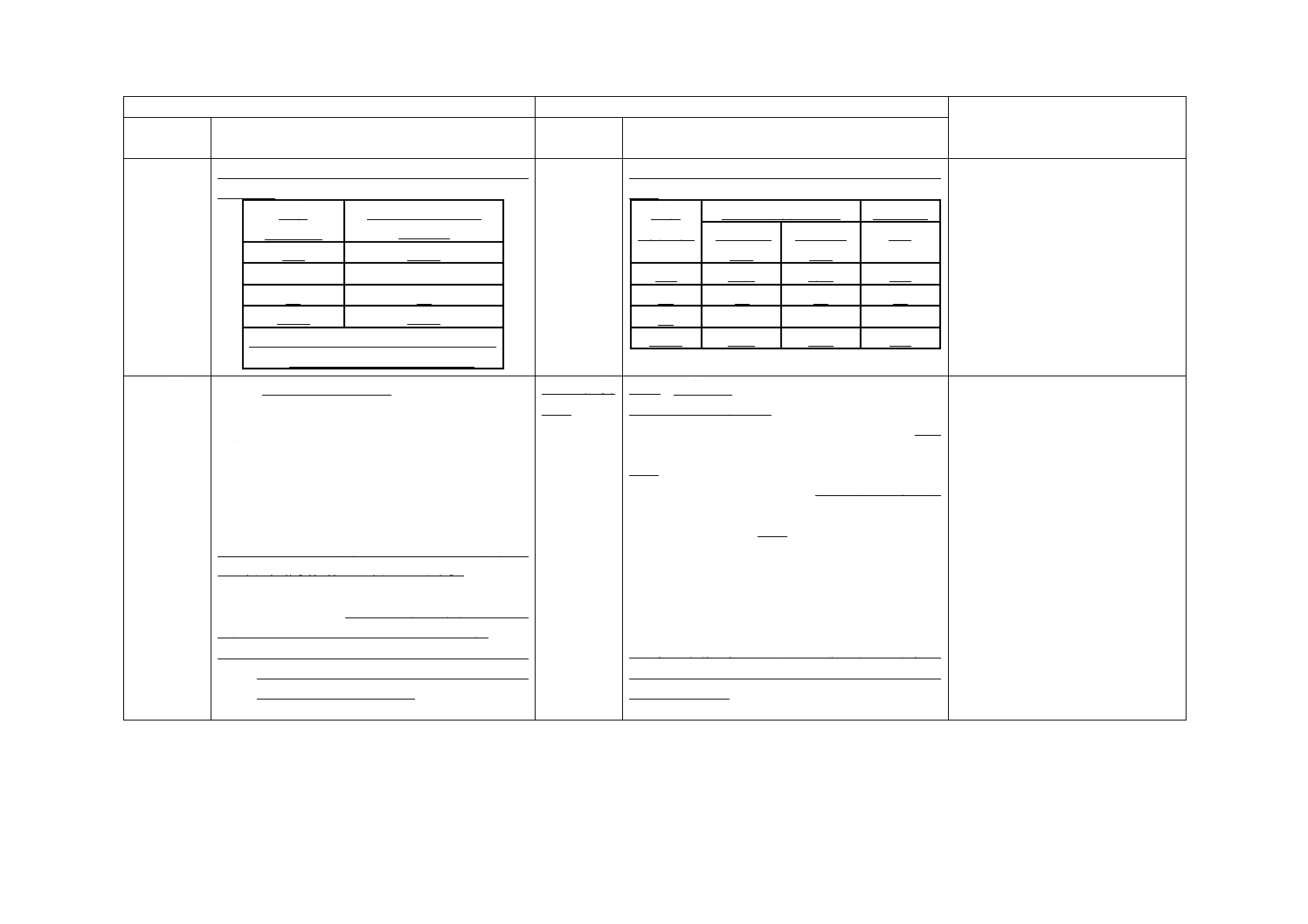

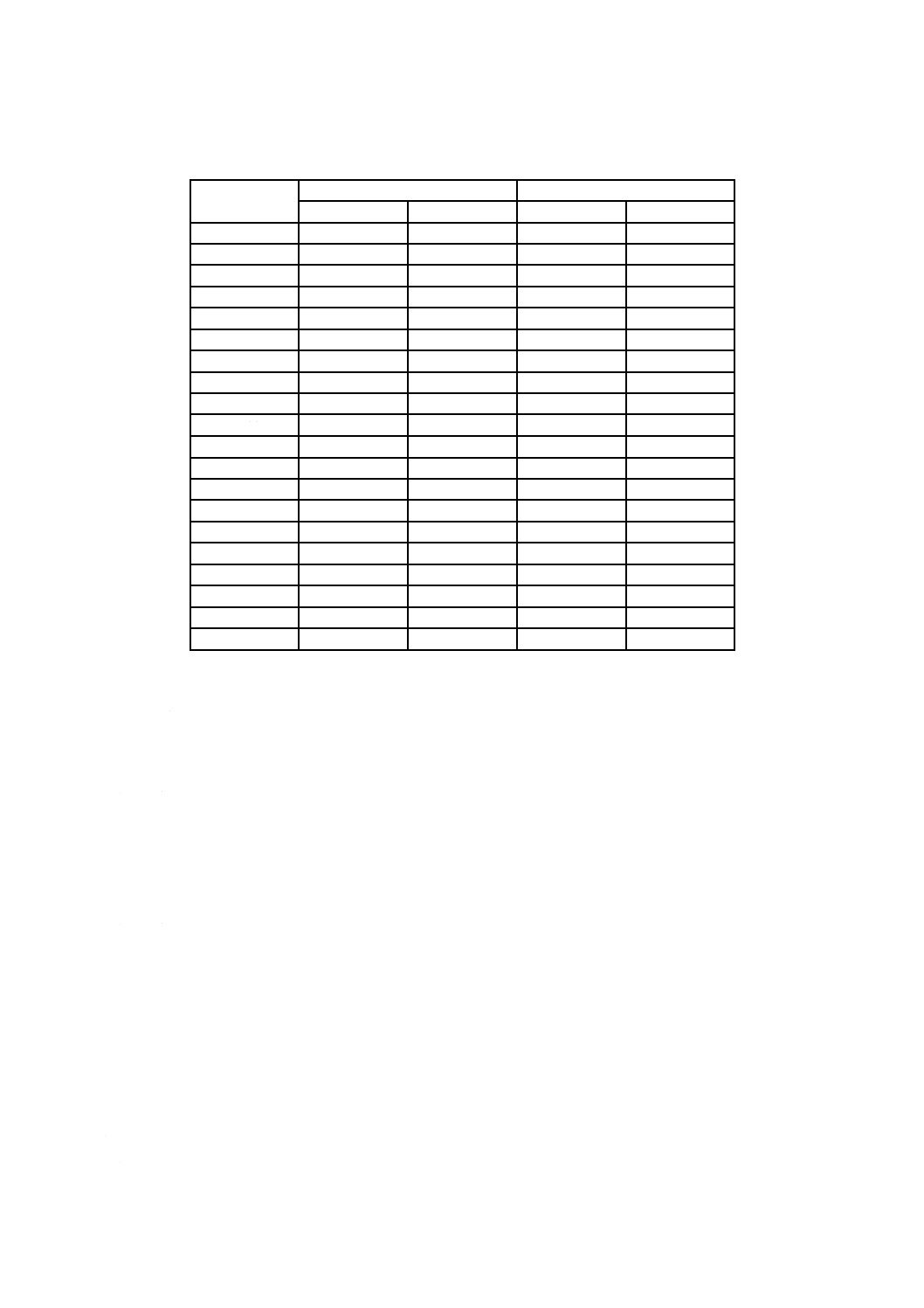

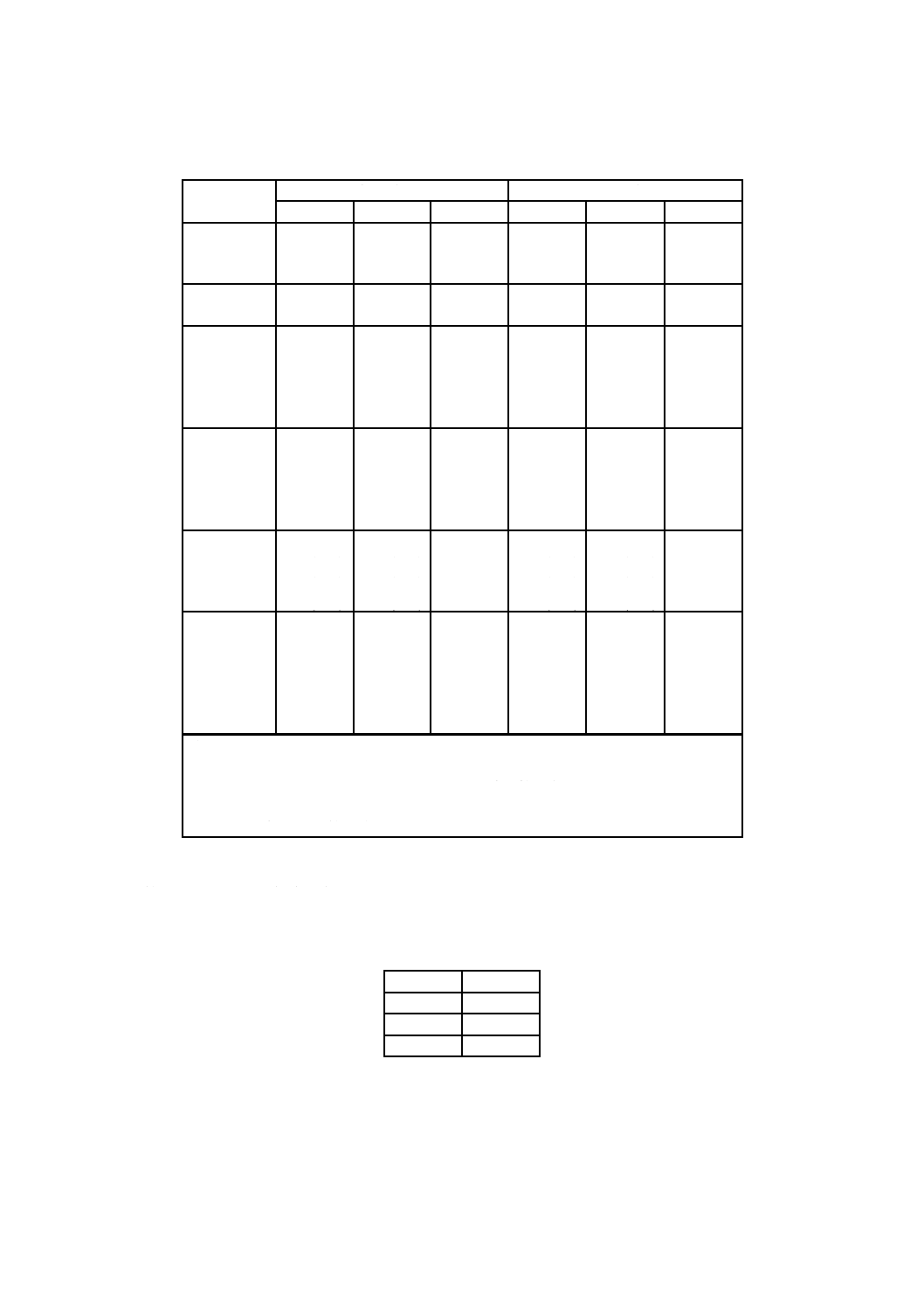

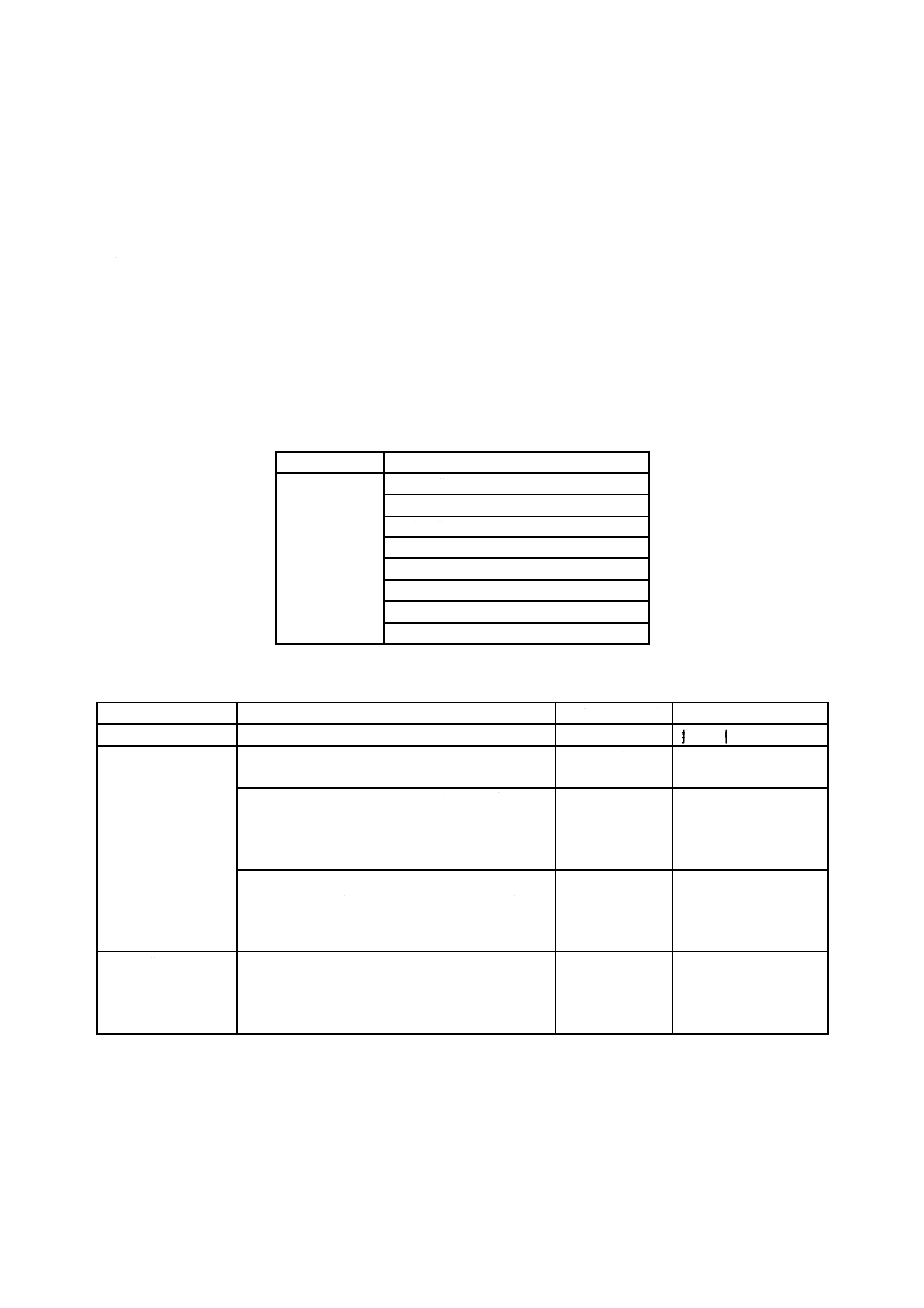

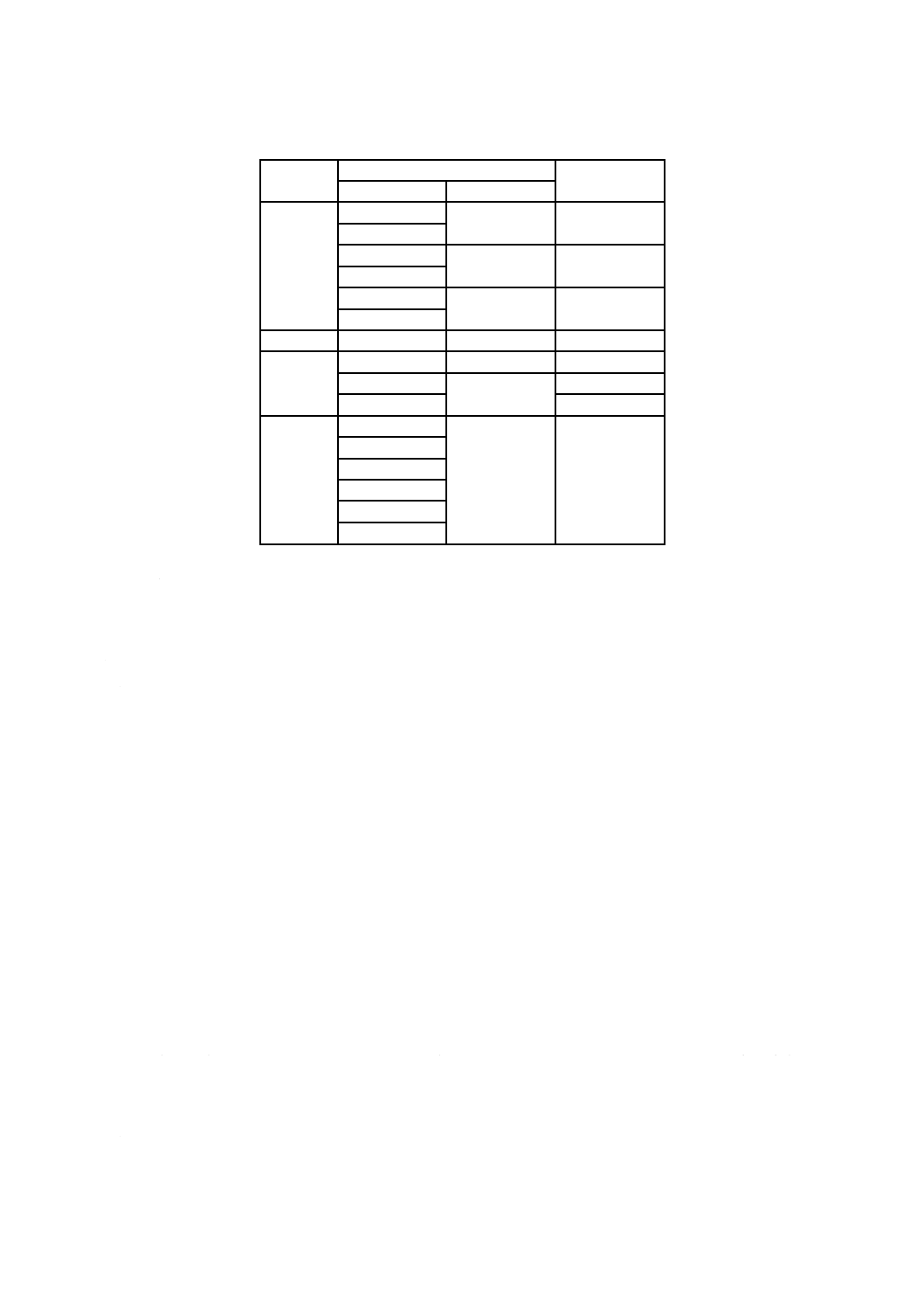

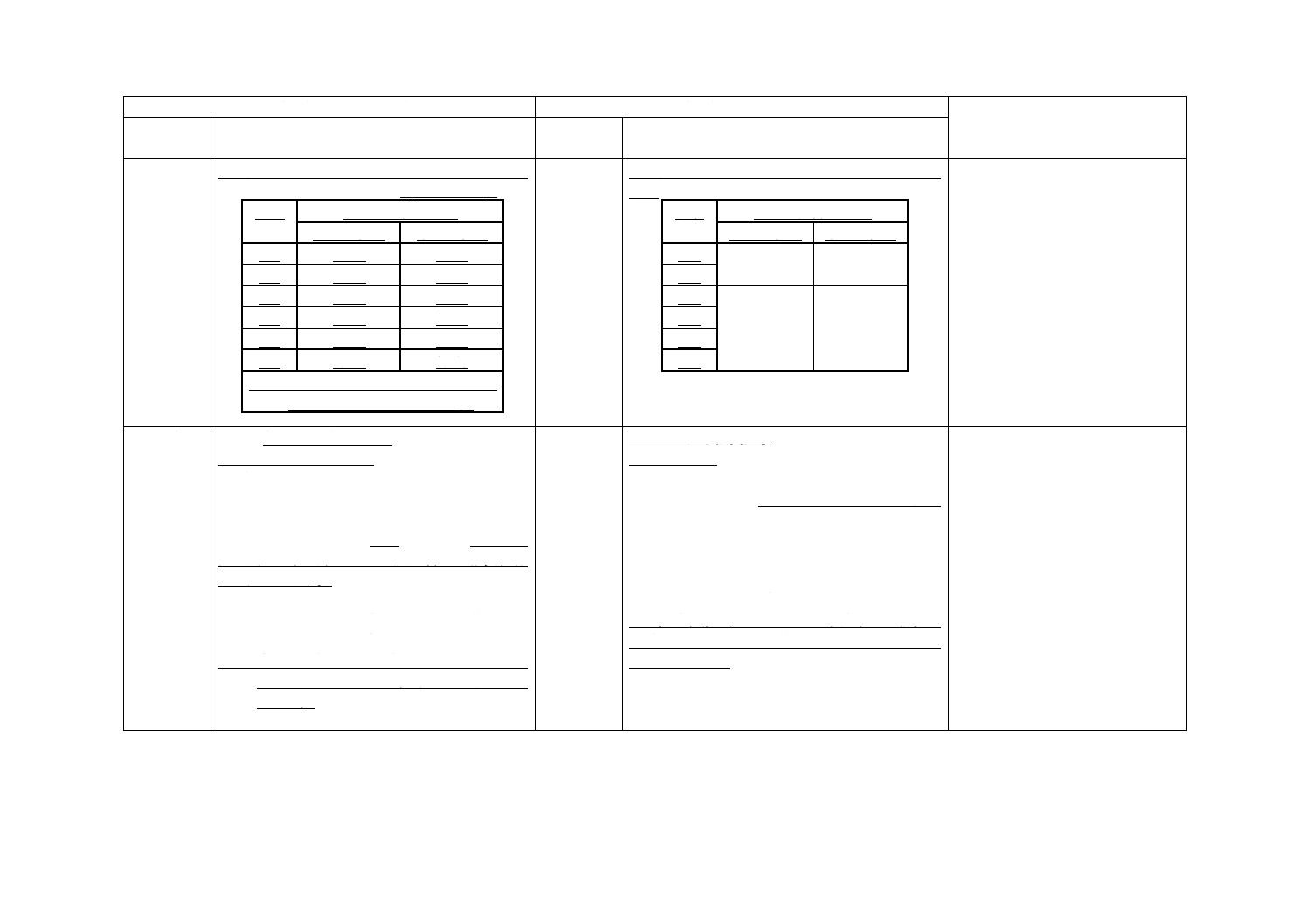

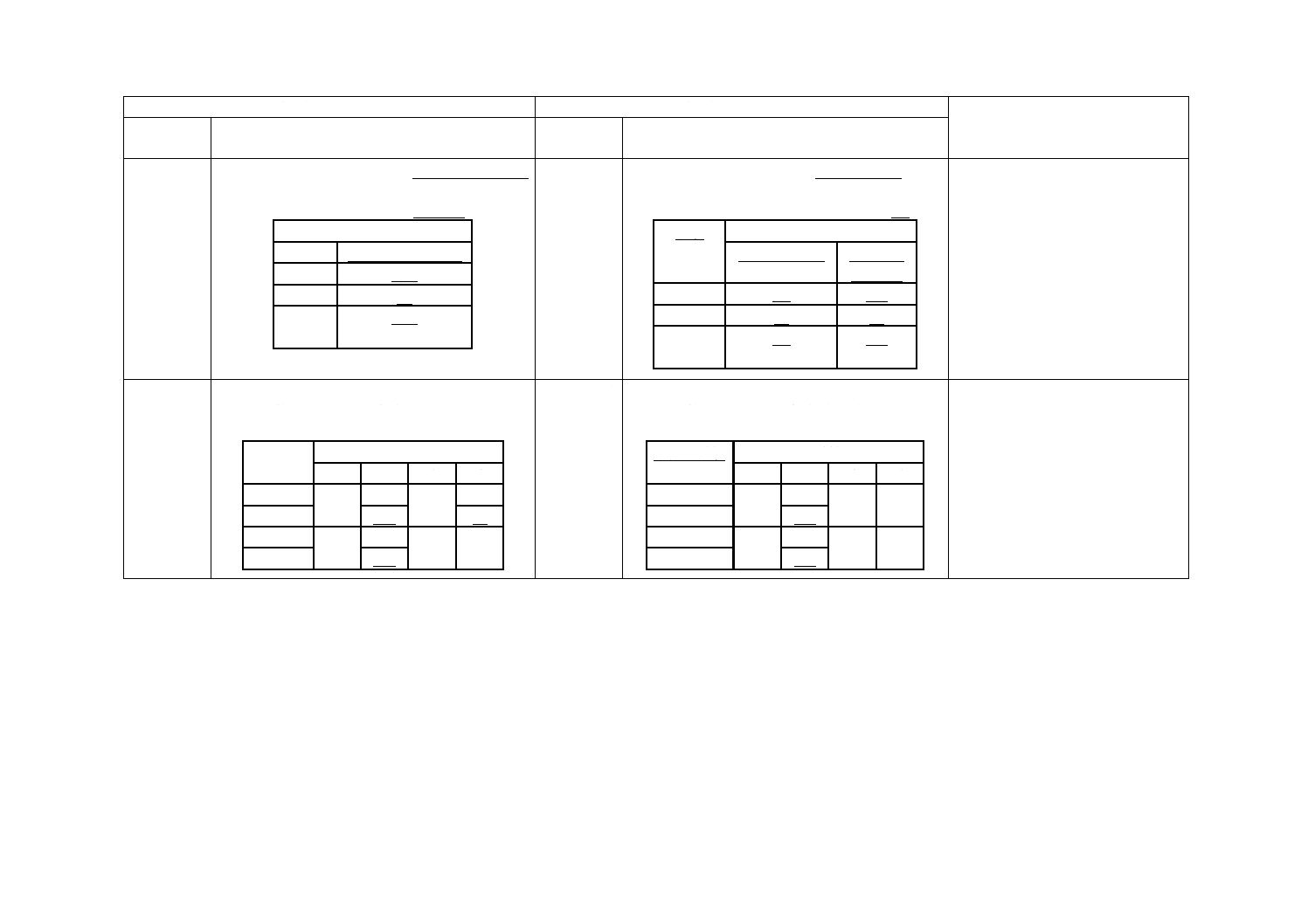

表1−RC製品の種類

種類

適用する附属書の箇条

くい類

A.2による。

擁壁類

B.2による。

暗きょ類

C.2による。

マンホール類

D.2による。

路面排水溝類

E.2による。

用排水路類

F.2による。

共同溝類

G.2による。

その他の製品

例1 橋りょう類

例2 貯水施設類

例3 防災施設類

例4 緑化ブロック類

受渡当事者間の協議による。

注記 附属書には,推奨仕様のあるI類と推奨仕様のないII類とが含まれる。

5

品質

5.1

外観

RC製品には,使用上有害な,きず,ひび割れ,欠け,反り,ねじれ(板状製品の場合)などがあって

はならない。

5.2

性能

RC製品の種類に応じた性能は,表2の規定に適合しなければならない。ただし,性能の照査に性能試

験を適用する場合には,9.2による。

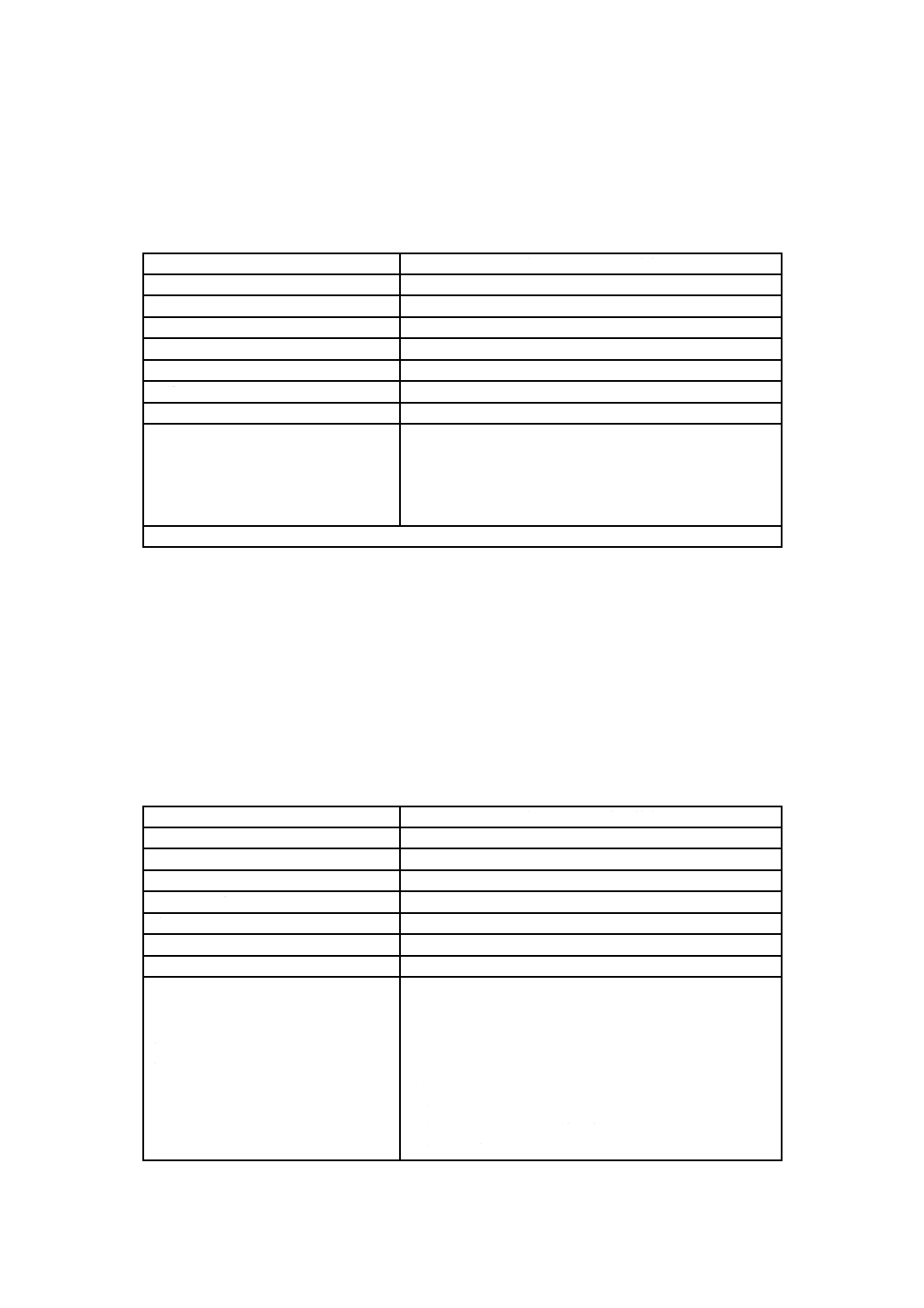

表2−RC製品の性能

種類

適用する附属書の箇条

くい類

A.3による。

擁壁類

B.3による。

暗きょ類

C.3による。

マンホール類

D.3による。

路面排水溝類

E.3による。

用排水路類

F.3による。

共同溝類

G.3による。

その他の製品

例1 橋りょう類

例2 貯水施設類

例3 防災施設類

例4 緑化ブロック類

a) 性能 具体的な性能項目の選択・指定は,JIS A 5362

によって受渡当事者間の協議による。

なお,性能と製品仕様(寸法,材料,構造など)と

の相関性が実績によって明らかな場合には,b) に示す

製品仕様を指定することによって,代替してもよい。

b) 性能代替仕様 性能代替仕様は,次による。

1) 寸法

2) コンクリートの圧縮強度

3) 配筋条件

3

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

形状,寸法及び寸法の許容差

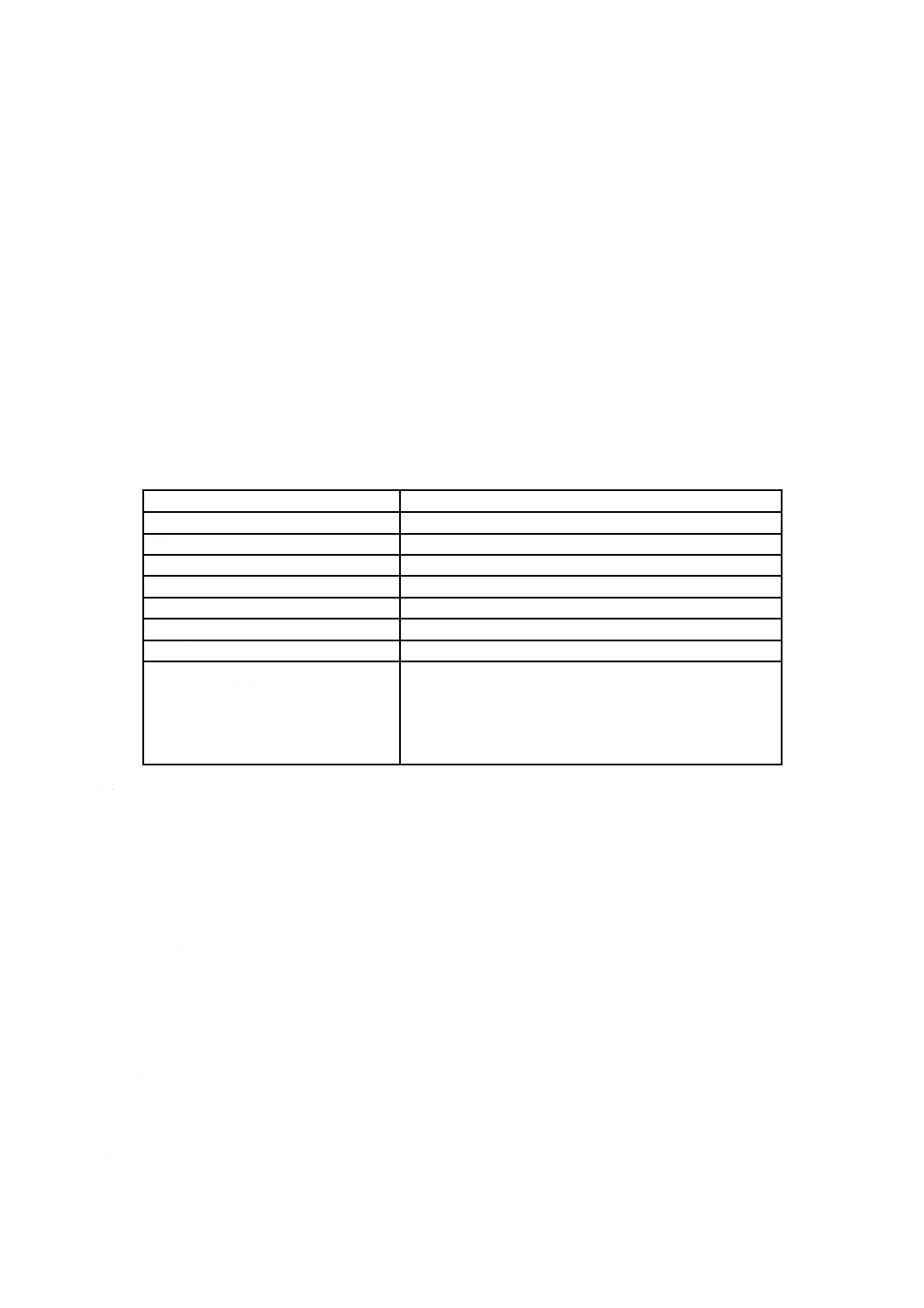

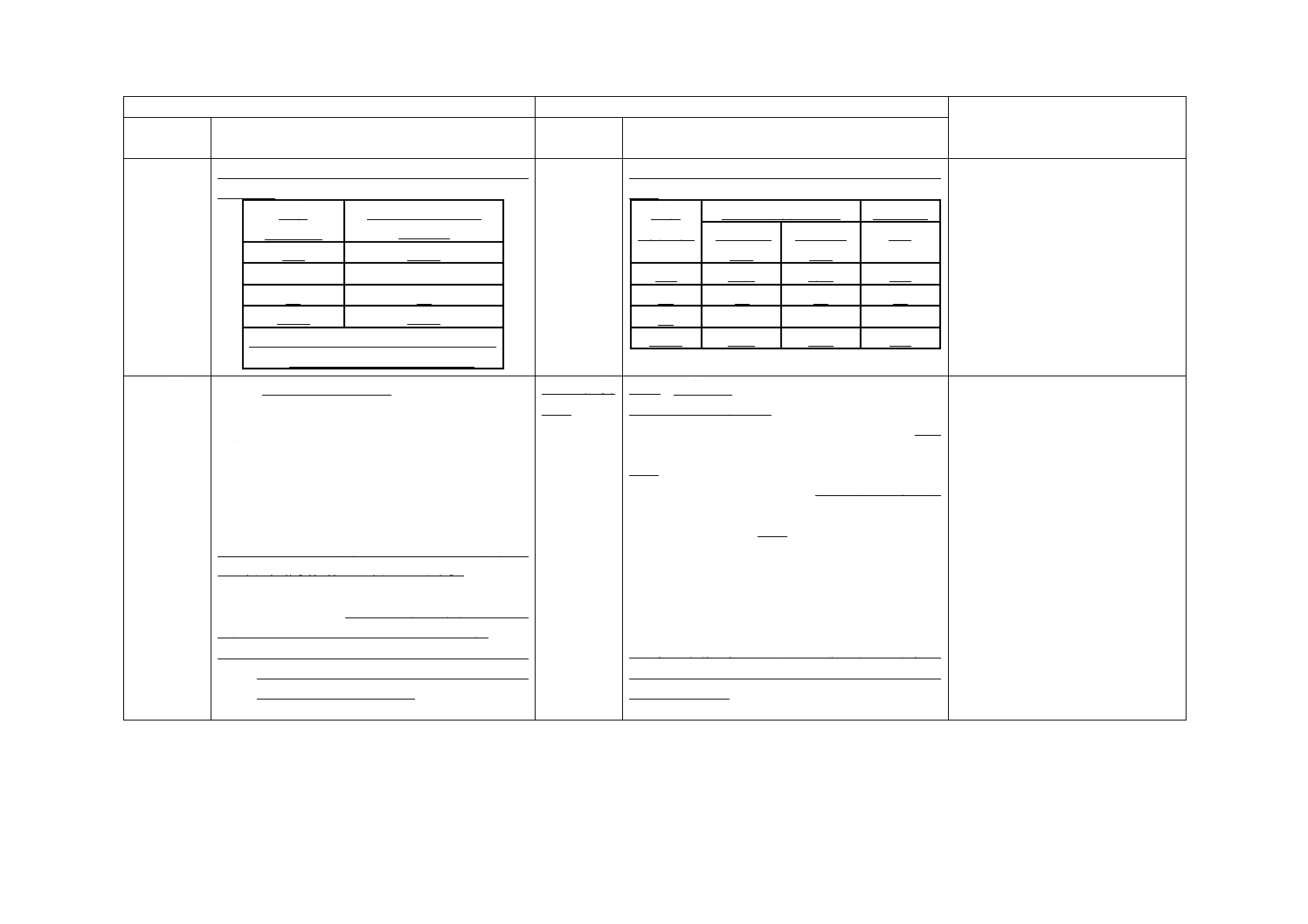

RC製品の形状,寸法及び寸法の許容差は,表3による。

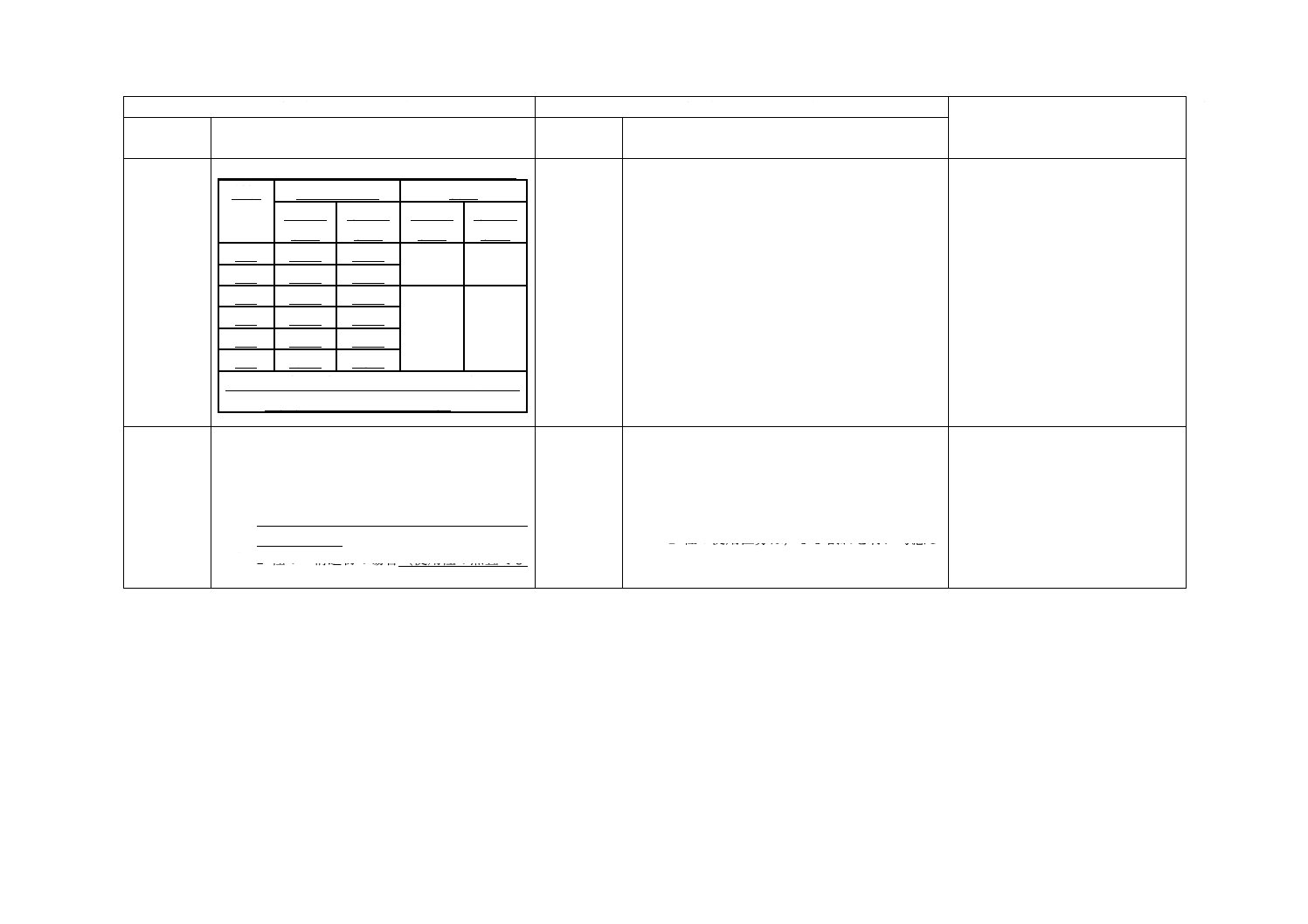

表3−RC製品の形状,寸法及び寸法の許容差

種類

適用する附属書の箇条

くい類

A.4による。

擁壁類

B.4による。

暗きょ類

C.4による。

マンホール類

D.4による。

路面排水溝類

E.4による。

用排水路類

F.4による。

共同溝類

G.4による。

その他の製品

例1 橋りょう類

例2 貯水施設類

例3 防災施設類

例4 緑化ブロック類

受渡当事者間の協議による。

7

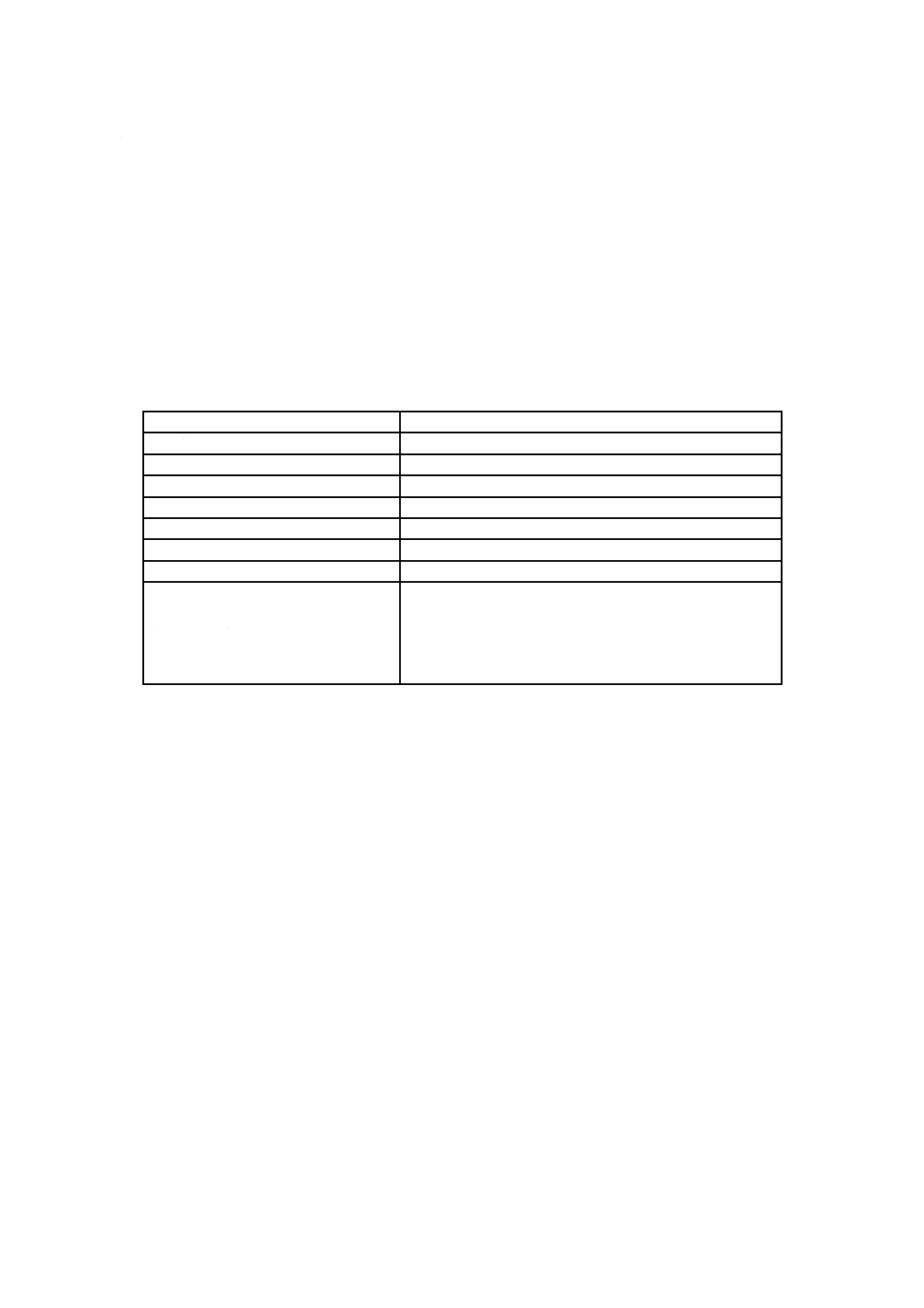

配筋及び配筋の許容差

RC製品の配筋及び配筋の許容差は,9.3によって,配筋の測定を行い,次のa)及びb)の規定に適合しな

ければならない。

a) 配筋 配筋(鉄筋のかぶりを含む。)は,表4による。ただし,受渡当事者間の協議に基づき,RC製

品の性能(5.2の規定を含む。)を損なわない範囲で表4以外の配筋方法を採用しても差し支えない。

また,製造業者は配筋設計図を製品ごとに作成し,購入者から要求があった場合には,その内容を提

示しなければならない。

表4−RC製品の配筋

種類

適用する附属書の箇条

くい類

A.5による。

擁壁類

B.5による。

暗きょ類

C.5による。

マンホール類

D.5による。

路面排水溝類

E.5による。

用排水路類

F.5による。

共同溝類

G.5による。

その他の製品

例1 橋りょう類

例2 貯水施設類

例3 防災施設類

例4 緑化ブロック類

製造業者の定めによる。

注記 配筋設計を行う場合の一般的な注意事項は,次によることが望ましい。

− 鉄筋の最小あきは,粗骨材最大寸法の5/4倍以上とする。

− 必要な鉄筋の断面積は,構造計算又は構造細目によって決まるが,その断面積を満足するため

の鉄筋の径と本数との組合せは一つではない。鉄筋の径及び本数は,部材の厚さ,用いる粗骨

材の最大寸法などを考慮し,鉄筋とコンクリートとの付着が十分に得られるよう,また,コン

クリート部材のひび割れ分散性が良好になるように選定し,これを配置する。

4

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 配筋の許容差 配筋の許容差1)は,性能を満足する範囲内で,製品の種類ごとに製造業者が定める。

注1) 配筋設計図に示された,鉄筋位置と製品の鉄筋位置とのずれの限度値。

8

材料及び製造方法

RC製品に使用する材料及び製造方法は,JIS A 5364による。

9

試験方法

9.1

外観試験

外観試験は,目視によって行い,使用上有害な,きず,ひび割れ,欠け,反り,ねじれ(板状製品の場

合)などの有無を調べる。

9.2

性能試験

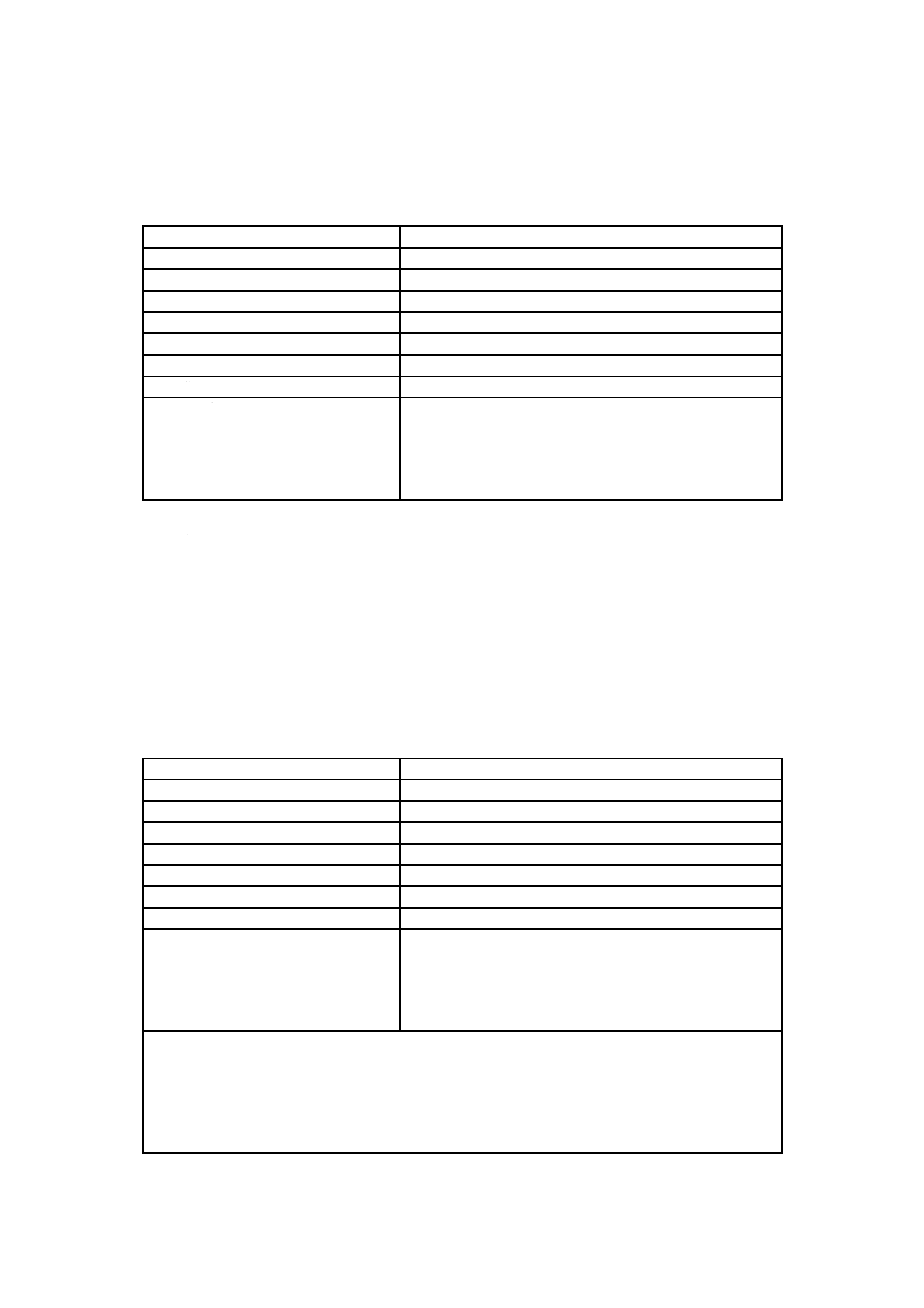

性能の試験方法は,JIS A 5363及び表5による。

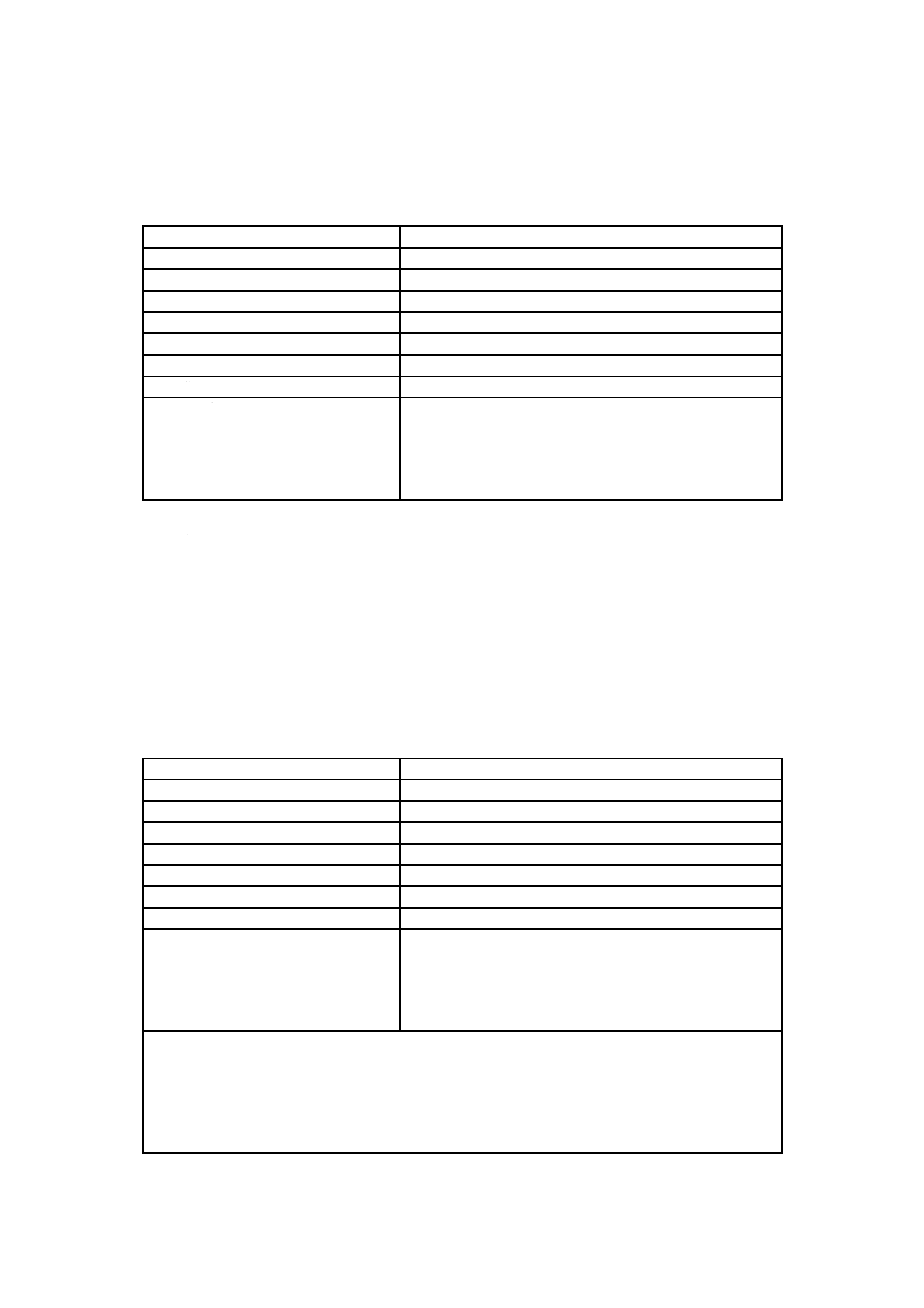

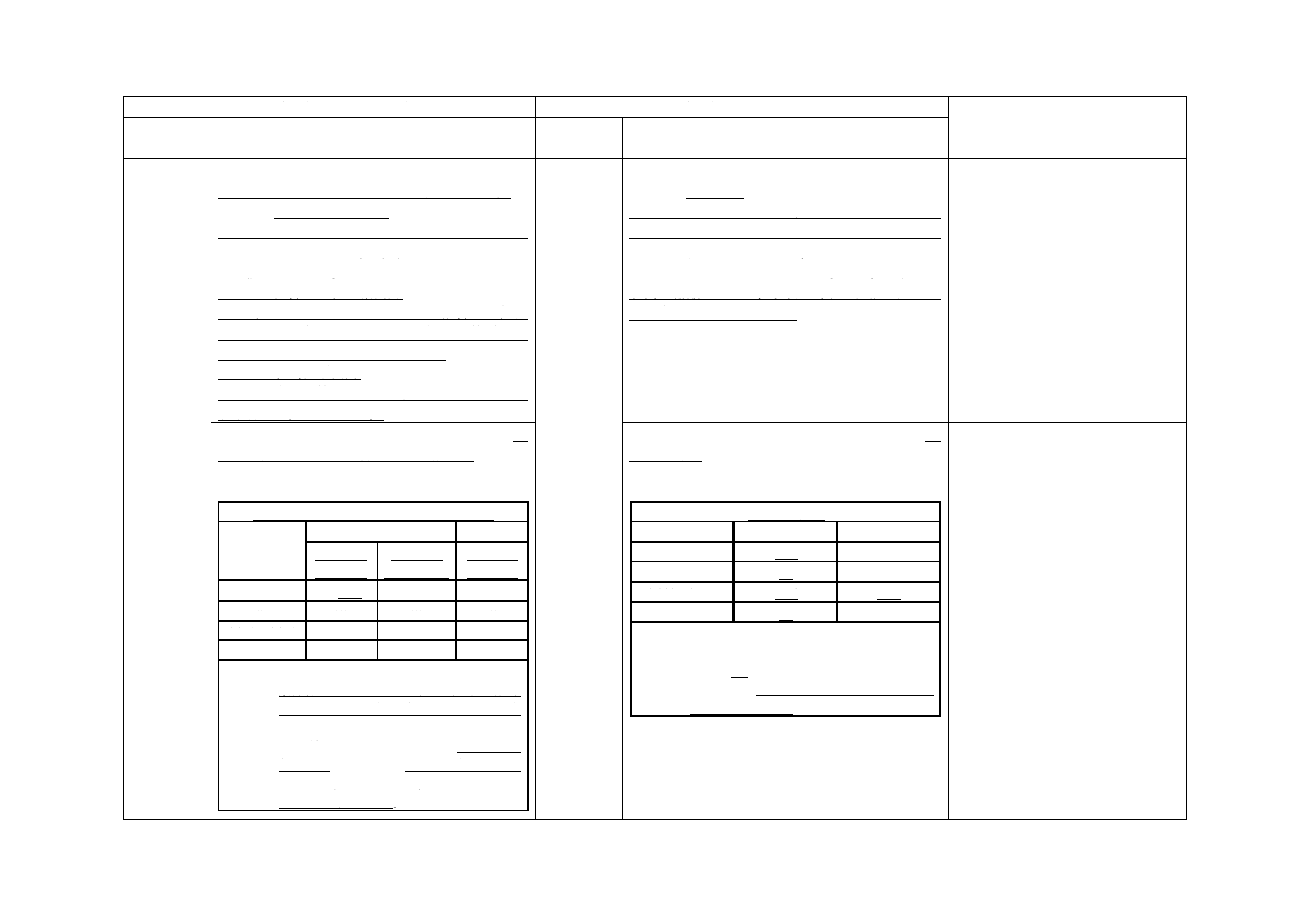

表5−RC製品の性能試験方法

種類

適用する附属書の箇条

くい類

A.7による。

擁壁類

B.7による。

暗きょ類

C.7による。

マンホール類

D.7による。

路面排水溝類

E.7による。

用排水路類

F.7による。

共同溝類

G.7による。

その他の製品

例1 橋りょう類

例2 貯水施設類

例3 防災施設類

例4 緑化ブロック類

受渡当事者間の協議による。

9.3

配筋の測定

配筋の測定は,鉄筋径,本数及びかぶりについて行うものとし,その方法は,次のいずれかによる。

a) 非破壊試験による測定方法 非破壊試験による測定は,電磁誘導法,レーダー法などを用いて行うも

のとし,それぞれ指定された測定マニュアルに従い,鉄筋径,本数及びかぶりを測定する。

b) 破壊試料による測定方法 破壊試料による測定は,外圧試験などの性能試験を終了した試料を用いて

行うものとし,その試料のコンクリート部分をはつり,鉄筋を露出させた後,鉄筋径,本数及びかぶ

りを測定する。

c) 打設前鉄筋による測定方法 コンクリート打設前後の鉄筋の位置が,鉄筋の組立方法,型枠への鉄筋

の固定方法,かぶりの確保方法などによって,変化しないものであるときは,コンクリート打設前の

鉄筋径,本数及びかぶりを測定することによって,完成品の鉄筋位置とみなすことができる。

10 検査

10.1 検査区分及び検査項目

RC製品の検査は,最終検査及び受渡検査に区分する。

a) 最終検査 製品の製造業者は,次に示す検査項目について最終検査を行う。

5

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 外観

2) 性能

3) 形状及び寸法

b) 受渡検査 受渡検査項目は,次による。ただし,受渡当事者間の協議によって,省略することができ

る。

1) 外観

2) 形状及び寸法

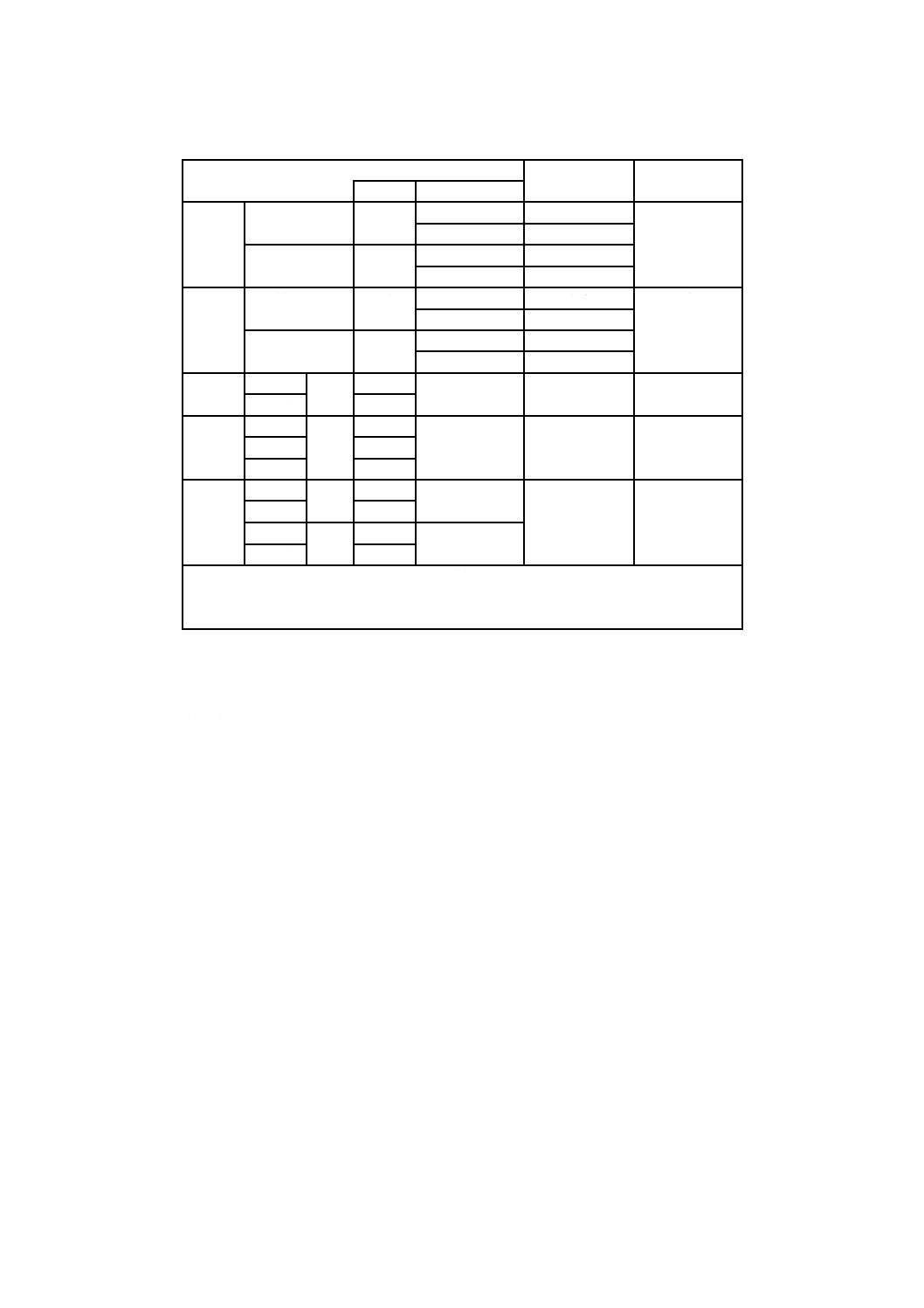

10.2 検査方法

RC製品の検査方法は,JIS A 5365及び表6による。

表6−RC製品の検査方法

種類

適用する附属書の箇条

くい類

A.8による。

擁壁類

B.8による。

暗きょ類

C.8による。

マンホール類

D.8による。

路面排水溝類

E.8による。

用排水路類

F.8による。

共同溝類

G.8による。

その他の製品

例1 橋りょう類

例2 貯水施設類

例3 防災施設類

例4 緑化ブロック類

受渡当事者間の協議による。

10.3 検査の判定

検査の判定方法は,JIS A 5365による。

11 製品の呼び方

製品の呼び方は,JIS A 5361による。

12 表示

RC製品には,JIS A 5361に規定した事項を表示する。ただし,この規格の附属書において特別に表示方

法を定めてある場合には,その規定に従うものとする。また,II類に該当する製品については,次の事項

を製品に表示しなければならない。

a) “II類”の文字又はその略号

b) 種類(製造業者が定めた呼び)又はその略号

c) その他必要な事項

13 報告

製造業者は,購入者から要求があった場合には,製品の外観,性能,形状・寸法などに関する資料を提

出しなければならない。

6

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

くい類

A.1 概要

この附属書は,主として基礎に用いるくい類のI類及びII類について規定する。

A.2 種類

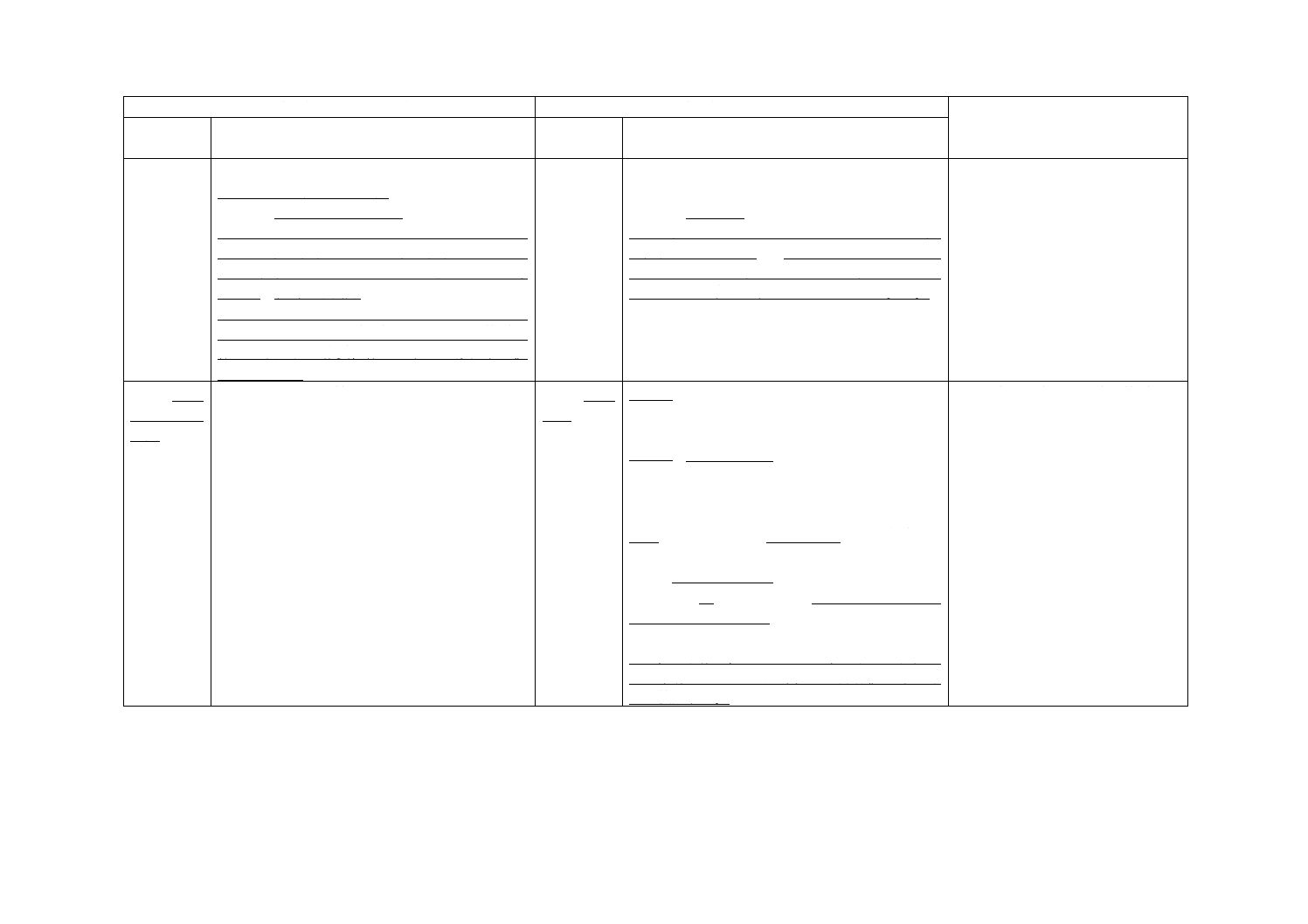

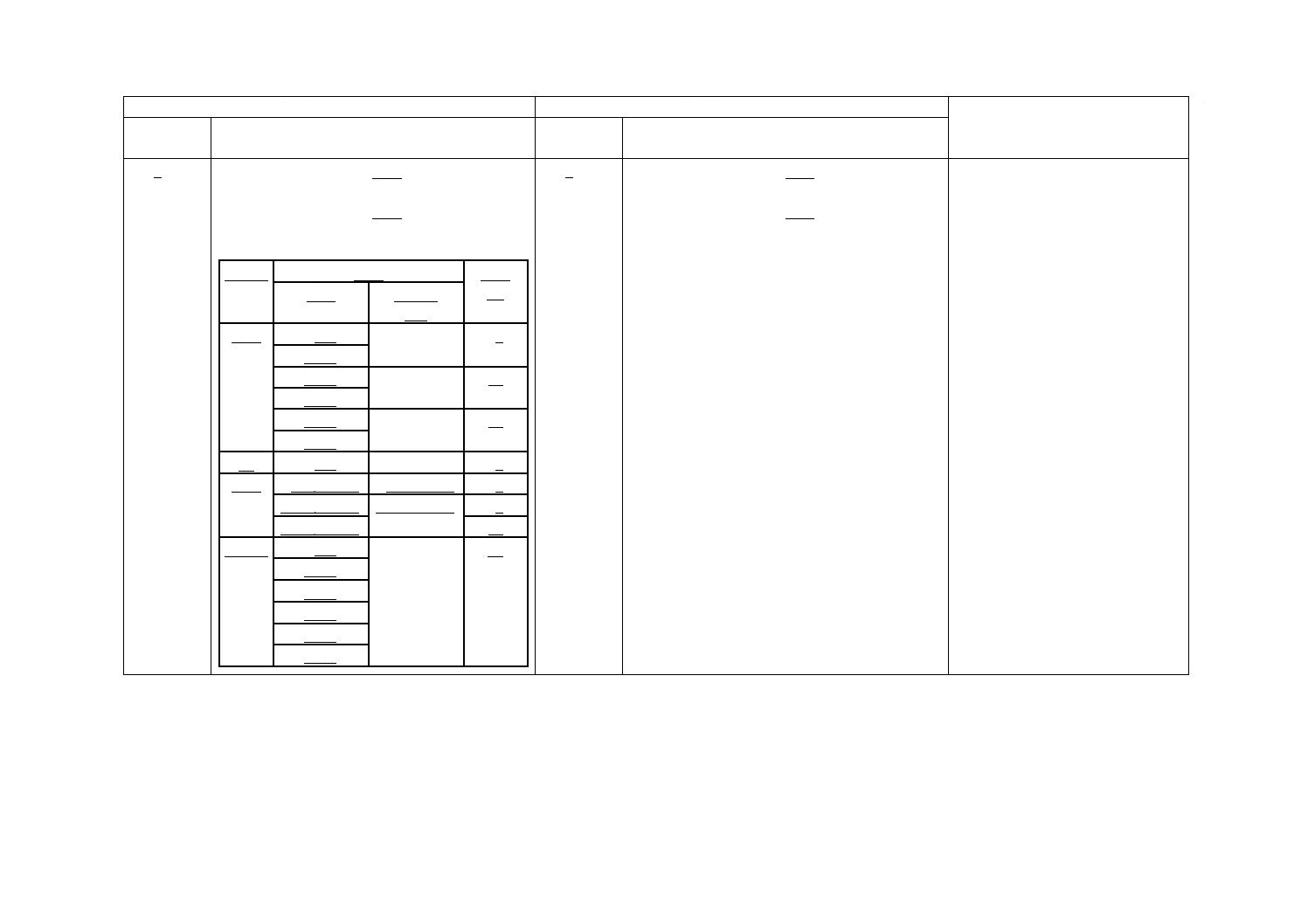

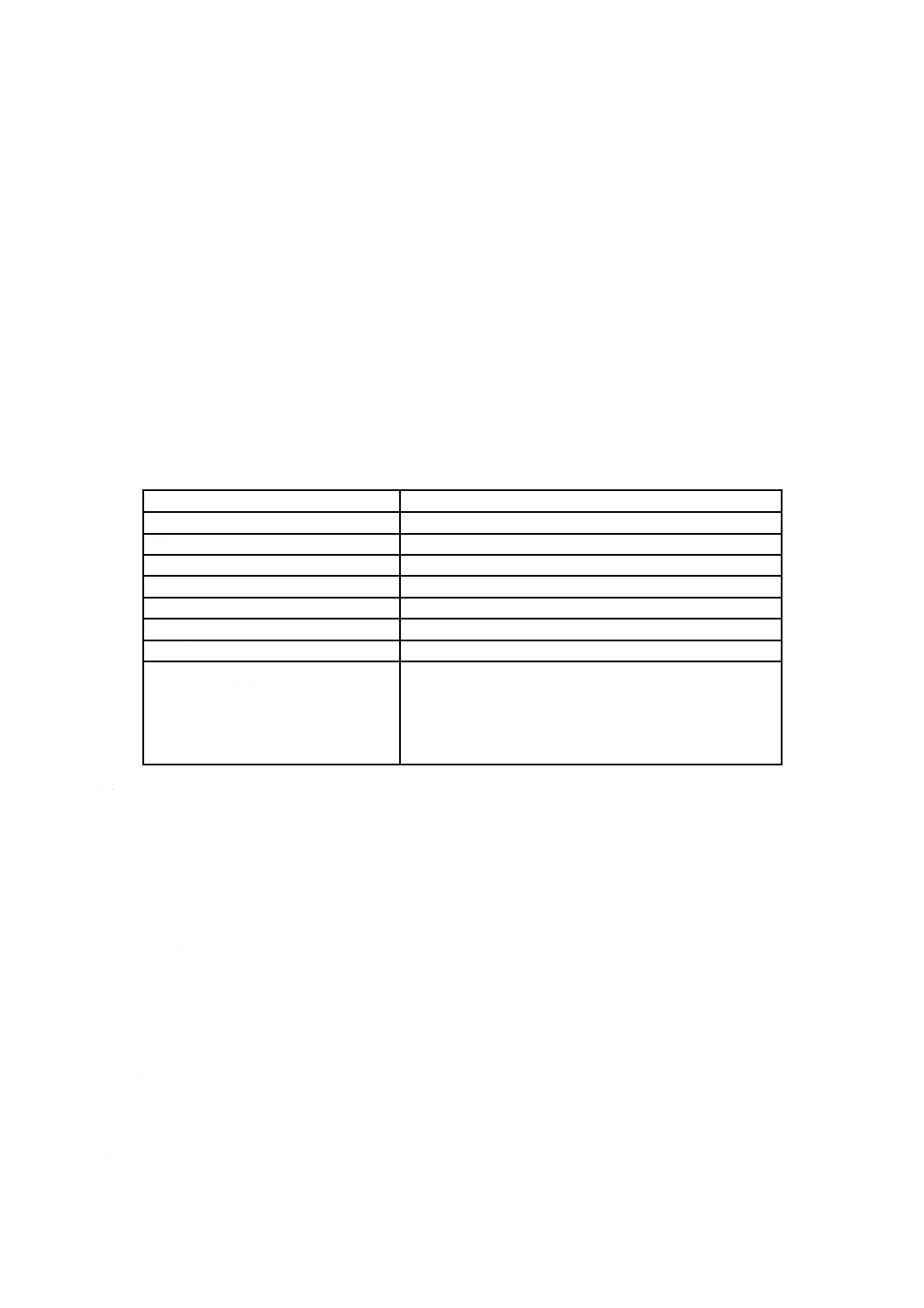

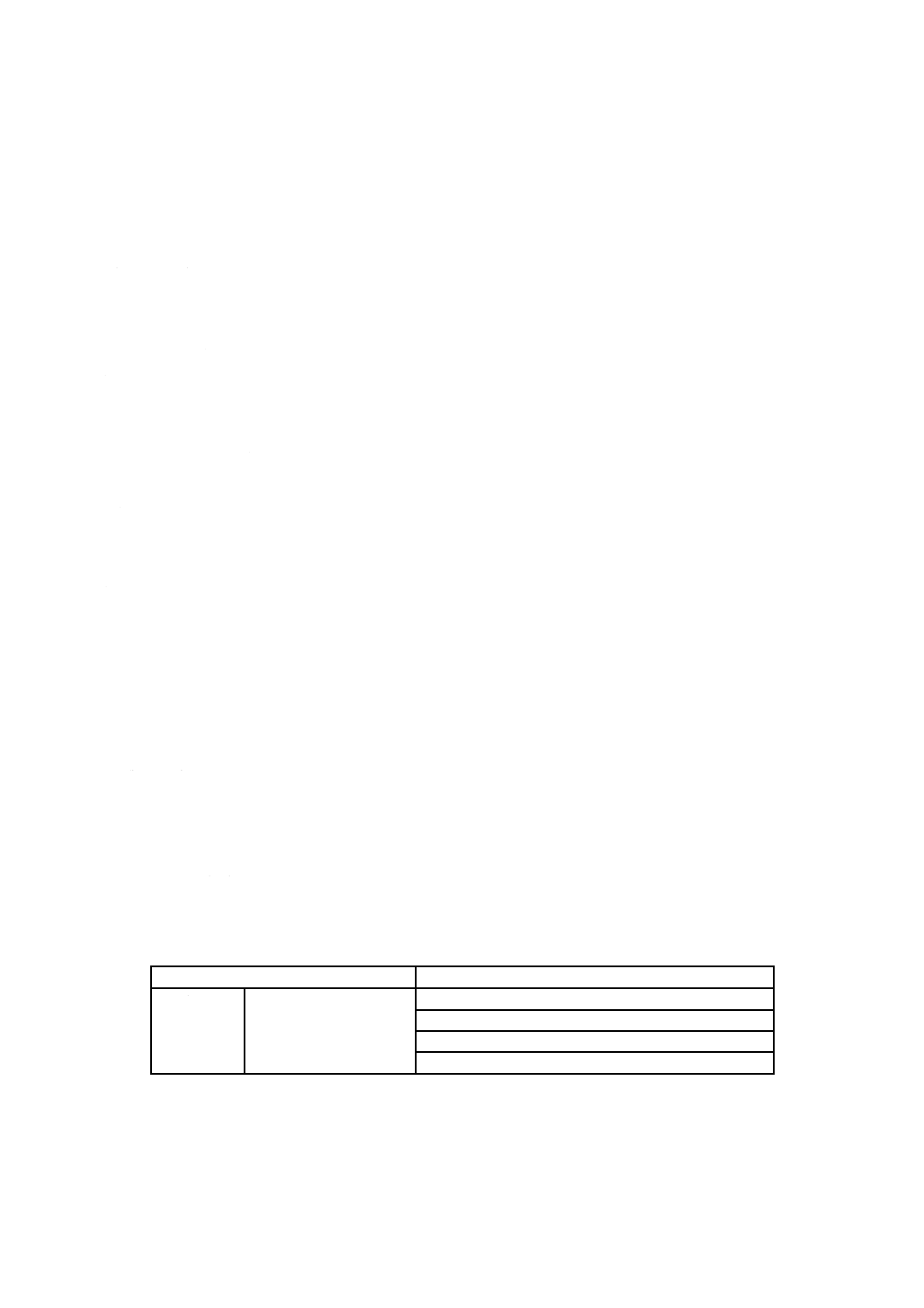

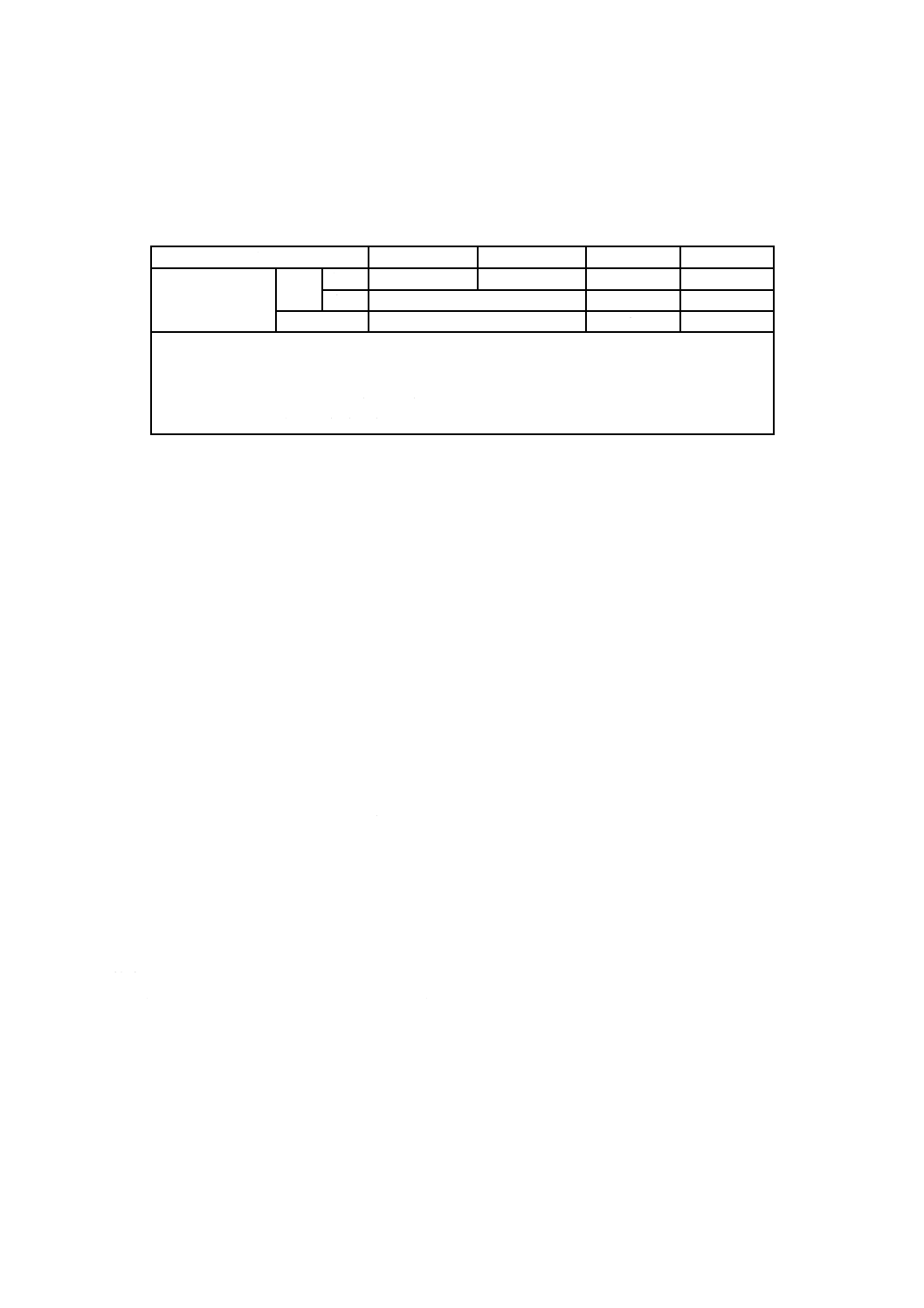

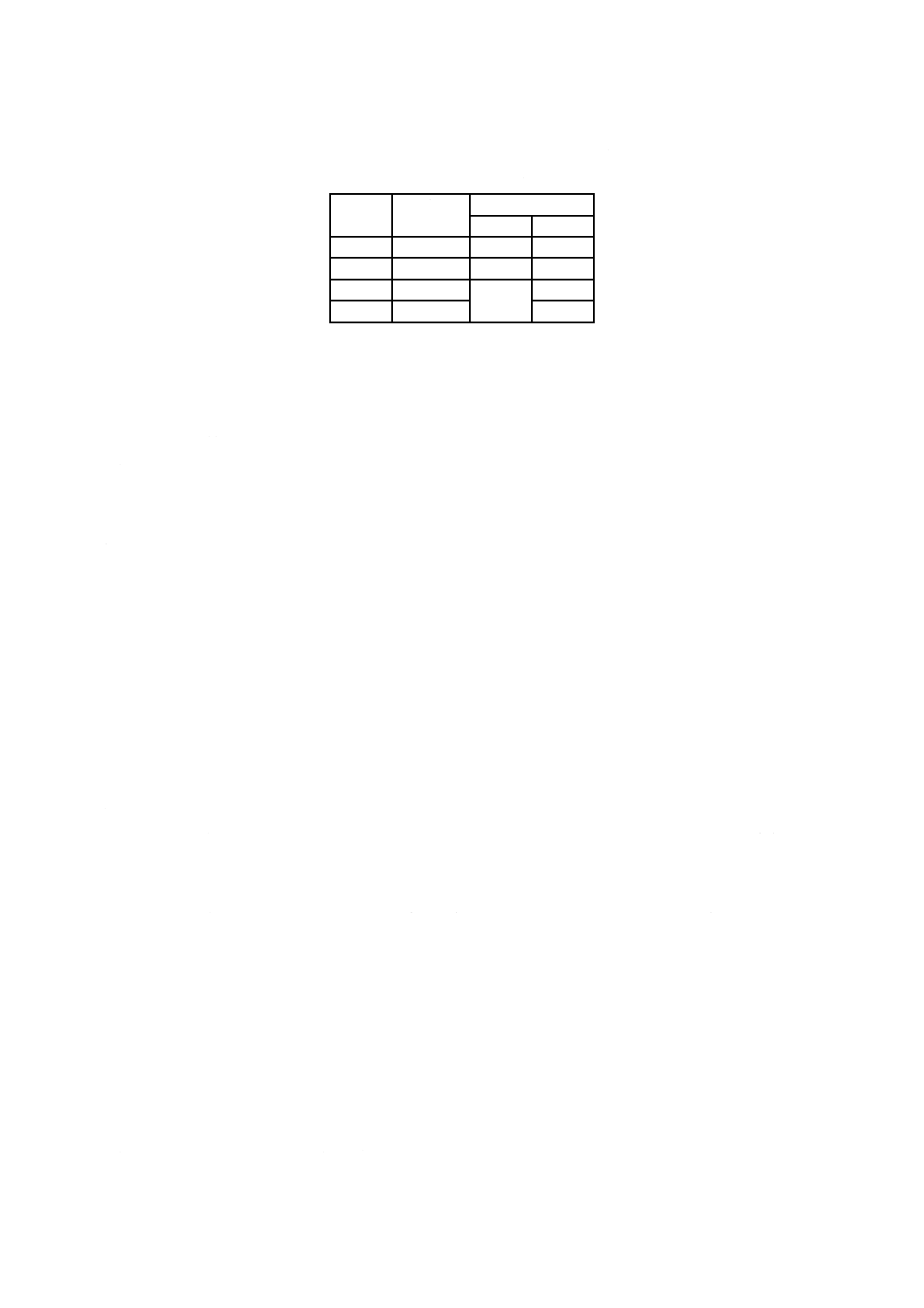

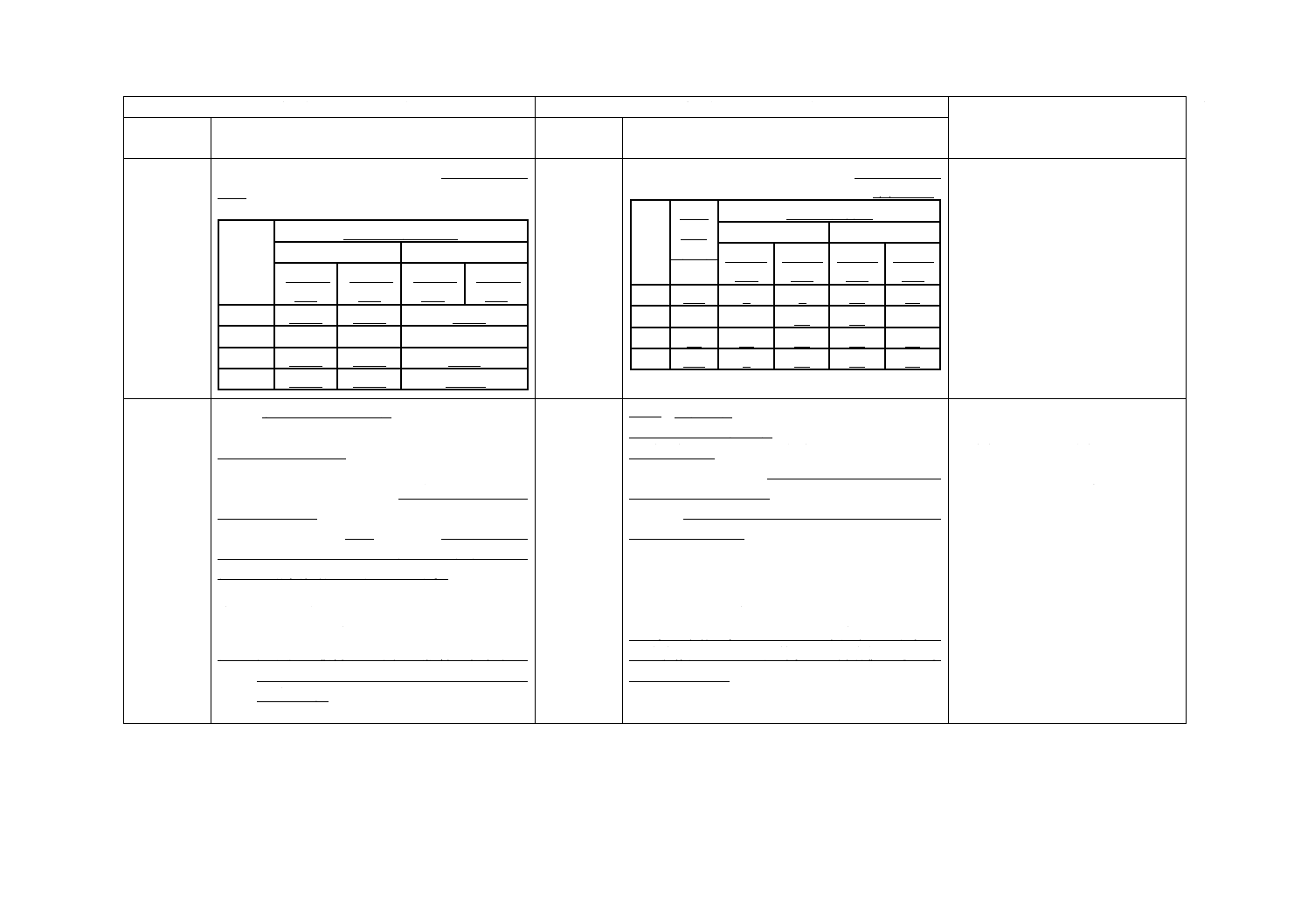

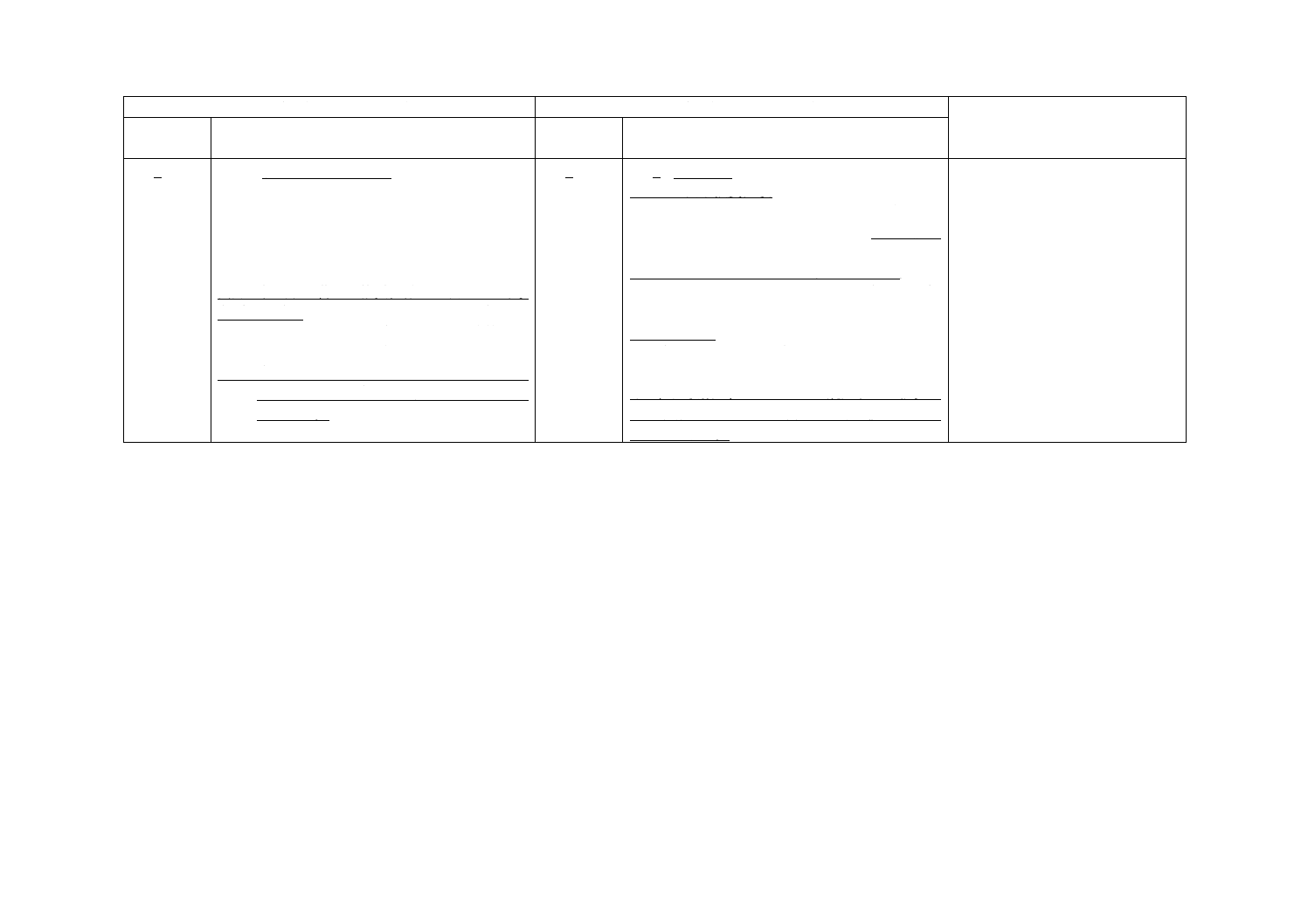

くい類の種類は,表A.1による。

なお,I類は,表A.2による。

表A.1−くい類の種類

大分類

小分類

くい類

鉄筋コンクリートくい(RCくい)

鋼管複合くい(SCくい)

その他

表A.2−くい類I類の種類

種類

外径による区分

(mm)

荷重の区分

鉄筋比

詳細

鉄筋コンクリート

くい(RCくい)

200〜600

1種:鉛直力

1種:区分しない

推奨仕様A-1による。

300〜600

2種:曲げ耐力

2種:区分する

A.3 性能

くい類の性能及び性能照査方法は,次による。

a) I類に区分される製品 製品の性能は,推奨仕様A-1の規定に適合しなければならない。

b) II類に区分される製品 製品の性能は,JIS A 5362の箇条4及び箇条5の規定に従い,受渡当事者間

の協議によって定める。一般には表A.3の規定によってもよい。

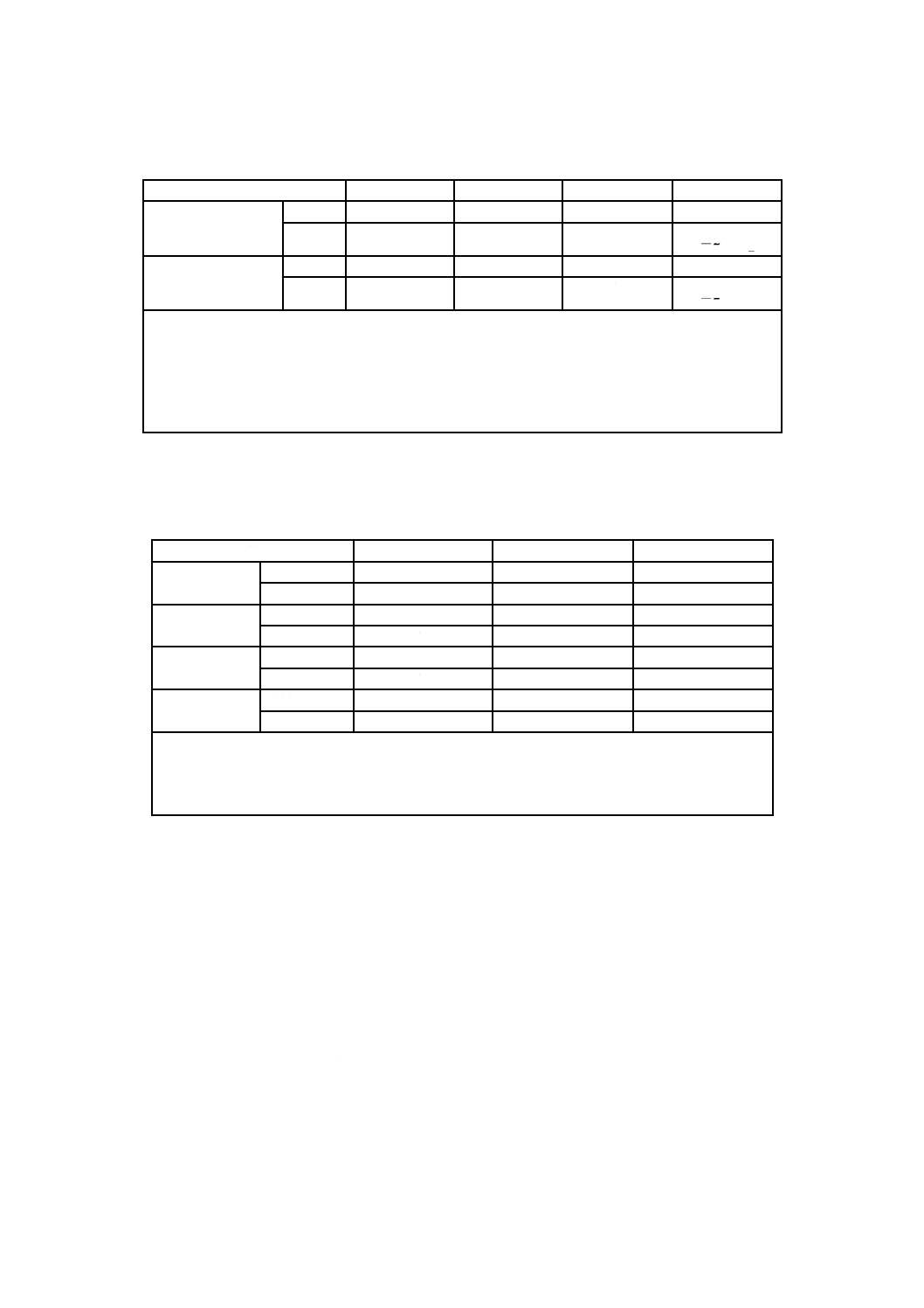

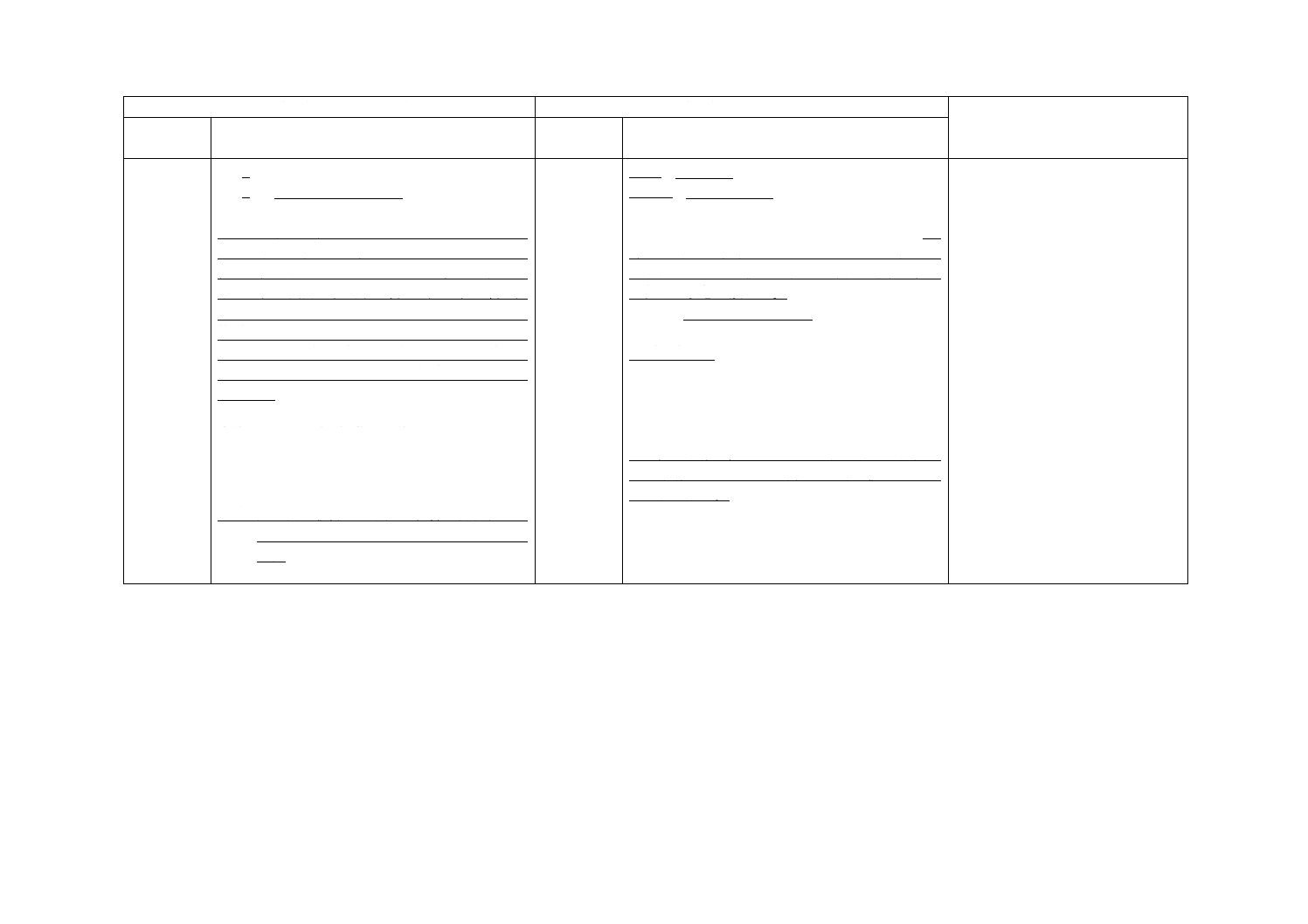

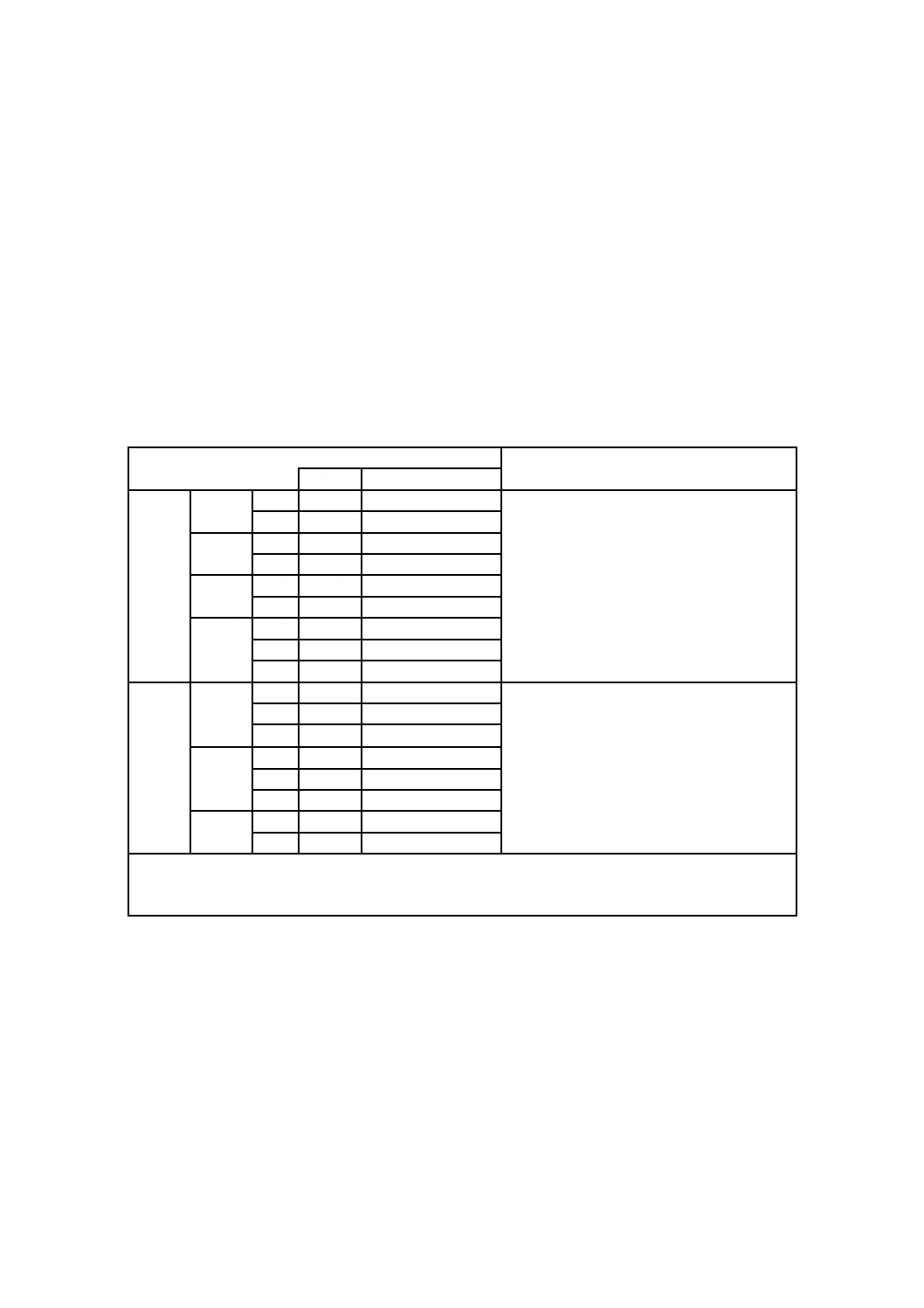

表A.3−くい類の性能及び性能照査方法

性能項目

性能

性能照査方法

使用性

使用時に想定される荷重によって,所定の機能を失わず,快適に

使用できなければならない。

設計図書,A.7又は実績によ

る。

安全性a)

設計上想定される荷重によって,破壊してはならない。

なお,継手部の性能についても,同様とする。

設計図書,A.7又は実績によ

る。

耐久性b)

想定される作用によるひび割れ,材料特性の経時的な低下などに

よって,所要の性能が損なわれてはならない。

設計図書又は実績による。

施工性

有害な変状を生じることなく運搬,据付,組立,接合などの作業

を安全かつ容易に行うことができなければならない。

設計図書又は実績による。

注a) 安全性の照査は,購入者から要求があった場合に行う。

b) 耐久性の照査は,水セメント比,又は水セメント比及び空気量が同等,かつ,鉄筋のかぶりが同等で製造方

法が同様の製品の実績によってもよい。

7

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 形状,寸法及び寸法の許容差

くい類の形状,寸法及び寸法の許容差は,次による。ただし,I類は,設計思想に差がなく,性能及び

性能照査方法が同じであれば,所要の性能を満足する範囲で購入者の要求によって基準寸法を±10 %の範

囲で変更することができる。

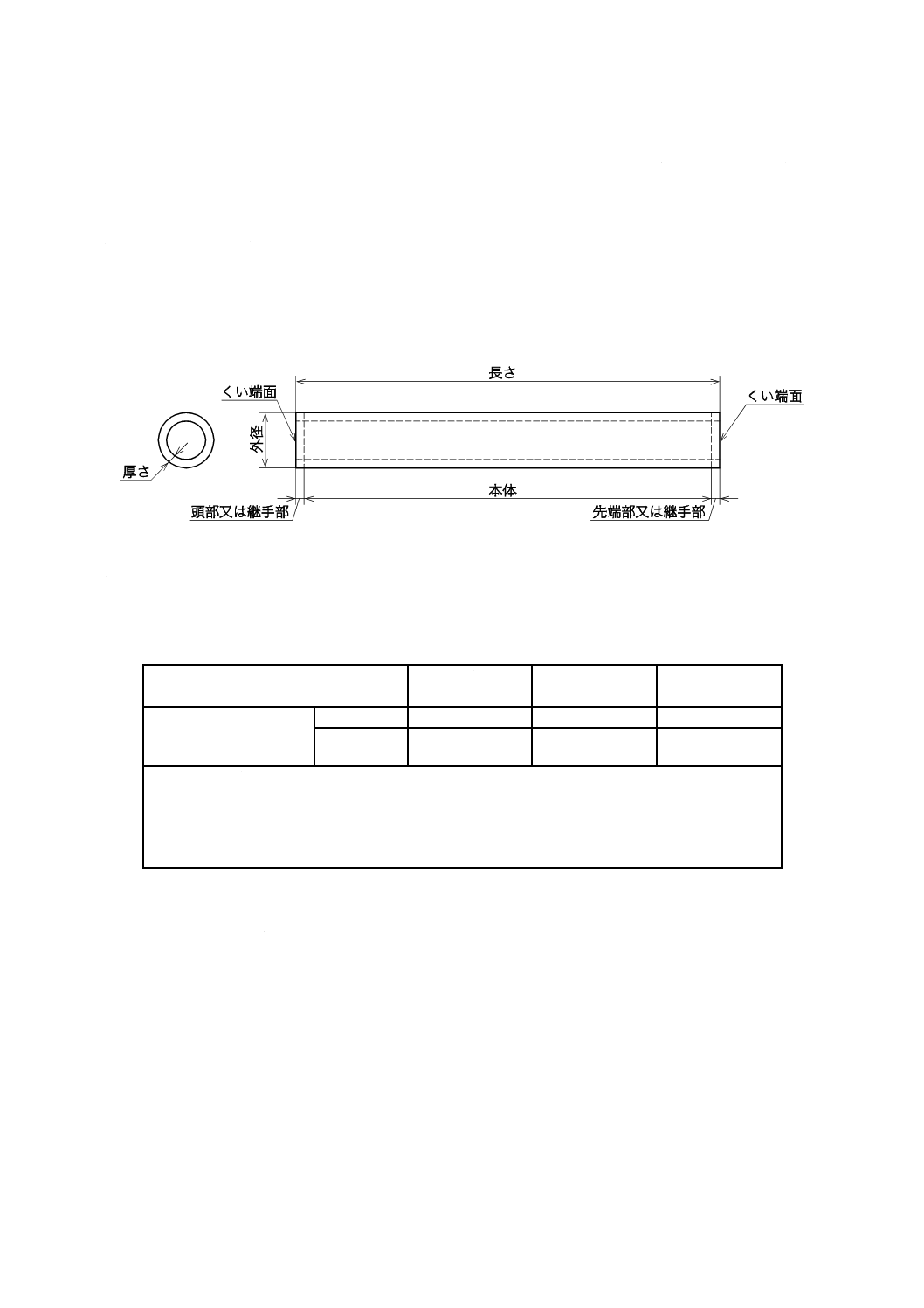

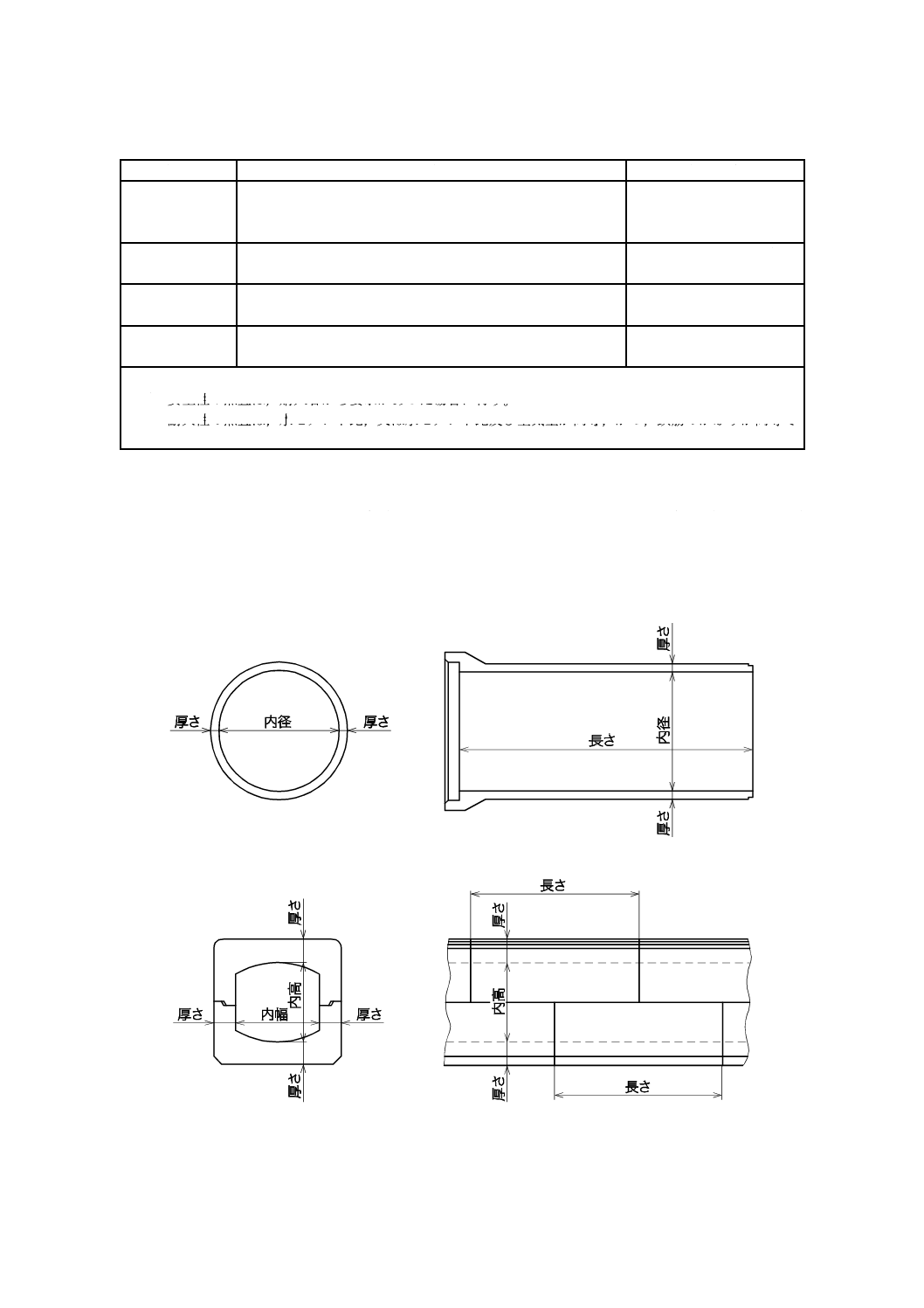

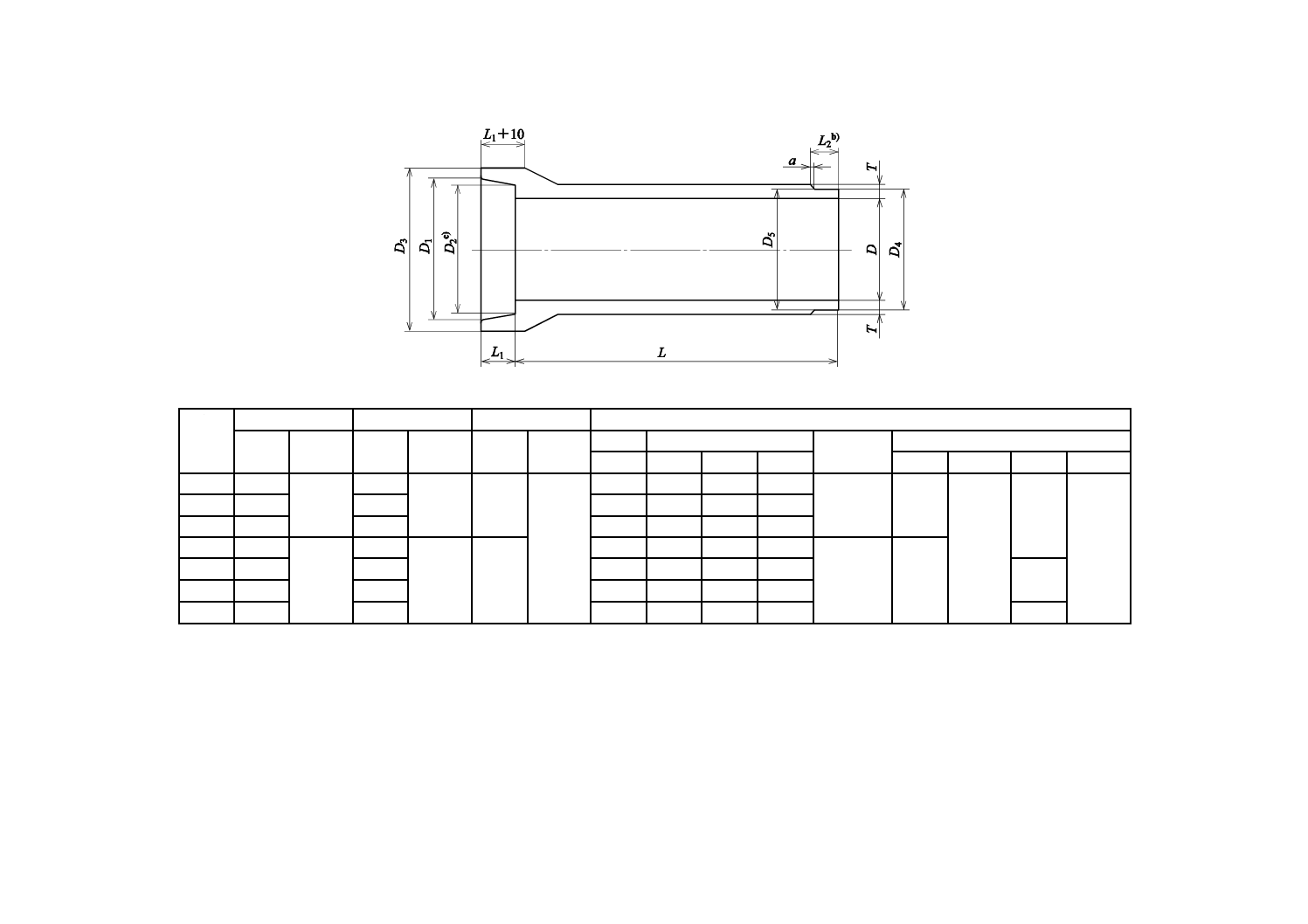

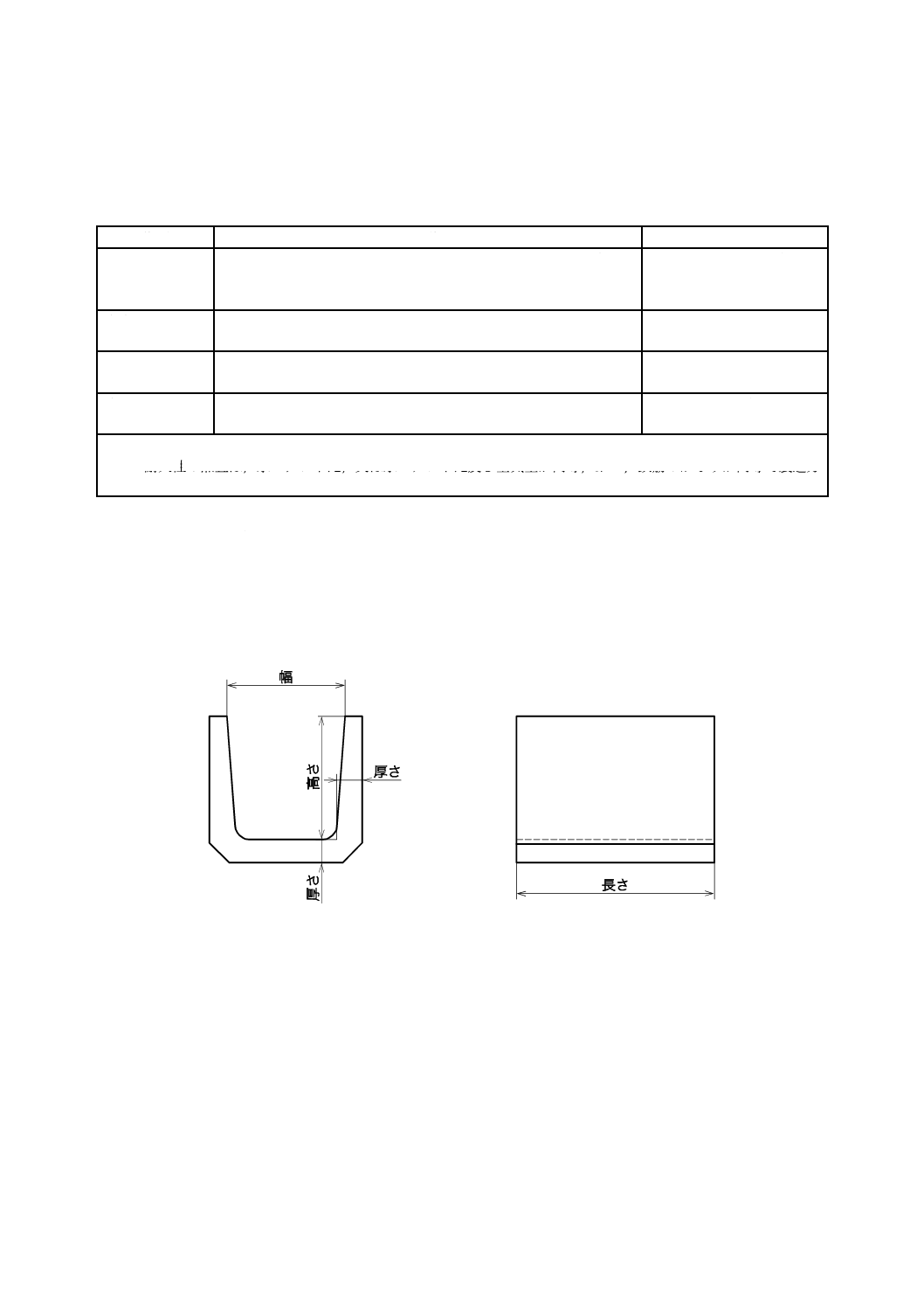

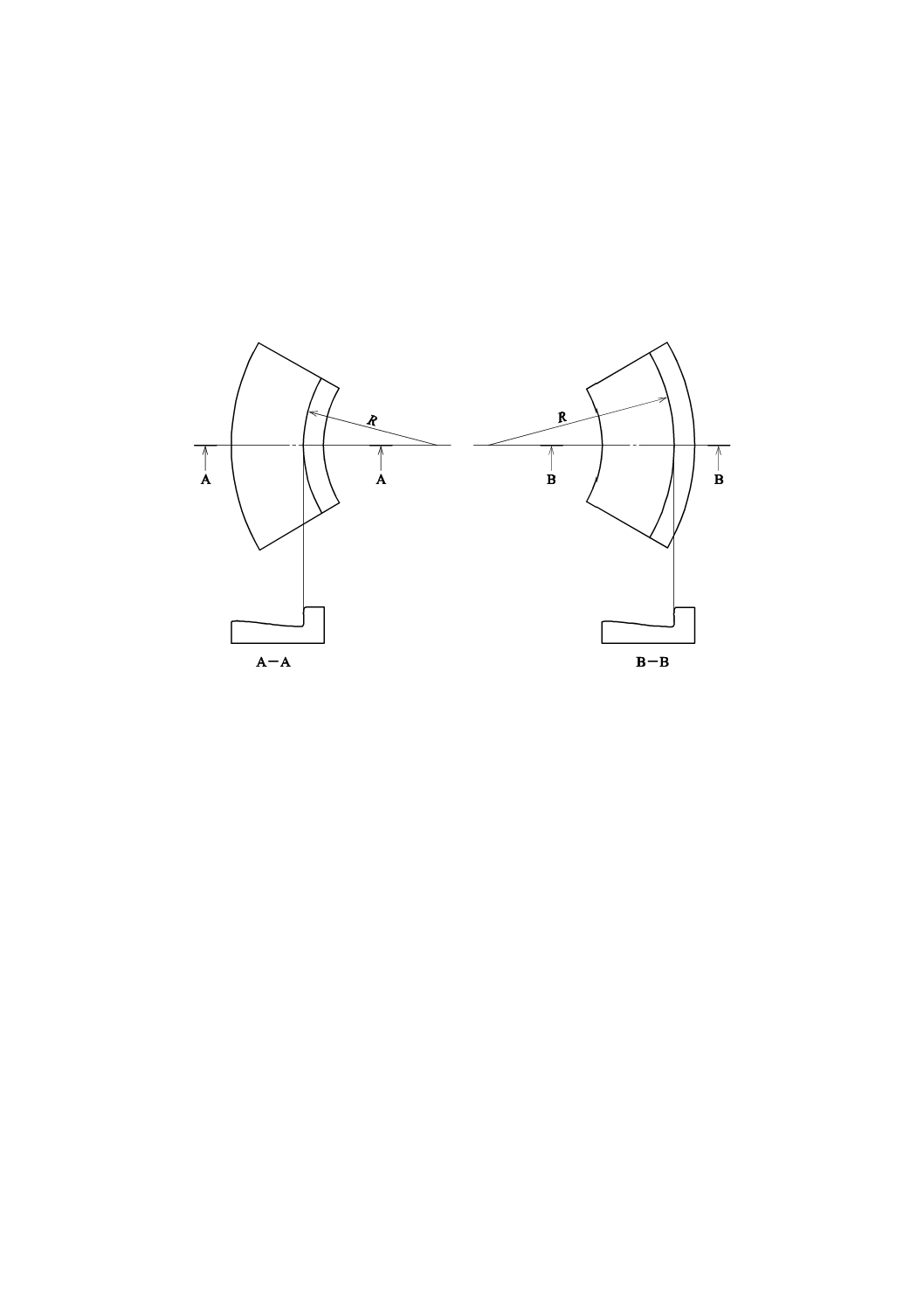

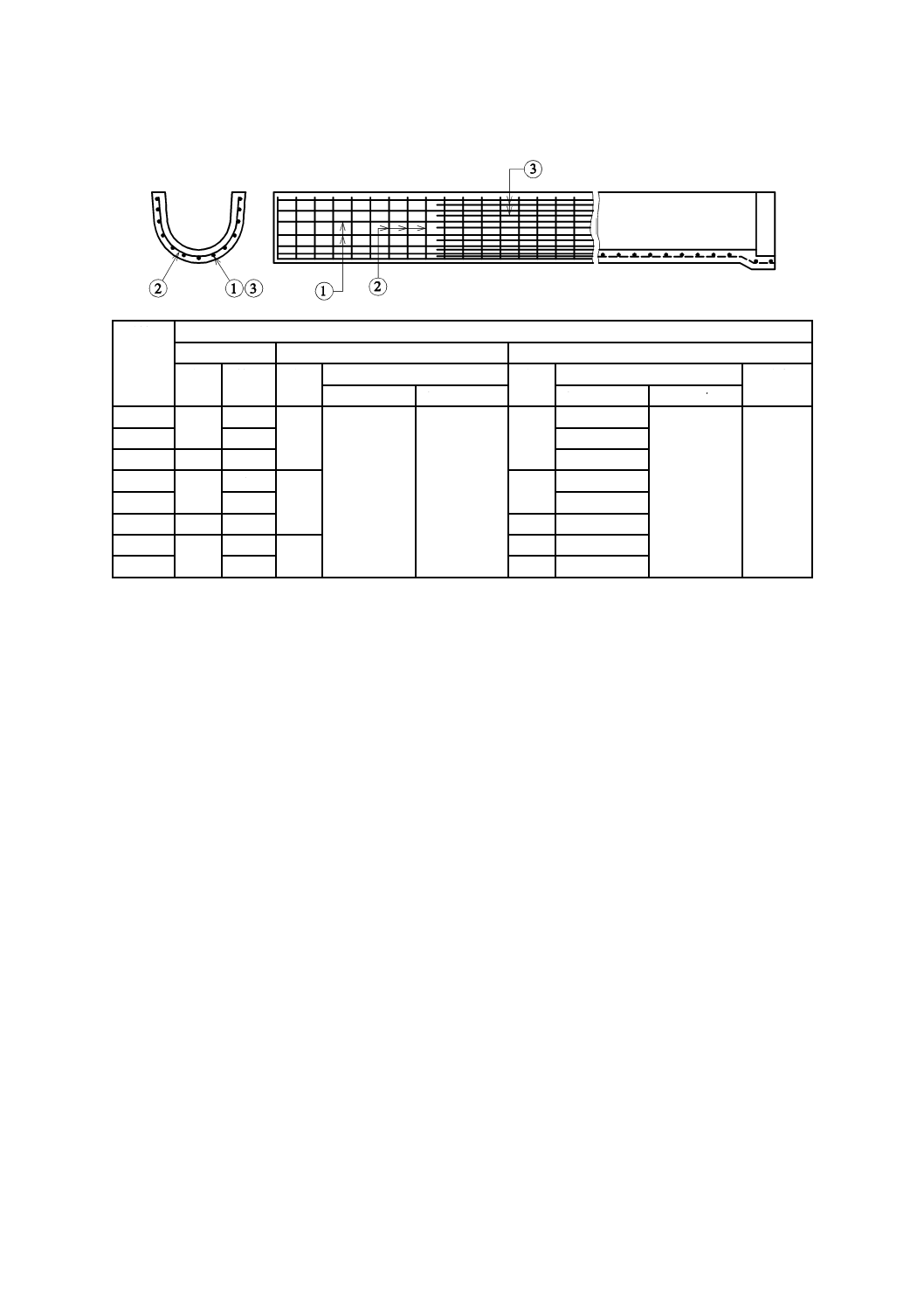

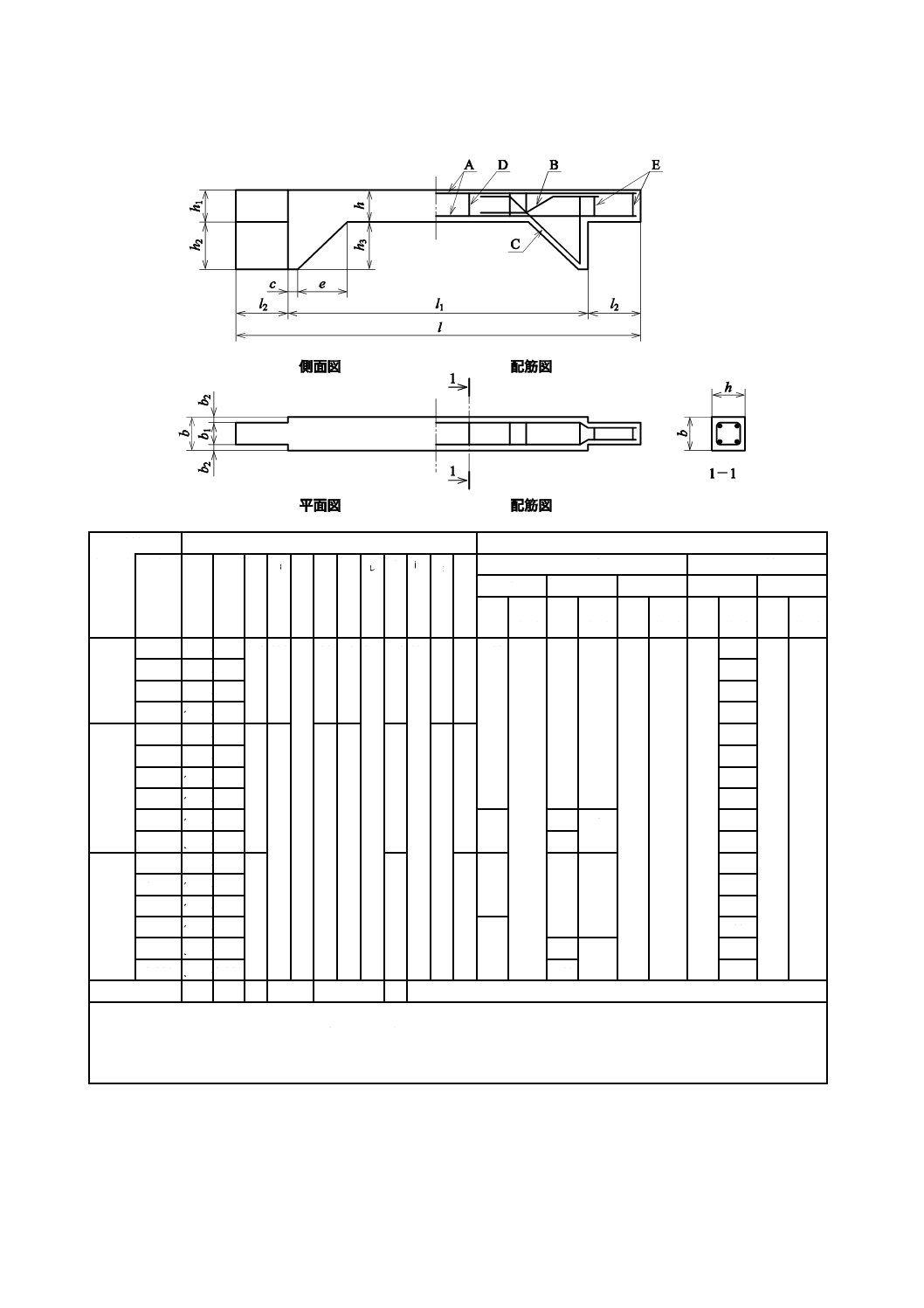

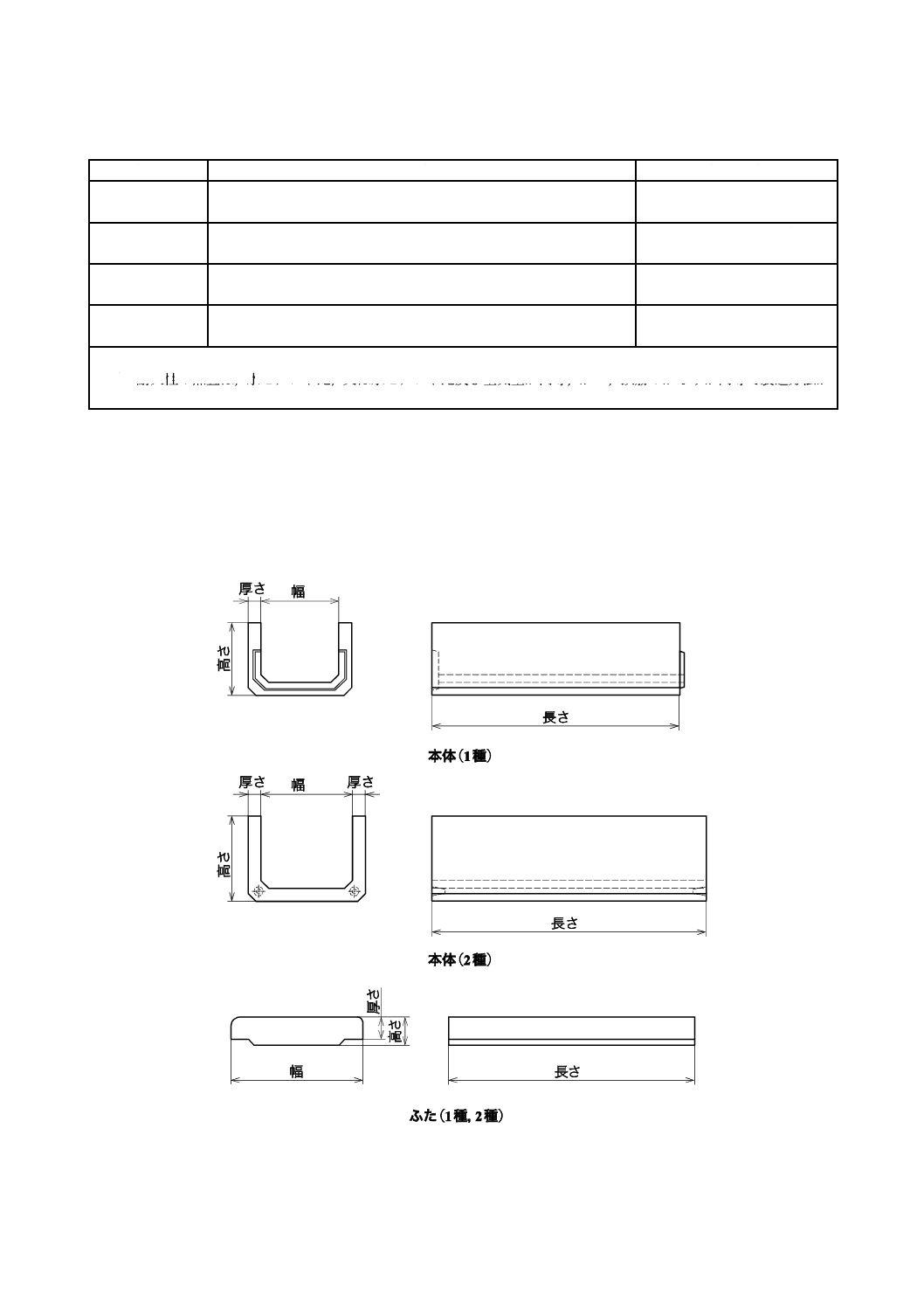

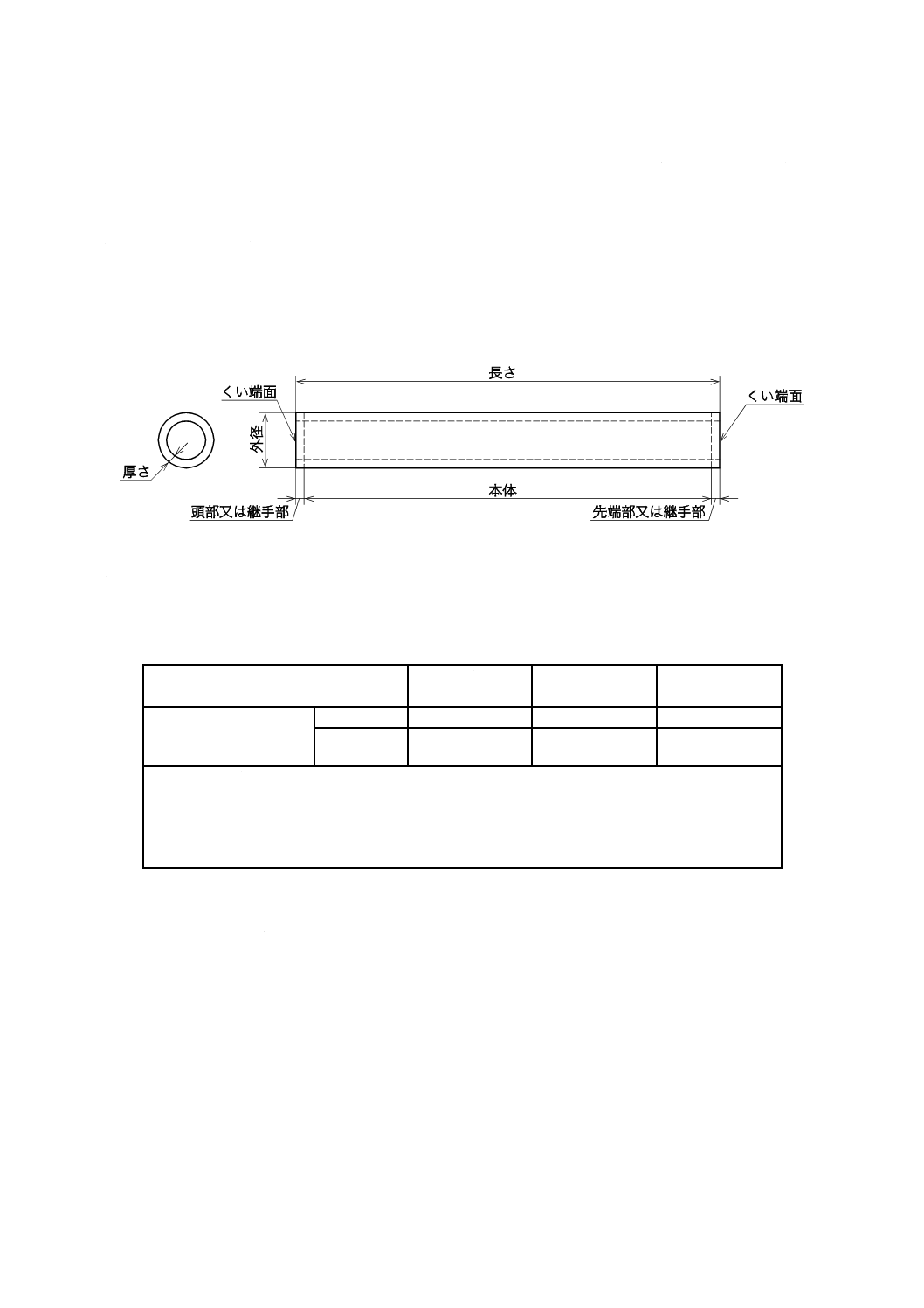

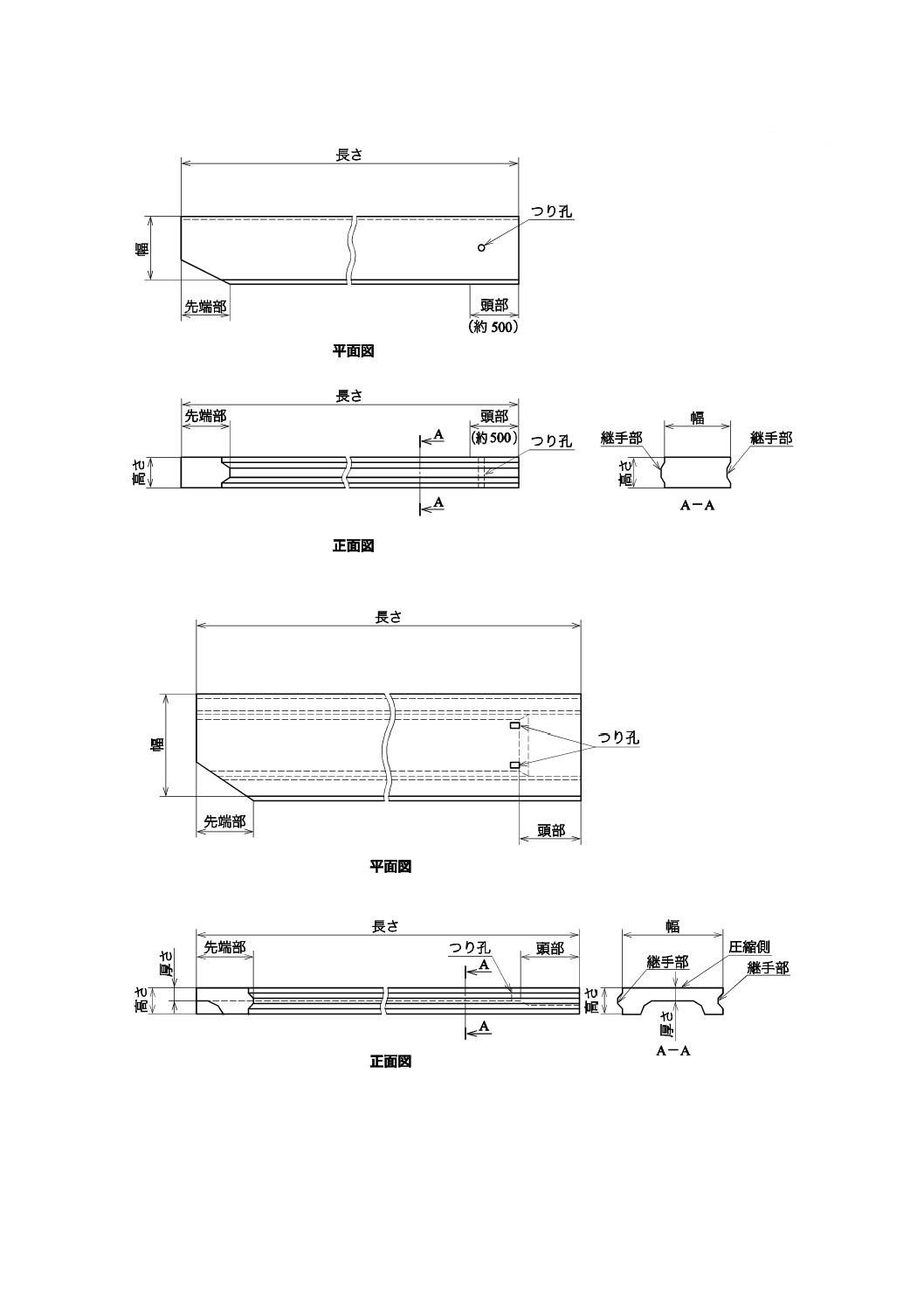

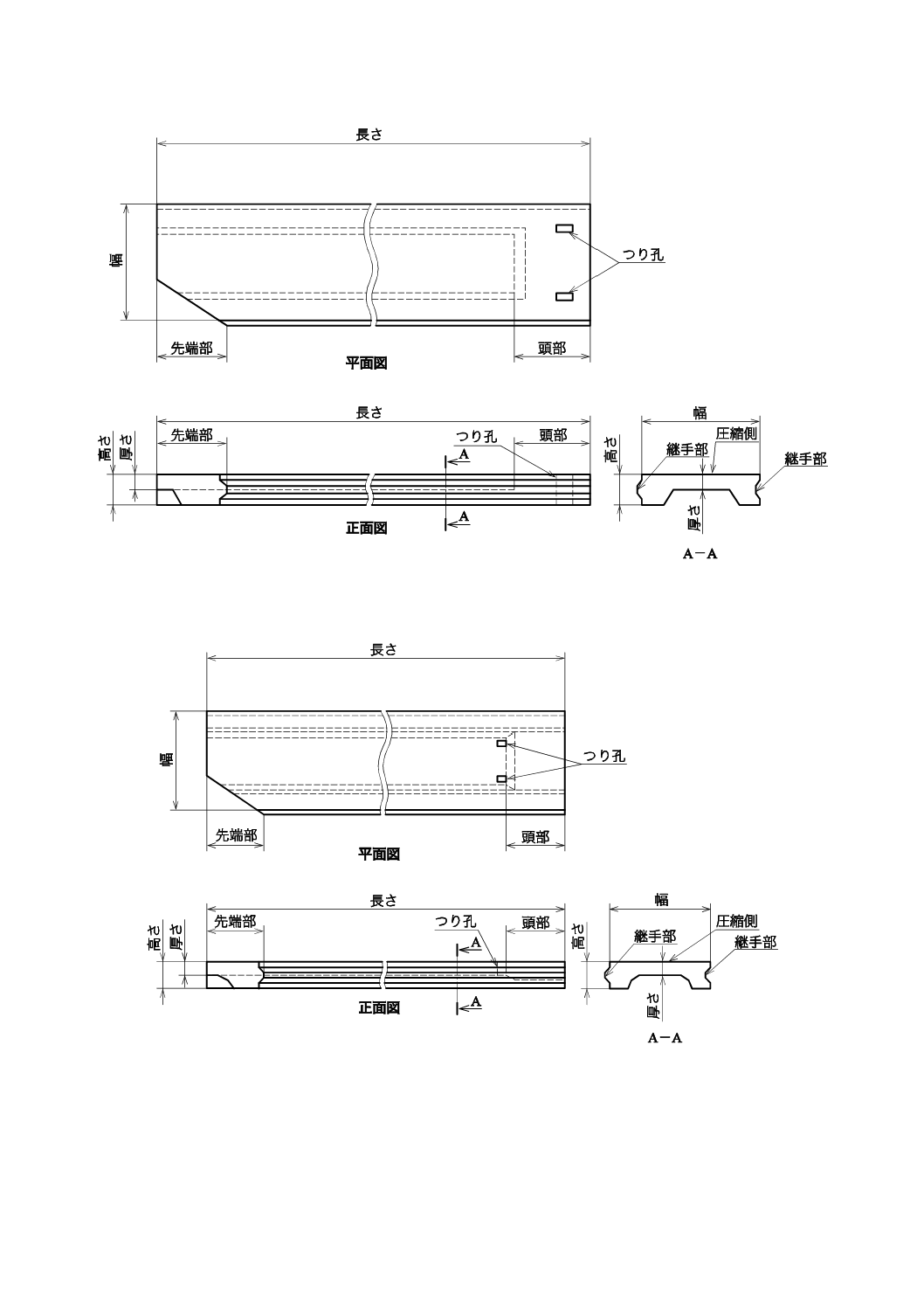

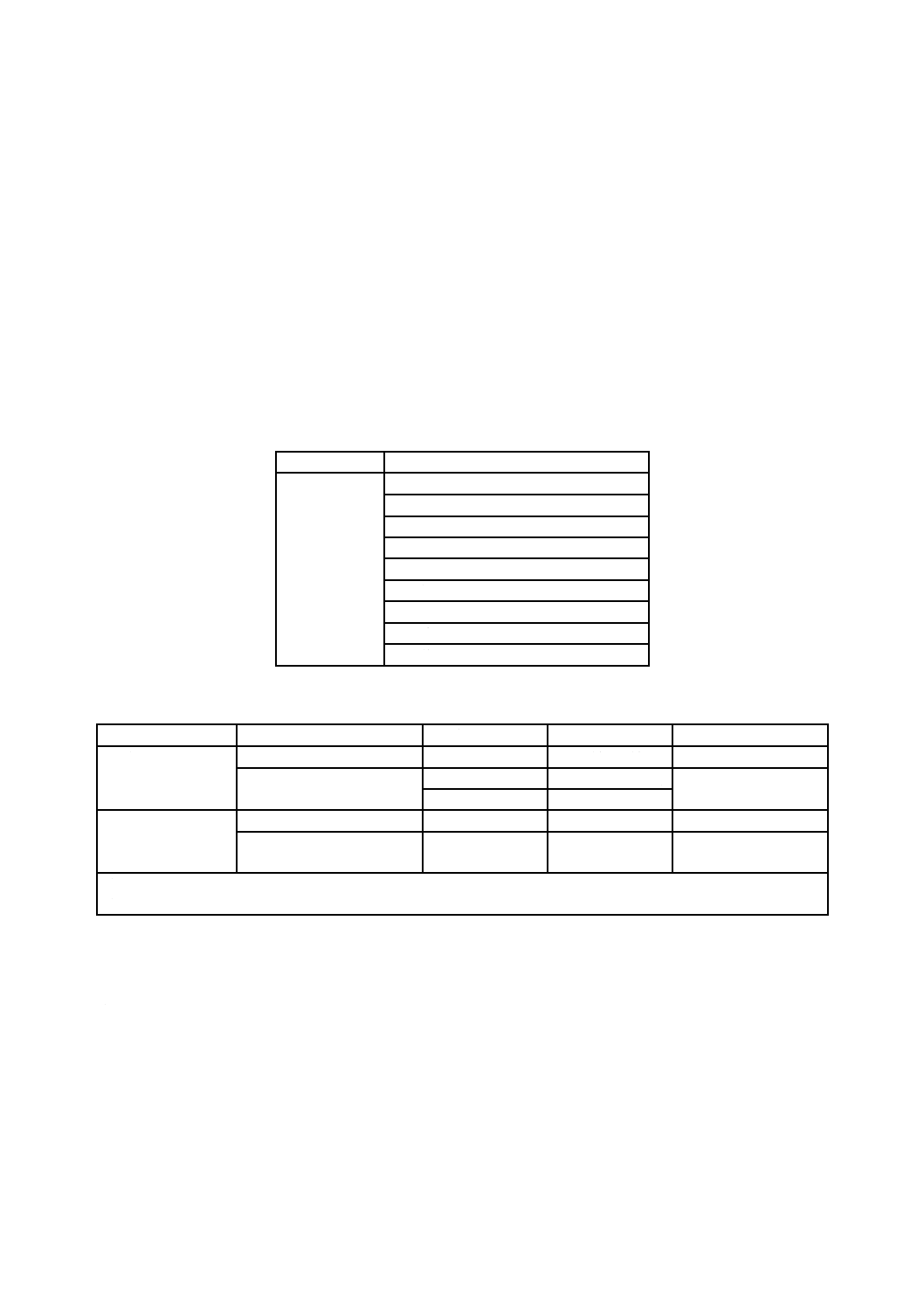

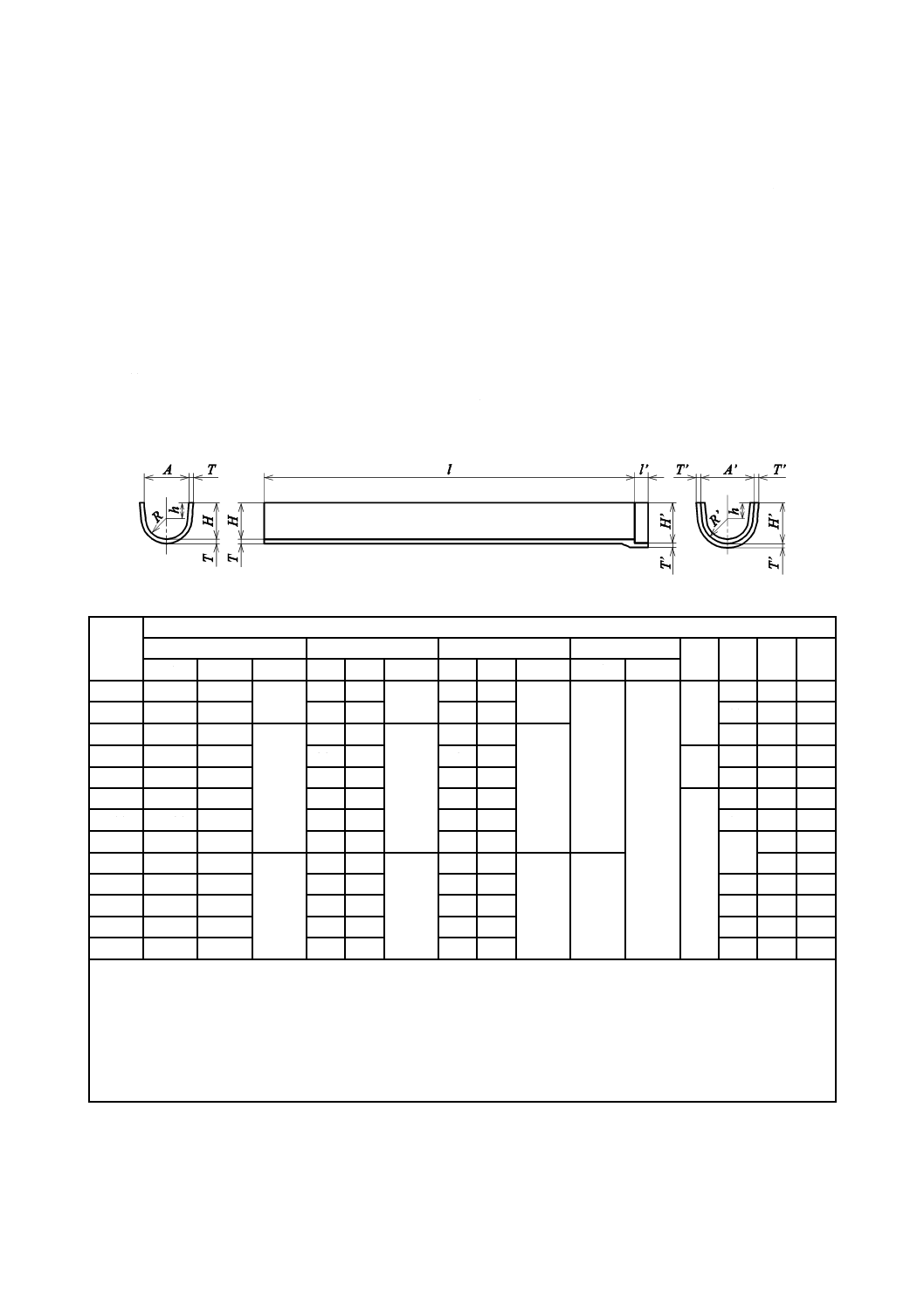

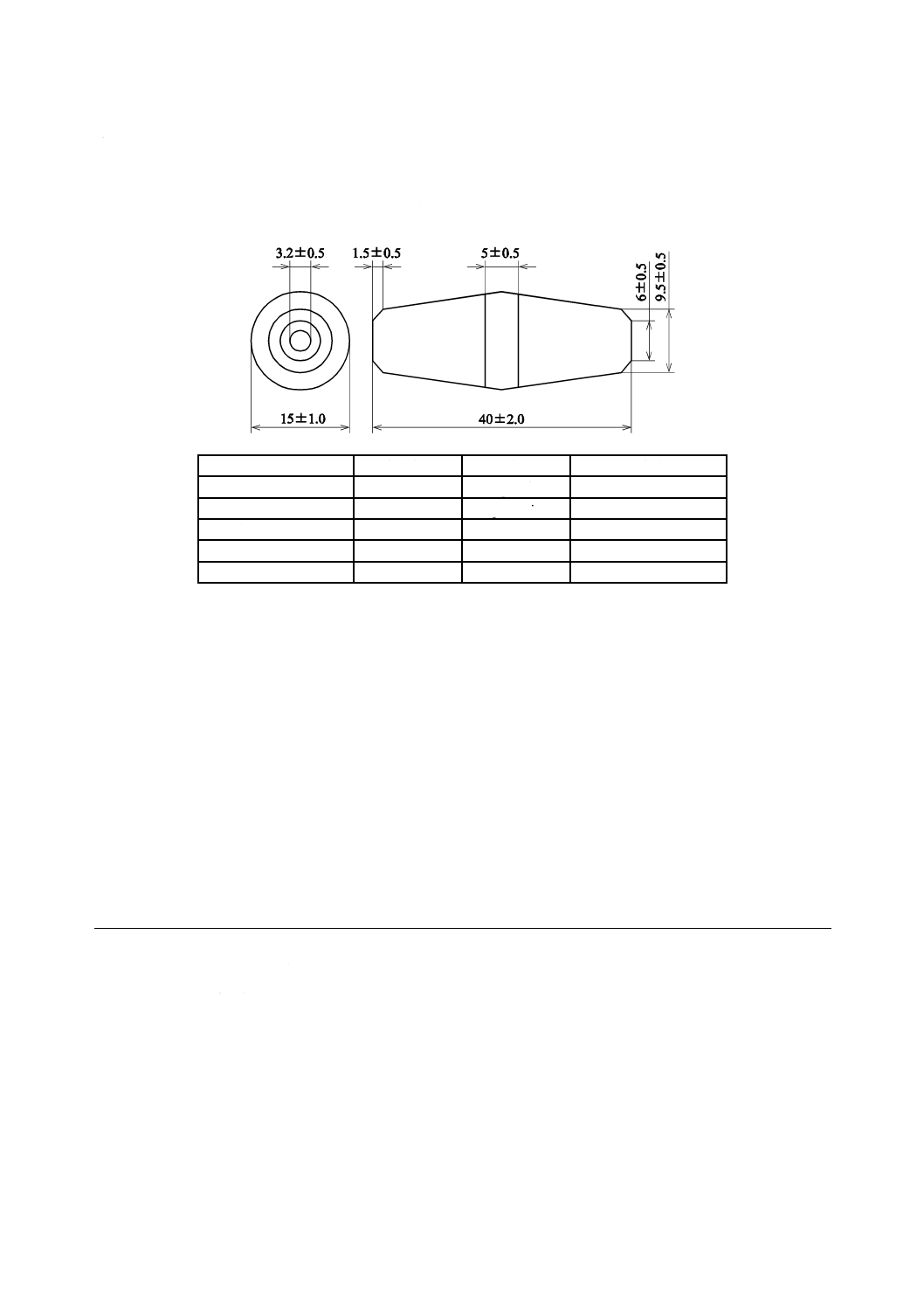

a) 形状 くい類の形状例を,図A.1に示す。

なお,先端部,継手部及び頭部はくいの長さに含まれ,製造後,新たに取り付けた先端部の金具な

どは,くいの長さに含まれない。また,先端部には,閉塞型,開放型などがあり,上くい又は中くい

に先端部を取り付けて,下くいとしてもよい。

図A.1−くい類の形状例

b) 寸法及び寸法の許容差 I類に区分される製品の寸法及び寸法の許容差は,表A.4による。II類に区分

される製品の寸法及び寸法の許容差は,受渡当事者間の協議による。

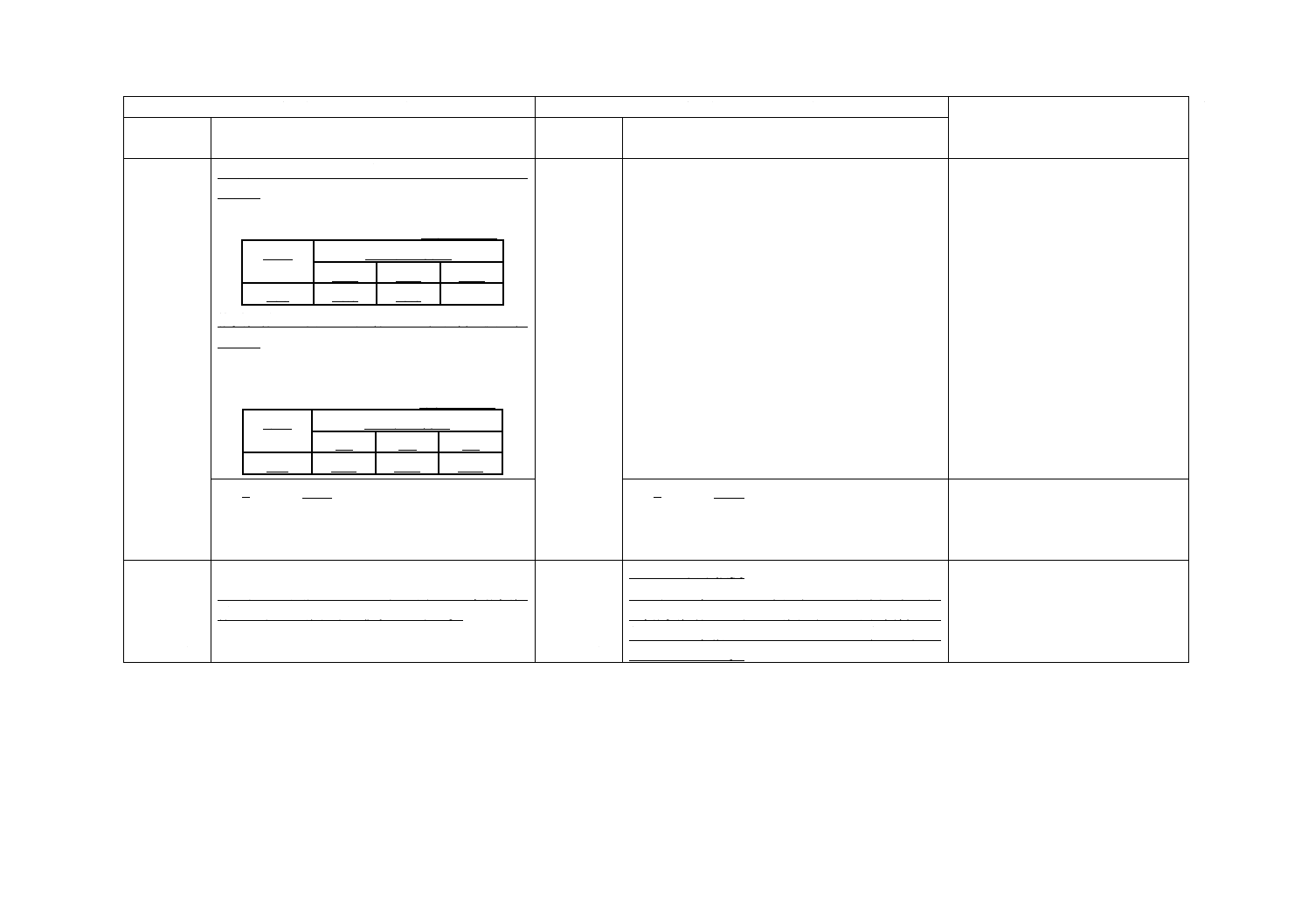

表A.4−くい類の寸法及び寸法の許容差

種類

外径

mm

厚さ

mm

長さ

m

鉄筋コンクリートくい

(RCくい)

寸法

200〜600

50〜90

3〜15

許容差

+5

−2

+規定しない

−0

長さの±0.3(%)

− くいの長さは1 m単位とする。

− くいの外径は,本体の一断面において直交軸に沿って測定した二つの値の平均値を四捨五入に

よって整数に丸めた値とする。

− くいの厚さは,本体の端部の一断面において直交軸に沿って測定した四つの値の平均値を四捨

五入によって整数に丸めた値とする。

A.5 配筋

配筋は,箇条7,JIS A 5364及び設計図書による。

くい類の配筋は,A.3を満足する配筋を製品ごとに製造業者が定める。また,SCくいについては,鉄筋

の代わりに鋼管をくい外殻に配置するものであり,鉄筋のかぶり,あきを考慮する必要がない。ただし,

使用時に鋼管の腐食代を考慮するか,又は防せい(錆)処理を施すものとする。

A.6 コンクリートの品質

A.6.1 材料及び製造方法

コンクリートに使用する材料及び製造方法は,箇条8による。

A.6.2 圧縮強度

コンクリートの圧縮強度は,所定の材齢において,40 N/mm2以上とする。

8

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,II類は,受渡当事者間の協議による。

A.7 試験方法

A.7.1 コンクリートの圧縮強度試験

コンクリートの圧縮強度試験は,JIS A 1108による。

なお,供試体は,製品と同一養生を行ったもの,又はその他適切な方法によって管理したものとする。

A.7.2 製品の曲げ耐力試験

製品の曲げ耐力試験は,JIS A 5363及び次による。II類は,受渡当事者間の協議によるものとする。

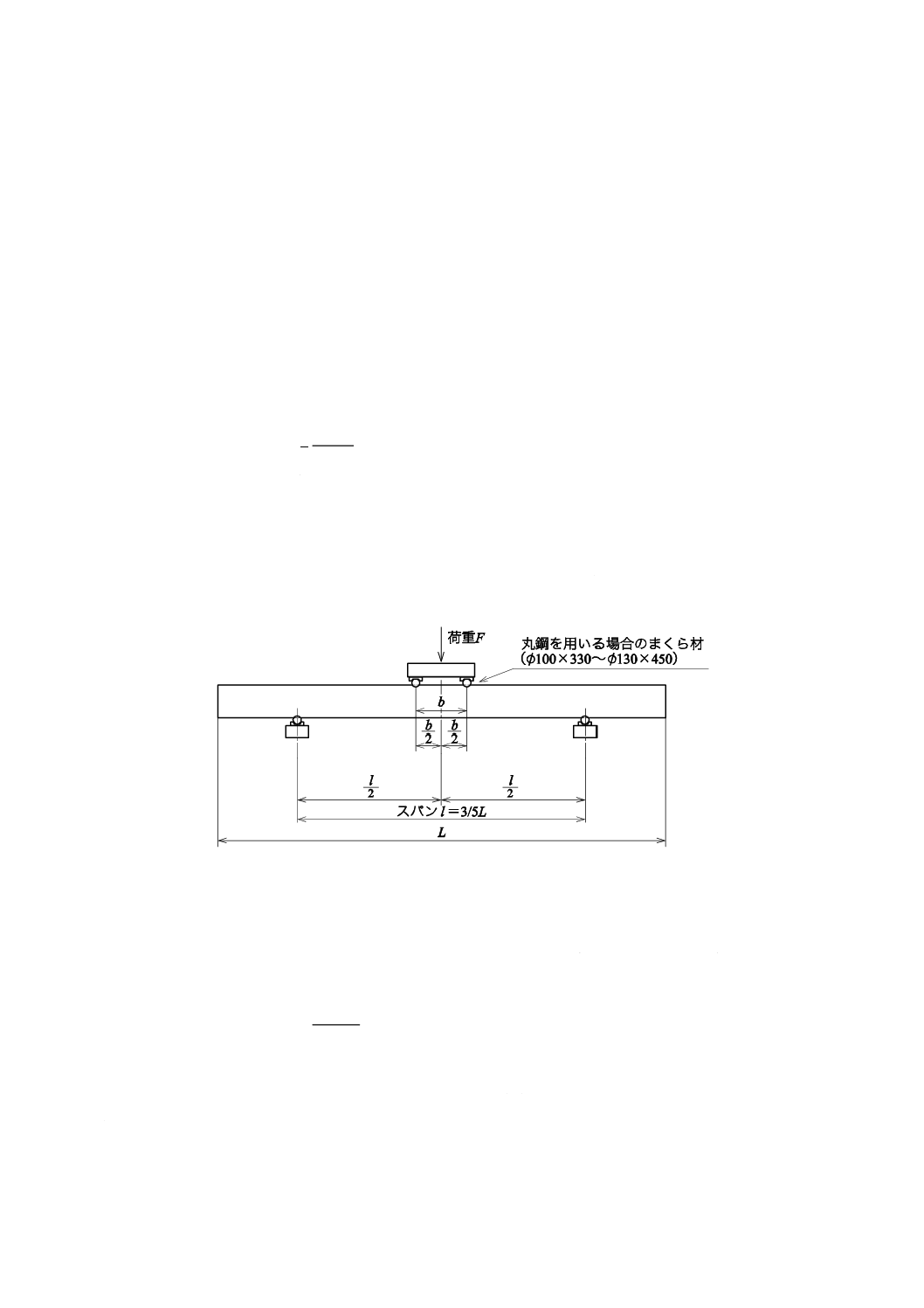

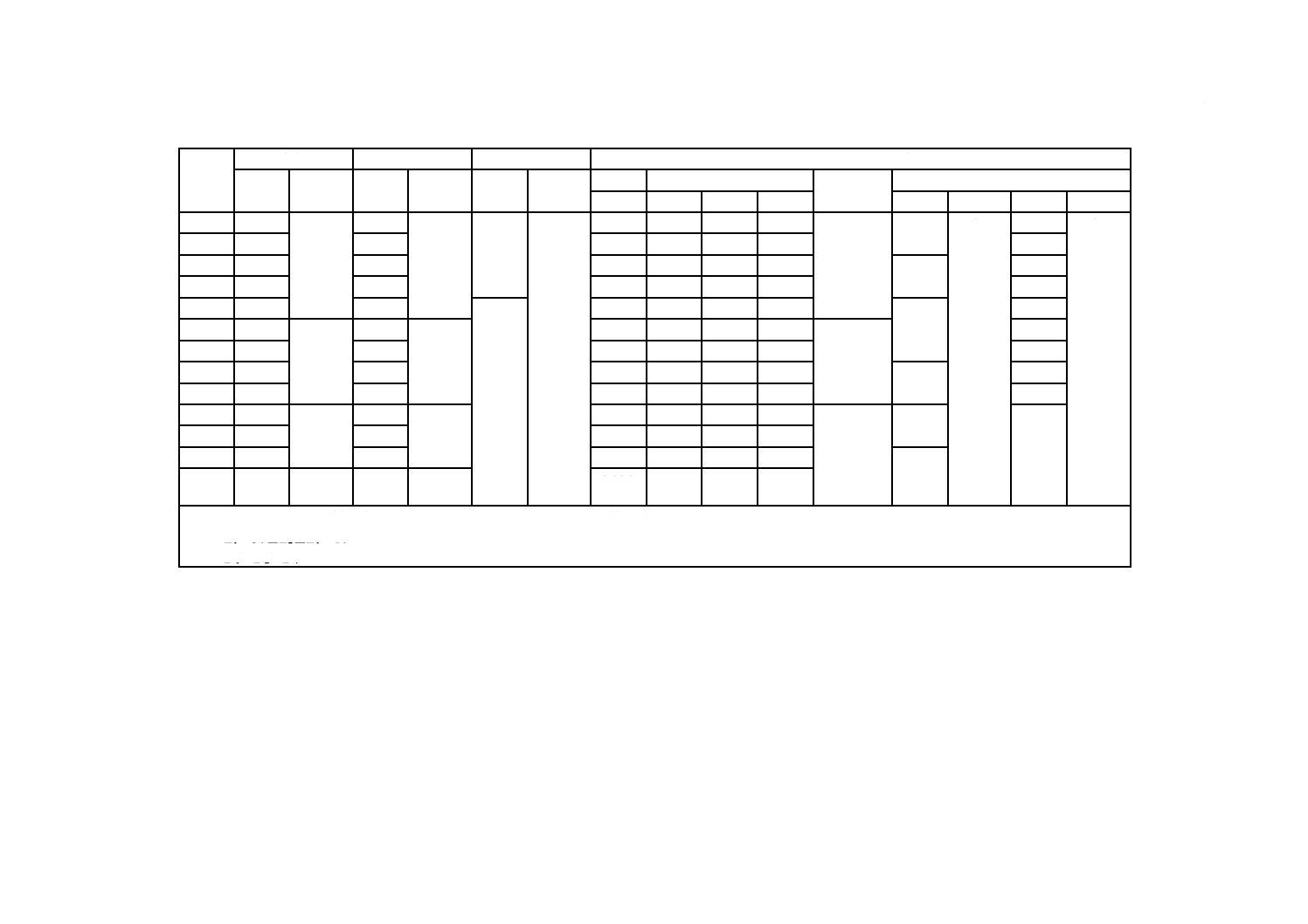

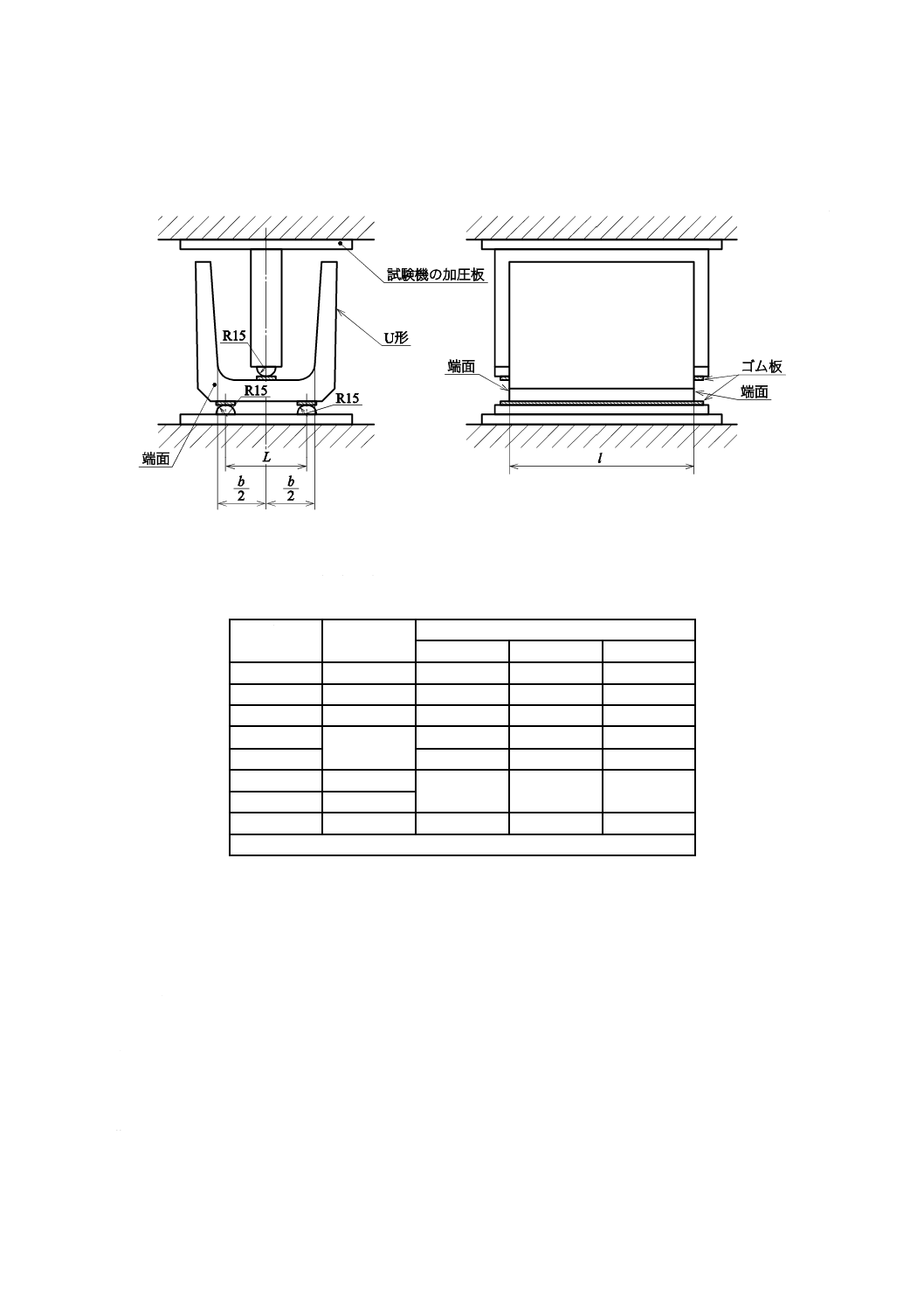

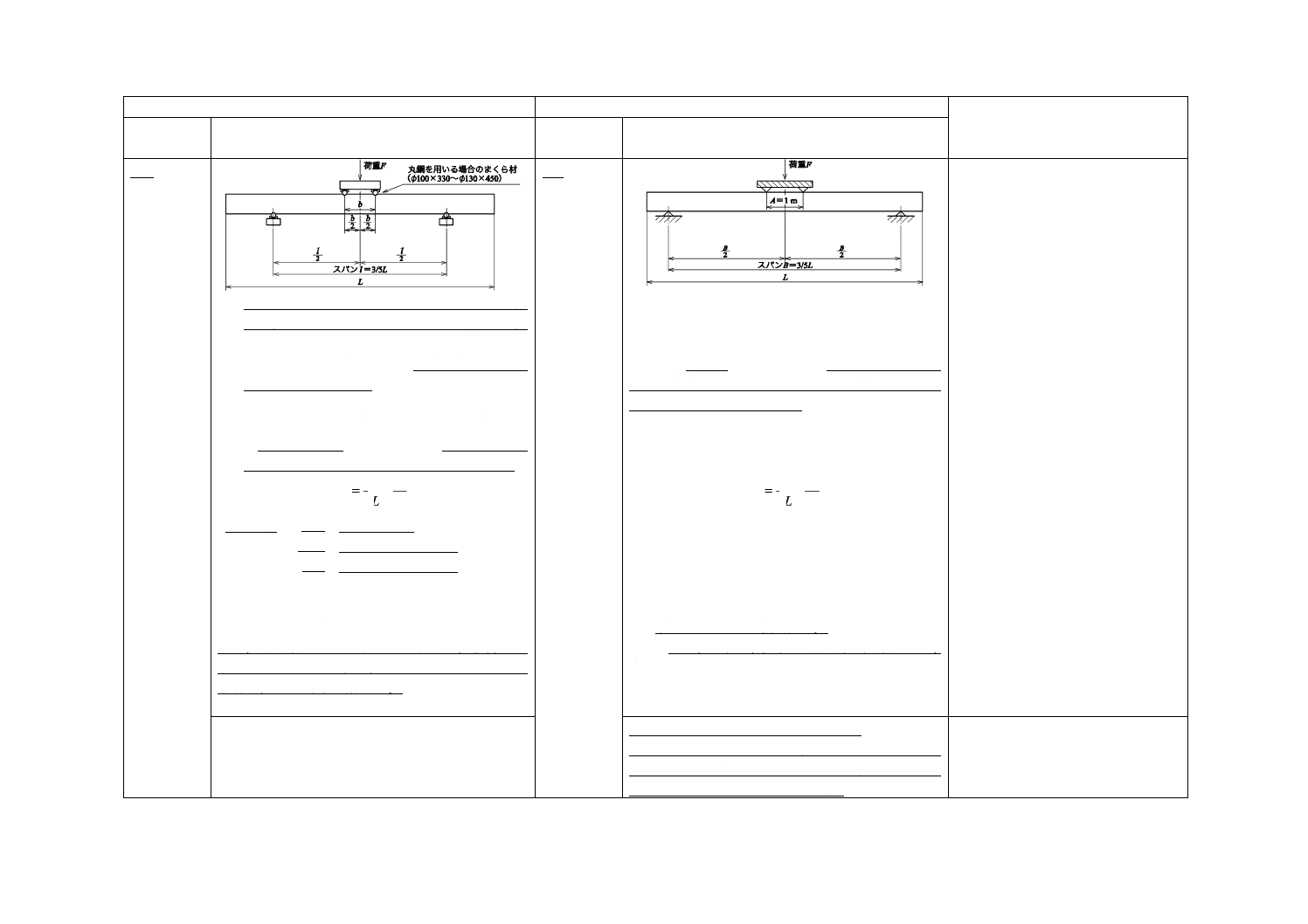

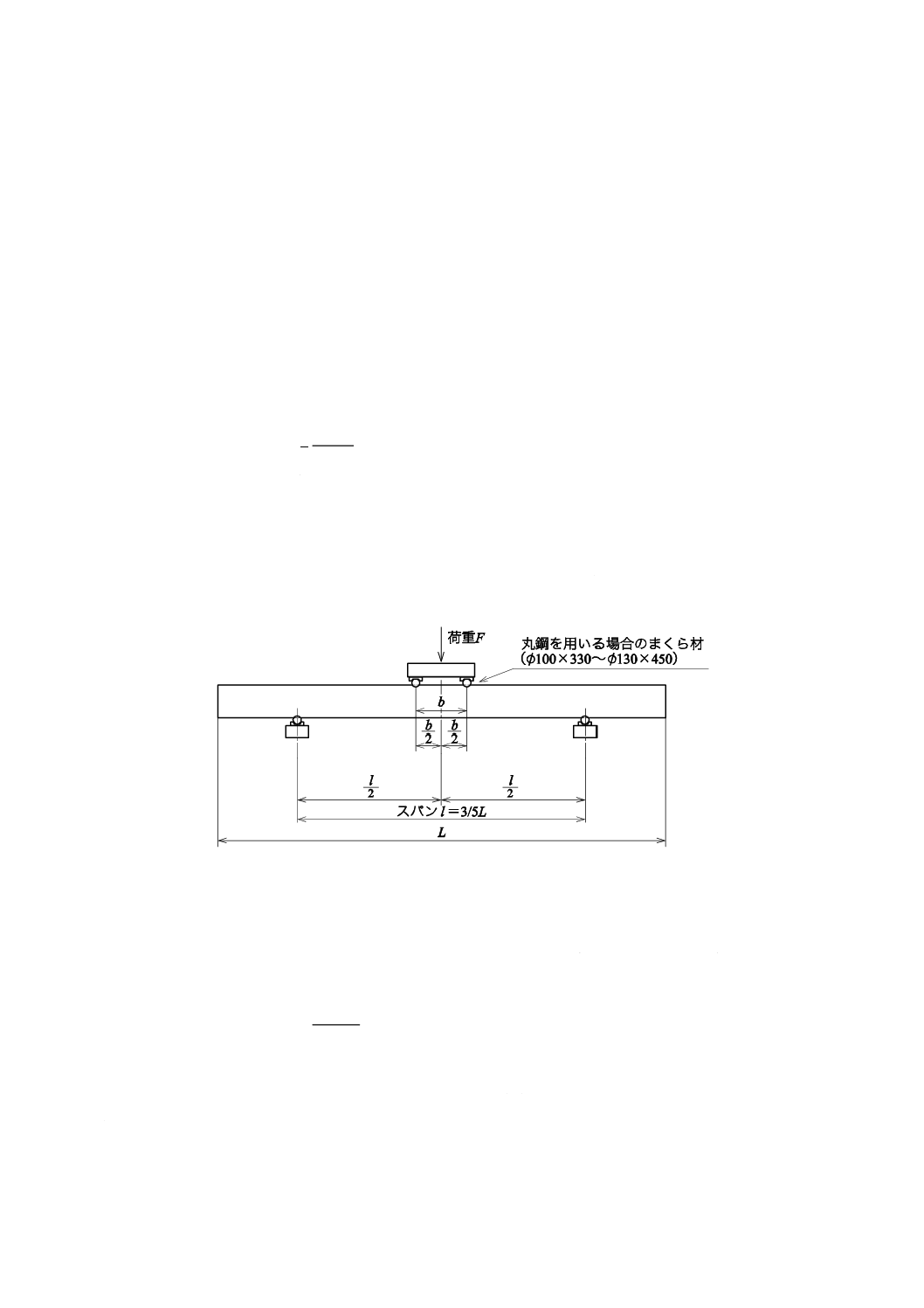

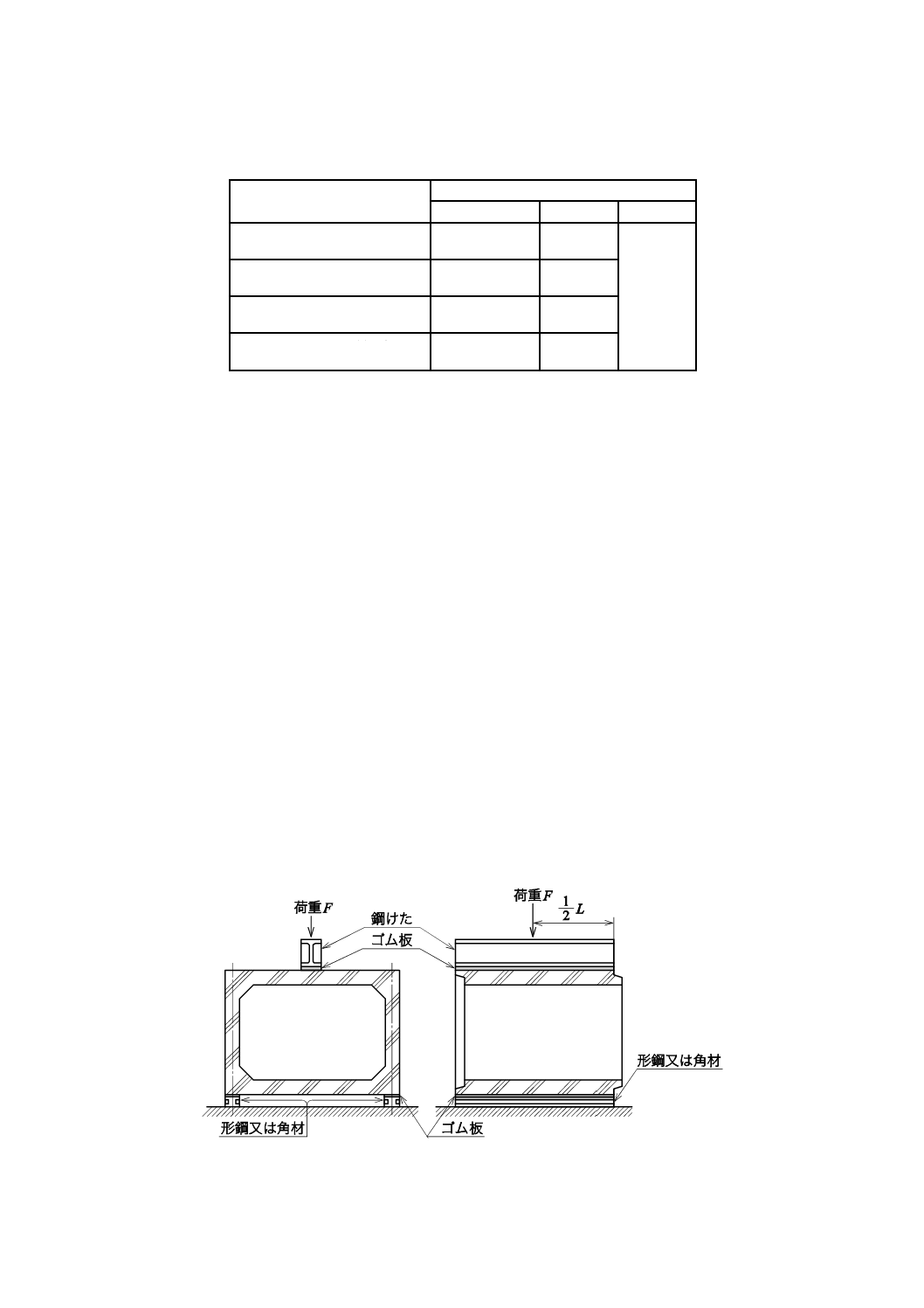

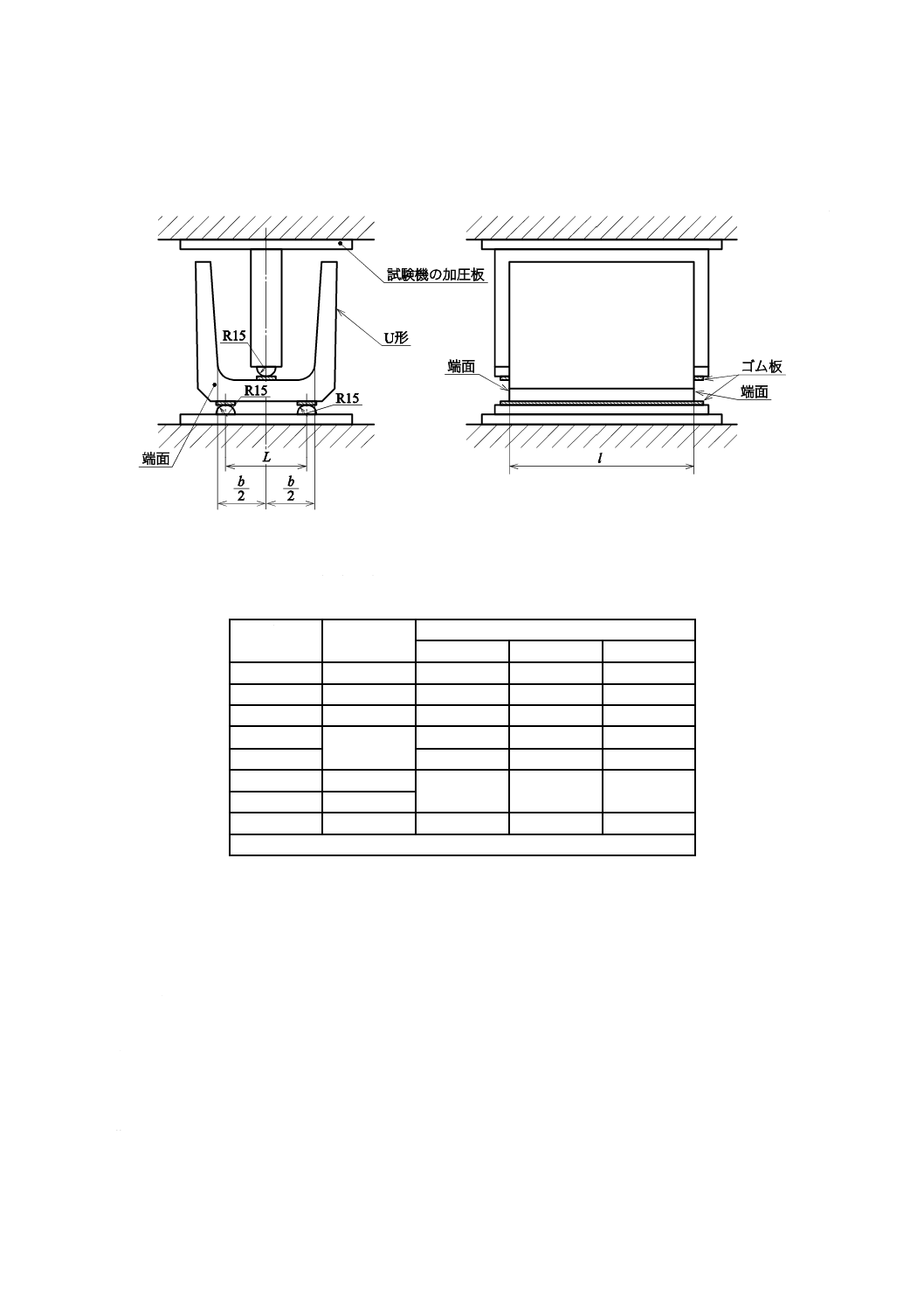

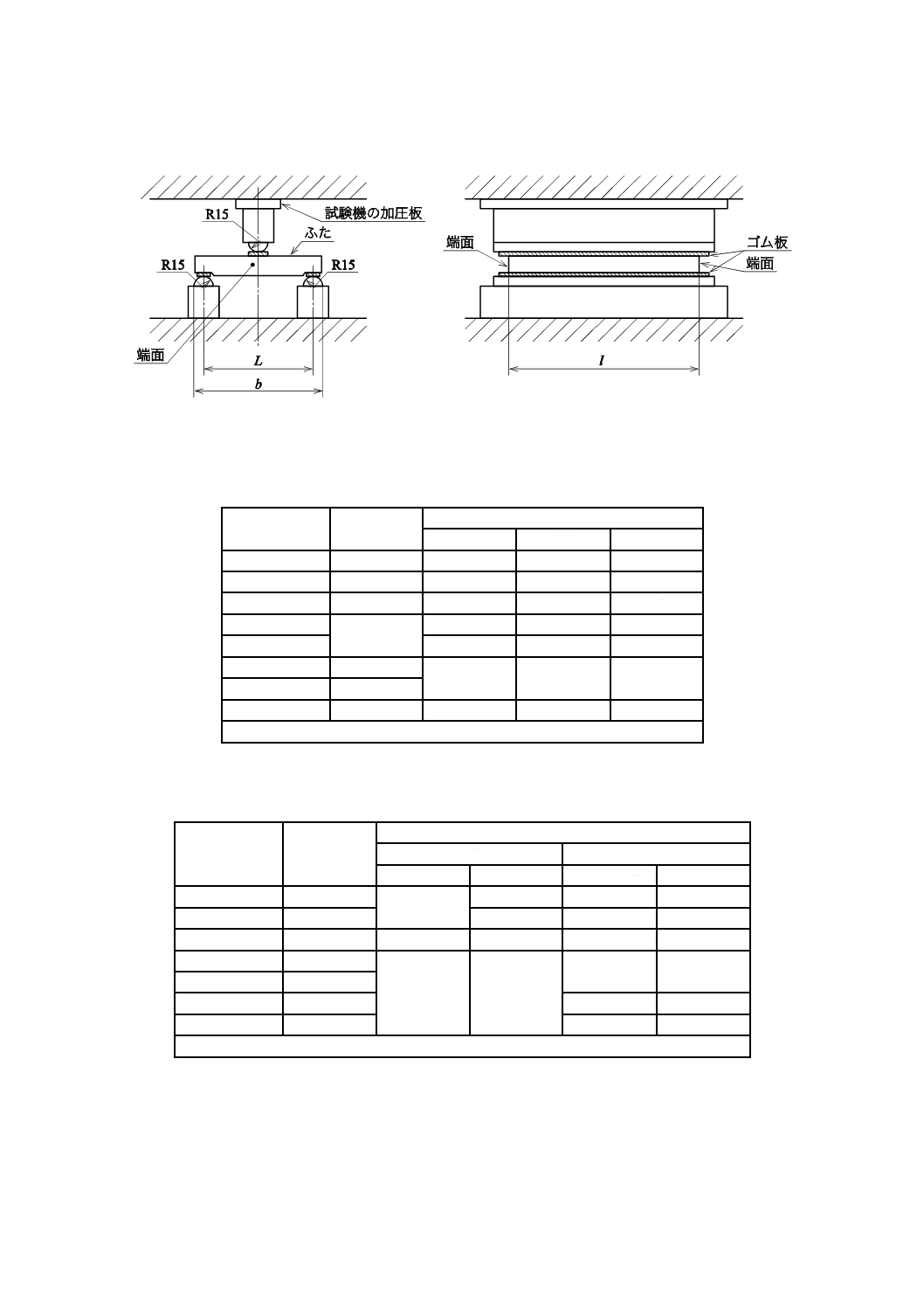

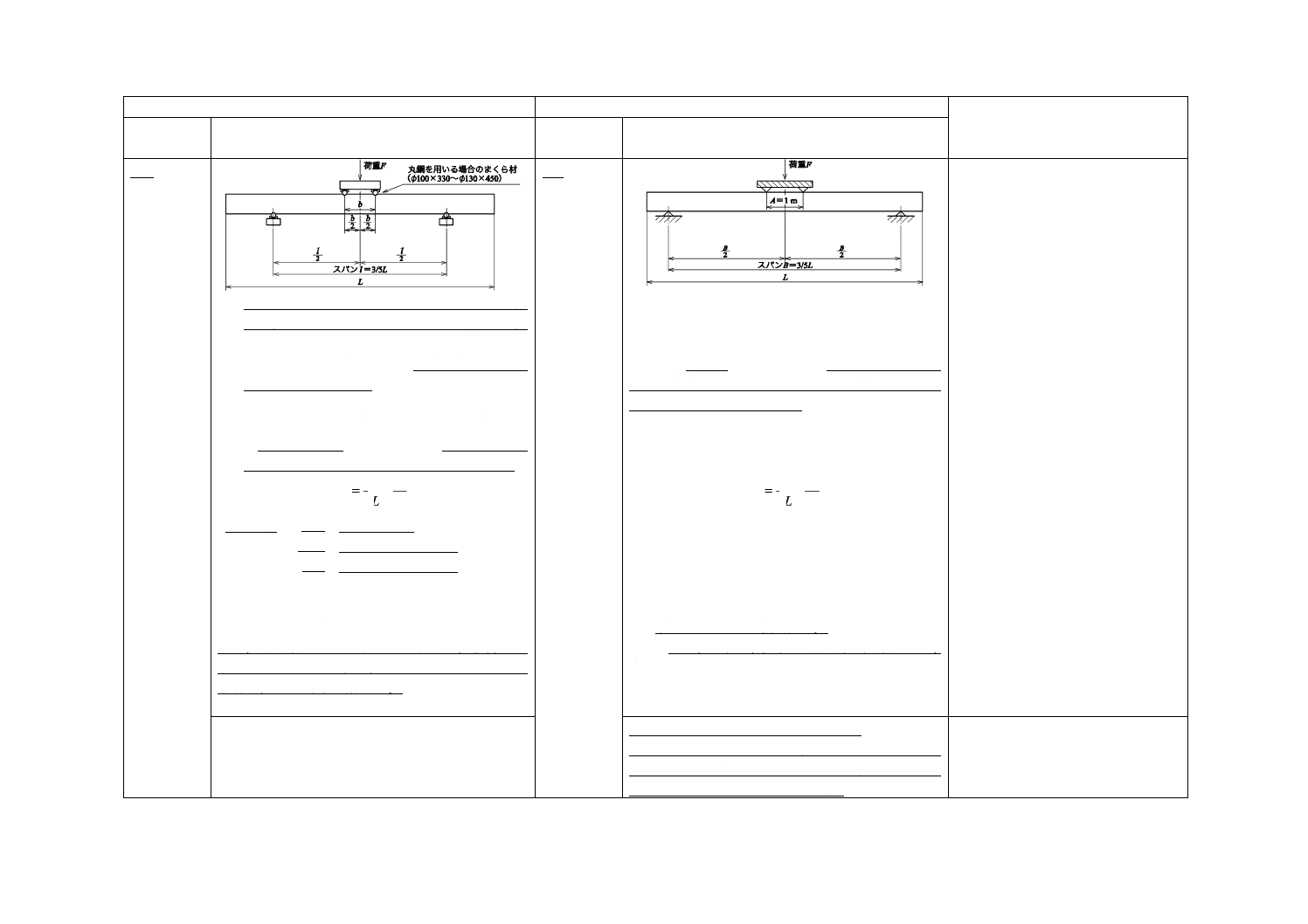

a) 製品の曲げ耐力試験は,図A.2に示すように,くい類の長さLの3/5をスパンlとして支え,スパン

の中央に曲げ耐力に相当する荷重Fを2点載荷する。荷重Fは,自重を考慮した次の式によって算出

する。

b

L

L

m

M

F

10

6

40

−

−g

=

ここに,

F: 荷重(kN)

M: 曲げ耐力(kN・m)

L: くい類の長さ(m)

m: くい類の質量(t)

g: 重力加速度(9.81 m/s2とする)

b: 曲げスパン0.6 m(L=3 m及び4 mの場合)

曲げスパン1.0 m(L=5 m以上の場合)

図A.2−くい類の曲げ耐力試験方法

b) 限界ひび割れ幅耐力に相当する荷重Fを載荷して,要求性能を満足することを確認する。また,I類

のうち2種は,終局曲げ耐力に相当する荷重Fを載荷して,要求性能を満足することを確認する。

SCくいについては,くい類の長さLの9/10をスパンlとして支え,b=1 mを曲げスパンとしても

よい。また,この場合の荷重Fは,自重を無視した次の式によって算出する。

10

9

40

−

L

M

F=

ここに,

F: 荷重(kN)

M: 曲げ耐力(kN・m)

L: くい類の長さ(m)

c) 継手部の曲げ耐力試験を行う場合は,スパン中央に継手の継ぎ目部分を一致させ,a) 及びb) によっ

て行う。また,このときのLは,2本のくい類を継いだ長さとする。

9

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,くい類が曲げ破壊を起こす前に,載荷点又は支点において局部破壊を生じるおそれのある場

合は,その対策を講じる。

A.8 検査

検査は,JIS A 5365によるほか,次による。

a) 最終検査 くい類の最終検査は,外観,性能,形状及び寸法について行い,次による。

1) 外観 外観については,製品の特性,製造方法,製造数量などを考慮して,全数検査又は抜取検査

とする。

2) 性能,形状及び寸法 性能,形状及び寸法については,抜取検査とする。

性能を代用特性として供試体で行う場合には,製品との相関を得ておかなければならない。

3) 検査ロットの大きさ 検査ロットの大きさは,製品の特性,製造方法,製造数量,製造期間,受注

数量などを考慮し製造業者が定める。

検査ロットは,製品の特性,使用材料,コンクリートの配合,製造方法などが同じものとする。

b) 受渡検査 くい類の受渡検査は,外観,形状及び寸法について行う。検査ロットの大きさ及び抜取方

式は,受渡当事者間の協議によって,購入者が定める。ただし,受渡当事者間の協議によって,省略

することができる。

A.9 表示

くい類には,JIS A 5361によって,次の事項を表示する。

a) 種類又はその略号

b) 製造業者名又はその略号

c) 製造年月日又はその略号

d) リサイクル材を用いている場合は,その旨を表示

A.10 その他(推奨仕様)

くい類のI類を,表A.5に示す。

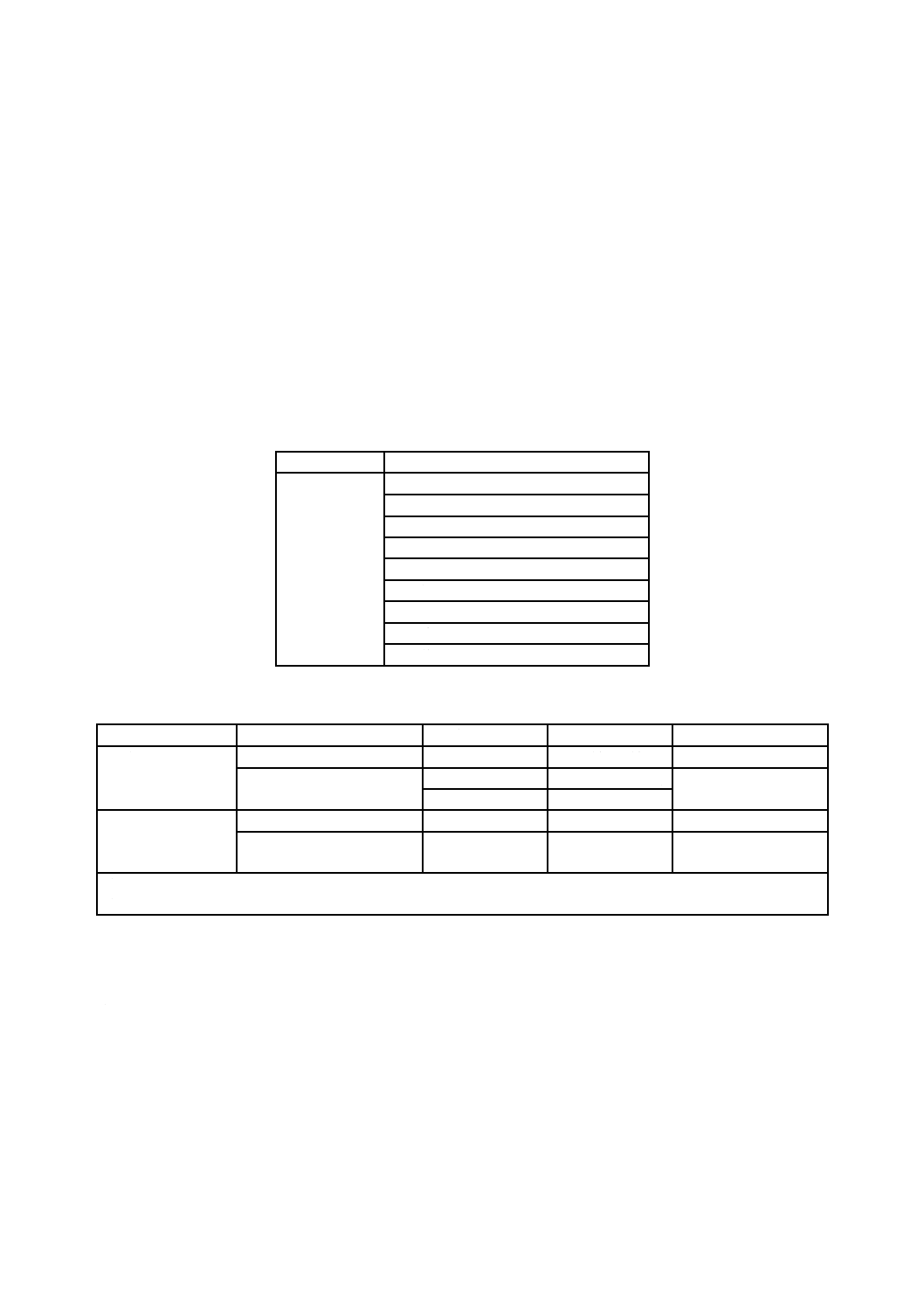

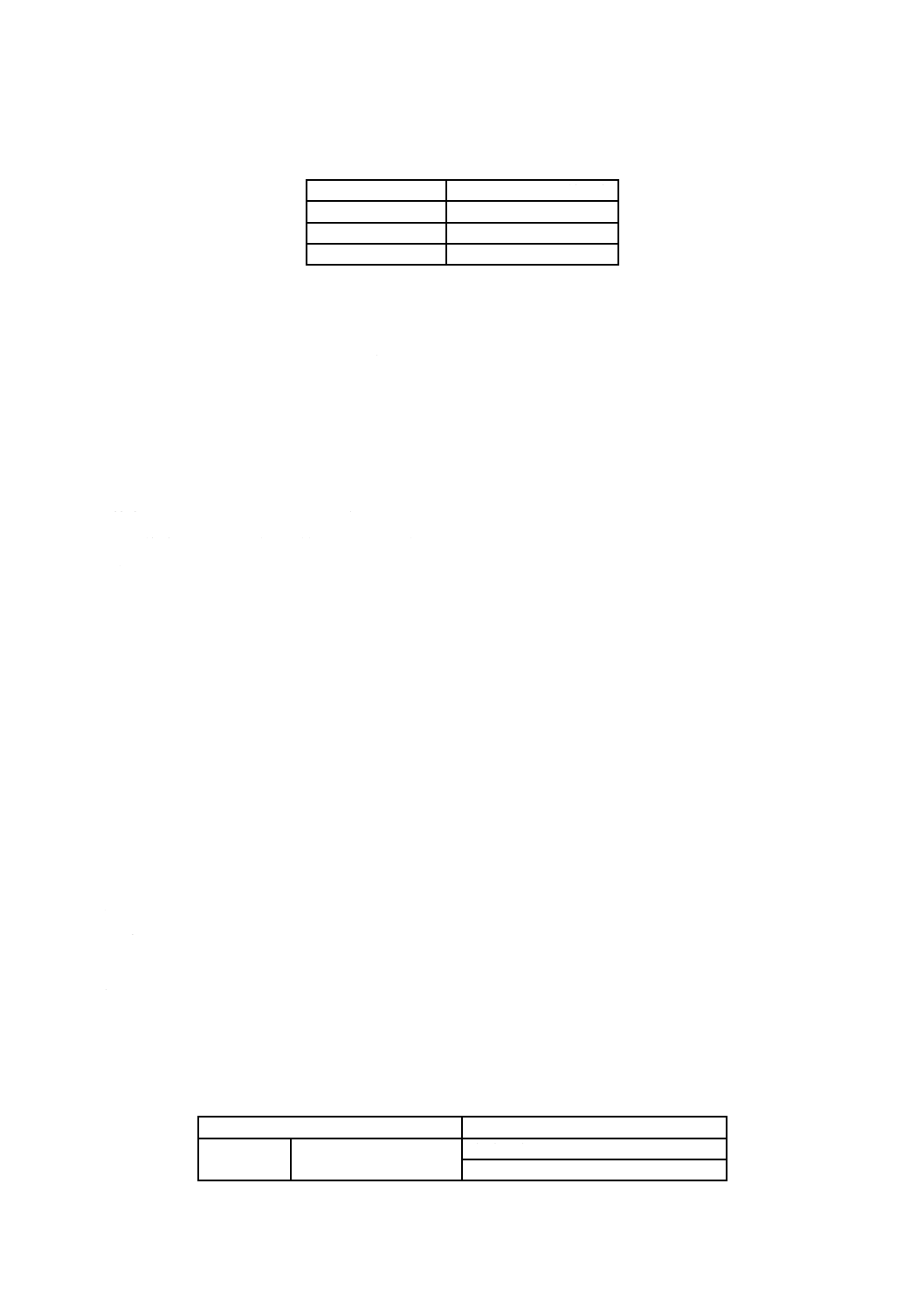

表A.5−推奨仕様

構造別製品群規格

推奨仕様

JIS A 5372

附属書A くい類

推奨仕様A-1 鉄筋コンクリートくい

10

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様A-1

鉄筋コンクリートくい

A-1.1 概要

この推奨仕様は,附属書Aのうち,くい類I類の鉄筋コンクリートくい(以下,RCくいという。)につ

いて記載する。

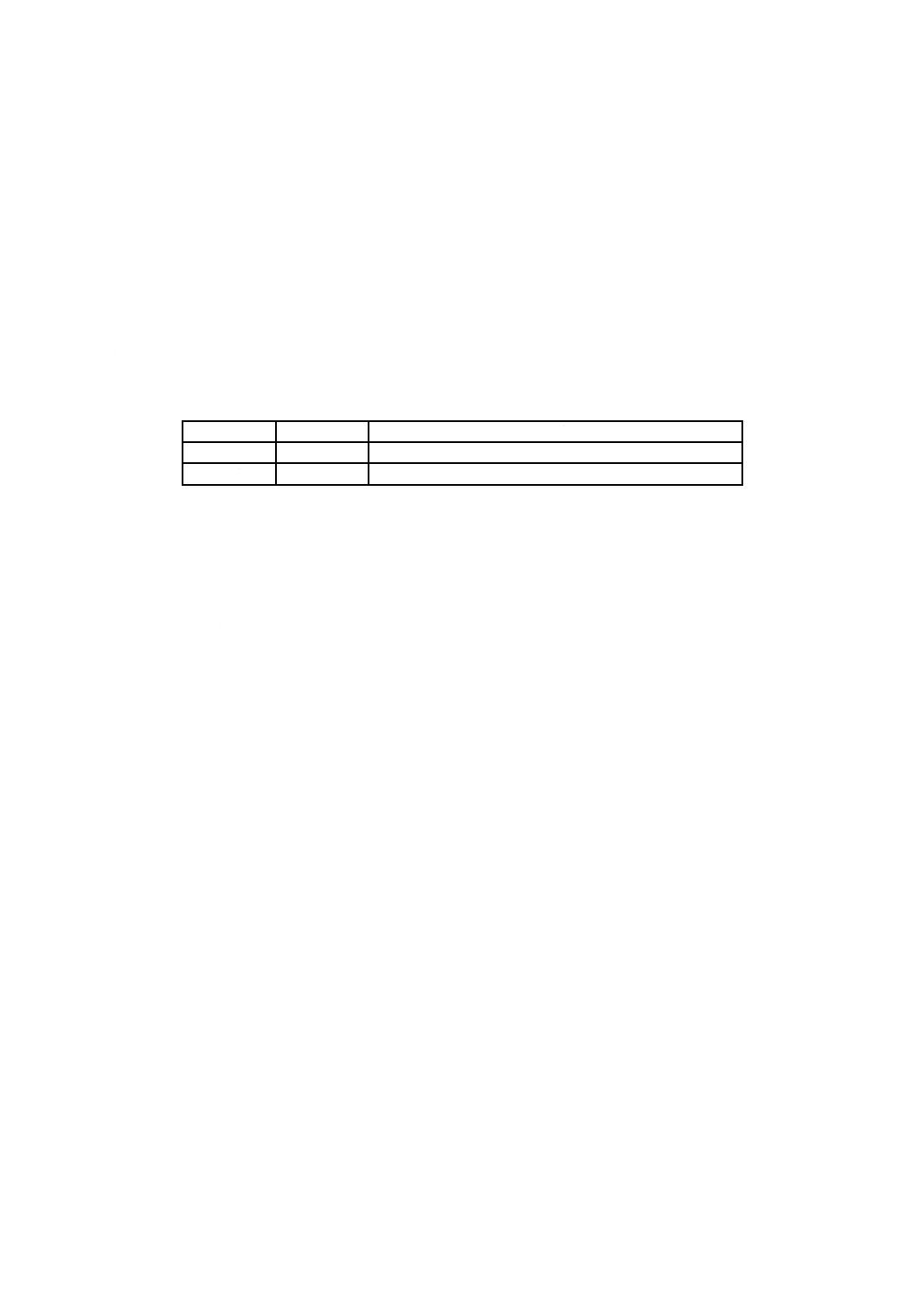

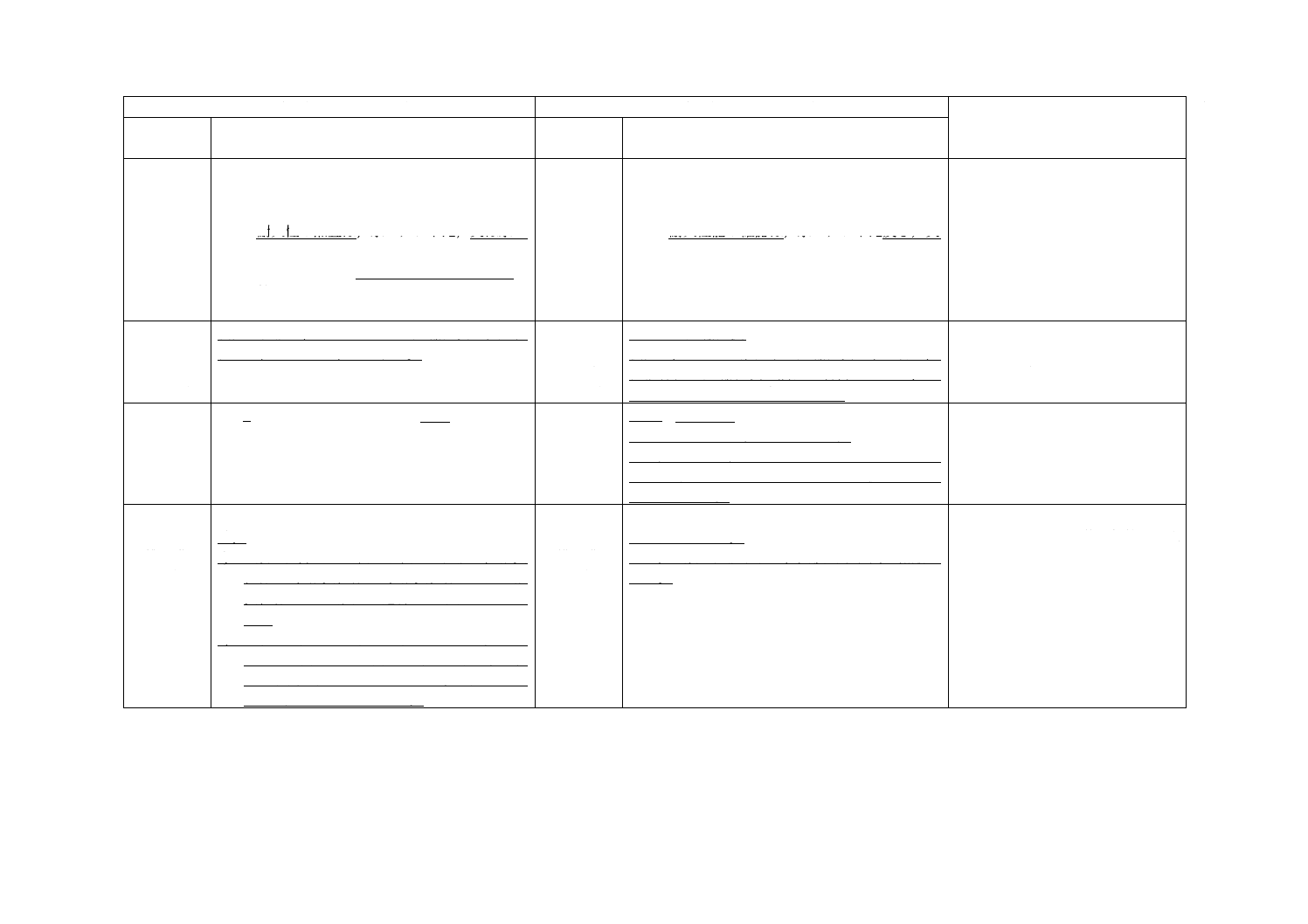

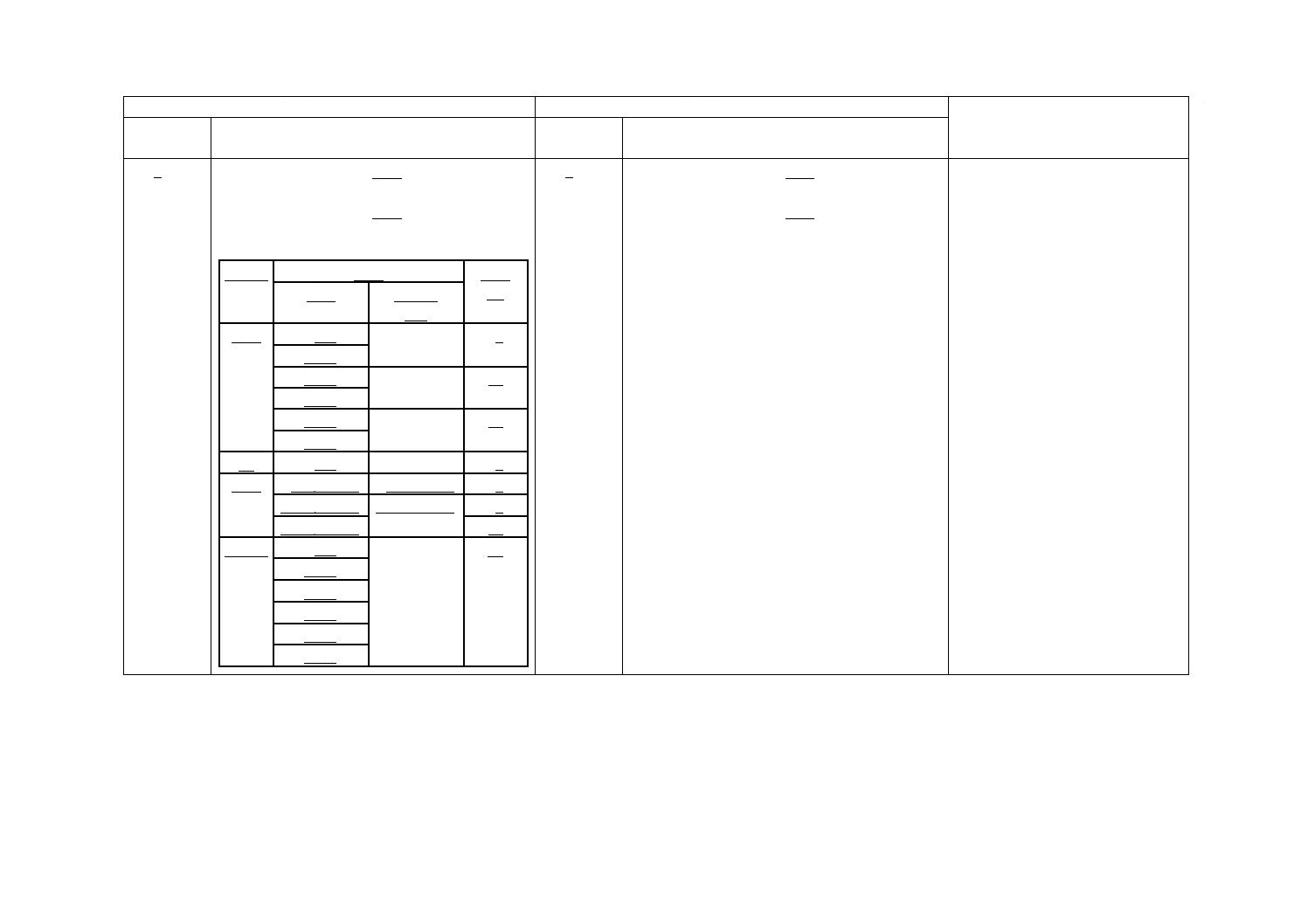

A-1.2 種類

RCくいの1種は,外径によって,2種は,外径及び軸方向鉄筋の鉄筋比の大きさによって,A種,B種

及びC種(以下,それぞれA,B及びCという。)に,推奨仕様A-1 表1に示すとおり区分する。

なお,RCくい2種A,B及びCの鉄筋比は,それぞれ3.0 %未満,3.0 %以上5.0 %未満,5.0 %以上とす

る。

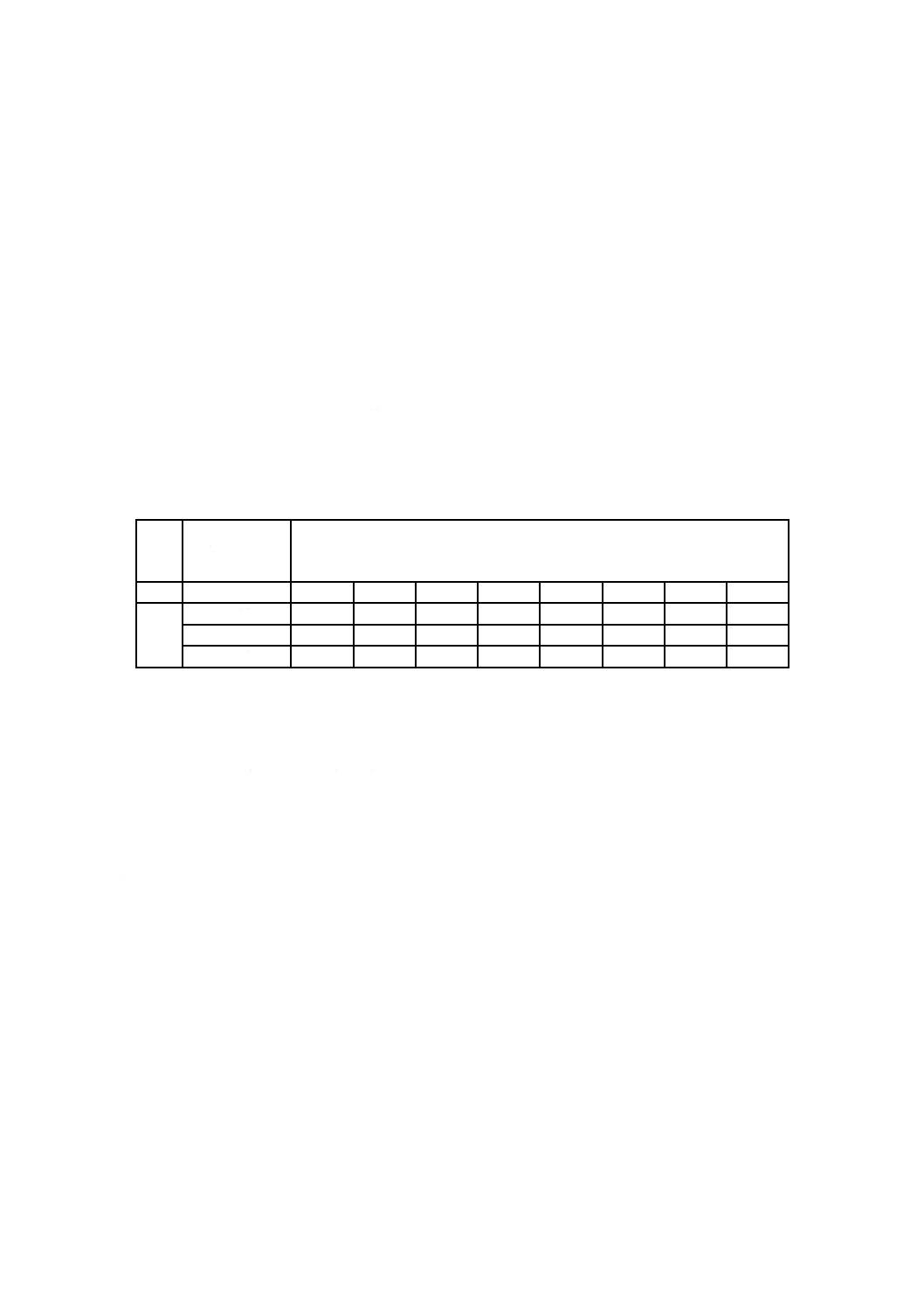

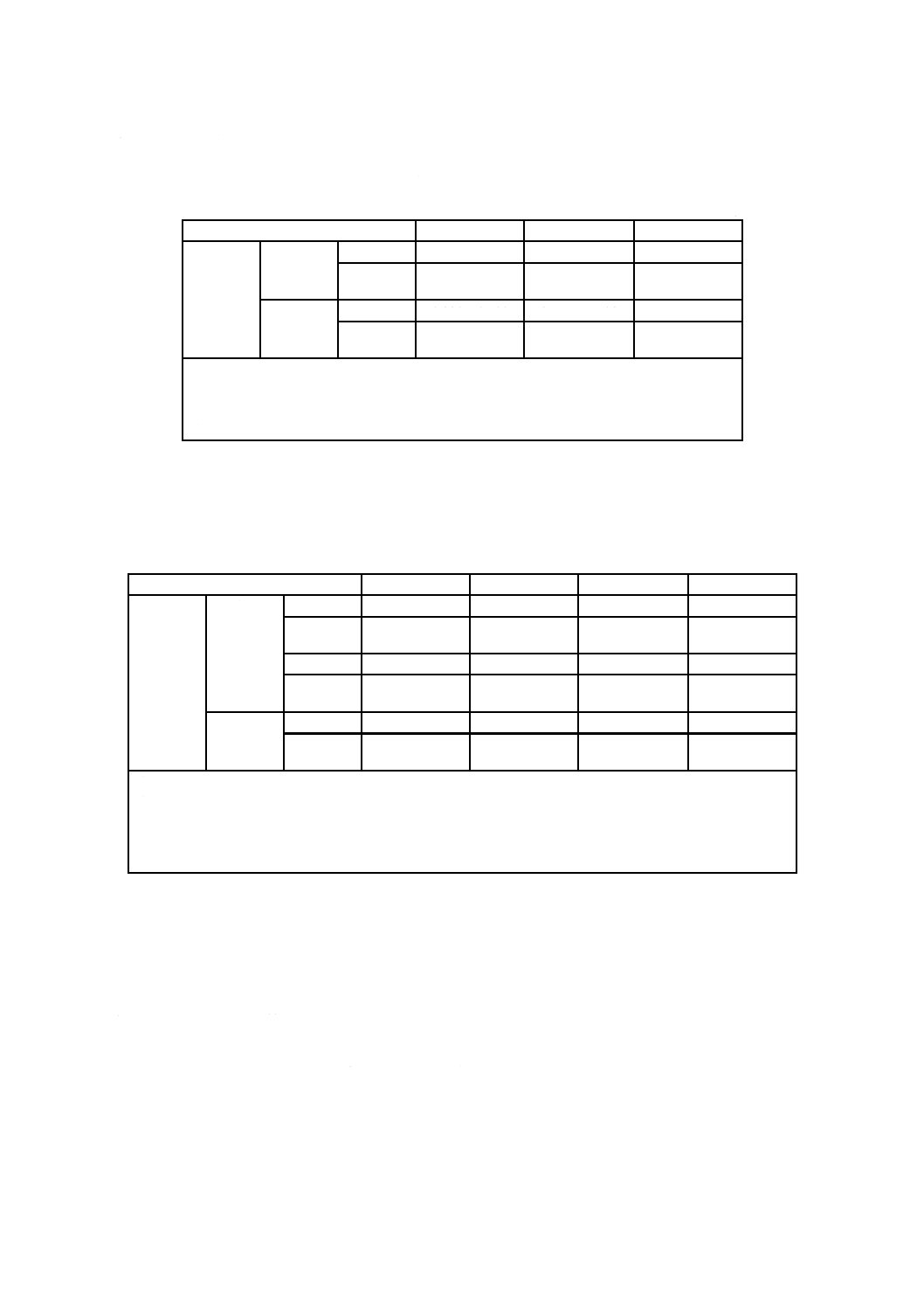

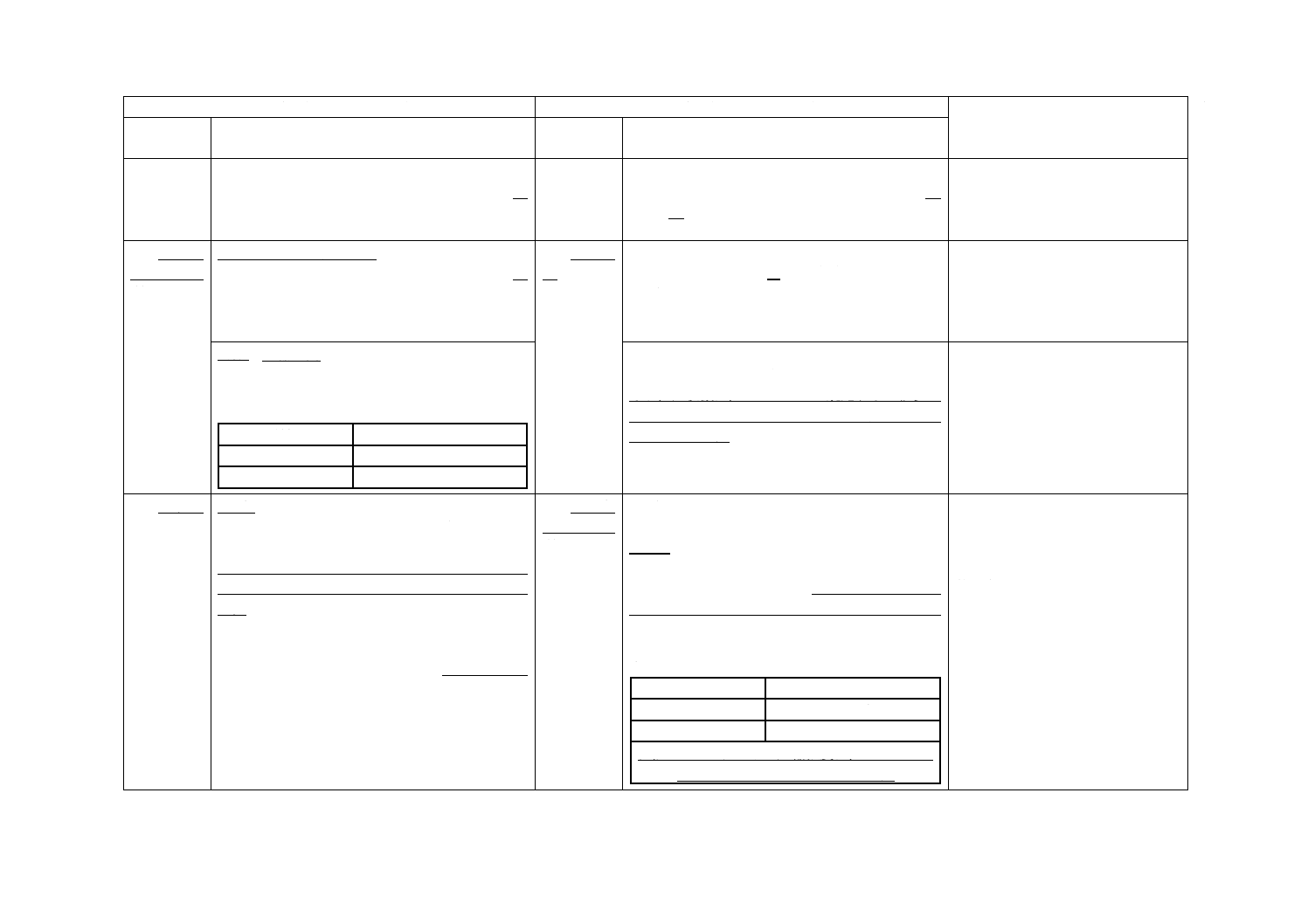

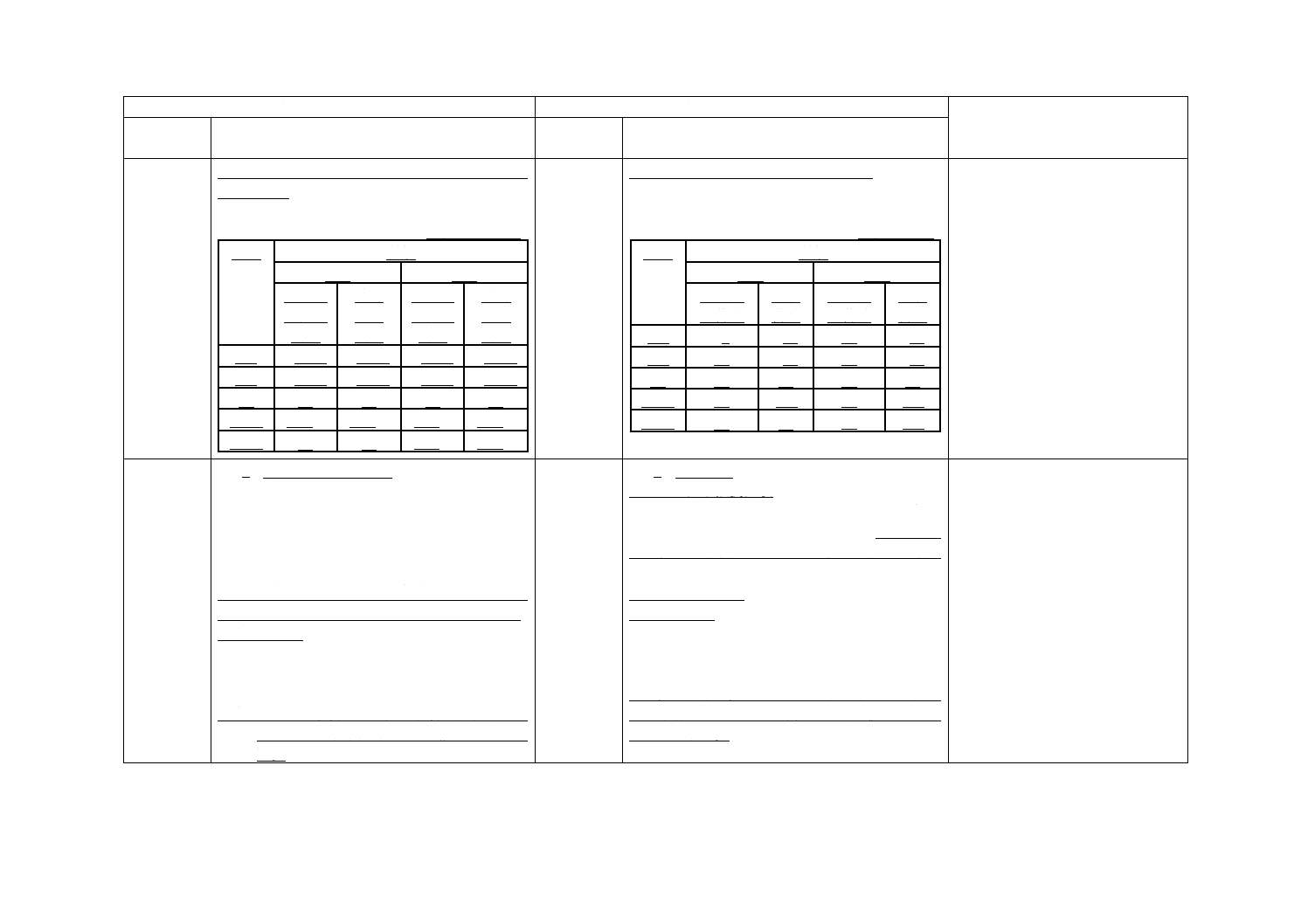

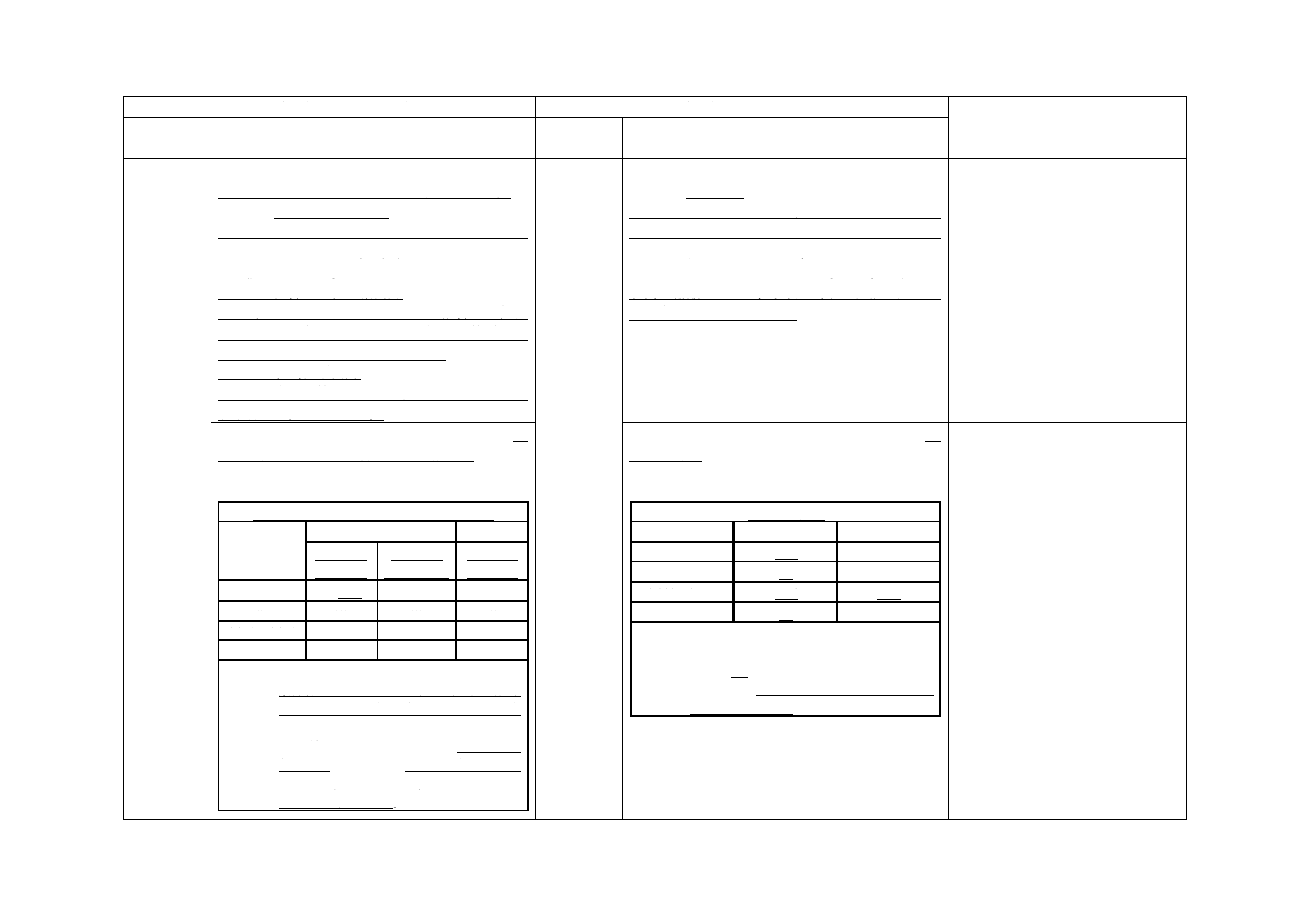

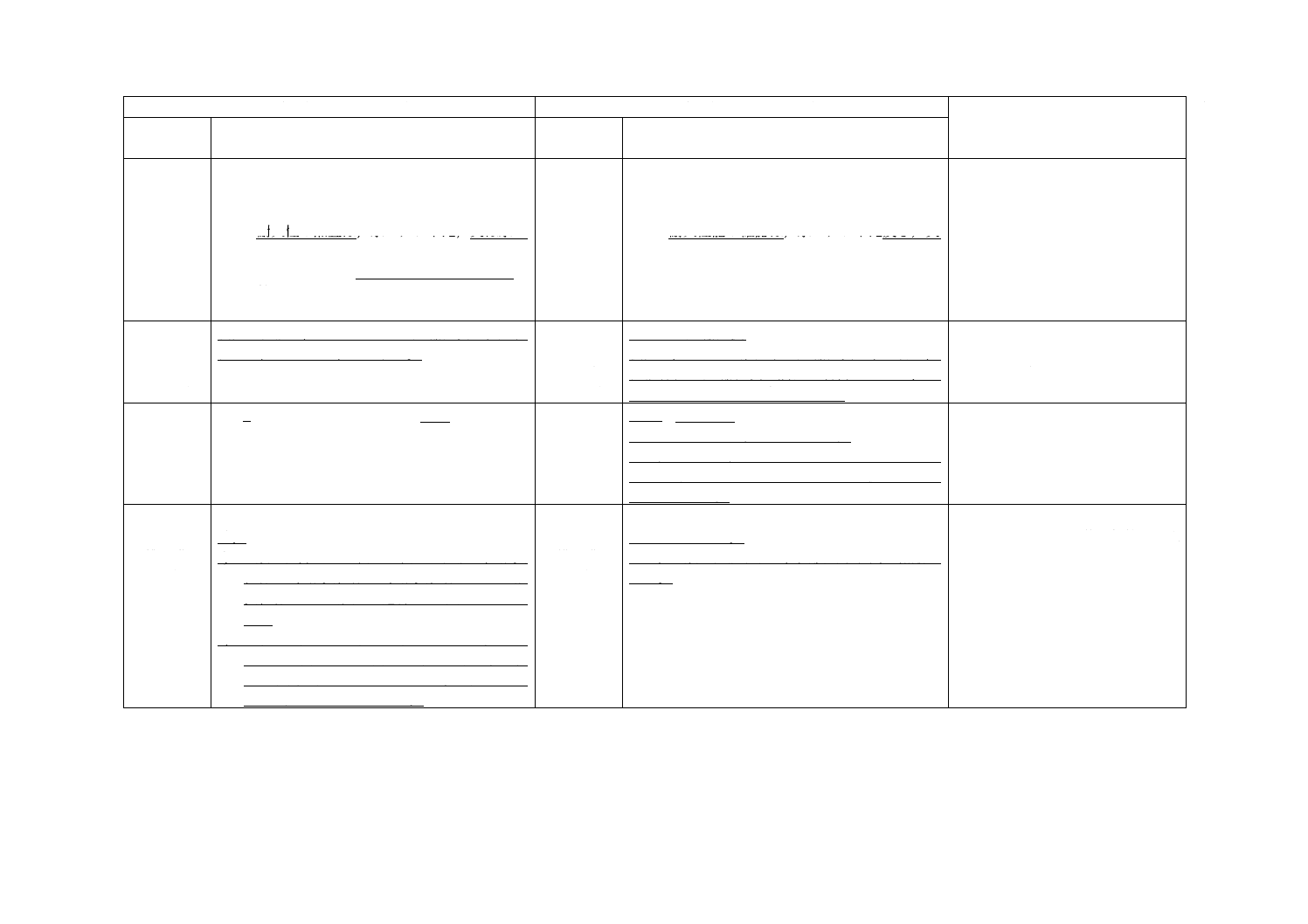

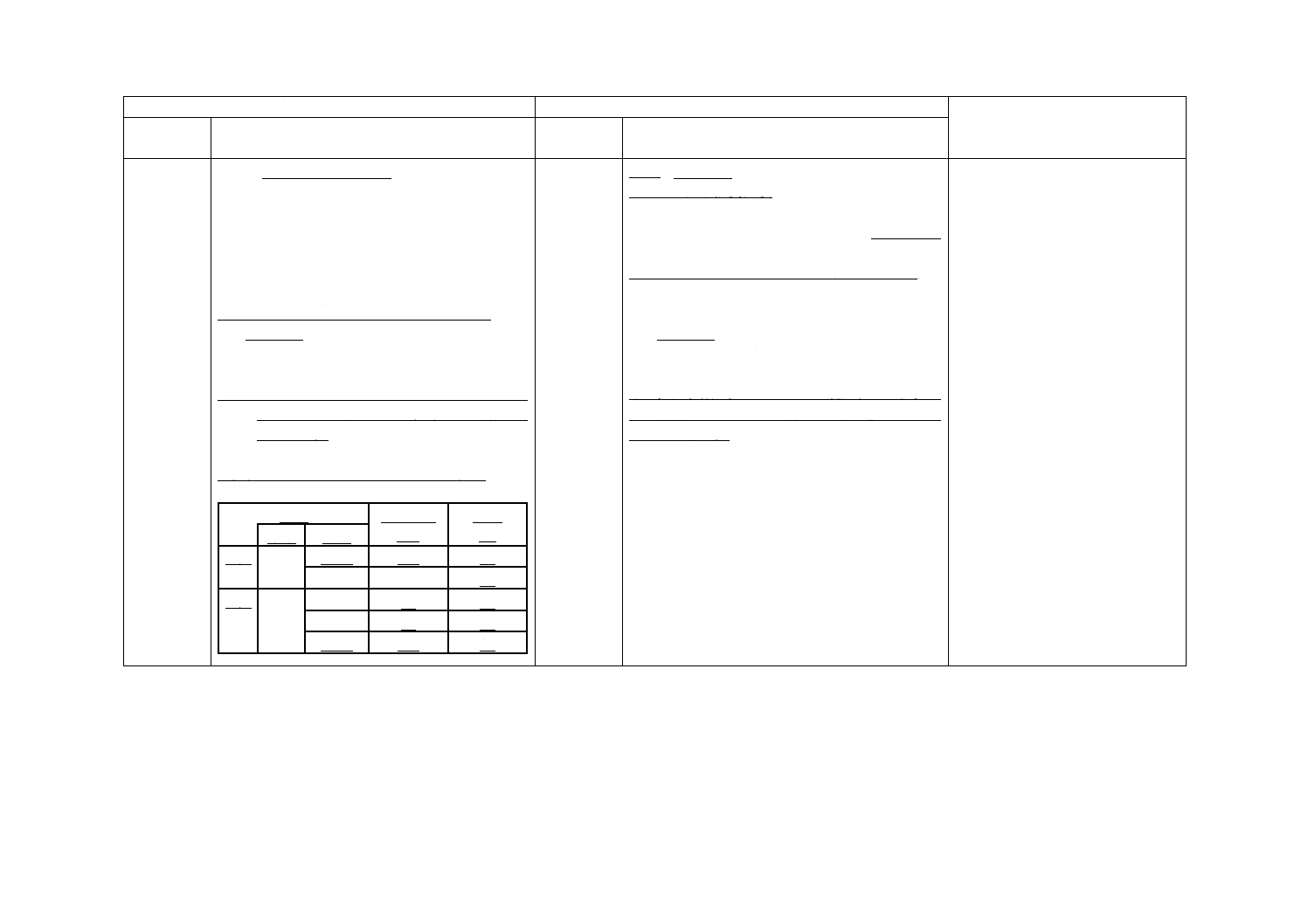

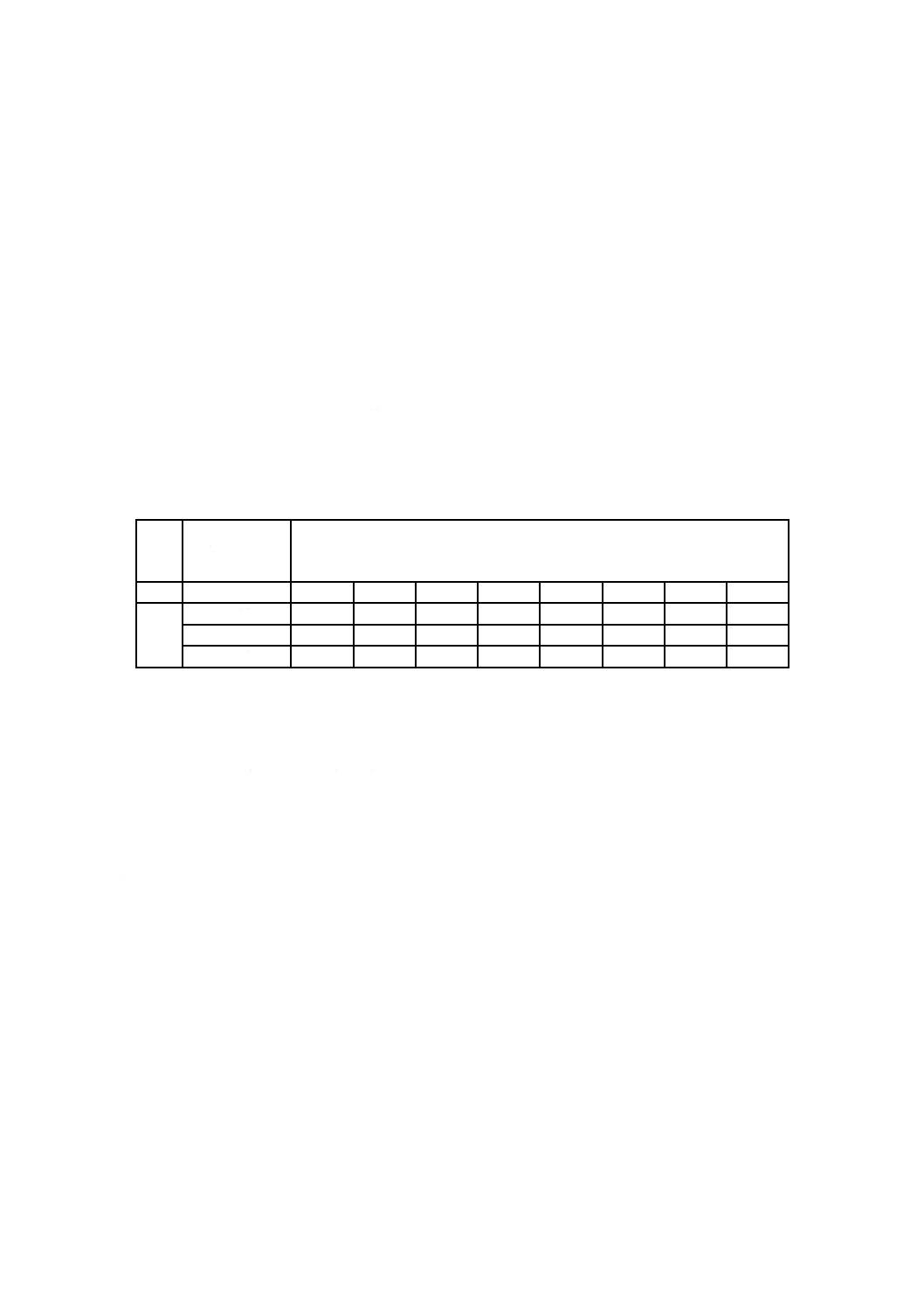

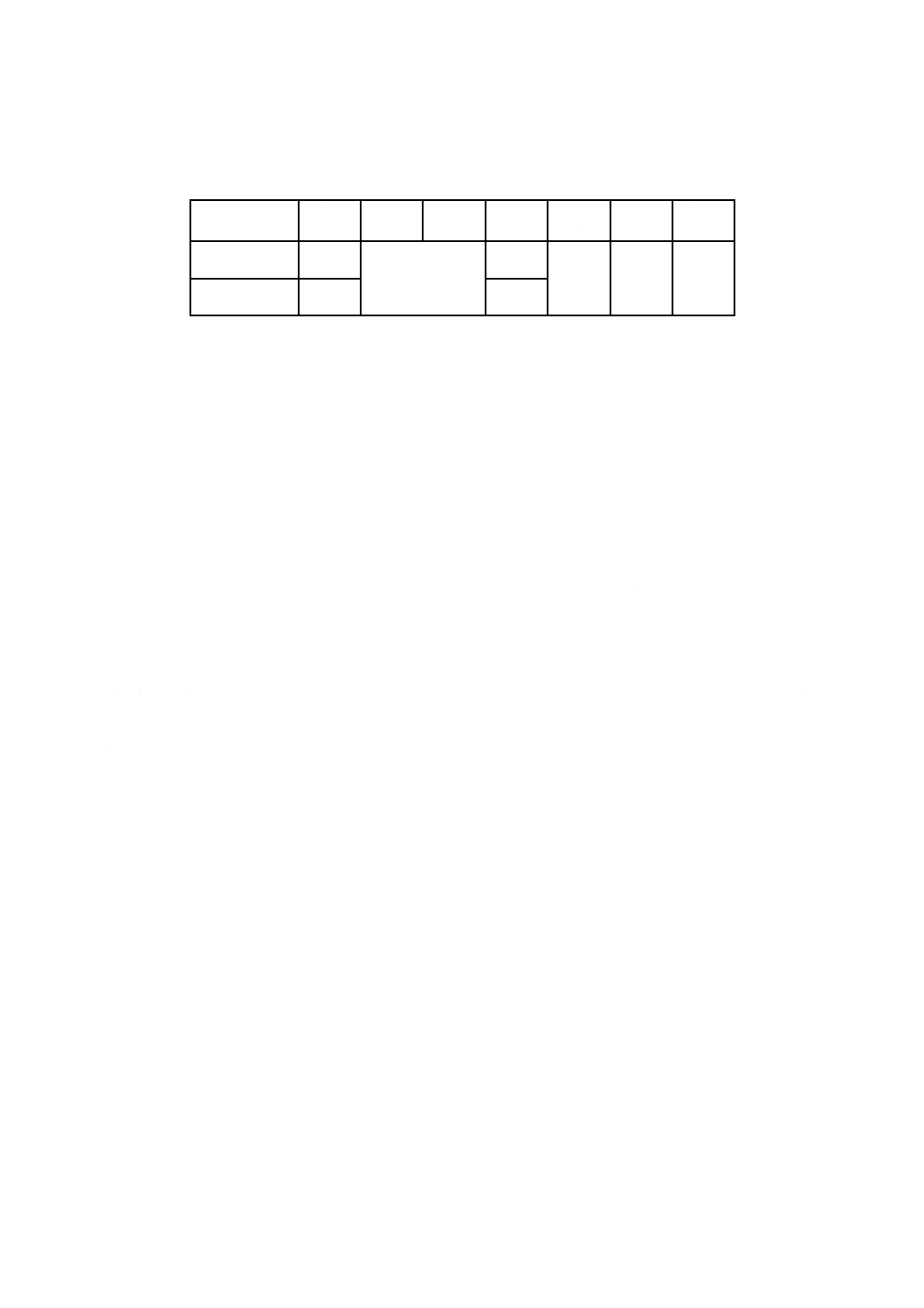

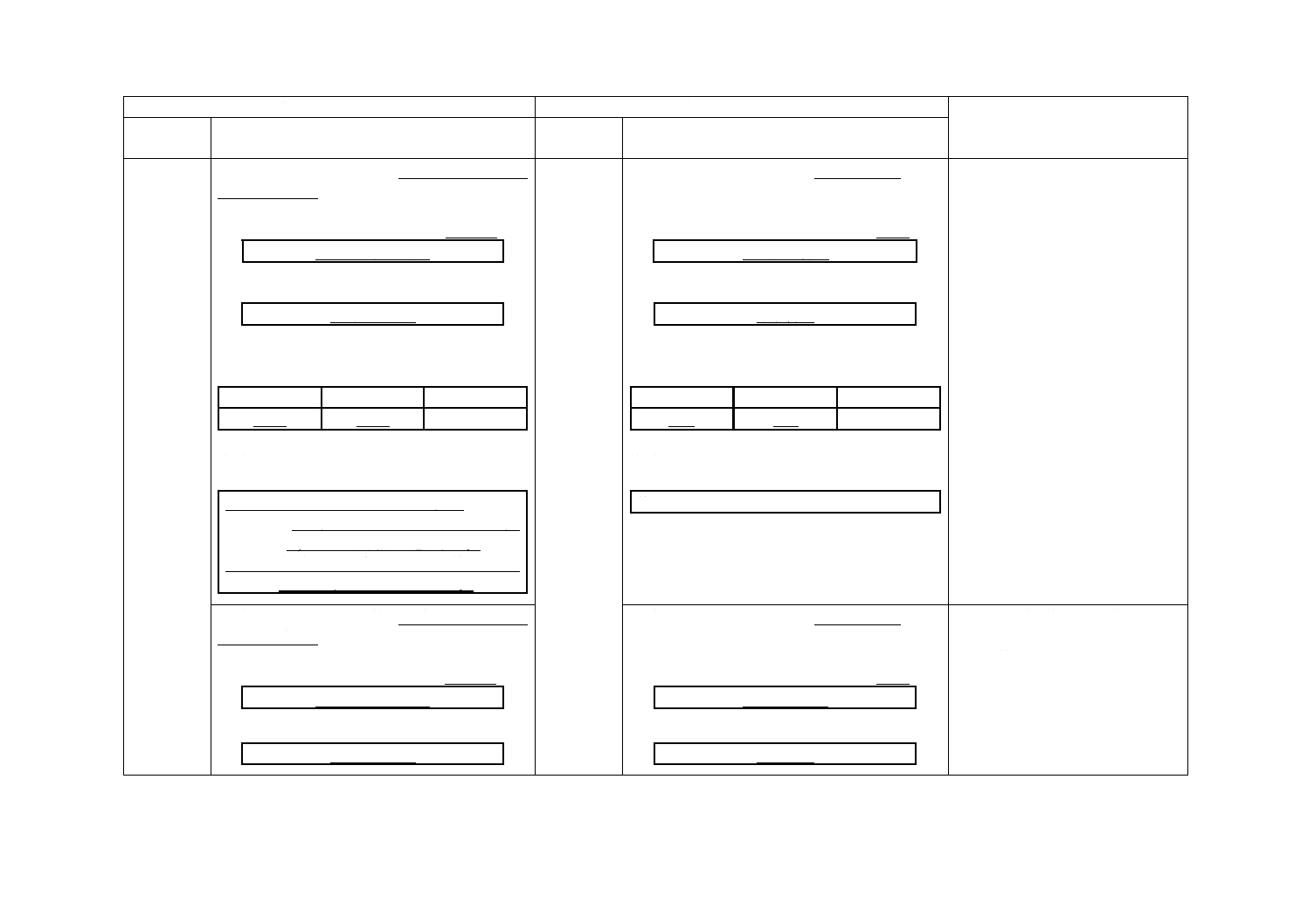

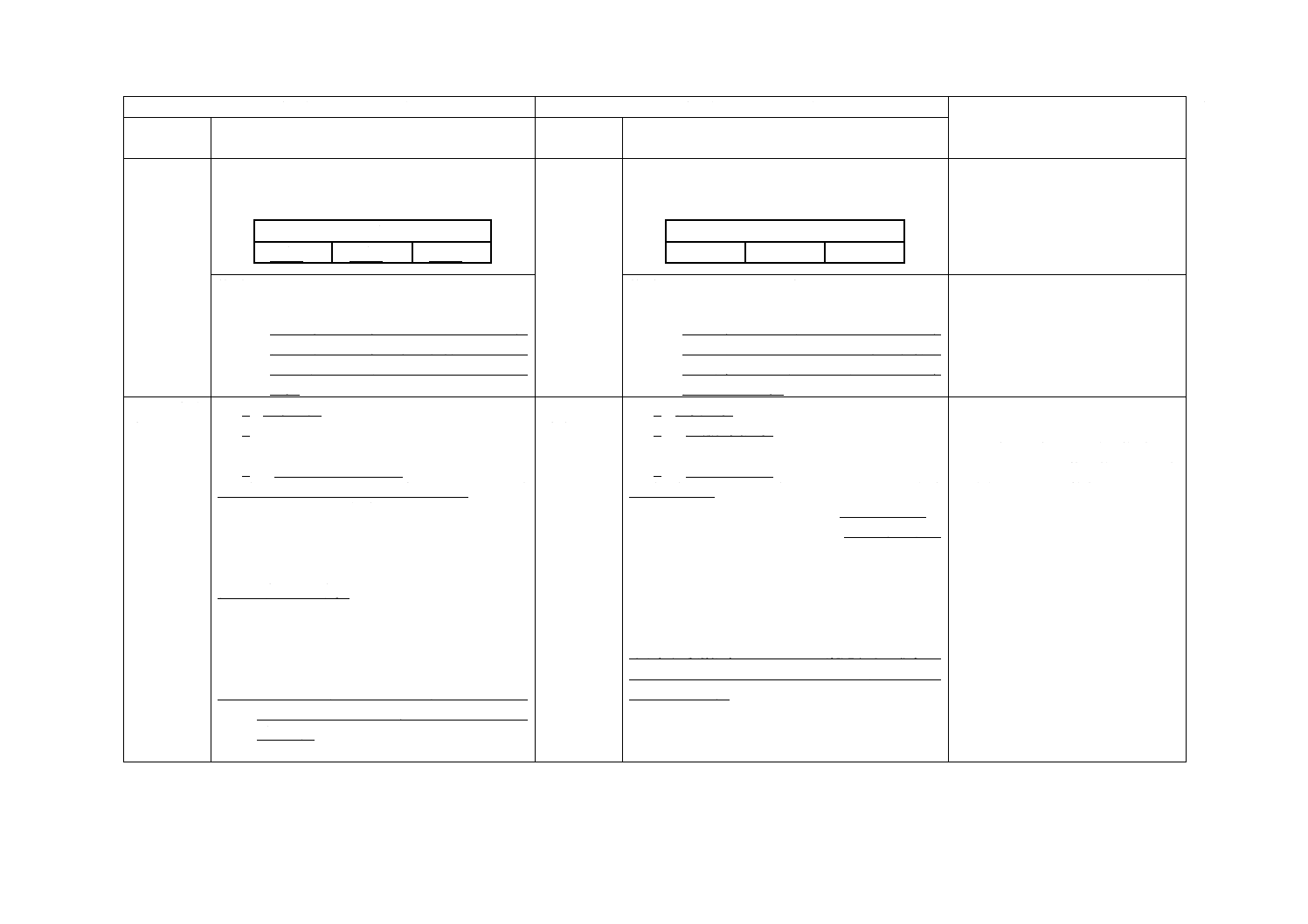

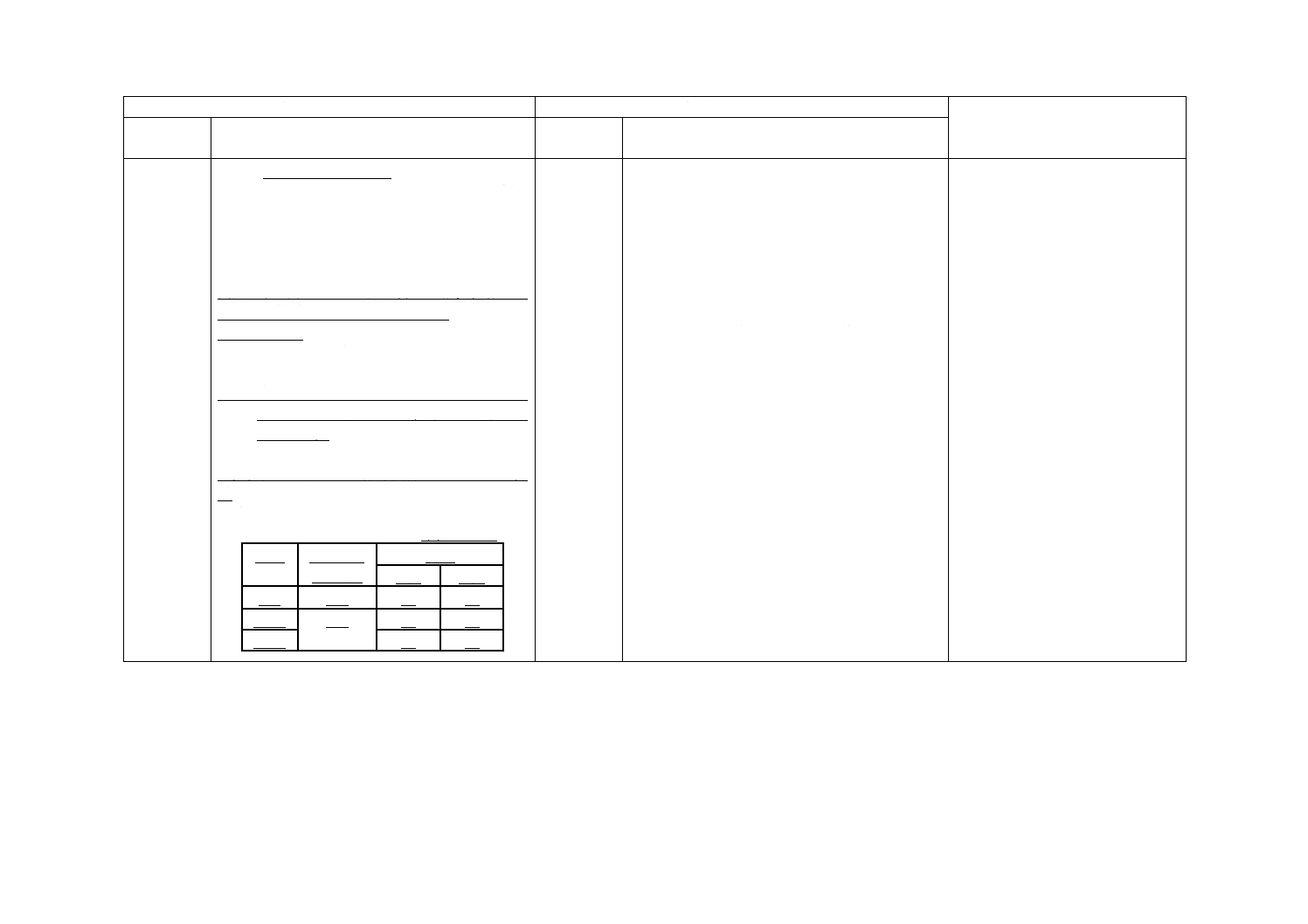

推奨仕様A-1 表1−RCくいの種類

単位 mm

種類 軸方向鉄筋の

鉄筋比の大き

さによる区分

外径

1

−

200

250

300

350

400

450

500

600

2

A種

−

−

300

350

400

450

500

600

B種

−

−

300

350

400

450

500

600

C種

−

−

300

350

400

450

500

600

A-1.3 性能

RCくいの性能は,次による。

A-1.3.1 限界ひび割れ幅耐力

RCくいの限界ひび割れ幅耐力(ひび割れ幅0.2 mm未満)は,推奨仕様A-1 表2又は推奨仕様A-1 表3

に規定する値以上とする。

A-1.3.2 終局曲げ耐力

RCくい2種の終局曲げ耐力は,推奨仕様A-1 表3に規定する値以上とする。また,継手部についても

同様とする。

11

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

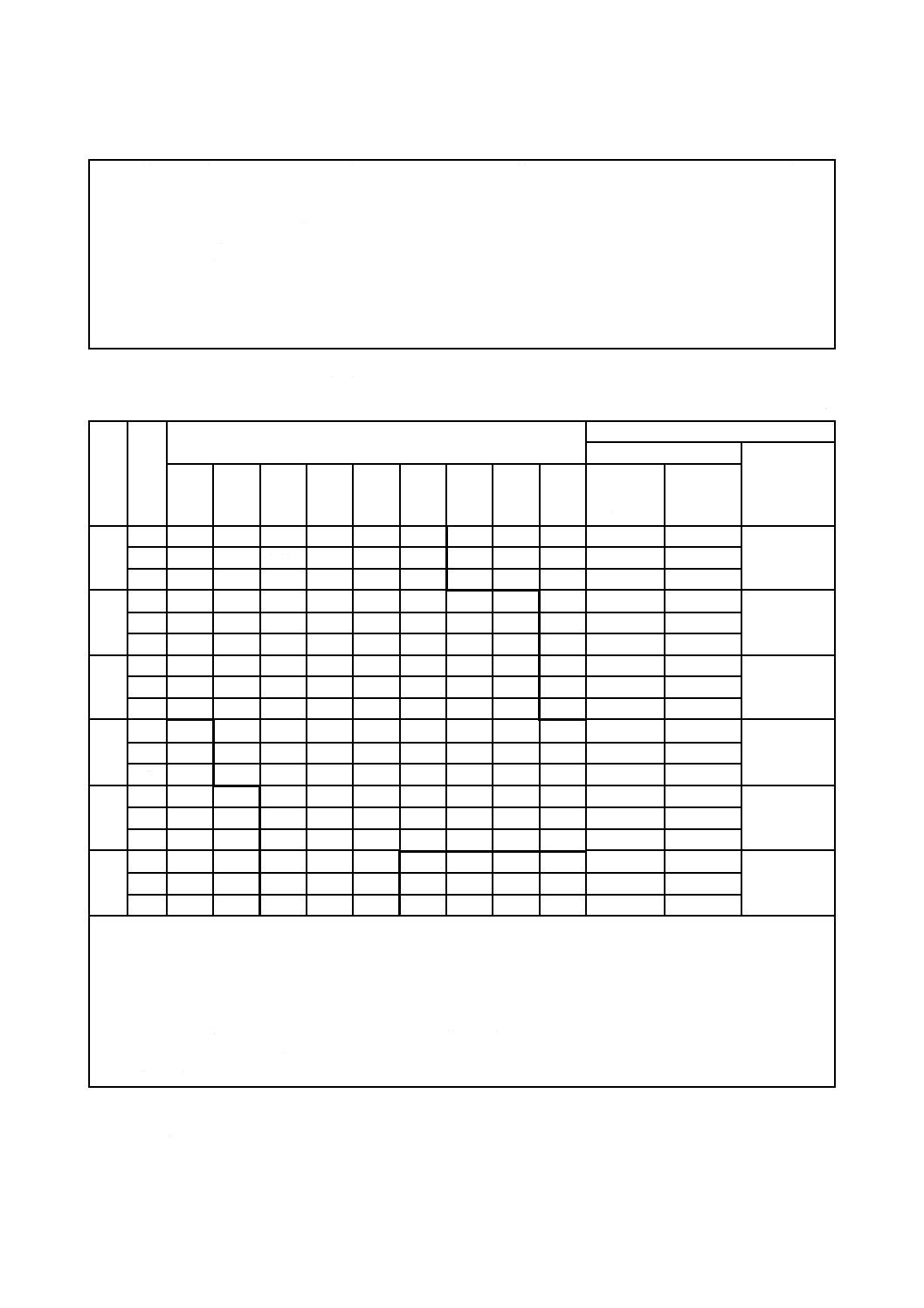

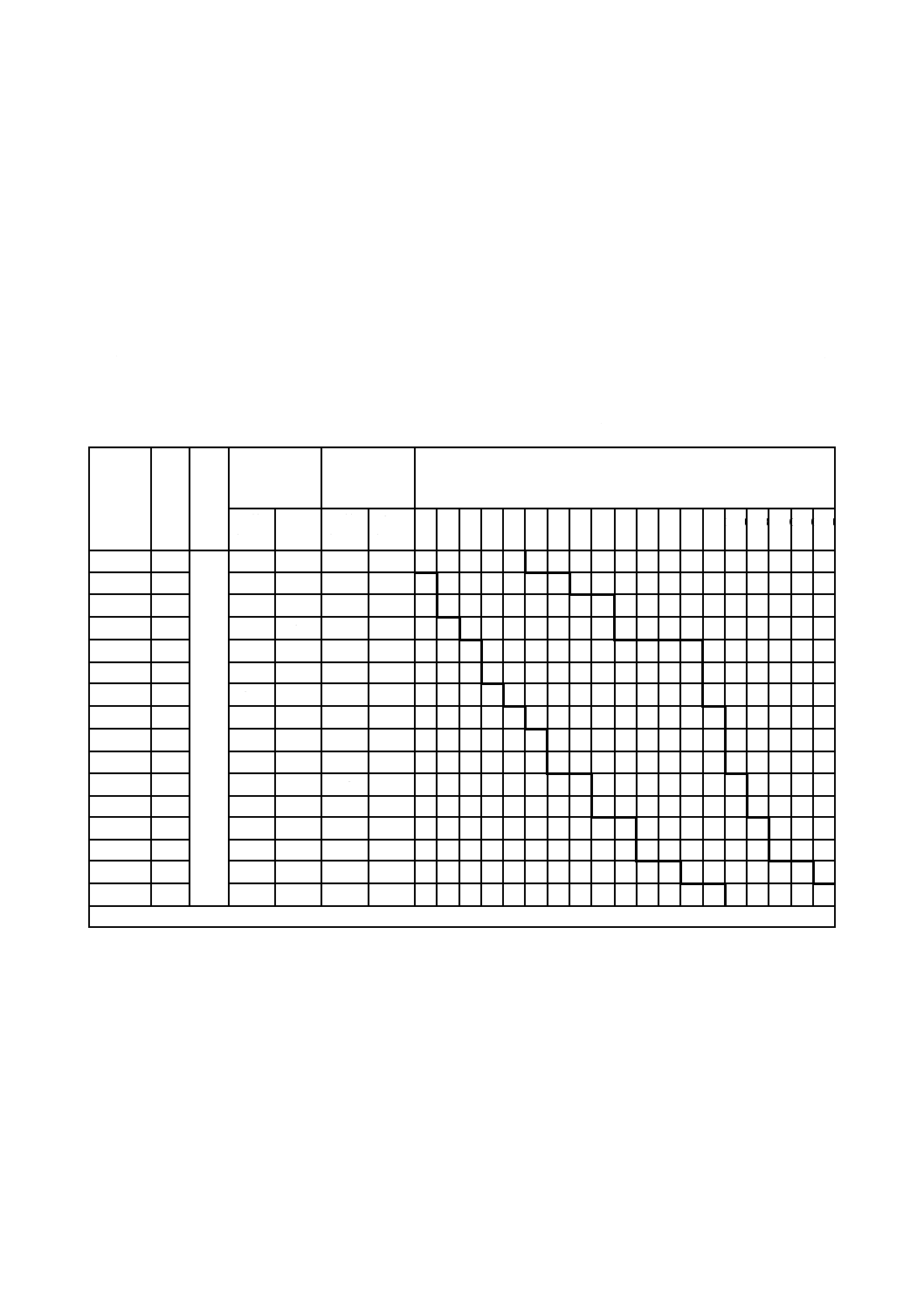

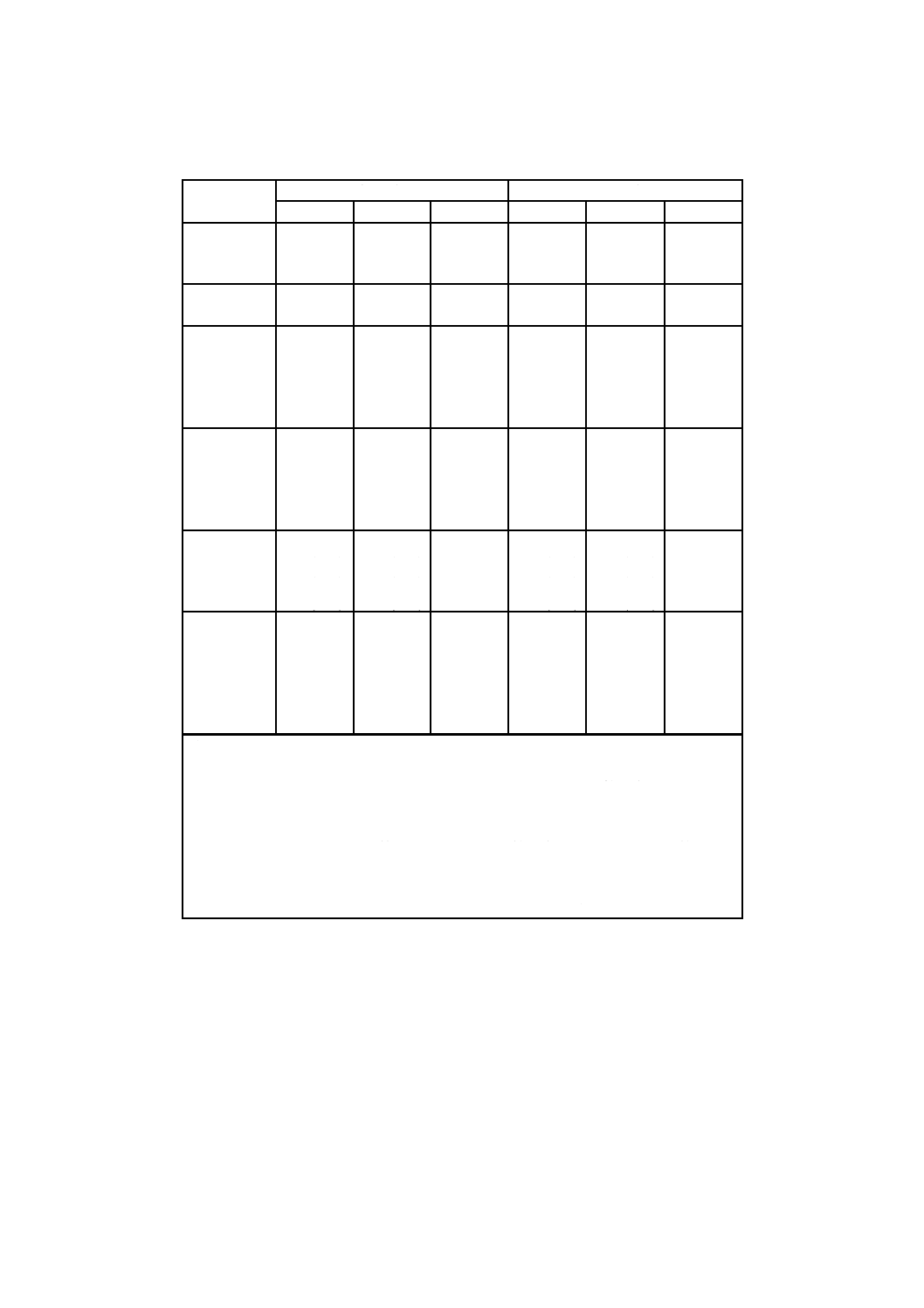

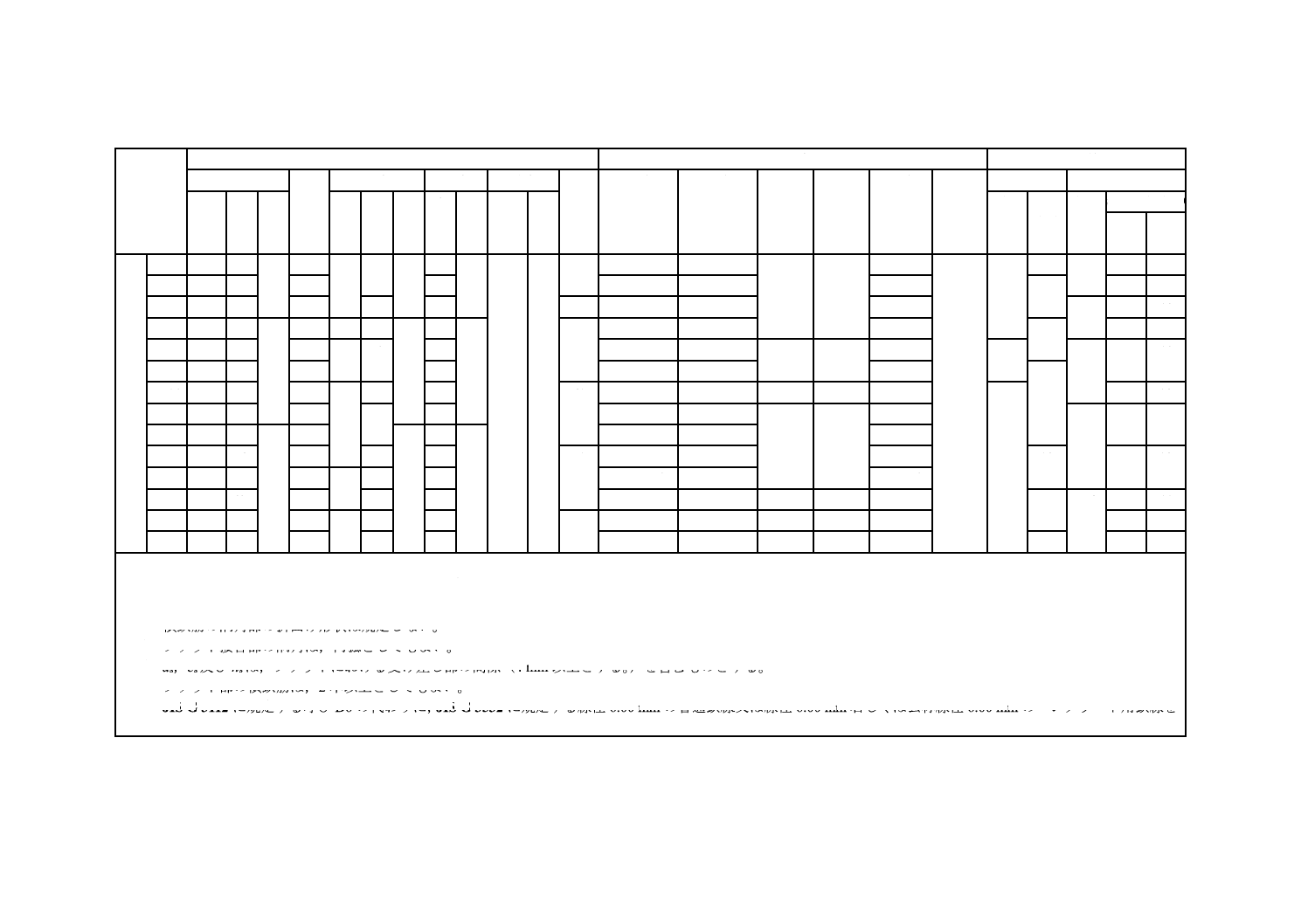

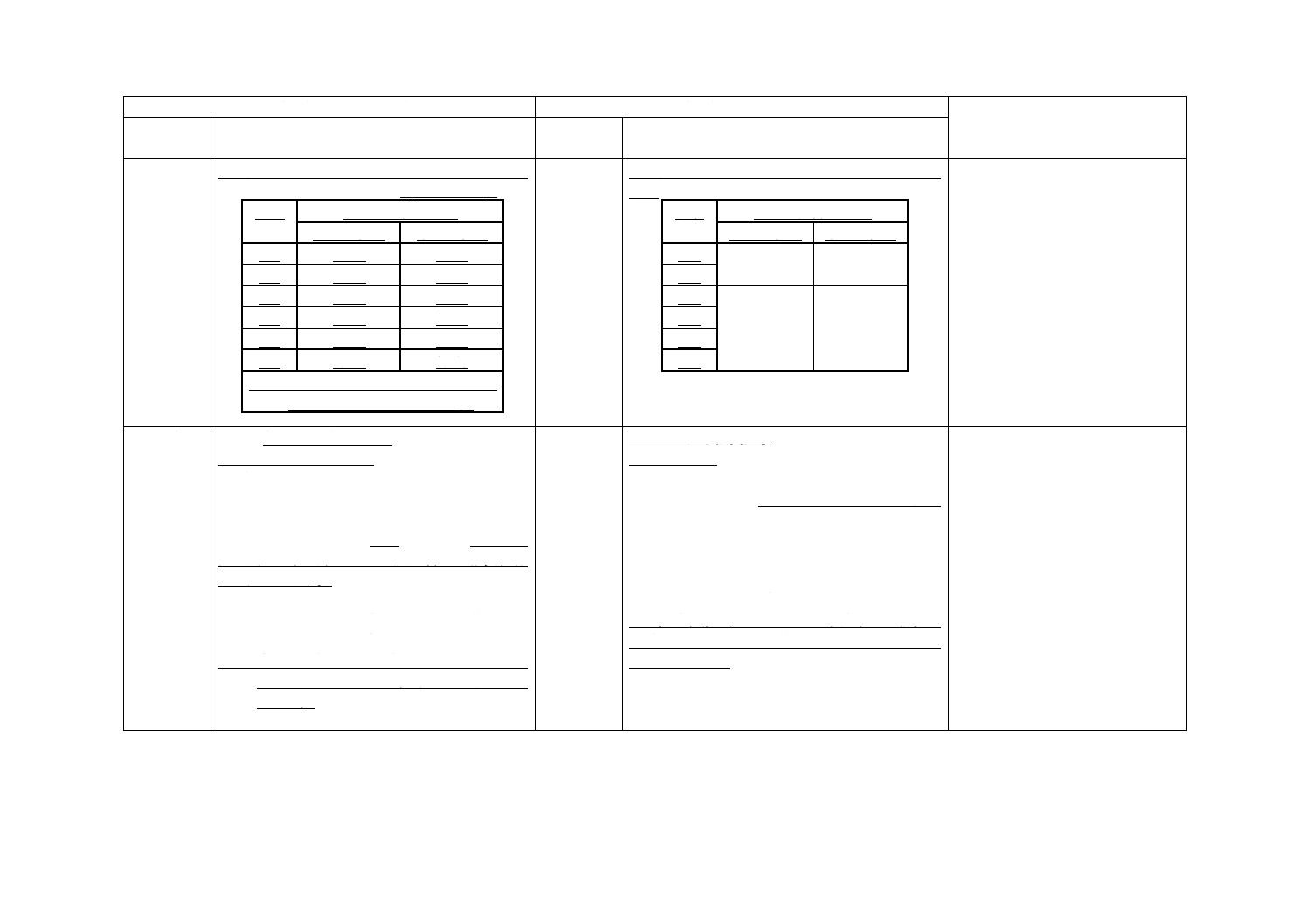

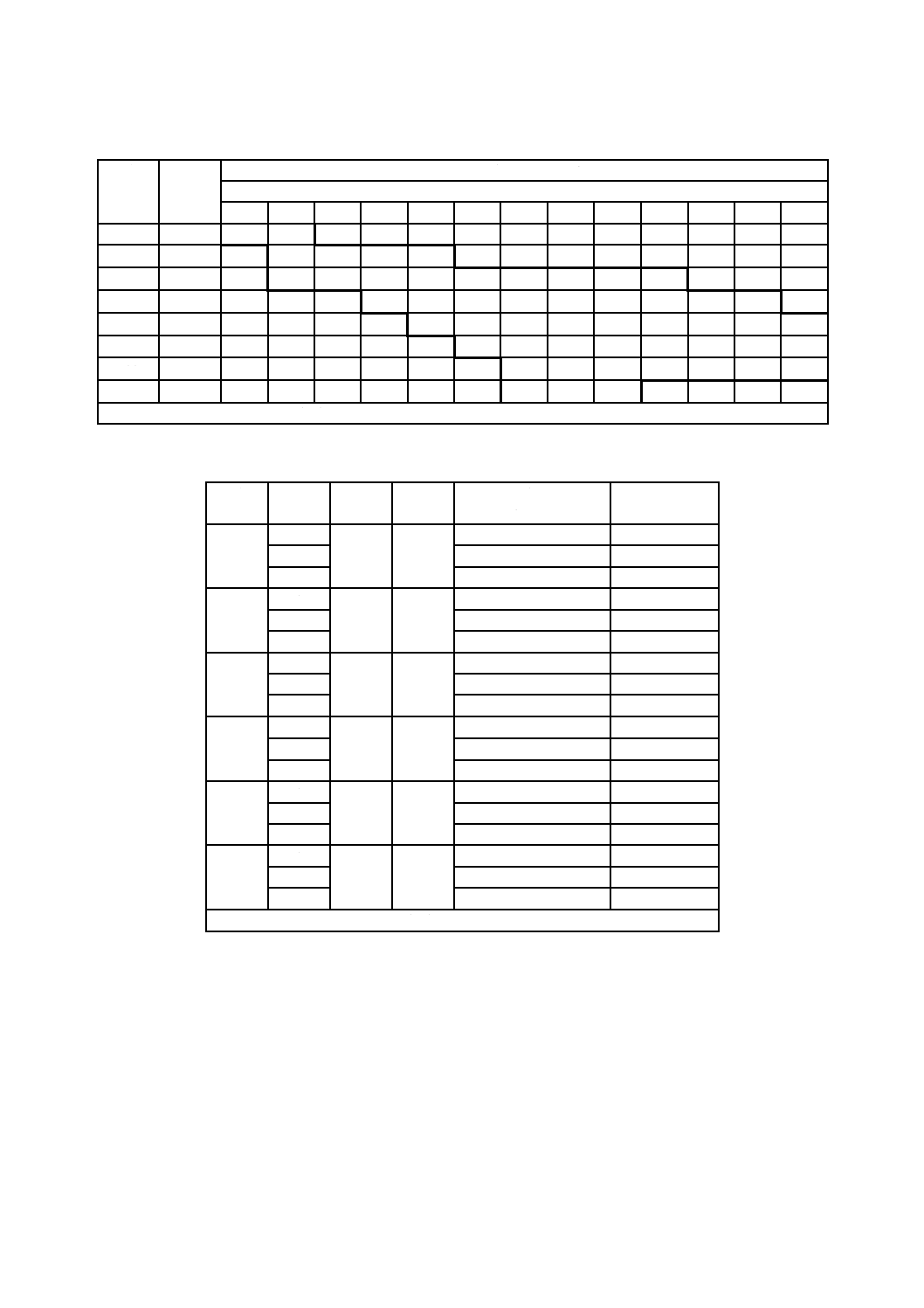

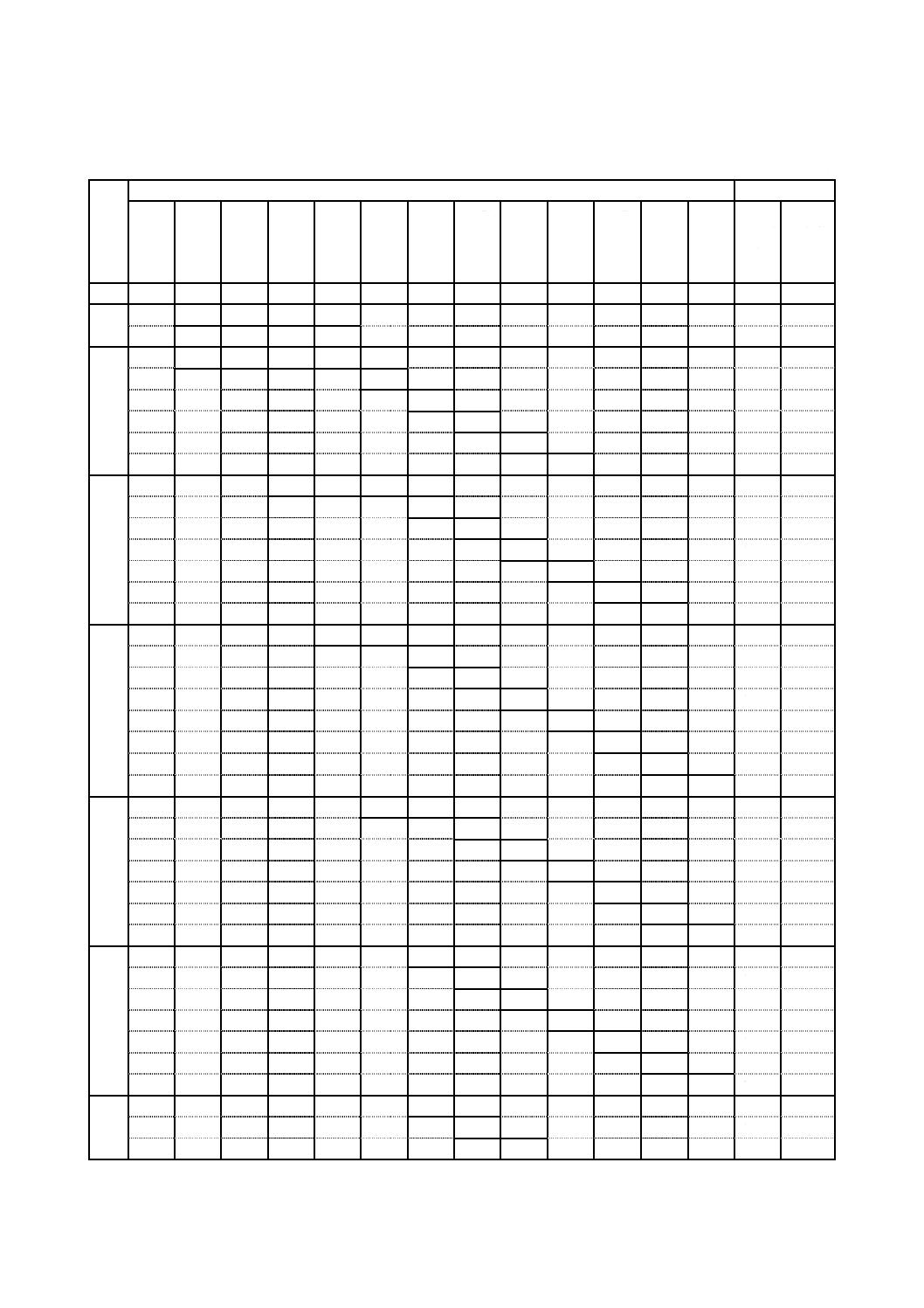

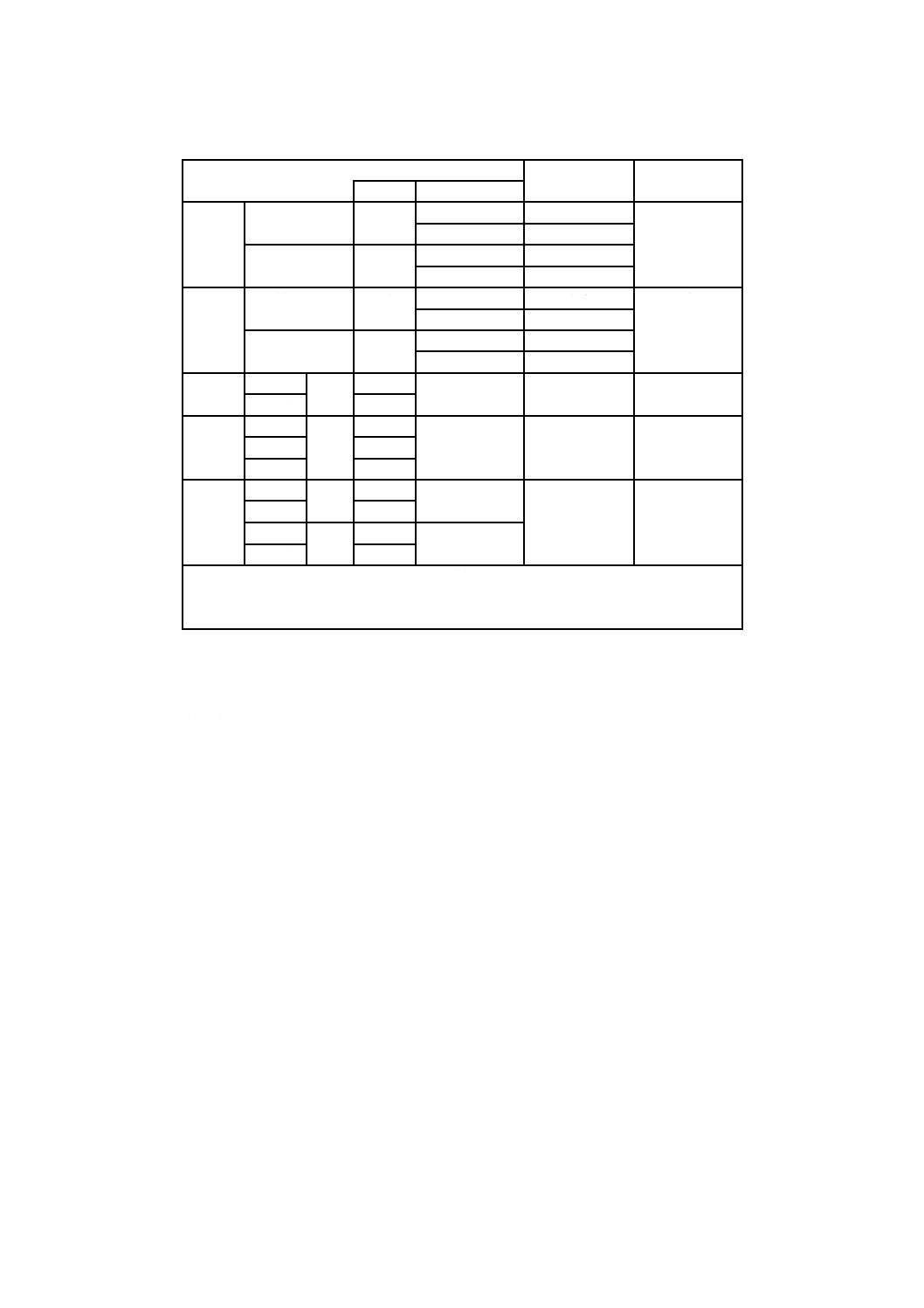

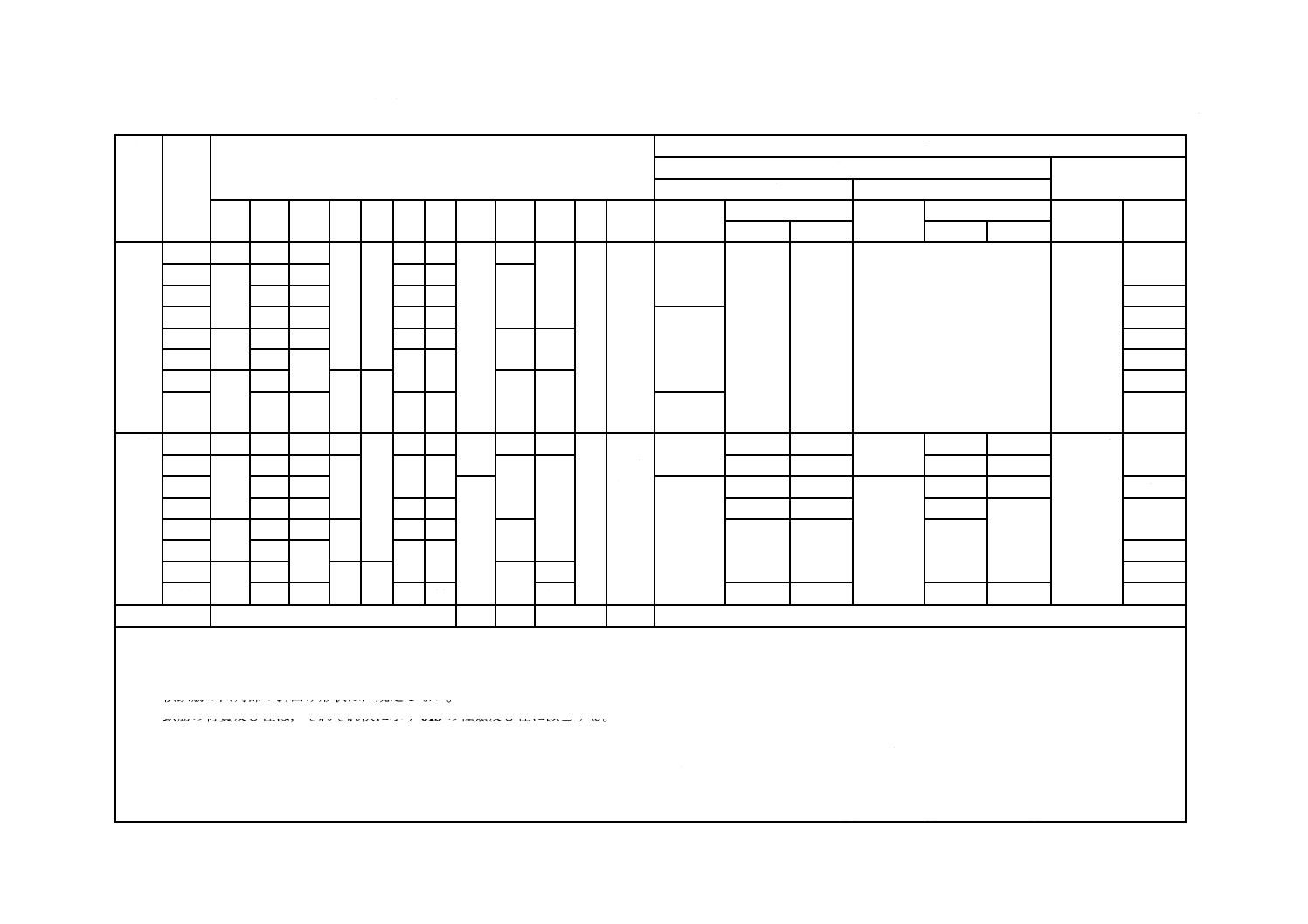

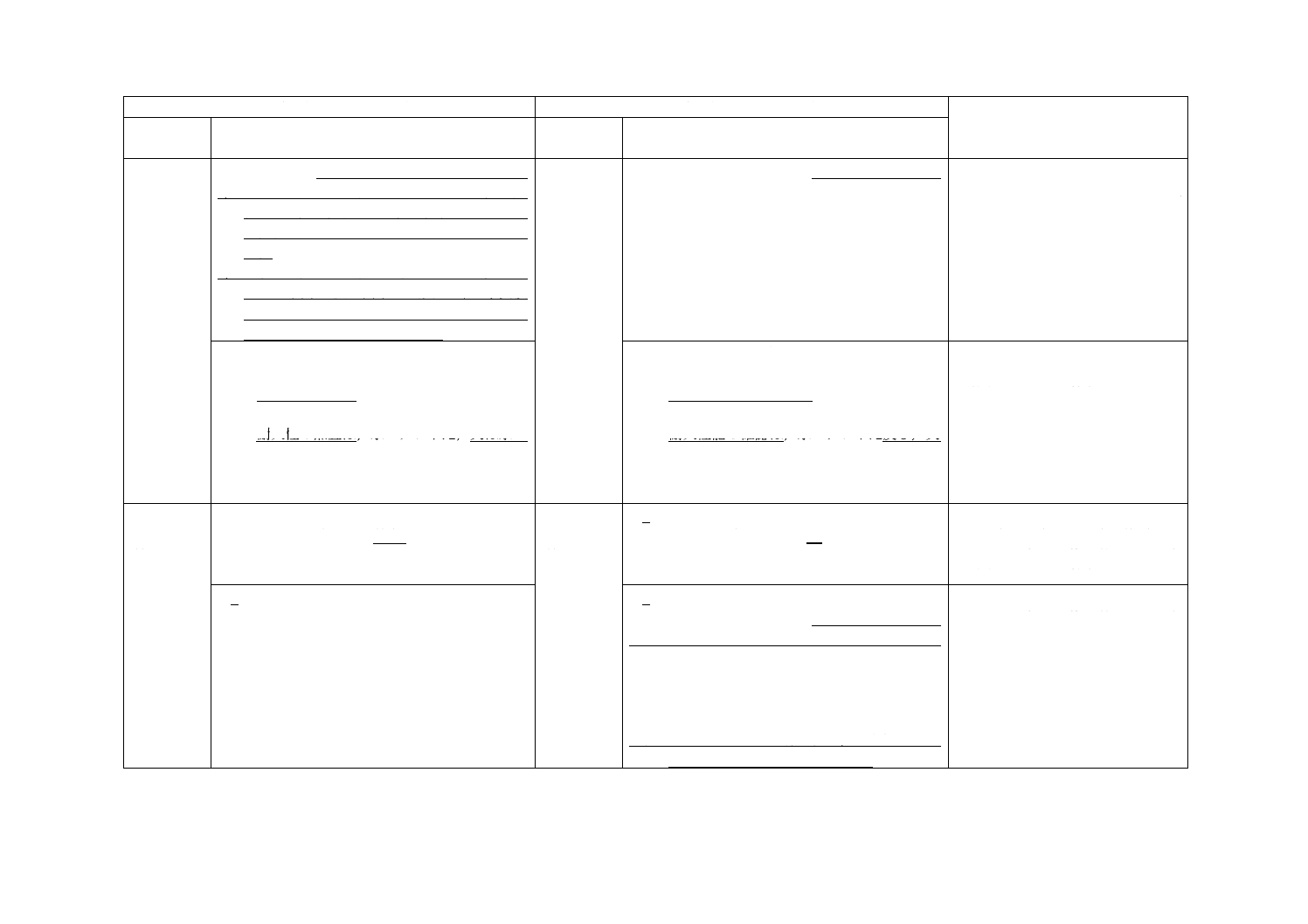

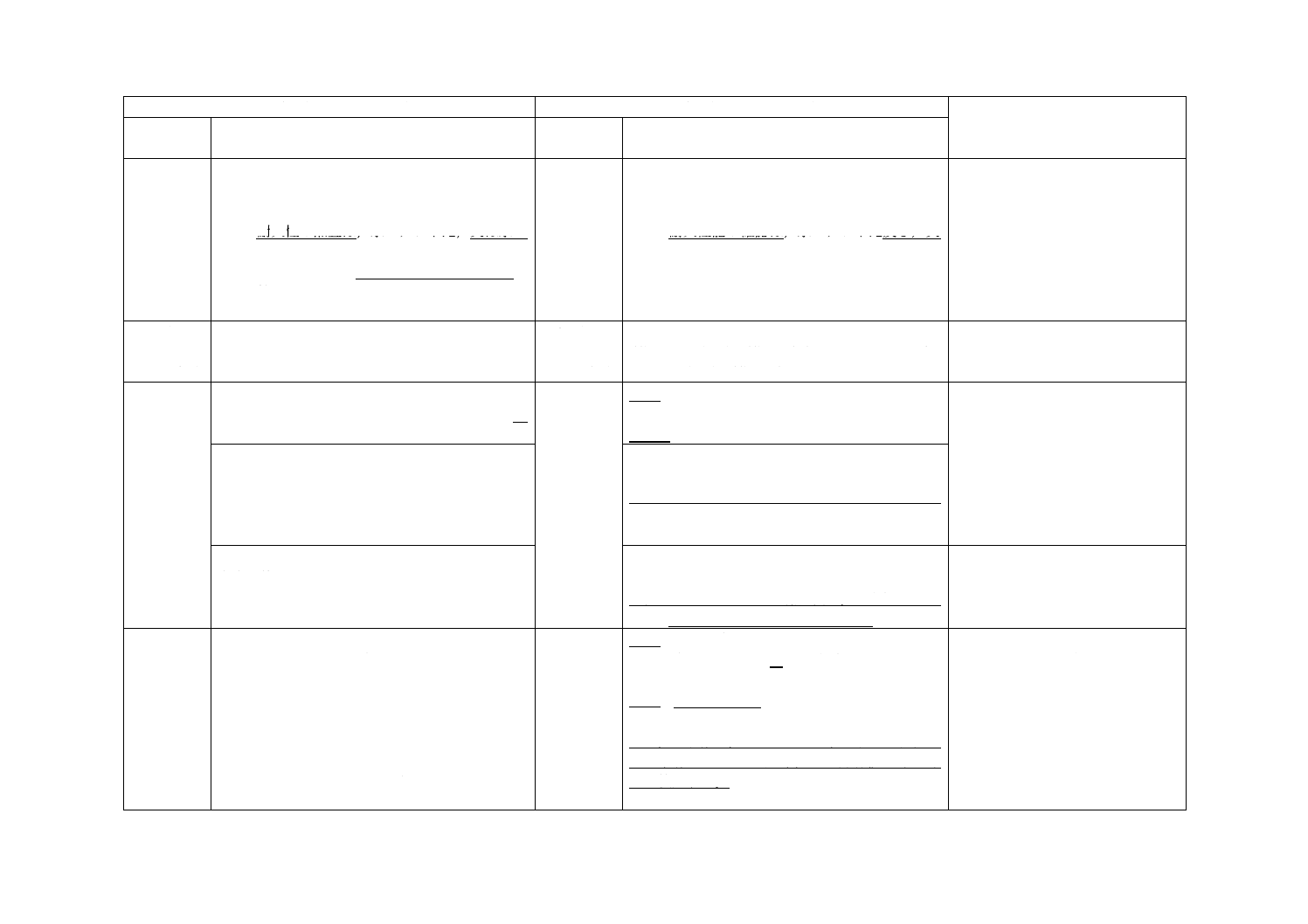

推奨仕様A-1 表2−RCくいの寸法及び限界ひび割れ幅耐力(1種)

外径

mm

厚さ

mm

限界ひび割れ幅耐力 kN・m

長さ m

3

4

5

6

7

8

9

10

11

12

13

14

15

200

50

2.9

2.9

250

50

5.9

5.9

5.9

7.8

300

60

9.8

9.8

9.8

9.8

9.8

9.8

12.8

15.7

18.6

350

65

10.8

10.8

10.8

10.8

16.7

20.6

24.5

28.4

32.4

400

70

15.7

15.7

15.7

20.6

25.5

30.4

35.3

41.2

47.1

450

75

20.6

20.6

25.5

30.4

36.3

43.2

50.0

56.9

500

80

27.5

32.4

40.2

44.1

51.0

59.8

68.7

600

90

47.1

53.0

61.8

注記 1種の軸方向鉄筋例を,推奨仕様A-1 表5に示す。

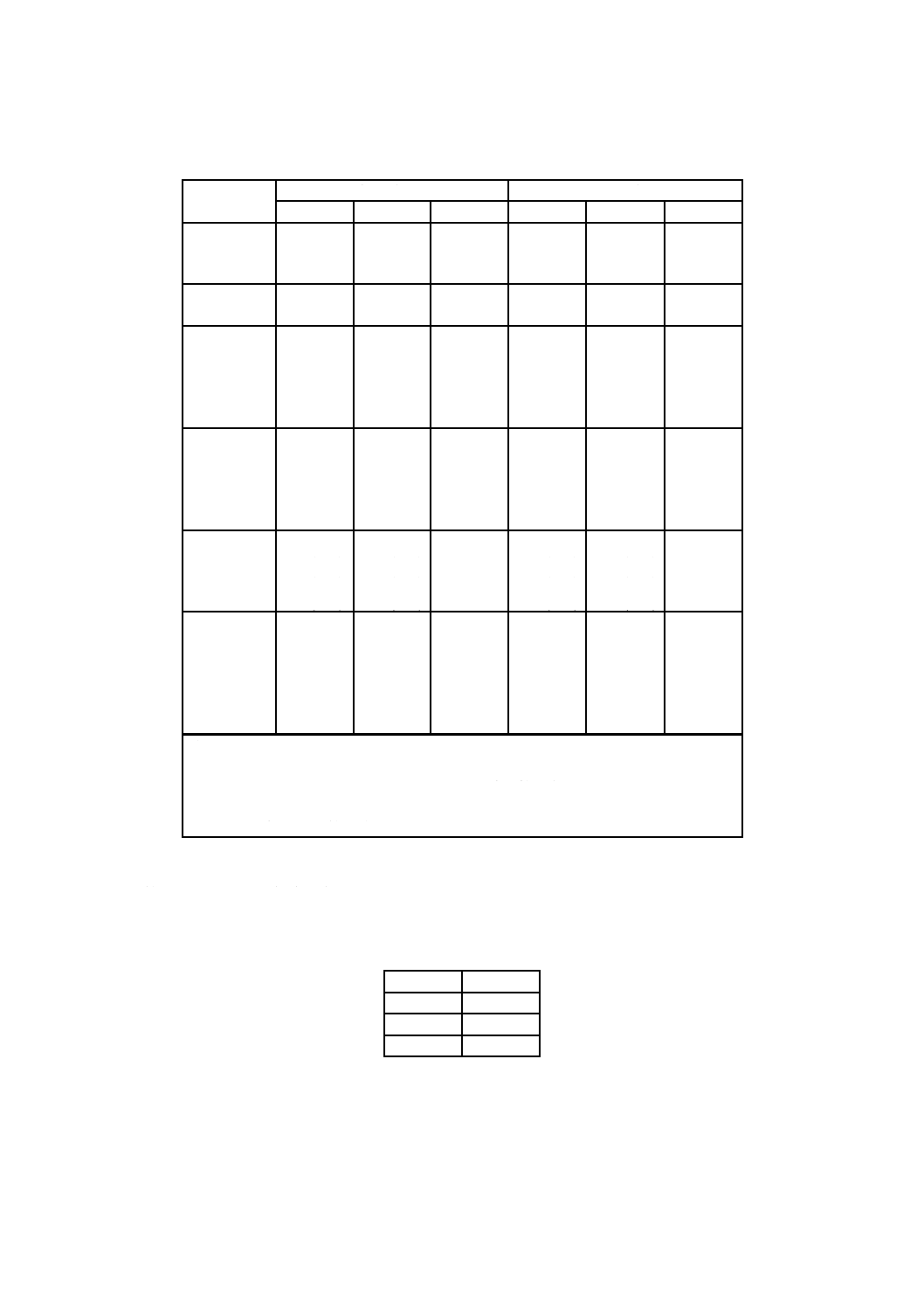

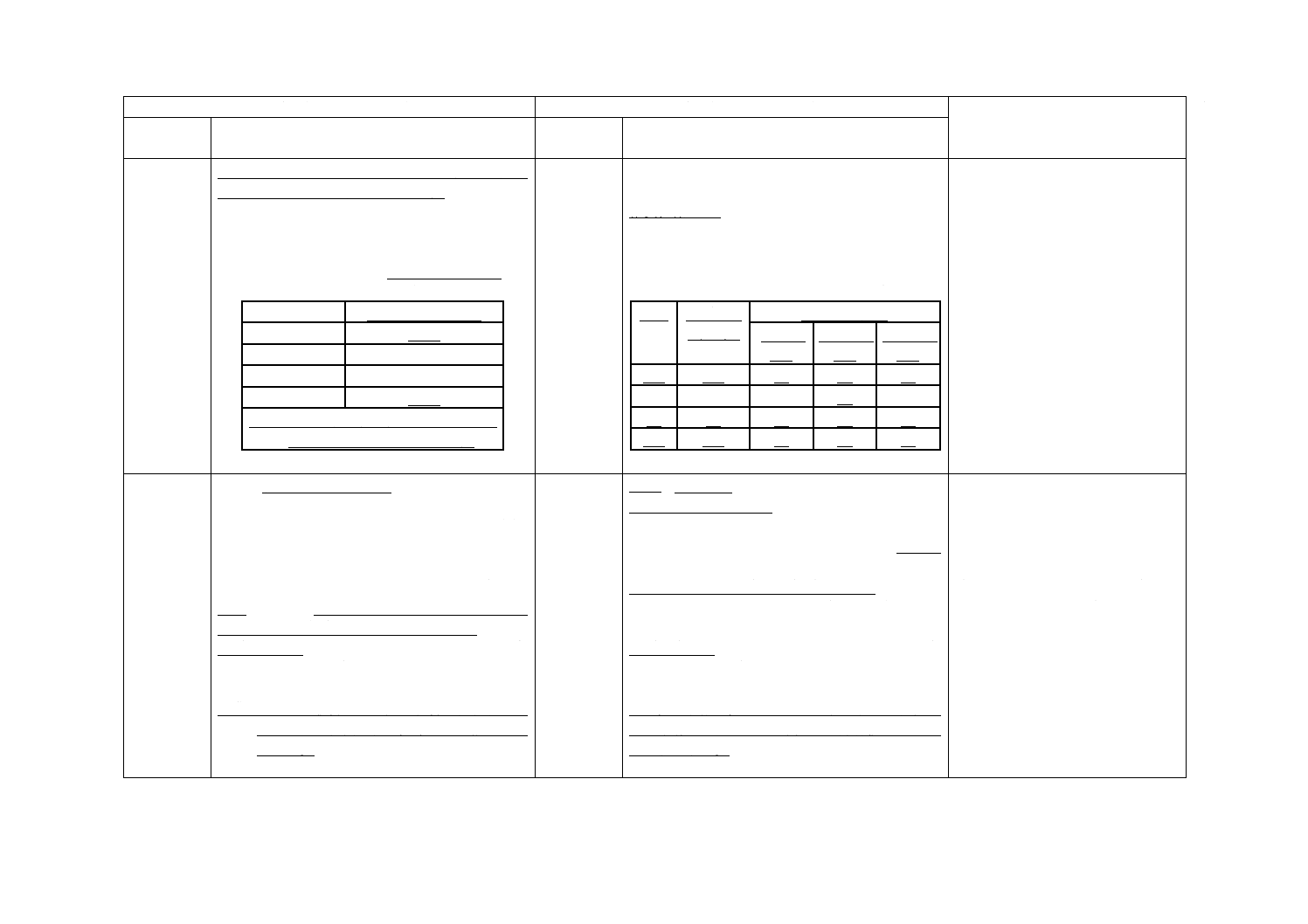

推奨仕様A-1 表3−RCくいの寸法並びに限界ひび割れ幅耐力及び終局曲げ耐力(2種)

外径

mm

区分

厚さ

mm

長さ

m

限界ひび割れ幅耐力

kN・m

終局曲げ耐力

kN・m

300

A

60

7〜12

24.5

49.0

B

34.3

68.6

C

39.2

78.4

350

A

65

7〜14

34.3

68.6

B

49.1

98.2

C

63.7

127.4

400

A

70

7〜14

53.9

107.8

B

73.5

147.0

C

88.2

176.4

450

A

75

8〜15

73.5

147.0

B

102.9

205.8

C

117.6

235.2

500

A

80

9〜15

88.2

176.4

B

122.5

245.0

C

166.6

333.2

600

A

90

9〜11

98.1

196.2

B

176.4

352.8

C

264.6

529.2

注記 2種の軸方向鉄筋例を,推奨仕様A-1 表6に示す。

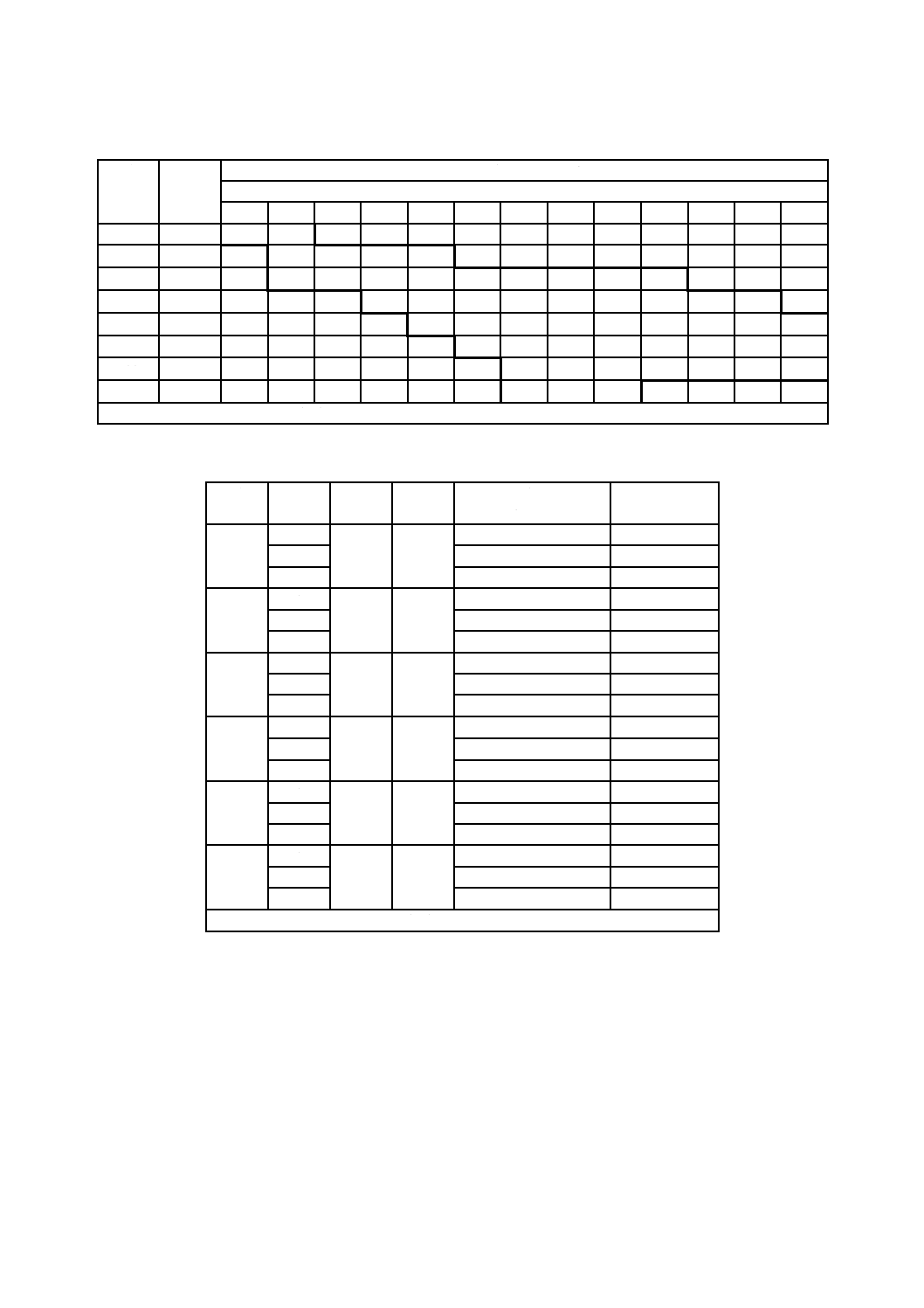

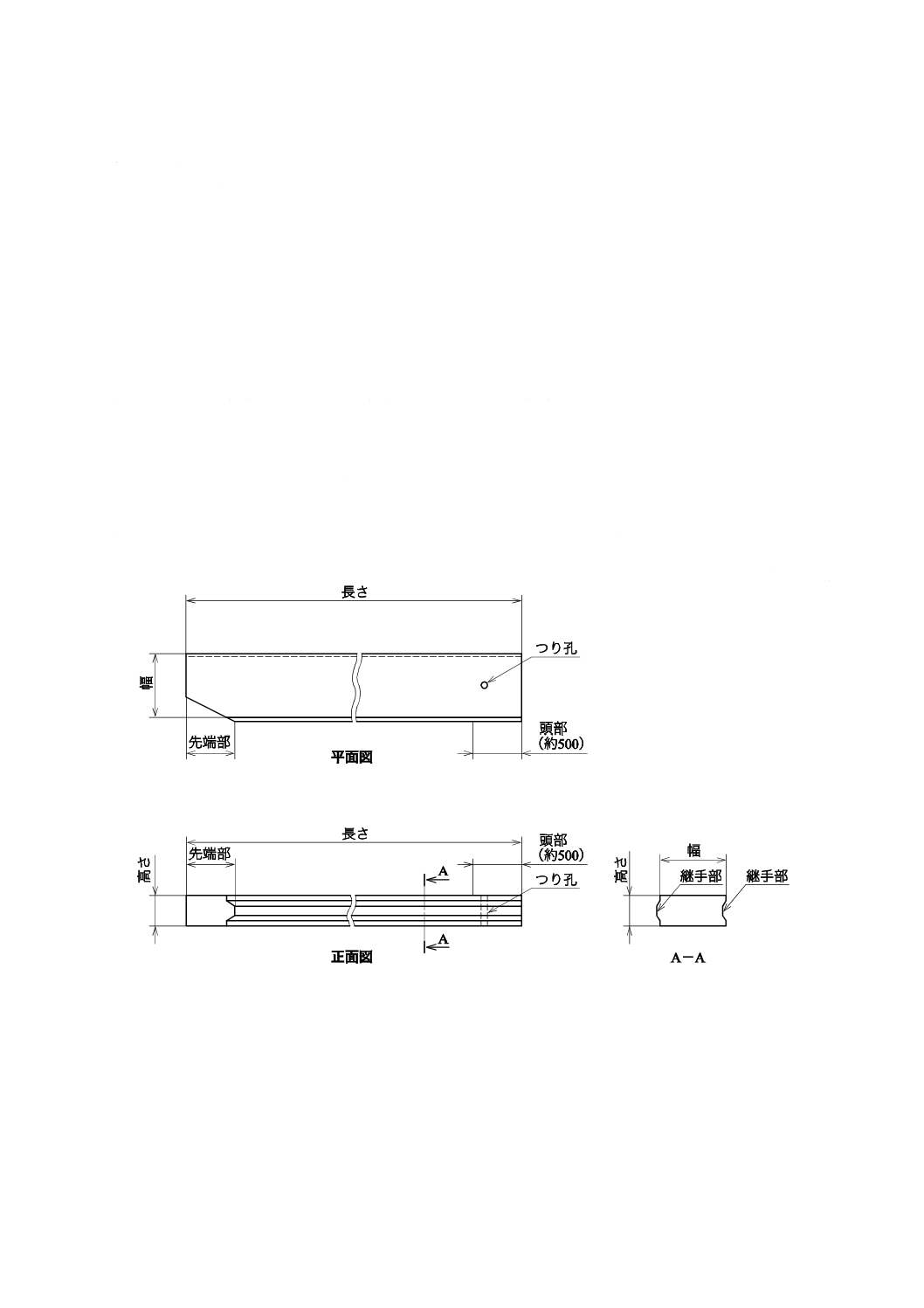

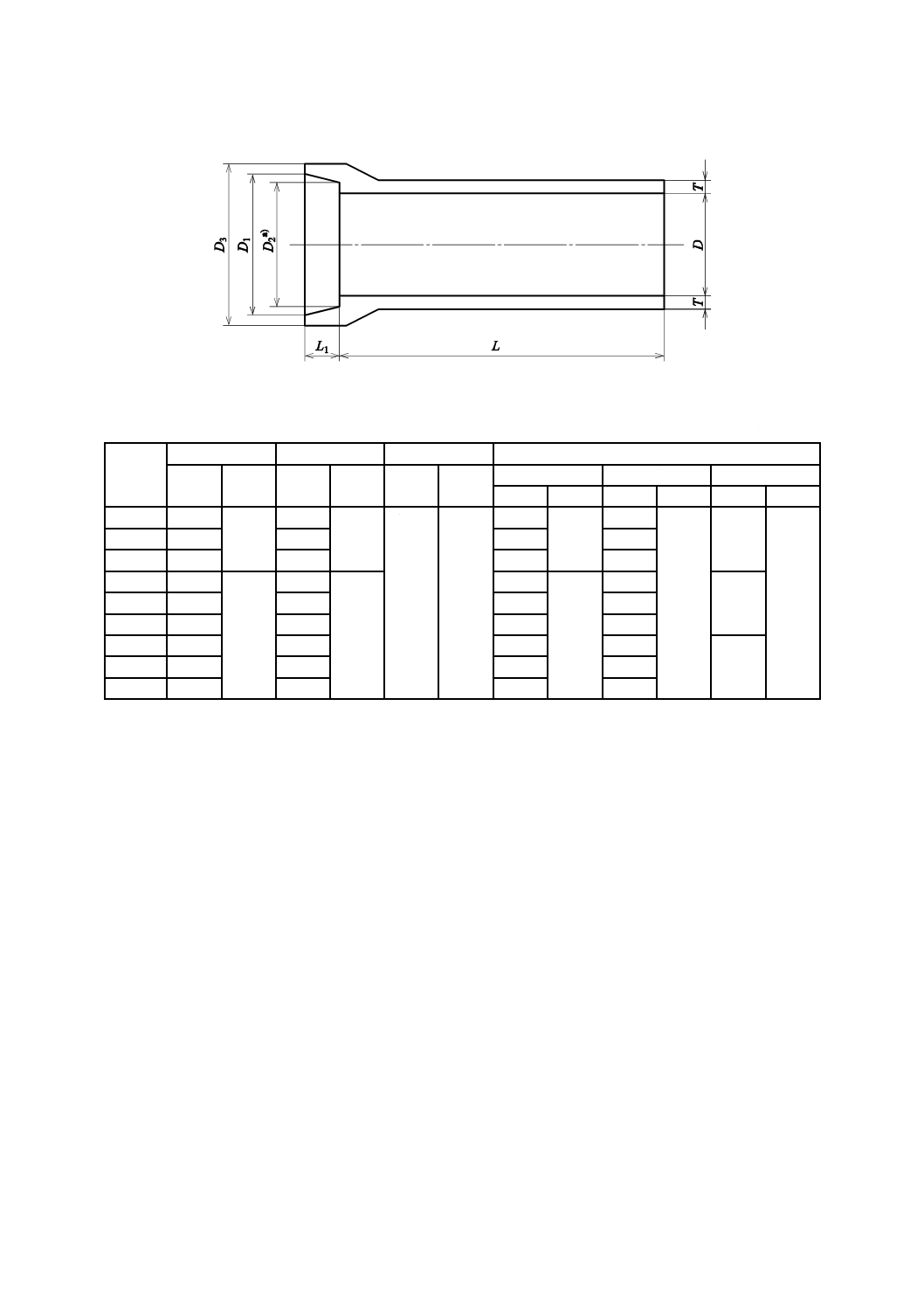

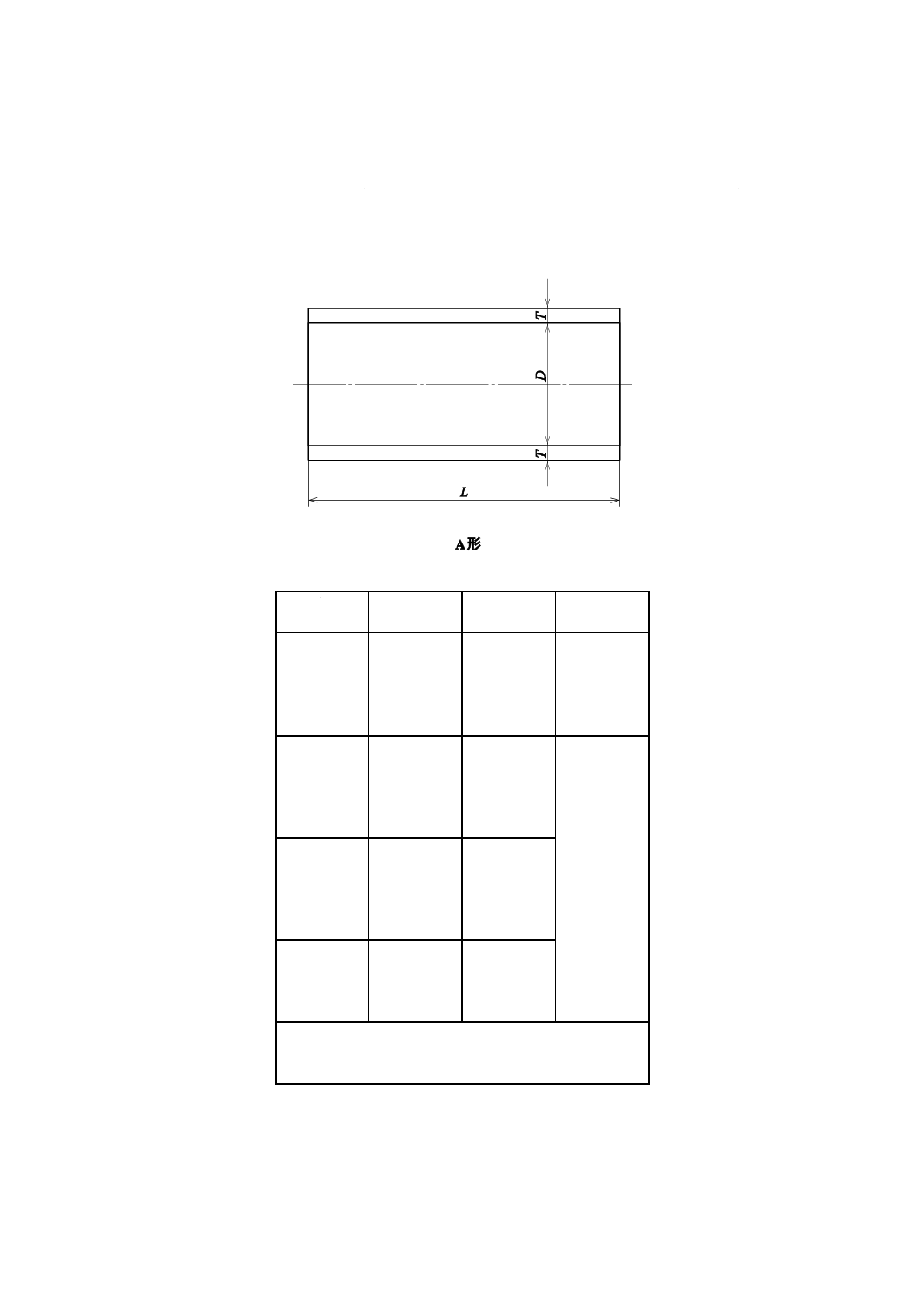

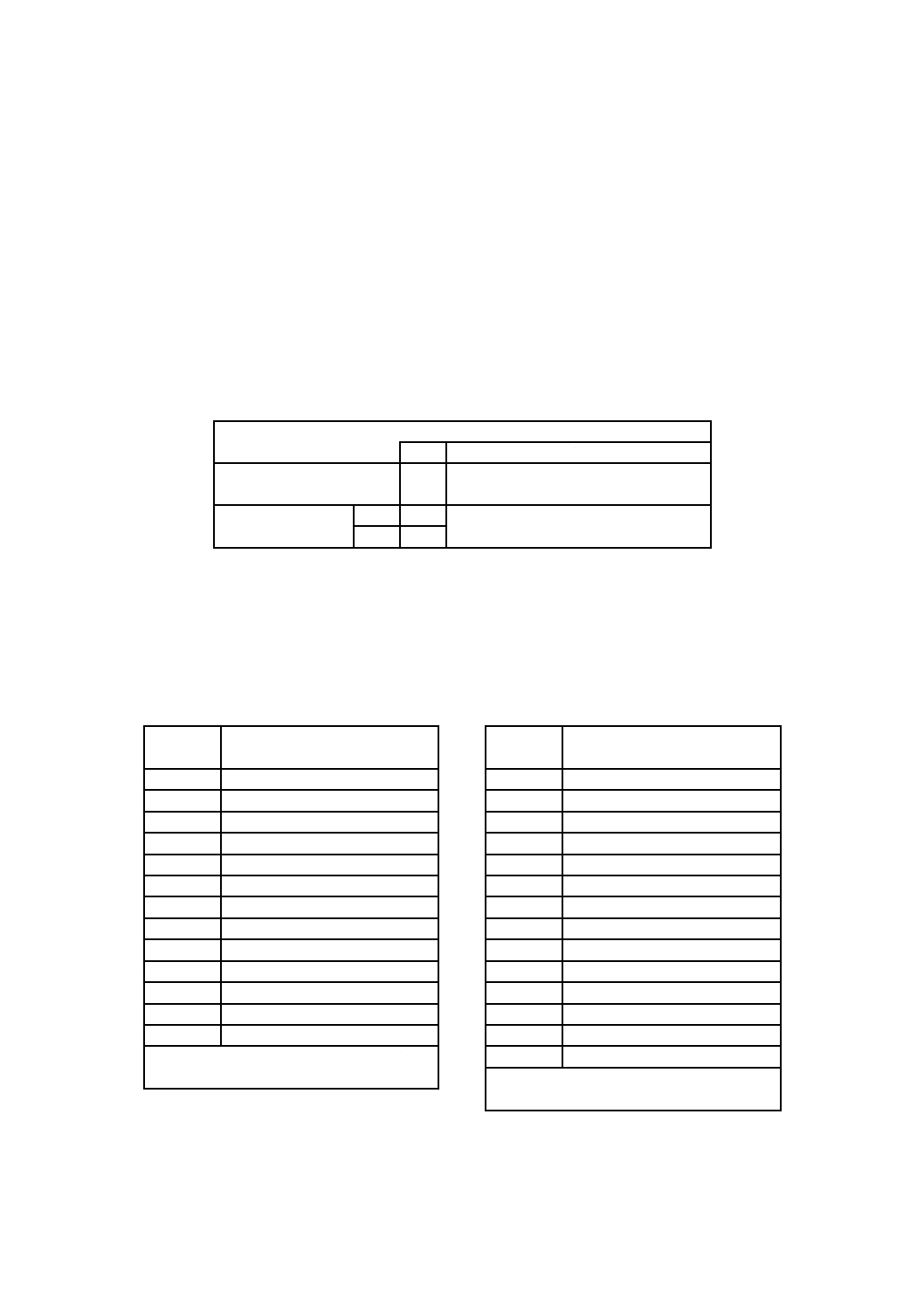

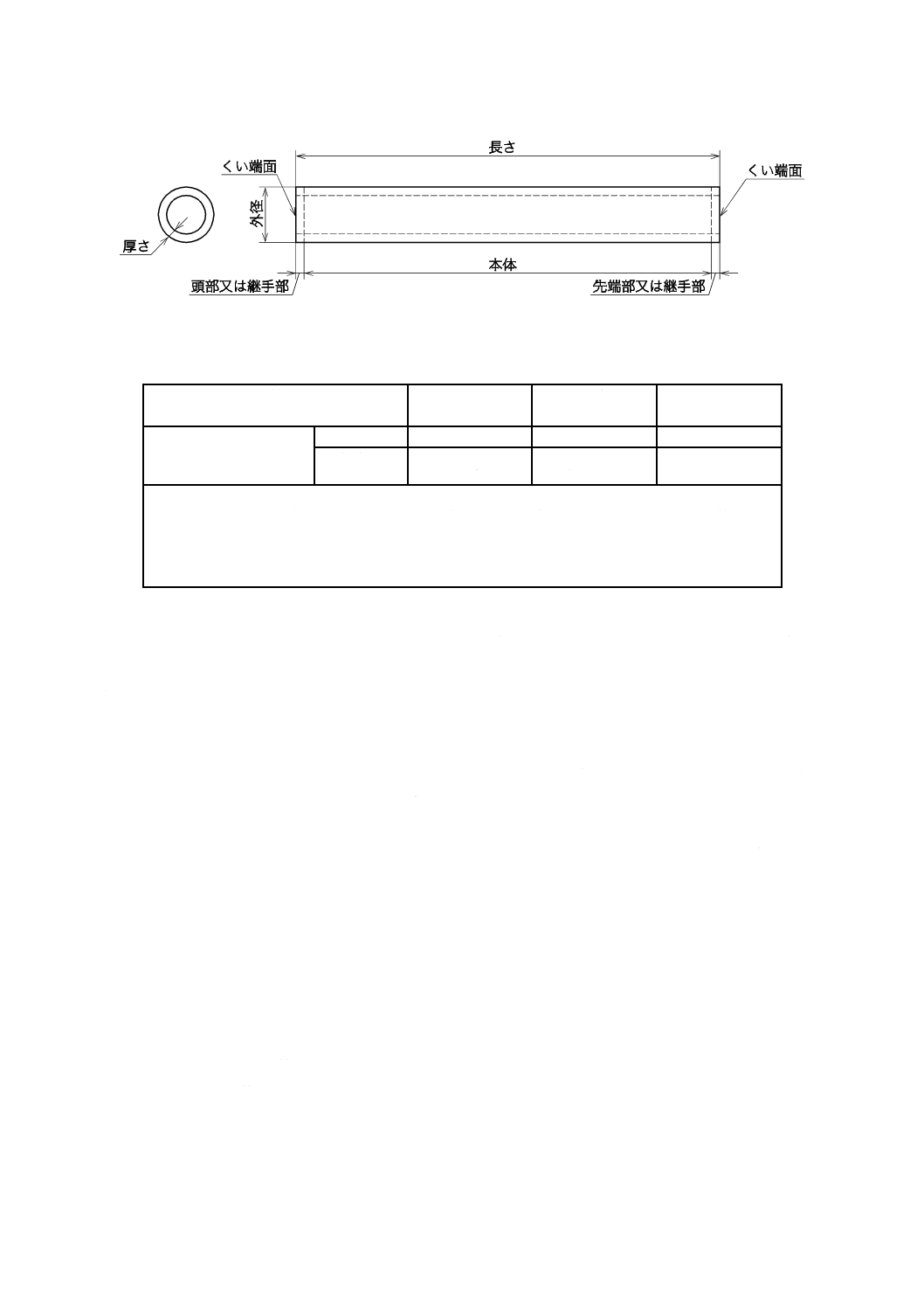

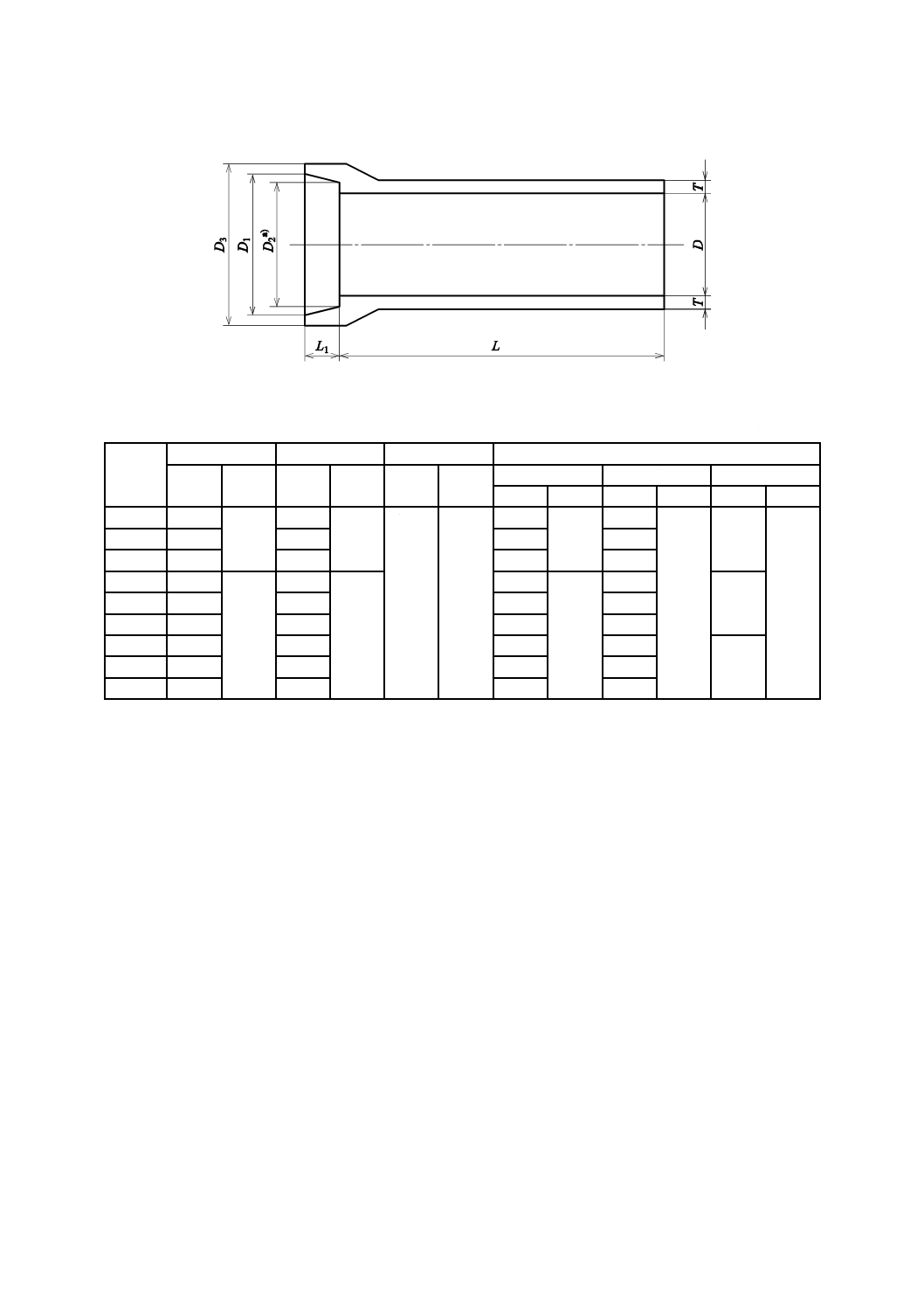

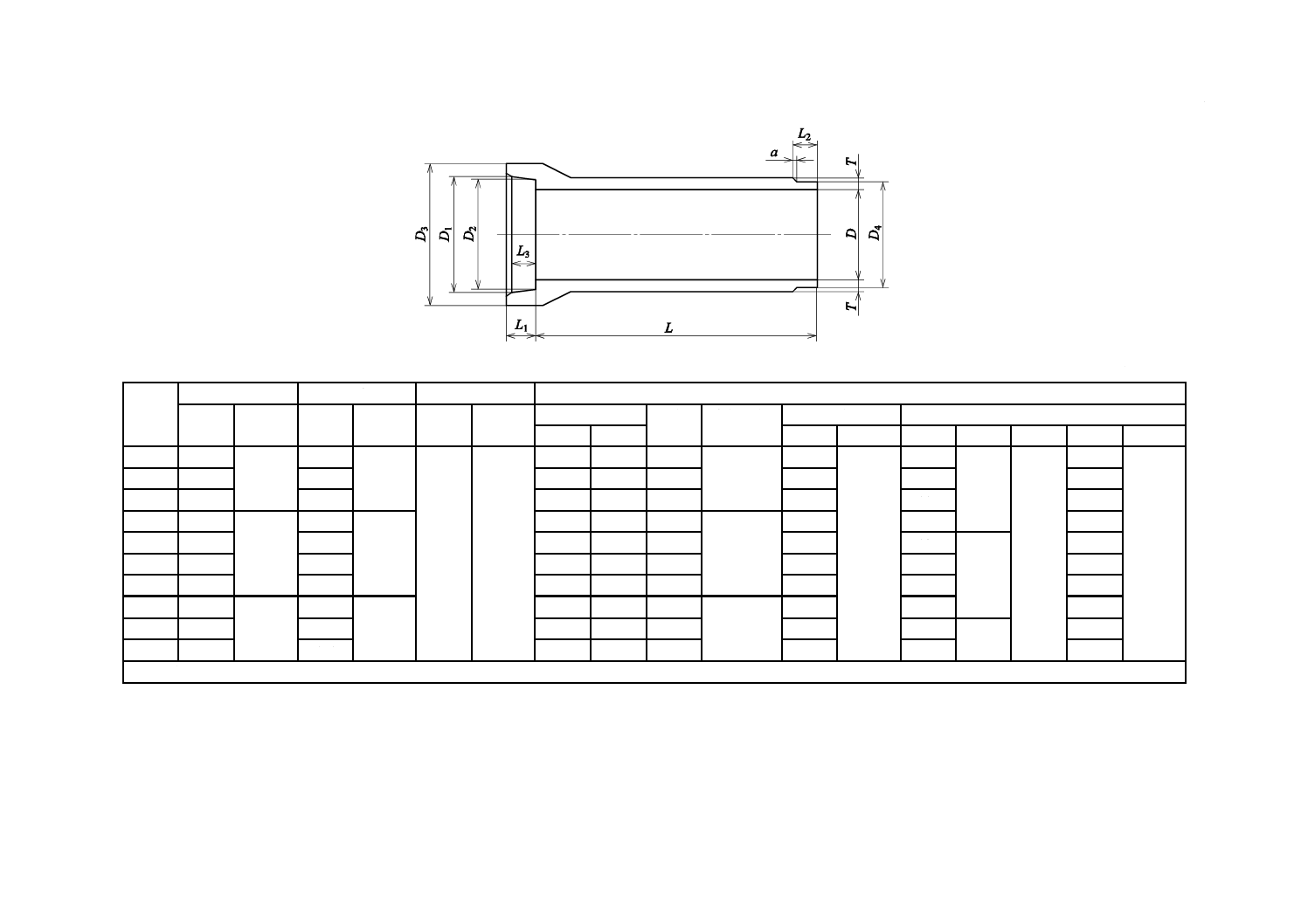

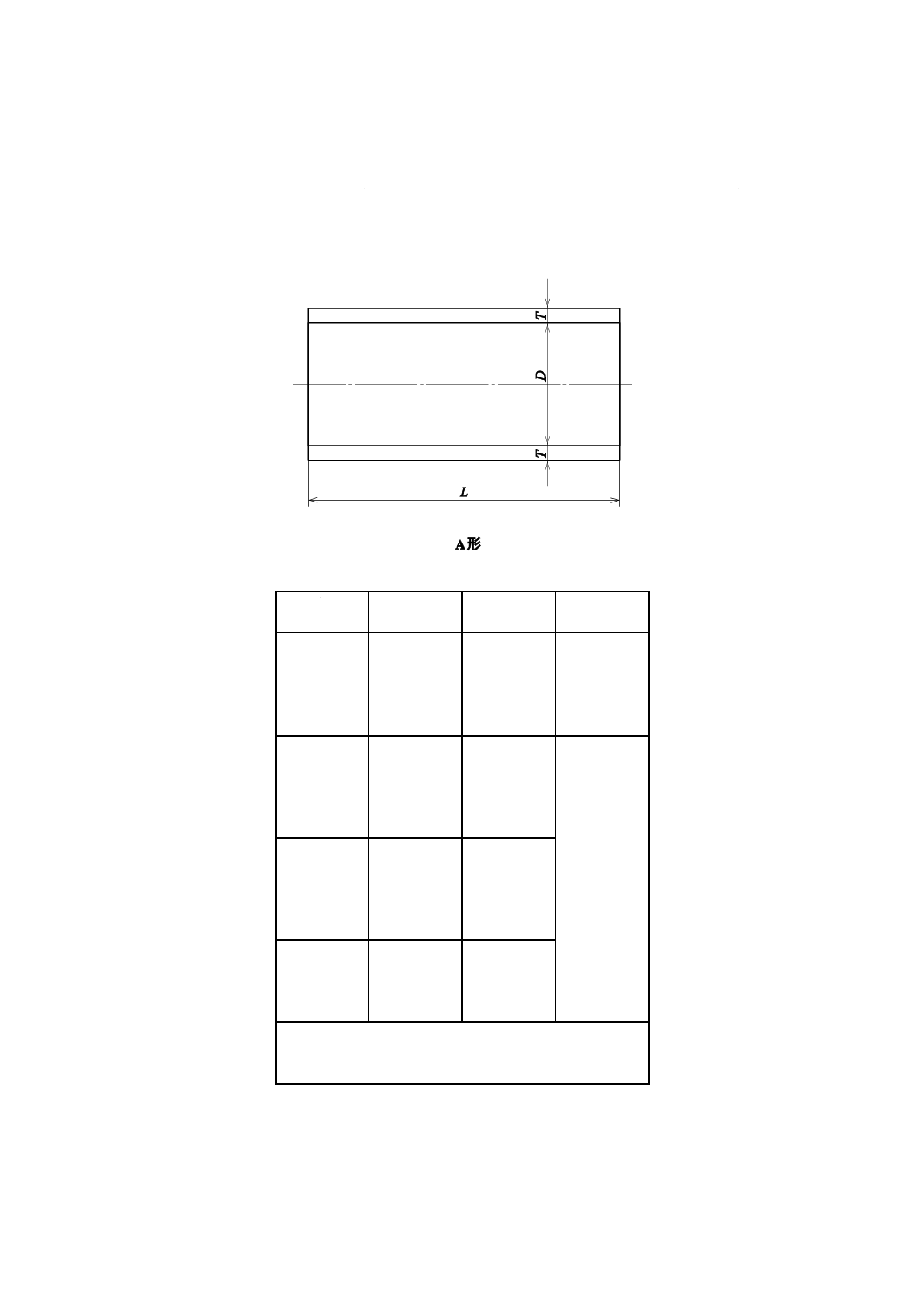

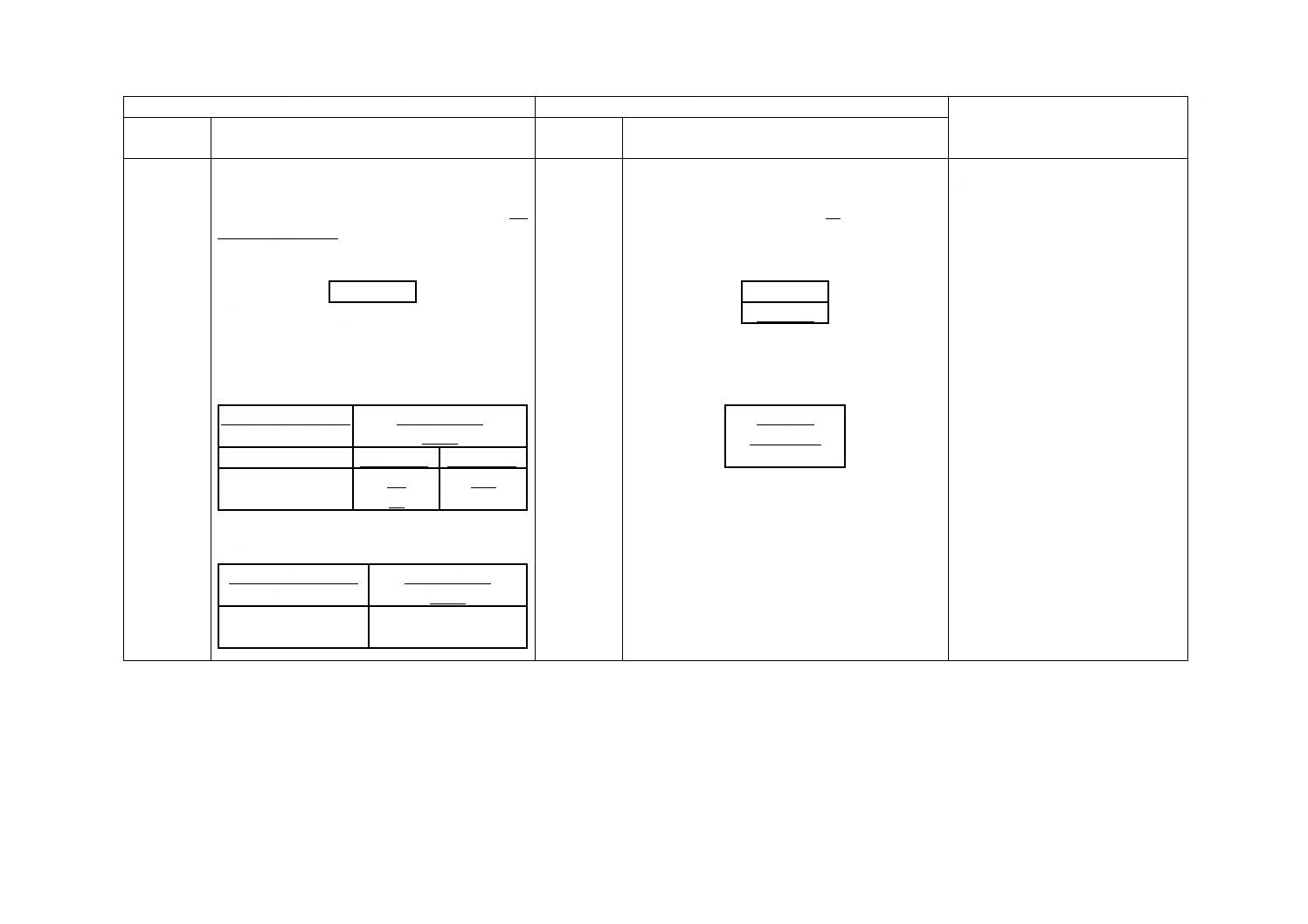

A-1.4 形状,寸法及び寸法の許容差

RCくいの形状,寸法及び寸法の許容差は,推奨仕様A-1 図1,推奨仕様A-1 表2,推奨仕様A-1 表3

及び推奨仕様A-1 表4による。

なお,A.4に規定する範囲で基準寸法を変更した場合,購入者の要求があったときには製造業者は,そ

のくいが,表A.3に適合していることを示す設計図書又は性能試験の資料を提示しなければならない。

RCくいの形状は,中空円筒形を本体とし,必要に応じて適切な先端部,継手部又は頭部を設けるもの

とする。

継手部の端面傾斜は,くいの軸線の直角に対して,300 mmにつき1 mm以内とする。

12

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様A-1 図1−RCくいの形状

推奨仕様A-1 表4−RCくいの寸法及び寸法の許容差

種類

外径

mm

厚さ

mm

長さ

m

鉄筋コンクリートくい

(RCくい)

寸法

200〜600

50〜90

3〜15

許容差

+5

−2

+規定しない

−0

長さの±0.3(%)

− くいの長さは1 m単位とする。

− くいの外径は,本体の一断面において直交軸に沿って測定した二つの値の平均値を四捨五入に

よって整数に丸めた値とする。

− くいの厚さは,本体の端部の一断面において直交軸に沿って測定した四つの値の平均値を四捨

五入によって整数に丸めた値とする。

A-1.5 配筋

RCくいの配筋は,次による。ただし,受渡当事者間の協議に基づき,製品の性能(A.3の規定を含む。)

を損なわない範囲で,推奨仕様以外の配筋を採用しても差し支えない。

a) 軸方向鉄筋は,6本以上で,その鉄筋比は0.8 %以上とし,RCくいの各断面で,その同心円の周りに

沿って均等に配置することが望ましい。鉄筋のあきは,鉄筋の直径の1倍以上で,かつ,粗骨材の最

大寸法の4/3倍以上とする。

b) らせん状鉄筋は,軸方向鉄筋の外側に配置する。らせん状鉄筋の線径は,くいの外径200 mm,250 mm

では2.5 mm以上,外径300〜500 mmでは3 mm以上,外径600 mmでは4 mm以上とする。

ピッチは,110 mm以下とする。

せん断耐力及び変形性能を向上させるために必要ならせん状鉄筋量は,受渡当事者間で協議する。

c) 軸方向鉄筋及びらせん状鉄筋のかぶりは,RCくいの外径200 mmでは,10 mm以上とし,外径250〜

600 mmでは,15 mm以上とする。

d) 軸方向鉄筋の端部は,RCくいの軸に直角な同一平面にあるように配置する。軸方向鉄筋に継手を設

ける場合は,鉄筋の応力伝達率が100 %である継手とし,継手を一断面に集めてはならない。

e) 鉄筋は,コンクリートの付着を害する浮きさび,油などを除き,正しい位置に固定する方法で組み立

てるものとする。

A-1.6 コンクリートの品質

コンクリートの品質は,A.6.2による。

13

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A-1.7 試験方法

A-1.7.1 コンクリートの圧縮強度試験

コンクリートの圧縮強度試験は,A.7.1による。

A-1.7.2 製品の曲げ耐力試験

曲げ耐力試験は,A.7.2による。

載荷荷重の算定に用いるRCくい本体の質量は,推奨仕様A-1 表5又は推奨仕様A-1 表6の値とする。

14

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

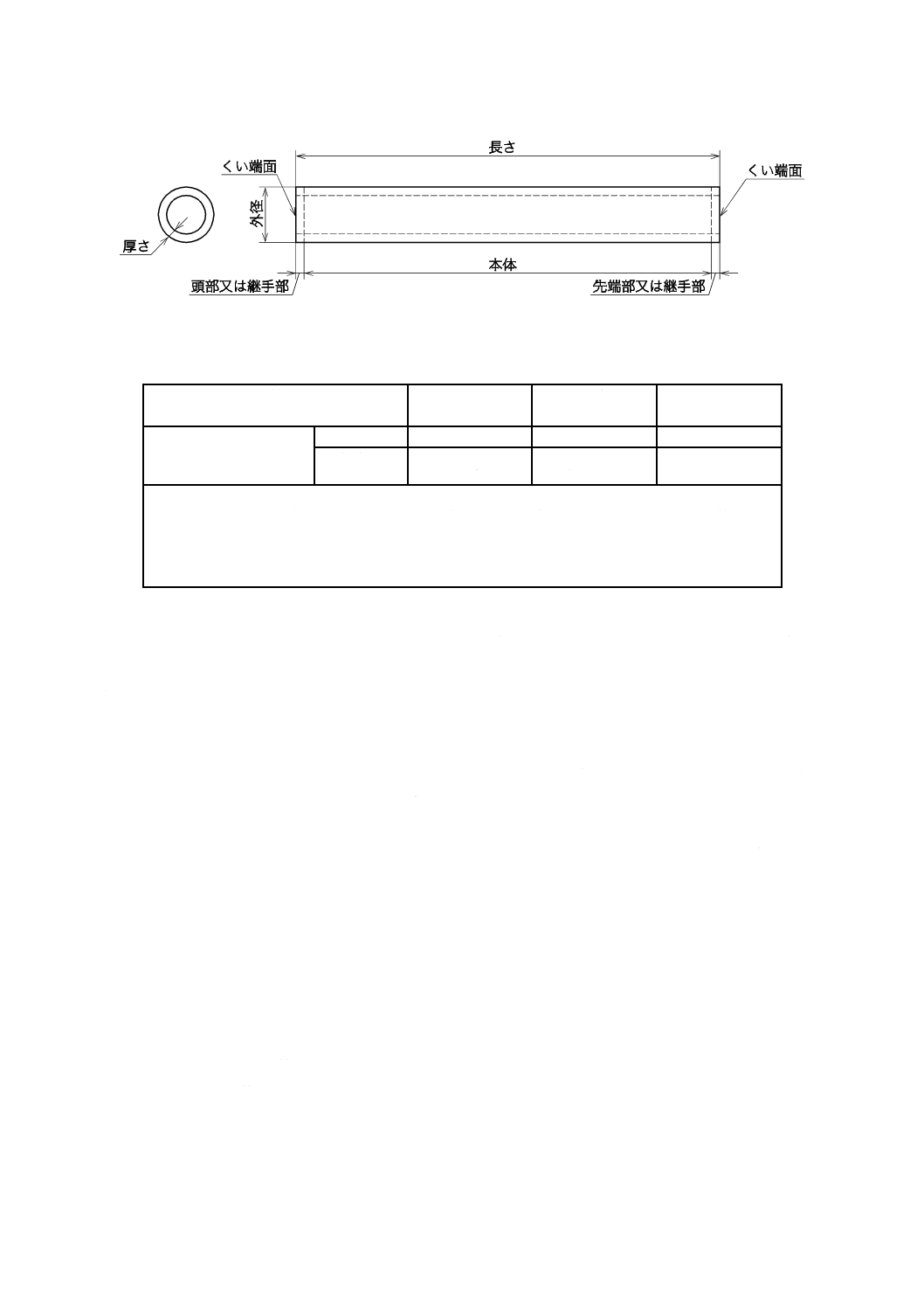

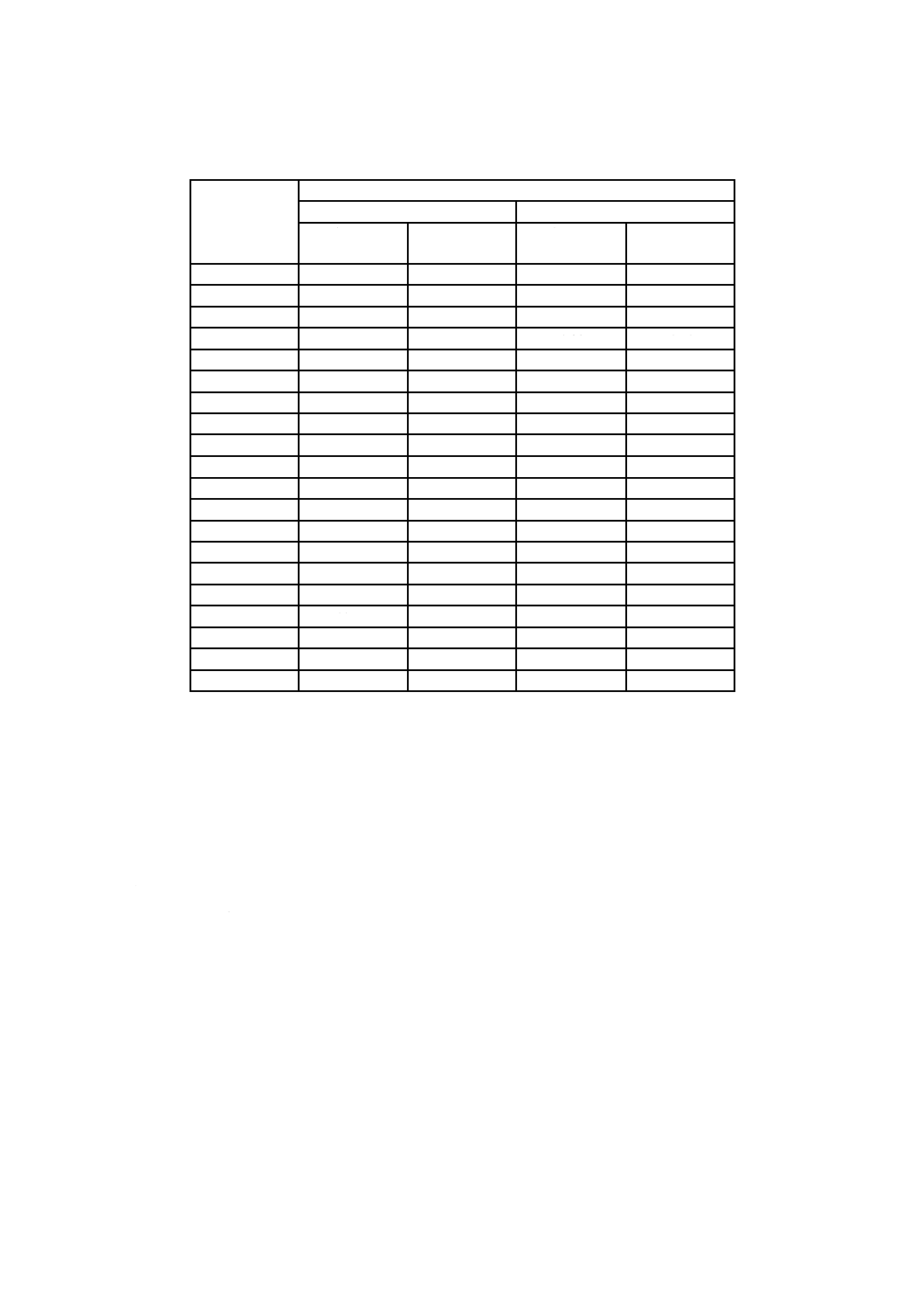

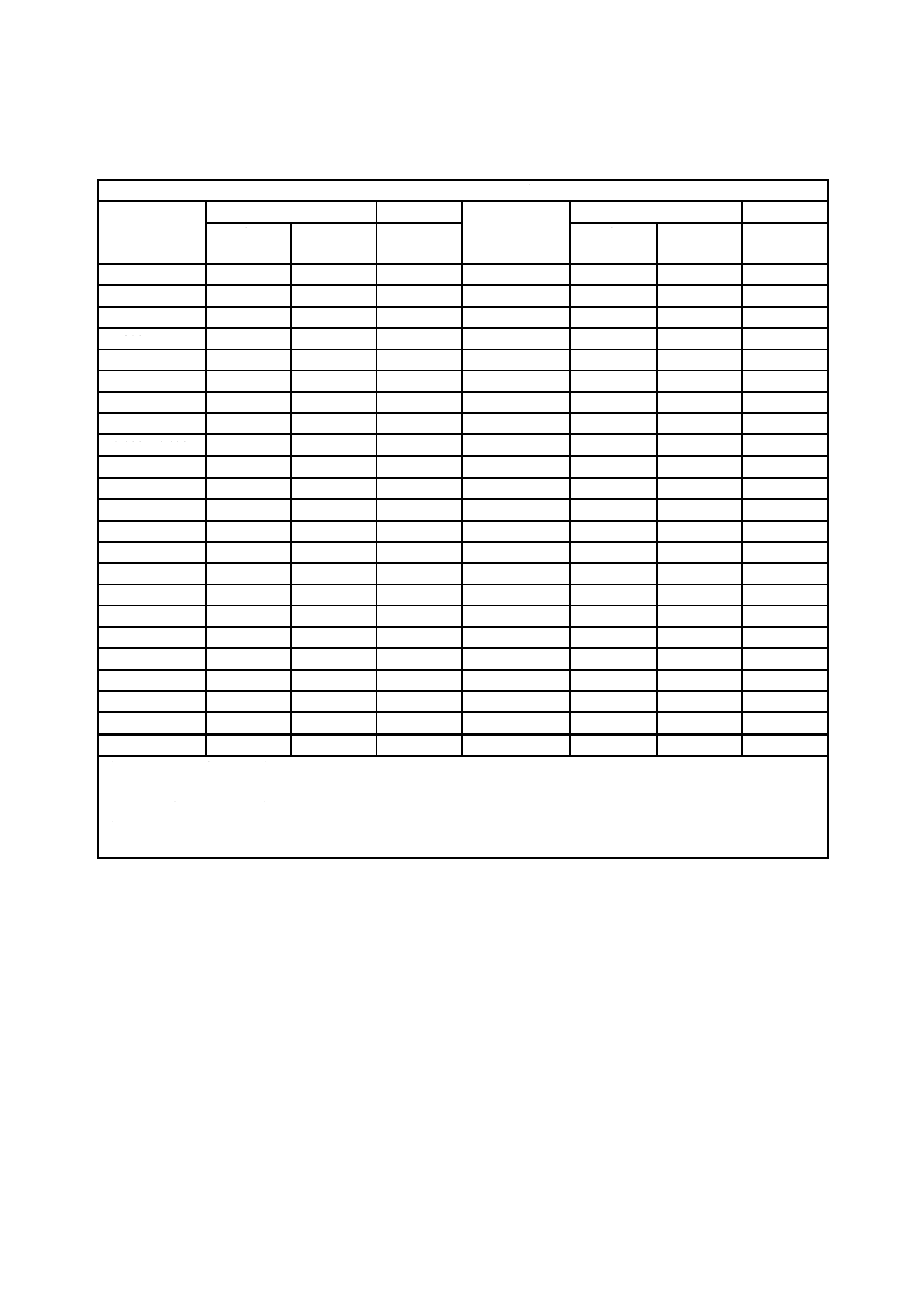

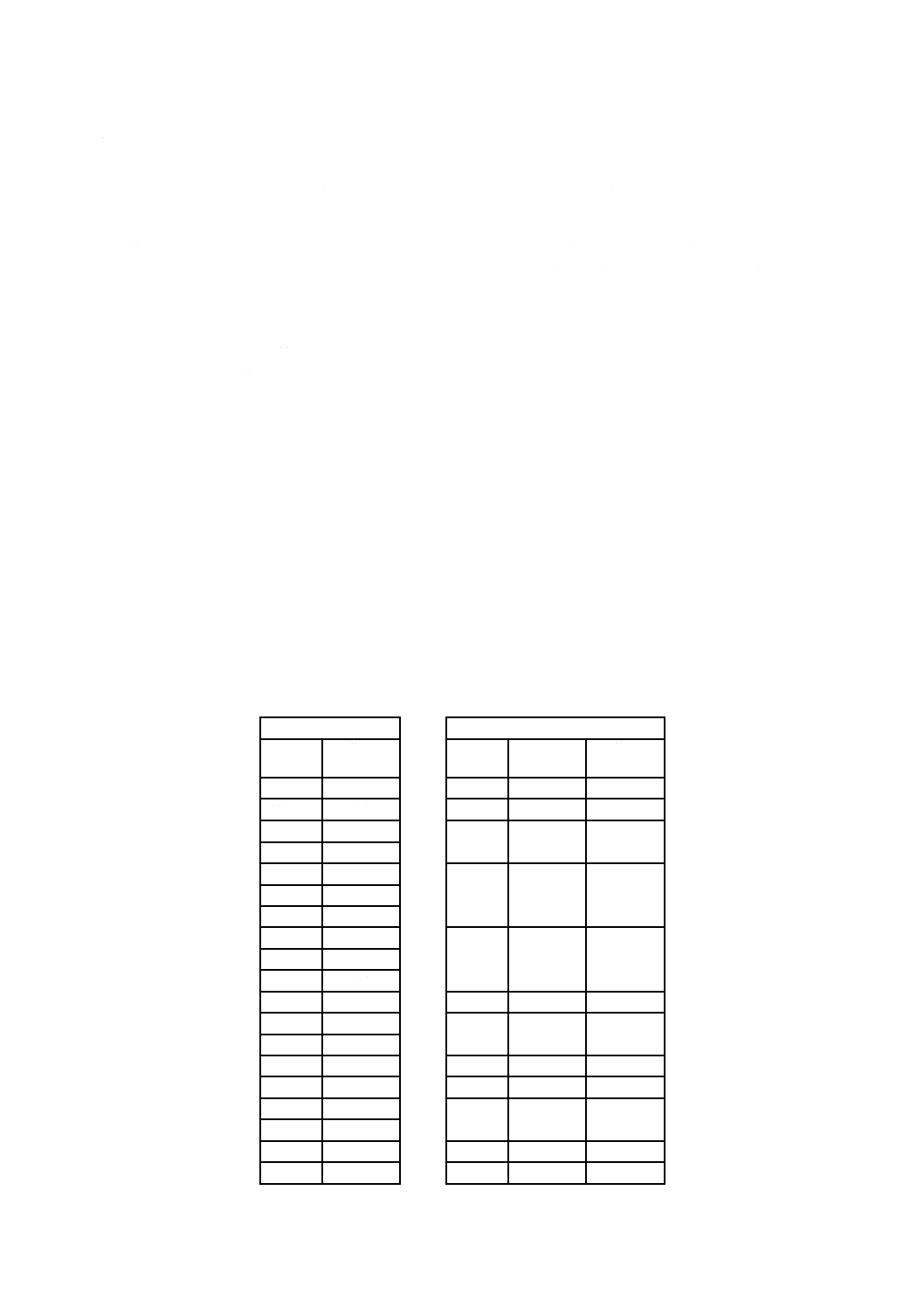

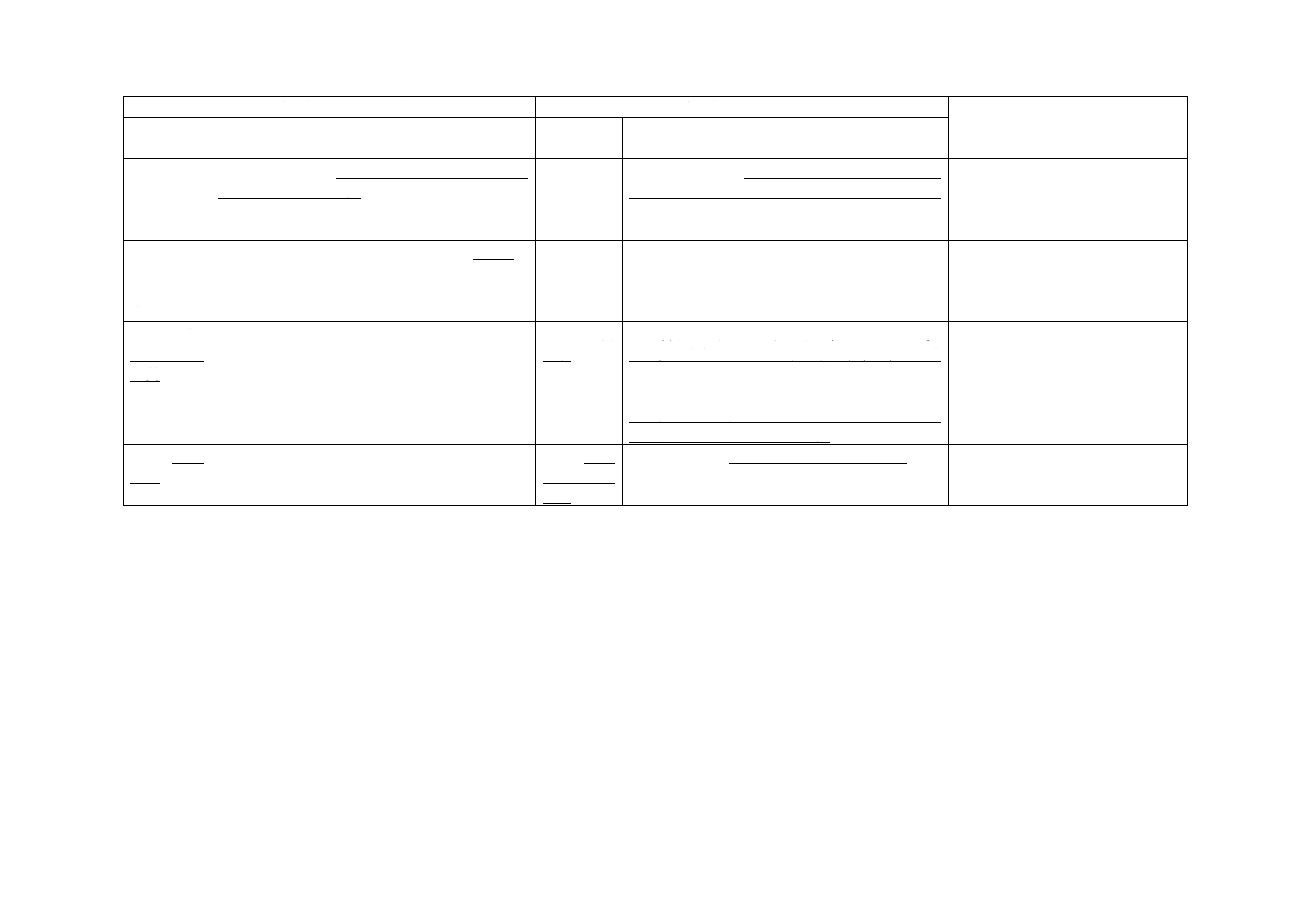

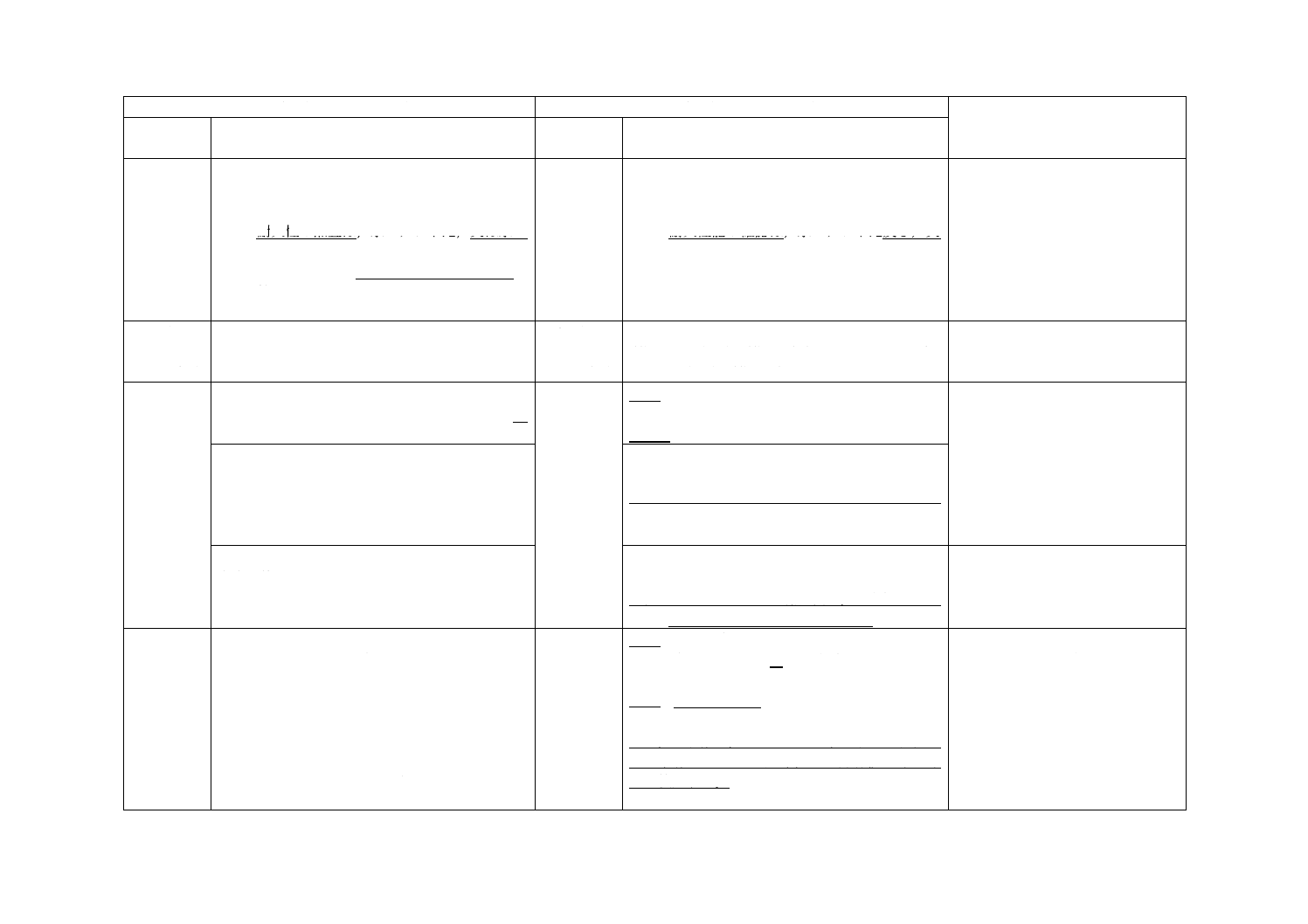

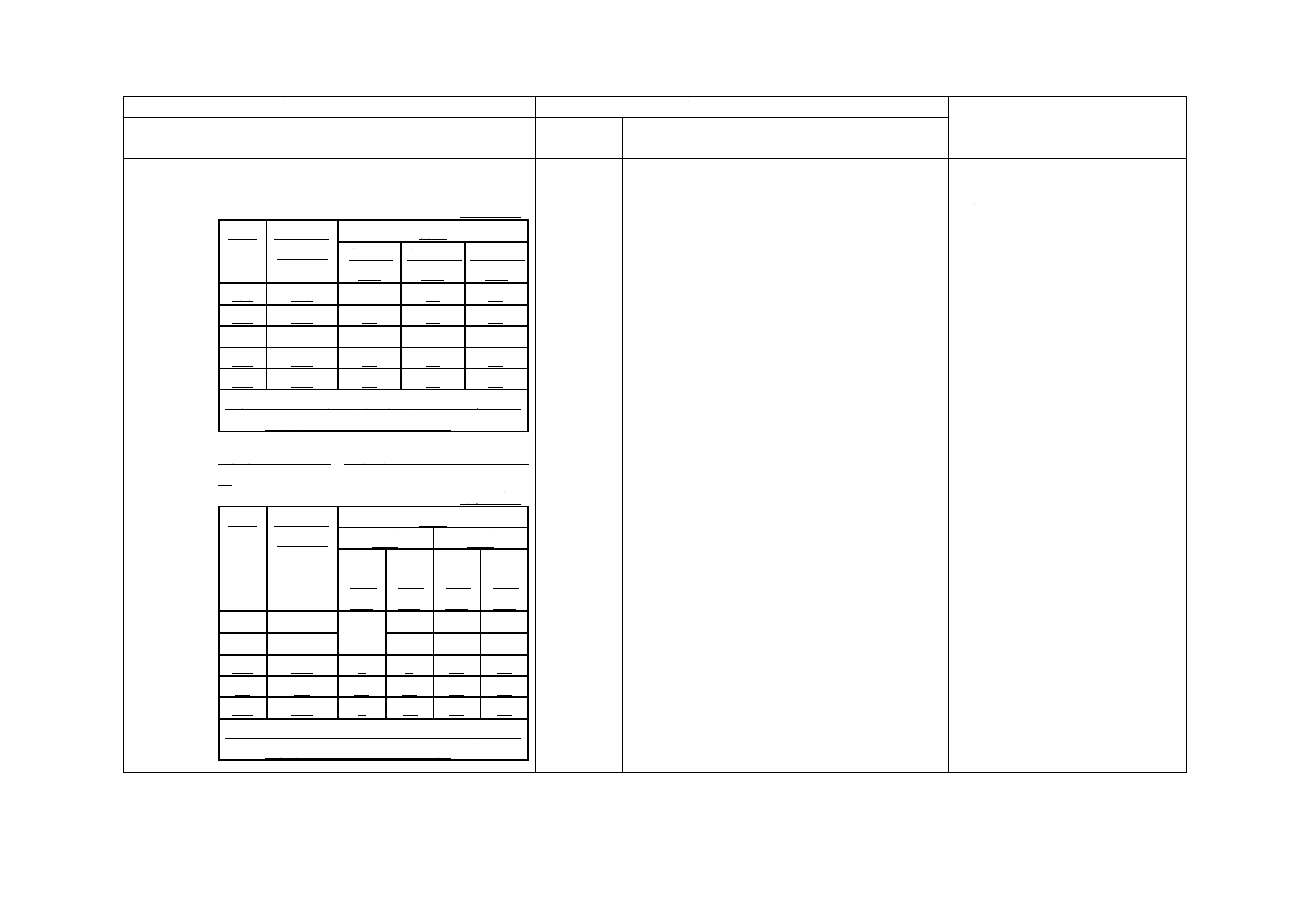

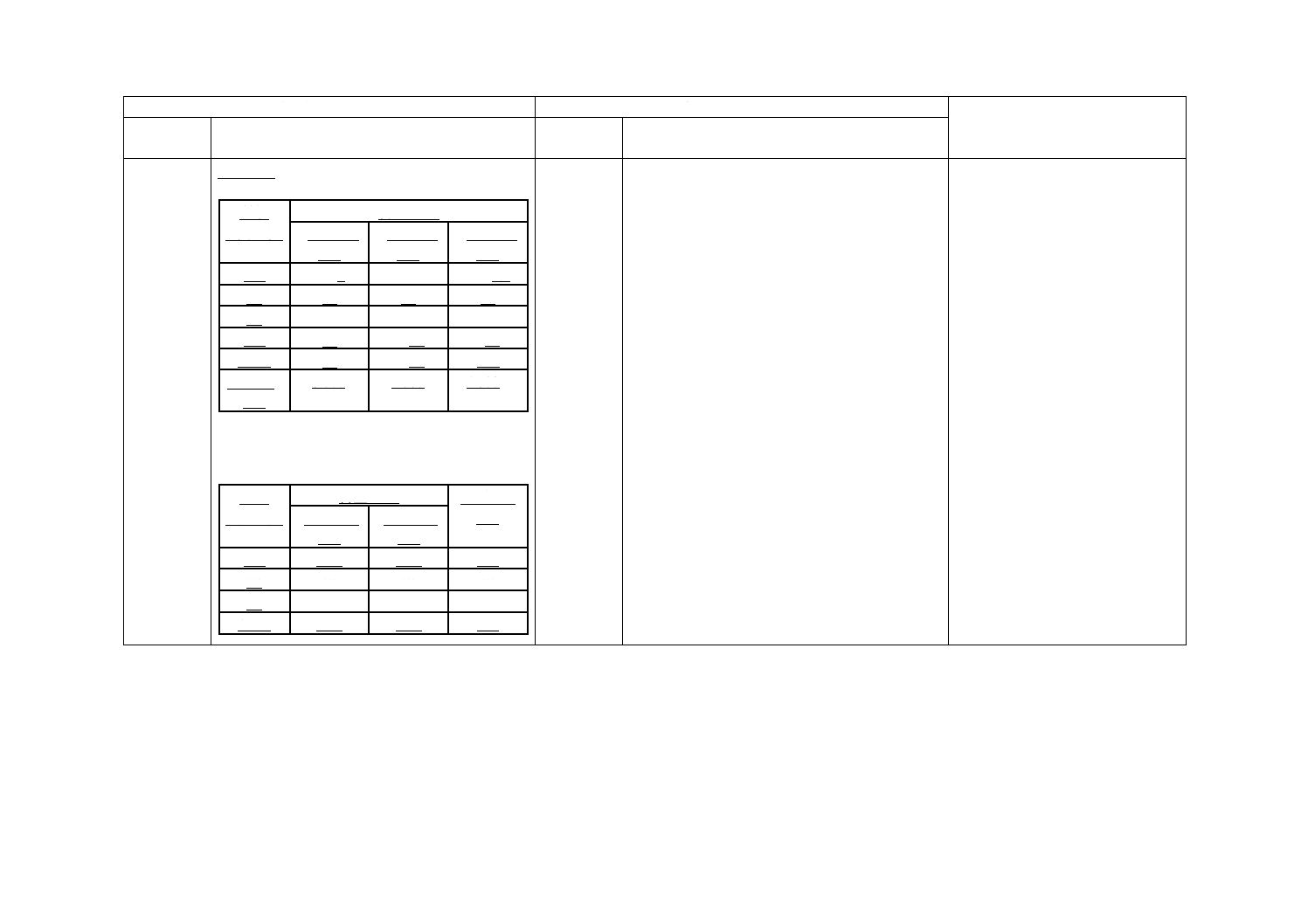

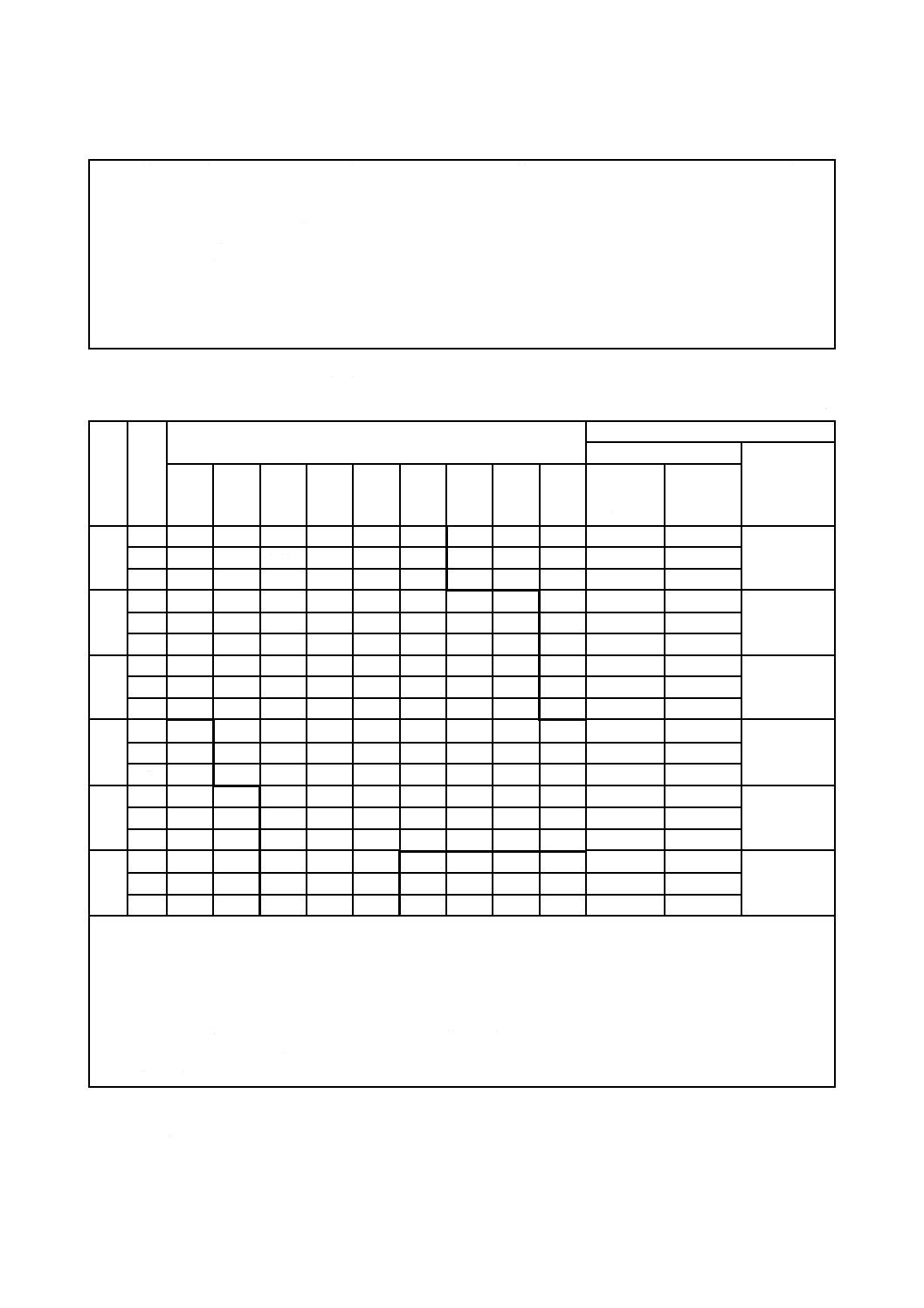

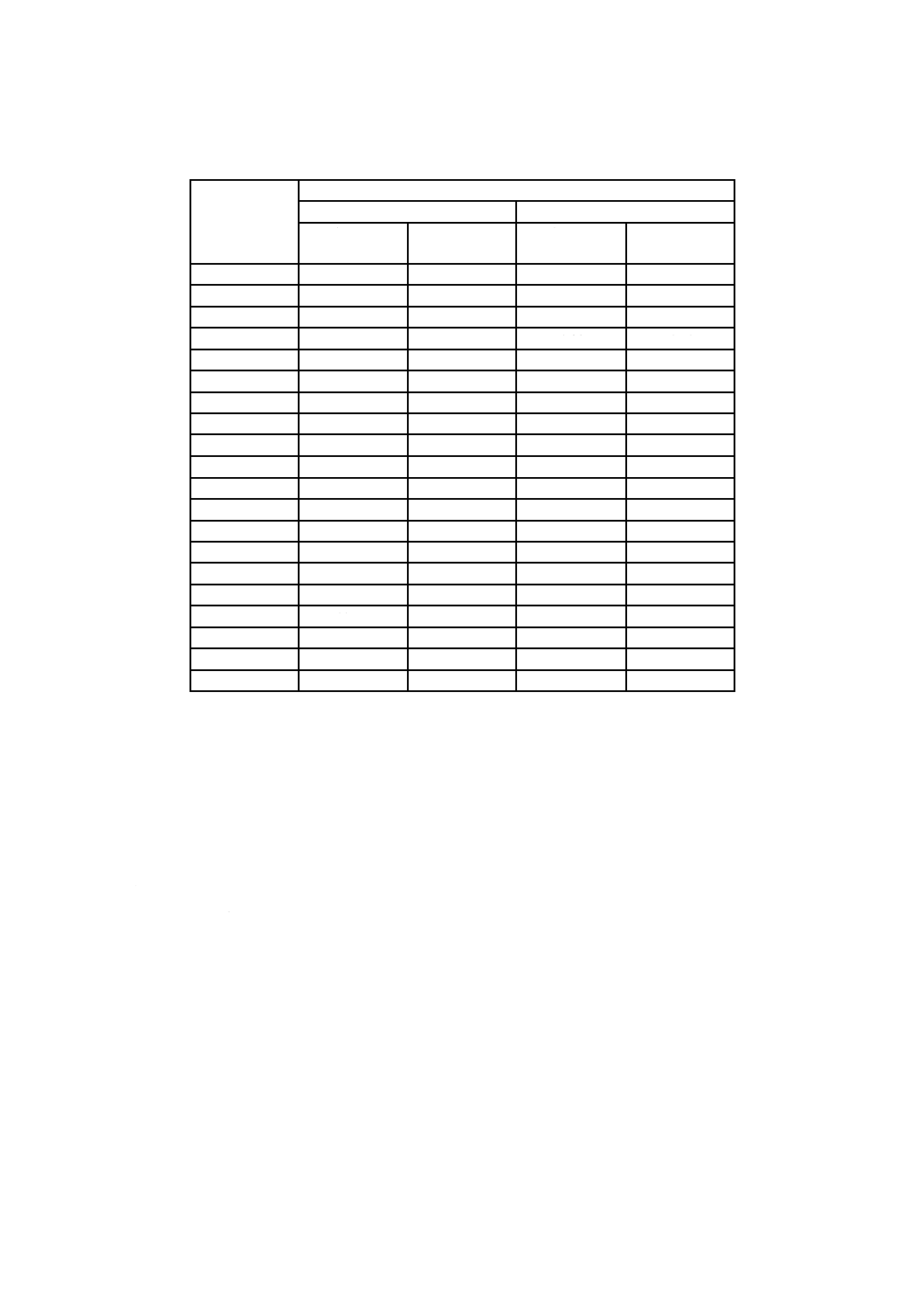

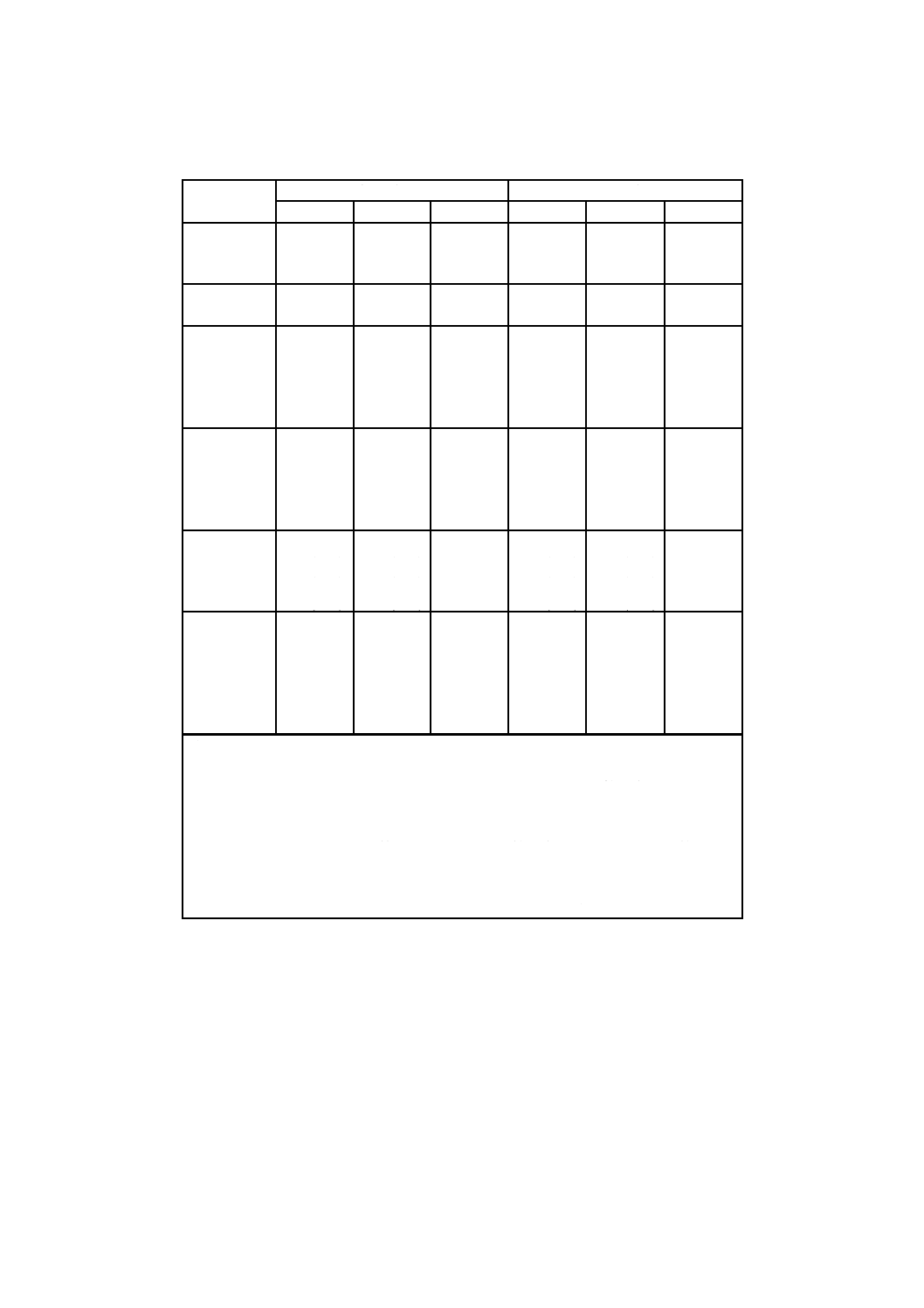

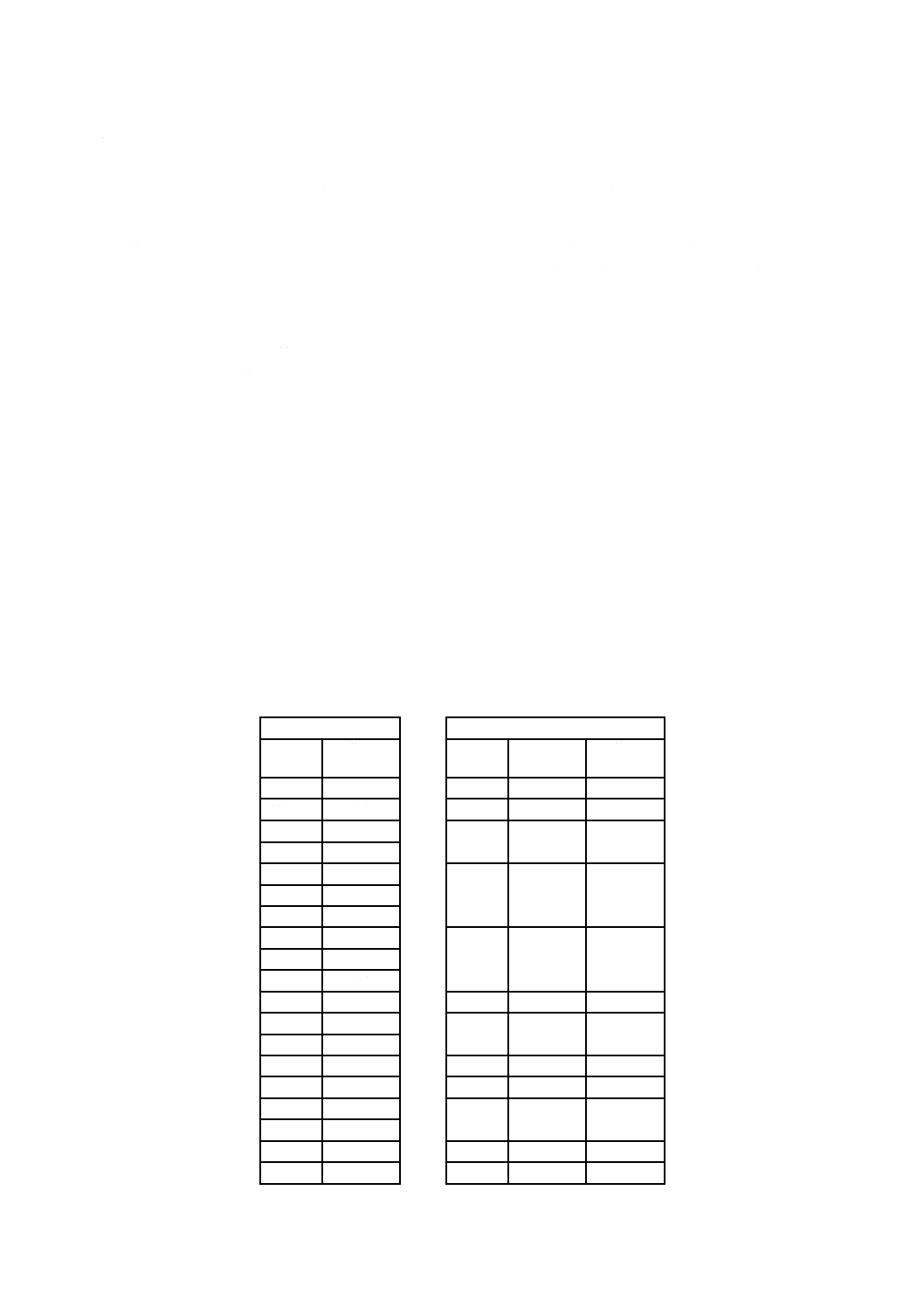

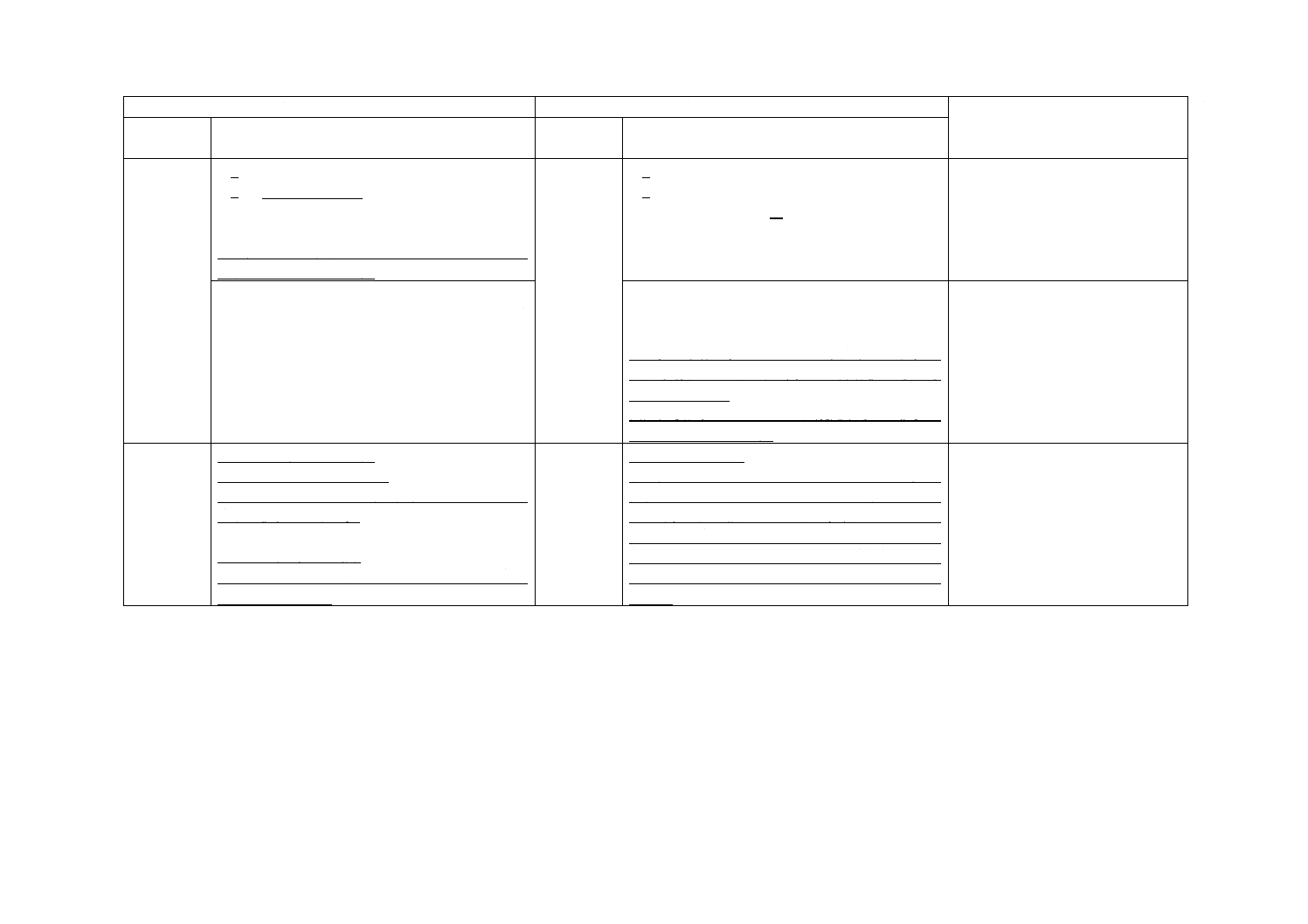

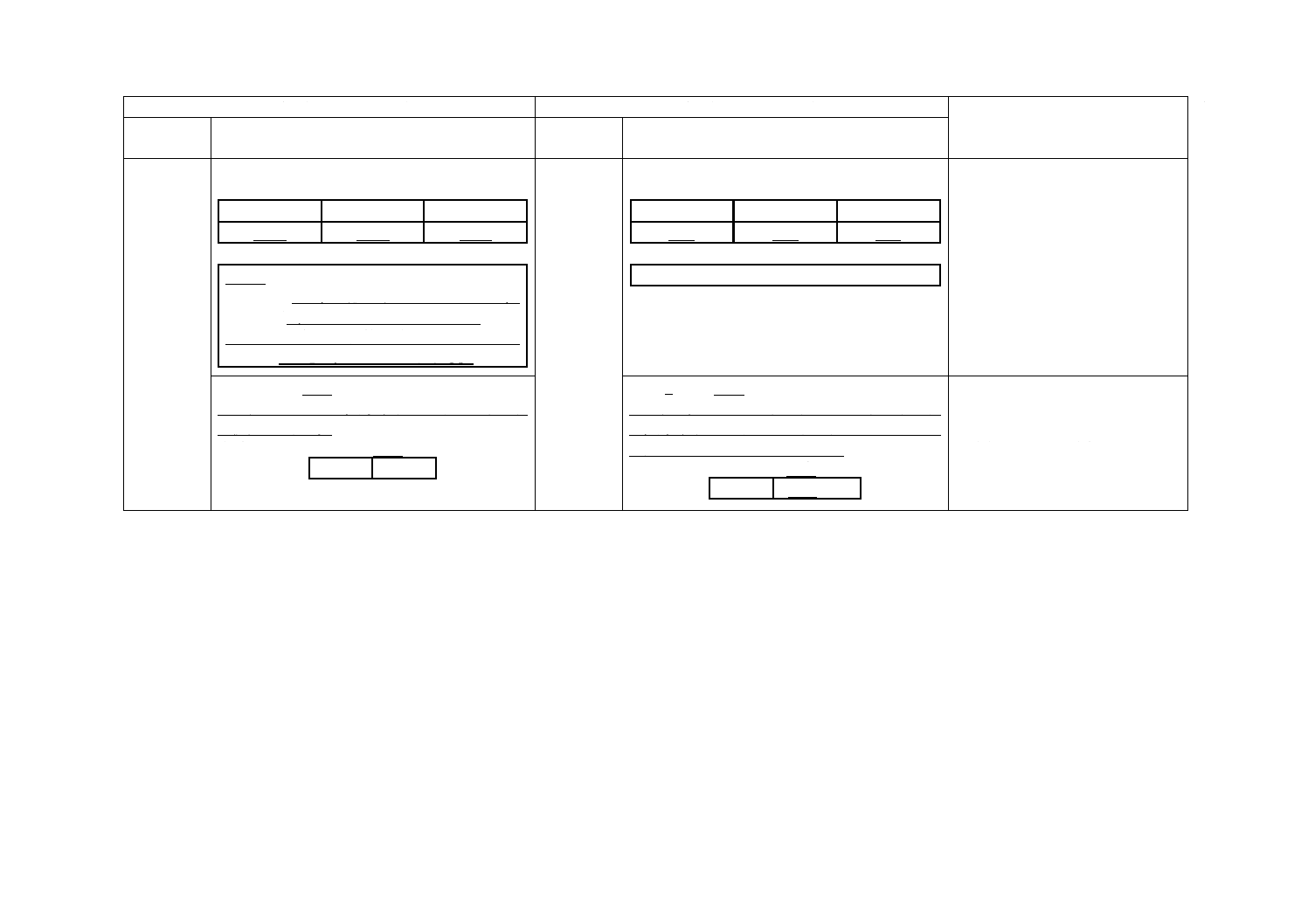

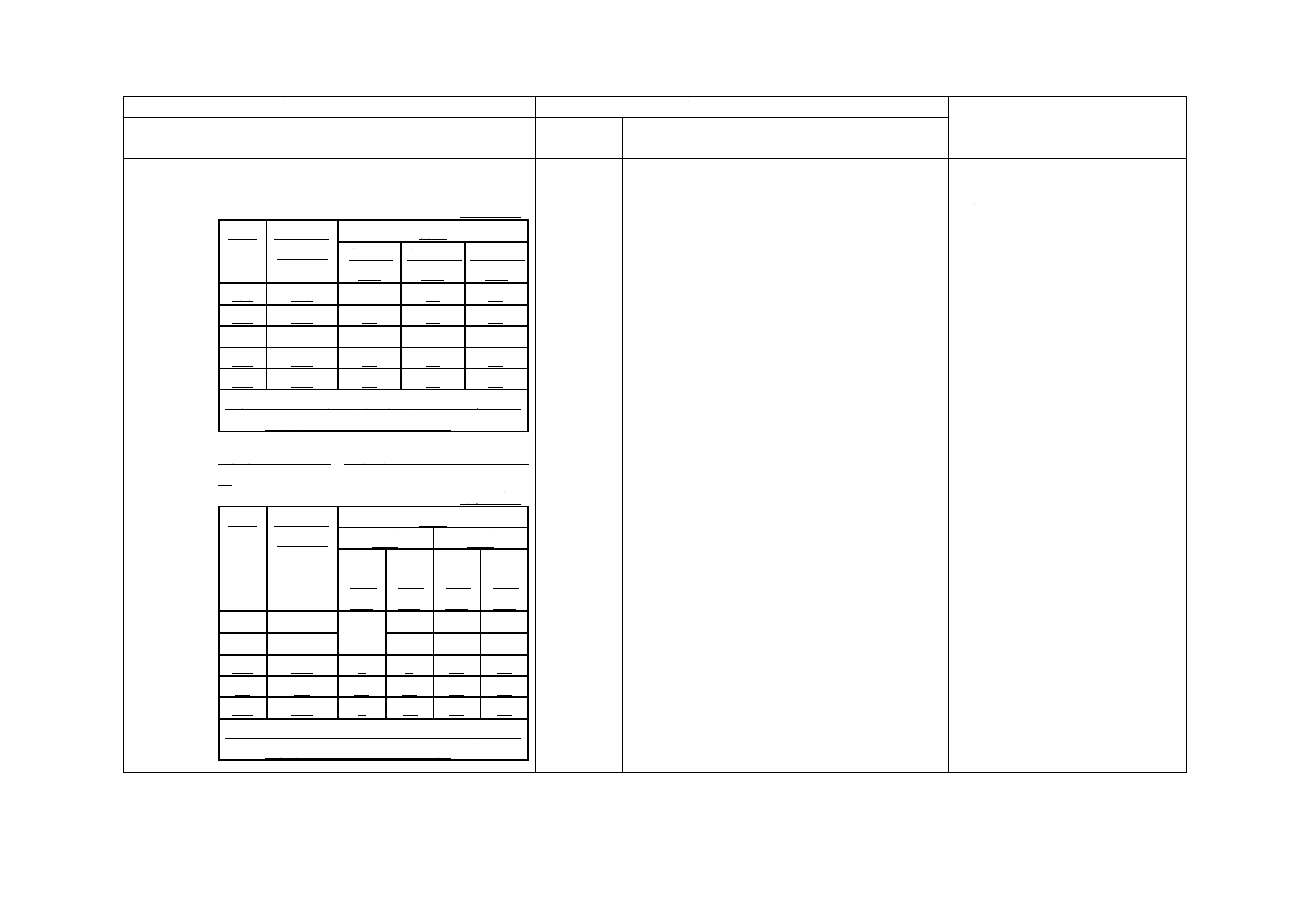

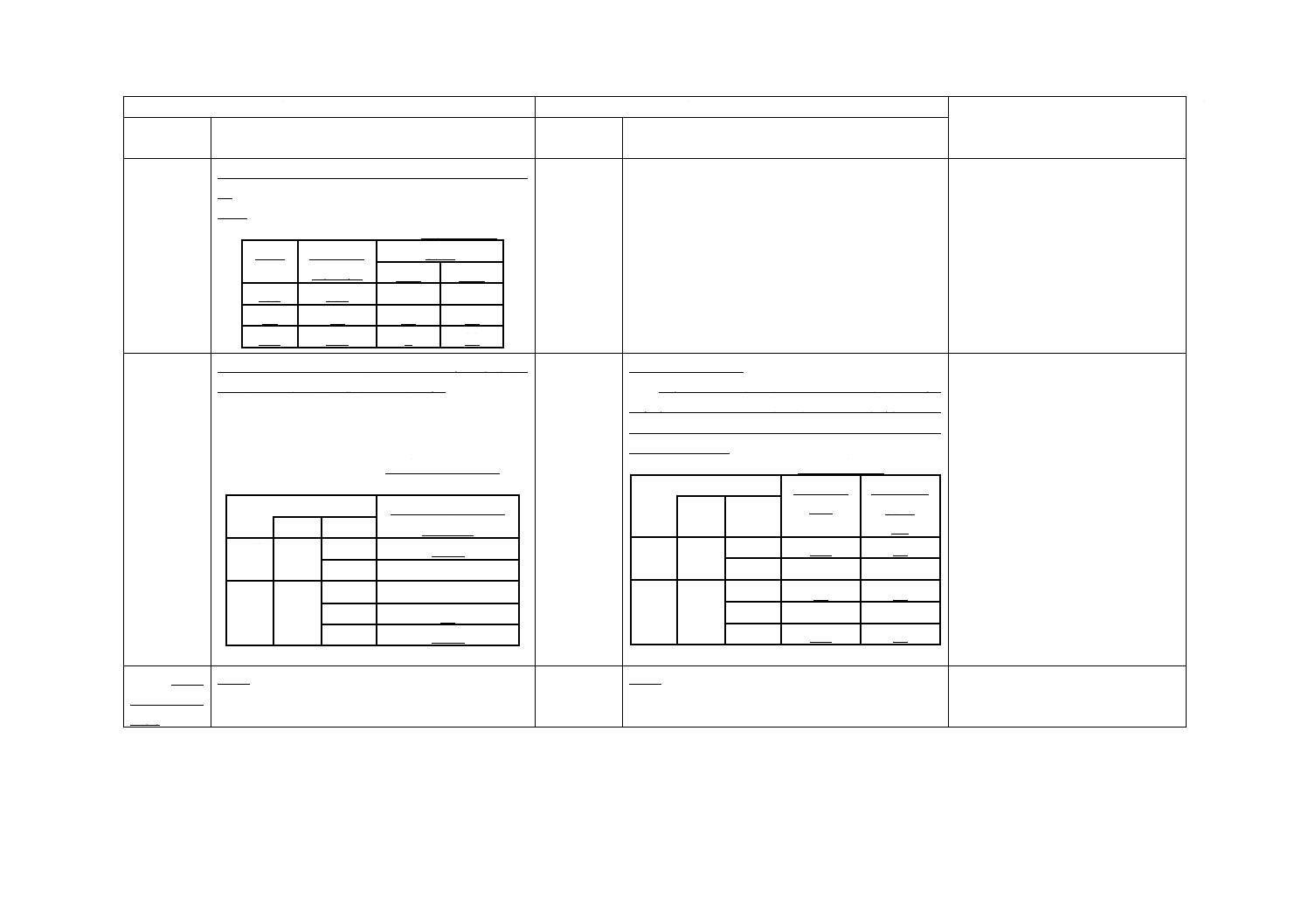

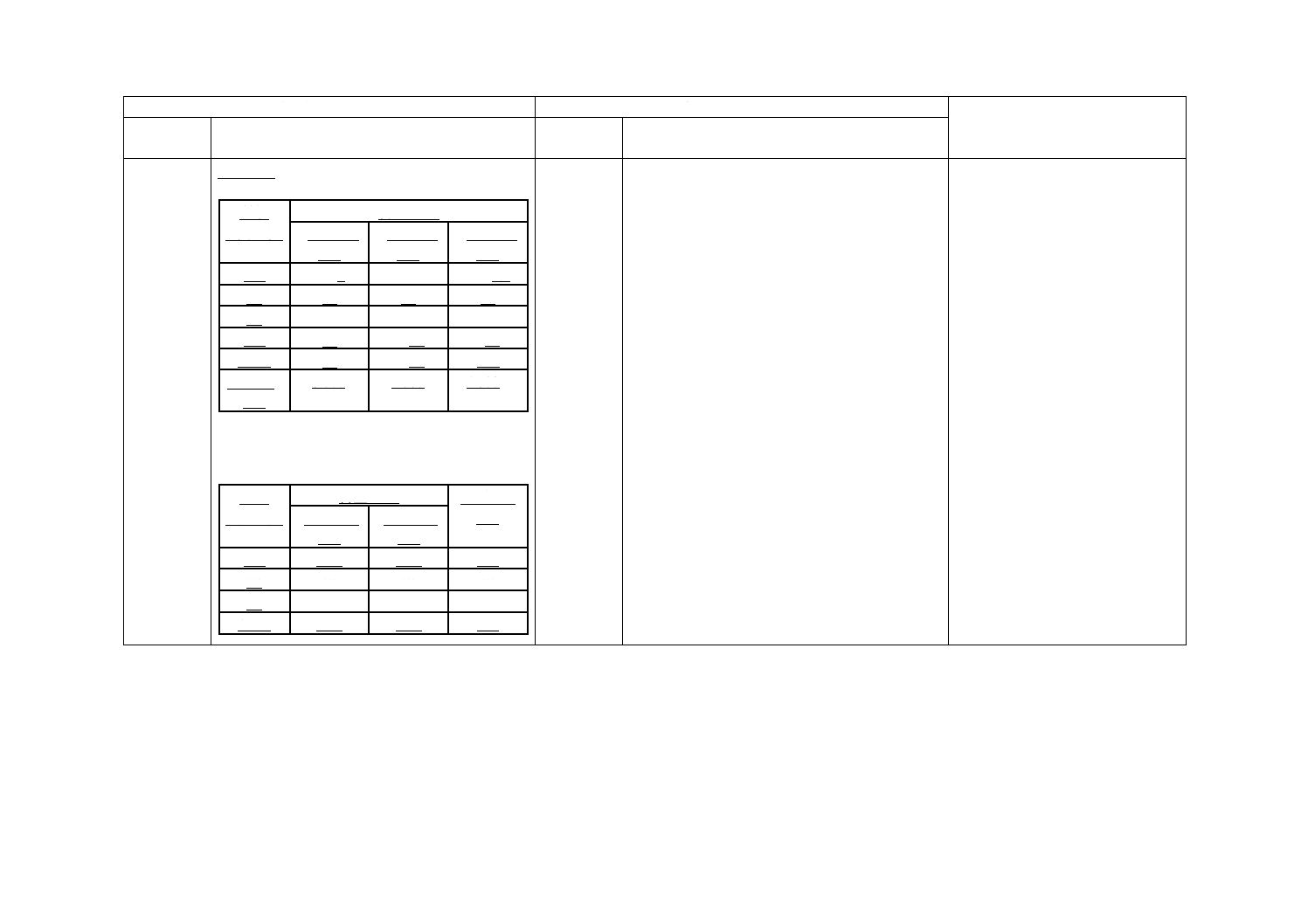

推奨仕様A-1 表5−RCくい1種の質量

単位 t

外径

mm

長さ

軸方向鉄筋例a)

3 m

4 m

5 m

6 m

7 m

8 m

9 m

10 m

11 m

12 m

13 m

14 m

15 m

鉄筋

断面積

As

mm2

径 mm

×本数

200 0.184 0.245

198

6×7

250

0.327 0.408 0.490

255

6×9

0.571

283

6×10

300

0.470 0.588 0.705 0.823

382

9×6

0.940

509

9×8

1.058

636

9×10

1.176

763

9×12

1.293

929 13×7

1.411

1 194 13×9

350

0.907 1.059 1.210

509

9×8

1.361

700

9×11

1.512

827

9×13

1.664

1 062 13×8

1.815

1 194 13×9

1.966

1 592 13×12

2.117

1 725 13×13

400

1.320 1.509

636

9×10

1.697

763

9×12

1.886

890

9×14

2.074

1 062 13×8

2.263

1 327 13×10

2.452

1 592 13×12

2.640

1 858 13×14

2.829 2 123 13×16

450

1.837 2.067

763

9×12

2.296

1 062 13×8

2.526

1 194 13×9

2.755

1 460 13×11

2.985

1 725 13×13

3.215

1 991 13×15

3.444 2 256 13×17

500

2.469

890

9×14

2.743

1 062 13×8

3.017

1 327 13×10

3.292

1 460 13×11

3.566

1 858 13×14

3.840

2 123 13×16

4.115 2 389 13×18

600

3.373

1 194 13×9

3.747

1 327 13×10

4.122

1 592 13×12

15

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様A-1 表5−RCくい1種の質量(続き)

この質量は,取扱いの便宜のため,鉄筋コンクリートの単位容積質量を2.60 t/m3,πの値を3.14として,次の式によ

って算出し,四捨五入によって小数点3桁に丸める。

m=ωπtL(D−t)

ここに, m: RCくいの質量(t)

ω: 鉄筋コンクリートの単位容積質量(t/m3)

t: 厚さ(m)

L: 長さ(m)ただし,全長円筒形と仮定する。

D: 外径(m)

注a) 軸方向鉄筋例は,JIS G 3112に規定するSR235によって算出し,参考のために示したもので,規定の一部では

ない。

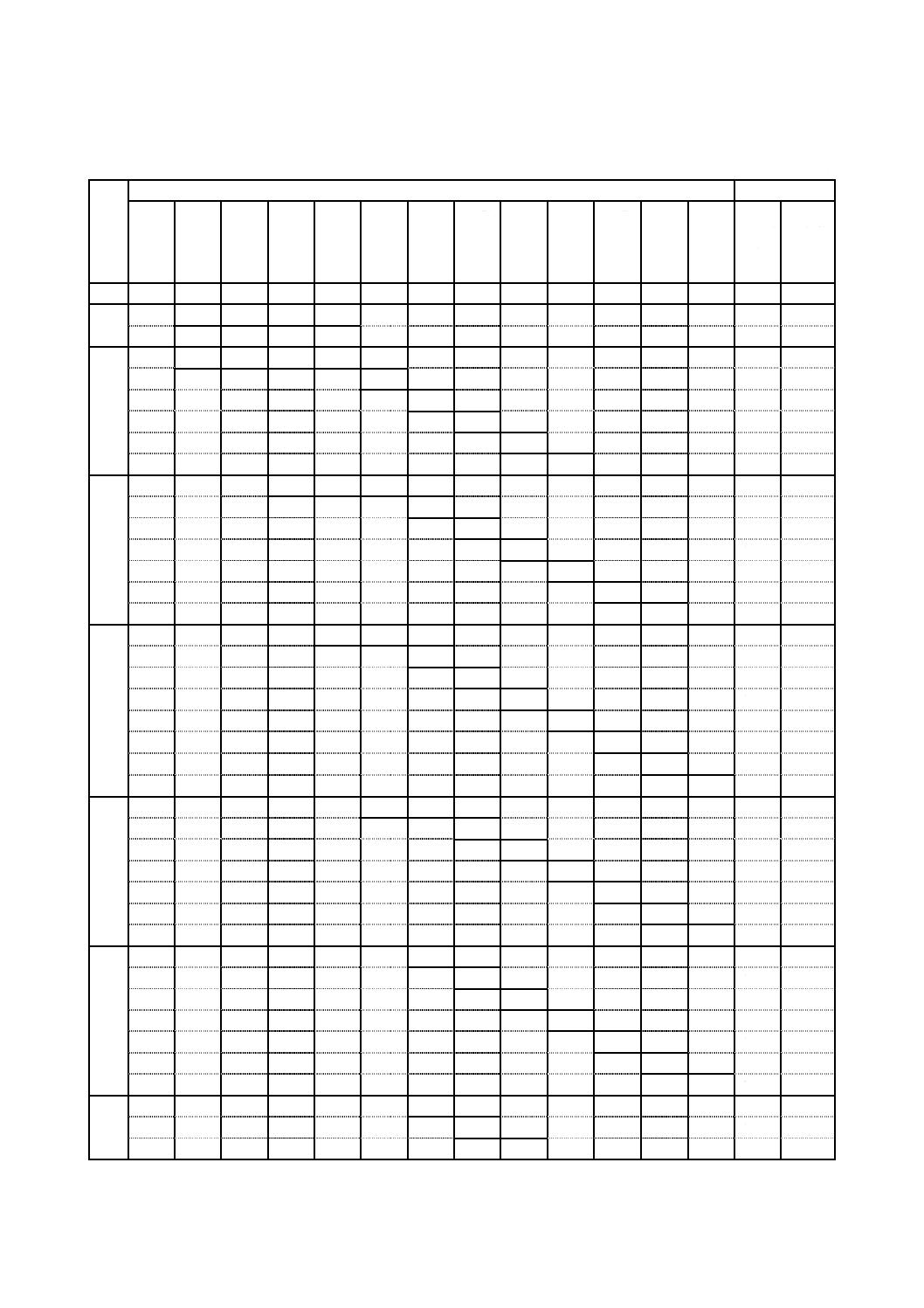

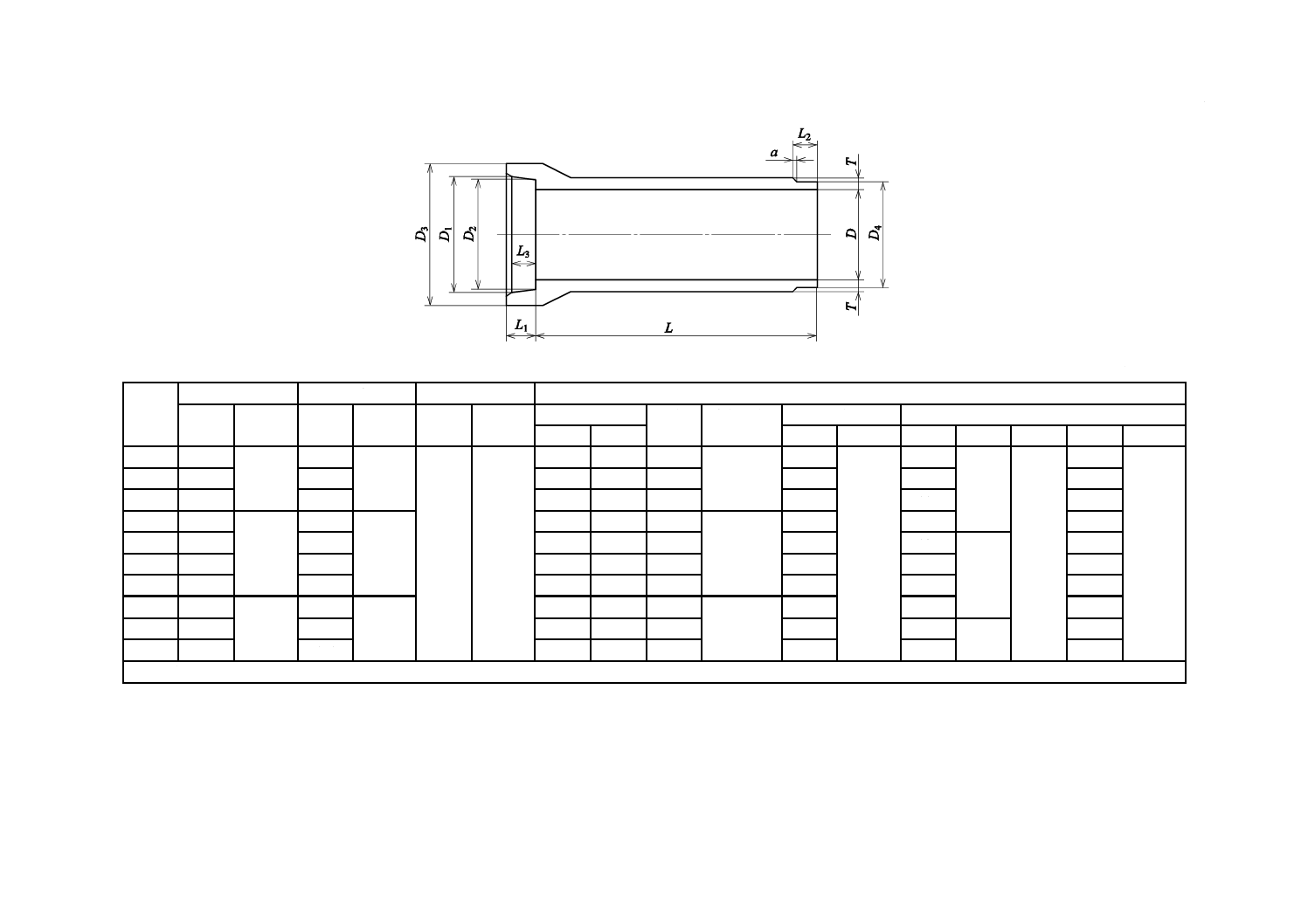

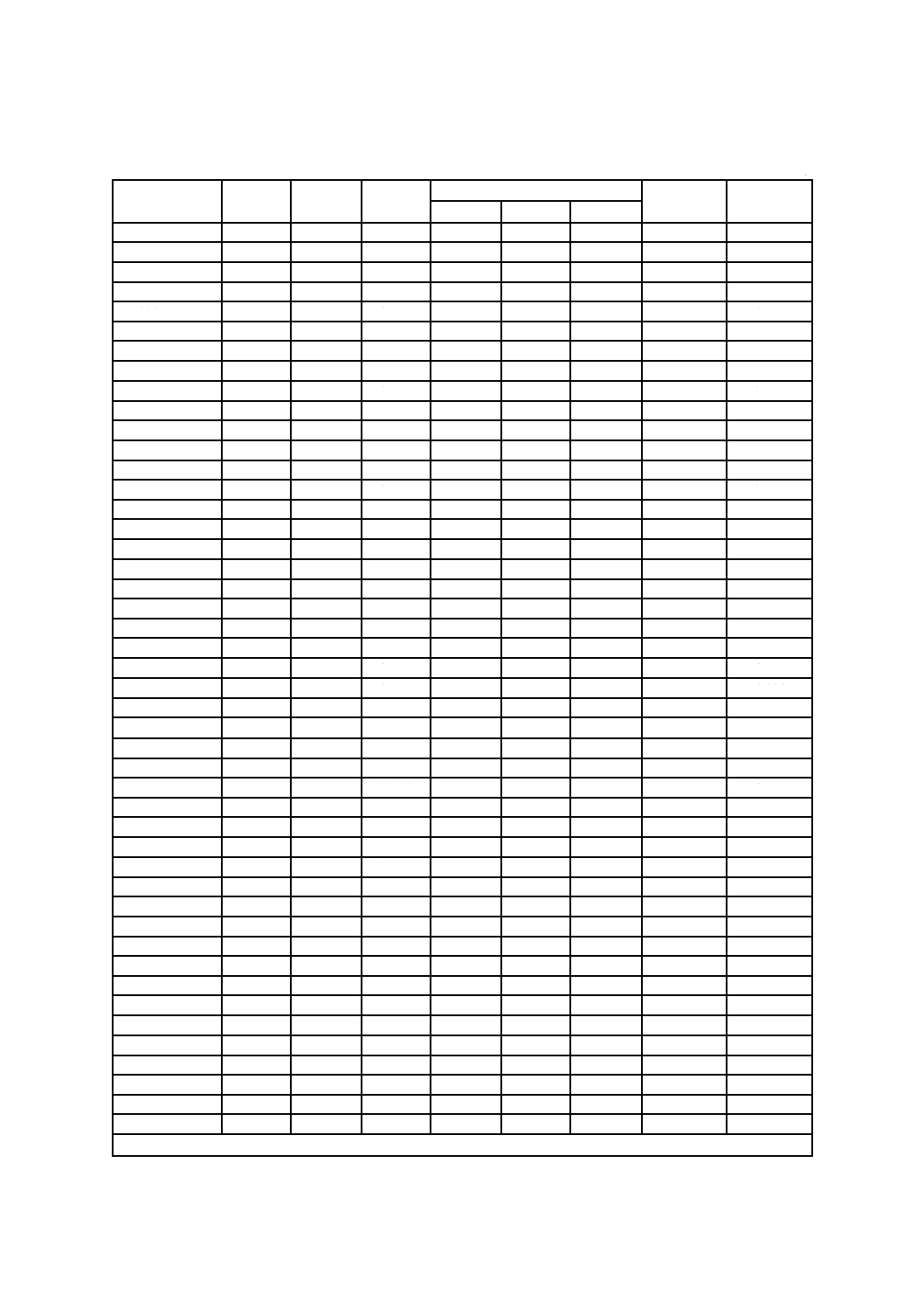

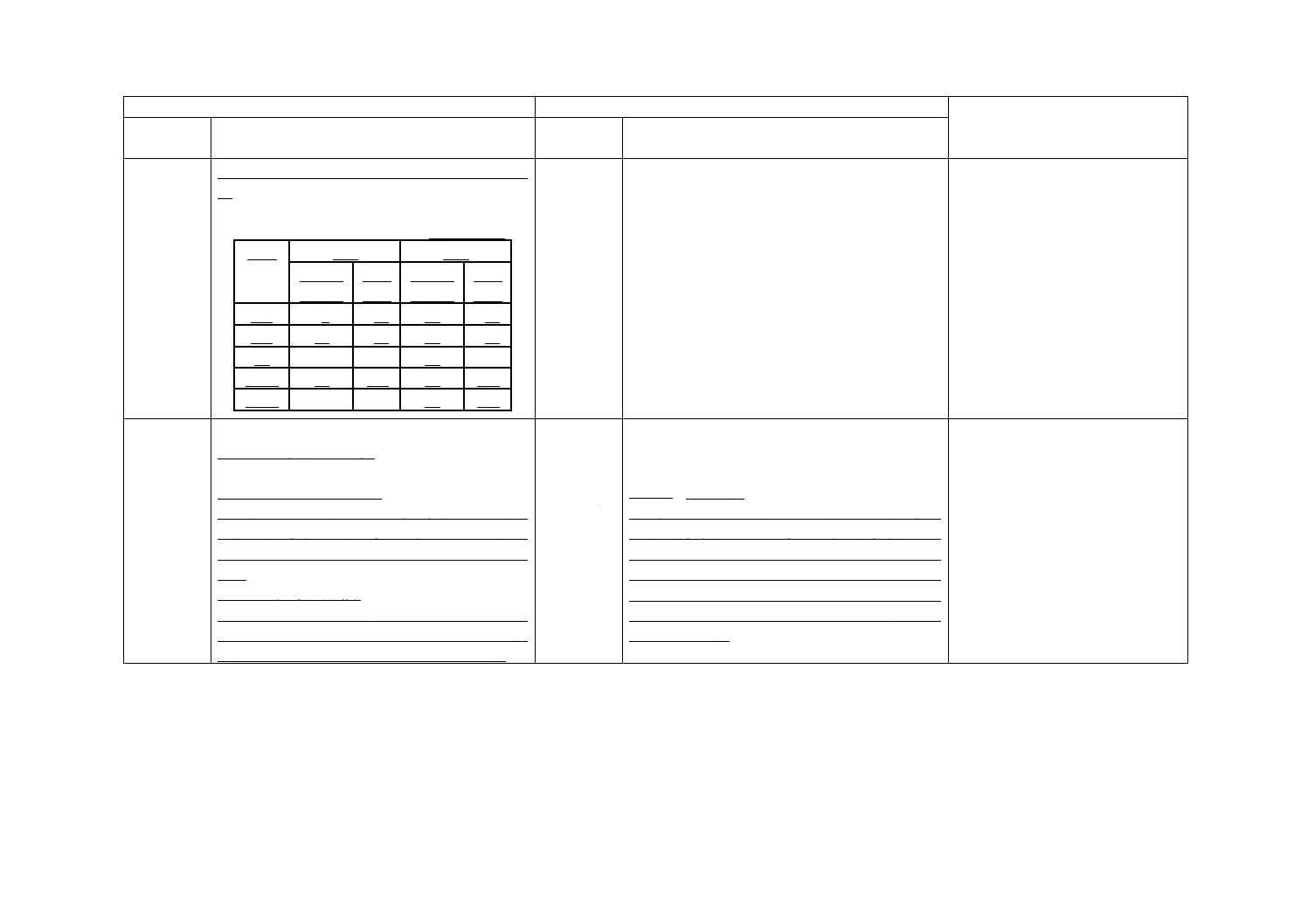

推奨仕様A-1 表6−RCくい2種の質量

単位 t

外径

mm

区分

長さ

軸方向鉄筋例a)

SD295A

軸方向鉄筋

中心までの

半径

mm

7 m

8 m

9 m

10 m

11 m

12 m

13 m

14 m

15 m

鉄筋

断面積

As mm2

径 mm

×本数

300

A

0.839 0.959 1.078 1.198 1.318 1.438

1 267

13×10

120

B

0.867 0.991 1.115 1.239 1.363 1.487

2 027

13×16

C

0.895 1.023 1.151 1.279 1.407 1.535

2 780

16×14

350

A

1.070 1.223 1.376 1.529 1.682 1.835 1.987 2.140

1 394

13×11

145

B

1.099 1.256 1.413 1.569 1.726 1.883 2.040 2.197

2 154

13×17

C

1.152 1.316 1.481 1.645 1.810 1.975 2.139 2.304

3 575

16×18

400

A

1.336 1.527 1.717 1.908 2.099 2.290 2.481 2.672

1 774

13×14

165

B

1.381 1.578 1.775 1.973 2.170 2.367 2.565 2.762

2 979

16×15

C

1.433 1.638 1.842 2.047 2.252 2.457 2.661 2.866

4 369

16×22

450

A

1.868 2.102 2.335 2.569 2.802 3.036 3.269 3.503

2 383

16×12

190

B

1.919 2.159 2.399 2.639 2.879 3.119 3.359 3.599

3 575

16×18

C

1.970 2.217 2.463 2.709 2.955 3.202 3.448 3.694

4 766

16×24

500

A

2.489 2.765 3.042 3.318 3.595 3.871 4.148

2 383

16×12

210

B

2.553 2.837 3.121 3.404 3.688 3.972 4.255

3 724

19×13

C

2.677 2.975 3.272 3.570 3.867 4.165 4.462

6 303

19×22

600

A

3.366 3.740 4.114

2 552

16×13

255

B

3.466 3.852 4.237

4 645

22×12

C

3.616 4.017 4.419

7 742

22×20

注記 この質量は,コンクリートの単位容積質量を2.50 t/m3,πの値を3.14,鉄筋質量を7.85 t/m3として,次の式によ

って算出し,四捨五入によって小数点3桁に丸める。

m={ω1[π t(D−t)−As]+ω2As}L

ここに, m: RCくいの質量(t)

ω1: コンクリートの単位容積質量(t/m3)

ω2: 鉄筋の単位容積質量(t/m3)

t: 厚さ(m),D:外径(m),As:鉄筋断面積(m2),L:長さ(m)

注a) 軸方向鉄筋例は,JIS G 3112に規定するSR235及びSD295Aによって算出し,参考のために示したもので,規

定の一部ではない。

A-1.8 検査

A-1.8.1 検査項目

RCくいの検査項目は,次による。

16

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 最終検査 最終検査項目は,次による。

1) 外観

2) 性能

3) 形状及び寸法

b) 受渡検査 受渡検査項目は,次による。ただし,受渡当事者間の協議によって,省略することができ

る。

1) 外観

2) 形状及び寸法

A-1.8.2 検査ロット

RCくいの検査ロットの大きさは,製品の特性,製造方法,製造数量,製造期間,受注数量などを考慮

し,最終検査は製造業者が定め,受渡検査は,受渡当事者間の協議によって購入者が定める。ただし,検

査ロットの大きさは,3 000本又は端数を1ロットとしてもよい。

A-1.8.3 検査方法

RCくいの検査方法は,次による。

a) 最終検査 最終検査方法は,次による。

1) 外観 外観の検査は,目視によって全数について行い,5.1の規定に適合するものを合格とする。

2) 性能 本体の限界ひび割れ幅耐力の検査は,1ロットから任意に2本抜き取り,A-1.7.2によって行

い,2本ともA-1.3.1の規定に適合すれば,そのロットを合格とし,2本とも適合しなければ,その

ロットを不合格とする。この検査で1本だけ規定に合格しないときは,そのロットから更に4本を

抜き取って再検査を行い,4本とも規定に適合すれば,最初の検査の不合格品を除き,そのロット

を合格とし,再検査で1本でも適合しないときは,そのロットを不合格とする。

2種の本体の終局曲げ耐力の検査は,本体の限界ひび割れ幅耐力の検査の初めの2本のうち1本

について,A-1.7.2によって行い,A-1.3.2の規定に適合すれば,そのロットを合格とし,適合しな

ければ,そのロットから更に2本抜き取って再検査を行い,2本とも規定に適合すれば,最初の検

査の不合格品を除き,そのロットを合格とし,再検査で1本でも適合しないときは,そのロットを

不合格とする。

3) 形状及び寸法 形状及び寸法の検査は,1ロットから任意に抜き取り,A-1.4の規定に適合すれば,

そのロットを合格とする。この検査で1本でも適合しないときは,そのロットの残り全数について

検査を行い,規定に適合すれば合格とする。

b) 受渡検査 受渡検査方法は,次による。

1) 外観 外観の検査は,a) 1)に準じる,又は次による。

抜取検査を採用する場合には,任意に2本抜き取り,2本とも5.1の規定に適合すれば,そのロッ

トを合格とする。この検査で1本でも適合しないときは,そのロットの残り全数について検査を行

い,規定に適合すれば合格とする。

2) 形状及び寸法 形状及び寸法の検査は,a) 3)に準じる。

A-1.9 表示

この規格の全ての要求事項に適合したRCくいには,A.9によって表示する。

17

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

擁壁類

B.1

概要

この附属書は,主として護岸及び土留め壁に用いる擁壁類のI類及びII類について規定する。

なお,ここに規定されるプレキャスト鉄筋コンクリート製の鉄筋コンクリート矢板(以下,矢板という。)

は,用排水路類についても適用できる。

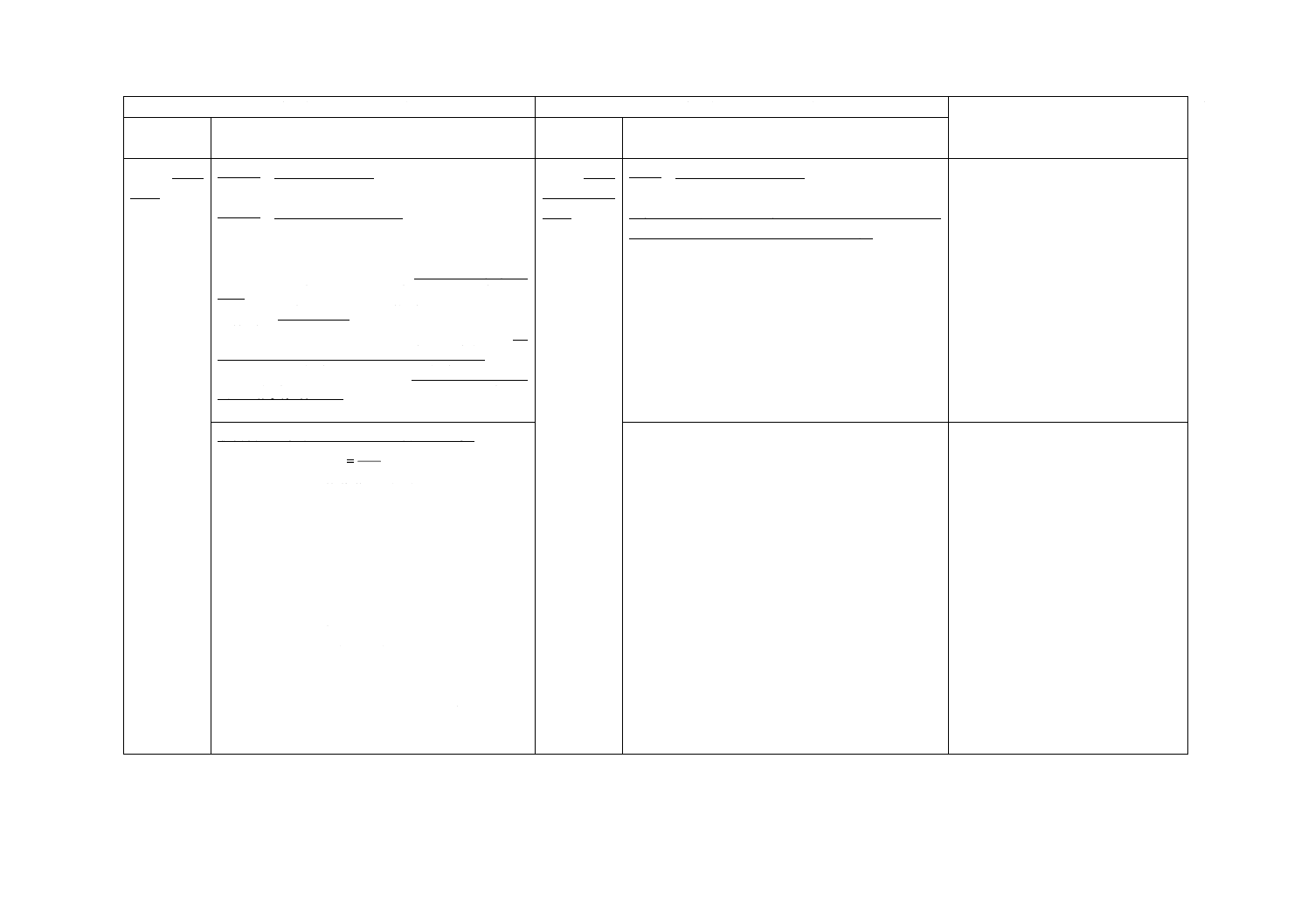

B.2

種類

擁壁類の種類は,表B.1による。

なお,I類は,表B.2による。

表B.1−擁壁類の種類

大分類

小分類

擁壁類

L形擁壁

逆T形擁壁

控え壁式擁壁

PC壁体

矢板

組立土留め

井げた組擁壁

補強土壁

大形積みブロック

その他

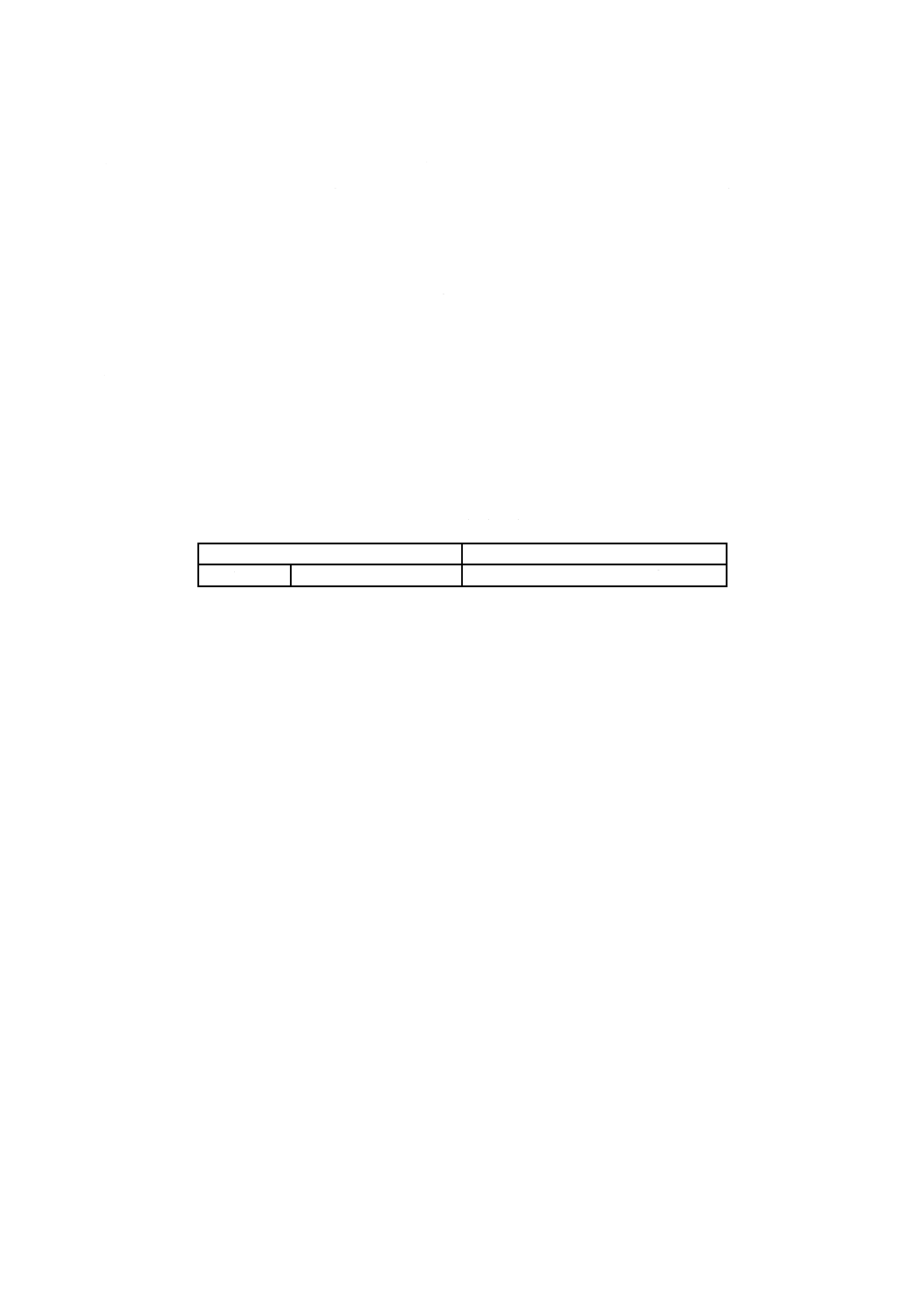

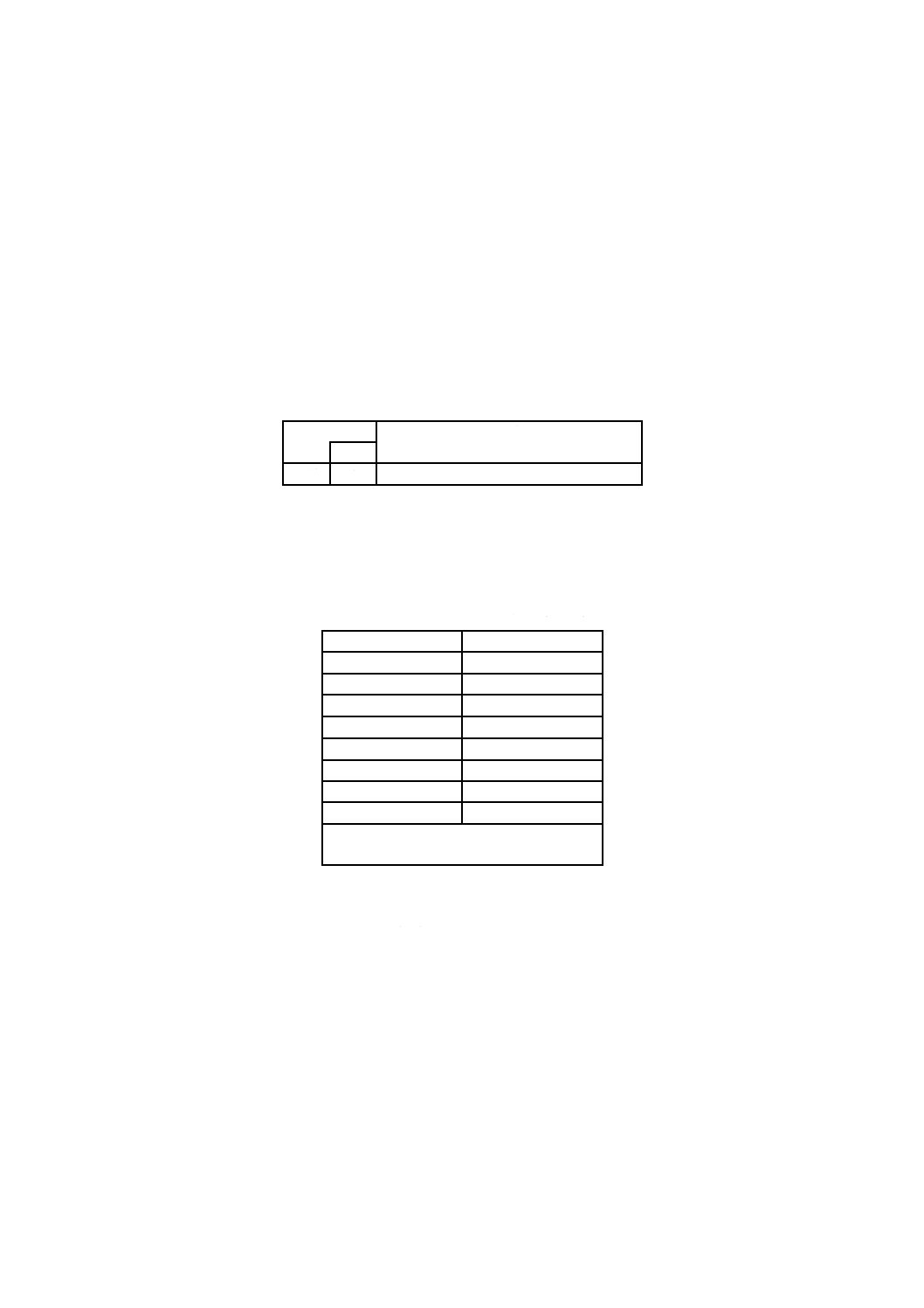

表B.2−擁壁類I類の種類

詳細

種類

形状による区分

大形積みブロック

長方形

推奨仕様B-1による。

正方形

矢板

平形

推奨仕様B-2による。

溝形

− 大形積みブロックの大きさ(幅×高さ)は,0.5 m2以上とする。

− 大形積みブロックは,控長35 cmのまま面寸法を大形化したもの,

又は控長も長尺化したものである。薄肉構造で施工中に配筋を施

しながら施工するものは対象としない。

B.3

性能

擁壁類の性能及び性能照査方法は,次による。

a) I類に区分される製品 製品の性能は,推奨仕様B-1又は推奨仕様B-2の規定に適合しなければなら

ない。

b) II類に区分される製品 製品の性能は,JIS A 5362の箇条4及び箇条5の規定に従い,受渡当事者間

18

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の協議によって定める。一般には表B.3の規定によってもよい。

表B.3−擁壁類の性能及び性能照査方法

性能項目

性能

性能照査方法

使用性

使用時に想定される荷重によって所定の機能を失わず,快適

に使用できなければならない。

設計図書,B.7又は実績によ

る。

安全性a)

想定される荷重によって,破壊してはならない。

設計図書,B.7又は実績によ

る。

耐久性b)

想定される作用によるひび割れ,材料特性の経時的な低下な

どによって,所要の性能が損なわれてはならない。

設計図書又は実績による。

施工性

有害な変状を生じることなく運搬,据付,組立,接合などの

作業を安全かつ容易に行うことができなければならない。

設計図書又は実績による。

注a) 安全性の照査は,購入者から要求があった場合に行う。

b) 耐久性の照査は,水セメント比,又は水セメント比及び空気量が同等,かつ,鉄筋のかぶりが同等で製

造方法が同様の製品の実績によってもよい。

B.4

形状,寸法及び寸法の許容差

擁壁類の形状,寸法及び寸法の許容差は,次による。ただし,I類は,設計思想に差がなく,性能及び

性能照査方法が同じであれば,所要の性能を満足する範囲で購入者の要求によって基準寸法を±10 %の範

囲で変更することができる。

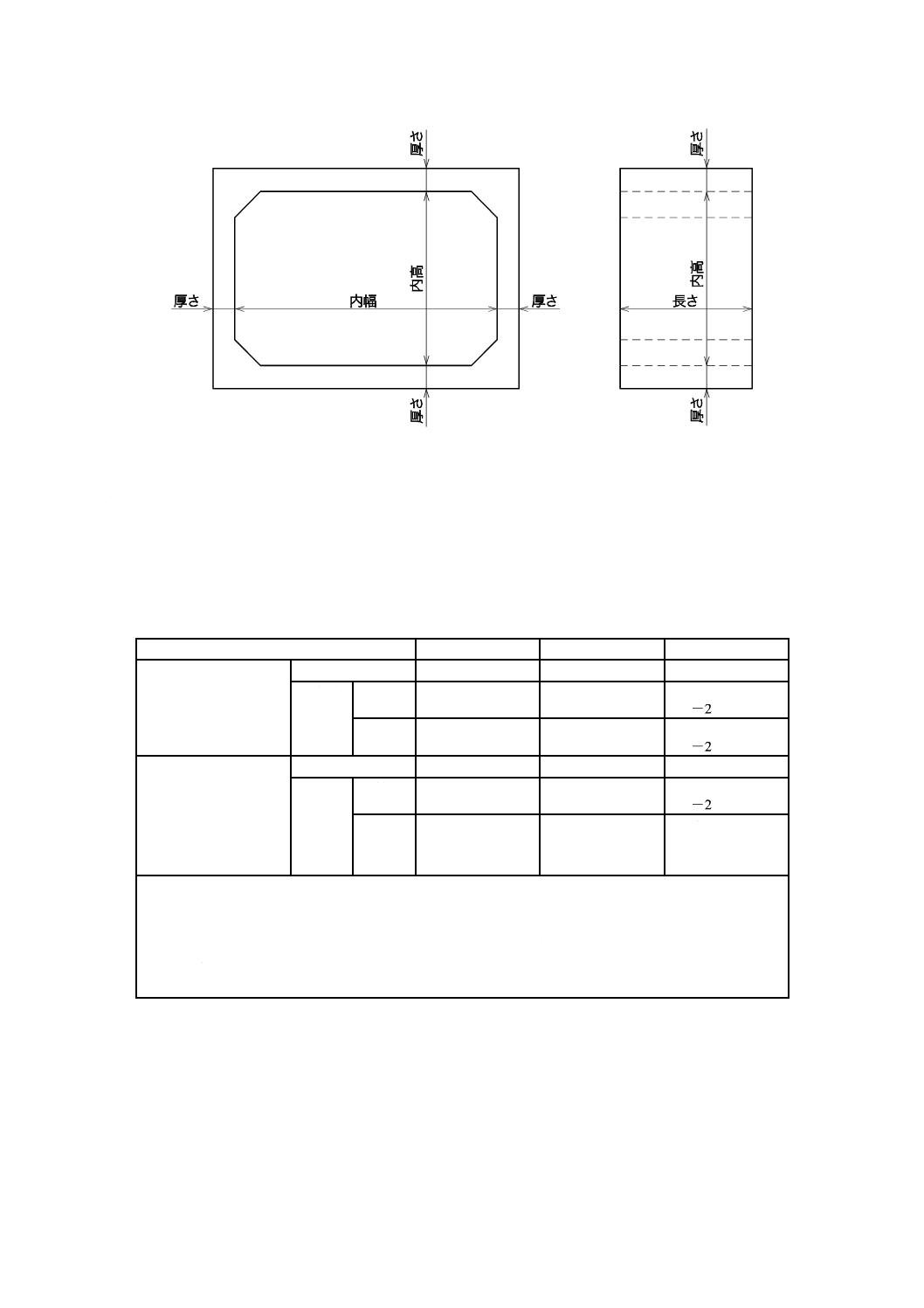

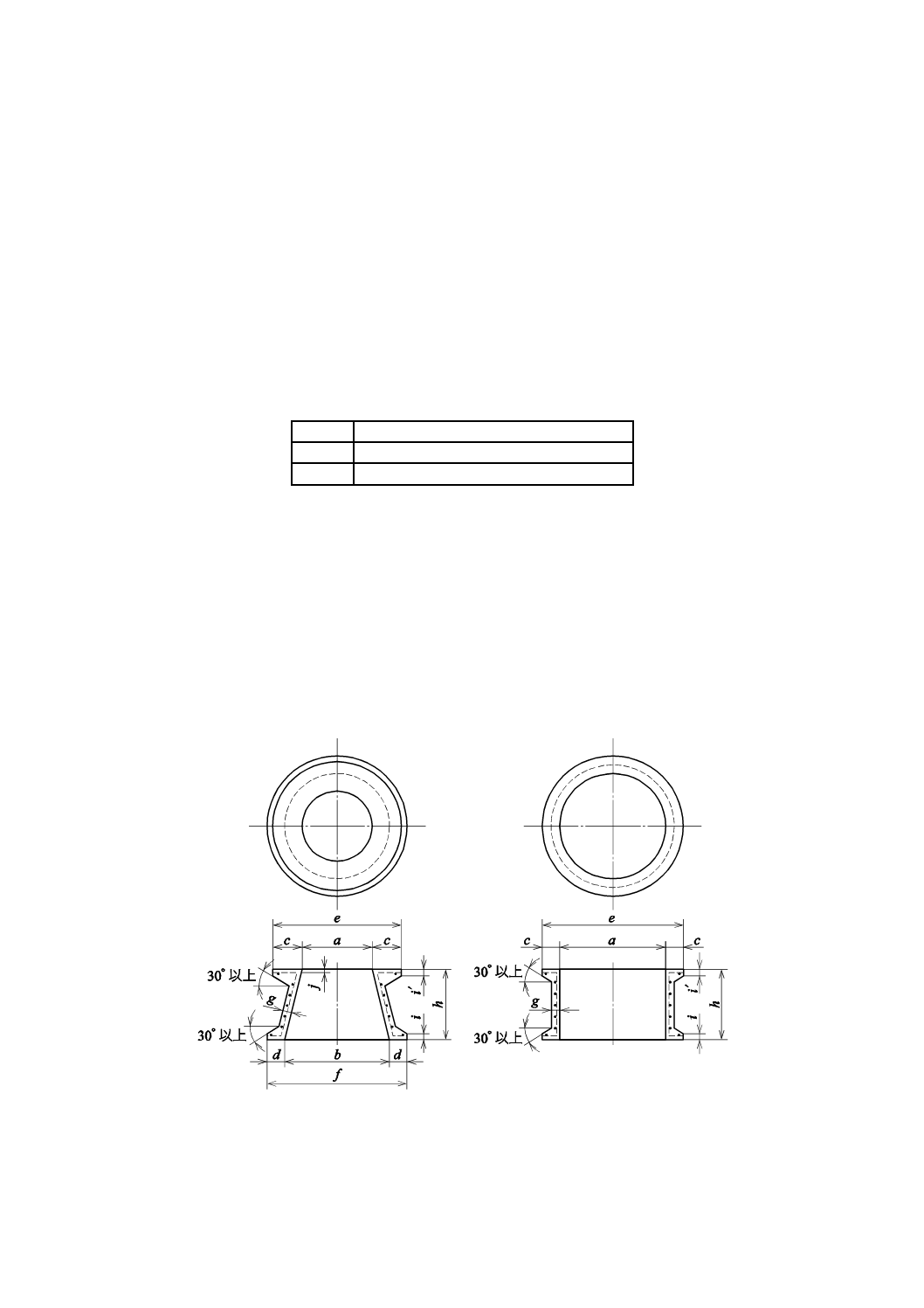

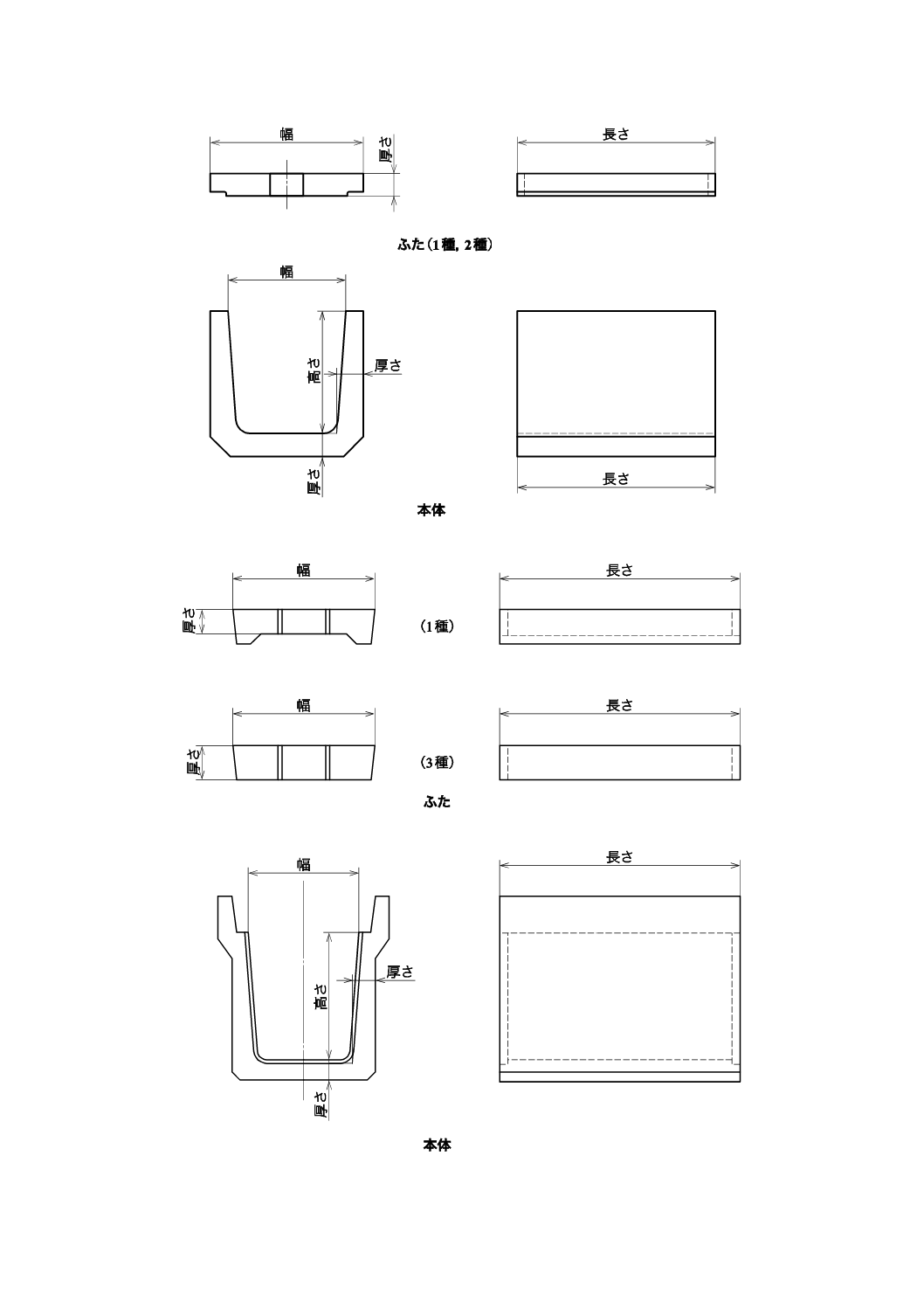

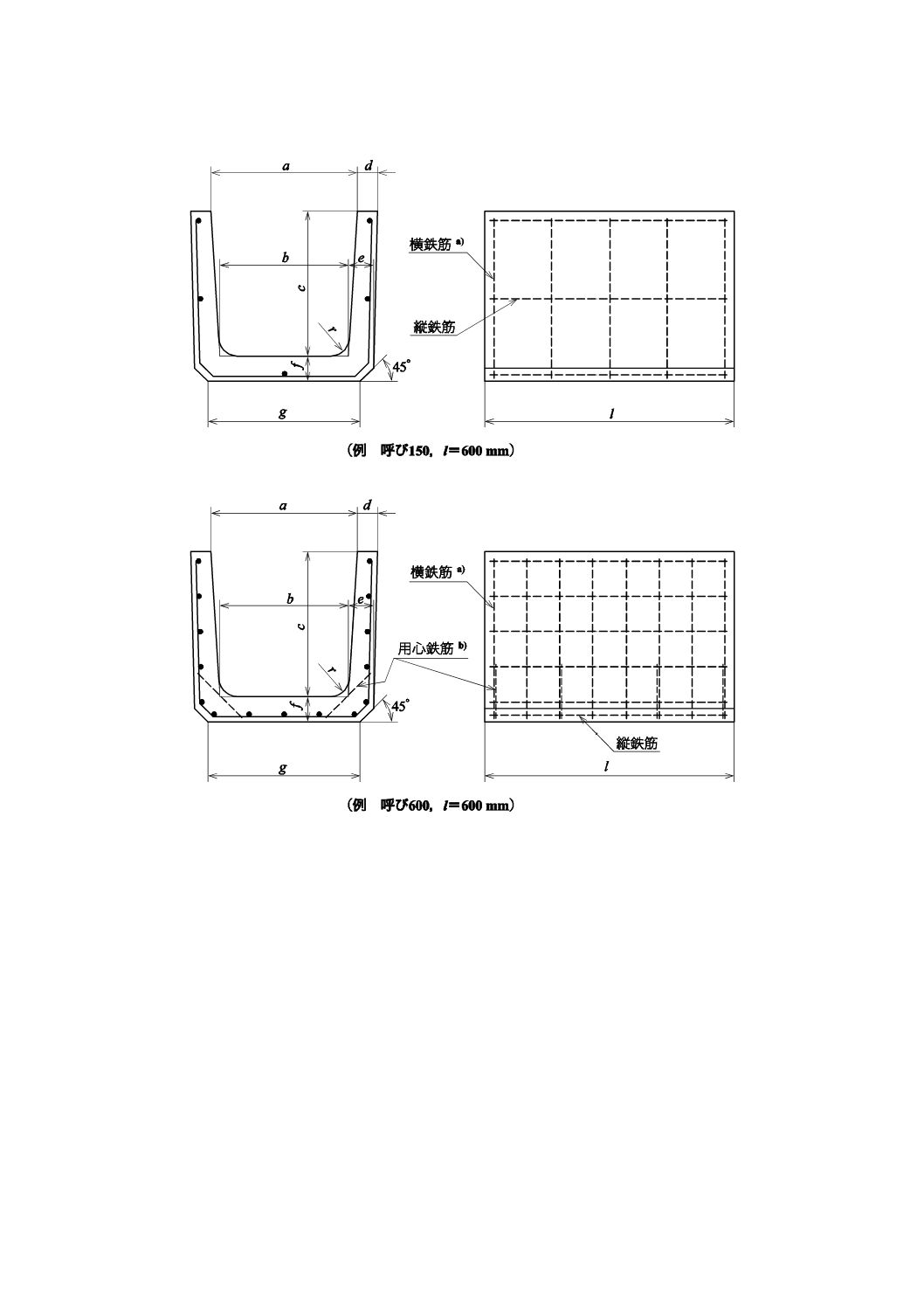

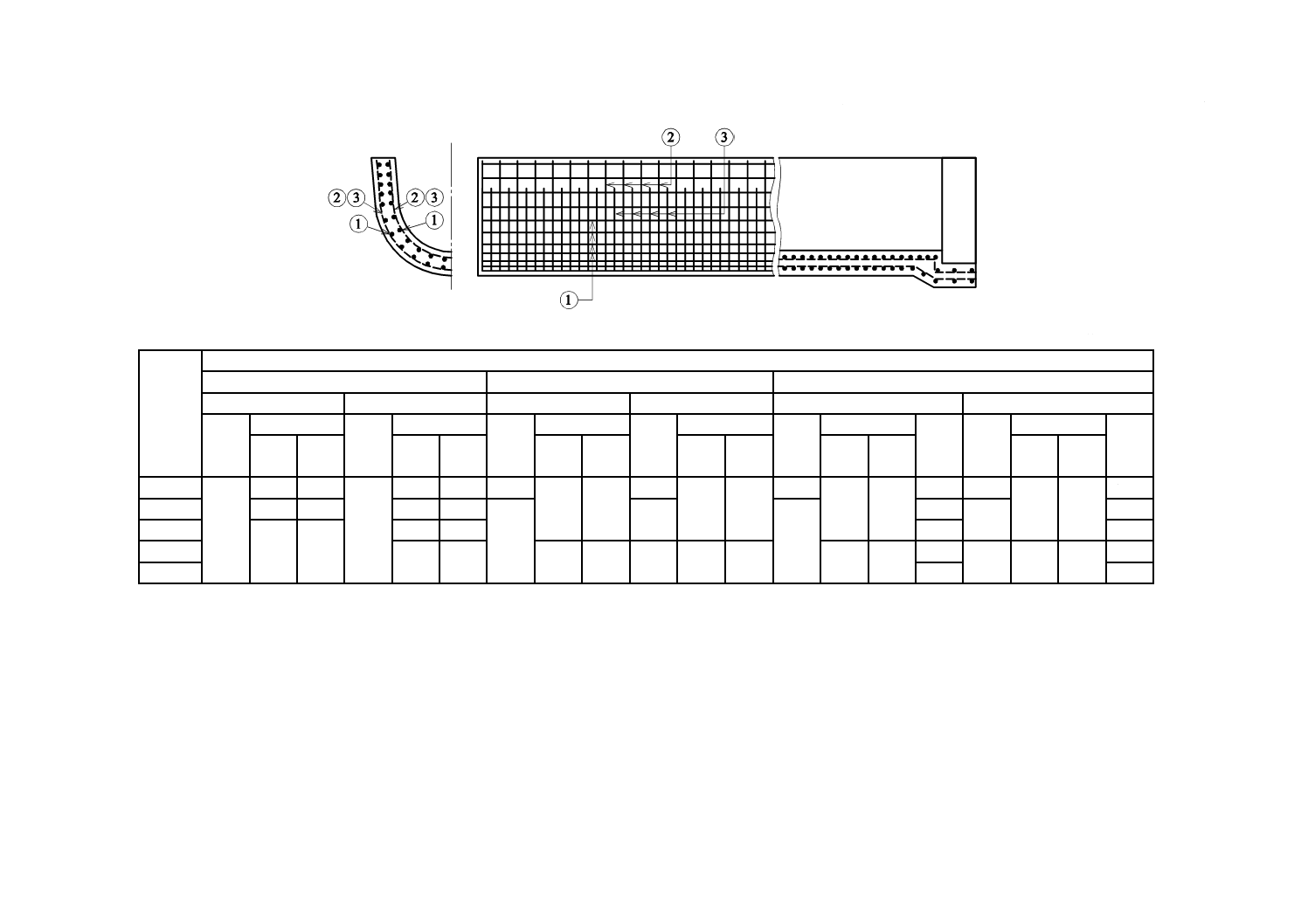

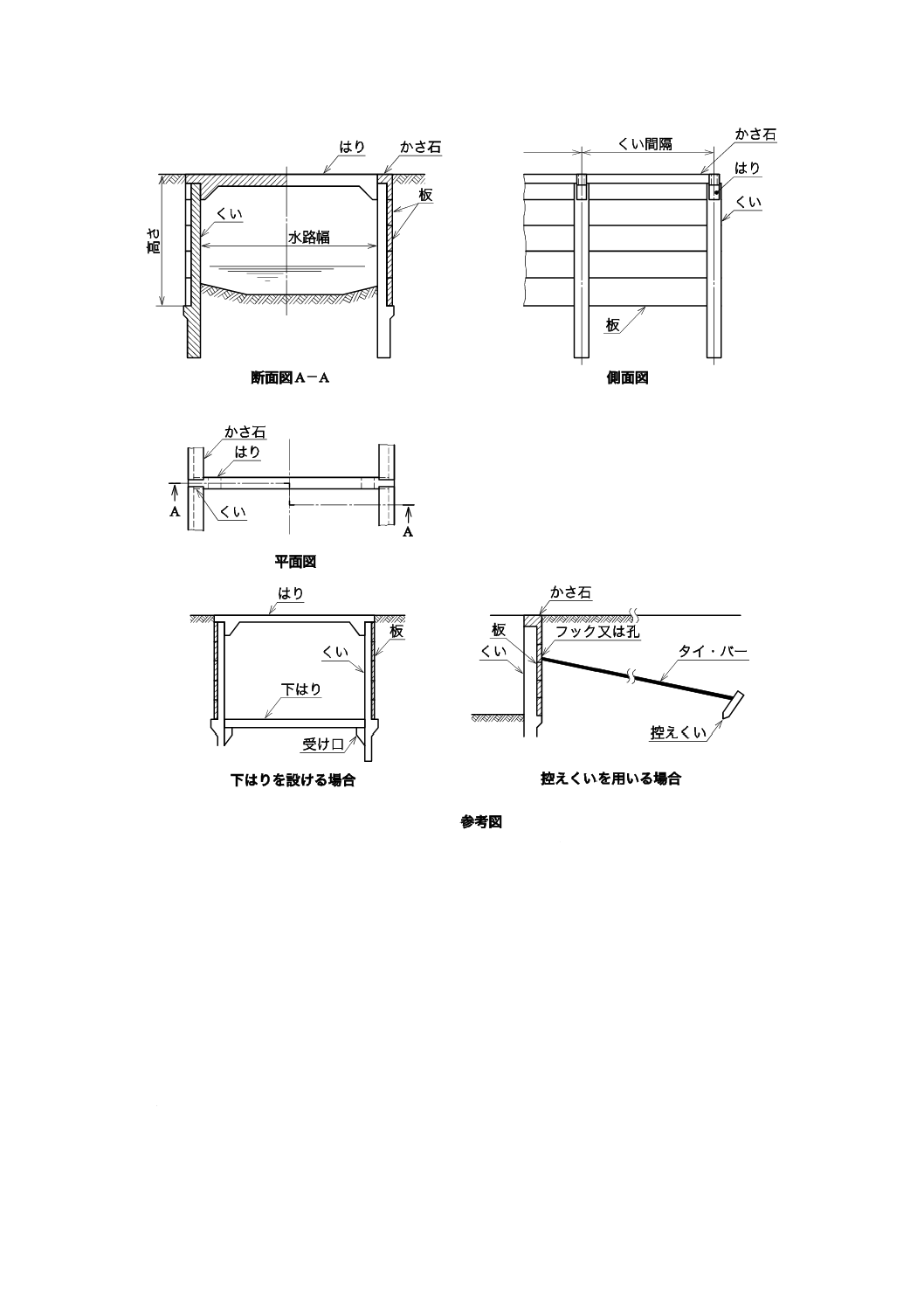

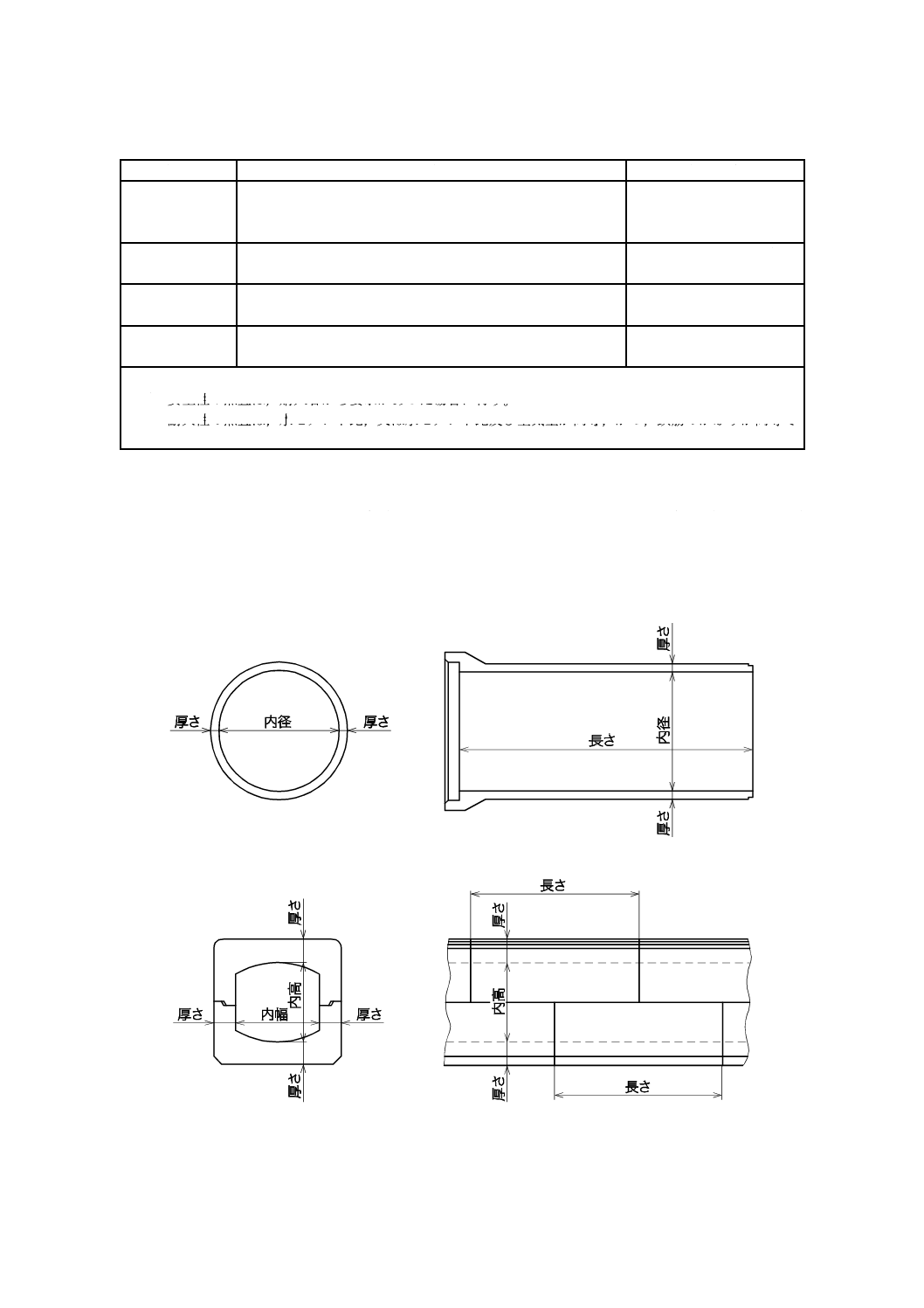

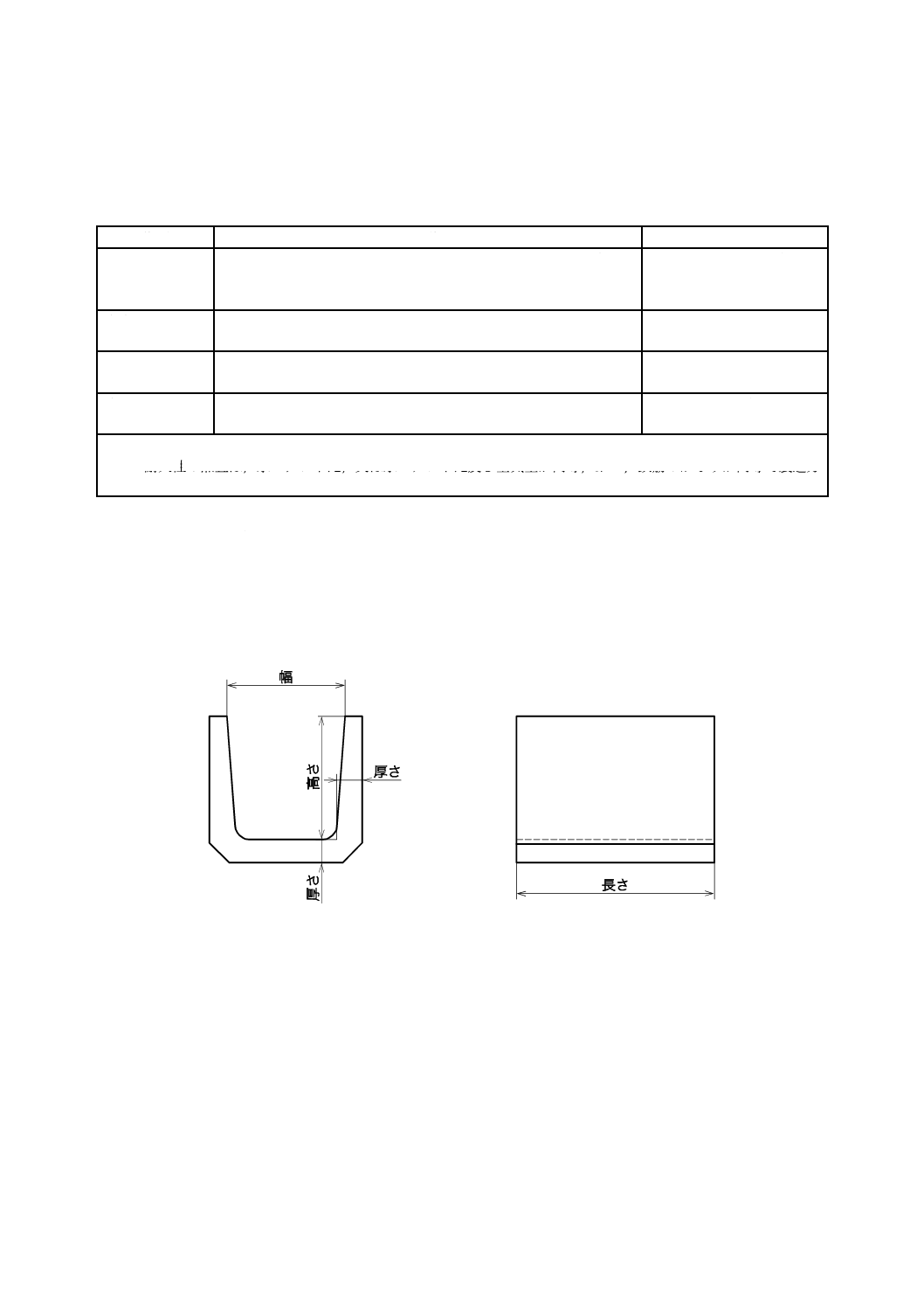

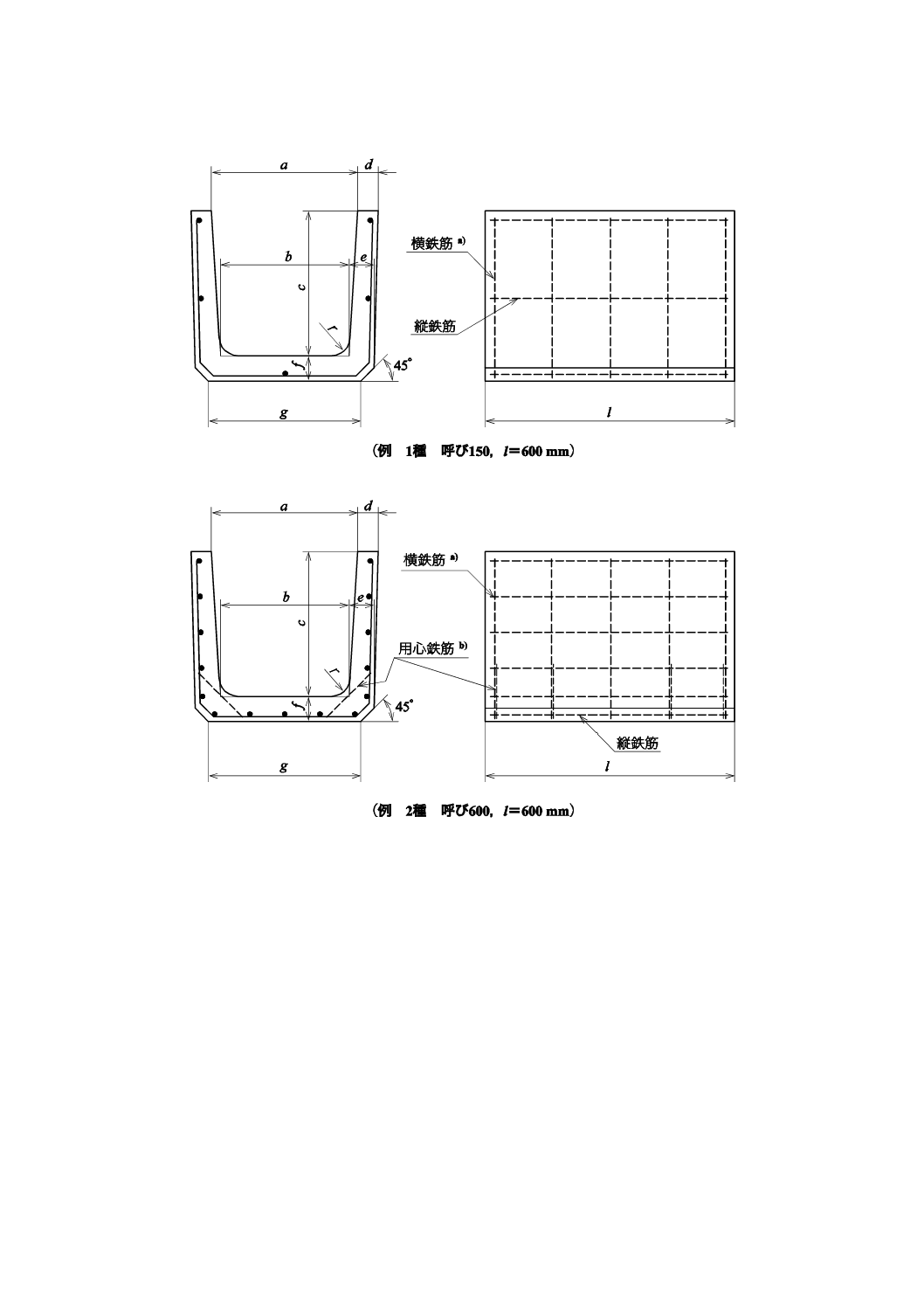

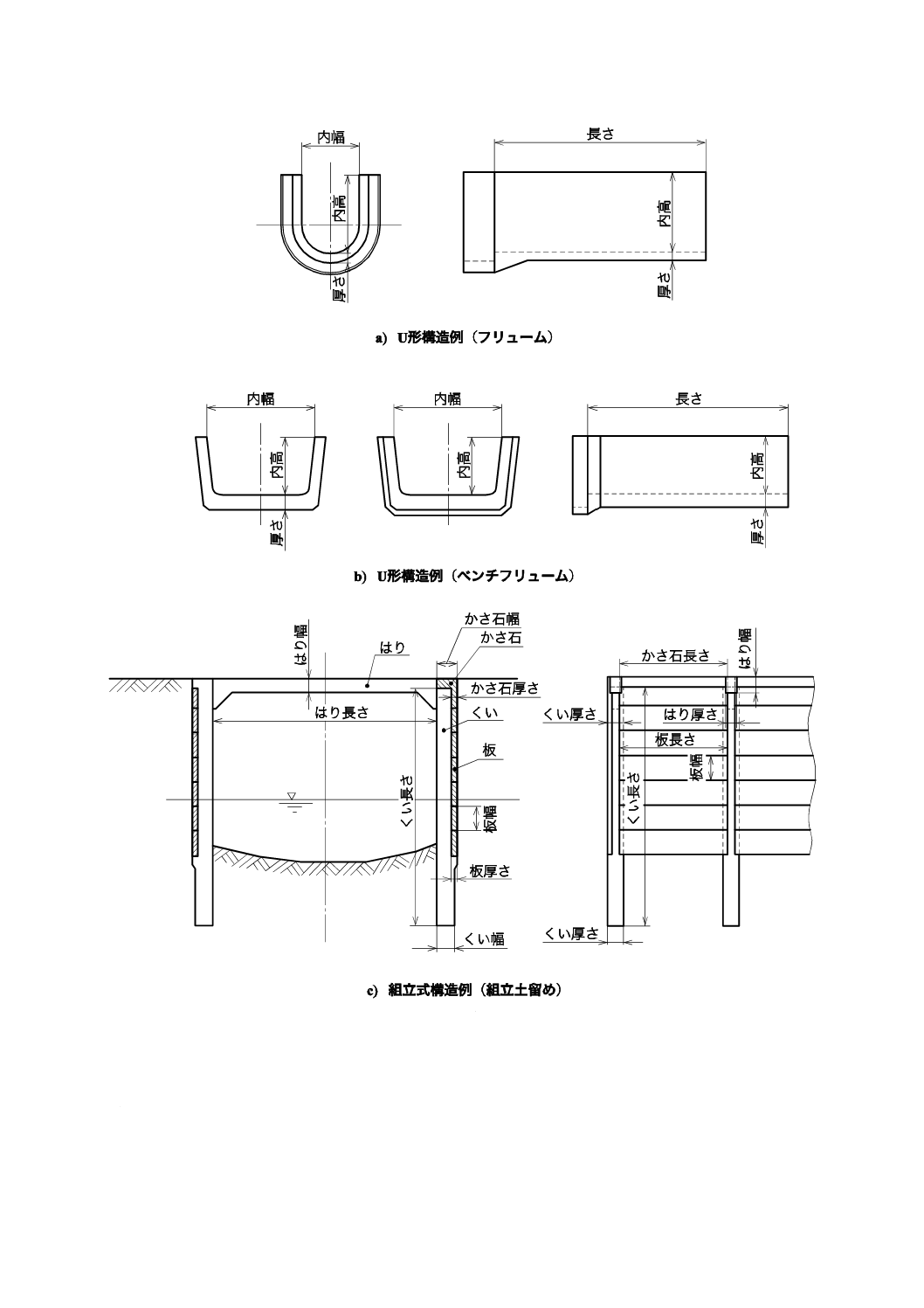

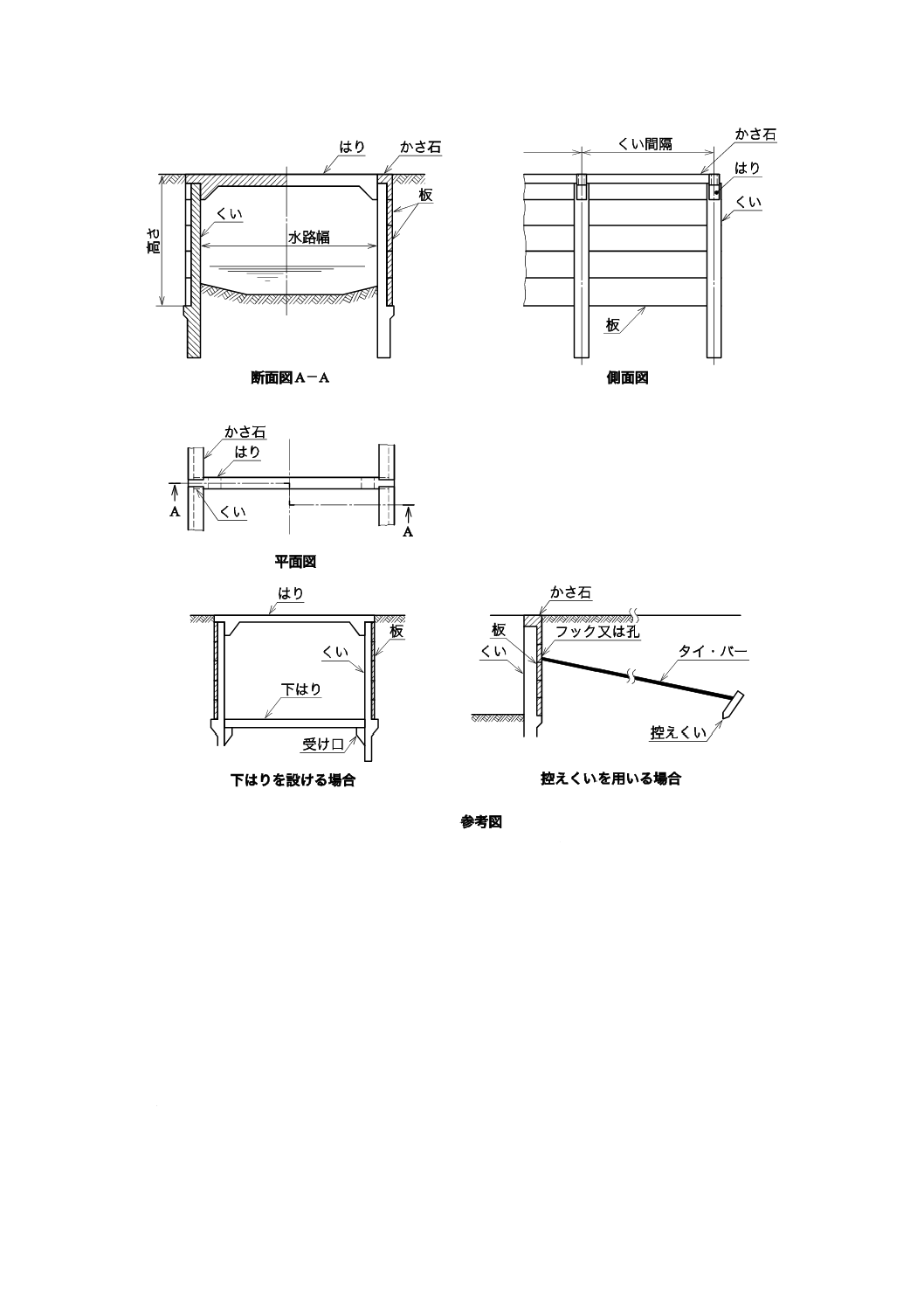

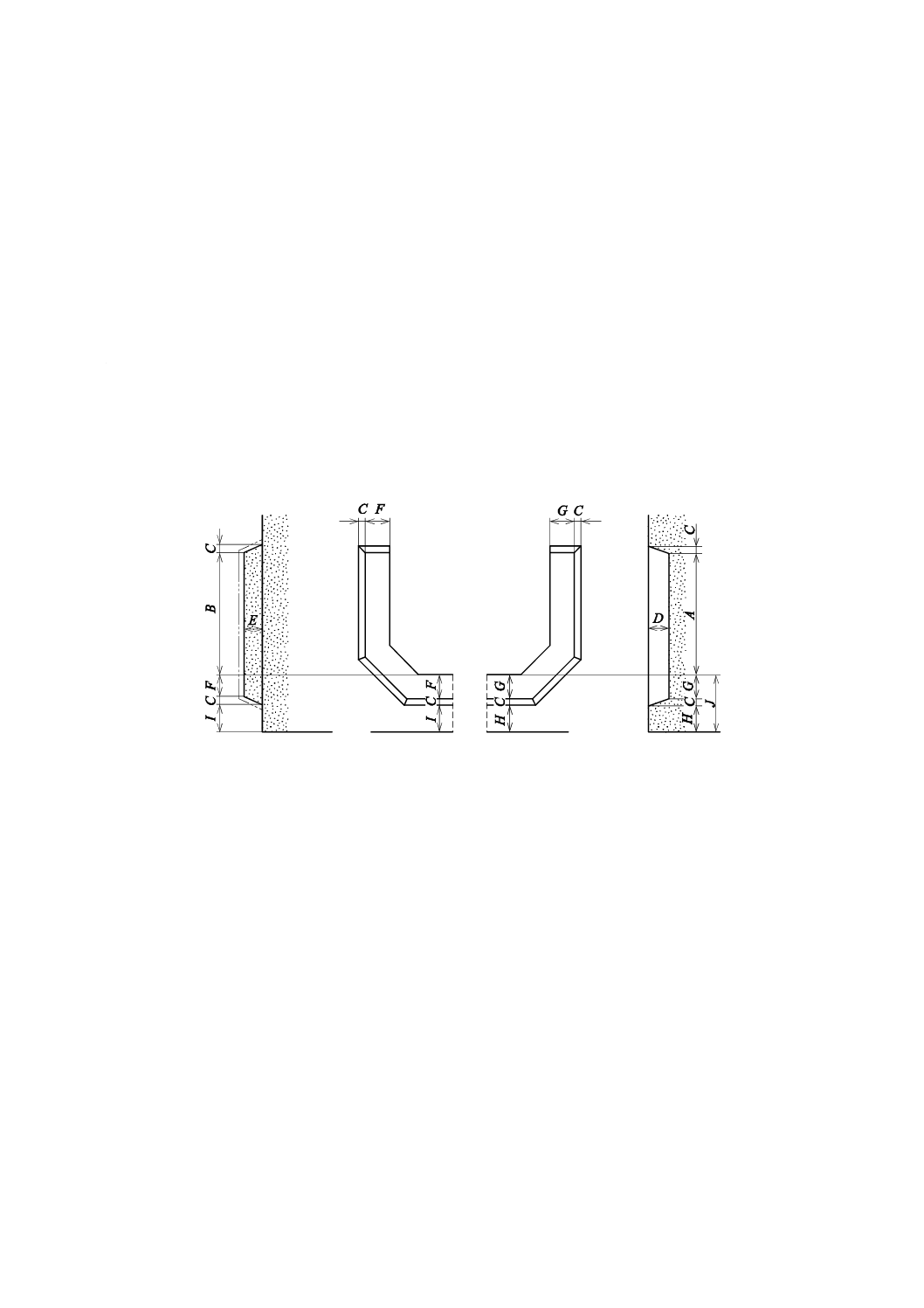

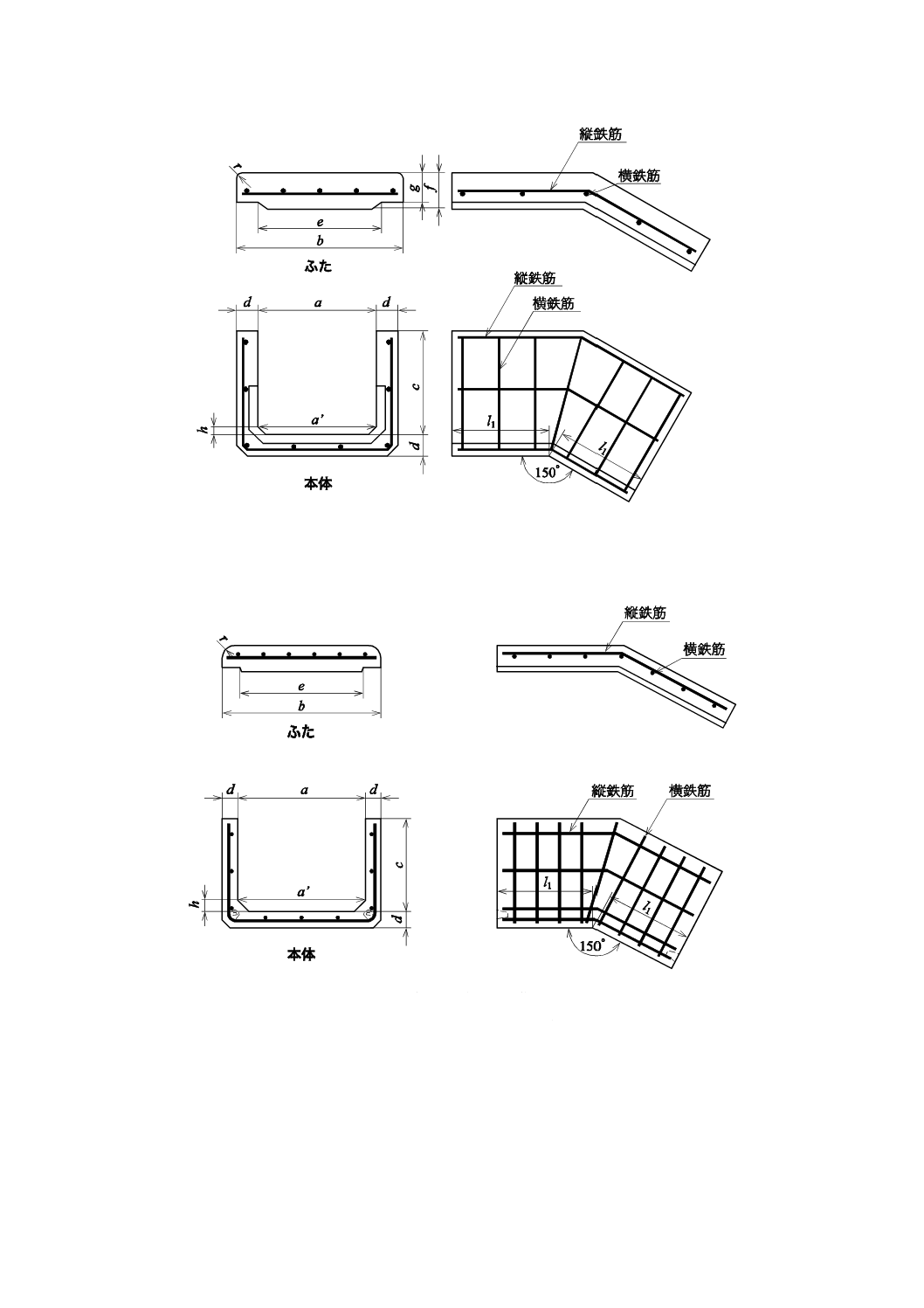

a) 形状 擁壁類の形状例を,図B.1〜図B.3に示す。

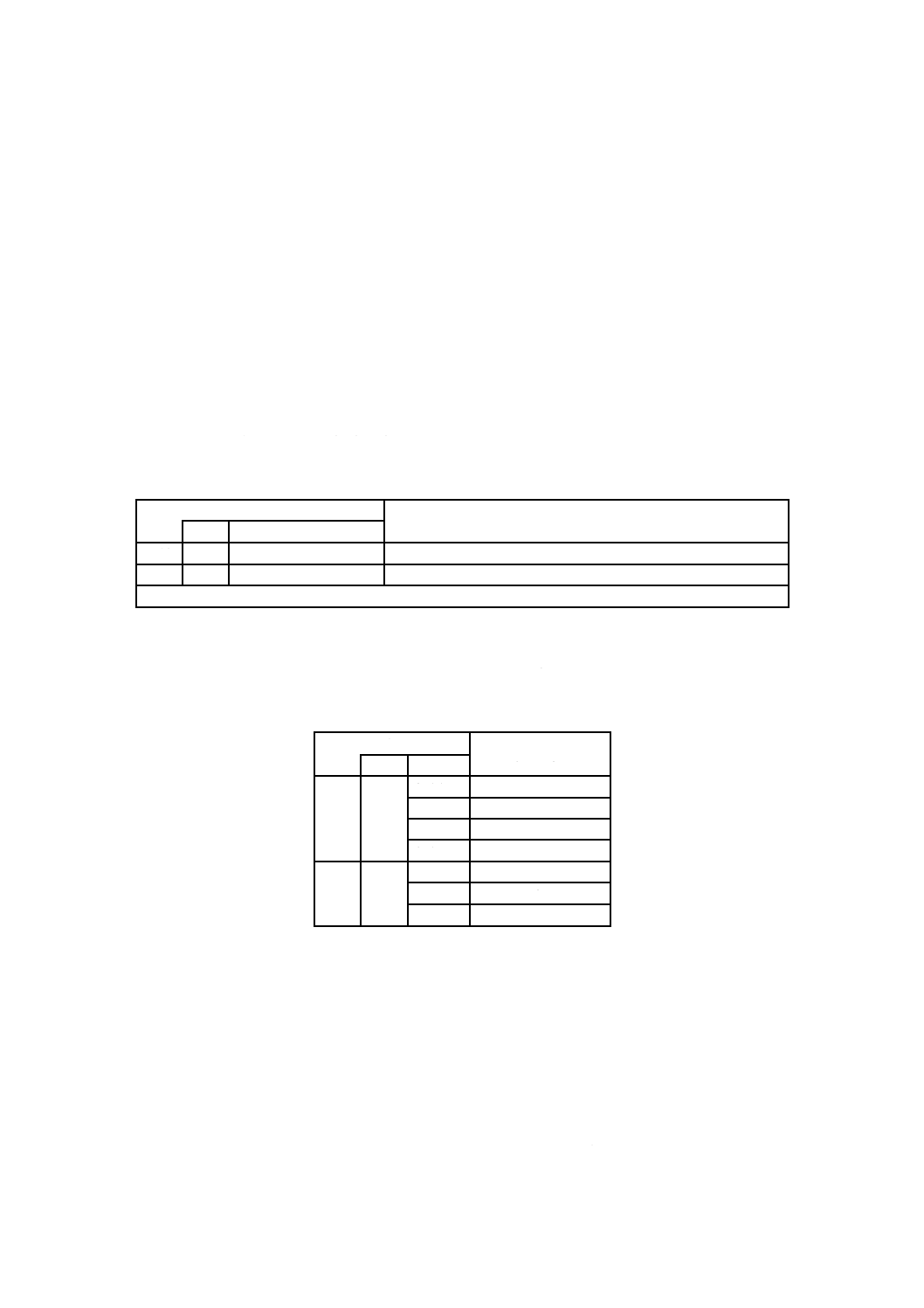

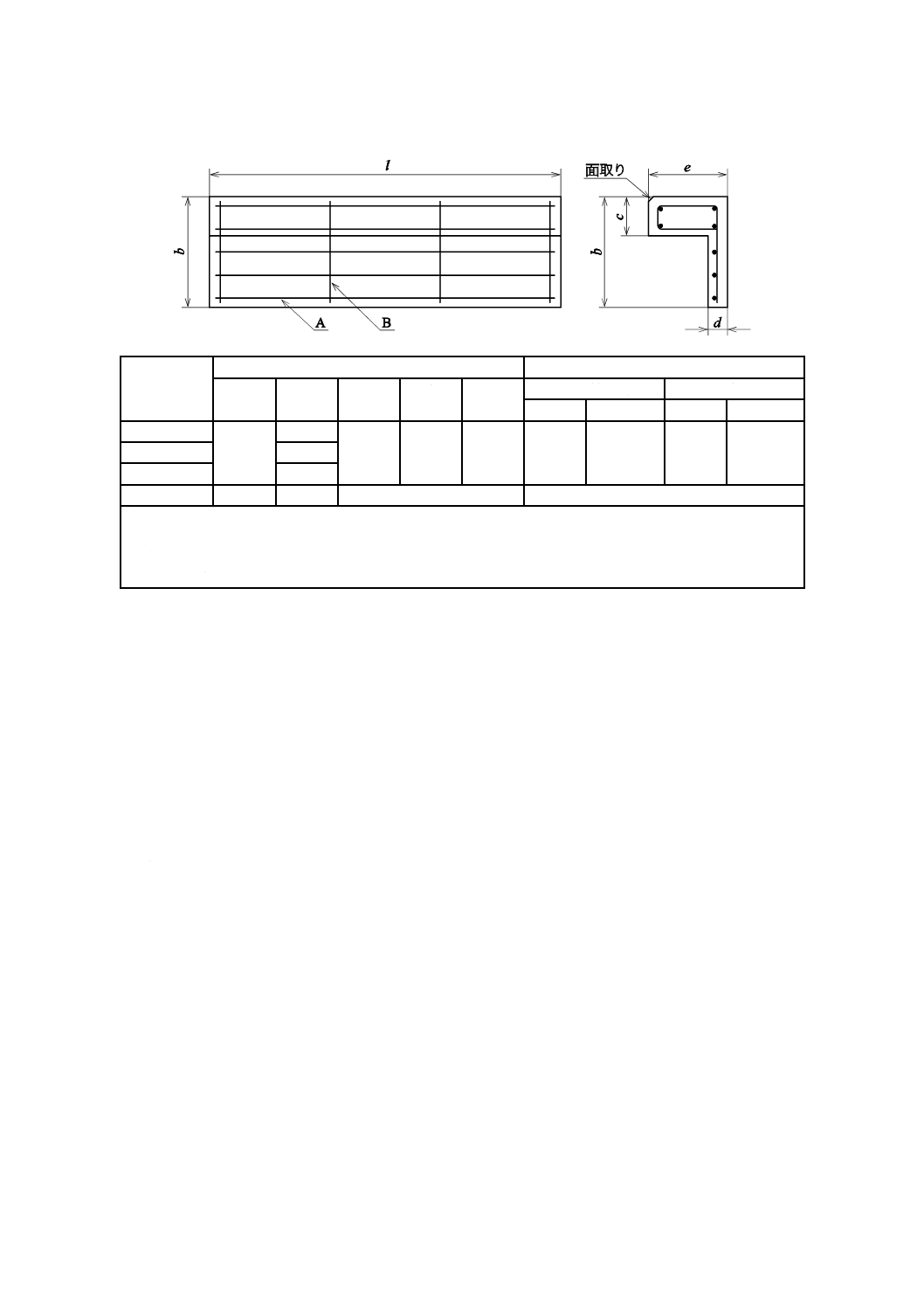

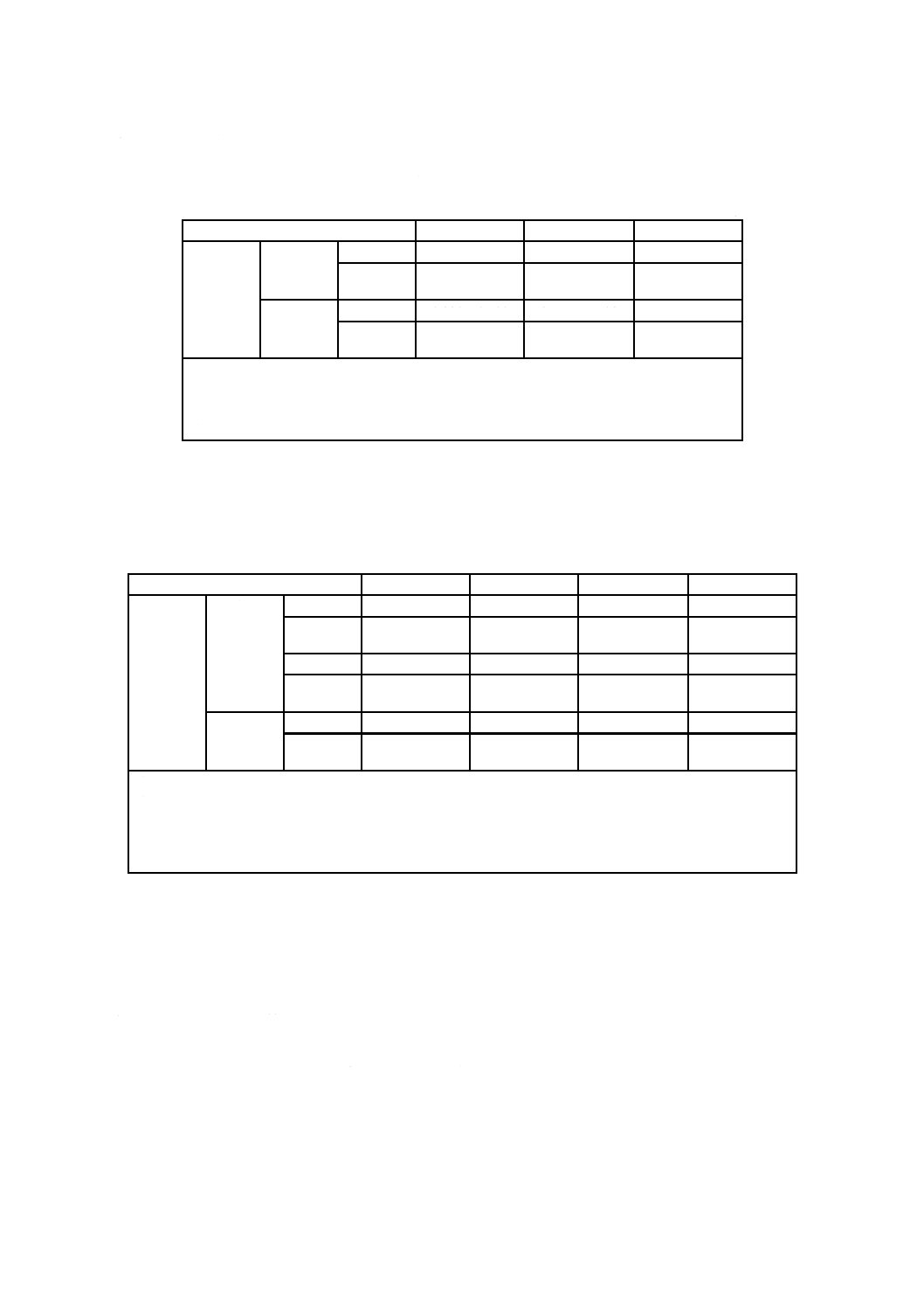

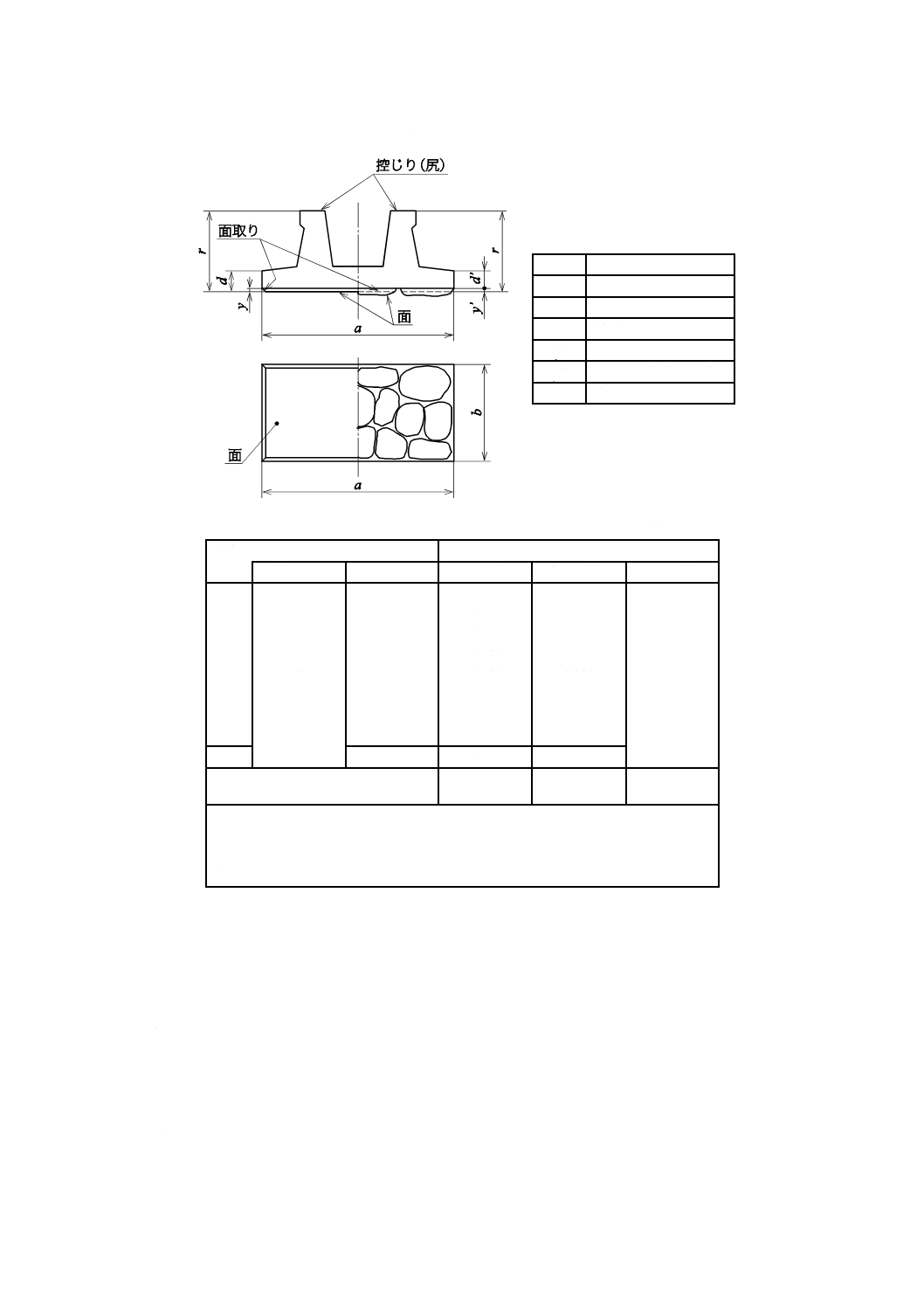

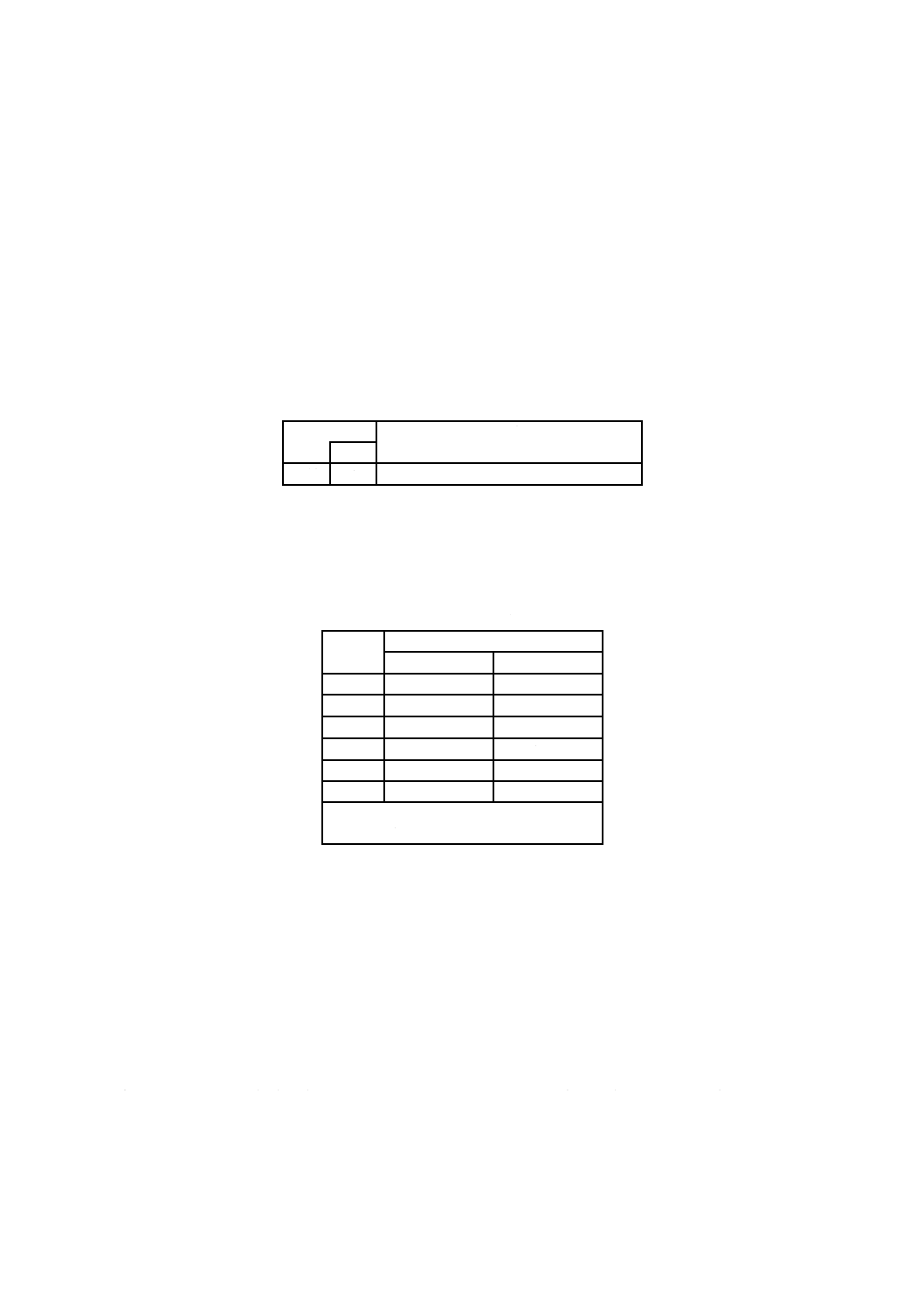

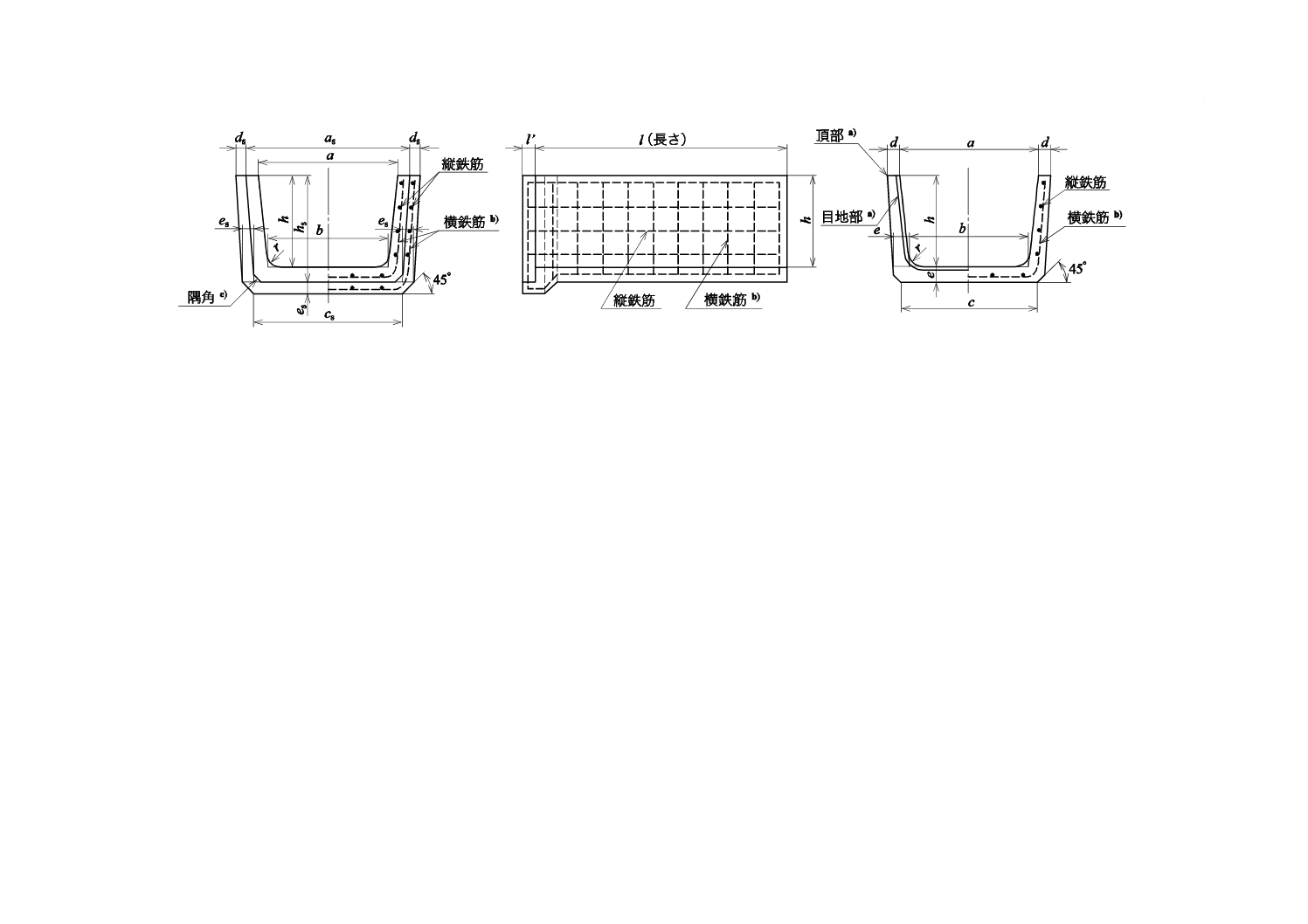

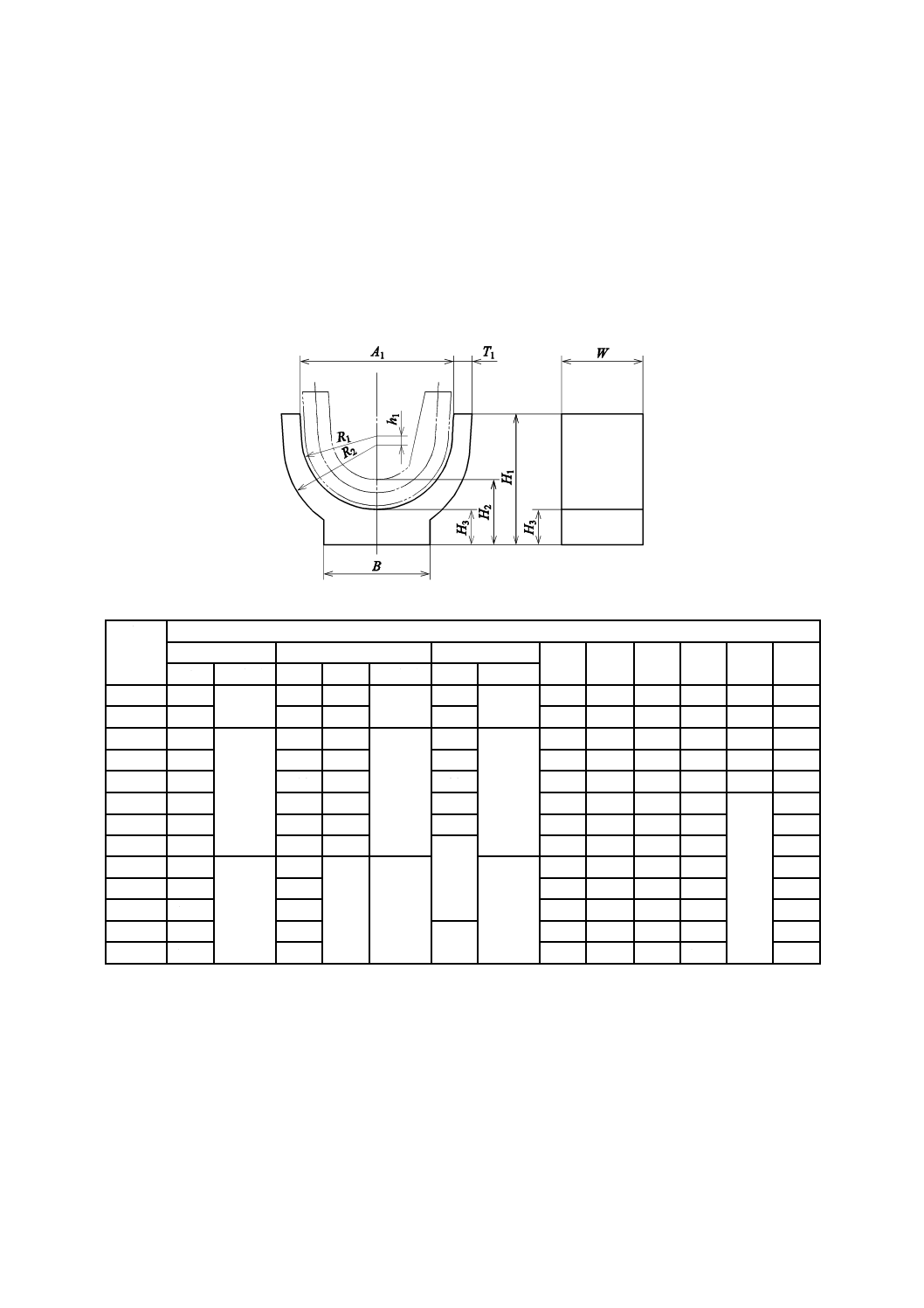

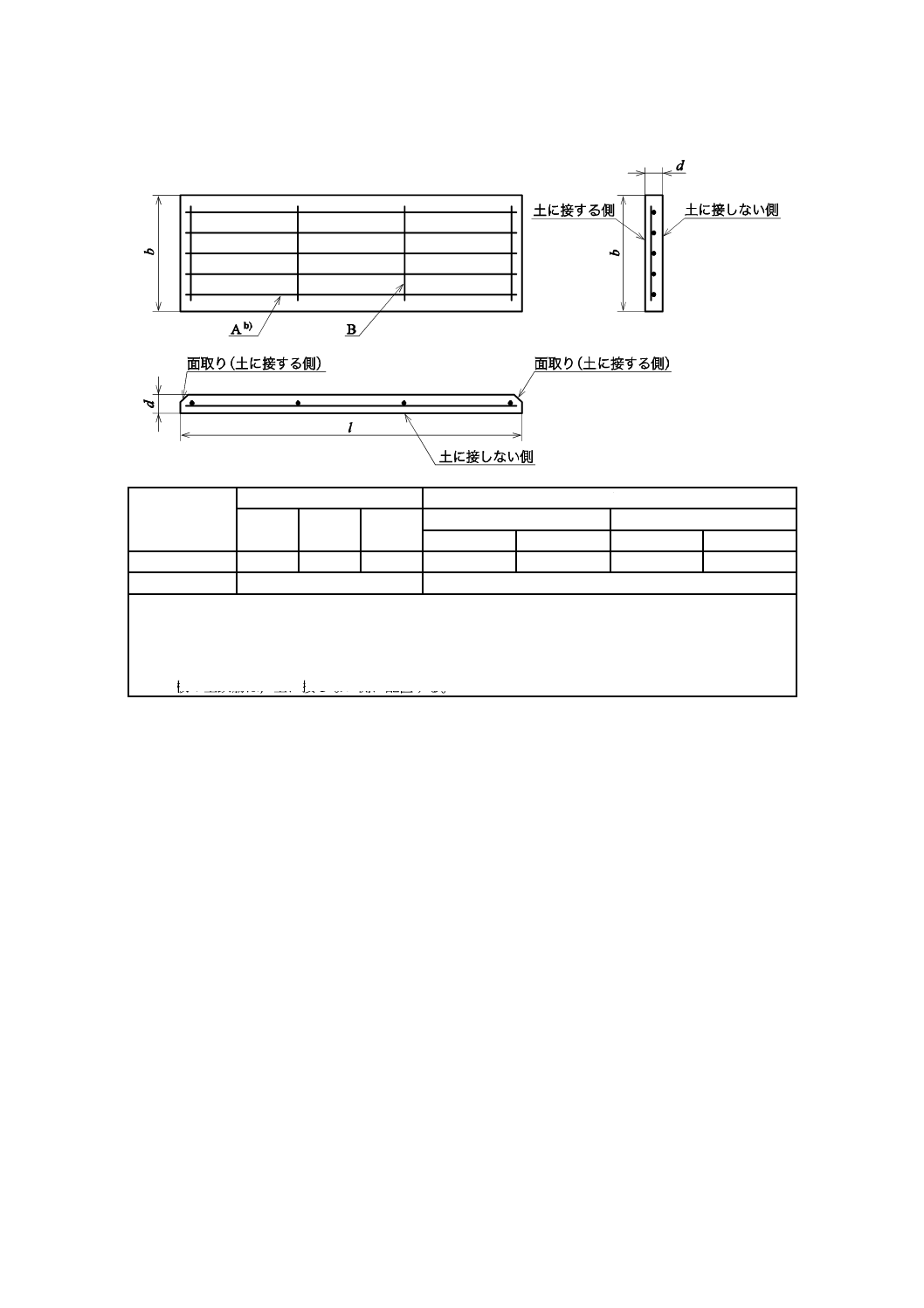

1) 大形積みブロック 大形積みブロックの形状例を,図B.1に示す。

図B.1−大形積みブロックの形状例

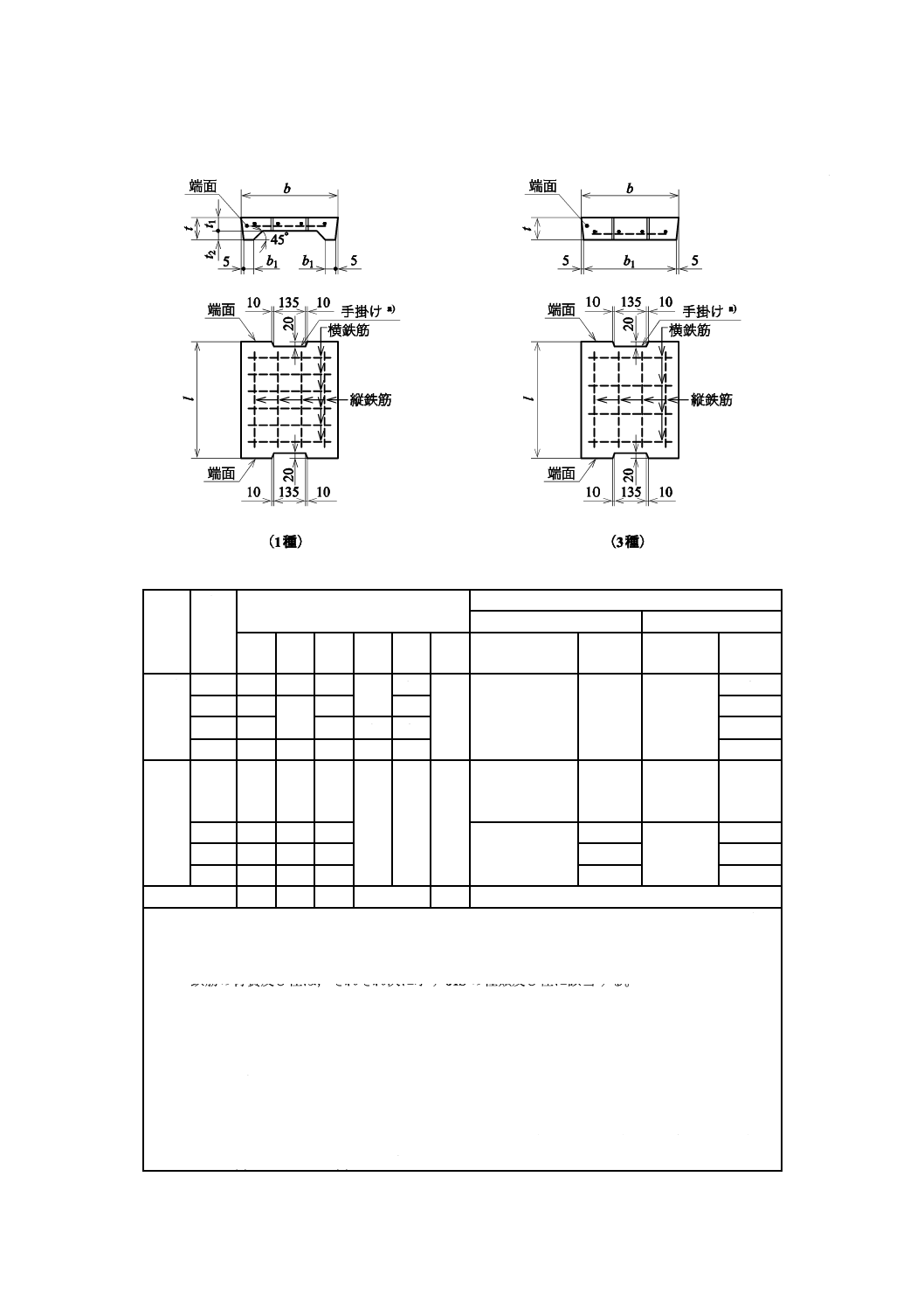

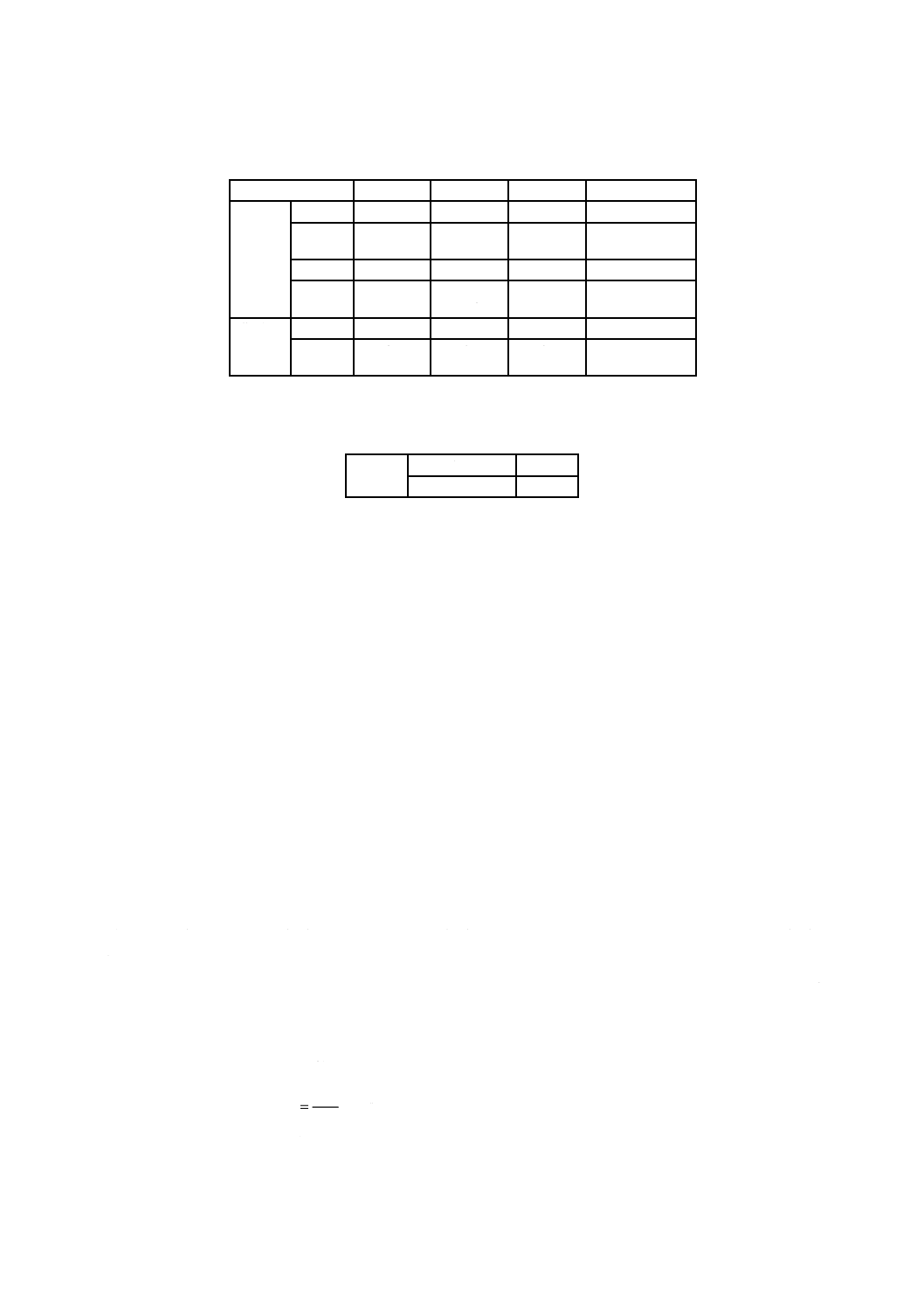

2) 矢板 矢板の形状例を,図B.2及び図B.3に示す。

19

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

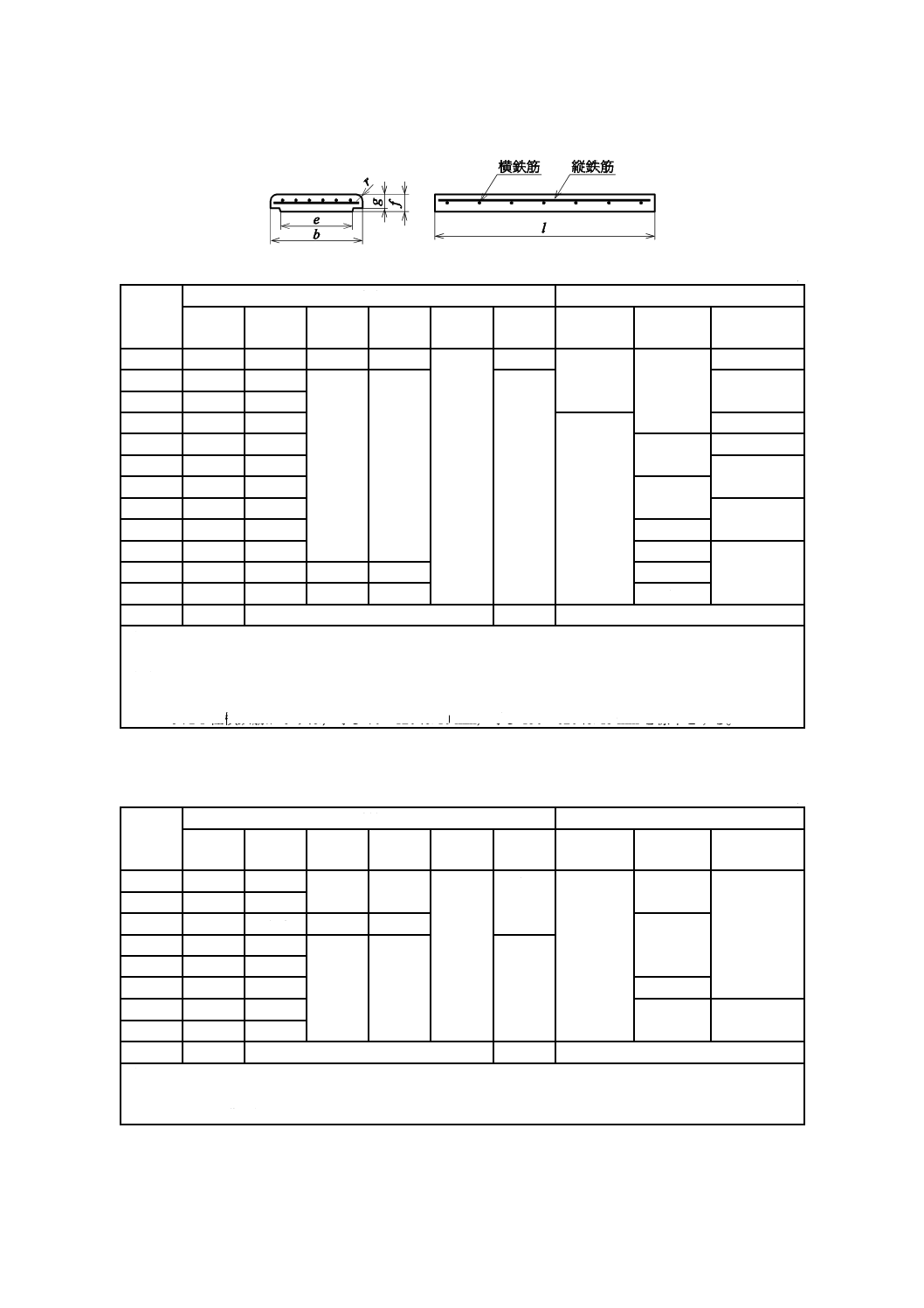

単位 mm

図B.2−矢板(平形)の形状例

図B.3−矢板(溝形)の形状例

b) 寸法及び寸法の許容差 I類に区分される製品の寸法及び寸法の許容差は,表B.4及び表B.5による。

II類に区分される製品の寸法及び寸法の許容差は,受渡当事者間の協議による。

20

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 大形積みブロック 大形積みブロックの寸法及び寸法の許容差は,表B.4による。

表B.4−大形積みブロックの寸法及び寸法の許容差

単位 mm

種類

幅

高さ

控長

大形積み

ブロック

長方形

寸法

1 000〜2 000

500〜1 200

350〜1 500

許容差

±5

±5

+10

−5

正方形

寸法

1 000〜1 500

1 000〜1 500

350〜1 500

許容差

±5

±5

+10

−5

注記1 面には,実用上差し支えない範囲で適切な凹凸を設けることができる。

注記2 面には,面取りを施してもよい。

注記3 面取りに相当する部分を控長に含めることができる。

注記4 施工目地等を考慮した面寸法のものも含めることができる。

2) 矢板 矢板の寸法及び寸法の許容差は,表B.5による。

なお,先端部の寸法は,規定しない。

表B.5−矢板の寸法及び寸法の許容差

単位 mm

種類

幅

高さ

厚さ

長さ

矢板

平形

寸法

500

50〜220

−

2 000〜14 000

許容差

+5

−2

+5

−2

−

±30

寸法

996

50〜220

−

2 000〜14 000

許容差

+7

−2

+7

−2

−

±30

溝形

寸法

996

90〜350

45〜100

2 000〜14 000

許容差

+7

−2

+7

−2

+7

−2

±30

注記1 面には,面取りを施してもよい。

注記2 頭部,先端部及び継手部の形状並びにつり孔の有無及び位置は,受渡当事者間の協議によって適

宜変更することができる。

注記3 受渡当事者間の協議によって,矢板としての性能を損なわない範囲で,必要な附属物を設けたり,

又は加工をすることができる。

B.5

配筋

配筋は,箇条7,JIS A 5364及び設計図書による。大形積みブロック及び矢板の配筋は,B.3を満足する

配筋を製品ごとに製造業者が定める。

B.6

コンクリートの品質

B.6.1 材料及び製造方法

コンクリートに使用する材料及び製造方法は,箇条8による。

B.6.2 圧縮強度

コンクリートの圧縮強度は,所定の材齢において,表B.6の値を満足しなければならない。

なお,II類は,受渡当事者間の協議による。

21

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.6−コンクリートの圧縮強度

単位 N/mm2

種類

コンクリートの圧縮強度

大形積みブロック

24以上

矢板

60以上

B.7

試験方法

B.7.1 コンクリートの圧縮強度試験

コンクリートの圧縮強度試験は,JIS A 1108又はJIS A 1107による。

なお,供試体は製品と同一養生を行ったもの,又はその他適切な方法によって管理したものとする。

B.7.2 製品の曲げ耐力試験

製品の曲げ耐力試験は,JIS A 5363に規定する曲げ耐力試験方法による。

B.8

検査

検査は,JIS A 5365によるほか,次による。

a) 最終検査 擁壁類の最終検査は,外観,性能,形状及び寸法について行い,次による。

1) 外観 外観については,製品の特性,製造方法,製造数量などを考慮して,全数検査又は抜取検査

とする。

2) 性能,形状及び寸法 性能,形状及び寸法については,抜取検査とする。

性能を代用特性として供試体で行う場合には,製品との相関を得ておかなければならない。

3) 検査ロットの大きさ 検査ロットの大きさは,製品の特性,製造方法,製造数量,製造期間,受注

数量などを考慮し製造業者が定める。

検査ロットは,製品の特性,使用材料,コンクリートの配合,製造方法などが同じものとする。

b) 受渡検査 擁壁類の受渡検査は,外観,形状及び寸法について行う。検査ロットの大きさ及び抜取方

式は,受渡当事者間の協議によって,購入者が定める。ただし,受渡当事者間の協議によって,省略

することができる。

B.9

表示

擁壁類には,JIS A 5361によって,次の事項を表示する。

a) 種類又はその略号

b) 製造業者名又はその略号

c) 製造年月日又はその略号

d) リサイクル材を用いている場合には,その旨を表示

B.10 その他(推奨仕様)

擁壁類のI類を,表B.7に示す。

表B.7−推奨仕様

構造別製品群規格

推奨仕様

JIS A 5372

附属書B 擁壁類

推奨仕様B-1 大形積みブロック

推奨仕様B-2 鉄筋コンクリート矢板

22

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様B-1

大形積みブロック

B-1.1 概要

この推奨仕様は,附属書Bのうち,擁壁類I類の大形積みブロックについて記載する。

B-1.2 種類

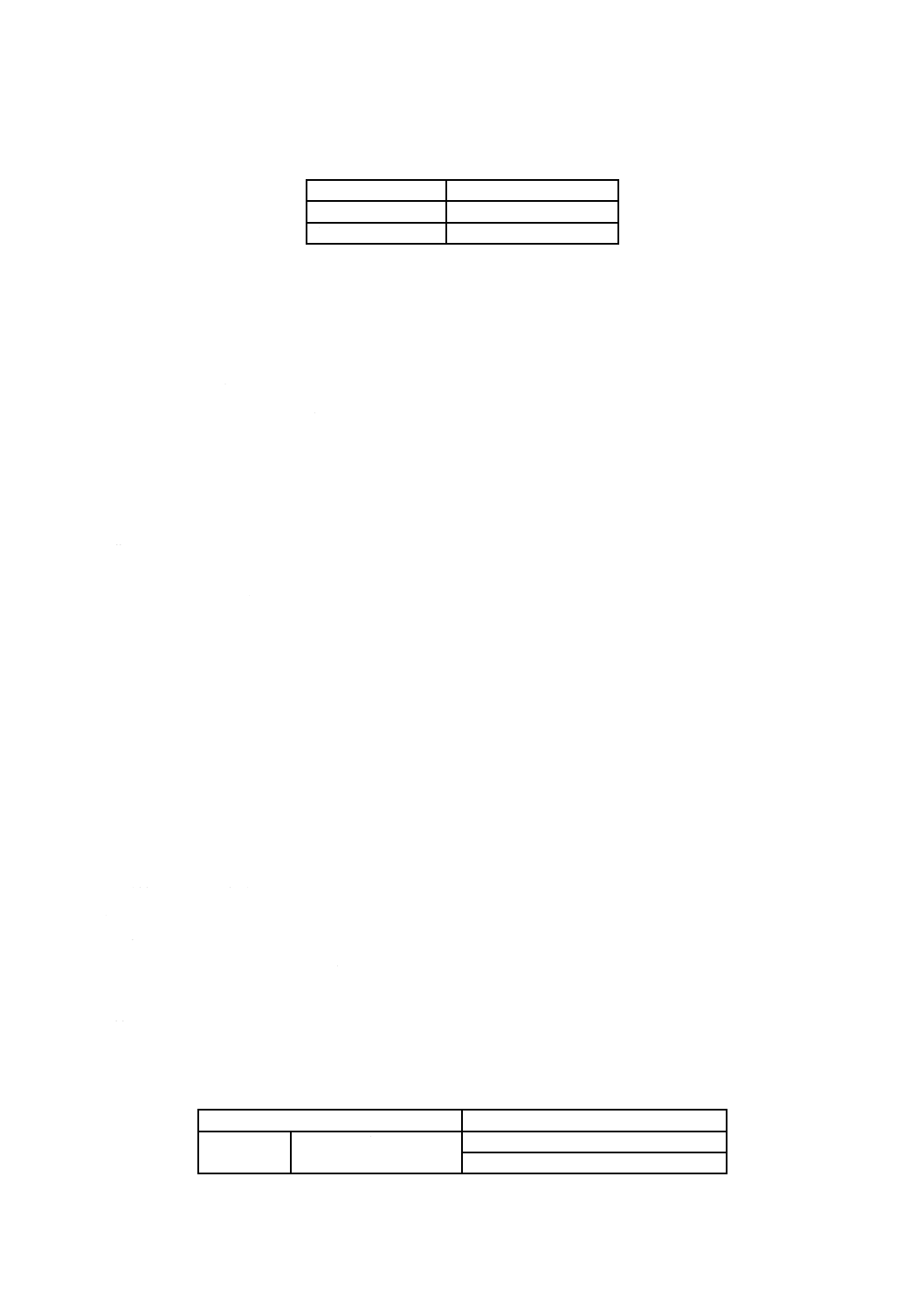

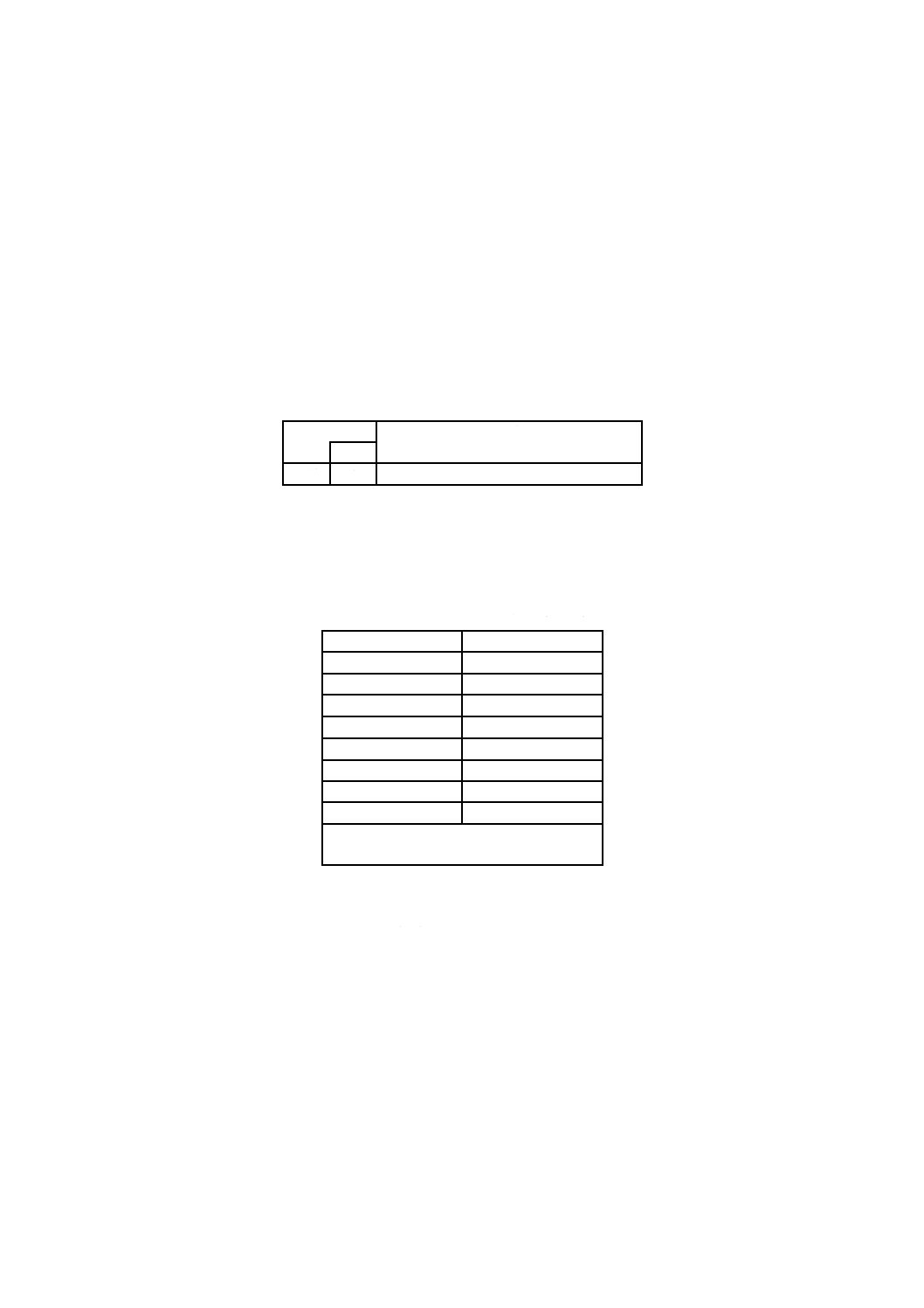

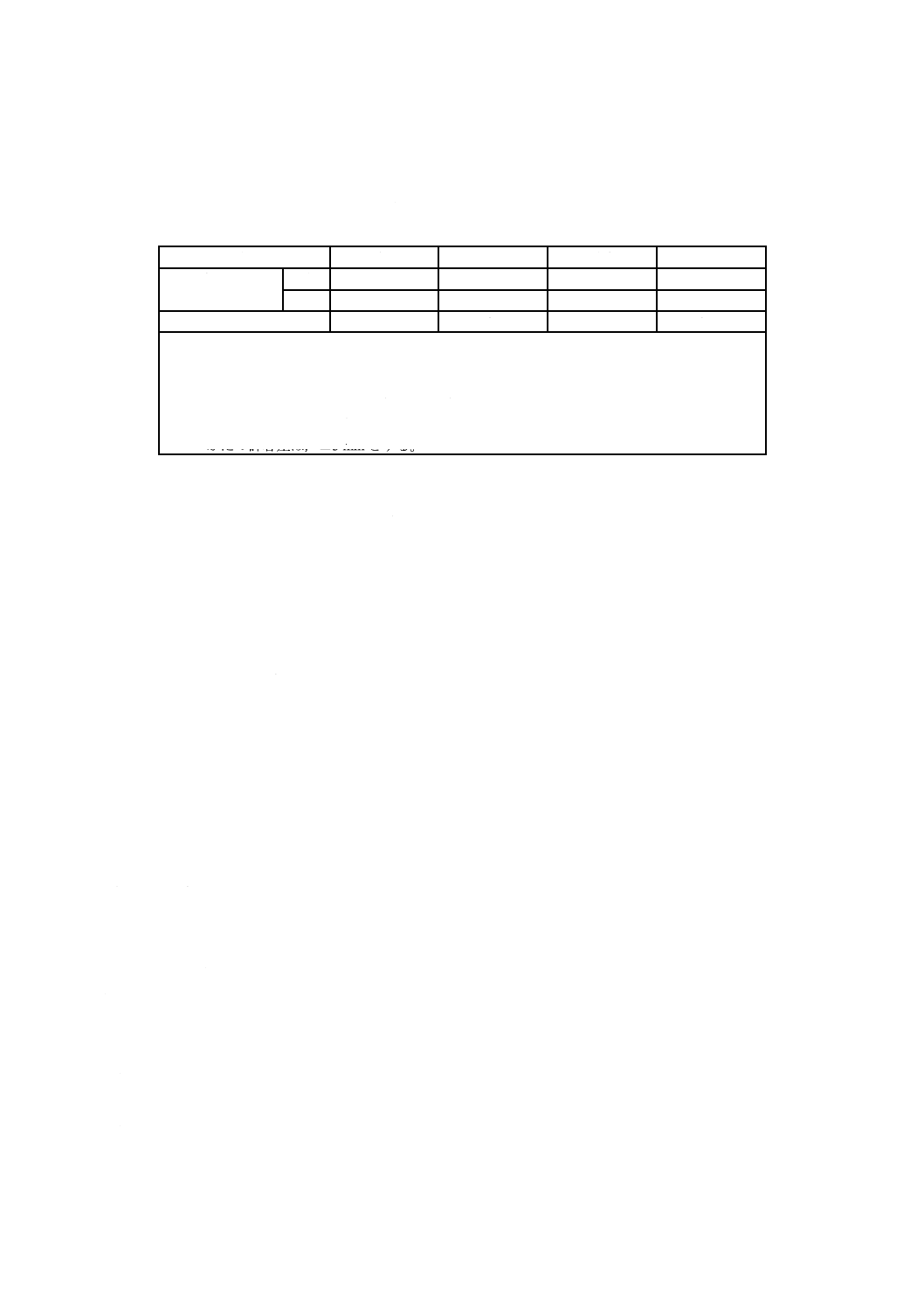

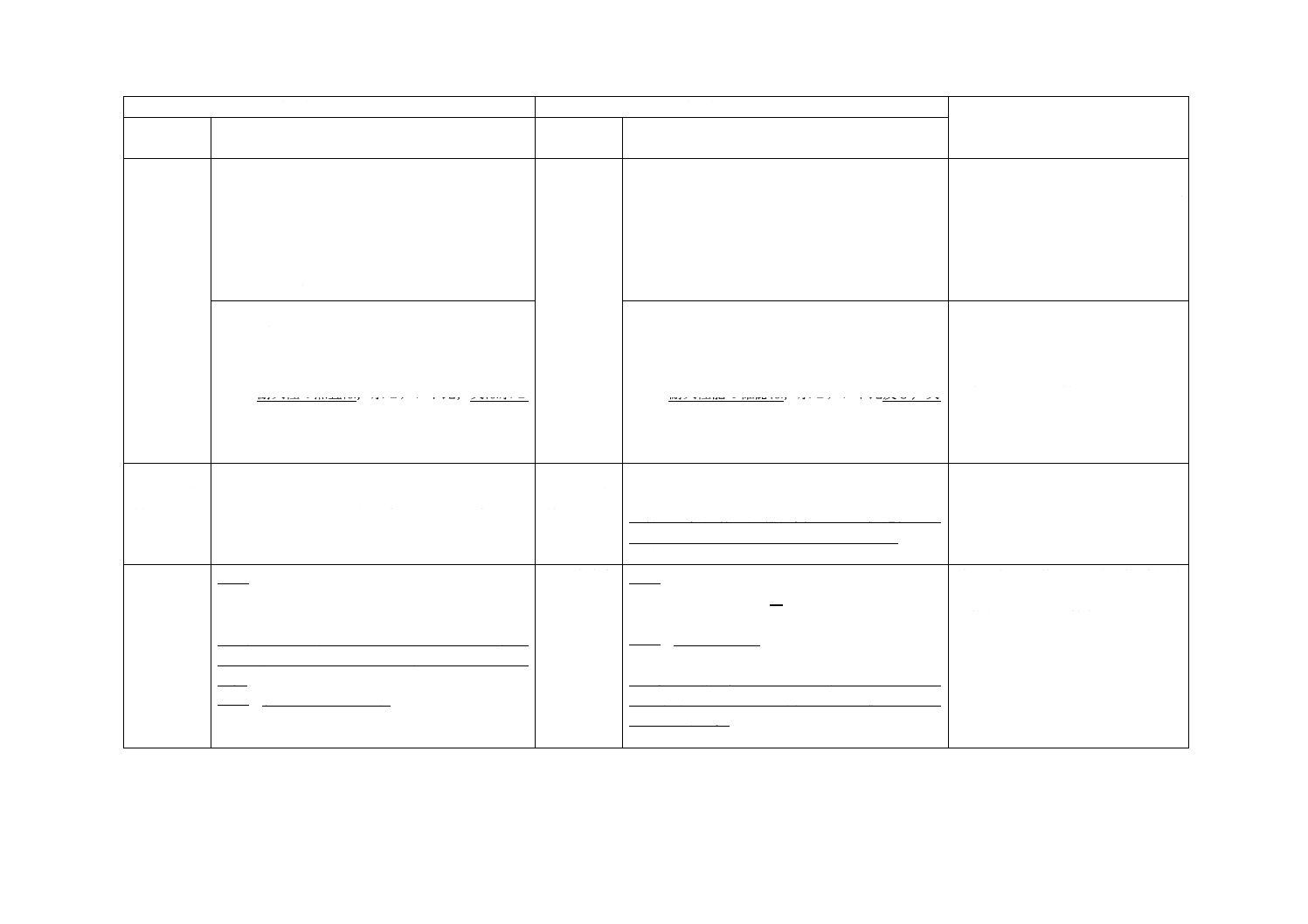

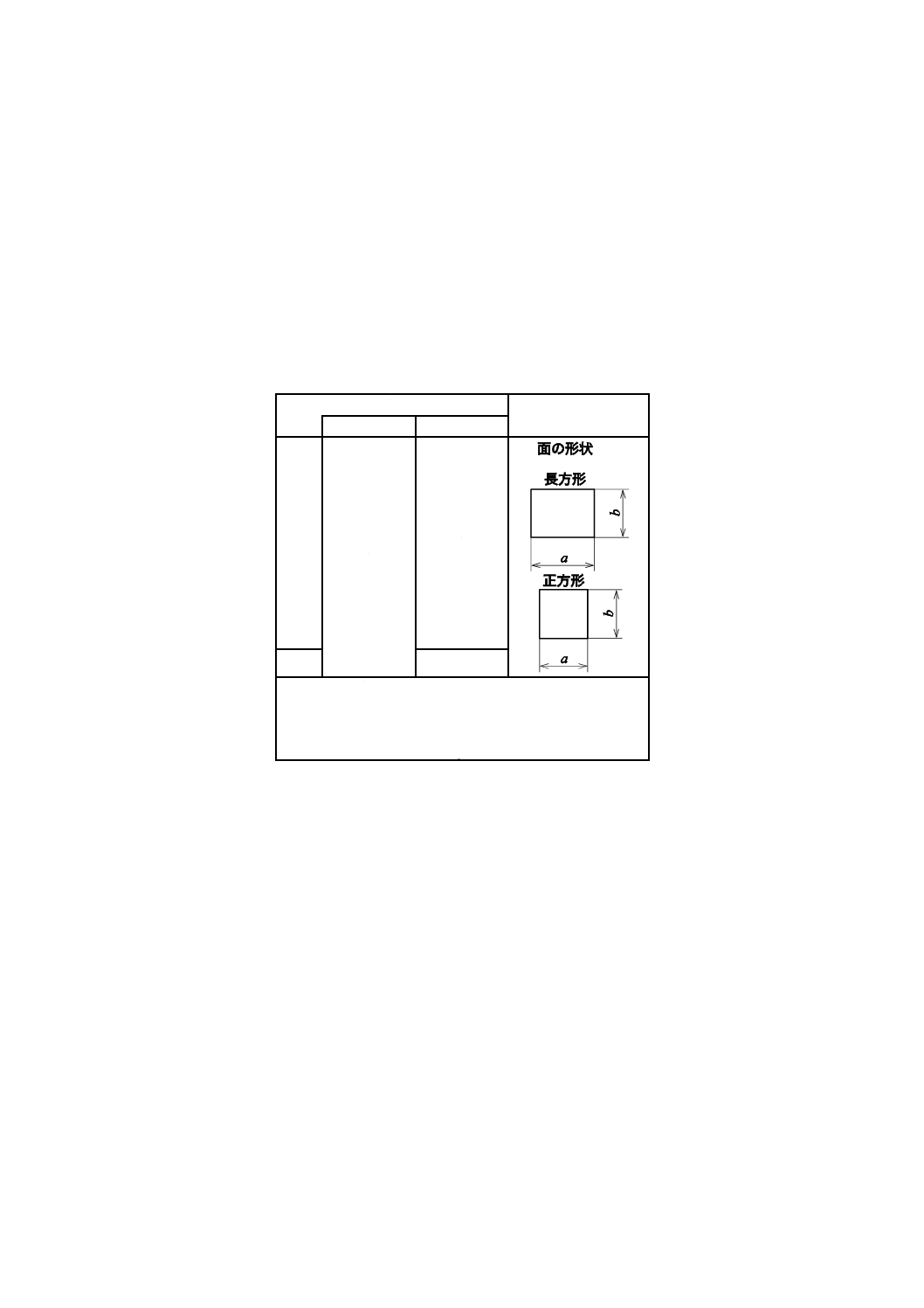

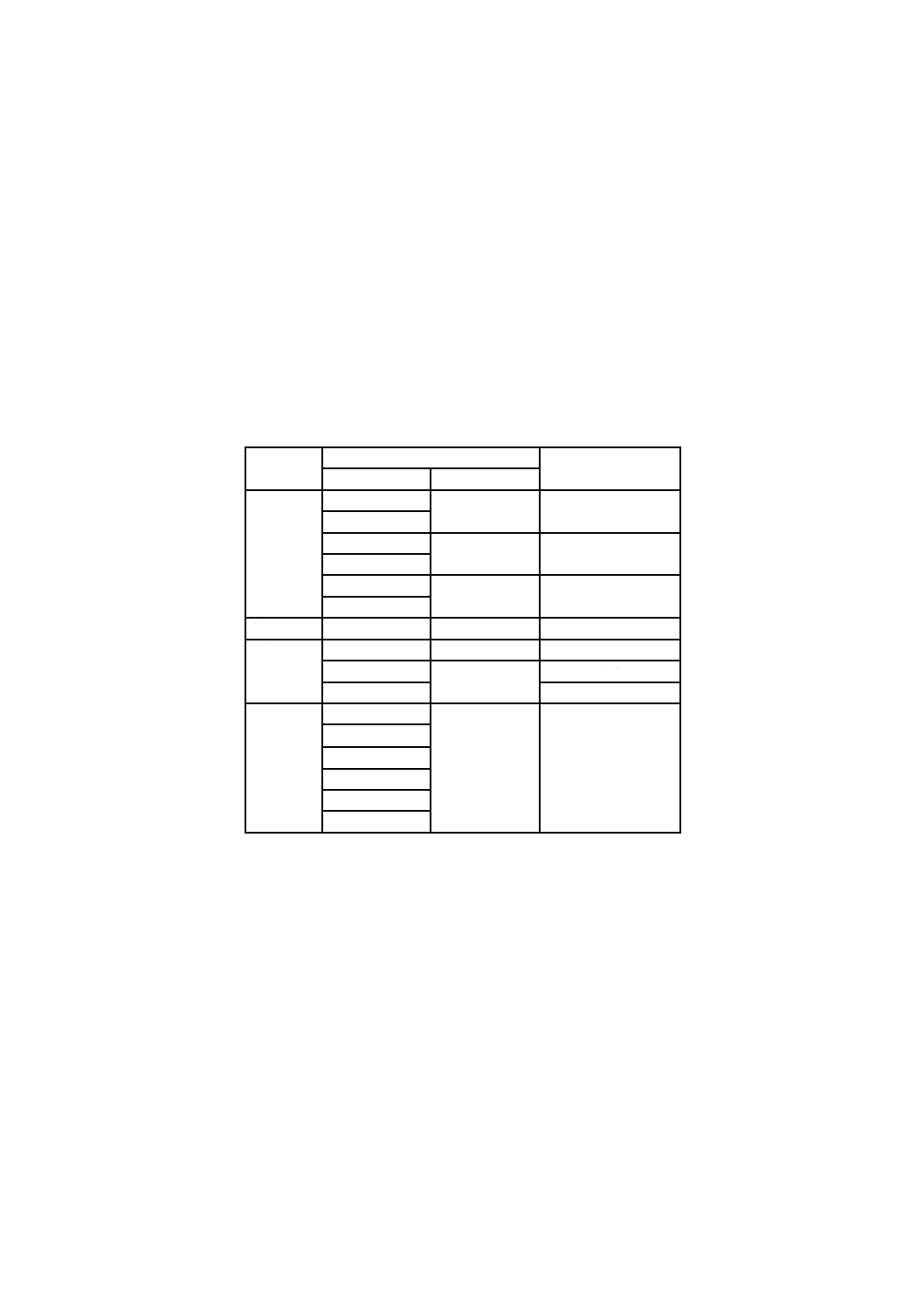

大形積みブロックの種類は,質量区分及び面の形状によって,推奨仕様B-1 表1のとおり区分する。

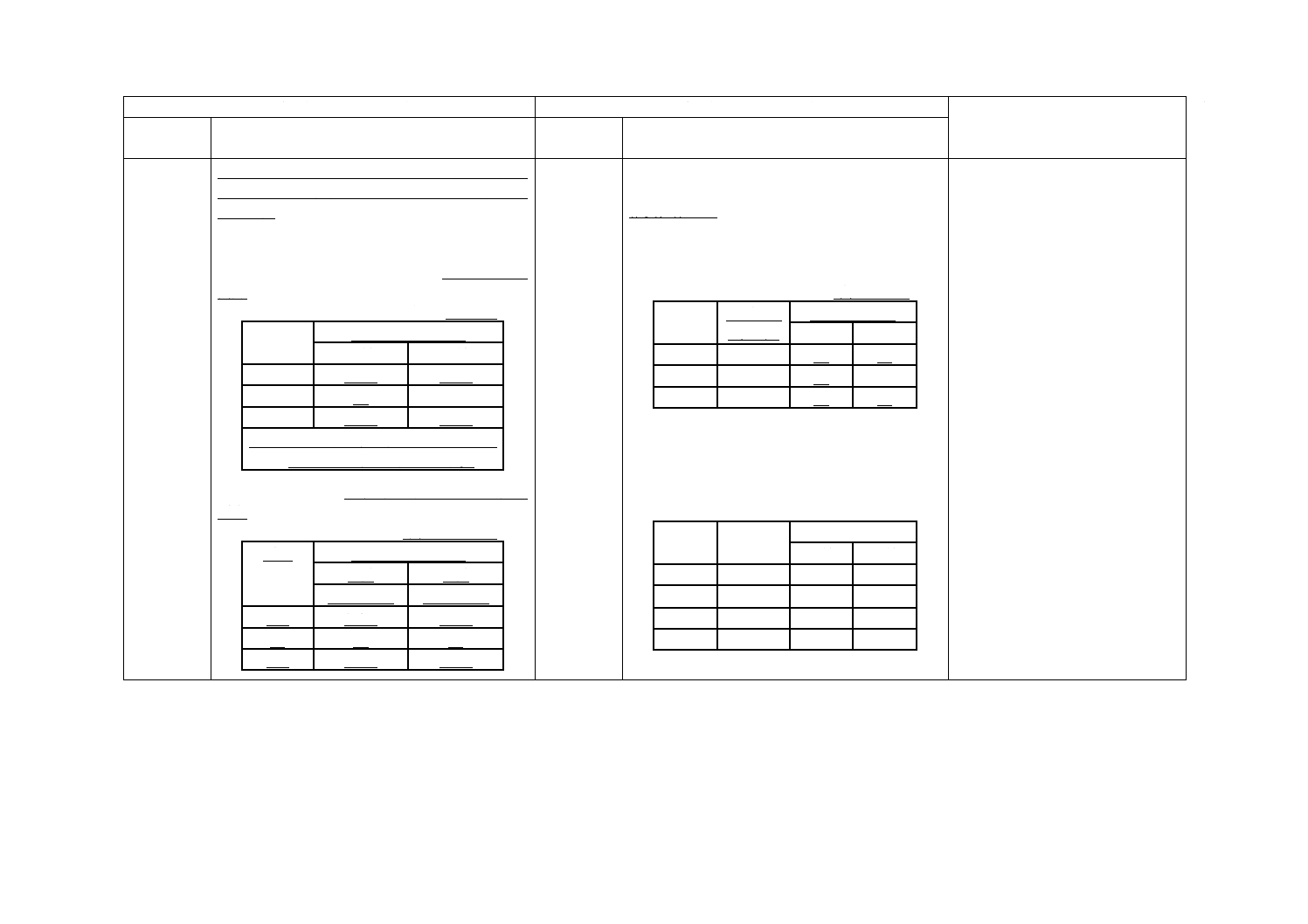

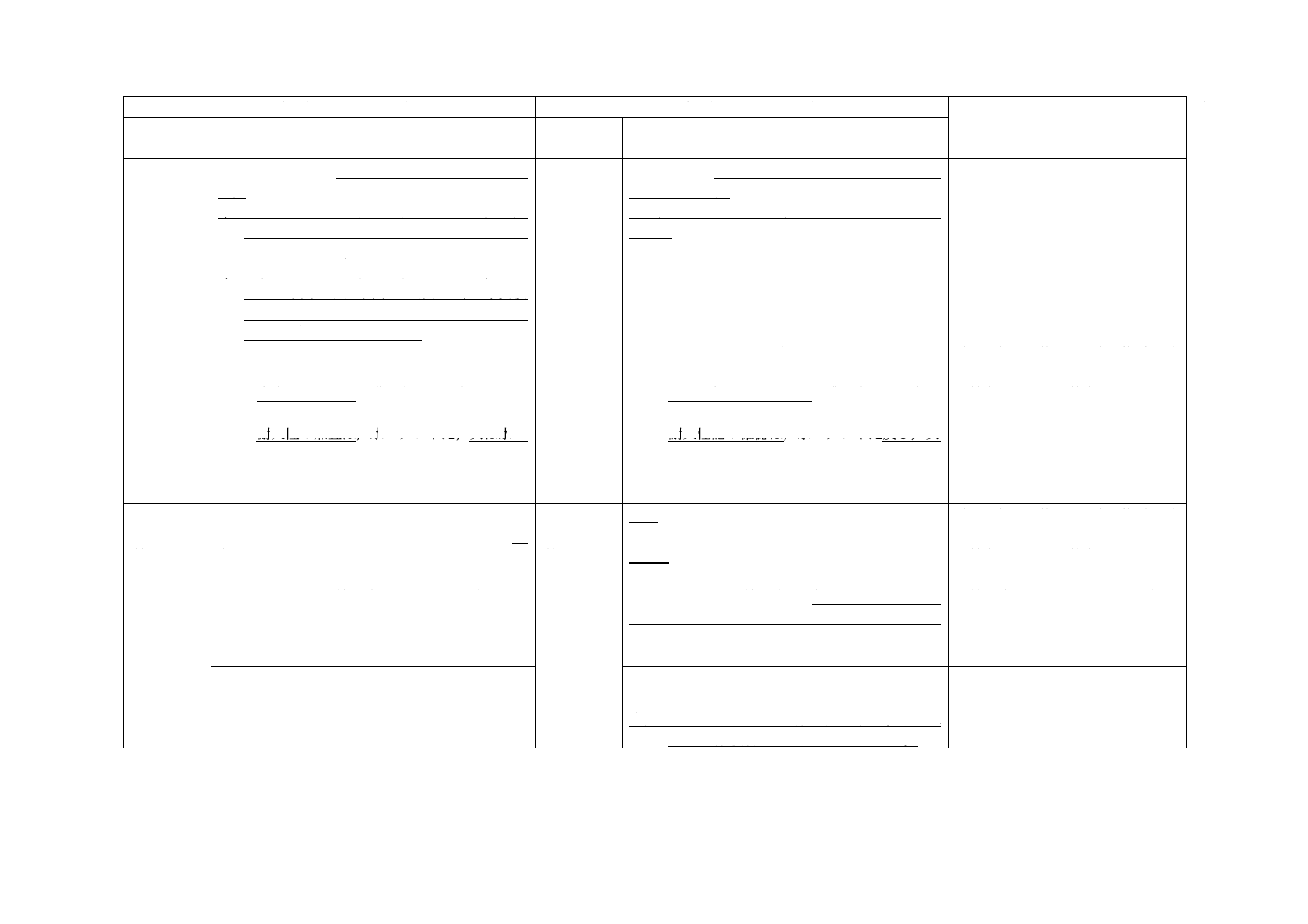

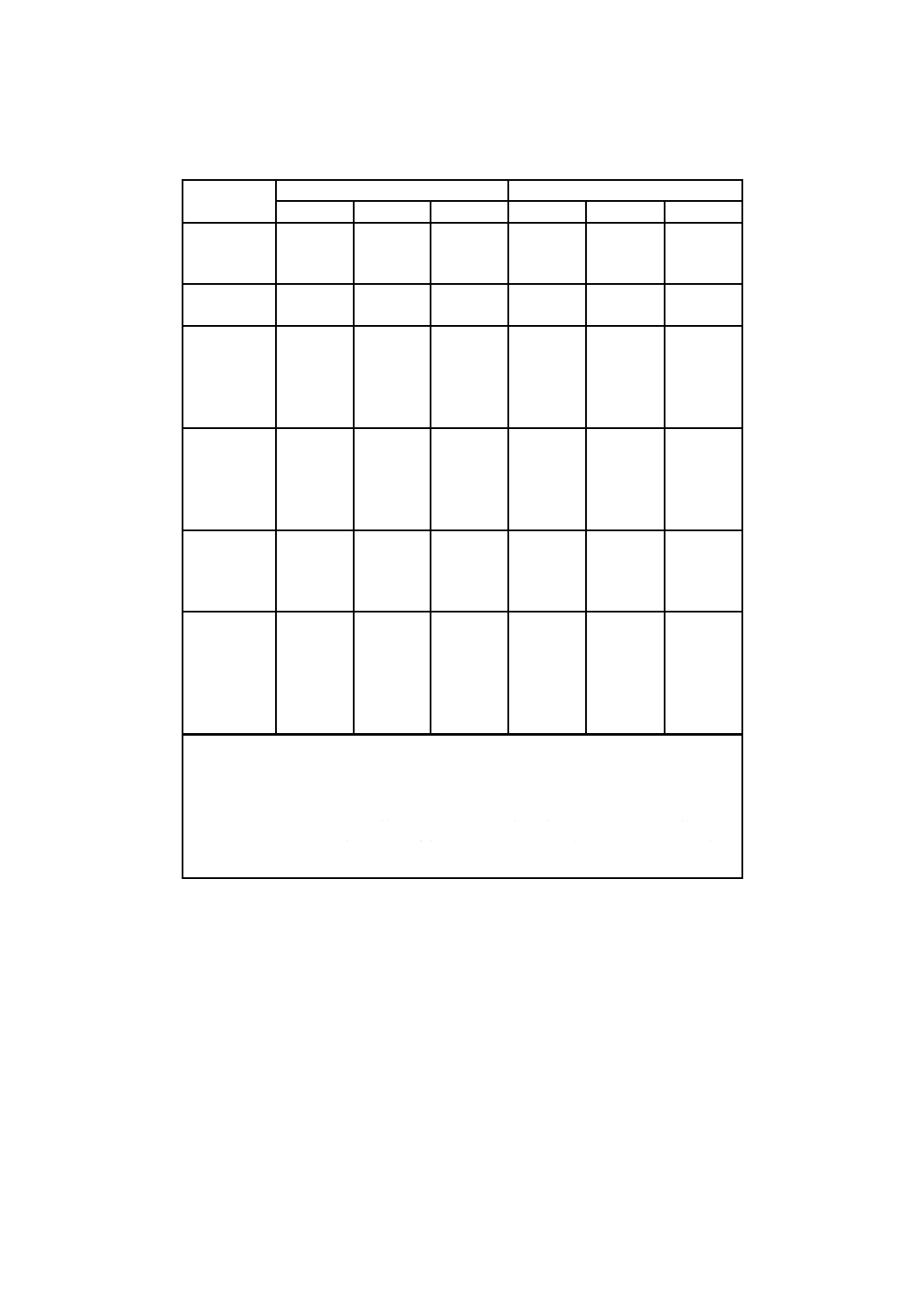

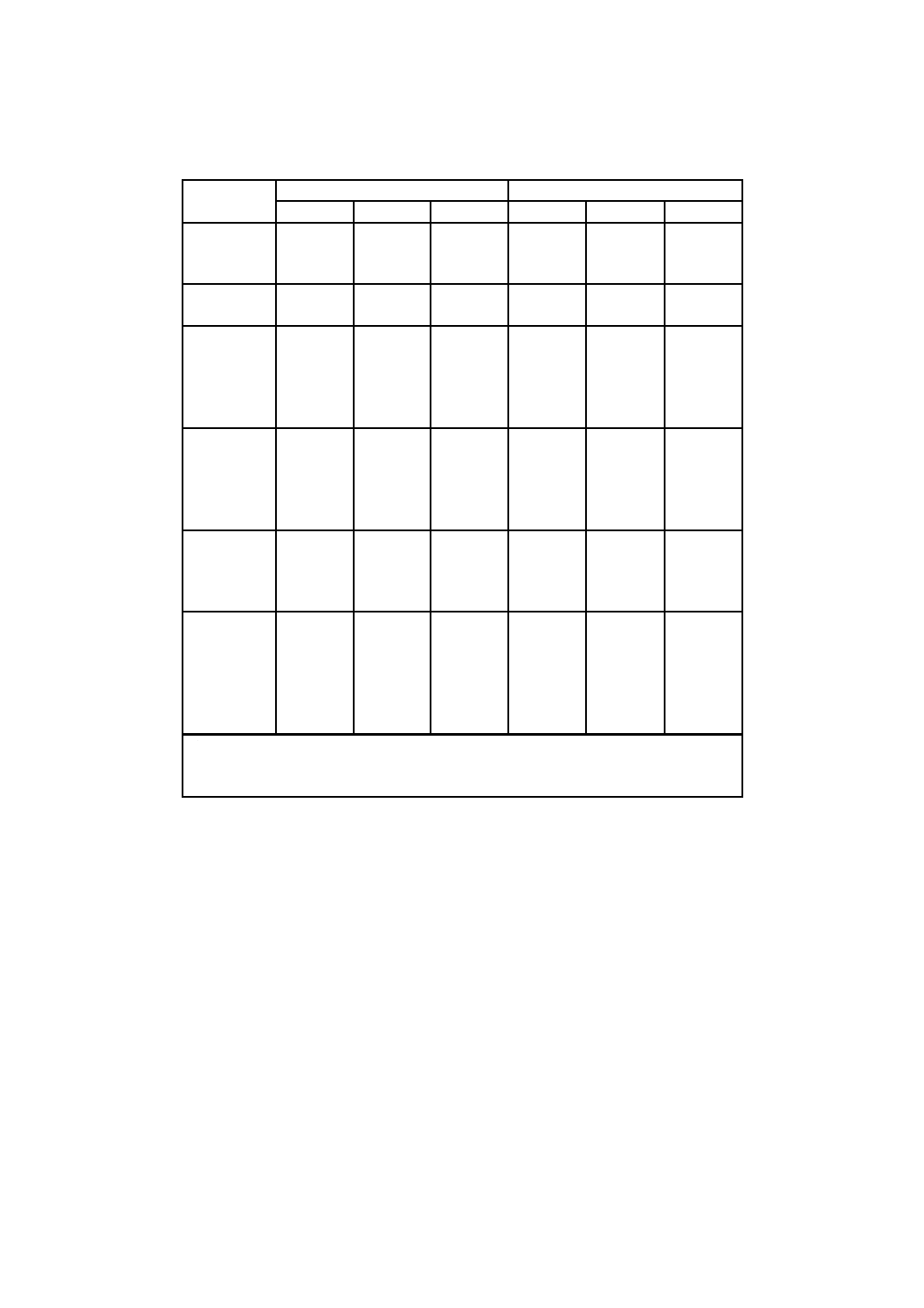

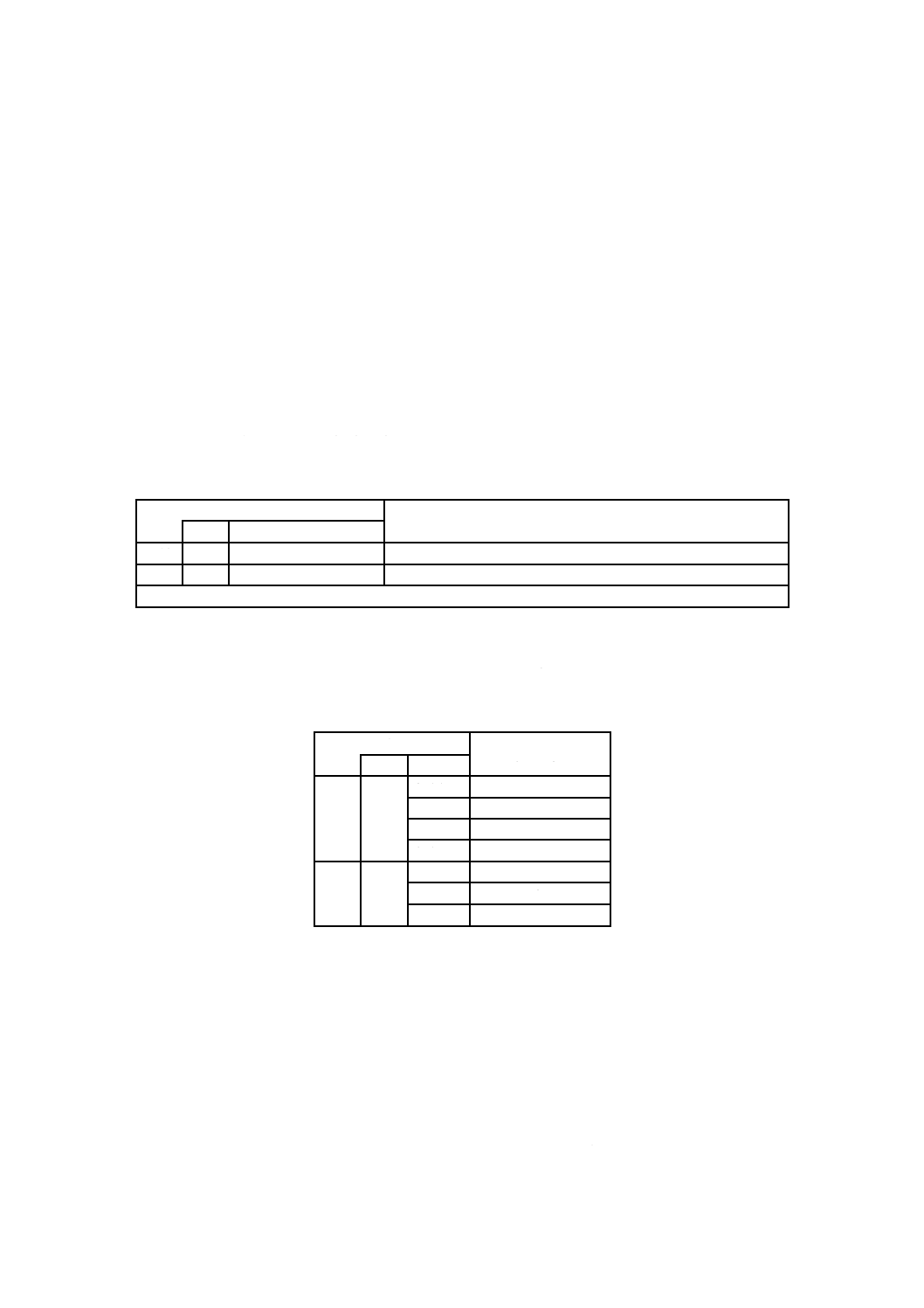

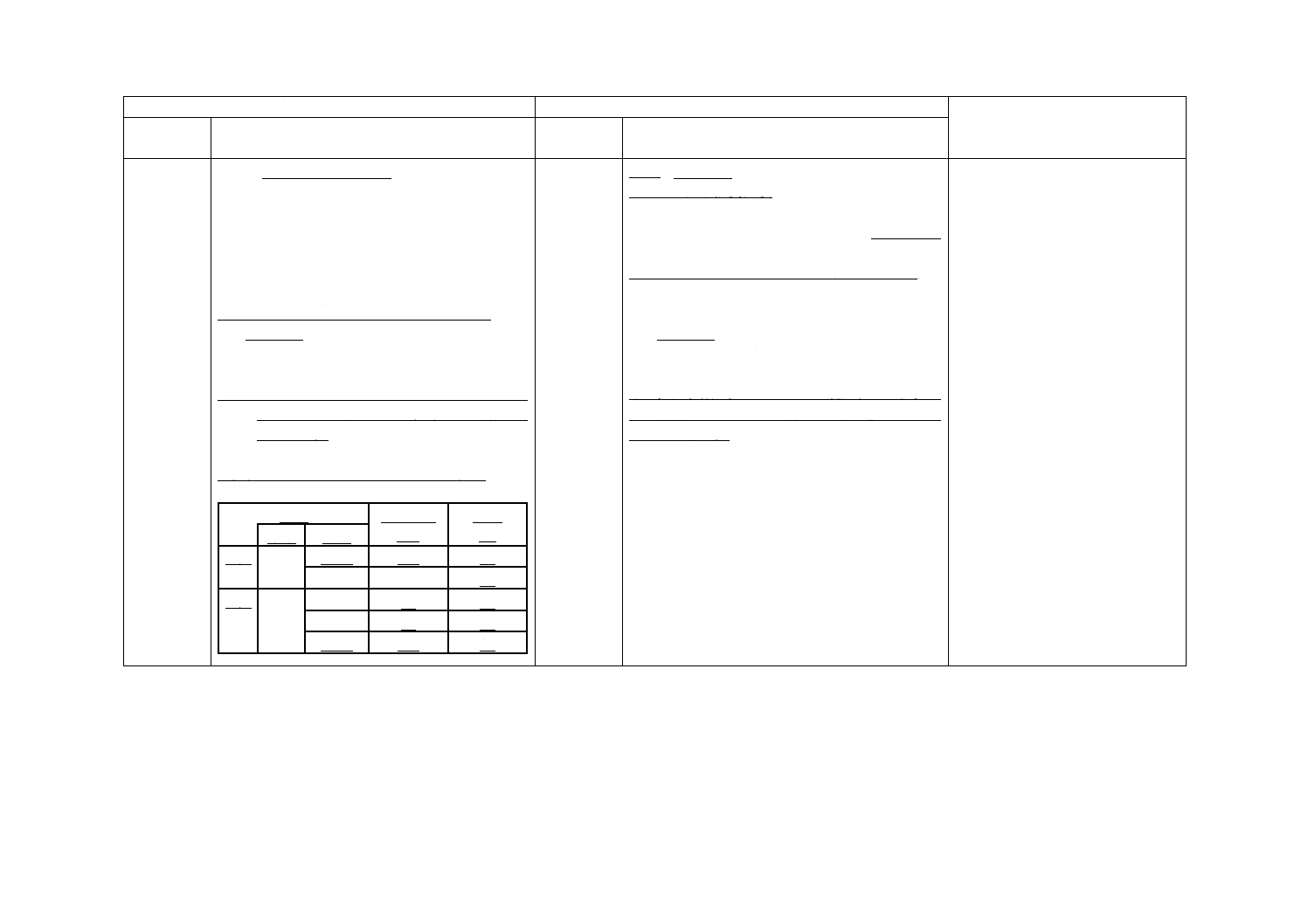

推奨仕様B-1 表1−大形積みブロックの種類

種類

摘要

質量区分a)

面の形状

1

2

3

4

5

6

7

8

A

長方形

9

正方形

大形積みブロックは,面寸法を大形化したもの,又は控

長も長尺化したものである。

注a) 質量区分は,施工面積1 m2当たりのブロック質量

によって,Aは350 kg以上に区分したものである。

B-1.3 性能

大形積みブロックの性能はコンクリートの圧縮強度を代用特性とし,24 N/mm2以上でなければならない。

B-1.4 形状,寸法及び寸法の許容差

大形積みブロックの形状,寸法及び寸法の許容差は,推奨仕様B-1 表2による。

なお,B.4に規定する範囲で基準寸法を変更した場合,購入者の要求があったときには製造業者は,そ

の大形積みブロックが表B.3の規定に適合していることを示す設計図書又は性能試験の資料を提示しなけ

ればならない。

23

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

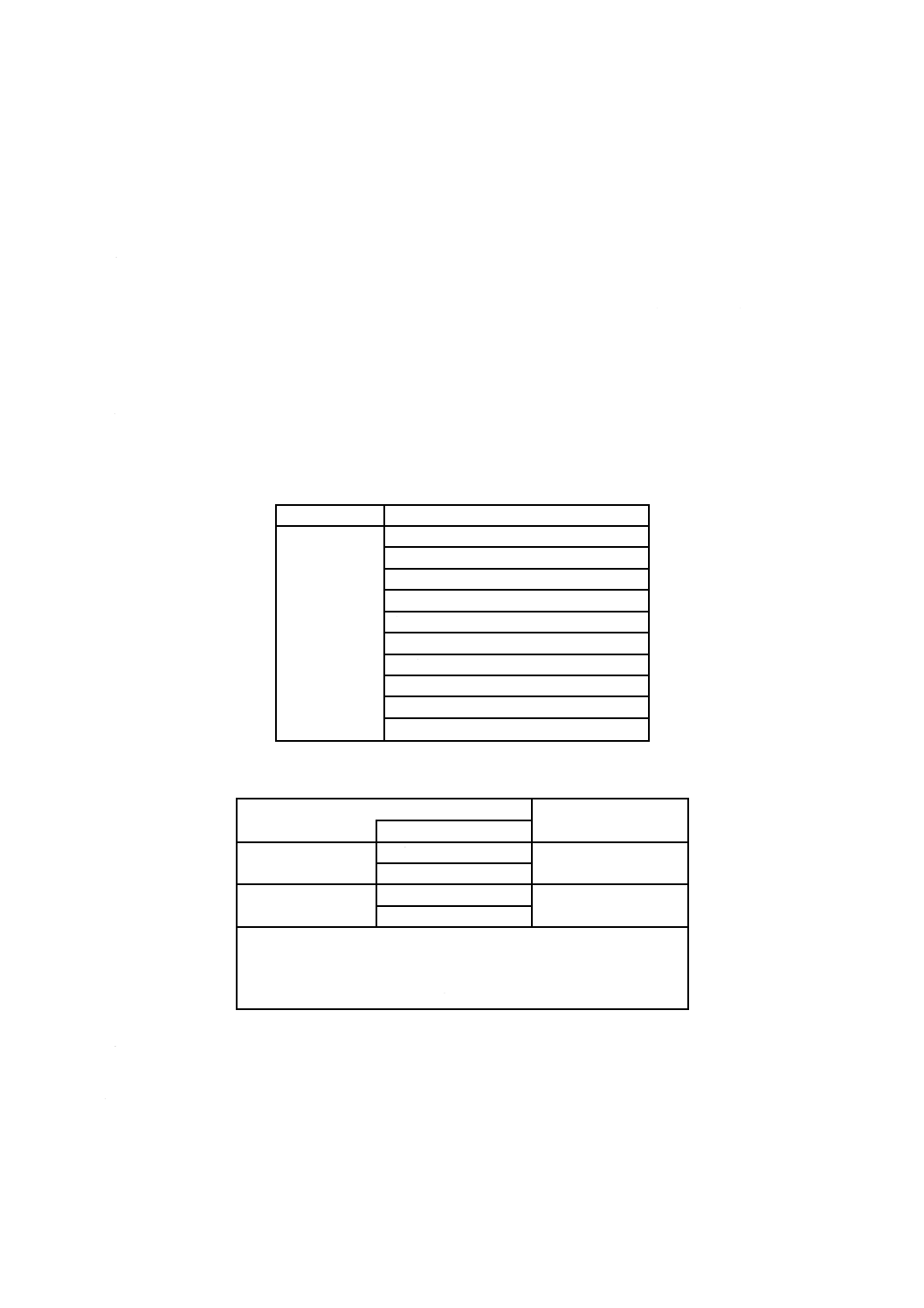

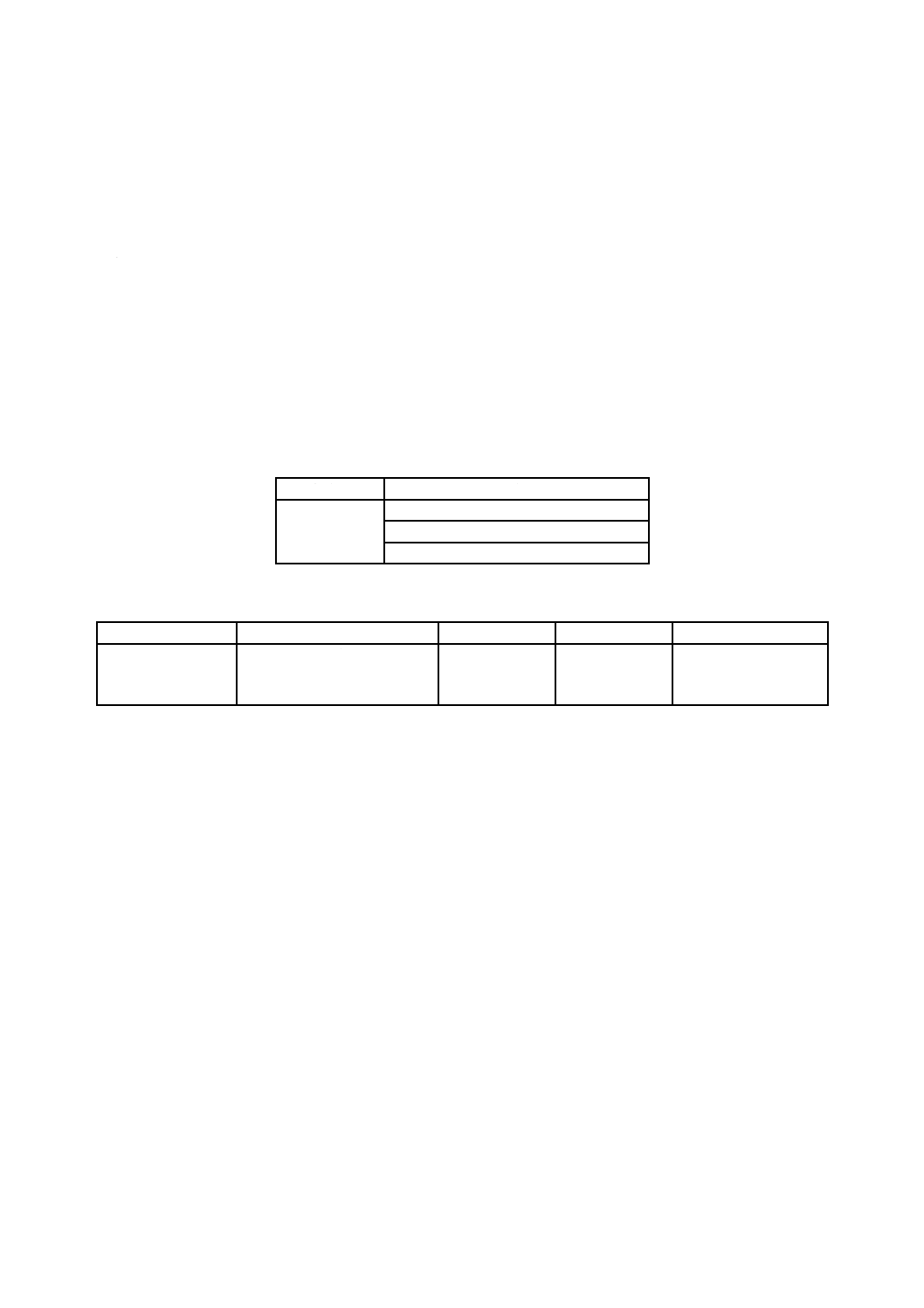

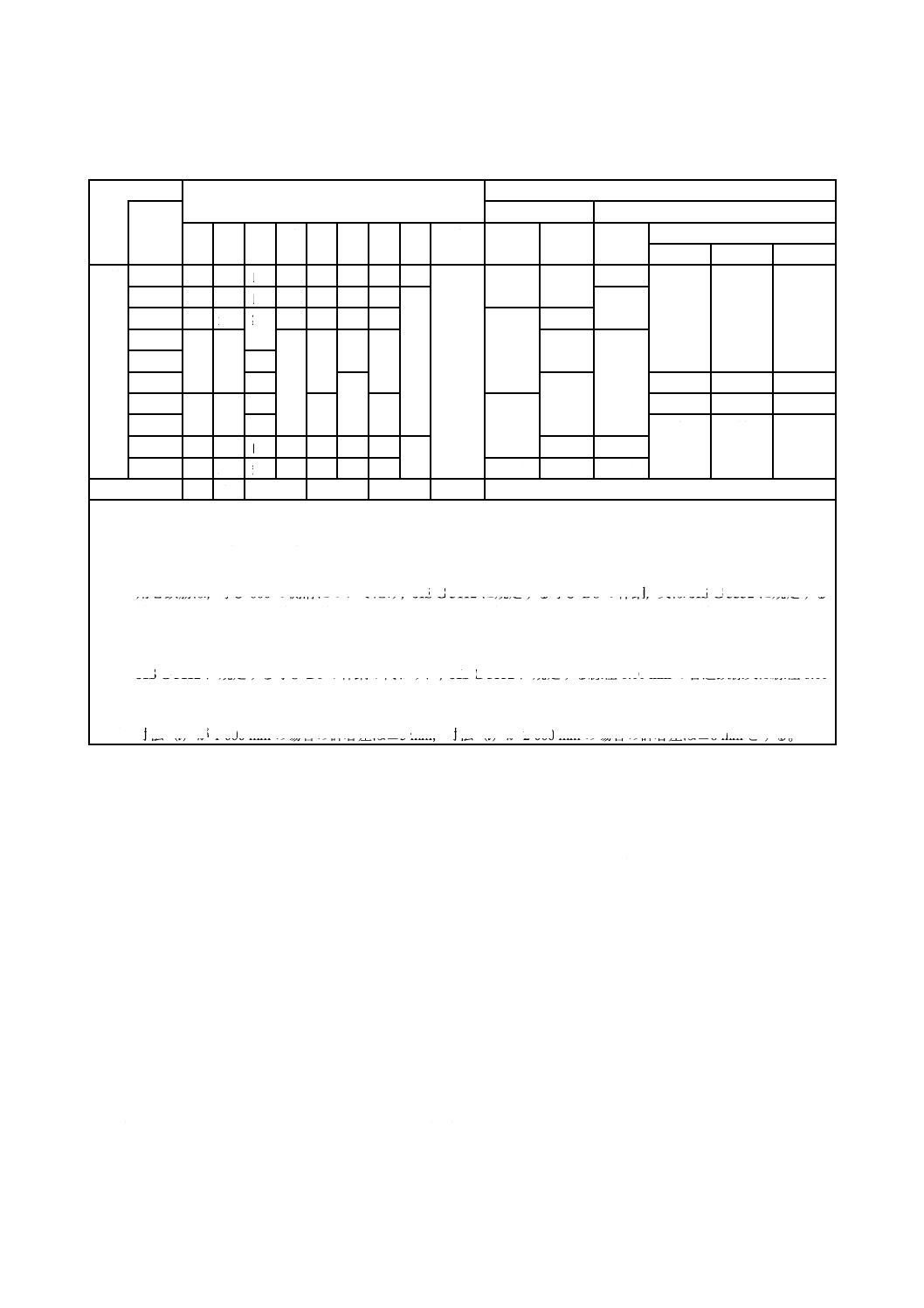

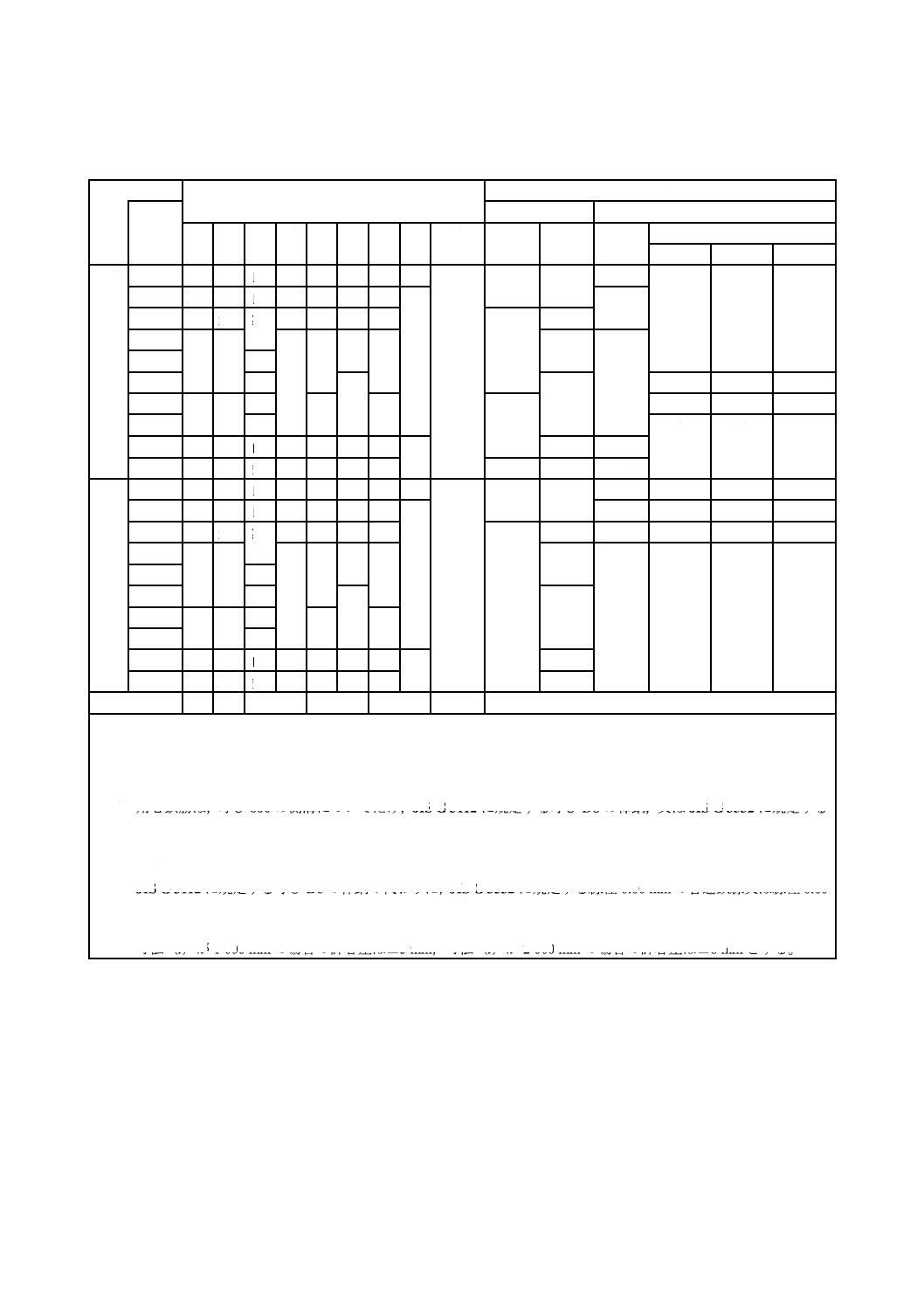

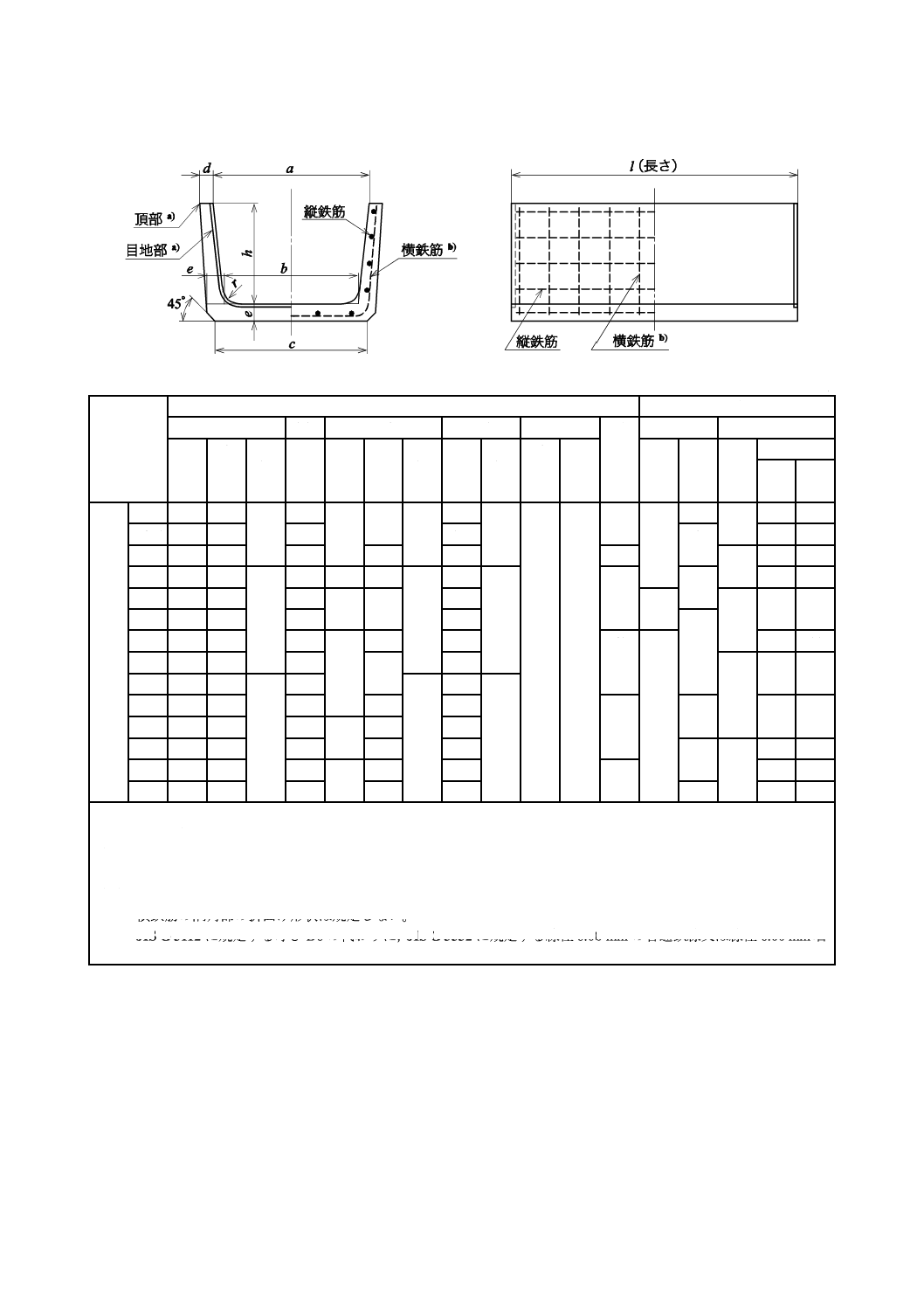

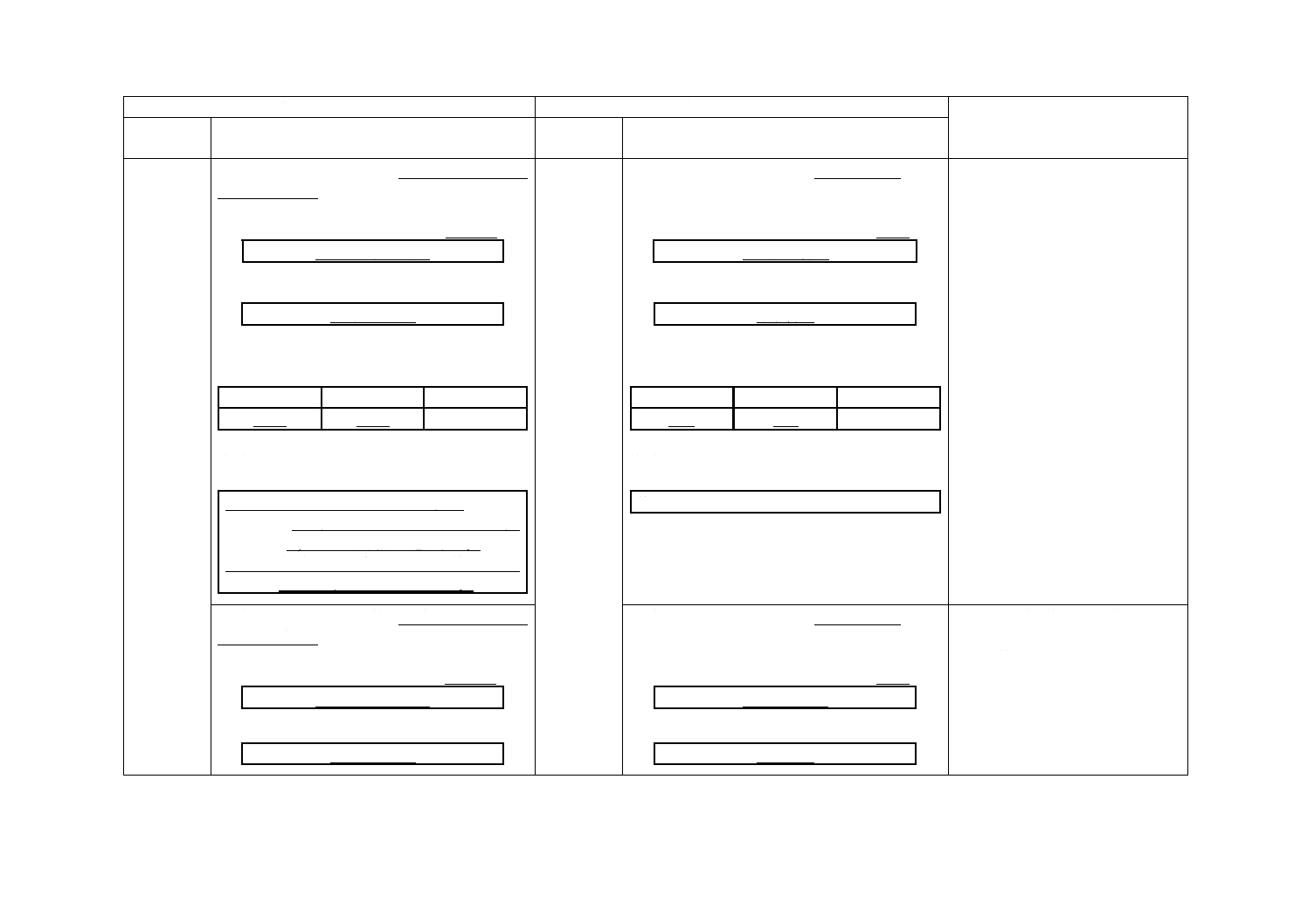

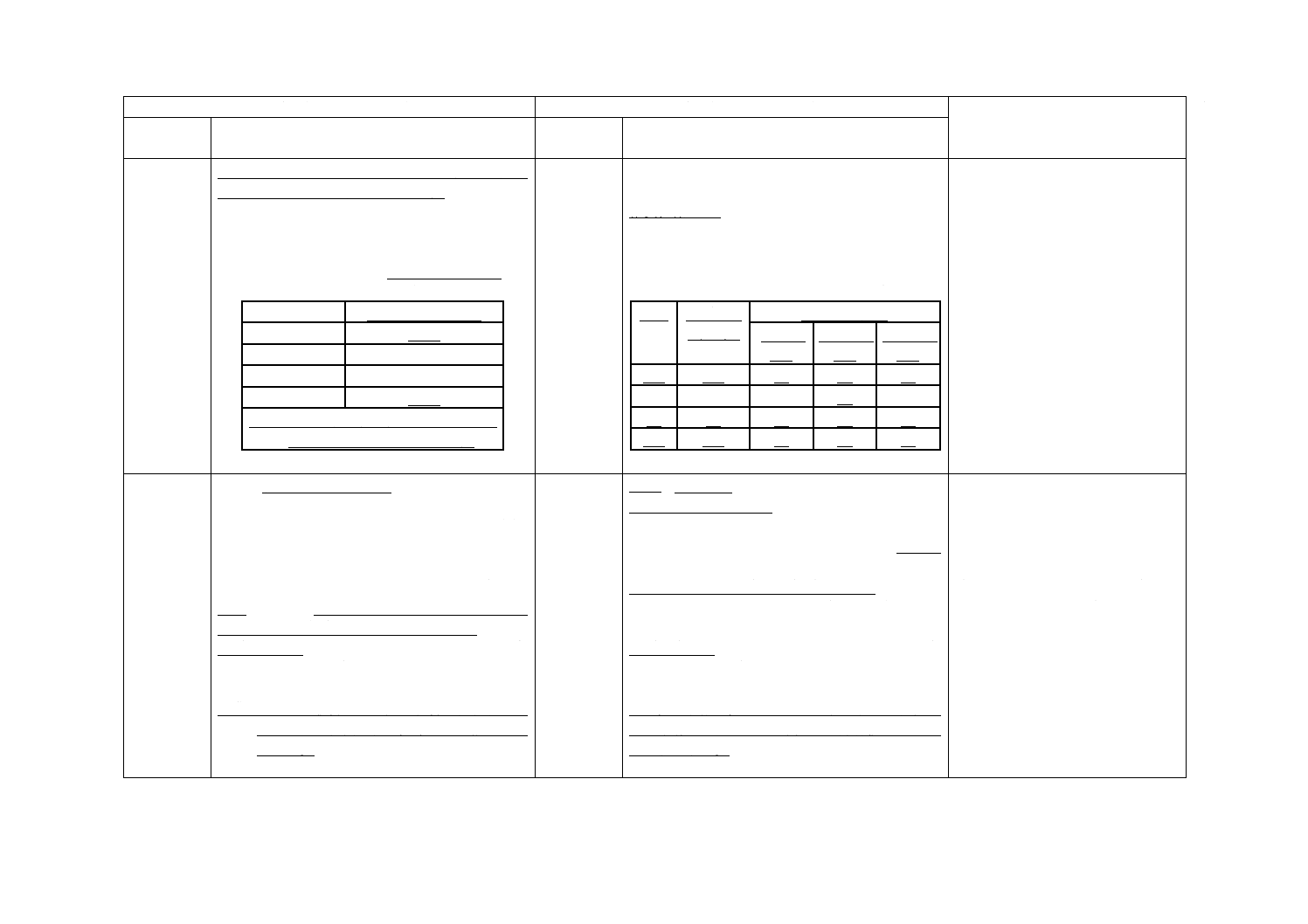

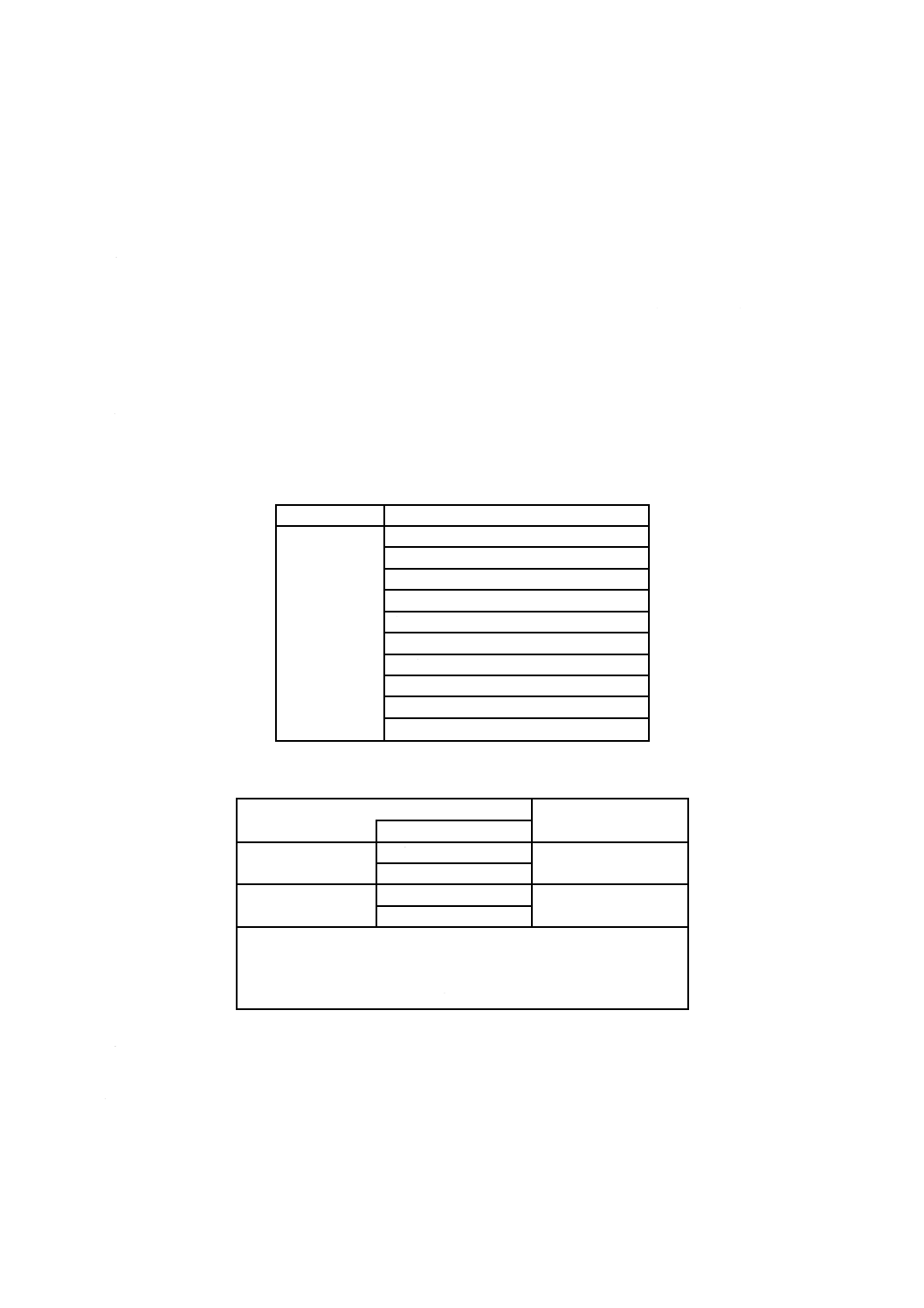

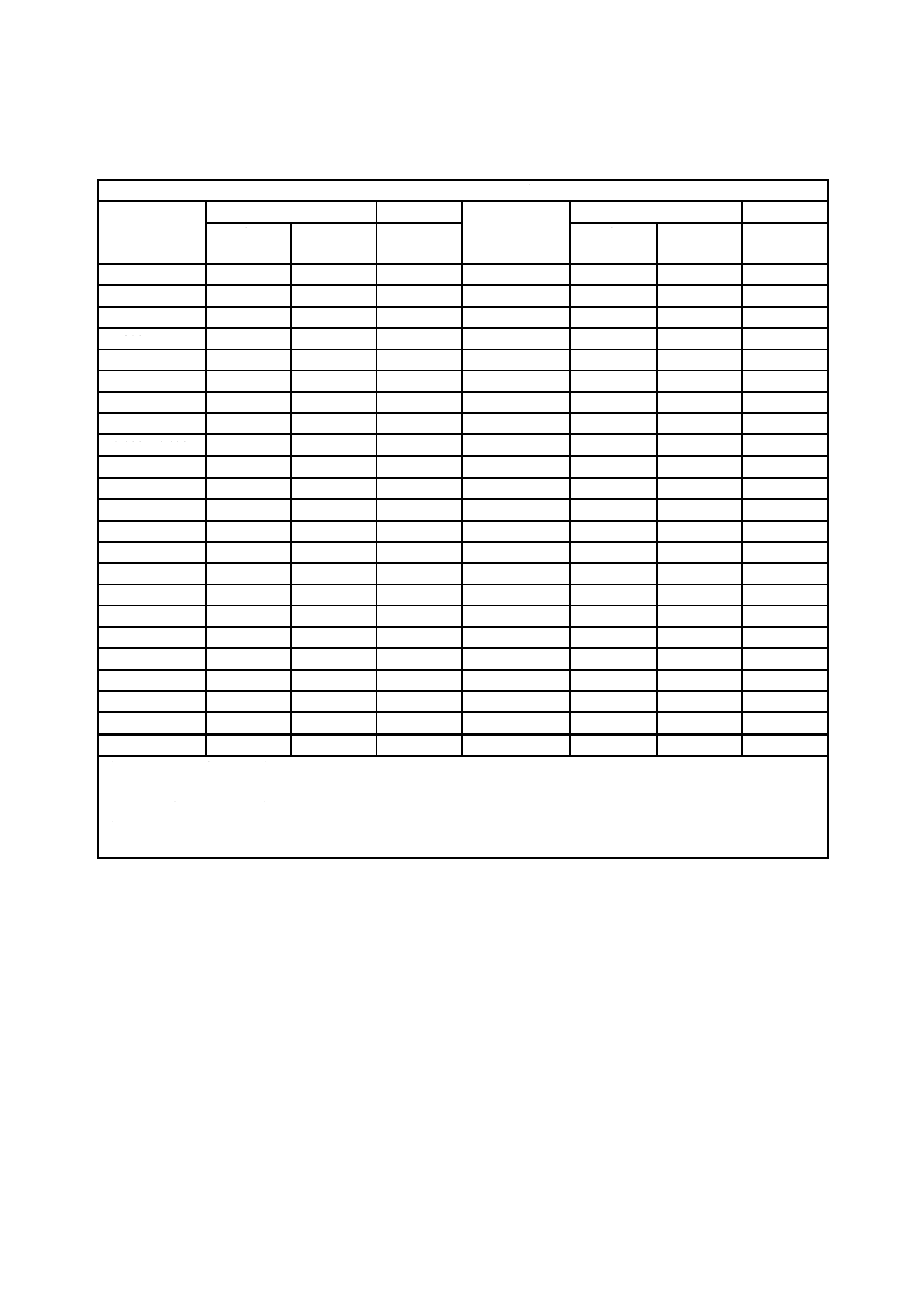

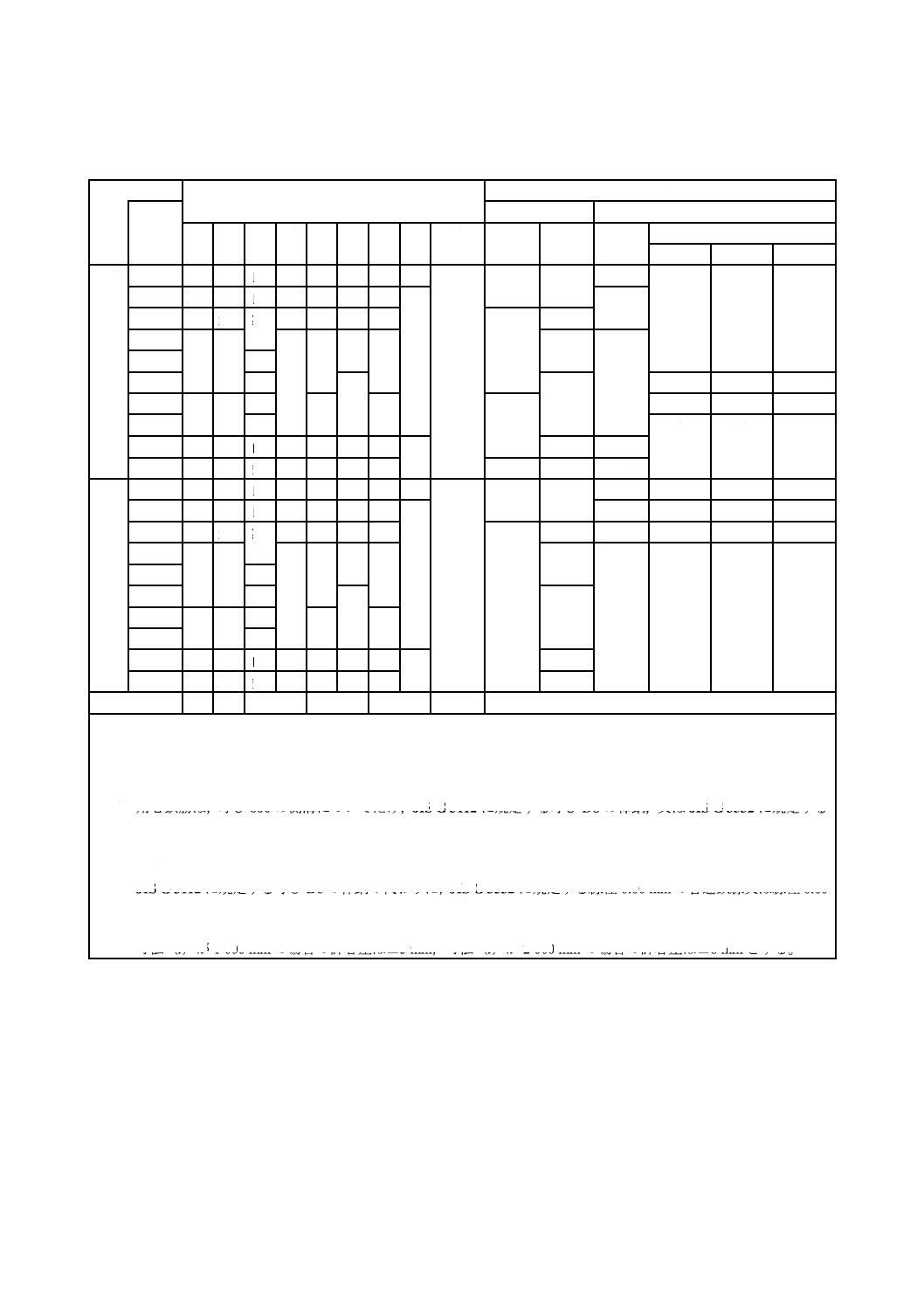

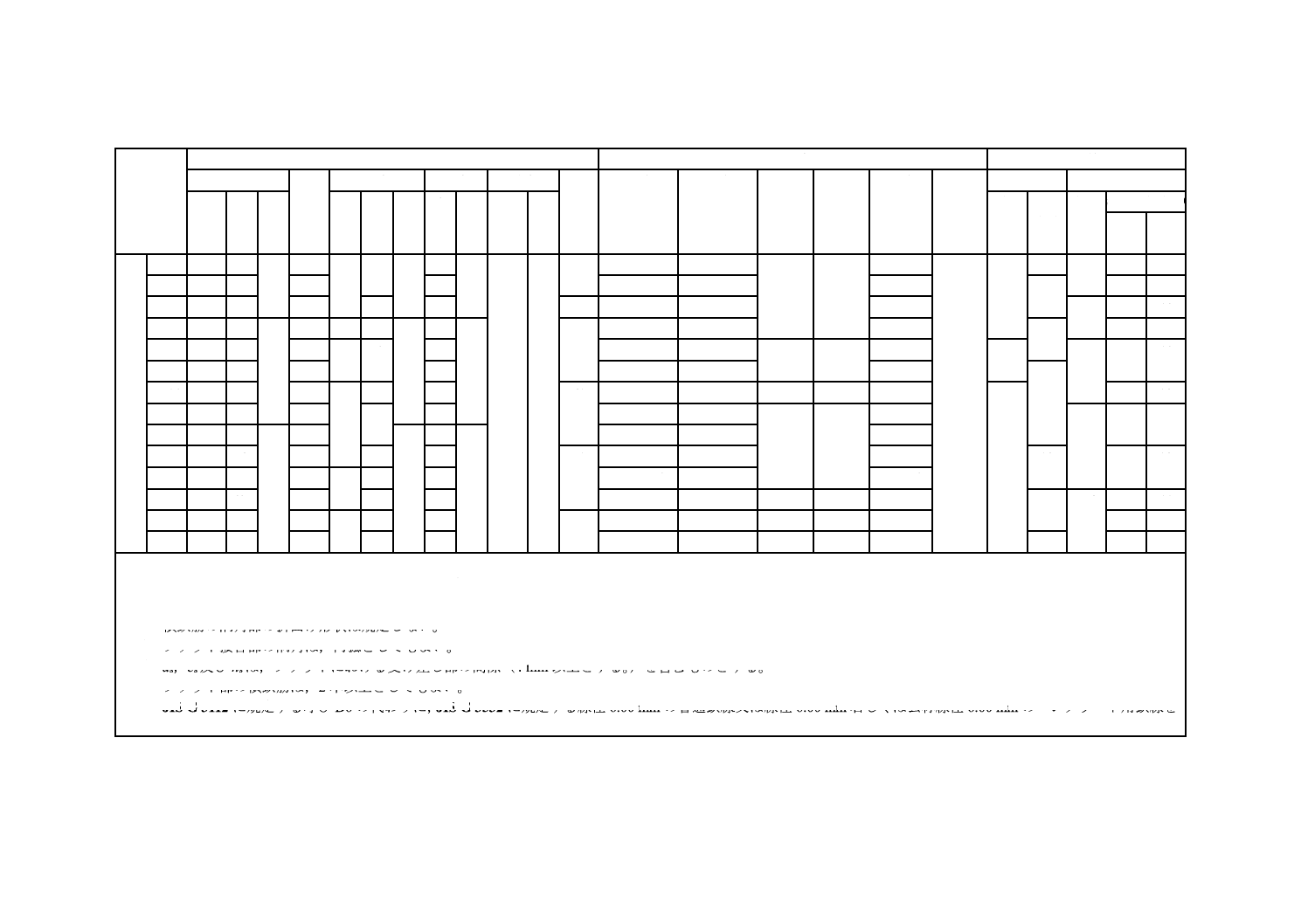

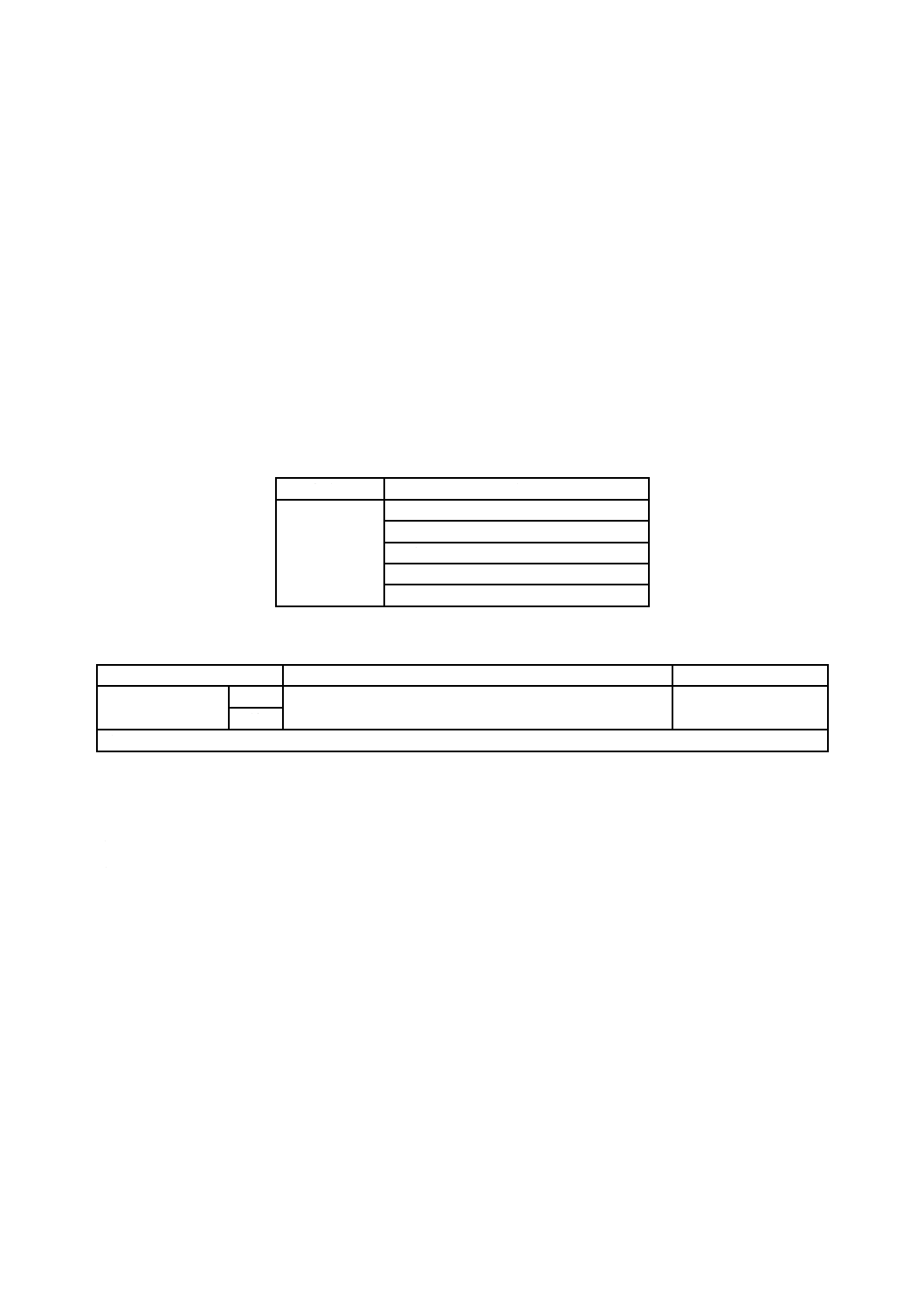

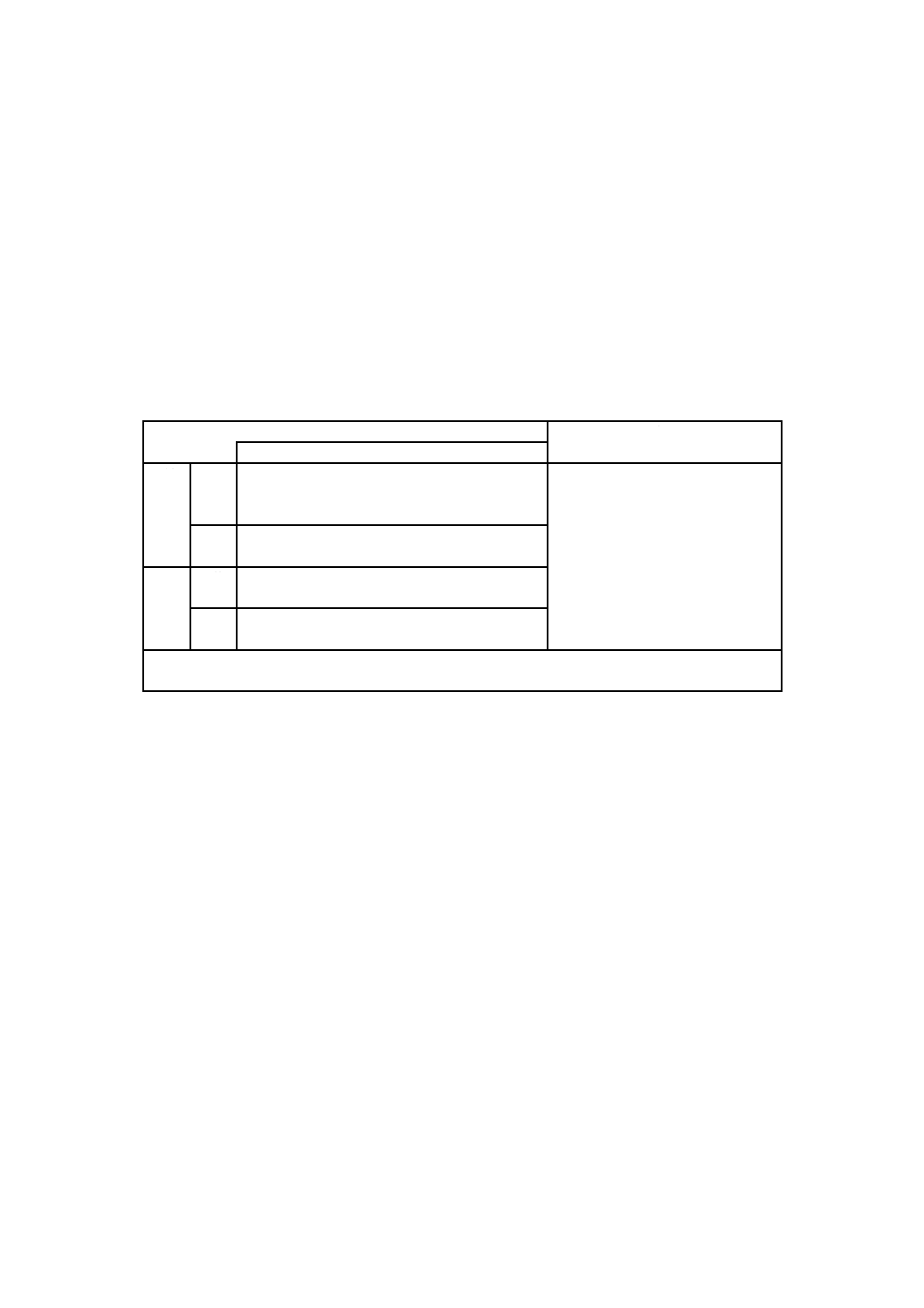

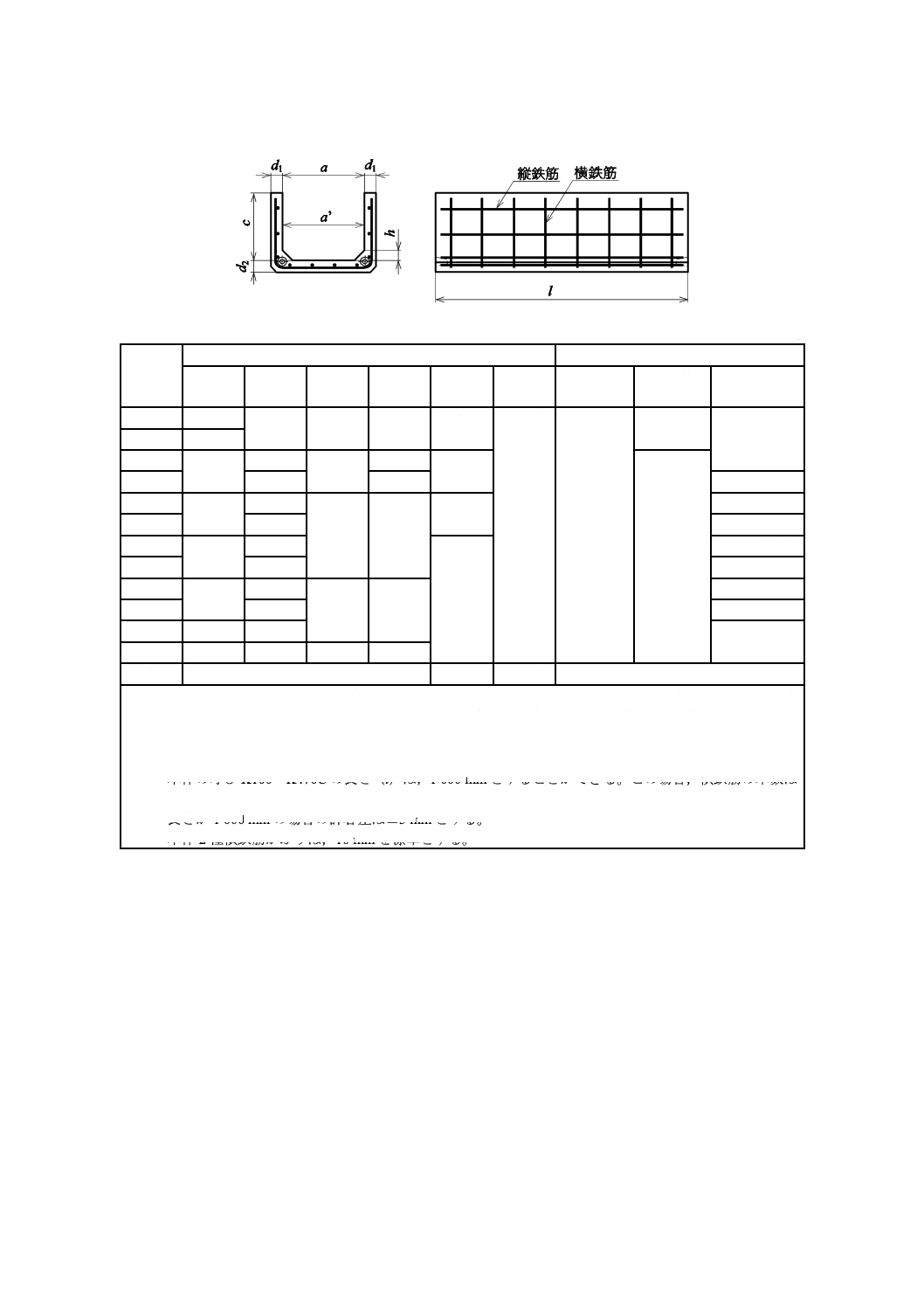

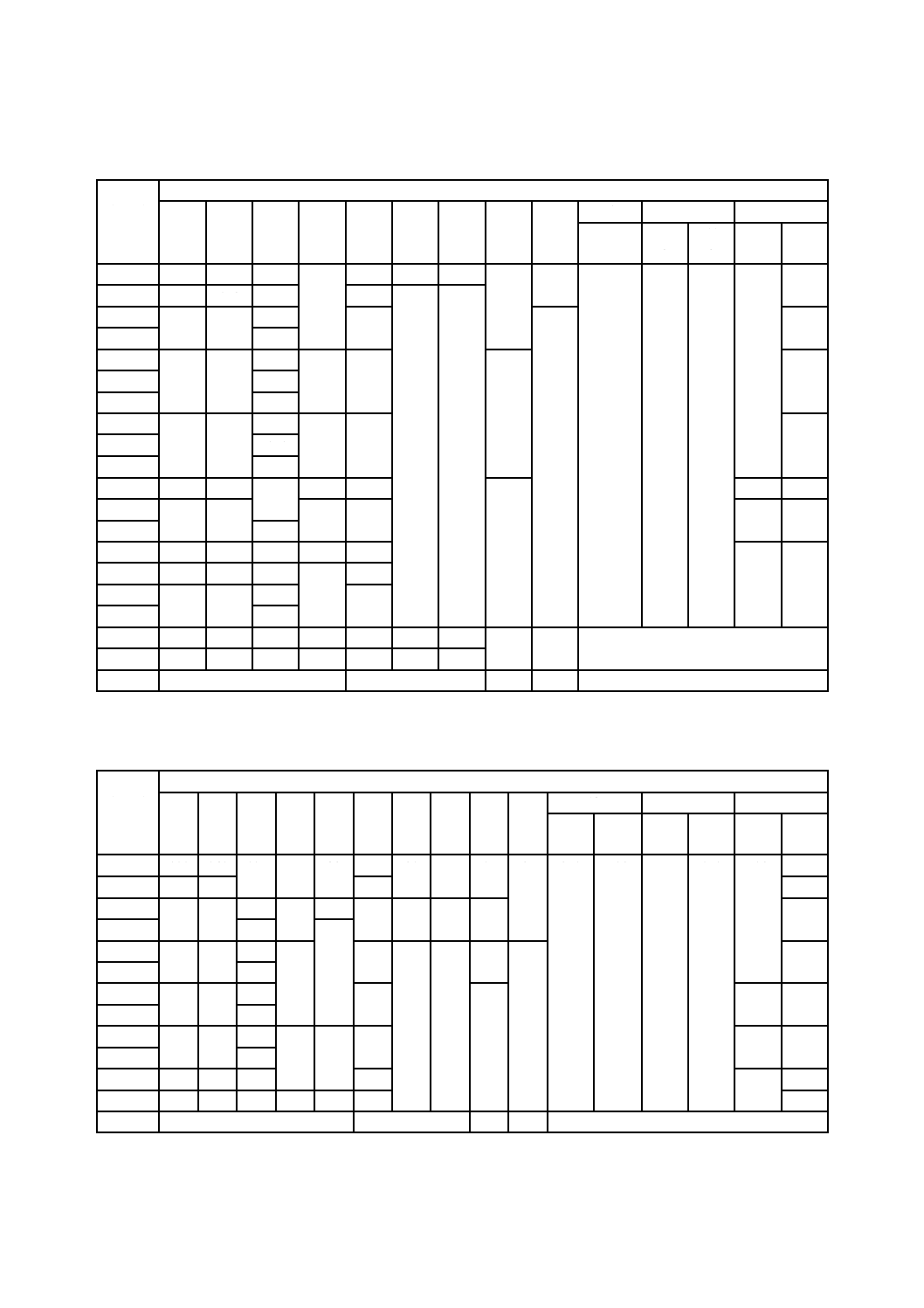

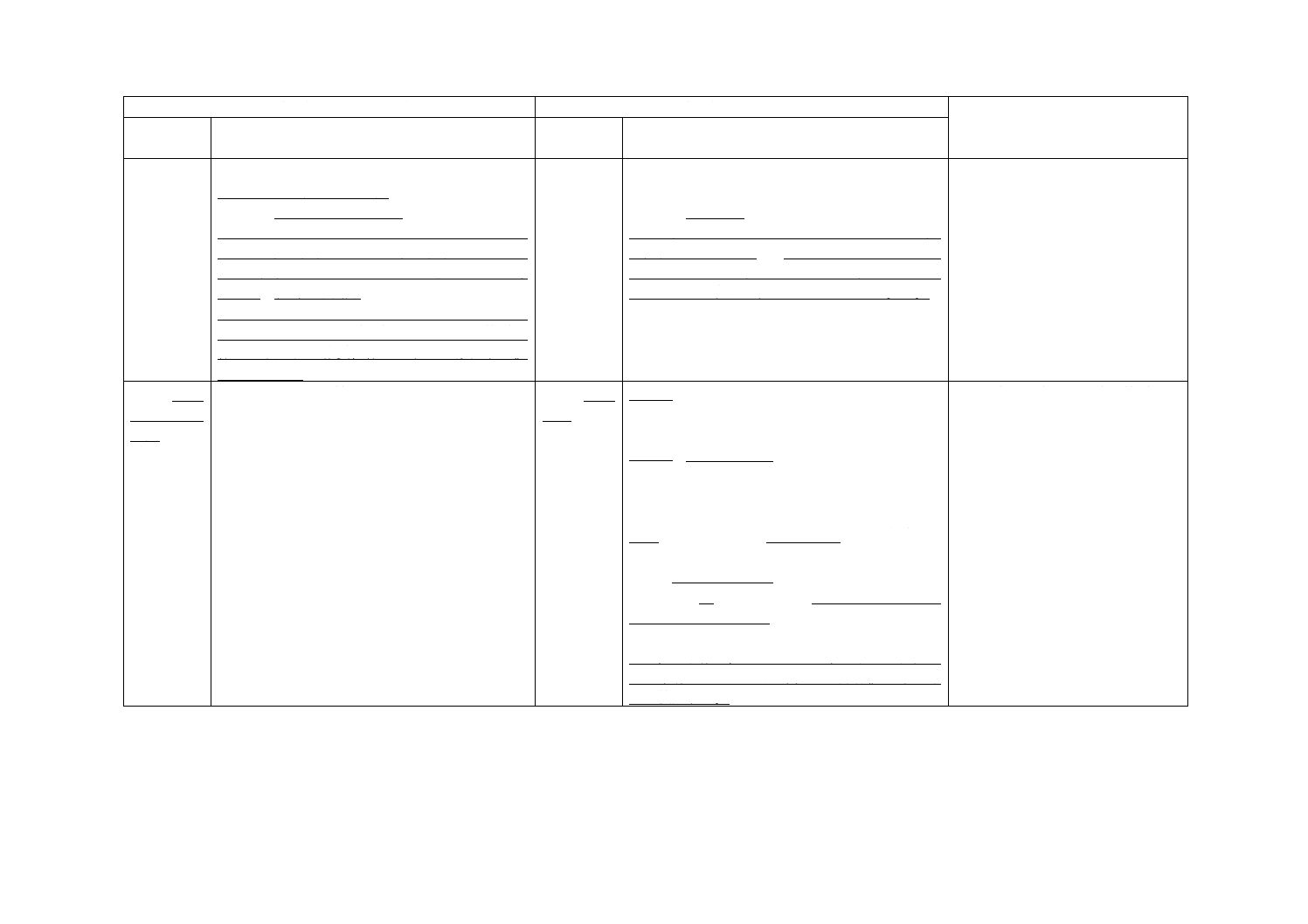

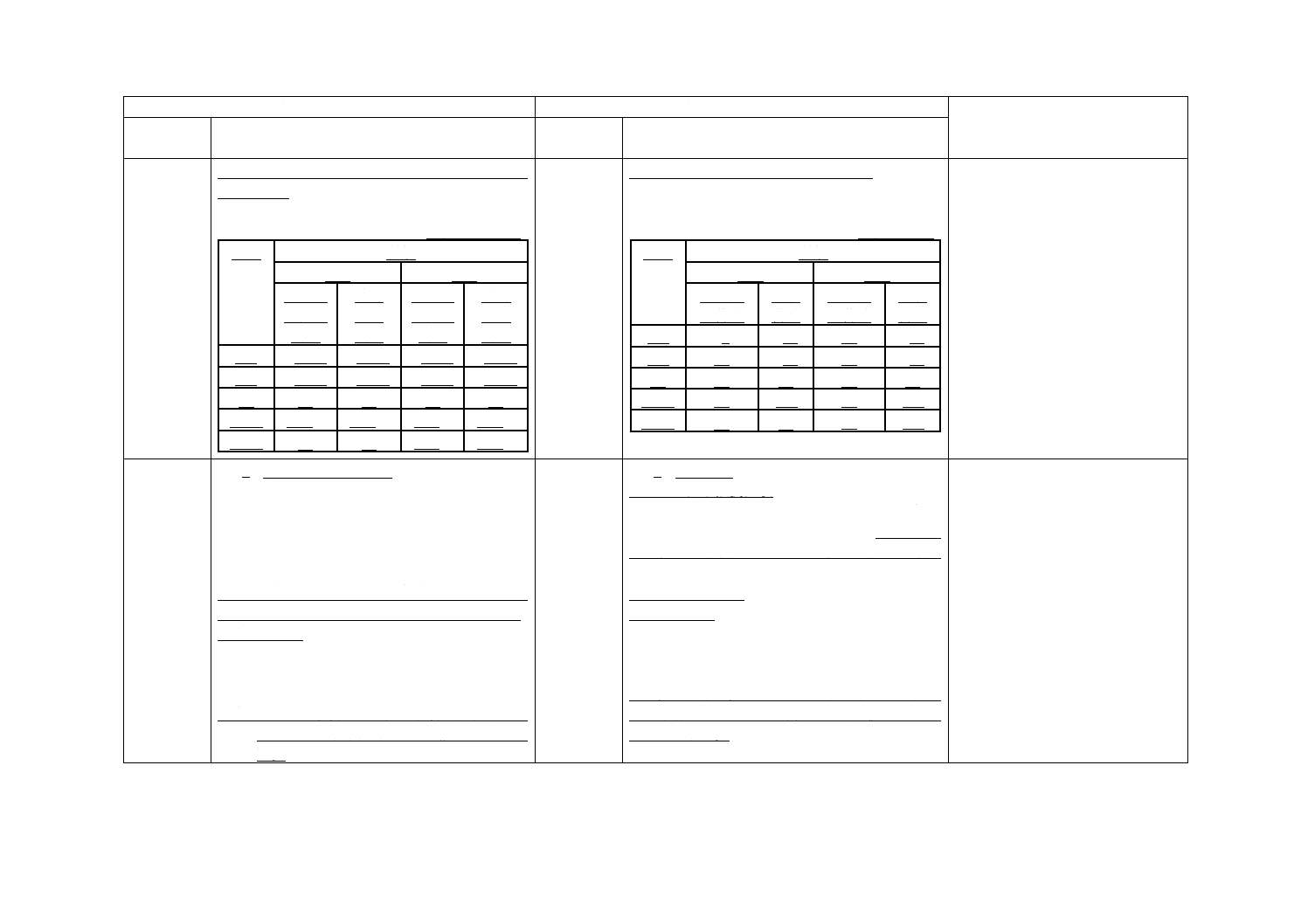

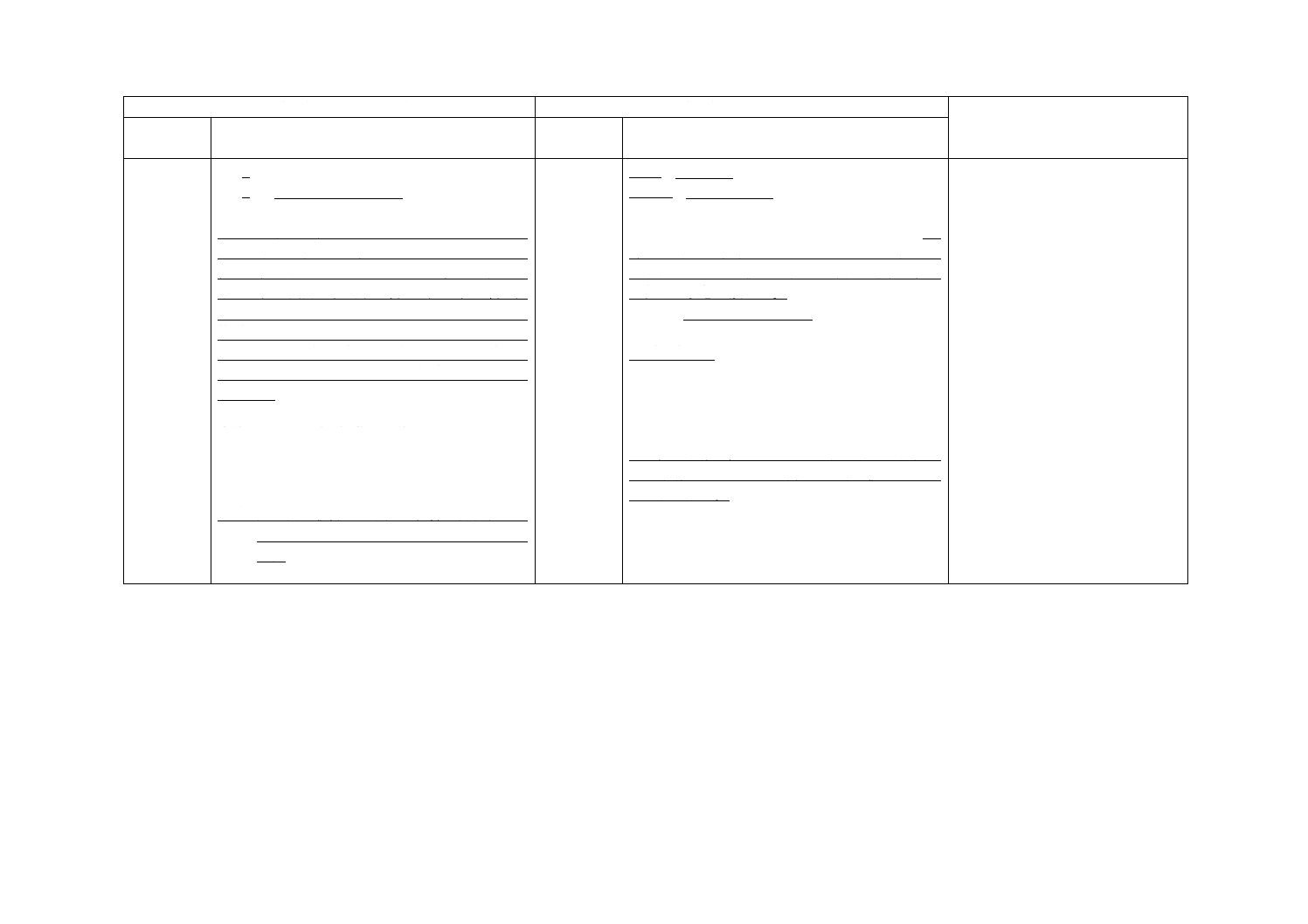

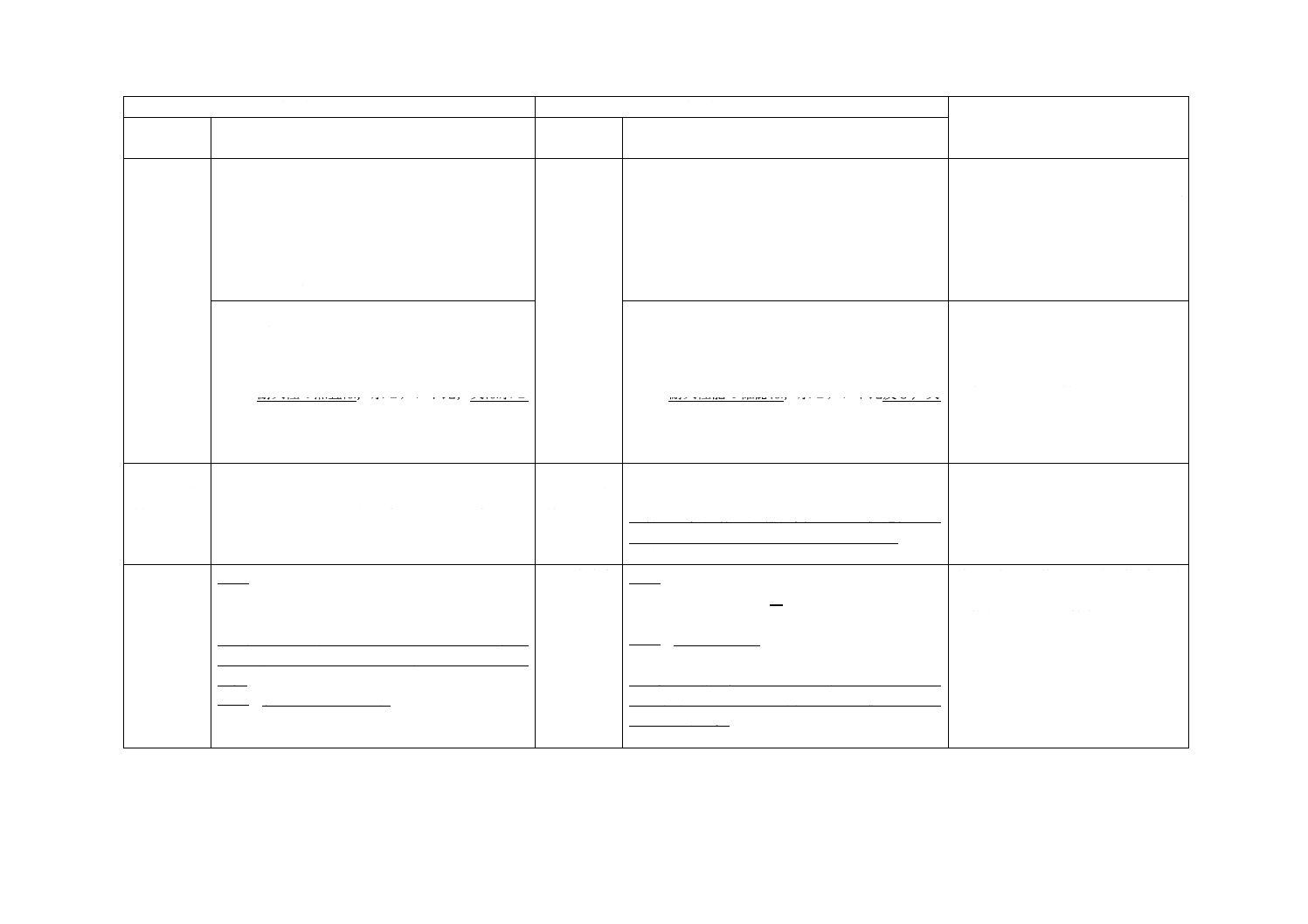

推奨仕様 B-1表2−大形積みブロックの例図,形状,寸法及び寸法の許容差

記号

記号の意味

a

面の幅

b

面の高さ

r

控長

y

面取り幅

yʼ

面取りに相当する幅

d,dʼ

合端

単位 mm

種類

寸法

質量区分

面の形状

幅(a)

高さ(b)

控長(r)

1

2

3

4

5

6

7

8

A

長方形

1 000

1 250

1 250

1 500

1 500

1 500

2 000

2 000

500

800

894

666

1000

1118

1000

1118

350〜

1 500

9

正方形

1 000

1000

寸法の許容差

±5

±5

+10

−5

注記1 面には,実用上差し支えない範囲で適切な凹凸を設けることができる。

注記2 面には,面取りを施してもよい。

注記3 面取りに相当する部分は,控長に含めることができる。

注記4 施工目地などを考慮した面寸法のものも含めることができる。

B-1.5 配筋

大形積みブロックの配筋は,次による。ただし,受渡当事者間の合意に基づき,製品の性能(B.3の規

定を含む。)を損なわない範囲で,推奨仕様以外の配筋を採用しても差し支えない。

a) 鉄筋のあき 鉄筋のあきは,その直径の1倍以上とし,かつ,粗骨材の最大寸法の5/4倍以上でなけ

ればならない。

b) 組立筋の間隔 組立筋の間隔は,300 mm以下とする。

c) 鉄筋のかぶり 鉄筋のかぶりは,その直径の1倍以上とする。

なお,鉄筋の端面をキャップスペーサなどで防せい(錆)被覆がなされている場合には,この限り

ではない。

24

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B-1.6 コンクリートの品質

コンクリートの品質は,B.6.2による。

B-1.7 試験方法

大形積みブロックの強度試験は,B.7.1による。

B-1.8 検査

B-1.8.1 検査項目

大形積みブロックの検査項目は,次による。

a) 最終検査 最終検査項目は,次による。

1) 外観

2) 性能

3) 形状及び寸法

b) 受渡検査 受渡検査項目は,次による。ただし,受渡当事者間の協議によって,省略することができ

る。

1) 外観

2) 形状及び寸法

B-1.8.2 検査ロット

大形積みブロックの検査ロットの大きさは,製品の特性,製造方法,製造数量,製造期間,受注数量な

どを考慮し,最終検査は製造業者が定め,受渡検査は,受渡当事者間の協議によって購入者が定める。た

だし,検査ロットの大きさは,500個又は端数を1ロットとしてもよい。

B-1.8.3 検査方法

大形積みブロックの検査方法は,次による。

a) 最終検査 最終検査方法は,次による。

1) 外観 外観の検査は,1ロットから任意に2個抜き取り9.1によって行い,2個とも5.1の規定に適

合すれば,そのロットを合格とする。この検査で1個でも適合しないときは,そのロット全数につ

いて検査を行い,規定に適合すれば合格とする。

2) 性能 性能の検査は,1ロットから任意に2個抜き取り,B-1.7によって行い,2個ともB-1.3の規

定に適合すれば,そのロットを合格とし,2個とも適合しなければ,そのロットを不合格とする。

この検査で,2個のうち1個だけ規定に適合しないときは,そのロットから更に4個抜き取り,4

個とも規定に適合すれば,初めの不合格品を除きそのロットを合格とし,1個でも適合しないとき

は,そのロットを不合格とする。

3) 形状及び寸法 形状及び寸法の検査は,1ロットから任意に2個抜き取り,2個ともB-1.4の規定に

適合すれば,そのロットを合格とする。この検査で1個でも適合しないときは,そのロット全数に

ついて検査を行い,規定に適合すれば合格とする。

b) 受渡検査 受渡検査方法は,次による。

1) 外観 外観の検査は,a) 1) に準じる。

2) 形状及び寸法 形状及び寸法の検査は,a) 3) に準じる。

25

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B-1.9 表示

この規格の全ての要求事項に適合した大形積みブロックには,B.9によって表示する。

26

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様B-2

鉄筋コンクリート矢板

B-2.1 概要

この推奨仕様は,附属書Bのうち,擁壁類I類の鉄筋コンクリート矢板(以下,矢板という。)について

記載する。

B-2.2 種類

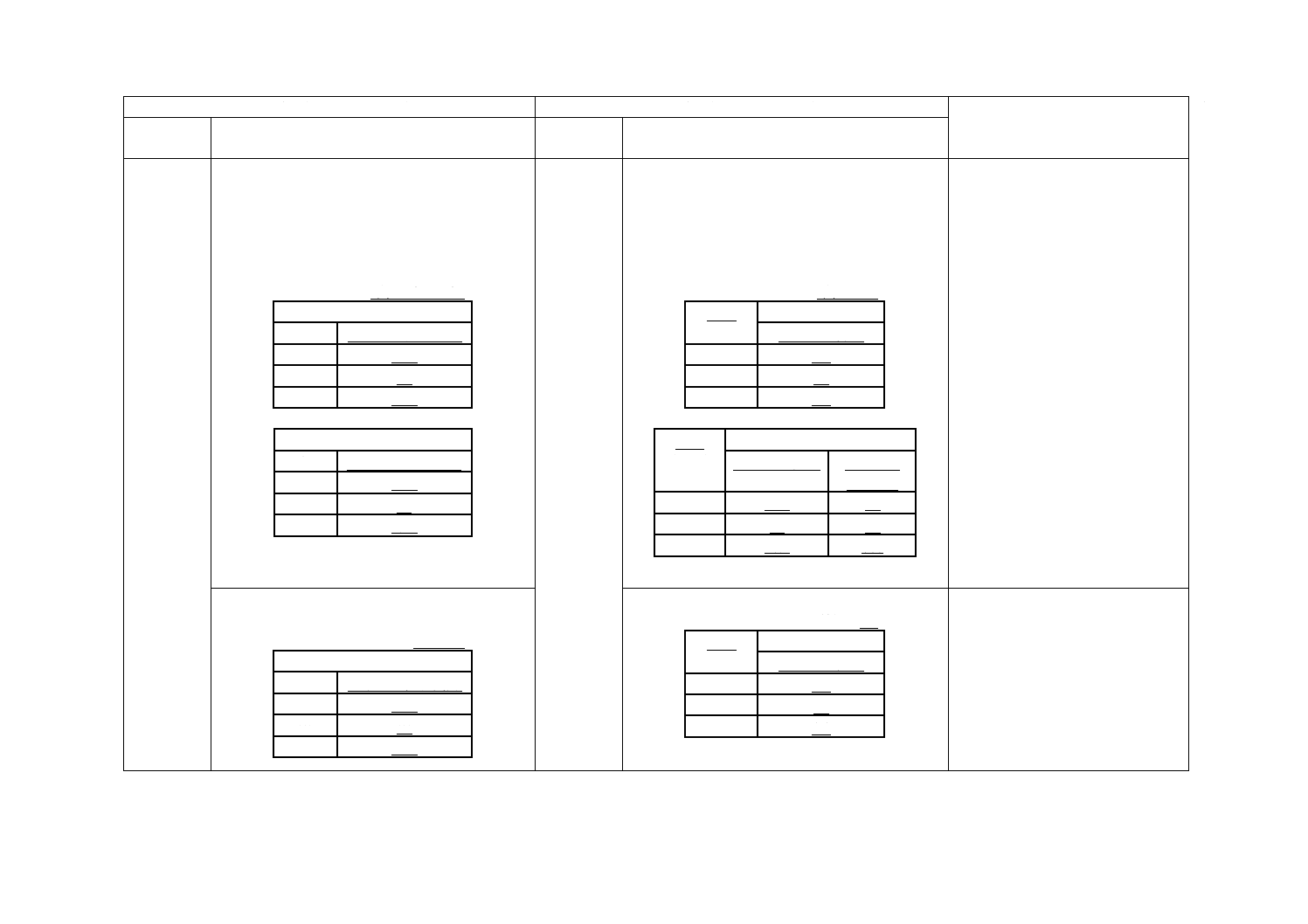

矢板の種類は,形状,寸法及び限界ひび割れ幅耐力によって,推奨仕様B-2 表1,推奨仕様B-2 表2 又

は推奨仕様B-2 表3のとおり区分する。

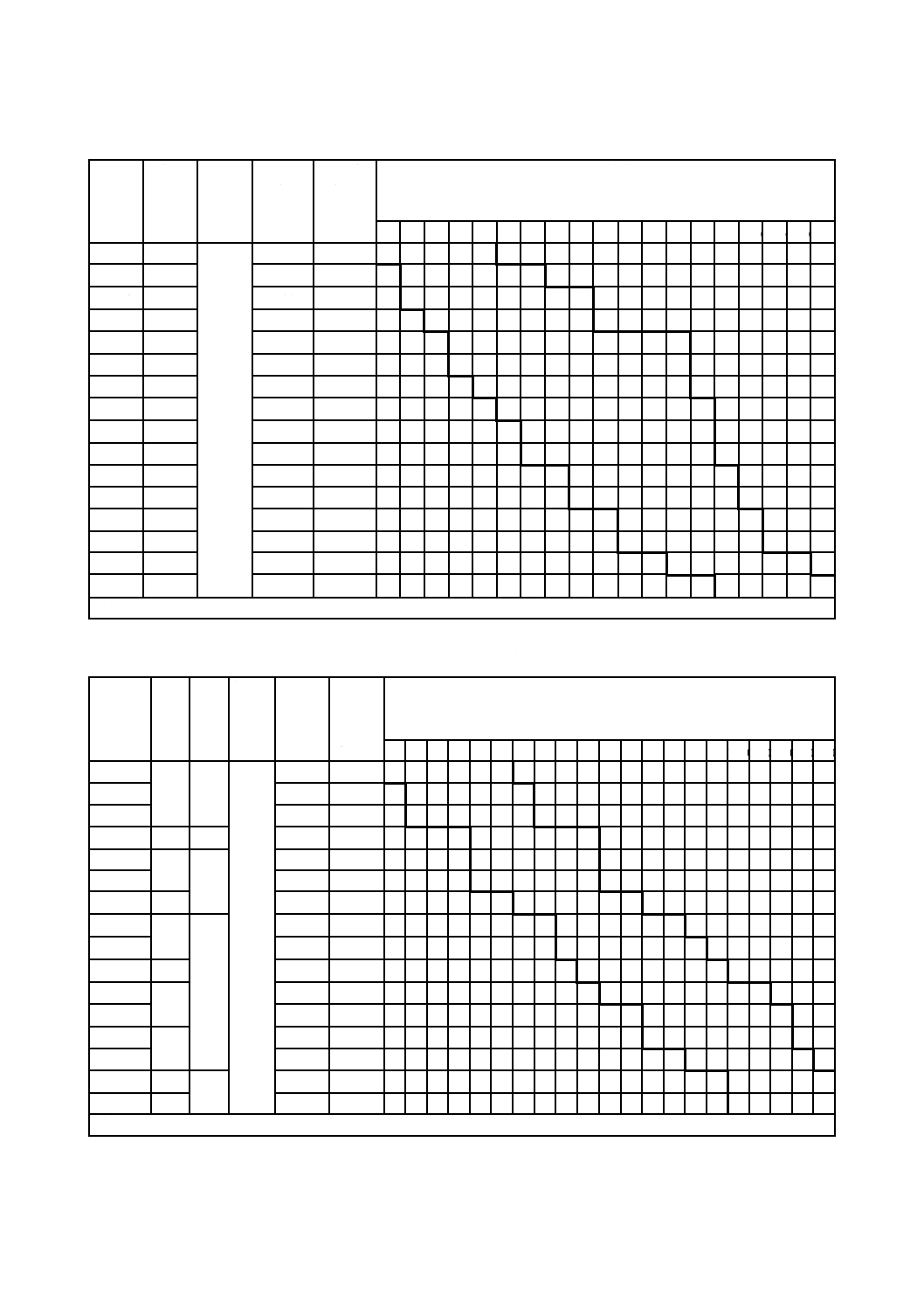

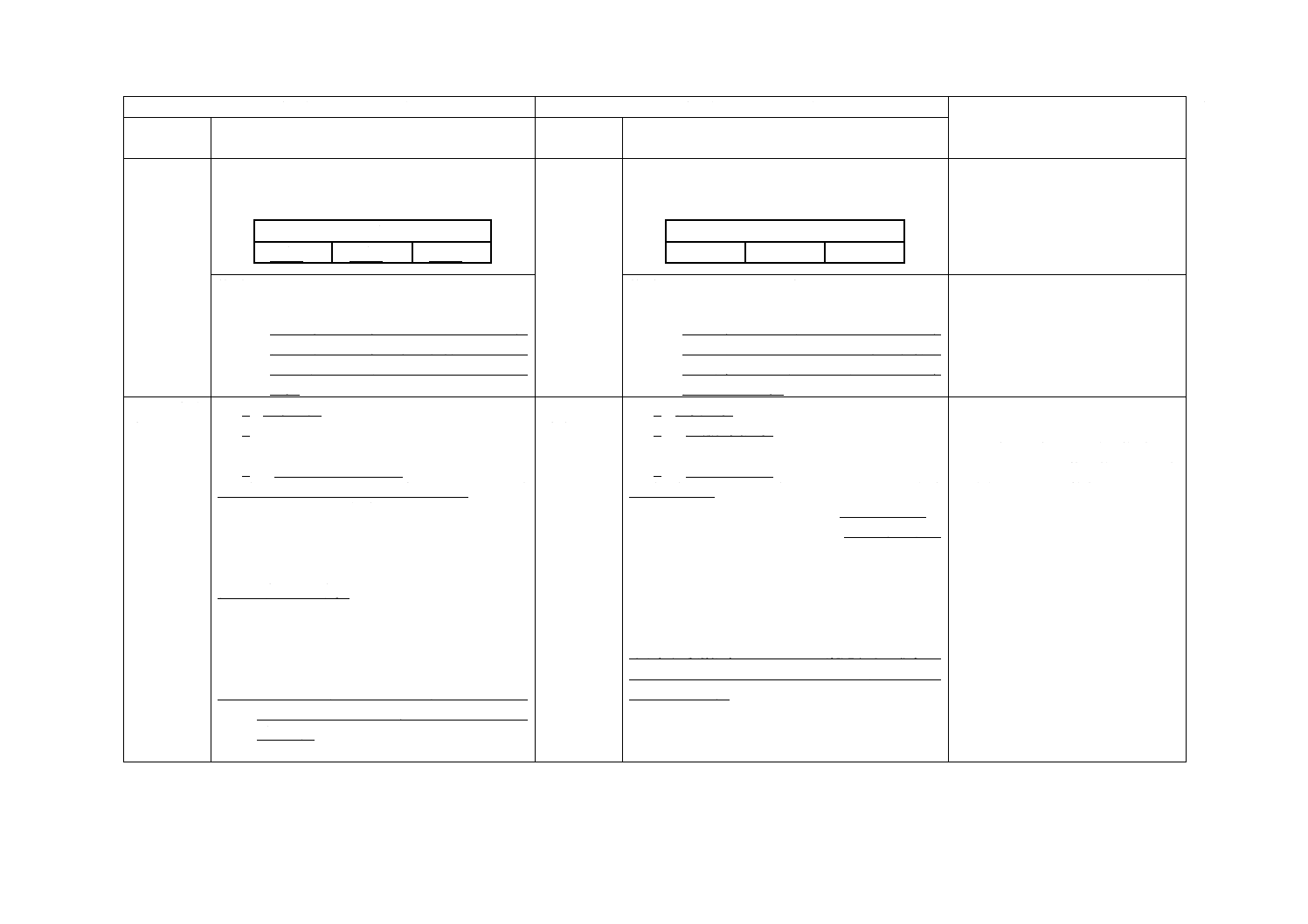

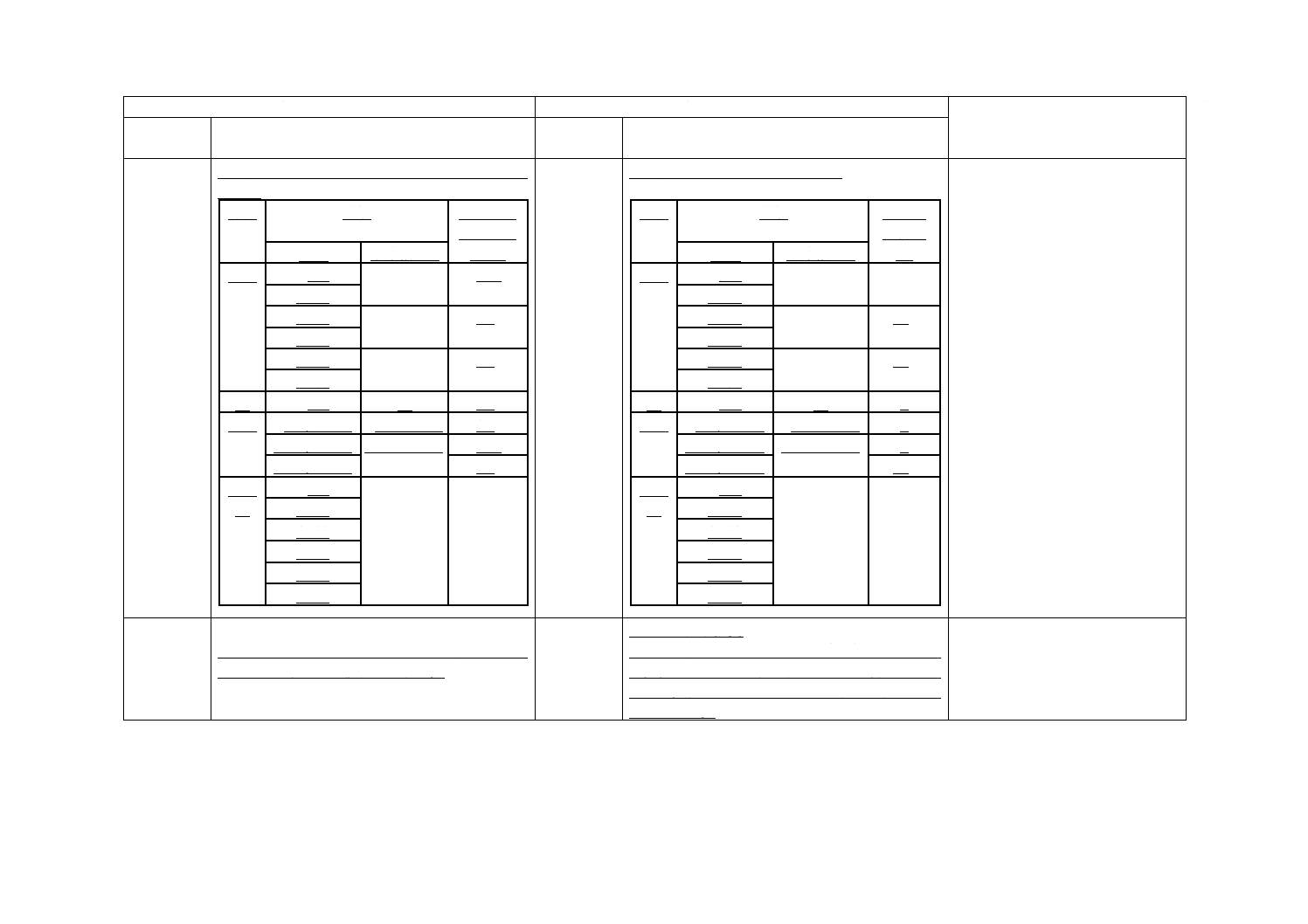

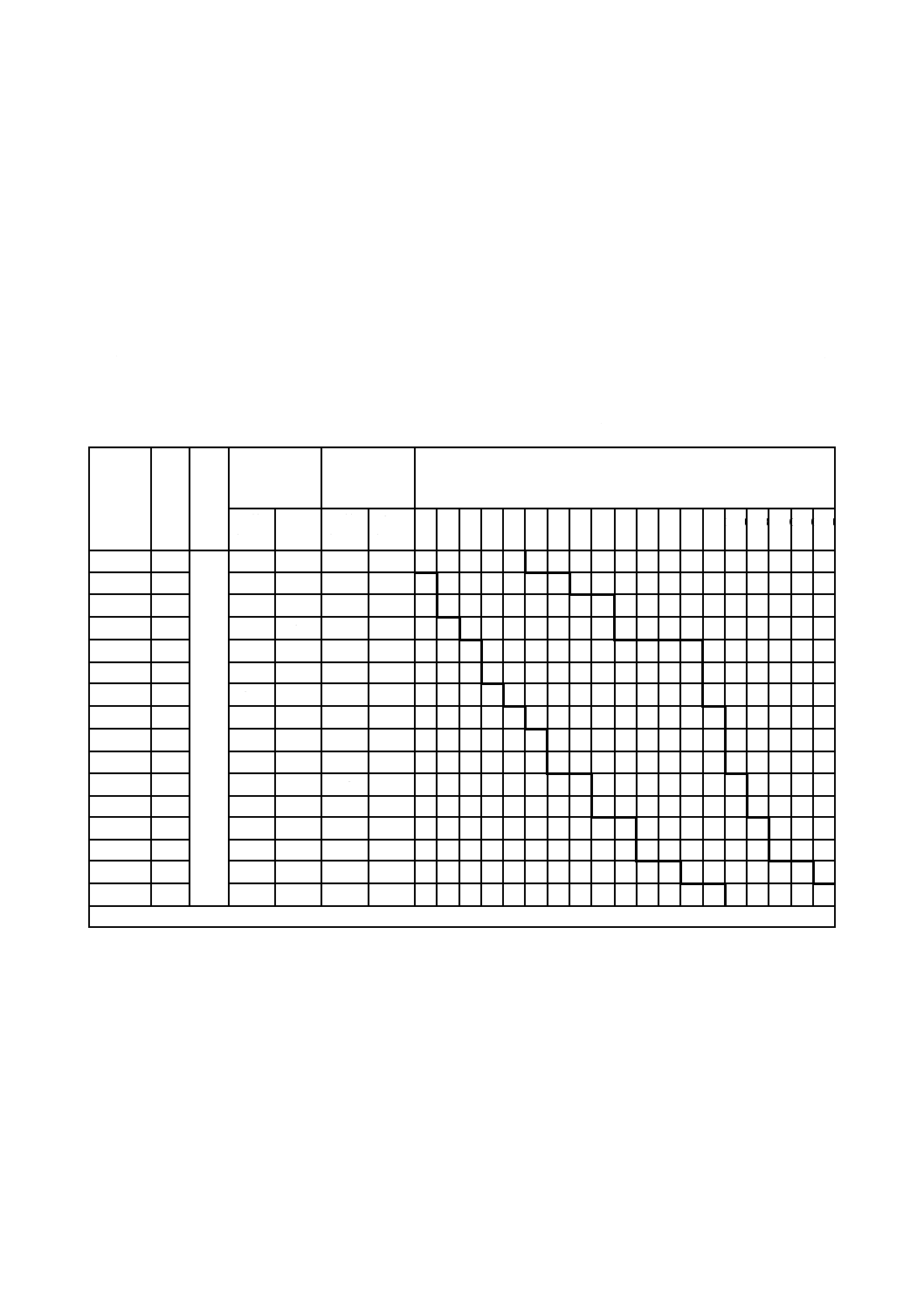

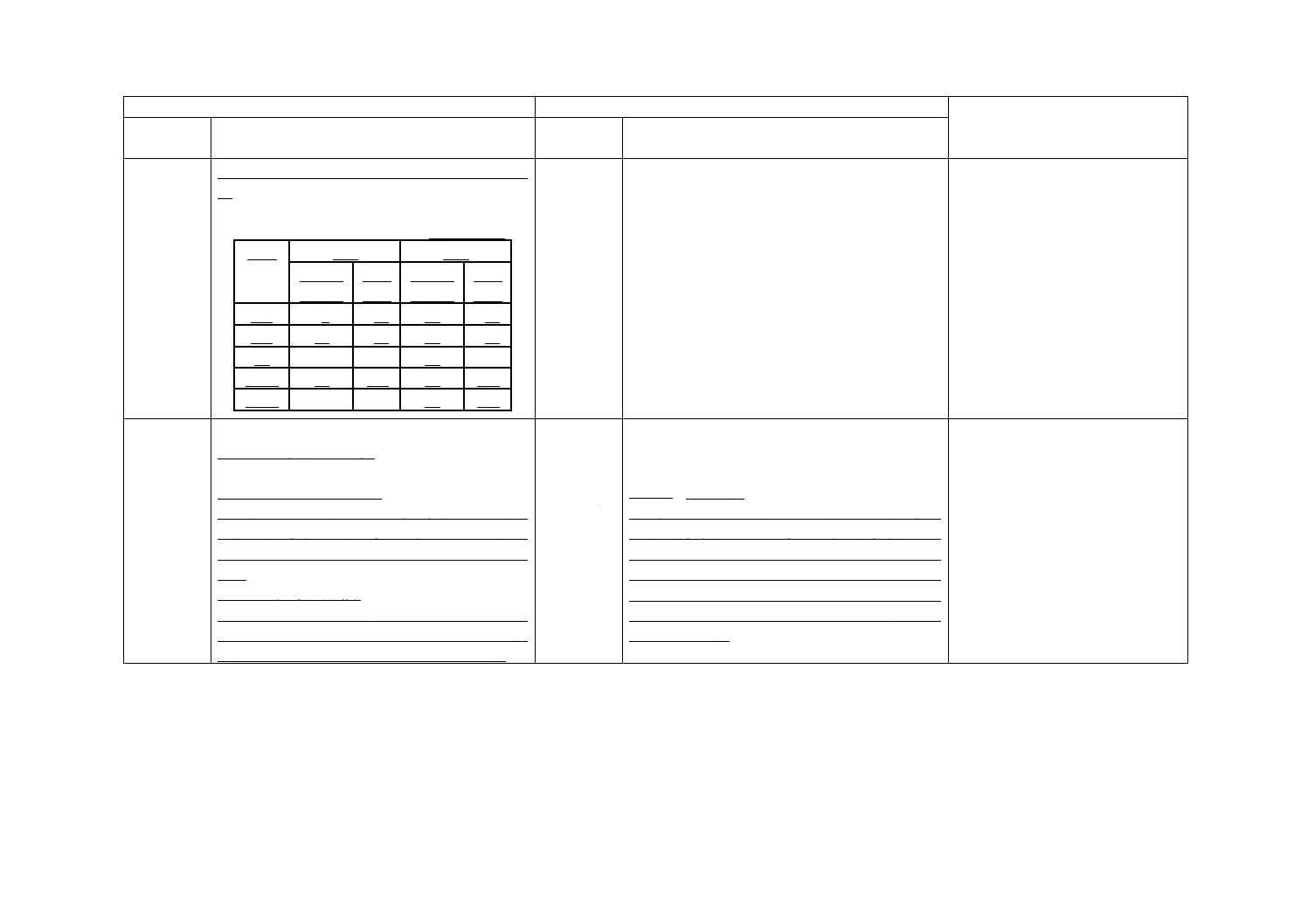

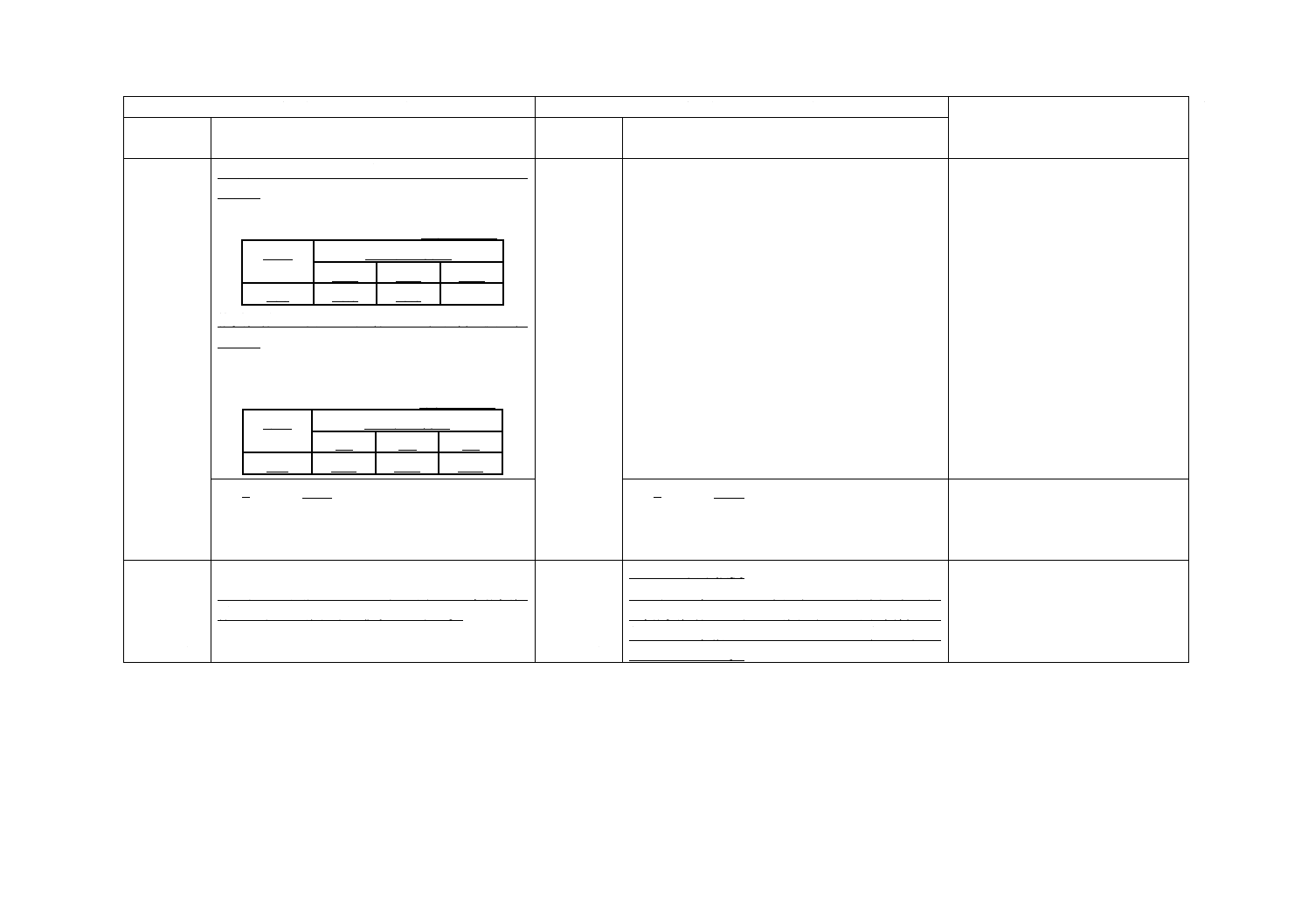

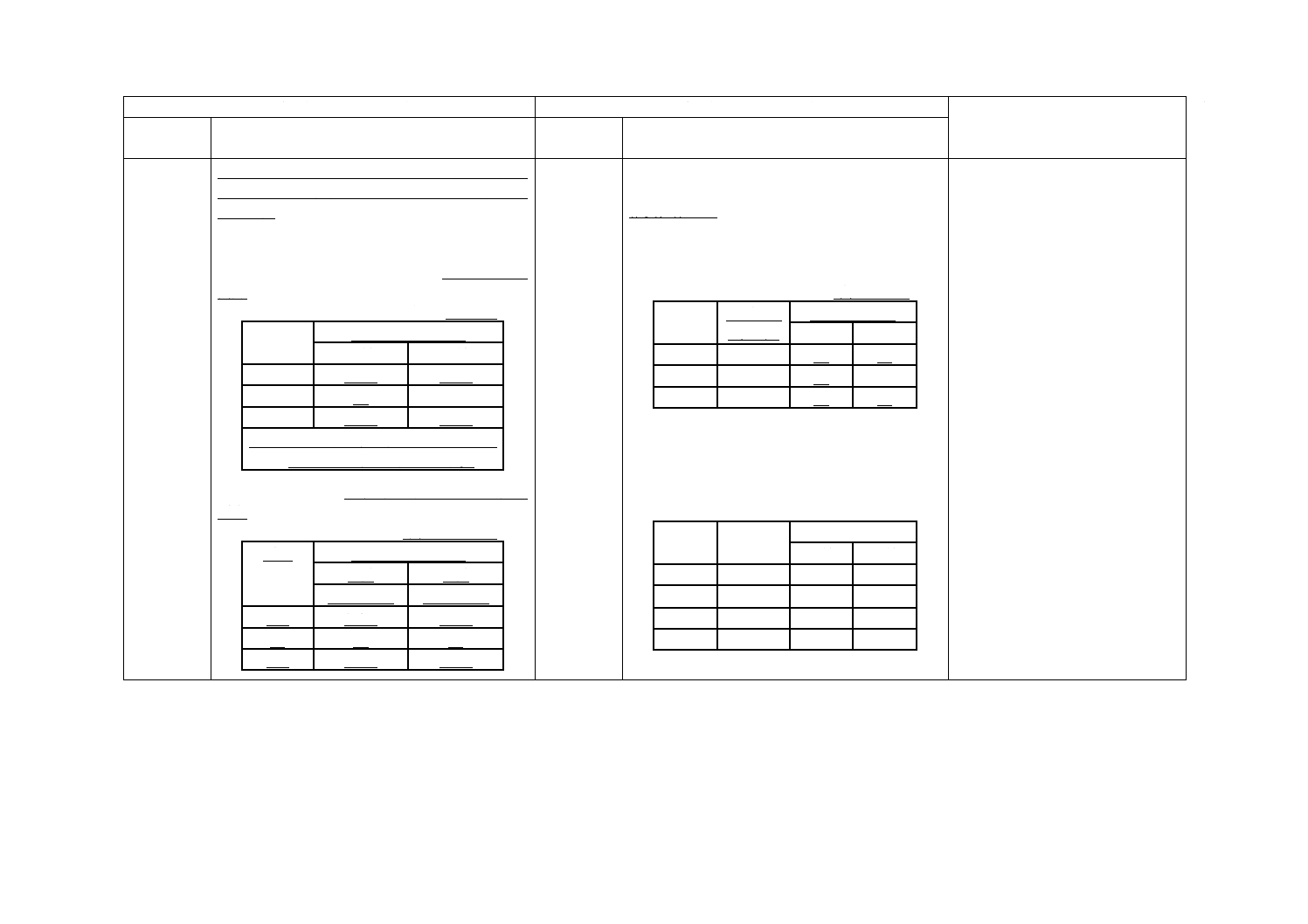

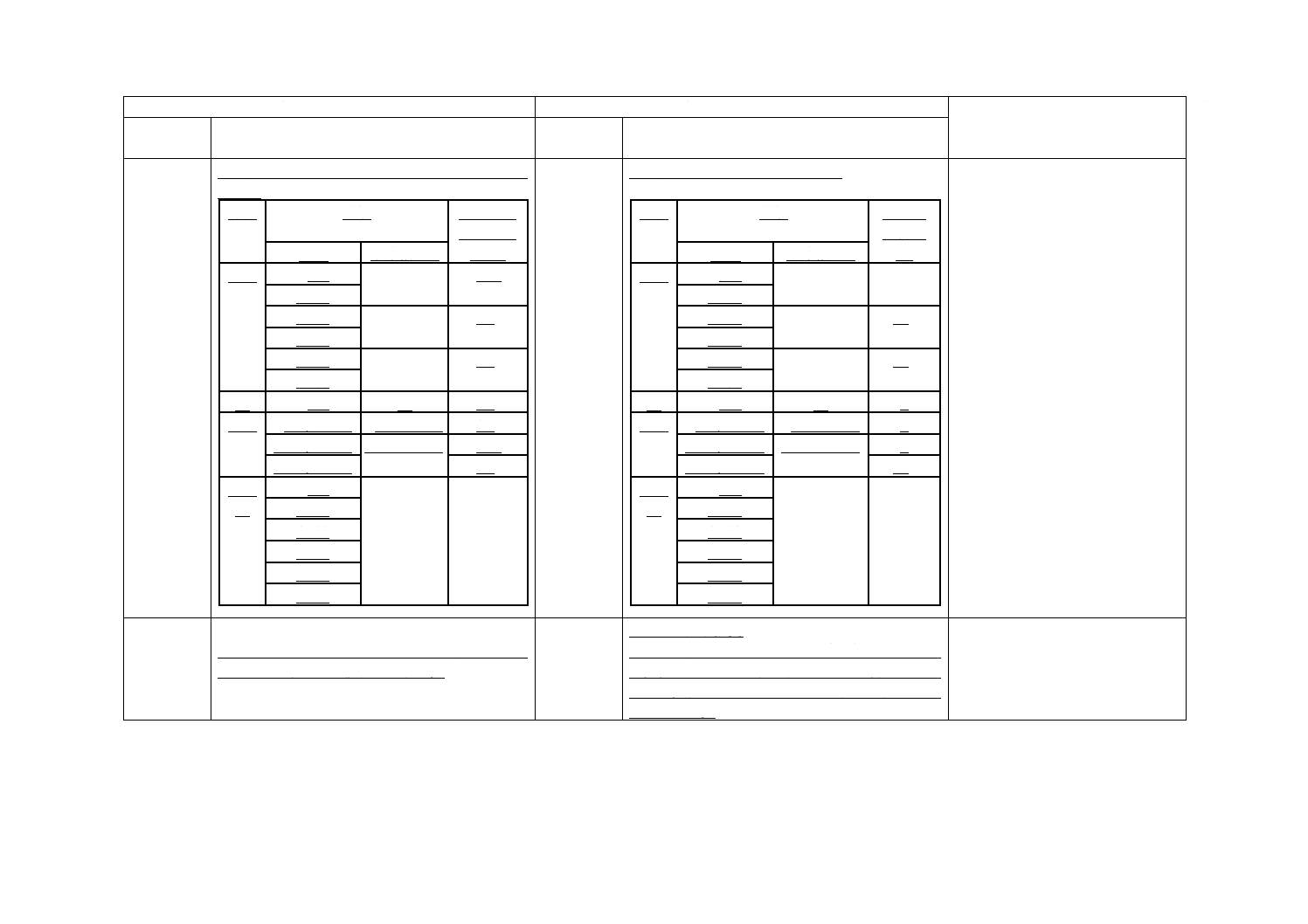

推奨仕様B-2 表1−平形(呼び幅500 mm)

種類

高さ

H

幅

B

限界ひび割

れ幅耐力

kN・m

終局曲げ

耐力

kN・m

長さ(L)

m

mm mm

1枚

当たり

1 m

当たり

1枚

当たり

1 m

当たり

2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5 7.0 7.5 8.0 9.0 10.011.012.013.014.0

KF 50H

50 500

2.7

5.4

5.4

10.8 ○ ○ ○ ○ ○

KF 60H

60

4.0

8.0

8.0

16

○ ○ ○ ○ ○ ○

KF 70H

70

5.5

11

11

22

○ ○ ○ ○ ○ ○ ○ ○

KF 80H

80

7.5

15

15

30

○ ○ ○ ○ ○ ○ ○

KF 90H

90

10

20

20

40

○ ○ ○ ○ ○ ○ ○ ○ ○ ○

KF100H 100

11

22

22

44

○ ○ ○ ○ ○ ○ ○ ○ ○ ○

KF110H 110

15

30

30

60

○ ○ ○ ○ ○ ○ ○ ○ ○

KF120H 120

18

36

36

72

○ ○ ○ ○ ○ ○ ○ ○ ○

KF130H 130

22

44

44

88

○ ○ ○ ○ ○ ○ ○ ○

KF140H 140

25

50

50

100

○ ○ ○ ○ ○ ○ ○ ○

KF150H 150

29

58

58

116

○ ○ ○ ○ ○ ○ ○

KF160H 160

34

68

68

136

○ ○ ○ ○ ○ ○ ○

KF180H 180

42

84

84

168

○ ○ ○ ○ ○ ○

KF190H 190

45

90

90

180

○ ○ ○ ○ ○ ○

KF200H 200

51

102

102

204

○ ○ ○ ○ ○ ○

KF220H 220

65

130

130

260

○ ○ ○ ○ ○

注記 この形状の矢板には,断面に圧縮側と引張側との区別がある。

27

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

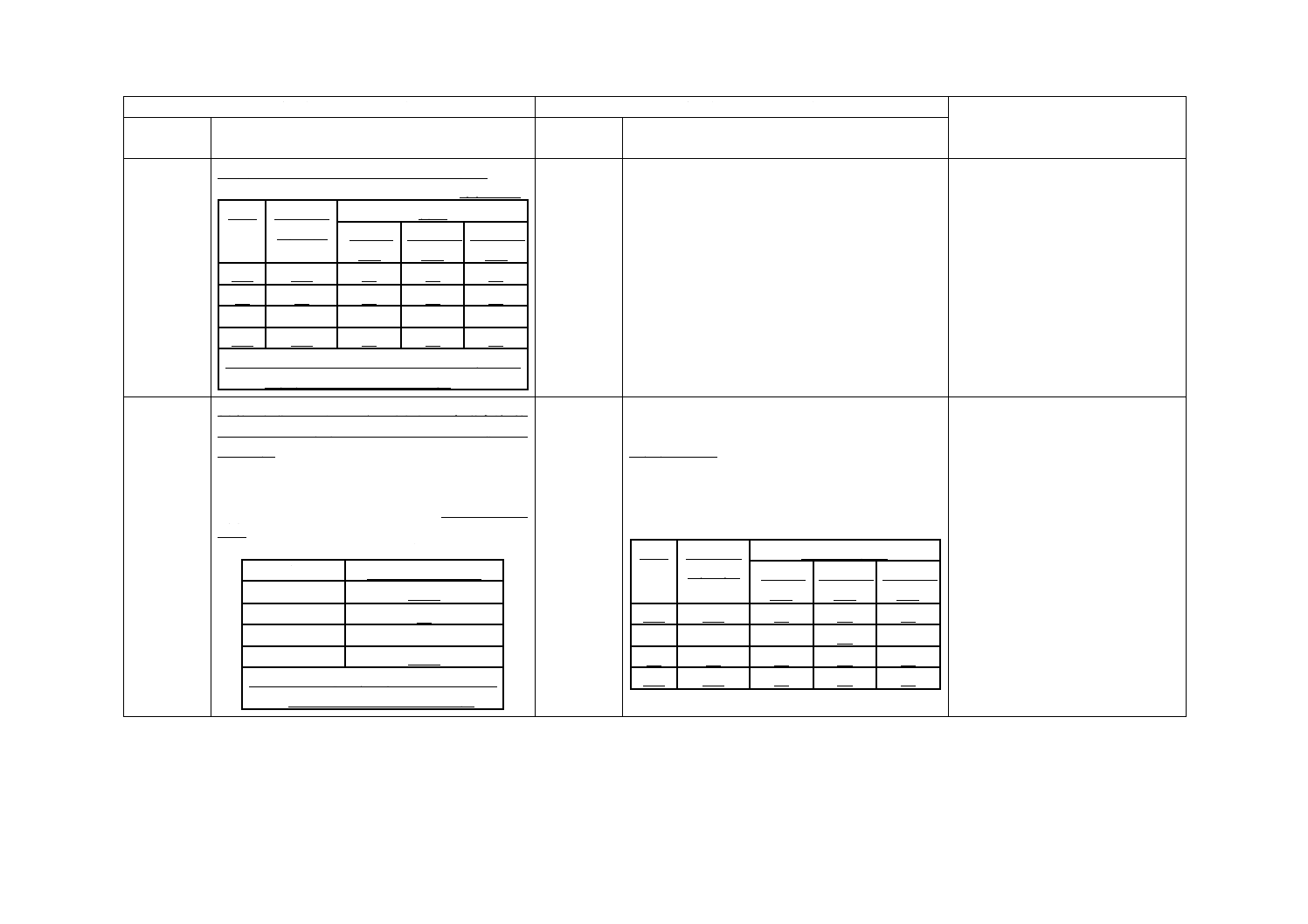

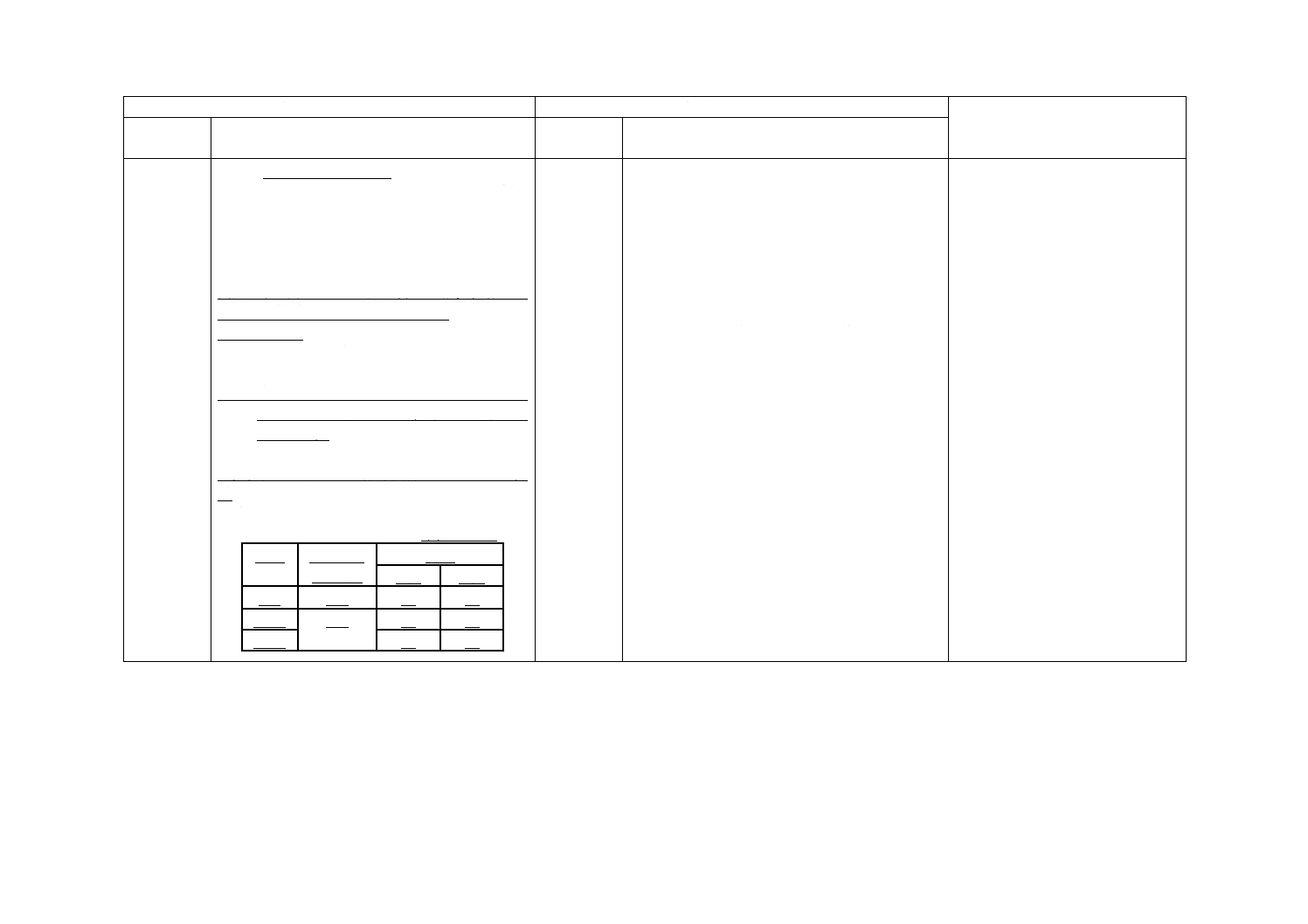

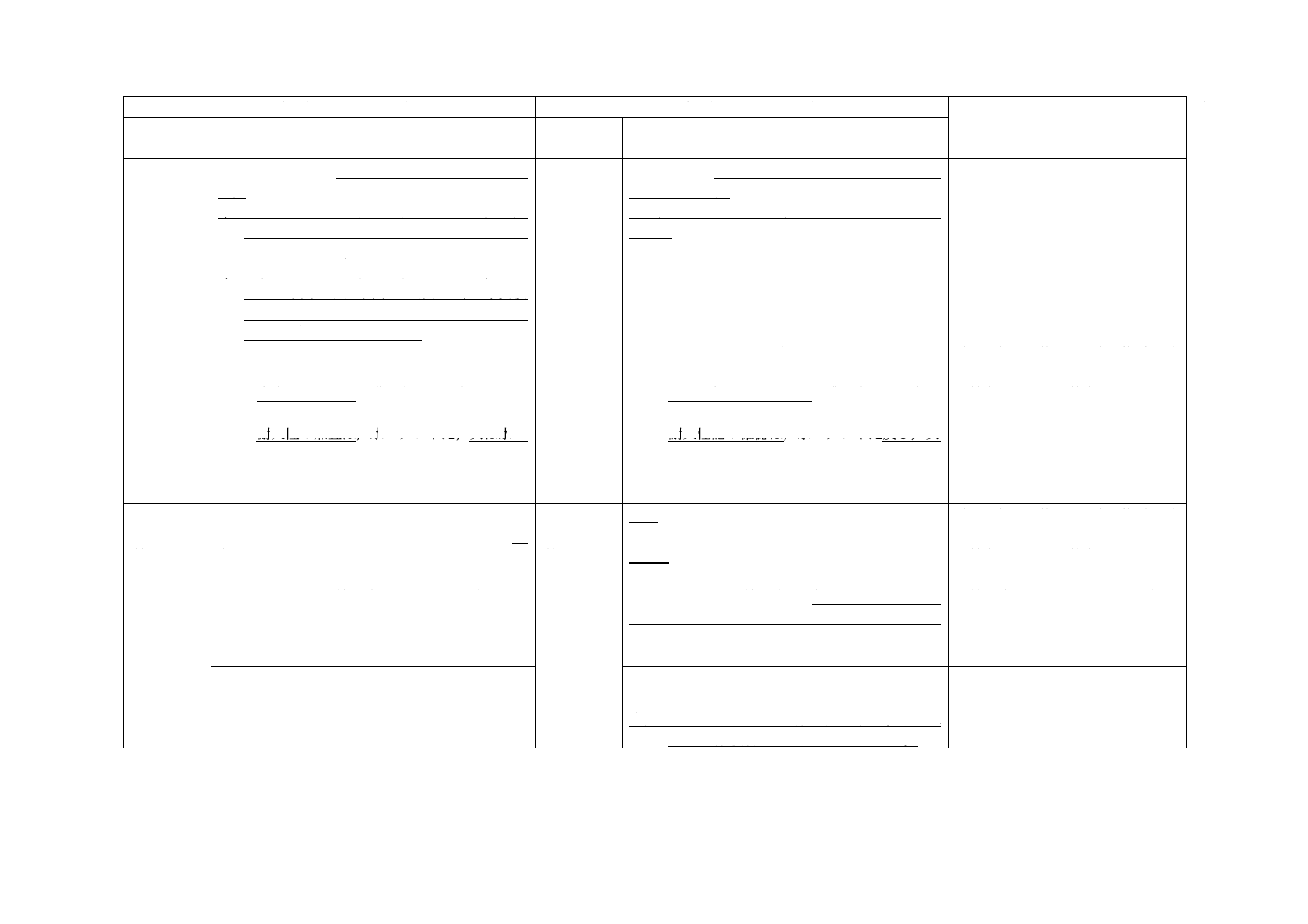

推奨仕様B-2 表2−平形(呼び幅1 000 mm)

種類

高さ

H

製品幅

B

限界ひ

び割れ

幅耐力

終局曲

げ耐力

長さ(L)

m

mm

mm

kN・m

kN・m

2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5 7.0 7.5 8.0 9.0 10.0 11.0 12.0 13.0 14.0

KF 50

50

996

5.4

10.8 ○ ○ ○ ○ ○

KF 60

60

8.0

16

○ ○ ○ ○ ○ ○

KF 70

70

11

22

○ ○ ○ ○ ○ ○ ○ ○

KF 80

80

15

30

○ ○ ○ ○ ○ ○ ○

KF 90

90

20

40

○ ○ ○ ○ ○ ○ ○ ○ ○ ○

KF100

100

22

44

○ ○ ○ ○ ○ ○ ○ ○ ○ ○

KF110

110

30

60

○ ○ ○ ○ ○ ○ ○ ○ ○

KF120

120

36

72

○ ○ ○ ○ ○ ○ ○ ○ ○

KF130

130

44

88

○ ○ ○ ○ ○ ○ ○ ○

KF140

140

50

100

○ ○ ○ ○ ○ ○ ○ ○

KF150

150

58

116

○ ○ ○ ○ ○ ○ ○

KF160

160

68

136

○ ○ ○ ○ ○ ○ ○

KF180

180

84

168

○ ○ ○ ○ ○ ○

KF190

190

90

180

○ ○ ○ ○ ○ ○

KF200

200

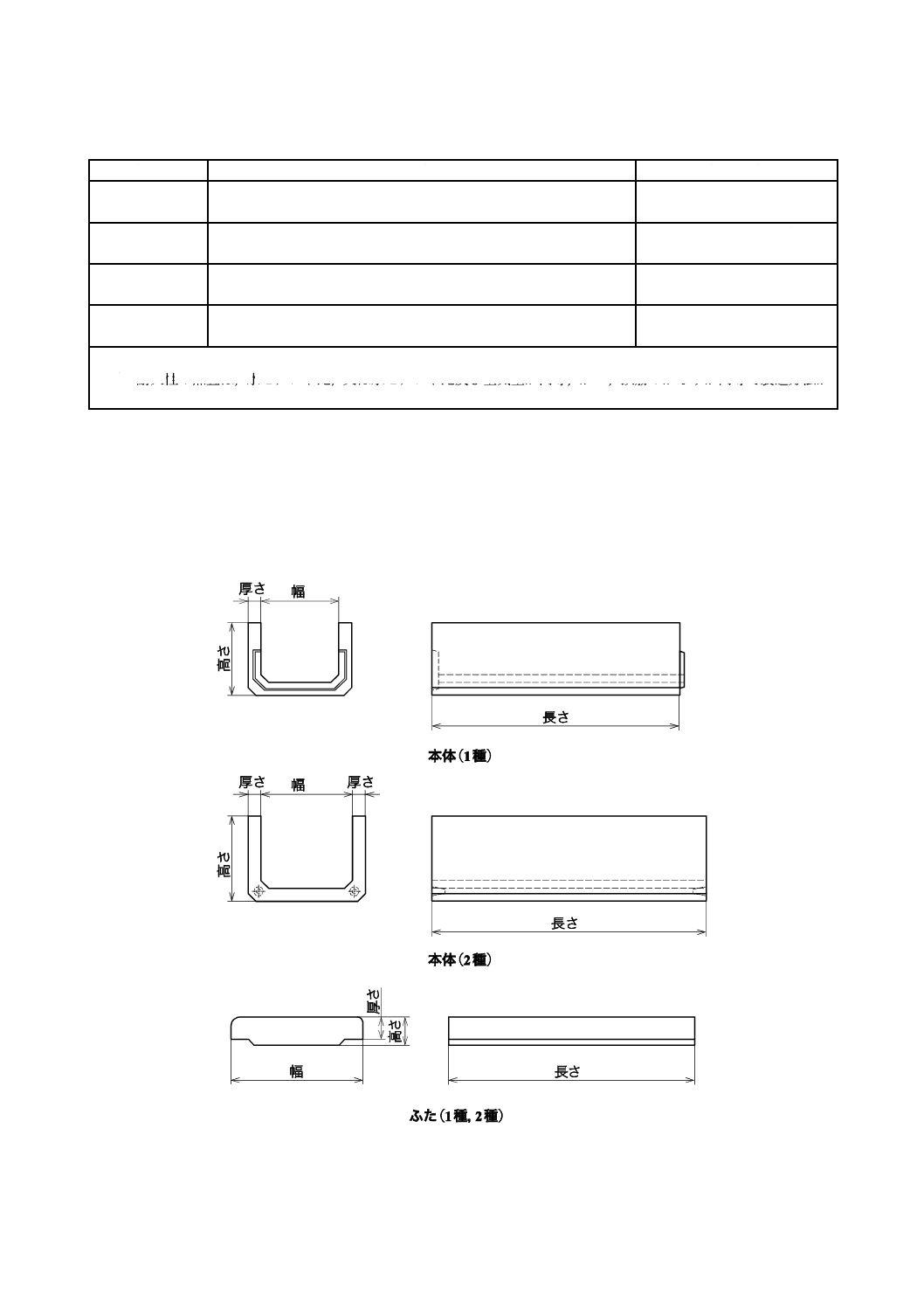

102

204

○ ○ ○ ○ ○ ○

KF220

220

130

260

○ ○ ○ ○ ○

注記 この形状の矢板には,断面に圧縮側と引張側との区別がある。

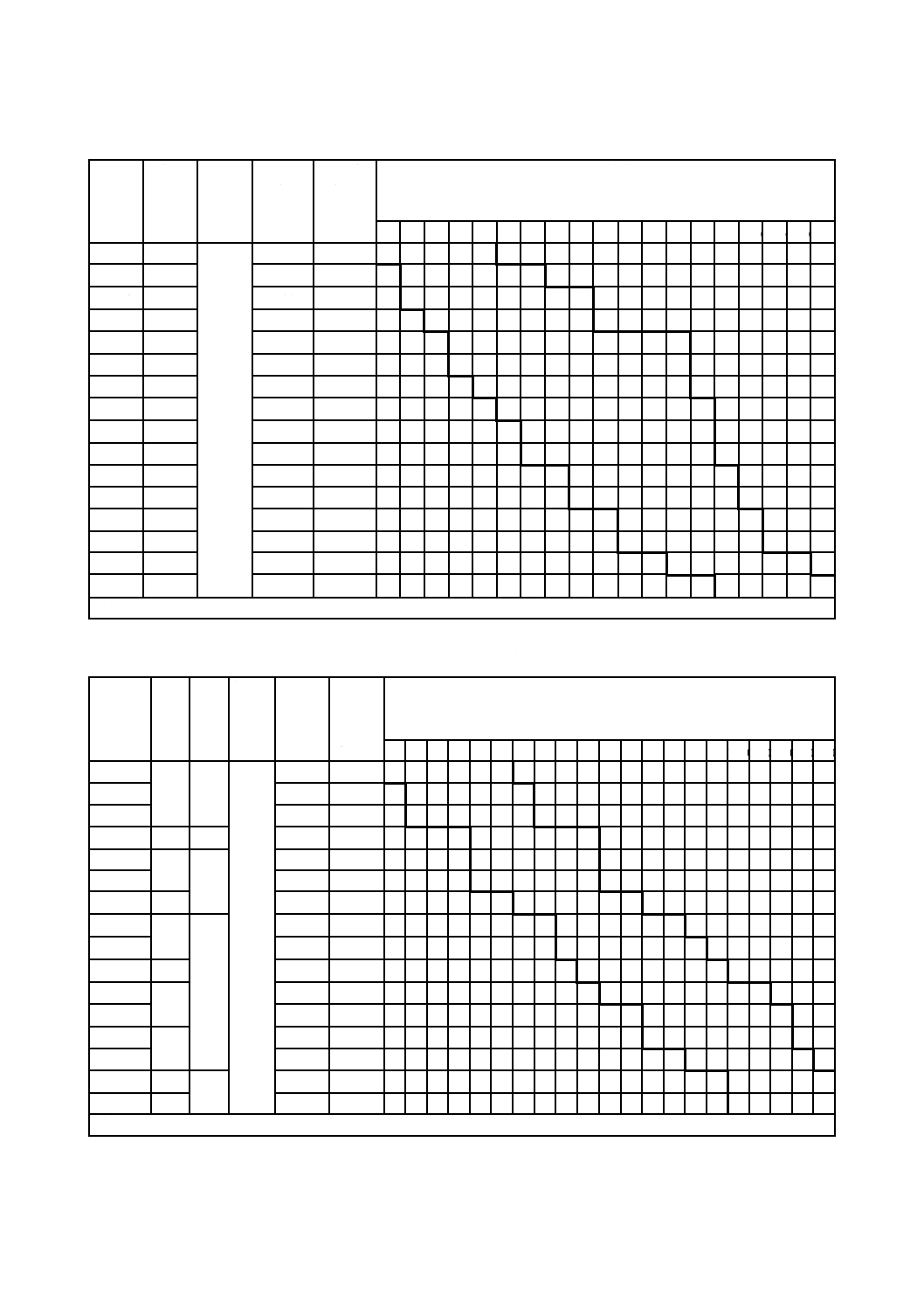

推奨仕様B-2 表3−溝形(呼び幅 1 000 mm)

種類

高さ

H

厚さ

T

製品幅

B

限界ひ

び割れ

幅耐力

終局曲

げ耐力

長さ(L)

m

mm mm

mm

kN・m

kN・m 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5 7.0 7.5 8.0 8.5 9.0 9.5 10.011.012.013.014.0

KC 90A

90

45

996

5.9

11.8 ○ ○ ○ ○ ○ ○

KC 90B

8.9

17.8

○ ○ ○ ○ ○ ○

KC 90C

12

24

○ ○ ○ ○ ○ ○

KC120

120

50

15

30

○ ○ ○ ○ ○ ○

KC150A 150

60

21

42

○ ○ ○ ○ ○ ○

KC150B

28

56

○ ○ ○ ○ ○ ○

KC175

175

35

70

○ ○ ○ ○ ○ ○

KC200A 200

75

41

82

○ ○ ○ ○ ○ ○

KC200B

53

106

○ ○ ○ ○ ○ ○ ○

KC230

230

63

126

○ ○ ○ ○ ○ ○ ○

KC255A 255

83

166

○ ○ ○ ○ ○ ○ ○ ○

KC255B

100

200

○ ○ ○ ○ ○ ○ ○

KC275A 275

120

240

○ ○ ○ ○ ○ ○ ○

KC275B

140

280

○ ○ ○ ○ ○ ○

KC300

300

100

160

320

○ ○ ○ ○ ○

KC350

350

190

380

○ ○ ○ ○ ○

注記 この形状の矢板には,断面に圧縮側と引張側との区別がある。

28

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B-2.3 性能

矢板の性能は,次による。

B-2.3.1 限界ひび割れ幅耐力

矢板の限界ひび割れ幅耐力(ひび割れ幅0.2 mm以下)は,推奨仕様B-2 表1,推奨仕様B-2 表2又は

推奨仕様B-2 表3に規定する値以上とする。

B-2.3.2 終局曲げ耐力

矢板の終局曲げ耐力は,限界ひび割れ幅耐力の2倍に相当する値とし,推奨仕様B-2 表1,推奨仕様B-2

表2又は推奨仕様B-2 表3に規定する値以上とする。

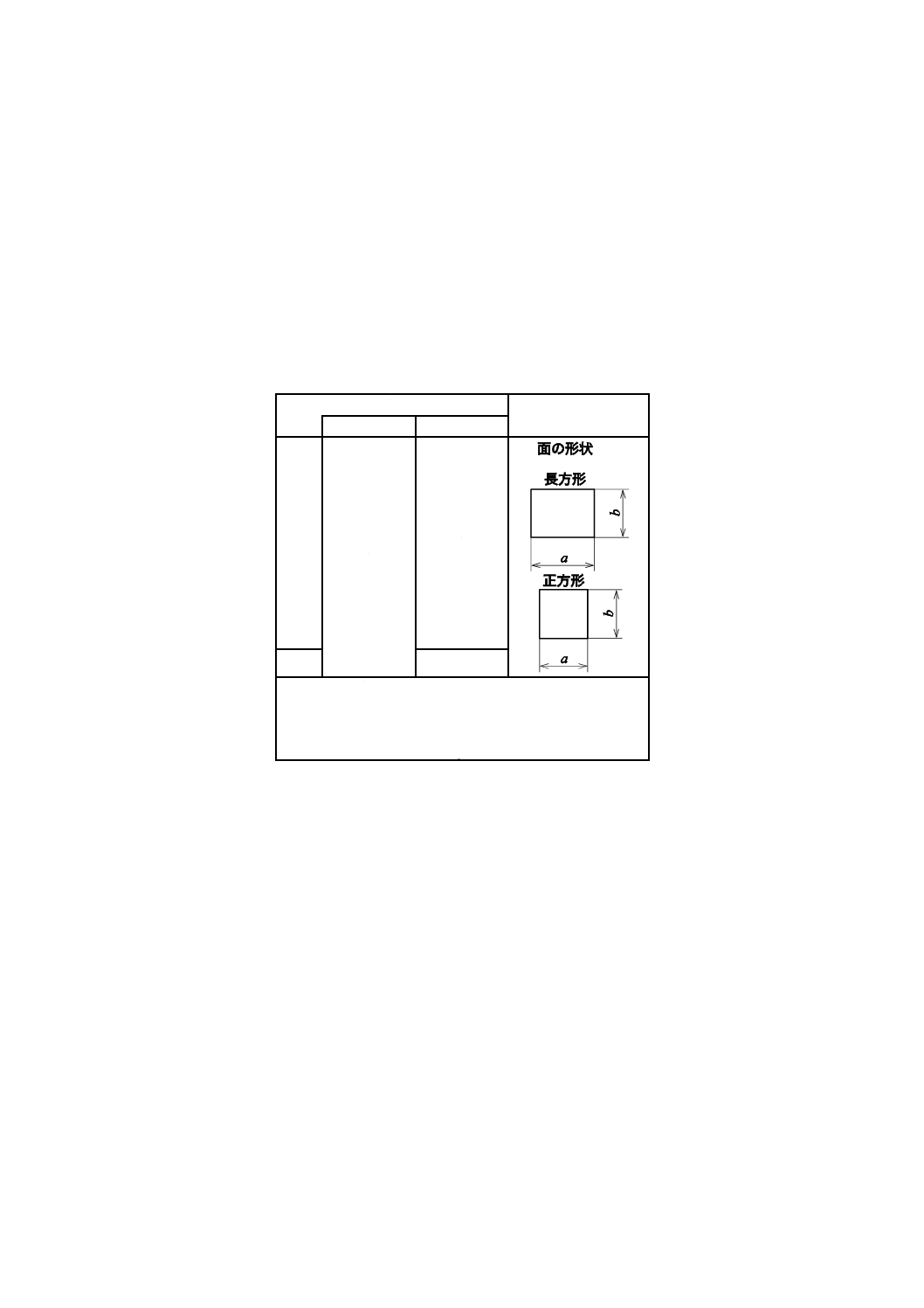

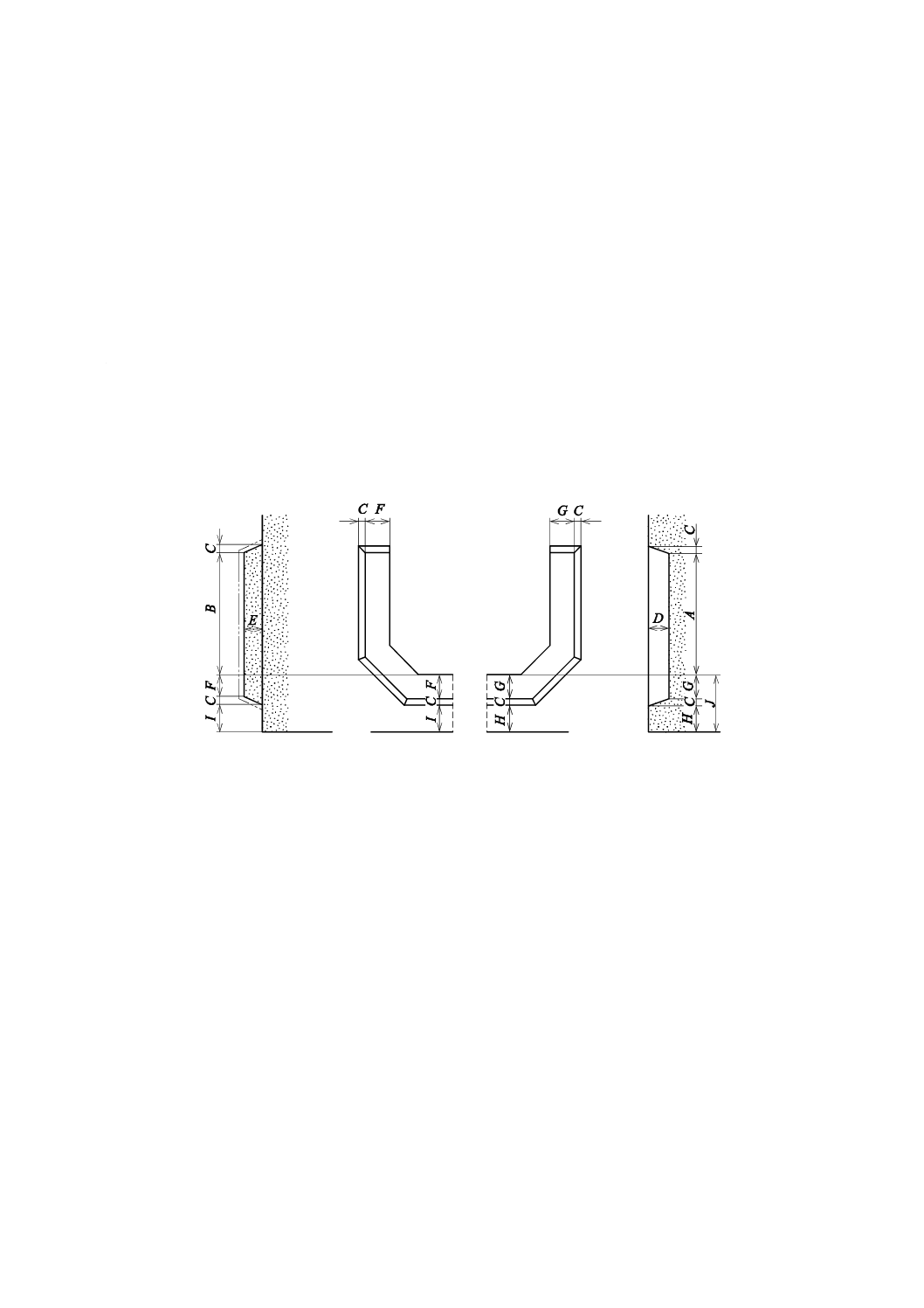

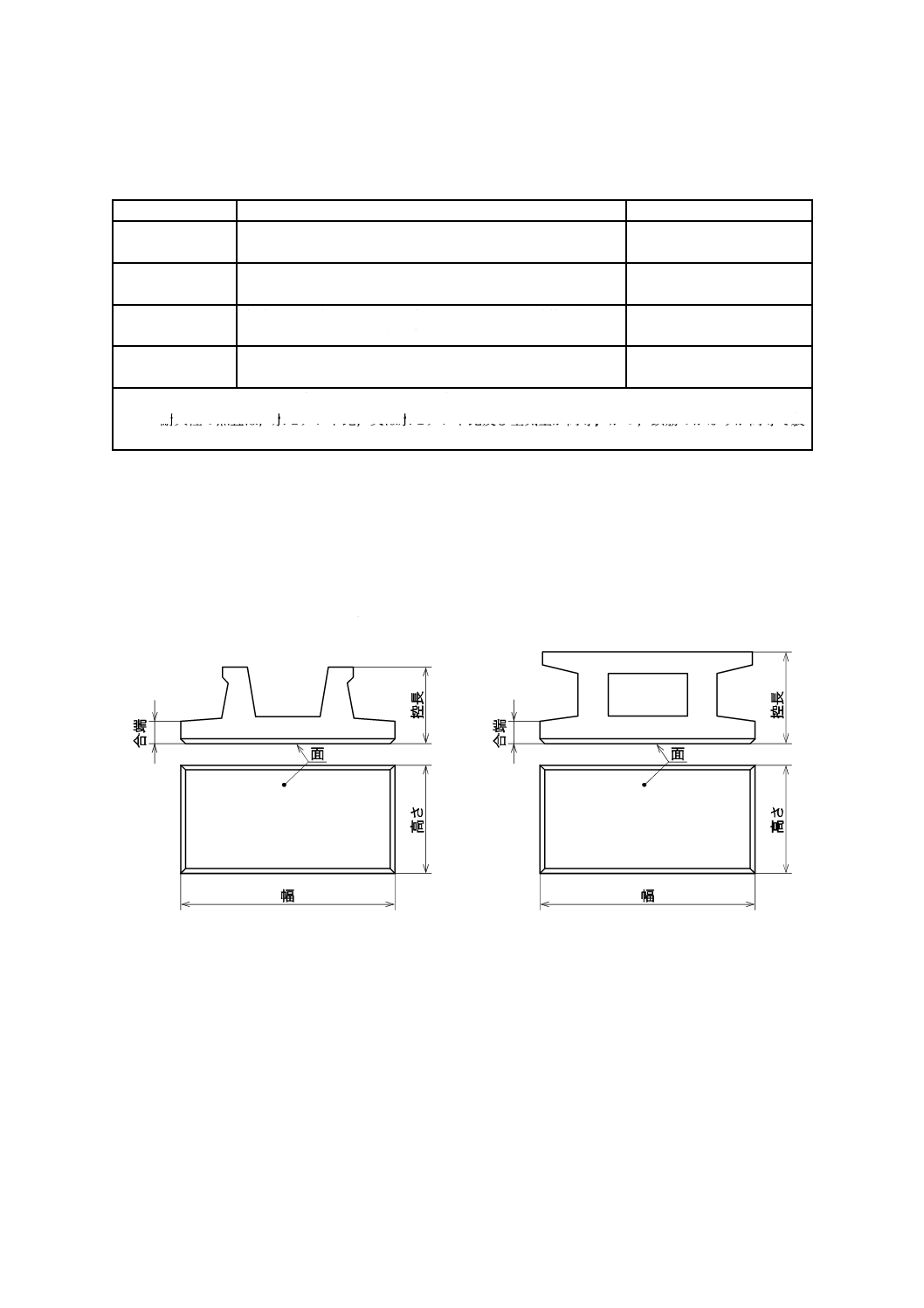

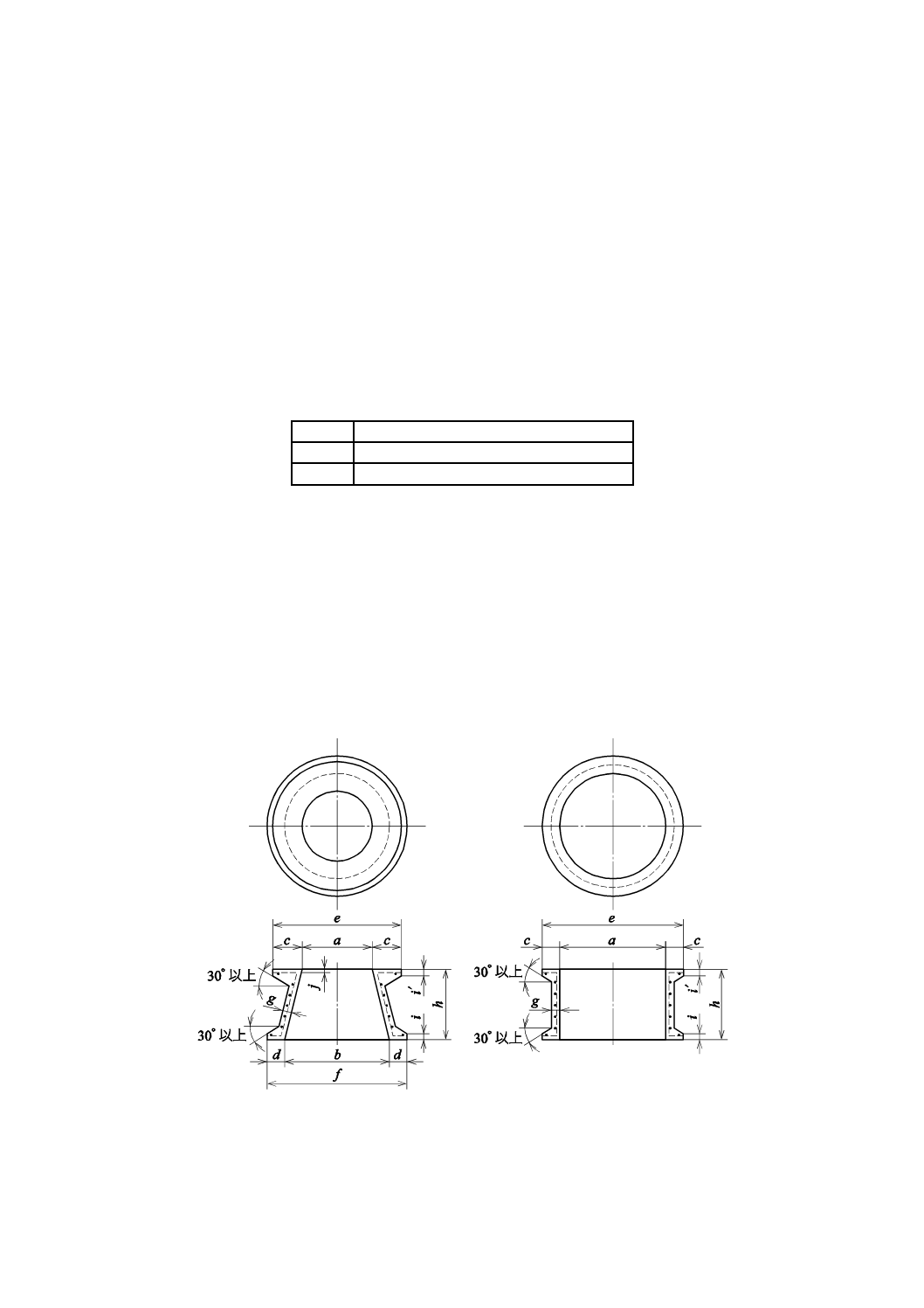

B-2.4 形状,寸法及び寸法の許容差

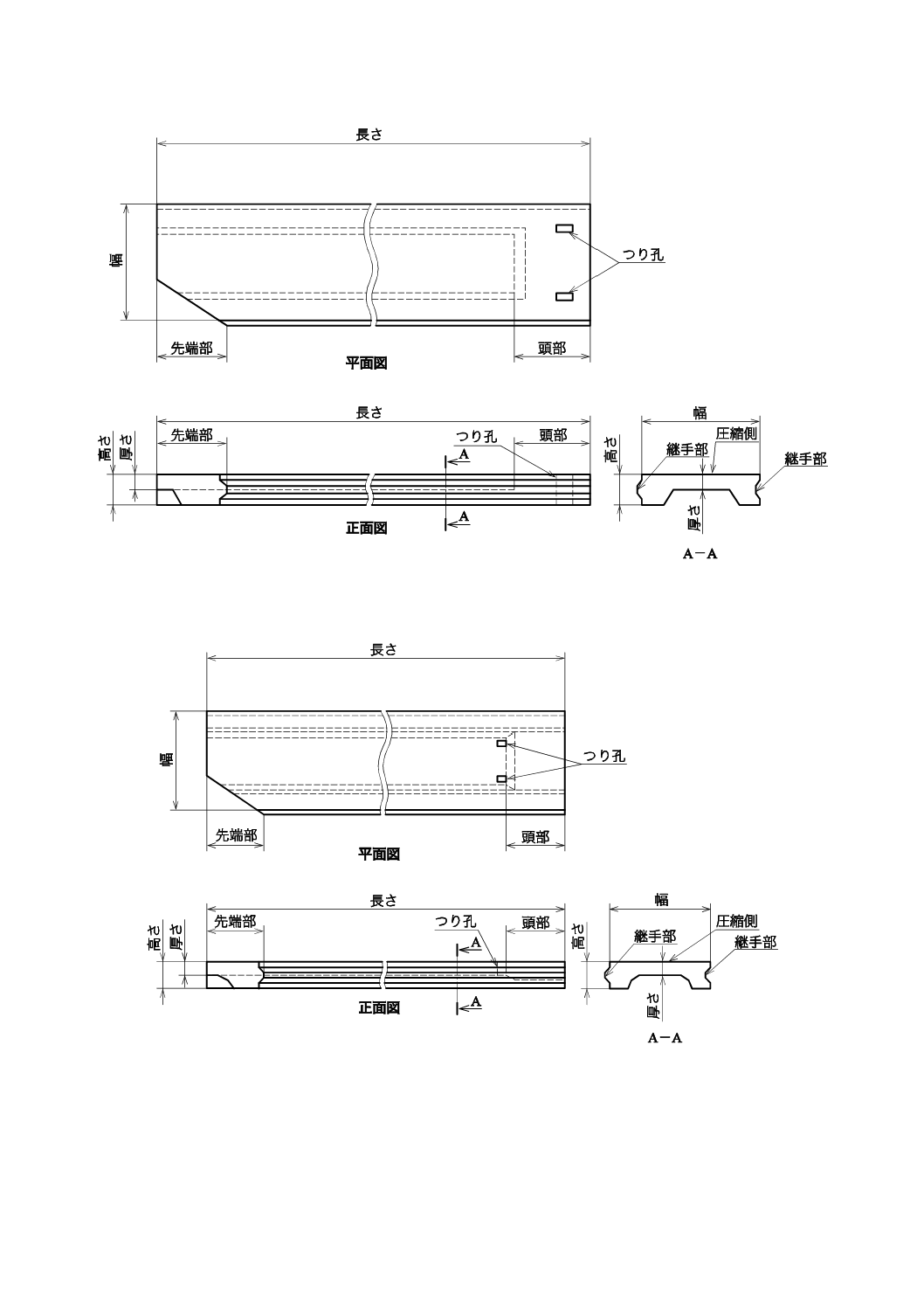

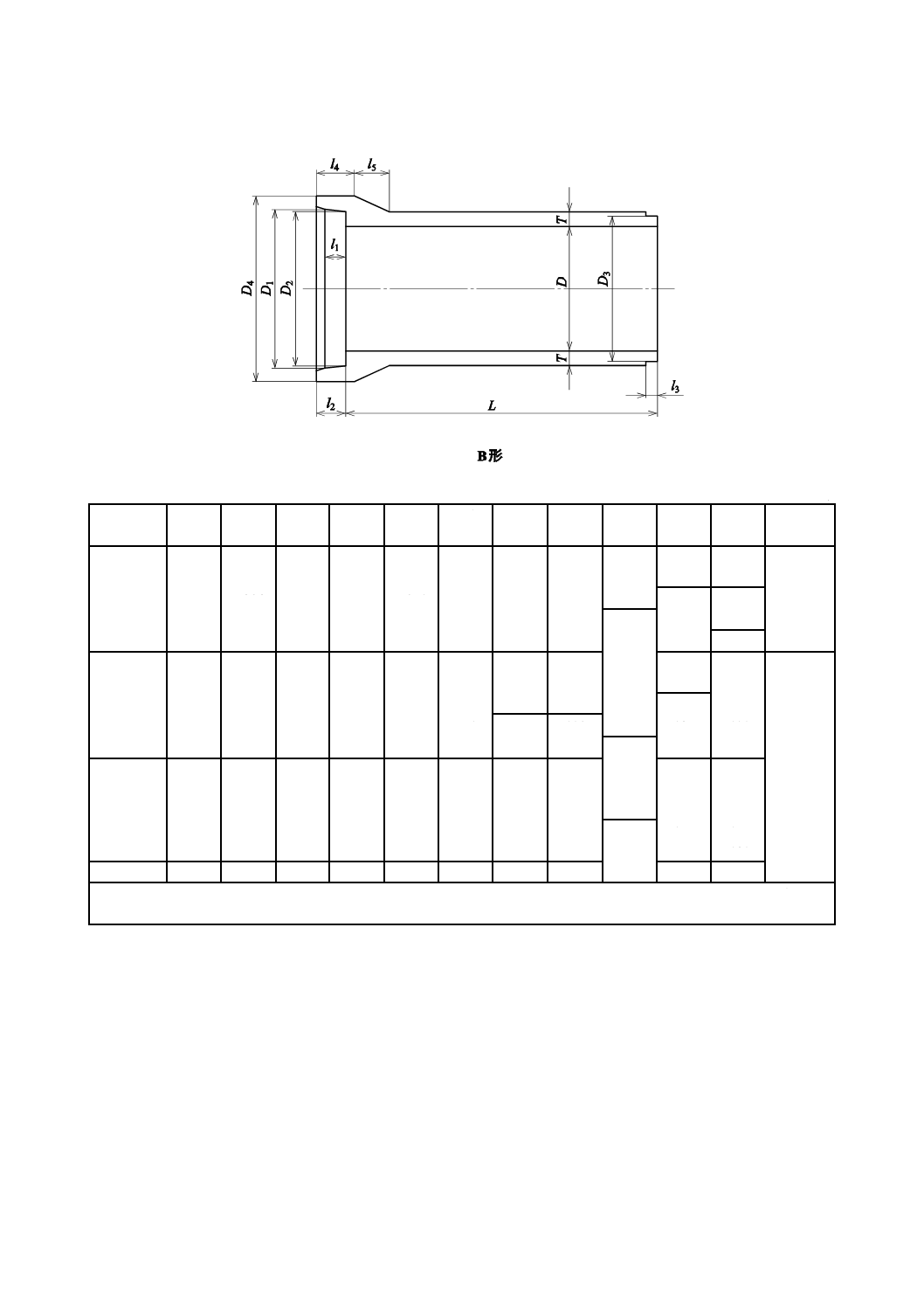

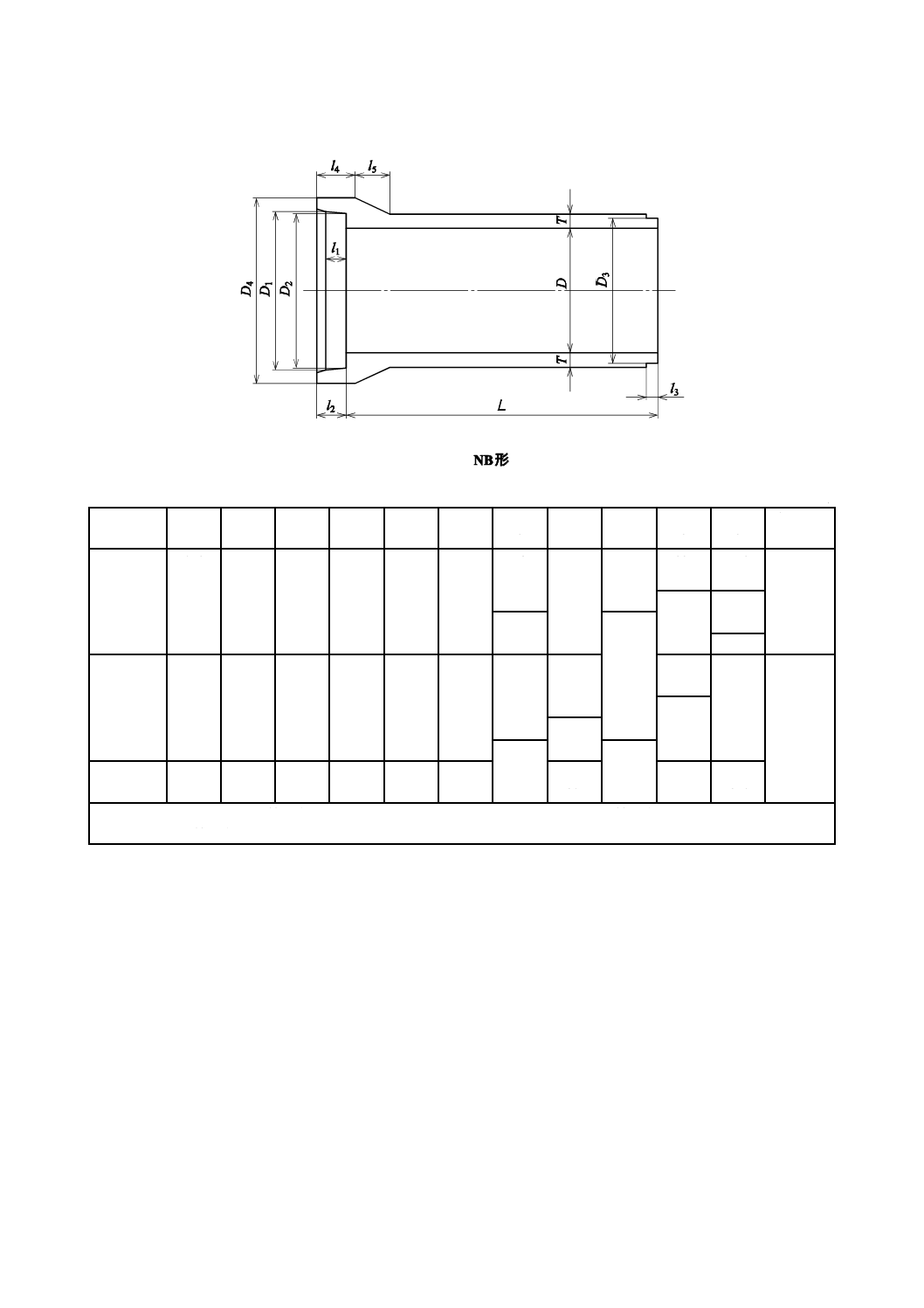

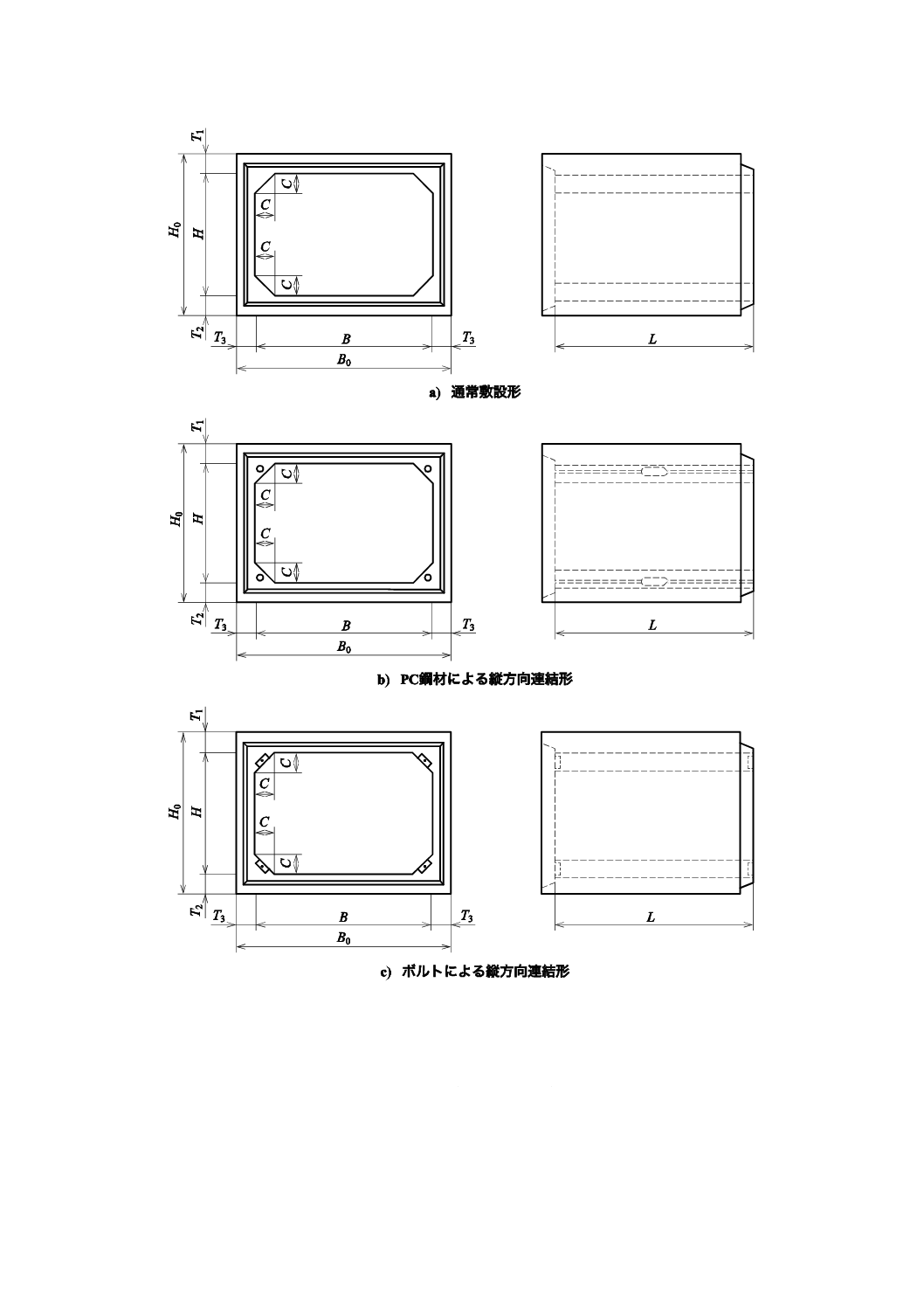

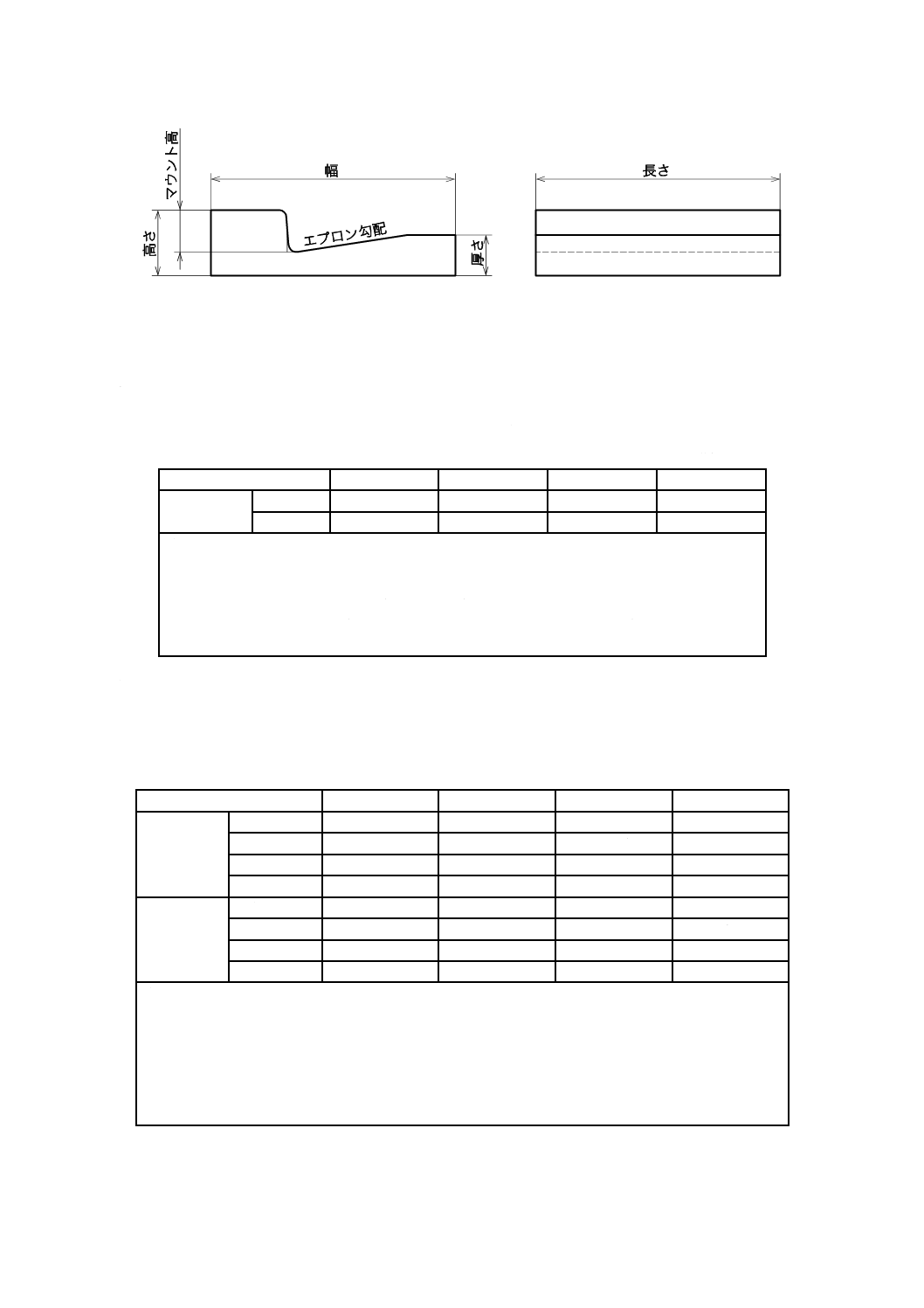

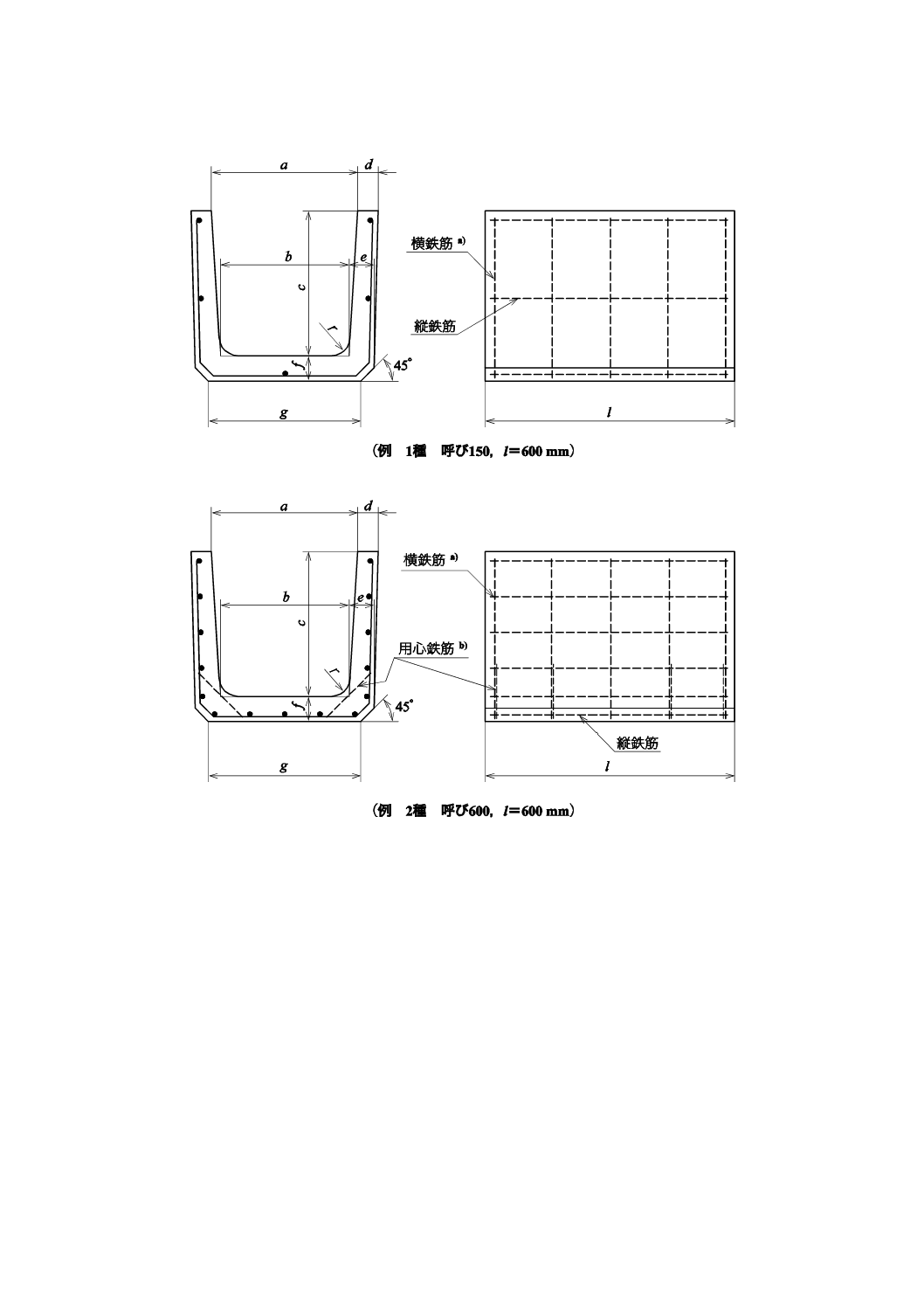

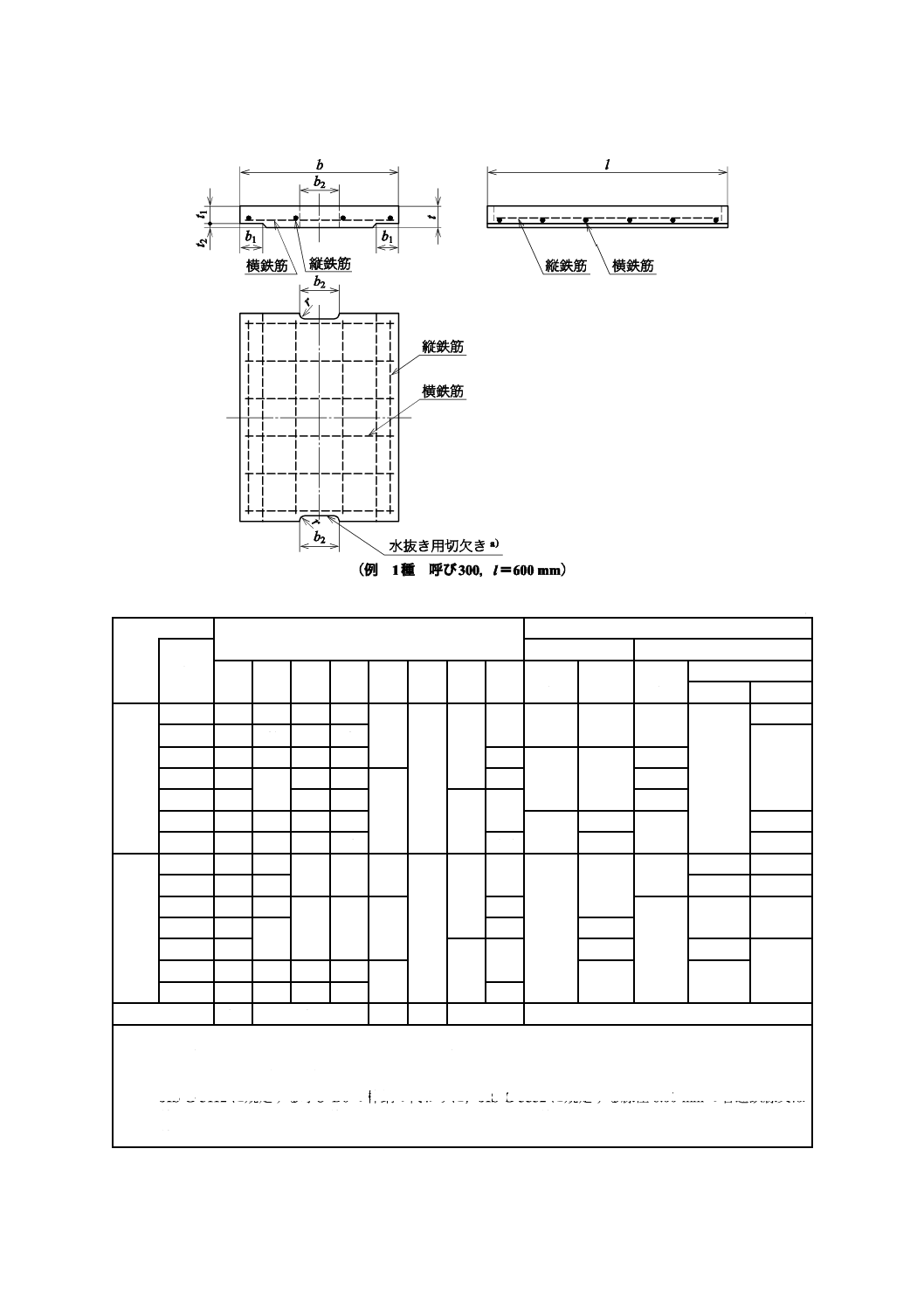

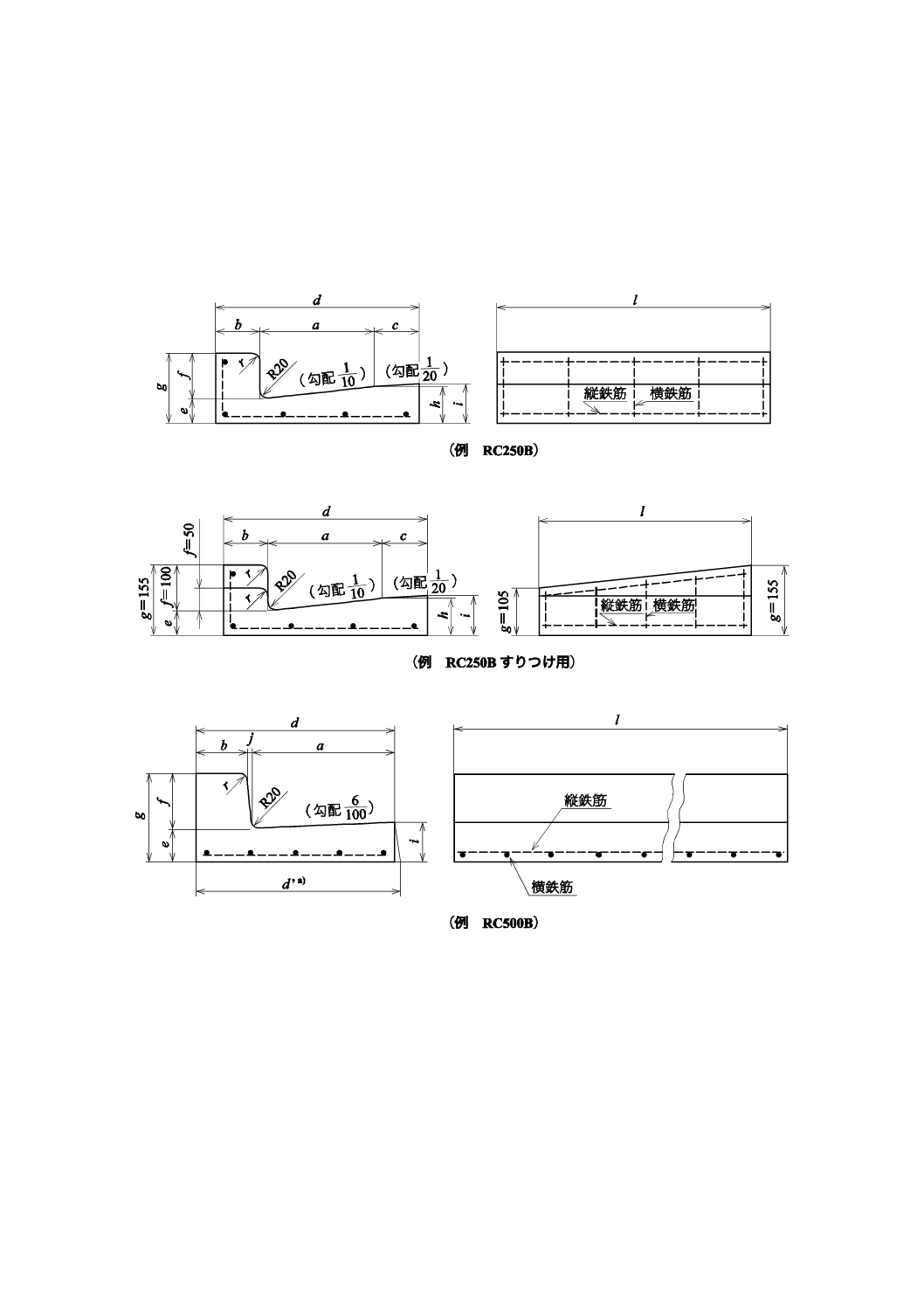

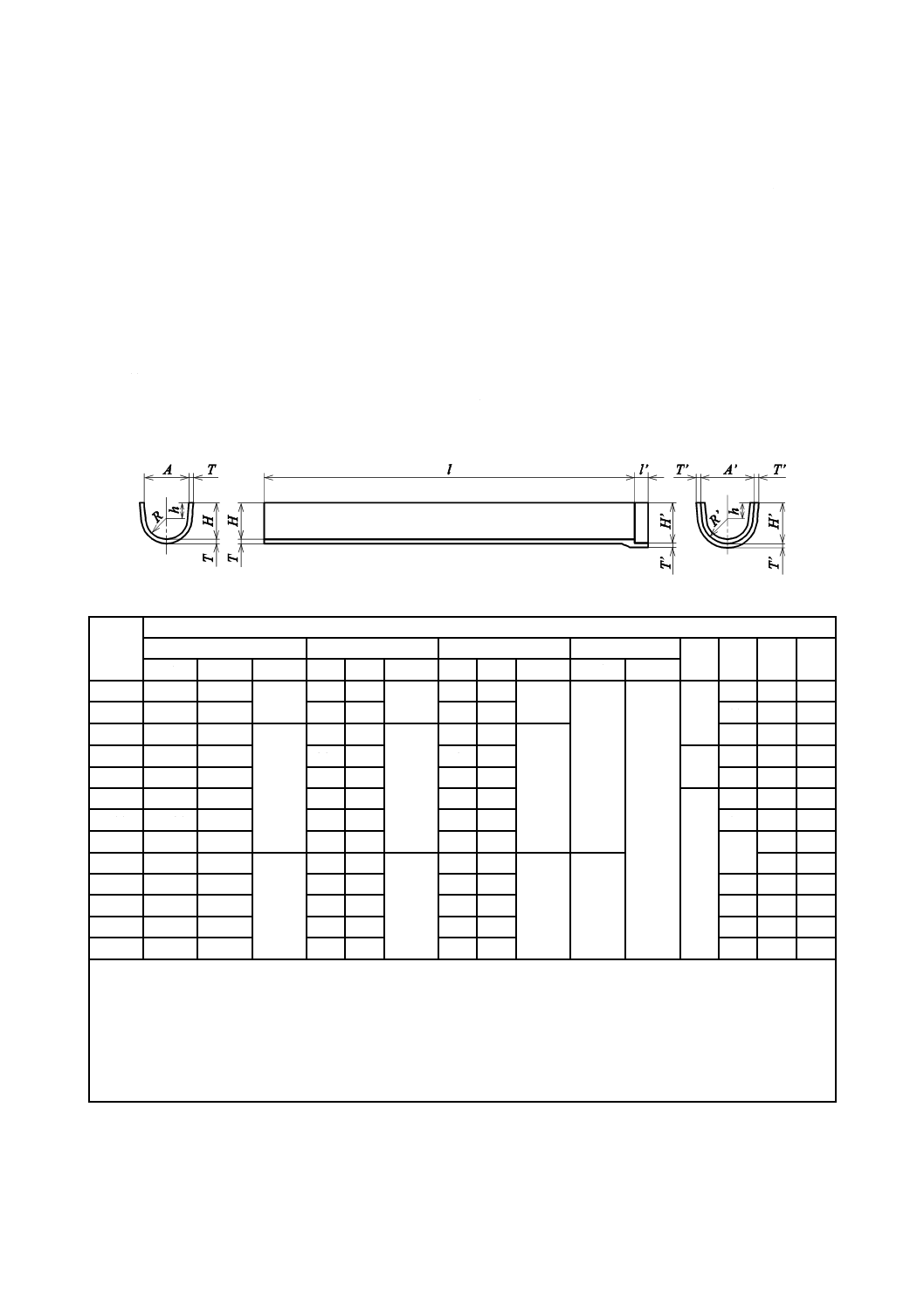

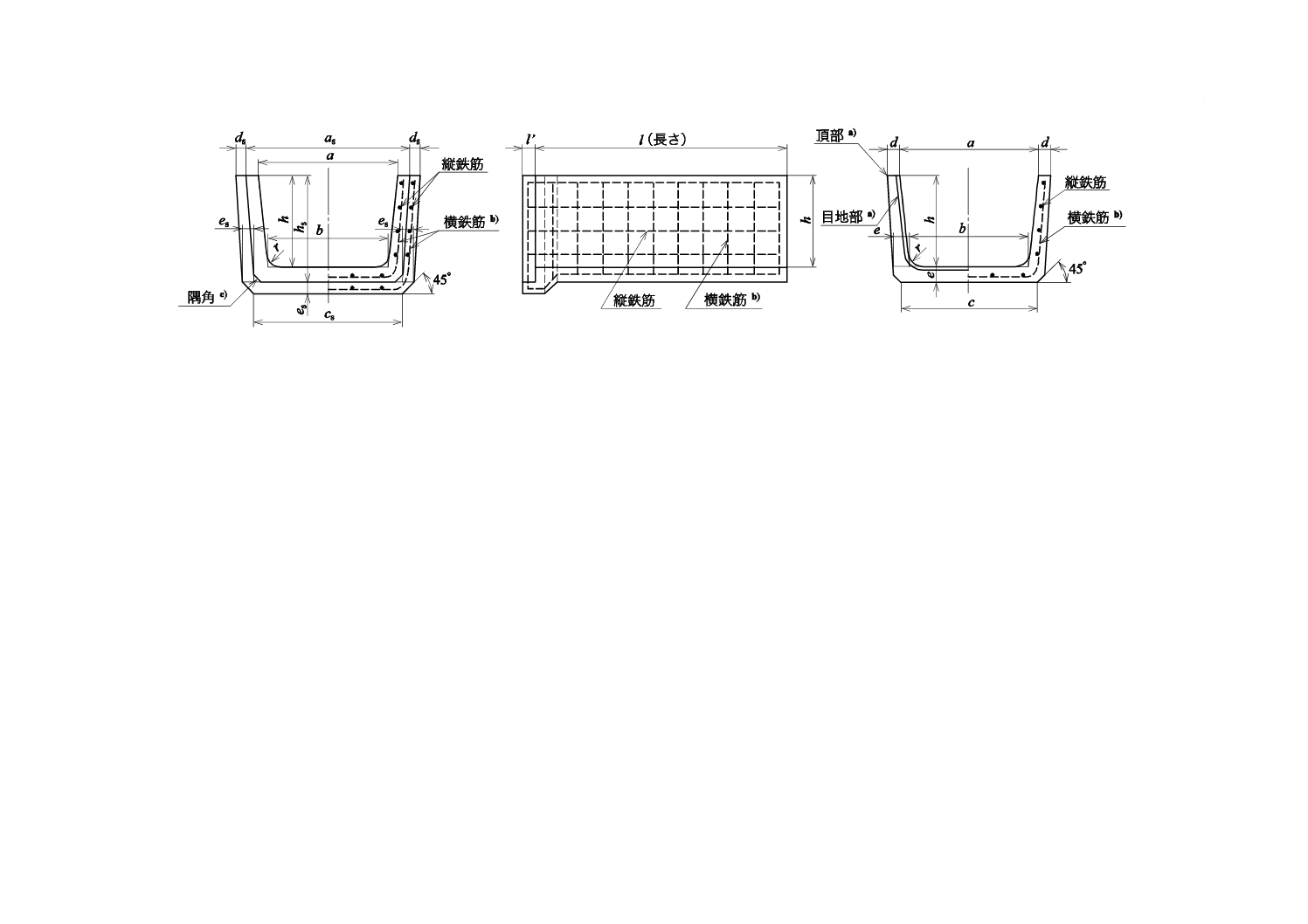

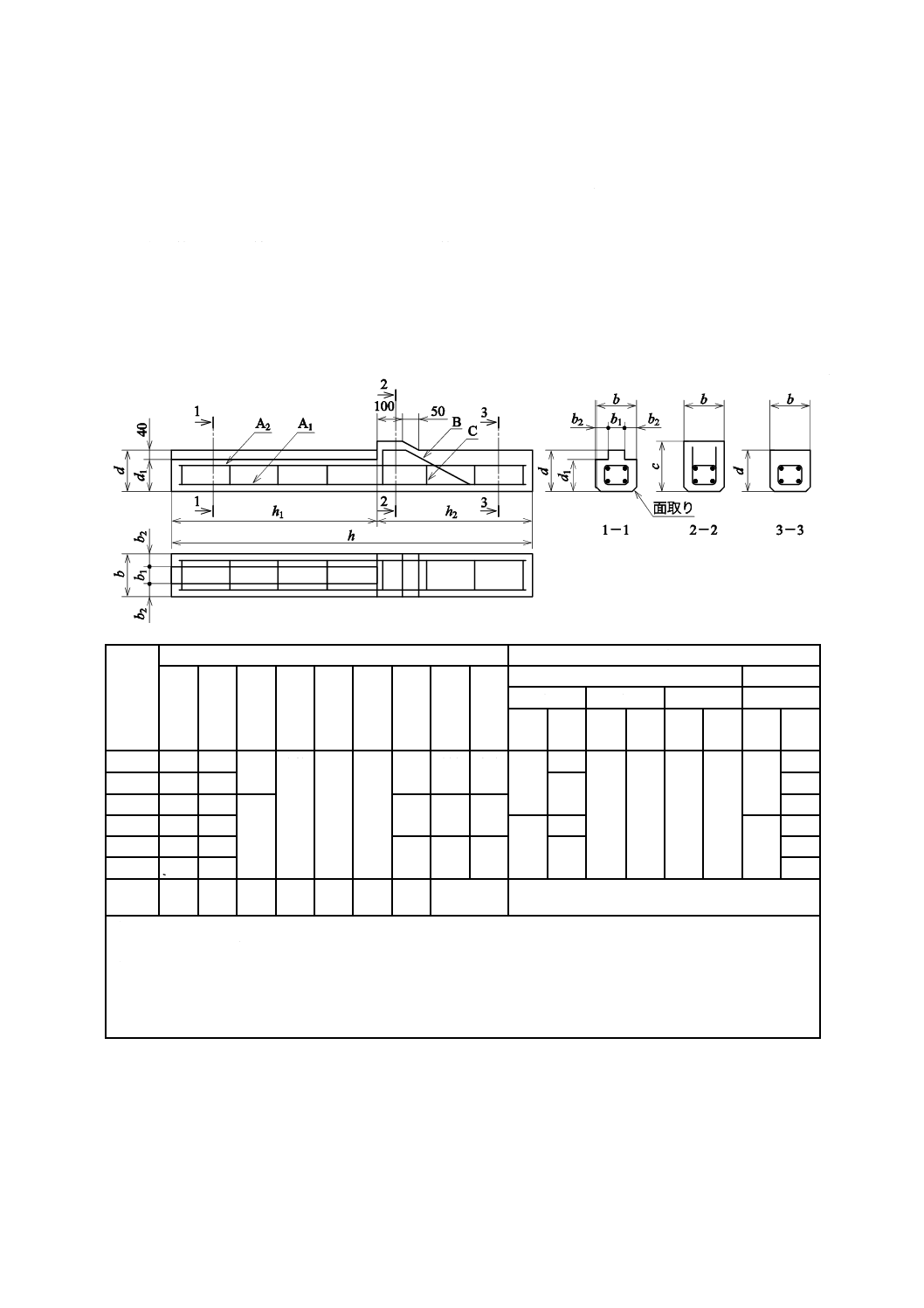

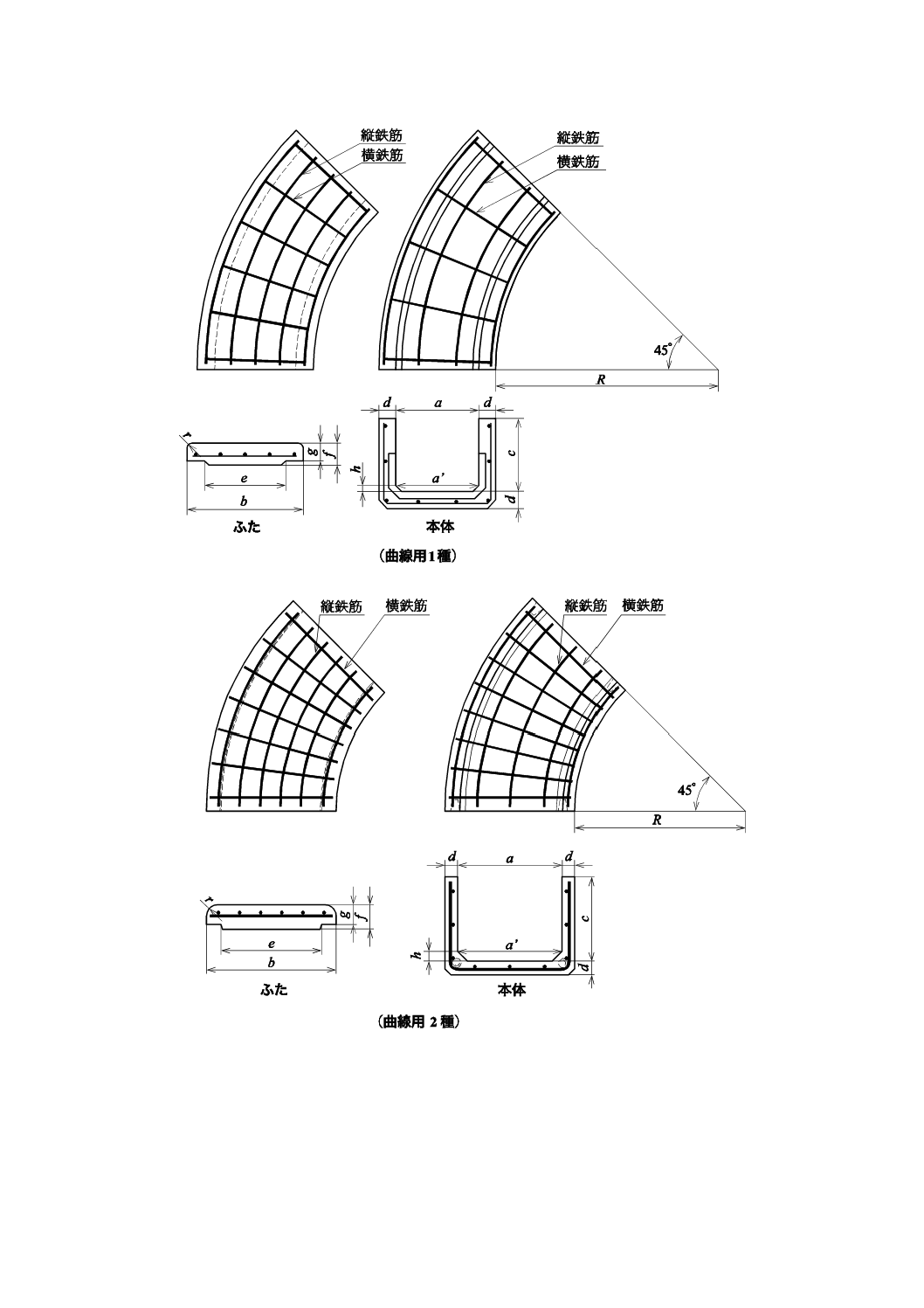

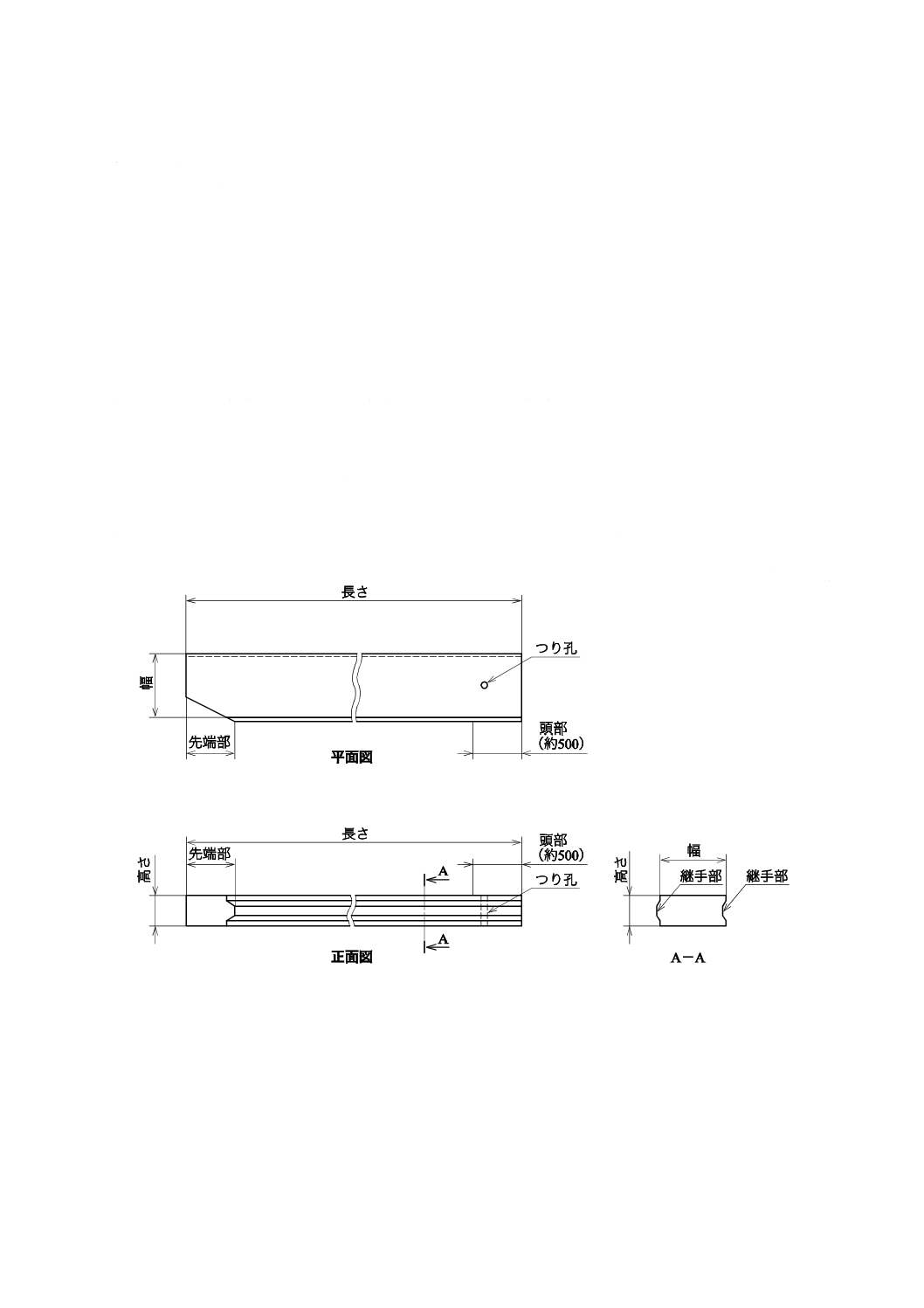

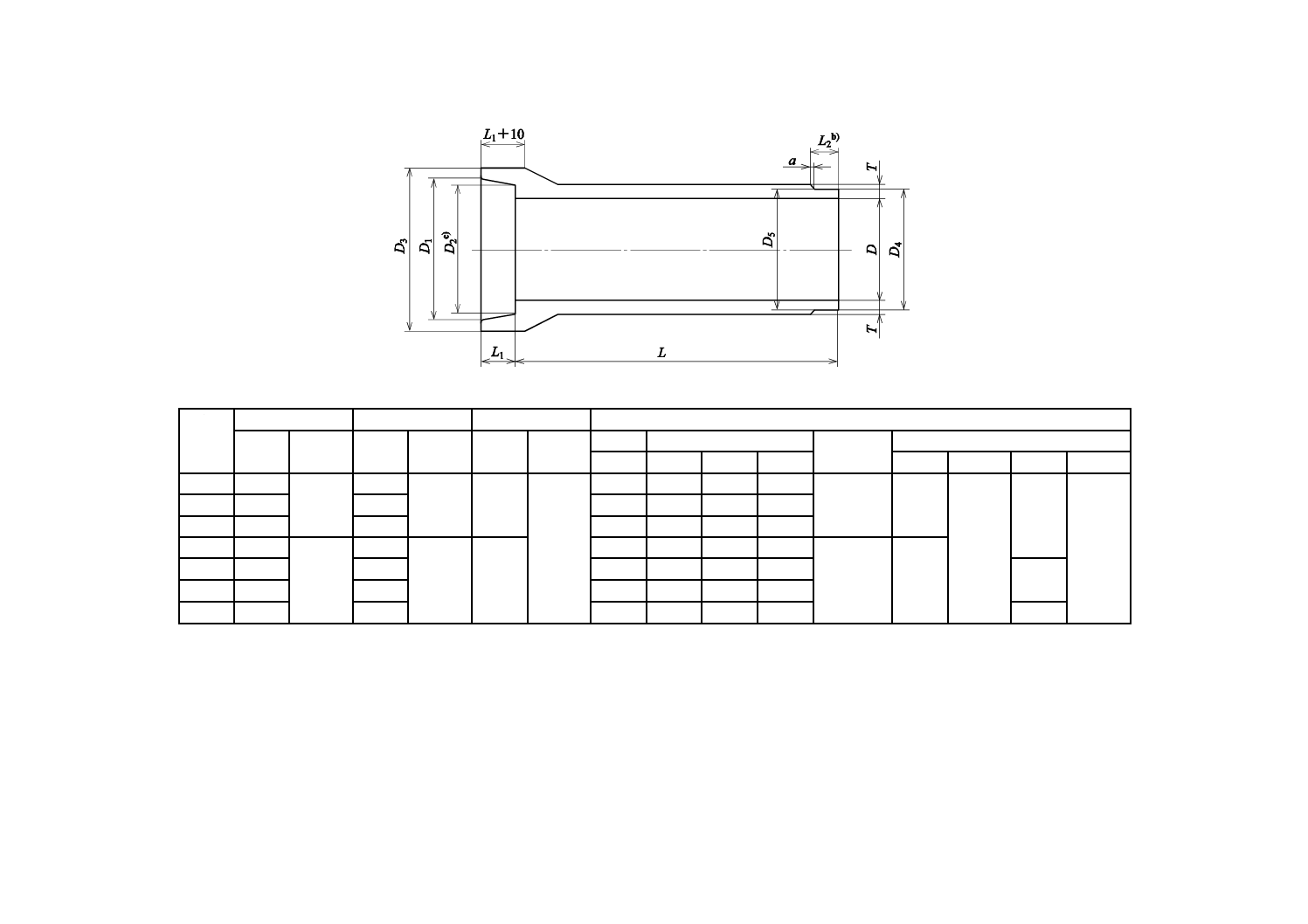

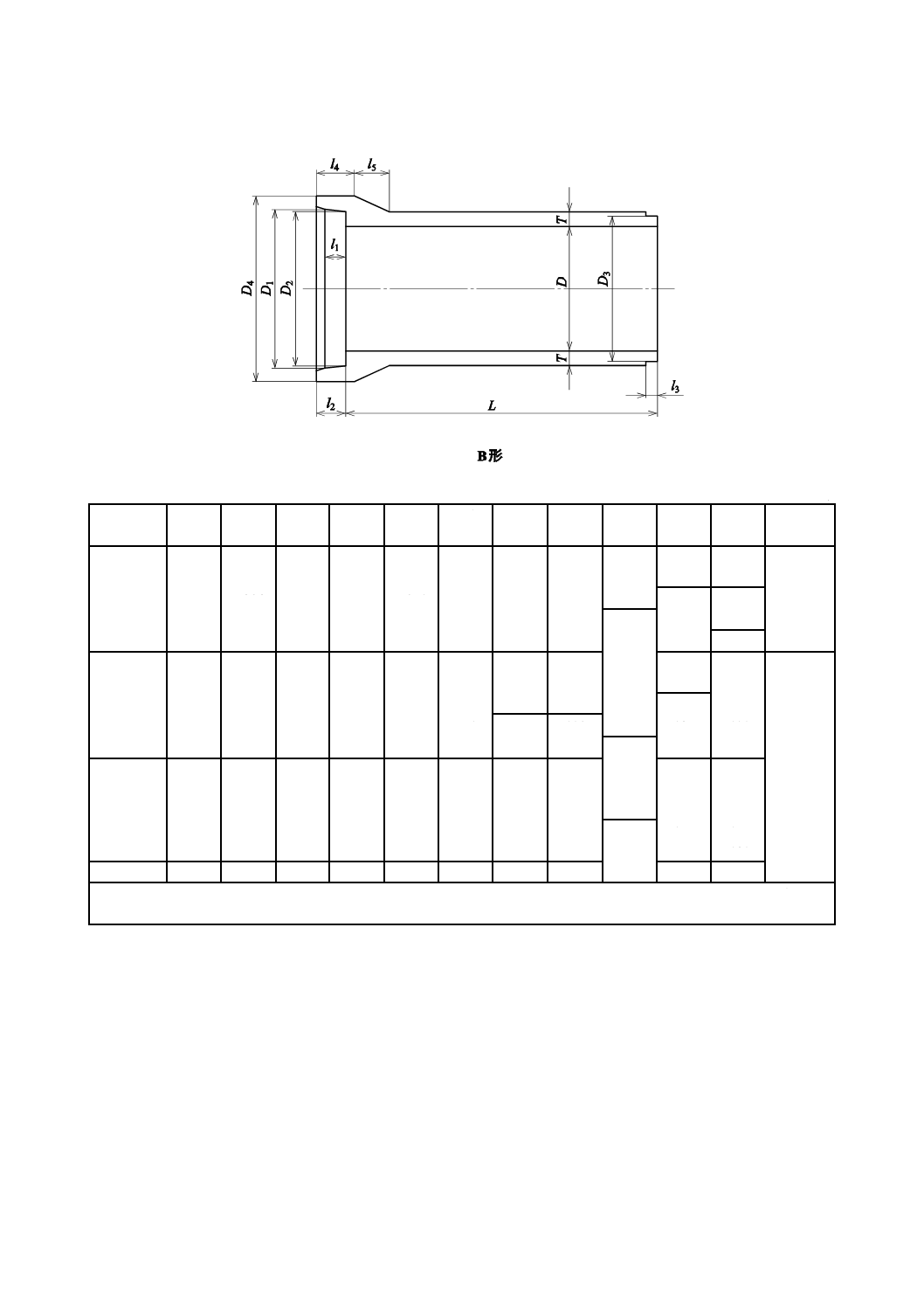

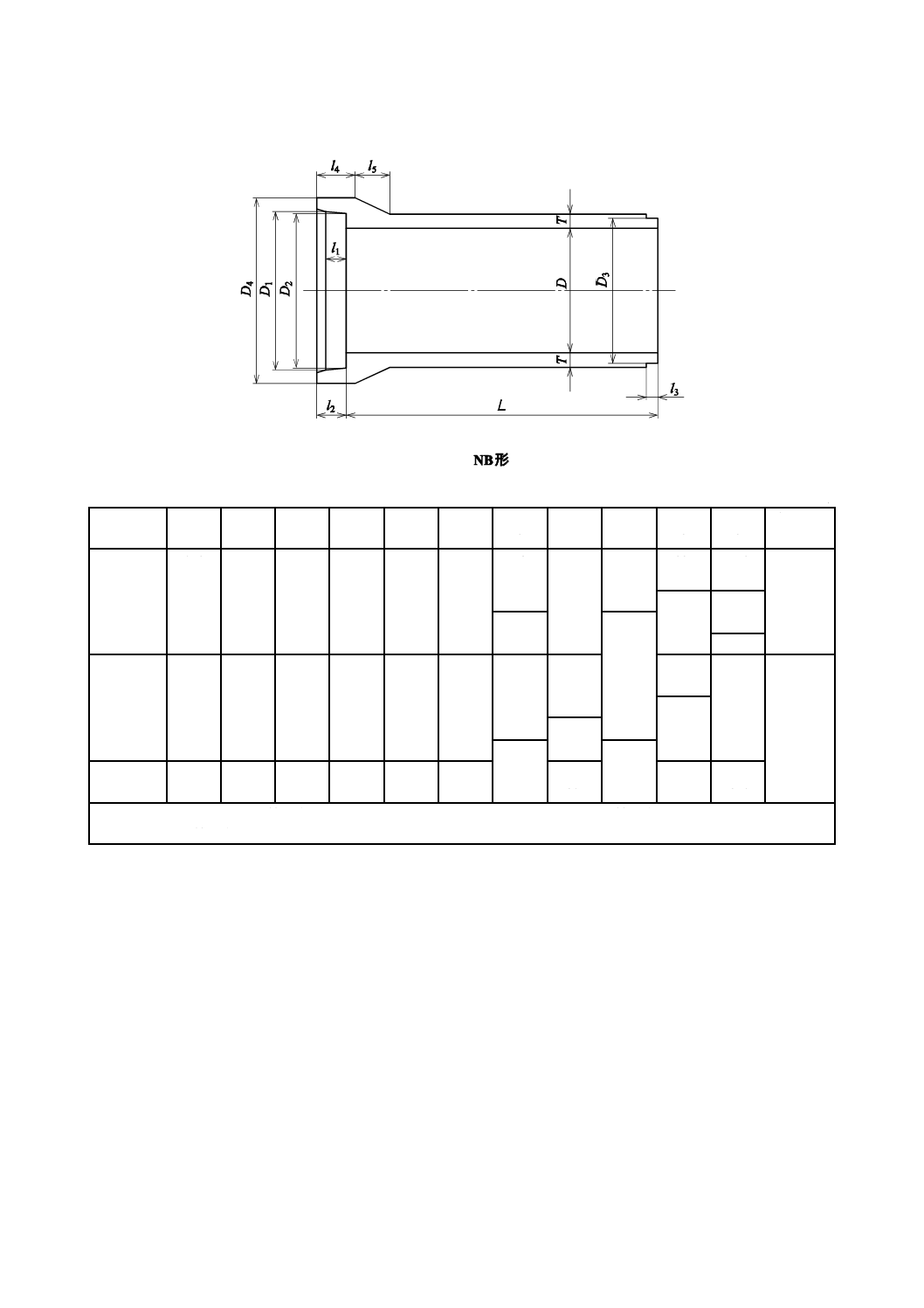

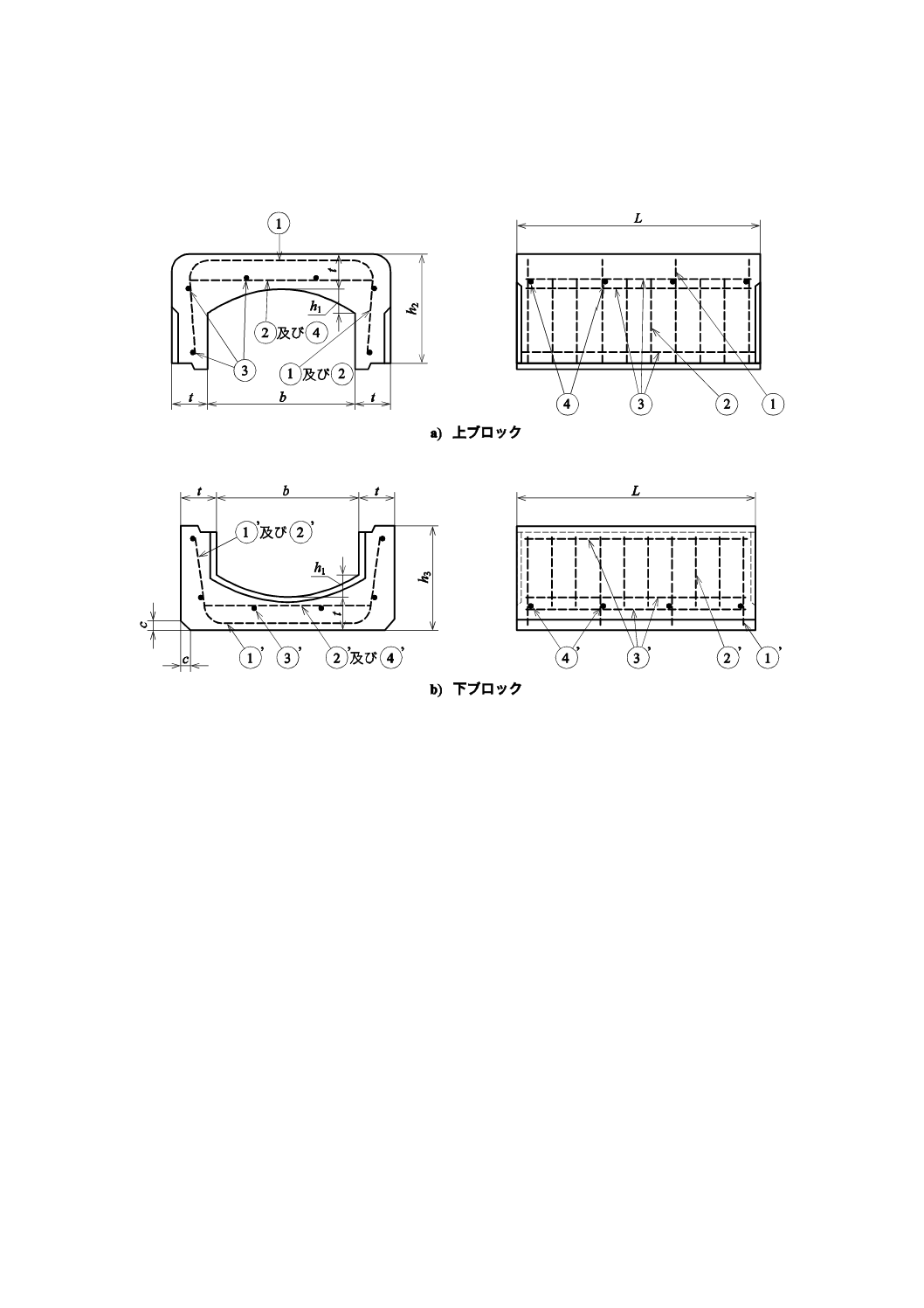

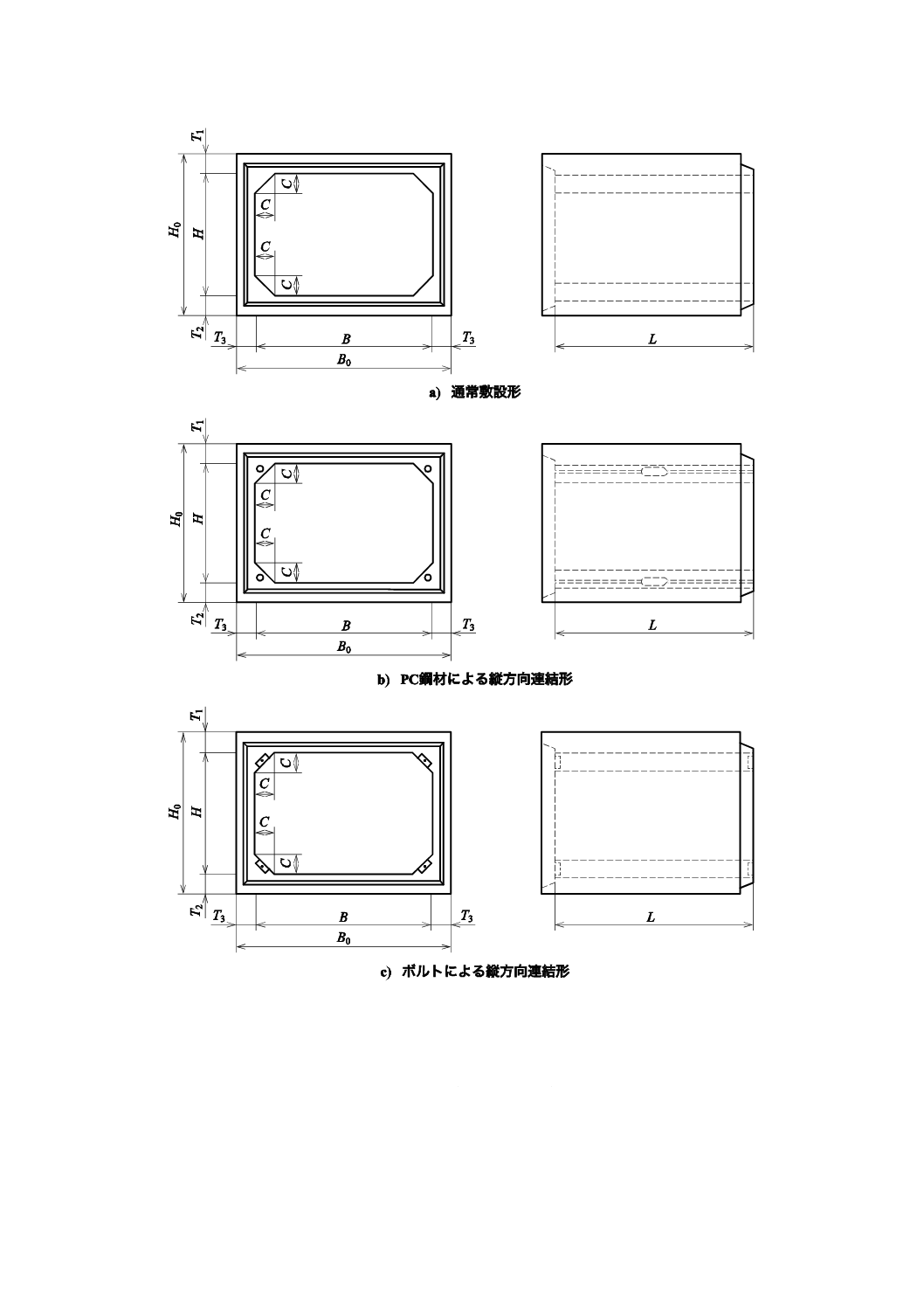

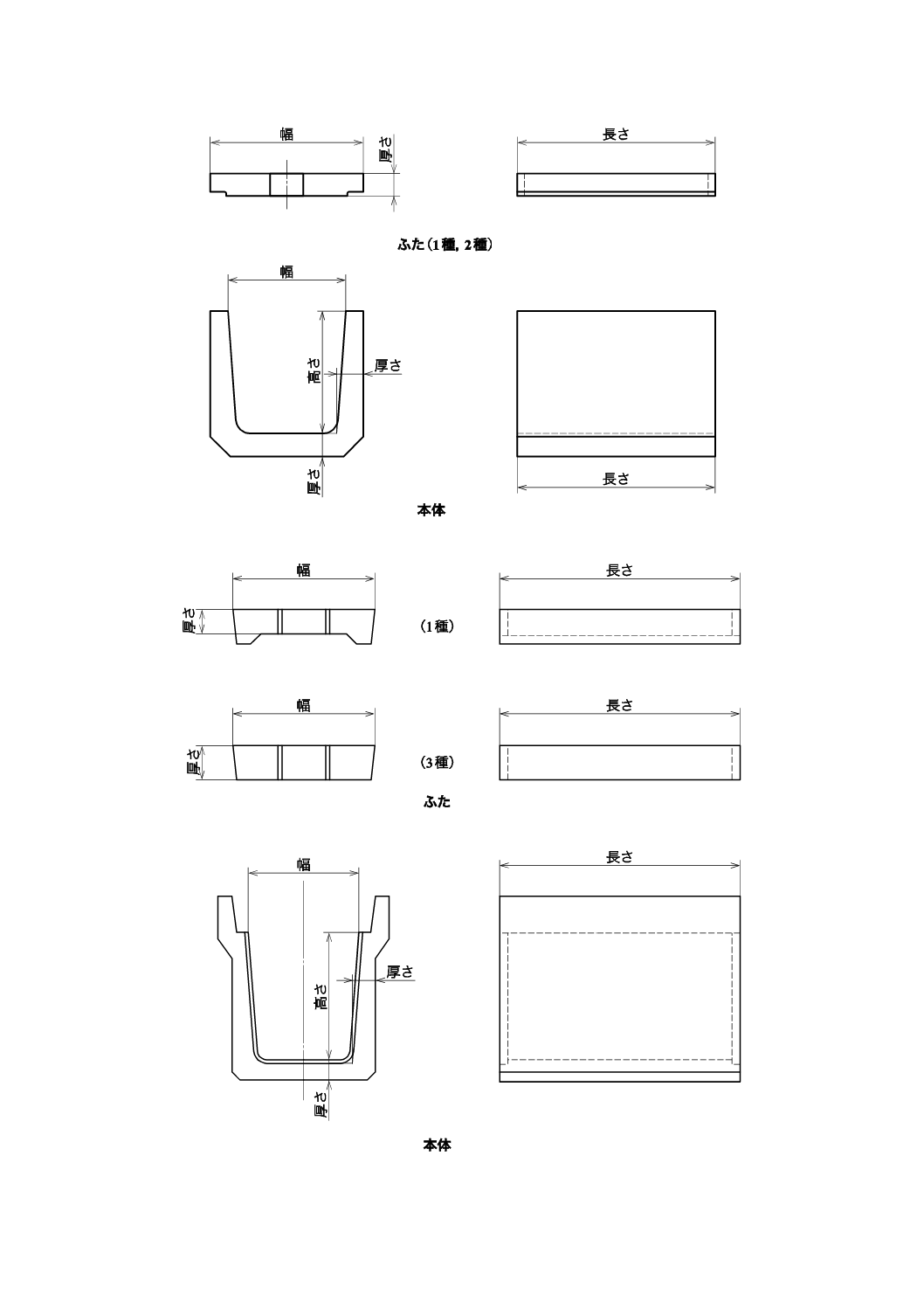

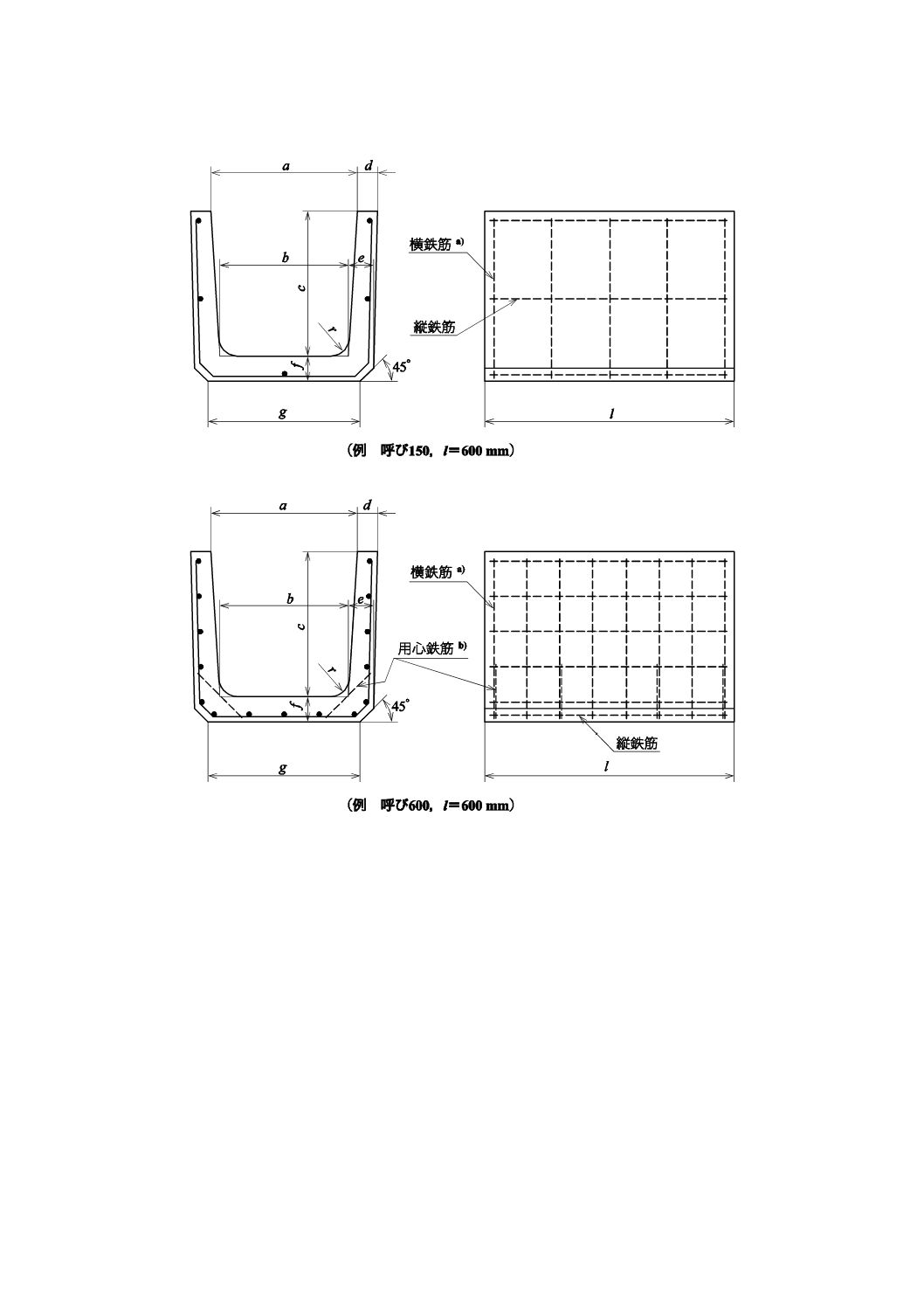

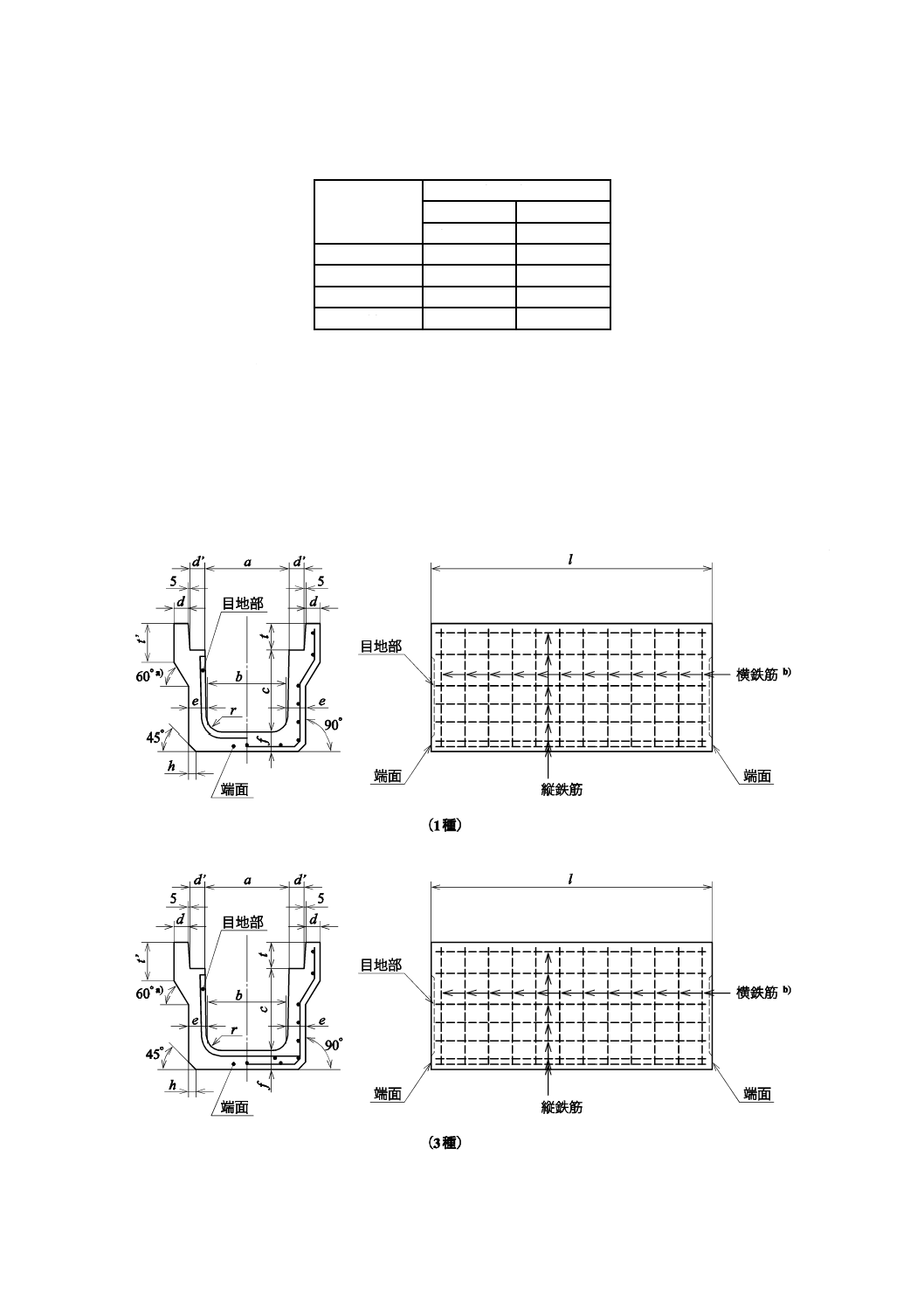

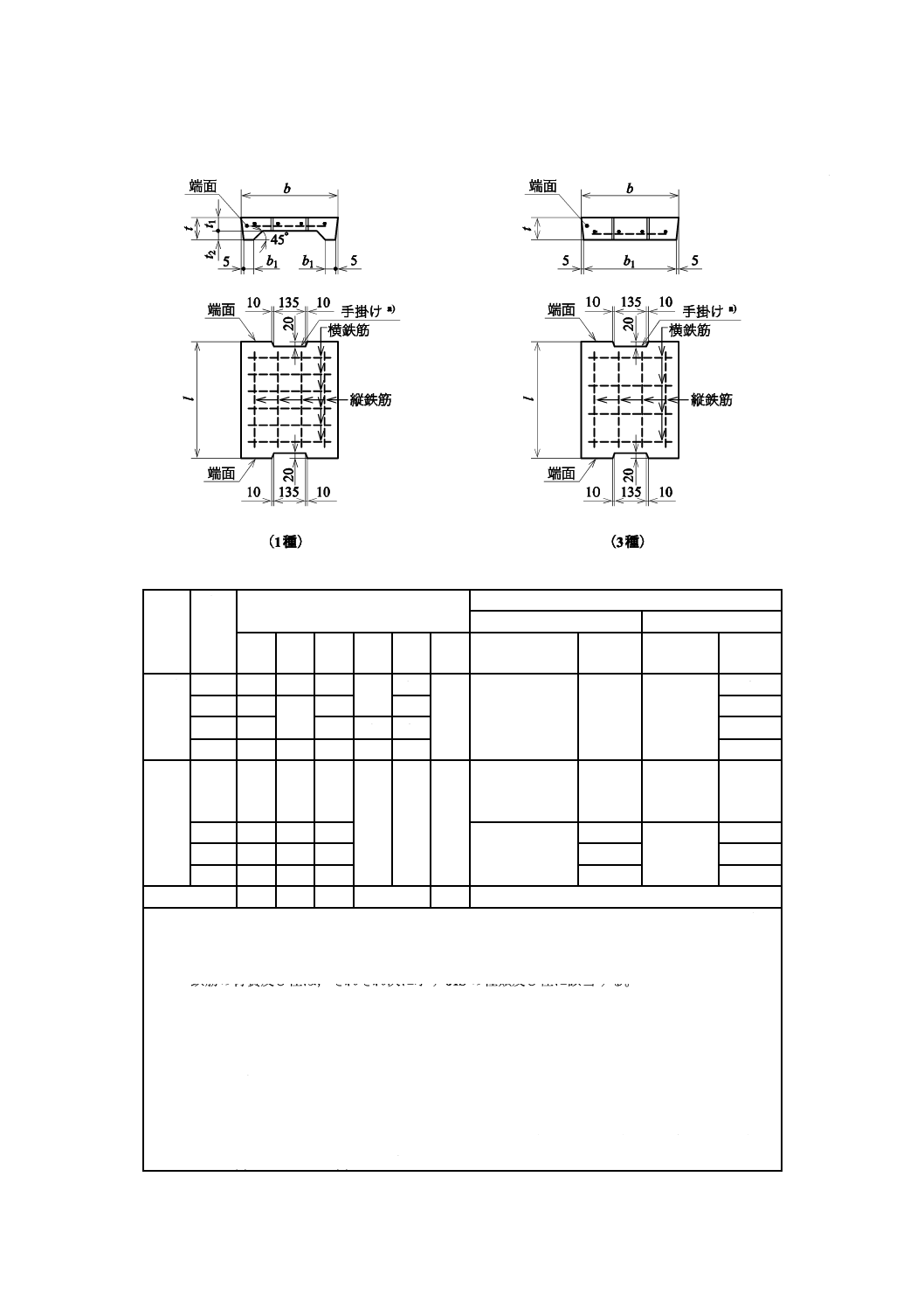

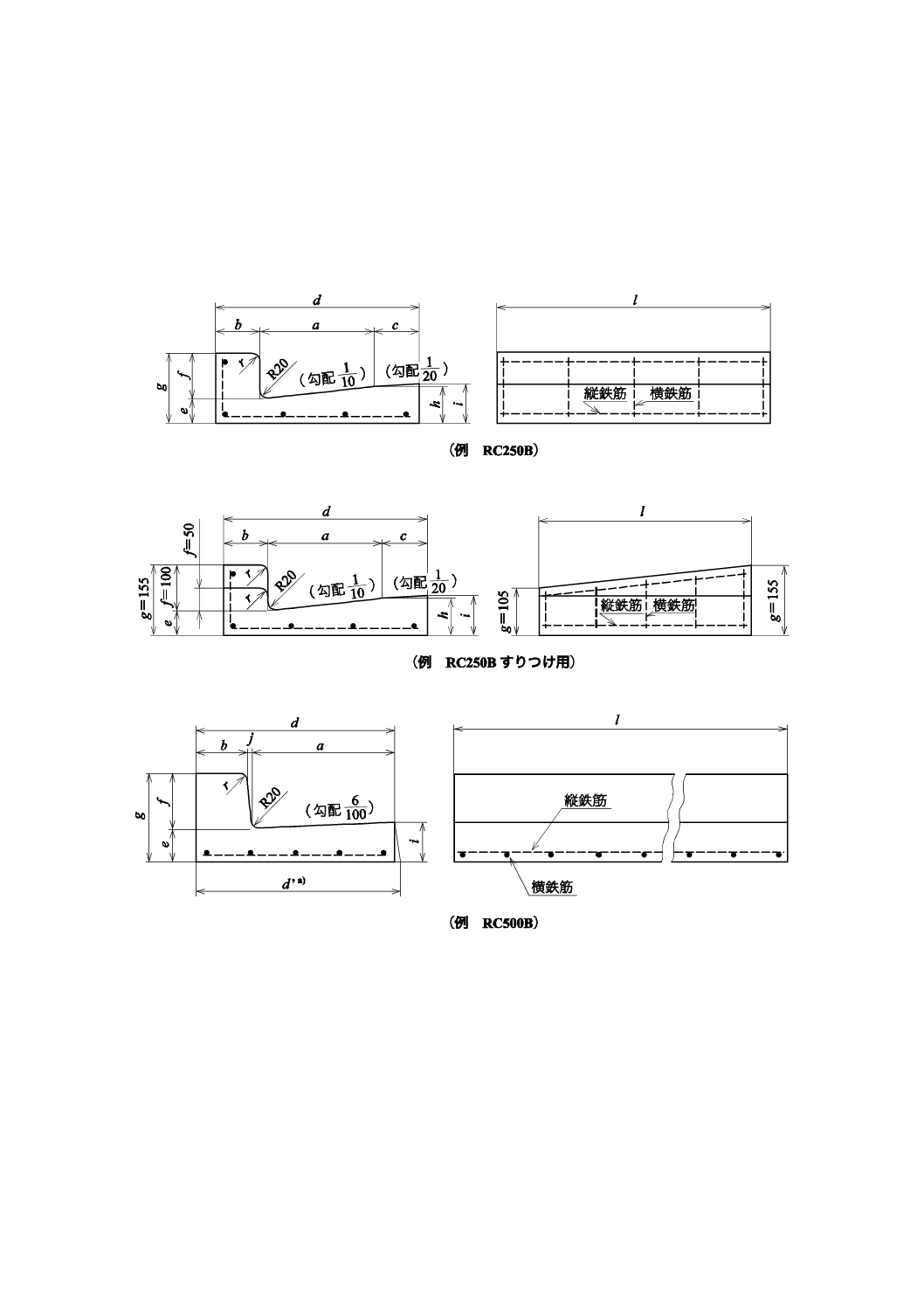

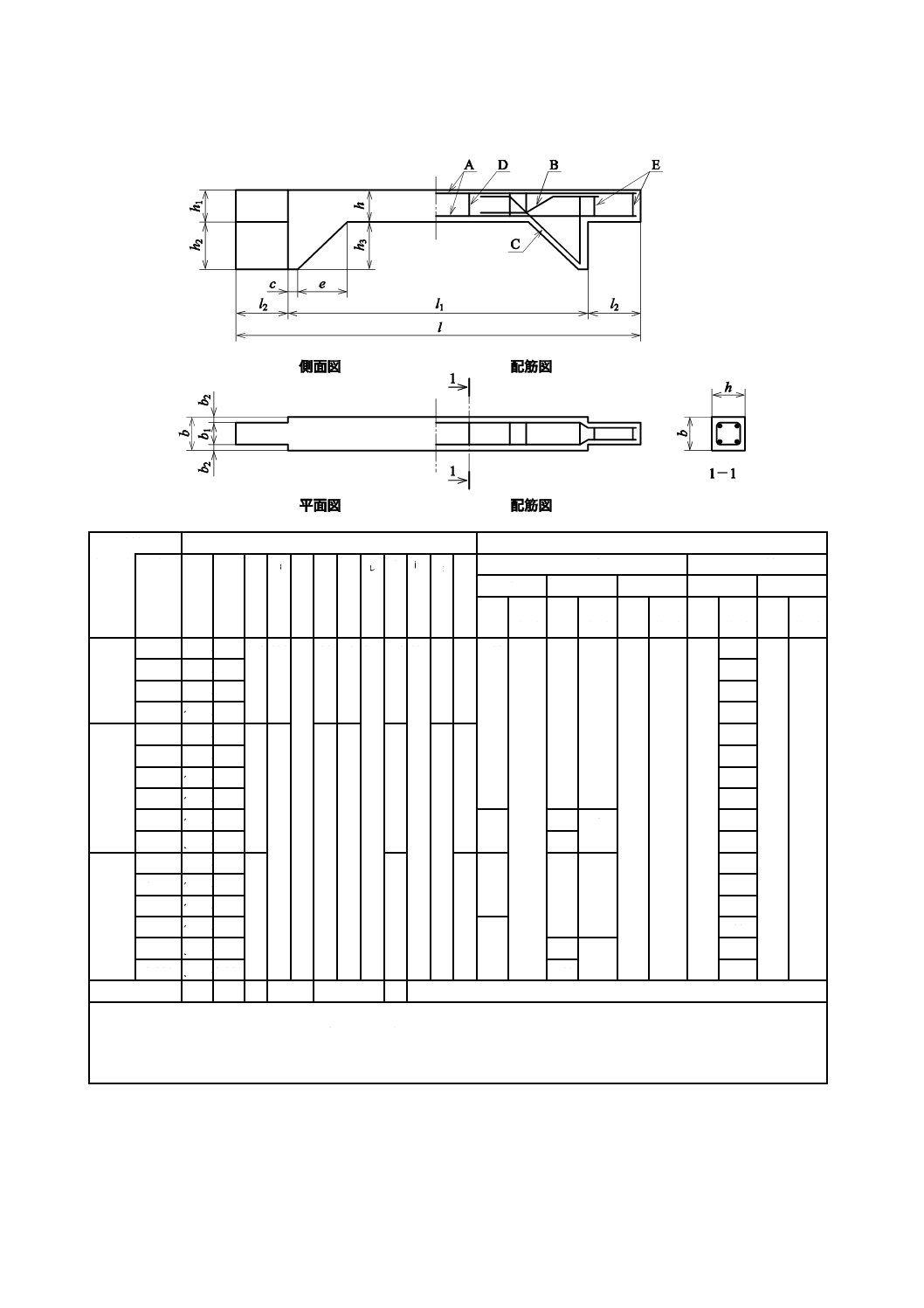

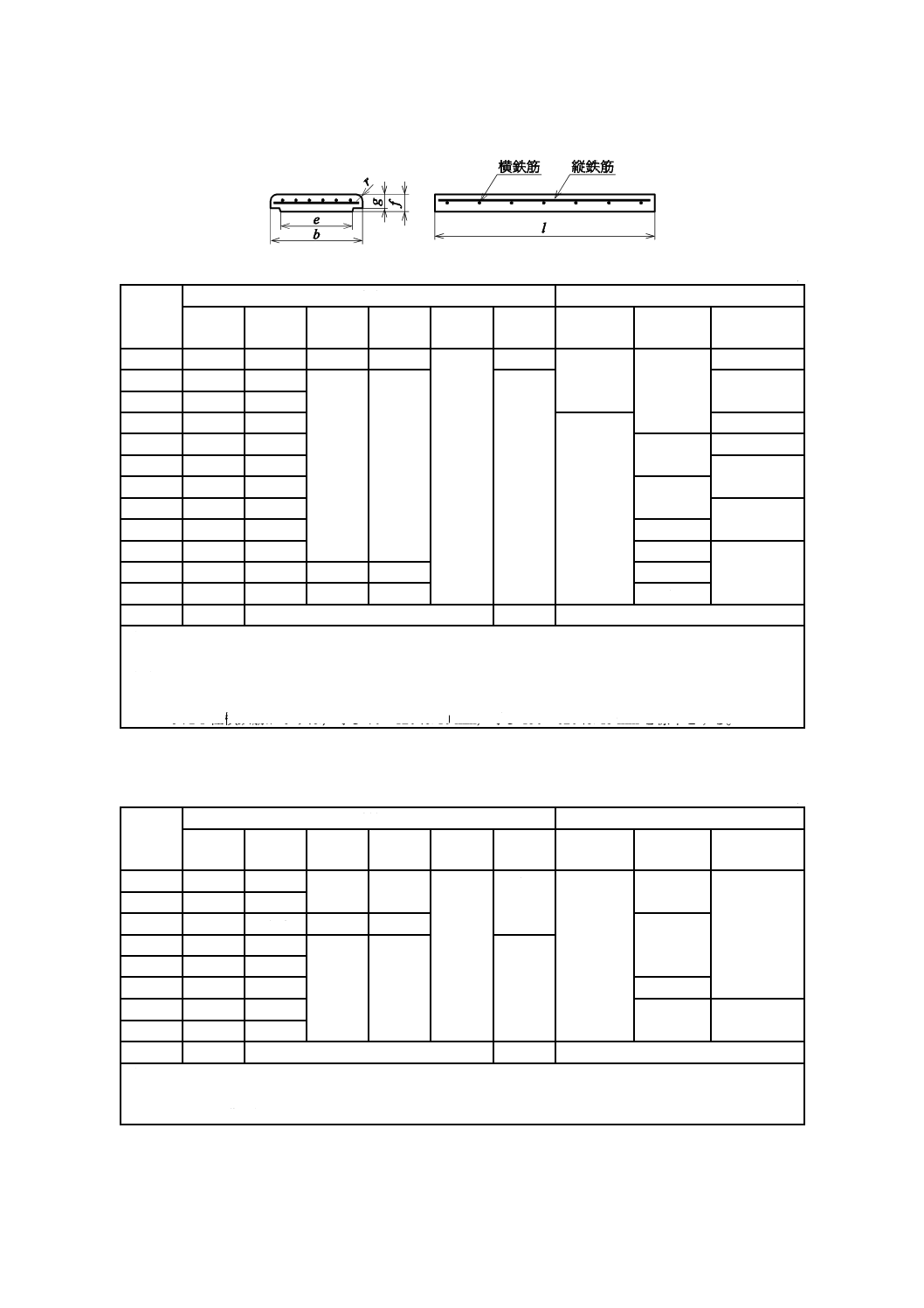

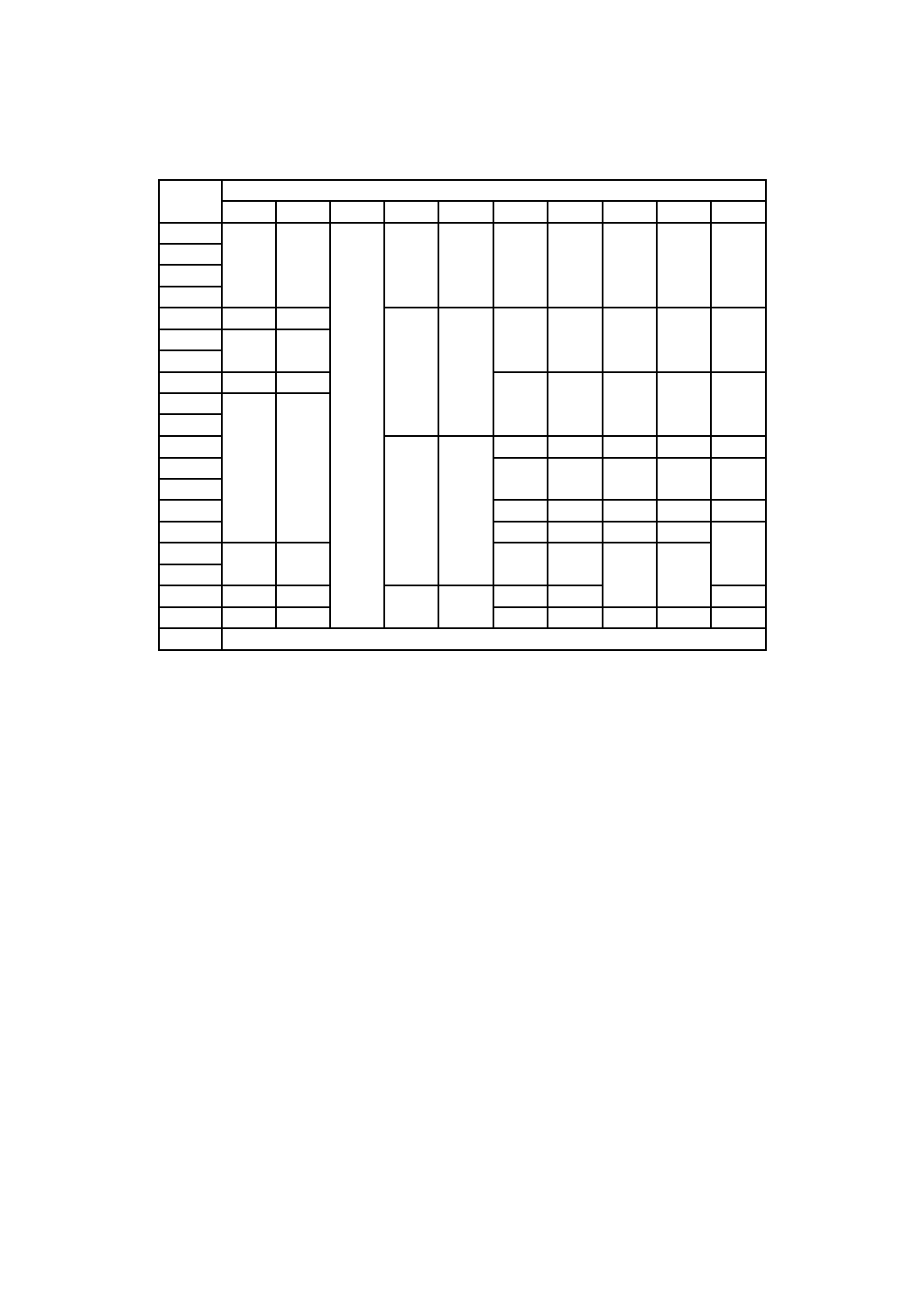

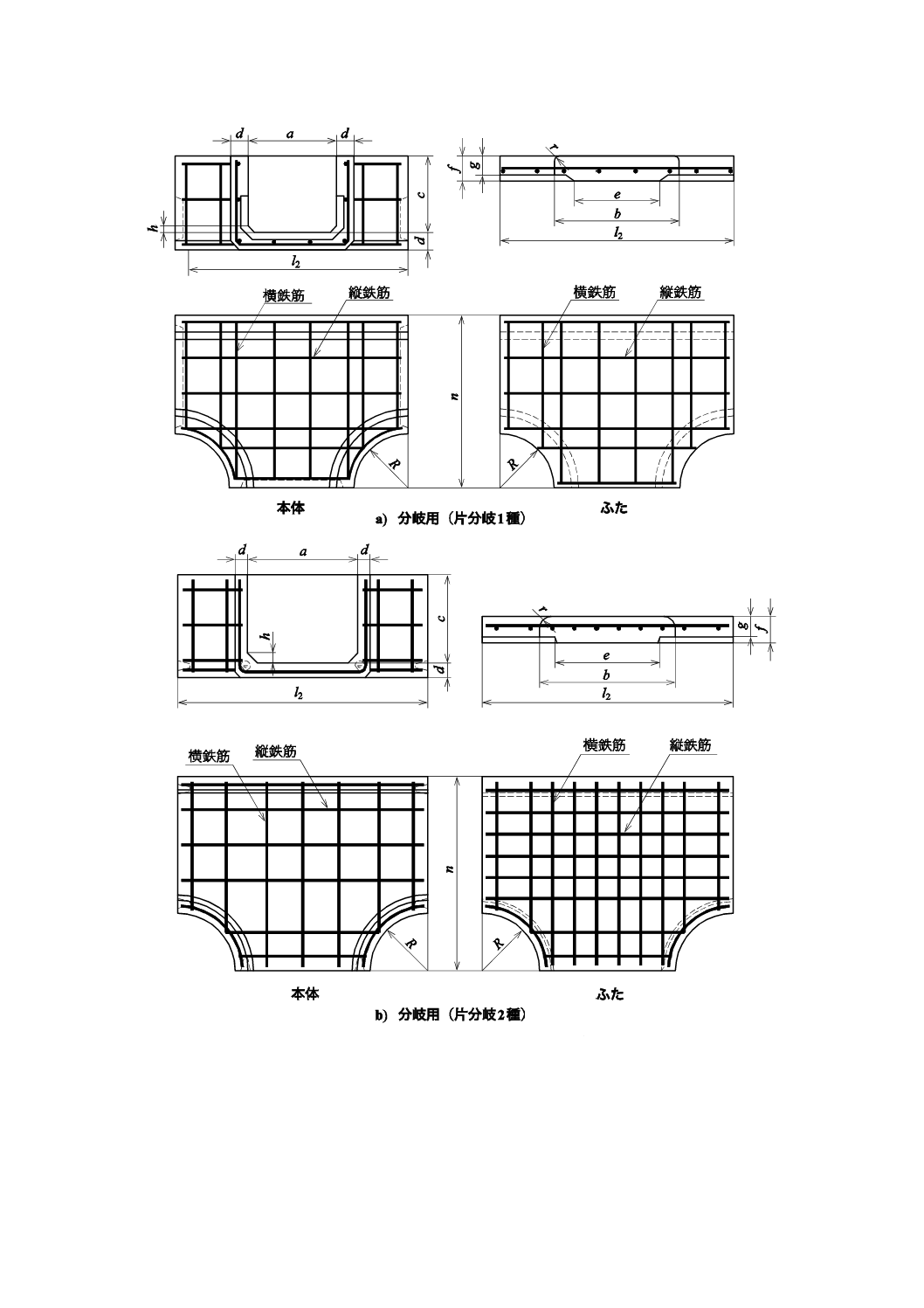

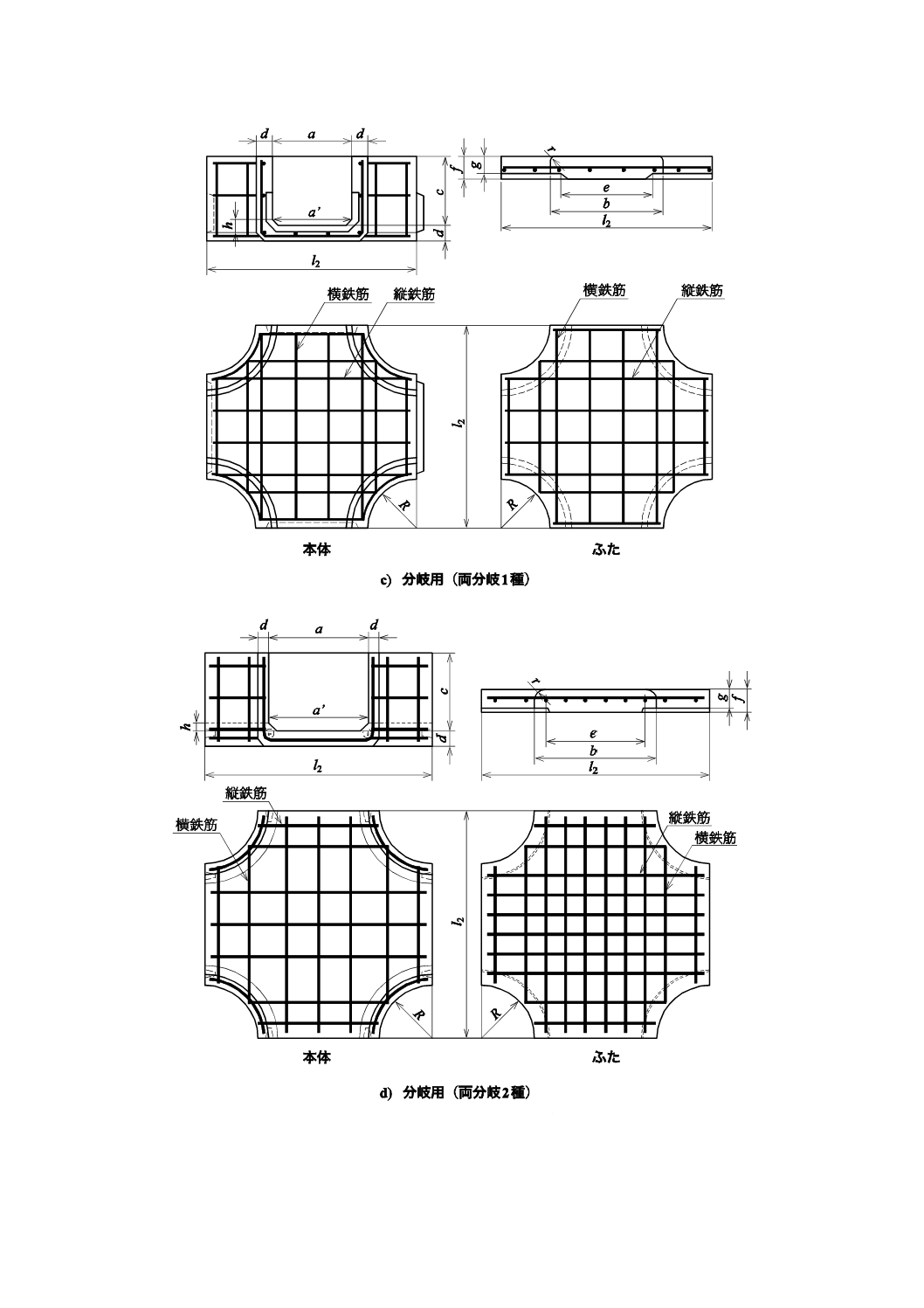

矢板の形状は,推奨仕様B-2 図1,推奨仕様B-2 図2又は推奨仕様B-2 図3による。

寸法及び寸法の許容差は,推奨仕様B-2 表1,推奨仕様B-2 表2,推奨仕様B-2 表3及び推奨仕様B-2 表

4による。

反りの許容差は,推奨仕様B-2 表5による。

なお,B.4に規定する範囲で基準寸法を変更した場合,購入者の要求があったときには製造業者は,そ

の矢板が表B.3の規定に適合していることを示す設計図書又は性能試験の資料を提示しなければならない。

単位 mm

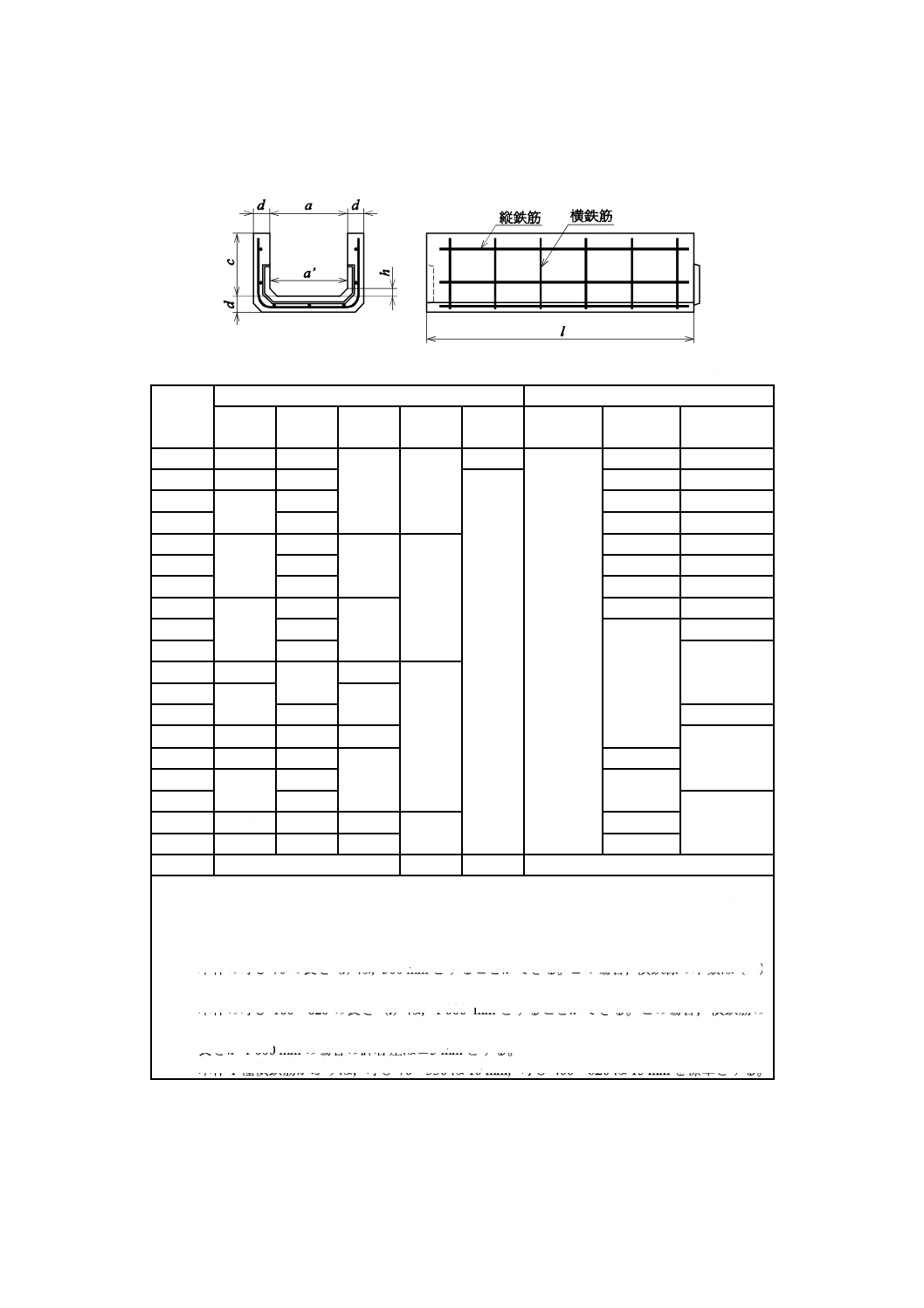

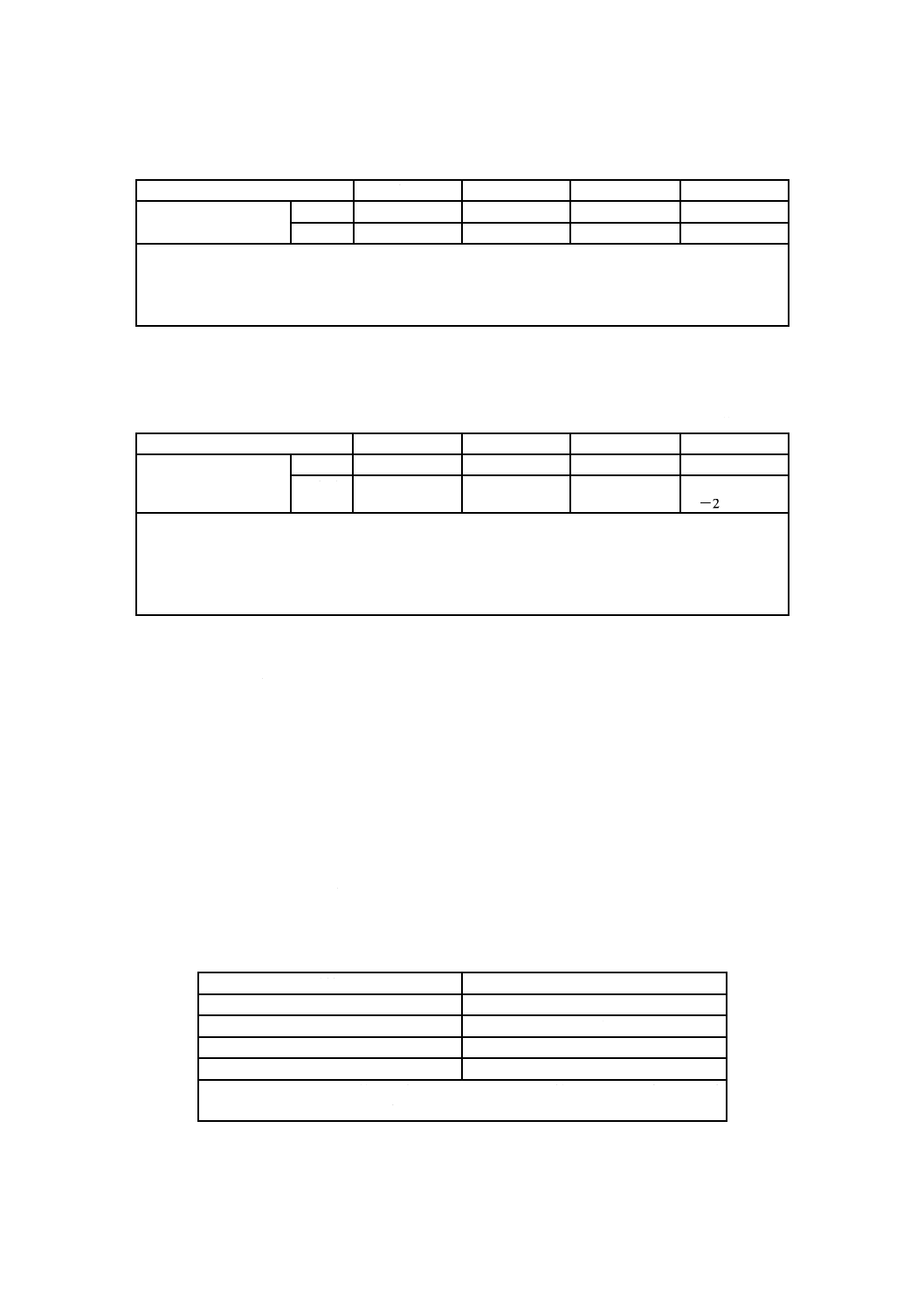

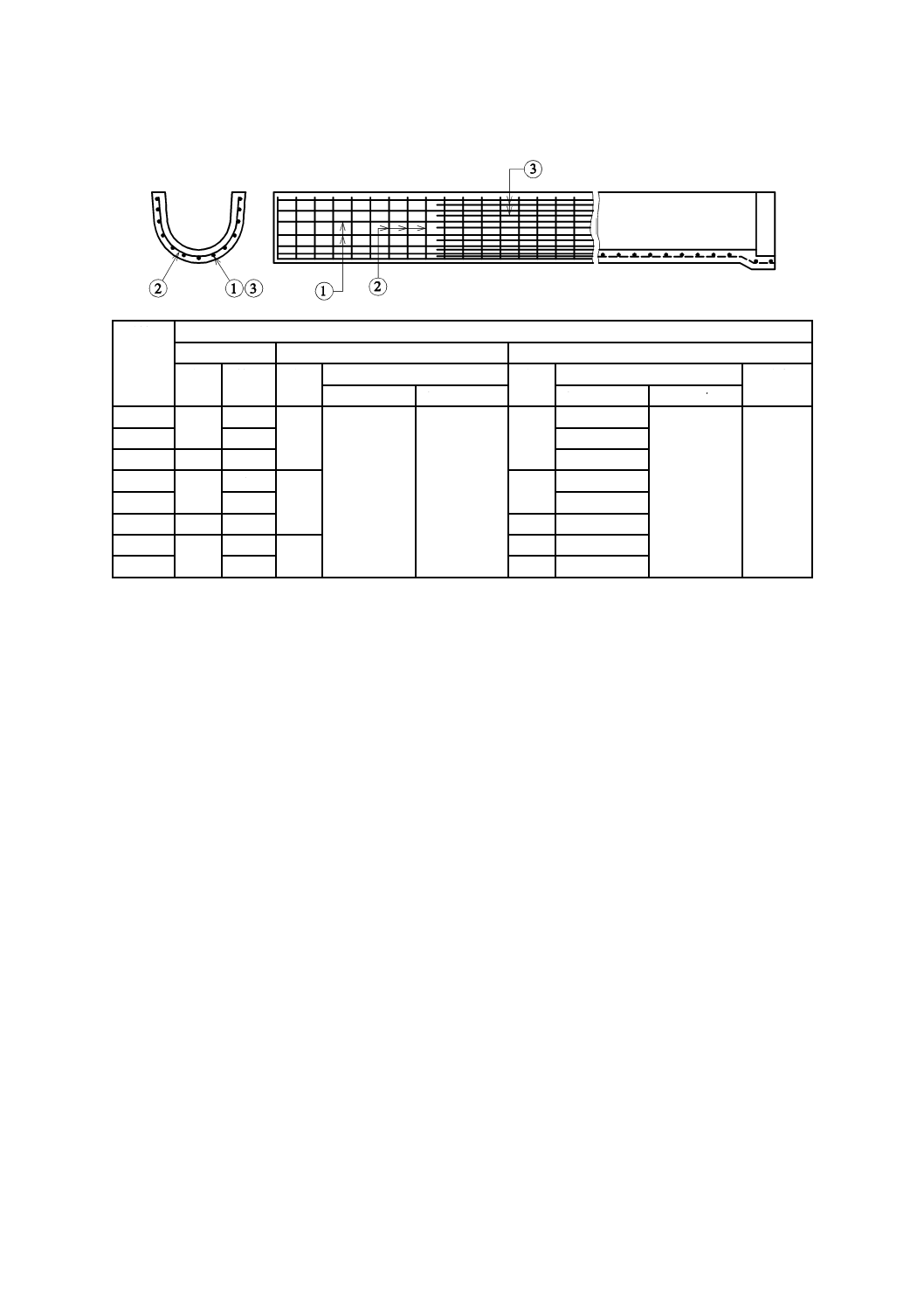

推奨仕様B-2 図1−平形の形状

29

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

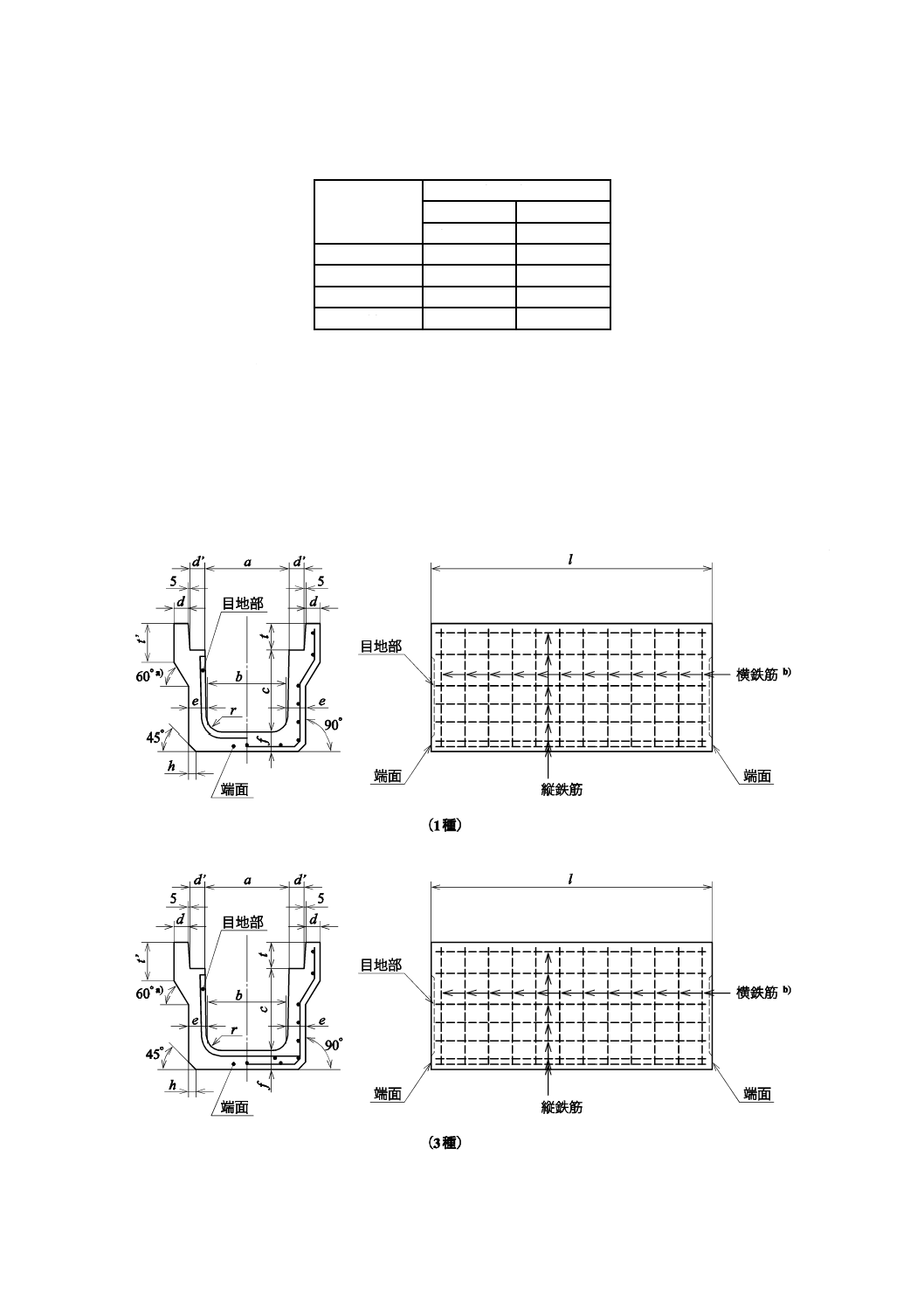

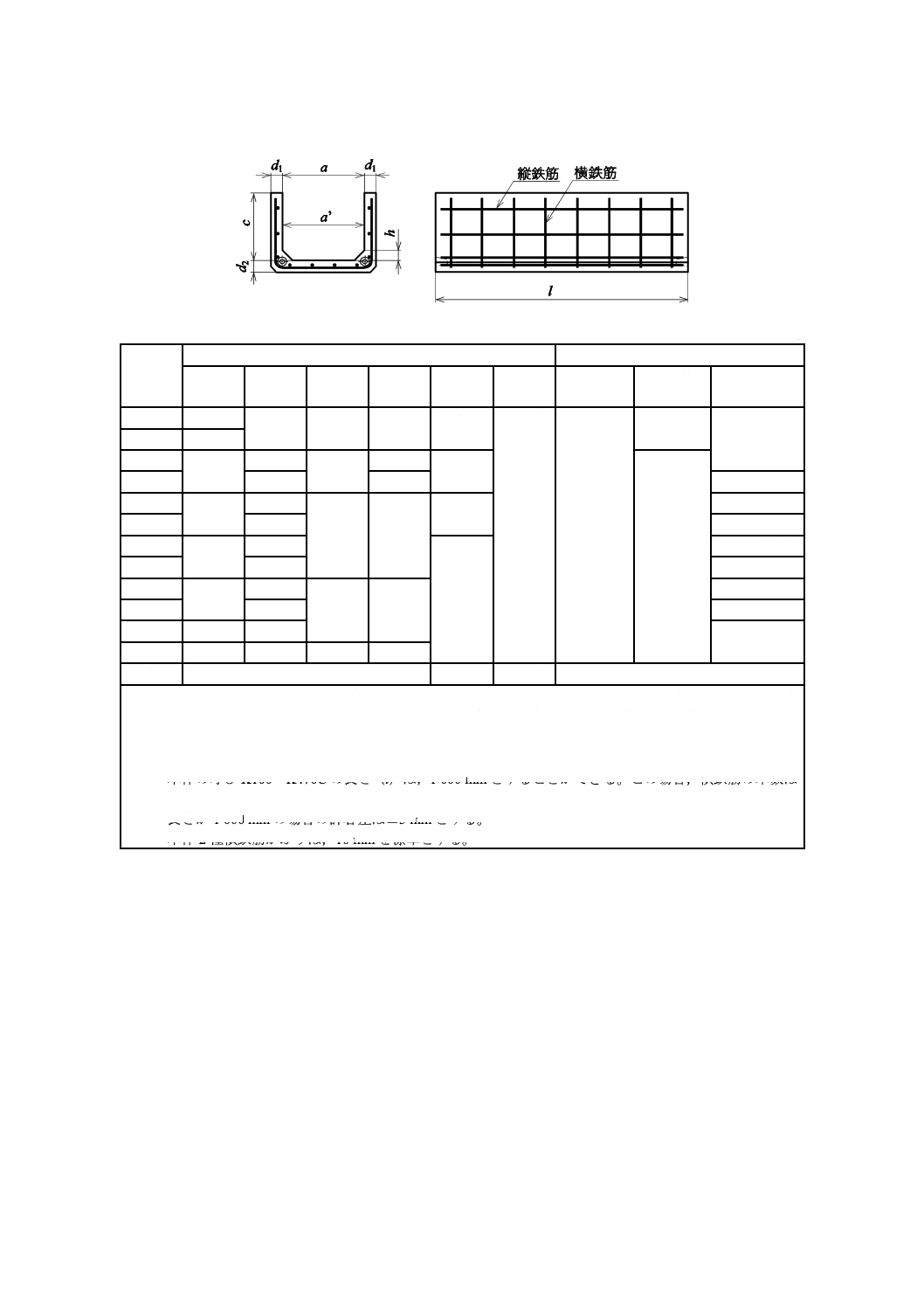

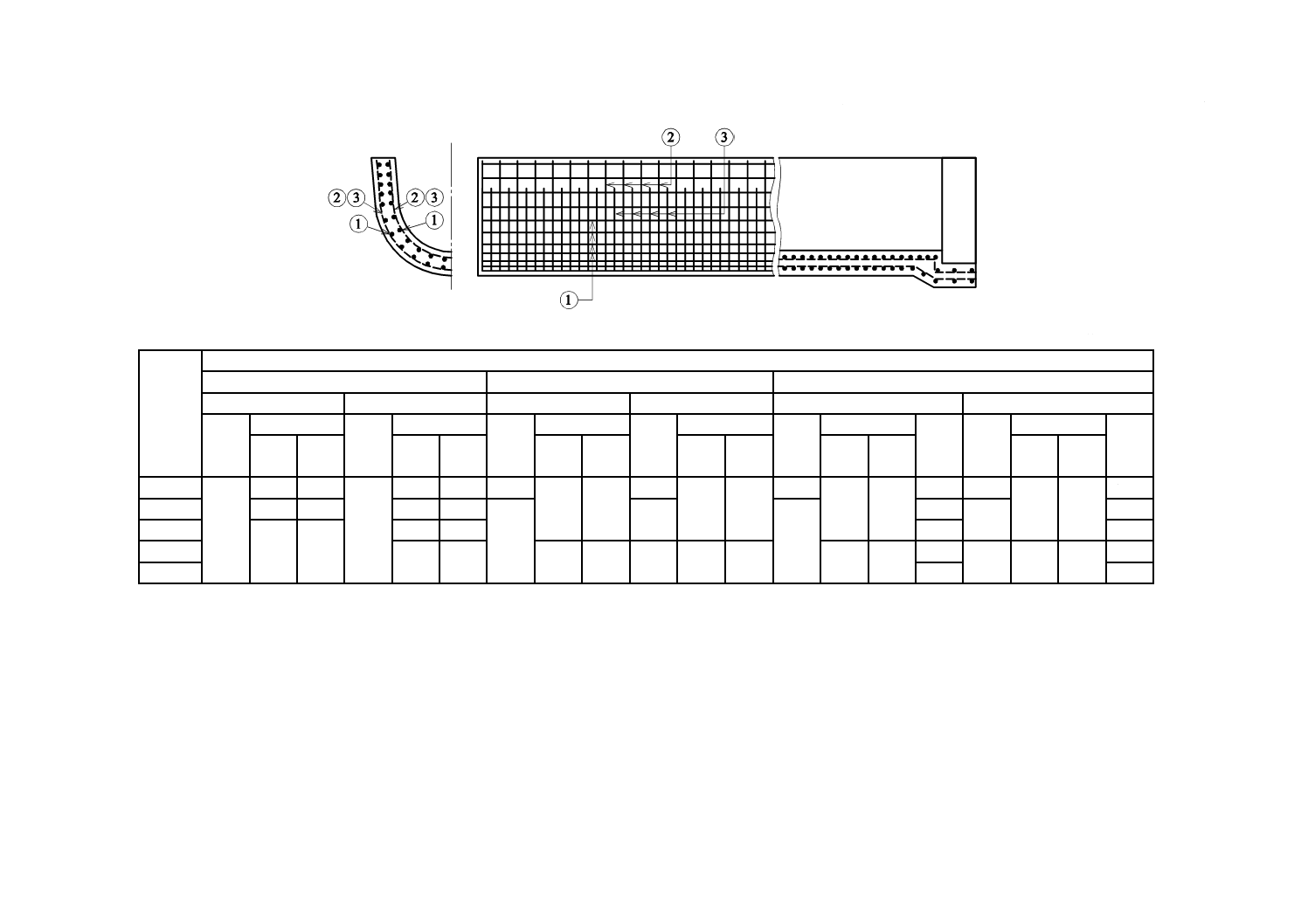

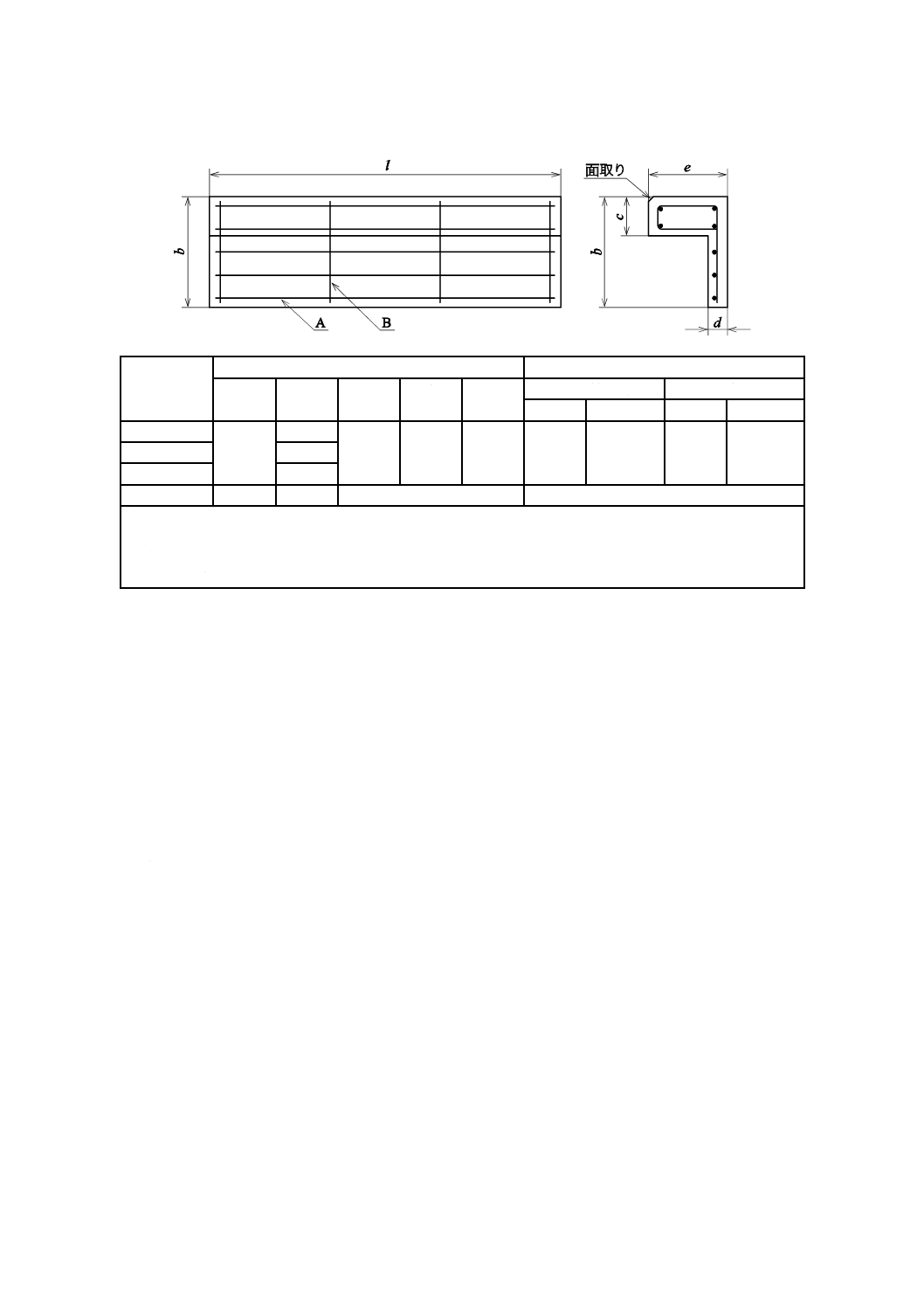

推奨仕様B-2 図2−溝形の形状(高さ90〜120 mm)

推奨仕様B-2 図3−溝形の形状(高さ150〜350 mm)

30

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

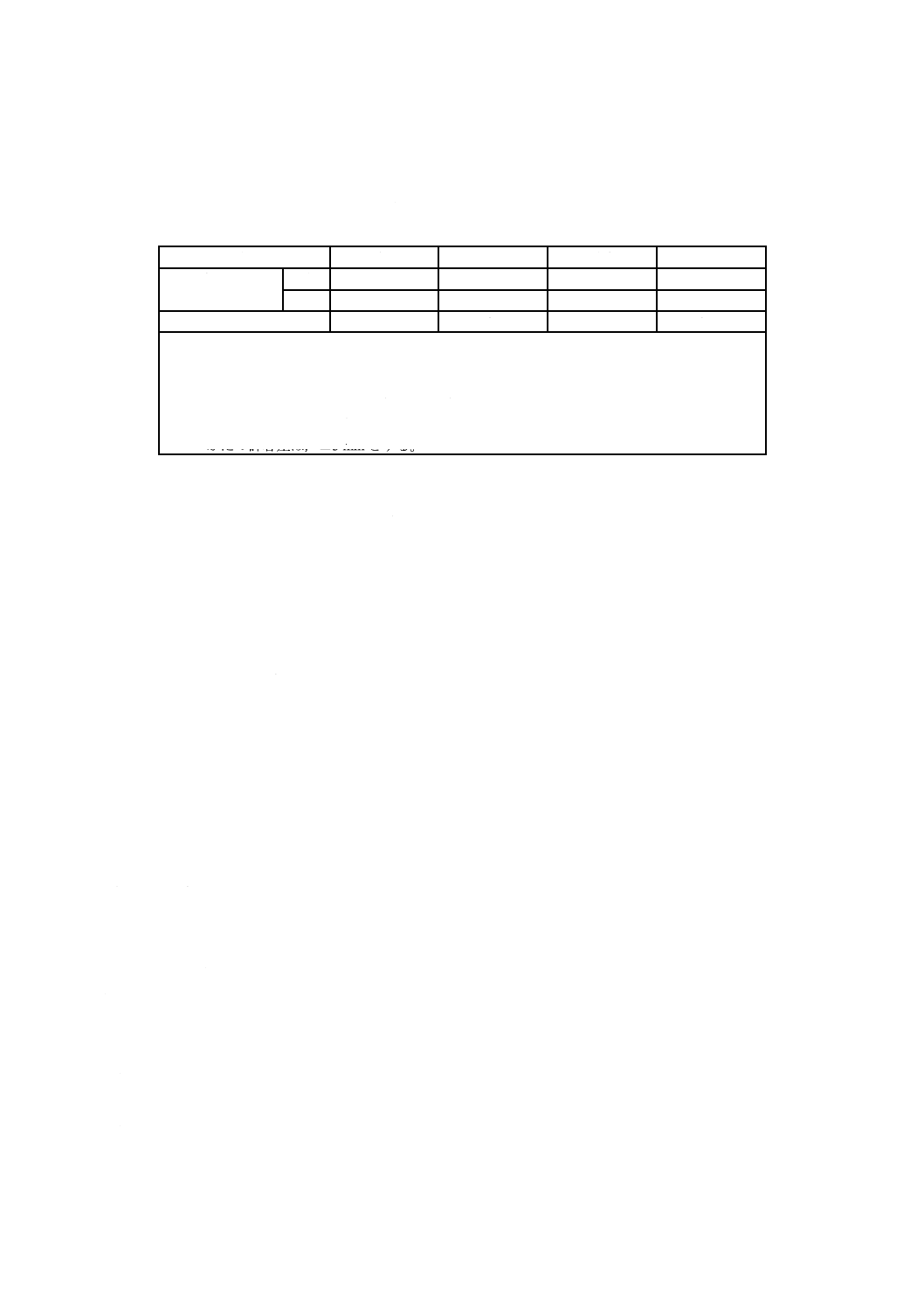

推奨仕様B-2 表4−矢板の寸法及び寸法の許容差

単位 mm

種類

幅

高さ

厚さ

長さ

平形

寸法

500

50〜220

−

2 000〜14 000

許容差

+5

−2

+5

−2

−

±30

寸法

996

50〜220

−

2 000〜14 000

許容差

+7

−2

+7

−2

−

±30

溝形

寸法

996

90〜350

45〜100

2 000〜14 000

許容差

+7

−2

+7

−2

+7

−2

±30

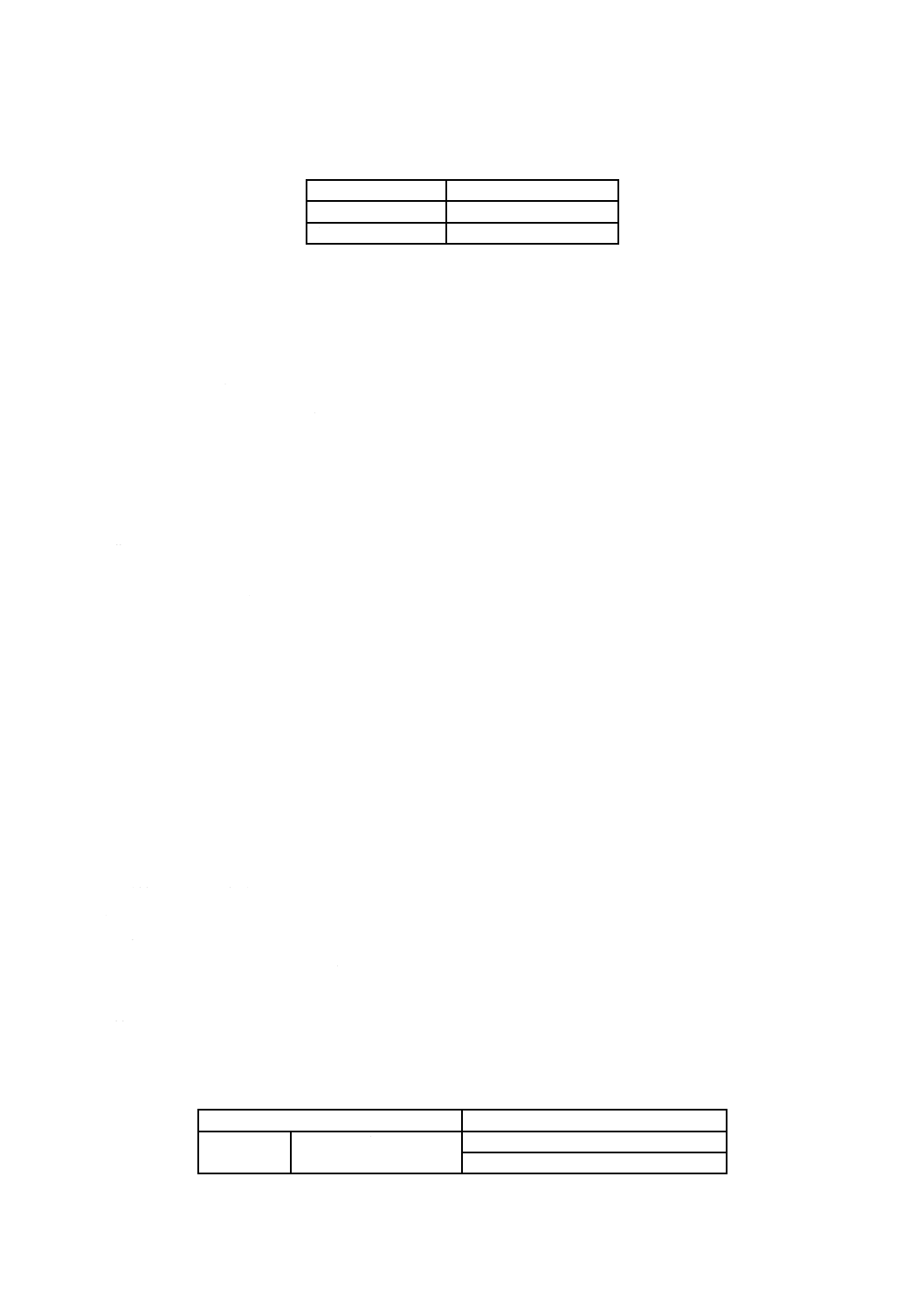

推奨仕様B-2 表5−矢板の反りの許容差

単位 mm

反り

L≦7 000

10

L>7 000

15

B-2.5 配筋

矢板の配筋は,次による。ただし,受渡当事者間の合意に基づき,製品の性能(B.3の規定を含む。)を

損なわない範囲で,推奨仕様以外の配筋を採用しても差し支えない。

a) 鉄筋のあきは,その直径の1倍以上とし,かつ,粗骨材の最大寸法の5/4倍以上でなければならない。

b) 加圧締固めの場合,鉄筋のかぶりは,7 mm以上とする。

c) 組立筋の間隔は,300 mm以下とする。

B-2.6 コンクリートの品質

コンクリートの品質は,B.6.2による。

B-2.7 試験方法

B-2.7.1 コンクリートの圧縮強度試験

コンクリートの圧縮強度試験は,B.7.1による。ただし,加圧締固めの場合,供試体は矢板と同様の成形

及び養生を行わなければならない。

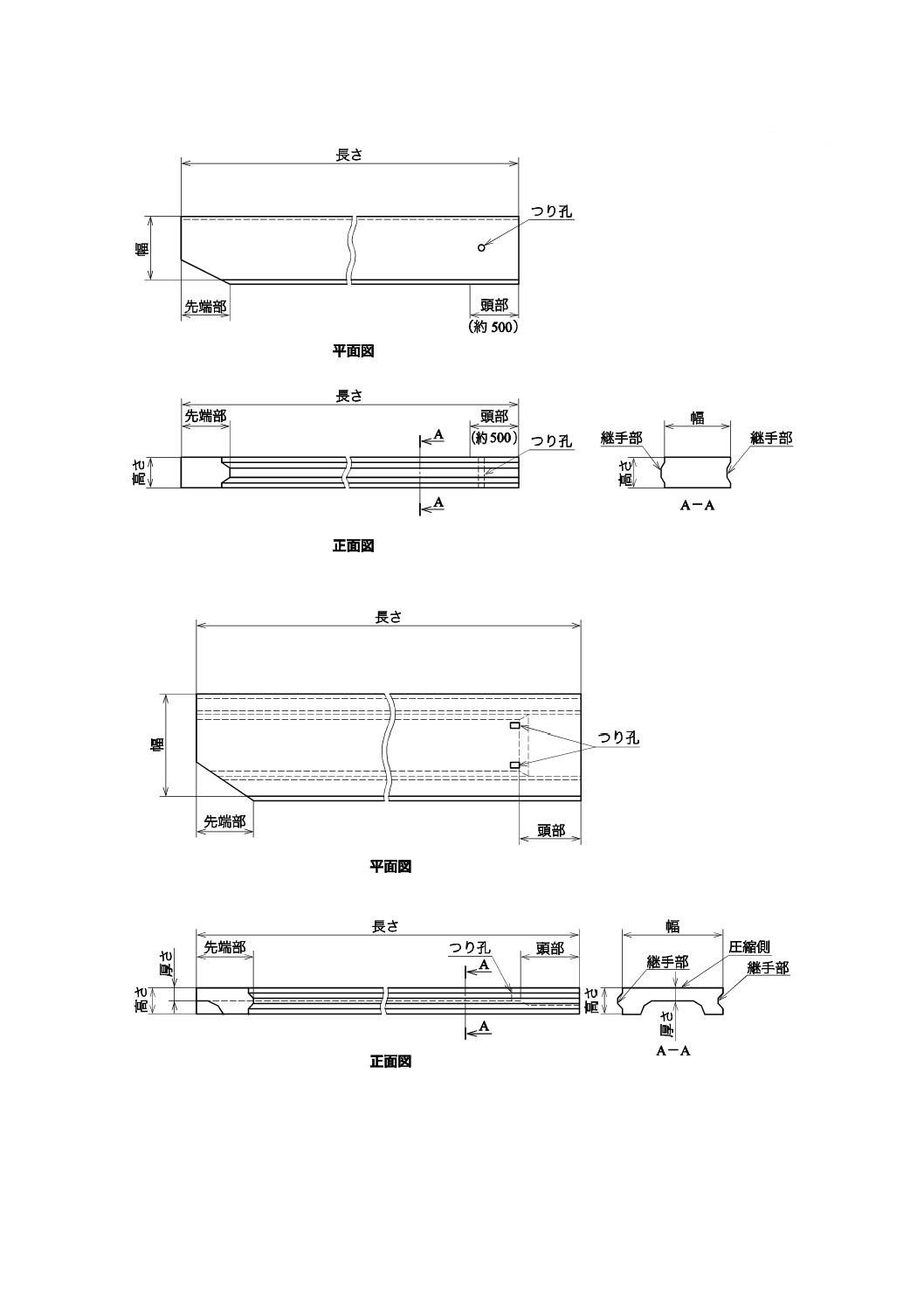

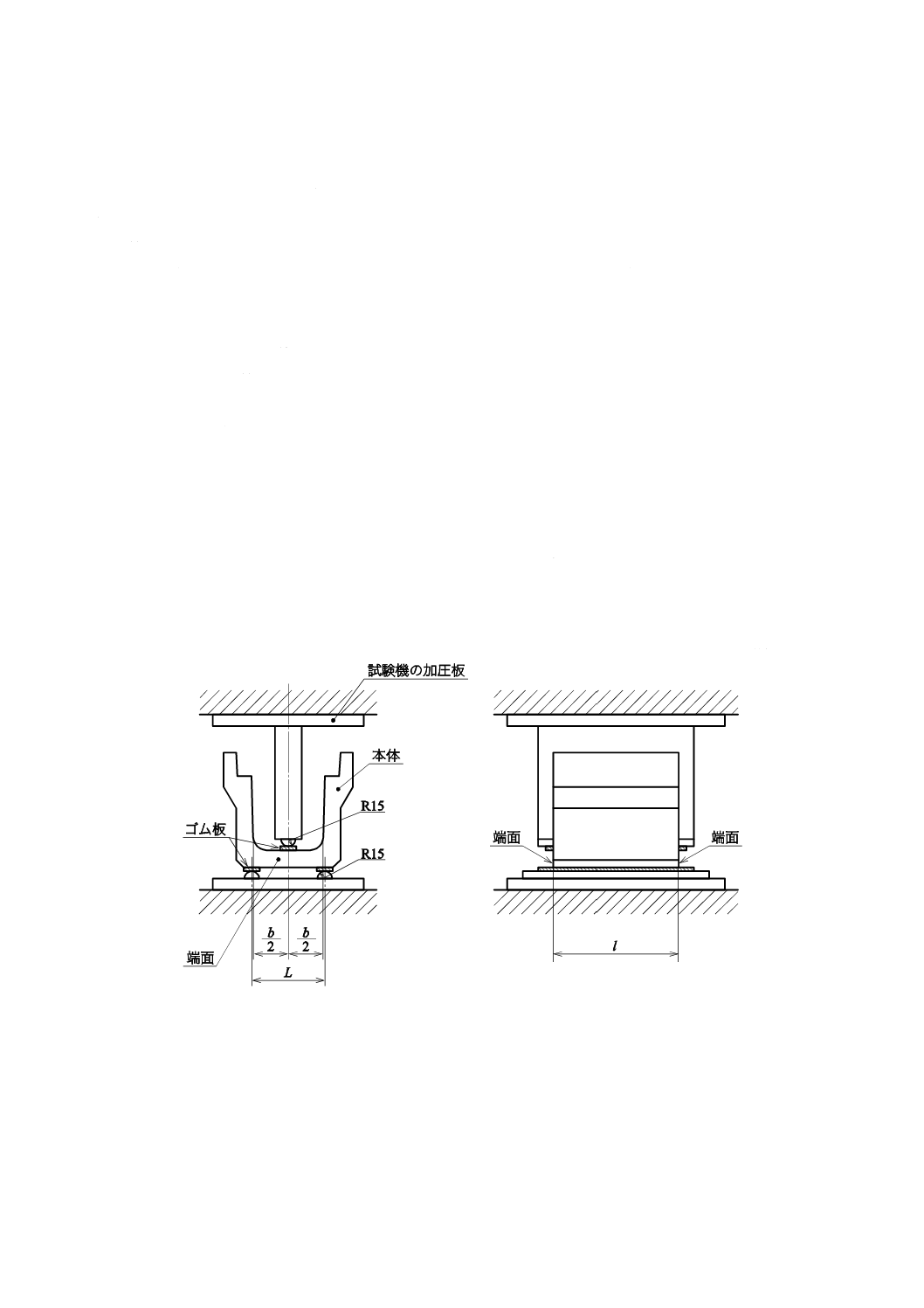

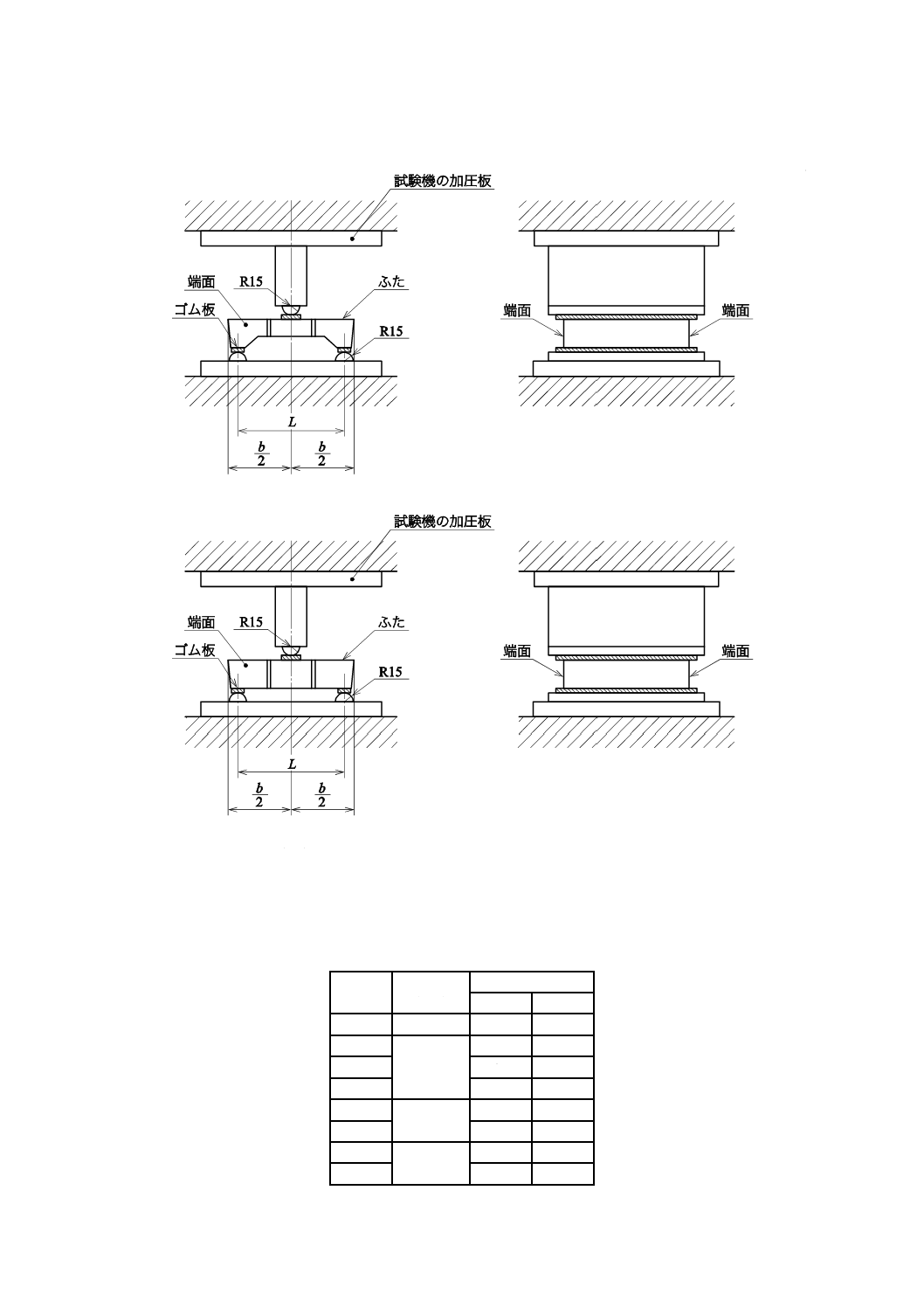

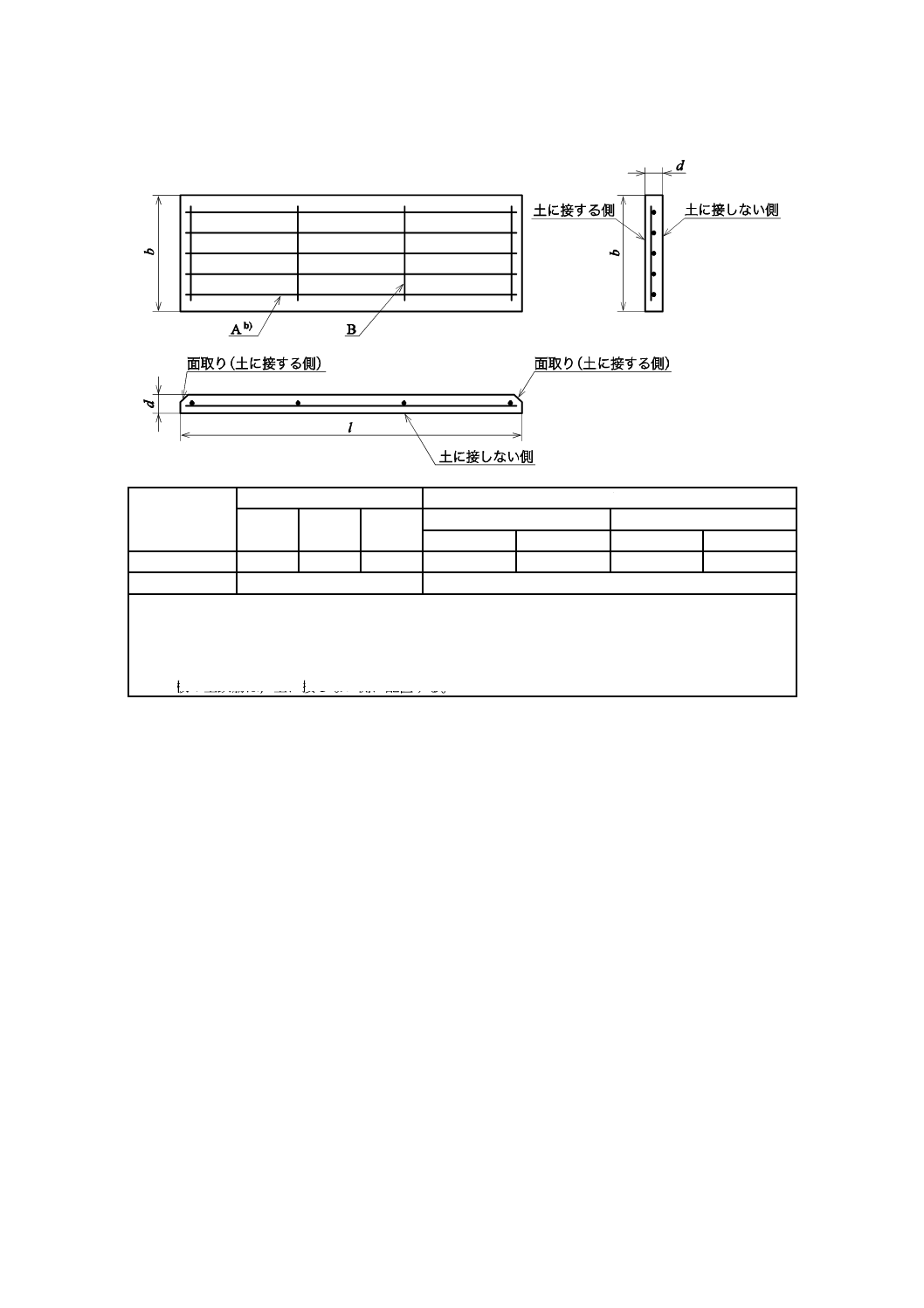

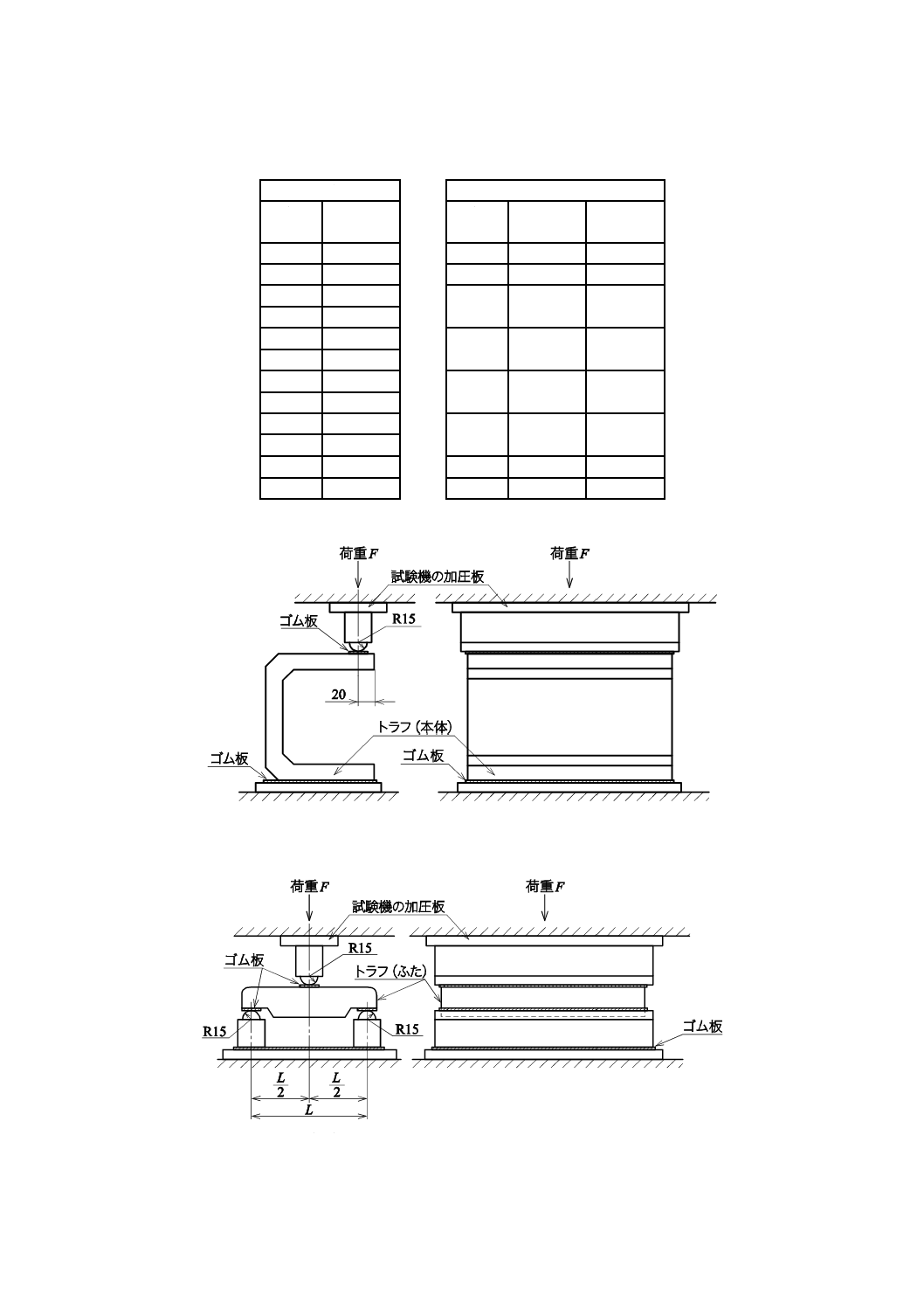

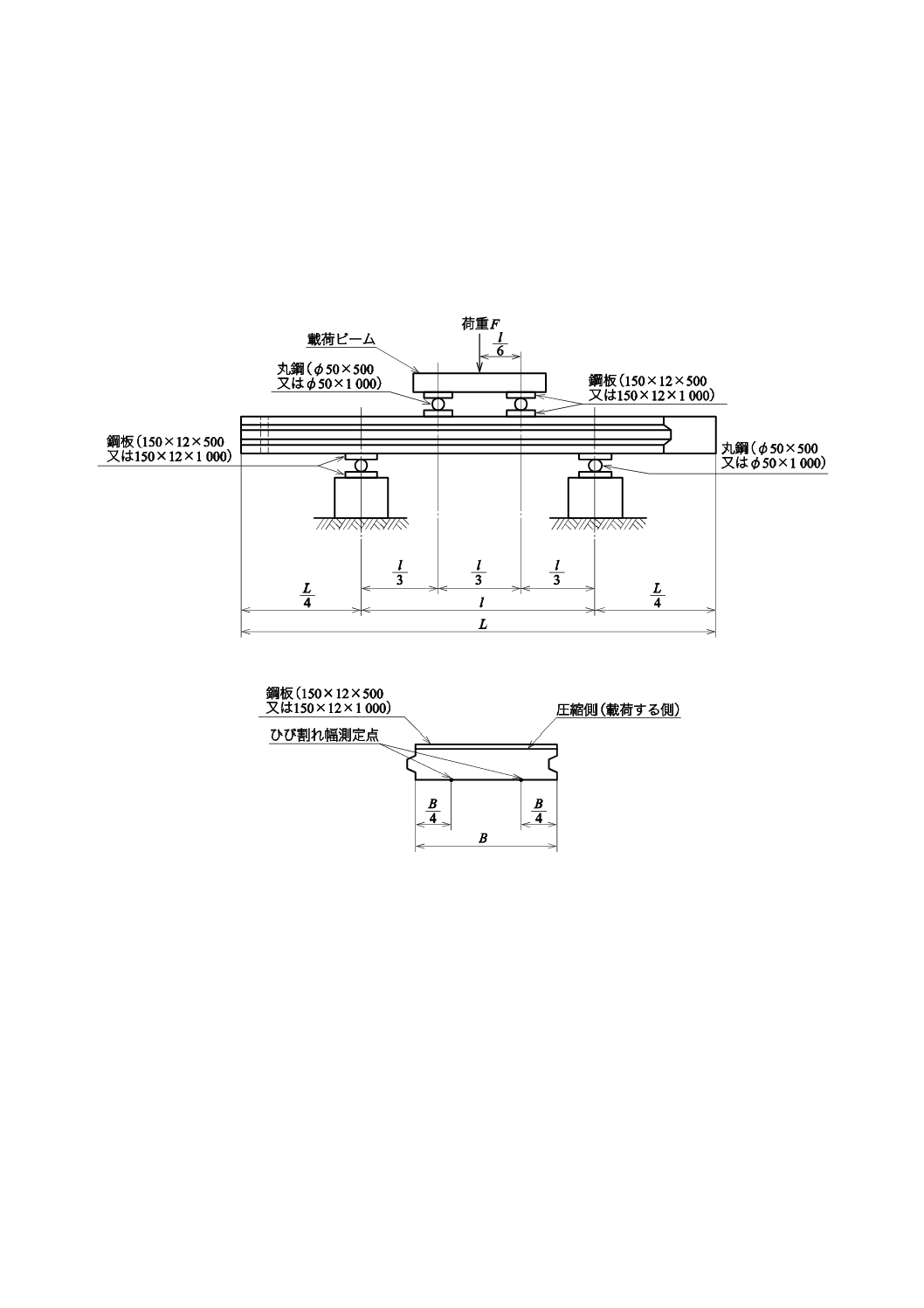

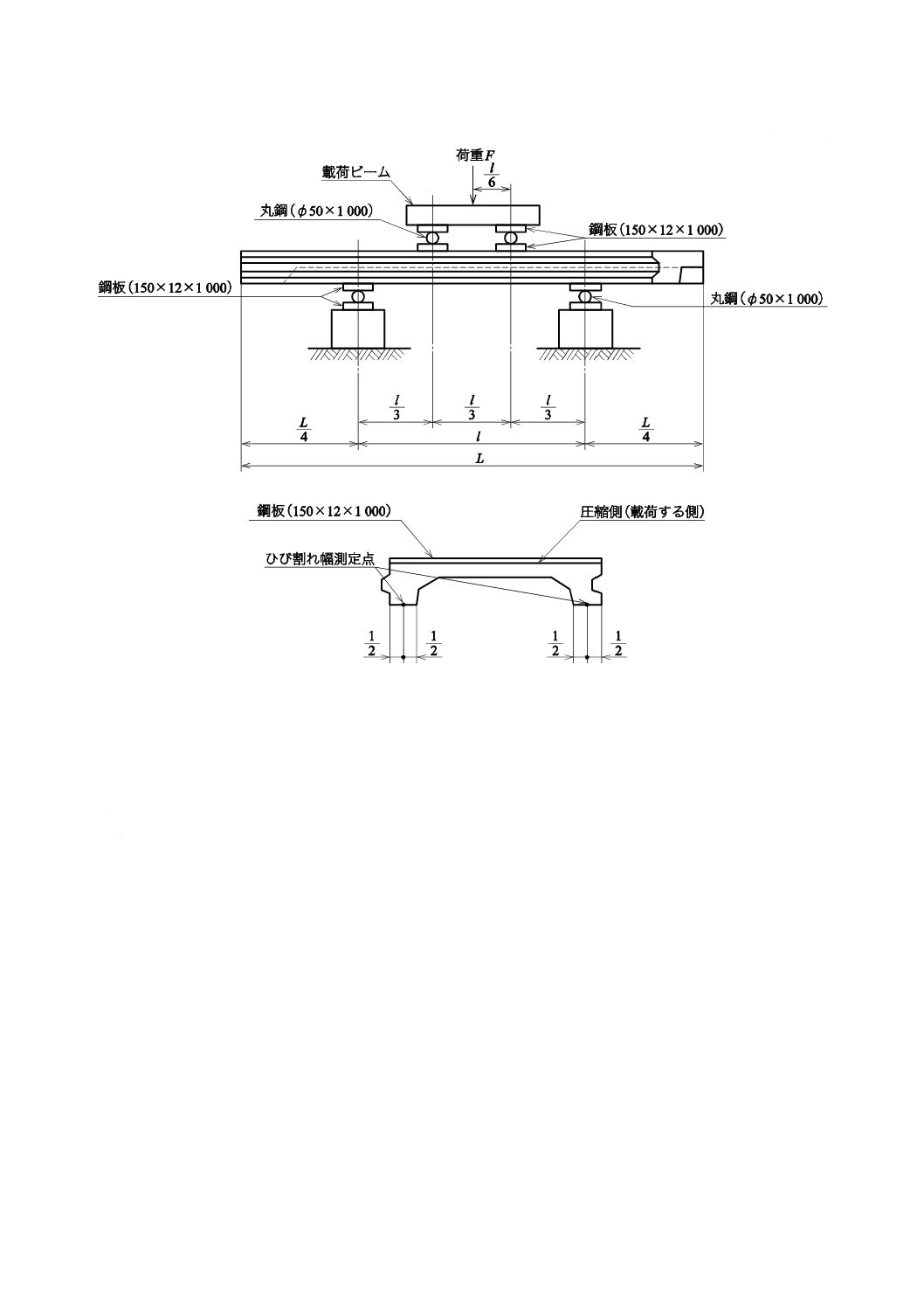

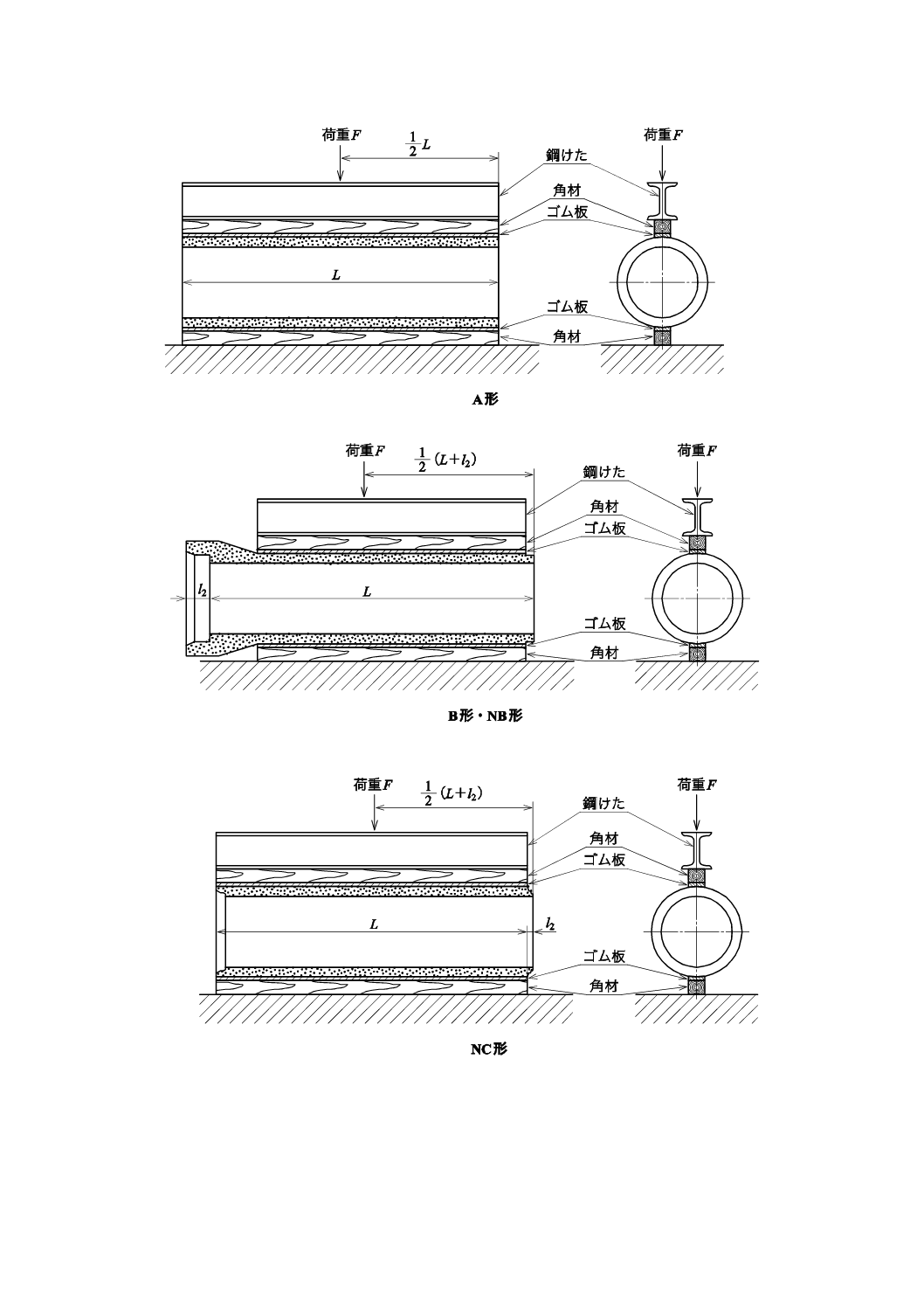

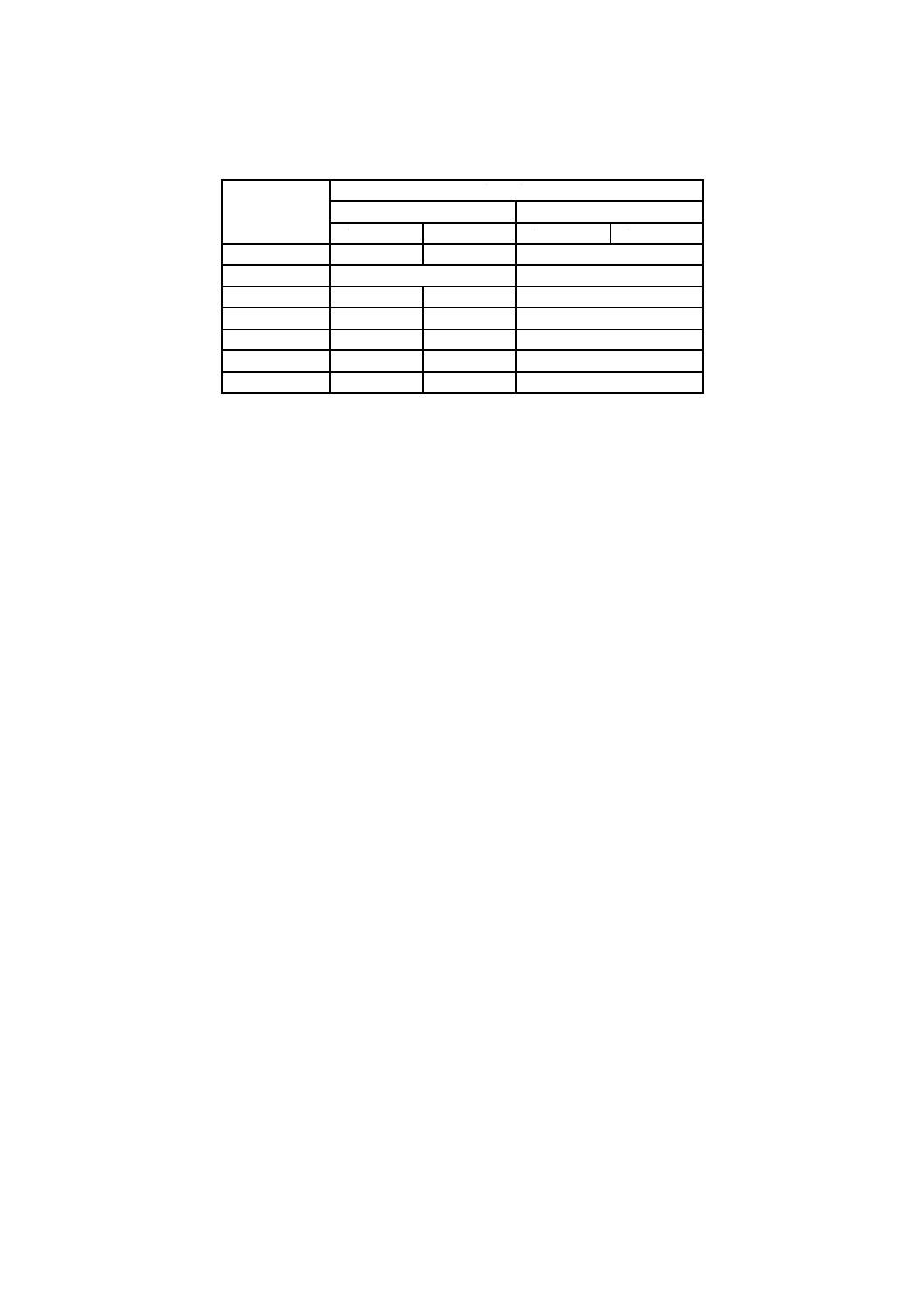

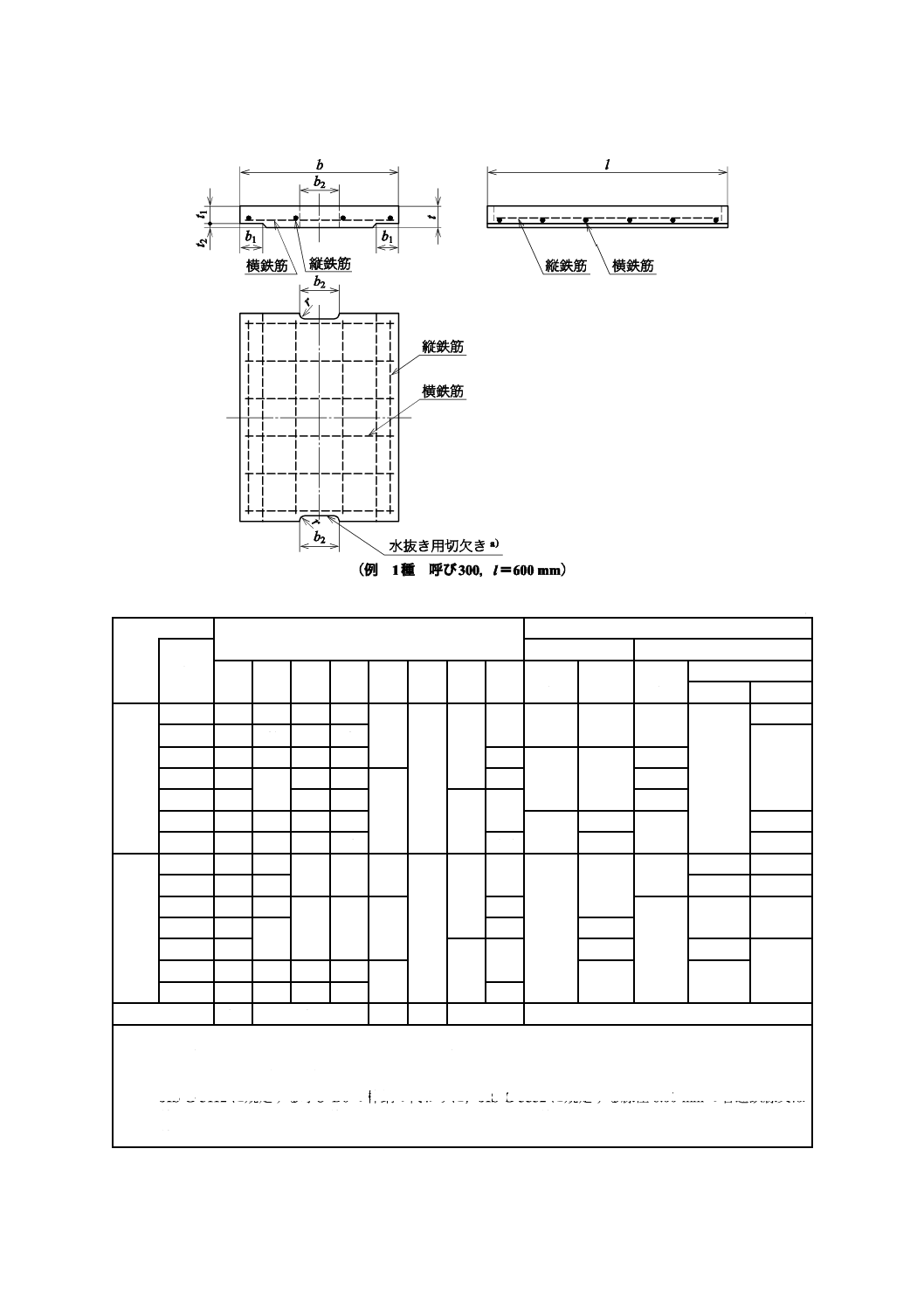

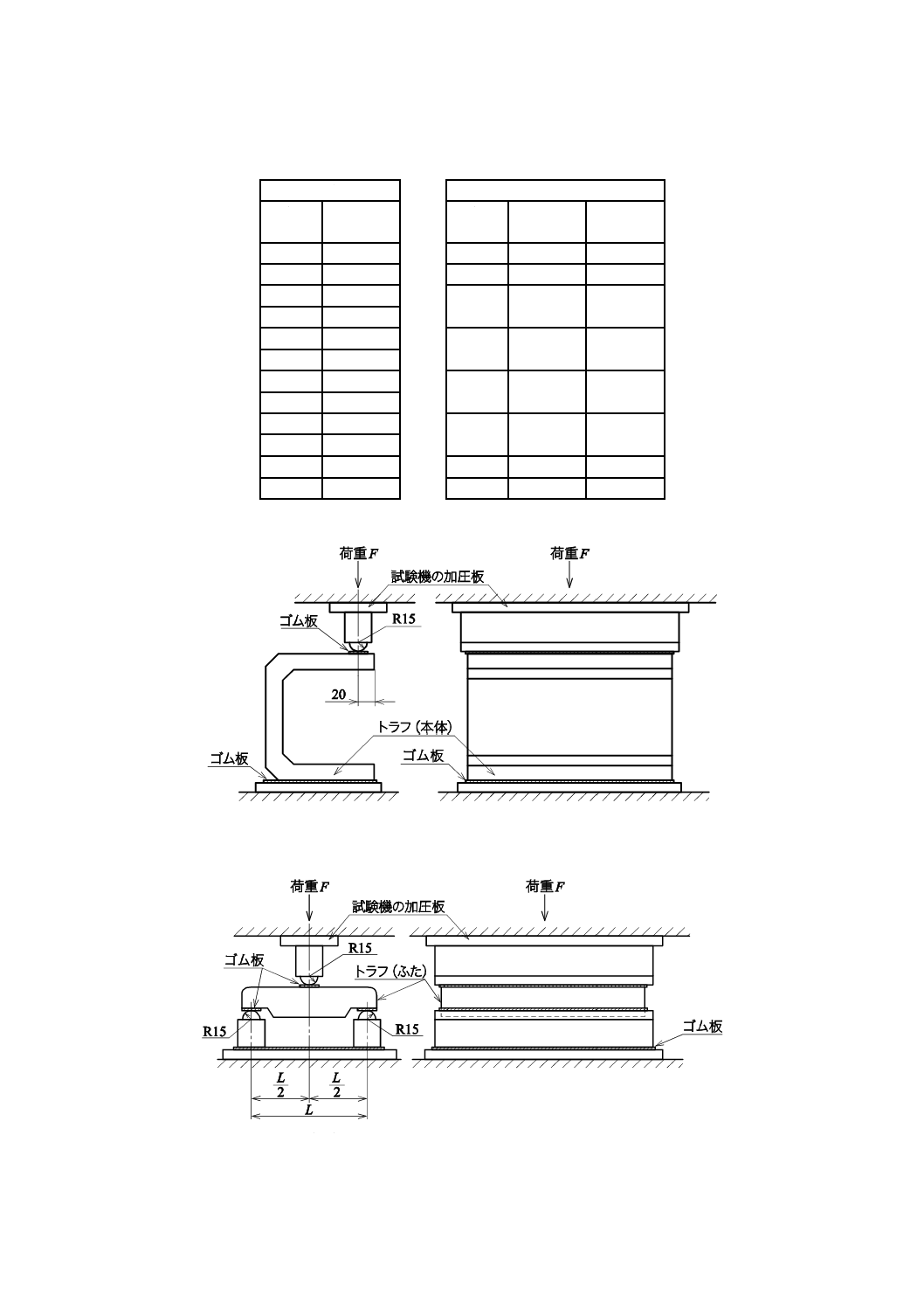

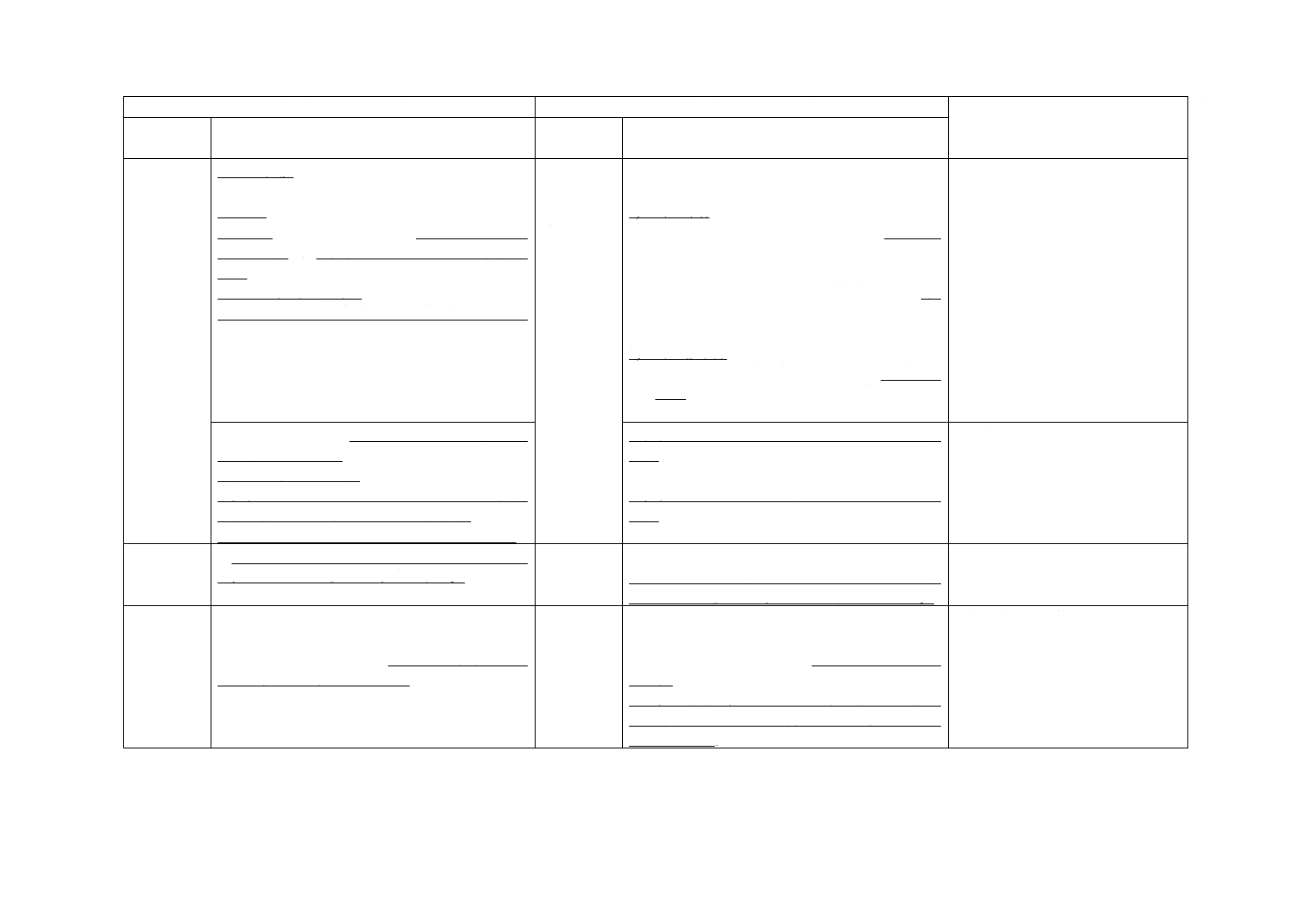

B-2.7.2 製品の曲げ耐力試験

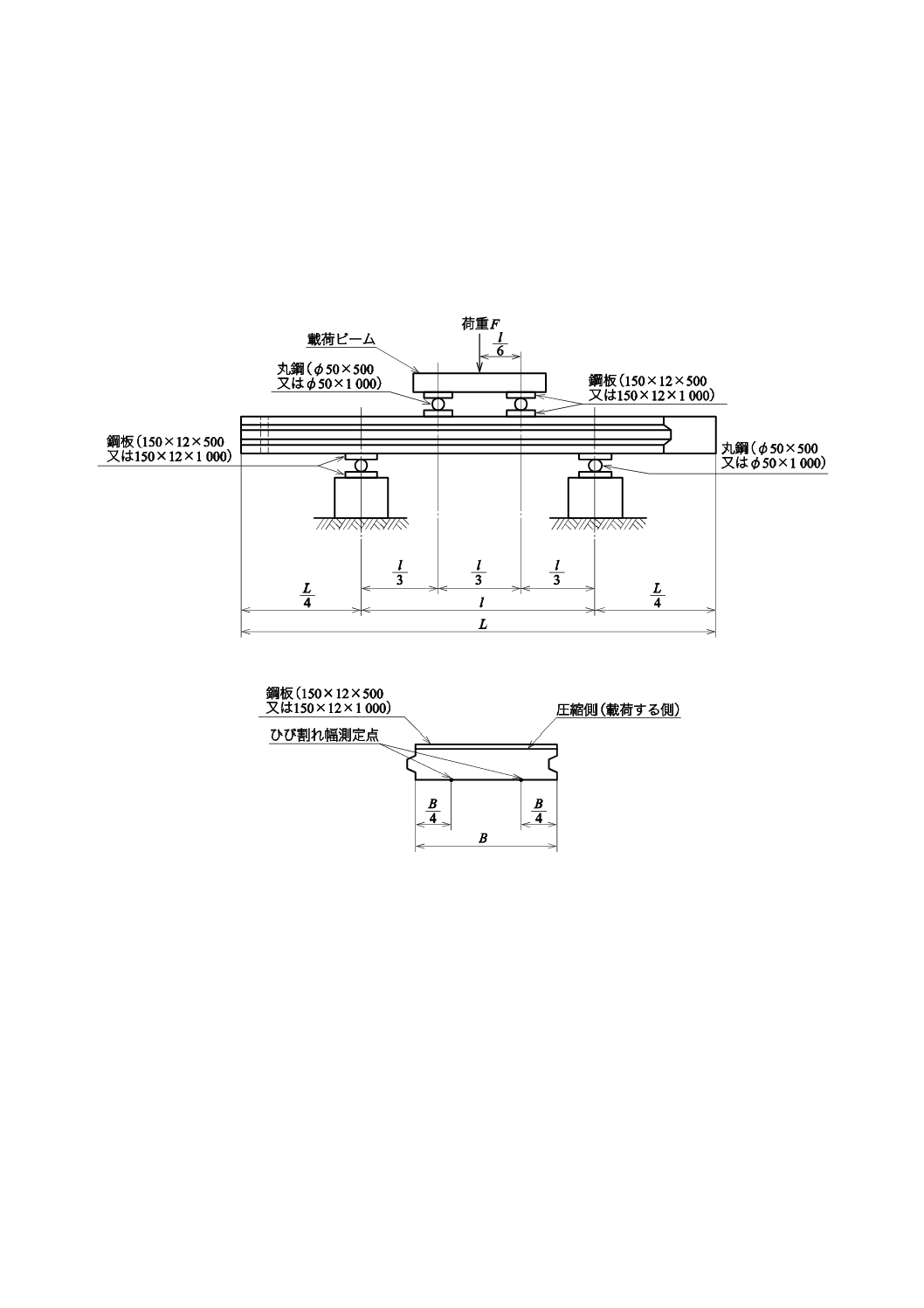

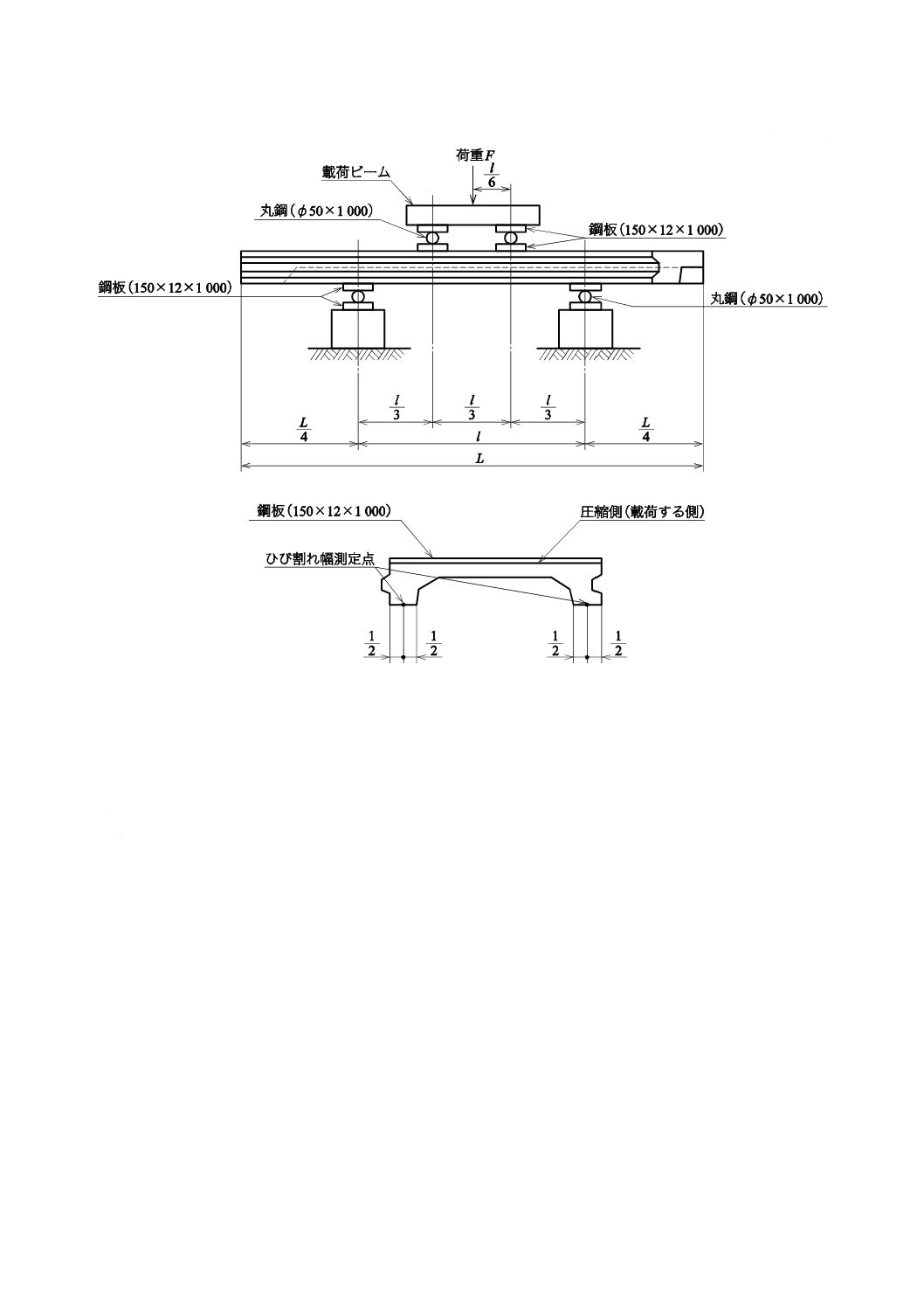

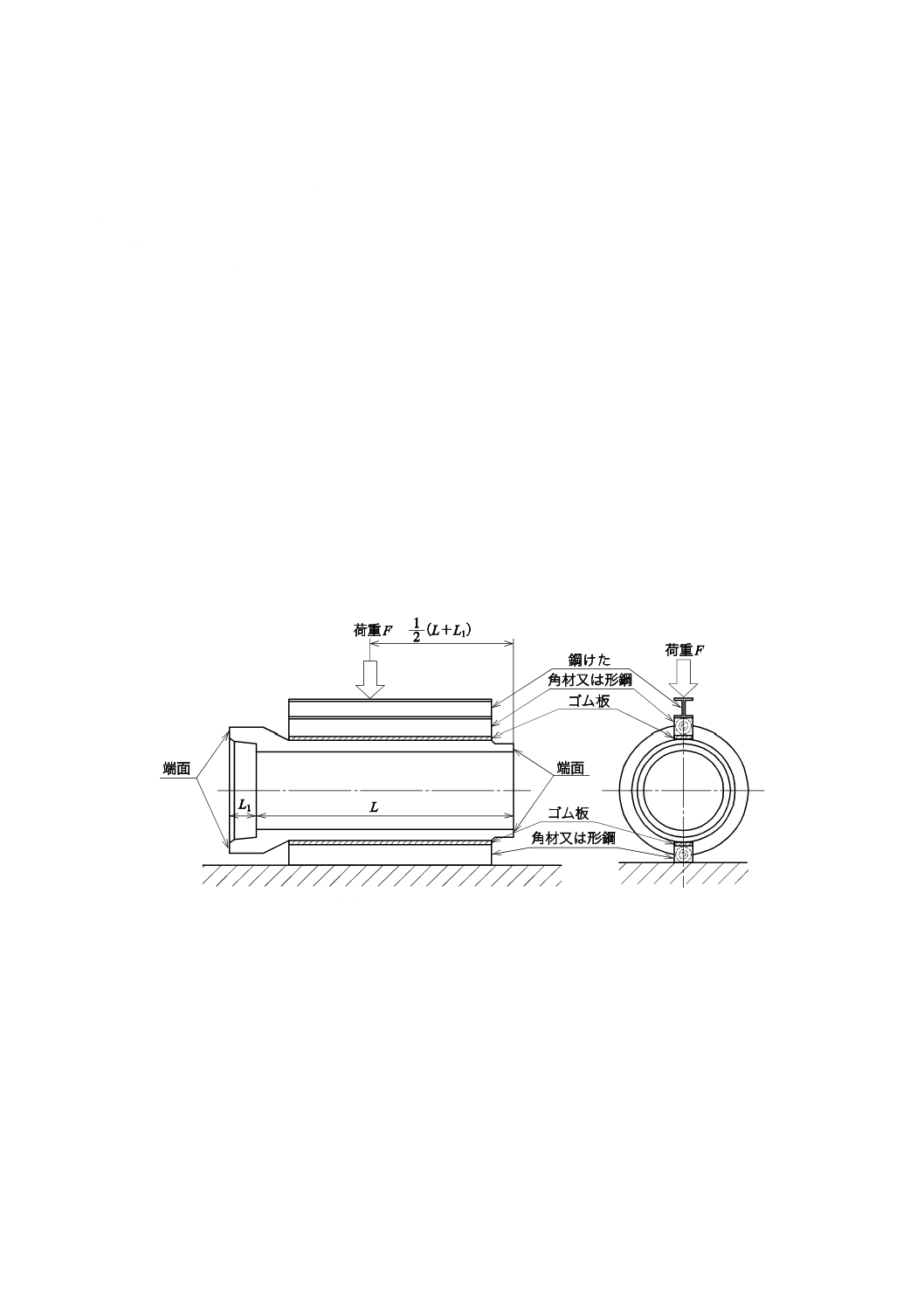

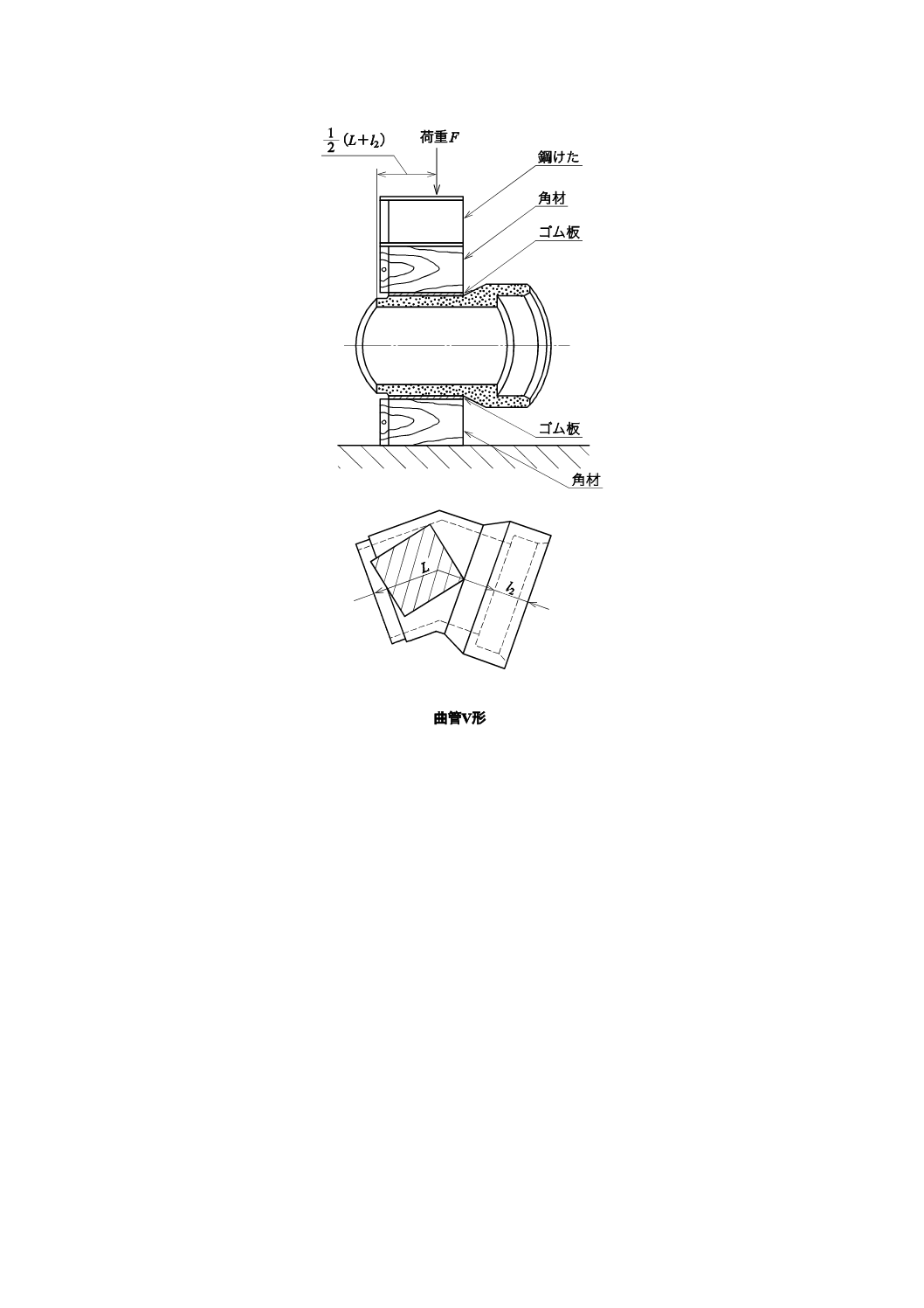

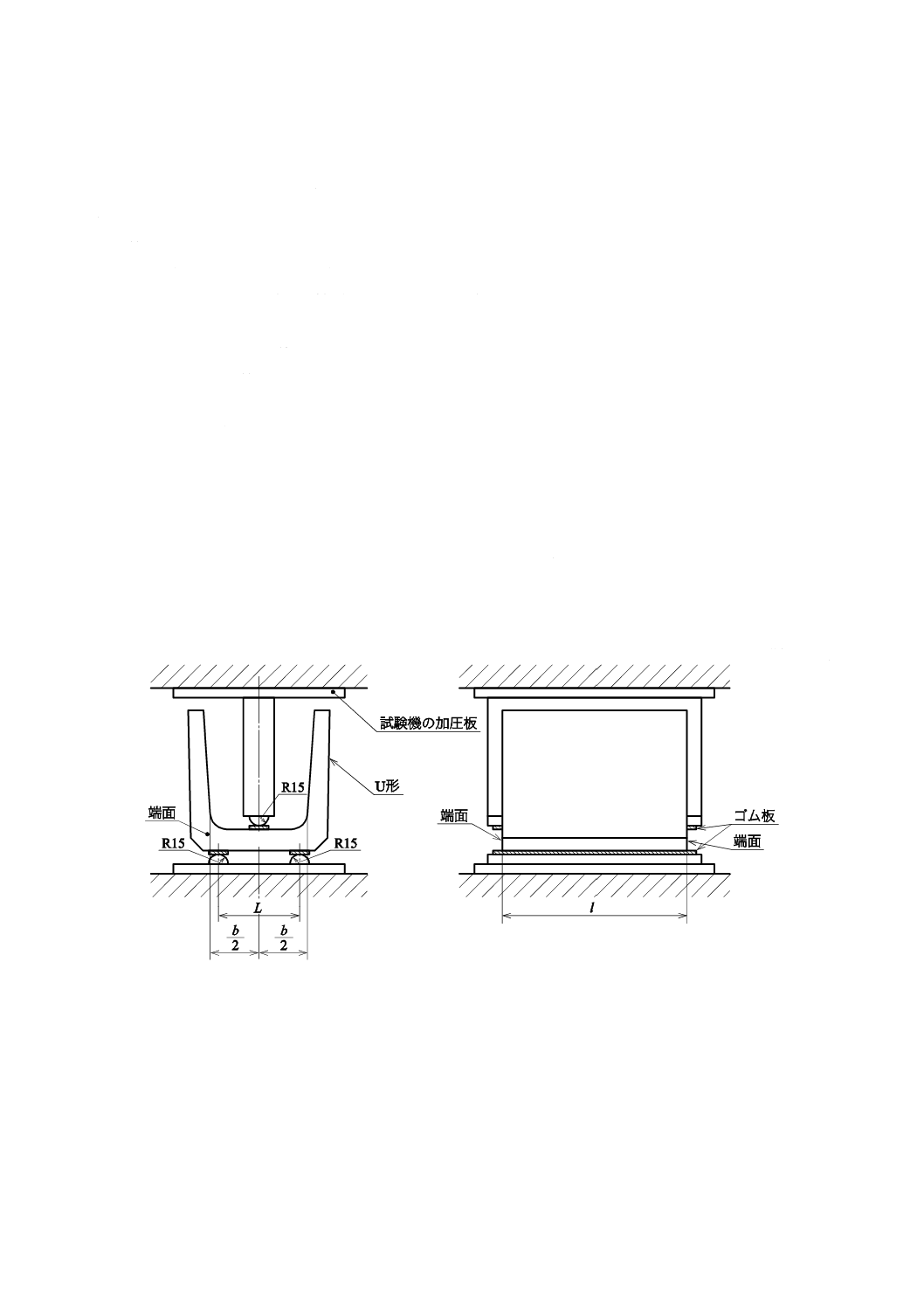

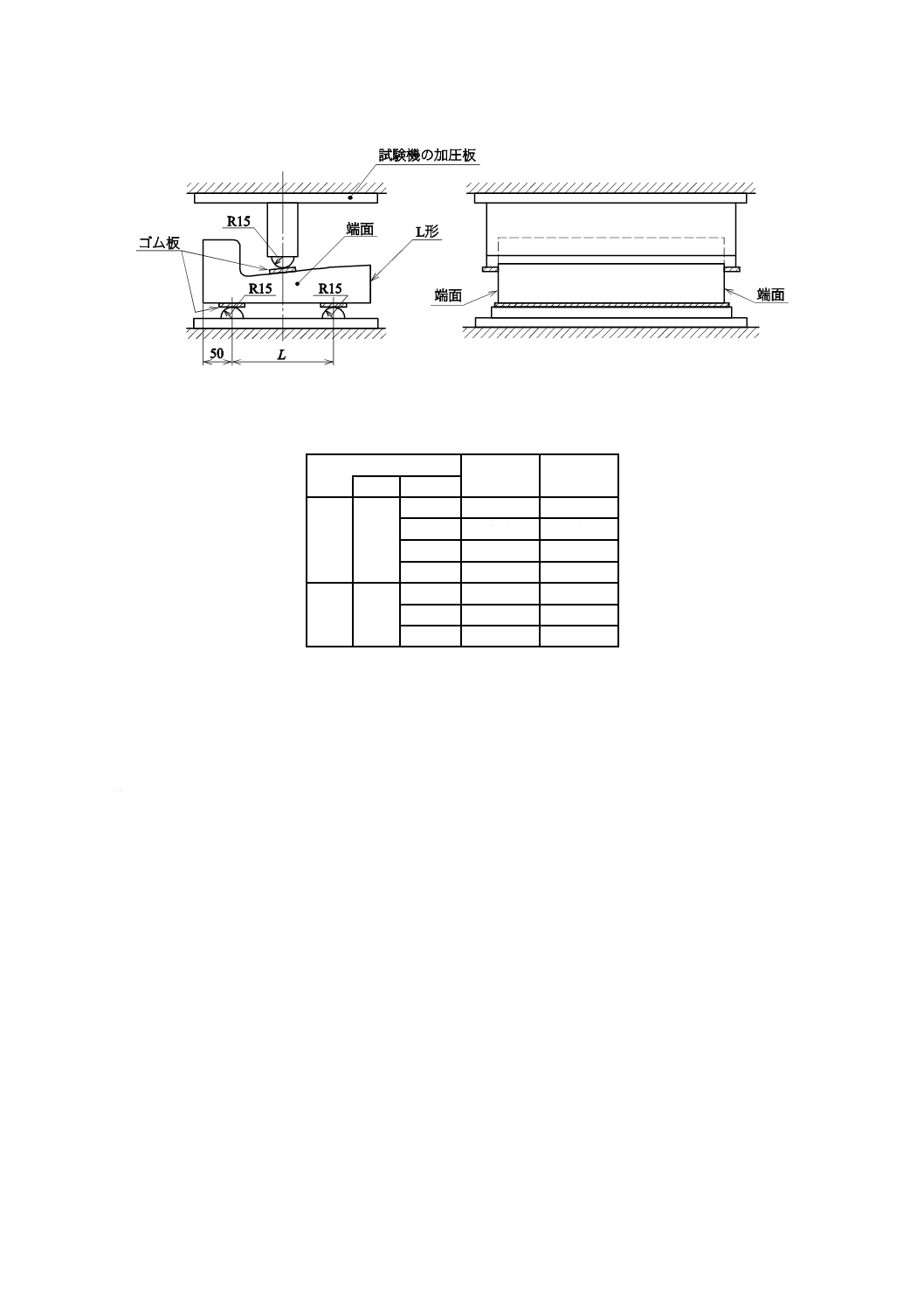

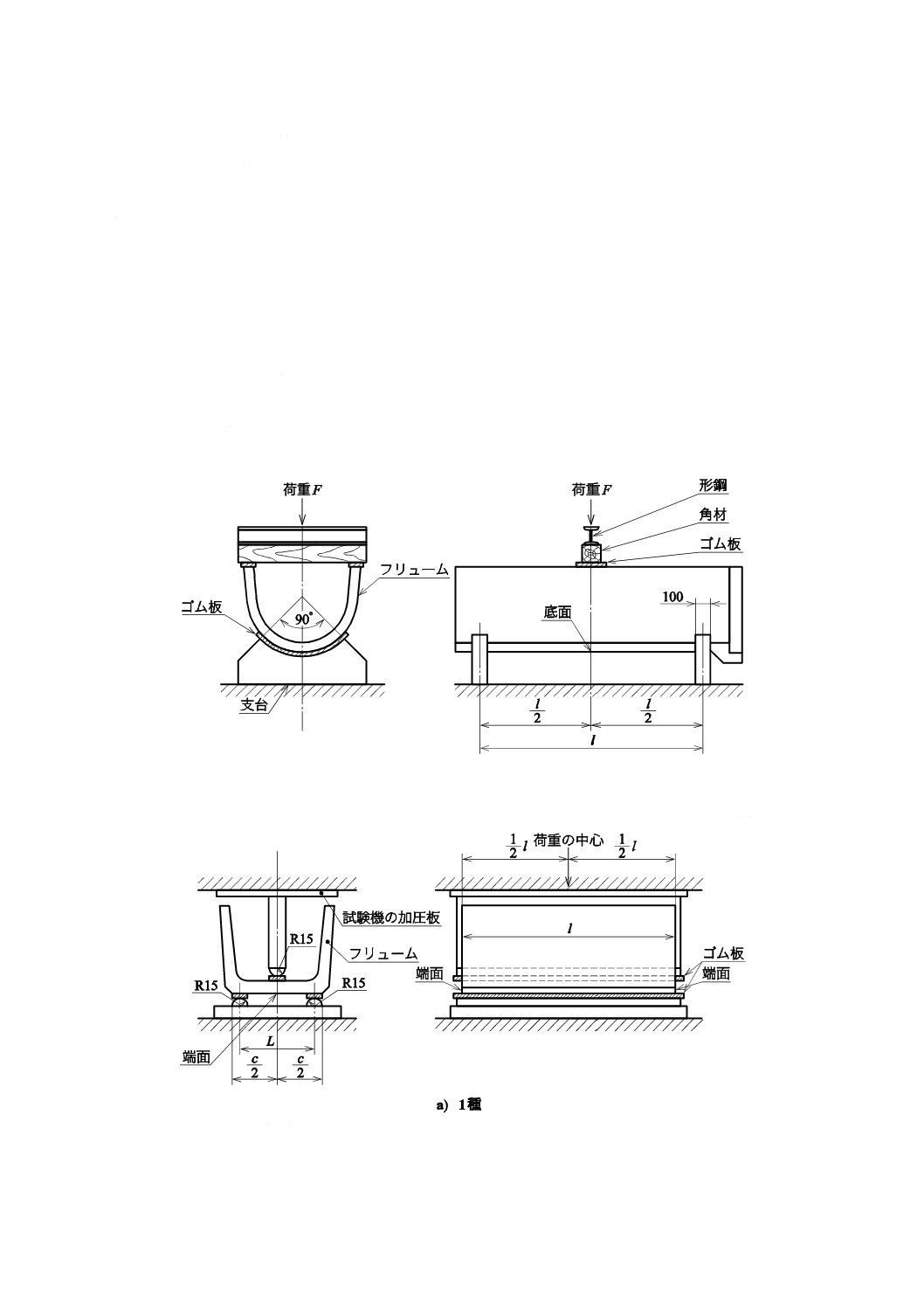

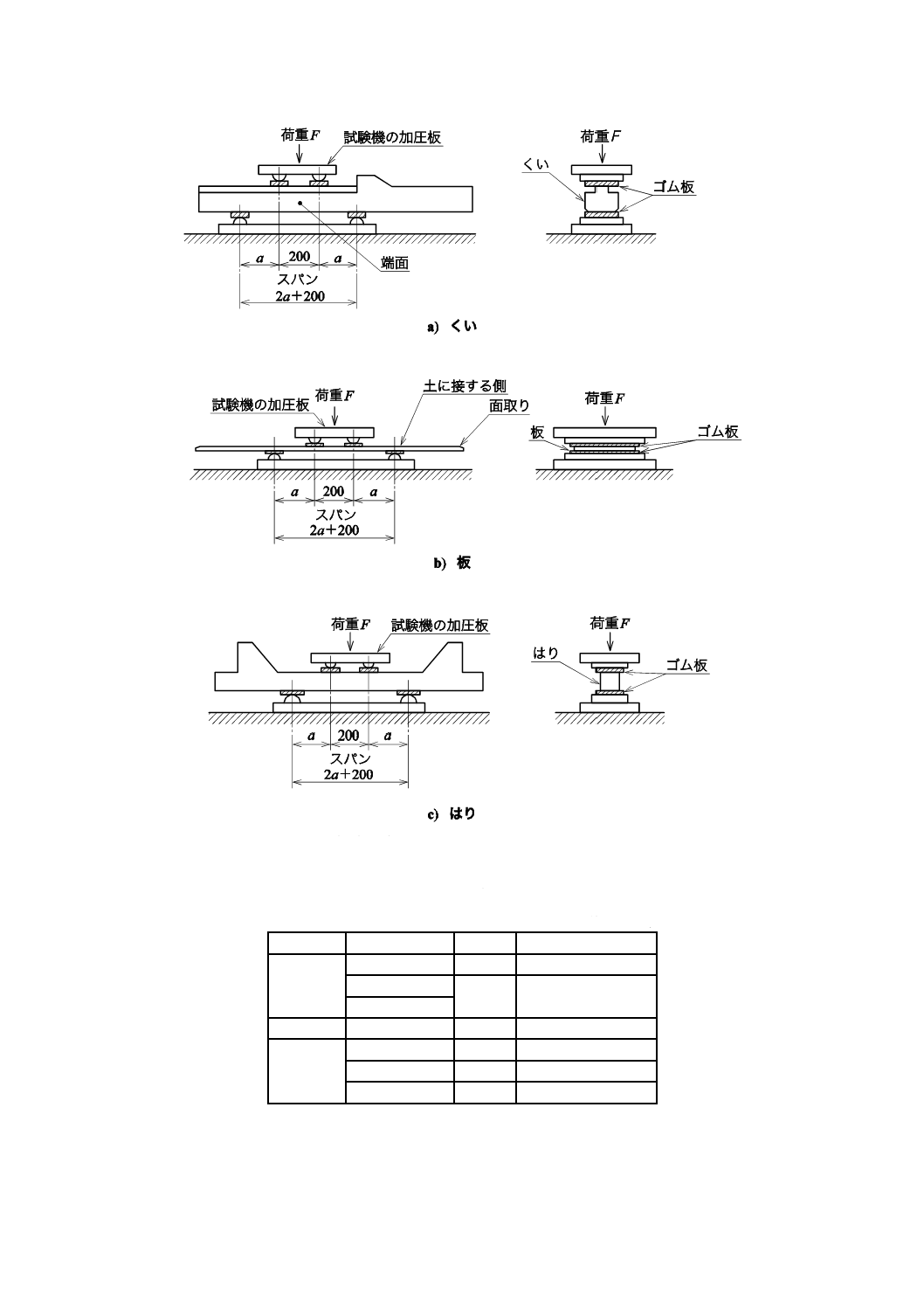

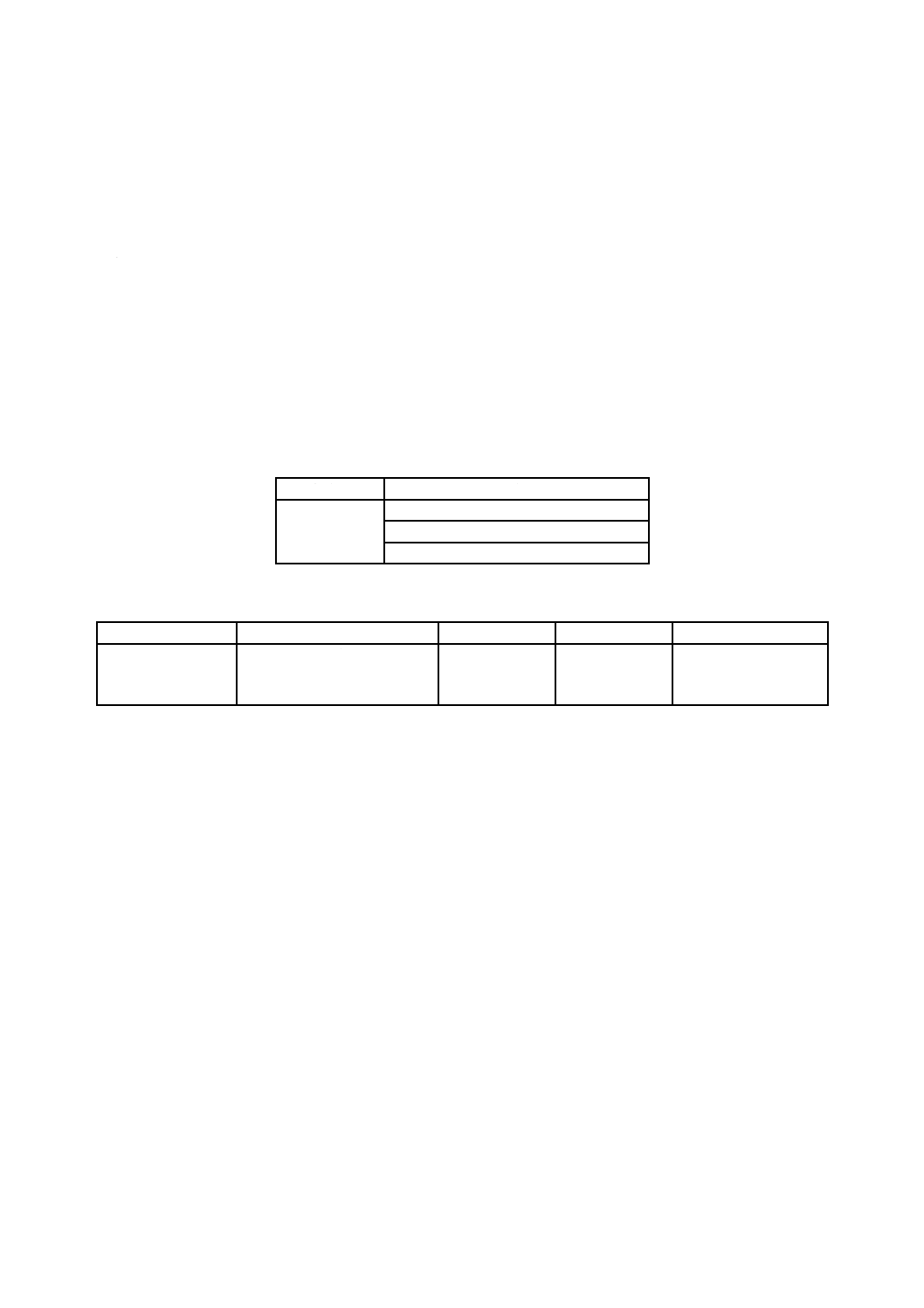

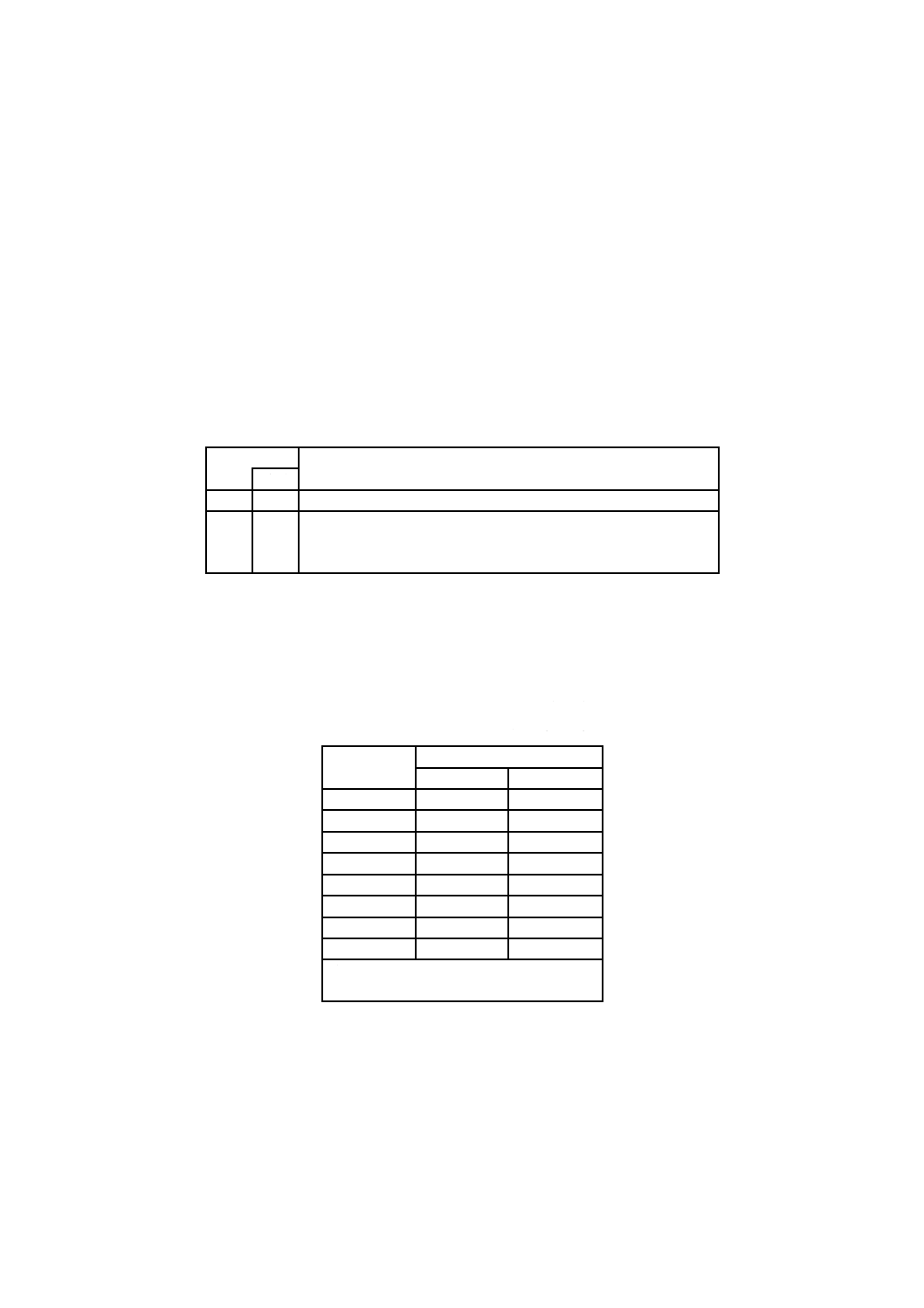

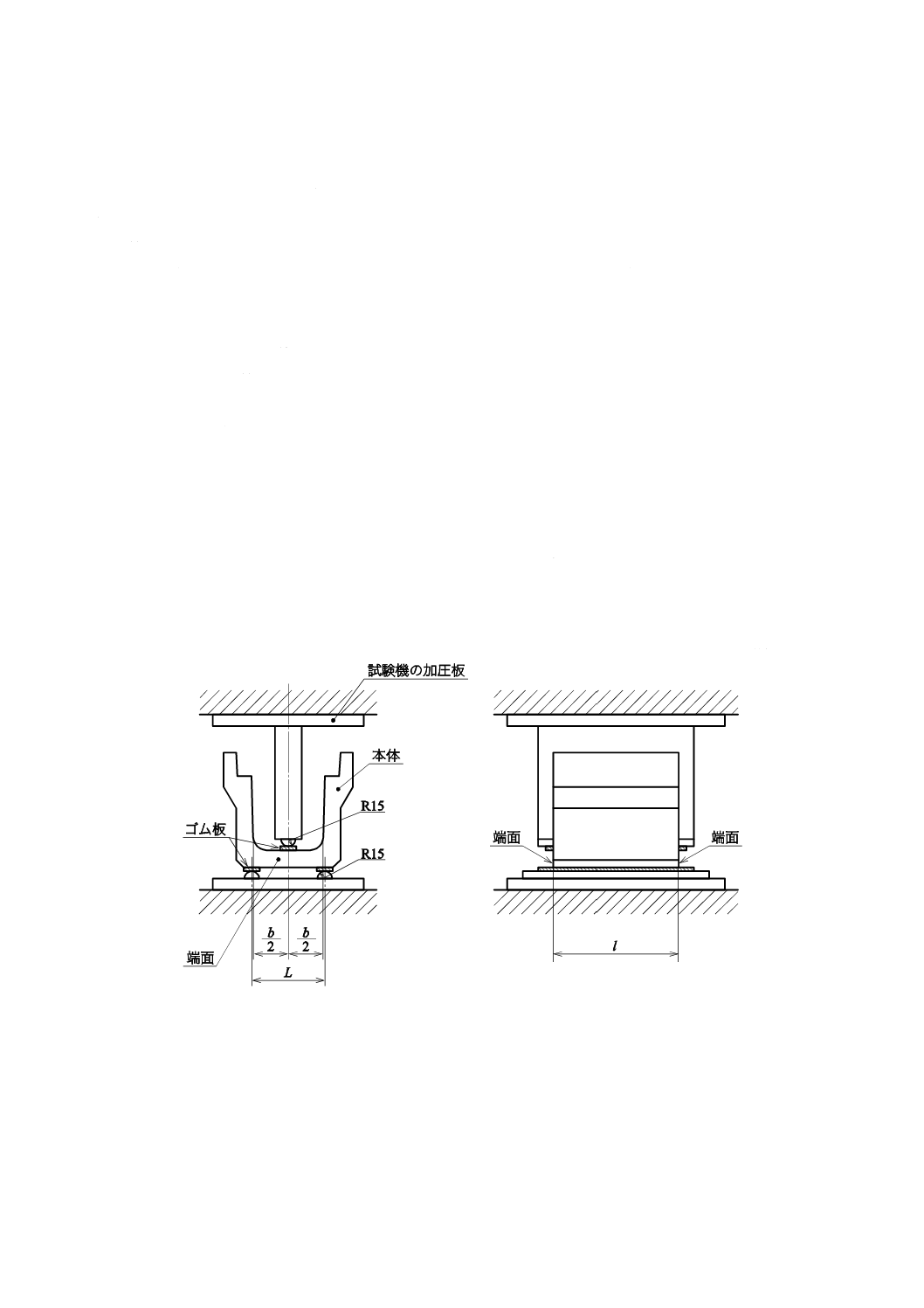

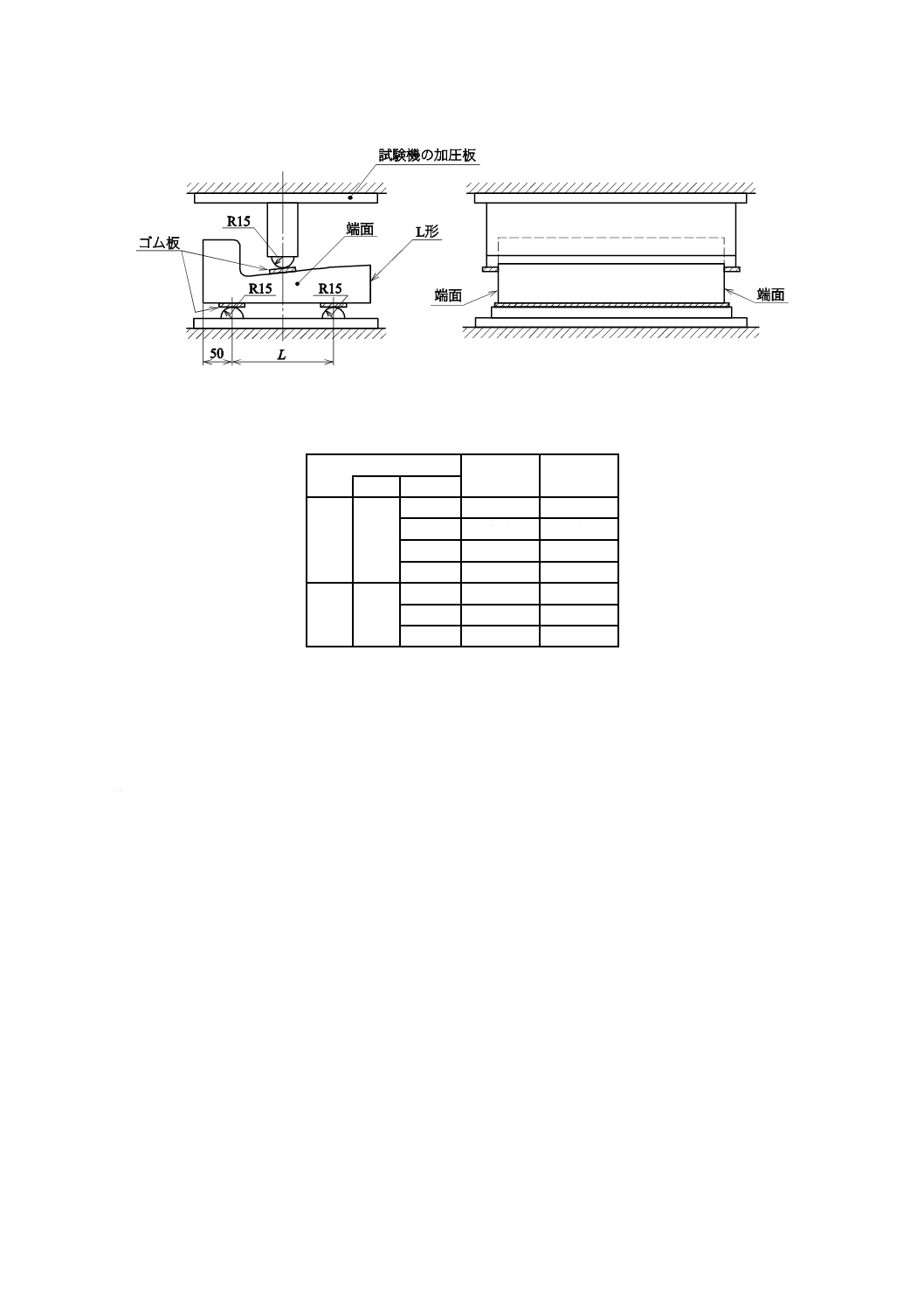

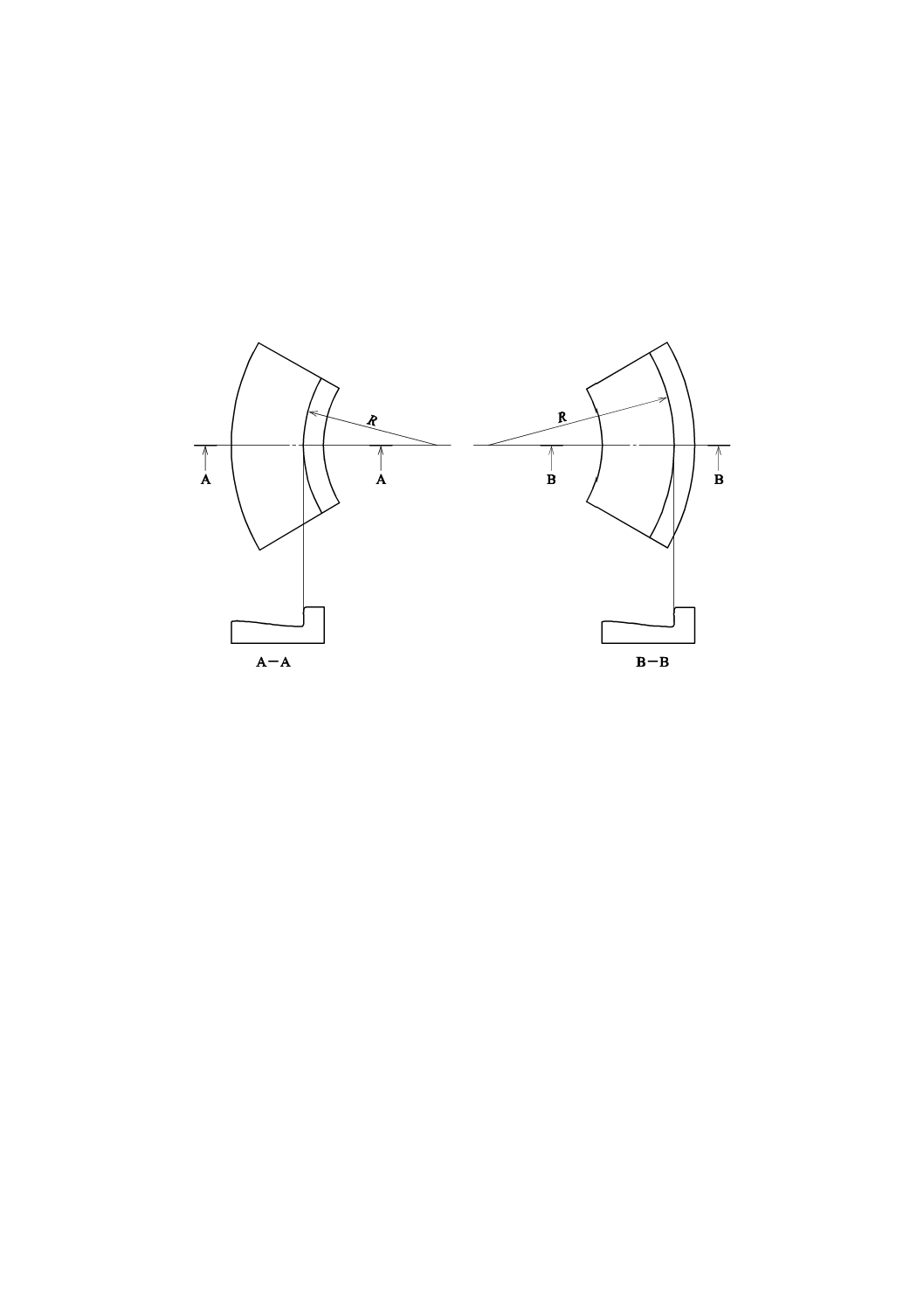

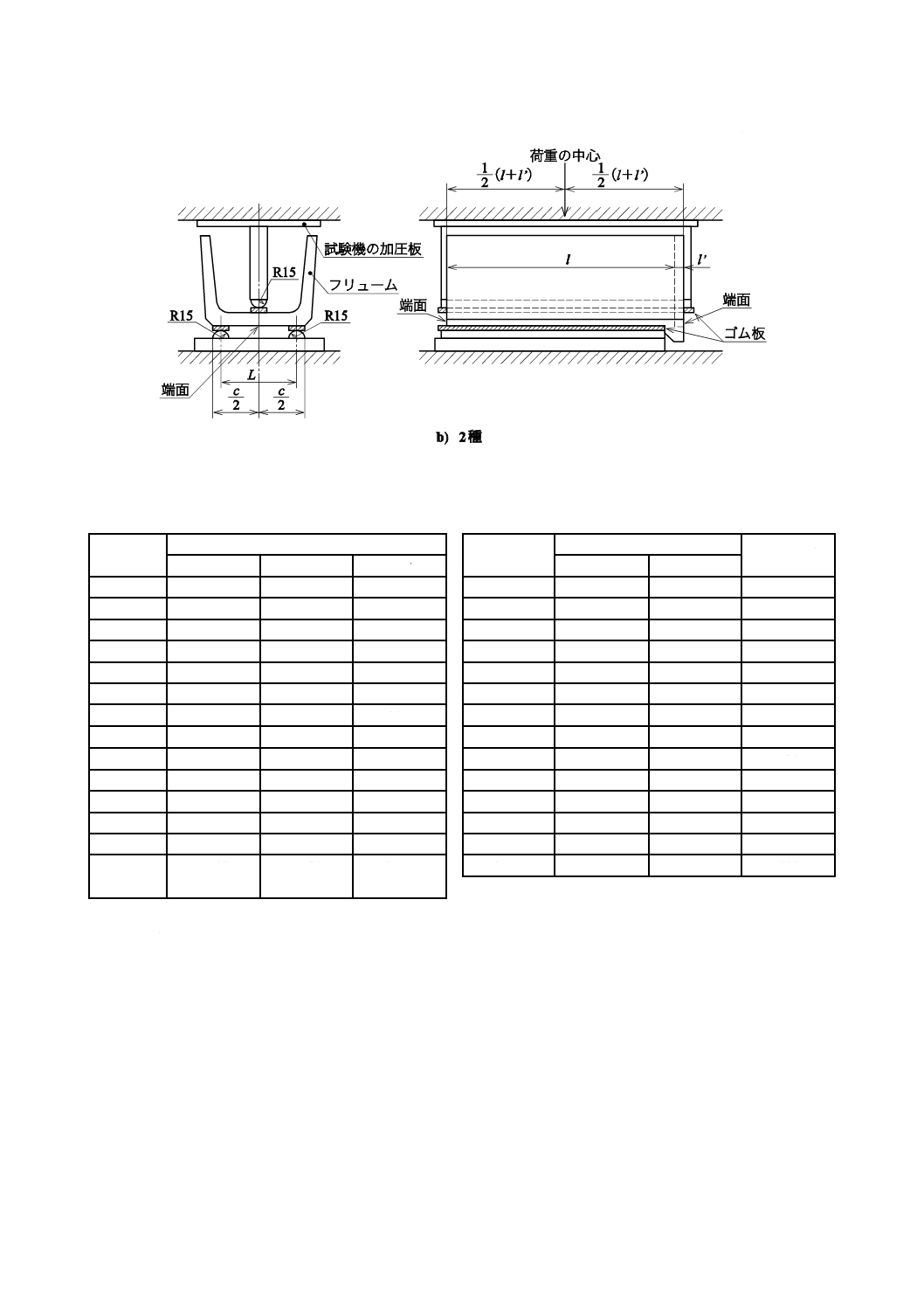

矢板の曲げ耐力試験は,推奨仕様B-2 図4及び推奨仕様B-2 図5に示す載荷方法によって行い,推奨仕

様B-2 表1,推奨仕様B-2 表2又は推奨仕様B-2 表3に規定する限界ひび割れ幅耐力に相当する荷重F

を載荷したとき,推奨仕様B-2 図4及び推奨仕様B-2 図5に示すひび割れ幅測定点において幅0.2 mmを

超えるひび割れの有無を調べる。さらに,推奨仕様B-2 表1,推奨仕様B-2 表2又は推奨仕様B-2 表3

に規定する終局曲げ耐力まで載荷し破壊しないことを確認する。

載荷荷重は,次の式によって算出する。

g

W

l

M

F

−

=6

ここに,

F: 載荷荷重(kN)

M: 限界ひび割れ幅耐力(kN・m)

31

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l: スパン(m)l=L/2,b=l/3とする。

ただし,lが10 Hより小さいときは,l=10 Hとする。

H: 矢板の高さ(m)

W: 載荷ビーム,荷重として加わる丸鋼及び鋼板の総質量(t)

ただし,載荷ビームが試験機と一体構造となっている場合は,

載荷ビームの質量は含まない。

g: 重力加速度(9.81 m/s2とする)

単位 mm

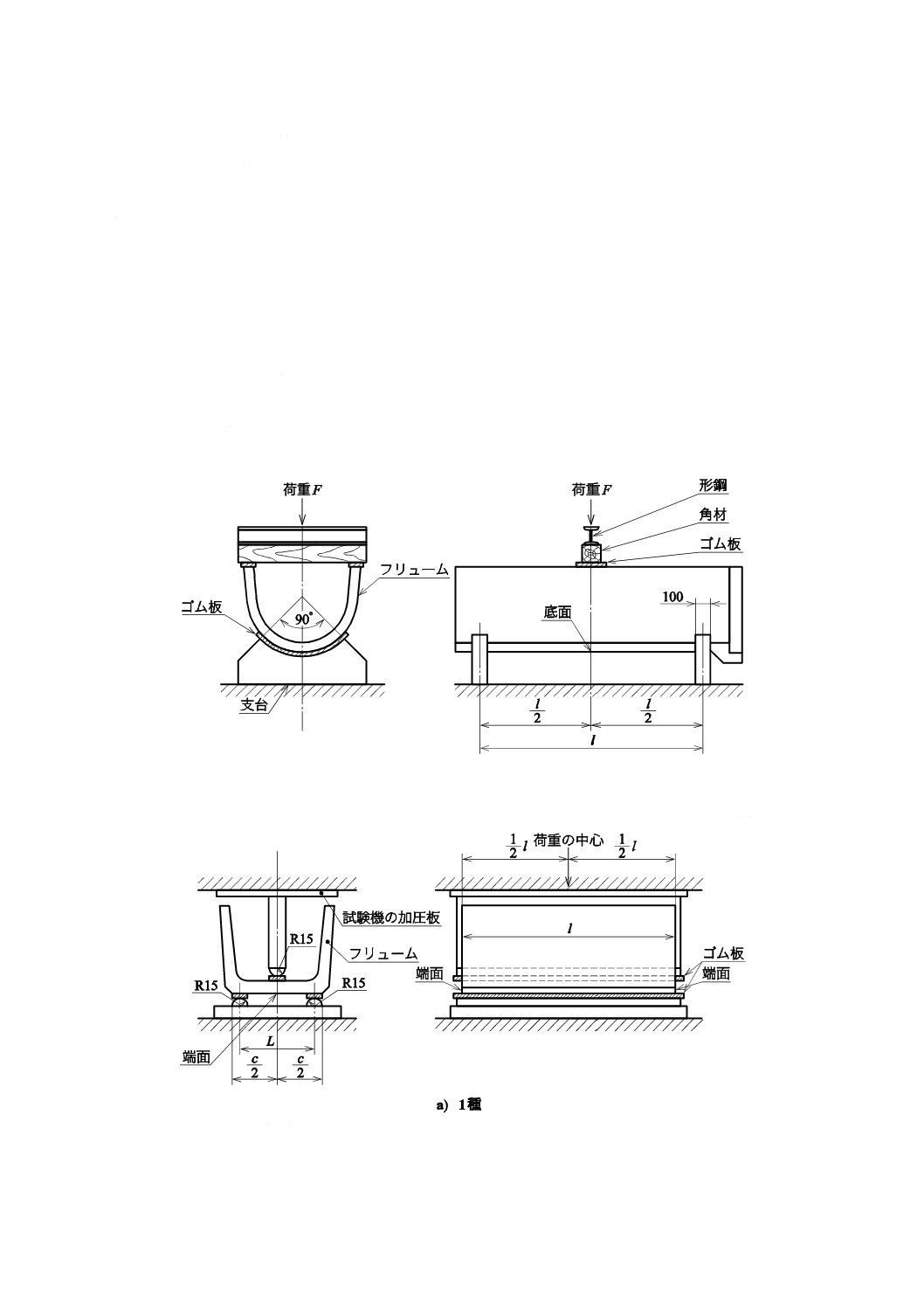

推奨仕様B-2 図4−矢板の曲げ耐力試験方法(平形)

32

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

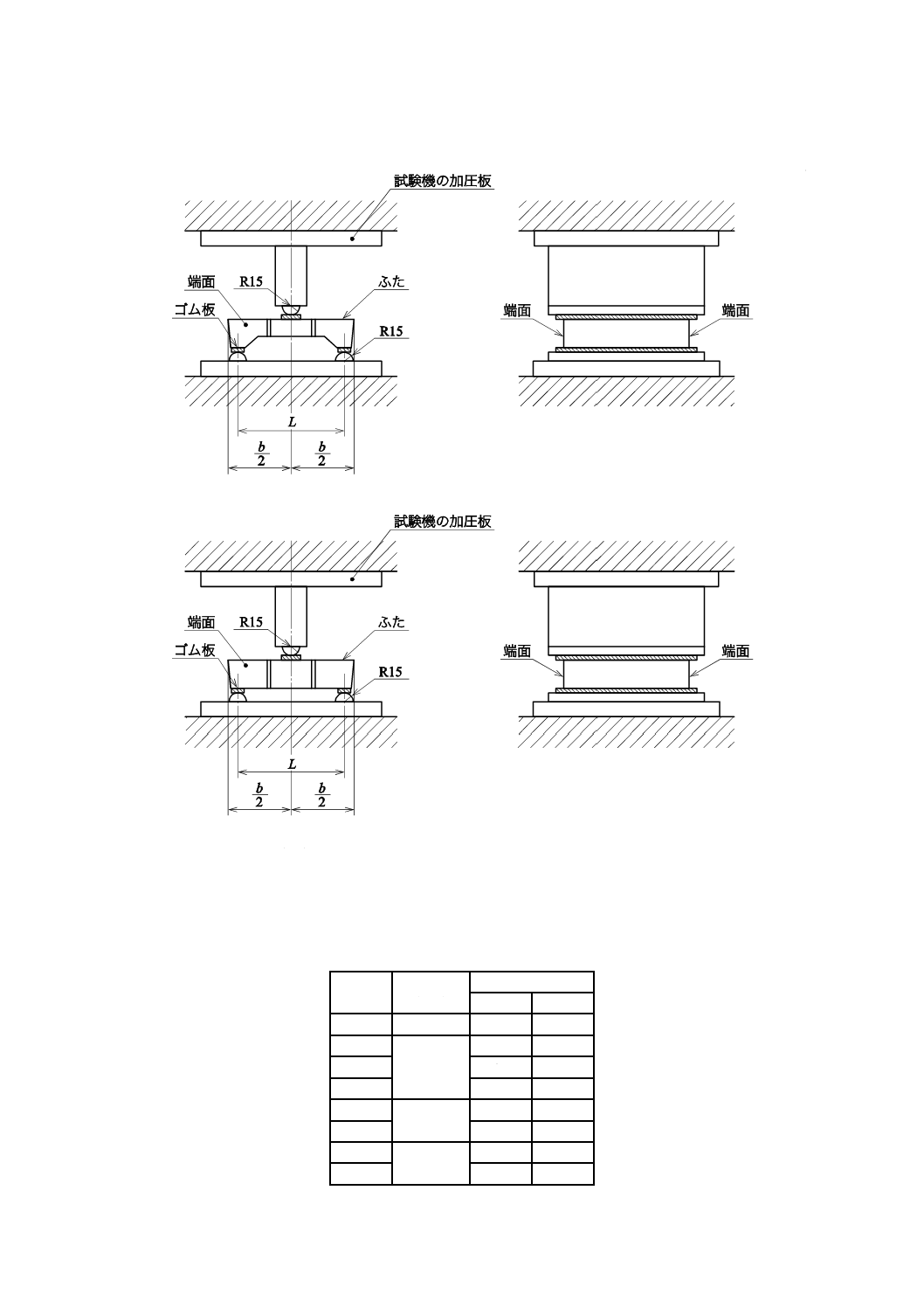

単位 mm

推奨仕様B-2 図5−矢板の曲げ耐力試験方法(溝形)

B-2.8 検査

B-2.8.1 検査項目

矢板の検査項目は,次による。

a) 最終検査 最終検査項目は,次による。

1) 外観

2) 性能

3) 形状及び寸法

b) 受渡検査 受渡検査項目は,次による。ただし,受渡当事者間の協議によって,省略することができ

る。

1) 外観

2) 形状及び寸法

B-2.8.2 検査ロット

矢板の検査ロットの大きさは,製品の特性,製造方法,製造数量,製造期間,受注数量などを考慮し,

最終検査は製造業者が定め,受渡検査は,受渡当事者間の協議によって購入者が定める。ただし,検査ロ

ットの大きさは,1 000枚又は端数を1ロットとしてもよい。

B-2.8.3 検査方法

a) 最終検査 最終検査方法は,次による。

33

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 外観 外観の検査は,1ロットにつき任意に抜き取ったものについて行い,5.1の規定に適合するも

のを合格とする。この検査で1枚でも適合しないときは,そのロットの残り全数について検査を行

い,規定に適合すれば合格とする。

2) 性能 性能の検査は,1ロットから任意に2枚抜き取り,B-2.7.2によって行い,2枚ともB-2.3の規

定に適合すれば,そのロットを合格とし,2枚とも適合しなければそのロットを不合格とする。こ

の検査で2枚のうち1枚だけ規定に適合しないときは,そのロットから更に4枚抜き取り,4枚と

も規定に適合すれば,初めの不合格品を除きそのロットを合格とし,1枚でも適合しないときは,

そのロットを不合格とする。

3) 形状及び寸法 形状及び寸法の検査は,1ロットから任意に2枚抜き取り,2枚ともB-2.4の規定に

適合すれば,そのロットを合格とする。この検査で1枚でも適合しないときは,そのロットの残り

全数について検査を行い,規定に適合すれば合格とする。

b) 受渡検査 受渡検査方法は,次による。

1) 外観 外観の検査は,a) 1) に準じる。

2) 形状及び寸法 形状及び寸法の検査は,a) 3) に準じる。

B-2.9 表示

この規格の全ての要求事項に適合した矢板には,B.9によって表示する。

なお,次の事項も表示しなければならない。

a) 長さ又はその略号

b) 圧縮側と引張側との区別がある場合には,圧縮側又は引張側を示す記号又は略号

34

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

暗きょ類

C.1 概要

この附属書は,主として下水道用,排水路用に用いる暗きょ類のI類及びII類について規定する。

C.2 種類

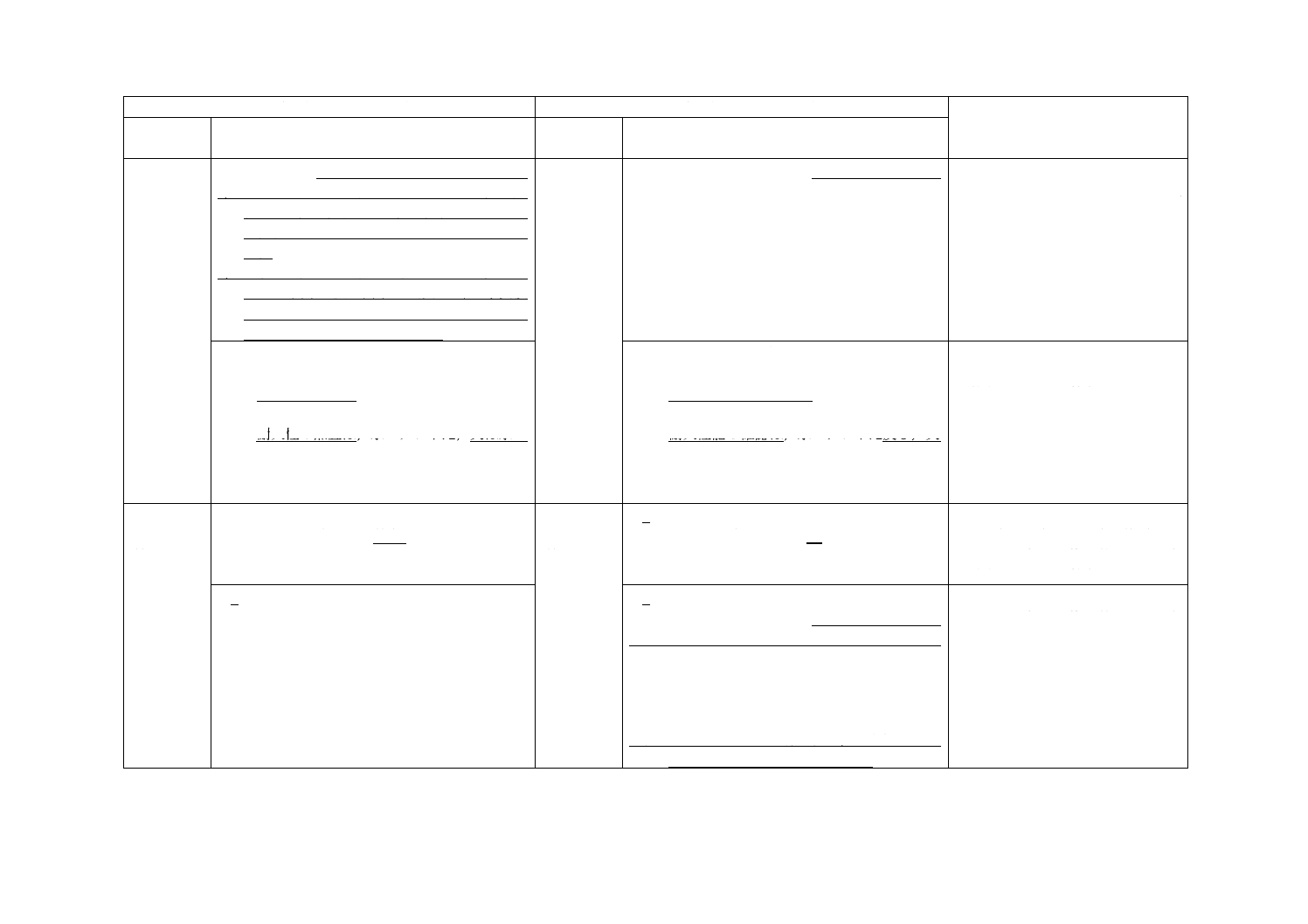

暗きょ類の種類は,表C.1による。

なお,I類は,表C.2による。

表C.1−暗きょ類の種類

大分類

小分類

暗きょ類

鉄筋コンクリート管

遠心力鉄筋コンクリート管

組合せ暗きょブロック

鉄筋コンクリートボックスカルバート

アーチカルバート

推進管

シールド用セグメント

組立式アーチカルバート

その他

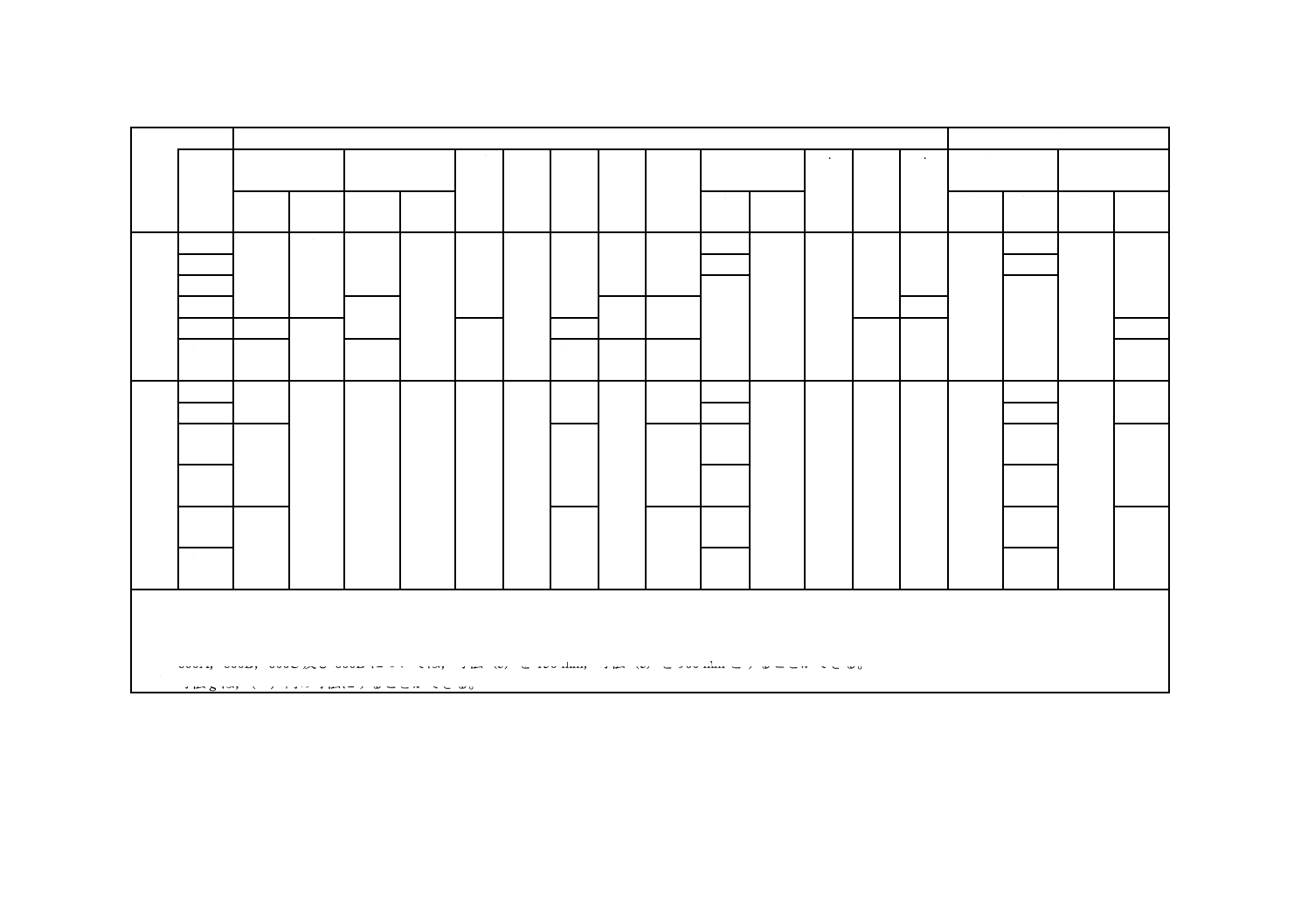

表C.2−暗きょ類I類の種類

形状による区分

種類

用途による区分

耐力による区分

詳細

円形

鉄筋コンクリート管

水路(外圧管)

1種,2種

推奨仕様C-1による。

遠心力鉄筋コンクリート管

水路(外圧管)

1種,2種,3種

推奨仕様C-2による。

水路(内圧管)

2K,4K,6K

箱形

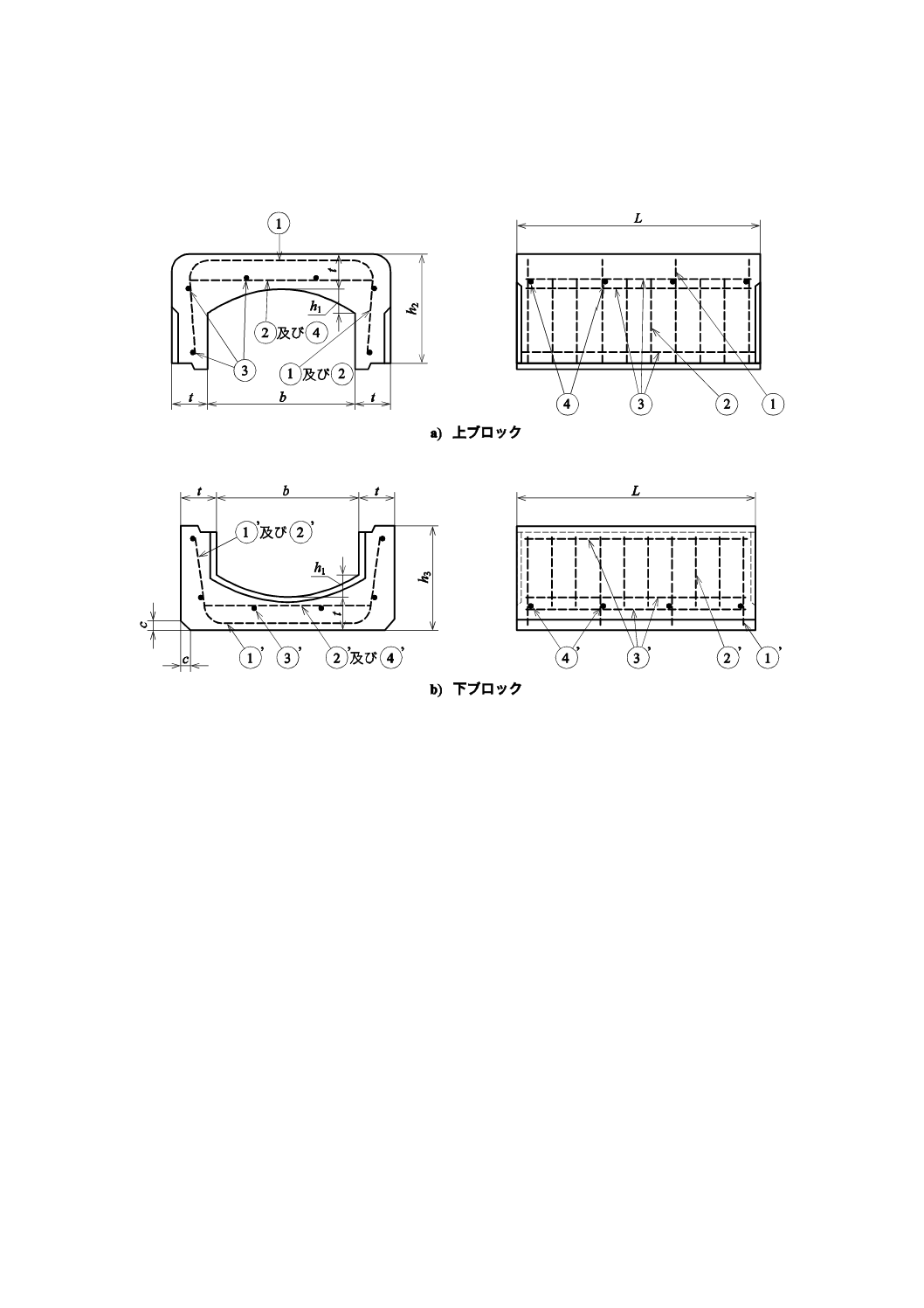

組合せ暗きょブロック

水路(外圧用)

−

推奨仕様C-3による。

鉄筋コンクリート

ボックスカルバート

水路(外圧用)

1種,2種

推奨仕様C-4による。

注記1 外圧管及び外圧用の1種,2種及び3種は,暗きょ類の曲げ耐力による区分を示す。

注記2 内圧管の2K,4K及び6Kは,暗きょ類の内圧耐力及び曲げ耐力による区分を示す。

C.3 性能

暗きょ類の性能及び性能照査方法は,次による。

a) I類に区分される製品 製品の性能は,推奨仕様C-1,推奨仕様C-2,推奨仕様C-3又は推奨仕様C-4

の規定に適合しなければならない。

b) II類に区分される製品 製品の性能は,JIS A 5362の箇条4及び箇条5の規定に従い,受渡当事者間

の協議によって定める。一般的には表C.3の規定によってもよい。

35

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.3−暗きょ類の性能及び性能照査方法

性能項目

性能

性能照査方法

使用性

使用時に想定される荷重a)によって所定の機能を失わず,快

適に使用できなければならない。また,流水に接する面は,

実用上支障のない程度に滑らかでなければならない。

設計図書,C.7又は実績に

よる。

安全性b)

設計上想定される荷重によって,破壊してはならない。

設計図書,C.7又は実績に

よる。

耐久性c)

想定される作用によるひび割れ,材料特性の経時的な低下な

どによって,所要の性能が損なわれてはならない。

設計図書又は実績による。

施工性

有害な変状を生じることなく運搬,据付,組立,接合などの

作業を安全かつ容易に行うことができなければならない。

設計図書又は実績による。

注a) 内水圧に対する耐力が要求される場合には,内圧耐力についても照査を行う。

b) 安全性の照査は,購入者から要求があった場合に行う。

c) 耐久性の照査は,水セメント比,又は水セメント比及び空気量が同等,かつ,鉄筋のかぶりが同等で

製造方法が同様の製品の実績によってもよい。

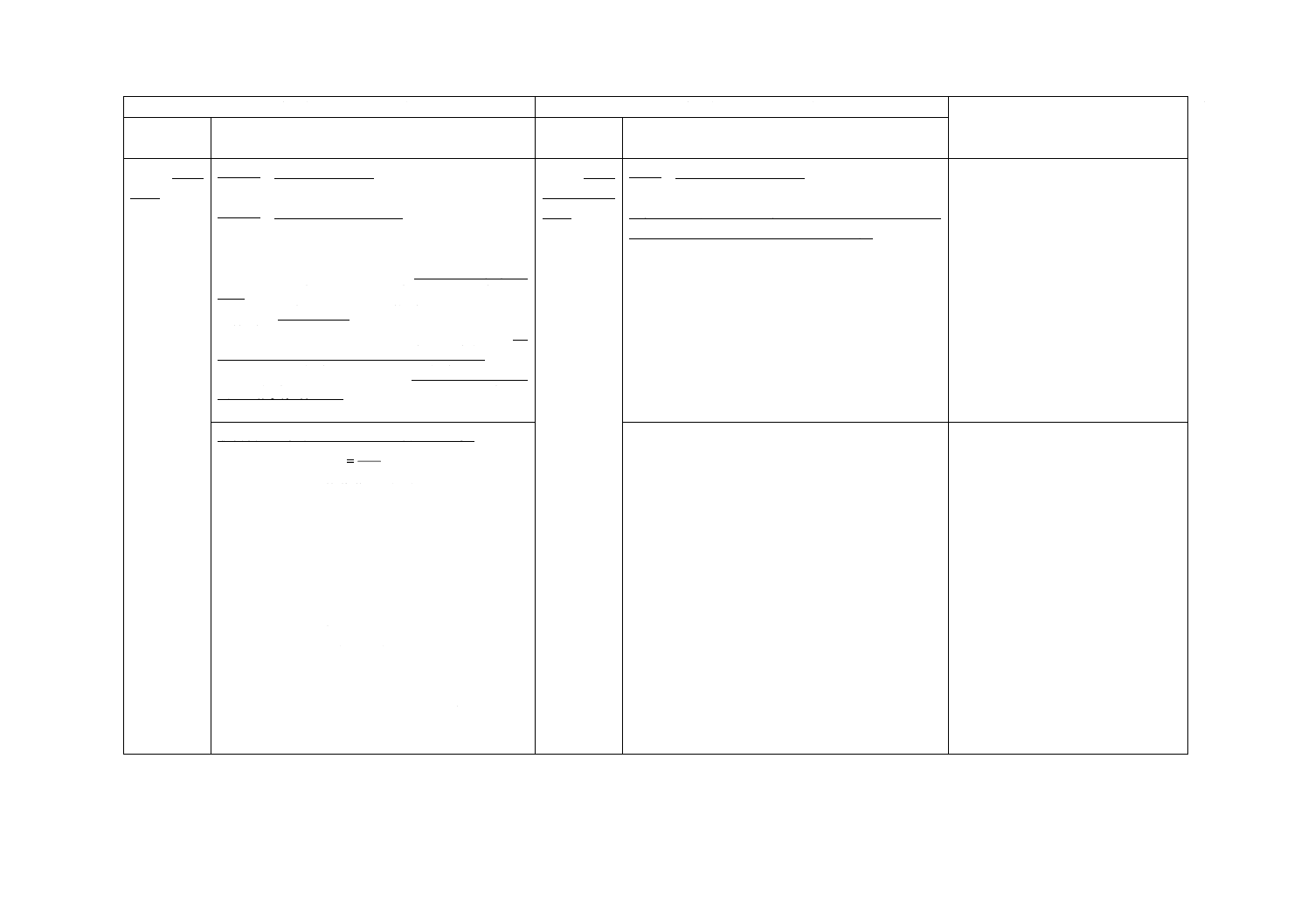

C.4 形状,寸法及び寸法の許容差

暗きょ類の形状,寸法及び寸法の許容差は,次による。ただし,I類は,設計思想に差がなく,性能,

及び性能照査方法が同じであれば,所要の性能を満足する範囲で購入者の要求によって基準寸法を±10 %

の範囲で変更することができる。

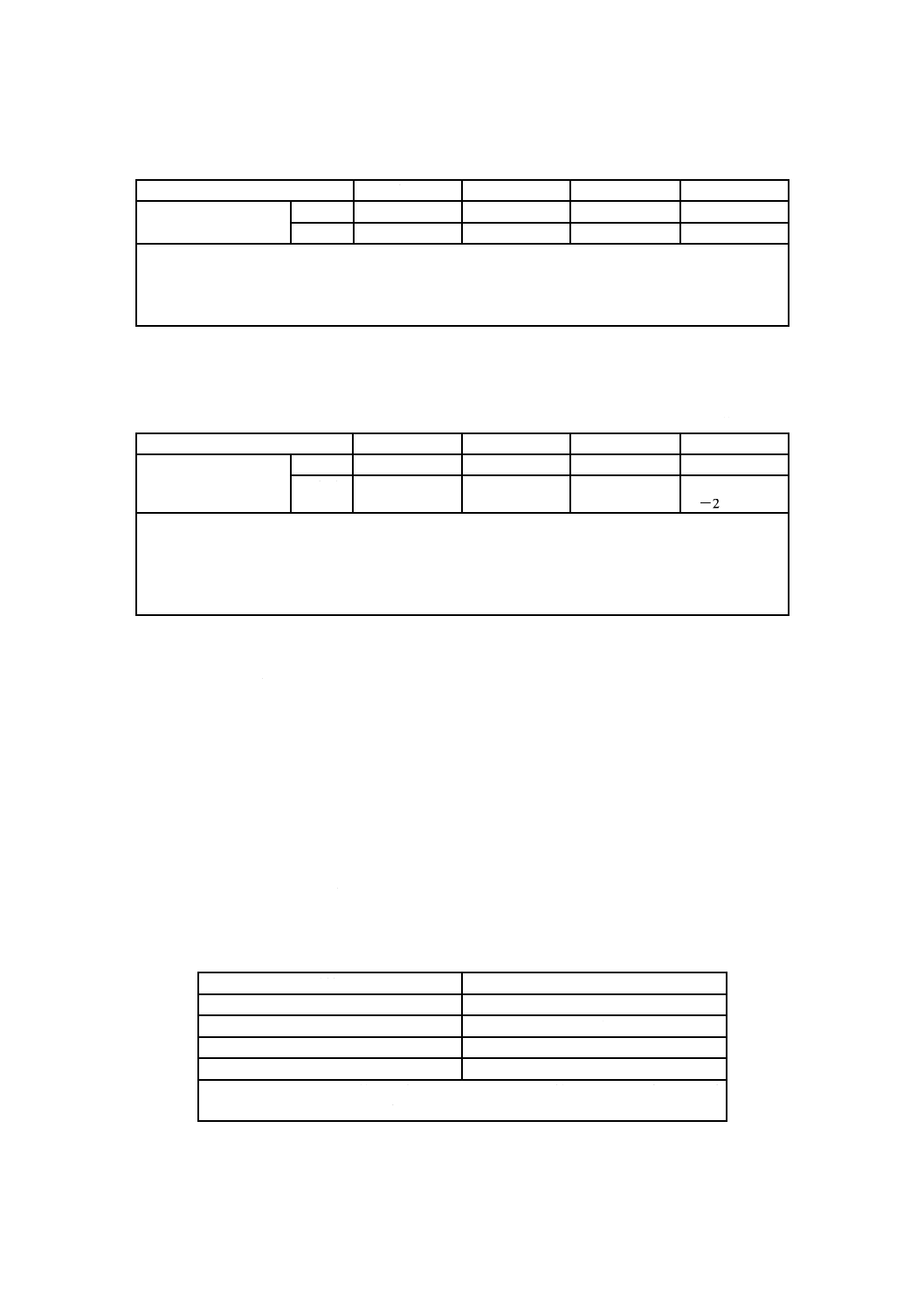

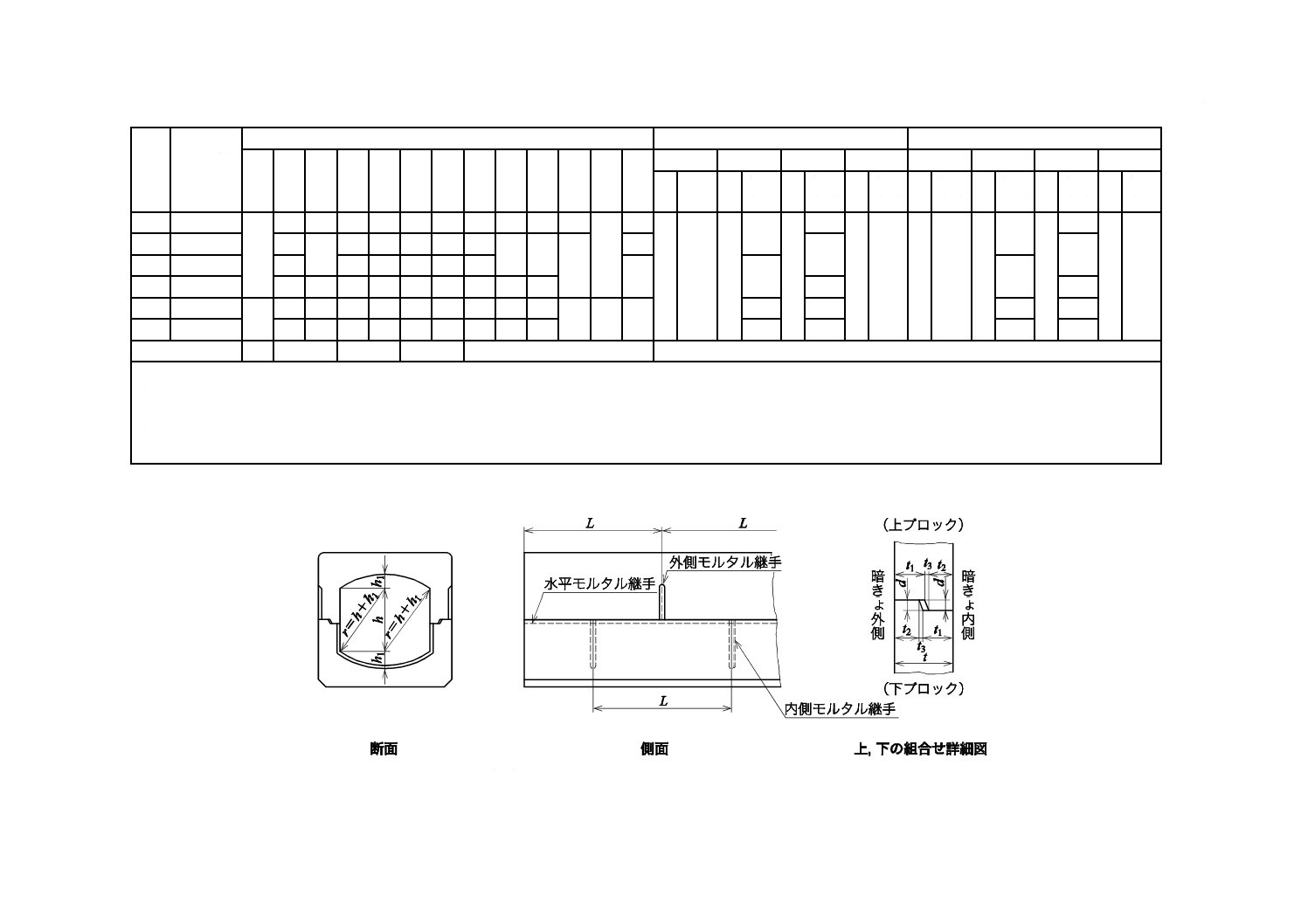

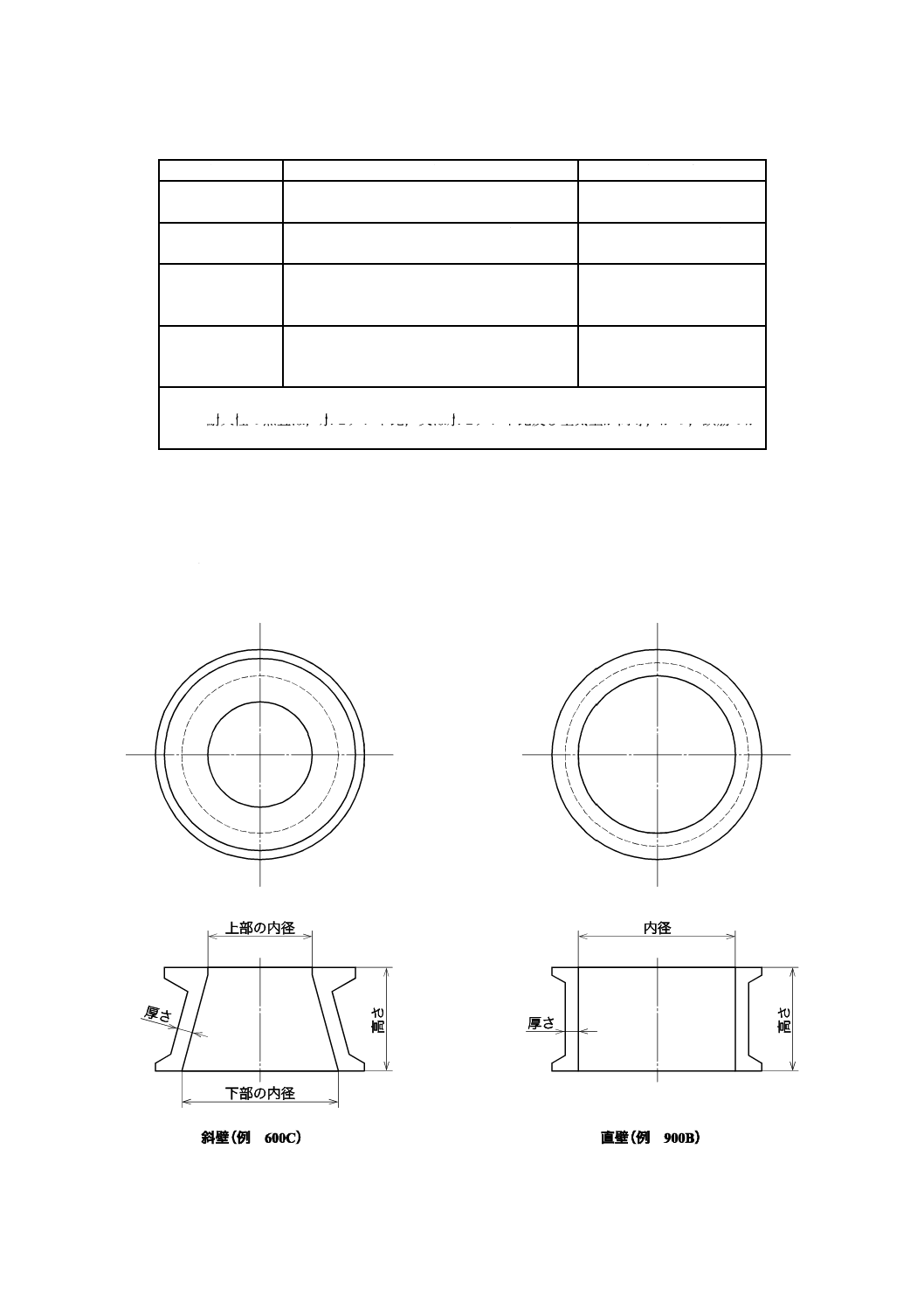

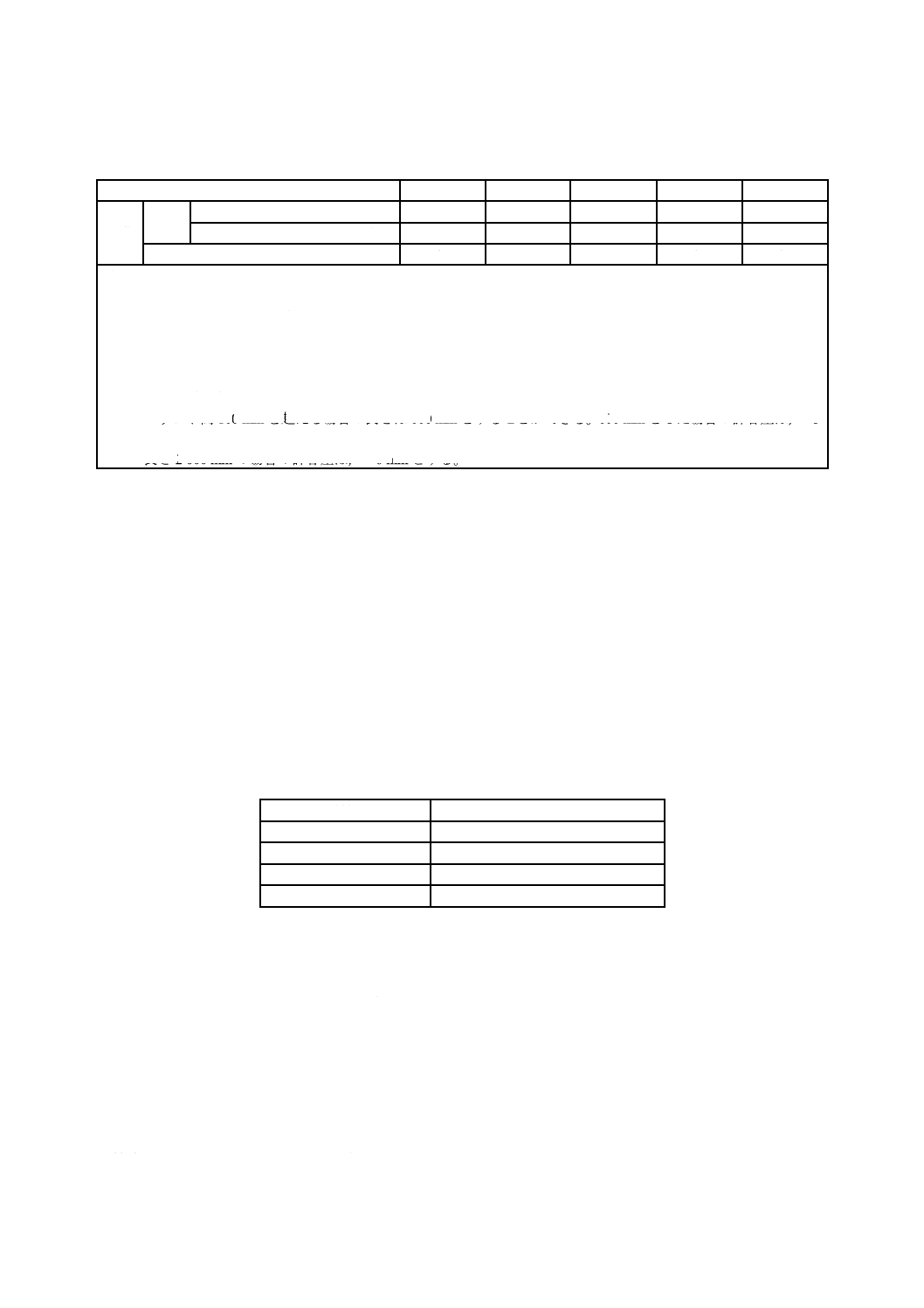

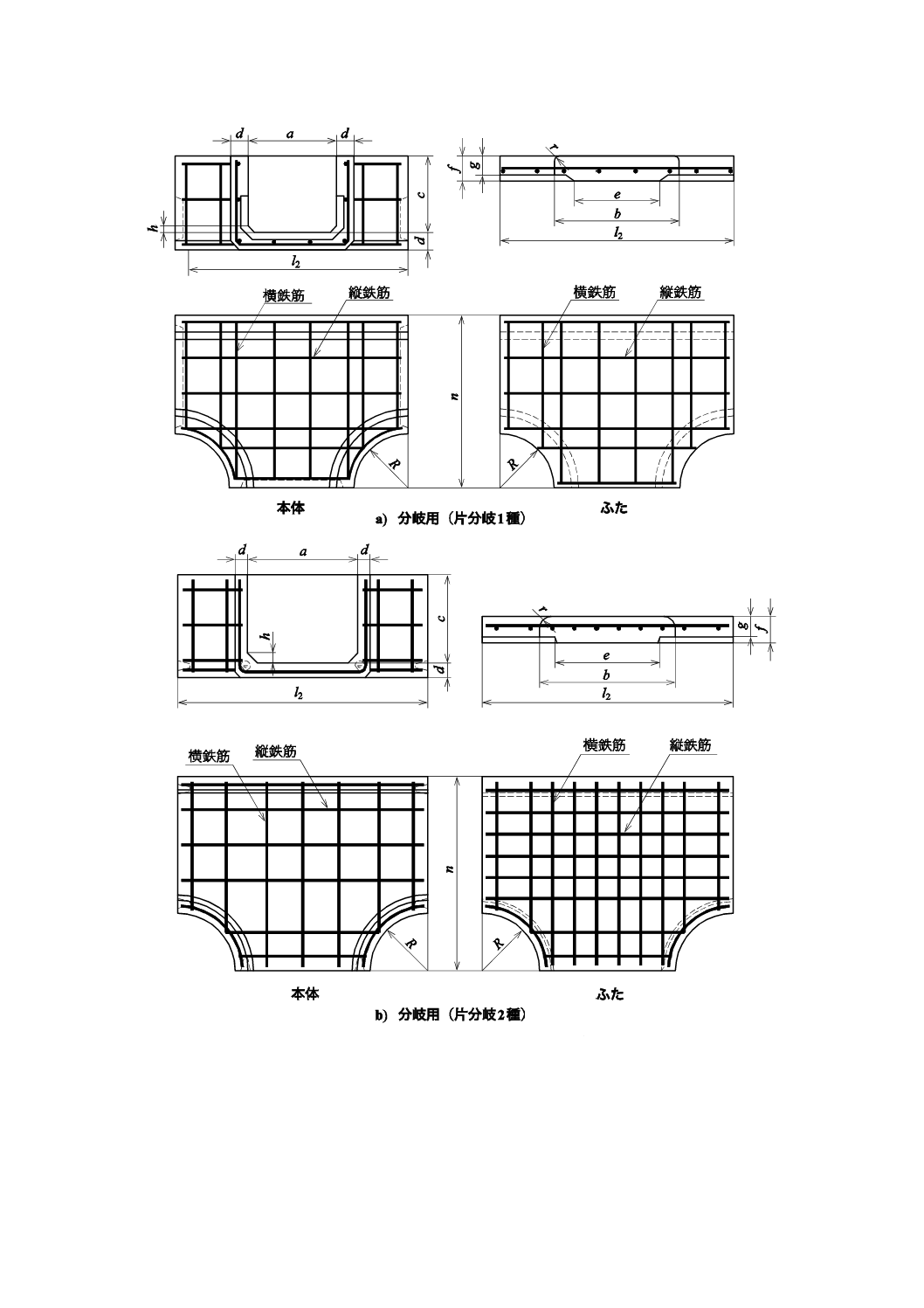

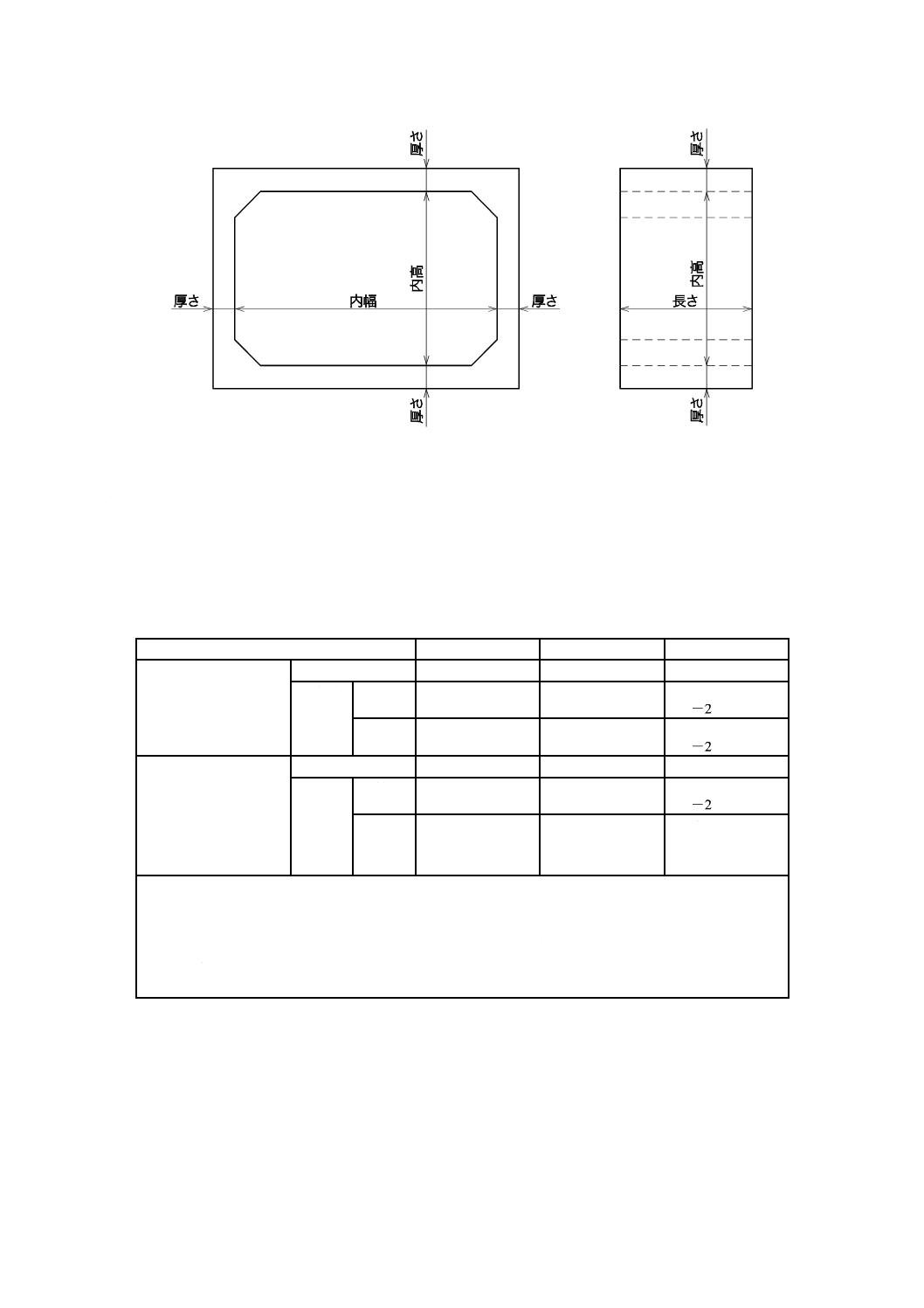

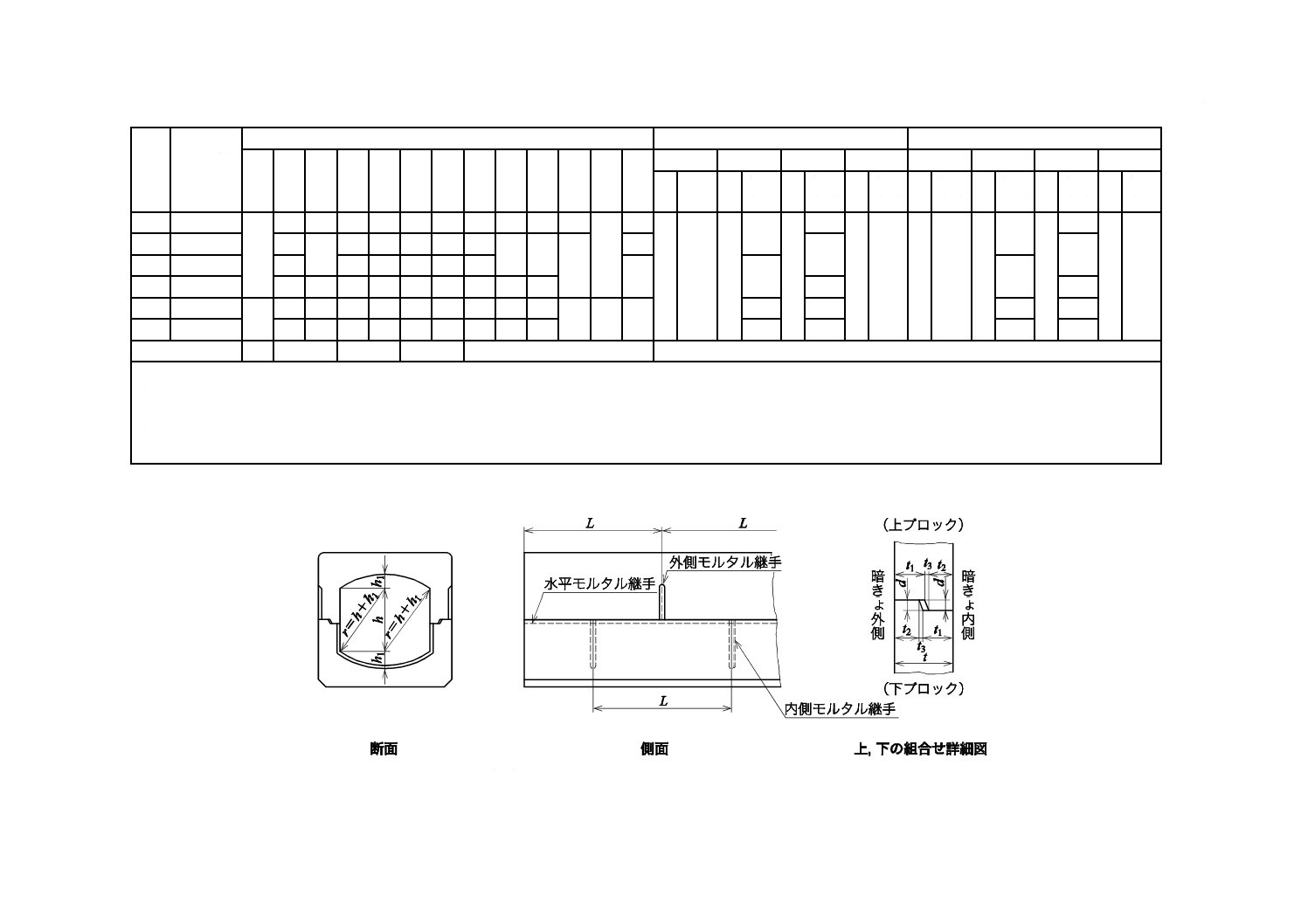

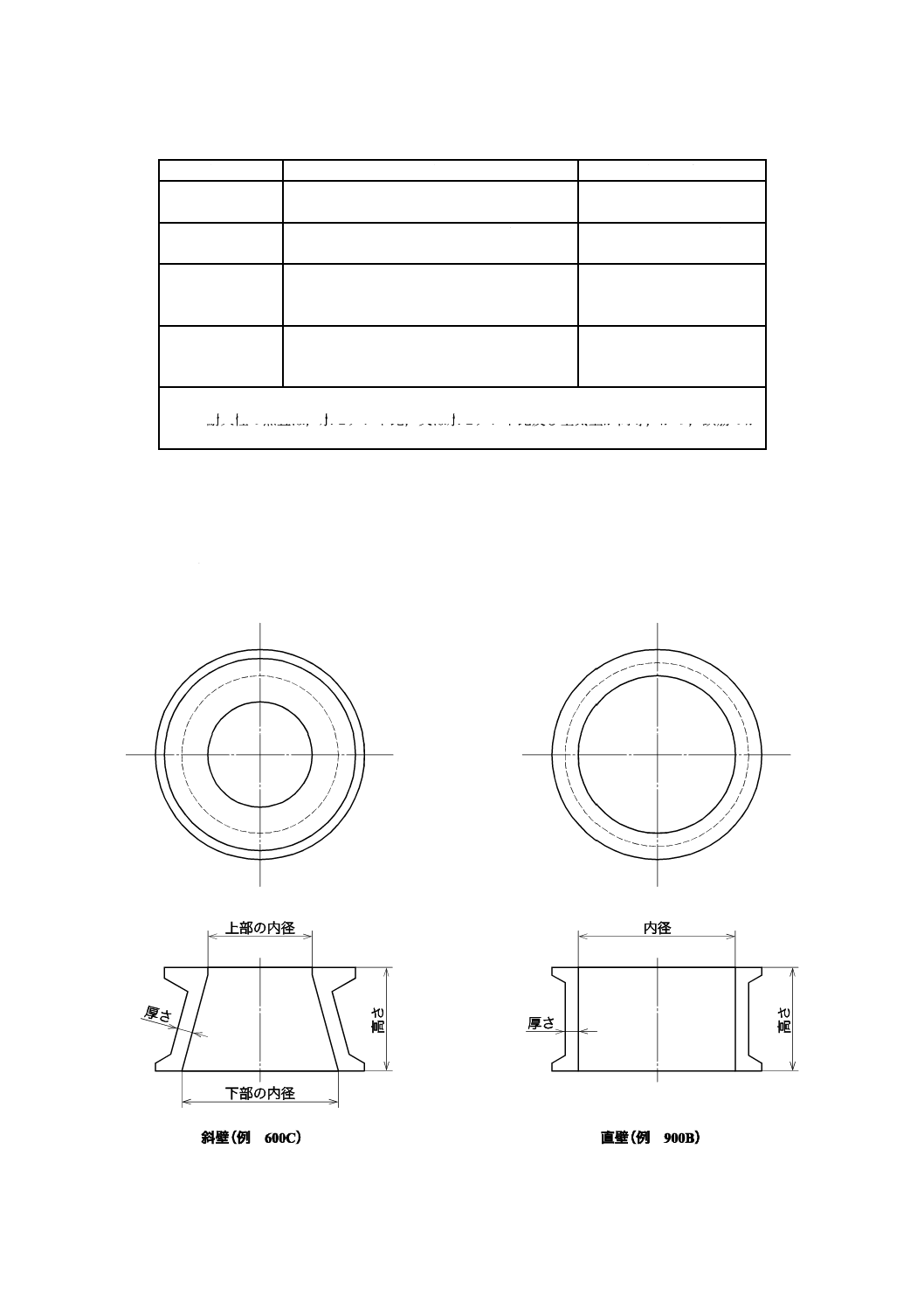

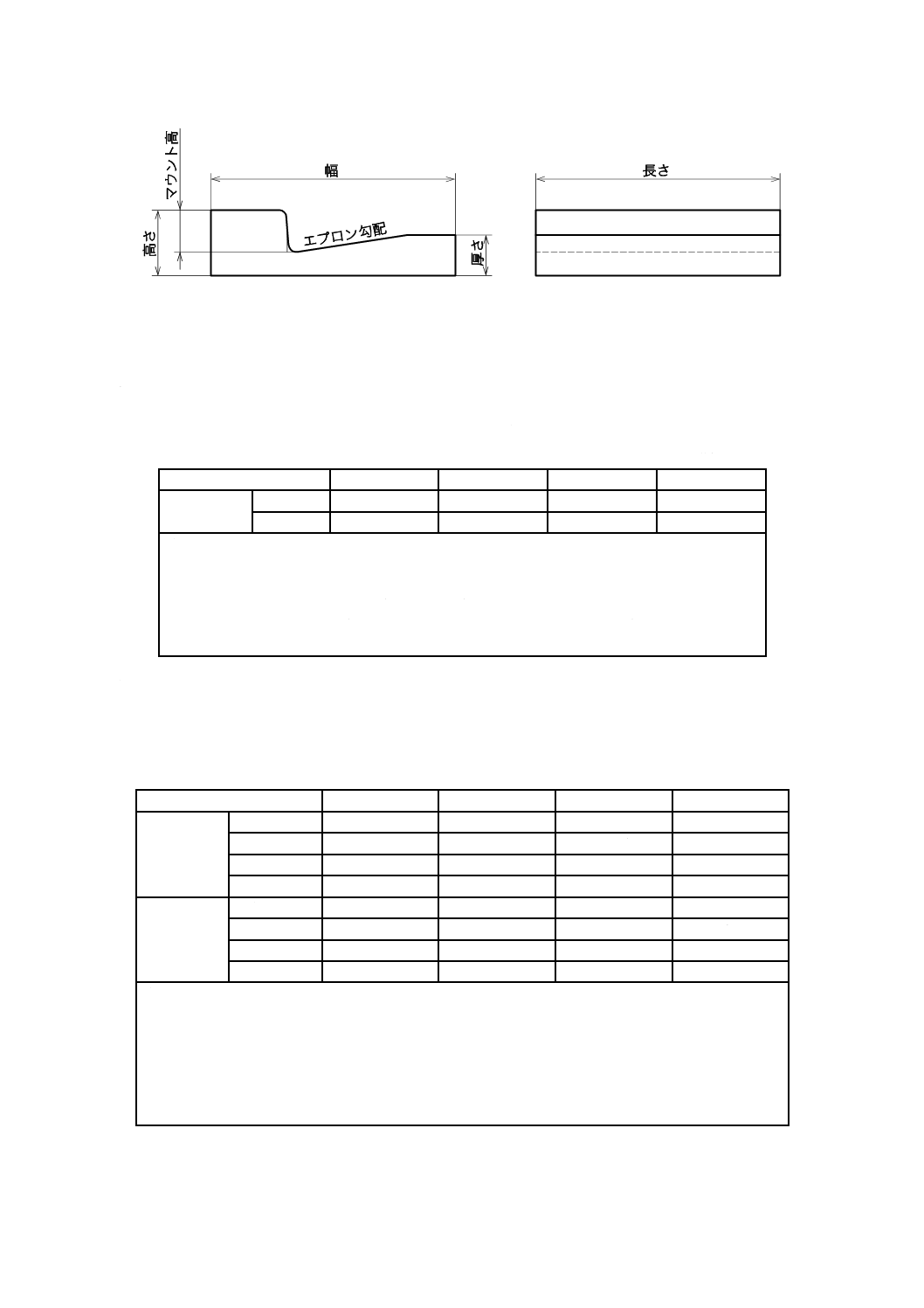

a) 形状 暗きょ類の形状例を,図C.1に示す。

a) 円形状

b) 組合せ形箱形状

図C.1−暗きょ類の形状例

36

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 箱形形状

図C.1−暗きょ類の形状例(続き)

b) 寸法及び寸法の許容差 I類に区分される製品の寸法及び寸法の許容差は,表C.4,表C.5又は表C.6

による。II類に区分される製品の寸法及び寸法の許容差は,受渡当事者間の協議による。

1) 円形状 円形状の寸法及び寸法の許容差は,表C.4による。

表C.4−暗きょ類(円形状)の寸法及び寸法の許容差

単位 mm

種類

内径

長さ

厚さ

鉄筋コンクリート管

寸法

150〜2 000

1 000〜2 500

24〜190

許容差

1種

±3〜±8

+10

−5

+3

−2 〜 +8

−4

2種

±3〜±10

+15

−10

+3

−2 〜 +10

−5

遠心力鉄筋

コンクリート管

寸法

150〜3 000

2 000〜2 430

26〜250

許容差

直管

±3〜±12

+10

−5

+3

−2 〜 +12

−6

異形管

±3〜±4

+10+5

〜

−5+10

+3

−2

〜 +5

−4

直管の断面の内外周は,実用的同心円で,その端面は,管軸に対して実用的直角でなければならない。

注記1 長さは,標準製品の長さを示し,これより短くすることができる。

注記2 面取り,切欠き,実用上差し支えない範囲での凸凹など,形状に影響を与えず強度を損なわな

い程度の加工を行ってもよい。製品の強度に影響を及ぼさない程度の大きさのつり孔を設けて

もよい。

注記3 許容差の詳細は,推奨仕様C-1,推奨仕様C-2,推奨仕様C-3,又は推奨仕様C-4による。

2) 組合せ形箱形状 組合せ形箱形状の寸法及び寸法の許容差は,表C.5による。

37

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.5−暗きょ類(組合せ形箱形状)の寸法及び寸法の許容差

単位 mm

種類

内幅

内高

長さ

厚さ

組合せ暗きょ

ブロック

寸法

180〜600

180〜600

500〜600

60〜100

許容差

±2

±2

±3

±2

注記1 長さは,標準製品の長さを示し,これより短くすることができる。

注記2 面取り,切欠き,実用上差し支えない範囲での凸凹など,形状に影響を与えず強度を損なわな

い程度の加工を行ってもよい。本体の重心位置に,製品の強度に影響を及ぼさない程度の大き

さのつり孔を設けてもよい。また,つり上げ具及び接合部を設けてもよい。

3) 箱形形状 箱形形状の寸法及び寸法の許容差は,表C.6による。

表C.6−暗きょ類(箱形形状)の寸法及び寸法の許容差

単位 mm

種類

内幅

内高

長さ

厚さ

鉄筋コンクリート

ボックスカルバート

寸法

600〜3 500

600〜3 000

1 000〜2 000

130〜310

許容差

±4〜±10

±4〜±10

+10

−5

+4

−2 〜 +8

−4

許容差の詳細は,推奨仕様C-4による。

注記1 長さは,標準製品の長さを示し,これより短くすることができる。

注記2 面取り,切欠き,実用上差し支えない範囲での凸凹など,形状に影響を与えず強度を損なわな

い程度の加工を行ってもよい。本体の重心位置に,製品の強度に影響を及ぼさない程度の大き

さのつり孔を設けてもよい。また,つり上げ具及び接合部を設けてもよい。

C.5 配筋

配筋は,箇条7,JIS A 5364及び設計図書による。円形状(管)及び箱形形状の配筋は,C.3を満足する

配筋を製品ごとに製造業者が定める。

C.6 コンクリートの品質

C.6.1 材料及び製造方法

コンクリートに使用する材料及び製造方法は,箇条8による。

C.6.2 圧縮強度

コンクリートの圧縮強度は,所定の材齢において,表C.7の値を満足しなければならない。

なお,II類は,受渡当事者間の協議によるものとする。

表C.7−コンクリートの圧縮強度

単位 N/mm2

種類

コンクリートの圧縮強度

鉄筋コンクリート管

−a)

遠心力鉄筋コンクリート管

−a)

組合せ暗きょブロック

24以上

鉄筋コンクリートボックスカルバート

35以上

注a) 鉄筋コンクリート管及び遠心力鉄筋コンクリート管については,製品の曲げ

耐力を満足する圧縮強度とする。

38

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.7 試験方法

C.7.1 コンクリートの圧縮強度試験

コンクリートの圧縮強度試験は,JIS A 1108による。

なお,供試体は,製品と同一養生又はその他適切に管理したものとする。

C.7.2 製品の曲げ耐力試験及び内圧耐力試験

製品の曲げ耐力試験及び内圧耐力試験は,JIS A 5363による。

C.8 検査

検査は,JIS A 5365によるほか,次による。

a) 最終検査 暗きょ類の最終検査は,外観,性能,形状及び寸法について行い,次による。

1) 外観 外観については,製品の特性,製造方法,製造数量などを考慮して,全数検査又は抜取検査

とする。

2) 性能,形状及び寸法 性能,形状及び寸法については,抜取検査とする。

性能を代用特性として供試体で行う場合には,製品との相関を得ておかなければならない。

3) 検査ロットの大きさ 検査ロットの大きさは,製品の特性,製造方法,製造数量,製造期間,受注

数量などを考慮し製造業者が定める。

検査ロットは,製品の特性,使用材料,コンクリートの配合,製造方法などが同じものとする。

b) 受渡検査 暗きょ類の受渡検査は,外観,形状及び寸法について行う。検査ロットの大きさ及び抜取

方式は,受渡当事者間の協議によって,購入者が定める。ただし,受渡当事者間の協議によって,省

略することができる。

C.9 表示

暗きょ類には,JIS A 5361によって,次の事項を表示する。

a) 種類又はその略号

b) 製造業者名又はその略号

c) 製造年月日又はその略号

d) リサイクル材を用いている場合には,その旨を表示

C.10 その他(推奨仕様)

暗きょ類のI類を,表C.8に示す。

表C.8−推奨仕様

構造別製品群規格

推奨仕様

JIS A 5372

附属書C 暗きょ類

推奨仕様C-1 鉄筋コンクリート管

推奨仕様C-2 遠心力鉄筋コンクリート管

推奨仕様C-3 組合せ暗きょブロック

推奨仕様C-4 鉄筋コンクリートボックスカルバート

39

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-1

鉄筋コンクリート管

C-1.1 概要

この推奨仕様は,附属書Cのうち,暗きょ類I類の鉄筋コンクリート管(以下,管という。)について

記載する。

C-1.2 種類

管の種類は,用途によって,推奨仕様C-1 表1のとおり区分する。

推奨仕様C-1 表1−管の種類

種類

種類の略号

用途

1種

1

主として,外圧に対して設計されたもの。

2種

2

主として,比較的大きい外圧に対して設計されたもの。

C-1.3 性能

管の性能は,次による。

C-1.3.1 曲げひび割れ耐力

管の曲げひび割れ耐力は,推奨仕様C-1 表2に規定する値以上とする。

C-1.3.2 終局曲げ耐力

管の終局曲げ耐力は,推奨仕様C-1 表2に規定する値以上とする。

40

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

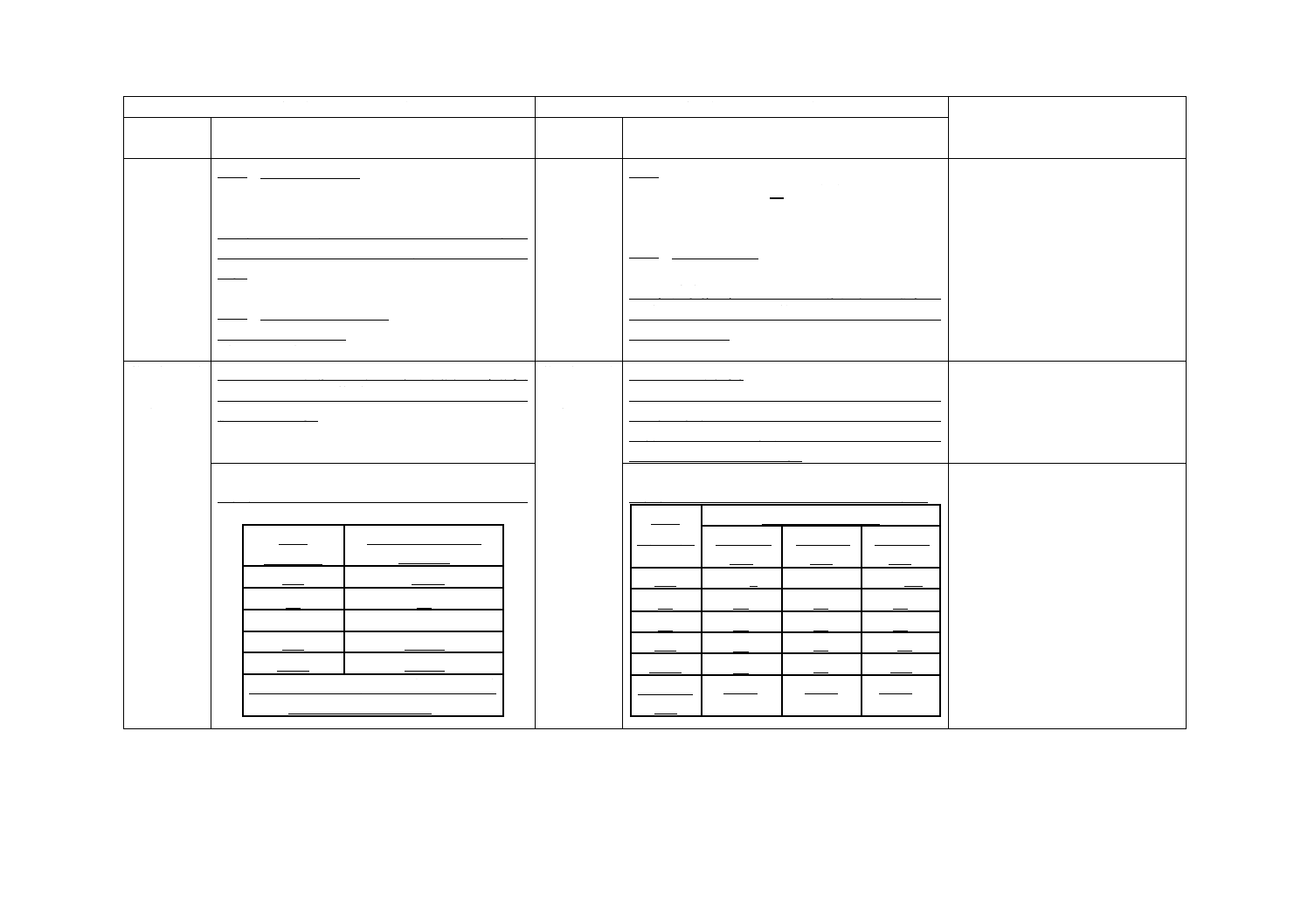

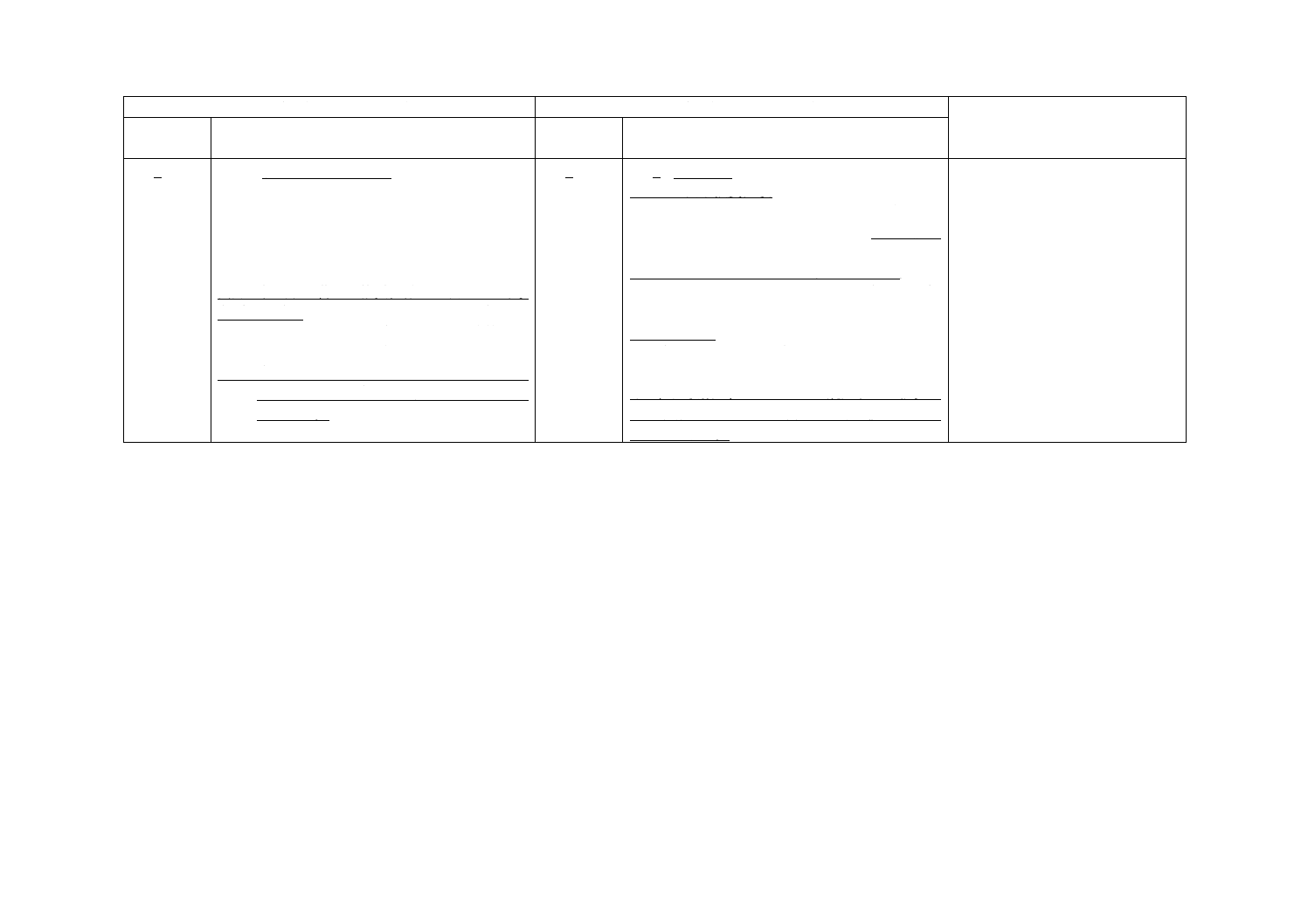

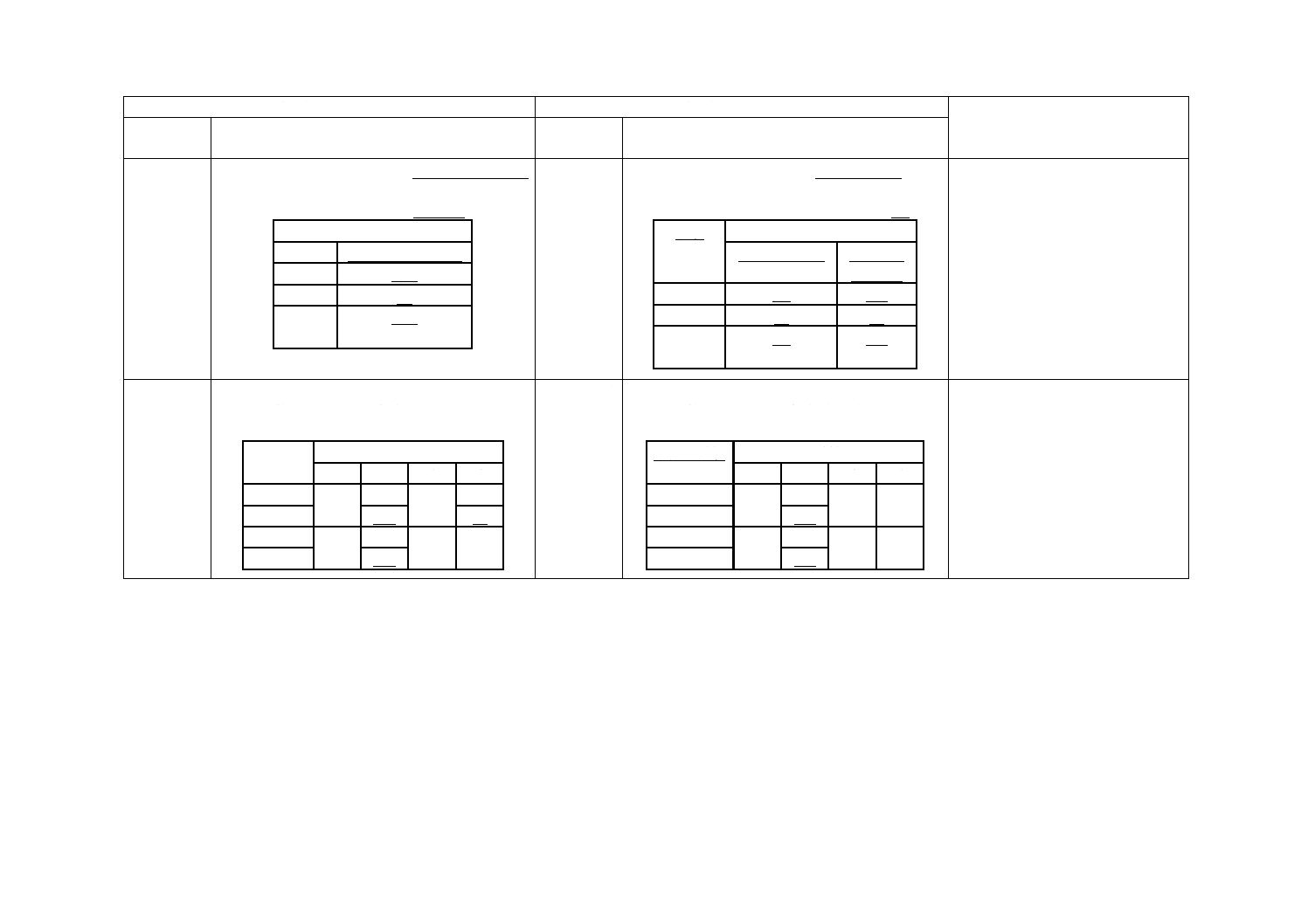

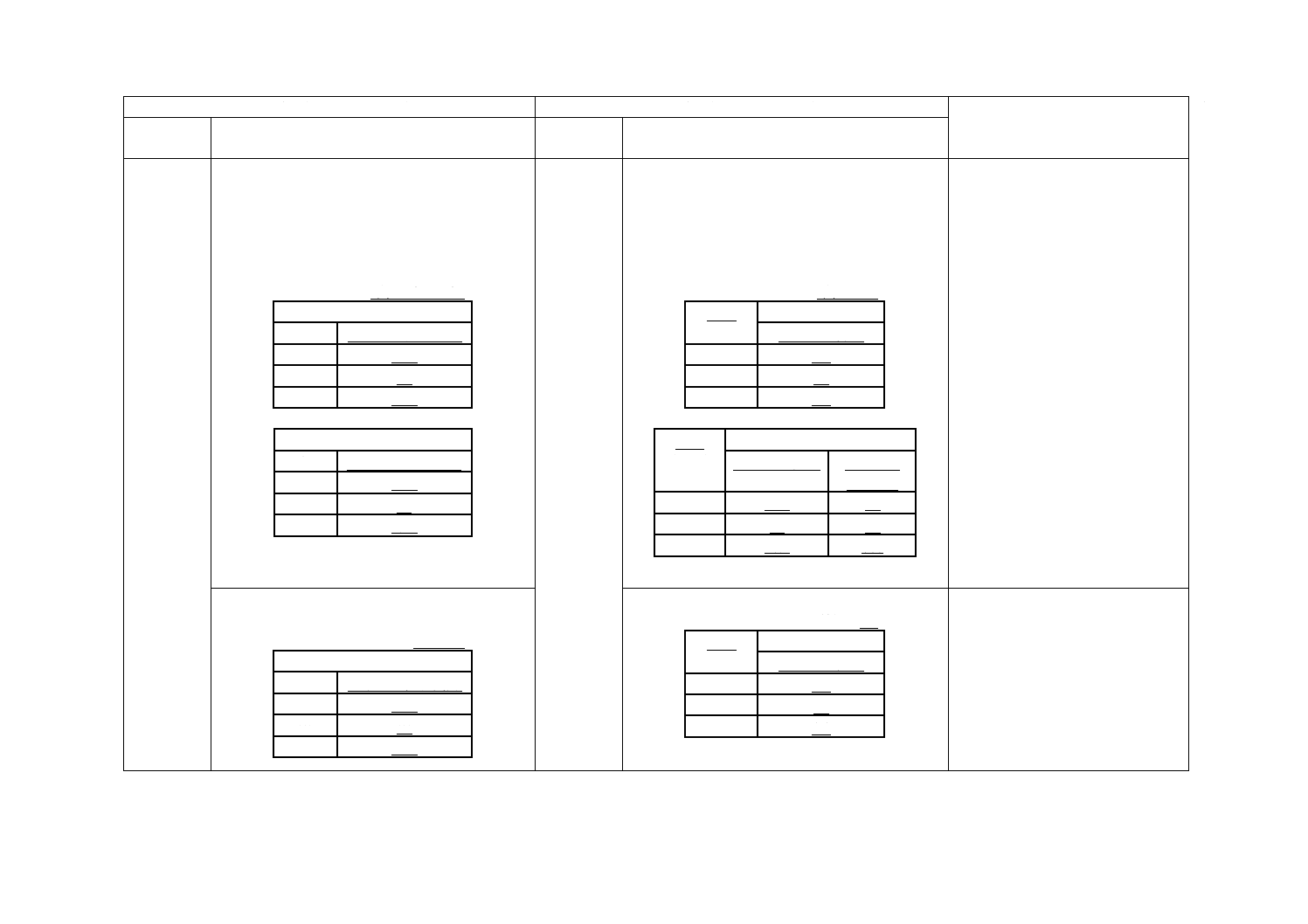

推奨仕様C-1 表2−管の曲げひび割れ耐力及び終局曲げ耐力

単位 kN・m/m

呼び

種類

1種

2種

曲げひび割れ

耐力

終局曲げ耐力

曲げひび割れ

耐力

終局曲げ耐力

150

0.256

0.375

0.419

0.603

200

0.374

0.520

0.617

0.836

250

0.557

0.681

0.856

1.10

300

0.725

0.858

1.23

1.70

350

0.917

1.10

1.55

2.17

400

1.13

1.38

1.86

2.60

450

1.37

1.69

2.27

3.25

500

1.64

2.03

2.74

4.05

600

2.24

2.82

3.55

5.29

700

3.18

3.81

4.58

6.79

800

4.14

5.29

5.77

8.48

900

4.96

6.78

7.13

10.4

1000

5.97

8.83

8.67

12.5

1100

6.93

10.6

10.1

14.8

1200

7.99

12.5

11.6

17.2

1350

9.62

16.1

14.1

21.4

1500

11.7

20.3

17.1

26.1

1650

14.2

25.1

20.5

31.0

1800

16.8

30.3

24.2

36.6

2000

−

−

29.4

44.7

C-1.4 形状,寸法及び寸法の許容差

管の形状,寸法及び寸法の許容差は,推奨仕様C-1 表3,推奨仕様C-1 表4及び推奨仕様C-1 表5に

よる。

管の断面の内外周は,実用的同心円で,その端面は管軸に対して実用的直角でなければならない。

なお,C.4に規定する範囲で基準寸法を変更した場合,購入者の要求があったときには製造業者は,そ

の管が表C.3の規定に適合していることを示す設計図書又は性能試験の資料を提示しなければならない。

注記 面取り,切欠き,実用上差し支えない範囲での凹凸など,形状に影響を与えず,強度を損なわ

ない程度の加工を行ってもよい。

41

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-1 表3−1種(呼び150〜600)の形状,寸法及び寸法の許容差

注a) D1>D2>D+2T

単位 mm

呼び

内径

厚さ

有効長

ソケット部分

D

許容差

T

許容差

L

許容差

内径

外径

深さ

D1

許容差

D3

許容差

L1

許容差

150

150

±3

24

+3

−2

1 000

+10

−5

230

±3

266

+10

−5

60

±5

200

200

27

284

328

250

250

30

340

392

300

300

±4

33

+4

−2

400

±4

460

70

350

350

37

460

526

400

400

41

520

592

450

450

45

580

660

80

500

500

50

640

728

600

600

62

764

872

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-1 表4−1種(呼び700〜1 800)の形状,寸法及び寸法の許容差

単位 mm

呼び

内径

厚さ

有効長a)

ソケット及び継手部分

D

許容差

T

許容差

L

許容差

内径

外径

D4

内径外径

の許容差

外径

長さ

D1

D2

D3

許容差

L1

L2

a

L3

許容差

700

700

±4

69

+4

−2

2 000

+10

−5

850

842

824

±3

960

+10

−5

105

40

−

75

±5

800

800

76

964

956

938

1084

110

80

900

900

85

1082

1074

1056

1216

115

85

1000

1000

±6

90

+6

−3

1194

1184

1166

±4

1332

120

96

1100

1100

97

1310

1300

1278

1458

125

42

100

1200

1200

104

1424

1414

1392

1580

130

104

1350

1350

115

1596

1586

1564

1768

135

108

1500

1500

±8

125

+8

−4

1768

1756

1734

±5

1950

140

112

1650

1650

140

1948

1936

1912

2150

145

45

116

1800

1800

150

2118

2106

2082

2332

150

120

注a) 有効長Lを,1 000 mmとすることができる。

4

2

A

5

3

7

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-1 表5−2種の形状,寸法及び寸法の許容差

単位 mm

呼び

内径

厚さ

有効長a)

ソケット及び継手部分

D

許容差

T

許容差

L

許容差

内径

外径

内径外径

の許容差

長さ

D1

D3

D4

D5

L1

許容差

a

許容差

150

150

±3

33

+3

−2

1 000

+15

−10

227

290

206

211

±2

70

±5

13

±3

200

200

35

279

348

258

263

250

250

38

333

408

312

317

300

300

±4

50

+4

−2

2 000

391

472

369

375

±3

95

350

350

53

445

532

424

430

14

400

400

58

503

596

482

488

450

450

63

561

660

540

546

16

4

3

A

5

3

7

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-1 表5−2種の形状,寸法及び寸法の許容差(続き)

単位 mm

呼び

内径

厚さ

有効長a)

ソケット及び継手部分

D

許容差

T

許容差

L

許容差

内径

外径

内径外径

の許容差

長さ

D1

D3

D4

D5

L1

許容差

a

許容差

500

500

±4

69

+4

−2

2 000

+15

−10

623

728

601

607

±3

95

±5

17

±3

600

600

76

733

850

711

717

19

700

700

83

846

972

817

826

110

23

800

800

91

962

1098

932

941

24

900

900

100

2 500

1080

1226

1046

1054

126

27

1000

1000

±6

110

+6

−3

1196

1352

1162

1170

±4

28

1100

1100

115

1308

1474

1274

1282

30

1200

1200

120

1423

1599

1386

1394

136

33

1350

1350

135

1592

1783

1553

1563

37

1500

1500

±8

148

+8

−4

1762

1960

1722

1730

±5

146

40

1650

1650

161

1931

2152

1889

1900

1800

1800

173

2101

2337

2059

2071

156

2000

2000

±10

190

+10

−5

2334

2587

2284

2294

注a) 呼び300〜800の管の有効長は1 000 mm,呼び900〜2 000の管の有効長は2 000 mmとすることができる。

b) L1+30≧L2≧L1+10

c) D1>D2>D4

4

4

A

5

3

7

2

:

2

0

1

6

45

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C-1.5 配筋

管には,C-1.3を満足する配筋を,製品ごとに製造業者が定める。ただし,受渡当事者間の合意に基づ

き,製品の性能(C.3の規定を含む。)を損なわない範囲で,推奨仕様以外の配筋を採用しても差し支えな

い。

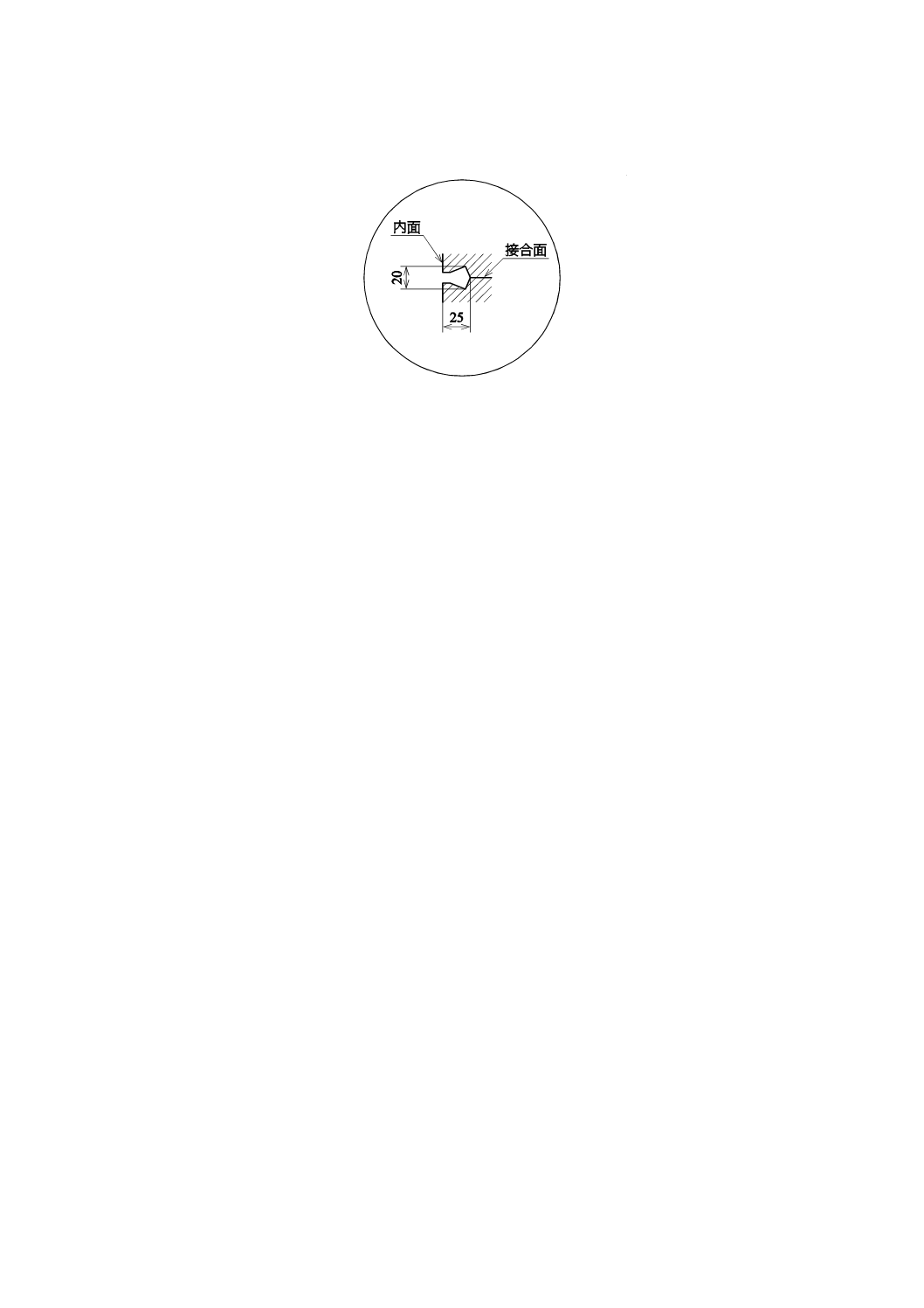

鉄筋のかぶりは,12 mm以上とする。ただし,1種の呼び150〜350及び2種の呼び150〜250の場合は,

8 mm以上とする。管のソケット部及び継手部は,この限りではない。

C-1.6 コンクリートの品質

コンクリートの品質は,C.6.2による。

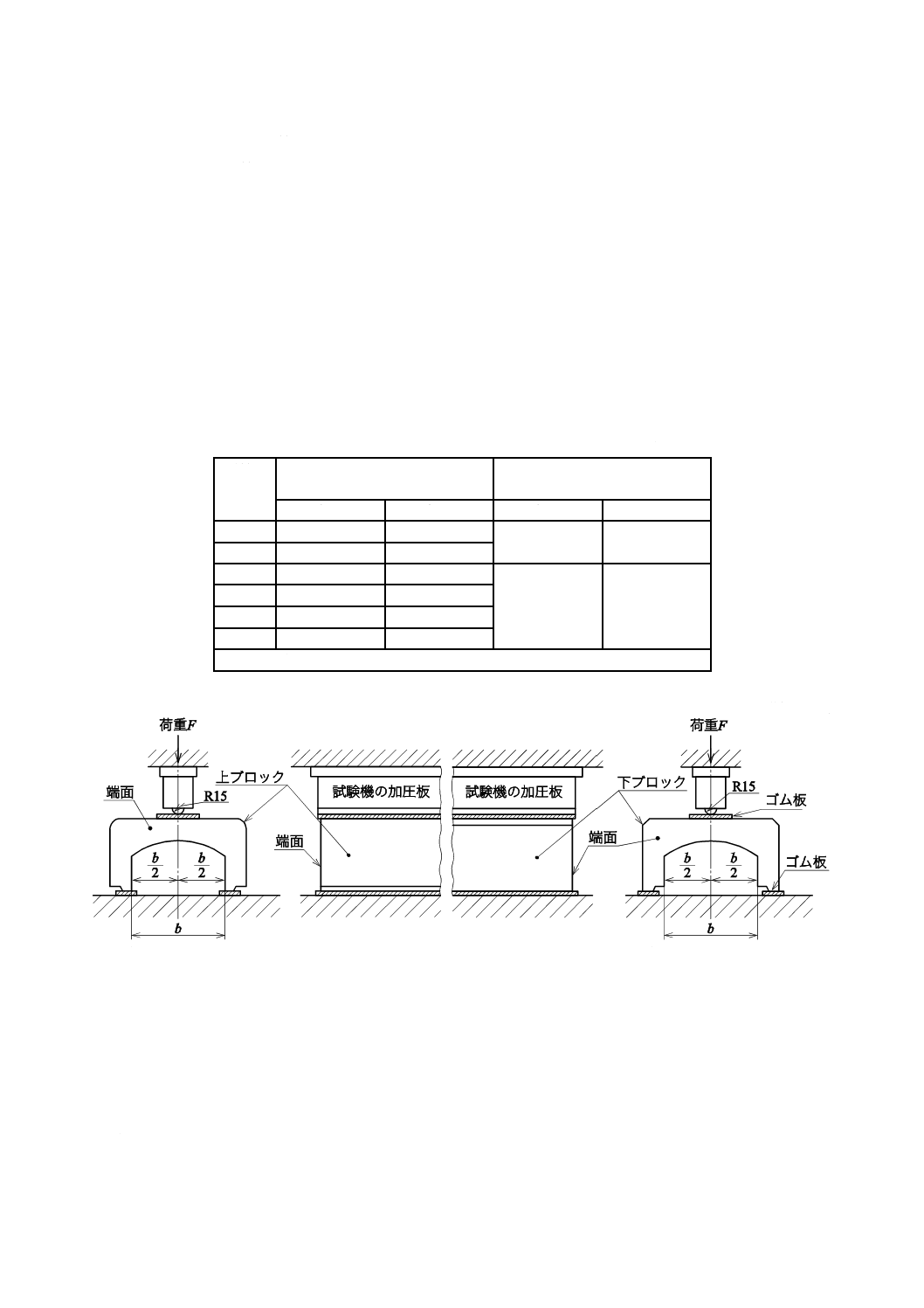

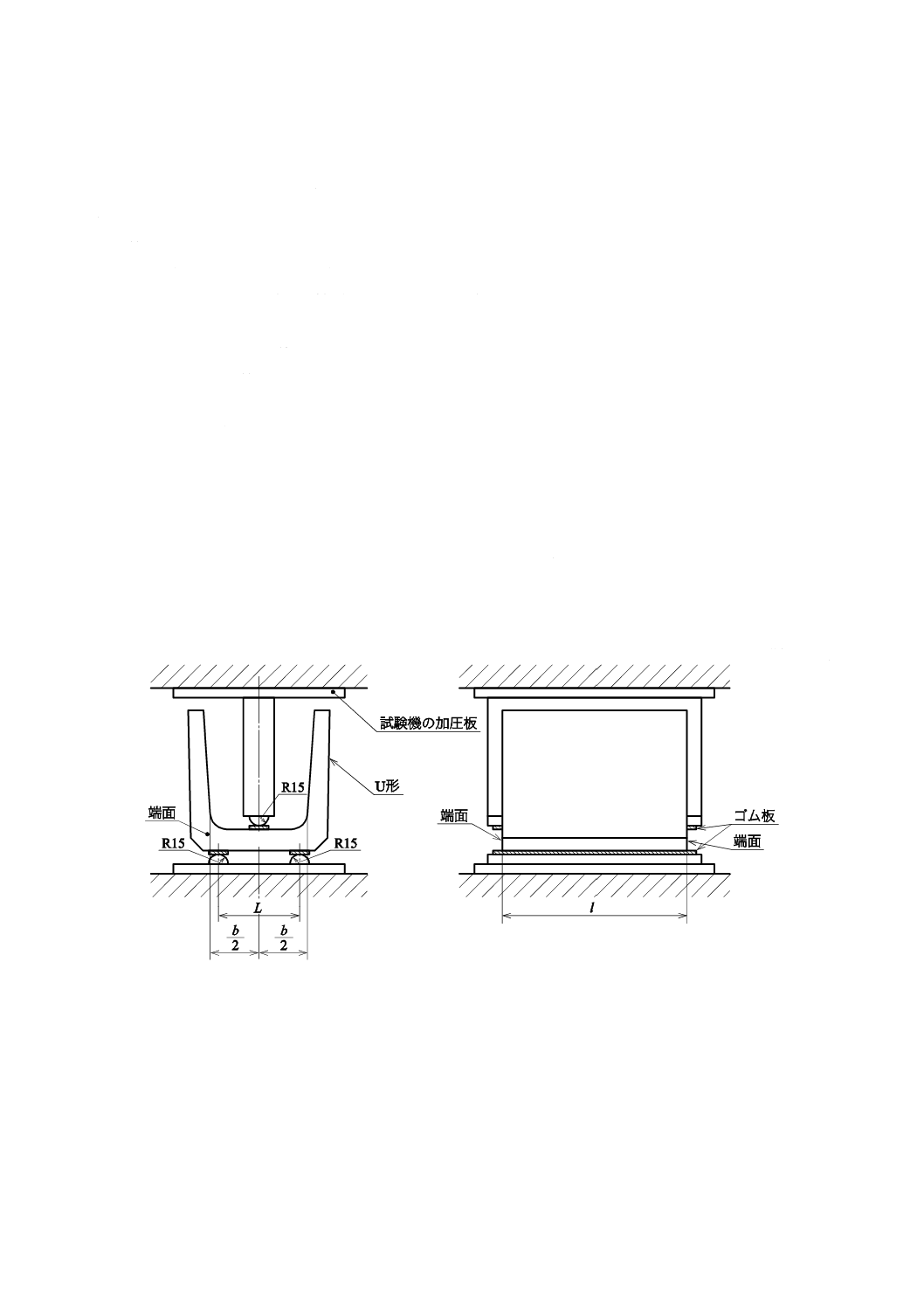

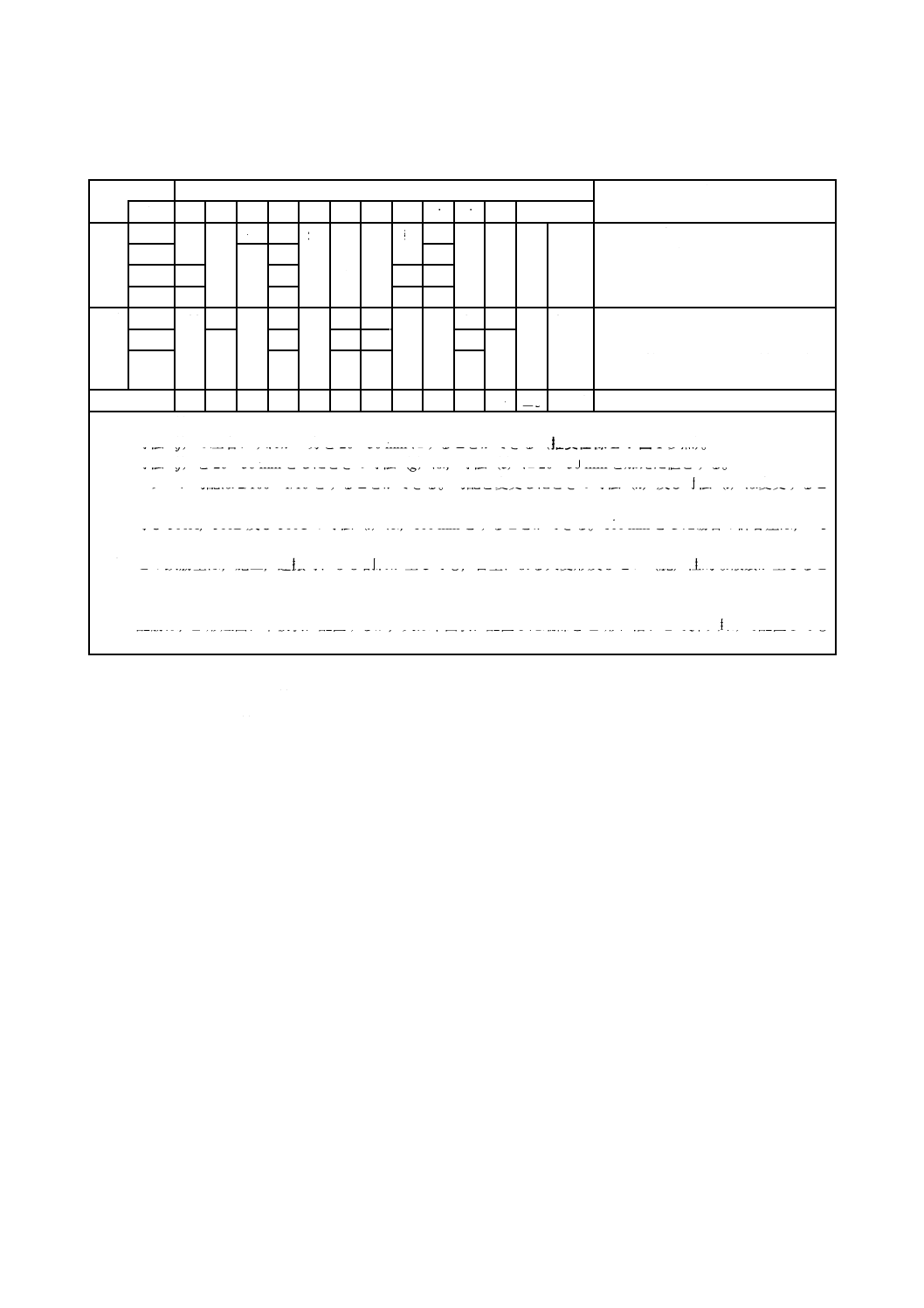

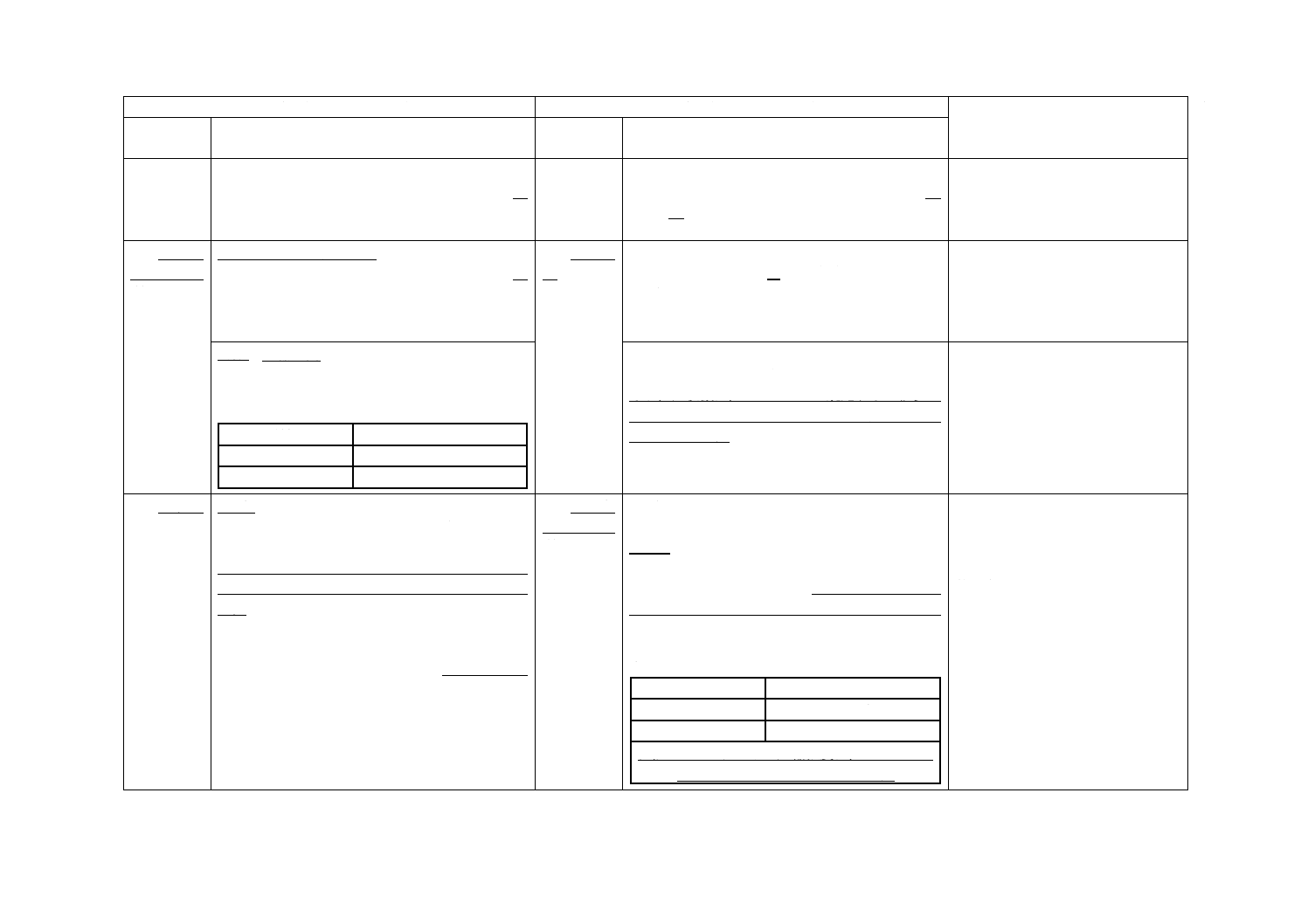

C-1.7 製品の曲げ耐力試験

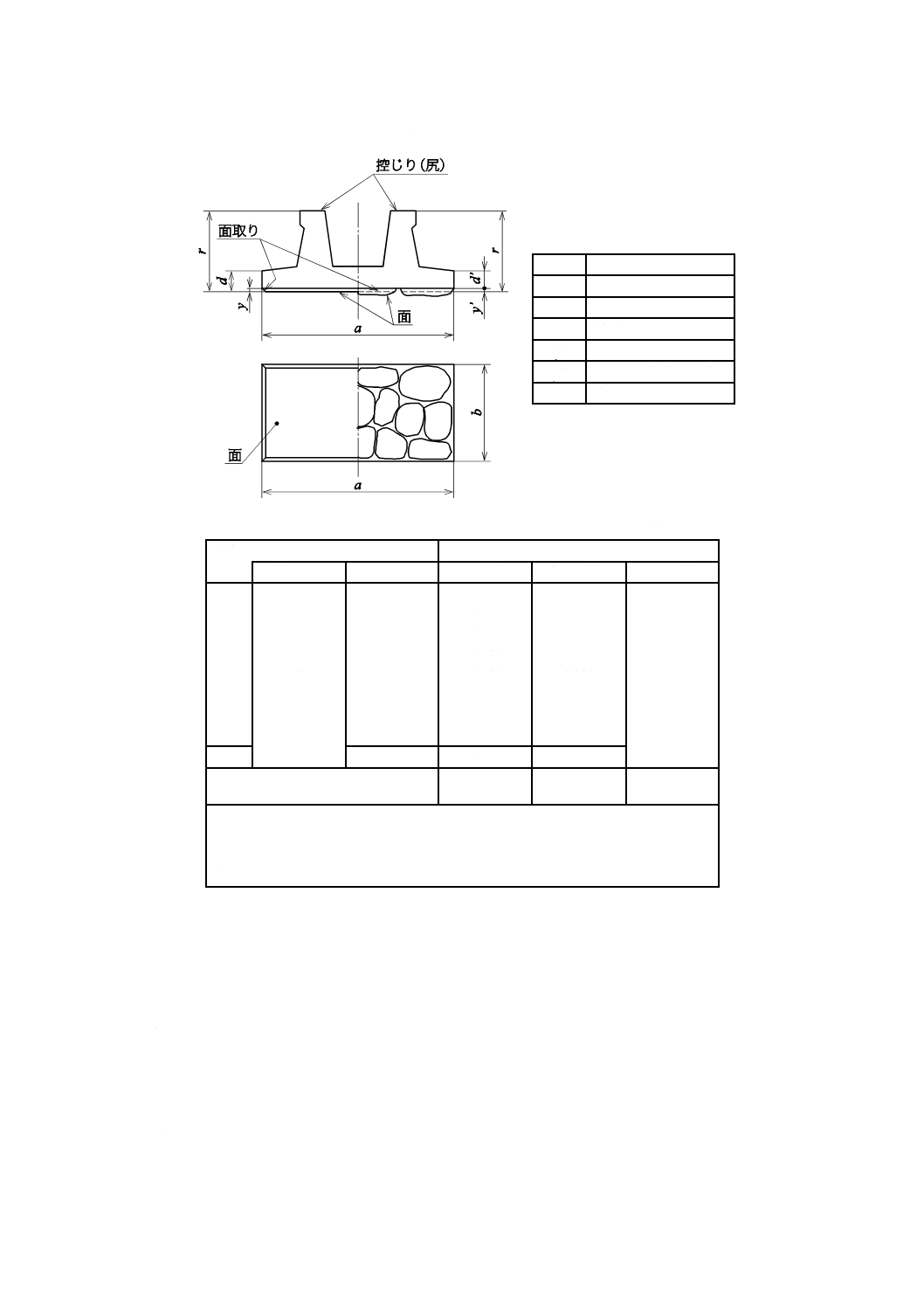

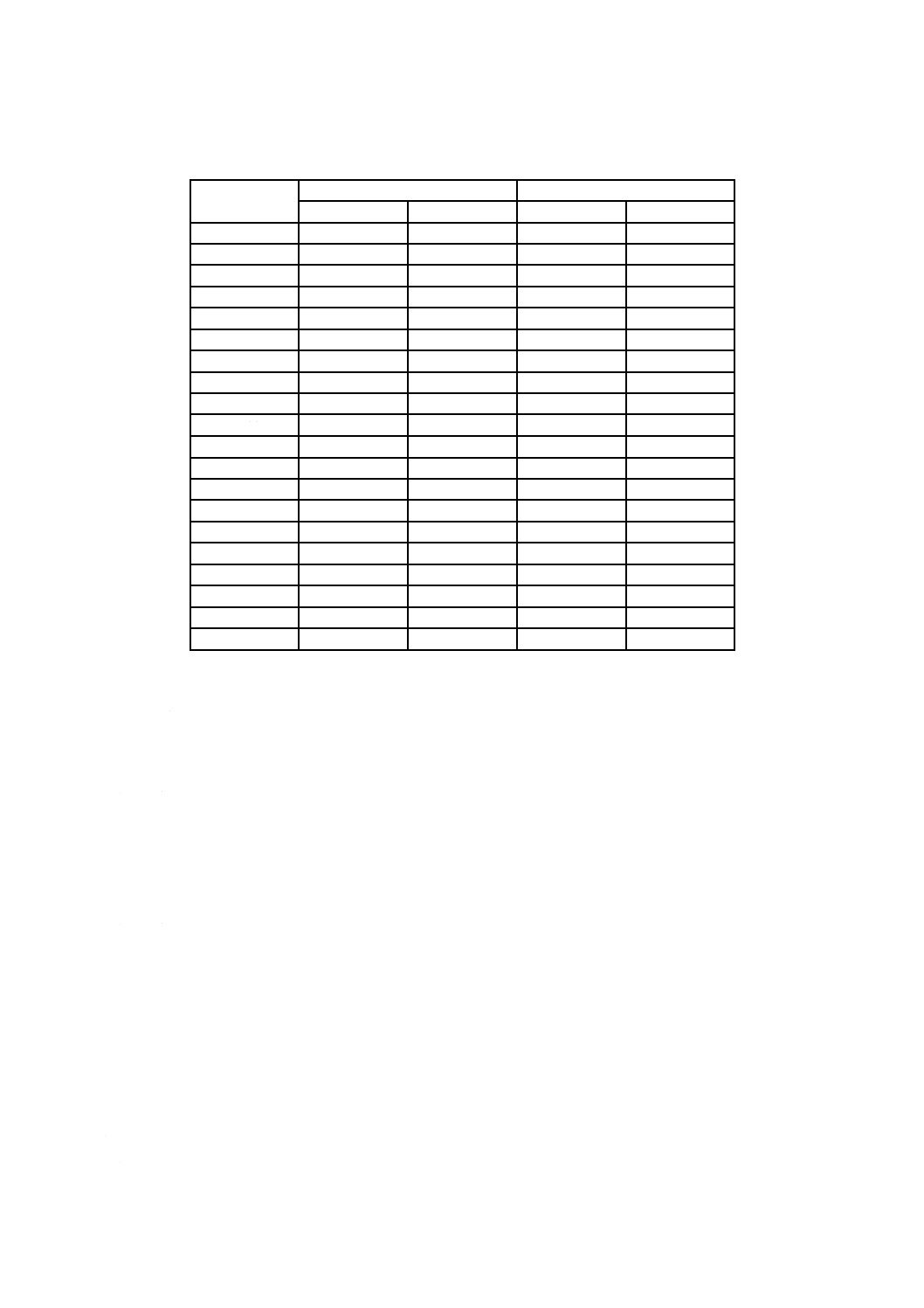

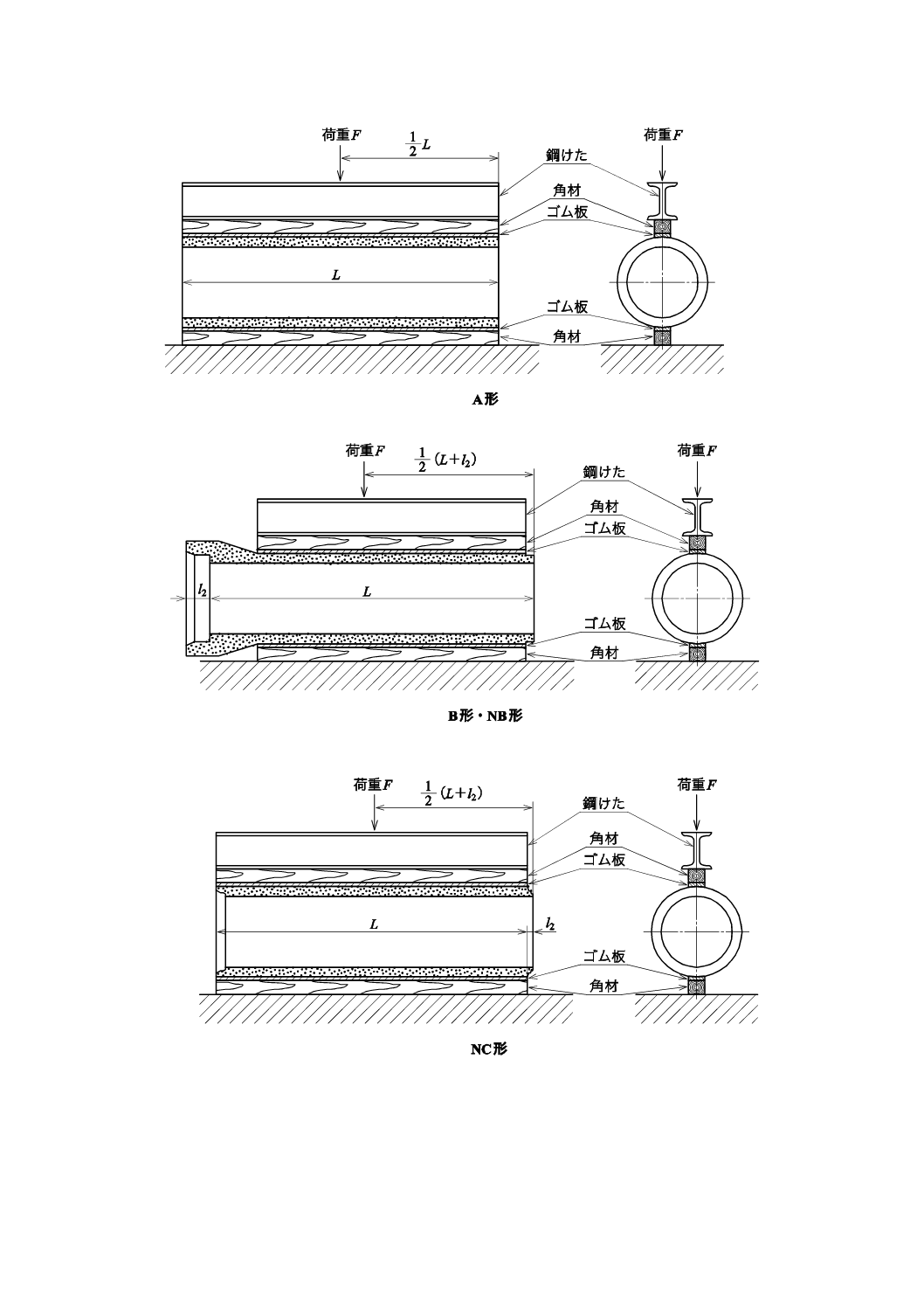

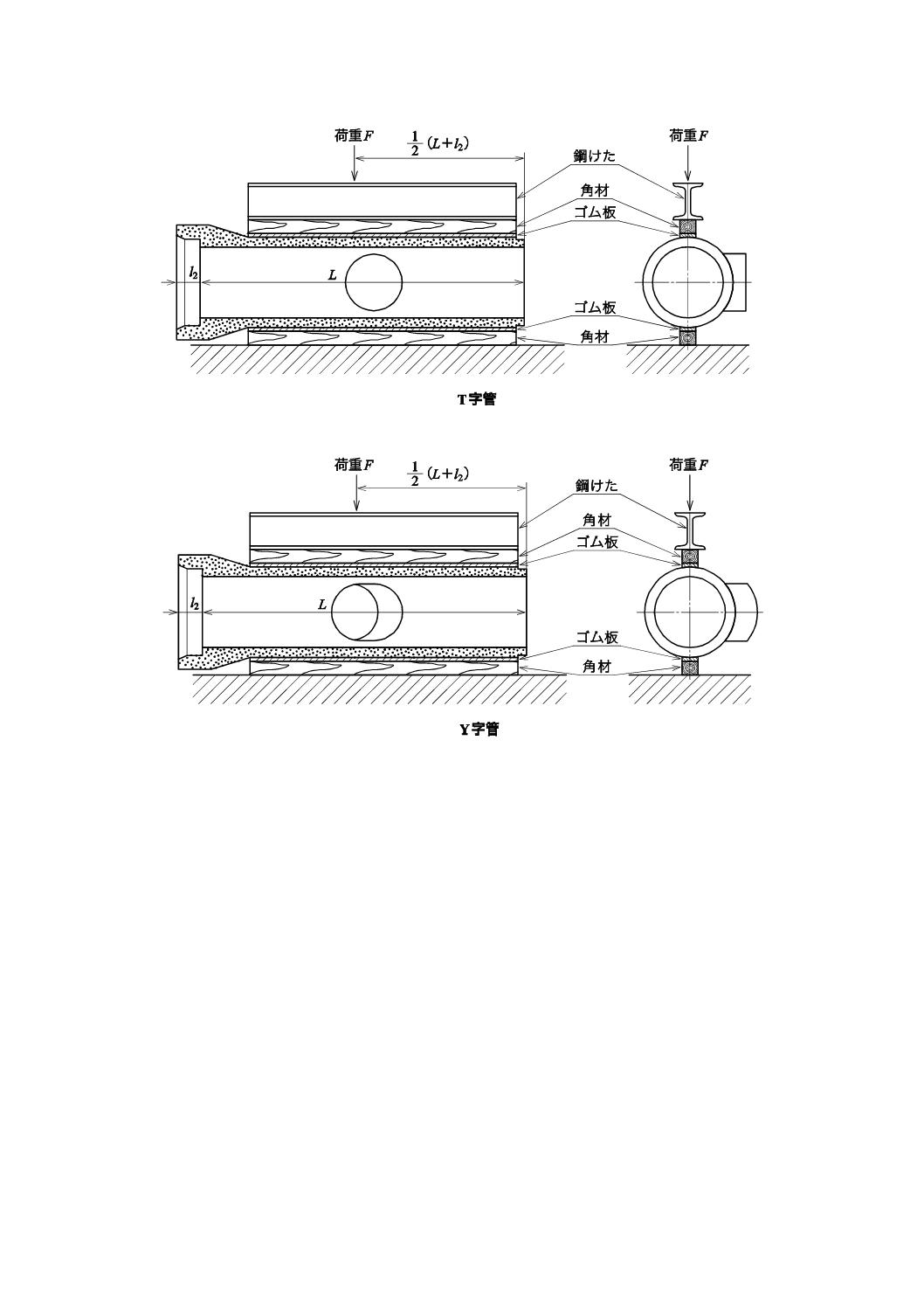

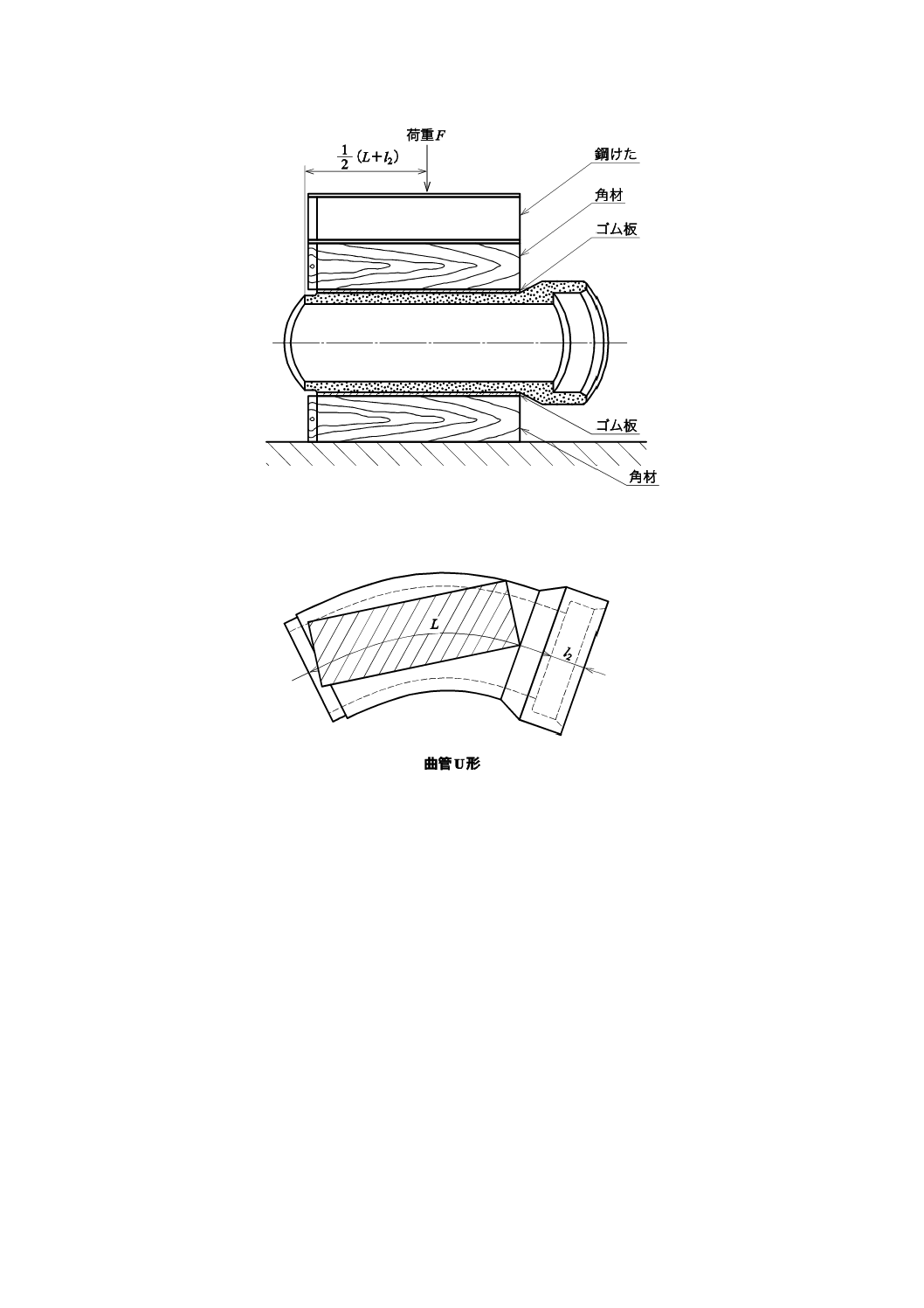

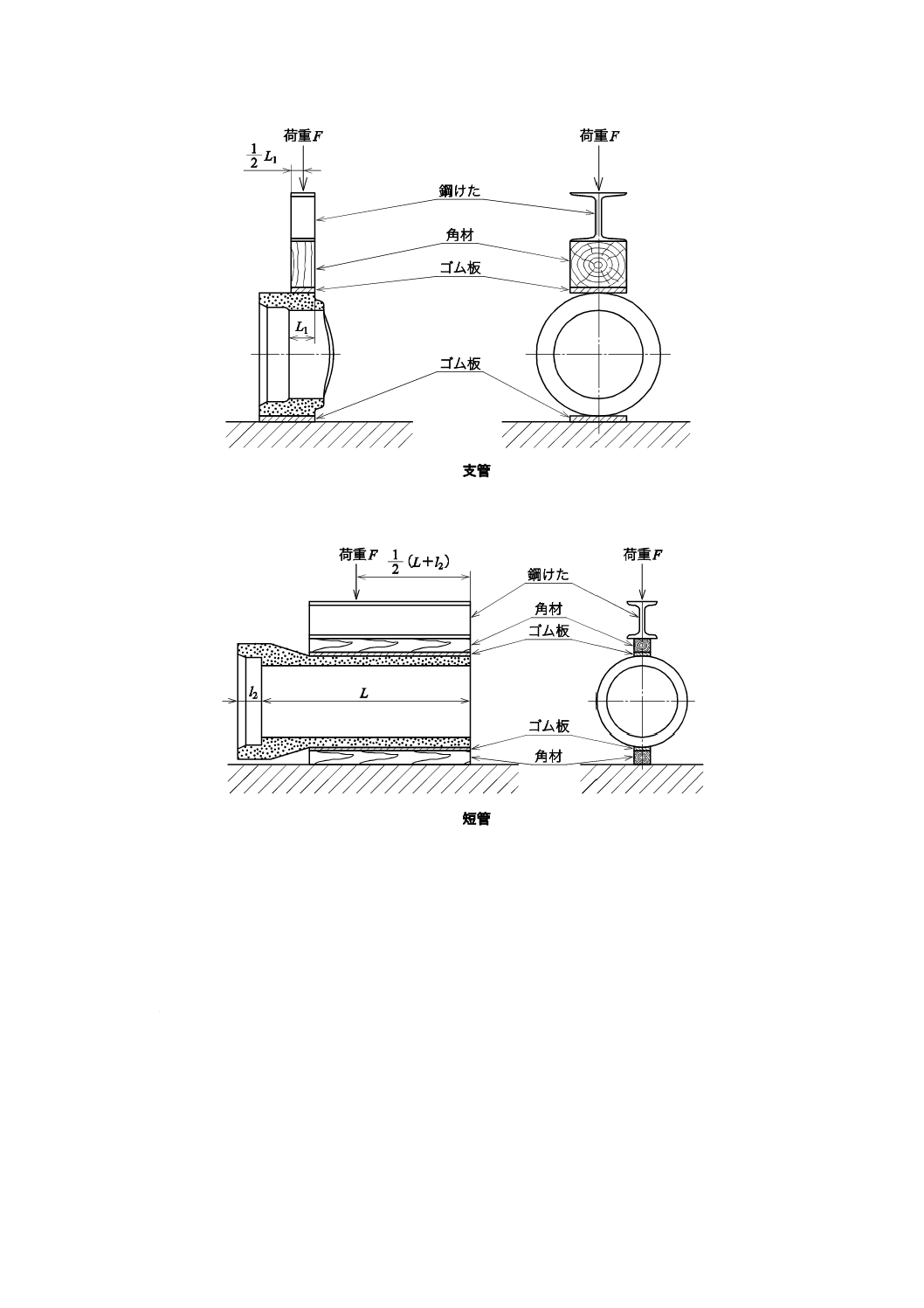

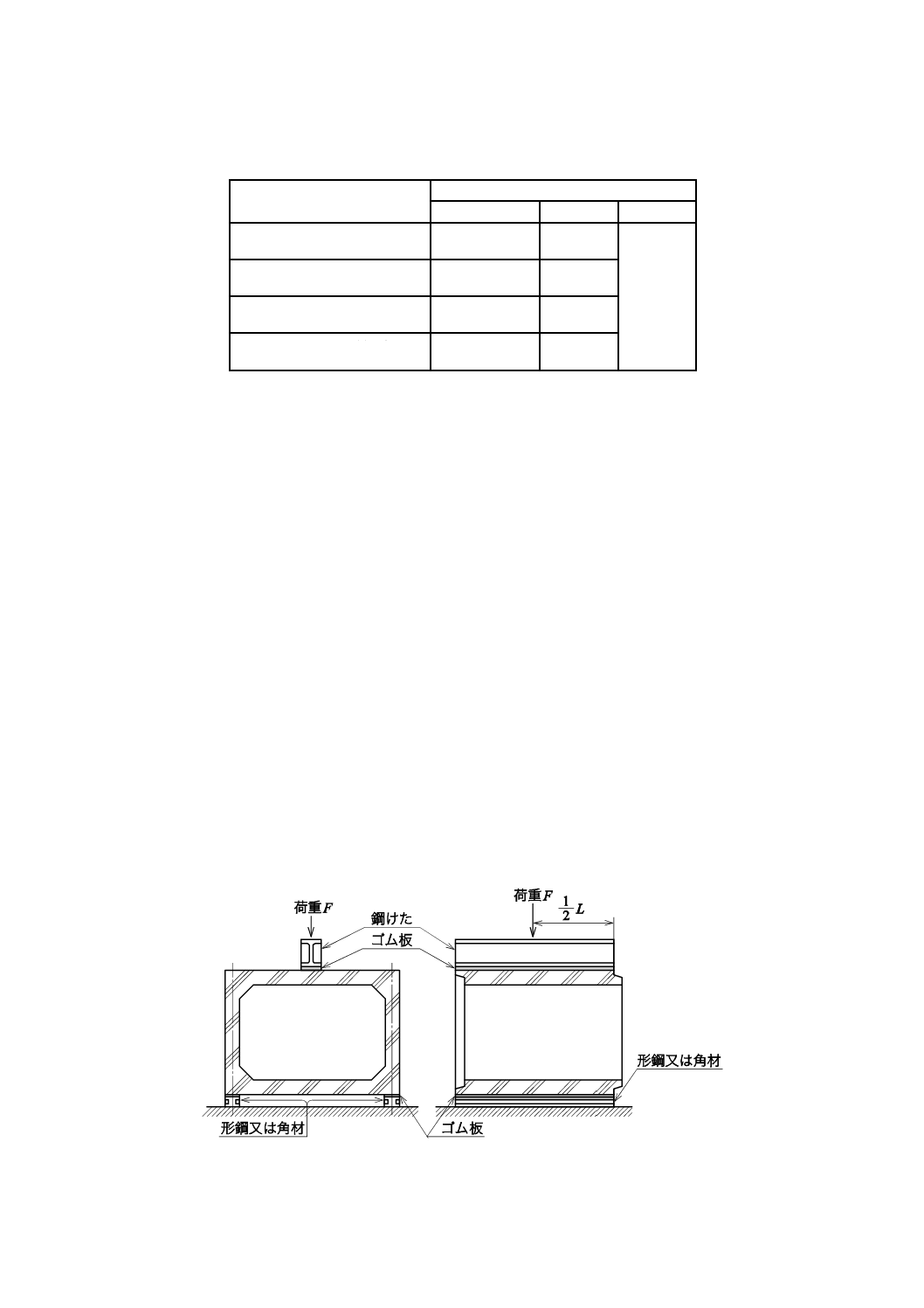

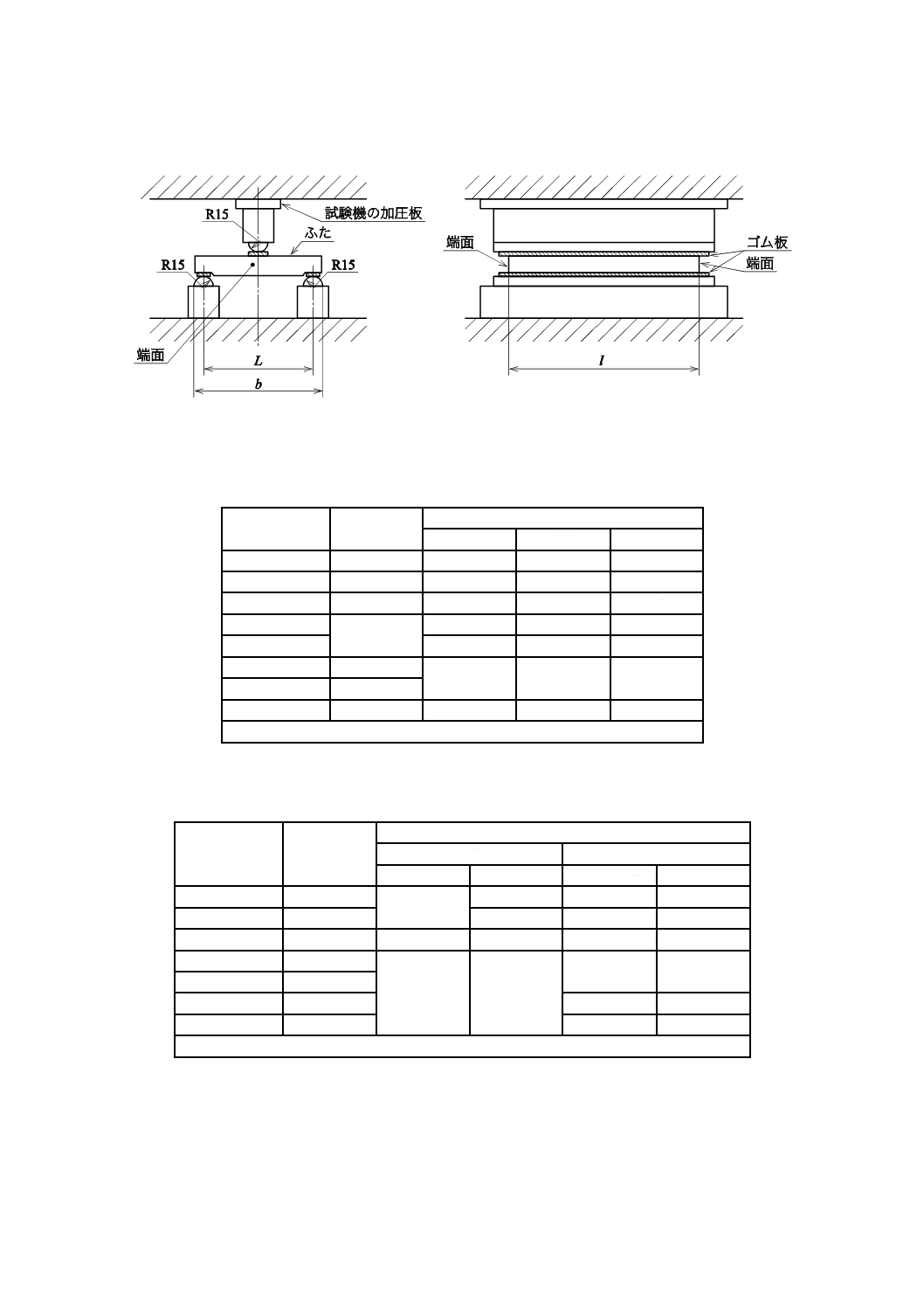

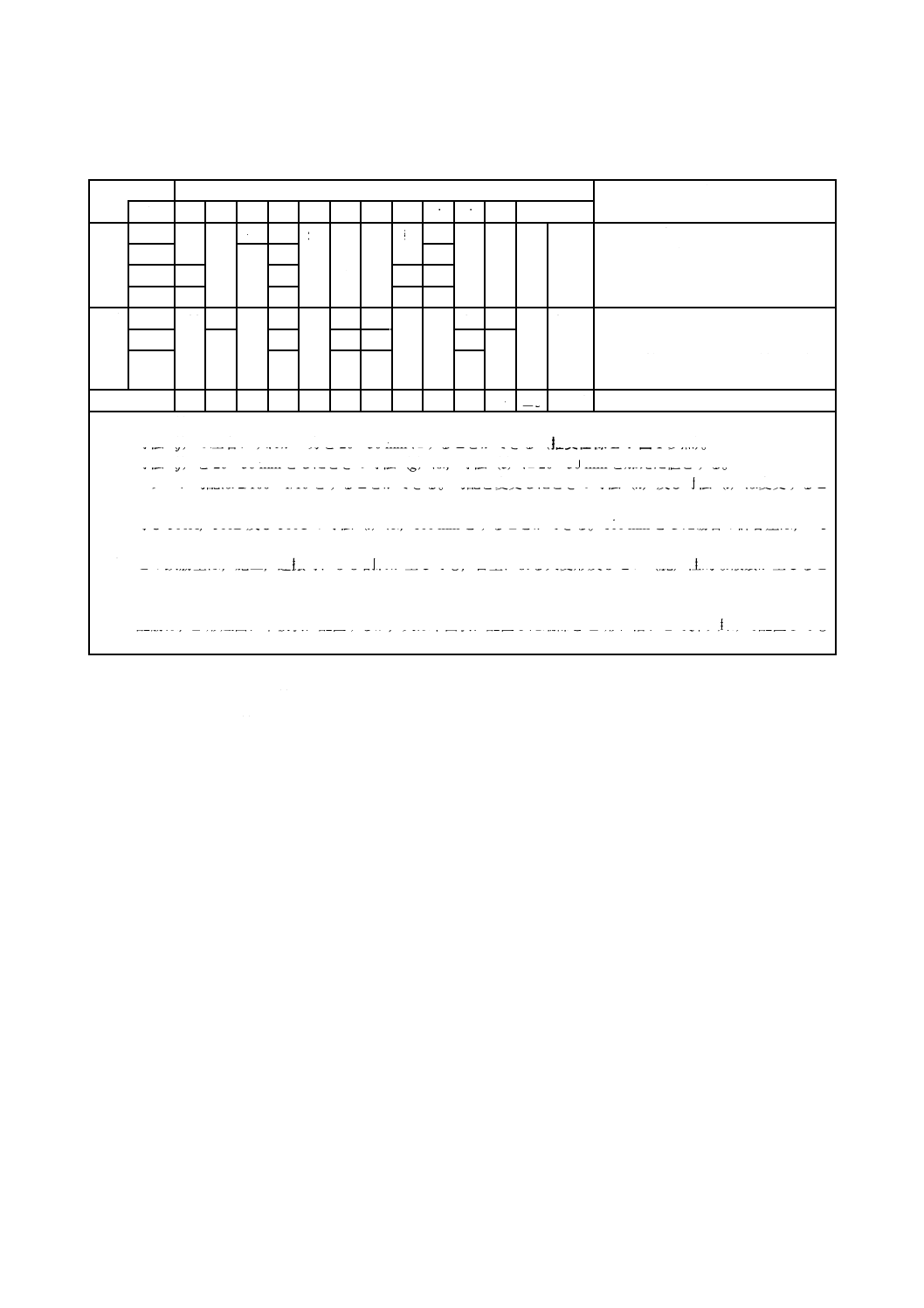

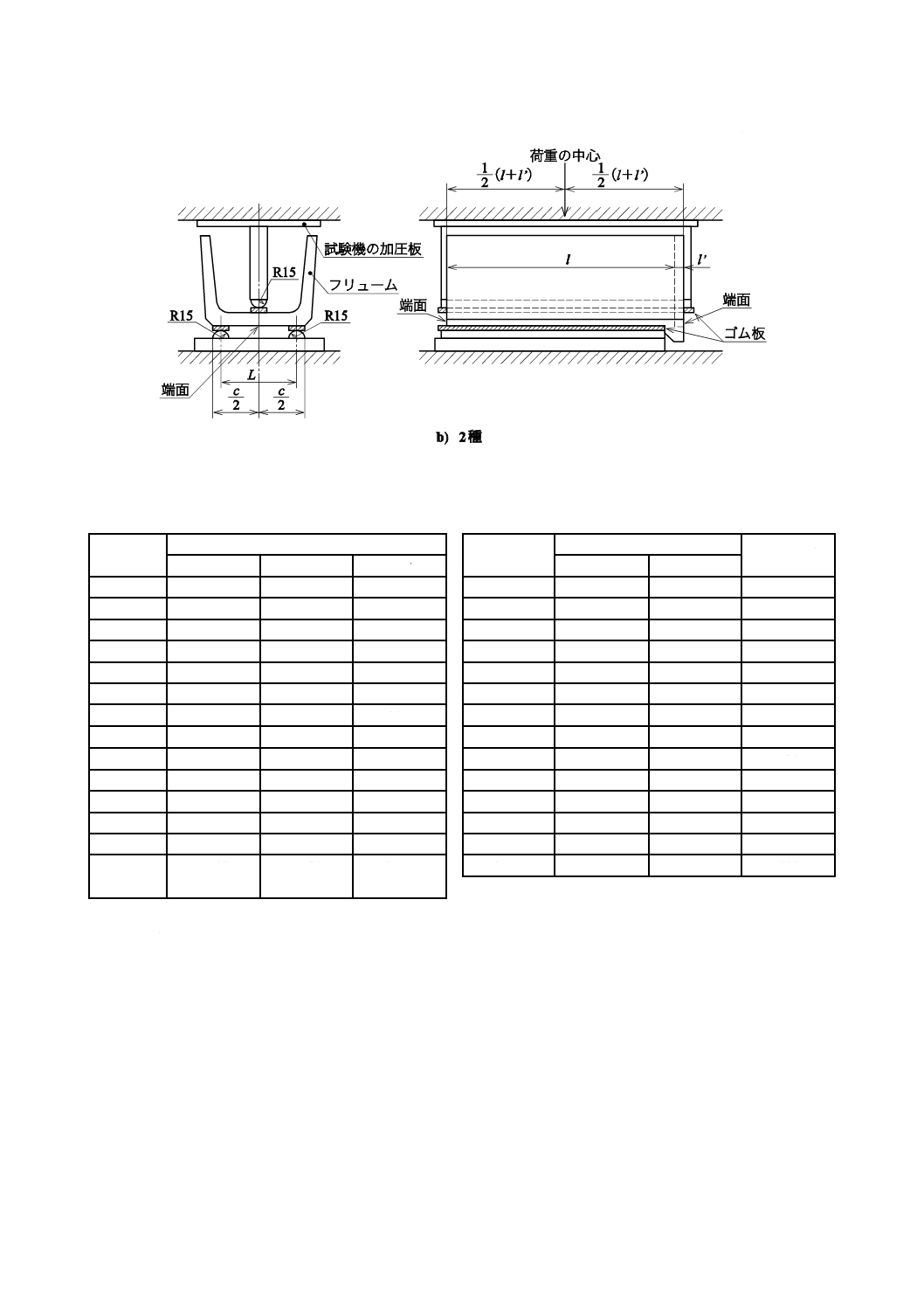

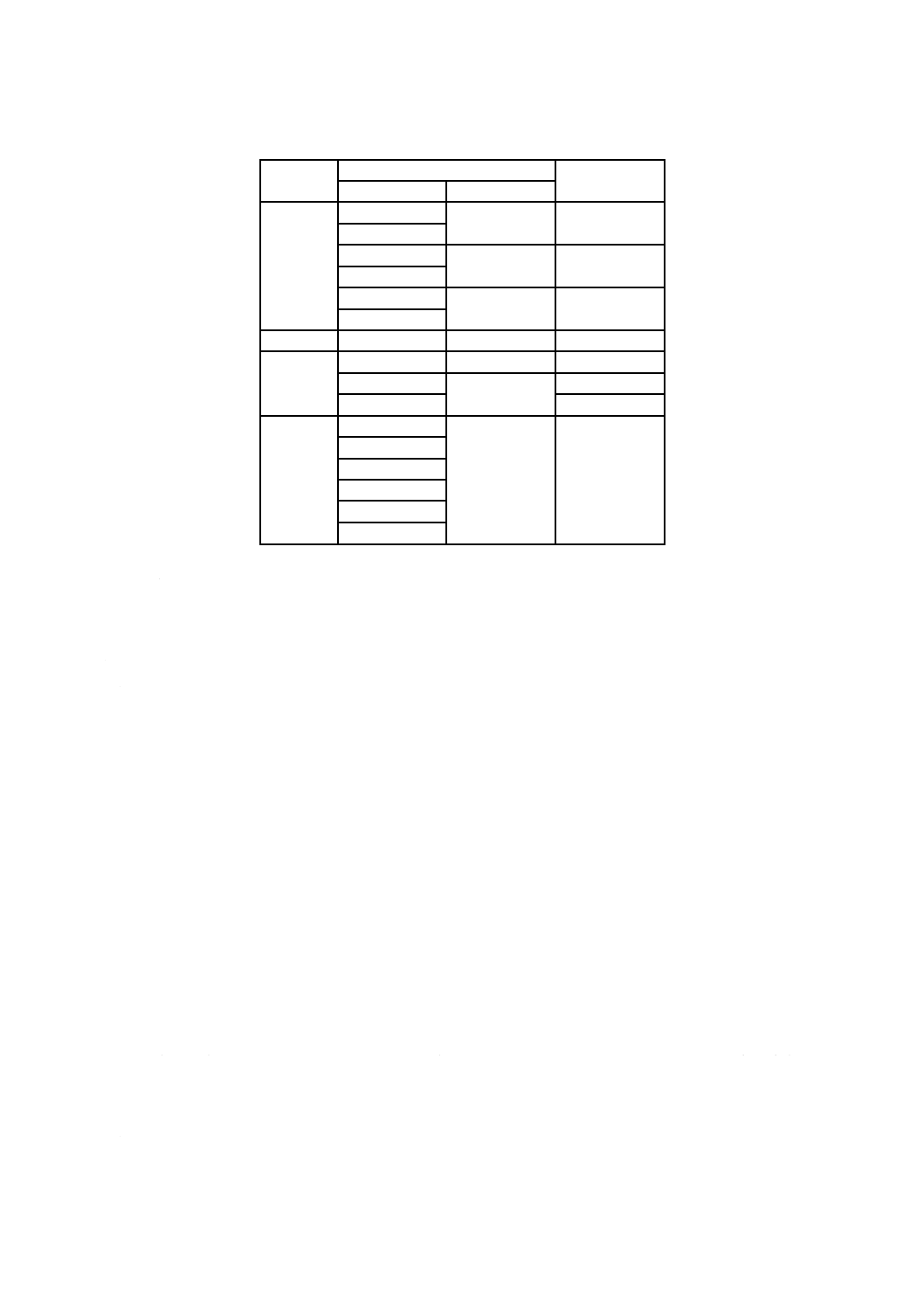

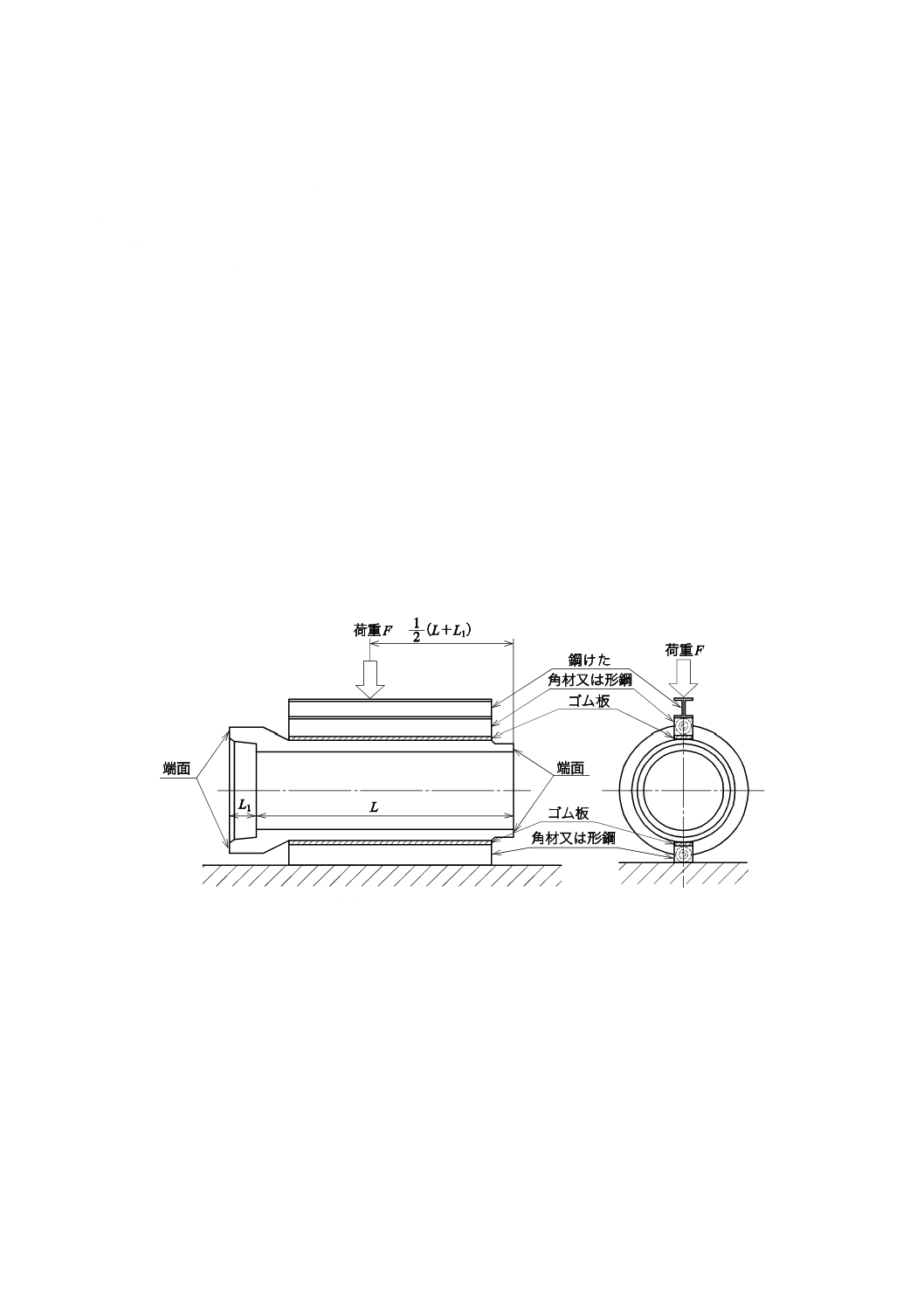

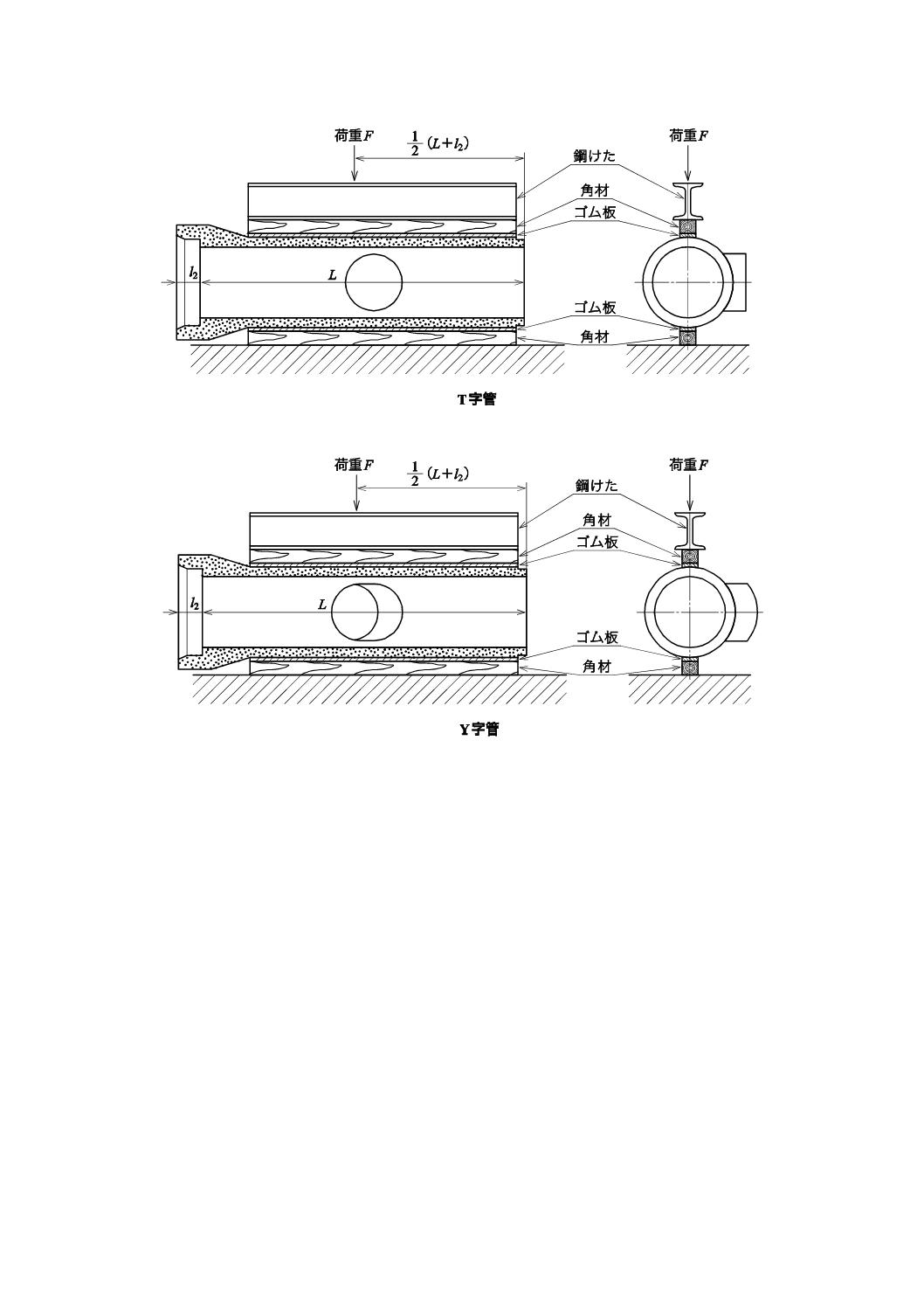

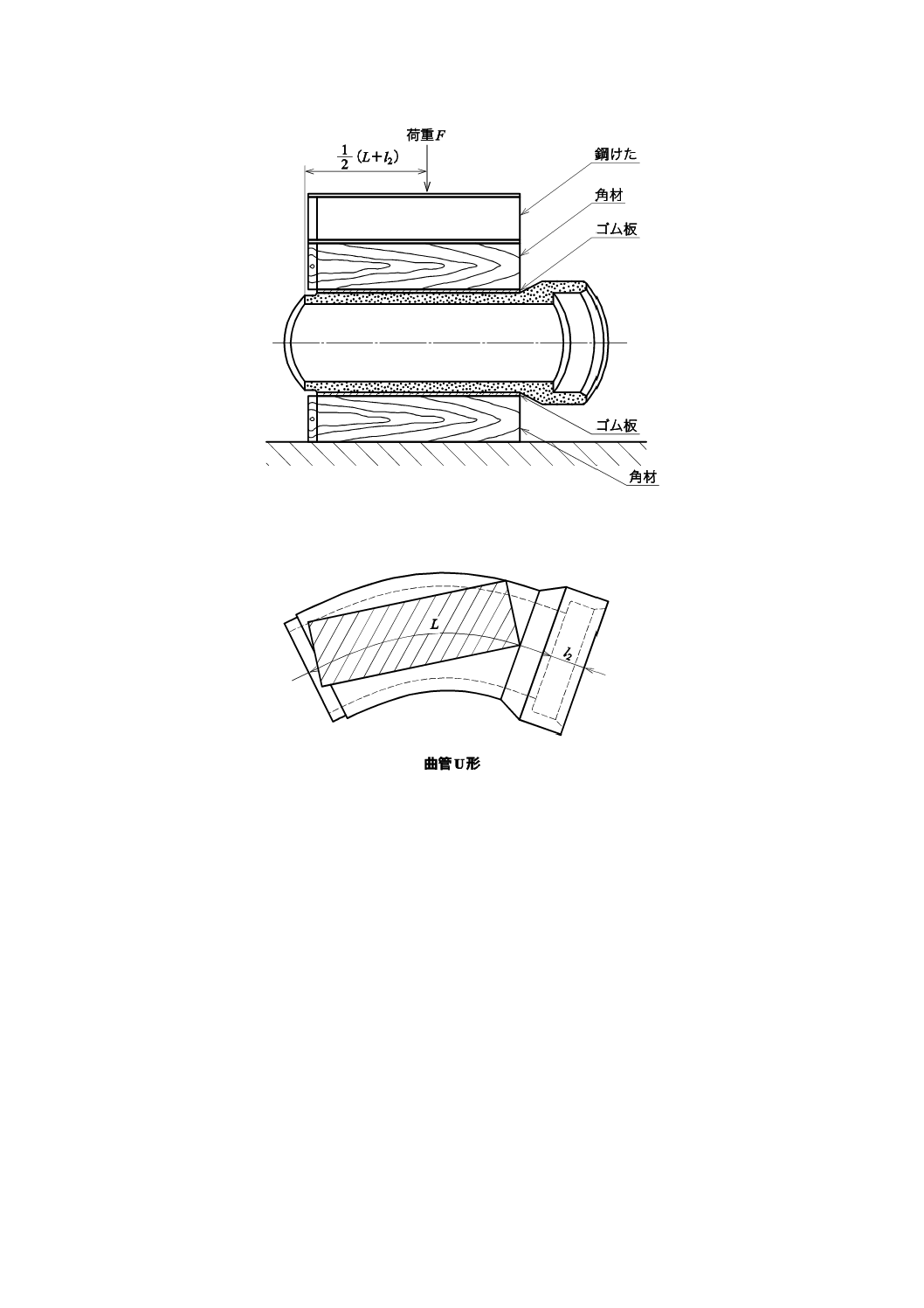

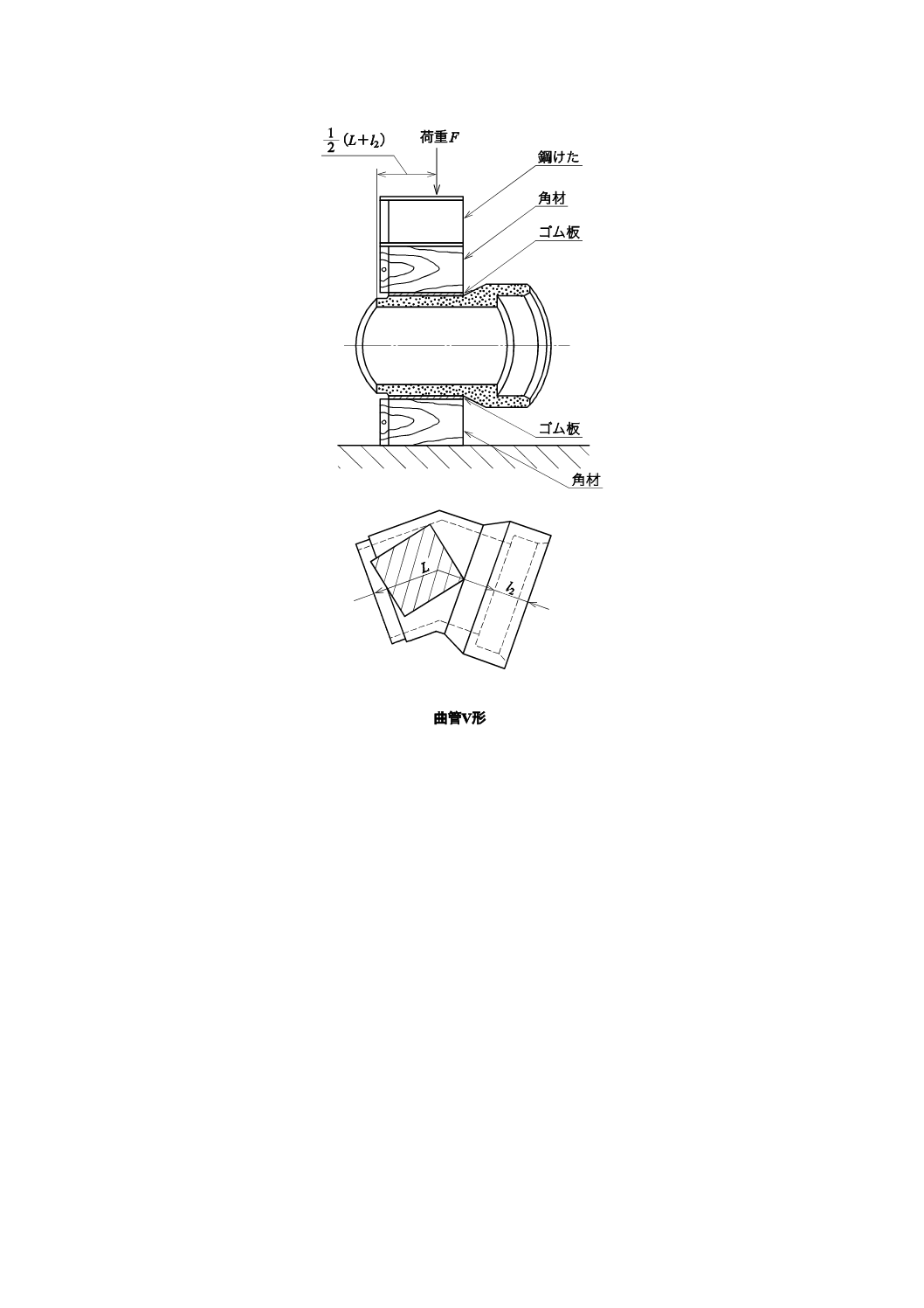

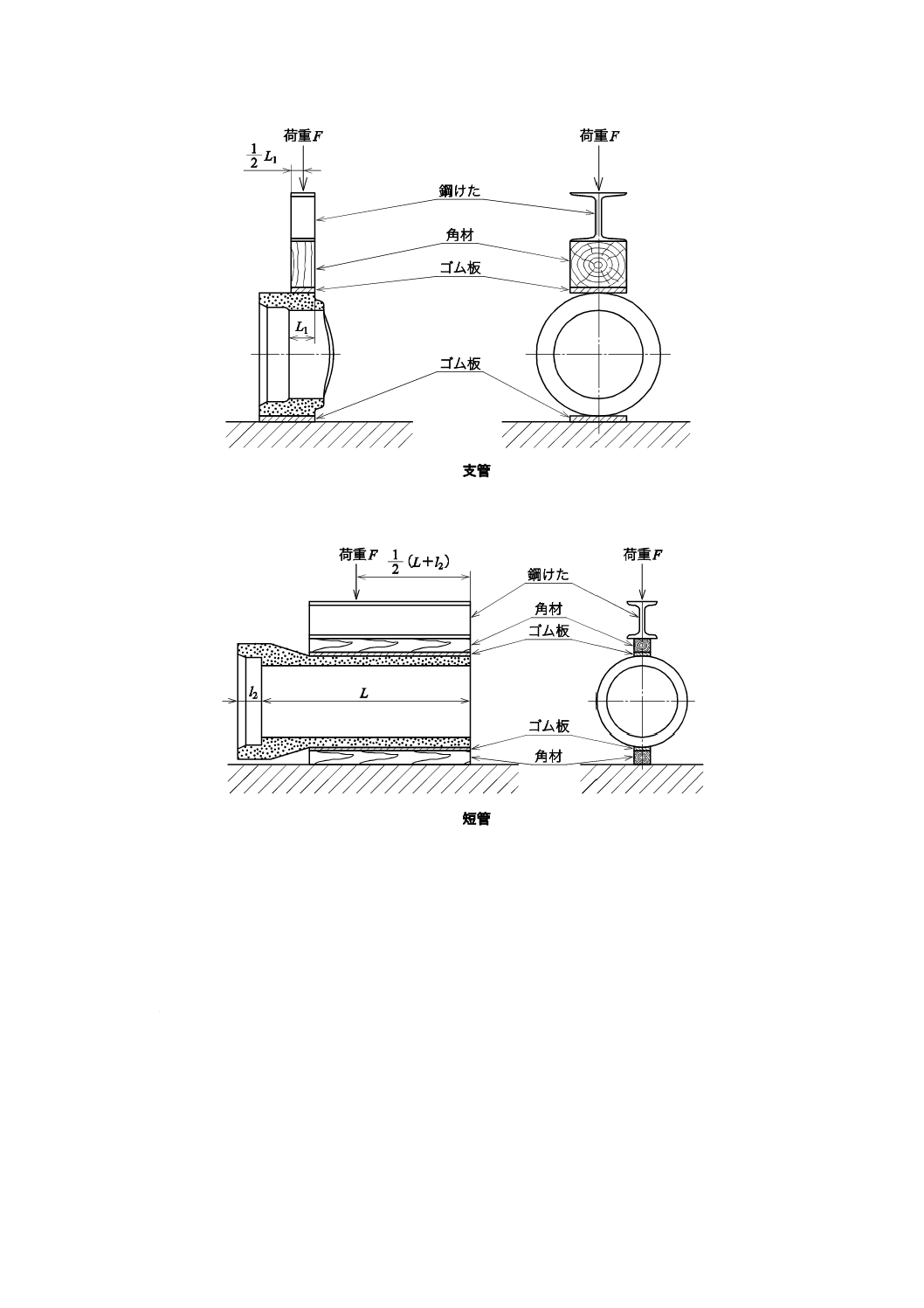

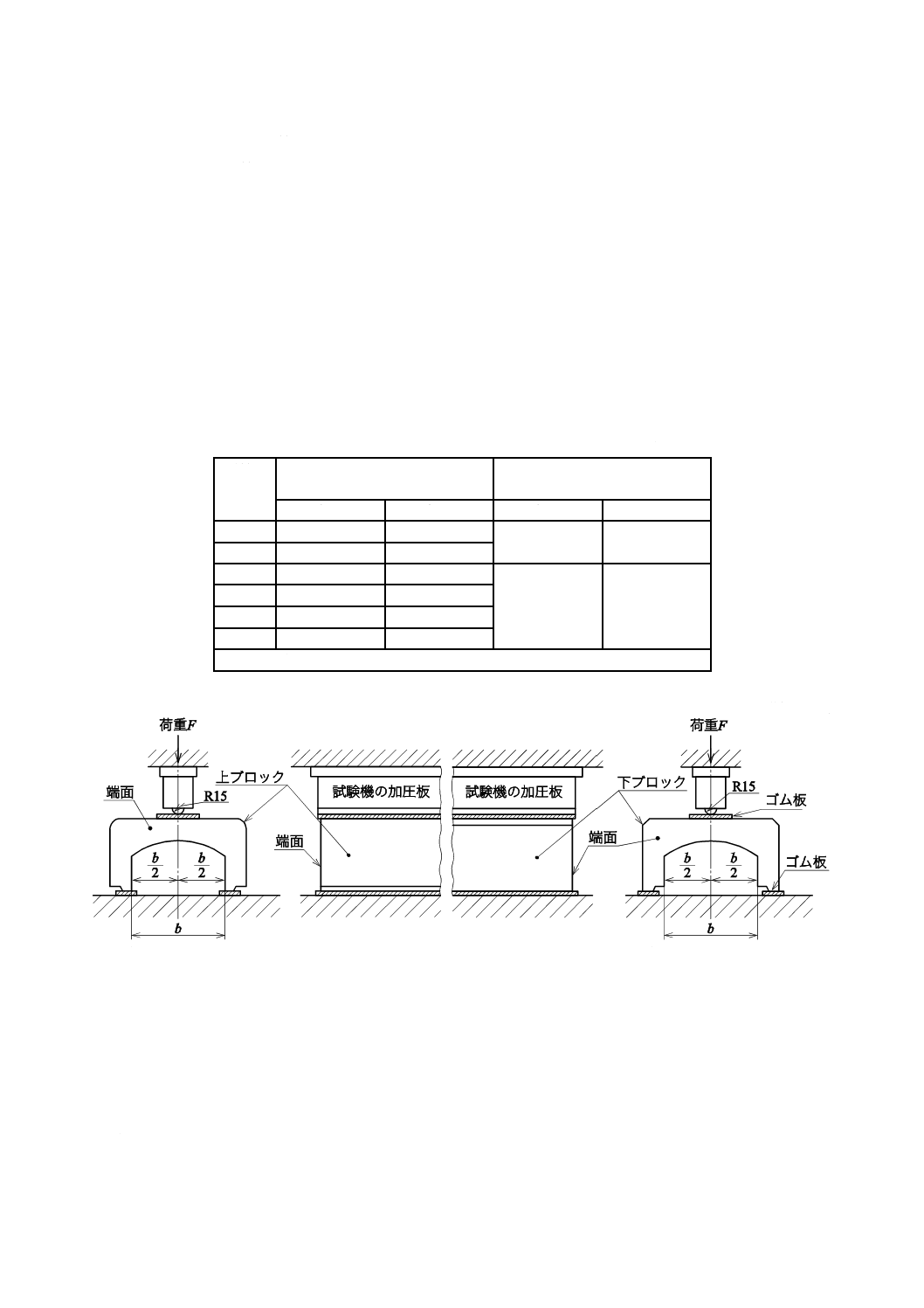

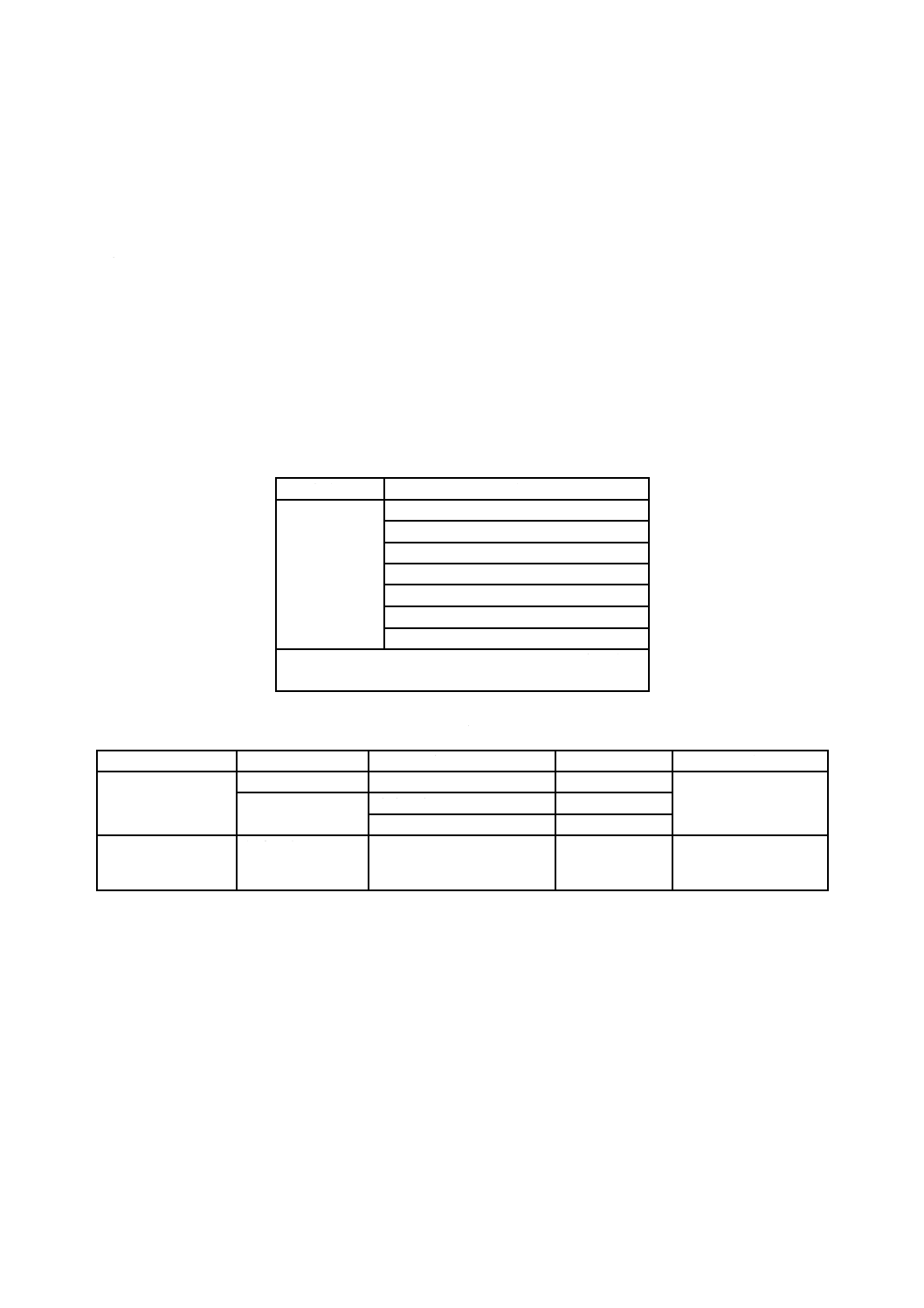

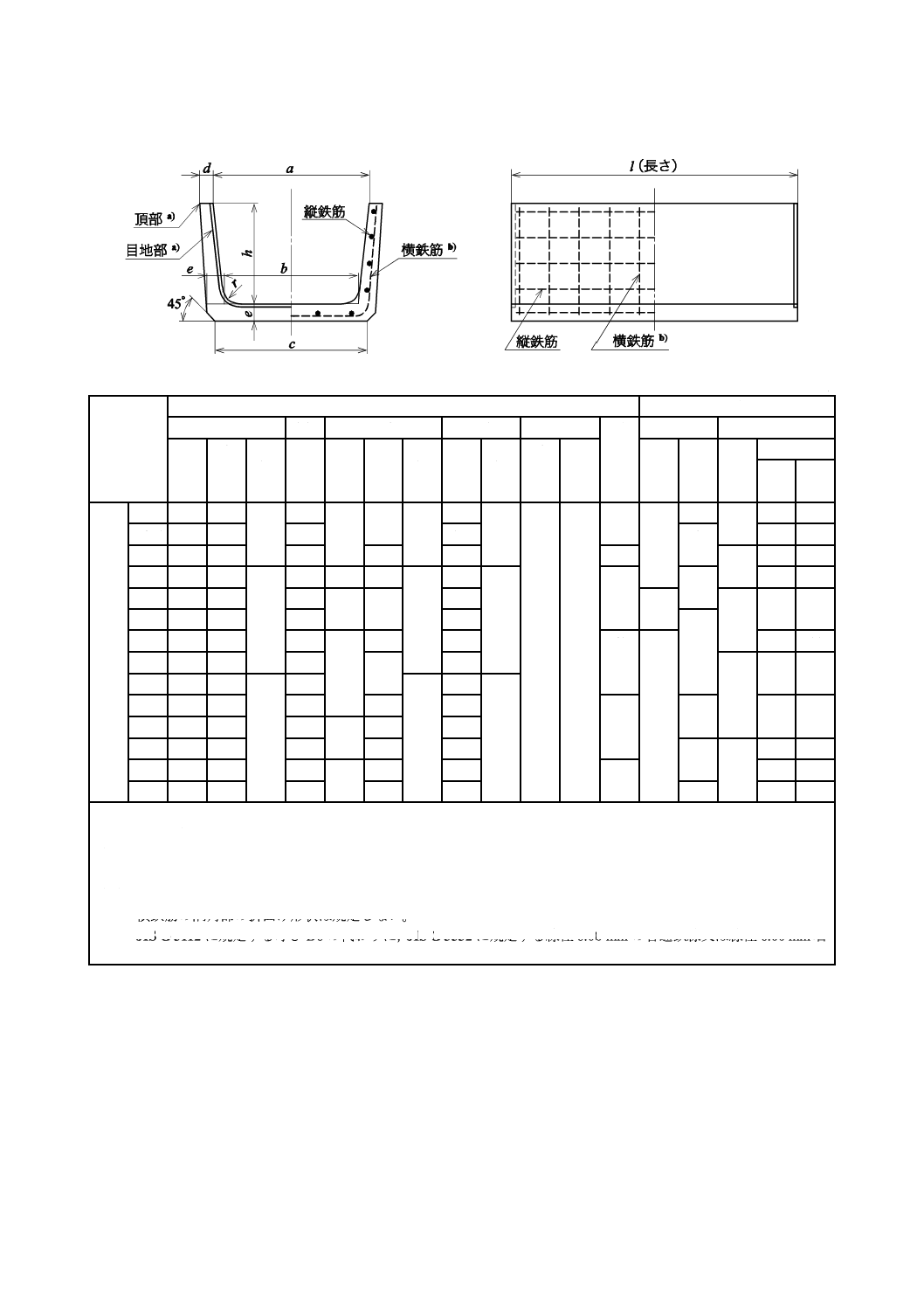

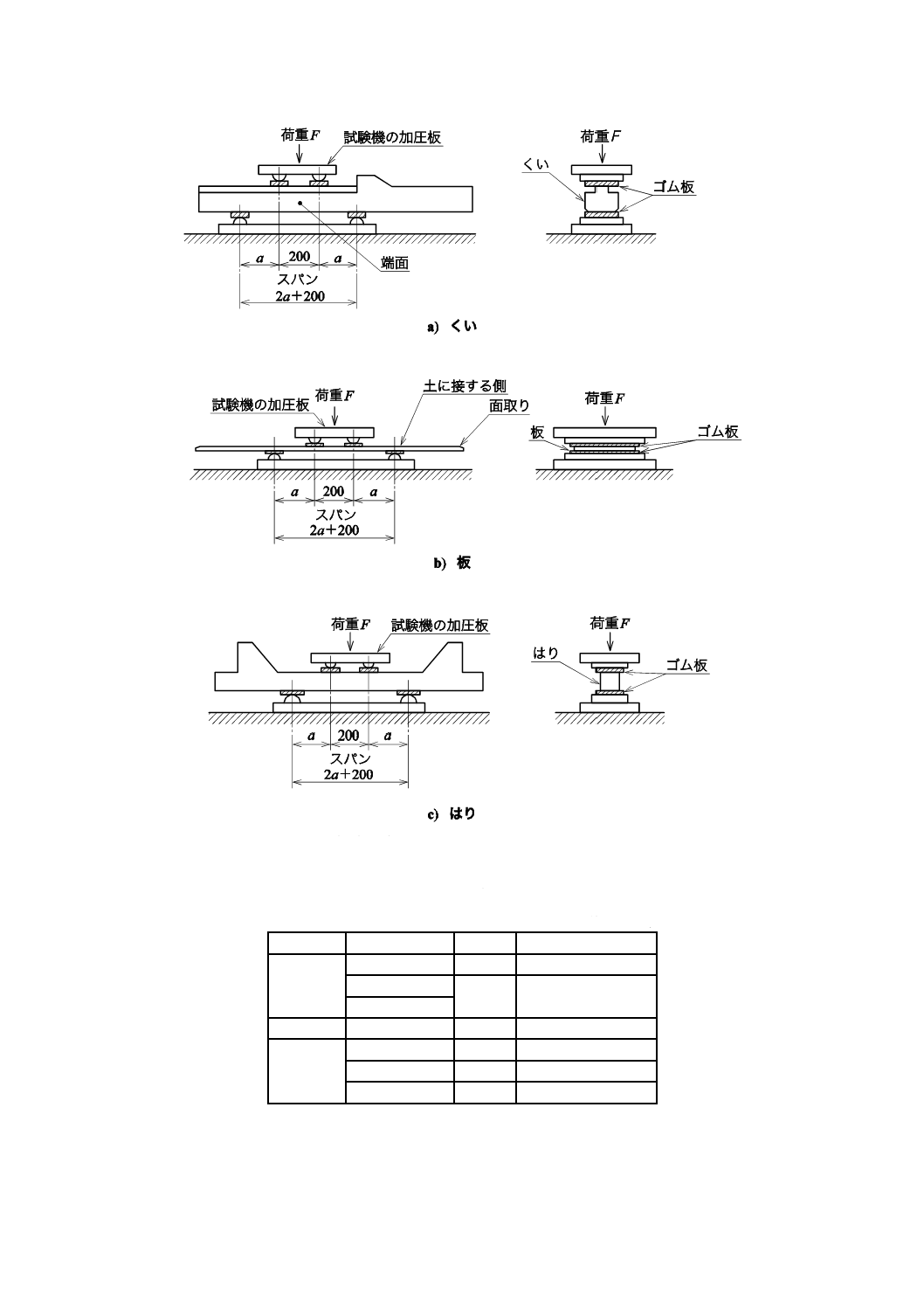

管の曲げ耐力試験は,管を推奨仕様C-1 図1のように台上に水平に据え付け,曲げひび割れ耐力に相当

する荷重で,ひび割れの有無を調べる。さらに,終局曲げ耐力に相当する荷重で,破壊しないことを確認

する。曲げひび割れ耐力に相当する荷重(ひび割れ荷重)及び終局曲げ耐力に相当する荷重(破壊荷重)

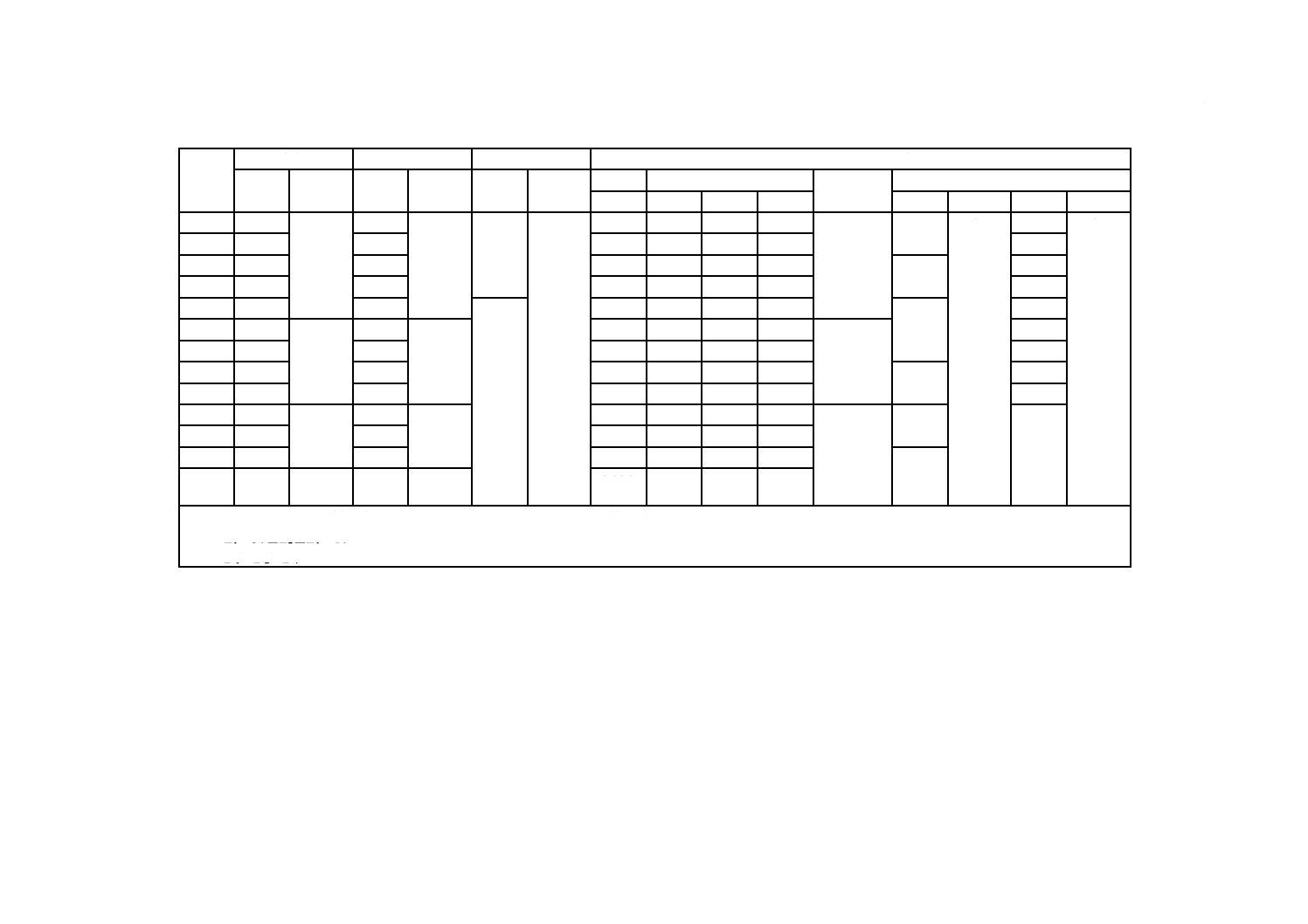

を推奨仕様C-1 表6に示す。

曲げ耐力試験を行うときは,頂部及び底部に厚さ約20 mmのゴム板1) 及び約150 mm×150 mmの角材又

は形鋼を当てて,荷重が均等に分布されるようにしなければならない。

注1) 支点及び載荷点の不陸の影響を吸収することができる程度の硬さ及び幅のものがよい。

推奨仕様C-1 図1−曲げ耐力試験方法

46

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

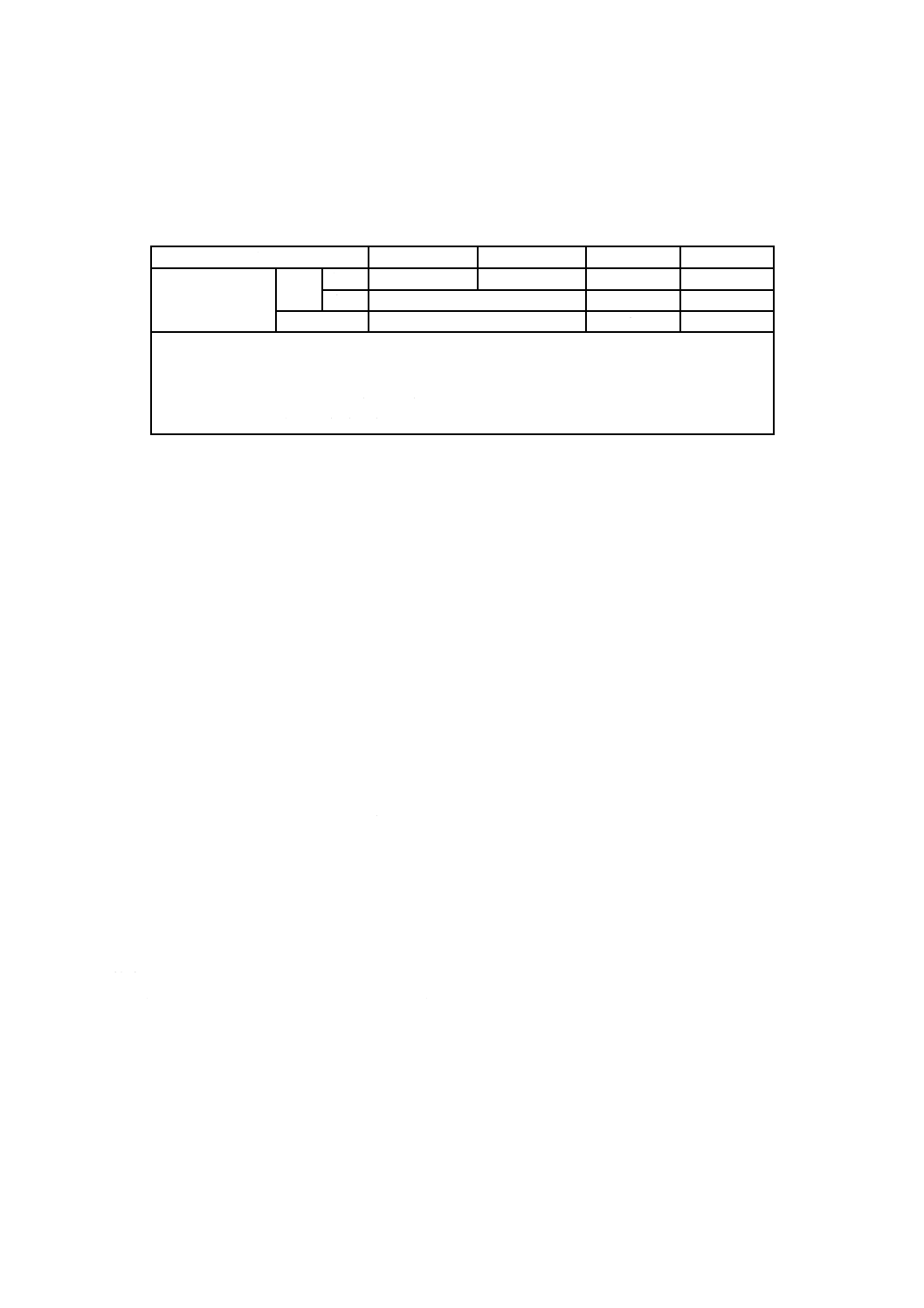

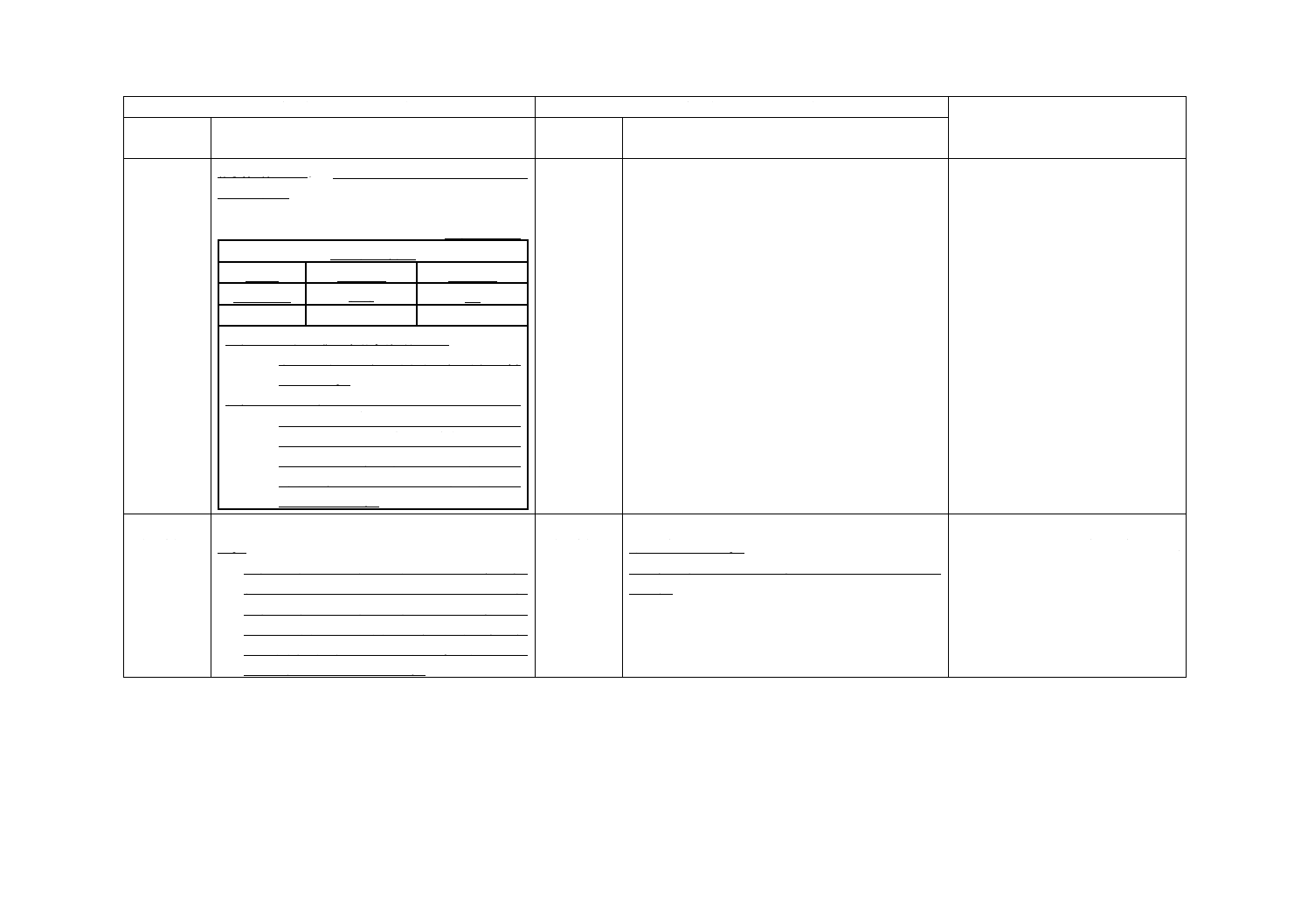

推奨仕様C-1 表6−管のひび割れ荷重及び破壊荷重

単位 kN/m

呼び

1種

2種

ひび割れ荷重

破壊荷重

ひび割れ荷重

破壊荷重

150

9

17

14

26

200

10

18

16

28

250

12

19

18

30

300

13

20

21

38

350

14

22

23

42

400

15

24

24

44

450

16

26

26

49

500

17

28

28

55

600

19

32

30

60

700

23

37

33

66

800

26

45

36

72

900

27

51

39

78

1000

29

60

42

84

1100

30

65

44

90

1200

31

70

46

96

1350

32

80

48

105

1500

34

90

51

114

1650

36

100

54

122

1800

38

110

57

131

2000

−

−

60

142

C-1.8 検査

C-1.8.1 検査項目

管の検査項目は,次による。

a) 最終検査 最終検査項目は,次による。

1) 外観

2) 性能

3) 形状及び寸法

b) 受渡検査 受渡検査項目は,次による。ただし,受渡当事者間の協議によって,省略することができ

る。

1) 外観

2) 形状及び寸法

C-1.8.2 検査ロット

管の検査ロットの大きさは,製品の特性,製造方法,製造数量,製造期間,受注数量などを考慮し,最

終検査は製造業者が定め,受渡検査は,受渡当事者間の協議によって購入者が定める。ただし,検査ロッ

トの大きさは,300本又は端数を1ロットとしてもよい。

C-1.8.3 検査方法

管の検査方法は,次による。

a) 最終検査 最終検査方法は,次による。

1) 外観 外観の検査は,1ロットにつき任意に抜き取ったものについて行い,5.1の規定に適合するも

47

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のを合格とする。この検査で1本でも適合しないときは,そのロット全数について検査を行い,規

定に適合すれば合格とする。

2) 性能 性能の検査は,1ロットから任意に2本抜き取り,C-1.7によって行い,2本ともC-1.3の規

定に適合すれば,そのロットを合格とし,2本とも適合しなければそのロットを不合格とする。こ

の検査で2本のうち1本だけ規定に適合しないときは,そのロットから更に4本抜き取り,4本と

も規定に適合すれば,初めの不合格品を除きそのロットを合格とし,1本でも適合しないときは,

そのロットを不合格とする。

3) 形状及び寸法 形状及び寸法の検査は,1ロットから任意に2本抜き取り,2本ともC-1.4の規定に

適合すれば,そのロットを合格とする。この検査で1本でも適合しないときは,そのロット全数に

ついて検査を行い,規定に適合すれば合格とする。

b) 受渡検査 受渡検査方法は,次による。

1) 外観 外観の検査は,a) 1)に準じる。

2) 形状及び寸法 形状及び寸法の検査は,a) 3)に準じる。

C-1.9 表示

この規格の全ての要求事項に適合した管には,C.9によって表示する。

48

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-2

遠心力鉄筋コンクリート管

C-2.1 概要

この推奨仕様は,附属書Cのうち,暗きょ類I類の遠心力鉄筋コンクリート管(以下,管という。)に

ついて記載する。

C-2.2 種類

管の種類は,形状によって直管及び異形管に区分する。

a) 直管 直管は,推奨仕様C-2 表1のとおり区分する。

推奨仕様C-2 表1−直管の種類

種類

用途

略号

呼び

外圧管

A形

1種

A1

150〜1800

外圧に対して設計されているもの

2種

A2

150〜1800

B形

1種

B1

150〜1350

2種

B2

150〜1350

NB形

1種

NB1

150〜900

2種

NB2

150〜900

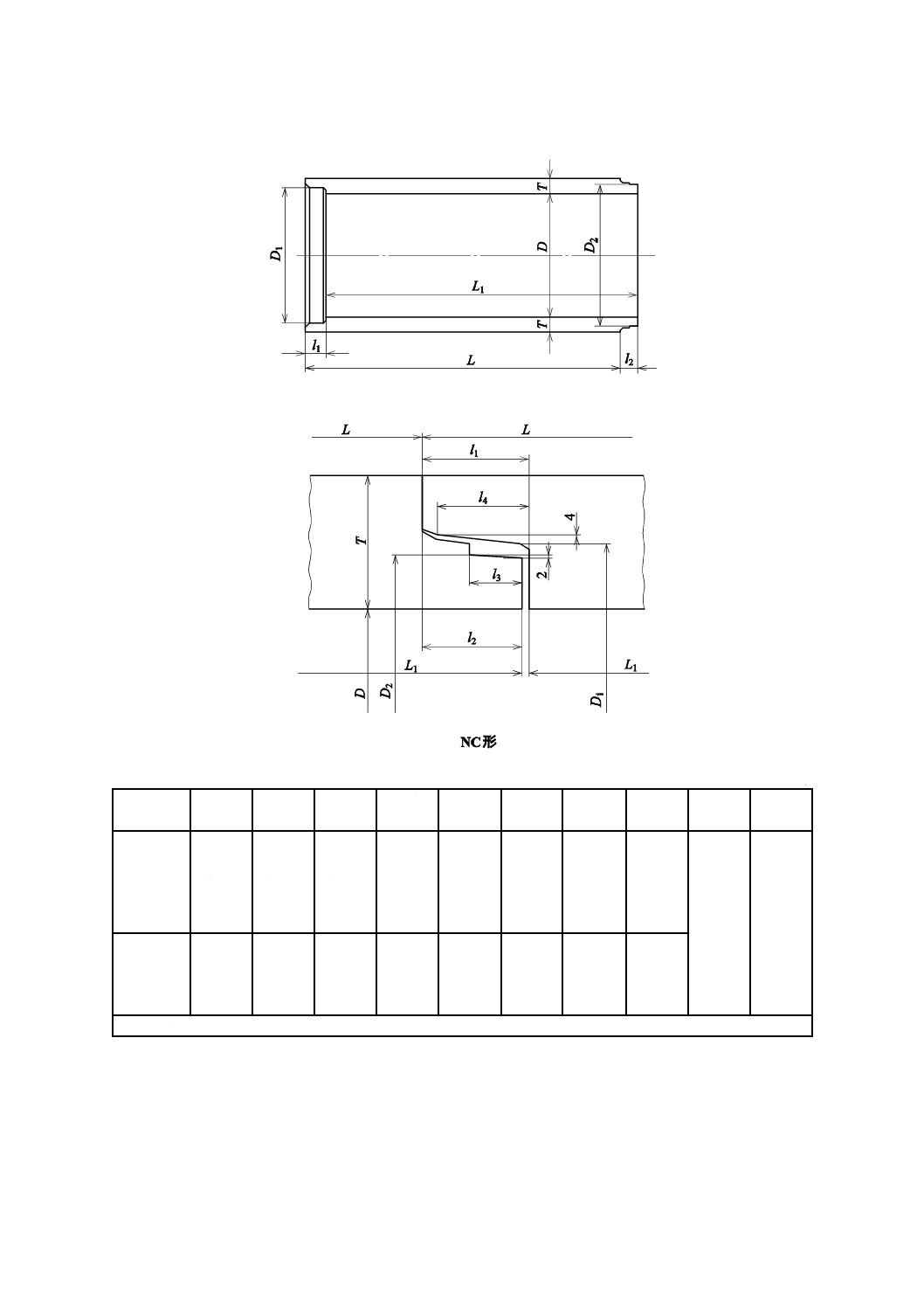

NC形

1種

NC1

1500〜3000

2種

NC2

1500〜3000

3種

NC3

1500〜3000

内圧管

A形

2K

A2K

150〜1800

内圧及び外圧に対して設計されているもの

4K

A4K

150〜1800

6K

A6K

150〜800

B形

2K

B2K

150〜1350

4K

B4K

150〜1350

6K

B6K

150〜800

NC形

2K

NC2K

1500〜3000

4K

NC4K

1500〜3000

注記1 A形,B形,NB形及びNC形は,管の形状による区分を示す。

注記2 外圧管の1種,2種及び3種は,管の曲げ耐力による区分を示す。

注記3 内圧管の2K,4K及び6Kは,管の内圧耐力と曲げ耐力による区分を示す。

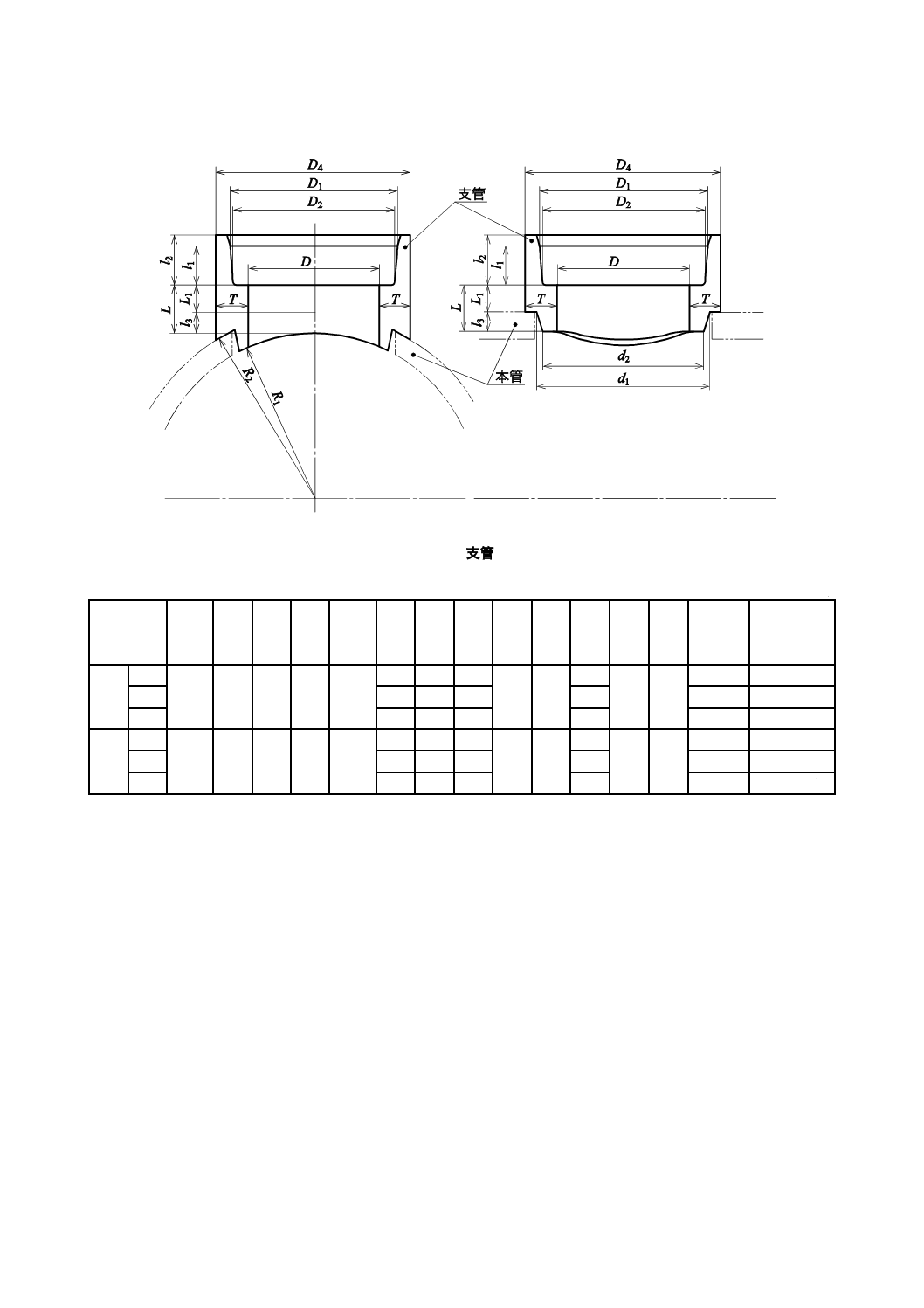

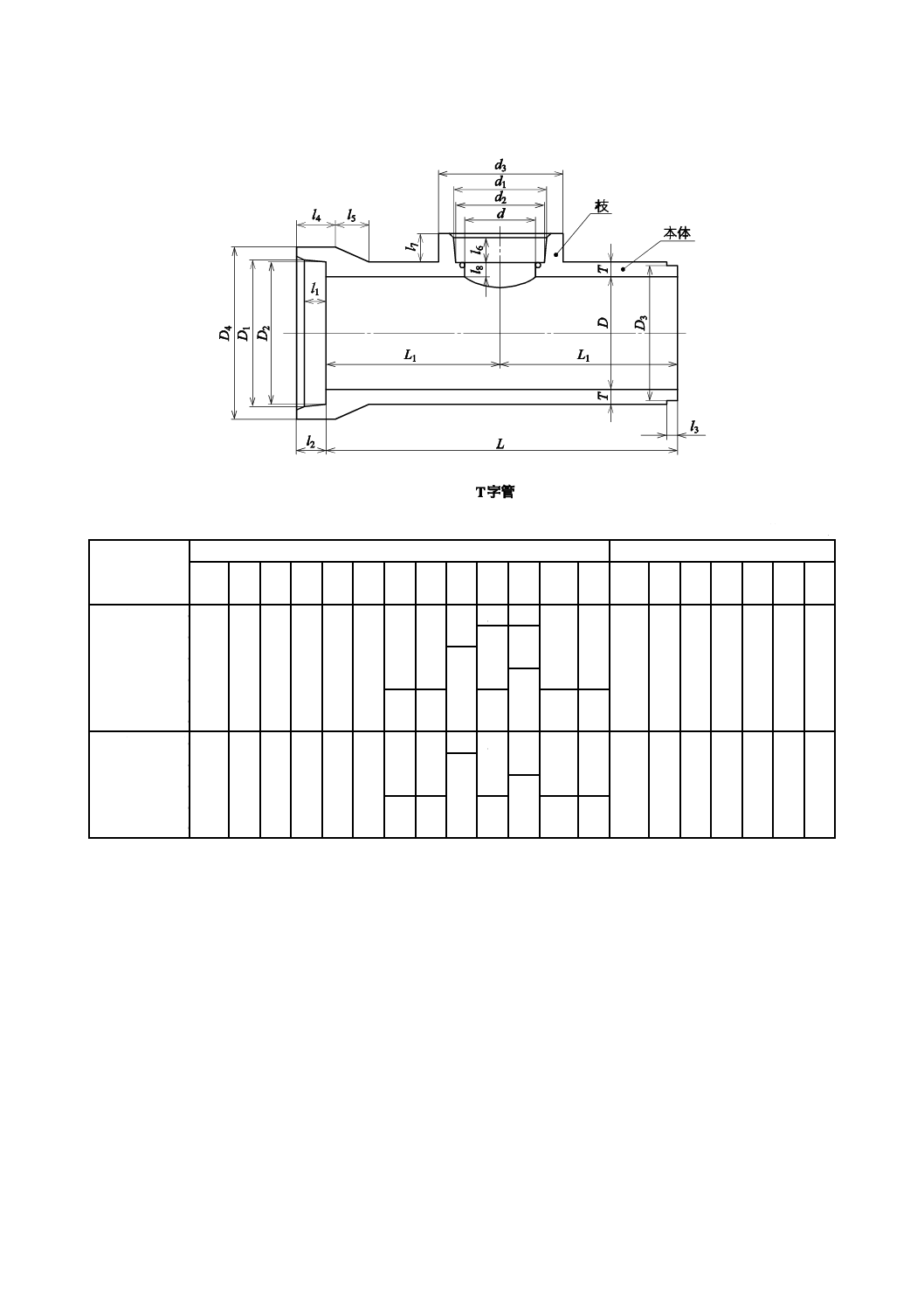

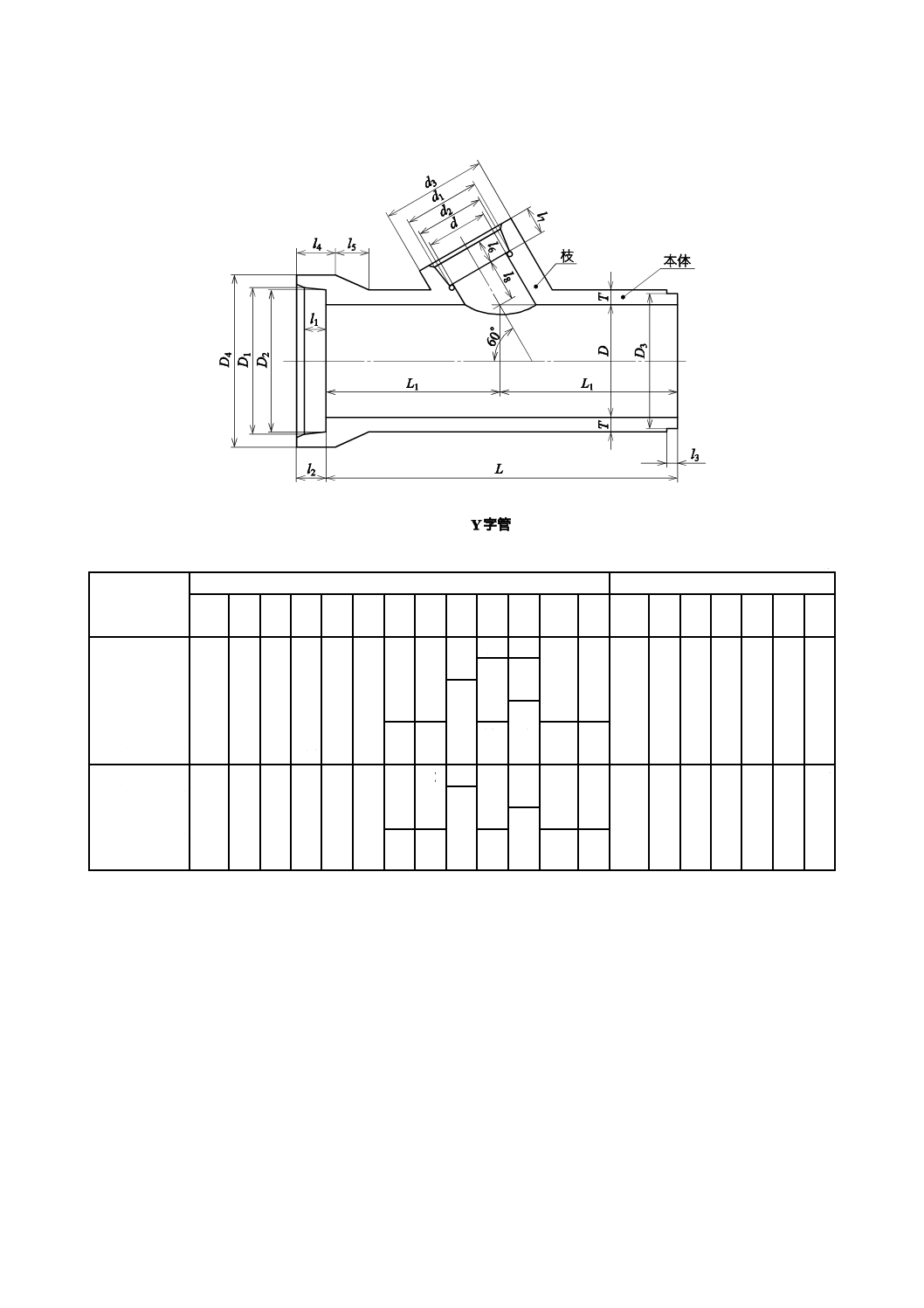

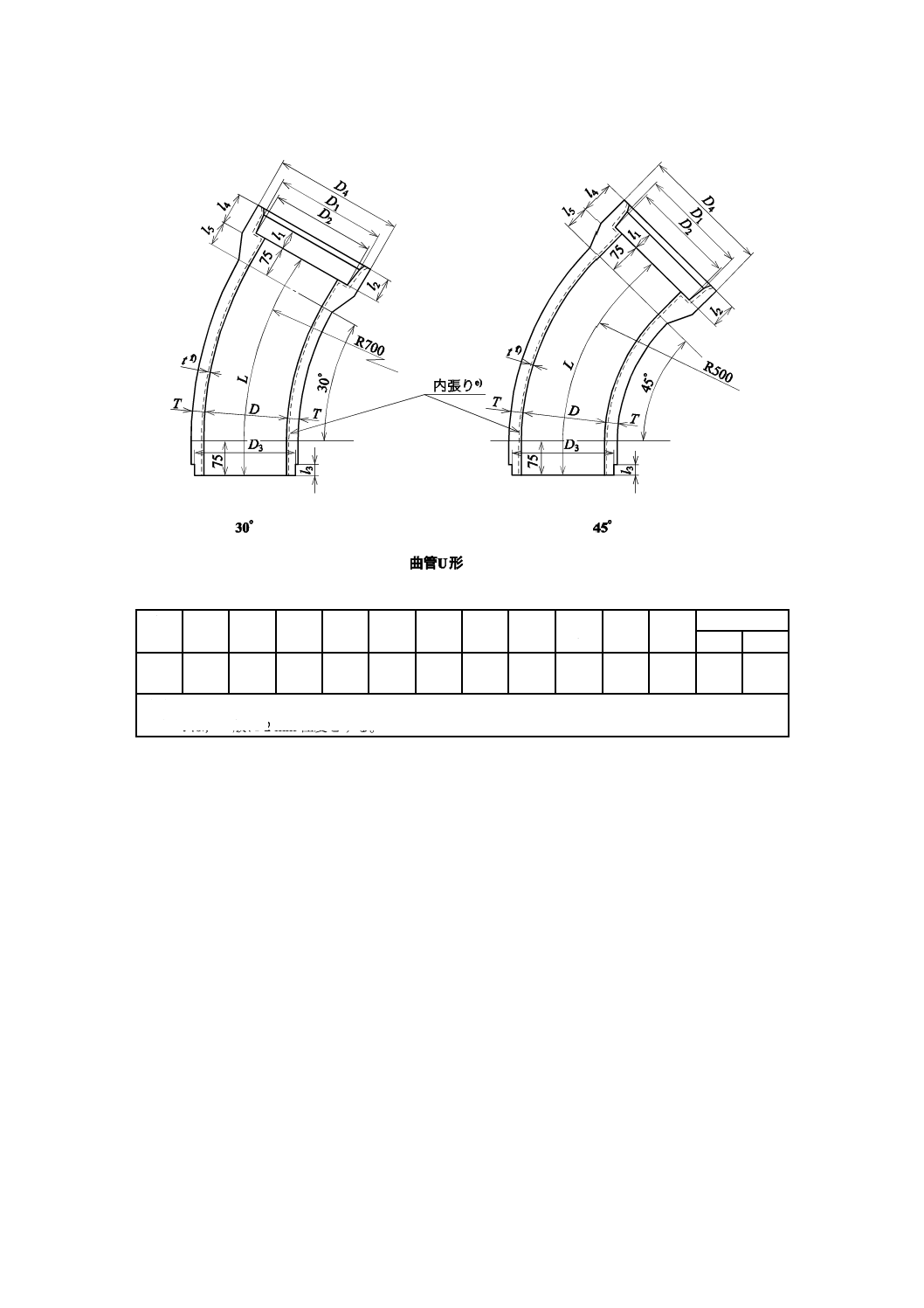

b) 異形管 異形管は,外圧管として用いられるもので,推奨仕様C-2 表2のとおり区分する。

49

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

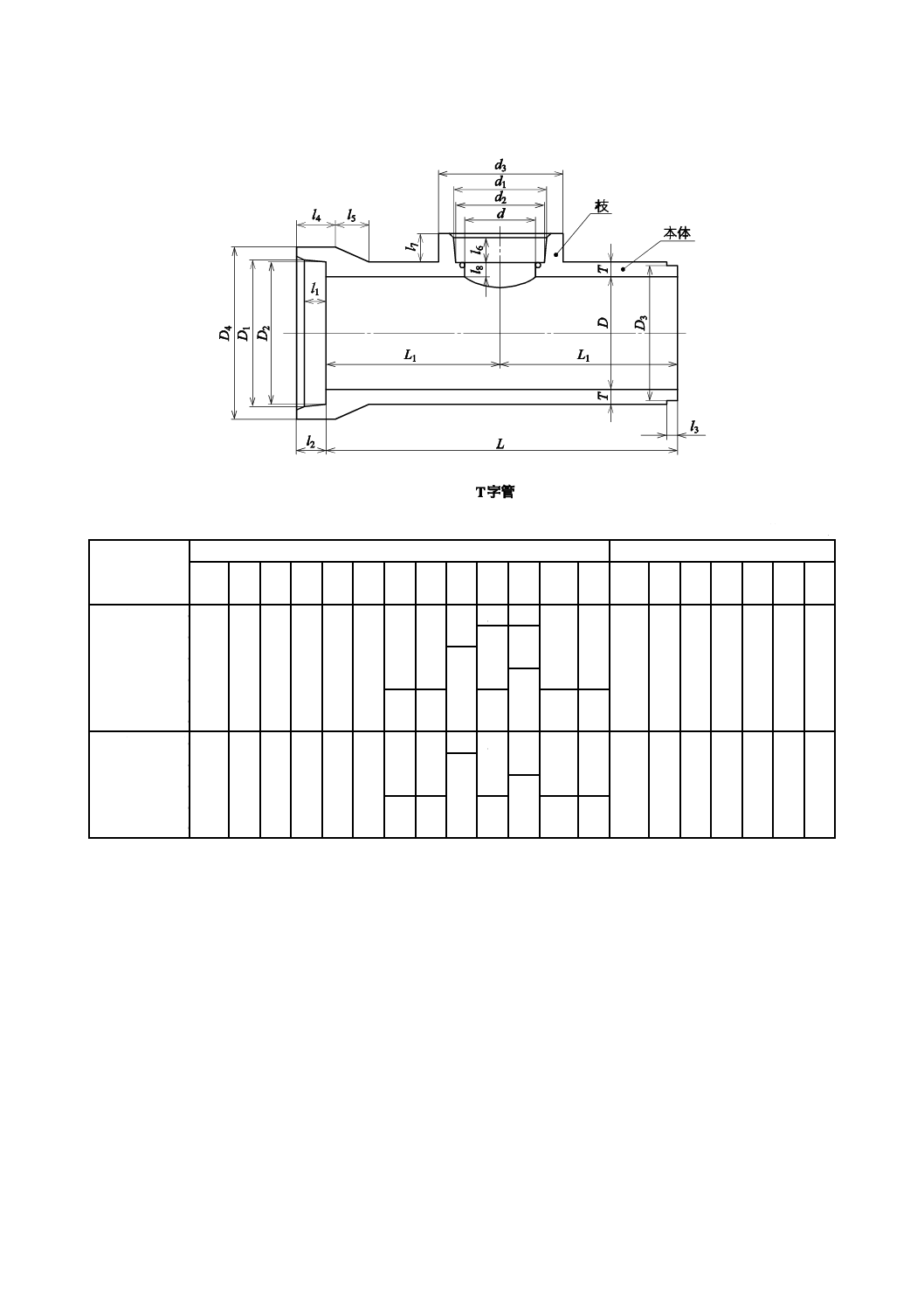

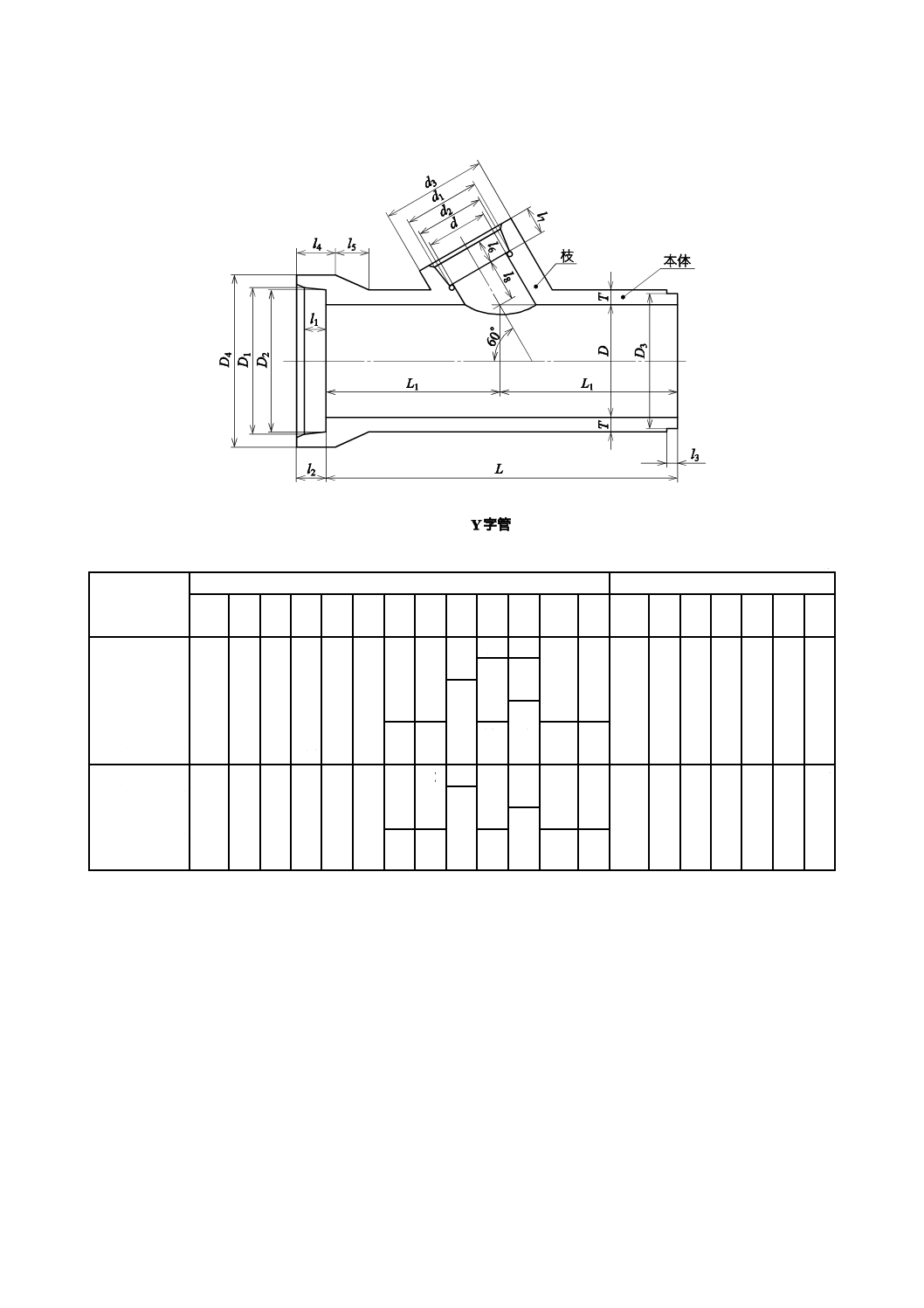

推奨仕様C-2 表2−異形管の種類

種類

枝の径

角度

略号

呼び

mm

T字管

1種

T1

200

150

−

250〜450

150,200

2種

T2

200

150

250〜450

150,200

Y字管

1種

Y1

200

150

60°

250〜450

150,200

2種

Y2

200

150

250〜450

150,200

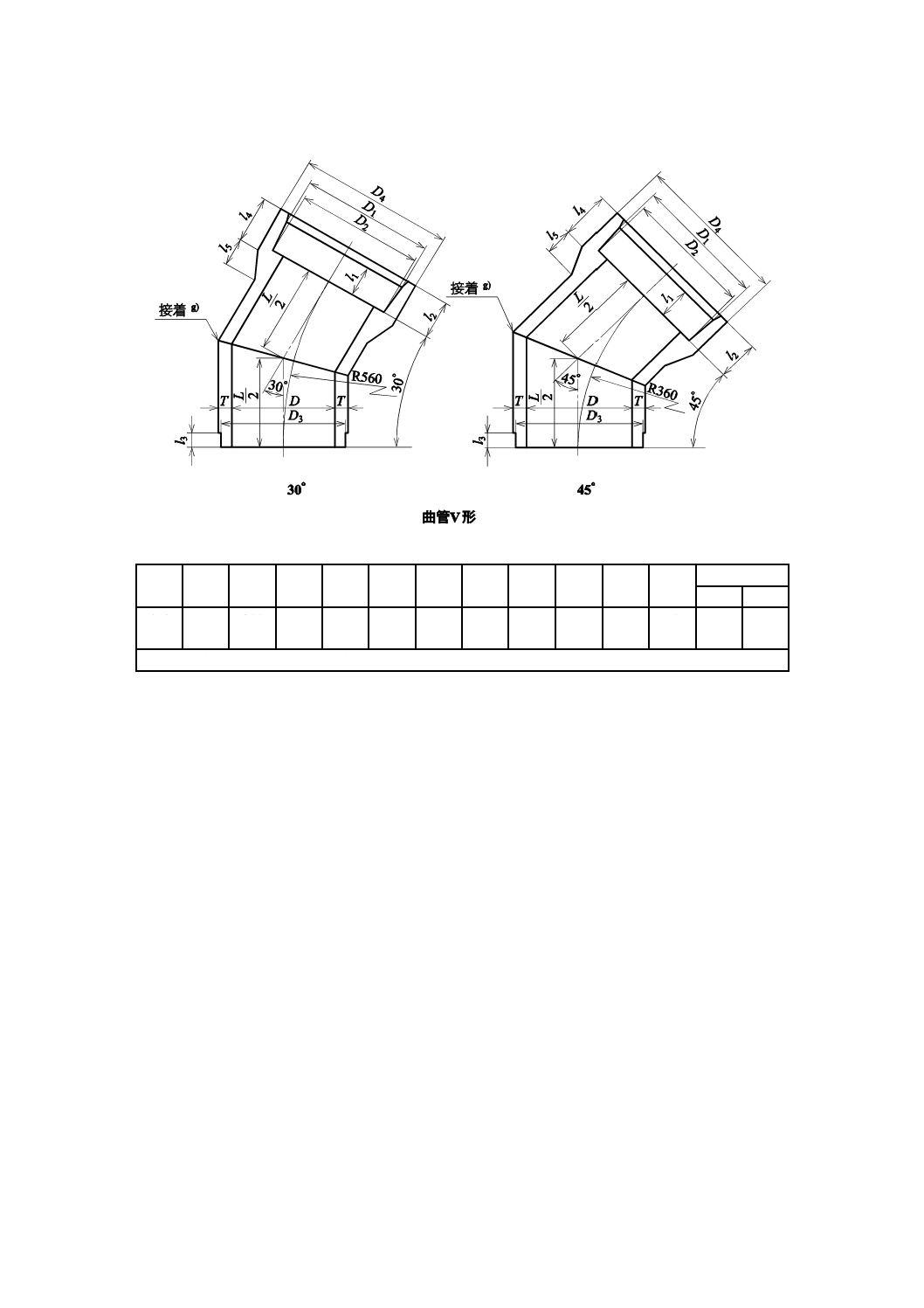

曲管

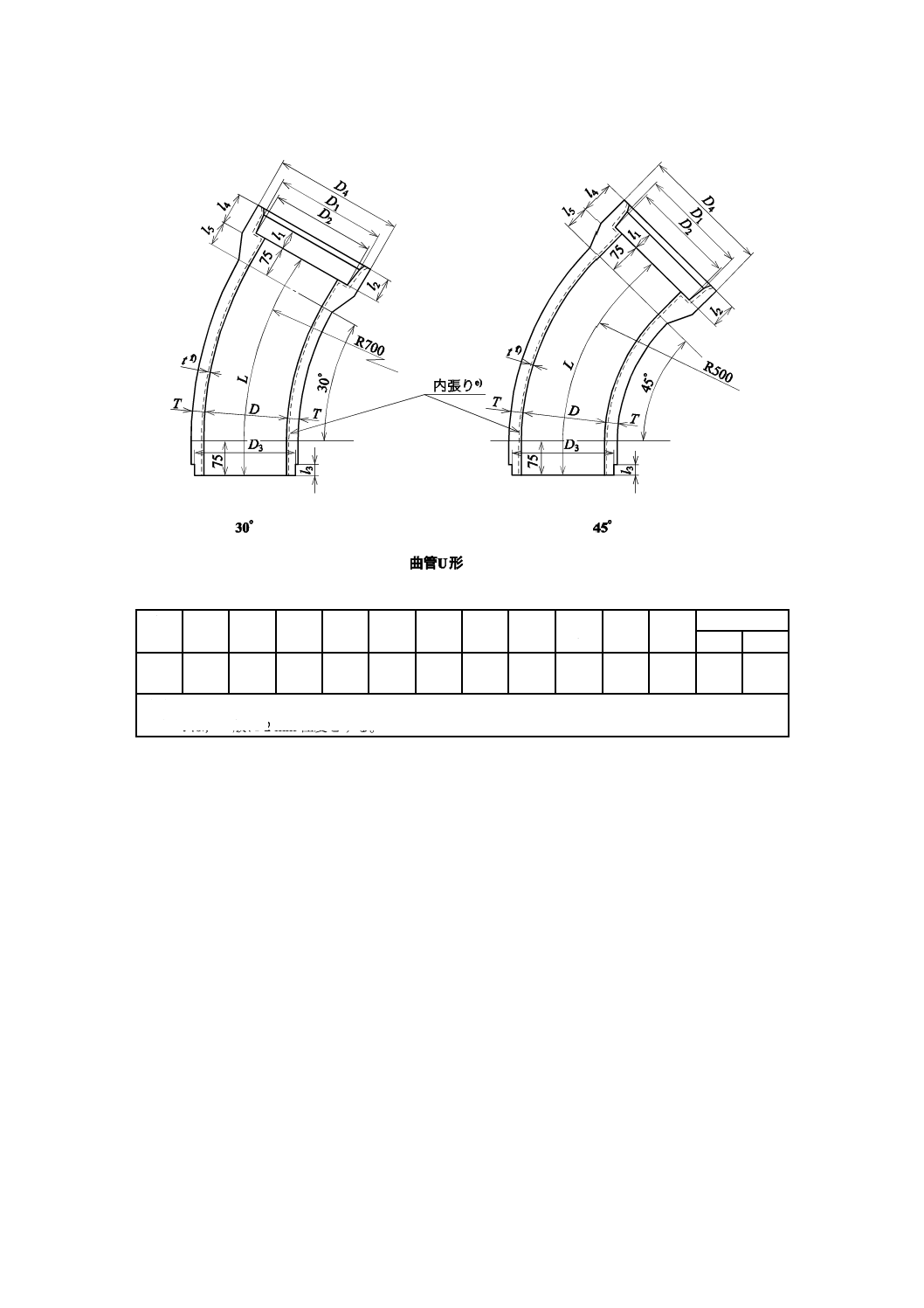

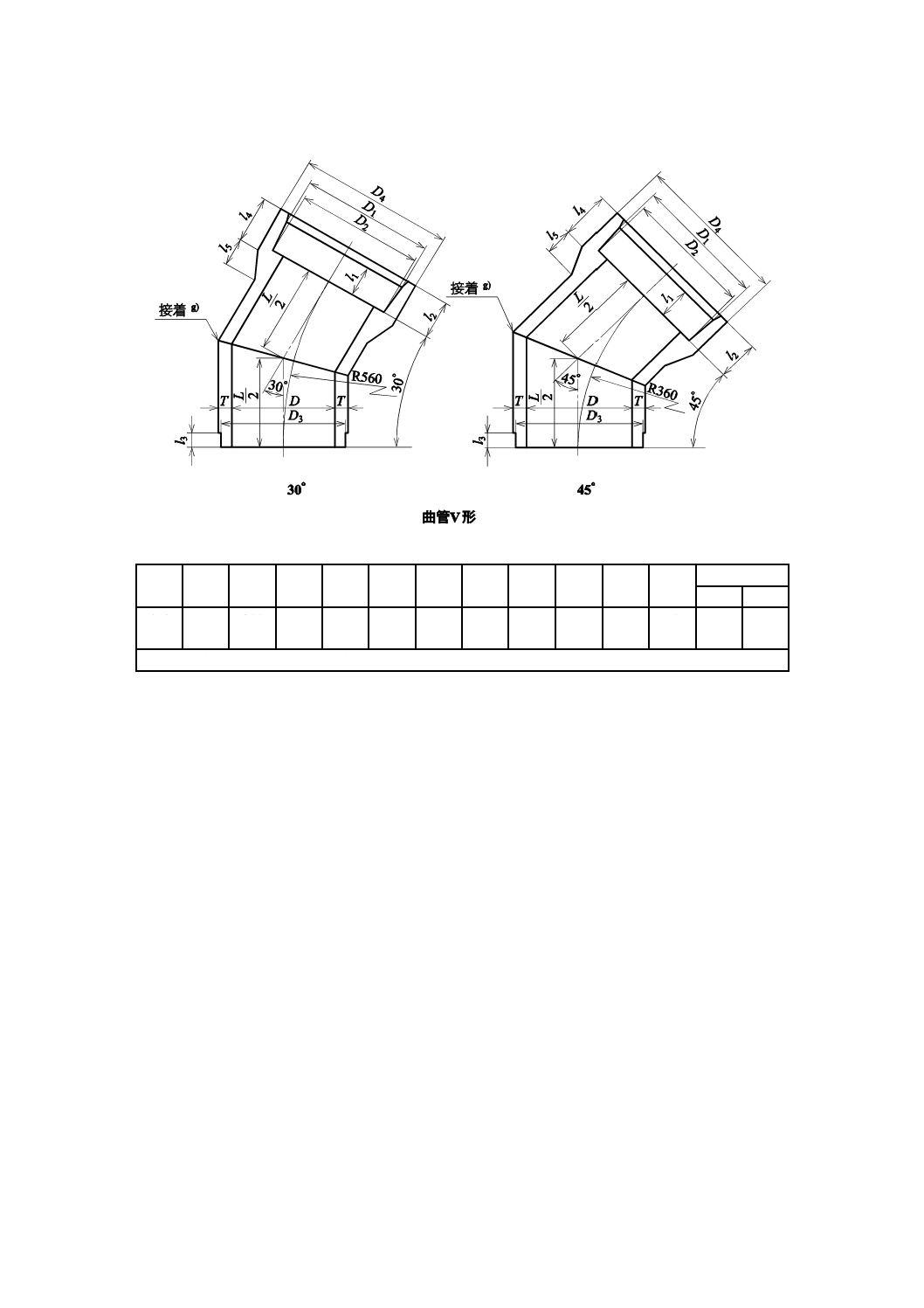

U形

1種

U

150,200

−

30°,45°

V形

V

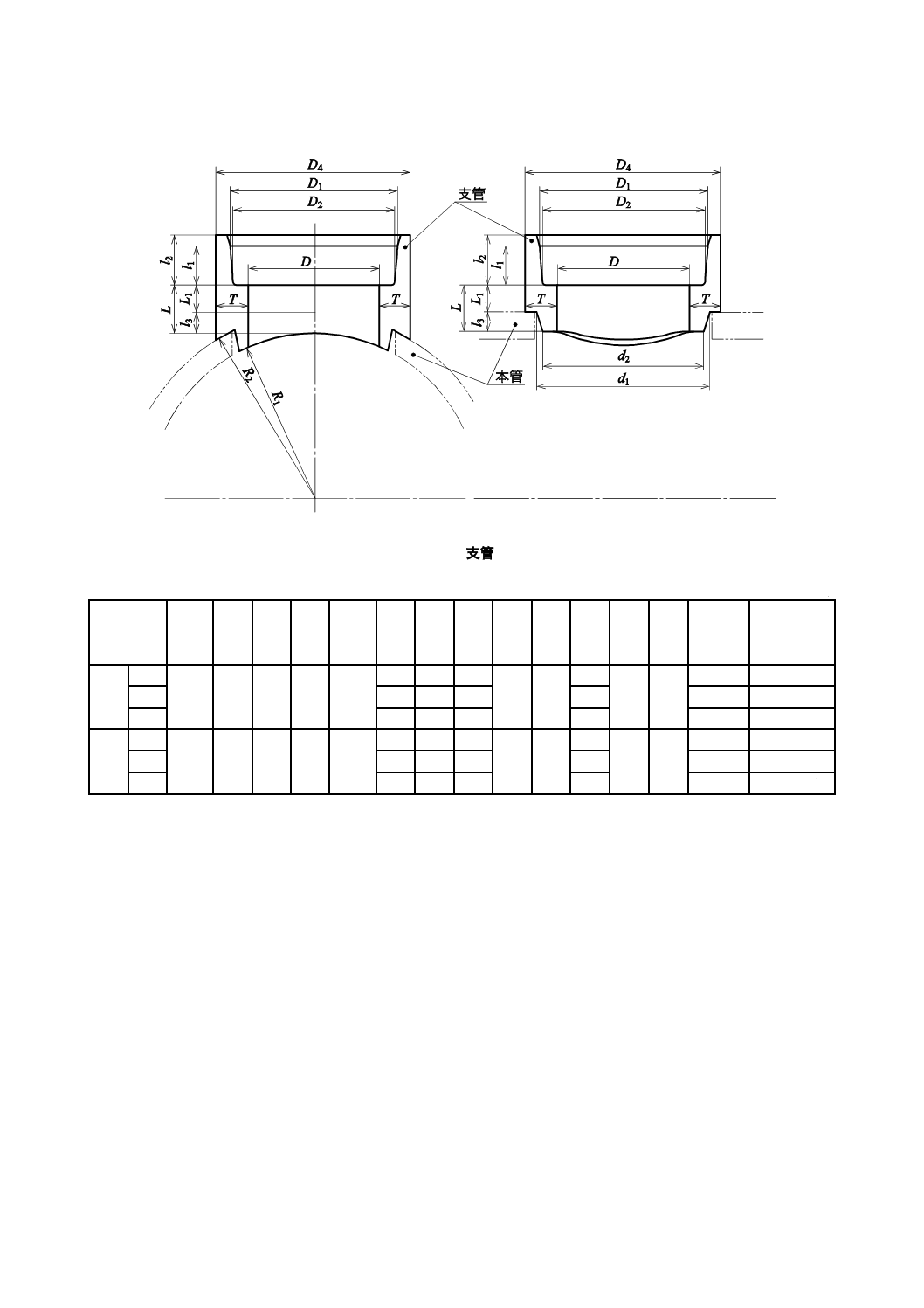

支管

A

1種

SA

150,200

−

−

B

SB

C

SC

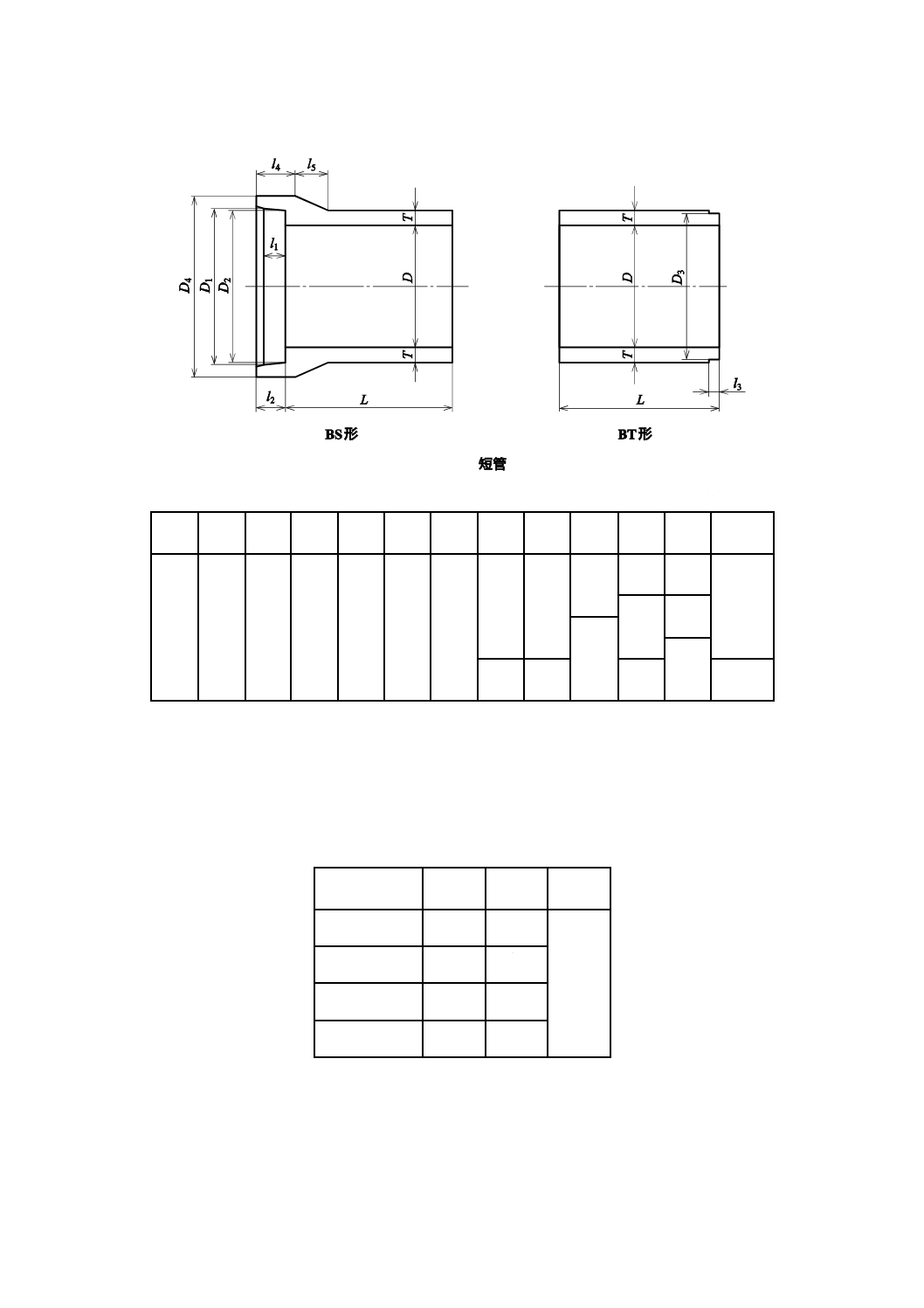

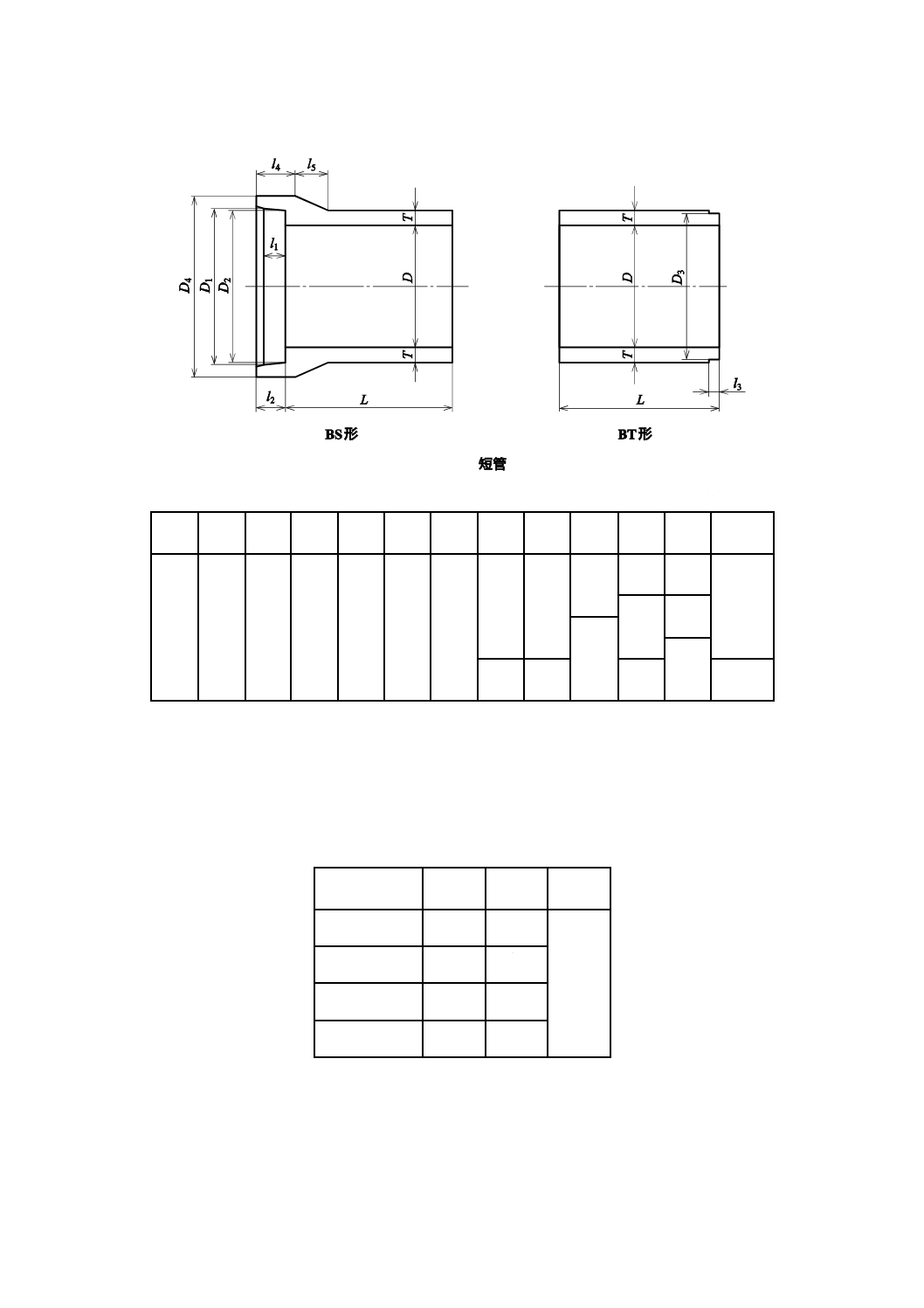

短管

BS形

1種

BS1

150〜450

−

−

BT形

BT1

BS形

2種

BS2

150〜450

BT形

BT2

注記1 U形,V形,BS形及びBT形は,管の形状による区分を示す。

注記2 A,B及びCは,支管の寸法による区分を示す。

注記3 1種及び2種は,管の曲げ耐力による区分を示す。

C-2.3 性能

管の性能は,次による。

C-2.3.1 曲げひび割れ耐力

外圧管の曲げひび割れ耐力は,推奨仕様C-2 表3に規定する値以上とする。内圧管の曲げひび割れ耐力

は,推奨仕様C-2 表4に規定する値以上とする。

C-2.3.2 終局曲げ耐力

外圧管の終局曲げ耐力は,推奨仕様C-2 表3に規定する値以上とする。内圧管の終局曲げ耐力は,推奨

仕様C-2 表4に規定する値以上とする。

50

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-2 表3−外圧管の曲げひび割れ耐力及び終局曲げ耐力

単位 kN・m/m

呼び

曲げひび割れ耐力

終局曲げ耐力

1種

2種

3種

1種

2種

3種

150

0.475

0.668

−

0.568

1.04

−

200

0.615

0.864

−

0.735

1.35

−

250

0.758

1.06

−

0.903

1.65

−

300

0.958

1.37

−

1.11

2.13

−

350

1.24

1.71

−

1.44

2.66

−

400

1.55

2.30

−

1.80

3.46

−

450

1.91

2.90

−

2.22

4.13

−

500

2.32

3.67

−

2.67

4.87

−

600

3.24

5.26

−

3.72

6.43

−

700

4.20

6.81

−

4.86

8.30

−

800

5.32

8.56

−

6.05

10.4

−

900

6.58

10.5

−

7.50

12.8

−

1000

7.97

12.7

−

8.97

15.2

−

1100

9.28

14.8

−

10.5

17.6

−

1200

10.7

17.0

−

12.6

20.1

−

1350

12.8

20.3

−

16.2

24.2

−

1500

16.5(15.5)

25.1(24.0)

32.1

21.1(20.2)

29.8(28.8)

36.2

1650

19.5(18.3)

29.7(28.2)

37.9

26.0(24.9)

35.2(34.0)

42.6

1800

23.0(21.4)

34.6(32.8)

43.9

31.0(29.7)

40.8(39.3)

49.2

2000

27.8

41.4

52.4

37.2

48.9

58.2

2200

33.3

49.3

61.8

43.8

58.1

68.3

2400

39.4

57.3

71.8

51.0

68.2

78.3

2600

46.1

66.4

83.0

58.8

78.9

89.8

2800

53.6

76.5

94.3

67.3

90.9

102

3000

61.8

87.4

108

76.6

103

116

注記1 直管の1種及び2種については,A形は呼び150〜1 800,B形は呼び150〜1 350,

NB形は呼び150〜900,及びNC形は呼び1 500〜3 000の外圧管に適用する。

直管の3種については,NC形の呼び1 500〜3 000の外圧管に適用する。

また,A形の呼び1 500〜1 800は,( ) 内の曲げ耐力を適用する。

注記2 異形管の1種については,T字管及びY字管は呼び200〜450,曲管及び支管は

呼び150及び200,短管は呼び150〜450の管に適用する。また,異形管の2種

については,T字管及びY字管は呼び200〜450,短管は呼び150〜450の管に

適用する。

注記3 曲げ耐力は,管の単位容積質量を2.45 t/m3とし,JIS A 5363による。

51

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-2 表4−内圧管の曲げひび割れ耐力及び終局曲げ耐力

単位 kN・m/m

呼び

曲げひび割れ耐力

終局曲げ耐力

2K

4K

6K

2K

4K

6K

150

0.475

0.503

0.558

0.740

0.784

0.870

200

0.615

0.724

0.792

0.956

1.12

1.23

250

0.758

0.935

1.06

1.17

1.45

1.65

300

0.958

1.16

1.37

1.48

1.80

2.13

350

1.24

1.48

1.71

1.91

2.28

2.66

400

1.55

1.83

2.10

2.39

2.82

3.24

450

1.91

2.22

2.52

2.93

3.41

3.89

500

2.32

2.65

2.99

3.54

4.07

4.60

600

3.24

3.54

3.94

4.92

5.40

6.03

700

4.20

4.67

5.16

6.35

7.09

7.83

800

5.32

5.86

6.53

7.96

8.81

9.87

900

6.58

7.94

−

9.78

11.9

−

1000

7.97

9.66

−

11.8

14.5

−

1100

9.28

11.1

−

13.6

16.5

−

1200

10.7

12.8

−

15.6

18.8

−

1350

12.8

15.6

−

18.5

22.8

−

1500

16.5(15.5)

19.8(18.7)

−

23.0(22.2)

28.2(27.2)

−

1650

19.5(18.3)

23.5(22.2)

−

26.9(25.8)

33.2(32.0)

−

1800

23.0(21.4)

27.6(25.9)

−

31.3(29.9)

38.6(37.1)

−

2000

27.8

33.6

−

37.2

46.5

−

2200

33.3

40.4

−

43.8

54.9

−

2400

39.4

47.9

−

51.0

64.3

−

2600

46.1

56.3

−

58.8

74.7

−

2800

53.6

65.5

−

67.3

85.9

−

3000

61.8

76.0

−

76.6

98.1

−

注記1 直管の2K及び4Kについては,A形は呼び150〜1 800,B形は呼び150〜1 350

及びNC形は呼び1 500〜3 000の内圧管に適用する。また,直管の6Kについ

ては,A形及びB形の呼び150〜800の内圧管に適用する。

また,A形の呼び1 500〜1 800は,( ) 内の曲げ耐力を適用する。

注記2 曲げ耐力は,管の単位容積質量を2.45 t/m3とし,JIS A 5363による。

C-2.3.3 内圧耐力

内圧管の内圧耐力は,推奨仕様C-2 表5に規定する値以上とする。

推奨仕様C-2 表5−内圧耐力

単位 MPa

種類

水圧

2K

0.2

4K

0.4

6K

0.6

C-2.4 形状,寸法及び寸法の許容差

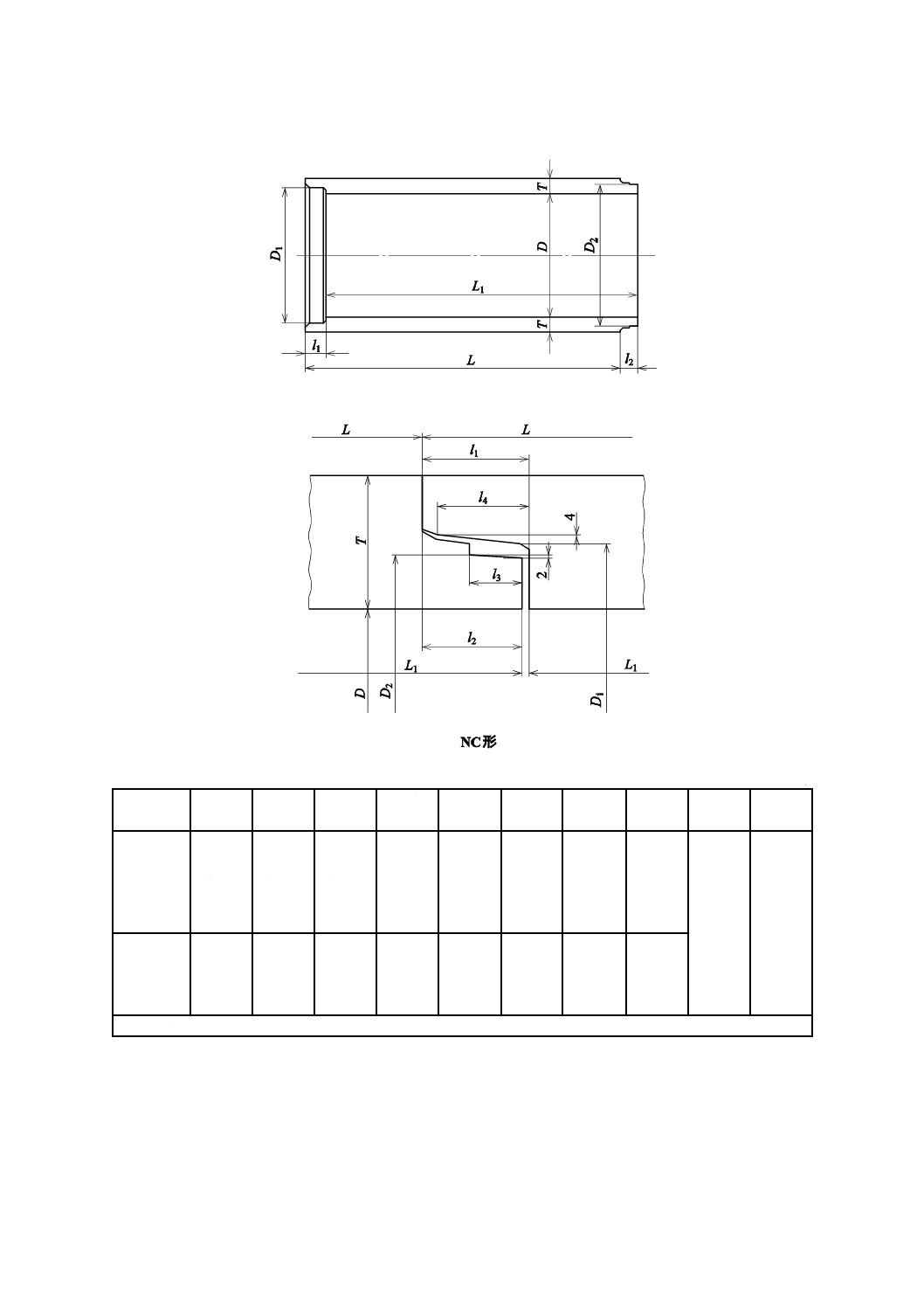

C-2.4.1 形状及び寸法

管の形状及び寸法は,推奨仕様C-2 表6による。

なお,C.4に規定する範囲で基準寸法を変更した場合,購入者の要求があったときには製造業者は,そ

52

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の管が表C.3に適合していることを示す設計図書又は性能試験の資料を提示しなければならない。

管の形状については,面取り,つり孔,管端補強のような管の形状に影響を与えず,強度を損なわない

程度の加工を行ってもよい。また,直管の断面の内外周は,実用的同心円で,その端面は,管軸に対して

実用的直角でなければならない。

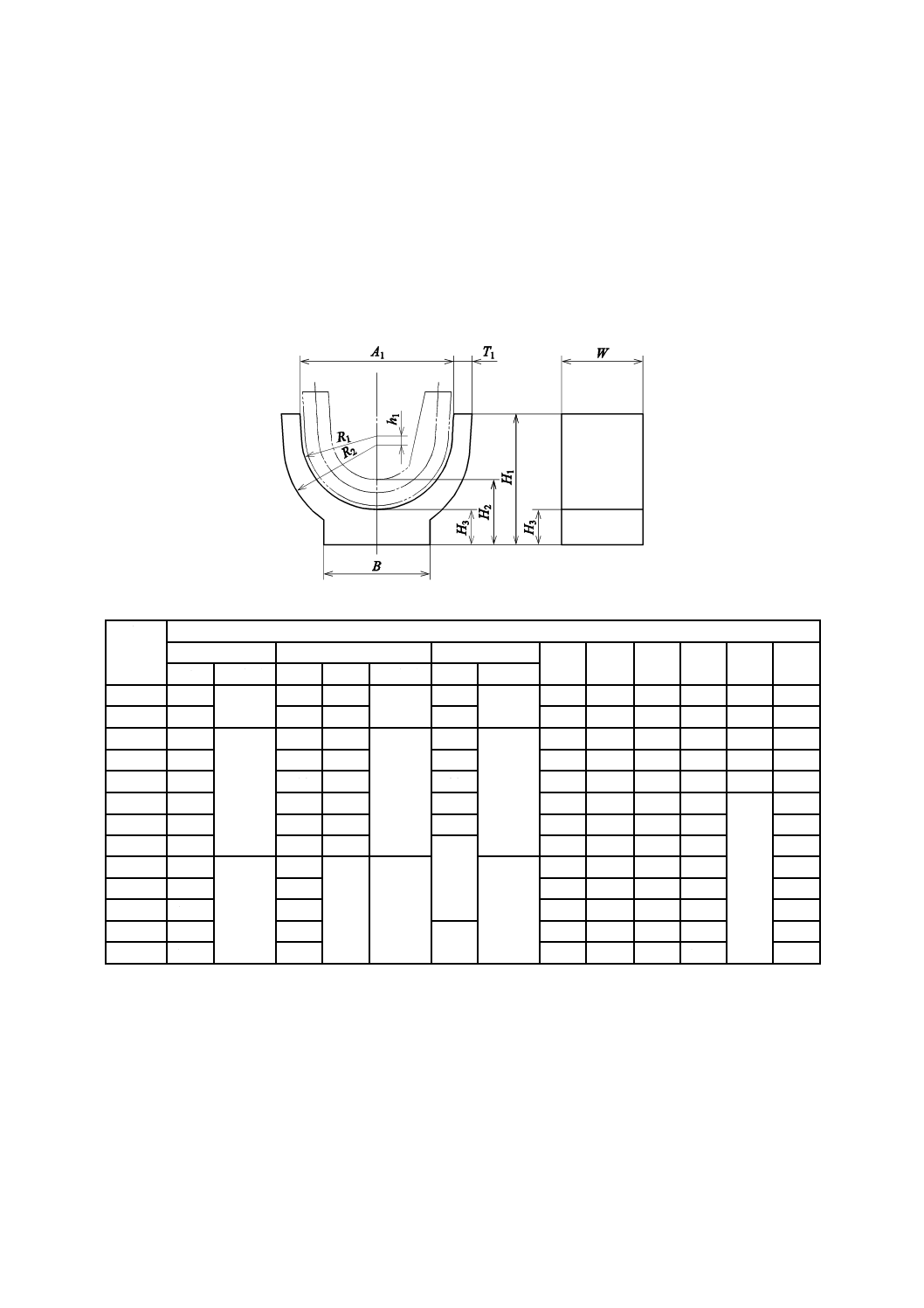

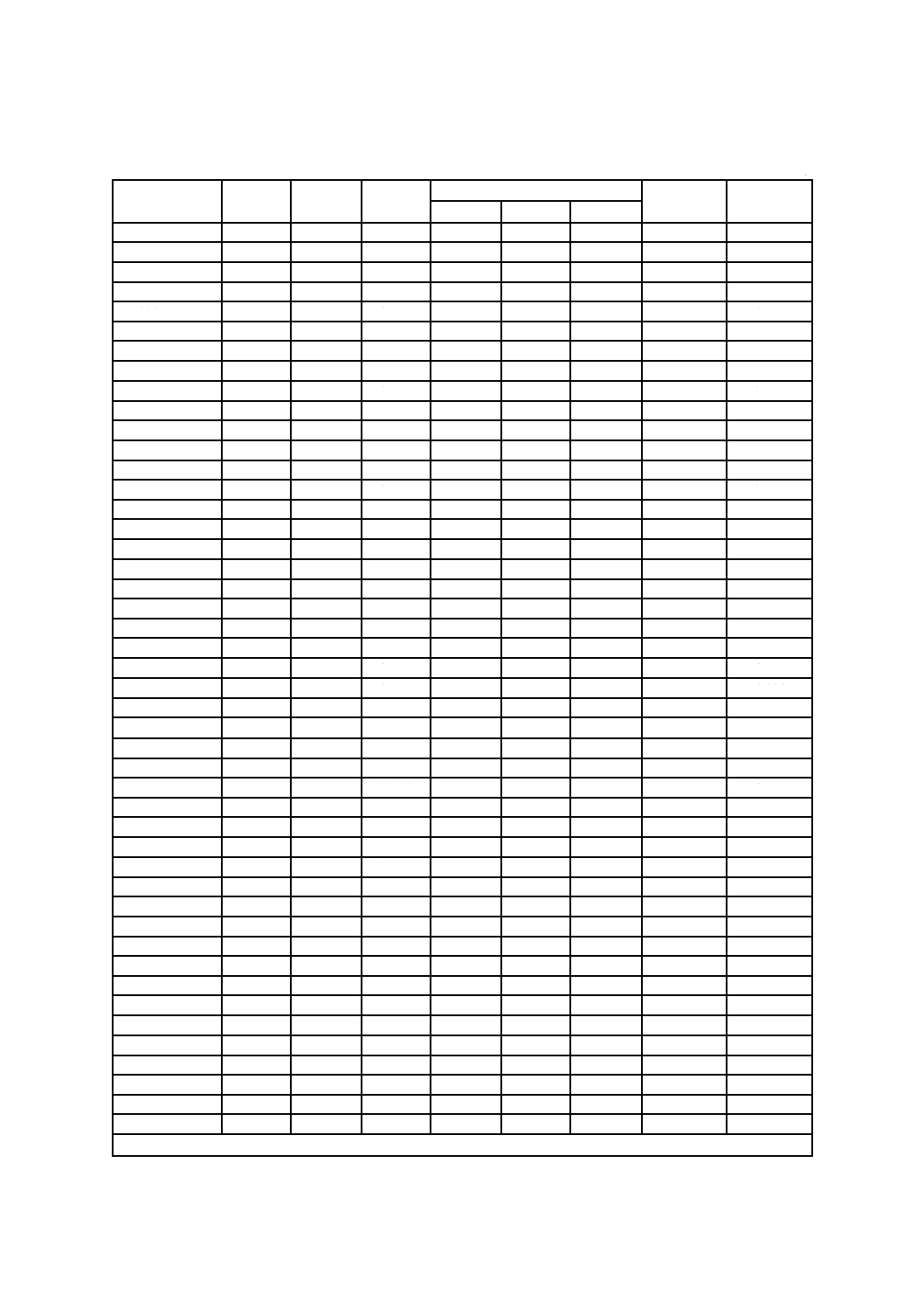

推奨仕様C-2 表6−管の形状及び寸法

単位 mm

呼び

内径

D

厚さ

T

有効長a)

L

150

150

26

2 000

200

200

27

250

250

28

300

300

30

350

350

32

400

400

35

2 430

450

450

38

500

500

42

600

600

50

700

700

58

800

800

66

900

900

75

1000

1000

82

1100

1100

88

1200

1200

95

1350

1350

103

1500

1500

112

1650

1650

120

1800

1800

127

注a) 呼び150〜350の管の有効長は1 000 mm,呼び400

〜1 800の管の有効長は1 200 mmとすることができ

る。

53

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-2 表6−管の形状及び寸法(続き)

単位 mm

呼び

内径

厚さ

有効長b)

D

D1

D2

D3

D4

T

l1

l2

l3

l4

l5

L

150

150

210

206

194

262

26

65

90

32

115

50

2 000

200

200

262

258

246

316

27

55

250

250

314

310

298

370

28

120

60

300

300

368

364

350

424

30

36

350

350

422

418

404

482

32

65

400

400

478

474

460

544

35

70

95

125

70

2 430

450

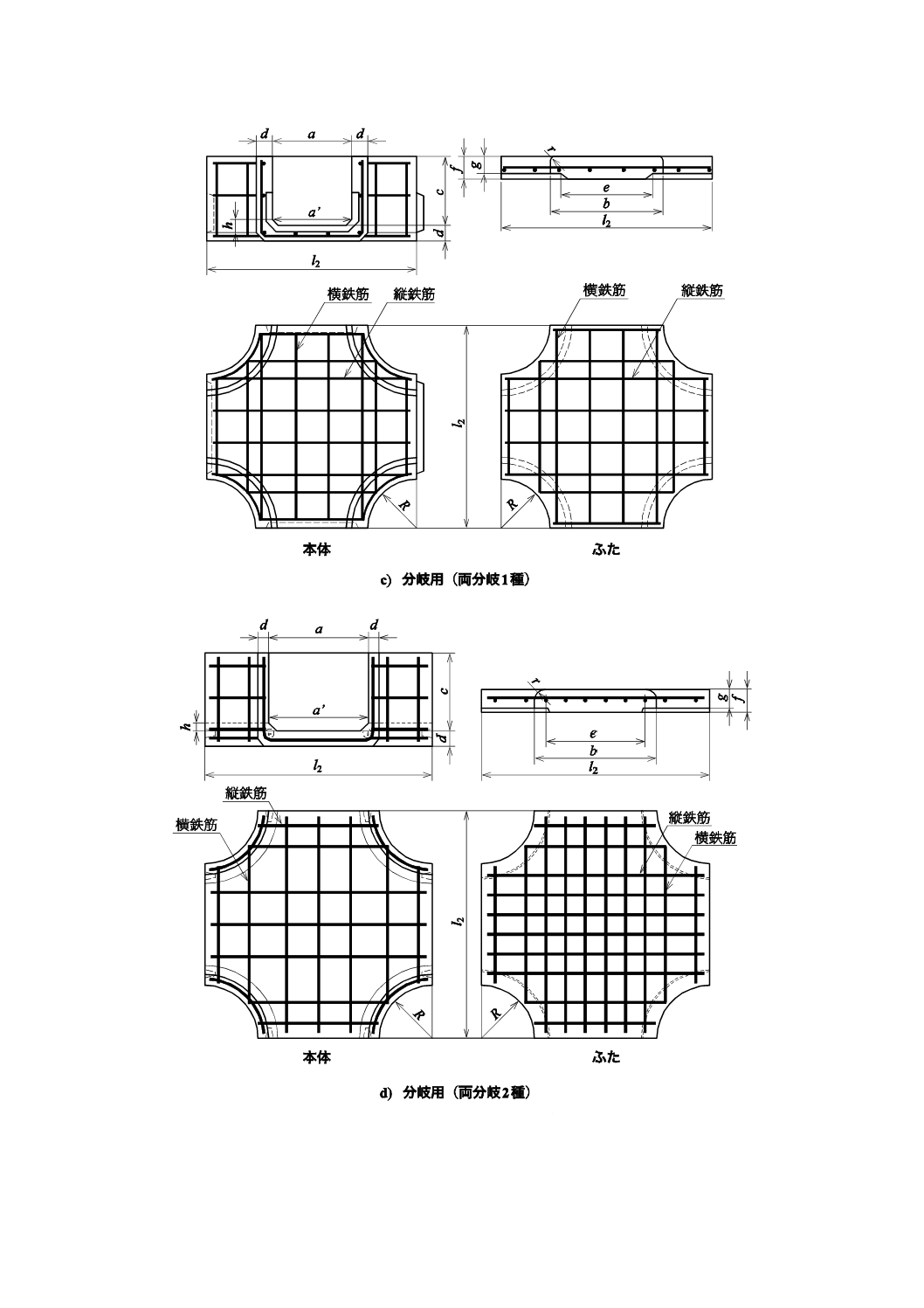

450

534

530

516

606

38

75

500

500

592

588

574

672

42

130

85

600

600

708

704

690

804

50

75

100

135

100

700

700

824

820

802

936

58

105

40

140

115

800

800

940

936

918

1068

66

80

110

150

130

900

900

1058

1054

1036

1204

75

85

115

160

150

1000

1000

1172

1168

1150

1332

82

96

120

165

165

1100

1100

1286

1282

1260

1458

88

100

125

42

175

175

1200

1200

1400

1396

1374

1586

95

104

130

185

190

1350

1350

1566

1562

1540

1768

103

108

135

195

205

注b)

呼び150及び200の管の有効長は500 mm又は1 000 mm,呼び250〜350の管の有効長は1 000 mm,呼び400

〜1 350の管の有効長は1 200 mmとすることができる。

54

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-2 表6−管の形状及び寸法(続き)

単位 mm

呼び

内径

厚さ

有効長c)

D

D1

D2

D3

D4

T

l1

l2

l3

l4

l5

L

150

150

210

206

194

262

26

72

90

32

115

50

2 000

200

200

262

258

246

316

27

55

250

250

314

310

298

370

28

120

60

300

300

368

364

350

424

30

76

36

350

350

422

418

404

482

32

65

400

400

478

474

460

544

35

86

95

125

70

2 430

450

450

534

530

516

606

38

75

500

500

592

588

574

672

42

130

85

600

600

708

704

690

804

50

100

135

100

700

700

824

820

802

936

58

90

105

40

140

115

800

800

940

936

918

1068

66

110

150

130

900

900

1058

1054

1036

1204

75

115

160

150

注c)

呼び150及び200の管の有効長は500 mm又は1 000 mm,呼び250〜350の管の有効長は1 000 mm,呼び400

〜900の管の有効長は1 200 mmとすることができる。

55

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-2 表6−管の形状及び寸法(続き)

単位 mm

呼び

内径

厚さ

有効長d)

D

D1

D2

T

l1

l2

l3

l4

L

L1

1 500

1 500

1 632

1 598

140

120

115

55

105

2 300

2 295

1 650

1 650

1 792

1 758

150

1 800

1 800

1 950

1 916

160

2 000

2 000

2 164

2 130

175

2 200

2 200

2 378

2 344

190

2 400

2 400

2 594

2 550

205

135

130

65

120

2 600

2 600

2 808

2 764

220

2 800

2 800

3 022

2 978

235

3 000

3 000

3 236

3 192

250

注d) 呼び1 500〜1 800の管の有効長(L)は1 080 mm,L1は1 075 mmとすることができる。

56

A 5372:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨仕様C-2 表6−管の形状及び寸法(続き)

単位 mm

呼び

本体

枝

内径

厚さ

有効

長L

内径

D

D1 D2 D3 D4

T

l1

l2

l3

l4

l5

L1

d

d1

d2

d3

l6

l7

l8

200(200×150)200 262 258 246 316 27 65 90 32 115 55 600 300 150 210 206 262 65 90 27

250(250×150)250 314 310 298 370 28

120 60

28

300(300×150)300 368 364 350 424 30

36

30

350(350×150)350 422 418 404 482 32

65

32

400(400×150)400 478 474 460 544 35 70 95

125 70 800 400

35

450(450×150)450 534 530 516 606 38

75

38

250(250×200)250 314 310 298 370 28 65 90 32 120 60 600 300 200 262 258 316 65 90 28

300(300×200)300 368 364 350 424 30

36

30