2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5210-1994

建築用セラミックメーソンリーユニット

Ceramic masonry units for buildings

1. 適用範囲 この規格は,主として建築物に用いられ,粘土を成形・焼成したセラミック製のメーソン

リーユニット(組積単体)(以下,ユニットという。)について規定する。

備考 この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,参

考値である。

2. 種類 ユニットの種類は,外部形状,寸法,断面形状,圧縮強さ,寸法精度及びうわぐすりの有無に

よって次のとおり区分する。

(1) 外部形状による区分 外部形状による区分は,表1のとおりとする。

表1 外部形状による区分

外部形状による区分

定義

基本形ユニット

基本となる外部形状のユニット

異形ユニット

隅用,半切,まぐさ用などの用途によって外部

形状の異なるユニット

(2) 寸法による区分 寸法による区分は,表2のとおりとする。

表2 寸法による区分

寸法による区分

記号

定義

セラミックれんが

R

モデュール長さが300mm未満のユニット

セラミックブロック

L

モデュール長さが300mm以上のユニット

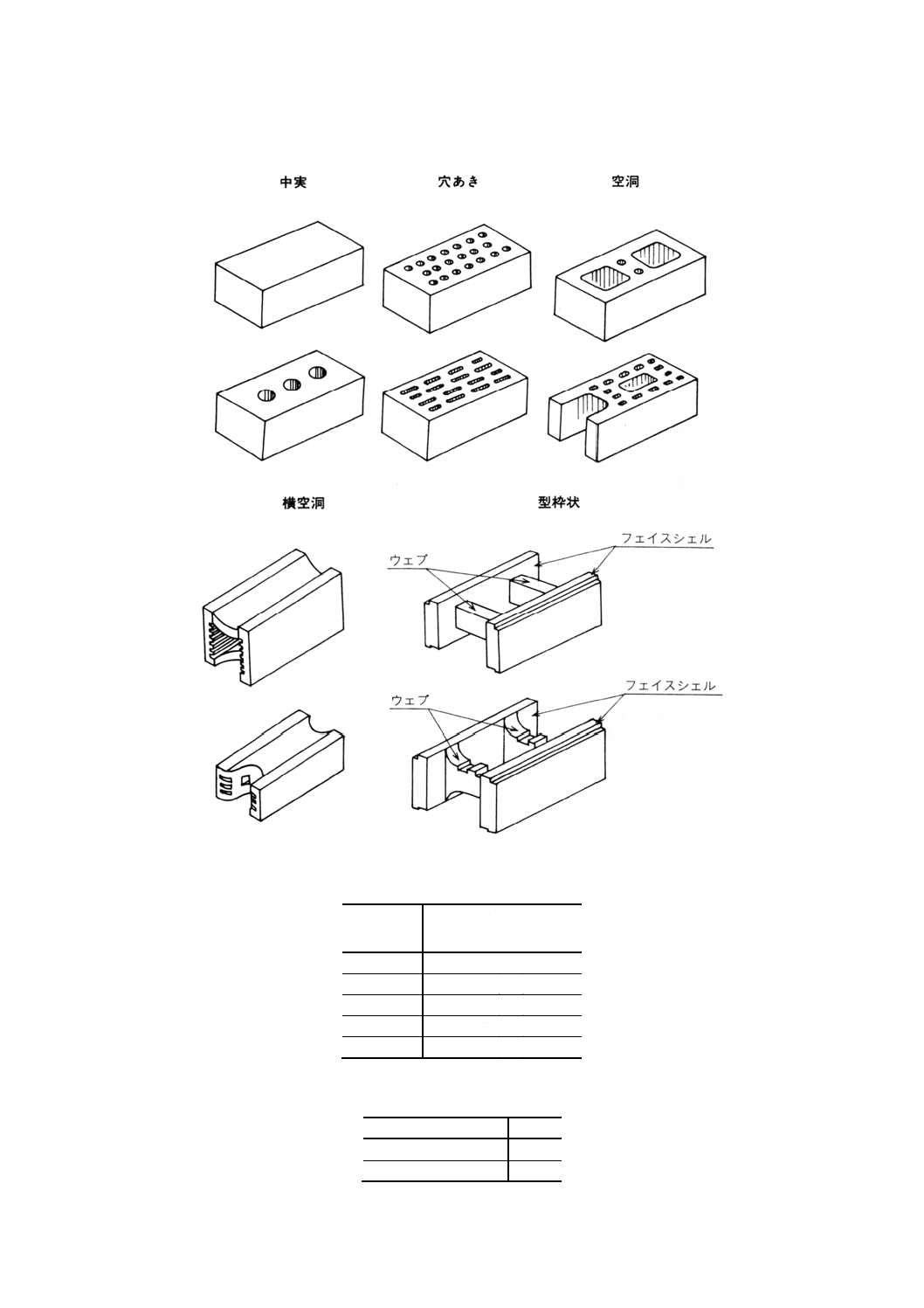

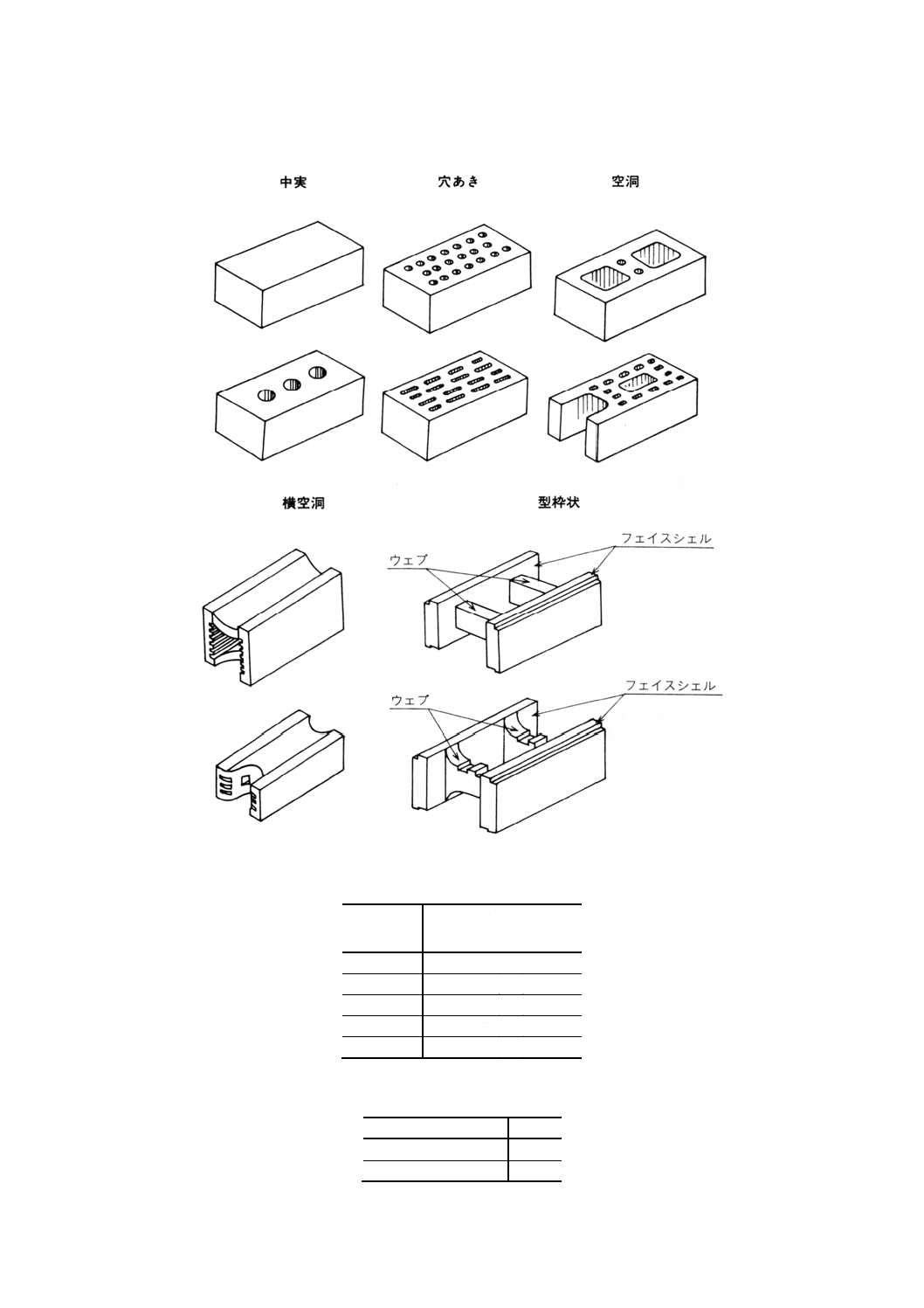

(3) 断面形状による区分 断面形状による区分は,表3のとおりとする(図1参照)。

表3 断面形状による区分

断面形状に

よる区分

記号

定義

中実

S ユニットの実体積が見掛け体積の80%以上のもの。

穴あき

P ユニットの実体積が見掛け体積の80%未満のもので,各穴の断面積が300mm2未満の

もの。又は,各穴の断面積が300mm2以上のものにあっては各穴の短辺が10mm未満

のもの。ただし,表面から穴までの肉厚は10mm以上とする。

空洞

H ユニットの実体積が見掛け体積の80%未満のもので,断面積が300mm2以上かつ短辺

が10mm以上の穴をもつもの。ただし,表面から穴までの肉厚は10mm以上とする。

横空洞

M ユニットの実体積が見掛け体積の80%未満のもので,ユニットの長さ方向に空洞が

あるもの。

型枠状

F フェイスシェルとウェブとで構成され,縦横の2方向に連続した充てん(填)材が

充てんできる全充てんタイプのもの。

2

A 5210-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 基本形ユニットの断面形状の例示

(4) 圧縮強さによる区分 基本形ユニットの圧縮強さによる区分は,表4のとおりとする。

表4 圧縮強さによる区分

圧縮強さに

よる区分

圧縮強度の最小値

N/mm2 {kgf/cm2}

20

20 {204}

30

30 {306}

40

40 {408}

50

50 {510}

60

60 {612}

(5) 寸法精度による区分 寸法精度による区分は,表5のとおりとする。

表5 寸法精度による区分

寸法精度による区分

記号

標準精度

N

高精度

E

3

A 5210-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) うわぐすりの有無による区分 うわぐすりの有無による区分は,表6のとおりとする。

表6 うわぐすりの有無による区分

うわぐすりの有無による区分

定義

くすり無し

くすりがけを施してないもの

くすり有り

フェイスシェルの両面又は片面にくすりがけを施したもの

3. 品質

3.1

外観 ユニットは,使用上有害なひずみ・ひび割れ・きずのほか,色むら・仕上げむらなど著しい

外観の不ぞろいがあってはならない。

3.2

性能 ユニットの強さ及び吸水率は,6.によって試験し,表7の規定に適合しなければならない。

表7 圧縮強度及び吸水率

圧縮強さに

よる区分

圧縮強さ

N/mm2 {kgf/cm2}

吸水率

%

20

20 {204} 以上

−

30

30 {306} 以上

−

40

40 {408} 以上

14以下

50

50 {510} 以上

12以下

60

60 {612} 以上

10以下

備考 ユニットの圧縮強さは,当分の間,全断

面積に対する圧縮強さで換算してもよ

い。

ユニットの全断面積に対する圧縮強さ

は,10N/mm2 {102kgf/cm2} 以上とする。

4. 寸法,寸法精度及び断面形状

4.1

寸法 基本形ユニットの長さ,厚さ及び高さの呼び寸法は,表8による。

表8 基本形ユニットの呼び寸法

単位mm

長さ

厚さ

高さ

450

400

333

300

225

150

300

225

200

190*

180

150*

120*

112.5

100*

75*

50*

225

200

167

150

125

100

75

備考1. 呼び寸法と実寸法との差は,普通

モルタル用では10mm,薄目地用

では3mmを標準とする。

2. 長さ,厚さ及び高さの数値は,組

合せによる。

3.

*は,実寸法とすることができる。

4

A 5210-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

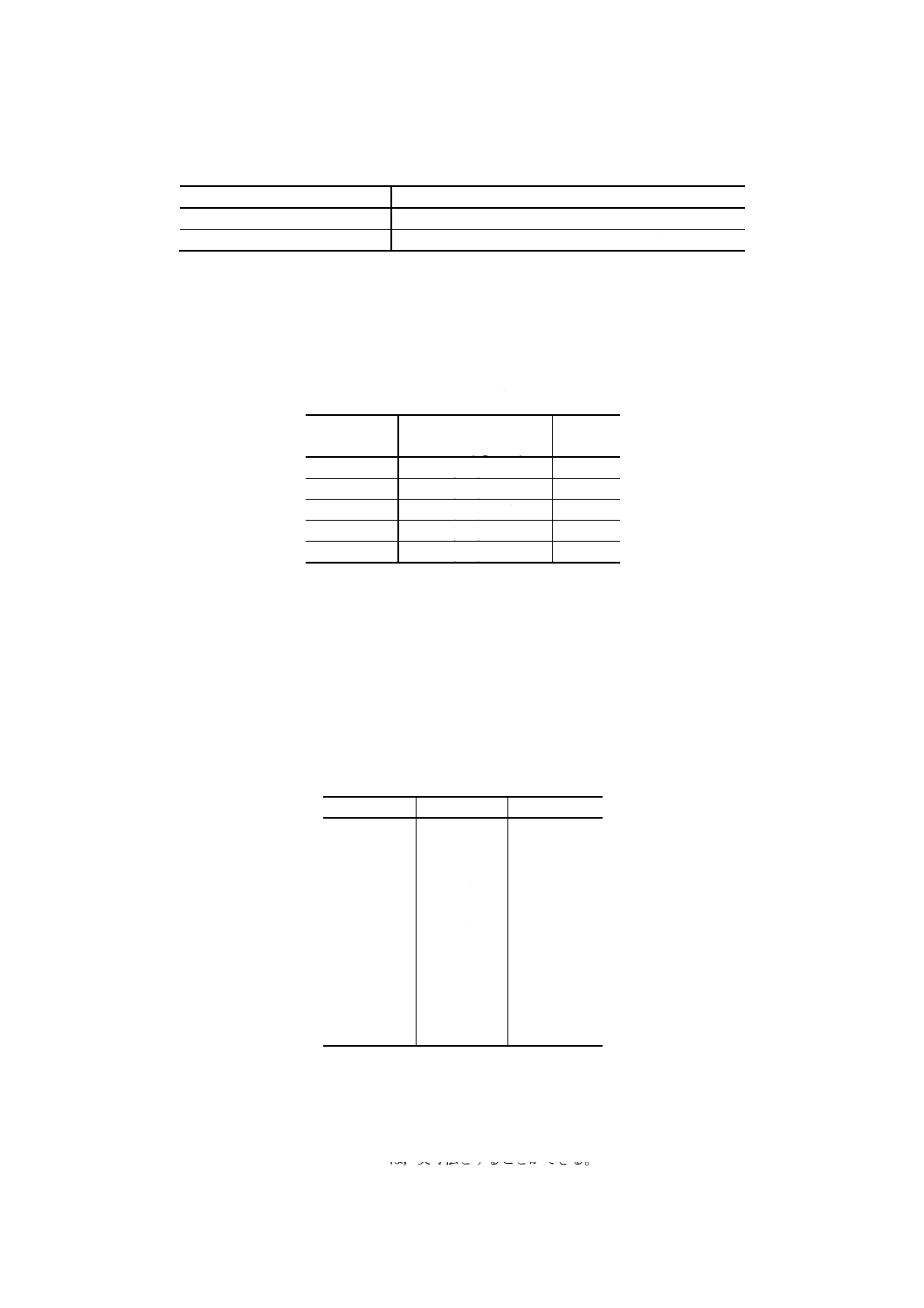

4.2

寸法精度 ユニットの寸法精度は,表9のとおりとする。

表9 寸法精度

単位mm

標準精度用

高精度用

長さ

±4.0

±2.0

高さ

±0.5

厚さ

±2.0

4.3

断面形状

(1) 断面形状及び各部の寸法 空洞,横空洞及び型枠状ユニットの断面形状並びに各部の寸法は,表10

による。

表10 空洞,横空洞及び型枠状ユニットの断面形状並びに各部の寸法

断面形状に

よる区分

最小肉厚(1)mm

ユニット長さに

対するウェブ厚

率(2) %

容積空洞率(3)

%

ユニット高さに

対するウェブ高

さの比の最大値

フェイス

シェル

ウェブ

空洞及び横空洞

20以上

15以上

15以上

40〜60

−

型枠状

25以上

25以上

50〜70

0.65

注(1) 最小肉厚とは,上・下・側面における肉厚の最小値をいう。

(2) ユニット長さに対するウェブ厚率は,ウェブ厚さ(最小肉厚)の合計値を長さの呼び

寸法で除したものの百分率とする。

(3) 容積空洞率は,空洞部全体の容積を外部容積で除したものの百分率とする。ただし,

外部容積は,次の式によって求める。

V=S・d

S=L・H

ここに,V:外部容積 (mm3)

S:呼び見付け面積 (mm2)

d:厚さの実寸法 (mm)

L:長さの呼び寸法 (mm)

H:高さの呼び寸法 (mm)

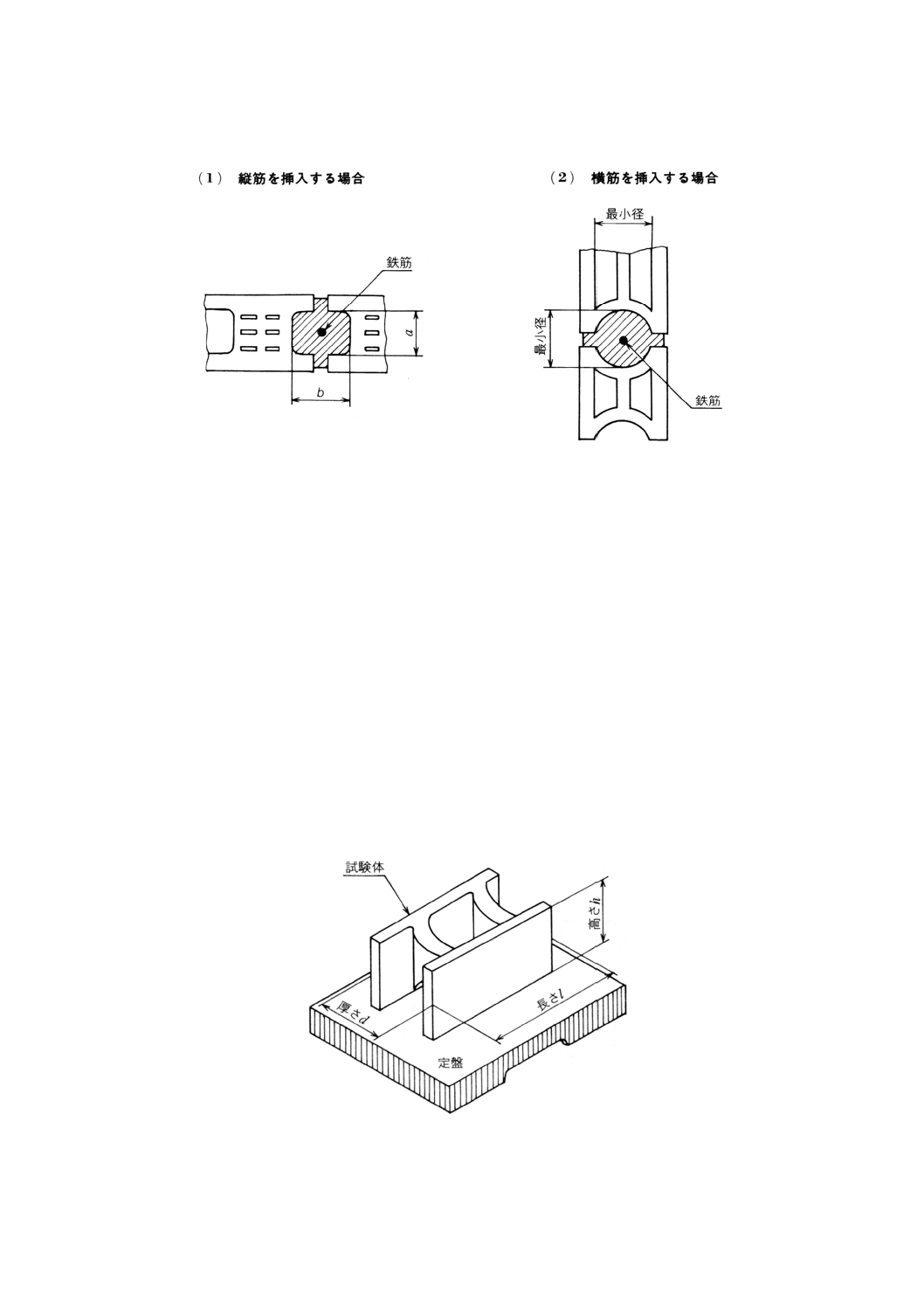

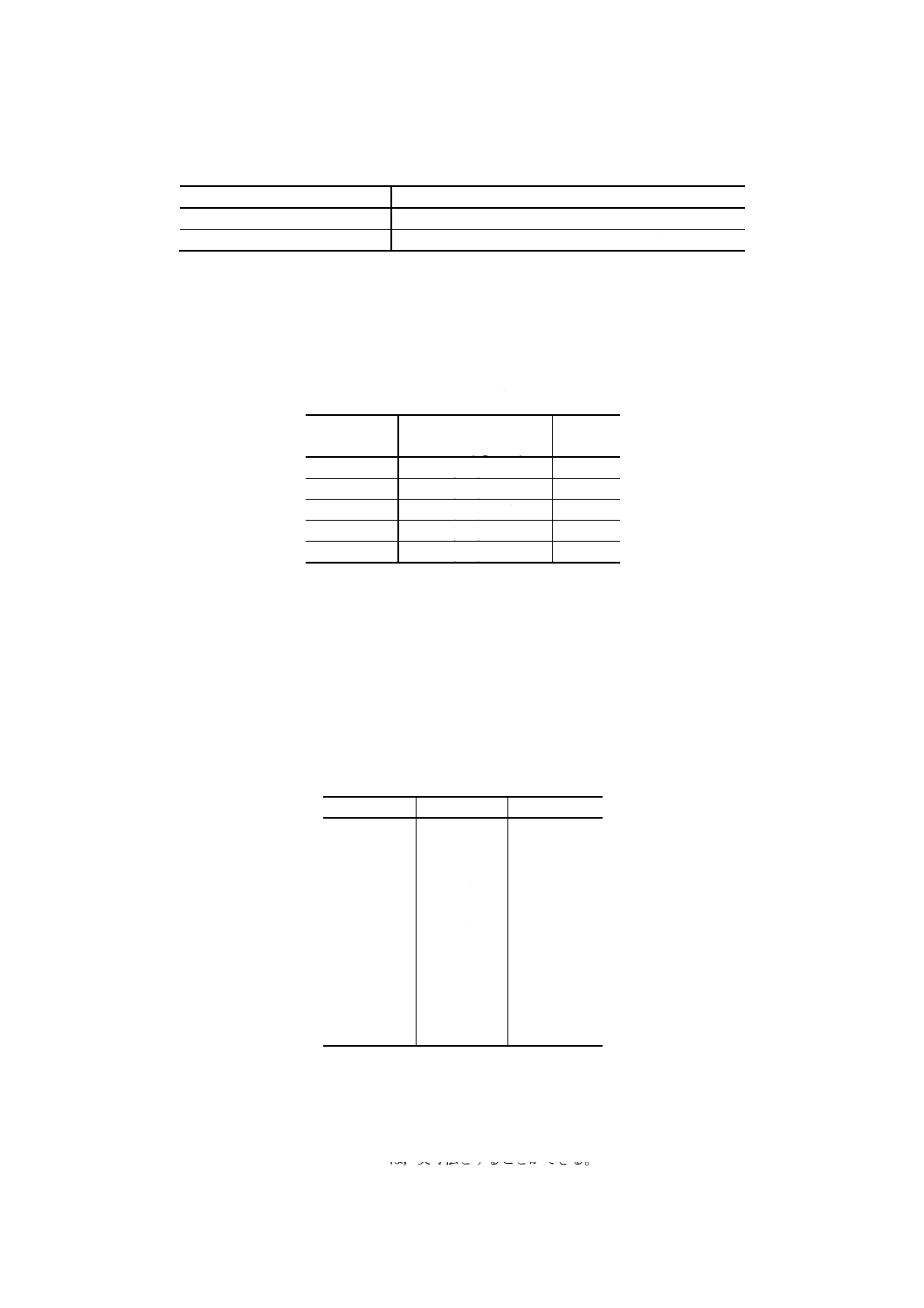

(2) 鉄筋を挿入する空洞部の寸法 鉄筋を挿入する空洞部の寸法は,表11による。

表11 鉄筋を挿入する空洞部の寸法

断面形状に

よる区分

厚さ

mm

縦筋を挿入する空洞部(4)

横筋を挿入する空

洞部の最小径(7)

cm

断面積(5)

cm2

最小幅(6)

cm

空洞及び

横空洞

120未満

42以上

5以上

5以上

120以上

60以上

7以上

6以上

型枠状

−

−

7以上

−

注(4) 複数のユニットの組積によってできる空洞部(目地とも)を含む。

(5) 図2(1)の斜線部をいう。

(6) 図2(1)のa及びbのうち,小さい方の値をいう。

(7) 最小径の測定位置は,図2(2)による。

5

A 5210-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 鉄筋を挿入する空洞部の寸法測定位置(例)

5. 製造 ユニットは,原土を熟成及び成分調整したものを原料とし,これらを所定の強度,吸水率,色

及び形状が得られるように配合し,加水,混練,成形(8),乾燥及び焼成(9)の工程を経て製造する。

うわぐすりを施す場合には,うわぐすりは適当な濃度とし,ユニットの素地を適当に乾燥又は焼成した

後,見えがかりとなる部分に施す。

注(8) 成形は,通常,押出し又は加圧による。

(9) 焼成温度は,1 000〜1 300℃を標準とする。

6. 試験方法

6.1

数値の換算 従来単位の試験機又は計測器を用いて試験する場合の国際単位系 (SI) による数値へ

の換算は,次による。

1kgf=9.80N

6.2

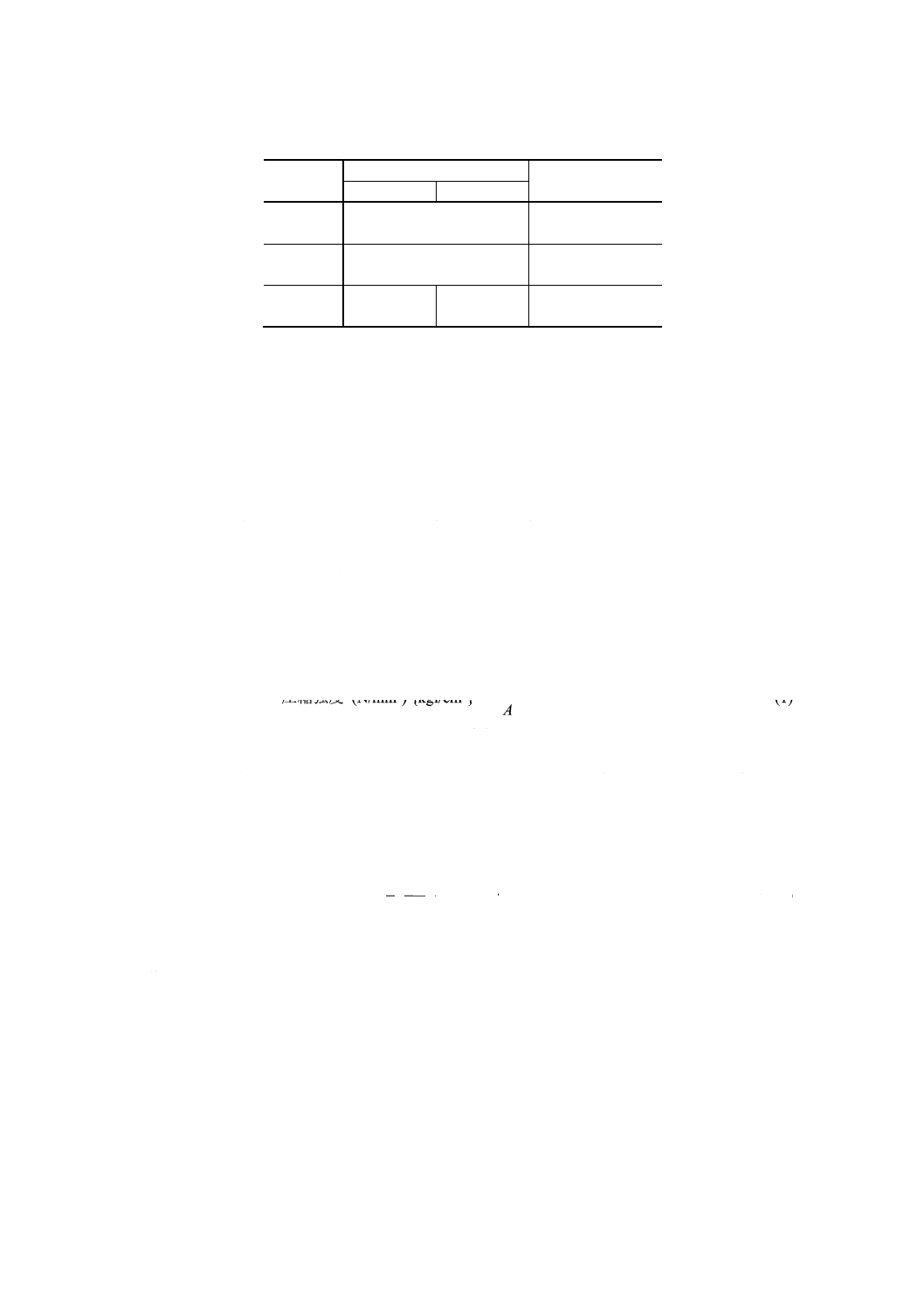

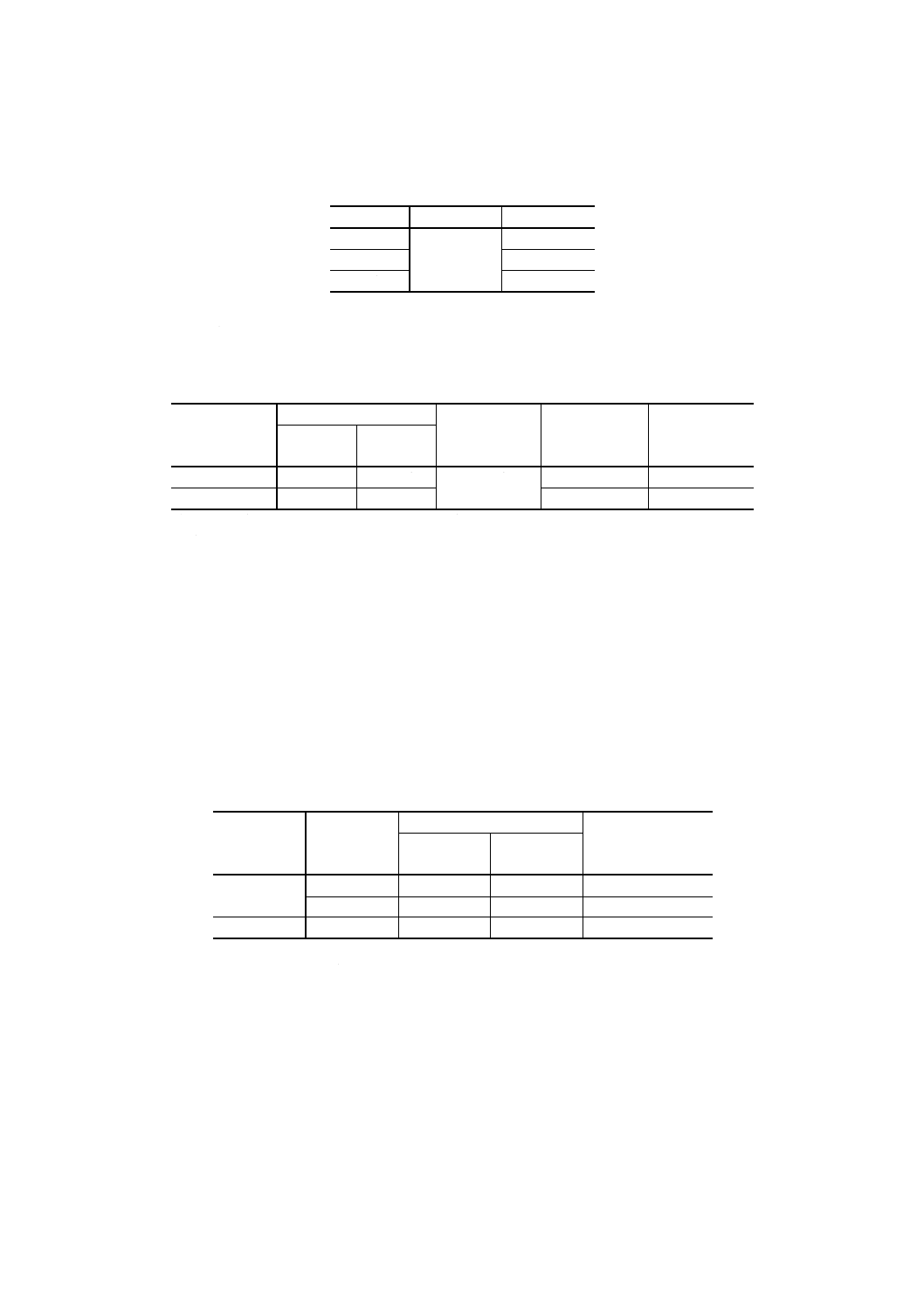

寸法 寸法は,図3に示す長さ,厚さ及び高さについて,表12に示す測定数を精度0.1mm以上の

ノギス及びハイトゲージを用いて測定する。

図3 ユニットの長さ,厚さ及び高さ

6

A 5210-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

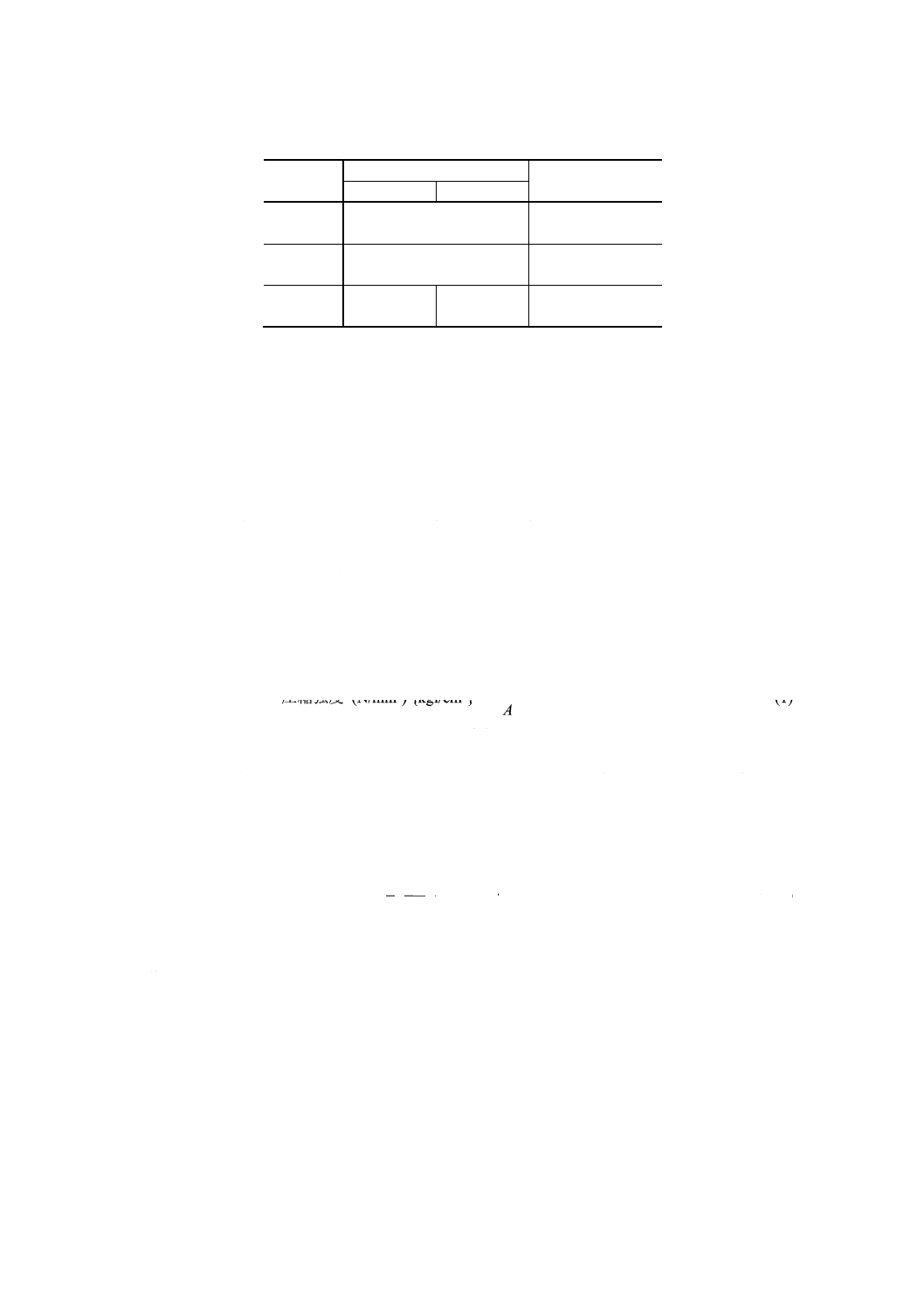

表12 寸法測定数

測定項目

測定数

備考

高精度用

標準精度用

長さl

1

各フェイスシェル

の長さ

厚さd

2

両フェイスシェル

表面間の距離

高さh

3

1

各フェイスシェル

表面の高さ

6.3

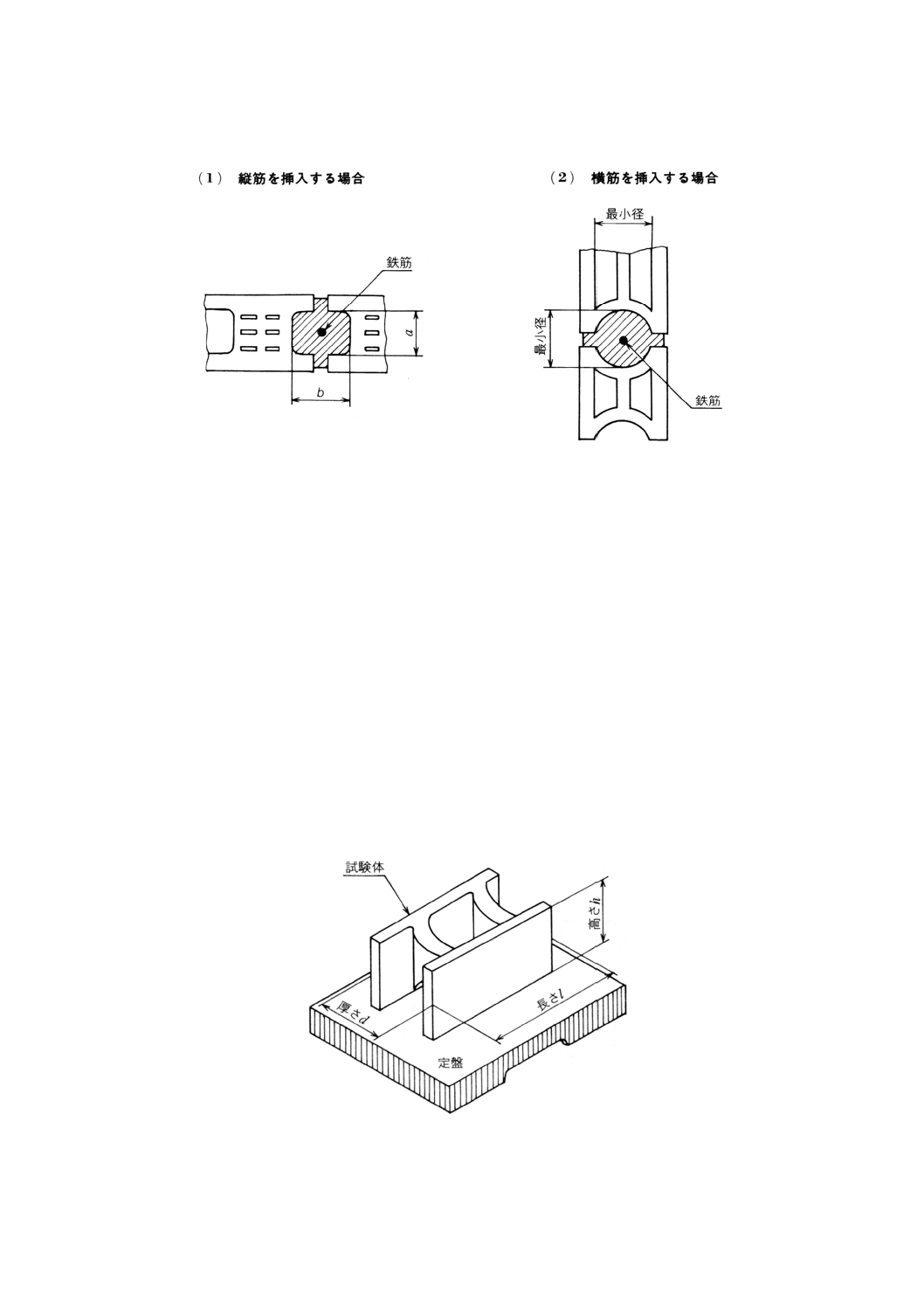

圧縮強さ試験

6.3.1

試験体 圧縮強さ試験に使用する試験体は,原則としてユニットから試験体の加圧方向をユニット

の高さ方向に合わせて切り出した,円柱又は角柱の形状のものとする。

また,その高さと直径,又は高さと加圧面の短辺との比は,約 (2 : 1) とする。加圧面は,試験体の軸に

垂直とし,平滑に仕上げる。加圧面を平滑に仕上げる方法は,原則として研磨とするが,加圧面が試験体

の加圧方向に垂直になっている場合には,研磨に代えて,石こうなどでキャッピングを行ってもよい。加

圧面の仕上げが終了した後,試験体全体を2時間以上水中に浸し吸水させる。

なお,ユニットの高さが厚さの2倍以上の場合はユニット全形のまま,またユニットの長さが300mm

を超える場合は長さ300mm以上に切断したものを試験体として用いてもよい。その加圧面は,キャッピ

ングを行わなくてもよいが,加圧前にユニット全体を2時間以上水中に浸し吸水させることとする。

6.3.2

試験方法 圧縮強さ試験は,中央に球接面をもつ伝圧装置を用いて行い,加圧速度は,加圧面の断

面積に対して毎秒約0.2N/mm2 {2.04kgf/cm2} 以下とする。得られた最大荷重からユニットの圧縮強さを,

式(1)によって算出する。

圧縮強度 (N/mm2) {kgf/cm2} =AP ················································ (1)

ここに,

P: 最大荷重 (N) {kgf}

A: 加圧断面積(10) (mm2) {cm2}

注(10) ユニット全形又は長さ300mm以上に切断したものを用いる場合には,ユニットの高さ中央部に

おける水平断面の投影面積とする。

6.4

吸水率試験 吸水率試験に使用する試験体は,ユニット全形のままとする。試験体の絶乾質量(11)及

び表乾質量(12)を求め,式(2)によって算出する。

吸水率 (%) =

0

0

1

m

m

m−

×100 ························································ (2)

ここに,

m0: 試験体の絶乾質量 (g)

m1: 試験体の表乾質量 (g)

注(11) 温度105±5℃の乾燥器内において,ほぼ一定質量になるまで乾燥した後取り出し,常温まで冷

却したときの質量をいう。

(12) 水温15〜25℃の清水中で,約24時間吸水させる。水から取り出したユニットの水を切り,吸

水性の布で目で見える水膜をぬぐった後,直ちに計測したときの質量をいう。

7. 検査 ユニットの検査は,合理的な抜取検査方式によるものとし,3.及び4.の規定に適合しなければ

ならない。

7

A 5210-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

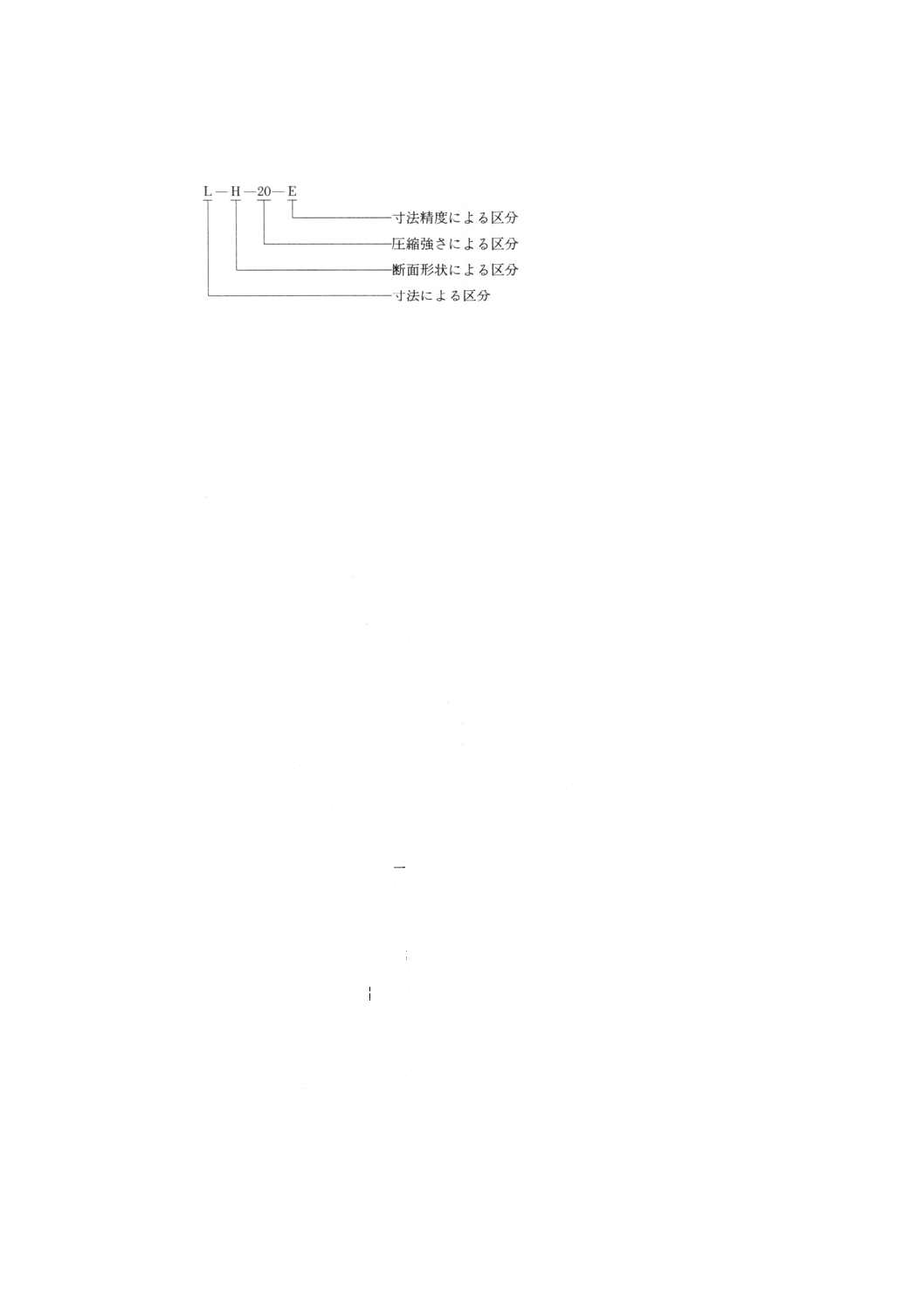

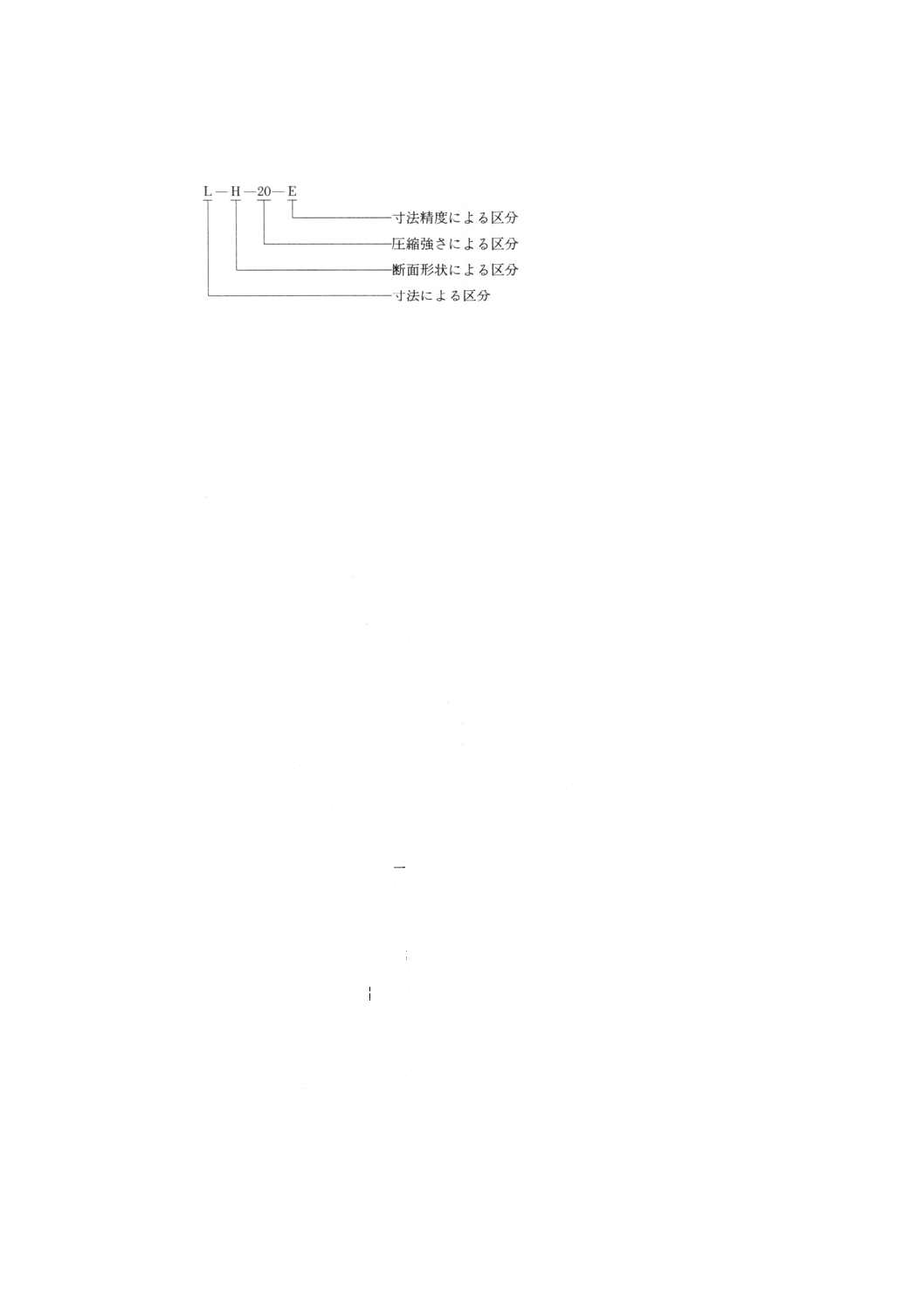

8. 製品の呼び方 製品の呼び方は,例のように,寸法,断面形状,圧縮強さ及び寸法精度のそれぞれの

区分の記号で示すものとする。

例

備考 外部形状による区分は,省略する。

9. 表示

9.1

製品の表示 ユニットには,次の事項を表示しなければならない。

(1) 種類(8.の製品の呼び方による。)

(2) 製造業者名又はその略号

9.2

包装の表示 包装には,次の事項を表示しなければならない。

(1) 種類(8.の製品の呼び方による。)

(2) 製造年月日

(3) 製造業者名又はその略号

JIS A 5210改正原案作成委員会 構成表

本委員会

氏名

所属

(委員長)

重 倉 祐 光*

東京理科大学

(幹事)

馬 場 明 生*

建設省建築研究所

渡 邊 光 良*

職業能力開発大学校

羽 生 洋 治

建設省住宅局

平 松 博 久

通商産業省生活産業局

高 松 明

通商産業省生活産業局

服 部 幹 雄

工業技術院標準部

黒 木 勝 也

財団法人日本規格協会

飛 坂 基 夫

財団法人建材試験センター

横 田 満 人

建設省大臣官房

今 仲 昭 喜

住宅・都市整備公団

俵 谷 莞 三

社団法人日本建築士事務所協会連合会

丸 一 俊 雄

社団法人建築業協会

羽子田 長 寿

社団法人日本建築コンクリートブロック工事業協会

広 橋 信 治

社団法人全国建築コンクリートブロック工業会

湯 山 斌

全国化粧ブロック協会

横 溝 利 之*

日本セラミックブロック協会

梁 達 成*

日本れんが協会

大 家 規 男

全国タイル工業協会

(事務局)

富 田 賢 策

財団法人建材試験センター

分科会

松 村 晃

神奈川大学

山 田 次 雄

工業技術院標準部

西 谷 泰 征

西谷陶業株式会社

注* 分科会委員を兼ねる。