A 5031:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 種類,区分及び製品の呼び方 ······························································································ 4

4.1 種類 ···························································································································· 4

4.2 粒度による区分 ············································································································· 4

4.3 アルカリシリカ反応性による区分······················································································ 5

4.4 製品の呼び方 ················································································································ 5

5 品質······························································································································· 5

5.1 一般事項 ······················································································································ 5

5.2 化学成分及び物理的性質 ································································································· 5

5.3 アルカリシリカ反応性 ···································································································· 6

5.4 粒度及び粗粒率 ············································································································· 6

5.5 膨張性 ························································································································· 7

5.6 ポップアウト ················································································································ 7

5.7 環境安全品質基準 ·········································································································· 7

6 試験方法························································································································· 7

6.1 試料の採取及び縮分 ······································································································· 7

6.2 化学分析試験 ················································································································ 7

6.3 絶乾密度及び吸水率試験 ································································································· 8

6.4 安定性試験 ··················································································································· 8

6.5 粒形判定実積率試験 ······································································································· 8

6.6 微粒分量試験 ················································································································ 8

6.7 アルカリシリカ反応性試験 ······························································································ 8

6.8 粒度試験 ······················································································································ 8

6.9 膨張性試験 ··················································································································· 8

6.10 ポップアウト確認試験 ··································································································· 8

6.11 環境安全品質試験 ········································································································· 8

7 検査······························································································································· 8

7.1 溶融スラグ骨材のロット管理 ··························································································· 8

7.2 化学成分及び物理的性質,アルカリシリカ反応性,粒度及び粗粒率,膨張性並びに

ポップアウトの検査 ········································································································ 9

7.3 環境安全品質の検査 ······································································································· 9

7.4 検査データの保管 ········································································································· 10

A 5031:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8 表示······························································································································ 10

9 報告······························································································································ 10

附属書A(規定)溶融スラグ骨材を用いたモルタルの膨張率試験方法 ············································ 15

附属書B(規定)溶融スラグ骨材の金属鉄分析方法 ···································································· 17

附属書C(規定)溶融スラグ骨材のモルタルによるポップアウト確認試験方法 ································ 19

附属書D(参考)溶融スラグ骨材に含まれる可溶性Caの測定方法 ··············································· 22

附属書E(規定)溶融スラグ骨材の環境安全品質試験方法 ··························································· 24

附属書F(参考)技術上重要な改正に関する新旧対照表 ······························································ 28

A 5031:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS A 5031:2010は改正され,この規格に置き換えられた。

なお,平成29年10月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS A 5031:2010によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5031:2016

一般廃棄物,下水汚泥又はそれらの焼却灰を

溶融固化したコンクリート用溶融スラグ骨材

Melt-solidified slag aggregate for concrete derived from

municipal solid waste and sewage sludge

序文

この規格は,2006年に溶融スラグ骨材の有効利用を目的として制定された。また,2008年に社会問題

となったコンクリート建築物のポップアウトの発生防止のための暫定措置として2010年に一部が改正さ

れた。

その後,“コンクリート用溶融スラグ骨材のポップアウト確認試験方法”が開発されたこと,さらに,

日本工業標準調査会の土木技術専門委員会及び建築技術専門委員会による“建設分野の規格への環境側面

の導入に関する指針”(2003年3月28日 土木技術専門委員会・建築技術専門委員会議決)の附属書1

“コンクリート用スラグ骨材に環境安全品質及びその検査方法を導入するための指針”が2011年7月12

日付で策定されたことから,これらに対応するために改正を行った。また,技術上重要な改正に関する旧

規格との対照を,附属書Fに示す。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,一般廃棄物,下水汚泥又はそれらの焼却灰を1 200 ℃以上の高温度で溶融し,冷却固化し

て製造したコンクリート用の溶融固化骨材(以下,溶融スラグ骨材という。)について規定する。

この規格で規定する溶融スラグ骨材は,主に一般廃棄物,下水汚泥などの溶融固化施設において,有効

利用を目的に製造される骨材であり,次のものを含む。

a) 一般廃棄物の溶融固化施設から産出される溶融スラグ骨材のうち,自治体などの委託によって一般廃

棄物を処理する民間溶融固化施設で産出される溶融スラグ骨材,及び自治体などが処理することを認

めた産業廃棄物を一般廃棄物と混合処理している場合に産出される溶融スラグ骨材。

b) 溶融固化施設又は別施設で磁力選別,粒度調整などの加工又は改質処理を行った溶融スラグ骨材。

c) 通常,溶融飛灰を原料としたものは溶融スラグ骨材に含まないが,溶融飛灰を原料として用いる場合

で,5.7に規定する環境安全品質基準を満たす制御システムが機能している溶融固化施設で製造した

溶融スラグ骨材。

さらに,溶融スラグ骨材のコンクリートへの使用は,次による。

d) 溶融スラグ骨材は,次の全ての条件を満たすコンクリートに使用することができる。

1) 設計基準強度が35 N/mm2以下

2) 耐久性を確保するため,水セメント比が,55 %以下

2

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ただし,プレキャストコンクリート製品では,溶融スラグ骨材の購入者がプレキャストコンクリー

ト製品の特性及び要求される強度,耐久性,製品の置かれる環境などの適用条件を熟知し,かつ,プ

レキャストコンクリート製品の発注者からの要求があったことが確認できる場合には,設計基準強度

が35 N/mm2を超えるJIS A 5371に規定するプレキャスト無筋コンクリート製品及びJIS A 5372に規

定するプレキャスト鉄筋コンクリート製品に用いることができる。

e) 溶融スラグ骨材は,次のものには使用しない。

1) プレストレストコンクリート全般(例 JIS A 5373に規定するプレキャストプレストレストコンク

リート,現場施工のプレストレストコンクリートなど)

2) 建築物に用いるプレキャストコンクリートで,建築物の基礎,主要構造部その他安全上,防火上又

は衛生上重要である部分に用いるもの

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0203 コンクリート用語

JIS A 1102 骨材のふるい分け試験方法

JIS A 1103 骨材の微粒分量試験方法

JIS A 1109 細骨材の密度及び吸水率試験方法

JIS A 1110 粗骨材の密度及び吸水率試験方法

JIS A 1122 硫酸ナトリウムによる骨材の安定性試験方法

JIS A 1145 骨材のアルカリシリカ反応性試験方法(化学法)

JIS A 1146 骨材のアルカリシリカ反応性試験方法(モルタルバー法)

JIS A 1158 試験に用いる骨材の縮分方法

JIS A 1804 コンクリート生産工程管理用試験方法−骨材のアルカリシリカ反応性試験方法(迅速

法)

JIS A 5005 コンクリート用砕石及び砕砂

JIS A 5011-2 コンクリート用スラグ骨材−第2部:フェロニッケルスラグ骨材

JIS A 5011-3 コンクリート用スラグ骨材−第3部:銅スラグ骨材

JIS A 5308 レディーミクストコンクリート

JIS A 5371 プレキャスト無筋コンクリート製品

JIS A 5372 プレキャスト鉄筋コンクリート製品

JIS K 0050 化学分析方法通則

JIS K 0058-1 スラグ類の化学物質試験方法−第1部:溶出量試験方法

JIS K 0058-2 スラグ類の化学物質試験方法−第2部:含有量試験方法

JIS K 0115 吸光光度分析通則

JIS K 0119 蛍光X線分析通則

JIS K 0121 原子吸光分析通則

JIS K 8001 試薬試験方法通則

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

JIS Q 17050-1 適合性評価−供給者適合宣言−第1部:一般要求事項

3

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Q 17050-2 適合性評価−供給者適合宣言−第2部:支援文書

JIS R 5201 セメントの物理試験方法

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0203によるほか,次による。

3.1

ポップアウト

膨張圧によって,コンクリート表面が剝がれ,円すい(錐)状などのくぼみが発生する現象。

3.2

環境安全品質

溶融スラグ骨材の出荷から,コンクリート構造物の施工,コンクリート製品の製造時及び利用時だけで

なく,その利用が終了し,解体後の再利用時又は最終処分時も含めたライフサイクルの合理的に想定し得

る範囲において,溶融スラグ骨材から影響を受ける土壌,地下水,海水などの環境媒体が,各々の環境基

準などを満足できるように,溶融スラグ骨材が確保しなければならない品質。

3.3

環境安全形式検査

コンクリート用骨材として使用するために粒度調製などの加工を行った後,環境安全品質を除く品質要

求事項を満足することを確認した溶融スラグ骨材が,環境安全品質を満足するかどうかを判定するために

行う検査(以下,形式検査という。)。利用模擬試料を用いることを基本として,環境安全形式試験を行い,

環境安全品質への適合を判定する。

なお,試料調製の効率化のため,溶融スラグ骨材試料を用いることができる1)。

注1) いずれの試料を用いても,環境安全品質は十分に確保される。

3.4

環境安全受渡検査

形式検査に合格したものと同じ製造条件の溶融スラグ骨材の受渡しの際に,その環境安全品質を保証す

るために行う検査(以下,受渡検査という。)。溶融スラグ骨材試料を用いて,環境安全受渡試験を行い,

環境安全受渡検査判定値への適合を判定する。形式検査に利用する模擬試料を用いた場合の環境安全品質

の保証は,形式検査と同じ配合条件2)で使用する場合に限定される。

注2) 配合条件のうち溶融スラグ骨材の単位量(1 m3のコンクリートを製造するのに用いる溶融スラ

グ骨材の質量)だけ下げる場合は,ここでいう“形式検査と同じ配合条件”に含めてもよい。

3.5

利用模擬試料

溶融スラグ骨材の出荷から,利用が終了し,解体後の再利用時又は最終処分時も含めたライフサイクル

の合理的に想定し得る範囲の中で,環境安全性に関して最も配慮しなければならない溶融スラグ骨材の状

態を模擬した試料。形式検査に用いる。

3.6

溶融スラグ骨材試料

形式検査又は受渡検査に用いるために,適切な試料採取方法で採取した溶融スラグ骨材。

4

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

環境安全品質基準

環境安全品質として必要な検査項目について定められた,溶出量及び含有量で示される基準値の総称。

形式検査結果の判定時の基準とする。

3.8

環境安全受渡検査判定値

受渡検査において,環境安全品質基準への適合性を溶融スラグ骨材試料を用いて保証するために参照す

る値(以下,受渡検査判定値という。)。形式検査に利用模擬試料を用いた場合は,必要な検査項目につい

て,環境安全形式試験及び環境安全受渡試験のデータに基づき,溶融スラグ骨材の製造業者が設定する。

形式検査に溶融スラグ骨材試料を用いた場合は,必要な検査項目について,環境安全品質基準と同じ値を

設定する。

3.9

環境安全形式試験

形式検査において,溶融スラグ骨材の環境安全品質基準に対する適合性を判定するために実施する試験

(以下,形式試験という。)。溶出量試験及び含有量試験で構成される。

3.10

環境安全受渡試験

受渡検査において,溶融スラグ骨材の受渡検査判定値に対する適合性を判定するために実施する試験

(以下,受渡試験という。)。溶出量試験及び含有量試験で構成される。

4

種類,区分及び製品の呼び方

4.1

種類

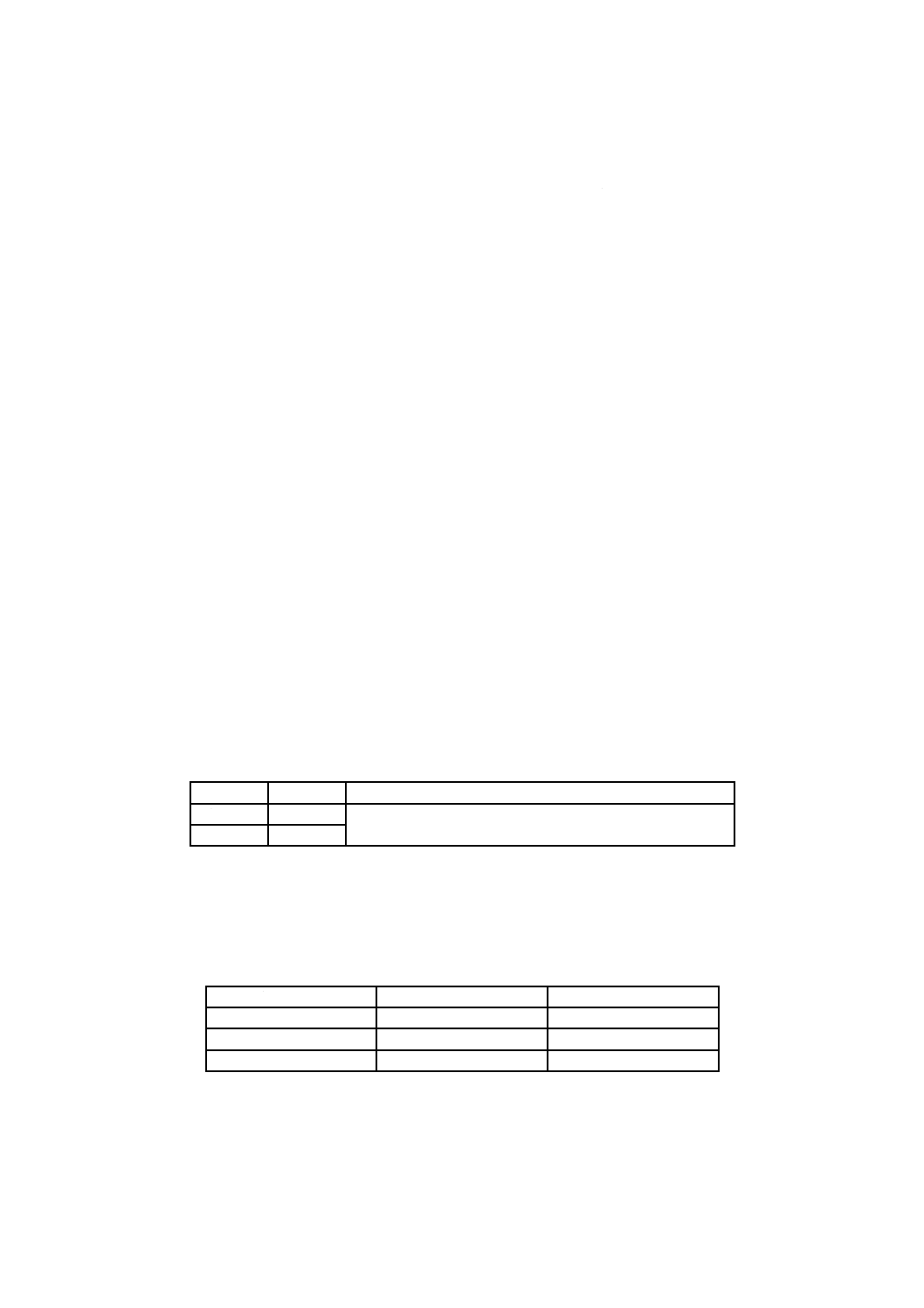

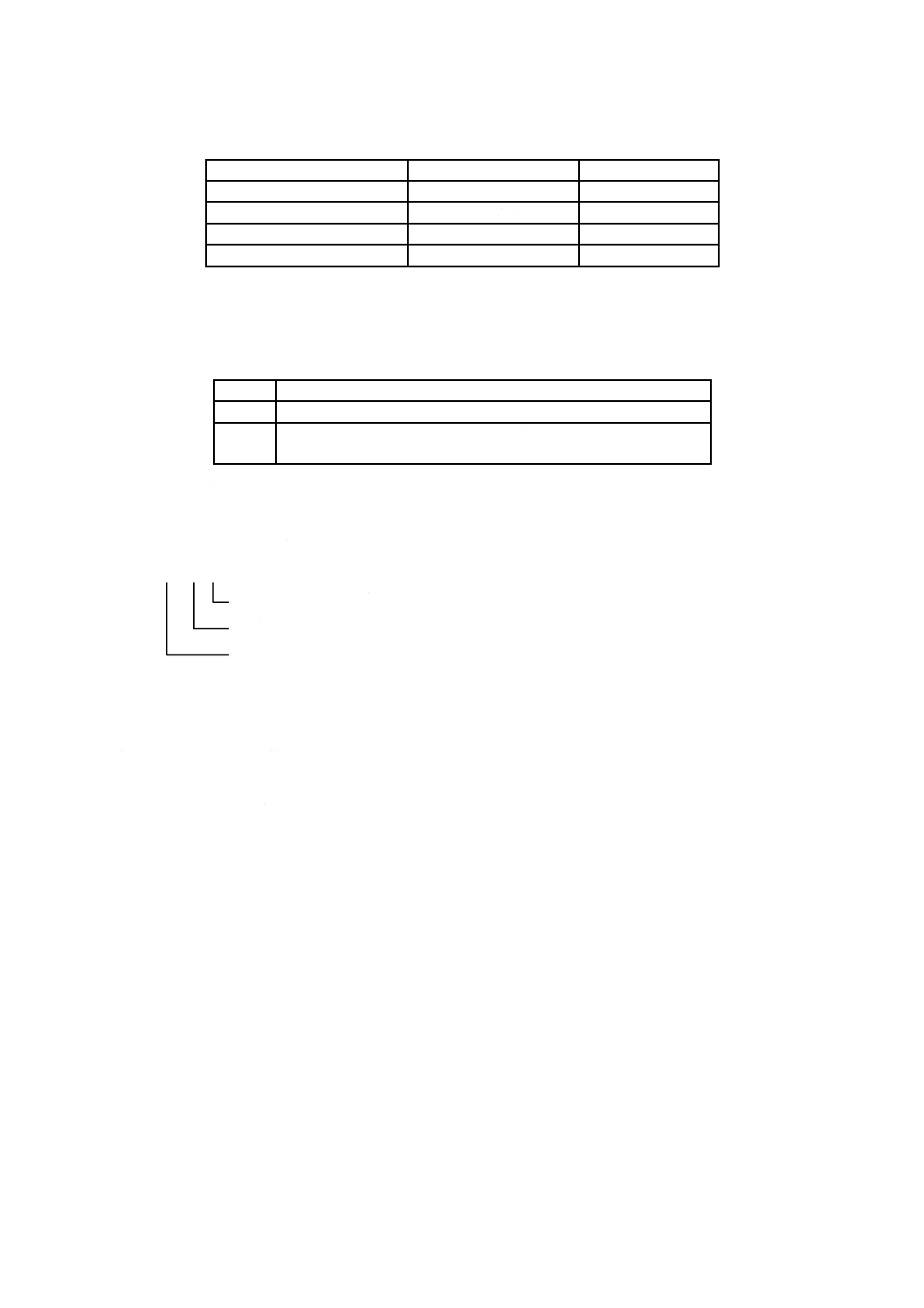

溶融スラグ骨材の種類は,表1による。

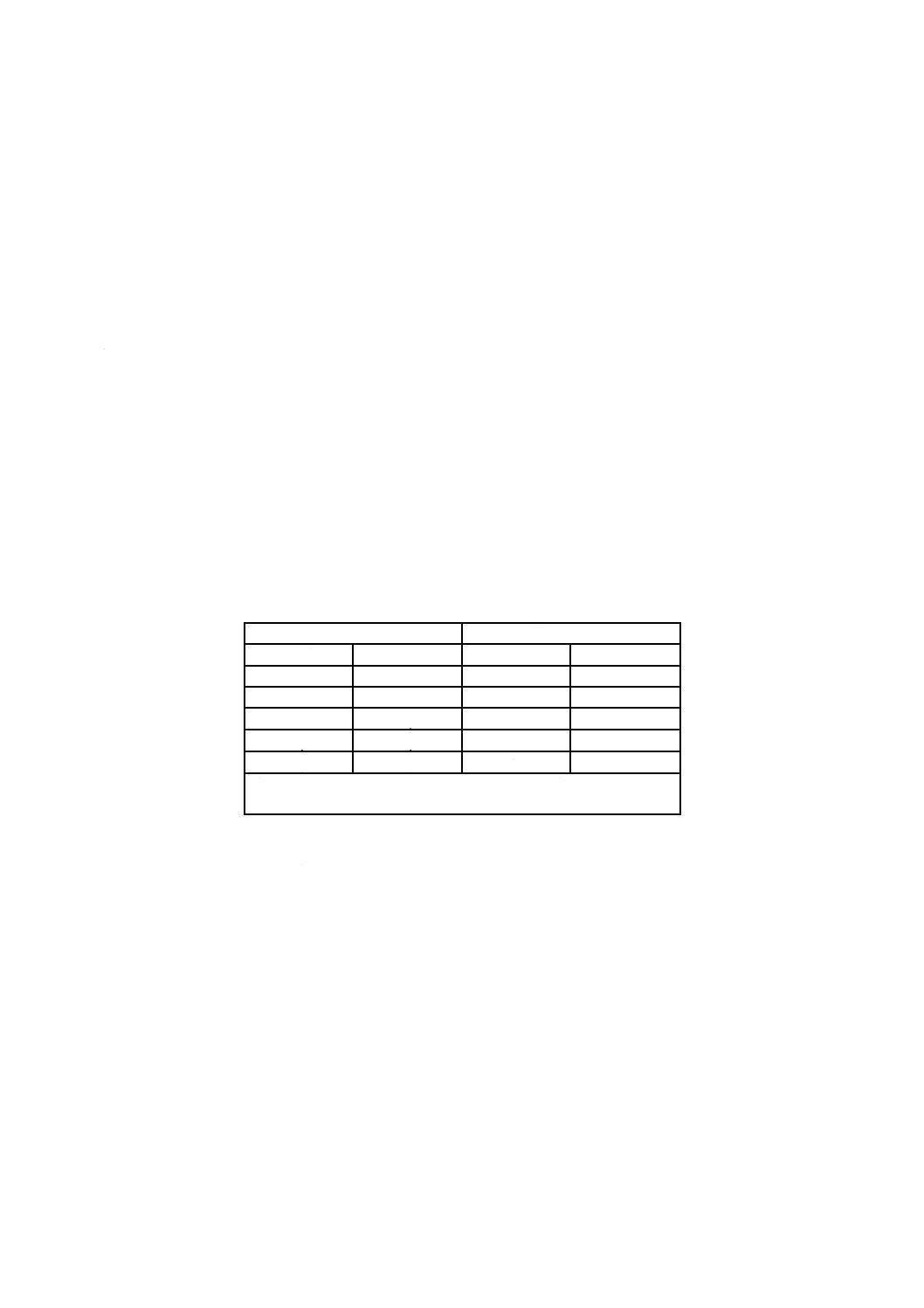

表1−種類

種類

記号

摘要

粗骨材

MG

一般廃棄物及び下水汚泥の溶融固化施設から有効利用を目

的に産出される溶融物を冷却固化し,粒度調整したもの。

細骨材

MS

4.2

粒度による区分

溶融スラグ骨材の粒度による区分は,次による。

a) 溶融スラグ粗骨材の粒度による区分は,表2による。

表2−溶融スラグ粗骨材の粒度による区分

粒度による区分

粒の大きさの範囲 mm

記号

溶融スラグ粗骨材2005

20〜5

MG20-05

溶融スラグ粗骨材2015

20〜15

MG20-15

溶融スラグ粗骨材1505

15〜5

MG15-05

b) 溶融スラグ細骨材の粒度による区分は,表3による。

5

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−溶融スラグ細骨材の粒度による区分

粒度による区分

粒の大きさの範囲 mm

記号

5 mm溶融スラグ細骨材

5 以下

MS5

2.5 mm溶融スラグ細骨材

2.5 以下

MS2.5

1.2 mm溶融スラグ細骨材

1.2 以下

MS1.2

5〜0.3 mm溶融スラグ細骨材

5〜0.3

MS5-0.3

4.3

アルカリシリカ反応性による区分

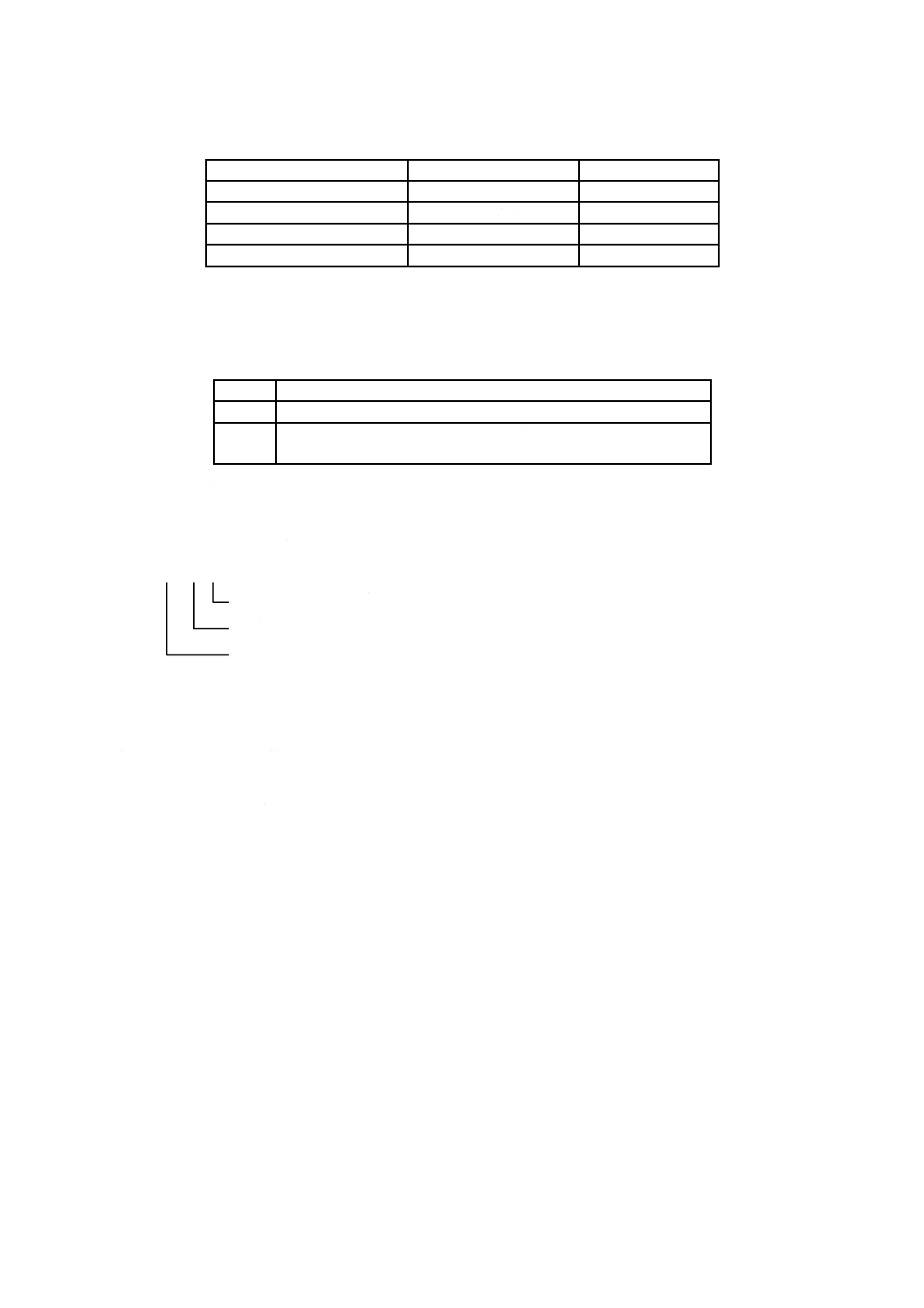

溶融スラグ骨材のアルカリシリカ反応性による区分は,表4による。

表4−アルカリシリカ反応性による区分

区分

摘要

A

アルカリシリカ反応性試験の結果が“無害”と判定されたもの。

B

アルカリシリカ反応性試験の結果が“無害でない”と判定されたも

の,又はこの試験を行っていないもの。

4.4

製品の呼び方

溶融スラグ骨材の呼び方は,溶融スラグ骨材の種類の記号,粒度による区分の記号及びアルカリシリカ

反応性による区分による(例参照)。

例 MS 2.5 B

アルカリシリカ反応性による区分を表す記号

粒度による区分を表す記号

溶融スラグ骨材の種類を表す記号

5

品質

5.1

一般事項

溶融スラグ骨材は,保管中及びコンクリートとして使用したときに,その使用環境及びコンクリートの

品質(外観を含む。)にそれぞれ悪影響を及ぼす物質を有害量含んではならない。

注記 悪影響を及ぼす物質とは,ごみ,泥,有機不純物,塩化物,金属鉄,金属アルミニウム及びポ

ップアウトの原因となる物質(生石灰の粒など)が含まれる。

5.2

化学成分及び物理的性質

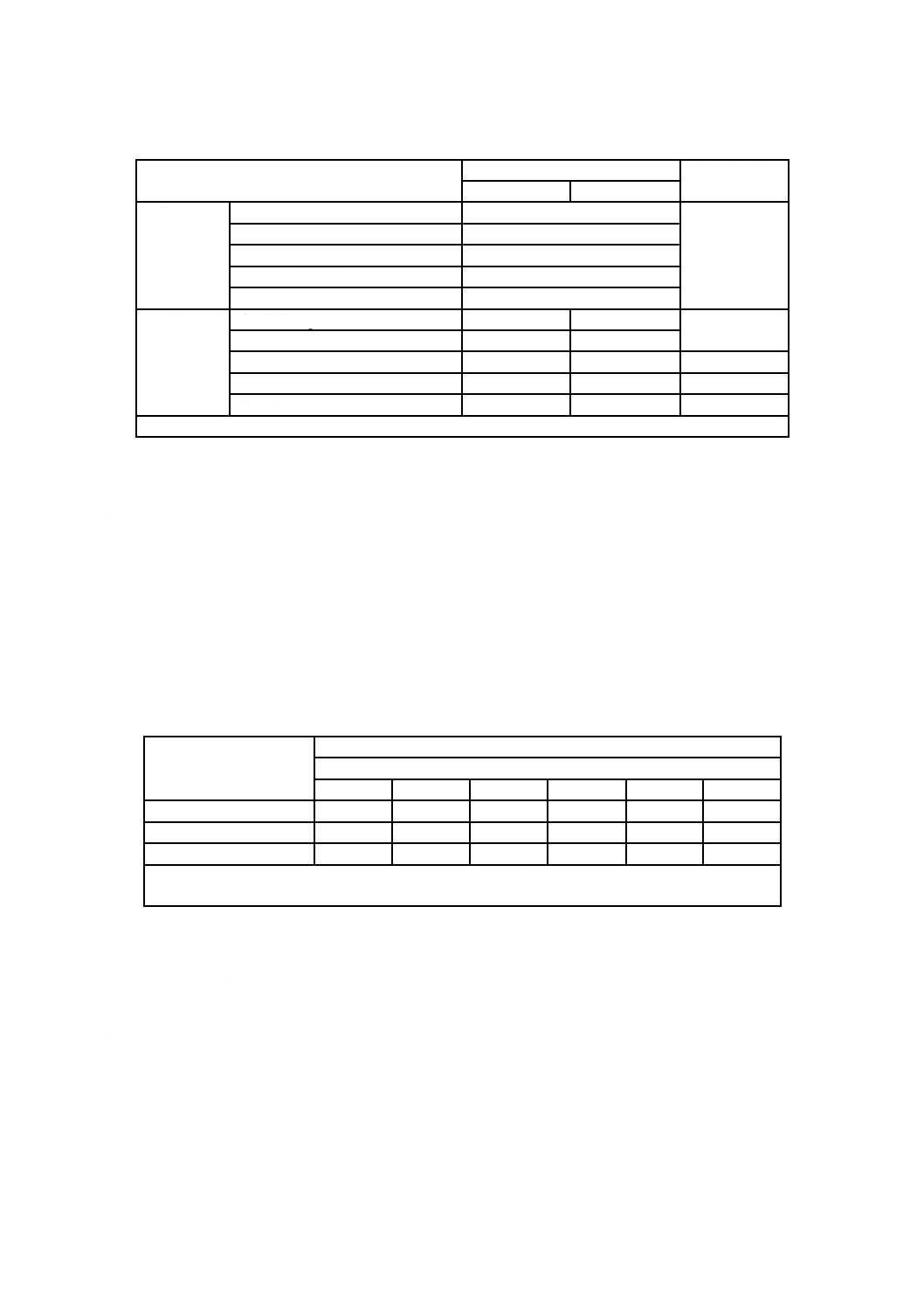

溶融スラグ骨材は,6.2〜6.6によって試験を行い,表5の規定に適合しなければならない。

6

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

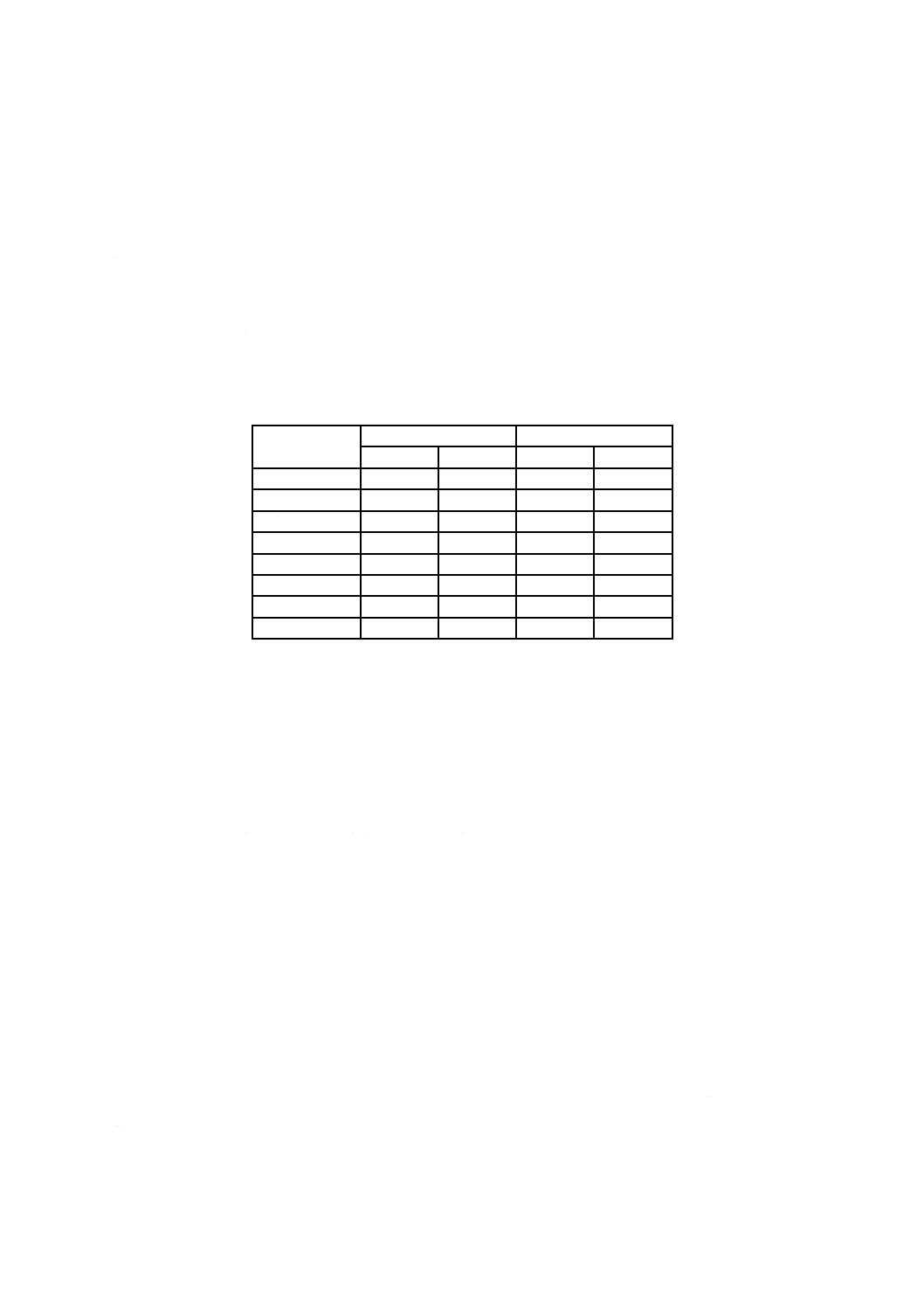

表5−化学成分及び物理的性質

項目

溶融スラグ骨材

適用試験箇条

MG(粗骨材) MS(細骨材)

化学成分

酸化カルシウム(CaOとして)%

45.0以下

6.2

全硫黄(Sとして)%

2.0以下

三酸化硫黄(SO3として)%

0.5以下

金属鉄(Feとして)%

1.0以下

塩化物量(NaClとして)%

0.04以下

物理的性質

絶乾密度 g/m3

2.5 以上

2.5 以上

6.3

吸水率 %

3.0 以下

3.0 以下

安定性 %

12 以下

10 以下

6.4

粒形判定実積率 %

55 以上

53 以上

6.5

微粒分量 %

1.0 以下

7.0 以下a)

6.6

注a) コンクリートの表面がすりへり作用を受けるものは,溶融スラグ細骨材では5.0 %以下とする。

5.3

アルカリシリカ反応性

溶融スラグ骨材のアルカリシリカ反応性は,次のいずれかとする。

a) 6.7によって試験を行い,“無害”である。

b) 6.7の試験を行わない場合,及び試験の結果“無害でない”と判定された場合には,JIS A 5308の附

属書B(アルカリシリカ反応抑制対策の方法)によって抑制対策を行ったものである。

5.4

粒度及び粗粒率

5.4.1

溶融スラグ粗骨材の粒度及び粗粒率

溶融スラグ粗骨材の粒度及び粗粒率は,次による。

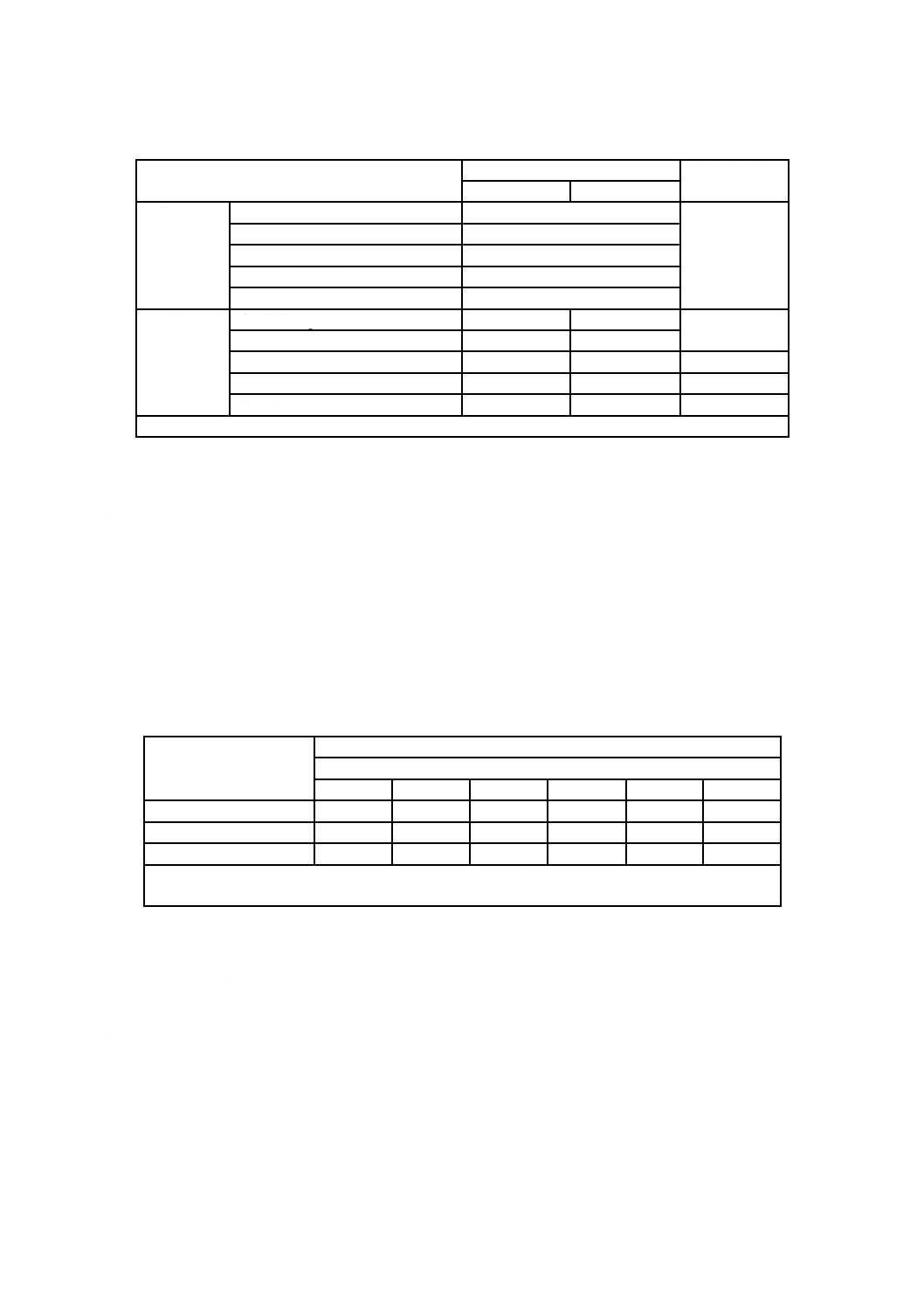

a) 溶融スラグ粗骨材の粒度は,6.8によって試験を行い,表6の規定に適合しなければならない。

表6−溶融スラグ粗骨材の粒度

区分

ふるいを通るものの質量分率 %

ふるいの呼び寸法a) mm

25

20

15

10

5

2.5

溶融スラグ粗骨材2005

100

90〜100

−

20〜55

0〜10

0〜5

溶融スラグ粗骨材2015

100

90〜100

−

0〜10

0〜5

−

溶融スラグ粗骨材1505

−

100

90〜100

40〜70

0〜15

0〜5

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き26.5 mm,19

mm,16 mm,9.5 mm,4.75 mm及び2.36 mmである。

b) 溶融スラグ粗骨材の粗粒率は,製造業者と購入者とが協議によって定めた粗粒率に対して±0.30の範

囲のものでなければならない。

5.4.2

溶融スラグ細骨材の粒度及び粗粒率

溶融スラグ細骨材の粒度及び粗粒率は,次による。

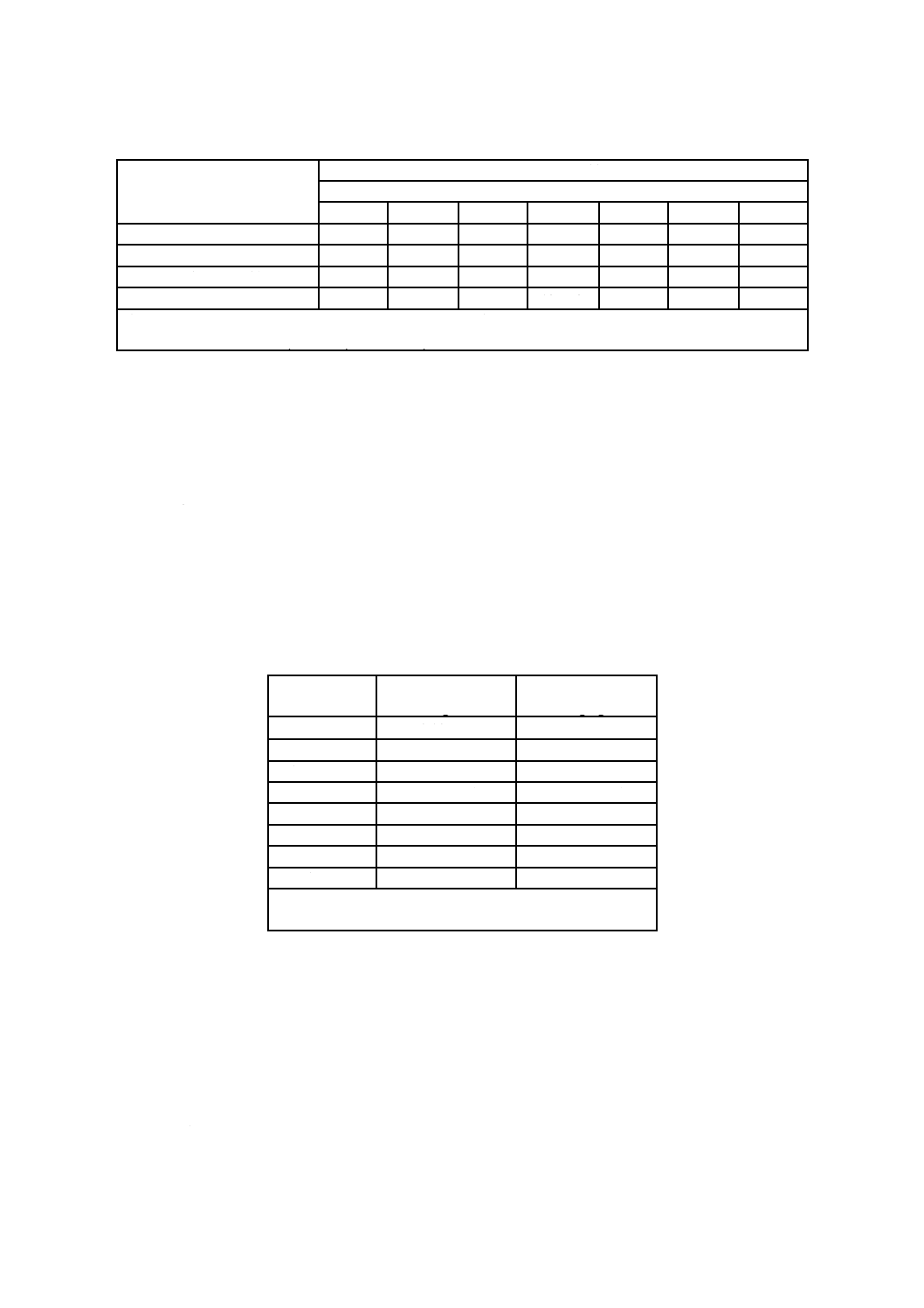

a) 溶融スラグ細骨材の粒度は,6.8によって試験を行い,表7の規定に適合しなければならない。

7

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−溶融スラグ細骨材の粒度

区分

ふるいを通るものの質量分率 %

ふるいの呼び寸法a) mm

10

5

2.5

1.2

0.6

0.3

0.15

5 mm溶融スラグ細骨材

100

90〜100

80〜100

50〜90

25〜65

10〜35

2〜15

2.5 mm溶融スラグ細骨材

100

95〜100

85〜100

60〜95

30〜70

10〜45

5〜20

1.2 mm溶融スラグ細骨材

−

100

95〜100

80〜100

35〜80

15〜50

10〜30

5〜0.3 mm溶融スラグ細骨材

100

95〜100

45〜100

10〜70

0〜40

0〜15

0〜10

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き9.5 mm,4.75 mm,2.36

mm,1.18 mm,600 μm,300 μm及び150 μmである。

b) 溶融スラグ細骨材の粗粒率は,製造業者と購入者とが協議によって定めた粗粒率に対して±0.20の範

囲のものでなければならない。

5.5

膨張性

溶融スラグ骨材は,6.9によって試験を行い,測定開始後24時間経過後のモルタルに膨張があってはな

らない。

5.6

ポップアウト

溶融スラグ骨材は,6.10によって試験を行い,ポップアウトがあってはならない。

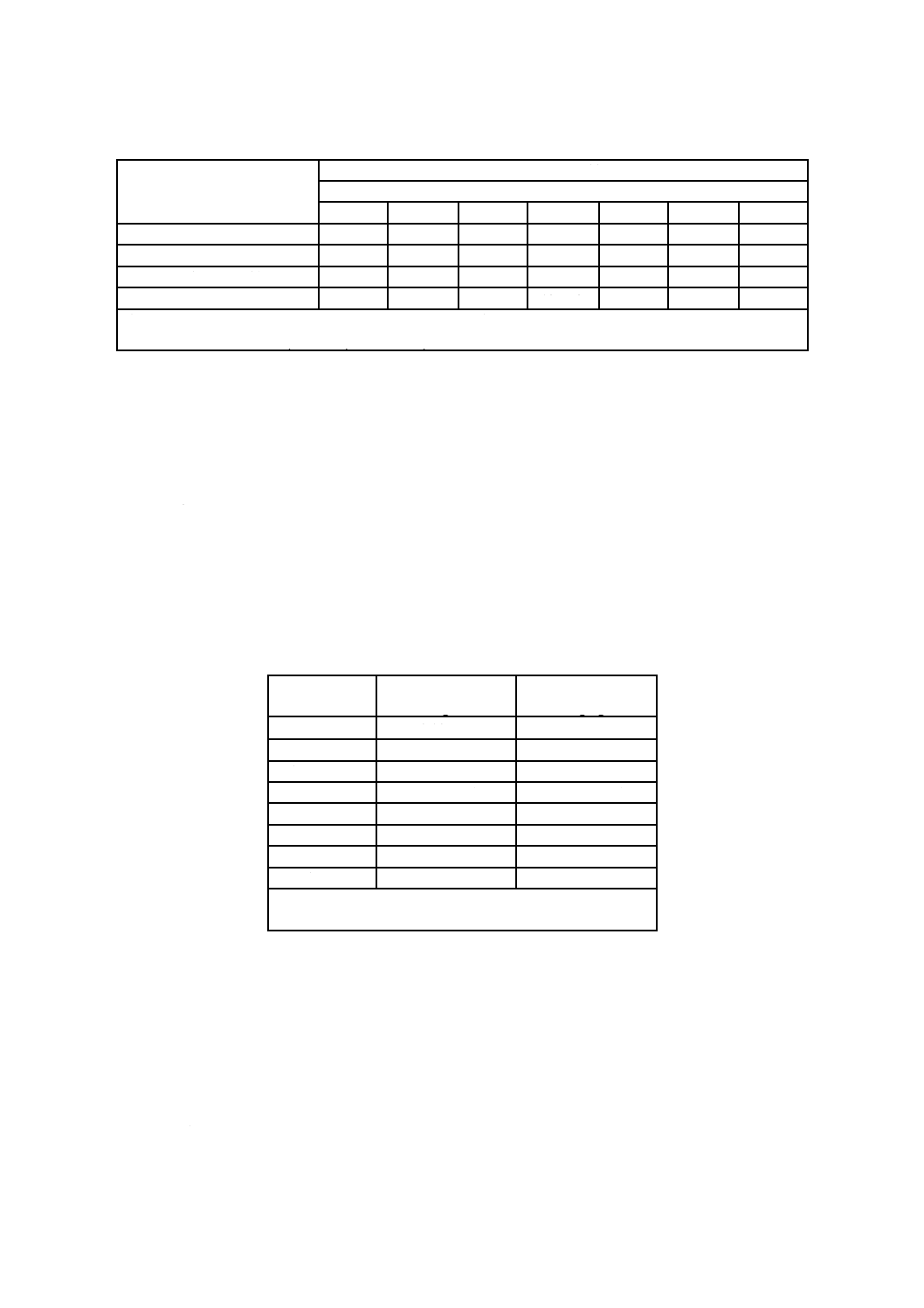

5.7

環境安全品質基準

溶融スラグ骨材の環境安全品質は,6.11によって試験を行い,表8の品質基準に適合しなければならな

い。

表8−環境安全品質基準

項目

溶出量

mg/L

含有量a)

mg/kg

カドミウム

0.01 以下

150以下

鉛

0.01 以下

150以下

六価クロム

0.05 以下

250以下

ひ素

0.01 以下

150以下

水銀

0.000 5 以下

15以下

セレン

0.01 以下

150以下

ふっ素

0.8 以下

4000以下

ほう素

1 以下

4000以下

注a) ここでいう含有量とは,同語が一般的に意味する

“全含有量”とは異なることに注意を要する。

6

試験方法

6.1

試料の採取及び縮分

試料は,代表的なものを採取し,JIS A 1158によって縮分する。

6.2

化学分析試験

化学分析試験は,JIS A 5011-3の附属書A(銅スラグ細骨材の化学成分及び塩化物分析方法)による。

ただし,金属鉄(Feとして)の分析は,JIS A 5011-2のA.10(金属鉄定量方法)による。

なお,JIS A 5011-2のA.10の方法で測定値が過大となる場合は,附属書Bによる。

8

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

絶乾密度及び吸水率試験

絶乾密度及び吸水率の試験は,JIS A 1109又はJIS A 1110による。

6.4

安定性試験

安定性の試験は,JIS A 1122による。

6.5

粒形判定実積率試験

粒形判定実積率の試験は,JIS A 5005による。

6.6

微粒分量試験

微粒分量の試験は,JIS A 1103による。

6.7

アルカリシリカ反応性試験

アルカリシリカ反応性は,JIS A 1145,JIS A 1146又はJIS A 1804による試験を行って判定する。

なお,モルタルバー法に使用する試料の粒度分布は,表9に示す粒度区分Aによる。ただし,1.2 mm

溶融スラグ細骨材の粒度分布は粒度区分Bとする。また,モルタルバー法におけるモルタルの配合は,

質量比でセメントが1,水が0.5及び試料が2.6とする。

1回に練り混ぜるセメント,水及び溶融スラグ骨材の量は,次による。

− 水+NaOH水溶液:300±1 mL

− セメント:600±1 g

− 溶融スラグ骨材(表乾状態):1 560±1 g

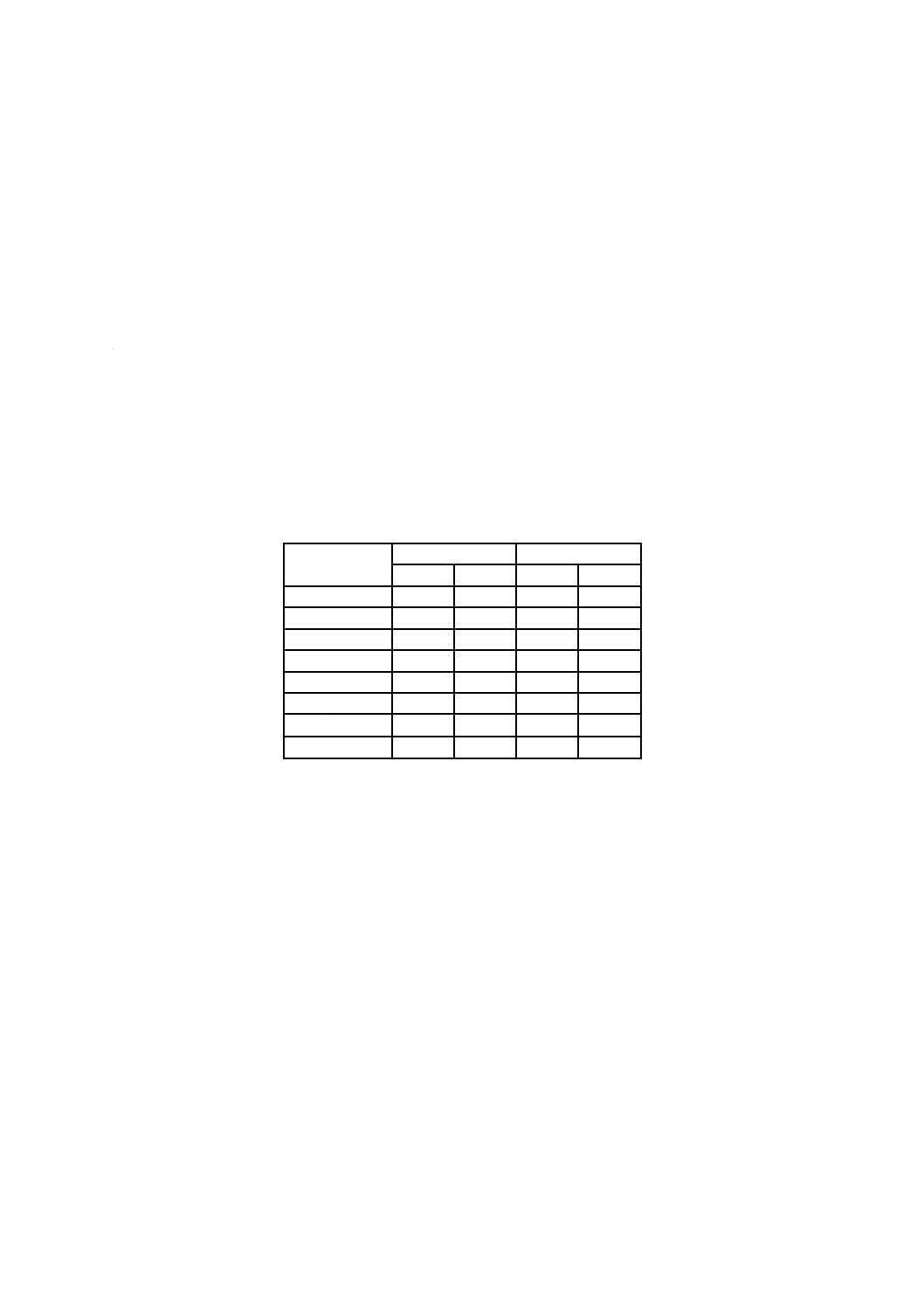

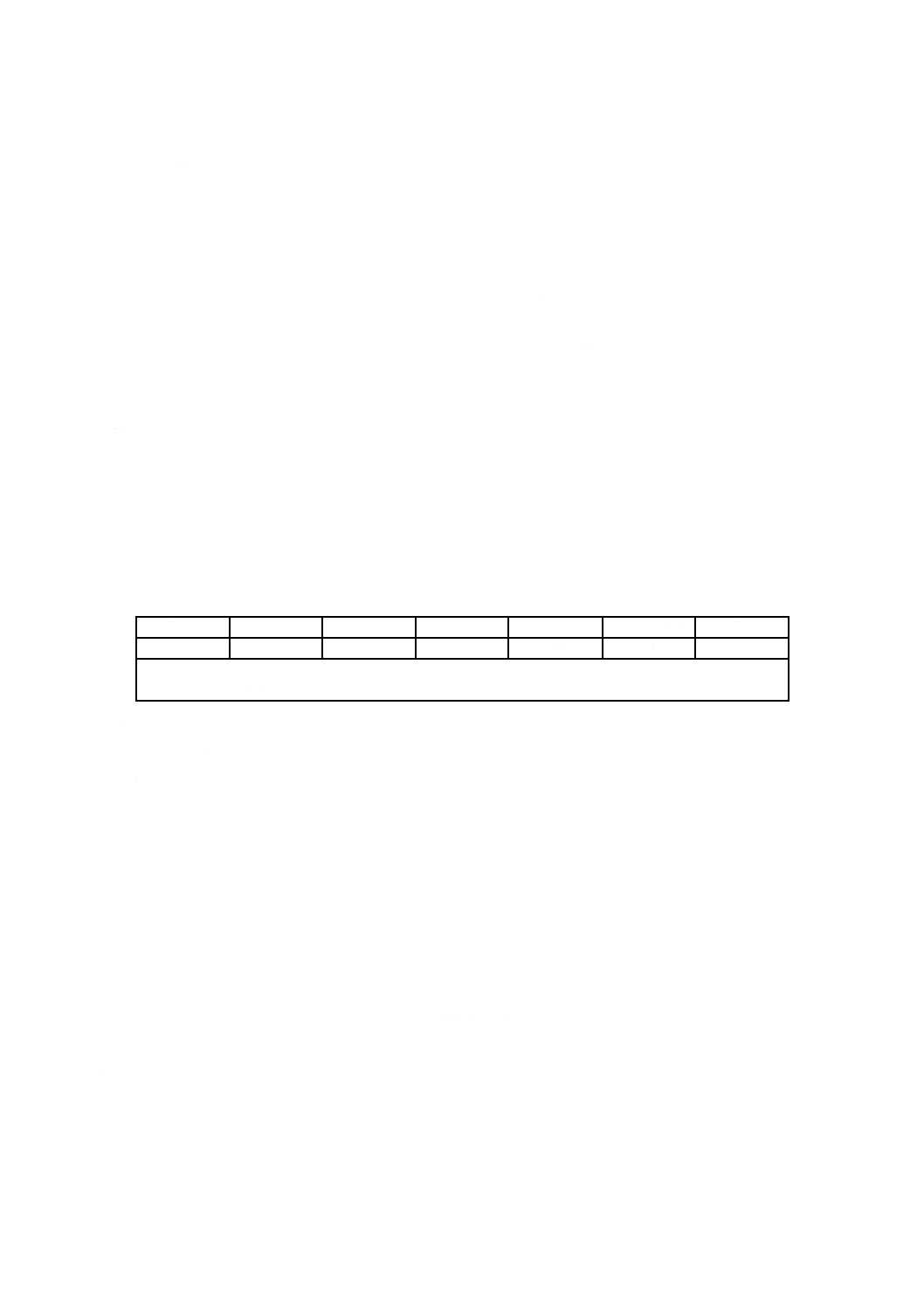

表9−モルタルバー法に使用する試料の粒度分布

粒径

質量分率 %

通過

残留

粒度区分A

粒度区分B

4.75 mm

2.36 mm

10

−

2.36 mm

1.18 mm

25

5 a)

1.18 mm

600 μm

25

35

600 μm

300 μm

25

40

300 μm

150 μm

15

20

注a) 1.2〜2.5 mmの粒径で5 %が得られない場合は,1.2〜0.6 mm

の粒径の質量分率を40 %としてもよい。

6.8

粒度試験

粒度試験は,JIS A 1102による。

6.9

膨張性試験

膨張性試験は,附属書Aによる。

6.10 ポップアウト確認試験

ポップアウト確認試験は,附属書Cによる。また,必要に応じて,附属書Dによるスクリーニングを

行う。

6.11 環境安全品質試験

環境安全品質試験は,附属書Eによる。

7

検査

7.1

溶融スラグ骨材のロット管理

1か月分の溶融スラグ骨材の生産量を品質管理上の1ロットとし,溶融スラグ骨材の品質を定期的な検

9

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

査で確認する。ただし,十分なストックヤードを確保し,事前に検査して出荷前に試験値を確認する場合

には,保管量全体を1ロットとすることができ,7.2及び7.3.5の検査の頻度は適用しない。

7.2

化学成分及び物理的性質,アルカリシリカ反応性,粒度及び粗粒率,膨張性並びにポップアウトの

検査

化学成分及び物理的性質,アルカリシリカ反応性,粒度及び粗粒率,膨張性並びにポップアウトの検査

は,6.2〜6.10によって試験を行い,5.2〜5.6の規定に適合したものを合格とする。検査の頻度は,3か月

に1回以上とする。

なお,受渡当事者間の協定によって,検査項目を一部省略することができる。

7.3

環境安全品質の検査

7.3.1

検査の種類

溶融スラグ骨材の環境安全品質の検査は,形式検査と受渡検査とに区分する。

7.3.2

検査項目

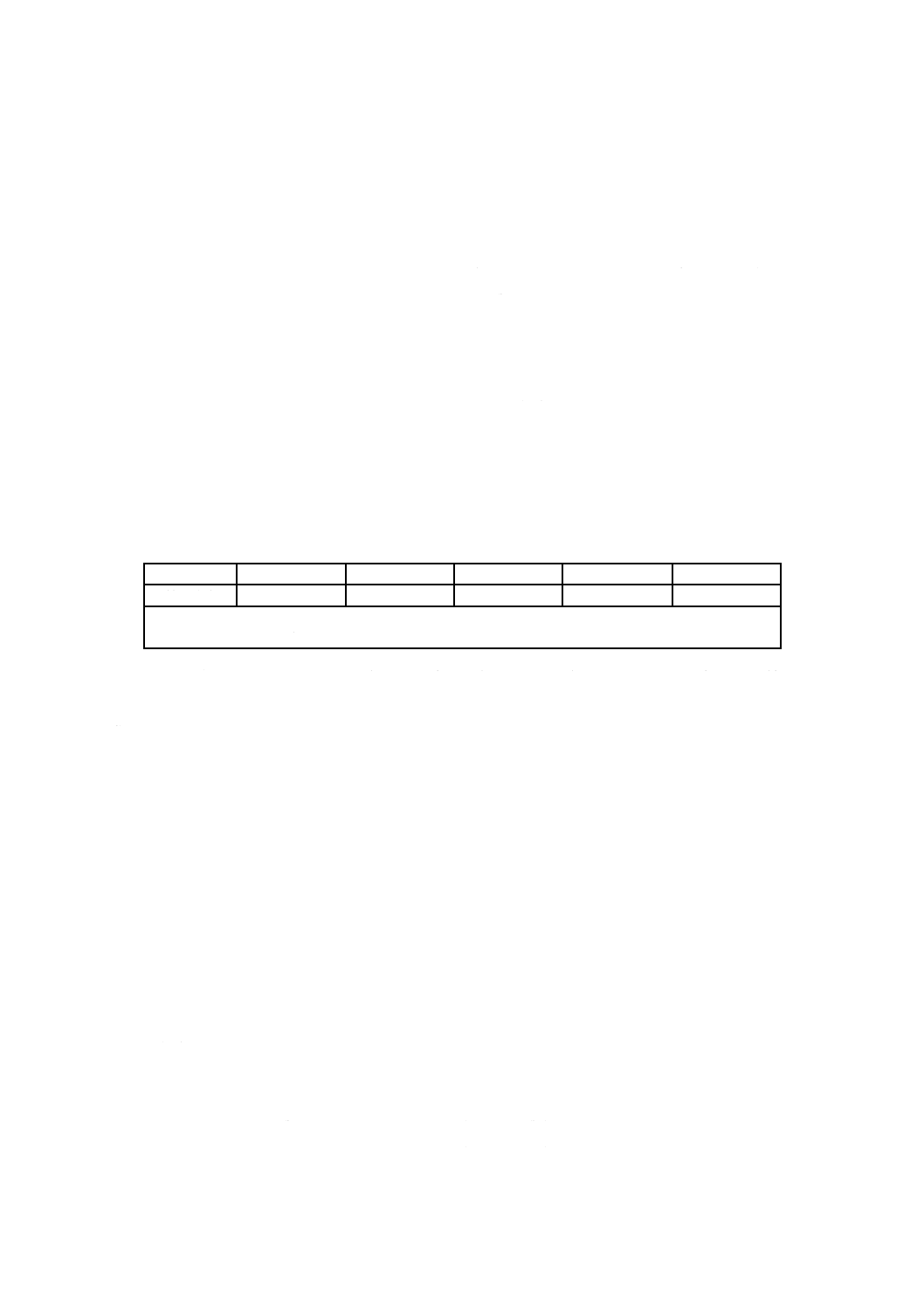

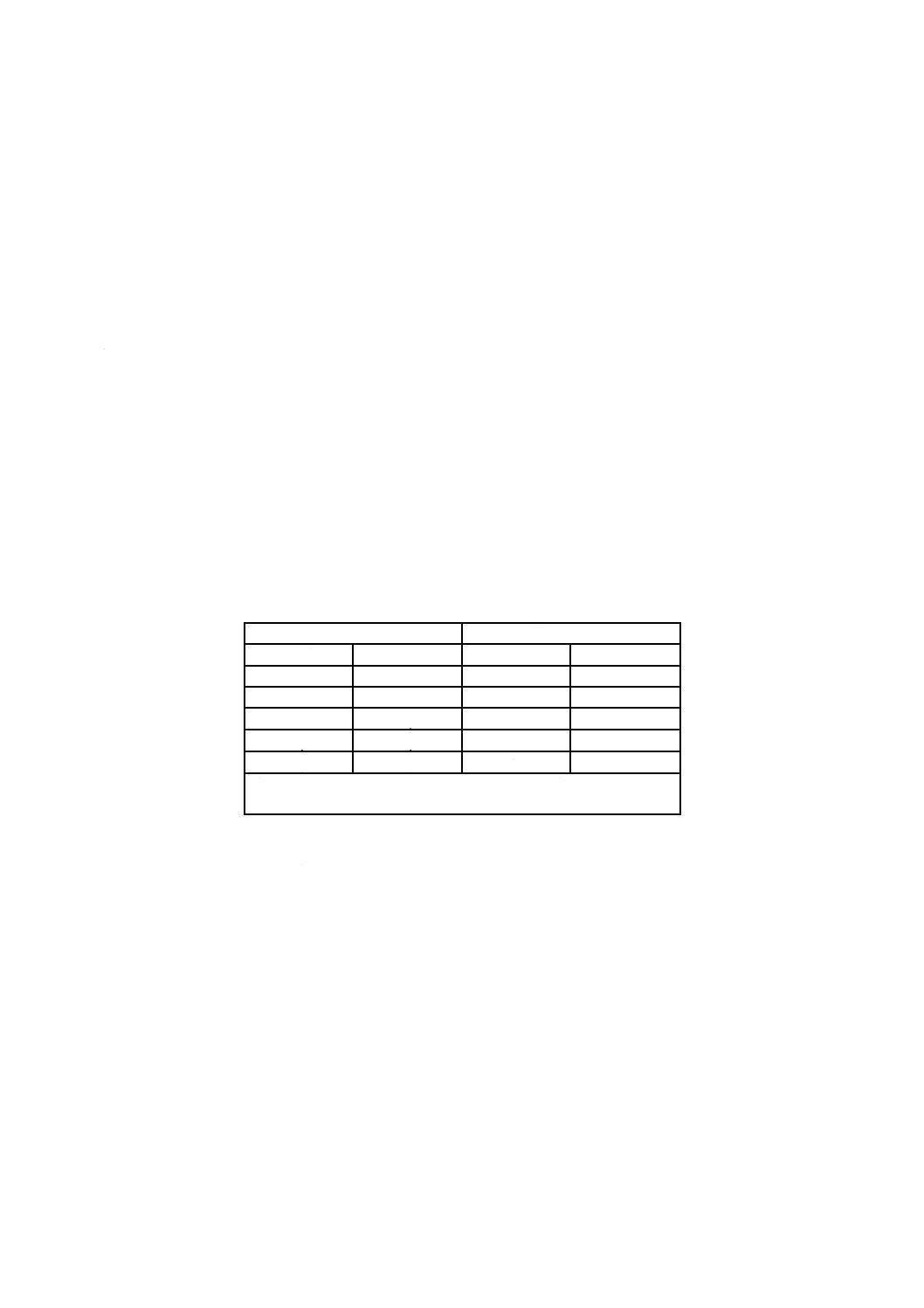

溶融スラグ骨材の環境安全品質の検査は,表10の○印で示す項目について行う。

なお,受渡当事者間の協定によって,検査項目を一部省略することができる。

表10−環境安全品質の検査項目

項目

形式検査

受渡検査

溶出量

含有量

溶出量

含有量

カドミウム

○

○

○

−

鉛

○

○

○

○

六価クロム

○

○

○

−

ひ素

○

○

○

−

水銀

○

○

−

−

セレン

○

○

○

−

ふっ素

○

○

○

○

ほう素

○

○

−

−

7.3.3

検査方法

溶融スラグ骨材の環境安全品質の検査方法は,次による。

a) 環境安全形式検査 形式検査は,6.1及び6.11によって試験を行い,5.7に適合した試料の製造ロッ

トを合格とする。

b) 環境安全受渡検査 受渡検査は,6.1及び6.11によって試験を行い,7.3.4によって設定した受渡検査

判定値に適合した試料の製造ロットを合格とする。これに適合しなかった場合,同一の製造ロットか

ら同一の方法で試料を採取して2回の再試験を行い,2回とも受渡検査判定値に適合した場合は,そ

の製造ロットを合格とすることができる。ただし,2回の再試験のうち,1回でも不適合となった場

合は,その製造ロットは不合格とする。

7.3.4

環境安全受渡検査判定値

受渡検査判定値は,次による。

a) 環境安全形式検査に利用模擬試料を用いた場合 形式検査に利用模擬試料を用いた場合の受渡検査

判定値は,形式試験のデータ及び形式検査に用いた試料と同じ条件で製造された溶融スラグ骨材試料

を用いた受渡試験のデータに基づき設定し,溶融スラグ骨材の性状のばらつき又は他の材料の影響な

どの変動要因を十分に考慮した値としなければならない。

10

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,この場合の受渡検査判定値は,形式検査を実施する都度,溶融スラグ骨材の製造業者が設定

する。

b) 環境安全形式検査に溶融スラグ骨材試料を用いた場合 形式検査に溶融スラグ骨材試料を用いた場

合の受渡検査判定値は,環境安全品質基準のそれぞれの検査項目の基準値と同じ値を用いる。

7.3.5

検査の頻度

環境安全品質の検査の頻度は,次による。

a) 環境安全形式検査 形式検査は,1年に1回以上の頻度で実施する。ただし,次に該当する場合は,

有効期間内であっても検査を行わなければならない。

1) 製造設備の改良,製造プロセス,原料,添加物の変更などの要因に伴って,環境安全品質に規定す

る項目の値が大きく増加する可能性がある場合。

2) 利用模擬試料として使用するコンクリートの配合条件を新たに定める場合。

b) 環境安全受渡検査 受渡検査は,1か月に1回以上の頻度で定期的に実施する。ただし,受渡検査結

果が,1年間以上,全ての項目で環境安全品質基準の3分の1以下の値で安定している場合には,そ

の後に続く1年間における受渡検査の頻度を3か月に1回以上とすることができる。

なお,受渡検査において環境安全品質基準の3分の1を超える結果が出た場合又は前述の理由で形

式検査を改めて行った場合は,受渡検査の頻度を1か月に1回以上に戻さなければならない。

7.4

検査データの保管

製造業者は,検査によって得られた品質試験結果の記録を一定の期間保管しなければならない。

8

表示

溶融スラグ骨材の納品書(製品の送り状)には,次の事項を表示しなければならない。

a) 製品の呼び方に基づく表示

b) 製造年月日又はその略号

c) 製造業者名及び製造工場名,又はその略号

d) 検査年月日又はその略号

また,溶融スラグ骨材の製造業者は,溶融スラグ骨材の納品書に次の使用条件及び使用上の注意事項を

記載することによって,溶融スラグ骨材の利用者に伝達しなければならない。

− 溶融スラグ骨材の製造業者が利用模擬試料による形式検査を実施した場合,利用者は,形式検査にお

ける溶融スラグ骨材の配合率を超えてスラグ骨材を配合してはならない旨。

9

報告

製造業者は,購入者から要求があった場合には,試験成績書を提出しなければならない。試験成績書の

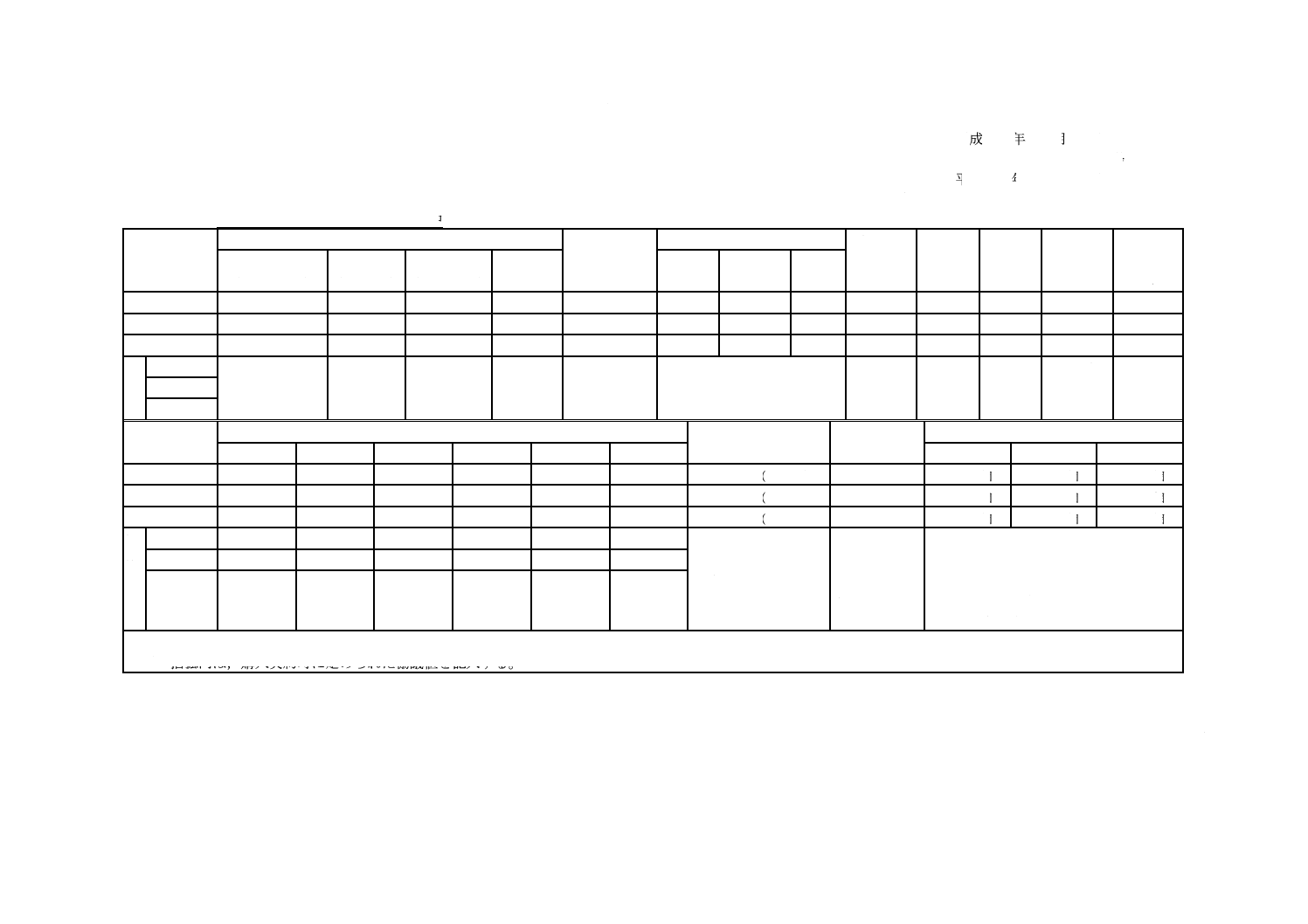

様式は,表11〜表14を標準とする。

11

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

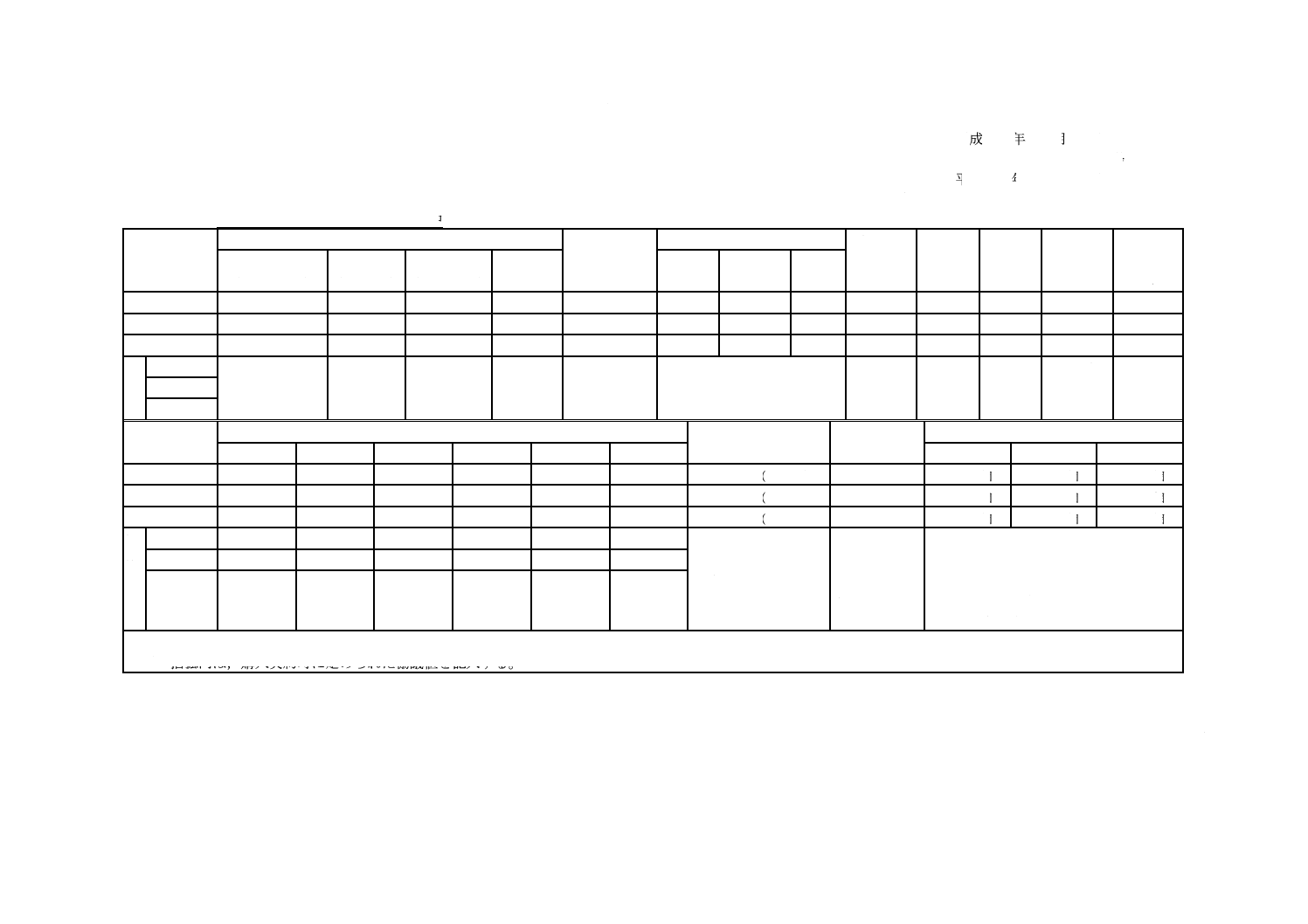

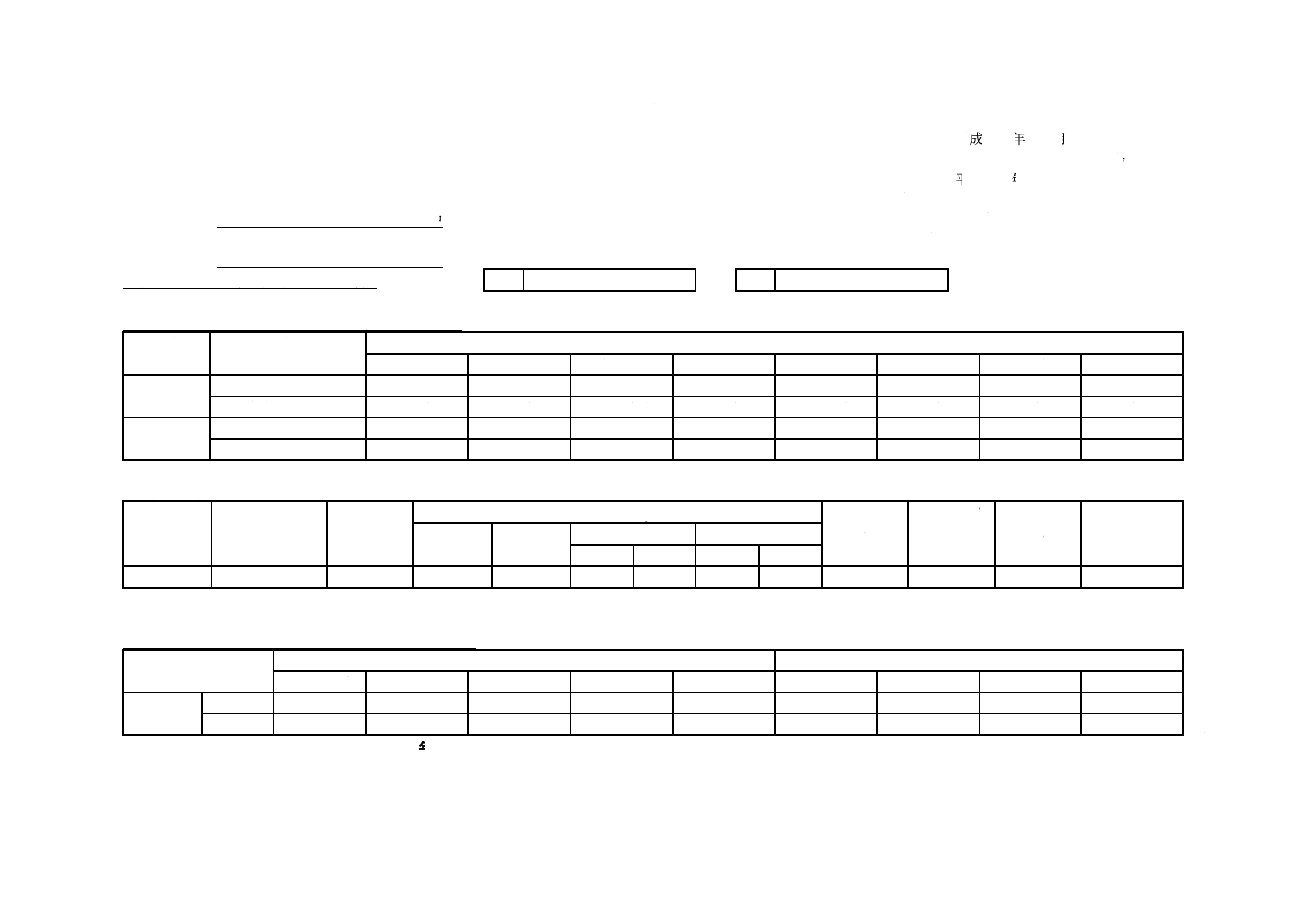

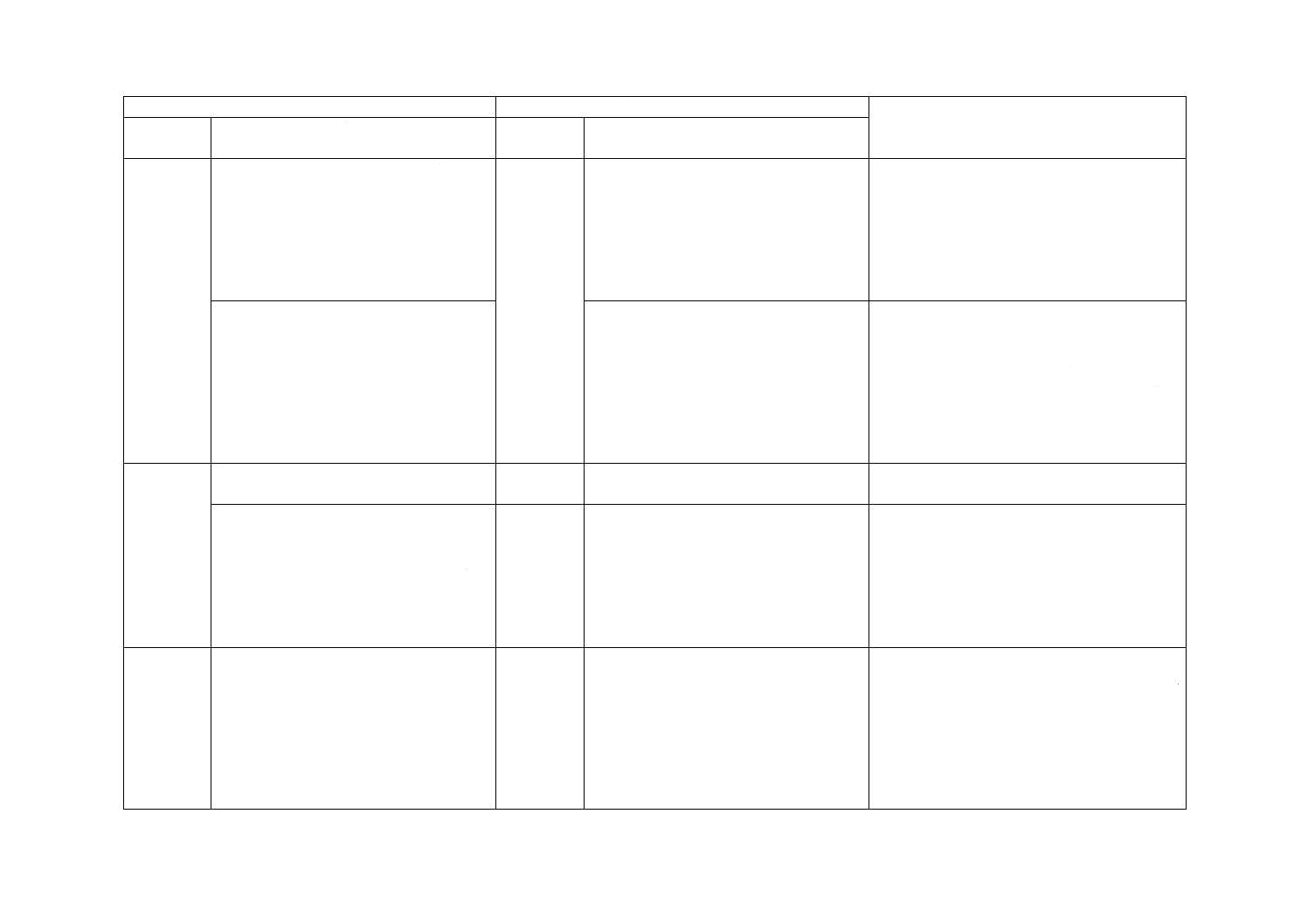

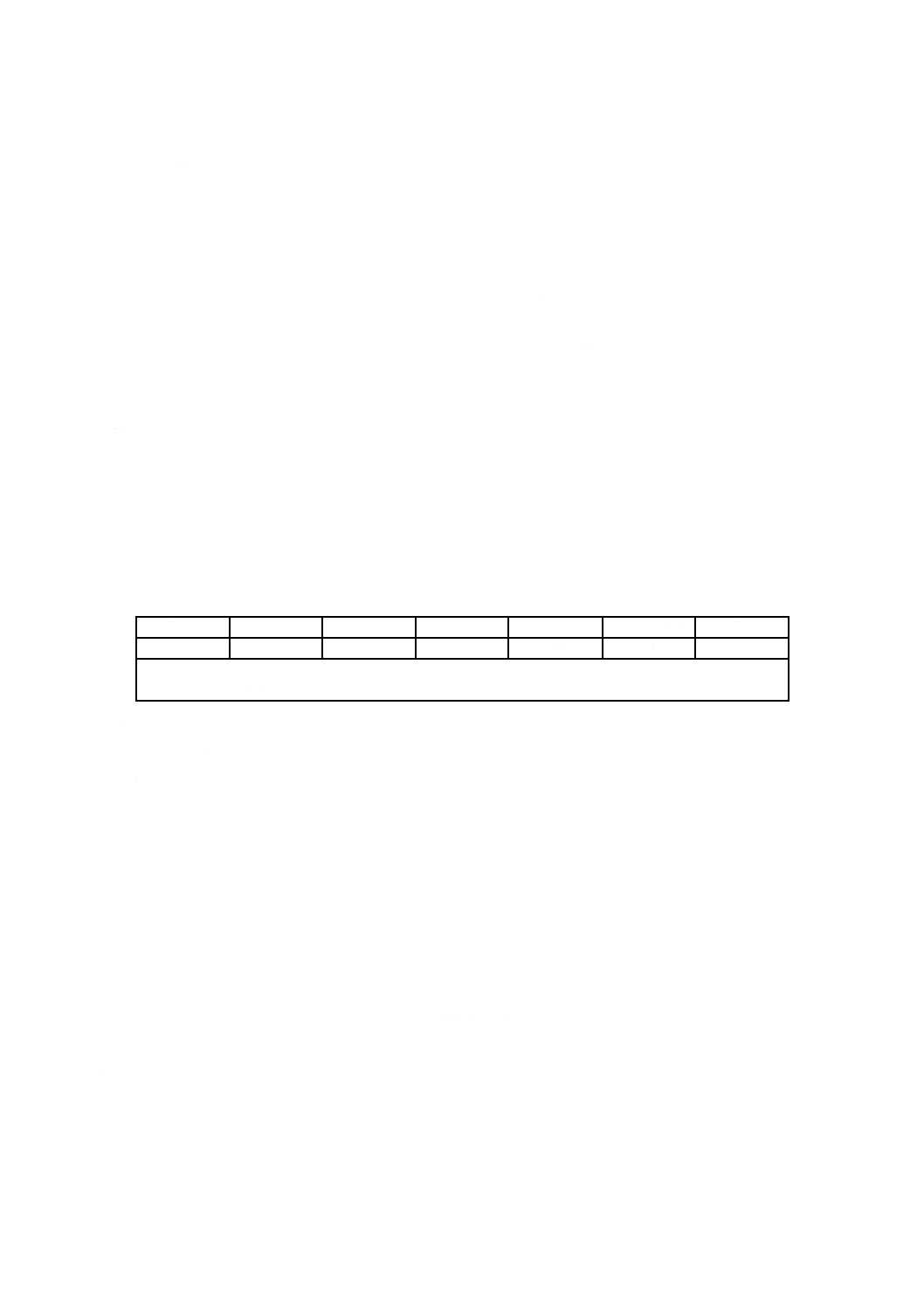

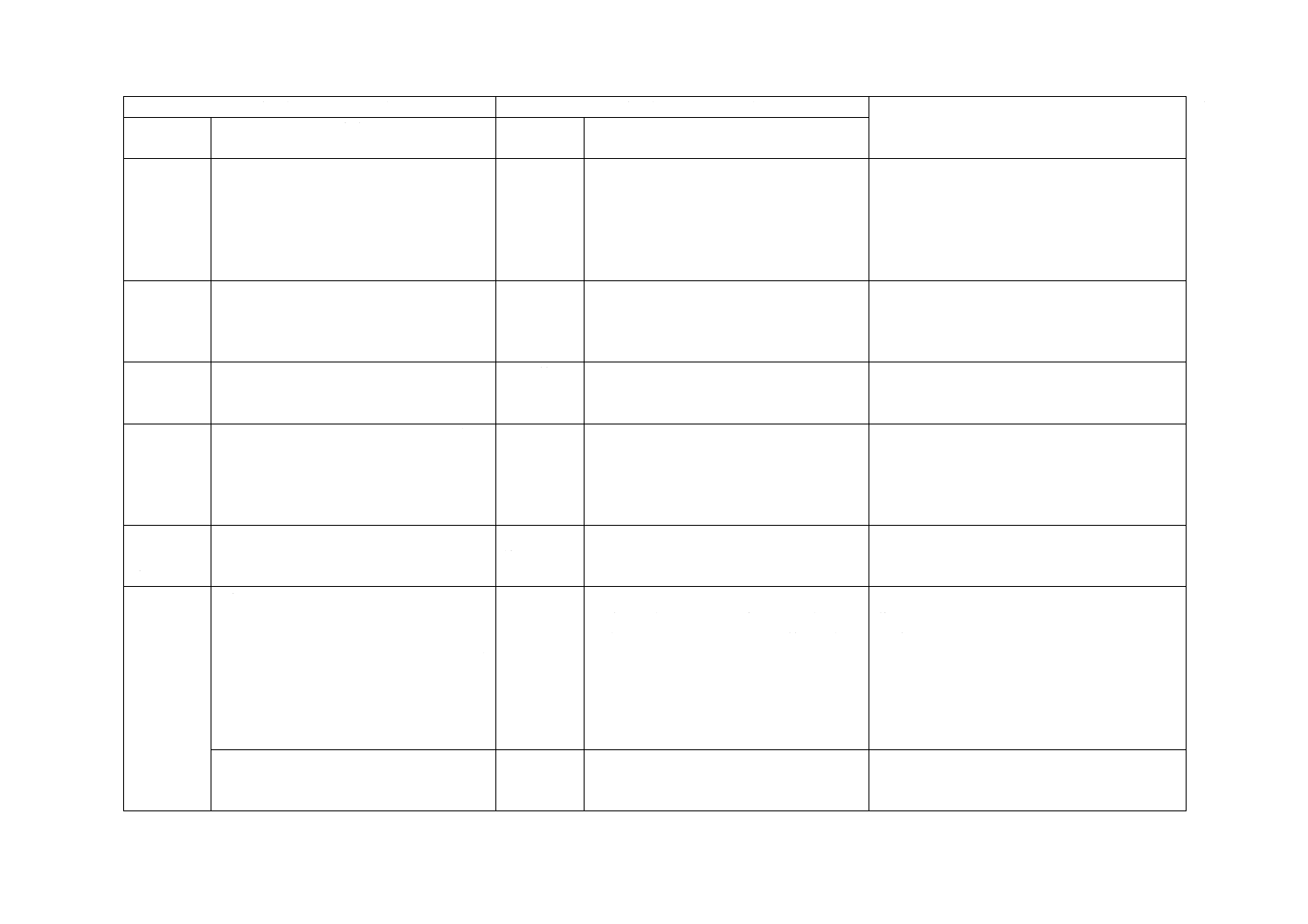

表11−コンクリート用溶融スラグ粗骨材の試験成績書(環境安全品質を除く)

平成 年 月 日

製造業者名 会社 工場

製造年月日 平成 年 月 日

発行責任者名

御中

製品の呼び方

化学成分%

塩化物量

(NaClとして)

%

アルカリシリカ反応性

絶乾密度

g/m3

吸水率

%

安定性

%

粒形判定

実積率

%

微粒分量

%

酸化カルシウム

(CaOとして)

全硫黄

(Sとして)

三酸化硫黄

(SO3として)

金属鉄a)

化学法

モルタル

バー法

迅速法

規

格

値

MG20-05

45.0以下

2.0以下

0.5以下

1.0以下

0.04以下

判定結果をA又はBと記入す

る。

2.5以上

3.0以下

12以下

55以上

1.0以下

MG20-15

MG15-05

製品の呼び方

ふるいを通るものの質量分率%

粗粒率b)

膨張率

%

ポップアウトの確認

25 mm

20 mm

15 mm

10 mm

5 mm

2.5 mm

核あり

核なし

判定困難

( )

個

個

個

( )

個

個

個

( )

個

個

個

規

格

値

MG20-05

100

90〜100

−

20〜55

0〜10

0〜5

製造業者と購入者とが

協議によって定めた粗

粒率に対して±0.30の

範囲のものでなければ

ならない。

24時間経過後

に膨張があっ

てはならな

い。

ポップアウトがあってはならない。

判定:核あり:ポップアウト

核なし:ポップアウトではない

判定困難:ポップアウトではない

MG20-15

100

90〜100

−

0〜10

0〜5

−

MG15-05

−

100

90〜100

40〜70

0〜15

0〜5

注a) 附属書Bによる場合は,試験値の後に“附属書B”と記述する。

b) 括弧内は,購入契約時に定められた協議値を記入する。

4

A

5

0

3

1

:

2

0

1

6

12

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

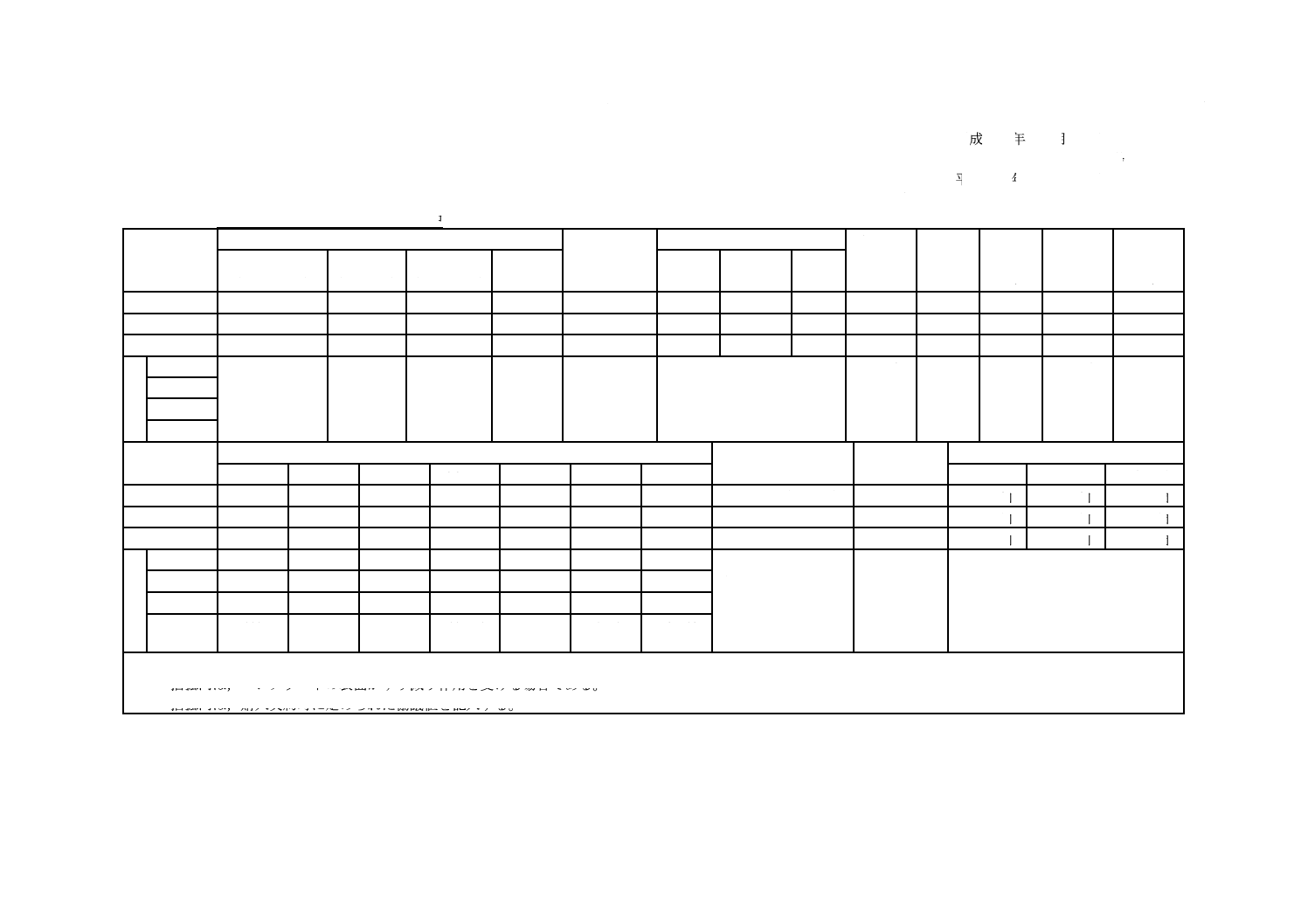

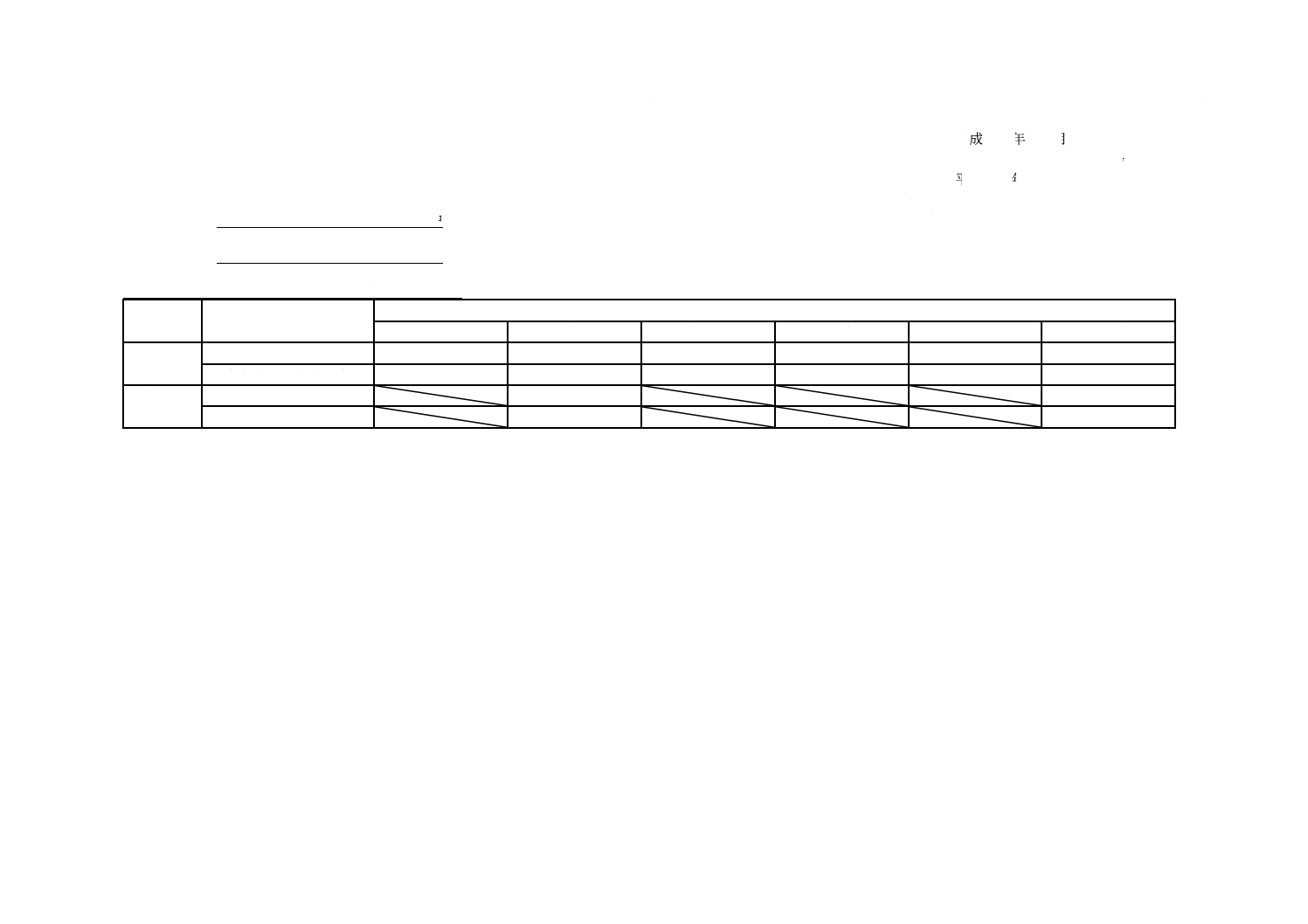

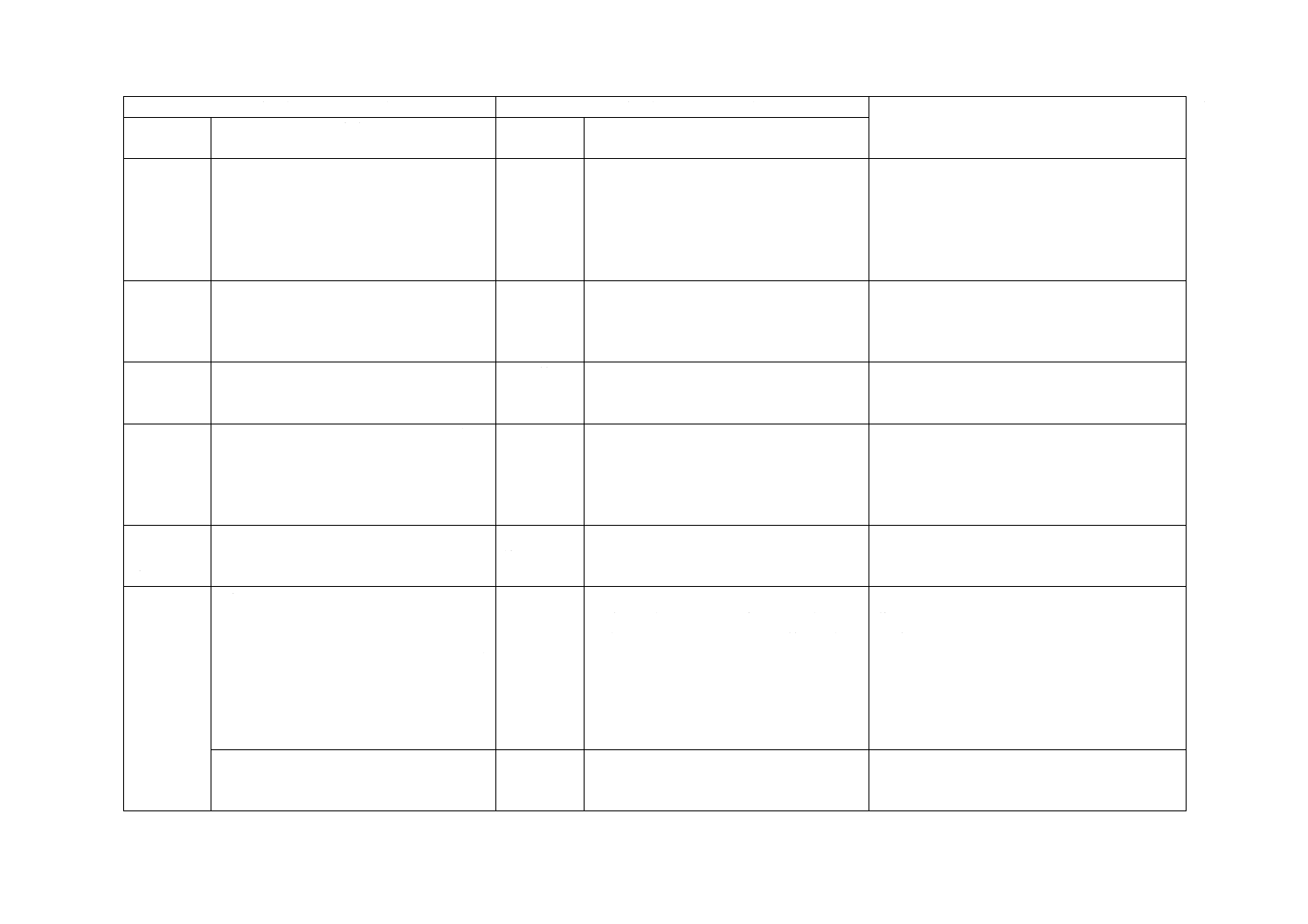

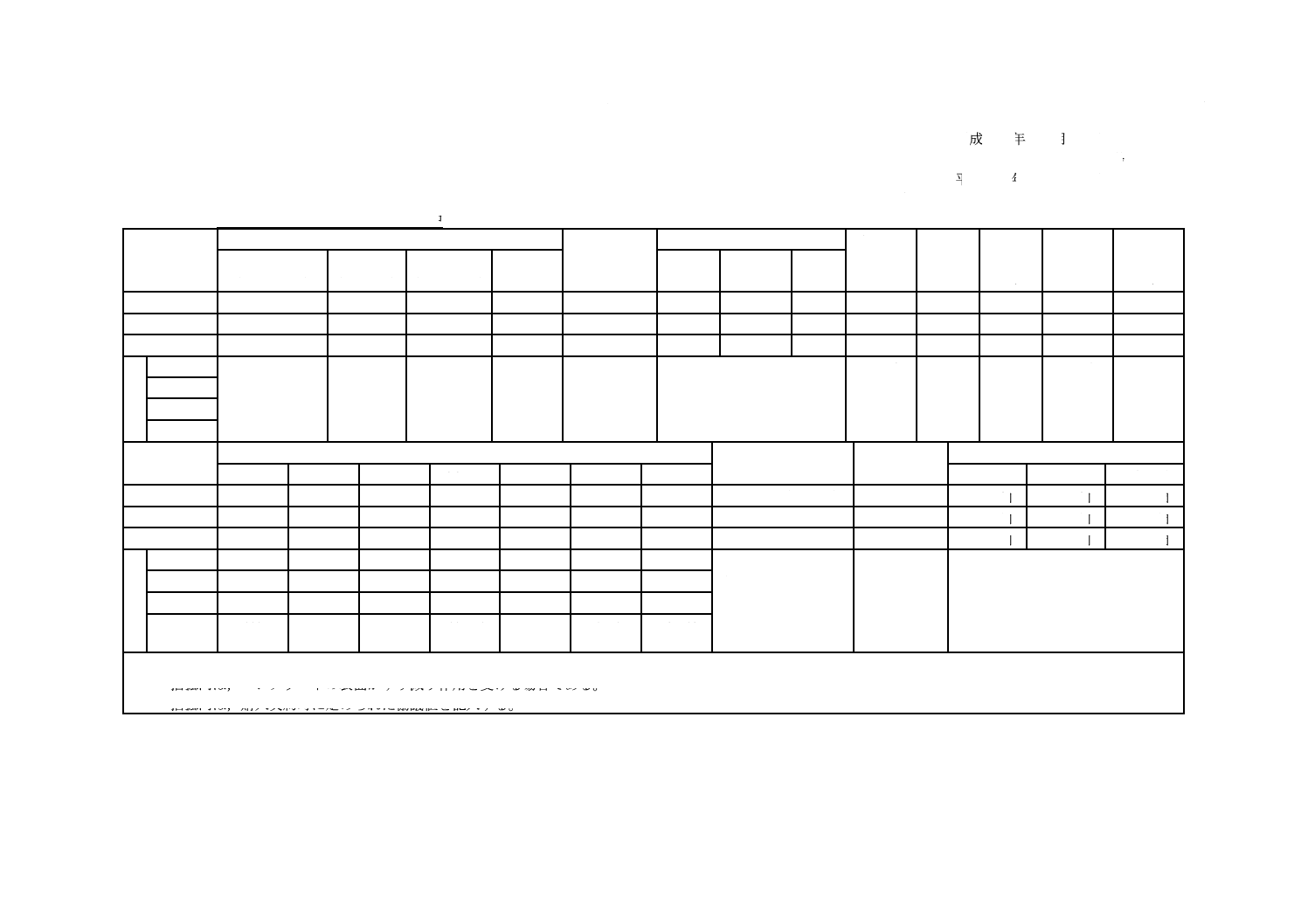

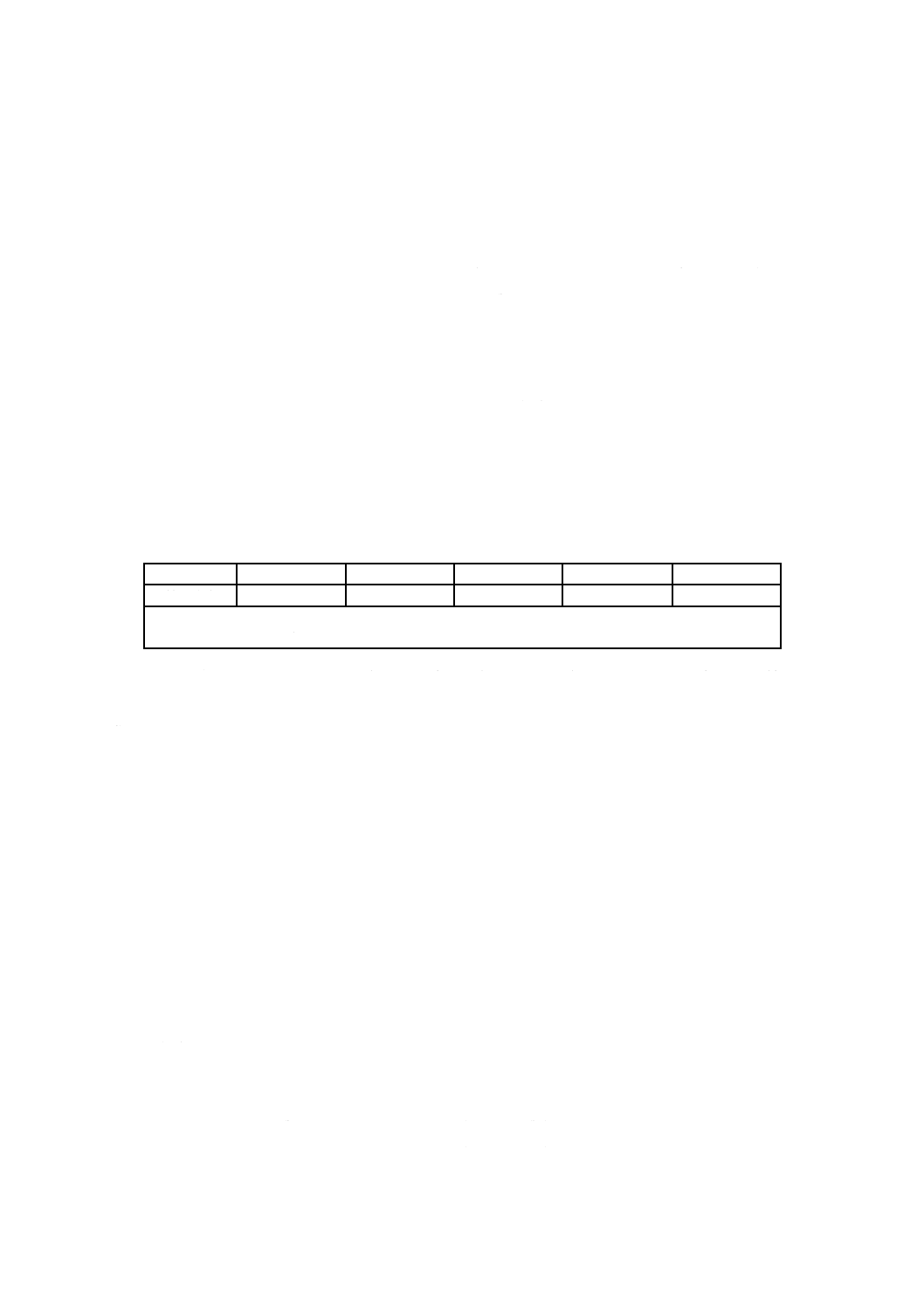

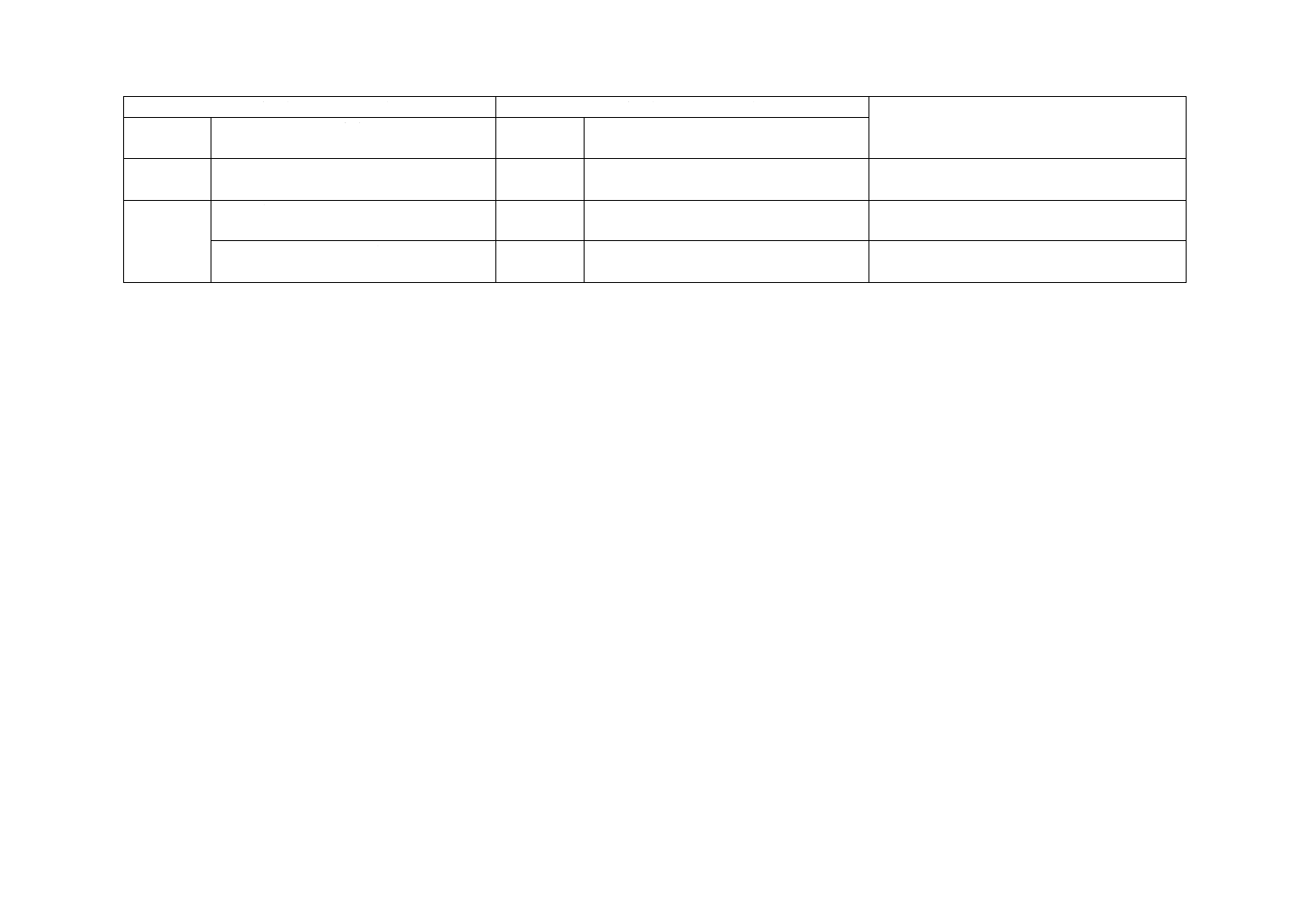

表12−コンクリート用溶融スラグ細骨材の試験成績書(環境安全品質を除く)

平成 年 月 日

製造業者名 会社 工場

製造年月日 平成 年 月 日

発行責任者名

御中

製品の呼び方

化学成分%

塩化物量

(NaClとして)

%

アルカリシリカ反応性

絶乾密度

g/m3

吸水率

%

安定性

%

粒形判定

実積率

%

微粒分量

%

酸化カルシウム

(CaOとして)

全硫黄

(Sとして)

三酸化硫黄

(SO3として)

金属鉄a)

化学法

モルタル

バー法

迅速法

規

格

値

MS5

45.0以下

2.0以下

0.5以下

1.0以下

0.04以下

判定結果をA又はBと記入す

る。

2.5以上

3.0以下

10以下

53以上

7.0

(5.0)b)

以下

MS2.5

MS1.2

MS5-0.3

製品の呼び方

ふるいを通るものの質量分率%

粗粒率c)

膨張率

%

ポップアウトの確認

10 mm

5 mm

2.5 mm

1.2 mm

0.6 mm

0.3 mm

0.15 mm

核あり

核なし

判定困難

( )

個

個

個

( )

個

個

個

( )

個

個

個

規

格

値

MS5

100

90〜100

80〜100

50〜90

25〜65

10〜35

2〜15

製造業者と購入者とが

協議によって定めた粗

粒率に対して±0.20の

範囲のものでなければ

ならない。

24時間経過後

に膨張があっ

てはならな

い。

ポップアウトがあってはならない。

判定:

核あり:ポップアウト

核なし:ポップアウトではない

判定困難:ポップアウトではない

MS2.5

100

95〜100

85〜100

60〜95

30〜70

10〜45

5〜20

MS1.2

−

100

95〜100

80〜100

35〜80

15〜50

10〜30

MS5-0.3

100

95〜100

45〜100

10〜70

0〜40

0〜15

0〜10

注a) 附属書Bによる場合は,試験値の後に“附属書B”と記述する。

b) 括弧内は,コンクリートの表面がすり減り作用を受ける場合である。

c) 括弧内は,購入契約時に定められた協議値を記入する。

4

A

5

0

3

1

:

2

0

1

6

13

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

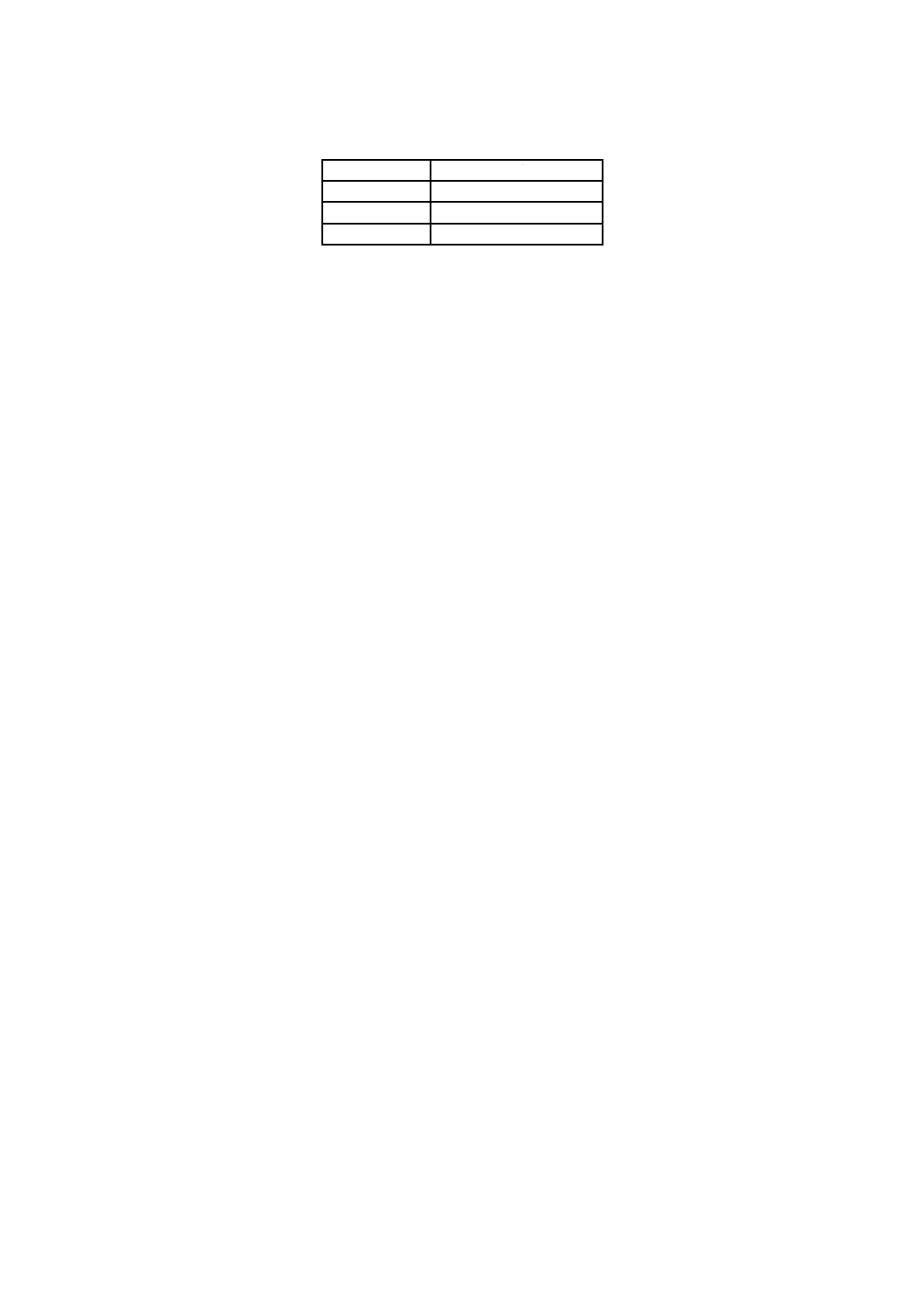

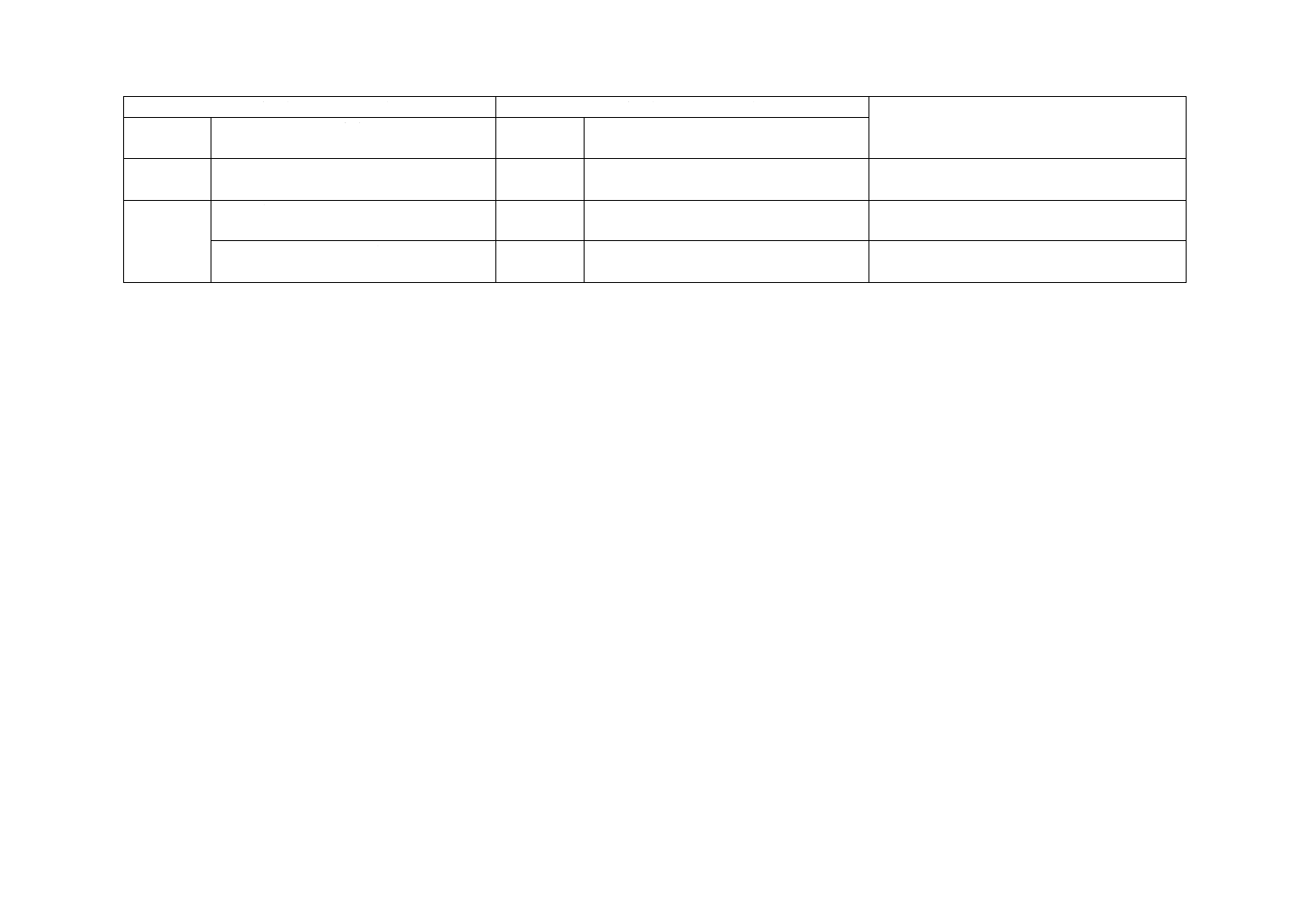

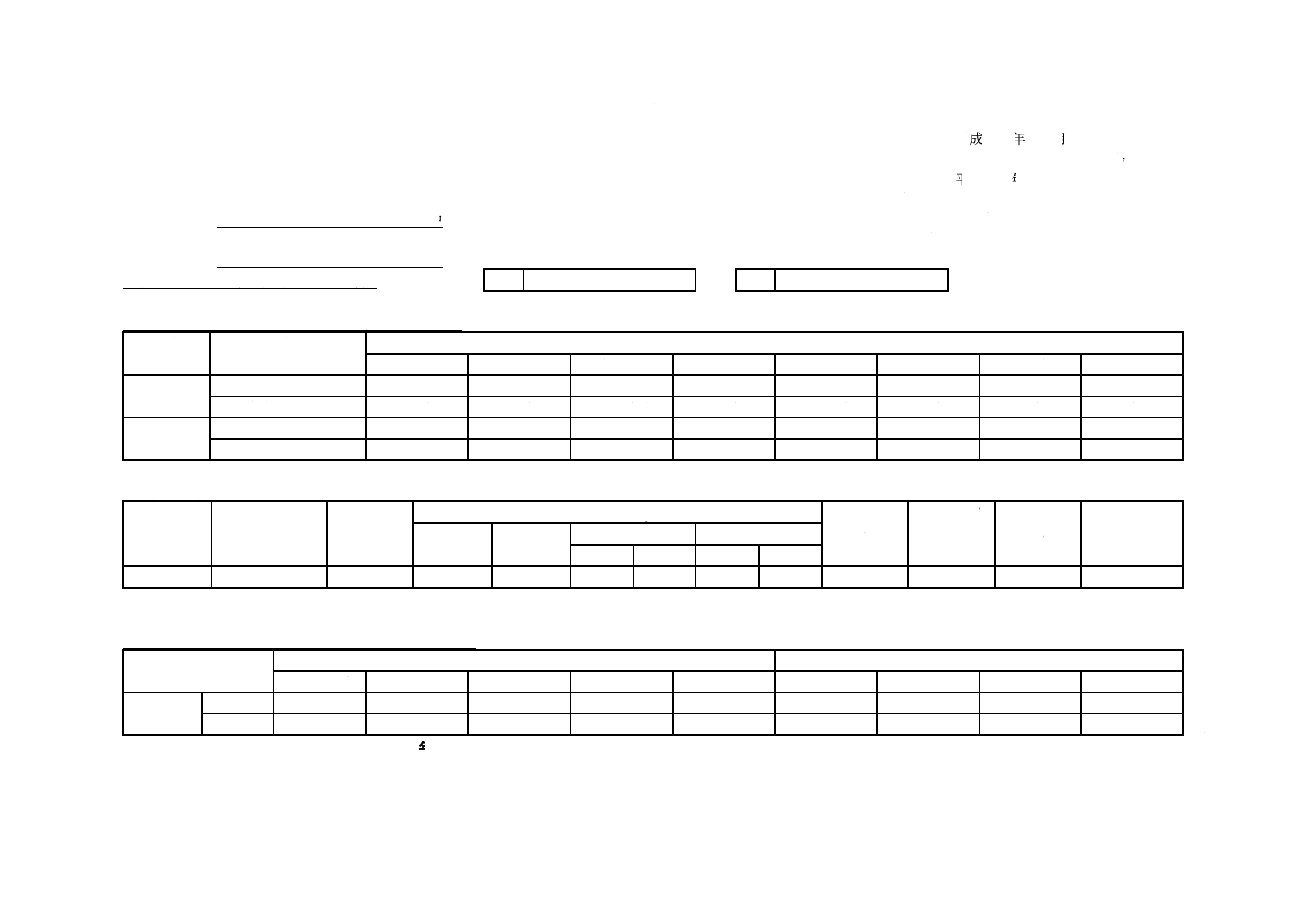

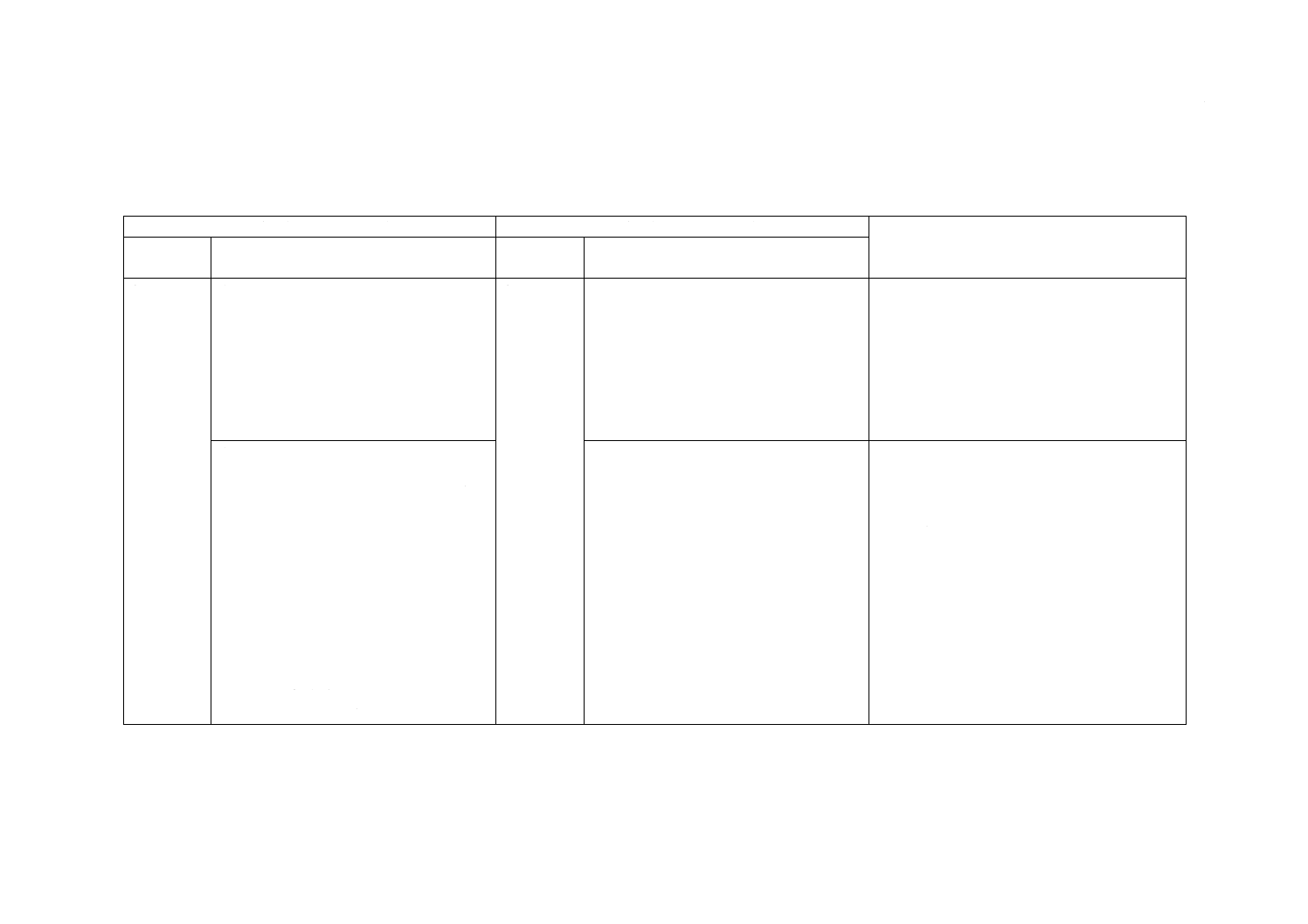

表13−コンクリート用溶融スラグ骨材の環境安全形式試験成績書

平成 年 月 日

製造業者名 会社 工場

製造年月日 平成 年 月 日

発行責任者名

御中

試験実施事業者・責任者(利用模擬試料の調製):

試験実施事業者・責任者(検液の調製及び分析):

製品の呼び方:

試験に使用した試料(いずれかに○印)

溶融スラグ骨材試料

利用模擬試料

環境安全形式試験における溶出量及び含有量試験結果

区分

項目

試験項目

カドミウム

鉛

六価クロム

ひ素

水銀

セレン

ふっ素

ほう素

溶出量

mg/L

試験結果

環境安全品質基準値

0.01以下

0.01以下

0.05以下

0.01以下

0.000 5以下

0.01以下

0.8以下

1以下

含有量

mg/kg

試験結果

環境安全品質基準値

150以下

150以下

250以下

150以下

15以下

150以下

4 000以下

4 000以下

利用模擬試料に用いたコンクリートの配合

配合の種類 水・セメント比

%

細骨材率

%

単位量 kg/m3

化学混和剤

g

スランプ

cm

空気量

%

単位容積質量

kg/m3

水

セメント

細骨材

粗骨材

MS

MG

*

環境安全品質の保証は,コンクリート用溶融スラグ細骨材(MS)及び溶融スラグ粗骨材(MG)をそれぞれ上表に示す単位量以下で使用する場合に限られます。

溶出量試験及び含有量試験に用いた利用模擬試料の粒度

区分

溶出量試験に用いて利用模擬試料の粒度

含有量試験に用いた利用模擬試料の粒度

40 mm以上

40〜20 mm

20〜5 mm

5〜2.5 mm

2.5 mm以下

2.0 mm以上

2.0〜0.6 mm

0.6〜0.15 mm

0.15 mm以下

質量分率

%

試験結果

規格値

0

30±5

40±5

10±5

20±5

0

50±5

25±5

25±5

環境安全形式検査結果の有効期限: 年 月まで

4

A

5

0

3

1

:

2

0

1

6

14

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

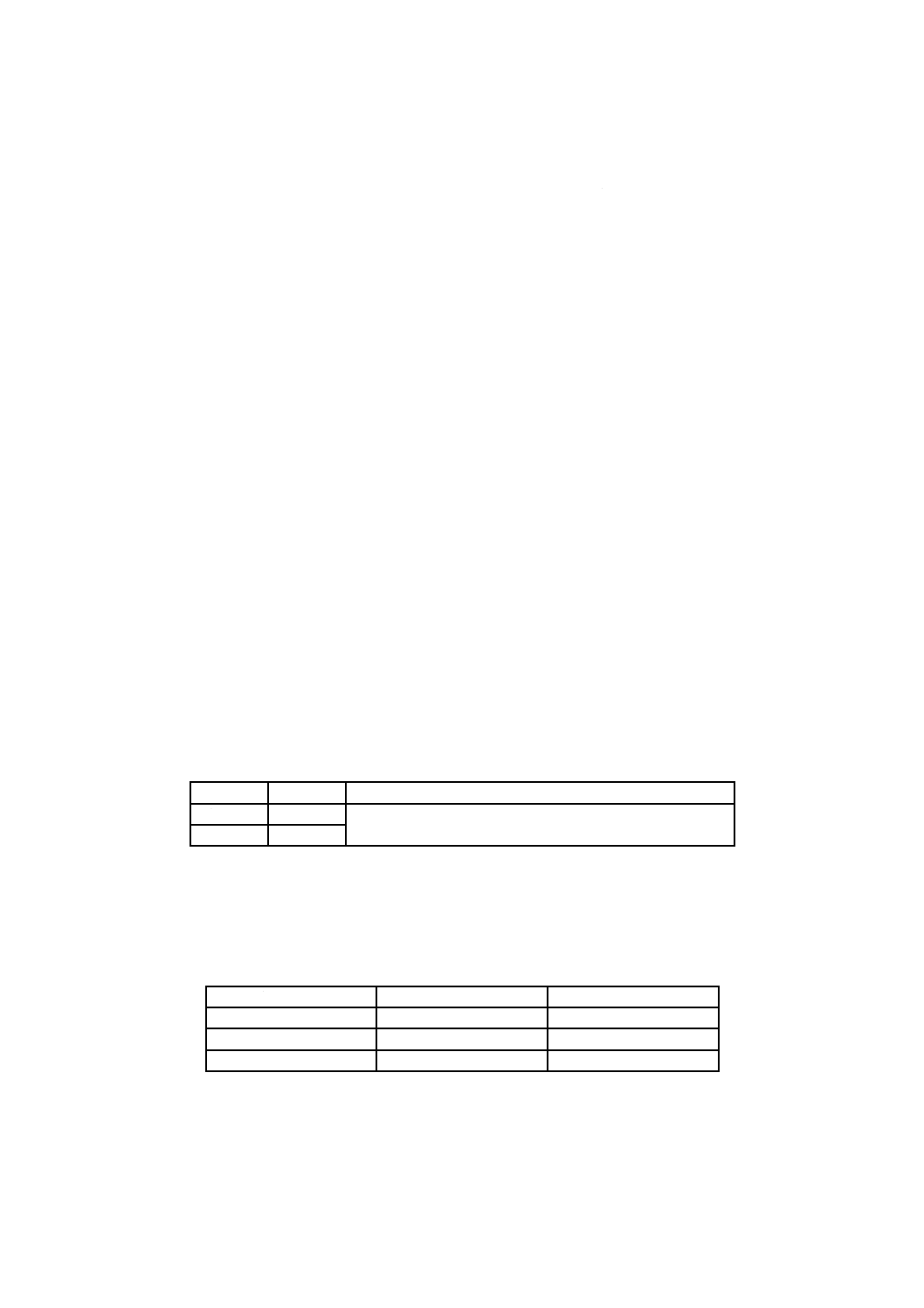

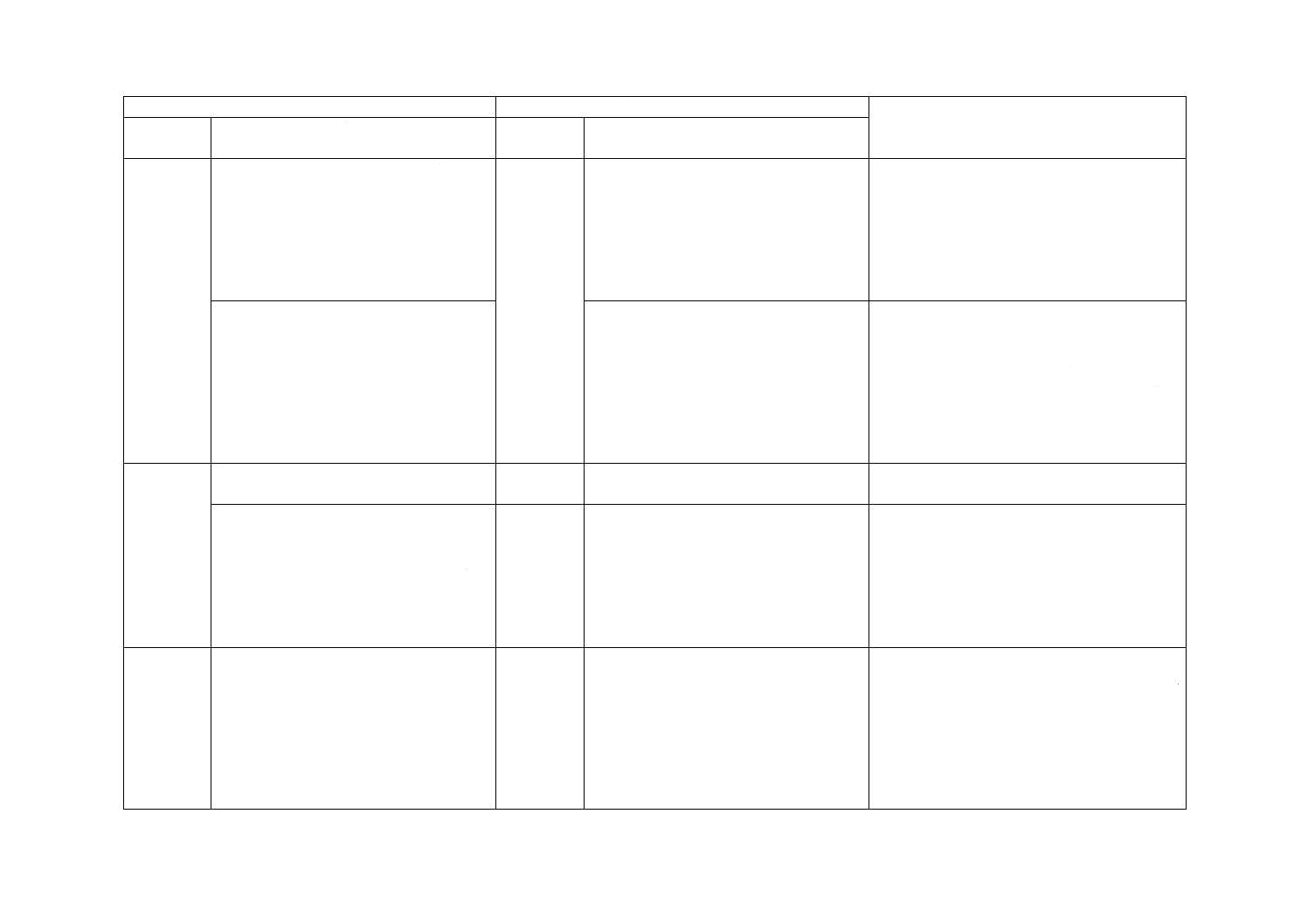

表14−コンクリート用溶融スラグ骨材の環境安全受渡試験成績書

平成 年 月 日

製造業者名 会社 工場

製造年月日 平成 年 月 日

発行責任者名

御中

試験実施事業者・責任者(検液の調製及び分析):

製品の呼び方:

環境安全受渡試験における溶出量及び含有量試験結果

区分

項目

試験項目

カドミウム

鉛

六価クロム

ひ素

セレン

ふっ素

溶出量

mg/L

試験結果

環境安全受渡検査判定値

含有量

mg/kg

試験結果

環境安全受渡検査判定値

4

A

5

0

3

1

:

2

0

1

6

15

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

溶融スラグ骨材を用いたモルタルの膨張率試験方法

A.1 概要

この附属書は,試験用具としてポリエチレン袋とメスシリンダーとを用いて,溶融スラグ骨材中の両性

金属類に起因した水素ガスの発生によるモルタルの膨張率を測定する試験の方法について規定する。

A.2 使用材料,使用器具及び使用機器

A.2.1 使用材料

使用材料は,次による。

a) セメント 普通ポルトランドセメント

b) 練混ぜ水 市販の精製水又は上水道水

c) 高性能AE減水剤 市販の高性能AE減水剤

A.2.2 使用器具

使用器具は,次による。

a) ポリエチレン袋 モルタルを入れた状態で,底が角底,その径が約50 mm,長さ500 mm以上になる

ポリエチレン製のもの1)

注1) ポリエチレンの厚さは0.05 mm程度のものがよい。底から200 mmの位置に印を付けたもの

を用いると便利である。

b) メスシリンダー 容量1 000 mLのガラス製のもの

A.2.3 使用機器

JIS R 5201に規定する機械練り用練混ぜ機を使用する。

A.3 試料

試料は,次による。

a) 溶融スラグ細骨材 溶融スラグ細骨材は,JIS A 1158によって縮分して試験に供する。

b) 溶融スラグ粗骨材 溶融スラグ粗骨材は,JIS A 1158によって縮分した試料を破砕し,表9に示す粒

度区分Aの粒度に調製して試験に供する。

A.4 モルタルの作製方法

A.4.1 モルタルの配合

モルタルの配合は,質量比で水:セメント:試料を1:2:2.25とする。

上記の配合に高性能AE減水剤をセメント質量の0.5 %程度添加し,モルタルの流動性を得る。

A.4.2 練混ぜ方法

モルタルは,機械練り用練混ぜ機を用いて練り混ぜる。

練り鉢及びパドルを混合位置に固定し,規定量のセメント及び溶融スラグ骨材を入れる。次に,練混ぜ

機を始動させ,パドルを回転させながら30秒間混合する。次に,練混ぜ機を停止し,規定量の水及び高

性能AE減水剤を入れる。引き続き練混ぜ機を30秒間作動させた後20秒間休止する。休止の間,練り鉢

16

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及びパドルに付着したモルタルをさじによってかき落とす。さらに,練り鉢の底のモルタルをかき上げる

よう2,3回かき混ぜる。休止が終わったら再び作動させ,120秒間練り混ぜる。

なお,パドルの回転速度は,いずれも低速(自転速度:毎分140±5回転,公転速度:毎分62±5回

転)とする。

A.5 試験方法

試験方法は,次による。

a) 試験室の温度及び水温は,20±5 ℃とする。

b) ポリエチレン袋の中に,モルタルを約200 mmの高さまで充塡する2)。

注2) 漏斗,管などを用い,底の方からモルタルを流し込むとよい。空気が混入されたら追い出さ

なければならない。

c) 水を400 mL入れたメスシリンダーの中に,静かに,また空気が混入しないように,モルタルを充塡

したポリエチレン袋を挿入する。

d) メスシリンダー中の水面とモルタル面が一致するまでポリエチレン袋を下げ,このときのメスシリン

ダーの読みから400 mLを差し引くことによって,モルタルの体積V(mL)を求める。

e) 袋の上端を結び,これをつるして静置する3)。

注3) モルタルの上面は,なるべく下部と同じ断面の円形に近くなるようにするのがよい。

f)

測定開始から4時間後及び24時間後に,d)の袋のブリーディング水を含めたモルタルの体積V'

(mL)を求める。

g) 試験は,3個以上の供試体について行い,それらの平均とする。

A.6 計算

膨張率は,次の式によって算出し,四捨五入して有効数字1桁に丸める。

(

)100

×

−

=

V

V

'

V

E

n

n

ここに,

En: 測定開始後n時間以上経過した後の膨張率(%)

Vn': 測定開始後n時間以上経過したモルタル及びブリーディング

水の合計の体積(mL)

V: 測定開始直後のモルタルの体積(mL)

17

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

溶融スラグ骨材の金属鉄分析方法

B.1

概要

この附属書は,溶融スラグ骨材の金属鉄について,JIS A 5011-2のA.10では適切に試験できない(金

属鉄以外も分析される)場合,溶融スラグ骨材の分析に適用する。

B.2

分析項目

ここで規定する分析項目は,次による。

a) 全鉄(FeOとして)

b) 金属鉄(Feとして)

B.3

一般事項

分析事項に共通な一般事項は,JIS K 0050,JIS K 0115,JIS K 0119,JIS K 0121及びJIS K 8001によ

る。

B.4

試料の調製

温度100〜110 ℃で恒量となるまで乾燥させた試料約500 gを,めのう製乳鉢内で砕き,2.5 mmふるい

を全量通過させる。次に,約100 gまで縮分する。これを更にすりつぶし,600 μmふるいを全量通過さ

せる。次に,150 μmふるいを全量通過させるまですりつぶし,よく混合して分析用試料とする。

B.5

分析値の表し方

分析値の表し方は,次による。

a) 分析回数 同一分析所で2回の繰返し分析を行う。

b) 空試験 分析に当たっては空試験を行い,測定値を補正する。

c) 分析値の表示 分析値は質量分率で表し,四捨五入して有効数字2桁に丸める。

B.6

全鉄の定量方法

この分析方法で必要とされる全鉄の定量方法は,JIS A 5011-2のA.8(全鉄の定量方法)による。

B.7

金属鉄の定量方法

B.7.1 一般

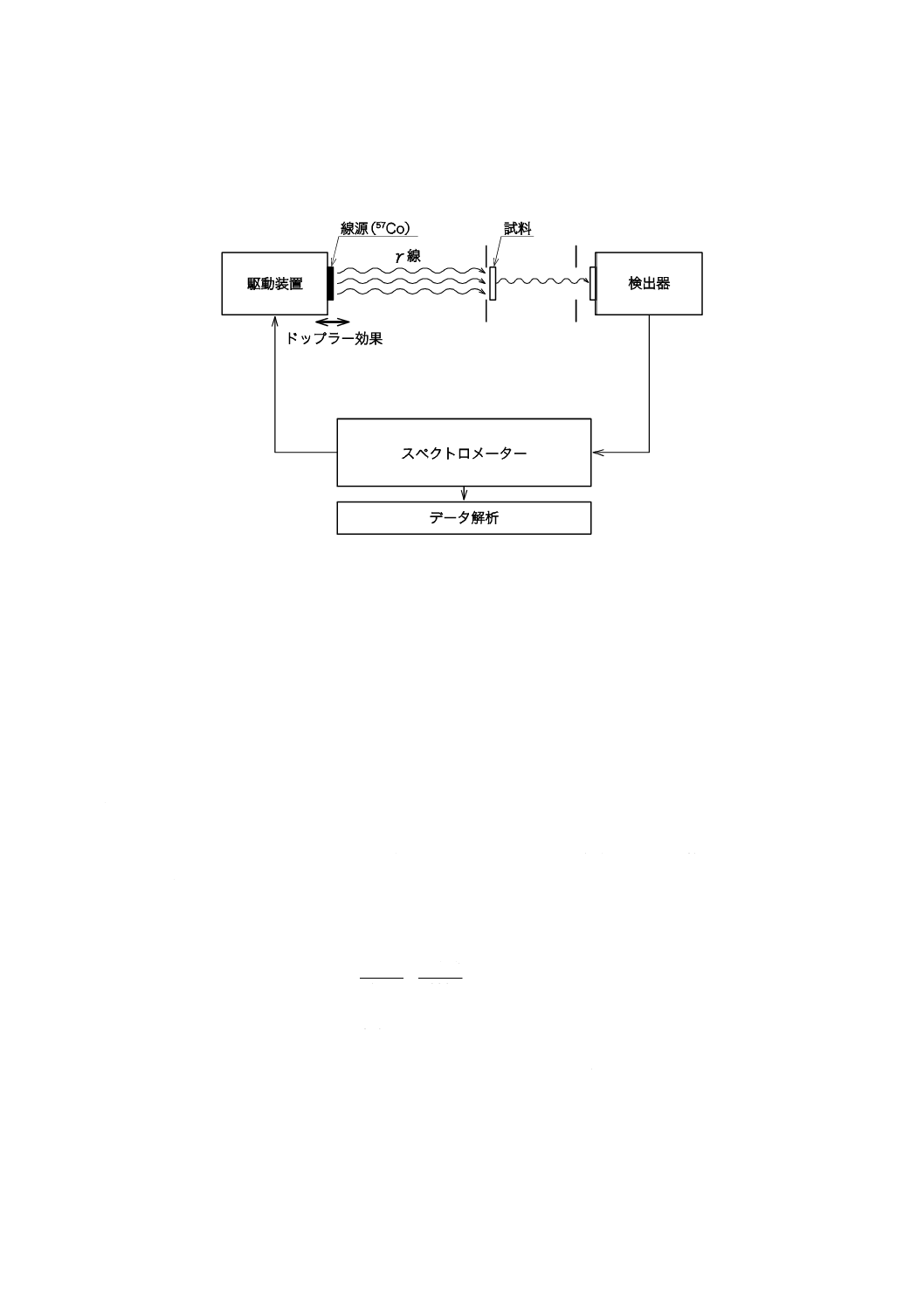

この分析方法で溶融スラグ骨材に含まれる全鉄中の金属鉄の定量方法は,メスバウアー分光方法による。

メスバウアー核共鳴核である57Fe同位体の天然存在比は,2.14 %で一定である。

B.7.2 要旨

メスバウアー分光方法を用いて,57Coから放出される14.41 keVのγ線を照射し,共鳴吸収して得られ

る57Feのメスバウアースペクトルから全鉄中の金属鉄の含有率を求め,金属鉄の定量値を求める。

なお,全鉄の含有率は,JIS A 5011-2のA.8による。

18

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

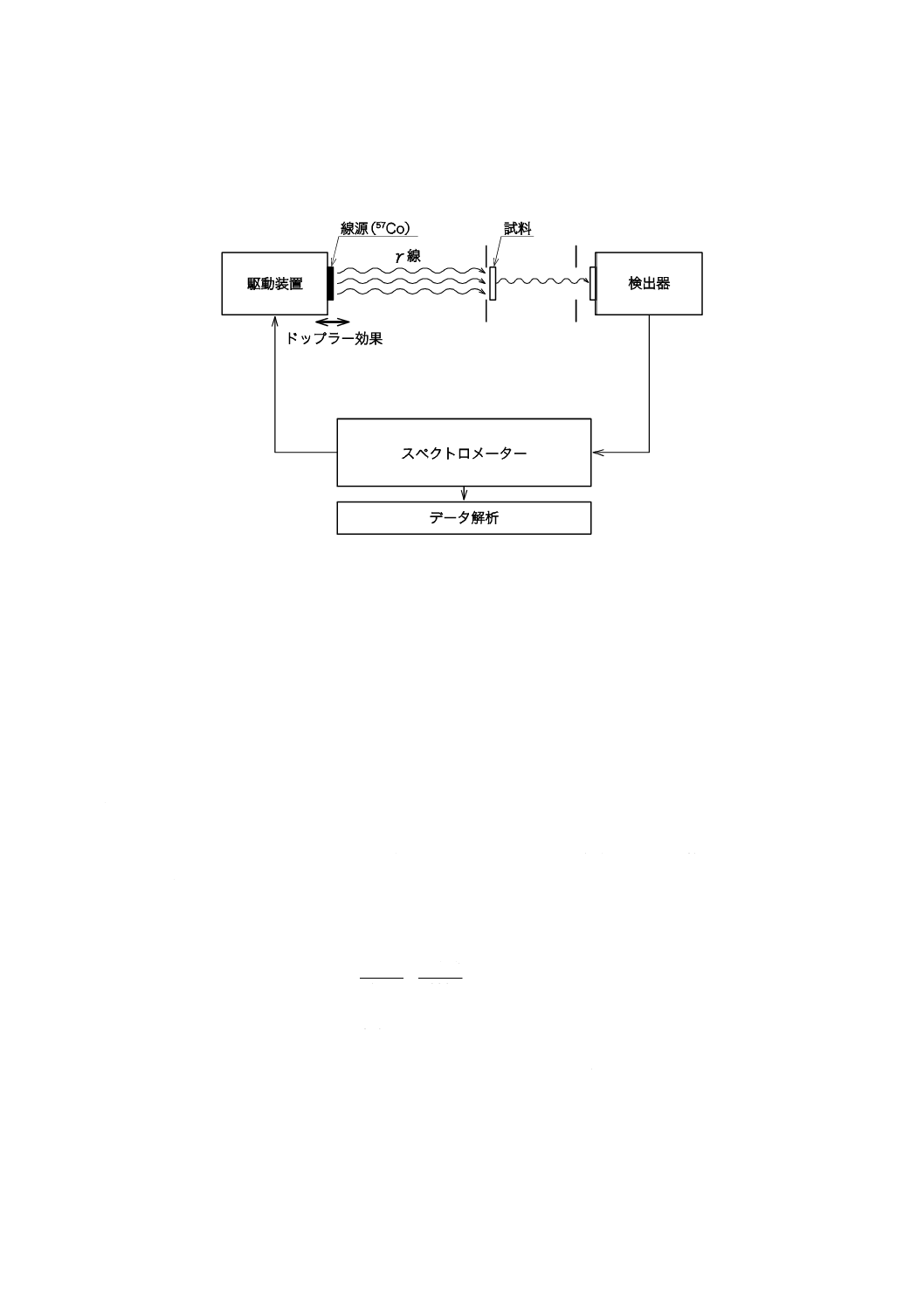

B.7.3 装置

B.7.3.1 装置の構成

メスバウアー分光分析装置の基本構成の例を,図B.1に示す。

図B.1−メスバウアー分光分析装置の基本構成(例)

B.7.3.2 線源

ロジウムはく(箔)又はクロムはく(箔)に57Coを拡散させた1.85 GBqなどのγ線源を使用する。

B.7.4 試料及び調製方法

B.4によって調製した粉末試料を銅又は黄銅製の内径10〜15 mmのリングに全鉄の量として10〜20

mg/cm2で均一に分散させて,試料片を作製する。

B.7.5 操作

操作は,次による。

a) 試料を,個々の装置で定められている方法で,測定位置に置く。

b) 線源を等加速度で振動させてγ線のエネルギー変動を与えて,メスバウアースペクトルを測定する。

c) メスバウアースペクトルが十分に測定できる時間が経過したら,停止させる。

d) 分離されたメスバウアースペクトルを解析し,全鉄中の金属鉄の含有率Fe(M)を算出する。

B.7.6 計算

溶融スラグ骨材中の金属鉄の含有率は,全鉄(FeO)中の金属鉄(Fe)を,次の式によって算出し,四

捨五入して有効数字2桁に丸める。

100

)

M

(

845

.

71

845

.

55

Fe

FeO

Fe

×

×

=

ここに,

Fe: 溶融スラグ骨材中の金属鉄の含有率(%)

Fe(M): 全鉄中の金属鉄の含有率(%),メスバウアー分光方法によ

る。

FeO: 全鉄の含有率(%),JIS A 5011-2のA.8による。

19

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

溶融スラグ骨材のモルタルによるポップアウト確認試験方法

C.1 概要

この附属書は,溶融スラグ骨材を用いて所定の配合条件でモルタル供試体を作製し,煮沸法又は促進法

による促進養生を行い,ポップアウトの発生状況を目視又は指触によって観察する試験方法について規定

する。

C.2 使用材料及び使用機器

C.2.1 使用材料

使用材料は,次による。

a) セメント 普通ポルトランドセメント

b) 練混ぜ水 市販の精製水又は上水道水

C.2.2 使用機器

使用機器は,次による。

a) 練混ぜ機 JIS R 5201に規定する機械練り用練混ぜ機

b) 型枠 JIS R 5201に規定する40 mm×40 mm×160 mmの3連型枠

c) 突き棒 JIS A 1804に規定する突き棒

d) 煮沸容器(煮沸法) 耐熱性でモルタル供試体9体以上を水没(煮沸)できる容量の容器

e) 反応促進装置(促進法) JIS A 1804に規定する反応促進装置(ゲージ圧150 kPa,温度127 ℃)

C.3 試料

試料は,次による。

a) 溶融スラグ細骨材 溶融スラグ細骨材は,JIS A 1158によって縮分して試験に供する。

b) 溶融スラグ粗骨材 溶融スラグ粗骨材は,JIS A 1158によって縮分した試料を破砕し,表9に示す粒

度区分Aの粒度に調製して試験に供する。

C.4 モルタル試料の作製方法

C.4.1 モルタルの配合条件

モルタルの配合条件は,質量比でセメント1,水0.5,試料2.6(1バッチの練混ぜ量:セメント=540 g,

練混ぜ水=270 g,試料=1 404 g)とする。ただし,溶融スラグ骨材は,6.7によって調製し,気乾状態

(搬入時の状態)で試験に供する。

C.4.2 モルタル試料の作製方法

C.4.2.1 練混ぜ方法

練混ぜは,JIS A 1146の7.4(練混ぜ方法)による。

C.4.2.2 供試体の寸法及び数量

供試体の寸法は,40 mm×40 mm×160 mmとし,供試体数は3体とする。

20

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4.2.3 供試体の成形

モルタル供試体は,JIS A 1146に従って成形する。

モルタルは,直ちに型枠に2層に詰める。モルタルを型枠の1/2の高さまで詰め,突き棒を用いて,そ

の先端が5 mm入る程度に,供試体1体当たり各層につき15回突く。型枠に振動を与えてモルタルを締

め固める。次に,モルタルを型枠の上端より約5 mm盛り上げるように詰め,1層目と同様に突き棒を用

いて突き,最後に供試体を傷めないように余盛部分を注意して削りとる。

なお,供試体の成形に際しては,モルタルに混入した気泡を取り除くため,供試体の側面をセメントナ

イフなどでスページングするとともに,各層の成形ごとに型枠に振動を与えて十分に締め固める。

C.4.2.4 打込み面の処理

打込み面は,ブリーディングの終了後,始発までの間に金ごてを用いて平たん(坦)に仕上げる。

C.5 試験方法

試験方法は,次の煮沸法又は促進法のいずれかの方法による。

a) 煮沸法

1) 供試体の養生 供試体は,成形後,温度20±2 ℃,相対湿度95 %以上の湿気箱中で約24時間養

生を行った後脱型する。

2) 供試体の前処理及び観察 脱型後,表面に軽くブラシをかけ,判定に影響を及ぼす気泡による薄皮

をあらかじめ除去した後,供試体の両端面を含む6面を対象とし,照度500 lx以上の照明下で,

供試体の表面にある凹部を目視で観察し,その数を記録する。

3) 供試体の煮沸方法 供試体の煮沸は,JIS R 5201の9.4(操作)による。脱型後の供試体を煮沸容

器内の水中に沈め,徐々に加熱して90分間煮沸させる。

なお,煮沸後の供試体は,水中で室温まで徐々に冷却する。

b) 促進法

1) 供試体の養生 供試体は,成形後,温度20±2 ℃,相対湿度95 %以上の湿気箱中で約24時間養

生を行った後脱型し,表面に軽くブラシをかけ,判定に影響を及ぼす気泡による薄皮をあらかじめ

除去した後,温度20±2 ℃の水中で約24時間養生を行う。

2) 供試体の観察 養生後,供試体の両端面を含む6面を対象とし,照度500 lx以上の照明下で,供

試体の表面にある凹部を目視で観察し,その数を記録する。

3) 供試体の反応促進方法 モルタルの反応促進は,JIS A 1804に従って材齢2日に行う。反応促進装

置内の約40 ℃の水中に供試体を浸せきし,40分間で反応装置内のゲージ圧を150 kPaに上げ,同

圧力の下で4時間煮沸する。

なお,煮沸後の供試体は,水中で室温まで徐々に冷却する。

C.6 ポップアウトの確認方法

ポップアウトの発生状況の確認は,供試体の両端面を含む6面を対象とし,照度500 lx以上の照明下

で,煮沸及び反応促進終了後に行うものとする。試験後,供試体の表面を目視で観察し,生石灰による核

が認められ,かつ,目視又は指触によって凹部と確認された箇所,また,ひび割れが認められた場合は,

表層部分を剝がし内部に核が認められた箇所をポップアウトと判定する。凹部の判定は,表C.1に従って

行い,試験後に発生した凹部の種類及び個数を全て報告する。

21

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

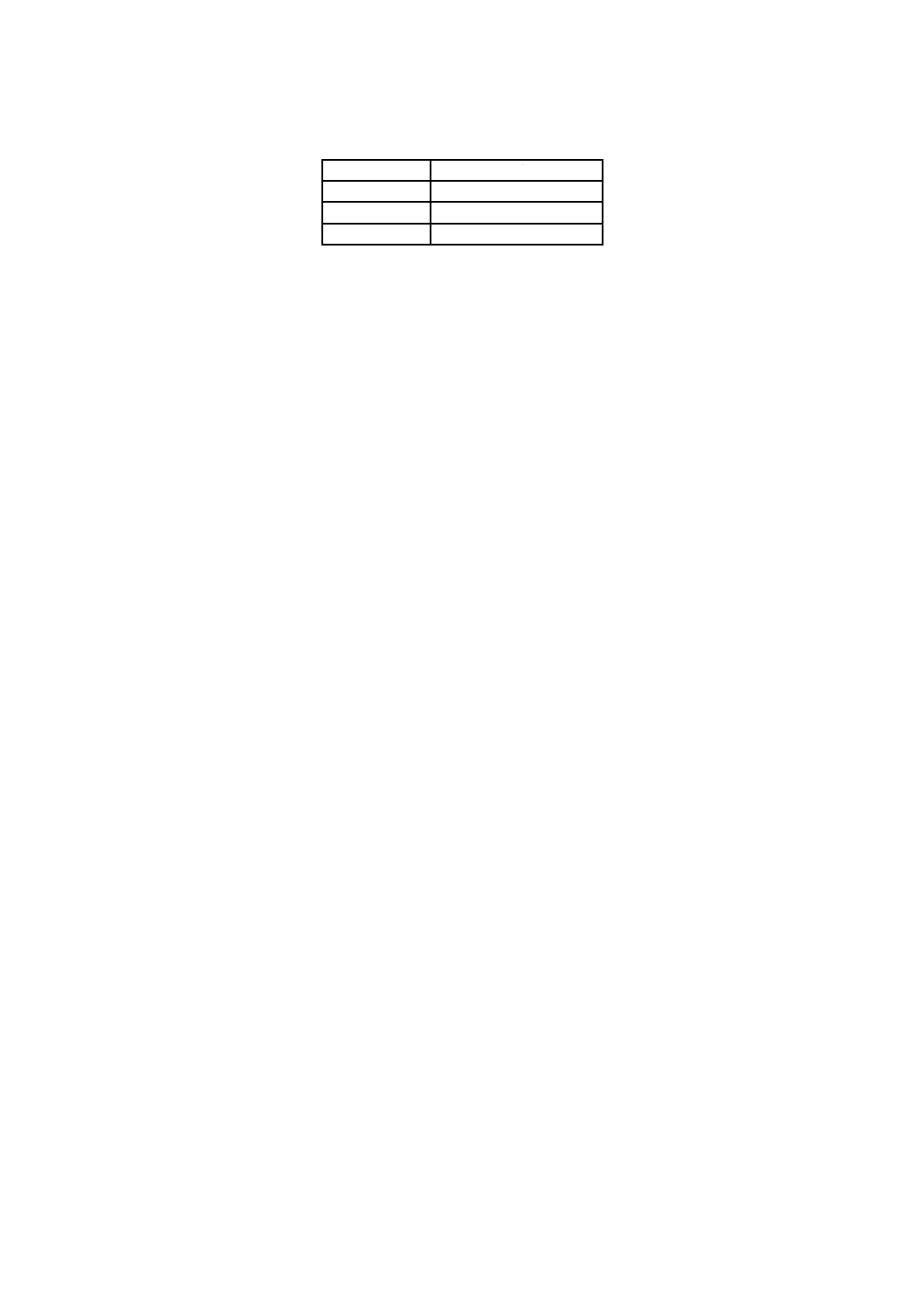

表C.1−凹部の種類及びポップアウトの判定

凹部の種類

判定

核−あり

ポップアウト

核−なし

ポップアウトでない。

判定が困難

ポップアウトでない。

22

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

溶融スラグ骨材に含まれる可溶性Caの測定方法

D.1 概要

溶融スラグ骨材中に含まれる水に溶け出すカルシウム(以下,可溶性Caという。)を測定し,計算に

よって溶融スラグ骨材中の生石灰含有率を推定する方法について規定する。

D.2 使用材料,使用器具及び使用機器

D.2.1 使用材料

使用材料は,次による。

− 水 JIS K 0557に規定されたA3の水,又はこれと同等以上の品質のもの

D.2.2 使用器具

使用器具は,次のもの又はこれらの器具と同等以上の性能をもつものとする。

a) 容器 容量200 mL以上で測定対象物質が吸着又は溶出しない材質のもの

b) ろ紙 JIS P 3801に規定する5種C,直径70 mm

c) ブフナー漏斗又はろ過器

d) 全量フラスコ

e) ホールピペット

f)

メンブレンフィルター 孔径0.45 μmのもの

D.2.3 使用機器

使用機器は,次による。

a) 分析装置 微量のCaを測定する能力をもつ分析装置

b) 乾燥機 排気口があるもので,槽内を105±5 ℃に保持できるもの

c) はかり 0.01 gの桁まではかりとることができるもの

D.3 試料の準備

D.3.1 試料

試料は,次による。

a) 溶融スラグ細骨材 溶融スラグ細骨材は,JIS A 1158によって縮分して試験に供する。

b) 溶融スラグ粗骨材 溶融スラグ粗骨材は,JIS A 1158によって縮分した試料を破砕し,表9に示す粒

度区分Aの粒度に調製して試験に供する。

D.3.2 試料の準備

試料は,温度105±5 ℃の乾燥機で48時間乾燥し,デシケーター内で放冷する。室温まで放冷後,試

料分取器によって約200 gまで縮分し,これを更に二分して約100 gとする。

D.4 試験方法

試験方法は,次による。

a) 試料100 gを0.01 gの桁まで正確にはかりとり,試料が入った容器に水を適量加える。

23

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 水を入れた容器をかくはん(攪拌)する。かくはん方法は,容器を手動で円を描くように1分間かく

はんし,1分間静置する。この操作を合計3回繰り返す。

c) 水の温度20±3 ℃に制御した恒温室内に3日間静置した後,吸引ろ過する。吸引ろ過は,ろ紙又は

メンブレンフィルター(0.45 μm)を使用する。ろ紙を使用した場合は,測定直前で再度メンブレン

フィルター(0.45 μm)を使用してろ過を行う。

d) 吸引ろ過した溶液を全量フラスコで定容する。全量フラスコの容量は,1 000 mL又はそれ未満の容

積のものとする。1 000 mL以下の容積の全量フラスコを使用した場合は,希釈によって1 000 mLに

合わせる。この溶液を分析溶液とする。

e) Caイオン標準液を用いて検量線を作成した後,分析装置を用いて分析溶液中のCaイオン量を測定す

る。

f)

測定は2回行い,その平均値を測定結果とする。測定結果は,四捨五入によって小数点以下2桁に丸

める。

D.5 計算

D.5.1 可溶性Ca含有率

試料中の可溶性Ca含有率(%)を次の式によって算出する。

100

000

1

1

×

×

=WX

Ca

ここに,

Ca: 可溶性Ca含有率(%)

X: 可溶性Ca量の測定値(mg/L)

W: はかりとった試料の質量(g)

D.5.2 生石灰含有率

試料中の生石灰含有率(%)を次の式によって算出する。

100

000

1

1

100

08

.

40

08

.

56

×

×

×

×

=

A

W

X

C

ここに,

C: 生石灰含有率(%)

X: 可溶性Ca量の測定値(mg/L)

W: はかりとった試料の質量(g)

56.08/40.08:CaO/Caの分子量比

A: 使用した生石灰のCa含有率(%)

24

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

溶融スラグ骨材の環境安全品質試験方法

E.1

概要

この附属書は,溶融スラグ骨材の環境安全品質試験方法について規定する。

E.2

試験の種類及び試験項目

試験項目は,形式試験及び受渡試験に応じて,表E.1の○で示す項目について行う。

表E.1−環境安全品質の試験項目

項目

形式試験

受渡試験

溶出量

含有量

溶出量

含有量

カドミウム

○

○

○

−

鉛

○

○

○

○

六価クロム

○

○

○

−

ひ素

○

○

○

−

水銀

○

○

−

−

セレン

○

○

○

−

ふっ素

○

○

○

○

ほう素

○

○

−

−

E.3

試料の採取及び縮分

試料は,あらかじめ定めた採取場所及び採取方法に従って毎週1回試料採取を行い,これを1か月分ま

とめて混合したものをJIS A 1158によって縮分する。

E.4

環境安全形式試験

E.4.1 一般

形式試験として,溶出量試験及び含有量試験を実施する。

溶出量試験及び含有量試験のいずれの場合も,利用模擬試料又は溶融スラグ骨材試料のいずれかを選択

する。

利用模擬試料を選択した場合は,7.3.4に規定する受渡検査判定値を設定するため,利用模擬試料の調

製に用いたものと同一の製造ロットの溶融スラグ骨材を用いてE.5の受渡試験を実施する。

E.4.2 溶出量試験

E.4.2.1 試料の調製

試料の調製は,利用模擬試料による場合はa)に,溶融スラグ骨材による場合はb)による。

なお,利用模擬試料の調製は,溶融スラグ骨材の製造業者から委託を受けた,材料の試験を主たる事業

としている試験事業者が実施する。

a) 利用模擬試料による場合 利用模擬試料による場合は,次の手順に従って試料を調製する。

1) E.3によって採取及び縮分した溶融スラグ骨材を用い,受渡当事者間の協議によって決定した配合

条件に従ってコンクリート成形体を作製する。成形体の大きさ及び個数は,E.4.2で必要な量の検

25

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

液が得られるように決定する。成形体の養生は水中とせず,封かん養生で行う。養生の期間は28

日以内とし,7日を標準とする。

注記1 実際の配合は利用条件によって異なるが,試験の効率化の観点から,当該JISごとに基

本となる配合条件を示すことが望ましい。

なお,溶融スラグ骨材の製造業者と利用者との双方の協議によって,配合条件を設定

することができる。

注記2 セメントなどの種類によっては,形式検査の結果に影響を与える可能性がある。そのよ

うな場合は,セメントなどの種類を考慮して試験を実施することが望ましい。

2) 1) で作製及び養生した成形体をハンマなどで粗く砕いた後,JIS Z 8801-1に規定する呼び寸法40

mmのふるいを用いて分級し,ふるい上に残ったものを更に砕いて,全量がふるいを通過するよう

にする。

3) 2) の試料をJIS Z 8801-1に規定する呼び寸法20 mm,5 mm及び2.5 mmのふるいを用いて分級す

る。

4) 3)で分級した試料から,それぞれの粒度が偏らないように分取し,表E.2に示す割合で混合する。

注記3 特定の粒度区分の試料が不足する場合は,より大きい粒度区分の試料を破砕して追加し

てもよい。

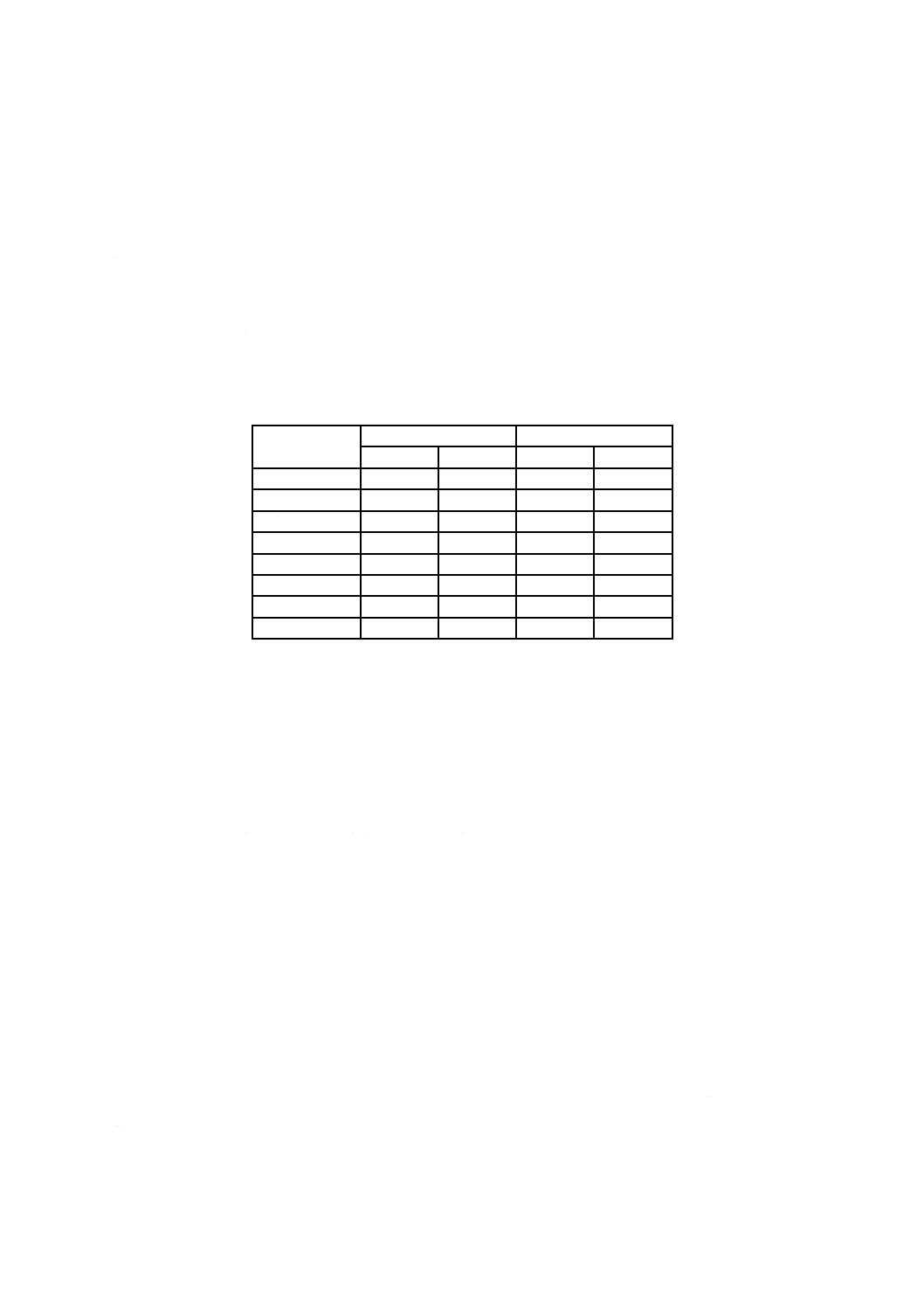

表E.2−溶出量試験に用いる利用模擬試料の粒度区分ごとの混合割合

単位 %

粒度区分a)

40 mm以上

40〜20 mm

20〜5 mm

5〜2.5 mm

2.5 mm以下

合計

質量分率

0

30±5

40±5

10±5

20±5

100

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き37.5 mm,19 mm,

4.75 mm及び2.36 mmである。

5) 4) の試料から,粒度が偏らないように3 kg以上分取する。

b) 溶融スラグ骨材試料による場合 溶融スラグ骨材試料による場合は,6.1によって採取及び縮分した

溶融スラグ骨材を用い,JIS K 0058-1の5.3.2(試料の調製)によって調製する。

E.4.2.2 検液の調製及び分析

検液の調製及び分析は,次による。

なお,検液の調製及び分析は,溶融スラグ骨材の製造業者から委託を受けたJIS Q 17025又はJIS Q

17050-1及びJIS Q 17050-2に適合している試験事業者,又は環境計量証明登録事業者4)が実施する。

注4) 計量法に基づく計量証明の事業区分が“水又は土壌中の物質濃度に係る事業”の登録を受けた

者とする。

なお,この場合は,溶融スラグ骨材に関する事業は,水又は土壌中の物質の濃度に係る事業

ではないので計量証明書の発行はできず,分析結果報告書等の様式で発行されることとなる。

a) 試験装置 試験装置は,JIS K 0058-1の5.1(試験装置)による。

b) 試薬及び器具 試薬及び器具は,JIS K 0058-1の5.2(試薬及び器具)による。

c) 検液の調製 検液の調製は,JIS K 0058-1の5.4(検液の調製)による。

d) 検液の分析 検液の分析は,JIS K 0058-1の5.5(検液の分析)による。

26

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.4.3 含有量試験

E.4.3.1 試料の調製

試料の調製は,利用模擬試料による場合はa),溶融スラグ骨材試料による場合はb) による。

なお,利用模擬試料の調製は,溶融スラグ骨材の製造業者から委託を受けた,材料の試験を主たる事業

としている試験事業者が実施する。

a) 利用模擬試料による場合 利用模擬試料による場合は,E.4.2.1 a) 1)によって作製した成形体から300

g以上の試料片を採取し,次の手順に従って試料を調製する。

1) 試料片をハンマ,クラッシャーなどで粗く破砕する。

2) 1) の試料をJIS Z 8801-1に規定する呼び寸法2.0 mmのふるいを用いて分級し,ふるいに残った試

料を更に破砕し,全量がふるいを通過するようにする。

3) 2) の試料をJIS Z 8801-1に規定する呼び寸法0.6 mm及び0.15 mmのふるいを用いて分級する。

4) 3) で分級した試料を表E.3に示す割合で混合する。

注記1 特定の粒度区分の試料が不足する場合は,より大きい粒度区分の試料を破砕して追加し

てもよい。

表E.3−含有量試験に用いる利用模擬試料の粒度区分ごとの混合割合

単位 %

粒度区分a)

2.0 mm以上

2.0〜0.6 mm

0.6〜0.15 mm

0.15 mm以下

合計

質量分率

0

50±5

25±5

25±5

100

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き2 mm,0.6 mm

及び0.15 mmである。

b) 溶融スラグ骨材試料による場合 溶融スラグ骨材試料による場合は,6.1によって採取及び縮分した

溶融スラグ骨材から300 g以上を用いて,次の手順に従って試料を調製する。

1) JIS Z 8801-1に規定する呼び寸法2.0 mmのふるいを用いて分級する。

2) 1) のふるい上の試料をハンマ,クラッシャーなどで更に粉砕し,全量がJIS Z 8801-1に規定する

呼び寸法2.0 mmのふるいを通過するようにする。

3) 2) の試料をJIS Z 8801-1に規定する呼び寸法0.6 mm及び0.15 mmのふるいを用いて更に分級す

る。

4) 1) 及び3) の試料を表E.3に示す割合で混合する。

注記2 特定の粒度区分の試料が不足する場合は,より大きい粒度区分の試料を破砕して追加し

てもよい。大きい粒度区分の試料が不足する場合は,小さい粒度区分の試料で代用して

もよい。

E.4.3.2 検液の調製及び分析

検液の調製及び分析は,次による。

なお,検液の調製及び分析は,溶融スラグ骨材の製造業者から委託を受けたJIS Q 17025又はJIS Q

17050-1及びJIS Q 17050-2に適合している試験事業者,又は環境計量証明登録事業者4)が実施する。

注4) E.4.2.2の注4)参照。

a) 試薬及び器具 試薬及び器具は,JIS K 0058-2の5.(試薬及び器具)による。

b) 検液の調製 検液の調製は,JIS K 0058-2の7.(検液の調製)による。

c) 検液の分析 検液の分析は,JIS K 0058-2の8.(検液の分析)による。

27

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.5

環境安全受渡試験

E.5.1 一般

受渡試験として,溶出量試験及び含有量試験を実施する。溶出量試験及び含有量試験のいずれの場合も,

溶融スラグ骨材試料を用いる。

なお,受渡試験は,溶融スラグ骨材の製造業者又は溶融スラグ骨材の製造事業者から委託を受けた試験

事業者が実施する。

E.5.2 溶出量試験

E.5.2.1 試料の調製

溶出量試験用試料の調製は,E.4.2.1 b)による。

E.5.2.2 検液の調製及び分析

検液の調製及び分析は,E.4.2.2のa)〜d)による。

E.5.3 含有量試験

E.5.3.1 試料の調製

含有量試験用試料の調製は,E.4.3.1 b)による。

E.5.3.2 検液の調製及び分析

検液の調製及び分析は,E.4.3.2のa)〜c)による。

参考文献

JIS A 5373 プレキャストプレストレストコンクリート製品

JIS A 5406 建築用コンクリートブロック

JIS K 0557 用水・排水の試験に用いる水

JIS P 3801 ろ紙(化学分析用)

28

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

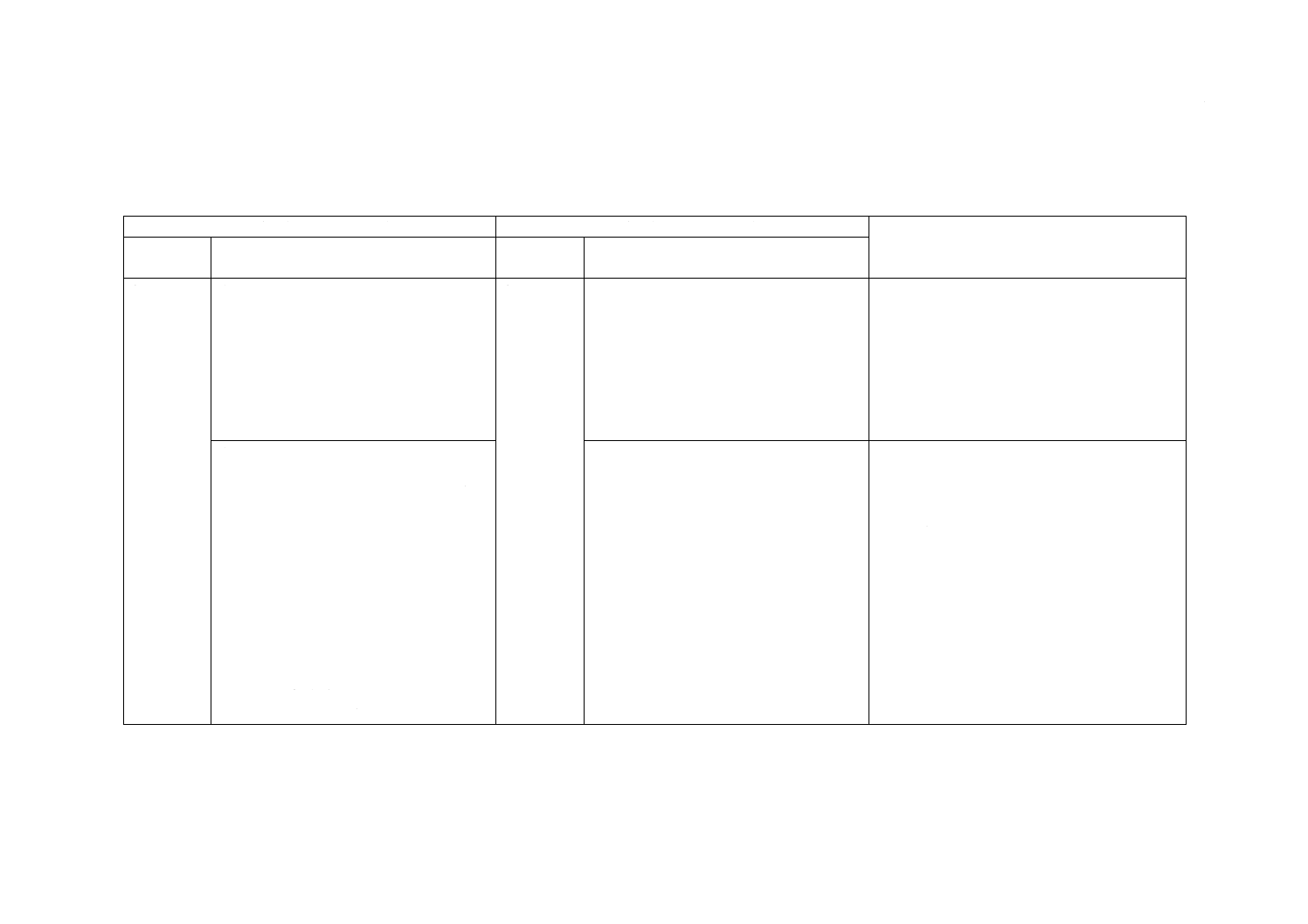

技術上重要な改正に関する新旧対照表

現行規格(JIS A 5031:2016)

旧規格(JIS A 5031:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

1 適用範囲 a) 一般廃棄物の溶融固化施設から産出さ

れる溶融スラグ骨材のうち,自治体な

どの委託によって一般廃棄物を処理す

る民間溶融施設で産出される溶融スラ

グ骨材,及び自治体などが処理するこ

とを認めた産業廃棄物を一般廃棄物と

混合処理している場合に産出される溶

融スラグ骨材。

1. 適用範

囲

備考2. ここでいう一般廃棄物の溶融固化

施設から産出される溶融スラグ骨

材には,自治体等が一般廃棄物の

溶融固化施設で処理することを認

めた指定の産業廃棄物を一般廃棄

物と混合処理している場合に産出

される溶融スラグ骨材を含めても

よい。

溶融処理施設及び処理の対象の産業廃棄物を明

確にするため。

e) 溶融スラグ骨材は,次のものには使用

しない。

1) プレストレストコンクリート全般

(例 JIS A 5373に規定するプレキ

ャストプレストレストコンクリー

ト,現場施工のプレストレストコン

クリートなど)

2) 建築物に用いるプレキャストコンク

リートで,建築物の基礎,主要構造

部その他安全上,防火上又は衛生上

重要である部分に用いるもの

(JIS A 5308に規定するレディーミクスト

コンクリート及びJIS A 5406に規定する

建築用コンクリートブロックは削除。)

備考3. 次の材料として,溶融スラグ骨材

を用いてはならない。

− JIS A 5308に規定するレディ

ーミクストコンクリート

− JIS A 5406に規定する建築用

コンクリートブロック

− プレストレストコンクリート

− 建築物に用いるプレキャスト

コンクリートで,建築物の基

礎,主要構造部その他安全

上,防火上又は衛生上重要で

ある部分に用いるもの

旧規格では,備考3.において,他の製品規格に

言及する箇所があったが,溶融スラグ骨材の利

用については,利用する側の製品規格で規定す

るべきであるため,他の製品規格に言及する箇

所を削除した。

4

A

5

0

3

1

:

2

0

1

6

29

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5031:2016)

旧規格(JIS A 5031:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

2 引用規格 JIS Q 17025,JIS Q 17050-1及びJIS Q

17050-2を追加。

2. 引用規

格

−

日本工業標準調査会標準部会の土木技術専門委

員会及び建築技術専門委員会が共同で“建設分

野の規格への環境側面の導入に関する指針 附

属書1コンクリート用スラグ骨材に環境安全品

質及びその検査方法を導入するための指針”を

定めたことから,環境安全品質に関する基準及

び検査方法を規定したため。

JIS R 5201を追加。

−

平成20年度に社会問題化した建築物のポップ

アウト現象を契機として,平成21年度から2

年計画で実施した“コンクリート用溶融スラグ

の試験方法の標準化調査委員会”において,ポ

ップアウトの原因究明と次回の改正の際に導入

するための“ポップアウトの確認試験方法”の

開発が行われたことから,ポップアウトに関す

る品質基準及び検査方法を規定したため。

3 用語及び

定義

ポップアウト(3.1)を規定。

−

−

上記のとおり,ポップアウトに関する品質基準

及び検査方法を規定したため。

環境安全品質(3.2),環境安全形式検査

(3.3),環境安全受渡検査(3.4),利用模

擬試料(3.5),溶融スラグ骨材試料

(3.6),環境安全品質基準(3.7),環境安

全受渡検査判定値(3.8),環境安全形式試

験(3.9)及び環境安全受渡試験(3.10)

を規定。

−

−

上記のとおり,環境安全品質に関する基準及び

検査方法を規定したため。

5 品質

5.4 粒度及

び粗粒率

5.4.1 b) 溶融スラグ粗骨材の粗粒率は,製

造業者と購入者とが協議によって定めた粗

粒率に対して±0.30の範囲のものでなけれ

ばならない。

5.4.2 b) 溶融スラグ細骨材の粗粒率は,製

造業者と購入者とが協議によって定めた粗

粒率に対して±0.20の範囲のものでなけれ

ばならない。

4. 品質

4.7 粒度及

び粗粒率

4.7.1 b) 粗粒率は,購入契約時に定められ

た粗粒率と比べ,±0.30以上変化しては

ならない。

4.7.2 b) 粗粒率は,購入契約時に定められ

た粗粒率と比べ,±0.20以上変化しては

ならない。

溶融スラグ粗骨材及び細骨材の粗粒率の規定値

(範囲)の表記に誤りがあったため,JIS A

5005に合わせて修正した。これによって,粗

骨材では±0.30,細骨材では±0.20の値が範囲

に含まれることとなった。

4

A

5

0

3

1

:

2

0

1

6

30

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5031:2016)

旧規格(JIS A 5031:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.5 膨張性

測定開始後24時間経過後のモルタルに膨

張があってはならない。

4.4 膨張性

モルタルの膨張率が2 %以下でなければな

らない。

判定値2 %以下を満足する溶融スラグでポップ

アウト試験の試験体を作製したときに,モルタ

ル中で気泡が発生したため,判定値を見直すた

めの調査・検討を行った。その結果,24時間

後の膨張が認められなかったモルタルでは発泡

が生じなかったため,判定値を変更した。

5.6 ポップ

アウト

溶融スラグ骨材は,6.10によって試験を行

い,ポップアウトがあってはならない。

4.1 一般事

項

備考 ここで,ポップアウトとは,“膨張

圧によって,コンクリート表面がは

(剝)がれ,円錐状等のくぼみが発

生する現象”のことをいう。

上記のとおり,ポップアウトに関する品質基準

及び検査方法を規定したため。

5.7 環境安

全品質基準

溶融スラグ骨材の環境安全品質は,6.11に

よって試験を行い,表8の品質基準に適合

しなければならない。

4. 品質

−

上記のとおり,環境安全品質に関する基準及び

検査方法を規定したため。

6 試験方法

6.10 ポッ

プアウト確

認試験

ポップアウト確認試験方法を規定。併せ

て,附属書C(規定)溶融スラグ骨材のモ

ルタルによるポップアウト確認試験方法,

及び附属書D(参考)溶融スラグ骨材に含

まれる可溶性Caの測定方法を追加。

5. 試験方

法

−

上記のとおり,ポップアウトに関する品質基準

及び検査方法を規定したため。

6.11 環境

安全品質試

験

環境安全品質試験方法を規定。併せて,附

属書E(規定)溶融スラグ骨材の環境安全

品質試験方法を追加。

5. 試験方

法

−

上記のとおり,環境安全品質に関する基準及び

検査方法を規定したため。

7 検査

7.1 1か月分の溶融スラグ骨材の生産量を

品質管理上の1ロットとし,溶融スラグ骨

材の品質を定期的な検査で確認する。ただ

し,十分なストックヤードを確保し,事前

に検査して出荷前に試験値を確認する場合

には,保管量全体を1ロットとすることが

でき,7.2及び7.3.5の検査の頻度は適用

しない。

6. 検査

6.1 溶融スラグ骨材のロットは,受け入れ

る溶融対象物の性状の変更及び/又は運

転条件の変更によって,品質管理上無視

できない品質の変化が生じた時点で別な

ものとする。

品質管理によって1か月単位での品質データが

蓄積されたこと,1か月の生産量が出荷量のオ

ーダーに近いこと,また,実証実験を行い1か

月分の溶融スラグのばらつきを把握できたこと

から実情に合わせて1か月分の溶融スラグの生

産量を品質管理上の1ロットと規定することと

した。

7.2(化学分析及び物理的性質,アルカリ

シリカ反応性,粒度及び粗粒率,膨張性並

びにポップアウトの検査)を追加。

6. 検査

−

上記のとおり,ポップアウトに関する品質基準

及び検査方法を規定したため。

4

A

5

0

3

1

:

2

0

1

6

31

A 5031:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5031:2016)

旧規格(JIS A 5031:2010)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.3(環境安全品質の検査)を追加。

6. 検査

−

上記のとおり,環境安全品質に関する基準及び

検査方法を規定したため。

9 報告

試験成績表の様式表11及び表12の中にポ

ップアウトの確認を追加。

8. 報告

−

上記のとおり,ポップアウトに関する品質基準

及び検査方法を規定したため。

環境安全に関わる試験成績表の様式の標準

として表13及び表14を追加。

8. 報告

−

上記のとおり,環境安全品質に関する基準及び

検査方法を規定したため。

4

A

5

0

3

1

:

2

0

1

6