A 5011-4:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類,区分及び呼び方 ······································································································· 3

4.1 種類 ···························································································································· 3

4.2 粒度による区分 ············································································································· 3

4.3 絶乾密度による区分 ······································································································· 4

4.4 アルカリシリカ反応性による区分······················································································ 4

4.5 呼び方 ························································································································· 4

5 品質······························································································································· 5

5.1 一般事項 ······················································································································ 5

5.2 化学成分及び物理的性質 ································································································· 5

5.3 アルカリシリカ反応性 ···································································································· 5

5.4 粒度・粗粒率及び微粒分量 ······························································································ 5

5.5 環境安全品質基準 ·········································································································· 6

6 試験方法························································································································· 7

6.1 試料の採取及び縮分 ······································································································· 7

6.2 化学分析試験 ················································································································ 7

6.3 絶乾密度及び吸水率試験 ································································································· 7

6.4 単位容積質量試験 ·········································································································· 8

6.5 アルカリシリカ反応性試験 ······························································································ 8

6.6 粒度試験 ······················································································································ 8

6.7 微粒分量試験 ················································································································ 8

6.8 環境安全品質試験 ·········································································································· 8

7 検査······························································································································· 8

7.1 化学成分及び物理的性質,アルカリシリカ反応性,粒度・粗粒率及び微粒分量の検査 ················· 8

7.2 環境安全品質の検査 ······································································································· 9

7.3 製造ロットの管理 ········································································································· 10

7.4 検査データの保管 ········································································································· 10

8 表示······························································································································ 10

9 報告······························································································································ 11

附属書A(規定)電気炉酸化スラグ骨材の化学成分分析方法························································ 18

附属書B(参考)アルカリシリカ反応抑制対策の方法 ································································· 31

附属書C(規定)電気炉酸化スラグ骨材の環境安全品質試験方法·················································· 33

A 5011-4:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書D(参考)技術上重要な改正についての新旧対照表 ·························································· 37

A 5011-4:2018

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,鐵鋼スラグ協会

(NSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS A 5011-4:2013は改正され,

この規格に置き換えられた。

なお,平成30年7月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5011-4:2013によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS A 5011の規格群には,次に示す部編成がある。

JIS A 5011-1 第1部:高炉スラグ骨材

JIS A 5011-2 第2部:フェロニッケルスラグ骨材

JIS A 5011-3 第3部:銅スラグ骨材

JIS A 5011-4 第4部:電気炉酸化スラグ骨材

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5011-4:2018

コンクリート用スラグ骨材−

第4部:電気炉酸化スラグ骨材

Slag aggregate for concrete-

Part 4: Electric arc furnace oxidizing slag aggregate

序文

この規格は,電気炉スラグをコンクリート用骨材として用いるために必要な品質などについて規定した

ものである。この規格は,2003年に制定され,その後2回の改正を経て今日に至っている。今回の技術上

重要な改正に関する旧規格との対照を附属書Dに記載する。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,コンクリートに使用する電気炉酸化スラグ骨材について規定する。

この規格は,電気炉酸化スラグ骨材の全製造工程において,還元スラグが混入しない対策が講じられた

工場で製造された場合に適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0203 コンクリート用語

JIS A 1102 骨材のふるい分け試験方法

JIS A 1103 骨材の微粒分量試験方法

JIS A 1104 骨材の単位容積質量及び実積率試験方法

JIS A 1109 細骨材の密度及び吸水率試験方法

JIS A 1110 粗骨材の密度及び吸水率試験方法

JIS A 1145 骨材のアルカリシリカ反応性試験方法(化学法)

JIS A 1146 骨材のアルカリシリカ反応性試験方法(モルタルバー法)

JIS A 1158 試験に用いる骨材の縮分方法

JIS H 6201 化学分析用白金るつぼ

JIS K 0050 化学分析方法通則

JIS K 0058-1 スラグ類の化学物質試験方法−第1部:溶出量試験方法

JIS K 0058-2 スラグ類の化学物質試験方法−第2部:含有量試験方法

JIS K 0116 発光分光分析通則

JIS K 0119 蛍光X線分析通則

2

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 0211 分析化学用語(基礎部門)

JIS K 8001 試薬試験方法通則

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS P 3801 ろ紙(化学分析用)

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

JIS Q 17050-1 適合性評価−供給者適合宣言−第1部:一般要求事項

JIS Q 17050-2 適合性評価−供給者適合宣言−第2部:支援文書

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015抜取検査システム序論

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0203及びJIS K 0211によるほか,次による。

3.1

環境安全品質

電気炉酸化スラグ骨材の出荷から,コンクリート構造物の施工,コンクリート製品の製造時及び利用時

だけでなく,その利用が終了し,解体後の再利用時又は最終処分時も含めたライフサイクルの合理的に想

定し得る範囲において,電気炉酸化スラグ骨材から影響を受ける土壌,地下水,海水などの環境媒体が,

各々の環境基準などを満足できるように,電気炉酸化スラグ骨材が確保すべき品質。

3.2

環境安全形式検査

コンクリート用骨材として使用するために粒度調整,他の材料との混合などの加工(他のスラグ骨材を

混合する場合を含む。)を行った後,環境安全品質を除く品質要求事項を満足することを確認した電気炉酸

化スラグ骨材が,環境安全品質を満足するかどうかを判定するために行う検査(以下,形式検査という。)。

3.3

環境安全受渡検査

形式検査に合格したものと同じ製造条件の電気炉酸化スラグ骨材の受渡しの際に,その環境安全品質を

保証するために行う検査(以下,受渡検査という。)。

3.4

利用模擬試料

電気炉酸化スラグ骨材の出荷から,利用が終了し,解体後の再利用時又は最終処分時も含めたライフサ

イクルの合理的に想定し得る範囲の中で,環境安全性に関して最も配慮すべき電気炉酸化スラグ骨材の状

態を模擬した試料。形式検査に用いる。

3.5

電気炉酸化スラグ骨材試料

形式検査又は受渡検査に用いるために,適切な試料採取方法で採取した電気炉酸化スラグ骨材。

3.6

環境安全品質基準

環境安全品質として必要と認める検査項目について定められた,溶出量及び含有量で示される基準値の

総称。ただし,3.11に規定する港湾用途に限っては,溶出量だけで示される。形式検査結果の判定におい

て参照する。

3

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

環境安全受渡検査判定値

受渡検査において,環境安全品質基準への適合性を電気炉酸化スラグ骨材試料を用いて保証するために

参照する値(以下,受渡検査判定値という。)。

3.8

環境安全形式試験

形式検査において,電気炉酸化スラグ骨材の環境安全品質基準に対する適合性を判定するために実施す

る試験(以下,形式試験という。)。溶出量試験及び含有量試験で構成される。ただし,3.11に規定する港

湾用途に限っては溶出量試験だけによる。

3.9

環境安全受渡試験

受渡検査において,電気炉酸化スラグ骨材の受渡検査判定値に対する適合性を判定するために実施する

試験(以下,受渡試験という。)。溶出量試験及び含有量試験で構成される。ただし,3.11に規定する港湾

用途に限っては溶出量試験だけによる。

3.10

一般用途

電気炉酸化スラグ骨材を用いるコンクリート構造物又はコンクリート製品(以下,コンクリート構造物

などという。)の用途のうち,3.11に規定する港湾用途を除いた一般的な土木・建築用の用途。

3.11

港湾用途

電気炉酸化スラグ骨材を用いるコンクリート構造物などの用途のうち,海水と接する港湾の施設又はそ

れに関係する施設で半永久的に使用され,解体・再利用されることのない用途。港湾用途に使用する場合で

あっても再利用を予定する場合は,一般用途として取り扱わなければならない。

注記 用途の具体例としては,岸壁,防波堤,護岸,堤防,突堤などが該当する。

4

種類,区分及び呼び方

4.1

種類

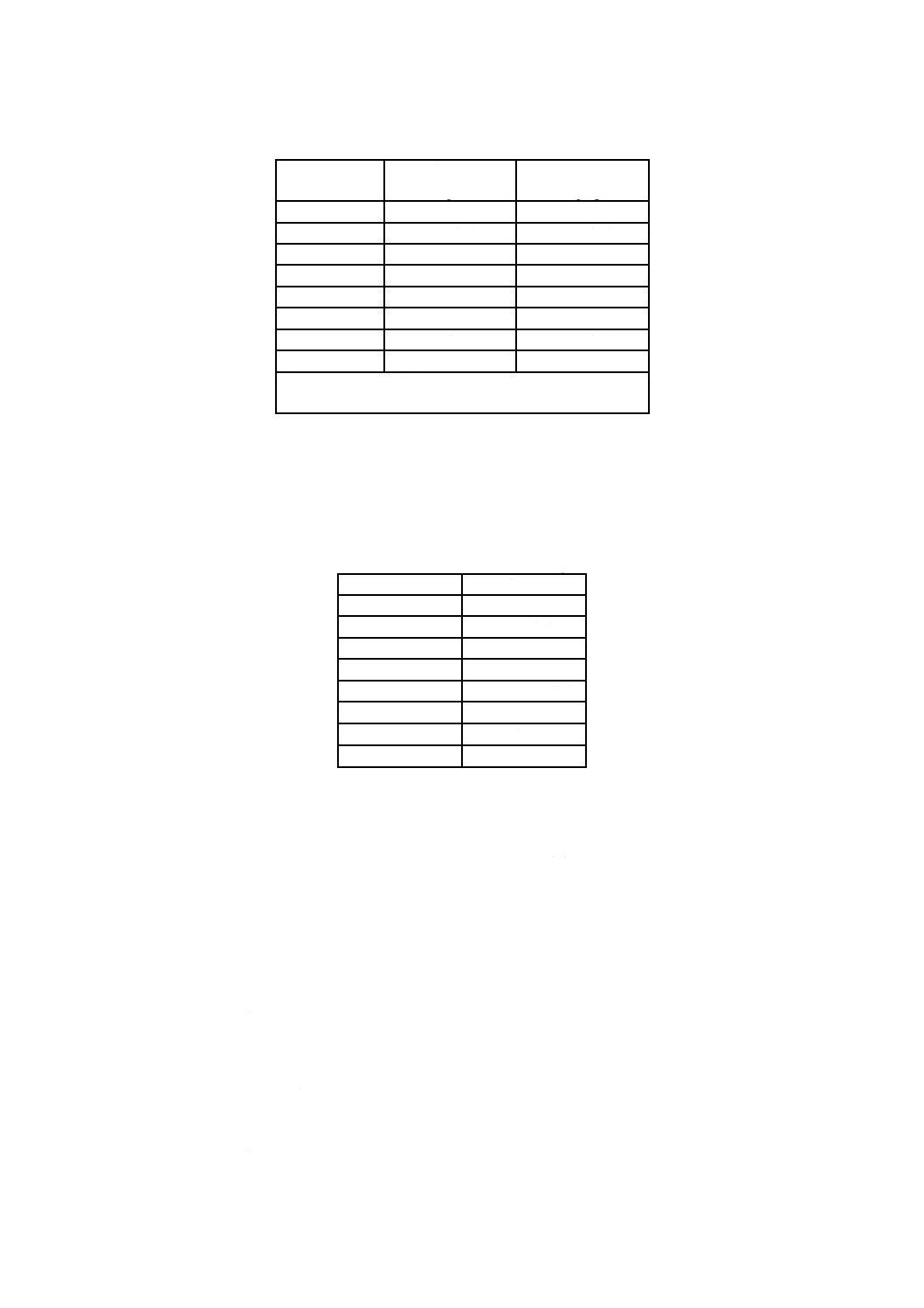

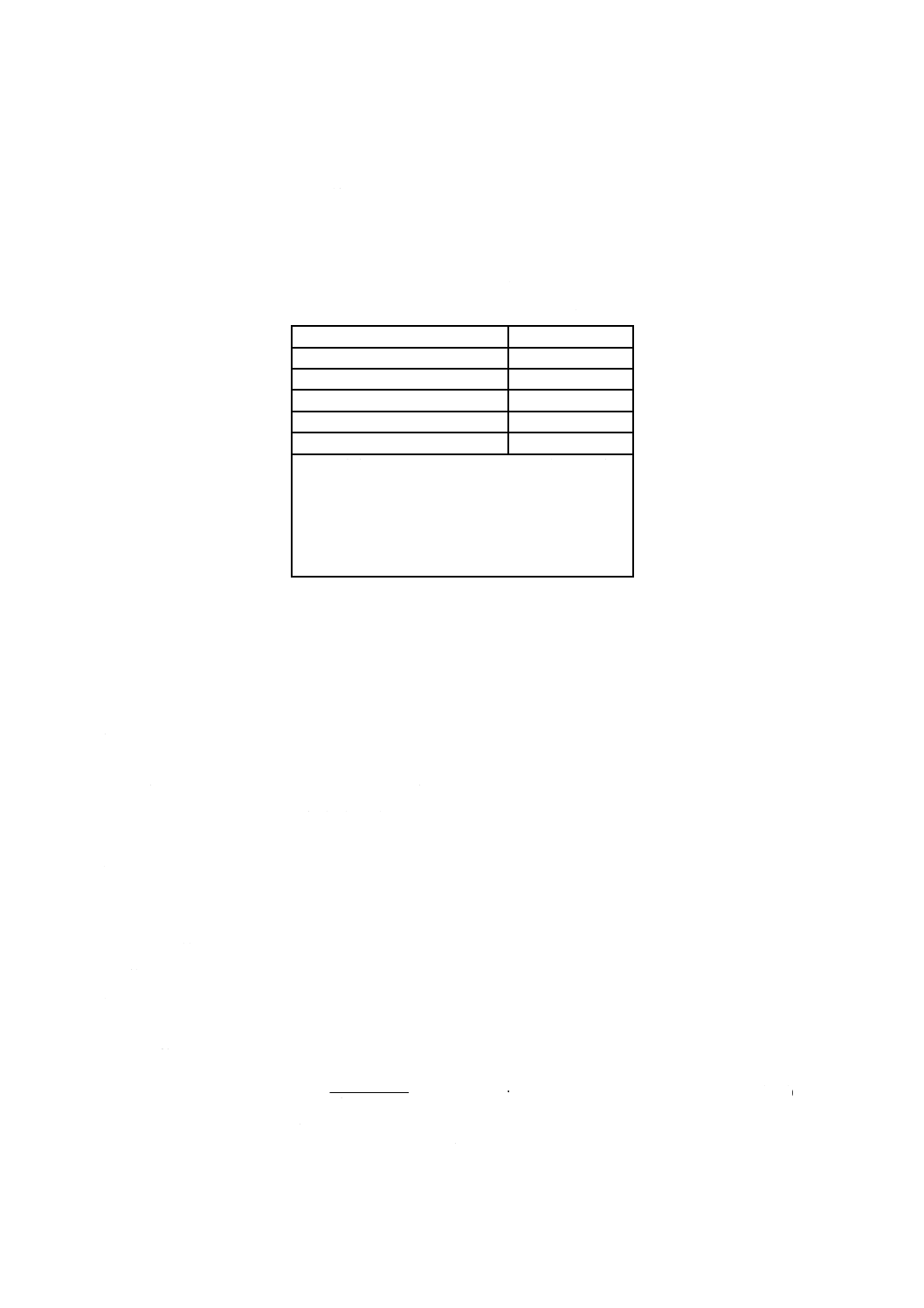

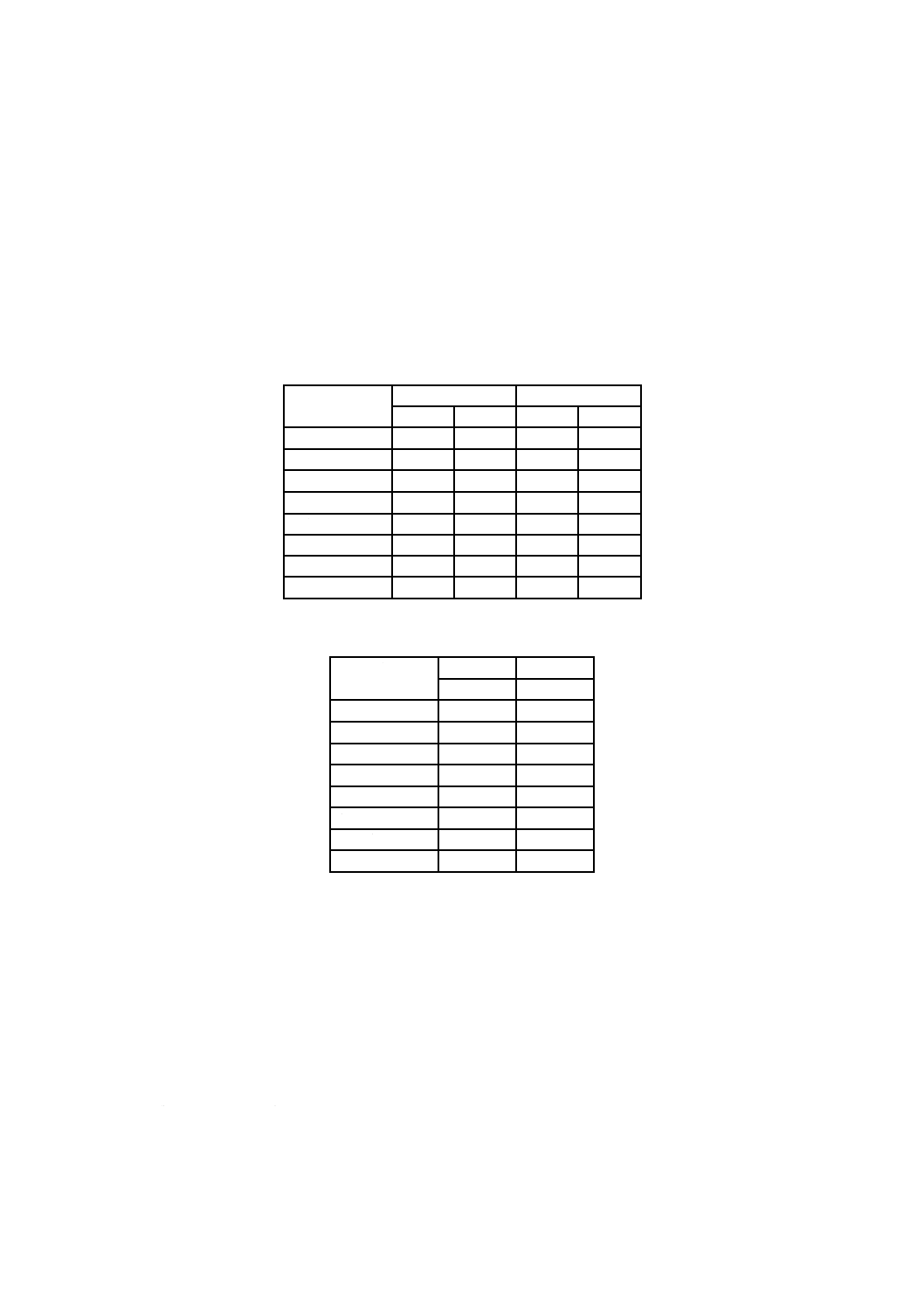

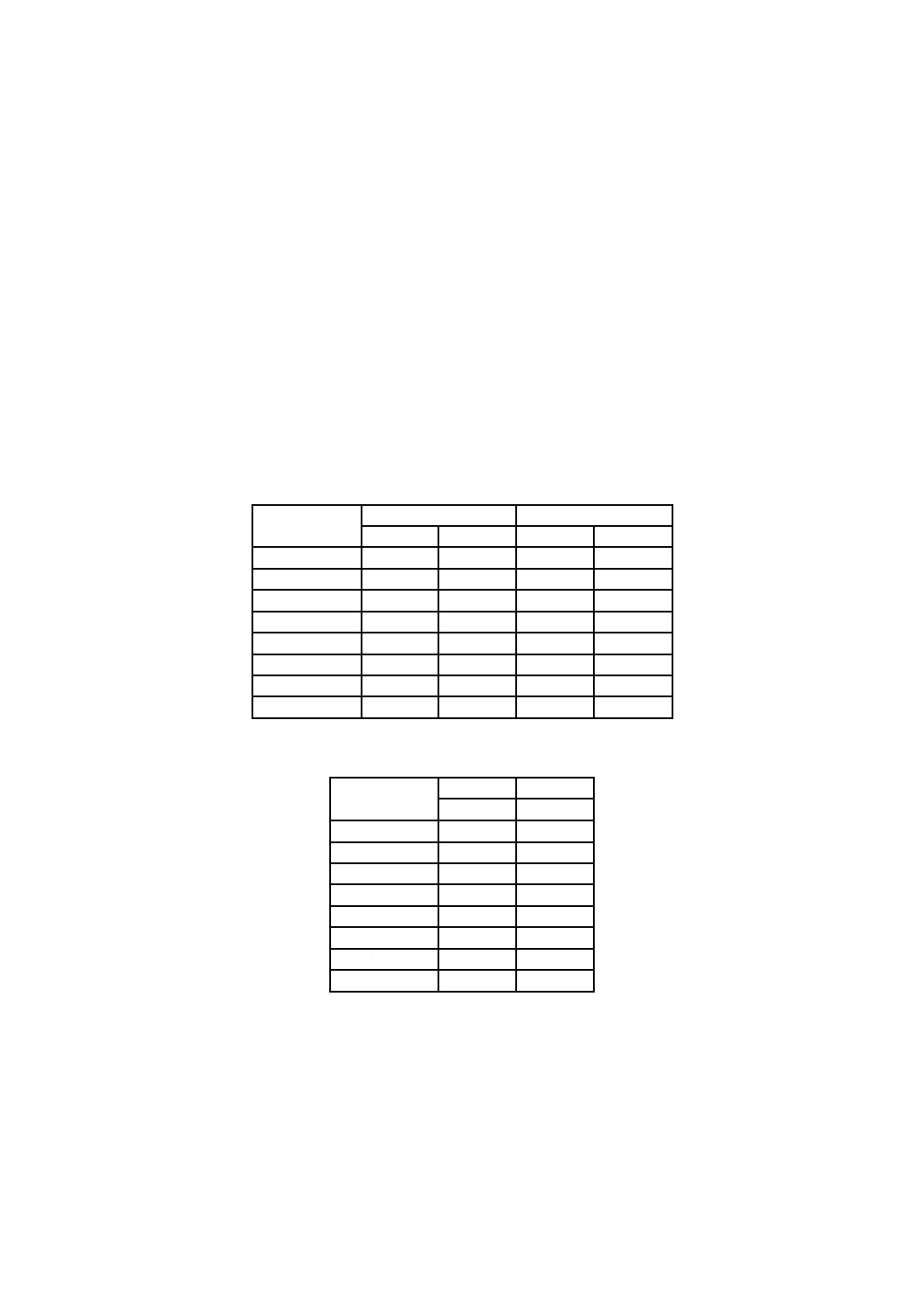

電気炉酸化スラグ骨材の種類は,表1による。

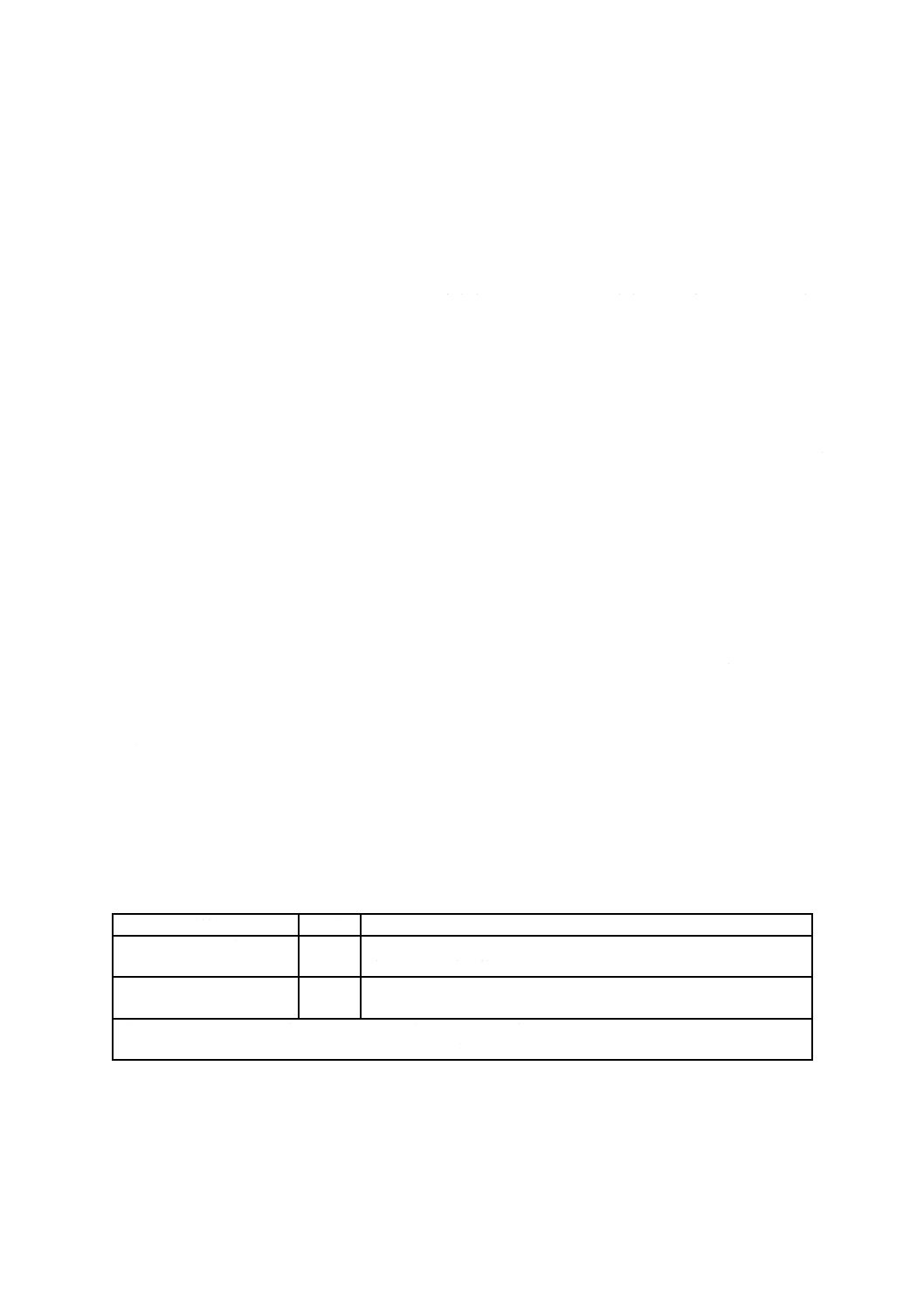

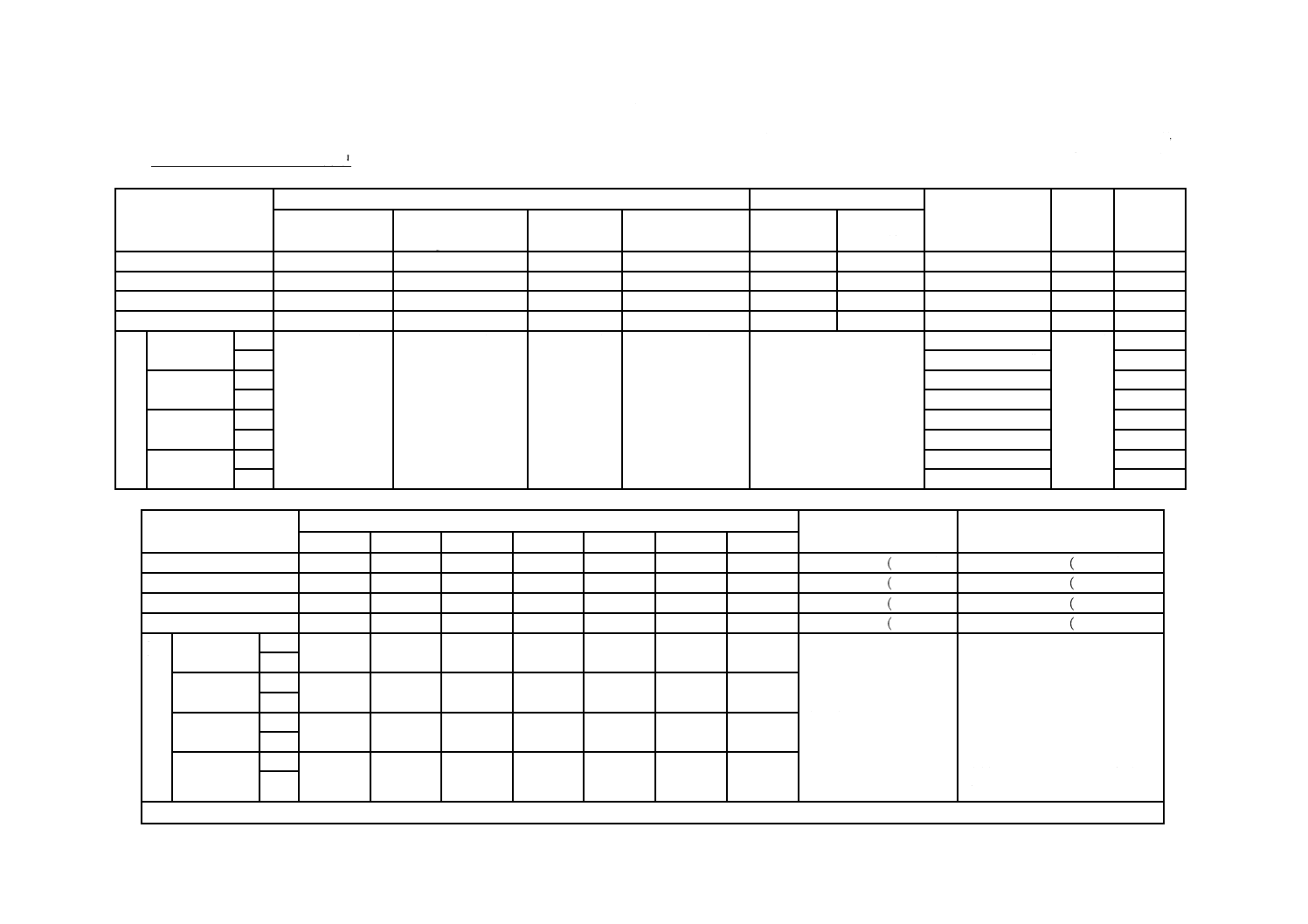

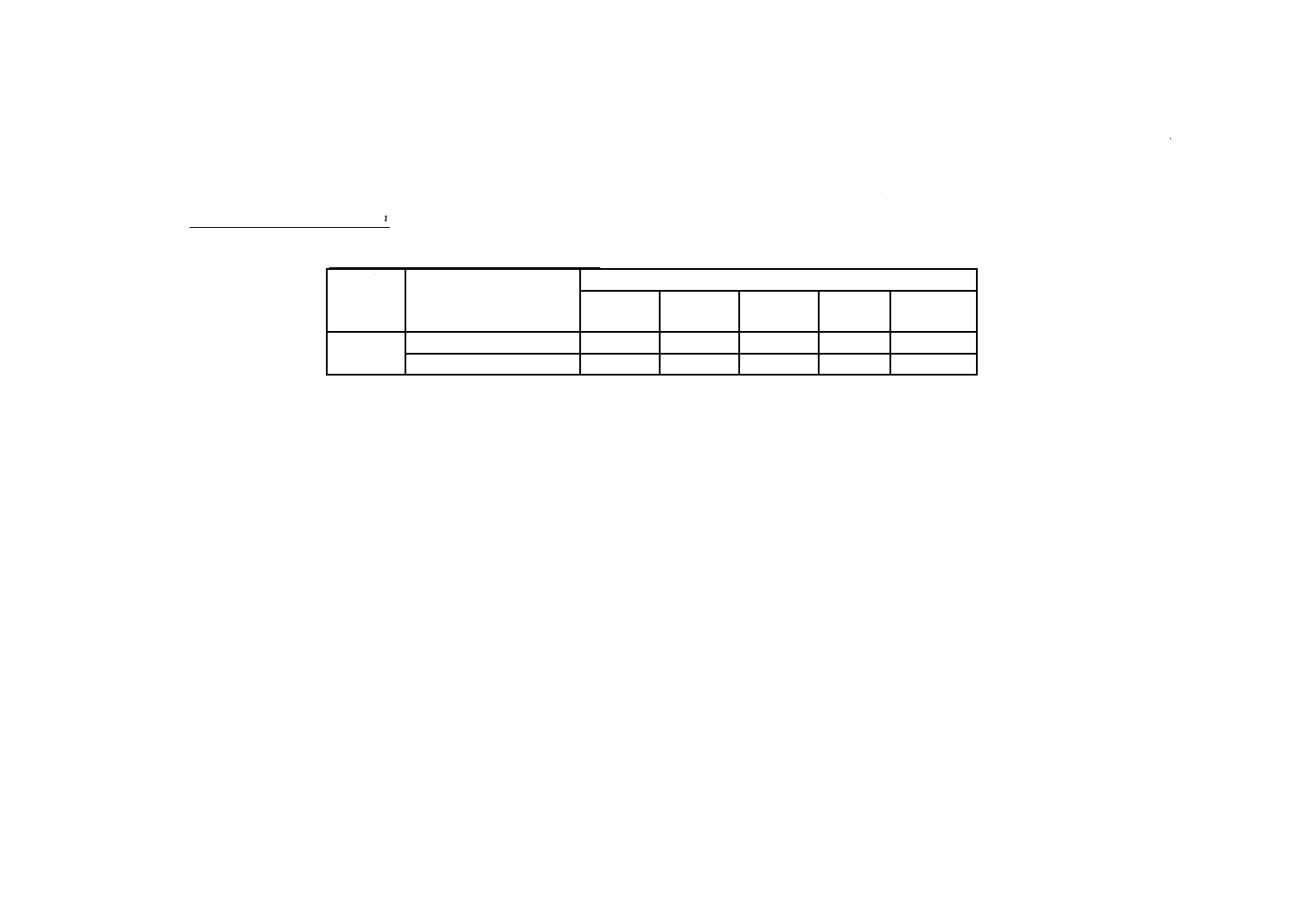

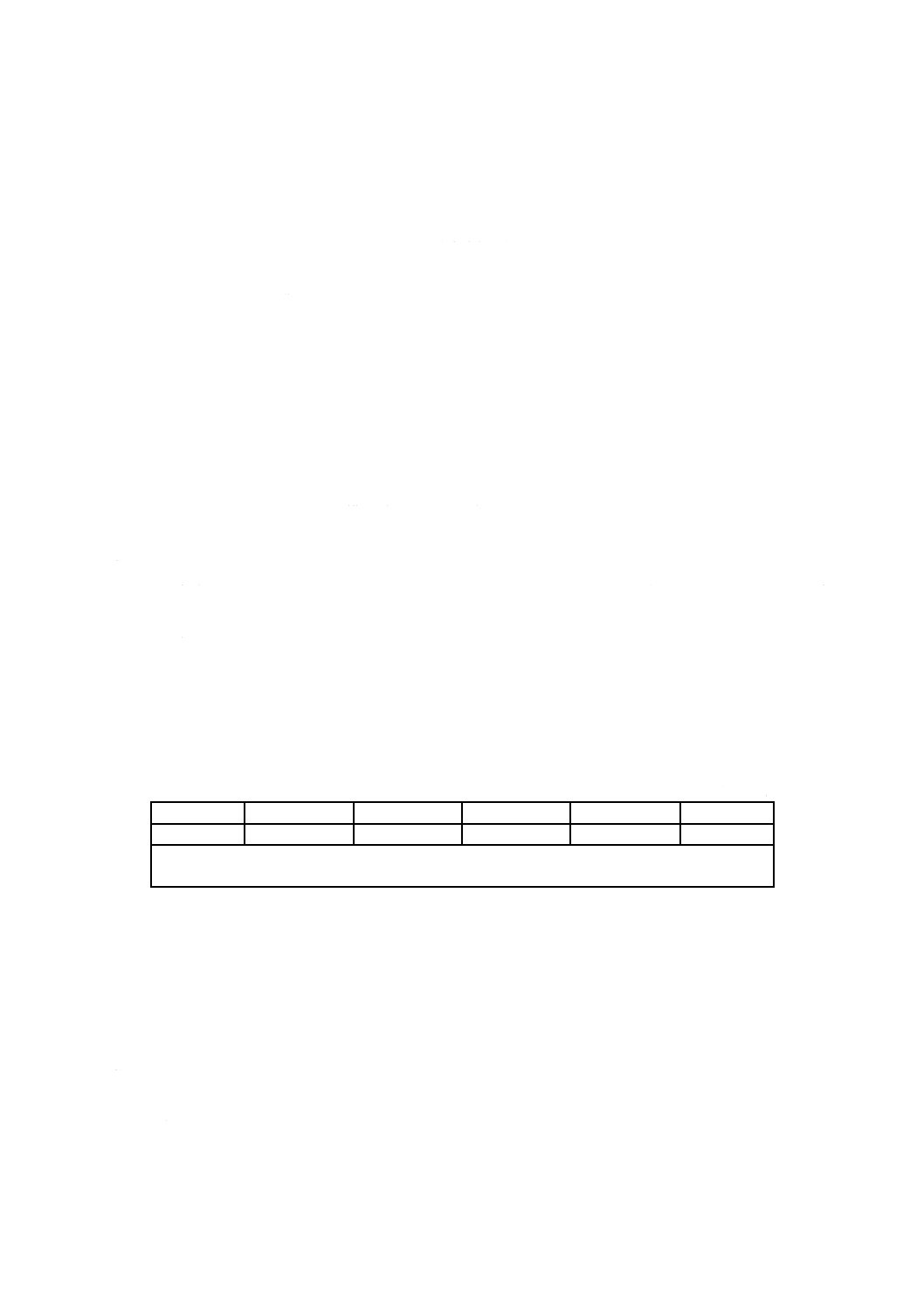

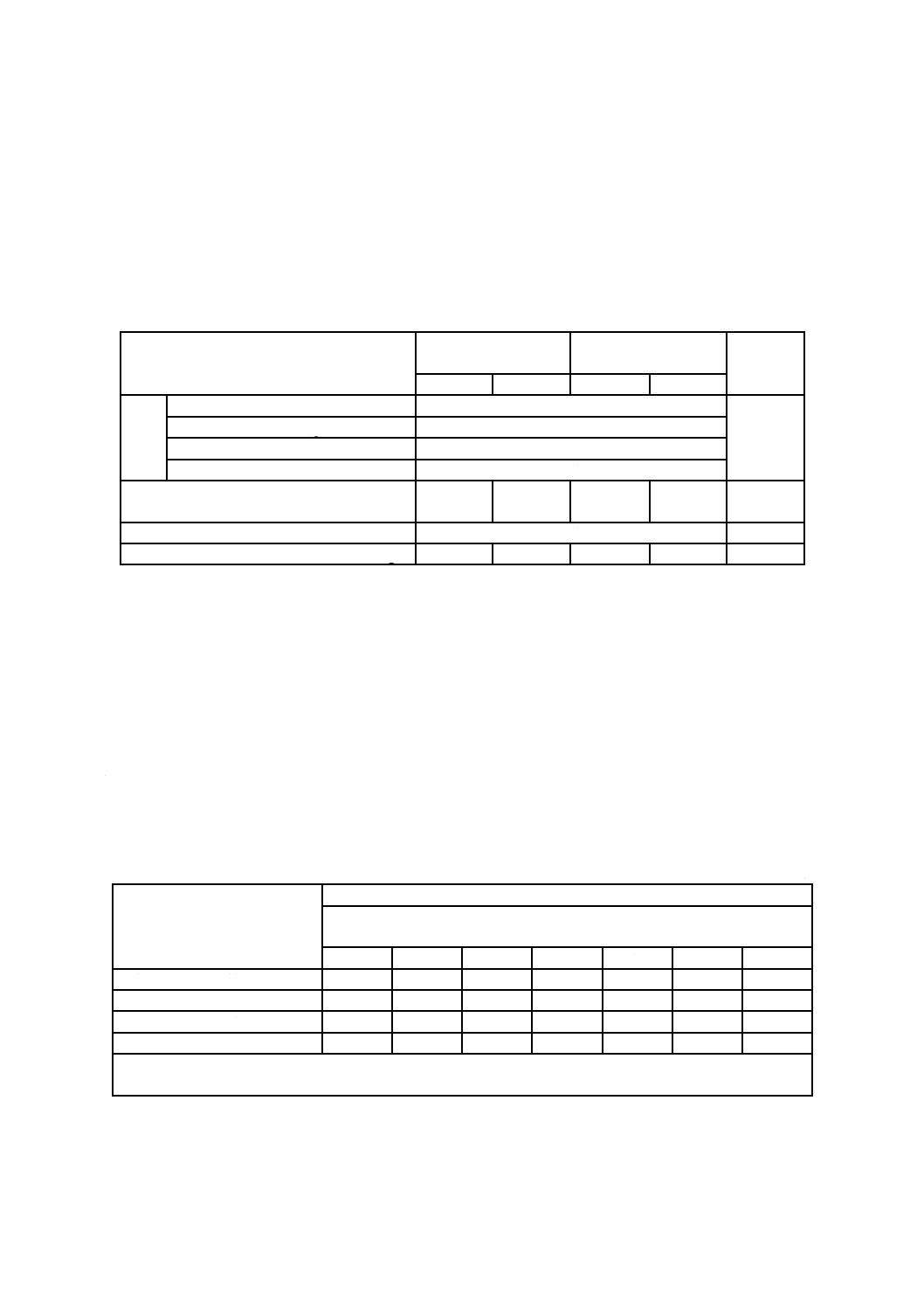

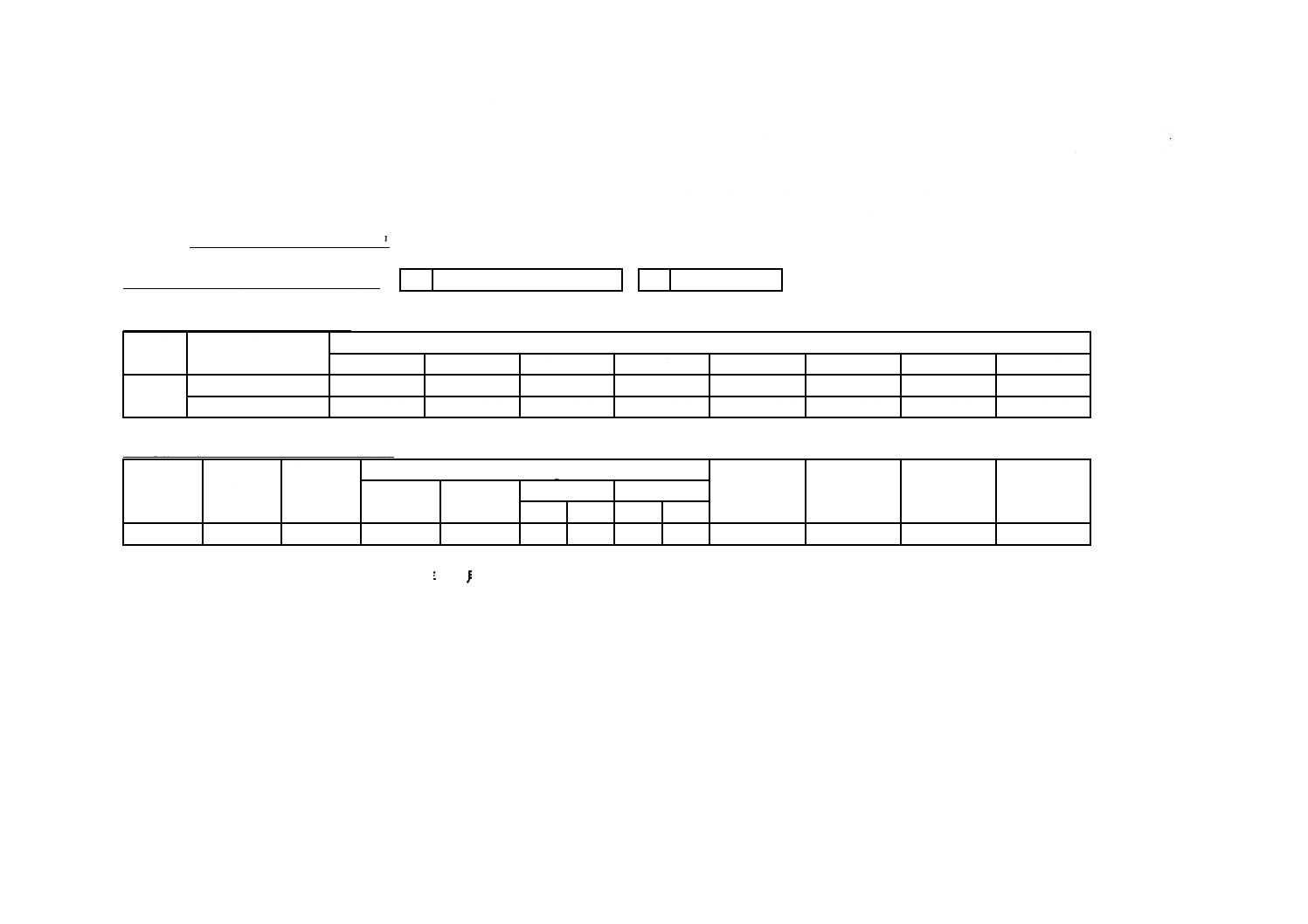

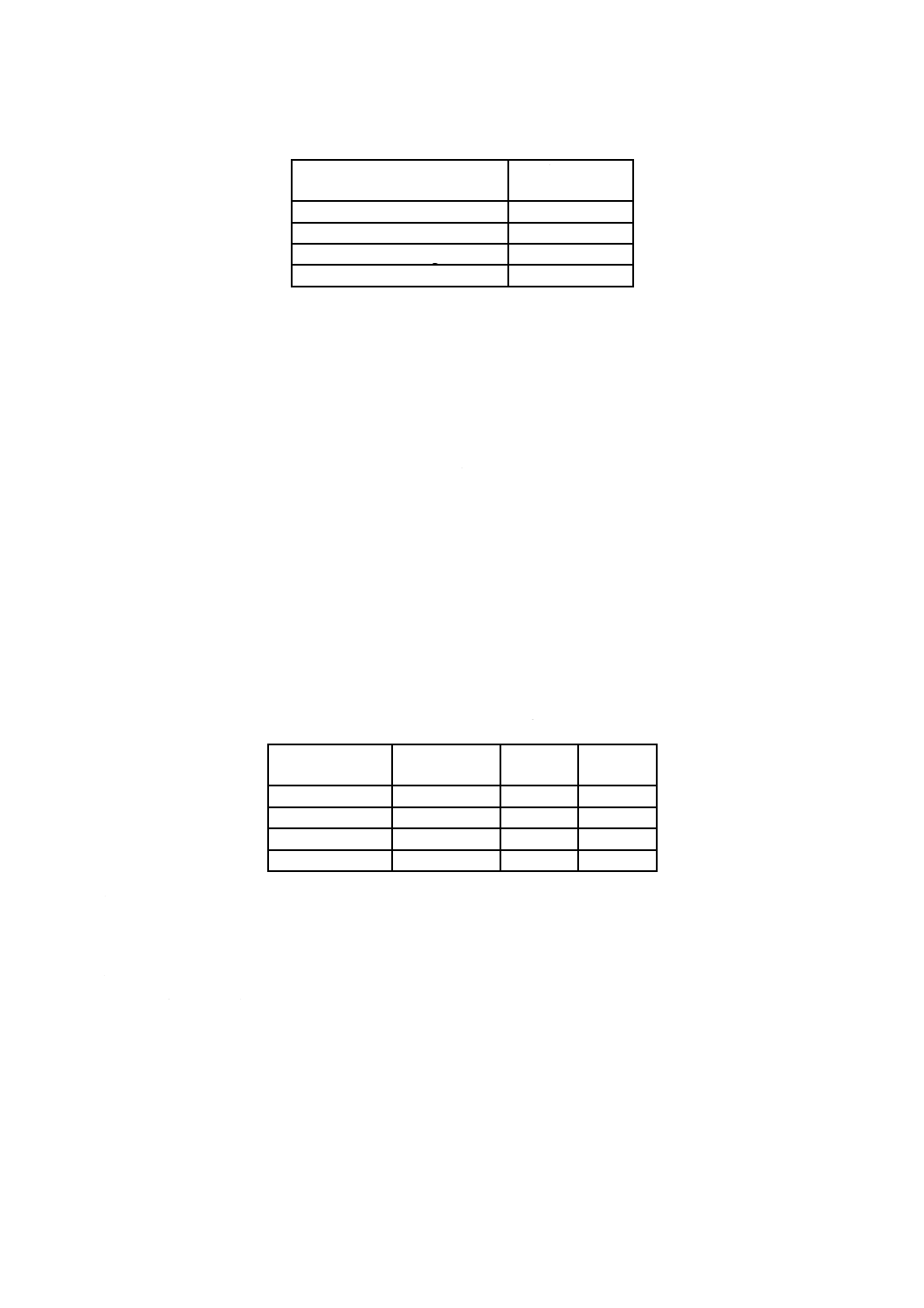

表1−種類

種類

記号

摘要

電気炉酸化スラグ粗骨材

EFG

電気炉で溶鋼と同時に生成する溶融した酸化スラグを徐冷し,鉄分を

除去a)して粒度調整したもの。

電気炉酸化スラグ細骨材

EFS

電気炉で溶鋼と同時に生成する溶融した酸化スラグを徐冷,又は水,

空気などによって急冷し,鉄分を除去a)して粒度調整したもの。

注a) 徐冷したスラグから製造する粗骨材及び細骨材は,最終破砕工程の後,搬送用ベルトコンベアー面で,

磁場強さ600ガウス以上によって,金属鉄粒を含むスラグを除去する。

4.2

粒度による区分

電気炉酸化スラグ骨材の粒度による区分は,次による。

a) 電気炉酸化スラグ粗骨材の粒度による区分は,表2による。

4

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

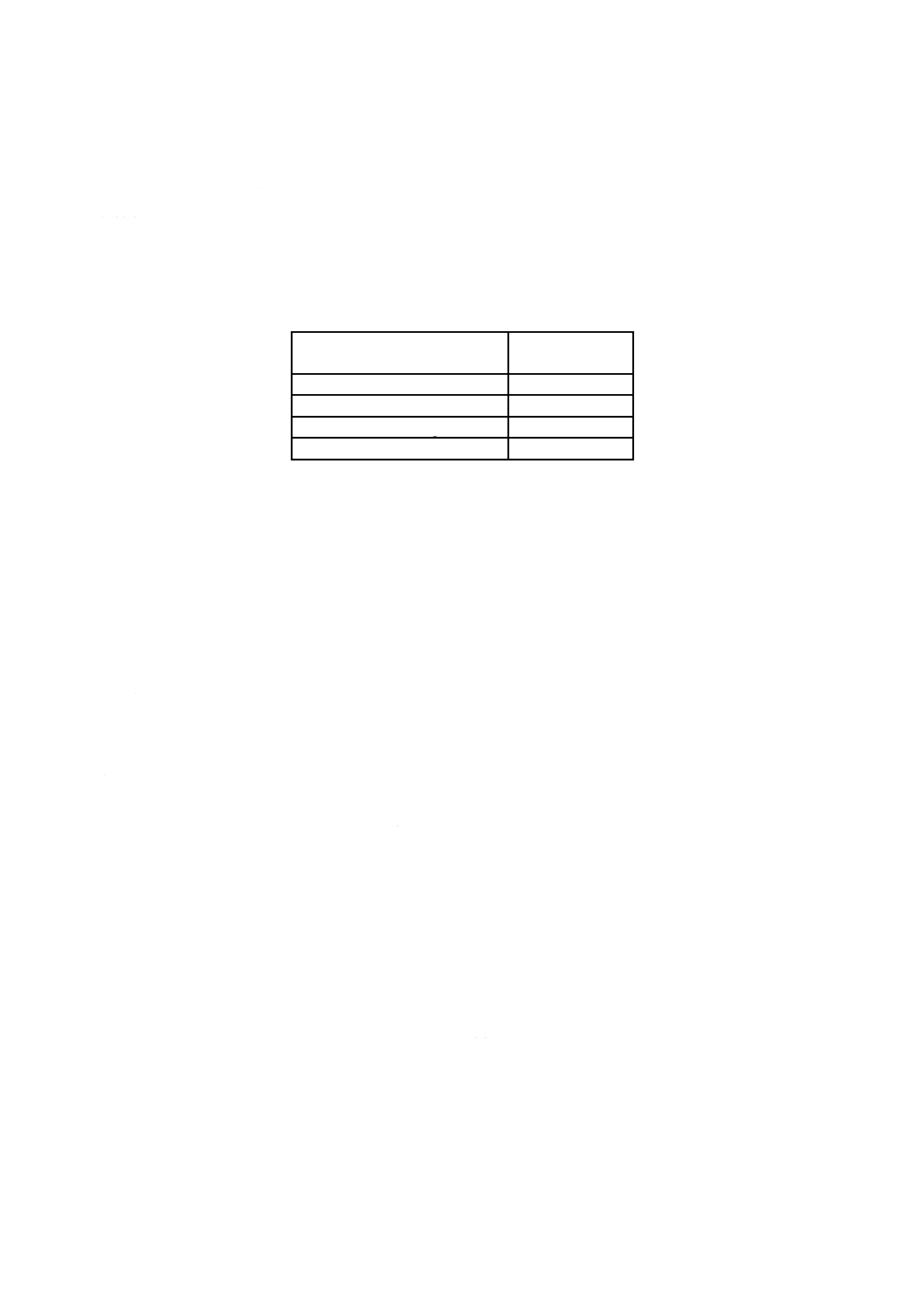

表2−電気炉酸化スラグ粗骨材の粒度による区分

区分

粒の大きさの範囲

mm

記号

電気炉酸化スラグ粗骨材 4020

40〜20

EFG40-20

電気炉酸化スラグ粗骨材 2005

20〜5

EFG20-05

電気炉酸化スラグ粗骨材 2015

20〜15

EFG20-15

電気炉酸化スラグ粗骨材 1505

15〜5

EFG15-05

b) 電気炉酸化スラグ細骨材の粒度による区分は,表3による。

表3−電気炉酸化スラグ細骨材の粒度による区分

区分

粒の大きさの範囲

mm

記号

5 mm電気炉酸化スラグ細骨材

5 以下

EFS5

2.5 mm電気炉酸化スラグ細骨材

2.5以下

EFS2.5

1.2 mm電気炉酸化スラグ細骨材

1.2以下

EFS1.2

5〜0.3 mm電気炉酸化スラグ細骨材

5〜0.3

EFS5-0.3

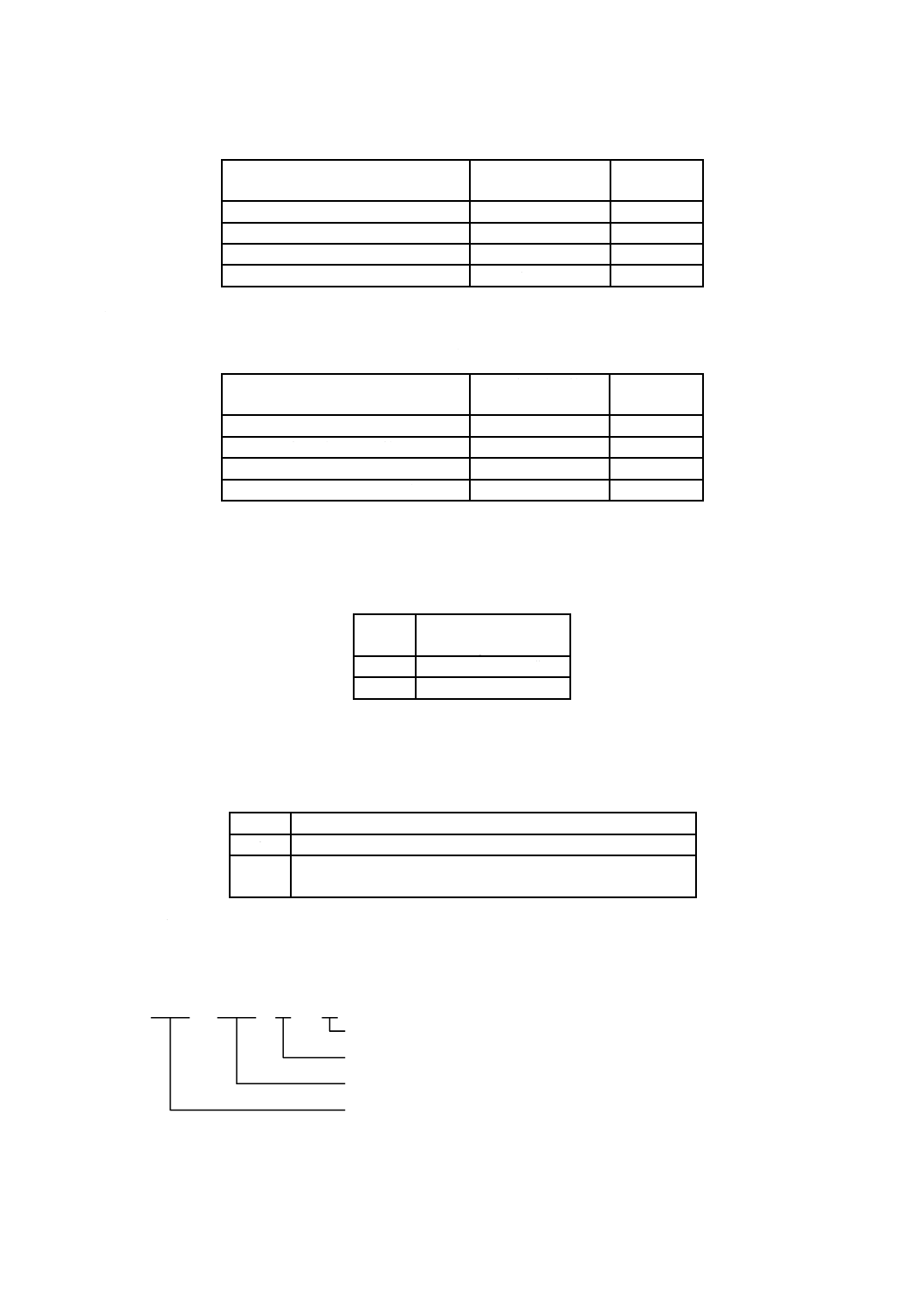

4.3

絶乾密度による区分

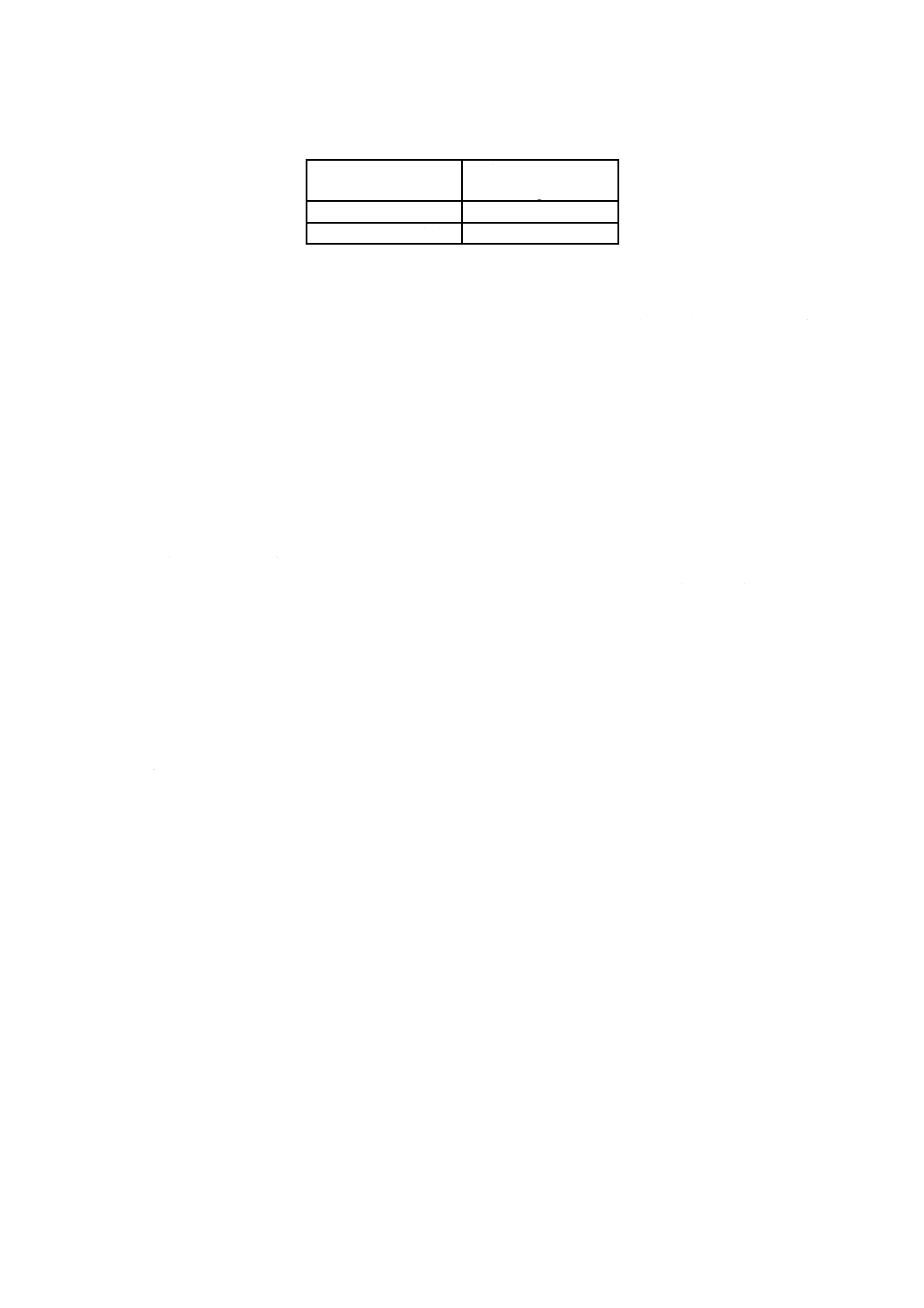

電気炉酸化スラグ骨材の絶乾密度による区分は,表4による。

表4−電気炉酸化スラグの絶乾密度による区分

区分

絶乾密度

g/cm3

N

3.1以上4.0未満

H

4.0以上4.5未満

4.4

アルカリシリカ反応性による区分

電気炉酸化スラグ骨材のアルカリシリカ反応性による区分は,表5による。

表5−アルカリシリカ反応性による区分

区分

摘要

A

アルカリシリカ反応性試験結果が“無害”と判定されたもの

B

アルカリシリカ反応性試験結果が“無害でない”と判定された

もの,又はこの試験を行っていないもの

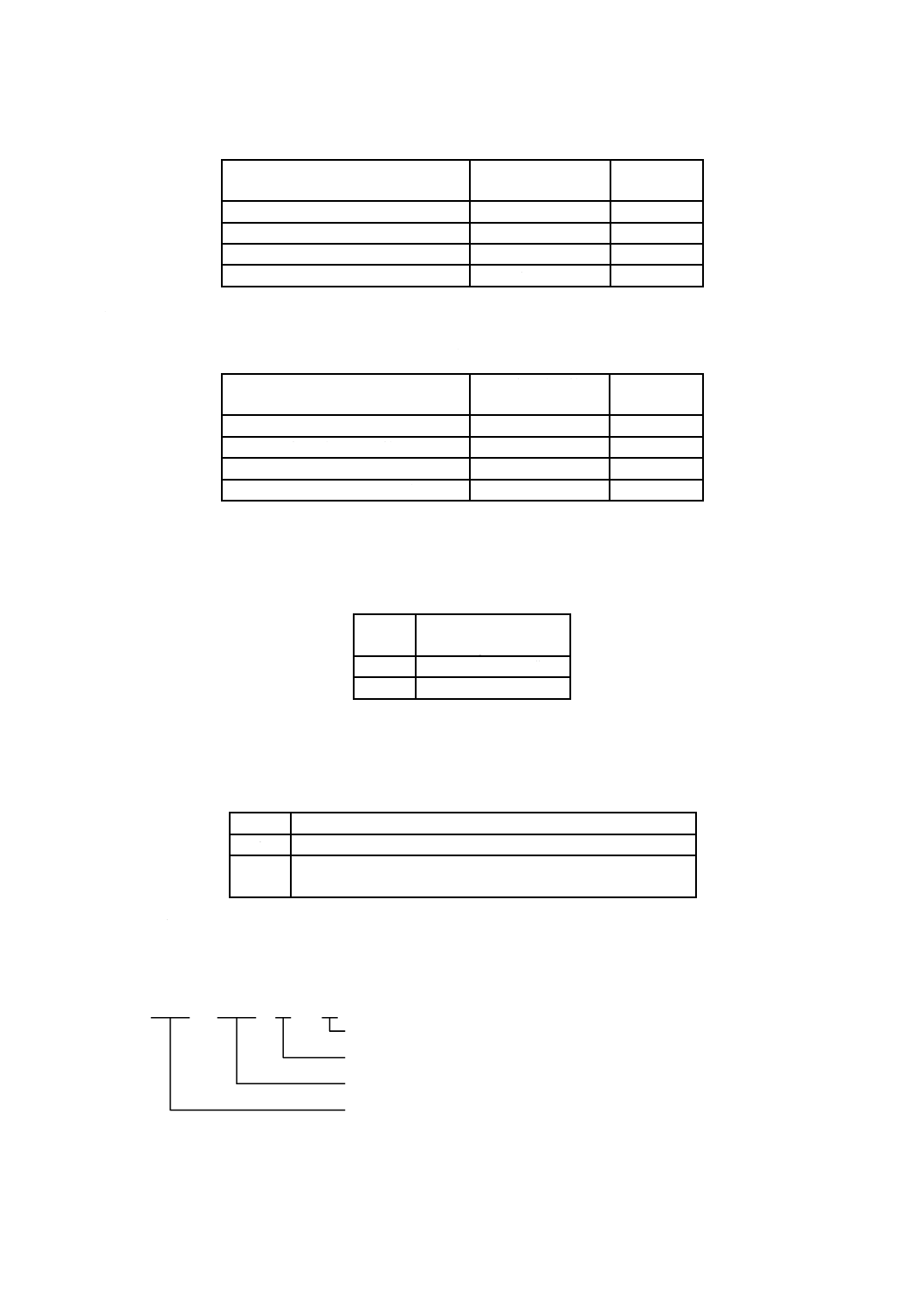

4.5

呼び方

電気炉酸化スラグ骨材の呼び方は,次による。

例 EFG

40-20

N

A

EFS

5

H

A

アルカリシリカ反応性による区分を表す。

電気炉酸化スラグ骨材の絶乾密度による区分を表す。

電気炉酸化スラグ骨材の粒度による区分を表す。

電気炉酸化スラグ骨材の種類を表す。

5

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

品質

5.1

一般事項

電気炉酸化スラグ骨材は,保管中及びコンクリートとして使用したときに,その使用環境及びコンクリ

ートの品質に悪影響を及ぼす物質を有害量含んではならない。

5.2

化学成分及び物理的性質

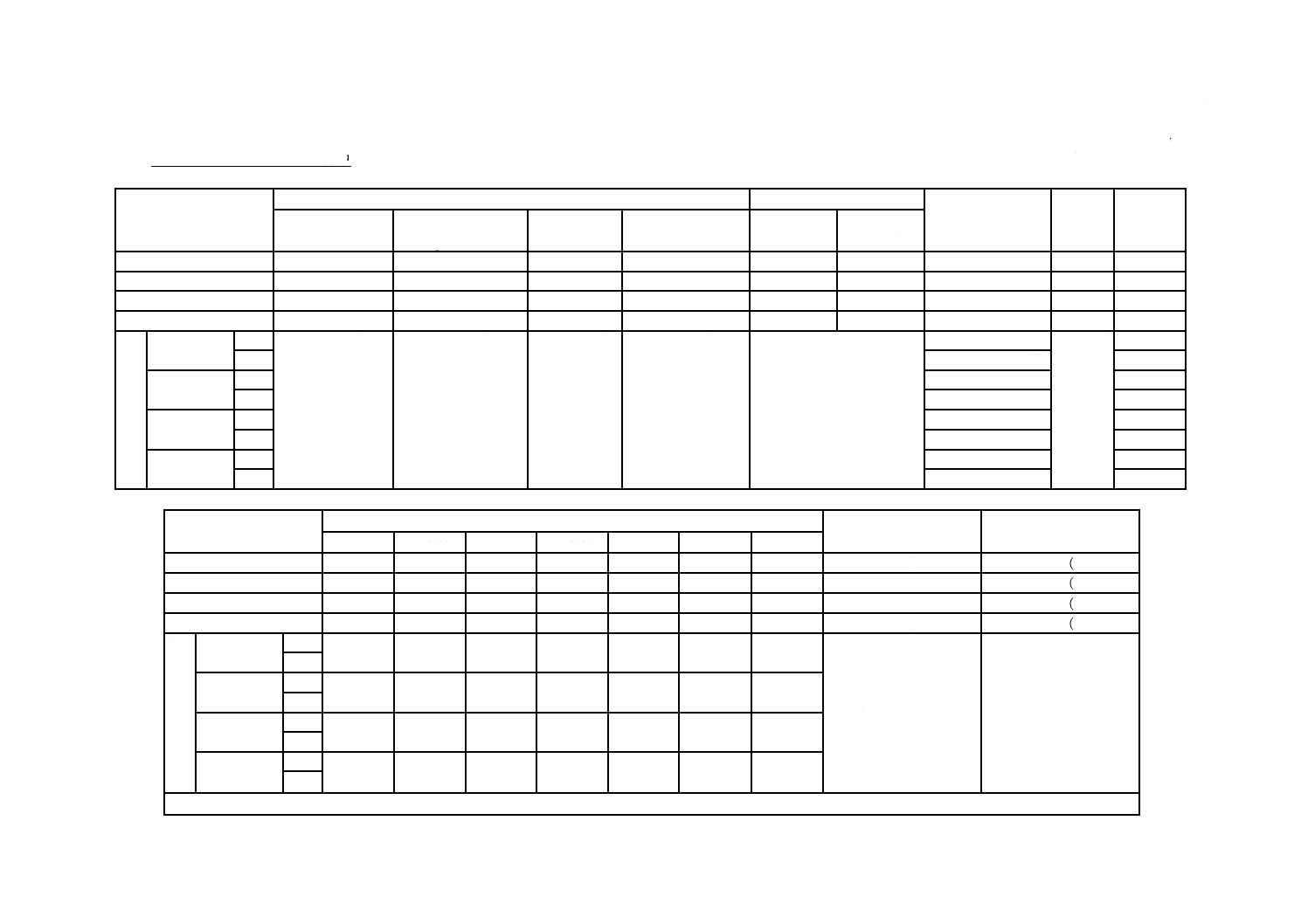

電気炉酸化スラグ骨材は,6.2〜6.4によって試験を行い,表6の規定に適合しなければならない。

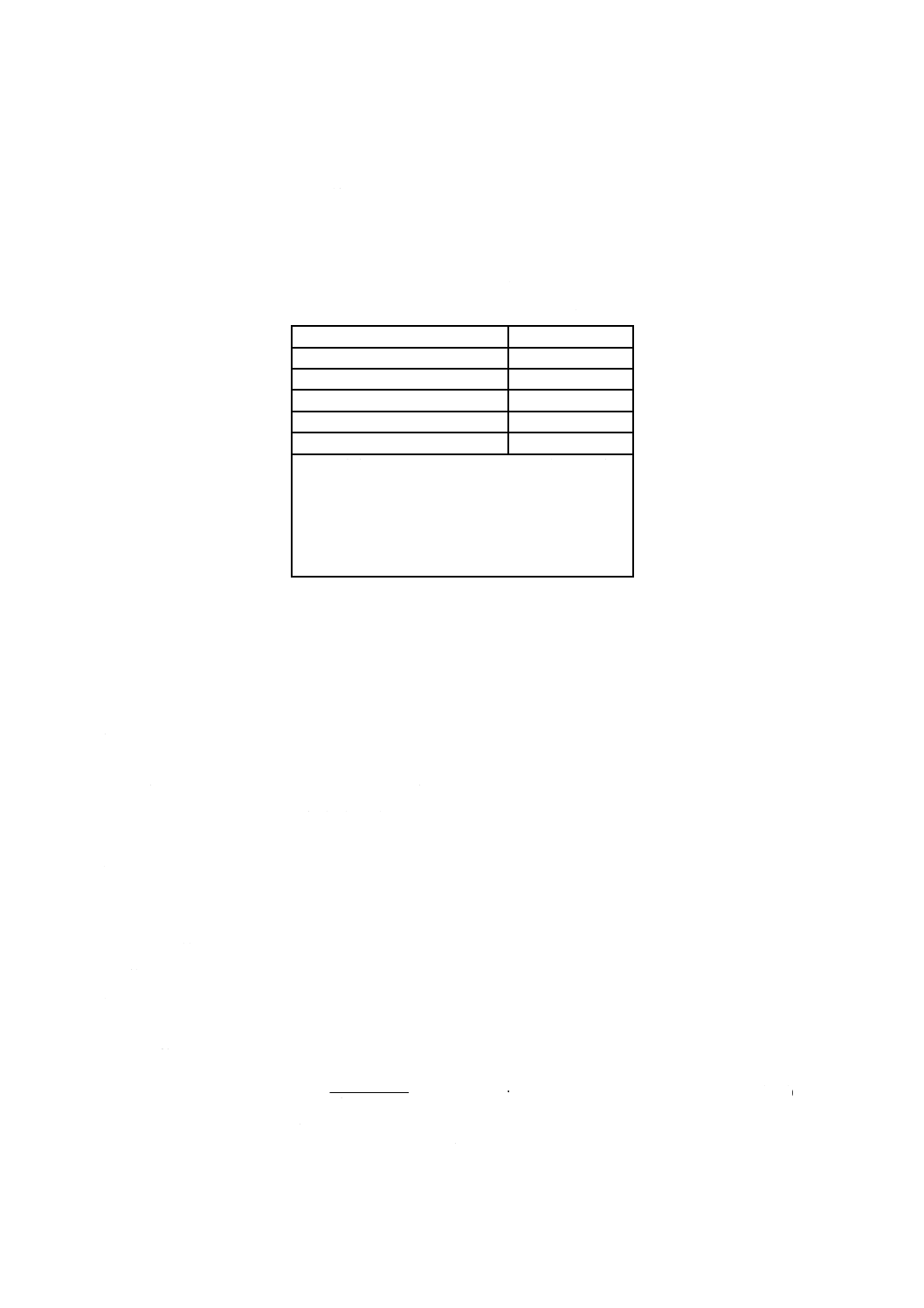

表6−化学成分及び物理的性質

項目

電気炉酸化スラグ

粗骨材

電気炉酸化スラグ

細骨材

適用試験

箇条

N

H

N

H

化学

成分

酸化カルシウム(CaOとして)

%

40.0以下

6.2

酸化マグネシウム(MgOとして) %

10.0以下

全鉄(FeOとして)

%

50.0以下

塩基度(CaO/SiO2として)

2.0以下

絶乾密度

g/cm3

3.1以上

4.0未満

4.0以上

4.5未満

3.1以上

4.0未満

4.0以上

4.5未満

6.3

吸水率

%

2.0以下

6.3

単位容積質量

kg/L

1.6以上

2.0以上

1.8以上

2.2以上

6.4

5.3

アルカリシリカ反応性

電気炉酸化スラグ骨材のアルカリシリカ反応性については,6.5によって試験を行い,“無害”又は“無

害でない”1)と判定する。

注1) “無害でない”と判定された骨材の対策を,附属書Bに示す。

5.4

粒度・粗粒率及び微粒分量

5.4.1

電気炉酸化スラグ粗骨材

電気炉酸化スラグ粗骨材の粒度,粗粒率及び微粒分量は,次による。

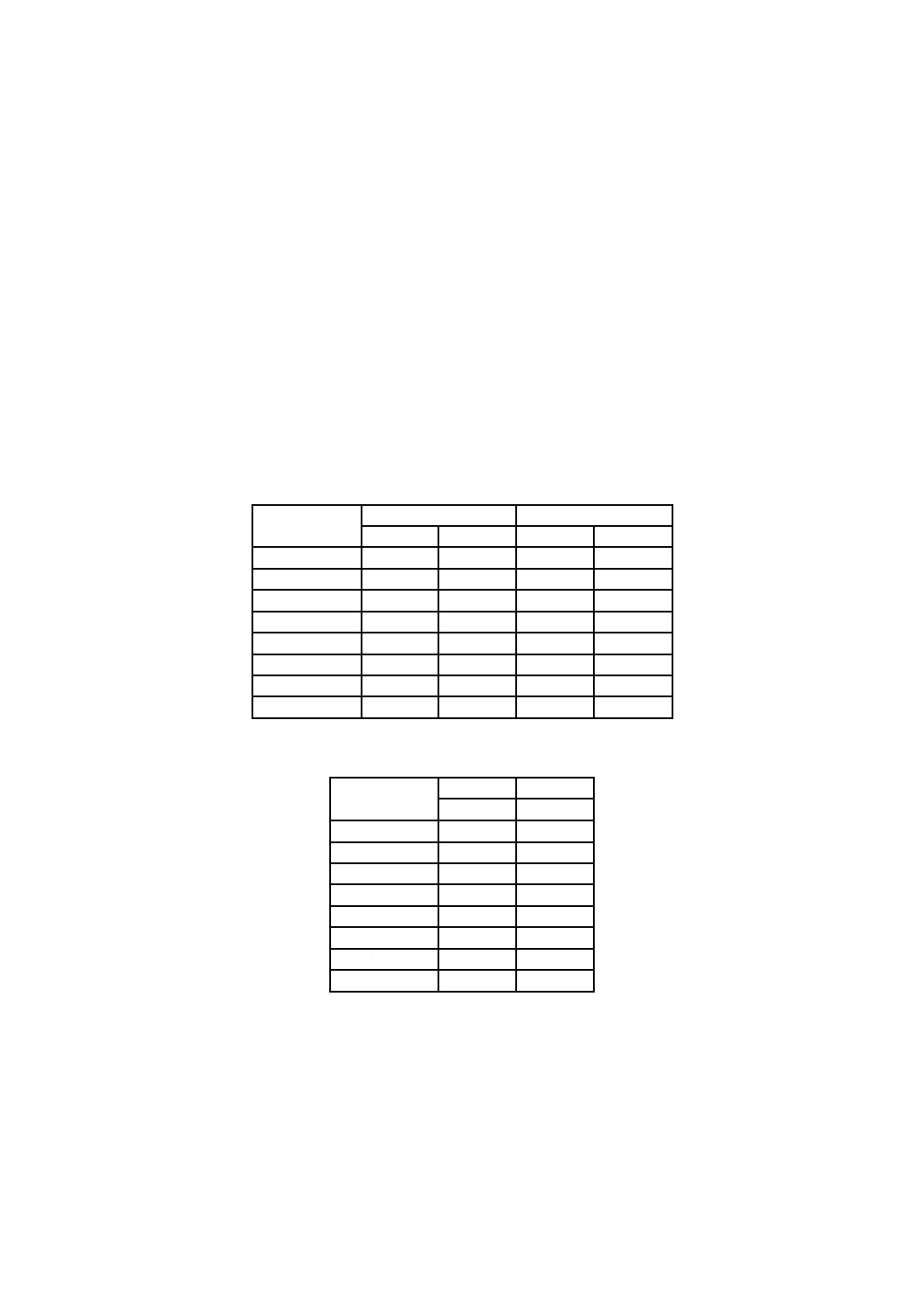

a) 粒度 電気炉酸化スラグ粗骨材の粒度は,6.6によって試験を行い,表7に示す範囲のものでなければ

ならない。

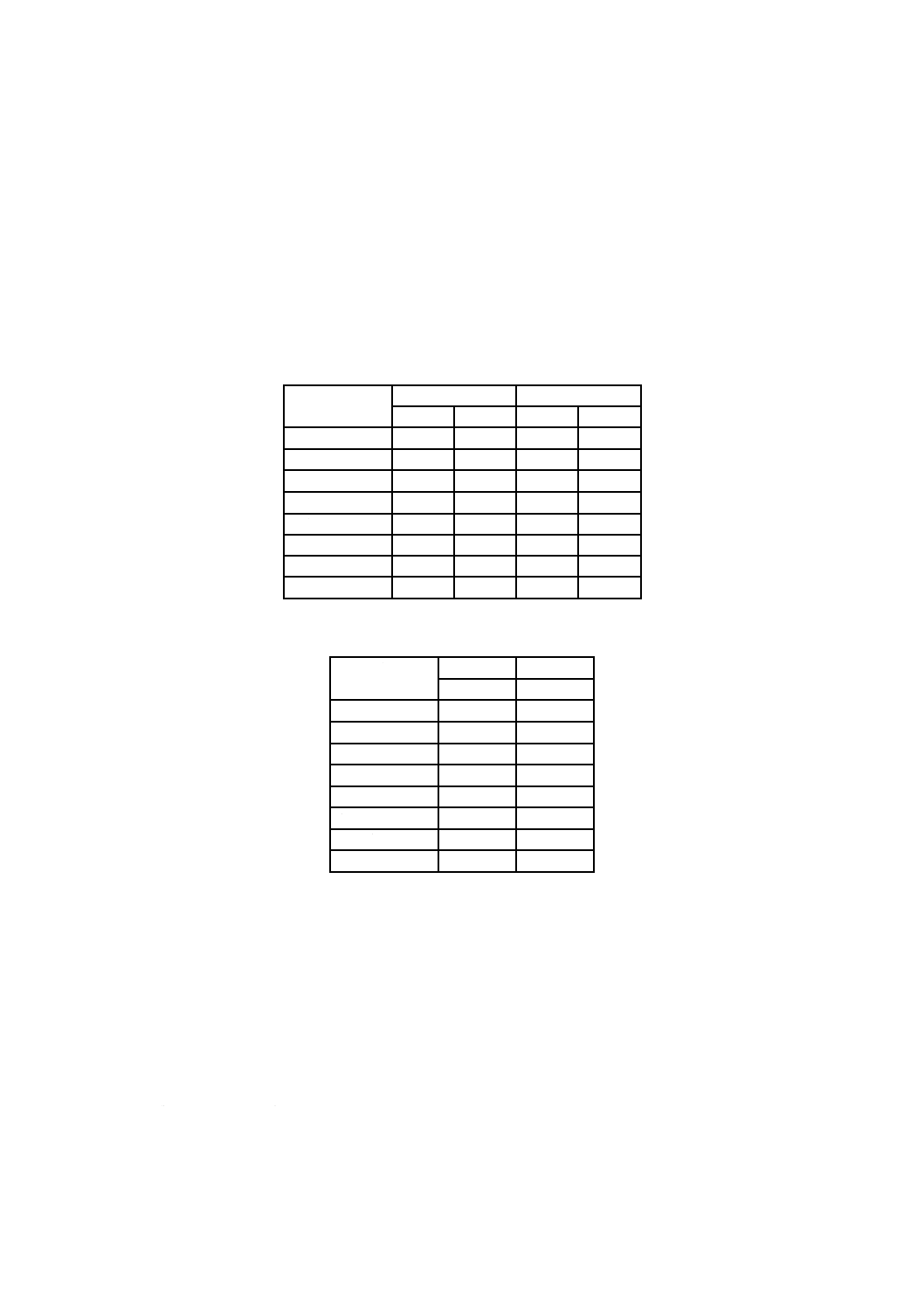

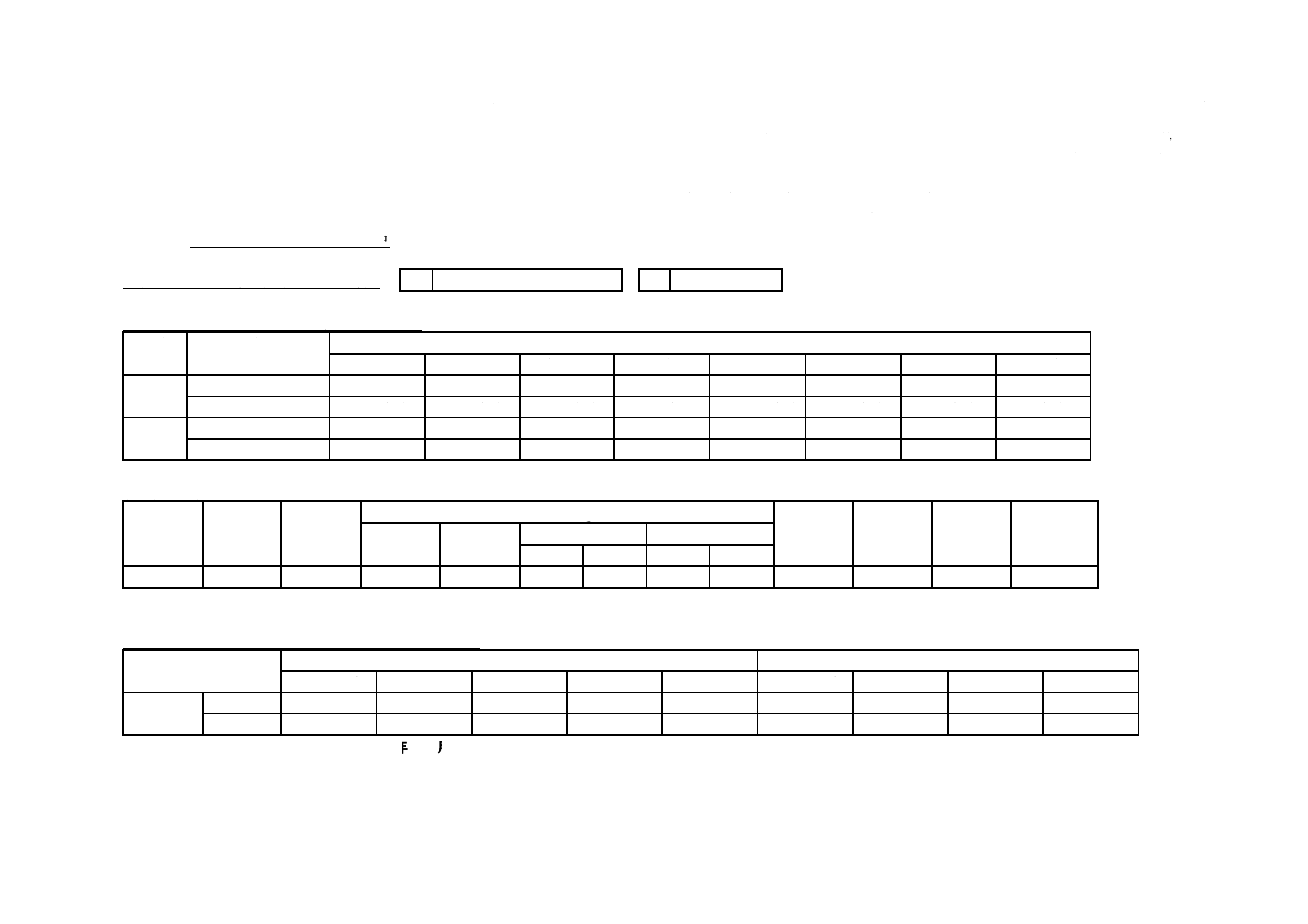

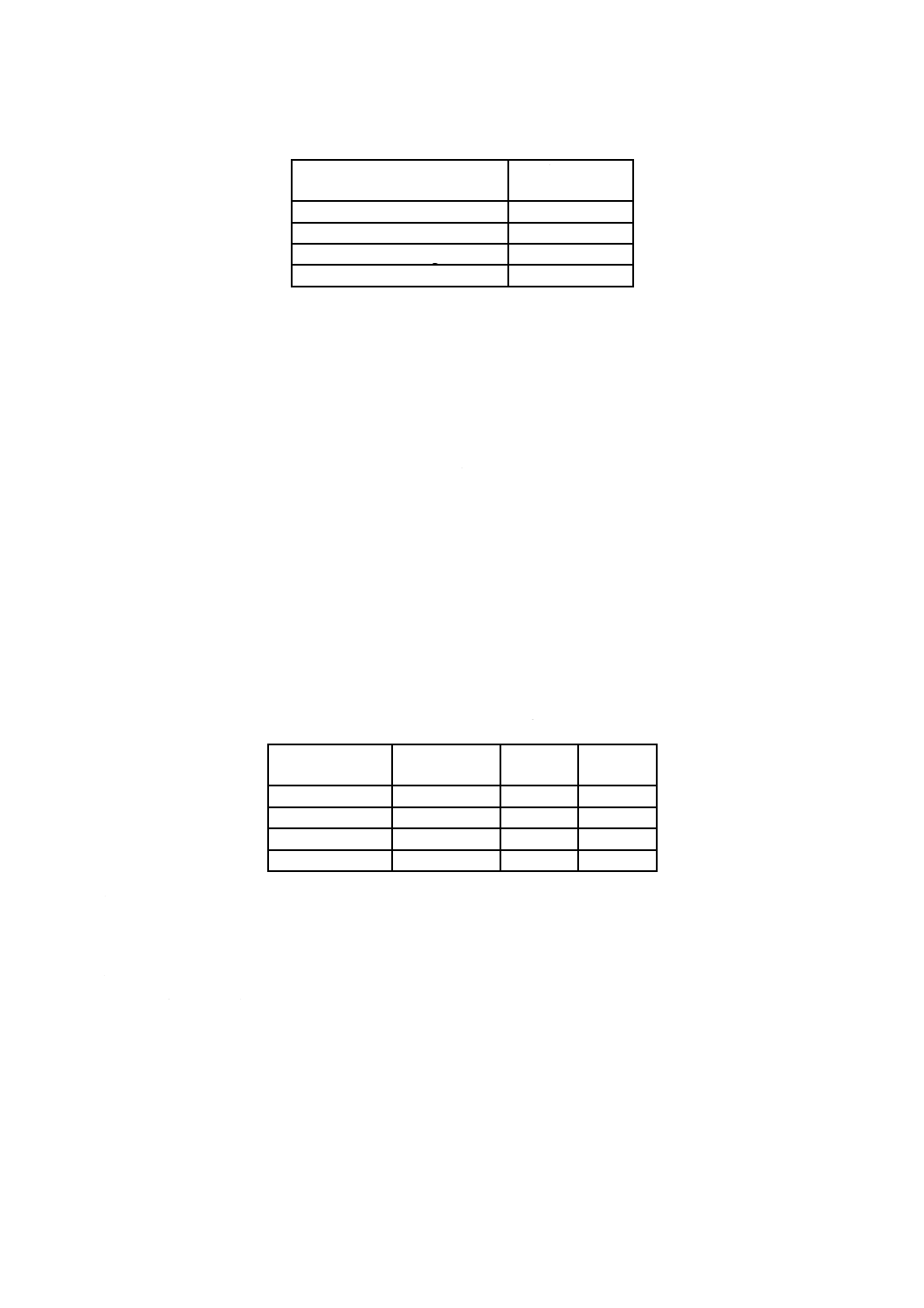

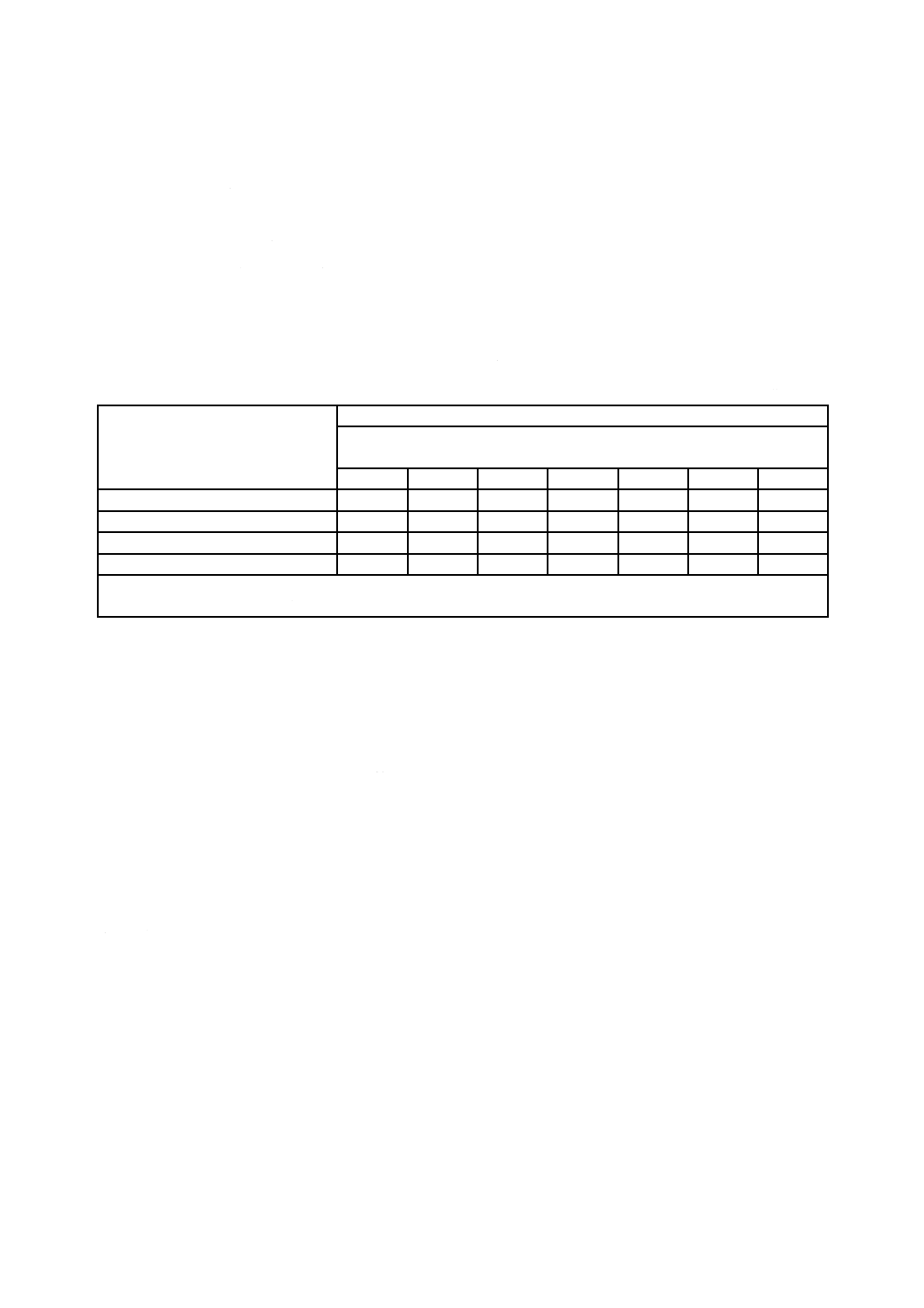

表7−電気炉酸化スラグ粗骨材の粒度

単位 %

区分

ふるいを通るものの質量分率

ふるいの呼び寸法a)

mm

50

40

25

20

15

10

5

電気炉酸化スラグ粗骨材 4020

100

90〜100

20〜55

0〜15

−

0〜5

−

電気炉酸化スラグ粗骨材 2005

−

−

100

90〜100

−

20〜55

0〜10

電気炉酸化スラグ粗骨材 2015

−

−

100

90〜100

−

0〜10

0〜5

電気炉酸化スラグ粗骨材 1505

−

−

−

100

90〜100

40〜70

0〜15

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き53 mm,37.5 mm,26.5 mm,

19 mm,16 mm,9.5 mm及び4.75 mmである。

b) 粗粒率 電気炉酸化スラグ粗骨材の粗粒率は,製造業者と購入者との協議によって定めた粗粒率に対

して±0.30の範囲のものでなければならない。

6

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 微粒分量 電気炉酸化スラグ粗骨材の微粒分量は,6.7によって試験を行い,次による。

1) 微粒分量は,2)に定める許容差の範囲内でばらつきが生じても5.0 %を超えないように,製造業者と

購入者との協議によって定める。

2) 微粒分量の許容差は,1)で定めた協議値に対して±1.0 %とする。

5.4.2

電気炉酸化スラグ細骨材

電気炉酸化スラグ細骨材の粒度,粗粒率及び微粒分量は,次による。

a) 粒度 電気炉酸化スラグ細骨材の粒度は,6.6によって試験を行い,表8に示す範囲のものでなければ

ならない。

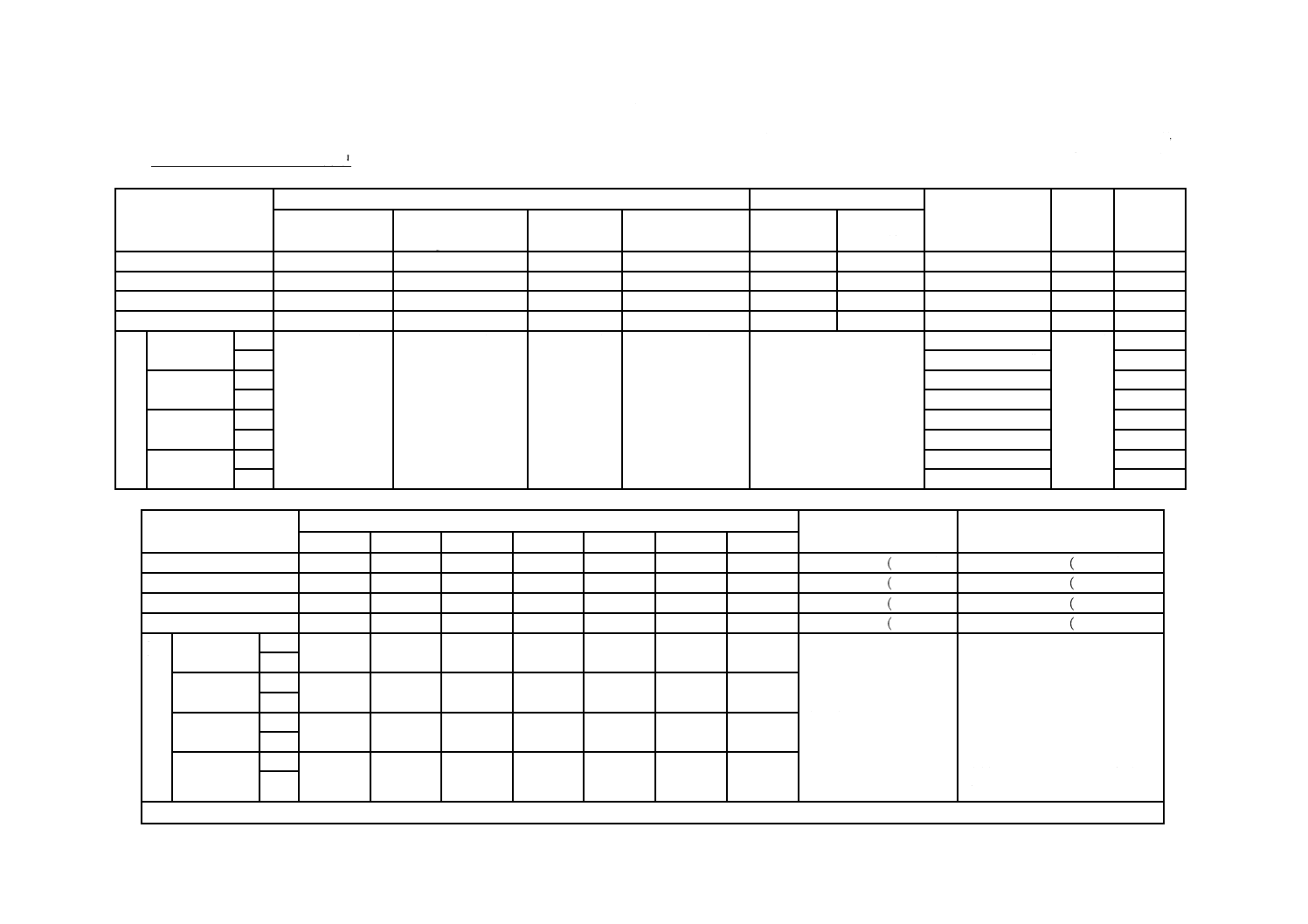

表8−電気炉酸化スラグ細骨材の粒度

単位 %

区分

ふるいを通るものの質量分率

ふるいの呼び寸法a)

mm

10

5

2.5

1.2

0.6

0.3

0.15

5 mm電気炉酸化スラグ細骨材

100

90〜100

80〜100

50〜90

25〜65

10〜35

2〜15

2.5 mm電気炉酸化スラグ細骨材

100

95〜100

85〜100

60〜95

30〜70

10〜45

5〜20

1.2 mm電気炉酸化スラグ細骨材

−

100

95〜100

80〜100

35〜80

15〜50

10〜30

5〜0.3 mm電気炉酸化スラグ細骨材

100

95〜100

45〜100

10〜70

0〜40

0〜15

0〜10

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き9.5 mm,4.75 mm,2.36 mm,1.18

mm,600 μm,300 μm及び150 μmである。

b) 粗粒率 電気炉酸化スラグ細骨材の粗粒率は,製造業者と購入者との協議によって定めた粗粒率に対

して±0.20の範囲のものでなければならない。

c) 微粒分量 電気炉酸化スラグ細骨材の微粒分量は,6.7によって試験を行い,次による。

1) 微粒分量は,2)に定める許容差の範囲内でばらつきが生じても7.0 %を超えないように,製造業者と

購入者との協議によって定める。

2) 微粒分量の許容差は,1)で定めた協議値に対して±2.0 %とする。

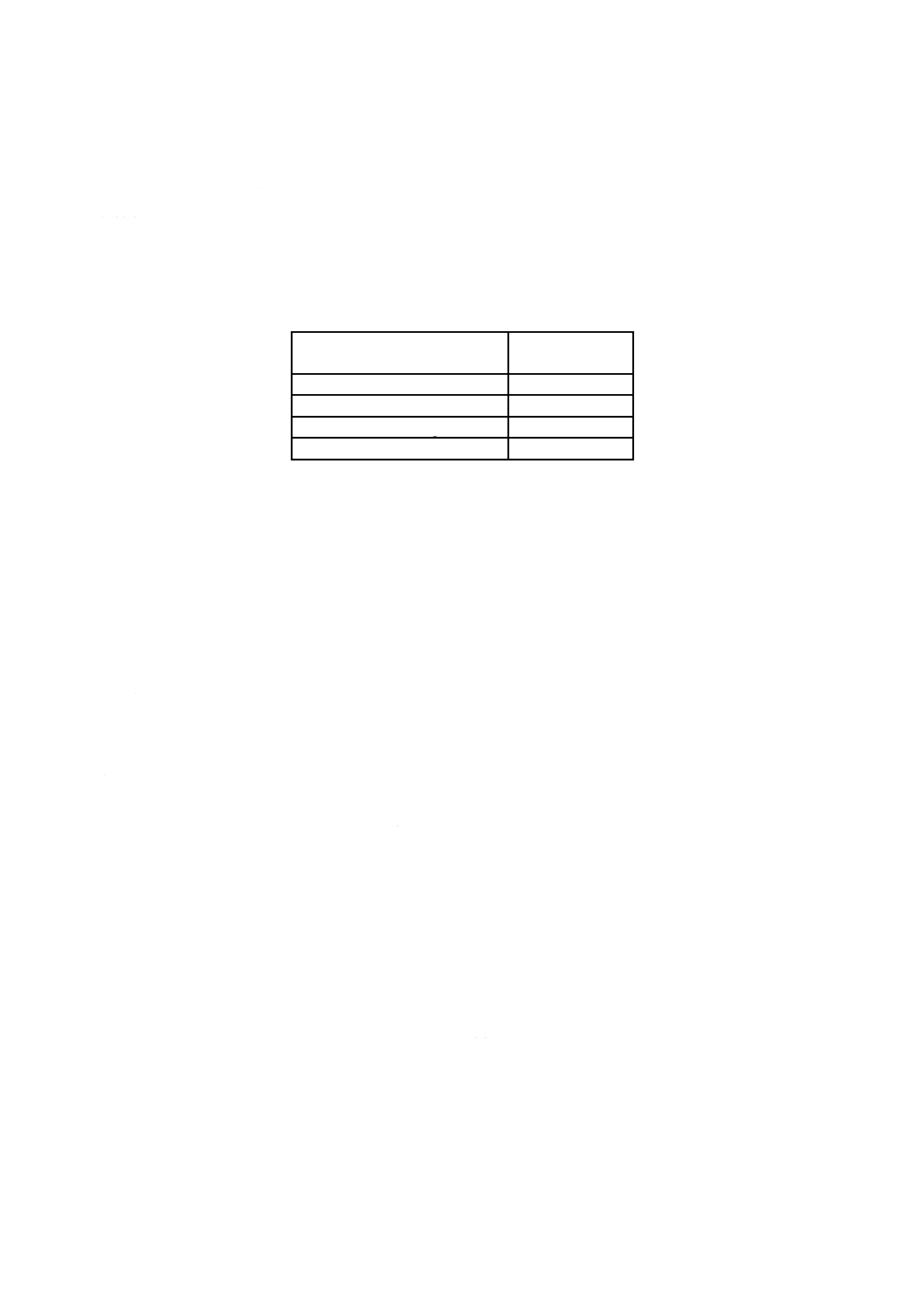

5.5

環境安全品質基準

環境安全品質基準は,電気炉酸化スラグ骨材を用いるコンクリート構造物などの用途に応じて,次のい

ずれかによる。

なお,電気炉酸化スラグ骨材を用いるコンクリート構造物などの用途が特定できない場合は,一般用途

として取り扱う。

a) 一般用途の場合 電気炉酸化スラグ骨材を用いるコンクリート構造物などの用途が一般用途の場合の

環境安全品質は,6.8によって試験を行い,表9の規定に適合しなければならない。

7

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

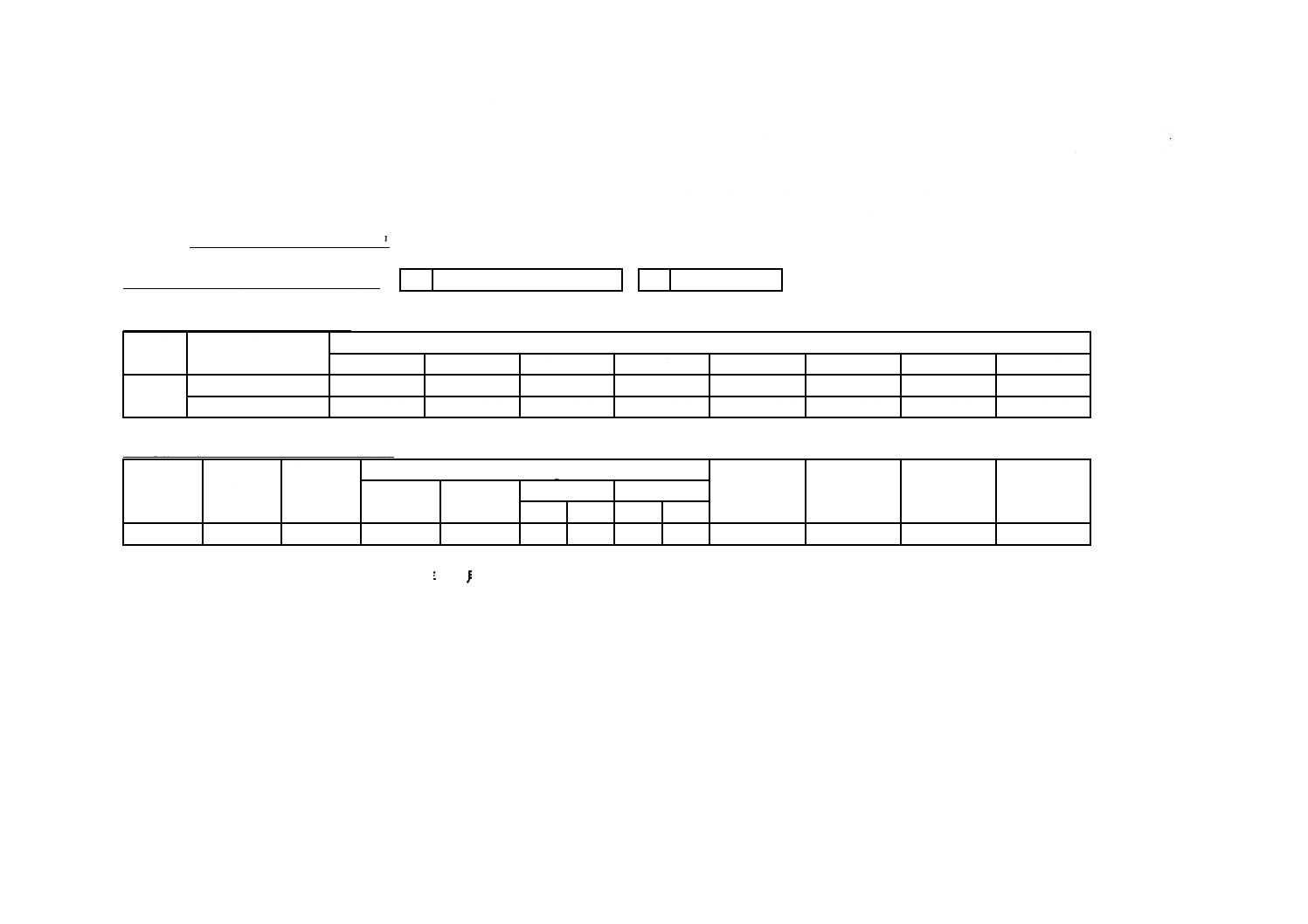

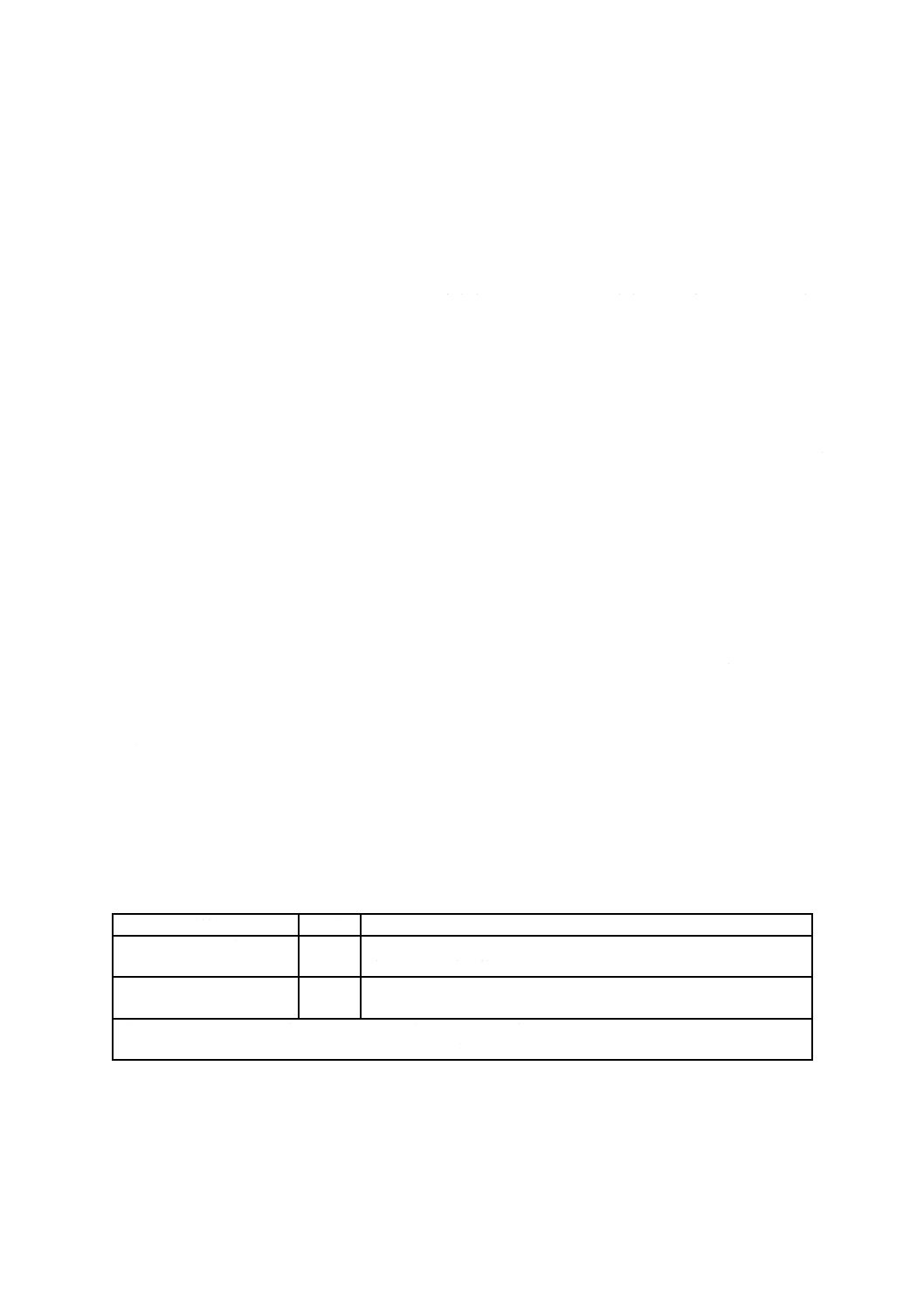

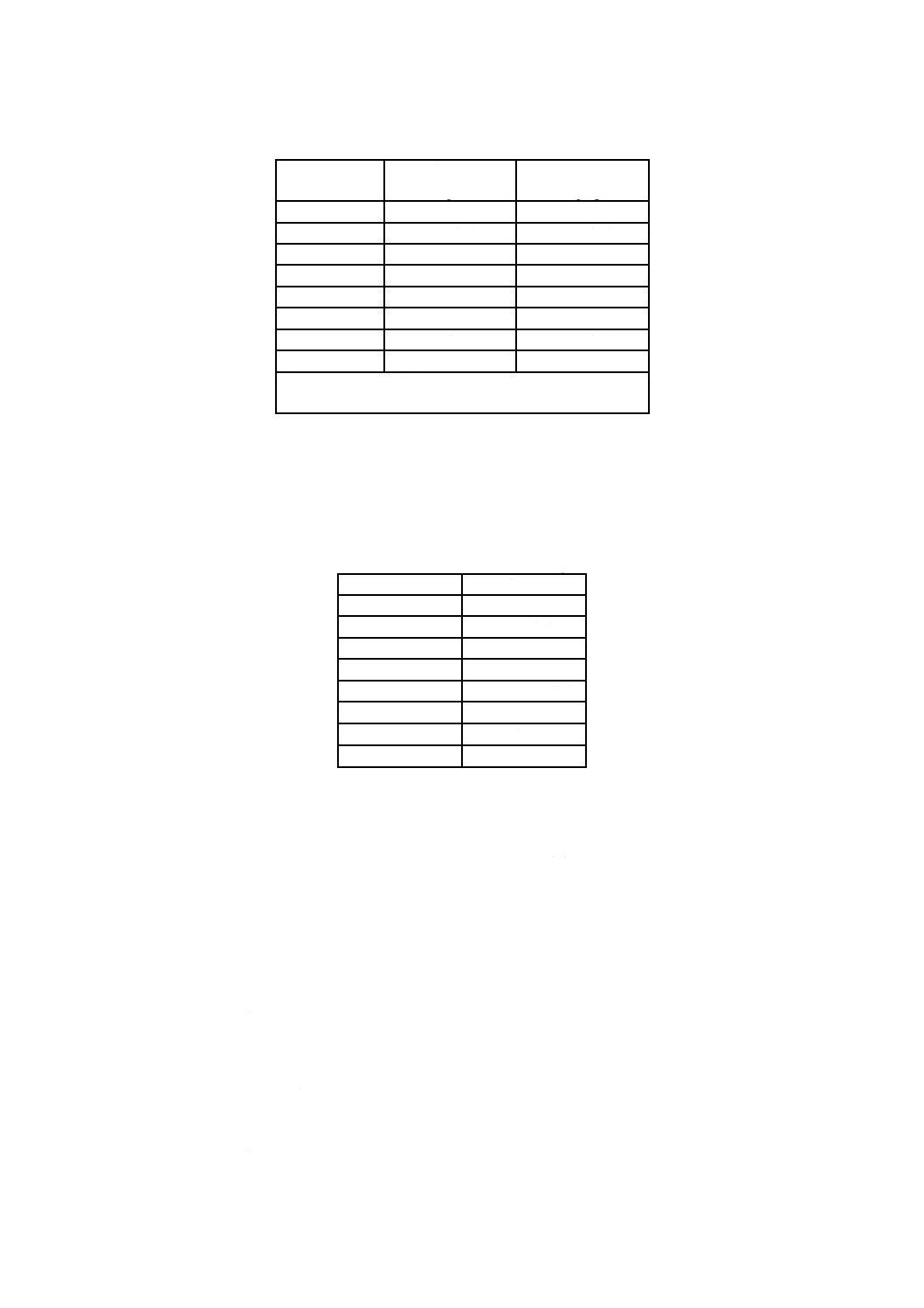

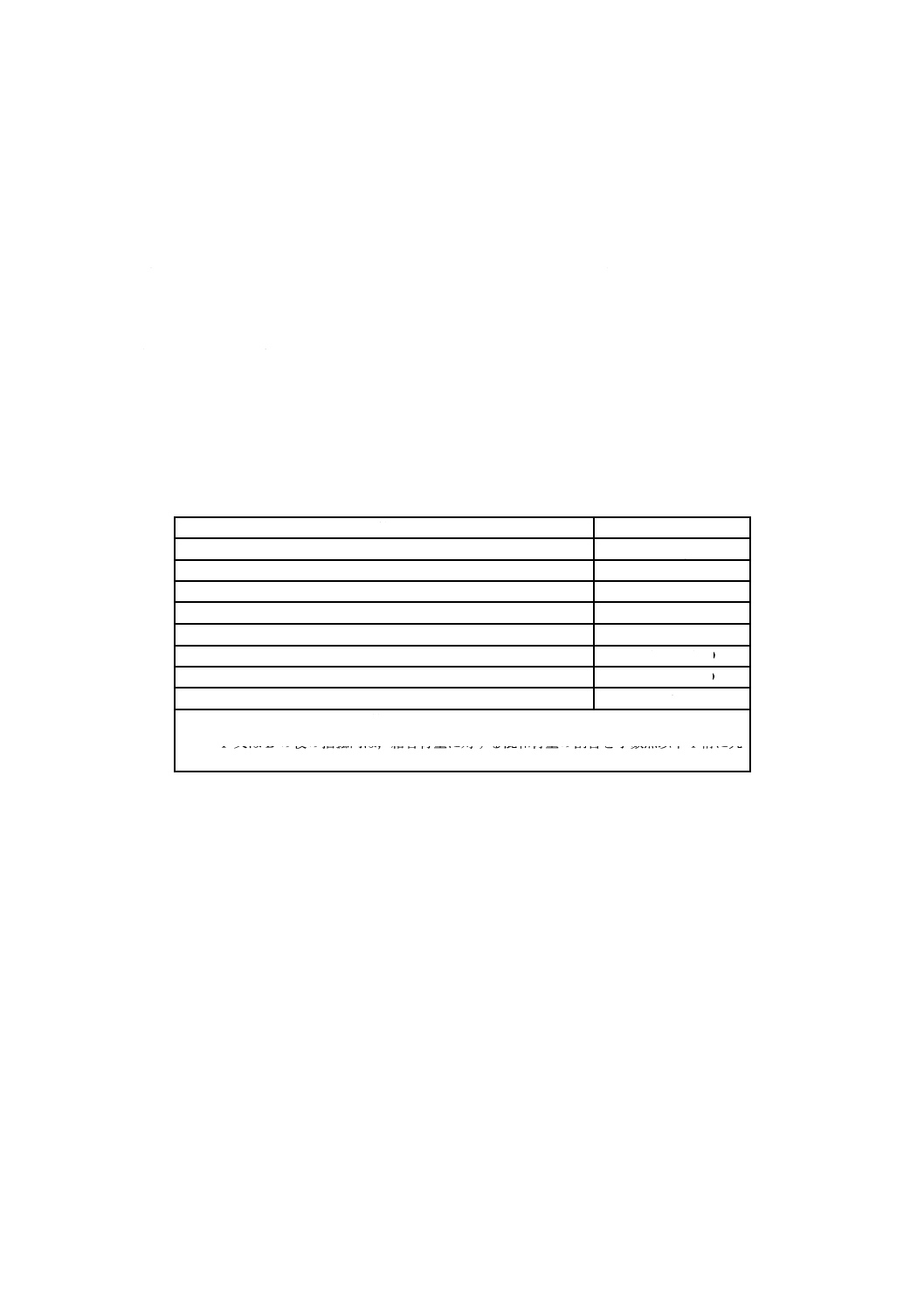

表9−一般用途の場合の環境安全品質基準

項目

溶出量

mg/L

含有量a)

mg/kg

カドミウム

0.01 以下

150以下

鉛

0.01 以下

150以下

六価クロム

0.05 以下

250以下

ひ素

0.01 以下

150以下

水銀

0.000 5 以下

15以下

セレン

0.01 以下

150以下

ふっ素

0.8 以下

4000以下

ほう素

1 以下

4000以下

注a) ここでいう含有量とは,同語が一般的に意味する

“全含有量”とは異なることに注意を要する。

b) 港湾用途の場合 電気炉酸化スラグ骨材を用いるコンクリート構造物などの用途が港湾用途の場合の

環境安全品質は,6.8によって試験を行い,表10の規定に適合しなければならない。

なお,港湾用途に使用する場合であっても再利用を予定する場合は,一般用途として取り扱う。

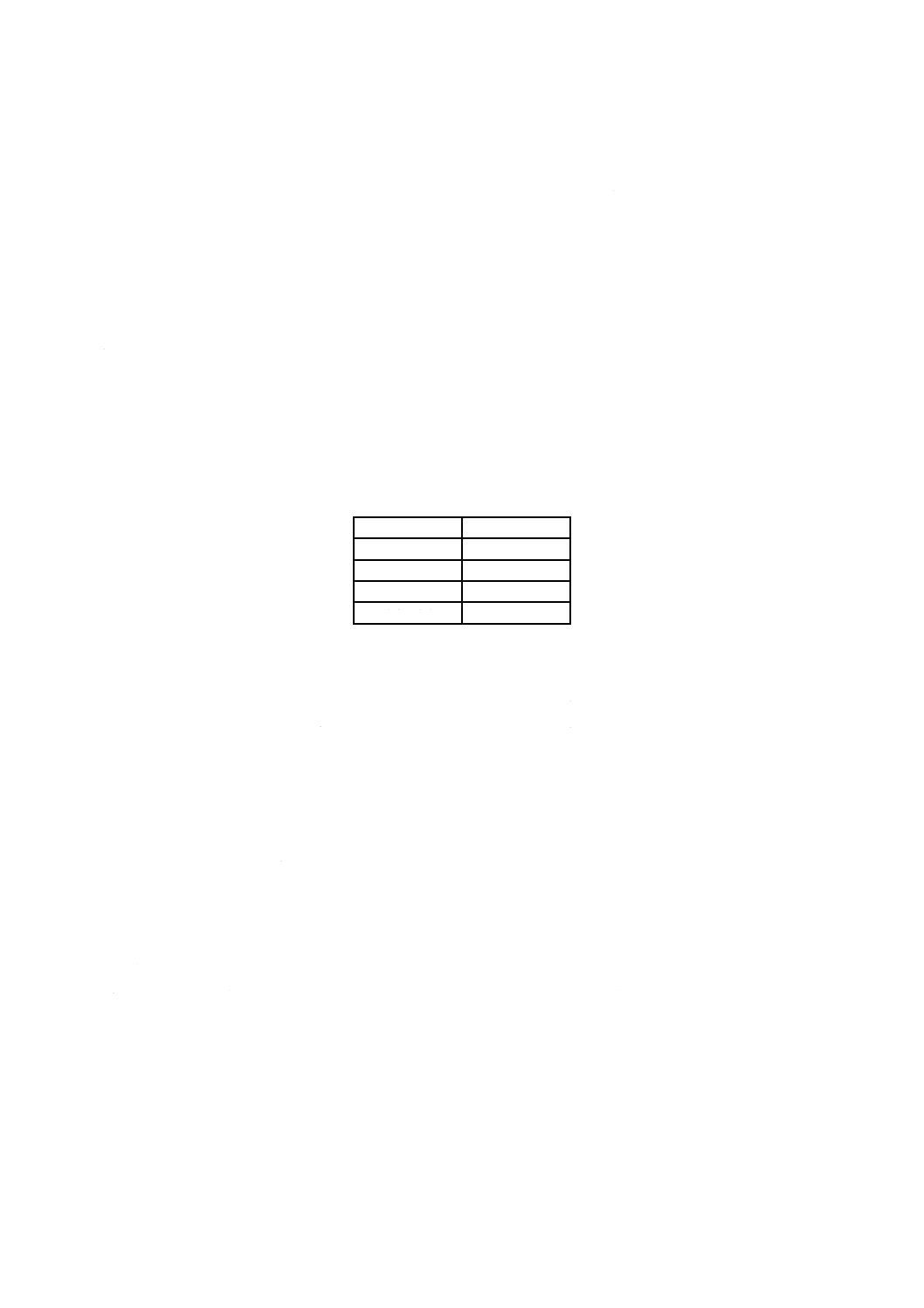

表10−港湾用途の場合の環境安全品質基準

単位 mg/L

項目

溶出量

カドミウム

0.03 以下

鉛

0.03 以下

六価クロム

0.15 以下

ひ素

0.03 以下

水銀

0.001 5以下

セレン

0.03 以下

ふっ素

15 以下

ほう素

20 以下

6

試験方法

6.1

試料の採取及び縮分

試料は,試験しようとするロットを代表するように採取し,JIS A 1158によってほぼ所定量となるまで

縮分する。

6.2

化学分析試験

化学分析試験は,附属書Aによる。

6.3

絶乾密度及び吸水率試験

絶乾密度及び吸水率試験は,次による。

a) 電気炉酸化スラグ粗骨材 電気炉酸化スラグ粗骨材の絶乾密度及び吸水率試験は,JIS A 1110による。

ただし,1回の試験に使用する試料の最小質量は,次の式によっておおよその値を定める。

mmin=dmax×De/25

ここに, mmin: 試料の最小質量(kg)

dmax: 粗骨材の最大寸法(mm)

De: 粗骨材の推定密度(g/cm3)

b) 電気炉酸化スラグ細骨材 電気炉酸化スラグ細骨材の絶乾密度及び吸水率試験は,JIS A 1109による。

8

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ただし,試料の量は,約3 kgとする。

なお,微粒分の少ない5〜0.3 mm電気炉酸化スラグ細骨材の表面乾燥飽水状態の作り方は,JIS A

1109の4. a)の試料をJIS A 1109の4. b)によって24時間吸水後,JIS A 1110の4. d)による。この場合

には,報告事項にその旨を付記する。また,微粒分の多い電気炉酸化スラグ細骨材の場合は,JIS A 1103

に規定する方法によって洗ったものを試料とすることができる。この場合には,報告事項にその旨を

付記する。

6.4

単位容積質量試験

単位容積質量試験は,JIS A 1104による。

6.5

アルカリシリカ反応性試験

アルカリシリカ反応性試験は,JIS A 1145によって行い,その結果,“無害”と判定されない場合は,更

に,JIS A 1146による試験を行って判定する。

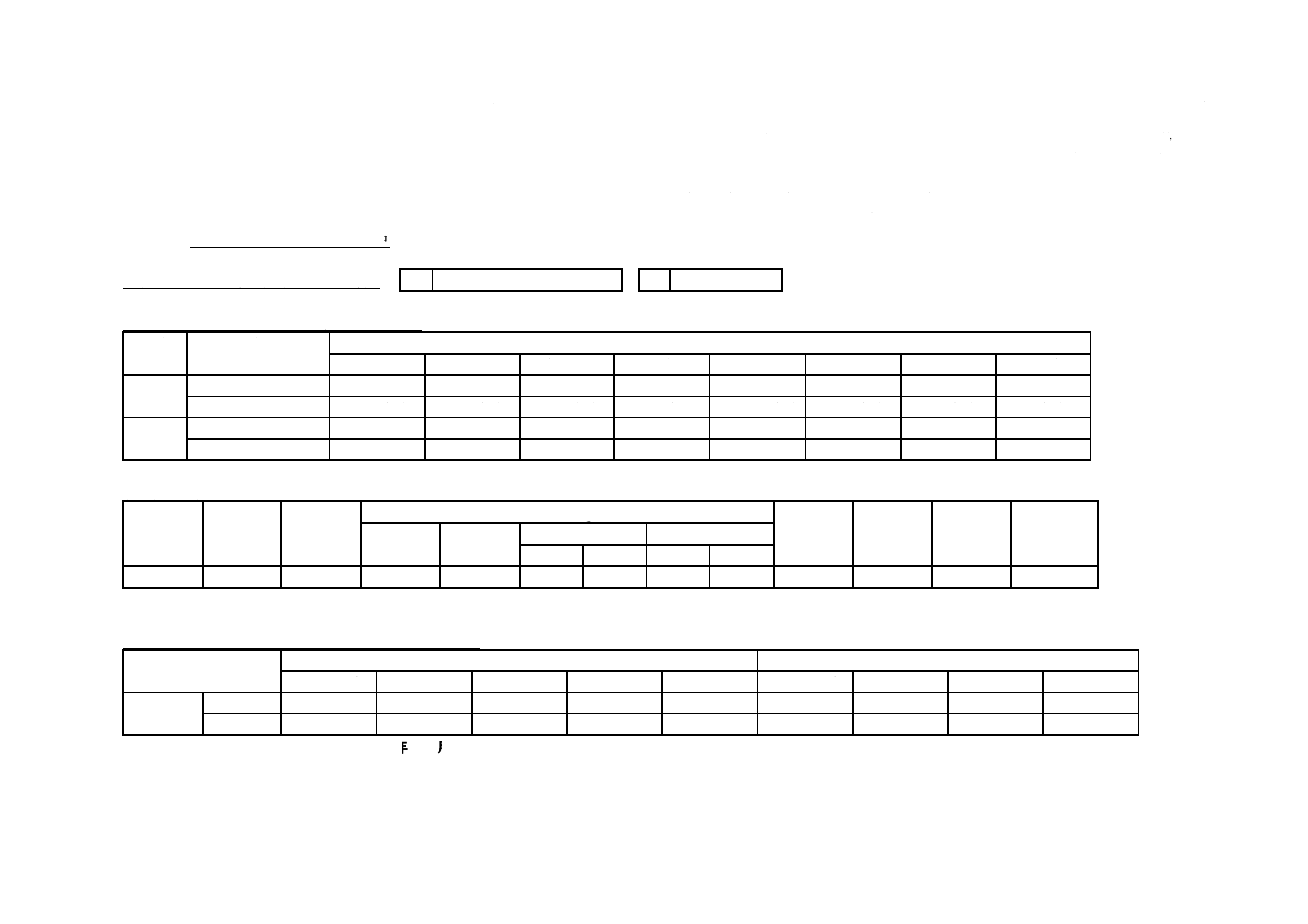

なお,1.2 mm電気炉酸化スラグ細骨材のモルタルバー法試験に使用する骨材の粒度分布は,表11によ

る。

表11−1.2 mm電気炉酸化スラグ細骨材のモルタルバー法試験に使用する骨材の粒度分布

粒径 mm

質量分率 %

2.5〜1.2

5

1.2〜0.6

35

0.6〜0.3

40

0.3〜0.15

20

また,モルタルバー法におけるモルタルの配合は,質量比で,セメント1,水0.5及び電気炉酸化スラグ

細骨材3.2とする。1回に練り混ぜるセメント,水及び電気炉酸化スラグ細骨材の量は,次による。

水+NaOH水溶液

300±1 mL

セメント

600±1 g

電気炉酸化スラグ細骨材(表乾)

1920±1 g

6.6

粒度試験

粒度試験は,JIS A 1102による。

6.7

微粒分量試験

微粒分量試験は,JIS A 1103による。

6.8

環境安全品質試験

電気炉酸化スラグ骨材の環境安全品質試験は,附属書Cによる。

7

検査

7.1

化学成分及び物理的性質,アルカリシリカ反応性,粒度・粗粒率及び微粒分量の検査

化学成分及び物理的性質,アルカリシリカ反応性,粒度・粗粒率及び微粒分量の検査は,JIS Z 9015-0

又は受渡当事者間の協定によってロットの大きさを決定し,合理的なサンプリング方法によって試料を採

取し,6.1〜6.7によって試験を行い,5.1〜5.4の規定に適合したものを合格とする。

なお,受渡当事者間の協定によって,検査項目の一部を省略することができる。

9

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

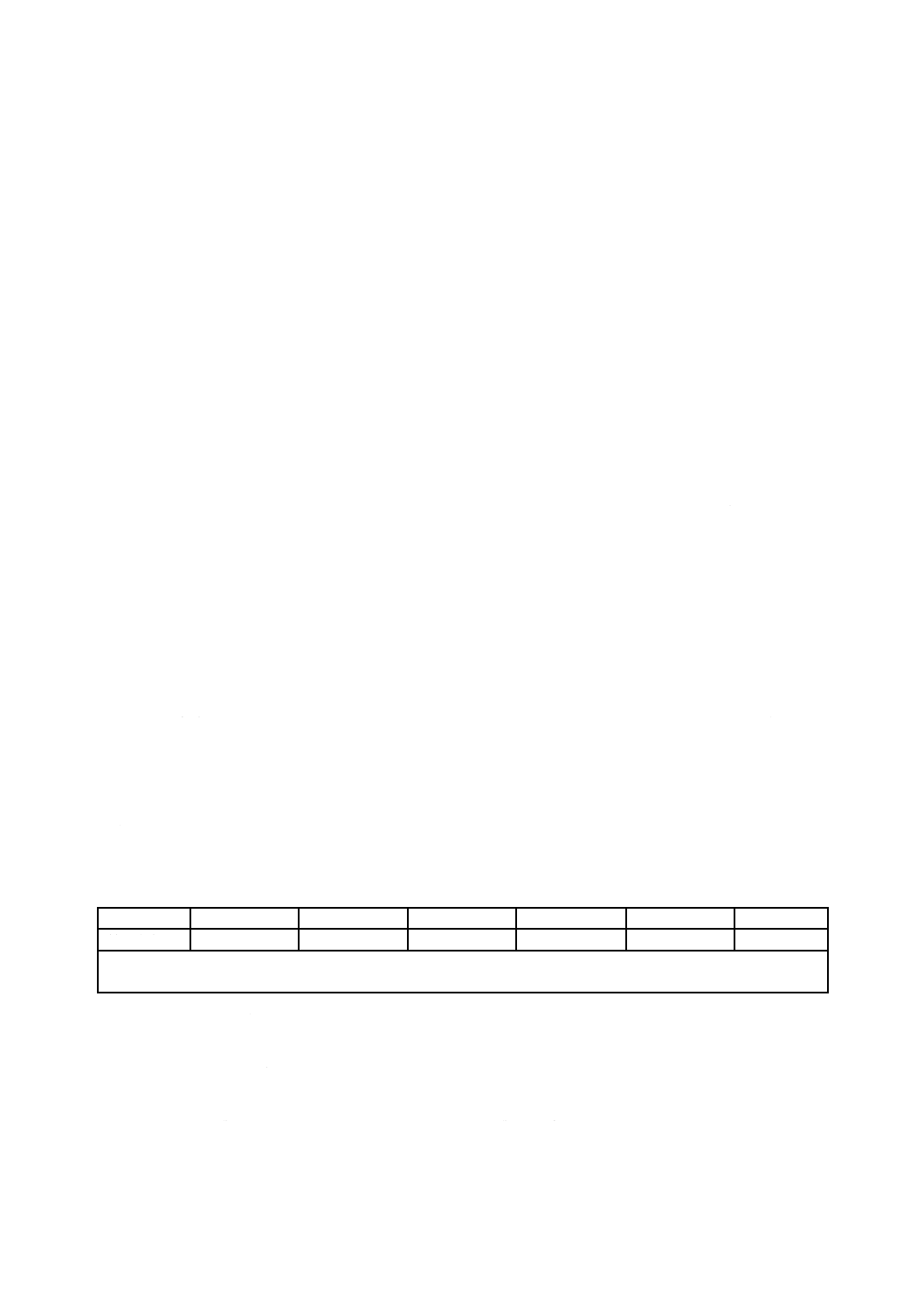

環境安全品質の検査

7.2.1

検査の種類

電気炉酸化スラグ骨材の環境安全品質の検査は,形式検査と受渡検査とに区分する。

7.2.2

検査項目

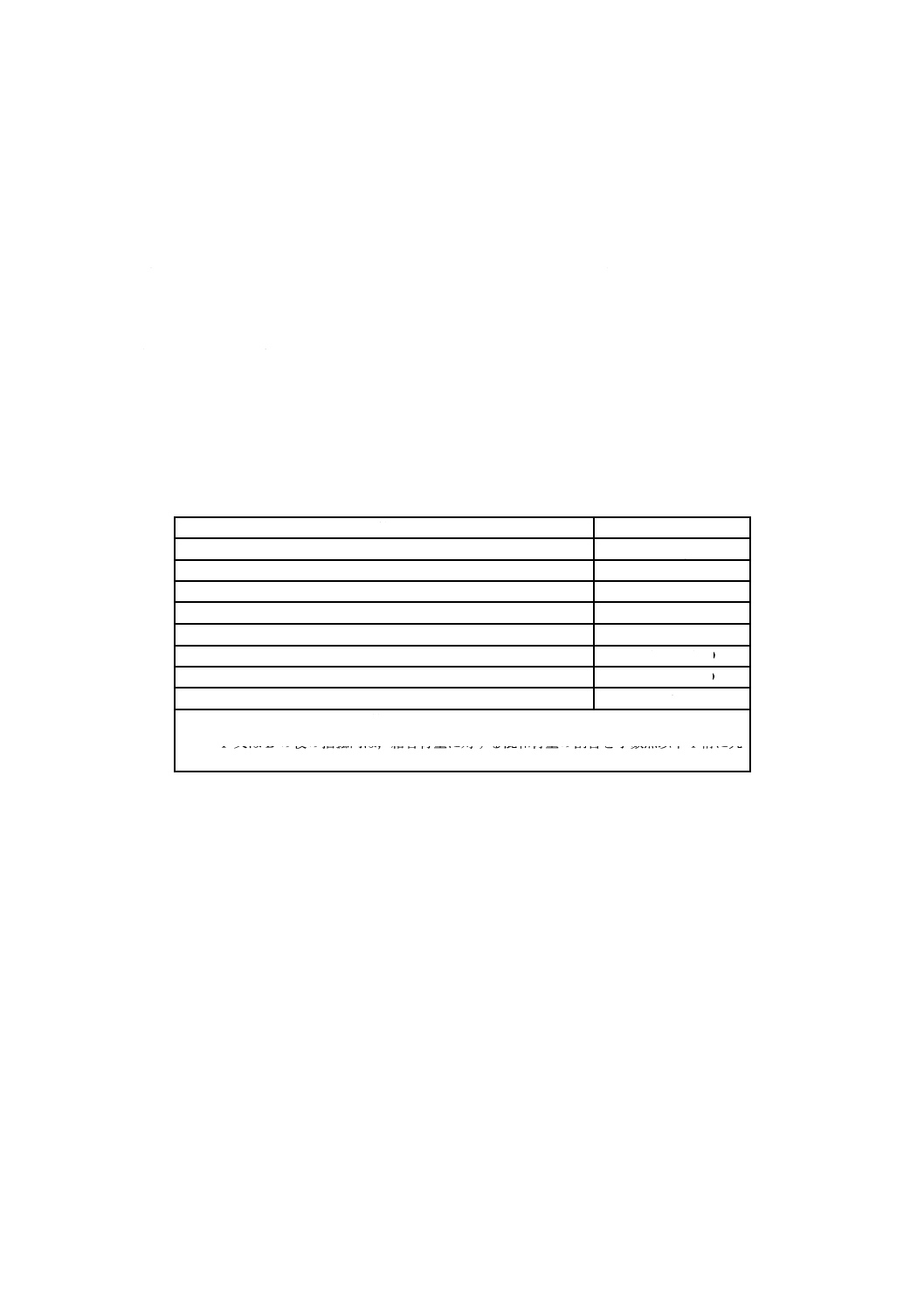

電気炉酸化スラグ骨材の環境安全品質の検査は,電気炉酸化スラグ骨材を用いるコンクリート構造物な

どの用途に応じて,表12及び表13の○印で示す項目について行う。

なお,電気炉酸化スラグ骨材を用いるコンクリート構造物などの用途が特定できない場合,及び港湾用

途に使用される場合であっても再利用を予定する場合は,一般用途として取り扱う。

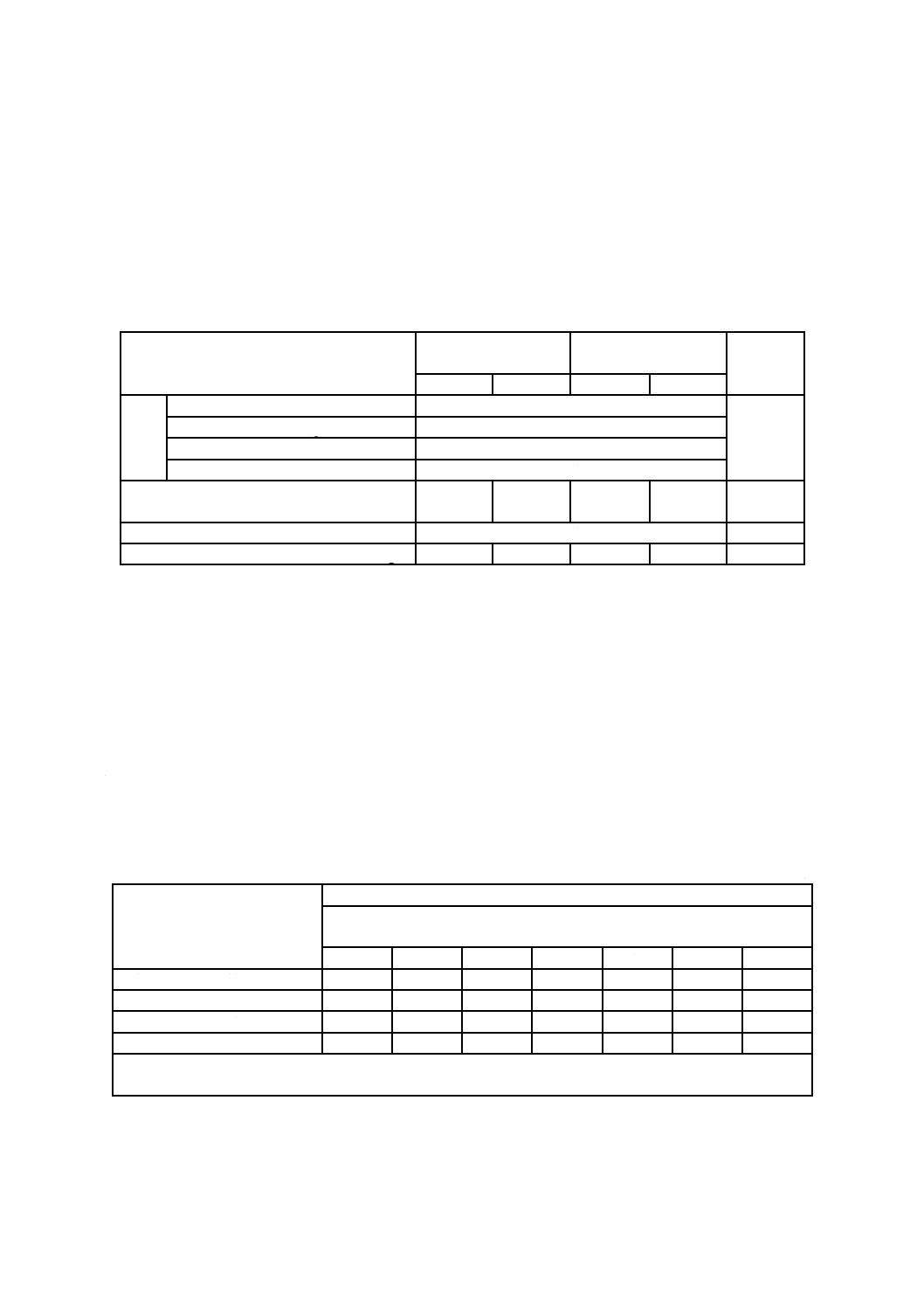

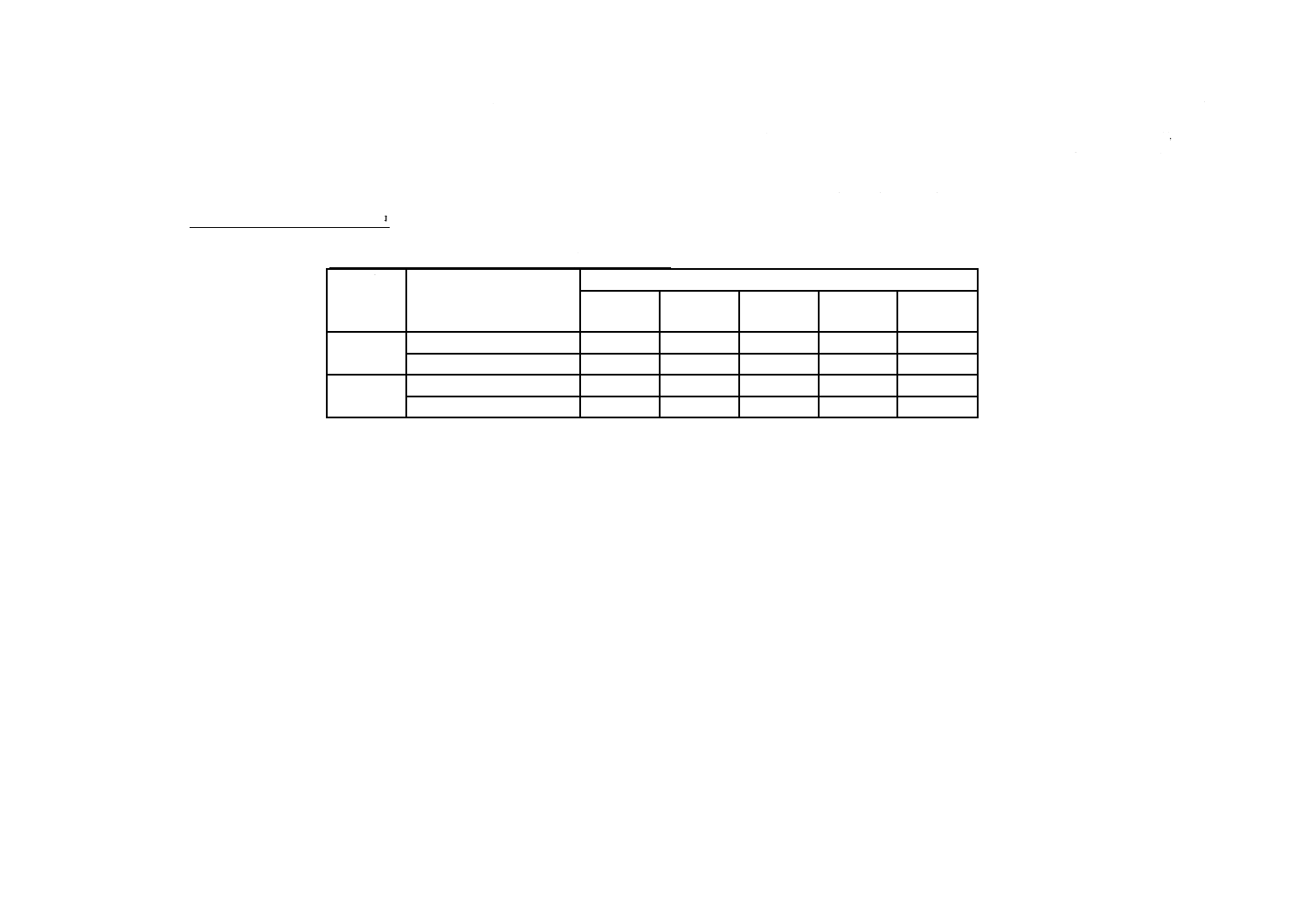

表12−一般用途の場合の環境安全品質の検査項目

項目

形式検査

受渡検査

溶出量

含有量

溶出量

含有量

カドミウム

○

○

−

−

鉛

○

○

○

○

六価クロム

○

○

○

○

ひ素

○

○

−

−

水銀

○

○

−

−

セレン

○

○

○

○

ふっ素

○

○

○

○

ほう素

○

○

○

○

表13−港湾用途の場合の環境安全品質の検査項目

項目

形式検査

受渡検査

溶出量

溶出量

カドミウム

○

−

鉛

○

○

六価クロム

○

○

ひ素

○

−

水銀

○

−

セレン

○

○

ふっ素

○

○

ほう素

○

○

7.2.3

検査方法

電気炉酸化スラグ骨材の環境安全品質の検査方法は,次による。

a) 環境安全形式検査 形式検査は,6.1及び6.8によって試験を行い,電気炉酸化スラグ骨材を用いるコ

ンクリート構造物などの用途に応じて,5.5のa)又はb)に適合した試料の製造ロットを合格とする。

b) 環境安全受渡検査 受渡検査は,6.1及び6.8によって試験を行い,7.2.4によって設定した受渡検査判

定値に適合した試料の製造ロットを合格とする。これに適合しなかった場合,同一の製造ロットから

同一の方法で試料を採取して2回の再試験を行い,2回とも受渡検査判定値に適合した場合は,その

製造ロットを合格とすることができる。ただし,2回の再試験のうち,1回でも不適合となった場合は,

その製造ロットは不合格とする。

7.2.4

環境安全受渡検査判定値

受渡検査判定値は,次による。

10

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 形式検査に利用模擬試料を用いた場合 形式検査に利用模擬試料を用いた場合の受渡検査判定値は,

形式検査のデータ及び形式検査に用いた試料と同じ条件で製造された電気炉酸化スラグ骨材試料を用

いた受渡検査のデータに基づき設定し,電気炉酸化スラグ骨材の性状のばらつき又は他の材料の影響

などの変動要因を十分に考慮した値としなければならない。

なお,この場合の受渡検査判定値は,形式検査を実施する都度,電気炉酸化スラグ骨材の製造業者

が設定する。

b) 形式検査に電気炉酸化スラグ骨材試料を用いた場合 形式検査に電気炉酸化スラグ骨材試料を用い

た場合の受渡検査判定値は,環境安全品質基準のそれぞれの検査項目の基準値と同じ値を用いる。

7.2.5

検査の頻度

電気炉酸化スラグ骨材の環境安全品質の検査の頻度は,次による。

a) 環境安全形式検査 形式検査結果の有効期間は,合否判定を行った日を起点として3年間を最大とす

る。ただし,次に該当する場合は,有効期間内であっても検査を行わなければならない。

1) 製造設備の改良,製造プロセス,原料又は添加物の変更などの要因に伴って,環境安全品質に規定

する項目の値が大きく増加する可能性がある場合。

2) 利用模擬試料として使用するコンクリートの配合条件を新たに定める場合。ただし,電気炉酸化ス

ラグ骨材の単位量(1 m3のコンクリートを製造するのに用いる電気炉酸化スラグ骨材の質量)を小

さくするときは省略できる。

b) 環境安全受渡検査 受渡検査は,製造ロットごとに行う。

注記 製造ロットの大きさは,工場ごとの製造実態,品質管理状態などに応じて,製造業者の社内

規格で定めるのが望ましい。

7.3

製造ロットの管理

電気炉酸化スラグ骨材の品質を確保するため,検査の結果と対応させて,製造ロットごとに管理できる

ようにしなければならない。

なお,検査結果が不合格になった製造ロットは,合格したロットとは明確に区分し,混在させてはなら

ない。

7.4

検査データの保管

製造業者は,検査によって得られた品質試験結果及び判定結果の記録を製造ロットごとに期間を定め,

保管しなければならない。

8

表示

製品の送り状には,次の事項を表示しなければならない。

a) 製品の名称,種類記号及び区分記号(例 コンクリート用電気炉酸化スラグ細骨材EFS5NA)

b) 電気炉酸化スラグ骨材を用いるコンクリート構造物などの環境安全品質面からの用途制約など(“港湾

用途に使用し再利用の予定がない場合に限る”又は“用途制約なし”のいずれかを記入。)

c) 製品の質量

d) 製造業者名又はその略号

e) 製造工場名又はその略号

f)

製造年月日,製造年月,製造期間,又は製造ロット番号,若しくはいずれかの略号

g) 出荷年月日又は出荷予定年月日

11

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

報告

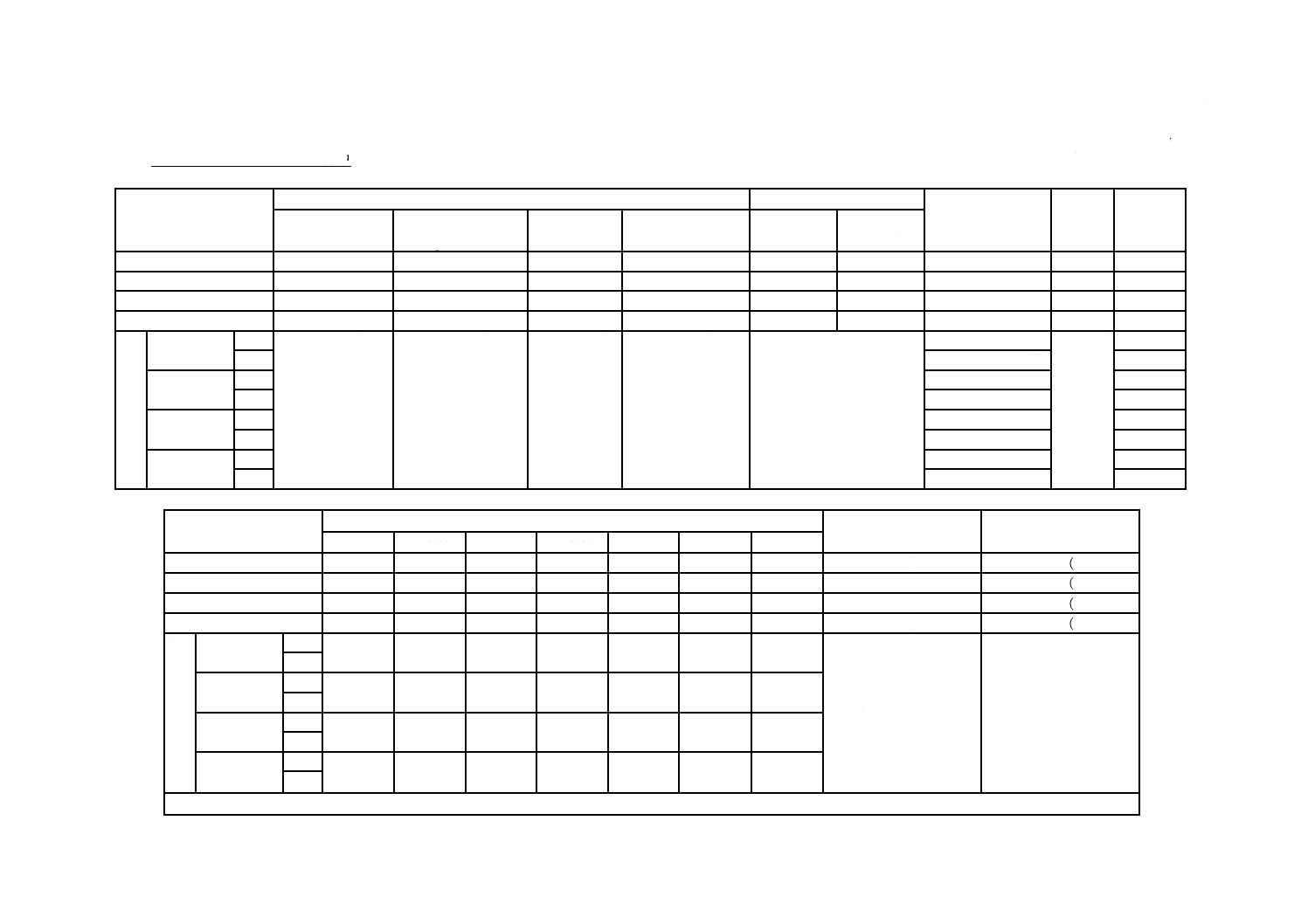

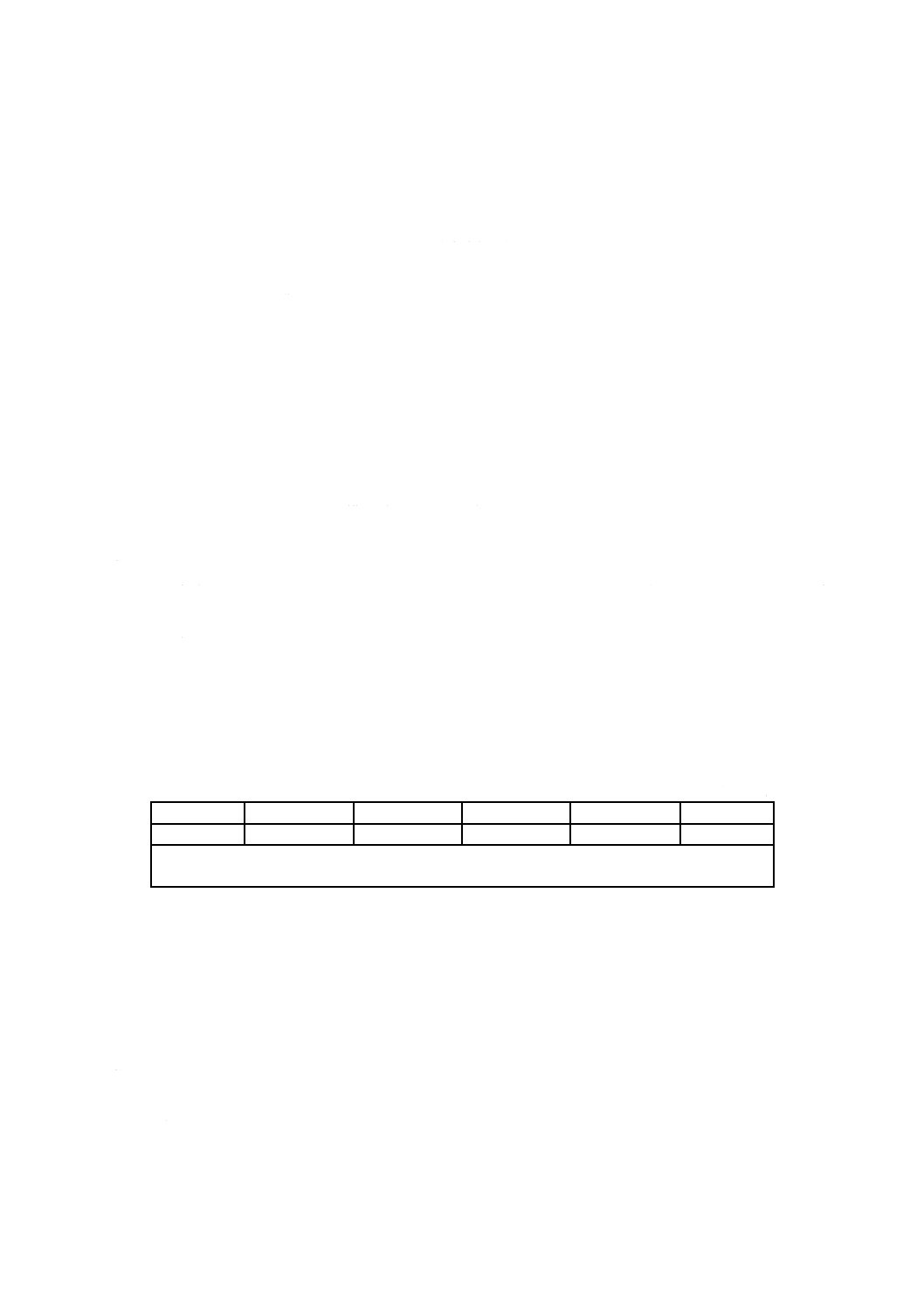

製造業者は,購入者から要求があった場合には,試験成績表を提出しなければならない。試験成績表は,

表14〜表19の様式を標準とし,電気炉酸化スラグ骨材を用いるコンクリート構造物などの用途に応じて,

該当するものを提出する。

12

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

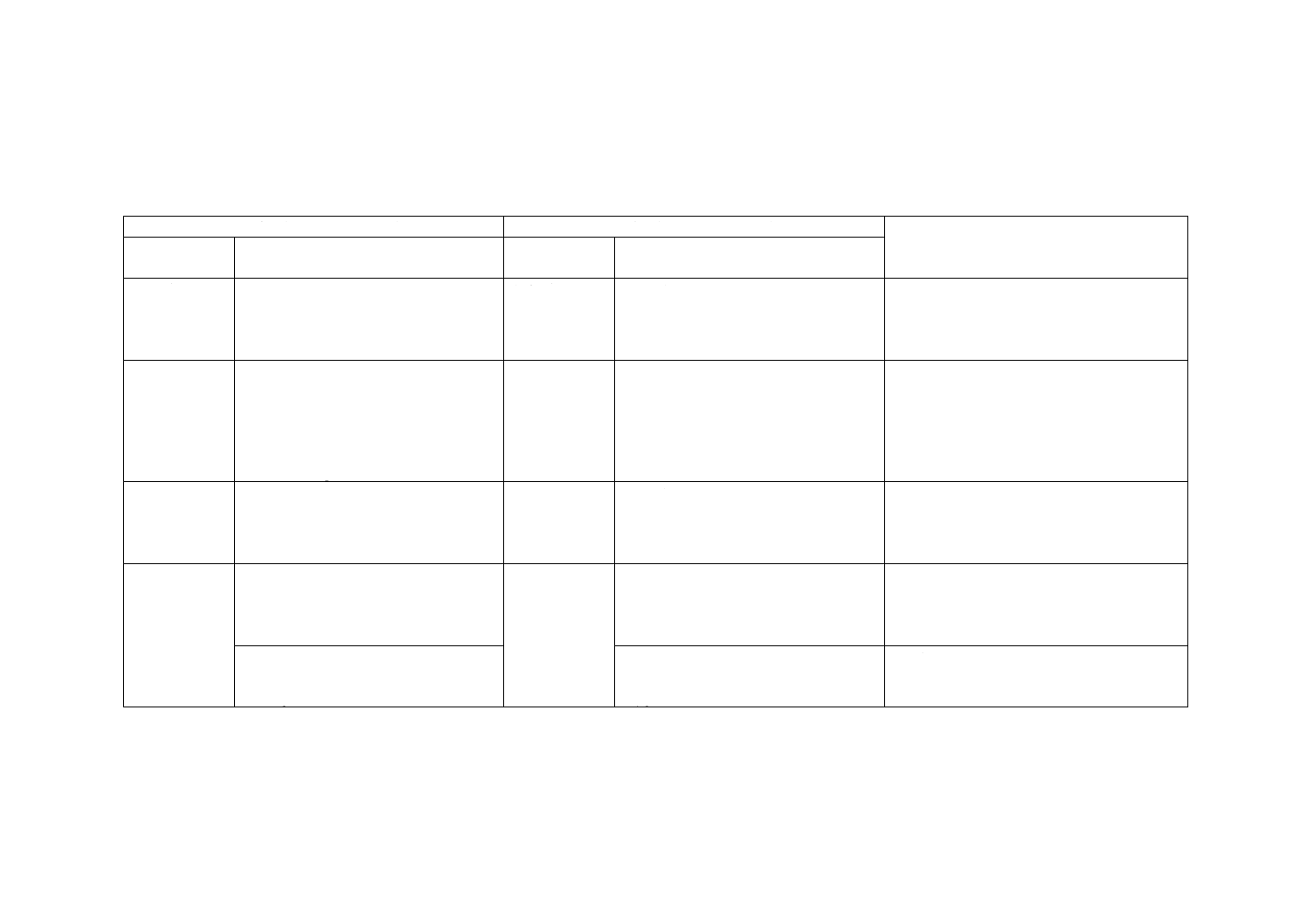

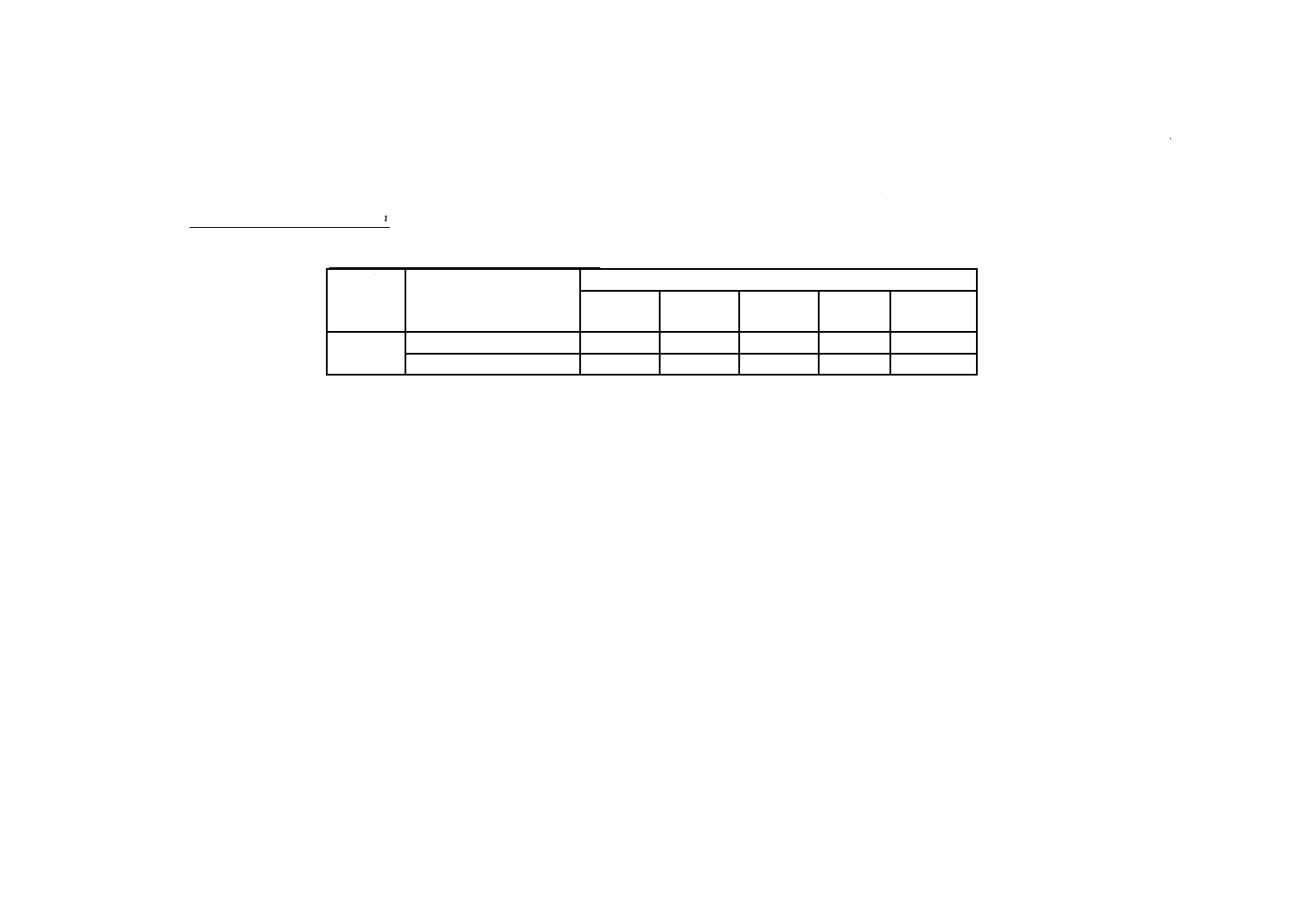

表14−コンクリート用電気炉酸化スラグ粗骨材の試験成績表(環境安全品質を除く)

平成 年 月 日

製造業者 会社 工場

御中

製造年月日 平成 年 月 日

発行責任者:

製品の呼び方

化学成分 %

アルカリシリカ反応性

絶乾密度

g/cm3

吸水率

%

単位容

積質量

kg/L

酸化カルシウム

(CaOとして)

酸化マグネシウム

(MgOとして)

全鉄

(FeOとして)

塩基度

(CaO/SiO2として)

化学法

モルタル

バー法

規

格

値

EFG40-20

N

40.0以下

10.0以下

50.0以下

2.0以下

判定結果をA又はBと記

入する。

3.1以上4.0未満

2.0以下

1.6以上

H

4.0以上4.5未満

2.0以上

EFG20-05

N

3.1以上4.0未満

1.6以上

H

4.0以上4.5未満

2.0以上

EFG20-15

N

3.1以上4.0未満

1.6以上

H

4.0以上4.5未満

2.0以上

EFG15-05

N

3.1以上4.0未満

1.6以上

H

4.0以上4.5未満

2.0以上

製品の呼び方

ふるいを通るものの質量分率 %

粗粒率a)

微粒分量a)

%

50 mm

40 mm

25 mm

20 mm

15 mm

10 mm

5 mm

( ) ( )

( ) ( )

( ) ( )

( ) ( )

規

格

値

EFG40-20

N

100

90〜100

20〜55

0〜15

−

0〜5

−

製造業者と購入者との

協議によって定めた粗

粒率に対して±0.30の

範囲のものでなければ

ならない。

許容差は,製造業者と

購入者とが定めた協議

値に対して±1.0 %と

する。協議値は,許容

差の範囲内でばらつき

が生じても,5.0 %を超

えないように定める。

H

EFG20-05

N

−

−

100

90〜100

−

20〜55

0〜10

H

EFG20-15

N

−

−

100

90〜100

−

0〜10

0〜5

H

EFG15-05

N

−

−

−

100

90〜100

40〜70

0〜15

H

注a) 括弧内は,購入契約時に定められた協議値を記入する。

5

A

5

0

11

-4

:

2

0

1

8

13

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

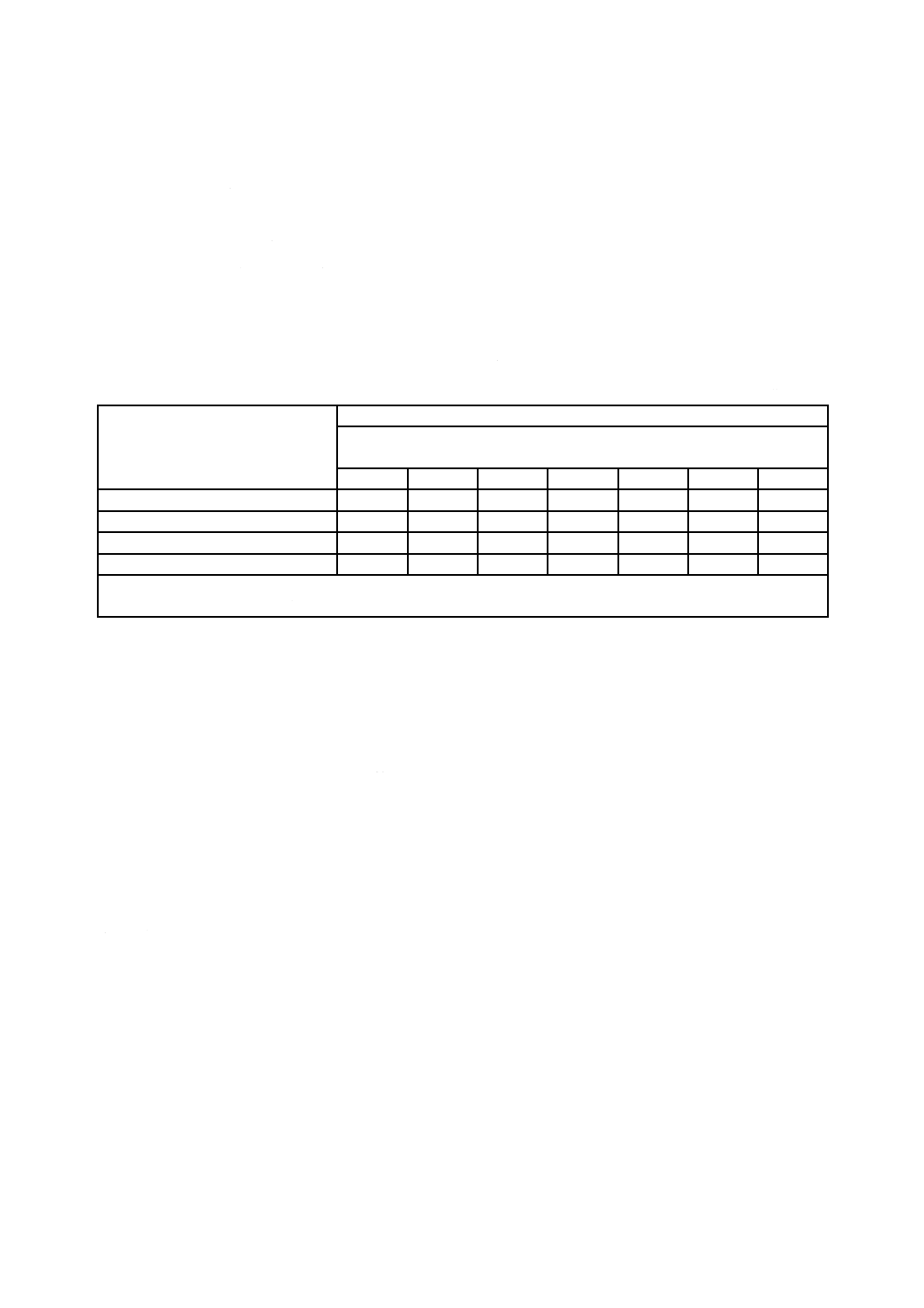

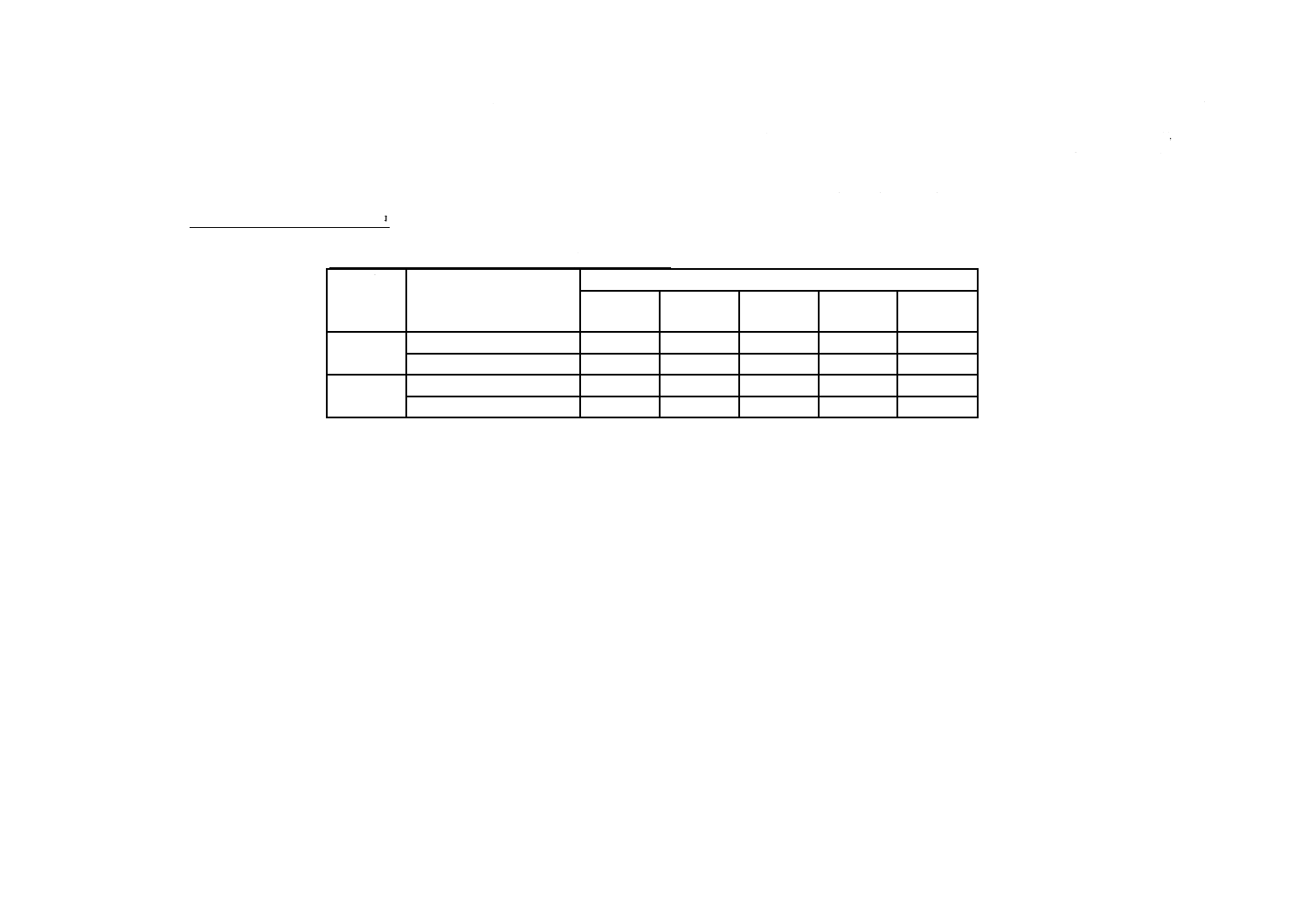

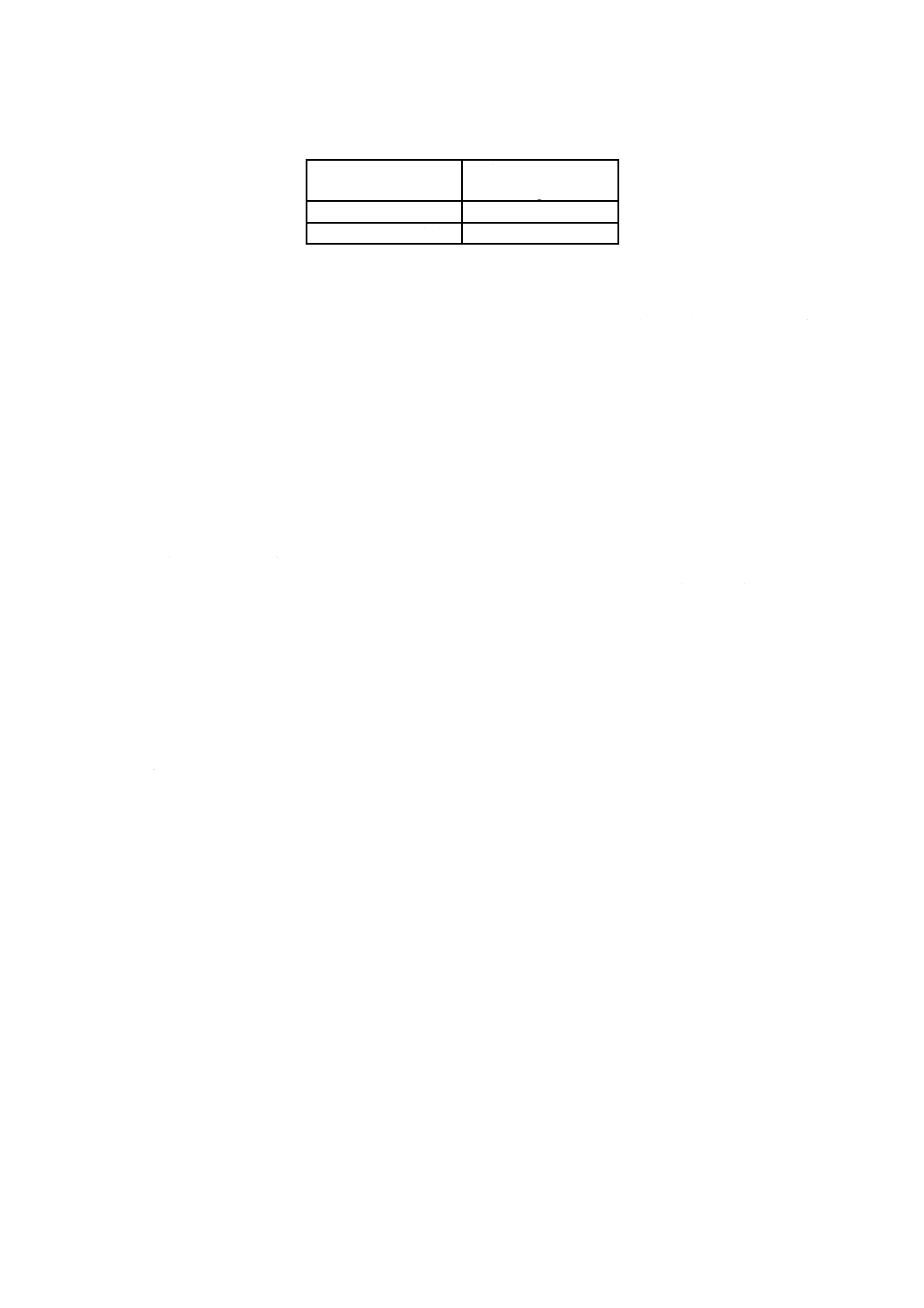

表15−コンクリート用電気炉酸化スラグ細骨材の試験成績表(環境安全品質を除く)

平成 年 月 日

製造業者 会社 工場

御中

製造年月日 平成 年 月 日

発行責任者:

製品の呼び方

化学成分 %

アルカリシリカ反応性

絶乾密度

g/cm3

吸水率

%

単位容

積質量

kg/L

酸化カルシウム

(CaOとして)

酸化マグネシウム

(MgOとして)

全鉄

(FeOとして)

塩基度

(CaO/SiO2として)

化学法

モルタル

バー法

規

格

値

EFS5

N

40.0以下

10.0以下

50.0以下

2.0以下

判定結果をA又はBと記

入する。

3.1以上4.0未満

2.0以下

1.8以上

H

4.0以上4.5未満

2.2以上

EFS2.5

N

3.1以上4.0未満

1.8以上

H

4.0以上4.5未満

2.2以上

EFS1.2

N

3.1以上4.0未満

1.8以上

H

4.0以上4.5未満

2.2以上

EFS5-0.3

N

3.1以上4.0未満

1.8以上

H

4.0以上4.5未満

2.2以上

製品の呼び方

ふるいを通るものの質量分率 %

粗粒率a)

微粒分量a)

%

10 mm

5 mm

2.5 mm

1.2 mm

0.6 mm

0.3 mm

0.15 mm

( )

( )

( )

( )

( )

( )

( )

( )

規

格

値

EFS5

N

100

90〜100

80〜100

50〜90

25〜65

10〜35

2〜15

製造業者と購入者との

協議によって定めた粗

粒率に対して±0.20の

範囲のものでなければ

ならない。

許容差は,製造業者と購入者

とが定めた協議値に対して±

2.0 %とする。協議値は,許容

差の範囲内でばらつきが生じ

ても,7.0 %を超えないように

定める。

購入契約時に定められた微粒

分量に対して±2.0 %を超えて

変化してはならない。

H

EFS2.5

N

100

95〜100

85〜100

60〜95

30〜70

10〜45

5〜20

H

EFS1.2

N

−

100

95〜100

80〜100

35〜80

15〜50

10〜30

H

EFS5-0.3

N

100

95〜100

45〜100

10〜70

0〜40

0〜15

0〜10

H

注a) 括弧内は,購入契約時に定められた協議値を記入する。

5

A

5

0

11

-4

:

2

0

1

8

14

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16−コンクリート用電気炉酸化スラグ骨材の環境安全形式試験成績表(コンクリート構造物などの用途が一般用途の場合)

平成 年 月 日

製造業者 会社 工場

製造年月日 平成 年 月 日

発行責任者:

試験実施事業者・責任者(利用模擬試料の調製):

試験実施事業者・責任者(検液の調製及び分析):

御中

試験に使用した試料(いずれかに○印)

電気炉酸化スラグ骨材試料

利用模擬試料

環境安全形式試験の溶出量及び含有量試験結果

区分

項目

試験項目

カドミウム

鉛

六価クロム

ひ素

水銀

セレン

ふっ素

ほう素

溶出量

mg/L

試験結果

環境安全品質基準値

0.01以下

0.01以下

0.05以下

0.01以下

0.000 5以下

0.01以下

0.8以下

1以下

含有量

mg/kg

試験結果

環境安全品質基準値

150以下

150以下

250以下

150以下

15以下

150以下

4 000以下

4 000以下

利用模擬試料に用いたコンクリートの配合

配合の

種類

水・セメン

ト比

%

細骨材率

%

単位量 kg/m3

化学

混和剤

g

スランプ

cm

空気量

%

単位容積

質量

kg/m3

水

セメント

細骨材

粗骨材

EFS

EFG

*環境安全品質の保証は,電気炉酸化スラグ細骨材(EFS)と電気炉酸化スラグ粗骨材(EFG)とをそれぞれ上表に示す単位量以下で使用する場合に限られます。

溶出量試験及び含有量試験に用いた利用模擬試料の粒度

区分

溶出量試験に用いた利用模擬試料の粒度

含有量試験に用いた利用模擬試料の粒度

40 mm以上

40〜20 mm

20〜5 mm

5〜2.5 mm

2.5 mm以下

2.0 mm以上

2.0〜0.6 mm 0.6〜0.15 mm 0.15 mm以下

質量分率

%

試験結果

規格値

0

30±5

40±5

10±5

20±5

0

50±5

25±5

25±5

環境安全形式検査結果の有効期限: 年 月 日まで

5

A

5

0

11

-4

:

2

0

1

8

15

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表17−コンクリート用電気炉酸化スラグ骨材の環境安全形式試験成績表(コンクリート構造物などの用途が港湾用途の場合)

平成 年 月 日

製造業者 会社 工場

製造年月日 平成 年 月 日

発行責任者:

試験実施事業者・責任者(利用模擬試料の調製):

試験実施事業者・責任者(検液の調製及び分析):

御中

試験に使用した試料(いずれかに○印)

電気炉酸化スラグ骨材試料

利用模擬試料

環境安全形式試験の溶出量試験結果

区分

項目

試験項目

カドミウム

鉛

六価クロム

ひ素

水銀

セレン

ふっ素

ほう素

溶出量

mg/L

試験結果

環境安全品質基準値

0.03以下

0.03以下

0.15以下

0.03以下

0.001 5以下

0.03以下

15以下

20以下

利用模擬試料に用いたコンクリートの配合

配合の

種類

水・セメン

ト比

%

細骨材率

%

単位量 kg/m3

化学

混和剤

g

スランプ

cm

空気量

%

単位容積

質量

kg/m3

水

セメント

細骨材

粗骨材

EFS

EFG

*環境安全品質の保証は,電気炉酸化スラグ細骨材(EFS)と電気炉酸化スラグ粗骨材(EFG)とをそれぞれ上表に示す単位量以下で使用する場合に限られます。

環境安全配慮形式検査結果の有効期限: 年 月 日まで

5

A

5

0

11

-4

:

2

0

1

8

16

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18−コンクリート用電気炉酸化スラグ骨材の環境安全受渡試験成績表(コンクリート構造物などの用途が一般用途の場合)

平成 年 月 日

製造業者 会社 工場

製造年月日 平成 年 月 日

発行責任者:

試験実施事業者・責任者:

御中

環境安全受渡試験における溶出量及び含有量試験結果

区分

項目

試験項目

鉛

六価

クロム

セレン

ふっ素

ほう素

溶出量

mg/L

試験結果

環境安全受渡検査判定値

含有量

mg/kg

試験結果

環境安全受渡検査判定値

5

A

5

0

11

-4

:

2

0

1

8

17

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表19−コンクリート用電気炉酸化スラグ骨材の環境安全受渡試験成績表(コンクリート構造物などの用途が港湾用途の場合)

平成 年 月 日

製造業者 会社 工場

製造年月日 平成 年 月 日

発行責任者:

試験実施事業者・責任者:

御中

環境安全受渡試験における溶出量試験結果

区分

項目

試験項目

鉛

六価

クロム

セレン

ふっ素

ほう素

溶出量

mg/L

試験結果

環境安全受渡検査判定値

5

A

5

0

11

-4

:

2

0

1

8

18

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

電気炉酸化スラグ骨材の化学成分分析方法

A.1 概要

この附属書は,電気炉酸化スラグ骨材の化学成分分析方法を規定する。

A.2 分析項目

この附属書で規定する分析項目は,次による。

a) 酸化カルシウム(CaOとして)

b) 二酸化けい素(SiO2として)

c) 酸化マグネシウム(MgOとして)

d) 全鉄(FeOとして)

A.3 一般事項

化学成分分析方法に共通な一般事項は,JIS K 0050,JIS K 0116,JIS K 0119及びJIS K 8001による。

A.4 試料の調製

試料の調製は,次による。

a) 採取した電気炉酸化スラグ骨材は,粉砕できる状態まで乾燥した後,約500 gを鉄の汚染のおそれの

ない粉砕装置などで砕き,JIS Z 8801-1に規定する公称目開き2.36 mmの金属製網ふるいを全量通過

させる。

b) 次に,約100 gまで縮分し,これをすり潰し,JIS Z 8801-1に規定する公称目開き600 μmの金属製網

ふるいを全量通過させる。

c) 次に,約20 gまで縮分し,これを更に,JIS Z 8801-1に規定する公称目開き150 μmの金属製網ふるい

を全量通過させるまですり潰し,よく混合する。これから必要量を採り,磁器平底蒸発皿などに薄く

広げて105〜110 ℃の空気浴で約2時間乾燥し,デシケータ中で室温まで放冷して試料とする。

d) 縮分は,JIS M 8100による。

A.5 分析値の表し方

分析値は,質量分率(%)で表し,四捨五入によって小数点以下1桁で示す。

A.6 酸化カルシウム(CaOとして)の定量方法

A.6.1 一般

電気炉酸化スラグ骨材中の酸化カルシウム(CaOとして)の定量方法は,次のいずれかによる。これら

の方法は,酸化カルシウム(CaOとして)含有率が5.0〜45.0 %の試料に適用する。

a) しゅう酸カルシウム沈殿分離過マンガン酸カリウム滴定法

b) 蛍光X線分析法

c) ICP発光分光分析法

19

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.6.2 しゅう酸カルシウム沈殿分離過マンガン酸カリウム滴定法

A.6.2.1 要旨

試料を塩酸,硝酸及び過塩素酸で分解した後,可溶性塩類を温水で溶解し,ろ過する。不溶解残さは,

ふっ化水素酸処理を行った後,二硫酸ナトリウムで融解し,ろ液に合わせる。この溶液を塩化アンモニウ

ム及びアンモニア水で中和し,鉄,アルミニウム,チタンなどを沈殿させてろ過する。さらに,ペルオキ

ソ二硫酸アンモニウム及びアンモニア水でマンガンを沈殿させてろ過する。次に,しゅう酸アンモニウム

でカルシウムをしゅう酸カルシウムとして沈殿させ,こし分ける。この沈殿を硫酸で分解し,遊離したし

ゅう酸を過マンガン酸カリウム溶液で滴定する。

A.6.2.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(特級)

b) 塩酸(1+10)

c) 硝酸(質量分率60〜61 %,特級)

d) 過塩素酸(質量分率60.0〜62.0 %)

e) ふっ化水素酸

f)

硫酸(1+1,1+3)

g) アンモニア水(質量分率28.0〜30.0 %)

h) アンモニア水(1+1)

i)

塩化アンモニウム

j)

塩化アンモニウム溶液(20 g/L):塩化アンモニウム10 gをビーカー(500 mL)にとり,水約500 mL

を加えて溶解した後,弱アルカリ性になるまでアンモニア水を滴加する。

k) ペルオキソ二硫酸アンモニウム

l)

二硫酸ナトリウム

m) しゅう酸アンモニウム溶液(50 g/L):しゅう酸アンモニウム一水和物5.7 gを水に溶かして100 mLに

する。

n) 0.02 mol/L過マンガン酸カリウム溶液(KMnO4:3.161 g/L):調製,標定及び保存方法は,JIS K 8001

のJA.6.4 g)[0.02 mol/L過マンガン酸カリウム溶液(KMnO4:3.161 g/L)]による。

o) メチルレッド溶液:メチルレッド0.10 gをエタノール(95)100 mLに溶解し,褐色ガラス製瓶に保存

する。

A.6.2.3 試料のはかりとり量

試料のはかりとり量は,0.2 gとし,0.1 mgの桁まではかる。

A.6.2.4 操作

操作は,次の手順によって行う。

a) 試料をビーカー(300 mL)にはかりとり,水約15 mLを加え,沸騰直前まで加熱し,振り混ぜながら

塩酸10 mLを加え,静かに加熱を続けて試料を分解する。これに硝酸5 mL及び過塩素酸20 mLを加

え,時計皿で覆い加熱蒸発を続け,濃厚な過塩素酸の白煙を発生させる。さらに,過塩素酸の蒸気が

ビーカーの内壁を伝って逆流する状態で約15分間加熱する。

b) 冷却後,温水50 mLを加え,可溶性塩類を溶解し,JIS P 3801に規定するろ紙(5種B)でろ過し,

ビーカーに付着した不溶解残さをポリスマン(ゴム管付きガラス棒)でこすり落とし,ろ紙上に移す。

初めは40〜60 ℃に加熱した塩酸(1+10)で3回,次に温水で洗液に酸が認められなくなるまで洗浄

20

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。このときのろ液及び洗液は,ビーカー(300 mL)に集め,主液として保存する。

c) 不溶解残さは,ろ紙とともにJIS H 6201に規定する化学分析用白金るつぼに移し入れ,乾燥後注意し

て強熱灰化した後,デシケータ内で冷却する。次に,強熱残さを硫酸(1+1)で湿し,ふっ化水素酸

約5 mLを加えて静かに加熱し,二酸化けい素及び硫酸を揮散させる。冷却後,これに二硫酸ナトリ

ウム約1 gを加え,蓋をして静かに加熱融解する。冷却後,白金るつぼをそのままb)で保存した主液

中に入れ,融成物を溶解した後,白金るつぼを水で洗って取り出す。

d) この溶液を加熱濃縮して液量約100 mLとし,塩化アンモニウム約3 gを加え,かき混ぜて溶解し,メ

チルレッド溶液2,3滴を指示薬として加え,溶液をかき混ぜながら,アンモニア水(1+1)を徐々に

滴加し,溶液の色が赤から黄に変わるまで中和して水酸化物の沈殿を生成させる。これを静かに加熱

して約2分間煮沸した後,熱源から下ろす。沈殿の沈降するのを待って,JIS P 3801に規定するろ紙

(5種A)を用いてろ過し,40〜60 ℃に加熱した塩化アンモニウム溶液(20 g/L)で数回洗浄し,ろ

液及び洗液はビーカー(300 mL)に集め保存する。

e) 沈殿は,漏斗にろ紙を付けたまま射水して元のビーカーに洗い落とし,これに塩酸10 mLを加えて加

熱溶解する。この溶液からd)の操作を行って水酸化物を再沈殿させ,元のろ紙を用いてろ過し,40〜

60 ℃に加熱した塩化アンモニウム溶液(20 g/L)で数回洗浄し,ろ液及び洗液はビーカー(300 mL)

に集め,d)で保存したろ液及び洗液に合わせる。

f)

ろ液及び洗液を加熱蒸発し,液量を約150 mLとする。このときに沈殿が生成した場合は,ろ紙(5種

A)を用いてろ過し,40〜60 ℃に加熱した塩化アンモニウム溶液(20 g/L)で数回洗浄して,ろ液及

び洗液はビーカー(300 mL)に集め,ろ液及び洗液を加熱蒸発し,液量を約150 mLとする。溶液を

かき混ぜながらペルオキソ二硫酸アンモニウム1 gを加え,次にアンモニア水5 mLを加えて引き続き

加熱する。約10分間煮沸してペルオキソ二硫酸アンモニウムを分解し,マンガンを沈殿させた後,ろ

紙(5種B)を用いてろ過し,温水で数回洗浄し,ろ液及び洗液はビーカー(500 mL)に集め,沈殿

は捨てる。

g) ろ液及び洗液は加熱蒸発して約150 mLとし,ごく僅かなアンモニア臭で判断しながらかすかにアル

カリ性を呈するようにさせ,引き続き沸騰するまで加熱する。この溶液をかき混ぜながら,しゅう酸

アンモニウム溶液(50 g/L)20 mLを加え,この溶液を70〜80 ℃で約1時間静置して沈殿を熟成させ

る。沈殿は,ろ紙(5種B)を用いてろ過し,温水で数回洗浄して,ろ液及び洗液は捨てる。

h) 沈殿は,漏斗にろ紙を付けたまま射水して元のビーカー(500 mL)に洗い落とし,これに塩酸10 mL

を加え,加熱溶解して液量を約150 mLとし,沸騰するまで加熱する。アンモニア水(1+1)でごく

僅かなアンモニア臭で判断しながらかすかにアルカリ性を呈するようにさせ,溶液をかき混ぜながら

しゅう酸アンモニウム溶液(50 g/L)5 mLを加え,加熱して沈殿の生成を完了させる。約30分間静

置した後,沈殿は元のろ紙を用いてろ過し,温水で約10回洗浄して,ろ液及び洗液は捨てる。

i)

ろ紙の底に小穴を開けて,射水して沈殿を元のビーカー(500 mL)に洗い落とし,ろ紙はビーカーの

壁に貼り付ける。これを初めは40〜60 ℃に加熱した硫酸(1+3)30 mLで洗浄し,次に温水で洗浄

して液量を約200 mLとして,約80 ℃に加熱し,0.02 mol/L過マンガン酸カリウム溶液で滴定し,液

のうすい紅色が約15秒間残る点を終点とする。

A.6.2.5 計算

試料中の酸化カルシウム(CaOとして)の含有率は,式(A.1)によって算出する。

100

804

002

.0

1

1

1

×

×

×

=

m

f

V

CaO

···················································· (A.1)

21

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

CaO: 酸化カルシウム(CaOとして)の含有率(%)

V1: 0.02 mol/L過マンガン酸カリウム溶液の使用量(mL)

f1: 0.02 mol/L過マンガン酸カリウム溶液のファクター

m1: はかりとった試料の質量(g)

0.002 804: 0.02 mol/L過マンガン酸カリウム溶液1 mLに相当する

CaOの質量を示す換算係数(g/mL)

A.6.3 蛍光X線分析法

蛍光X線分析法は,A.10による。

A.6.4 ICP発光分光分析法

ICP発光分光分析法は,A.11による。

A.7 二酸化けい素(SiO2として)の定量方法

A.7.1 一般

塩基度を算出するために必要な電気炉酸化スラグ骨材中の二酸化けい素(SiO2として)の定量方法は,

次のいずれかによる。これらの方法は,二酸化けい素(SiO2として)含有率が5.0〜30.0 %の試料に適用す

る。

a) 二酸化けい素重量法

b) 蛍光X線分析法

c) ICP発光分光分析法

A.7.2 二酸化けい素重量法

A.7.2.1 要旨

試料を塩酸,硝酸及び過塩素酸で分解し,過塩素酸の白煙を発生させた後,可溶性塩類を溶解し,ろ過

する。ろ液は,過塩素酸の白煙を発生させ,二酸化けい素をこし分ける。不溶解残さは,炭酸ナトリウム

で融解する。融成物は,水及び塩酸で溶解し,過塩素酸で白煙処理を行い,二酸化けい素をこし分ける。

ろ液及び洗液は再び過塩素酸の白煙を発生させ,二酸化けい素をこし分ける。前後3回に得た不純物を含

む二酸化けい素を合わせて強熱し,ひょう量する。これをふっ化水素酸で処理し,二酸化けい素を蒸発揮

散させ,その減量をはかる。

A.7.2.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(特級)

b) 塩酸(1+4,1+10)

c) 硝酸(質量分率60〜61 %,特級)

d) 過塩素酸(質量分率60.0〜62.0 %)

e) ふっ化水素酸

f)

硫酸(1+1,1+9)

g) チオシアン酸アンモニウム溶液(飽和)

h) 炭酸ナトリウム(特級)

i)

ほう酸

A.7.2.3 試料のはかりとり量

試料のはかりとり量は,表A.1に従って,0.1 mgの桁まではかる。

22

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

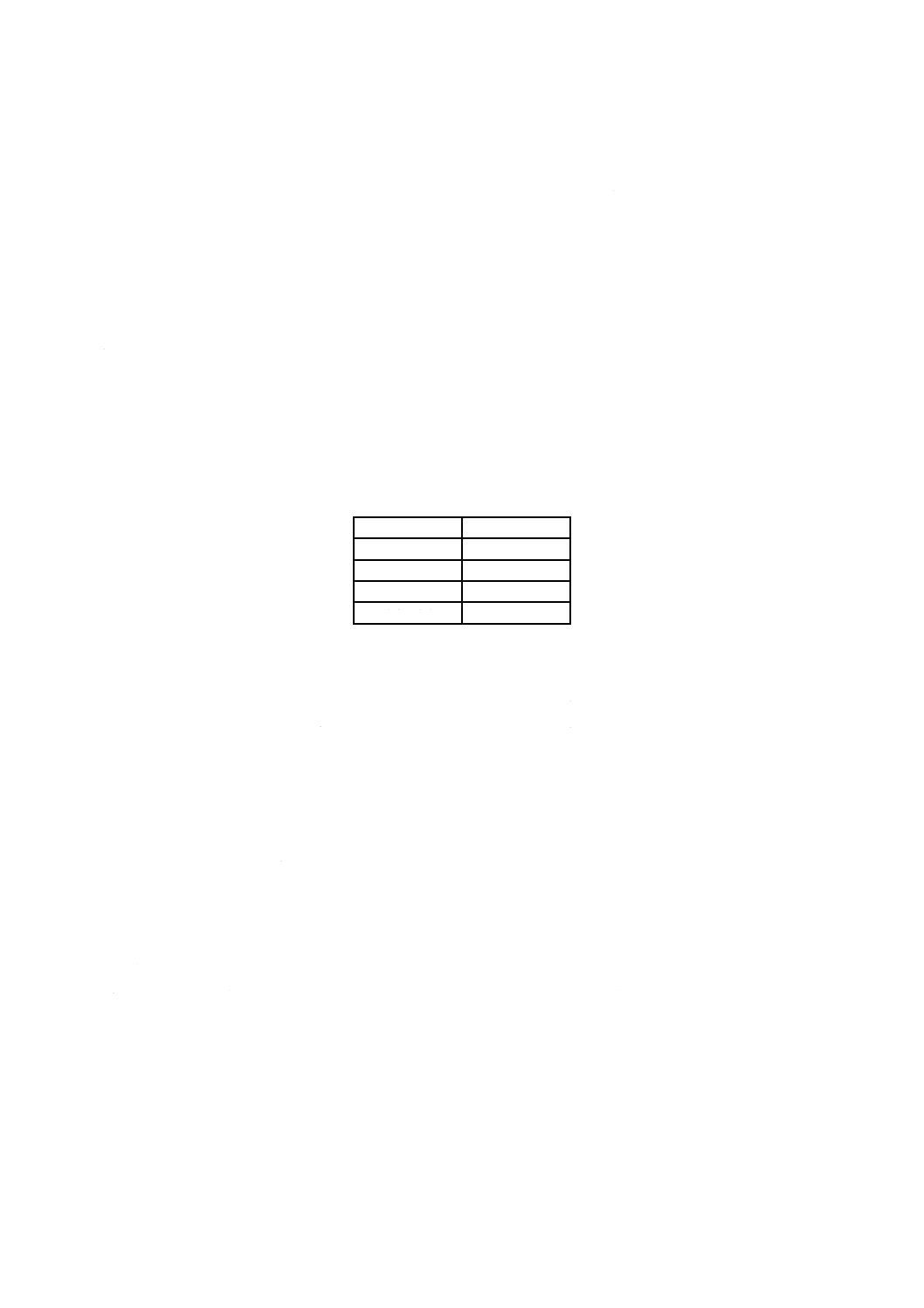

表A.1−試料のはかりとり量

二酸化けい素含有率

%

試料はかりとり量

g

5.0以上 15.0未満

0.5

15.0以上 30.0以下

0.2

A.7.2.4 操作

操作は,次の手順によって行う。

a) 試料の分解及び二酸化けい素の脱水処理 試料をはかりとってビーカー(300 mL)に移し入れ,時計

皿で覆い,試料1 gにつき塩酸30 mLを加え,初めは熱板(ホットプレート)周辺の低温部(60〜100 ℃)

にビーカーを置き,約1時間保持した後,更に高温部(約200 ℃)に移して約10分間沸騰直前まで

加熱して分解する。次に,硝酸5 mL及び過塩素酸30 mLを加え,更に硫酸(1+9)1 mLを加える。

引き続き加熱蒸発し,ビーカー内部に白煙が発生し始め,更に内部が透明となり,過塩素酸がほとん

ど蒸発するまで加熱を続ける。このとき,乾固するまで蒸発してはならない。

b) ろ過 a)で得た塩類を放冷した後,塩酸(1+4)50 mLを加え,ときどき振り混ぜながら沸騰しない

程度に加熱して可溶性塩類を溶解する。直ちに,JIS P 3801に規定するろ紙(5種C)でろ過し,ビー

カーの内壁に付着した沈殿はポリスマン(ゴム管付きガラス棒)を用いてこすり落とし,全量をろ紙

上に移す。ろ紙及び沈殿を40〜60 ℃に加熱した塩酸(1+10)を用いて2,3回,次に温水で,洗液

に酸が認められなくなるまで洗浄する。ろ液及び洗液をビーカー(300 mL)に集め,不溶解残さは保

存する。また,試料の分解に用いたビーカーも保存する。

c) 不溶解残さの処理 不溶解残さの処理は,次の手順によって行う。

1) b)で保存した不溶解残さは,ろ紙とともに湿ったままJIS H 6201に規定する化学分析用白金るつぼ

(30番)に移し,徐々に加熱して乾燥した後,ろ紙が炭化してから注意して強熱灰化する。放冷後,

これに炭酸ナトリウム2〜3 gを加えて混和し,900〜1 000 ℃で融解する。

2) 放冷した後,白金るつぼをそのままb)で保存したビーカーに入れて温水約60 mLを加え,直ちに塩

酸10 mLを少量ずつ加えて溶解する。白金るつぼは,ポリスマンを用いて付着物をこすり落とし,

温水でよく洗浄して取り出す。

3) これに過塩素酸30 mL及び硫酸(1+9)1 mLを加え,砂浴上で加熱して濃厚な白煙を発生させ,更

に内部が透明となり,過塩素酸がほとんど蒸発するまで加熱を続ける。このとき,乾固するまで蒸

発してはならない。

4) 3)で得た塩類を放冷した後,塩酸(1+4)50 mLを加え,ときどき振り混ぜながら沸騰しない程度

に加熱して可溶性塩類を溶解し,直ちに,ろ紙(5種C)でろ過する。ビーカーの内壁に付着した

二酸化けい素は,ポリスマンを用いてこすり落とし,ろ紙上に移す。初めは,40〜60 ℃に加熱した

塩酸(1+10)で洗液に鉄イオンの反応がなくなるまで洗浄し1),次に温水で洗液に酸が認められな

くなるまで洗浄する。ろ液及び洗液は,ビーカー(500 mL)に集め,沈殿は保存する。

注1) 洗液の2,3滴を取り,チオシアン酸アンモニウム溶液(飽和)を加えたとき,溶液がとう

(橙)赤色を示さなくなることによって確認することができる。

5) 4)で得たろ液及び洗液に過塩素酸10 mL及び硫酸(1+9)1 mLを加え,砂浴上で加熱蒸発し,再び

白煙を発生させ,過塩素酸がほとんど蒸発するまで加熱を続ける。このとき乾固するまで蒸発して

はならない。以下,4)と同様に操作して,二酸化けい素を沈殿として回収する。ろ液及び洗液は捨

てる。

23

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 灰化及びひょう量 c)の4)及び5)で得た沈殿は,ろ紙とともに湿ったまま白金るつぼ(30番)に移し,

徐々に加熱して乾燥し,ろ紙が炭化してから注意して強熱灰化する。さらに,1 100 ℃以上で30〜45

分間強熱し,デシケータ中で常温まで放冷した後,不純二酸化けい素を含む白金るつぼの質量をはか

る。この強熱・放冷の操作を繰り返して恒量(加熱前後の質量差が0.3 mg以下)とする。

e) ふっ化水素酸処理及びひょう量 d)で得た不純二酸化けい素を硫酸(1+1)で湿し,ふっ化水素酸約

5 mLを加え,飛散しないように注意して加熱し,二酸化けい素及び硫酸を蒸発揮散させる。この白金

るつぼを1 100 ℃で強熱し,デシケータ中で常温まで放冷した後,不純物を含む白金るつぼの質量を

はかる。この強熱・放冷の操作を繰り返して恒量とする。

A.7.2.5 空試験

試料を用いないで,A.7.2.4の手順の操作を,試料と併行して行う。

A.7.2.6 計算

計算は,次による。

a) けい素(Si)含有率の計算 A.7.2.4のd)で得た質量から,A.7.2.4のe)で得た質量を差し引き,減量を

求める。同様にして,A.7.2.5における減量を求め,試料中のけい素(Si)の含有率を,式(A.2-1)によ

って算出する。

100

4

467

.0

4

3

2

×

×

−

=

m

m

m

Si

······················································(A.2-1)

ここに,

Si: けい素(Si)の含有率(%)

m2: 試料の操作における減量(g)

m3: 空試験における減量(g)

m4: はかりとった試料の質量(g)

0.467 4: Si/SiO2の係数

b) 二酸化けい素(SiO2として)含有率の計算 試料中の二酸化けい素(SiO2として)の含有率は,けい

素(Si)含有率から,式(A.2-2)によって算出する。

SiO2=2.139×Si ····································································(A.2-2)

ここに,

SiO2: 二酸化けい素(SiO2として)の含有率(%)

Si: けい素(Si)の含有率(%)

2.139: SiO2/Siの係数

A.7.3 蛍光X線分析法

蛍光X線分析法は,A.10による。

A.7.4 ICP発光分光分析法

ICP発光分光分析法は,A.11による。

A.8 酸化マグネシウム(MgOとして)の定量方法

A.8.1 一般

電気炉酸化スラグ骨材中の酸化マグネシウム(MgOとして)の定量方法は,次のいずれかによる。これ

らの方法は,酸化マグネシウム(MgOとして)含有率が1.0〜15.0 %の試料に適用する。

a) 蛍光X線分析法

b) ICP発光分光分析法

A.8.2 蛍光X線分析法

蛍光X線分析法は,A.10による。

24

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.8.3 ICP発光分光分析法

ICP発光分光分析法は,A.11による。

A.9 全鉄(FeOとして)の定量方法

A.9.1 一般

電気炉酸化スラグ骨材中の酸化鉄(II)(FeO)で表示される全鉄(FeOとして)の定量方法は,次のい

ずれかによる。これらの方法は,全鉄(FeOとして)含有率が1.0〜50.0 %の試料に適用する。

a) 塩化すず(II)還元二クロム酸カリウム滴定法

b) 蛍光X線分析法

c) ICP発光分光分析法

A.9.2 塩化すず(II)還元二クロム酸カリウム滴定法

A.9.2.1 要旨

試料を塩酸,ふっ化水素酸及び過塩素酸で分解した後,塩酸に溶解し,鉄(III)を塩化すず(II)で鉄

(II)に還元し,過剰の塩化すず(II)を塩化水銀(II)で酸化し,ジフェニルアミンスルホン酸ナトリウ

ムを指示薬として,二クロム酸カリウム溶液で滴定する。

A.9.2.2 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(特級)

b) 塩酸(1+1,1+50)

c) ふっ化水素酸

d) 過塩素酸(質量分率60.0〜62.0 %)

e) 混酸:硫酸の体積3及びりん酸の体積3と水の体積14とを混合する。

f)

塩化ナトリウム

g) 融解合剤:炭酸ナトリウム(特級)及び四ほう酸ナトリウムを質量比3:1に混合したもの。

h) 塩化すず(II)溶液:塩酸200 mLをビーカー(1 000 mL)に移し,加熱しながら塩化すず(II)二水

和物(SnCl2・2H2O)100 gを少量ずつ加えて溶解し,冷却後,水で1 000 mLにうすめる。この溶液は,

少量の粒状すずを加え,褐色ガラス製瓶に入れて保存する。

i)

塩化水銀(II)溶液(飽和,約50 g/L)

j)

ジフェニルアミンスルホン酸ナトリウム溶液(2 g/L)

k) 1/120 mol/L二クロム酸カリウム溶液(K2Cr2O7:2.452 g/L):調製,標定及び保存方法は,JIS K 8001

のJA.6.4 v)[1/60 mol/L二クロム酸カリウム溶液(K2Cr2O7:4.903 g/L)]に準じる。

A.9.2.3 試料のはかりとり量

試料のはかりとり量は,0.5 gとし,0.1 mgの桁まではかる。

A.9.2.4 操作

操作は,次の手順によって行う。

a) 試料をはかりとってポリ四ふっ化エチレンビーカー(例えば,200 mL)に移し入れ,塩酸15 mL及び

ふっ化水素酸5〜7 mLを加え,静かに加熱分解する。

b) 液量が約5 mLになったところで加熱を止め,ビーカーの内壁を水で洗浄しながらガラス製のビーカ

ー(500 mL)に移す。

c) 過塩素酸10 mLを加え,加熱して白煙を発生させ,塩化ナトリウムを約0.2 gずつ数回添加し,液量

25

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が約5 mLになったところで加熱を止める。

d) 放冷して,ビーカーの内壁を水で洗浄し,塩酸(1+1)20 mLを加え,数分間煮沸して塩類を溶解し,

主液とする。

なお,不溶解残さが認められる場合には,JIS P 3801に規定するろ紙(5種C)を用いてろ過し,40

〜60 ℃に加熱した塩酸(1+50)で洗浄し,更に7,8回洗浄する。ろ液及び洗液は主液として保存す

る。残さは,ろ紙とともにJIS H 6201に規定する化学分析用白金るつぼに移し,徐々に加熱してろ紙

を炭化した後,600〜700 ℃で強熱灰化する。放冷した後,これに融解合剤約1 gを加え,950〜1 050 ℃

で融解する。放冷した後,白金るつぼをビーカー(300 mL)に移し,温水約50 mL及び塩酸30 mLを

加えて融成物を溶解し,白金るつぼを水で洗って取り出す。この溶液を先の主液に合わせる。

e) 加熱を続け液量を約20 mLとし,ビーカーを振りながら塩化すず(II)溶液を滴加して塩化鉄(III)

の黄色を消す。さらに,過剰に1滴を加え,冷水で室温以下に冷却する。

f)

これに,塩化水銀(II)溶液(飽和,約50 g/L)8 mLを加え,直ちに振り混ぜ,約6分間放置する。

g) 水で約250 mLにうすめ,1/120 mol/L二クロム酸カリウム溶液で鉄量の約半量を滴定し,混酸30 mL

及びジフェニルアミンスルホン酸ナトリウム溶液(2 g/L)0.2 mLを指示薬として加え,引き続き滴定

を続け,溶液の色が緑から紫に変わる点を終点とする。

A.9.2.5 計算

試料中の全鉄(FeOとして)の含有率を,式(A.3)によって算出する。

100

591

003

.0

5

2

2

×

×

×

=

m

f

V

FeO

··················································· (A.3)

ここに,

FeO: 全鉄(FeOとして)の含有率(%)

V2: 1/120 mol/L二クロム酸カリウム溶液の使用量(mL)

f2: 1/120 mol/L二クロム酸カリウム溶液のファクター

m5: はかりとった試料の質量(g)

0.003 591: 1/120 mol/L二クロム酸カリウム溶液1 mLに相当するFeO

の質量を示す換算係数(g/mL)

A.9.3 蛍光X線分析法

蛍光X線分析法は,A.10による。

A.9.4 ICP発光分光分析法

ICP発光分光分析法は,A.11による。

A.10 蛍光X線分析法による各成分の定量方法

A.10.1 要旨

加圧成形した試料を蛍光X線分析装置の試料室に装入し,分析面に一次X線を照射して,試料から発生

する蛍光X線強度を測定し,あらかじめ成分含有率既知の試料を用いて求めてある蛍光X線強度と成分含

有率との関係線(検量線)から定量値を求める。

A.10.2 定量範囲

ここで規定する適用成分は,酸化カルシウム(CaOとして),二酸化けい素(SiO2として),酸化マグネ

シウム(MgOとして)及び全鉄(FeOとして)とする。定量範囲を表A.2に示す。

26

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−定量範囲

分析対象成分

定量範囲

%

酸化カルシウム(CaOとして)

5.0〜45.0

二酸化けい素(SiO2として)

5.0〜30.0

酸化マグネシウム(MgOとして)

1.0〜15.0

全鉄(FeOとして)

1.0〜50.0

A.10.3 一般事項

分析方法に共通な一般事項は,JIS K 0119による。

A.10.4 装置

装置は,次による。

a) 蛍光X線分析装置 蛍光X線分析装置は,JIS K 0119に規定するものとし,表A.2の定量下限域でも

十分な測定感度をもつものとする。

b) 加圧成形装置 加圧成形装置は,90〜400 kNの能力をもつものとする。

A.10.5 成形試料調製方法

A.4の規定に従って調製した試料は,測定のために,金属カップ,金属リング,成形ダイスなどによっ

て,加圧成形する。

なお,バインダを用いる場合は,試料とバインダを正確にはかりとり,一定の割合で均一に混合し,成

形する。

A.10.6 分析方法

分析方法は,次による。

a) スペクトル線 使用するスペクトル線は,表A.3による。

表A.3−スペクトル線

測定元素

スペクトル線

波長

nm

次数

カルシウム

Ca Kα

0.335 9

1

けい素

Si Kα

0.712 6

1

マグネシウム

Mg Kα

0.989 0

1

鉄

Fe Kα

0.193 7

1

b) 検量線の作成 化学分析法によって成分含有率を決定した電気炉酸化スラグ骨材試料の数点を,

A.10.5の方法によって成形し,蛍光X線分析装置を用いて測定元素の蛍光X線強度を測定する。得ら

れた蛍光X線強度と成分含有率から関係線を求める。

c) 定量 それぞれの成分の含有率は,b)と同様に測定して得た試料の蛍光X線強度から,b)で作成した

検量線を用いて算出する。

A.11 ICP発光分光分析法による各成分の定量方法

A.11.1 要旨

試料を塩酸,硝酸及び過塩素酸で分解し,過塩素酸の白煙を発生させた後,塩酸及び水を加えて可溶性

塩類を溶解し,溶液をろ過する。不溶解残さはアルカリ融解し,ろ液に合わせる。この溶液をICP発光分

光分析装置のアルゴンプラズマ中に噴霧し,その発光強度を測定する。定量を強度比法による場合には,

27

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この溶液に内標準元素としてイットリウムを添加した後,ICP発光分光分析装置のアルゴンプラズマ中に

導入し,定量成分及びイットリウムの分析線の発光強度を測定して,定量成分の発光強度のイットリウム

発光強度に対する比を算出する。

A.11.2 定量範囲

ここで規定する適用成分は,酸化カルシウム(CaOとして),二酸化けい素(SiO2として),酸化マグネ

シウム(MgOとして)及び全鉄(FeOとして)とする。定量範囲を表A.4に示す。

表A.4−定量範囲

分析対象成分

定量範囲

%

酸化カルシウム(CaOとして)

5.0〜45.0

二酸化けい素(SiO2として)

5.0〜30.0

酸化マグネシウム(MgOとして)

1.0〜15.0

全鉄(FeOとして)

1.0〜50.0

A.11.3 一般事項

分析方法に共通な一般事項は,JIS K 0116による。

A.11.4 ICP発光分光分析装置

ICP発光分光分析装置は,JIS K 0116に規定するものとし,表A.4の定量下限域でも十分な測定感度を

もつものとする。

A.11.5 試薬及び試験用溶液類

試薬及び試験用溶液類は,次による。

a) 塩酸(特級)

b) 塩酸(1+1,1+10)

c) 硝酸(質量分率60〜61 %,特級)

d) 過塩素酸(質量分率60.0〜62.0 %)

e) 硫酸(1+9)

f)

融解合剤:炭酸ナトリウム(特級)及び四ほう酸ナトリウムを質量比3:1に混合したもの。

g) カルシウム標準液(Ca:0.5 mg/mL):炭酸カルシウムを180 ℃で約1時間加熱し,デシケータ中で放

冷する。その1.249 gをはかりとり,ビーカー(300 mL)に移し入れ,塩酸(1+1)100 mLを加えて

溶解した後,煮沸して二酸化炭素を除去する。常温まで冷却した後,1 000 mL全量フラスコに移し入

れ,標線まで水を加えて振り混ぜカルシウム標準液とする。

h) けい素標準液(Si:0.5 mg/mL):二酸化けい素を1 050 ℃で約1時間強熱して,デシケータ中で冷却

した後,その0.535 gをJIS H 6201に規定する化学分析用白金るつぼにはかりとり,融解合剤約4.0 g

を加え十分混合した後,加熱して融解する。放冷後,融成物を水に溶かし,常温まで冷却した後,500

mL全量フラスコに移し入れ,標線まで水を加えて振り混ぜけい素標準液とする。

i)

マグネシウム標準液(Mg:0.5 mg/mL):酸化マグネシウムを700〜800 ℃で約30分間加熱し,デシ

ケータ中で放冷する。その0.829 gを塩酸(1+1)100 mLに溶かして1 000 mL全量フラスコに移し入

れ,標線まで水を加えて振り混ぜマグネシウム標準液とする。

j)

鉄標準液(Fe:0.5 mg/mL):鉄(99.9 %以上)0.500 gをはかりとり,ビーカー(300 mL)に移し入れ,

時計皿で覆い,塩酸(1+1)30 mLを加え,加熱して分解する。常温まで冷却した後,時計皿の下面

28

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を水で洗浄して時計皿を取り除き,1 000 mL全量フラスコに移し入れ,標線まで水を加えて振り混ぜ

鉄標準液とする。

k) 混合標準液(Ca:60 μg/mL,Si:20 μg/mL,Mg:20 μg/mL,Fe:60 μg/mL)カルシウム標準液(Ca:

0.5 mg/mL)30 mL,けい素標準液(Si:0.5 mg/mL)10 mL,マグネシウム標準液(Mg:0.5 mg/mL)

10 mL及び鉄標準液(Fe:0.5 mg/mL)30 mLを250 mL全量フラスコに移し入れ,標線まで水を加え

て振り混ぜ混合標準液とする。

l)

イットリウム溶液(Y:1 000 μg/mL):酸化イットリウム(III)(Y2O3:99.9 %以上)1.270 gをはかり

とり,ビーカー(300 mL)に移し入れ,時計皿で覆い,塩酸(1+1)20 mLを加え,加熱して分解す

る。常温まで冷却した後,時計皿の下面を水で洗浄して時計皿を取り除き,1 000 mL全量フラスコに

移し入れ,標線まで水を加えて振り混ぜイットリウム溶液とする。

A.11.6 試料のはかりとり量

試料のはかりとり量は,0.2 gとし,0.1 mgの桁まではかる。

A.11.7 操作

A.11.7.1 試料溶液の調製

試料溶液の調製は,次による。

a) 試料をはかりとってビーカー(200 mL)に移し入れ,時計皿で覆い,塩酸10 mLを加え,初めは熱板

(ホットプレート)周辺の低温部(60〜100 ℃)にビーカーを置き,約1時間保持した後,更に高温

部(約200 ℃)に移して約10分間沸騰直前まで加熱して分解する。次に,硝酸5 mL及び過塩素酸

20 mLを加える。引き続き加熱蒸発し,ビーカー内部に白煙が発生し始め,更に内部が透明となり,

過塩素酸がほとんど蒸発するまで加熱を続ける。このとき,乾固するまで蒸発してはならない。

b) 放冷後,塩酸10 mL及び水40 mLを加え,ときどき振り混ぜながら沸騰しない程度に加熱して可溶性

塩類を溶解する。直ちに,JIS P 3801に規定するろ紙(5種C)でろ過し,ビーカーの内壁に付着した

沈殿はポリスマン(ゴム管付きガラス棒)を用いてこすり落とし,全量をろ紙上に移す。ろ紙及び沈

殿を40〜60 ℃に加熱した塩酸(1+10)を用いて2,3回,次に温水で,洗液に酸が認められなくな

るまで洗浄する。その後,更に少量の硫酸(1+9)でろ紙及び沈殿を洗浄する。ろ液及び洗液をビー

カー(300 mL)に集め,不溶解残さは保存する。

なお,ビーカーに沈殿が付着して残る場合には,小さく切ったろ紙で拭き取り,不溶解残さととも

に保存する。

c) b)で保存した不溶解残さは,ろ紙とともに湿ったまま白金るつぼに移し,徐々に加熱して乾燥した後,

ろ紙が炭化してから注意して強熱灰化する。放冷後,これに融解合剤約2.0 gを加えて混和し,900〜

1 000 ℃で融解する。放冷した後,白金るつぼをそのままb)で保存したビーカーに入れ,水約100 mL

を加え,元の時計皿で覆い,融成物を加熱溶解する。溶解後,時計皿をしたまま塩酸(1+1)20 mL

を少量ずつ加えて沸騰しない程度に加熱して完全に溶解する。溶解後,白金るつぼは,温水でよく洗

浄して取り出す。

d) 常温まで冷却した後,時計皿の下面を水で洗浄して時計皿を取り除き,b)で保存したろ液及び洗液と

ともに500 mL全量フラスコに移し入れ,標線まで水を加えて振り混ぜる。

e) d)で得られた溶液の10 mLを100 mL全量フラスコに分取し,塩酸(1+1)20 mLを加えて,標線ま

で水を加えて振り混ぜる。この溶液を,酸化カルシウム(CaOとして),二酸化けい素(SiO2として),

酸化マグネシウム(MgOとして)及び全鉄(FeOとして)を定量するための試料溶液とする。

29

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.11.7.2 発光強度の測定

A.11.7.1 e)で得られた試料溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,発光強度

を測定する。使用するスペクトル線の波長は,表A.5による。

なお,強度比法(内標準法)を利用する場合は,全ての試料溶液及び検量線溶液に,正確に等しい濃度

になる量のイットリウム溶液を加える。

表A.5−スペクトル線の波長

単位 nm

測定元素

波長a)

カルシウム

317.933

けい素

251.611

マグネシウム

285.216

鉄

259.940

イットリウム

224.306

注a) 精度及び正確性を確認してあれば,他の波長

を用いて測定してもよい。高次スペクトル線

が使用可能な装置では,高次スペクトル線を

用いてもよく,また,バックグラウンド補正

機構が付いている装置では,バックグラウン

ド補正機構を用いてもよい。

A.11.8 空試験

試料を用いないで,A.11.7.1及びA.11.7.2の手順の操作を,試料と併行して行う。ここで得られる溶液

を空試験液とする。

A.11.9 検量線の作成

検量線の作成は,次の手順によって行う。

a) 500 mL全量フラスコに塩酸(1+1)20 mLを入れ,融解合剤約2.0 gを加え,発泡がやんだ後,水を

加えて完全に溶解する。溶解した後,標線まで水を加えて振り混ぜる。

b) 混合標準液[A.11.5 k)]の0〜30 mLを数個の100 mL全量フラスコに段階的にとり,a)で得られた溶

液の10 mLを移し入れ,塩酸(1+1)20 mLを加えて,標線まで水を加えて振り混ぜ検量線溶液とす

る。

c) これらの溶液の一部をA.11.7.2に従って試料溶液と併行して測定し,得た発光強度(比)と検量線溶

液に含まれる測定元素量との関係線を作成し,その関係線を,原点を通るように平行移動して検量線

とする。

A.11.10 計算

計算は,次による。

a) 酸化カルシウム(CaOとして)の計算 A.11.7.2及びA.11.8で得た発光強度(比)と,A.11.9で作成

した検量線からカルシウム量を求め,試料中の酸化カルシウム(CaOとして)含有率を,式(A.4)によ

って算出する。

100

2

399

.1

000

1

5

)

(

6

2

1

×

×

×

×

−

=

m

C

C

CaO

················································ (A.4)

ここに,

CaO: 酸化カルシウム(CaOとして)の含有率(%)

C1: 試料溶液中のカルシウム量(mg)

C2: 空試験液中のカルシウム量(mg)

30

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m6: はかりとった試料の質量(g)

1.399 2: CaO/Caの係数

b) 二酸化けい素(SiO2として)の計算 A.11.7.2及びA.11.8で得た発光強度(比)と,A.11.9で作成し

た検量線からけい素量を求め,試料中の二酸化けい素(SiO2として)含有率を,式(A.5)によって算出

する。

100

3

139

.2

000

1

50

)

(

6

2

1

2

×

×

×

×

−

=

m

S

S

SiO

··············································· (A.5)

ここに,

SiO2: 二酸化けい素(SiO2として)の含有率(%)

S1: 試料溶液中のけい素量(mg)

S2: 空試験液中のけい素量(mg)

m6: はかりとった試料の質量(g)

2.139 3: SiO2/Siの係数

c) 酸化マグネシウム(MgOとして)の計算 A.11.7.2及びA.11.8で得た発光強度(比)と,A.11.9で作

成した検量線からマグネシウム量を求め,試料中の酸化マグネシウム(MgOとして)含有率を,式(A.6)

によって算出する。

100

3

658

.1

000

1

50

)

(

6

2

1

×

×

×

×

−

=

m

M

M

MgO

············································ (A.6)

ここに,

MgO: 酸化マグネシウム(MgOとして)の含有率(%)

M1: 試料溶液中のマグネシウム量(mg)

M2: 空試験液中のマグネシウム量(mg)

m6: はかりとった試料の質量(g)

1.658 3: MgO/Mgの係数

d) 全鉄(FeOとして)の計算 A.11.7.2及びA.11.8で得た発光強度(比)と,A.11.9で作成した検量線

から鉄量を求め,試料中の全鉄(FeOとして)含有率を,式(A.7)によって算出する。

100

5

286

.1

000

1

50

)

(

6

2

1

×

×

×

×

−

=

m

F

F

FeO

··············································· (A.7)

ここに,

FeO: 全鉄(FeOとして)の含有率(%)

F1: 試料溶液中の鉄量(mg)

F2: 空試験液中の鉄量(mg)

m6: はかりとった試料の質量(g)

1.286 5: FeO/Feの係数

31

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

アルカリシリカ反応抑制対策の方法

B.1

概要

この附属書は,電気炉酸化スラグ骨材をレディーミクストコンクリート用骨材として用いる場合のアル

カリシリカ反応抑制対策の方法について記載する。

B.2

区分

アルカリシリカ反応抑制対策の区分は,次による。

a) コンクリート中のアルカリ総量を規制する抑制対策

b) アルカリシリカ反応抑制効果のある混合セメントなどを使用する抑制対策

c) 安全と認められる骨材を使用する抑制対策

B.3

コンクリート中のアルカリ総量を規制する抑制対策の方法

全アルカリ量1)が明らかなポルトランドセメントなどを使用し,式(B.1)によって計算されるコンクリー

ト中のアルカリ総量(Rt)が3.0 kg/m3以下となることを確認する。

Rp

Rm

Rs

Ra

C

Ac

Rt

+

+

+

+

×

=100

················································· (B.1)

ここに,

Rt: コンクリート中のアルカリ総量(kg/m3)

Ac: セメント中の全アルカリ量1)(%)

C: 単位セメント量(kg/m3)

Ra: コンクリート中の混和材に含まれる全アルカリ量(kg/m3)

=単位混和材量(kg/m3)×混和材中の全アルカリ量1)(%)/100

Rs: コンクリート中の骨材に含まれる全アルカリ量(kg/m3)

=単位骨材量(kg/m3)×0.53×骨材中のNaClの量(%)/100

Rm: コンクリート中の混和剤に含まれる全アルカリ量(kg/m3)

=単位混和剤量(kg/m3)×混和剤中の全アルカリ量1)(%)/100

Rp: コンクリート中の流動化剤に含まれる全アルカリ量2)(kg/m3)

=単位流動化剤量(kg/m3)×流動化剤中の全アルカリ量1)(%)

/100

ただし,セメント中の全アルカリ量(Ac)の値としては,直近6か月間の試験成績表に示されている全

アルカリの最大値の最も大きい値を用いる。また,混和材,混和剤及び流動化剤に含まれる全アルカリ量

並びに骨材のNaClの値は,最新の試験成績表に示されている値とする。

注1) Na2OとK2Oの含有量の和を,これと等価なNa2Oの量(Na2Oeq)に換算して表した値で,Na2Oeq

(%)=Na2O(%)+0.658K2O(%)とする。

2) 購入者が荷卸し地点で流動化を行う場合に加える。流動化を行う購入者は,この値(Rp)をあ

らかじめ生産者に通知しておく必要がある。

B.4

アルカリシリカ反応抑制効果のある混合セメントなどを使用する抑制対策の方法

B.4.1 混合セメントを使用する場合

混合セメントを使用する場合は,JIS R 5211に適合する高炉セメントB種又は高炉セメントC種若しく

32

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はJIS R 5213に適合するフライアッシュセメントB種又はフライアッシュセメントC種を用いる。ただ

し,高炉セメントB種の高炉スラグの分量(質量分率 %)は40 %以上,フライアッシュセメントB種の

フライアッシュの分量(質量分率 %)は15 %以上でなければならない。

B.4.2 高炉スラグ微粉末又はフライアッシュを混和材として使用する場合

高炉スラグ微粉末又はフライアッシュを混和材として使用する場合は,併用するポルトランドセメント

との組合せにおいて,アルカリシリカ反応抑制効果があると確認された単位量で用いる。

B.5

安全と認められる骨材を使用する抑制対策の方法

JIS A 1145又はJIS A 1146の試験結果によって“無害”と判定された骨材を使用する。

B.6

報告

この附属書による抑制対策を講じる場合は,レディーミクストコンクリート配合報告書に,表B.1に示

す抑制対策の方法の記号を記入する。

表B.1−アルカリシリカ反応抑制対策の方法及び記号

抑制対策の方法

記号

B.3

コンクリート中のアルカリ総量の規制

AL( kg/m3)a)

B.4.1 混合セメント(高炉セメントB種)の使用

BB

B.4.1 混合セメント(高炉セメントC種)の使用

BC

B.4.1 混合セメント(フライアッシュセメントB種)の使用

FB

B.4.1 混合セメント(フライアッシュセメントC種)の使用

FC

B.4.2 混和材(高炉スラグ微粉末)の使用

B( %)b)

B.4.2 混和材(フライアッシュ)の使用

F( %)b)

B.5

安全と認められる骨材の使用

A

注a) ALの後の括弧内は,計算されたアルカリ総量を小数点以下1桁に丸めて記入する。

b) F又はBの後の括弧内は,結合材量に対する混和材量の割合を小数点以下1桁に丸

めて記入する。

33

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

電気炉酸化スラグ骨材の環境安全品質試験方法

C.1 概要

この附属書は,電気炉酸化スラグ骨材の環境安全品質試験方法について規定する。

C.2 試験の種類及び試験項目

試験は,検査の種類に応じて形式試験と受渡試験とに区分し,それぞれの試験は,電気炉酸化スラグ骨

材を用いるコンクリート構造物などの用途に応じて,表C.1及び表C.2の○印で示す項目について行う。

なお,電気炉酸化スラグ骨材を用いるコンクリート構造物などの用途が特定できない場合,及び港湾用

途に使用される場合であっても再利用を予定する場合は,一般用途として取り扱う。

表C.1−一般用途の場合の環境安全品質の試験項目

項目

形式試験

受渡試験

溶出量

含有量

溶出量

含有量

カドミウム

○

○

−

−

鉛

○

○

○

○

六価クロム

○

○

○

○

ひ素

○

○

−

−

水銀

○

○

−

−

セレン

○

○

○

○

ふっ素

○

○

○

○

ほう素

○

○

○

○

表C.2−港湾用途の場合の環境安全品質の試験項目

項目

形式試験

受渡試験

溶出量

溶出量

カドミウム

○

−

鉛

○

○

六価クロム

○

○

ひ素

○

−

水銀

○

−

セレン

○

○

ふっ素

○

○

ほう素

○

○

C.3 試料の採取及び縮分

試料の採取及び縮分は,6.1による。

C.4 環境安全形式試験

C.4.1 一般

環境安全形式試験として,溶出量試験及び含有量試験を実施する。ただし,港湾用途に限っては,溶出

34

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

量試験だけでよい。

溶出量試験及び含有量試験のいずれの場合も,利用模擬試料又は電気炉酸化スラグ骨材試料のいずれか

を選択する。

利用模擬試料を選択した場合は,7.2.4に規定する受渡検査判定値を設定するため,利用模擬試料の調製

に用いたものと同一の製造ロットの電気炉酸化スラグ骨材を用いて,C.5の受渡試験を実施する。

C.4.2 溶出量試験

C.4.2.1 試料の調製

試料の調製は,利用模擬試料による場合はa)によって,電気炉酸化スラグ骨材による場合はb)による。

なお,利用模擬試料の調製は,電気炉酸化スラグ骨材の製造業者から委託を受けた材料の試験を主たる

事業としている試験事業者が実施する。

a) 利用模擬試料による場合 利用模擬試料による場合は,次の1)〜5)の手順に従って試料を調製する。

ただし,港湾用途に限っては,次の1)で作成した成形体をそのまま用いる。

1) C.3によって採取及び縮分した電気炉酸化スラグ骨材を用い,受渡当事者間の協定によって決定し

た配合条件に従ってコンクリート成形体を作製する。成形体の大きさ及び個数は,C.4.2で必要な量

の検液が得られるよう決定する。ただし,港湾用途の場合の成形体は,径100 mm,高さ200 mmの

円柱形とし,この成形体を破砕することなく溶出量試験に供する。成形体の養生は水中養生とせず,

封かん養生で行う。養生の期間は28日以内とし,7日間を標準とする。

注記 セメントなどの種類によっては形式試験の結果に影響を与える可能性がある。そのような

場合は,セメントなどの種類を考慮して試験を実施することが望ましい。

2) 1)で作製及び養生した成形体をハンマーなどで粗く砕いた後,JIS Z 8801-1に規定する呼び寸法40

mmのふるいを用いて分級し,ふるい上に残ったものを更に砕いて,全量がふるいを通過するよう

にする。

3) 2)の試料をJIS Z 8801-1に規定する呼び寸法20 mm,5 mm及び2.5 mmのふるいを用いて分級する。

4) 3)で分級した試料から,それぞれの粒度が偏らないように分取し,表C.3に示す割合で混合する。

注記 特定の粒度区分の試料が不足する場合は,より大きい粒度区分の試料を破砕して追加して

もよい。

5) 4)の試料から,粒度が偏らないように3 kg以上を分取する。

表C.3−溶出量試験に用いる利用模擬試料(一般用途)の粒度区分ごとの混合割合

単位 %

粒度区分a)

40 mm以上

40〜20 mm

20〜5 mm

5〜2.5 mm

2.5 mm以下

合計

質量分率

0

30±5

40±5

10±5

20±5

100

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き37.5 mm,19 mm,4.75 mm,2.36

mmである。

b) 電気炉酸化スラグ骨材試料による場合 電気炉酸化スラグ骨材試料による場合は,C.3によって採取

及び縮分した電気炉酸化スラグ骨材を用い,JIS K 0058-1の5.3.2(試料の調製)によって調製する。

C.4.2.2 検液の調製及び分析

検液の調製及び分析は,次による。

なお,検液の調製及び分析は,電気炉酸化スラグ骨材の製造業者から委託を受けたJIS Q 17025,又は

JIS Q 17050-1及びJIS Q 17050-2に適合している試験事業者,又は環境計量証明登録事業者1)が実施する。

35

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) 環境計量証明登録事業者とは,計量法に基づく計量証明の事業の区分が“水又は土壌中の物質

の濃度に係わる事業”の登録を受けた者をいう。

なお,この場合,電気炉酸化スラグ骨材に関する事業は,水又は土壌中の物質の濃度に係わ

る事業ではないので計量証明書の発行ではなく,分析結果報告書などの様式で発行される。

a) 試験装置 試験装置は,JIS K 0058-1の5.1(試験装置)による。

b) 試薬及び器具 試薬及び器具は,JIS K 0058-1の5.2(試薬及び器具)による。

c) 検液の調製 検液の調製は,JIS K 0058-1の5.4(検液の調製)による。

d) 検液の分析 検液の分析は,JIS K 0058-1の5.5(検液の分析)による。

C.4.3 含有量試験

C.4.3.1 試料の調製

試料の調製は,利用模擬試料による場合はa)によって,電気炉酸化スラグ骨材試料による場合はb)によ

る。

なお,利用模擬試料の調製は,電気炉酸化スラグ骨材の製造業者から委託を受けた材料の試験を主たる

事業としている試験事業者が実施する。

a) 利用模擬試料による場合 利用模擬試料による場合は,C.4.2.1 a) 1) によって作製した成形体から300

g以上の試料片を採取し,次の1)〜4)の手順に従って調製する。

1) 試料片をハンマー,ジョークラッシャーなどで粗く破砕する。

2) 1)の試料をJIS Z 8801-1に規定する呼び寸法2.0 mmのふるいを用いて分級し,ふるい上に残った試

料を更に破砕し,全量がふるいを通過するようにする。

3) 2)の試料を,JIS Z 8801-1に規定する呼び寸法0.6 mm及び0.15 mmのふるいを用いて分級する。

4) 3)で分級した試料を表C.4に示す割合で混合する。

注記 特定の粒度区分の試料が不足する場合は,より大きい粒度区分の試料を破砕して追加して

もよい。

表C.4−含有量試験に用いる利用模擬試料(一般用途)の粒度区分ごとの混合割合

単位 %

粒度区分a)

2.0 mm以上

2.0〜0.6 mm

0.6〜0.15 mm

0.15 mm以下

合計

質量分率

0

50±5

25±5

25±5

100

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き2 mm,600 μm,

150 μmである。

b) 電気炉酸化スラグ骨材による場合 電気炉酸化スラグ骨材による場合は,C.3によって採取及び縮分

した電気炉酸化スラグ骨材から300 g以上を用いて,次の1)〜5)の手順に従って調製する。

1) JIS Z 8801-1に規定する呼び寸法2.0 mmのふるいを用いて分級し,ふるい上の試料の質量U(g)

とふるい下の試料の質量L(g)を測定する。

2) 1)のふるい上の試料をハンマー,ジョークラッシャーなどで更に破砕し,全量がJIS Z 8801-1に規

定する呼び寸法2.0 mmのふるいを通過するようにする。

3) 2)の試料をJIS Z 8801-1に規定する呼び寸法0.6 mm及び0.15 mmのふるいを用いて分級する。

4) 3)の試料を表C.4に示す割合で混合する。

注記 特定の粒度区分の試料が不足する場合は,より大きい粒度区分の試料を破砕して追加して

もよい。大きい粒度区分の試料が不足する場合は,小さい粒度区分の試料で代用してもよ

36

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

5) 4)の試料と1)のふるい下の試料のそれぞれから,粒度が偏らないように試料を分取し,U:Lの割合

で混合する。

C.4.3.2 検液の調製及び分析

検液の調製及び分析は,次による。

なお,検液の調製及び分析は,電気炉酸化スラグ骨材の製造業者から委託を受けたJIS Q 17025,又は

JIS Q 17050-1及びJIS Q 17050-2に適合している試験事業者,又は環境計量証明登録事業者1)が実施する。

注1) C.4.2.2の注1)を参照。

a) 試薬及び器具 試薬及び器具は,JIS K 0058-2の5.(試薬及び器具)による。

b) 検液の調製 検液の調製は,JIS K 0058-2の7.(検液の調製)による。

c) 検液の分析 検液の分析は,JIS K 0058-2の8.(検液の分析)による。

C.5 環境安全受渡試験の方法

C.5.1 一般

環境安全受渡検査として,溶出量試験及び含有量試験を実施する。ただし,港湾用途に限っては,溶出

量試験だけでよい。溶出量試験及び含有量試験のいずれの場合も,電気炉酸化スラグ骨材試料を用いる。

なお,受渡試験は,電気炉酸化スラグ骨材の製造業者又は電気炉酸化スラグ骨材の製造業者から委託を

受けた試験事業者が実施する。

C.5.2 溶出量試験

C5.2.1 試料の調製

試料の調製は,C.4.2.1 b)による。

C.5.2.2 検液の調製及び分析

検液の調製及び分析は,C.4.2.2による。

C.5.3 含有量試験

C.5.3.1 試料の調製

試料の調製は,C.4.3.1 b) による。

C.5.3.2 検液の調製及び分析

検液の調製及び分析は,C.4.3.2による。

37

A 5011-4:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

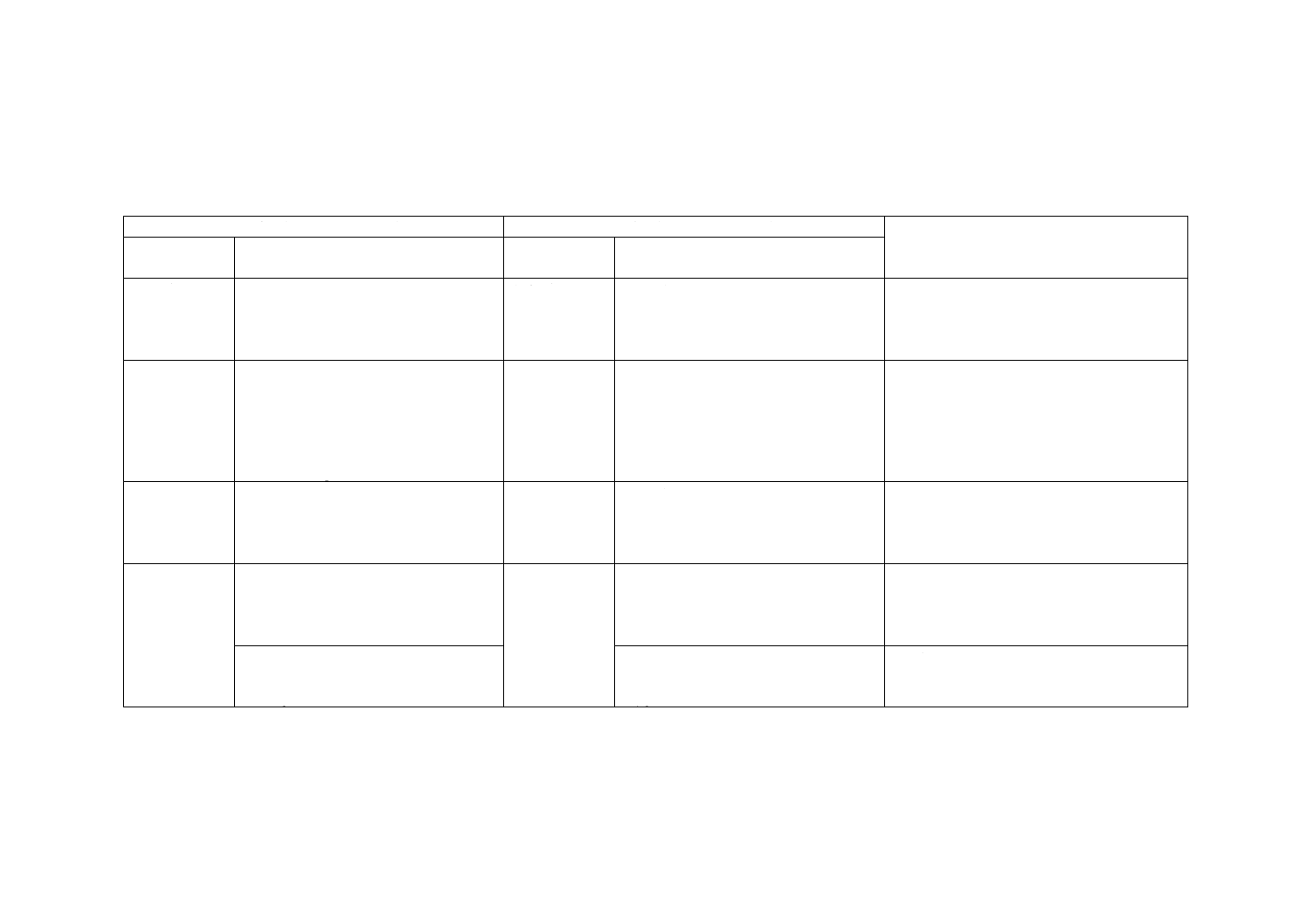

附属書D

(参考)

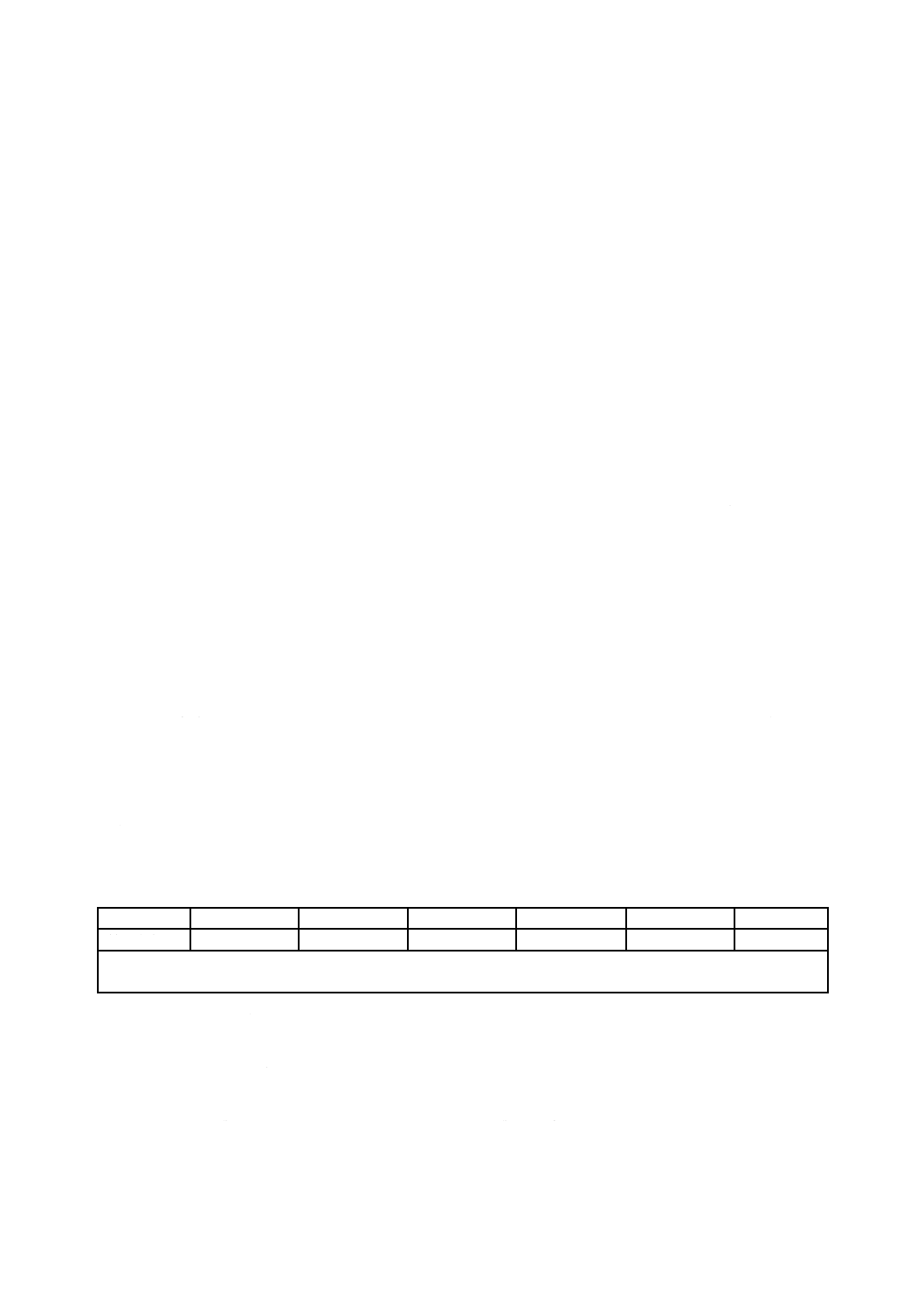

技術上重要な改正についての新旧対照表

現行規格(JIS A 5011-4:2018)

旧規格(JIS A 5011-4:2013)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

A.6 酸化カル

シウム(CaOと

して)の定量方

法

“EDTA滴定法”を削除

A.6 酸化カル

シウム定量方

法

A.6.1 b) EDTA滴定法

A.6.3 EDTA滴定法

現在は使用されていない分析方法であり,高

度な熟練技術を要するため,分析方法自体を

削除した。

A.7 二酸化け

い素(SiO2とし

て)の定量方法

A.7.2.3 試料のはかりとり量 二酸化

けい素含有率によって,試料のはかりと

り量を分けた。“表A.1−試料のはかりと

り量”を新たに追記して,二酸化けい素

含有率5.0 %以上15.0 %未満の試料はか

りとり量0.5 gを追加。

A.7 二酸化け

い素定量方法

A.7.1.3 試料はかりとり量 試料は,0.2

gを0.1 mgの精度ではかりとる。

分析操作性を考慮して,試料のはかりとり量

を二酸化けい素含有率別の2水準に分けた。

A.8 酸化マグ

ネシウム(MgO

として)の定量

方法

“EDTA滴定法”を削除

A.8 酸化マグ

ネシウム定量

方法

A.8.1 a) EDTA滴定法

A.8.2 EDTA滴定法

現在は使用されていない分析方法であり,高

度な熟練技術を要するため,分析方法自体を

削除した。

A.11 ICP発光

分光分析法に

よる各成分の

定量方法

表A.4−定量範囲 二酸化けい素を5.0

〜30.0 %及び酸化マグネシウムを1.0〜

15.0 %に変更。

A.11 ICP発光

分光分析法

表A.3−定量範囲 二酸化けい素は1〜

25 %及び酸化マグネシウムは0.5〜

15 %。

過去の改正により分析方法が追加されたが,

定量範囲が分析方法により異なっていたこと

から,製品規格に合わせた定量範囲に統一し

た。

A.11.10 計算 式(A.4),式(A.5),式(A.6)

及び式(A.7)の各測定元素の単位を“検出

量(mg)”に変更。

A.11.7.5 計算 式(A.6),式(A.7),式(A.8)

及び式(A.9)の各測定元素の単位は“濃度

(μg/mL)”。

JIS A 5011-1の附属書A(規定)(高炉スラグ

骨材の化学成分分析方法)の計算式と整合を

とるために今回改正した。

5

A

5

0

11

-4

:

2

0

1

8