A 4420:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 品質······························································································································· 3

4.1 外観 ···························································································································· 3

4.2 性能 ···························································································································· 3

5 構造及び配列 ··················································································································· 4

5.1 構造 ···························································································································· 4

5.2 配列 ···························································································································· 5

6 寸法······························································································································· 5

7 材料······························································································································· 5

8 試験方法························································································································· 6

8.1 一般試験条件 ················································································································ 6

8.2 棚板支持具の強度試験 ···································································································· 7

8.3 棚板の強度試験 ············································································································· 8

8.4 ワークトップ及びユニット底部の強度試験 ·········································································· 9

8.5 扉の垂直荷重試験 ·········································································································· 9

8.6 扉の水平荷重試験 ········································································································· 10

8.7 扉の耐久性試験 ············································································································ 10

8.8 引き戸の急速開閉試験 ··································································································· 11

8.9 引き戸及び水平形巻き戸の耐久性試験··············································································· 12

8.10 フラップの強度試験 ····································································································· 12

8.11 フラップの耐久性試験 ·································································································· 13

8.12 上下巻き戸の急速開閉試験 ···························································································· 13

8.13 上下巻き戸の耐久性試験 ······························································································· 13

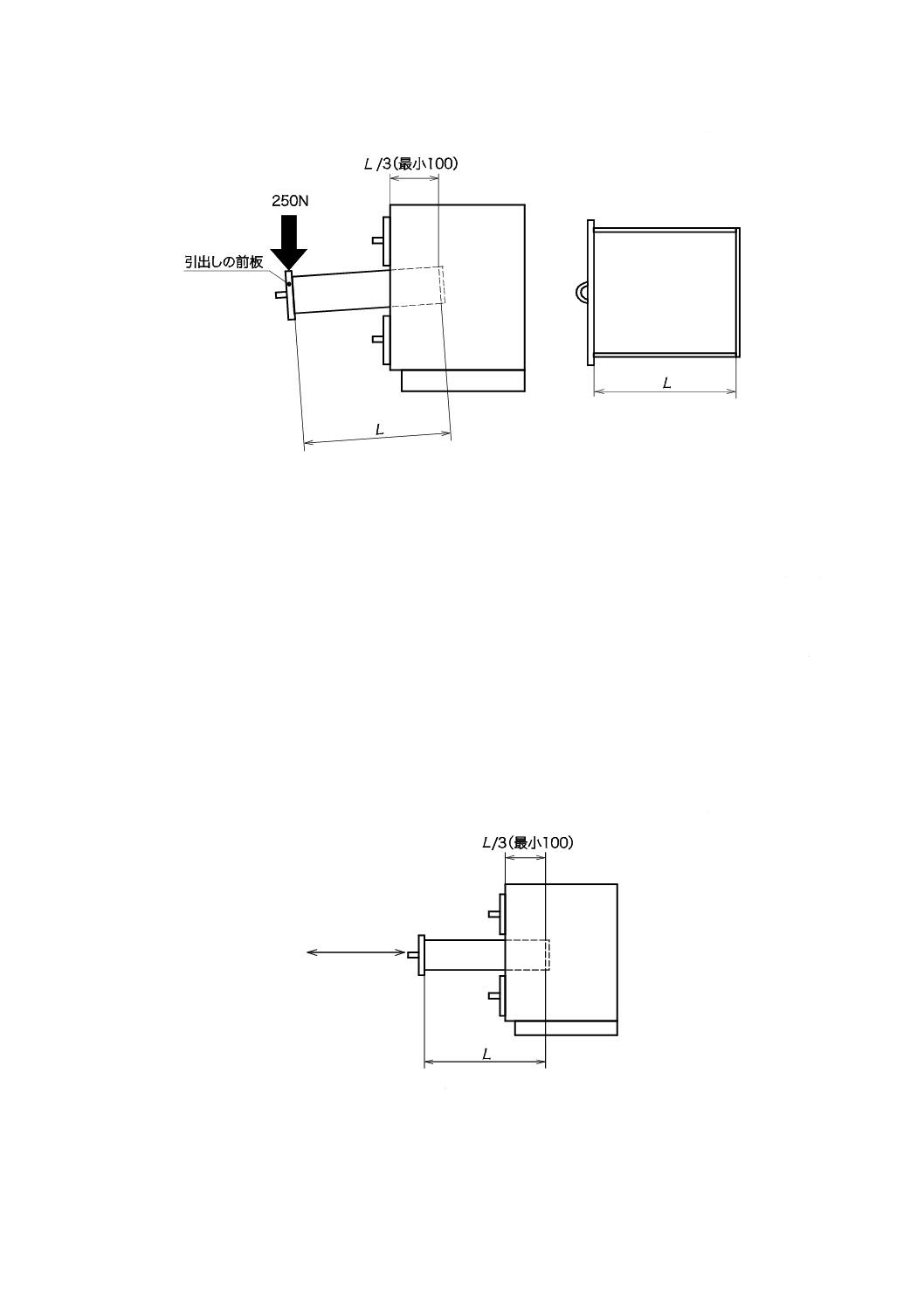

8.14 引出し及びランナーの強度試験 ······················································································ 13

8.15 引出し及びランナーの耐久性試験 ··················································································· 14

8.16 引出しの急速開閉試験 ·································································································· 15

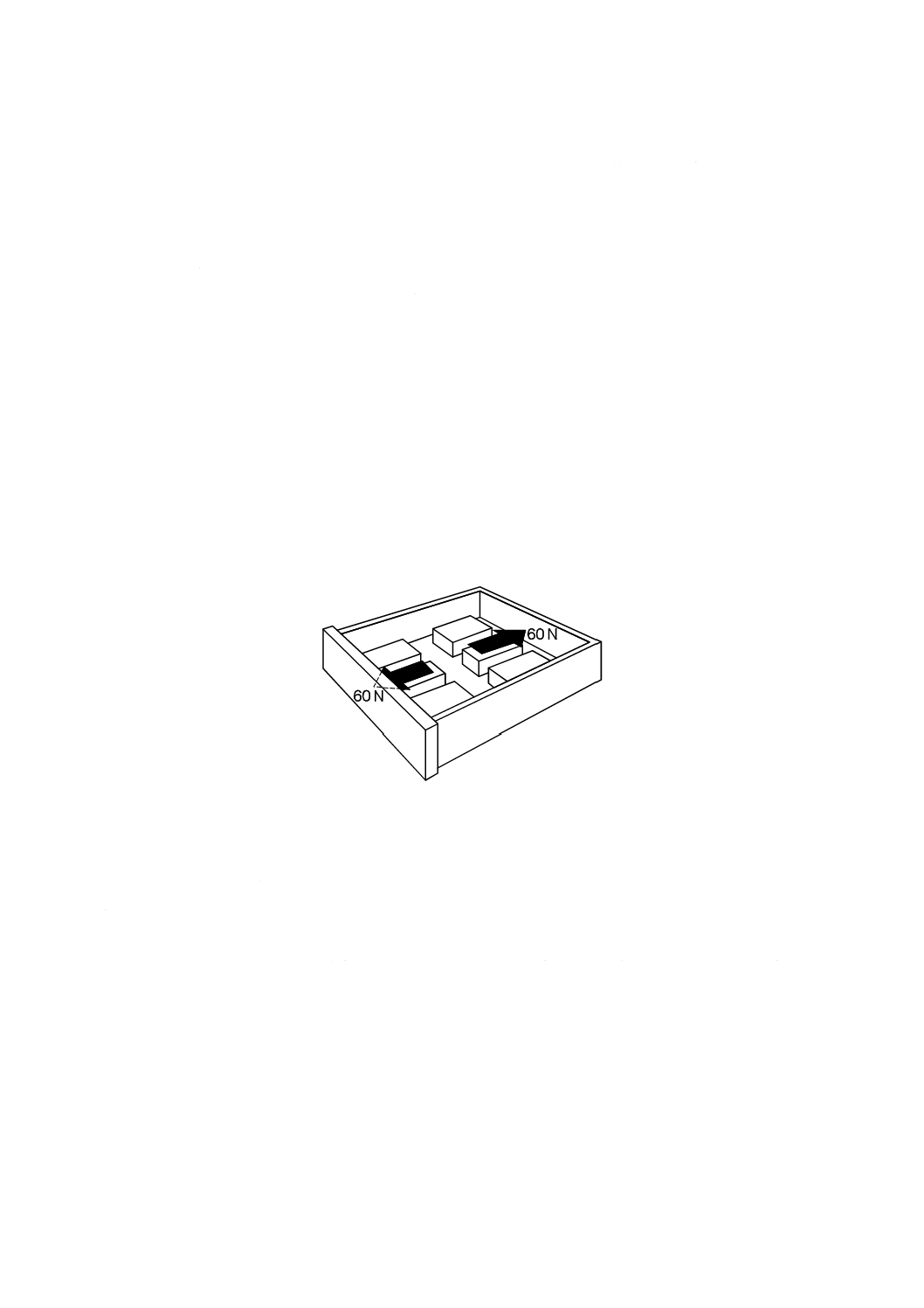

8.17 引出しの底板の外れ試験 ······························································································· 15

8.18 取っ手の取付部の強度試験 ···························································································· 15

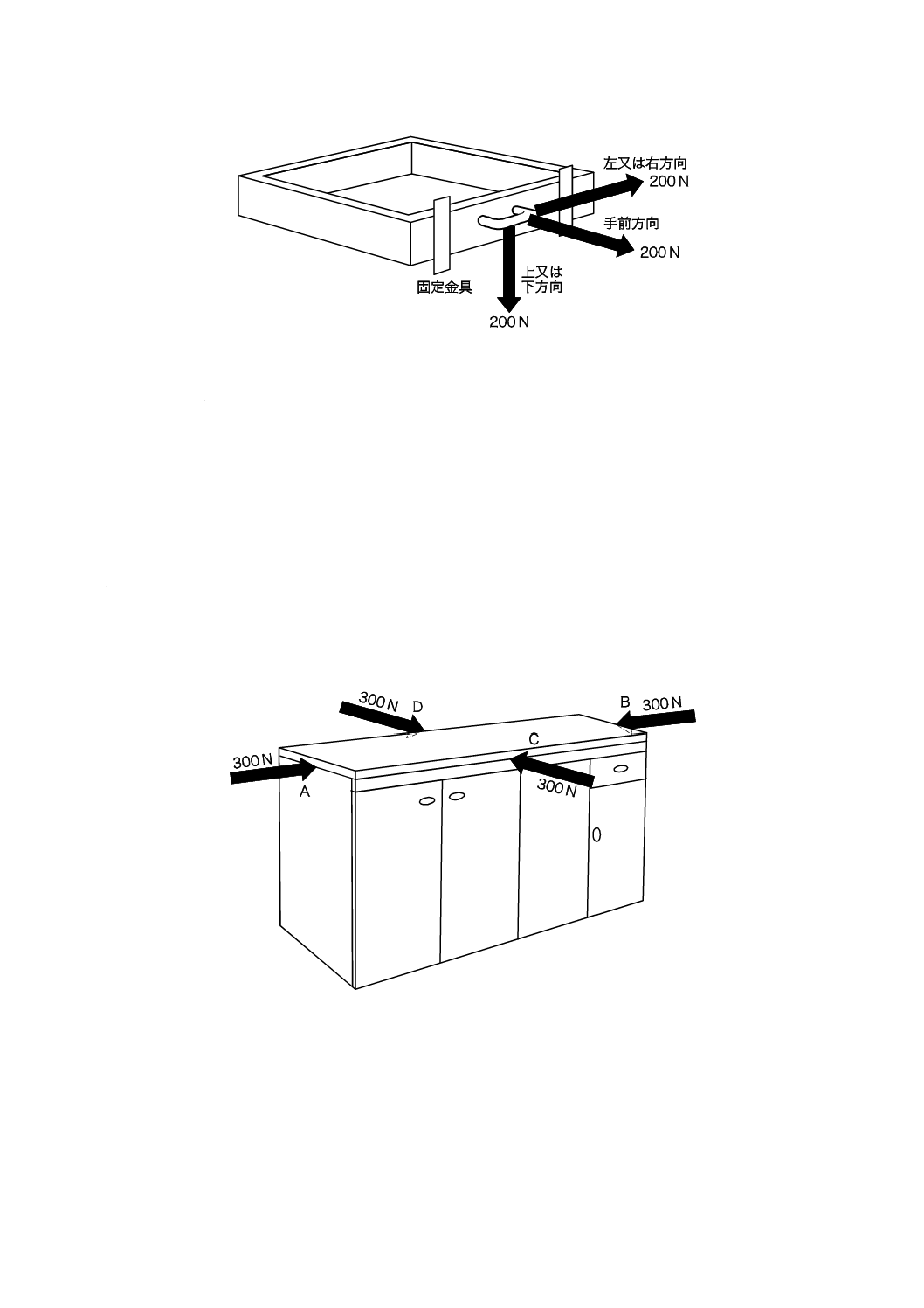

8.19 構造及び骨組の強度試験 ······························································································· 16

8.20 ウォールユニットの取付強度試験 ··················································································· 16

8.21 シンクの満水性試験 ····································································································· 17

8.22 シンクの排水性試験 ····································································································· 17

A 4420:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.23 ワークトップの耐衝撃性試験 ························································································· 17

8.24 ワークトップの耐熱性試験 ···························································································· 17

8.25 機器に隣接するユニットの空間の温度上昇試験 ································································· 17

8.26 通電作動試験 ·············································································································· 18

8.27 電気絶縁抵抗試験 ········································································································ 18

8.28 電気絶縁耐力試験 ········································································································ 18

9 検査······························································································································ 18

10 表示及び添付文書 ·········································································································· 18

10.1 表示 ·························································································································· 18

10.2 添付文書 ···················································································································· 19

附属書A(参考)引出しの急速開閉試験用装置 ········································································· 20

附属書B(参考)技術上重要な改正に関する新旧対照表 ······························································ 23

A 4420:2018

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,キッチン・バス工

業会及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 4420:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 4420:2018

キッチン設備の構成材

Components for kitchen equipments

序文

この規格は,1981年に制定され,その後5回の改正を経て今日に至っている。前回の改正は2005年に

行われたが,その後の製品の仕様,構造及び使用材料の多様化に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。また,技術上重要な改正に関する旧規格との対照を,

附属書Bに示す。

1

適用範囲

この規格は,主として住宅で使用するキッチン設備の構成材(以下,構成材という。)について規定する。

注記 構成材とは,フロアーユニット,ウォールユニット,トールユニット,ワークトップ,シンク

及びトラップをいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0017 キッチン設備の寸法

JIS A 5536 床仕上げ材用接着剤

JIS A 5549 造作用接着剤

JIS A 5905 繊維板

JIS A 5908 パーティクルボード

JIS B 1501 転がり軸受−鋼球

JIS G 3133 ほうろう用脱炭鋼板及び鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3444 一般構造用炭素鋼鋼管

JIS G 3532 鉄線

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4309 ステンレス鋼線

JIS G 5501 ねずみ鋳鉄品

JIS H 3250 銅及び銅合金の棒

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

2

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 4001 アルミニウム及びアルミニウム合金の焼付け塗装板及び条

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS H 5202 アルミニウム合金鋳物

JIS H 5301 亜鉛合金ダイカスト

JIS H 8601 アルミニウム及びアルミニウム合金の陽極酸化皮膜

JIS H 8610 電気亜鉛めっき

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

JIS H 8641 溶融亜鉛めっき

JIS K 5531 ニトロセルロースラッカー

JIS K 5600-5-4 塗料一般試験方法−第5部:塗膜の機械的性質−第4節:引っかき硬度(鉛筆法)

JIS K 5600-5-6 塗料一般試験方法−第5部:塗膜の機械的性質−第6節:付着性(クロスカット法)

JIS K 5600-6-1 塗料一般試験方法−第6部:塗膜の化学的性質−第1節:耐液体性(一般的方法)

JIS K 5961 家庭用屋内木床塗料

JIS K 5962 家庭用木部金属部塗料

JIS K 6718-1 プラスチック−メタクリル樹脂板−タイプ,寸法及び特性−第1部:キャスト板

JIS K 6718-2 プラスチック−メタクリル樹脂板−タイプ,寸法及び特性−第2部:押出板

JIS K 6902 熱硬化性樹脂高圧化粧板試験方法

JIS K 6903 熱硬化性樹脂高圧化粧板

JIS K 6919 繊維強化プラスチック用液状不飽和ポリエステル樹脂

JIS R 4301 ほうろう製品の品質試験方法

JIS Z 2371 塩水噴霧試験方法

JIS Z 8703 試験場所の標準状態

製材の日本農林規格

合板の日本農林規格

集成材の日本農林規格

単板積層材の日本農林規格

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

フロアーユニット

床の上に置き,ワークトップの下に位置するユニット。

注記 ユニットとは,フロアーユニット,ウォールユニット又はトールユニットのいずれかを指し,

収納又は機器の組み込みを目的とした空間を内部に備えた箱状のものをいう。

3.2

ウォールユニット

壁又は天井に取り付けられるユニット。

3.3

トールユニット

床の上に置き,その天面が,ワークトップよりも高い位置にある背の高いユニット。

3

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

ワークトップ

調理などの作業をする面を構成する部材。

3.5

シンク

調理用水槽。

3.6

トラップ

水封によって排水管内の臭気,衛生害虫などの移動を有効に防止するための排水器具。

3.7

機器

加熱機器,冷蔵庫,食器洗い機,水栓,換気扇などの総称を指す。

3.8

ダンパ機構

部位をゆっくりと動作させる速度緩衝のための機構。

3.9

キャッチ機構

部位を所定の位置に維持するか又は引っ張る機構。

3.10

フラップ

上下又は下方に開く,ヒンジが水平についた扉。

3.11

摩擦ステー

フラップ又は扉を開いた位置に保持するための保持具。

3.12

巻き戸

スラットなどで面を構成し,曲面にも可動する扉をいう。

3.13

ランナー

引出しの出し入れをスムーズにしたり,引出しの横揺れを防止するためのレール。

4

品質

4.1

外観

外観は,次による。

a) 使用上支障のあるきず,変形,き裂,ばりなどの欠点があってはならない。

b) 意匠上支障のある光沢及び色調の不均一,塗りむら,垂れ,ピンホールなどの欠点があってはならな

い。

4.2

性能

構成材は,箇条8によって試験を行ったとき,表1の規定に適合しなければならない。

4

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

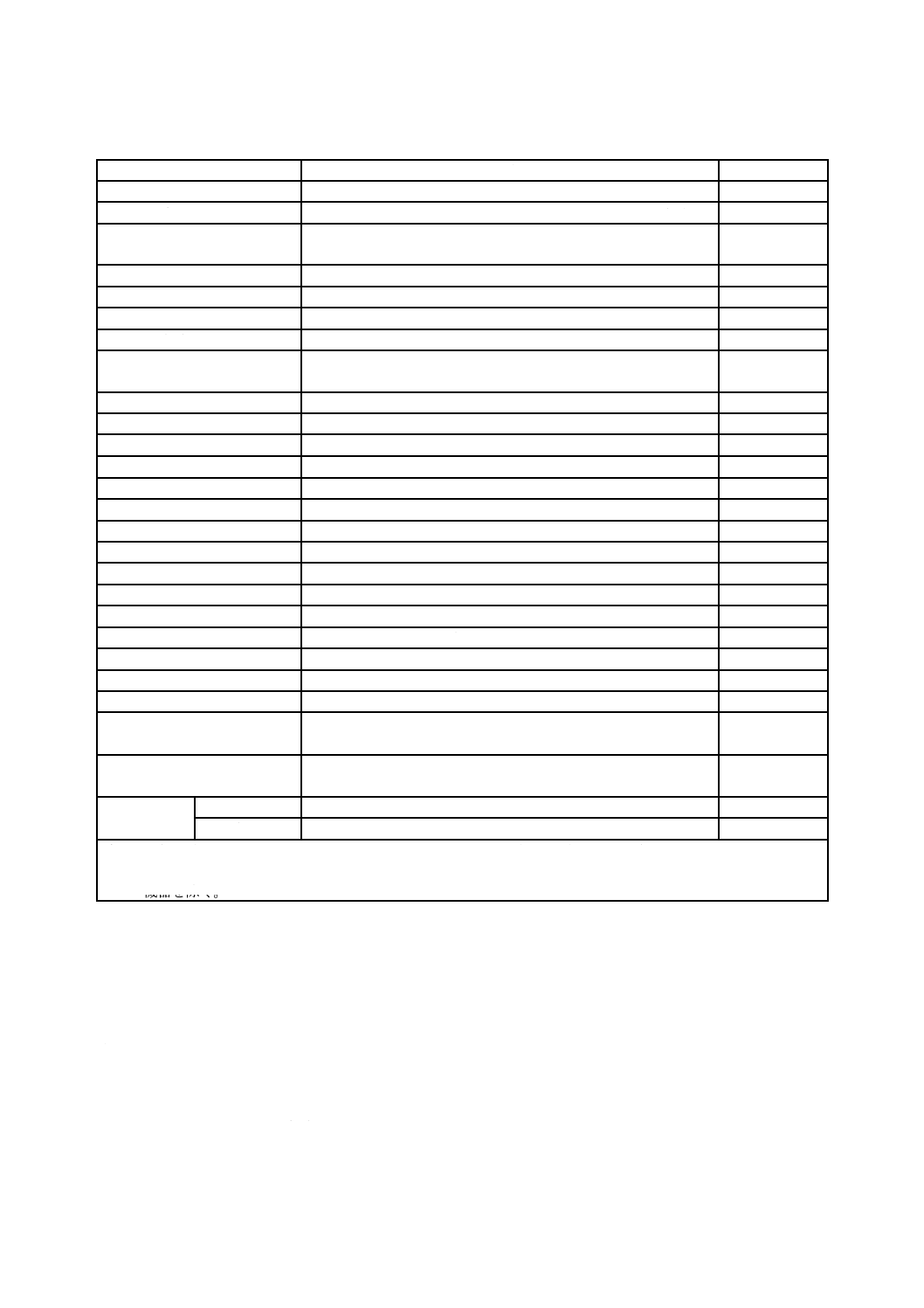

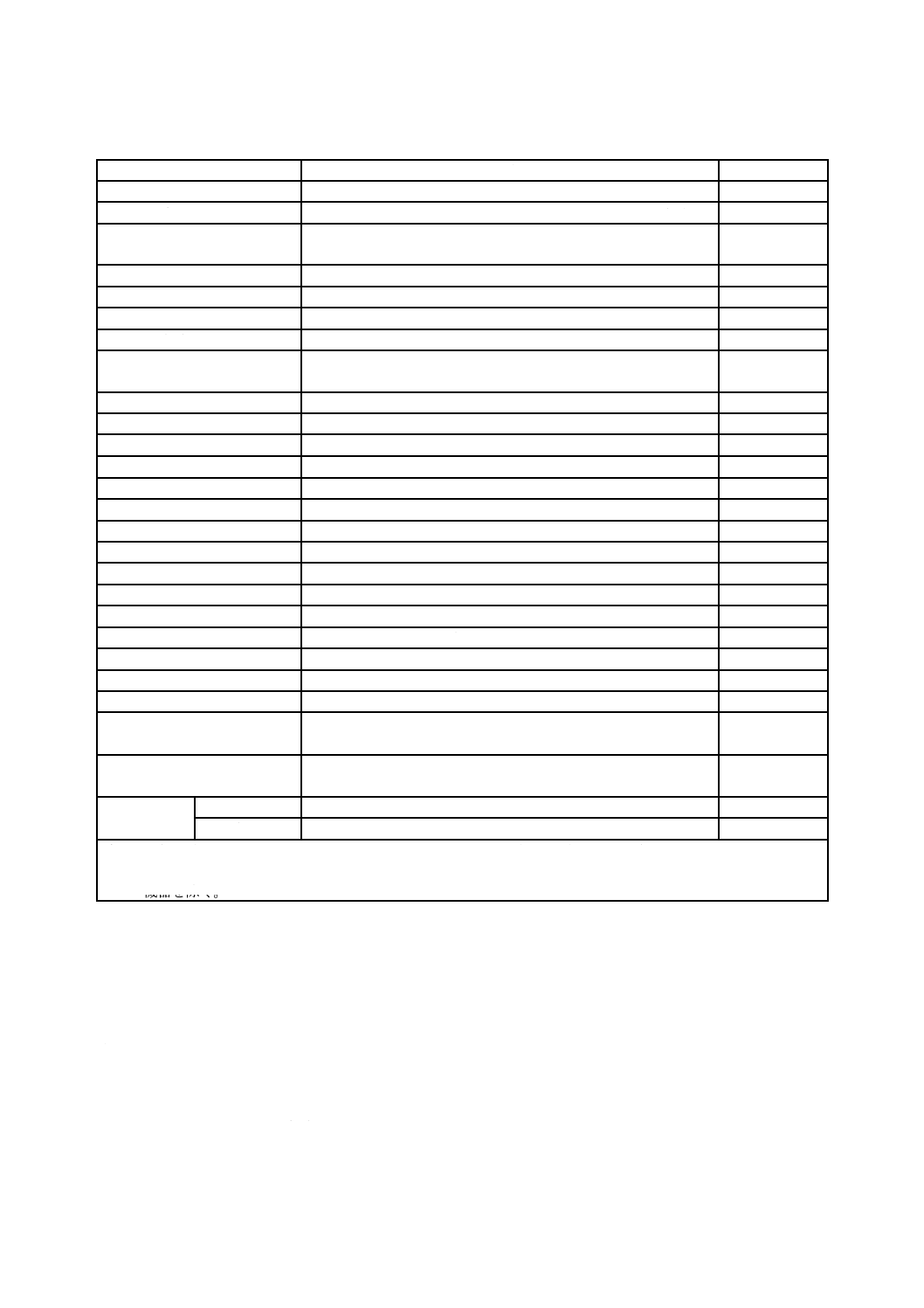

表1−性能

項目

性能

試験方法

棚板支持具の強度

使用上支障のある破損及び変形がない。

8.2

棚板の強度

使用上支障のある破損及び変形がなく,最大変位量1 %以下。

8.3

ワークトップ及びユニット底

部の強度

使用上支障のある破損及び変形がない。

8.4

扉の垂直荷重

使用上支障のある破損及び変形がない。

8.5

扉の水平荷重

使用上支障のある破損及び変形がない。

8.6

扉の耐久性

使用上支障のある破損及び変形がない。

8.7

引き戸の急速開閉

使用上支障のある破損及び変形がない。

8.8

引き戸及び水平形巻き戸の耐

久性

使用上支障のある破損及び変形がない。

8.9

フラップの強度

使用上支障のある破損及び変形がない。

8.10

フラップの耐久性

使用上支障のある破損及び変形がない。

8.11

上下巻き戸の急速開閉

使用上支障のある破損及び変形がない。

8.12

上下巻き戸の耐久性

使用上支障のある破損及び変形がない。

8.13

引出し及びランナーの強度

使用上支障のある破損及び変形がない。

8.14

引出し及びランナーの耐久性

使用上支障のある破損及び変形がない。

8.15

引出しの急速開閉

使用上支障のある破損及び変形がない。

8.16

引出しの底板の外れ

使用上支障のある破損及び変形がない。

8.17

取っ手の取付部の強度

使用上支障のある破損及び変形がない。

8.18

構造及び骨組の強度

各部の破損,著しい変形,接合部の破損及び緩みがない。

8.19

ウォールユニットの取付強度

異常がなく使用上支障のある変形,緩み及びがたつきがない。

8.20

シンクの満水性

水漏れがなく,著しい変形がない。

8.21

シンクの排水性

60秒以内に排水が完了すること。

8.22

ワークトップの耐衝撃性

使用上支障のある破損及び変形がない。

8.23

ワークトップの耐熱性

JIS K 6902の8.2の等級5(変化なし)。

8.24

機器に隣接するユニットの空

間の温度上昇

機器に隣接するキャビネットの機器側の内側温度が室温+20 ℃

以下。

8.25

通電作動a) b)

電気的各機能が正常に動作し,使用上支障のある騒音,振動,温

度上昇などの異常がない。

8.26

絶縁性能a) b)

電気絶縁抵抗

1 MΩ以上

8.27

電気絶縁耐力

異常がない。

8.28

注a) 電気回路を備えたユニット,又は照明,コンセントなどの単独で機能をもつ電気器具を組み込んだユニット

を対象とする。

b) 機器を除く。

5

構造及び配列

5.1

構造

構造は,次による。

a) 構成材は,設置したとき安定する構造とする。

b) ワークトップは,シンク及び給水栓からの水はね,浸水,その他調理面からの水垂れに対して,周囲

の壁,床への防水性に考慮した構造とする。

c) シンクは,結露の防滴処理が施され,シンクと接続されるトラップを含む排水管が着脱可能に接続で

きる構造とし,使用上支障のある排水残りがない構造とする。

d) シンクからの排水の出口は,トラップの上流側に接続されるものとする。

5

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ユニット又はシンクは,機器が起こす振動によって,共鳴,振動,騒音などが生じにくい構造とする。

f)

構成材は,容易に清掃,分解,交換,補修などができるように配慮する。

g) ユニットの収納部分は,ほこり,虫などの侵入を防ぐように配慮する。

h) ユニットの可動する部分は,ストッパなどを用いて容易に抜けない構造とする。

i)

構成材は,耐震性を考慮して,金具,ねじなどで床,壁,天井に取り付けられる構造とする。

j)

構成材に使用する材料は,設置される環境及び使用される食品,洗剤などを考慮して,適切な表面処

理を施す。

k) 電気回路を備えたユニット,又は照明,コンセントなどの単独で機能をもつ電気器具を組み込んだユ

ニットは,電気用品安全法の技術基準に適合する。

5.2

配列

配列は,次による。

a) ユニット同士の距離,機器とユニットとの距離,機器又はユニットと壁,天井などとの距離は,作業

空間として有効な寸法を設ける。また,これらの配列に当たり,それぞれが備える可動部の動作範囲

に配慮する。

b) 機器とユニットとの配列は,機器からの熱,振動,騒音などの影響を最小限に抑えるように配慮する。

6

寸法

キッチン設備の寸法は,JIS A 0017の寸法又は当事者間で取り交わす図面・仕様書に基づくものとする。

7

材料

使用する主な材料は,表2又はこれと品質が同等以上のものとする。また,次の配慮をすることが望ま

しい。

a) 人体及び環境に有害な物質に関して,排除又は低減に配慮する。

b) 材料の取得に関して,資源及び環境の持続性に配慮する。

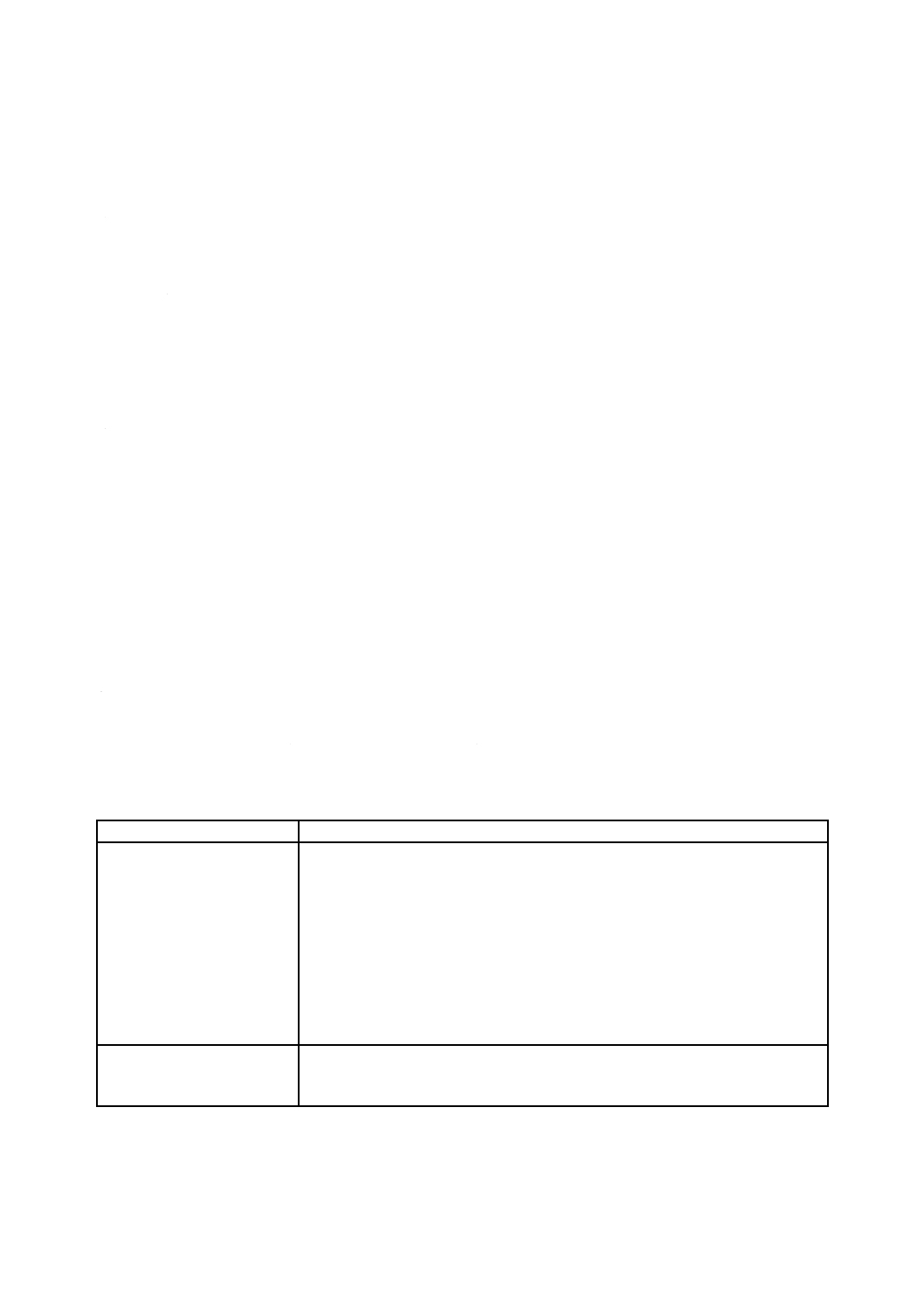

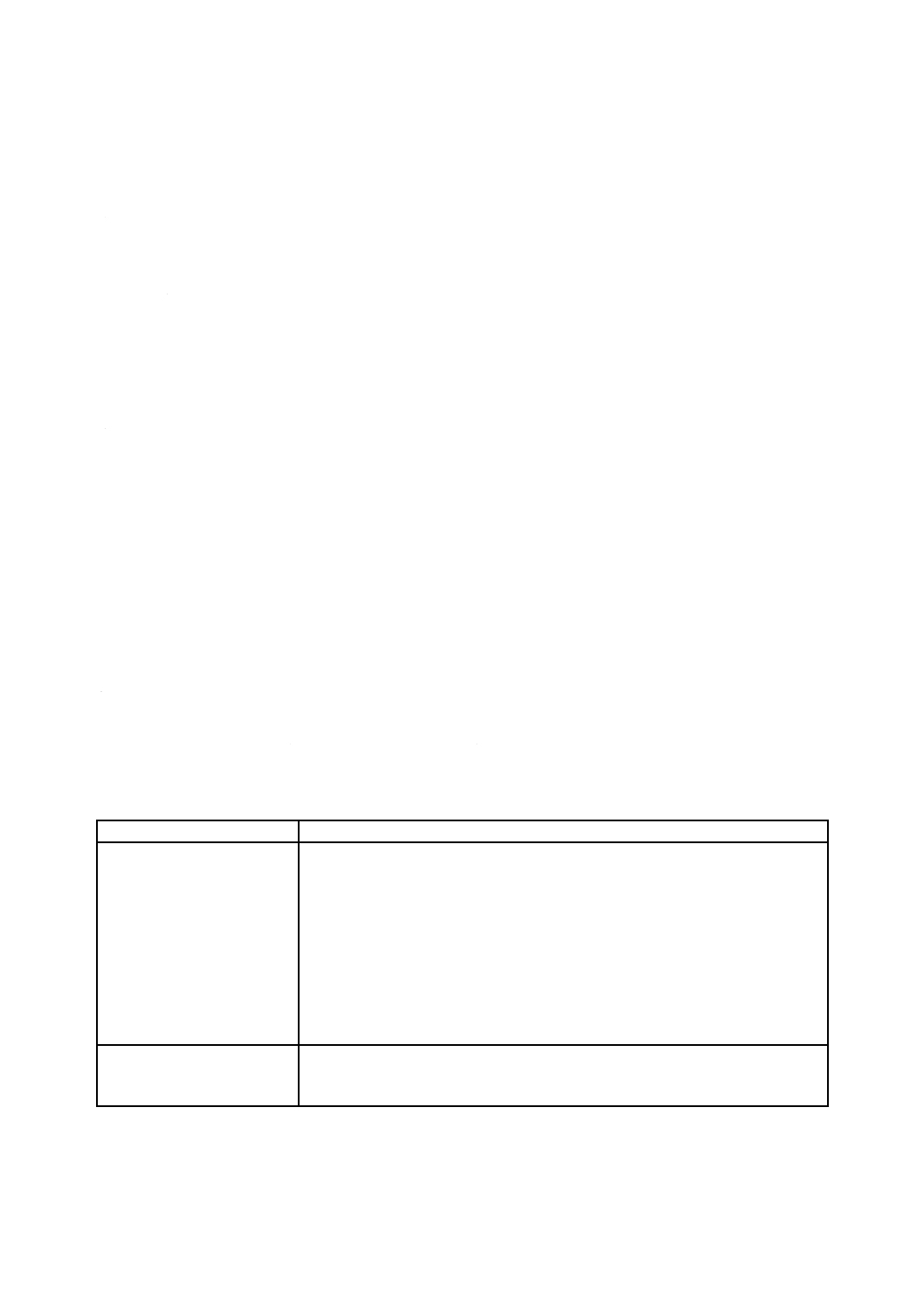

表2−材料

材料

規格など

ほうろう,鋼板,管,線,帯

など

JIS G 3133

JIS G 3141

JIS G 3302

JIS G 3313

JIS G 3444

JIS G 3532

JIS G 4305

JIS G 4309

JIS G 5501

JIS R 4301

めっき

JIS H 8610(等級2級)

JIS H 8617(等級2級)

JIS H 8641(等級1種A)

6

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−材料(続き)

材料

規格など

銅,銅合金,アルミニウム材

など

JIS H 3250

JIS H 4000

JIS H 4001

JIS H 4100

JIS H 5202

JIS H 8601(等級AA6)

亜鉛合金

JIS H 5301

合成樹脂

JIS K 6718-1

JIS K 6718-2

JIS K 6903

JIS K 6919

塗装及び塗料

JIS K 5600-5-4(H以上)

JIS K 5600-5-6(分類1)a)

JIS K 5600-6-1

JIS Z 2371(附属書Cに規定する試験片について中性塩水噴霧試験96時間後にき

ずの3 mmより外側に腐食欠陥なし。)b)

JIS K 5961(ホルムアルデヒド放散量F☆☆☆等級)

JIS K 5962(ホルムアルデヒド放散量F☆☆☆等級)

JIS K 5531(ホルムアルデヒド放散量F☆☆☆等級)

接着剤

JIS A 5536(ホルムアルデヒド放散量F☆☆☆等級)

JIS A 5549(ホルムアルデヒド放散量F☆☆☆等級)

木質材料

JIS A 5905(ホルムアルデヒド放散量F☆☆☆等級)

JIS A 5908(ホルムアルデヒド放散量F☆☆☆等級)

製材の日本農林規格(含水率15 %の造作用製材,下地用製材,広葉樹製材,押角,

耳付材)

合板の日本農林規格(等級1類又は2類,及びホルムアルデヒド放散量F☆☆☆等

級)

集成材の日本農林規格(ホルムアルデヒド放散量F☆☆☆等級)

単板積層材の日本農林規格(ホルムアルデヒド放散量F☆☆☆等級)

注a) 木質素地及び金属素地の場合

b) 金属素地の場合

8

試験方法

8.1

一般試験条件

8.1.1

準備

試験体は,試験の開始までにその製造後,その製品の強度が本来のレベルに達するまでに必要な十分な

期間を経たものとする。木材を接着したものなどの場合,製造から試験までの間に,通常の室内条件の下

で,性能が安定するまで経過させる。既存の欠陥は,試験前に記録する。

状態を調節するために標準環境を用いる場合は,JIS Z 8703の温度20 ℃ 5級(20±5 ℃),湿度65 % 20

級[(65±20)%]とする。

構成材は,10.2に示す説明書に従って組み立てた状態で試験しなければならない。試験体が幾とおりか

に組立て,又は組み合わせができる場合は最も不利な条件で行う。壁面に取り付けられるウォールユニッ

トの試験は,組立て及び取付けも説明書に従って実施する。

組立用結合金物は,試験前に締め付けておかなければならず,製造業者の指示書で特に要求がない限り,

7

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

再締め付けを行ってはならない。

多機能部位の特性を取り扱うためには,試験を組み合わせることが必要な場合がある。例えば,ランナ

ーに引き出すことのできる棚板は,普通の棚板としての試験を行い,かつ,引出しとしての試験を行わな

ければならない。

8.1.2

試験体及び試験片

試験体は,通常の使用状態に組み立てたものとする。試験片は,試験体から採取するものとし,平面状

の試験片を採取する場合は長さ約150 mm,幅約50 mm,管状の試験片を採取する場合は,長さ150 mmと

する。ただし,試験片の特性が合理的に試験体に用いるものと同一と見なすことができる場合,試験体か

ら採取する以外の別の方法に代えてもよい。

8.1.3

力の加え方

静荷重試験では,余分な力が加わることのないように,十分にゆっくりと加える。規定がない限り,そ

れぞれの力は,10秒以上30秒以下の間維持しなければならない。

耐久性試験では,試験による過度の発熱が起こらない速度で力を加える。規定がない限り,それぞれの

力は,2±1秒間維持する。一時中断が必要な場合は,戸,引出しなどは,力が加わらない位置で一時中断

する。

力は,製品の自閉機構及びダンパ機構の通常の動作を確保するよう加える。

なお,力を加える試験において,垂直(鉛直)方向に力を加える場合にあっては,相当量のおもりを用

いて試験してもよい。

8.1.4

許容差

許容差は,別に規定がない限り,次による。

− 力:±5 %

− 速度:±5 %

− 質量:±1 %

− 寸法:±1 mm

− 角度:±2°

荷重用当て板及び鋼製の衝撃板(鋼製衝撃板という。)の位置決め精度は,±5 mmとする。

8.1.5

試験の順序

試験は,この規格に規定する順序で実施することが望ましい。規定の順序によらない場合は,その順序

を試験報告書に記載する。また,特定の部位について規定する試験は,全ての同一試験体で実施する。

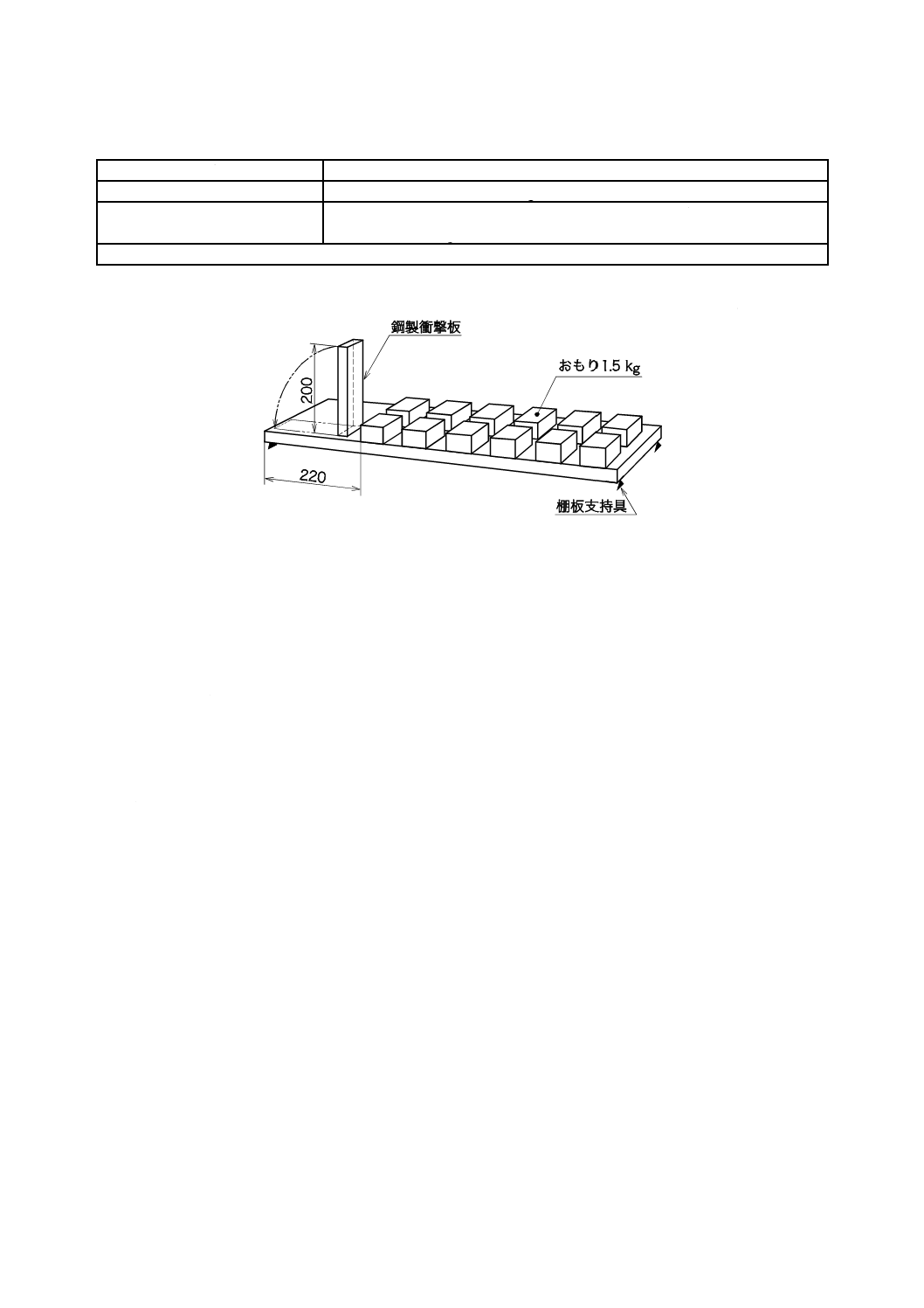

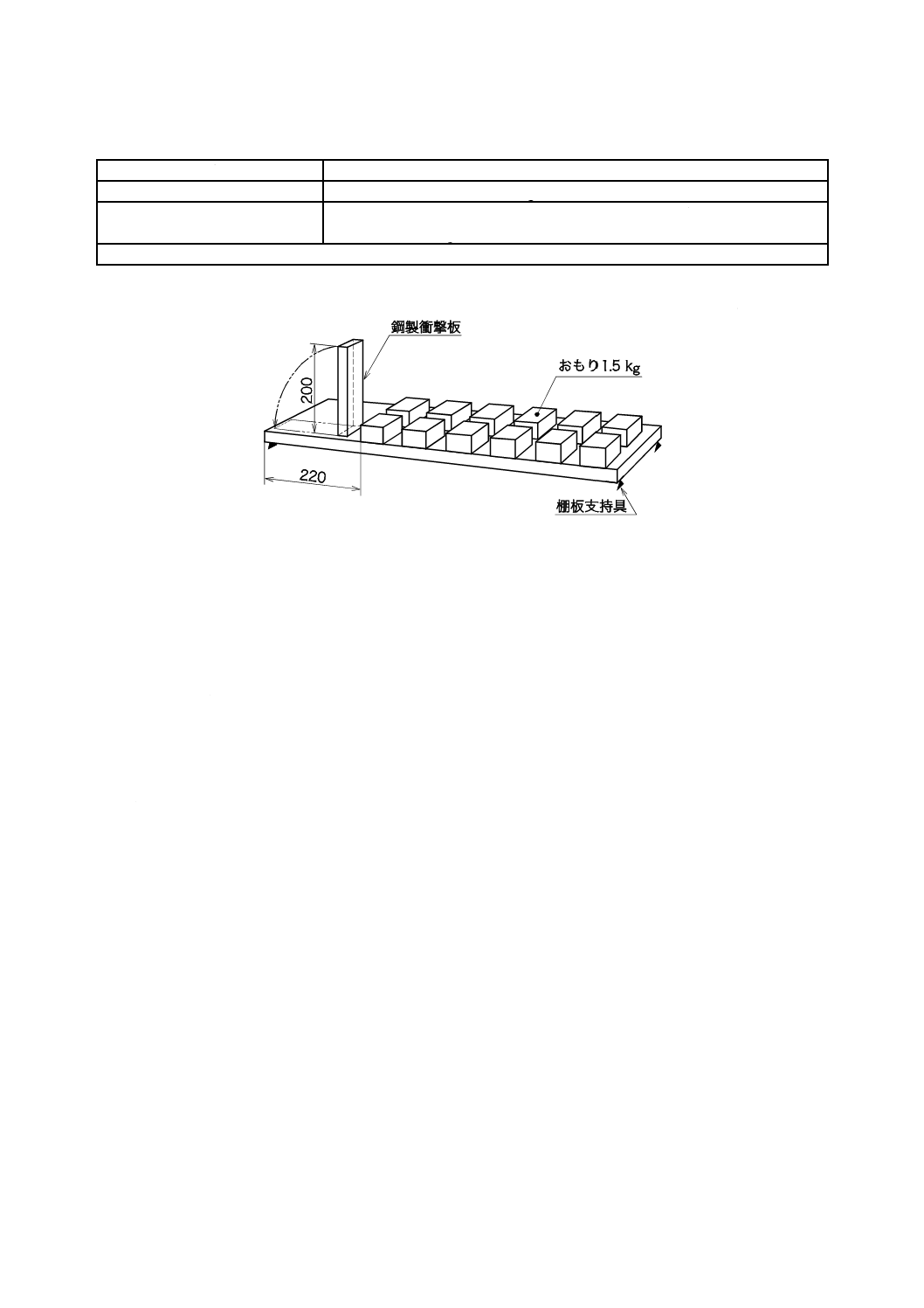

8.2

棚板支持具の強度試験

棚板支持具の強度試験は,次による。

a) 一つの棚板支持具から220 mm離れた部分にはおもりを載せず,表3に示す方法で棚板の面積1 dm2

当たり質量1.5 kgのおもりを棚板に等分布に載せる。

b) 図1に示す鋼製衝撃板を棚板支持具の上に10回転倒させる。

なお,鋼製衝撃板は寸法200 mm×70 mm×10 mmで質量1.1 kg(±5 %)とする。

c) 全ての棚板支持具を試験しなければならない。

d) 全ての棚板支持具について,使用上支障のある破損及び変形がないかを調べる。

8

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

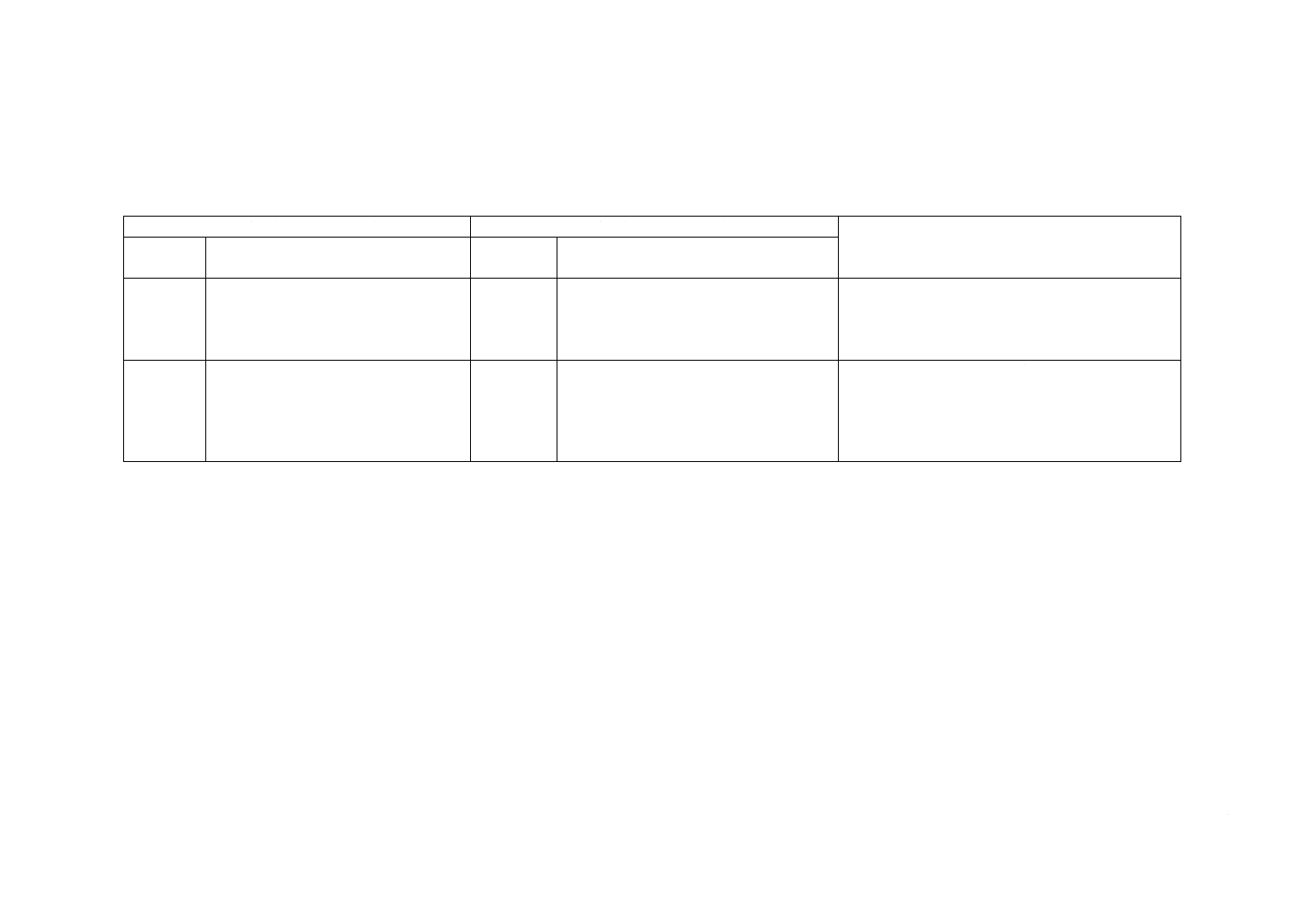

表3−おもりの載荷方法

おもりの載荷位置

荷重

棚板及び底板の水平部

棚板面積1 dm2当たり質量1.5 kgのおもりを等分布に載荷する。

引出しの底部

収納空間1 dm3当たり質量0.25 kgのおもりを,等分布に載荷する。ただし,総

質量の最大は7.5 kgとする。

おもりの精度は,±5 %とする。

単位 mm

図1−棚板支持具の強度試験

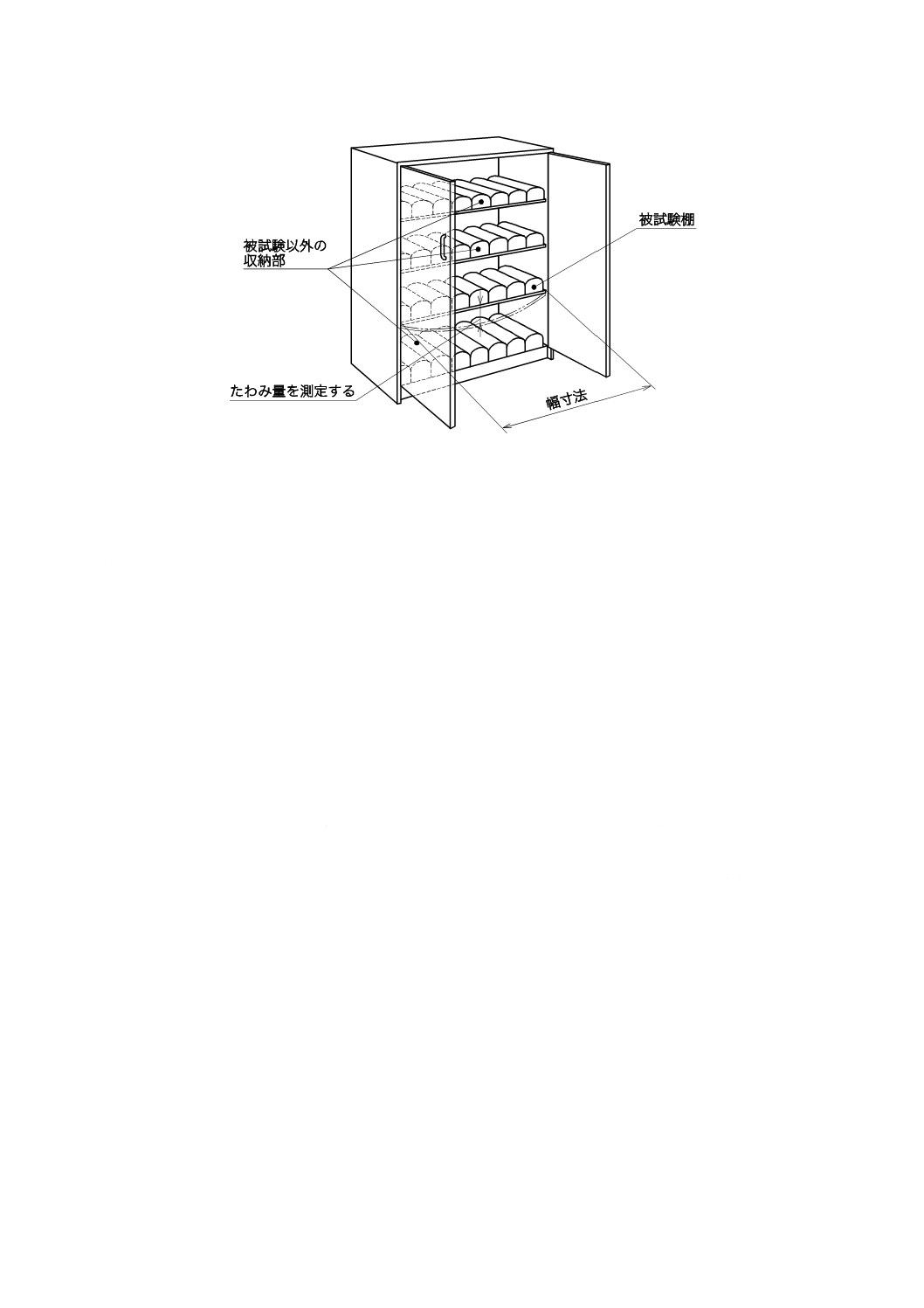

8.3

棚板の強度試験

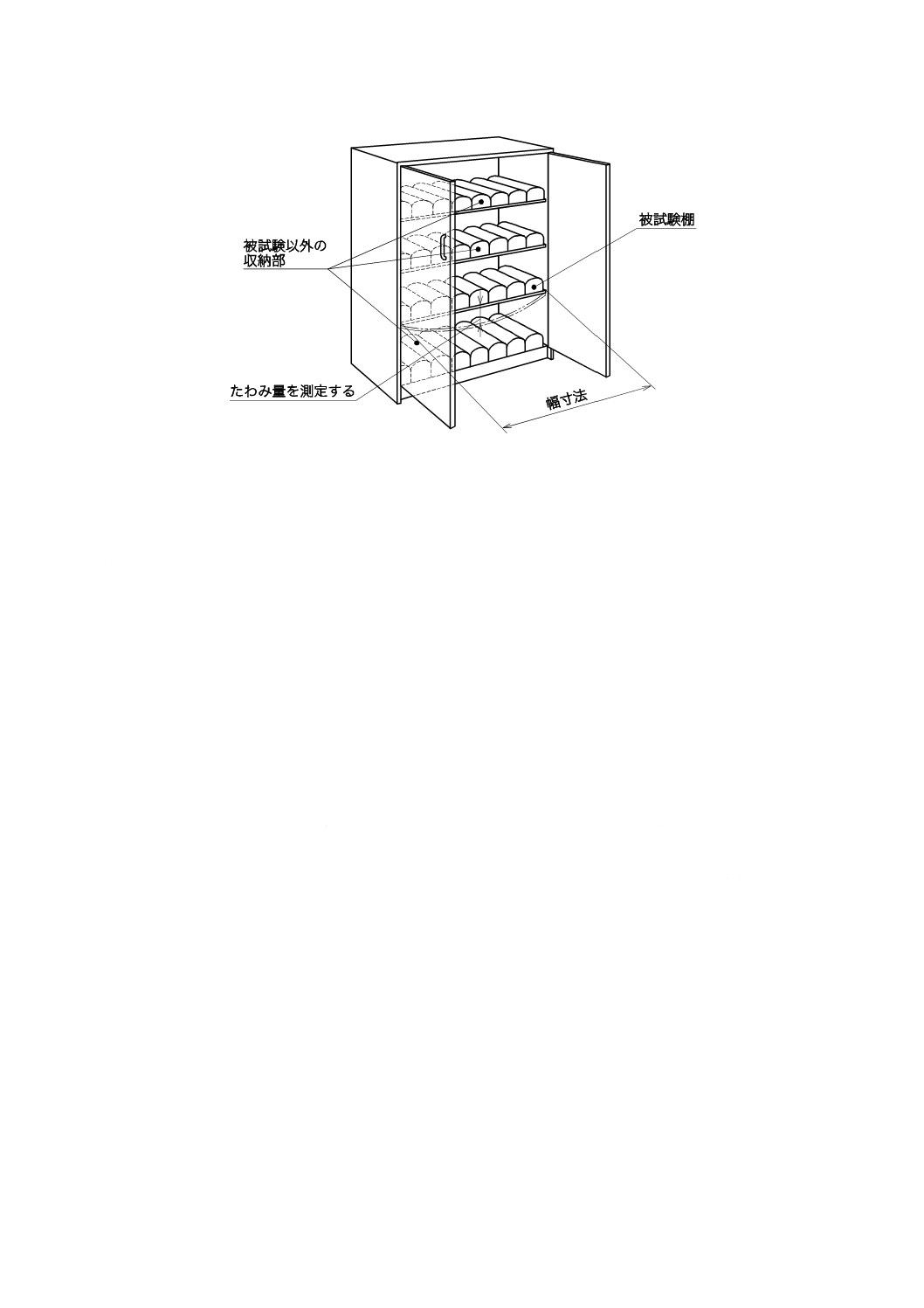

棚板の強度試験は,次による。

a) 図2に示す試験体の試験をする棚板以外の,収納を目的とした部分に表3に示す方法でおもりを載せ

る。

b) 次に,試験体の試験をする棚板の棚板面積1 dm2当たり質量1.5 kgのおもりを等分布に載せた状態で

放置する。

c) 168時間以上放置し,おもりを載せた状態で,棚板前縁の中央部のたわみ量をダイヤルゲージなどで

0.1 mmの精度で測定し,棚板の幅寸法に対する百分率で表す。併せて各部の異常の有無を調べる。

d) 複数枚の棚板がセットされる場合,それら全ての棚板に表3に示すおもりを載せなければならない。

棚板の枚数が不定である場合,他に規定がない限り試験体の内部高さ(mm)を300で除し,結果を

四捨五入し整数とする。この数から1を引いたものを棚板の枚数とする。

9

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−棚板の強度試験

8.4

ワークトップ及びユニット底部の強度試験

使用状態に組み立てたワークトップとフロアーユニット底部の2か所を試験する。手順は次による。

a) ワークトップの上面及びフロアーユニットの底部を除き収納用の全ての部分に表3に示す方法でおも

りを載せる。

b) ワークトップには,調理面のほぼ中央に300 mm×300 mmの剛性のある当て板を当て750 Nの力を加

え,10秒間維持し,これらを10回繰り返す。

c) フロアーユニットの扉を開いた状態でフロアーユニット底部のほぼ中央部に300 mm×300 mmの剛性

のある当て板を当て,同様に750 Nの力を加え,10秒間維持し,10回繰り返し,各部の異常の有無を

調べる。

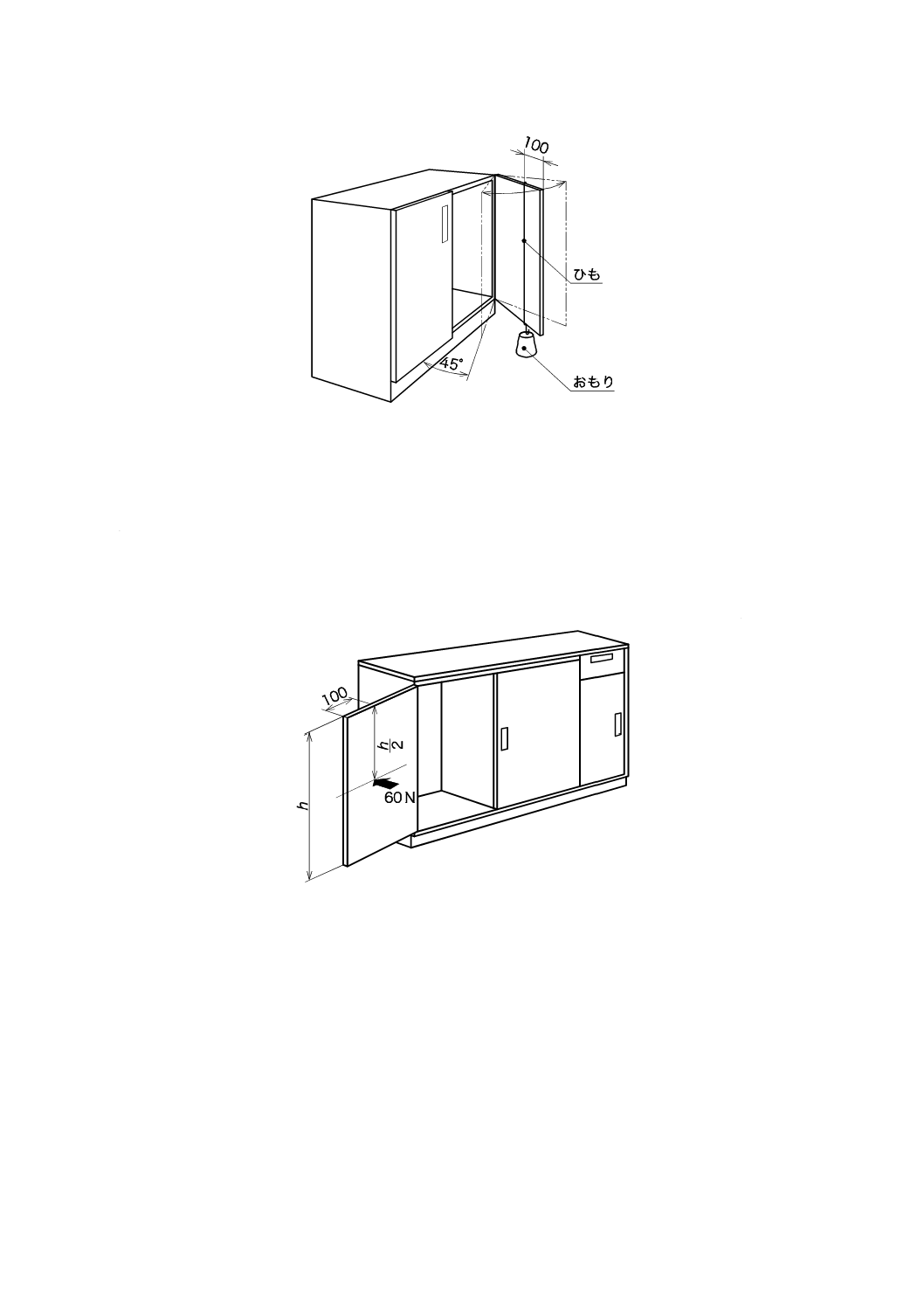

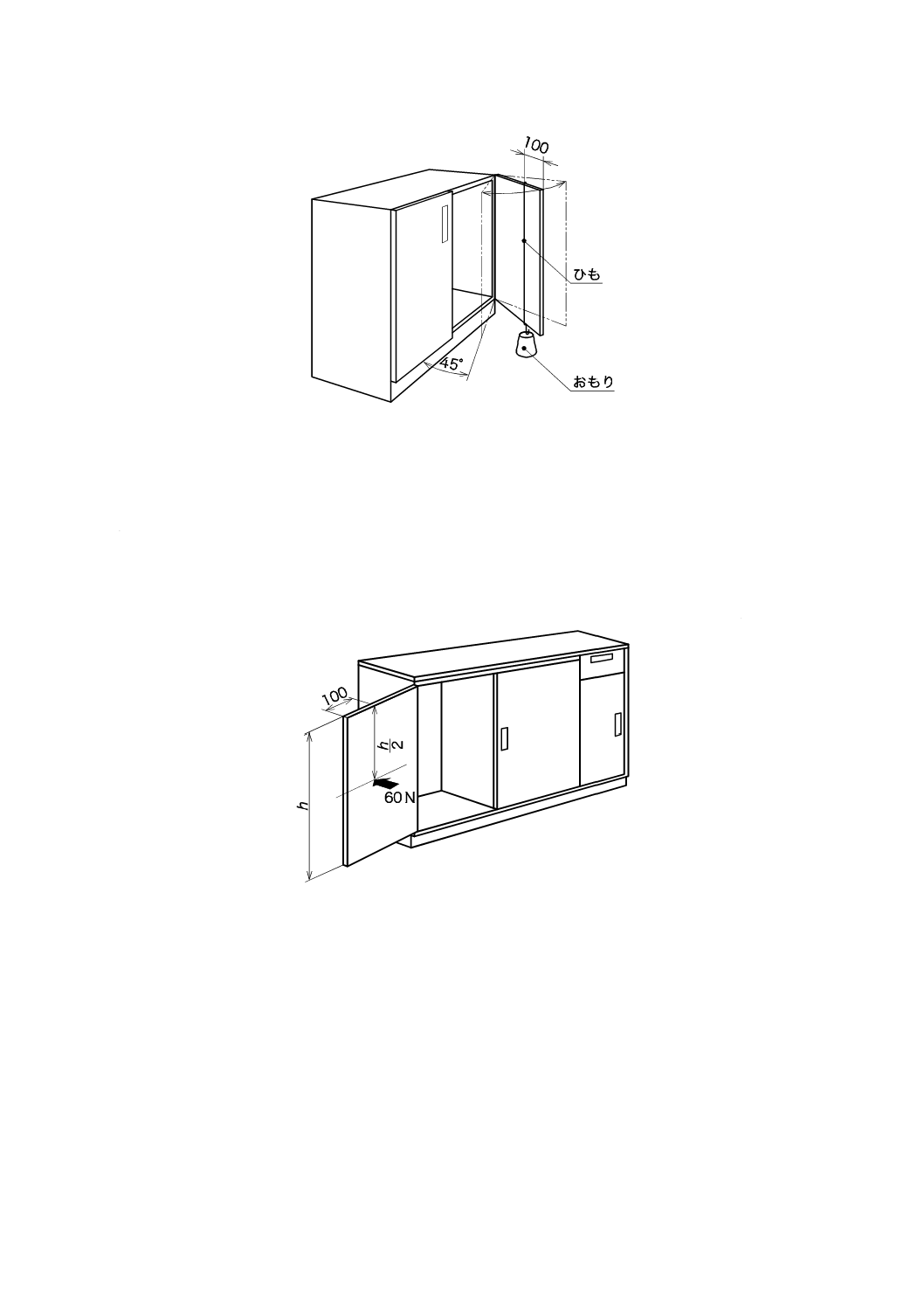

8.5

扉の垂直荷重試験

収納用の全ての部分に表3に示す方法でおもりを載せる。次に図3に示すように扉の先端から100 mm

の位置に質量25 kgのおもりをひもでつりさげる。おもりをつりさげた状態で,扉を完全に閉じた位置に

対して約45°開いた位置から完全に開いた位置に対して10°手前の位置まで,静かに10回開閉する。た

だし扉を開く最大角度は,扉を完全に閉じた位置に対して約135°までとする。1回の開閉に要する時間は

約5秒とする。試験が終了した後,扉のおもりを取り除いて,扉を開閉して各部の異常の有無を調べる。

10

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−扉の垂直荷重試験

8.6

扉の水平荷重試験

扉を完全に開いた位置から,扉の内側の平面に対して垂直に図4に示す先端から100 mmの位置に,水

平方向にφ50 mm〜φ100 mmの剛性のある当て板を当て60 Nの力を加える。力は1回ごとに少なくとも

10秒間,10回加える。試験の前後に扉の外観及び異常の有無を調べる。

単位 mm

図4−扉の水平荷重試験

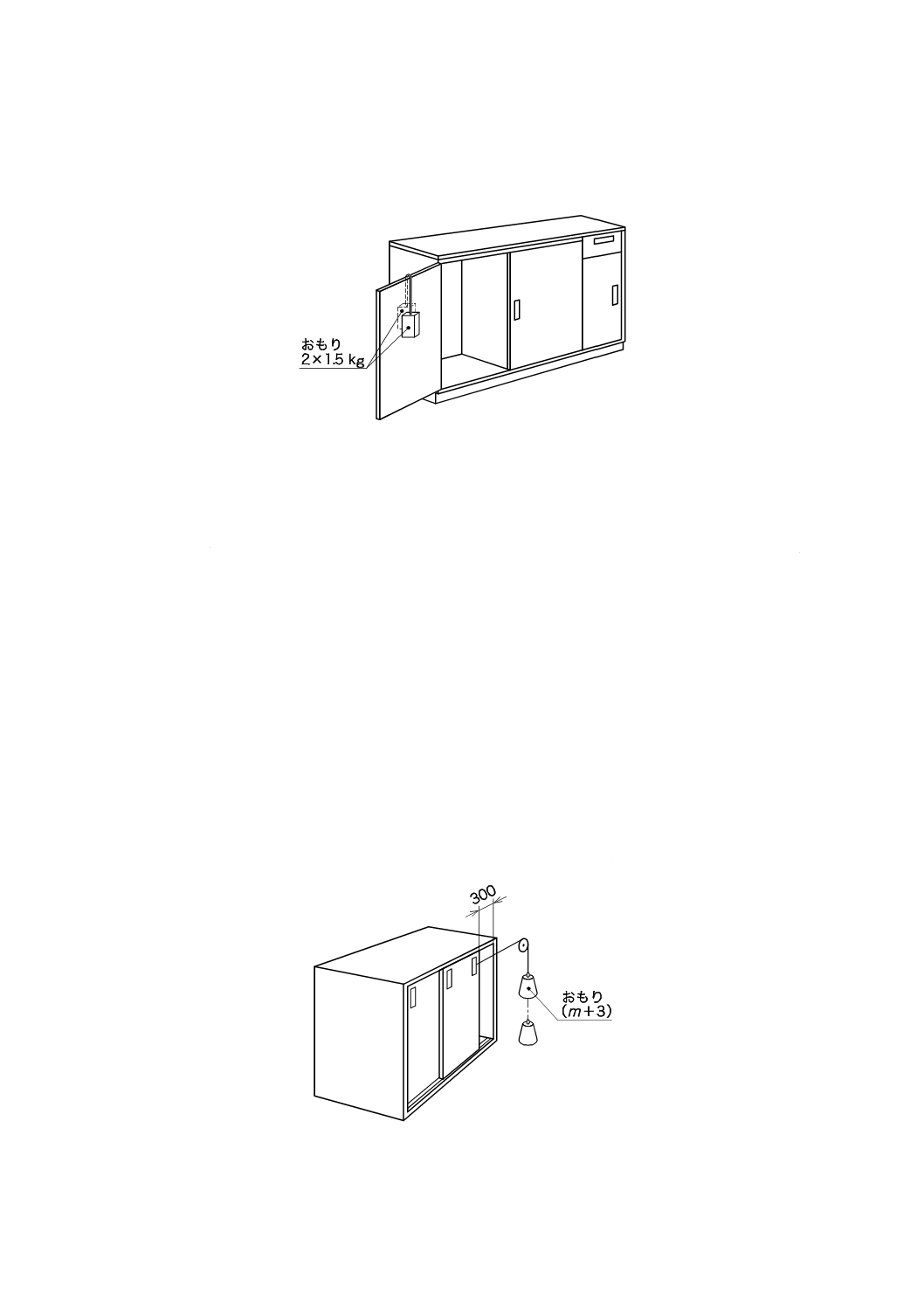

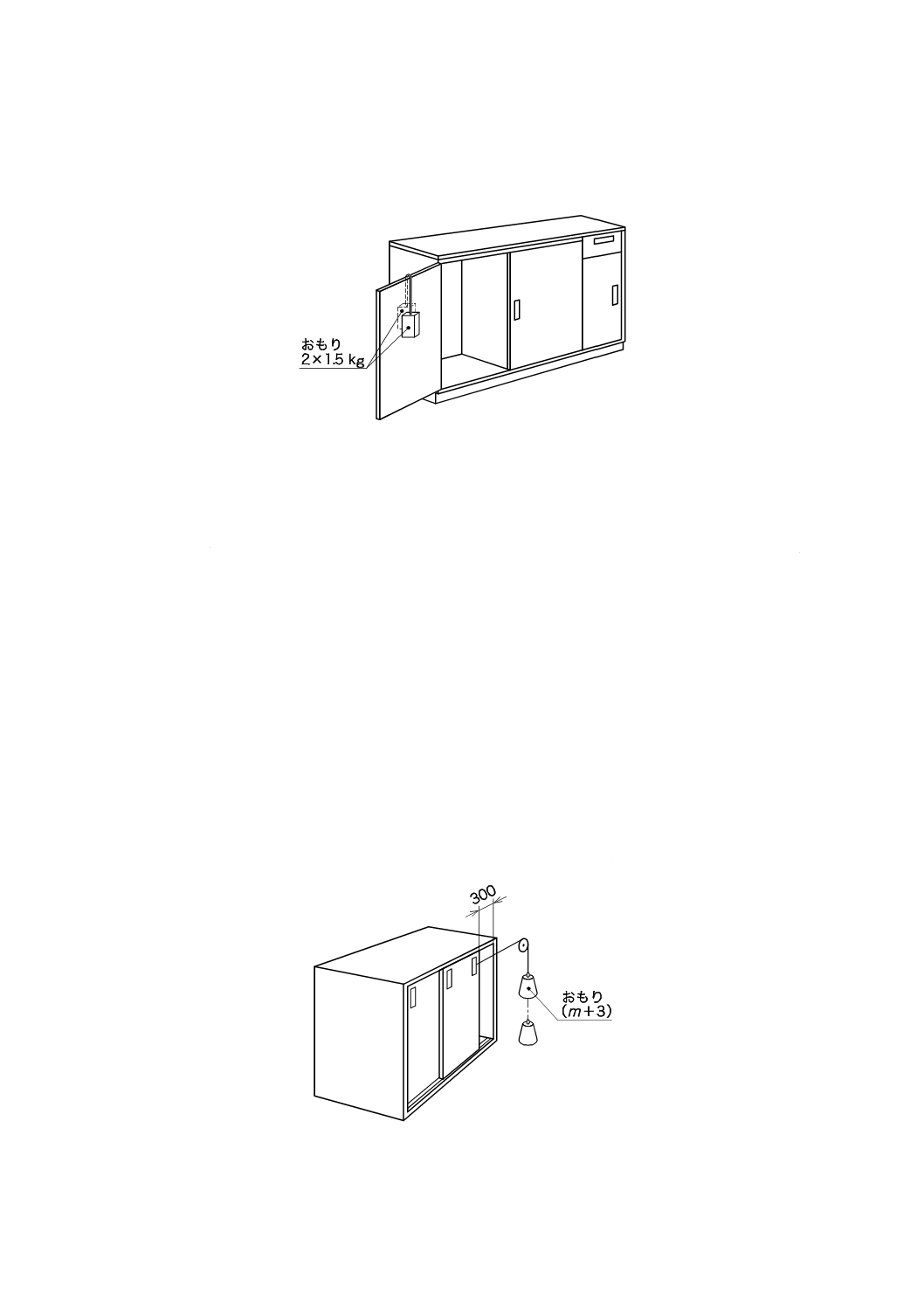

8.7

扉の耐久性試験

図5に示すように,質量が1.5 kgのおもりを一つずつ扉の両側の垂直中心線上にひもでつりさげる。お

もりをつりさげた状態で,扉を完全に閉じた位置から完全に開いた位置まで開閉する。ただし,ユニット

の開閉位置に組み込んであるストッパには無理な力がかからないようにする。扉にキャッチ機構がある場

合,その位置にかかわらず,各サイクルごとにキャッチ機構を作動させる。1回の開動作及び閉動作に要

する時間はそれぞれ約3秒とし,開閉速度は,完全に閉じた位置における休止を含めて,毎分最大6回と

する。開閉回数は40 000回とする。

なお,おもりをつるすひも,及びその掛け方については,扉を完全に閉じた位置にできる限り近づける

11

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ように配慮する。試験が終了した後,扉のおもりを取り除き,使用上支障のある破損及び変形がないかを

調べる。

図5−扉の耐久性試験

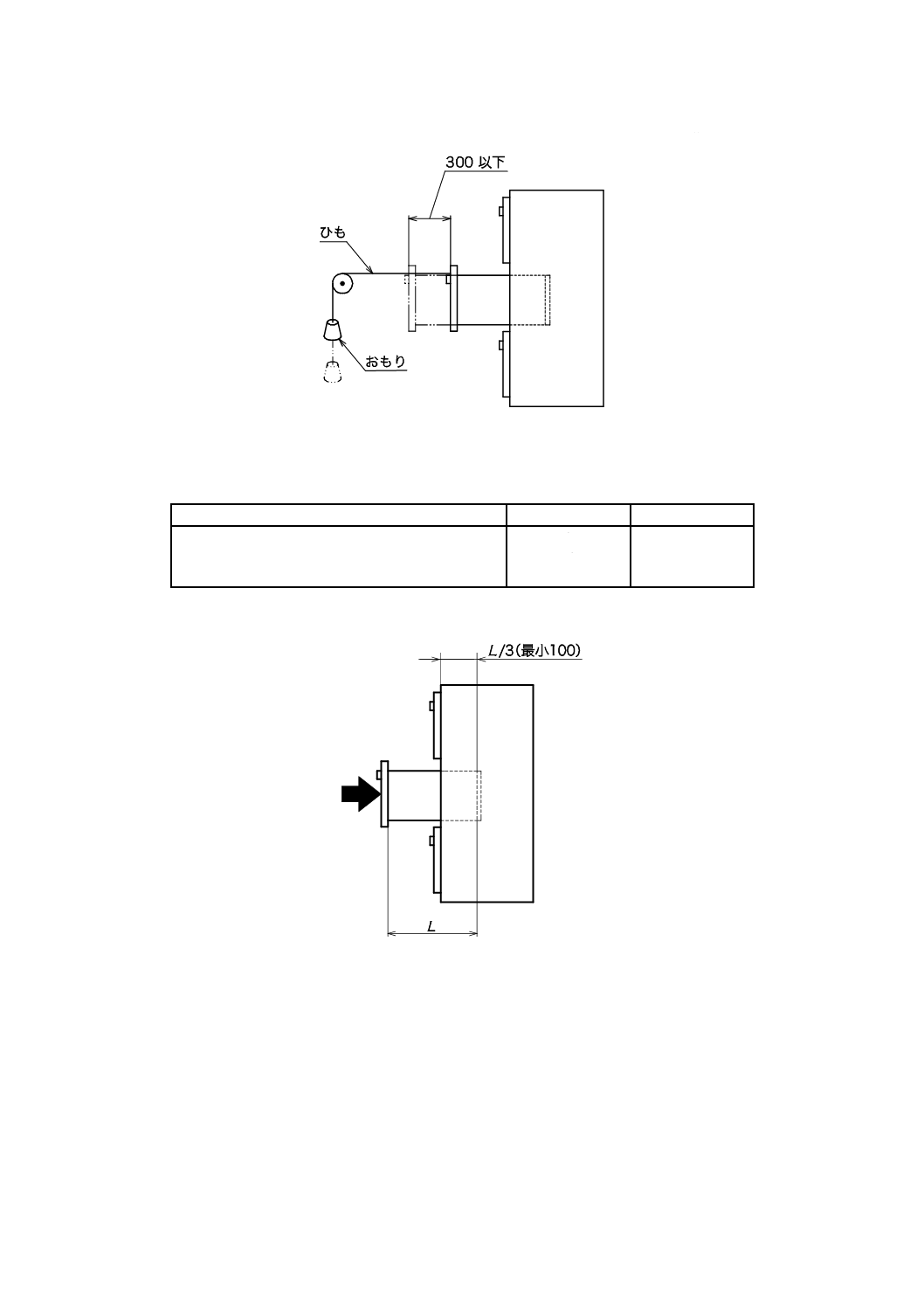

8.8

引き戸の急速開閉試験

引き戸は,取っ手の中心に取り付けたひもで開閉しなければならない。取っ手の鉛直方向の長さが200

mmを超える場合,ひもは取っ手の最上部から100 mm下の位置,かつ,床からの高さが最大で1 200 mm

以下の位置に取り付けなければならない。引き戸に取っ手がついていない場合,ひもは引き戸の高さの中

間点の位置に取り付けなければならない。図6に示すように,引き戸に取り付けたひもを水平方向に伸ば

し,滑車を介して途中で垂直下向きに垂らせた先端におもりを取り付け,引き戸を動かすのに必要なだけ

の質量m(kg)を求める。試験に用いるおもりの質量は(m+3)kgでなければならない。質量(m+3)

kgを用いて,それぞれ完全に閉じた位置から又は完全に開いた位置から300 mm離れた位置で開閉動作を

開始する。引き戸を完全に開いた位置,及び完全に閉じた位置に向けて10回開閉する。開閉動作は,それ

ぞれ完全に閉じた位置から又は完全に開いた位置から300 mm離れた位置から開始する。試験質量は,引

き戸が完全に閉じる10 mm手前まで,及び完全に開く10 mm手前まで作用しなければならない。試験は,

図6に示すように実施しなければならない。試験が終了した後,引き戸のひも及びおもりを取り除き,使

用上支障のある破損及び変形がないかを調べる。

単位 mm

図6−引き戸の急速開閉試験

12

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.9

引き戸及び水平形巻き戸の耐久性試験

開閉力は,取っ手の中心に付けたひもによって加える。取っ手がないものは,引き戸又は水平形巻き戸

の高さの中間点にひもを取り付ける。完全に閉じた位置から又は完全に開けた位置までそれぞれ50 mm離

れた位置まで20 000回開閉を繰り返す(図7参照)。

引き戸又は水平形巻き戸を平均速度約0.25 m/sで,開閉速度は,閉位置の休止を含めて毎分最大6回と

する。引き戸又は水平形巻き戸にキャッチ機構がある場合,その位置にかかわらず,開閉サイクルごとに

このキャッチ機構を動作させる。

試験が終了した後,使用上支障のある破損及び変形がないかを調べる。

単位 mm

図7−引き戸の耐久性試験

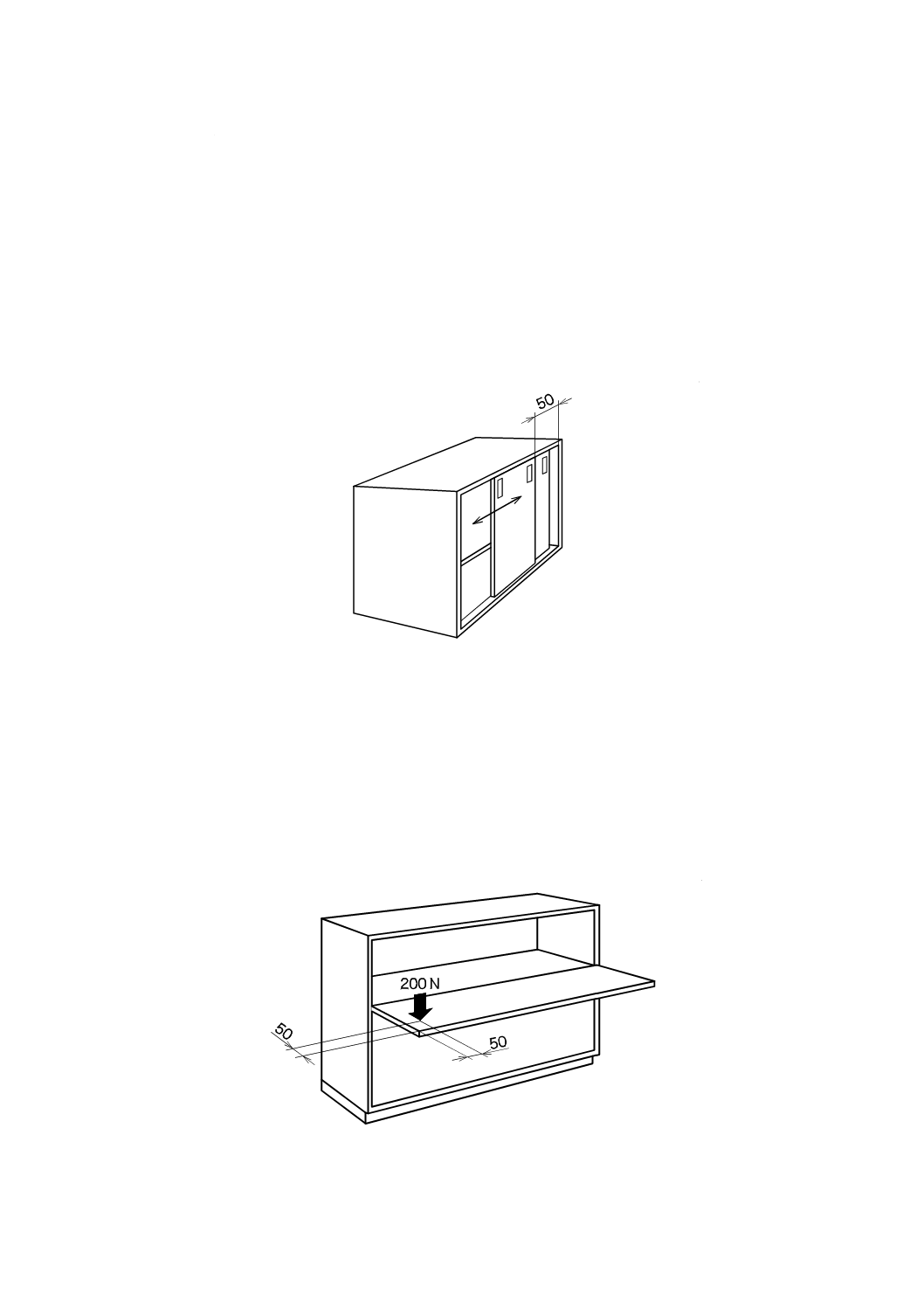

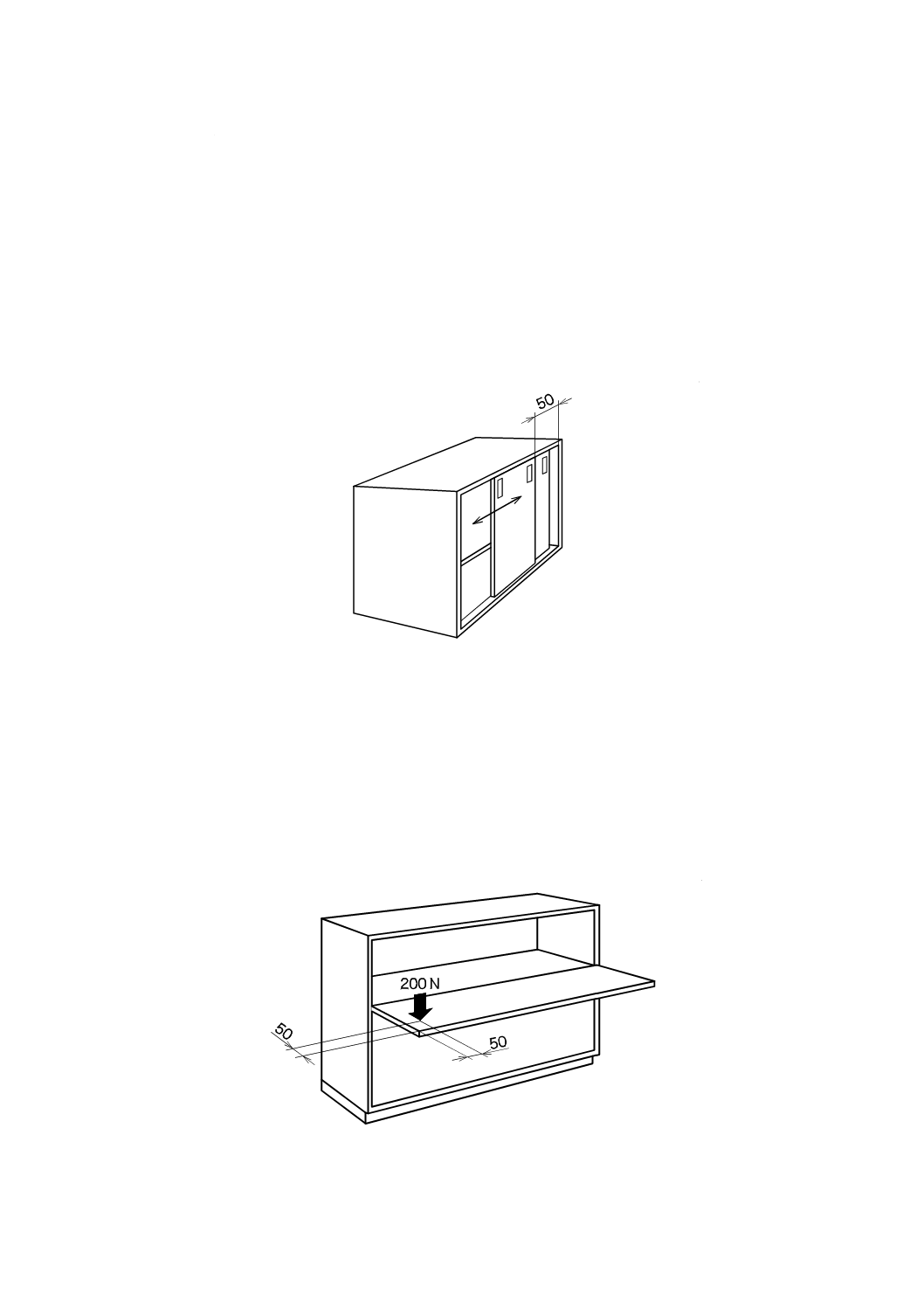

8.10

フラップの強度試験

フラップを完全に開いた位置,又は伸張した位置にして,図8に示すフラップのコーナー部から50 mm

の位置にφ50 mm〜φ100 mmの剛性のある当て板を当て200 Nの力を加え,10秒間維持し,これらを10

回繰り返す。試験が終了した後,フラップの荷重を取り除き,使用上支障のある破損及び変形がないかを

調べる。

単位 mm

図8−フラップの強度試験

13

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.11

フラップの耐久性試験

フラップを10 000回,完全に開閉する。フラップの開動作及び閉動作はそれぞれ約3秒かけて行う。開

閉速度は,閉位置における休止を含め,毎分最大6回とする。

キャッチ機構がある場合,その位置にかかわらず,開閉サイクルごとにこのキャッチ機構を動作させる。

フラップに調整可能な摩擦ステーが取り付けられている場合,摩擦ステーは,フラップがちょうど自重に

よって開くように調整する。摩擦ステーの再調整は試験実施中に10回まで行ってよい。

試験が終了した後,使用上支障のある破損及び変形がないかを調べる。

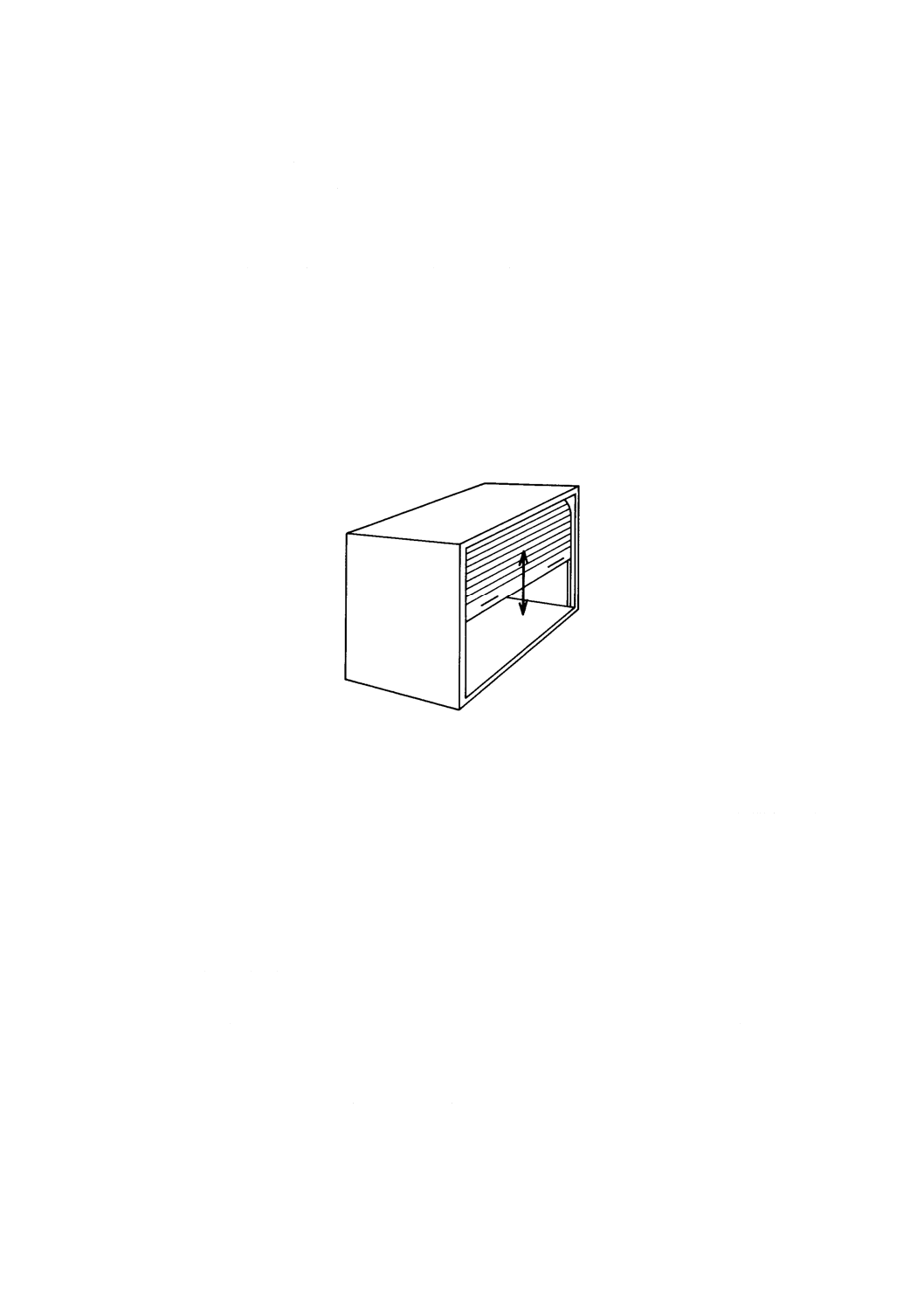

8.12

上下巻き戸の急速開閉試験

棚板を含む収納用の全ての部分に,表3に示す方法でおもりを載せる。上下巻き戸を平衡が保たれる位

置から30サイクル,両方向に自由落下させる(図9参照)。上下巻き戸が落下しない場合,8.8に示すひ

も及びおもりを用いた方法で,上下巻き戸の垂直中心線上に力を加え試験を実施する。試験が終了した後,

使用上支障のある破損及び変形がないかを調べる。

図9−上下巻き戸の急速開閉試験

8.13

上下巻き戸の耐久性試験

垂直中心線上に力を加えることによって,上下巻き戸を,平均速度約0.25 m/sで10 000回開閉する。開

閉速度は,閉位置における休止を含め,毎分最大6回とする。

上下巻き戸にキャッチ機構がある場合,その位置にかかわらず,開閉サイクルごとにこの動作を固定す

る機構を動作させる。試験が終了した後,使用上支障のある破損及び変形がないかを調べる。

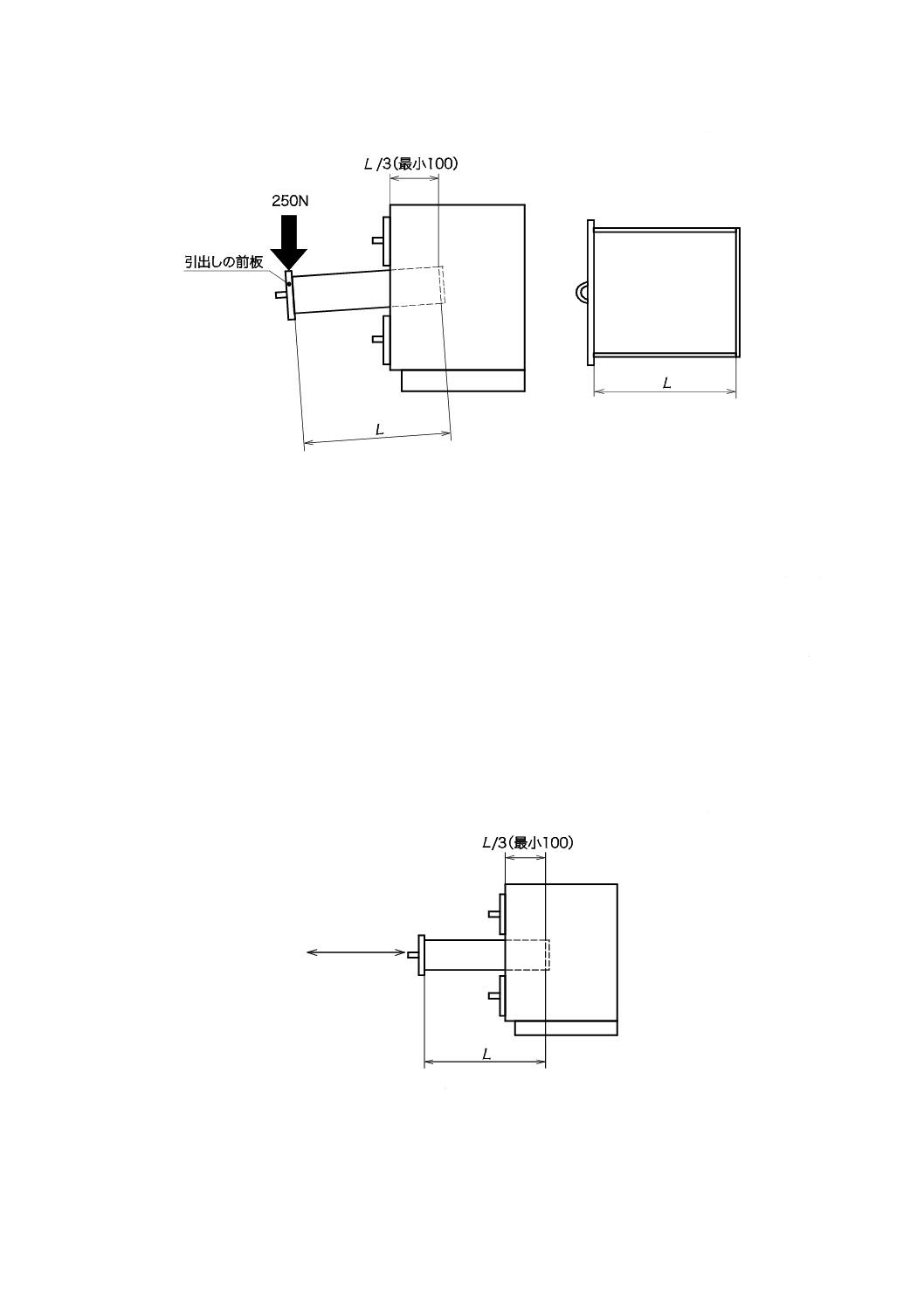

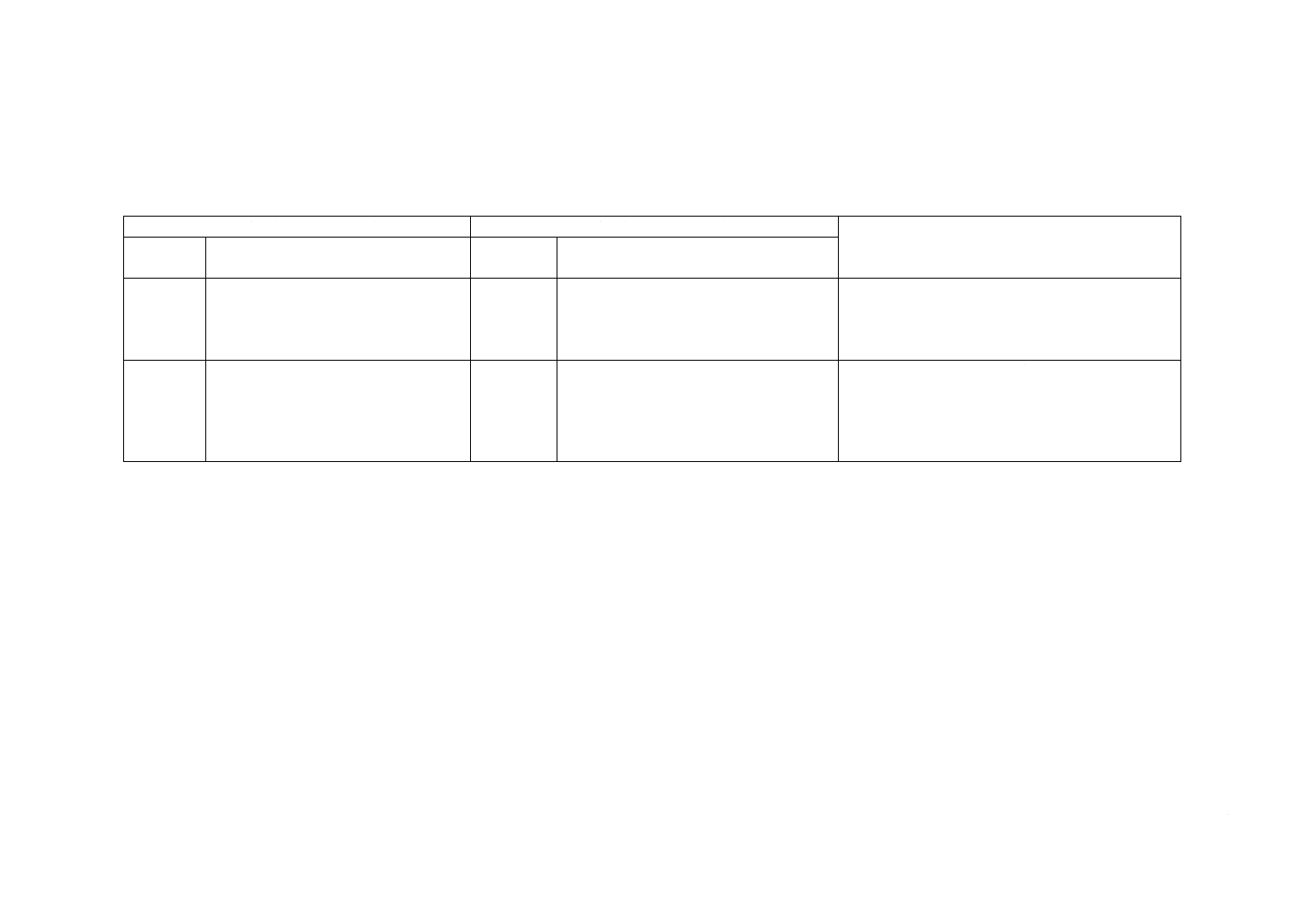

8.14

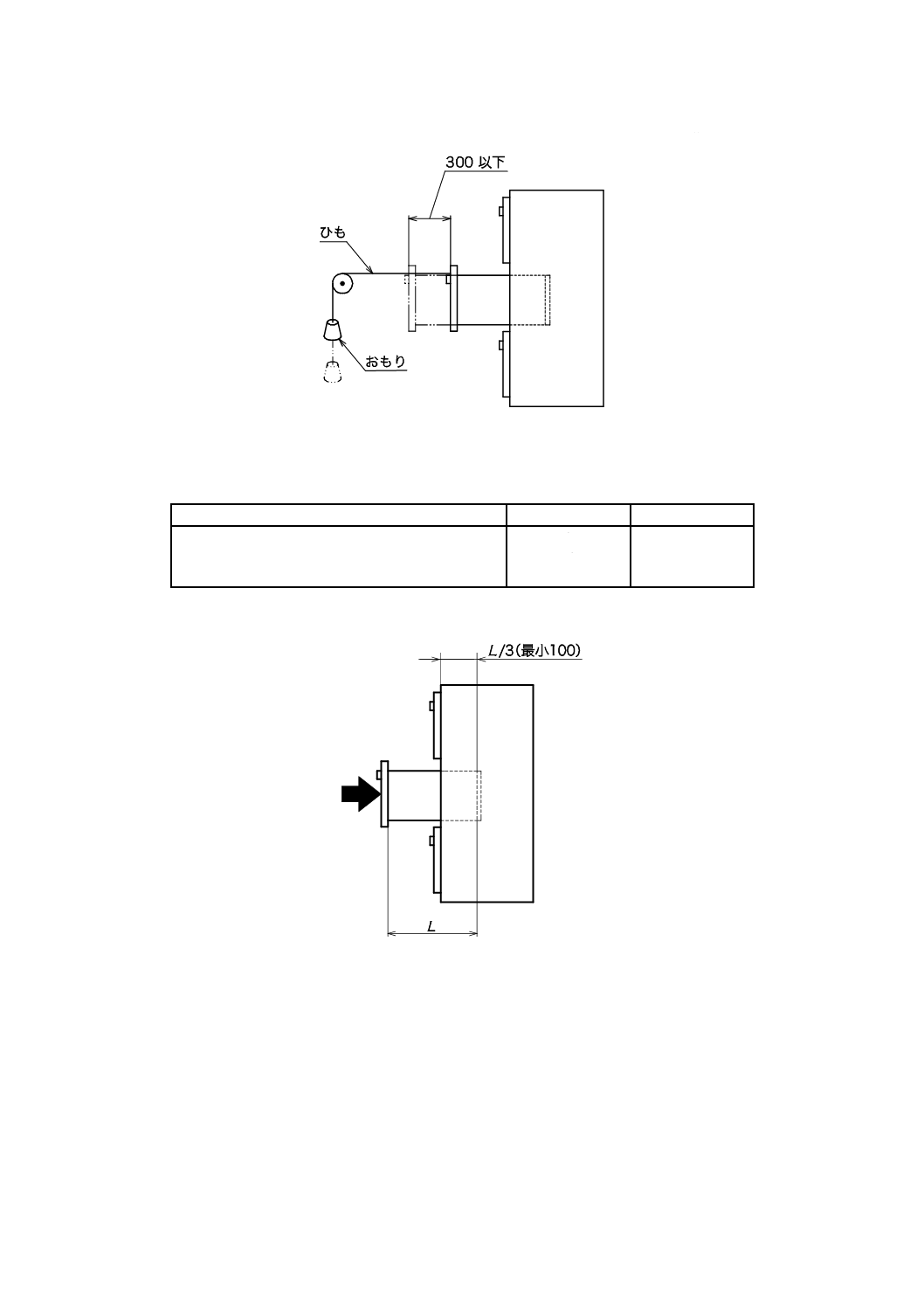

引出し及びランナーの強度試験

引出しを,その内側長さ(奥行き)Lの3分の1又は少なくとも100 mmがユニットの内側に残る位置

まで引き出す(図10参照)。

収納用の全ての部分に表3に示すおもりを載せる。

次に,引出しの前板上部の一つのかどに,250 Nの力を加え,10秒間維持し,これを10回繰り返す。試

験が終了した後,使用上支障のある破損及び変形がないかを調べる。

なお,荷重を加える手段は,引出しが変形するのを妨げるようなものであってはならない。また,引出

しがユニットから外れてしまった場合,必要ならば引出しを再組立てし,ユニットに戻す。引出しが外れ

たことは,試験報告書に記録する。

14

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図10−引出し及びランナーの強度試験

8.15

引出し及びランナーの耐久性試験

引出しに10.2に示す説明書に定める最大積載質量を等分布に載せる。説明書に最大積載質量の記載がな

い場合は,容積(引出しの内のり面積に内のり高さを乗じたもの)1 dm3当たり0.33 kgのおもりを等分布

に載せる。

引出しを,垂直方向に支えることなく,40 000回開閉する。

引出しを,完全に閉じた位置から,その内側長さ(奥行き)Lの3分の1又は少なくとも100 mmがユ

ニットの内側に残る位置まで引き出す(図11参照)。引出し又はランナーに開位置ストッパが備えられて

いる場合は,ストッパに無理な力を加えないように引出しを全開する。

引出しは,1分間に6〜15サイクルの速度で開閉しなければならない。平均速度は,0.25 m/sが望ましい。

試験が終了した後,使用上支障のある破損及び変形がないかを調べる。

単位 mm

図11−引出し及びランナーの耐久性試験

15

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.16

引出しの急速開閉試験

引出しをランナーにはめ,その引出しに5 kgのおもりを動かないように,等分布に固定して入れておき,

平均速度1 m/sで,引出しを10回急速に閉めて,開ける。

引出しの急速開閉試験用装置の一つを附属書Aに示す。最大静止摩擦力が50 Nを超える引出しについ

ては,この装置を用いることが望ましい。急速に開閉するための力は,引出しが移動端に到達する約10 mm

の位置で取り除かなければならない。

力は取っ手に加える。取っ手が二つある場合はその中間点に加える。取っ手がない引出しについてはラ

ンナーと同じ高さの中間点にジグなどを用いて力を加える。

急速に開ける試験は,開位置にストッパが備えられている引出しだけに適用する。

試験の前後に,使用上支障のある破損及び変形がないかを調べる。

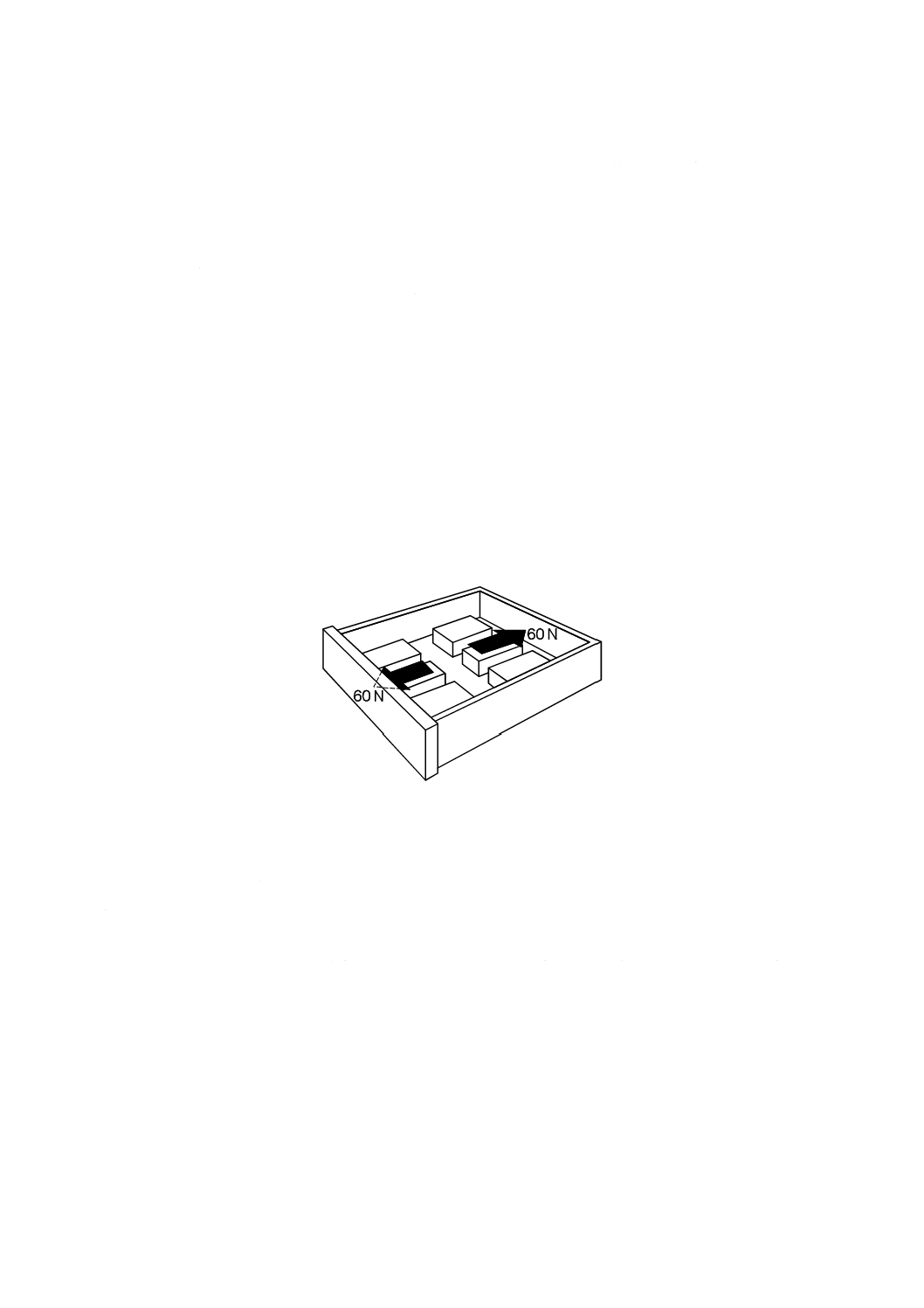

8.17

引出しの底板の外れ試験

引出しをランナーにはめるか,又は引出しがランナーにはめ込まれた状態と同等の支持状態を保つ試験

台などを用いて,表3に示すおもり又は製品の定める荷重を等分布に載荷する。次に,引出しの前板及び

後板の内面に,60 Nの荷重を引出しの底から約25 mmの高さの位置に加える(図12参照)。力は10回加

え,1回10秒間維持する。

試験の前後に,使用上支障のある破損及び変形がないかを調べる。

図12−引出しの底板の外れ試験

8.18

取っ手の取付部の強度試験

取っ手の取付部の強度試験は,次による。

a) 試験をする取っ手のついた扉又は引出しの前板を固定し,取っ手にひもを取り付ける。

なお,ひもは,柔軟で試験の荷重に耐えられる程度の太さとする。

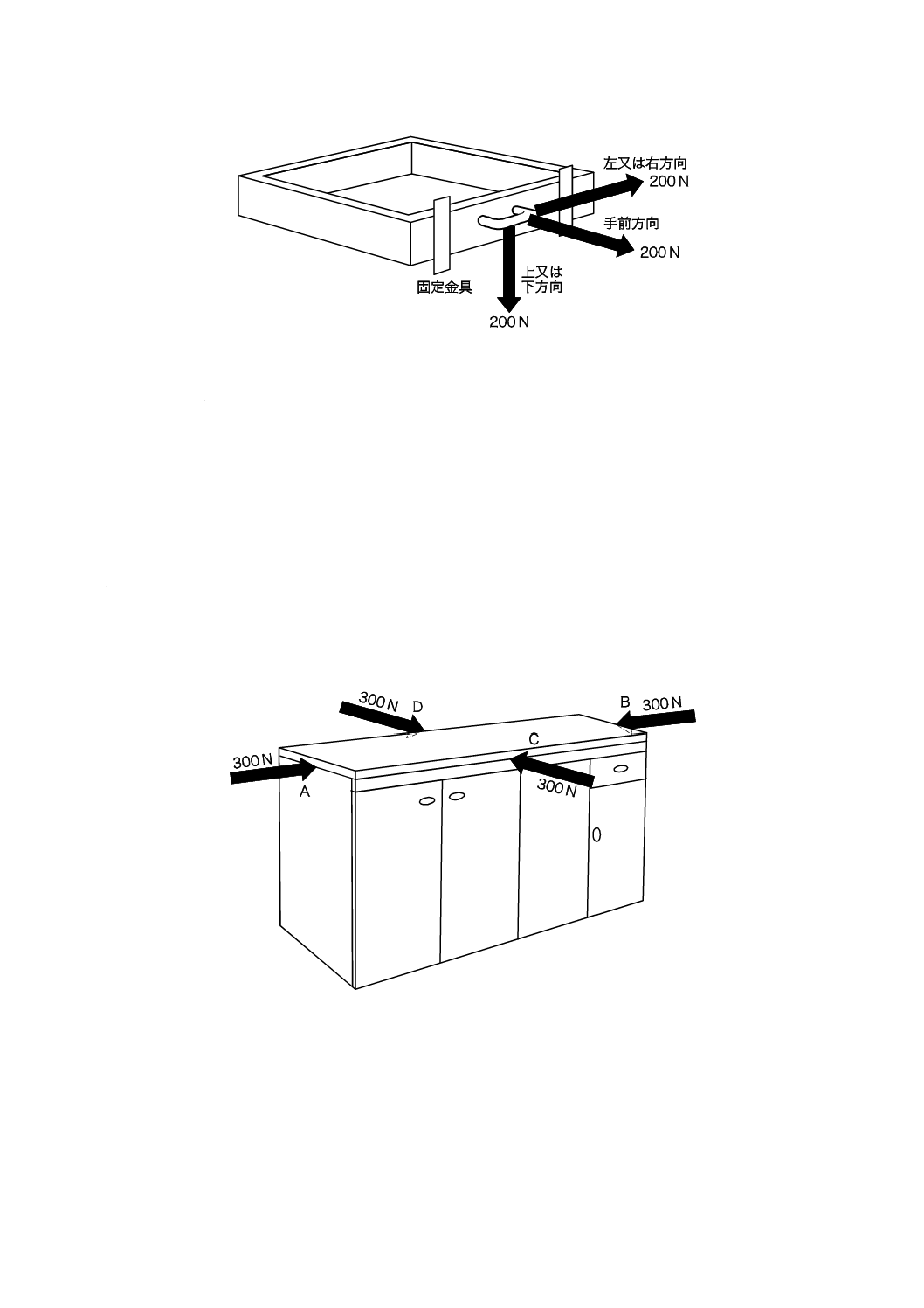

b) 図13に示すようにひもを手前方向,上又は下のいずれかの方向,及び右又は左のいずれかの方向の3

方向へ200 Nで引っ張り,取っ手の取付部の異常の有無を調べる。ただし,取っ手の形状によって,3

方向に引っ張ることができない場合には,1方向又は2方向の引っ張りについて行う。

試験の前後に,使用上支障のある破損及び変形がないかを調べる。

16

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13−取っ手の取付部の強度試験例

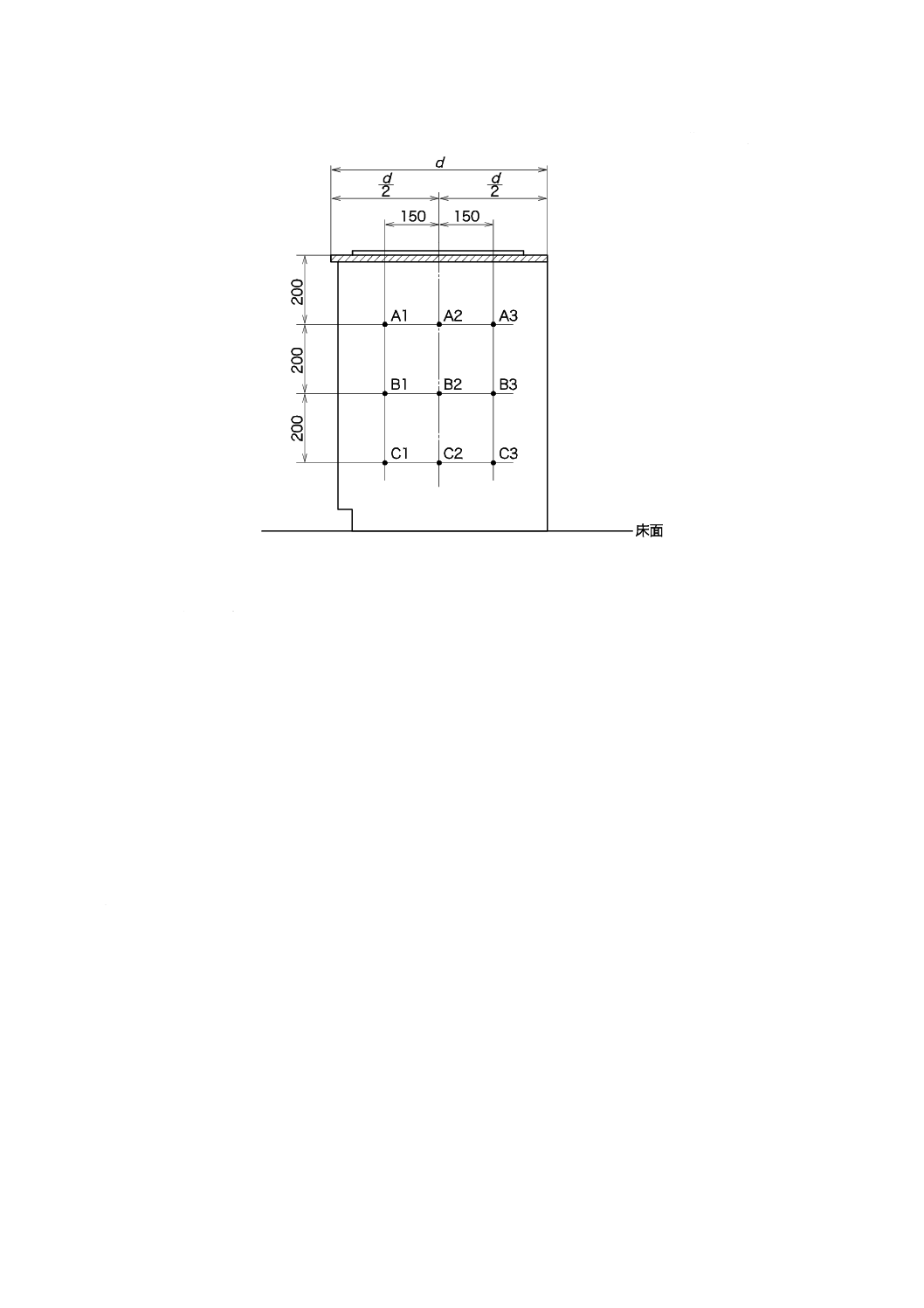

8.19

構造及び骨組の強度試験

この試験は,床に置くユニットに適用する。ただし,ユニットの側面又は背面を壁などに固定するユニ

ットには適用しない。

試験体を標準の設置状態に組み付けて試験を行う。収納用として用いることができる全ての部分(底板

の上面,引出し,棚板)には表3に示すおもりを載せる。引出し,フラップ,上下巻き戸及び扉を閉める。

ユニット左側面の中心線上の最上部,ただし,床から1 600 mmの高さは超えない位置(例 図14に示

すA点)に剛性のある当て板を当て300 Nの力を10回加える。力は,各回とも少なくとも10秒間維持す

る。

同様に,B,C及びD点においても上に示した手順を10回繰り返す(図14参照)。試験後の各部の破損,

変形,接合部の破損,緩みなどを調べる。

図14−構造及び骨組の強度試験−力を加える位置及び方向

8.20

ウォールユニットの取付強度試験

ユニットは,10.2に示す説明書に従って壁面に取り付ける。壁取付具が調整可能なものである場合,そ

の取付具は最も強度が弱くなる位置に取り付ける。

ユニットの収納を目的とした水平部分に,1 dm2当たり質量2.25 kgのおもりを,等分布に載せる。

17

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

複数枚の棚板がセットされる場合,それら全ての棚板に等しい荷重を加えなければならない。棚板の枚

数が不定である場合,他に規定がない限り試験体の内部高さ(mm)を300で除し,結果を四捨五入し整

数とする。この数から1を引いたものを棚板の枚数とする。

おもりを載せた状態で168時間以上放置し,ユニット及び壁取付具について,破損,変形,緩み及びが

たつきの有無を調べる。

8.21

シンクの満水性試験

試験体は,シンクに,シンクの説明書に定めるトラップ,その他の附属品を説明書に従って取り付けた

ものとする。取り付けたトラップの末端部を閉塞し,シンクを満水にして,3時間放置後,シンクの周り,

シンクとカウンターとの接合部,シンクとトラップとの接続部などからの水漏れ,及び変形の有無を調べ

る。

8.22

シンクの排水性試験

試験体は,シンクに,シンクの説明書に定めるトラップ,その他の附属品を説明書に従って取り付けた

ものとする。シンクの排水口を閉塞し,シンクに20 Lの水を貯めた後,閉塞を一度に解除して自然排水す

る。排水開始からシンク底面における水の流動が視認されなくなるまでの所要時間を調べる。

8.23

ワークトップの耐衝撃性試験

ワークトップの調理面の任意の3か所にJIS B 1501に規定する呼び直径19.05 mm,かつ質量約28.1 g

の鋼球を,450 mmの高さから力を加えないで各1回落とす。試験が終了した後,ワークトップの表面の

異常の有無を調べる。

8.24

ワークトップの耐熱性試験

JIS K 6902 8.2に規定する試験を行い,表面の変化を目視で調べる。

8.25

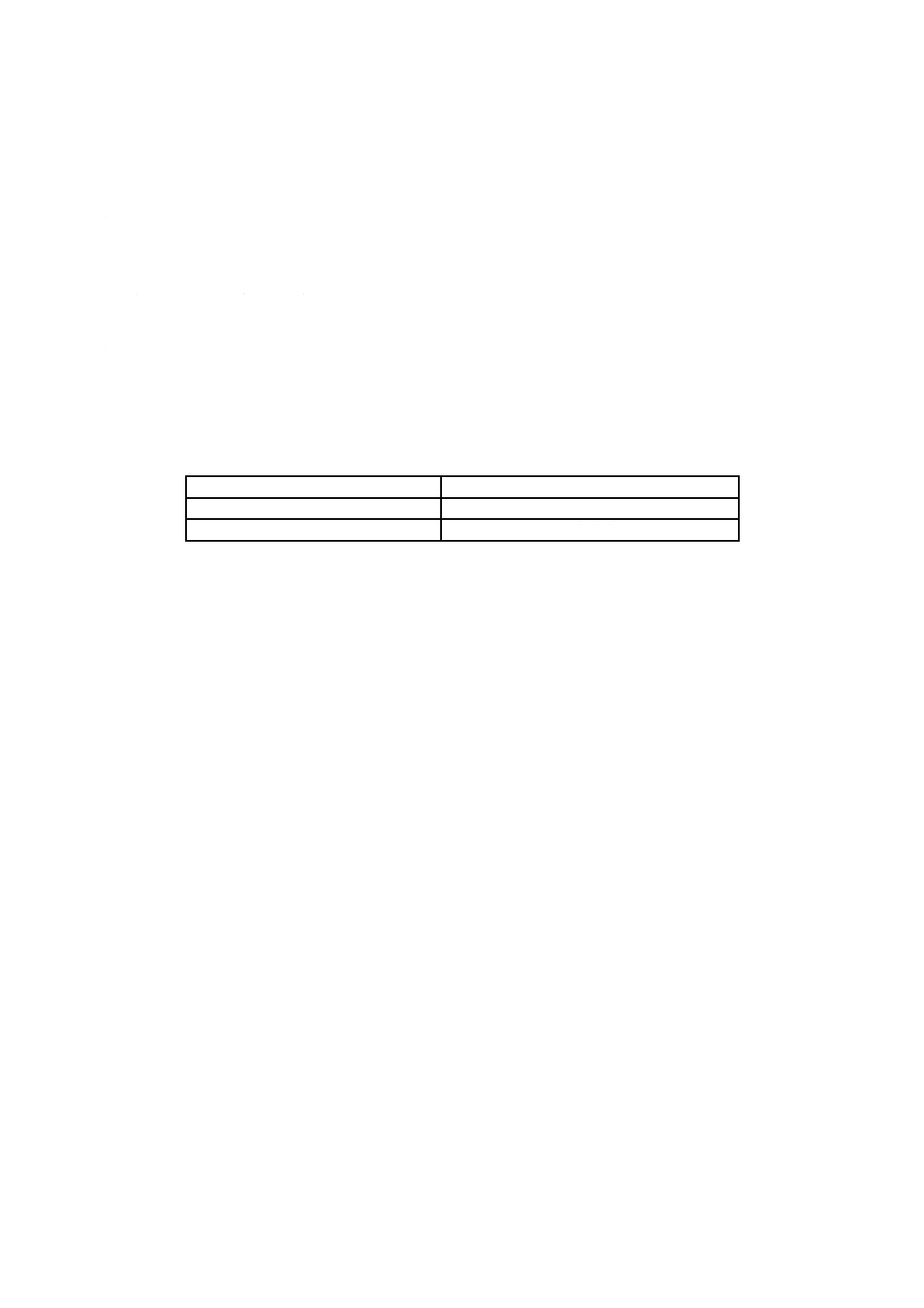

機器に隣接するユニットの空間の温度上昇試験

ユニットに組み込まれる機器が,隣のユニットの空間に及ぼす熱的影響について調べる。手順は次によ

る。

a) 8.1.2に規定する試験体の,当該機器の温度上昇が最大になる設定で運転する。

b) 温度上昇がほぼ一定となるまで運転し,運転している状態で,当該機器の隣接するユニットの内側の

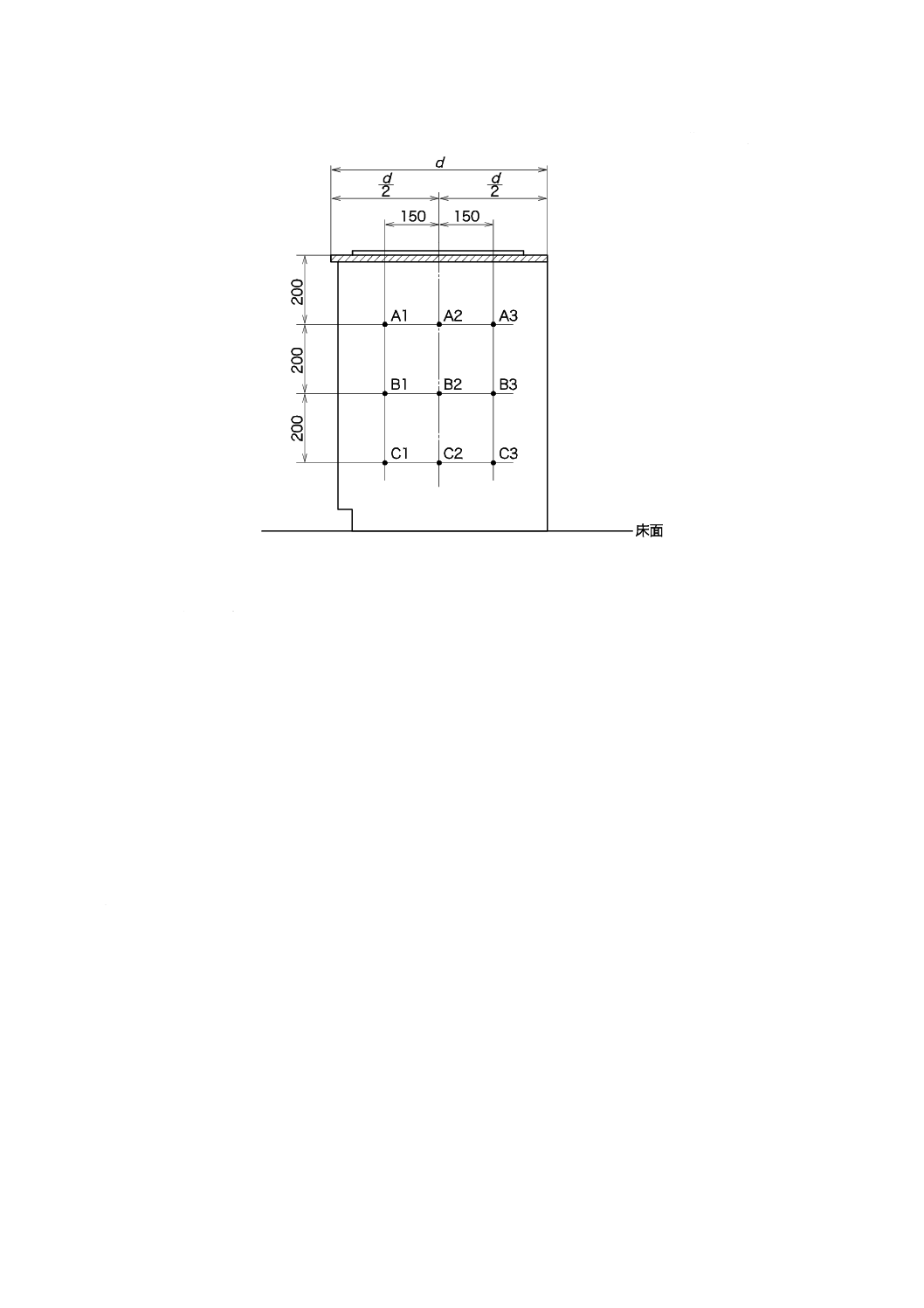

図15に示す各9点の温度を熱電対などを用いて0.1 ℃単位で測定する。9点のうちの最高温度と室温

とを比較する。

18

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図15−測定点

8.26

通電作動試験

ユニットの電気回路又は電気器具を最大能力に設定し,定格電圧及び周波数をユニットの作動,温度上

昇などが安定する状態まで加えて,回路の各部に正常に通電され,所定の作動が行われていること,使用

上支障のある騒音,振動などの異常がないことを確認する。

8.27

電気絶縁抵抗試験

通電作動試験の前後において,充電部とユニットの表面との間の絶縁抵抗値を500 V絶縁抵抗計で測定

し,1 MΩ以上であることを確認する。

8.28

電気絶縁耐力試験

電気絶縁抵抗試験の後,充電部とユニットの表面との間に,次の交流電圧を1分間連続して加え,異常

の有無を調べる。

a) 定格電圧が150 V以下のユニット:1 000 V

b) 定格電圧が150 Vを超えるユニット:1 500 V

9

検査

検査は,箇条4〜箇条7について箇条8などによって試験を行い,適合したものを合格とする。

なお,検査は合理的な抜取検査によってもよい。

10

表示及び添付文書

10.1

表示

この規格の全ての要求事項に適合した製品には,次の事項を容易に消えない方法で,設置後も認識でき

る箇所に表示する。ただし,e) は電気回路を備えたユニット,又は照明,コンセントなどの単独で機能を

もつ電気器具を組み込んだユニットの場合に表示する。

19

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 製造年月又はその略号

b) 製造業者名又はその略号

c) 製品名

d) 取扱い上,特に注意すべき事項

e) 電気定格

10.2

添付文書

構成材には,次の内容を記載した説明書などを添付する。

a) 取扱い及び取付・設置上の注意事項

b) 維持管理上の注意事項

c) 製品に使用した建築材料のホルムアルデヒド放散量の等級区分(表4参照)

d) その他必要な事項

表4−ホルムアルデヒド放散量の等級区分の表示例

(使用する建築材料を表示する。)

(建築材料に応じた等級を表示する。)

化粧パーティクルボード

F☆☆☆

MDF

F☆☆☆

20

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

引出しの急速開閉試験用装置

A.1 原理

軽い(空の)引出しは,重い(収納物が入った)引出しより必ず速い速度で急速開閉されるが,摩擦は

急速開閉速度に大きく影響することはない。

これらの条件を模擬的に作り出すためには,摩擦ができるだけ小さい標準的な“空の”引出し(5 kg)

及び“満杯の”引出し(35 kg)を用いる。これら基準の引出しを用いて,引出しの急速開閉装置の速度を

規定の急速開閉速度に調節する。

A.2 試験装置

引出しの急速開閉試験には,次の二つのタイプの装置を推奨する。

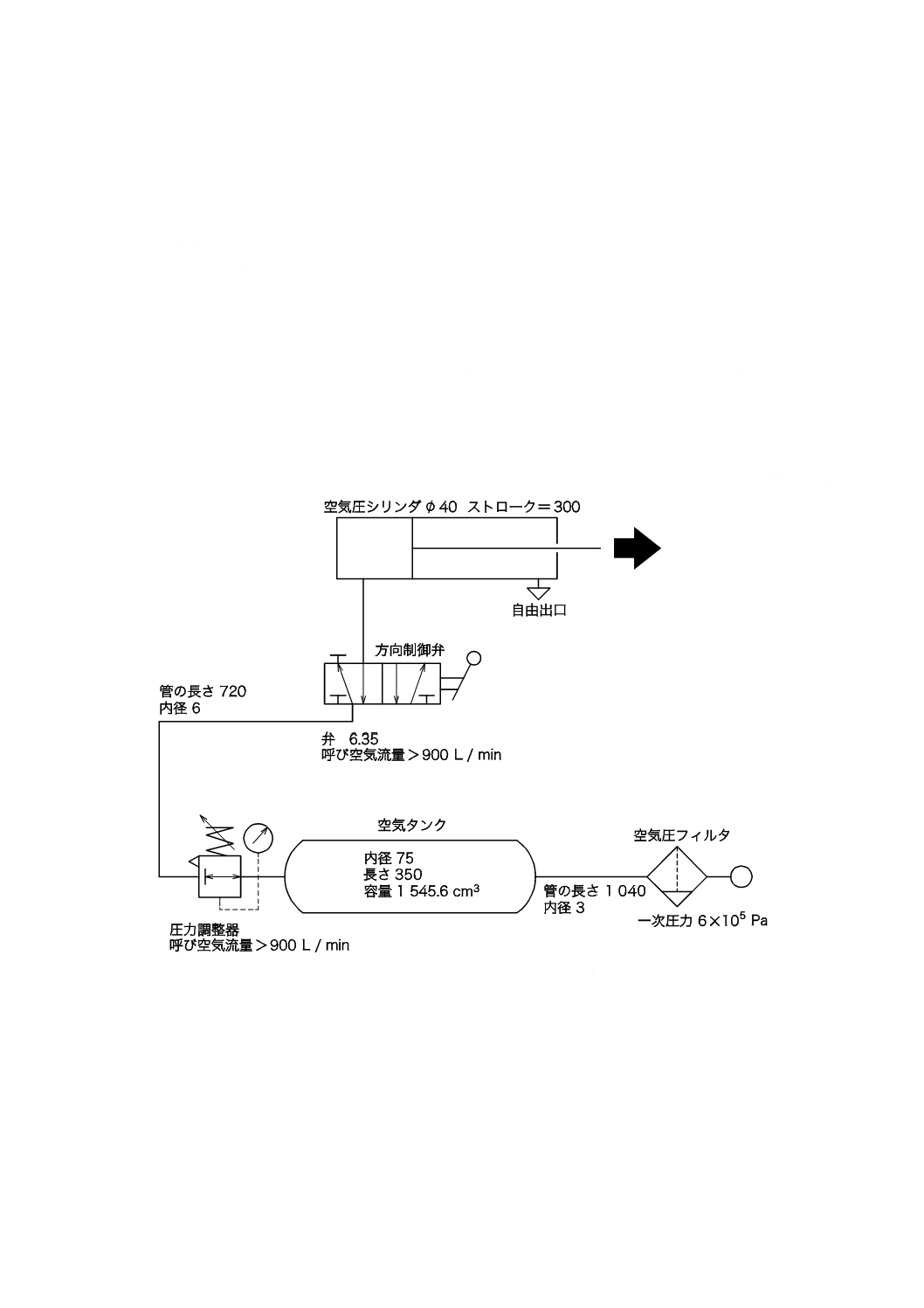

A.2.1 空気圧で急速に閉める装置

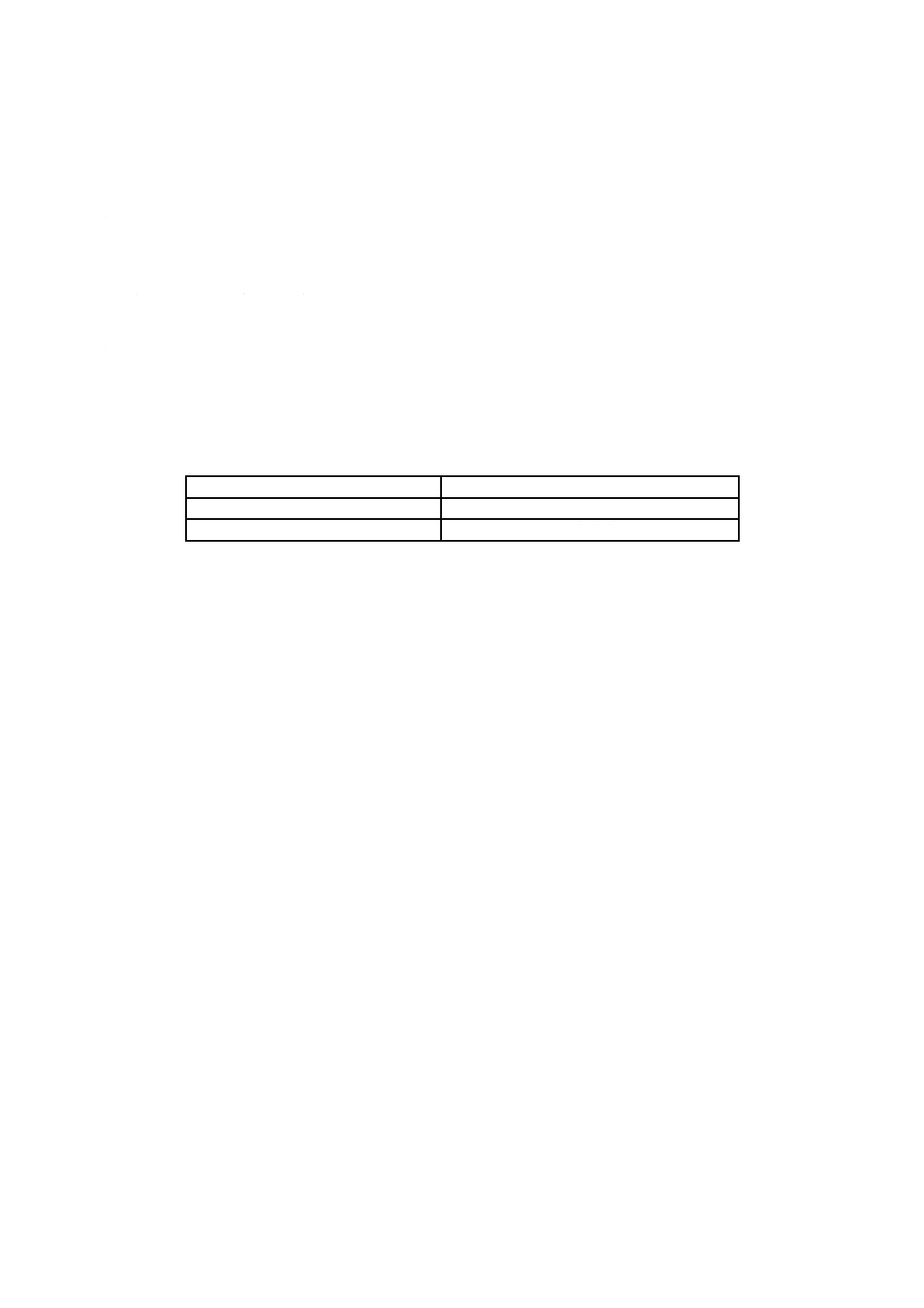

空気だめから供給される空気の圧力を調整する手段を備えた,空気圧で作動する低摩擦ピストン・シリ

ンダからなる。

ピストン・シリンダと空気だめとの間の空気の流れは,空気作動弁で制御し,この制御弁は,作動した

ときに,空気だめに貯められた空気を急速にピストン・シリンダに接続することができる。流量は,内径

及び長さが適切な接続管を組み込むことによって制御する(図A.1参照)。

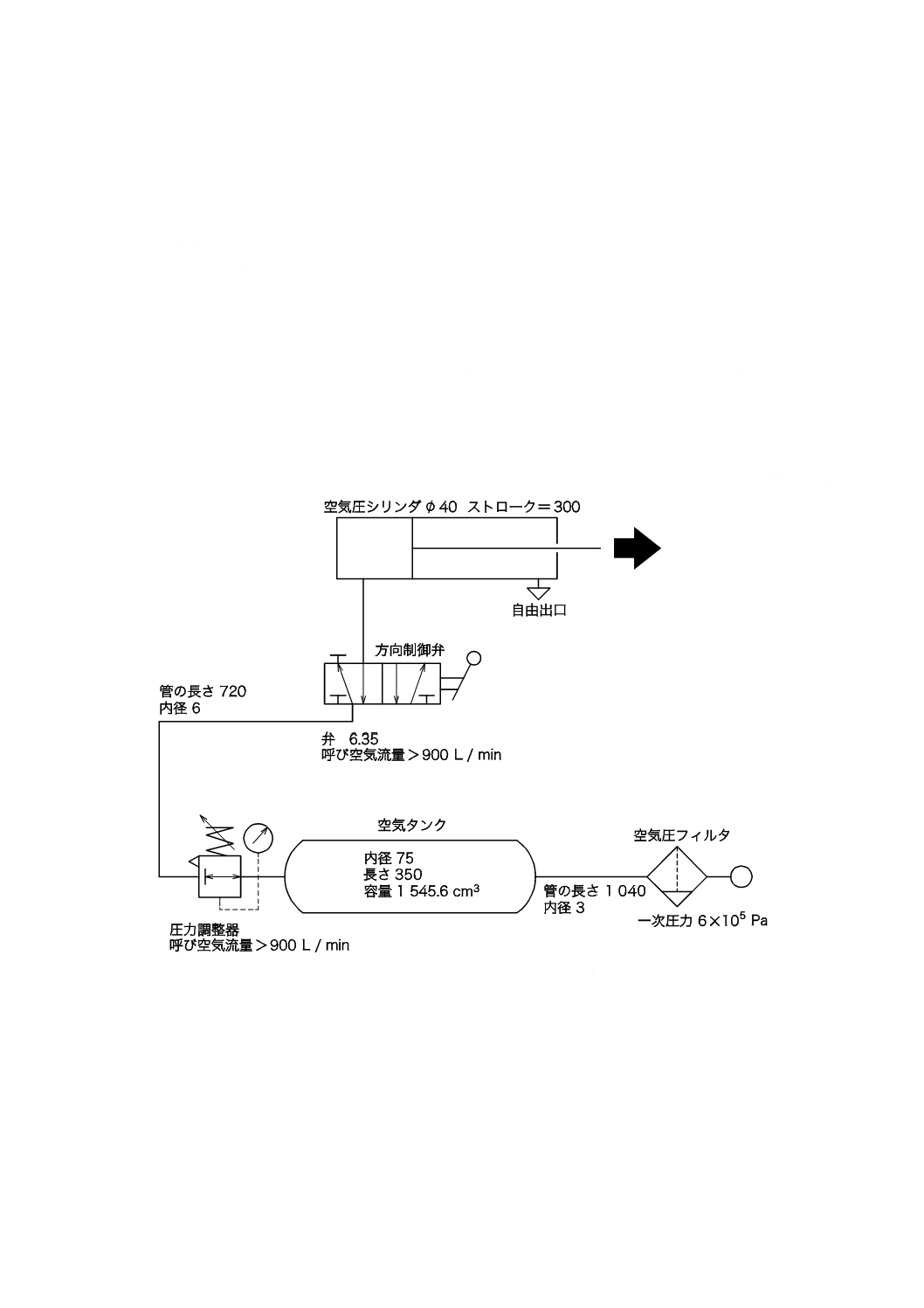

A.2.2 おもり及びひもの付いた急速に引き出す装置

引出しは,ひもで引出しに取り付けた質量mのつり下げ式おもりで開閉しなければならない。おもりが

作用する力は,引出しがエンドストッパに達する10 mm手前で取り除く。引出しは,完全に開いた位置か

ら300 mm手前のところで開始する(図A.2参照)。

A.3 補正

A.3.1 空気圧で急速に閉める装置

質量がそれぞれ5 kg及び35 kgで,ランナー内における総摩擦力が10 N以下の二つの基準の引出しを用

いて,表A.1に示す開閉速度が得られるように装置を補正する。初めに,35 kgの基準の引出しの補正速度

を得られるように圧力を調整する。次に,圧力調整器からの管の長さ(図A.1参照)を調整して,5 kgの

基準の引出しの補正速度を得る。

A.3.2 おもり及びひもの付いた急速に引き出す装置

次の式を用いて,つり下げ式おもりの質量mを計算する。

3M

K

m

×

=

ここに,

m: おもりの質量

M: 引出しの総質量

K: 表A.1に示す値

表A.1で与えられるKの値を用いた場合,300 mmの移動距離の後に急速に引き出す速度は,空気圧で

急速に閉める装置によって得られる急速に閉める速度に等しくなる。

表A.1に示すもの以外の補正条件によるその他の引出し移動距離の場合,係数Kは,空気圧で急に閉め

21

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る装置との比較ができるように,実験によって求めなければならない。

A.4 手順

A.4.1 急速に閉める試験

引出しを最大300 mmまで,引出しの内側長さ(奥行き)寸法の3分の1又は少なくとも100 mmがユ

ニットの内側に残る箇所まで,引き出す(図A.3参照)。

その位置から,引出しを急速に閉める。

A.4.2 急速に引き出す試験

この試験は,開いた位置にエンドストッパがある引出しだけに適用する。

引出しを,完全に開いた位置に達する300 mm手前まで閉めるか,又は引出しの引出し距離が300 mm

未満の場合は,完全に閉める(図A.2参照)。

その位置から,引出しを急速に引き出す。

単位 mm

図A.1−空気圧引出し急速開閉装置の回路図

22

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.2−引出しを急速に引き出す試験

表A.1−開閉速度

試験

単位

速度など

引出しの急速開閉試験(補正引出し速度,m/s)

5 kg

35 kg

係数K

1.3

1.0

2.5

単位 mm

図A.3−引出しを急速に閉める試験

23

A 4420:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

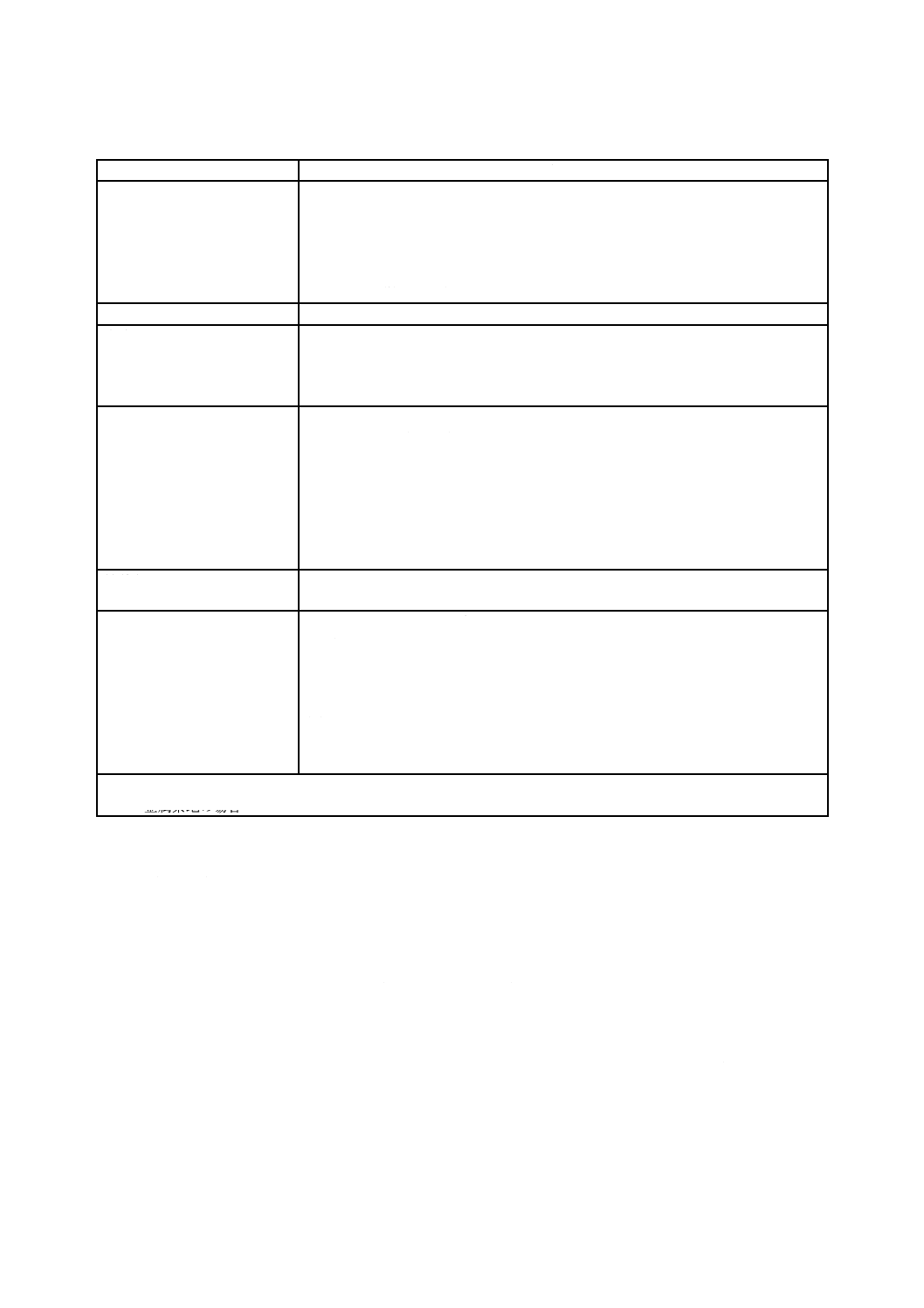

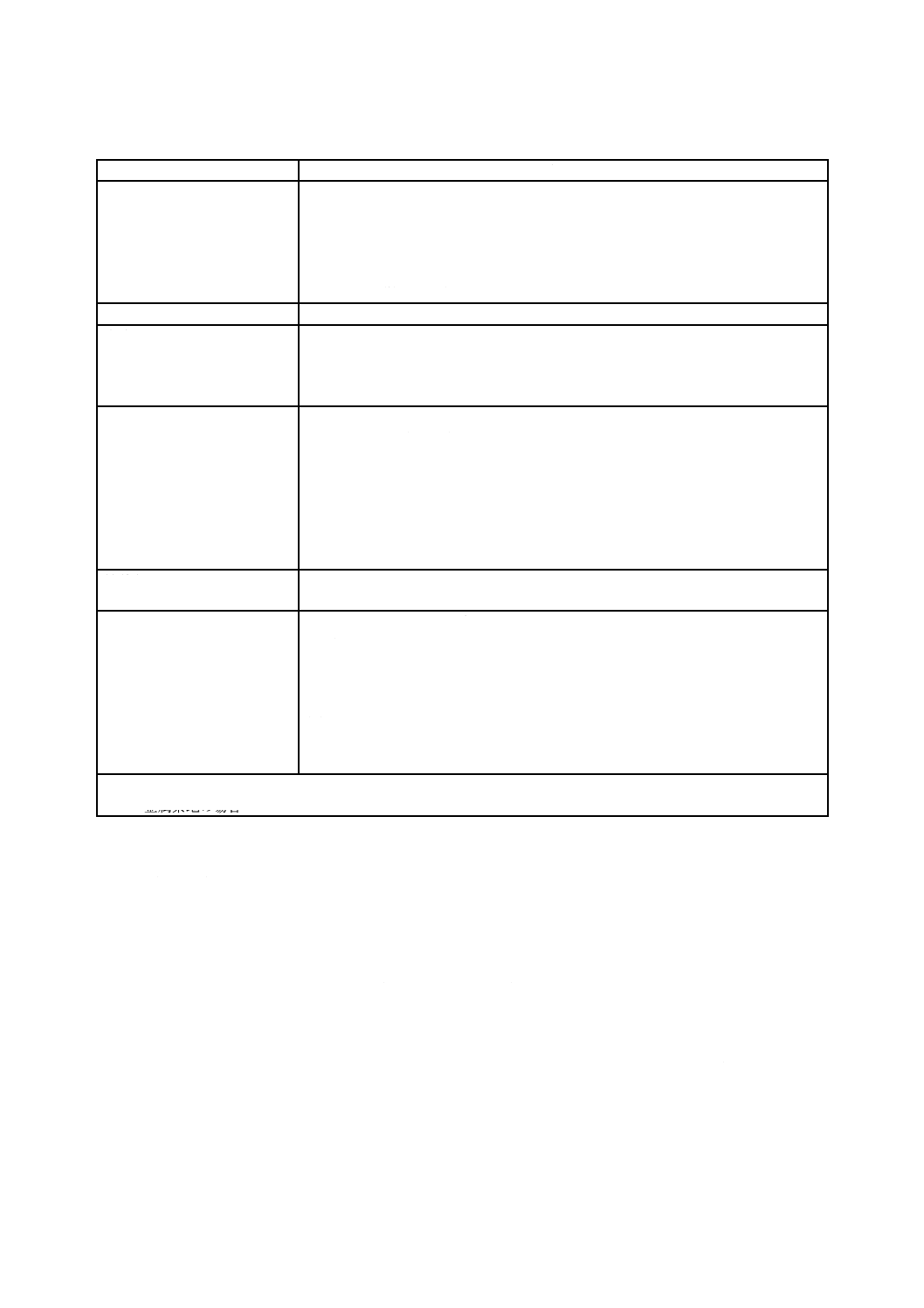

附属書B

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 4420:2018)

旧規格(JIS A 4420:2005)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

8.24

ワークトップの耐熱性試験

8.32

ワークトップの耐シガレット性試験

旧規格ではワークトップの耐シガレット性試験(旧

規格の8.32)を定めていたが,ワークトップの使い

方を考慮し,旧規格の“難燃性”の試験方法から,

“耐熱性”の試験方法に変更した。

削除

8.25

搬送試験

旧規格では,製品の搬送(輸送,持ち運び移動)に

関する性能及び試験方法を定めていたが,この規格

は,各構成材を正しく設置した後の使用時の性能を

規定するものとして位置付けされることを確認し,

今回改正から,削除することとした。

2

A

4

4

2

0

:

2

0

1

8