2

A 4419:2005

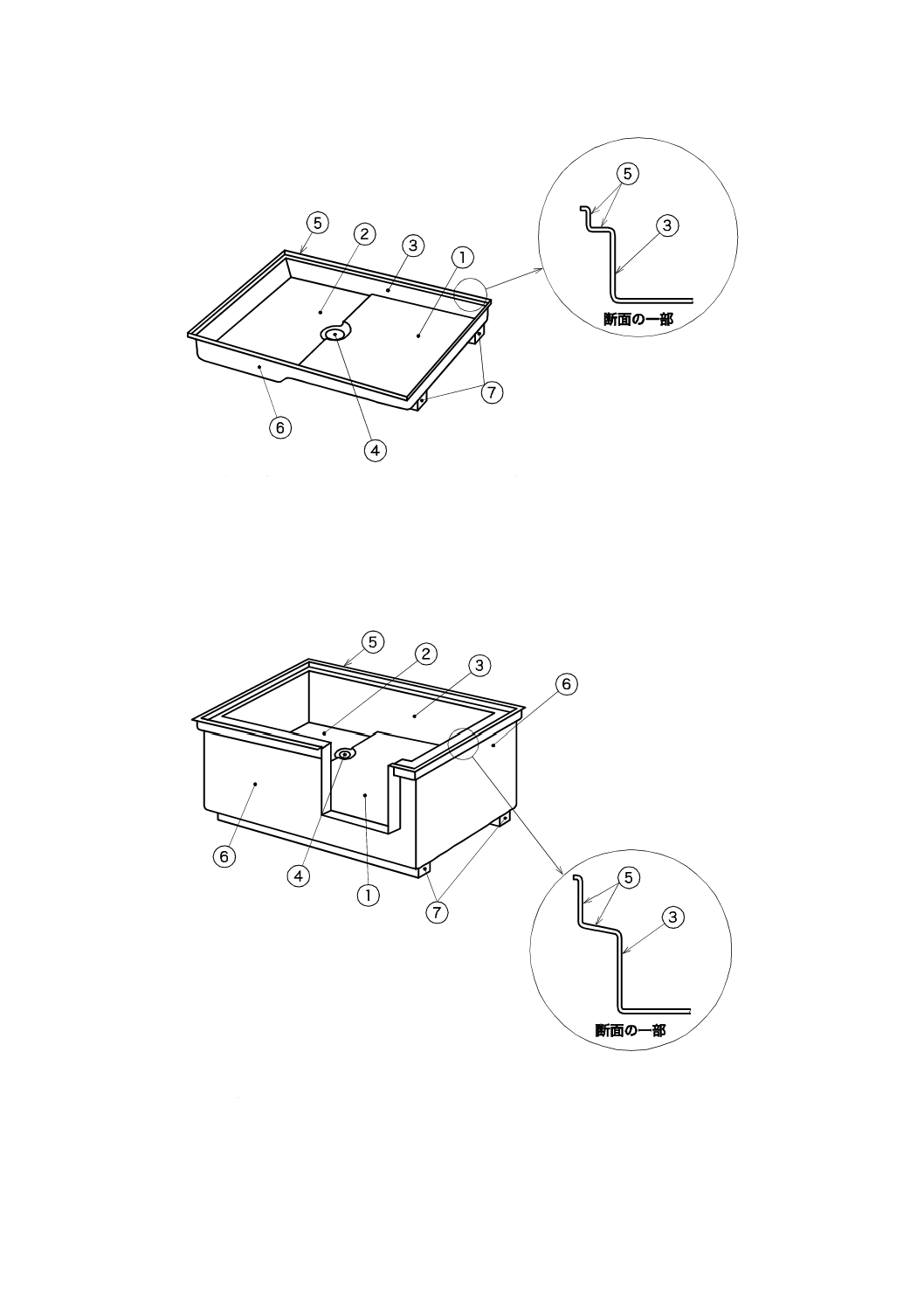

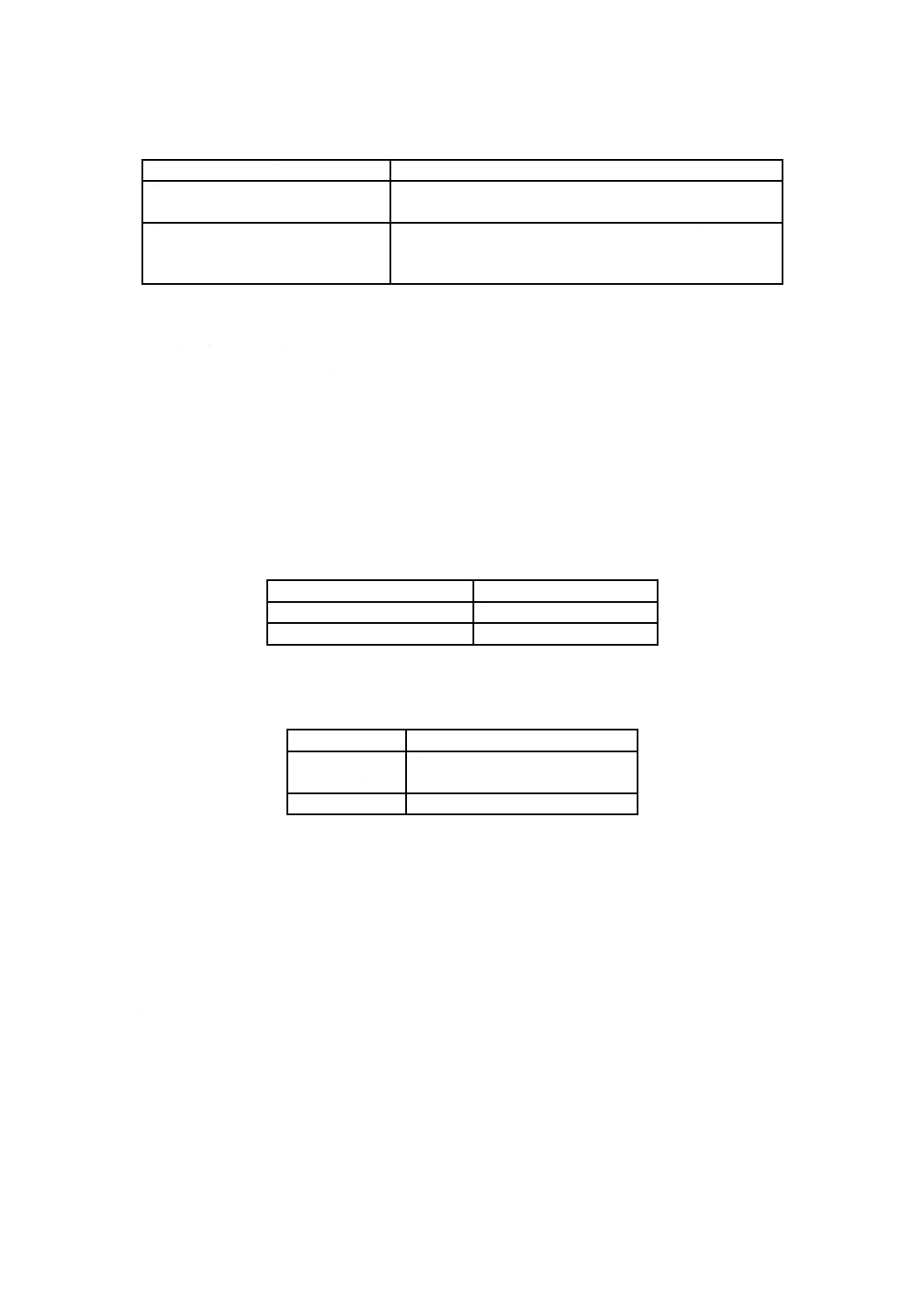

① 洗い場床面

⑤ 壁付面

② 浴槽据付床面

⑥ 見えがくれ面(1)

③ 内側面

⑦ 脚

④ 排水器具取付口

注(1) 見えがくれ面とは,防水パンを据え付け後,目につかない面をいう。

図 1 床形防水パン(例)

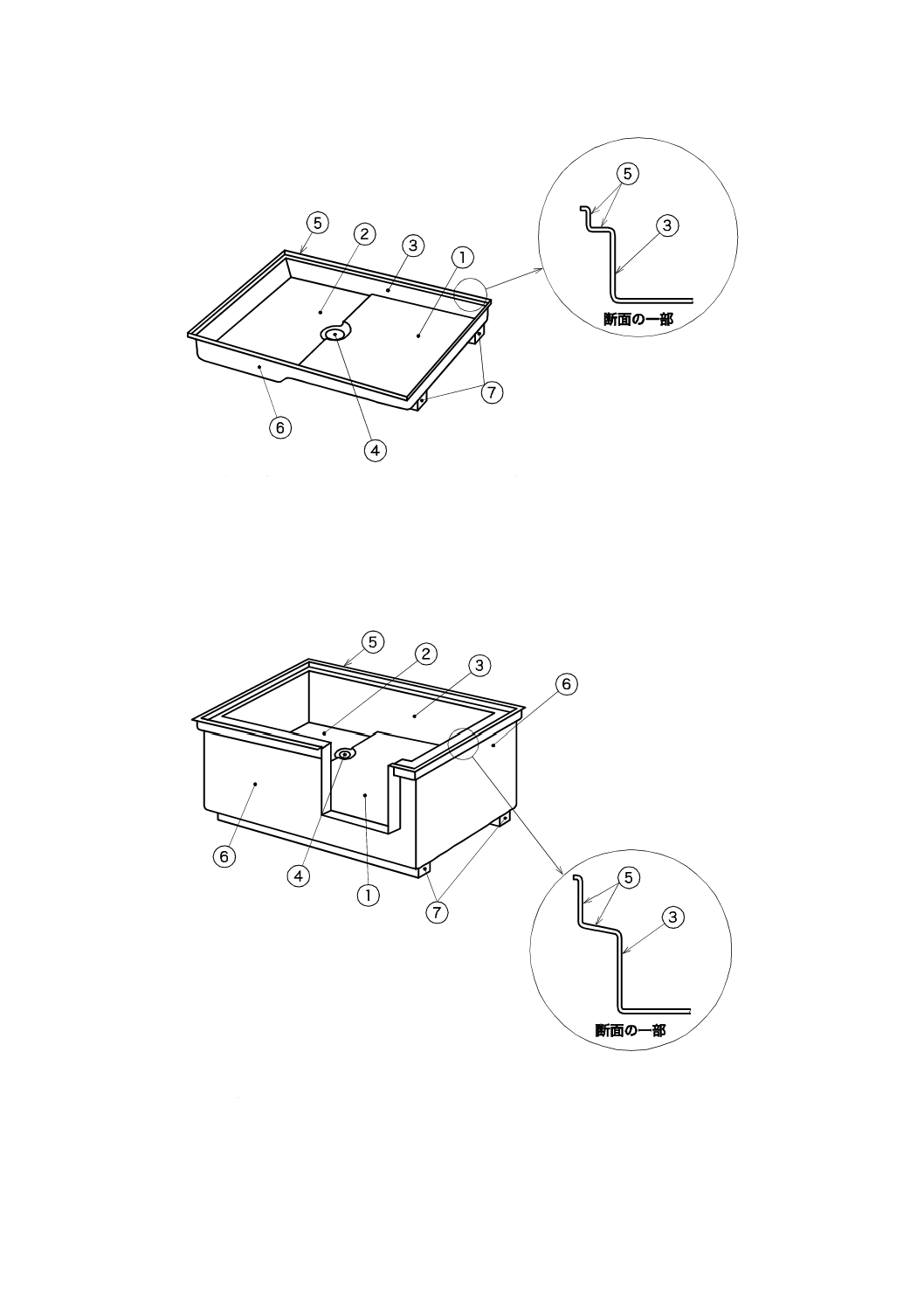

① 洗い場床面

⑤ 壁付面

② 浴槽据付床面

⑥ 見えがくれ面(1)

③ 壁内側面

⑦ 脚

④ 排水器具取付口

図 2 壁形防水パン(例)

A 4419:2005

(1)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本住宅

設備システム協会(JHESA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 4419:1991は改正され,この規格に置き換えられる。

今回の改正は,引用規格の改正に伴う試験方法及び,寸法部分の用語改正,更にJIS Z 8301の様式との

整合及びSI単位への移行を行った。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本産業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

A 4419:2005

(2)

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 各部の名称 ····················································································································· 1

4. 種類 ······························································································································ 3

5. 性能 ······························································································································ 3

6. 寸法 ······························································································································ 3

6.1 コーディネーティング面 ································································································· 3

6.2 コーディネーティングサイズ···························································································· 3

6.3 最大外形寸法 ················································································································ 4

6.4 製作許容差 ··················································································································· 4

7. 外観 ······························································································································ 4

7.1 FRP防水パン ················································································································ 4

7.2 ステンレス鋼防水パン ···································································································· 5

8. 材料,成形方法及び構造 ··································································································· 5

8.1 材料 ···························································································································· 5

8.2 構造 ···························································································································· 6

9. 試験方法 ························································································································ 6

9.1 試験条件及び試験体 ······································································································· 6

9.2 耐温水性試験 ················································································································ 6

9.3 たわみ試験 ··················································································································· 6

9.4 砂袋衝撃試験 ················································································································ 7

9.5 防水試験 ······················································································································ 8

9.6 汚染試験 ······················································································································ 8

9.7 硬さ測定 ······················································································································ 8

9.8 溶接部の状態試験 ·········································································································· 8

10. 検査 ···························································································································· 8

11. 表示 ···························································································································· 9

12. 取扱い上の注意事項 ······································································································· 9

日本産業規格 JIS

A 4419:2005

浴室用防水パン

Prefabricative pans for bathrooms

1. 適用範囲 この規格は,住宅の浴室に使用する防水パン(以下,防水パンという。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS K 5107 カーボンブラック(顔料)

JIS K 6911 熱硬化性プラスチック一般試験方法

JIS K 6919 繊維強化プラスチック用液状不飽和ポリエステル樹脂

JIS R 3411 ガラスチョップドストランドマット

JIS R 3412 ガラスロービング

JIS R 3413 ガラス糸

JIS R 3415 ガラステ−プ

JIS R 3416 処理ガラスクロス

JIS R 3417 ガラスロービングクロス

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

JIS Z 2343-2 非破壊試験−浸透探傷試験−第2部:浸透探傷剤の試験

JIS Z 2343-3 非破壊試験−浸透探傷試験−第3部:対比試験片

JIS Z 2343-4 非破壊試験−浸透探傷試験−第4部:装置

JIS Z 8722 色の測定方法−反射及び透過物体色

3. 各部の名称 各部の名称は,図1及び図2による。

2

A 4419:2005

① 洗い場床面

⑤ 壁付面

② 浴槽据付床面

⑥ 見えがくれ面(1)

③ 内側面

⑦ 脚

④ 排水器具取付口

注(1) 見えがくれ面とは,防水パンを据え付け後,目につかない面をいう。

図 1 床形防水パン(例)

① 洗い場床面

⑤ 壁付面

② 浴槽据付床面

⑥ 見えがくれ面(1)

③ 壁内側面

⑦ 脚

④ 排水器具取付口

図 2 壁形防水パン(例)

3

A 4419:2005

4. 種類 防水パンの種類は,材料及び形状によって表1のとおり区分する。

表 1 防水パンの種類

材料による区分

形状による区分

略号

ガラス繊維強化ポリエステル(以

下,FRPという。)防水パン

床形

F-B

壁形(2)

F-W

ステンレス鋼防水パン

床形

S-B

注(2) 壁形防水パンとは,床形防水パンと腰壁を一体成形した構造のも

のをいう。

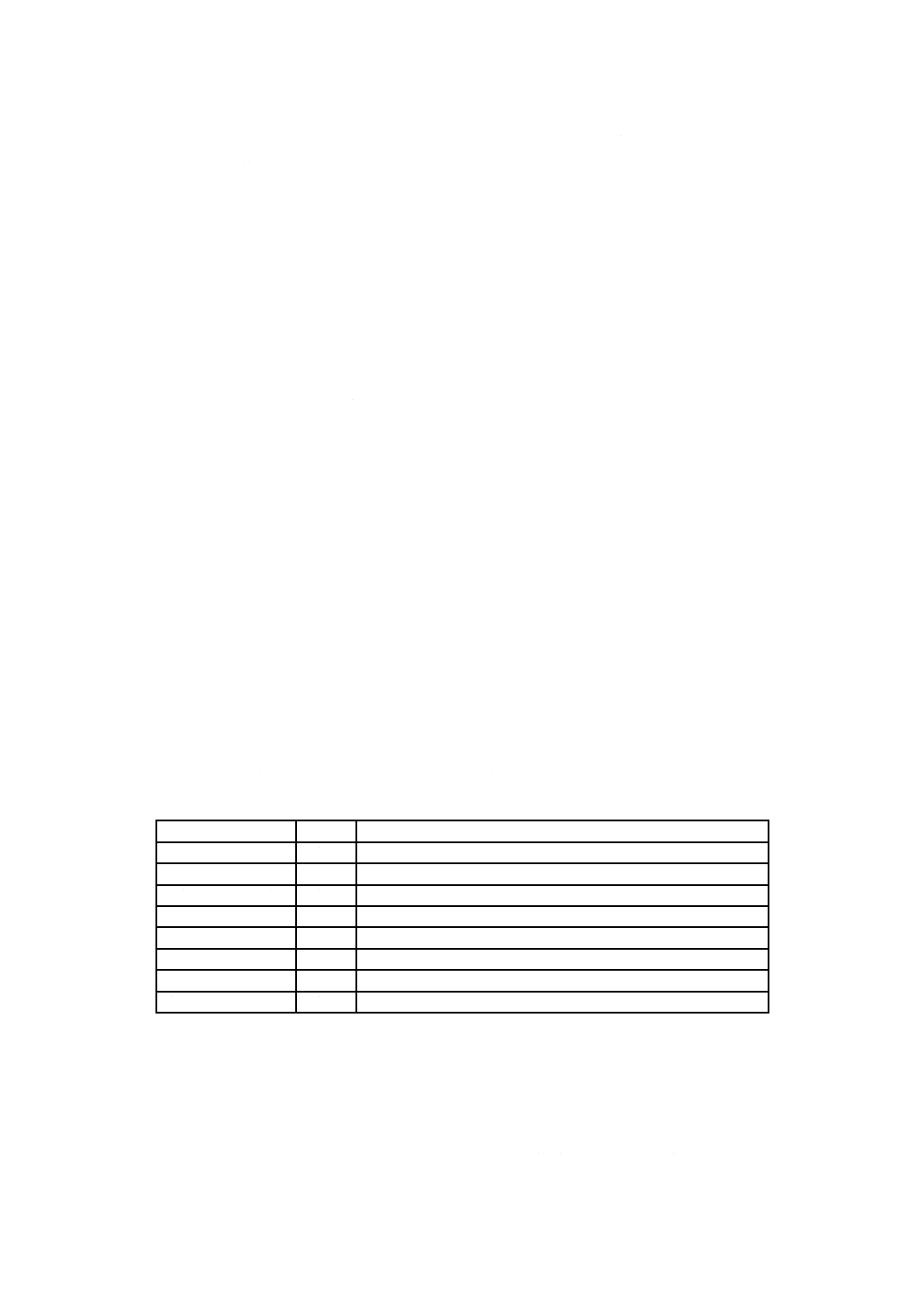

5. 性能 防水パンは,9.によって試験を行ったとき,表2の性能を満足しなければならない。

表 2 性能

項目

性能

適用材料

試験方法

耐温水性

表面にひび割れ,著しい曲がり,変色及び退色を

生じてはならない。

FRP

9.2

床面たわみ

排水器具取付口部で1 mm以下,壁付面水平部の

中央で2 mm以下,洗い場中央部で3 mm以下。

ステンレス鋼

FRP

9.3.1

壁内側面たわみ 中央のたわみ10 mm以下。

FRP

(F-W)

9.3.2

砂袋衝撃性

浴槽設置面及び洗い場床面に,ひび割れ及び使用

上有害な欠陥を生じてはならない。

ステンレス鋼

FRP

9.4

防水性

漏れ,浸潤があってはならない。

FRP

9.5

耐汚染性

汚染回復率85 %以上。

ステンレス鋼

FRP

9.6

硬さ

バーコル硬さ30以上。

FRP

9.7

溶接部の状態

割れ,ピンホールその他性能上有害な欠陥があっ

てはならない。

ステンレス鋼 9.8

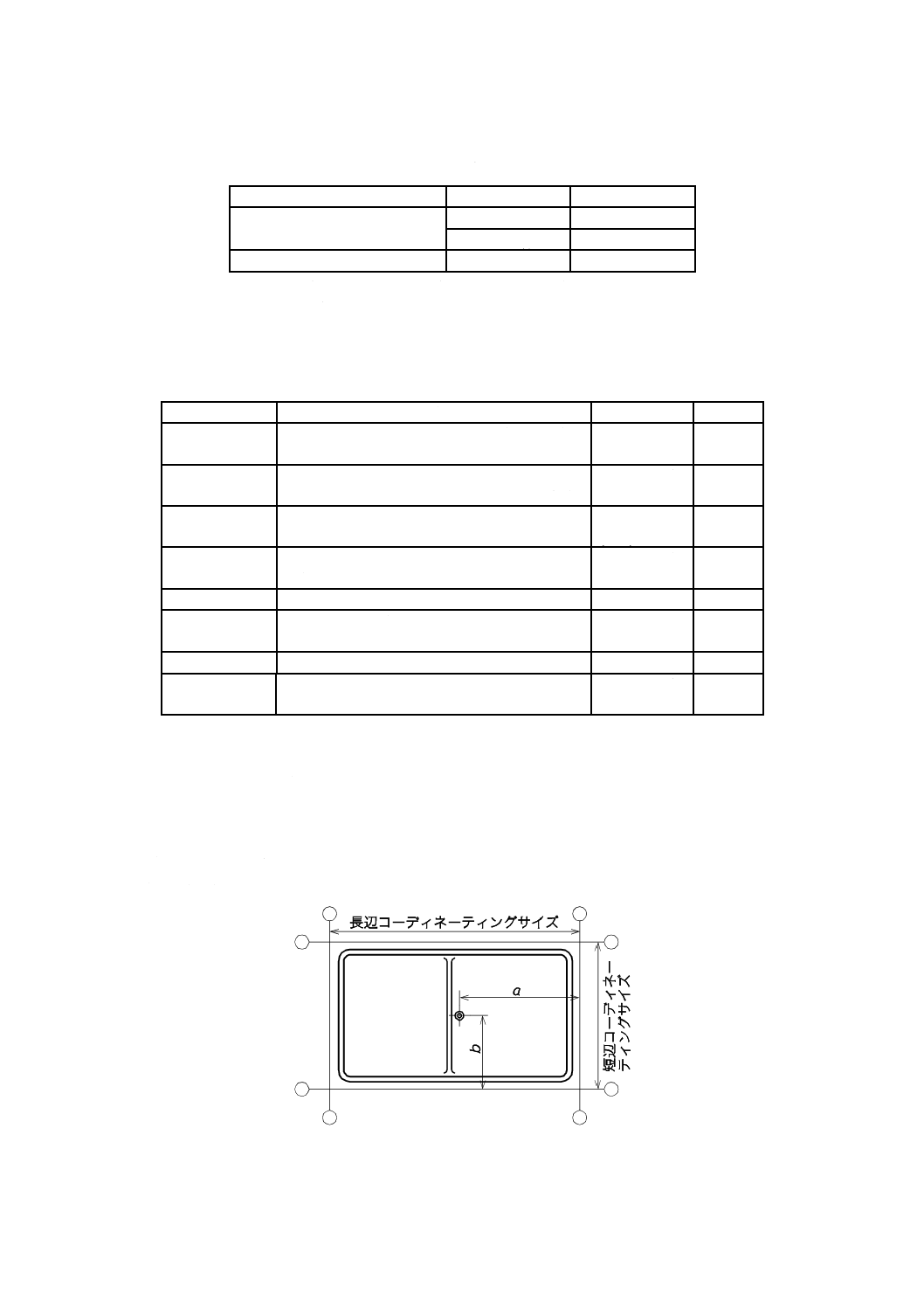

6. 寸法

6.1

コーディネーティング面 建物との取合いを考慮して,コーディネーティング面を設置する。

6.2

コーディネーティングサイズ コーディネーティングサイズは,次のとおりとし,コーディネーテ

ィング面間に適用する。

長辺 (mm)

1 800,2 100,2 400

短辺 (mm)

900,1 200,1 350,1 500,1 800

備考 排水器具取付口の位置(a,b)を示すことが望ましい。

図 3 壁形の場合(例)

4

A 4419:2005

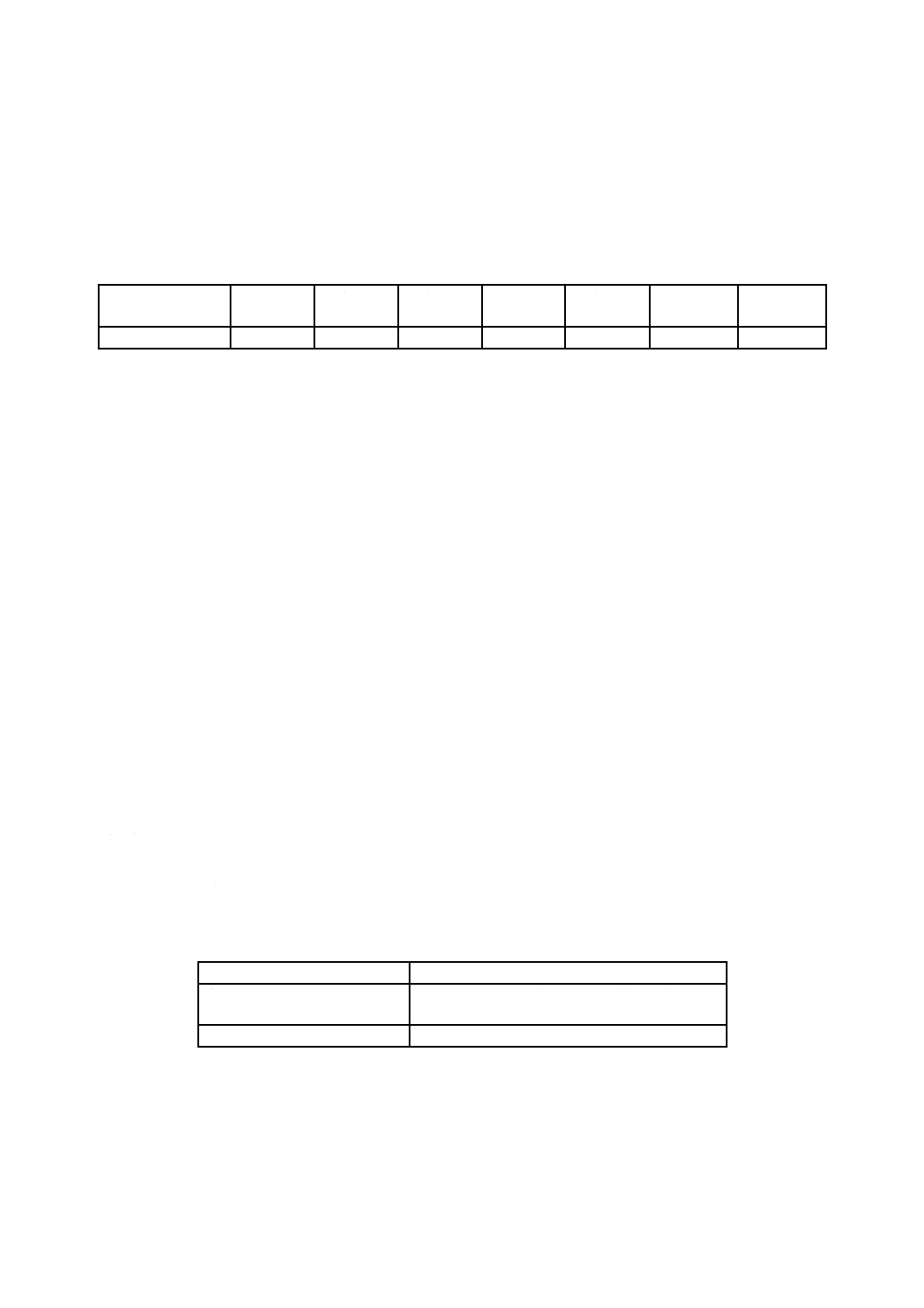

6.3

最大外形寸法 コーディネーティングサイズに対応する製品の最大外形寸法(3)は,表3のとおりと

する。

注(3) 最大外形寸法とは,水平投影面の最大寸法をいう。ただし,ドア開口部,排気筒取付けなどの

突出部は含まない。

表 3 コーディネーティングサイズに対応する製品の最大外形寸法

単位 mm

コーディネーティ

ングサイズ

900

1 200

1 350

1 500

1 800

2 100

2 400

最大外形寸法

790〜890 1 070〜1 190 1 190〜1 340 1 340〜1 490 1 640〜1 790 1 840〜2 090 2 240〜2 390

6.4

製作許容差 防水パンの製作許容差は,±10 mmとする。ただし,製品の外形寸法は,表3の範囲

を超えてはならない。

7. 外観

7.1

FRP防水パン

7.1.1

欠点に関する用語 欠点に関する用語の定義は,次による。

a) ピンホール 表面に現れた大きさ1 mm未満の穴

b) 小穴 表面に現れた大きさ1 mm以上の穴

c) 色むら 着色材料の分散不良,表面層の厚さの不均一又はつや無しによる色むらのある部分

d) ガラス繊維むら ガラス繊維の分散不良によるむらの部分

e) 汚れ 異物の混入,しみなどの汚れ

f)

ちぢれ 表面の網状のちぢれ

g) ひび割れ 表面のひび割れ

h) でこぼこ 表面の波及びしわ,へこみなどの凹凸

i)

変形 製品の形状のくるい

j)

あわ 空気泡による表面の膨れ

k) 含浸不良 ガラス繊維と不飽和ポリエステル樹脂との含浸度の不良なもの

l)

補修跡 削り取った跡又は補修した跡

m) 欠け 表面の有害な欠損部

n) きず 有害な切りきず,引っかききずなど

o) 集合欠点 補修跡,ピンホール,汚れなどの欠点が集中して存在する部分

7.1.2

あってはならない欠点 各種の欠点のうち,あってはならない欠点は,表4のとおりとする。

表 4

部分

欠点(あってはならない)

内側面,床面,見えがかり面(4) 小穴,ちぢれ,ひび割れ,あわ,含浸不良,欠け,

きず及び集合欠点

見えがくれ面

含浸不良及び欠け

注(4) 見えがかり面とは,据え付け後,目につく面をいう。

7.1.3

欠点許容範囲 7.1.2に規定するもの以外の各種欠点の許容範囲は,表5のとおりとする。ただし,

見えがくれ面における欠点は,この限りでない。

5

A 4419:2005

表 5

欠点

見えがかり面

補修跡,ピンホール,色むら,ガラス

繊維むら,汚れ及び凹凸

約60 cm離れて肉眼で自然光によって見たとき,顕著でない。

変形

壁付面の曲がりは,長さ200 mmにつき1 mm以下。

ただし,ドア枠の取付けに支障がなく,また,その他の面は,

顕著でない。

7.2

ステンレス鋼防水パン

7.2.1

欠点に関する用語 欠点に関する用語の定義は,次による。

a) 割れ 成形加工による割れ

b) 押込みきず 成形加工による押込みきず

c) ピンホール 溶接部に発生するピット状の穴

d) さび 鉄粉及びその他の異物によるさび

e) 汚れ 油脂その他による汚れ

f)

仕上げむら 表面仕上げ面の光沢のむら

g) 変形 製品の形状のくるい

7.2.2

あってはならない欠点 各種の欠点のうち,あってはならない欠点は,表6のとおりとする。

表 6

部分

欠点(あってはならない)

内側面,床面及び見えがかり面 割れ,ピンホール及びさび

見えがくれ面

割れ及びピンホール

7.2.3

欠点許容範囲 7.2.2に規定するもの以外の各種欠点の許容範囲は,表7のとおりとする。ただし,

見えがくれ面における欠点は,この限りでない。

表 7

欠点

見えがかり面

押込みきず,汚れ

及び仕上げむら

約60 cm離れて,肉眼で自然光によ

って見たとき,顕著でない。

変形

施工上支障がない。

8. 材料,成形方法及び構造

8.1

材料

8.1.1

FRP FRPは,次による。

a) 製造に用いる不飽和ポリエステル樹脂は,JIS K 6919によるほか,これと同等以上の品質をもち,か

つ,耐熱湯性及び耐久性のあるものとする。

b) 製造に用いるガラス繊維は,通常,JIS R 3411,JIS R 3412,JIS R 3413,JIS R 3415,JIS R 3416及

びJIS R 3417に規定する無アルカリ性のもの,若しくはこれらを原料として加工したもの,又はこれ

らと同等以上の品質をもつものとする。

c) 不飽和ポリエステル樹脂に対して,充てん材料(5),着色材料及びガラス繊維以外の補強用繊維を用い

る場合には,それらの品質及び使用量は,製品の品質及び使用上に害を与えるものであってはならな

い。

注(5) 充てん材料とは,作業性,経済性などの目的に用いる炭酸カルシウム,無水けい酸などをいう。

8.1.2

ステンレス鋼 ステンレス鋼は,次による。

6

A 4419:2005

a) 本体には,JIS G 4305に規定するSUS 304若しくはSUS 430の呼び厚さ0.8 m以上のもの,又はこれ

と同等以上の品質をもつものを用いる。

b) フレーム及び脚には,JIS G 4305に規定するSUS 304若しくはSUS 430の呼び厚さ1.2 mm以上のも

の,又はJIS G 3302に規定するSGCD 2の呼び厚さ1.6 mm以上で,亜鉛の付着量はZ 27以上のもの

を用いる。

8.1.3

補助材として,耐水性及び耐食性のある合成樹脂(発ぽう体を含む。)並びに金属などを用いるこ

とができる。

8.2

構造 防水パンは,次に示す構造でなければならない。

a) 防水パンの据付けに際し,水準面を調整できる構造とする。

b) 洗い場床面は,滑りにくいように考慮されている。

c) 洗い場床面のたわみは,使用上支障がない構造とする。

d) 洗い場床面には,水がたまらない構造とする。

e) 床排水器具が取り付けられる構造とする。

f)

ドア開口部があるものは,ドア枠が取り付けられる構造とする。

g) ドア枠まわりで異種金属が接する部分には,電食防止を考慮する。

h) 壁付面及びドア枠開口部などの周辺部は,外側へ水が漏れないように考慮する。

9. 試験方法 試験方法は,次による。

9.1

試験条件及び試験体

9.1.1

数値の取扱い 数値の取扱いは,有効数字3けたとする。

9.1.2

試験条件 防水パンを試験する試験室の温度及び湿度は,特に規定のない限り,常温・常湿とする。

9.1.3

試験体及び試験順序

a) 試験体 試験体は,防水パン全形及び試験片を用いる。ただし,試験片は全形試験の終わったものか

ら切り取る。

b) 試験順序 試験順序は,表8に示す試験項目及び順序による。

表 8

試験項目

試験体

備考

耐温水性試験

全形

床面たわみ試験

全形

上記の試験を終了したものを用いる。

壁内側面たわみ試験

全形

上記の試験を終了したものを用いる。

砂袋衝撃試験

全形

上記の試験を終了したものを用いる。

防水試験

全形

上記の試験を終了したものを用いる。

汚染試験

試験片 内側面から2個,洗い場床面から2個,すみ角部付近から2個。

硬さ測定

試験片 内側面から2個。

溶接部の状態試験

全形

上記の試験を終了したものを用いる。

9.2

耐温水性試験 防水パンを平らな床の上に置き,排水口を適切な方法で密閉し,水温80 ℃の湯を満

たし,30分間維持した後排水し,表面状態を調べる。

なお,ドア開口部のあるものは,ドア開口部の下端まで水を満たす。

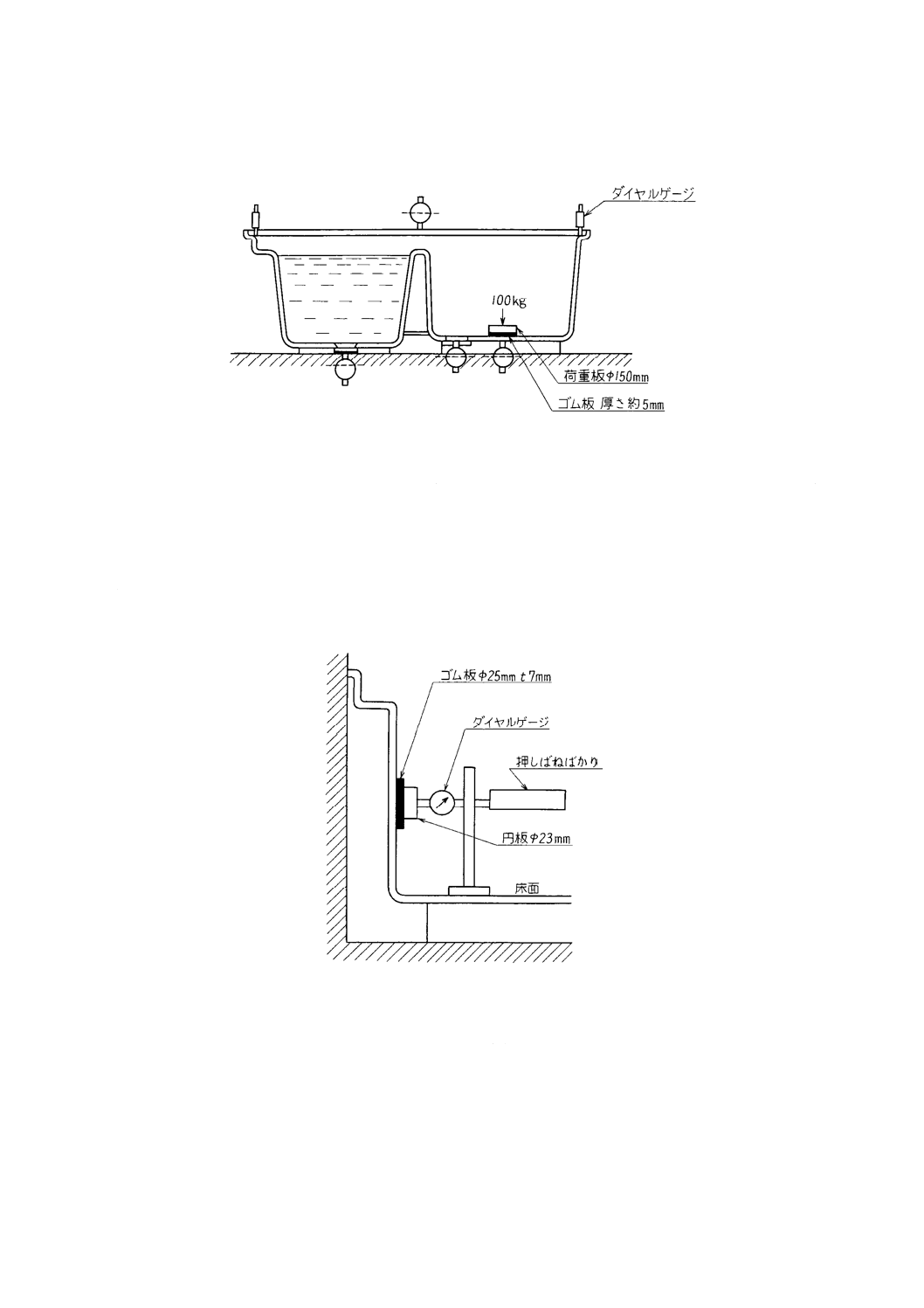

9.3

たわみ試験

9.3.1

床面たわみ試験 試験体を平らな床の上に置き,試験体に相応する浴槽に,その容量の80 %の水

を満たす。次に,洗い場中央部に直径150 mm,厚さ5 mmのゴム板を置き,その上に100 kgの質量を載

7

A 4419:2005

せ,1時間経過後の壁付面水平部の中央4か所,排水器具取付口及び洗い場中央部の最大たわみ量を測定

する。

図 4 床面たわみ試験

9.3.2

壁内側面たわみ試験 壁形防水パンを平らな床の上に置き,内側面の中心に押しばねばかりによっ

て150 Nの力を加え,最小目盛0.01 mm以下のダイヤルゲージを用いて,たわみを測定する。ただし,押

しばねばかりの先端には,直径23 mmの円板を付け,厚さ7 mm,直径25 mmのゴム板を介して力を加え

る。

なお,測定点は,測定面の中心の水平側方30 mmの位置とし,ドア開口面を除くすべての内側面につい

て行う。

備考 ドア開口部のあるものは,ドアを取り付けた状態と同様な方法でドア開口部を固定する。

図 5 壁内側面たわみ試験

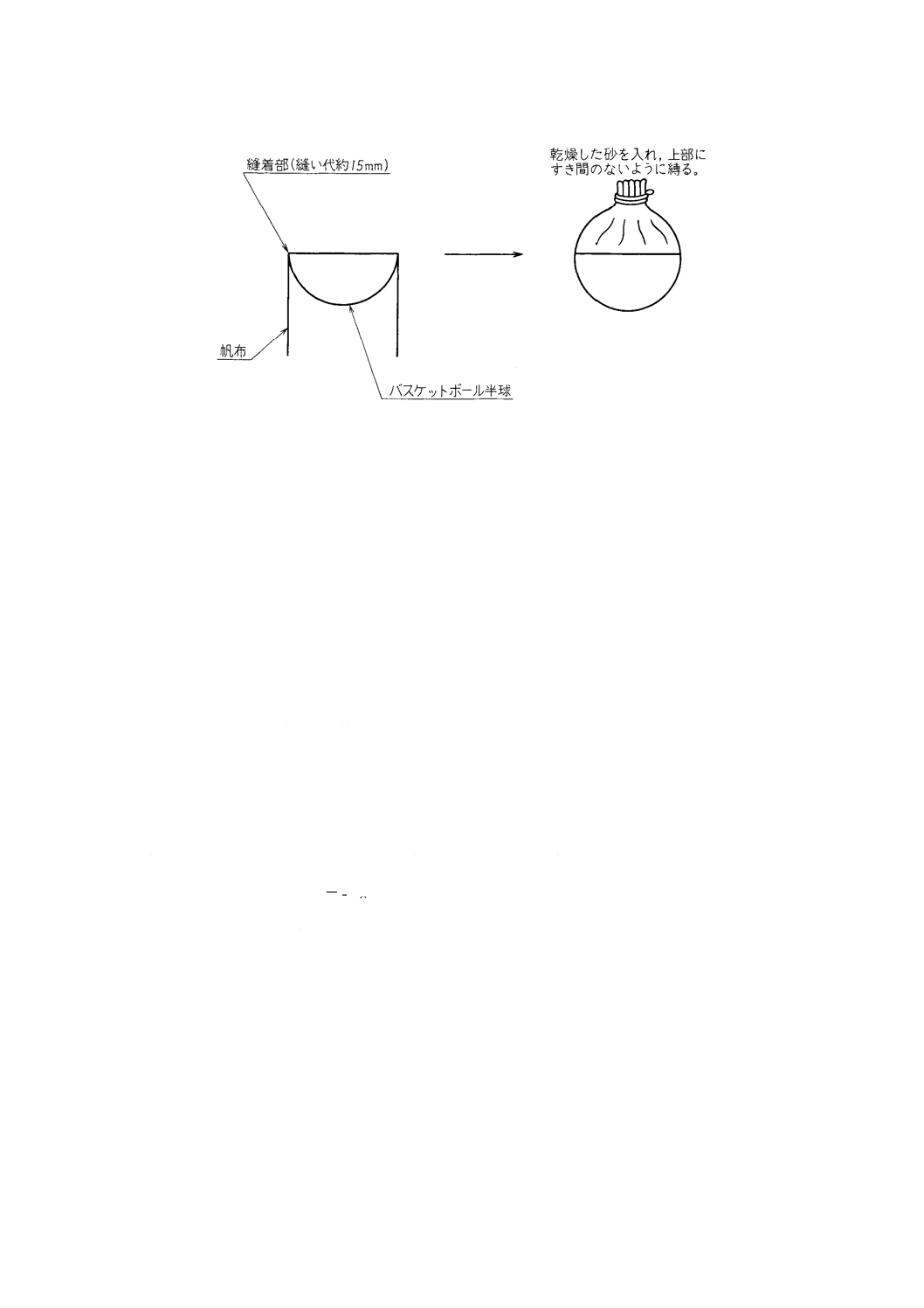

9.4

砂袋衝撃試験 防水パンをコンクリートの床の上に置き,洗い場の中央部に図6に示す質量7 kgの

砂袋(6)を半球部を下にして1 mの高さから3回連続して自然落下させる。

注(6) 砂袋の半球部にはゴム又は皮革製の円周750〜780 mmの公認用バスケットボール公認球を用い

る。

8

A 4419:2005

図 6 砂袋衝撃試験

9.5

防水試験 防水パンを平らな床上に置き,排水口を適切な方法で密閉し,満水にして3時間放置し

た後,漏れ,浸潤の有無を目視によって調べる。

なお,ドア開口部のあるものは,ドア開口部の下端まで水を満たす。

9.6

汚染試験 防水パンの内側面,洗い場床面及びすみ角部付近から,大きさ約50 mm×50 mmの試験

片を,それぞれ2個ずつ切り出し,80 ℃±5 ℃の温水に24時間浸した後,すべての試験片について,次

の順序によって試験を行う。

a) 5 %化粧石けん水をつけた布で,試験片の表面を20往復こすり,水で洗浄した後,空気乾燥器を用い

て,温度30 ℃±3 ℃で30分間乾燥し,光電色彩計(7)で試験片の表面中央部の拡散反射率(8)を測定し,

これをY0とする。

注(7) JIS Z 8722に規定する光電色彩計に準じるものを使用する。

(8) JIS Z 8722に規定する刺激値Yをいう。

b) 日本薬局方による白色ワセリン,JIS K 5107に規定する顔料用カーボンブラックを,質量比10対1

の割合で混練した汚染物質約1 gを布につけ,試験片の表面に,縦横にそれぞれ5往復均等に力を入

れてすり込み,汚染部分に時計皿をかぶせて常温で30分間放置した後,布で汚染物質を十分にふき取

り,a)と同じ操作及び測定を行い,これをY1とする。

c) 汚染回復率Y (%) は,次の式によって3個の試験片について求めた値の平均値で表す。

100

)

(

0

1×

Y

Y

Y

=

%

ここに,

Y: 汚染回復率

Y1: 汚染洗浄後の拡散反射率

Y0: 汚染前の拡散反射率

9.7

硬さ測定 内側面及び洗い場床面から,大きさ約100 mm×100 mmの試験片を切り出し,JIS K 6911

に規定するバーコル硬度計を用いて,試験片の10か所を測定し,平均値で表す。

9.8

溶接部の状態試験 溶接部の状態試験は,JIS Z 2343-1〜-4によって行う。

10. 検査 防水パンは,5.の性能,6.の寸法及び7.の外観を検査して合否を判定する。検査は,合理的な抜

取方式によることができる。

9

A 4419:2005

11. 表示 防水パンには,次の事項を容易に消えない方法で,取付け後も見えやすい箇所に表示しなけれ

ばならない。

a) 種類又は略号及び最大外形寸法(短辺×長辺)

b) 製造業者名又はその略号

c) 製造年月又はその略号

12. 取扱い上の注意事項 防水パンの取扱説明書には,少なくとも次の事項を記載しなければならない。

a) 使用上の注意

b) 清掃時の注意(排水器具を含む。)

c) 施工上の注意(排水器具を含む。)