A 4010:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 3

4.1 チャンバーの種類 ·········································································································· 3

4.2 ボックスの種類 ············································································································· 4

4.3 フレキシブルダクトの種類 ······························································································ 5

4.4 たわみ継手の種類 ·········································································································· 6

5 構造······························································································································· 8

5.1 チャンバーの構造 ·········································································································· 8

5.2 ボックスの構造 ············································································································· 8

5.3 フレキシブルダクトの構造 ······························································································ 8

5.4 たわみ継手の構造 ·········································································································· 9

6 形状・寸法 ······················································································································ 9

6.1 チャンバーの形状・寸法 ································································································· 9

6.2 ボックスの形状・寸法 ···································································································· 9

6.3 フレキシブルダクトの形状・寸法······················································································ 9

6.4 たわみ継手の形状・寸法 ································································································· 9

7 材料······························································································································ 10

7.1 チャンバーの材料 ········································································································· 10

7.2 ボックスの材料 ············································································································ 11

7.3 フレキシブルダクトの材料 ····························································································· 11

7.4 たわみ継手の材料 ········································································································· 11

附属書A(参考)フレキシブルダクトの試験方法 ······································································ 12

A 4010:2018

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人全国ダクト工業団体連合会

(JFDA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 4010:2018

空気調和及び換気設備用ダクトの附属品

Accessories of air duct

1

適用範囲

この規格は,空気調和及び換気設備用ダクト(排煙設備用を含む。)の構成部材の附属品について規定す

る。附属品とは,チャンバー,ボックス,フレキシブルダクト,及びたわみ継手をいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1475 建築材料の平衡含水率測定方法

JIS A 4009 空気調和及び換気設備用ダクトの構成部材

JIS A 9504 人造鉱物繊維保温材

JIS G 3521 硬鋼線

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 1475及びJIS A 4009によるほか,次による。

3.1

チャンバー

ダクトと空気調和機,送風機,ガラリなどとの接続,又はダクトの分岐に用いる大型の箱状のもの。空

気の混合,分岐,整流などを目的とする。

3.2

ボックス

ダクトと吹出口及び吸込口との接続,又はダクトの分岐に用いる小型の箱状のもの。空気の混合,分岐,

整流などを目的とする。

3.3

フレキシブルダクト

施工性向上のために用いる,可とう(撓)性,耐圧強度及び耐食性をもつ有効断面を損なわないダクト。

3.4

たわみ継手

機器,ダクトなどの振動伝ぱ(播)を遮断するために設ける可とう(撓)性のある継手で,一般の空気

設備及び換気設備,ちゅう(厨)房排気設備,排煙設備などに用いるもの。

2

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

内層材

保温付きフレキシブルダクトにおいて保温材の内側を成形するもの。ワイヤ工法とクリップ工法とに分

かれる。

3.6

外層材

保温付きフレキシブルダクトにおいて保温材の外側を成形するもの。

3.7

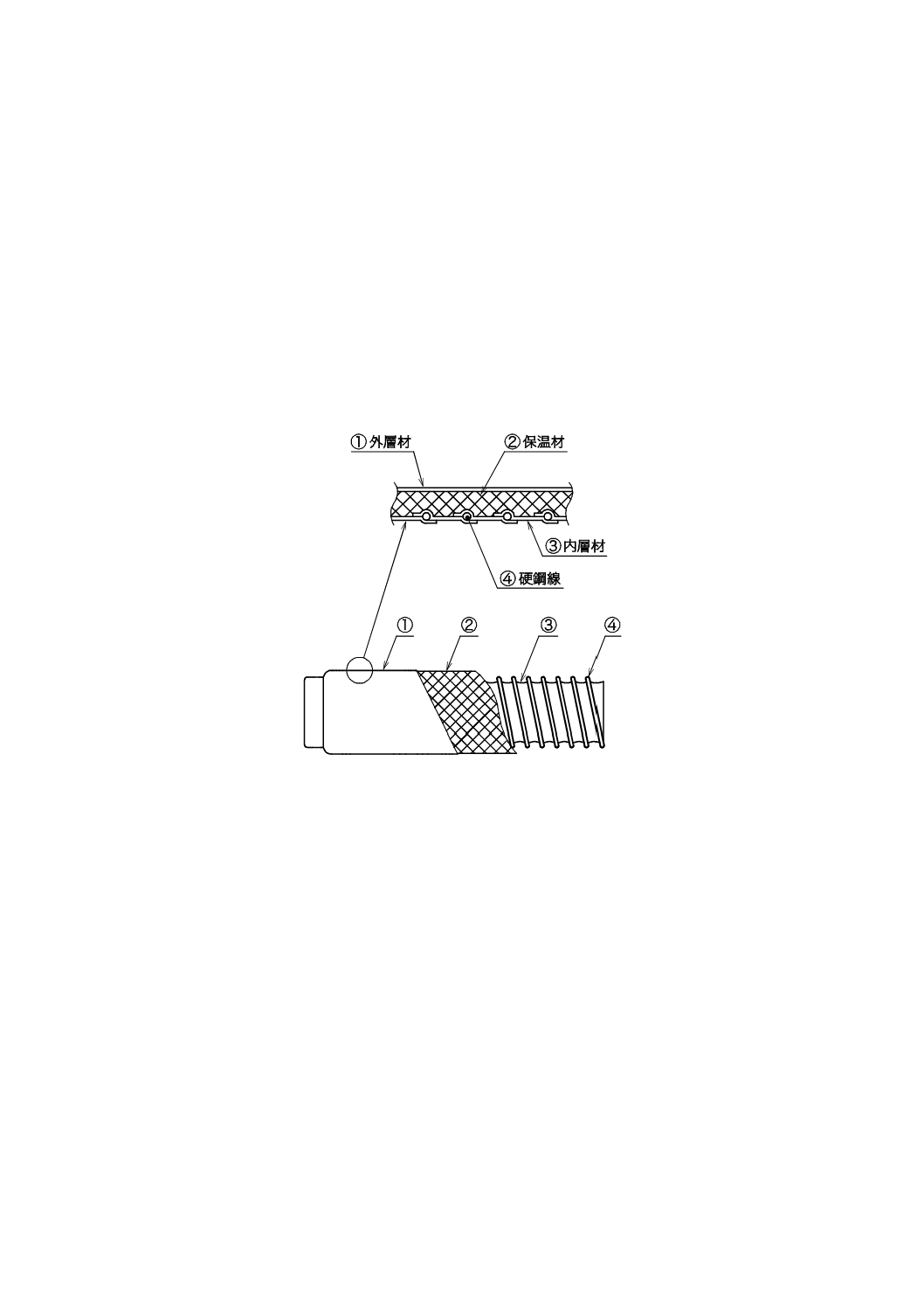

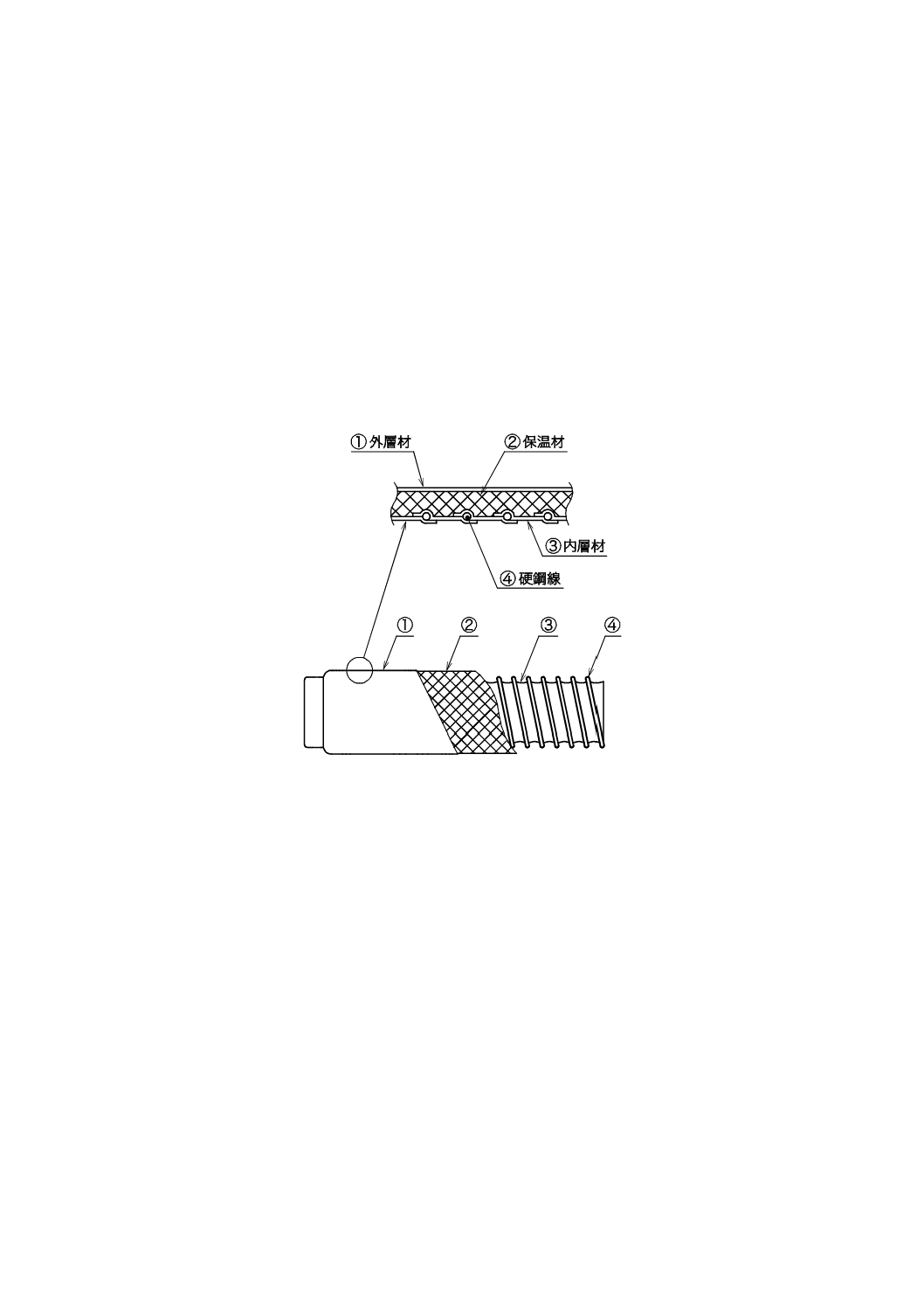

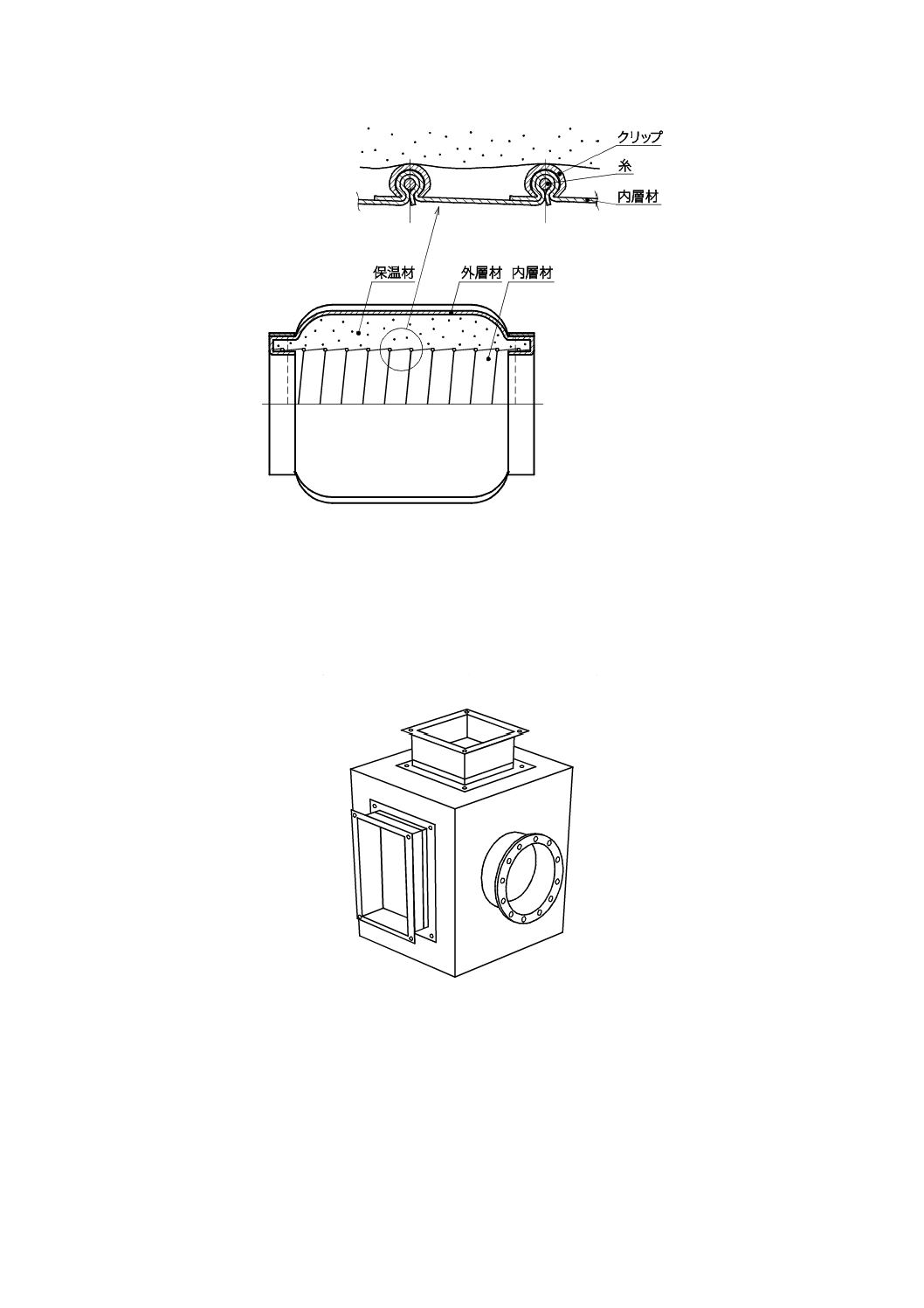

ワイヤ工法

保温付きフレキシブルダクトの内層材の工法で,接着剤を使用して不織布又はフィルムと硬鋼線を用い

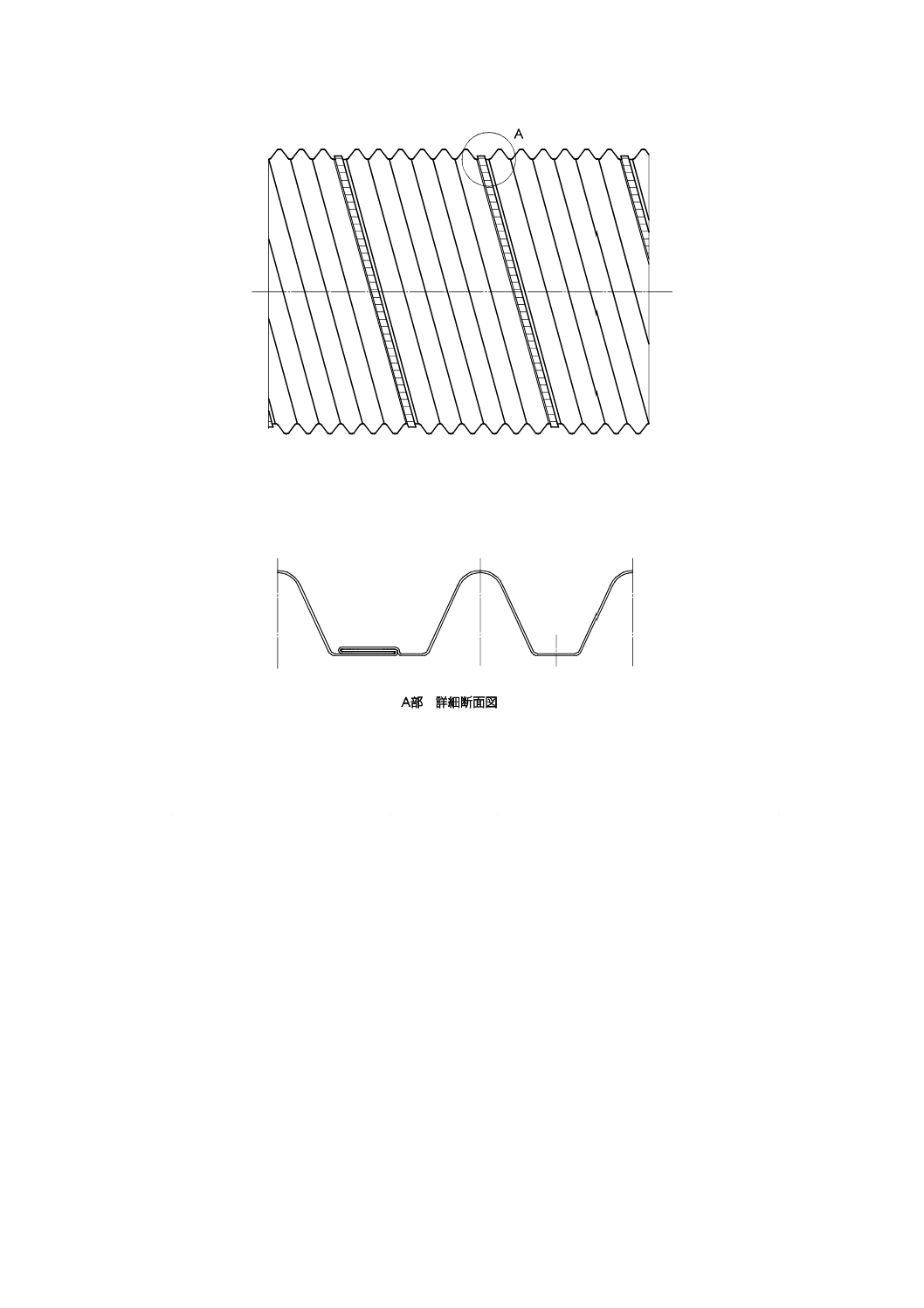

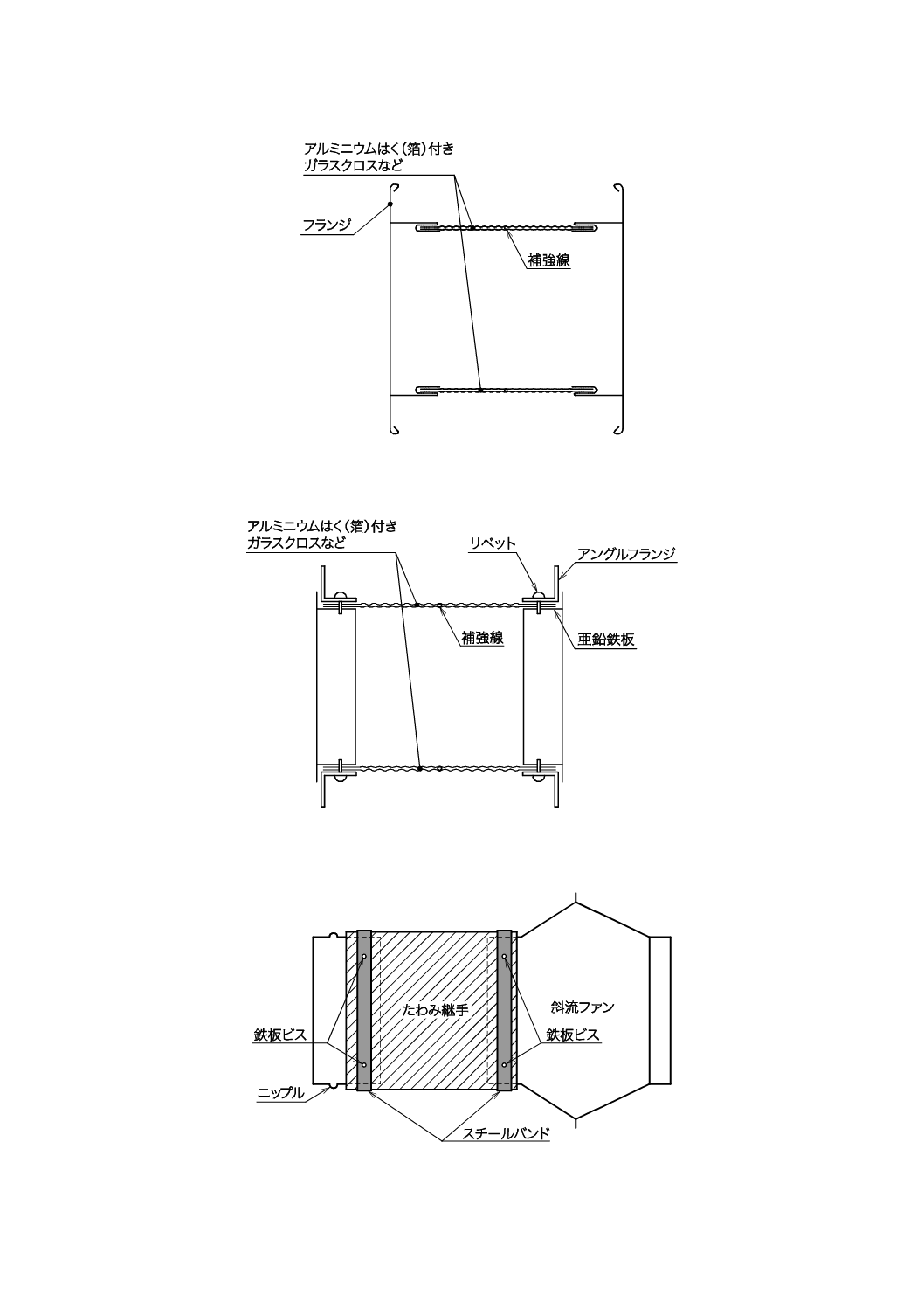

て成形するもの(図1参照)。

図1−ワイヤ工法(例)

3.8

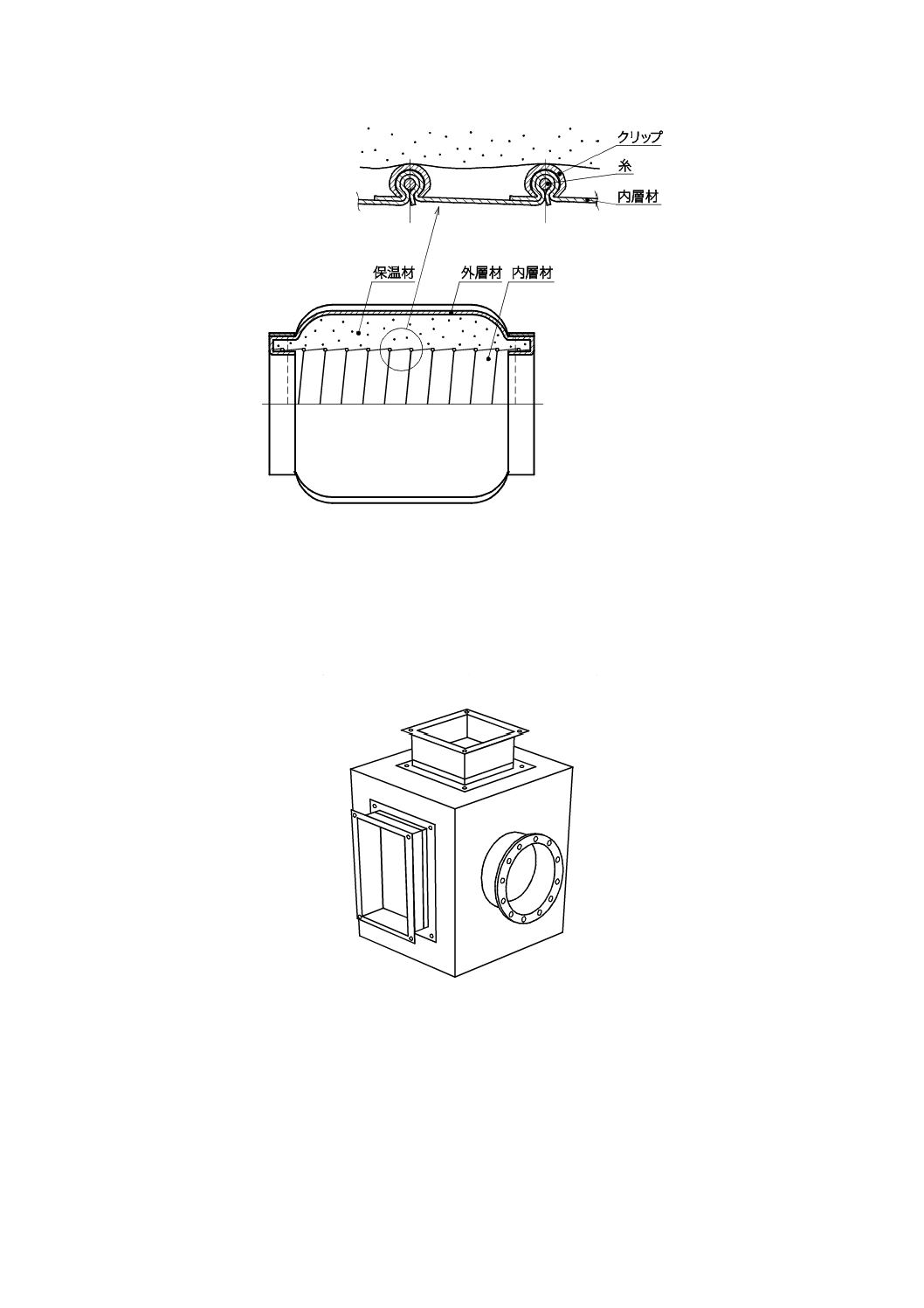

クリップ工法

保温付きフレキシブルダクトの内層材の工法で,接着剤を使用せず,亜鉛めっき鋼板で素材を包み込む

ことによって成形するもの(図2参照)。

3

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−クリップ工法(例)

4

種類

4.1

チャンバーの種類

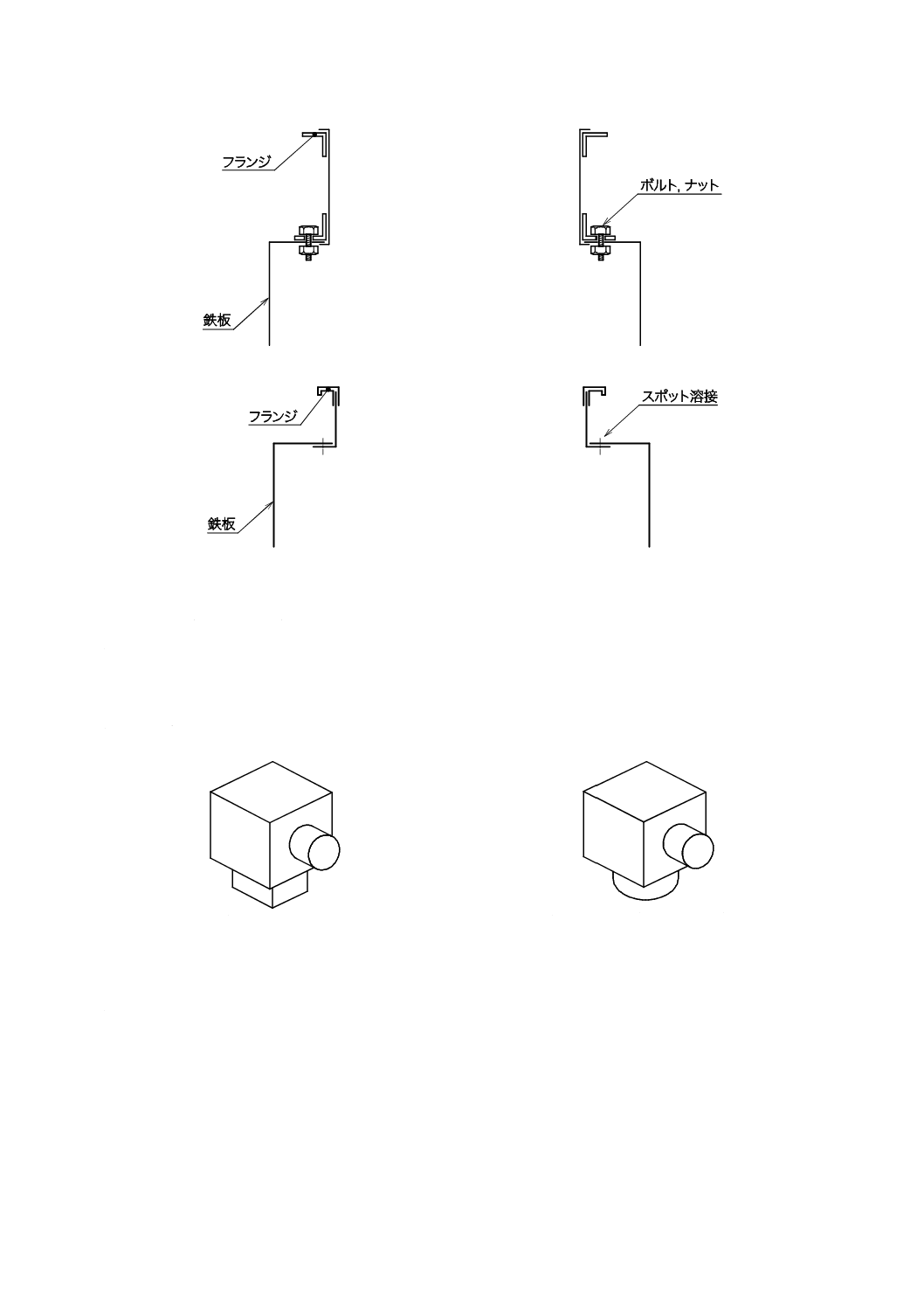

チャンバーの種類は,鉄板チャンバー,内貼付き鉄板チャンバー及びグラスウール製チャンバーとし,

次による。

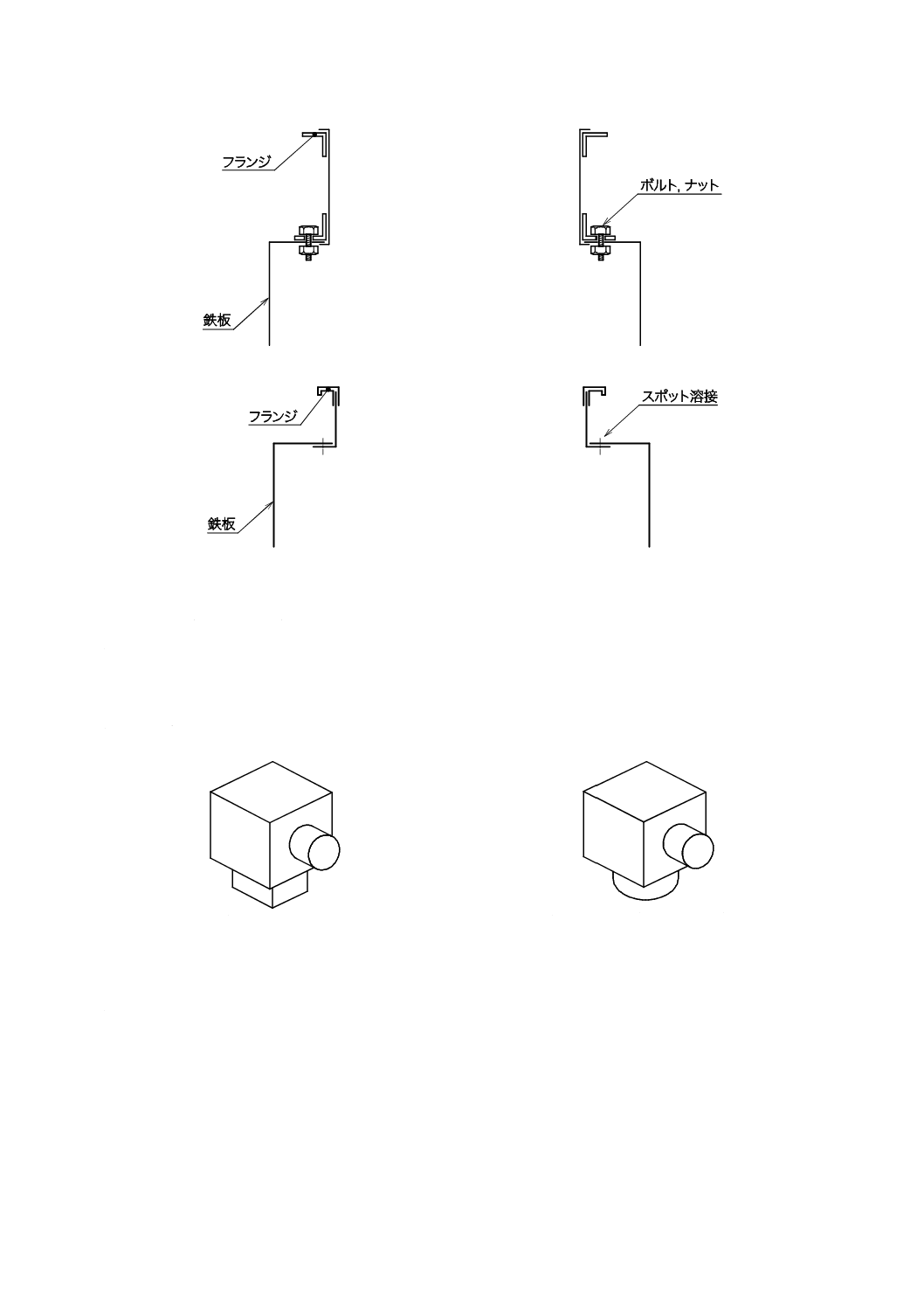

a) 鉄板チャンバー 鉄板で構成されたチャンバー(図3及び図4参照)。

図3−鉄板チャンバー(例)

4

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ボルト及びナットによる接合の場合

b) スポット溶接の場合

図4−鉄板チャンバーの断面(例)

b) 内貼付き鉄板チャンバー 鉄板で構成されたチャンバーに,保温材を内側に貼り付けたもの。

c) グラスウール製チャンバー グラスウールで構成されたチャンバー。

4.2

ボックスの種類

ボックスの種類は,鉄板ボックス,内貼付き鉄板ボックス及びグラスウール製ボックスとし,次による。

a) 鉄板ボックス 鉄板で構成されたボックス(図5参照)。

a) レジスター用

b) シーリングディフューザー用

図5−鉄板ボックス(例)

b) 内貼付き鉄板ボックス 鉄板で構成されたボックスに,保温材を内側に貼り付けたもの。

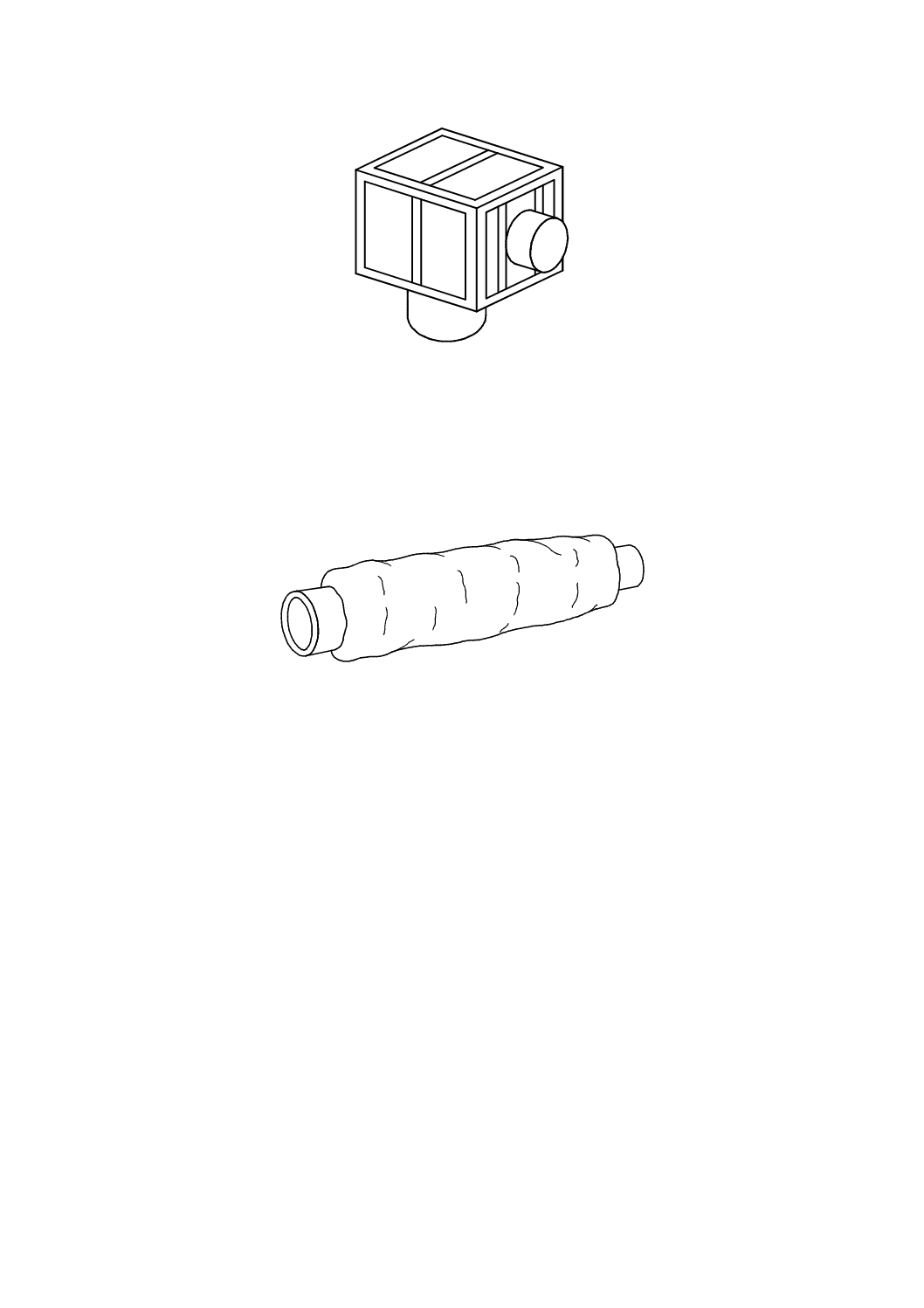

c) グラスウール製ボックス グラスウールで構成されたボックス(図6参照)。

5

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−グラスウール製ボックス(例)

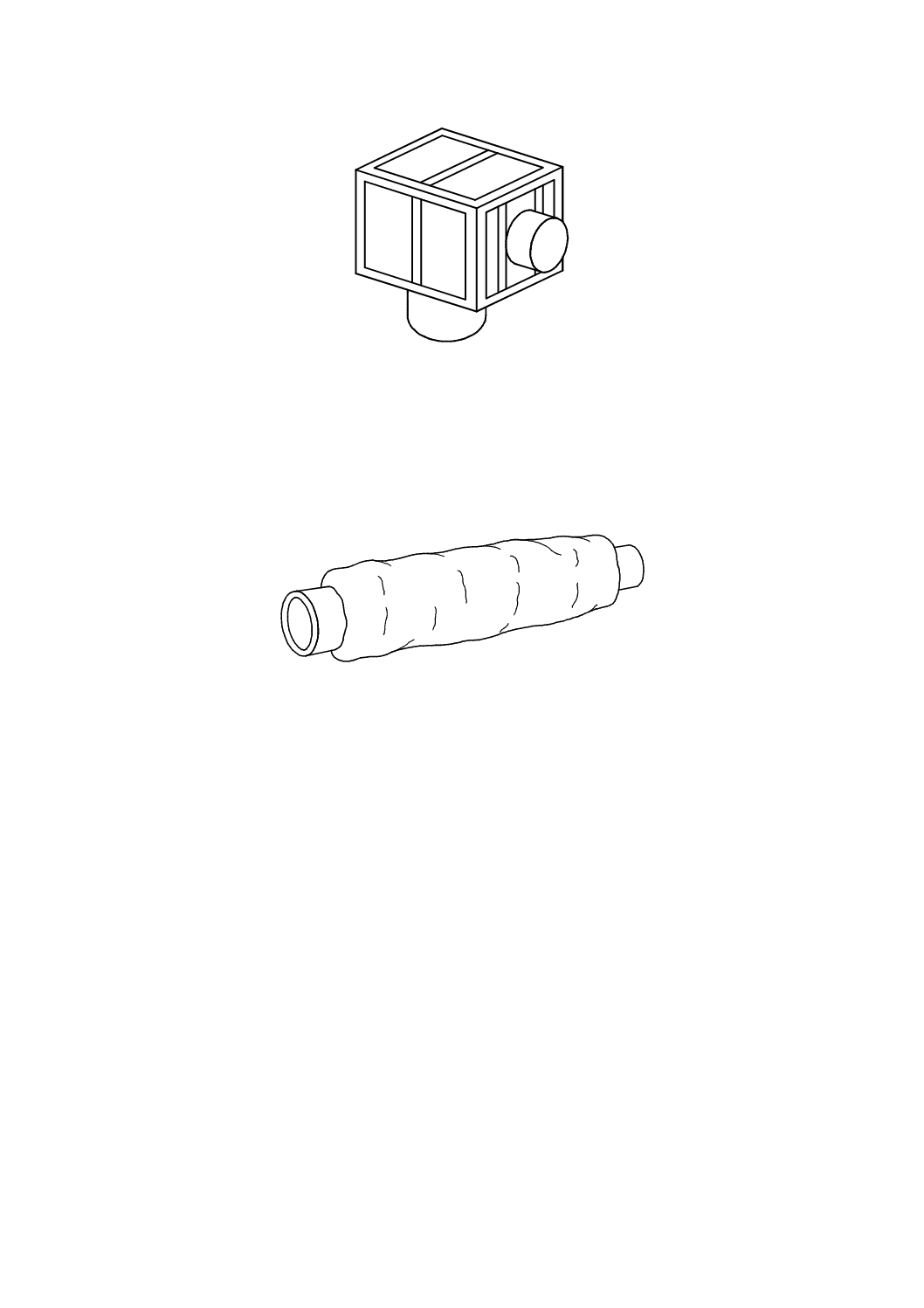

4.3

フレキシブルダクトの種類

フレキシブルダクトの種類は,保温付きフレキシブルダクト及び保温なしフレキシブルダクトとし,次

による。

a) 保温付きフレキシブルダクト 保温材としてグラスウールを基材とし,内層材の外側に保温材を巻き

付け,外層材で覆ったもの(図7参照)。

図7−保温付きフレキシブルダクト(例)

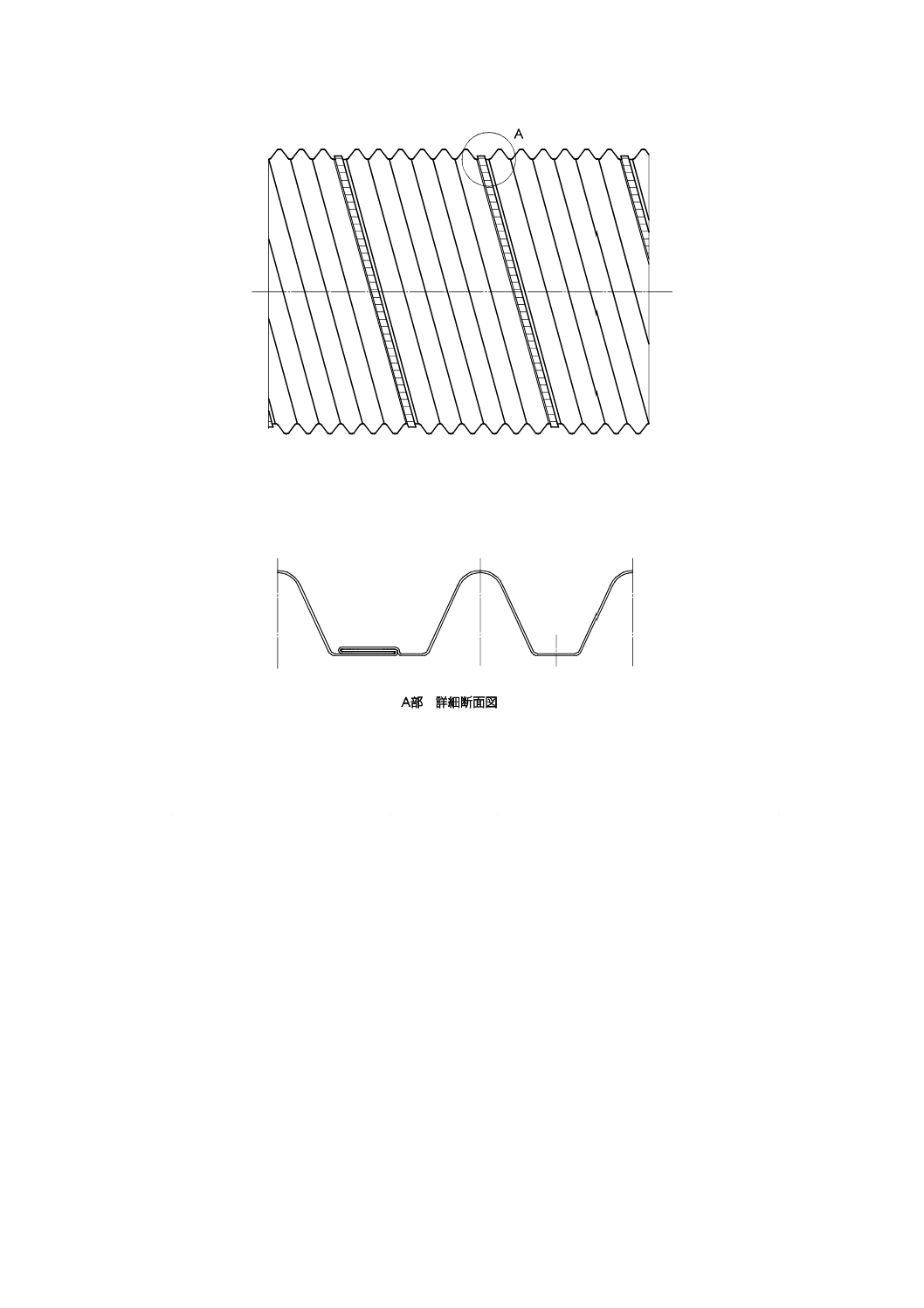

b) 保温なしフレキシブルダクト 鉄板などを波形に加工し,らせん状に巻いたもの(図8参照)。

6

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−保温なしフレキシブルダクト及びその断面(例)

4.4

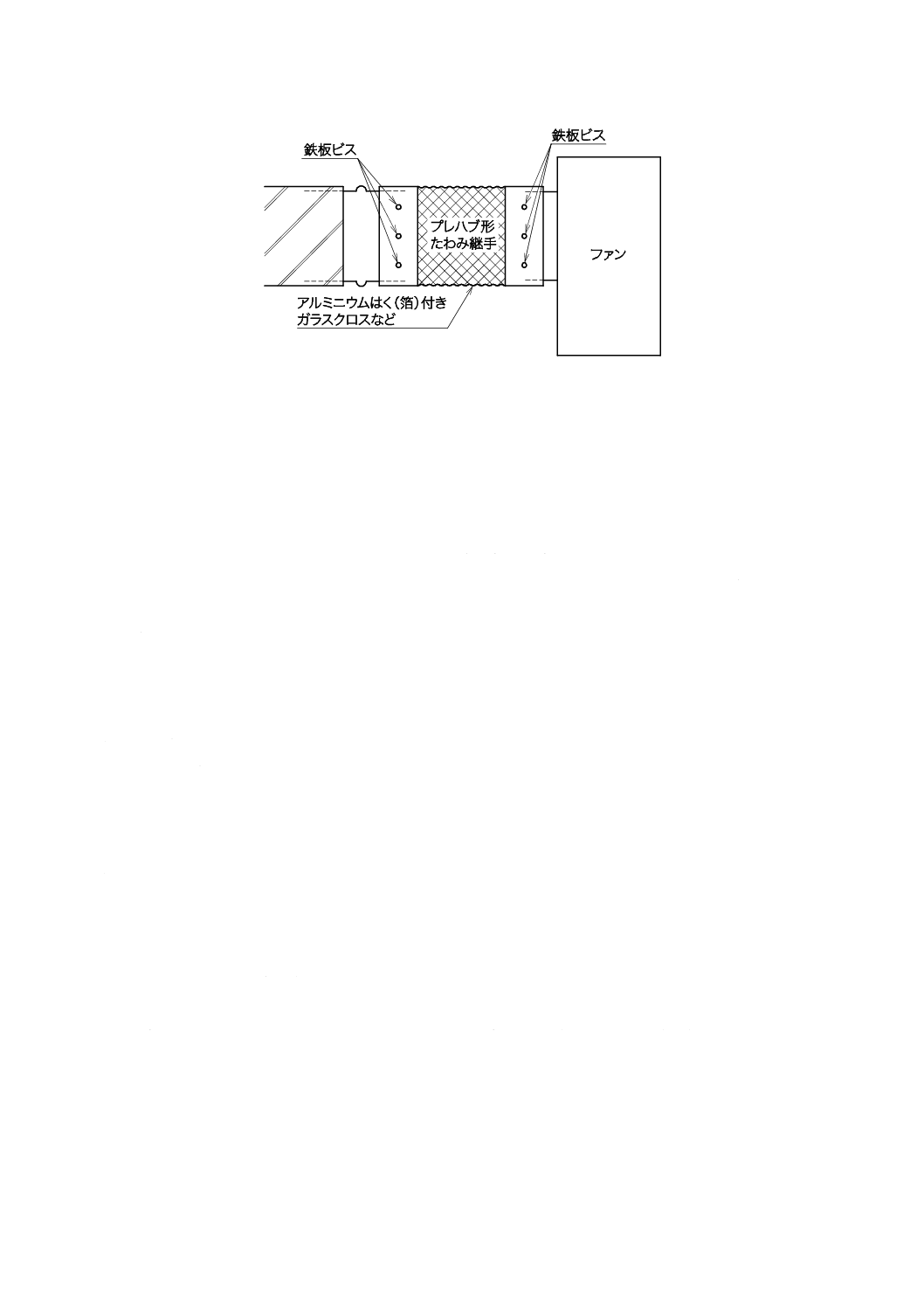

たわみ継手の種類

たわみ継手は,屋外用と屋内用とに区分する。

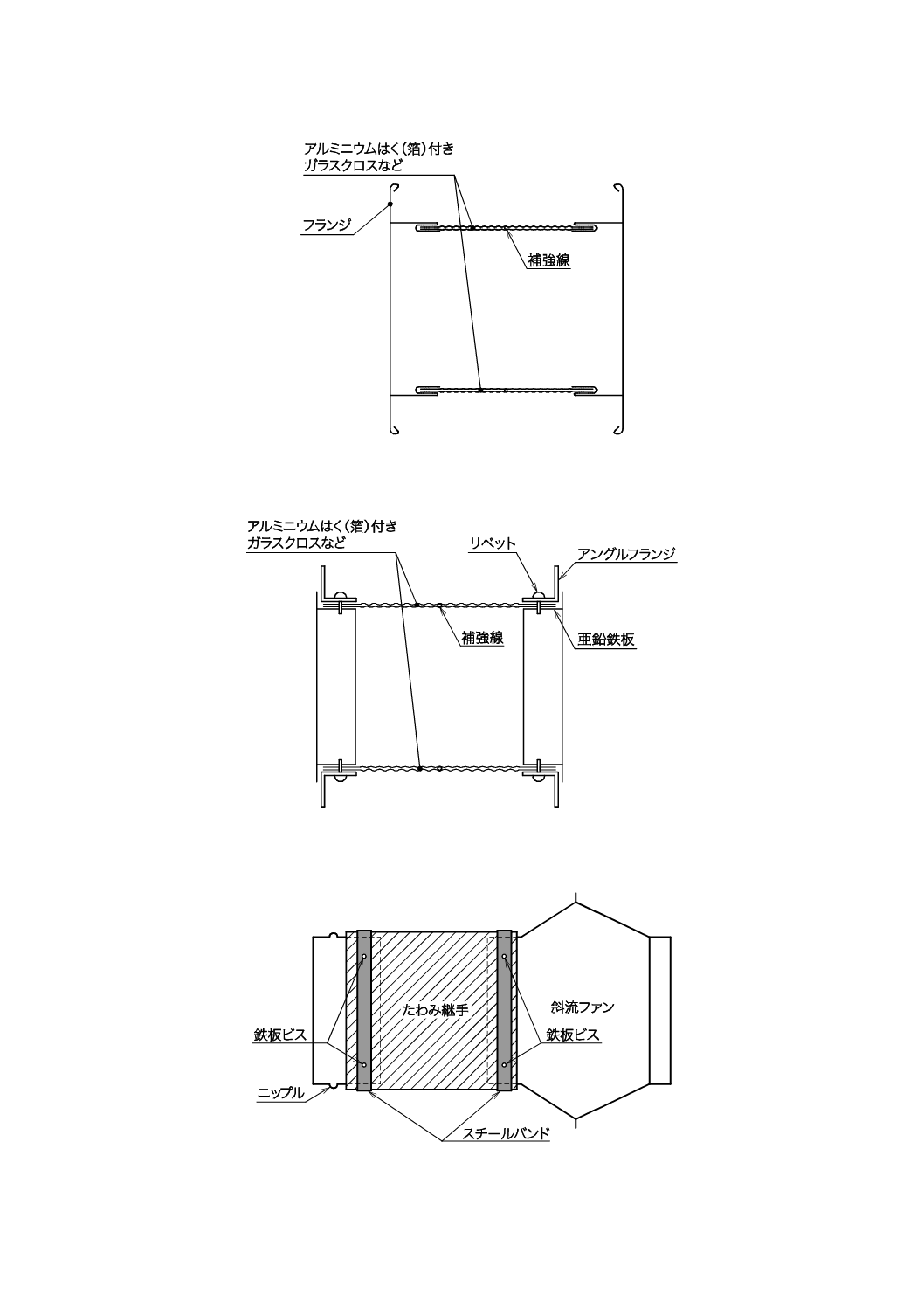

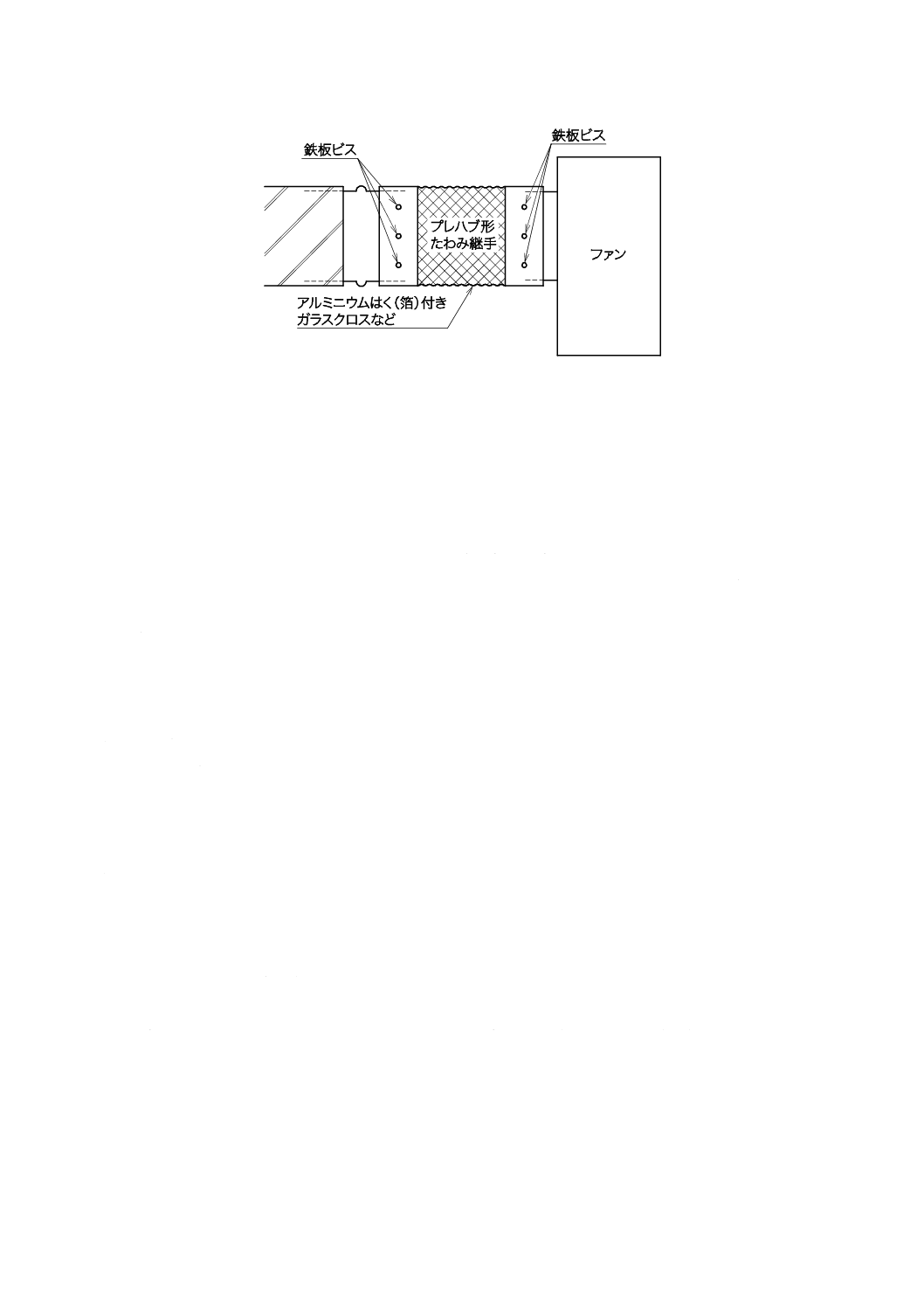

長方形ダクトのたわみ継手及び長方形ダクトのプレハブ形たわみ継手を図9及び図10に,円形ダクトの

たわみ継手及び円形ダクトのプレハブ形たわみ継手を図11及び図12に示す。

7

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9−長方形ダクトのたわみ継手の断面図(例)

図10−長方形ダクトのプレハブ形たわみ継手の断面図(例)

図11−円形ダクトのたわみ継手の使用例

8

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−円形ダクトのプレハブ形たわみ継手の使用例

5

構造

5.1

チャンバーの構造

チャンバーは,種類によって区分し,構造は,次による。

a) 鉄板チャンバーの場合 はぜ,フランジ,溶接,ボルト・ナット,リベット,クリンチなどで組み立

てられた構造とする。

b) 内貼付き鉄板チャンバーの場合 はぜ,フランジ,溶接,ボルト・ナット,リベット,クリンチなど

で組み立て,内貼材(保温材)を,鉄板,びょう(鋲),パンチングメタル,金網などで押さえて固定

した構造とする。

c) グラスウール製チャンバーの場合 グラスウール板を組み立て,ビス,リベットなどによってコーナ

ー部分の補強材を固定し,開口部に補強材を取り付けた構造とする。

5.2

ボックスの構造

ボックスは,種類によって区分し,構造は,次による。

a) 鉄板ボックスの場合 はぜ,フランジ,溶接,ボルト・ナット,リベット,クリンチなどで組み立て

られた構造とする。

b) 内貼付き鉄板ボックスの場合 はぜ,フランジ,溶接,ボルト・ナット,リベット,クリンチなどで

組み立て,内貼材(保温材)を,鉄板,びょう(鋲),パンチングメタル,金網などで押さえて固定し

た構造とする。

c) グラスウール製ボックスの場合 グラスウール板を組み立て,ビス,リベットなどによってコーナー

部分の補強材を固定し,開口部に補強材を取り付けた構造とする。

5.3

フレキシブルダクトの構造

フレキシブルダクトは,種類によって区分し,構造は,次による。

a) 保温付きフレキシブルダクトの場合 次による内層材,保温材及び外層材で構成し,可とう(撓)性

及び断面保持性をもつ構造とする。

1) 内層材は,ワイヤ工法又はクリップ工法によって成形する(図1及び図2参照)。

2) 外層材は,フィルムジャケットを用いる。

注記 保温付きフレキシブルダクトの可とう(撓)性及び断面保持性を確認する方法を,附属書

Aに示す。

b) 保温なしフレキシブルダクトの場合 波形に加工した鉄板などで構成し,ワイヤなどを挟み込むこと

によって強度を増すことができ,可とう(撓)性及び断面保持性をもつ構造とする。

9

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,一重,二重,及び多重のものがある。

注記 保温なしフレキシブルダクトの可とう(撓)性及び断面保持性を確認する方法を,附属書A

に示す。

5.4

たわみ継手の構造

たわみ継手の構造は,次による。

a) 機器,ダクトなどの振動伝ぱ(播)を遮断するため,可とう(撓)性のあるものとする。

b) 通常,二重構造とし,必要に応じて補強線を挟むことによって強度を増すことができるものとする。

6

形状・寸法

6.1

チャンバーの形状・寸法

チャンバーは,種類によって区分し,形状・寸法は,次による。

なお,接合部の内径の公差は,JIS A 4009による。

a) 鉄板チャンバーの場合 鉄板の板厚は,3辺の最大寸法をダクトの長辺と読み換えて,JIS A 4009に

規定するダクトの板厚による。

b) 内貼付き鉄板チャンバーの場合 鉄板の板厚は,3辺の最大寸法をダクトの長辺と読み換えて,JIS A

4009に規定するダクトの板厚による。また,内貼材(保温材)の厚さは,25 mm以上とする。

c) グラスウール製チャンバーの場合 グラスウール板の厚さは25 mm以上とし,補強材の板厚は0.6 mm

以上とする。

6.2

ボックスの形状・寸法

ボックスは,種類によって区分し,形状・寸法は,次による。

なお,接合部の内径の公差は,JIS A 4009による。

a) 鉄板ボックスの場合 鉄板の板厚は,3辺の最大寸法をダクトの長辺と読み換えて,JIS A 4009に規

定するダクトの板厚による。ただし,線状器具用のボックスの場合は,ボックスの高さをダクトの長

辺と読み換える。

b) 内貼付き鉄板ボックスの場合 鉄板の板厚は,3辺の最大寸法をダクトの長辺と読み換えて,JIS A

4009に規定するダクトの板厚による。ただし,線状器具用のボックスの場合は,ボックスの高さをダ

クトの長辺と読み換える。内貼材(保温材)の厚さは,25 mm以上とする。

c) グラスウール製ボックスの場合 グラスウール板の厚さは12 mm以上とし,補強材の板厚は0.6 mm

以上とする。

6.3

フレキシブルダクトの形状・寸法

保温付き及び保温なしフレキシブルダクトの形状・寸法は,受渡当事者間の協定による。接合部の内径

の公差は,最大+3 mm,最小0 mmとする。

6.4

たわみ継手の形状・寸法

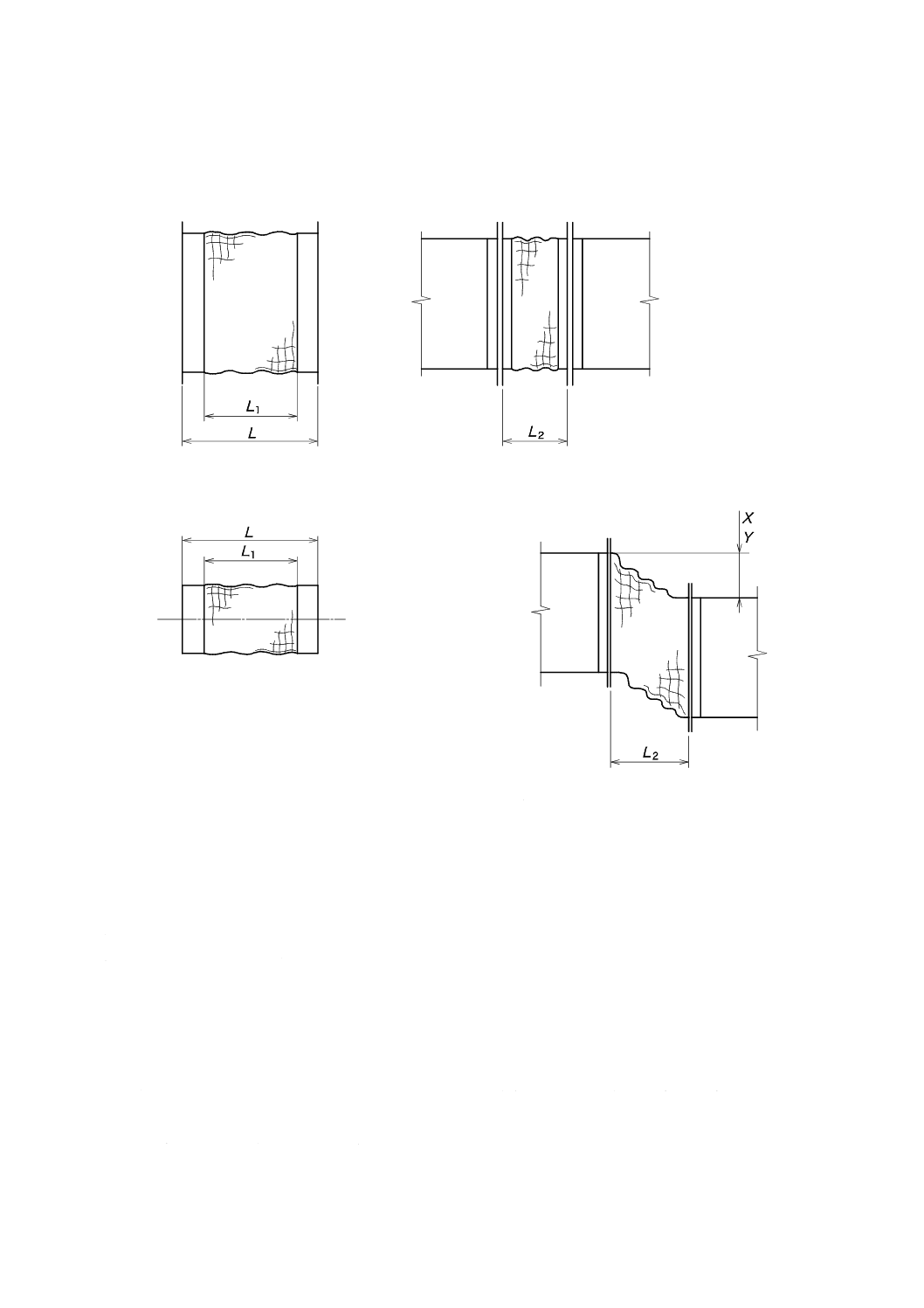

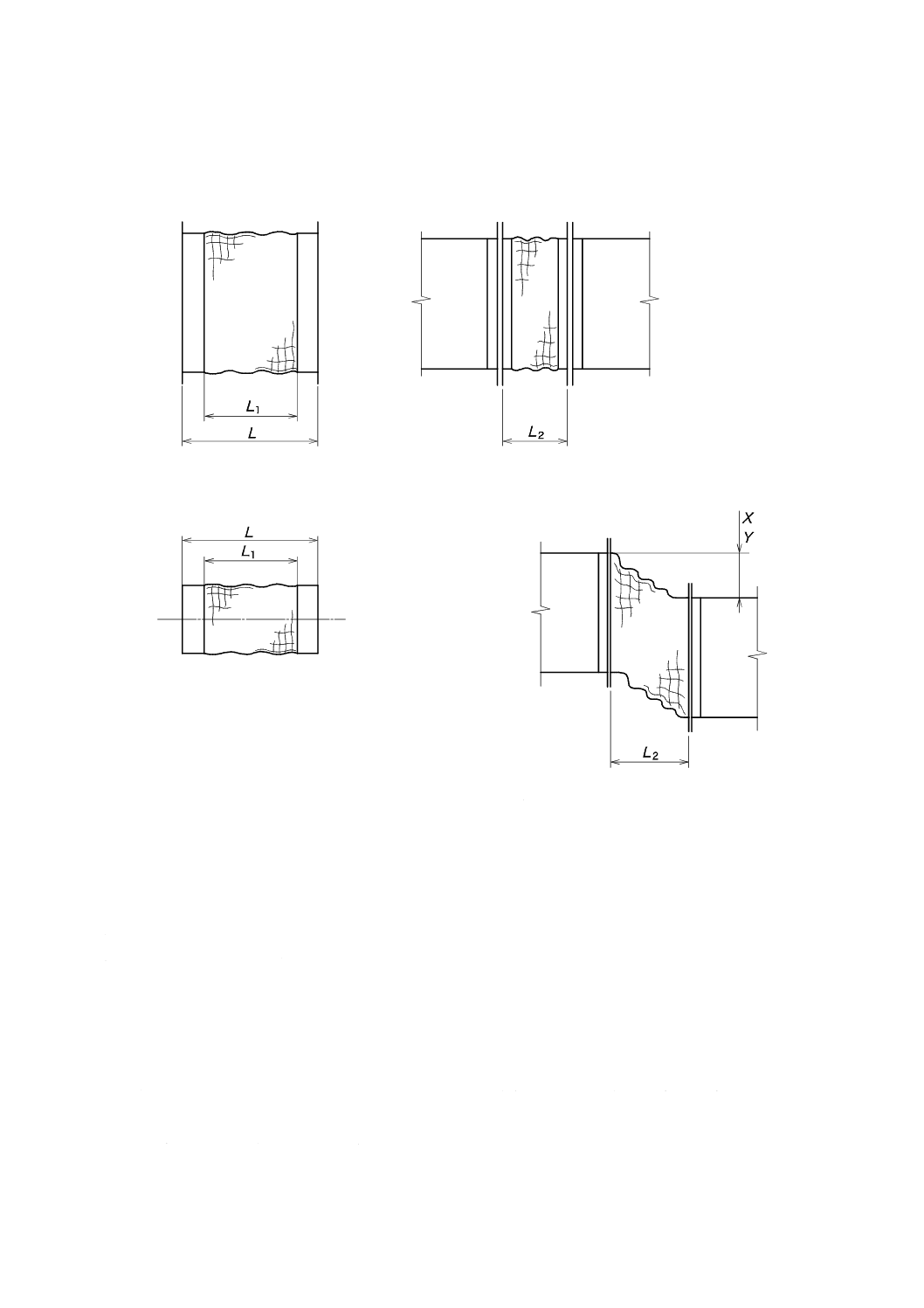

たわみ継手の形状・寸法は,次による(図13参照)。

なお,接合部の内径の公差は,JIS A 4009による。

a) 長さ(L)(mm) たわみ継手の全長。

b) 可とう(撓)部位の有効長さ(L1)(mm) たわみ継手の可とう(撓)部の全長。

c) 面間寸法(L2)(mm) 取付け後のたわみ継手の全長。

d) 最大許容変位量(X,Y)(mm) ダクトの断面方向における最大許容変位量。水平方向の最大許容変

位量をX,垂直方向の最大許容変位量をYとし,次の式を満たすものとする。

10

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X ≦L−L2

Y ≦L−L2

ただし,L=(1.1〜1.2)×L2

c) 取付け前(円形ダクト)

d) 変位量(X,Y)

図13−たわみ継手の寸法及び形状(例)

7

材料

7.1

チャンバーの材料

チャンバーは,種類によって区分し,材料は,次による。

a) 鉄板チャンバーの場合 JIS A 4009の箇条6(材料)に規定する材料を用いる。

b) 内貼付き鉄板チャンバーの場合 JIS A 4009の箇条6に規定する材料を用いる。また,内貼材(保温

材)は,JIS A 9504に規定する密度29 kg/m3以上のグラスウールを用いる。グラスウールの平衡含水

率は,5 %以下のものとする。

なお,平衡含水率は,JIS A 1475に規定するデシケーター法によって,相対湿度93 %,室温23 ℃,

吸湿過程の条件で測定する。

c) グラスウール製チャンバーの場合 JIS A 4009の6.5(グラスウール板)に規定するグラスウール板を

用い,補強材には0.6 mm以上の鋼板を用いる。グラスウールの平衡含水率は,5 %以下のものとする。

平衡含水率の測定条件は,b) による。

a) 取付け前(長方形ダクト)

b) 取付け後(長方形ダクト)

11

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

ボックスの材料

ボックスは,種類によって区分し,材料は,次による。

a) 鉄板ボックスの場合 JIS A 4009の箇条6に規定する材料を用いる。

b) 内貼付き鉄板ボックスの場合 JIS A 4009の箇条6に規定する材料を用いる。また,内貼材(保温材)

は,JIS A 9504に規定する密度29 kg/m3以上のグラスウールを用いる。グラスウールの平衡含水率は,

5 %以下のものとする。平衡含水率の測定条件は,7.1 b) による。

c) グラスウール製ボックスの場合 JIS A 4009に規定するグラスウール板を用い,補強材には0.6 mm以

上の鉄板を用いる。グラスウールの平衡含水率は,5 %以下のものとする。平衡含水率の測定条件は,

7.1 b) による。

7.3

フレキシブルダクトの材料

フレキシブルダクトは,種類によって区分し,材料は,次による。

a) 保温付きフレキシブルダクトの場合

1) 内層材は,表面材として不織布又はフィルムを用い,ワイヤには,JIS G 3521に規定する硬鋼線を,

また,クリップにはJIS A 4009の6.1(溶融亜鉛めっき鋼板)に規定する溶融亜鉛めっき鋼板を用

いる。

2) 保温材は,JIS A 9504に規定するグラスウールを用い,密度は22 kg/m3以上とする。グラスウール

の平衡含水率は,5 %以下のものとする。平衡含水率の測定条件は,7.1 b) による。

3) 外層材は,ポリエチレンフィルム,アルミニウムPETフィルムなどを用いる。

b) 保温なしフレキシブルダクトの場合 材料は,JIS A 4009の箇条6に規定するものとし,アルミニウ

ム合金は,JIS H 4000の合金番号A3003とする。

7.4

たわみ継手の材料

たわみ継手の材料は,アルミニウムはく(箔)付きガラスクロス,塩化ビニル樹脂コーティングガラス

ターポリン,塩化ビニル樹脂コーティングエステルターポリンなどを用いる。

12

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

フレキシブルダクトの試験方法

A.1 一般

この附属書は,保温付き及び保温なしのフレキシブルダクトの可とう(撓)性及び断面保持性を確認す

る方法を記載したものである。

A.2 試験装置

試験装置は,次による。

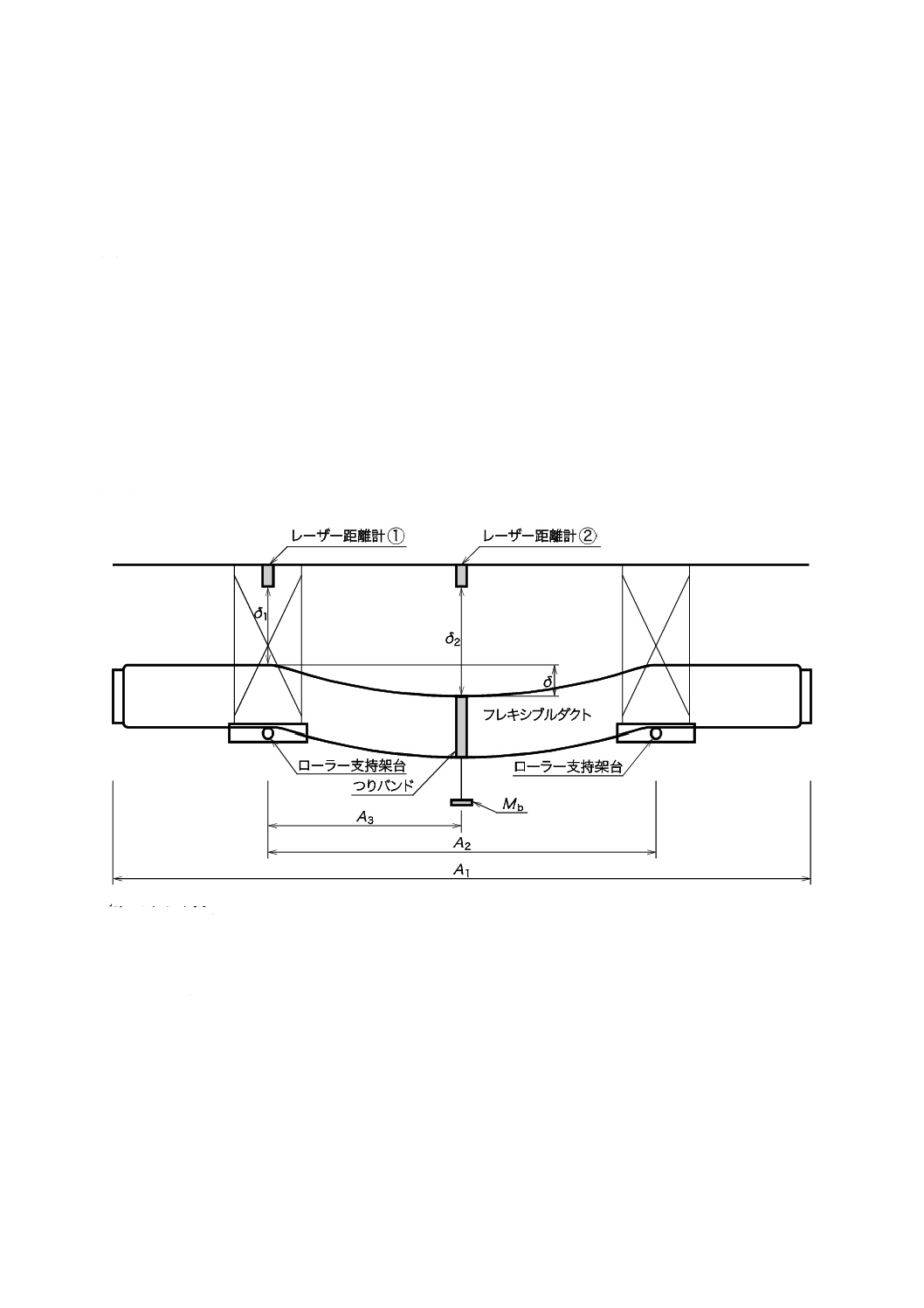

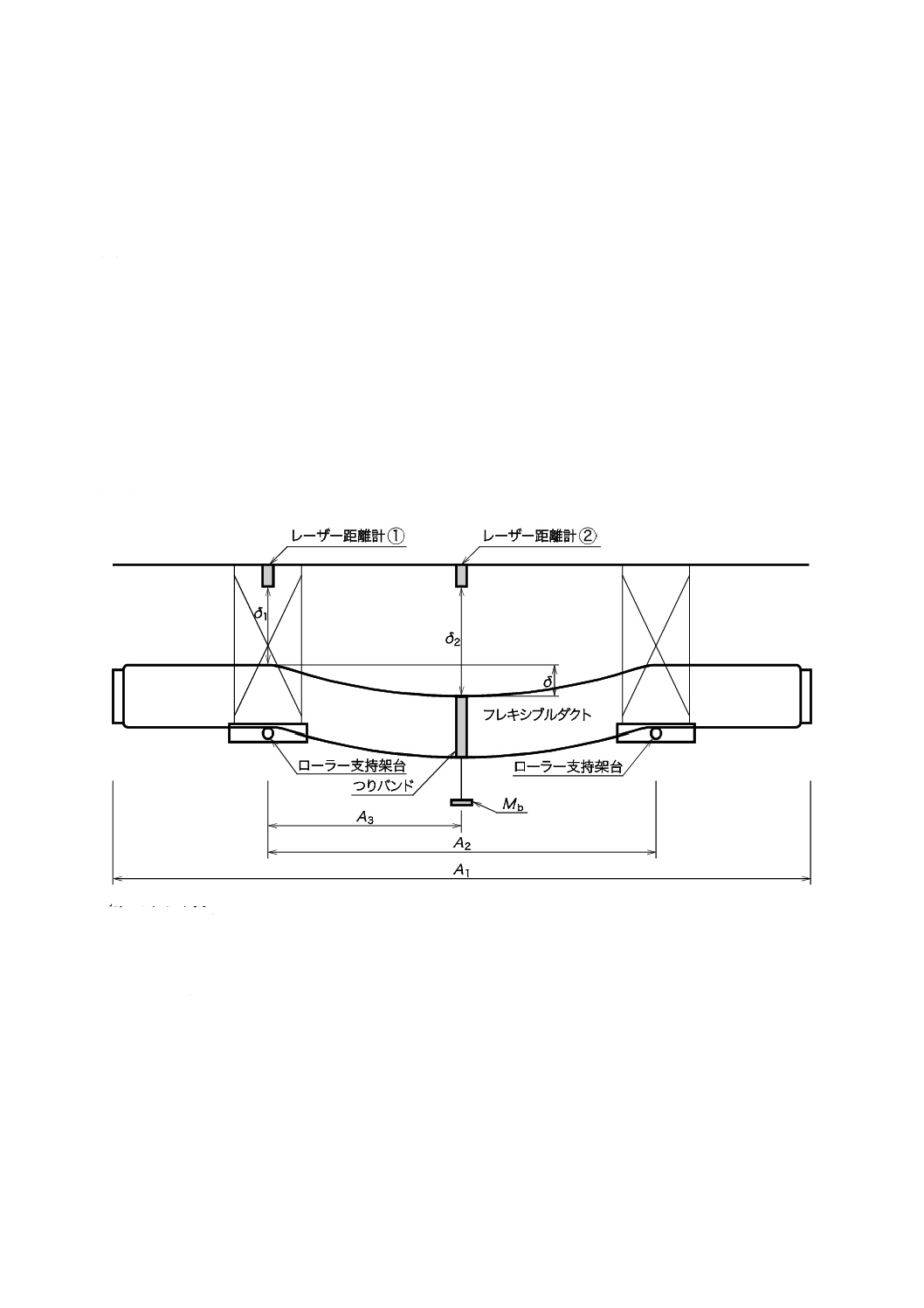

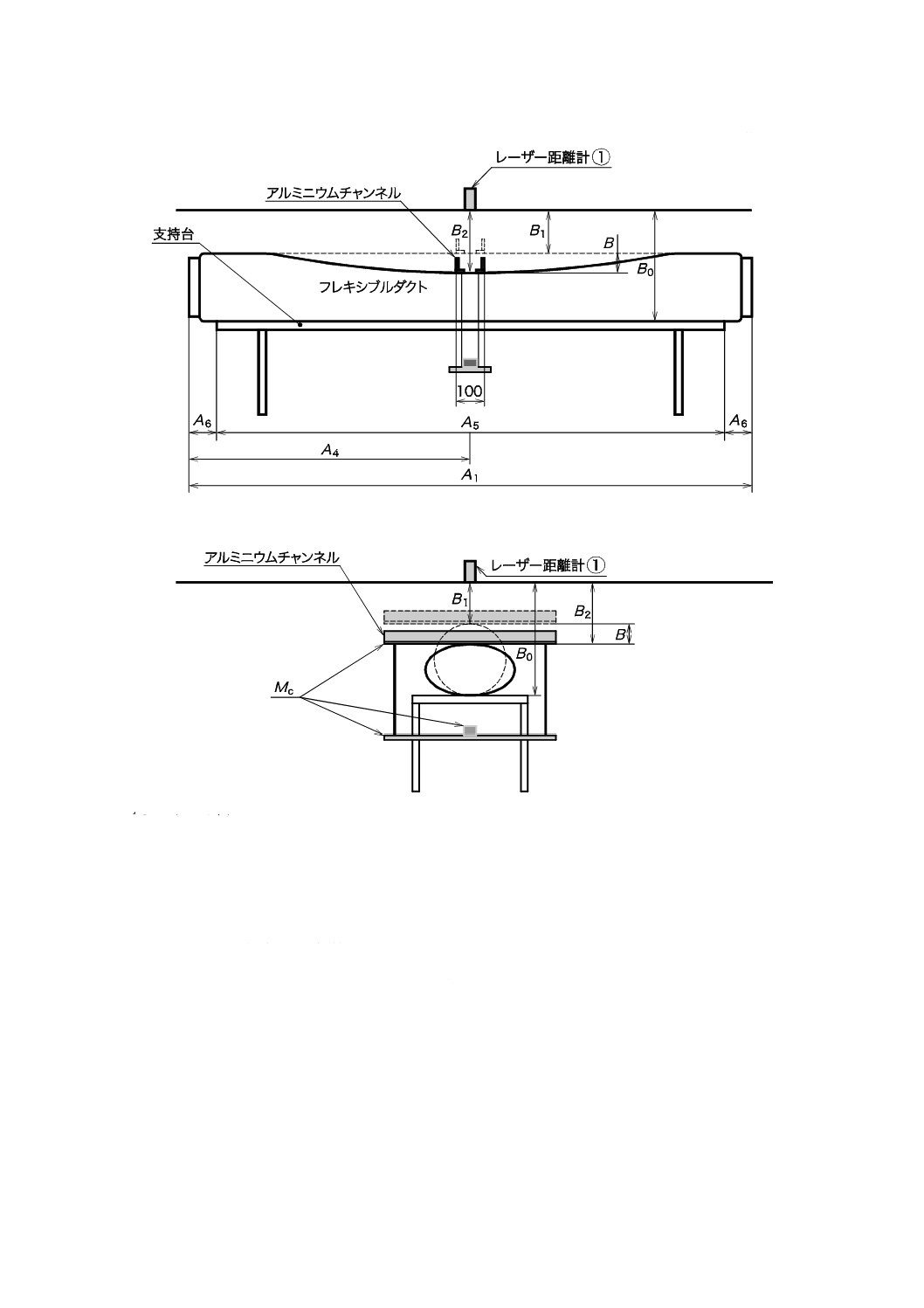

A.2.1 付加質量による可とう性試験装置 フレキシブルダクトを2本のローラーで支持し,摩擦等による

引張り力が生じない状態で,フレキシブルダクトの中央に設置したつりバンド及びつりボルトを用いて質

量を付加し,自重に加えて中央に下向きの集中荷重が付加された状態で,たわみ量を計測する装置(図A.1

参照)。

A1 :ダクト長

A2 :ローラー支持間隔

A3 :たわみ量計測間隔

Mb :可とう性試験用付加質量

δ

:付加質量によるフレキシブルダクトのたわみ量

δ1 :レーザー距離計①による計測距離

δ2 :レーザー距離計②による計測距離

図A.1−付加質量による可とう性試験装置

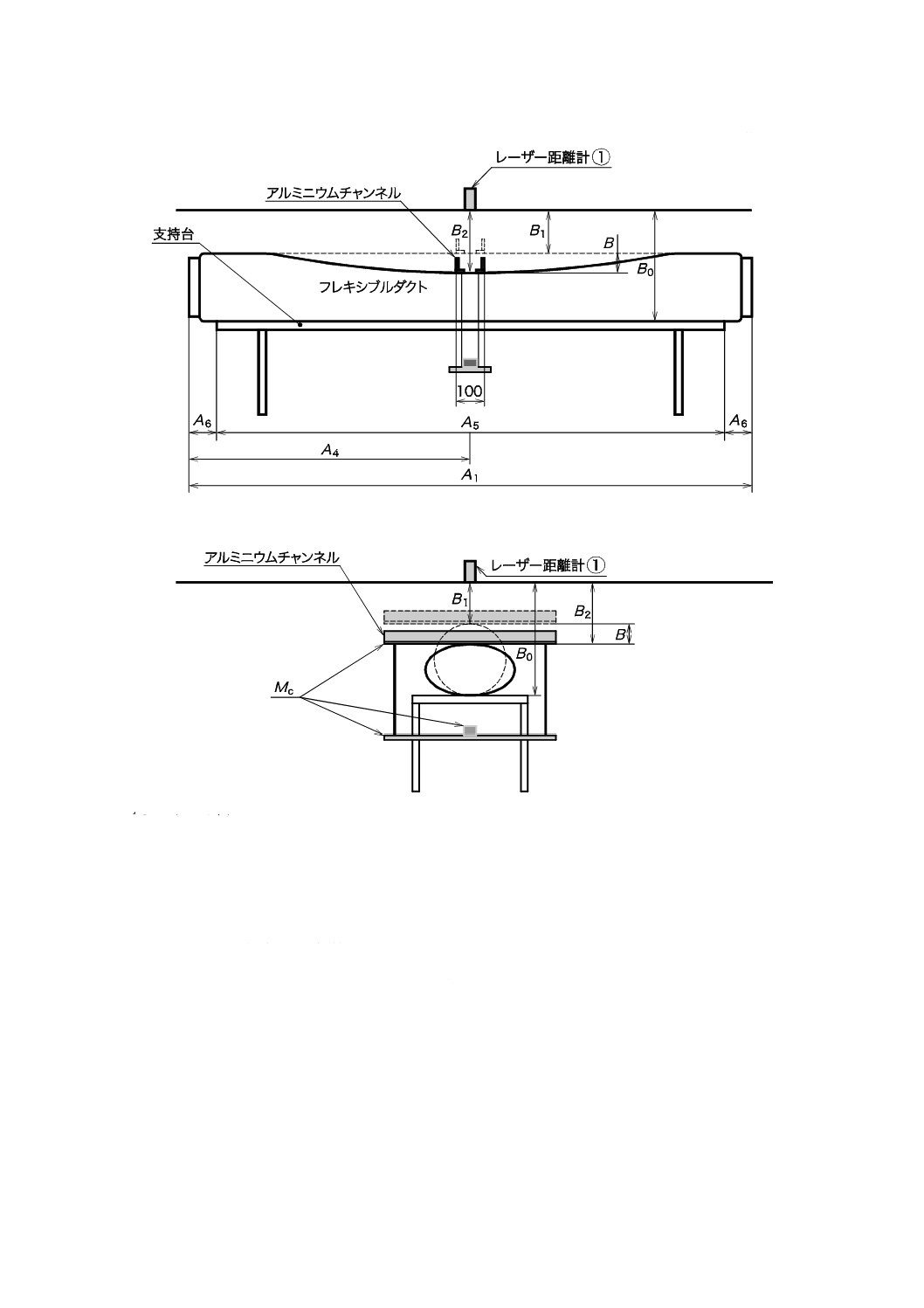

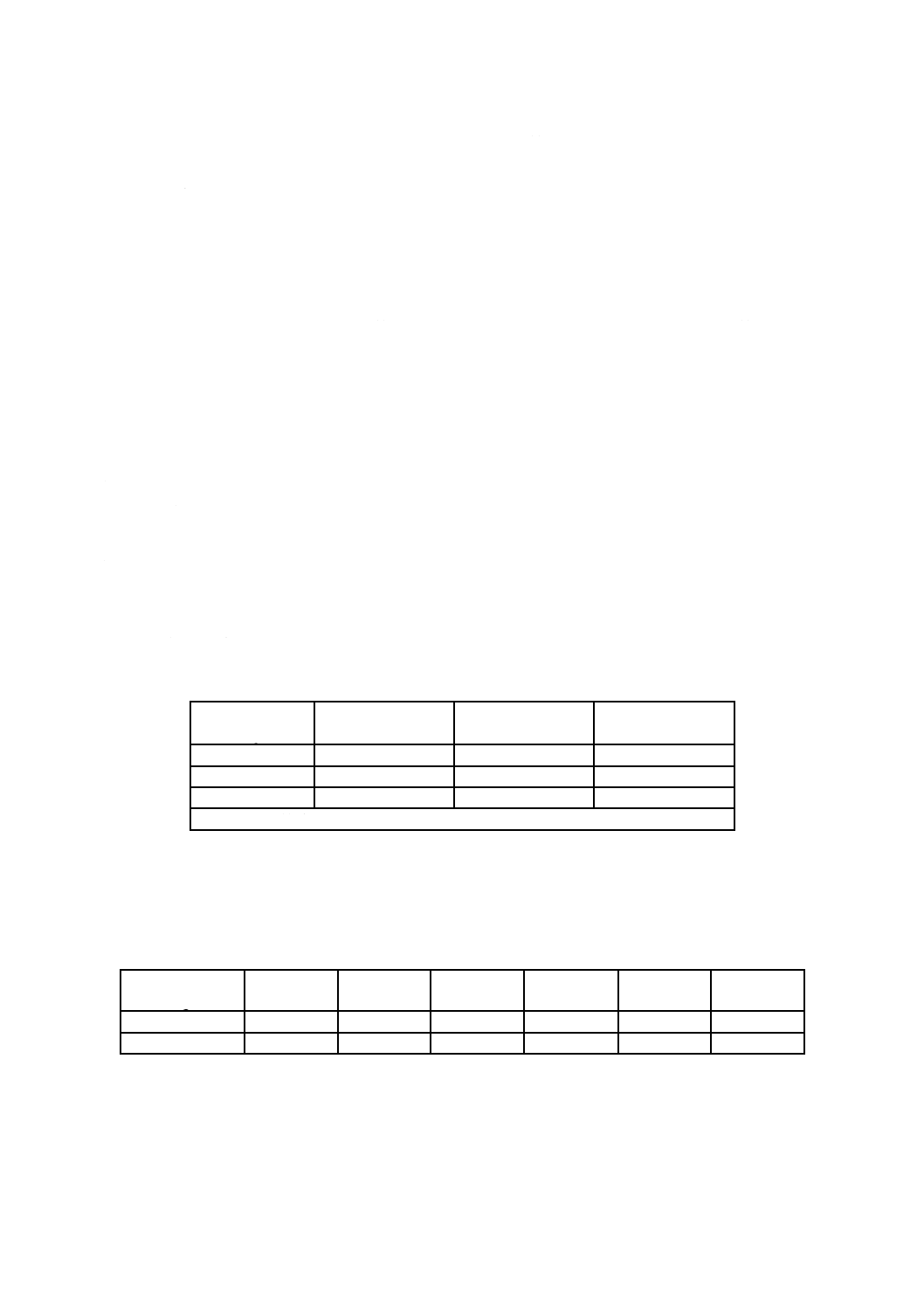

A.2.2 断面保持性能試験装置 フレキシブルダクトを支持台の上に設置し,フレキシブルダクトの中央に

設置したアルミニウムチャンネルを用いて質量を付加し,中央に下向きの集中荷重が付加された状態で,

つぶれ量を計測する装置(図A.2参照)。

13

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

A1 :ダクト長

A4 :つぶれ量計測位置までの距離

A5 :フレキシブルダクト支持台長さ

B

:付加質量によるつぶれ量

B0 :レーザー距離計①から支持台までの計測距離

B1 :付加質量載荷前のレーザー距離計①からフレキシブルダクトの高さまでの距離

B2 :付加質量載荷後のレーザー距離計①からフレキシブルダクトの高さまでの距離

Mc :断面保持性能試験用付加質量

図A.2−断面保持性能試験装置

A.3 試験手順

A.3.1 可とう性試験の手順

A.2.1の可とう性試験装置にフレキシブルダクトを設置し,フレキシブルダクト中央につりバンド及びつ

りボルトで付加質量を設置して,付加質量によるフレキシブルダクトのたわみ量δ(=δ2−δ1)を計測する

ことで可とう性を確認する。ダクト長A1は2 000 mm,ローラー支持間隔A2は1 000 mm(ただし,A3=A2

×1/2)とする。また,付加質量Mbは0.5 kg,1.0 kg及び1.5 kgとし,順次載荷する。

14

A 4010:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,たわみ量の計測範囲は1 000 mmまでとする。たわみ量が1 000 mm以上の場合は計測不可とし,

以降の載荷は行わない。

A.3.2 断面保持性能試験の手順

A.2.2のように,支持台上にフレキシブルダクトを設置し,レーザー距離計①から支持台までの距離B0

と付加質量載荷前のレーザー距離計①からフレキシブルダクトの高さまでの距離B1とを計測し,次に幅

100 mmのアルミニウムチャンネルなどを用いて,付加質量を載荷し,付加質量載荷後のレーザー距離計

①からフレキシブルダクトの高さまでの距離B2を計測し,付加質量によるつぶれ量B(=B2−B1)及び自

然状態のダクト外径D(=B0−B1)を計算する。また,つぶれ率C(%)(=B/D×100)を計算する。

ダクト長A1は2 000 mmとし,支持台長さA5は1 800 mm(A5=A1×0.9,A6=A1×0.05)とする。また,

付加質量Mcは5.0 kg及び10.0 kgとし,順次載荷する。

A.4 試験報告

試験報告には,次の事項を記載する。

a) フレキシブルダクトの仕様 内層材,外層材及び保温材の材質,厚さ及び工法(ワイヤ工法・クリッ

プ工法)

b) ダクト呼び径d(mm) 100 mm,150 mm,200 mm,250 mm,300 mmなど

c) ダクト1 000 mm当たりの質量f(g/mm) カタログなどに記載されていない場合は,測定した質量を

記載する。

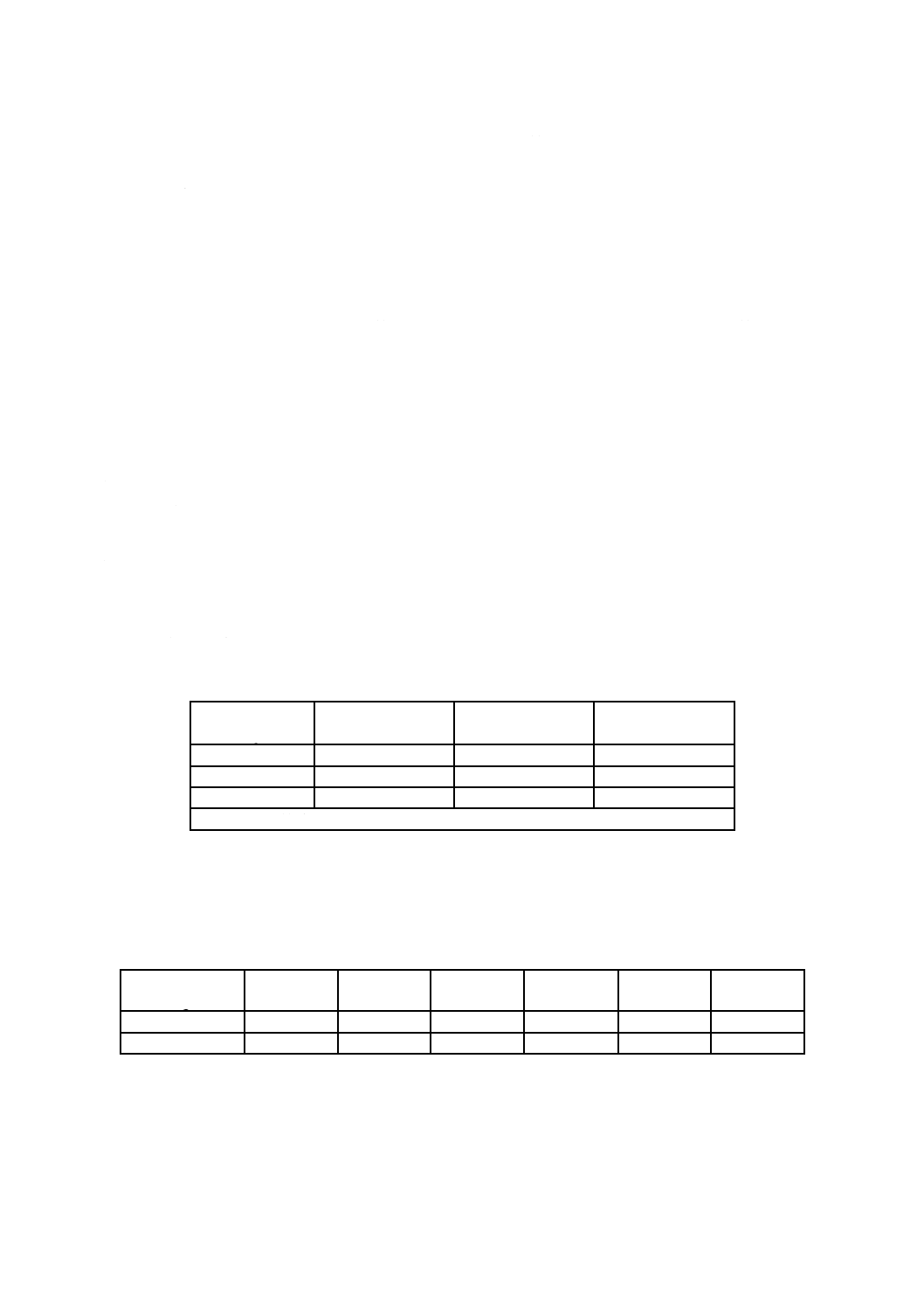

d) 付加質量によるたわみ量δ(mm) 表A.1に示す付加質量に応じてたわみ量δ(=δ2−δ1)をミリメー

トル単位で記載する。

表A.1−付加質量によるたわみ量に関する試験報告事項

付加質量

kg

δ1

mm

δ2

mm

δ a)

mm

0.5

1.0

1.5

注a) たわみ量が1 000 mm以上の場合は,“計測不可(1 000 mm以上)”と表記する。

e) 付加質量によるつぶれ量B(mm) 表A.2に示す付加質量に応じてつぶれ量B(=B2−B1)をミリメ

ートル単位で記載する。また,自然状態のダクト外径D(=B0−B1)を記載し,つぶれ率C(=B/D×

100)は,四捨五入によって整数に丸めて表記する。

表A.2−付加質量によるつぶれ量に関する試験報告事項

付加質量

kg

B0

mm

B1

mm

B2

mm

B

mm

D

mm

C

%

5.0

10.0