A 4009:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 寸法及び構造 ··················································································································· 3

5.1 ダクトの寸法 ················································································································ 3

5.2 板厚 ···························································································································· 6

5.3 継目 ···························································································································· 7

5.4 継手の構造 ·················································································································· 11

5.5 ダクトの補強 ··············································································································· 22

5.6 ダクトのシール ············································································································ 34

6 材料······························································································································ 35

6.1 溶融亜鉛めっき鋼板 ······································································································ 35

6.2 塩化ビニルライニング鋼板 ····························································································· 35

6.3 ステンレス鋼板 ············································································································ 36

6.4 硬質塩化ビニル板 ········································································································· 36

6.5 グラスウール板 ············································································································ 36

6.6 鋼材 ··························································································································· 36

6.7 接合及び支持材料 ········································································································· 36

6.8 フランジ用ガスケット ··································································································· 36

6.9 ダクト用テープ ············································································································ 36

6.10 グラスウール用アルミニウムテープ ················································································ 36

6.11 硬質塩化ビニル製長方形ダクトに用いる発泡軟質塩化ビニル及び軟質チューブガスケット ········· 37

6.12 シール材 ···················································································································· 37

7 表示······························································································································ 37

附属書A(参考)技術上重要な改正に関する新旧対照表 ····························································· 38

A 4009:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人全国

ダクト工業団体連合会(JFDA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS A 4009:1997は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 4009:2017

空気調和及び換気設備用ダクトの構成部材

Components of air duct

1

適用範囲

この規格は,空気調和及び換気設備(排煙設備用を含む。)に用いるダクトの構成部材(以下,ダクトと

いう。)について規定する。

なお,技術上重要な改正に関する旧規格との対照を,附属書Aに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 6517 建築用鋼製下地材(壁・天井)

JIS A 9504 人造鉱物繊維保温材

JIS B 1180 六角ボルト

JIS B 1181 六角ナット

JIS B 1213 冷間成形リベット

JIS C 8305 鋼製電線管

JIS G 3101 一般構造用圧延鋼材

JIS G 3191 熱間圧延棒鋼及びバーインコイルの形状,寸法,質量及びその許容差

JIS G 3192 熱間圧延形鋼の形状,寸法,質量及びその許容差

JIS G 3193 熱間圧延鋼板及び鋼帯の形状,寸法,質量及びその許容差

JIS G 3194 熱間圧延平鋼の形状,寸法,質量及びその許容差

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3317 溶融亜鉛−5 %アルミニウム合金めっき鋼板及び鋼帯

JIS G 3321 溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS G 3323 溶融亜鉛−アルミニウム−マグネシウム合金めっき鋼板及び鋼帯

JIS G 3350 一般構造用軽量形鋼

JIS G 3452 配管用炭素鋼鋼管

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS H 4160 アルミニウム及びアルミニウム合金はく

JIS K 6741 硬質ポリ塩化ビニル管

JIS K 6744 ポリ塩化ビニル被覆金属板及び金属帯

JIS K 6745 プラスチック−硬質ポリ塩化ビニル板

2

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6771 軟質ビニル管

JIS K 6804 酢酸ビニル樹脂エマルジョン木材接着剤

JIS Z 1525 包装用ポリ塩化ビニル粘着テープ

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

標準寸法

将来にわたって生産,使用,流通などを考慮して集約化した寸法。

3.2

推奨寸法

生産,使用,流通などにおいて合理化をするためできる限り採用してほしい寸法。

3.3

制限圧力

ダクト内のダンパーなどが閉鎖し,ダクト内圧が一時的に上昇する場合に,ダクトが構造上の安全を保

持する最大の圧力。ただし,急閉鎖による瞬時の圧力変動は除く。

4

種類

ダクトの種類は,ダクト材料,断面の形状,接合部工法及びダクト内圧によって区分し,次による。

a) ダクト材料による区分

1) 溶融亜鉛めっき鋼板製ダクト(塩化ビニルライニング鋼板製ダクトも含む。)

2) ステンレス鋼板製ダクト

3) 硬質塩化ビニル製ダクト

4) グラスウール製ダクト

b) 断面の形状による区分

1) 長方形ダクト

2) 円形ダクト及び円形スパイラルダクト

c) 溶融亜鉛めっき鋼板及びステンレス鋼板製長方形ダクトの接合工法による区分

1) アングルフランジ工法ダクト

2) コーナーボルト工法ダクト

2.1) 共板フランジ工法ダクト

2.2) スライドオンフランジ工法ダクト

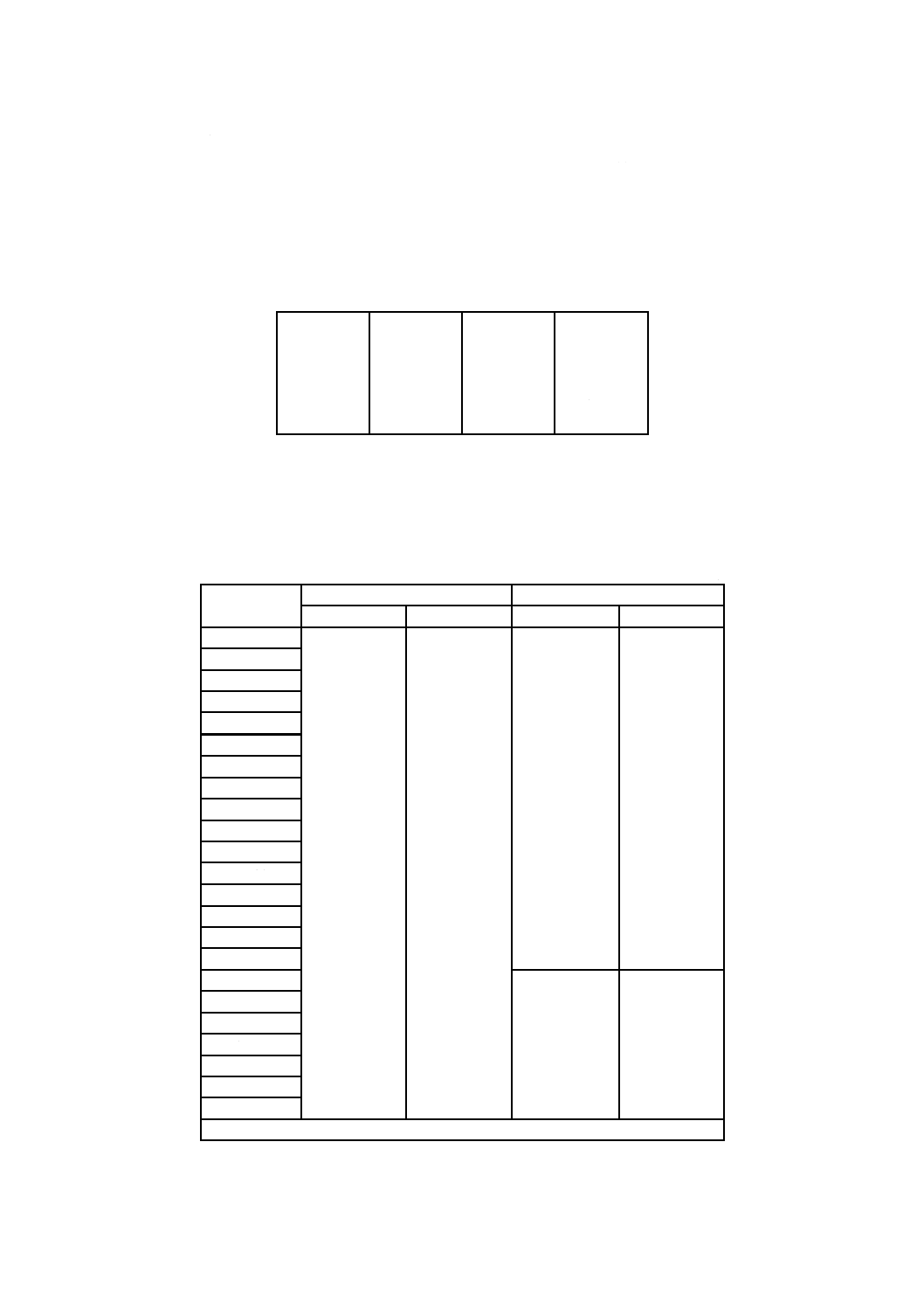

d) ダクト内圧による区分 ダクト内圧による区分及び圧力範囲は,表1による。ただし,グラスウール

製ダクトについては低圧ダクトを適用する。

3

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

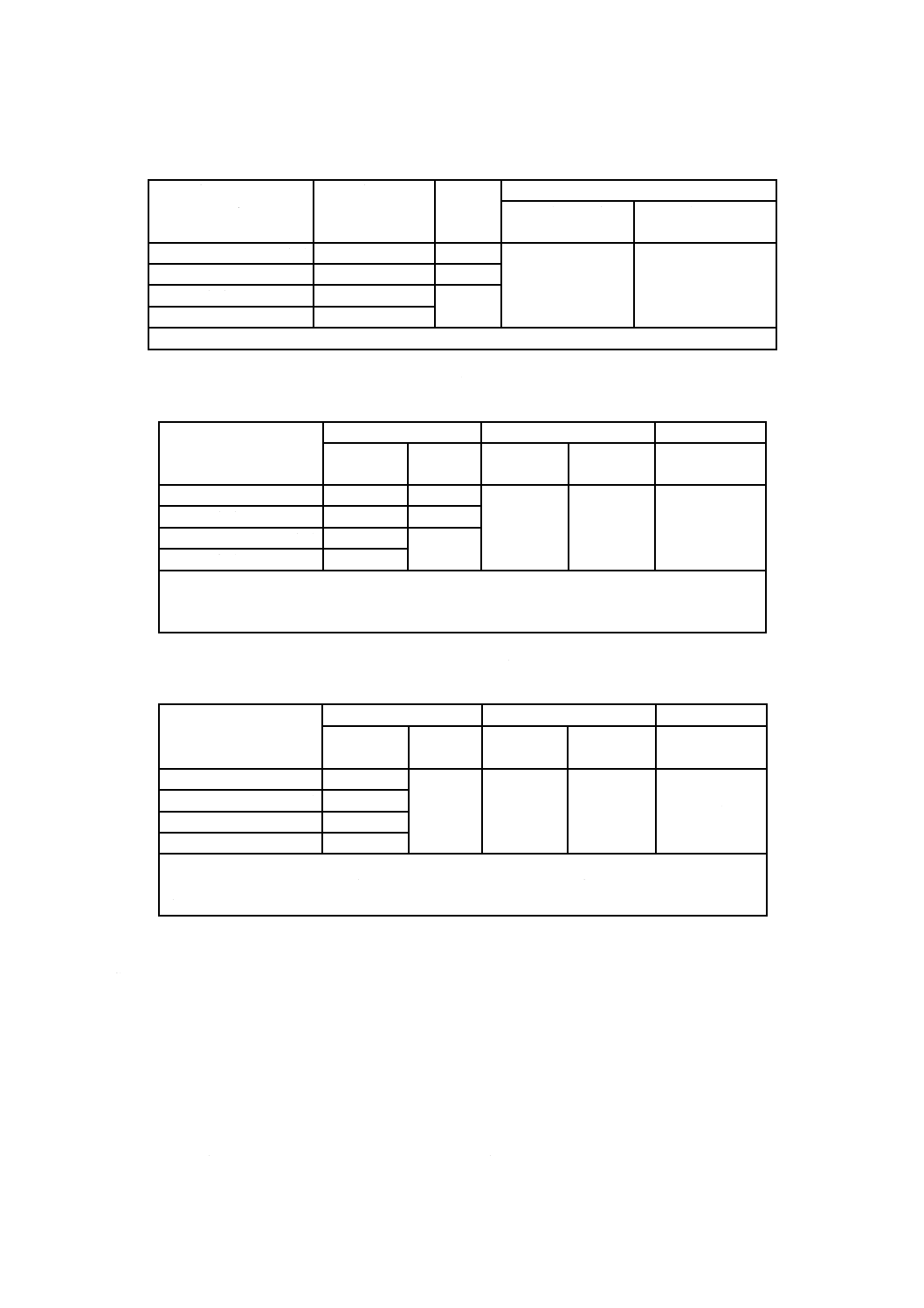

表1−ダクト内圧による区分及び圧力範囲

単位 Pa

ダクト内圧による区分

常用圧力a)

制限圧力

正圧b)

負圧b)

正圧b)

負圧b)

低圧ダクト

+500以下

−500以内

+1 000

−750

高圧1ダクト

+500を超え

+1 000以下

−500を超え

−1 000以内

+1 500

−1 500

高圧2ダクト

+1 000を超え

+2 500以下

−1 000を超え

−2 000以内

+3 000

−2 500

注a) 常用圧力とは,通常の運転時におけるダクト内圧をいい,ダクトの外における大気圧との差で

表示する。また,硬質塩化ビニル製ダクトの常用圧力は,2 000 Pa以下とする。

b) ダクトの内圧がダクトの外における大気圧より高い状態を正圧,低い状態を負圧とする。

5

寸法及び構造

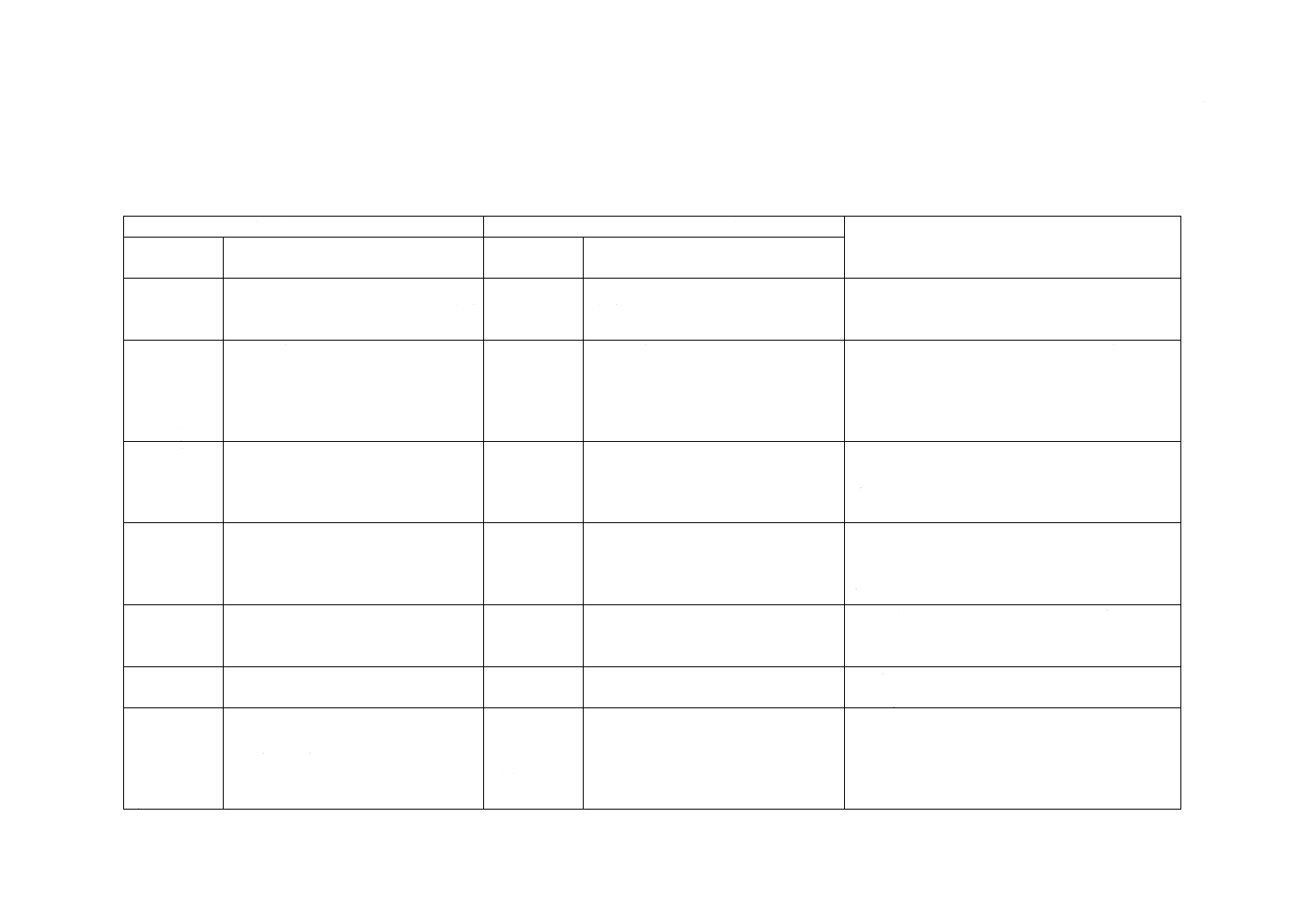

5.1

ダクトの寸法

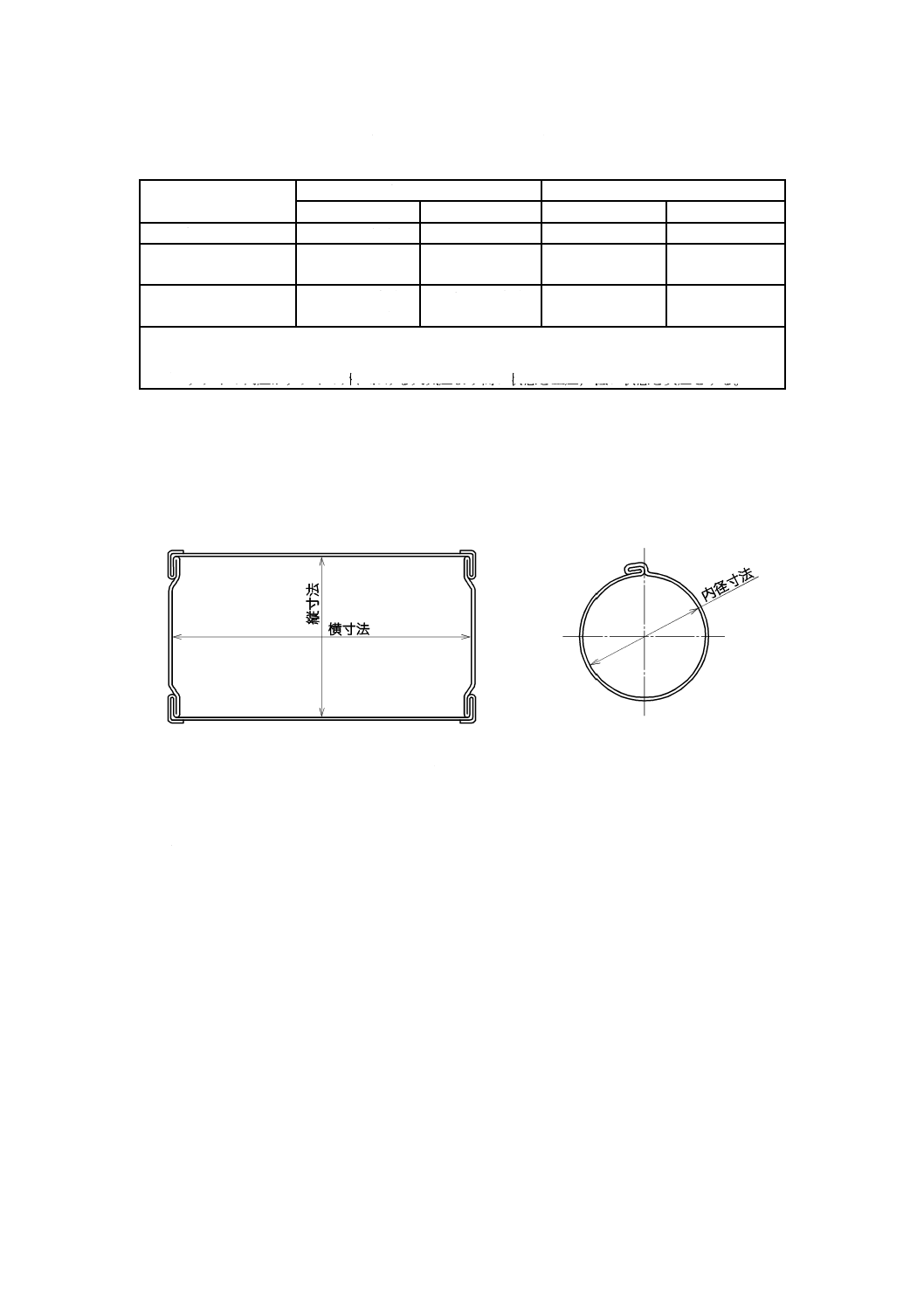

ダクトの寸法は,ダクトの内のり寸法とし,図1による。長方形ダクトの寸法は,横寸法×縦寸法で表

し,円形ダクト及び円形スパイラルダクトの寸法は,内径寸法で表す。

a) 長方形ダクト(横長の場合)

b) 円形ダクト

図1−ダクト断面の寸法

5.1.1

長方形ダクトの寸法

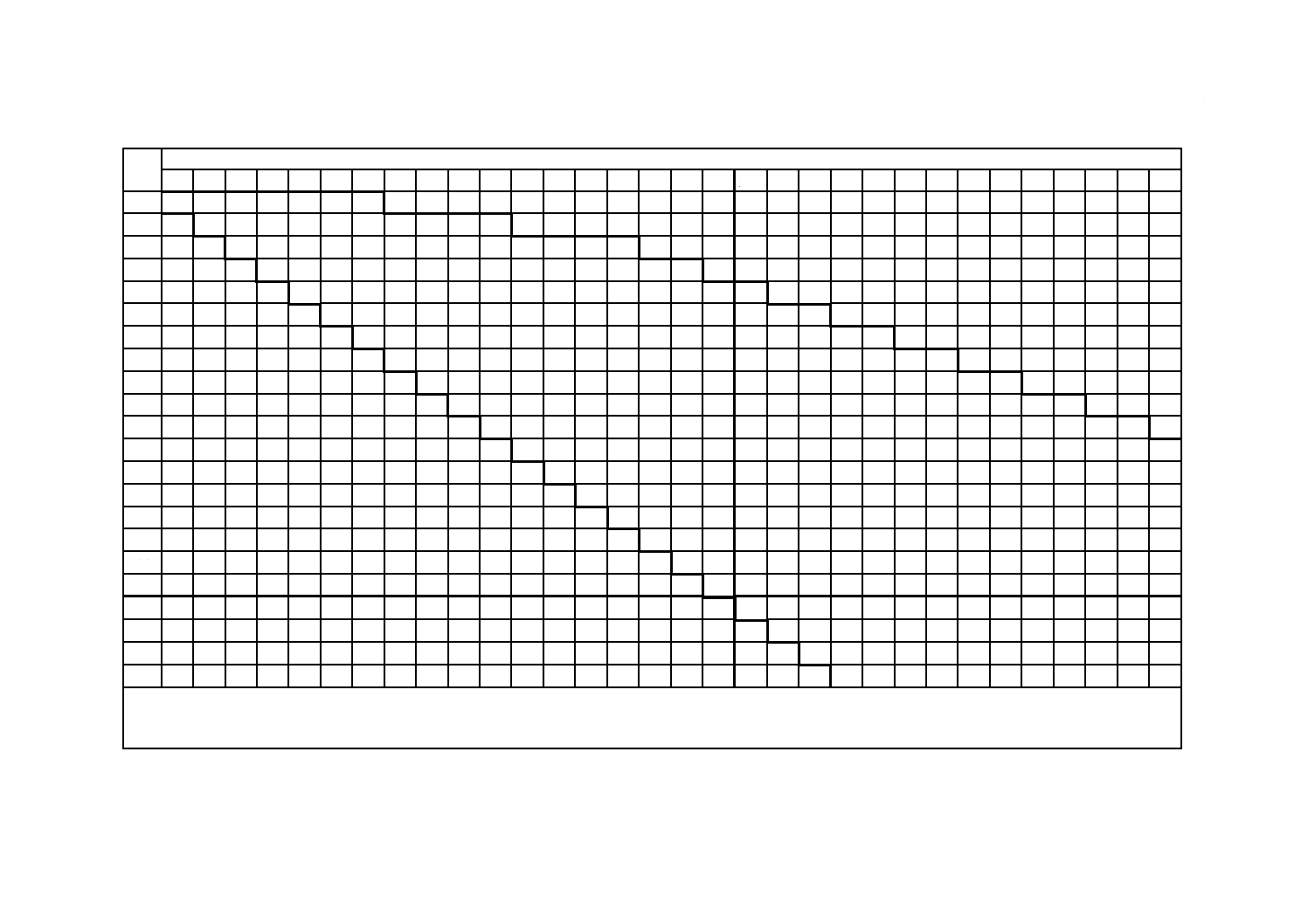

長方形ダクトの長辺及び短辺の寸法は,表2による。

4

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

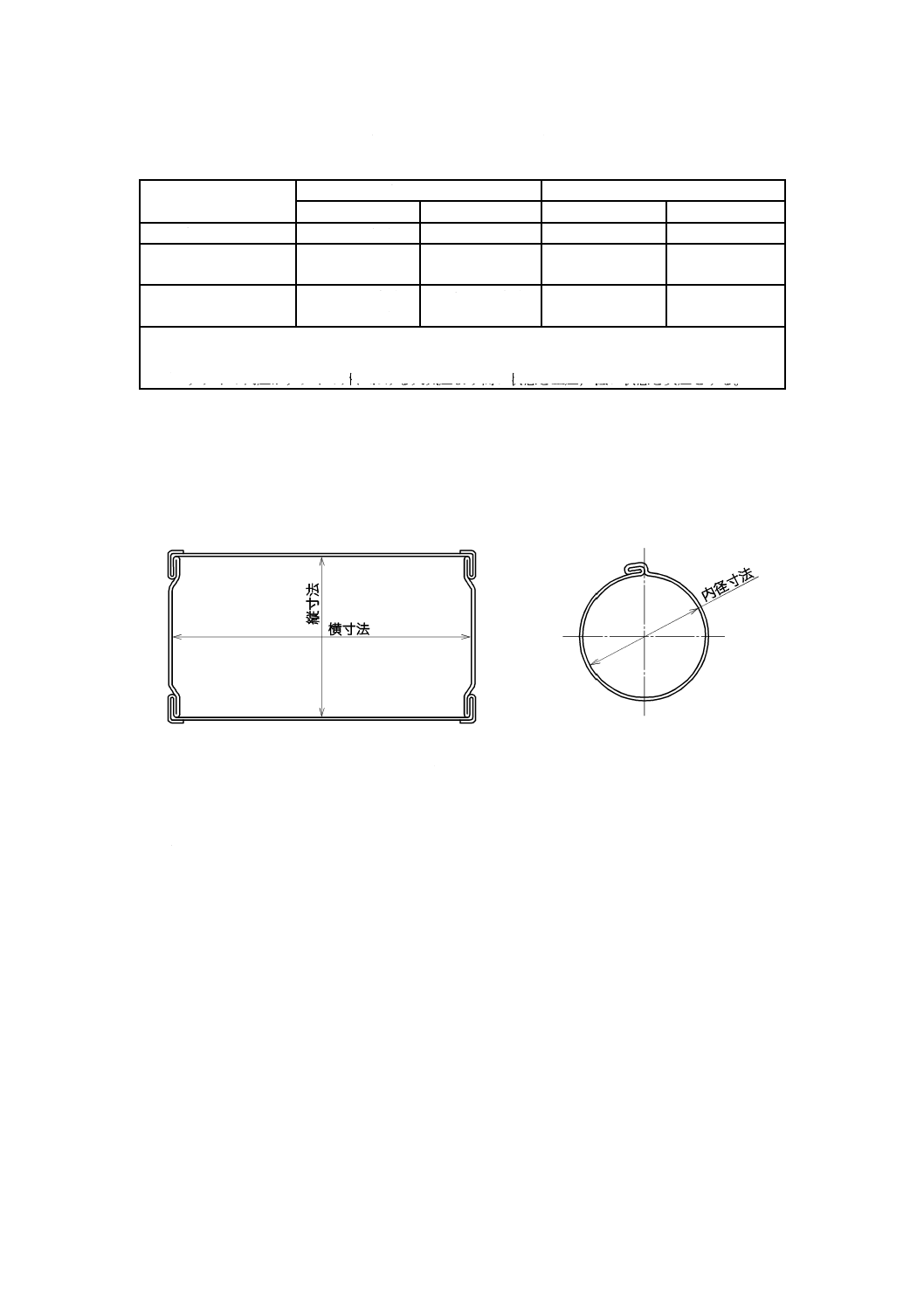

表2−長方形ダクトの長辺及び短辺の寸法

単位 mm

短辺

長辺

100 150 200 250 300 350 400 450 500 550 600 650 700 750 800 900 1 000 1 100 1 200 1 300 1 400 1 500 1 600 1 700 1 800 1 900 2 000 2 100 2 200 2 300 2 400 2 500

100

○ ○

○ ○

○

150

○ ○

○ ○

○

○

○

200

○

○ ○

○

○

○

○

○

250

○ ○

○

○

○

○

○

○

300

○

○

○

○

○

○

○

○

350

400

○

○

○

○

○

○

○

○

○

450

500

○

○

○

○

○

○

○

○

○

○

550

600

○

○

○

○

○

○

○

○

○

650

700

○

○

○

○

○

○

○

○

750

800

○

○

○

○

○

○

○

900

1 000

○

○

○

○

○

○

1 100

1 200

○

○

○

○

○

1 300

1 400

1 500

○印は標準寸法,太線の枠内は推奨寸法を示す。

推奨寸法の縦横比の最大値は1:4とする。

共板フランジ工法ダクトの長辺は,最大2 200 mmとする。

3

A

4

0

0

9

:

2

0

1

7

5

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.2

長方形ダクトの断面の寸法許容差

長方形ダクトの断面の寸法許容差は,長辺・短辺ともに,最大+2 mm,最小0 mmとする。

5.1.3

円形ダクト及び円形スパイラルダクトの内径寸法

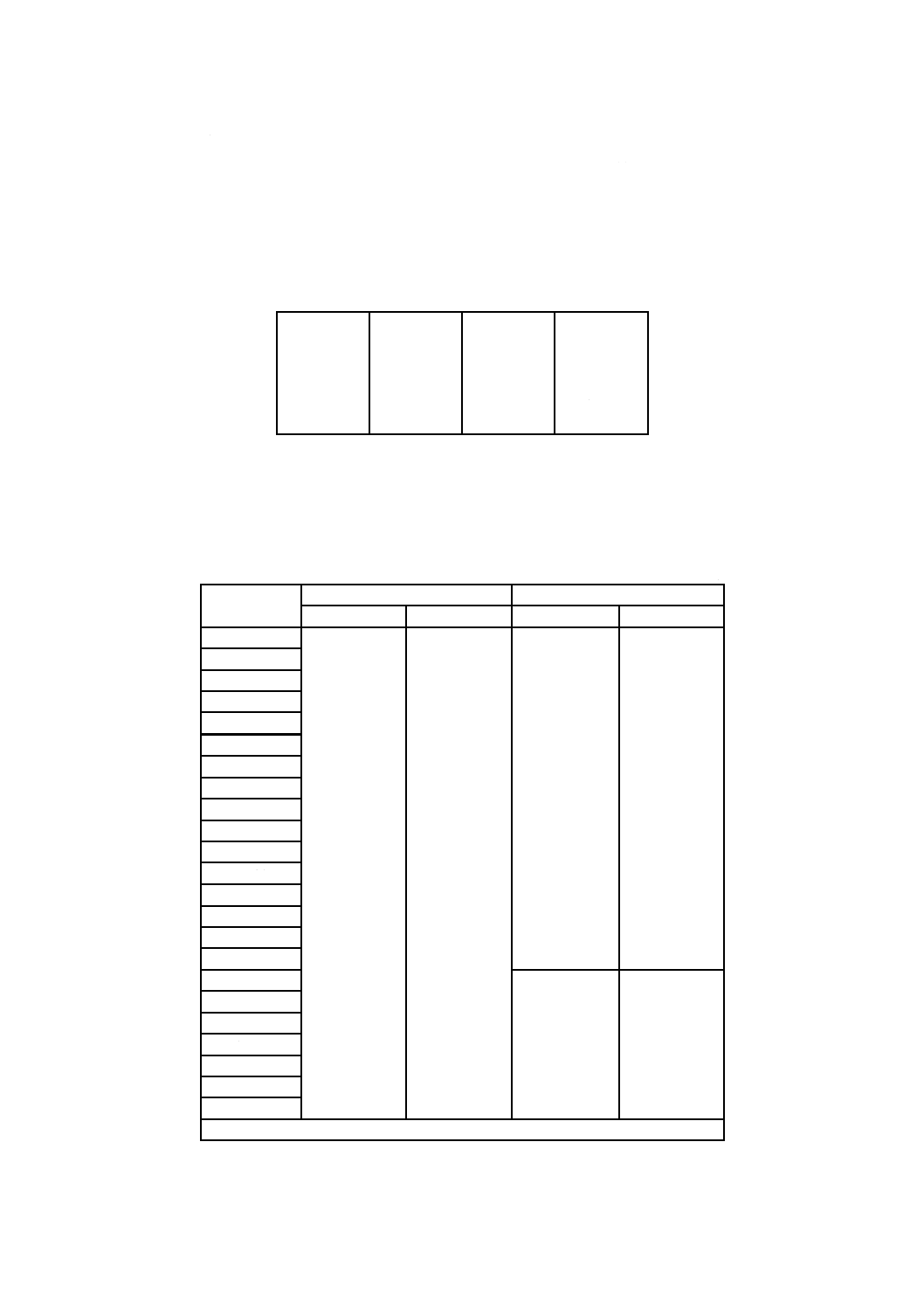

円形ダクト及び円形スパイラルダクトの内径寸法は,表3による。

表3−円形ダクト及び円形スパイラルダクトの内径寸法

単位 mm

75

250

550

900

100

300

600

1 000

125

350

650

1 100

150

400

700

1 200

175

450

710

1 250

200

500

800

5.1.4

円形ダクト及び円形スパイラルダクトの内径寸法並びに差込み継手の外径寸法の許容差

円形ダクト及び円形スパイラルダクトの内径寸法並びに差込み継手の外径寸法の許容差は,表4による。

表4−円形ダクト及び円形スパイラルダクトの内径寸法並びに差込み継手の外径寸法の許容差

単位 mm

ダクトの内径

ダクトの内径寸法の許容差

差込み継手の外径寸法の許容差

最小

最大

最小

最大

75

0

+2.0

−1.2

−1.9

100

125

150

175

200

250

300

350

400

450

500

550

600

650

700

710

−2.0

−2.2

800

900

1 000

1 100

1 200

1 250

円形グラスウール製ダクトの寸法許容差は,最大+3 mm,最小−3 mmとする。

6

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

板厚

板厚は,ダクト内圧力を基準に選定する。また,長方形ダクトの短辺及び長辺は,同じ板厚とする。

5.2.1

長方形ダクト

長方形ダクトの板厚は,次による。縦寸法又は横寸法に寸法変化のある場合は,その縦寸法又は横寸法

の最大寸法に対する板厚とする。

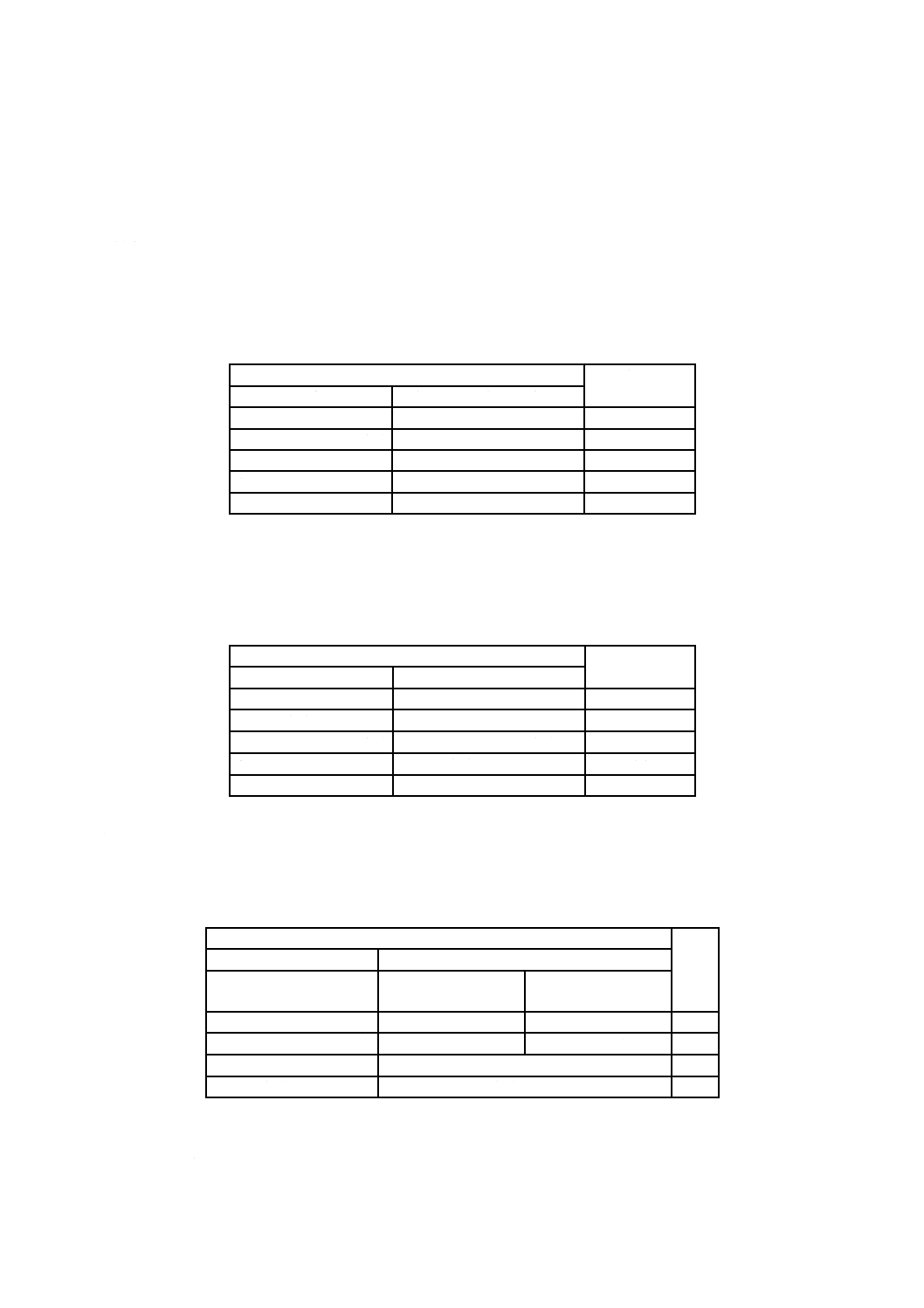

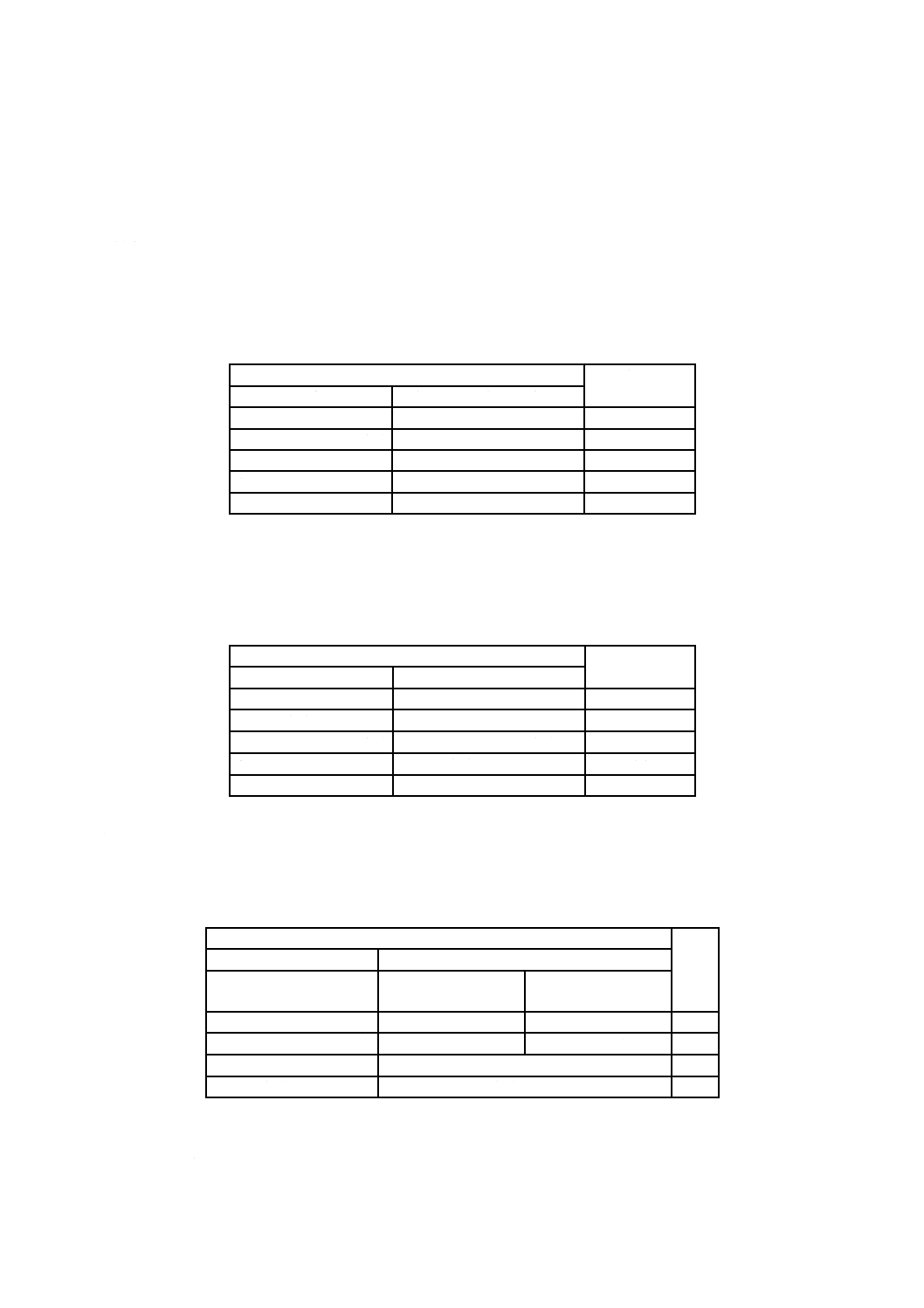

a) 溶融亜鉛めっき鋼板製ダクト 溶融亜鉛めっき鋼板製ダクトの板厚は,表5による。

表5−溶融亜鉛めっき鋼板製ダクトの板厚

単位 mm

ダクトの長辺

板厚

低圧ダクト

高圧1及び高圧2ダクト

450以下

−

0.5

450を超え

750以下

−

0.6

750を超え 1 500以下

450以下

0.8

1 500を超え 2 200以下 450を超え 1 200以下

1.0

2 200を超えるもの

1 200を超えるもの

1.2

b) ステンレス鋼板製ダクト ステンレス鋼板製ダクトの板厚は,表6による。

表6−ステンレス鋼板製ダクトの板厚

単位 mm

ダクトの長辺

板厚

低圧ダクト

高圧1及び高圧2ダクト

750以下

−

0.5

750を超え 1 500以下

−

0.6

1 500を超え 2 200以下

450以下

0.8

2 200を超えるもの

450を超え 1 200以下

1.0

−

1 200を超えるもの

1.2

c) 硬質塩化ビニル製ダクト 硬質塩化ビニル製ダクトの板厚は,表7による。

表7−硬質塩化ビニル製ダクトの板厚

単位 mm

ダクトの長辺

板厚

低圧及び高圧1ダクト

高圧2ダクト

1 000(Pa)以下

1 000(Pa)を超え

1 500(Pa)以下

1 500(Pa)を超え

2 000(Pa)以下

500以下

500以下

−

3

500を超え 1 000以下

−

500以下

4

1 000を超え 2 000以下

500を超え

2 000以下

5

2 000を超えるもの

2 000を超えるもの

6

d) グラスウール製ダクト グラスウール製ダクトの板厚は,25 mmとする。

5.2.2

円形ダクト

7

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

円形ダクトは,次による。

a) 溶融亜鉛めっき鋼板製及びステンレス鋼板製ダクト 溶融亜鉛めっき鋼板製及びステンレス鋼板製

ダクトの板厚は,表8による。

表8−溶融亜鉛めっき鋼板製及びステンレス鋼板製ダクトの板厚

単位 mm

ダクトの内径

板厚

低圧ダクト

高圧1及び高圧2ダクト

500以下

−

0.5

500を超え 630以下

−

0.6

−

450以下

0.8

−

450を超え 630以下

1.0

b) グラスウール製ダクト グラスウール製ダクトの板厚は,25 mmとする。

5.2.3

円形スパイラルダクト

円形スパイラルダクトは,次による。

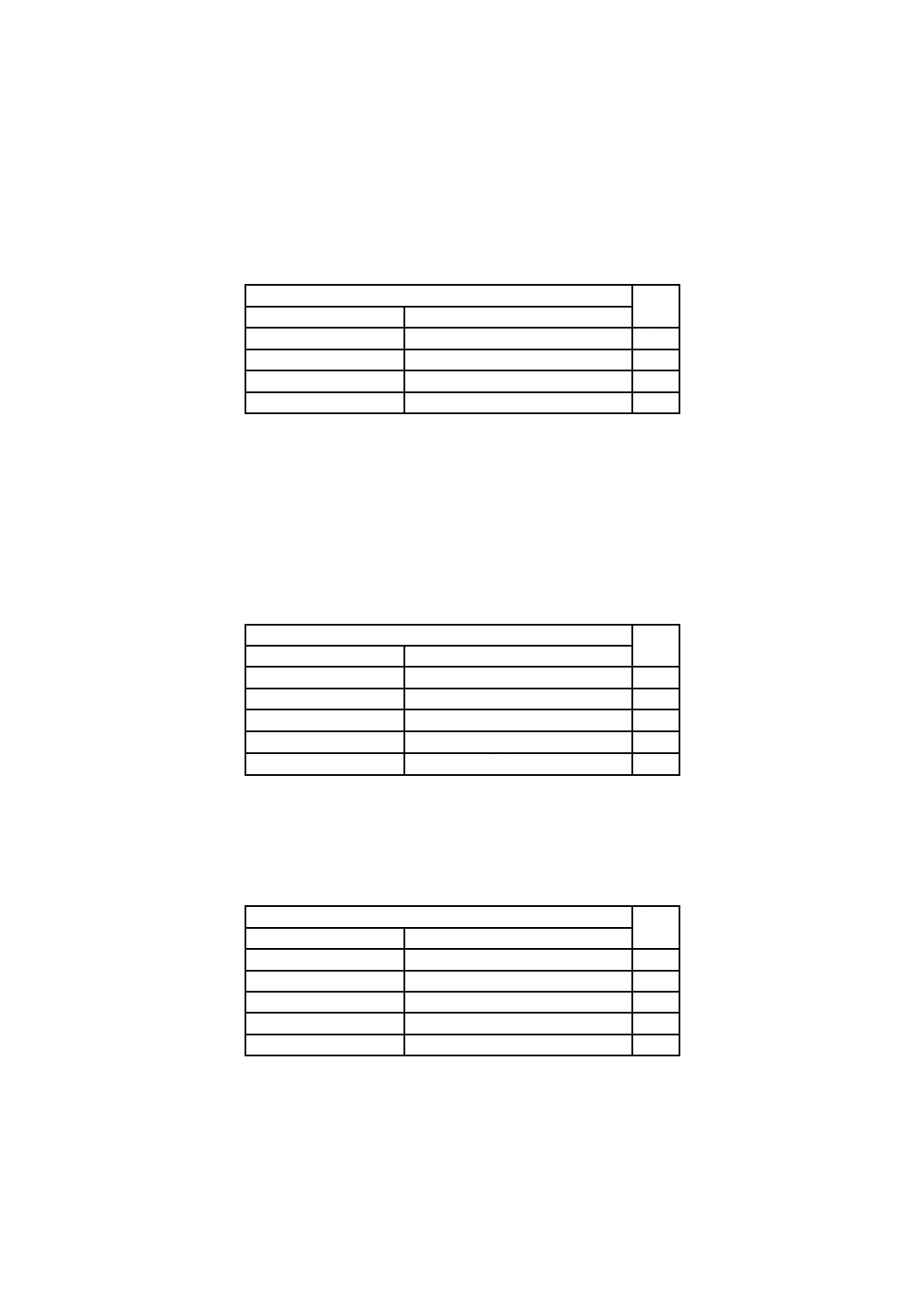

a) 溶融亜鉛めっき鋼板製ダクト 溶融亜鉛めっき鋼板製ダクトの板厚は,表9による。

表9−溶融亜鉛めっき鋼板製ダクトの板厚

単位 mm

ダクトの内径

板厚

低圧ダクト

高圧1及び高圧2ダクト

450以下

200以下

0.5

450を超え 710以下

200を超え

560以下

0.6

710を超え 1 000以下

560を超え

800以下

0.8

1 000を超え 1 250以下

800を超え 1 000以下

1.0

−

1 000を超え 1 250以下

1.2

b) ステンレス鋼板製ダクト ステンレス鋼板製ダクトの板厚は,表10による。

表10−ステンレス鋼板製ダクトの板厚

単位 mm

ダクトの内径

板厚

低圧ダクト

高圧1及び高圧2ダクト

560以下

250以下

0.5

560を超え 800以下

250を超え

560以下

0.6

800を超え 1 000以下

560を超え

800以下

0.8

1 000を超え 1 250以下

800を超え 1 000以下

1.0

−

1 000を超え 1 250以下

1.2

5.3

継目

5.3.1

継目の構造

継目の構造は,次による。

8

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

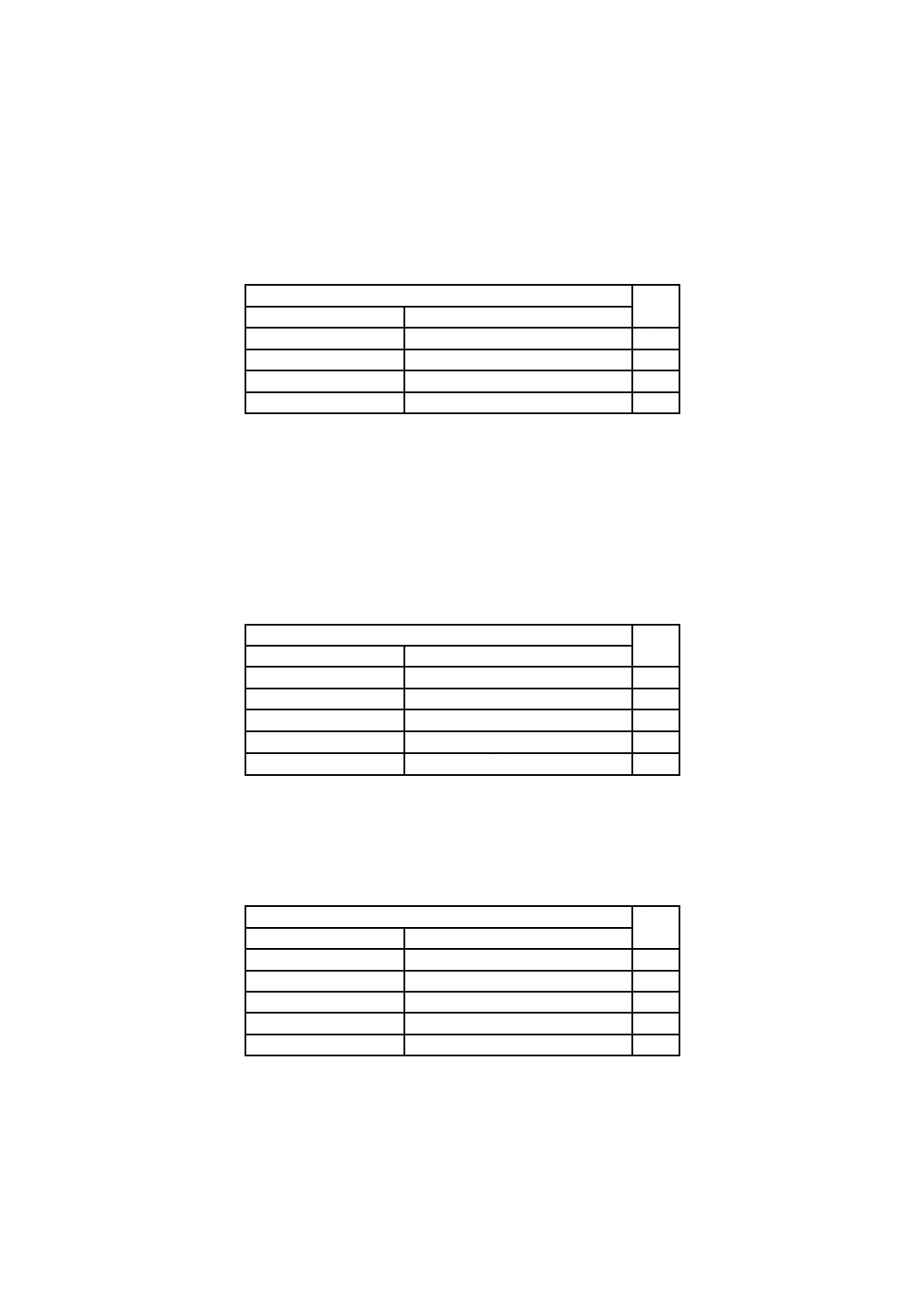

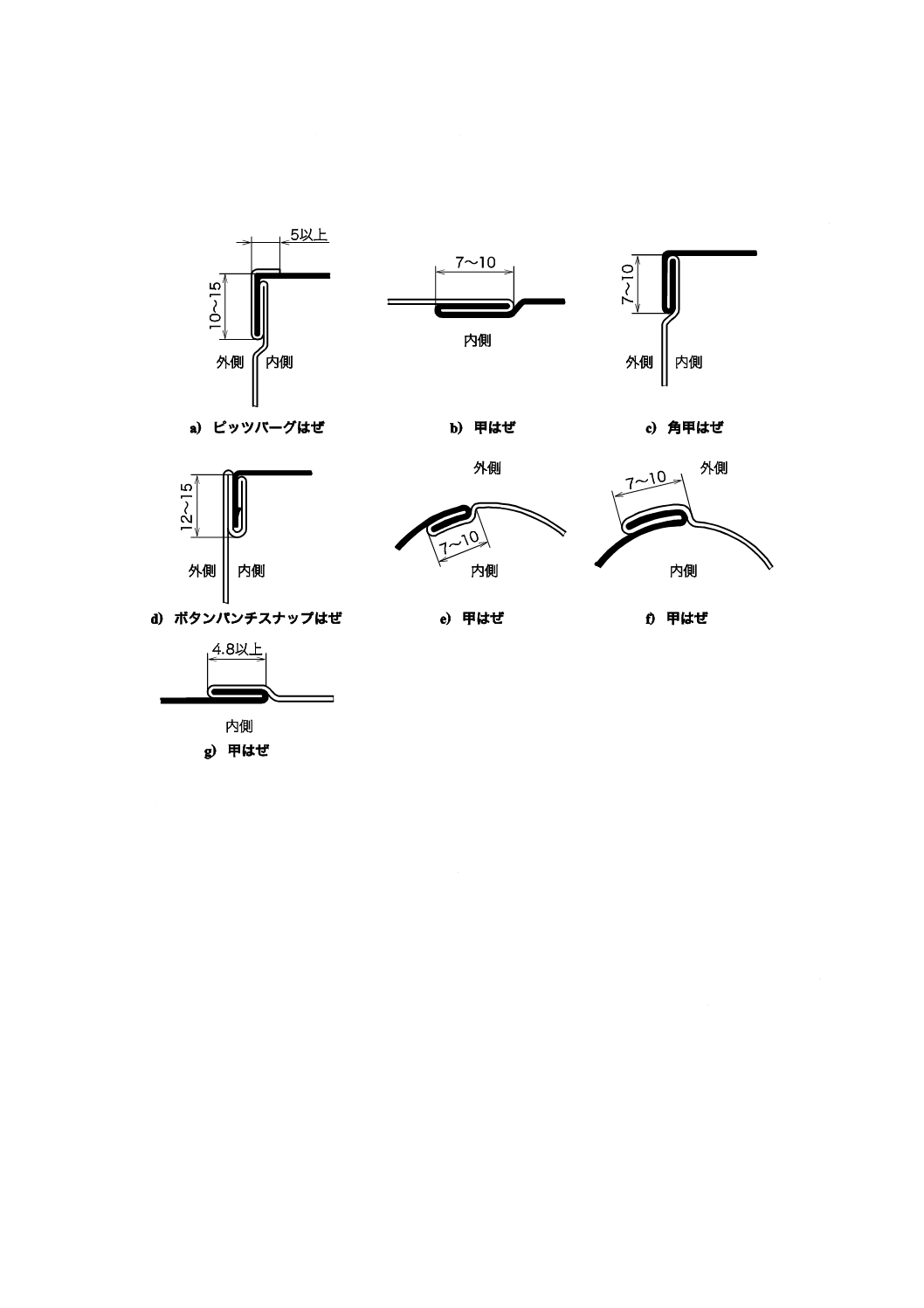

a) 溶融亜鉛めっき鋼板製及びステンレス鋼板製ダクトの継目の構造 溶融亜鉛めっき鋼板製及びステ

ンレス鋼板製ダクトの継目のはぜ構造及びその適用は,図2による。

単位 mm

a)〜d)

:長方形ダクト

e)

:円形ダクト(フランジ継手の場合)

f)

:円形ダクト(差込み継手の場合)

g)

:円形スパイラルダクト

図2−継目(はぜ)の構造及び適用

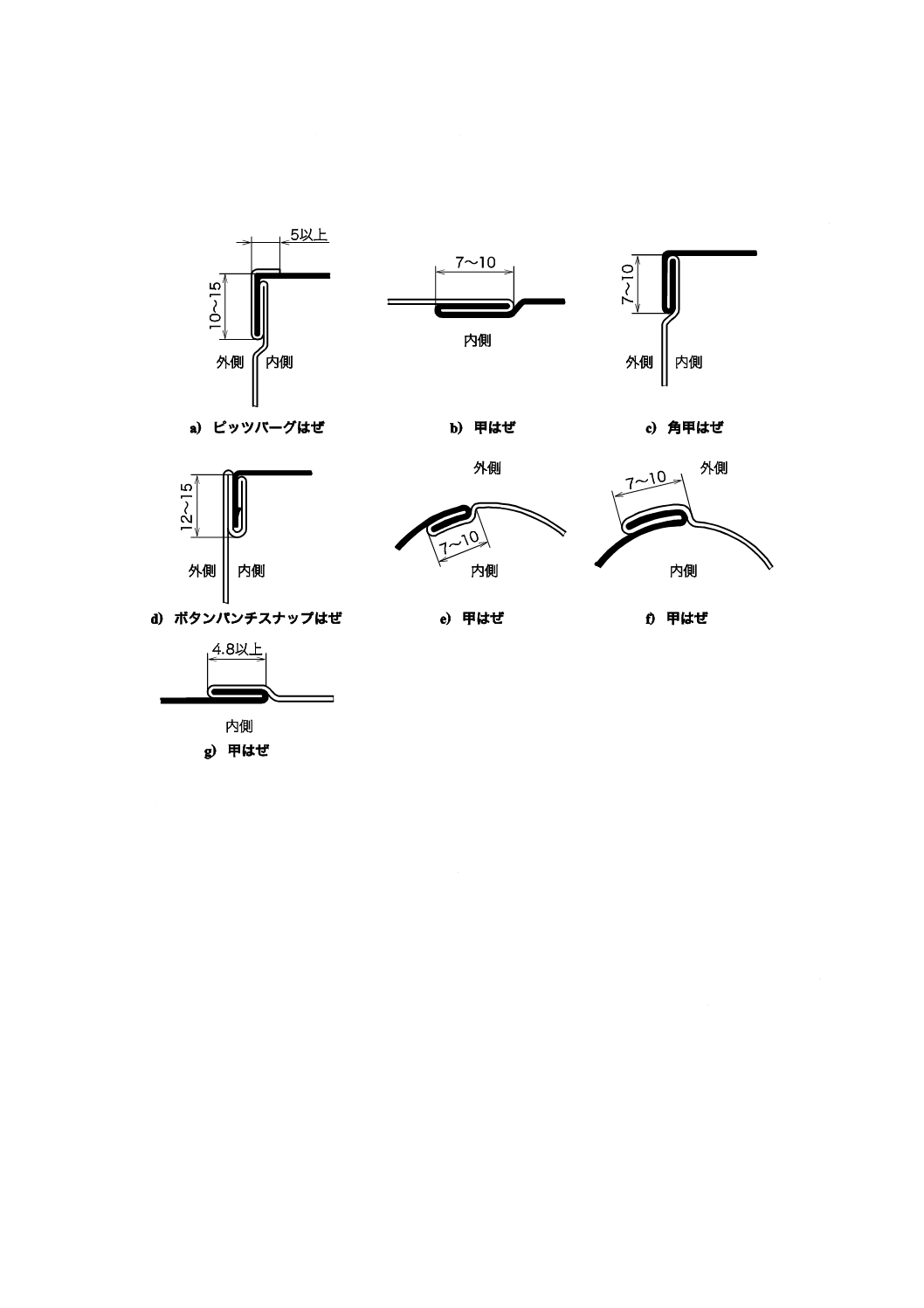

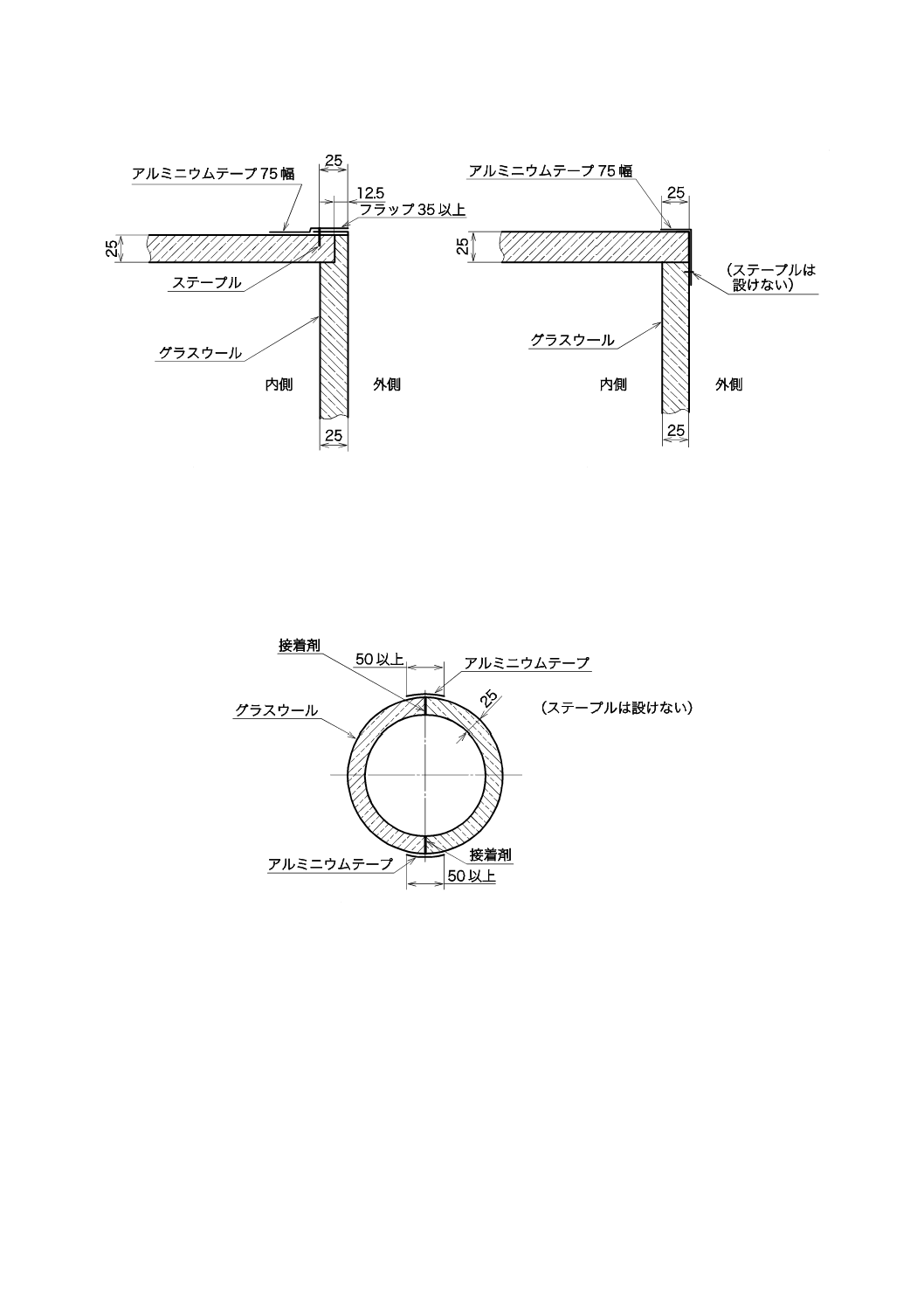

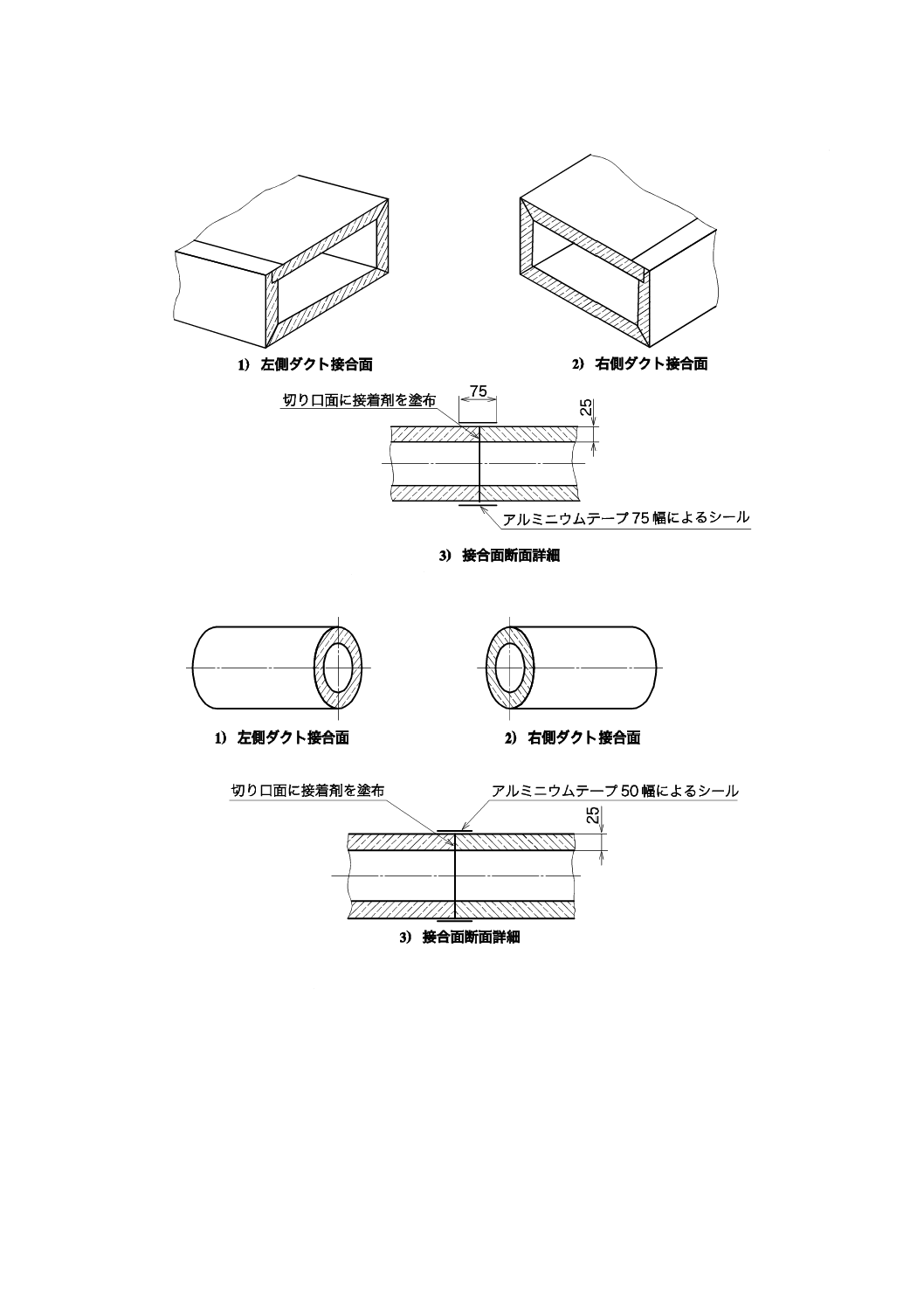

b) グラスウール製ダクトの継目の構造 グラスウール製ダクトの継目の構造は,次による。

1) 長方形ダクトの継目 角の接合部は,アルミニウムはくを35 mm以上残して(フラップ),長方形

ダクトに成形し,隣接ボード面に重ねてステープルで間隔50 mm以下に仮止めし,幅75 mm以上

のアルミニウムテープをへらで摩擦圧着する。ステープルは,肩幅12 mm,足長さ13〜15 mmのも

のとする。継目の構造の例を図3に示す。

9

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) フラップを利用した継目

b) 突合せによる継目

図3−グラスウール製長方形ダクトの継目の構造の例

2) 円形ダクトの継目 接合部に接着剤を塗布して円形に成形し,継目の外面に幅50 mm以上のアルミ

ニウムテープをへらで摩擦圧着する。継目の構造の例を図4に示す。

単位 mm

図4−グラスウール製円形ダクトの継目の構造の例

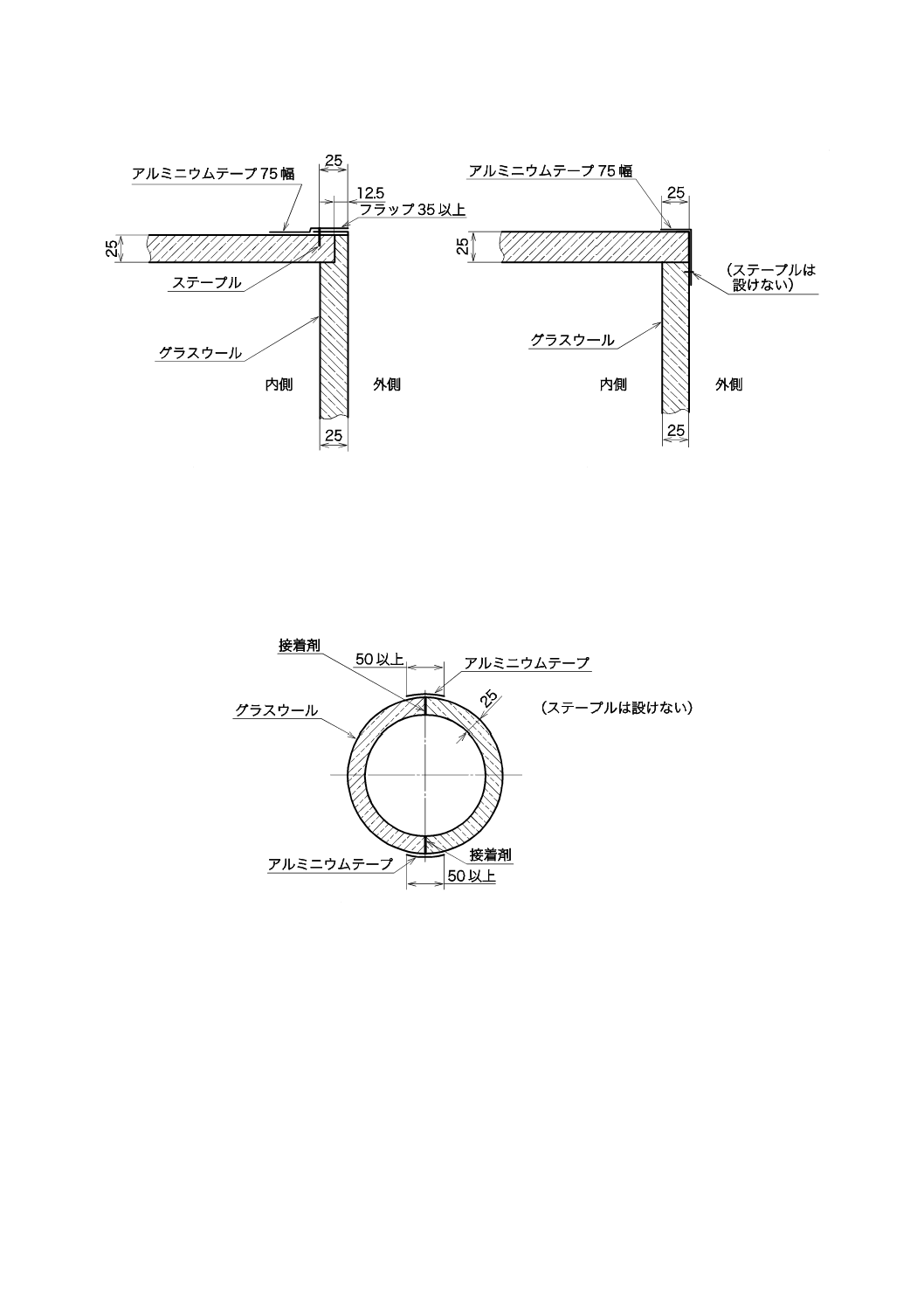

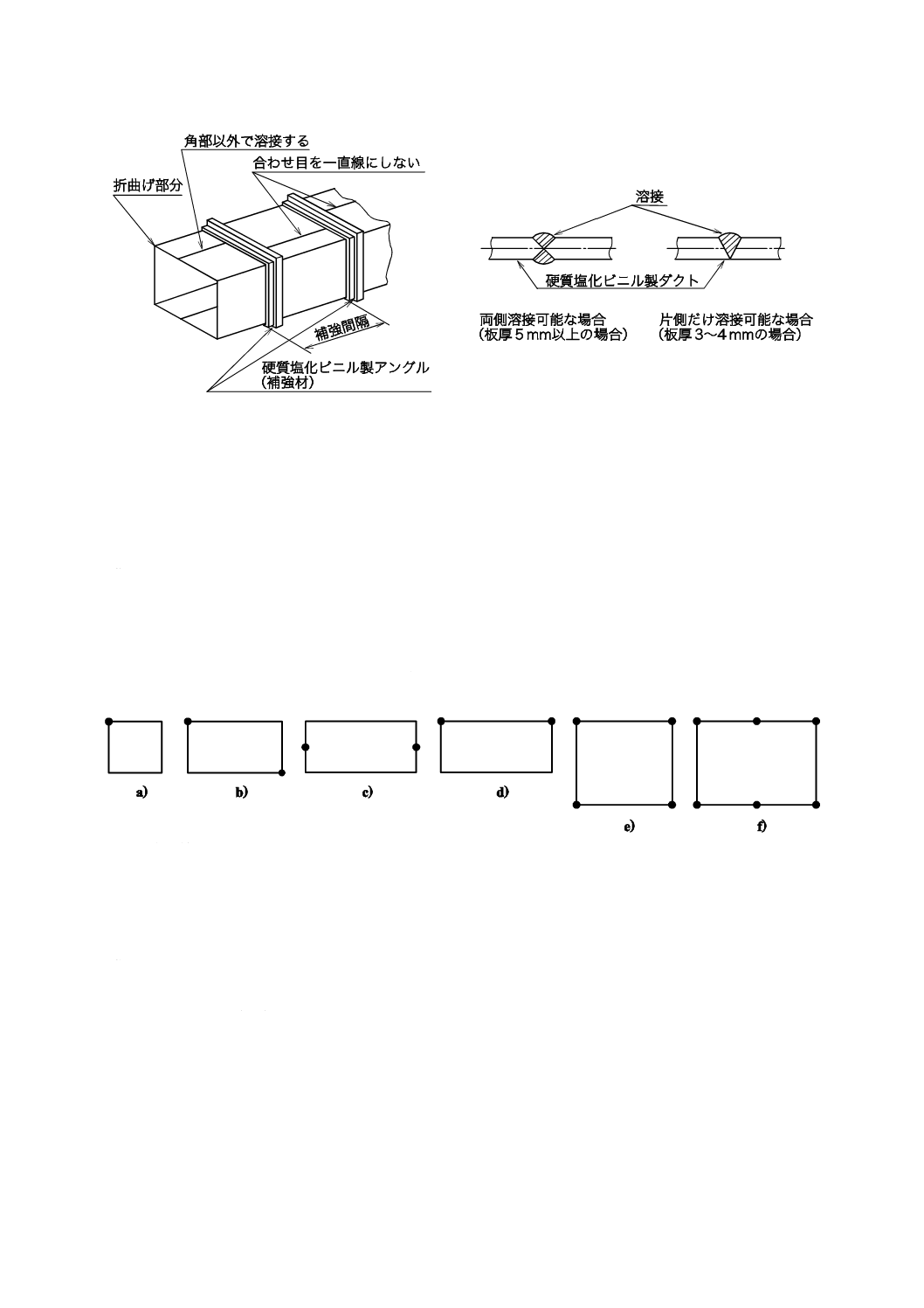

c) 硬質塩化ビニル製ダクトの継目の構造 直管部は,通常,四隅部分を折曲げ加工とし,折曲げ部分を

避けた位置で,熱風溶接による突合せ接合とする。継目の構造の例を図5に示す。溶接する板の端部

は,やすり,グラインダなどによって60〜90°面取り加工する。

10

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 硬質塩化ビニル製ダクト製作の基本

b) 継目(熱風溶接による突合せ接合)

図5−硬質塩化ビニル製ダクトの継目の構造の例

5.3.2

継目の位置

継目の位置は,次による。

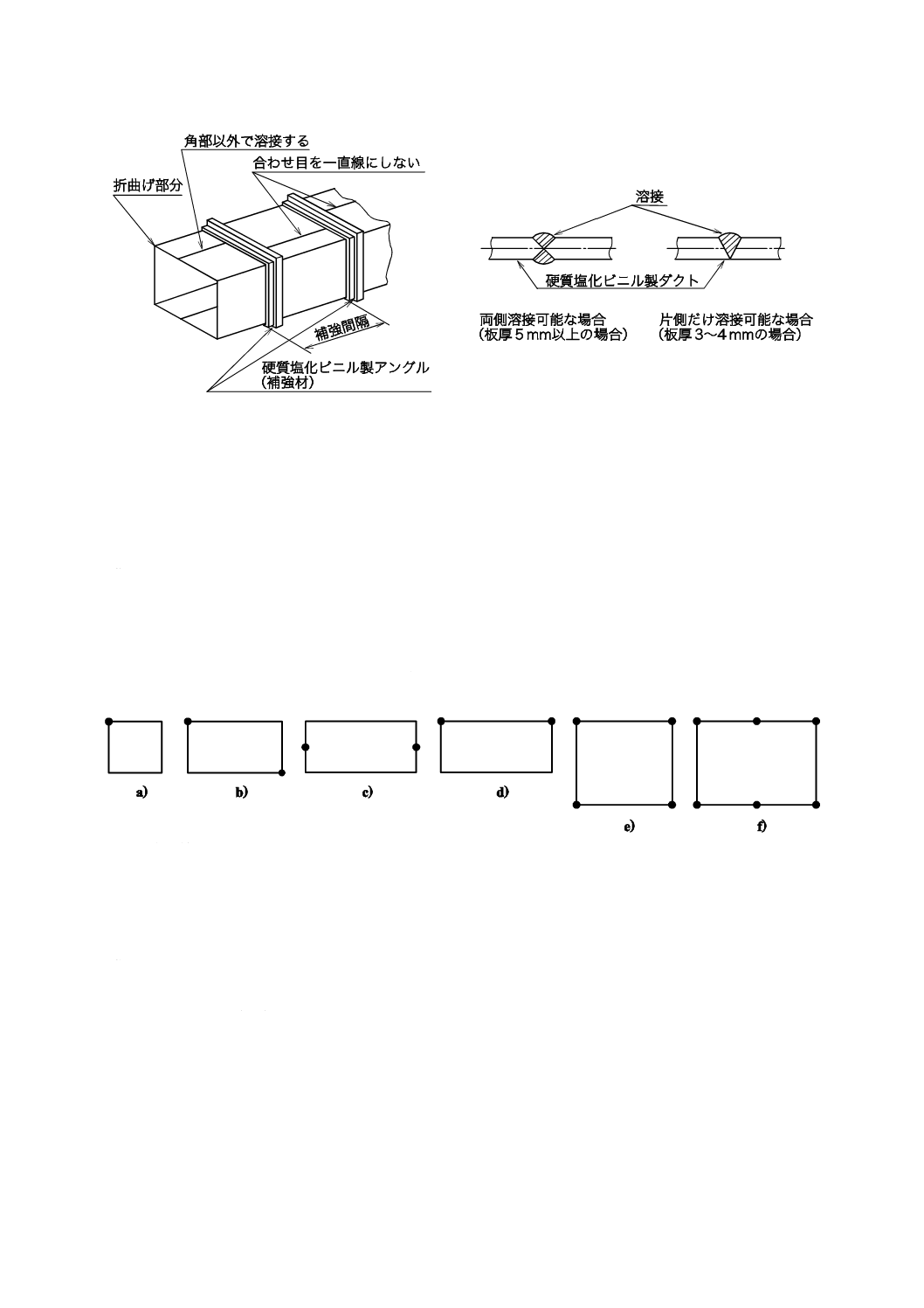

a) 長方形ダクトの縦方向の継目の位置

1) 長方形ダクトの縦方向の継目は,図6のa) 〜f) の6種類とする。

2) 溶融亜鉛めっき鋼板製及びステンレス鋼板製ダクトの場合は,ダクト強度を保持させるため,通常,

2か所以上の継目とする。

3) グラスウール製ダクトの場合は,図6の c) 及び f) の位置は用いない。

4) 硬質塩化ビニル製ダクトの場合は,直管部の角部を継目にしない。

●印は継目を示す。

図6−長方形ダクトの縦方向の継目の位置(種類)

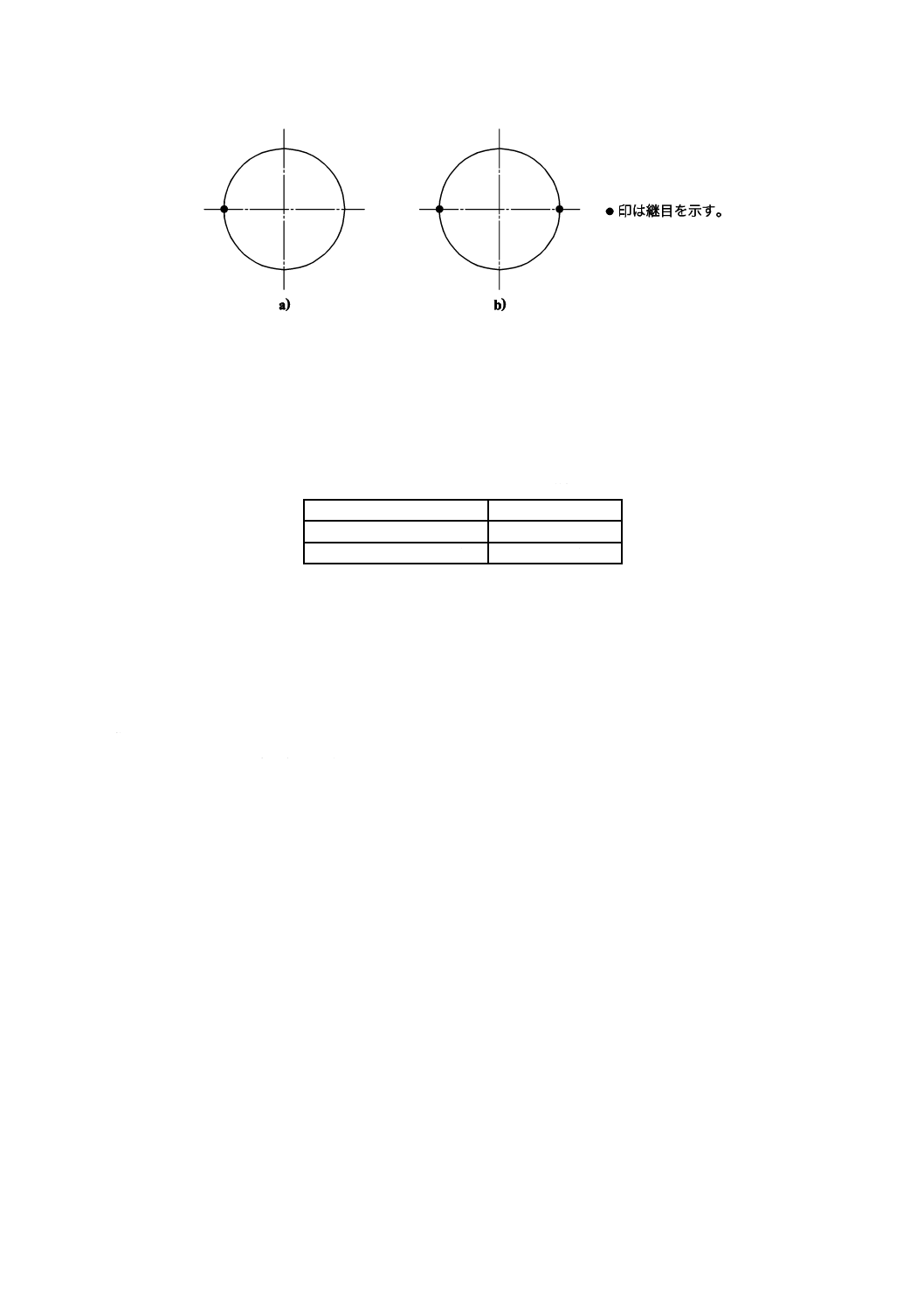

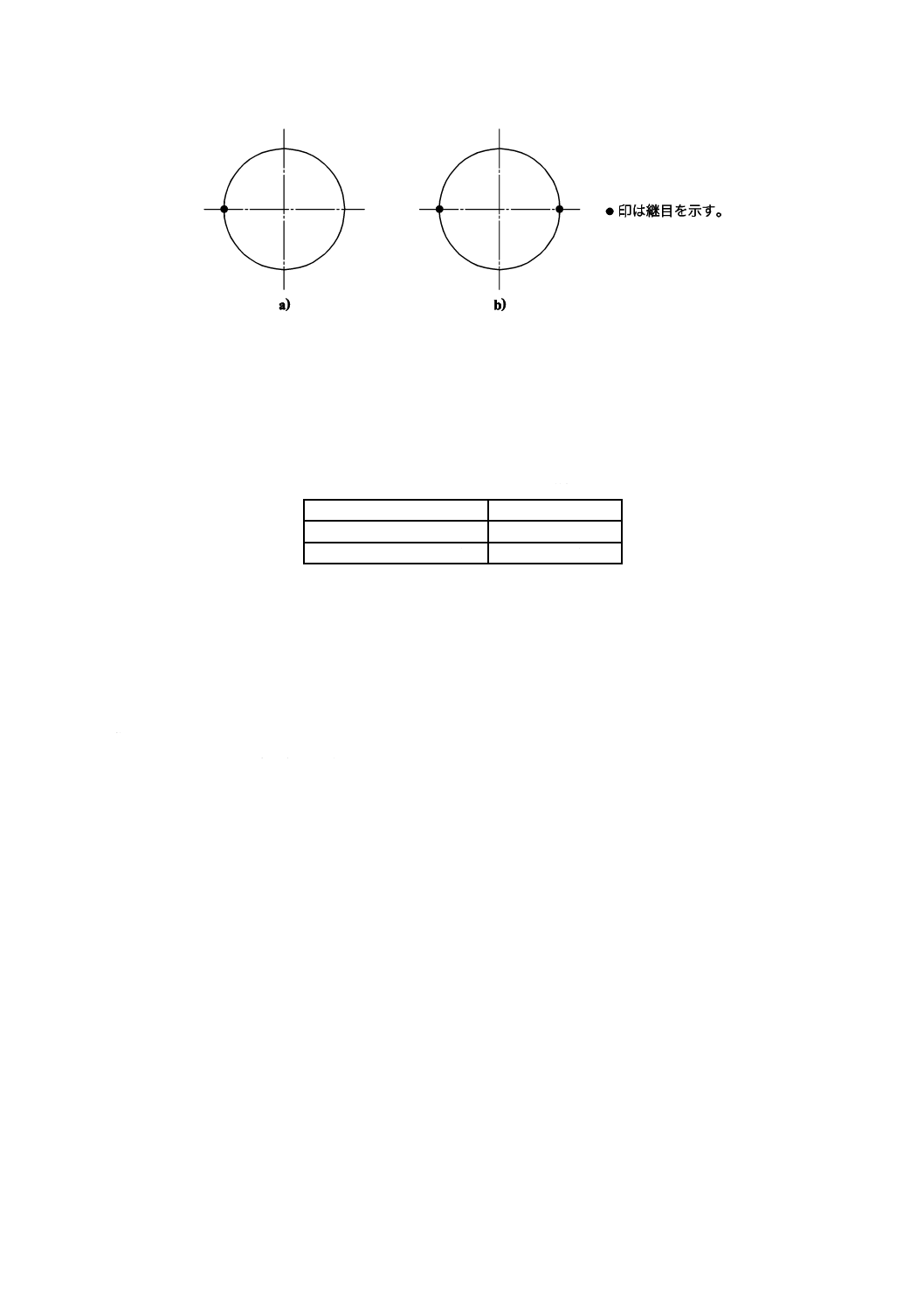

b) 円形ダクトの縦方向の継目の位置

1) 円形ダクトの縦方向の継目は,図7に示すように2種類とする。

2) 溶融亜鉛めっき鋼板製及びステンレス鋼板製ダクトの場合は,図7 a) とする。

3) グラスウール製ダクトの場合は,図7 b) 又は一体成形とする。

11

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−円形ダクトの縦方向の継目の位置

5.3.3

円形スパイラルダクトの継目のピッチ

円形スパイラルダクト直管の継目(はぜ)のピッチは,表11による。

表11−円形スパイラルダクトのはぜのピッチ

単位 mm

内径寸法

はぜのピッチ

100以下

125以下

100を超え1 250以下

150以下

5.4

継手の構造

5.4.1

溶融亜鉛めっき鋼板製及びステンレス鋼板製ダクトの継手

5.4.1.1

長方形ダクトの継手

長方形ダクトの継手は,次による。

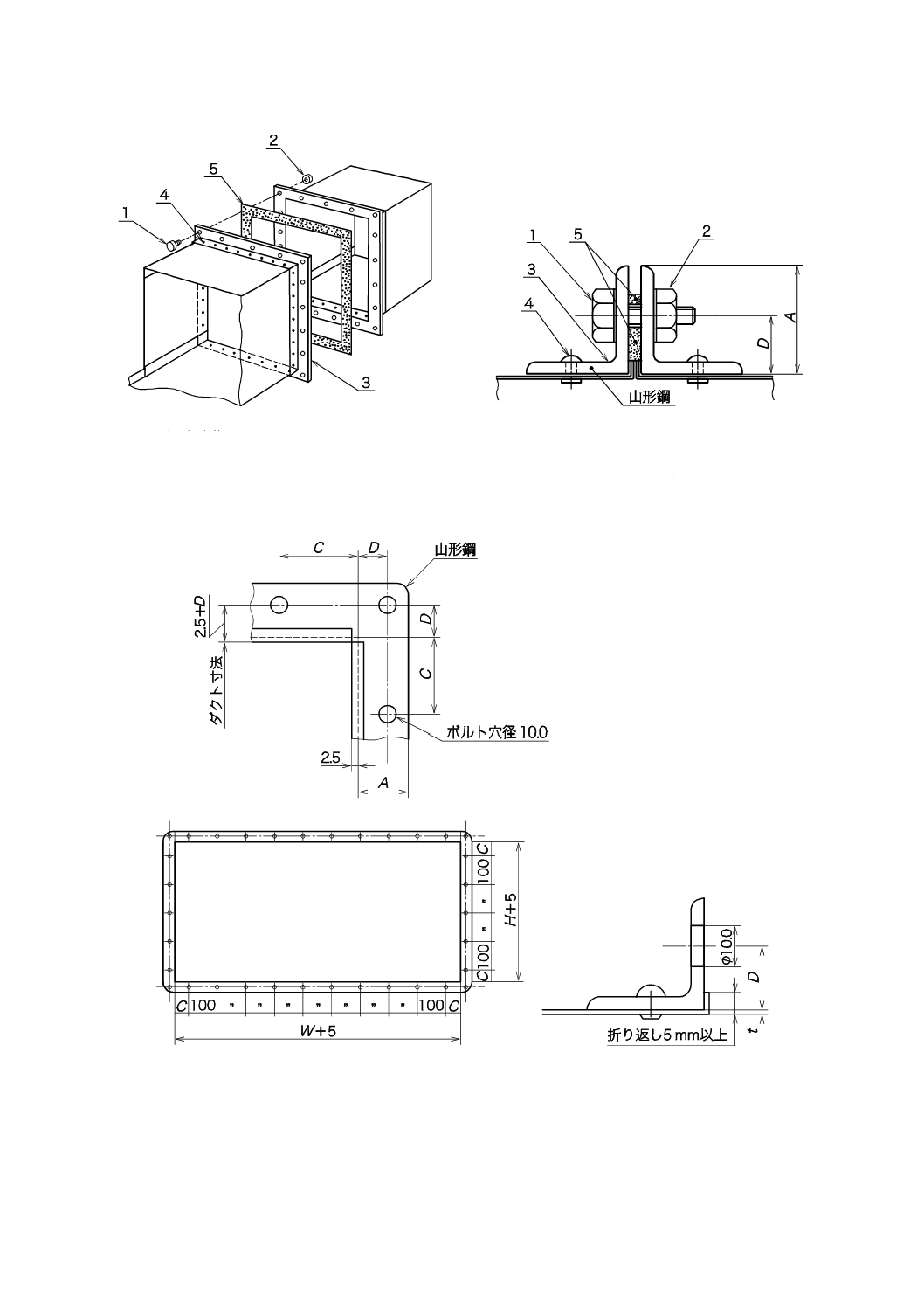

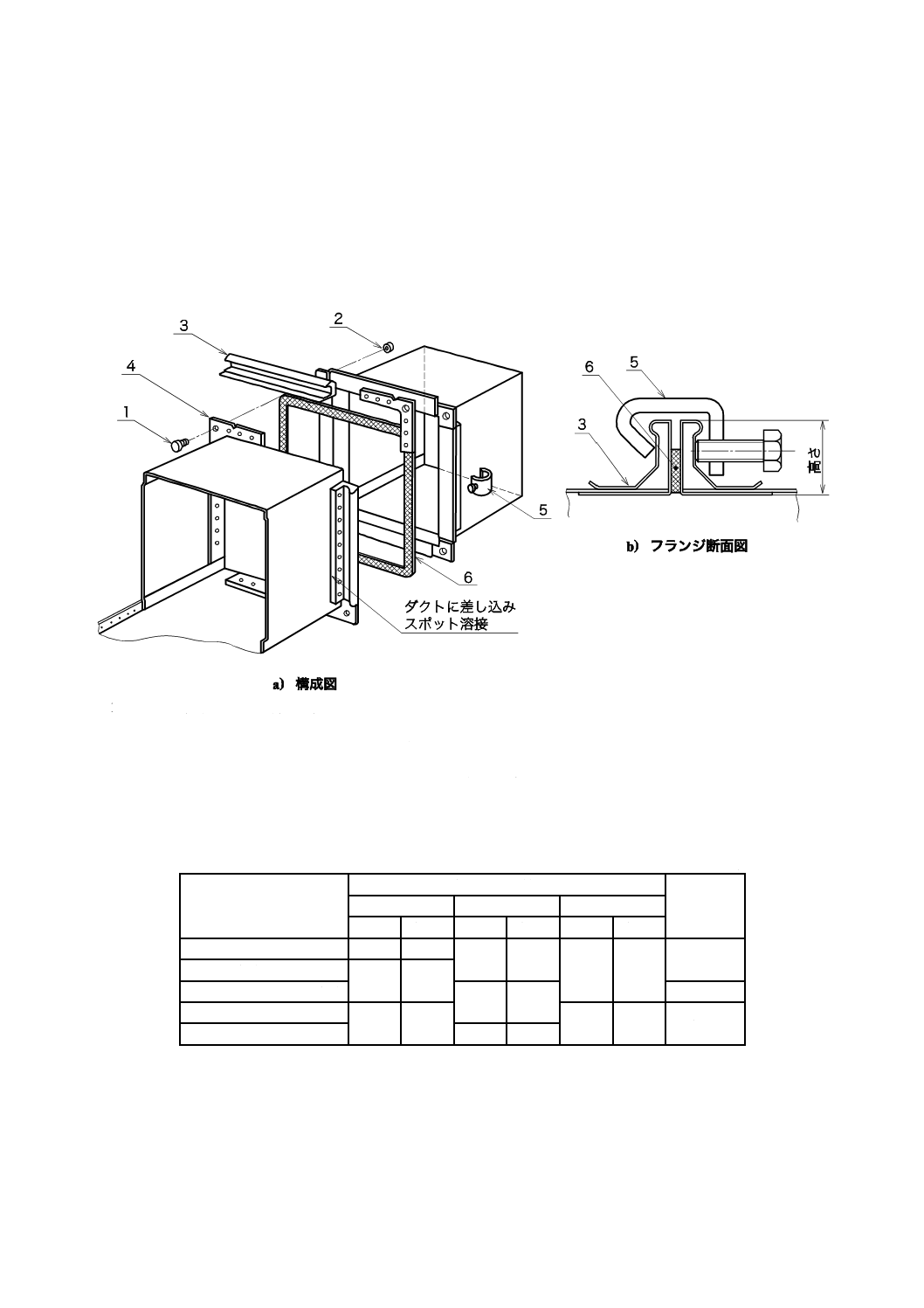

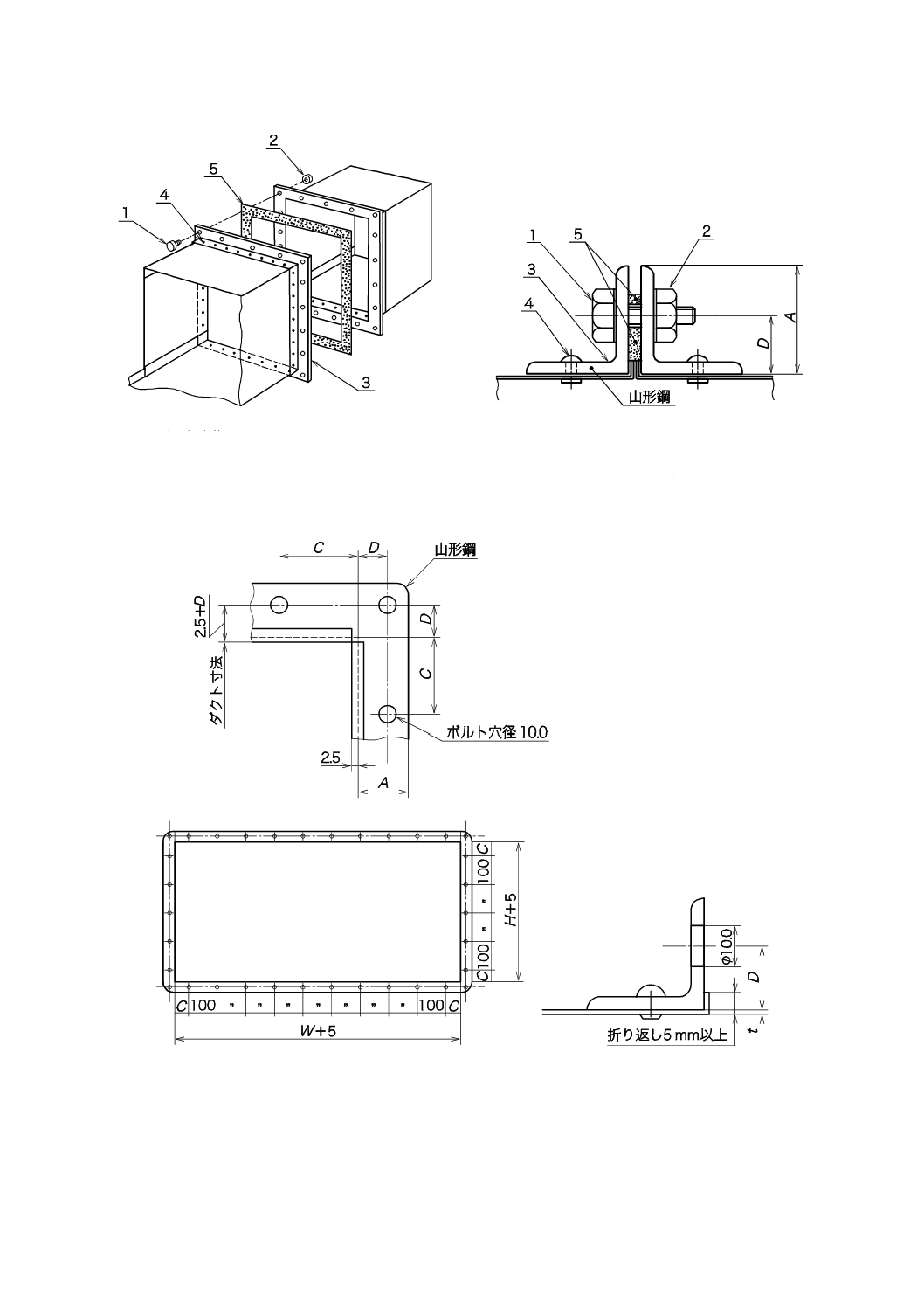

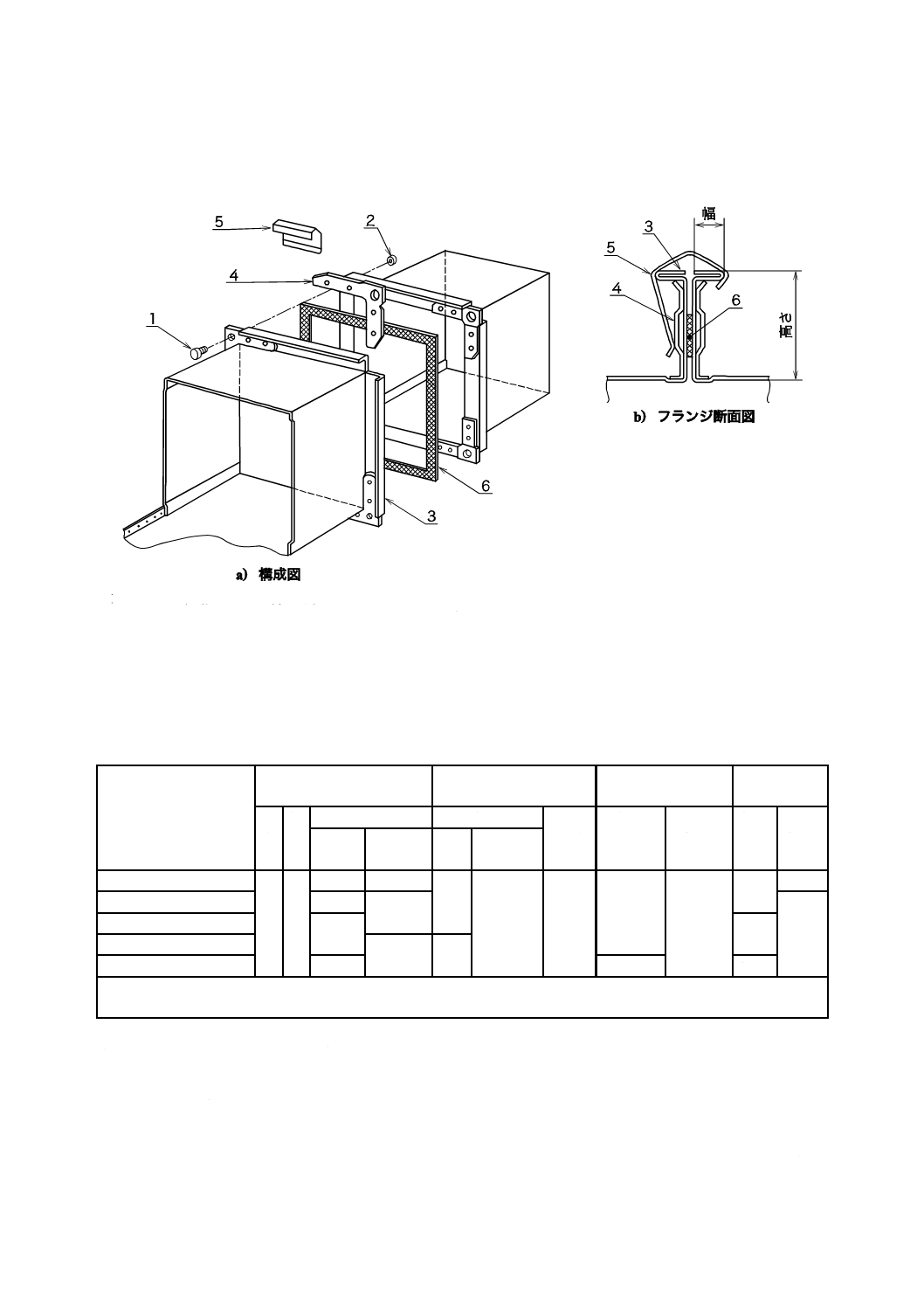

a) アングルフランジ工法ダクト

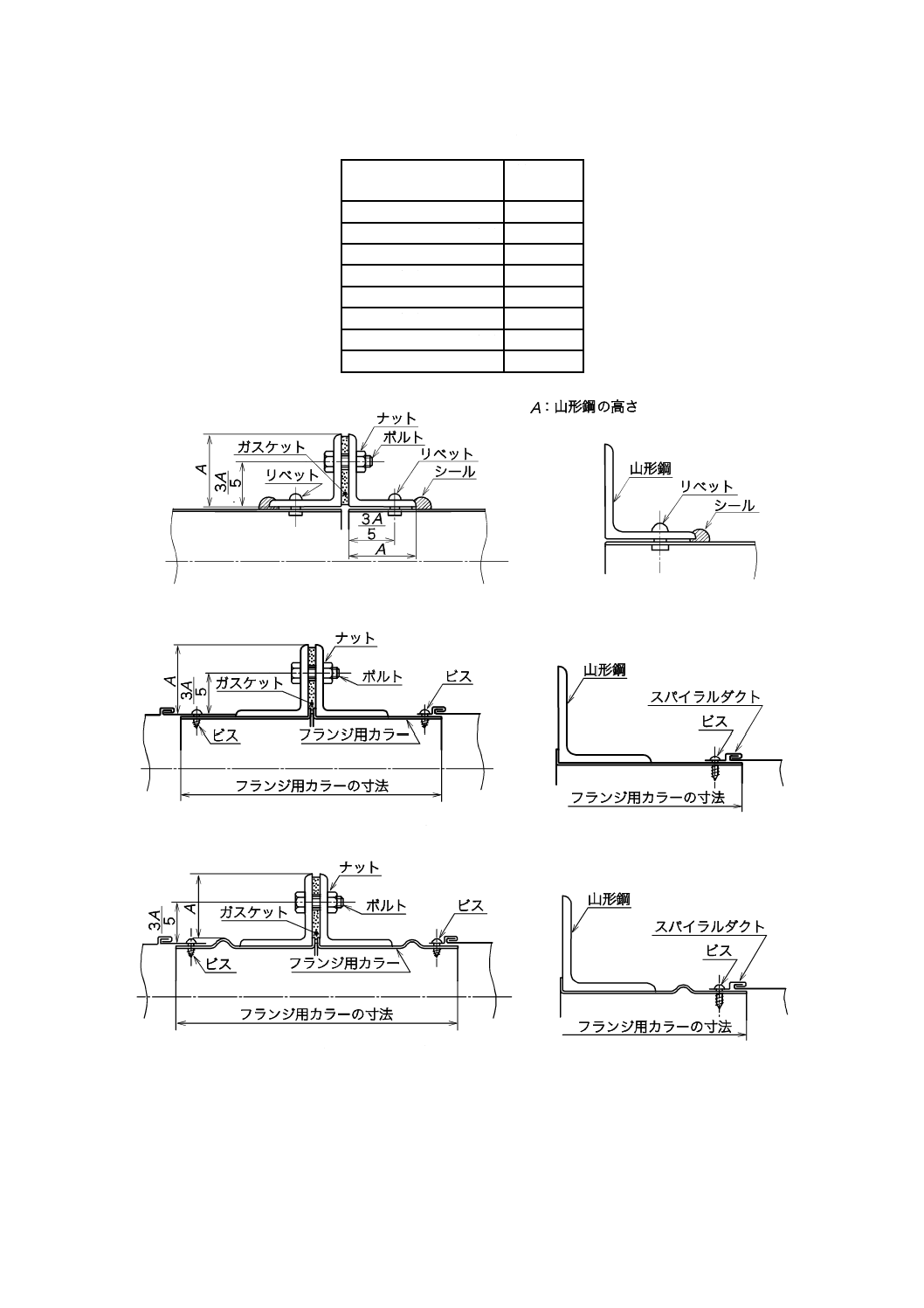

1) アングルフランジ工法ダクトの接合は,両方のダクト端部に取り付けたアングルフランジをボルト

ナットによって締め付けて行う。

なお,アングルの接合面には気密性をもたせるために,ガスケットを間に入れる。構成例を図8 a)

に示す。

2) アングルフランジは,アングルの四隅を外面溶接し,フランジ接触面が平滑になるように組み立て,

穴開け加工を施す。

3) ダクト端部の折り返しは,5 mm以上とする。

4) アングルフランジのコーナー部のボルト穴寸法の取り方は,図8 c) による。また,アングルフラン

ジの寸法は,表12による。

5) 低圧ダクトの接合材料は,表13に,高圧1及び高圧2ダクトの接合材料は表14による。

12

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ボルト(全周)

4 リベット(全周)

2 ナット(全周)

5 ガスケット

3 アングルフランジ(山形鋼)

A 山形鋼の高さ

a) 構成図

b) フランジ断面図

単位 mm

t:板厚

注記1 アングルフランジ内のり寸法は,W+5及びH+5とする。

注記2 C,D,H及びWは,表12参照。

c) ボルト穴間隔寸法

図8−アングルフランジ工法の継手の構成

13

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−アングルフランジの寸法

単位 mm

ダクトの長辺

W

山形鋼の寸法

D

C

W及びHが

100の倍数の場合

W及びHの

下2桁が50の場合

750以下

25×25×3

14

52.5

77.5

750を超え 1 500以下

30×30×3

16.5

1 500を超え 2 200以下

40×40×3

20

2 200を超えるもの

40×40×5

W及びHの下2桁が50ピッチ以外の場合,C+Dの範囲は50<C+D≦100とする。

表13−低圧ダクトのアングルフランジ工法の接合材料

単位 mm

ダクトの長辺

接合用フランジ

フランジ取付用リベット

接合用ボルト

山形鋼

最小寸法

最大間隔

最小

呼び径

リベット

最大間隔

最小

呼び径

750以下

25×25×3

3 640

4.5

65

M8a)

750を超え 1 500以下

30×30×3

2 730

1 500を超え 2 200以下

40×40×3

1 820

2 200を超えるもの

40×40×5

フランジ中央部ボルト間隔は対称とする。

リベットのほかにスポット溶接としてもよい。間隔は65 mm以内とする。

注a) JIS B 1180のねじの呼びによる。

表14−高圧1及び高圧2ダクトのアングルフランジ工法の接合材料

単位 mm

ダクトの長辺

接合用フランジ

フランジ取付用リベット

接合用ボルト

山形鋼

最小寸法

最大間隔

最小

呼び径

リベット

最大間隔

最小

呼び径

750以下

25×25×3

1 820

4.5

65

M8a)

750を超え 1 500以下

30×30×3

1 500を超え 2 200以下

40×40×3

2 200を超えるもの

40×40×5

フランジ中央部ボルト間隔は対称とする。

リベットのほかにスポット溶接としてもよい。間隔は65 mm以内とする。

注a) JIS B 1180のねじの呼びによる。

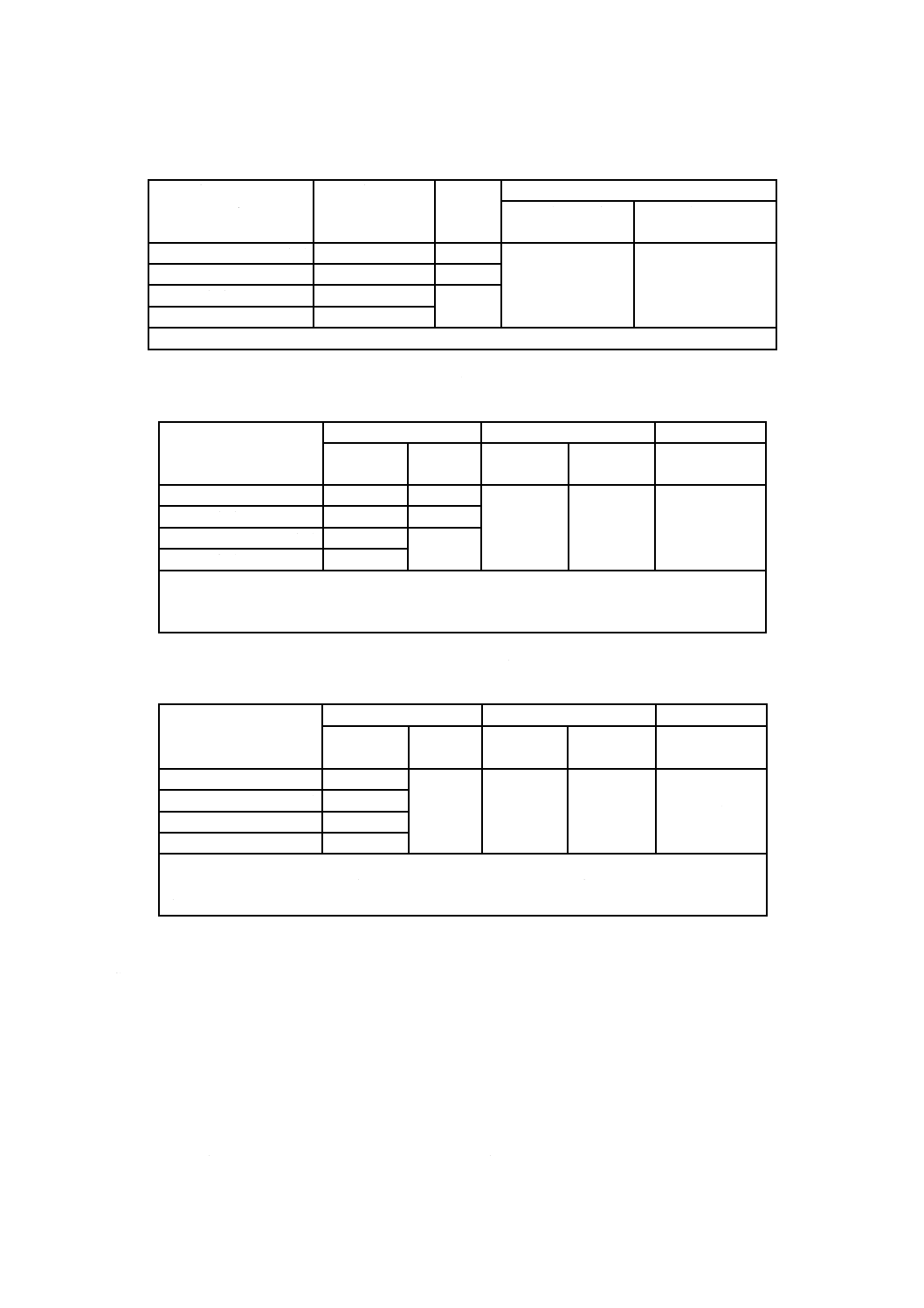

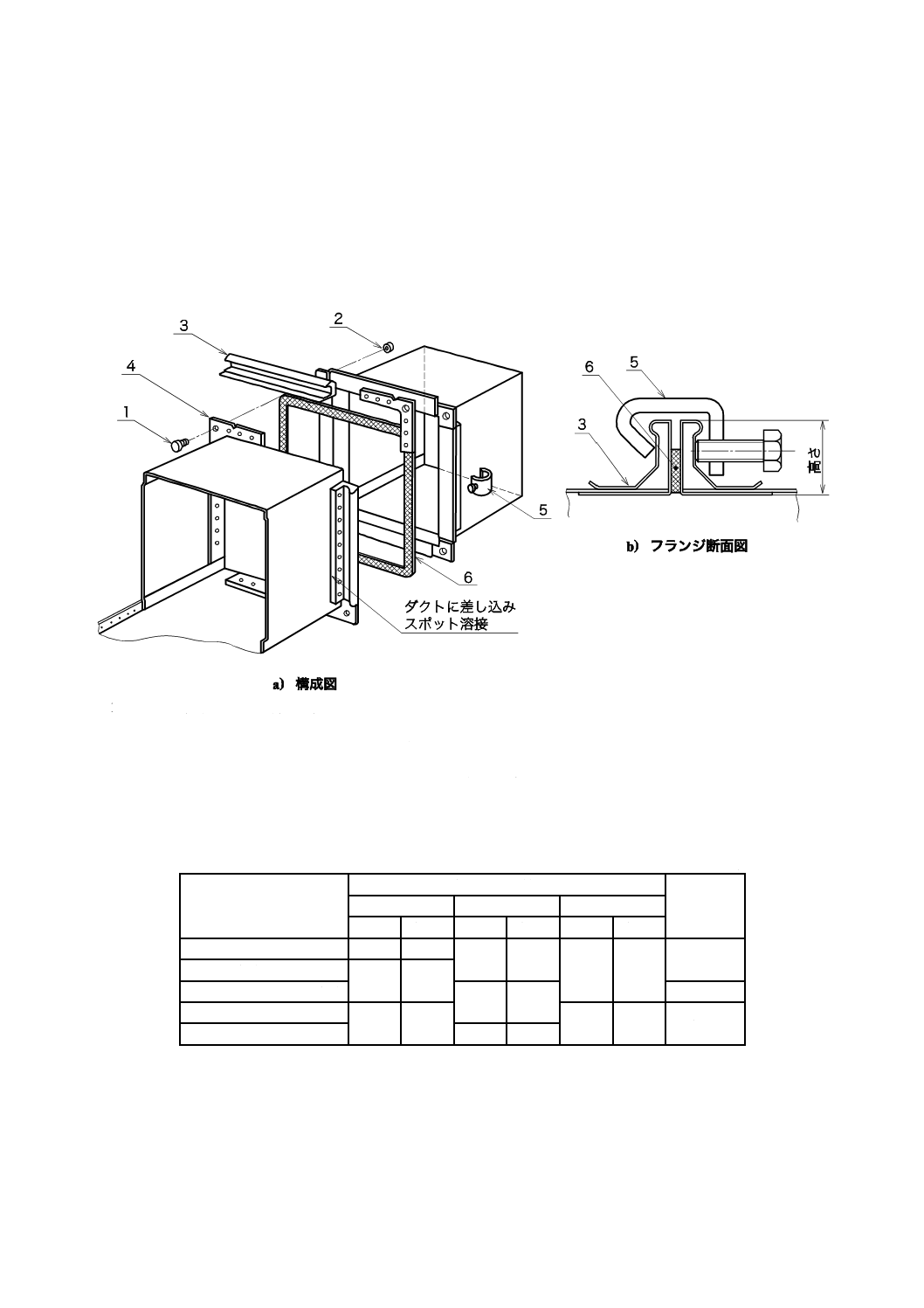

b) 共板フランジ工法ダクト

1) 共板フランジ工法ダクトの接合は,コーナー金具,コーナーボルト,共板による折り加工の共板フ

ランジ,フランジ押さえ金具(クリップなど)及びガスケットを使用して接合する(表15参照)。

構成例を図9に示す。

2) 表15に接合材料を示す。

3) 共板フランジはダクトの端部を折曲げ成形したもので,ダクト板厚と同じ板厚とする。

4) ボルトのほかに,フランジ押さえ金具(クリップなど)によって,フランジ間の締付けを行う。ボ

ルト付き取付具などによって補強してもよい。

5) フランジ押さえ金具の幅は,150 mm以上とし,ダクト端部から150 mm以内,金具間の間隔は200

14

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

mm以内とする。

6) フランジの高さ及び幅,コーナー金具及びフランジ押さえ金具の板厚などを表15に示す。

1 ボルト(四隅コーナー部だけ)

4 コーナー金具(コーナーピース)

2 ナット(四隅コーナー部だけ)

5 フランジ押さえ金具(クリップなど)

3 共板フランジ

6 ガスケット

図9−共板フランジ工法ダクトの継手の構成例

表15−共板フランジ工法の接合材料

単位 mm

ダクトの長辺

共板フランジ

最小寸法

コーナー金具

最小寸法

フランジ押さえ金具

最小板厚

フランジ

最大間隔

高

さ

幅 板厚(ダクト板厚)

板厚

ボルト

呼び径

低圧

高圧1

高圧2

低圧 高圧1

高圧2

低圧

高圧1

高圧2

低圧

高圧1

高圧2

450以下

30 9.5

0.5

0.8

1.2

1.6

M8a)

1.0

1.2

3 480 2 610

450を超え 750以下

0.6

1.0

1 740

750を超え 1 200以下

0.8

2 610

1 200を超え 1 500以下

1.2

1.6

1 500を超え 2 200以下

1.0

1.2

1 740

コーナー金具のボルト径は,十分なフランジのへりあき寸法を確保できるボルト径以下とする。

注a) JIS B 1180のねじの呼びによる。

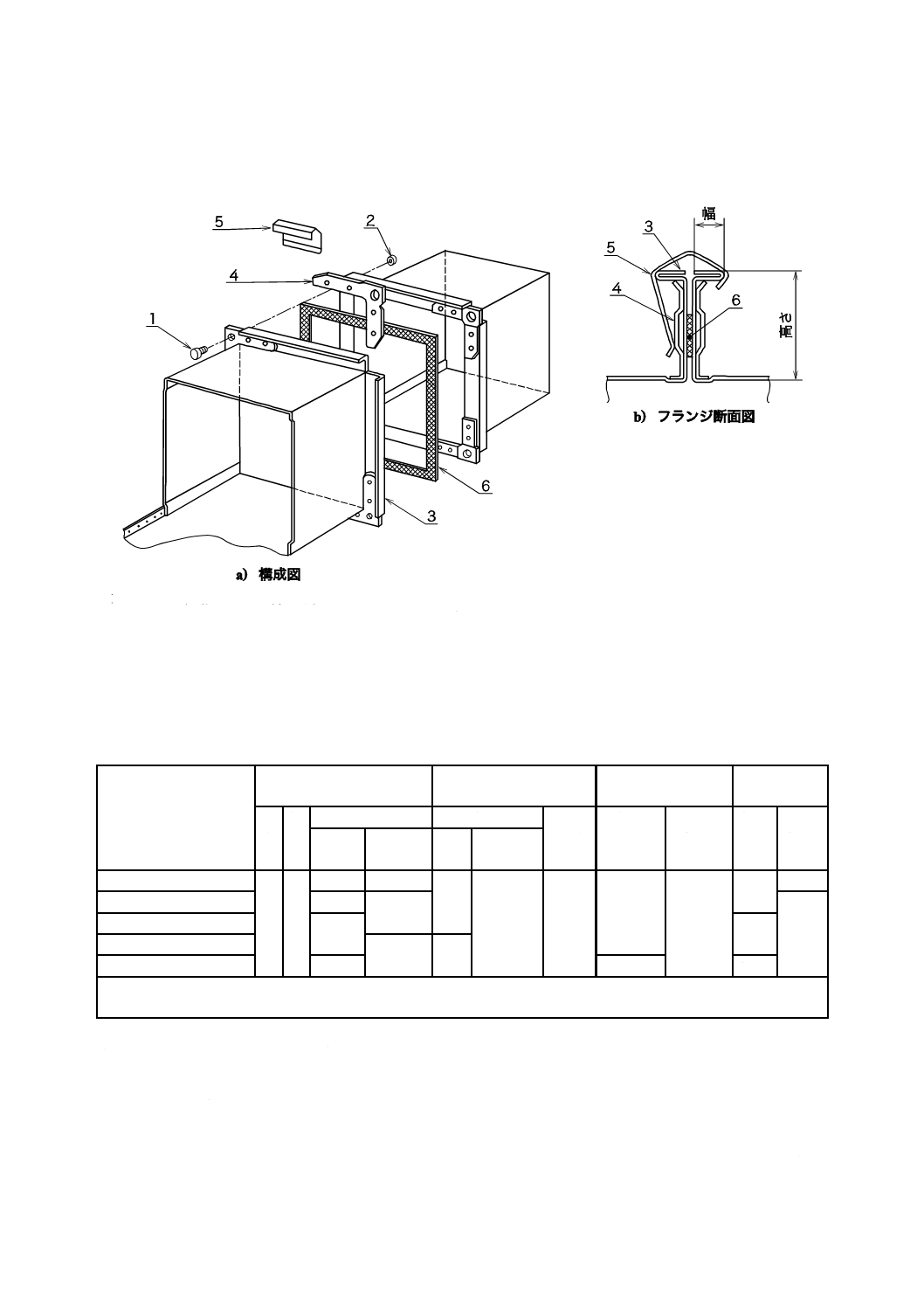

c) スライドオンフランジ工法ダクト

1) スライドオンフランジ工法ダクトの接合は,コーナー金具,コーナーボルト,スライド形フランジ,

フランジ押さえ金具(ラッツ,クランプなど)及びガスケットを使用して接合する。構成例を図10

に示す。

2) フランジは二重折り加工成形鋼板とし,板厚は0.6 mm以上,フランジ高さは19,20,30又は40 mm

15

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とし,表16による。

3) コーナー金具の板厚は,使用するフランジ材に適合するものを用いる。板厚及びボルト径の最小値

は表17による。

4) ボルトのほかにフランジ押さえ金具(ラッツ,クランプなど)によってフランジ間の取付けを行う。

取付間隔及び個数は,表18による。

5) ダクトとフランジとの取付けは,スポット溶接とし,その間隔は100 mm以内とする。

1 ボルト(四隅コーナー部だけ)

4 コーナー金具(コーナーピース)

2 ナット(四隅コーナー部だけ)

5 フランジ押さえ金具(ラッツ,クリップなど)

3 スライドオンフランジ

6 ガスケット

図10−スライドオンフランジ工法ダクトの継手の構成例

表16−スライドオンフランジ工法の接合フランジ

単位 mm

ダクトの長辺

接合フランジ最小寸法

フランジ

最大間隔

低圧ダクト

高圧1ダクト

高圧2ダクト

高さ

板厚

高さ

板厚

高さ

板厚

450以下

19

0.6

20

0.9

30

1.2

3 680

450を超え

750以下

20

0.9

750を超え 1 500以下

30

1.2

2 760

1 500を超え 2 200以下

30

1.2

40

1.5

1 840

2 200を超えるもの

40

1.5

16

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

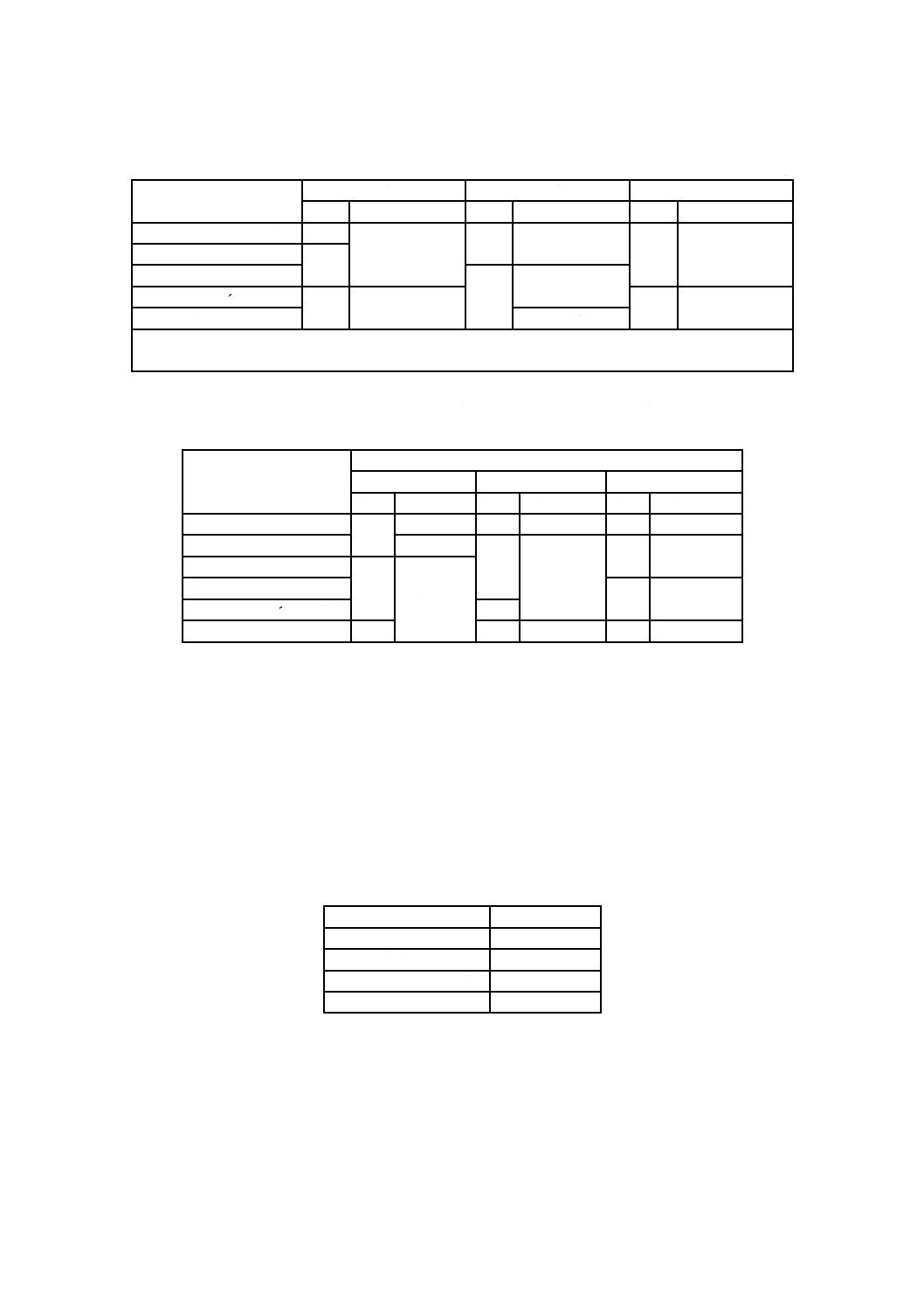

表17−コーナー金具の板厚及びボルト径の最小値

単位 mm

ダクトの長辺

低圧ダクト

高圧1ダクト

高圧2ダクト

板厚

ボルト呼び径a)

板厚

ボルト呼び径a)

板厚

ボルト呼び径a)

450以下

2.0

M8

2.3

M8

3.2

M10

450を超え

750以下

2.3

750を超え 1 500以下

3.2

M10

1 500を超え 2 200以下

3.2

M10

4.0

M12

2 200を超えるもの

M12

コーナー金具のボルト径は,十分なフランジのへりあき寸法を確保できるボルト径以下とする。

注a) JIS B 1180のねじの呼びによる。

表18−フランジ押さえ金具(ボルト付き)の取付間隔及び個数

単位 mm

ダクトの長辺

接合フランジ寸法

低圧ダクト

高圧1ダクト

高圧2ダクト

個数

最大間隔

個数

最大間隔

個数

最大間隔

450以下

0

−

0

−

0

−

450を超え 1 000以下

−

1

700

1

650

1 000を超え 1 300以下

1

1 000

1 300を超え 1 400以下

2

670

1 400を超え 2 000以下

2

2 000を超えるもの

2

3

800

3

700

5.4.1.2

円形ダクト及び円形スパイラルダクトの継手

円形ダクト及び円形スパイラルダクトの継手は,次による。

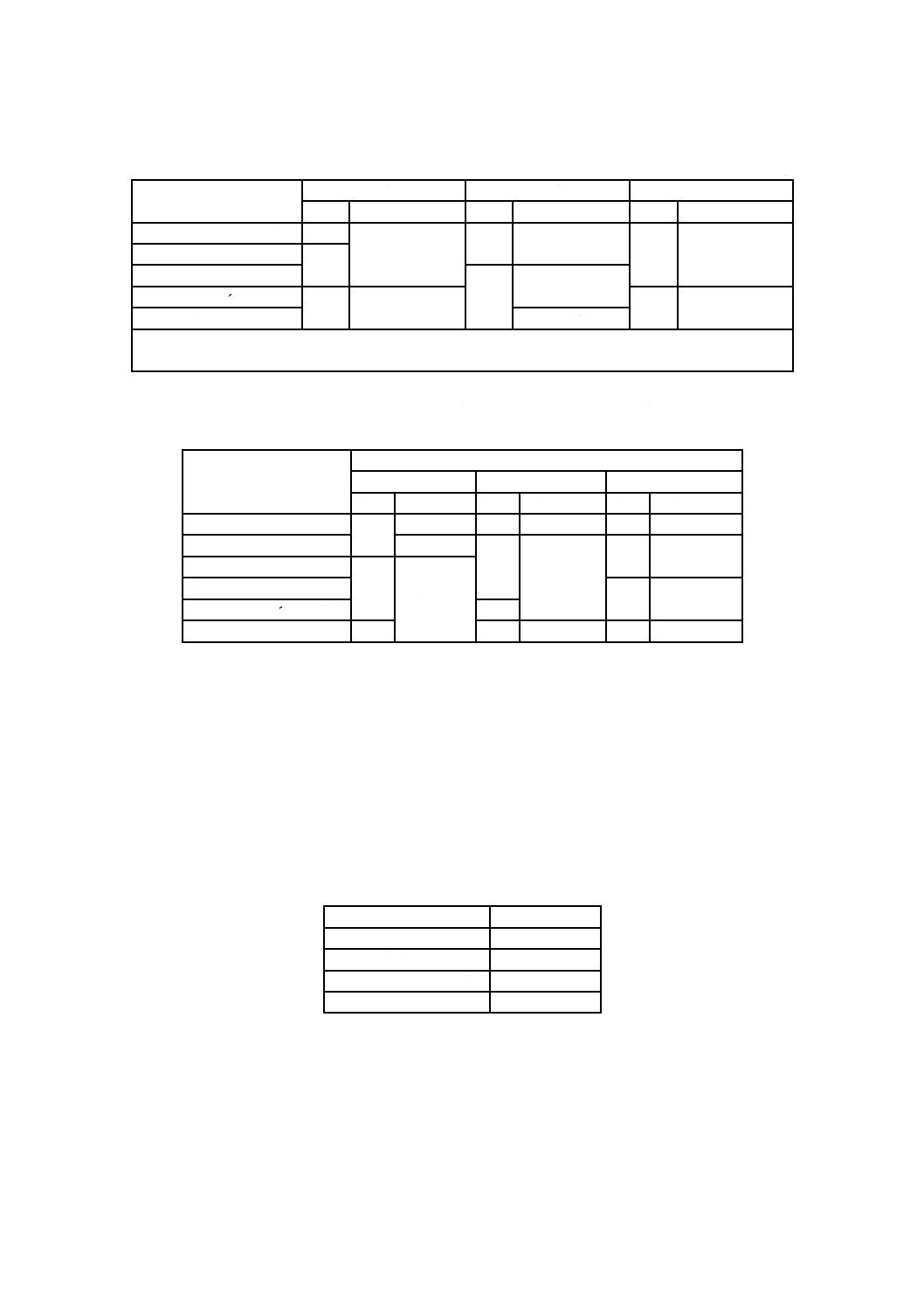

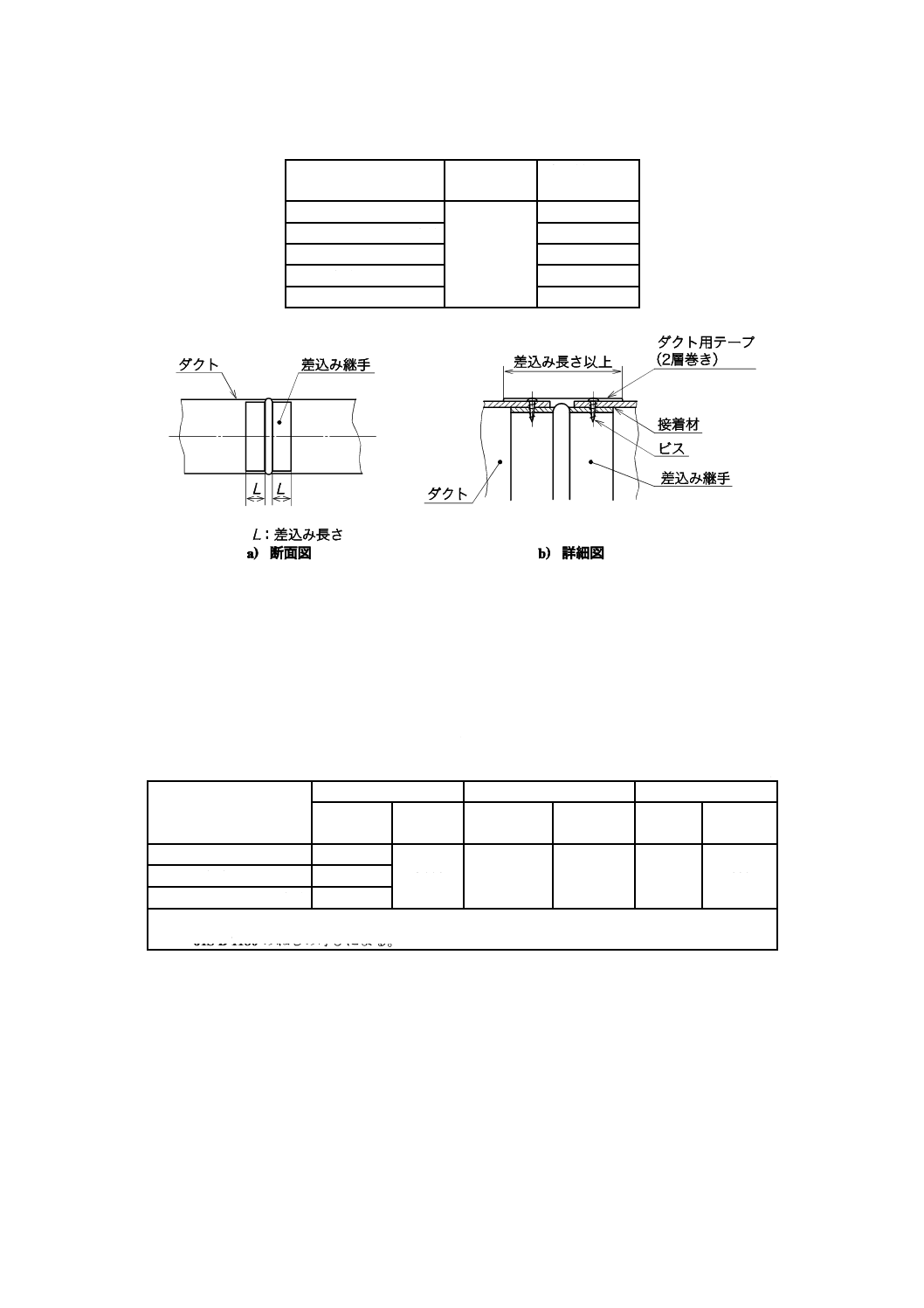

a) 差込み継手接合 差込み継手接合材は,円形ダクト及び円形スパイラルダクトの接合に用いる。接合

方法は,継手を直管に差し込み,接合部にシール材を塗布し,表20に示す本数以上の鋼製ビスで周囲

を接合した上で,継目をダクト用テープで二重に巻いて仕上げる。構成例を図11に示す。差込み継手

の板厚は,表19に,差込み長さ及び接合部のビスの本数は表20による。

表19−差込み継手の板厚

単位 mm

ダクト内径

最小厚さ

315以下

0.6

315を超え

710以下

0.8

710を超え 1 000以下

1.0

1 000を超え 1 250以下

1.2

17

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表20−差込み長さ及び接合部のビスの本数

ダクト内径

mm

差込み長さ

mm

片側最小本数

155以下

60以上

3

155を超え

355以下

4

355を超え

560以下

6

560を超え

800以下

8

800を超え 1 250以下

12

図11−差込み継手接合の例

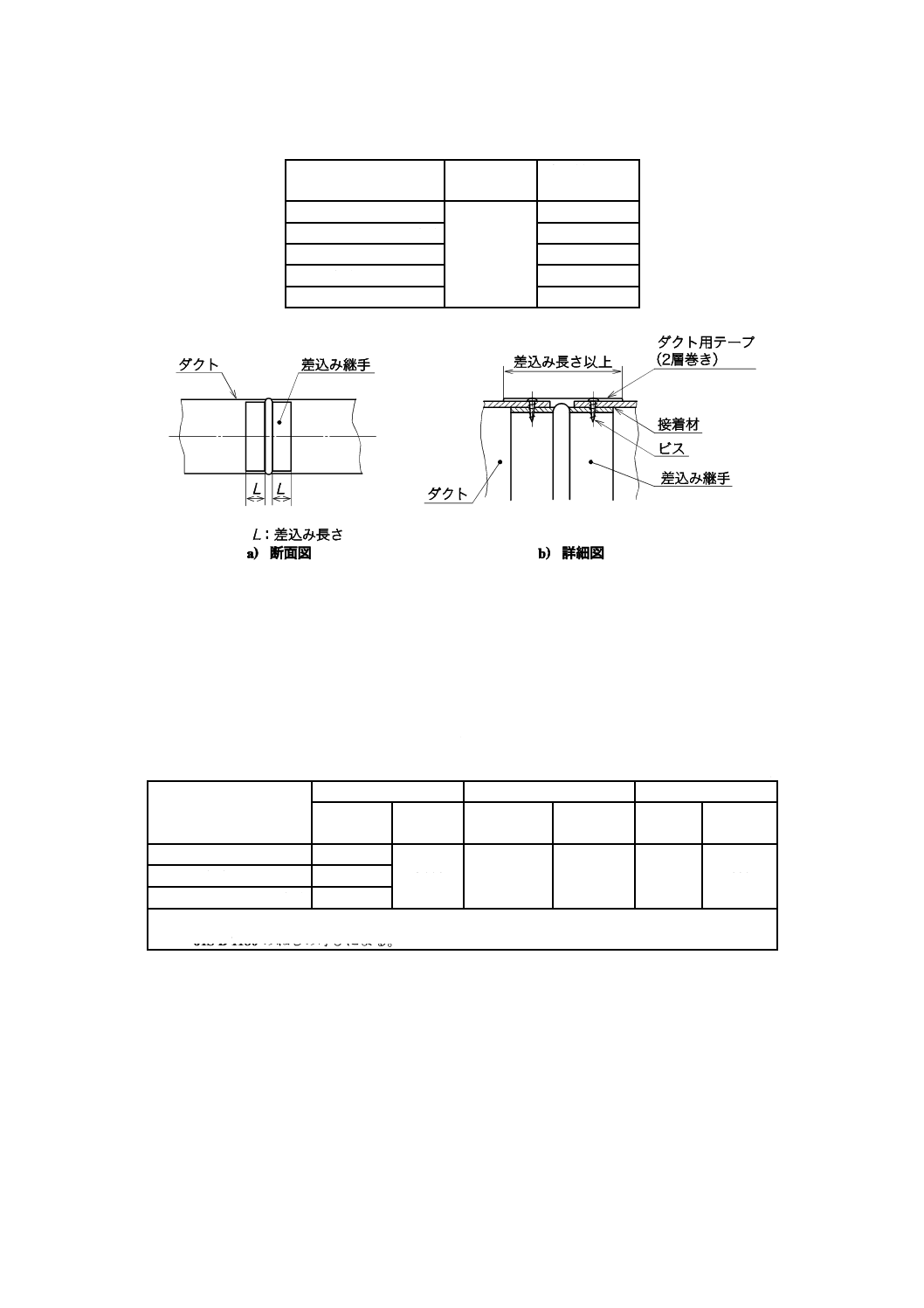

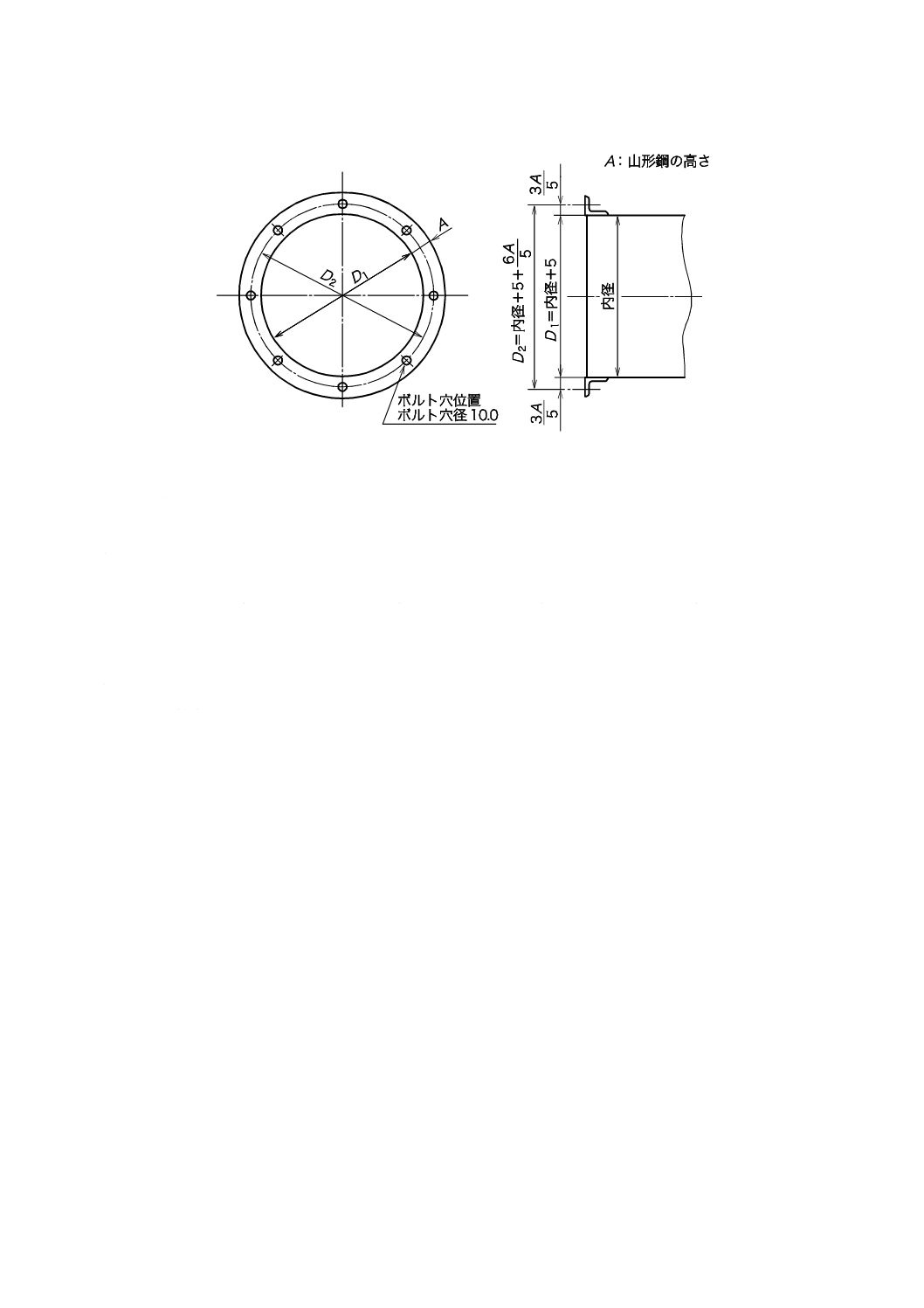

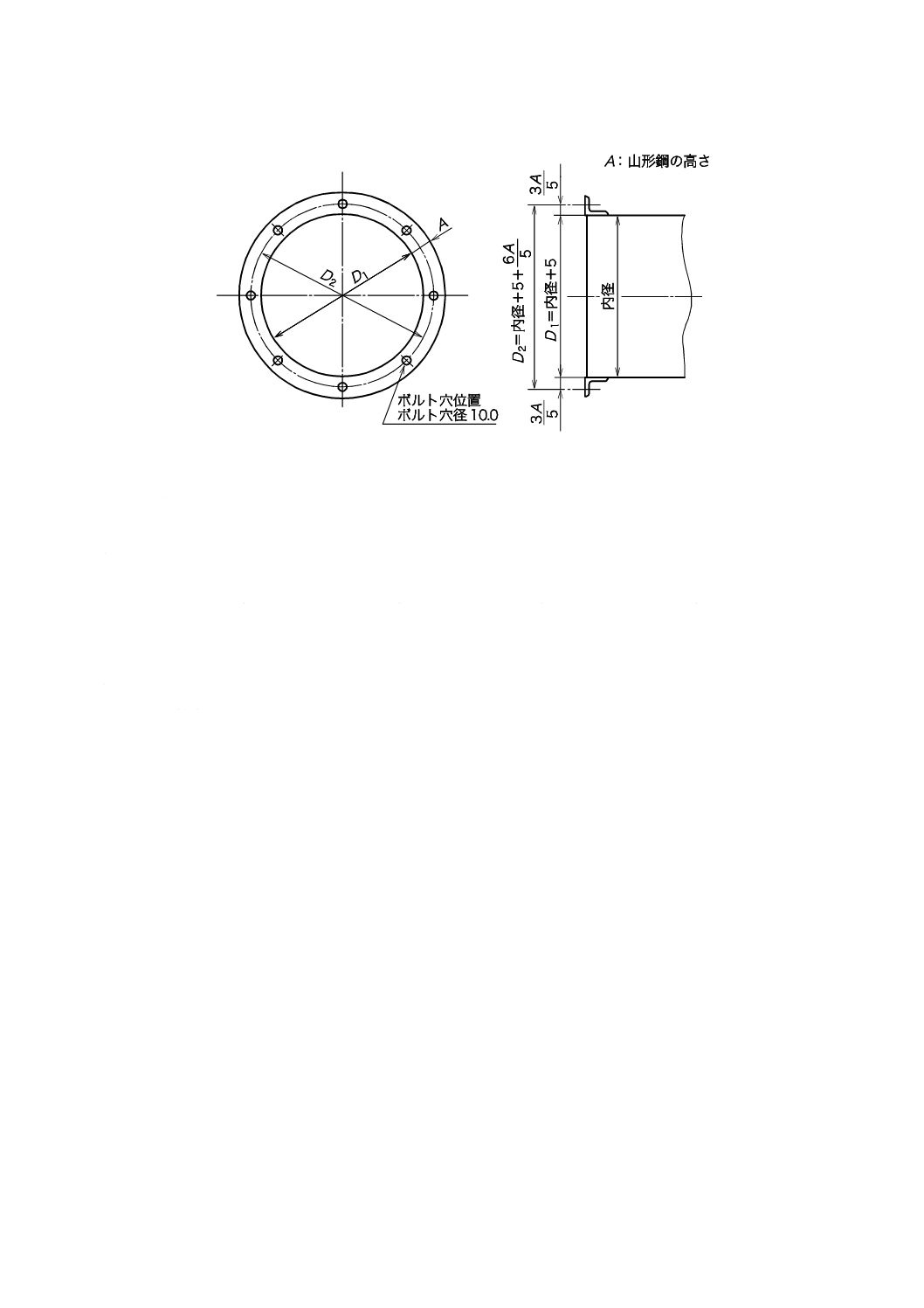

b) フランジ継手接合 フランジ継手接合材は,円形ダクト及び円形スパイラルダクトの接合に用いる。

接合方法の例は図12に示すとおりとし,接合材料は表21に,フランジのボルトの数は表22による。

また,フランジのボルト穴寸法の取り方を図13に示す。

表21−フランジ継手の接合材料

単位 mm

ダクト内径

接合用フランジ

フランジ取付用リベット

接合用ボルトa)

山形鋼

最小寸法

最大間隔

最小

呼び径

最大間隔

最小

呼び径

最大間隔

710以下 25×25×3

4 000

4.5

65

M8b)

100

710を超え 1 000以下 30×30×3

1 000を超え 1 250以下 40×40×3

注a) 接合用ボルトの径は,十分なフランジのへりあき寸法を確保できるボルト径以下とする。

b) JIS B 1180のねじの呼びによる。

18

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表22−フランジ接合用ボルトの数

ダクト内径

mm

最小本数

160以下

6

160を超え

250以下

8

250を超え

355以下

12

355を超え

500以下

16

500を超え

630以下

20

630を超え

710以下

24

710を超え 1 000以下

32

1 000を超え 1 250以下

40

a) 円形ダクトのフランジ継手接合

b) スパイラルダクトのフランジ継手接合例1

c) スパイラルダクトのフランジ継手接合例2

図12−円形ダクト及び円形スパイラルダクトのフランジ継手接合部の例

19

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図13−フランジ接合用のボルト穴位置寸法の取り方

5.4.2

グラスウール製ダクトの継手

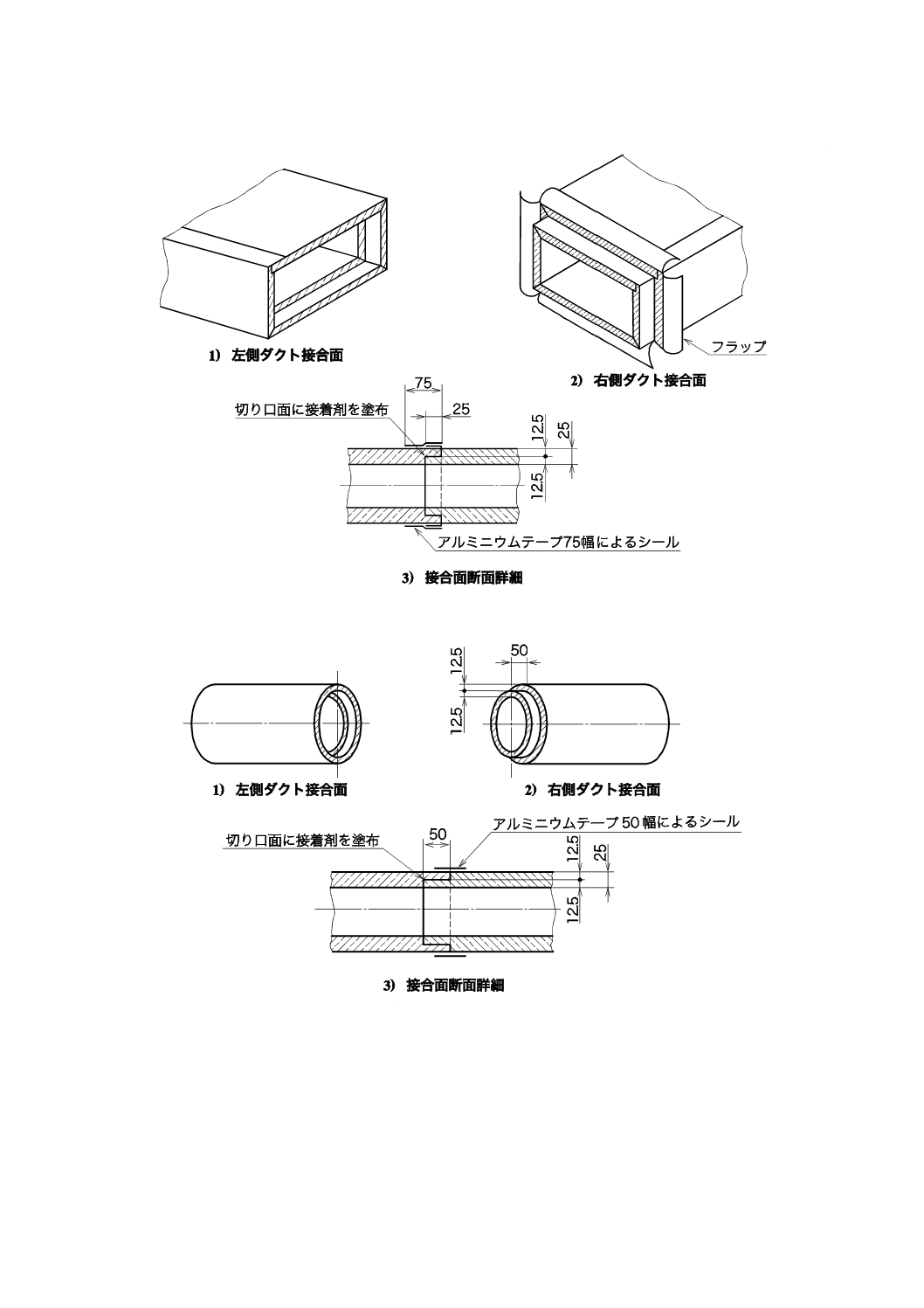

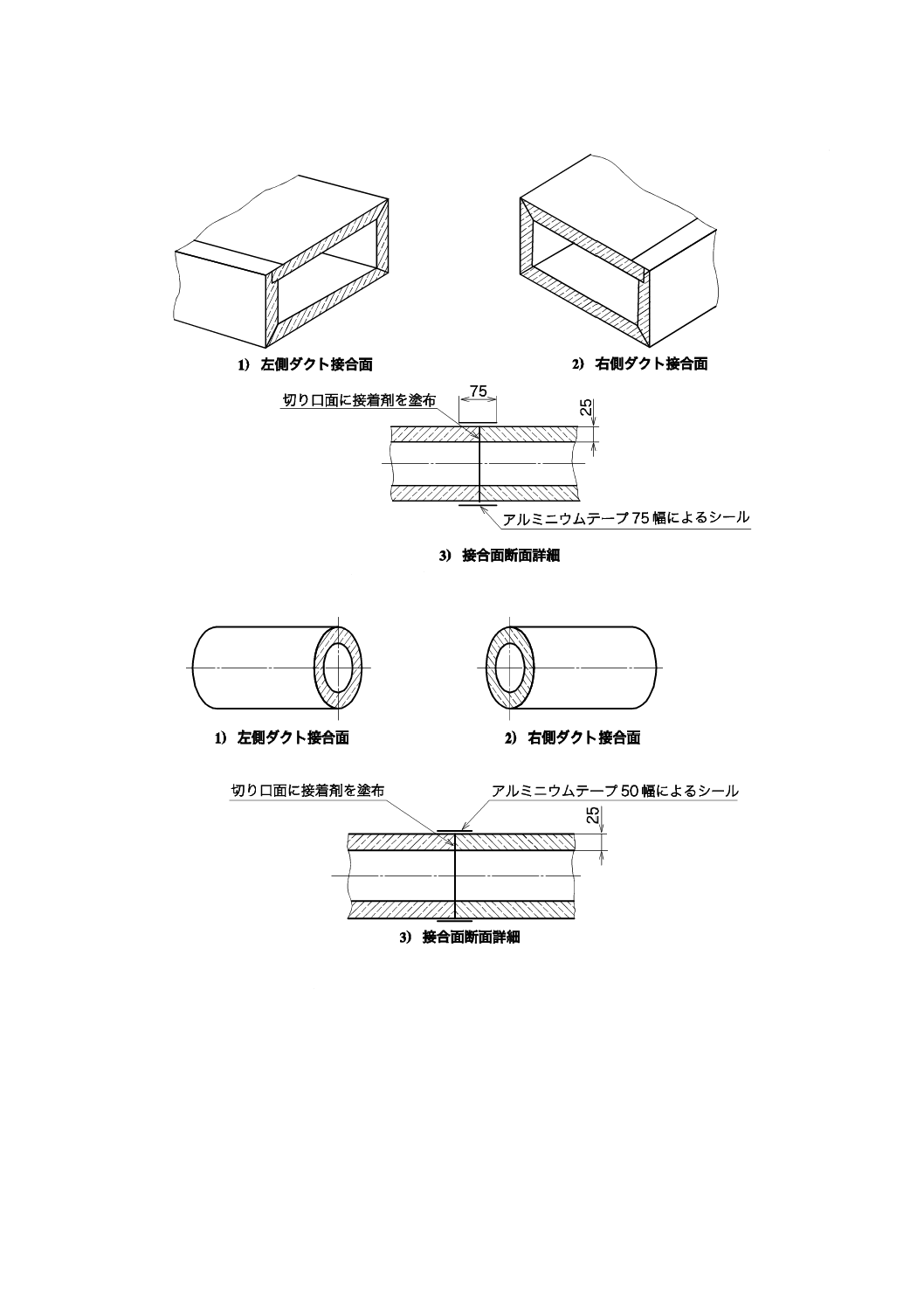

グラスウール製ダクトの継手は,次による。

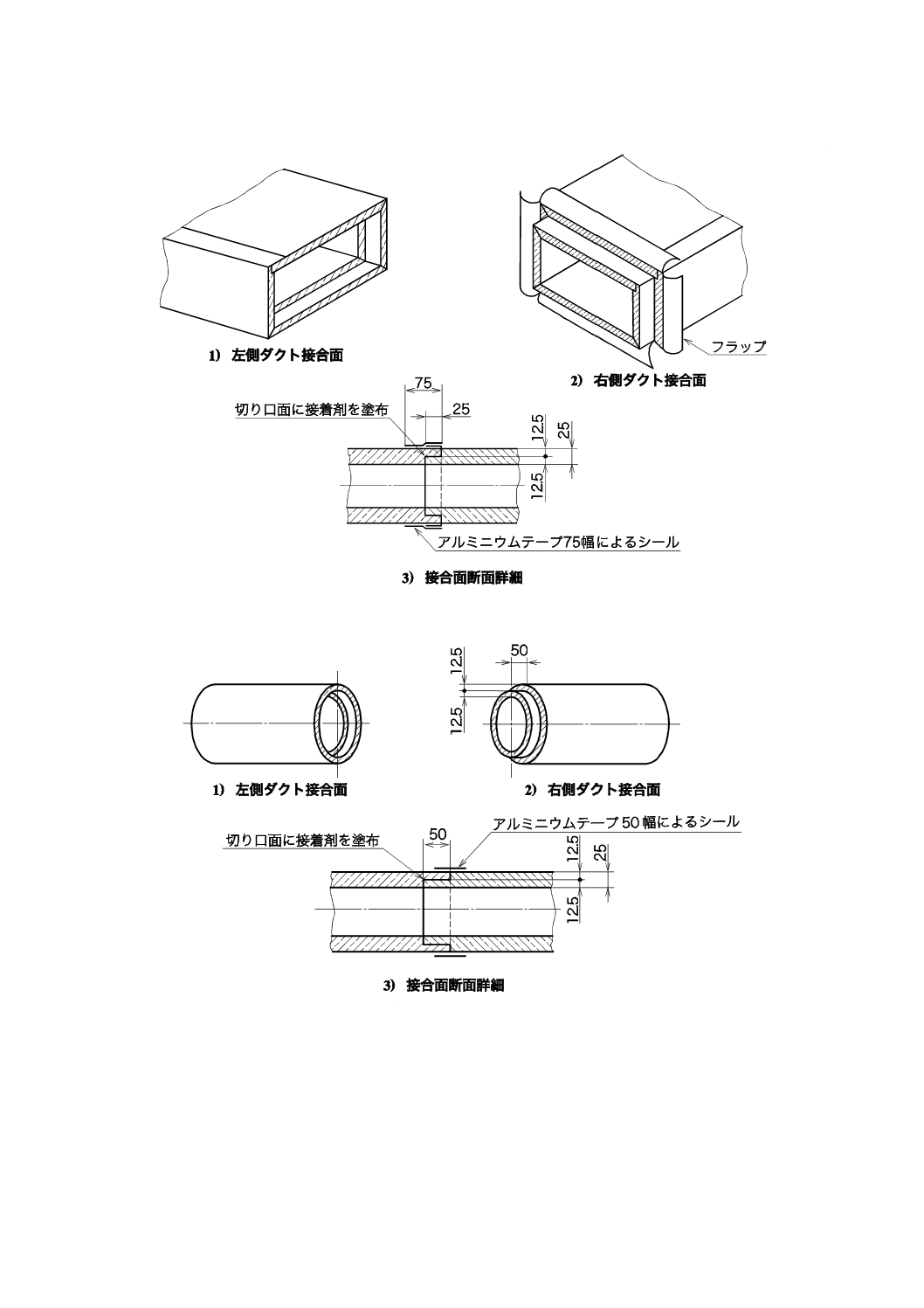

a) 長方形ダクト及び円形ダクトの継手の構造例は,図14に示すように,相欠け継手及び突合せ継手の2

種類とする。

b) 相欠け接続,突合せ接続のいずれの場合も,切り口面に接着剤を塗布した上,接合部をアルミニウム

テープ(長方形ダクトは幅75 mm以上,円形ダクトは幅50 mm以上)でシールし,へらで摩擦圧着

する。

c) 相欠け接続の長方形ダクトの差込み長さは25 mm,円形ダクトの差込み長さは50 mmとする。

d) 継手の最大間隔は,3 000 mmとする。

20

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 長方形ダクトの相欠けによる継手部

b) 円形ダクトの相欠けによる継手接合部

図14−グラスウール製ダクトの継手接合部の構造例

21

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

c) 長方形ダクトの突合せによる接合

d) 円形ダクトの突合せによる継手

図14−グラスウール製ダクトの継手接合部の構造例(続き)

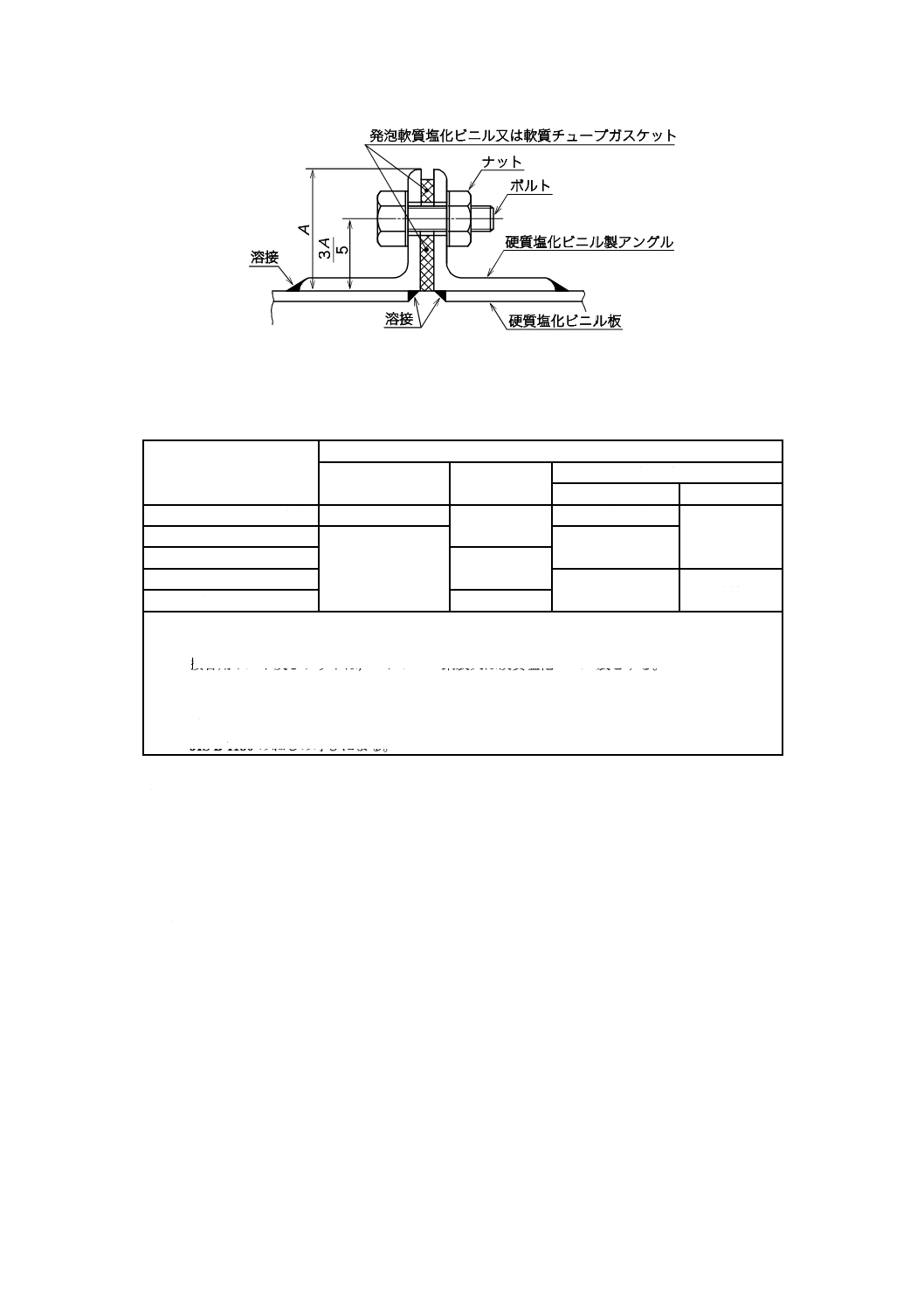

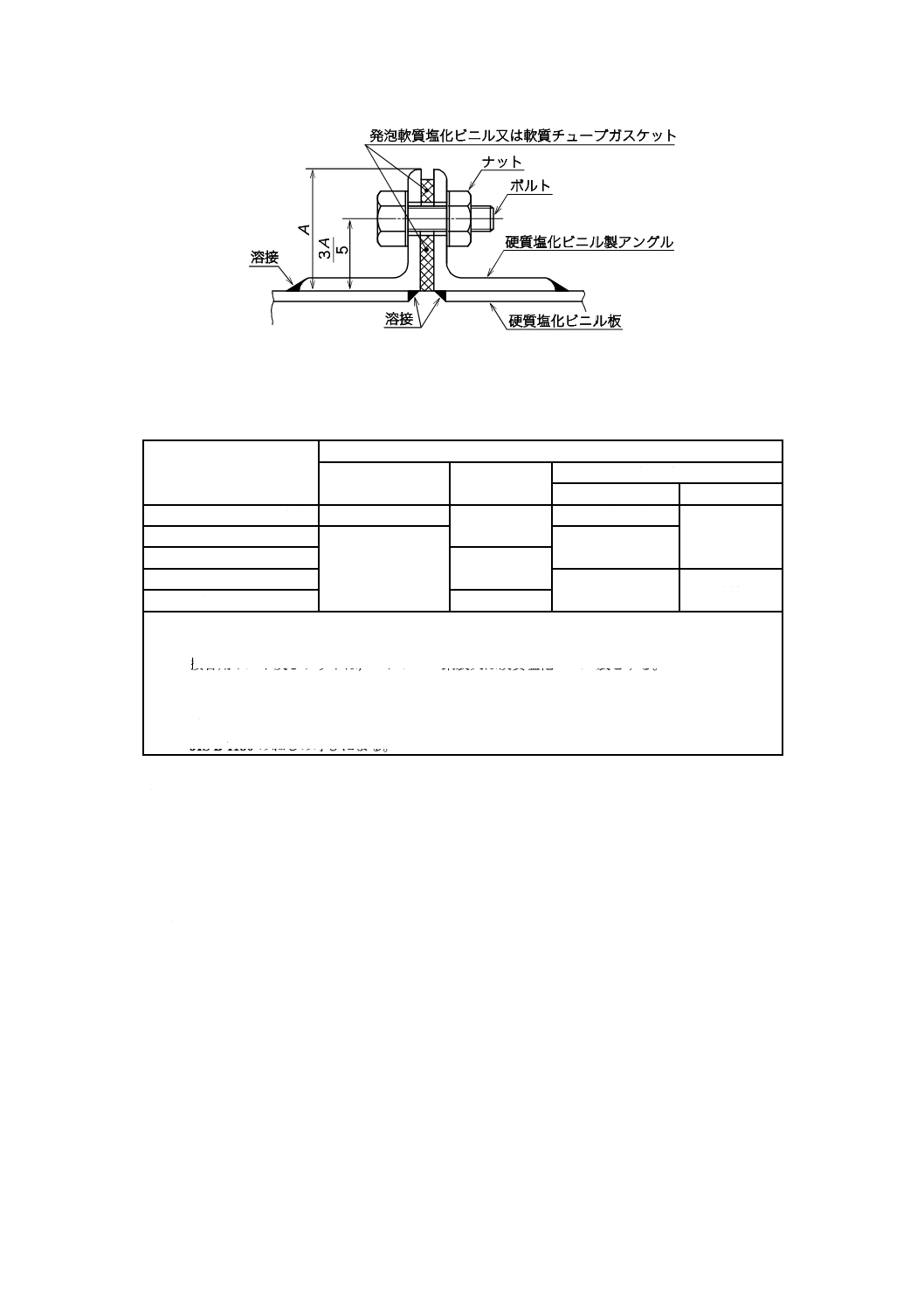

5.4.3

硬質塩化ビニル製ダクトの継手

長方形ダクトの継手の接合は,両方のダクトの端部に取り付けた硬質塩化ビニル製アングルをボルトナ

ットによって締め付けて行う。

なお,アングルの接合面にはガスケットを間に入れる。

硬質塩化ビニル製長方形ダクトの継手の構成例を図15に示す。また,接合フランジは表23による。

22

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15−硬質塩化ビニル製長方形ダクトの継手の構成例

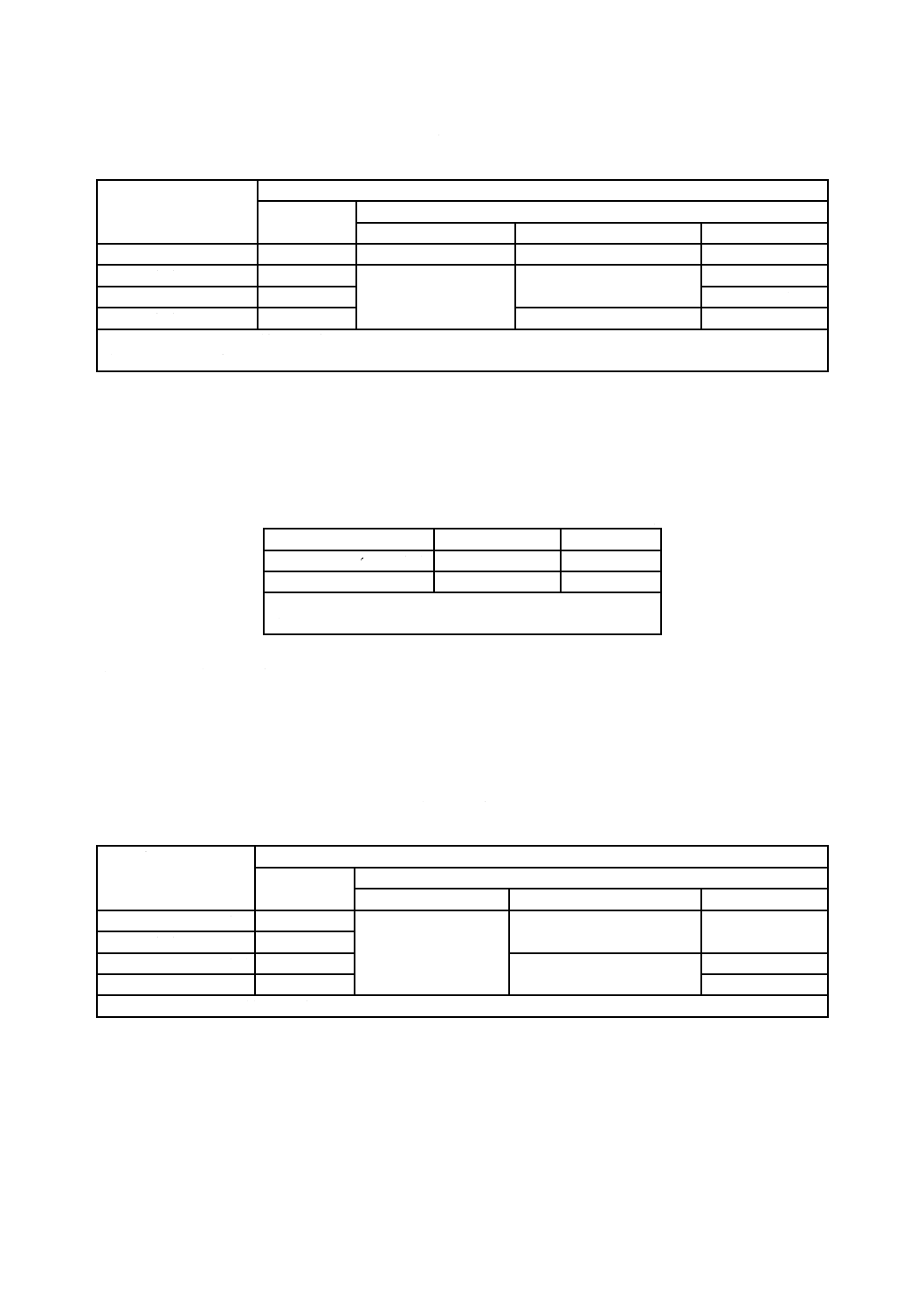

表23−硬質塩化ビニル製長方形ダクトの接合フランジ

単位 mm

ダクトの長辺

接合フランジa)

硬質塩化ビニル製

アングル最小寸法

最大間隔

接合用ボルトb)

最小呼び径c)

最大間隔

500以下

50×50×6

4 000

M8(M10)

100(75)

500を超え 1 000以下

60×60×7

M8(M12)

1 000を超え 1 500以下

3 000

1 500を超え 2 000以下

M8

100

2 000を超え 3 000以下

2 000

注a) フランジの接合には,フランジと同じ幅の発泡軟質塩化ビニル又は軟質チューブガスケットで

厚さ3 mm以上のものを使用し,ボルトで気密に締め付ける。

b) 接合用ボルト及びナットは,ステンレス鋼製又は硬質塩化ビニル製とする。

接合用ボルトの( )内は,硬質塩化ビニル製ボルトの場合を示す。

接合用ボルトの径について,十分なフランジのへりあき寸法を確保できるボルト径以下とす

る。

c) JIS B 1180のねじの呼びによる。

5.5

ダクトの補強

ダクトには,次に規定する補強を行う。補強の方向は,ダクトの長手方向に対して直角に行う補強を横

方向,平行に行う補強を縦方向とする。ただし,円形スパイラルダクトには補強を行わなくてよい。

5.5.1

溶融亜鉛めっき鋼板製ダクトの補強

溶融亜鉛めっき鋼板製ダクトの補強は,次による。

a) 低圧ダクトの補強

1) 横方向の補強 横方向の補強の種類及び間隔は,表24による。アングルフランジ工法ダクト,共板

フランジ工法ダクト及びスライドオンフランジ工法ダクトのフランジ接合部については,接合部本

体を横方向の補強とみなす。

23

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表24−低圧ダクトの横方向の補強

単位 mm

ダクトの長辺

補強の種類及び間隔

山形鋼補強材

の最小寸法

最大間隔

アングルフランジ工法 スライドオンフランジ工法 共板フランジ工法

250を超え 750以下 25×25×3

1 840

1 840

1 840

750を超え 1 500以下 30×30×3

925

925

925

1 500を超え 2 200以下 40×40×3

925 a)

2 200を超えるもの

40×40×5(3)

925 a)

−

( )内は,タイロッド併用の場合を示す。

注a) タイロッド補強が必要である。

2) 縦方向の補強 縦方向の補強は,表25に該当するダクト寸法の場合,表24に示す横方向の補強を

行い,併せて縦方向の補強も行う。

表25−低圧ダクトの縦方向の補強

単位 mm

ダクトの長辺

山形鋼最小寸法

補強a)の位置

1 500を超え 2 200以下

40×40×3

1か所以上

2 200を超えるもの

40×40×5(3)

2か所以上

( )内は,タイロッド併用の場合を示す。

注a) 山形鋼を外側又は内側に取り付ける。

b) 高圧1及び高圧2ダクトの補強

1) 横方向の補強 横方向の補強の種類及び間隔は,表26による。アングルフランジ工法ダクト,共板

フランジ工法ダクト及びスライドオンフランジ工法ダクトのフランジ接合部については,接合部本

体を横方向の補強とみなす。

表26−高圧1及び高圧2ダクトの横方向の補強

単位 mm

ダクトの長辺

補強の種類及び間隔

山形鋼補強材

の最小寸法

最大間隔

アングルフランジ工法

スライドオンフランジ工法

共板フランジ工法

250を超え 750以下 25×25×3

925

925

925

750を超え 1 500以下 30×30×3

1 500を超え 2 200以下 40×40×3

925+タイロッド

925+タイロッド

2 200を超えるもの

40×40×5(3)

−

( )内はタイロッド併用の場合を示す。

2) 縦方向の補強 縦方向の補強は,表27に該当するダクト寸法の場合,表26に示す横方向の補強を

行い,併せて縦方向の補強も行う。

24

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表27−高圧1及び高圧2ダクトの縦方向の補強

単位 mm

ダクトの長辺

山形鋼最小寸法

補強a)の位置

1 200を超え 2 200以下 40×40×3

1か所以上

2 200を超えるもの

40×40×5(3)

2か所以上

( )内は,タイロッド併用の場合を示す。

注a) 山形鋼を外側又は内側に取り付ける。

2.1) 山形鋼の取付けは,呼び径4.5 mm以上のリベット又はスポット溶接とし,そのピッチは100 mm

以下とする。

2.2) 長辺が450 mmを超え保温を施さないダクトには,ダイヤモンドブレーキ又は300 mm以下のピッ

チで補強リブを入れる。

2.3) 縦補強はダクトの辺に対し,補強の数に応じて均等に割り付ける。

5.5.2

ステンレス鋼板製ダクトの補強

ステンレス鋼板製ダクトの補強は,次による。

a) 低圧ダクトの補強 低圧ダクトの補強は,表28による。

表28−低圧ダクトの補強

単位 mm

区分

ダクトの長辺

山形鋼による補強

山形鋼最小寸法

最大間隔

横方向

の補強

300を超え

750以下

25×25×3

2 000

750を超え 1 500以下

30×30×3

1 000

1 500を超え 2 200以下

40×40×3

2 200を超えるもの

縦方向

の補強

1 500を超え 2 200以下

40×40×3

中央に1か所以上

2 200を超えるもの

中央に2か所以上

b) 高圧ダクトの補強 高圧ダクトの補強は,5.5.1 b) による。

1) 山形鋼は,ステンレス鋼又は鋼製とする。

2) 山形鋼の取付けは,リベット又はスポット溶接とする。

3) リベットの呼び径は,5.0 mm以上のステンレス鋼製とし,ピッチは100 mm以下とする。

4) 長辺が450 mmを超える保温なしのダクトには,ダイヤモンドブレーキ又は300 mm以下のピッチ

で補強リブを入れる。

5) 縦補強はダクトの辺に対し,補強の数に応じて均等に割り付ける。

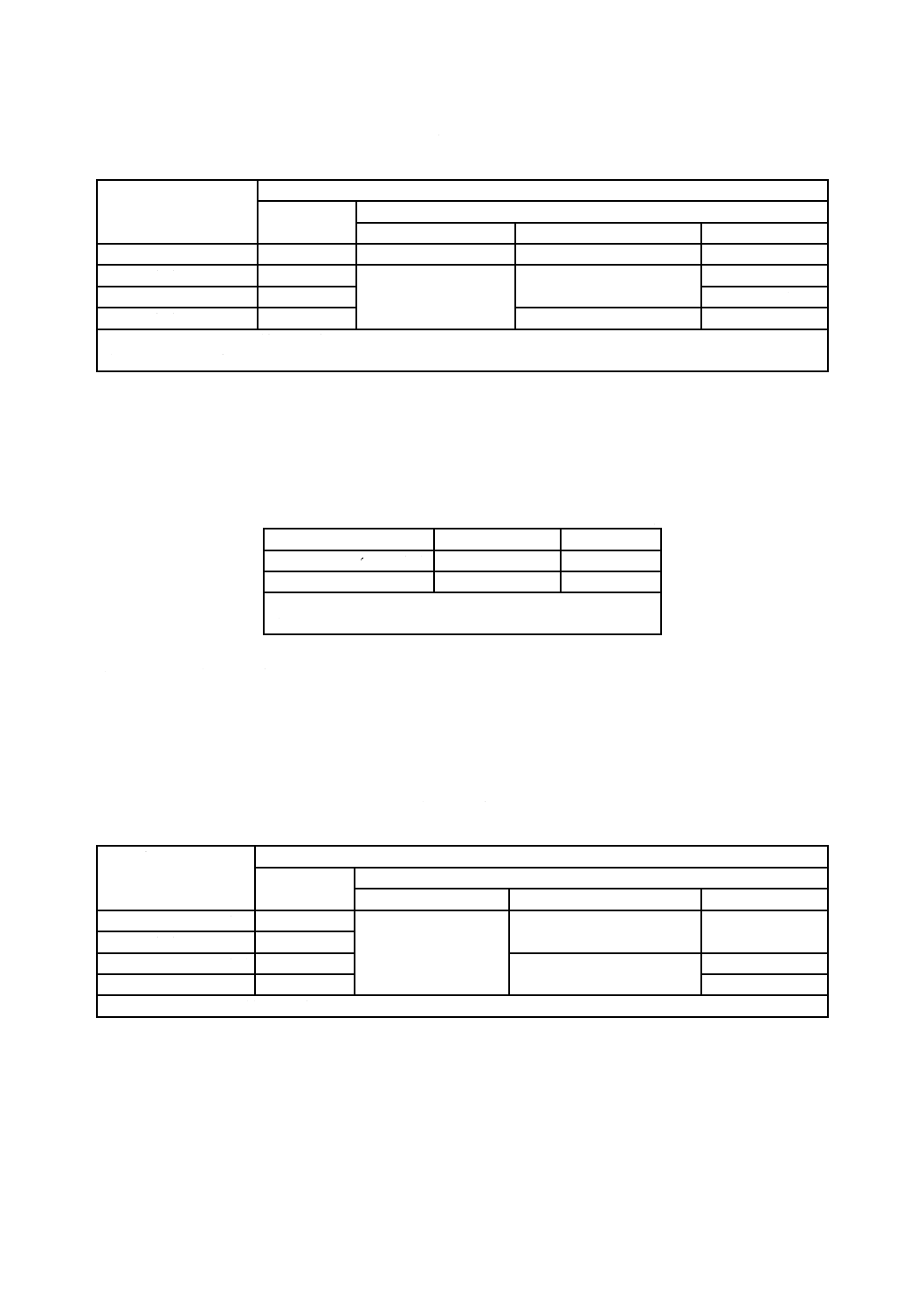

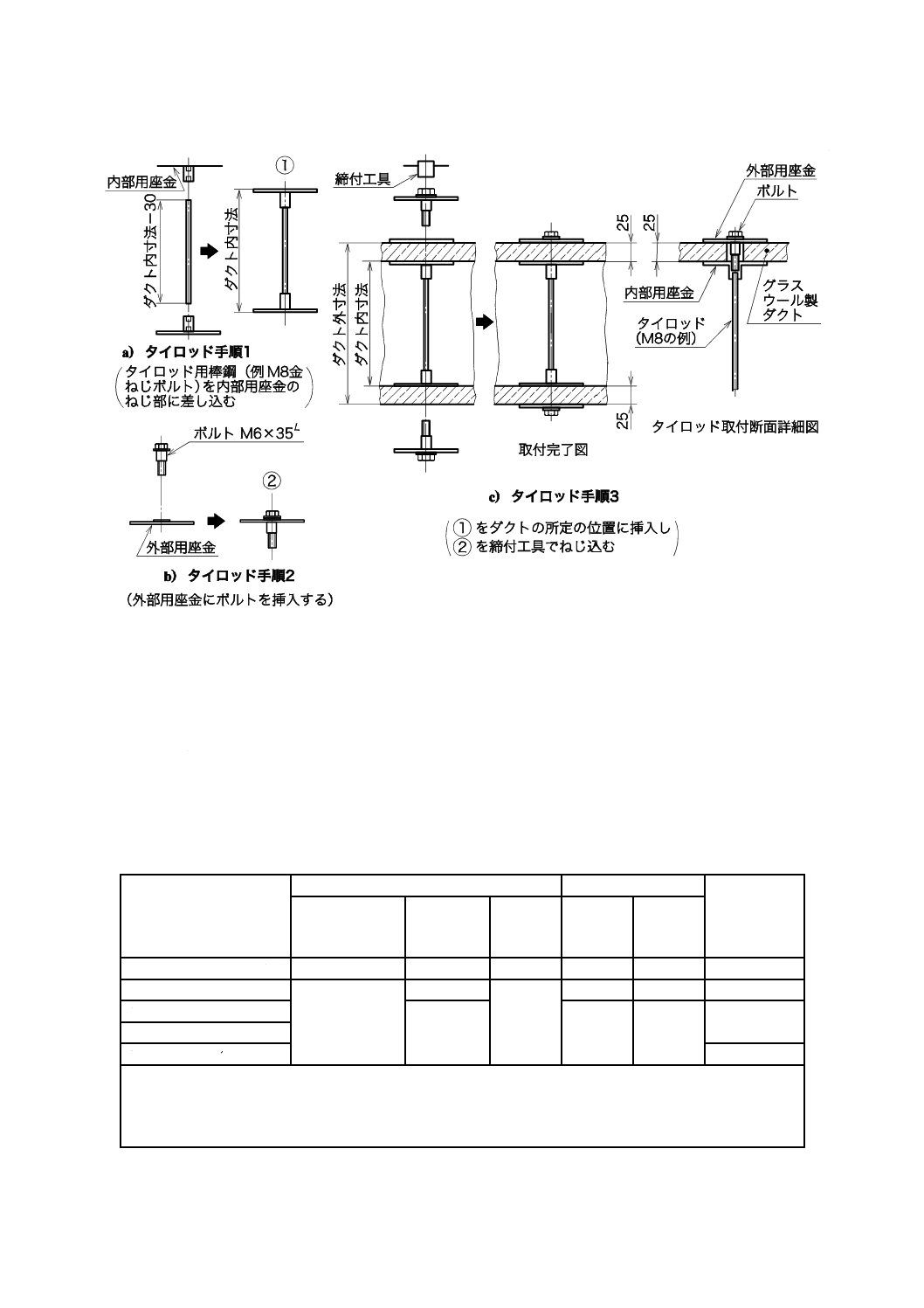

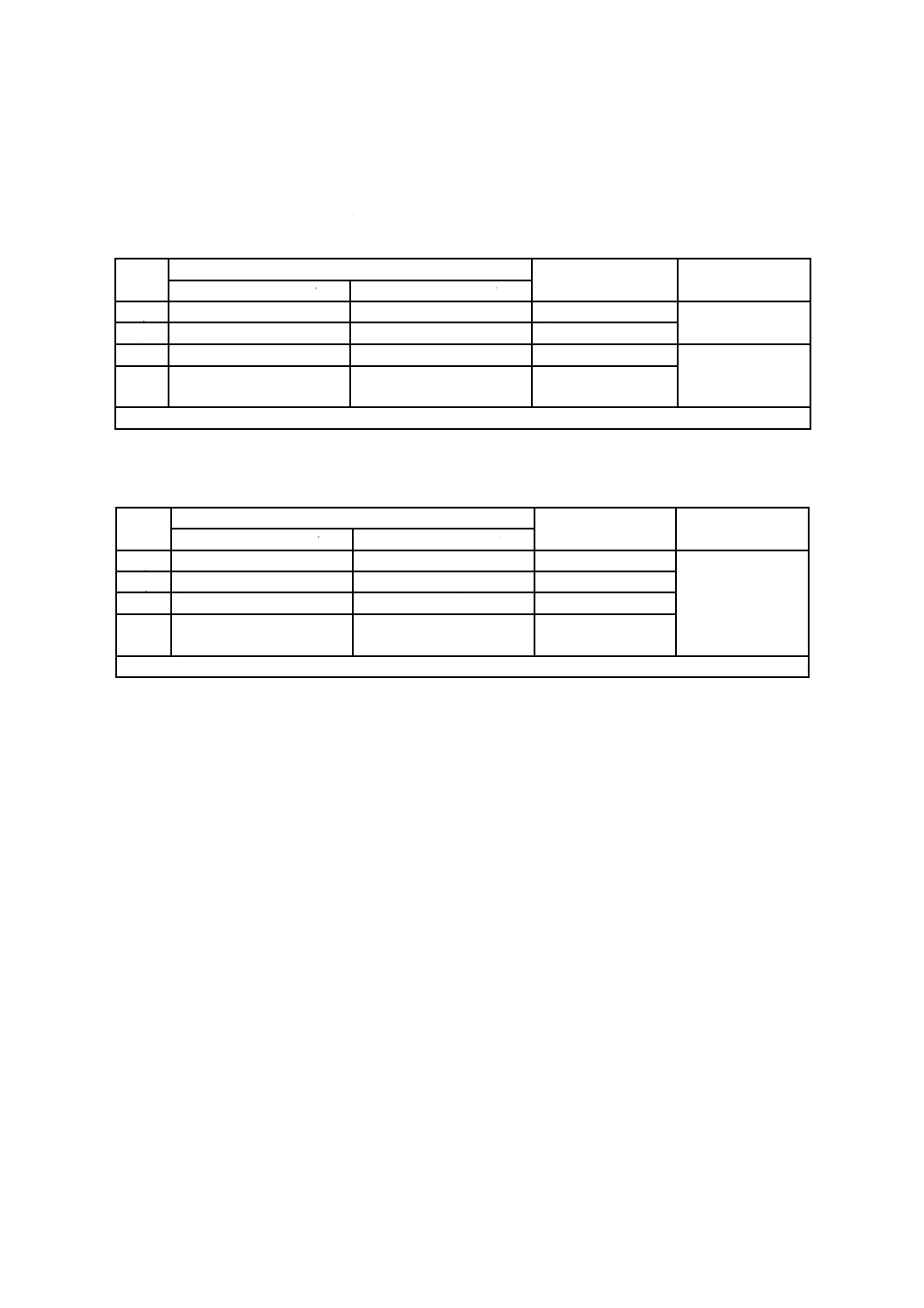

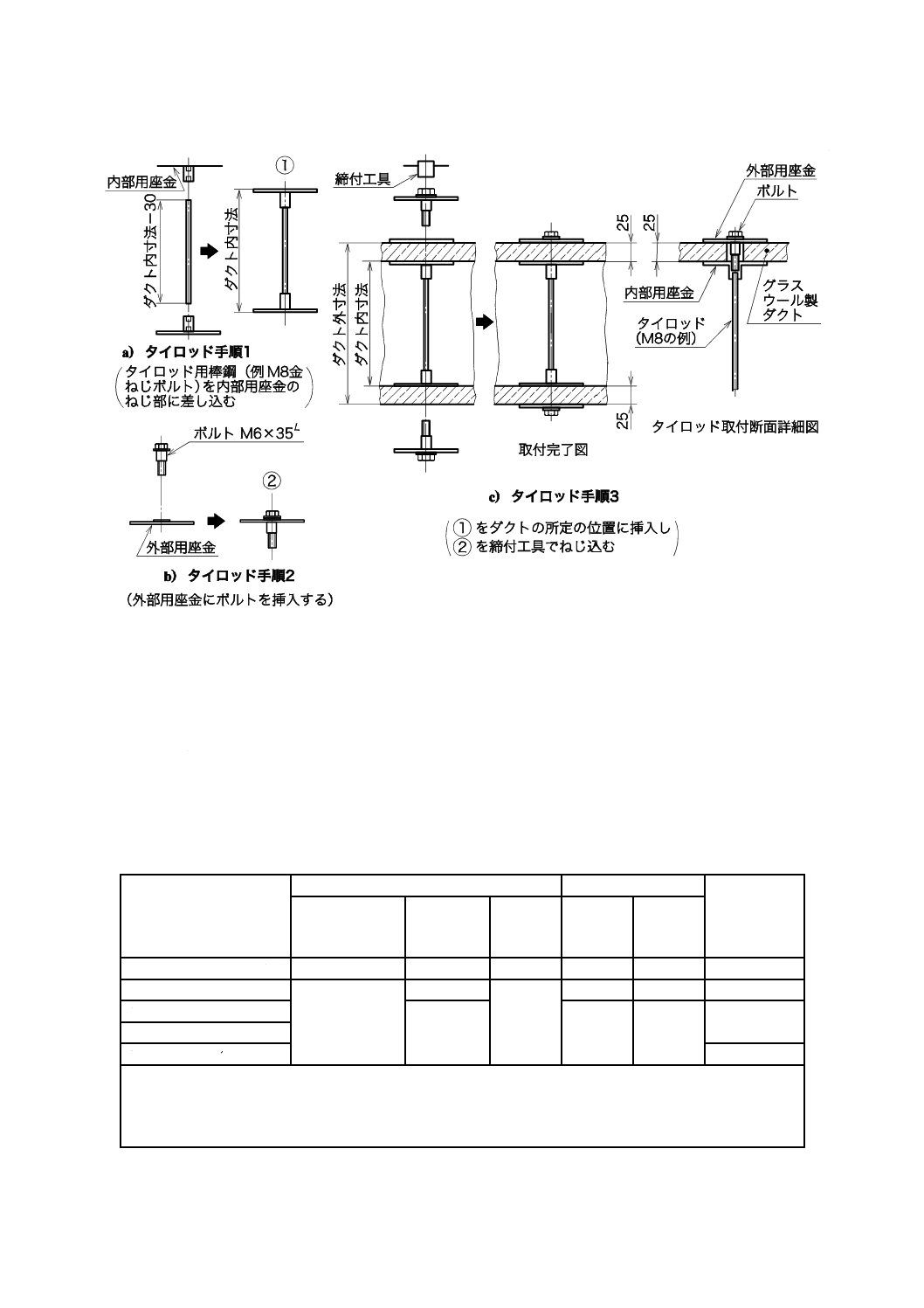

5.5.3

タイロッドによる補強

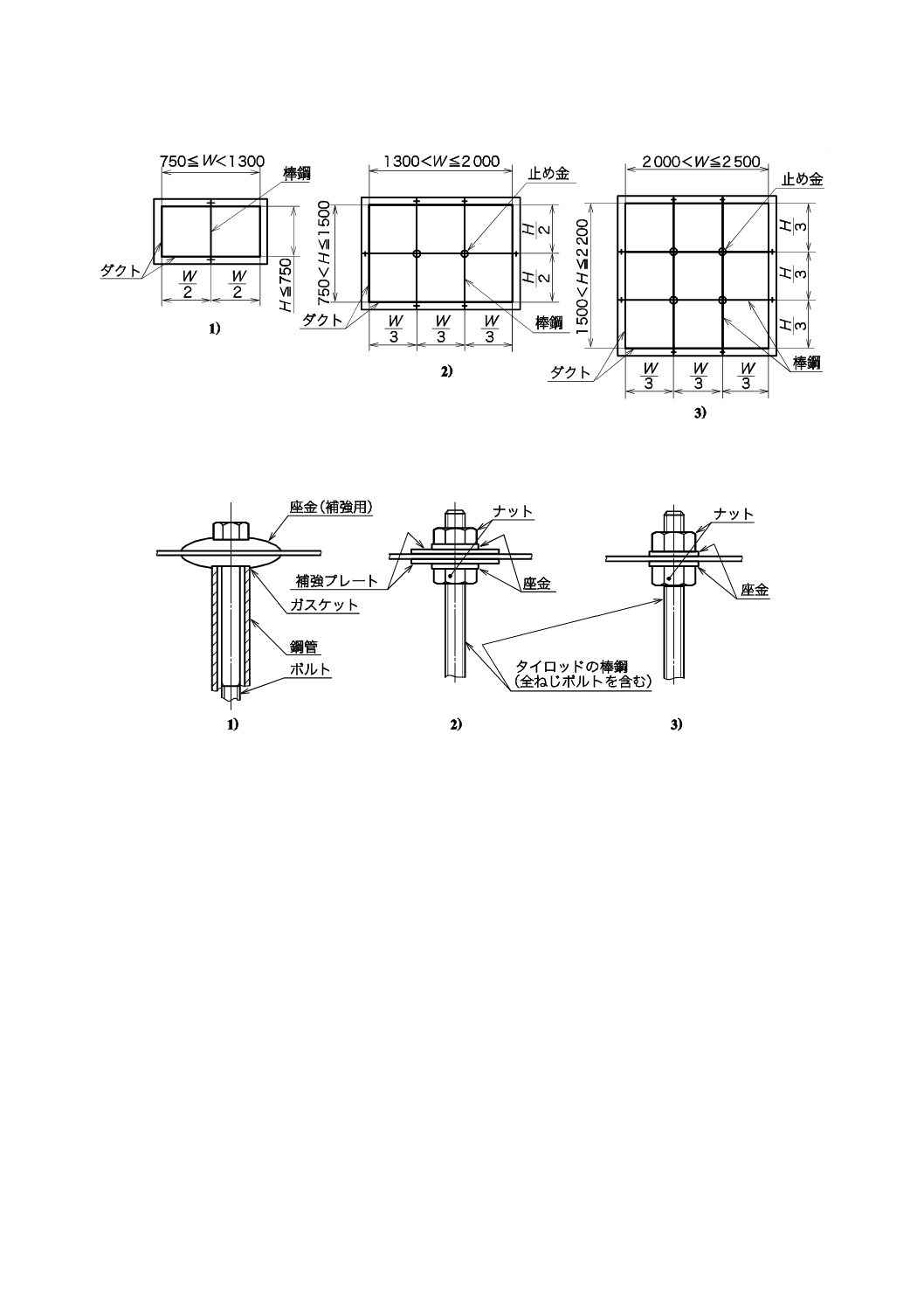

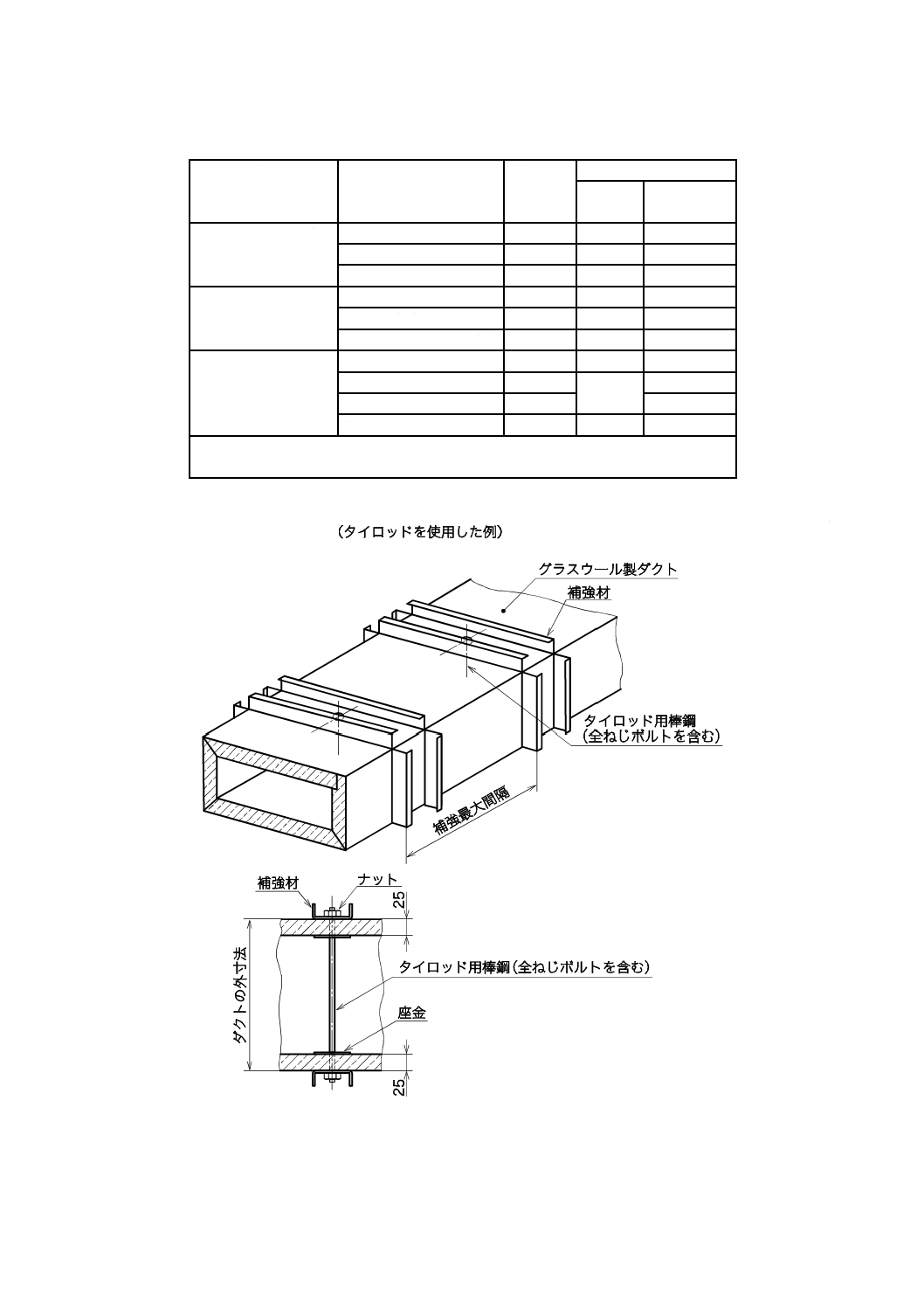

長方形ダクトにおいて山形鋼及びタイロッドを併せて用いる場合は,次による(図16〜図18参照)。

a) 共板フランジ工法及びスライドオンフランジ工法のダクトの辺の長さが,表29及び表30に該当する

ものは山形鋼とタイロッドとを併せて補強する(図16参照)。

b) タイロッドは,JIS G 3191に規定する棒鋼とし,横補強と縦補強とが交差する部分又はその直近に設

ける。

c) タイロッド用棒鋼の径は,各辺1本の場合は10 mm以上とし,片方又は両方の辺が2本以上の場合は

12 mm以上とする。

25

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) タイロッド及び山形鋼を併用するスライドオンフランジ工法ダクトのダクト長辺が2 200 mmを超え

る場合の山形鋼40×40×5は,これを40×40×3としてもよい。

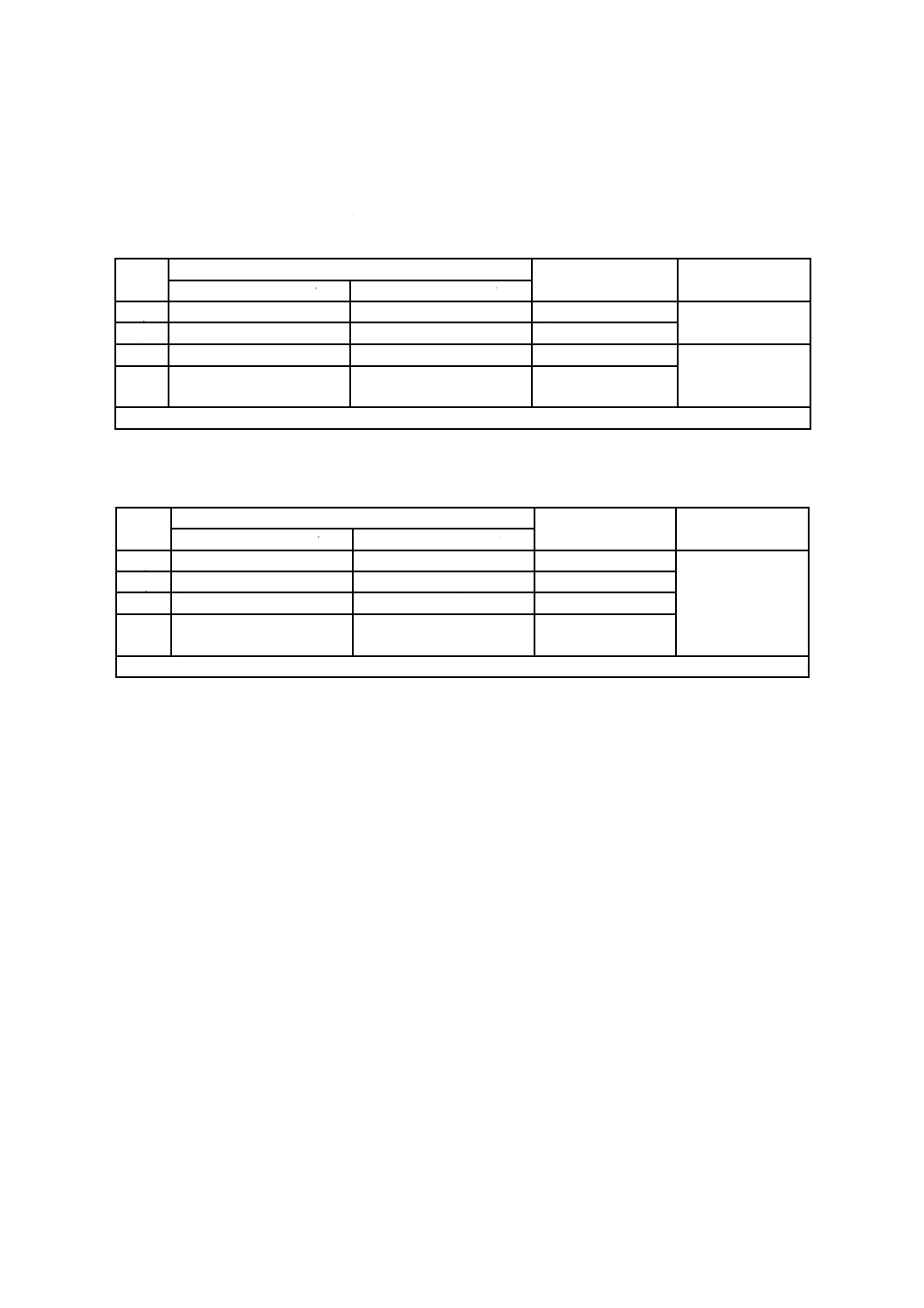

表29−低圧ダクトのタイロッド取付け間隔及び最小呼び径

単位 mm

図示

番号

ダクト寸法

タイロッド

取付間隔

タイロッド用棒鋼

最小呼び径a)

ダクトの長辺 W

ダクトの短辺 H

1)

1 500を超え 2 200以下

1 500以下

W辺の中央に1本

M10又は呼び径9

2)

1 500を超え 2 200以下

1 500を超え 2 200以下

各辺に1本(計2本)

3)

2 200を超えるもの

1 500以下

a:1 100以下

M12又は呼び径12

4)

2 200を超えるもの

2 200を超えるもの

a:1 100以下

b:1 100以下

注a) JIS B 1180のねじの呼びによる。

表30−高圧1及び高圧2ダクトのタイロッド取付け間隔及び最小呼び径

単位 mm

図示

番号

ダクト寸法

タイロッド

取付間隔

タイロッド用棒鋼

最小呼び径a)

ダクトの長辺 W

ダクトの短辺 H

1)

1 200を超え 1 800以下

1 200以下

W辺の中央に1本

M12又は呼び径12

2)

1 200を超え 1 800以下

1 200を超え 1 800以下

各辺に1本(計2本)

3)

1 800を超えるもの

1 200以下

a: 900以下

4)

1 800を超えるもの

1 800を超えるもの

a: 900以下

b: 900以下

注a) JIS B 1180のねじの呼びによる。

26

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 長方形ダクトのタイロッド取付位置

単位 mm

棒鋼の呼び径は,表29及び表30による。Dは,図8及び表12による。

b) タイロッド取付詳細図例(共板工法のタイロッド補強要領図例)

図16−山形鋼及びタイロッドによる補強

27

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

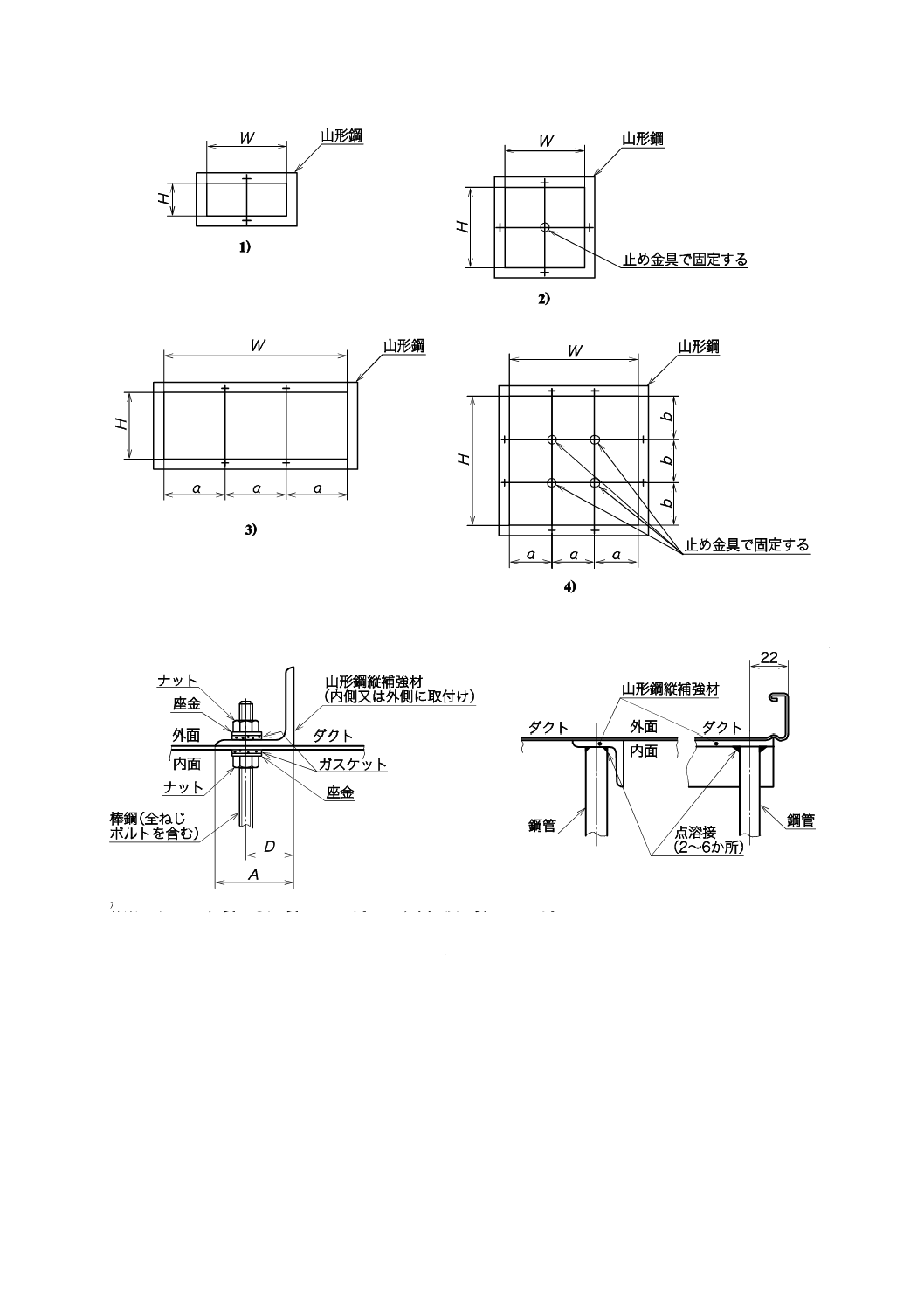

単位 mm

棒鋼の呼び径は,表29及び表30による。

a) 長方形ダクトのタイロッド取付位置

b) タイロッド中間補強取付詳細図例

図17−タイロッドによる中間補強

28

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

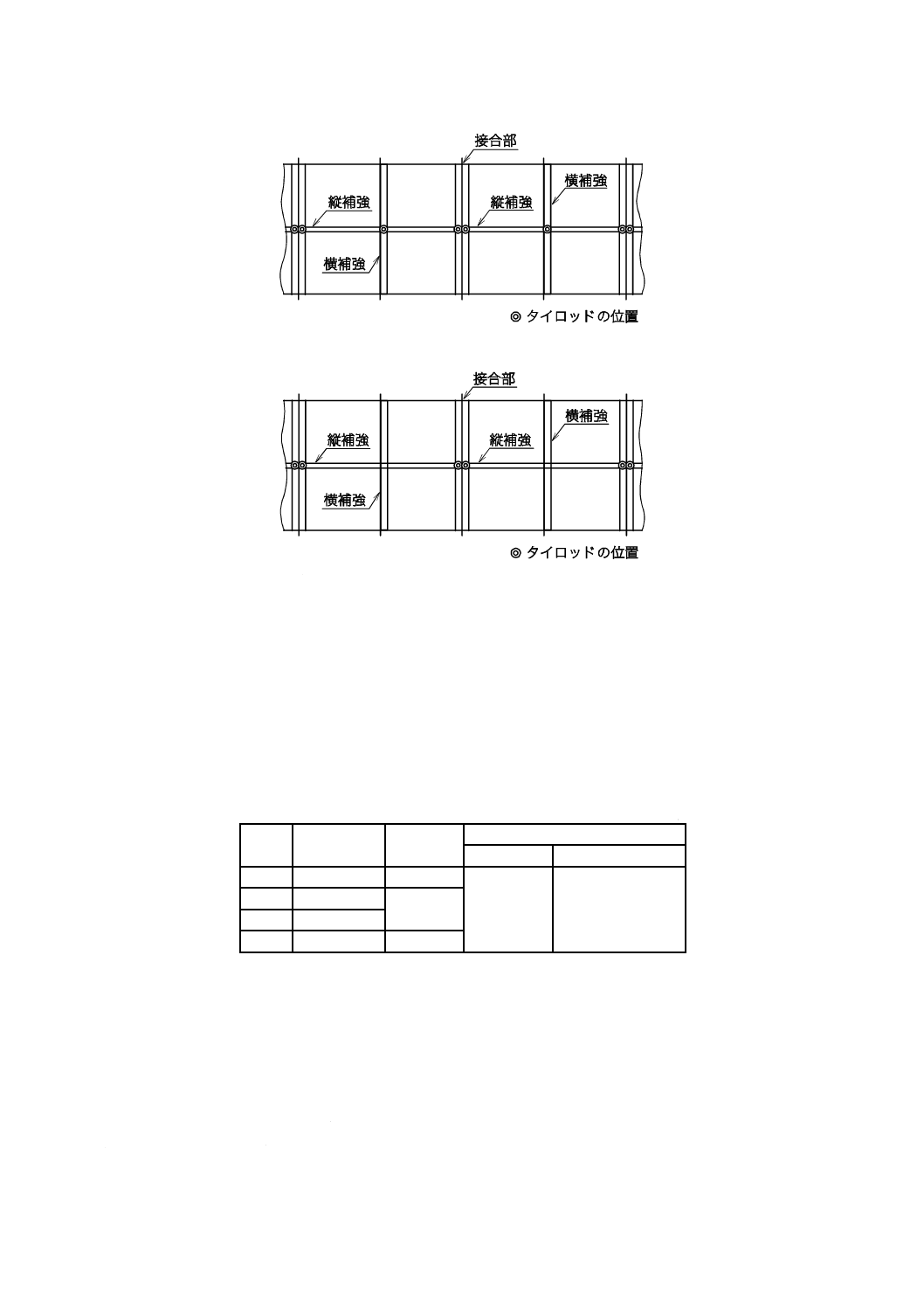

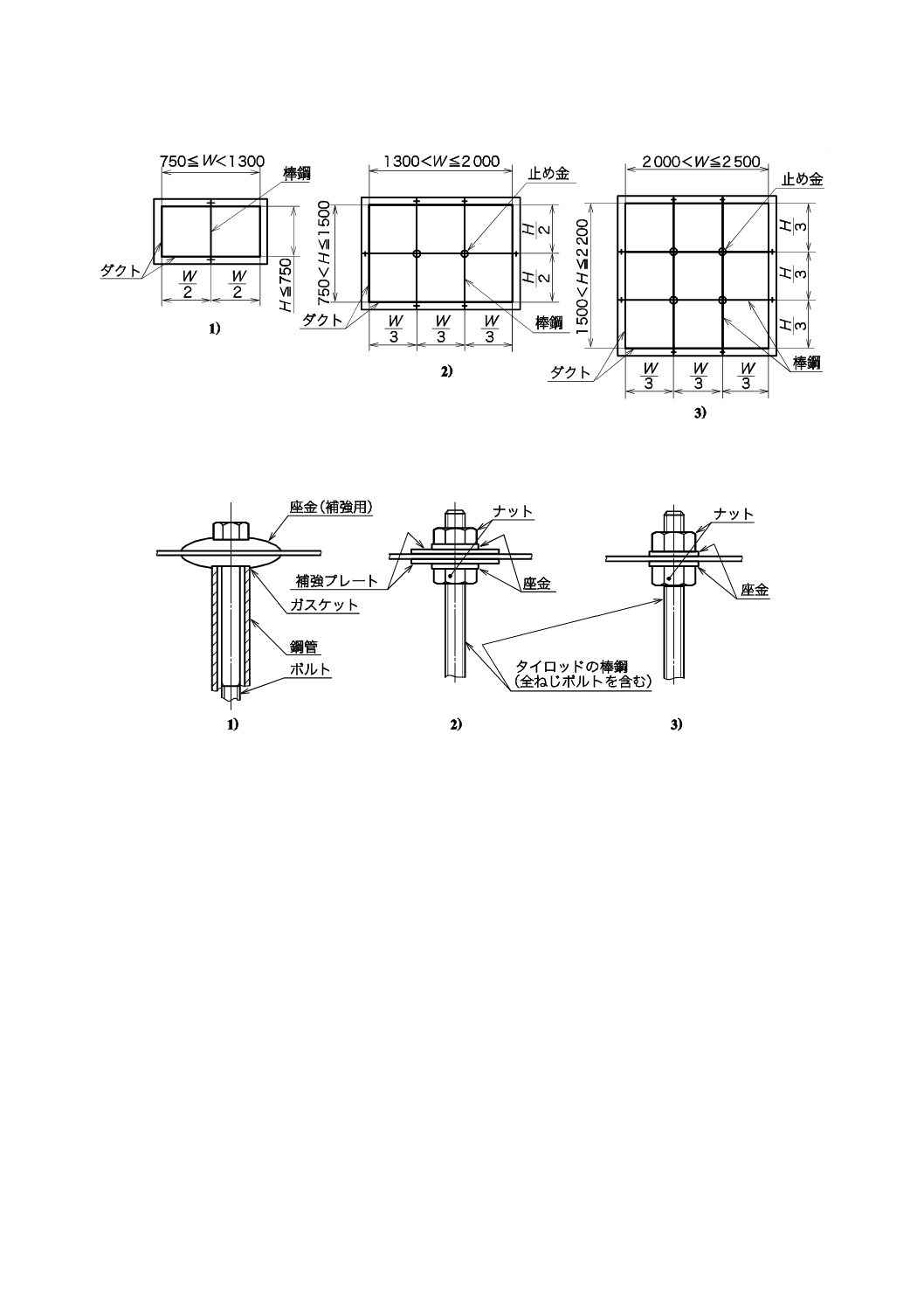

a) 共板工法における補強及びタイロッドの位置

b) スライド工法における補強及びタイロッドの位置

(中央に1か所の例)

図18−コーナーボルト工法ダクトのタイロッドの位置例

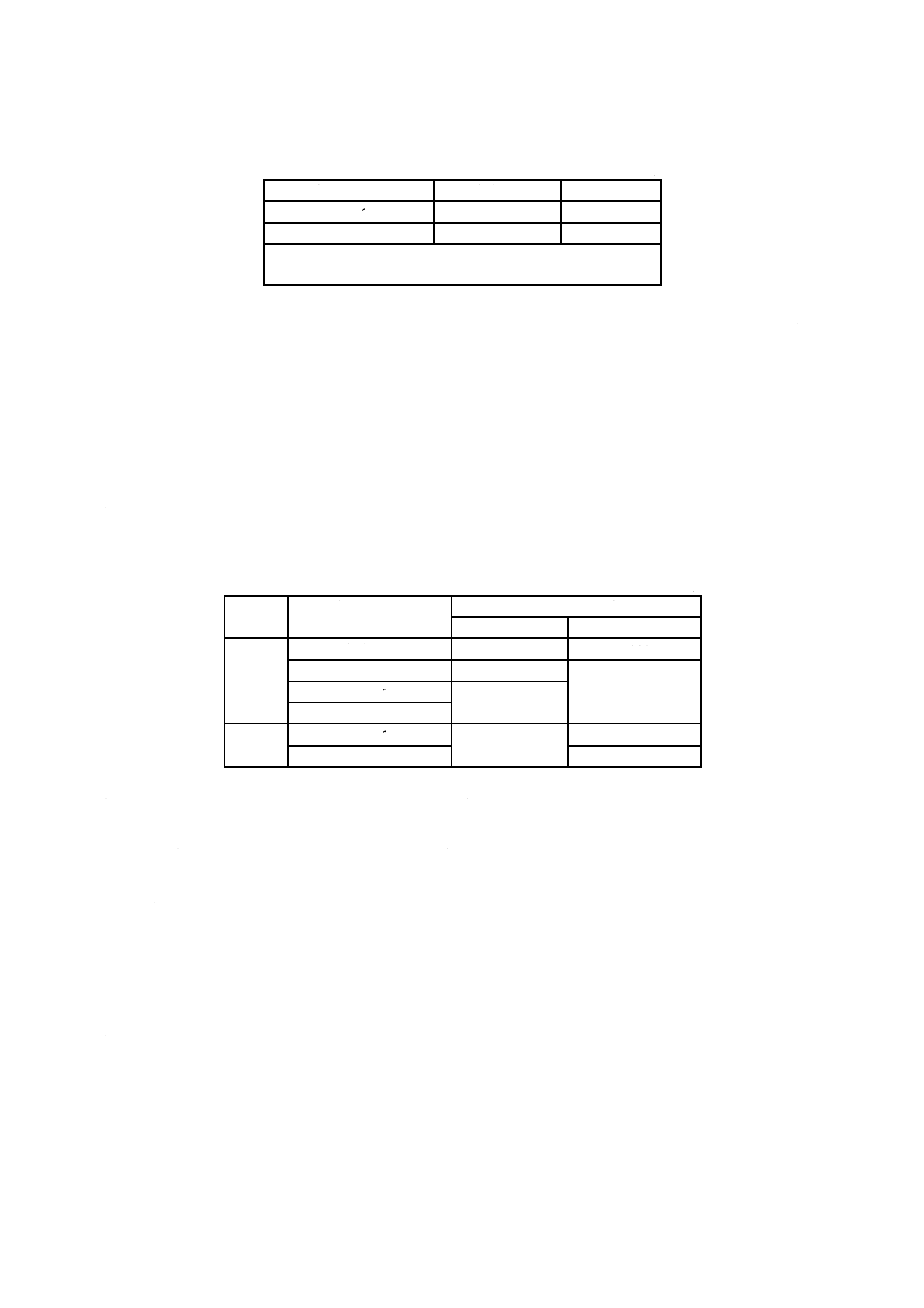

5.5.4

溶融亜鉛めっき鋼板製及びステンレス鋼板製の円形ダクトの補強

溶融亜鉛めっき鋼板製及びステンレス鋼板製の円形ダクトの補強は,表31に従い,山形鋼によって補強

する。

表31−溶融亜鉛めっき鋼板製及びステンレス鋼板製の円形ダクトの補強

単位 mm

板厚

山形鋼

最小寸法

最大間隔

取付用リベット

最小呼び径

リベット最大間隔

0.6

25×25×3

2 400

4.5

100

0.8

30×30×3

1 800

1.0

40×40×3

1.2

40×40×5

1 200

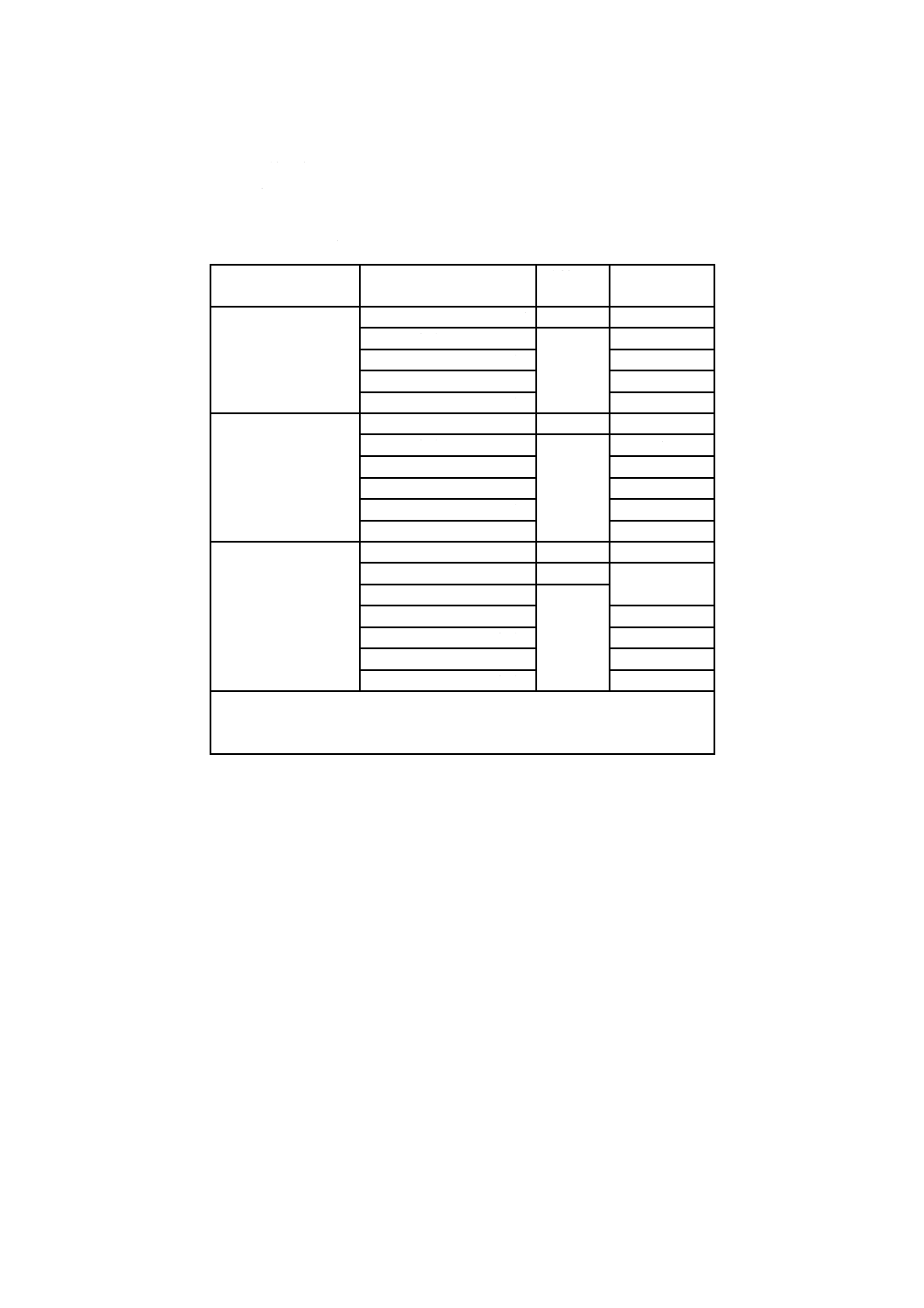

5.5.5

グラスウール製ダクトの補強

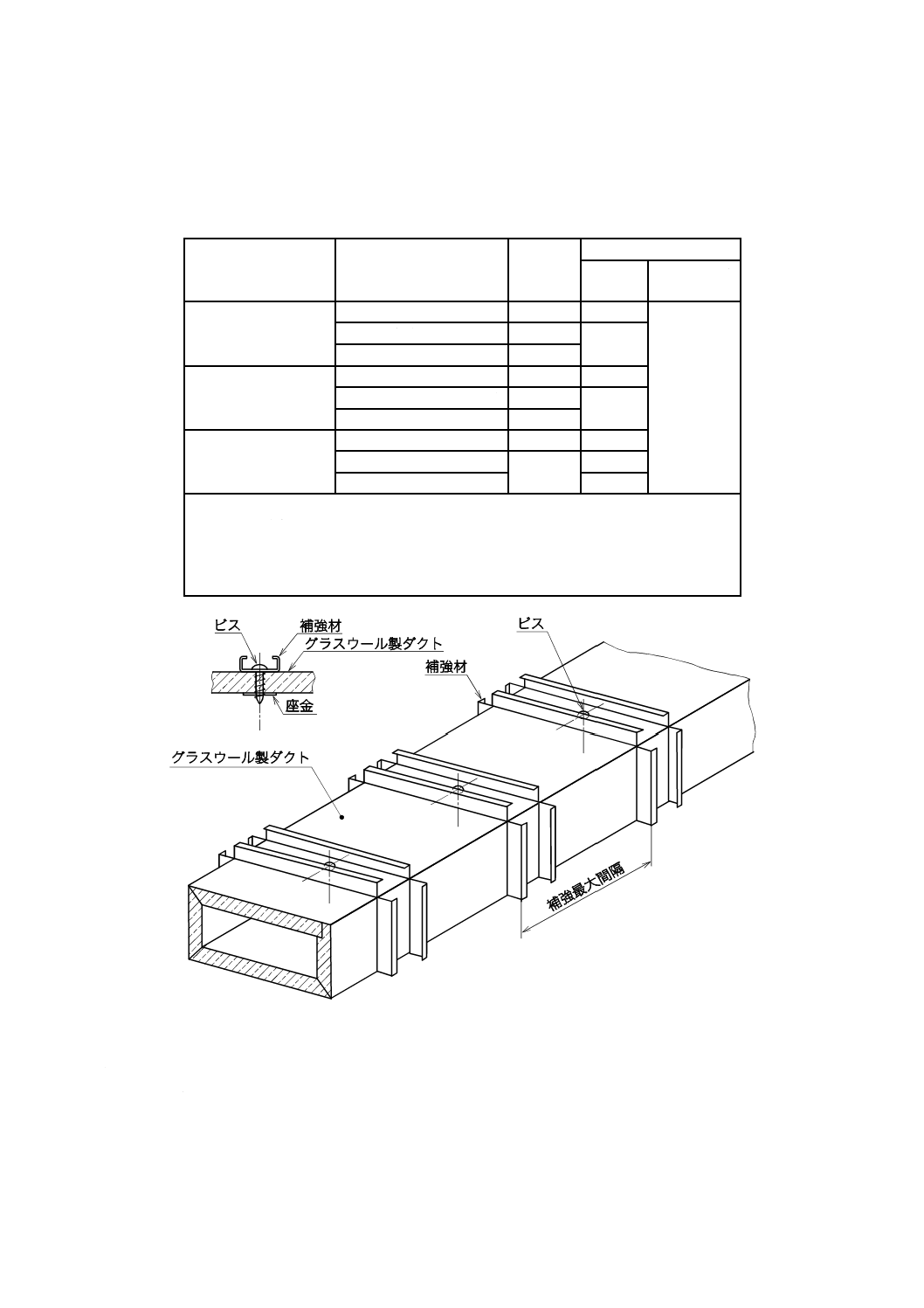

グラスウール製長方形ダクトの補強は,軽量鋼製下地材による方法(一部タイロッド併用)とタイロッ

ドによる方法との二通りがある。ただし,円形ダクトの補強は行わなくてよい。

5.5.5.1

軽量鋼製下地材による補強

軽量鋼製下地材による補強は,次による。

なお,軽量鋼製下地材は,JIS A 6517に規定する25形の天井下地材とする。

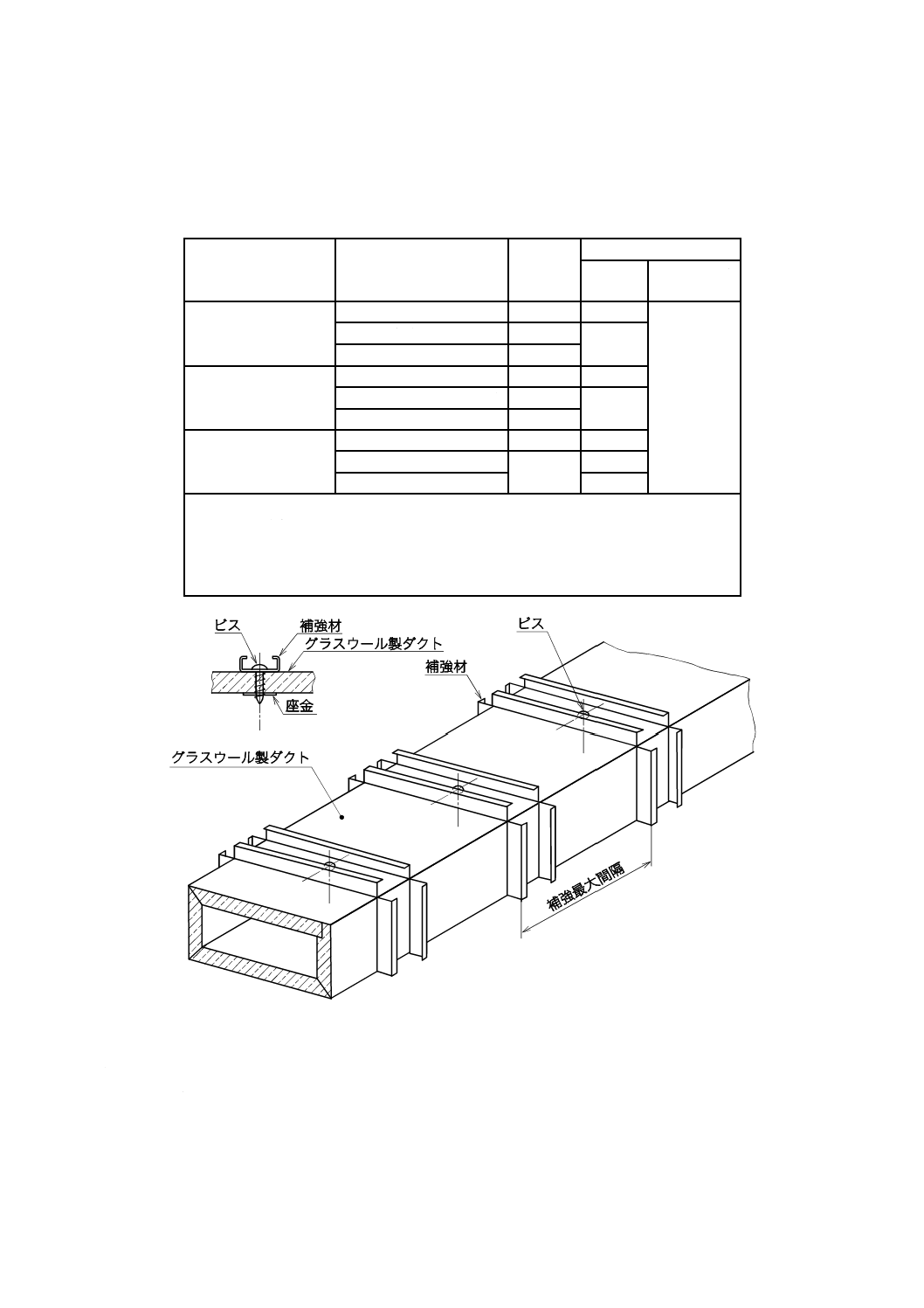

a) 正圧となる横走りダクトの補強 正圧となる横走りダクトの補強は,表32によるほか,次による。

29

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 座金及びタイロッドは,辺を等分割する位置に取り付ける。

2) 軽量鋼製下地材による補強例を,図19に示す。

表32−グラスウール製ダクトの正圧・横走りダクトの補強

静圧

Pa

ダクトの長辺

mm

最大間隔

mm

ダクト内面

座金

取付数

タイロッド

取付数

125以下

800以下

−

−

1

800を超え 2 000以下

600

3

2 000を超え 2 400以下

400

125を超え 250以下

600以下

−

−

600を超え 1 700以下

600

3

1 700を超え 2 400以下

400

250を超え 500以下

400以下

−

−

400を超え 1 700以下

400

2

1 700を超え 2 400以下

3

− 軽量鋼製下地材は,C50×25×5×0.5以上を用いる。

− 一辺の長さが1 200 mm以上のダクトは,たわみ防止用に上面の補強の中心でダク

ト内面側に座金(75×75×0.5t以上又はφ75×0.5以上の亜鉛鉄板)を当て,ピッ

チ600 mm以下で補強材に鉄板ビスで固定する。

− タイロッド用棒鋼の最小呼び径はM8とする。

図19−グラスウール製ダクトの正圧・横走りダクトの補強例

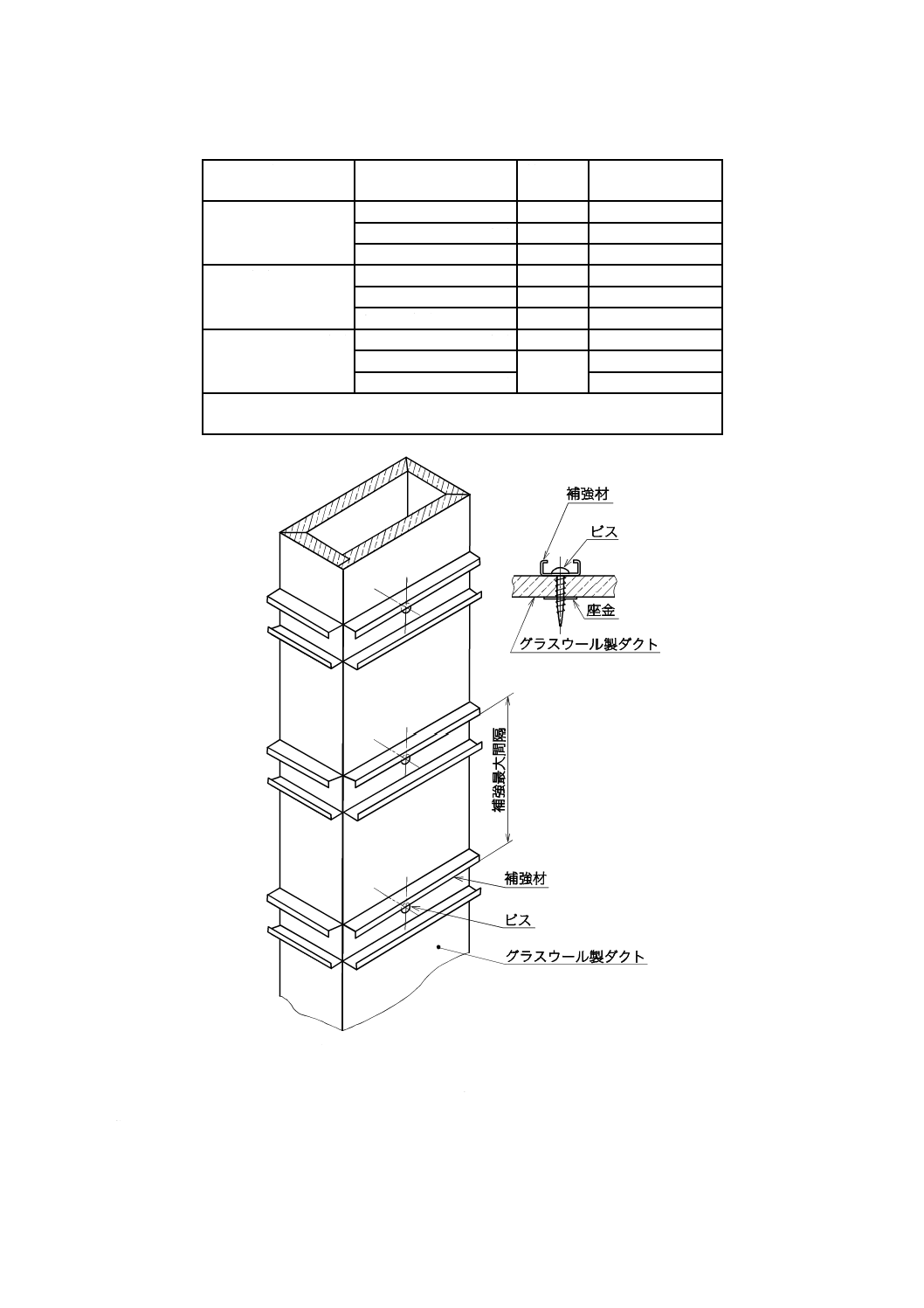

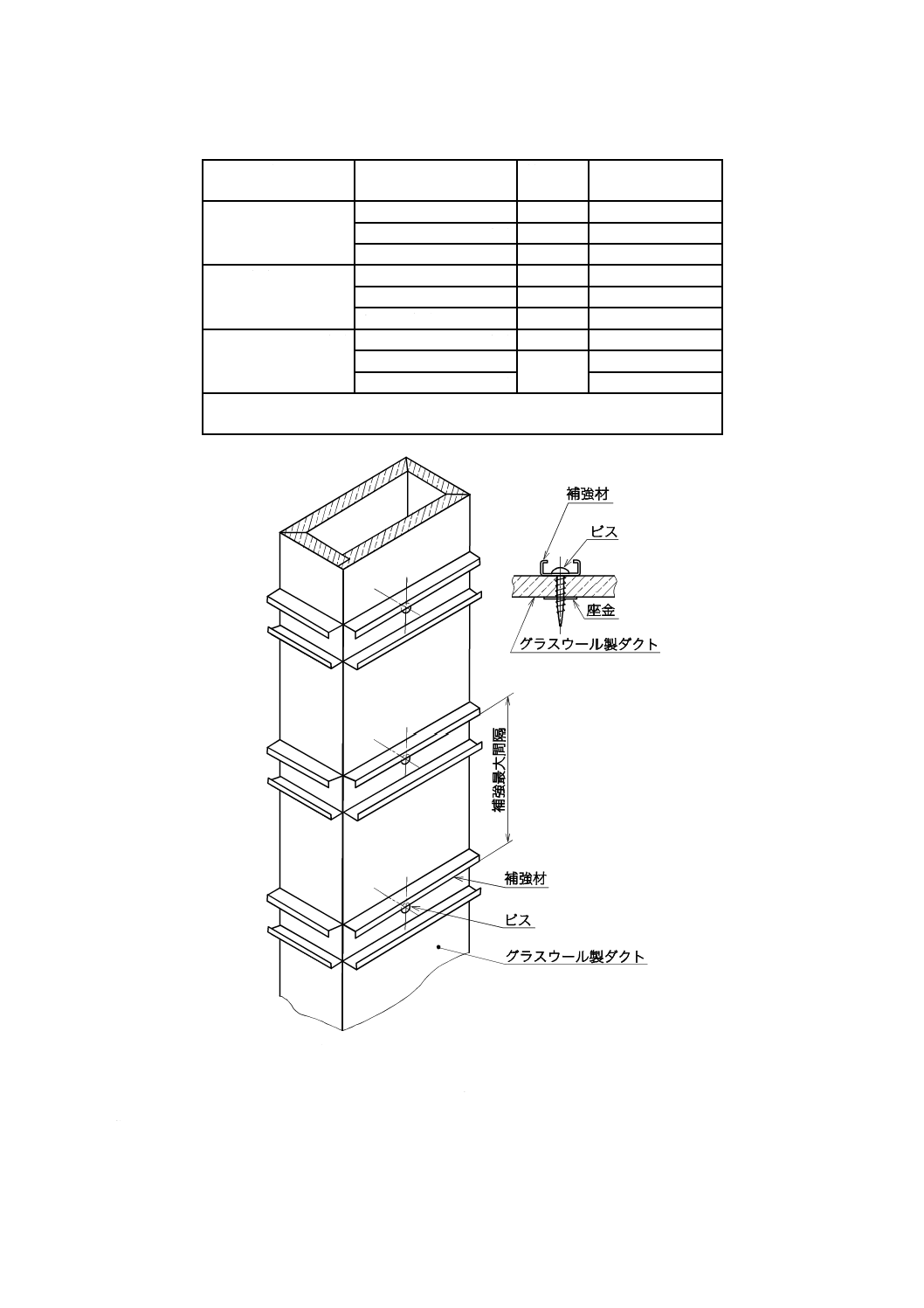

b) 正圧となる立てダクトの補強(給気用立てダクト) 正圧となる立てダクトの補強は,表33による

ほか,次による。

1) 座金及びタイロッドは,辺を等分割する位置に取り付ける。

2) 軽量鋼製下地材による補強例(給気,還気共通)を図20に示す。

30

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表33−グラスウール製ダクトの正圧・立てダクトの補強

静圧

Pa

ダクトの長辺

mm

最大間隔

mm

ダクト内面の

タイロッド取付数

125以下

800以下

−

−

800を超え 2 000以下

600

−

2 000を超え 2 400以下

400

−

125を超え

250以下

600以下

−

−

600を超え 1 700以下

600

−

1 700を超え 2 400以下

400

−

250を超え

500以下

400以下

−

−

400を超え 1 700以下

400

−

1 700を超え 2 400以下

1

− 軽量鋼製下地材は,C50×50×5×0.5以上を用いる。

− タイロッド用棒鋼の最小呼び径はM8とする。

図20−グラスウール製ダクトの正圧・立てダクトの補強例

c) 負圧となるダクトの補強 負圧となるダクトの補強は表34によるほか,次による。

1) 座金及びタイロッドは,辺を等分割する位置に取り付ける。

2) 軽量鋼製下地材による補強例(給気,還気共通)を図21に示す。

31

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表34−グラスウール製ダクトの負圧ダクトの補強

静圧

Pa

ダクトの長辺

mm

最大間隔

mm

ダクト内面

座金

取付数

タイロッド

取付数

125以下

800以下

−

−

−

800を超え 2 000以下

600

3

−

2 000を超え 2 400以下

400

5

−

125を超え 250以下

600以下

−

−

−

600を超え 1 700以下

600

3

−

1 700を超え 2 400以下

400

5

−

250を超え 500以下

400以下

−

−

−

400を超え

900以下

600

2

−

900を超え 1 400以下

400

1

1 400を超え 2 400以下

300

3

2

− 軽量鋼製下地材は,C50×50×5×0.5以上を用いる。

− タイロッド用棒鋼の最小呼び径はM8とする。

単位 mm

図21−グラスウール製ダクトの負圧ダクトの補強例

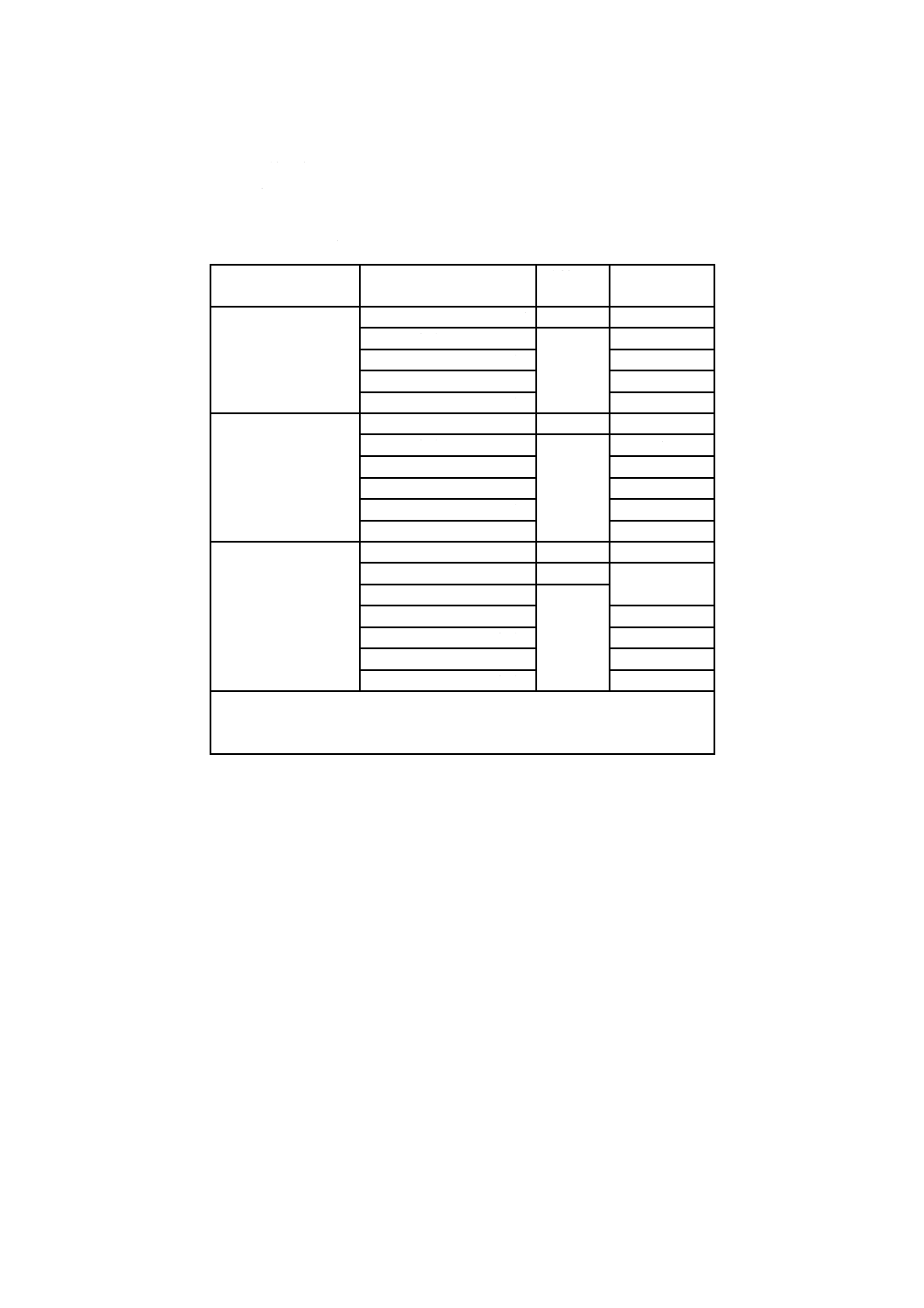

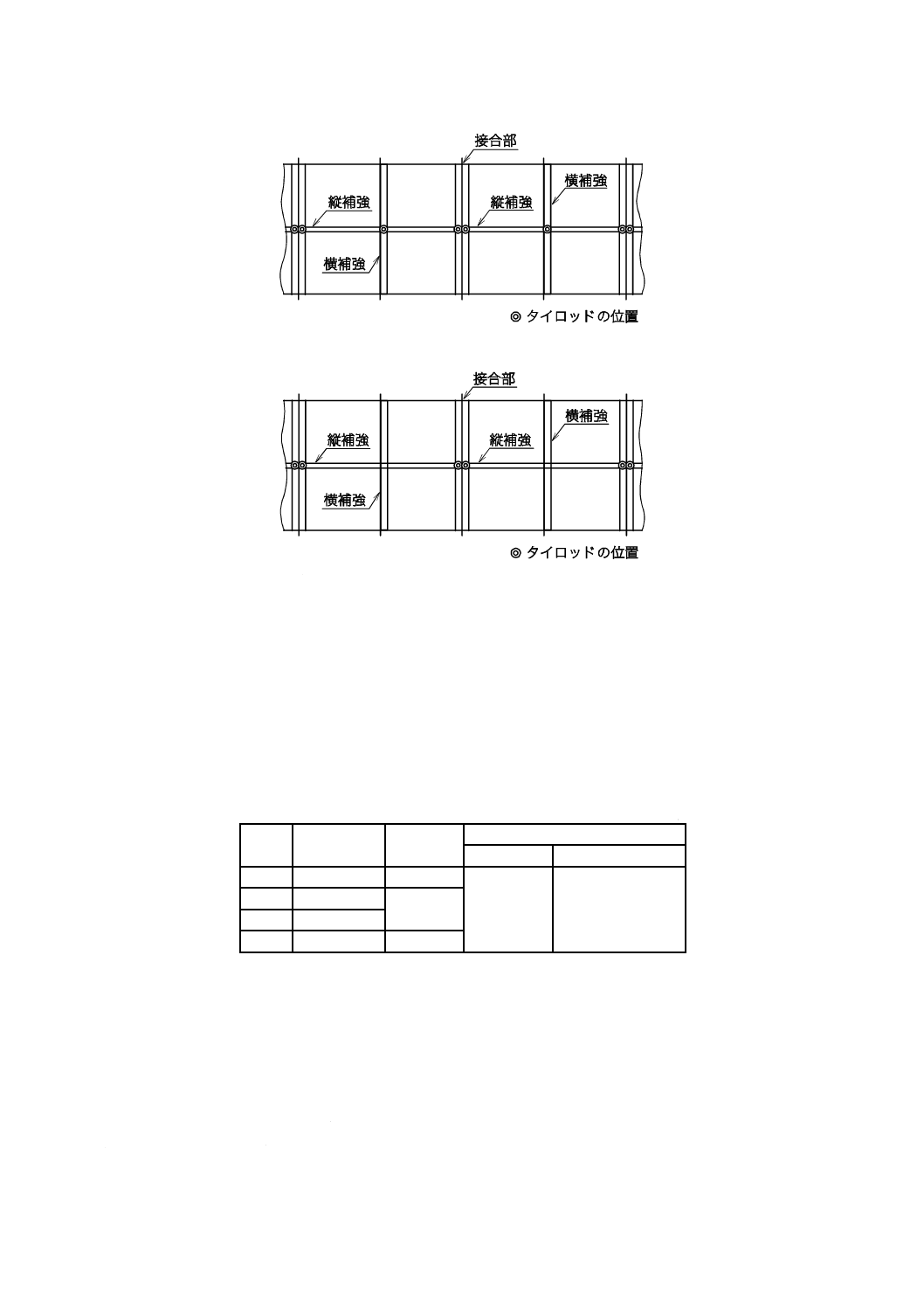

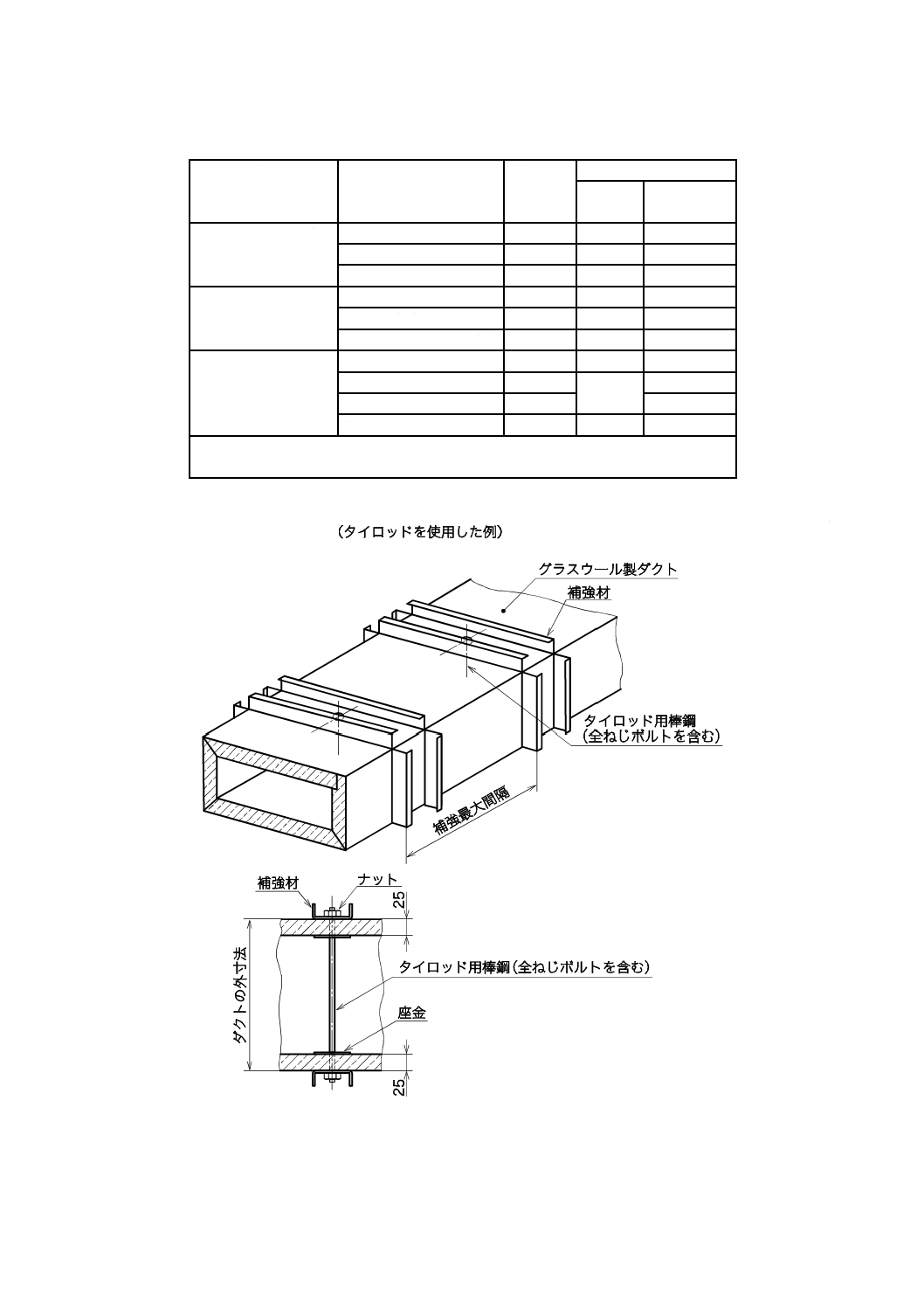

5.5.5.2

タイロッドによる補強(給気ダクト及び還気ダクト共通)

32

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

タイロッドによる補強は,表35によるほか,次による。

a) タイロッドは,辺を等分割する位置に取り付ける。

b) タイロッドによる補強例を図22に示す。

表35−グラスウール製ダクトのタイロッドによる補強

静圧

Pa

ダクトの長辺

mm

取付間隔

mm

一辺に必要な

本数

125以下

800以下a)

−

−

800を超え 1 200以下

600

2

1 200を超え 1 600以下

3

1 600を超え 2 000以下

4

2 000を超え 2 400以下

5

125を超え 250以下

600以下

−

−

600を超え

800以下

600

1

800を超え 1 200以下

2

1 200を超え 1 600以下

3

1 600を超え 2 000以下

4

2 000を超え 2 400以下

5

250を超え 500以下

400以下

−

−

400を超え

600以下

600

1

600を超え

800以下

400

800を超え 1 200以下

2

1 200を超え 1 600以下

3

1 600を超え 2 000以下

4

2 000を超え 2 400以下

5

タイロッド用棒鋼の最小呼び径はM8とする。

注a) 還気ダクトの場合,ダクト内圧が負圧となるので,静圧125 Pa以下にお

けるダクトの長辺寸法800 mmを700 mmとする。

33

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図22−グラスウール製ダクトのタイロッドによる補強例

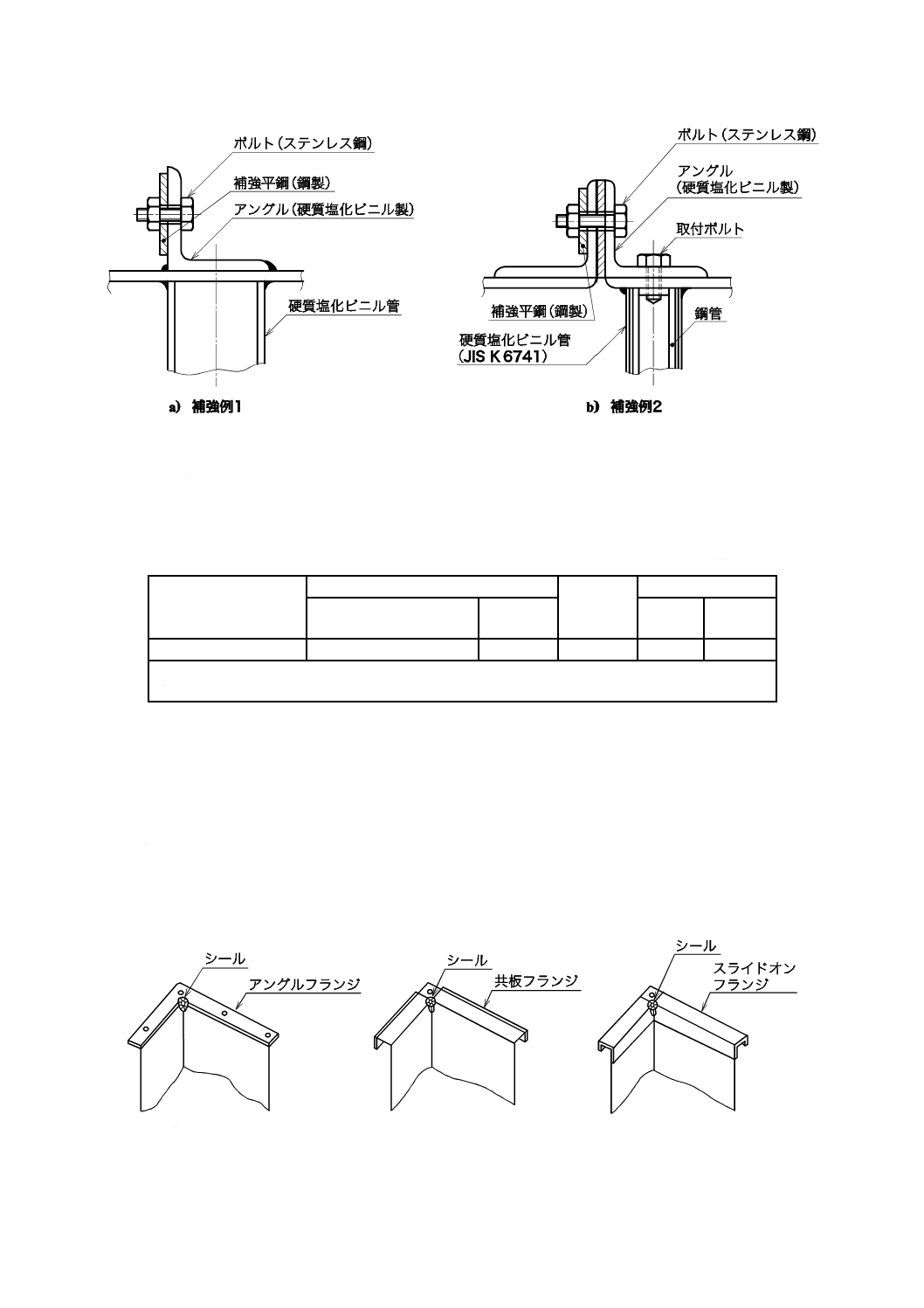

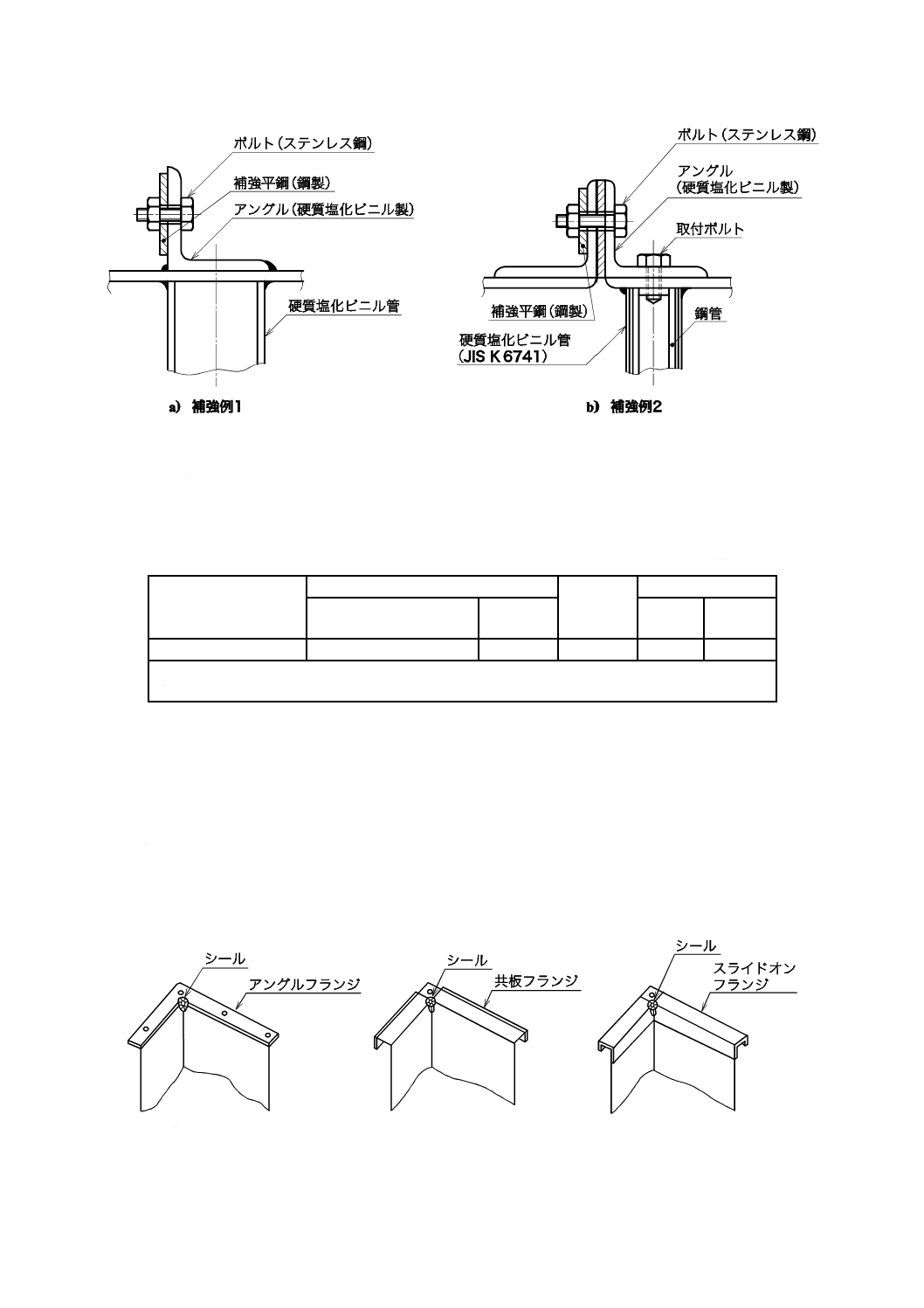

5.5.6

塩化ビニル製ダクトの補強

塩化ビニル製ダクトの補強材に用いる硬質塩化ビニル製アングルは,熱風溶接によってダクトに取り付

け,補強の平鋼は硬質塩化ビニル製アングルにステンレス鋼製ボルトによって取り付ける。

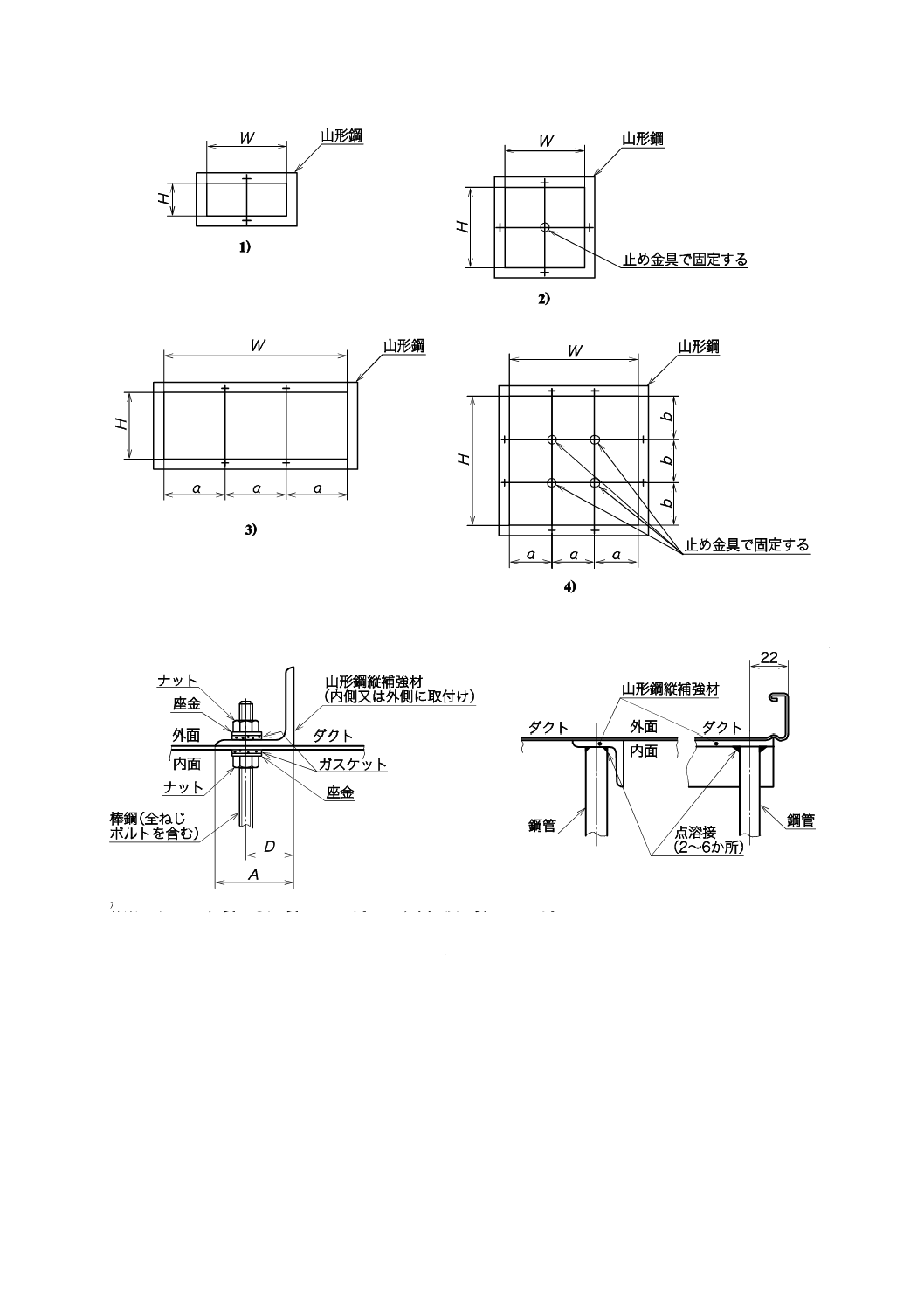

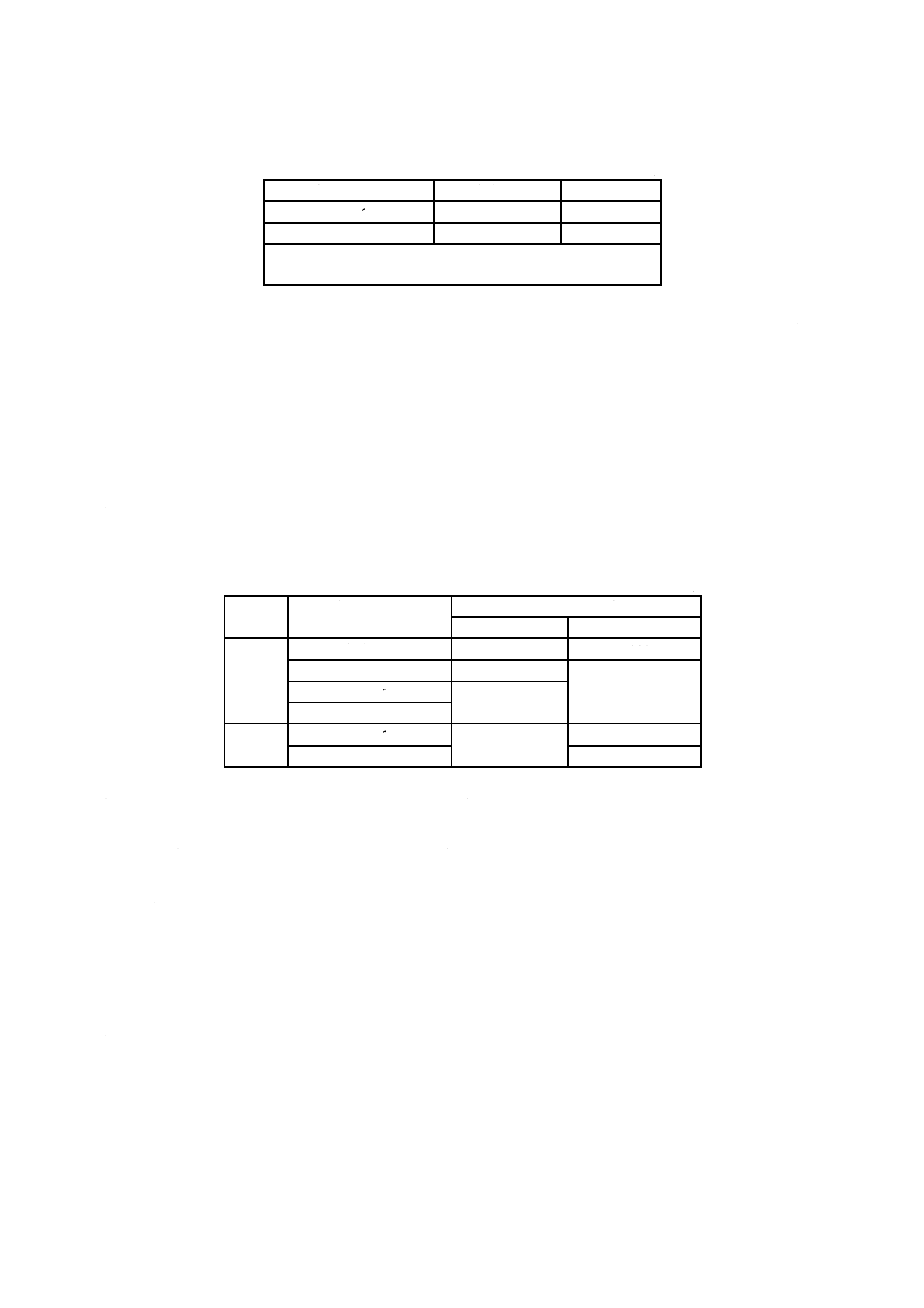

a) 長方形ダクトの継手間の横方向補強 長方形ダクトの継手間の横方向補強は,表36による。また,横

方向の補強例を図23に示す。

表36−長方形ダクトの継手間の横方向補強

単位 mm

ダクトの長辺

外部補強

取付用ボルト

支柱による

内部補強

硬質塩化ビニル

製アングル最小

寸法

平鋼

最小寸法

最大間隔

最小

呼び径

最大間隔

500以下

50×50×6

−

−

−

−

−

500を超え 1 000以下

60×60×7

(50×4)

1 000

[M8 a)]

(150)

−

1 000を超え 1 500以下

50×4

M8 a)

150

1か所

1 500を超え 2 000以下

2 000を超え 3 000以下

2か所

( )内は常用圧力が1 500 Paを超え2 000 Pa以下のものを示す。

平鋼は鋼製又はステンレス鋼製とする。

取付用ボルトの径は,十分なフランジのへりあき寸法を確保できるボルト径以下とする。

注a) JIS B 1180のねじの呼びによる。

34

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図23−塩化ビニル製ダクトの外部補強及び支柱による内部補強例

b) 長方形ダクトの縦方向補強 長方形ダクトの縦方向補強は,表37による。

表37−長方形ダクトの継手間の縦方向補強

単位 mm

ダクトの幅

外部補強

取付箇所

取付用ボルト

硬質塩化ビニル製アング

ル最小寸法

平鋼

最小寸法

最小

呼び径

最大間隔

2 000を超え2 500以下

60×60×7

50×4

1か所

M8 a)

150

取付用ボルトの径は,十分なフランジのへりあき寸法を確保できるボルト径以下とする。

注a) JIS B 1180のねじの呼びによる。

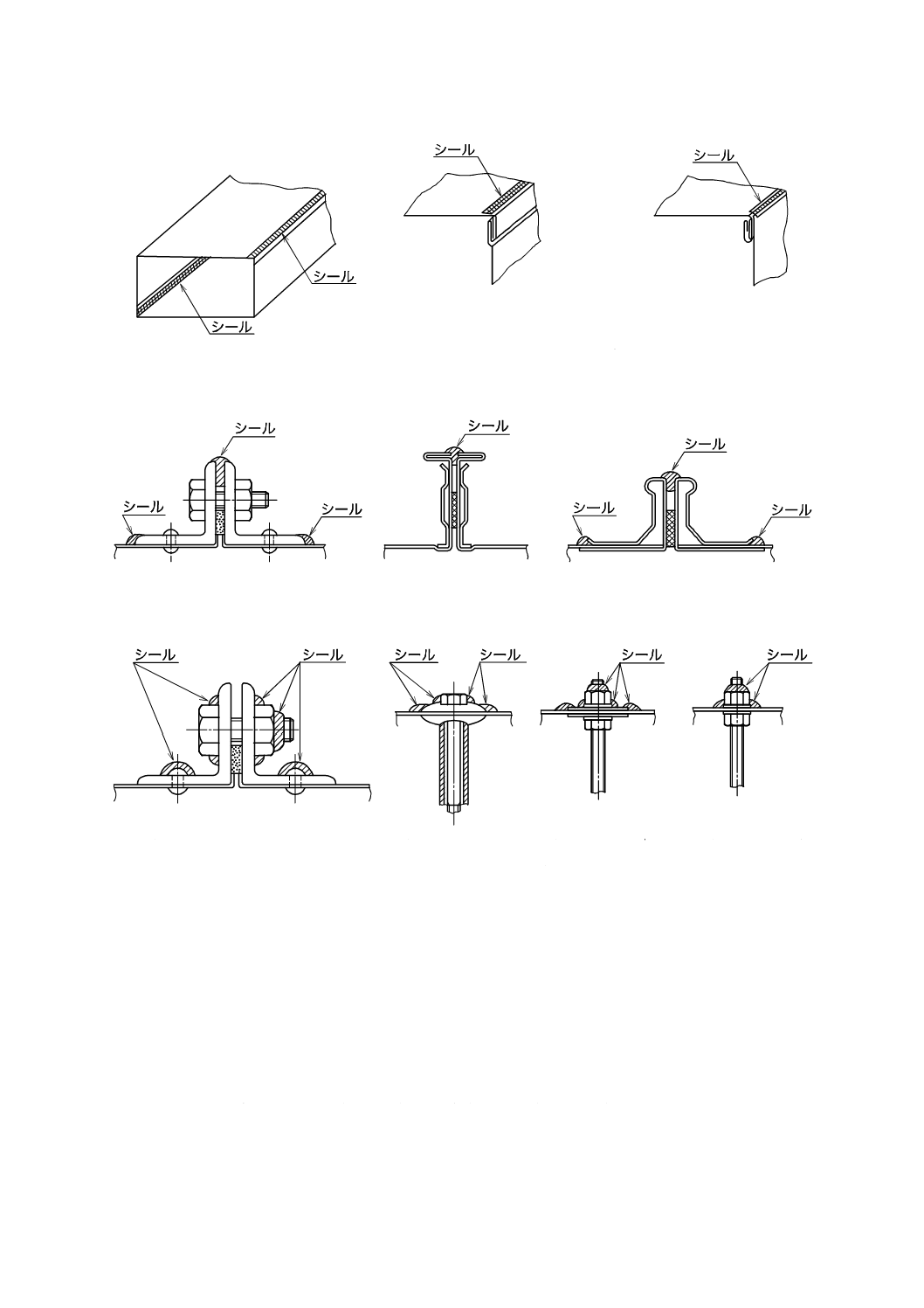

5.6

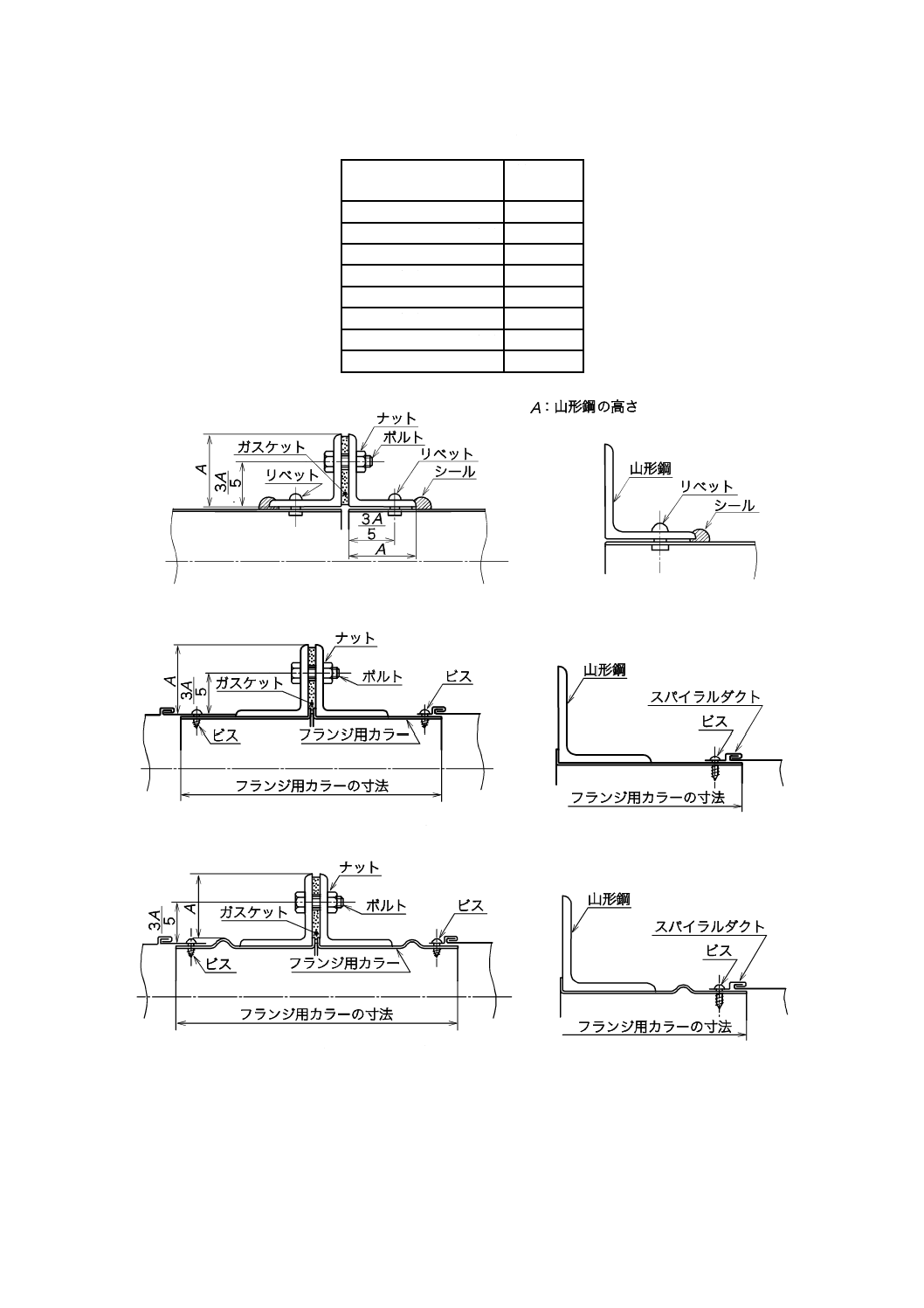

ダクトのシール

ダクトの内圧を維持し,空気漏れ量を制限するために,ダクトの部位において次のシールを用いる。

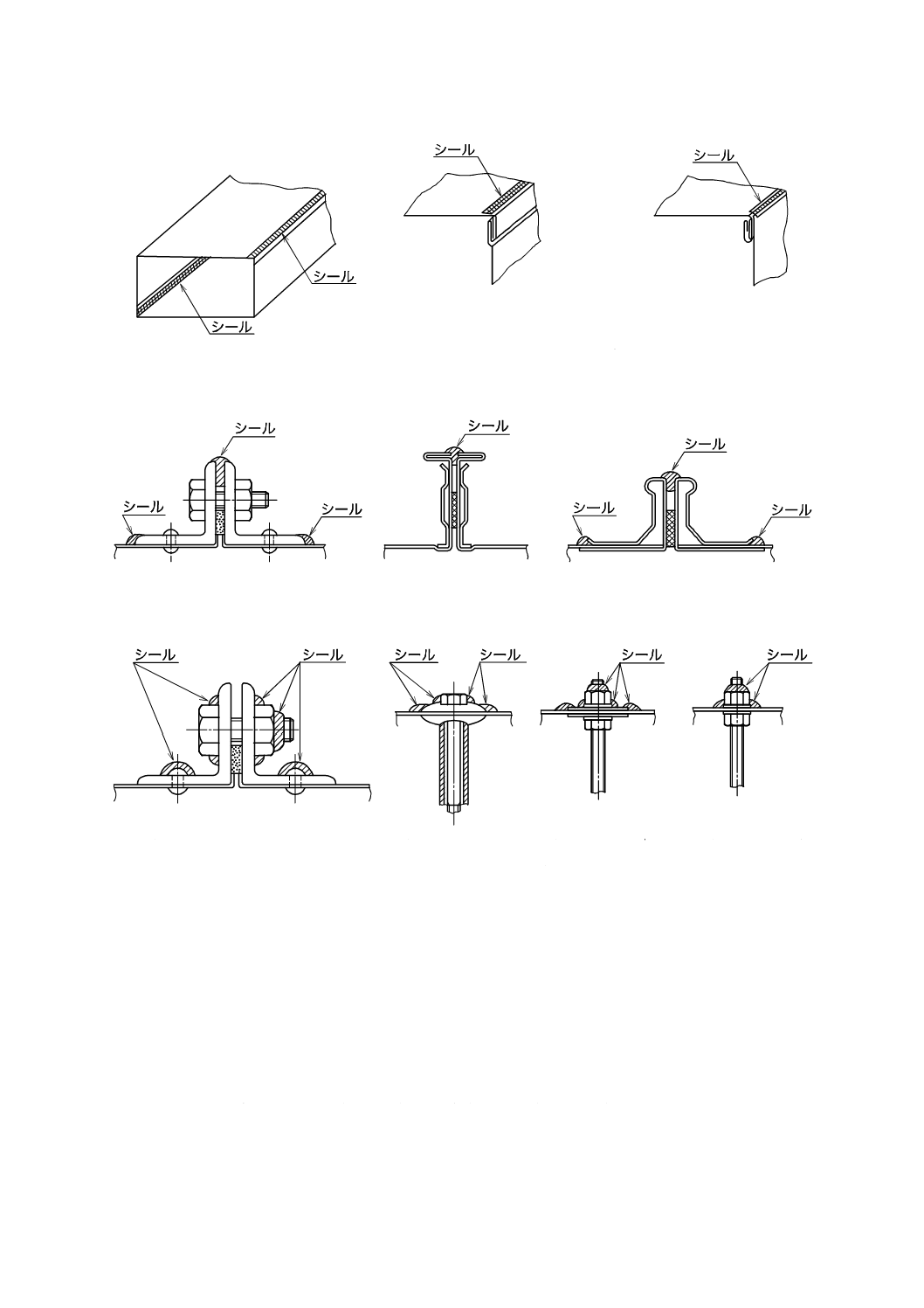

a) Nシール ダクト接合部のダクト折り返し四隅部をシールする。図24に例を示す。

b) Aシール ダクト縦方向のはぜ部をシールする。図25に例を示す。

c) Bシール ダクト接合部をシールする。図26に例を示す。

d) Cシール ダクトの組立構成材,補強材などの部品であるリベット,ボルト,タイロッドなどがダク

トを貫通する部分をシールする。図27に例を示す。

a) アングルフランジ工法ダクト

b) 共板フランジ工法ダクト

c) スライドオンフランジ工法ダクト

図24−Nシールの部位の例

35

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 縦方向のはぜのシール

b) ピッツバーグはぜ部シール

c) ボタンパンチスナップはぜ部

図25−Aシールの部位の例

a) アングルフランジ工法

b) 共板フランジ工法

c) スライドオンフランジ工法

図26−Bシールの部位の例

a) リベット,ボルト回り

b) タイロッド

c) タイロッド

d) タイロッド

図27−Cシールの部位の例

6

材料

材料は,次に規定するもの,又はこれらと同等以上の性能をもつものとする。

6.1

溶融亜鉛めっき鋼板

溶融亜鉛めっき鋼板は,次のいずれかによる。

− JIS G 3302に規定する一般用(SGCC)又は建築外板用(SGCCA)

− JIS G 3317に規定する一般用(SZACC)又は建築外板用(SZACCA)

− JIS G 3321に規定する一般用(SGLCC)又は建築外板用(SGLCCA)

− JIS G 3323に規定する一般用(SGMCC)又は建築外板用(SGMCCA)

6.2

塩化ビニルライニング鋼板

塩化ビニルライニング鋼板は,JIS K 6744に規定するC種とする。このライニング鋼板は,ポリ塩化ビ

36

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ニル(塩化ビニル樹脂)層の0.2 mm以上の厚さを両面又は片面に積層又は塗布したもので,下地金属は

溶融亜鉛めっきを施した鋼板とする。

6.3

ステンレス鋼板

ステンレス鋼板は,JIS G 4304又はJIS G 4305による。

6.4

硬質塩化ビニル板

硬質塩化ビニル板は,JIS K 6745に規定するグループ1とする。

6.5

グラスウール板

グラスウール板は,JIS A 9504に規定する密度58 kg/m3以上の保温板又は保温筒の外面に,ガラス糸で

補強されたアルミニウムはくで被覆したものとする。

6.6

鋼材

鋼材は,引張強さがJIS G 3101に規定するSS400以上と同等のものとし,その形状,寸法などはJIS G

3191,JIS G 3192及びJIS G 3193による。

6.7

接合及び支持材料

接合及び支持材料は,次による。

a) 山形鋼 山形鋼はJIS G 3192による。

b) ボルト及びナット ボルト及びナットは,JIS B 1180及びJIS B 1181による。ダクト材料がステンレ

ス製で,かつ,フランジもステンレス製の場合,ボルト及びナットは,SUS301又はSUS304のステン

レス製とする。ダクト材料が塩化ビニルライニング鋼板の場合,ボルト及びナットは,ステンレス鋼

製又は硬質塩化ビニル製とする。

c) リベット リベットはJIS B 1213による。鋼リベットは亜鉛めっきを施したものとする。ダクト材料

がステンレス鋼板又は塩化ビニルライニング鋼板の場合,リベットは,ステンレス製又は銅製とする。

d) 接着剤 グラスウール製ダクトの接合に用いる接着剤は,JIS K 6804による。

e) 支持材 支持材の棒鋼はJIS G 3191,補強材の平鋼はJIS G 3194,軽量形鋼はJIS G 3350,鋼管はJIS

G 3452及びJIS C 8305による。

グラスウール製ダクトの支持材は,JIS A 6517又はJIS G 3302に従って成形される形鋼又は鋼帯と

する。

f)

ステープル グラスウール製ダクト組立時に使用するステープルは,肩幅12 mmで足長13〜15 mm

のものを使用する。

6.8

フランジ用ガスケット

フランジ用ガスケットは,次による。

a) 材質は繊維系,ゴム系又は樹脂系のものとし,飛散のおそれがなく耐久性をもつものとする。

b) 圧縮性及び弾力性があり,空気漏れ量の少ない,良質の気密性をもつものとする。

6.9

ダクト用テープ

ダクト用テープは,JIS H 4160に規定する厚さ0.05 mm以上のアルミニウムはくの片面に樹脂系接着剤

を塗布したものとする。布テープは,原布にポリエチレンを薄膜状に塗布し,ゴム系接着剤を塗布したも

のとする。ポリスチレンフォーム保温材を接合する粘着テープは,JIS Z 1525に規定する厚さ0.20 mmの

ものとする。

6.10 グラスウール用アルミニウムテープ

グラスウール製ダクトの接合に用いるグラスウール用アルミニウムテープは,次による。

a) JIS H 4160に規定する厚さ0.05 mm以上のアルミニウムはくの片面に樹脂系接着剤を塗布したものと

37

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,グラスウール製ダクトとして静荷重及び内圧に十分耐えるため,粘着力は5.49 N/cm,幅25 mm

以上,保持力は1.5 mm/24 h以下の性能をもち,長方形ダクト用は幅75 mm以上,円形ダクト用は幅

50 mm以上に裁断してテープ状にしたものとする。

b) JIS H 4160に規定する厚さ0.02 mm以上のアルミニウムはくをガラス糸で補強し,その片面にホット

メルト接着剤(熱硬化樹脂接着剤)を塗布したもので,長方形ダクト用は幅60 mm以上,円形ダクト

用は幅50 mm以上に裁断してテープ状にしたものとする。

6.11 硬質塩化ビニル製長方形ダクトに用いる発泡軟質塩化ビニル及び軟質チューブガスケット

硬質塩化ビニル製長方形ダクトに用いる発泡軟質塩化ビニル及び軟質チューブガスケットは,次による。

a) 発泡軟質塩化ビニル 発泡軟質塩化ビニルは,高発泡かつ独立気泡構造のポリ塩化ビニルを基材とし

たシール材とする。

b) 軟質チューブガスケット JIS K 6771に規定する軟質塩化ビニル管

6.12 シール材

ダクトコーナー部継目(はぜ)のシール材は,シリコンゴム系,ニトリルゴム系,ブチルゴム系,クロ

ロプレン系,又は変成シリコンゴム系を基材としたものとする。

7

表示

ダクトには,見やすい箇所に適切な方法で,次の事項を表示する。

a) 規格名称及び種類

例 空気調和及び換気設備用ダクトの構成部材 溶融亜鉛めっき鋼板製長方形ダクト

b) 製造業者名又は略号

c) 製造年又は略号

参考文献 SHASE-S 010-2013 空気調和・衛生設備工事標準仕様書,空気調和・衛生工学会規格

DUCT STANDARDS 5.0-2016-04 一般社団法人全国ダクト工業団体連合会規格

EN 1505-1997,Ventilation for buildings−Sheet metal air ducts and fittings with rectangular cross

section−Dimensions

EN 1506-2007,Ventilation for buildings−Sheet metal air ducts and fittings with circular cross-section

−Dimensions

HVAC DUCT CONSTRUCTION STANDARDS-Metal and Flexible, SMACNA, 3rd Edition.

2005

FIBROUS GLASS DUCT CONSTRUCTION STANDARDS SMACNA 6th Edition-1992

EUROVENT 2/3-1996,Sheet metal air ducts-standard for dimensions

EUROVENT 2/4-1996,Sheet metal air ducts-standard for fittings

38

A 4009:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 4009:2017)

旧規格(JIS A 4009:1997)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

2 引用規格

亜鉛めっき鋼板に関して,JIS G 3312

を削除し,JIS G 3317,JIS G 3321及び

JIS G 3323を追加。

付表1 引用

規格及び対

応国際規格

亜鉛めっき鋼板に関しては,JIS G 3302

及びJIS G 3312を引用。

現在,市場においてダクトの材料として使用されて

いる亜鉛めっき鋼板に合わせた。

5 寸法及び

構造

5.4 継手の構

造

5.4.1.1 a)

長方形ダクトの継手のうち,アングル

フランジ工法についてボルト穴高さ,

ボルト穴間隔寸法などを規定(図8)。

4. 寸法及び

構造

4.4 継手の構

造

4.4.1(1)(1.1)

長方形ダクトの継手のうち,アングル

フランジ工法についてボルト穴高さ,

コーナー部のボルト穴最大間隔寸法な

どを規定(図8)。

実態に合わせるため,一般社団法人全国ダクト工業

団体連合会で発行している“DUCT STANDARDS

5.0”の数値と整合させた。

5.4.1.1 b)

長方形ダクトの継手のうち,共板フラ

ンジ工法について,共板フランジの幅

の最小寸法を9.5 mmと規定(表15)。

4.4.1(1)

(1.2)

長方形ダクトの継手のうち,共板フラ

ンジ工法について,共板フランジの幅

の最小寸法を10 mmと規定(表14)。

国土交通省の公共建築工事標準仕様書(機械設備工

事編)では,平成元年版からフランジ幅の最小寸法

は9.5 mm以上となっているため,これと整合させ

た。

5.4.1.2 a)

円形ダクト及び円形スパイラルダクト

の継手の差込み長さを60 mm以上と規

定(表20)。

4.4.1(2)

円形ダクト及び円形スパイラルダクト

の継手の差込み長さとして25 mm,50

mm,100 mmと規定(表19)。

国土交通省の公共建築工事標準仕様書(機械設備工

事編)では,平成13年版から全てのサイズにおい

て60 mm以上となっているため,これと整合させ

た。

5.4.1.2 b)

円形ダクト及び円形スパイラルダクト

における接合用フランジの最大間隔を

4 000 mmと規定(表21)。

4.4.1(2)

円形ダクト及び円形スパイラルダクト

における接合用フランジの最大間隔を

1 820 mmと規定(表21)。

加工技術の発達及び使用材料の寸法の変化に伴っ

て,現在の業界標準寸法と整合させた。

6.5 グラスウ

ール板

グラスウール板の密度を58 kg/m3以上

と規定。

5.5 グラスウ

ール板

グラスウール板の密度を60 kg/m3以上

と規定。

JIS A 9504のグラスウール保温板64Kの密度を58

〜70 kg/m3としているため。

6.10 グラス

ウール用ア

ルミニウム

テープ

a)

グラスウール用アルミニウムテープの

粘着力の試験方法について,JIS Z 0237

の記載を削除。

5.10 グラス

ウール用ア

ルミテープ

(1)

グラスウール用アルミニウムテープの

粘着力の試験方法としてJIS Z 0237を

引用。

2009年にJIS Z 0237が改正され,内容が大幅に変

更されたが,市場は旧版のJIS Z 0237の数値で管理

していることから,引用を取り止めた。

3

A

4

0

0

9

:

2

0

1

7