A 1968:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 試薬及び機材 ··················································································································· 2

5.1 揮発性有機化合物(VOC) ······························································································ 2

5.2 溶媒 ···························································································································· 2

5.3 検量線用標準 ················································································································ 3

5.4 吸着剤 ························································································································· 3

6 装置······························································································································· 4

6.1 サンプラ ······················································································································ 4

6.2 シリンジ ······················································································································ 4

6.3 サンプリング用ポンプ ···································································································· 4

6.4 接続管 ························································································································· 4

6.5 石けん膜流量計又は他のポンプ校正用器具 ·········································································· 4

6.6 ガスクロマトグラフ ······································································································· 4

7 ポンプの校正 ··················································································································· 4

8 サンプリング ··················································································································· 4

9 手順······························································································································· 5

9.1 安全上の注意 ················································································································ 5

9.2 抽出及び分析 ················································································································ 5

9.3 検量線 ························································································································· 5

9.4 試料濃度の測定 ············································································································· 6

9.5 抽出効率の測定 ············································································································· 6

10 計算 ····························································································································· 6

10.1 分析対象成分の質量濃度 ································································································ 6

10.2 分析対象成分の体積比濃度 ····························································································· 6

11 妨害 ····························································································································· 6

12 分析特性 ······················································································································· 7

13 試験報告書 ···················································································································· 7

14 品質管理 ······················································································································· 7

附属書A(参考)破過容量の測定 ···························································································· 9

附属書B(参考)外挿による保持容量の推定············································································· 11

附属書C(参考)吸着剤の種類 ······························································································ 12

A 1968:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

参考文献 ···························································································································· 13

附属書D(参考)技術上重要な改正に関する新旧対照表 ····························································· 14

A 1968:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本

工業規格である。

これによって,JIS A 1968:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1968:2015

室内空気中の揮発性有機化合物(VOC)の

吸着捕集・溶媒抽出・キャピラリー

ガスクロマトグラフィーによるサンプリング及び

分析−ポンプサンプリング

Indoor air-Sampling and analysis of volatile organic compounds by solvent

desorption/capillary gas chromatography-Pumped sampling

序文

この規格は,2005年に制定された。その後,関連規格の改正への整合及び現在の技術動向に対応するた

めに改正した。技術上重要な改正に関する新旧対照表を,附属書Dに示す。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,空気中の揮発性有機化合物(VOC)のポンプサンプリング及び分析についての一般的な指

針を示す。室内空気に適用する。

この規格は,炭化水素類,ハロゲン化炭化水素類,エステル類,グリコールエーテル類,ケトン類及び

アルコール類を含む広範囲なVOCに適用する。これらのVOCの測定にはそれぞれの適用範囲が異なるサ

ンプラの使用を推奨する。ただし,低沸点化合物はその一部分しか吸着剤に捕集されないため,定性的な

評価だけ可能である。また,準揮発性化合物は吸着剤に全て吸着されるが,一部分しか回収することがで

きない。

吸着剤としては,一般的にやし殻活性炭が用いられるが,ほかにも多くの吸着剤があり1),VOCの測定

にはそれぞれの適用範囲の異なる吸着剤の使用を推奨する。

この規格は,個々の有機化合物の濃度範囲が,1〜1×106 μg/m3のVOC測定に適用できる。

使用可能な範囲の上限は,使用するサンプラの吸着容量及びガスクロマトグラフカラム並びに検出器の

直線領域又は使用する分析機器の試料スプリット比によって決まる。

使用可能な範囲の下限は,検出器のノイズレベル,及び分析系,サンプラ並びに抽出溶媒からの不純物

の妨害によるブランクレベルに依存する。

この規格は,試験実施者自らがサンプラを調製・作製することを前提としているが,品質及び性能が確

認されたものであれば市販品サンプラを用いてもよい。また,市販品サンプラを使用する場合は,箇条8

及び9.2については,当該規定事項を参考に,使用するサンプラの取扱説明に従って操作する必要がある。

注1) 附属書Cのリスト及び他の国際規格に示された吸着剤は,この規格で示される特性と同じ特性

を示すことが知られている。商品名で識別される吸着剤又はその製品は,単独の業者が製造し

2

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ているが,それらは異なる多くの供給元から入手することができる。この情報は,利用者の便

宜のために示すが,この規格において,名前が挙げられた製品を特に推奨するものではない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1960 室内空気のサンプリング方法通則

JIS A 1964 室内空気中の揮発性有機化合物(VOC)のサンプリング方法

JIS A 1966 室内空気中の揮発性有機化合物(VOC)の吸着捕集・加熱脱離・キャピラリーガスクロ

マトグラフィーによるサンプリング及び分析−ポンプサンプリング

3

用語及び定義

この規格で用いる主な用語の定義は,JIS A 1966によるほか,次による。

3.1

破過容量2)(breakthrough volume)

溶出成分濃度が,注入試料濃度の5 %に達するまでにサンプラを通過した空気の体積。

注記1 参考文献[1]参照。

注記2 破過容量の測定について,参考として附属書Aに示す。

注2)

分析対象成分の破過容量は,吸着剤の種類によって異なる。

3.2

保持容量(retention volume)

クロマトグラフのキャリヤーガスによって,サンプラから溶出した少量の有機ガス成分のピーク頂点が

現れるまでに流れたキャリヤーガスの体積。

注記 外挿による保持容量の推定について,附属書Bに示す。

3.3

安全試料採取量(SSV: Safe Sampling Volume)

使用するサンプラの最大試料採取量。破過容量の70 %又は保持容量の50 %に等しい採取空気の体積。

4

原理

試料空気をサンプラに,体積を測定し吸引する。このとき,分析対象成分に適した1種類又は複数種類

の吸着剤を選択する。適切な吸着剤を選択することで,揮発性有機化合物(VOC)はサンプラに捕集され,

空気流から除去される。各サンプラに保持された成分を溶媒で溶出し,不活性キャリヤーガスによって水

素炎イオン化検出器又は他の適切な検出器付きのガスクロマトグラフで分析する。

5

試薬及び機材

試薬は,分析用試薬だけを用いる。

5.1

揮発性有機化合物(VOC)

検量線用の標準試薬として広範な沸点のVOC混合標準物質を含むものが望ましい。

5.2

溶媒

溶媒(抽出溶媒及び希釈溶媒)は,一般的に二硫化炭素を用いるが,分析対象成分に応じて他の溶媒を

3

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用いてもよい。溶媒に含まれる分析対象成分のブランク値は,定量下限値以下が望ましい。

5.3

検量線用標準

検量線用標準は,次のいずれかの方法によって一定期間ごとに調製し,その組成変化を確認の上使用す

る。組成変化が認められる場合は,調製期間を短くする。

5.3.1

標準添加法

この方法は,未使用のサンプラに濃度既知の標準溶液を添加し,これを抽出・分析して検量線を作成す

るものである。検量線の濃度レベルは,添加量を変化させることで調製することができる。

手順は,次による。

a) 各液体成分約100 μg/mLを含む溶液 揮発性の低い物質から順に対象物質約10 mgを正確にひょう量

し100 mLの全量フラスコに入れる。溶媒で100 mLとし,栓をして振り混ぜる。

b) 各液体成分約10 μg/mLを含む溶液 希釈溶媒50 mLを100 mLの全量フラスコに入れる。a) の溶液

を10 mL加える。希釈溶媒で100 mLとし,栓をして振り混ぜる。

c) 標準液体添加サンプラ 未使用のサンプラに標準溶液を注入して,標準液体添加サンプラを調製する。

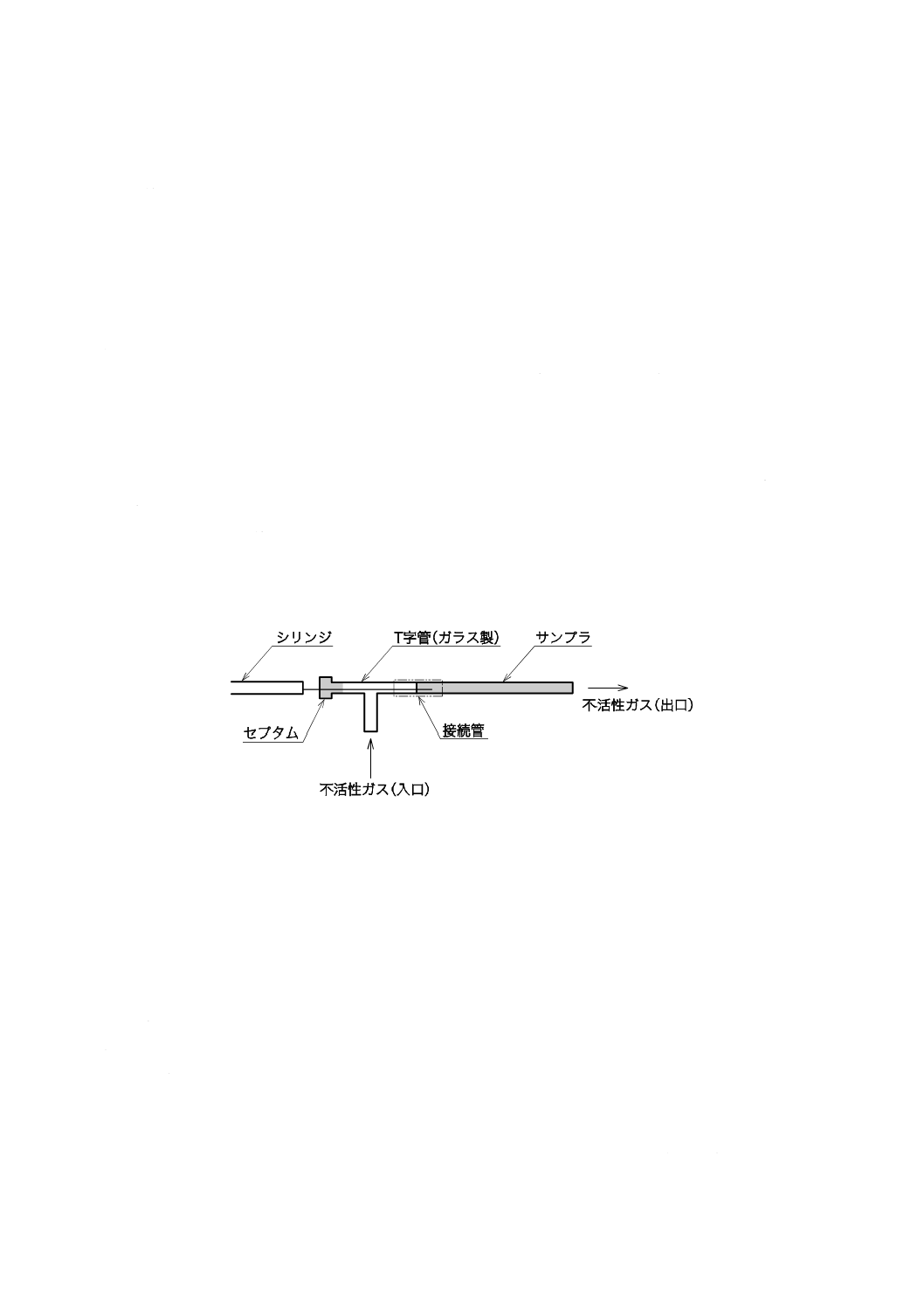

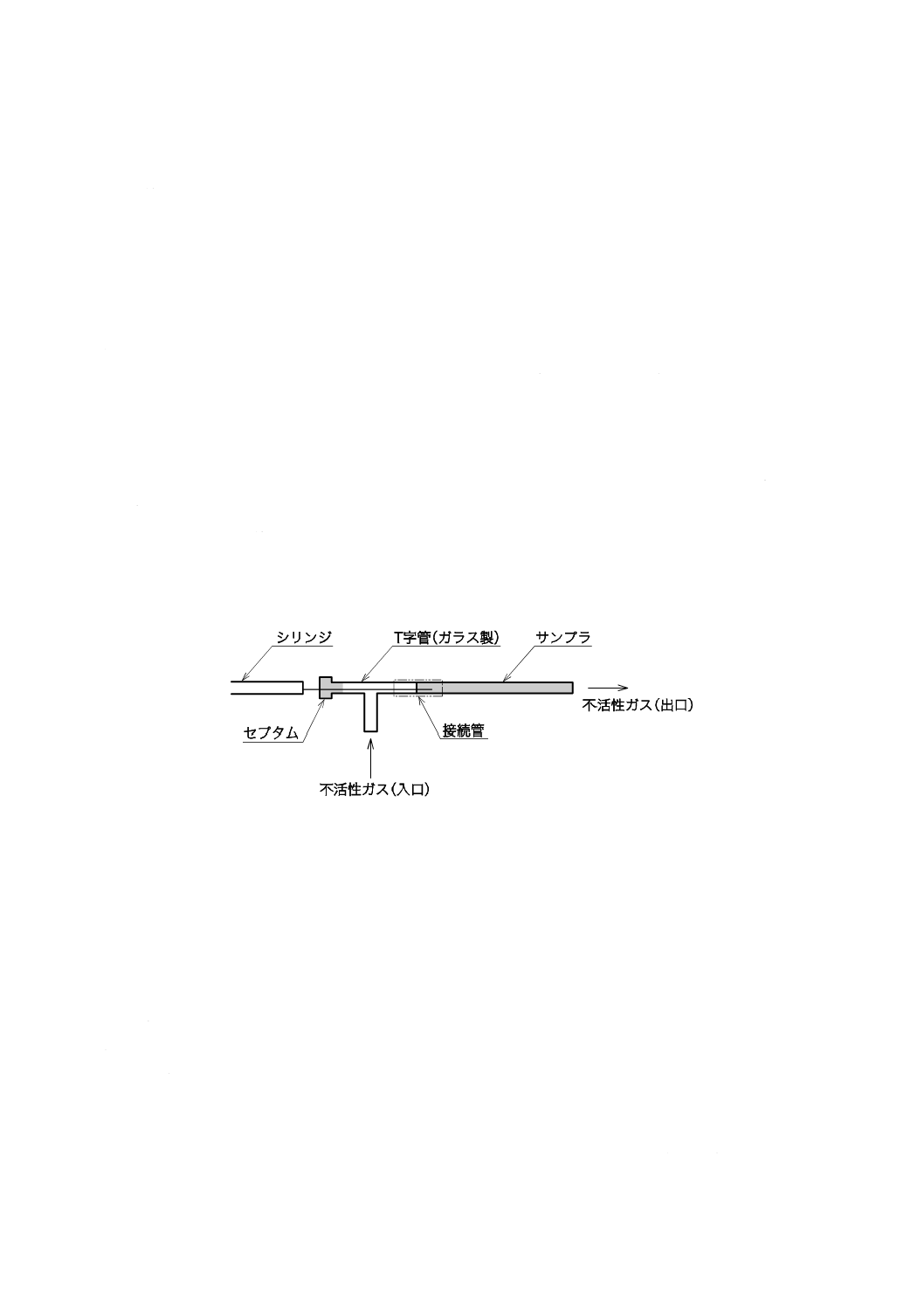

サンプラを適切な装置(図1)に取り付け,不活性ガスを通過(パージ)3) しながらa) 又はb) の溶

液1〜5 μLを,セプタムを通して注入する。適切な時間経過後,サンプラを取り外し密閉する。

注記 上記の検量線用標準溶液の調製濃度は一例であり,分析する試料濃度に応じて調製濃度範囲を

検討する必要がある。

注3) 用いる溶媒に応じて,パージ条件が異なる。

図1−標準溶液添加装置の例

5.3.2

標準溶液導入法

この方法は,異なる濃度レベルの標準溶液を各々調製し,それらを直接ガスクロマトグラフに導入・分

析して検量線を作成するもので,使用するサンプラの抽出効率が80 %以上であることが確認されている場

合に使用することができる。

手順は,次による。

a) 分析対象成分の濃度に応じ,5.3.1のa)又はb) のいずれかに準じて適切な濃度の検量線用標準溶液を

調製する。

b) 検量線用標準溶液を溶媒で希釈し,適切な濃度系列(例えば,5段階)を調製する。

c) 検量線用標準溶液系列を各々分析用のバイアル瓶に取る。

5.4

吸着剤

吸着剤の種類として,例えば,附属書Cに記載のものがある。製造業者充塡済みのサンプラが市販され

ており入手可能である。サンプリングに供する量(例えば,300 mg)当たりの吸着剤のブランク値は,通

4

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

常,測定するレベルの10 %を超えてはならない。

なお,分析対象成分によっては抽出効率の低いものもあることから,使用する吸着剤の特性について,

事前に把握する必要がある。

6

装置

通常の実験室用器具及び装置を使用する。

6.1

サンプラ

例えば,外径3〜4 mmのガラス管に吸着剤を300 mg程度充塡したもの。

6.2

シリンジ

0.1 μLまで読取り可能な10 μL精密液体シリンジ。

6.3

サンプリング用ポンプ

ポンプは,EN 1232[2]の条件に合致するか,又は同等のものが望ましい。

6.4

接続管

約90 cmの長さのプラスチック又はゴム管で,ポンプ及びサンプラ,又は(使用する場合)サンプラホ

ルダに隙間なく合致する径をもつものとする。サンプラと接続管の接続部とはクリップで締めることが望

ましい。

これらのサンプラを使用すると汚染を引き起こしたり試料中のVOCの吸着を引き起こす可能性がある

ため,サンプラの上流にこれらの接続具を用いてはならない。

6.5

石けん膜流量計又は他のポンプ校正用器具

流量計は,一次標準にトレーサブルな方法で校正する4)。

注4) 未校正の積算流量計をポンプ流量の校正に使用する場合,数十%の系統誤差が生じることがあ

る。

6.6

ガスクロマトグラフ

水素炎イオン化検出器,光イオン化検出器,質量分析計又は他の適切な検出器付きのガスクロマトグラ

フで,少なくともS/N比5:1で0.5 ngのトルエンを検出できるものとする。

ガスクロマトグラフには,各分析対象成分を各々他の成分と分離できるキャピラリーカラムを使用する。

7

ポンプの校正

適切に校正された専用のメータを用いて,実際のサンプリング時と同様にサンプラをつないだ状態でポ

ンプを校正する。校正された流量計の一端は,適切な作動を確保するため,大気圧とする。

8

サンプリング

分析対象成分又は混合物に適したサンプラ(又はサンプラの組合せ)を選択する。

サンプラは樹脂製の接続具又はゴム管でポンプに接続する。異なる複数の吸着剤を用いる場合は,より

強い吸着剤を含むサンプラをポンプに最も近い位置に接続する。

適切なサンプリング位置を選択し,サンプラを固定する。サンプリング位置の選択については,JIS A

1960及びJIS A 1964に規定がある。

ポンプを始動し,適切な流量に調整する。サンプリング時間は,測定濃度に応じて10分〜24時間の範

囲で,流量は吸着剤の種類に応じて10〜1 000 mL/minの範囲で,総採取量が安全試料採取量を超えないよ

うに設定・調整する。

5

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カーボン系吸着剤の多くは,破過容量に対する温度及び流量の影響はほとんどないが,高濃度のVOC

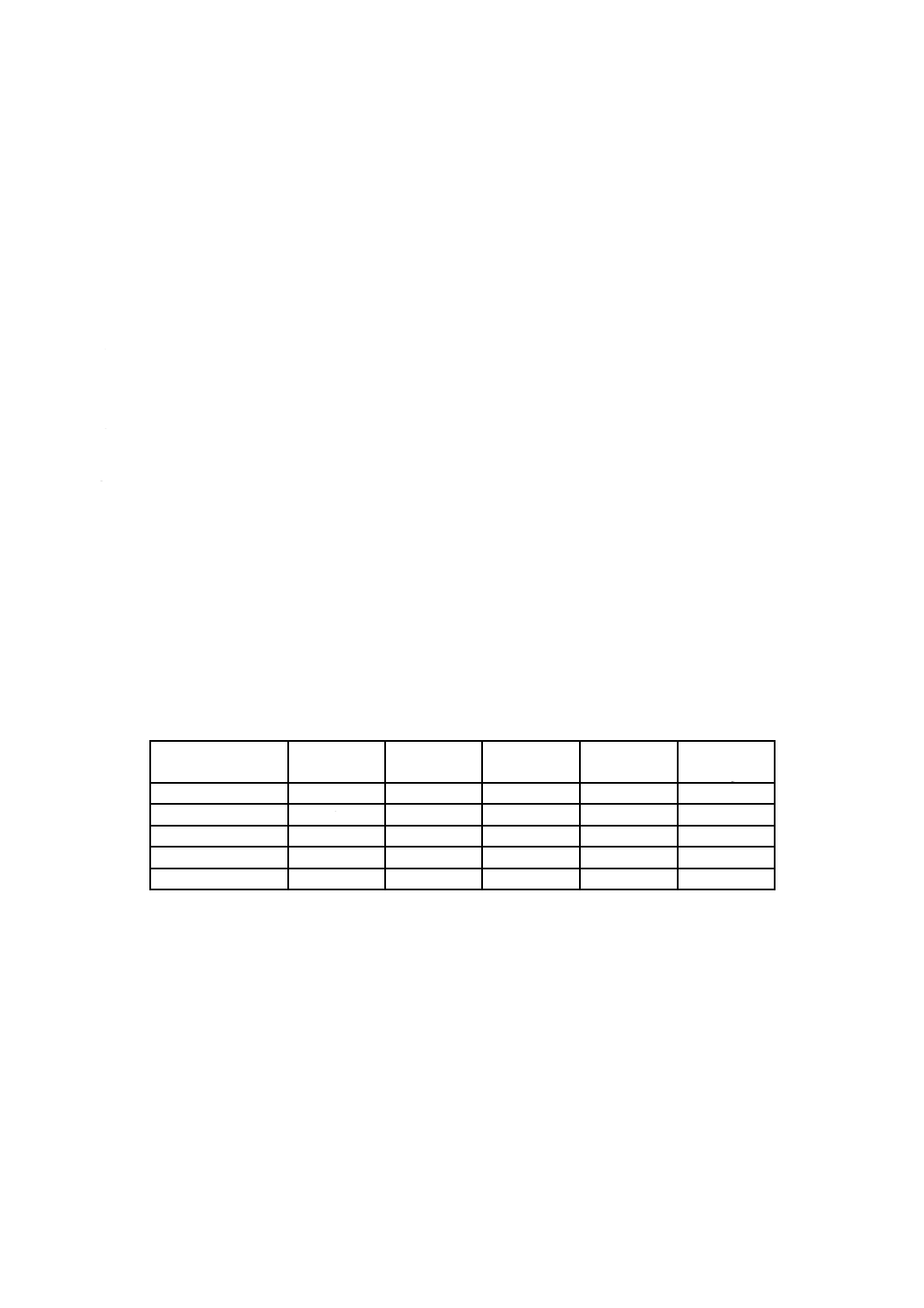

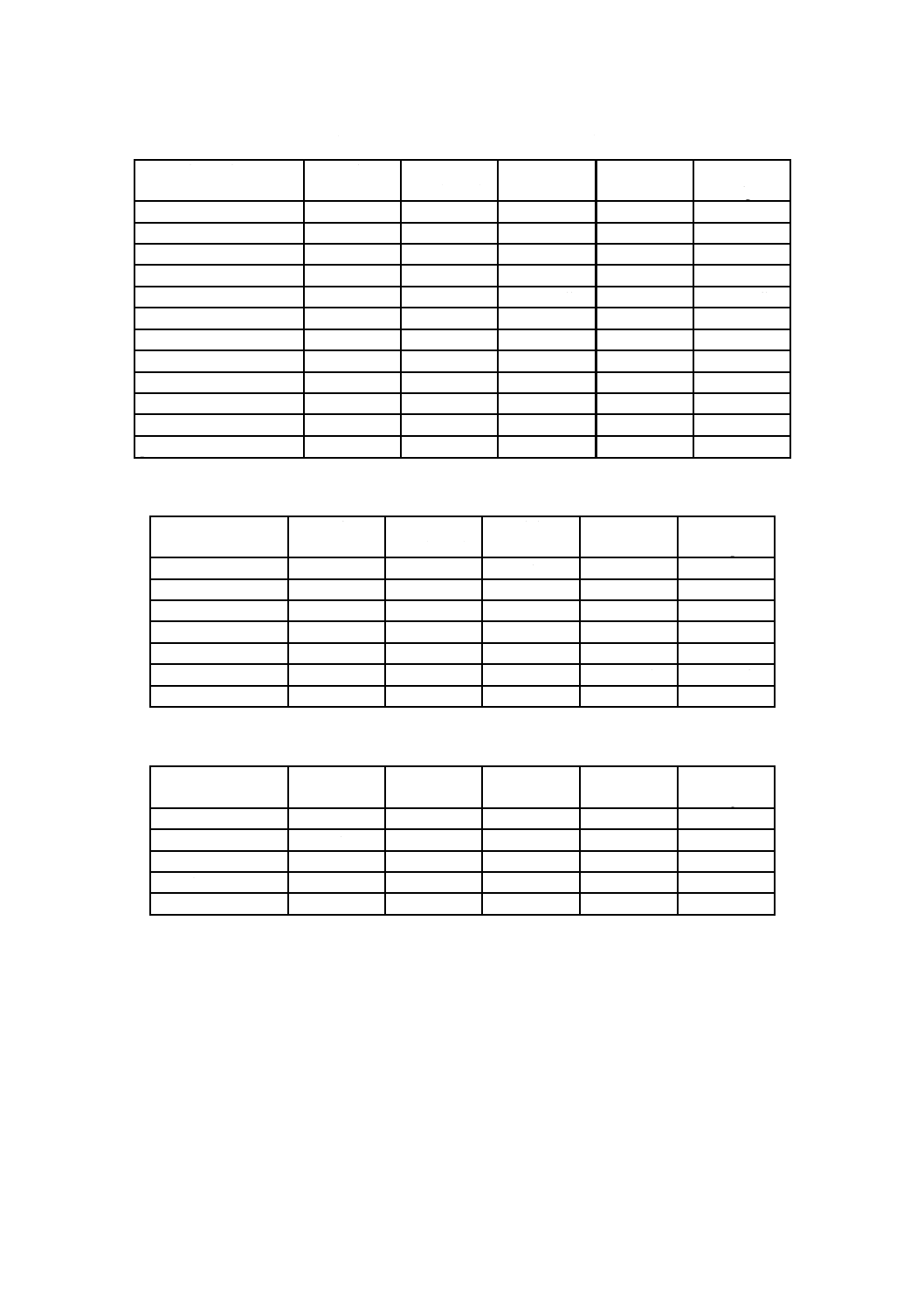

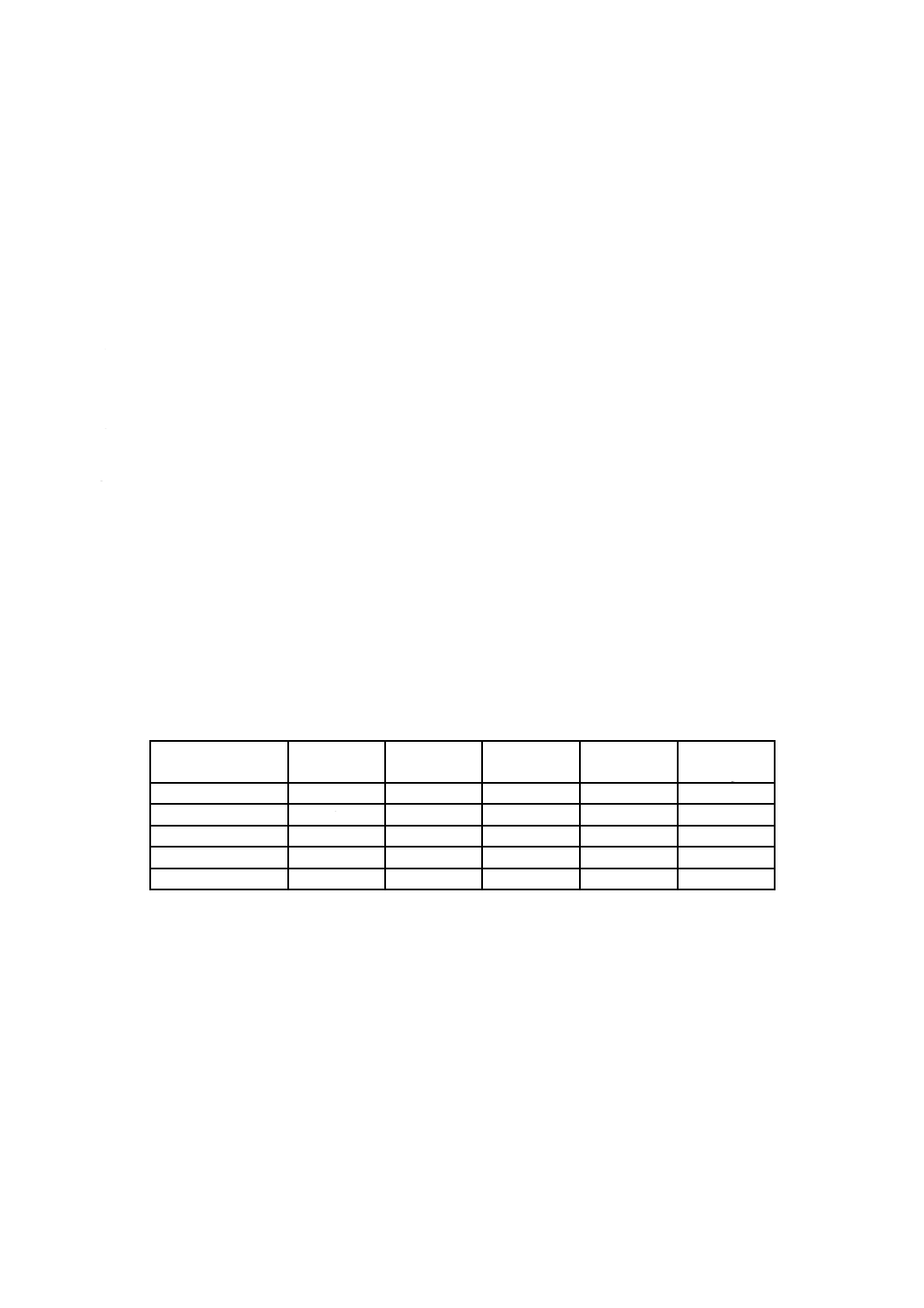

の気体又は高い相対湿度で大きく減少する。表1〜表4に,実験から求めた推定保持容量及び安全試料採

取量の値を示す。

化合物の安全試料採取量が,表1〜表4にない場合は推定をする。それ以外の場合は,安全試料採取量

を実験で確認しなければならない。

ポンプを始動したときの時刻,温度,流量又は記録計の値及び必要に応じて温度及び気圧を記録する。

サンプリングの終了時にも流量又は記録計表示を読み,ポンプを停止させ,時刻,必要に応じ温度及び気

圧を記録することが望ましい。

サンプラの両端を適切なキャップ(樹脂製など)でしっかりと密栓する。サンプラには識別のためのラ

ベルを付けることが望ましい。サンプラに直接ラベルを付ける場合,溶剤を含む塗料及びマーカ又は粘着

式ラベルの使用は避ける。

試料を8時間以内に分析しない場合は,清浄でコーティングのない,金属又はガラス製の密閉容器内に

おき,清浄な環境下で保管する。特定の温度・圧力条件に換算した濃度で結果を表す場合は,サンプリン

グ中必要に応じて気温及び気圧計の値を記録する(10.1)。

トラベルブランクは,サンプリングに使用するものと同様のサンプラを用い,サンプリング以外はサン

プリングに使用するサンプラと同様の取扱い手順で処理し,トラベルブランクであることを識別する。

注記 この項目の内容は,JIS A 1960及びJIS A 1964と同等である。

9

手順

9.1

安全上の注意

この規格は,その使用に関する全ての安全性に関して規定してはいない。この規格の使用者は,事前に

適切な健康及び安全性のための手順を確立し,規制条件を決めなければならない。

9.2

抽出及び分析

サンプラから吸着剤を分析用バイアル瓶に取り出し,溶媒を加えて栓をし,泡が出なくなるまで時々振

り混ぜ,試験液とする。溶媒は,吸着剤量に対して適量加えることとし,例えば,やし殻活性炭300 mg

に対しては1〜2 mLの二硫化炭素が適量となる。

VOCのガスクロマトグラフ分析条件を設定する。各種のガスクロマトグラフ用カラムが使用できる。カ

ラムは多くの場合,どのような妨害成分が存在するかによって選択する。一般的な例として,内径0.22 mm,

長さ50 m,ポリジメチルシロキサン又は7 %シアノプロピル,7 %フェニル,86 %メチルシロキサンを固

定相とする,膜厚の大きい(1〜5 μm)溶融シリカ製カラムがある。これらのカラムにあっては,初期ホ

ールド時間を50 ℃で10分間とし,5 ℃/minで50〜250 ℃まで昇温させる温度プログラムが,一般的な

設定条件となる。

単一のカラムでの保持時間の一致だけで,ピークの同定はできない。

9.3

検量線

検量線用に調製した各標準添加サンプラ(5.3.1)を9.2に従って抽出したもの,又は標準溶液(5.3.2)

をガスクロマトグラフによって分析する。

得られた分析対象成分の質量の対数を横軸に,分析対象成分のピーク面積の対数5) を縦軸にプロットし

て,検量線を作成する。

注5) 校正範囲が1桁以内であるならば,対数をとる必要はない。

6

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4

試料濃度の測定

9.2に従って,試料及び試料ブランクを分析する。ピーク面積を求め,抽出した試料中の分析対象成分の

質量を検量線から読み取る。

9.5

抽出効率の測定

抽出効率は,標準添加サンプラのクロマトグラフのピーク面積又は高さと,標準溶液を直接ガスクロマ

トグラフに注入して測定したピーク面積又は高さを比較して求める。標準サンプラによるピーク面積又は

高さを,標準液を直接注入したときのピーク面積又は高さで除した値が抽出効率となる。

10

計算

10.1

分析対象成分の質量濃度

次の式(1)によって,試料空気中の分析対象成分の質量濃度を算出する。

000

1

b

f

m

×

×

−

=

D

V

m

m

ρ

···································································· (1)

ここに,

ρm: 試料空気中の分析対象成分の質量濃度(μg/m3)

mf: サンプリングしたサンプラ中の分析対象成分の質量

(μg)

mb: ブランクサンプラ中の分析対象成分の質量(μg)

V: 試料採取量(L)

D: 抽出効率

注記1 mf及びmbの単位がmgのとき,結果として得られる濃度ρmの単位はmg/m3となる。

注記2 特定の条件に換算した濃度を表示する場合(例えば,23 ℃で101.3 kPa)の濃度は,次の式

(2)を用いる。

296

273

3.

101

m

c

+

×

×

=

T

P

ρ

ρ

······························································ (2)

ここに,

ρc: 特定の条件に換算した試料空気中の分析対象成分の濃

度(μg/m3)

P: 試料空気の実際の圧力(kPa)

T: 試料空気の実際の温度(℃)

10.2

分析対象成分の体積比濃度

次の式(3)によって,空気中の分析対象成分の体積比濃度を算出する(ppb)。

296

273

3.

101

3.

24

m

v

+

×

×

×

=

T

P

M

ρ

ρ

······················································ (3)

ここに,

ρv: 採取試料中の分析対象成分の体積比濃度(ppb)

24.3: 23 ℃,101.3 kPa時のモル体積

M: 分析対象成分の分子量

11 妨害

ガスクロマトグラフ分析において,分析対象成分の保持時間が近接する有機成分は妨害となる可能性が

ある。ガスクロマトグラフの適切なカラムの選択及び条件設定によって,妨害は最小限に抑えられる。

吸着剤として活性炭を用いる場合,高湿度条件下では水分の吸着が考えられることから,サンプリング

場所の相対湿度が60 %以上のときは,過塩素酸マグネシウムなどを充塡した除湿管を使用することが望ま

しい。

オゾン及び窒素酸化物は分析対象成分と反応する可能性があるため,試料空気中にこれらの成分が多量

7

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に含まれると想定される場合には,サンプリング量はできるだけ減らすようにする。

12 分析特性

この規格の手順で試験した場合の,分析特性(総合的な不確かさ,精度,保存安定性,及びブランクレ

ベル)を把握する必要がある。

13 試験報告書

試験報告書は,少なくとも次の情報を含めなければならない。

a) 試料内容の明確な識別

b) この規格番号及び参照した他の補足規格

c) サンプリングの場所及び時間並びに吸引空気量

d) 必要な場合は,気圧及び気温

e) 試験結果

f)

測定中に観察された特記事項

g) この規格若しくは参照した規格に含まれない操作,又は任意とみなされる操作

14 品質管理

適切なレベルの品質管理を行うことが望ましい(参考文献[3])。

トラベルブランクのピーク面積値が,分析対象成分の通常値の10 %以下ならば許容される。また,操作

ブランク6) との比較によって,保管状態を管理することが望ましい。

注6) 未使用のサンプラについて,抽出・分析を行ったもの。

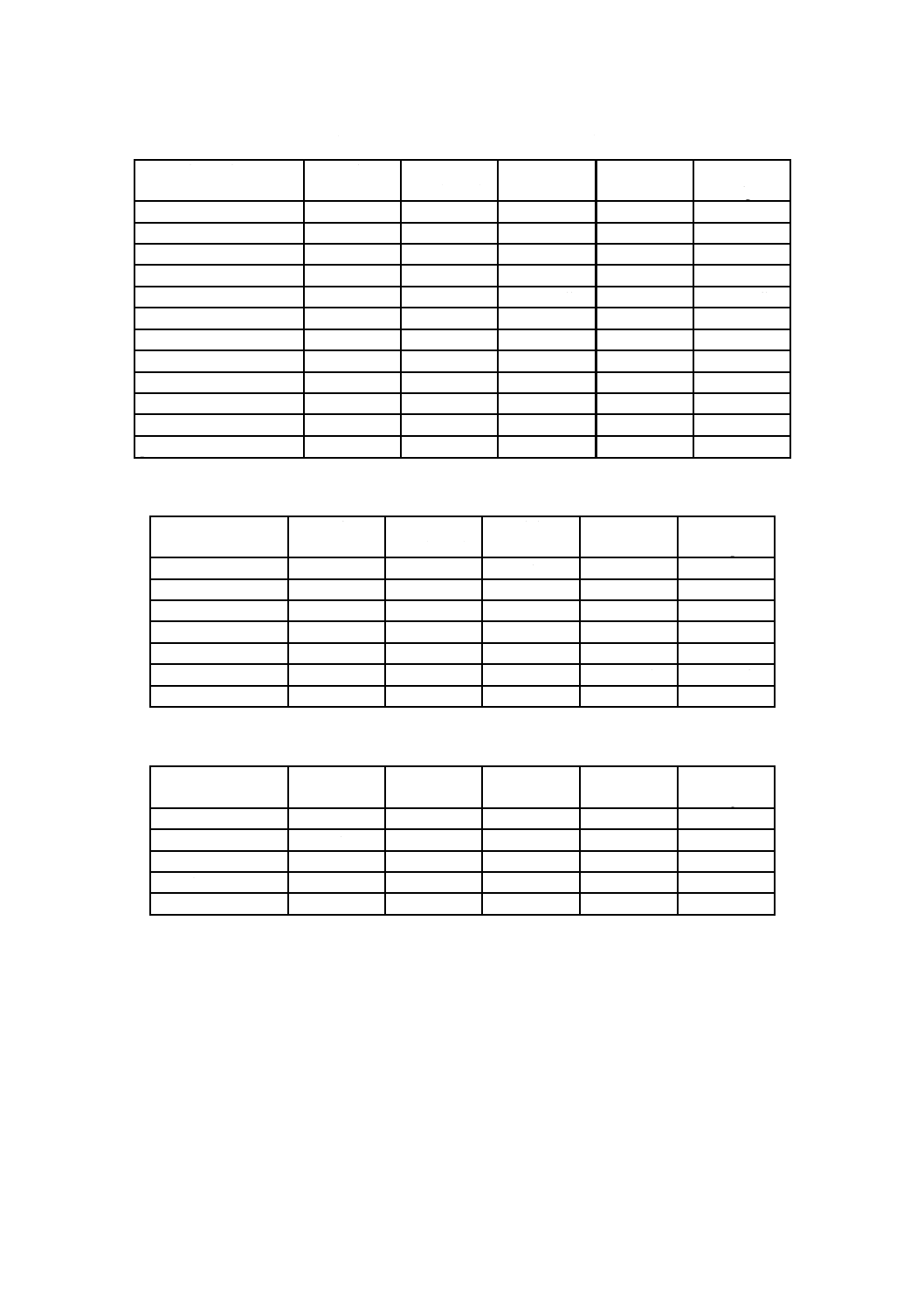

表1−Charcoal(300 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)

有機化合物

沸点

℃

蒸気圧

kPa(25 ℃)

保持容量

L

SSV

L

SSV/g

L/g

プロパン

−42

−

10

5

15

ブタン

−0.5

−

900

450

600

ペンタン

35

56

2.7×104

1.3×104

4.3×104

ヘキサン

69

16

1.5×106

7.5×105

2.5×106

ベンゼン

80

10.1

3.4×105

1.7×105

5.6×105

8

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−Carbotrap(525 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)

有機化合物

沸点

℃

蒸気圧

kPa(25 ℃)

保持容量

L

SSV

L

SSV/g

L/g

ヘキサン

69

16

83

42

80

ヘプタン

98

3.6

470

240

450

オクタン

125

1.9

7.9×103

3.9×103

7.5×103

ノナン

151

−

7.4×104

3.7×104

7.0×104

デカン

174

−

1.7×1011

8.6×1010

1.6×1011

ベンゼン

80

−

120

61

120

トルエン

111

−

680

340

650

キシレン

138-144

0.67-0.87

4.5×104

2.2×104

4.3×104

エチルベンゼン

136

0.93

2.1×104

1.1×104

2.0×104

トリクロロエチレン

87

2.7

8.4

4.2

8.00

テトラクロロエチレン

121

1.87

42

21

40.0

p-ジクロロベンゼン

174

0.085

540

270

510

表3−Carboxene 569(300 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)

有機化合物

沸点

℃

蒸気圧

kPa(25 ℃)

保持容量

L

SSV

L

SSV/g

L/g

ブタン

−0.5

−

15

7.5

25

ペンタン

35

56

120

60

200

ヘキサン

69

16

1.6×103

780

2.6×103

ヘプタン

151

98

6.6×103

3.3×103

1.1×104

トルエン

111

−

1.6×103

810

2.7×103

キシレン

138-144

0.67-0.87

4.5×103

2.3×103

7.5×103

エチルベンゼン

136

0.93

1.5×103

750

2.5×103

表4−Carbosive S-III(300 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)

有機化合物

沸点

℃

蒸気圧

kPa(25 ℃)

保持容量

L

SSV

L

SSV/g

L/g

プロパン

−42

−

5.1

2.6

8.5

ブタン

−0.5

−

76

38

63

ペンタン

35

56

360

180

600

ヘキサン

69

16

3.0×103

1.5×103

5.0×103

ヘプタン

151

98

6.0×103

3.0×103

1.0×104

9

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

破過容量の測定

A.1 動的標準ガス

濃度既知の物質を用いて動的標準ガスを調製する。ISO 6141及びISO 6145規格群に適切な標準ガス調

製方法の記載がある。濃度生成温度は,サンプラ使用時に想定される一般的な温度とする。

A.2 装置

通常の実験室器具及び次に示すものを用いる。

A.2.1 サンプラ 6.1と同様のもの。ただし,バックアップ捕集管は用いない。

A.2.2 流量計 測定範囲20〜200 mL/minのもの。

A.2.3 検出器 水素炎イオン化検出器(FID)。

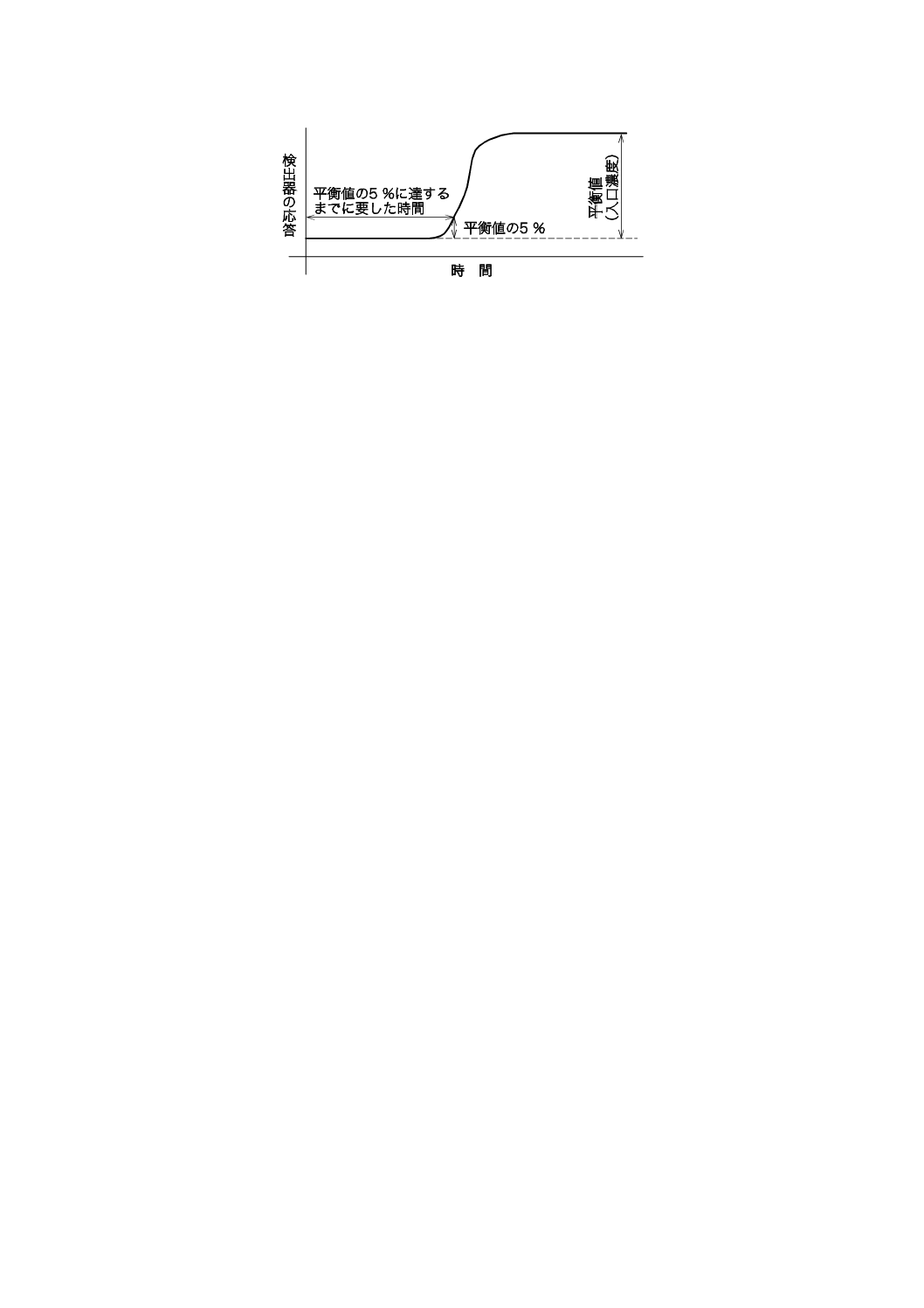

A.3 測定

適切な暴露限界の2倍に相当する濃度の分析対象成分を生成する動的標準ガス調製器(A.1),サンプラ

(A.2.1),流量計(A.2.2)及び検出器(A.2.3)から構成される一連のサンプリング装置を組む。

20〜200 mL/minの範囲で一定既知流量のガスをサンプリング装置に流す。流量は,想定されるサンプリ

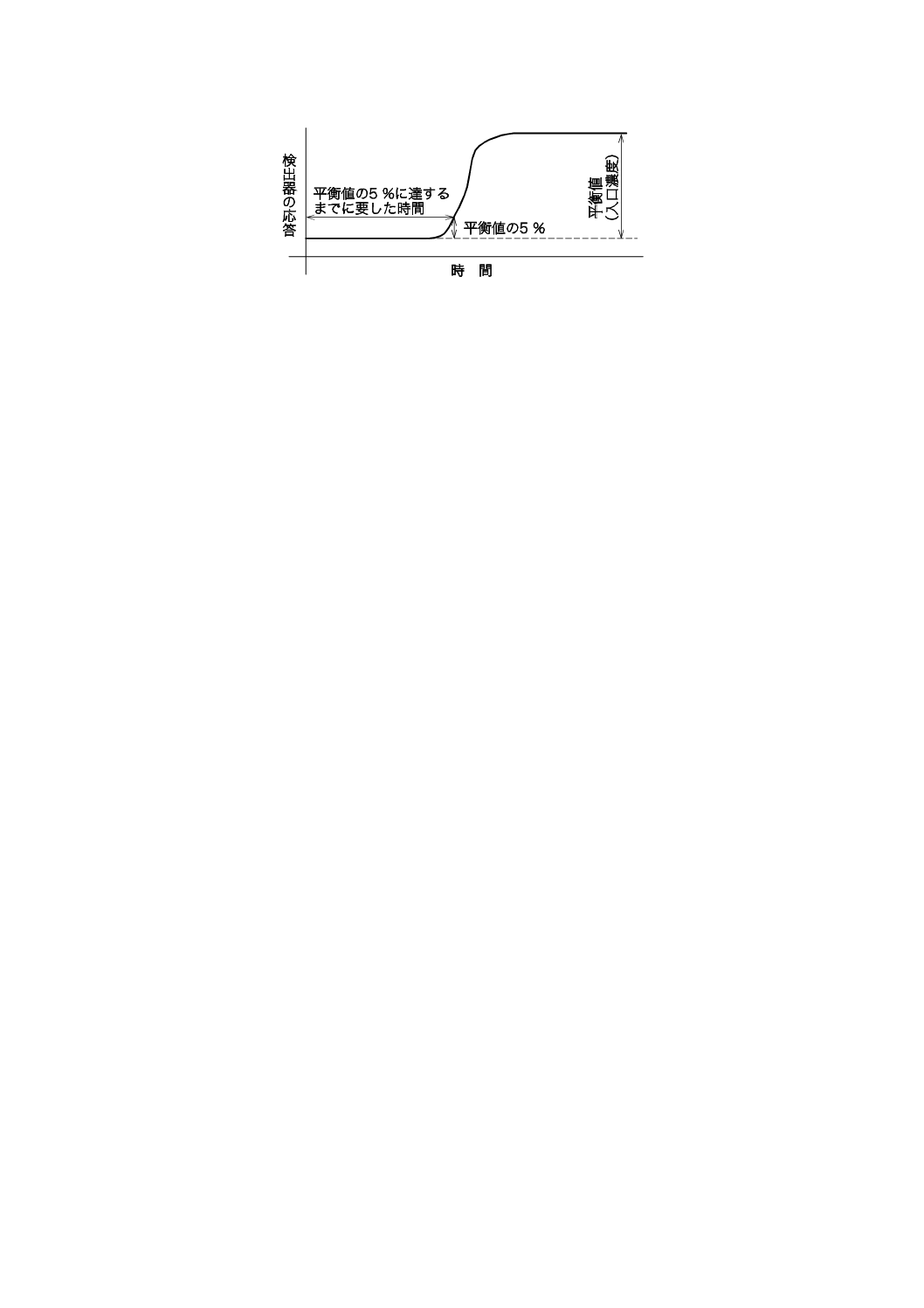

ング流量に対して適切な範囲に設定する。ガスを流し始めた時間を記録する。VOC成分の流出が始まると,

検出器に応答がみられる。検出器の応答が平衡に達する(入口濃度に等しくなる)か,又は用いたVOC

の主成分若しくは全成分の応答が確認されるまで測定を継続する。平衡値の5 %に達した時点の時間を求

める(図A.1参照)。

通常,サンプリング装置のデッドボリュームは,破過容量より比較的小さいものとなる。そうでない場

合は,サンプリング装置に素管(吸着剤を充塡していない空の管)を取り付けてデッドボリュームを繰り

返し求め,それに応じて結果を補正する。

ガス流の相対湿度を約80 %に加湿して上記の試験を繰り返し行い,破過容量に対する水分の影響を確認

する。相対湿度100 %の清浄な水蒸気を用いて,生成した濃度が5倍となる(体積比1:4)ように一次ガ

ス流を希釈・加湿する。加湿用の水はVOCに汚染されてはならない。

注記 相対湿度80 %は実際的な値として規定している。より高い相対湿度におけるこの方法の有効性

を考える場合,高湿度下におけるサンプリング体積に関わる必要な注意を促す情報となる。

A.4 破過容量の算出

平衡値の5 %に達するのに要した時間(min)に流量(L/min)を乗じて,破過容量を計算する。

10

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−破過容量の測定

11

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

外挿による保持容量の推定

B.1 装置

通常の実験室器具及び次の装置を使用する。

B.1.1 サンプラ 6.1と同様のもの。

B.1.2 ガスクロマトグラフ 水素炎イオン化検出器(FID)付きで,少なくともS/N比5:1でトルエン1 ng

の溶出を検出する能力をもつもの。

B.1.3 流量計 20〜200 mL/minの範囲のもの。

B.1.4 温度計 JIS Z 8710[10]に規定される温度計又はそれと同等以上の性能をもつもの。

B.2 動的標準ガス

濃度既知の物質を用いて動的標準ガスを調製する。ISO 6141及びISO 6145規格群に適切な標準ガス調

製方法の記載がある。濃度生成温度は,サンプラ使用時に想定される一般的な温度とする。

B.3 定量

狭口径のポリテトラフルオロエチレン(PTFE)配管によって通常のクロマトグラフカラムの代わりに,

サンプラ(B.1.1)をガスクロマトグラフ(B.1.2)の注入口と検出口とに接続する。保持時間が適切(2〜

20分)となるように,恒温槽の温度を最低5段階設定し,1 mLの標準ガス(B.2 20 ℃にて300 mg/m3)

を導入して保持時間を求める。保持時間にカラムの流量を乗じて保持容量を算出する。各温度にて測定を

5回繰り返す。

B.4 保持容量の算出

各温度の保持容量の平均値を,相当する絶対温度の逆数に対してプロットし20 ℃に外挿する。

12

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

吸着剤の種類

C.1 吸着剤の種類

吸着剤の種類の例を,次に示す。

吸着剤名1)

タイプ

Charcoal

やし殻活性炭

Charcoal

石油系活性炭

Carbotrap

グラファイトカーボン

Carbosieve S-III

カーボンモレキュラーシーブ

Carboxen 569

カーボンモレキュラーシーブ

Anasorb CMS

カーボンモレキュラーシーブ

注1) CarbotrapTM,Carbosive S-IIITM及びCarboxen 569TMは,Supelco, Inc., USAの登録商標。Anasorb

CMSTMは,SKC, Inc., USAの登録商標。

この情報はこの規格の利用者の便宜を図るものであり,この名称の製品を認めるものではない。同じ結

果を導けることが示せる同等の製品を用いてもよい。

13

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] BROWN, R. H. and PURNELLI, C. J. Collection and Analysis of Trace Organic Vapour Pollutants in Ambient

Atmospheres. The Performance of Tenax-GC Adsorbent Tube. J. Chromatog., 178, (1979) pp.79-90

[2] EN 1232:1993,Workplace atmospheres−Pumps for personal sampling of chemical agents−Requirements and

tests methods

[3] UK Health and Safety Executive. Methods for the Determination of Hazardous Substances. Analytical quality in

workplace air monitoring. MDHS 71. HSE: (1991) London

[4] ISO 6141,Gas analysis−Requirements for certificates for calibration gases and gas mixtures

[5] ISO 6145-1,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part 1:

Methods of calibration

[6] ISO 6145-4,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part 4:

Continuous syringe injection method

[7] ISO 6145-5,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part 5:

Capillary calibration devices

[8] ISO 6145-6,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part 6:

Critical orifices

[9] ISO 6145-10,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part

10: Permeation method

[10] JIS Z 8710 温度測定方法通則

14

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

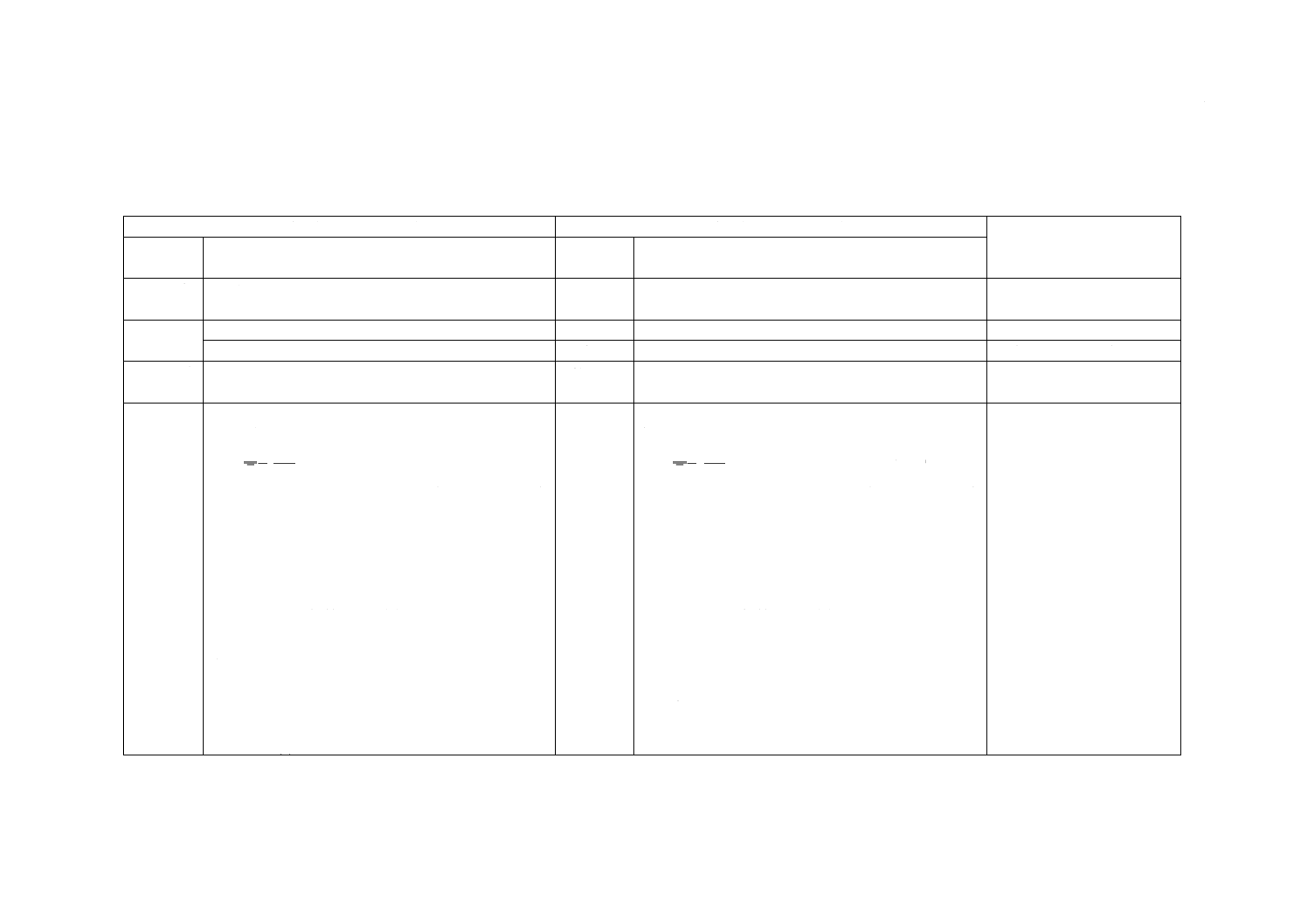

附属書D

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 1968:2015)

旧規格(JIS A 1968:2005)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

2 引用規

格

JIS A 1966

2. 引用規

格

−

関連JIS間での記載の統一

3 用語及

び定義

用語及び定義

3. 定義

定義

関連JIS間での用語の統一

JIS A 1966によるほか,

3. 定義

−

関連JIS間での記載の統一

3.2 保持

容量

クロマトグラフのキャリヤーガスによって

3.b) 保持

容量

サンプラをガスクロマトグラフに接続し

関連JIS間での記載の統一

10.1 分析

対象成分

の質量濃

度

次の式(1)によって,試料空気中の分析対象成分の質量

濃度を算出する。

000

1

b

f

m

×

×

−

=

D

V

m

m

ρ

·························· (1)

ここに, ρm: 試料空気中の分析対象成分の質量濃度

(μg/m3)

mf: サンプリングしたサンプラ中の分析対

象成分の質量(μg)

mb: ブランクサンプラ中の分析対象成分の

質量(μg)

V: 試料採取量(L)

D: 抽出効率

注記1 mf及びmbの単位がmgのとき,結果として得

られる濃度ρmの単位はmg/m3となる。

注記2 特定の条件に換算した濃度を表示する場合

(例えば,23 ℃で101.3 kPa)の濃度は,次の

式(2)を用いる。

10.1 分析

対象成分

の質量濃

度

次の式によって,試料空気中の分析対象成分の濃度を

算出する。

000

1

B

F

m

×

×

−

=

D

V

m

m

c

·························· (1)

ここに, cm: 試料空気中の分析対象成分の質量濃度

(μg/m3)

mF: サンプリングしたサンプラ中の分析対

象成分の質量(μg)

mB: ブランクサンプラ中の分析対象成分の

質量(μg)

V: 試料採取量(L)

D: 抽出効率

備考1. mFとmBの単位がmgのとき,結果として得

られる濃度cmの単位はmg/m3となる。

2. 特定の条件に換算した濃度を表示する場合

(例えば,25 ℃で101.3 kPa)の濃度は,次の

式による。

関連JIS間での記号の統一

2

A

1

9

6

8

:

2

0

1

5

15

A 1968:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

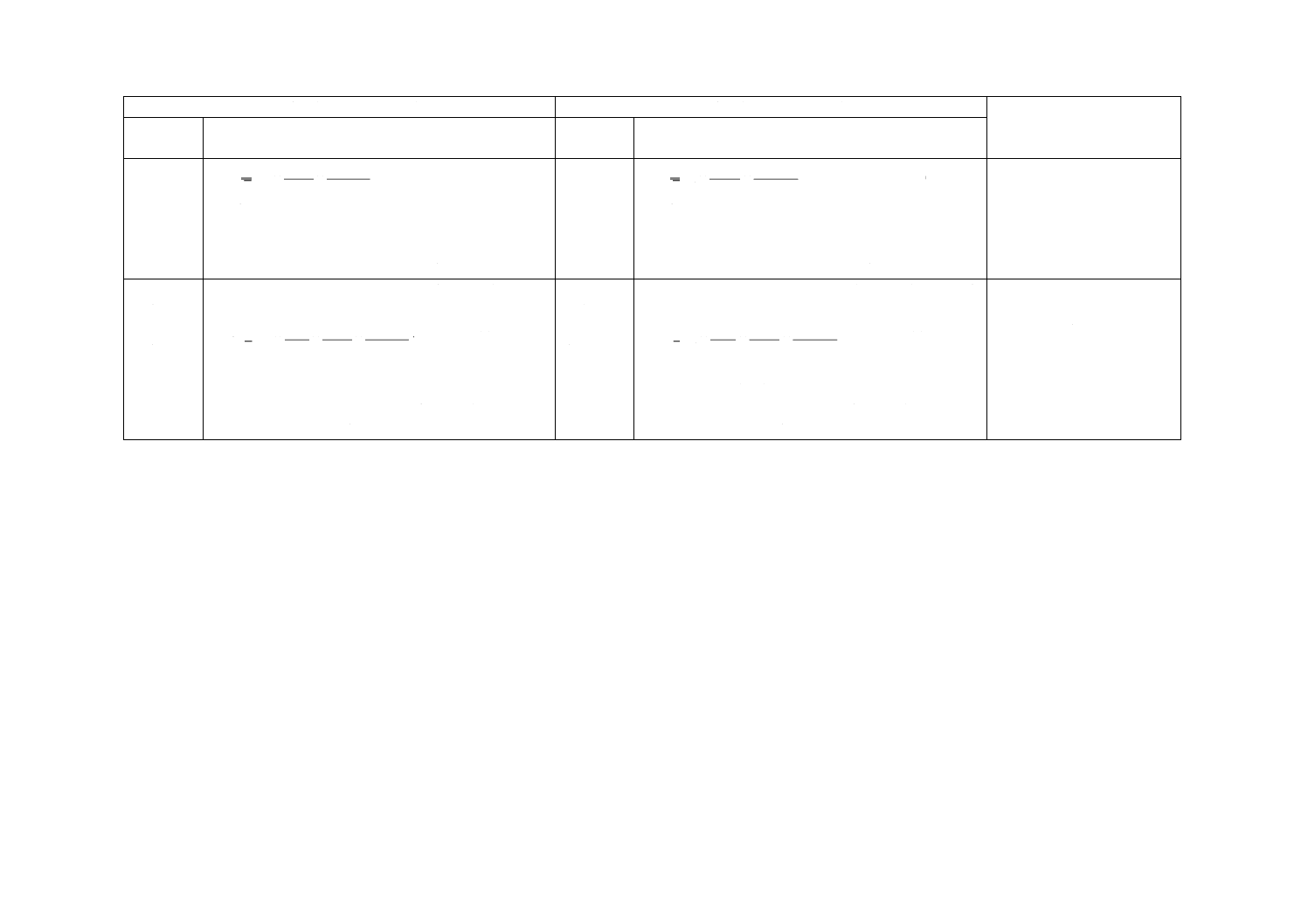

現行規格(JIS A 1968:2015)

旧規格(JIS A 1968:2005)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

10.1 分析

対象成分

の質量濃

度

296

273

3.

101

m

c

+

×

×

=

T

P

ρ

ρ

···················· (2)

ここに, ρc: 特定の条件に換算した試料空気中の分

析対象成分の濃度(μg/m3)

P: 試料空気の実際の圧力(kPa)

T: 試料空気の実際の温度(℃)

10.1 分析

対象成分

の質量濃

度

298

273

3.

101

m

c

+

×

×

=

T

P

c

c

····················· (2)

ここに, cc: 特定の条件に換算した試料空気中の分

析対象成分の濃度(μg/m3)

P: 試料空気の実際の圧力(kPa)

T: 試料空気の実際の温度(℃)

関連JIS間での記号の統一

及びISO規格における一般

的な通常温度に変更

10.2 分析

対象成分

の体積比

濃度

次の式(3)によって,空気中の分析対象成分の体積比濃

度を算出する(ppb)。

296

273

3.

101

3.

24

m

v

+

×

×

×

=

T

P

M

ρ

ρ

············· (3)

ここに, ρv: 採取試料中の分析対象成分の体積比濃

度(ppb)

24.3: 23 ℃,101.3 kPa時のモル体積

M: 分析対象成分の分子量

10.2 分析

対象成分

の体積濃

度

次の式によって,空気中の分析対象成分の体積比濃度

を算出する(ppb)。

298

273

3.

101

5.

24

m

v

+

×

×

×

=

T

P

M

c

c

············· (3)

ここに, cv: 採取試料中の分析対象成分の体積濃度

(ppb)

24.5: 25 ℃,101.3 kPa時のモル体積

M: 分析対象成分の分子量

関連JIS間での記号の統一

及びISO規格における一般

的な通常温度に変更

2

A

1

9

6

8

:

2

0

1

5