A 1966:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 3

5 試薬・材料 ······················································································································ 3

5.1 揮発性有機化合物(VOC) ······························································································ 3

5.2 希釈溶媒 ······················································································································ 3

5.3 吸着剤 ························································································································· 3

5.4 検量線用標準 ················································································································ 4

5.5 標準空気 ······················································································································ 4

5.6 標準空気添加サンプラ ···································································································· 4

5.7 液体添加用溶液の調製 ···································································································· 4

5.8 標準液体添加サンプラ ···································································································· 5

6 装置······························································································································· 5

6.1 サンプラ ······················································································································ 5

6.2 サンプラエンドキャップ ································································································· 6

6.3 サンプラの結合 ············································································································· 6

6.4 シリンジ ······················································································································ 6

6.5 サンプリング用ポンプ ···································································································· 6

6.6 プラスチック又はゴム管 ································································································· 6

6.7 石けん膜流量計又は他のポンプ校正用に適した器具 ······························································ 6

6.8 ガスクロマトグラフ ······································································································· 6

6.9 加熱脱離装置 ················································································································ 6

6.10 標準サンプラ調製のための注入装置 ················································································· 6

7 サンプラの前処理 ············································································································· 7

8 ポンプの校正 ··················································································································· 7

9 サンプリング ··················································································································· 7

10 手順 ····························································································································· 8

10.1 安全上の注意 ··············································································································· 8

10.2 脱離及び分析 ··············································································································· 8

10.3 検量線 ······················································································································· 10

10.4 試料濃度の測定 ··········································································································· 10

10.5 脱離効率の測定 ··········································································································· 10

11 計算 ···························································································································· 10

A 1966:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.1 分析対象成分の質量濃度 ······························································································· 10

11.2 分析対象成分の体積比濃度 ···························································································· 11

12 妨害 ···························································································································· 11

13 分析特性 ······················································································································ 12

14 試験報告書 ··················································································································· 12

15 品質管理 ······················································································································ 12

附属書A(規定)標準空気による破過容量の測定 ······································································ 22

附属書B(規定)外挿による保持容量の推定············································································· 23

附属書C(参考)吸着剤の種類 ······························································································ 24

附属書D(参考)吸着剤選択の手引き ····················································································· 25

附属書E(参考)吸着剤使用の手引き······················································································ 26

附属書F(参考)総合不確かさ,精度,偏り及び保管要領 ··························································· 28

参考文献 ···························································································································· 30

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 32

附属書JB(参考)技術上重要な改正に関する新旧対照表 ···························································· 35

A 1966:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本

工業規格である。

これによって,JIS A 1966:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1966:2015

室内空気中の揮発性有機化合物(VOC)の

吸着捕集・加熱脱離・キャピラリー

ガスクロマトグラフィーによるサンプリング及び

分析−ポンプサンプリング

Indoor air-Sampling and analysis of volatile organic compounds by sorbent

tube/thermal desorption/capillary gas chromatography-Pumped sampling

序文

この規格は,2000年に第1版として発行されたISO 16017-1を基とし,国内の実情を反映させるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。また,技術上重要な改正に関する新旧対照表を,附属書JB

に示す。

1

適用範囲

この規格は,空気中の揮発性有機化合物(VOC)のサンプリング及び分析についての一般的な指針を示

す。大気,室内空気及び労働環境,並びに小形及び大形チャンバーによる材料からの放散のサンプリング

に適用する。

この規格は,炭化水素類,ハロゲン化炭化水素類,エステル類,グリコールエーテル類,ケトン類及び

アルコール類を含む広範囲なVOCに適用する。これらのVOCの測定にはそれぞれの適用範囲が異なるサ

ンプラ1) の使用を推奨する。高極性物質は誘導体化が必要で,低沸点化合物はその一部分しか吸着剤に捕

集されないため,定性的な評価だけ可能である。また,準揮発性化合物は吸着剤に全て吸着されるが,一

部分しか回収することができない。この規格によって試験した化合物を表1〜表13に示す。表に記載のな

い化合物にも適用できるが,同等又はより強い吸着剤を充塡したバックアップ付きサンプラの使用が望ま

しい。

この規格は,個々の有機化合物の濃度範囲が0.5〜105 μg/m3の揮発性有機化合物(VOC)の測定に適用

できる。

使用可能な範囲の上限は,使用する吸着剤の吸着容量及びガスクロマトグラフのカラム並びに検出器の

直線領域又は使用する分析機器の試料スプリット比によって決まる。吸着容量は空気の破過容量として測

定され,サンプリング時に破過しない最大空気量を表す。

使用可能な範囲の下限は,検出器のノイズレベル及び分析系又はサンプラからの妨害物質による。妨害

物質が1 ng以下の吸着剤の代表例としては,適切に調製されたTenax GR,Carbopack/Carbotrapなどの炭素

2

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

系吸着剤,カーボンモレキュラーシーブ及びSpherocarbなどの純活性炭の例があり,数ngレベルの例と

してはTenax TA,また,5〜50 ngレベルについてはChromosorb,Porapakなどの多孔質ポリマーがある。

精度は,高いバックグラウンドレベルのため,10 L捕集で0.5 µg/m3程度である。

この規格に規定された手順は,低流量小形ポンプに適用可能であり,その場合,時間加重平均的な結果

が得られる。瞬間的又は短期的な濃度変動の測定には,適用できない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16017-1:2000,Indoor, ambient and workplace air−Sampling and analysis of volatile organic

compounds by sorbent tube/thermal desorption/capillary gas chromatography−Part 1: Pumped

sampling(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注1)

附属書Cに示した吸着剤及びこの規格に示された吸着剤は,この規格で示される特性と同じ特

性を示すことが知られている。商品名で識別される吸着剤又はその製品は,単独の業者が製造

しているが,それらは異なる多くの供給元から入手することができる。この情報は,利用者の

便宜のために示すが,この規格において,名前が挙げられた製品を特に推奨するものではない。

その他のものが同じ性能を示すものであれば,用いてもよい。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 8710 温度測定方法通則

ISO 6141,Gas analysis−Requirements for certificates for calibration gases and gas mixtures

ISO 6145-1,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part 1:

Methods of calibration

ISO 6145-4,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part 4:

Continuous syringe injection method

ISO 6145-5,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part 5:

Capillary calibration devices

ISO 6145-6,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part 6:

Critical orifices

ISO 6145-10,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part

10: Permeation method

EN 1076,Workplace atomospheres−Pumped sorbent tubes for the determination of gases and vapours−

Requirements and test methods

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

破過容量(breakthrough volume)

溶出成分濃度が,注入試料濃度の5 %に達するまでにサンプラを通過した空気の体積。

3

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 破過容量は,気体及び吸着剤の種類によって変わる。

注記2 参考文献[4]参照

3.2

保持容量(retention volume)

クロマトグラフのキャリヤーガスによって,サンプラから溶出した少量の有機ガス成分のピーク頂点が

現れるまでに流れたキャリヤーガスの体積。

3.3

安全試料採取量(SSV: Safe Sampling Volume)

使用するサンプラの最大試料採取量。破過容量の70 %又は保持容量の50 %に等しい採取空気の体積。

4

原理

試料空気を一つ(又は直列に接続した複数)のサンプラに体積を測定し吸引する。このとき,適切な一

つ(又は複数)の吸着剤を分析対象成分又は混合物用に選択するようにする。適切な吸着剤が選択されれ

ば,揮発性有機化合物(VOC)はサンプラに捕集され,空気流から除去される。各サンプラに捕集された

成分は,加熱によって脱離され,不活性キャリヤーガスによってキャピラリーカラム及び水素炎イオン化

検出器又は他の適切な検出器付きのガスクロマトグラフに送り,分析される。校正はサンプラに添加した

液体又は気体を用いて行う。

5

試薬・材料

分析では高純度の分析用試薬だけを用いる。検量線用混合溶液は,1週間ごとに調製することが望まし

い。また,アルコールとカルボン酸間との縮合反応のような劣化がみられれば,更に間隔を短くして調製

する。

5.1

揮発性有機化合物(VOC)

VOCは,サンプラへの標準液体添加(5.7及び5.8)又は標準空気添加(5.4〜5.6)に使用する検量線用

試薬として必要である。

5.2

希釈溶媒

希釈溶媒は,標準液体添加(5.7)に使用する検量線用混合溶液の調製に必要である。クロマトグラフ用

品質のものとする。また,分析対象成分のピークと重なる成分を含まないものとする(5.1)。

注記 通常,メタノールが使用される。化学反応又はクロマトグラム的に重なる可能性が特になけれ

ば,代わりに他の溶媒が使用できる。

5.3

吸着剤

吸着剤は,粒径0.18〜0.25 mm(60〜80メッシュ)が推奨される。各吸着剤は,サンプラに充塡する前

に,不活性ガス流のもとで最高使用温度より少なくとも25 ℃低い温度で一晩加熱して,前処理する。こ

れらを清浄な空気のもとで室温まで冷却した後サンプラに充塡し,保管するのがよい。可能であれば,分

析時の脱離温度はエージング条件よりも低く保つことが望ましい。

あらかじめ充塡された市販のサンプラを使用することが可能であり,この場合は前処理だけが必要であ

る。

注記1 0.18〜0.25 mmより大きな粒径の吸着剤を用いることができる。しかし,表1〜表6に示す破

過特性に影響を与える。これより小さい粒径の吸着剤は,背圧の問題で勧められない。

注記2 吸着剤の詳細を附属書Cに記載し,吸着剤の選択指針を附属書Dに記載する。同等の吸着剤

4

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を使用できる。吸着剤の前処理及び脱離条件を,附属書Eに記載する。

5.4

検量線用標準

検量線用標準は,必要量の分析対象成分が含まれた標準空気をサンプラに添加して調製する方法(5.5

及び5.6参照)が実際のサンプリングに最も類似するため望ましい。

この調製方法が使えない場合は,次のいずれかの方法によって精度を確認した液体添加法(5.7及び5.8

参照)を用いて調製してもよい。

a) 質量及び/又は体積の一次標準に完全にトレーサブルな添加量を与える手順が確立されている方法

b) 標準物質によって確認されている方法

c) 標準空気を用いて作成された標準によって確認されている方法

d) 標準測定方法での結果によって確認されている方法

注記 5.6,5.7及び5.8に示された添加量は,例である。特に低濃度の測定のため,より大容量を吸引

する場合は,別の添加量でもよい。

5.5

標準空気

標準空気は,既知濃度の対象成分から独自の方法によって調製する。ISO 6141及びISO 6145規格群に

おける規定の方法が適切である。この方法での生成濃度が一次標準(質量及び/又は体積)へ十分なトレ

ーサビリティを確立できない場合,又は発生システムの化学的不活性が保証できない場合,独自の方法で

濃度を確認しなければならない。

5.6

標準空気添加サンプラ

正確に測定した体積の標準空気を,例えば,ポンプを用いてサンプラ内を通過させることによって,標

準添加サンプラを調製する。サンプリングする空気の体積は,吸着剤の破過容量を超えてはならない。添

加後,サンプラを外して密栓する。試料ロットごとに新しい標準を調製する。

例えば,対象成分が10 mg/m3及び100 μg/m3となるよう,標準空気を調製する。作業場の空気の測定で

は,サンプラに10 mg/m3の空気を100 mL,200 mL,400 mL,1 L,2 L又は4 L添加する。大気又は室内

空気の測定では,サンプラに100 μg/m3の空気を100 mL,200 mL,400 mL,1 L,2 L,4 L又は10 L添加

する。

5.7

液体添加用溶液の調製

5.7.1

各液体成分約10 mg/mLを含む溶液

100 mLの全量フラスコに分析対象成分約1 gを正確にはかりとる。最も揮発性の少ない物質から計量を

始める。希釈溶媒(5.2)で100 mLにし,栓をして振り混ぜる。

5.7.2

各液体成分約1 mg/mLを含む溶液

100 mLの全量フラスコに希釈溶媒50 mLを入れる。5.7.1の溶液10 mLを加える。希釈溶媒で100 mL

にし,栓をして振り混ぜる。

5.7.3

各液体成分約100 μg/mLを含む溶液

100 mLの全量フラスコに分析対象成分約10 mgを正確にはかりとる。最も揮発性の少ない物質から計量

を始める。希釈溶媒(5.2)で100 mLにし,栓をして振り混ぜる。

5.7.4

各液体成分約10 μg/mLを含む溶液

100 mLの全量フラスコに希釈溶媒50 mLを入れる。5.7.3の溶液10 mLを加える。希釈溶媒(5.2)で100

mLにし,栓をして振り混ぜる。

5.7.5

気体成分を約1 mg/mL含む溶液

例えば,酸化エチレンのようなガスについては,高濃度の検量線用溶液を,次の方法で調製してもよい。

5

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

純ガスの高圧ガス容器から小形の樹脂製ガス袋にガスを充塡し,大気圧下のガスを得る。1 mLのガスタイ

トシリンジに純ガス1 mLを満たし,シリンジの弁を閉じる。2 mLのセプタムバイアルに2 mLの希釈溶

媒を加え,セプタムキャップで栓をする。セプタムキャップを通してシリンジの針の先端を希釈溶媒に挿

入する。弁を開きプランジャーを少し引き,希釈溶媒をシリンジに導入する。ガスが希釈溶媒に溶けるこ

とで,中が負圧となり,シリンジは溶媒で満たされる。溶液をバイアルに戻す。シリンジを溶液で2回洗

浄し,洗液をバイアルに戻す。気体の法則,すなわち,気体の標準状態(温度:273.15 K,圧力:1 013.25

hPa)における1 molの気体は22.4 Lであることを利用して,加えたガスの質量を計算する。非理想状態の

気体は補正する。

5.7.6

気体成分約10 μg/mLを含む溶液

例えば,酸化エチレンのようなガスについては,低濃度の検量線用溶液を,次の方法で調製してもよい。

高圧ガス容器から小形の樹脂製ガス袋に充塡し,大気圧下のガスを得る。10 μLのガスタイトシリンジに

純ガス10 μLを満たし,シリンジの弁を閉じる。2 mLのセプタムバイアルに2 mLの希釈溶媒を加え,セ

プタムキャップで栓をする。セプタムキャップを通してシリンジの針の先端を希釈溶媒に挿入する。弁を

開きプランジャーを少し引き,希釈溶媒をシリンジに導入する。ガスが希釈溶媒に溶けることで,中が負

圧となり,シリンジは溶媒で満たされる。溶液をバイアルに戻す。シリンジを溶液で2回洗浄し,洗液を

バイアルに戻す。気体の法則,すなわち,気体の標準状態において1 molの気体は22.4 Lであることを利

用し,加えたガスの質量を計算する。非理想状態の気体は補正する。

5.8

標準液体添加サンプラ

標準液体添加サンプラは,清浄なサンプラに標準溶液を分取,注入して調製する。サンプラを注入装置

(6.10)に取り付け,そこに不活性バージガスを流し,適切な標準溶液1〜4 μLを分取し,セプタムを通

して注入する。適切な時間が経過後,サンプラを取り外し密栓する。試料のロットごとに新しい標準サン

プラを調製する。作業場空気には5.7.1,5.7.2又は5.7.5の溶液1〜5 μLをサンプラに添加する。室内空気

には,5.7.3,5.7.4又は5.7.6の溶液1〜5 μLをサンプラに添加する。

注記 希釈溶媒がメタノールの場合,サンプラから溶媒を除去するパージガスを100 mL/minで5分間

流す方法が適切であった。他の希釈溶媒を用いる場合,パージ条件は実験で決定するほうがよ

い。

6

装置

次に規定する実験用器具及び装置を使用する。

6.1

サンプラ

例えば,ステンレス鋼製の管で外径6.3 mm,内径5 mm及び長さ90 mmのものがある。これ以外の寸法

のものも使用可能だが,表1〜表6に示す安全試料採取量(SSV)はこの寸法に基づいている。例えば,

硫黄化合物などの不安定成分の分析には,ガラスコーティング及びガラス製のサンプラ(通常は,内径4

mm)を用いるのが望ましい。このサンプラの一方の端には,試料入口端から約10 mmのところに刻みを

付けたリングなどマークを付ける。サンプラには前処理された吸着剤(5.3)が充塡されており,極低流量

時の拡散侵入による誤差を最小とするために,吸着剤充塡部は加熱ゾーン内にあり,かつ,約14 mmの空

隙が各端に設けられている。

吸着剤の密度にもよるが,サンプラには200〜1 000 mgの吸着剤が充塡されている(典型的なものは約

250 mgの多孔性ポリマー,500 mgのカーボンモレキュラーシーブ又はグラファイトカーボンである。)。

吸着剤は,サンプラの一端でステンレス鋼製金網,非シラン化グラスウールプラグなどを用いて固定され

6

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ている。1本のサンプラに2種以上の吸着剤を使用する場合は,それらの吸着剤は吸着力の増す順に配置

し,マークを付けた試料の入口端に最も弱い吸着剤を入れ,それぞれ非シラン化グラスウールなどで隔離

する。

最大脱離温度の大きく異なる(50 ℃以上)複数の吸着剤を単一のサンプラに装塡しないようにする。装

塡すると熱安定性が最も低い(一つ又は複数の)吸着剤の劣化を起こさずにより熱安定性の高い(一つ又

は複数の)吸着剤の前処理又は脱離が不可能となる。

6.2

サンプラエンドキャップ

サンプラは,EN 1076の条件に適合するものか,例えば,ポリテトラフルオロエチレン(PTFE)シール

付金属スクリューキャップなどを用いて密閉する。

6.3

サンプラの結合

2本のサンプラをPTFEシール付金属スクリューキャップで直列に接続してサンプリングしてもよい。

6.4

シリンジ

0.1 μLまで読取り可能な10 μLの精密液体シリンジ,0.1 μLまで読取り可能な10 μLの精密ガスタイト

シリンジ,及び0.01 mLまで読取り可能な1 mLの精密ガスタイトシリンジを用いる。

6.5

サンプリング用ポンプ

ポンプは,EN 1232[10]の条件に合致するか,又は同等のものが望ましい。

6.6

プラスチック又はゴム管

約90 cmの長さのプラスチック又はゴム管で,ポンプ及びサンプラ,サンプラホルダを使う場合に漏れ

なく合致する径をもつものとする。サンプラと接続管とをクリップで締めることが望ましい。

サンプラの上流にプラスチック及びゴム管を用いてはならない。これらのサンプラを使用すると汚染を

引き起こしたり試料中のVOCの吸着を引き起こす可能性がある。

6.7

石けん膜流量計又は他のポンプ校正用に適した器具

流量計は,一次標準にトレーサブルな方法で校正する。

注記 未校正の積算流量計をポンプ流量の校正に使用すると,数十%の系統誤差が生じることがある。

6.8

ガスクロマトグラフ

水素炎イオン化検出器,光イオン化検出器,質量分析計又は他の適切な検出器付きのガスクロマトグラ

フで,最低S/N比5:1で1 ngのトルエンを検出できるものとする。

キャピラリーカラムは,分析対象成分が他の成分から分離できるものを使う。

6.9

加熱脱離装置

サンプラを2段階で加熱脱離し,脱離した気体を不活性ガスによってガスクロマトグラフに送り込む装

置である。典型的なものは,加熱脱離されるサンプラを保持すると同時に,不活性キャリヤーガスでパー

ジする機能をもつ。脱離温度及び時間は,キャリヤーガス流量と同様,調整可能である。また,自動サン

プルチューブ装塡,漏れ試験,脱離成分を濃縮する移送管(トランスファーライン)の冷却トラップなど

の機能を付加できるものがよい。パージガスに含まれた脱離成分は,加熱したトランスファーラインを通

ってガスクロマトグラフのキャピラリーカラムに送られる。

6.10

標準サンプラ調製のための注入装置

ガスクロマトグラフの注入口を,標準サンプラの調製に用いてもよい。この場合,そのまま使用するこ

とも,また,分離・据え付けての使用も可能である。注入口へのキャリヤーガスラインは維持されている

ことが望ましい。サンプラを取り付けるため必要であれば,注入装置の後部を改造するのがよい。この場

合,Oリングシールで圧着する方法が便利である。

7

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

サンプラの前処理

前処理が必要なサンプラは使用に先立って,分析脱離温度又はこれより僅かに高い温度(附属書E参照)

で処理する。例えば,キャリヤーガスを流速100 mL/minの10分間流すことによって,再調製することが

望ましい。キャリヤーガスの流れは,吸着剤の再汚染防止のため,サンプリング端末への方向とするのが

よい。

その後,通常の分析パラメータを用いてサンプラを分析して,加熱脱離ブランク値が十分小さいことを

確認し,このブランク値が容認できない場合,この手順を繰り返してサンプラを再調製することが望まし

い。

一度試料の分析が済めば,サンプラは他の試料の捕集に直ちに再使用してもよい。ただし,サンプラが

再使用前に長期間放置されていた場合又は異なる分析対象成分をサンプリングする場合には,加熱脱離ブ

ランク値の確認をするのがよい。サンプリングを行わない場合又は調製済みの場合,サンプラは,適切な

PTFEフェラル付きの金属スクリューキャップで密閉し,気密容器に保管するのが望ましい。

注記 妨害ピークが,対象成分を分析したときの面積の10 %以内であれば,サンプラのブランク値は

許容される。

8

ポンプの校正

適切に校正された専用のメータを使って,代表的なサンプラをつないだ状態でポンプを校正する。校正

された流量計の一端は,適切な作動を確保するため,大気圧とする。

9

サンプリング

分析対象成分及び混合物に適したサンプラ(又はサンプラの組合せ)を選択する。適切な吸着剤につい

ての指針を,附属書Dに記載する。

2本以上のサンプラを連結して使用する場合は,サンプラを接続具(6.3)で結合した連結サンプラを作

製する。サンプラは,プラスチックの接続具又はゴム管でポンプに接続する。その場合,より強い吸着剤

を含むサンプラは,ポンプに最も近づけるようにする。個人暴露測定のサンプリングに使用する場合は,

サンプラユニットは胸に垂直に取り付ける。固定位置でサンプリングに使用する場合は,適切なサンプリ

ング位置を選択する。

ポンプを始動し,推奨試料空気量を使用時間内に取り込むように流量を調節する。この規格が対象とす

るVOCに対する推奨試料空気量は,1〜10 Lである。試料の合計が1 mg(各サンプラに1 mg)を超えそ

うな場合は,過負荷を防ぐため試料空気量を減らす。

注記1 吸着剤の吸着能力を超えない限り,サンプリング効率は100 %(定量的)である。この容量

を超過すると,サンプラから成分の破過が起こる。この破過容量は,標準ガスを水素炎イオ

ン化又は同等の検出器で観察しながら,サンプリングすることで測定できる(適切な方法を,

附属書Aに規定する。)。破過容量を直接測定する代わりに,クロマトグラフで温度を高くし

て保持容量を測定し,これを室温に外挿する方法がある。適切な方法を,附属書Bに規定す

る。

なお,疎水性の低い強力な吸着剤を相対湿度65 %以上の空気の測定で使用する場合は,サ

ンプラの前段に過塩素酸マグネシウムを充塡した除湿管を用いるとよい。

多孔性ポリマーの破過容量は,周辺空気温度によって変化し,10 ℃上昇するごとに約1/2に減少する。

また,サンプリング流量によって変化し,5 mL/min以下又は500 mL/min以上においてかなり減少する。

8

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カーボンモレキュラーシーブの破過容量は温度と流量とにはあまり影響されないが,高濃度のVOCの気

体又は高い相対湿度で大きく減少する。適切な定量性確保のため,安全試料採取量(SSV)は,例えば,5 %

破過したときの容量の70 %以下の量(A.1.1参照)又は保持容量の50 %(B.1参照)と定義されている。

表1〜表6に保持容量及び安全試料採取量の典型的な値を示す。これらの量はクロマトグラフ法によって

決められている(附属書B)。

注記2 表1〜表6の安全試料採取量は,保持容量外挿法(附属書B)によって決められているもの

である。直接法(附属書A)の測定(A.3)によって,高濃度又は非常に高い湿度の条件下を

除いて,保持容量外挿法が信頼できる真の破過容量を表す。これらの測定(A.3)によれば高

湿度(80 %)での破過容量は,低湿度に比べて多孔性ポリマーでは1/2ほど低く,また,炭

素系の吸着剤では1/10になる。もし高濃度[300 mg/m3(100 ppm)]が予想されるならば,

炭素系吸着剤の破過容量は更に1/2減少するとみられる。

化合物の安全試料採取量が,表1にない場合は推定をする。この推定は同族化合物中の二つの化合物間

でだけ可能である。それ以外の場合は,安全試料採取量を実験で確認しなければならない。

ポンプを始動したときの時刻,温度,流量又は記録計の値及び必要に応じて温度,気圧を記録する。サ

ンプリングの終了時にも流量又は記録計表示を読み,ポンプを停止させ,時刻,必要に応じ温度及び気圧

を記録することが望ましい。

連結サンプラを切り離し,各サンプラの両端を圧着シールでしっかりと密栓する。サンプラには,目立

つようにラベルを付けることが望ましい。溶剤を含む塗料及びマーカ又は粘着式ラベルは,サンプラのラ

ベル付けには使わないほうがよい。

試料を8時間以内に分析しない場合は,清潔でコーティングされていない冷却した金属又はガラス製の

密閉容器内に保管する。試料は輸送の間,冷蔵することが望ましい。特定条件に換算した濃度を表示した

いときは,サンプリング中必要に応じて定期的に気温及び気圧を記録する(11.1)。

現場ブランク(トラベルブランク)は,サンプリングに使用したものと同じサンプラを用い,また,実

際に試料をサンプリングした期間以外のサンプラと同様の取扱い手順で処理する。これらのサンプラには,

ブランクであることのラベルを付け識別する。

注記3 この方法は加熱脱離によるため,再トラップをする設備をもった加熱脱離装置でない場合,

試料分析の機会は1回しかない。その試料が重要で,過負荷又は破過の可能性がある場合は,

二つ目の試料を低流量でサンプリングすることが望ましい。

10

手順

10.1

安全上の注意

この規格は,使用に関する全ての安全性に関して規定してはいない。この規格の使用者は,事前に,適

切な健康及び安全性のための手順を確立し,規制条件を決めなければならない。

10.2

脱離及び分析

サンプラを適合する加熱脱離装置内に設置する。空気をサンプラから不活性ガスによってパージし,吸

着剤及びガスクロマトグラフの固定相の加熱酸化から生じる生成物による妨害を防ぐ。次にサンプラを加

熱し,気化したガスを,キャリヤーガス流によってガスクロマトグラフに導入する。この段階でガスの流

れの方向は,サンプリング時とは逆とする。サンプラのサンプリング側の端,すなわち,マークを付けた

ほうをガスクロマトグラフカラム入口に接続する。最適脱離効率を示すサンプラ内のガス流量は,30〜50

mL/minである。

9

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

初回のエアパージでは,サンプラ内の空気量(2〜3 mL)を完全に置き換えるため,不活性ガスはサン

プラ容積の10倍(20〜30 mL)が通常必要とされる。しかし,親水性の強い吸着剤を使用する場合は,冷

却トラップに氷が形成されないよう,吸着した空気と水とを除くより多くのパージが必要となる。パージ

中は,サンプラの加熱が最小となるよう注意する。

脱離試料は数mLのガス量となるので,キャピラリーガスクロマトグラフ分析前に濃縮が必要である。

濃縮は小形の二次吸着剤冷却トラップを用いれば可能で,このトラップは低流量(5 mL/min未満)で十分

急速に脱離され,成分幅を最小にし,かつ,キャピラリーに適したピークをつくる。若しくは,空の二次

トラップ又はガラスベッドなどの不活性材料を含むものを,試料の予備濃縮に用いてもよいが,これらの

トラップは−100 ℃以下での冷却を必要とする。また,脱離試料を直接ガスクロマトグラフ(一段階脱離)

へ直接通過させ,そこで再フォーカスしてもよい。一般的には,高相比のカラム(例えば,膜厚5 μm,内

径0.2〜0.32 mm)と,初期温度を室温に設定することが要求される。

二次吸着剤冷却トラップが使用できない場合であって氷点下のキャピラリークライオフォーカスを分析

対象成分の予備濃縮に用いる場合,キャピラリーチューブを詰まらせて加熱脱離プロセスを停止させる氷

の生成を防ぐため,脱離前に,試料サンプラの水を完全に除去するのが望ましい。

注記1 二次冷却トラップが使用できず,試料サンプラの最適脱離流量を30〜50 mL/minとする場合,

高分解能キャピラリーカラムでの分析のためには,最低30:1〜50:1のスプリット比が必要

となる。このため,一段加熱脱離では検出感度が制約される。

脱離条件は,試料サンプラからの脱離が完全で,かつ,二次冷却トラップ中で試料成分の損失がないよ

うに条件を選択することが望ましい。一般的なパラメータを,次に示す。

− 冷却トラップ吸着剤 使用する場合は,一般的にサンプラと同じもの,40〜100 mg

− 冷却トラップ温度 +20〜−180 ℃,冷却トラップのタイプによる。

− 脱離温度 250〜325 ℃

− 脱離時間 5〜15 min

− 脱離流量 30〜50 mL/min

− キャリヤーガス ヘリウム又は窒素(冷却の程度によって選択する。)

− スプリット比 試料サンプラ,二次冷却トラップ間及び二次冷却トラップと分析カラム(あれば)間

のスプリット比は,想定される空気中の濃度に応じて選択する(詳細は,加熱脱離装置製造業者の手

引きを参照。)。

脱離温度は,分析対象成分と使用する吸着剤によって決まる。推奨値を表1〜表6に示すが,特定の吸

着剤に対しては,附属書Eで与えられる最高脱離温度を守ることが望ましい。熱的に不安定な,2級及び

3級の揮発性アミン,及び炭素原子数が1個又は2個のある種のポリハロゲン化合物,特に臭素化合物は,

多少熱分解する可能性がある。

分析対象成分の凝縮を防ぐために試料流路の温度(移送ライン温度)は十分高く設定する。ただし,熱

分解を起こすほど高くしてはならない。室温で十分揮発する分析対象成分は,通常,流路の温度を150 ℃

以上にする必要はない。ある種の装置及び成分によっては,より高温を必要とすることもある。

VOCのガスクロマトグラフ分析条件を設定する。各種のガスクロマトグラフ用カラムが使用できる。カ

ラムは多くの場合,どのような妨害成分が存在するかによって選択する。

注記2 一般的な例として(表8のデータ測定に使用された)カラムは,ポリジメチルシロキサン結

合相の厚い膜厚(1〜5 μm),長さ50 m,内径0.22 mmの溶融シリカカラム又は7 %シアノプ

ロピル,7 %フェニル,86 %メチルシロキサン結合相の長さ50 mのカラムである。これらの

10

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カラムにあっては,初期ホールド時間を50 ℃で10分間とし,5 ℃/minで50〜250 ℃まで

昇温させる温度プログラムが,一般的な設定条件となる。

キャピラリーカラム又はなるべく全長がコーティングされていない不活性溶融シリカ製カラムを,加熱

脱離装置からガスクロマトグラフへトランスファーラインを通じて接続させる。また,冷却トラップ内の

吸着剤にできるだけ密着させるか又は一段階脱離器のチューブにできるだけ接近させるのがよい。

内部チューブは不活性とし,デッドボリュームを最小限とする。スプリットバルブを二次トラップの入

口及び/又は出口の適切な位置に設置する。二次トラップ出口のスプリットバルブは,トランスファーラ

インの入口又は出口のいずれに設置してもよい。スプリット比は対象成分への適応性によって設定する。

注記3 低スプリット比は大気(普通は1:1〜10:1),室内空気及びある種の作業場空気(普通は1:

1〜20:1)測定に適しており,高スプリット比(普通は100:1〜1 000:1)は,ほとんどの

作業環境空気測定に適している。

単一のカラムでの保持時間の一致だけでは,同定の根拠とならない。

10.3

検量線

各標準サンプラ(5.6又は5.8)を加熱脱離し,ガスクロマトグラフによって分析する。

5.7の標準溶液又は5.5の標準空気に対応した標準サンプラを分析し,μgで表示した分析対象成分の質

量の常用対数を横軸に,分析対象成分のピーク面積の対数を縦軸にプロットして,検量線用グラフを作成

する。

注記 検量線範囲が1桁以内であるならば,そのデータの対数をとる必要はない。

10.4

試料濃度の測定

10.2で規定したように,試料及びトラベルブランクを分析する。ピーク面積を求め,脱離した試料中の

分析対象成分の質量を検量線から読み取る。

10.5

脱離効率の測定

脱離効率は,標準サンプラ(10.3)測定のクロマトグラフのピーク面積又は高さと,標準溶液又は標準

空気を直接ガスクロマトグラフに注入して測定したピーク面積又は高さを比較して求める。脱離効率は,

標準サンプラによるピーク面積又は高さを,標準液を直接注入したときのピーク面積又は高さで除した値

である。脱離効率が95 %以下の場合は,脱離条件を変更する。

注記 ある種の加熱脱離装置には,直接液体注入部がないものもある。この場合,標準サンプラを混

合空気から調製するとき,脱離効率は,分析対象成分の検量線をn-へキサン(5.1)の検量線と

比較して確認することが望ましい。分析対象成分の検量線の傾きに対するn-ヘキサンの傾きの

比は,対象成分の相対感度と同じでなければならない。他の化合物の検出感度は,有効炭素数

からおおよそ計算できる(参考文献[3])。検量線の傾きの比が相対感度と10 %以内で合致しな

い場合は,脱離条件を変更する。

11

計算

11.1

分析対象成分の質量濃度

式(1)によって,試料空気中の分析対象成分の質量濃度を算出する。

··································································· (1)

ここに,

ρm: 試料空気中の分析対象成分の質量濃度(μg/m3)

000

1

b

f

m

×

−

=

V

m

m

ρ

11

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

mf: 10.4で求めた試料中に実際に存在する分析対象成分の質

量(μg)(複数のサンプラを使用する場合は,その合計)

mb: ブランクのサンプラに存在する分析対象成分の質量

(μg)

V: 試料空気吸引量(L)

注記1 mfとmbとの単位がmgのとき,結果として得られる濃度ρmの単位はmg/m3となる。

注記2 特定の条件に換算した濃度を表示するときの濃度は,式(2)を用いる(例えば,25 ℃で101.3

kPa)。

····························································· (2)

ここに,

ρc: 特定の条件に換算した試料空気中の分析対象成分の濃

度(μg/m3)

P: 試料空気の実際の圧力(kPa)

T: 試料空気の実際の温度(℃)

11.2

分析対象成分の体積比濃度

式(3)によって,空気中の分析対象成分の体積比濃度を計算する(ppb)。

····················································· (3)

ここに,

ρv: 分析対象成分の体積比濃度(ppb)

24.5: 25 ℃,101.3 kPa時のモル体積

M: 分析対象成分の分子量(g/モル)

注記 ρmの単位がmg/m3のとき,濃度ρvの単位はppmとなる。

12

妨害

ガスクロマトグラフ分析において,分析対象成分と保持時間とが同一か又は近接する有機成分によって

妨害が生じることがある。ガスクロマトグラフカラム及び条件の適切な選択並びにサンプラ及び分析シス

テムの使用前の適切な調整によって,妨害を最小限に抑えることができる。

この方法は,多孔質ポリマー及びCarbopack/Carbotrapのような全ての疎水性吸着剤について,相対湿度

95 %までの空気に適用できる。純活性炭,カーボンモレキュラーシーブなどの疎水性の低い強力な吸着剤

を,相対湿度65 %以上の空気の測定で使用するときは,水分が分析過程で妨害要因とならないよう注意す

る。

注記1 水分を除去又は減量する方法として,試料のスプリット,二次冷却トラップからの水分のパ

ージ,吸引試料空気量を0.5 Lに減らすなどの対策が有効である。

注記2 当初は良好なブランク値を示したサンプラが,後に妨害物質を形成することがある。オゾン

(参考文献[11],[17])及び窒素酸化物(NOx)は,水分の存在下でTenax TAを損傷するこ

とがある(参考文献[12])。これらの反応によってベンズアルデヒド及びアセトフェノンが生

成する可能性がある。反応性が高い気体成分が存在しTenax TAが安定性を示さない場合は,

Carbopack(参考文献[12]〜[14])を吸着剤としてもよい。

オゾン及び窒素酸化物は,分析対象成分と反応する可能性があるため,試料空気中にこれらの成分が多

量に含まれると想定される場合には,サンプリング量はできるだけ減らすようにする。

298

273

3.

101

m

c

+

×

×

=

T

P

ρ

ρ

298

273

3.

101

5.

24

m

v

+

×

×

×

=

T

P

M

ρ

ρ

12

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 分析特性

この規格の手順で試験した場合の,分析特性(総合的な不確かさ,精度,偏り,保管安定性及びブラン

クレベル)の例を,附属書F及び表7〜表13に示す。

14 試験報告書

試験報告書は,少なくとも次の情報を含まなければならない。

a) 試料内容の明確な識別

b) この規格番号及び参照した他の補足規格

c) サンプリングの場所及び時間並びに吸引空気量

d) 必要な場合は,気圧及び気温

e) 試験結果

f)

測定中に観察された特記事項

g) この規格若しくは参照した規格に含まれない操作,又は任意とみなされる操作

15 品質管理

適切なレベルの品質管理を行うことが望ましい(参考文献[5])。

サンプラのブランクは,妨害成分のピーク面積値が分析対象成分の通常値の10 %以下であることが望ま

しい。

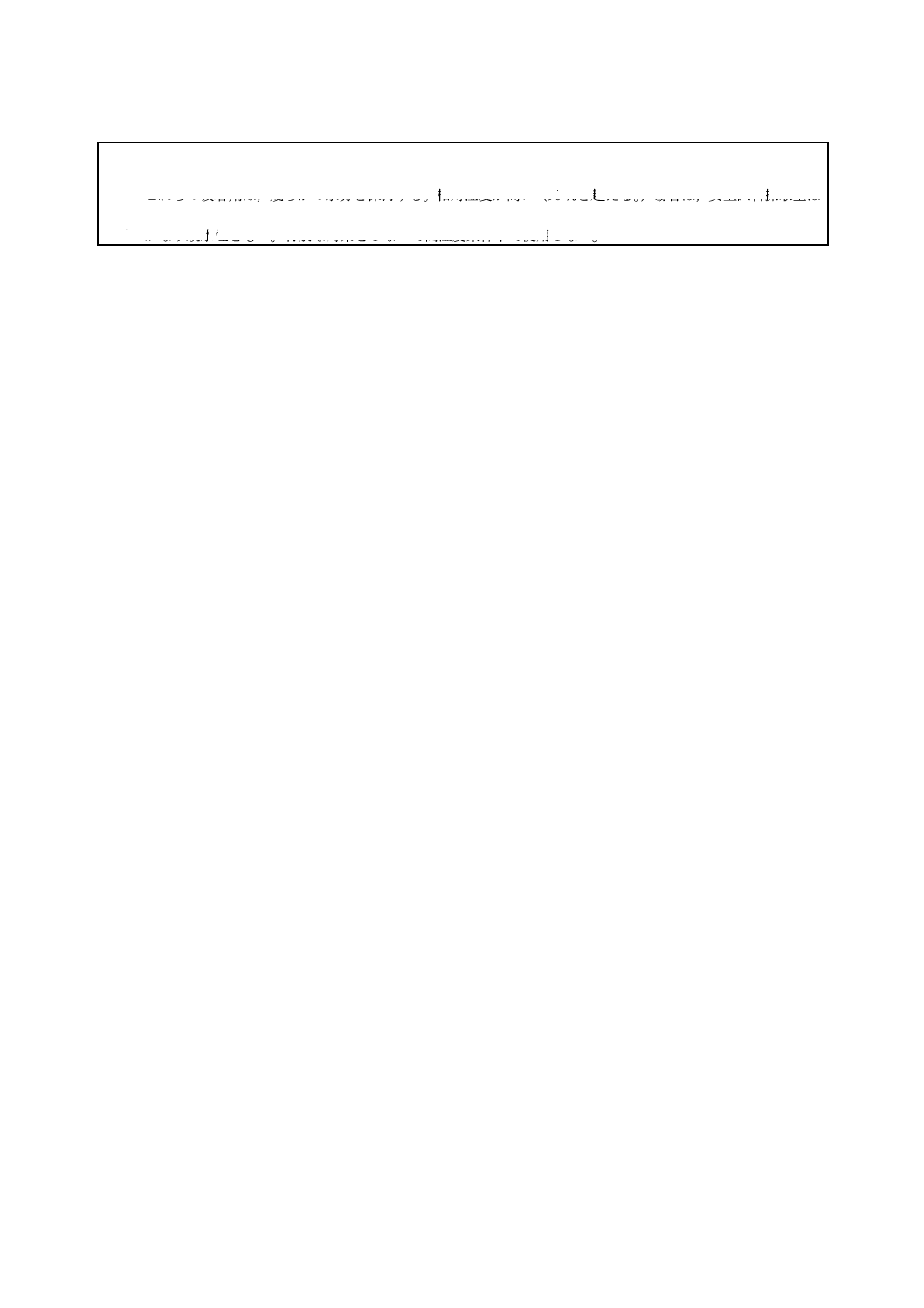

ベンゼン,トルエン及びキシレンのブランクレベルは,6.1及び箇条7で規定するように,標準添加せず

に前処理されたサンプラ(参考文献[15])を,調査地点(世界的規模での調査)に送り,試料サンプラの

そばに密閉して1か月間おいた後,測定機関に送り返して計測した。Chromosorb 106とCarbograph TD-1

の結果を,表13に示す。いずれの吸着剤も,検出量は低レベル(ng)で,参考文献[1]に示される新たに

前処理されたCarbographの値より若干高かった。

サンプラの安全試料採取量は,年度ごと又は20回使用ごとに(いずれか早いほう)附属書A又は附属

書Bに規定された手順の一つを用いて再試験することが望ましい。サンプラが劣化し,安全試料採取量が,

一般的なサンプリング容量よりも小さくなったら,新しい吸着剤を詰め直し,再び前処理することが望ま

しい。

13

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

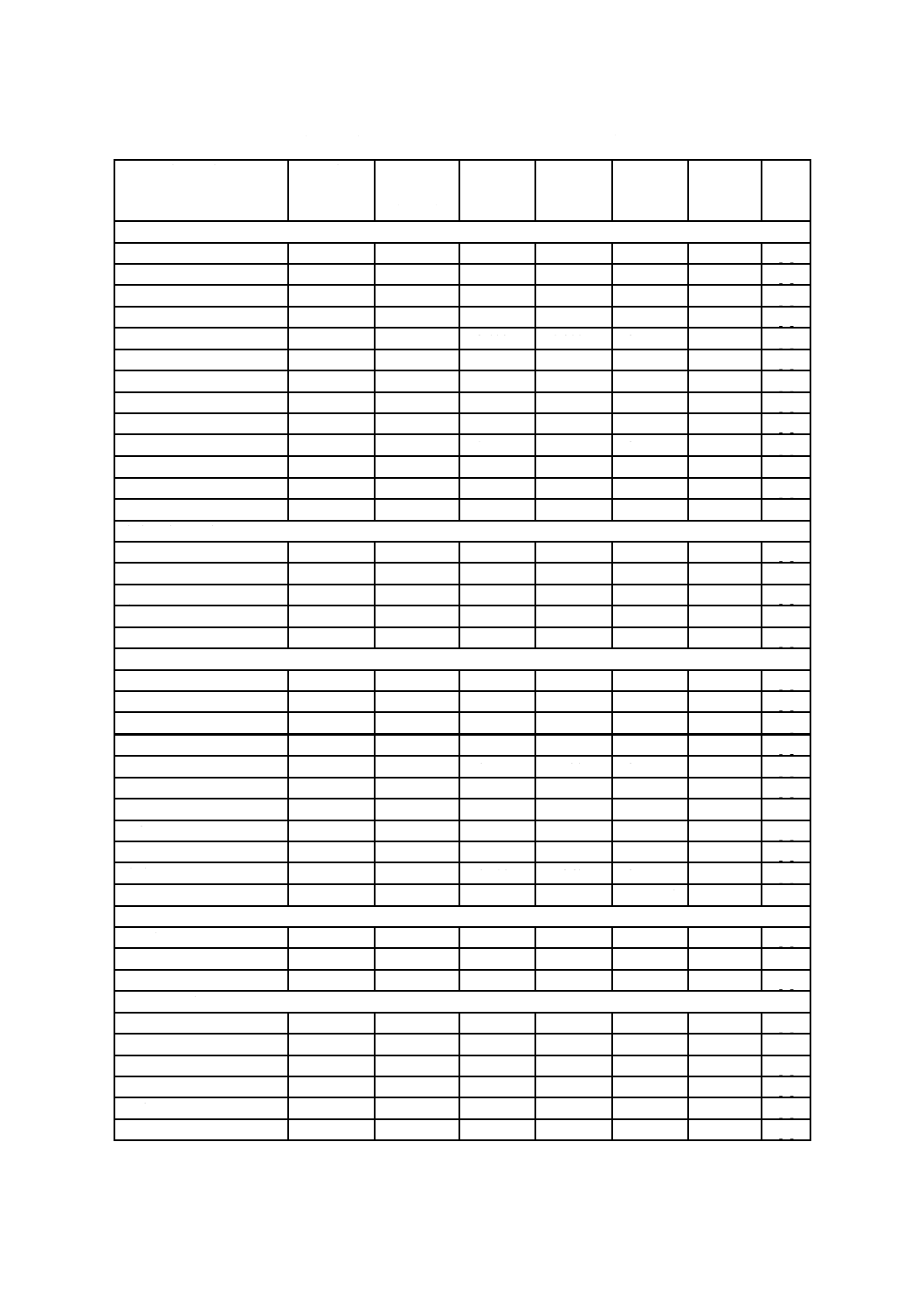

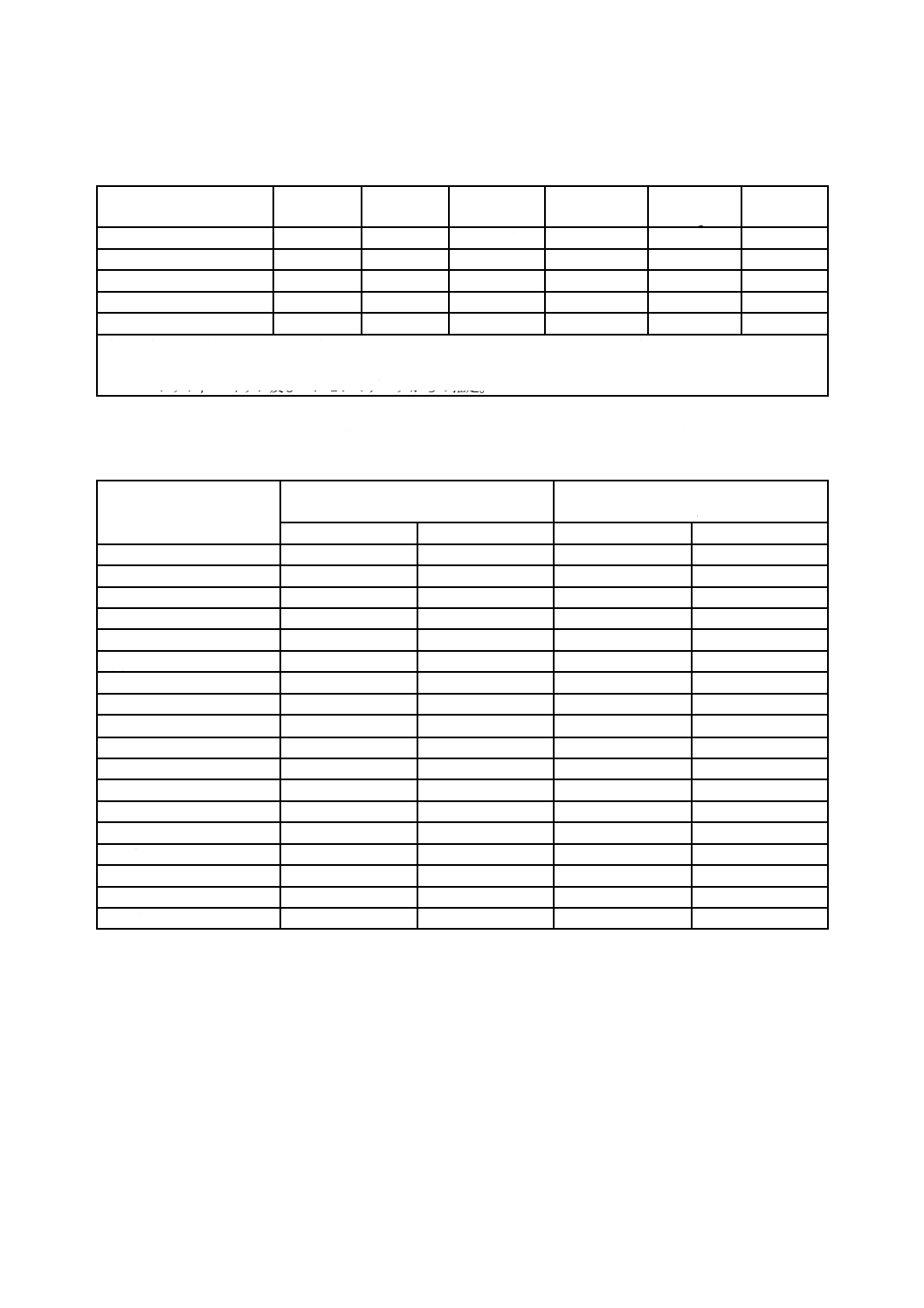

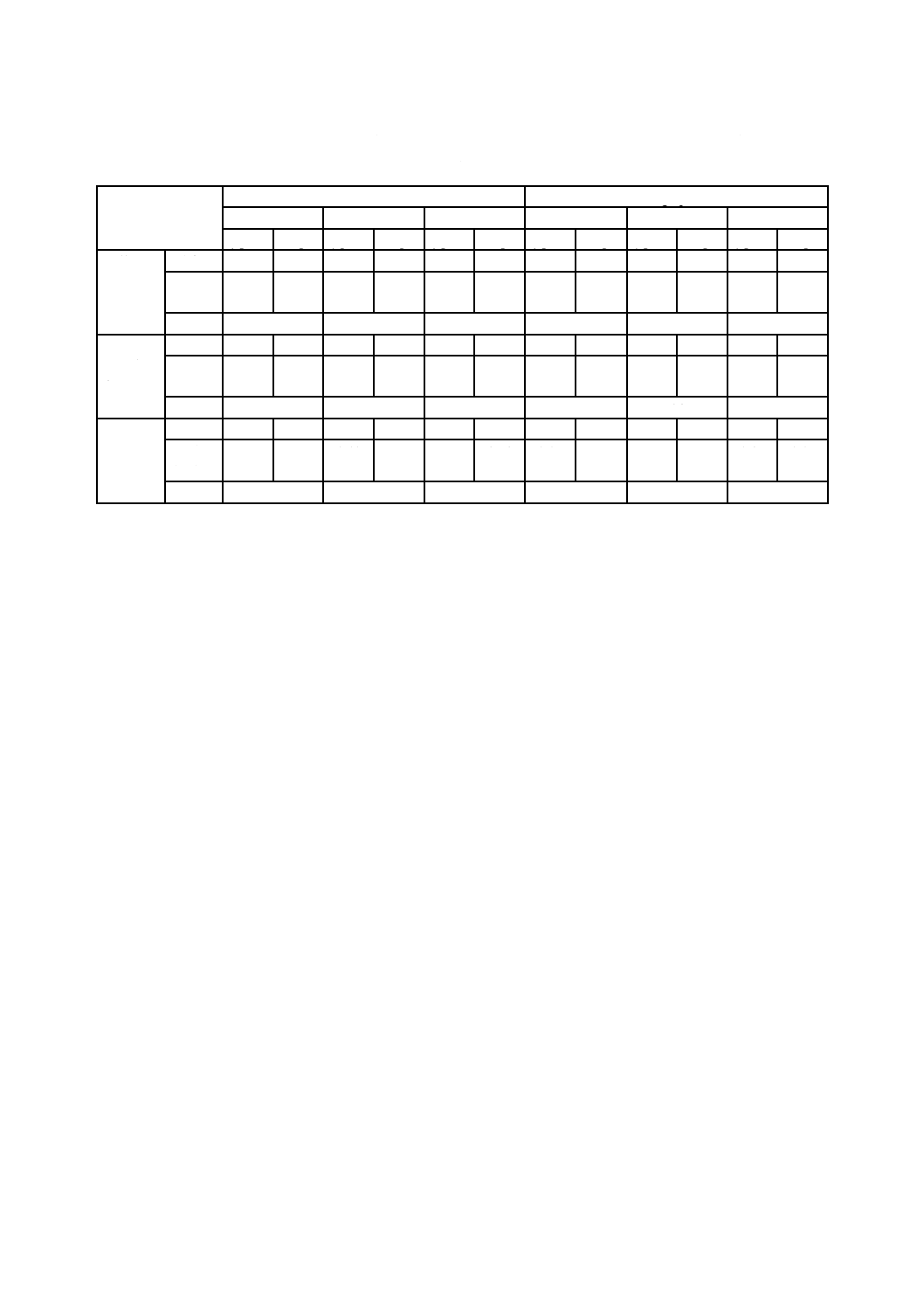

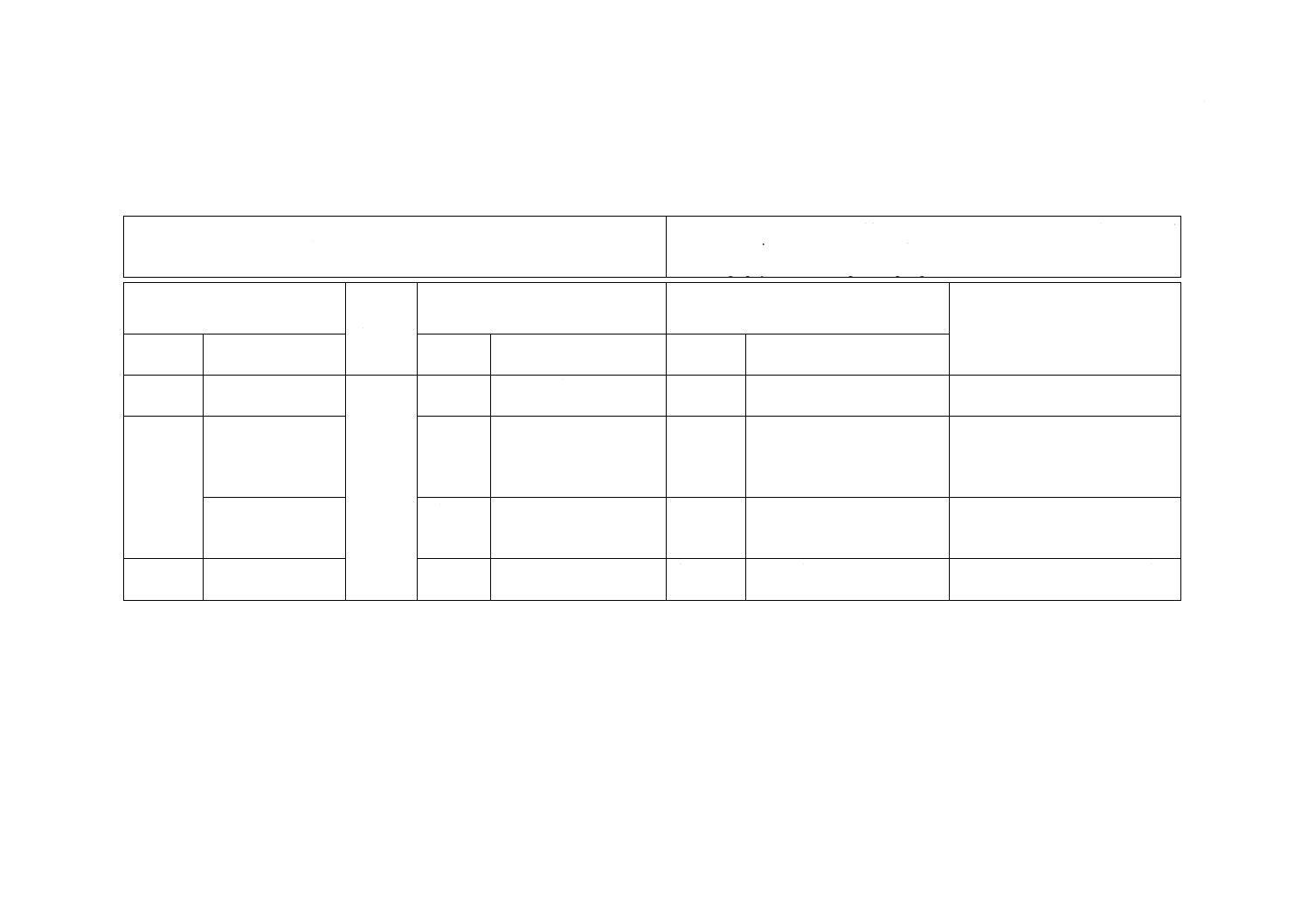

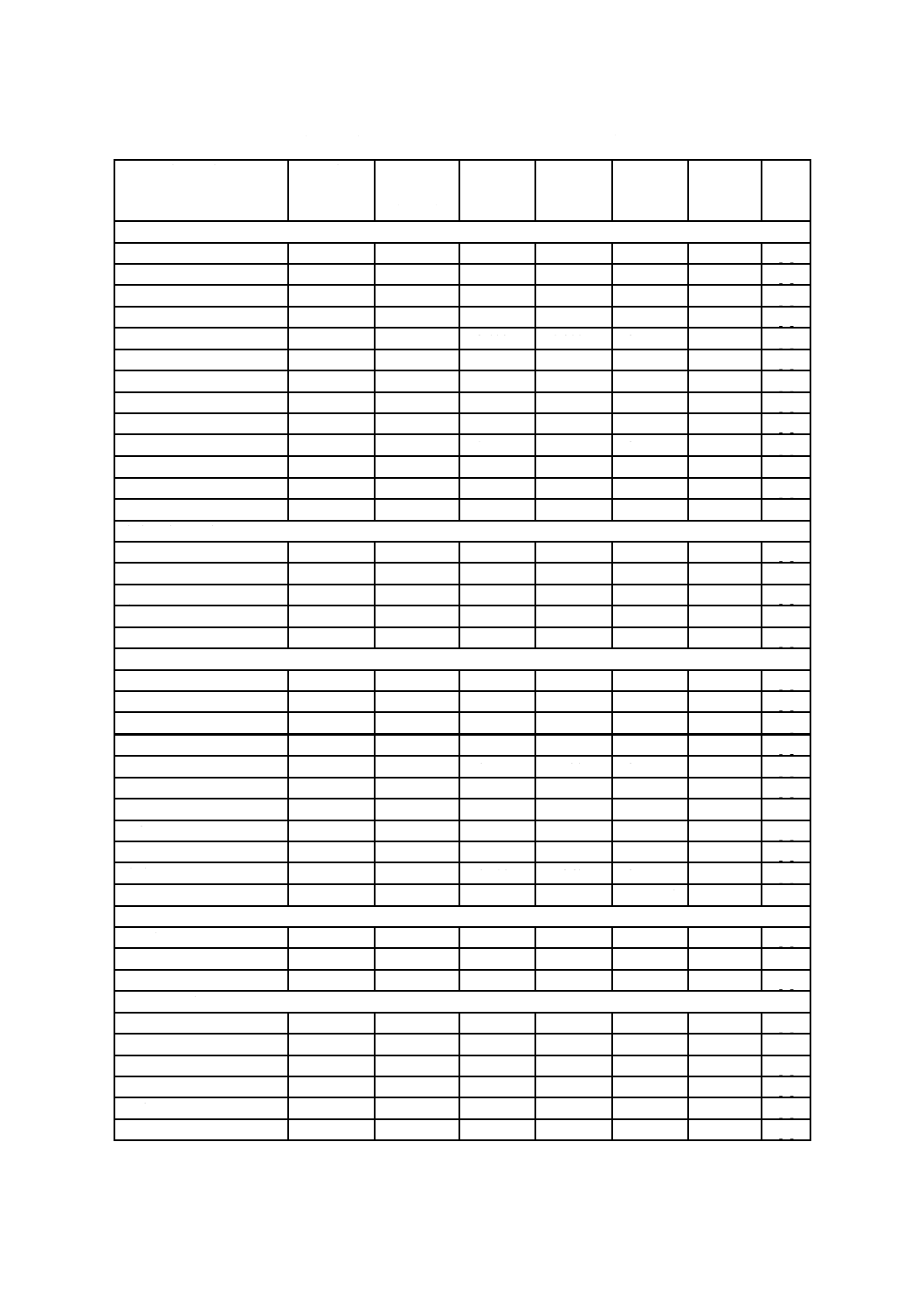

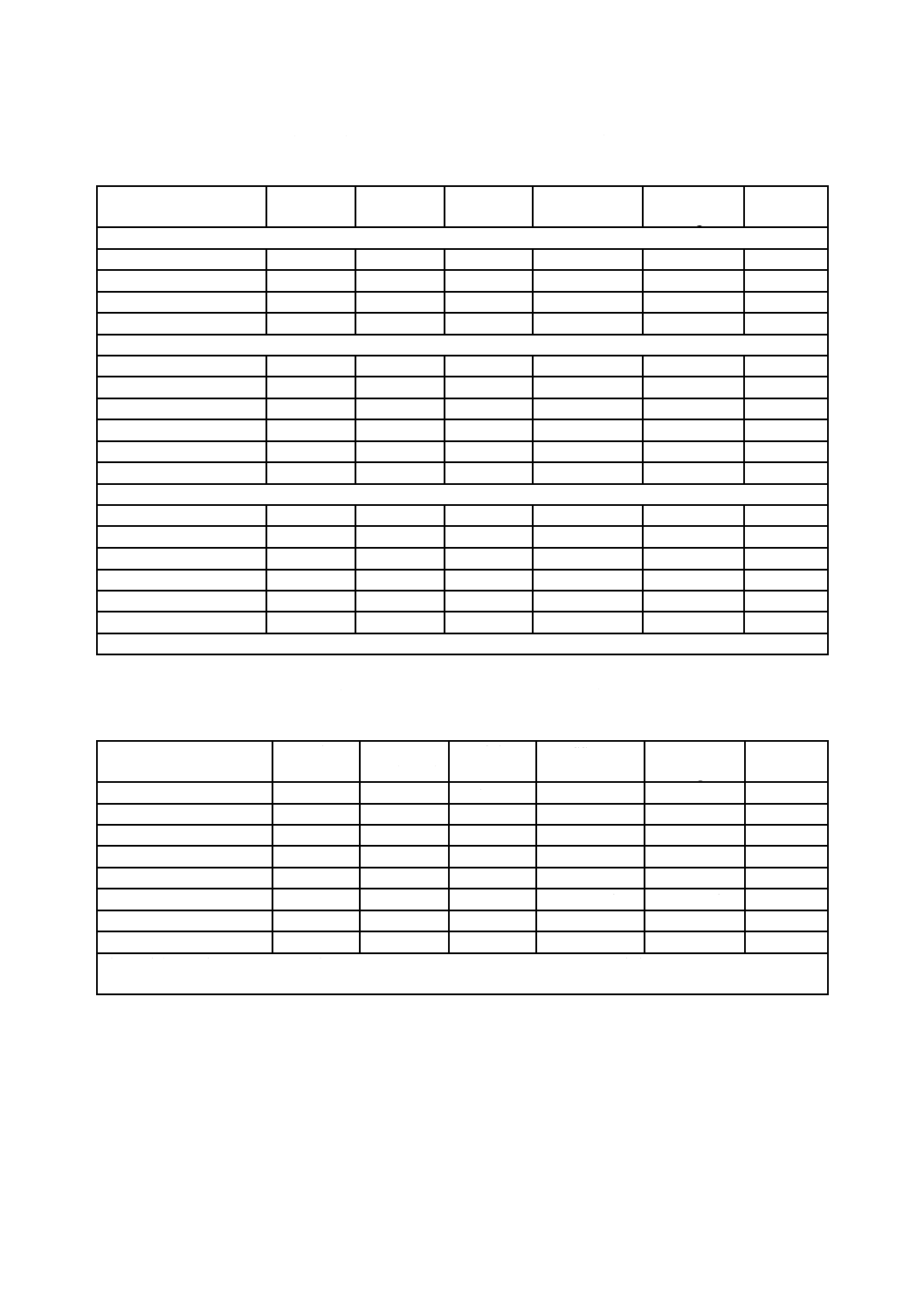

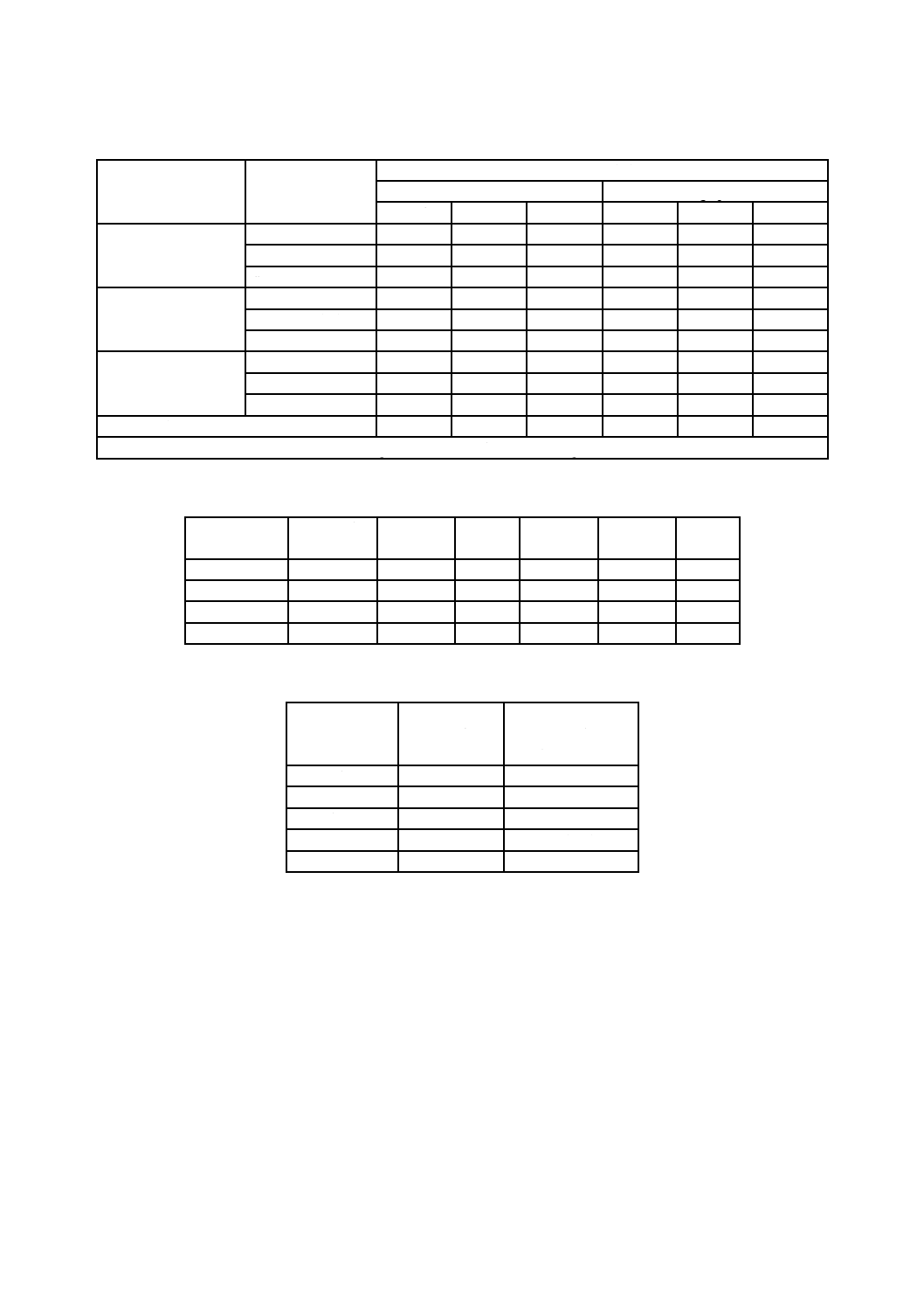

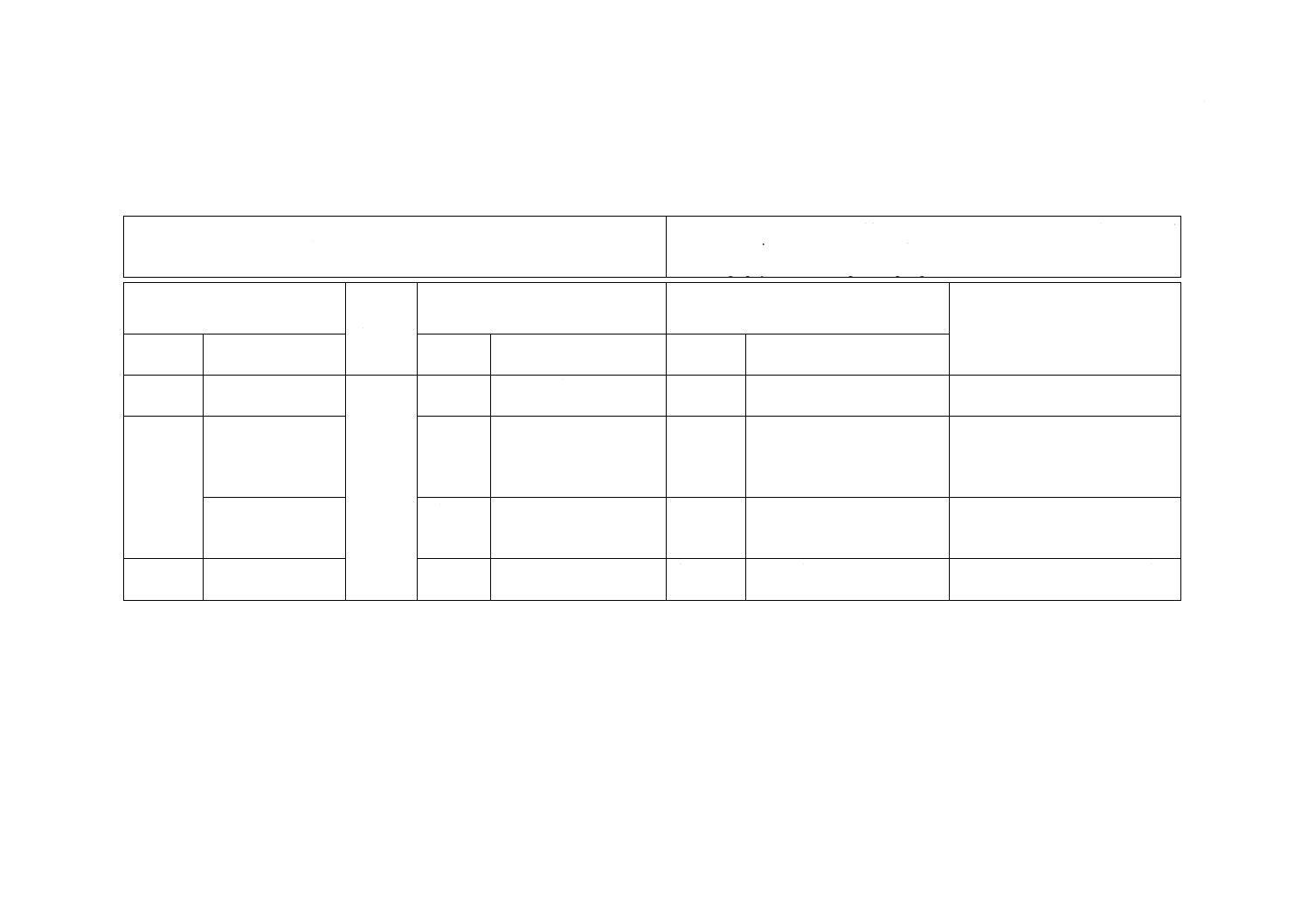

表1−Chromosorb 106(300 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)

有機化合物

沸点

℃

蒸気圧

kPa

(25 ℃)

保持容量

L

SSV a)

L

SSV/g

L/g

脱離温度

℃

参考

文献

炭化水素類

プロパンb)

42

−

0.17

0.09

0.29

−

[2]

ペンタン

35

56

23

12

39

130

[2]

ヘキサン

69

16

74

37

120

160

[2]

ヘプタン

98

4.7

330

160

530

180

[1]

オクタン

125

1.4

2 100

1 000

3 300

200

[1]

ノナン

151

−

14 000

7 000

2.3×104

220

[1]

デカン

174

−

6.2×104

3.1×104

1.0×105

250

[2]

ベンゼン

80

10.1

57

28

95

160

[2]

トルエン

111

2.9

160

80

270

200

[1]

キシレン

138〜144

0.67〜0.87

1 600

770

2 600

250

[1]

エチルベンゼン

136

0.93

730

360

1 200

250

[1]

トリメチルベンゼン

165〜176

−

5 600

2 800

9 300

250

[1]

α-ピネンc)

53

0.51

6 600

3 300

1.1×104

200

[2]

塩素化炭化水素類

塩化メチレン

40

47

6.9

3.5

12

130

[2]

四塩化炭素

76

12

44

22

73

160

[1]

1,2-ジクロロエタン

84

8.4

34

17

67

150

[1]

トリクロロエチレン

−

2.7

80

40

140

170

[1]

1,1,1-トリクロロエタン

74

13.3

43

22

71

140

[2]

エステル類及びグリコールエーテル類

酢酸メチル

58

22.8

14

7

23

125

[2]

酢酸エチル

71

9.7

39

20

67

150

[1]

酢酸プロピル

102

3.3

300

150

500

170

[1]

酢酸イソプロピル

90

6.3

150

75

250

165

[1]

酢酸ブチル

126

1.0

1 500

730

2 400

95

[1]

酢酸イソブチル

115

1.9

880

440

1 500

90

[1]

酢酸t-ブチル

98

−

330

160

530

185

[1]

メトキシエタノール

125

0.8

45

23

75

140

[2]

エトキシエタノール

136

0.51

150

75

200

250

[1]

酢酸メトキシエチル

145

0.27

1 700

860

2 900

250

[1]

酢酸エトキシエチル

156

0.16

8 100

4 000

1.3×104

250

[1]

ケトン類

アセトン

56

24.6

2.9

1.5

5

120

[1]

メチルエチルケトン

80

10.3

21

11

35

145

[2]

メチルイソブチルケトン

118

0.8

490

250

830

190

[1]

アルコール類

メタノールb)

65

12.3

0.78

0.39

1.3

−

[2]

エタノール

78

5.9

3.2

1.6

5.3

120

[2]

n-プロパノール

97

1.9

17

8

27

125

[1]

イソプロパノール

82

4.3

88

44

15

120

[1]

n-ブタノール

118

0.67

140

68

230

170

[2]

イソブタノール

108

1.6

60

30

100

150

[1]

14

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

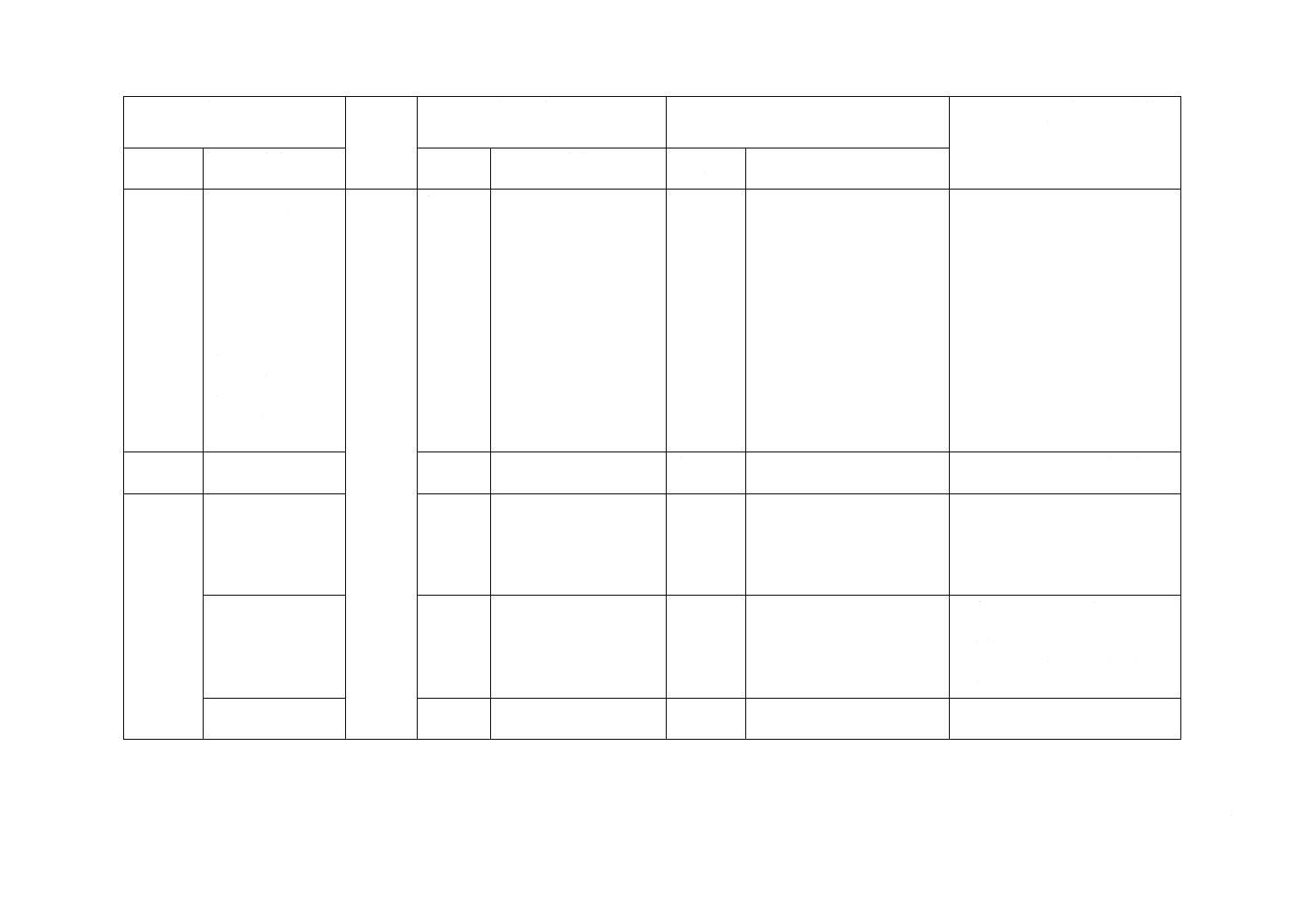

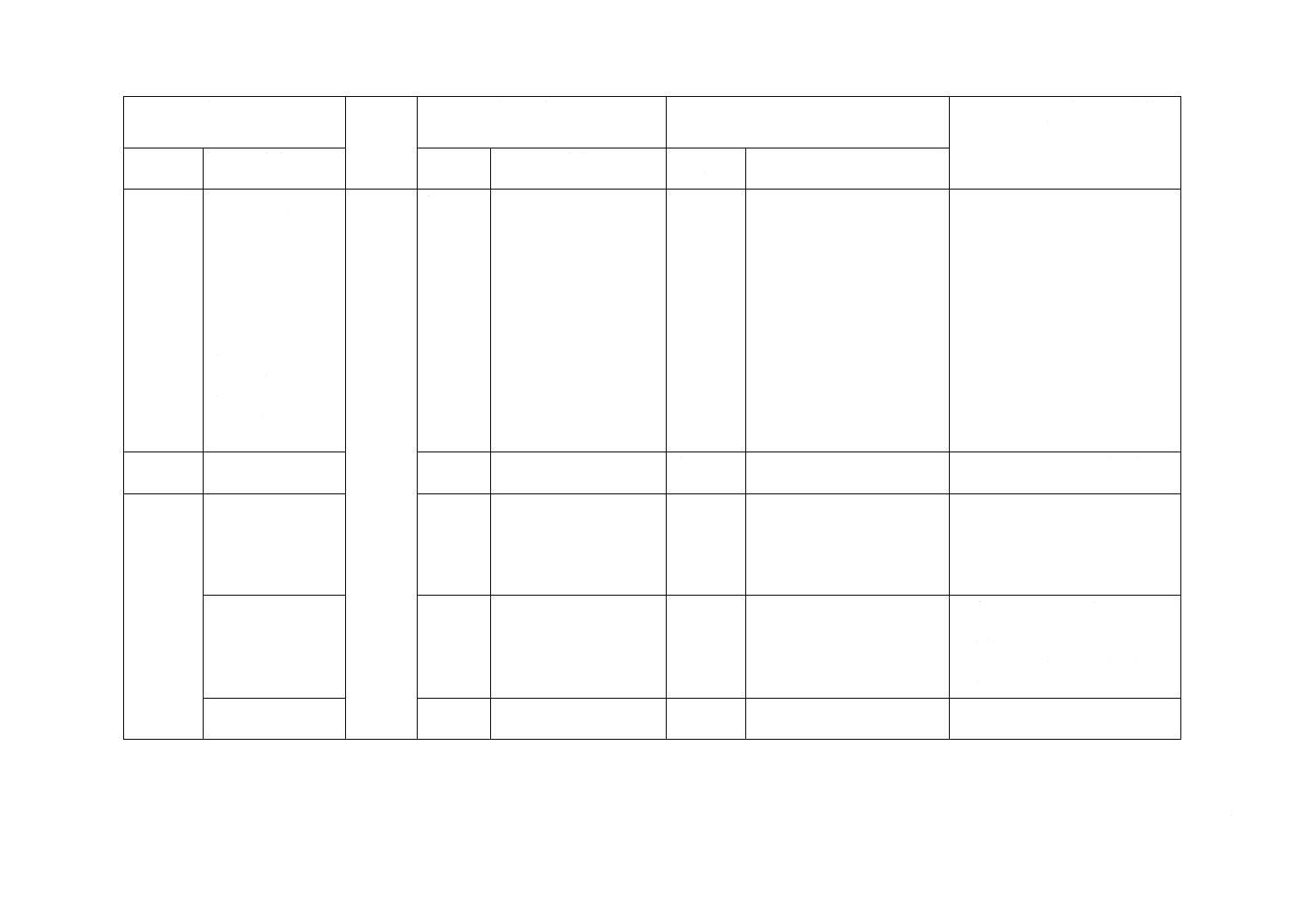

表1−Chromosorb 106(300 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)(続き)

有機化合物

沸点

℃

蒸気圧

kPa

(25 ℃)

保持容量

L

SSV a)

L

SSV/g

L/g

脱離温度

℃

参考

文献

その他

酸化エチレンb)

11

147

0.84

0.42

1.4

100

[2]

酸化プロピレン

34

59

2.0

1.0

3.4

120

[2]

ヘキサナール

131

−

1 680

840

2 800

220

[2]

注a) 箇条9の注記を参照。

b) SSVが1 L未満の化合物は,Carboxen 569を選択することを推奨(表2)。

c) α-ピネンは通常Chromosorb 106であるが,Tenaxによる値である。

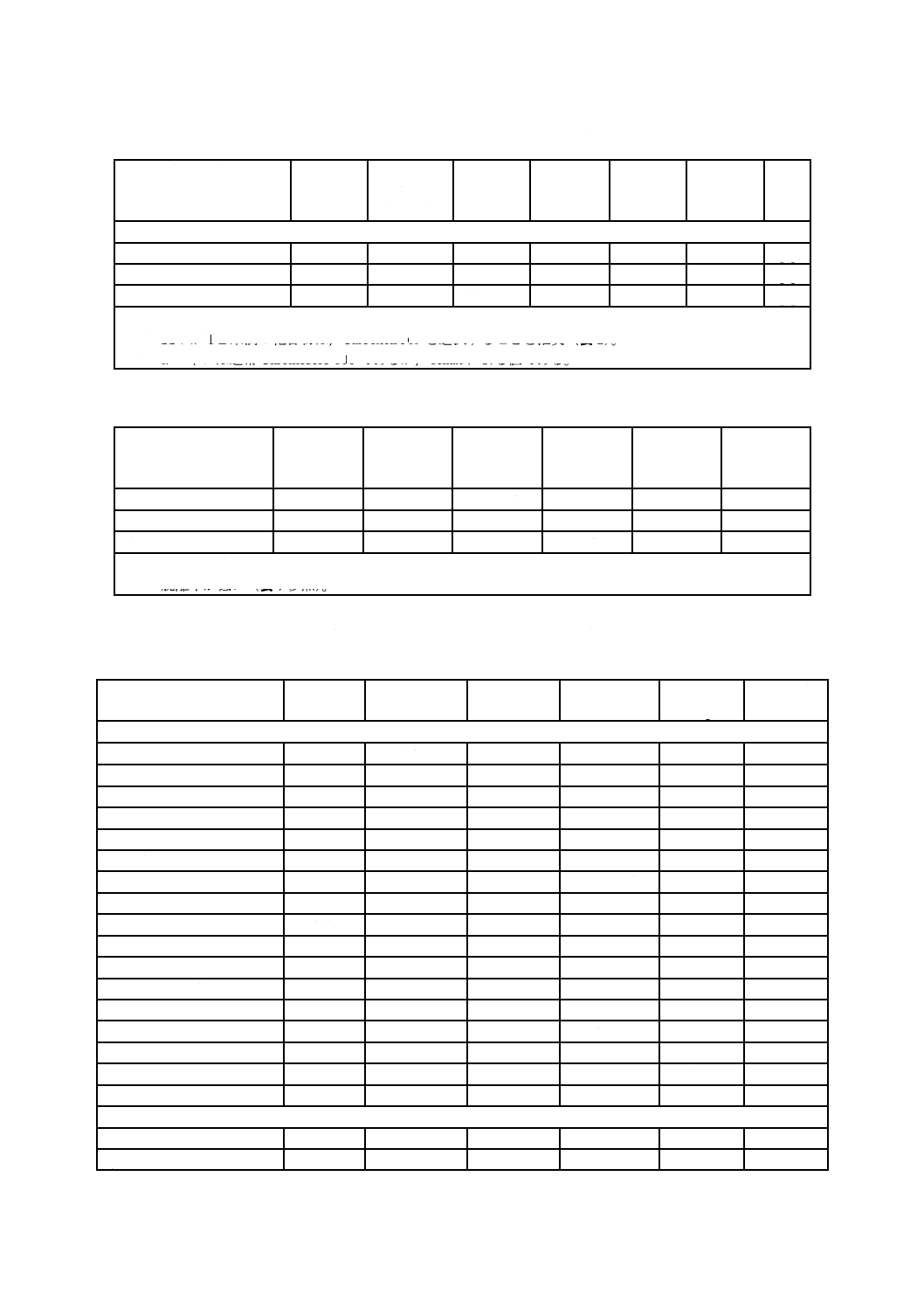

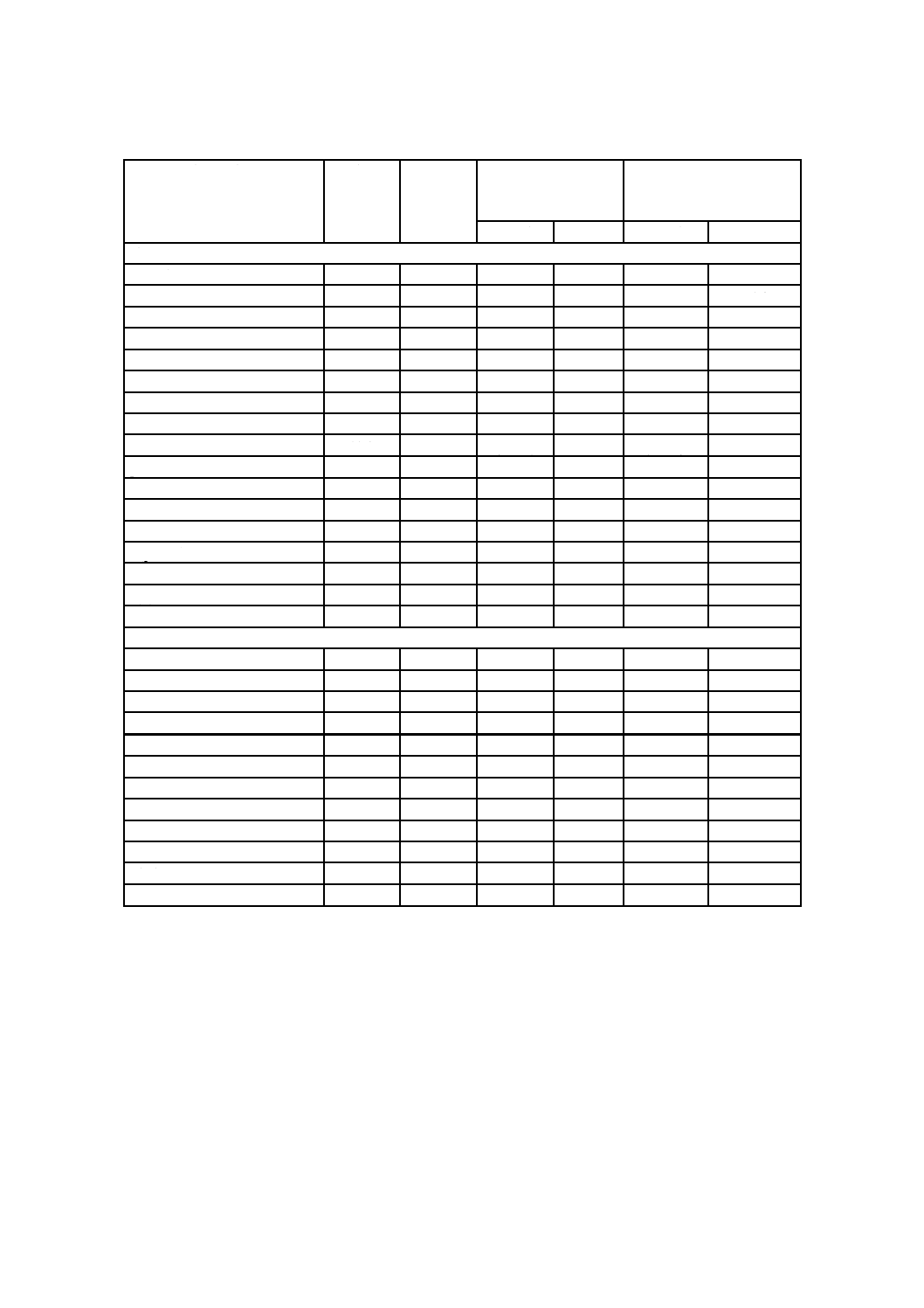

表2−Carboxen 569(500 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)(参考文献[2])

有機化合物

沸点

℃

蒸気圧

kPa

(25 ℃)

保持容量

L

SSV a)

L

SSV/g

L/g

脱離温度

℃

プロパン

−42

−

7.2

3.6

7.2

200

メタノールb)

65

12.3

4

2

4

200

酸化エチレン

11

147

140

70

140

250

注a) 箇条9の注記を参照。

b) 脱離率が低い(表7参照)。

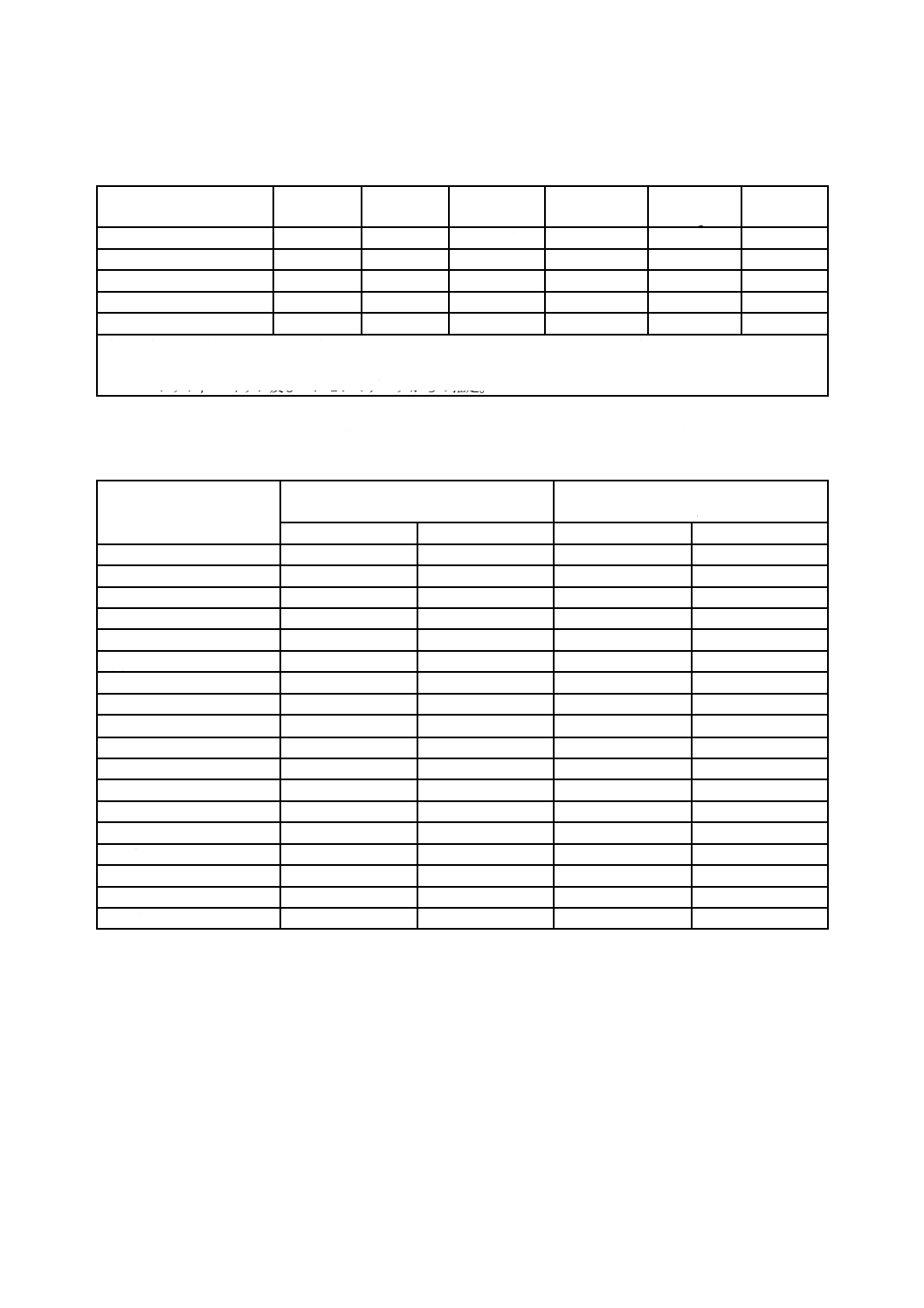

表3−Tenax TA(200 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)

(参考文献[1])

有機化合物

沸点

℃

蒸気圧

kPa(25 ℃)

保持容量

L

SSV a)

L

SSV/g

L/g

脱離温度

℃

炭化水素類

ヘキサン

69

16

6.4

3.2

16

110

ヘプタン

98

4.7

34

17

85

130

オクタン

125

1.4

160

80

390

140

ノナン

151

−

1 400

700

3 500

150

デカン

174

−

4 200

2 100

1.0×105

160

ウンデカン

196

−

2.5×104

1.2×104

6.0×104

170

ドデカン

216

−

1.26×105

6.3×104

3.0×105

180

ベンゼン

80

10.1

13

6.2

31

120

トルエン

111

2.9

76

38

90

140

キシレン

138〜144

0.67〜0.87

600

300

1 500

140

エチルベンゼン

136

0.93

360

180

900

145

プロピルベンゼン

159

−

1 700

850

4 000

160

クメン

152

−

960

480

2 400

160

エチルトルエン

162

−

2 000

1 000

5 000

160

トリメチルベンゼン

165〜176

−

3 600

1 800

8 900

170

スチレン

145

0.88

600

300

1 500

160

メチルスチレン

167

−

2 400

1 200

6 000

170

塩素化炭化水素類

四塩化炭素

76

12

12

6.2

31

120

1,2-ジクロロエタン

84

8.4

11

5.4

27

120

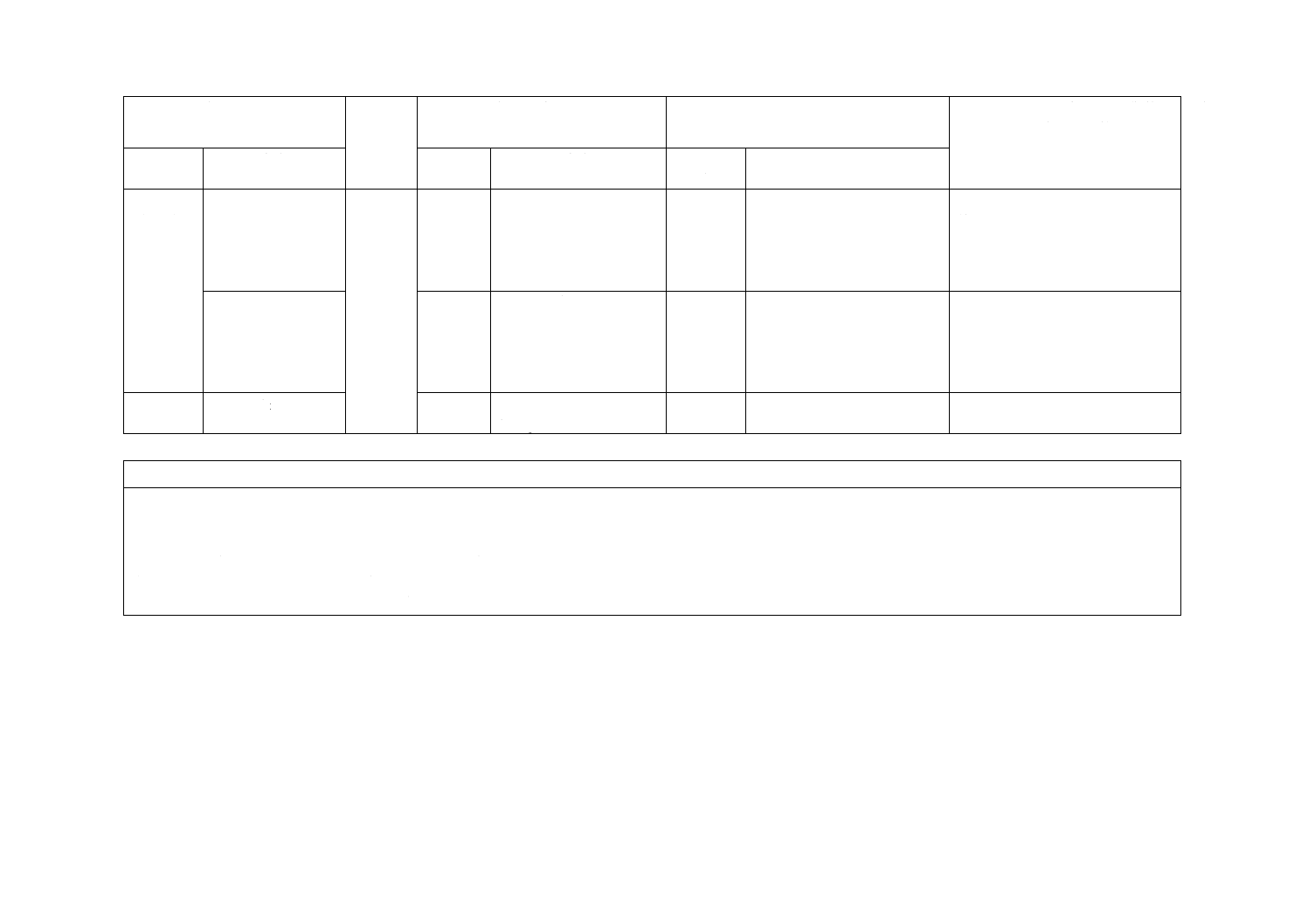

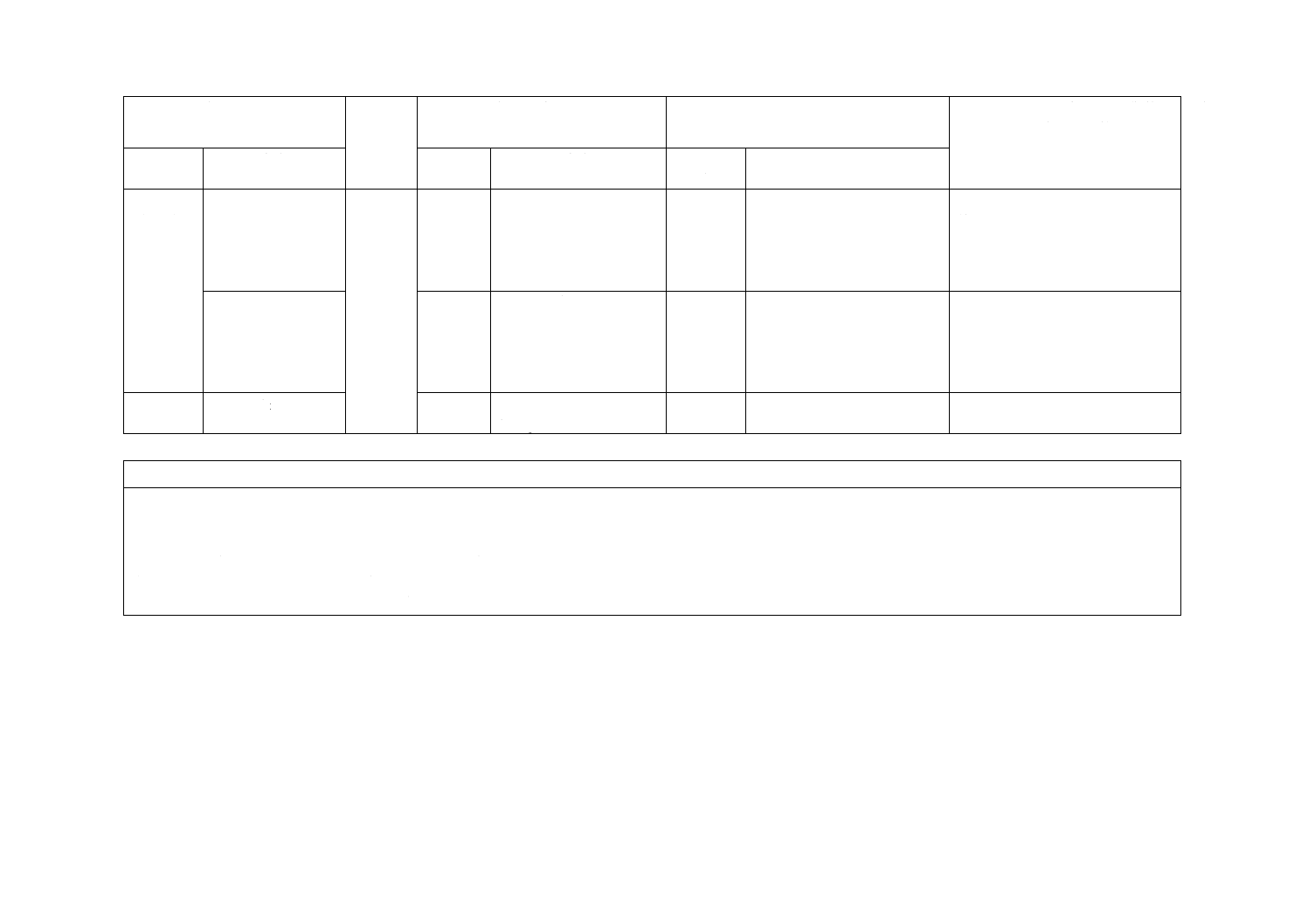

15

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−Tenax TA(200 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)

(参考文献[1])(続き)

有機化合物

沸点

℃

蒸気圧

kPa(25 ℃)

保持容量

L

SSV a)

L

SSV/g

L/g

脱離温度

℃

1,1,1-トリクロロエタン

74

2.7

Tenaxのデータはない。

1,1,2-トリクロロエタン

114

−

68

34

170

120

1,1,1,2-テトラクロロエタン

130

−

160

78

390

150

1,1,2,2-テトラクロロエタン

146

0.67

340

170

850

150

トリクロロエチレン

87

2.7

11.2

5.6

28

120

テトラクロロエチレン

121

1.87

96

48

240

150

クロロベンゼン

131

1.2

52

26

130

140

エステル類及びグリコールエーテル類

酢酸エチル

71

9.7

7.2

3.6

18

120

酢酸プロピル

102

3.3

36

18

92

140

酢酸イソプロピル

90

6.3

12

6

31

120

酢酸ブチル

126

1.0

170

85

420

150

酢酸イソブチル

115

1.9

265

130

650

130

酢酸t-ブチル

98

−

Tenaxのデータはない。

アクリル酸メチル

81

−

13

6.5

32

120

アクリル酸エチル

100

3.9

48

24

120

120

メタクリル酸メチル

100

3.7

55

27

130

120

メトキシエタノール

125

0.8

6

3

15

120

エトキシエタノール

136

0.51

10

5

25

130

ブトキシエタノール

170

0.1

70

35

170

140

メトキシプロパノール

118

−

27

13

65

115

酢酸メトキシエチル

145

0.27

16

8

40

120

酢酸エトキシエチル

156

0.16

30

15

75

140

酢酸ブトキシエチル

192

0.04

300

150

750

160

アルデヒド類及びケトン類

メチルエチルケトン

80

10.3

6.4

3.2

16

120

メチルイソブチルケトン

118

0.8

52

26

130

140

シクロヘキサノン

155

0.45

340

170

850

150

3,5,5-トリメチルシクロヘ

キサ-2-エンオン

214

0.05

11 000

5 600

28 000

90

フルフラール

162

0.5

600

300

1 500

200

アルコール類

n-ブタノール

118

0.67

10

5

25

120

イソブタノール

108

1.6

5.6

2.8

14

120

t-ブタノール

83

1.17

Tenaxのデータはない。

オクタノール

180

−

2 800

1 400

7 000

160

フェノール

182

0.03

480

240

1 200

190

その他

無水マレイン酸

202

−

180

88

440

180

ピリジン

116

16

8

40

150

−

アニリン

184

0.09

440

220

1 100

190

ニトロベンゼン

211

0.02

28 000

14 000

70 000

200

注a) 箇条9の注記を参照。

16

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

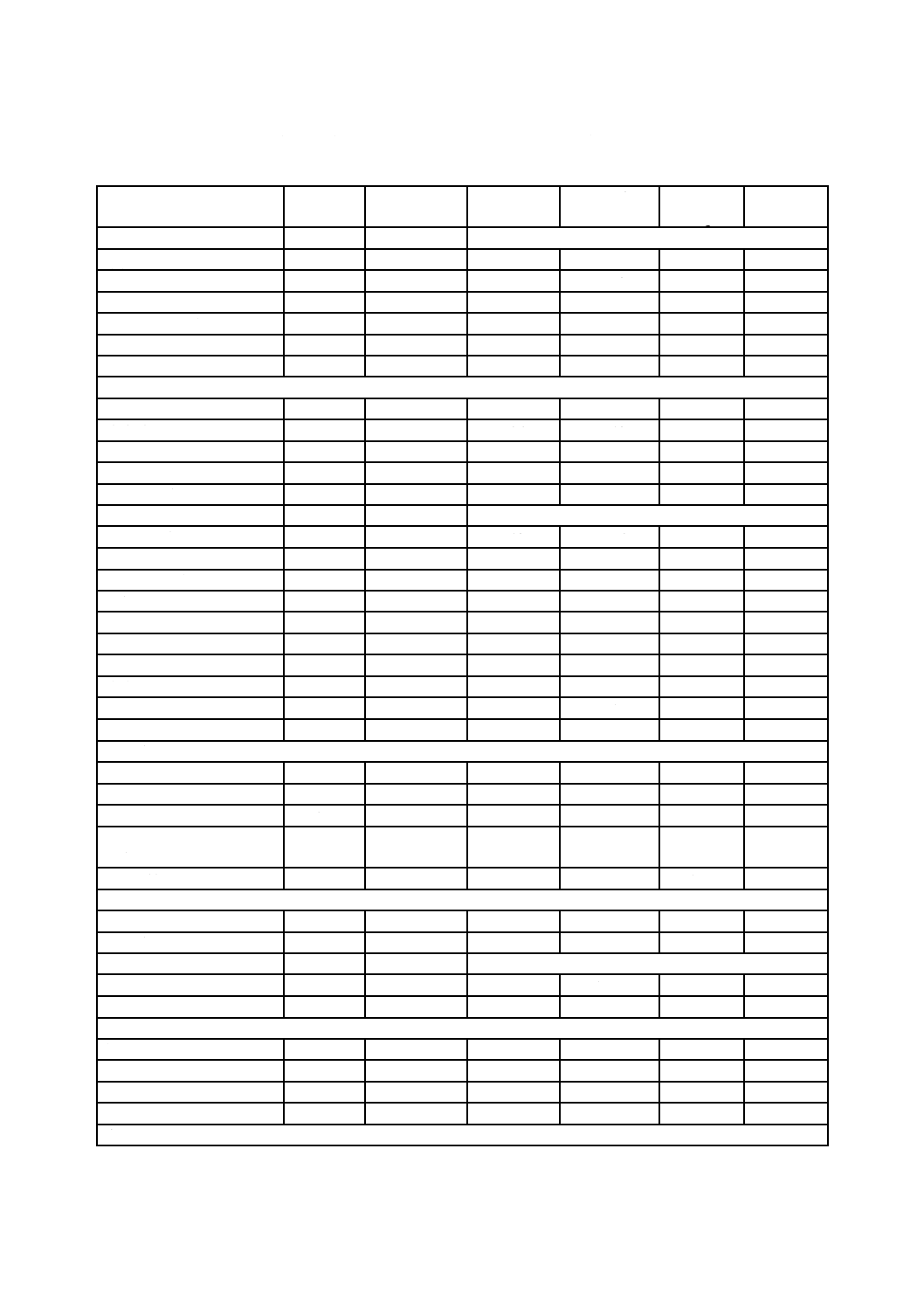

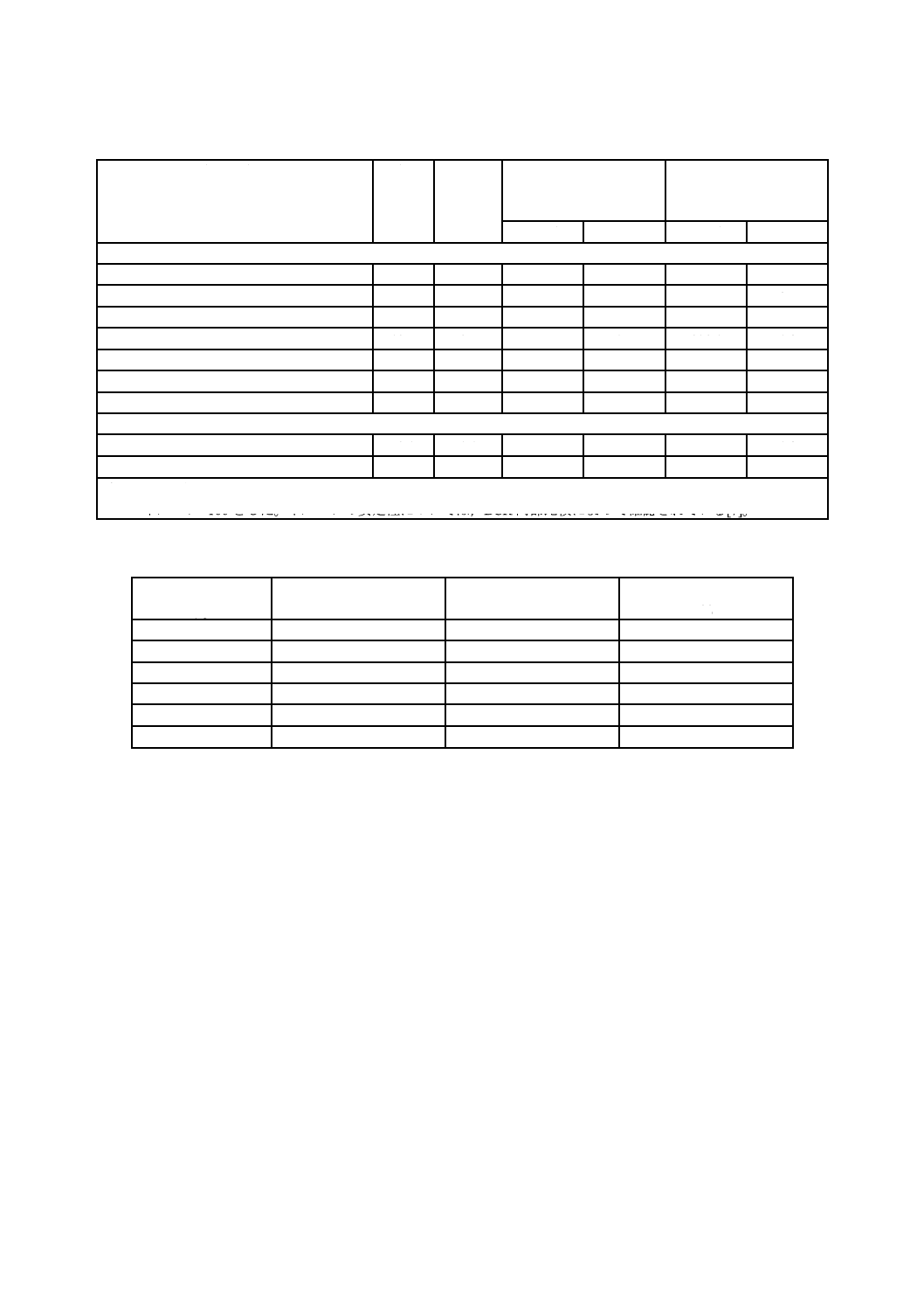

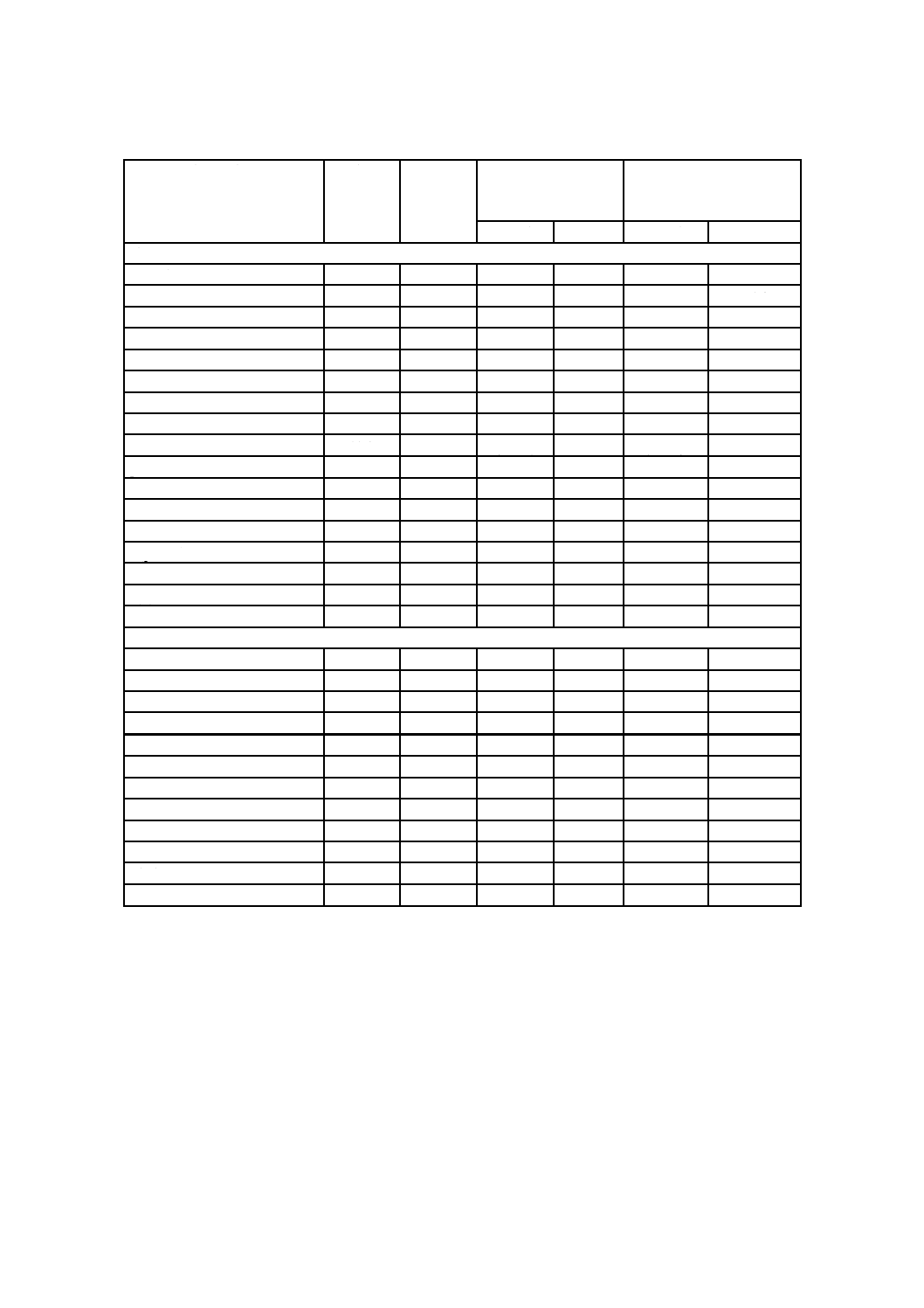

表4−Porapak N(500 mg)の20 ℃における推定保持容量及び安全試料採取(SSV)

(参考文献[1])

有機化合物

沸点

℃

蒸気圧

kPa(25 ℃)

保持容量

L

SSV a)

L

SSV/g

L/g

脱離温度

℃

炭化水素類

ペンタン

35

56

8.2

4.1

8.2

180

ヘキサン

69

16

32

16

32

180

ヘプタン

98

4.7

190

95

190

180

ベンゼン

80

10

52

26

52

180

アルコール類

エタノール

78

5.9

7.5

3.7

7.5

120

n-プロパノール

97

1.9

40

20

40

120

n-ブタノール

118

0.67

10

5

25

120

イソブタノール

108

1.6

5.6

2.8

14

120

オクタノール

180

−

2 800

1 400

7 000

160

フェノール

182

0.03

480

240

1 200

190

その他

酢酸

116

−

97

50

97

180

アセトニトリル

82

9.9

7

3.5

7

180

アクリロニトリル

77

13.3

16

8

16

180

プロプオニトリル

97

−

23

11

23

180

ピリジン

116

−

390

200

390

180

メチルエチルケトン

80

10.3

95

50

95

180

注a) 箇条9の注記を参照。高湿度下のサンプリングではSSVは1/2とする。

表5−Spherocarb(300 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)

(参考文献[1])

有機化合物

沸点

℃

蒸気圧

kPa(25 ℃)

保持容量

L

SSV a)

L

SSV/g

L/g

脱離温度

℃

ブタン

−0.5

−

1 600

820

2 700

270

ペンタン

35

56

6.3×104

3.0×104

1.0×105

335

ヘキサン

69

16

3.9×106

2.0×106

7.0×106

390

ベンゼン

80

10.1

1.0×106

5.0×105

1.7×106

375

塩化メチレン

40

47

400

200

700

250

1,1,1-トリクロロエタン

74

13.3

1.8×104

9.0×103

2.7×104

290

メタノール

65

12.3

1 260

130

430

340

エタノール

78

5.9

6 900

3 500

1.2×103

370

注a) 箇条9の注記を参照。高湿度下のサンプリングではSSVは1/10になる。高濃度のサンプリングではSSVは

1/2とする。

17

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−Charcoal(300 mg)の20 ℃における推定保持容量及び安全試料採取量(SSV)

(参考文献[1])

有機化合物

沸点

℃

蒸気圧

kPa(25 ℃)

保持容量

L

SSV a)

L

SSV/g

L/g

脱離温度

℃

プロパン

−42

−

10 b)

5

15

220 b)

ブタン

−0.5

−

900 b)

450

600

270 b)

ペンタン

35

56

2.7×104

1.3×104

4.3×104

327

ヘキサン

69

16

1.5×106

7.5×105

2.5×106

388

ベンゼン

80

10.1

3.4×105

1.7×105

5.6×105

370

注a) 箇条9の注記を参照。高湿度下のサンプリングではSSVは1/10になる。高濃度のサンプリングではSSVは

1/2とする。

b) ペンタン,ヘキサン及びベンゼンのデータからの推定。

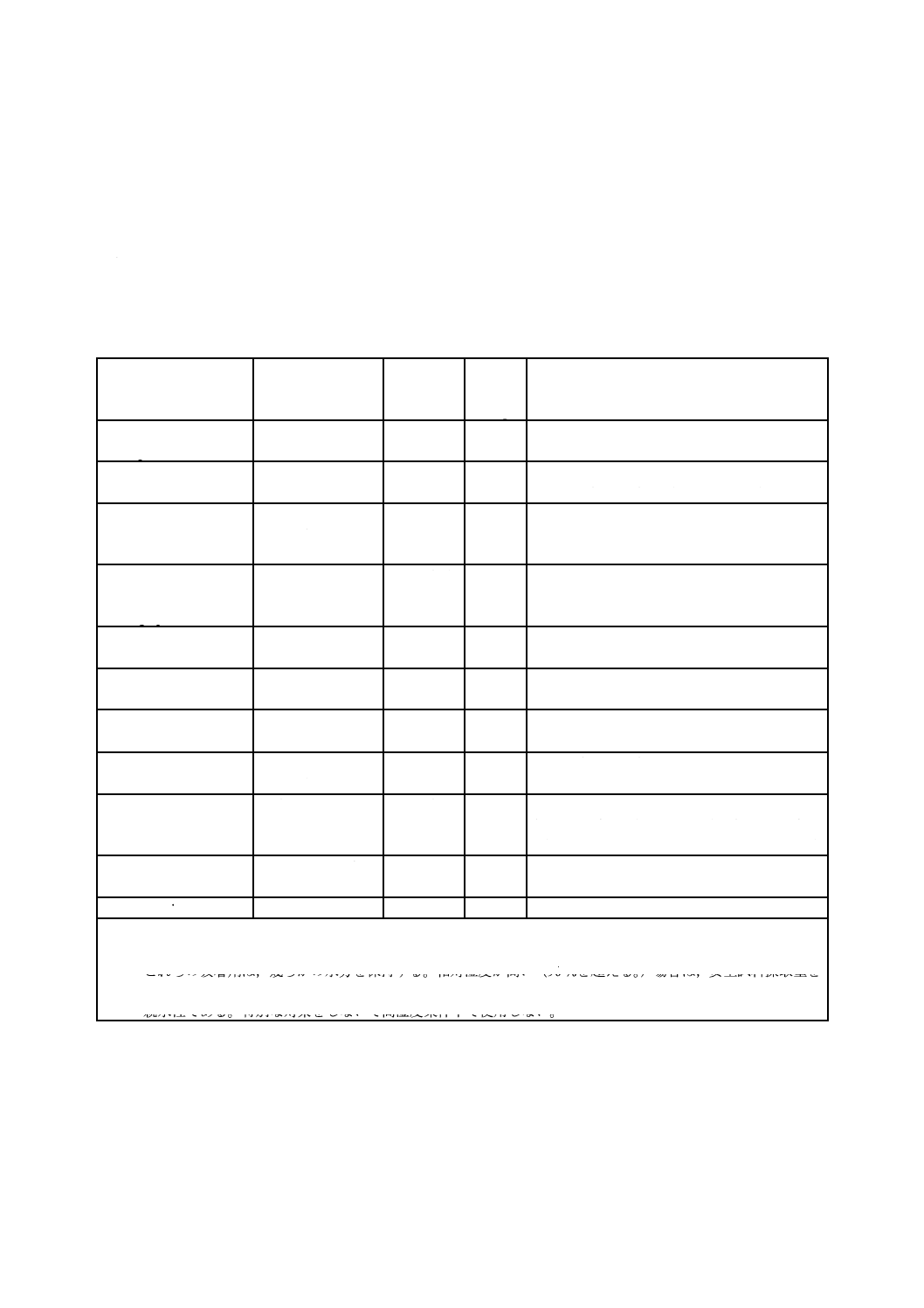

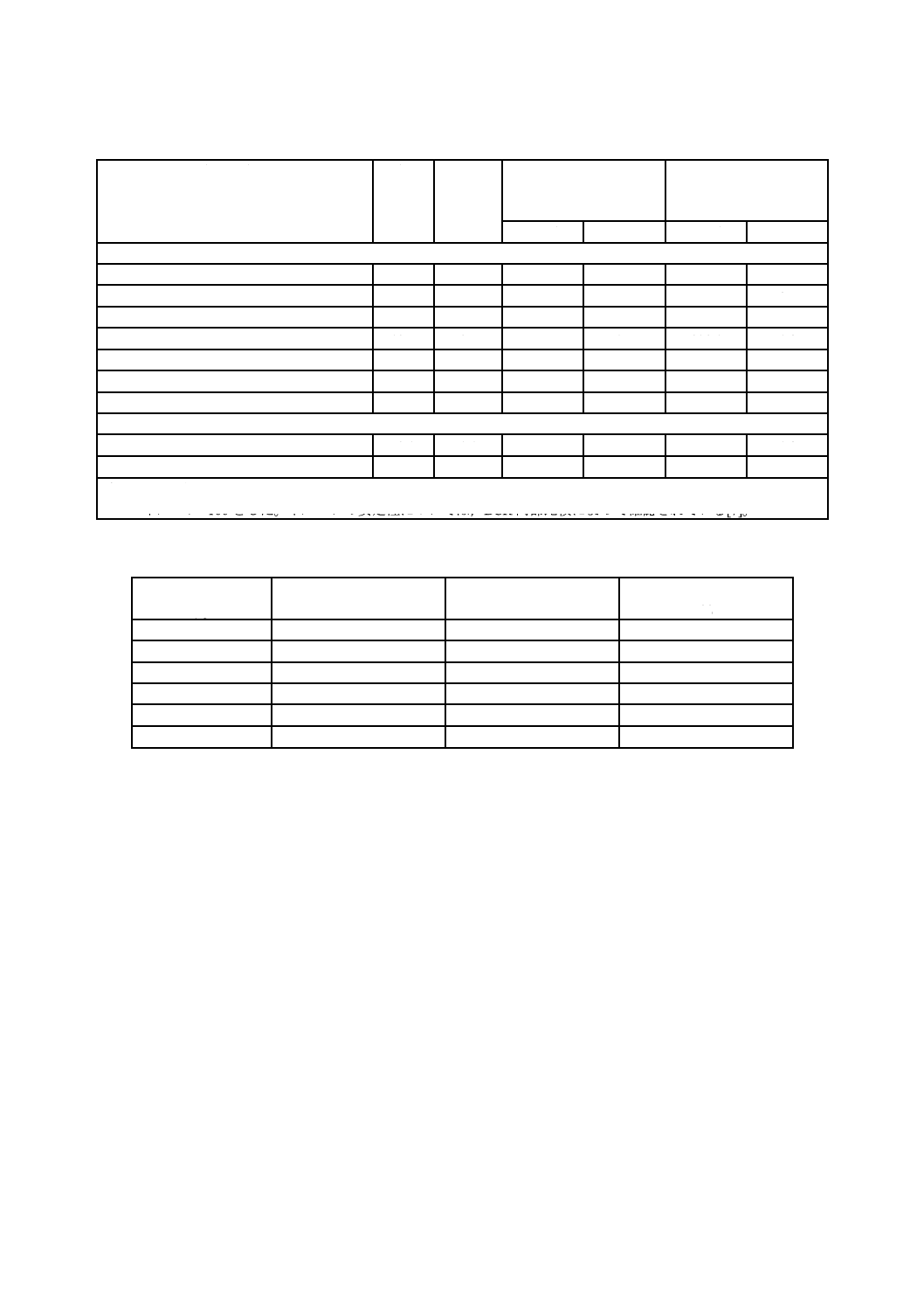

表7−Chromosorb 106及びCarboxen 569での分析対象成分の分析精度及び保存回収率

(参考文献[2])(添加レベル1 μg)

有機化合物

分析精度

% CV

保存回収率

%

Chromosorb

Carboxen

Chromosorb

Carboxen

プロパン

−

1.8

−

115

ペンタン

1.7

−

112

−

ヘキサン

2.1;3.6

−

104

−

ベンゼン

2.9

−

100

−

塩化メチレン

1.9

−

114

−

1,1,1-トリクロロエタン

2.4

−

101

−

メタノール

−

1.7

−

64

エタノール

5.9

−

96

−

n-ブタノール

1.3

−

101

−

酢酸メチル

1.8

−

113

−

メトキシエタノール

5.7

−

121

−

メチルエチルケトン

2.2

−

103

−

アセトニトリル

4.1

−

112

−

酢酸ブチル

3.4

−

104

−

α-ピネン

4.2;2.5

104

デカン

4.2

−

104

−

酸化プロピレン

3.6

103

ヘキサナール

3.5

−

98

−

18

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−Tenax TAサンプラにおける試料保存期間の違いによる回収率及び精度

有機化合物

添加量

μg

期間=0

% CV a)

期間=5か月

平均回収率b)

+% CV

期間=11か月

平均回収率

+% CV

回収率

精度

回収率

精度

炭化水素類

ヘキサン

7.8

10.7

93.6

17.9

100.8

26.1

ヘプタン

8.4

2.4

99.5

2.1

100.0

1.3

オクタン

8.6

2.4

100.1

1.8

100.0

0.5

ノナン

12.0

0.8

nd

nd

101.0

0.4

デカン

9.2

2.2

100.4

1.5

100.2

0.5

ウンデカン

9.1

2.3

100.7

1.5

100.2

0.2

ドデカン

9.9

2.8

101.8

1.5

101.5

0.4

ベンゼン

11.0

2.5

98.7

2.0

98.6

0.8

トルエン

10.9

2.6

(100.0)

1.8

(100.0)

0.6

p-キシレン

5.3

2.5

99.9

1.7

99.8

0.7

o-キシレン

11.0

2.4

100.0

1.7

98.8

0.7

エチルベンゼン

10.0

0.5

99.6

0.4

97.9

1.3

クメン

10.9

2.3

98.9

1.8

97.2

1.3

m,p-エチルトルエン

10.5

2.3

98.8

1.7

96.9

1.2

o-エチルトルエン

5.4

2.2

100.1

1.6

98.9

0.7

1,2,4-トリメチルベンゼン

10.8

2.2

100.1

1.3

99.1

0.5

1,3,5-トリメチルベンゼン

10.7

2.2

100.0

1.5

99.1

0.5

エステル類及びグリコールエーテル類

酢酸エチル

10.3

0.6

97.6

1.0

100.0

2.5

酢酸プロピル

10.9

2.4

100.5

1.7

99.1

0.8

酢酸イソプロピル

9.4

1.0

97.0

0.4

100.0

1.4

酢酸ブチル

10.8

2.4

100.3

1.6

99.9

0.6

酢酸イソブチル

10.7

2.3

100.2

1.4

99.8

0.7

メトキシエタノール

8.9

5.4

87.3

5.7

93.1

1.6

エトキシエタノール

10.4

4.2

97.6

2.5

97.2

3.3

ブトキシエタノール

10.0

2.6

100.6

4.1

100.1

3.0

メトキシプロパノール

10.4

2.4

95.3

3.6

99.0

1.2

酢酸メトキシエチル

12.5

2.1

100.6

1.4

98.9

1.4

酢酸エトキシエチル

11.4

0.9

99.8

2.2

98.7

2.6

酢酸ブトキシエチル

11.5

2.3

101.3

1.3

99.9

1.1

19

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−Tenax TAサンプラにおける試料保存期間の違いによる回収率及び精度(続き)

有機化合物

添加量

μg

期間=0

% CV a)

期間=5か月

平均回収率b)

+% CV

期間=11か月

平均回収率

+% CV

回収率

精度

回収率

精度

アルデヒド類及びケトン類

メチルエチルケトン

9.2

0.9

97.4

0.8

99.1

0.6

メチルイソブチルケトン

9.3

0.6

100.7

0.6

100.7

0.5

シクロヘキサノン

10.9

0.8

102.4

1.2

100.7

0.6

2-メチルシクロヘキサノン

10.7

0.7

101.1

0.5

101.1

1.3

3-メチルシクロヘキサノン

10.5

0.8

103.6

1.0

103.0

0.7

4-メチルシクロヘキサノン

10.6

0.9

103.6

1.4

102.7

0.6

3,5,5-トリメチルシクロヘキサ-2-エンオン

10.6

2.3

101.4

0.9

97.7

1.2

アルコール類

n-ブタノール

9.0

1.1

94.8

3.0

96.9

1.2

イソブタノール

8.9

1.0

93.6

3.5

96.4

1.0

注a) 6回の繰り返し。

b) トルエン=100とした。トルエンの安定性については,BCR内部比較によって確認されている[7]。

表9−Chromosorb 106の精度(繰返し精度及び再現精度)

添加量

μg

回収率

%

ISO繰返し精度

%

ISO再現精度

%

0.5

95.4

21.6

39.1

2.5

91.5

11.2

43.2

12.5

97.6

7.2

43.0

50

102.3

11.9

25.9

250

104.5

9.7

31.6

合計

98.3

12.3

36.6

20

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

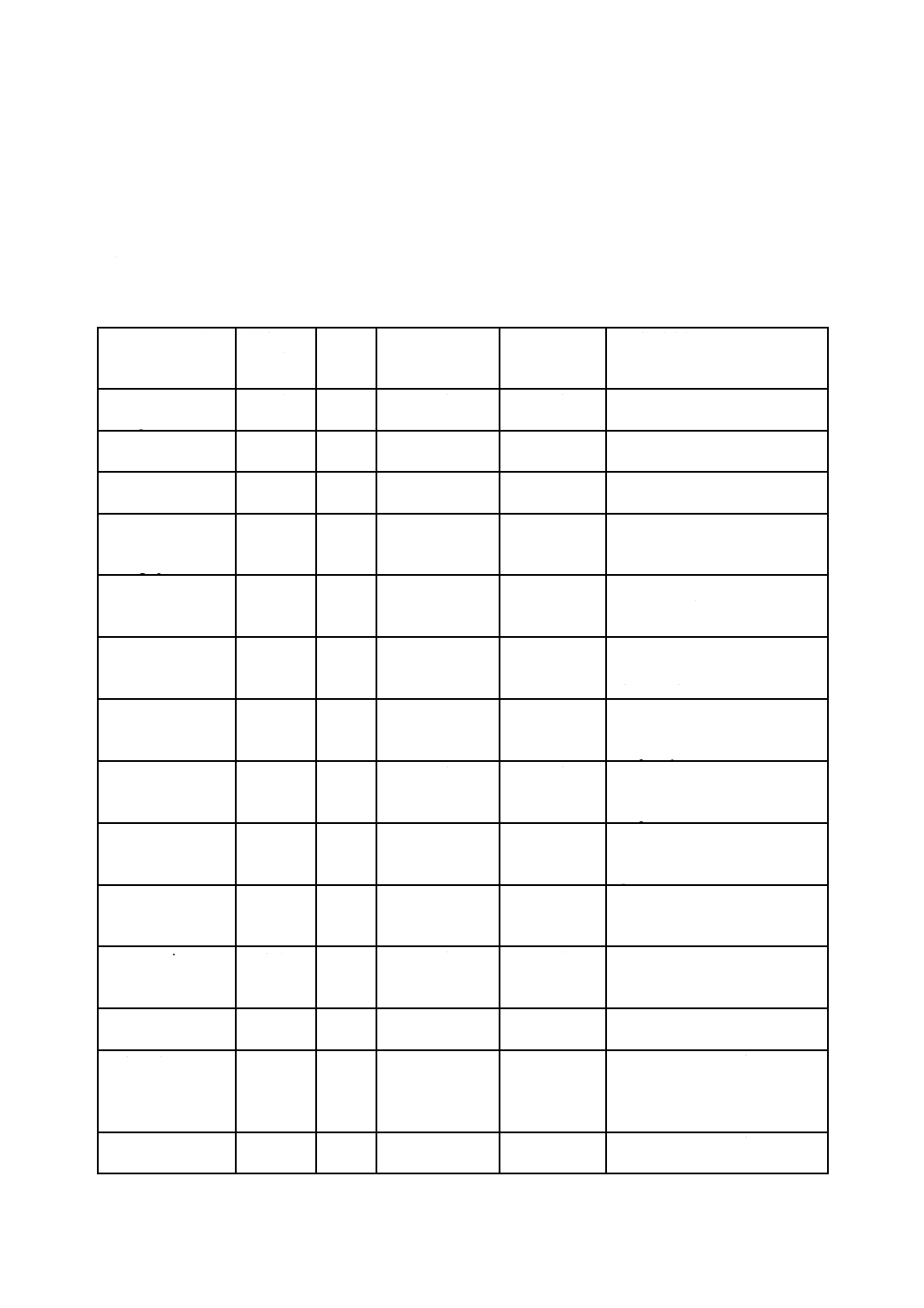

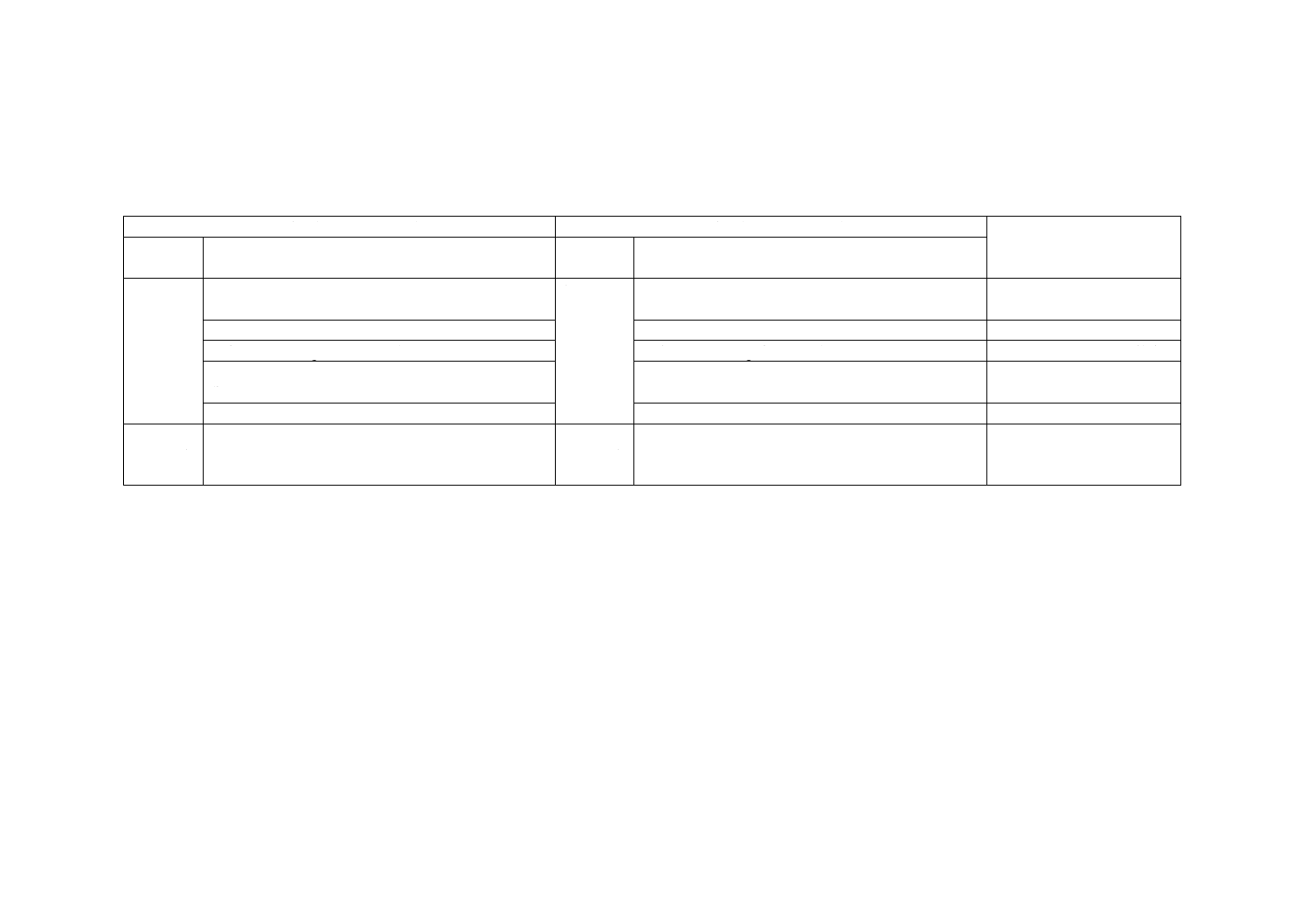

表10−標準添加したサンプラからのベンゼン,トルエン及びキシレンの回収率

調査名称

回収率(%)

Chromosorb 106

Carbograph TD-1

ベンゼン

トルエン

キシレン

ベンゼン

トルエン

キシレン

1. 英国の調査

平均回収率(%)

82.7

87.5

95.9

95.1

100.1

100.6

標準偏差(±)

8.3

6.7

10.4

12.1

4.4

10.0

n

20

19

19

19

20

20

2. VOC空気ネットワ

ーク

平均回収率(%)

93.1

99.1

100.5

98.7

100.3

98.5

標準偏差(±)

11.9

7.9

5.0

3.0

2.7

2.0

n

13

13

13

13

13

13

3. 世界的な調査

平均回収率(%)

104.8

105.9

98.7

103.7

100.7

100.1

標準偏差(±)

11.3

10.1

7.8

4.6

3.2

2.3

n

16

16

16

16

16

16

1.〜3. の単純平均(%)

93.5

97.5

98.3

99.2

100.4

99.7

注記 1.の調査での炭化水素添加量は約80 ng,2.及び3.の調査では約200 ngである。

表11−操作全体の変動係数−応用例1

物質

質量濃度

μg/m3

変動係数

%

測定数

質量濃度

μg/m3

変動係数

%

測定数

イソペンタン

190

6.3

9

15.1

14.4

12

n-ペンタン

148

6.8

10

11.9

15.3

11

ベンゼン

162

7.4

10

13.7

16.0

11

トルエン

189

8.2

10

15.6

16.5

12

表12−操作全体における標準偏差

物質

質量濃度

μg/m3

標準偏差

μg/m3

(変動係数 %)

n-ヘキサン

110

5.6(5 %)

n-ヘプタン

19.1

0.5(3 %)

ベンゼン

31

2.7(9 %)

トルエン

66

1.9(3 %)

m-キシレン

16.8

0.9(5 %)

21

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−Chromosorb 106及びCarbograph TD-1におけるベンゼン,トルエン及び

キシレンのブランクレベル

調査名称

Chromosorb 106

Carbograph TD-1

ベンゼン

トルエン

キシレン

ベンゼン

トルエン

キシレン

μg/m3

ng

μg/m3

ng

μg/m3

ng

μg/m3

ng

μg/m3

ng

μg/m3

ng

1. 英国の

調査

平均

0.39

7.69

0.06

1.39

0.16

3.23

0.27

7.22

0.08

2.04

0.26

5.59

標準

偏差±

0.12

1.96

0.03

0.55

0.09

1.64

0.11

2.75

0.03

0.78

0.12

2.28

n

20

20

20

18

19

19

2. VOC

空気ネッ

トワーク

平均

0.58

10.38

0.15

3.26

0.08

1.46

0.28

6.88

0.15

3.34

0.12

2.35

標準

偏差±

0.13

2.28

0.11

2.55

0.08

1.44

0.13

2.70

0.07

1.3

0.08

1.39

n

14

14

14

14

14

14

3. 世界的

な調査

平均

0.25

5.63

0.09

2.09

0.04

0.96

0.12

2.61

0.2

4.39

0.07

1.63

標準

偏差±

0.14

3.04

0.11

2.36

0.02

0.51

0.05

1.13

0.28

6.19

0.05

1.17

n

16

16

16

16

16

16

22

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

標準空気による破過容量の測定

A.1 装置

通常の実験室器具及び次に示すものを用いる。

A.1.1 サンプラ 6.1に規定したもの。

A.1.2 流量計 一次流量標準にトレーサブルに値付けされた20〜200 mL/minの範囲の流量計。

A.1.3 FID検出器 水素炎イオン化検出器(FID)又は同等品。

A.2 試薬

A.2.1 空気中の有機ガス成分の動的標準濃度

標準空気は,一定量の分析対象成分を計量された空気流で希釈することによって調製できる。標準空気

の調製方法の例は,5.5に記載する。

A.3 測定

測定は,次の手順による。

a) 分析対象成分の暴露限界と同等の濃度が供給できる動的標準ガス発生装置,サンプラ,流量計及びFID

検出器から構成される装置を組み立てる。20〜200 mL/minの間の適切な流量でこの装置にガスを通過

させる。流入が始まった時刻を記録する。測定ガス成分が流出し始めると,検出器が応答する。入力

(試料ガス濃度)に相当する平たん部に到達するまで測定を続行する。分析対象成分入力値の5 %に

到達した時間を求める。

b) もし,このシステムのデッドボリュームが破過容量に比べて著しく大きい場合は,空のサンプラを使

ってデッドボリュームを求め,適切な訂正を加える。

c) ガス流の相対湿度を約80 %まで加湿して,破過容量に与える水蒸気の効果を決定する。これは一次ガ

スを一連の水泡器に空気を通して得られる100 %の空気で希釈して行う。有機ガス成分を含む空気を

水中に通さない。

A.4 結果の表現法

破過容量は,流量(L/min)に入力値の5 %に到達した時点までの時間(min)を乗じて計算する。

23

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

外挿による保持容量の推定

B.1

装置

通常の実験室器具及び次に示すものを用いる。

B.1.1 サンプラ 6.1に規定するもの。

B.1.2 ガスクロマトグラフ FID検出器付き,S/N比5:1以上でトルエン1 ngの溶出を検出する能力を

もつもの。

B.1.3 流量計 20〜200 mL/minの範囲のもの。

B.1.4 温度計 JIS Z 8710に規定する温度計又はそれと同等以上の性能をもつもの。

B.2

試薬

B.2.1 空気中の有機ガス成分の動的標準濃度

標準空気は,一定量の分析対象成分を計量された空気流で希釈して調製できる。標準空気の調製方法の

例は,5.5に記載する。

B.3

定量

狭口径のPTFE配管によって通常のクロマトグラフカラムの代わりに,サンプラ(B.1.1)をガスクロマ

トグラフ(B.1.2)の注入口と検出口とに接続する。保持時間が適切(2〜20分)となるように,恒温槽の

温度を最低5段階設定し,1 mLの標準ガス(B.2.1 20 ℃で300 mg/m3)を導入して保持時間を求める。

保持時間にカラムの流量を乗じて保持容量を計算する。各温度で測定を5回繰り返す。

B.4

結果の表現法

各温度の保持容量の平均値を,相当する絶対温度の逆数に対してプロットし20 ℃に外挿する。

24

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

吸着剤の種類

C.1 吸着剤の種類

吸着剤の種類の例を,次に示す。

吸着剤名

タイプ

Carbotrap

グラファイトカーボン

Carbopack

グラファイトカーボン

Carbograph TD-1

グラファイトカーボン

Carbosieve S-III

カーボンモレキュラーシーブ

Carboxen 569

カーボンモレキュラーシーブ

Carboxen 1000

カーボンモレキュラーシーブ

Chromosorb 102

スチレン/ジビニルベンゼン

Chromosorb 106

ポリスチレン

Porapak N

ビニルピロリドン

Porapak Q

エチルビニルベンゼン/ジビニルベンゼン

Spherocarb

カーボンモレキュラーシーブ

Tenax TA

ポリ(2.6-ジフェニル-p-フェニレンオキシド)

Tenax GR

グラファイト化ポリ(フェニレンオキシド)

注記 Carbotrap TM,Carbopack TM,Carbograph TD-1 TM,Carbosieve S-III TM及びCarboxen TMは,Supelco,

Inc., USAの登録商標。Tenax TMは,Enka Research Institute, NV, NLの登録商標。Chromosorb TM

は,Manville Corp, USAの登録商標。Porapak TMは,Waters Associates Inc., USAの登録商標。

Spherocarb TMは,Analabs Inc., USAの登録商標。

この情報はこの規格の利用者の便宜を図るものであり,この名称の製品を推奨するものではない。その

他のものが同じ性能を示すものであれば用いてもよい。

25

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

吸着剤選択の手引き

D.1 吸着剤選択の手引き

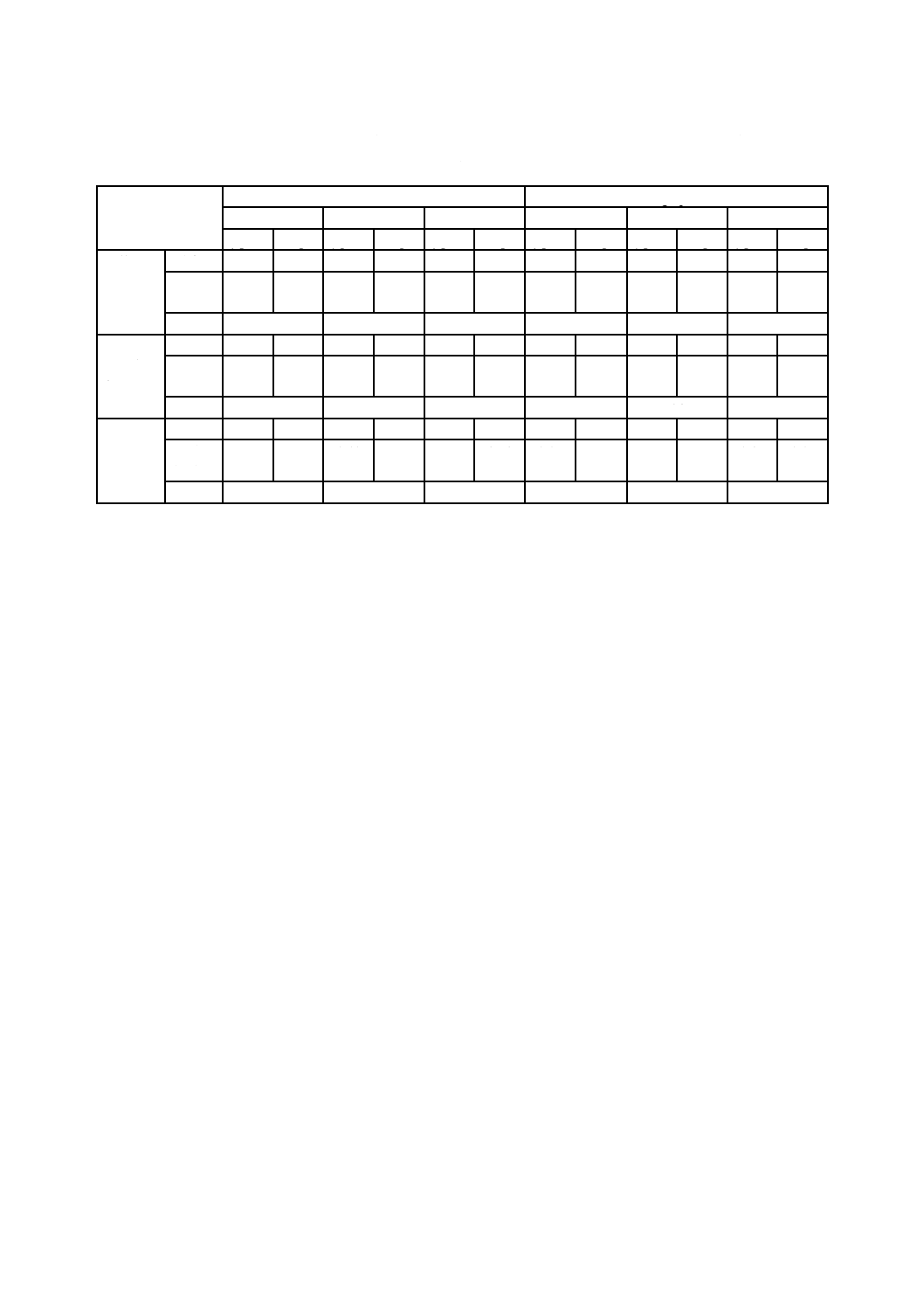

吸着剤選択の手引きを,表D.1に示す。

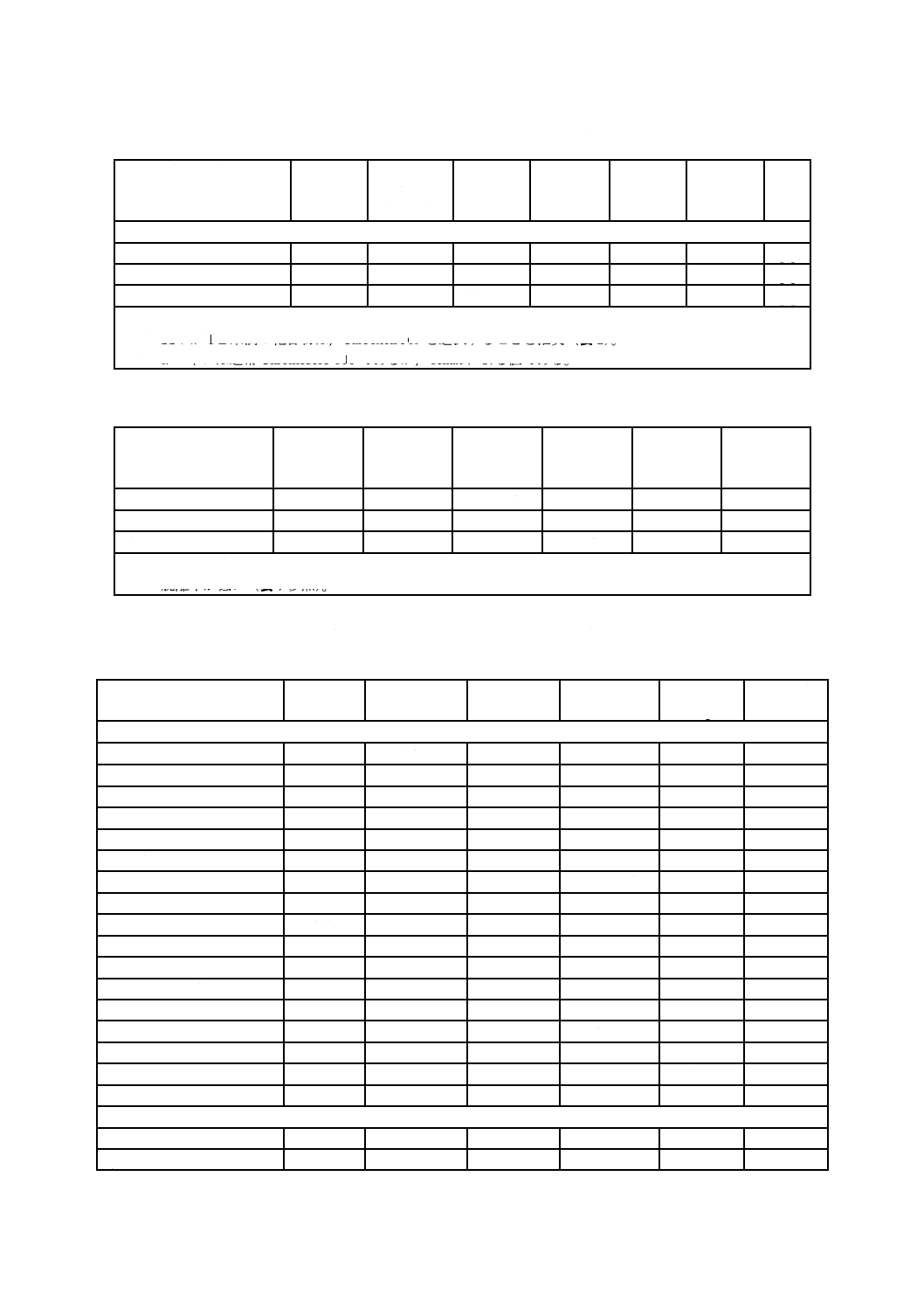

表D.1−吸着剤選択の手引き

サンプラ用吸着剤

分析できる

揮発性の範囲

最高使用

温度a)

℃

表面積

m2/g

分析対象成分例

CarbotrapTMC

CarbopackTMC

n-C8からn-C20

400を超え

12

n-C8からn-C16の揮発性の範囲のアルキルベン

ゼン,脂肪族化合物

TenaxTMTA

沸点100〜400 ℃

n-C6からn-C26

350

35

芳香族,無極性化合物(沸点>100 ℃),揮発

性の低い極性化合物(沸点>150 ℃)

Tenax GR

沸点100〜450 ℃

n-C7からn-C30

350

35

アルキルベンゼン,気相の多環芳香族炭化水

素,ポリ塩化ビフェニル,上記Tenax TAと同

じ

Carbotrap

Carbopack B

Carbograph TD-1

(n-C4)n-C5から

n-C14

400を超え

100

ケトン,アルコール及びアルデヒド(沸点>

75 ℃),揮発性のある全ての無極性化合物,

パーフルオロカーボントレーサーガス

ChromosorbTM102

沸点50〜200 ℃

250

350

含酸素化合物,塩化メチレンより揮発性の低

いハロホルムを含む広範囲なVOC

Chromosorb 106

沸点50〜200 ℃

250

750

n-C5からn-C12の炭化水素を含む広範なVOC,

揮発性酸化化合物

PorapakTMQ

沸点50〜200 ℃

n-C5からn-C12

250

550

含酸素化合物を含む広範なVOC

Porapak N

沸点50〜150 ℃

n-C5からn-C8

180

300

揮発性含窒素化合物

SpherocarbTM b)

沸点−30〜150 ℃

C3からn-C8

400を超え

1 200

塩化ビニル,酸化エチレン,二硫化炭素,高

揮発性化合物(例:CH2Cl2),揮発性化合物

(例:メタノール,エタノール及びアセトン)

CarbosieveTMS-III b)

又はCarboxenTM 1000 b)

沸点−60〜80 ℃

400

800

C3,C4炭化水素,揮発性ハロホルム及びフレ

オンなどの高揮発性化合物

Molecular sieve c)

沸点−60〜80 ℃

350

−

1,3-ブタジエン及び酸化窒素

注記 登録商標の表示は,附属書Cに示す。

注a) 前処理温度は,最初の処理温度と同一ではない(5.3参照)。

b) これらの吸着剤は,幾らかの水分を保持する。相対湿度が高い(90 %を超える。)場合は,安全試料採取量を

1/10に減らすことが望ましい。

c) 親水性である。特別な対策をしないで高湿度条件下で使用しない。

26

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

吸着剤使用の手引き

E.1

吸着剤使用の手引き

吸着剤使用の手引きを,次に示す。

サンプラ用吸着剤

最高使用

温度

℃

疎水性 前処理時の温度a)

及びガス流量

脱離時の温度

及びガス流量

推奨冷却トラップ充塡剤

Carbotrap C

Carbopack C

400を超え

あり

350 ℃

100 mL/min

325 ℃

30 mL/min

Tenax又はCarbopack C

Tenax TA

350

あり

330 ℃

100 mL/min

300 ℃

30 mL/min

Tenax

Tenax GR

350

あり

330 ℃

100 mL/min

300 ℃

30 mL/min

Tenax

Carbotrap

Carbopack B

Carbograph TD-1

400を超え

あり

350 ℃

100 mL/min

325 ℃

30 mL/min

Tenax又はCarbopack B

Chromosorb 102

250

あり

250 ℃

100 mL/min

250 ℃

30 mL/min

Carbopack B+カーボンモレキュ

ラーシーブの二層充塡又は

Chromosorb 102

Chromosorb 106

250

あり

250 ℃

100 mL/min

250 ℃

30 mL/min

Carbopack B+カーボンモレキュ

ラーシーブの二層充塡又は

Chromosorb 106

Porapak Q

250

あり

250 ℃

100 mL/min

225 ℃

30 mL/min

Carbopack B+カーボンモレキュ

ラーシーブの二層充塡又は

Porapak Q

Porapak N

180

あり

180 ℃

100 mL/min

180 ℃

30 mL/min

Carbopack B+カーボンモレキュ

ラーシーブの二層充塡又は

Porapak N

Spherocarb b)

400を超え

なし

400 ℃

100 mL/min

390 ℃

30 mL/min

CarbopackB+カーボンモレキュ

ラーシーブ二層充塡又は

Spherocarb

Carbosieve S-III

Carboxen 1000 b)

400

なし

350 ℃

100 mL/min

325 ℃

30 mL/min

Carbopack B+カーボンモレキュ

ラーシーブの二層充塡又はカー

ボンモレキュラーシーブの単層

Molecular sieve c)

350

なし

330 ℃

100 mL/min

300 ℃

30 mL/min

Carbopack B+カーボンモレキュ

ラーシーブの二層充塡又はカー

ボンモレキュラーシーブの単層

Tenax/Carbopack B

複合サンプラ

350

あり

330 ℃

100 mL/min

300 ℃

30 mL/min

Tenax

Carbopack B/カーボ

ンモレキュラーシ

ーブb) 複合サンプ

ラ

400

なし

350 ℃

100 mL/min

325 ℃

30 mL/min

Carbopack B+カーボンモレキュ

ラーシーブの二層充塡

Carboxen 1000シリ

ーズ複合サンプラ

400

なし

350 ℃

100 mL/min

325 ℃

30 mL/min

Carbopack B+カーボンモレキュ

ラーシーブの二層充塡

27

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 登録商標の表示は,附属書Cに示す。

注a) 前処理時の温度は,最初の処理温度と同一ではない(5.3参照)。

b) これらの吸着剤は,幾らかの水分を保持する。相対湿度が高い(90 %を超える。)場合は,安全試料採取量は

1/10に減らすことが望ましい。

c) かなり親水性をもつ。特別な対策をしないで高湿度条件下で使用しない。

28

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

総合不確かさ,精度,偏り及び保管要領

F.1

総合不確かさのデータ

EN 1076の手順によって,6.1に示す,相対湿度50 %,20 ℃において1.0 mg/Lの標準のヘキサンを添加

したサンプラを使い,かつ,EN 1232[10]のとおりポンプを用いて実験室の試験を実施した。その結果,総

合不確かさ(EN 482[9])は,Tanax TA,Tanax GR,Chromosorb 106(5回の平均)で8.9 %,Carbopack B

及びCarbotrap(3回の平均)で16.8 %であった。

F.2

データの精度及び偏り

この手順の特性試験の大部分は分析精度を検討している。6.1に規定された特定のサンプラを使った実験

室での現在の試験データのまとめが示されている。総合不確かさを決定するために,サンプリング(ポン

プ)の誤差と偏りを知ることが必要である。しかし,再現性データは試験所間の変動からくる推定を可能

にし,F.1の総合不確かさの値からは得られない。

Chromosorb 106又はCarboxen 569に5.1に示した成分約1.0 μg(液体)を添加したサンプラに関する実

験室の試験結果(参考文献[2])を表7に示す。変動係数で表した精度は,分析対象成分によって1.3〜5.9 %

であった。繰返し再現性(JIS Z 8402-1[18])は3.7〜16.7 %であった。

Tenax TAに,広範な化合物各約1.0 μg(液体)を添加したサンプラに関する実験室の試験結果(参考文

献[1])を,表8に示す。変動係数で表した精度(JIS Z 8402-1)は,分析対象成分によって0.4〜2.8 %であ

った。繰返し再現性(JIS Z 8402-1)は,1.1〜5.6 %であった。

Chromosorb 106に,ベンゼン,トルエン,キシレン及びイソプロピルベンゼンを含む11種の化合物0.5

〜250 μg(気体)を添加したサンプラに関する実験室の試験結果(参考文献[6])を,表9に示す。変動係

数で表した精度(JIS Z 8402-1)は,添加レベルに応じて7.2〜21.6 %であった。繰返し再現性で表した精

度(JIS Z 8402-1)は添加レベルに応じて25.9〜43.2 %であった。

80 ng又は200 ngのレベルでベンゼン,トルエン及びキシレン(液体)を添加したサンプラの実験室の

試験結果(参考文献[15])を,表10に示す。サンプラは測定地まで輸送され(世界規模の同一調査),サ

ンプラと並べて1か月間おいて(密閉),分析のため研究室に返送する。Chromosorb 106及びCarbograph TD-1

での回収率は82.7〜105.9 %であった。変動係数で示した精度は,吸着剤と分析対象成分とによって3.2〜

12.1 %であった。

二つの異なる濃度のメタン,エタン,プロパン,塩化ビニル,イソブタン,n-ブタン,イソペンタン,

n-ペンタン,ベンゼン及びトルエンを含む標準ガスを添加したサンプラの実験室の試験結果(参考文献[16])

を,表11に示す。この場合,サンプラはガラス製で外径6 mm,内径4 mm及び長さ150 mmで,35/60メ

ッシュのTenax TAの63 mg(サンプリング口側に充塡),及び35/60メッシュのXAD-4,297 mgで構成さ

れた。表11に示す分析対象成分の変動係数で表した精度は,高添加量レベルで6.3〜8.2 %,低添加量レベ

ルで14.4〜16.5 %であった。残りの化合物は定量的に保持されなかった。

n-ヘキサン,n-ヘプタン,ベンゼン,トルエン及びm-キシレンを含有する標準ガスを添加したサンプラ

の実験室の試験結果(参考文献[16])を,表12に示す。このとき,サンプラはガラス製で外径8 mm,内

径5 mm及び長さ260 mmで,各端は外径6.3 mmに適合し,Tenax TA 500 mg(サンプリング口側に充塡),

29

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及びCarbosieve-S 300 mg(60/80メッシュ)で構成される。変動係数で表した精度は,分析対象成分によ

って3〜9 %であった。

注記 作業場の測定では,1.0 mg/m3のへキサンの実験室の試験結果(参考文献[2])は,全ての吸着剤

に対してその手順がEN 482の条件に合致することを示した。すなわち,総合不確かさは30 %

より良好である。EN 482は,EN 1076における全ての試験が行われておらず,一時的な全体評

価とみなせるが,部分的評価である。実験室の試験結果(参考文献[6])では分析精度は,試験

した全ての化合物に対して大きく変動しないことを示す。表7及び表8の化合物にとって,こ

の手順はEN 482の条件に合致すると結論できる。表1〜表6の追加の化合物に対しては,安全

試料採取量のデータだけが入手できる。大気及び室内空気測定用には,EN 1076と同等のもの

はない。しかし,実験(参考文献[16],[17])から,一般的な化合物の分析精度は作業場濃度に

対して得られた数値の約3倍と推定されるので,総合不確かさは50 %より良好と考えられる。

F.3

保管に関するデータ

6.1に規定するサンプラを使用した実験室での保管実験データを,表7及び表8に示す。Chromosorb 106

とCarboxen 569とにそれらの成分約1.0 μgを添加し,室温で2週間保管した実験室の試験結果(参考文献

[2])を,表7に示す。Chromosorb 106での平均回収率(保管していないサンプラと比較して)は105.6 %

であった。

Tenax TAに広範な液体化合物約10 μgを添加し,室温で5か月保管したサンプラに対する実験室の試験

結果(参考文献[1])を,表8に示す。ヘキサンとメトキシエタノールとを除外した平均回収率(保管して

いないサンプラと比較して)は99.7 %であり,平均変動係数(σn−1)は2 %であった。同様の結果が,11

か月保管後にも得られた。ヘキサンとメトキシエタノールとを除外した平均回収率(保管していないサン

プラと比較して)は99.4 %であり,平均変動係数は0.9 %であった。

CRM112(参考文献[7])の検定の期間中,ベンゼン,トルエン,m-キシレンを添加した同じバッチのサ

ンプラの安定性を,0〜40 ℃の温度で25か月間まで計測した。14か月(保管温度0〜4 ℃)を過ぎた3

種類の化合物の回収率は101〜103 %であった。同様の条件だが周囲温度40 ℃での回収率は,それぞれ102

〜104 %及び100〜104 %であった。25か月後でも,不安定性さは検知されなかったが,回収率は報告され

ていない。

極性のないVOCのEPA TO-14を添加した,2種類のシングルベッド及び3種類のマルチベッド炭素系の

加熱脱離サンプラの,サブμgでの安定保存性データが参考文献[15]に公表されている。4 ℃又は20 ℃で

21週まで保存したものの回収率は使用した吸着剤と化合物に依存するところが大きい。元のデータを参照

したほうがよい。幾つかの化合物から脱塩化水素反応が起こっている。とりわけ,1,1,2,2-テトラクロロエ

タンは,保存期間よりも脱離条件が重要である。

注記 熱収縮の違いによってシールが冷凍中に緩むことがある。試料の損失及び外部汚染の侵入を防

ぐため,定期的にシールを点検する。吸着したVOCの相互汚染を少なくするために冷蔵が有

効である場合がある。

30

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] UK Health and Safety Executive. Methods for the Determination of Hazardous Substances. Volatile organic

compounds in air−Laboratory method using pumped solid sorbent tubes, thermal desorption and gas

chromatography. MDHS 72. HSE: (1992) London.

[2] Study of sorbing agents for the sampling of volatile compounds from air. EC Contract MAT1-CT92-0038. Final

Report (1995).

[3] STERNBERG, J. C. The mechanism of response of flame ionization detectors. Proc. 3rd Intern. Symp. Gas

Chromatog. (1960) pp. 231-267.

[4] BROWN, R. H. and PURNELLI, C. J. Collection and Analysis of Trace Organic Vapour Pollutants in Ambient

Atmospheres. The Performance of Tenax-GC Adsorbent Tube. J. Chromatog., 178, (1979) pp. 79-90.

[5] UK Health and Safety Executive. Methods for the Determination of Hazardous Substances. Analytical quality

in workplace air monitoring. MDHS 71. HSE: (1991) London.

[6] COKER,D. T. et al. A monitoring method for gasoline vapour giving detailed composition. Ann. Occup. Hyg.

33, (1989) pp. 15-26.

[7] VANDENDRIESSCHE, S. et al. Certification of a Reference Material for Aromatic Hydrocarbons in Tenax

Samplers. Analyst, 116, (1991) pp. 437-441.

[8] UK Health and Safety Executive. Methods for the Determination of Hazardous Substances. Generation of

standard atmospheres−Syringe injection method MDHS 3. HSE: (1983) London.

[9] EN 482:1994,Workplace atmospheres−General requirements for performance of procedures for the

measurement of chemical agents.

[10] EN 1232:1993,Workplace atmospheres−Pumps for personal sampling of chemical agents.−Requirements and

test methods.

[11] KNOEPPEL, H., VERSINO, B., SCHLITT, H., PEIL, A., SCHAUENBURG, H., VISSERS, H. Organics in air.

Sampling and identification. Proc. First European Symposium on physico-chemical behaviour of atmospheric

pollutants. ISPRA, 16-17 October 1979, pp. 25-40, Commission of the European Communities,

Brussels-Luxemb. 1980.

[12] DULSON, W. Organisch-chemische Fremdstoffe in atmosphärischer Luft. In: Schriftenreihe des Vereins für

Wasser-, Boden- und Lufthygiene, 47. Stuttgart: Gustav-Fischer-Verlag 1978.

[13] BERTONI, G., BRUNER, F., LIBERTI, A., PERRINO, C. Some critical parameters in collection, recovery and

chromatographic analysis of organic pollutants in ambient air using light adsorbents. J. Chromatog., 203, (1981),

pp. 263-270.

[14] VIDAL-MADJAR, C., GONNORD, M.-F., BENCHAH, F., GUICHON, G. Performances of various adsorbents

for the trapping and analysis of organohalogenated air pollutants by gas chromatography. J. Chromatog. Sci., 16

(1978), pp. 190-196.

[15] WRIGHT, M.D., PLANT, M.T., BROWN, R.H., DE GRAFF, I.D. Proc. Air and Waste Management Assoc.

Conf. on Measurement and Toxic and Related Air Pollutants, VIP-85, September 1-3, 1998, Cary, North

Carolina, USA. ISBN 0-923204-15-6.

[16] VDI 3482-6,Measurement of gaseous emmissions: gas-chromatographic determination of organic compounds

31

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−Sampling by enrichment; thermal desorption.

[17] CICCIOLI, P., BRANCALEONI, E., CECINATO, A., DIPALO, C., BRACHETTI, A., LIBERTI, A. GC

evaluation of the organic components present in the atmosphere at trace levels with the aid of Caropack B for

preconcentration of the sample. J. Chromatog., 351, (1986), pp. 433-499.

[18] JIS Z 8402-1:1999 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定

義

注記 ISO 5725-1:1994,Accuracy (trueness and precision) of measurement methods and results−Part 1:

General principles and definitions(IDT)

[19] JIS Z 8402-2:1999 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行

精度及び再現精度を求めるための基本的方法

注記 ISO 5725-2:1994,Accuracy (trueness and precision) of measurement methods and results−Part 2:

Basic method for the determination of repeatability and reproducibility of a standard measurement

method(IDT)

32

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

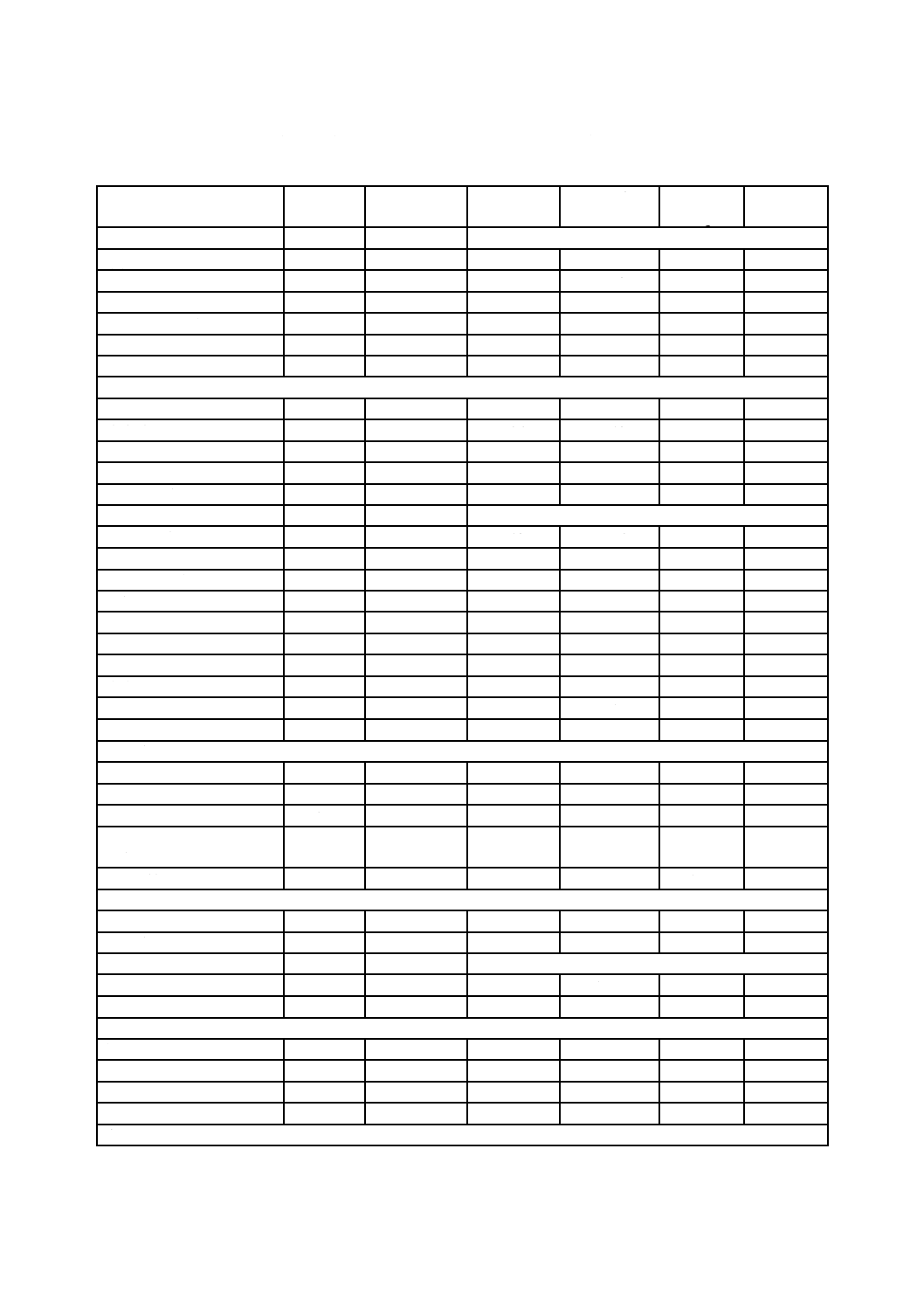

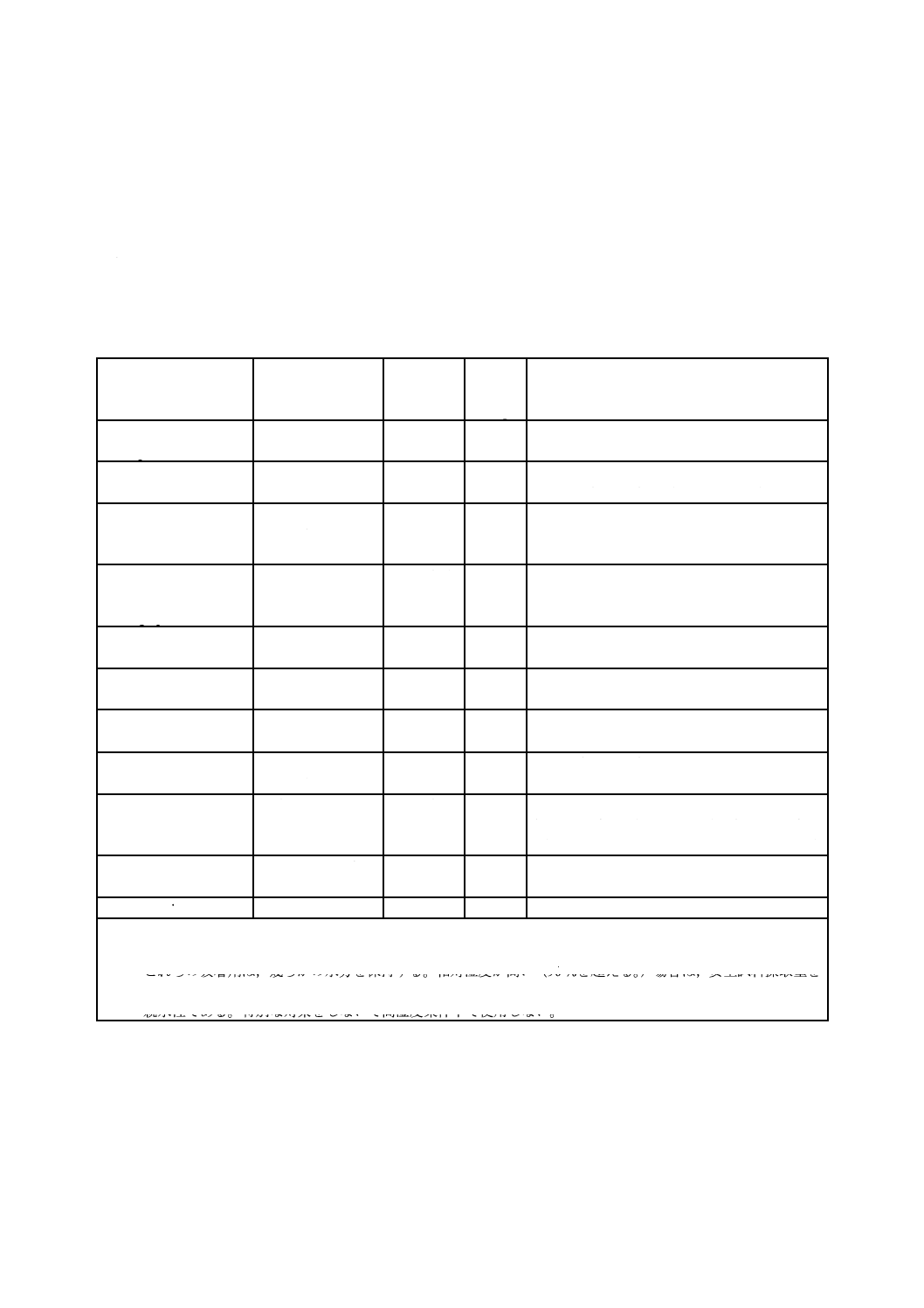

附属書JA

(参考)

JISと対応国際規格との対比表

JIS A 1966:2015 室内空気中の揮発性有機化合物(VOC)の吸着捕集・加熱脱離・

キャピラリーガスクロマトグラフィーによるサンプリング及び分析−ポンプサンプ

リング

ISO 16017-1:2000,Indoor, ambient and workplace air−Sampling and analysis of

volatile organic compounds by sorbent tube/thermal desorption/capillary gas

chromatography−Part 1: Pumped sampling

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

安全試料採取量を

定義した。

3

JISとほぼ同じ

追加

安全試料採取量を追加した。

次回のISO規格の改正時に提案を

検討する。

5 試薬・材

料

試薬,標準溶液の調

製方法などを規定。

カルボン酸

5

JISとほぼ同じ

変更

ケトンをカルボン酸に修正し

た。

アルコールと縮合するのはケトン

ではなくカルボン酸であるため修

正した。次回のISO規格の改正時

に提案を検討する。

5.2 希釈溶媒

5.1

5.2 希釈溶媒

削除

酢酸エチル,シクロヘキサン

などはVOCの成分になる場

合があるので削除した。

次回のISO規格の改正時に修正を

提案する。

6 装置

6.8 ガスクロマトグ

ラフ

6

6.8 ガスクロマトグラフ

変更

検出感度を緩和した。

次回のISO規格の改正時に提案を

検討する。

3

A

1

9

6

6

:

2

0

1

5

33

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 サンプ

リング

分析対象成分に適

切なサンプラの選

択などを規定。

注記1. なお,疎水

性の低い強力な吸

着剤を相対湿度

65 %以上の空気の

測定で使用する場

合は,サンプラの前

段に過塩素酸マグ

ネシウムを充塡し

た除湿管を用いる

とよい。

9

JISとほぼ同じ

追加

試料空気の通気量を減らし,

分析時,加熱脱着前にキャリ

ヤーガスを通気して除湿する

ことを追記した。

我が国は高温多湿のため,当

該吸着剤を使用する場合,サ

ンプリング時から除湿剤を用

いたほうが便利である。

ISO規格改訂時に規格適用の多様

性に対応可能な規定の追加を提案

する。

10 手順

10.2 脱離及び分析

10.2

JISとほぼ同じ

追加

冷却の程度によって窒素を選

択できることとした。

次回のISO規格の改正時に修正を

提案する。

11 計算

11.1 分析対象成分

の質量濃度 記号

の変更

11.1

JISとほぼ同じ

変更

記号の変更

関連するJIS(ISO規格)の記号の

統一

技術的な差異はない。

次回のISO規格の改正時に修正を

提案する。

11.1 分析対象成分

の質量濃度 式(2)

11.1

JISとほぼ同じ

変更

式(2) 101を101.3に変更

関連するJIS(ISO規格)の記号の

統一

技術的な差異はない。

次回のISO規格の改正時に修正を

提案する。

11.1 分析対象成分

の質量濃度

11.1

JISとほぼ同じ

変更

(mg)は(μg)の誤り。

次回のISO規格の改正時に修正を

提案する。

3

A

1

9

6

6

:

2

0

1

5

34

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

11 計算

(続き)

11.2 分析対象成分

の体積比濃度 記

号の変更

11.2

JISとほぼ同じ

変更

記号の変更

関連するJIS(ISO規格)の記号の

統一

技術的な差異はない。

次回のISO規格の改正時に修正を

提案する。

11.2 分析対象成分

の体積濃度 式(3)

11.2

JISとほぼ同じ

変更

式(3) 101を101.3に変更

関連するJIS(ISO規格)の記号の

統一

技術的な差異はない。

次回のISO規格の改正時に修正を

提案する。

附属書B

(規定)

B.1.2 1 ngトルエ

ン

附属書B

(規定)

JISとほぼ同じ

0.5 ngトルエン

変更

検出感度の緩和

次回のISO規格の改正時に修正を

提案する。

JISと国際規格との対応の程度の全体評価:ISO 16017-1:2000,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

A

1

9

6

6

:

2

0

1

5

35

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

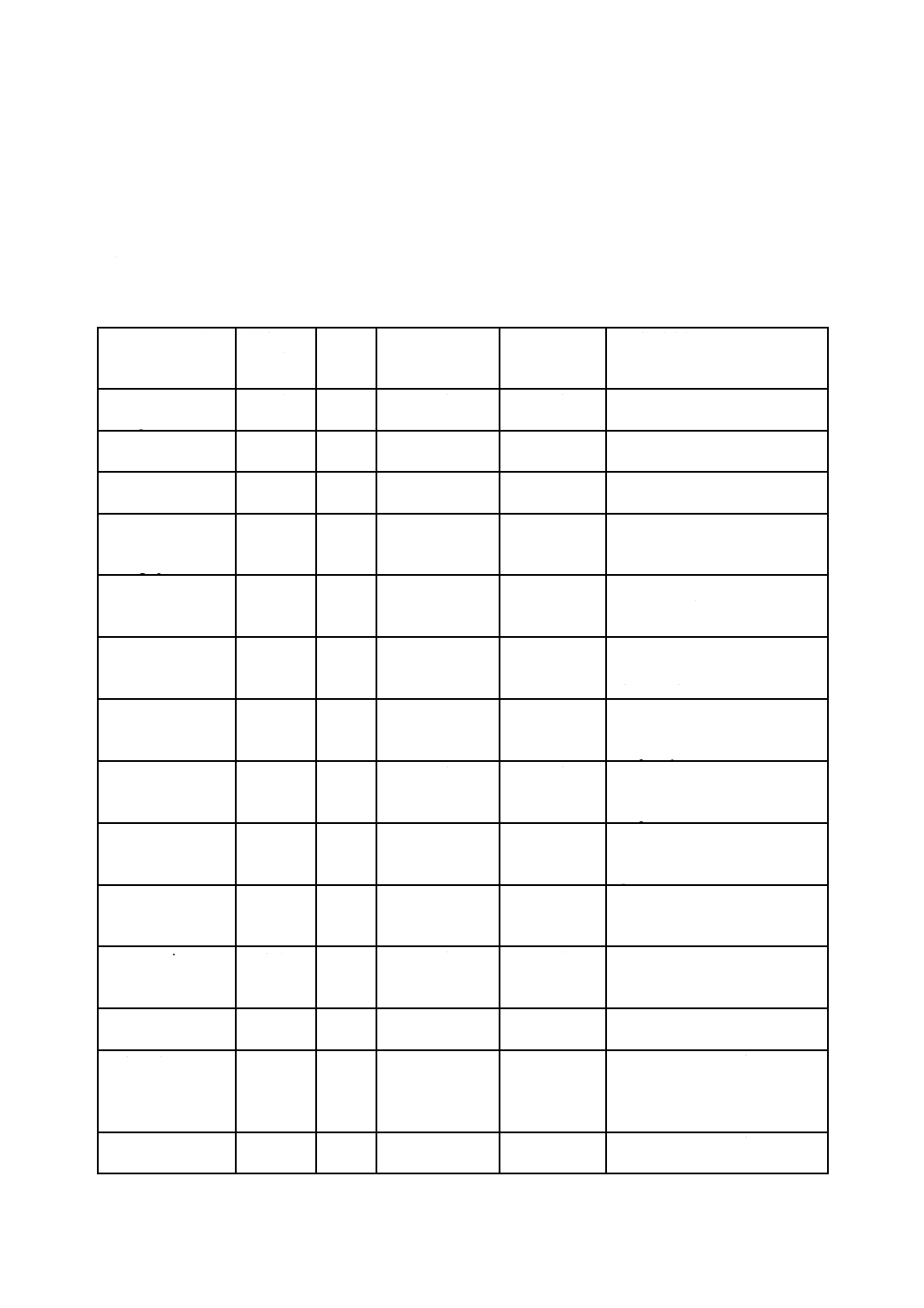

附属書JB

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 1966:2015)

旧規格(JIS A 1966:2005)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

1 適用範

囲

室内空気及び労働環境,並びに小形及び大形チャンバ

ーによる材料からの放散のサンプリングに適用する。

1. 適用範

囲

室内空気に適用する。

ISO 16017-1:2000への整合

高極性物質は誘導体化が必要で,低沸点化合物は…

ただし,低沸点化合物は…

ISO 16017-1:2000への整合

妨害物質が“1 ng以下”の吸着剤の代表例としては…

妨害物質が“1 ng時”の吸着剤の代表例としては…

ISO 16017-1:2000への整合

精度は,高いバックグラウンドレベルのため,10 L捕

集で0.5 µg/m3程度である。

−

ISO 16017-1:2000への整合

注1) に変更

備考1.

ISO 16017-1:2000への整合

6.8 ガス

クロマト

グラフ

最低S/N比5:1で“1 ng”のトルエンを…

6.8 ガス

クロマト

グラフ

最低S/N比5:1で“0.5 ng”のトルエンを…

JIS A 1965への整合

3

A

1

9

6

6

:

2

0

1

5

36

A 1966:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1966:2015)

旧規格(JIS A 1966:2005)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

11.1 分析

対象成分

の質量濃

度

000

1

b

f

m

×

−

=

V

m

m

ρ

··································· (1)

ここに, ρm: 試料空気中の分析対象成分の質量濃度

(μg/m3)

mf: 10.4で求めた試料中に実際に存在する

分析対象成分の質量(μg)(複数のサン

プラを使用する場合は,その合計)

mb: ブランクのサンプラに存在する分析対

象成分の質量(μg)

V: 試料空気吸引量(L)

注記1 mfとmbとの単位がmgのとき,結果として得

られる濃度ρmの単位はmg/m3となる。

注記2 特定の条件に換算した濃度を表示するときの

濃度は,式(2)を用いる(例えば,25 ℃で101.3

kPa)。

298

273

3.

101

m

c

+

×

×

=

T

P

ρ

ρ

····························· (2)

ここに, ρc: 特定の条件に換算した試料空気中の分

析対象成分の濃度(μg/m3)

P: 試料空気の実際の圧力(kPa)

T: 試料空気の実際の温度(℃)

11.1 分析

対象成分

の質量濃

度

000

1

B

F

m

×

−

=

V

m

m

c

··································· (1)

ここに, cm: 試料空気中の分析対象成分の質量濃度

(μg/m3)

mF: 10.4で求めた試料中に実際に存在する

分析対象成分の質量(μg)(複数のサン

プラを使用する場合は,その合計)

mB: ブランクのサンプラに存在する分析対

象成分の質量(μg)

V: 試料空気吸引量(L)

備考1. mFとmBとの単位がmgのとき,結果として

得られる濃度cmの単位はmg/m3となる。

2. 特定の条件に換算した濃度を表示するときの

濃度は,式(2)を用いる(例えば,25 ℃で101.3

kPa)。

298

273

3.

101

m

c

+

×

×

=

T

p

c

c

······························· (2)

ここに, cc: 特定の条件に換算した試料空気中の分

析対象成分の濃度(μg/m3)

p: 試料空気の実際の圧力(kPa)

T: 試料空気の実際の温度(℃)

関連規格と記号の統一を行

った。

11.2 分析

対象成分

の体積比

濃度

298

273

3.

101

5.

24

m

v

+

×

×

×

=

T

P

M

ρ

ρ

····················· (3)

ここに, ρv: 分析対象成分の体積比濃度(ppb)

24.5: 25 ℃,101.3 kPa時のモル体積

M: 分析対象成分の分子量(g/モル)

注記 ρmの単位がmg/m3のとき,濃度ρvの単位はppm

となる。

11.2 分析

対象成分

の体積濃

度

298

273

3.

101

5.

24

m

v

+

×

×

×

=

T

P

M

c

c

······················ (3)

ここに, cv: 分析対象成分の体積比濃度(ppb)

24.5: 25 ℃,101.3 kPa時のモル容積

M: 分析対象成分の分子量(g/モル)

備考 cmの単位がmg/m3のとき,濃度cvの単位はppm

となる。

関連規格と記号の統一を行

った。

B.1.2

ガ

スクロマ

トグラフ

S/N比5:1以上でトルエン“1 ng”の溶出を…

B.1.2

ガ

スクロマ

トグラフ

S/N比5:1以上でトルエン“0.5 ng”の溶出を…

JIS A 1965への整合

3

A

1

9

6

6

:

2

0

1

5